Автор: Каблов Е.Н. Голубовский Е.Р.

Теги: металлургия черных металлов железо, чугун и сталь цветные металлы в целом прочность сопротивляемость металлургия сплавы металлы и сплавы

ISBN: 5-217-02883-1

Год: 1998

Е.Н.Каблов, Е.Р.Голубовский

ЖАРОПРОЧНОСТЬ

НИКЕЛЕВЫХ

СПЛАВОВ

Москва

«Машиностроением

1998

УДК 669.14.018.44:669.245:539.4

Жаропрочность никелевых сплавов / Е. Н. Каблов,

Е. Р. Голубовский. - М.: Машиностроение. 1998. - 464 с.

ISBN 5-217-02883-1

В книге представлены результаты исследований, выполненные

авторами с сотрудниками за последние 15 лет в Государственном научном

центре "Всероссийский институт авиационных материалов".

Рассмотрены экспериментальные данные по жаропрочности

деформируемых и литейных никелевых сплавов. Показана статистическая природа

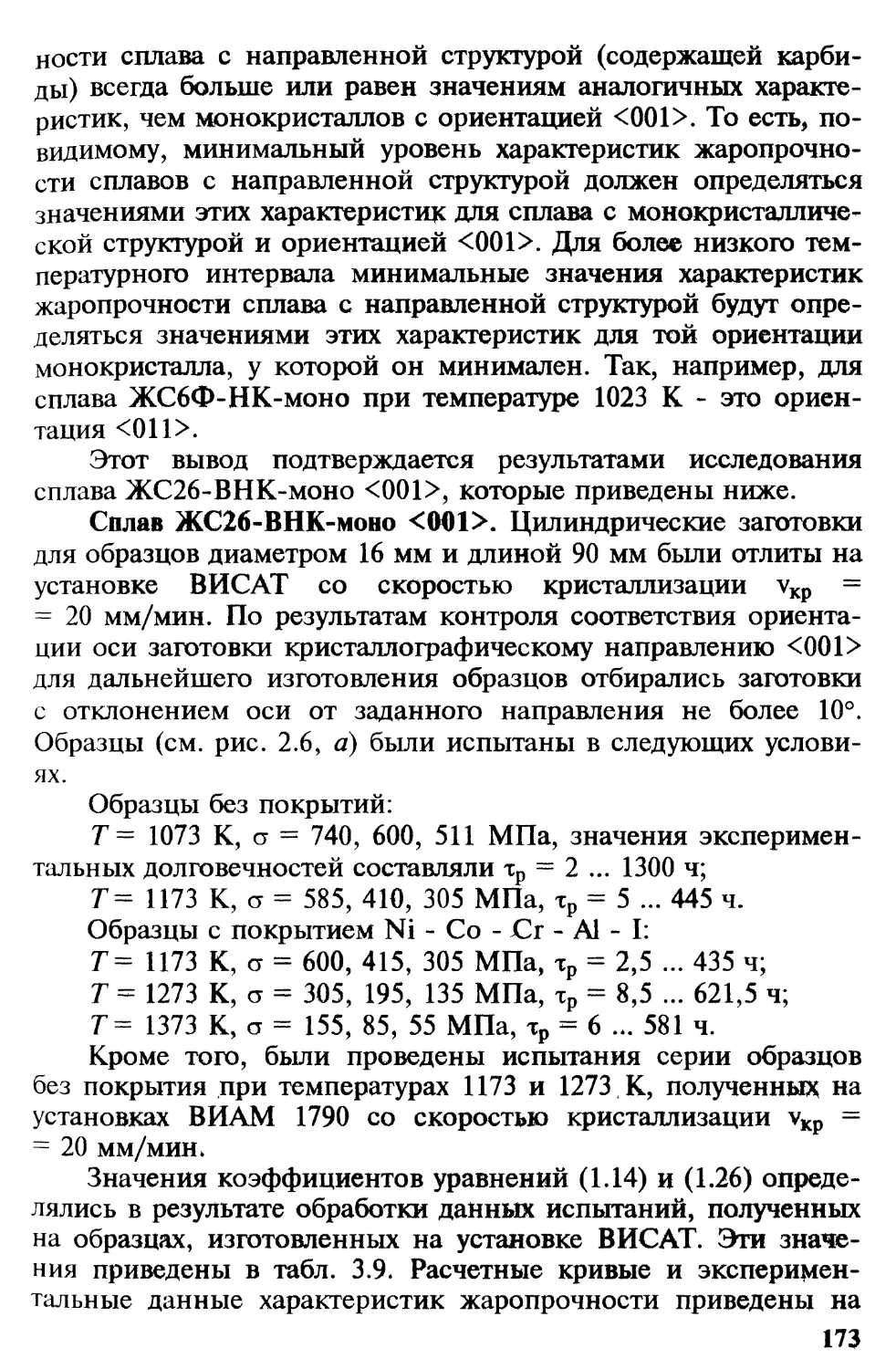

характеристик жаропрочности и изучены закономерности их изменения с

температурой и временем. Изложены принципы вероятностной оценки и

экстраполяции средних и минимальных показателей длительной прочности,

ползучести и длительной ползучести. Рассмотрены особенности разрушения

столбчатой, монокристаллической и композиционной структур. Показано

влияние напряженного состояния и программного изменения температуры и

нагрузки на характеристики жаропрочности.

Книга предназначена для научных и инженерно-технических работников,

занимающихся разработкой и применением жаропрочных сталей и сплавов.

Может быть полезна аспирантам и студентам вузов соответствующих специальностей.

Библиогр. 275 назв. Ил. 115. Табл. 88.

Рецензент академик РАН С. Т. Кишкин

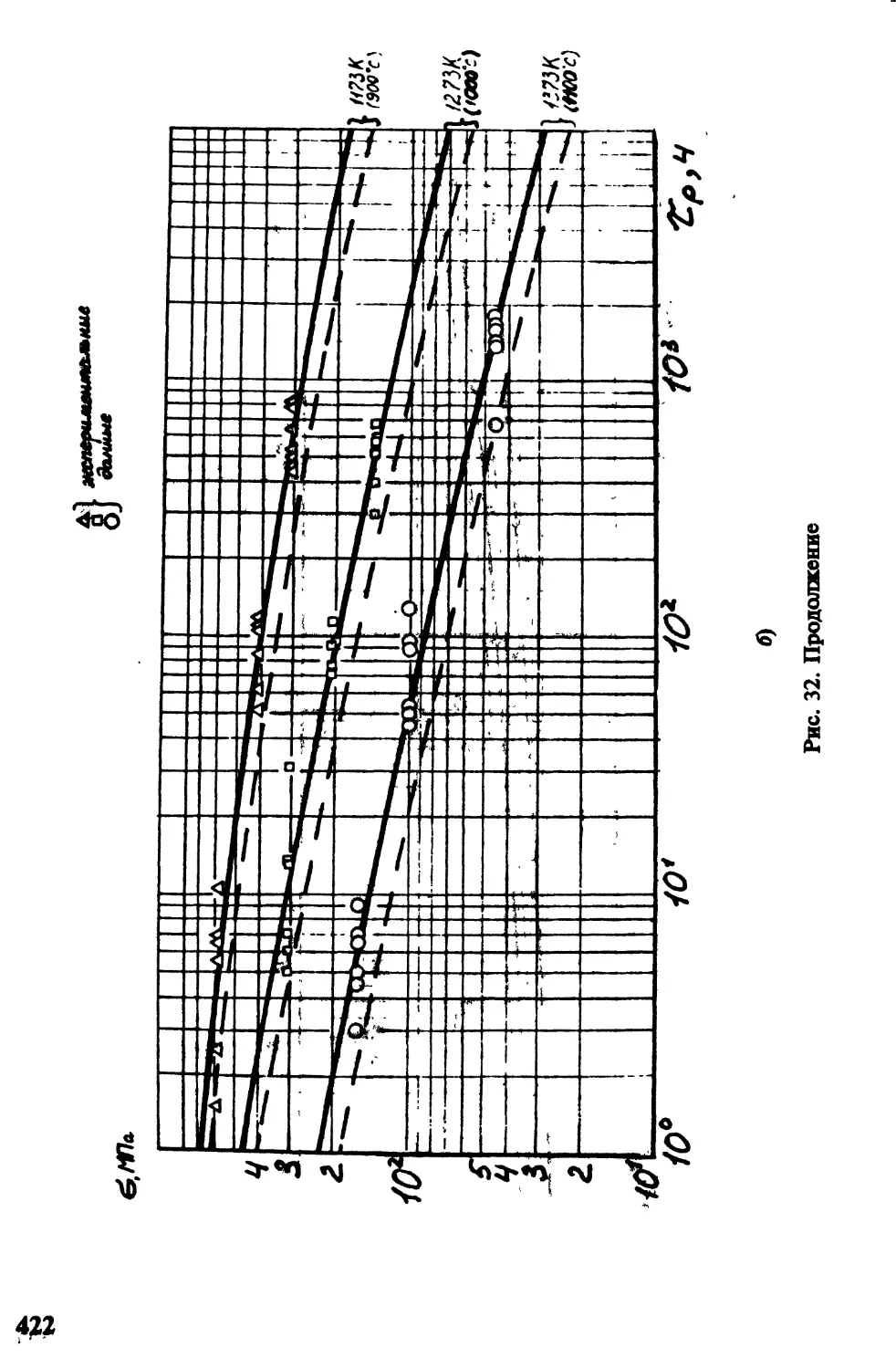

О Е. Н. Каблов, Е. Р. Голубовский, 1998

ISBN 5-217-02883-1

СОДЕРЖАНИЕ

Предисловие 7

Глава 1. Высокотемпературная ползучесть и длительная прочность

жаропрочных сплавов для авиационных ГТД 11

1.1. Физические аспекты деформирования и разрушения

металлических материалов в условиях ползучести 11

1.1.1. Ползучесть 11

1.1.2. Разрушение 15

1.1.3. Связь между скоростью ползучести и разрушением ... 21

1.2. Температурно-силовая зависимость времени до разрушения,

длительной пластичности и ползучести сплавов 22

1.2.1. Время до разрушения 23

1.2.2. Характеристики ползучести 30

Заключение 36

Глава 2. Определение и прогнозирование вероятностной оценки

характеристик длительной прочности, пластичности и

ползучести сплавов для дисков и лопаток турбины ГТД в

области рабочих температур и ресурса 37

2.1. Статистическая оценка характеристик жаропрочности при ?

и ? = const 37

2.2. Уравнения характеристик жаропрочности в заданной темпе-

ратурно-временной области 42

2.3. Зависимость дисперсии характеристик длительной прочности,

пластичности и ползучести от уровня температуры и

долговечности 51

2.3.1. Дисперсия характеристик длительной прочности 51

2.3.2. Дисперсия характеристик длительной пластичности .. 59

2.3.3. Дисперсия характеристик ползучести 61

2.4. Основные формулы и соотношения для анализа оценки и

прогнозирования характеристик жаропрочности 64

2.5. Статистическая оценка и экспериментальная проверка

точности и надежности экстраполяции длительной прочности

на заданный ресурс 66

2.6. Методика испытаний и обработки экспериментальных данных. 83

Заключение 85

3

2.3.2. Дисперсия характеристик длительной пластичности 59

2.3 3 Дисперсия характеристик ползучести 61

2.4. Основные формулы и соотношения для анализа оценки и

прогнозирования характеристик жаропрочности 64

*

2.5. Статистическая оценка и экспериментальная проверка

точности и надежности экстраполяции длительной прочности на

заданный ресурс 66

2.6. Методика испытаний и обработки экспериментальных данных 83

Заключение 85

лава 3 Закономерности изменения характеристик жаропрочности в

области рабочих температур и особенности характера

разрушения при ползучести в зависимости от типа структуры

сплава 88

3.1. Деформируемые и порошковые сплавы для дисков ГТД 88

3.2. Литейные сплавы для лопаток турбины ГТД 101

3.2.1. Сплавы с поликристаллической равноосной структурой ... 102

3.2.2. Сплавы с равноосной структурой на основе интерметал-

лида Ni3Al(Ti) 112

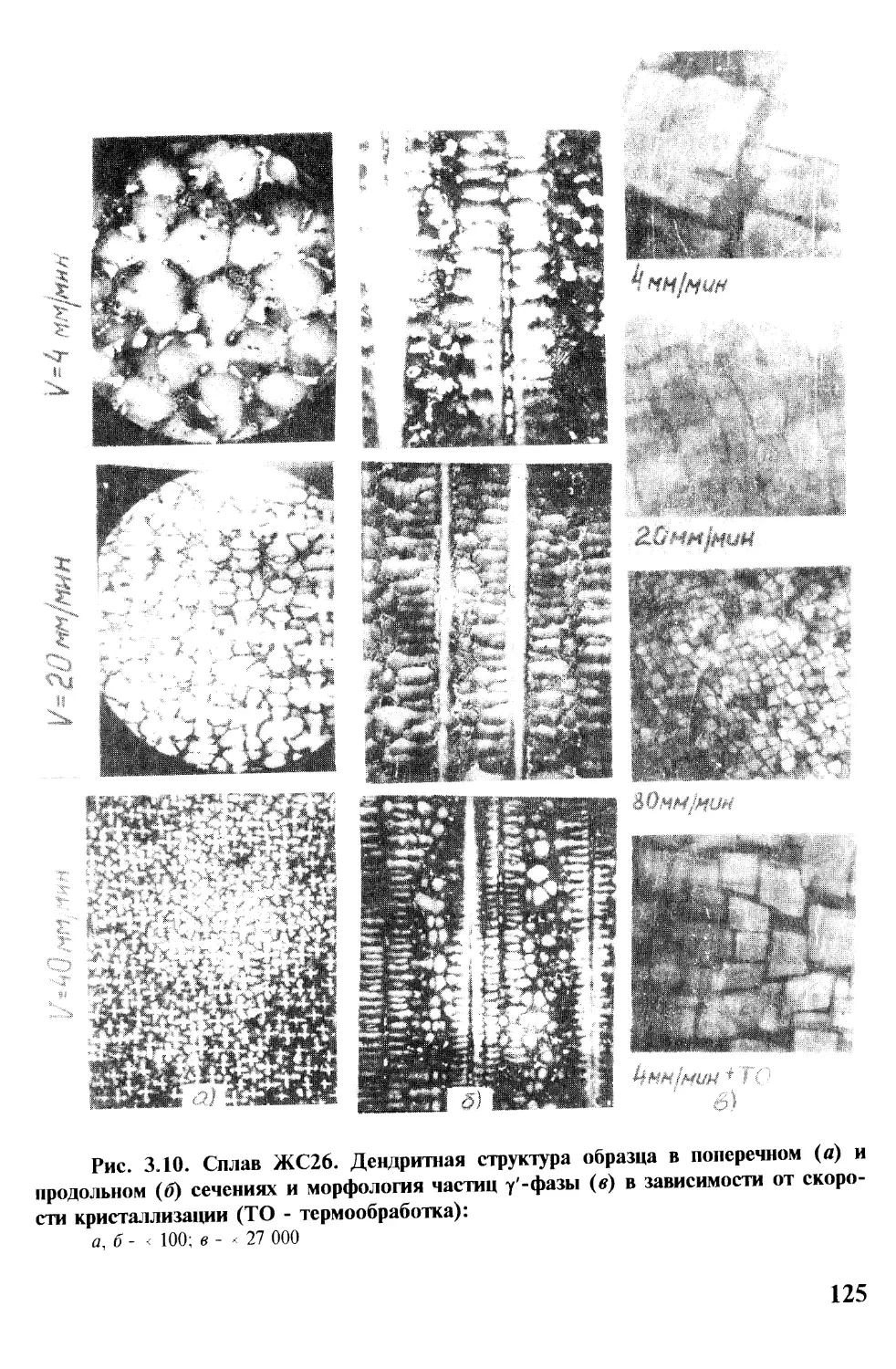

3.2.3. Сплавы с направленной столбчатой структурой 123

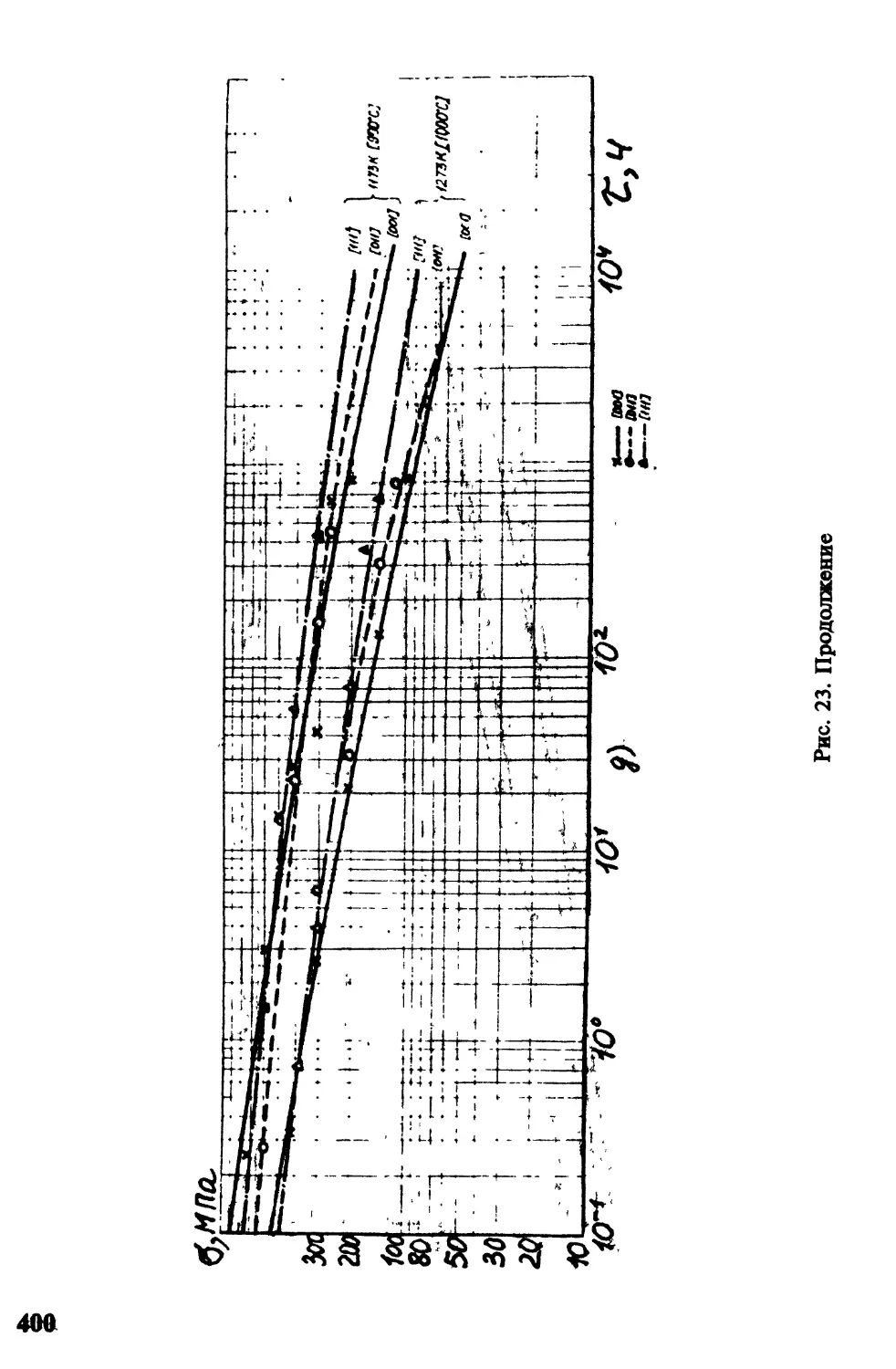

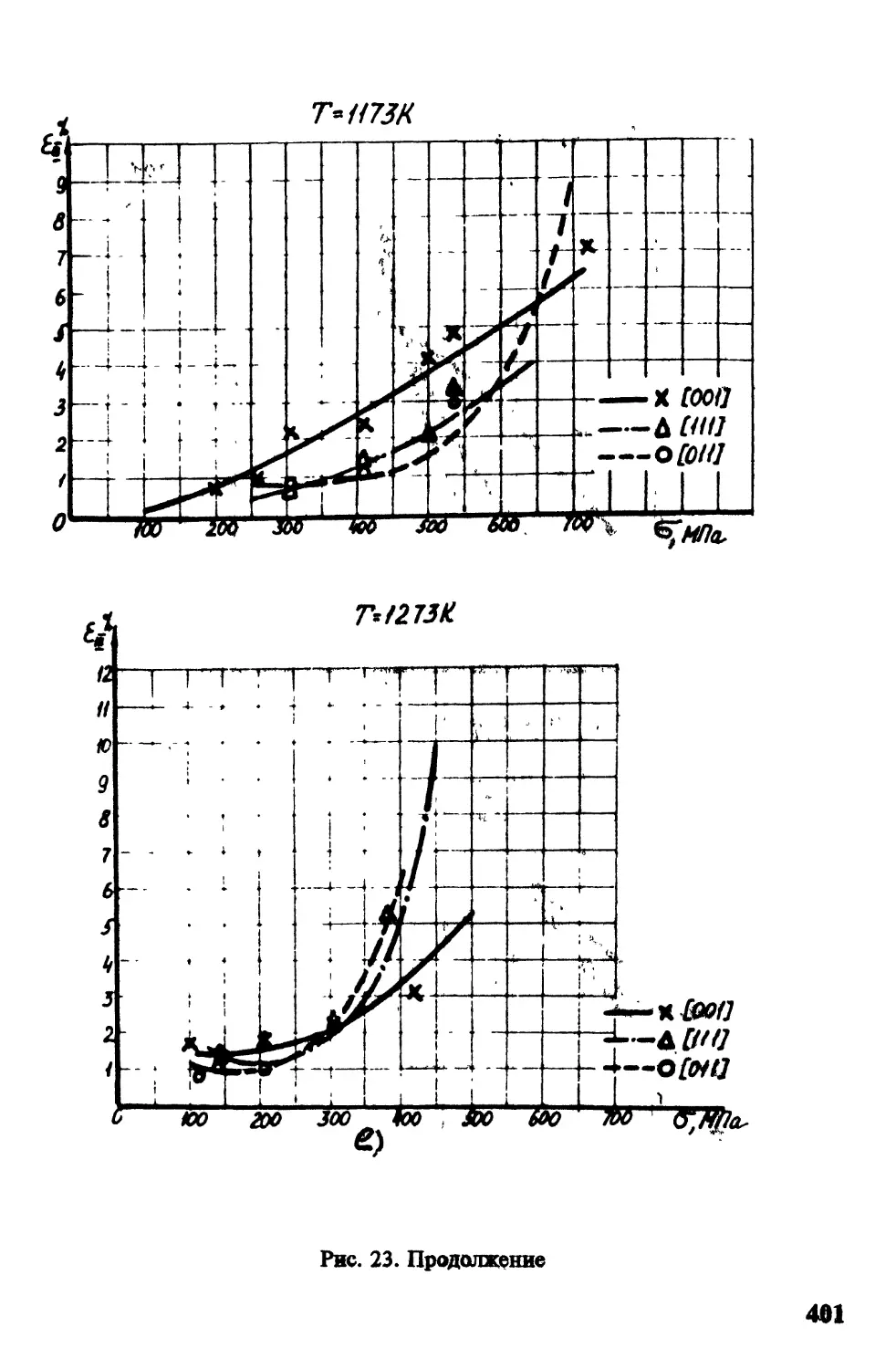

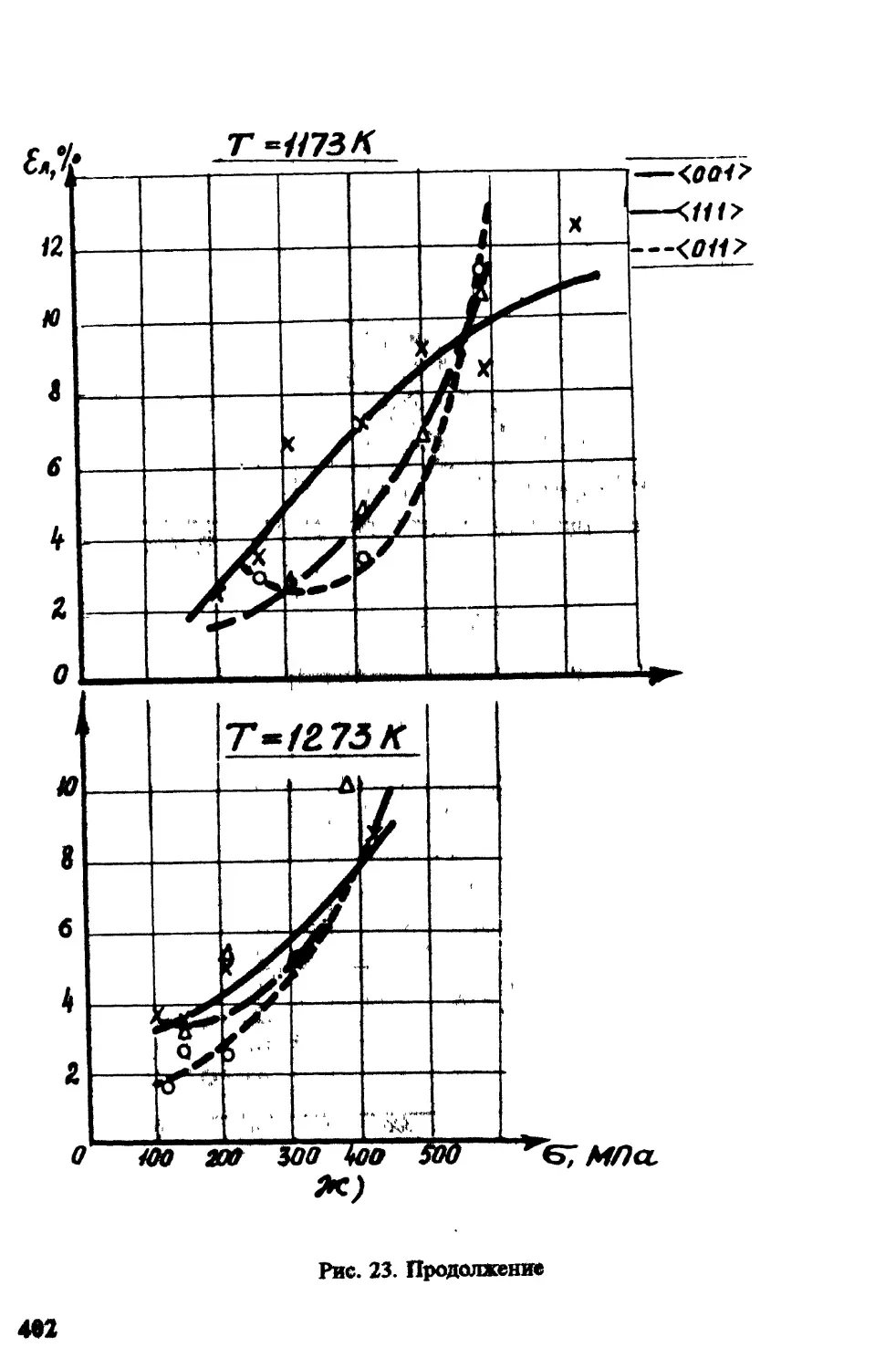

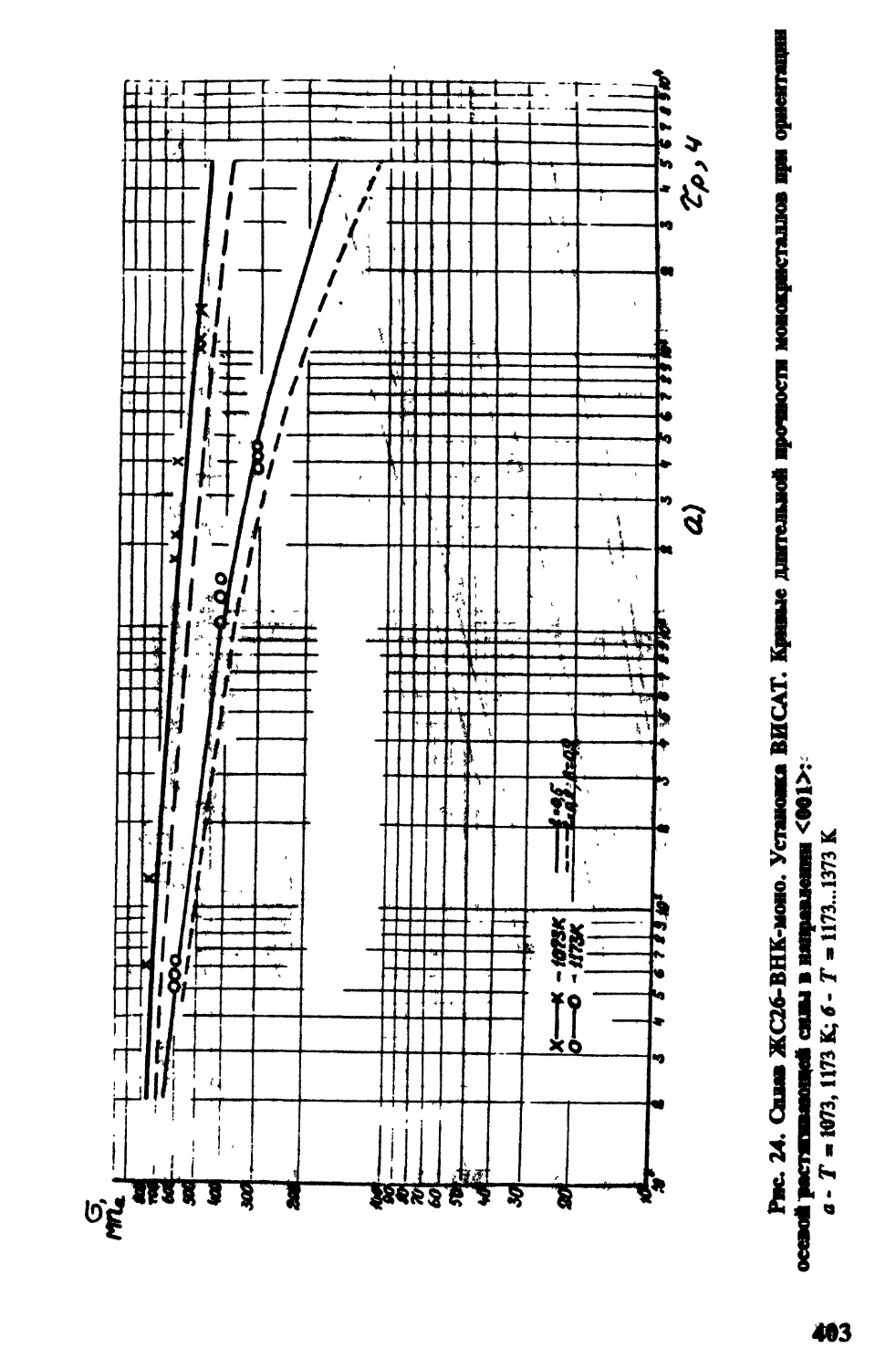

3.2.4. Сплавы с монокристаллической структурой 150

3.2.5. Эвтектические сплавы с дисперсионно-композиционным

упрочнением 187

Заключение 207

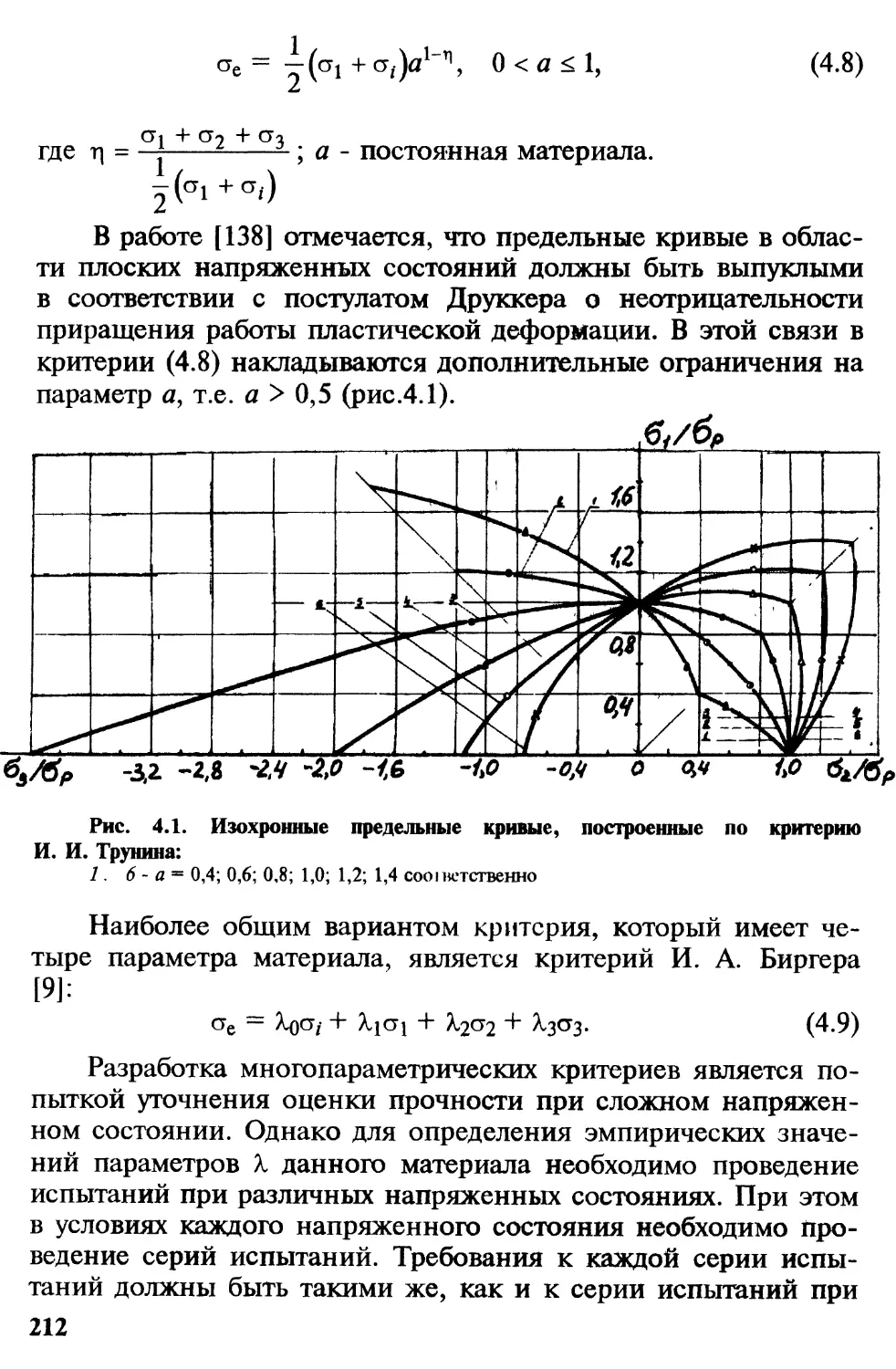

лава 4. Сопротивление разрушению в условиях ползучести при

сложном напряженном состоянии сплавов для дисков

турбины ГТД 209

4.1. Оценка длительной прочности при различных напряженных

состояниях 210

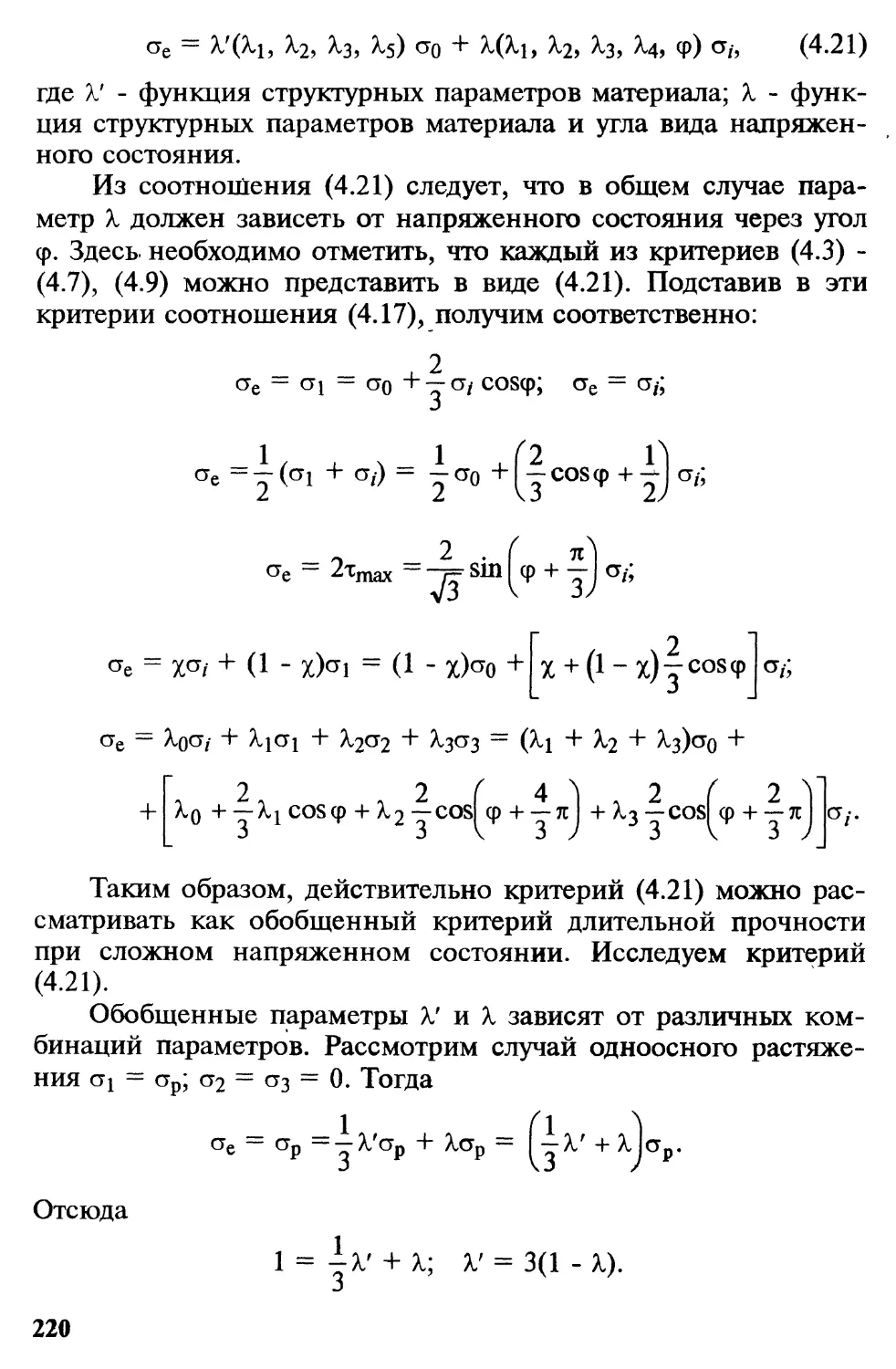

4.2. Обобщенный критерий длительной прочности при сложном

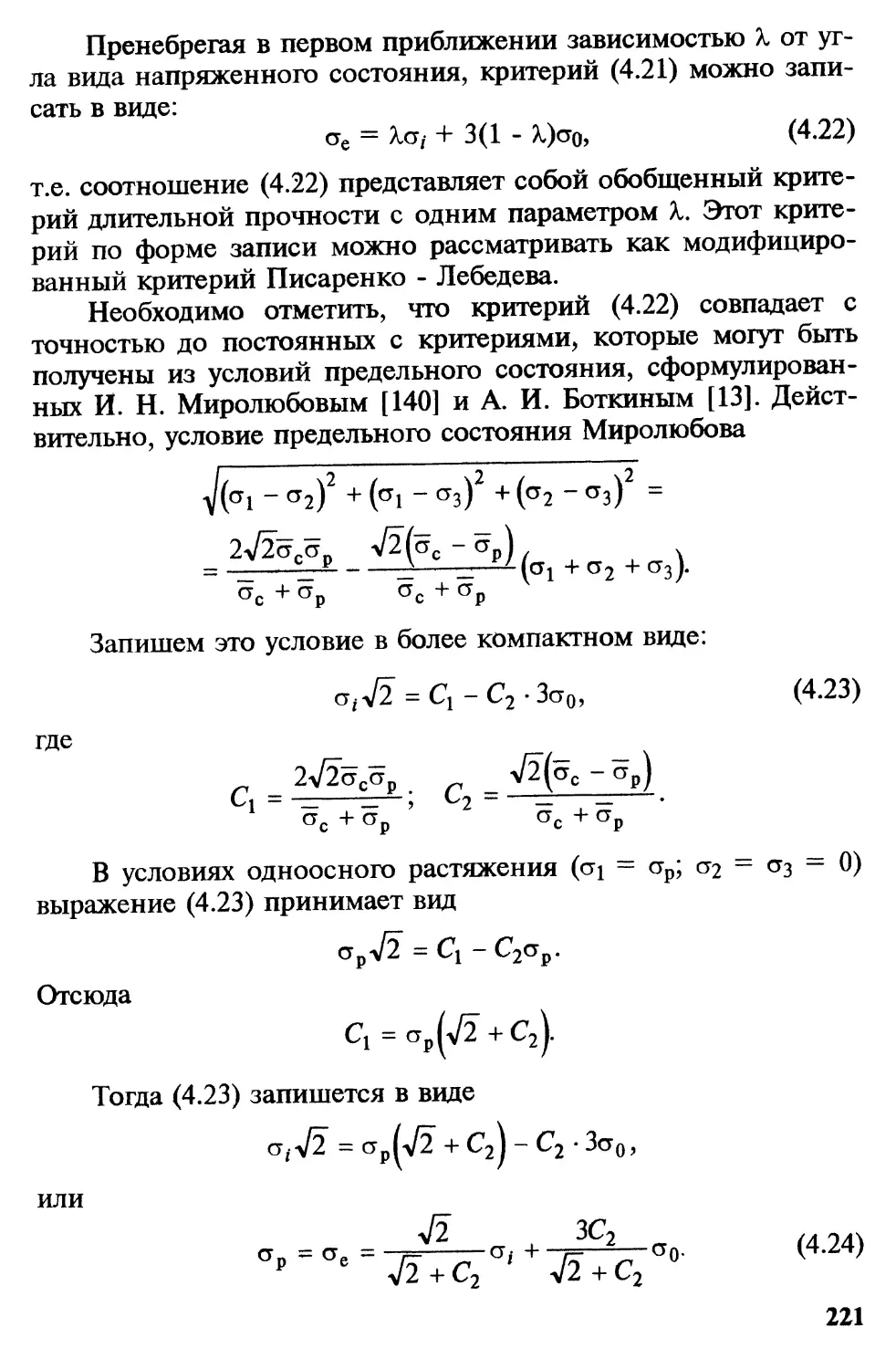

напряженном состоянии 216

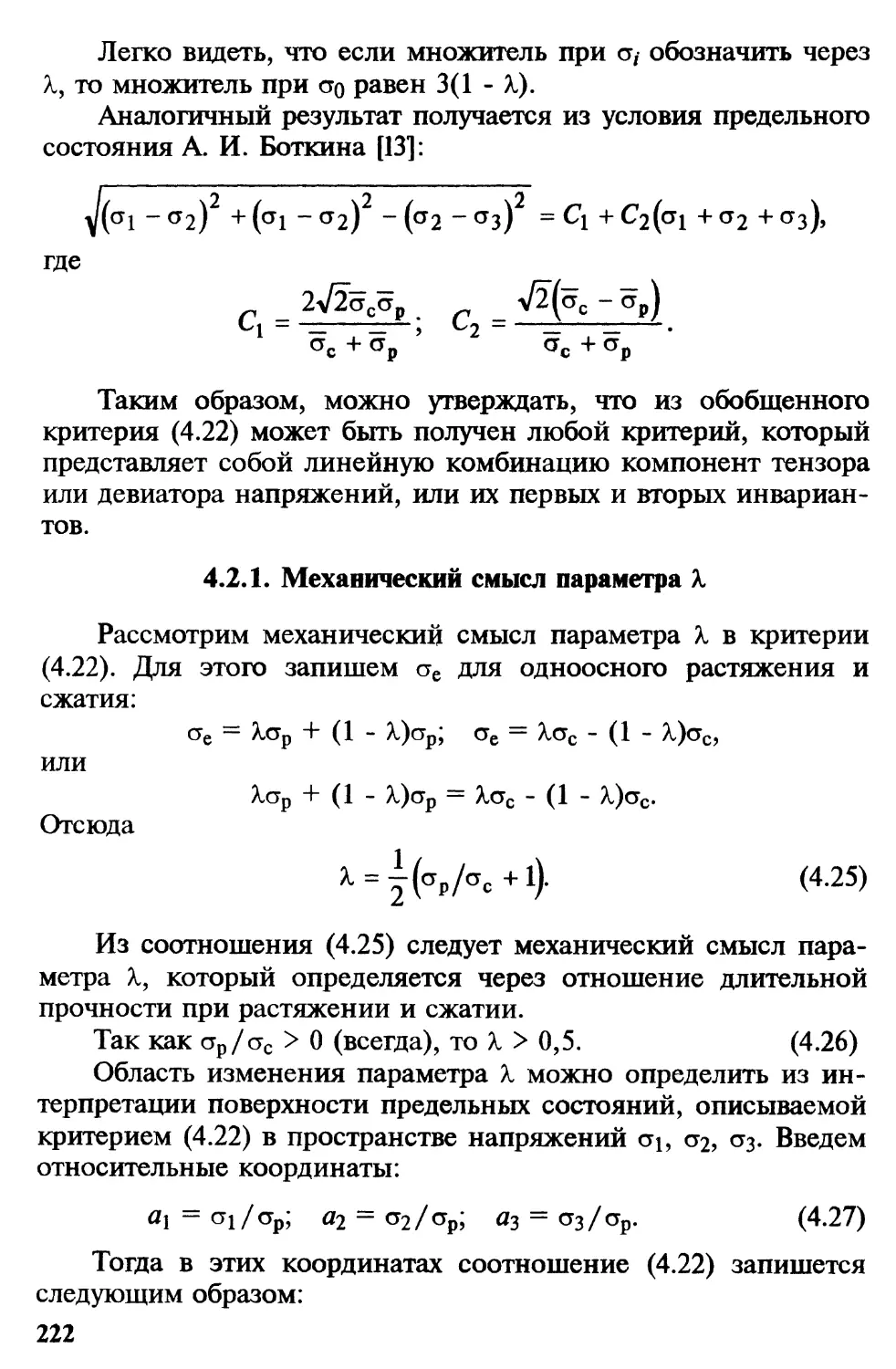

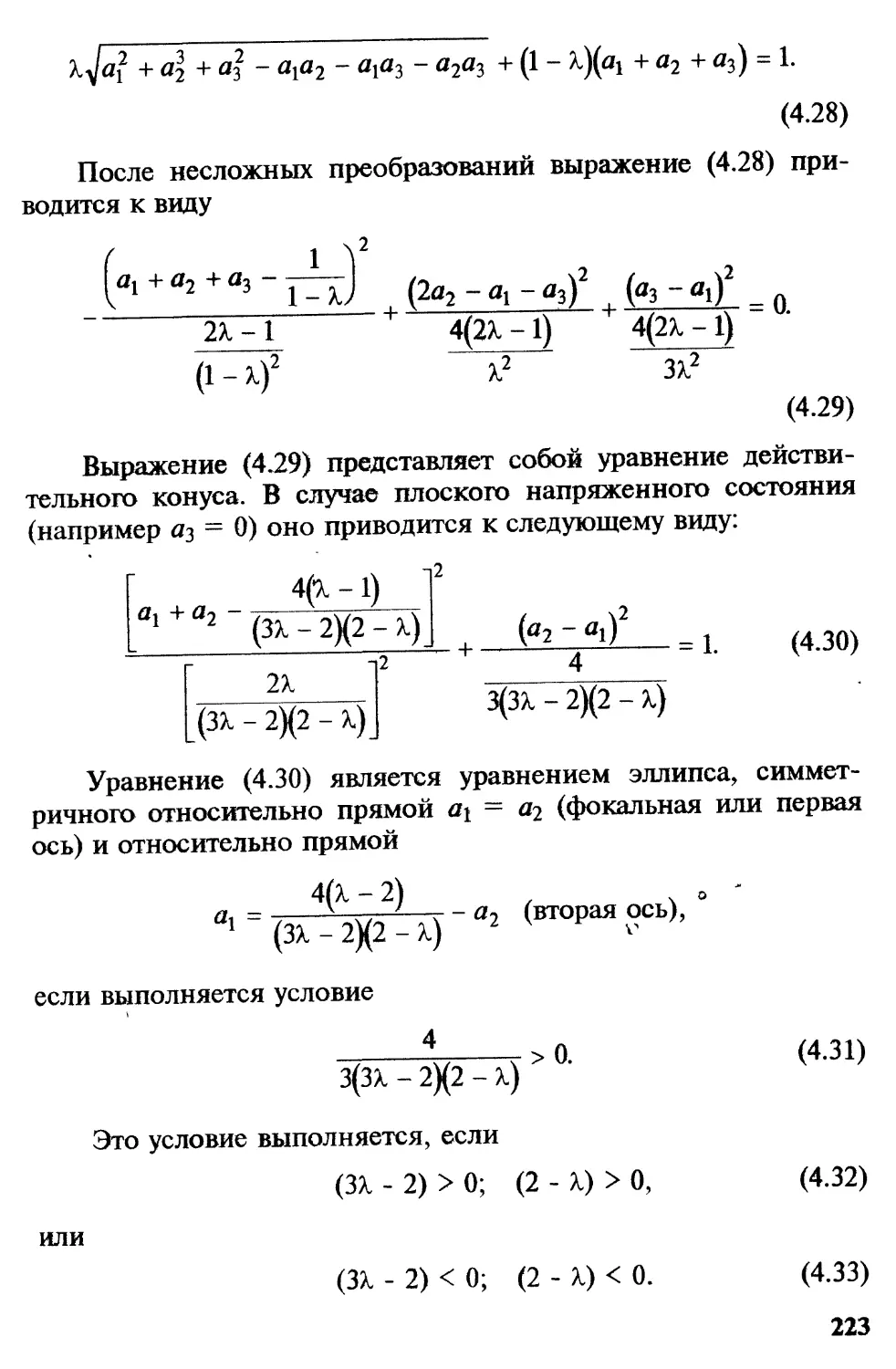

4.2.1. Механический смысл параметра ? 222

4.2 2. Определение параметра ? 225

4.3. Температурно-силовая зависимость времени до разрушения

при сложном напряженном состоянии 226

4 4. Экспериментальное исследование длительной прочности

сплавов для дисков турбины ГТД в условиях сложного

напряженного состояния при различных соотношениях главных

нормальных напряжений 230

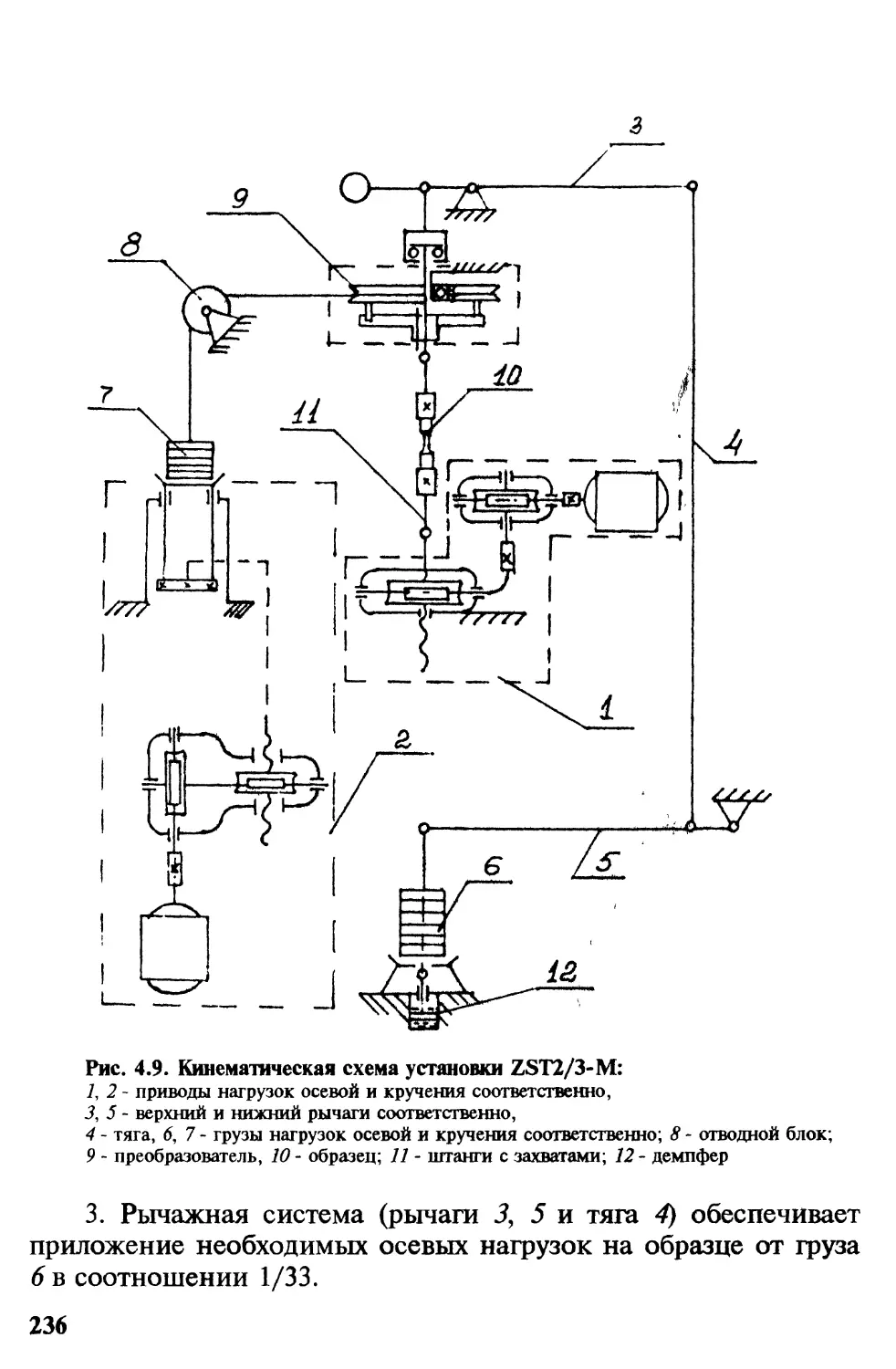

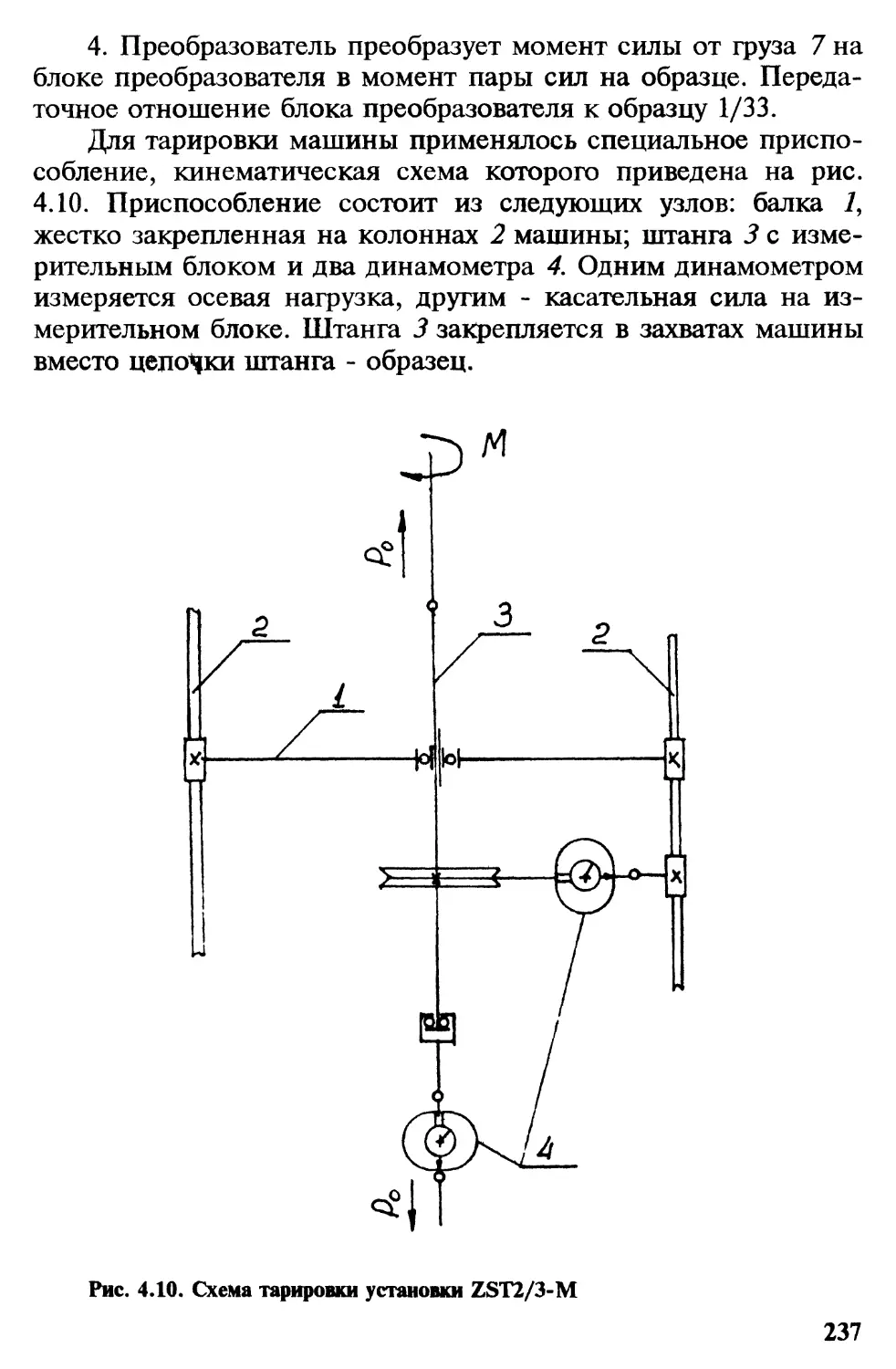

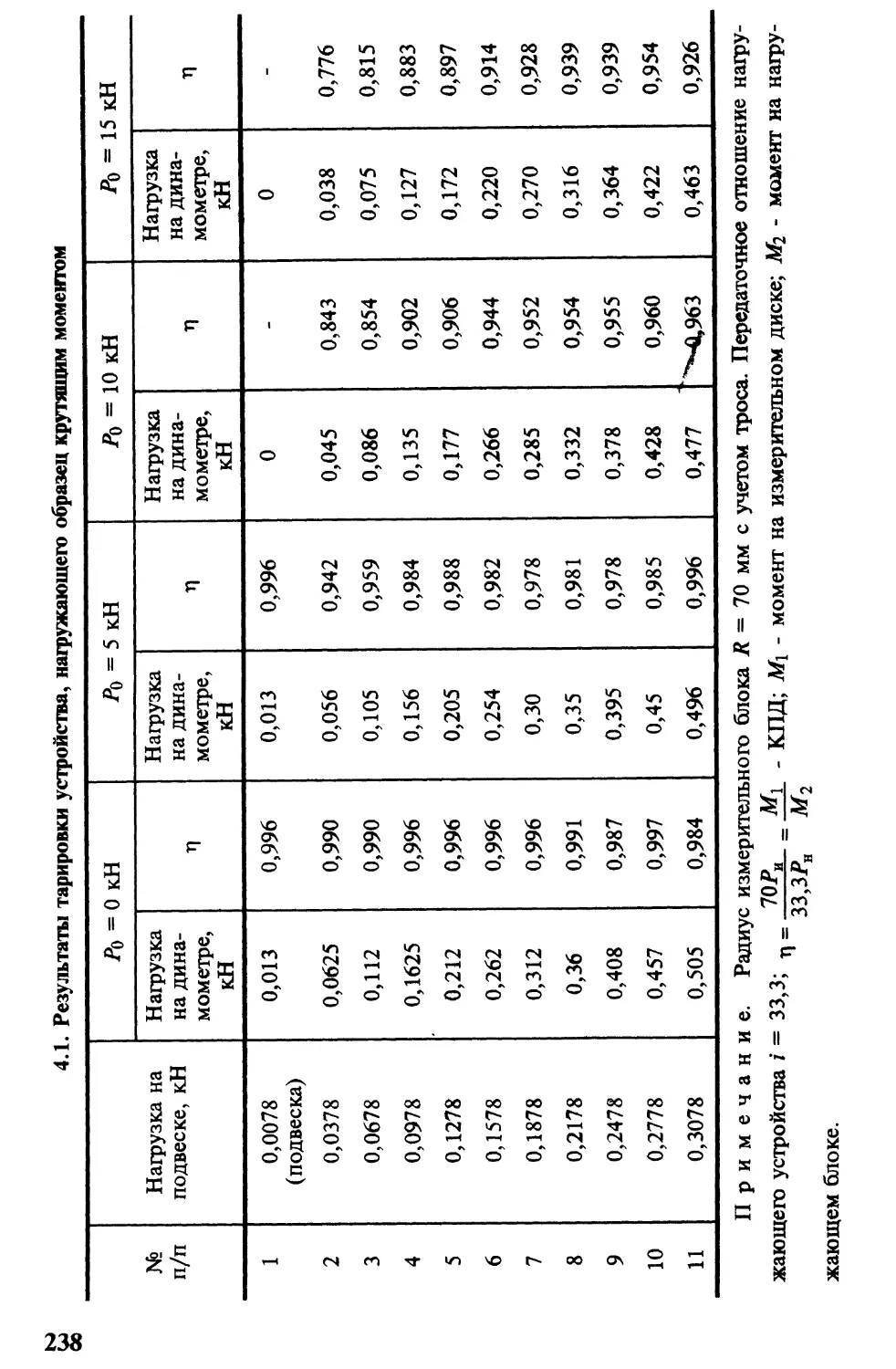

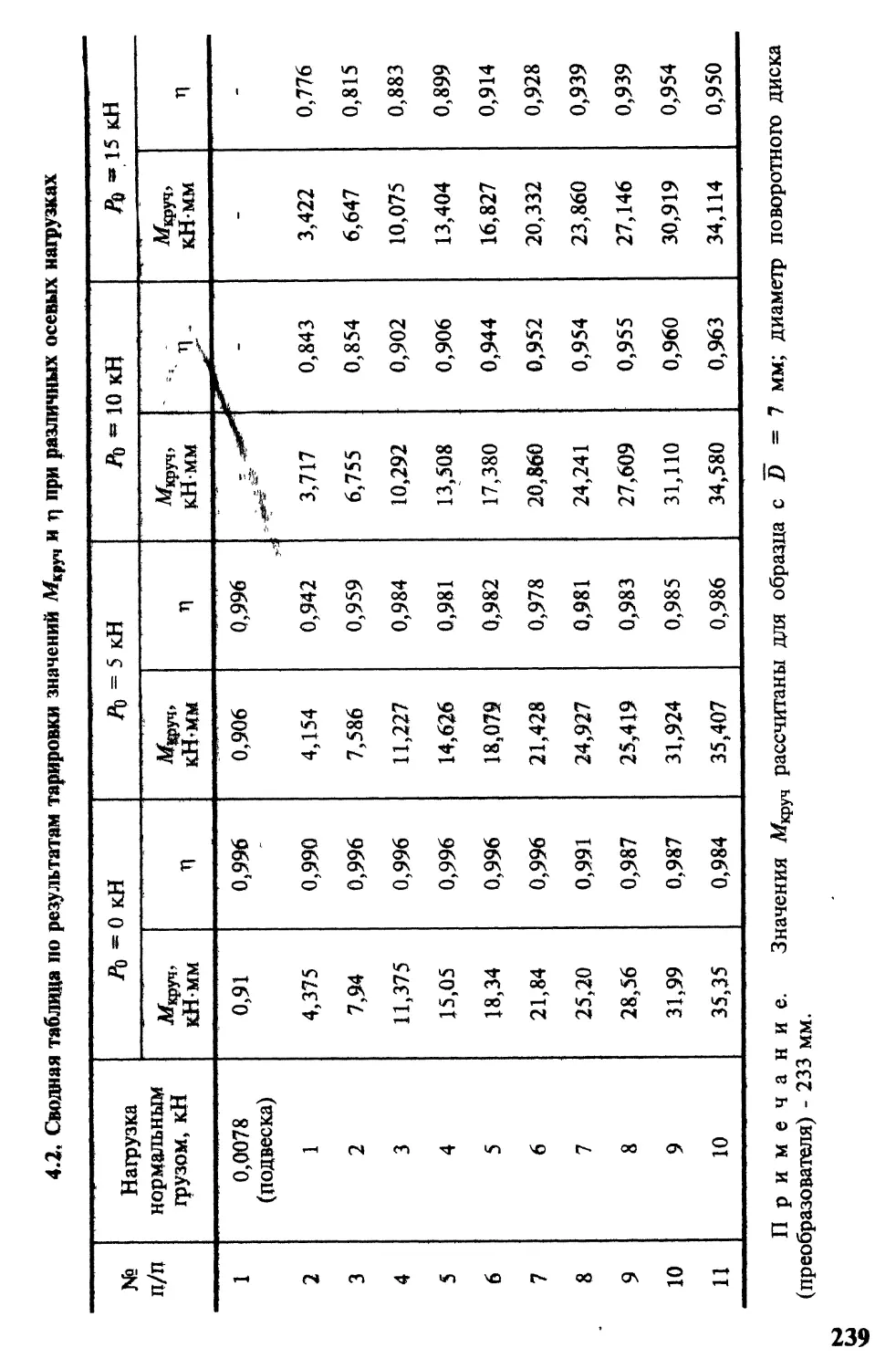

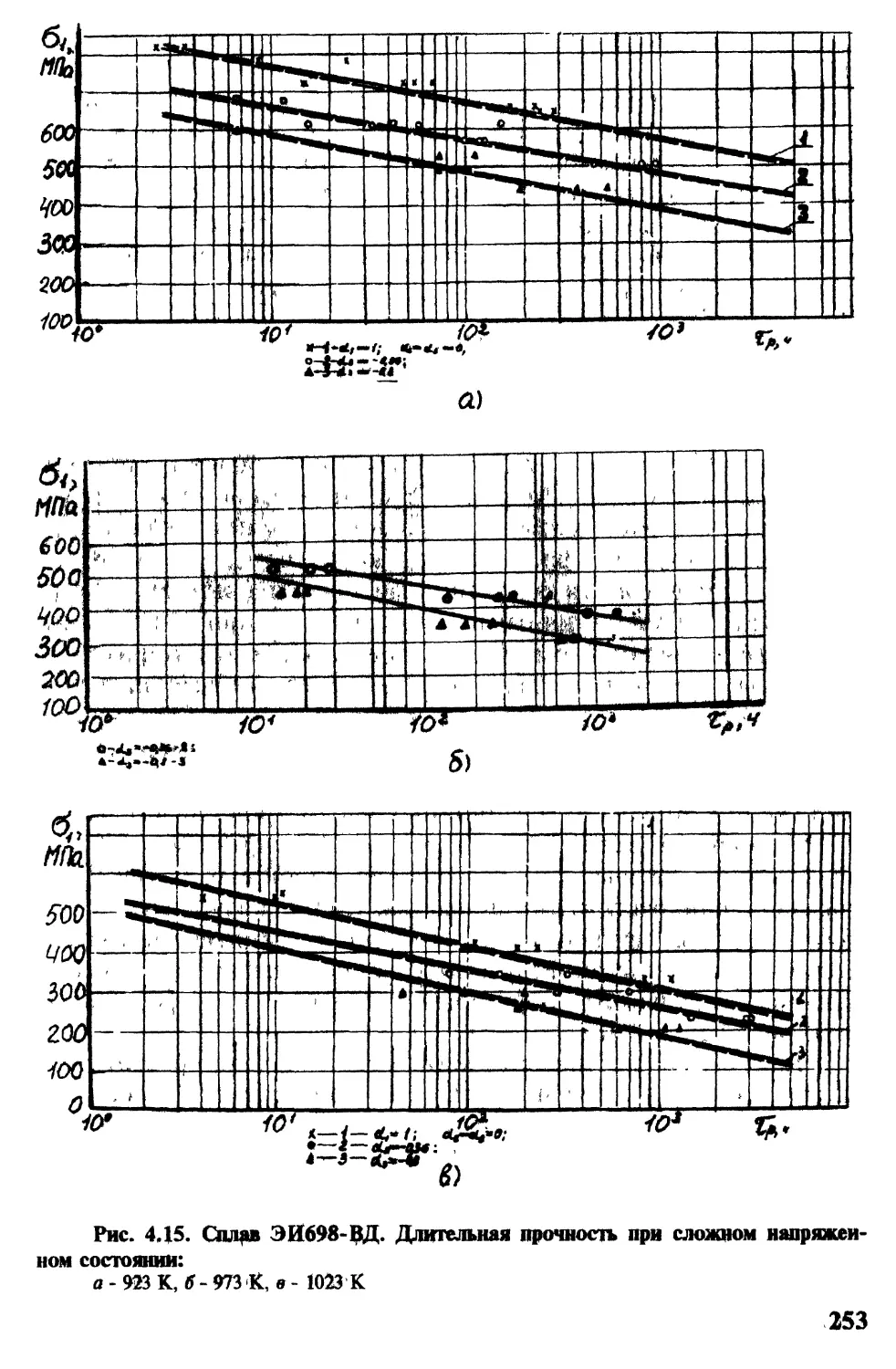

4.4.1. Испытательное оборудование и методика испытаний 234

4.4.2. Результаты оценки длительной прочности при различных

напряженных состояниях 250

4.4.3. Оценка адекватности обобщенного критерия в сравнении

с известными критериями 262

4.4.4. Физический смысл и средневзвешенные значения

параметра ? 264

4.4.5. Прогнозирование длительной прочности при сложном

напряженном состоянии в интервале рабочих температур

и долговечностей 276

4.5. Метод оценки и прогнозирования длительной прочности при

сложном напряженном состоянии 280

4.6. О возможности построения критерия длительной прочности

при сложном напряженном состоянии для сплавов с

монокристаллической структурой с ГЦК-решеткой 282

Заключение 294

Глава 5. Влияние нестационарности нагрева и нагружения на

жаропрочность деформируемых и литейных сплавов для дисков и

лопаток турбины ПТД 295

5.1. Метод оценки характеристик жаропрочности на основе

многофакторного планирования эксперимента 302

5.2. Экспериментальное исследование и эмпирические уравнения

зависимости характеристик жаропрочности сплавов с

различным структурным состоянием от параметров нестационарности

режимов нагрева и нагружения 314

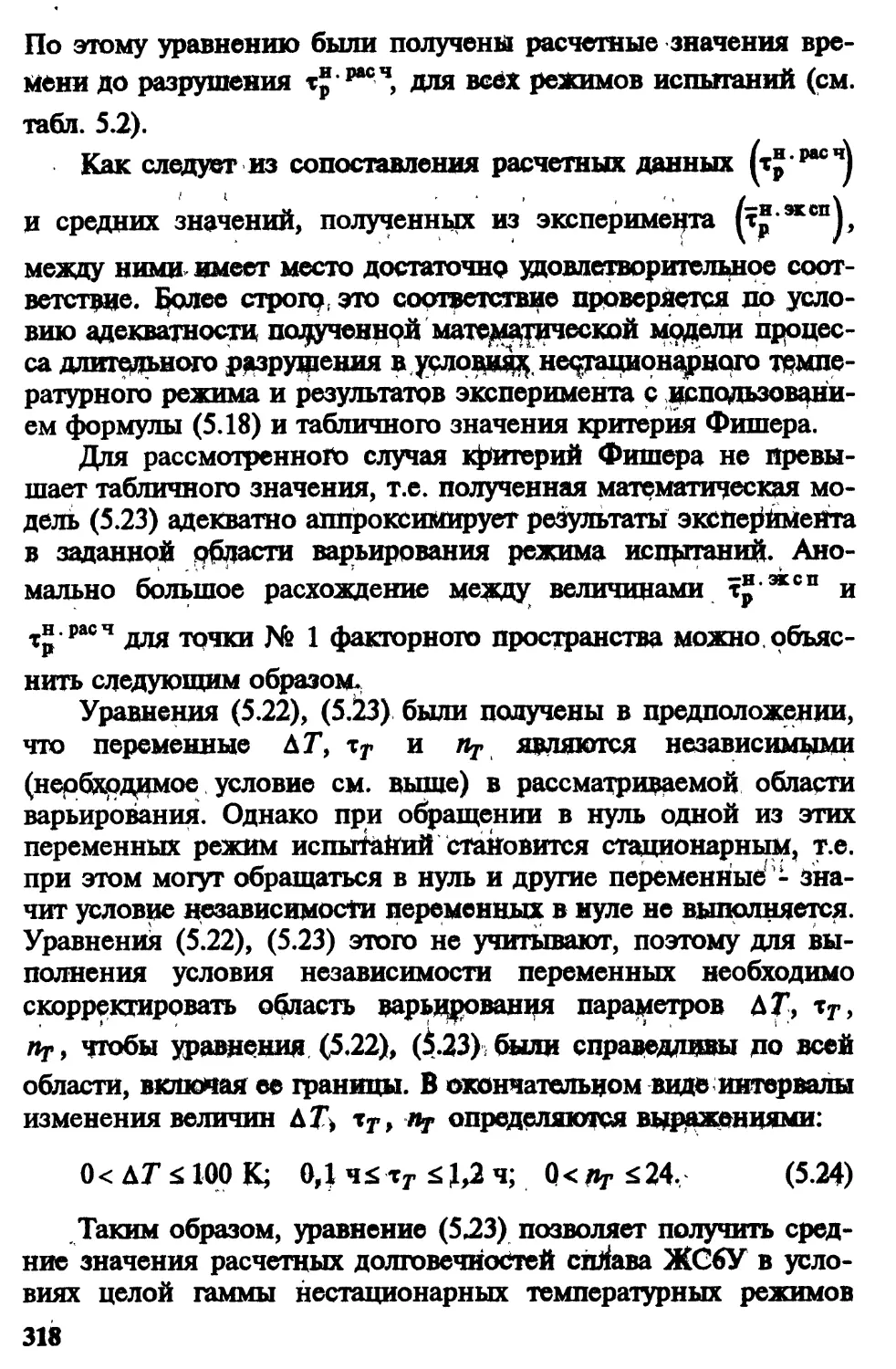

5.2.1. Методика испытаний 314

5.2.2 Длительная прочность литейного сплава ЖС6У с

равноосной структурой в условиях периодических забросов

температуры 315

5.2.3. Влияние периодических забросов нагрузки на

длительную прочность и ползучесть деформируемого сплава

ЭИ698-ВД 320

5.2.4. Зависимость характеристик длительной прочности

литейного сплава ЖС26-НК с направленной структурой от

параметров нестационарности в условиях периодических

забросов температуры и нагрузки 329

5.2.5 Ползучесть и длительная прочность деформируемого

сплава ЭП742-ИД в условиях нестационарного

комбинированного действия статического и малоциклового нагру-

жения 338

Заключение 347

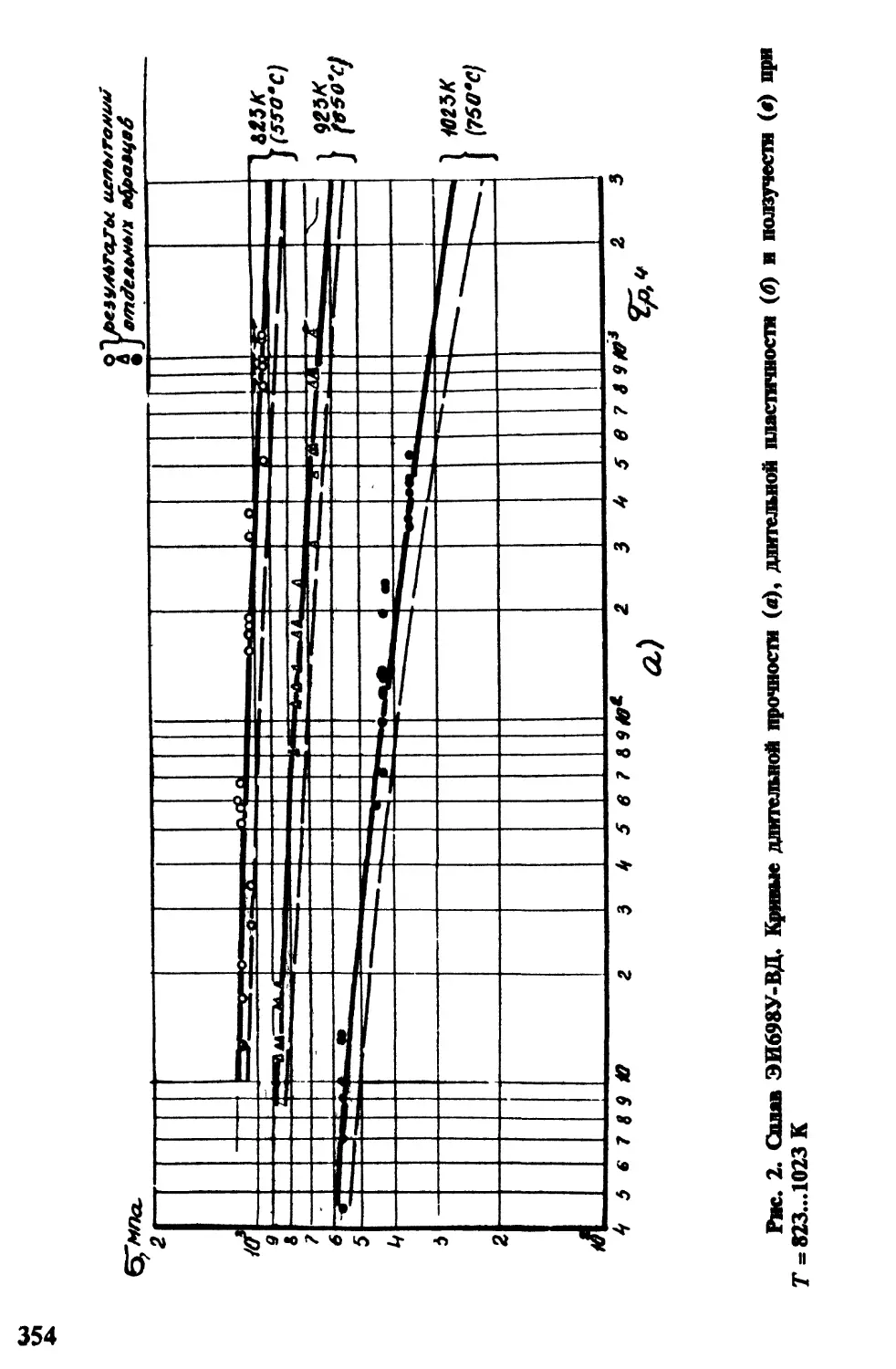

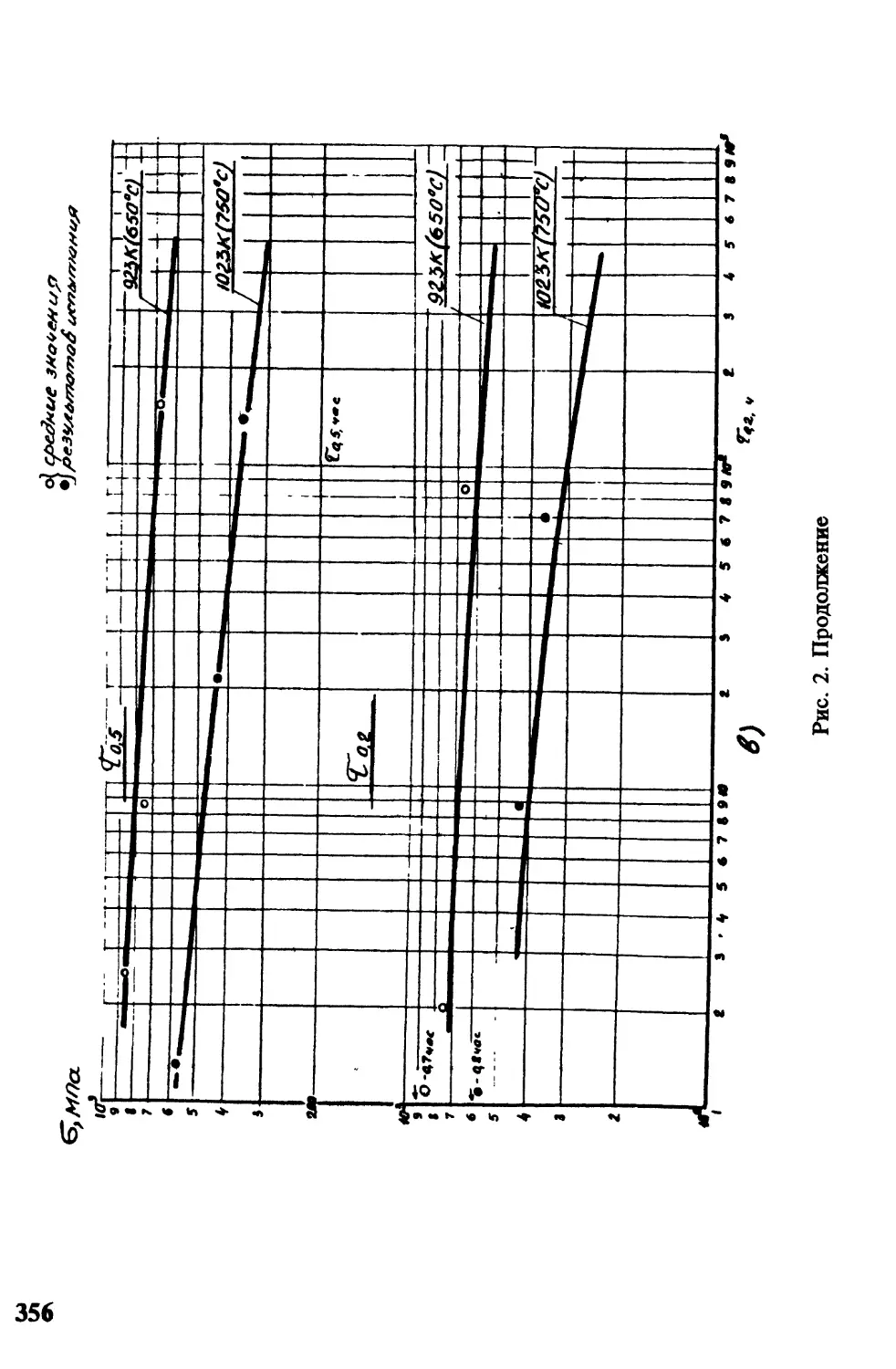

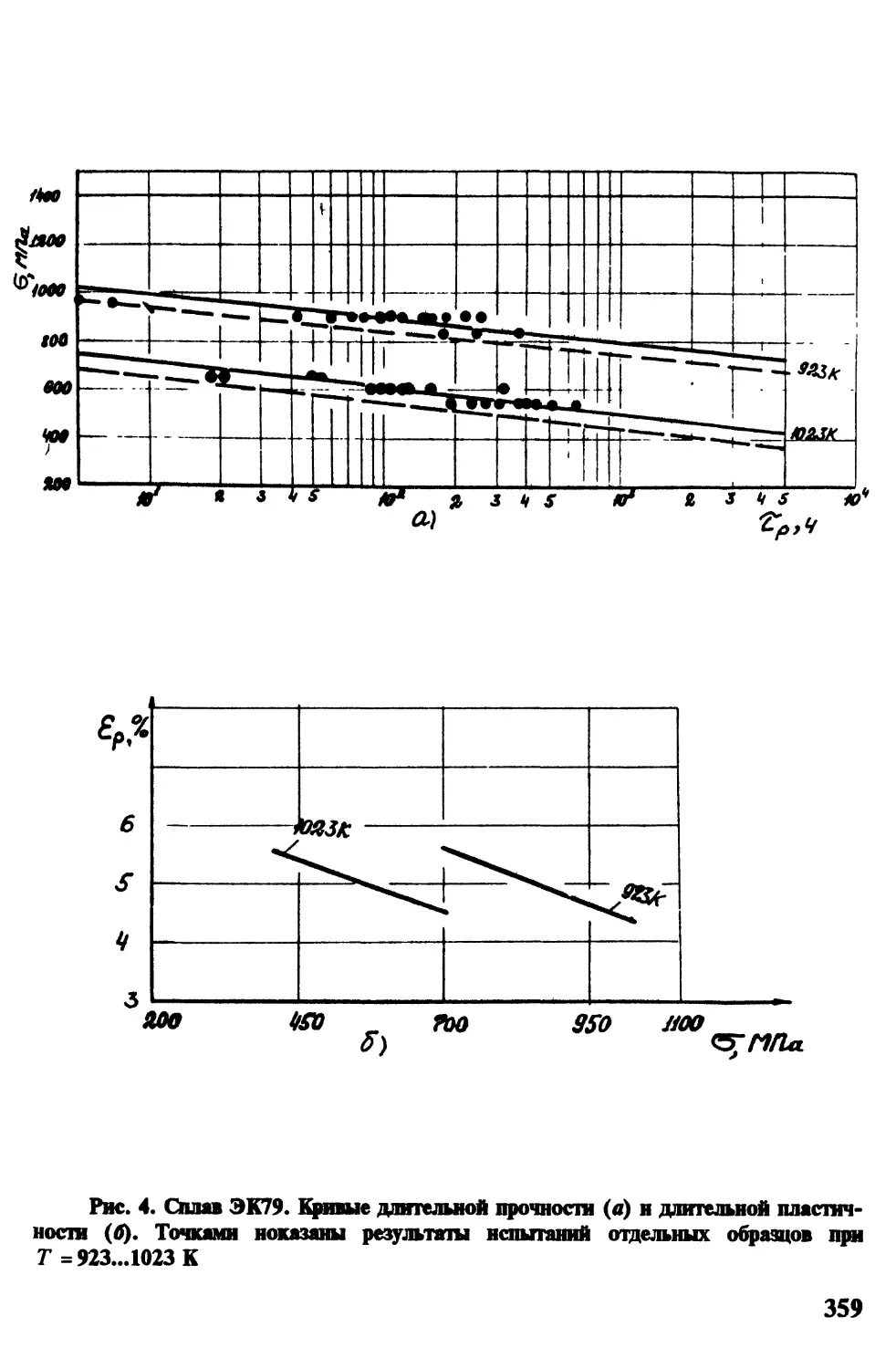

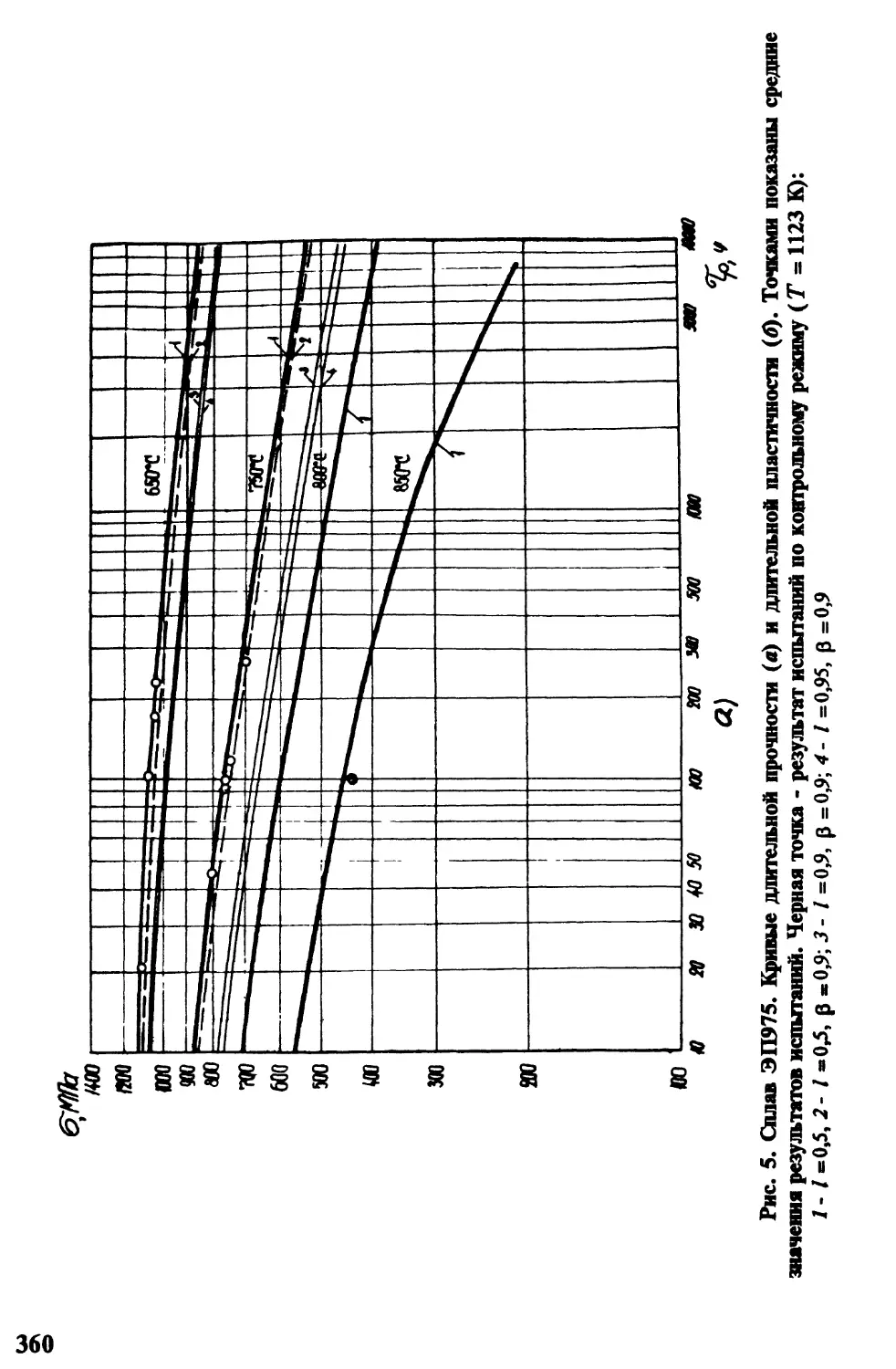

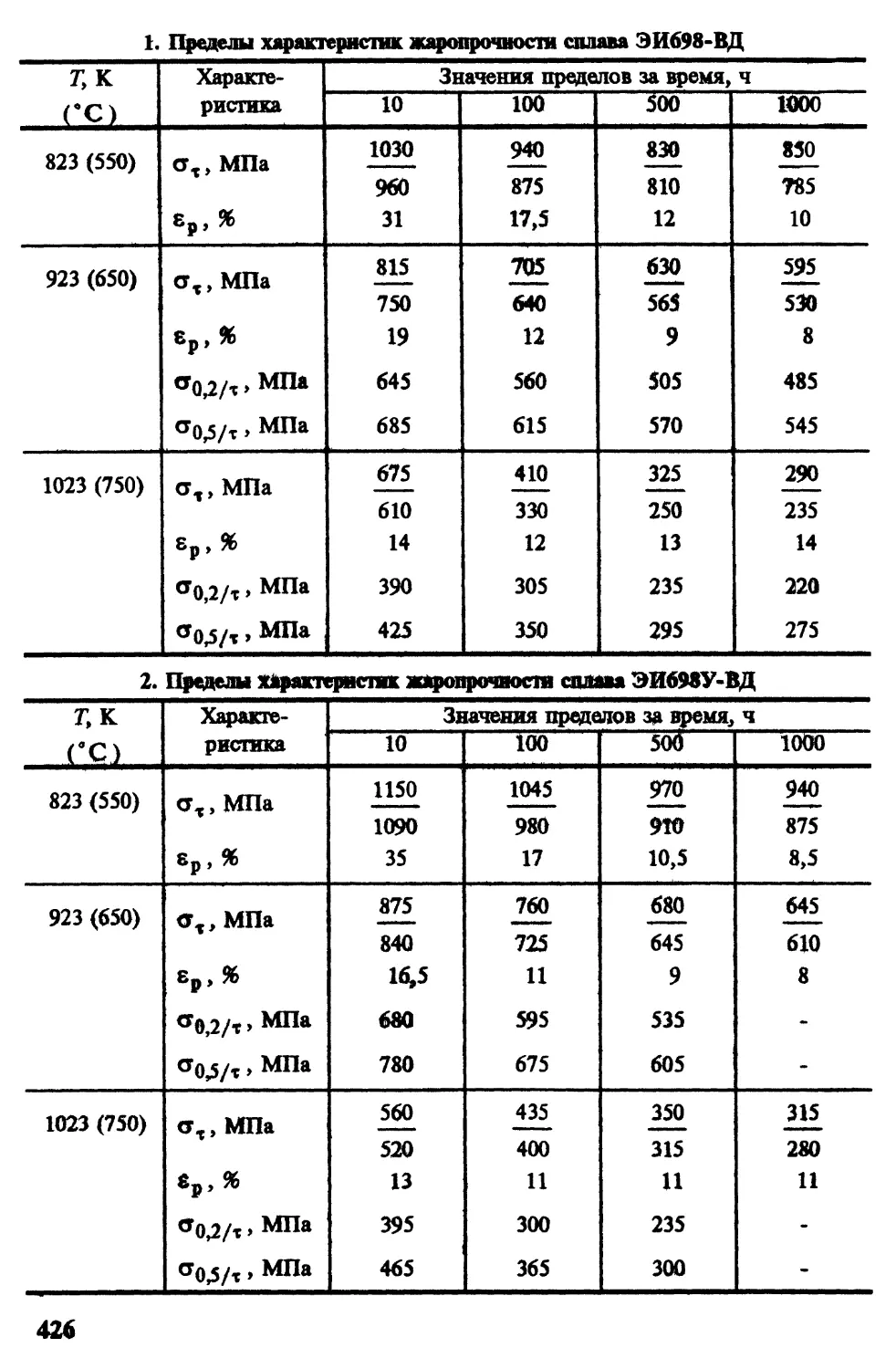

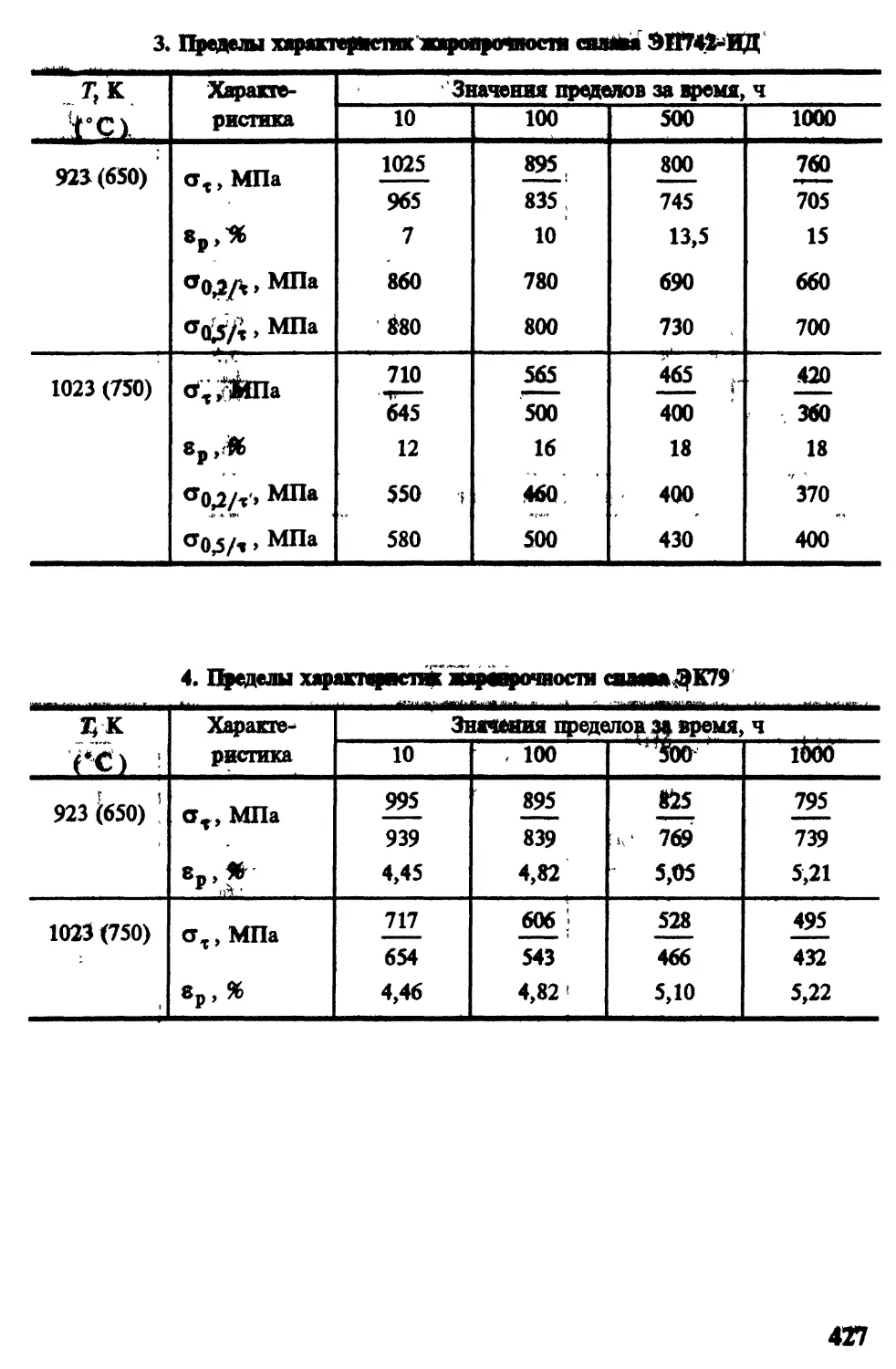

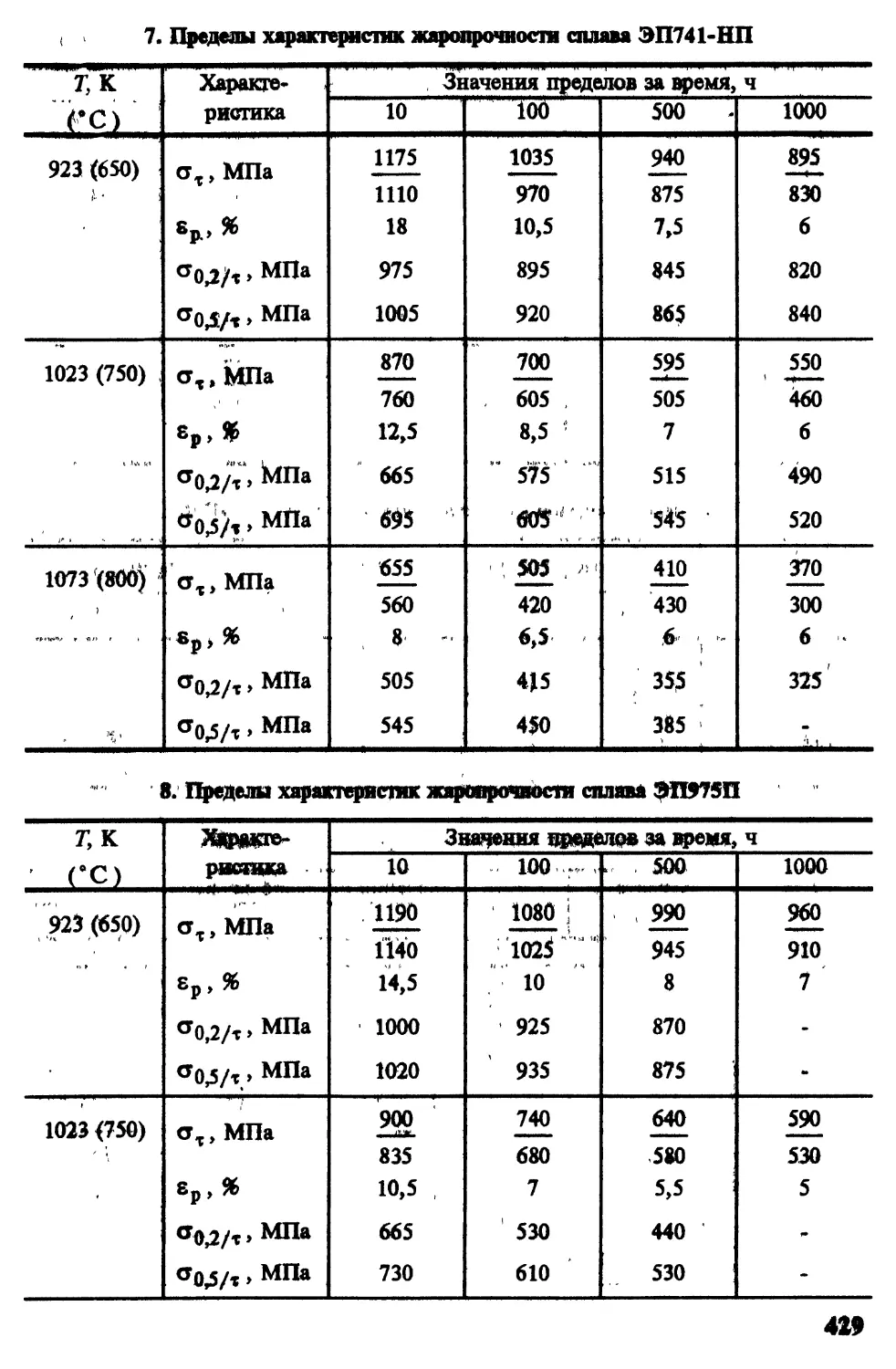

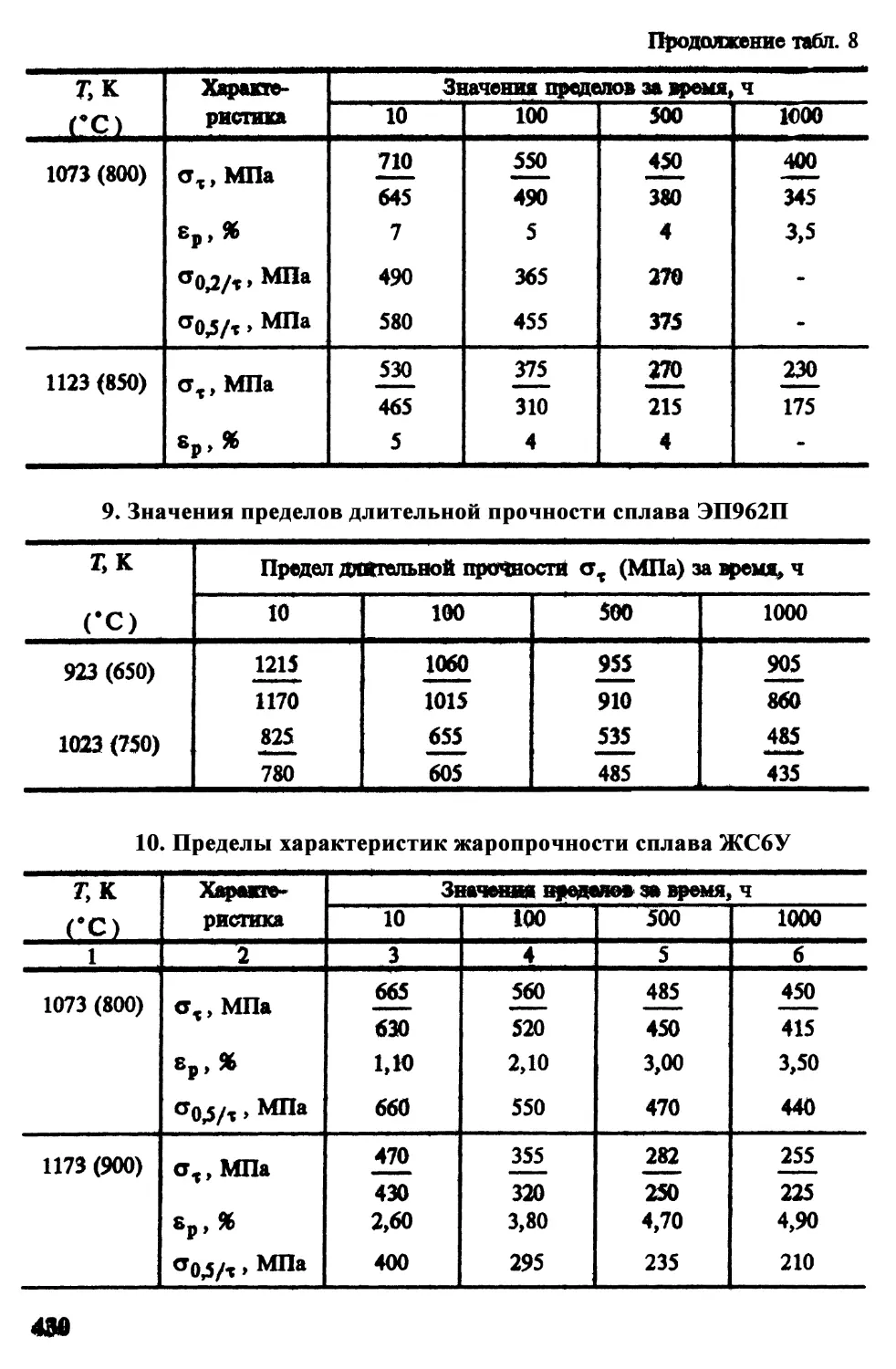

Приложения 350

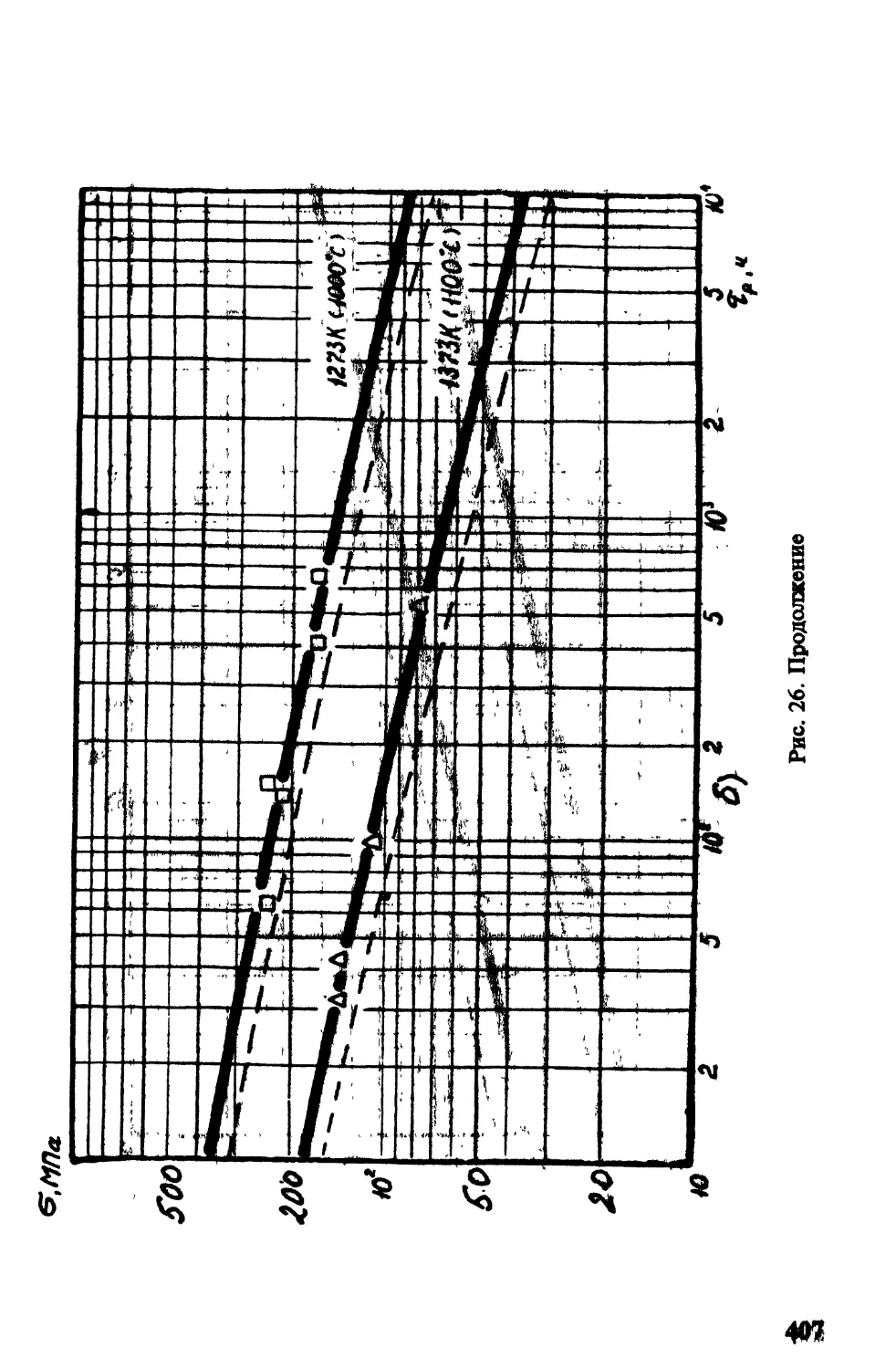

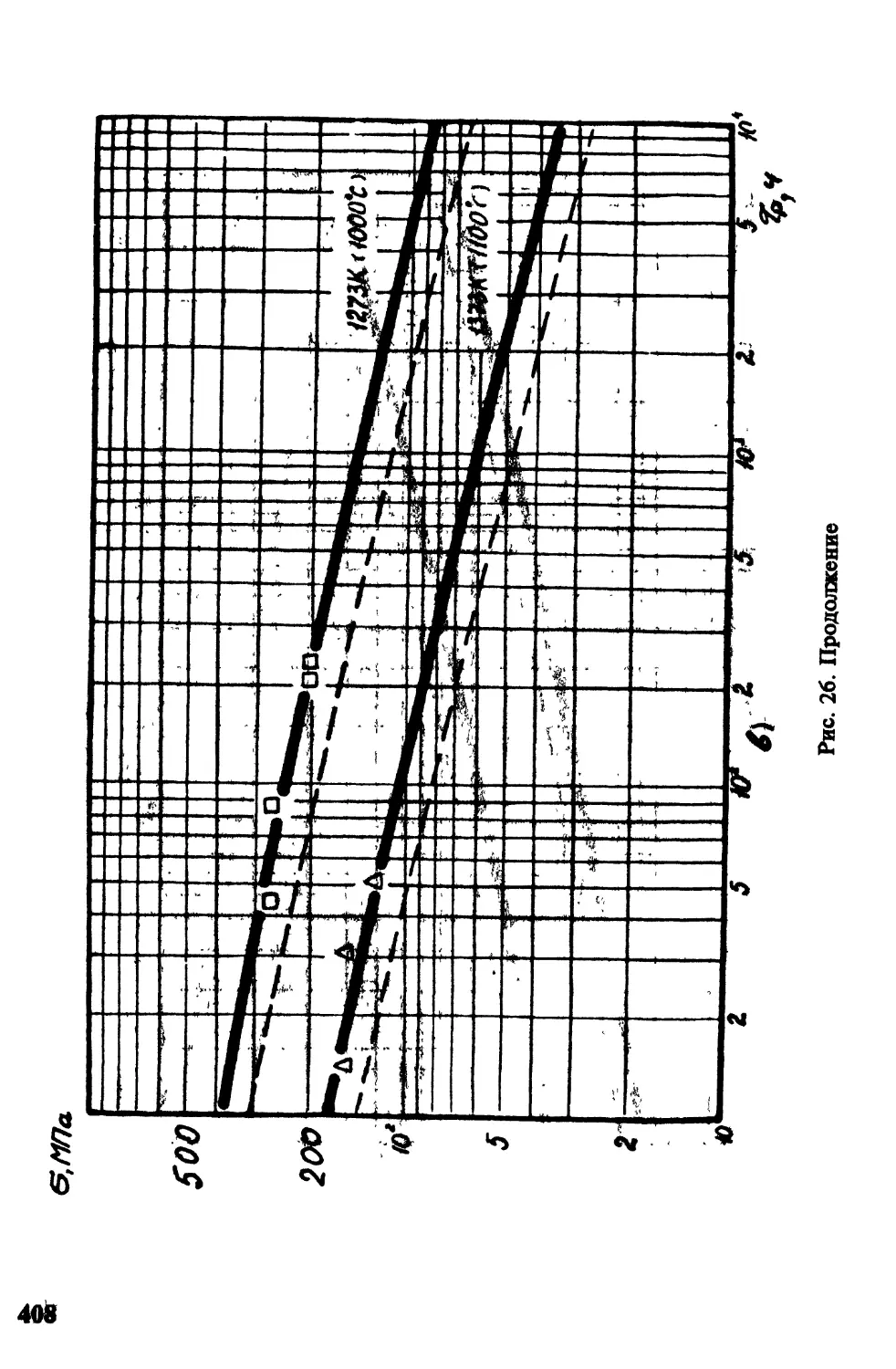

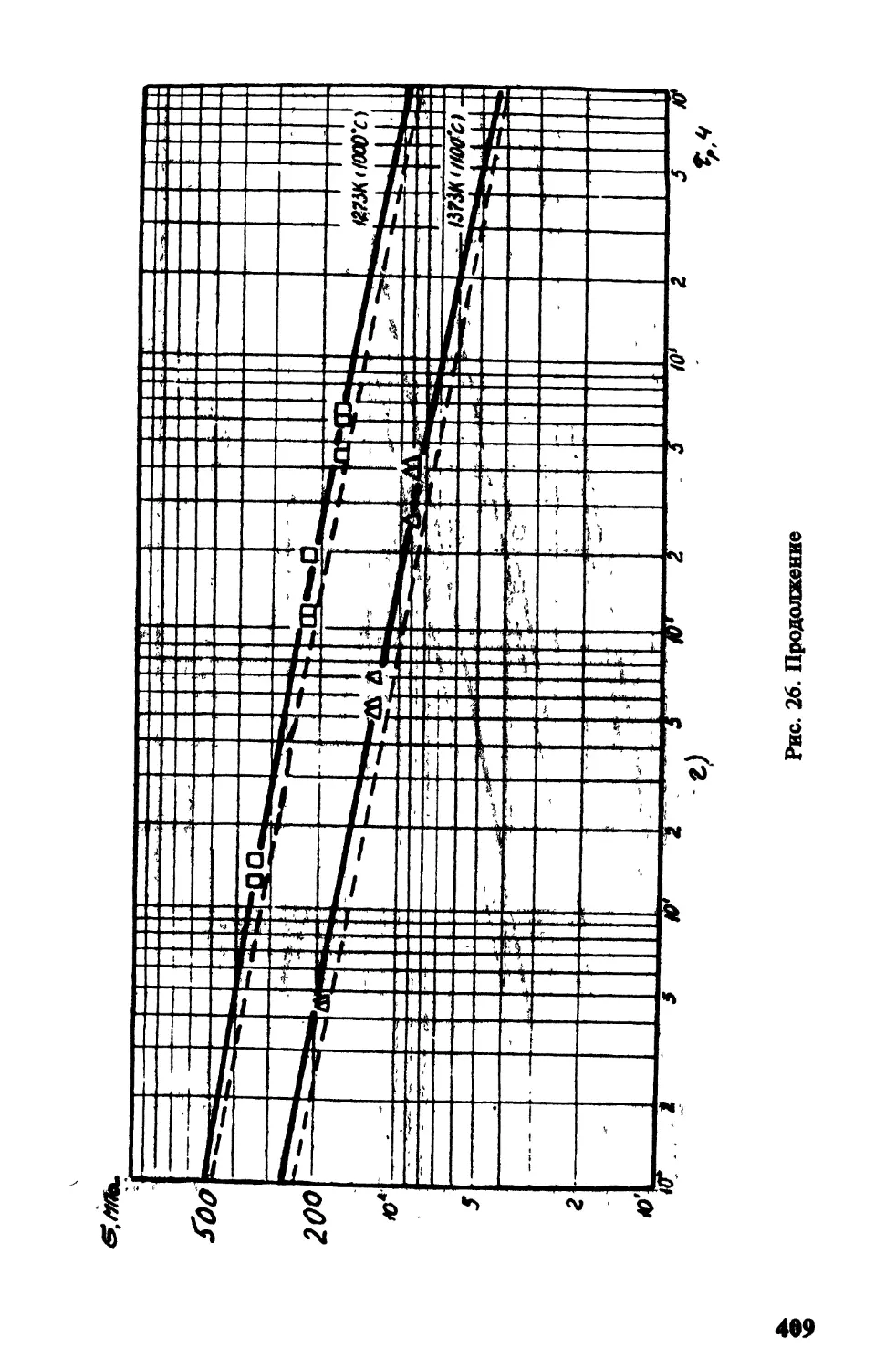

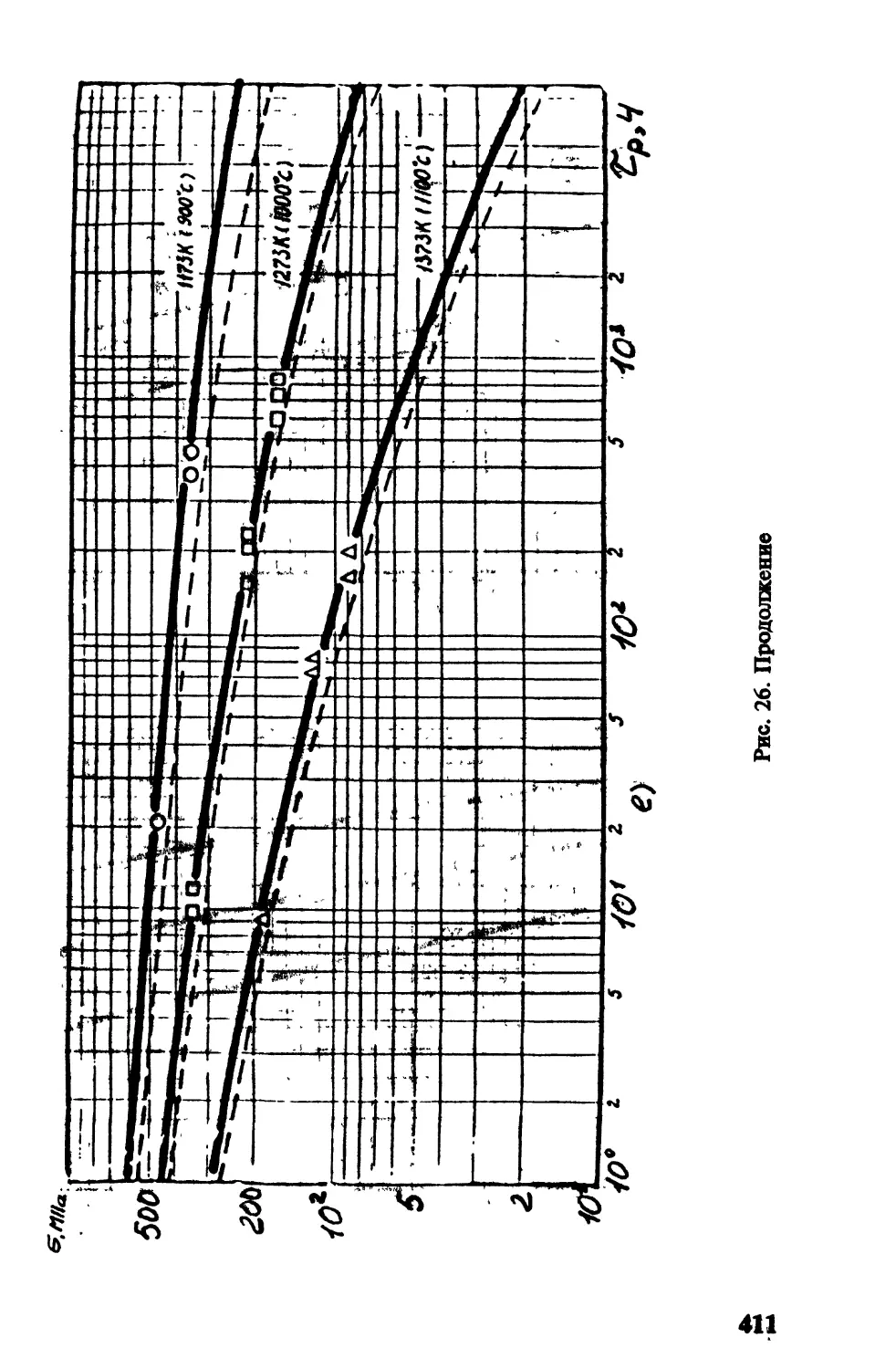

1. Графики длительной прочности, пластичности и ползучести

исследованных сплавов 350

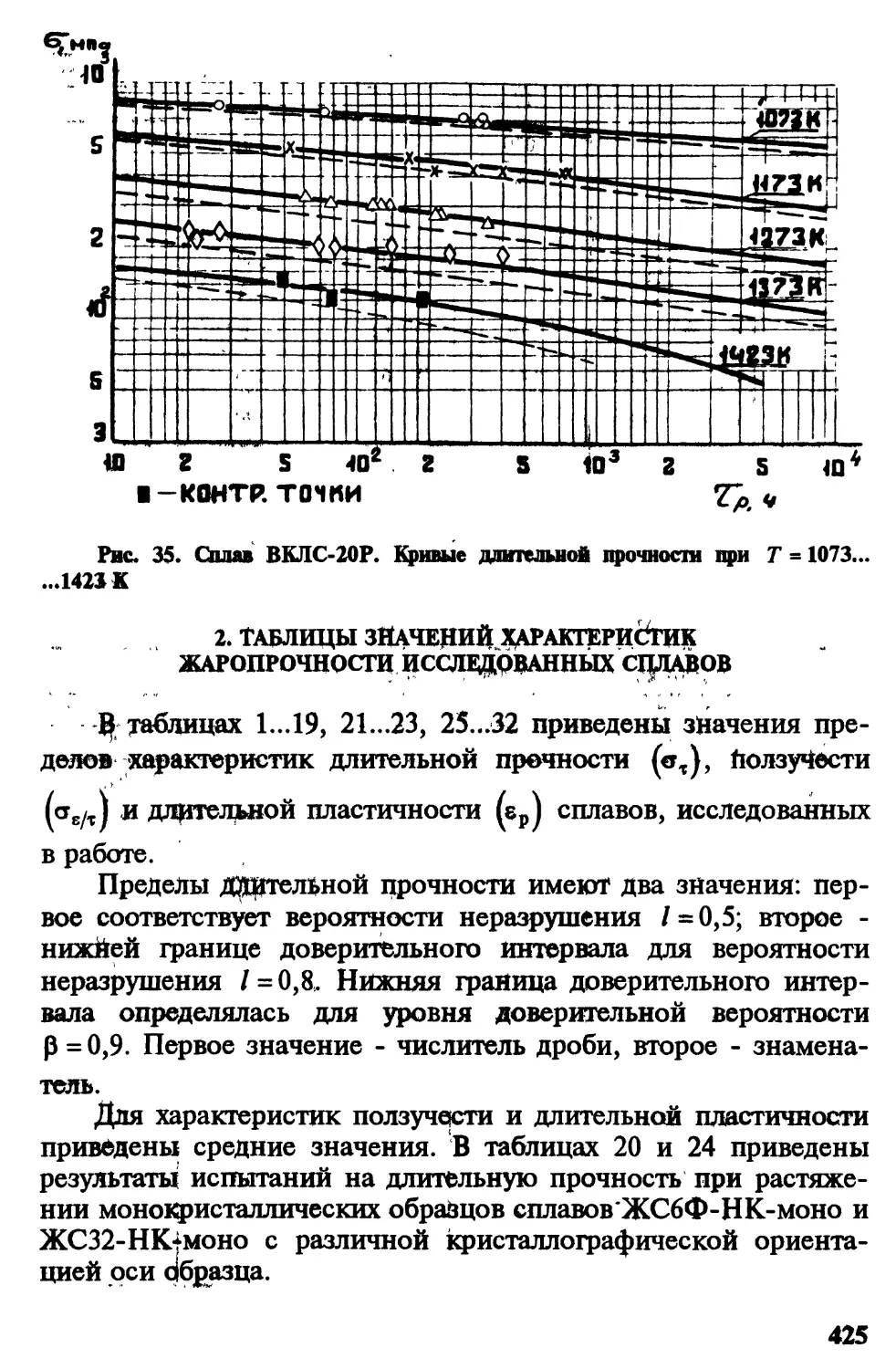

2 Таблицы значений характеристик жаропрочности исследованных

сплавов 425

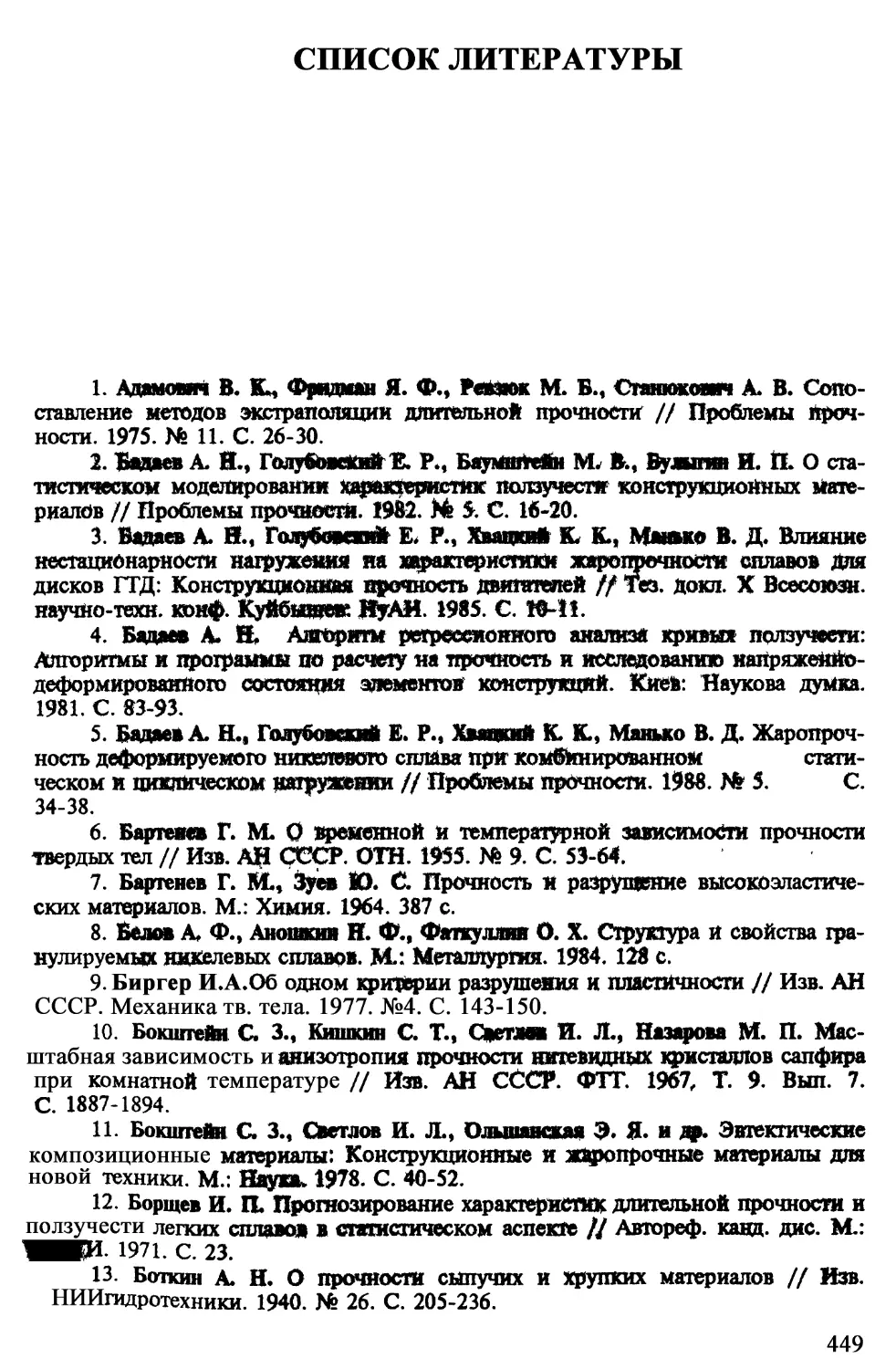

Список литературы 449

6

ПРЕДИСЛОВИЕ

Прогресс в авиационном газотурбостроении обусловлен

возрастанием рабочих параметров газотурбинных двигателей

(ГТД), которое сопровождается увеличением уровня температур

и нагруженности ответственных деталей горячего тракта

турбины с одновременным повышением требований к надежности

и ресурсу изделий. Выполнение этих требований в

значительной мере определяется работоспособностью материалов дисков

и лопаток турбины высокого давления и обеспечивается

применением для этих деталей высокожаропрочных гетерофазных

никелевых сплавов.

К числу основных критериев работоспособности сплавов,

предназначенных для продолжительной эксплуатации при

высоких температурах, относятся характеристики жаропрочности

(длительная прочность, ползучесть и длительная пластичность),

которые используются в качестве расчетных величин.

Сжатые сроки проектирования и доводки двигателей,

постоянное наращивание ресурса и высокий уровень рабочих

температур требуют не только создания новых жаропрочных

сплавов, но и более надежной оценки и достоверного

прогнозирования их жаропрочности на заданный ресурс по

результатам лабораторных испытаний ограниченной длительности. При

этом следует учитывать, что материал в деталях горячего тракта

ГТД в течение всего срока эксплуатации работает в условиях,

отличных от одноосного растяжения, поэтому напряженное

состояние, по-видимому, необходимо рассматривать как один

из эксплуатационных факторов наряду с уровнем температуры

и напряжений. Кроме того, из-за особенностей эксплуатации

авиационных ГТД, когда температурные и силовые режимы

изменяются даже в пределах одного полетного цикла,

необходимо принимать во внимание связанные с этим возможные

изменения закономерностей разрушения и деформирования и,

7

как следствие, изменения характеристик длительной прочности

и ползучести сплавов по сравнению со стационарными

режимами нагрева и нагружения. Игнорирование этих обстоятельств

может привести к разрушению детали ранее расчетного срока.

Необходимо отметить, что высокожаропрочные никелевые

сплавы в дисках и лопатках ГТД отличаются различным типом

структуры (равноосная поликристаллическая, направленная

столбчатая, монокристаллическая и композиционная); при

этом в области рабочих температур отмечается

микроструктурная нестабильность этих сплавов, обусловленная в основном

изменением морфологии частиц упрочняющей /-фазы и

эволюцией формы и размеров карбидных выделений. Эти

обстоятельства должны быть отражены в математических моделях,

положенных в основу метода оценки и прогнозирования и

учитывающих особенности разрушения и деформирования этих

сплавов. При этом следует иметь в виду, что процессы

деформирования и разрушения имеют статистическую природу и, в

этой связи, только при вероятностном подходе к оценке

характеристик жаропрочности и применении для их

прогнозирования температурно-временных зависимостей, отражающих

статистические аспекты длительного разрушения и

деформирования материала, можно ожидать надежных результатов.

В этой связи основное внимание авторов сосредоточено на

следующих аспектах общей проблемы жаропрочности

никелевых сплавов.

В результате сравнительного анализа различных моделей и

уравнений для оценки и прогнозирования длительной

прочности и ползучести представлена система уравнений темпера-

турно-временной зависимости характеристик жаропрочности и

статистических критериев, на основе которой разработан рас-

четно-экспериментальный метод определения и

прогнозирования вероятностной оценки этих характеристик с заданным

уровнем надежности для никелевых сплавов в диапазоне

рабочих температур и ресурса. Кроме того представленный метод

использован как инструмент для исследования особенностей

разрушения и деформирования в условиях ползучести

представителей практически всех групп гетерофазных никелевых

сплавов, используемых в газовых турбинах.

Изложены закономерности изменения характеристик

жаропрочности и их дисперсии и представлены эмпирические

уравнения температурно-временной зависимости этих характе-

8

ристик для основных групп никелевых сплавов:

деформируемых и компактируемых для дисков ГТД; литейных для

лопаток - сплавы на основе интерметаллида МзАЦТГ), сплавы

семейства ЖС с равноосной, направленной столбчатой и

монокристаллической структурами, сплавы типа ВКЛС с

композиционной структурой. Исследованы особенности характера

разрушения различных групп сплавов и показано их влияние на

активационные параметры указанных уравнений.

Показаны принципиальные различия образования и

развития микротрещин при ползучести в исследованных группах с

направленной столбчатой и монокристаллической структурами

и схема ползучести с образованием и развитием микротрещин

в литейных эвтектических композиционных сплавах,

армированных нитевидными кристаллами NbC, когерентно

связанными с матрицей ? /?'; на основе этих результатов

сформулированы рекомендации по повышению жаропрочности при

разработке новых сплавов с указанными типами структуры.

Авторы рассматривают влияние напряженного состояния

как один из эксплуатационных факторов вместе с уровнем

температуры и напряжений (без уточнения степени

приоритетности этих факторов), и в этой связи рассмотрены различные

критерии эквивалентности напряженных состояний и

представлены результаты анализа их возможностей в практически

значимом спектре плоских напряженных состояний.

Представлен обобщенный критерий эквивалентности

напряженных состояний и расчетно-экспериментальный метод

оценки и прогнозирования длительной прочности при

сложном напряженном состоянии. Показаны закономерности

изменения длительной прочности деформируемых никелевых

сплавов при сложном напряженном состоянии по результатам

экспериментального исследования, проведенного на специально

разработанном оборудовании. Рассмотрено влияние

напряженного состояния на развитие микротрещин в условиях

длительного статистического разрушения и показана возможная связь

активационных параметров этого процесса с обобщенным

критерием эквивалентности напряженных состояний.

Представлены эмпирические критерии длительной прочности при

сложном напряженном состоянии для дисковых сплавов. Показана

возможность построения критерия длительной прочности

никелевых сплавов с монокристаллической структурой при

сложном напряженном состоянии.

9

Изложен расчетно-экспериментальный метод оценки

характеристик жаропрочности при нестационарных режимах

нагрева и нагружения, основанный на многофакторном

композиционном планировании эксперимента. С применением этого

метода исследованы особенности изменения характеристик

жаропрочности при циклических забросах температуры и

нагрузки и в условиях комбинированных режимов ползучести и

малоцикловой усталости (МЦУ); представлены эмпирические

уравнения характеристик длительной прочности и ползучести в

зависимости от параметров нестационарности нагрева и

нагружения для деформируемых и литейных сплавов.

Результаты исследований, изложенные в монографии,

были использованы авторами в последние годы в рамках

лекционных курсов по материаловедению жаропрочных сплавов для

студентов Московского государственного авиационно-техноло-

гического университета им. К. Э. Циолковского.

10

ГЛАВА 1

ВЫСОКОТЕМПЕРАТУРНАЯ ПОЛЗУЧЕСТЬ

И ДЛИТЕЛЬНАЯ ПРОЧНОСТЬ ЖАРОПРОЧНЫХ

СПЛАВОВ ДЛЯ АВИАЦИОННЫХ ГТД

1.1. ФИЗИЧЕСКИЕ АСПЕКТЫ ДЕФОРМИРОВАНИЯ

И РАЗРУШЕНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

В УСЛОВИЯХ ПОЛЗУЧЕСТИ

1.1.1. Ползучесть

В общем случае деформация в условиях ползучести

является результатом движения дислокации и точечных дефектов,

приводящего с течением времени к накоплению микроне-

сплошностей. Ползучесть развивается в условиях постоянной

нагрузки (напряжения) и не затухает с течением времени, что

обусловлено развитием двух процессов - упрочнения,

вызванного увеличением плотности дислокаций, и разупрочнения,

связанного с релаксацией локальных упругих напряжений у

дислокационных скоплений. При ползучести могут быть

реализованы следующие механизмы релаксации напряжений:

переползание дислокаций; скольжение дислокаций; образование

микроекопичесЮрс трещин (при слиянии одноименных

дислокаций, уход дислокаций в пору и т.п.); зернограничное

проскальзывание в объемах, примыкающих к высокоугловым

границам. Эти процрссы способствуют накоплению избыточных

дислокаций одного знака, что и обусловливает формирование

при ползучести полигональной структуры, представляющей

собой такое перераспределение дислокаций, которое приводит

к образованию областей кристалла, относительно свободных от

дислокаций и отделенных друг от друга более или менее четко

выраженными поверхностями - малоугловыми

дислокационными субграницами (полигональные стенки) [30, 88].

Протекание такого процесса термодинамически оправдано, так как при

этом снижается свободная энергия системы вследствие

уменьшения внутренних напряжений при выстраивании дислокаций

в полигональные стенки. Достаточно полный обзор различных

дислокационных моделей механизма ползучести чистых

поликристаллических металлов изложен в работах [30, 167, 189,

217].

11

Механизм ползучести гетерофазных сплавов имеет свои

особенности. При достаточно высоких температурах ? >0,5ГПЛ

и относительно низких напряжениях ? < A0...3)<7 скорость

ползучести контролируется процессом динамического возврата [30]

квазиравновесной дислокационной структуры [23, 35, 93, 129,

170, 171]. Недеформируемые чаЪтицы упрочняющей фазы могут

преодолеваться дислокациями путем поперечного скольжения

и переползания. Если процесс возврата осуществляется

поперечным скольжением, то при взаимодействии дислокаций с

частицами образуются сидячие призматические петли и

геликоиды [216], результатом чего является деформационное

упрочнение. При этом возврат не может произойти полностью и

нельзя ожидать возникновения квазистационарной ползучести.

При повышении температуры становится возможным

переползание дислокаций, возврат происходит полностью и ползучесть

приобретает стационарный характер [129].

Кинетика высокотемпературной ползучести,

контролируемой переползанием дислокаций через препятствия в плоскости

скольжения, в частности выделения упрочняющей фазы, была

рассмотрена в работах [225, 271 - 273], которые основаны на

предположении о непроницаемых и неперемещающихся в поле

внутренних напряжений частицах упрочняющей фазы.

Высокотемпературная ползучесть дисперсионно-упрочнен-

ных систем, контролируемая диффузионным движением

включений упрочняющей фазы под действием градиента поля

напряжений, создаваемого дислокациями, рассмотрена в работе

|40]. Для расчета скорости стационарной ползучести

использована модель, в которой дислокации противоположных знаков

равномерно распределены в объеме, образуя сетку Тейлора.

Источниками дислокаций являются звенья сетки. Энергия

активации ползучести в этом случае равна энергии активации

диффузионного движения частиц, декорирующих дислокации.

Необходимо отметить, что экспериментальные результаты

исследования зависимости скорости ползучести дисперсионно-

упрочненных материалов от напряжения и температуры в ряде

случаев не согласуются с теоретическими зависимостями

моделей, упомянутых выше. Так, при изучении ползучести диспер-

сионно-твердеющего ниобиевого сплава было показано, что

скорость ползучести не может быть описана степенной

зависимостью от напряжения с показателем степени ? = 4 ... 6, как

12

это следует из работ [36, 225, 254, 271]. Показатель степени

линейно зависел от напряжения и изменялся от 3 до 30.

Значение показателя степени при напряжении ? > 40 отмечалось в

работе [257] для стационарной ползучести никеля,

упрочненного частицами окиси тория. Энергия активации ползучести

при этом превышала энергию активации самодиффузии

материала матрицы. Существенно более высокая, чем энергия

самодиффузии, энергия активации ползучести была получена при

исследовании стали, легированной хромом, никелем и

молибденом [260].

Таким образом, для деформации ползучести характерна

термически активированная скорость деформации, иначе

говоря [167] скорость ползучести подчиняется закону Аррениуса:

? = ?0 ехр[-0 / (RT)], A.1)

где Q - теплота или энергия активации.

Здесь уместно следующее замечание [167]: термин "теплота

или энергия активации" происходит из определения

размерности параметра Q. Закон Аррениуса действителен, если Q не

зависит от Г. Если же Q зависит от температуры, то это

означает, что процесс деформации контролируется несколькими

конкурирующими активационными процессами. Если

предположить, что имеют место два конкурирующих процесса с

энергиями активации Q\ и (?2, причем Q\ > (?2, то ? = ?{ + ?2 ,

где 8j = ?? expi-??! / (RT)) и ?2 = А2 ехр[-(?2 / (^^I· в том СЛУ~

чае, если ?2»?1, то более быстрый процесс контролирует

деформацию и кажущаяся энергия активации будет (?2. Но при

этом видно, что решение задачи будет определяться значением

предэкспоненциальных факторов. Если, например Aj « ??, то

процесс с энергией (?2 контролирует деформацию при низкой

температуре и уступает место при высокой температуре более

быстрому процессу с энергией Q\. Очевидно, что значение

энергии активации лишено смысла при идентификации

физической модели ползучести в переходной области, в которой

реализуются оба процесса.

Из анализа упомянутых выше физических моделей

ползучести можно сделать вывод о том, что в уравнении A.1) вели^

чины в0 и Q являются функциями параметров структуры

металлического материала (размера зерна, величины субзерна,

13

угла разориентации субграниц, вектора Бюргерса, параметра

решетки, размера частиц второй фазы, коэффициента

самодиффузии и т.п., т.е. структурных параметров q\> q^ ..., Яп)>

температуры ? и напряжения ?:

4=4>iDl,Q2>->Qnl ?; ?) = ?0?(<??, Я2> -,??? / тт> ?·2)

Q = Ф2<9ь 42, ·.., ^?; ?) = ??(??, ?2, »., 9?) - ?(9?, ft» ··> 9лК

A.3)

где и, /и > 0; ? > 0.

Ползучесть никелевых жаропрочных сплавов менее

изучена по сравнению с ползучестью чистых металлов и

конструкционных сталей. Особенность этих гетерофазных сплавов

заключается в том, что основной упрочняющей фазой наряду с

карбидами и карбонитридами в ?-твердом растворе являются

выделения ?'-фазы (интерметаллид на основе №з(А1, Ti)). Эти

выделения ?'-фазы когерентны с ?-твердым раствором, и,

следовательно, дислокации матрицы могут их перерезать [42, 60,

150]. При высоких температурах (Т > 1143 К) срез

упорядоченной фазы осуществляется путем скольжения сверхдислокации,

которая состоит из пары дислокаций с вектором Бюргерса а / 2

<110>. При промежуточных температурах Г-1033 К (~ 0,65 Т^

срез происходит в результате прохода двух пар достаточно

слабо расщепленных дислокаций. Движение дефектов упаковки

внутри ?'-фазы может контролироваться диффузией. Однако в

[167] отмечается, что деформация путем среза ?'-фазы будет

происходить только в том случае, если энергия дефекта

упаковки матрицы ниже некоторого порогового значения, и в

настоящее время трудно объяснить высокие значения энергии

активации ползучести никелевых сплавов. Зная термическую

нестабильность структуры сплавов этого класса (изменение в

процессе ползучести морфологии ?'-фазы), предлагается

учитывать процессы, происходящие на межфазной поверхности

раздела ? - ?'.

Исследование механизма высокотемпературной ползучести

никелевых поликристаллических деформируемых сплавов

проведено в работах [8, 118]. Было установлено, что в процессе

ползучести происходит формирование межблочных субграниц в

матрице (?-твердый раствор) жаропрочных сплавов,

упрочненных когерентными частицами фазы на основе интерметаллида

Ni3Al (?'-фаза). При этом в условиях квазистационарной ползу-

14

чести наблюдались системы параллельных деформирующих

дислокационных отрезков. Дислокации пересекают частицы

?'-фазы и продолжаются внутри самих частиц. В процессе

ползучести происходит перемещение дислокаций через

упорядоченные зоны без изменения плоскости скольжения {111}. Здесь

частицы ?'-фазы служат препятствием для движущихся

дислокаций. На третьей стадии ползучести происходит изменение

правильной формы частиц, их срастание вдоль <001>,

образование дислокационных сеток. Из полученных данных следует,

что деформирующие дислокации задерживаются у частиц

(приложенное напряжение ниже предела текучести сплава), а

затем проходят их скольжением с образованием антифазных

границ. Фактором, лимитирующим скорость стационарной

ползучести, является скорость преодоления частиц

дислокациями с помощью термической активации. Установлено, что

длина активируемого сегмента на движущихся дислокациях

близка к измеренному среднему размеру частиц в плоскости

скольжения. Скорость ползучести сплавов лимитируется

процессом диффузионно-контролируемого преодоления

дислокациями частиц. Уравнение скорости ползучести имеет вид A.1)

с учетом выражений A.2) и A.3).

Обзор результатов экспериментального исследования

ползучести некоторых сложных гетерофазных сплавов представлен

в работах [8, 79, 82, 136, 167, 182], из которых следует, что

скорость ползучести этих сплавов описывается уравнением типа

A.1) с величинами A.2) и A.3) и с параметрами, которые

определяются экспериментально.

1.1.2. Разрушение

Процесс разрушения в условиях ползучести - это

кинетический процесс образования, развития и накопления внутри

тела или на его поверхности несплошностеи, приводящий к

разделению тела на части. В работе [189] подчеркивается, что

разрушение есть полный разрыв связей между атомами внутри

какой-то области тела, в результате которого происходит

образование дефекта. Накопление таких дефектов ведет к

образованию, а затем и слиянию микротрещин. Эта точка зрения

основана на известной кинетической концепции разрушения,

сформулированной С. Н. Журковым [84], которая утверждает,

что разрушение есть разрыв тепловыми флуктуациями наибо-

15

лее напряженных атомных связей. Согласно кинетической

концепции разрушения основной его характеристикой является

долговечность, т.е. время ? от момента приложения к образцу

нагрузки и до полного его разрушения (разделения на части):

?? = т0ехр

^0 ~ ??

^ кТ .

A.4)

Относительно физического смысла ??, Uq и ? были сделаны

следующие выводы [169]:

?0 совпадает по порядку величины с периодом тепловых

колебаний атомов в твердых телах (Ю-11 ... 10~13 с);

энергия активации разрушения Щ существенно изменяется

при переходе от одного материала к другому, но не

чувствительна к его структуре; для металлов Uq близка к энергии

сублимации, для полимеров - к энергии термодеструкции, для

ионных кристаллов - к теплоте их образования;

коэффициент ? является единственной

структурно-чувствительной величиной; его изменение определяет все

многообразие прочностных характеристик материала.

Зависимость, подобная A.4), может быть получена из

самых общих соображений о термофлуктуационном характере

разрушения твердых тел [189]. Развитие более строгих

модельных представлений о разрушении в результате разрыва

межатомных связей изложено в работах [6, 7]. Так же с общих, но

совершенно иных позиций описывается разрушение в работах

|159, 160], где рассмотрена статистическая модель разрушения,

в которой процесс описывается как последовательное

преодоление набора барьеров (энергетического рельефа)

изображающей точкой с помощью случайных во времени тепловых

флуктуации.

Более детальная точка зрения на разрушение изложена в

|30], где разрушение рассматривается как процесс, состоящий

из четырех стадий: ослабления межатомных связей;

хаотического (независимого) разрыва связей; коррелированного

(локализованного) разрыва связей; разрыва тела. Из анализа

межатомного взаимодействия в условиях металлической связи

показано, что разрыв связи происходит при разведении атомов

на расстояние г « гд (гд - радиус Дебая). Но поскольку для

металлов гд составляет несколько межатомных расстояний, то это

обстоятельство является принципиальным и означает, что в

16

металле нельзя в принципе выделить отдельные межатомные

связи. Каждый атом, даже в приближении парных сил,

взаимодействует с группой 20 ... 40 атомов и для образования

элементарного разрыЬа в металле необходимо развести на расстояние

г > гд две группы атомов по 15 ... 20 атомов в каждой группе.

Любые перемещения меньших групп атомов будут означать или

локальное ослабление связей при г < гд, или образование

точечных дефектов при г > гд.

Элементарный акт процесса разрушения, который

является коллективным атомным, рассматривается в дислокационных

моделях процесса разрушения металлических материалов, так

как перемещение дислокации в соседнее положение

(элементарный акт пластической деформации) определяет

смещение нескольких десятков атомов, расположенных около оси

дислокации.

Таким образом, в дислокационных моделях процессы

разрушения и пластической деформации взаимосвязаны и

рассматриваются три стадии развития трещины: появление

зародышевой трещины размером в несколько межатомных

расстояний; рост ее до критических размеров; быстрое

распространение трещины на все сечение образца. При этом

отмечается двойственная роль пластической деформации в процессе

разрушения [30]:

если линейный размер трещины h < ??? (йгр - размер

трещины Гриффитса [12]), пластическая деформация способствует

разрушению;

при h > игр пластическая деформация тормозит развитие

трещины;

при h = Арр трещина становится неустойчивой.

Из рассмотрения микротрещин различной формы в рамках

дислокационных моделей [30] следует важный вывод -

стабильные микротрещины могут иметь только форму поры или

дислокационной (клиновидной) трещины. При этом изменение

характера пластической деформации - степени и места ее

локализации, относительной роли релаксационных процессов и

т.д. - приводит к изменению вида дислокационной структуры,

а вместе с ней к изменениям величины и распределения

внутренних напряжений. Поэтому процесс разрушения может

изменяться, оставаясь кинетическим, статистическим (в смысле

термодинамики) и многостадийным. Меняются места зарожде-

17

ния и вид микротрещин, механизм их роста и объединения,

макроскопический характер разрушения. Обычно, говорят об

изменении "механизма разрушения". Для конструкционных

материалов могут быть построены так называемые "карты

разрушения" [217, 226, 239]. Наиболее типичными для

эксплуатации в условиях ползучести являются области на этих картах,

когда развивается межзеренное разрушение при повышенных

температурах ? = ? / Тт = 0,45 ... 0,75 и долговечностях ?? =

= Д04.„ 109с.

В работе [30] подчеркивается, что высокотемпературное

разрушение можно выделить в специальный класс. Основанием

для этого является экспериментальное обнаружение

локализации процесса разрушения в границах зерен. Основной

физической причиной такой локализации является межзеренное

проскальзывание [158]. Считается, что оно ответственно за

зарождение трещин в границах. Рассмотрим основные моменты

анализа трех механизмов роста этих трещин [30]: хрупкое

разрушение границ, пластический рост пор в границах и вакансион-

ное подрастание пор [253, 266, 236, 229, 265].

Межзеренное проскальзывание. Проскальзывание вдоль

границ осуществляется так называемыми межзеренными

дислокациями, плоскость скольжения которых совпадает с

плоскостью границы. По-видимому, небольшие проскальзывания

вдоль границ происходят уже при довольно низких

температурах, но макроскопический вклад в пластическую деформацию

(за исключением весьма малых деформаций [111]) благодаря

межзеренному проскальзыванию возможен только при

повышенных температурах ? > 0,45 ... 0,5. Межзеренное

проскальзывание - пластическая деформация по негладким плоскостям,

содержащим изломы и ступеньки. Каждый дефект границы

вызывает неоднородность пластической деформации и

накопление дислокационных зарядов ?? [30]. Напряжения от них

направлены навстречу приложенным напряжениям, что

эквивалентно большему упрочнению, тем большему, чем меньше

расстояние между дефектами границ. Для снятия внутренних

напряжений ??? необходимо время (например, возврат может

осуществляться путем испускания решеточных дислокаций).

Поэтому при малых общих скоростях пластической

деформации, когда большая часть ??? в границах успевает сниматься,

вклад зернограничной деформации ?3.? в общую деформацию

может быть весьма велик.

Зарождение микротрещин. Даже при высоких температурах

и низких скоростях деформации не удается получить полной

релаксации напряжений в границах. Доля границ, на которых

наблюдается проскальзывание, растет во времени, достигая

сравнительно быстро 100 %. Но средняя скорость сдвига в них

уменьшается со временем. Следовательно, в некоторых местах

границ продолжают накапливаться локальные напряжения,

которые и приводят к зарождению микротрещин по одной из

дислокационных схем [например, 32, 74, 157, 268].

Рост клиновидных трещин. Клиновидными называются

трещины, зарождающиеся на тройных стыках зерен и

развивающиеся вдоль одной из границ. Они зарождаются

преимущественно на границах с максимальными растягивающими

напряжениями. Во-первых, в этом случае касательные

напряжения на прилегающих границах максимальны. Во-вторых, схема

зарождения микротрещины по расположению дислокационных

зарядов эквивалентна схеме Коттрелла. Известно, что при этом

зарождается дислокационная трещина, росту которой

способствуют нормальные напряжения [30]. Тройной стык зерен

является линейным дефектом структуры межзеренных границ,

блокирующим проскальзывание по границам зерен так же, как

сама граница зерна блокирует линии скольжения в зерне. В

границе зерна при ее пересечении линией скольжения может

зарождаться трещина [74], но при высокой пластичности зерен

локальные напряжения <jn успевают релаксировать раньше

благодаря микропластическим сдвигам. Аналогичная ситуация

возможна и у тройного стыка. В этом случае полная

релаксация напряжения ал посредством межзеренных сдвигов

невозможна из-за ограниченного числа плоскостей скольжения -

границ зерен. Поэтому основным фактором, определяющим

условия развития межзеренных клиновидных трещин, является

релаксационная микропластичность в объеме зерен около

тройных стыков. При дальнейшем повышении или

уменьшении температуры релаксация успевает пройти, и клиновидные

трещины не зарождаются.

Таким образом, зарождение клиновидных межзеренных

трещин происходит в том случае, если температура начала

19

межзеренного проскальзывания ниже температуры

микропластической релаксации.

Зарождение и рост микропор. Поры на границах

зарождаются при более высоких температурах или меньших скоростях

деформаций (меньших напряжениях), чем клиновидные

трещины. Наиболее вероятны два механизма зарождения пор:

разрыв ступеньки на границе скоплениями межзеренных

дислокаций и раскол хрупких включений. Поры окажутся

вытянутыми в первом случае вдоль ступенек, т.е. примерно

перпендикулярно сдвигу; во втором случае - вдоль сдвига.

В сплавах зарождение пор может происходить на границе

раздела матрицы и частиц второй фазы [139, 183, 230, 237, 244,

263, 264]. В литературе часто обсуждается механизм

зарождения пор благодаря конденсации вакансий, образующихся при

пластической деформации. Однако проведенные оценки

показали [30, 130], что этот механизм требует нереально высокой

степени пересыщения вакансиями. Поэтому предпочтение

отдается дислокационным механизмам зарождения пор. В

отличие от пор, зарождающихся в объеме зерен, на границах они

непрерывно и плавно растут с момента зарождения в течение

всего времени ползучести [30].

Относительно природы роста пор можно выделить два

основных механизма - диффузионный рост пор путем

конденсации вакансий и механизм пластического роста, обусловленный

проскальзыванием по границам.

Изучение развития очагов разрушения по границам зерен

методами количественной металлографии [162, 170, 171, 242]

показало, что имеется параболическая зависимость между

размером пор и временем их роста. Подобная зависимость

указывает на диффузионную природу роста пор.

Предположение о диффузионном росте пор вызывает

вопрос о возможном источнике вакансий. В качестве источников

обычно рассматриваются вакансии, образующиеся при

пластической деформации, в частности при аннигиляции

разноименных краевых дислокаций, скольжении винтовых дислокаций со

ступеньками, быстром переползании дислокаций через

препятствия и др. В результате этого предполагается возникновение

временного локального избытка вакансий, часть из которых

мигрирует к границе с последующей конденсацией на

зародышах пор [75, 89, 155, 213, 227, 242]. Оценки показывают [30],

20

что диффузионный механизм роста пор может быть

эффективен до размеров пор 2 ... 4 мкм.

Механизм пластического роста пор [33, 72, 97, 109, 116,

117, 231, 232, 250] реализуется за счет увеличения сдвига вдоль

границы. Зарождение пор на ступеньках происходит по

механизму встречных скоплений. В этих условиях продолжение

сдвига по границе зерна увеличивает размер поры. Сравнение с

экспериментом показывает, что в интервале не очень больших

долговечностей (?? < 106 ... 107 с) пластический механизм роста

пор за счет зернограничного проскальзывания играет основную

роль [30]. Противоречащими этому механизму на первый

взгляд являются экспериментальные результаты работы [240],

согласно которой наложение на одноосное растяжение

гидростатического сжатия, при котором ползучесть, а следовательно,

и проскальзывание по границам продолжаются, вызывает

замедление или даже прекращение роста пор. Однако это

противоречие может быть устранено, если принять во внимание

модель [171], согласно которой поры растут путем диффузии

вакансий, источником которых является зернограничное

проскальзывание. Тогда наложение гидростатического сжатия

изменяет, по существу, энергетические условия конденсации

вакансий на поверхности зародышевой поры, не снижая

интенсивности образования вакансий, контролируемого

деформацией.

1.1.3. Связь между скоростью ползучести и разрушением

В настоящее время нет единой точки зрения относительно

взаимосвязи деформирования и разрушения в условиях

ползучести. Возможны, как отмечено в [170], три варианта:

ползучесть и разрушение представляют собой независимые

физические процессы, параллельно развивающиеся во

времени;

разрушение является результатом пластической

деформации;

ползучесть является следствием термоактивируемых

процессов разрушения.

Первый вариант основан на представлении о том, что

время до разрушения определяется, главным образом, нормальной

составляющей напряжения, как это следует, например, из

модели Халла - Риммера [242], тогда как скорость ползучести

зависит от сдвиговой компоненты напряжения. Однако этот

21

вывод не очевиден, поскольку влияние нормальной

составляющей напряжения проявляется прежде всего в

интенсификации процесса роста пор, но не их зарождения. Поэтому

вывод о независимости деформации и разрушения, основанный

на различии компонент напряжения, ответственных за

развитие этих процессов, может быть справедлив для частного

случая, когда зародыши пор имелись в исходном до нагружения

состоянии.

Третий вариант основан на концепции С. Н. Журкова о

кинетическом процессе накопления разорванных межатомных

связей. Однако, как было показано выше, процесс разрыва

единичной межатомной связи в металлах предполагает

коллективное перемещение группы атомов, что представляет собой

единичный акт пластической деформации.

Поэтому представляется более убедительным второй

вариант: разрушение является следствием деформационных

процессов, о чем свидетельствуют результаты работ, рассмотренных

выше. Дополнительным аргументом в пользу этой точки

зрения могут служить результаты многих работ, в которых время

до разрушения и минимальная скорость ползучести связаны

соотношением [35, 85, 90, 108, 170, 171, 217, 264]

хр(8тшГ * С> A.5)

где С - постоянная для данного материала величина.

С понижением напряжения значение С начинает

уменьшаться, причем этот эффект проявляется тем заметнее, чем

выше температура ползучести. Из соображений размерности

параметр С должен являться деформационной характеристикой

при т = 1, а учитывая, что для теплопрочных сталей стадия с

минимальной скоростью ползучести незначительно отличается

от времени до разрушения ??, в качестве параметра С можно

принять значение длительной пластичности ?? [47, 206, 208],

которая сначала уменьшается, а затем начинает возрастать.

1.2. ТЕМПЕРАТУРНО-СИЛОВАЯ ЗАВИСИМОСТЬ ВРЕМЕНИ

ДО РАЗРУШЕНИЯ, ДЛИТЕЛЬНОЙ ПЛАСТИЧНОСТИ И

ПОЛЗУЧЕСТИ СПЛАВОВ

Известные методы оценки и экстраполяции длительной

прочности и ползучести, как правило, основаны на предполо-

22

жении, что эти характеристики являются величинами

детерминированными или каким-либо образом осредненными

величинами. Для оценки и прогнозирования этих величин ??, ??, ??

того или иного материала в требуемом интервале температур и

напряжений необходимо определение функциональной

зависимости этих характеристик от воздействия внешних факторов

(температуры, нагрузки), т.е. определение в количественном

виде уравнения

??, ??> ?? ~/(?, ?, qu q2, ·., qn),

где ? - температура; ? - напряжение; qt - параметры,

отражающие индивидуальные особенности материала.

1.2.1. Время до разрушения

Вид функции/(Г, ?, q\, qi, ..., qn) определяется, как

правило, из предпосылок, что рассматриваемый процесс

описывается уравнением конкретного вида, а значения параметров #ь

</2, ·.·, qn находятся по результатам экспериментов. При

описании зависимости времени до разрушения от напряжения в

условиях ? = const на практике часто используют степенное или

экспоненциальное уравнение длительной прочности [142, 188,

193]:

?? = ??'?\ A.6)

?? = В ???(-??). A.7)

Уравнение длительной прочности, включающее в себя

зависимости A.6) и A.7), предложено в работе [119]:

?? = Cg~" ехр(-осс), A.8)

где Л, В, С, я, ос - постоянные, характеризующие материал при

заданной температуре.

Кривые длительной прочности, построенные по

уравнению A.6) в логарифмических координатах и A.7) в

полулогарифмических координатах, изображаются прямыми линиями,

что позволяет определять пределы длительной прочности путем

графической экстраполяции полученных отрезков прямых на

заданный срок службы. Однако многочисленные

экспериментальные данные показывают, что коэффициенты этих

уравнений изменяются с увеличением длительности испытания, т.е.

23

линейная экстраполяция в данном случае непригодна.

Причиной изменения численных значений коэффициентов является

экспериментально установленный факт изменения механизма

и характера разрушения с переходом в область более

значительных долговечностей. Так, в работах [60, 104, 262] показано,

что с увеличением долговечности в теплопрочных сталях

наблюдается три возможных механизма образования и развития

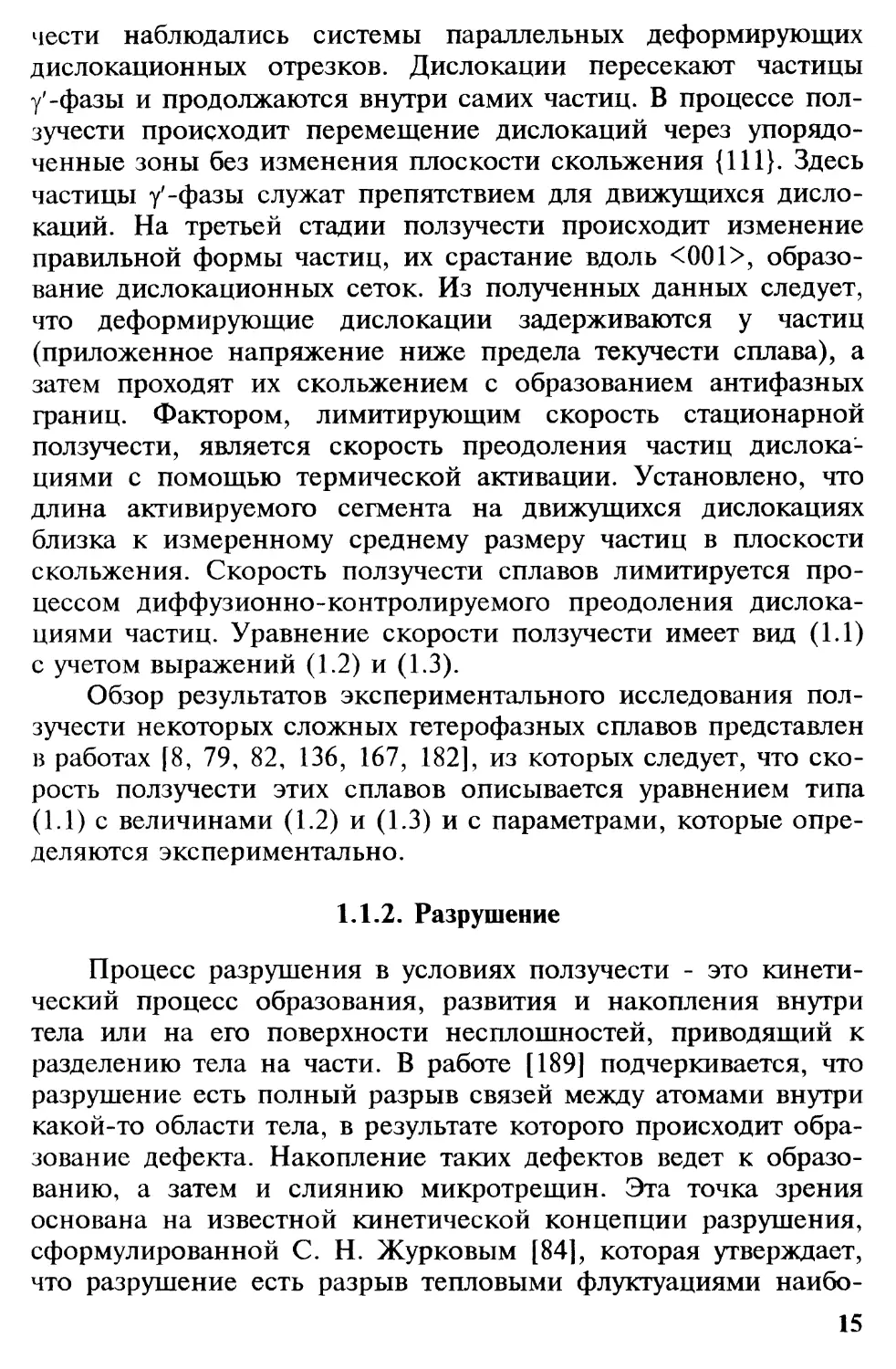

микроповреждений (рис. 1.1):

при малых долговечностях имеет место разрушение по телу

зерна - характер разрушения транскристаллитный;

при средних долговечностях разрушение происходит по

границам зерен - характер разрушения интеркристаллитный с

образованием межзеренных клиновидных трещин;

при больших долговечностях разрушение имеет

интеркристаллитный характер с образованием межзеренных пор.

С увеличением

температуры происходит смещение

зоны интеркристаллитного

разрушения в сторону

меньших долговечностей, т.е.

имеет место температурно-

временная аналогия

длительной прочности.

Этот принцип и был

положен в основу многих

разработок методов

прогнозирования долговечности

материалов в условиях

ползучести, основанных на

возможности сокращения

длительности испытаний путем

повышения температуры.

Одна из таких

возможностей заключается в использовании формальных (так

называемых параметрических) зависимостей, которые в общем виде

представляются уравнением

??) =/(??, Г, ft, q2, ··., qn). A.9)

Предложения различных авторов сводятся к выбору

функции в уравнении A.9) и затем к графической аппроксимации

параметрической кривой в координатах lga - р. Наиболее рас-

W4 ??>?

Рис. 1.1. Диаграмма длительной

прочности Cr-Mo-V стали при

температуре 848 К (А и В - точки перехода от

одного типа разрушения к другому [102]):

/ - область внутризеренного

разрушения,

// - область межзеренного разрушения

с образованием клиновидных

трещин,

/// - область межзеренного разрушения

с образованием зернограничных

пор

24

пространенными в практике являются зависимости Ларсона -

Миллера; Мэнсона - Хэферда; Дорна, Шерби и Орра [255, 259,

261], в основе которых лежит представление о термоактиви-

руемой природе разрушения при ползучести.

Действительно, рассмотрим параметр Ларсона - Миллера:

/>(?) = ЦС + lgxp);

A.10)

?(?)/ Т=С + lgxp; lgxp = -С + ?(?)/ ?;

?? = 10(-C + ^V^ = ехр(-С +/(?)/7) = т0ехр(р'(°)/ 7),

A.10, ?)

где ?0 = ехр(-С').

В координатах lga - ?(?) зависимость ?(?)

аппроксимируется частью параболы [137], т.е.

?(?) = Р0 + ?08? - lga0) + i>2(lga - lga0J. A.10, 6)

В выражении A.10) заменим ?(?) на соотношение A.10, 6),

тогда

?? - т0ехр[Р0 + Л№* - lga0) + P2(lg* - lga0J]/ Т. A.10, ?)

Покажем, что уравнение A.10, в) можно привести к

уравнению типа С. Н. Журкова A.4). Рассмотрим с этой целью

функцию:

expi^S-^-? = ехр(я) · ехр(-Ьа) = ?<?*6??<1??\ (U0, г)

v RT ) \ ^ /

где а = —^-; b = ?

?? RT

Разложим exp(lna) в ряд по степеням (??? - ????) и

ограничимся первыми тремя членами разложения:

еШа=еШа0 +1?1???(???-1??0) + ^?1???(???-1???J =

1 2

= ?? +?0(??? - 1??0) + —?0(??? -1??0) .

Тогда, подставляя это разложение в A.10, г), получим:

25

~ RT

- Afl -6cxp(lna) _ a -bo0(h\o-lnn0)-ba^(\no-\nc0)

(a - ???0) - ??0( In ? - In ?0) - у 6?0( In ? - In ?0)

= схр

exp

(UQ - ??0) - ??0 · 2,3(lga - lga0) - - ?B3) ?0(^? - lgo0)'

_

Р0 + P\(lgct - lga0) + P2(teCT " te<*oJ/T

A.10, Й)

где го = = « ?

—^ » ^2 -~??2'3) ?0?

? ? * 2

Правая часть уравнения A.10, д) равна правой части (без ??)

уравнения A.10, в).

I LL

540

520

500

W

S00-52$'C

- ¦

/00

о

?—!

4L..

' * ? ! _j

\\\?00~$506С

? ? ? ? ,

Таким

образом, уравнение

A.10, а) можно

представить в

виде уравнения

С. Н. Журкова. В

этой связи, в

отношении

параметрической за-

ж/ ? ¦ ц -- ¦ * ¦ —

U6 50 $Ц 58 С ?? П ЛР С

a) S)

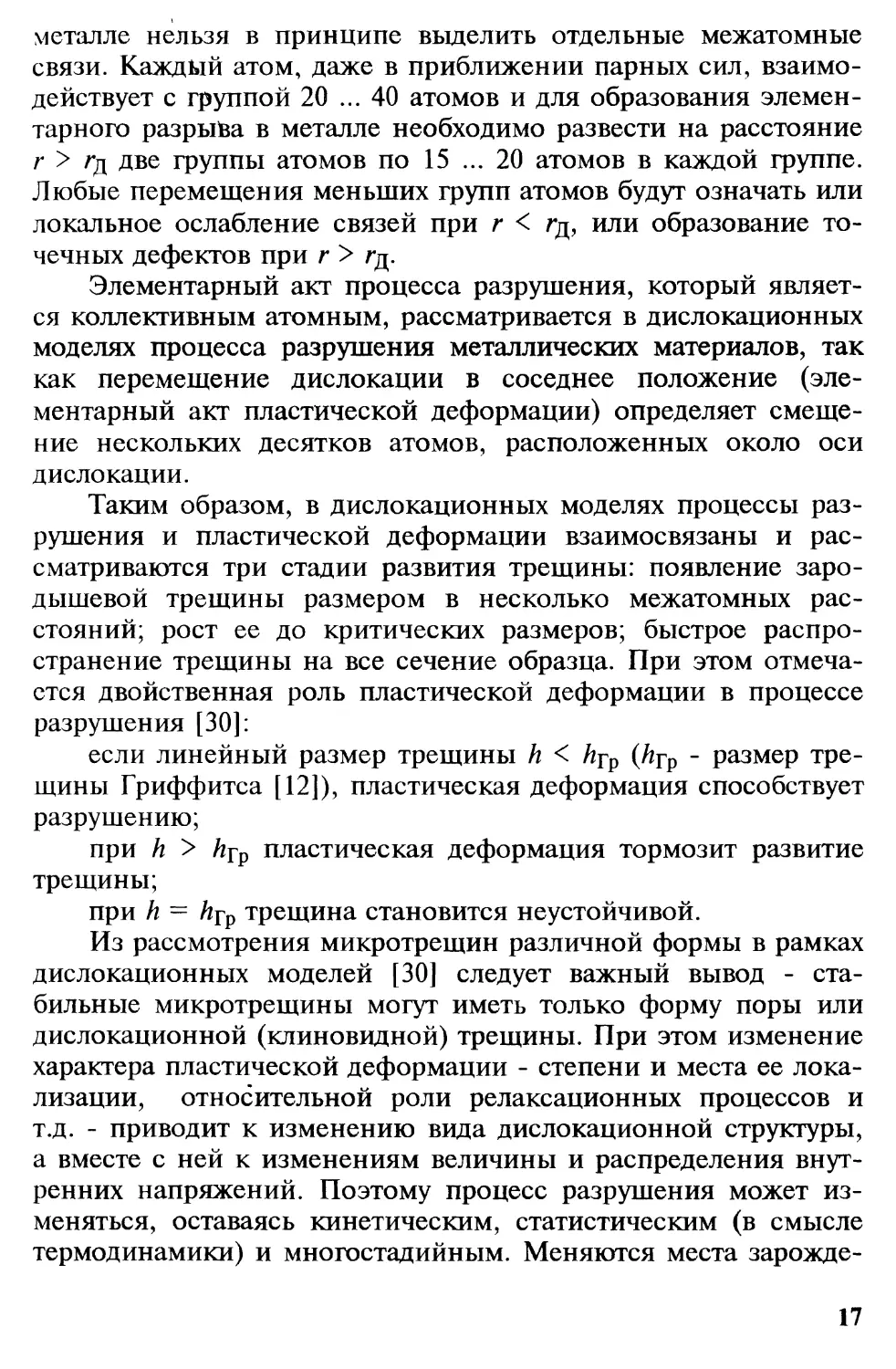

Рис. 1.2. Изменение величины С в зависимости от п

уровня напряжений для стали ЭИ961 (а) и сплава ВИСИМОСТИ Ларсо-

эпю9-ВД(о) на - Миллера, по-

видимому,

справедливы все выводы, сделанные по зависимости Журкова. На

практике обычно для всей имеющейся экспериментальной

совокупности температур и напряжений используют одно

значение постоянной С (С = 20). Однако величина С может

меняться не только при выходе за границы температурного интервала

|172], отвечающего определенному структурному состоянию

материала, но зависит также от уровня напряжений. На рис.

1.2 показано изменение величины С для никелевого сплава

ЭП109-ВД и стали ЭИ961 [220]. Это обстоятельство может

служить причиной существенной ошибки в определении

показателей длительной прочности при экстраполяции по

уравнению Ларсона - Миллера с использованием одного осреднен-

ного значения параметра. Подробный анализ различных пара-

26

метрических уравнений представлен в работах [1, 102, 104, 137,

172]. Основной недостаток всех параметрических уравнений

заключается в том, что зависимость параметров, входящих в

эти уравнения, от температуры и напряжения неоднозначна

для различных условий испытаний и разных материалов.

Кроме того, обработка большого количества опытных данных

показала, что погрешность в определении пределов длительной

прочности при экстраполяции на 1 ... 1,5 порядка по

долговечности с помощью различных параметрических зависимостей

может достигать 40 % [1, 22, 39, 102, 104, 137, 172, 220]. При

этом точность, которую обеспечивают параметрические

зависимости, оказывается практически одинаковой, как это

показано в работе [210], для всех известных методов.

Отмеченные недостатки, характерные для параметрических

зависимостей, указывают на необходимость применения при

анализе, оценке и прогнозировании жаропрочности таких

уравнений и методов длительной прочности и ползучести,

которые отражали бы физические закономерности процессов

деформирования и разрушения в условиях ползучести.

В жаропрочных сложнолегированных гетерофазных

сплавах и сталях в зависимости от условий температурно-силового

нагружения процесс деформирования, образования и развития

микротрещин может лимитироваться различными

механизмами, которые стимулируют развитие соответствующего типа

разрушения (транскристаллитный или интеркристаллитный).

Поэтому уравнения характеристик жаропрочности должны

отражать эти особенности. Другими словами, для каждой тем-

пературно-временной области, в которой превалирует свой

механизм (или ансамбль механизмов), должны существовать

свои уравнения, отличные от соседних областей. Так,

например, если кривая длительной прочности представляет собой

ломаную (см. рис. 1.1) и один участок ломаной соответствует

разрушению с образованием клиновидных трещин, а второй -

разрушению с образованием межзеренных пор, то каждый из

этих участков* должен быть описан своим уравнением. Такой

подход к вопросам прогнозирования длительной прочности

принципиально отличается от подхода, на котором основаны

параметрические температурно-временные зависимости. Так,

И. И. Трунин в результате анализа уравнений длительной

прочности, полученных из физических моделей процесса де-

27

формирования и разрушения в условиях ползучести, отмечал,

что все эти уравнения могут быть представлены одним

обобщенным выражением [203]:

?? = А

ехр

?"

< RT j

A.11)

где коэффициенты для каждой области с соответствующим

характером разрушения должны иметь различные значения.

Такой же подход был использован В. И. Ковпаком при

разработке графоаналитического метода обобщенных диаграмм

[102].

Возражения относительно применения уравнения A.11)

сводятся к тому, что при пяти неизвестных коэффициентах

решение задачи по определению их численных значений будет

неустойчивым [102]. С учетом этого обстоятельства, для сталей,

применяемых в энергомашиностроении, И. И. Труниным

предложены уравнения для времени до разрушения ?? и

минимальной скорости ползучести, гппп :

2400

?? = ?{1 ? ? ехр

by - схо

?

mm

- ?2?'2?

2400

ехр

b2 - c2g)

A.12)

A.13)

Возможность описания детерминированной величины

времени до разрушения уравнением типа A.11) была показана

в работах [14, 23, 47, 53 - 55, 57, 208, 220] именно при

использовании этого уравнения в общем виде:

= ???,???

RT )

A.14)

где Uq - эффективная или кажущаяся энергия активации

процесса длительного разрушения [47, 208]; ? - коэффициент,

пропорциональный активационному объему процесса разрушения

(т.е. пропорциональный числу и величине микрообъемов, в

которых развиваются микроповреждения); ? - величина,

пропорциональная энтропийному члену свободной энергии

процесса разрушения.

28

Как отмечалось в работе [102], сложность использования

уравнения A.14) заключается в том, что оно содержит пять

коэффициентов ?, т, я, Щ и ? и лишь три источника

информации ?, ?, ?? для их определения по результатам

макроэксперимента. Поэтому решение этого уравнения неустойчиво

относительно своих коэффициентов, и, чтобы исключить это

обстоятельство, некоторые из этих коэффициентов должны быть

приняты постоянными для данного материала или для всех

металлических материалов, как это сделано И. И. Труниным в

уравнениях A.12) и A.13). Это обстоятельство может быть

устранено, если использовать шаговый метод задания

коэффициентов тип (см. ниже).

Несмотря на феноменологический характер уравнения

A.14), основную идею температурно-временного подхода в

развитии методов оценки и прогнозирования длительной

прочности и ползучести, реализованную в этом уравнении,

следует считать основополагающей, поскольку при более

высоких температурах испытаний за меньшее время можно изучить

полный цикл структурных превращений в материале,

определить действующие механизмы и типы разрушения во времени

и перемести их на меньшие уровни температур и более

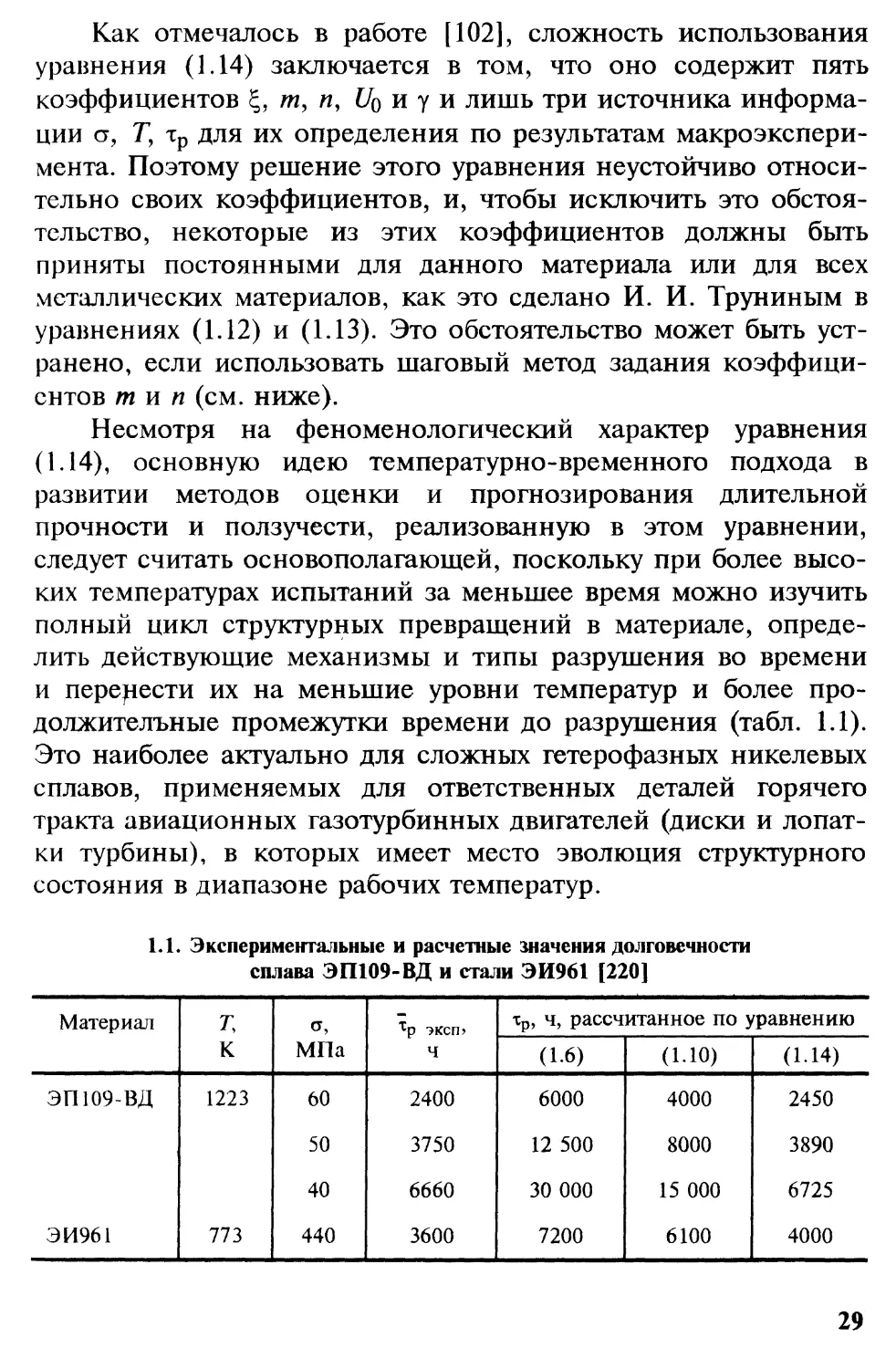

продолжительные промежутки времени до разрушения (табл. 1.1).

Это наиболее актуально для сложных гетерофазных никелевых

сплавов, применяемых для ответственных деталей горячего

тракта авиационных газотурбинных двигателей (диски и

лопатки турбины), в которых имеет место эволюция структурного

состояния в диапазоне рабочих температур.

1.1. Экспериментальные и расчетные значения долговечности

сплава ЭП109-ВД и стали ЭИ961 [220]

Материал

ЭП109-ВД

ЭИ961

г,

К

1223

773

МПа

60

50

40

440

?? эксгъ

ч

2400

3750

6660

3600

хр, чу рассчитанное по уравнению

A.6)

6000

12 500

30 000

7200

A.10)

4000

8000

15 000

6100

A.14)

2450

3890

6725

4000

29

1.2.2. Характеристики ползучести

При оценке и прогнозировании характеристик ползучести

наиболее часто используют эмпирические зависимости

минимальной скорости ползучести от напряжения:

A.15)

?„,„ = ??";

'mm

????? = в\ ехр(аст)

A.16)

Q

\

•?

с *°

I

I

" I-

f \

a

? ?

1 /

\

| CL)

S)

S)

? 7 —

или от напряжения и температуры типа A.13). Здесь ? и ? -

коэффициенты, численно равные коэффициентам в

аналогичных уравнениях длительной

прочности A.6) и A.7).

Из рассмотрения

уравнений A.6), A.7), A.15),

A.16) следует, что

диаграммы длительной прочности и

минимальных скоростей

ползучести в

соответствующих координатах и масштабе

должны являться зеркальным

отображением друг друга. Из

анализа известных

экспериментальных данных,

проведенного в работе [102],

следует, что эти уравнения в

общем случае являются

несостоятельными.

Действительно, если использовать

уравнения A.6), A.15) и A.17), A.16), то произведение ??????

есть величина постоянная и не зависящая от уровня

напряжений, что противоречит соотношению A.5) и упомянутым выше

экспериментальным данным. Кроме того, для определения

численных значений коэффициентов уравнений A.15) и A.16)

необходимы экспериментальные данные по ?^ . Эти данные

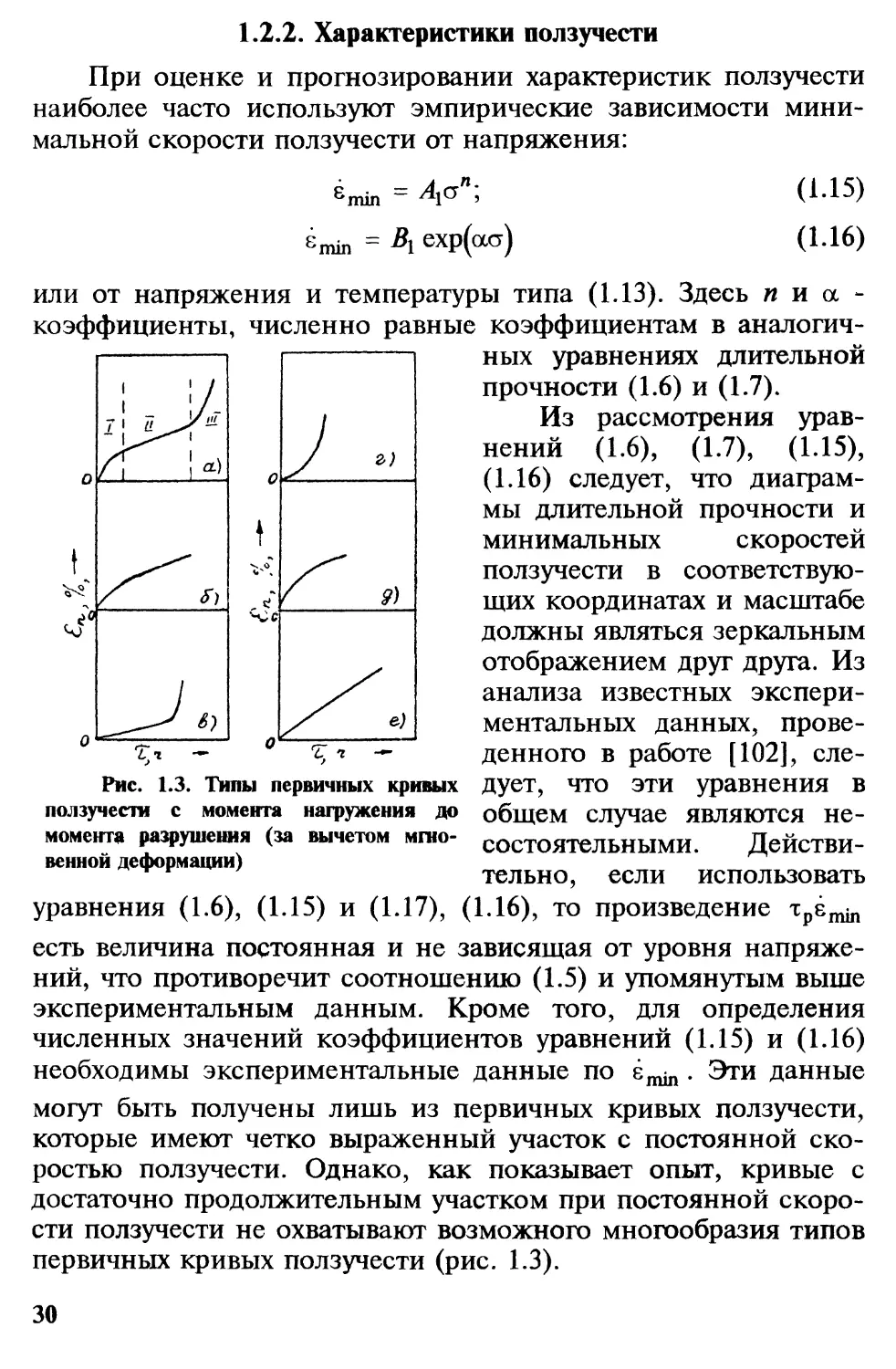

могут быть получены лишь из первичных кривых ползучести,

которые имеют четко выраженный участок с постоянной

скоростью ползучести. Однако, как показывает опыт, кривые с

достаточно продолжительным участком при постоянной

скорости ползучести не охватывают возможного многообразия типов

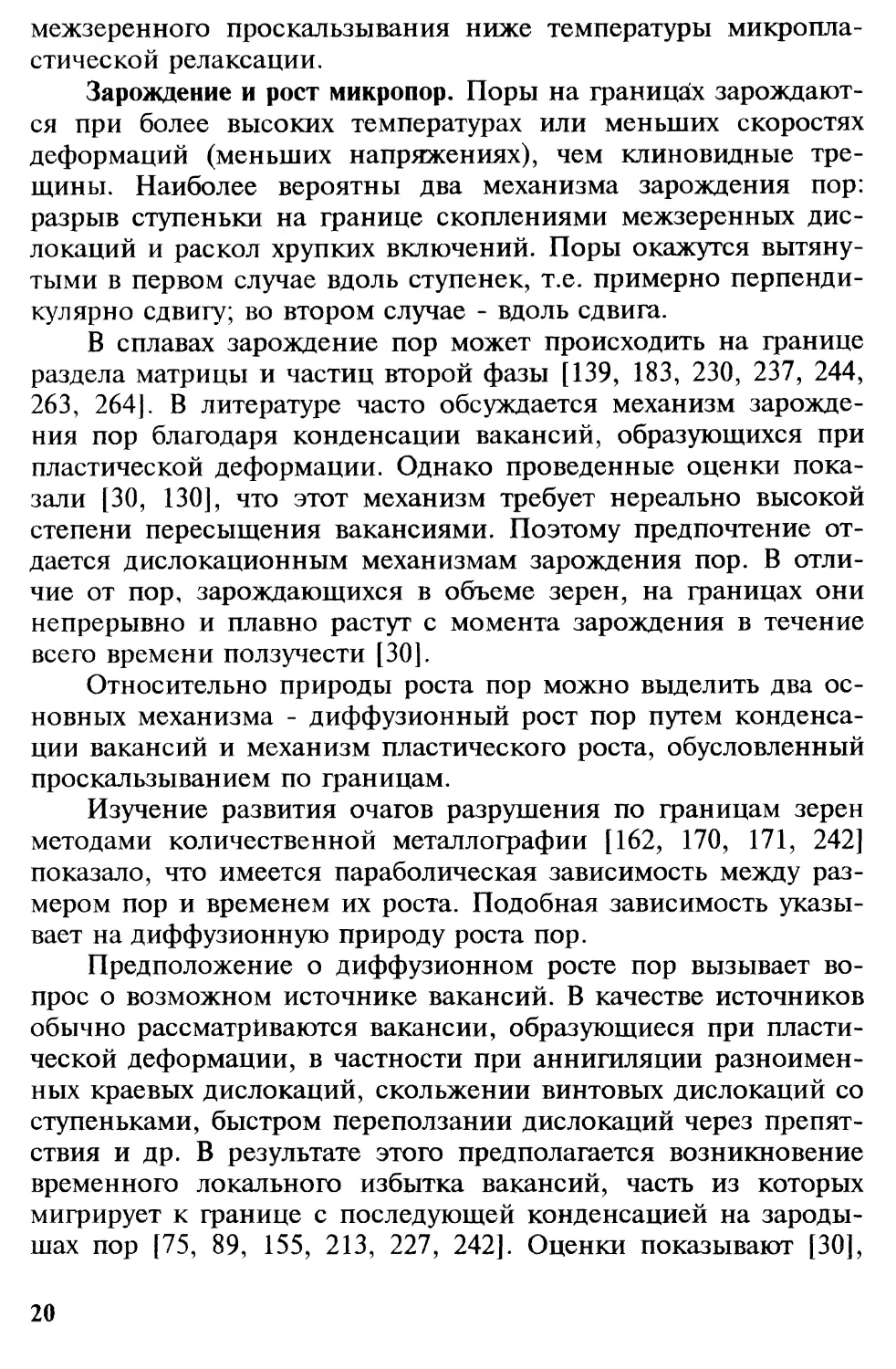

первичных кривых ползучести (рис. 1.3).

Рис. 1.3. Типы первичных кривых

ползучести с момента нагружения до

момента разрушения (за вычетом

мгновенной деформации)

30

Для никелевых жаропрочных сплавов, в зависимости от

условий испытаний образца, возможны все виды кривых

ползучести, указанных на рис. 1.3, и надежное экспериментальное

определение величины &??? не представляется возможным для

кривых типа б, г, д (см. рис. 1.3). Описание всего многообразия

первичных кривых ползучести возможно лишь с помощью

уравнения механического состояния, которое в формулировке

Ю. Н. Работнрва [168] представляется следующим образом:

?? = F(z, ?, ?, qb q2,..., qn), A.17)

где ?, ? - скорость и деформация ползучести в момент времени

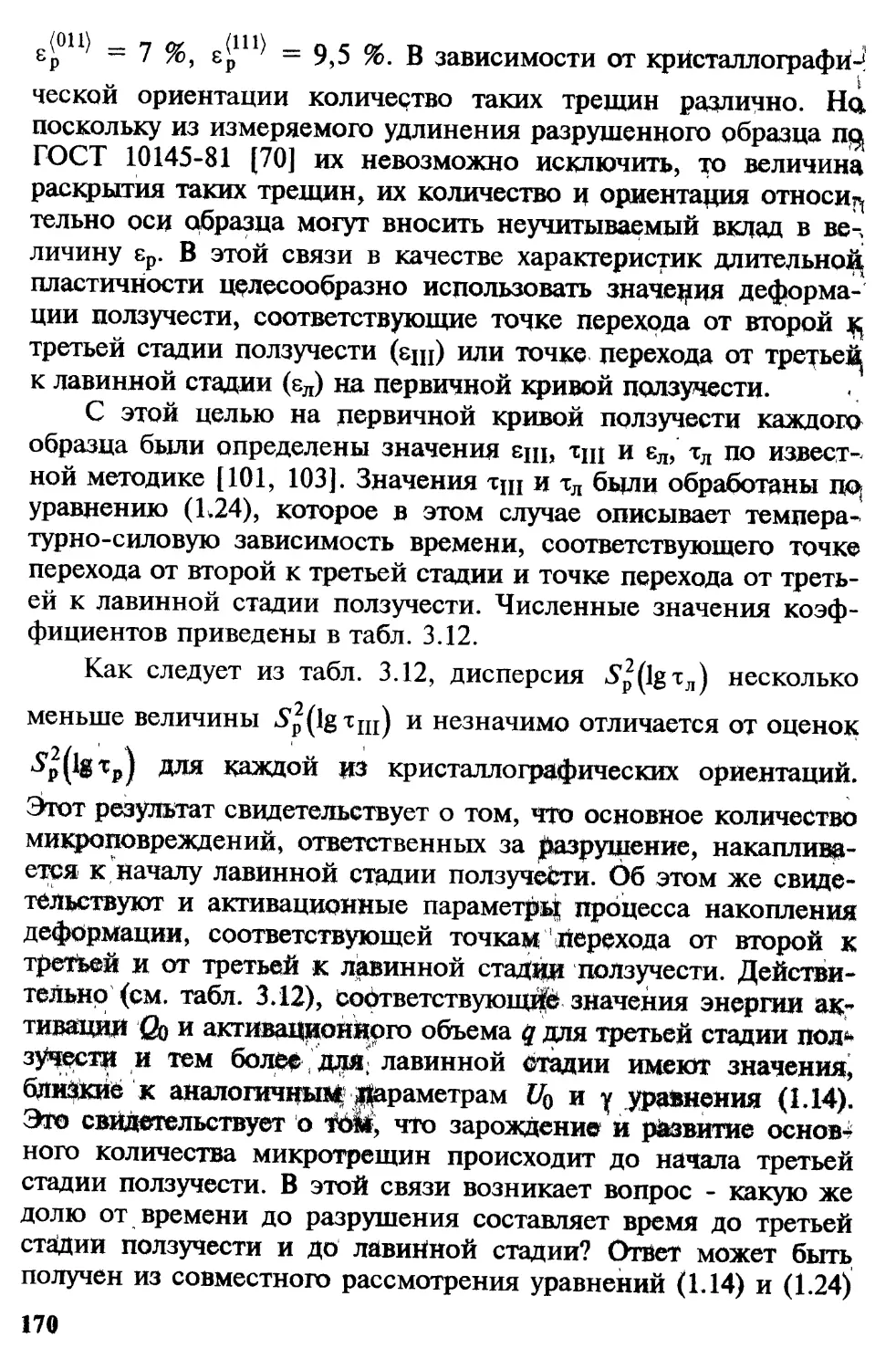

?; Чъ 0г> ···? Яп - параметры, с помощью которых задается

структурное состояние материала.

Вид функции ^(?, ?, ?, q\, <&, ···> Qn) зависит от

рассматриваемой модели процессд деформирования в условиях

ползучести. К настоящему времени предложено достаточно большое

число моделей, основанных на представлениях механики

твердого тела. К ним можно отнести и последние предложения,

изложенные в работе [86]. Уравнение состояния A.17) должно

в интегральной форме отражать не только механические, но и

физические закономерности процесса деформирования и

разрушения. Формулировка моделей такого типа изложена в

работах [205, 218]. Построение функции в уравнении A.17)

осуществляется с использованием результатов исследований

ползучести в области физики твердого тела. В работах этого

направления ползучесть рассматривается как термически активируемый

процесс, для которого функция представляется в виде

произведения экспоненты и предэкспоненциального множителя [30,

35, 82, 90, 108, 118, 161, 167, 169, 170, 189, 196], которые, в

свою очередь, являются функциями напряжения, температуры

и структурных параметров. С учетом этих обстоятельств

И. И. Труниным в работе [205] формулируется уравнение для

скорости ползучести и представляется следующим образом:

?? =/(?, ?, ?/)ехр

Q(T9°,qi)

RT

A.18)

где/- функция структурных параметров qt (? = 1, 2, ..., к),

пропорциональная степенной функции напряжения и температуры

31

om, T~P\ Q - эффективная (кажущаяся) энергия активации

процесса ползучести, в общем случае представляющаяся функцией

температуры, напряжений и структурных параметров qt (/ =

= к + 1, к + 2, ..., 1); R - газовая постоянная.

В некоторых работах [например, 74, 169, 196] отмечается

слабая зависимость эффективной энергии активации от

температуры, поэтому температурной поправкой величины Q обычно

пренебрегают. В ненагруженном твердом теле эффективная

энергия активации равна некоторой постоянной величине

9з = Go-

Приложение внешних нагрузок снижает энергетический

барьер; этот эффект отражает линейный относительно

напряжений параметр qn = -ga. Многочисленные исследования

свидетельствуют о влиянии пластической деформации на скорость

ползучести, проявляющемся в виде двух конкурирующих

факторов - упрочнения и разупрочнения. В частности, в работе

[168] показано, что вклад деформации в упрочнение

выражается членом ?~?; при этом отмечается, что роль мгновенной

деформации и деформации ползучести может быть равной.

Следовательно, параметр упрочнения можно представить в виде

q2 = (?? + ??)"?.

Эффект разупрочнения можно рассматривать как влияние

пластической деформации ползучести ?? на снижение

энергетического барьера, т.е. в функцию Q следует ввести параметр q$ =

= -Л5П.

В предэкспоненциальную функцию / входят

характеристики материала, слабо зависящие от температуры и напряжений,

суммарное влияние которых можно представить введением в

уравнение A.18) параметра q\ — А = const. В итоге уравнение

A.18) записывается в следующем виде [205]:

?? = АТ~»от(Ч + ??)-" ехр(- g» "g," *¦), A.19)

где ?? - скорость в текущей точке на первичной кривой

ползучести; ? - напряжение при испытании с постоянной нагрузкой

? = ??(? + ?0 +??))> МПа; ?0 - напряжение в начальный

момент; ?? - мгновенная деформация; ?? - деформация ползуче-

32

сти; ? - температура, К; Л, р, т> л, (?о> g, r - коэффициенты,

определяемые при обработке результатов испытаний.

В работах [86, 205} отмечается, что тир- коэффициенты,

в большинстве случаев слабо зависящие от свойств материала;

для теплопрочных сталей т « 1; 2 или 3; ? « 1 или 2.

Уравнение A.19) дает среднюю скорость ползучести в

рассматриваемой точке первичной кривой ползучести в функции

от значений ?, Г, ??, ??, определяемых по результатам

испытаний образцов при постоянных температуре и нагрузке

(напряжении) с измерением деформации на всех этапах

процесса до момента разрушения. В уравнении A.19) при

использовании его в общем виде без всяких ограничений, как и в

уравнении A.14), также возникает проблема устойчивости

решения в определении численных значений коэффициентов А,

р, т, п, <2о> &> г> так как используется пять источников

информации - экспериментальные значения Г, ?, ??, ??, ? . Эта задача

может быть решена так же, как и в случае с уравнением A.14),

т.е. с использованием шагового метода при задании значений ?

и т.

При оценке и прогнозировании характеристик ползучести

жаропрочных никелевых сплавой необходимо учитывать

различный характер первичных кривых ползучести (см. рис. 1.3)

для одного и того же сплава при ? = const, но при разных

напряжениях. Поэтому для этого класса материалов в качестве

характеристик ползучести используются величины ?? - время

накопления заданной величины деформации ползучести (при

Г, ? = const) и предел ползучести ??/? - напряжение,

вызывающее деформацию ползучести ?? за время ? при температуре

Т.

Таким образом, если известна зависимость

?? =/?G; ?, qu q2, ..., qn), A.20)

то из нее определяются значения характеристик ?? и ?^/?. Вид

функции /? можно определить, используя уравнение A.19).

Действительно,

f ???

*? = J·^, A.21)

О п

33

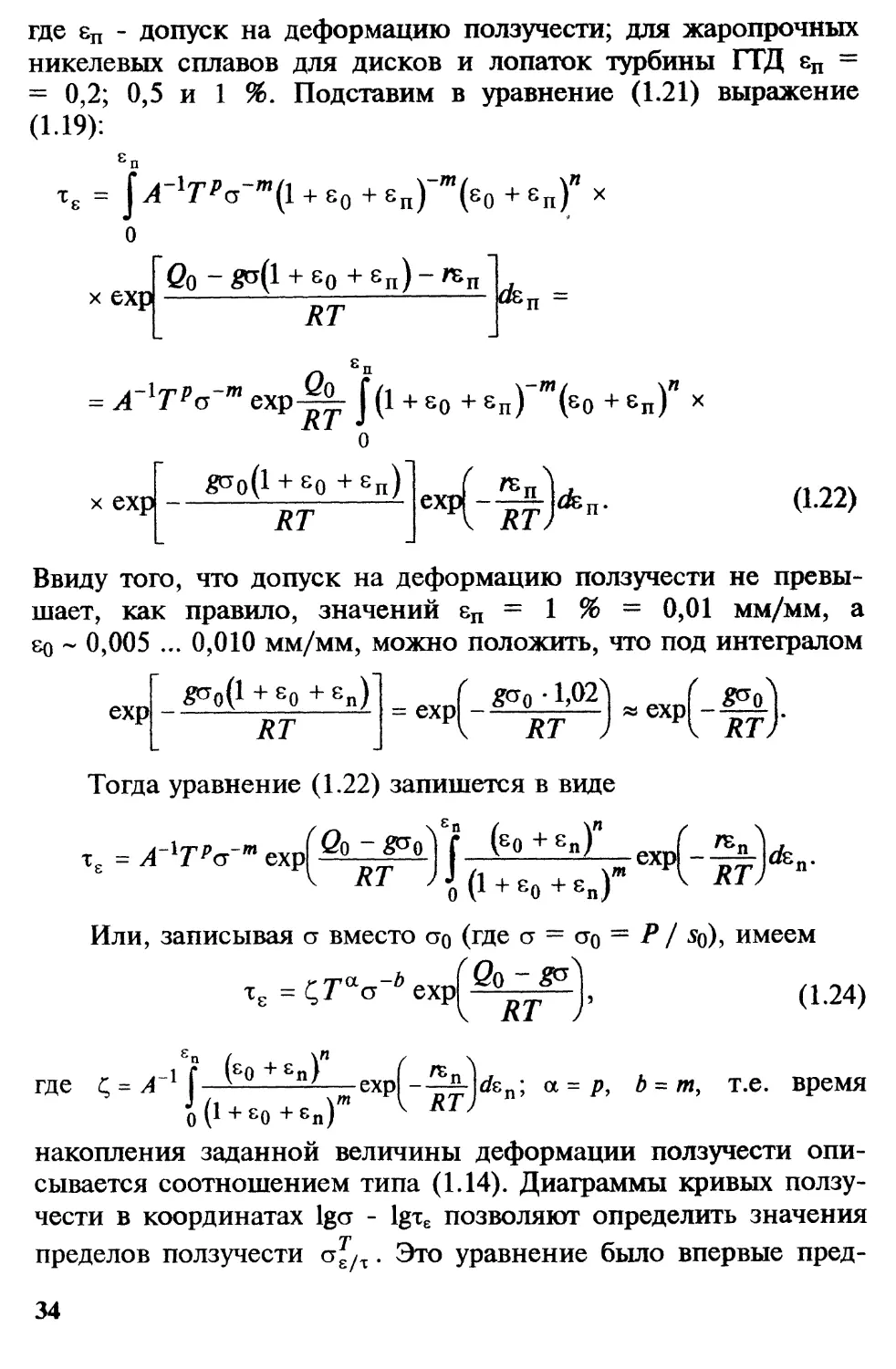

где ?? - допуск на деформацию ползучести; для жаропрочных

никелевых сплавов для дисков и лопаток турбины ГТД ?? =

= 0,2; 0,5 и 1 %. Подставим в уравнение A.21) выражение

A.19):

?? = fA-lT'a-m(l + ?0 + спр(в0 + ??)"

о

? exp

QQ - gi(l + г0 + &n) - rzn

RT

Qo

mn =

= A-'TPo"» exp-j^ J A + ?0 + ??)->0 + ?„)" ?

0

? exp

S*o(l

+ zq + ?

?)

RT

(

exp —

re.

\

?

I RT) n

fife тт.

A.22)

Ввиду того, что допуск на деформацию ползучести не

превышает, как правило, значений ?? = 1 % = 0,01 мм/мм, а

?? ~ 0,005 ... 0,010 мм/мм, можно положить, что под интегралом

ехр

?^??1

+ ?0 + ?

?)

RT

exPf-^i,(J%exPi **'

RT )

RT

Тогда уравнение A.22) запишется в виде

|-1тр_-и (Qo ~ &*о) f (?? + ? ?)

?? = А'"Тра~т ехр

RT

J

о

+ ?0 + ?

?

?/

( *??

ч яг;

*fe«.

?

Или, записывая ? вместо ?? (где ? = ?? = ? / Sq), имеем

a_-b

?? =????"^??

где ? = А

1 ? (?0+??)

0(? + ?0+ ??)

(

т

ехр

r&

К RT )

A.24)

?

V RT)

dzn; a = p, b - m, т.е. время

накопления заданной величины деформации ползучести

описывается соотношением типа A.14). Диаграммы кривых

ползучести в координатах Iga - lgxe позволяют определить значения

пределов ползучести ?^/?. Это уравнение было впервые пред-

34

ложено для оценки характеристик ползучести сплава ЖС6У в

работах [23, 220].

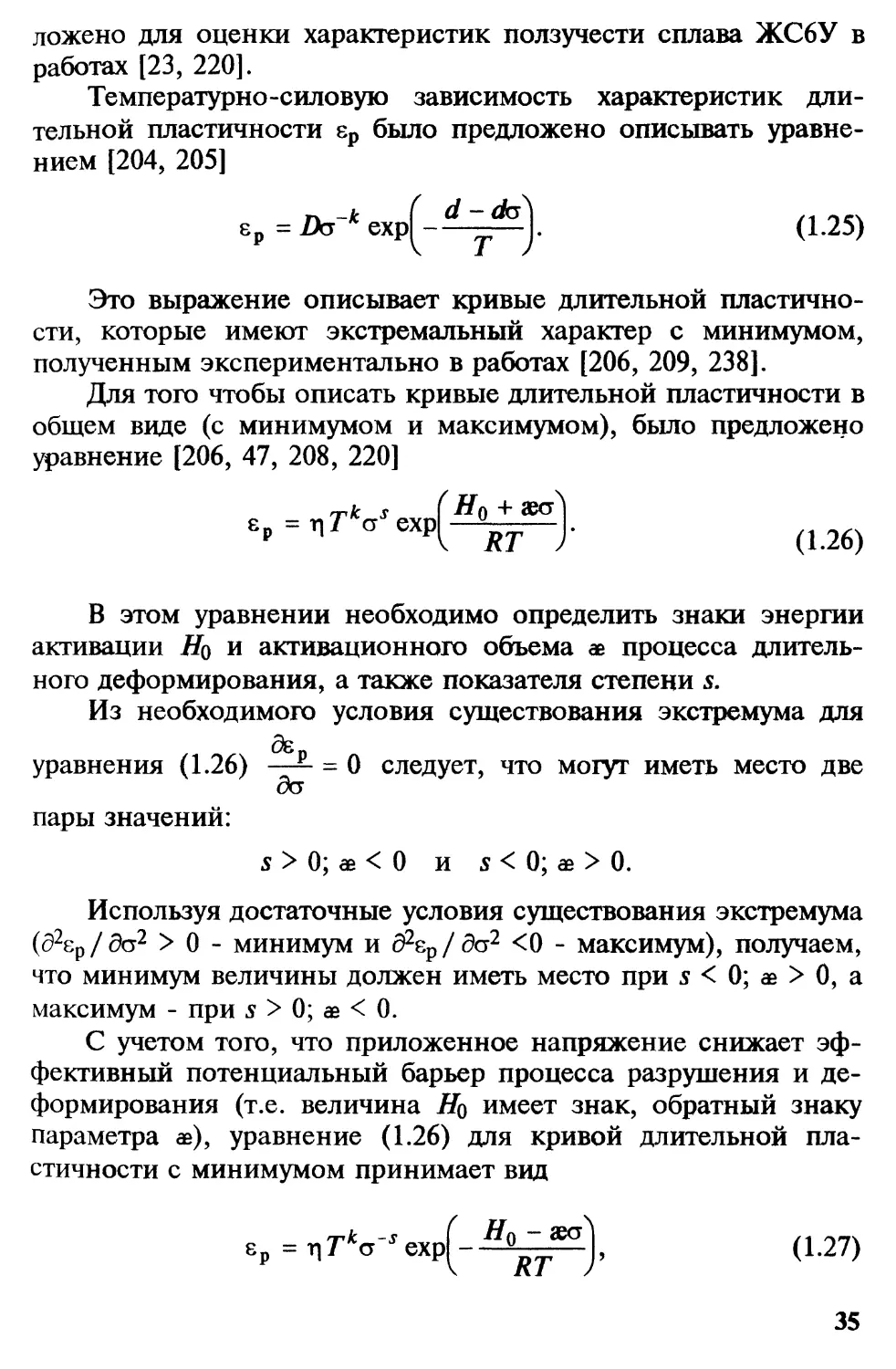

Температурно-силовую зависимость характеристик

длительной пластичности ?? было предложено описывать

уравнением [204, 205]

вр=Ла-*ехр(-^^}. A.25)

Это выражение описывает кривые длительной

пластичности, которые имеют экстремальный характер с минимумом,

полученным экспериментально в работах [206, 209, 238].

Для того чтобы описать кривые длительной пластичности в

общем виде (с минимумом и максимумом), было предложено

уравнение [206, 47, 208, 220]

8D = ? ? aJexp

RT У A.26)

В этом уравнении необходимо определить знаки энергии

активации Щ и активационного объема ев процесса

длительного деформирования, а также показателя степени 5.

Из необходимого условия существования экстремума для

уравнения A.26) —- = 0 следует, что могут иметь место две

да

пары значений:

s > 0; ае < 0 и s < 0; аг > 0.

Используя достаточные условия существования экстремума

(д28р / да2 > 0 - минимум и ^?? / да2 <0 - максимум), получаем,

что минимум величины должен иметь место при s < 0; ев > 0, а

максимум - при s > 0; ев < 0.

С учетом того, что приложенное напряжение снижает

эффективный потенциальный барьер процесса разрушения и

деформирования (т.е. величина Щ имеет знак, обратный знаку

параметра ев), уравнение A.26) для кривой длительной

пластичности с минимумом принимает вид

?^???^???-^--^4), A.27)

v \ RT )

35

а для кривой с максимумом

>k_s

( #0 - «??

-sp^rVexp "» — . A.28)

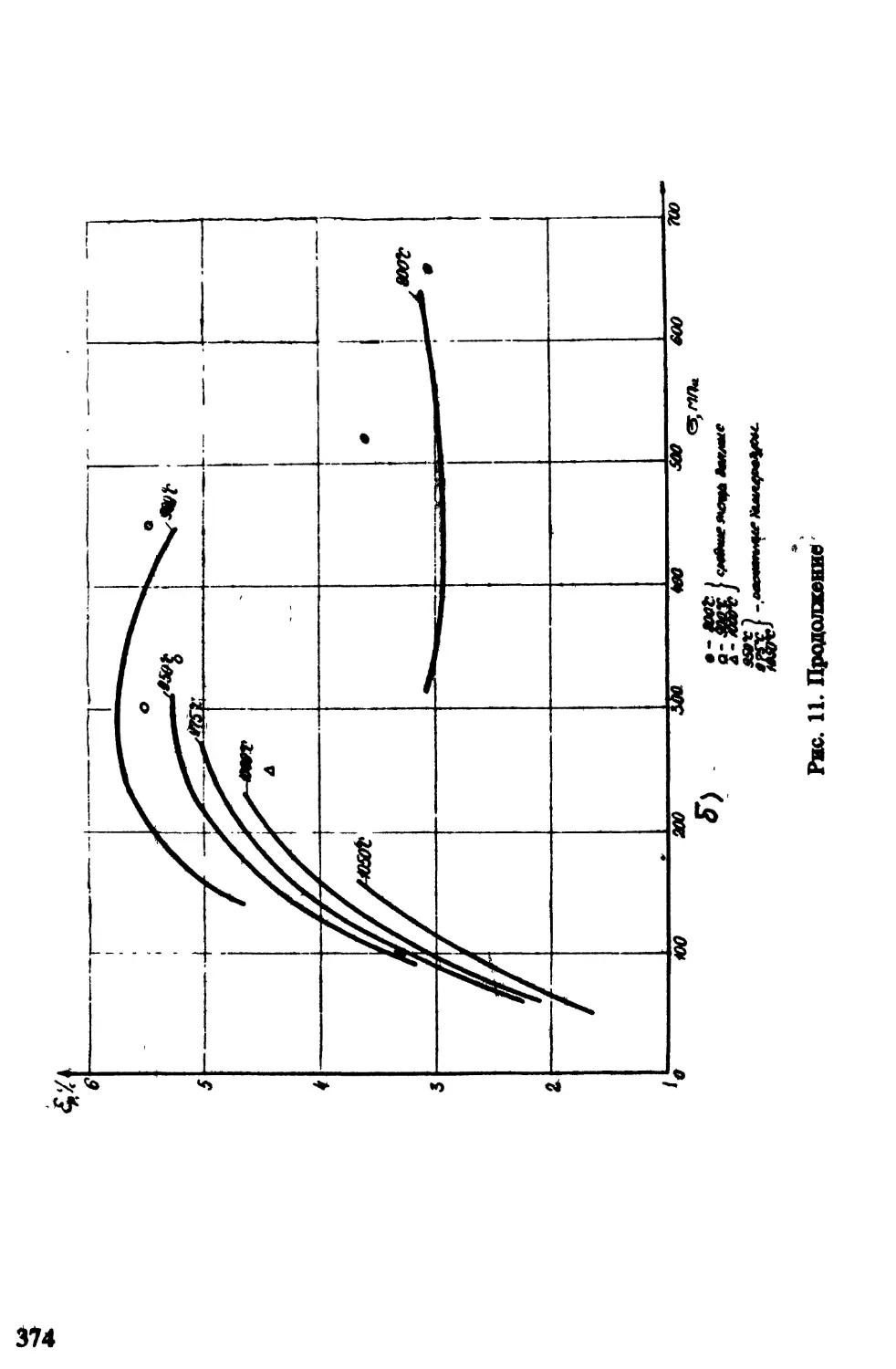

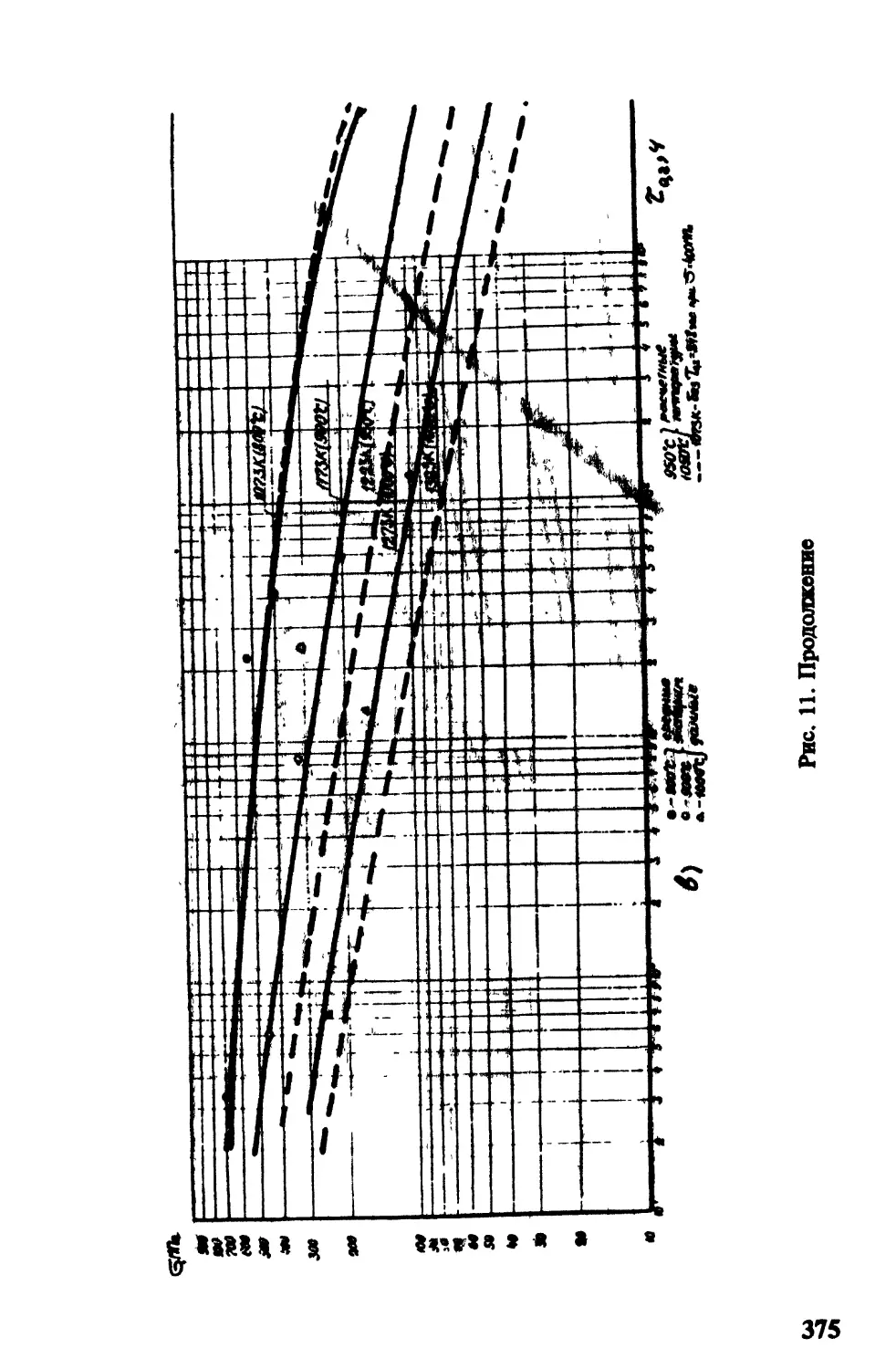

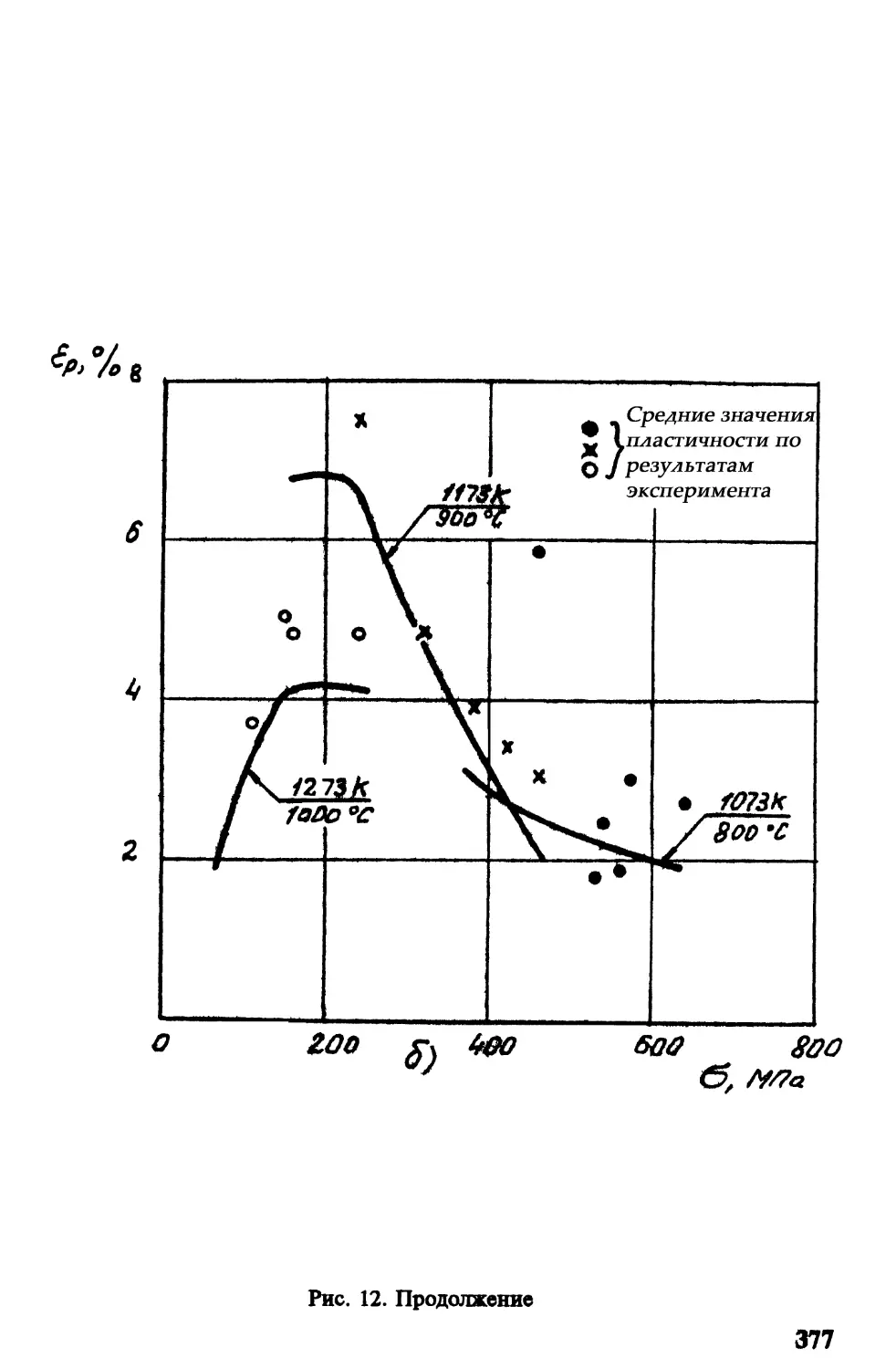

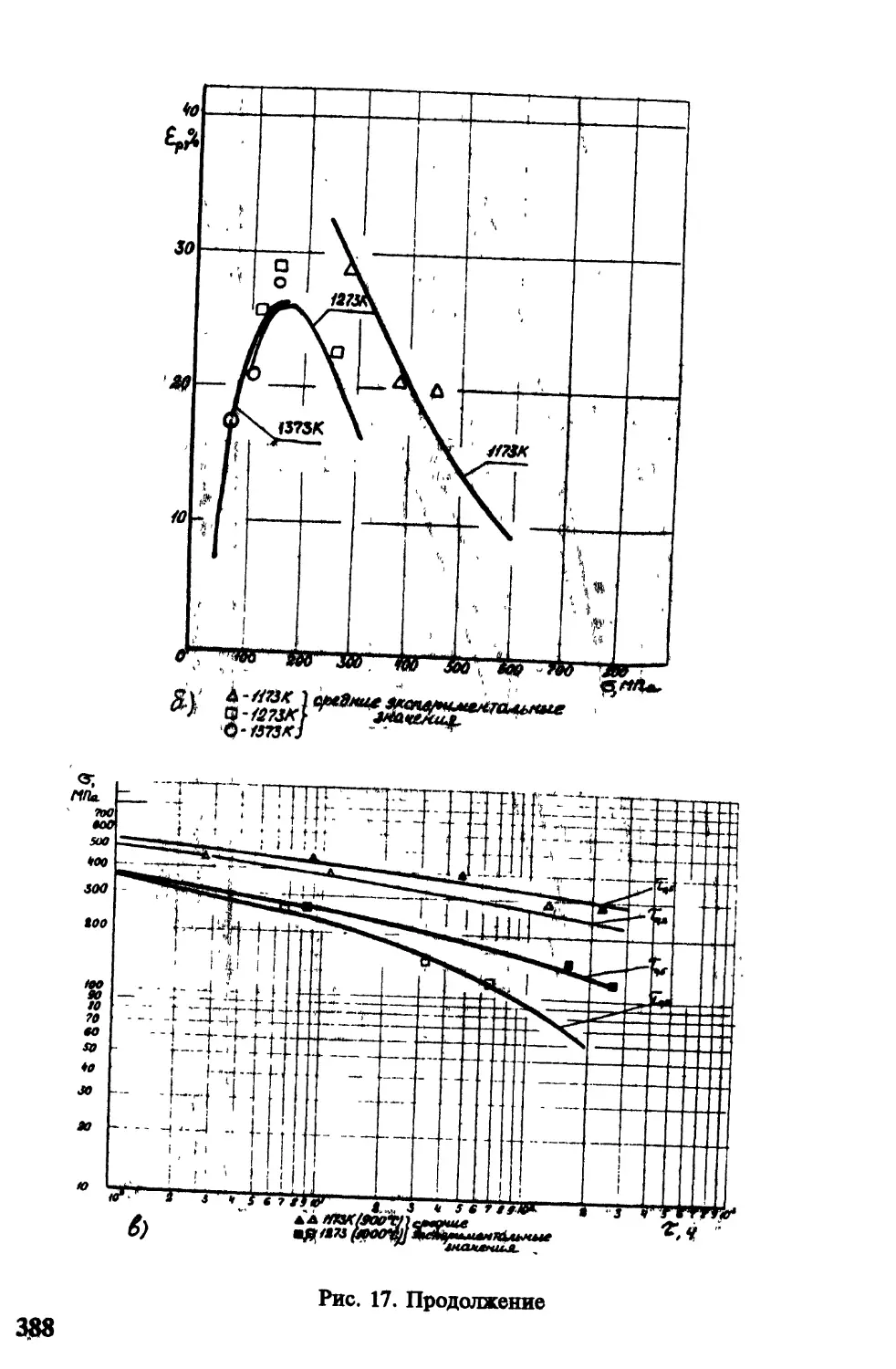

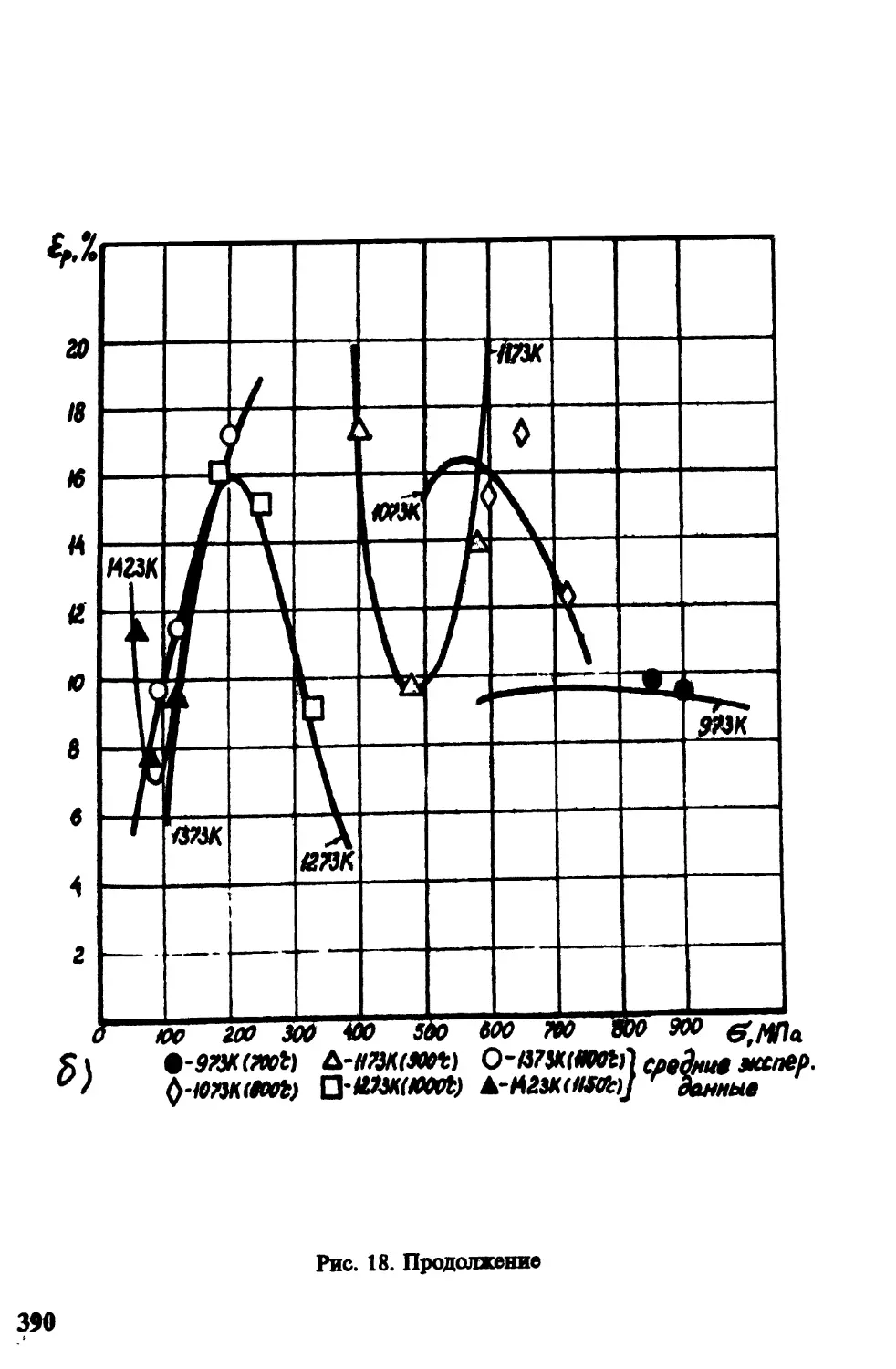

Уравнение A.27) описывает кривые длительной пластично-

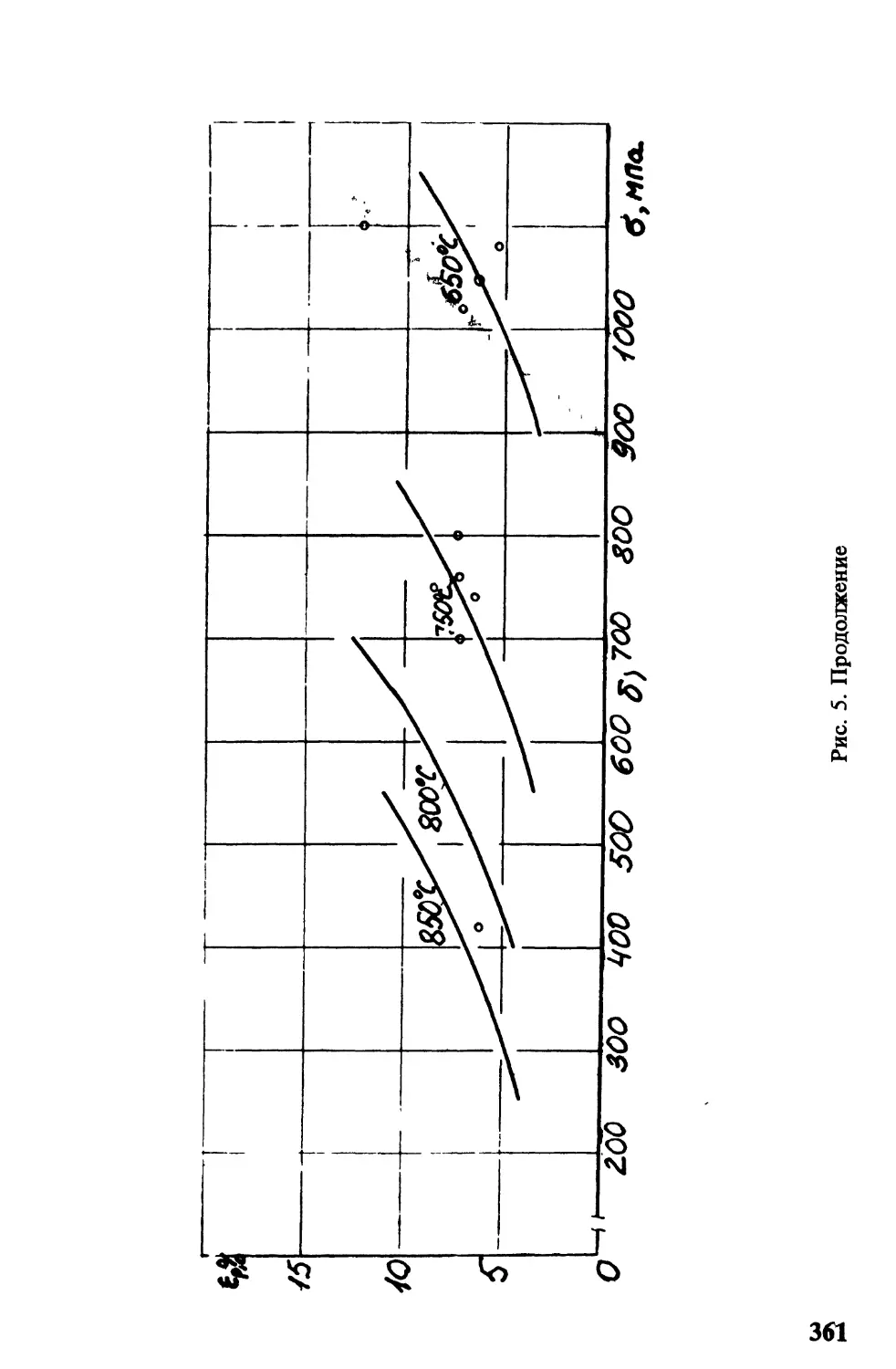

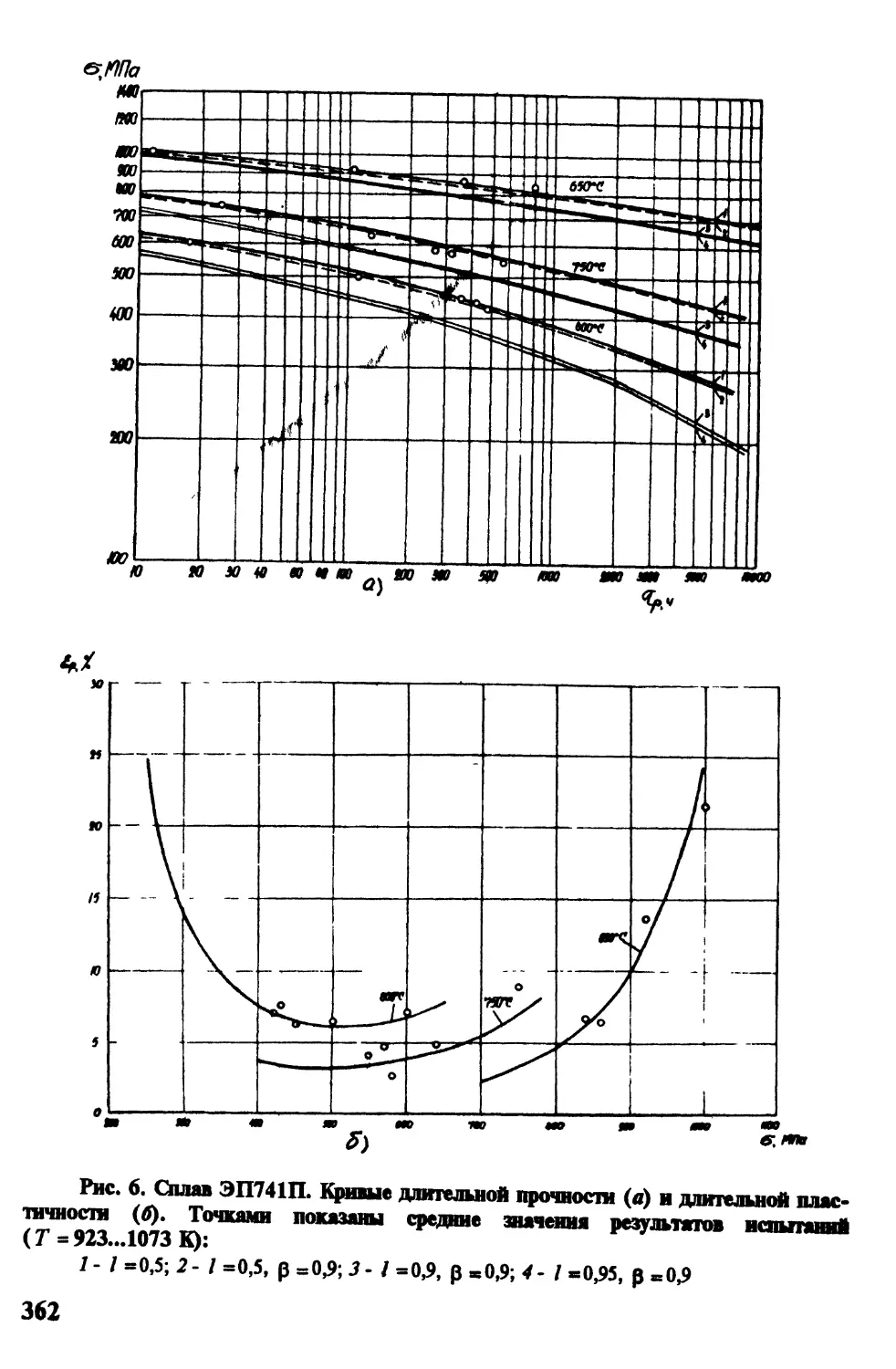

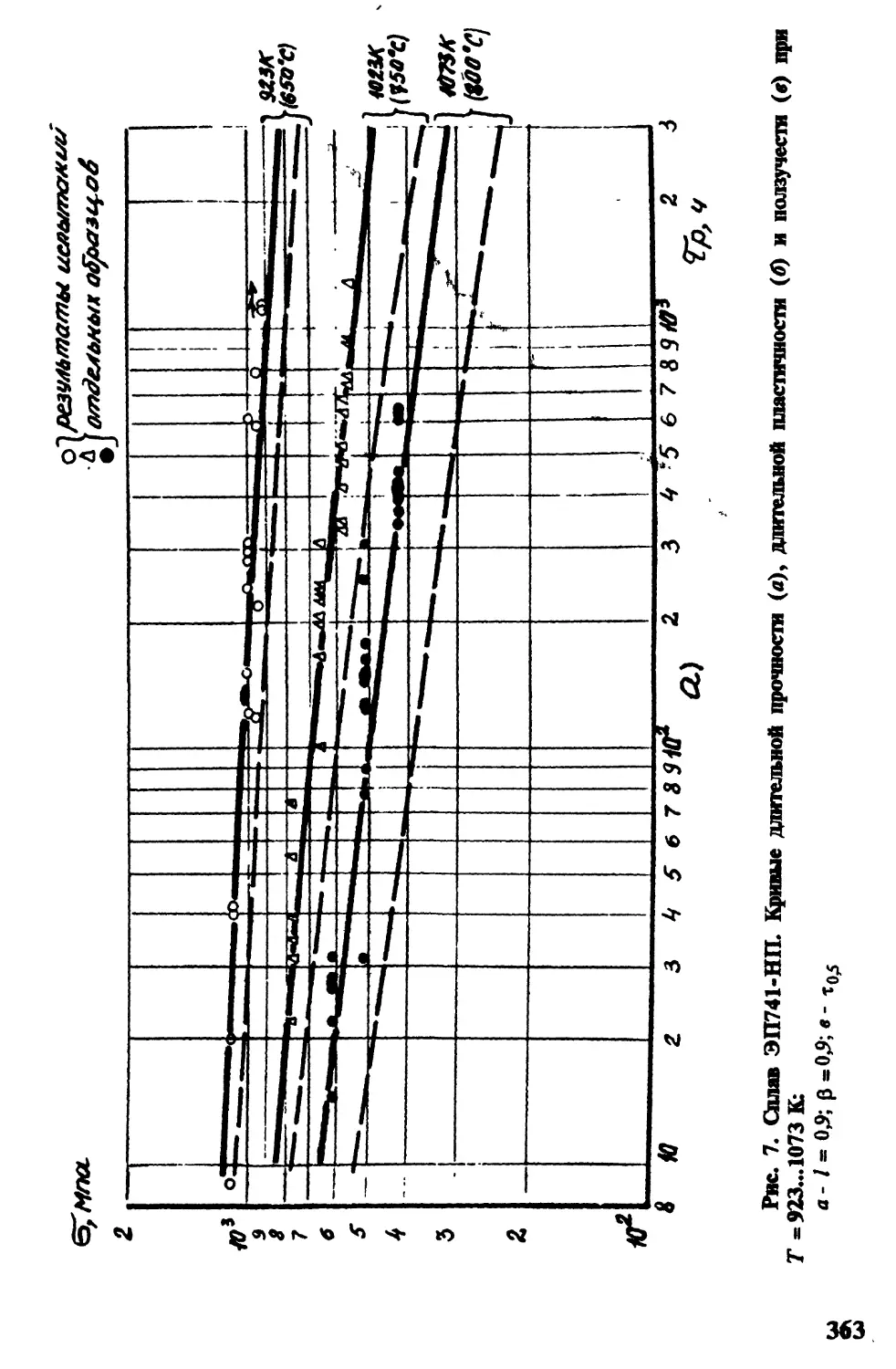

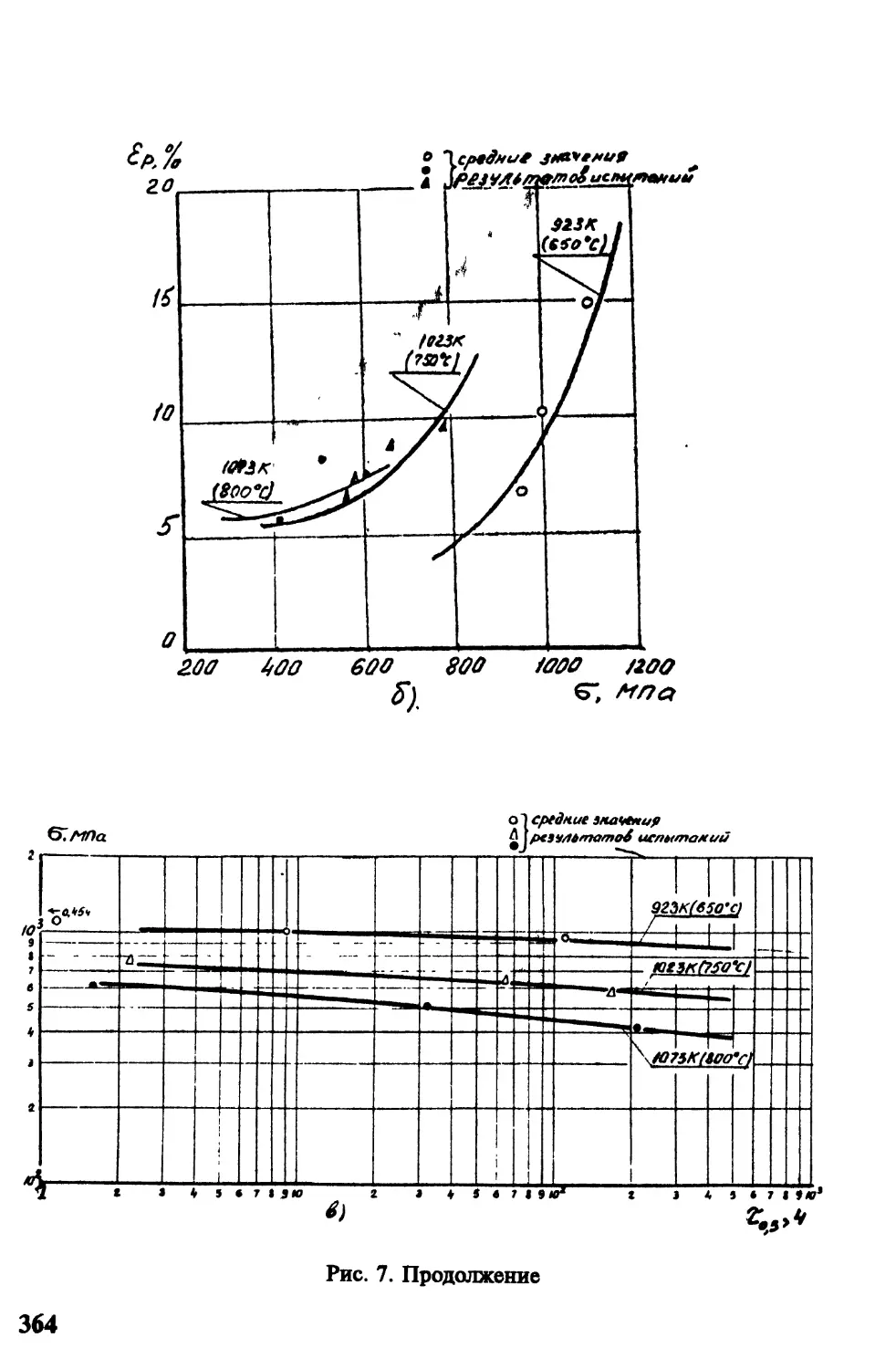

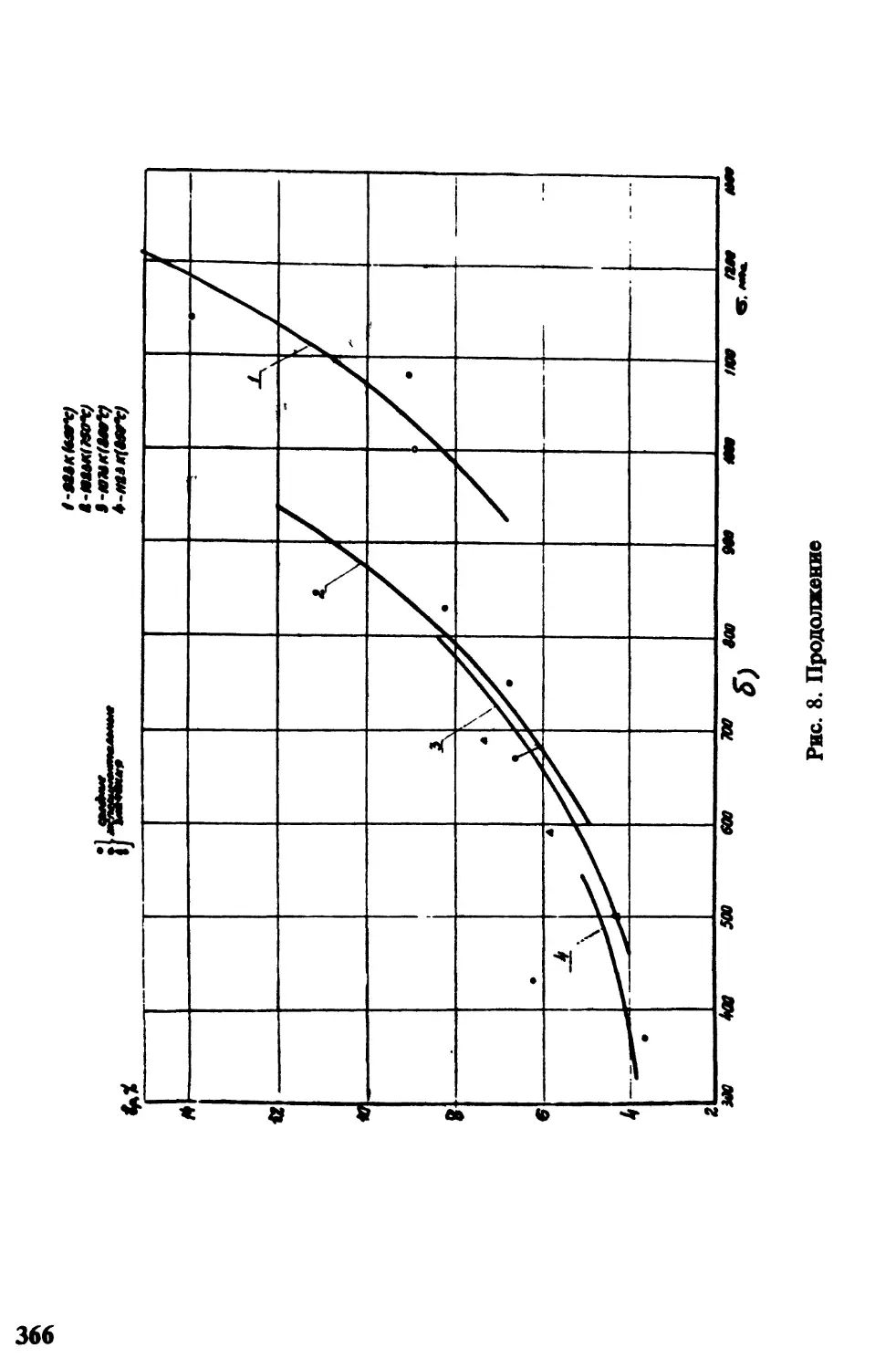

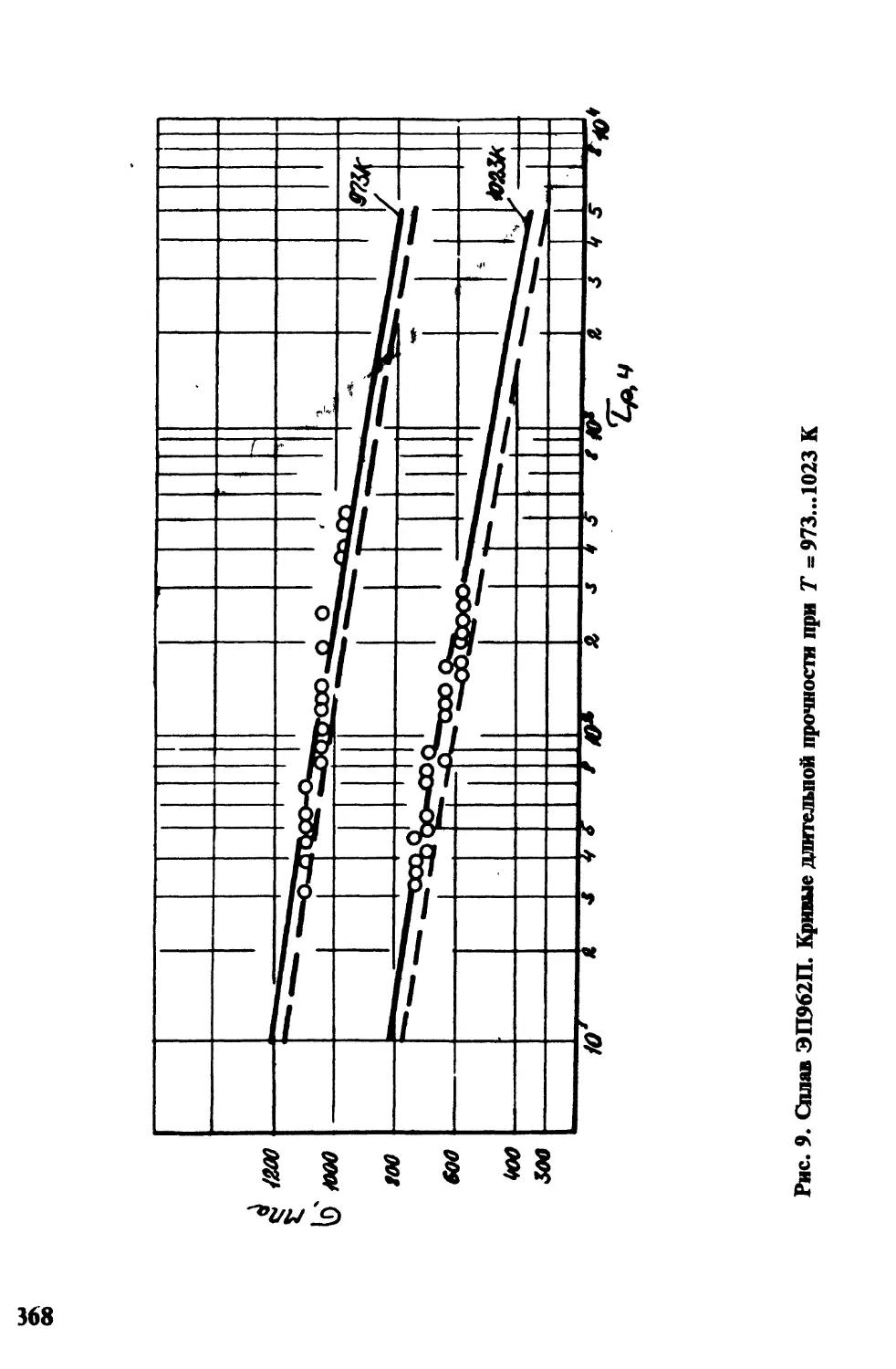

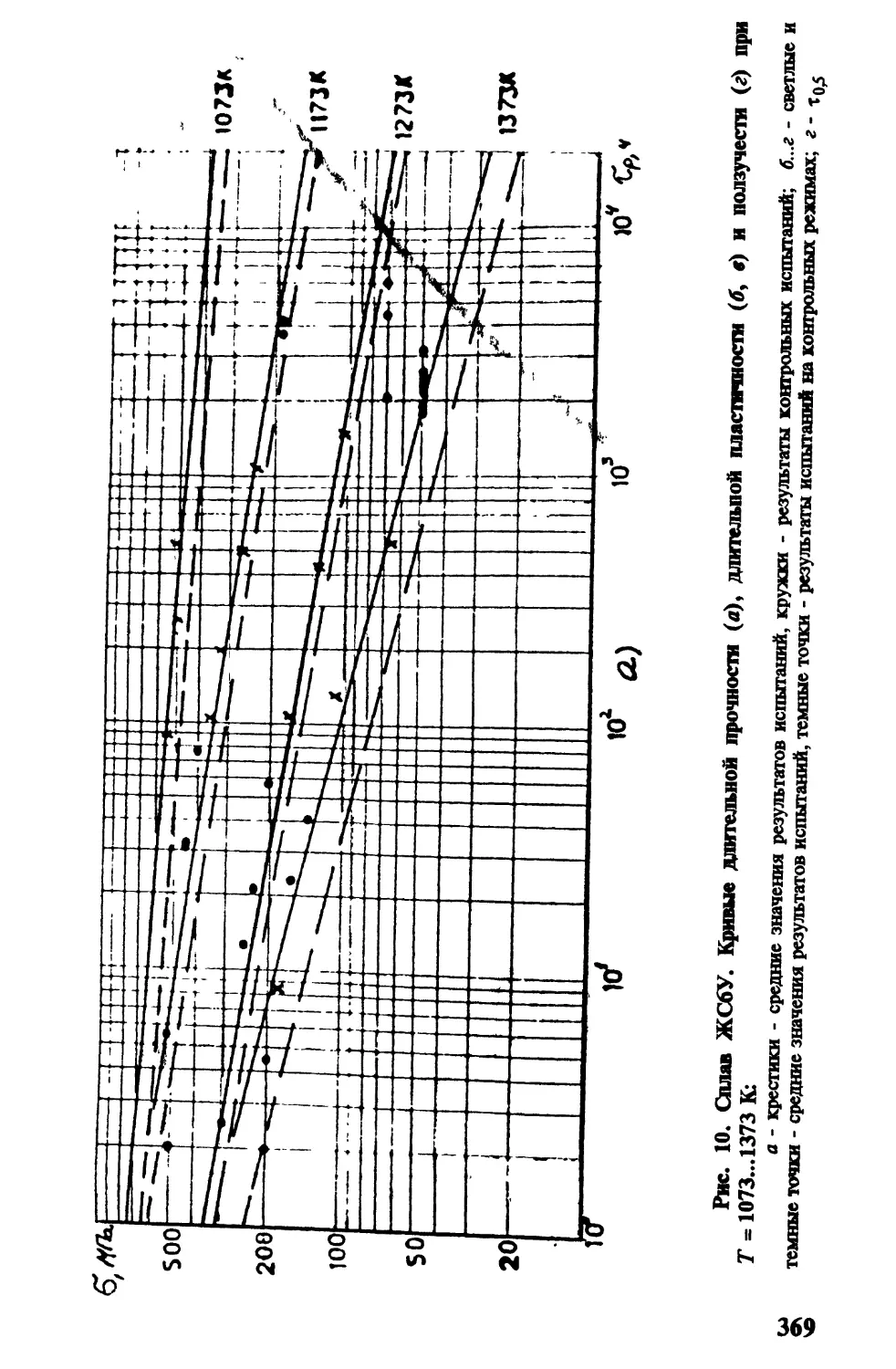

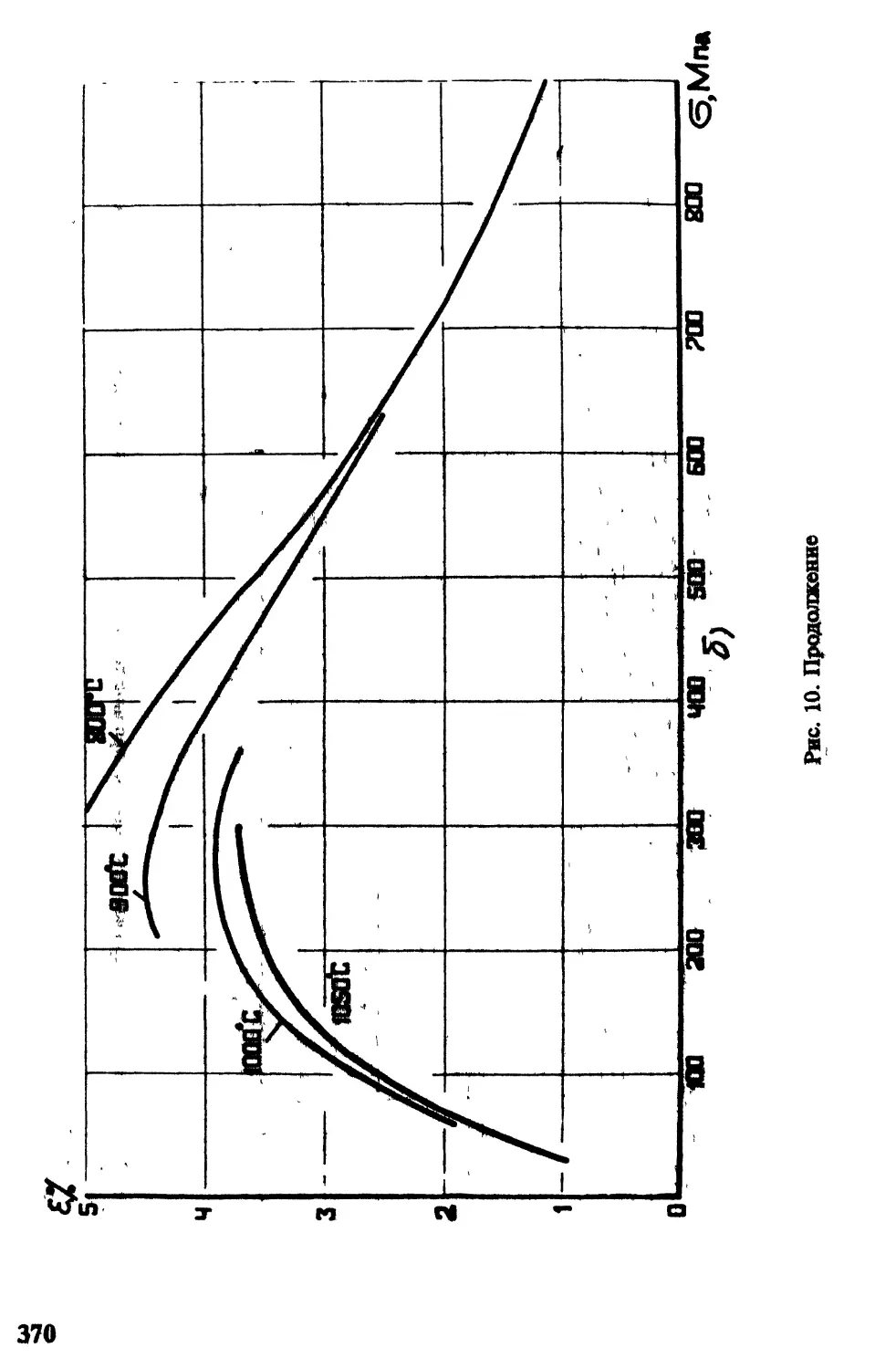

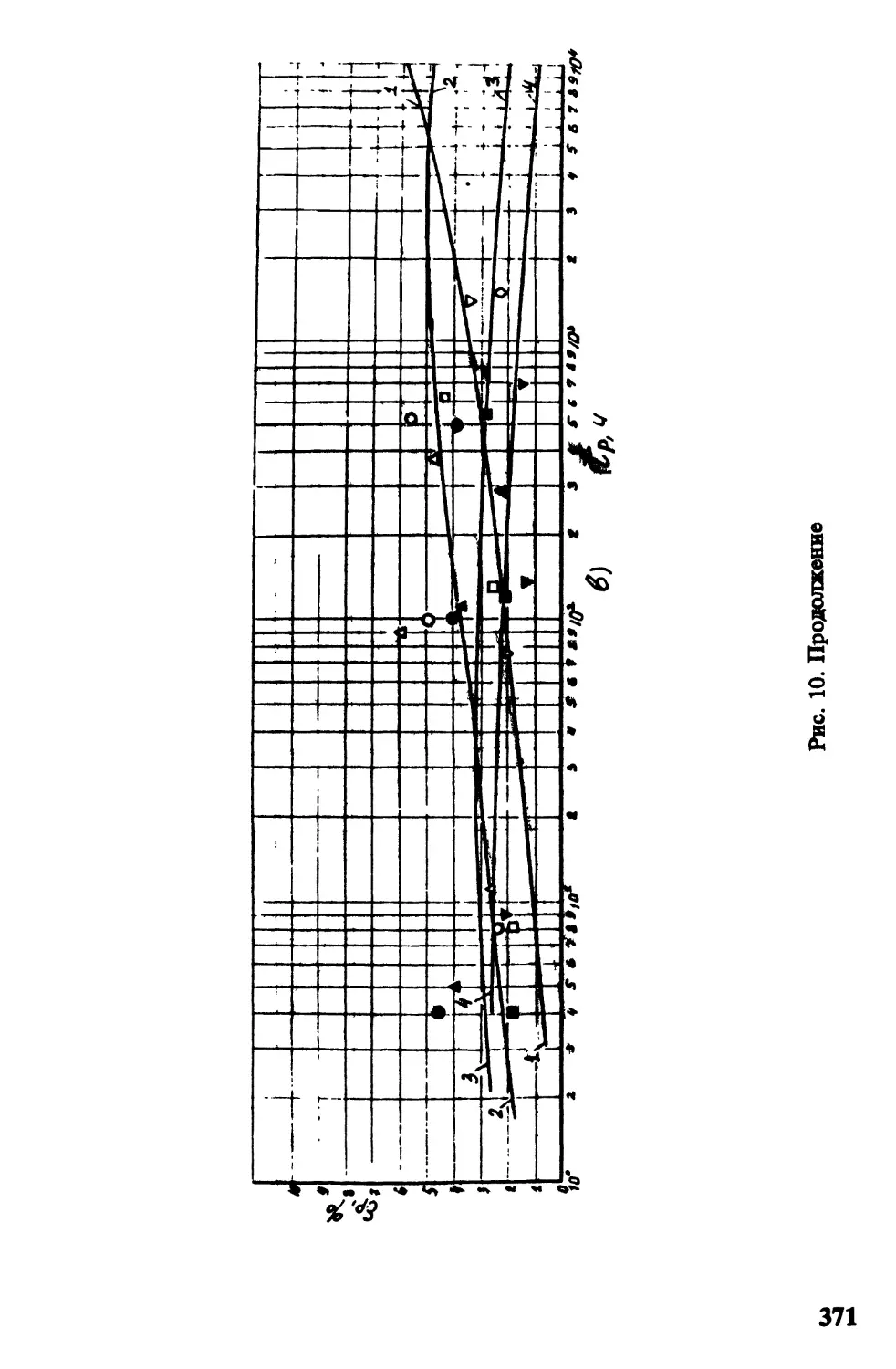

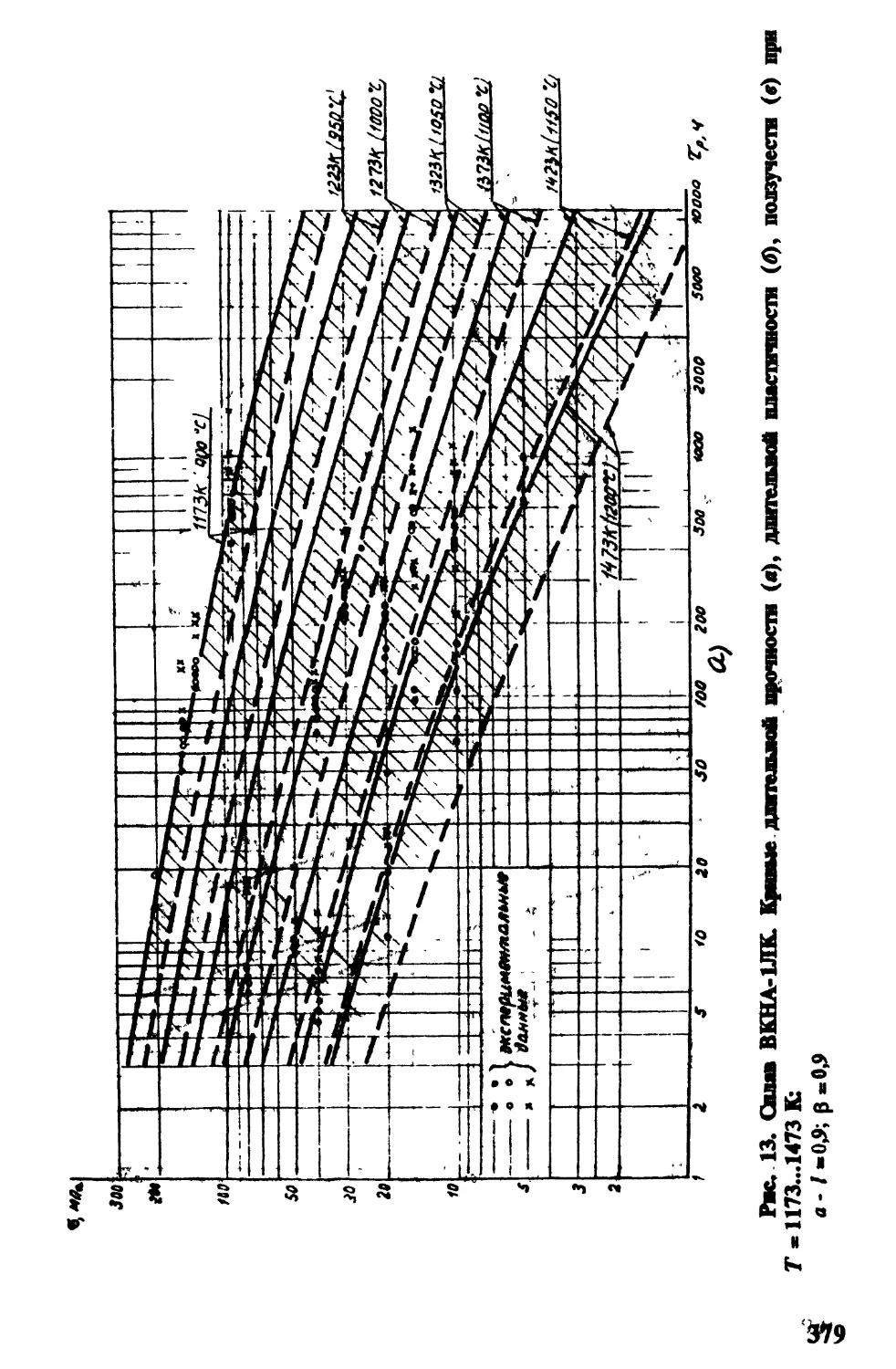

сти, показанные на рис. 1 (Приложение 1), а уравнение A.28) -

на рис. 10 (Приложение 1). Результаты экспериментальной

проверки этих уравнений изложены в работах [14, 53 -55, 57,

98, 219, 220].

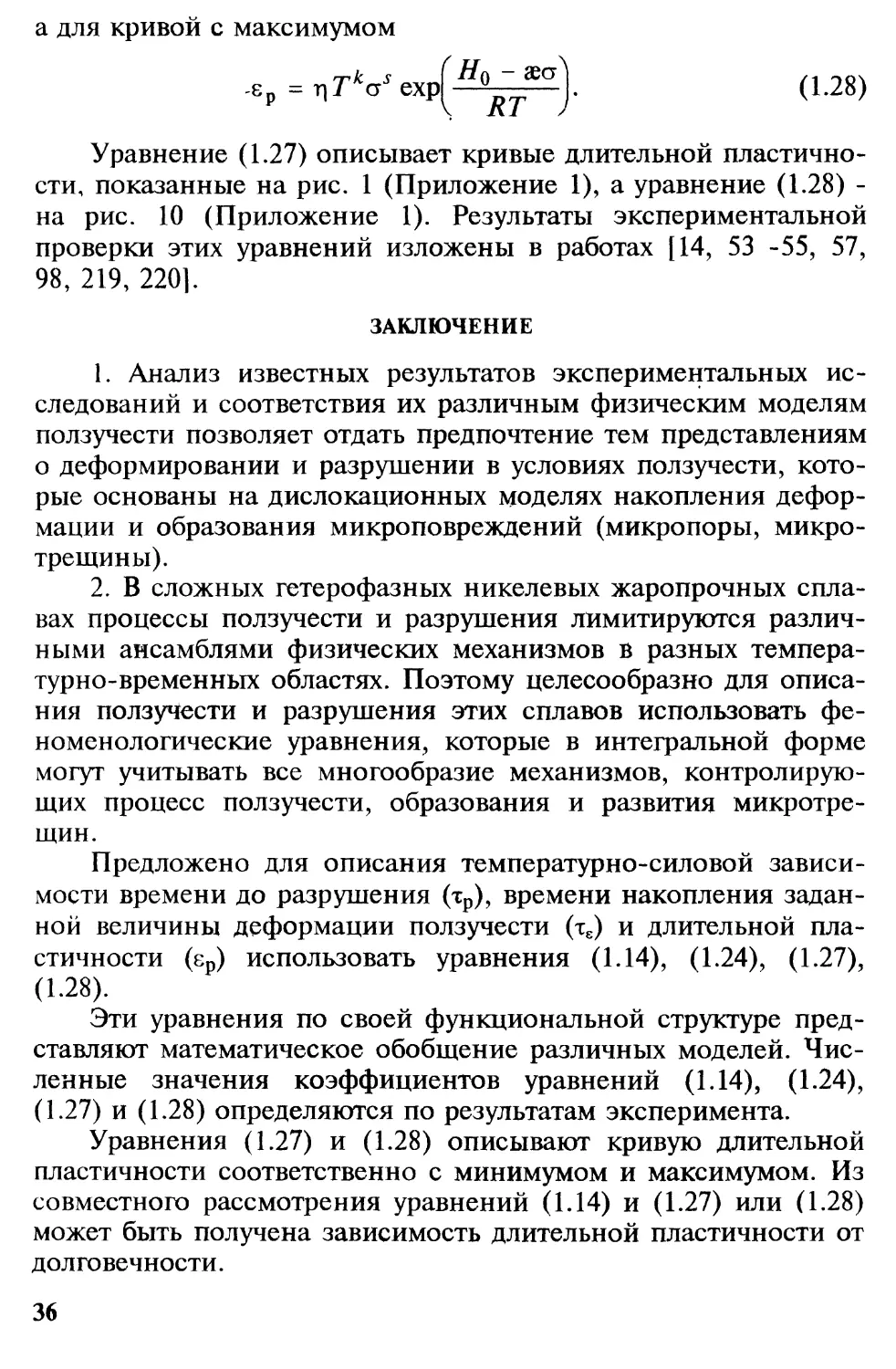

ЗАКЛЮЧЕНИЕ

1. Анализ известных результатов экспериментальных

исследований и соответствия их различным физическим моделям

ползучести позволяет отдать предпочтение тем представлениям

о деформировании и разрушении в условиях ползучести,

которые основаны на дислокационных моделях накопления

деформации и образования микроповреждений (микропоры,

микротрещины).

2. В сложных гетерофазных никелевых жаропрочных

сплавах процессы ползучести и разрушения лимитируются

различными ансамблями физических механизмов в разных темпера-

турно-временных областях. Поэтому целесообразно для

описания ползучести и разрушения этих сплавов использовать

феноменологические уравнения, которые в интегральной форме

могут учитывать все многообразие механизмов,

контролирующих процесс ползучести, образования и развития

микротрещин.

Предложено для описания температурно-силовой

зависимости времени до разрушения (??), времени накопления

заданной величины деформации ползучести (??) и длительной

пластичности (??) использовать уравнения A.14), A.24), A.27),

A.28).

Эти уравнения по своей функциональной структуре

представляют математическое обобщение различных моделей.

Численные значения коэффициентов уравнений A.14), A24),

A.27) и A.28) определяются по результатам эксперимента.

Уравнения A.27) и A.28) описывают кривую длительной

пластичности соответственно с минимумом и максимумом. Из

совместного рассмотрения уравнений A.14) и A.27) или A.28)

может быть получена зависимость длительной пластичности от

долговечности.

36

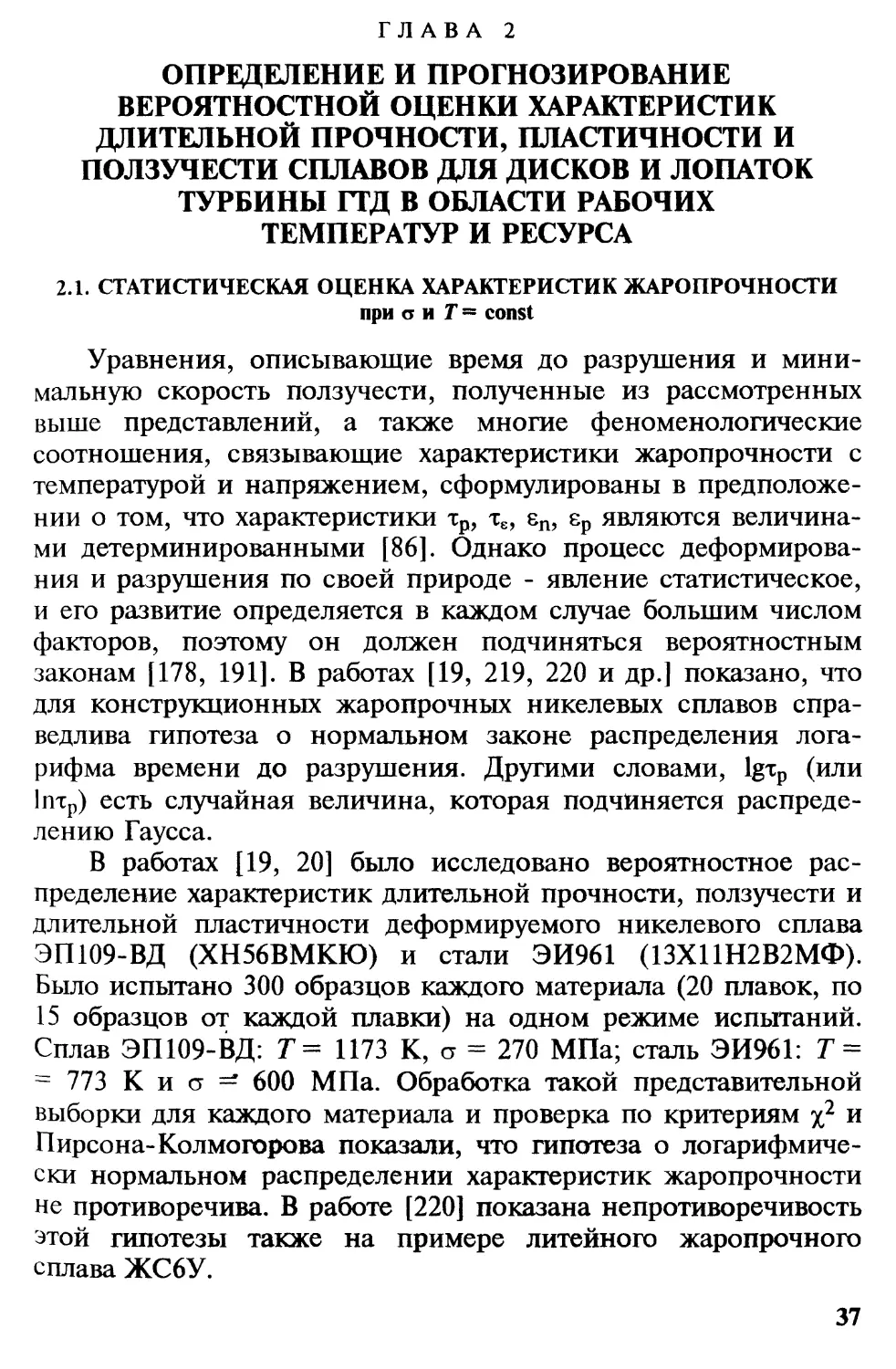

ГЛАВА 2

ОПРЕДЕЛЕНИЕ И ПРОГНОЗИРОВАНИЕ

ВЕРОЯТНОСТНОЙ ОЦЕНКИ ХАРАКТЕРИСТИК

ДЛИТЕЛЬНОЙ ПРОЧНОСТИ, ПЛАСТИЧНОСТИ И

ПОЛЗУЧЕСТИ СПЛАВОВ ДЛЯ ДИСКОВ И ЛОПАТОК

ТУРБИНЫ ГТД В ОБЛАСТИ РАБОЧИХ

ТЕМПЕРАТУР И РЕСУРСА

2.1. СТАТИСТИЧЕСКАЯ ОЦЕНКА ХАРАКТЕРИСТИК ЖАРОПРОЧНОСТИ

при ? и ? = const

Уравнения, описывающие время до разрушения и

минимальную скорость ползучести, полученные из рассмотренных

выше представлений, а также многие феноменологические

соотношения, связывающие характеристики жаропрочности с

температурой и напряжением, сформулированы в

предположении о том, что характеристики ??, ??, ??, ?? являются

величинами детерминированными [86]. Однако процесс

деформирования и разрушения по своей природе - явление статистическое,

и его развитие определяется в каждом случае большим числом

факторов, поэтому он должен подчиняться вероятностным

законам [178, 191]. В работах [19, 219, 220 и др.] показано, что

для конструкционных жаропрочных никелевых сплавов

справедлива гипотеза о нормальном законе распределения

логарифма времени до разрушения. Другими словами, lgxp (или

1???) есть случайная величина, которая подчиняется

распределению Гаусса.

В работах [19, 20] было исследовано вероятностное

распределение характеристик длительной прочности, ползучести и

длительной пластичности деформируемого никелевого сплава

ЭП109-ВД (ХН56ВМКЮ) и стали ЭИ961 A3Х11Н2В2МФ).

Было испытано 300 образцов каждого материала B0 плавок, по

15 образцов от каждой плавки) на одном режиме испытаний.

Сплав ЭШ09-ВД: Г= 1173 К, ? = 270 МПа; сталь ЭИ961: Т =

= 773 К и ? — 600 МПа. Обработка такой представительной

выборки для каждого материала и проверка по критериям ?2 и

Пирсона-Колмогорова показали, что гипотеза о

логарифмически нормальном распределении характеристик жаропрочности

не противоречива. В работе [220] показана непротиворечивость

этой гипотезы также на примере литейного жаропрочного

сплава ЖС6У.

37

Таким образом, можно считать, что характеристики

жаропрочности деформируемых и литейных сплавов для основных

деталей горячего тракта ГТД подчиняются логарифмически

нормальному закону распределения. В этой связи возможно

оценивание характеристик жаропрочности в зависимости от

вероятности неразрушения с заданным уровнем надежности (с

заданным уровнем доверительной вероятности). Для этого

необходимо знать параметры нормального распределения -

математическое ожидание и дисперсию. Для выборки

ограниченного объема (т. е. не бесконечной) в качестве этих параметров

используются их оценки [28]:

среднее статистическое значение случайной величины у

(далее просто среднее значение)

1 ? i=\

несмещенная оценка дисперсии (далее просто дисперсия)

^^???-? B-2)

Если известны параметры у и S2(y), то можно построить

график распределения случайной величины у = lgtp (или lgsp,

или lgte) в координатах "вероятность неразрушения - случайная

величина" по общепринятой методике [76, 141, 178, 184, 191].

Для этого результаты испытаний каждой выборки (при ? и ? =

= const), включающей Np образцов, записывают в виде

упорядоченной совокупности (по возрастанию логарифма

долговечности от образца к образцу) и для каждого испытанного /-го

образца (lgTp/) определяют вероятность неразрушения по

формуле [20]

// = 1-//<ЛГ# + 1), B.3)

где Np - число образцов в выборке; ? - порядковый номер

образца в упорядоченной выборке (возрастающей по

долговечности) из ?? образцов. Полученные пары значений // - lgxp/ на

38

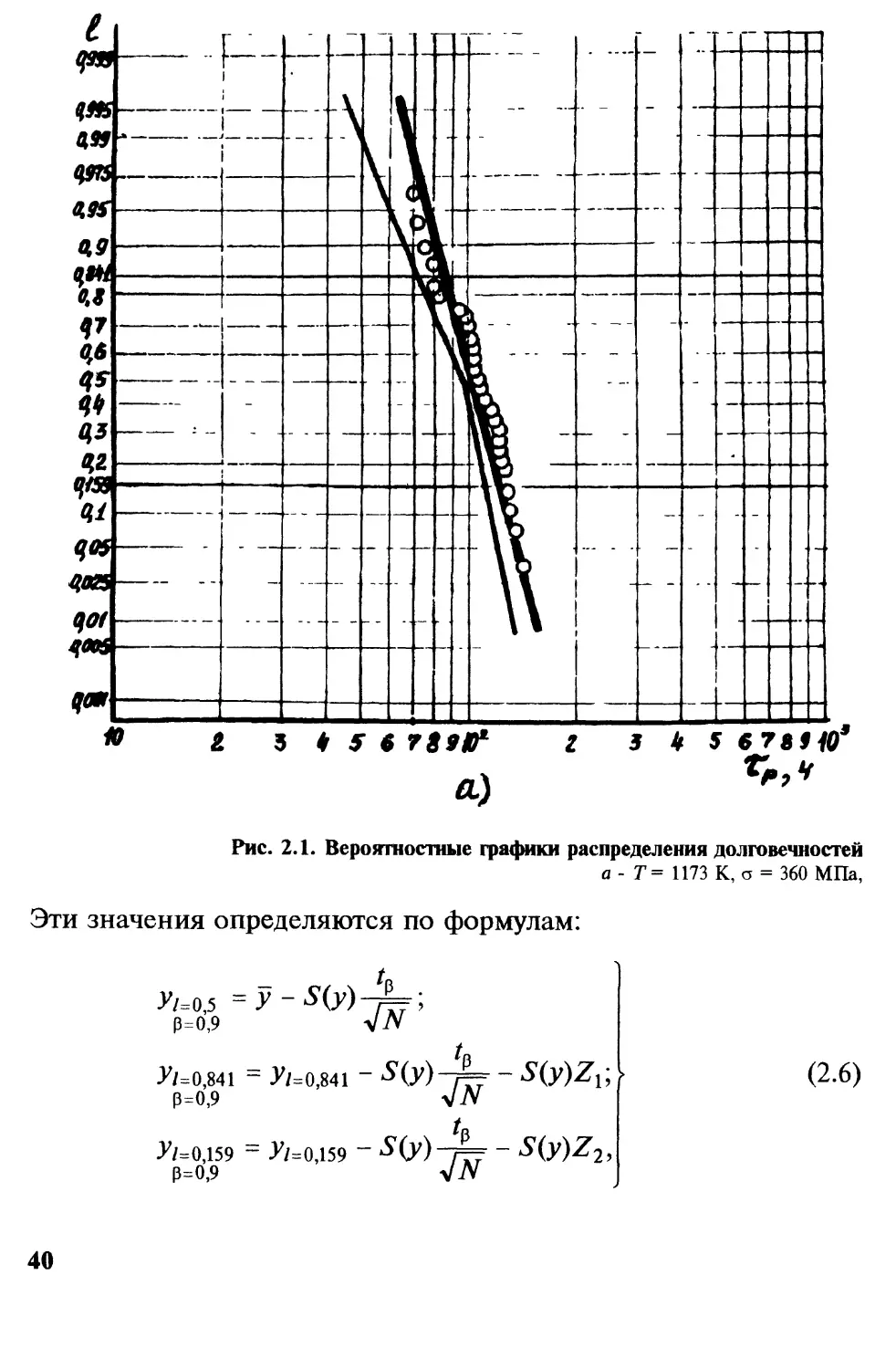

стандартной вероятностной бумаге [212] дают совокупность

точек, которая может быть аппроксимирована прямой линией,

когда рассматриваемая величина (например lgxp) подчиняется

нормальному закону распределения (рис. 2.1 - здесь у — lgTp).

Аппроксимирующая прямая на вероятностных графиках

является средней линией вероятностного распределения случайной

величины у, для построения которой определяют три пары

значений:

/ = 0,5 и yi = 0,5; / = 0,841 иyt = 0,841; / = 0,159 иу/= 0,159.

Величина у/ = 0,5 —у определяется из формулы B.1) и есть

ничто иное, как среднее значение у для данной выборки.

Величины у\ = 0,841 и у\ = 0,159 - значения случайной величины,

соответствующие вероятности неразрушения / = 0,841 и / =

= 0,159, определяются по формулам:

У/-0Д59 = У + S(y); B.4)

У/= o,84i = У ~ s(y)> B·5)

где S(y) = yS2(y), a S2(y) определяется по формуле B.2).

Поскольку линия вероятностного распределения построена

на основании выборки экспериментальных данных

ограниченного объема, необходимо для этой линии определить границы

доверительной области, так называемые доверительные

границы.

Для практических методов расчета на прочность

конструктивных элементов ГТД следует определить только нижнюю

доверительную границу выборочной линии вероятностного

распределения случайной величины у с доверительной

вероятностью ?. Нижняя граница представляет собой ломаную (см.

рис. 2.1) и обычно строится по трем точкам, каждая из которых

характеризуется парой значений [20, 105]:

/ = 0,5 и уЫ0?; /=0,841 и у1=0^ъ /=0,159 и у/=0д59·

?=0,9 ?=0,9 ?=0,9

39

Рис. 2.1. Вероятностные графики распределения долговечностей

а- Т= 1173 К, а = 360МПа,

Эти значения определяются по формулам:

у7=0,5 =^-J00-7=;

?=0,9 yJN

Уыо,ш = У1=о,ш ~ S(y)-J77 - s(y)zb

?=0,9 y/N

и

У/=0Д59 = У/=0Д59 - S(y)~n7 - S(y)Z2>

?=0,9 \jN

>

B.6)

40

где Z\9 2ji - квантили распределения ?2 для соответствующей

вероятности неразрушения и доверительной вероятности.

Практическая целесообразность при определении нижней

доверительной границы, как правило, ограничена значениями

для вероятности неразрушения, не превышающей ? = 0,9.

Достаточно удовлетворительным приближением можно

считать линейную аппроксимацию (в координатах / - lgxp)

нижней доверительной границы, построенной по формулам

B.6), в интервале вероятностей 0,7 </ < 0,9. Аналитически эту

аппроксимацию легко представить следующим выражением:

41

У/,? = У - s(y)

,B.7)

На рис. 2.1 показаны распределения экспериментальных

значений долговечности литейного никелевого сплава ЖС6У и

построены нижние доверительные границы с доверительной

вероятностью ? =0,9 для режима испытаний с постоянными

значениями температуры и долговечности.

Таким образом, в условиях Г и ? = const по формуле B.1)

можно определить среднее значение величины у, а по формуле

B.7) - "минимальные" значения для заданного уровня

вероятности неразрушения и доверительной вероятности.

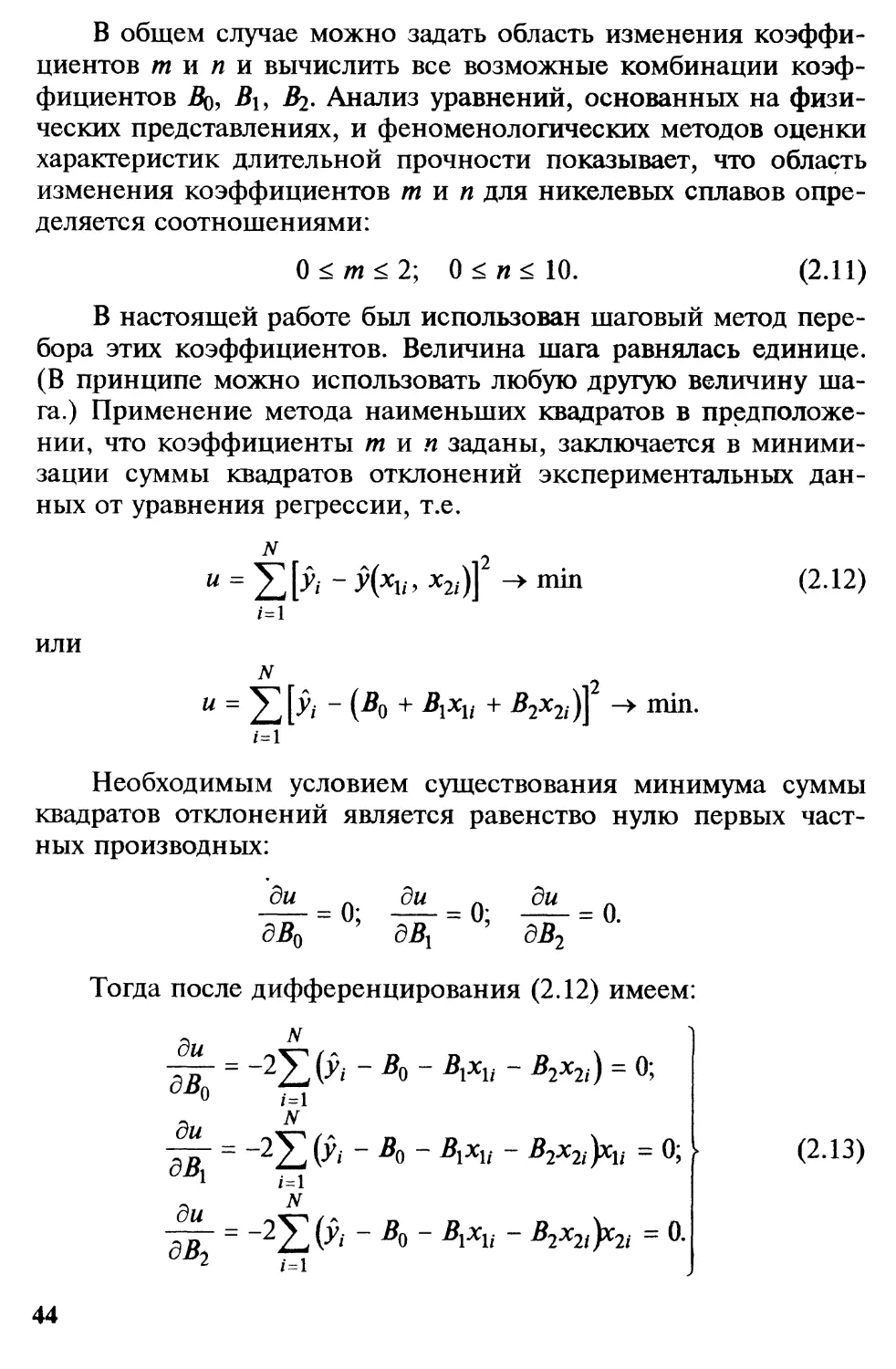

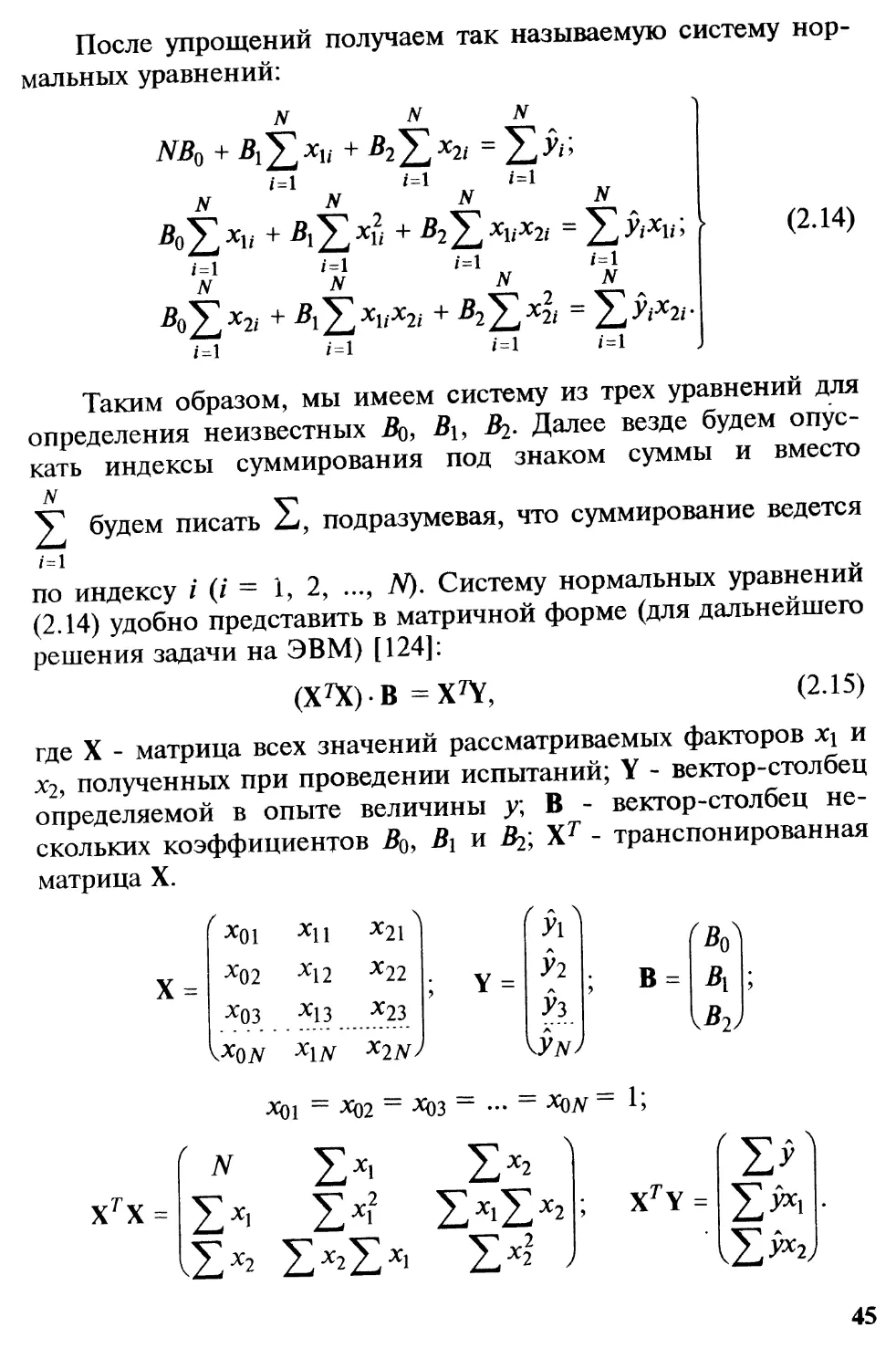

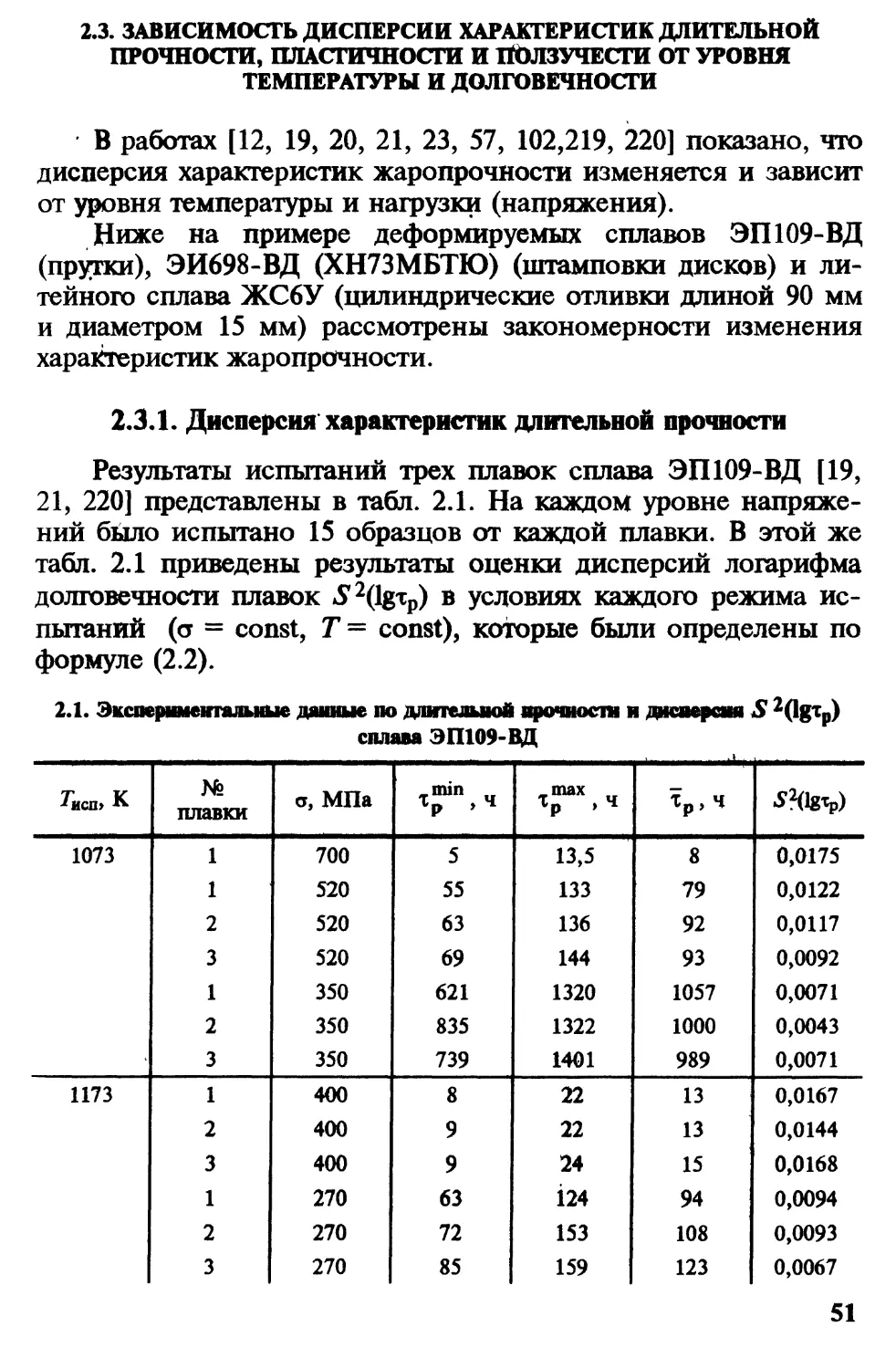

2.2. УРАВНЕНИЯ ХАРАКТЕРИСТИК ЖАРОПРОЧНОСТИ В ЗАДАННОЙ

ТЕМПЕРАТУРНО-ВРЕМЕННОЙ ОБЛАСТИ

Если для заданных условий ? и ? = const из температур-

но-силовой области (Т и ? = var) известны величины у и

S2(y), то по формуле B.7) для этого режима можно было бы

рассчитать значения характеристик жаропрочности с заданной

вероятностью неразрушения / и доверительной вероятностью ?.

Таким образом, для заданной температурно-силовой области

задача сводится к определению величин у и S2(y) в любой

точке области.

Как было показано выше, значения характеристик

жаропрочности ??, ??, ?? определяются уравнениями A.14), A.24),

A.27) и A.28), которые являются уравнениями регрессии, т.е.

описывают зависимость средних значений характеристик

жаропрочности у от факторов внешнего воздействия ? и ?. В

этой связи необходимо определить численные значения

коэффициентов этих уравнений. Поскольку данные уравнения

представляются функциями одного типа, рассмотрим решение

этой задачи на примере уравнения A.14).

С этой целью прологарифмируем левую и правую части

уравнения:

1? ? = В0 + m In T

? Д &1

? In ? + —f -?- —%

? ?

B.8)

42

где Во = ???; ?? = UQ / R; B1 = ? / R.

Учитывая, что величина 1??? распределена по нормальному

закону, значения коэффициентов уравнения B.8) могут быть

определены методом наименьших квадратов [212]. Для этого

введем обозначения:

х\ = 1 / Т\ х2 = -? / Г; у = 1? ?? - m In T + ? In ?.

Тогда уравнение B.8) перепишется в виде

у = В0 + Вххх + В2х2. B.9)

Если мы имеем выборку результатов испытаний объемом

N образцов и каждому /-му образцу соответствует тройка

значений (??)„ (?)/, G)/, то для каждого /-го образца можно

записать уравнение B.9). В итоге получим систему из N уравнений:

У\ ~ Во + ^1*11 + ^2*2Ь

^2 = А) + #1*12 + ^2*22 ^

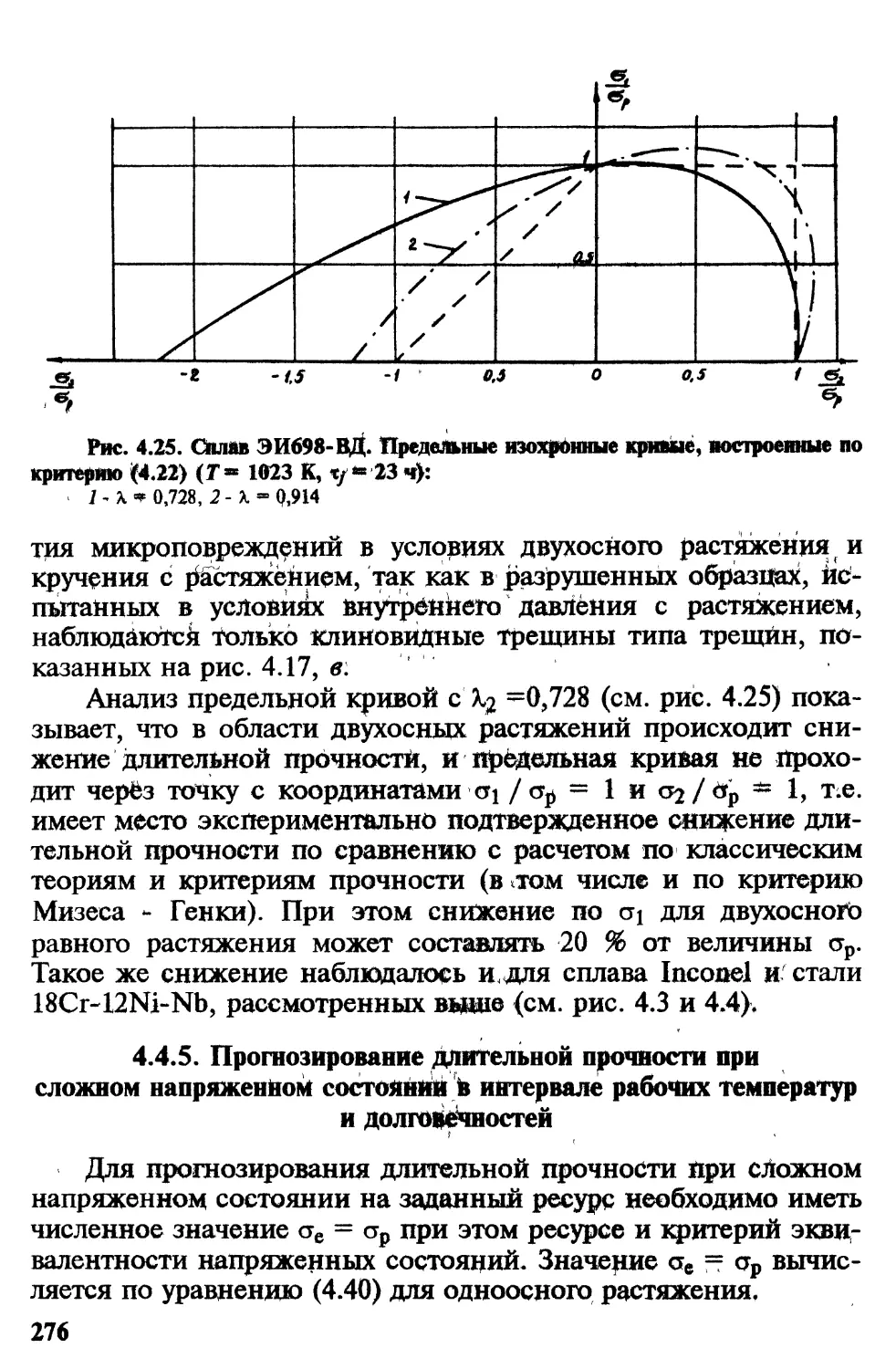

B.10)