Автор: Панов Н.И.

Теги: дороги железные дороги железнодорожное строительство автомобильные дороги дорожное строительство тепловозы

Год: 1976

Текст

ТЕПЛОВОЗЫ

КОНСТРУКЦИЯ,

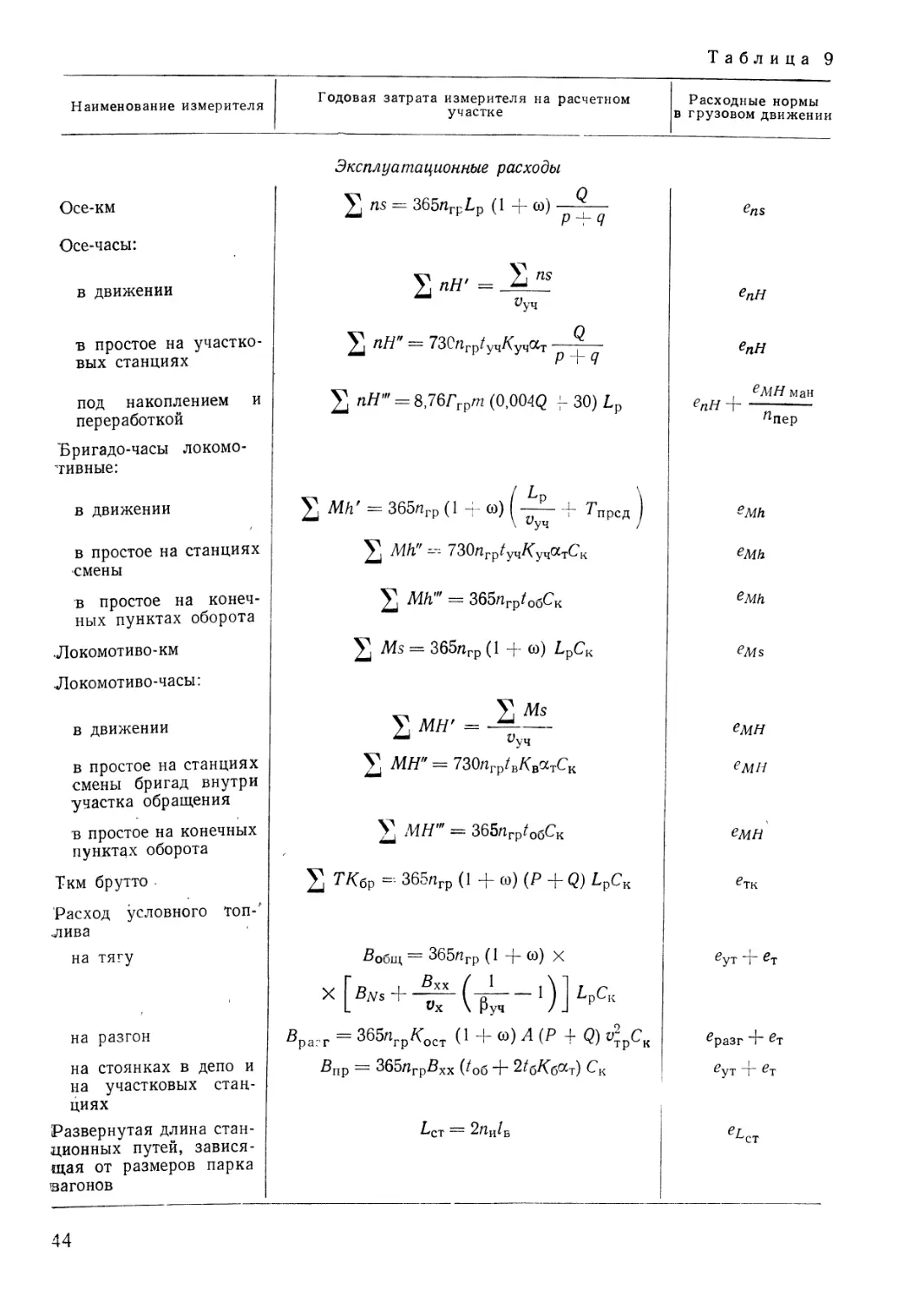

ТЕОРИЯ И РАСЧЕТ

Под ред. д-ра техн, наук

| н. и. Панова]

МОСКВА ИЗДАТЕЛЬСТВО „МАШИНОСТРОЕНИЕ11

1976

УДК 625.282

Авторы книги: И. П. Бородулин, Е. Д. Бренер,

Е. С. Гречищев, В. Н. Иванов, Г. М. Ковнер,

В. Д. Кузьмич, М. С. Малинов, Б. Н. Морошкин,

Р. М. Назаров, Н. Н. Овечников, Ю. В. Ольховский,

| Н. И. Панов |, В. Б. Скоркин, В. Ф. Титаренко,

| А. П. Третьяков |, Э. Д. Фельдман, Л. В. Червова,

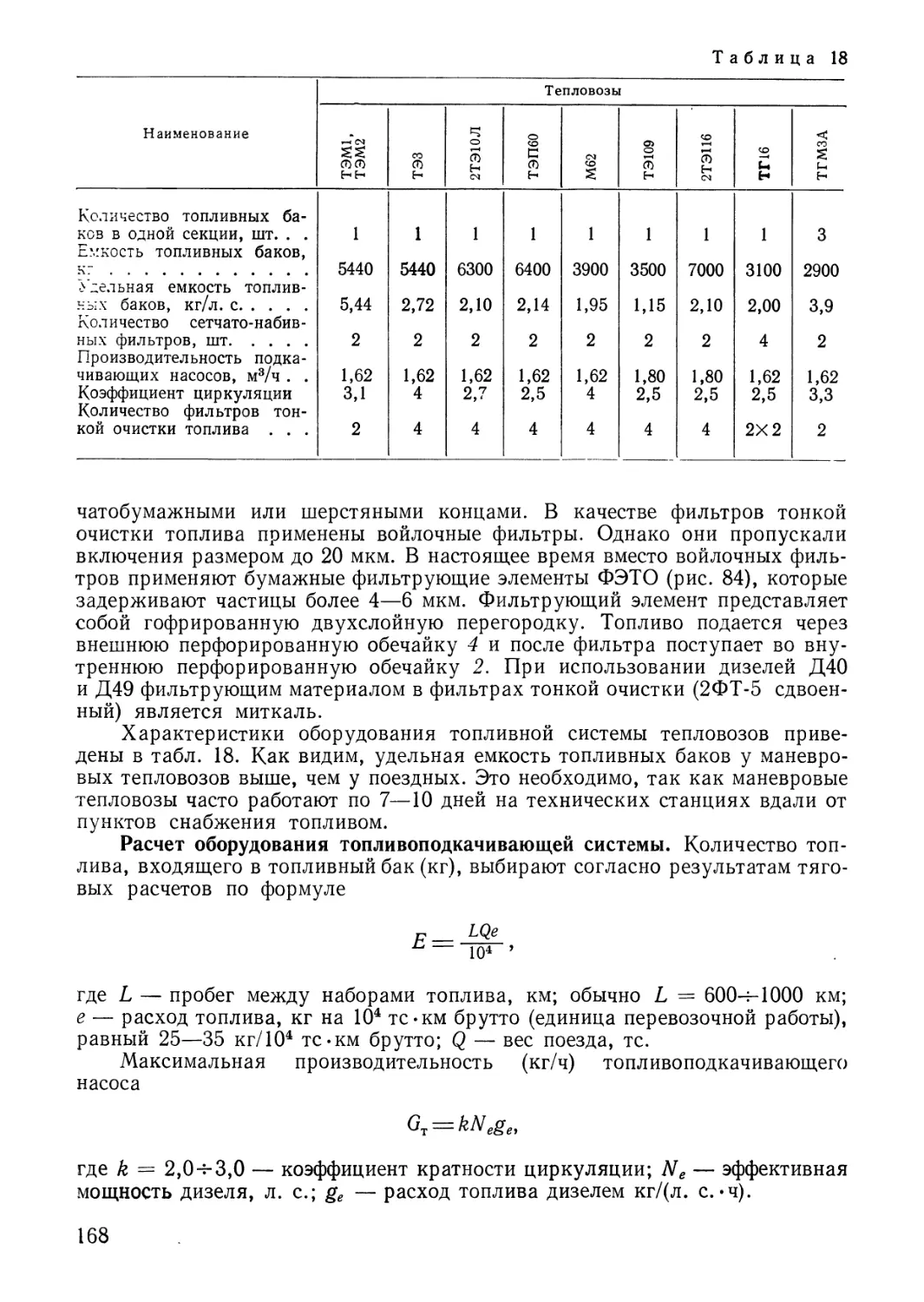

П. М. Чумиков

Рецензент канд. техн, наук Ю. Н. Ильин

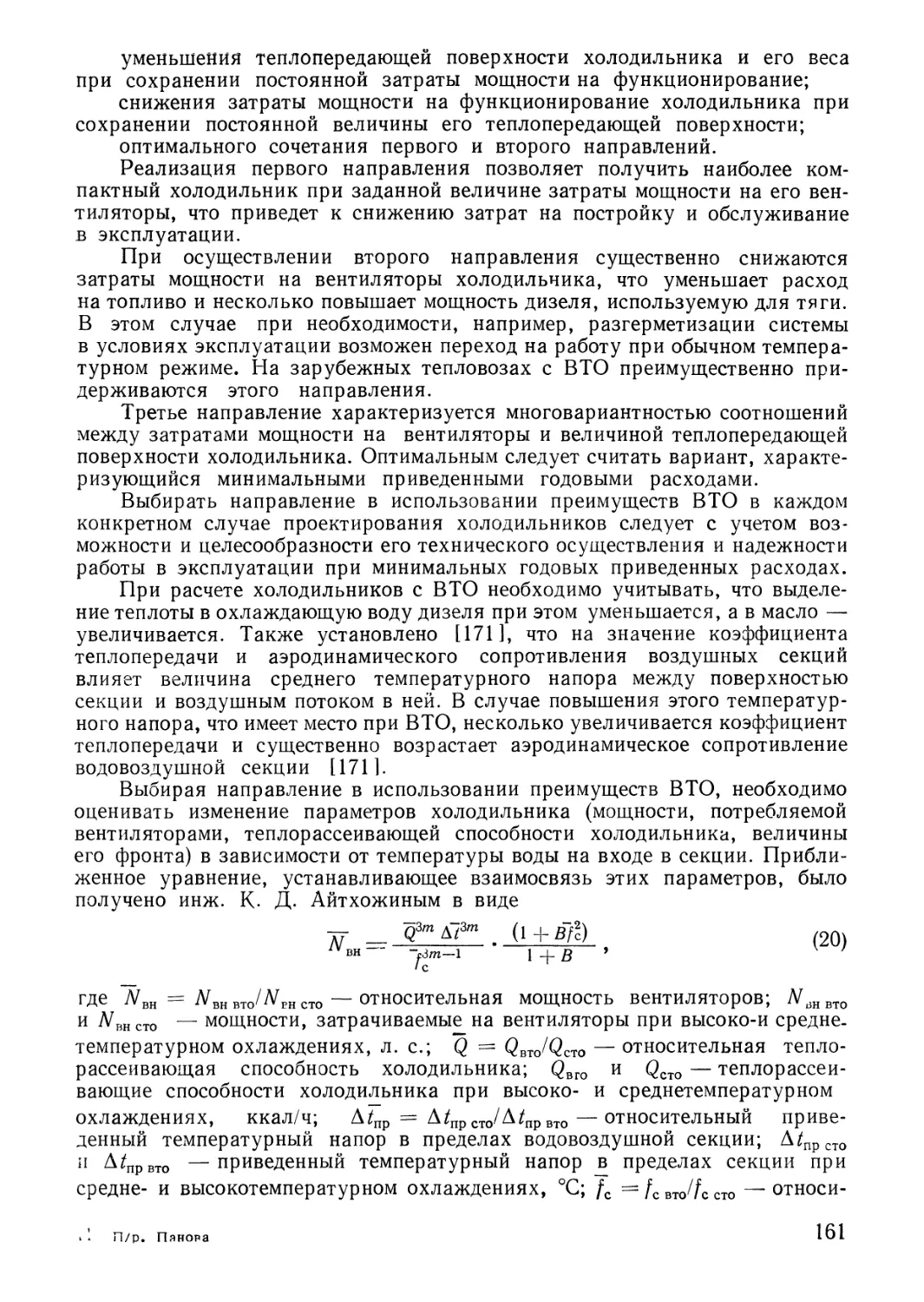

Тепловозы. Под ред. | Н. И. Панова |. [М., Маши-

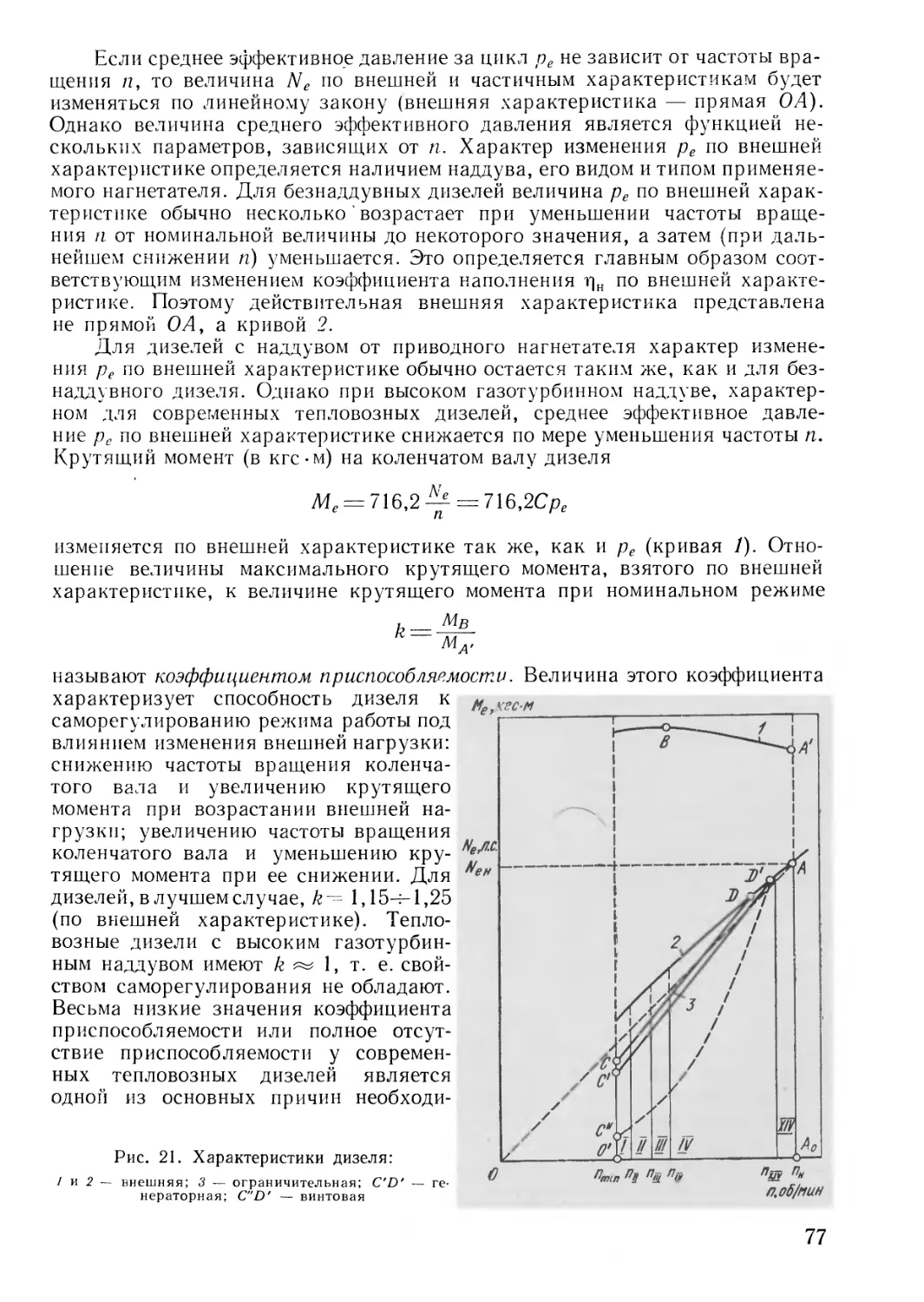

ностроение, 1976.

544 с. с ил.

Книга содержит общие сведения о магистральных

тепловозах, их теорию, расчет и конструкцию. Из-

ложено технико-экономическое обоснование выбора

основных параметров магистральных тепловозов. Рас-

смотрены основные характеристики силовых устано-

вок и тяговых передач, конструкция и расчет вспо

могательных систем, рамы кузова, тележек и рессор-

ного подвешивания. Отражены требования к устрой-

ствам санитарно-гигиенического обеспечения. Приве-

дены расчеты тяговых характеристик.

Книга предназначена для инженерно-технических

работников тепловозостроительных заводов, конструк-

торских бюро, научно-исследовательских учреждений,

занимающихся проектированием и усовершенствова-

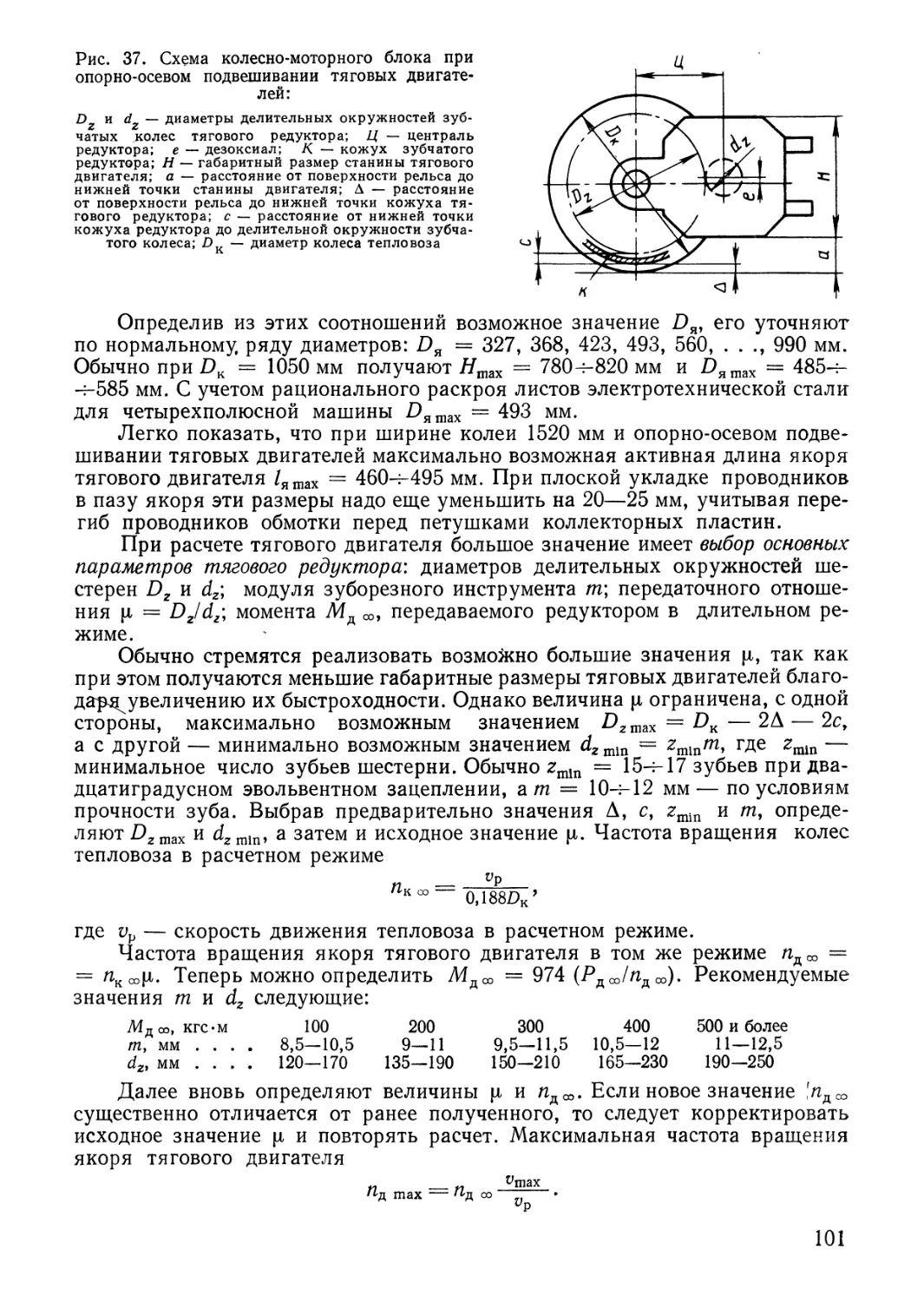

нием тепловозов, а также для инженерно-техниче-

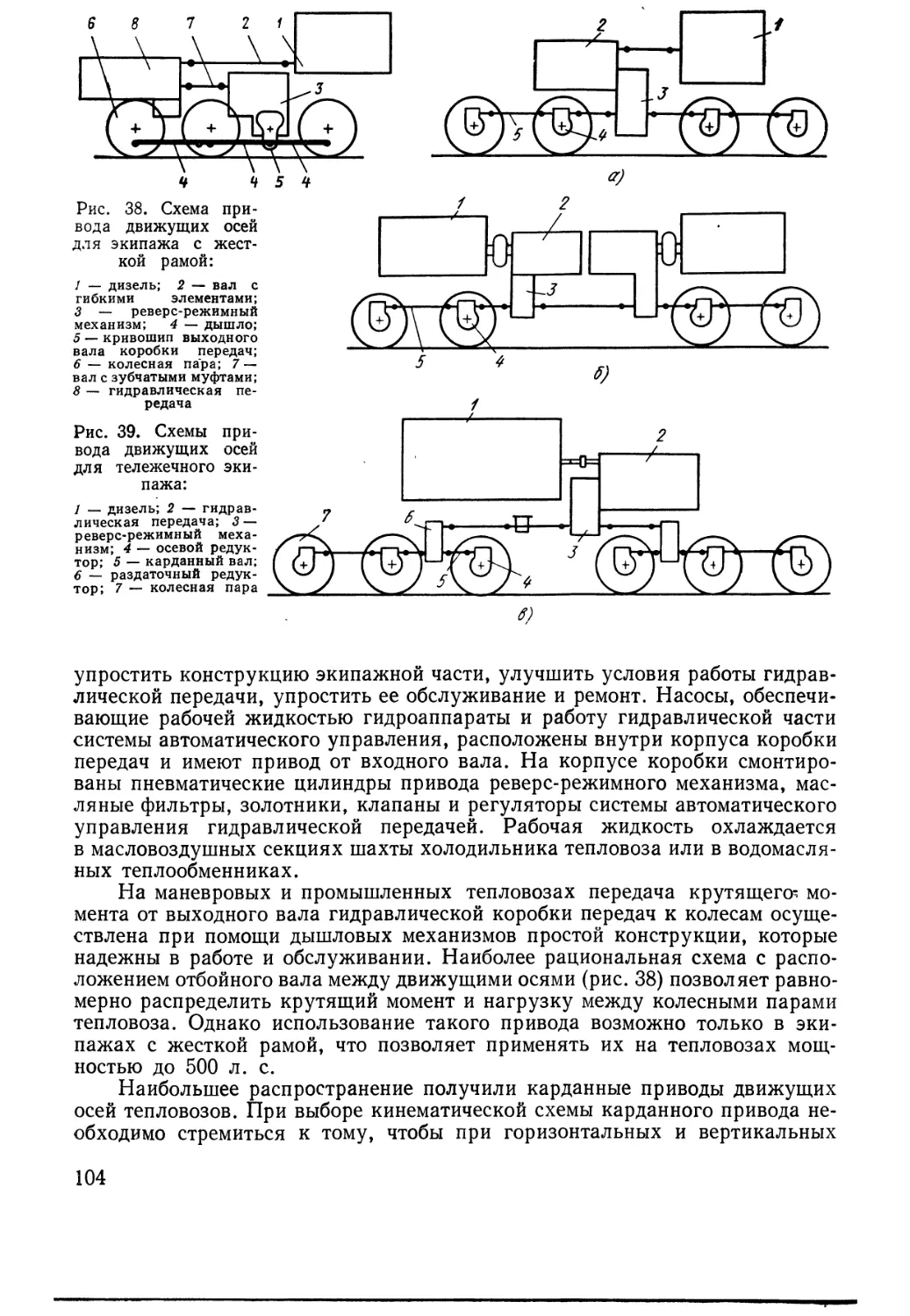

ских работников жел.-дор. транспорта. Табл. 65,

ил. 313. список лит. 189 назв.

© Издательство «Машиностроение», 1976 г.

ПРЕДИСЛОВИЕ

Идея создания тепловозов и первые ее теоретические обоснования,

сопровождавшиеся эскизными проектами, были высказаны отечественными

инженерами и учеными еще в начале нынешнего столетия. Начало тепло-

возостроения в СССР было положено в первые же годы Советской власти

историческим постановлением Совета Труда и Обороны от 4 января 1922 г.,

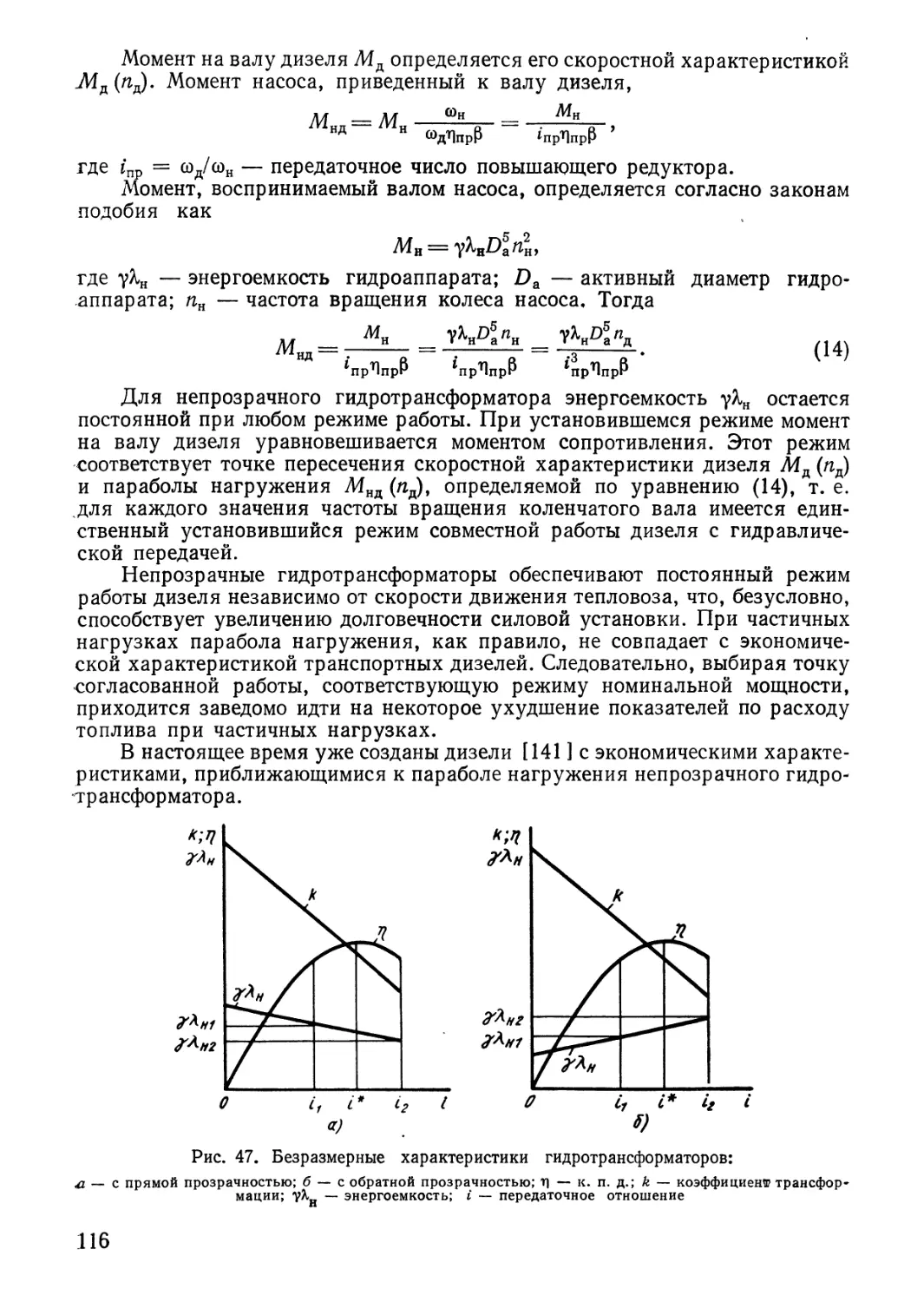

принятым по инициативе В. И. Ленина. В 1924 г. был построен первый

в мире магистральный советский тепловоз Щел 1. В последующие годы шло

накопление опыта проектирования, постройки (Коломенский тепловозо-

строительный завод) и эксплуатации тепловозов (в 1926—1932 гг. на опытной

тепловозной базе НКПС на ст. Люблино и на Ашхабадской жел. дор.).

Решительный поворот к широкому внедрению тепловозной тяги на

жел. дор. СССР был определен решениями июльского (1955 г.) Пленума ЦК

и XX съезда КПСС. Дальнейшая конкретная программа реконструкции

тяги была определена утвержденными XXI съездом КПСС контрольными

цифрами развития народного хозяйства СССР на 1959—1965 гг., решениями

XXIII съезда КПСС и Директивами XXIV съезда КПСС по пятилетнему

плану развития народного хозяйства СССР на 1971—1975 гг., предусматри-

вавшими внедрение более мощных магистральных тепловозов и значительное

повышение доли прогрессивных средств тяги в маневровой работе жел.-дор.

транспорта.

Успешное осуществление постановлений Коммунистической партии

и Советского правительства о коренной технической реконструкции на базе

электрификации и широкого внедрения тепловозной тяги изменило весь

облик жел.-дор. транспорта. На 1 января 1975 г. практически завершен

перевод жел. дор. на электровозную и тепловозную тяги. Почти весь грузо-

оборот (99,2%) выполняют электровозы (52%) и тепловозы (47,2%). За 17 лет

(с 1956 по 1972 г.) было сэкономлено 1,5 млрд, т каменного угля. Эксплуата-

ционные расходы жел. дор. уменьшились на 25 млрд. руб.

Широкое внедрение тепловозной тяги на жел. дор. СССР при соответ-

ствующем развитии тепловозостроительной промышленности сопровожда-

лось подготовкой и переподготовкой кадров массовых профессий и инженер-

но-технических работников промышленности и жел.-дор. транспорта, интен-

сивным развитием научных исследований, разработкой вопросов теории

работы тепловозов и отдельных их устройств, разработкой новых конструк-

ций и их испытаниями, совершенствованием методов проектирования и все

возрастающим опытом эксплуатации. Результаты научных исследований,

теоретических разработок и расчетов, обобщения опыта эксплуатации тепло-

3

возов, полученные коллективами конструкторских бюро тепловозостроитель-

ных заводов, научно-исследовательских организаций жел.-дор. транспорта

и промышленности, высшими учебными заведениями, освещались в журналь-

ных статьях, сборниках, трудах научных учреждений, вузов и заводов,

монографиях, книгах, посвященных описанию конструкции тепловозов

конкретных серий, в учебниках для вузов и техникумов.

В книге систематически изложены конструкция тепловозов, теория их

работы и современные расчетные методы, применяемые в конструкторских

бюро и научно-исследовательских организациях.

Вопросы, относящиеся к силовым установкам, тяговым передачам и

системам управления работой тепловоза, изложены лишь в мере, необходимой

для освещения работы тепловоза в целом и отдельных его частей, так как

по конструкции и теории этих устройств имеются достаточно полные моногра-

фии. По этой же причине в книге не освещены вопросы динамики тепловозов.

Глава I

ОБЩИЕ СВЕДЕНИЯ О ТЕПЛОВОЗОСТРОЕНИИ В СССР

И ЗА РУБЕЖОМ

§ 1. ЭТАПЫ НАЧАЛА РАЗВИТИЯ ТЕПЛОВОЗОСТРОЕНИЯ В СССР

Возникновение и развитие тепловозостроения в СССР в его практическом

аспекте неразрывно связано с именем В. И. Ленина. По его инициативе

в Совете Труда и Обороны 4 января 1922 г. было принято решение о разра-

ботке и постройке первых магистральных тепловозов. И после этого истори-

ческого совещания В. И. Ленин, несмотря на большую занятость, продолжал

оказывать действенную помощь в организации тепловозостроения и внима-

тельно следил за ходом изготовления первых дизельных локомотивов.

Первым в мире образцом магистрального тепловоза является созданный

в 1924 г. по проекту и под руководством Я. М. Гаккеля тепловоз Щэл 1 мощ-

ностью 1000 л. с. с электропередачей (рис. 1). 7 ноября 1924 г. тепловоз

совершил свою первую поездку до ст. Обухове и обратно, а 16 января 1925 г.

привел грузовой поезд из Ленинграда в Москву. Тепловоз испытывали,

подвергали переделкам, эксплуатировали, неоднократно ремонтировали

и в конце 1927 г. сняли с поездной службы с пробегом около 60 000 км [189].

Второй тепловоз с электрической передачей Ээл2, построенный по заказу

СССР в Германии по проекту, разработанному под руководством Ю. В. Ломо-

носова, прибыл в Москву в январе 1925 г. Тепловоз Ээл2 проектировали как

эквивалентный паровозу 0-5-0 серии Э, с максимальной силой тяги на ободе

15 000 кге при скорости движения 15 км/ч.

В 1927 г. прибыл тепловоз Эмх3 с механической передачей, также постро-

енный по заказу СССР в Германии. К этому времени СССР обладал наиболее

мощными тепловозами с электрической и механической передачами, объектив-

ное изучение и сравнение которых способствовало ускорению развития отече-

ственного тепловозостроения.

Всесторонние испытания и эксплуатация тепловоза Эмх2 показали, что,

несмотря на конструктивные недостатки, он является жизнеспособным локо-

мотивом, о чем свидетельствовал совершенный им пробег почти в 1 млн. км.

Опытная эксплуатация тепловоза Эмх3 не подтвердила целесообразности

применения на мощных тепловозах механической передачи данной конструк-

ции из-за следующих принципиальных недостатков: снижения силы тяги

до нуля при переключении коробки передачи; невозможности реализации

полной мощности дизеля; перемены направления движения тепловоза ревер-

сированием дизеля с остановкой тепловоза; ударов при переключении скоро-

стей коробки передач при помощи электромагнитной муфты.

В 1931 г. в эксплуатацию поступил тепловоз Ээл5, построенный также

в Германии по проекту тепловозного бюро НКПС. Он являлся конструктив-

ным развитием тепловоза Ээл2 и отличался установкой бескомпрессорного

5

Рис. 1. Тепловоз Щэл1

Рис. 2. Тепловоз Ээл5

дизеля, введением принудительной вентиляции тяговых двигателей, ограни-

чением по возбуждению при скорости движения 45 км/ч (32—35 км/ч для

тепловоза Ээл2). Тепловоз Ээл5 был принят как основной для наших дорог

(рис. 2).

Коломенский тепловозостроительный завод им. В. В. Куйбышева 1 по

заданию НКПС в 1928—1929 гг. проектирует, а затем и строит тепловозы 0эл7

с электропередачей и с осевой формулой 1 -4о-О (1930 г.) и Оэл6с осевой форму

лой 1-4-1 (1931 г.), с бескомпрессорными дизелями мощностью 600 л. с.,

предназначавшиеся для маневровой работы на крупных жел.-дор. узлах. При

проектировании этих тепловозов ставилась задача сравнения индивидуаль-

ного (Оэл7) и группового (Оэл6) приводов движущих осей.

Созданное на Коломенском заводе проектное бюро во главе с В. И. Бес-

пяткиным и Б. С. Поздняковым (при участии А. И. Козякина, Н. К. Рыбина,

А. А. Кирнарского, Б. И. Кушнера, А. С. Близнянского и др.) спроекти-

1 Далее по книге Коломенский завод.

6

Таблица 1

Наименование Тепловоз

ЩЭЛ J Ээл 2 Ээл 5 Оэл 6 Ээл 8 Ээл серийный ВМ-20

Род службы Грузо- пасса- жирский Грузовой Манев- ровый Грузо- пасса- жирский Грузо- вой Грузо- пасса- жирский

Осевая форму- ла 1-30+40+ +30-1 1-50-1 2-50-1 1-4-1 2-50-1 2-50-1 2 (2-40-1)

Мощность ди- зеля, л. с. Конструкцион- ная скорость, км/ч 1 000 1 200 1 200 600 2X825 1 050 2Х 1050

75 50 55 50 65 55 72

Сцепной вес, тс 160 92,2 98,5 73,3 106,5 98 160

Сила тяги (в кгс) при ско- рости движе- ния v = 15 км/ч 14 400 1 1 15 200 15 000 8 600 21 600 14 800 । 29 400

ровало тепловоз с электропередачей Ээл9, построенный в 1932 г. По типу

этого тепловоза с 1933 г. Коломенским заводом совместно с заводом «Динамо»

и Харьковским электромеханическим заводом начат серийный выпуск грузо-

вого тепловоза Э9Л с осевой формулой 2-50-1, четырехтактным бескомпрессор-

ным дизелем 42БМК6 мощностью 1150 л. с. при 450 об/мин, масляным охлаж-

дением поршней и пневматическим пуском.

В 1934 г. Коломенским заводом при участии завода «Динамо» и Вороши-

ловградского тепловозостроительного завода им. Октябрьской революции1

был построен мощный сочлененный тепловоз ВМ мощностью 2x1050 л. с.

Каждая секция имела осевую формулу 2-40-1 и по мощности была эквивалент-

на тепловозу Ээл9. В это же время в Германии заканчивалась постройка

тепловоза Ээл8 (последний тепловоз, построенный для СССР за границей)

мощностью 1600 л. с. с двумя дизель-генераторными установками. В 1937 г.

была прекращена постройка тепловозов, и Коломенский завод строил перед-

вижные электростанции. Основные параметры тепловозов с электропередачей,

построенных до 1941 г. даны в табл. 1.

§ 2. ТЕПЛОВОЗОСТРОЕНИЕ В СССР ПОСЛЕ 1945 г.

После 1945 г. строительство тепловозов организуется на Харьковском

заводе транспортного машиностроения им. В. А. Малышева2, который

является центром тепловозостроения до 1956 г. В соответствии с решением

июльского (1955 г.) Пленума ЦК КПСС и Директивами XX съезда партии

с 1956 г. был прекращен выпуск паровозов и начато производство тепловозов

и на других заводах страны.

Образованию в г. Харькове центра тепловозостроения способствовал

в значительной мере завод ХЭТЗ (сейчас завод «Электротяжмаш»), который

с 1947 г. становится крупнейшим поставщиком электрооборудования для

1 Далее по книге Ворошиловградский завод.

2 Далее по книге Харьковский завод транспортного машиностроения.

7

теплозозов. Большая научно-техническая помощь новому центру тепловозо-

строения была оказана учеными Харьковского политехнического института

им. В. И. Ленина, института инженеров жел.-дор. транспорта им. С. М. Ки-

рова и других вузов г. Харькова.

Хаоък:в::<:-:й завсд транспортного машиностроения вначале выпускал

.магистральные односекционные тепловозы ТЭ1 мощностью 1000 л. с. с четы-

рехтактным дизелем Д50. Несмотря на некоторые недостатки, тепловоз ТЭ1

оказался вполне работоспособным, надежным и имел к. п. д. на ободе колес,

равный 28".?. В 1948 г. заводом был спроектирован и построен двухсекцион-

ный тепловоз ТЭ2 мощностью 2000 л. с. Силовая установка каждой секции

TS2. состоящая из дизеля Д50 и генератора МПТ-84/39 мощностью 620 кВт

при частоте вращения 740 об/мин, однотипна с установленной на тепловозе

ТЭ1. Взаимозаменяемы также и другие основные узлы: тяговые двигатели,

компрессор, аккумуляторная батарея и электроаппаратура.

Испытания по воздействию на путь, проведенные ЦНИИ МПС, показали,

что тепловоз ТЭ2, имеющий двухосные короткобазовые тележки, вызывает

большие напряжения в рельсах в результате увеличенного виляния. Прове-

денная по рекомендации ЦНИИ МПС модернизация привела к заметному

улучшению ходовых свойств. С 1951 г. начат серийный выпуск тепловозов

ТЭ2, продолжавшийся до конца 1955 г., когда их постройка была прекращена

в связи с переходом на производство тепловозов ТЭЗ.

Двухсекционный тепловоз ТЭЗ мощностью 2x2000 л. с., созданный

в 1953—1954 гг., по своим техническим показателям значительно превос-

ходил тепловозы ТЭ1 и ТЭ2 (см. табл. 2). Динамические испытания этого

тепловоза выявили следующие недостатки в конструкции его экипажной

части: малую гибкость рессорного подвешивания, неудовлетворительное

воздействие на путь в кривых малого радиуса и др.

Совместными усилиями работников заводов, строивших тепловозы

ТЭЗ, а также сотрудников ВНИТИ и ЦНИИ МПС, основные дефекты экипаж-

ной части тепловоза были исключены. В последующие годы были устранены

недостатки, выявившиеся в результате эксплуатации тепловоза: поврежде-

ние блоков дизелей; прогары поршней; разжижение масла; ограничения

по охлаждающей способности холодильника и мощности тягового генератора.

В настоящее время тепловозы ТЭЗ составляют значительную часть локомо-

тивного парка жел. дор. СССР. В 1963 г. производство тепловозов ТЭЗ

было полностью передано Ворошиловградскому заводу.

В конце 1956 г. Харьковским заводом транспортного машиностроения

был построен двухсекционный пассажирский тепловоз ТЭ7, являвшийся

модификацией грузового тепловоза ТЭЗ. Рассчитан тепловоз ТЭ7 на макси-

мальную скорость 140 км/ч. Недостатком тепловоза ТЭ7 как пассажирского

локомотива является его большой вес (252 тс), составляющий примерно 25%

веса состава. Показатели воздействия на путь у тепловоза ТЭ7 оказались

в 1,5—2 раза хуже [144], чем у тепловозов ТЭП60 и электровозов ЧС.

Грузовой тепловоз ТЭ10 мощностью 3000 л. с. был построен к XXI съезду

КПСС. На первых опытных тепловозах устанавливали дизель 9Д100, являв-

шийся 12-цилиндровым усовершенствованным вариантом дизеля 2Д100.

После создания в 1960 г. 10-цилиндрового дизеля 10Д100 его стали устанавли-

вать на тепловозах ТЭ10 и их модификациях: односекционных двухкабинных

пассажирских тепловозах ТЭП10 и двухсекционных грузовых тепловозах

2ТЭ10 мощностью 2x3000 л. с. Высокие технико-экономические показатели

дизеля 10Д100 были достигнуты благодаря применению комбинированной

системы наддува (с давлением до 2,35 кгс/см2) и промежуточного охлаждения

8

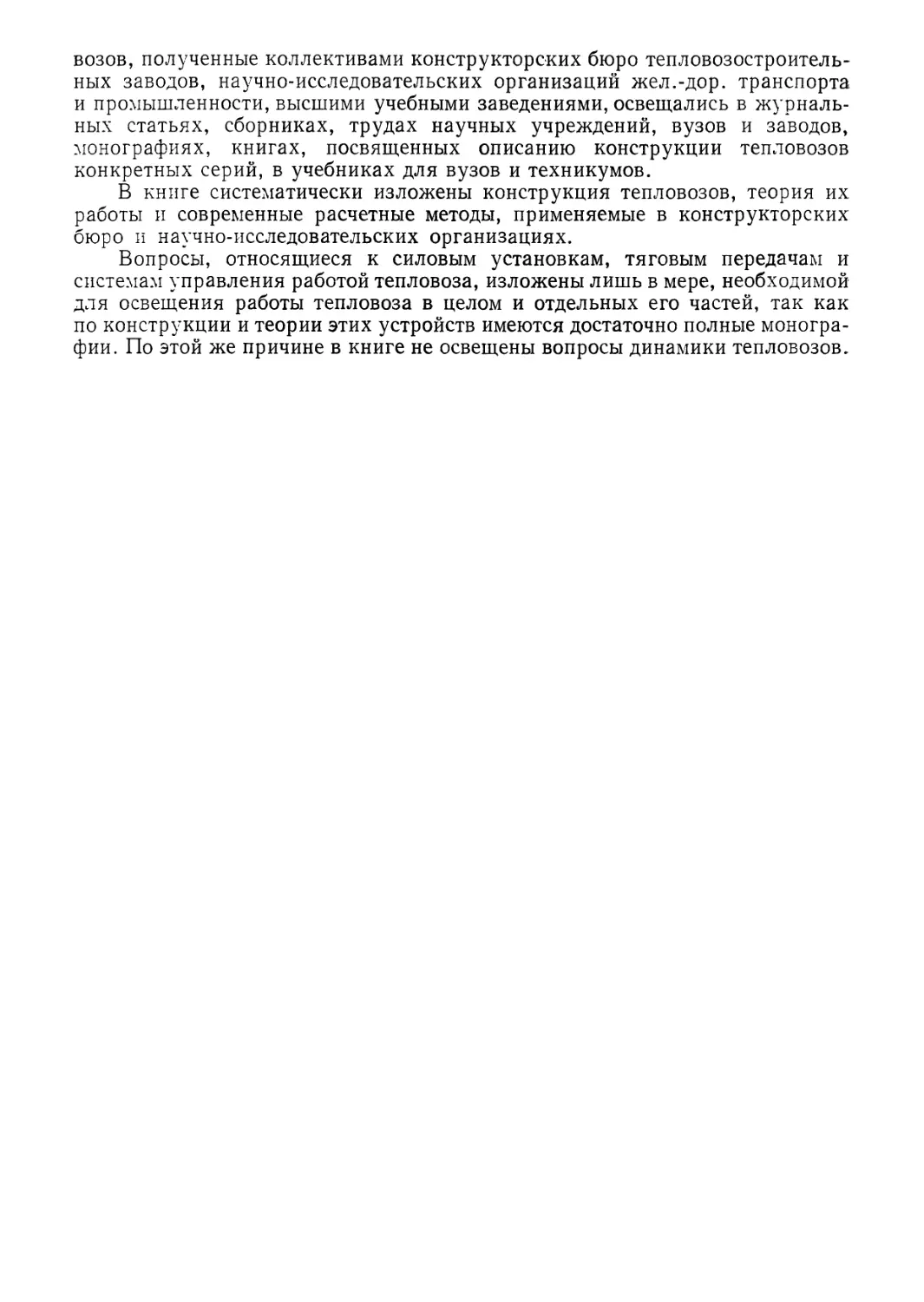

Таблица 2

Тепловоз

Наименование ТЭ1 ТЭ2 ТЭЗ ТЭ7 тэю ТЭП10 2ТЭ40

Осевая формула з0-з0 2 (20-20) 2 (30-30) 2 (30-30) Зо‘Зо 3о‘3о 2 (Зп-Зо)

Мощность, л. с. 1000 2Х 1000 2Х 2000 2Х 2000 3000 3000 2Х 3000

Служебный вес, тс Удельный — вес,___ 121,6 2X85 2Х 126 2X126 129 129 2Х 126

кгс/л. с Конструкционная 121,6 85 63 63 43 . 43 42

скорость, км/ч . . Сила тяги длитель- 95 95 100 140 100 140 100

ного режима, кгс Скорость длитель- 16 000 2X 10900 2Х 20 200 2Х 11 650 25 600 18 000 2X26200

ного режима, км/ч 12 17 20,5 35,5 24, 35 24

наддувочного воздуха. В отличие от предыдущих конструкций, выпускав-

шихся Харьковским заводом транспортного машиностроения, на тепловозе

ТЭ10 и его модификациях применен сварной кузов несущей безраскосной

конструкции, обеспечивающий снижение веса тепловоза.

Новый двухсекционный магистральный грузовой тепловоз 2ТЭ40

(«Украина-2») мощностью 2x3000 л. с. был создан в 1964 г. на базе экипаж-

ной части тепловоза ТЭП10 и имел много унифицированных с ним узлов.

Главная особенность тепловоза 2ТЭ40 состоит в применении нового тепловоз-

ного дизеля Д70 (16ЧН 24/27), созданного по инициативе Н. М. Глаголева

и сотрудников ХПИ совместно с конструкторами Харьковского завода транс-

портного машиностроения. Основные характеристики тепловозов с электри-

ческой передачей, созданных Харьковским заводом транспортного машино-

строения, приведены в табл. 2.

Коломенский тепловозостроительный завод им. В. В. Куйбышева со

второй половины 1956 г. приступил к выпуску тепловозов ТЭЗ по чертежам

Харьковского завода транспортного машиностроения. Еще с конца 1955 г.

заводские конструкторы проводили поисковые работы по подготовке и орга-

низации проектирования тепловозов собственных конструкций. Исследования

показали, что наряду с освоением двухсекционных тепловозов ТЭЗ необхо-

димо приступить к созданию тепловозов мощностью 3000 л. с. в секции,

оборудованных электрической и гидравлической передачами. На основании

анализа отечественного и зарубежного дизелестроения для тепловозов мощ-

ностью 3000 л с. в секции рекомендовался четырехтактный дизель с удельным

весом 4—5 кгс/л. с., частотой вращения коленчатого вала 1000—1500 об/мин

и эффективным удельным расходом топлива 150—160 г/(л. с. ч). Одновременно

с этим были выбраны параметры гидропередач, холодильника и других узлов

тепловоза.

К концу 1958 г. была завершена постройка заводом первого грузового

тепловоза с электропередачей ТЭ50 мощностью 3000 л. с. В январе 1959 г.

новый тепловоз демонстрировался на железнодорожной выставке, посвящен-

ной XXI съезду КПСС. На тепловозе был применен новый двухтактный

V-образный 16-цилиндровый дизель Д45 (16ДН 23/30). Система охлаждения

была выполнена с трубчатым водомасляным теплообменником, впервые

примененным на отечественных тепловозах, и с автоматическим регулирова-

нием температуры воды и масла. Тепловоз ТЭ50 был построен в одном экзем-

9

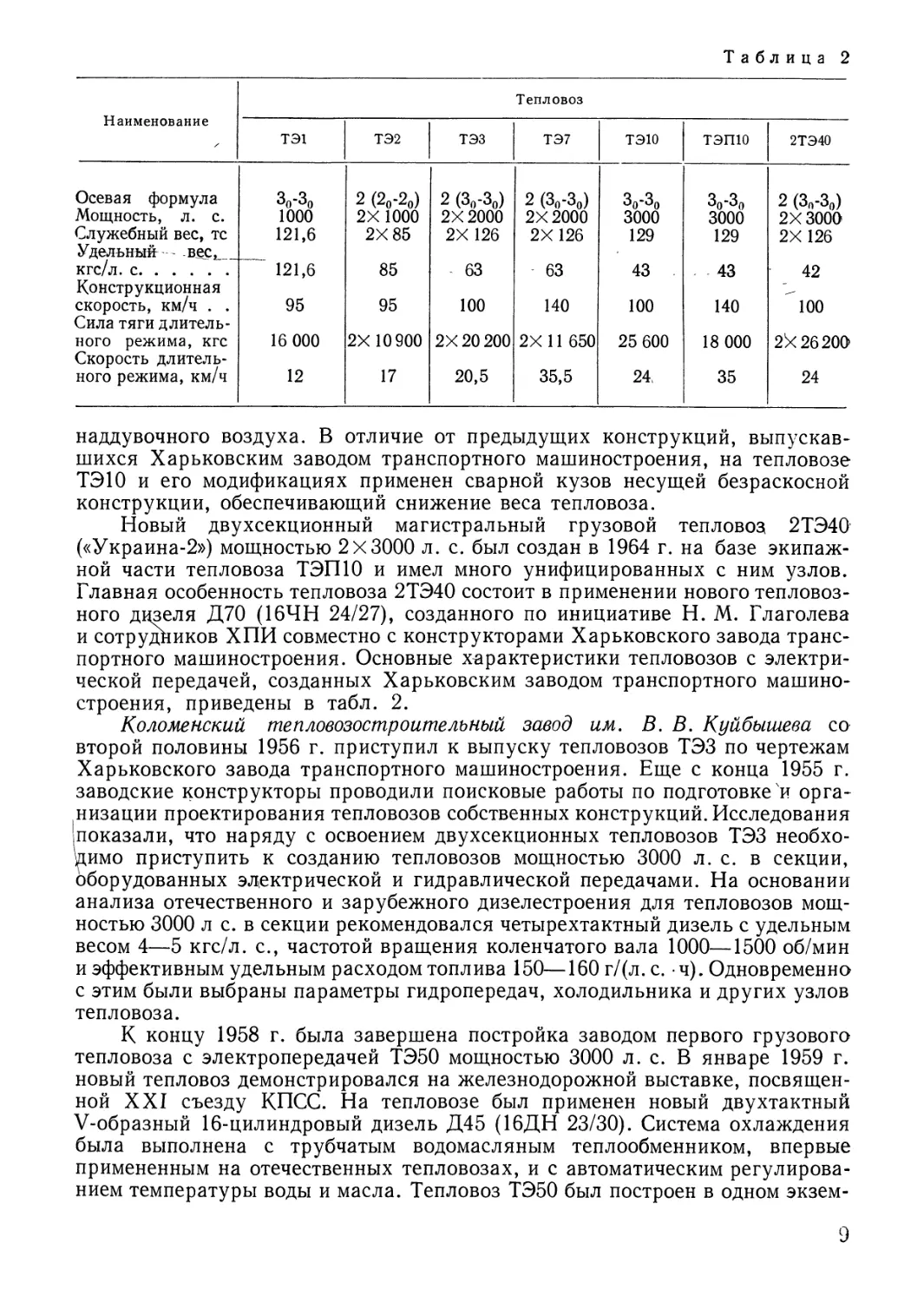

Рис. 3. Пассажирок

1 — задняя кабина машиниста; 2 — резервуар противопожарной установки; 3 — гидродвигатель; 4 —

воздушные фильтры дизеля; 8 — аккумуляторный отсек; 9 — топливный бак; 10—дизель; 11 — фильтр

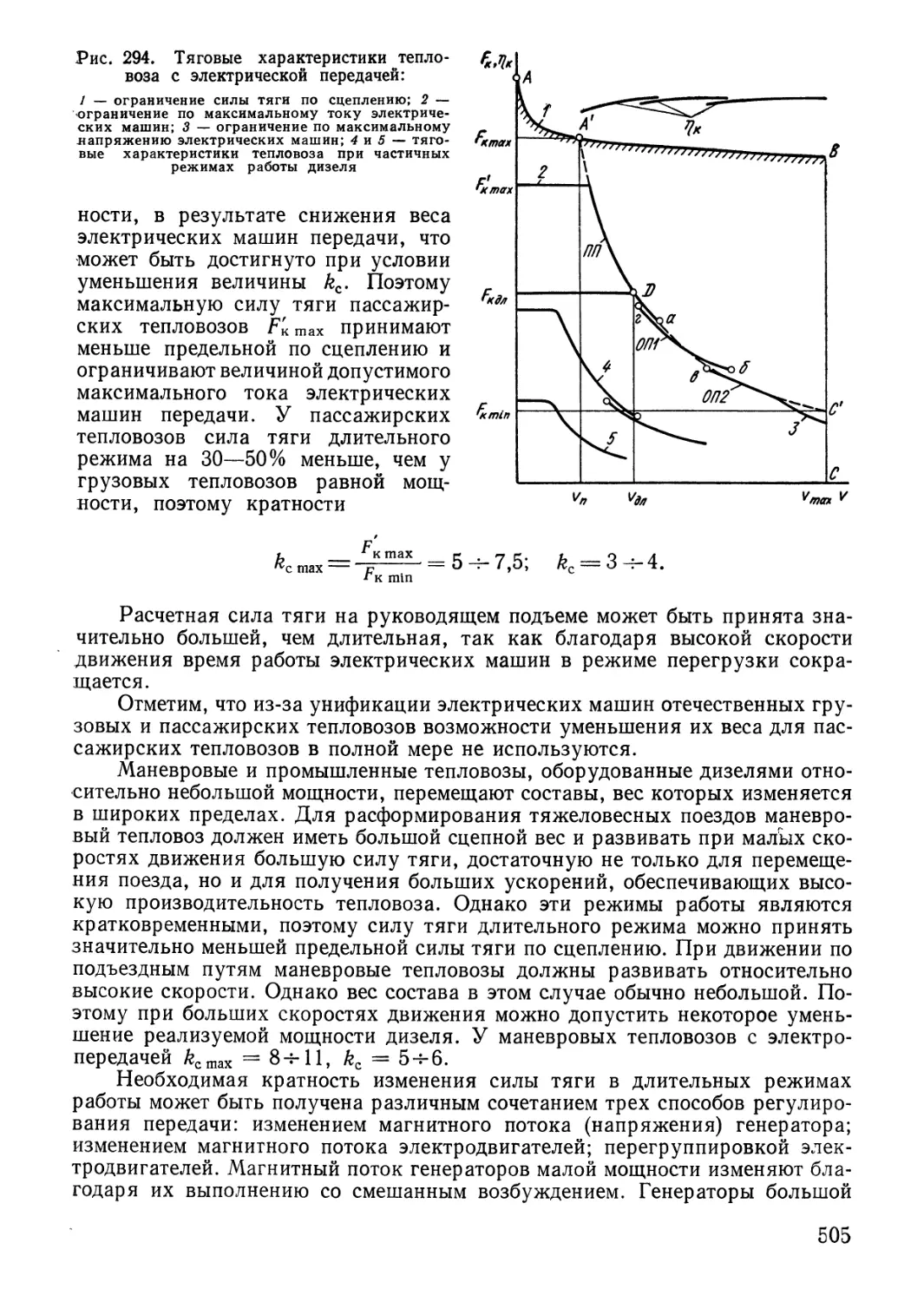

ния электродвигателей передней тележки; 14 — тормозной компрессор; 15 — высоково

пляре, но опыт его проектирования и эксплуатации дал много полезного для

дальнейшего развития тепловозостроения.

В соответствии с принятой специализацией тепловозостроительных

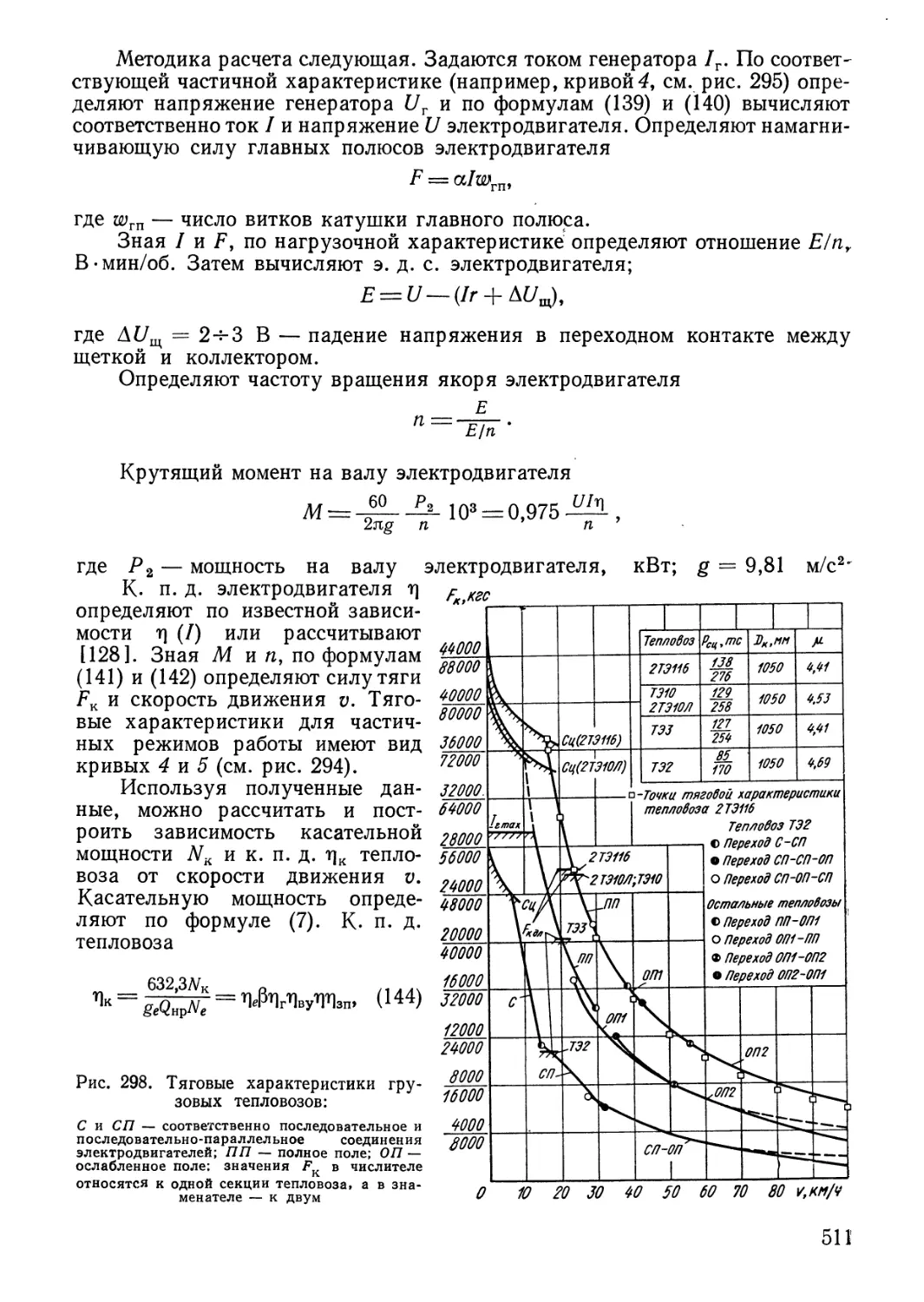

заводов в 1959 г. на Коломенском заводе был спроектирован односекционный

пассажирский тепловоз ТЭП60 мощностью 3000 л. с. (рис. 3) с электропере-

дачей, а в апреле 1960 г., в ознаменование 90-летия со дня рождения

В. И. Ленина, построен первый опытный образец. По своим технико-экономи-

ческим показателям и ряду оригинальных конструктивных решений он

значительно превосходил аналогичные тепловозы как в СССР, так и за рубе-

жом.

На тепловозе ТЭП60 установлен дизель 11Д45А (16ДН 23/30) — улуч-

шенный вариант дизеля Д45. Электрическая передача постоянного тока

разработана Харьковским заводом «Электротяжмаш» им. В. И. Ленина.

Масло дизеля охлаждается в водомасляном теплообменнике. Регулирование

температуры воды и масла дизеля — автоматическое — при помощи гидро-

объемного привода вентиляторов.

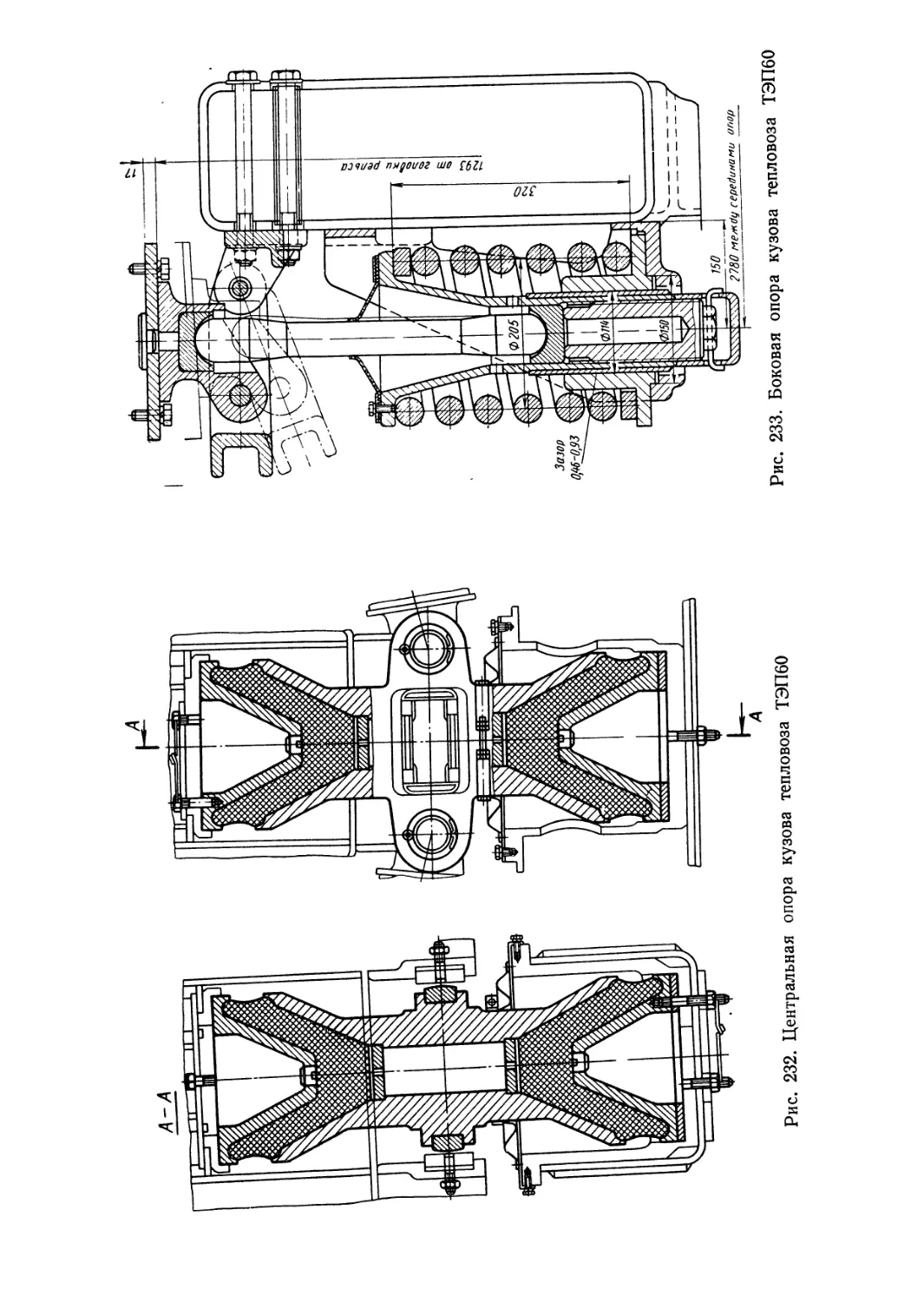

Рама и кузов представляют собой единую сварную несущую конструк-

цию. Каркас кузова — ферменного типа. Кузов установлен на двух трехос-

ных тележках с опорно-рамным подвешиванием тяговых двигателей. Бесче-

люстной буксовый узел поводкового типа работает до заводского ремонта без

износа деталей. Каждая тележка связана с рамой кузова при помощи двух

главных опор маятникового типа и четырех пружинных боковых опор.

На основании опыта эксплуатации конструкция многих узлов тепловоза

ТЭП60 совершенствовалась, повышалась надежность тепловоза в целом

10

ий тепловоз ТЭП60:

вентилятор холодильника; 5 — бак для воды; 6 — бак с фильтрами гидропривода вентиляторов; 7 —

тонкой очистки масла; 12 — вентилятор охлаждения тягового генератора; 13 — вентилятор охлажде-

льтная камера; 16 — передняя кабина машиниста; 17 — тяговый электродвигатель

В конце 1972 и 1975 гг. тепловозу был присвоен государственный Знак

качества. С 1964 г. по заказу МПС производятся небольшими партиями двух-

секционные пассажирские тепловозы 2ТЭП60 мощностью 6000 л. с. В 1962—

1963 гг. были построены два опытных односекционных пассажирских тепло-

воза ТГП50 мощностью 2x2000 л. с. с гидравлической передачей, которые

в то время были одними из наиболее мощных локомотивов в мире. При проек-

тировании тепловозов ТГП50 были использованы многие узлы кузова, теле-

жек и гидропривода вентиляторов тепловоза ТЭП60. На раме тепловоза

ТГП50 смонтированы две силовые установки, каждая из которых состоит

из двухтактного дизеля 1Д40 (12ДН 23/30), соединенного с многоциркуля-

ционной гидропередачей К32Р.

Несколько раньше (в 1961—1962 гг.) на Ворошиловградском заводе

также были созданы три опытных односекционных грузовых тепловоза

ТГ106 мощностью 2x2000 л. с. с гидропередачей. Дизели и охлаждающие

устройства у тепловозов ТГ106 и ТГП50 одинаковые (конструкция Коломен-

ского завода). Гидропередача, экипажная часть и вспомогательное оборудо-

вание — различные.

Для сравнения тепловозов ТГП50 и ТГ106 сотрудники ЦНИИ МПС

и ВНИТИ провели в 1964—1965 гг. на Октябрьской жел. дор. тягово-тепло-

технические и сравнительные эксплуатационные испытания, которые выявили

некоторые преимущества тепловоза ТГП50.

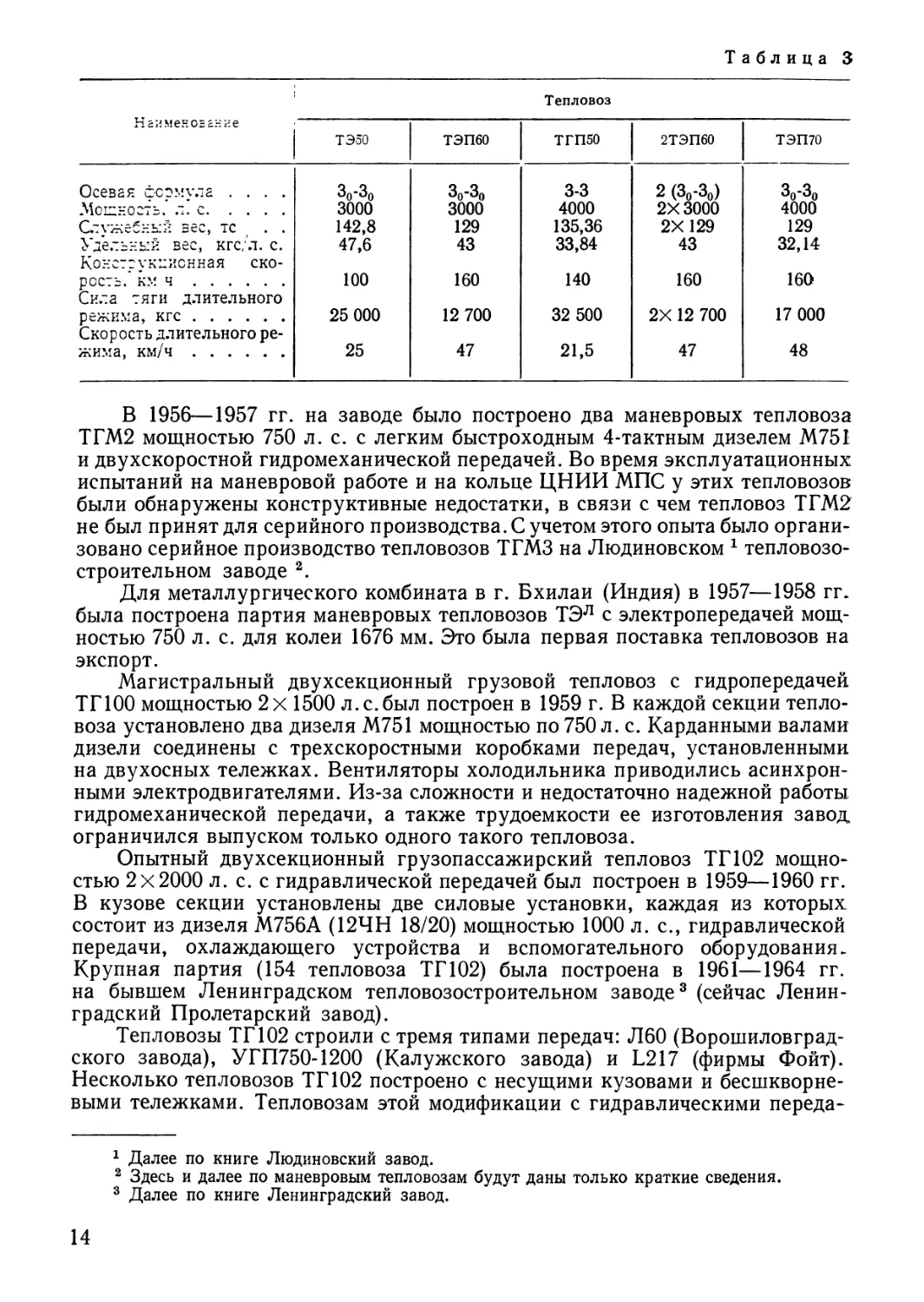

Летом 1973 г. на Коломенском заводе по заданию МПС был построен

новый односекционный пассажирский тепловоз ТЭП70 мощностью 4000 л. с.

с электрической передачей переменно-постоянного тока (рис. 4). В конце

кий тепловоз ТЭП70:

4 — водяные секции холодильника; 5 — воздушные резервуары; 6 — гидродвигатели с вентиляторами;

теплообменник; 11 — дизель; 12 — кассеты воздухоочистителя; 13 — возбудитель; 14 — стартер-гене-

выпрямительная установка; 18 — высоковольтная камера; 19 — резервуар противопожарной уста-

21 — тяговый электродвигатель

электродвигатели ЭД 119—постоянного тока с опорно-рамным подвеши-

ванием.

Расчеты показывают, что при замене тепловоза ТЭП60 тепловозом ТЭП70

и весе поезда 1000 тс может быть достигнуто увеличение маршрутной скорости

движения на 13%, производительности локомотива на 8%, сокращение парка

тепловозов и вагонов на 8%, снижение расходов на ремонт на 12% и уменьше-

ние расходов на содержание поездных бригад, отопление и освещение вагонов.

Годовой экономический эффект от использования тепловоза ТЭП70 составит

около 127 тыс. руб.

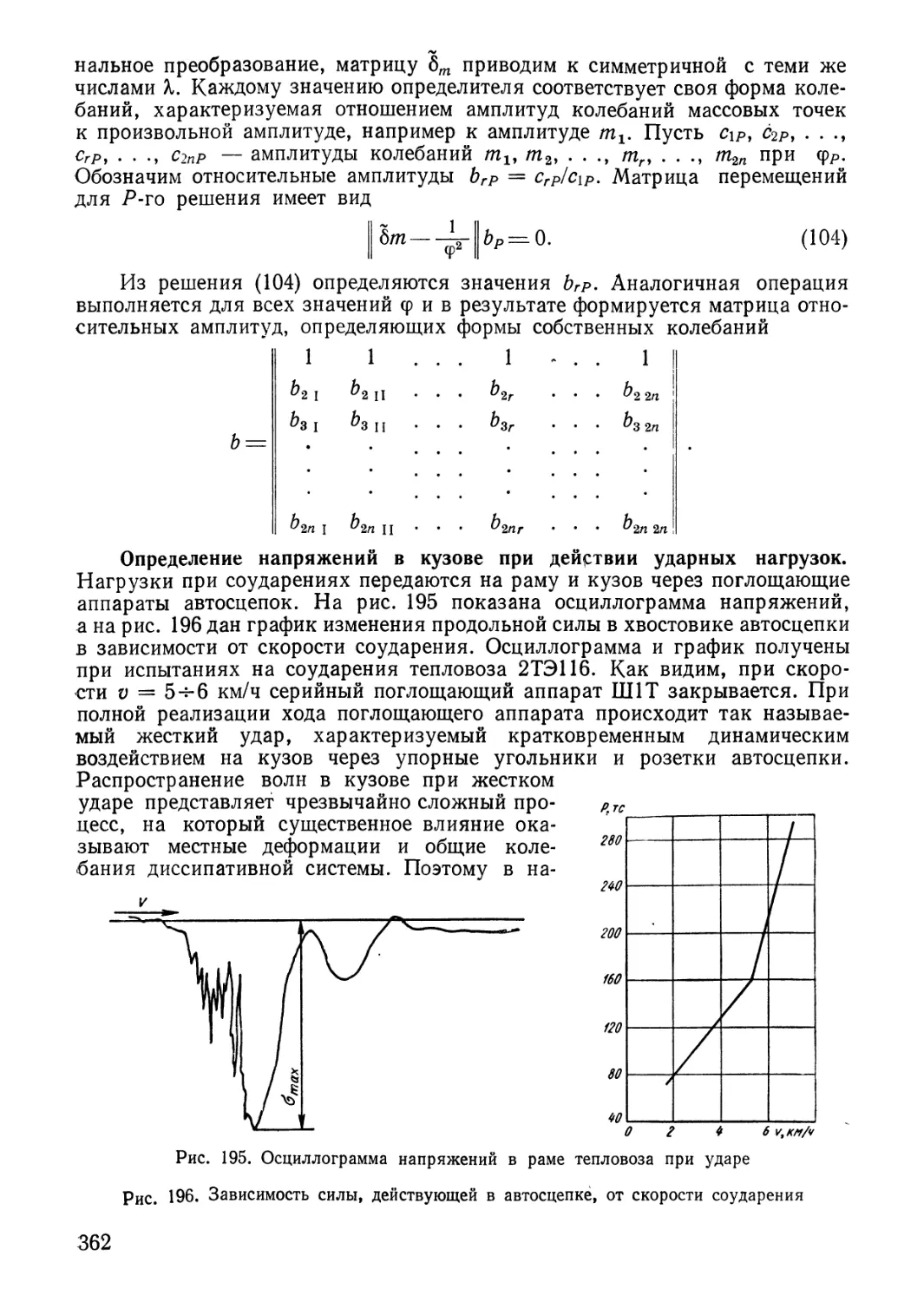

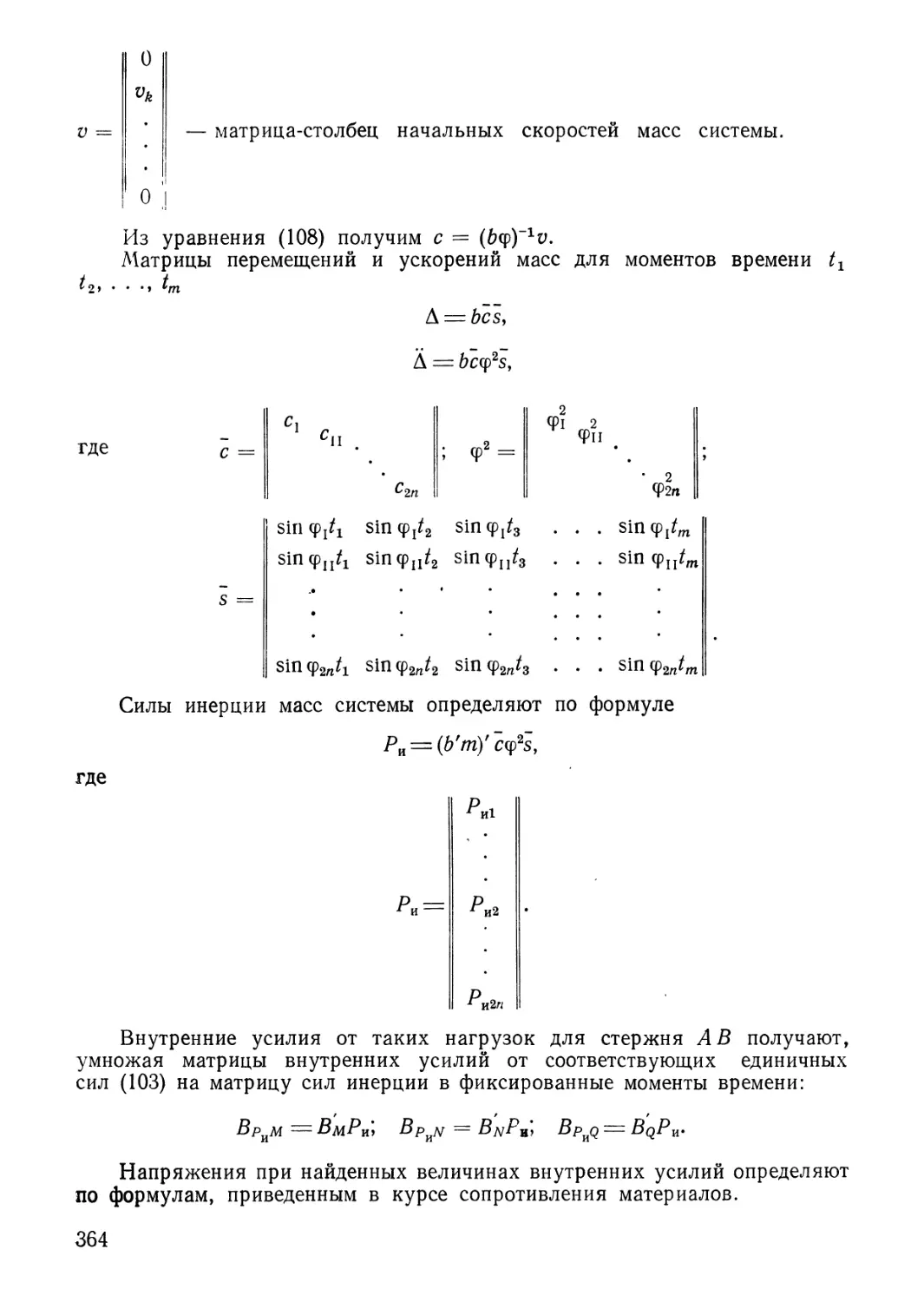

Создав первый в стране тепловоз мощностью 4000 л. с. в одной секции

с электрической передачей переменно-постоянного тока, Коломенский завод

развернул проектные и научно-исследовательские работы по созданию шести-

осного тепловоза ТЭП75 мощностью 6000 л. с. с электрической передачей

и 20-цилиндровым четырехтактным дизелем Д49. Тепловоз построен ко дню

открытия XXV съезда КПСС.

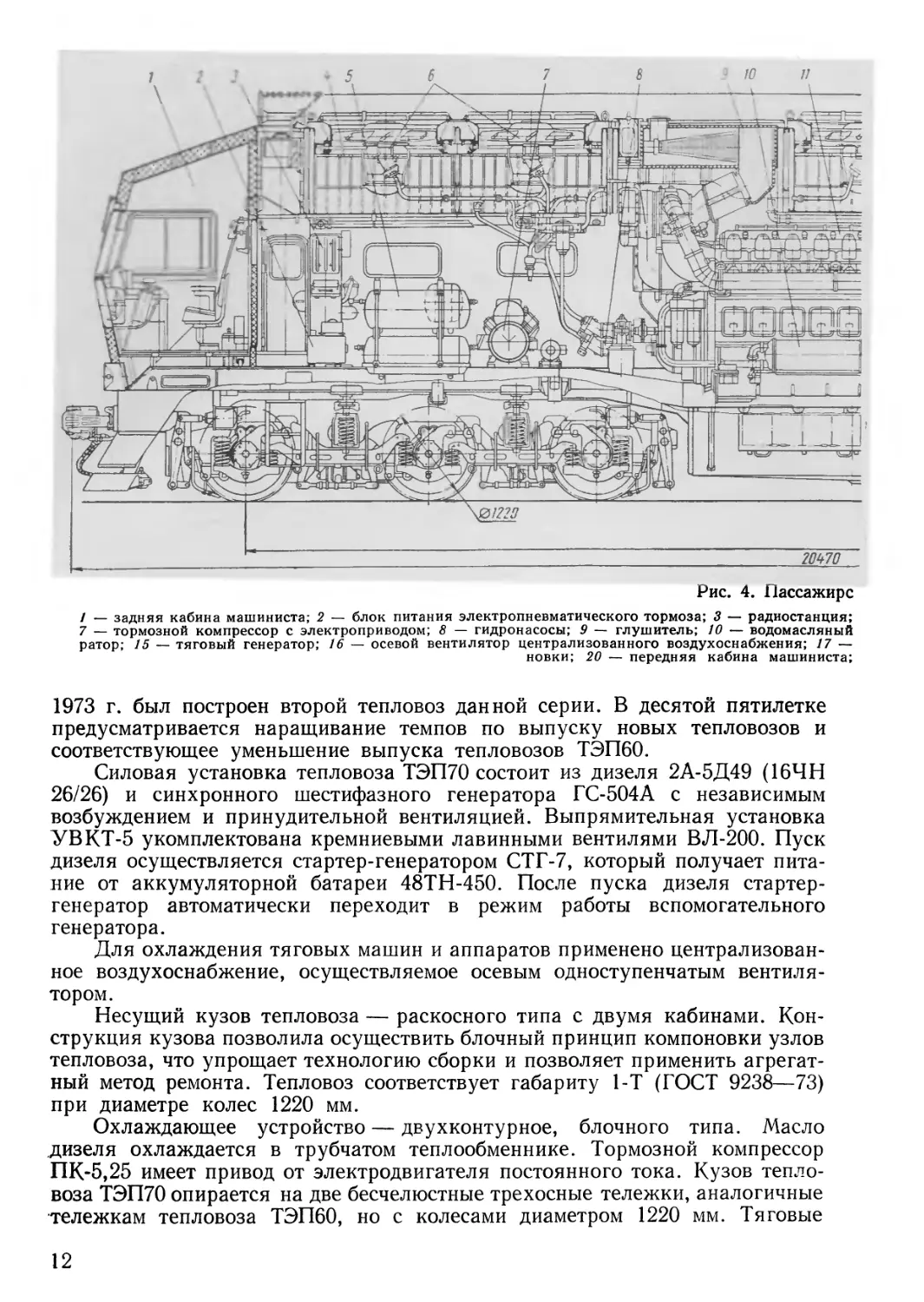

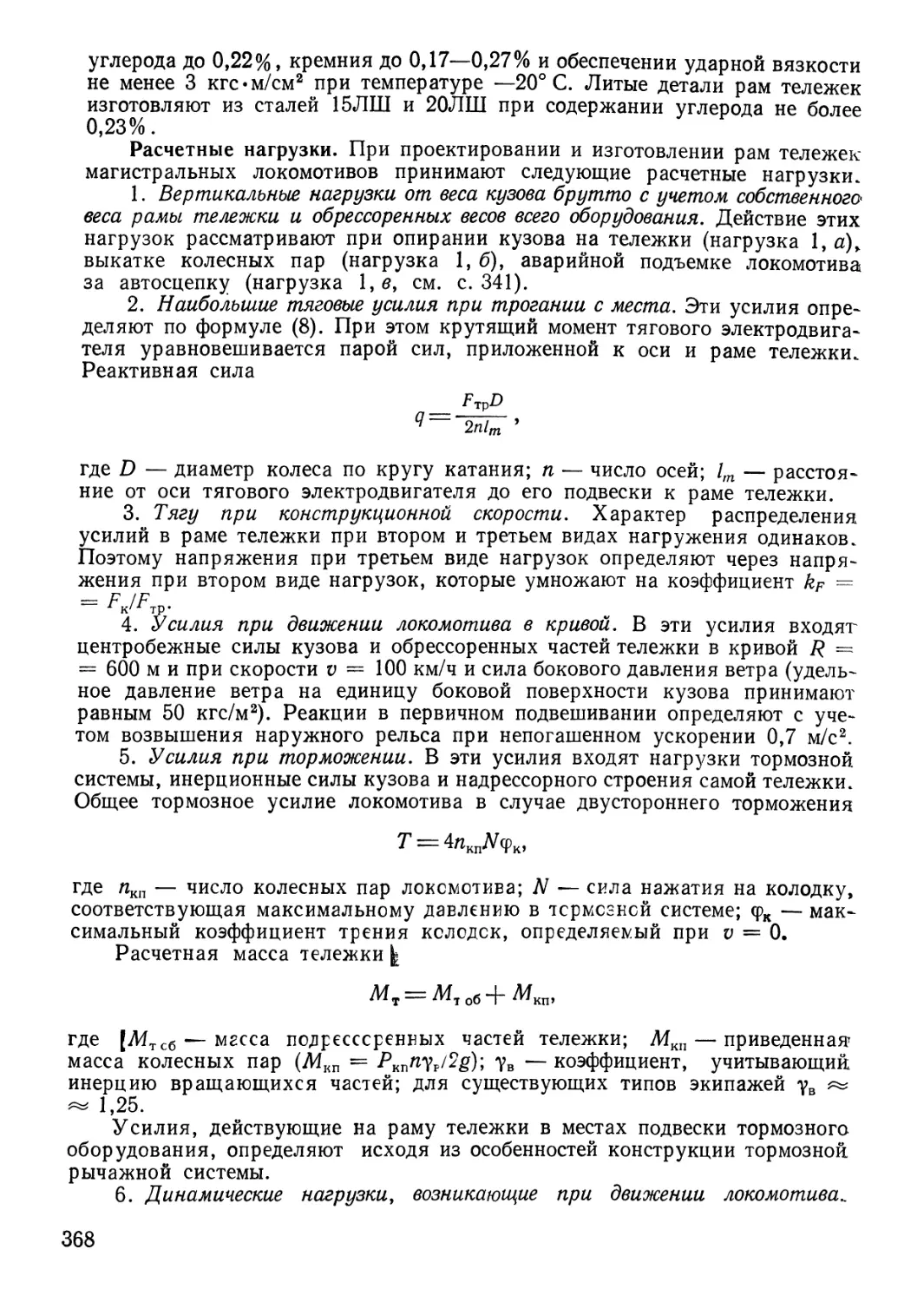

Основные параметрытепловозов, созданных Коломенским тепловозострои-

тельным заводом им. В. В. Куйбышева после 1945 г., приведены в табл. 3.

Ворошиловградский тепловозостроительный завод им. Октябрьской рево-

люции является крупнейшим в стране локомотивостроительным заводом

и занимает первое место по производству серийных грузовых тепловозов для

жел. дор. СССР и на экспорт. К XX съезду КПСС на заводе был построен

первый тепловоз ТЭЗ, а уже в 1957 г. началось их серийное производство.

Одновременно с этим завод приступил к созданию тепловозов с гидравличе-

скими передачами.

13

Рис. 4. Пассажире

/ — задняя кабина машиниста; 2 — блок питания электропневматического тормоза; 3 — радиостанция;

7 — тормозной компрессор с электроприводом; 8 — гидронасосы; 9 — глушитель; 10 — водомасляный

ратор; 15 — тяговый генератор; 16 — осевой вентилятор централизованного воздухоснабжения; 17 —

новки; 20 — передняя кабина машиниста;

1973 г. был построен второй тепловоз данной серии. В десятой пятилетке

предусматривается наращивание темпов по выпуску новых тепловозов и

соответствующее уменьшение выпуска тепловозов ТЭП60.

Силовая установка тепловоза ТЭП70 состоит из дизеля 2А-5Д49 (16ЧН

26/26) и синхронного шестифазного генератора ГС-504А с независимым

возбуждением и принудительной вентиляцией. Выпрямительная установка

УВКТ-5 укомплектована кремниевыми лавинными вентилями ВЛ-200. Пуск

дизеля осуществляется стартер-генератором СТГ-7, который получает пита-

ние от аккумуляторной батареи 48ТН-450. После пуска дизеля стартер-

генератор автоматически переходит в режим работы вспомогательного

генератора.

Для охлаждения тяговых машин и аппаратов применено централизован-

ное воздухоснабжение, осуществляемое осевым одноступенчатым вентиля-

тором.

Несущий кузов тепловоза — раскосного типа с двумя кабинами. Кон-

струкция кузова позволила осуществить блочный принцип компоновки узлов

тепловоза, что упрощает технологию сборки и позволяет применить агрегат-

ный метод ремонта. Тепловоз соответствует габариту 1-Т (ГОСТ 9238—73)

при диаметре колес 1220 мм.

Охлаждающее устройство — двухконтурное, блочного типа. Масло

дизеля охлаждается в трубчатом теплообменнике. Тормозной компрессор

ПК-5,25 имеет привод от электродвигателя постоянного тока. Кузов тепло-

воза ТЭП70 опирается на две бесчелюстные трехосные тележки, аналогичные

тележкам тепловоза ТЭП60, но с колесами диаметром 1220 мм. Тяговые

12

Таблица 3

Тепловоз

Наименование ТЭ-50 ТЭП60 ТГП50 2ТЭП60 ТЭП70

Осевая формула .... Зо-Зо Зо"Зо 3-3 2 (30-30) Зо‘Зо

Мощность, л. с 3000 3000 4000 2X3000 4000

Служебный вес, тс . . 142,8 129 135,36 2Х 129 129

Удельный вес, кгс/л. с. Конструкционная ско- 47,6 43 33,84 43 32,14

рость, км ч Сила тяги длительного 100 160 140 160 160

режима, кгс Скорость длительного ре- 25 000 12 700 32 500 2Х 12 700 17 000

жима, км/ч 25 47 21,5 47 48

В 1956—1957 гг. на заводе было построено два маневровых тепловоза

ТГМ2 мощностью 750 л. с. с легким быстроходным 4-тактным дизелем М751

и двухскоростной гидромеханической передачей. Во время эксплуатационных

испытаний на маневровой работе и на кольце ЦНИИ МПС у этих тепловозов

были обнаружены конструктивные недостатки, в связи с чем тепловоз ТГМ2

не был принят для серийного производства. С учетом этого опыта было органи-

зовано серийное производство тепловозов ТГМЗ на Людиновском 1 тепловозо-

строительном заводе 2.

Для металлургического комбината в г. Бхилаи (Индия) в 1957—1958 гг.

была построена партия маневровых тепловозов ТЭЛ с электропередачей мощ-

ностью 750 л. с. для колеи 1676 мм. Это была первая поставка тепловозов на

экспорт.

Магистральный двухсекционный грузовой тепловоз с гидропередачей

ТГ100 мощностью 2х 1500 л. с. был построен в 1959 г. В каждой секции тепло-

воза установлено два дизеля М751 мощностью по 750 л. с. Карданными валами

дизели соединены с трехскоростными коробками передач, установленными

на двухосных тележках. Вентиляторы холодильника приводились асинхрон-

ными электродвигателями. Из-за сложности и недостаточно надежной работы

гидромеханической передачи, а также трудоемкости ее изготовления завод

ограничился выпуском только одного такого тепловоза.

Опытный двухсекционный грузопассажирский тепловоз ТГ102 мощно-

стью 2x2000 л. с. с гидравлической передачей был построен в 1959—1960 гг.

В кузове секции установлены две силовые установки, каждая из которых

состоит из дизеля М756А (12ЧН 18/20) мощностью 1000 л. с., гидравлической

передачи, охлаждающего устройства и вспомогательного оборудования.

Крупная партия (154 тепловоза ТГ102) была построена в 1961—1964 гг.

на бывшем Ленинградском тепловозостроительном заводе3 (сейчас Ленин-

градский Пролетарский завод).

Тепловозы ТГ102 строили с тремя типами передач: Л60 (Ворошиловград-

ского завода), УГП750-1200 (Калужского завода) и L217 (фирмы Фойт).

Несколько тепловозов ТГ102 построено с несущими кузовами и бесшкворне-

выми тележками. Тепловозам этой модификации с гидравлическими переда-

1 Далее по книге Людиновский завод.

2 Здесь и далее по маневровым тепловозам будут даны только краткие сведения.

3 Далее по книге Ленинградский завод.

14

чами УГП присвоено наименование ТГ102К. В связи с применением гидра-

влической передачи и очень легких дизелей М756А (масса 1800 кг) тепловоз

ТГ102 оказался на 86 т легче тепловоза ТЭЗ той же мощности и позволил

сэкономить около 15 т меди. Наиболее повреждаемыми на тепловозе ТГ102

оказались дизель и гидропередача с трансмиссией.

В 1960 г. был спроектирован тепловоз ТГ105 с гидропередачей и дизелем

10Д100 мощностью 3000 л. с. Гидравлические коробки передач мощностью

1500 л. с. установлены на рамах тележек. Построен был только один опытный

тепловоз, который прошел заводские испытания.

В ознаменование XXII съезда КПСС коллектив завода в 1961 г. создал

опытный шестиосный односекционный магистральный грузовой тепловоз

ТГ106 мощностью 4000 л. с. с гидравлической передачей. Он был максимально

унифицирован с тепловозом ТГП50 той же мощности производства Коломен-

ского завода. В гидропередаче тепловоза ТГ106 применены два сдвоенных

комплексных гидротрансформатора, расположенных на двух параллельных

валах и работающих на две механические ступени. Реверс-редуктор выполнен

отдельно от гидропередачи и размещен на раме тележки. Характеристики

созданных на Ворошиловградском заводе опытных образцов тепловозов с ги-

дравлической передачей приведены в табл. 4.

Будучи заводом крупносерийного производства, Ворошиловградский

завод продолжал работать в дальнейшем только над созданием мощных тепло-

возов с электрической передачей.

На базе тепловоза ТЭЗ в 1961 г. был спроектирован грузовой двухсек-

ционный тепловоз 2ТЭ10Л мощностью 2x3000 л. с. (рис. 5) с электрической

передачей. По мере освоения и увеличения производства тепловозов 2ТЭ10Л

сокращали выпуск тепловозов ТЭЗ, и в 1973 г. прекратили их выпускать.

На тепловозе 2ТЭ10Л применены дизель 10Д100, тяговый генератор

ГП311Б и тяговые электродвигатели ЭД107 с опорно-осевой подвеской.

Основной особенностью системы охлаждения является двухконтурная

схема. Внедрение тепловозов 2ТЭ10Л повысило эффективность тепловозной

тяги: техническая скорость возросла с 41,7 до 46,5 км/ч, средний вес поездов

увеличился на 290 тс, расход топлива на измеритель сократился с 42,7

до 36,1 кг.

Ворошиловградский завод выпускал также односекционные пассажир-

ские тепловозы ТЭП10Л мощностью 3000 л. с., отличающиеся от тепловозов

2ТЭ10Л передаточным отношением осевого редуктора и применением электро-

Таблица 4

Наименование Тепловоз

ТГМ2 ТГ100 ТГ102 ТГ105 ТГ106

Осевая формула .... 2-2 2 (2-2) 2 (2-2) 3-3 3-3

Мощность, л. с 750 2Х 1500 2Х 2000 3000 4000

Служебный вес, тс . . Удельный вес, кгс/л. с. Конструкционная ско- 70 2X80 2X84 126 137

93,3 53,3 42 42 34,25

рость, км/ч Сила тяги длительного 62 120 120 100 120

режима, кгс Скорость длительного ре- 19 500 24 500 2Х 17 600 27 600 35 200

жима, км/ч 7 25 20 20 20

15

пневматических тормозов. Конструкционная скорость тепловоза составляет

140 км/ч.

Созданный в 1964 г. односекционный двухкабинный тепловоз М62

мощностью 2000 л. с. с электрической передачей постоянного тока поставля-

ется на экспорт в больших количествах (в ВНР он имеет серию М62, в ЧССР —

Т.679.1, в ГДР — 120, в ПНР — ST44 и в КНДР — К62). Тепловоз выпол-

няет как грузовые (в основном), так и пассажирские перевозки на путях

колеи 1435 мм с западно-европейским габаритом. С небольшими изменениями

экипажа его эксплуатируют и на жел. дор. СССР (здесь его серия М62С).

Силовая установка тепловоза состоит из двухтактного V-образного дизеля

14Д40 (12ДН 23/30) с прямоточной клапанно-щелевой продувкой и тягового

генератора ГП312. Тележка тепловоза М62 имеет двустороннее нажатие

тормозных колодок при четырех восьмидюймовых тормозных цилиндрах.

Подвеска тяговых двигателей ЭД107А — опорно-осевая. Двигатели соеди-

нены параллельно. Предусмотрены две ступени ослабления поля шунтирова-

нием обмоток возбуждения.

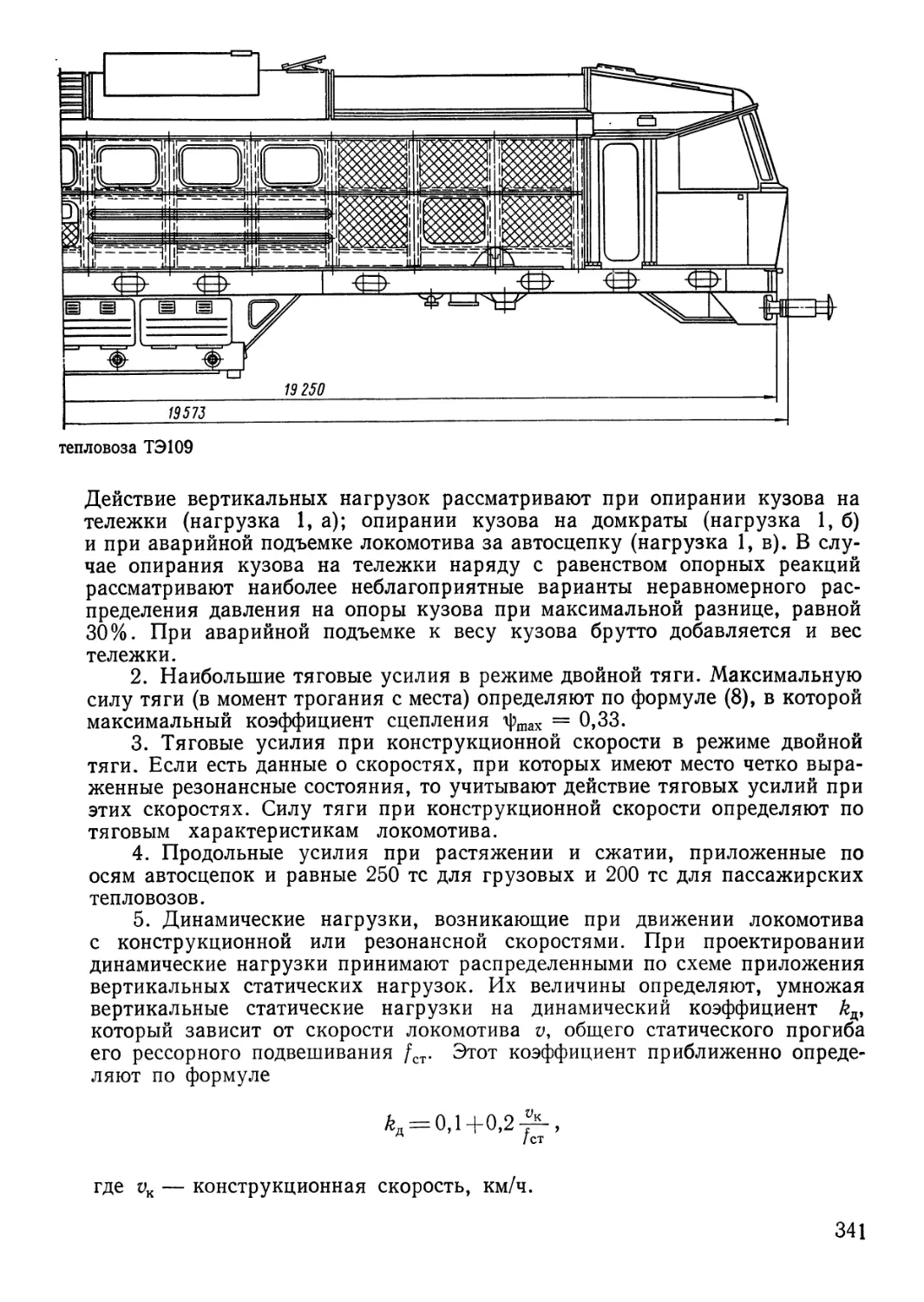

С начала 1968 г. на Ворошиловградском заводе начата постройка грузо-

вых тепловозов ТЭ109 мощностью 3000 л. с., вписанных в габарит 02-Т

(ГОСТ 9238—73) и предназначенных для эксплуатации на отечественных

железных дорогах, а также на дорогах с колеей 1435 мм. На тепловозе ТЭ109

впервые в отечественном тепловозостроении применена электрическая пере-

дача переменно-постоянного тока, разработанная НИПКТИ тяжелого элек-

тромашиностроения и изготовленная Харьковским заводом «Электротяжмаш»

им. В. И. Ленина, и установлен четырехтактный дизель 1А-5Д49 [55].

По желанию заказчика тепловоз можно оборудовать электродинамическим

тормозом и установкой для электрического отопления поезда.

Схема возбуждения генератора ГС-501 А обеспечивает полное использова-

ние свободной мощности дизеля при скоростях движения тепловоза до

90—95% конструкционной. Генератор охлаждается осевым вентилятором

с приводом от дизеля. Ток главного генератора выпрямляется в блоке крем-

ниевых выпрямителей, объединенных в выпрямительной установке УВКТ-2;

к последней параллельно подключены шесть тяговых электродвигателей

ЭД 118 или ЭД-112А.

16

Рис. 5. Тепловоз 2ТЭ10Л:

1 — кабина машиниста; 2 — центробеж-

ный нагнетатель; 3 — кузов; 4 — воздухо-

охладитель; 5 — Тяговый генератор; 6 —

дизель; 7 — турбовоздуходувка; 8 — вен-

тилятор тяговых двигателей задней те-

лежки; 9 — вентилятор холодильника;

10 — масляные секции; 11 — гидромуфта

вентилятора и угловой редуктор; 12 —

водяные секции; 13 — тяговый электро-

двигатель; 14 — шкворень тележки; 15—

поддизельная рама; 16 — топливный бак;

17 — распределительные редукторы; 18 •—

тормозной компрессор

На тепловозе серии ТЭ109 применен электрический привод всего вспомо-

гательного оборудования. Кузов тепловоза ТЭ109 несущей безраскосной

конструкции опирается на две бесчелюстные шкворневые трехосные тележки.

Рессорное подвешивание одноступенчатое, индивидуальное; тяговые двига-

тели тележек расположены «носиками» к середине тепловоза, что способствует

улучшению тяговых качеств тепловоза. Служебный вес тепловоза — 120 тс

позволяет эксплуатировать его на жел. дор., имеющих относительно слабое

верхнее строение пути.

Ко дню открытия XXIV съезда КПСС Ворошиловградский завод по-

строил первый тепловоз 2ТЭ116 (рис. 6) мощностью 2x3000 л. с. с электри-

ческой передачей переменно-постоянного тока. Тележки тепловоза трех-

осные бесчелюстные с индивидуальным рессорным подвешиванием. На тепло-

возе предусмотрена возможность установки дизель-генераторов 1А-9ДГ

с дизелями 16ЧН 26/26 или дизель-генераторов 2Д70 с дизелями 16ЧН 24/27.

В обоих случаях применен один и тот же тяговый синхронный генератор

ГС501А с независимым возбуждением и принудительной вентиляцией. Ток

генератора поступает в выпрямительную установку УВКТ-6, а от нее —

к шести тяговым электродвигателям постоянного тока ЭД-118А. Все вспомо-

гательное оборудование имеет электропривод переменного или постоянного

тока. Система охлаждения дизеля — двухконтурная, закрытая.

Тепловозы 2ТЭ116 должны быть основными грузовыми тепловозами

в десятой пятилетке. Поэтому в 1972—1973 гг. была выпущена опытно-

промышленная партия этих тепловозов, прошедших эксплуатационные

испытания и доводку конструкции. Были усовершенствованы следующие

узлы: привод распределительного вала, турбокомпрессор, охлаждающее

устройство и др. Среднеэксплуатационная экономичность тепловозов 2ТЭ116,

по данным ЦНИИ МПС, на 6% больше, чем тепловозов 2ТЭ10Л. Однако

у нового тепловоза необходимо снизить затраты мощности на привод вспомо-

гательных машин и агрегатов, а также повысить надежность некоторых узлов.

В 1971 г. Ворошиловградский завод построил два опытных грузовых

тепловоза ТЭ114 с капотным кузовом. На тепловозе применен несколько

дефорсированный дизель 1А-5Д49 (16ЧН 26/26) мощностью 2600 л. с. Пере-

дача электрическая переменно-постоянного тока. Тепловоз можно поставлять

2 П/р Панова

17

Рис. 6. Тепловоз 2ТЭ116:

/ — выпрямительная установка; 2 — двигатель-вентилятор выпрямительной установки; 3 — стартер-

генератор; 4 — вентилятор кузова; 5 — фильтр воздуха для охлаждения; 6 — дизель; 7 — глушитель;

8 — бак для воды; 9 — двигатель-вентилятор холодильника; 10 — секции холодильника; 11 — масло-

прокачивающий агрегат; 12 — топливный бак; 13 — аккумуляторный отсек; 14 — поводковая букса;

15 — бесчелюстная тележка; 16 — тяговый генератор; 17 — главный резервуар

в экспортном исполнении в страны с жарким и тропическим климатом и

большой запыленностью воздуха. В связи с этим охлаждающее устройство

дизеля рассчитано на температуру наружного воздуха 50° С, обеспечена

повышенная степень очистки воздуха, установлен кондиционер в кабине

машиниста. Испытания двух первых опытных тепловозов ТЭ114 были про-

ведены на Среднеазиатской жел. дор.

На Ворошиловградском заводе в конце 1974 г. был построен магистраль-

ный грузовой тепловоз 142 мощностью 4000 л. с. с электропередачей перемен-

но-постоянного тока. Эти тепловозы предназначены для эксплуатации в усло-

виях умеренного климата на жел. дор. колеи 1435 мм и габарита 02-Т

(ГОСТ 9238—73). На тепловозе установлен дизель-генератор 2-9ДГ, состоящий

из дизеля 16ЧН 26/26 и тягового синхронного генератора ГС-504А.

Кузов тепловоза 142 — несущий, сварной конструкции, опирается на

две трехосные тележки с односторонним расположением тяговых двигателей

ЭД-120 и опорно-осевой подвеской. Рессорное подвешивание — одноступен-

чатое с фрикционными гасителями колебаний. При установке этого же кузова

на трехосные тележки пассажирского типа с двухступенчатым рессорным

подвешиванием тепловозу присваивают серию 141 и устанавливают конструк-

ционную скорость 140 км/ч.

Тепловоз оборудован скоростным пневматическим тормозом системы

«Кнорр» и электродинамическим реостатным. Система регулирования темпе-

ратуры воды и масла — ручная и автоматическая при помощи мотор-венти-

ляторов и боковых жалюзи. От вспомогательного синхронного генератора

ГС-507 осуществлено питание цепей электрического отопления вагонов,

асинхронных двигателей вентиляторов холодильника, тяговых двигателей

и вентилятора выпрямительной установки.

Создание шестиосного тепловоза мощностью 4000 л. с. при весе 126 тс

является большим творческим достижением конструкторов.

Основные параметры магистральных тепловозов с электрической пере-

дачей, созданных Ворошиловградским заводом, приведены в табл. 5.

Брянский машиностроительный завод согласно Директивам XX съезда

КПСС и принятой специализации производит маневровые тепловозы большой

мощности. В 1958 г. был построен первый тепловоз ТЭМ1 мощностью 1000 л. с.

18

Таблица S

Наименование Тепловоз

2ТЭ10Л ТЭП10Л М62 ТЭ109 ТЭ114 2ТЭ116 142

Осевая формула 2 (Зп-30) 3о“3о Зо-Зо 3о"3о 2 (30-30) Зр-Зо

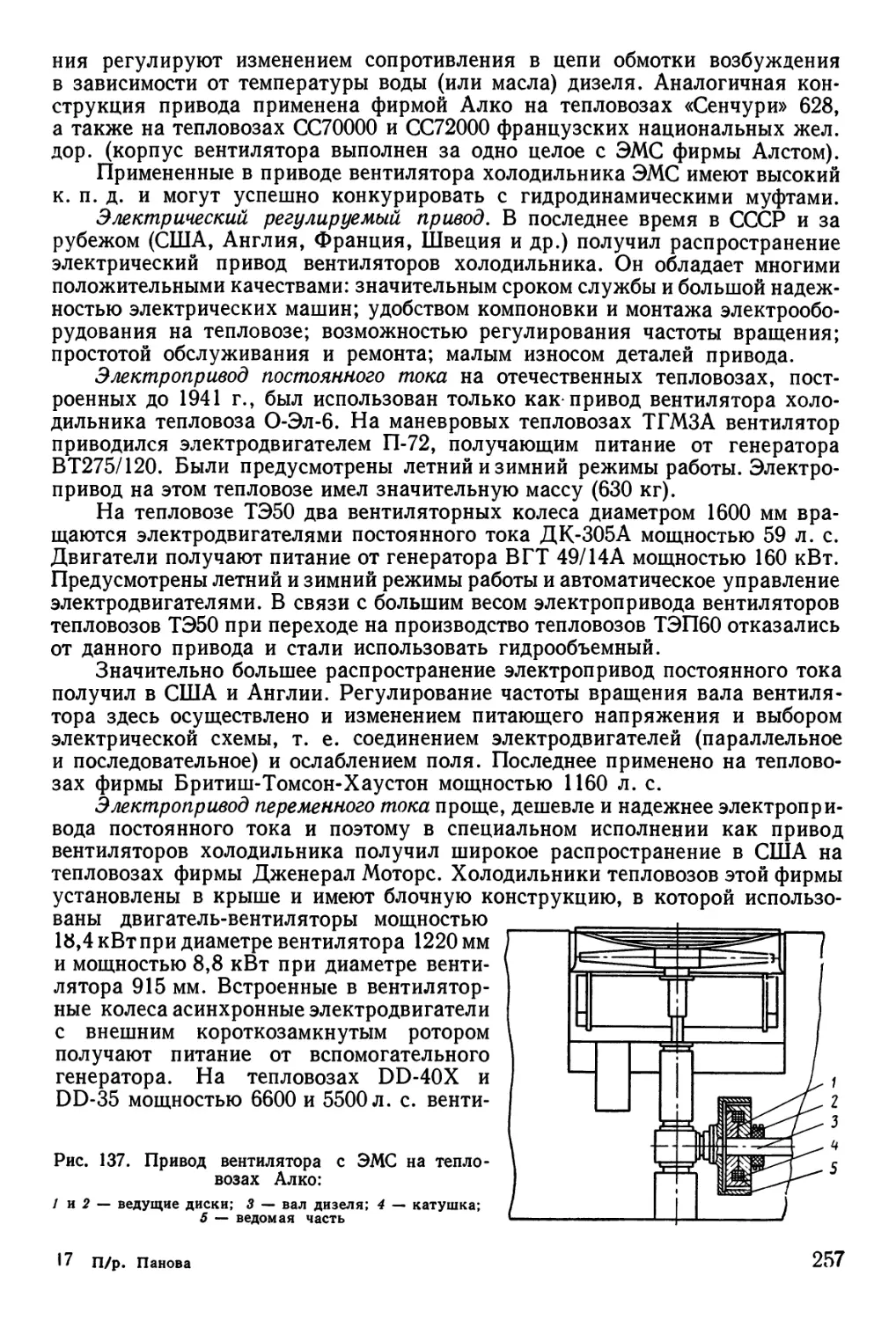

Мощность, л. с. Служебный вес, 2Х 3000 3000 2000 3000 2600 2X3000 4000

кгс Удельный вес, 2Х 129,3 129,3 116,5 120 120 2Х 138 126

кгс/л. с Конструкционная 43,1 43,1 58,25 40 46,1 46 31,4

скорость, км/ч . . Сила тяги дли- тельного режима, 100 140 100 100 (140*) 100 100 120

кгс 2X25700 18 000 20 000 26 000 (18 000)* 21 000 2X25 300 24 600’

Скорость длитель- ного режима, км/ч 23,8 35 20 24 (34,5)* 22 24,7 32,2

* Параметры в скобках соответствуют пассажирскому исполнению.

с электропередачей, а с 1965 г. начато его серийное производство. На этом

тепловозе установлен четырехтактный дизель 2Д50 производства Пензен-

ского дизельного завода х. Тележки, колесные пары и тяговые двигатели теп-

ловоза с небольшими изменениями унифицированы с соответствующими

узлами тепловоза ТЭЗ.

Дальнейшим усовершенствованием тепловоза ТЭМ1 является спроекти-

рованный заводом тепловоз ТЭМ2. На нем установлен четырехтактный

дизель ПД1М, являющийся модификацией дизеля 2Д50. В связи с повышением

давления наддува до 1,6—1,8 кгс/см2 и введением охлаждения наддувочного

воздуха мощность дизеля повышена до 1200 л. с. Дизель ПД1М экономичней

дизеля 2Д50 на 2—3%. По сравнению с тепловозом ТЭМ1, здесь применено

более мощное электрооборудование и усовершенствованная электрическая

схема, улучшены кабины машиниста, конструкция тележек, расположение

оборудования и тормозов.

Тепловозы ТЭМ4, изготовленные в 1964 г. для Кубы (колея’ 1435 мм)

на базе тепловоза ТЭМ2, имеют особенности, учитывающие климатические

условия и требования заказчика. Мощность этого универсального тепловоза

1000 л. с. В 1961 —1964 гг. заводом была изготовлена опытная партия тепло-

возов ТГМ10 мощностью 1200 л. с. с гидропередачей УГП750-1200. На

тепловозе установлен четырехтактный дизель ПД2 (6ЧН31,8/33).

В конце 1969 г’, построен опытный универсальный тепловоз с осевой

формулой 30-30 мощностью 1200 л. с. с электропередачей, которому присвоена

серия ТЭМ5. На тепловозе применен четырехтактный дизель ЗА-6Д49 и

генератор ГП319. Тепловоз ТЭМ5 имеет нагрузку от оси на рельс 21 тс; его

узлы максимально унифицированы с узлами тепловозов ТЭМ1 и ТЭМ2.

Людиновский тепловозостроительный завод приступил к организации

производства маневровых тепловозов в 1958 г., начав с постройки тепловозов

ТГМЗ (осевая формула 2-2) мощностью 750 л. с. с гидропередачей. В 1964 г.

1 Далее по книге Пензенский завод.

2*

19’

завод приступил к выпуску тепловозов ТГМЗА, являющихся модификацией

тепловоза ТГМЗ. Вместо гидропередачи с комплексным гидротрансформато-

ром на тепловозе ТГМЗА применена унифицированная гидравлическая пере-

дача УГП800-1200, имеющая два гидротрансформатора и муфту. В 1966 г.

завод выпустил партию тепловозов ТГМЗБ, которые отличаются от ТГМЗА

отсутствием гидромуфты. На тепловозах ТГМЗ и ТГМЗА установлены высоко-

оборотные четырехтактные дизели 12ЧН 18/20 (М753Б) мощностью 750 л. с.

В настоящее время завод строит тепловозы ТГМ4 мощностью 750 л. с.

с дизелем Балаковского машиностроительного завода им. Ф. Э. Дзержинского

211 Д-1 (6ЧН 21 21), которыми будут постепенно заменены тепловозы ТГМЗА

и ТГМЗБ.

В 1965 г. был построен опытный тепловоз ТГМ5, а в 1966 — тепловоз

ТГМ6, имеющие нагрузку от оси на рельс, равную 22 тс, мощность 1200 л. с.

и унифицированную гидравлическую передачу. Они предназначены для

тяжелой маневровой работы, обслуживания горок, а также для легких

перевозок по магистральным путям. По конструкции эти тепловозы отли-

чаются лишь типом примененного дизеля: на ТГМ5 — шестицилиндровый

дизель 6Д70 (6ЧН 24/27), а на ТГМ6 — восьмицилиндровый дизель ЗА6Д49

(8ЧН 26/26). В дальнейшем завод ограничился постройкой только четырех

опытных тепловозов ТГМ5, но продолжает выпускать тепловозы ТГМ6А.

Коллектив Людиновского завода ко дню 50-летия Советской власти

построил первые образцы тепловоза ТГ16. Этот двухсекционный тепловоз

с гидравлической передачей мощностью 2x 1640 л. с. и конструкционной

скоростью 85 км/ч предназначен для обслуживания жел. дор. Сахалина.

Нагрузка от оси на рельс равна 17 тс. Сила тяги длительного режима при

скорости 13 км/ч составляет 2x19 000 кгс. На главной раме, в средней

части секции, расположены две силовые установки, состоящие из дизеля

М756В (12ЧН 18/20) и унифицированной гидравлической передачи. Каждая

силовая установка имеет свой холодильник крышевого типа с гидрообъемным

приводом вентиляторов.

Муромский тепловозостроительный завод им. Ф. Э. Дзержинского 1

в 1956 г. создал промышленный тепловоз ТГМ1 мощностью 400 л. с. с гидра-

влической передачей. Тепловоз этой серии с осевой формулой 0-3-0 до 1973 г.

в большом количестве строили для нужд промышленного транспорта. На нем

установлен дизель 1Д12-400 (12ЧН 15/18) и гидравлическая трехаппаратная

передача ГП-400. Движущие колеса дышловым приводом соединены с выход-

ным валом реверс-режимного редуктора передачи.

В 1956—1959 гг. завод выпустил партию тепловозов ТГМ1 с передачей

Фойт L26st. Тепловозу ТГМ1 для поставки на экспорт была присвоена серия

ТГМ25, а для поставок в экспортном тропическом исполнении серия ТГМ25Т.

В соответствии с разработанным совместно с ВНИТИ типовым рядом

на маневровые тепловозы Муромским заводом были спроектированы и по-

строены новые унифицированные тепловозы: в 1960 г. тепловоз ТГМ21

с осевой формулой 0-2-0, мощностью 350 л. с., служебным весом 34 тс;

в 1961 г. тепловоз ТГМ23 с осевой формулой 0-3-0 мощностью 500 л. с.,

служебным весом 44 тс. Кузовы у этих тепловозов капотного типа. На обоих

тепловозах применена унифицированная гидравлическая передача УГП-500.

Увеличение мощности тепловоза ТГМ23 по сравнению с тепловозом ТГМ21

достигнуто благодаря повышению давления наддува дизеля 1Д12, мощность

которого доведена до 500 л. с.

1 Далее по книге Муромский завод.

20

§ 3. ПЕРСПЕКТИВЫ И ТЕНДЕНЦИИ РАЗВИТИЯ ОТЕЧЕСТВЕННОГО

ТЕПЛОВОЗОСТРОЕНИЯ

Характерной особенностью работы отечественного жел.-дор. транспорта

является высокая интенсивность использования его технических средств.

Дальнейший рост жел.-дор. перевозок требует повышения веса и скорости

движения поездов.

Решение задач, стоящих перед жел.-дор. транспортом, связано с созда-

нием новых типов мощных тепловозов. Исследования, выполненные ЦНИИ

МПС, показали, что уже в 1970 г. было целесообразно в общем парке локомо-

тивов иметь не менее 30% тепловозов мощностью 4000 л. с. в секции. Однако

в связи с запаздыванием производства дизелей такой мощности реализация

этой задачи началась только в 1974—1975 гг. при постепенном переходе

в тепловозостроении на новые четырехтактные дизели большой мощ-

ности.

В связи с переходом на серийное производство тепловозов с электро-

передачей переменно-постоянного тока, а также внедрением новых прогрес-

сивных конструкций, материалов и средств автоматики значительно повыша-

ется технический уровень тепловозостроения. Область применения и основ-

ные параметры магистральных тепловозов (табл. 6) должны отвечать требо-

ваниям их перспективного развития и подлежать уточнению.

При создании перспективных тепловозов мощностью 4000 л. с. пред-

полагается установка в секции одного дизеля и применение передачи

переменно-цостоянного тока как наиболее прогрессивной в настоящее время.

Значительно сложней представляется решение задачи по созданию теплово-

зов мощностью 6000—8000 л. с. в секции с электрической передачей.

В 1966—1970 гг. Коломенским и Ворошиловградским тепловозострои-

тельными заводами и Харьковским заводом «Электротяжмаш» было выпол-

нено несколько проектов тепловозов мощностью 6000 л. с., а во ВНИТИ —

проект тепловоза на 8000 л. с. с электрической передачей. Это позволило

перейти к практическому решению задачи создания тепловозов больших

мощностей.

В соответствии с заказом МПС на Коломенском заводе в 1976 г. построен

пассажирский тепловоз ТЭП75 мощностью 6000 л. с. в секции с электрической

передачей переменно-постоянного тока. Учитывая все улучшающееся состоя-

ние верхнего строения пути, нагрузку от оси на рельс принимают равной 23 тс,

а служебный вес тепловоза 138 тс при колесной формуле 3О-3О. На тепловозе

установлен 20-цилиндровый V-образный дизель Д49 (20ЧН 26/26) и тяговый

синхронный генератор. Народнохозяйственный эффект от внедрения пасса-

жирского тепловоза мощностью 6000 л. с. в секции взамен двухсекционного

тепловоза 2ТЭП60 (2x3000 л. с.) составит 397 тыс. руб.

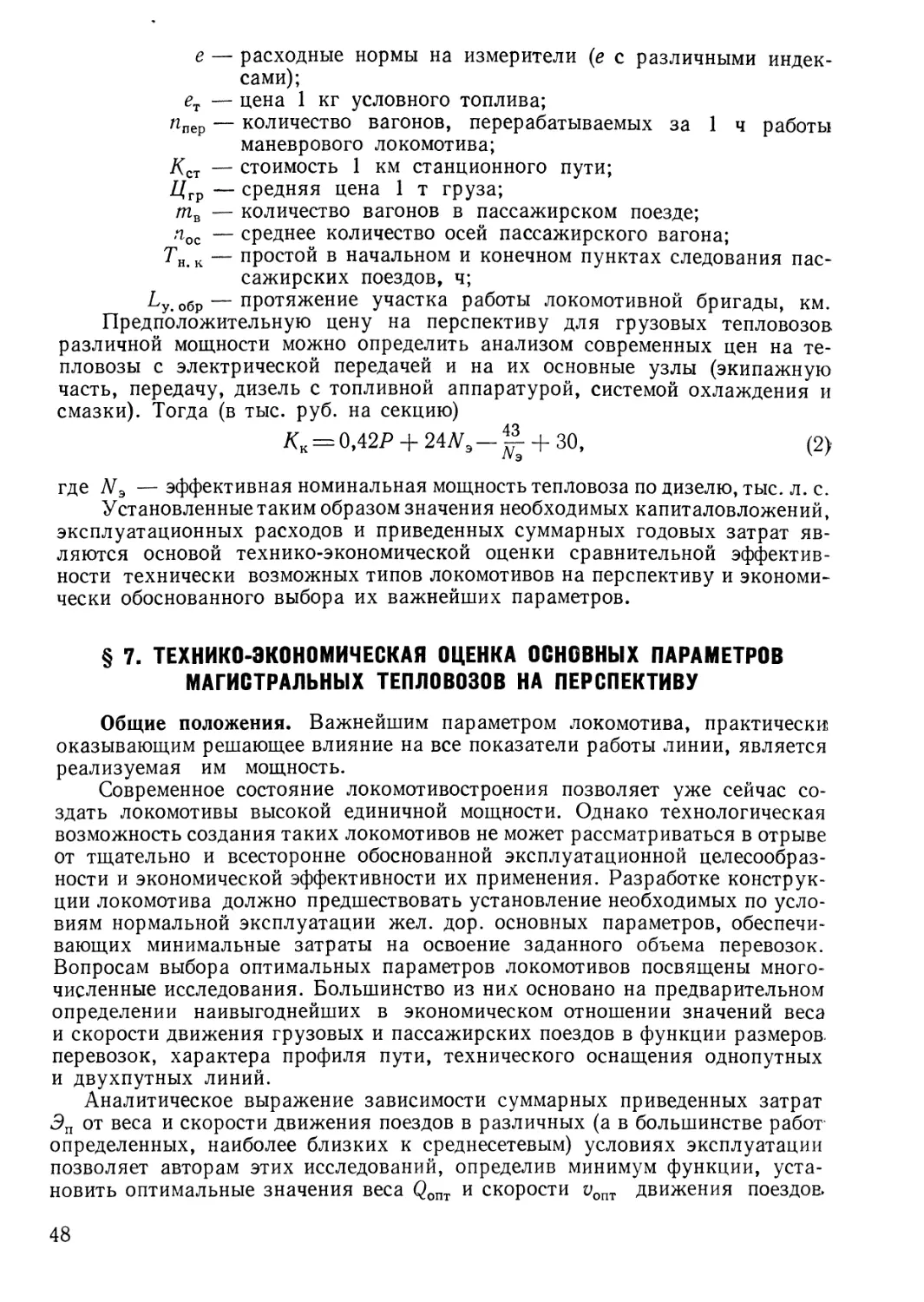

Для сравнения с параметрами тепловоза ТЭП75 в табл. 7 приведены дан-

ные мощных тепловозов США, построенных ведущими фирмами (Дженерал

Моторе, Алко и Дженерал Электрик). Как видим, тепловоз ТЭП75 благодаря

установке одного дизеля по своим весовым и габаритным параметрам выгодно

отличается от наиболее мощных опытных тепловозов США.

Необходимость выполнения жел.-дор. транспортом непрерывно возра-

стающих объемов народнохозяйственных перевозок при минимальных расхо-

дах, связанная с повышением веса поездов и скоростей их движения, и появле-

ние новых полигонов применения тепловозног! тяги со специфическими усло-

виями эксплуатации (Байкало-Амурская магистраль) требуют дальнейшего

развития на базе имеющихся достижений и перспектив научно-технического

21

Таблица 6

Наименование Область применения тепловоза Грузовые перевозки

Грузовые перевозки Пассажирские перспоши

Мощность одной секции теп- ловоза, л. с. 8000 6000 4000 3000 8000 6000 4000 3000 2000

Количество осей 8 8; 6 6 6 8 8; 6 6 6 6

Нагрузка от колесной пары на рельсы, тс 25 * 25 * 25 * 23 ^19 ^19;22 ** ^21,5 <^21,5 19,5

Сила тяги длительного режи- ма (не менее), тс 54 *** 54 ***. 25 *** 36 *** 26 24 24; 18 17 12,7 20

Конструкционная скорость, км/ч 100— 120 **** 100— 120 **** 100— 120 **** 100 200 180; 160 160 160 100

Ширина колеи, мм 1520 (1524) 1520 (1524) 1520 (1524) 1520 (1524) 1520 (1524) 1520 (1524) 1520 (1524) 1520 (1524) 1520 (1524); 1435

Габарит по ГОСТ 9238—73 1Т 1Т 1Т 1Т 1Т 1Т 1Т 1Т 02Т

Диаметр колеса, мм 1250 1250 1250 1050 1250 (1220) 1250 (1220) 1250 (1220) 1250 (1220) 1050

Система подвешивания тяго- вых электродвигателей Опорно-рамная Опорно- рамная; опорно- осевая Опорно-рамная Опорно- осевая

Привод колесных пар Группо- вой Группо- вой; индиви- дуальный Индивидуальный Группо- вой Группо- вой; ин- дивиду- альный Индивидуальный

* По согласованию с заказчиком разрешается нагрузка от каждой пары на рельсы 27 тс.

** Для опытных образцов допускается осевая нагрузка 23 тс.

*** Данное значение соответствует конструкционной скорости 100 км/ч и нагрузке от колесной пары на рельсы 27 тс; для осевой нагрузки 25 тс

силу тяги длительного режима устанавливают по согласованию с заказчиком.

**** На тепловозах, предназначенных для грузовых перевозок с конструкционной скоростью 120 км/ч, и на тепловозах специального назначения с более

высокой конструкционной скоростью силу тяги длительного режима соответственно уменьшают.

Таблица 7

Наименование Тепловоз

ТЭП75 (Коломенский завод; DD-40X (Дженерал Моторе) Сенчури 855 (Алко) U-56 (Дженерал Электрик)

Род службы Пассажирские перевозки Грузовые перевозки

Колесная формула з0-з0 4о’4о I 20“20-20-20 2о"2о‘2о‘2о

Сцепной вес, тс 138 254 249 243

Нагрузка от колесной пары на рельсы, тс Конструкционная ско- рость, км/ч 23 31,75 31,1 30,3

160 145 112—138 118

Сила тяги длительного режима, кгс 18 000 44 258 48 000 48 000

Скорость длительного ре- жима, км/ч 71 33 27,5 27,5 ।

Дизель Д49 ' (20ЧН 26/26) 645ЕЗ-А (16ДН 23/25,4) 251-С (16ЧН 22,9/26,7) 7-FDL (16ЧН 22,9/26,7)

Мощность дизеля, л. с. 6000 2Х 3300 2Х 3050 2Х 3050

Частота вращения колен- чатого вала дизеля, об/мин 1100 900 1 1050 1000

Электрическая передача Переменно-постоянного тока Постоянного тока

Мощность генератора, кВт 4060 2Х 2200 2Х 1955 2Х 2060

Удельный вес тепловоза, кгс/л. с. 23 38,5 40,8 40

Длина тепловоза по осям автосцепок, мм 21 000 29 893 26 300 25 480

прогресса, отечественного тепловозостроения. Развитие должно идти в напра-

влениях:

повышения секционной мощности тепловозов;

увеличения их удельной мощности;

повышения надежности с целью увеличения межремонтных пробегов

(достижения пробегов между заводскими ремонтами в 1 млн. км и более);

повышения общего к. п. д. тепловоза в результате применения мощных

высокоэкономичных четырехтактных дизелей, снижения расхода мощности

на вспомогательные нужды и повышения к. п. д. тяговых передач;

расширения до экономически оправдываемых пределов унификации

и типизации применяемых узлов и деталей;

улучшения конструкции с целью снижения себестоимости постройки

и ремонта;

увеличения степени автоматизации работы отдельных агрегатов и тепло-

воза в целом;

улучшения тяговых свойств тепловозов;

широкого применения на мощных тепловозах электрической передачи

переменно-постоянного тока и дальнейшего ее усовершенствования;

разработки, а в перспективе и внедрения передачи переменного тока;

повышения нагрузок от колесной пары на рельсы при одновременном

усовершенствовании экипажной части, обеспечивающем необходимое сниже-

ние динамических воздействий на путь;

дальнейшего повышения безопасности движения, в особенности при

высоких скоростях (улучшение динамических характеристик, усиление

23

тормозных средств, в частности олагодаря введению электродинамического

торможения);

создания тепловозов, удовлетворяющих требованиям работы на новых

жел.-дор. линиях со специфическими, тяжелыми условиями эксплуатации

(Байкало-Амурская магистраль);

улучшения условий труда локомотивных бригад (уменьшение шума

и влияния вредных вибраций, улучшение видимости пути и освещенности

рабочего места, кондиционирование воздуха и т. д.).

§ 4. ТЕПЛОВОЗОСТРОЕНИЕ ЗА РУБЕЖОМ

Ведущие тепловозостроительные фирмы зарубежных стран также не-

прерывно совершенствуют конструкции выпускаемых тепловозов: повышают

секционную мощность тепловозов, улучшают их тяговые свойства, применяют

более эффективные и новые решения в устройстве агрегатов и узлов, способ-

ствующие снижению затрат металла, уменьшению удельных расходов топлива

и масла, увеличению моторесурса и надежности работы. По объему производ-

ства и значимости новых технических решений в локомотивостроении наибо-

лее существенную роль играют тепловозостроительные фирмы США, Велико-

британии, Франции и ФРГ.

США. В последнее время имеются тенденции к сокращению парка теп-

ловозов в связи с заменой четырехосных тепловозов первых выпусков мощ-

ностью 1500—2000 л. с. более мощными — 3000—6000 л. с. в секции. Выпу-

ском тепловозов в США заняты три фирмы: Дженерал Моторе (70—75%

общего объема производства); Дженерал Электрик (—15%) и Алко (10—15%).

Фирма Алко с 1971 г. прекратила выпуск тепловозов и дизелей. Вместо

нее активную роль в тепловозостроении стала играть фирма MLW Industries

(Канада), которая уже в 1972 г. увеличила выпуск тепловозов на 80% по

сравнению с 1971 г.

Фирма Дженерал Моторе с 1966 гг. начала выпускать тепловозы девяти

серий, охватывающих мощности от 1000 до 6600 л. с., с двухтактными дизе-

лями 645 V-образного исполнения, имеющими 8, 12, 16 и 20 цилиндров

(230,2x254 мм). Фирма Дженерал Моторе строит четырехосные тепловозы

GP38 и GP40 мощностью соответственно 2200 и 3300 л. с., шестиосные локо-

мотивы SD38 и SD40 такой же мощности. Все тепловозы мощностью менее

3300 л. с. имеют электрическую передачу постоянного тока.

Передача переменно-постоянного тока использована на тепловозах

GP40 и SD40 (3300 л. с.), SD45 (3600 л. с.) и их пассажирских модификациях,

имеющих одну силовую установку. На тепловозах с передачей переменно-

постоянного тока устанавливают синхронные генераторы AR10 и тяговые

двигатели D77, имеющие большой запас по мощности (соответственно 2200—

2700 и 340—620 кВт).

Фирма Дженерал Моторе (отделение этой фирмы — EMD) в 1972 г.

начала выпуск пяти модификаций грузовых магистральных тепловозов

Dash-2 капотного типа мощностью 2000—3600 л. с. Новая серия обладает

высокой надежностью в сочетании с упрощенным ремонтом, что, по мнению

американских специалистов, предпочтительнее большого запаса мощности.

У новой серии тепловозов электрическая схема цепи управления по-

строена по модульной системе, в которой отдельные модули (блоки) имеют

штепсельные разъемы. Значительно улучшены контакторы силовой цепи.

Из схемы исключено шунтирование поля тяговых электродвигателей. Внесены

также изменения в конструкцию дизеля и экипажную часть тепловоза.

24

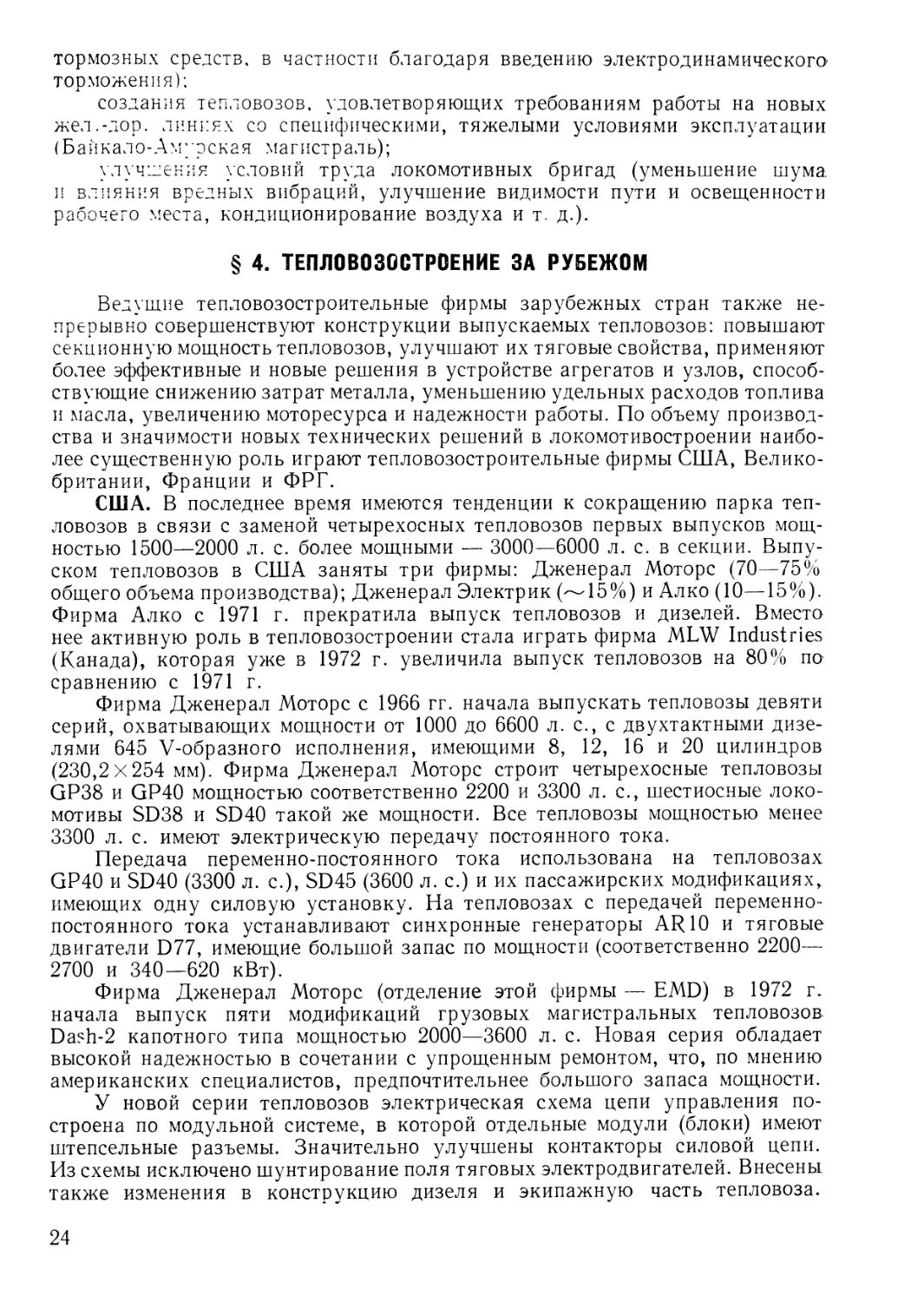

Рис. 7. Тепловоз DD40X (США)

Взамен старых тележек SD поставлены новые трехосные тележки НТ-С,

обладающие увеличенным (на 10—15%) сцеплением с рельсами и позволяющие

лучше использовать силу тяги. Диаметр колеса увеличен с 1016 до 1067 мм.

В подвешивании тележки использованы резиновые элементы и гидравли-

ческие демпферы [107 ]. Самым мощным тепловозом фирмы Дженерал Моторе

является тепловоз серии DD40X мощностью 6600 л. с. (рис. 7); его основные

параметры были приведены ранее (см. табл. 7).

Фирма Дженерал Электрик (GE) с 1960 г. строит тепловозы с использова-

нием четырехтактного 16-цилиндрового дизеля FDL Купер-Бессемер мощ-

ностью 3050 л. с. при частоте вращения его коленчатого вала 1000 об/мин.

Тепловозы U28B и U28C с таким дизелем (В—экипаж с осевой формулой

20-20; С — соответственно с 30-30) имеют максимальную унификацию узлов

и упрощенную их конструкцию (иногда даже в ущерб экономичности).

На построенных в 1967 г. тепловозах U30B, U30C и U30CG мощностью

3300 л. с. частота вращения коленчатого вала дизеля 16FDL увеличена

до 1025 об/мин, а на тепловозах U33 (В и С) мощностью 3600 л. с. — до

1050 об/мин. Мощность тепловозов.и36 (В и С) составляет 4000 л. с. при том же

дизеле, но с частотой вращения его коленчатого вала 1100 об/мин. Выполнен

также проект грузового восьмиосного тепловоза U72 мощностью 2x4000 л. с.

в одной секции весом 240 тс.

На тепловозах мощностью 3050 л. с. установлены генераторы постоянного

тока GT598, а на тепловозах большей мощности — генераторы переменного

тока GT-A9A мощностью 2200—2700 кВт. Тележки всех тепловозов фирмы

Дженерал Электрик оборудованы тяговыми двигателями постоянного тока

GE752 мощностью 315—620 кВт.

Тепловозы серии «U» оборудованы холодильниками нагнетательного типа

с водяными секциями, расположенными в крыше, имеют централизованную

систему воздухоснабжения, причем в качестве воздуховода использована

внутренняя полость рамы.

Фирма Алко в конкурентной борьбе с другими фирмами непрерывно

обновляла свою продукцию и строила четырех-, шести- и восьмиосные тепло-

25

возы с использованием форсированного четырехтактного дизеля 251С,

частота вращения коленчатого вала которого была увеличена с 1000 до 1050

и 1100 об/мин. Серия тепловозов [163], выпущенных с данным дизелем, полу-

чила название «Сенчури» (С). В большом количестве построены четырех-

и шестиосные тепловозы С430 и С630 с электрической передачей переменно-

постоянного тока, на которых установлены 16-цилиндровые дизели 251С

мощностью 3050 л. с. при частоте вращения коленчатого вала 1050 об/мин.

На одном из наиболее мощных тепловозов С855 (см. табл. 7) мощностью 6100

л. с. установлено два таких дизеля в одной секции. z

Серийное производство тепловозов С636 с дизелем 251Е, форсированный

до 4000 (3960) л. с. при частоте вращения коленчатого вала 1100 об/мин, фирма

Алко начала с 1967 г. На этом тепловозе к дизелю прифланцован синхронный

генератор GT-A9A с выпрямительным устройством, как и на тепловозе С630.

Применены также аналогичные тяговые двигатели GE752E6. Мощность

генератора увеличена до 2700 кВт, а тяговых двигателей — до 405 кВт.

Фирмой Алко разработан также проект односекционного восьмиосного

тепловоза С872 с силовой установкой мощностью 2x4000 л. с.

Наиболее общие тенденции развития современного тепловозостроения

в США можно характеризовать следующими основными моментами.

Новые грузовые четырех-, шести- и восьмиосные тепловозы с электри-

ческой передачей переменно-постоянного тока развивают силу тяги в длитель-

ном режиме соответственно 24—26, 36—39 и 48—52 тс и имеют нагрузку от

оси на рельсы, равную 26—31,5 тс.

Секционная мощность тепловозов достигает в настоящее время 6100—

6600 л. с. Разработаны проекты тепловозов мощностью 8000 л. с. в секции

с использованием существующих дизелей мощностью 4000 л. с. В последнее

время наметилась тенденция некоторого ограничения мощности секций тепло-

возов, в связи с чем несколько изменились планы тепловозостроительных

фирм. До 1970 г. фирмы GM и GE считали, что в ближайшие 10 лет потребуются

локомотивы мощностью 6000 л. с. с одним дизелем, а теперь фирма GE

решила отложить на несколько лет постройку тепловозов мощностью 4000—

4300 л. с. [149]. К конструкциям новых тепловозов предъявляют повышенные

требования по обеспечению надежности их работы, уменьшению объема

обслуживания и ремонта.

Каждая из фирм применяет только один тип дизеля доведенной конструк-

ции с эффективным расходом топлива 160—165 г/(л. с.-ч). Быстроходные

дизели на тепловозах США не нашли применения.

Электрическая передача переменно-постоянного тока, использующая

два-три типа тяговых машин с высокими технико-экономическими показа-

телями, будет основной для тепловозов на ближайшее время. Дальнейшее

совершенствование электрической передачи связано с работами по замене

тяговых двигателей постоянного тока более надежными и легкими двига-

телями переменного тока. Новые тепловозы фирмы GM и GE оборудованы

устройствами, позволяющими испытывать их силовые установки под нагруз-

кой без использования каких-либо внешних агрегатов. Это позволяет чаще

проводить испытания для проверок, регулировок и выявления неисправно-

стей, что снижает ремонтные расходы.

Тепловозы США строят с тележками «Флексикойл» или с тележками

пенсильванского типа, имеющими опорно-осевое подвешивание тяговых

двигателей, литые рамы и челюстные буксы на роликовых подшипниках.

Такие тележки обладают большой надежностью и хорошими динамическими

качествами при максимальном использовании сцепного веса.

26

Великобритания. Локомотивостроительные фирмы Великобритании

строят тепловозы пяти стандартизованных типов. В основу типажа тепловозов

положен следующий мощностной ряд: до 1000; 1000—1500; 1500—1700;

2000—2700; свыше 3000 л. с.

В основном английские тепловозы имеют электрическую передачу.

В 1959—1963 гг. по лицензиям фирм Фойт и Майбах (ФРГ) было построено

свыше трехсот тепловозов с гидравлическими передачами и быстроходными

дизелями. В результате сравнительных испытаний тепловоза D1500 мощ-

ностью 2750 л. с. с электрической передачей и тепловоза D1000 мощностью

2700 л. с. с гидравлической передачей, а также опыта эксплуатации других

тепловозов, английскими специалистами было отдано предпочтение электри-

ческой передаче. Тепловозы с такой передачей и дизелями средней быстроход-

ности оказались более дешевыми в производстве, экономичными и надежными,

чем тепловозы с гидравлической передачей и быстроходными четырехтакт-

ными дизелями.

Большое количество тепловозов серии D1500 с осевой формулой 30-30

и мощностью 2750 л. с. построено фирмой Браш и ее лицензиатом — заводом

в Кру. Строят эти тепловозы с дизелем Зульцер 12LDA28C.

Фирмой Инглиш Электрик в 1955—1956 гг. был построен опытный

шестиосный тепловоз мощностью 3300 л. с. и служебным весом 106 тс, полу-

чивший название «Дельтик». На тепловозе установлено два двухтактных

18-цилиндровых дизеля Непир-Дельтик по 1650 л. с. при частоте вращения

коленчатого вала 1500 об/мин, каждый из которых приводит генератор посто-

янного тока. Высокая удельная мощность этих дизелей достигнута благодаря

оригинальной малогабаритной конструкции, в которой три коленчатых вала

и картеры расположены по вершинам треугольника, на каждой стороне

которого установлен шестицилиндровый блок с противоположно движущимися

поршнями. Фирма Инглиш Электрик в 1961—1962 гг. построила еще 22 тепло-

воза «Дельтик» серии D9000-9021. Служебный вес серийных тепловозов

составил 100 тс.

Наиболее существенным достижением английских локомотивостроителей

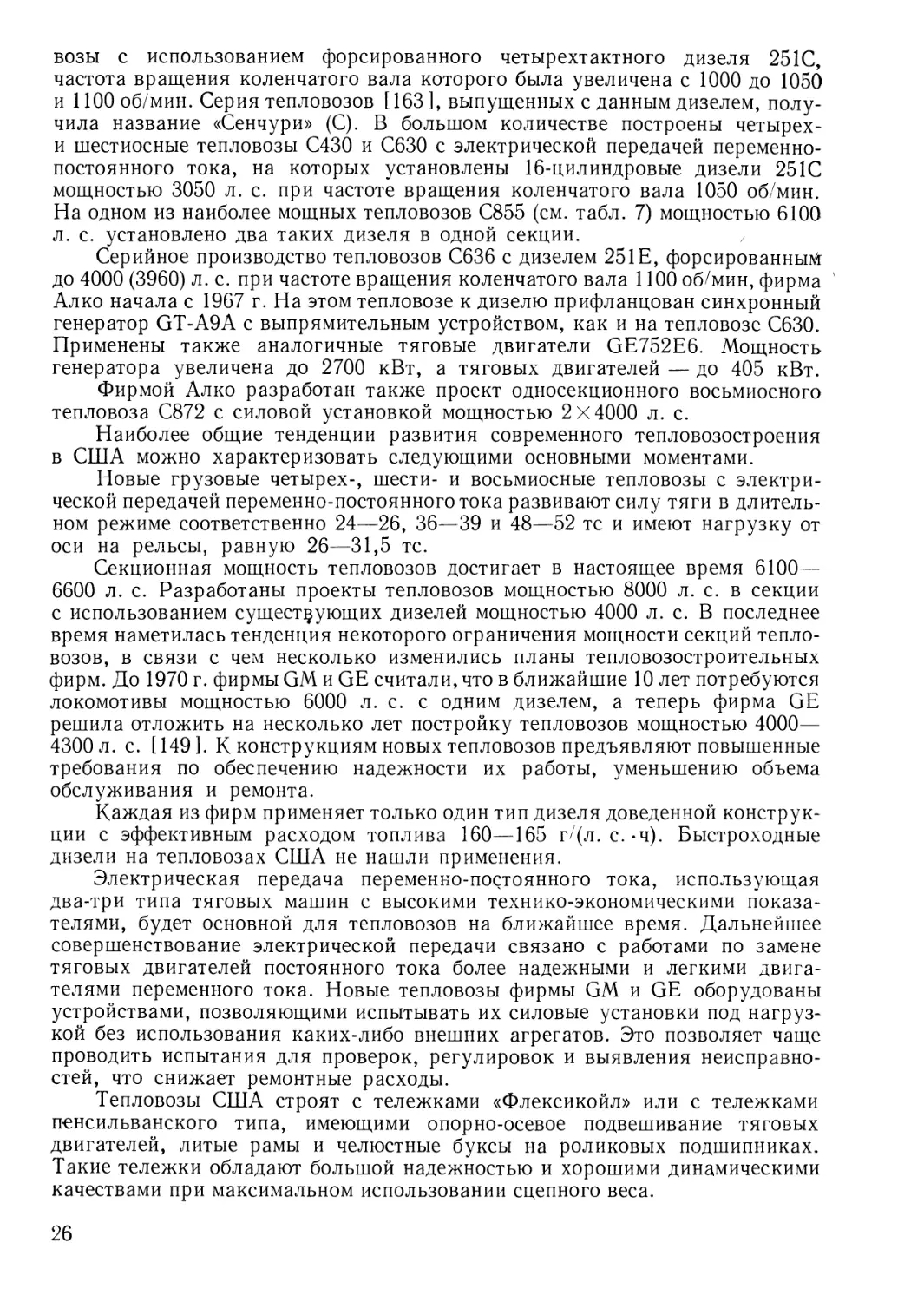

за последние годы является шестиосный тепловоз «Кестрел» мощностью

4000 л. с. с одним дизелем, созданный фирмой Браш (рис. 8). Помимо высокой

мощности «Кестрел» отличается от других английских тепловозов примене-

нием электрической передачи переменно-постоянного тока и электронных

систем управления. Он представляет собой усовершенствованный вариант

тепловозов D1500 и, несмотря на значительную мощность, длиннее тепловозов

D1500 всего на 915 мм.

Кузов тепловоза несущей ферменной конструкции. Привод вентиляторов

охлаждения тяговых двигателей и холодильника от асинхронных коротко-

замкнутых двигателей. Система охлаждения дизеля двухконтурная. Масло

дизеля охлаждается в водомасляном теплообменнике.

Основные тенденции современного магистрального тепловозостроения

в Великобритании характеризуются следующими моментами.

Ведущими английскими локомотивостроительными фирмами созданы

для пассажирского и грузового движения магистральные шестиосные тепло-

возы мощностью 2700—4000 л. с. Эти тепловозы имеют конструкционные

скорости 153—177 км/ч и нагрузки от движущих осей на рельсы, равные

18—21 тс.

Преимущественное распространение на английских тепловозах имеют

четырехтактные дизели с частотой вращения коленчатого вала 800—1100

об/мин, поставляемые фирмами Зульцер, Инглиш Электрик, Паксман и Мир-

27

6

Рис. 8. Тепловоз «Кестрел» (Великобритания):

1 — вентилятор холодильника; 2 — блок сопротивлений динамиче-

ского тормоза; 3 — дизель; 4 — тяговый генератор; 5 — нагнета-

тельный вентилятор; 6 — генератор поездного отопления; 7 — стар-

тер-генератор; 8 — тяговый электродвигатель, 9 — редуктор; 10 - -

тормозной компрессор, 11 — эксгаустер, 12 — высоковольтная каме-

ра, 13 - приводной механизм ручного тормоз^

лис. Как исключение, на тепловозах «Дельтик» применяют быстроходные

двухтактные дизели Непир-Дельтик. Все фирмы проводят работы по дальней-

шему наращиванию мощностей дизелей при одновременном повышении их

надежности и моторесурса.

В настоящее время принято решение о сокращении количества исполь-

зуемых локомотивов различных типов примерно вдвое в результате изъятия

тепловозов с низкой надежностью и высокими эксплуатационными расходами.

Признано целесообразным строить в будущем четырехосные тепловозы для

грузовой службы (скорости движения до 130 км/ч) и шестиосные тепловозы

для пассажирской службы (скорости движения до 200 км/ч). Четырехосные

тепловозы со служебным весом 80—86 тс будут иметь мощность до 3000 л. с.,

а шестиосные тепловозы со служебным весом до 120 тс — мощность 4000—

6000 л. с. Тепловозы будут оборудованы для работы по системе многих

единиц. Серийная постройка таких тепловозов может начаться с 1977 г. [ 149 ].

Тележки с челюстными буксами и люлечным подвешиванием остаются

пока традиционными для английских тепловозов, хотя имеются отдельные

конструкции и по типу тележек Альстом. Разрабатываются проекты моно-

моторных тележек, хотя фирма Браш и считает их применение пока эконо-

мически не оправданным. Все тяговые двигатели имеют опорно-осевую или

опорно-центровую подвески.

Мощные тепловозы имеют кузова ферменного и оболочкового типов

с двумя кабинами. Широко применены стеклопластики, алюминий и облег-

ченные профили из стали повышенной прочности.

Охлаждающие устройства тепловозов имеют двухконтурную циркуля-

цию с охлаждением масла в трубчатых водомасляных теплообменниках.

На мощных тепловозах применена закрытая система охлаждения, работаю-

щая при избыточном давлении 0,4; 0,75 и 1 кгс/см2. Вентиляторы холодиль-

ников имеют электропривод на переменном или постоянном токе. Иногда

применяют гидрообъемный привод.

Франция. В течение 1963—1966 гг. Национальное общество жел. дор.

Франции (SNCF) получило от локомотивостроительной промышленности

несколько новых магистральных тепловозов следующих серий: ВВ67000,

А1А-А1А 68000, ВВ69000, СС70000, ВВ67036 и СС72000.

Тепловоз серии 67000 мощностью 2400 л. с. оборудован электрической

передачей постоянного тока. На нем установлен высокооборотный четырех-

тактный дизель SEMT-16PA4. Чтобы обеспечить служебный вес тепловоза

80 тс, его кузов изготовляют из гнутых стальных листов толщиной 5 мм.

Центральная часть рамы использована в качестве топливного бака.

Мономоторная двухосная тележка фирмы Крезо аналогична тележке

электровоза серии 9400. В редукторе передачи имеются две ступени, обеспе-

чивающие грузовой (скорость движения 90 км/ч) и пассажирский (скорость

движения 135 км/ч) режимы. Кузов опирается на тележки при помощи маят-

никовых подвесок. На тепловозе преобладает механический привод вспомога-

тельного оборудования. Система охлаждения работает под давлением

1,68 кгс/см2. Вентиляторы холодильника приводятся от дизеля при помощи

асинхронных муфт.

Тепловозы серий 67000 и 68000 имеют унифицированные систему охлаж-

дения, кабину, пульт управления и компрессор. Широко применены пласт-

массы. Идентичность системы управления позволяет использовать эти тепло-

возы для работы по системе многих единиц. Два тепловоза 69000 (осевая

формула 2-2) мощностью 2x2400 л. с. с гидравлической передачей построены

на заводах Крезо в 1964 г. Служебный вес тепловоза, равный 84 тс, был

29

•обеспечен применением ферменного кузова, быстроходных дизелей SEMT-

16РА4 и гидравлической передачи Фойт L821gr, установленной на тележках

специальной конструкции.

Тепловоз СС70000 также имеют мощность 2x2400 л. с. и на нем впервые

применена силовая установка, состоящая из двух дизелей SEMT-16PA4

и биротативного трехфазного генератора с относительной частотой вращения

3000 об/мин. Генератор вместе с возбудителем, вентилятором и муфтами сцеп-

ления имеет вес 7730 кгс, что на 40% меньше веса обычной двухгенераторной

установки.

На тепловозе 67036, созданном на базе тепловоза 67000, применена

электрическая передача переменно-постоянного тока. Дизель, холодильники,

тележки, кузов и многие другие узлы у тепловозов обеих серий взаимозаме-

няемы. Тяговый трехфазный генератор имеет две обмотки статора, каждая

из которых через выпрямительный мост питает один тяговый двигатель. От

тягового генератора получает питание также система электрического отопле-

ния поезда. В дальнейшем тепловозы аналогичной конструкции стали выпу-

скать под серией 67300.

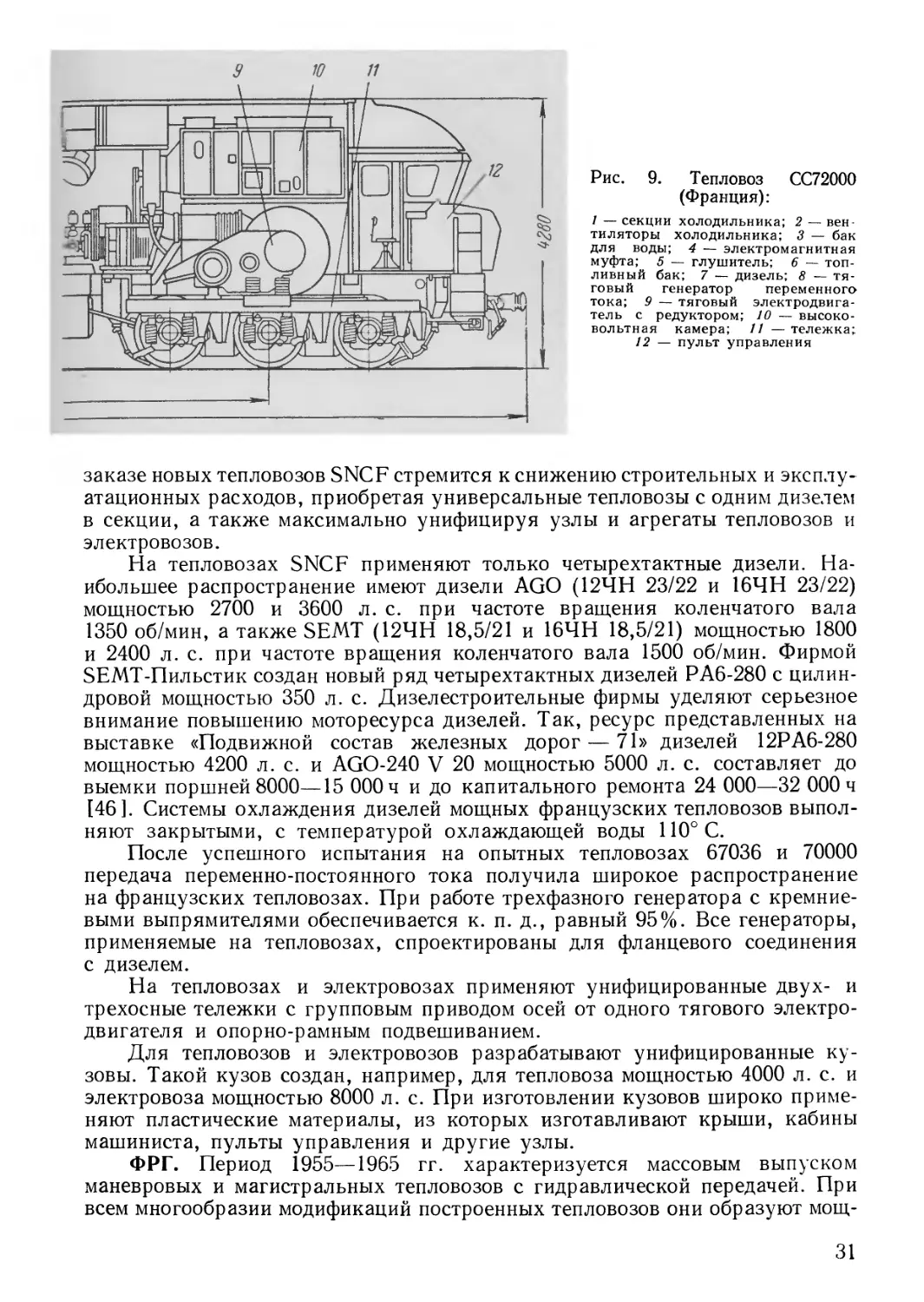

Постройка грузо-пассажирских тепловозов СС72000 с электрической пе-

редачей переменно-постоянного тока (рис. 9) была начата в 1967 г. Устано-

вленный на тепловозе 16-цилиндровый четырехтактный дизель SACMAGOV16

имеет кратковременную мощность 4000 л. с. при номинальной мощности

3600 л. с. Дизель имеет высокотемпературное охлаждение и пневматический

пуск. Благодаря «сверхсцеплению», наличию мономоторных тележек и

автоматических противобуксовочных устройств при трогании реализуется

коэффициент сцепления, равный 0,31—0,33. Рама, боковые стенки, кабины

и другие элементы тепловоза унифицированы с элементами кузовов вновь

строящихся электровозов. Внутри кузова поддерживается повышенное

давление. В 1973 г. начались испытания тепловоза СС72000 с новым 12-цилин-

дровым дизелем SEMT РА6-280 мощностью 4200 л. с.

Основные тенденции развития тепловозостроения во Франции следующие.

Локомотивный парк французских национальных дорог (SNCF) попол-

няется магистральными тепловозами мощностью 1400, 2400, 2700 и 3600

(4000) л. с. В ближайшем будущем секционная мощность тепловозов может

возрасти до 5000—5500 л. с. при однодизельной силовой установке. При

.30

Рис. 9. Тепловоз СС72000

(Франция):

/ — секции холодильника; 2 — вен-

тиляторы холодильника; 3 — бак

для воды; 4 — электромагнитная

муфта; 5 — глушитель; 6 — топ-

ливный бак; 7 — дизель; 8 — тя-

говый генератор переменного

тока; 9 — тяговый электродвига-

тель с редуктором; 10 — высоко-

вольтная камера; 11 — тележка;

12 — пульт управления

заказе новых тепловозов SNCF стремится к снижению строительных и эксплу-

атационных расходов, приобретая универсальные тепловозы с одним дизелем

в секции, а также максимально унифицируя узлы и агрегаты тепловозов и

электровозов.

На тепловозах SNCF применяют только четырехтактные дизели. На-

ибольшее распространение имеют дизели AGO (12ЧН 23/22 и 16ЧН 23/22)

мощностью 2700 и 3600 л. с. при частоте вращения коленчатого вала

1350 об/мин, а также SEMT (12ЧН 18,5/21 и 16ЧН 18,5/21) мощностью 1800

и 2400 л. с. при частоте вращения коленчатого вала 1500 об/мин. Фирмой

SEMT-Пильстик создан новый ряд четырехтактных дизелей РА6-280 с цилин-

дровой мощностью 350 л. с. Дизелестроительные фирмы уделяют серьезное

внимание повышению моторесурса дизелей. Так, ресурс представленных на

выставке «Подвижной состав железных дорог — 71» дизелей 12РА6-280

мощностью 4200 л. с. и AGO-240 V 20 мощностью 5000 л. с. составляет до

выемки поршней 8000—15 000 ч и до капитального ремонта 24 000—32 000 ч

[46]. Системы охлаждения дизелей мощных французских тепловозов выпол-

няют закрытыми, с температурой охлаждающей воды 110° С.

После успешного испытания на опытных тепловозах 67036 и 70000

передача переменно-постоянного тока получила широкое распространение

на французских тепловозах. При работе трехфазного генератора с кремние-

выми выпрямителями обеспечивается к. п. д., равный 95%. Все генераторы,

применяемые на тепловозах, спроектированы для фланцевого соединения

с дизелем.

На тепловозах и электровозах применяют унифицированные двух- и

трехосные тележки с групповым приводом осей от одного тягового электро-

двигателя и опорно-рамным подвешиванием.

Для тепловозов и электровозов разрабатывают унифицированные ку-

зовы. Такой кузов создан, например, для тепловоза мощностью 4000 л. с. и

электровоза мощностью 8000 л. с. При изготовлении кузовов широко приме-

няют пластические материалы, из которых изготавливают крыши, кабины

машиниста, пульты управления и другие узлы.

ФРГ. Период 1955—1965 гг. характеризуется массовым выпуском

маневровых и магистральных тепловозов с гидравлической передачей. При

всем многообразии модификаций построенных тепловозов они образуют мощ-

31

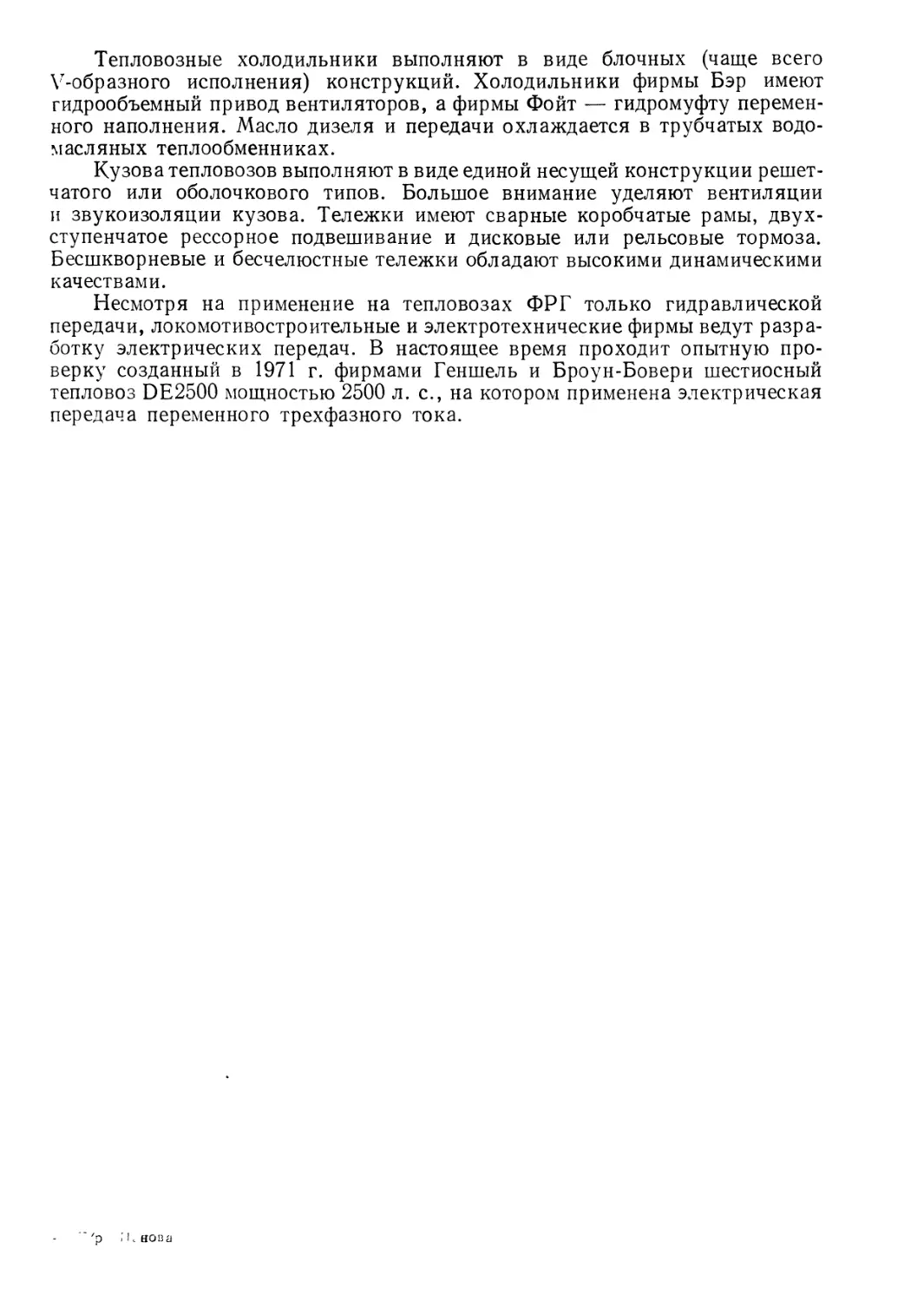

ностной ряд, состоящий из шести серий: четыре серии магистральных (212,

216, 218 и 221) и две серии маневрово-поездных тепловозов (260 и 290).

В настоящее время основным типом тепловозного парка является тепло-

воз 216 (V160) мощностью 1900 л. с., который строит фирма Крупп с 1960 г.

В 1967—1970 гг. жел. дор. ФРГ заказали партию тепловозов серии 218 с дизе-

лями фирмы MTU типа MA12V956 мощностью 2500 л. с. при частоте вращения

коленчатого вала 1500 об/мин и гидравлическими передачами Мекидро

K252SUBB и Фойт L820Brs. В 1974 г. парк этих тепловозов достиг 210 еди-

ниц и будет увеличиваться в дальнейшем.

Особую группу составляют тепловозы с бустером в виде газовой турбины

(турботепловозы). Построены восемь таких локомотивов серии 210 и один

серии 219. Главный дизель Майбах MD870/1B, установленный на тепловозе

серии 219, развивает мощность 2150 л. с. при частоте вращения коленчатого

вала 1600 об/мин. Дополнительная мощность развивается двухвальным

газотурбинным двигателем мощностью 900 л. с. На тепловозе серии 210 уста-

новлен 12-цилиндровый дизель МАН типа V6V23/23TL мощностью 2500 л. с.

В качестве вспомогательного тягового агрегата применена двухвальная

газовая турбина мощностью 1170 л. с.

Фирма Хеншель в 1972—1973 гг. поставляла для дорог КНР шестиосные

тепловозы с гидравлической передачей. На десяти таких тепловозах мощ-

ностью 4600 л. с. установлено по два дизеля MB16V625, а на двадцати дру-

гих мощностью 5400 л. с. — по два дизеля MA12V956.

Все тепловозы фирмы Краусс—Маффей мощностью 4000 л. с. оборудованы

дизелями Майбах MD870. Тепловозы, поставляемые в Бразилию, имеют пере-

дачу Фойт L830rs, а четырехосные тепловозы М4000ВВ, построенные совме-

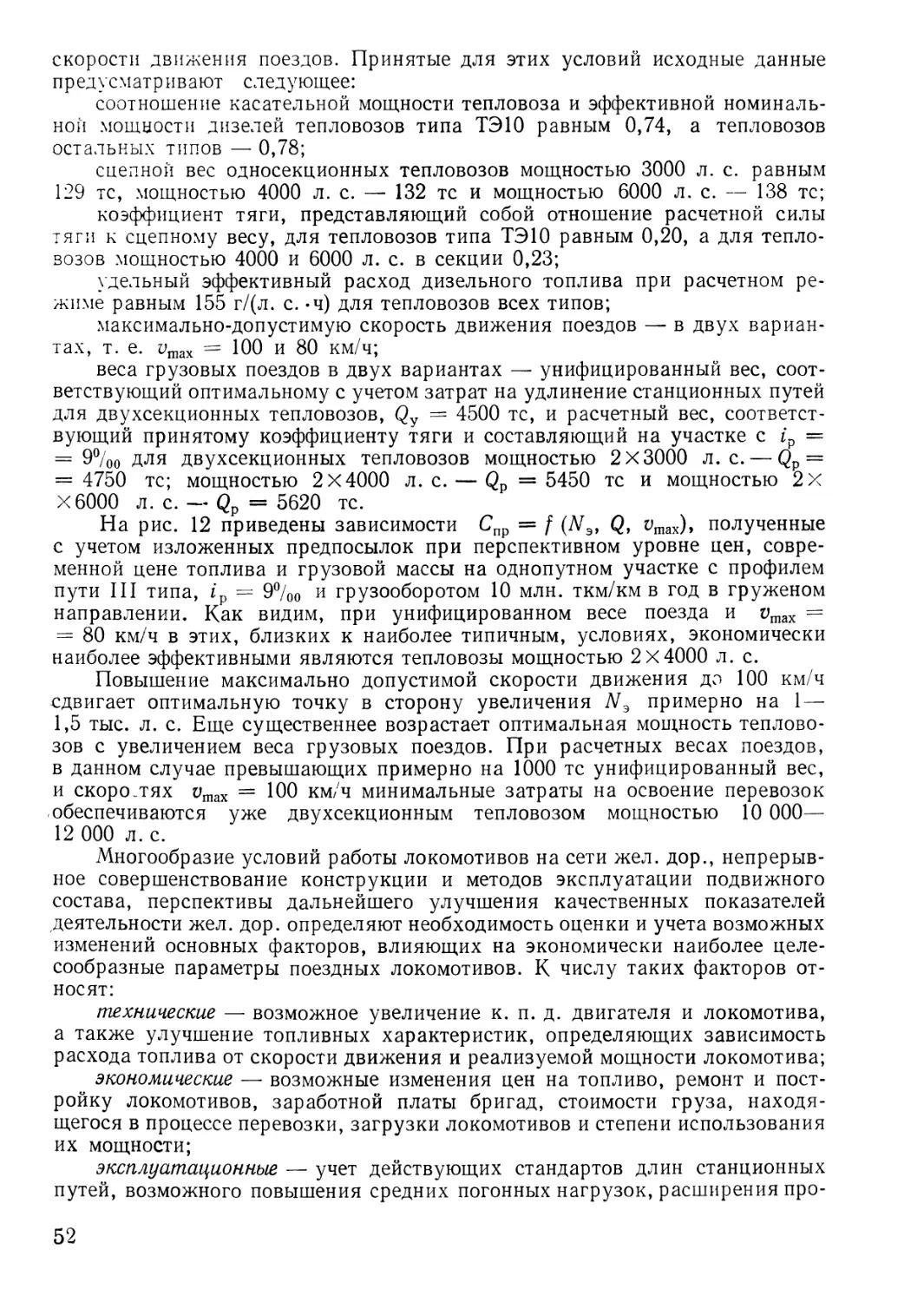

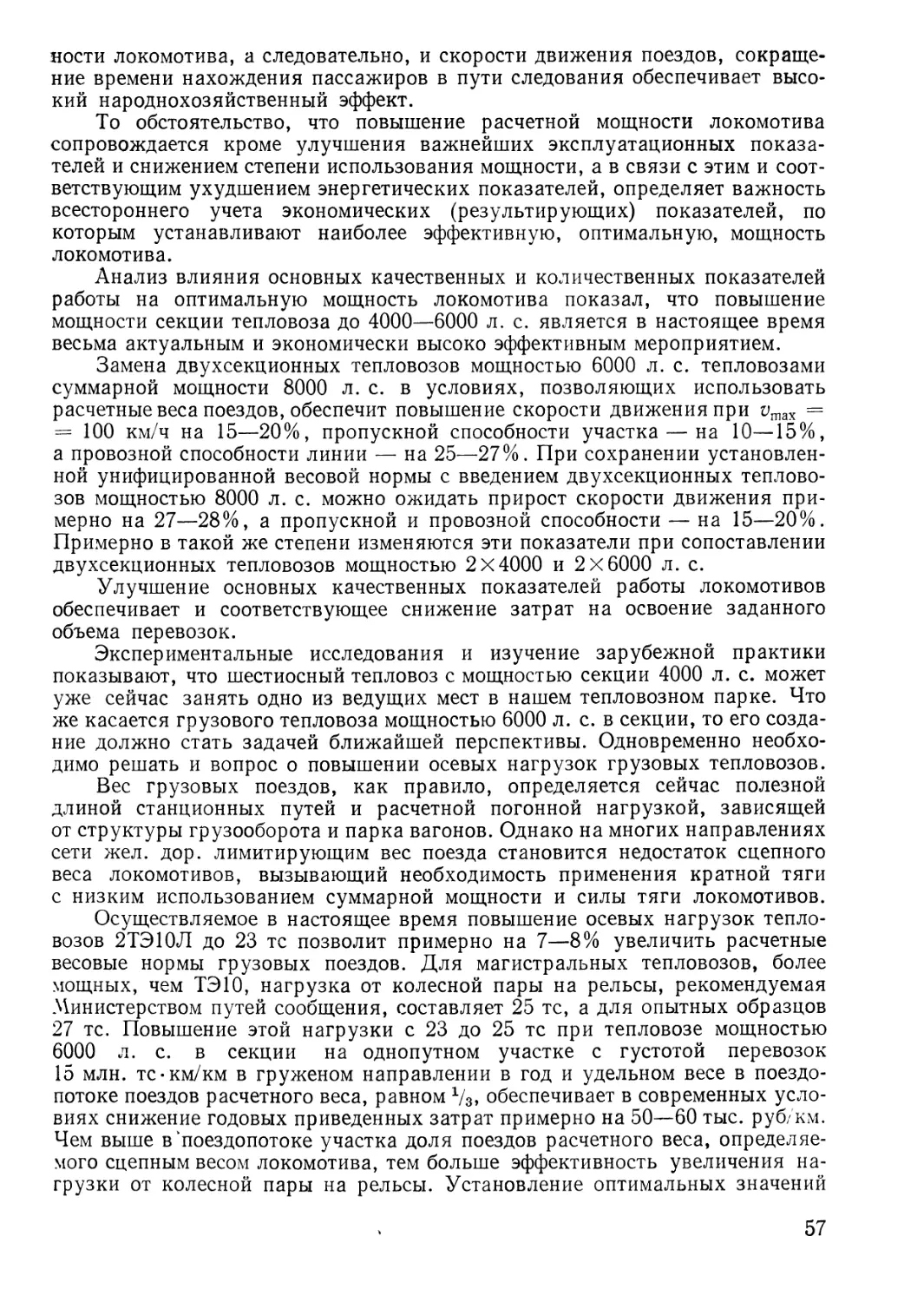

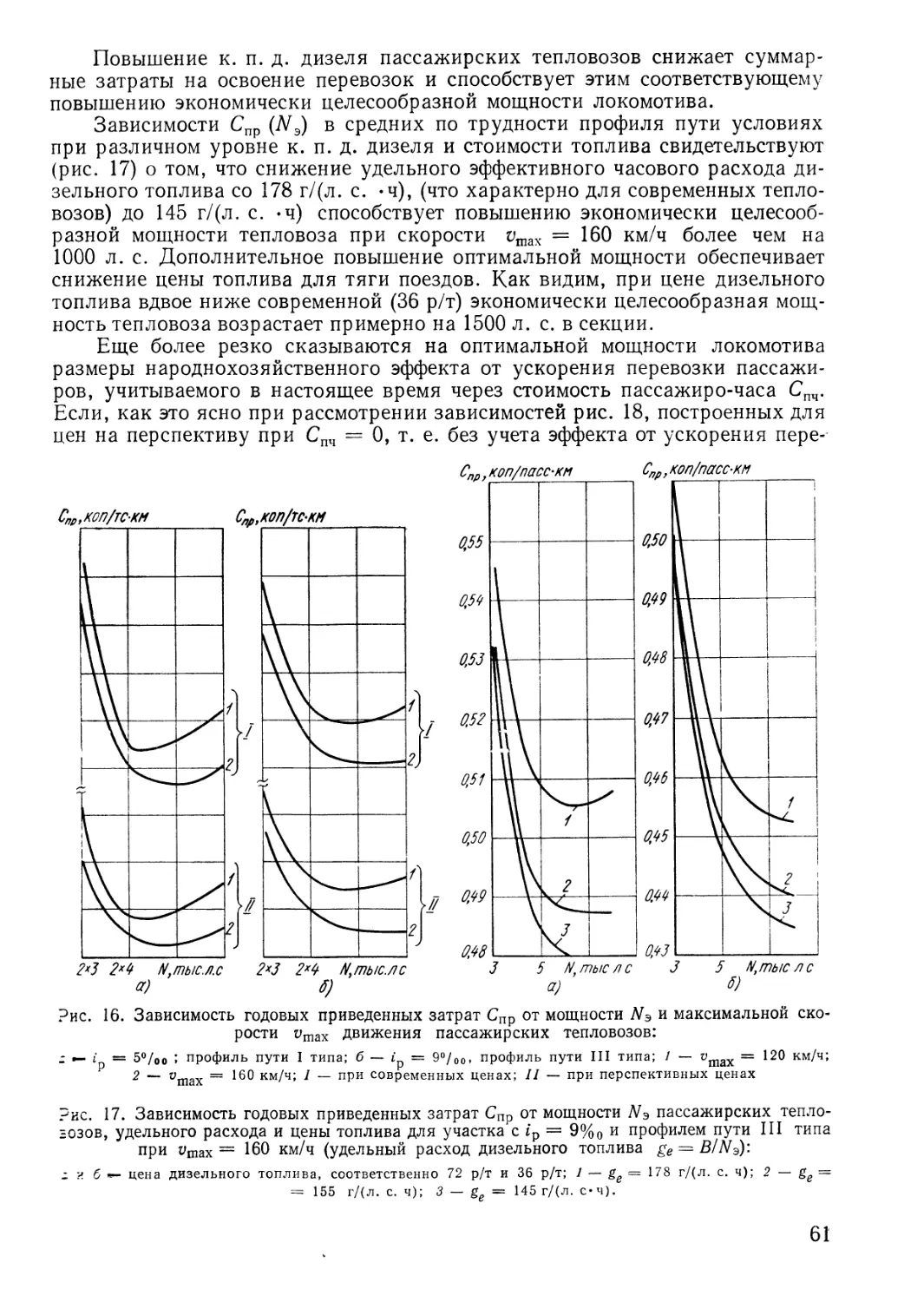

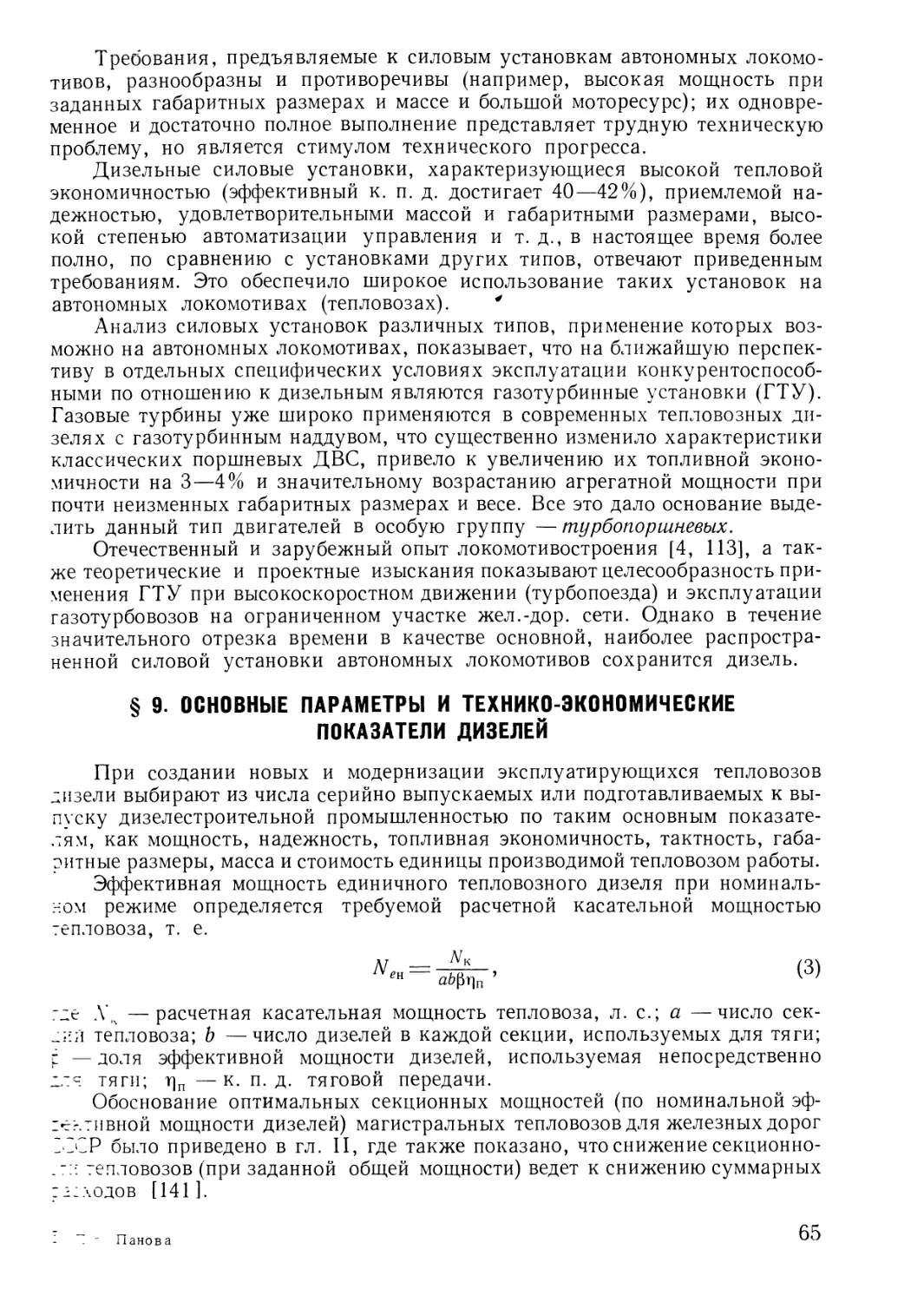

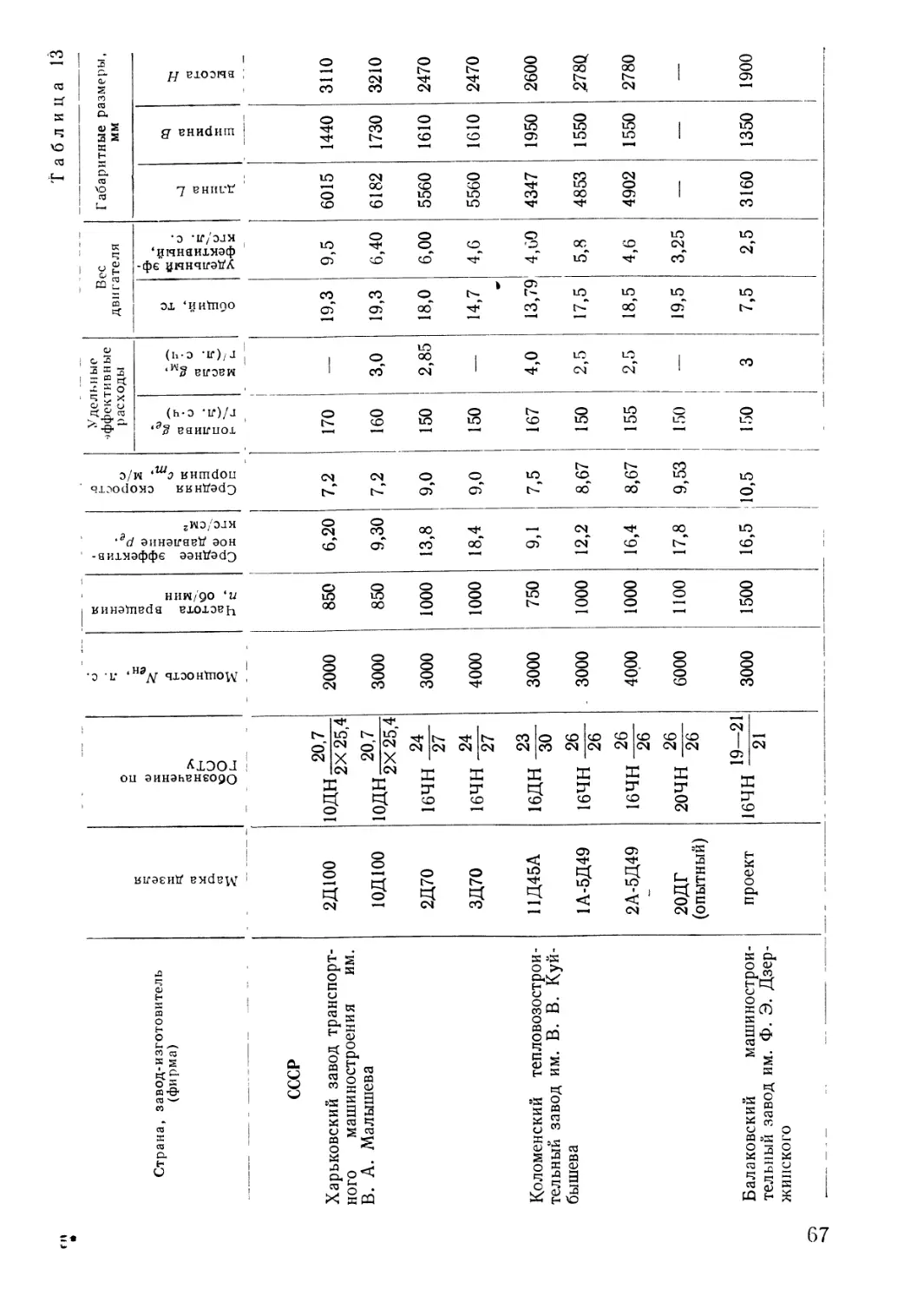

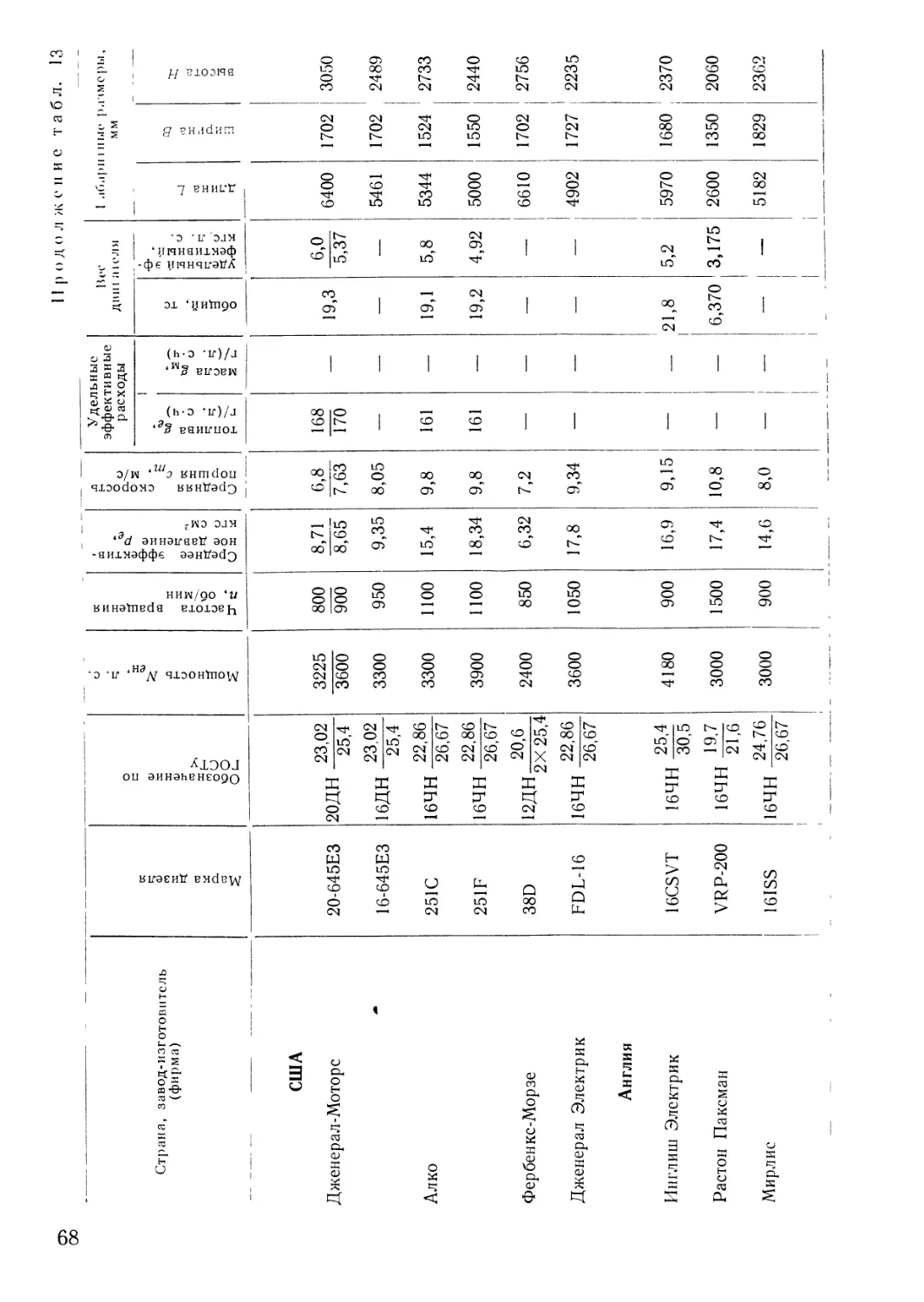

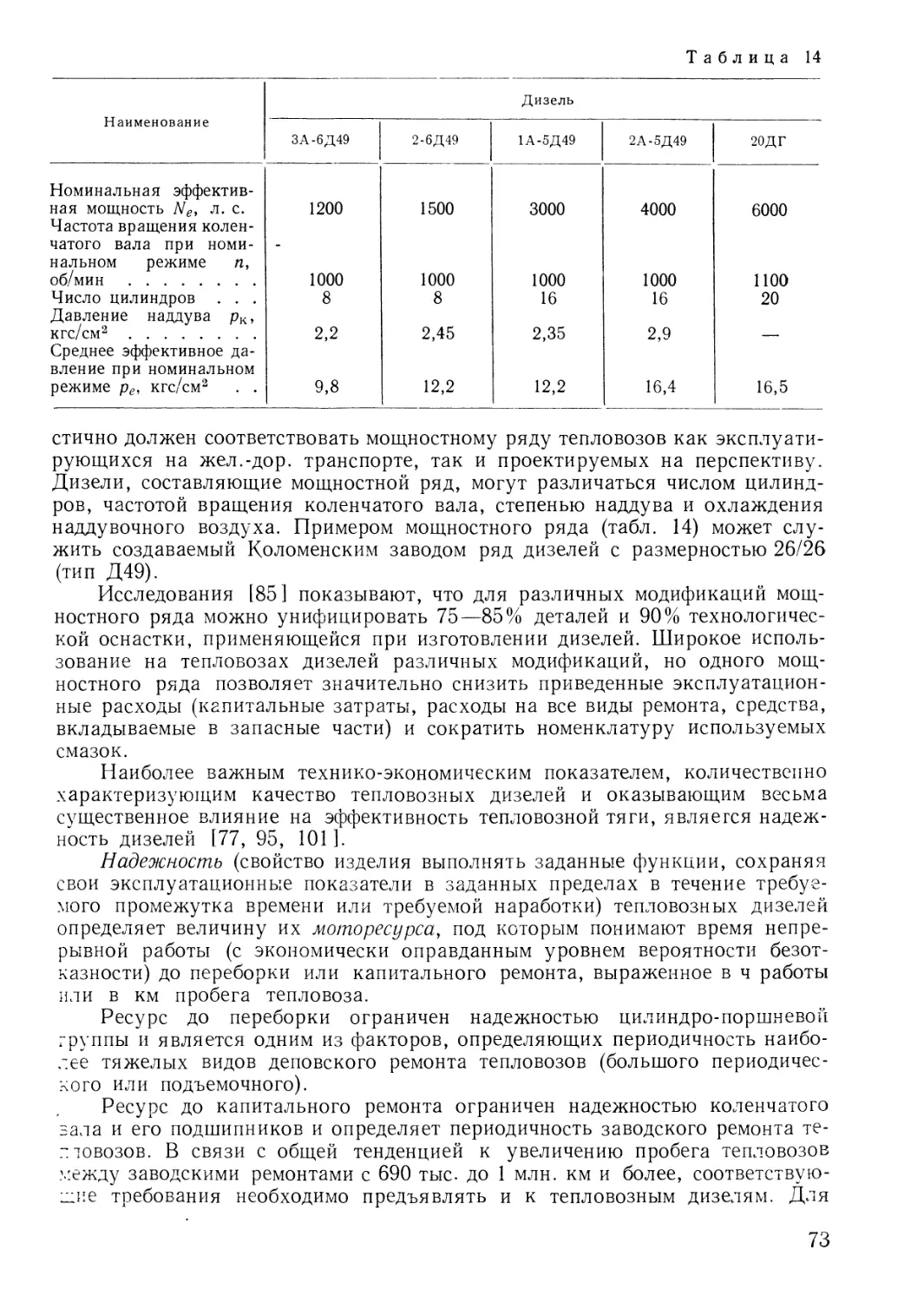

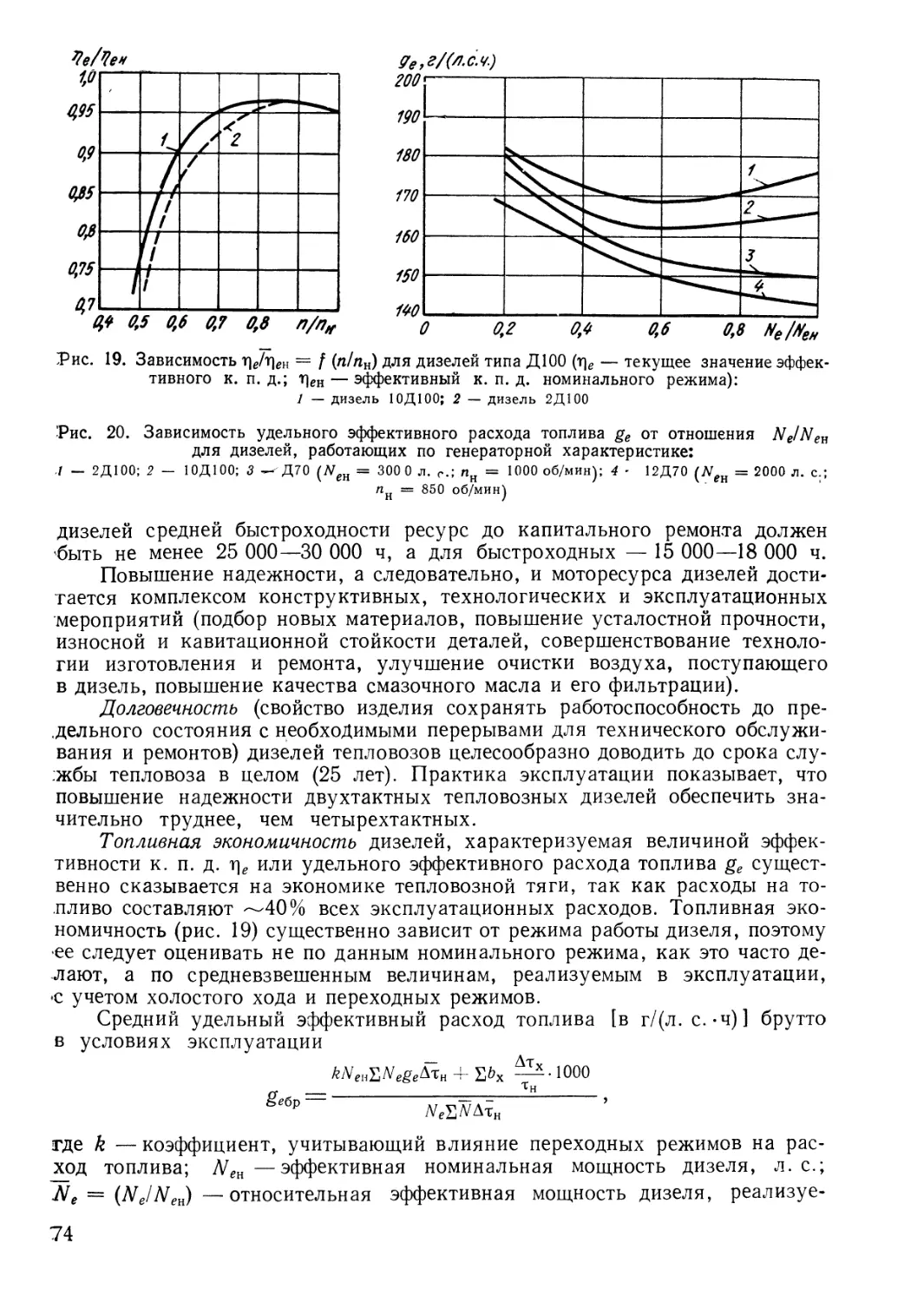

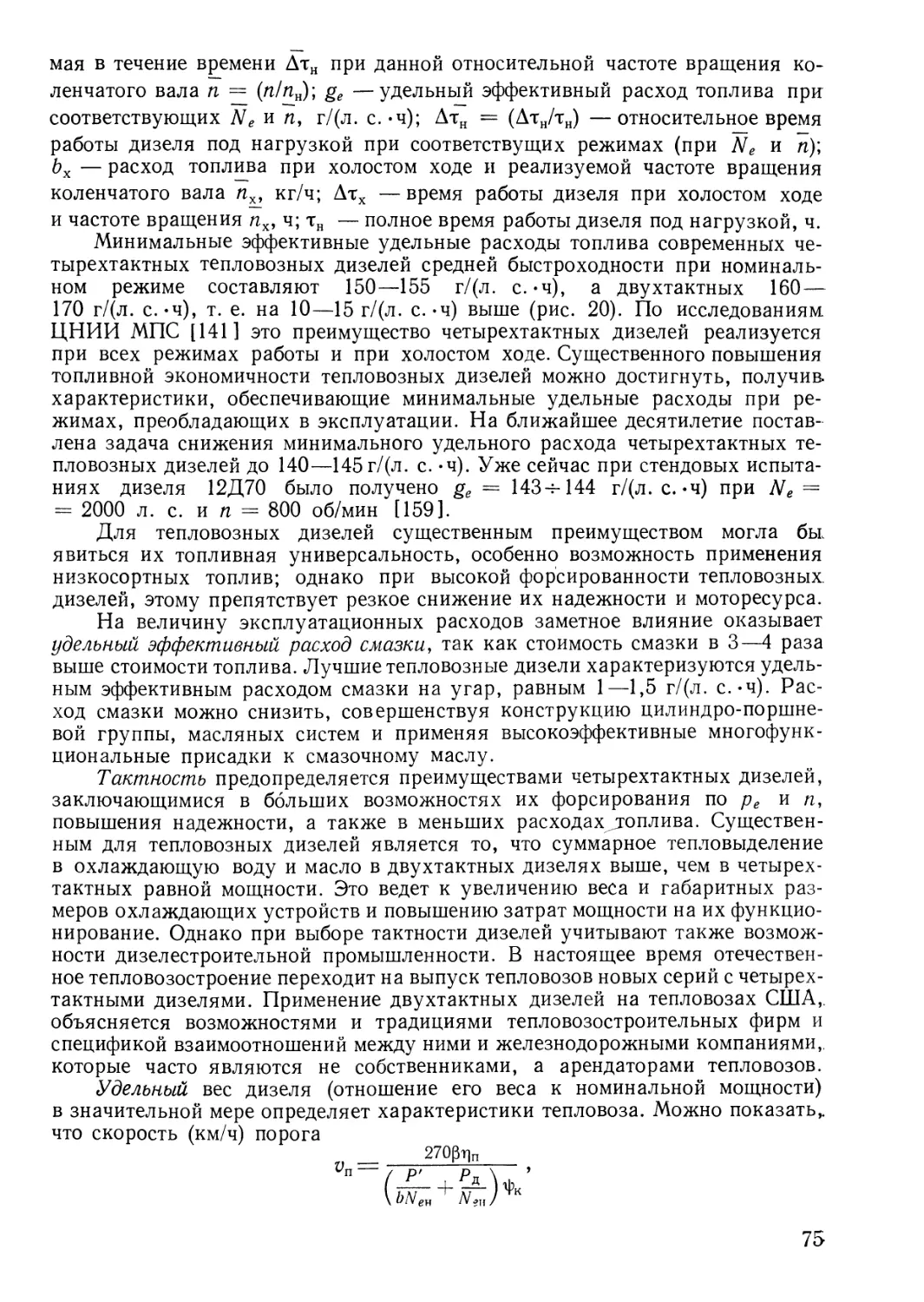

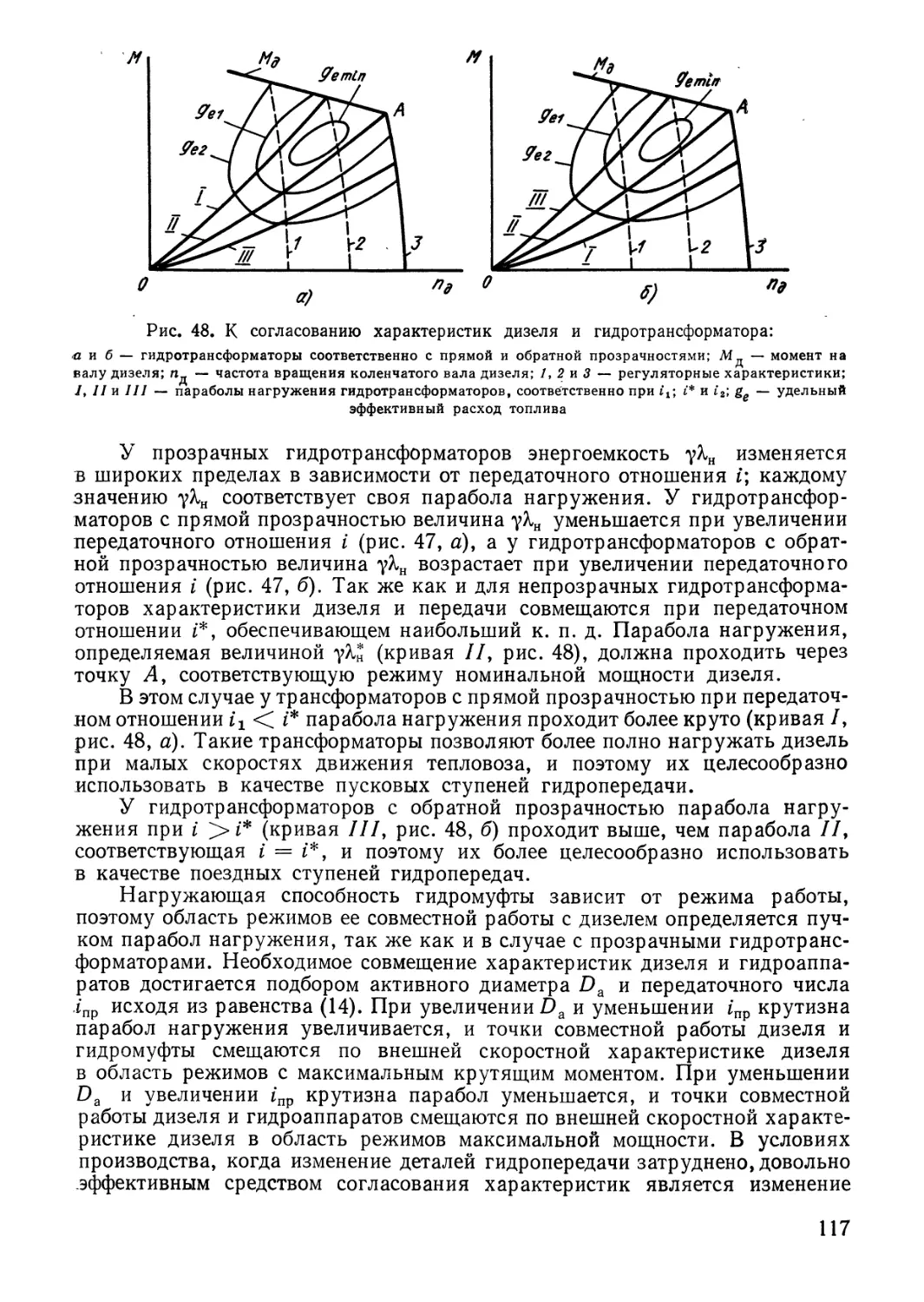

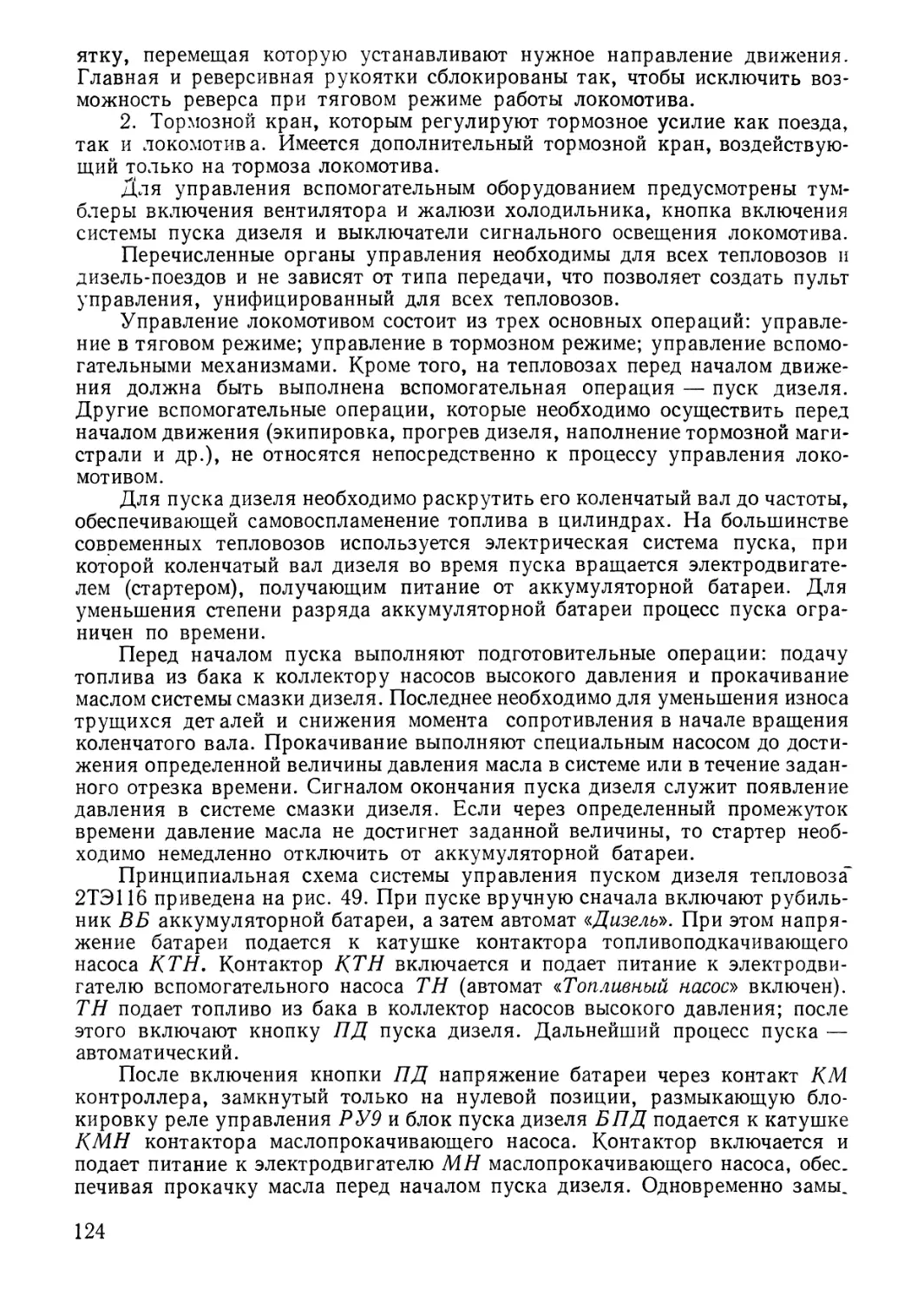

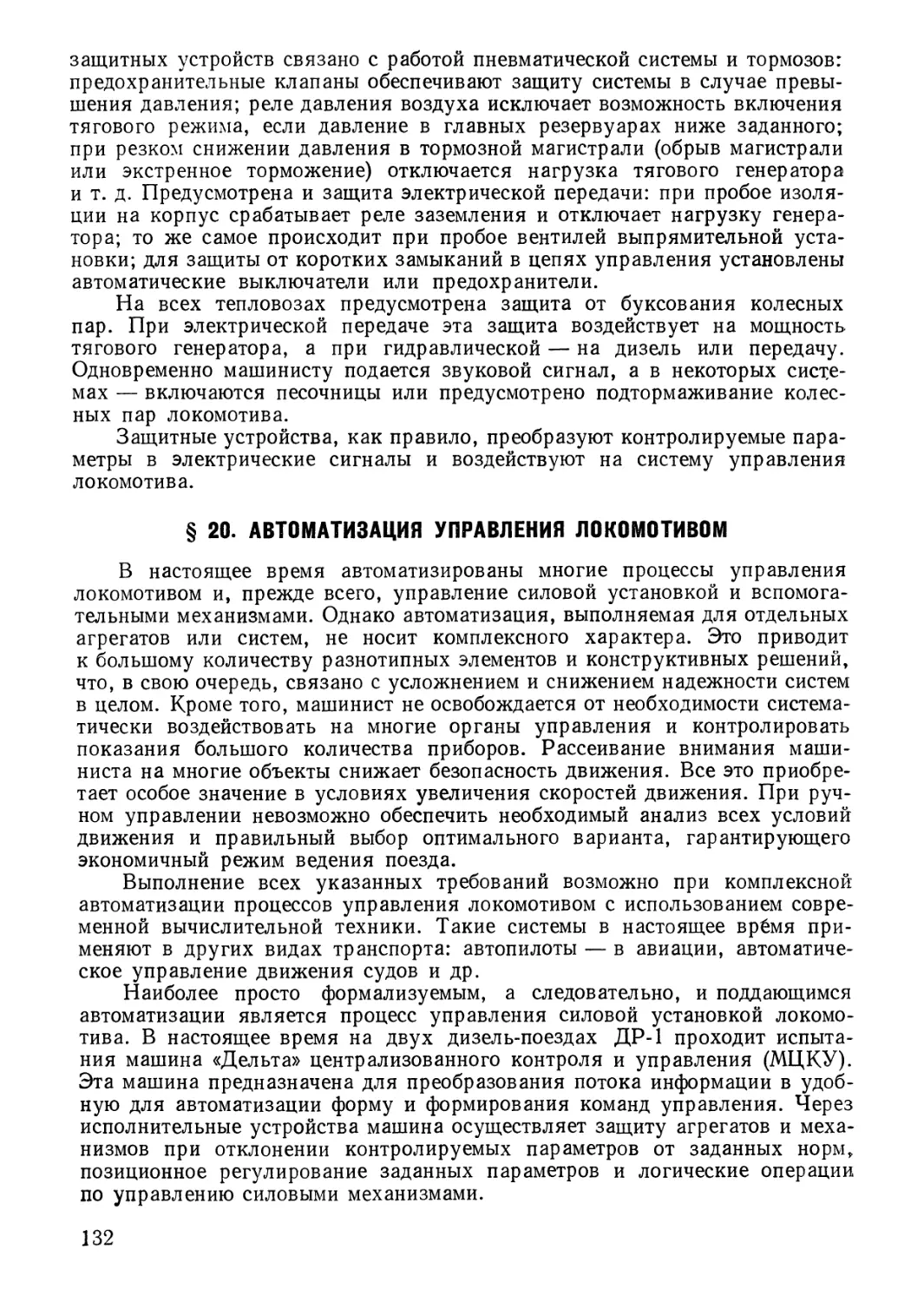

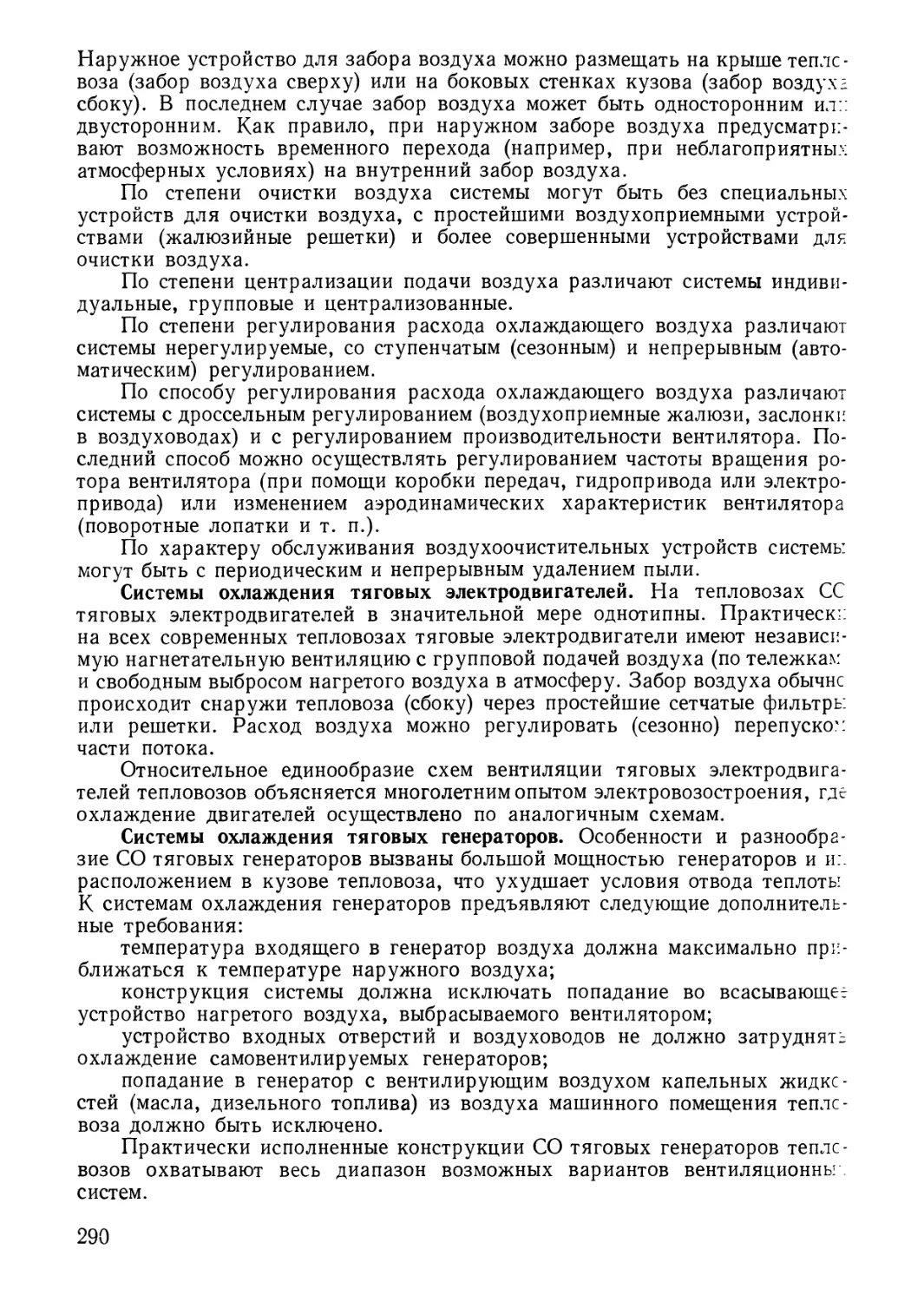

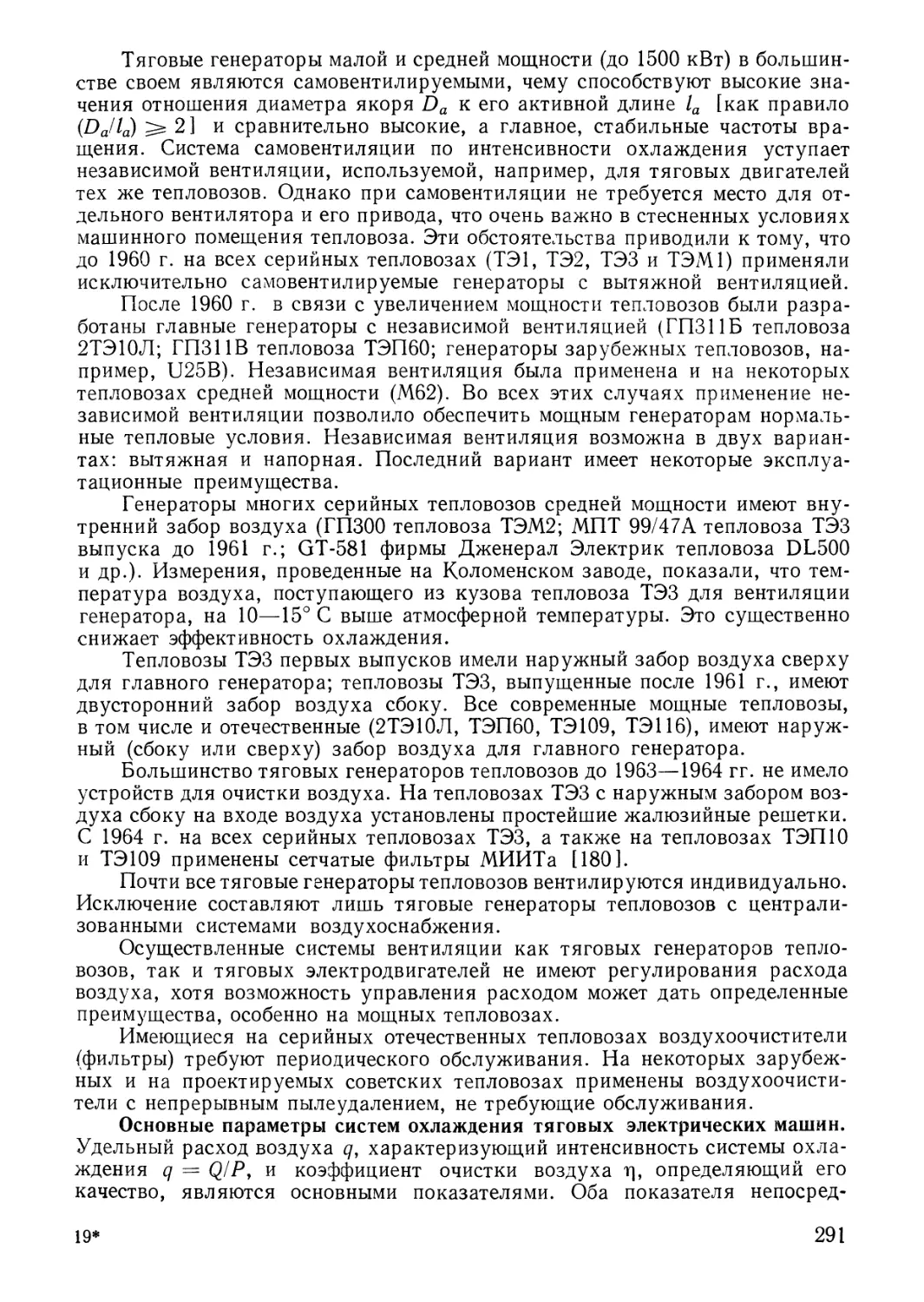

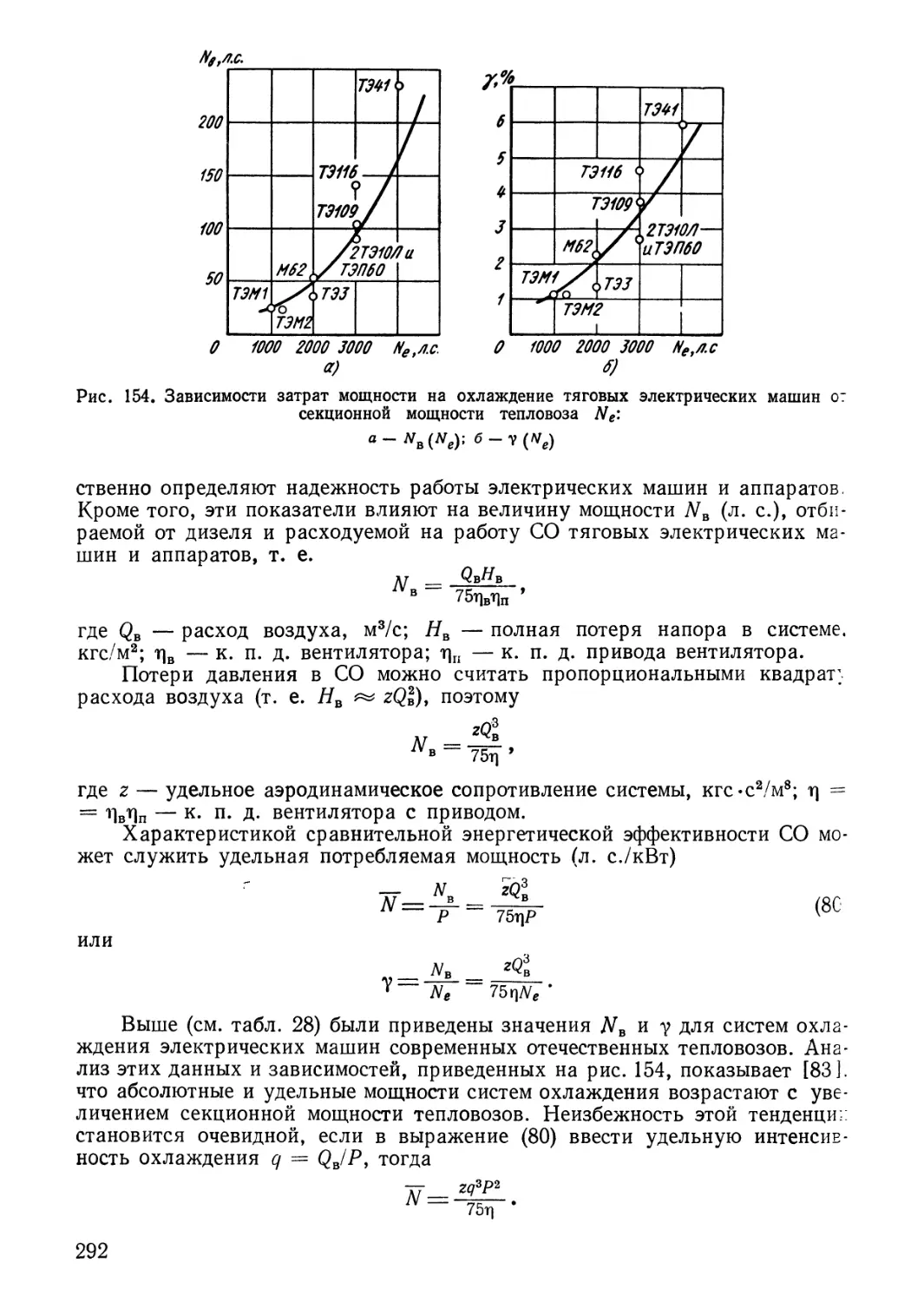

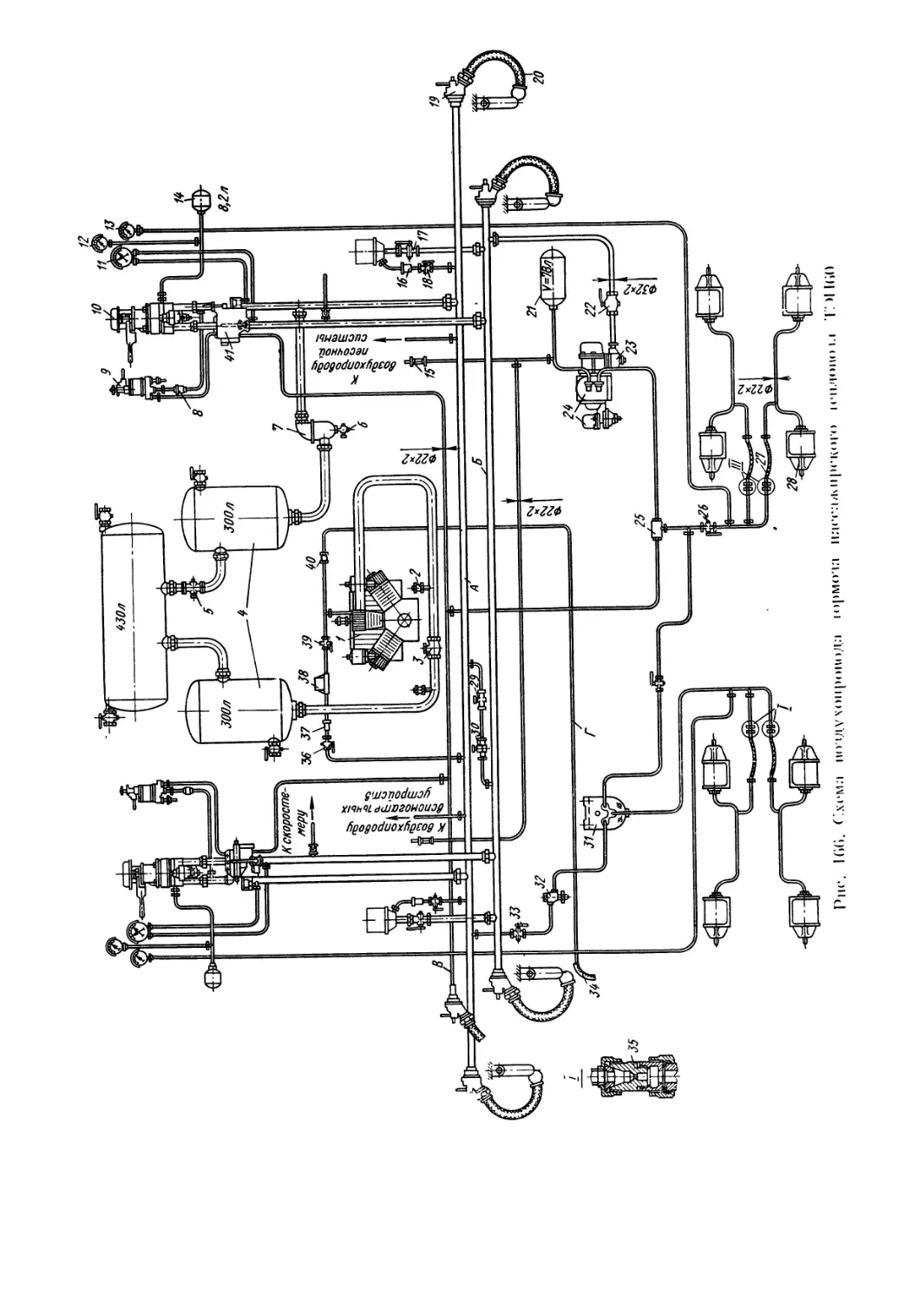

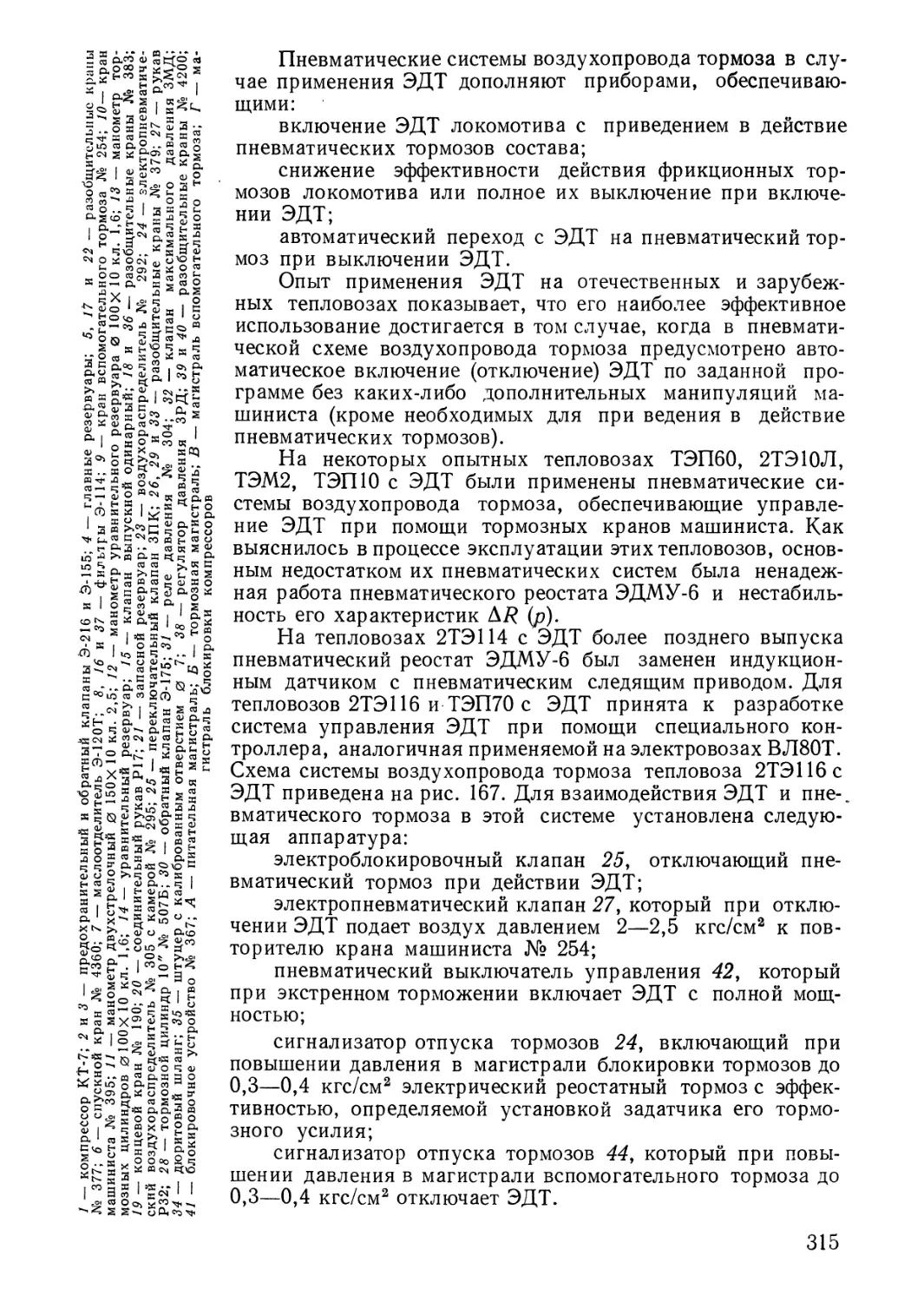

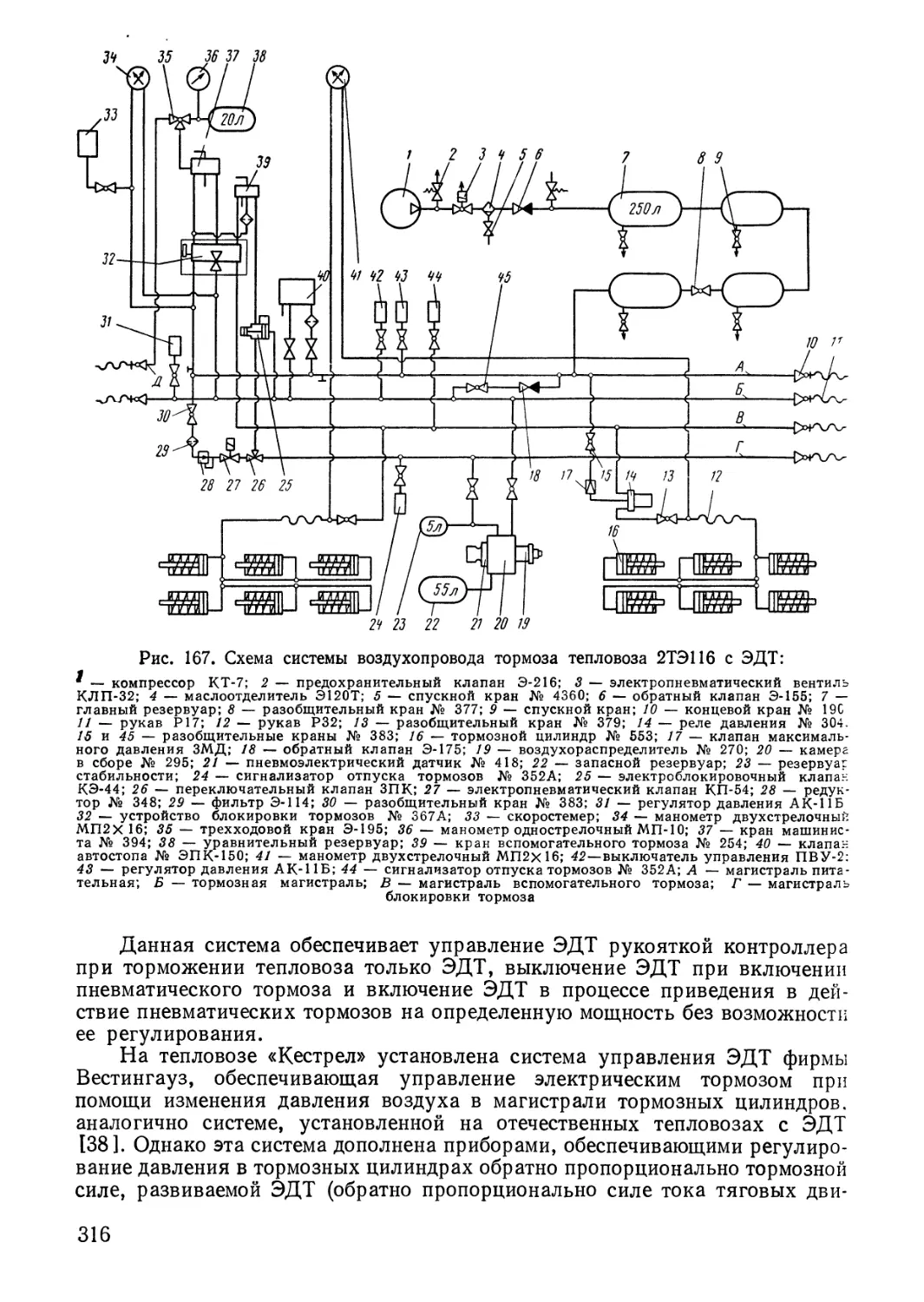

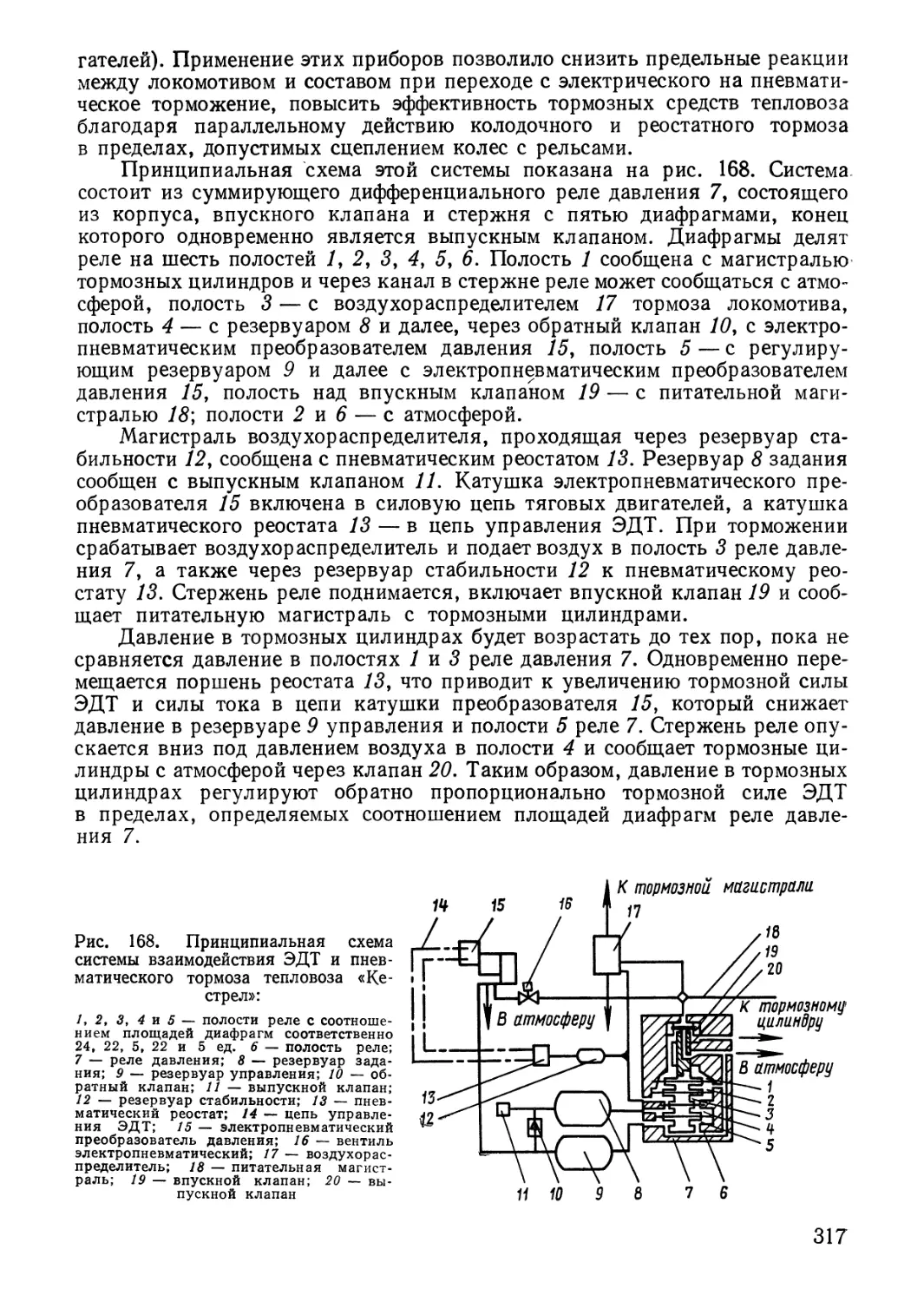

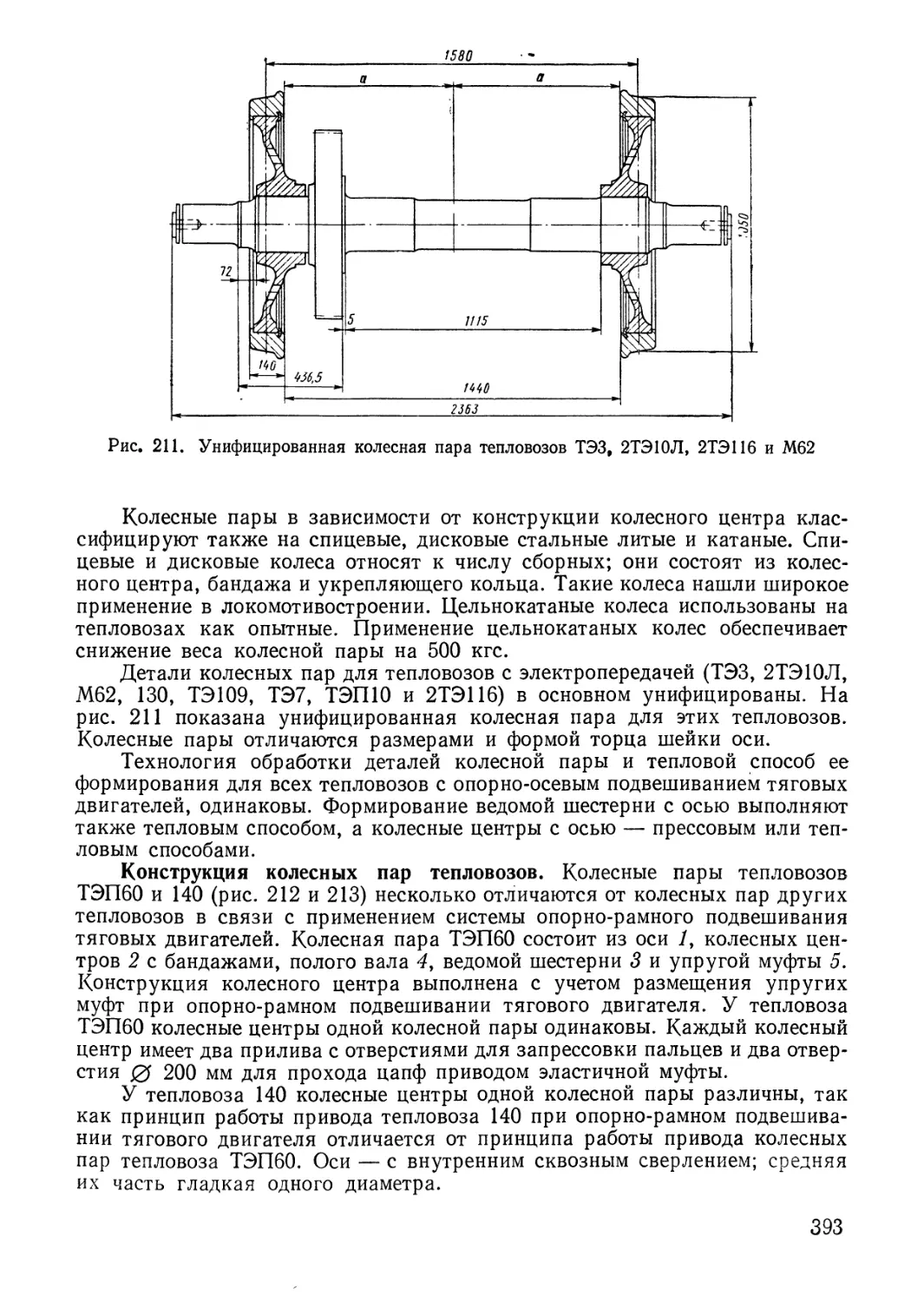

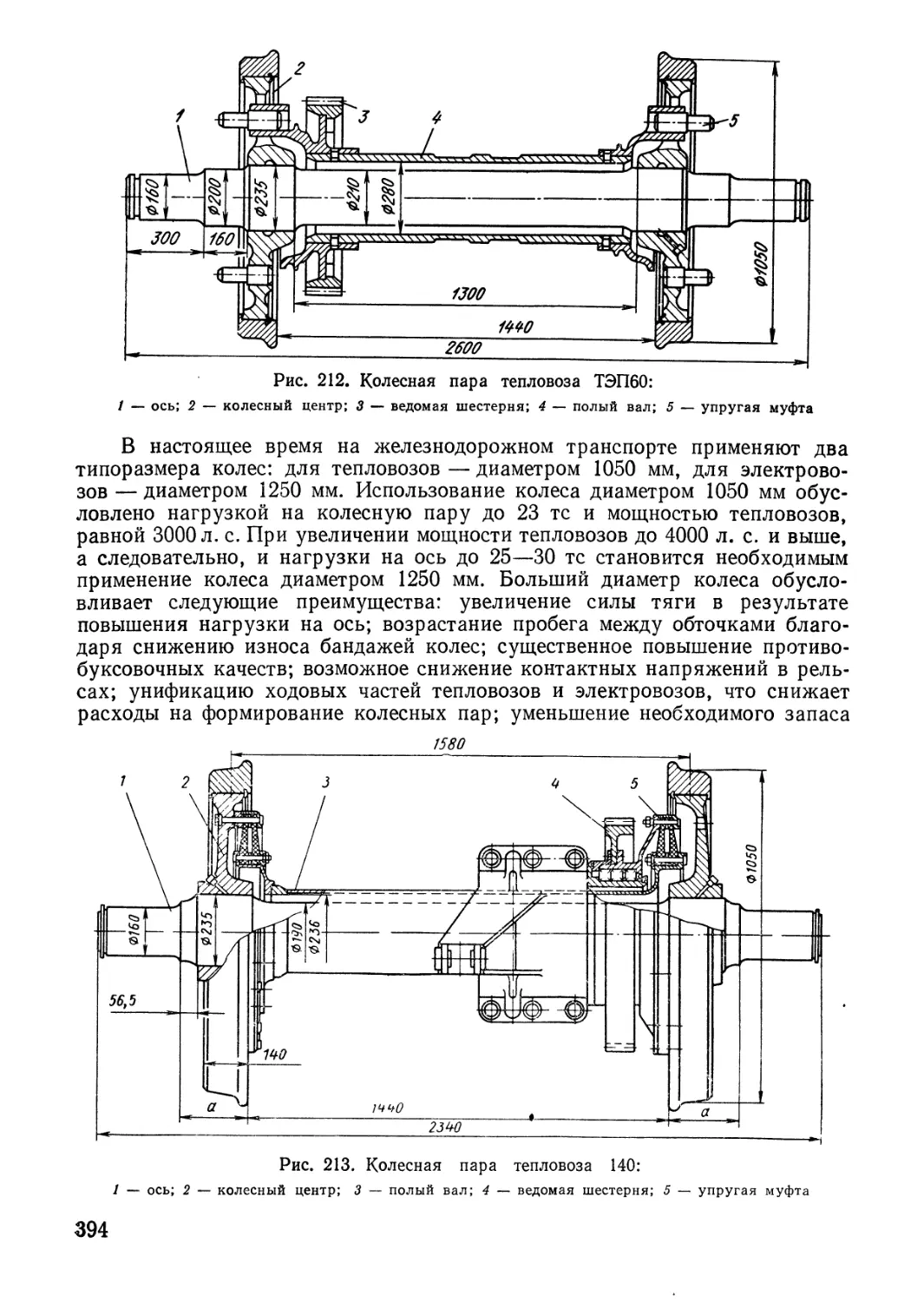

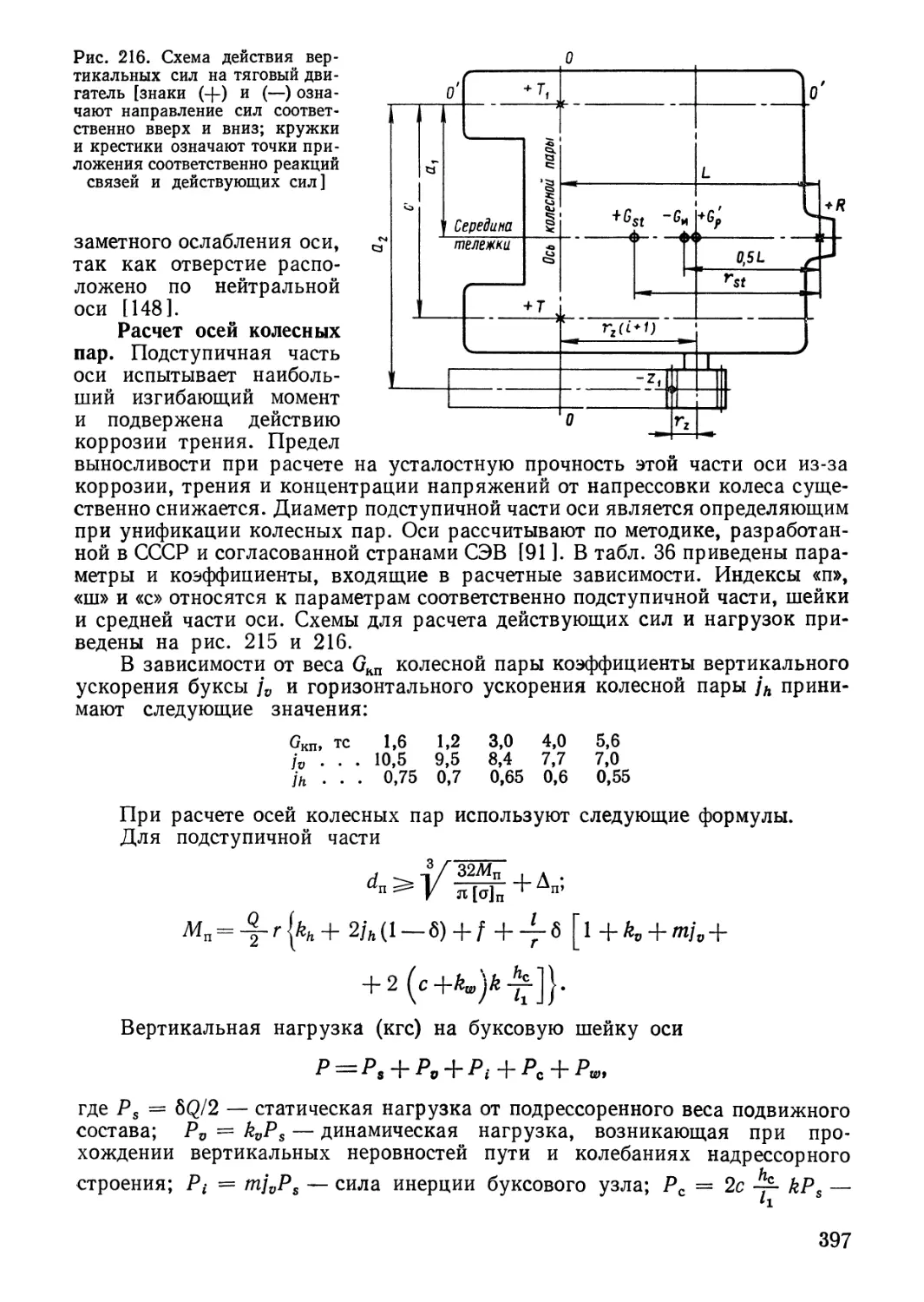

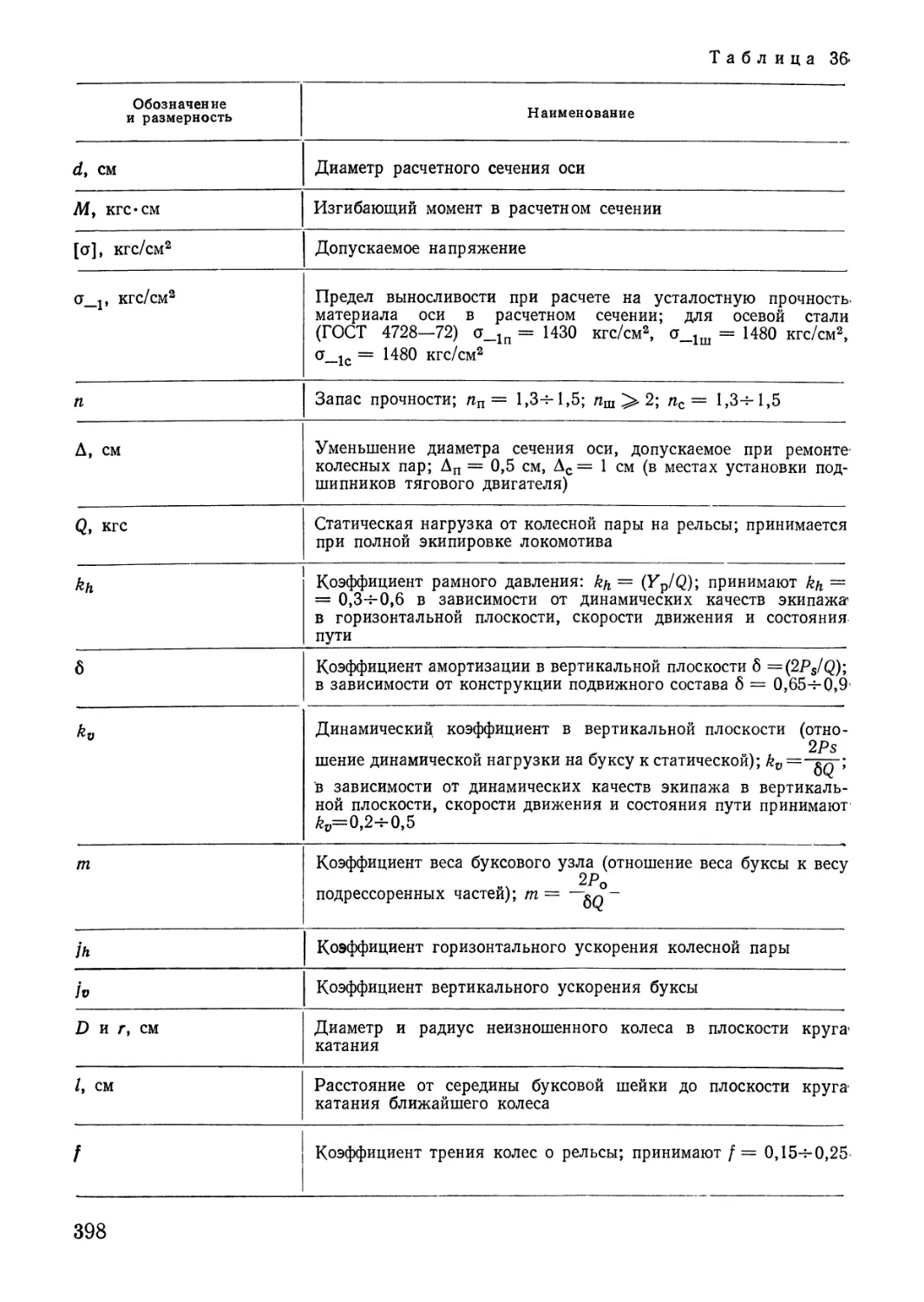

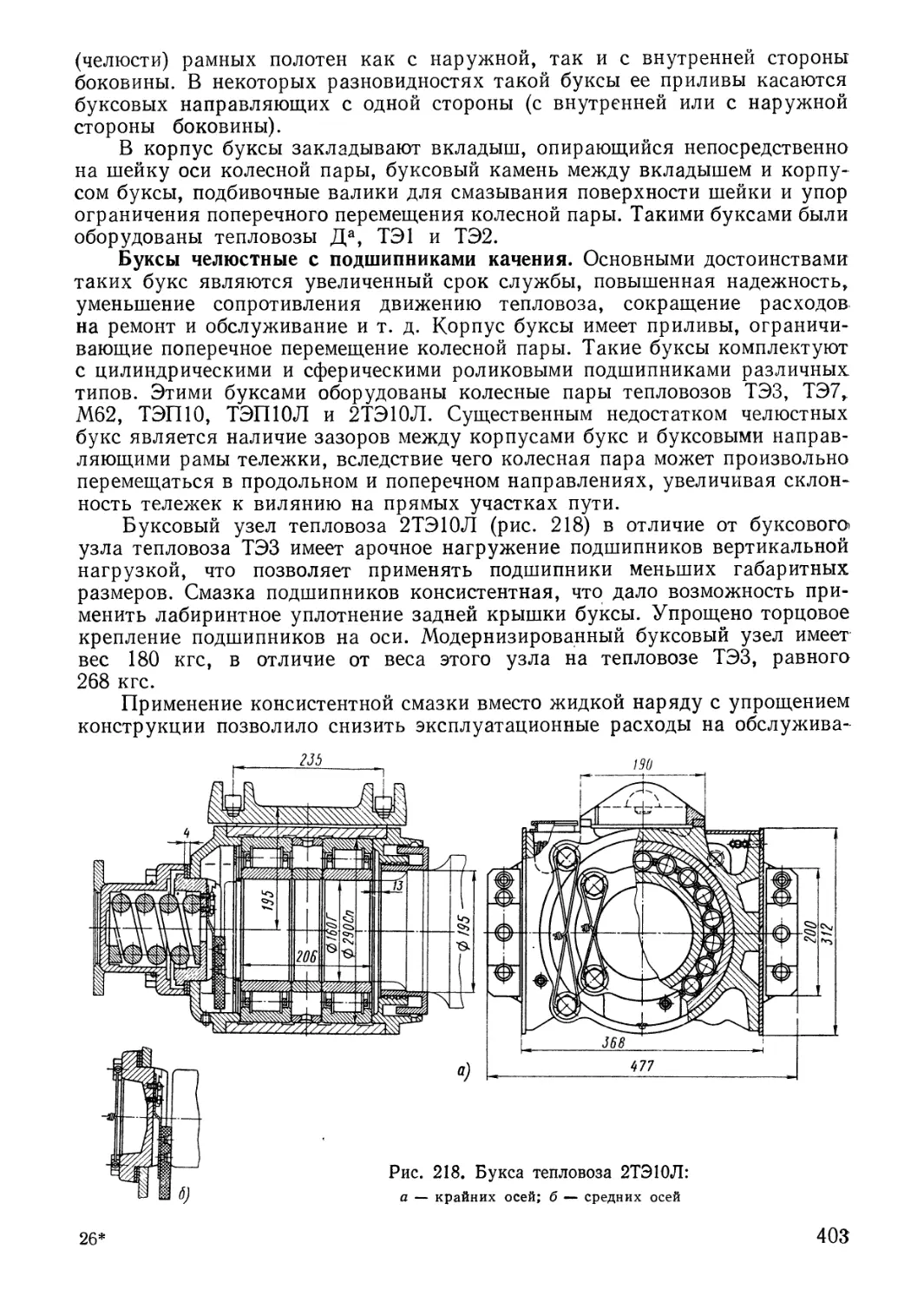

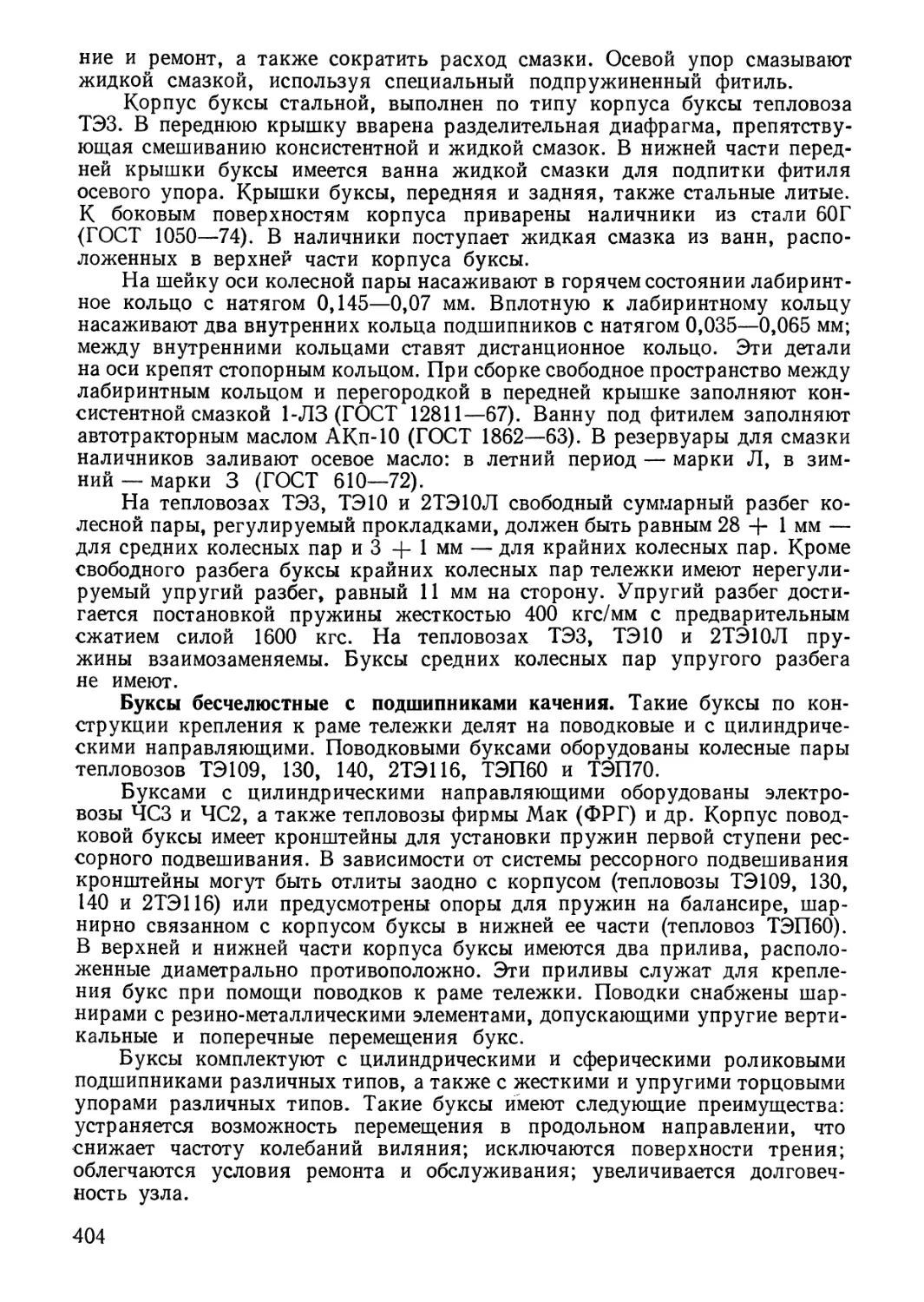

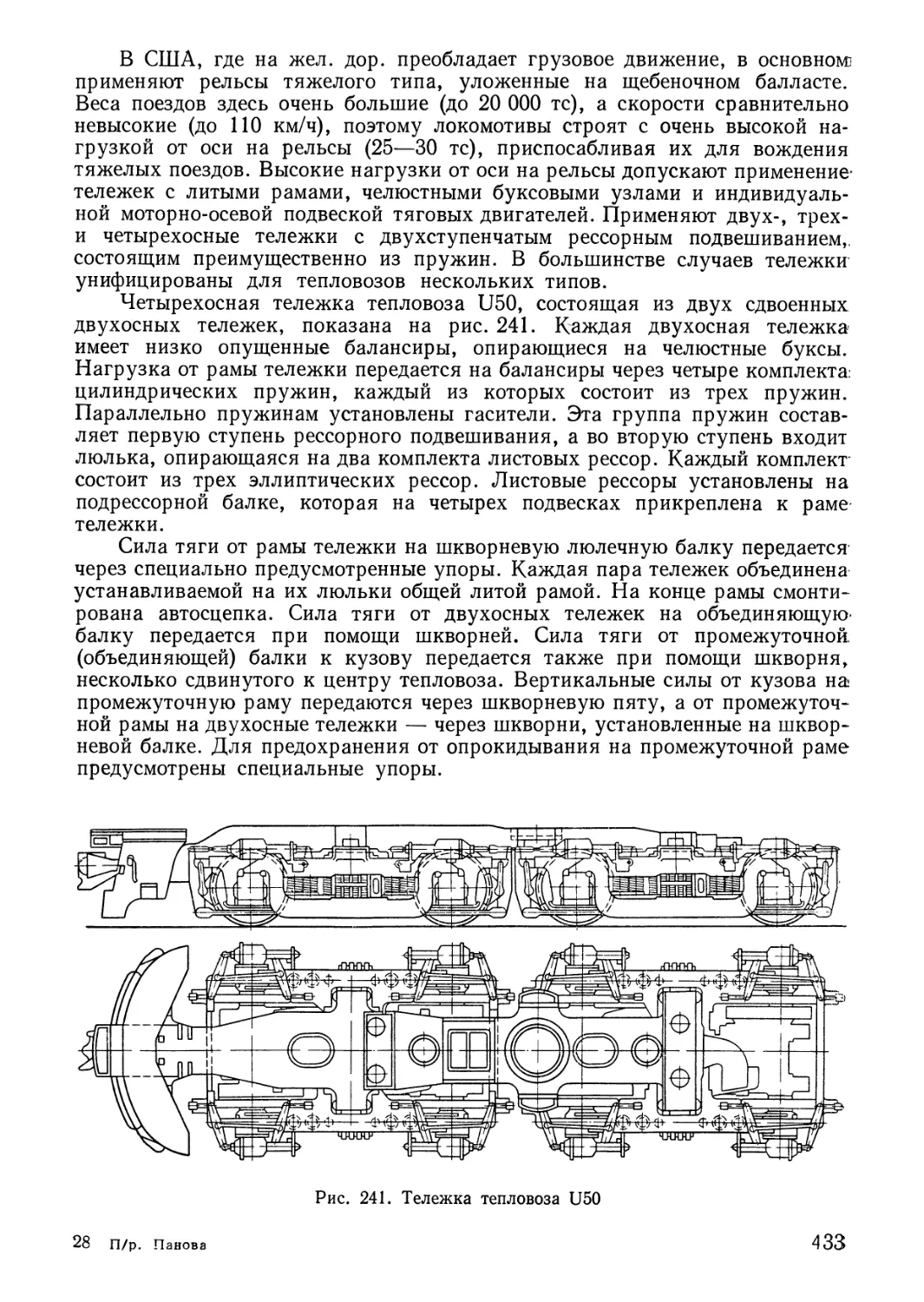

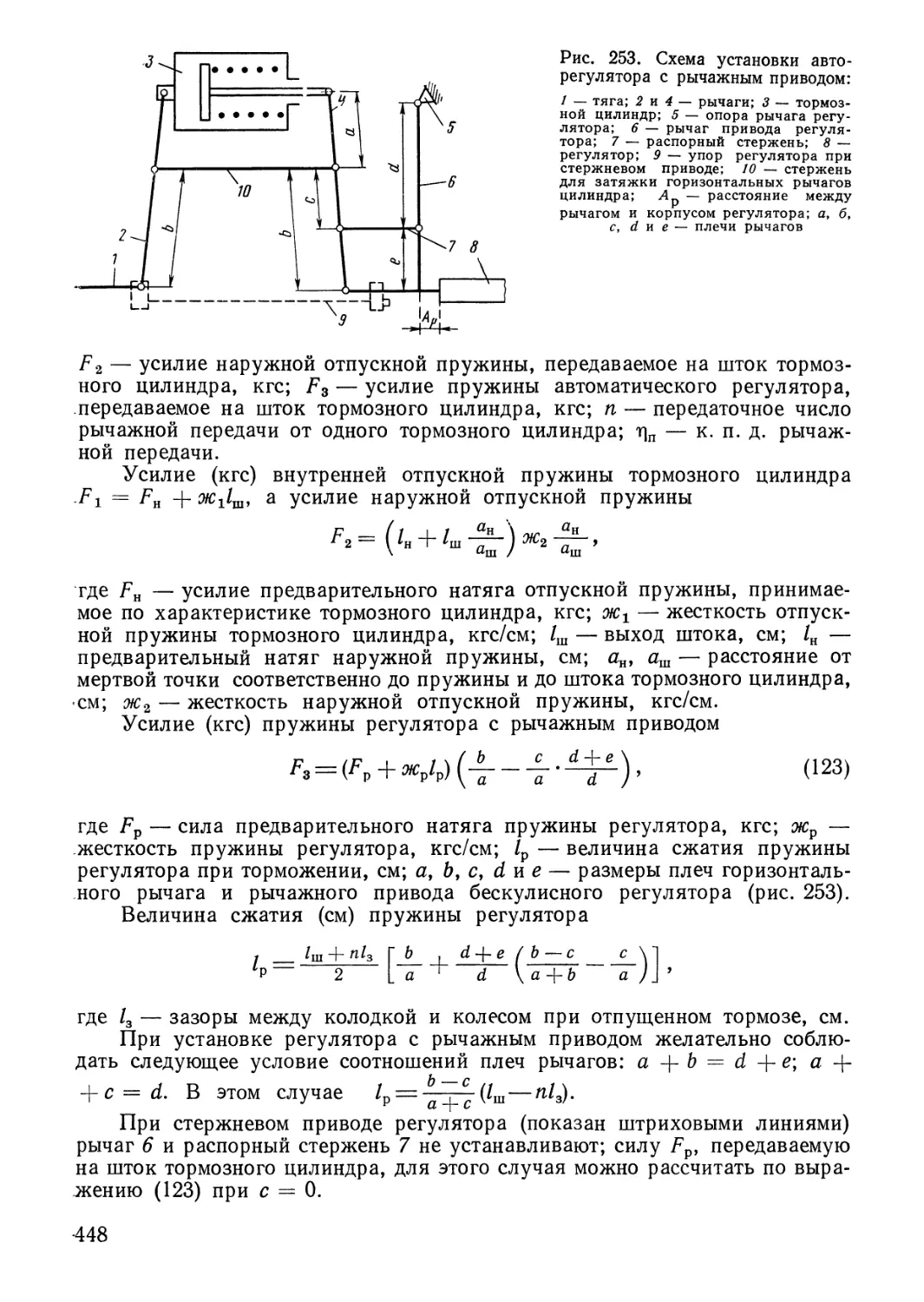

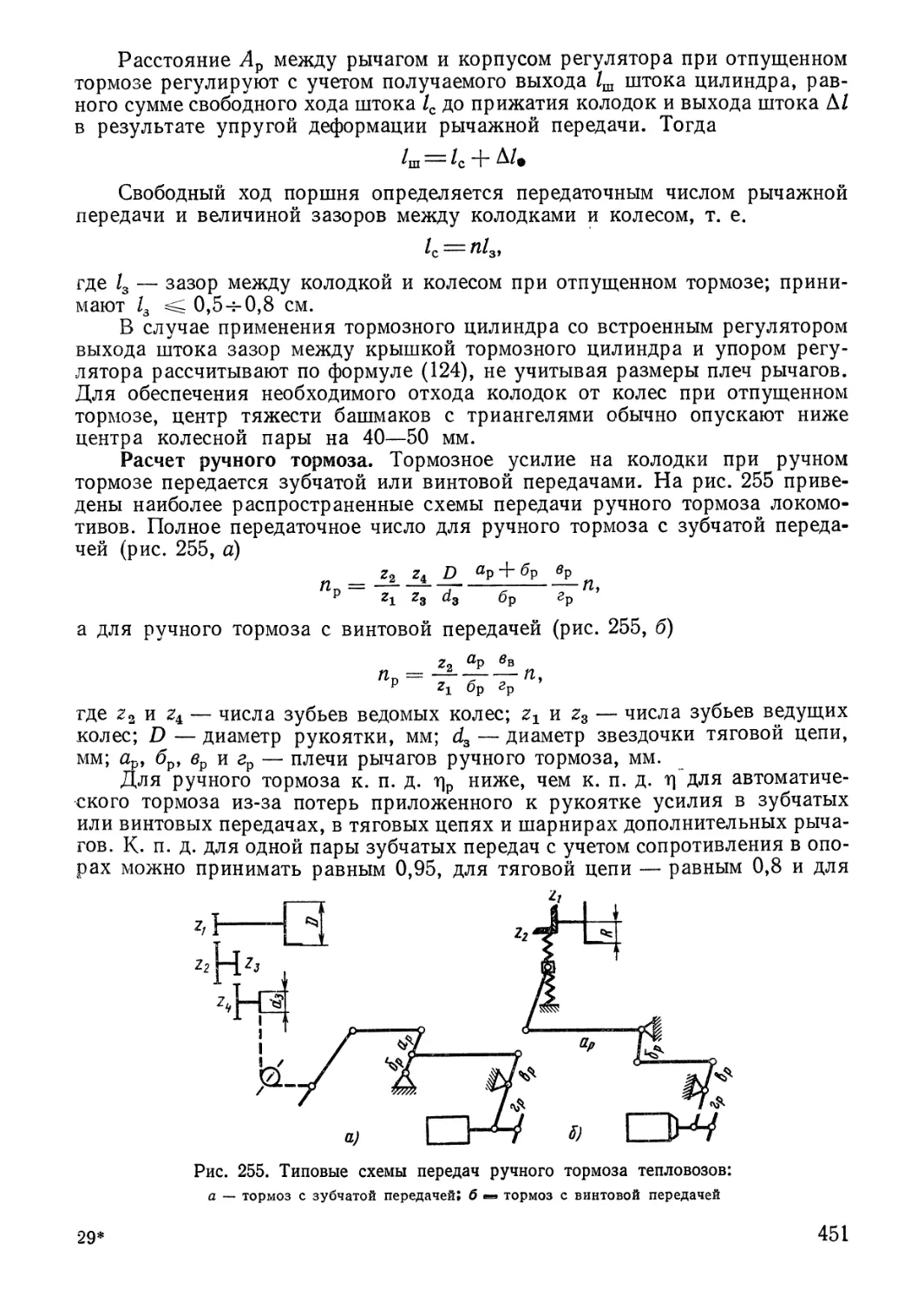

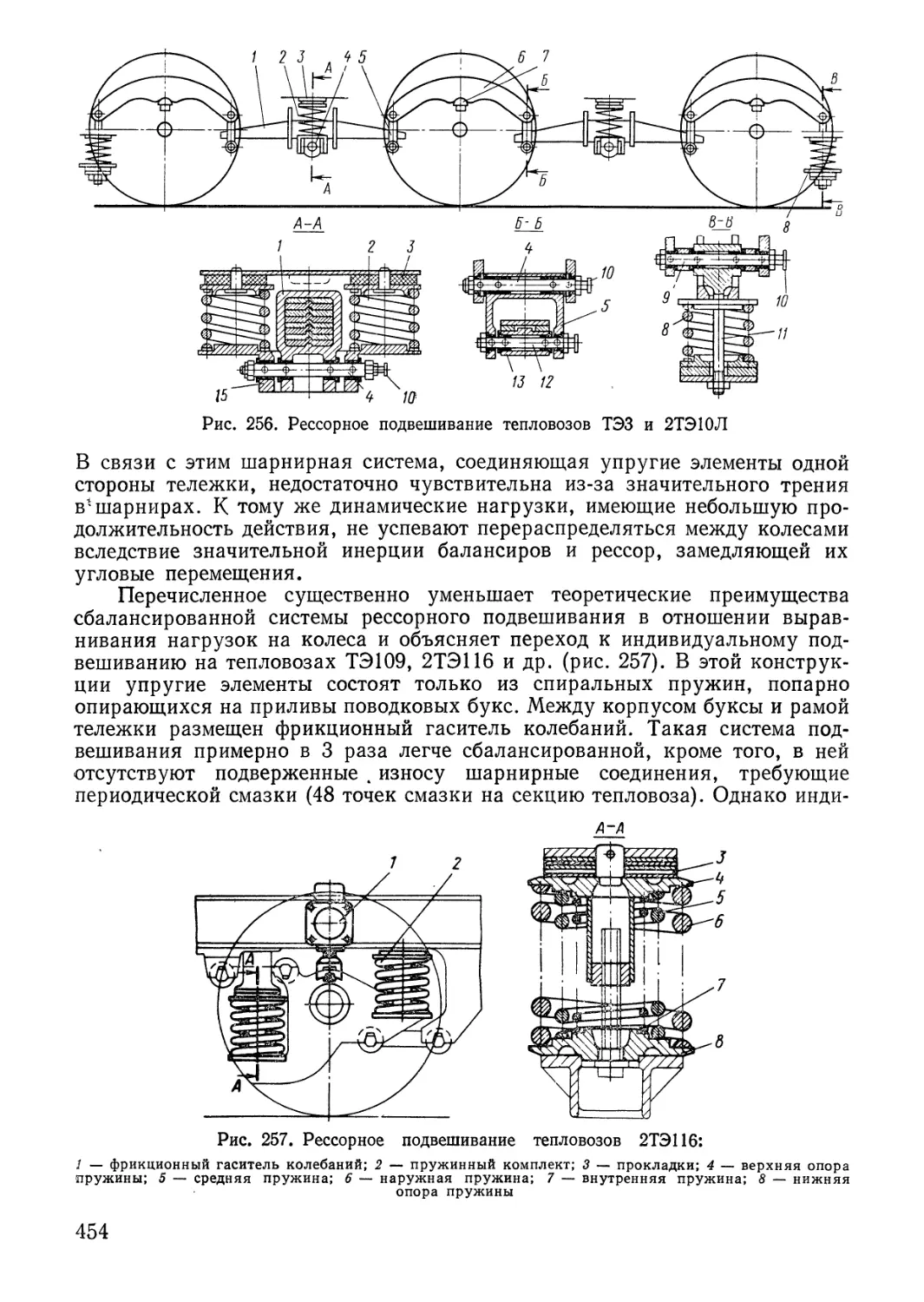

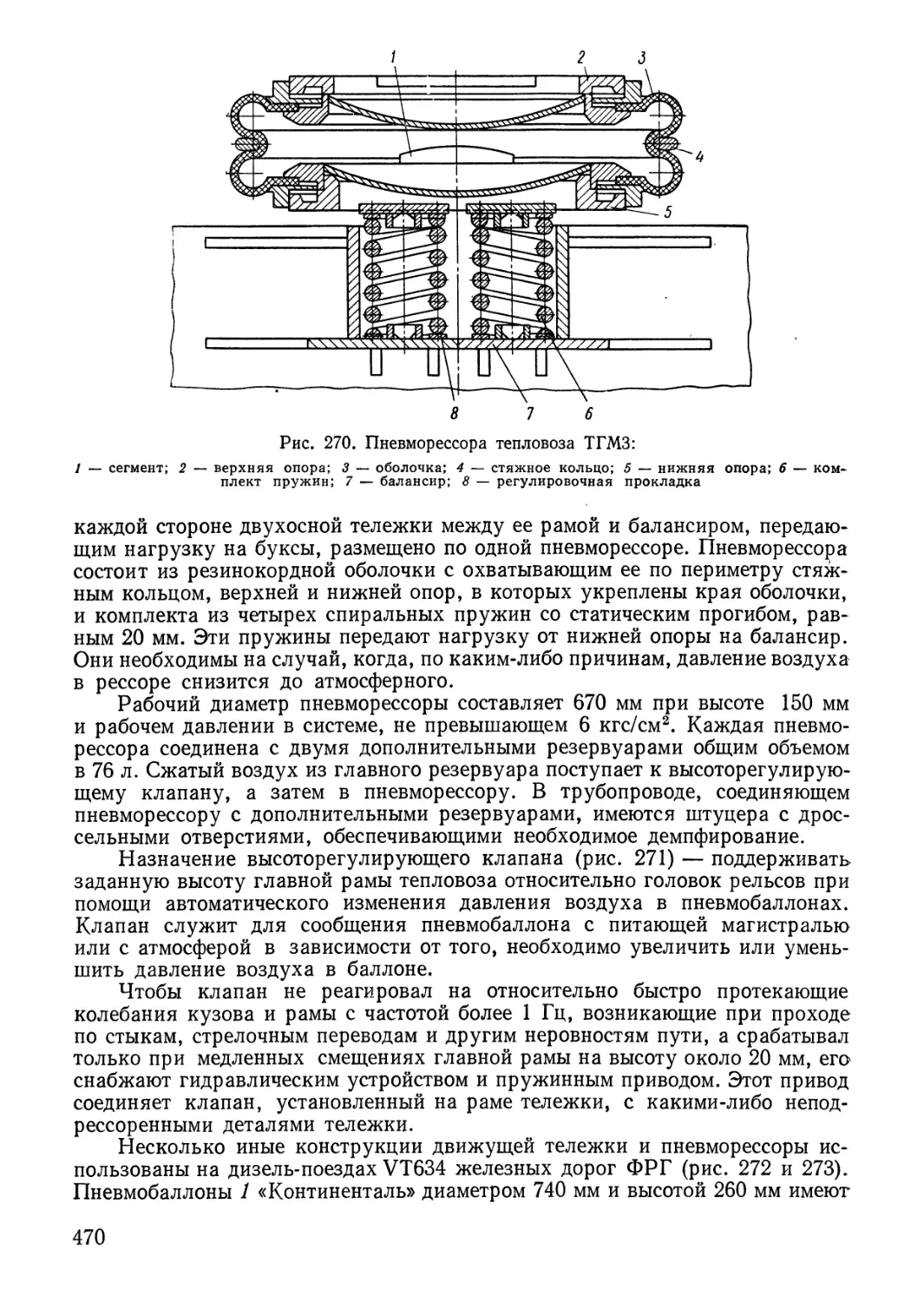

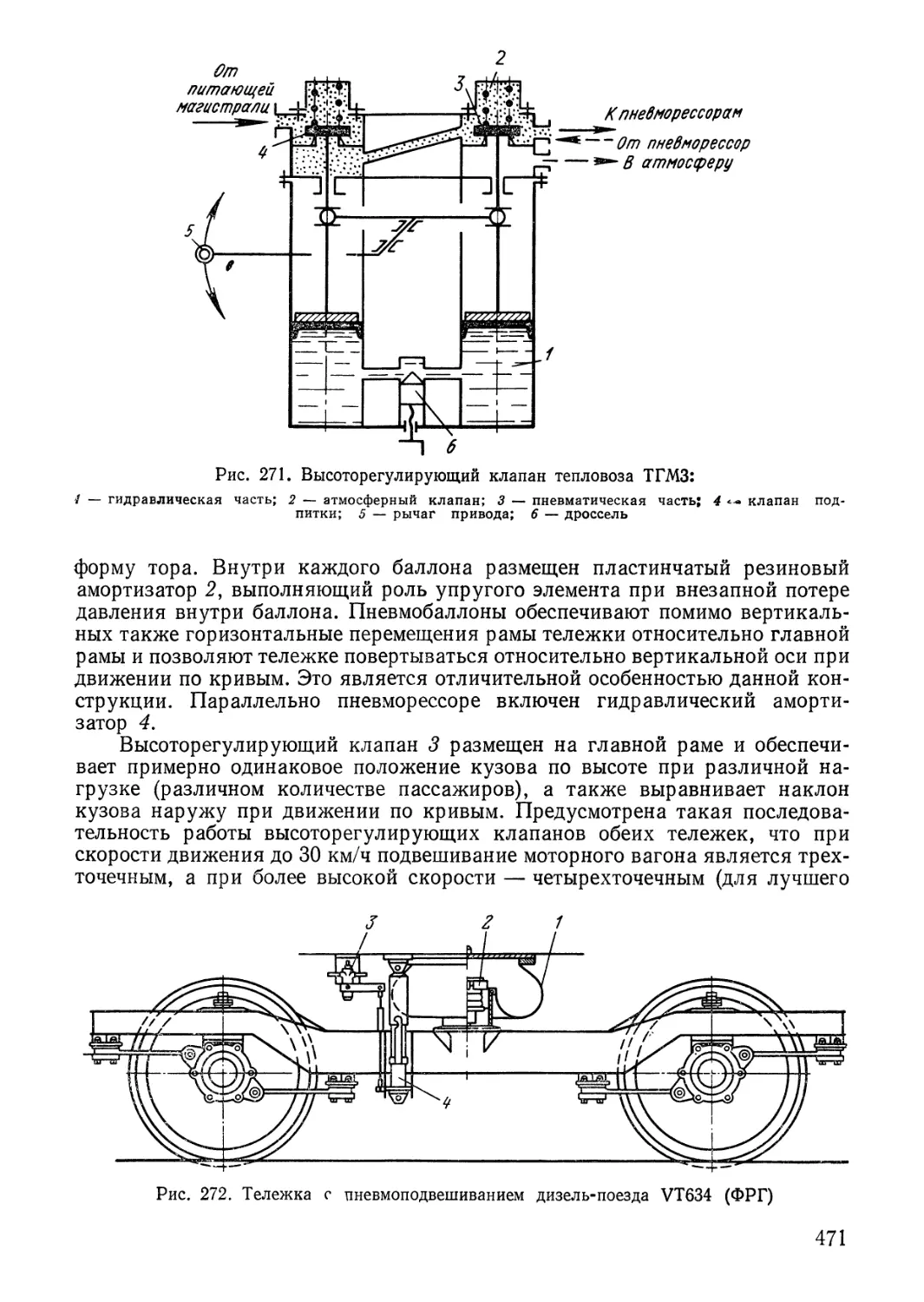

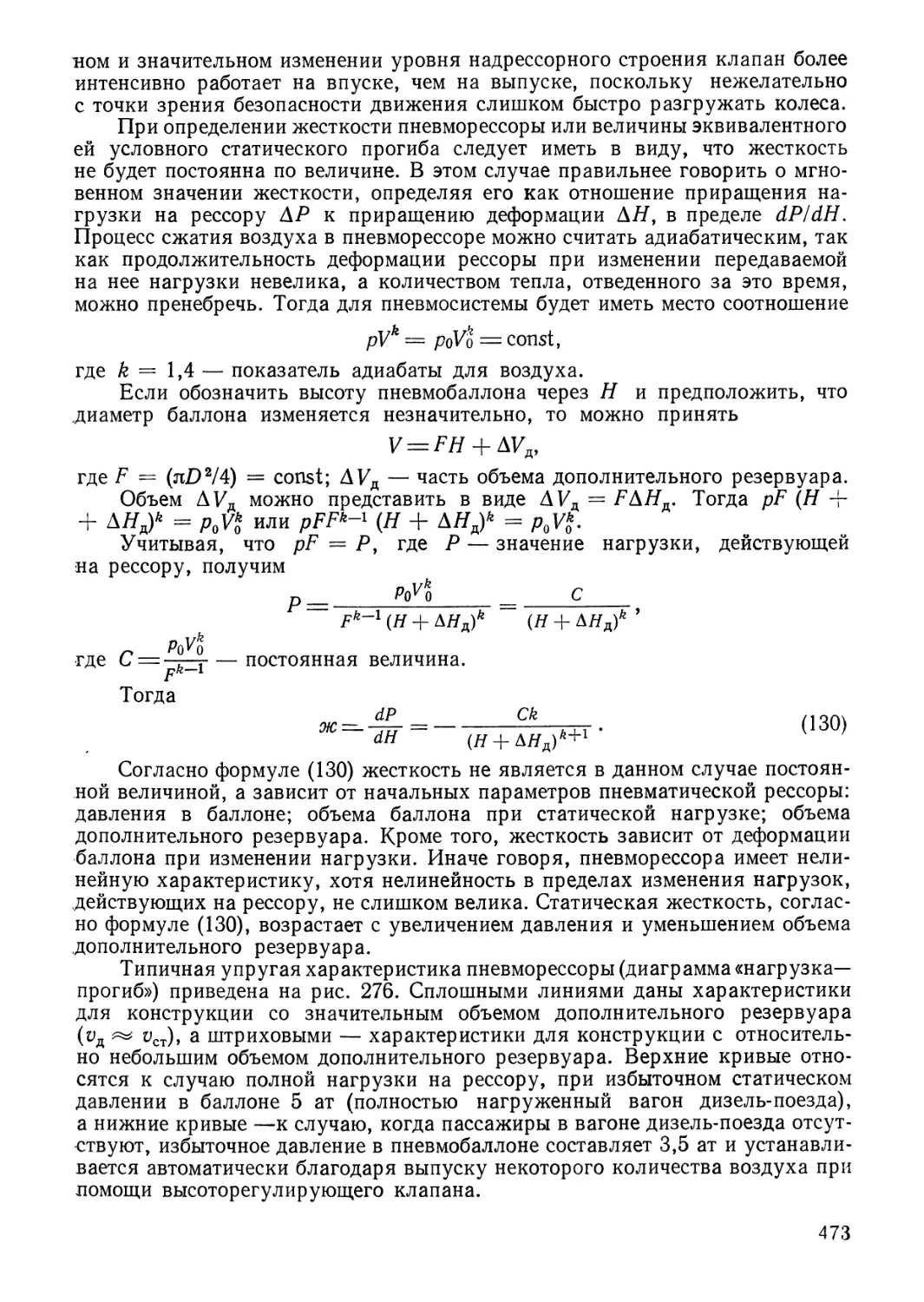

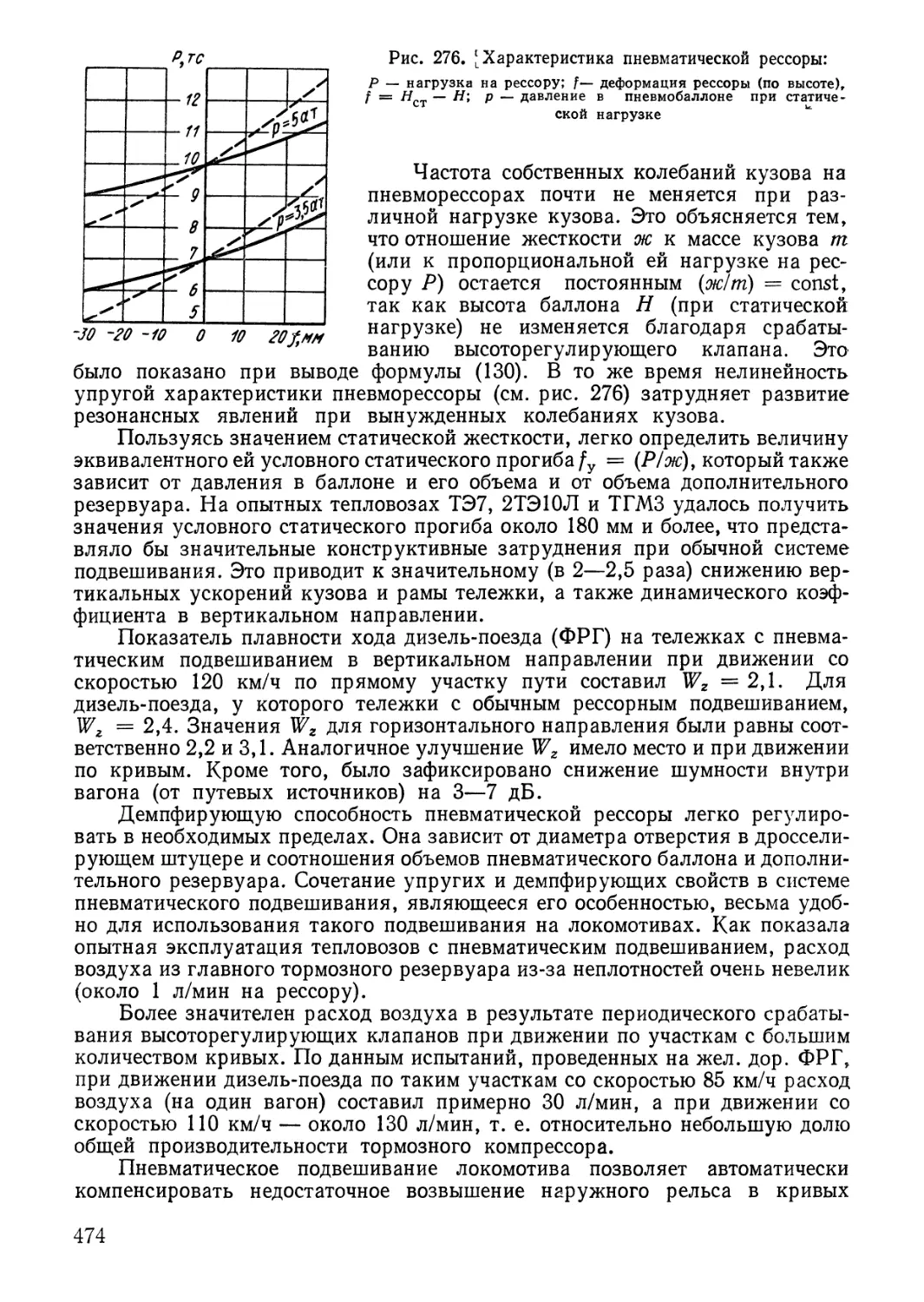

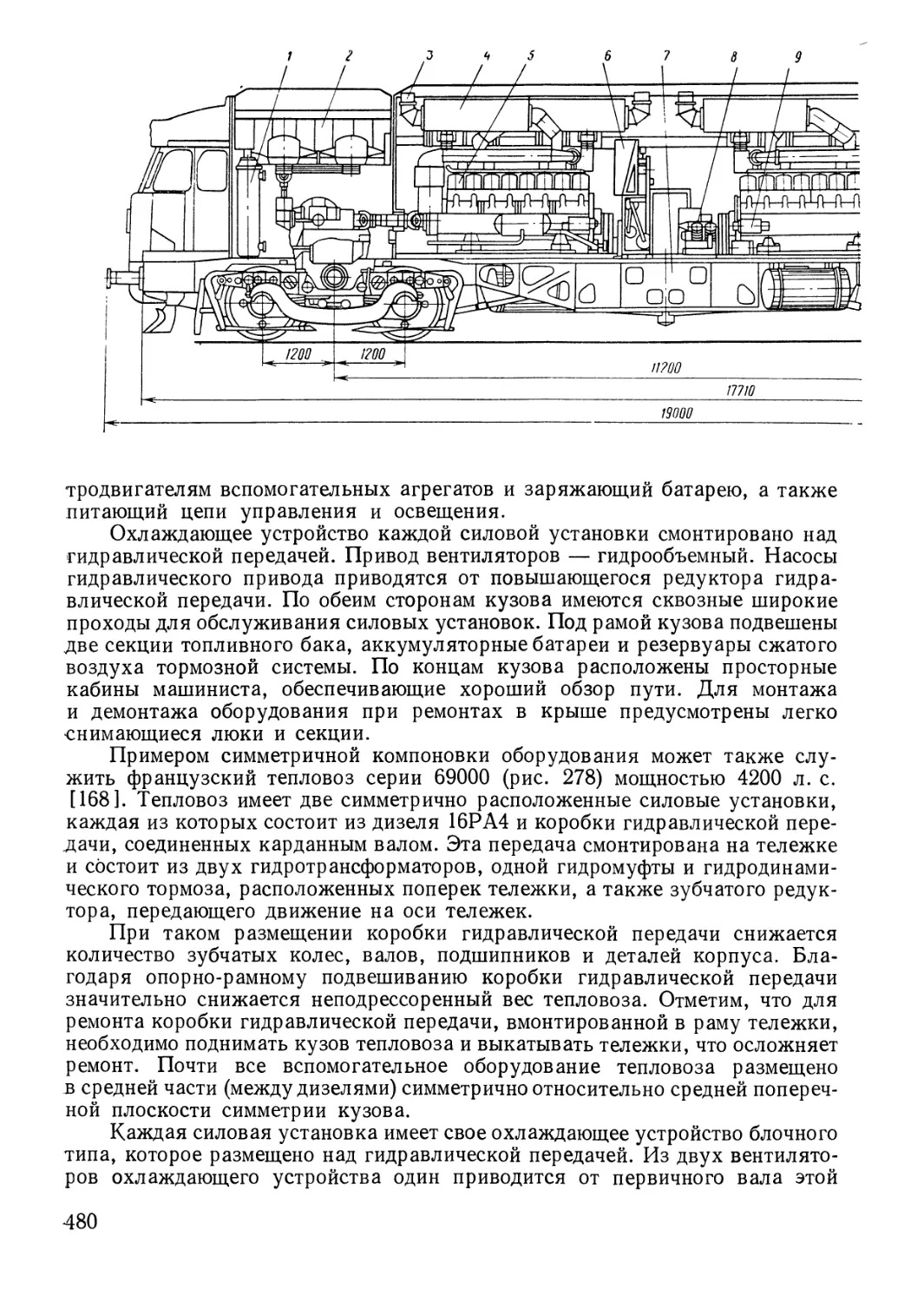

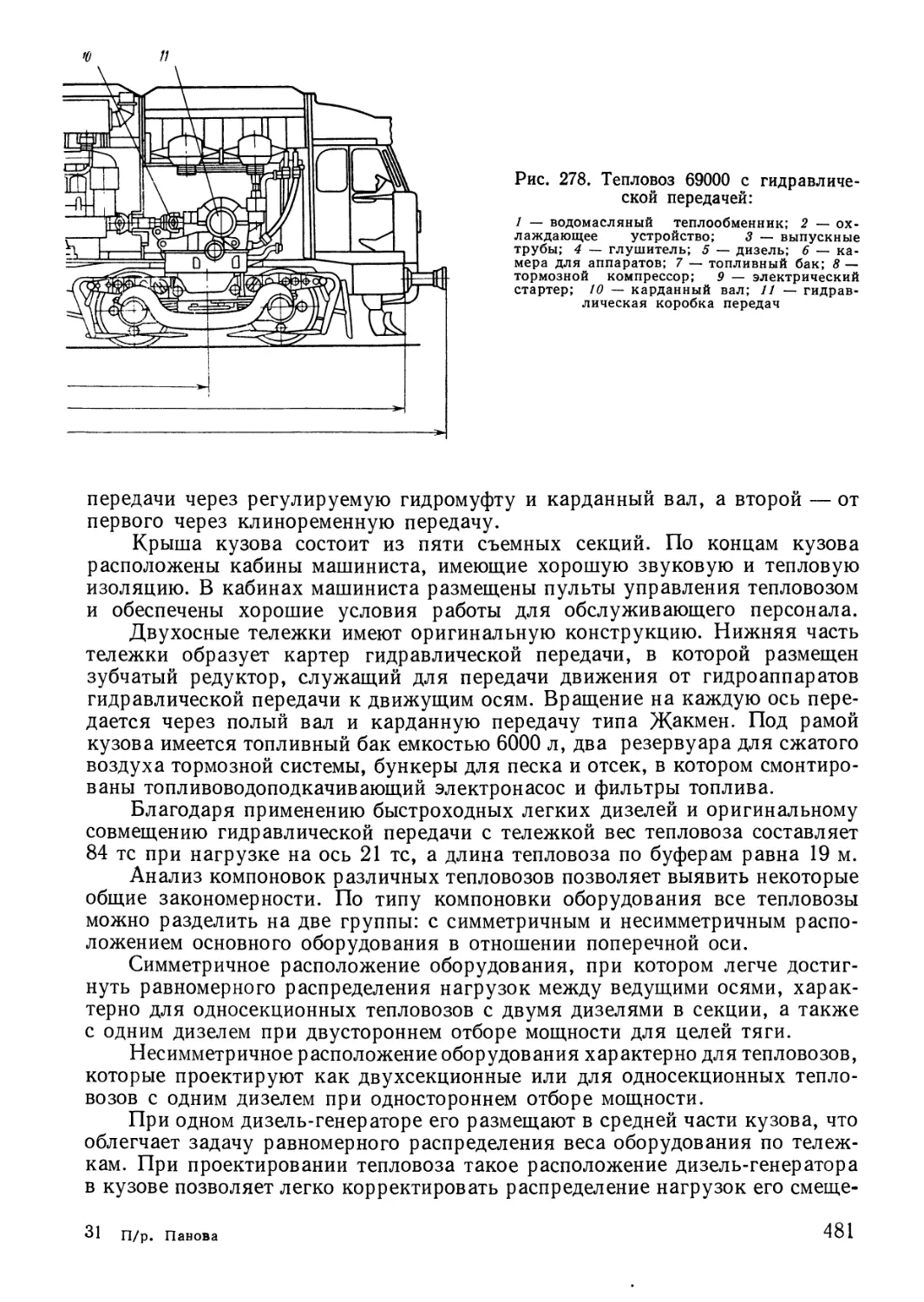

стно с фирмой Бабкок и Вилькокс для испанских железных дорог, — пере-