Текст

ME ТАЛЛОРЕЖ УЩИЕ

СТАНКИ

Под редакцией

проф. В. К. ТЕПИНКИЧИЕВА

Допущено Министерством

высшего и среднего

специального образования СССР

в качестве учебника

для студентов

машиностроительных

специальностей

высших учебных заведений

Москва

«МАШИ НОСТ РОЕНИЕ»

1973

М54

УДК 621.9.06 (075.8)

Металлорежущие станки. Колл. авторов под ред. проф.

В. К. Тепинкичиева. М., «Машиностроение», 1973, 472 с.

В книге описаны кинематика, устройство, наладка и

проектирование металлорежущих станков; рассмотрены

автоматические линии и станки для электрофизических и

электрохимических методов обработки; даны общие сведения о станках

с программным управлением; рассмотрен расчет и

конструирование основных деталей и узлов станка.

Книга предназначена в качестве учебника для студентов вузов,

обучающихся по специальности 0501. Ил. 387, табл. 31, список

лит. 63 назв.

Авторы: Н. С. КОЛЕВ, Л. В. КРАСНИЧЕНКО, Н. С. НИКУЛИН,

А. С. ПРОНИКОВ, В. К. ТЕПИНКИЧИЕВ, А. 'А. ТИХОНОВ, Ю. А. ШУВАЛОВ

Рецензенты: кафедра станков Одесского политехнического института

и инж. Ю. М. ЖЕДЬ

М 3134-140 ,40-73

038(01)—73

ВВЕДЕНИЕ

Русское станкостроение возникло еще в XVIII веке. Андрей Нартов,

токарь Петра I, построил ряд токарных станков, в том числе копировально-

токарные, станки для нарезания винтов, для обтачивания цапф орудий,

для отрезки прибылей. Это он изобрел станок с самоходным суппортом.

Солдат Яков Батищев создал 12- и 24-ствольные станки для обработки

ружейных стволов. М. В. Ломоносов в это же время сконструировал сферо-

токарный станок для обработки металлических сферических зеркал.

Русские самоучки Лев Собакин, Алексей Сурнин, Павел Захава и многие

другие обогатили технику того времени станками новых типов.

Но несмотря на наличие талантливых русских механиков, создавших

ряд оригинальных станков, станкостроение в царской России не Поднялось

до уровня самостоятельной отрасли — все же большая часть оборудования

ввозились из-за границы. Так, в 1914—1917 гг., вся промышленность

России располагала 90—100 тысячами металлорежущих станков, из которых

станков отечественного производства было менее 20%. Производство

станков было сосредоточено (в числе прочей продукции) на сорока предприятиях,

тридцать из которых были кустарными мастерскими, с численностью

рабочих 40—100 человек.

В декабре 1925 г. XIV съезд BKJI (б) принял генеральный план

развития народного хозяйства, вошедший в историю как план социалистической

индустриализации страны. Планом, в частности, предусматривалось в

кратчайшие сроки превратить станкостроение из «узкого места» в мощную

техническую базу для дальнейшего развития советского машиностроения.

С этого момента начинается бурный рост производственной базы

станкостроения. В 1932 г. вступает в строй Московский станкостроительный завод

им. Серго Орджоникидзе, в 1934 г. — Московский завод «Станкоконструкция»,

в 1935 г. — Тбилисский станкостроительный завод им. Кирова и

Саратовский завод тяжелых зуборезных станков, в 1936 г. — Киевский завод

станков-автоматов им. Горького, в 1939 г. — Краматорский завод тяжелого

станкостроения.

Большим событием того времени была организация в 1933 г.

экспериментального научно-исследовательского института металлорежущих

станков (ЭНИМС). На него была возложена обязанность—проведение

научных исследований в области станкостроения и разработка типажа

металлорежущих станков. Вскоре создается отраслевой втуз — Московский станко-

инструментальный институт. Началась подготовка инженеров по

металлорежущим станкам в МВТУ им. Баумана, в Ленинградском, Киевском и

в других институтах.

Состоявшийся в 1934 г. XVII съезд ВКП (б) предложил осуществить

такую реконструкцию машиностроения, которая удовлетворила бы все

потребности народного хозяйства в современном, технически передовом

оборудовании при широком развитии новых видов производств. Съезд

поставил трудную по тому времени задачу — освоить производство 200

типоразмеров металлорежущих станков.

Поставленная XVII съездом задача была блестяще выполнена. Уже

в 1940 г. станкостроительные заводы выпускали 202 типоразмера

универсальных и специализированных станков. К этому времени промышленность

S*

3

получала наши советские автоматы и полуавтоматы, зубообрабатывающие,

шлифовальные, протяжные, карусельные, револьверные, расточные и

другие современные станки, предназначенные не только для единичного, но

также и для крупносерийного и массового производства различных машин.

К 1937 г. полностью был завершен переход на индивидуальный

электропривод, что по тому времени означало большое техническое достижение.

1937 год считают началом нового пути в развитии Советского

станкостроения. К этому времени заканчивается организационный период и

начинается путь самостоятельного технического роста. Главным итогом"

предыдущего десятилетия является создание не только крупной производственной

базы, но и кадров станкостроителей, способных самостоятельно решать

насущные задачи отечественного станкостроения. Все это вместе взятое

привело к тому, что станкостроительная промышленность к началу Великой

Отечественной войны превратилась в мощную комплексную отрасль

машиностроения, способную решать задачи того времени. Она твердо вступила на

путь освобождения отечественного машиностроения от иностранной

зависимости.

Нападение гитлеровской Германии на Советский Союз поставило перед

станкостроением новые задачи. В результате военных действий ряд

станкостроительных заводов был разрушен. Большая часть людей и оборудования

была переброшена на Урал, в Сибирь, где были построены

станкостроительные заводы или станкостроительные цехи "на ведущих

машиностроительных заводах. Накопленный опыт станкостроения, наличие кадров

рабочих и конструкторов, большой объем технической документации в виде

проектов конструкций, нормалей, стандартов, позволили успешно

справиться с задачей обеспечения страны различными станками. Во время

Великой Отечественной войны на станкостроительных заводах началось внедрение

поточных методов производства станков. Победоносное завершение войны

показало, что советские станкостроители экзамен на «аттестат зрелости»

выдержали весьма успешно.

Сразу же после окончания Великой Отечественной войны

Правительство Советского Союза дало указание разработать четвертый пятилетний

план развития народного хозяйства. Основной задачей этого периода

являлось восстановление довоенного уровня промышленности и сельского

хозяйства и затем значительное превышение этого уровня. В строй

действующих вступили такие станкостроительные заводы как Коломенский,

Новосибирский, Ульяновский, Рязанский, Воронежский, Минский и многие

другие. Была проделана большая работа по специализации заводов и

конструкторских организаций.

Эффективность скоростного проектирования и внедрения передовой

технологии, комплексной механизации и автоматизации процессов

производства металлорежущих станков возможны при широко развитой

специализации производства, на основе агрегатирования, унификации и

нормализации деталей, а также целых узлов. Эти мероприятия, проводимые на

протяжении всей истории советского станкостроения, позволили устранить

многообразие, увеличить количество одинаковых деталей и узлов и перейти в связи

с этим к более совершенному типу производства.

Еще до Великой Отечественной войны были разработаны научные

основы агрегатирования и создания специальных агрегатных станков на

основе нормализованных унифицированных агрегатов и узлов. Теперь эти

крупные изыскания внедрялись в жизнь. Несколько позже агрегатирование',

и унификация становятся основой при проектировании станков.

Директивы XIX съезда КПСС по пятому пятилетнему плану развития

народного хозяйства (1951—1955 гг.) поставили задачу широкого внедрения

автоматизированных массово-поточных производств в ведущих отраслях

машиностроения. Это вызвало большой спрос промышленности на

специальные агрегатные станки и особенно на автоматические линии.

4

Повышение уровня механизации и автоматизации станков явилось

одним из главных направлений в советском станкостроении. Эти мероприятия

обеспечили значительное сокращение затрат времени на ручные и

вспомогательные приемы. Актуальность этой проблемы остается до настоящего

времени, и над ней работает большое количество людей, совершенствуя и

создавая новые системы станков.

Большим достоинством конструкций выпускаемых станков является

возможность встраивания их в автоматические линии. Компоновка

последних обычно производится на базе двух видов оборудования: специально

изготовленного для работы в автоматических линиях и универсального

оборудования. Практика показала, что во многих случаях применение

универсального оборудования оказывается более целесообразным: Это ускоряет

проектирование и изготовление автоматических линий. Одновременно с

механизацией и автоматизацией станков выросли требования к точности и

чистоте обработки. Это потребовало значительно увеличить выпуск

прецизионных станков.

Советский Союз занимает ведущее место в создании станков для

электрофизической и электрохимической размерной обработки, основанных на

различных процессах энергетического воздействия на твердое тело. На этих

станках можно обрабатывать детали из твердых сплавов, жаропрочных и

других материалов независимо от их твердости. Значительный вклад в

развитие данных методов обработки внес ЭНИМС в содружестве с Академией

наук СССР.

Успехи в развитии вычислительной техники позволили широко

развернуть работы по созданию систем числового управления металлорежущими

станками. Числовая система основана на использовании счетно-решающих

устройств. Она представляет собой сложную систему, но применение в

практике показало ее неоспоримые преимущества. Способ подготовки программ

в этом случае и особенно их осуществление таковы, что позволяют строить

станки, предназначенные для единичного производства. Метод

программирования и воспроизводства программ широко универсален. Особенностью

•этих станков является то, что они могут очень быстро перенастраиваться

на обработку новой партии деталей, при разнообразной их номенклатуре.

По существу универсальный станок в данном случае быстро превращается

в автомат.

Наряду с этим в последнее время ведутся работы по изысканию такой

системы, которая бы вместе с осуществлением программы учитывала

реальные условия работы, например, недостаточную жесткость детали. Такие

системы получили название адаптивных, или самонастраивающихся.

В последнее время в Советском Союзе приступили к изготовлению

металлорежущих станков с автоматической сменой инструмента при программном

их управлении. Эти станки, называемые многооперационными,

предназначены для обработки корпусных деталей с отверстиями, а также деталей типа

рычагов, плит, кронштейнов и т. п. Особенностью станков является

автоматическая смена инструмента, который в больших количествах (иногда свыше

100) находится в специальных магазинах. Данные станки представляют

собой усовершенствованные конструкции станков и систем управления.

Несмотря на усложнение конструкций и удорожание станков, их применение

оказывается рентабельным благодаря повышению производительности, в

основном в результате резкого сокращения вспомогательного времени и

улучшения организации труда, повышения точности обработки.

За последние 45 лет Советское станкостроение не только оформилось

как самостоятельная отрасль, но и оказалось способным производить в

больших количествах любые станки. С 1962 г. Советский Союз занимает первое

место в мире по выпуску металлорежущих станков, обеспечивая не только

свои потребности, но и экспортируя станки во многие страны мира. Так,

если в 1930 г. советская станкостроительная промышленность выпустила

5

8 тыс. станков, около 40 моделей, то в 1971 г. — 205 тыс. станков, более

2000 моделей, в том числе 2539 станков с числовым программным

управлением. Если в 1960 г. выпуск автоматических линий составил 10 комплектов,

то в 1960 г. — до 174, а в 1970 г. — 542 комплекта.

Успешному развитию советского станкостроения в значительной мере

способствовала огромная научно-исследовательская работа, проводимая

нашими учеными, инженерами и новаторами производства. По мере роста

выпуска и номенклатуры металлорежущих станков ставились и решались

новые задачи, расширялся круг исследователей, увеличивались творческие

коллективы.

Основоположником курса «Кинематика станков» является профессор

Г. М. Головин. В его трудах получены решения таких вопросов, как настройка

винторезных, делительных и дифференциальных цепей. Им установлен

единый закон кинематической настройки и тем самым заложена основа для

дальнейших исследований.

Принципиальные вопросы проектирования станков нашли отражение

в работах лауреата государственной премии академика В. И. Дикушина.

На базе этих работ во второй пятилетке были разработаны и впервые в

Европе созданы агрегатные станки, имеющие исключительное значение в

нашем машиностроении, а также была решена другая важнейшая проблема,

разработанная ЭНИМСом, — принципы построения геометрических и

размерных рядов станков по единому технологическому признаку с

унификацией узлов и создание гамм станков. Например, гамма карусельных станков

состоит из девяти моделей с диаметром планшайбы от 3200 до 8000 мм. Для

этих моделей используют: привод подачи одного размера, привод вращения

планшайбы двух размеров, суппортную группу трех размеров. Одинаковые

конструкции узлов имеют, кроме того, унифицированные детали. Например,

два размера коробок скоростей имеют одинаковые детали механизма

переключения, суппорты — одинаковые зажимы и т. д.

Повышение мощности и быстроходности металлорежущих станков

требовали решения проблемы жесткости и виброустойчивости. В работах

инженера К. В. Вотинова и других были разработаны проблемы жесткости

станков. Данные работы теоретически и экспериментально обосновали нормы

жесткости различных станков, системы конструктивных и технологических

мероприятий по повышению их жесткости.

Большим вкладом в станкостроение явились работы доктора

технических наук профессора Д. Н. Решетова. При его непосредственном участии

вышло огромное количество руководящих материалов по расчету

металлорежущих станков. Кроме того, под его руководством проведены большие

экспериментальные исследования по динамике привода и, в частности, по

вибрации станков.

Результаты работ огромного коллектива научных работников и

инженеров позволили создать в Советском Союзе стройную теорию и методы

инженерных расчетов несущей способности деталей и механизмов привода.

Говоря о работах по изучению привода, нельзя не упомянуть о больших

научных разработках, предпринятых в области гидрофикации

металлорежущих станков. Промышленное использование ее в широком масштабе впервые

осуществили станкостроители. Благодаря большим научным изысканиям,

проведенным в ЭНИМСе, Станкоинструментальном, в Киевском

политехническом и других институтах, а также в заводских лабораториях,

гидропривод нашел очень широкое применение.

В нашей стране выпущено много книг и монографий, посвященных

данному вопросу. По своему содержанию, научному уровню, комплексу

рассматриваемых вопросов они выгодно отличаются от многих зарубежных

работ подобного рода. Одной из первых фундаментальных работ была книга

доктора технических наук профессора Н. С. Ачеркана «Расчет и

конструирование металлорежущих станков», выпущенная в 1936 г.

6

Большой вклад в станкостроение вносят новаторы производства. Эта

многочисленная армия рабочих станкостроительных заводов своими

рационализаторскими предложениями делает огромный вклад в развитие

конструкций и технологии производства станков. Среди них можно назвать

лауреатов Государственной премии Г. С. Борткевича и П. Б. Быкова,

изобретателя И. П. Иночкина и многих других передовиков производства.

В Директивах XXIV съезда КПСС по пятилетнему плану развития

народного хозяйства СССР на 1971—1975 гг. записано, что необходимо

ускорить техническое перевооружение машиностроения. В этом решающая

роль принадлежит станкоинструментальной промышленности. В новой

пятилетке будет значительно улучшена структура выпускаемого оборудования,

в частности станков для шлифования и финишной отделки, а также станков

высокой и особо высокой точности. Производство автоматических и

полуавтоматических линий возрастет в 1,6 раза. Не менее чем в 3,5 раза увеличится

выпуск станков с числовым программным управлением.

Советское станкостроение — это крупная отрасль машиностроения.

Она в состоянии полностью обеспечить потребность всей нашей

промышленности в металлорежущем оборудовании. И от уровня его развития зависит

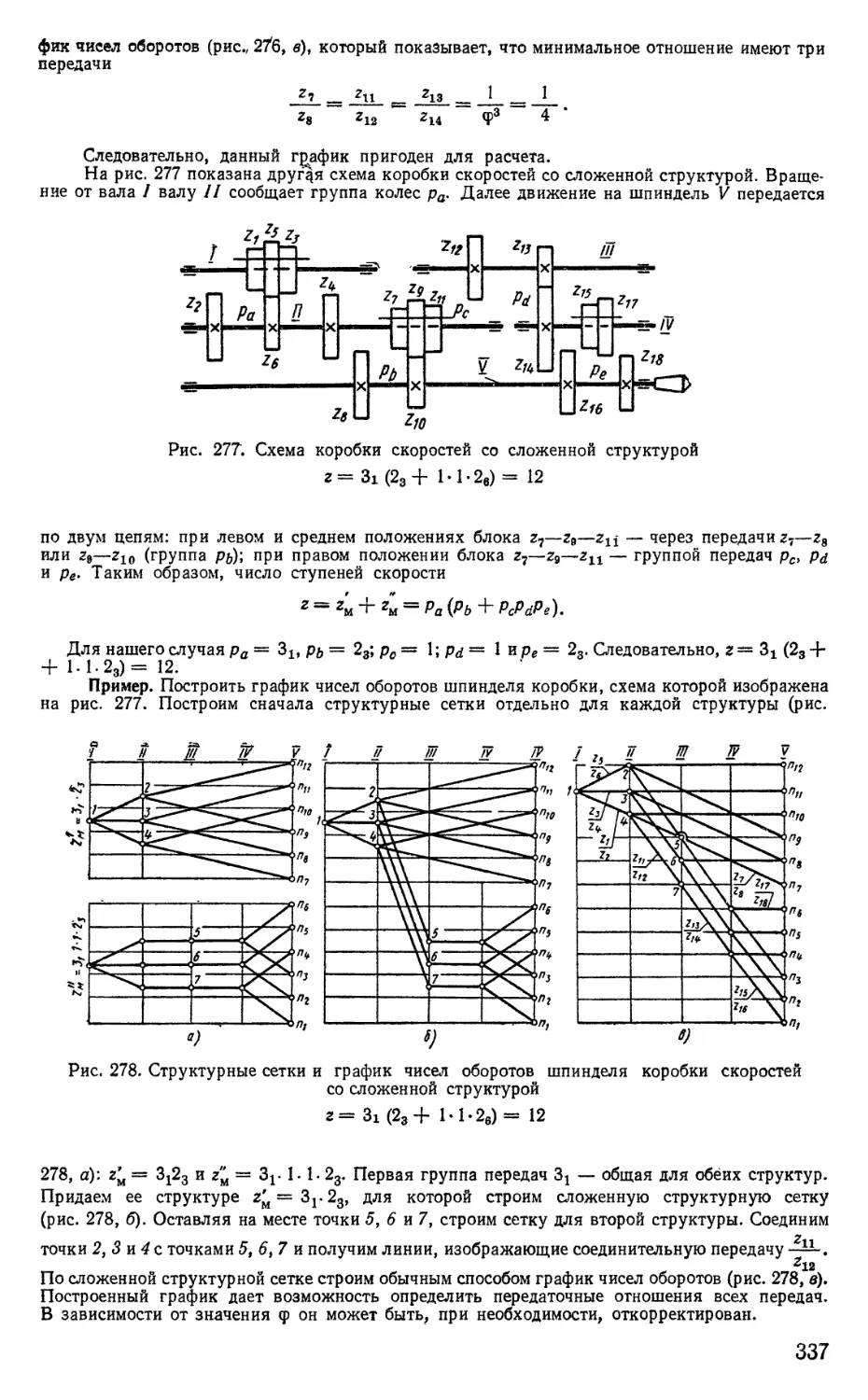

успех всей промышленности Советского Союза.

Глава I

КИНЕМАТИЧЕСКИЕ ОСНОВЫ

И КЛАССИФИКАЦИЯ

МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

1. Методы образования поверхностей деталей

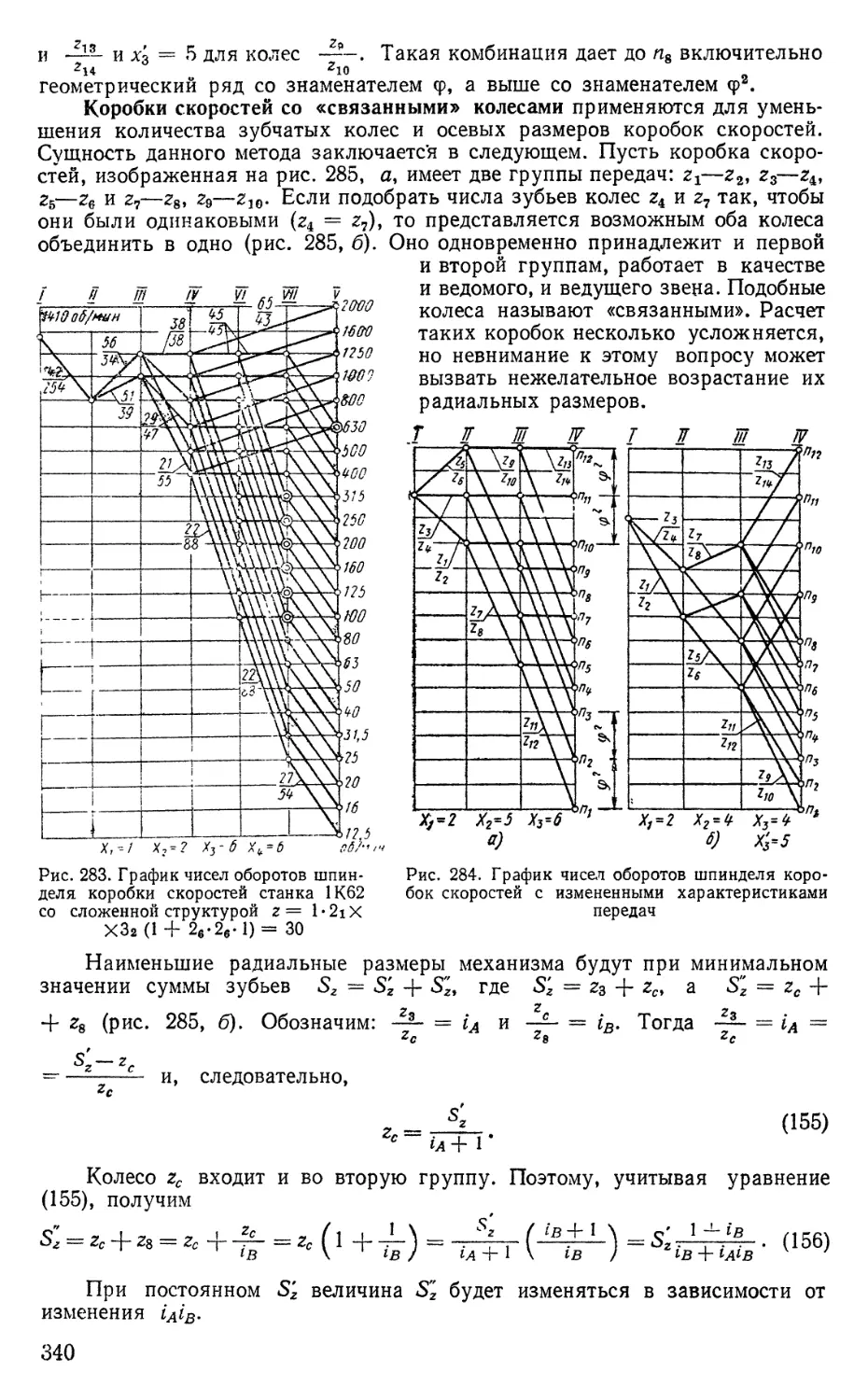

при обработке на металлорежущих станках

Тело деталей машин ограничено геометрическими поверхностями,

возникающими в процессе обработки. Это в основном плоскость, круговые и

некруговые цилиндры, круговые и некруговые конусы, линейчатые и

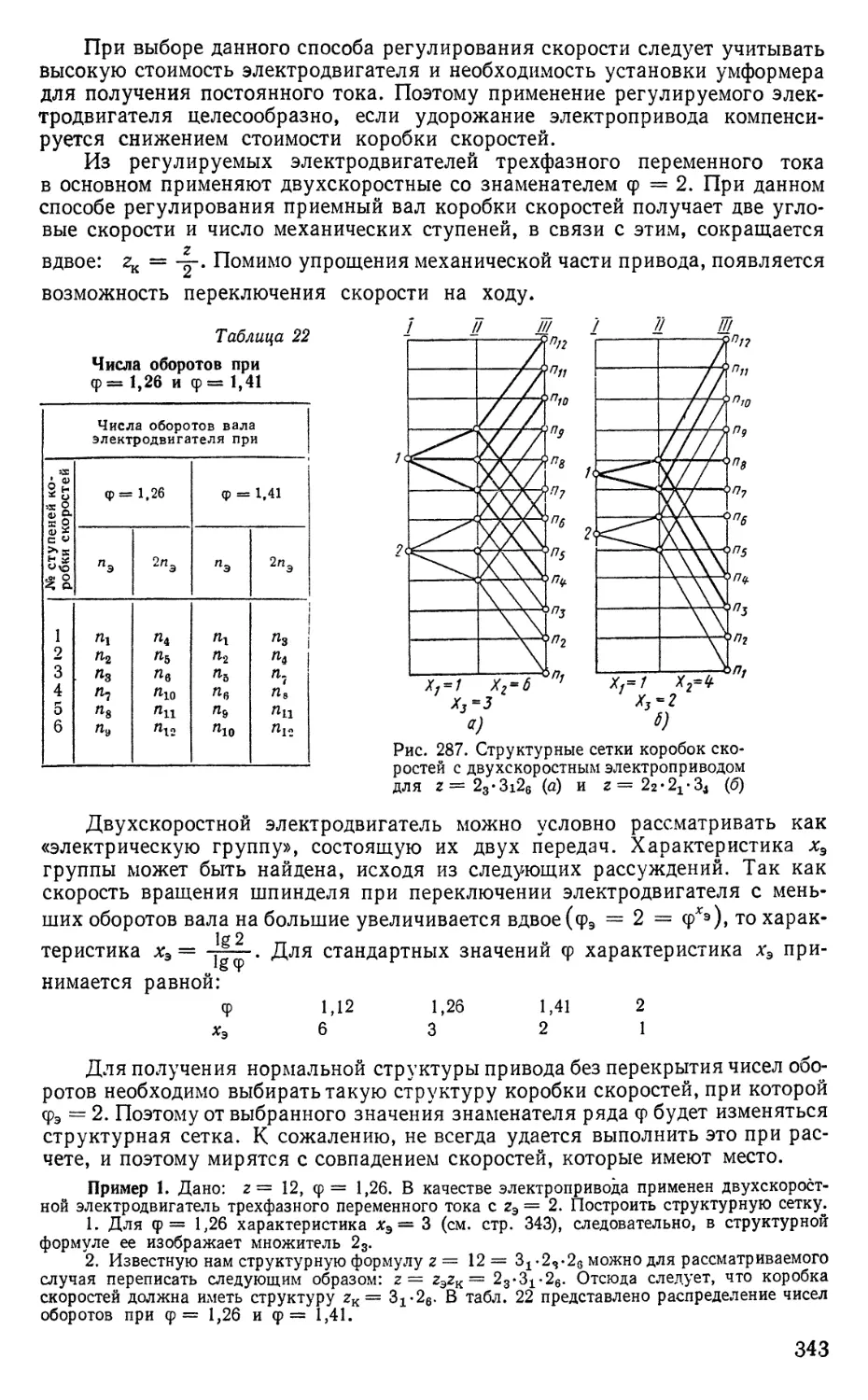

шаровые поверхности, имеющие определенную протяженность и взаимное

расположение. Реальные поверхности, полученные в результате обработки на

станках, отличаются от идеальных геометрических поверхностей. След кромки

инструмента, трение между задней его поверхностью и обработанной

поверхностью, пластические явления при отрыве отдельных слоев металла,

упругие деформации поверхностных слоев, вибрации и другие явления,

возникающие в процессе резания, создают на обработанной поверхности

микронеровность и волнистость. Их допустимая величина зависит от служебного

-назначения поверхностей деталей машин и достигается различными методами

обработки. Несмотря на это отличие, реальные геометрические поверхности

могут быть получены теми же методами, что и идеальные.

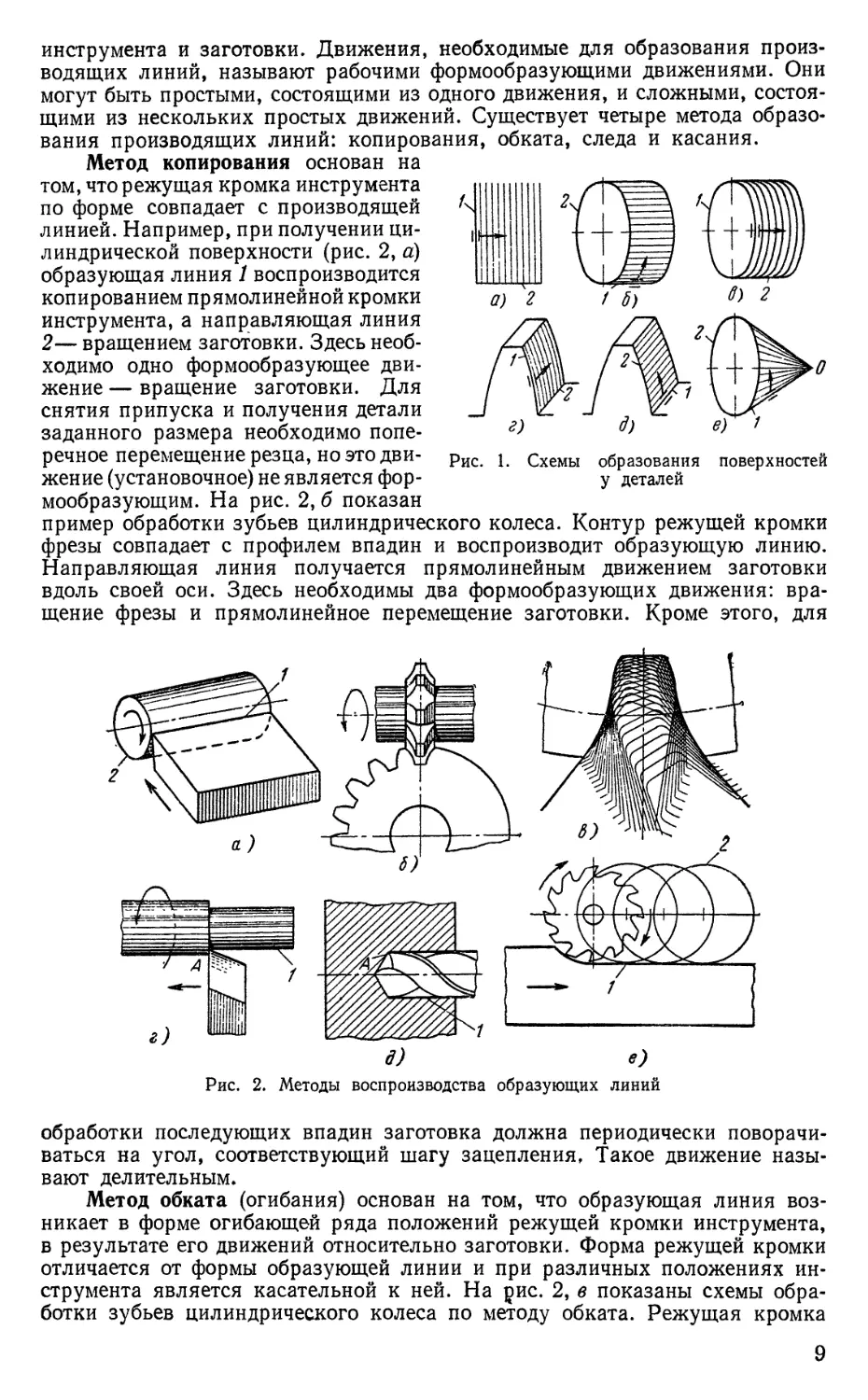

Поверхности обрабатываемых деталей можно рассматривать как

непрерывное множество последовательных геометрических положений

(следов) движущейся производящей линии, называемой образующей, по другой

производящей линии, называемой направляющей. Например, для

получения плоскости необходимо образующую прямую линию / перемещать по

направляющей прямой линии 2 (рис. 1, а). Цилиндрическая поверхность

может быть получена при перемещении образующей прямой линии 1 по

направляющей линии-окружности (рис. 1, б) или образующей окружности 1

вдоль направляющей прямой линии 2 (рис. 1, в). Рабочую поверхность

зуба цилиндрического колеса можно получить, если образующую линию —

эвольвенту 1 передвигать вдоль направляющей 2 (рис. 1, г) или, наоборот,

образующую прямую 1 —1 по направляющей — эвольвенте 2 (рис. 1, д).

Рассмотренные поверхности называют обратимыми, так как их форма

не изменяется, если поменять местами образующие линии с направляющими.

В противоположность им этого нельзя сделать при образовании необратимых

поверхностей. Например, если левый конец образующей прямой линии 1

перемещать по направляющей окружности 2, то получим круговую

коническую поверхность (рис. 1, ё). Но если окружность 2 сделать образующей

и переместить вдоль направляющей прямой, то конус не получится. В этом

случае необходимо, чтобы по мере перемещения окружности к точке О ее

диаметр изменялся, достигая в вершине нуля. Такие поверхности называют

также поверхностями с изменяющимися производящими линиями, в

противоположность поверхностям, у которых производящие линии постоянны

(рис. 1, а— д).

Большинство поверхностей деталей машин может быть образовано при

использовании в качестве производящих линий прямой линии, окружности,

эвольвенты, винтовой и ряда других линий» В реальных условиях обработки

производящие линии не существуют» Они воспроизводятся комбинацией

согласованных между собой вращательных и прямолинейных перемещений

8

инструмента и заготовки. Движения, необходимые для образования

производящих линий, называют рабочими формообразующими движениями. Они

могут быть простыми, состоящими из одного движения, и сложными,

состоящими из нескольких простых движений. Существует четыре метода

образования производящих линий: копирования, обката, следа и касания.

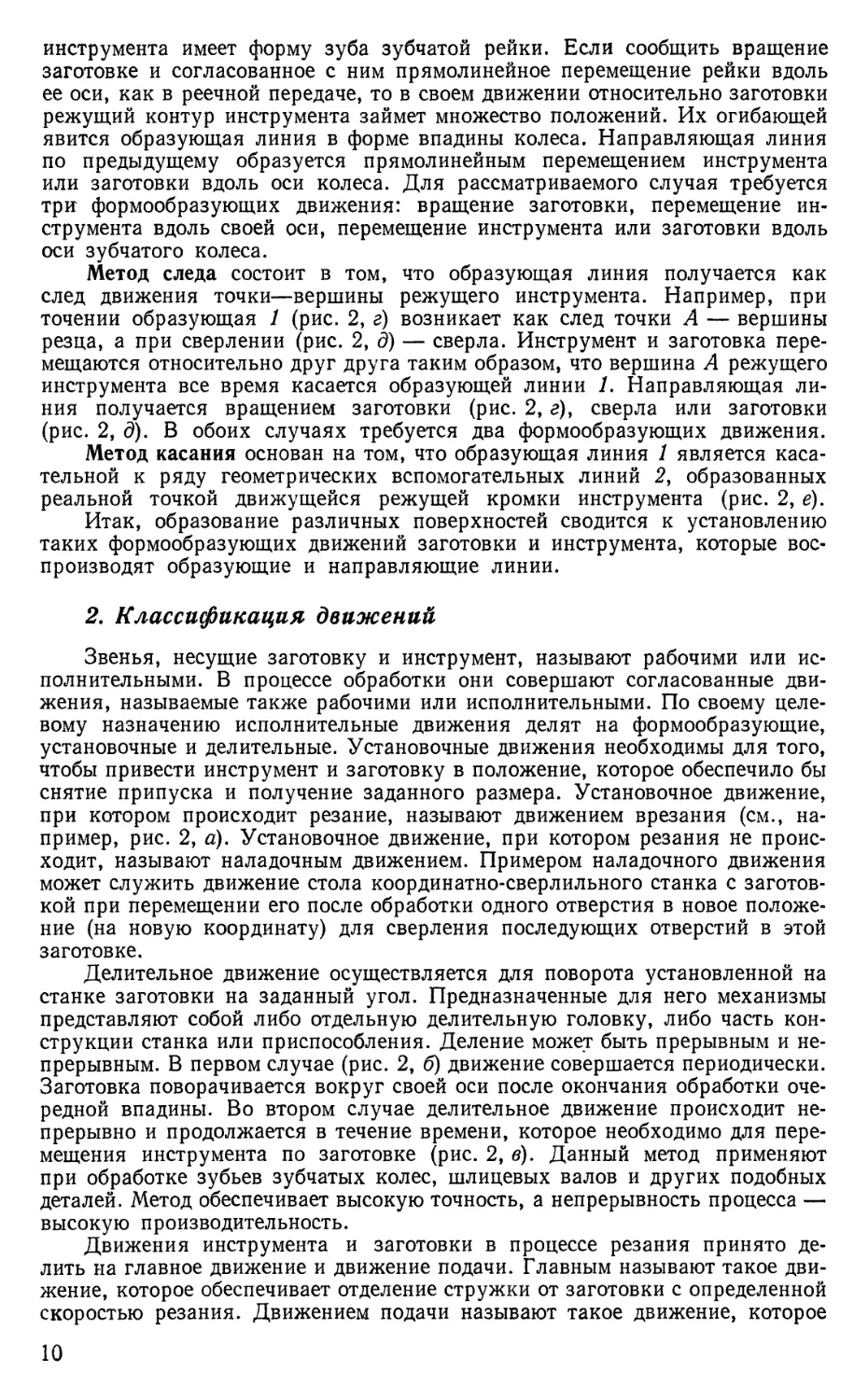

Метод копирования основан на

том, что режущая кромка инструмента

по форме совпадает с производящей

линией. Например, при получении

цилиндрической поверхности (рис. 2, а)

образующая линия / воспроизводится

копированием прямолинейной кромки

инструмента, а направляющая линия

2— вращением заготовки. Здесь

необходимо одно формообразующее

движение — вращение заготовки. Для

снятия припуска и получения детали

заданного размера необходимо

поперечное перемещение резца, но это

движение (установочное) не является

формообразующим. На рис. 2, б показан

пример обработки зубьев цилиндрического колеса. Контур режущей кромки

фрезы совпадает с профилем впадин и воспроизводит образующую линию.

Направляющая линия получается прямолинейным движением заготовки

вдоль своей оси. Здесь необходимы два формообразующих движения:

вращение фрезы и прямолинейное перемещение заготовки. Кроме этого, для

образования

у деталей

е)

поверхностей

д) е)

Рис. 2. Методы воспроизводства образующих линий

обработки последующих впадин заготовка должна периодически

поворачиваться на угол, соответствующий шагу зацепления, Такое движение

называют делительным.

Метод обката (огибания) основан на том, что образующая линия

возникает в форме огибающей ряда положений режущей кромки инструмента,

в результате его движений относительно заготовки. Форма режущей кромки

отличается от формы образующей линии и при различных положениях

инструмента является касательной к ней. На рис. 2, в показаны схемы

обработки зубьев цилиндрического колеса по методу обката. Режущая кромка

9

инструмента имеет форму зуба зубчатой рейки. Если сообщить вращение

заготовке и согласованное с ним прямолинейное перемещение рейки вдоль

ее оси, как в реечной передаче, то в своем движении относительно заготовки

режущий контур инструмента займет множество положений. Их огибающей

явится образующая линия в форме впадины колеса. Направляющая линия

по предыдущему образуется прямолинейным перемещением инструмента

или заготовки вдоль оси колеса. Для рассматриваемого случая требуется

три формообразующих движения: вращение заготовки, перемещение

инструмента вдоль своей оси, перемещение инструмента или заготовки вдоль

оси зубчатого колеса.

Метод следа состоит в том, что образующая линия получается как

след движения точки—вершины режущего инструмента. Например, при

точении образующая 1 (рис. 2, г) возникает как след точки А — вершины

резца, а при сверлении (рис. 2, д) — сверла. Инструмент и заготовка

перемещаются относительно друг друга таким образом, что вершина А режущего

инструмента все время касается образующей линии 1. Направляющая

линия получается вращением заготовки (рис. 2, г), сверла или заготовки

(рис. 2, д). В обоих случаях требуется два формообразующих движения.

Метод касания основан на том, что образующая линия 1 является

касательной к ряду геометрических вспомогательных линий 2, образованных

реальной точкой движущейся режущей кромки инструмента (рис. 2, е).

Итак, образование различных поверхностей сводится к установлению

таких формообразующих движений заготовки и инструмента, которые

воспроизводят образующие и направляющие линии.

2. Классификация движений

Звенья, несущие заготовку и инструмент, называют рабочими или

исполнительными. В процессе обработки они совершают согласованные

движения, называемые также рабочими или исполнительными. По своему

целевому назначению исполнительные движения делят на формообразующие,

установочные и делительные. Установочные движения необходимы для того,

чтобы привести инструмент и заготовку в положение, которое обеспечило бы

снятие припуска и получение заданного размера. Установочное движение,

при котором происходит резание, называют движением врезания (см.,

например, рис, 2, а). Установочное движение, при котором резания не

происходит, называют наладочным движением. Примером наладочного движения

может служить движение стола координатно-сверлильного станка с

заготовкой при перемещении его после обработки одного отверстия в новое

положение (на новую координату) для сверления последующих отверстий в этой

заготовке.

Делительное движение осуществляется для поворота установленной на

станке заготовки на заданный угол. Предназначенные для него механизмы

представляют собой либо отдельную делительную головку, либо часть

конструкции станка или приспособления. Деление может быть прерывным и

непрерывным. В первом случае (рис. 2, б) движение совершается периодически.

Заготовка поворачивается вокруг своей оси после окончания обработки

очередной впадины. Во втором случае делительное движение происходит

непрерывно и продолжается в течение времени, которое необходимо для

перемещения инструмента по заготовке (рис. 2, в). Данный метод применяют

при обработке зубьев зубчатых колес, шлицевых валов и других подобных

деталей. Метод обеспечивает высокую точность, а непрерывность процесса —

высокую производительность.

Движения инструмента и заготовки в процессе резания принято

делить на главное движение и движение подачи. Главным называют такое

движение, которое обеспечивает отделение стружки от заготовки с определенной

скоростью резания. Движением подачи называют такое движение, которое

10

позволяет подвести под кромку инструмента новые участки заготовки и тем

самым обеспечить снятие стружки со всей обрабатываемой поверхности.

Главное движение и движение подачи могут быть вращательными и

прямолинейными; они могут совершаться как заготовкой, так и инструментом.

Например, в токарных станках главное движение (вращательное)

совершает заготовка, движение подачи (прямолинейное) — инструмент (резец).

Во фрезерных станках, наоборот, главное вращательное движение получает

инструмент (фреза), а прямолинейное движение подачи — заготовка (стол).

Главное движение и движение подачи являются формообразующими

движениями. Если для формообразования требуется одно движение, то оно

будет главным движением (например, вращение заготовки на рис. 2, а). При

необходимости двух формообразующих движений — одно будет главным,

а другое — движением подачи (см. рис. 2, б, г — ё). Если формообразующих

движений больше двух, то одно из них будет главным, а остальные —

движениями подачи.

Кроме рабочих движений, для обработки деталей на станках

необходимы вспомогательные движения, которые в процессе резания не участвуют.

К числу вспомогательных движений относят движения, связанные с

установкой и закреплением заготовки, подводом и отводом инструмента,

включением и выключением приводов. К ним относятся также движения,

осуществляющие автоматическую установку и снятие инструмента, его правку,

транспортирование заготовок, активный контроль размеров,

реверсирование и др.

3. Кинематические связи в станках

В металлорежущих станках связь движущихся элементов передач и

механизмов бывает довольно сложной, поэтому вопрос о кинематических

связях имеет существенное значение. Термином «кинематическая связь»

определяется связь движущихся элементов станка между собой. А так как

движущиеся элементы станка входят в состав привода того или иного

рабочего движения, то кинематическая связь означает структуру привода.

При изучении металлорежущих станков прежде всего необходимо

уяснить структуру приводов рабочих движений, а стало быть, и их

кинематические связи. Кинематические связи в станках условно изображают схемами,

которые называются структурными. Каждая кинематическая связь состоит

из одной или нескольких механических, электрических, гидравлических и

других кинематических цепей, через которые осуществляются требуемые

исполнительные движения. Чтобы обеспечить в станке вполне определенное

исполнительное движение, например, движение режущего инструмента

относительно заготовки, необходима кинематическая связь между

исполнительными звеньями станка и кинематическая связь этих звеньев с

источником движения. Кинематические связи исполнительных звеньев между собой

будем называть внутренними кинематическими связями. Если

исполнительное движение является простым (рис. 3, а), например вращательным, то

внутренняя кинематическая связь осуществляется одной кинематической

вращательной парой между исполнительным звеном (в нашем примере

шпиндель У), участвующим в данном движении, и исполнительным звеном

(бабка 2), не участвующим в рассматриваемом относительном движении.

Внутренняя кинематическая связь определяет характер исполнительного

движения. Скорость исполнительного движения внутренней кинематической

связью не определяется.

Внешняя кинематическая связь (рис. 3, б) — это связь между

подвижным исполнительным звеном (шпинделем 1) и источником движения

(электродвигателем 5). Внешняя кинематическая связь осуществляется

несколькими звеньями, и при помощи органа настройки iv производится

кинематическая настройка на заданную скорость исполнительного движения при

11

неизменной скорости электродвигателя. Органами настройки могут быть

сменные зубчатые колеса (механизм гитары), сменные шкивы, коробки скоростей

и подач. В структурных кинематических схемах станков промежуточные

звенья кинематических связей будем условно изображать штриховой

линией, а органы настройки — ромбом, как это сделано на рис. 3, в.

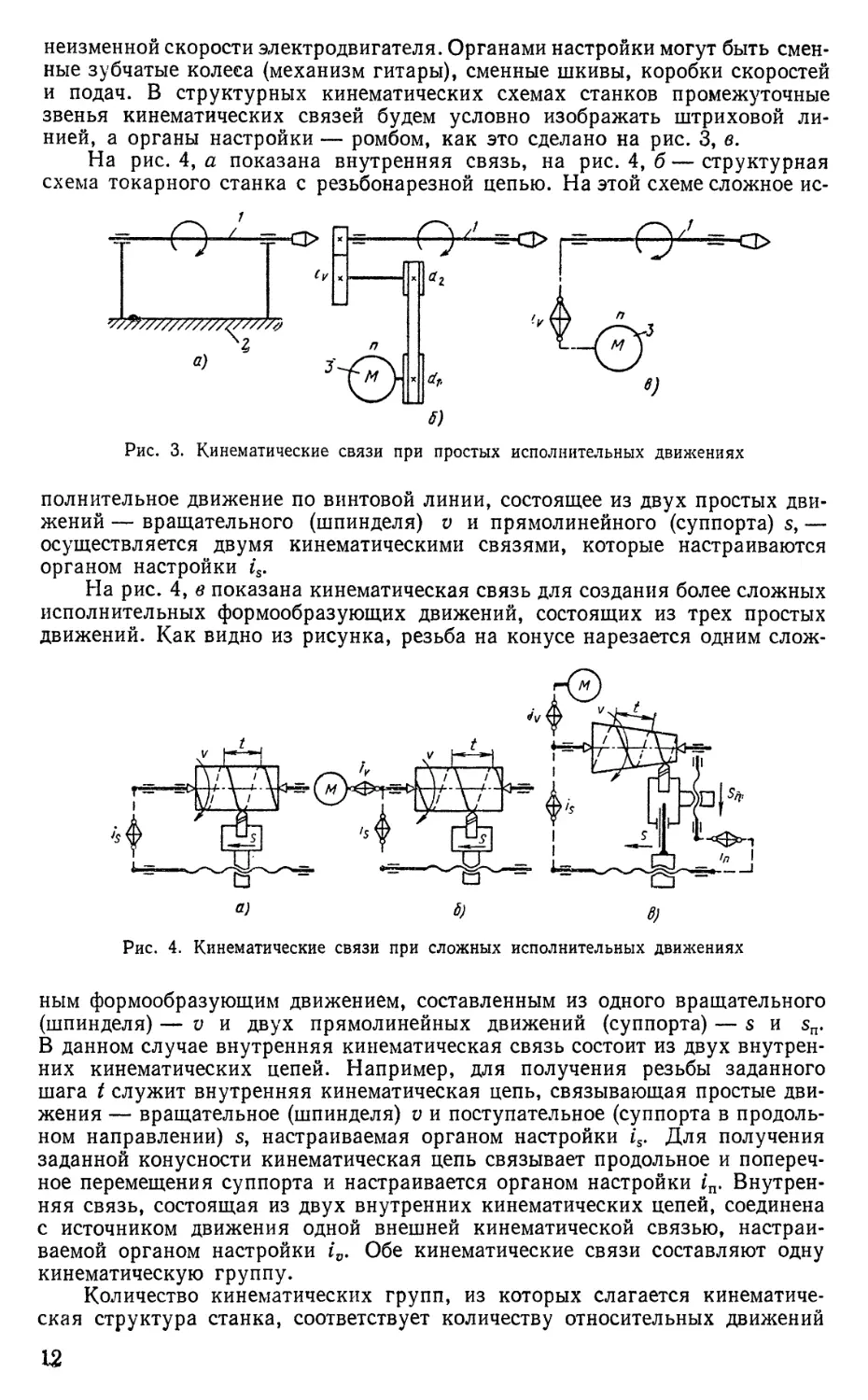

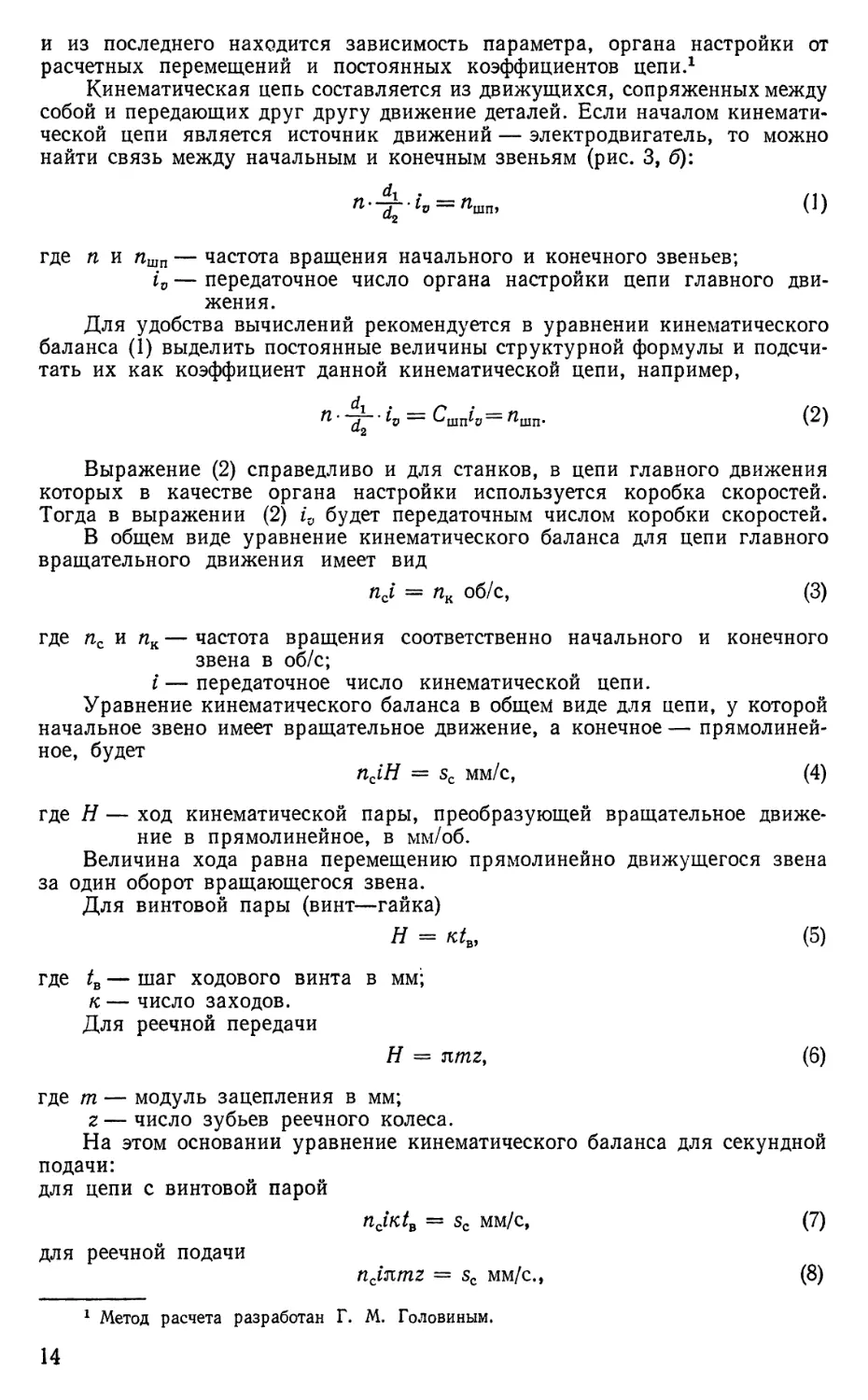

На рис. 4, а показана внутренняя связь, на рис. 4, б — структурная

схема токарного станка с резьбонарезной цепью. На этой схеме сложное ис-

О < jO

Я"

'//??///////////(/////()

а)

П II

ч-г

')

5)

Рис. 3. Кинематические связи при простых исполнительных движениях

полнительное движение по винтовой линии, состоящее из двух простых

движений — вращательного (шпинделя) v и прямолинейного (суппорта) s, —

осуществляется двумя кинематическими связями, которые настраиваются

органом настройки is.

На рис. 4, в показана кинематическая связь для создания более сложных

исполнительных формообразующих движений, состоящих из трех простых

движений. Как видно из рисунка, резьба на конусе нарезается одним слож-

'v

сйо

*

6)

Рис. 4. Кинематические связи при сложных исполнительных движениях

ным формообразующим движением, составленным из одного вращательного

(шпинделя) — v и двух прямолинейных движений (суппорта) — s и sn.

В данном случае внутренняя кинематическая связь состоит из двух

внутренних кинематических цепей. Например, для получения резьбы заданного

шага t служит внутренняя кинематическая цепь, связывающая простые

движения — вращательное (шпинделя) v и поступательное (суппорта в

продольном направлении) s, настраиваемая органом настройки is. Для получения

заданной конусности кинематическая цепь связывает продольное и

поперечное перемещения суппорта и настраивается органом настройки /п.

Внутренняя связь, состоящая из двух внутренних кинематических цепей, соединена

с источником движения одной внешней кинематической связью,

настраиваемой органом настройки i0. Обе кинематические связи составляют одну

кинематическую группу.

Количество кинематических групп, из которых слагается

кинематическая структура станка, соответствует количеству относительных движений

12

= О = а>

между заготовкой и режущим инструментом, осуществляющих при

обработке процессы врезания, формообразования и деления. Для делительного

движения в кинематическую группу вводят отсчетное устройство (звено),

которое и соединяют кинематической связью

с конечным звеном делительной группы. На

рис. 5 показана структурная схема группы

деления, где в качестве отсчетного устройства

применен делительный диск / с фиксатором 2.

Кинематическая группа врезания структурно

ничем не отличается от группы

формообразования. Для осуществления рабочих движений

металлорежущий станок должен иметь

исполнительные звенья (шпиндель, стол, суппорт

и т. п.), и кинематические связи их как между

собой, так и с источником движения

(электродвигателем).

В схемах, рассмотренных ранее,

исполнительные связи осуществлялись механическими

средствами с помощью различных передач. В практике станкостроения

используются и другие средства, например, гидравлические,

электрические, пневматические и т. д. На рис. 6 приведены примеры применения

V///s/////ssss„,r.

1<<Г

Рис. 5. Структурная схема

деления

Рис. 6. Электрическая (а) и гидравлическая (б) связи

электрических и гидравлических средств связи. На рис. 6, а показана

электрическая связь 6, соединяющая электрокопировальную головку 5

с электродвигателем, которому передаются электросигналы для

перемещения поперечного суппорта 7, а на рис, 6, б — гидравлическая связь

(см. гл. II).

4. Основы кинематической настройки станков

Чтобы достигнуть необходимых перемещений конечных звеньев цепи

для получения заданной формы и размеров деталей, производят

кинематическую настройку станка, которая в основном сводится к определению

параметров органа настройки. Расчетные перемещения определяют исходя из

формы поверхности, которая должна быть образована на заготовке, и

режущего инструмента. Затем по кинематической цепи составляется уравнение

кинематического баланса, связывающее начальное и конечное перемещение,

13

и из последнего находится зависимость параметра, органа настройки от

расчетных перемещений и постоянных коэффициентов цепи.1

Кинематическая цепь составляется из движущихся, сопряженных между

собой и передающих друг другу движение деталей. Если началом

кинематической цепи является источник движений — электродвигатель, то можно

найти связь между начальным и конечным звеньям (рис. 3, б):

п""^-'о = лШП1 (1)

где п и пши — частота вращения начального и конечного звеньев;

iv — передаточное число органа настройки цепи главного

движения.

Для удобства вычислений рекомендуется в уравнении кинематического

баланса (1) выделить постоянные величины структурной формулы и

подсчитать их как коэффициент данной кинематической цепи, например,

Выражение (2) справедливо и для станков, в цепи главного движения

которых в качестве органа настройки используется коробка скоростей.

Тогда в выражении (2) и0 будет передаточным числом коробки скоростей.

В общем виде уравнение кинематического баланса для цепи главного

вращательного движения имеет вид

nci = пк об/с, (3)

где пс и пк — частота вращения соответственно начального и конечного

звена в об/с;

i—передаточное число кинематической цепи.

Уравнение кинематического баланса в общем виде для цепи, у которой

начальное звено имеет вращательное движение, а конечное —

прямолинейное, будет

псШ = sc мм/с, (4)

где Я — ход кинематической пары, преобразующей вращательное

движение в прямолинейное, в мм/об.

Величина хода равна перемещению прямолинейно движущегося звена

за один оборот вращающегося звена.

Для винтовой пары (винт—гайка)

Н = fttB, (5)

где tB — шаг ходового винта в мм;

к — число заходов.

Для реечной передачи

Н = nmz, (6)

где т — модуль зацепления в мм;

z—число зубьев реечного колеса.

На этом основании уравнение кинематического баланса для секундной

подачи:

для цепи с винтовой парой

псШв = sc мм/с, (7)

для реечной подачи

njnmz = sc мм/с, (8)

1 Метод расчета разработан Г. М. Головиным.

14

Уравнение кинематического баланса для оборотной подачи:

1 об Ш = s мм/об. (9)

Из уравнений кинематического баланса (7) — (9) определяют

передаточное отношение органа настройки. Например, из уравнения (2) находят

величину передаточного отношения

/, = £==-. (Ю)

Выражение (10) является формулой настройки сменных колес гитары

скоростей цепи (рис. 3, б).

Приведенный в настоящей главе анализ структурных схем

металлорежущих станков позволяет сделать следующие выводы. Кинематическая

структура металлорежущих станков зависит от геометрической формы,

размеров обрабатываемой поверхности и метода обработки. Чем меньше

необходимое число исполнительных формообразующих движений, тем из

меньшего количества кинематических цепей состоит кинематическая структура

станка, тем более простыми могут быть кинематика и конструкция станка.

Существенное значение имеют и другие факторы, например, точность и класс

чистоты обработки поверхности, вопросы динамики резания, условия

обслуживания станка и экономические факторы.

5. Основные размеры и размерные ряды станков

Для большинства выпускаемых в Советском Союзе станков

общесоюзные стандарты устанавливают основные параметры, .характеризующие

размеры обрабатываемых деталей или геометрические размеры станка.

Например, для карусельных, круглошлифовальных и зубофрезерных станков

основным параметром стандартизации является наибольший диаметр

обрабатываемой детали; для поперечно-строгальных и долбежных станков —

наибольший ход ползуна; для фрезерных станков — габаритные размеры

столов и т. д.

Экономически целесообразно создавать станки в виде размерных

рядов. Размерным рядом называют группу однотипных станков, подобных по

кинематической схеме, конструкции, внешнему виду, но имеющих разные

основные параметры — размеры. Например, ГОСТ 600—60

предусматривает 15 размеров карусельных станков с основным

параметром—наибольшим диаметром обрабатываемой детали — 0,8—20 м; ГОСТ 2983—65 для

круглошлифовальных станков устанавливает 6 размеров с диаметром

обрабатываемой детали 0,1—0,56; ГОСТ 6852—65 для зубофрезерных станков

общего назначения — 10 размеров с диаметром обрабатываемой детали

0,08—5 м и т. д.

Конструкция станков размерного ряда состоит в основном из

унифицированных х узлов и деталей, одинаковых или подобных. Это облегчает

проектирование, изготовление и эксплуатацию станков, удешевляет их

производство. Конструктивное подобие моделей и широкая межразмерная

унификация дают возможность при мелкосерийном производстве станков

организовать крупносерийное, а в ряде случаев поточное производство их узлов

и деталей.

6. Классификация металлорежущих станков

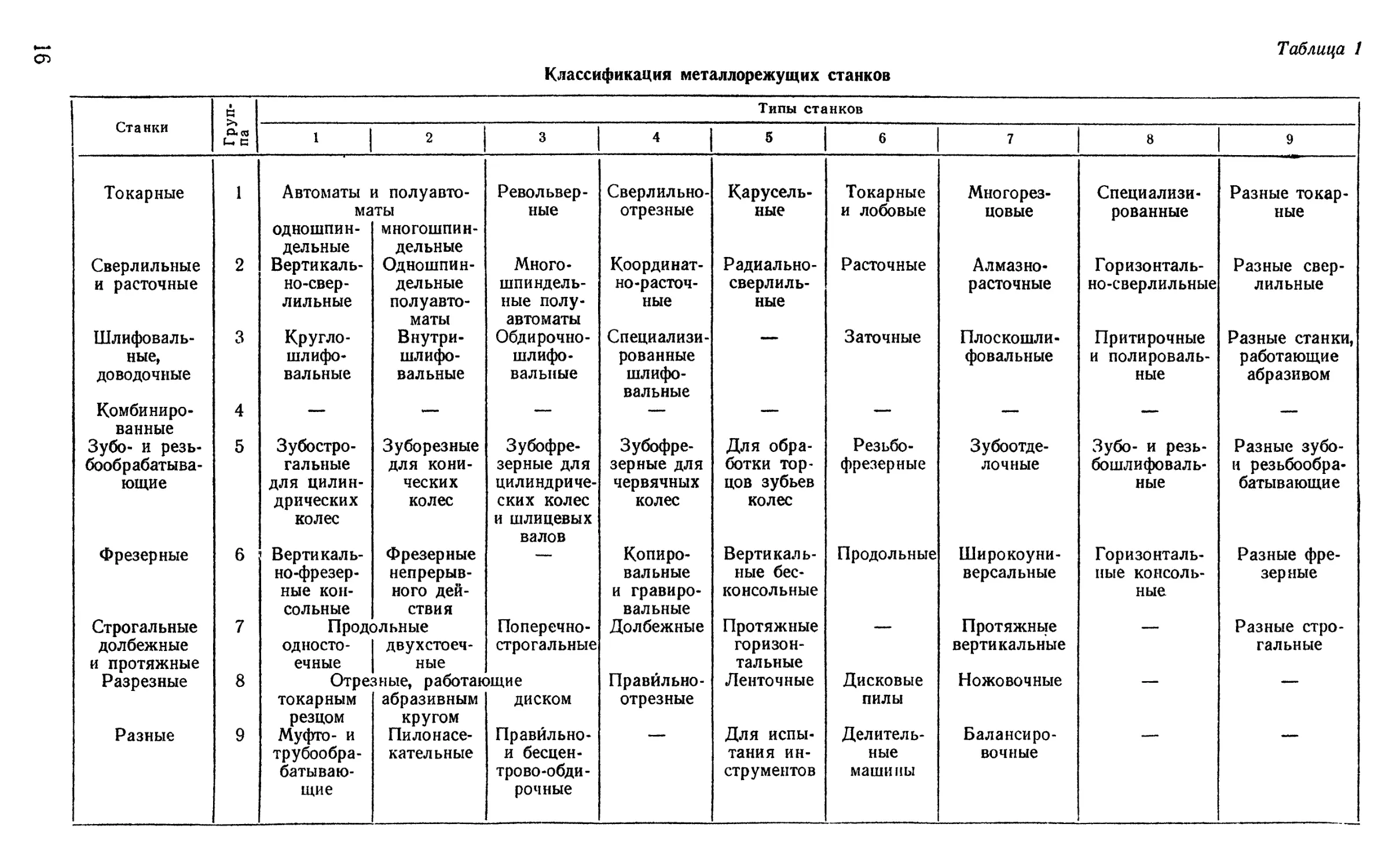

В зависимости от характера выполняемых работ станки делят на группы,

которые, в свою очередь, разбиваются на отдельные типы станков (табл/l).

Станок, являющийся представителем размерного ряда и имеющий конкрет-

1 Унификация — устранение, многообразия формы, размеров, конструкций и сведение

их к разумному минимуму.

15

Таблица 1

Классификация металлорежущих станков

Станки

Токарные

Сверлильные

и расточные

Шлифовальные,

доводочные

Комбинированные

Зубо- и резь-

бообрабатыва-

ющие

Фрезерные

Строгальные

долбежные

и протяжные

Разрезные

Разные

Группа

1

2

3

4

5

6

7

i 8

9

1 ! 2

Автоматы и

полуавтоматы

одношпин-

дельные

но-сверлильные

Кр

шлифовальные

—

Зубостро-

гальные

для

цилиндрических

колес

но-фрезерные

консольные

многошпиндельные

Одношпин-

дельные

полуавтоматы

Внутри-

шлифовальные

_

Зуборезные

для

конических

колес

Фрезерные

непрерывного

действия

Продольные

односто- 1 двухстоеч-

ечные 1 ные

Отрезные, работак

токарным

резцом

Муфто- и

трубообра-

i батываю-

щие

абразивным

кругом

Пилонасе-

кательные

»

Револьверные

Много-

шпиндель-

ные

полуавтоматы

Обдирочно-

шлифо-

вальные

—

Зубофре-

зерные для

цилиндрических колес

и шлицевых

валов

—

Поперечно-

строгальные

>щие

диском

Правйльно-

и бесцен-

трово-обди-

рочные

4

Сверлильно-

отрезные

Координат-

но-расточ-

ные

Специализированные

шлифовальные

—

Зубофре-

зерные для

червячных

колес

Копировальные

и

гравировальные

Долбежные

Правильно-

отрезные

—

Типы станков

5

Карусельные

Радиально-

сверлиль-

ные

—

—

Для

обработки

торцов зубьев

колес

Вертикальные

бесконсольные

Протяжные

горизонтальные

Ленточные

Для

испытания

инструментов

«

Токарные

и лобовые

Расточные

Заточные

—

Резьбо-

фрезерные

Продольные

—

Дисковые

пилы

Делительные

машины

7

Многорезцовые

Алмазно-

расточные

Плоскошлифовальные

—

Зубоотде-

лочные

Широкоуниверсальные

Протяжные

вертикальные

Ножовочные

Балансировочные

8

Специализированные

Горизонтально-сверлильные

Притирочные

и

полировальные

_

Зубо- и резь-

бошлифоваль-

ные

Горизонтальные

консольные

—

—

—

9

Разные

токарные

Разные

сверлильные

Разные станки,

работающие

абразивом

~~

Разные зубо-

и резьбообра-

батывающие

Разные

фрезерные

Разные

строгальные

—

—

ные параметры, характеризует собой типоразмер, который, в свою очередь,

может иметь различные конструктивные исполнения. Конкретная

конструкция станка данного типоразмера, спроектированная для заданных условий

обработки, носит название модели.

Такая классификация позволяет присваивать каждому станку

серийного производства шифр (индекс) — условное обозначание типа и модели.

Он образуется в виде числа, состоящего из трех-четырех цифр. Первая цифра

указывает группу, вторая — тип, третья и четвертая характеризуют один

из важнейших размеров станка или обрабатываемой детали. При

модернизации в индекс станка вводят букву между первой и второй цифрами.

Например, шифр 2150 обозначает вертикально-сверлильный станок, с

наибольшим диаметром сверления деталей из стали 50 мм. После модернизации станку

присвоен индекс 2А150, который отличает его новую модель от предыдущей.

Модификацию базовой модели обозначают какой-либо буквой в конце шифра,

например, 6Н12—индекс вертикально-фрезерного станка, а 6Н12К—

копировально-фрезерного, созданного на базе станка предыдущей модели.

Шифр специальных и специализированных станков образуется путем

добавления к шифру завода порядкового номера модели, например, ЕЗ-9 —

шифр специального станка для нарезания зубчатых реек, выпускаемый

Егорьевским станкостроительным заводом «Комсомолец».

По степени универсальности различают станки универсальные,

специализированные и специальные. Первые предназначены для обработки

деталей разнообразной номенклатуры, вторые — для обработки деталей,

сходных по конфигурации, но имеющих различные размеры, например, зубо-

обрабатывающие или резьбонарезные станки. На специальных станках

обрабатывают детали одного типоразмера.

По степени точности различают станки пяти классов: нормальный Н,

повышенный П, высокий В, особо высокий А и особо точный С (мастер-

станки). Соотношение между величинами допусков при переходе от класса

к классу выражается знаменателем ряда 1,6.

Крупногабаритные станки, имеющие большую массу (более 10 т),

относят к группе тяжелых станков. В отдельных случаях в основу

классификации принимают такие признаки, как автоматизацию, количество

одновременно работающих инструментов, расположение оси шпинделя в

пространстве и т. д.

7. Основные понятия о приводе

Совокупность устройств, приводящих в действие рабочие органы

металлорежущих станков, называют приводом. Он состоит из двигателя и

механизмов, передающих движение рабочим органам.

В качестве двигателей чаще всего применяют односкоростные

асинхронные электродвигатели переменного тока с короткозамкнутым ротором.

Обладая жесткой характеристикой, они обеспечивают постоянство мощности

во всем диапазоне скоростей и незначительное изменение частоты

вращения вала под нагрузкой. Реже применяют двух- и трехскоростные

электродвигатели, а в приводах тяжелых и некоторых средних станков —

электродвигатели постоянного тока. В последние годы получают распространение

тиристорные приводы постоянного тока, имеющие малые размеры, большую

надежность и низкую стоимость. Начинают применять шаговые двигатели,

быстродействие которых достигает 18 000 Гц. При осуществлении

вспомогательных движений нередко используют электромагниты (соленоиды).

Широкое распространение в металлорежущих станках получил гидравлический

привод.

Как правило, вал электродвигателя и ведущий вал привода связывают

между собой соединительной муфтой или одной из передач — ременной или

зубчатой.

17

Таблица

Условные обозначения элементов кинематических цепей

Наименование

Обозначение

1. Вал, валик, ось, стержень, шатун и т. п.

2. Шарнирное соединение стержней

3. Подшипники скольжения и качения (без уточнения

типа):

а) радиальный

б) радиально-упорный:

односторонний

двусторонний

—I-

4. Радиальный подшипник скольжения

5. Подшипники качения:

а) радиальный (общее обозначение)

б) радиальный роликовый

в) радиальный самоустанавливающийся

г) радиально-упорные (общее обозначение):

односторонний

двусторонний

д) радиально-упорные роликовые:

односторонний

двусторонний

е) упорные:

одинарные

двойной

а

а

w^

6. Соединение детали с валом:

а) свободное при вращении

б) подвижное без вращения

в) при помощи вытяжной шпонки

г) глухое

7. Соединение двух валов:

а) глухое

б) эластичное

в) шарнирное

г) телескопическое

д) предохранительной муфтой

S

&

J5M-

18

Продолжение табл. 2

Наименование

Обозначение

8. Муфты сцепления кулачковые (зубчатые):

а) односторонняя

б) двусторонняя

9. Муфты сцепления фрикционные:

а) общее обозначение (без уточнения типа)

б) односторонние (общее обозначение)

в) односторонние электромагнитные (общее

обозначение)

г) двусторонние электромагнитные (общее

обозначение)

д) двусторонние электромагнитные (общее

обозначение)

е) конусные односторонние

ж) дисковые односторонние

з) дисковые двусторонние

10. Муфты обгона самовыключающиеся:

а) односторонние

б) двусторонние

—н—

—S8—

-=1 Ь-

-Зн-

-HJ—

—М—

Ф-Ф-

фе

11. Тормоза:

а) ленточные

б) дисковые

в) дисковые электромагнитные

12. Храповые зубчатые механизмы с наружным

зацеплением двусторонние

ф#

13. Шкив ступенчатый, закрепленный на валу

-\>

Продолжение табл. 2

Наименование

Обозначение

14. Передачи плоским ремнем открытые

15. Передачи клиновидным ремнем

16. Передачи зубчатые (цилиндрические):

а) внешнее зацепление (общее обозначение без

уточнения типа зубьев)

б) внутреннее зацепление

--4-4- Ч

1>чВ

17. Передачи зубчатые (конические) без уточнения типа

зубьев

18. Передачи червячные с цилиндрическим червяком

.4-4- -J

f

19. Передачи зубчатые (винтовые)

И-

4f-

<Р"

20. Передачи зубчатые (реечные) без уточнения типа

зубьев

21. Гайка на винте, передающем движение:

а) неразъемная

б) разъемная

т

20

Продолжение табл. 2

Наименование

1 22. Электродвигатели:

а) общее обозначение

б) п электродвигателей

23. Насос постоянной производительности:

а) с постоянным направлением потока

б) с реверсивным потоком

24. Насос с регулируемой производительностью:

а) с постоянным направлением потока

б) с реверсивным потоком

25. Гидромотор (общее обозначение)

26. Цилиндр (общее обозначение)

27. Цилиндр одностороннего действия с возвратом штока

пружиной

28. Цилиндр двустороннего действия:

а) с односторонним штоком

б) с двусторонним штоком

29. Цилиндр дифференциальный

30. Камера мембранная одностороннего действия

31. Насос ручной

Обозначение

©

®©

-0--0-

0 1

Ф

Ф

1

1

1 1 1

L » . 1 1

N\A { 1

Г^-Т"

11 1

1 ! 1

С

1

1

1- 1

1 > <

| 1

Ф

1 ' 1

1 L.

D

I 1

0=

0

21

Продолжение табл. 2

Наименование

Обозначение

32. Насос шестеренный

<Й>

33. Насос ротационный лопастной (пластинчатый)

34. Насос радиально-поршневой

35. Насос аксиально-поршневой

36. Аккумулятор гидравлический (общее обозначение)

37. Фильтр для жидкости или воздуха

38. Проходы (каналы), показывающие направление

потоков рабочей среды

39. Места соединений проходов

шога

ии

40. Распределитель 4/2 с управлением:

а) от рукоятки фиксатора

б) от двух электромагнитов

И

х

X

41. Распределитель 4/3 с соединением нагнетательной

линии и обоих отводов на бак при среднем положении

золотника с управлением:

а) от двух электромагнитов

б) электрогидравлическим от двух вспомогательных

распределителей, от основного потока, без

регулирования времени срабатывания

EZW

ао

и

ш^дата.

д

22

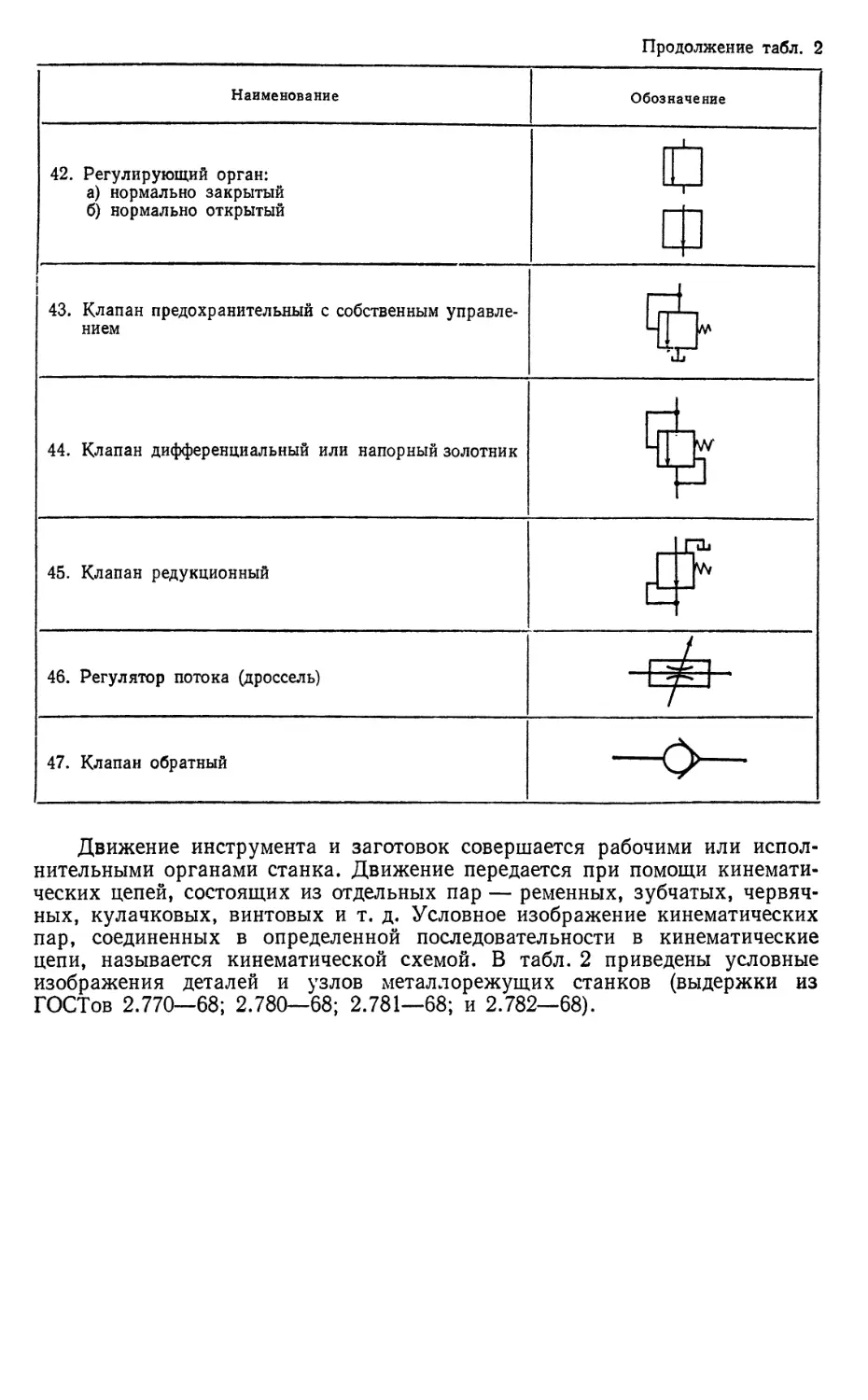

Продолжение табл. 2

Наименование

42. Регулирующий орган:

а) нормально закрытый

б) нормально открытый

43. Клапан предохранительный с собственным

управлением

44. Клапан дифференциальный или напорный золотник

45. Клапан редукционный

46. Регулятор потока (дроссель)

47. Клапан обратный

Обозначение

1 G

1 Ф 1

и/-

iAA

UMw

г-Нт1

1 j tvv

4

J

4- ,

' T*

/

-o-

Движение инструмента и заготовок совершается рабочими или

исполнительными органами станка. Движение передается при помощи

кинематических цепей, состоящих из отдельных пар — ременных, зубчатых,

червячных, кулачковых, винтовых и т. д. Условное изображение кинематических

пар, соединенных в определенной последовательности в кинематические

цепи, называется кинематической схемой. В табл. 2 приведены условные

изображения деталей и узлов металлорежущих станков (выдержки из

ГОСТов 2.770—68; 2.780—68; 2.781—68; и 2.782—68).

Глава II

ТОКАРНЫЕ СТАНКИ

Токарные станки делятся на универсальные и специализированные.

Универсальные станки предназначены для выполнения самых

разнообразных операций: обработки наружных и внутренних цилиндрических,

конических, фасонных и торцовых поверхностей; нарезания наружных и

внутренних резьб; отрезки, сверления, зенкерования и развертывания

отверстий. На специализированных

станках выполняют более узкий

круг операций, например,

обтачивание гладких и ступенчатых

валов, прокатных валков, осей

колесных пар

железнодорожного транспорта, различного

рода муфт, труб и т. п.

Универсальные станки подразделяются

на токарно-винторезные и

токарные. Токарные станки

предназначены для выполнения всех

токарных операций, за

исключением нарезания резьбы

резцами.

Наша промышленность

выпускает различные модели

токарных и токарно-винторезных

станков — от настольных до тяжелых. Наибольший диаметр

обрабатываемой поверхности на советских станках колеблется от 85 до 5000 мм,

при длине заготовки от 125 до 24 000 мм. Некоторые

токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют

обрабатывать сложные контуры без специальных фасонных резцов и

комбинированного расточного инструмента, а также значительно упрощают

наладку и подналадку станков.

Структурная схема токарно-винторезного станка представлена на рис. 7.

Формообразование обеспечивается вращательным движением заготовки (Вх)

по цепи: электродвигатель / — шпиндель 2 со звеном настройки iv и

поступательным движением инструмента (#х и П2) по цепи: шпиндель 2 — ходовой

вал 4 (при точении) или шпиндель — ходовой винт 3 (при нарезании резьбы)

со звеньями настройки iT и /кп.

Рис. 7.

Структурная схема токарно-винторезного

станка

/. Токарно-винторезный станок 1К62

Назначение станка — наружное и внутреннее точение, нарезание

правой и левой метрической, дюймовой, модульной и питчевой резьб, одно-

и многозаходных резьб с нормальным и увеличенным шагом, торцовой резьбы

и т. д. Станок применяется в единичном и мелкосерийном производстве,

24

Техническая характеристика станка

Наибольший диаметр детали, устанавливаемой над

станиной, в мм 400

Расстояние между центрами в мм 710, 1000 и 1400

Диаметр отверстия шпинделя в мм 47

Число значений частот вращения шпинделя 23

Частота вращения шпинделя в об/мин 12,5—2000

Число подач 42

Подачи на 1 оборот в мм:

продольные 0,07—4,16

поперечные 0,035—2,08

Шаг нарезаемой резьбы:

метрической в мм 1—192

дюймовой (число ниток на 1") 2—24

модульной в мм (0,5—48) п

Мощность электродвигателя в кВт 10

На рис. 8 показан токарно-винторезный станок 1К62. Станина У,

установленная на передней 2 и задней 3 тумбах, несет на себе все основные узлы

станка. Слева на станине размещена передняя бабка 4, В ней имеется

коробка скоростей со шпинделем, на переднем конце которого закреплен

патрон 5. Справа установлена задняя бабка 6. Ее можно перемещать вдоль

направляющих станины и закреплять в зависимости от длины детали на

требуемом расстоянии от передней бабки. Режущий инструмент (резцы)

закрепляют в разцедержателе суппорта 7«

в

Рис. 8. Токарно-винторезный

станок 1К62

Продольная и поперечная подачи суппорта осуществляются с помощью

механизмов, расположенных & фартуке 8 и получающих вращение от

ходового вала 9 или ходового винта 10. Первый используют при точении, второй —

при нарезании резьбы. Величину подачи суппорта устанавливают

настройкой коробки подач 11. В нижней части станины имеется корыто 12, куда

собирается стружка и стекает охлаждающая жидкость. Кинематическая

схема станка представлена на рис. 9.

Главное движение. Главным движением в станке является вращение

шпинделя, которое он получает от электордвигателя / через клиноременную

передачу со шкивами 2—3 и коробку скоростей. На приемном валу //

установлена двусторонняя многодисковая фрикционная муфта 97. Для

получения прямого вращения шпинделя муфту 97 смещают влево и привод

вращения осуществляется по следующей цепи -зубчатых колес: 4—5 или 6—7,

8—9 или 10—И, или 12—13, вал /Vх, колеса 14—15, шпиндель V, или через

перебор, состоящий из группы передач с двухвенцовыми блоками 16—17

25

Рис. 9. Кинематическая схема токарно-винторезного станка 1К62

и 18—19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при

перемещении вправо блока 15—21 на шпинделе. Переключая блоки колес,

можно получить шесть вариантов зацепления зубчатых колес при передаче

вращения с вала IV непосредственно на шпиндель и 24 варианта — при

передаче вращения через перебор. В действительности количество значений

частот вращений шпинделя: меньше (23), так как передаточные отношения

некоторых вариантов численно совпадают.

Реверсирование шпинделя выполняют перемещением муфты 97 вправо.

Тогда вращение с вала // на вал /// передается через зубчатые колеса 22—

23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15,

фактических значений частот вращения 12, так как передаточные отношения

некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре

кинематические цепи: винторезную, продольной и поперечной подачи, цепь

ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V

через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным

шагом — от вала VI через звено увеличения шага и далее через зубчатые

колеса 27—28. В этом случае звено увеличения шага может дать четыре

варианта передач:

1) шпиндель V, колеса 21—20, 29—19, 17—27—28, вал VIII;

2) шпиндель V, колеса 21—20, 29—19, 16—30, 27—28, вал VIII;

3) шпиндель V, колеса 21—20, 31—18, 17—27—28, вал VIII;

4) шпиндель V, колеса 21—20, 31—18, 16—30, 27—28, вал VIII.

С вала VIII движение передается по цепи колес 32—5с? или 34—35,

или через реверсивный механизм с колесами 36—37—38, сменные колеса

39—40 или 41—42 и промежуточное колесо 43 на вал X. Отсюда движение

можно передать по двум вариантам зацепления зубчатых колес.

1. Вращение передается через зубчатые колеса 44—45—46 на вал XI,

затем через колеса 47—48 и накидное колесо 49 зубчатому конусу механизма

Нортона (колеса 50—56) и далее по цепи зубчатых передач 57—58, 59—60,

61—62 или 63—64 через колеса 65—66 или 64—67— валу XV. Затем

вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI.

В первом случае — через муфту 101, во втором — через пару 69—70 и

муфту обгона 106.

2. С вала X через муфту 98, т. е. при сцеплении зубчатых колес

наружного и внутреннего зацепления 44—71 вращение передается конусу

Нортона, который становится ведущим звеном, и затем через колеса 49—48—47

валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по

цепи первого варианта.

Винторезная цепь. При нарезании резьбы подача суппорта

осуществляется от ходового винта 68 через маточную гайку, закрепленную в

фартуке. Для нарезания метрической и модульной резьб винторезную цепь

устанавливают по первому варианту, а для дюймовых и питчевых — по

второму. Изменение величины шага резьбы достигается переключением

зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63

и 67—66 и установкой сменных колес на гитаре. При точении и

нарезании метрических и дюймовых резьб в зацеплении находятся сменные

зубчатые колеса 39—43—40, а при нарезании модульных и питчевых —

41—43—42.

В особых случаях, при нарезании резьбы высокой точности, для

устранения влияния погрешностей кинематической цепи последнюю укорачивают

включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют

вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для

нарезания резьб с различным шагом настраивают в данном случае только

подбором сменных колес на гитаре.

Продольная и поперечная подачи суппорта. Для передачи вращения

механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного

27

паза скользит зубчатое колесо 72, передающее вращение от вала XVI через

пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII.

Для получения продольной подачи суппорта и его реверсирования

включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала

XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII

и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно

связана со станиной станка, реечное колесо 84, вращаясь, одновременно

катится по рейке и тянет за собой фартук с суппортом.

Поперечная подача и ее реверсирование осуществляются включением

муфт 104 или 105. В этом случае через передачи 77—78—86 или 80—87

Рис. 10. Коробка скоростей станка 1К62

вращение передается валу XIX и далее через зубчатые колеса 88—89—90

на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта. Для осуществления

ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается

быстрое вращение от электродвигателя 92 через клиноременную передачу

93—94. Механизм подачи суппорта через- коробку подач при этом можно не

выключать, так как в цепи привода ходового вала установлена муфта

обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать

резцовые салазки и пиноль задней бабки^

Рассмотрим отдельно некоторые узлы станка.

Передняя бабка. На рис. 10 показана передняя бабка с коробкой

скоростей. Вращение от главного электродвигателя передается ведомому шкиву,

сидящему на валу /. Этот вал несет реверсивную фрикционную муфту, от

которой движение на вал // передается или через блок z = 56— г = 51,

или через колесо г = 50 и промежуточный блок г = 24 — г = 36, сидящий

28

на консольной осн. С вала // на вал /// вращение передается через тройной

блок z = 47 — z = 55 — z = 38. В левом положении блока 2 = 43 — z =

== 52, сидящего на шпинделе, движение с вала /// передается на шпиндель

непосредственно через колеса z = 65 — z = 43, а в правом положении

этого блока — через перебор, установленный на валах IV и V. Все валы

вращаются на опорах качения, которые смазываются как разбрызгиванием,

так как коробка скоростей залита маслом, так и принудительно — с помощью

насоса. Движение подачи от шпинделя VI передается валу VII трензеля и

далее на механизм подач.

Задняя бабка имеет плиту 12 (рис. 11) и может перемещаться по

направляющим станины. В отверстии корпуса 3 задней бабки имеется выдвижная

пиноль 6, которая перемещается с помощью маховика 10 и винтовой пары

7—8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе с ней

Рис. 11. Задняя бабка станка 1К62

и заднего центра 4. Корпус 3 бабки с помощью винтовой пары / может

смещаться в поперечном направлении относительно плиты 12. Болтом 14 и

башмаком 2 задняя бабка может закрепляться на станине станка. Это также

можно сделать с помощью рукоятки 9, эксцентрика 11 и башмака 13. В

конусное гнездо пиноли можно установить не только задний центр, но и

режущий инструмент для обработки отверстий (сверло, зенкер и др.).

Коробка подач закреплена на станине ниже передней бабки, имеет

несколько валов, на которых установлены: ступенчатый блок механизма

Нортона 3 (рис. 12), блоки зубчатых колес 6 и 13 и переключаемые муфты /,

2, 4, 5, 7, 8> 14, 15. В правом положении муфты 7 получает вращение

ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту

обгона 11—12 вращается ходовой вал 10.

Суппорт состоит из следующих основных частей (рис. 13): нижних

салазок / для продольного перемещения суппорта по направляющим 2

станины, поперечной каретки 3 и резцовых салазок 4. Поперечная каретка

перемещается в направляющих нижних салазок с помощью винта 5 и без-

люфтовой гайки 6. При ручной подаче винт вращается с помощью рукоятки 7,

а при автоматической — от зубчатого колеса 8.

В круговых направляющих поперечной каретки 3 установлена

поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4

с четырехпозиционным резцедержателем 10. Такая конструкция позволяет

устанавливать и зажимать болтами поворотную плиту с резцовыми

салазками под любым углом к оси шпинделя. При повороте рукоятки // против

часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно

из нижних отверстий его сходит с фиксатора. После фиксации резцедержа-

29

8

15 14 13

Рис. 12. Коробка подач станка 1К62

12 11

А

-J

А

Рис. 13. Суппорт станка 1К62

O-i

А-А

со

to

Рис. 14. Механизм фартука станка 1К62

теля в новом положении его зажимают, повернув рукоятку 11 в обратном

направлении.

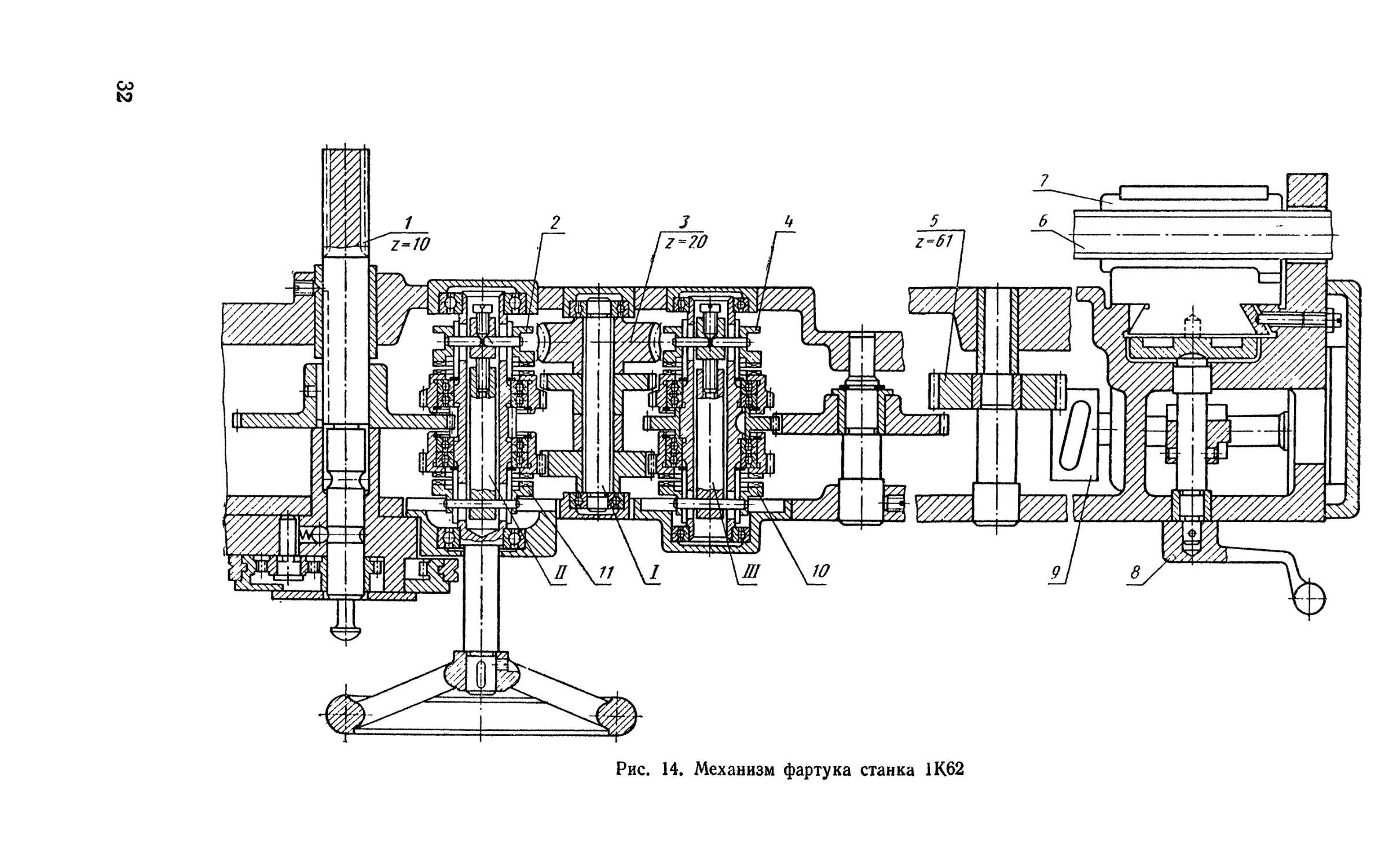

Механизм фартука расположен в корпусе, привернутом к каретке

суппорта (рис. 14). От ходового вала через ряд передач вращается червячное

колесо 3. Вращение с вала / передается зубчатыми колесами валов // и

///. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями,

которыми включается перемещение суппорта в одном из четырех

направлений. Продольное движение суппорта осуществляется реечным колесом /,

а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого

колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового

винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал,

чтобы нельзя было включить подачу суппорта от них одновременно.

2. Расчет кинематической настройки

токарно-винторезных станков

Настройка кинематических цепей при выполнении разнообразных

работ на токарно-винторезных станках сводится к подбору передаточных

отношений передач коробок скоростей, подач и других механизмов, что

осуществляется переключением соответствующих рычагов. Исключение

представляет нарезание особо точных резьб или резьб с ненормализованным

шагом. Конечным звеном резьбонарезной цепи является ходовой винт 68 (см.

рис. 9) и маточная гайка, поэтому уравнение настройки согласно

равенствам (5) и (9) можно написать в следующем виде (имея ввиду однозаход-

ность винта)

1 об. шп itB = ta, (11)

где tH — шаг нарезаемой резьбы;

tB — шаг ходового винта;

/ — передаточное отношение кинематической цепи от шпиндеяя до

ходового винта.

Так как для рассматриваемого случая валы X, XII, XV я ходовой

винт 68, связанные муфтами 98, 99 и 101, представляют собой единое

звено, то передаточное отношение цепи

i = Уг. (12)

где /п — передаточное отношение постоянных передач;

ir — передаточное отношение сменных колес (гитары) звена настройки.

На основании уравнений (11) и (12)

Обозначив -г- через С, получим

*', = С-Г- (13)

Передаточное отношение in чаще всего равно 1 : 1 или 1 : 2.

Применительно к кинематической схеме, изображенной на рис. 9, значение in

может быть различным, в зависимости от положения блоков с зубчатыми

колесами 26—28 и 35—33 на валах VIII и IX.

Если колесо 25, сидящее на шпинделе, сцеплено с колесом 26, то

вращение механизму подач сообщает непосредственно шпиндель, и

передаточное отношение постоянных передач in от шпинделя к звену настройки (к

гитаре) будет —.— = 1 или -gjj-.-gg- = -g- (валы V, VIII и IX), При

нарезании резьбы с большим шагом (14—192 мм) передача движения

осуществляется через звено увеличения шага, В этом случае блок колес 15—21 на

2 Н. С. Колев и др.

33

шпинделе занимает правое положение, а колесо 27 на валу IV зацепляется

с колесом 28 на валу VIII.

Передаточное отношение цепи от шпинделя до гитары (до вала IX)

при сцеплении колес в такой последовательности будет в одном из

вариантов таким:

. __ 54 88 88 45 42 _ ~0

*п ~~ 27 * 22 # 22 * 45 * 42 "~ 6*щ

Включение звена увеличения шага из четырех вариантов зацепления

колес дает увеличение передаточного отношения от шпинделя до вала VIII

в 2; 8 и 32 раза, что соответственно дает увеличение шага нарезаемой резьбы

тоже в 2; 8 и 32 раза. В последнем варианте в реверсивном механизме (валы

VIII и /X) включаются колеса 32 к 33 с передаточным отношением i = -j>

поэтому шаг нарезаемой резьбы увеличивается не в 32, а в 16 раз.

Примеры настройки винторезной цепи без коробки подач. Настройку

винторезной цепи будем производить только гитарой, выключив коробку

подач (замыкаются муфты 98, 99, 101 и размыкается механизм Нортона;

см. рис. 9).

Пример 1. Настроить станок 1К62 на нарезание однозаходной метрической резьбы с шагом

/н = 1,75 мм.

Шаг ходового винта tB= 12 мм. Примем С= 1, т, е. замкнем колеса 34—35 с i= 1,

тогда по уравнению (13)

. Jh___LZE— _7 1_ —JL 20

*г~~ tB ~~ 12 ~ 12 ' 4 — 60 ' 80 *

Как видим, на гитаре надо установить две пары зубчатых колес. Проверим условие их

сцепляемости, согласно уравнению (151): для первой пары — а+ b >c+ 15; 35+ 60 •>

>20+ 15; 95>35; для второй пары — с+ d>b+ 15; 20+80>60+ 15; 100>75.

Как видим, сцепляемость зубчатых колес обеспечена.

Пример 2. Настроить станок 1К62 на нарезание однозаходной дюймовой резьбы 3,5 нитки

на 1" (С= 1).

В этом случае

'н =

Г

Выразим шаги нарезаемой резьбы и ходового винта в одной системе единиц. Так как 1'':

127

25,4 = —— мм, то

5

1-127

Тогда

. tH Ы27 2-127 40-127 127 _40_

'г~~ tQ ~~ 3,5-5-12 3,5-120 70-120 ~~ 70 '120'

Проверку сцепляемости зубчатых колес можно сделать аналогично.

Пример 3. Настроить станок 1К62 на нарезание однозаходного червяка модуля 3 мм.

Шаг модульной резьбы tH = nmz, где т — модуль; г — число заходов червяка. Берем зна-

22

чение п = —-, тогда

. tH _лтг^ 22-3-1 _ 11 J[_ ^ _55_ J20_

lr~ tQ "" *в 7-12 ~~ 7 * 2 35 * 40 '

Нарезание многозаходной резьбы. При многозаходной резьбе под шагом tu

понимают расстояние между параллельными сторонами профиля двух

соседних витков. Поэтому для получения резьбы заданного шага tH механизм

должен за 1 оборот заготовки переместить суппорт на величину хода резьбы

s = Kta> где к — число заходов нарезаемой резьбы. Такого типа резьбы

нарезают на ходовых винтах, многозаходных червяках и других деталях.

34

В общем случае при к заходах угол между соседними нитками (если

смотреть в торец детали) будет:

п^ 360°

к

Многозаходная резьба нарезается двумя способами: после нарезания

первой нитки заготовку поворачивают на часть оборота —, предварительно

разомкнув винторезную цепь, или, оставляя заготовку неподвижной,

перемещают инструмент вместе с резцовыми салазками продольно на величину

шага резьбы /н. Затем нарезают следующий заход и т. д.

На станке 1К62 имеется специальное делительное устройство для

нарезания многозаходных резьб. Оно состоит из кольца с риской, укрепленного

на корпусе передней бабки, и диска с делениями, насаженного на шпиндель

и имеющего на периферии 60 делений. После нарезания первого захода шпин-

60 0

дель надо повернуть на число делении, равное —. Это устройство позволяет

нарезать резьбы с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, 60. На

станках, не имеющих делительного приспособления, пользуются поводковой

делительной планшайбой.

Пример. Изготовить резьбовой калибр с трехзаходной метрической резьбой с ходом

s= 180 мм. Так как шаг резьбы большой, необходимо пользоваться звеном увеличения шага.

Примем следующий вариант винторезной цепи (см. рис. 9):

12 = s,

1 л* и

1 об. шт.--оу-

где 12 — шаг ходового винта.

Здесь

54

tn- 27"

Обозначив -г— через С, получим

1ц

;г = с

88 88

' 22 * 22

88 88

' 22' 22'

S 1

tB 8

45 28 .

* 45 " 56'*Г"

45 28

45 ' 56

180 90

'12 48 *

Настраивая гитару, колесо г = 90 установим на вал IX, a z = 48 — на вал X. Замкнеи

их промежуточным колесом с любым числом зубьев.

3. Обработка конических и фасонных поверхностей

на токарных станках

Обработка конических поверхностей на токарных станках производится

тремя способами.

Первый способ заключается в том, что корпус задней бабки смещают

в поперечном направлении на величину h (рис. 15, а). Вследствие этого ось

заготовки образует определенный угол а с осью центров, а резец при своем

движении обтачивает коническую поверхность. Из схем видно, что

h = L sin a; (14)

Решая совместно оба уравнения, получим

h=z L^ilcosa. (16)

Для изготовления точных конусов этот способ непригоден вследствие

неправильного положения центровых отверстий относительно центров.

#

35

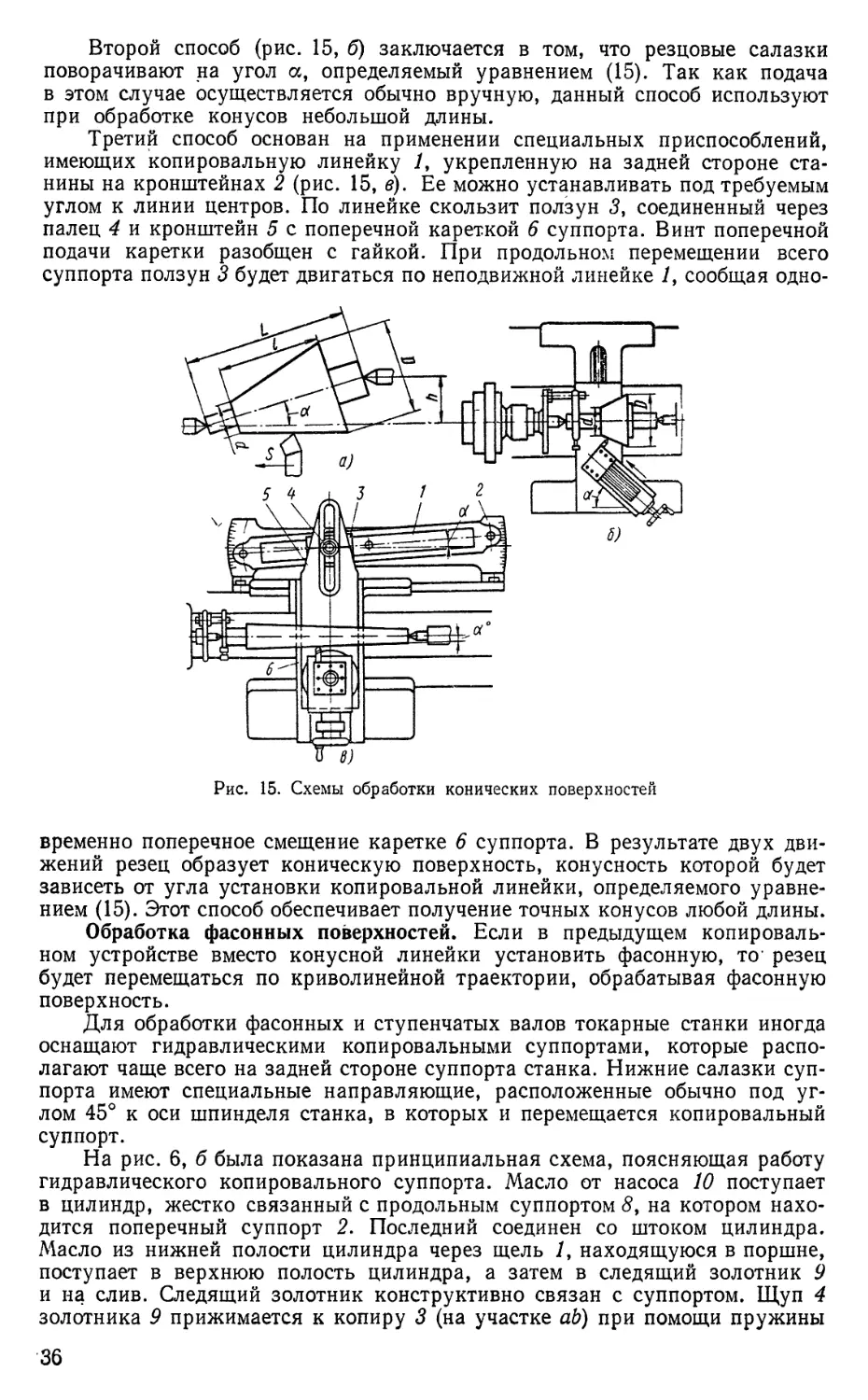

Второй способ (рис. 15, б) заключается в том, что резцовые салазки

поворачивают на угол а, определяемый уравнением (15). Так как подача

в этом случае осуществляется обычно вручную, данный способ используют

при обработке конусов небольшой длины.

Третий способ основан на применении специальных приспособлений,

имеющих копировальную линейку 1, укрепленную на задней стороне

станины на кронштейнах 2 (рис. 15, в). Ее можно устанавливать под требуемым

углом к линии центров. По линейке скользит ползун 3, соединенный через

палец 4 и кронштейн 5 с поперечной кареткой 6 суппорта. Винт поперечной

подачи каретки разобщен с гайкой. При продольном перемещении всего

суппорта ползун 3 будет двигаться по неподвижной линейке jf, сообщая одно-

Рис. 15. Схемы обработки конических поверхностей

временно поперечное смещение каретке 6 суппорта. В результате двух

движений резец образует коническую поверхность, конусность которой будет

зависеть от угла установки копировальной линейки, определяемого

уравнением (15). Этот способ обеспечивает получение точных конусов любой длины.

Обработка фасонных поверхностей. Если в предыдущем

копировальном устройстве вместо конусной линейки установить фасонную, то' резец

будет перемещаться по криволинейной траектории, обрабатывая фасонную

поверхность.

Для обработки фасонных и ступенчатых валов токарные станки иногда

оснащают гидравлическими копировальными суппортами, которые

располагают чаще всего на задней стороне суппорта станка. Нижние салазки

суппорта имеют специальные направляющие, расположенные обычно под

углом 45° к оси шпинделя станка, в которых и перемещается копировальный

суппорт.

На рис. 6, б была показана принципиальная схема, поясняющая работу

гидравлического копировального суппорта. Масло от насоса 10 поступает

в цилиндр, жестко связанный с продольным суппортом 5, на котором

находится поперечный суппорт 2. Последний соединен со штоком цилиндра.

Масло из нижней полости цилиндра через щель 7, находящуюся в поршне,

поступает в верхнюю полость цилиндра, а затем в следящий золотник 9

и на слив. Следящий золотник конструктивно связан с суппортом. Щуп 4

золотника 9 прижимается к копиру 3 (на участке ab) при помощи пружины

36

(на схеме не показана). При этом положении щупа масло через золотник 9

поступает на слив, а поперечный суппорт 2, вследствие разности давлений

в нижней и в верхней полостях, перемещается назад. В тот момент, когда

щуп окажется на участке be, он под действием копира утапливается,

преодолевая сопротивление пружины. При этом слив масла из золотника 9

постепенно перекрывается. Так как площадь сечения поршня в нижней полости

больше, чем в верхней, давление масла заставит перемещаться суппорт 2

вниз.

На практике встречаются самые различные модели токарных и токарно-

винторезных станков, от настольных до тяжелых, с широким диапазоном

размеров. Наибольший диаметр обработки на советских станках колеблется

от 85 до 5000 мм при длине заготовки от 125 до 24 000 мм.

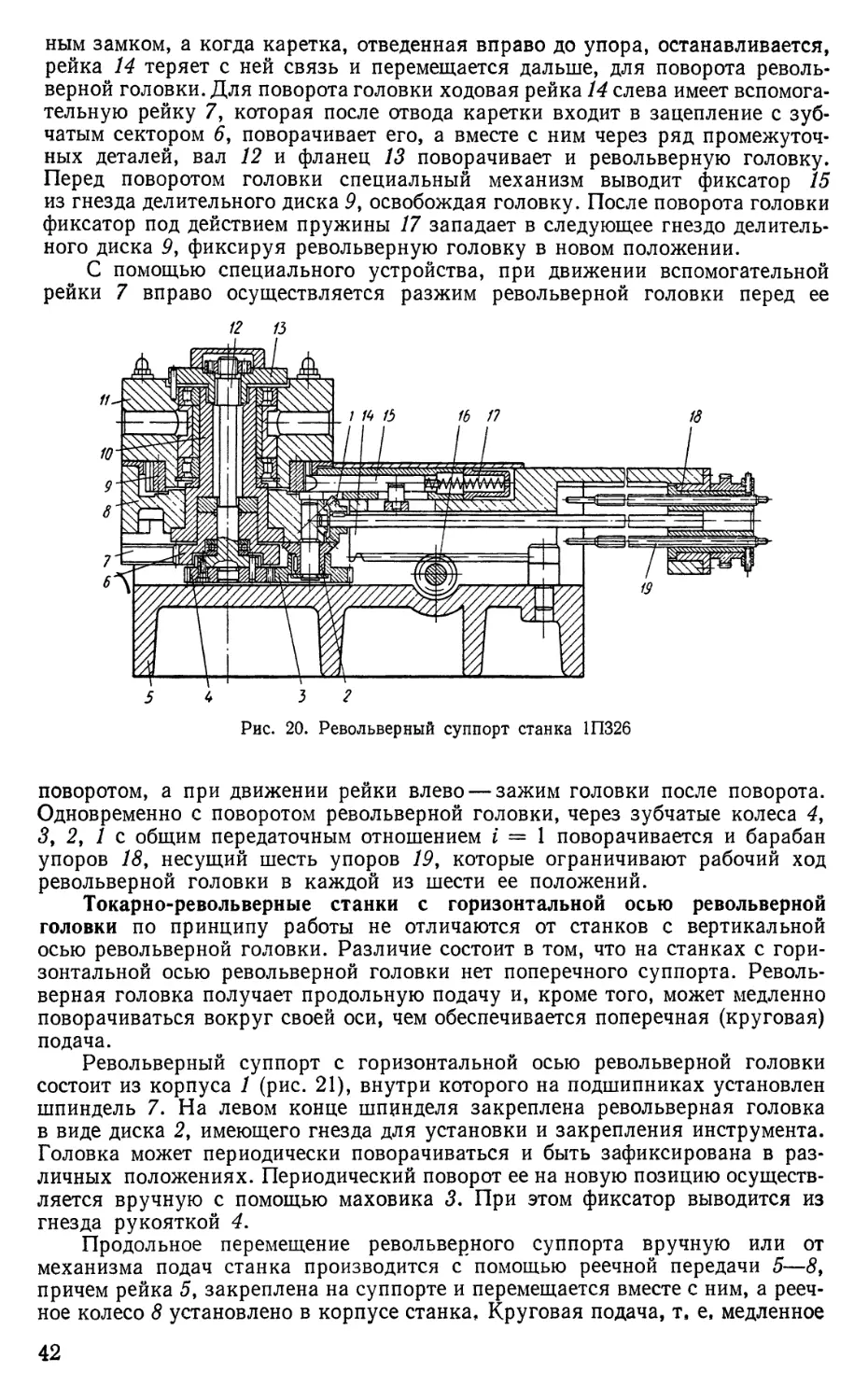

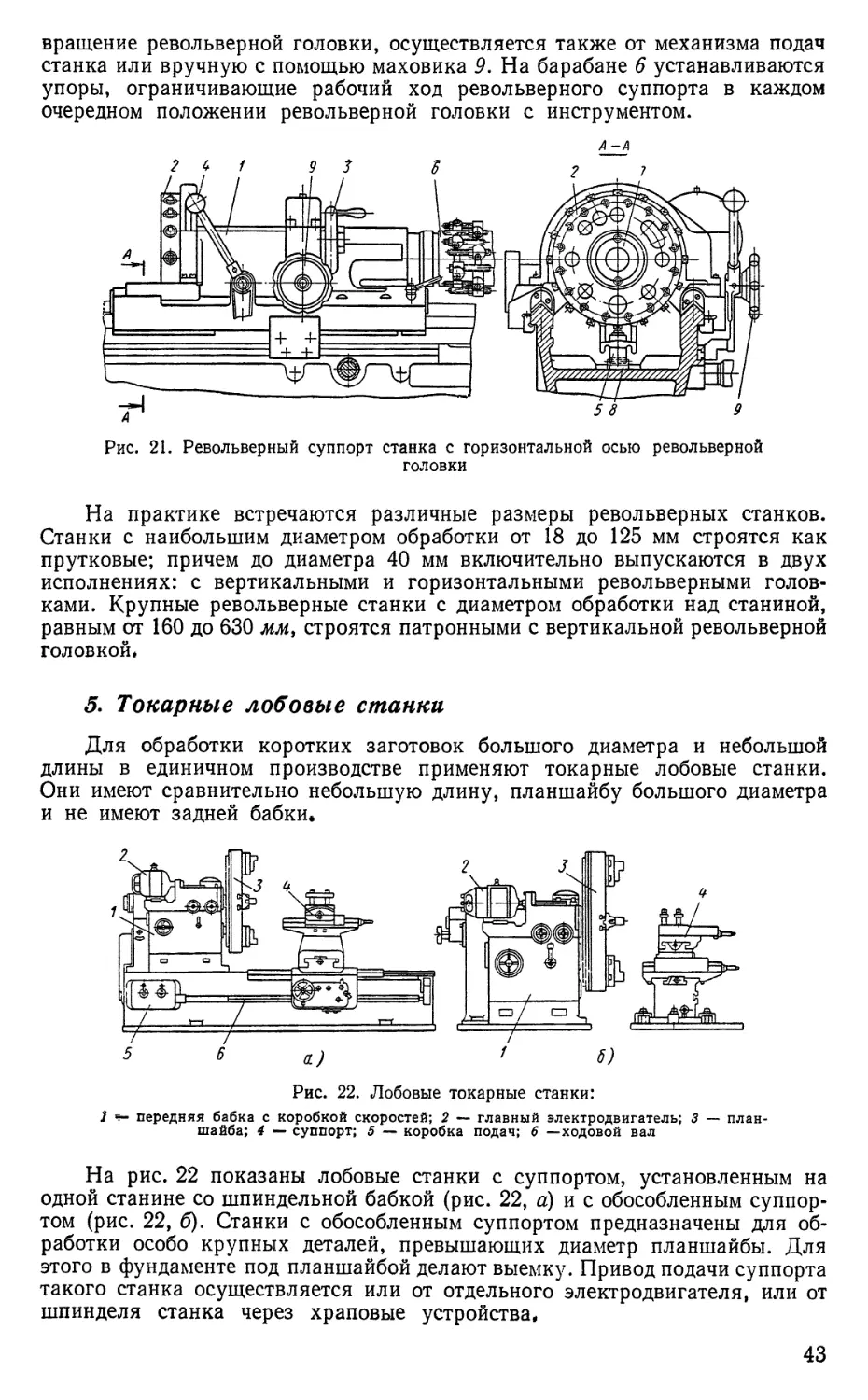

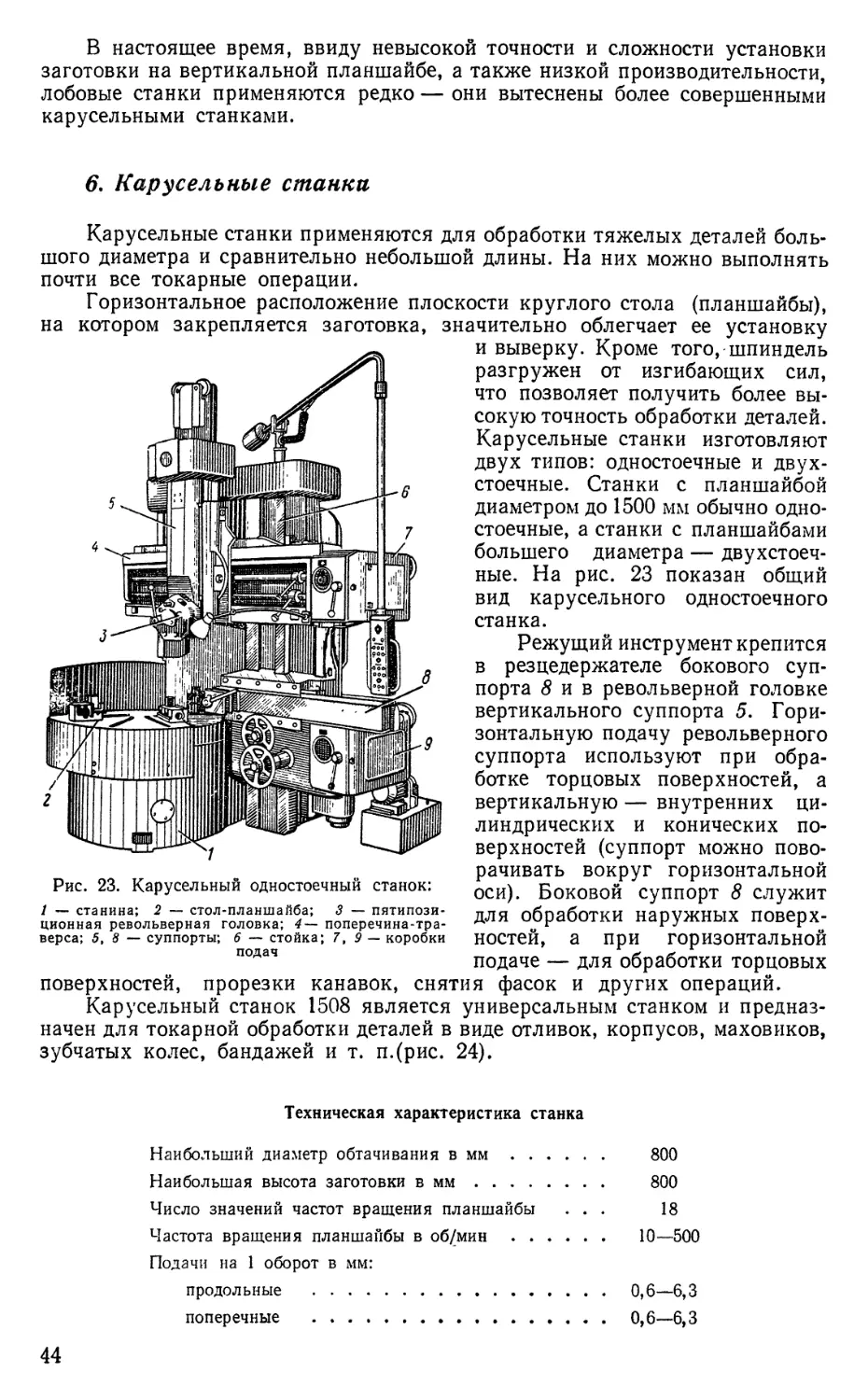

4. Токарно-револьверные станки

Токарно-револьверные станки применяются в серийном производстве

для обработки деталей из прутков или из штучных заготовок. На этих

станках можно выполнить все основные токарные операции.

Револьверные станки отличаются от токарно-винторезных тем, что не

имеют задней бабки и ходового винта, а имеют револьверную головку,

в гнездах которой может быть установлен разнообразный инструмент.

При наличии специальных комбинированных державок можно в одном гнезде

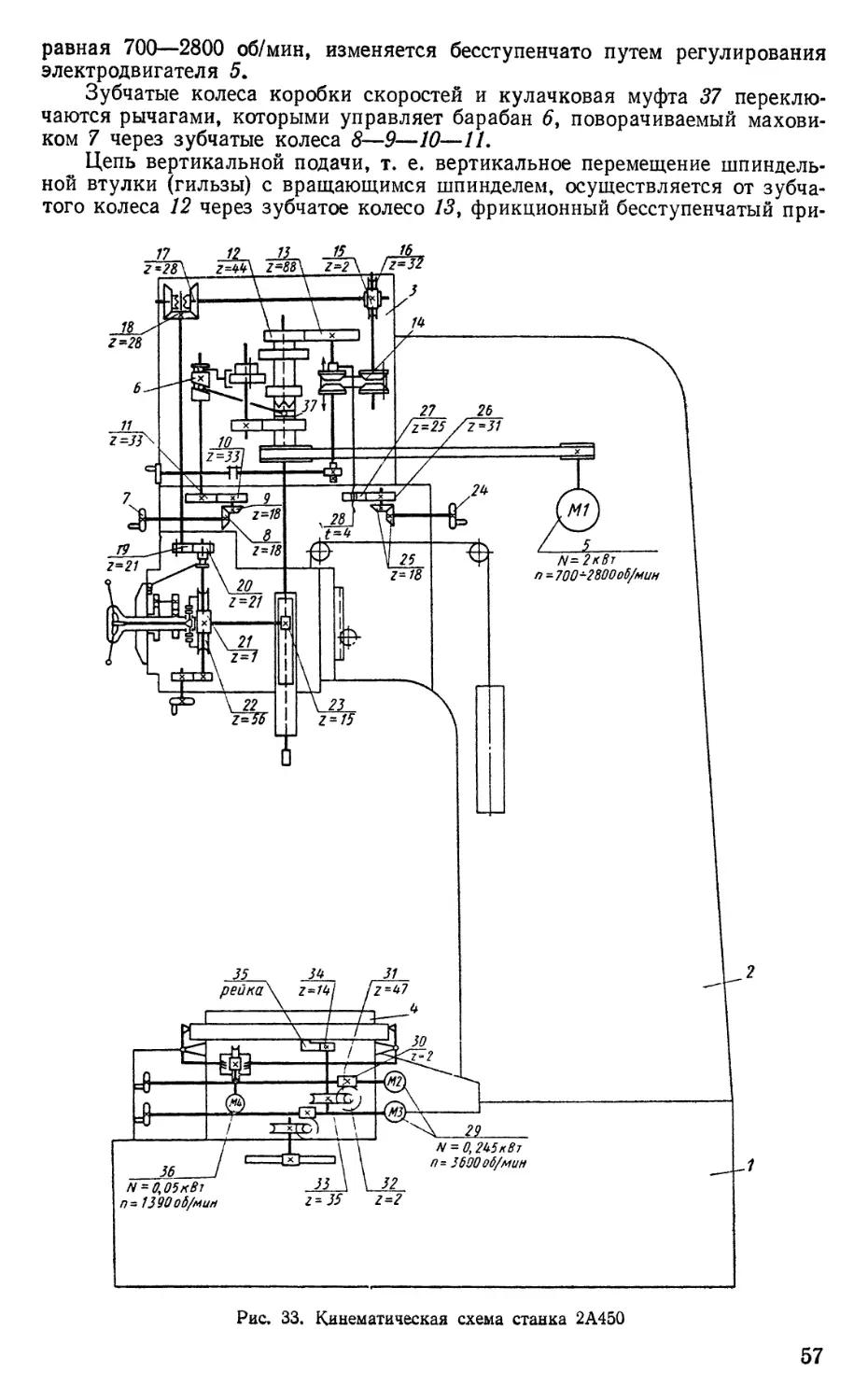

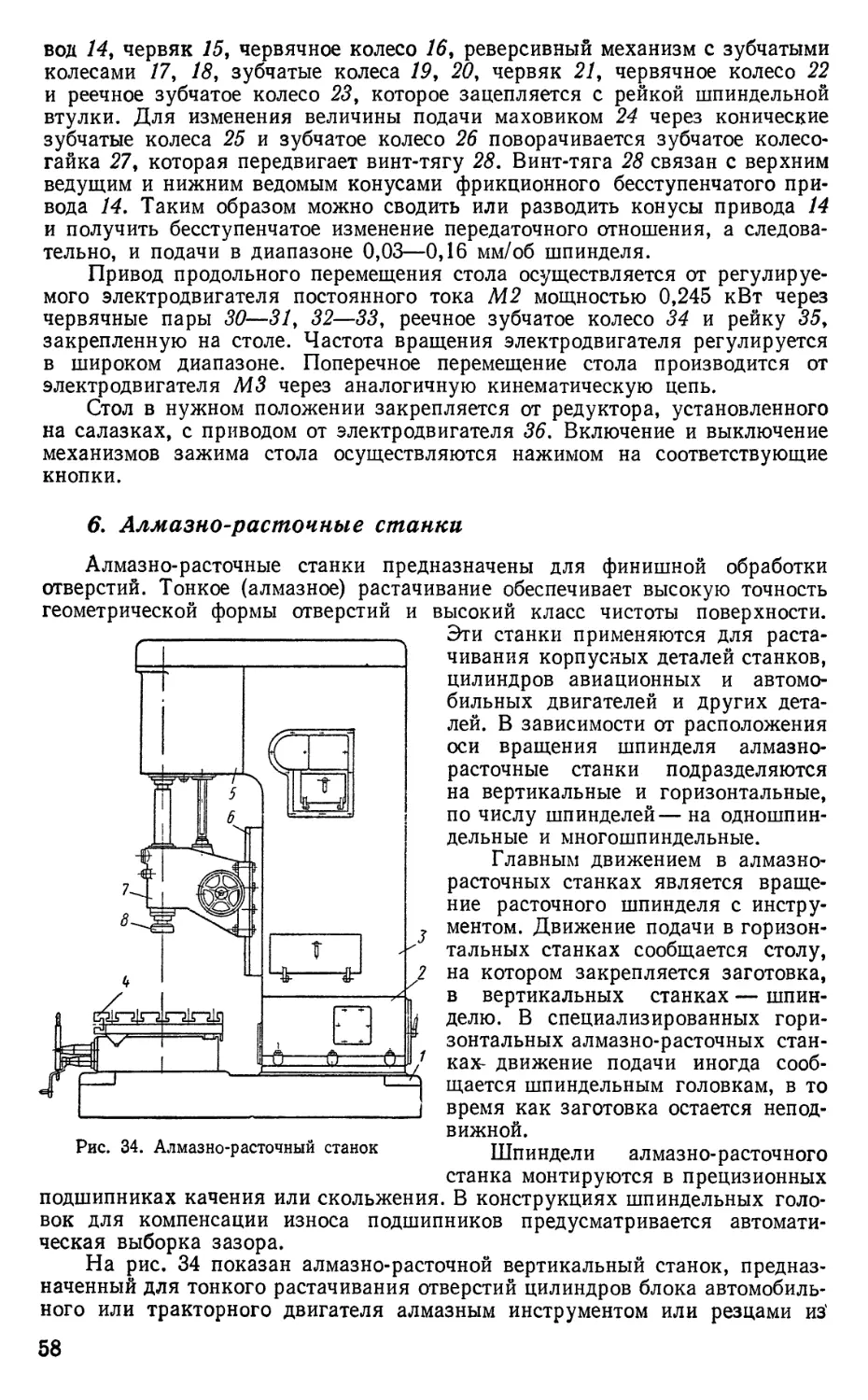

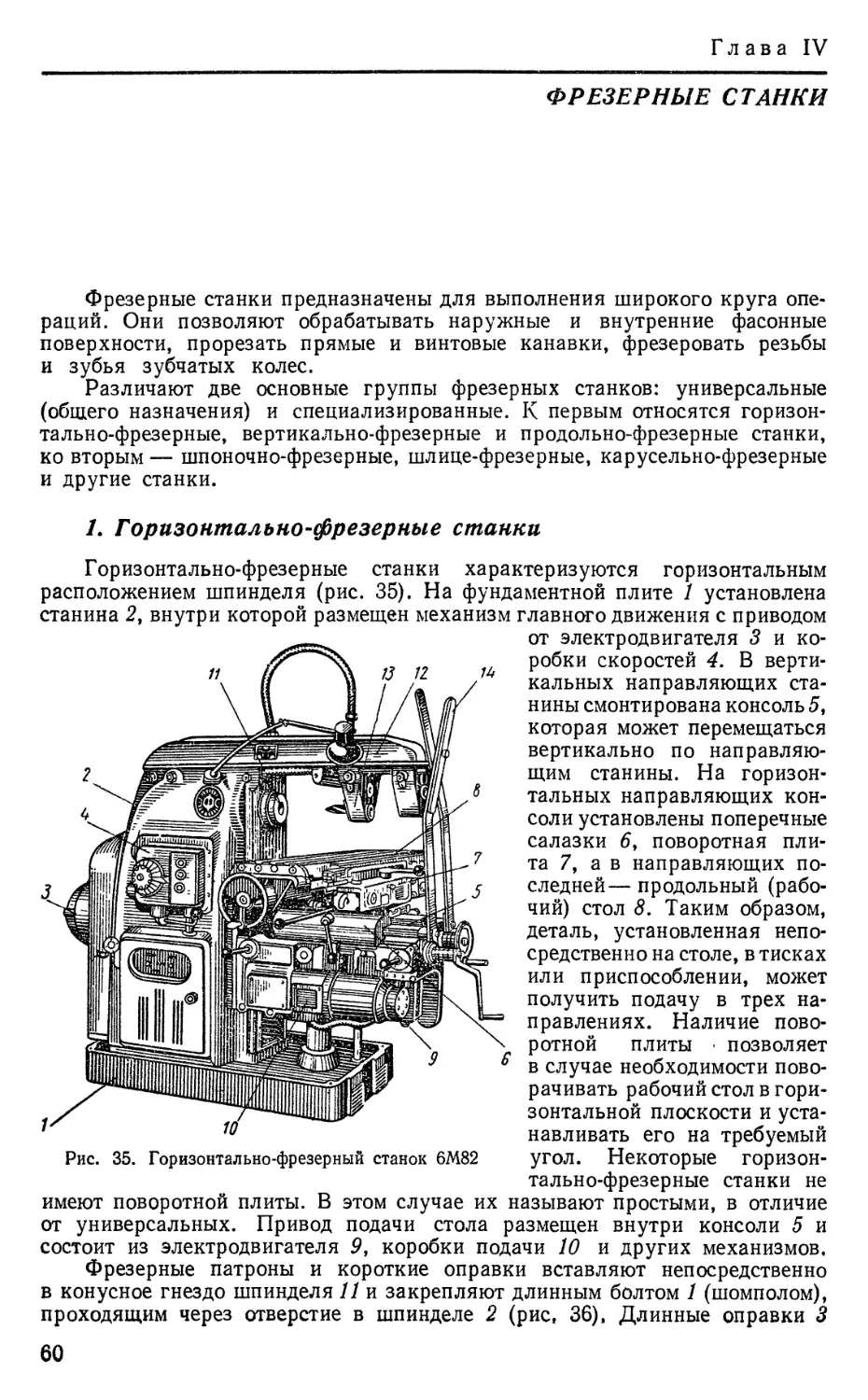

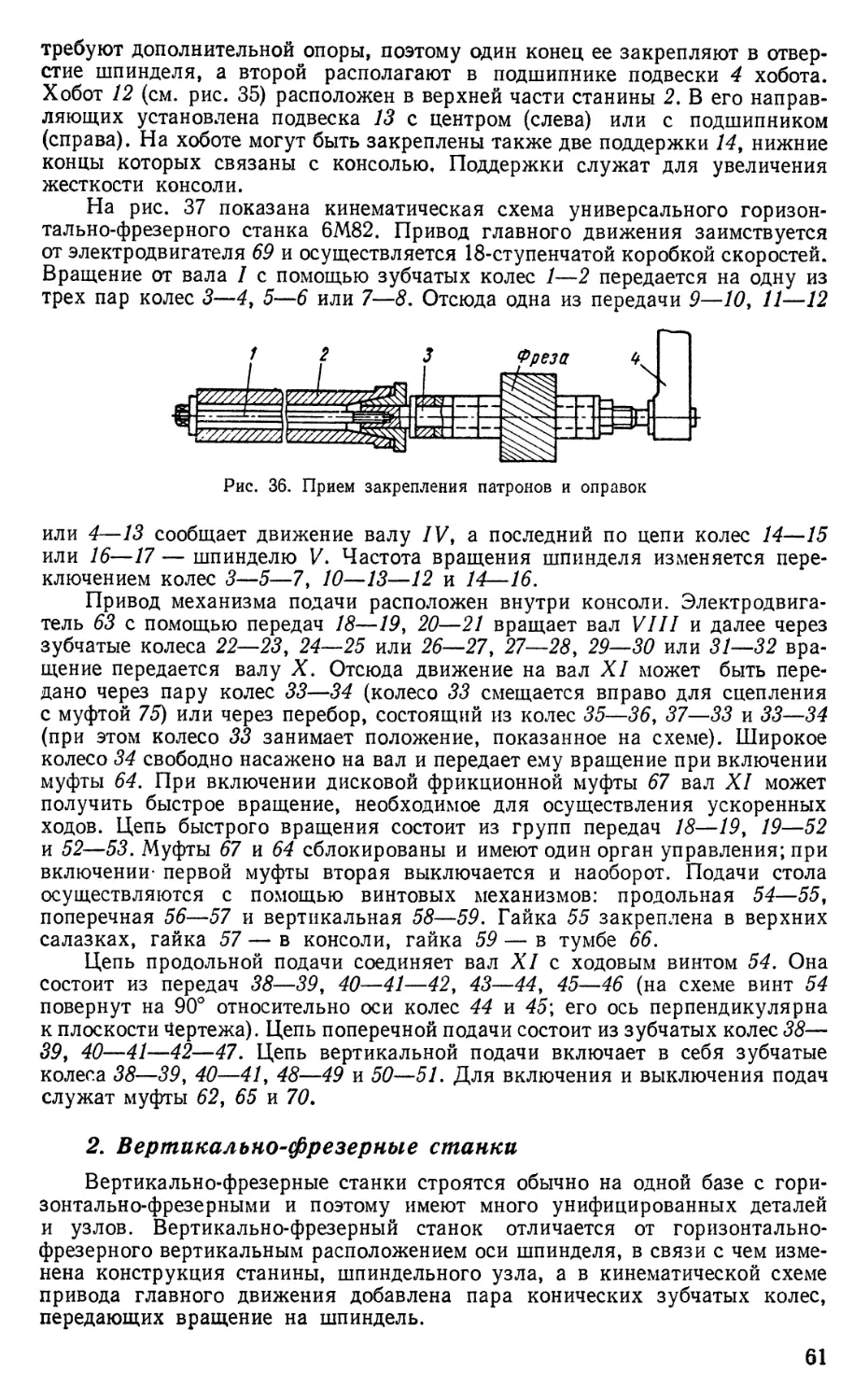

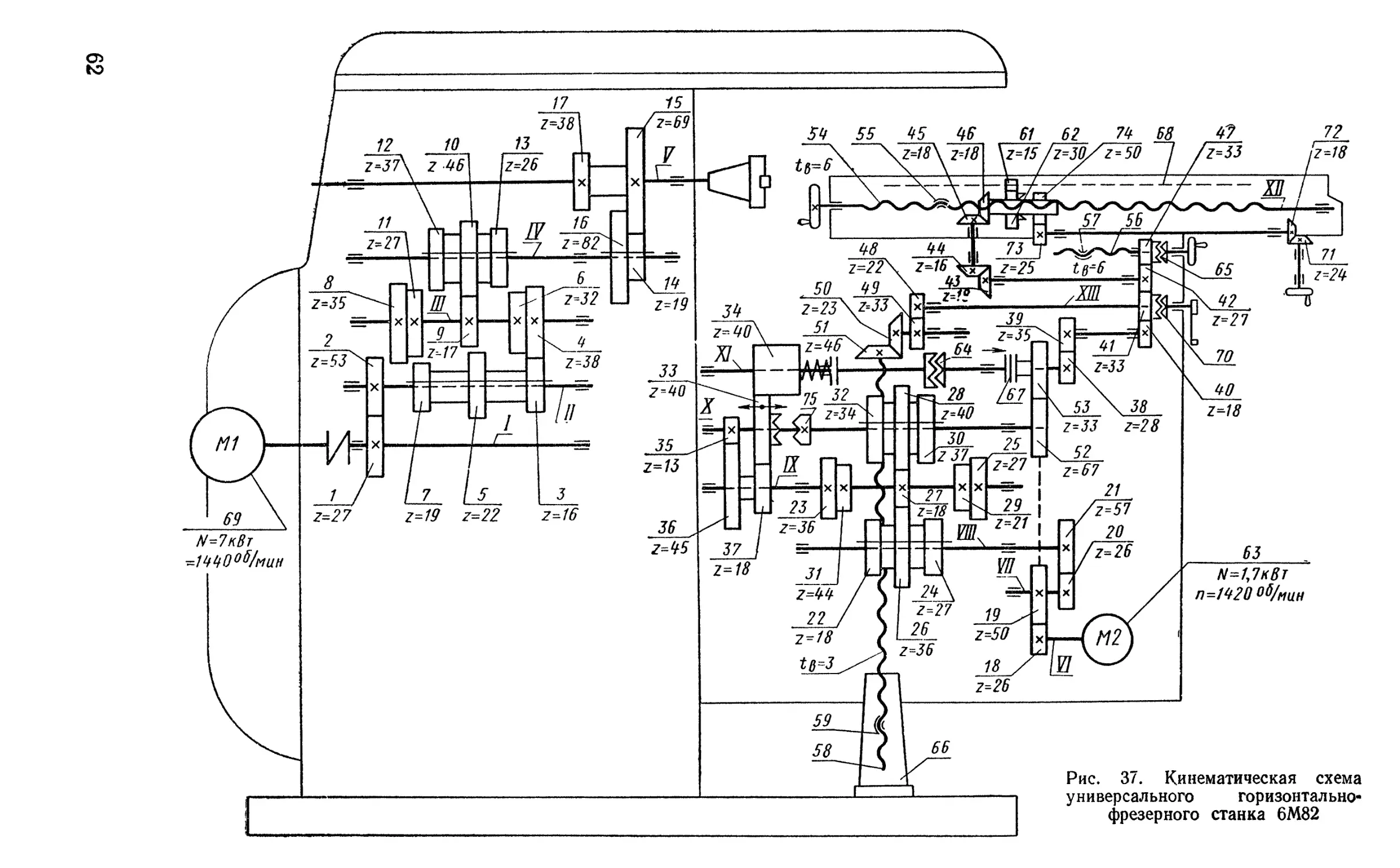

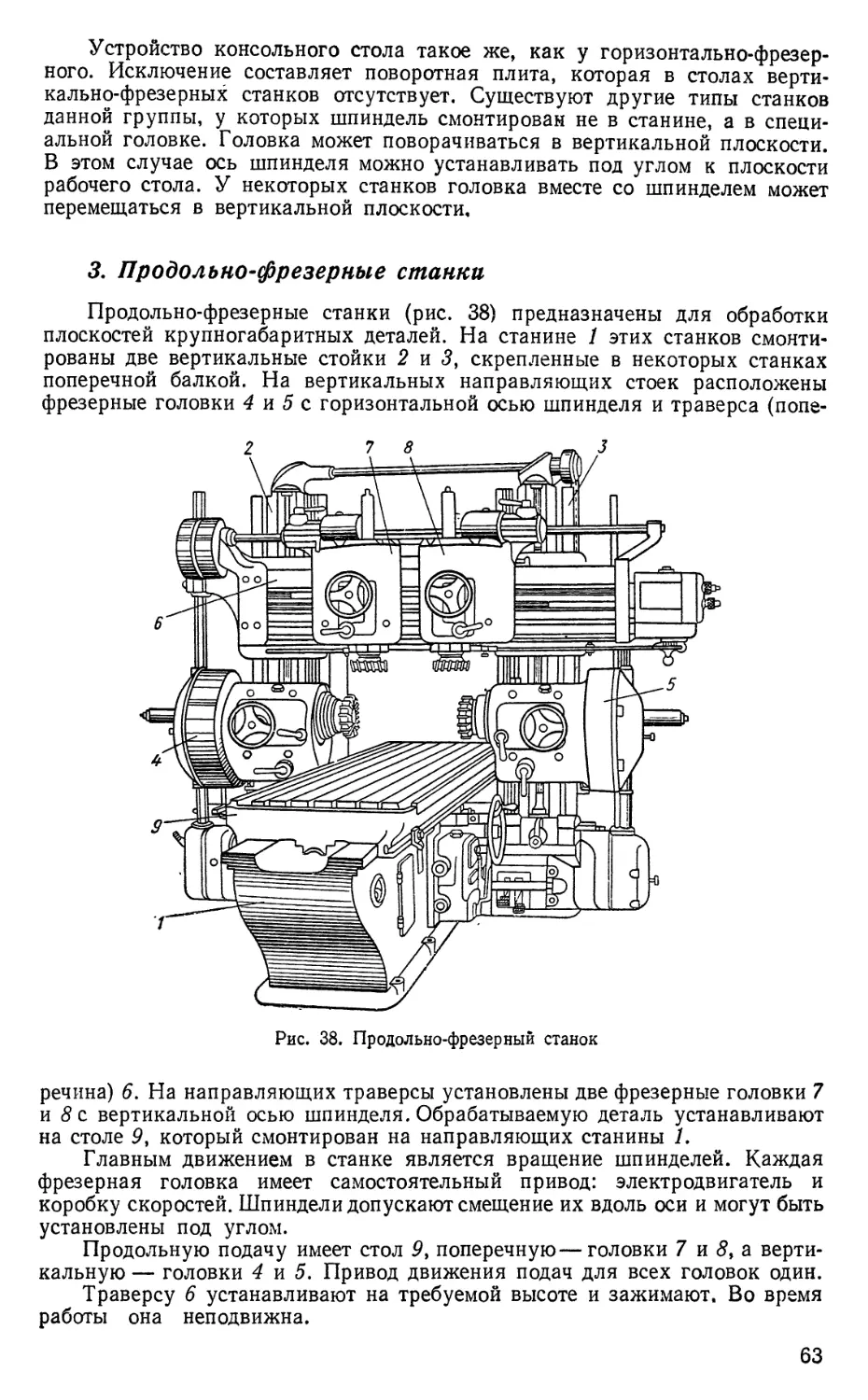

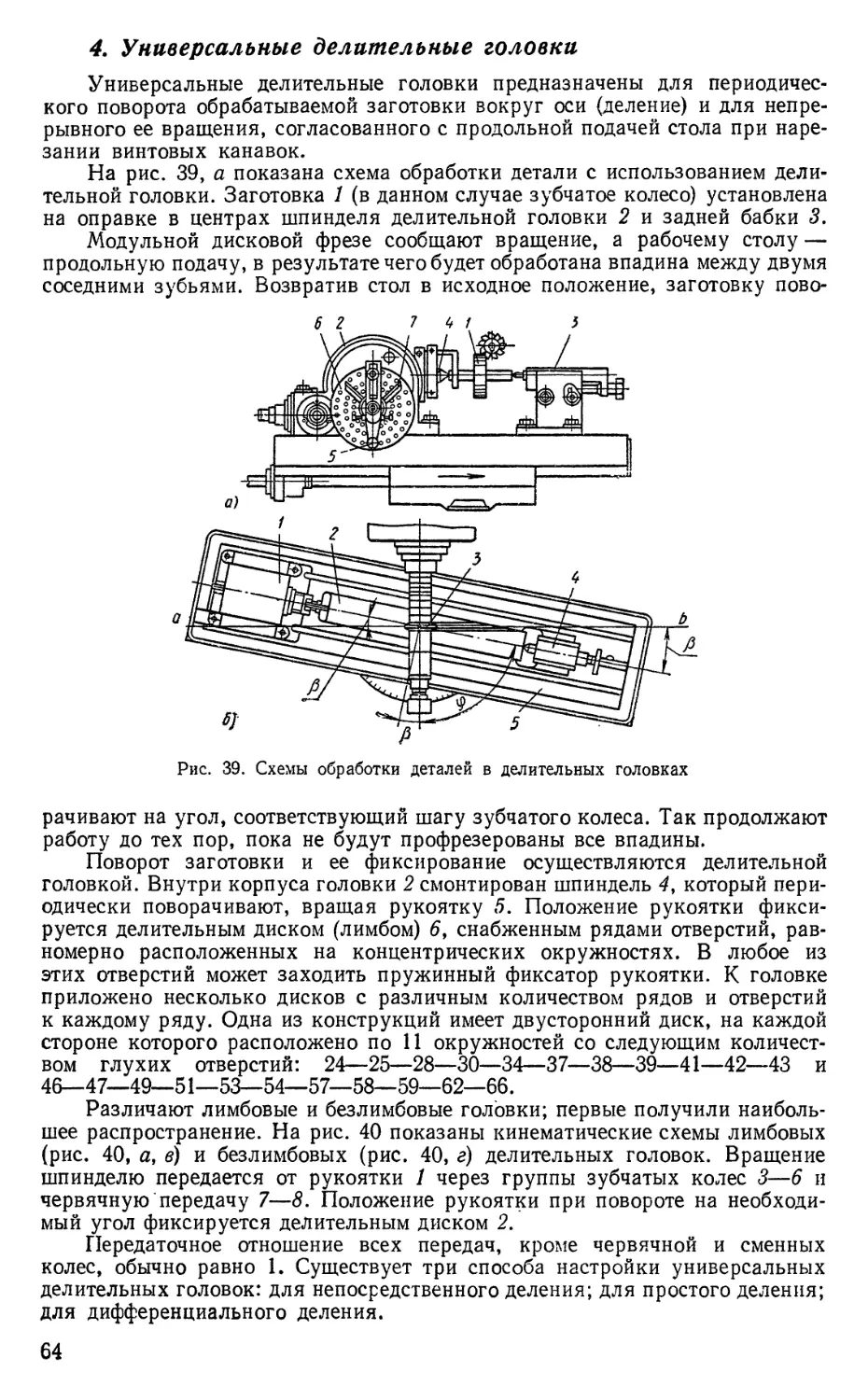

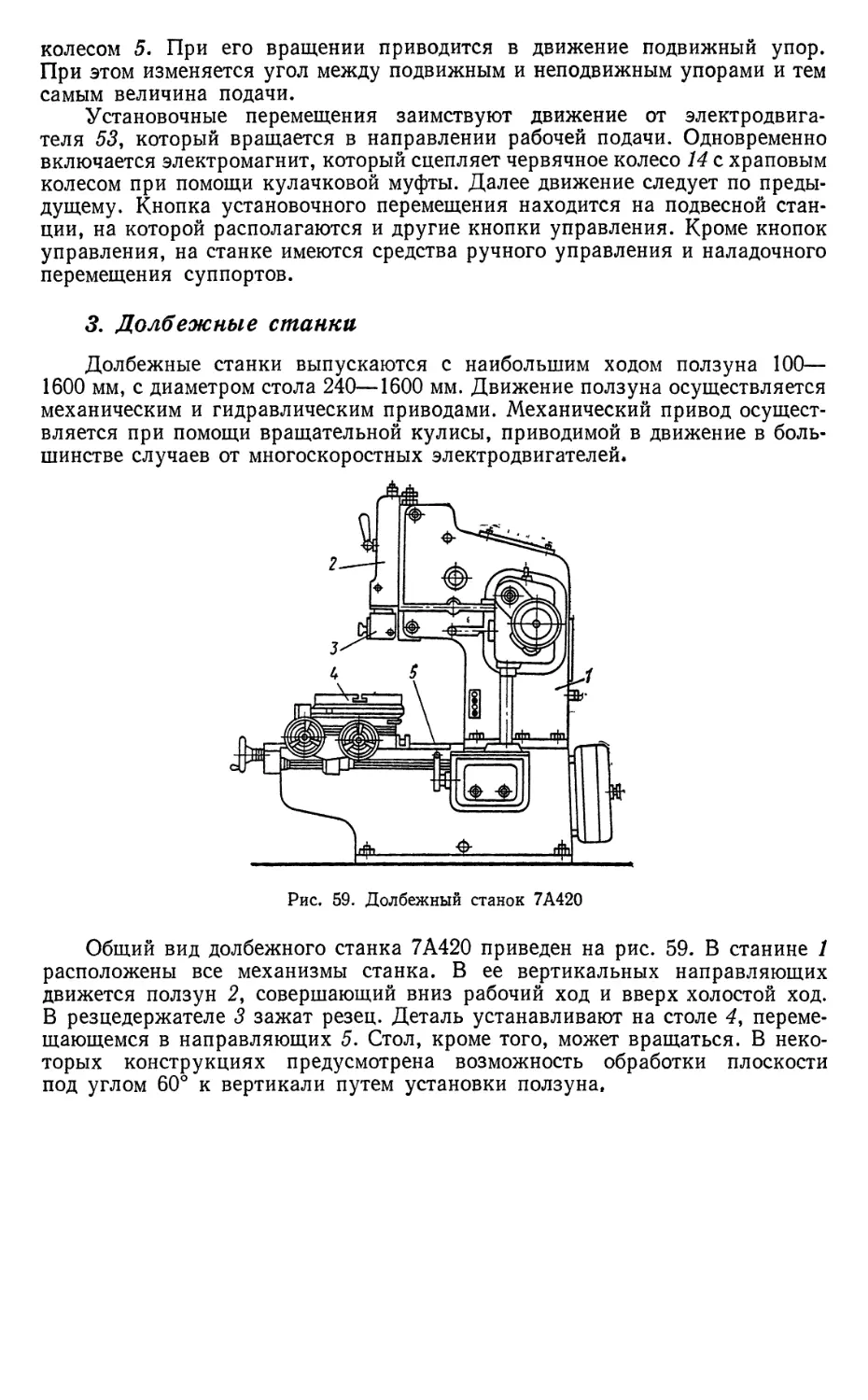

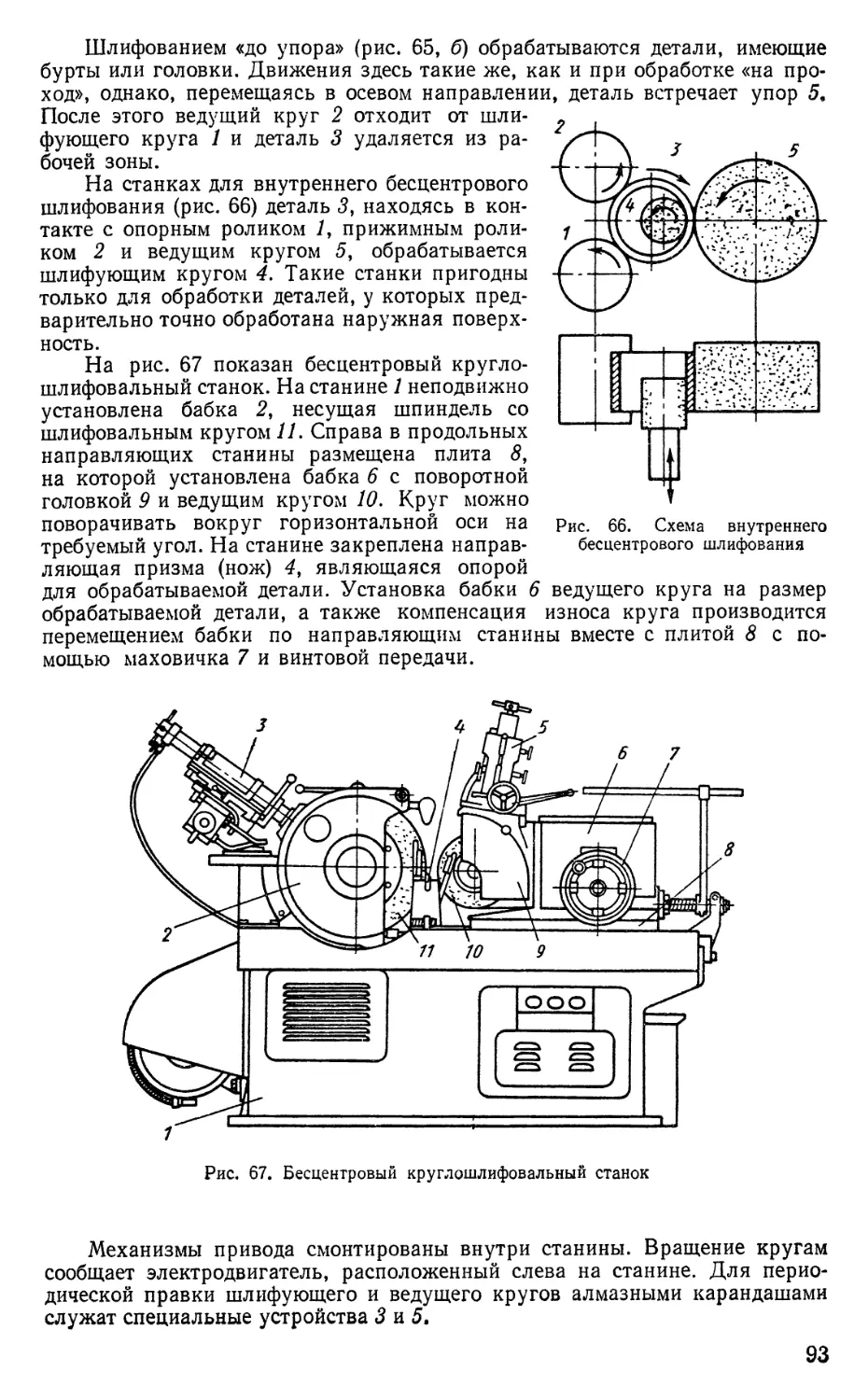

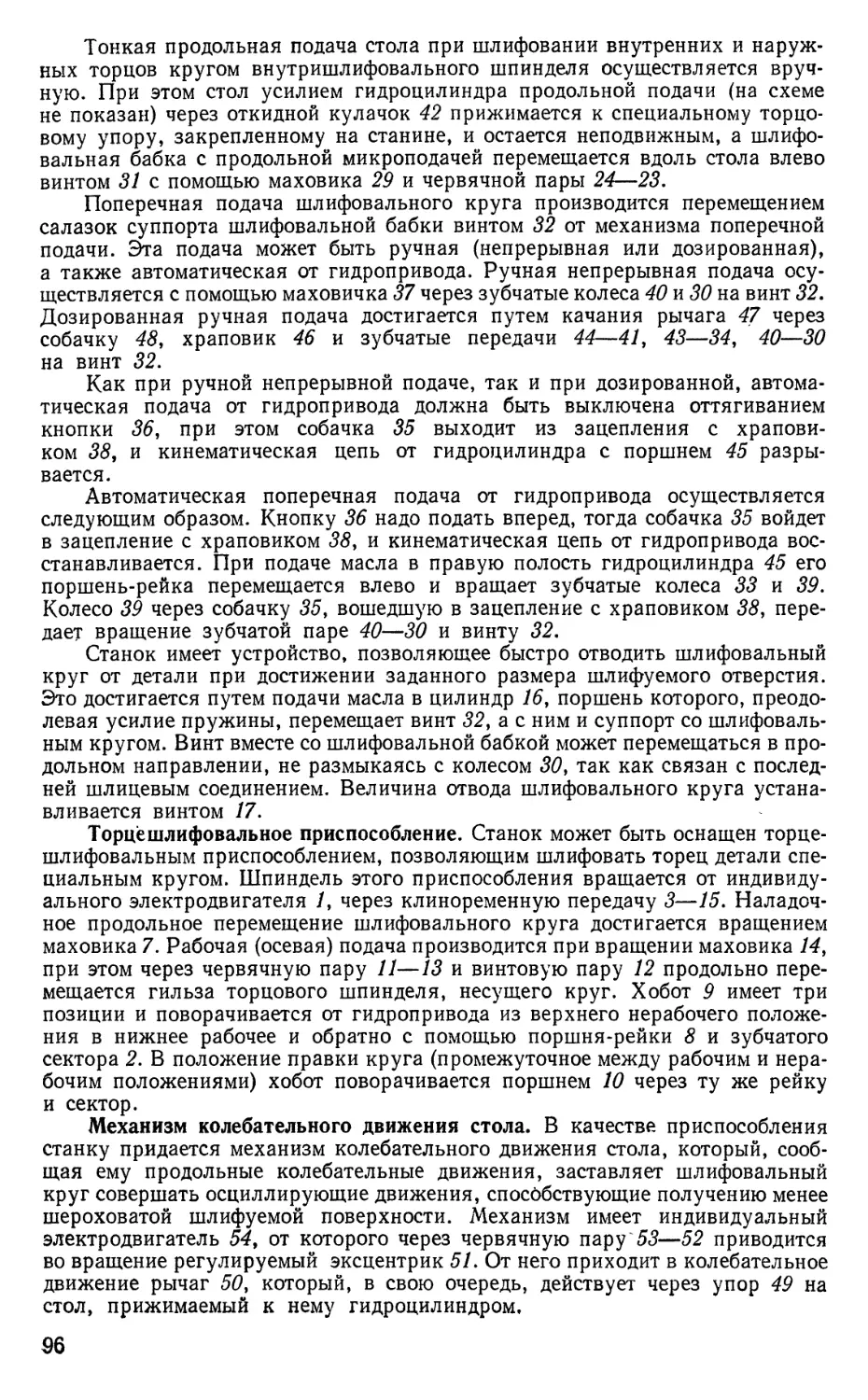

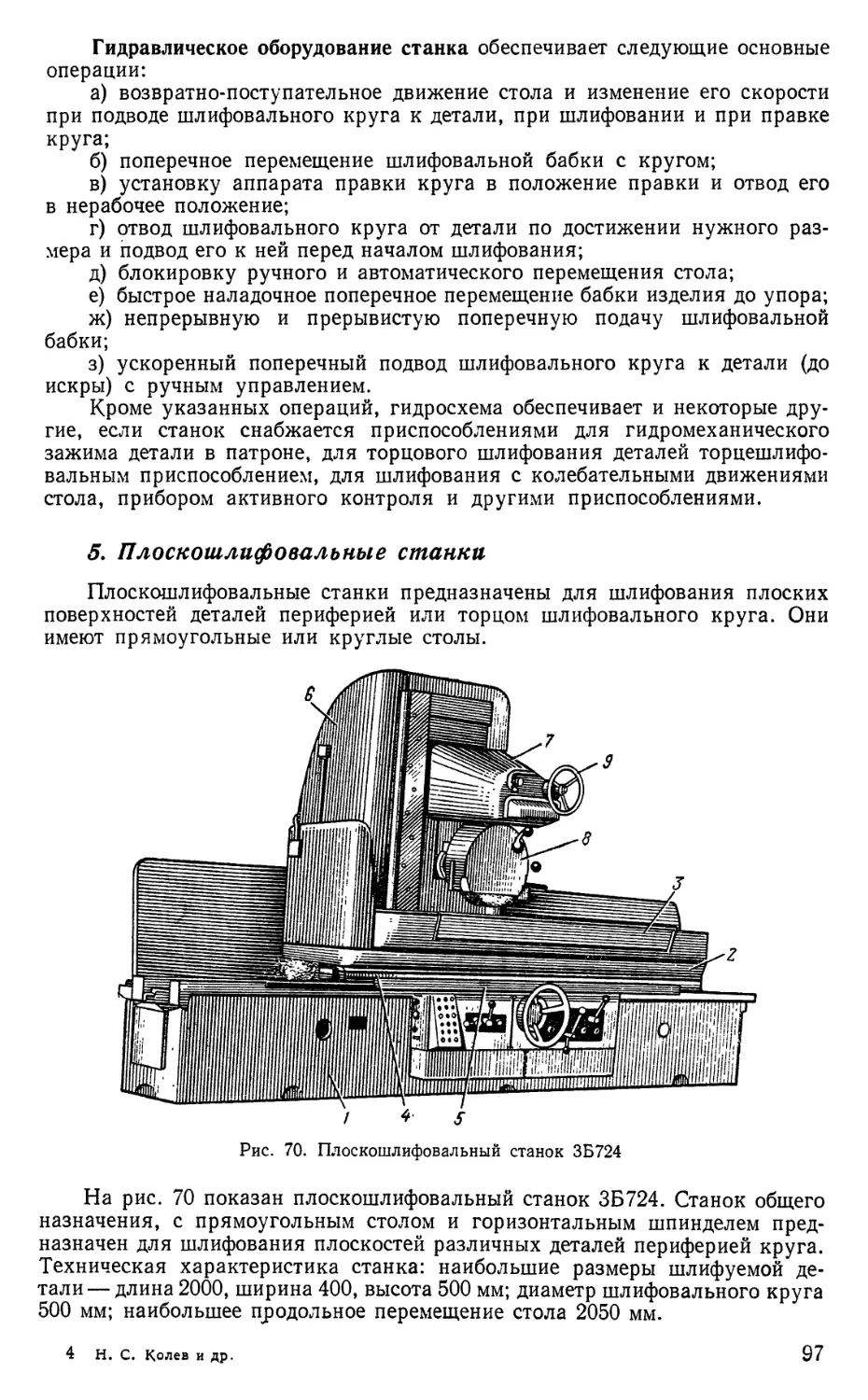

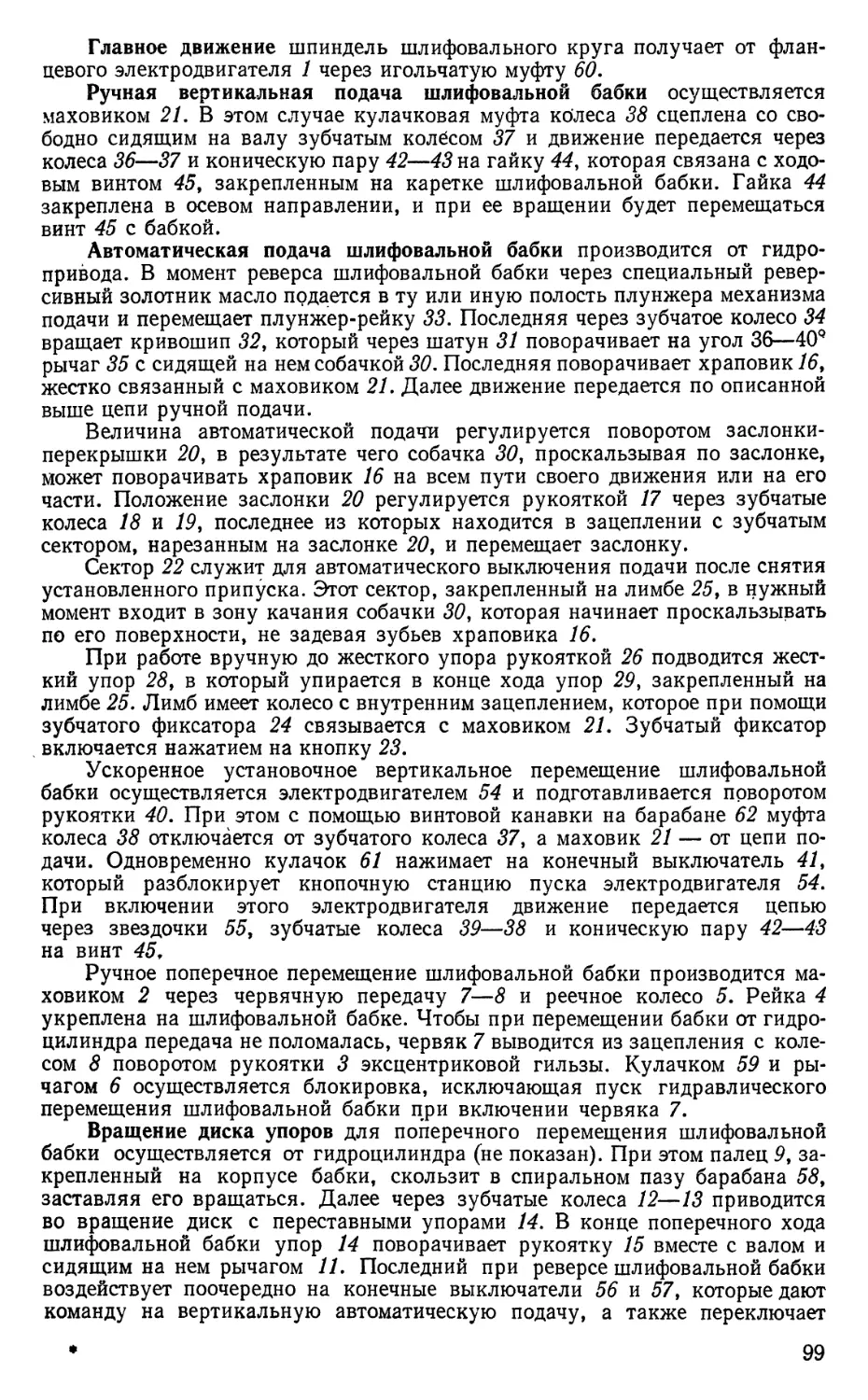

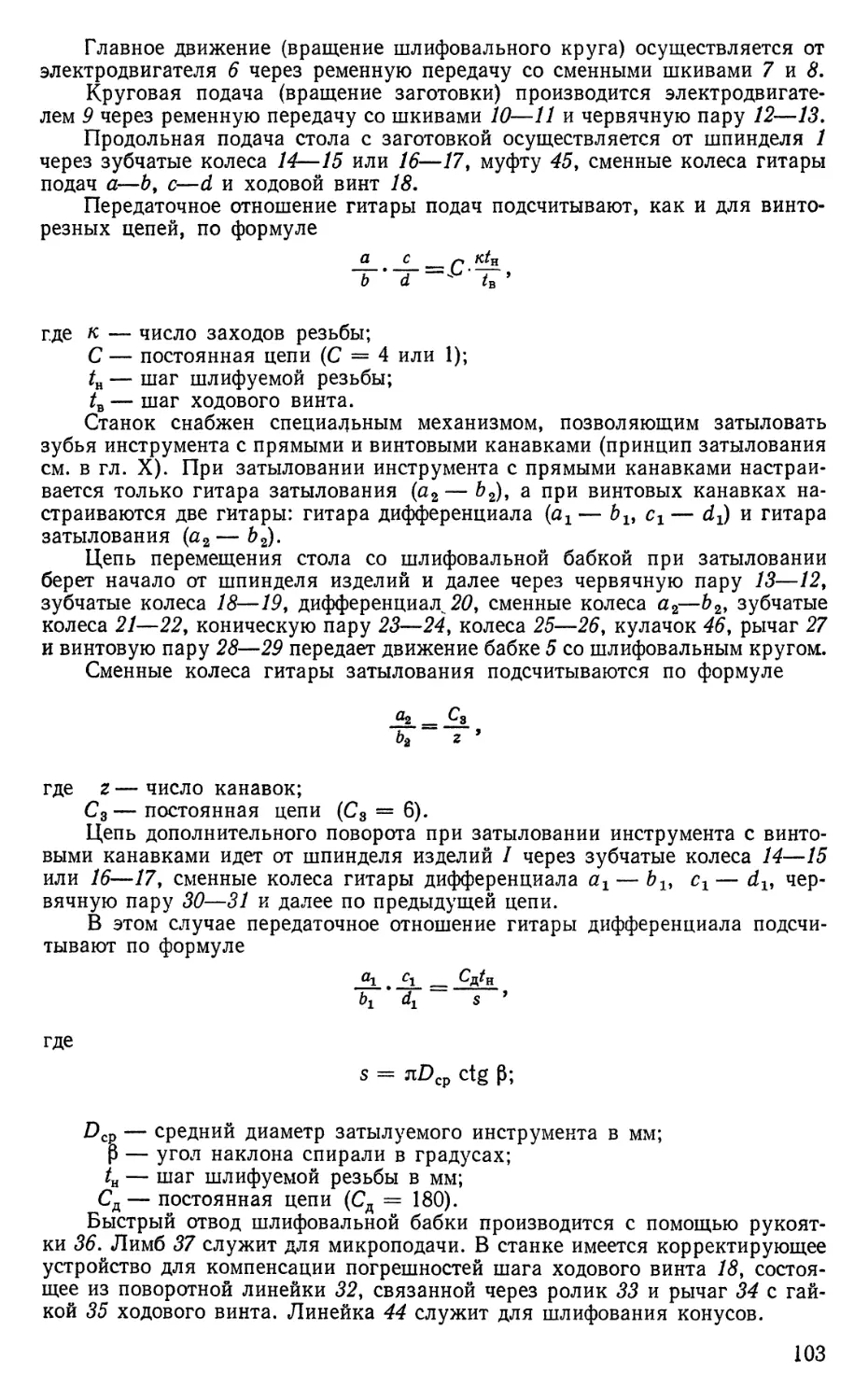

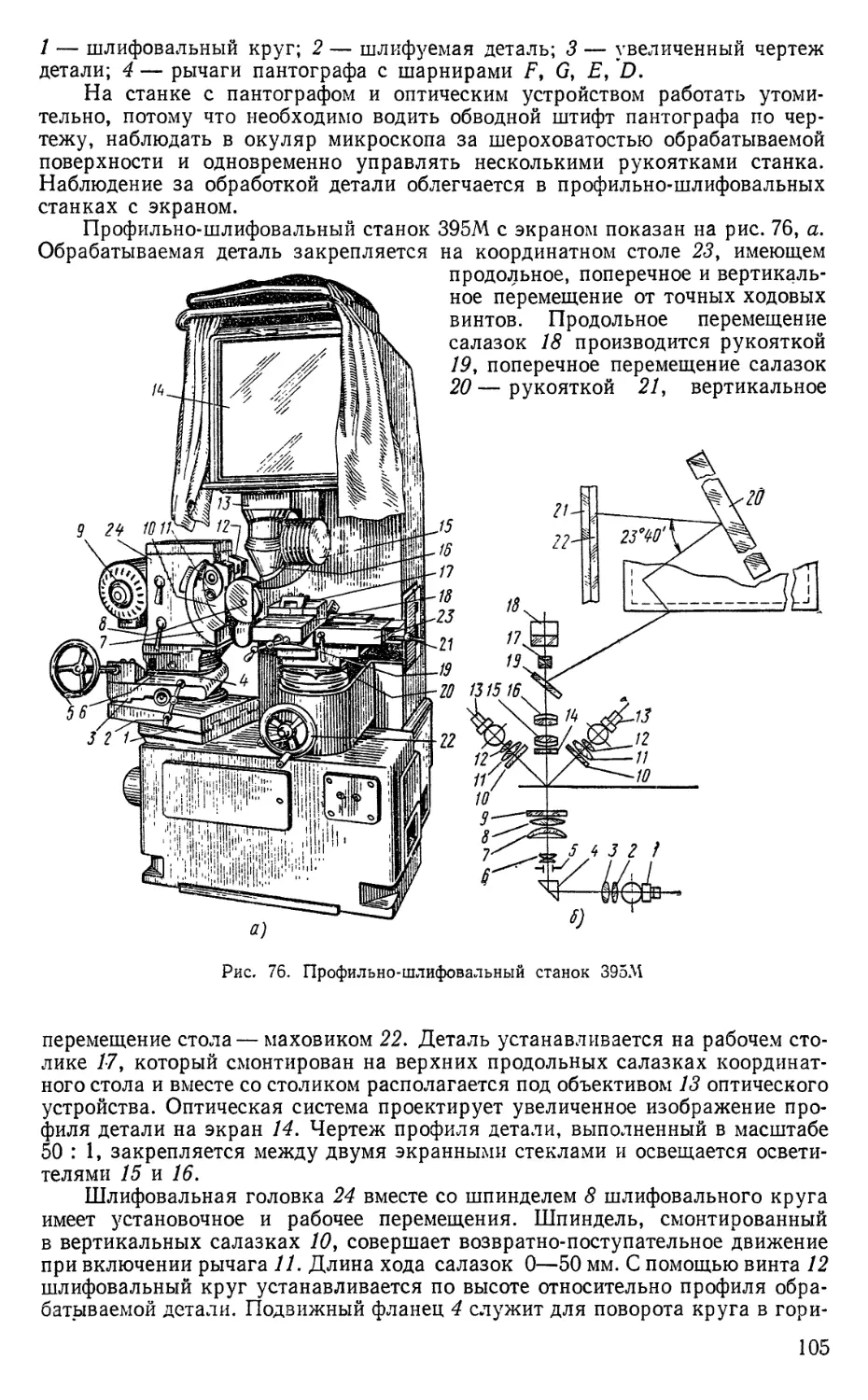

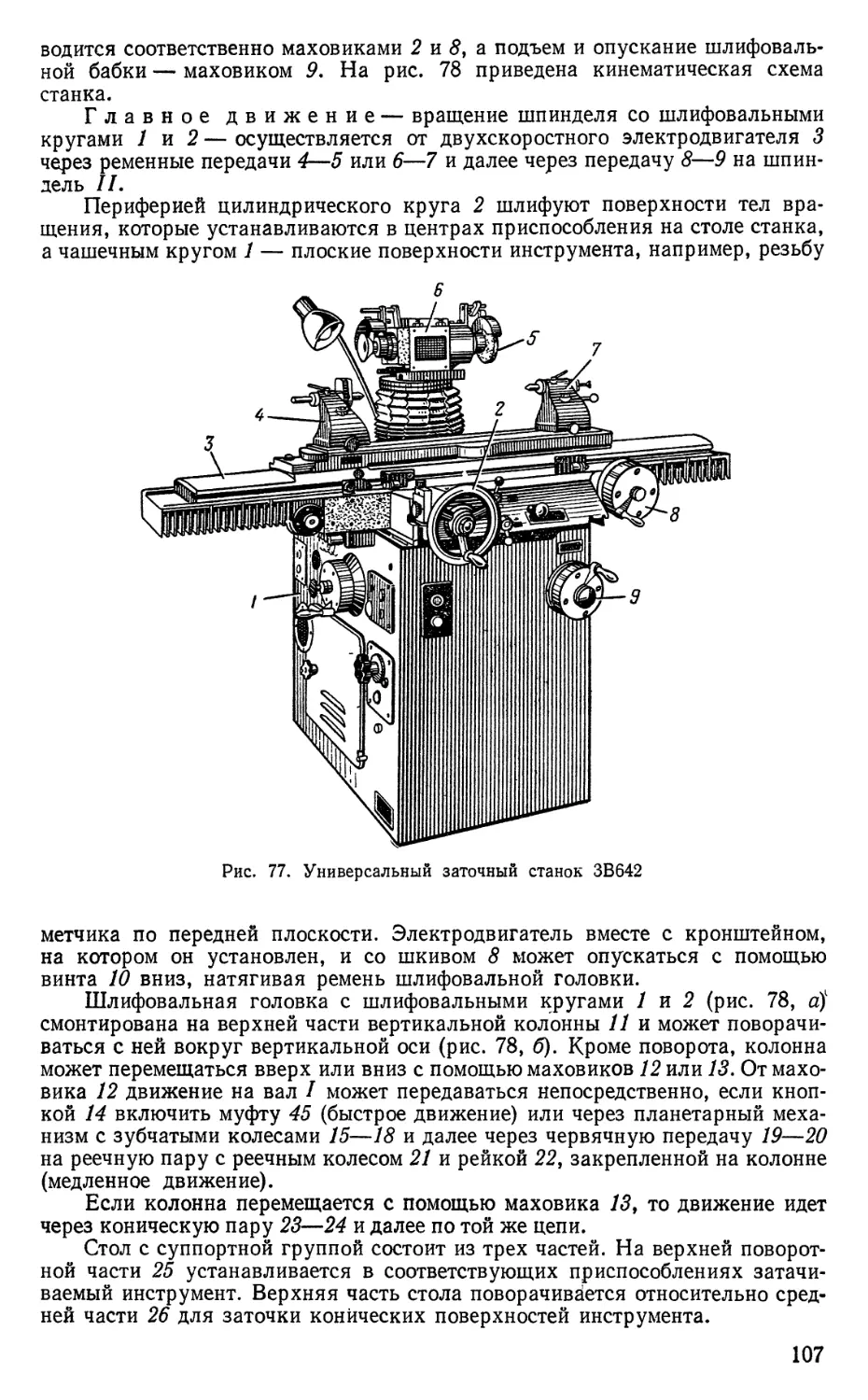

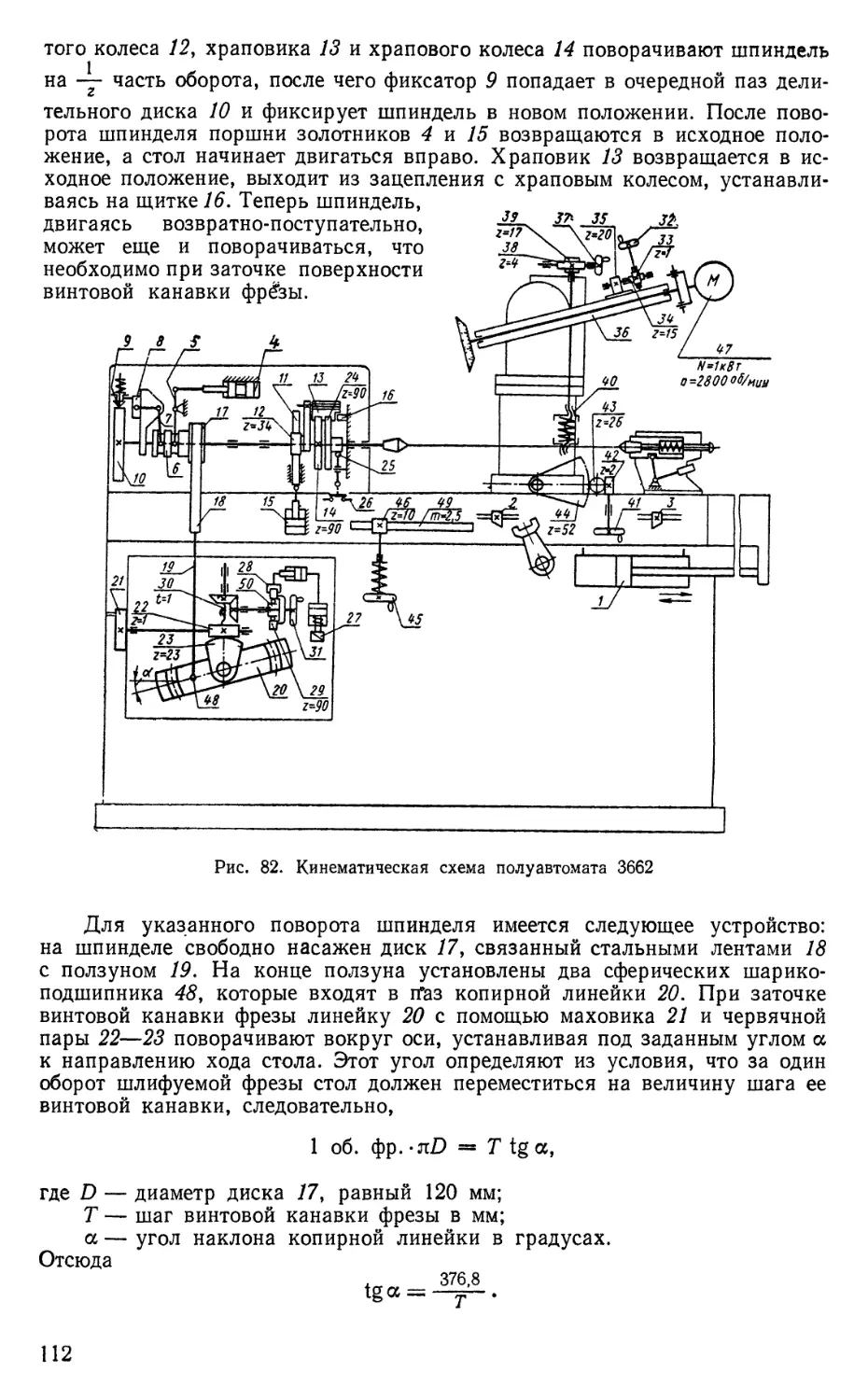

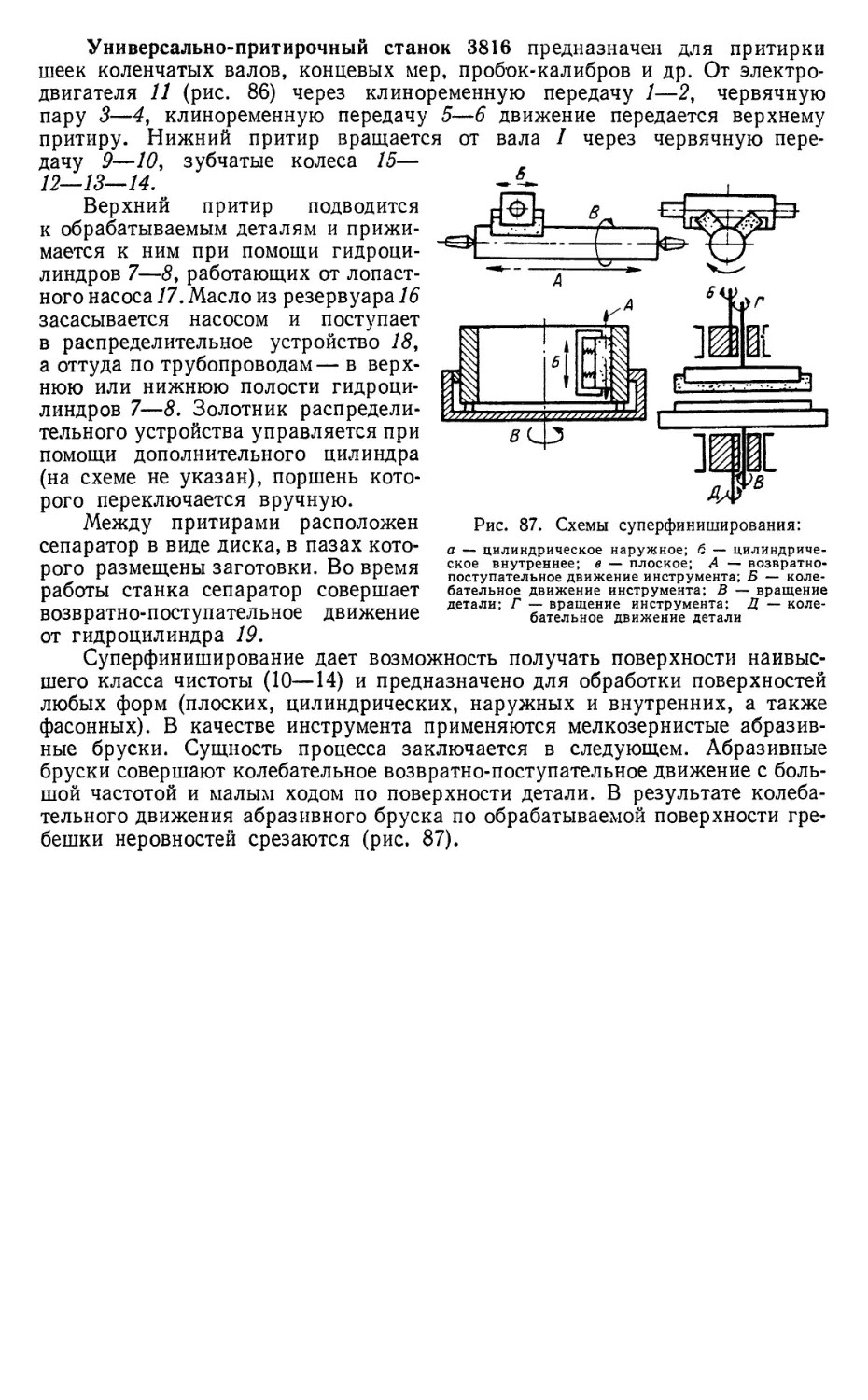

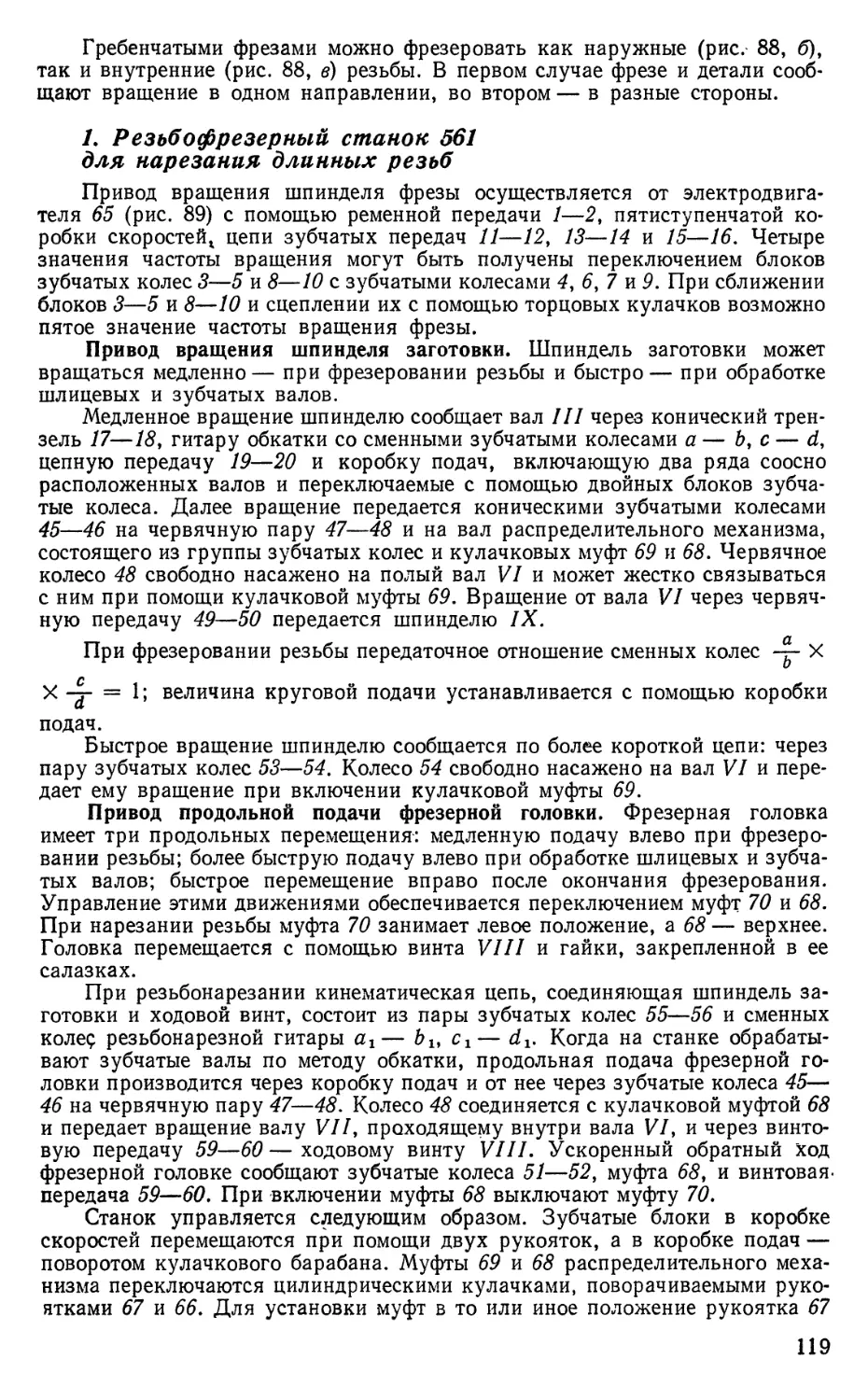

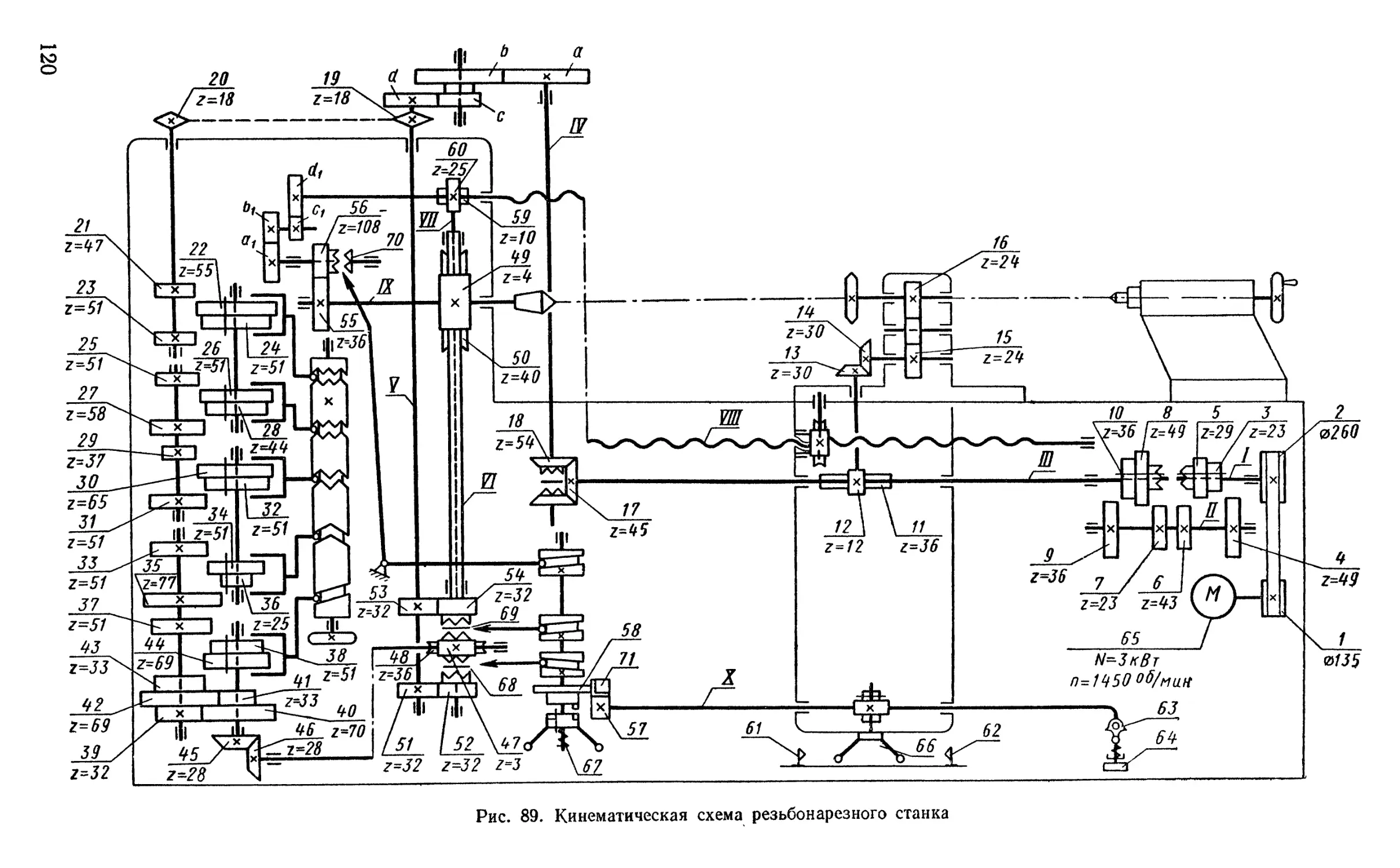

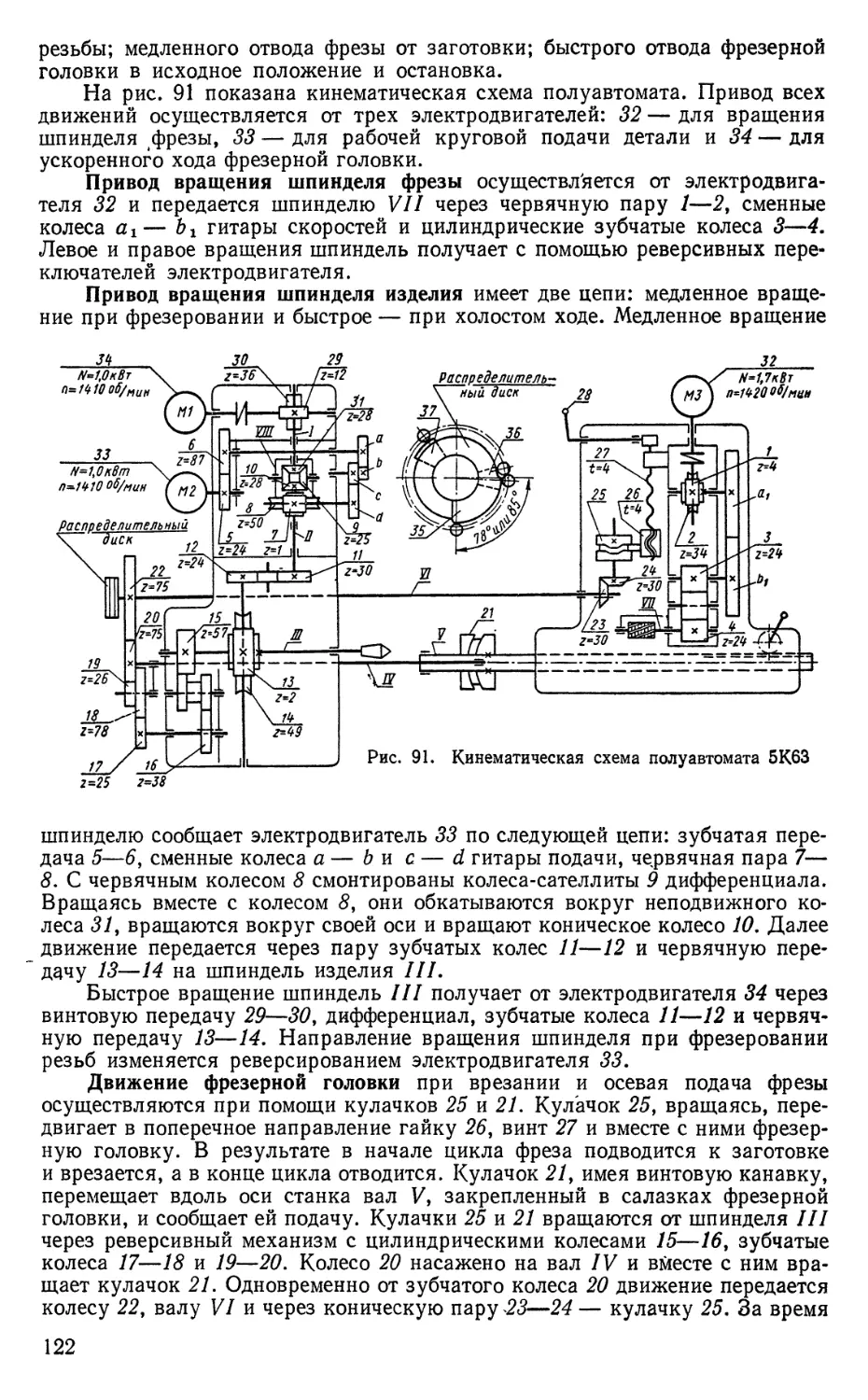

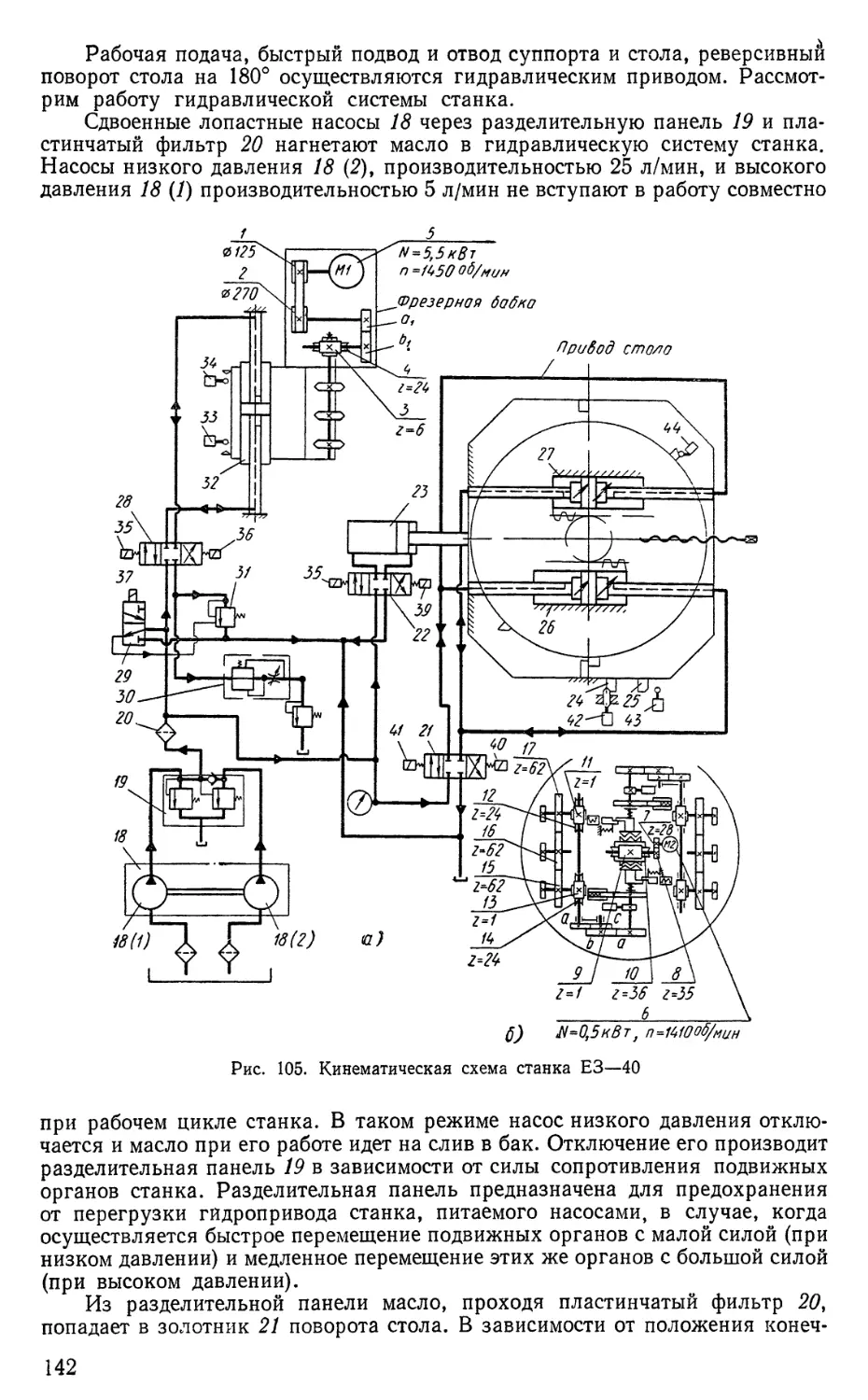

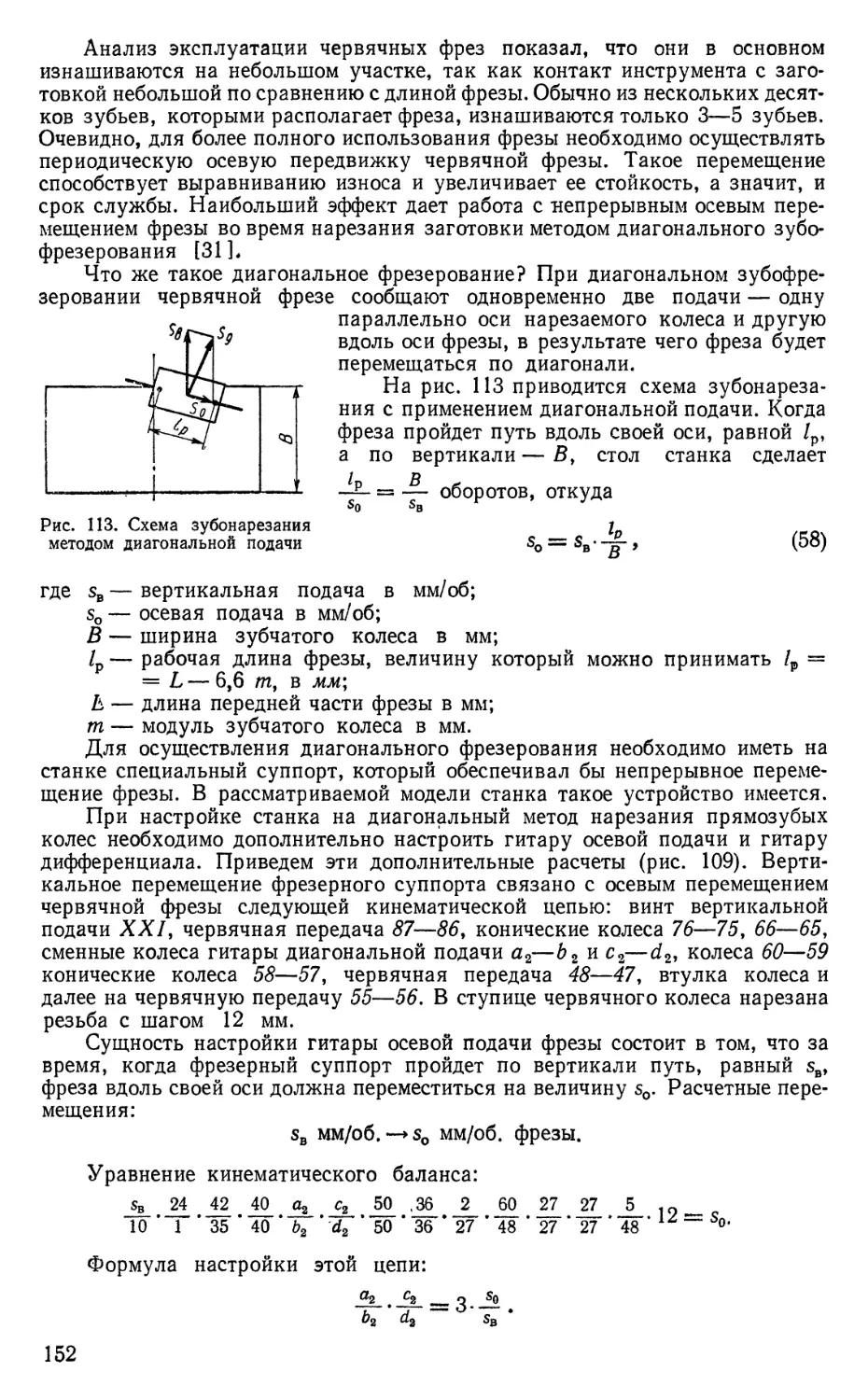

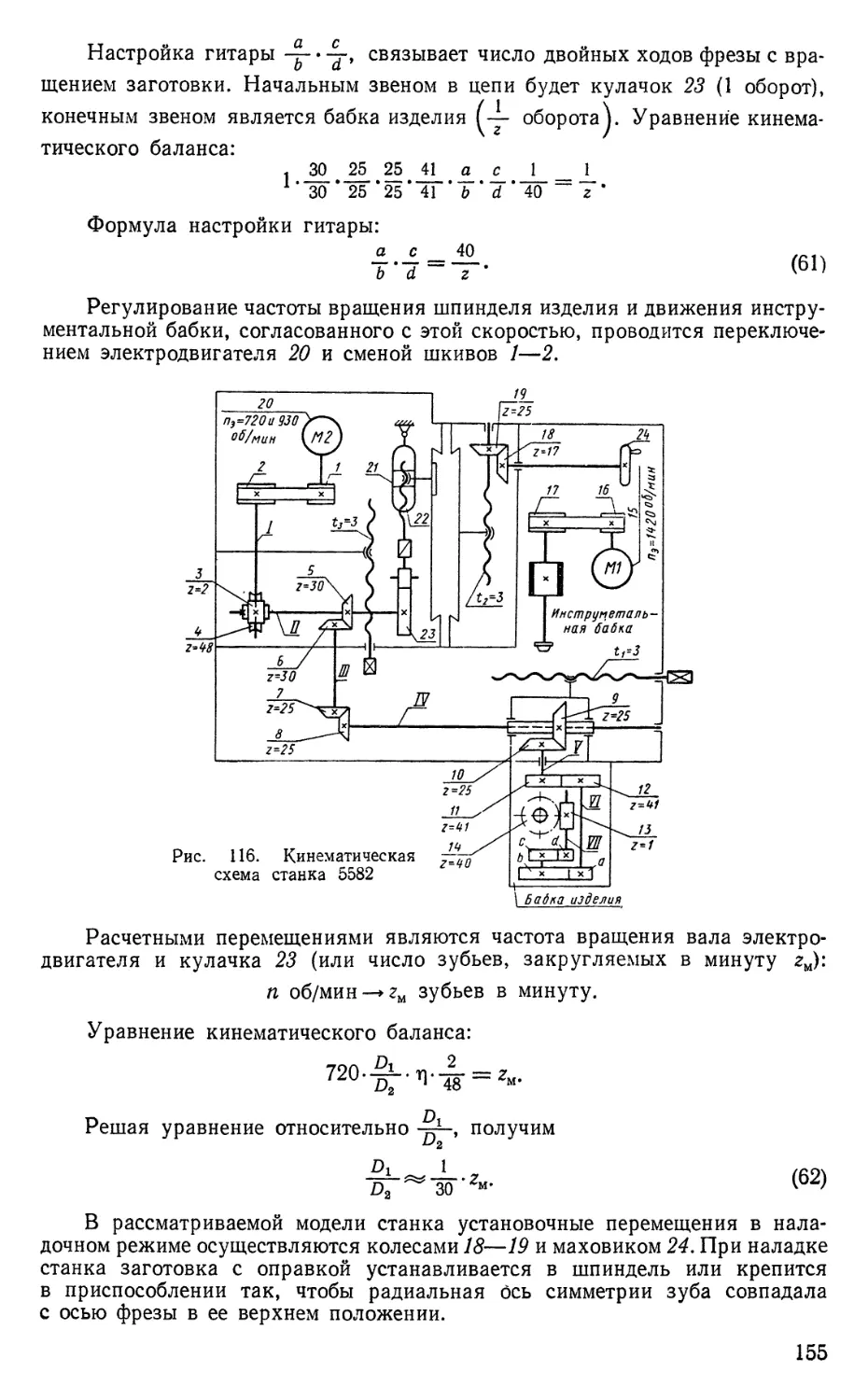

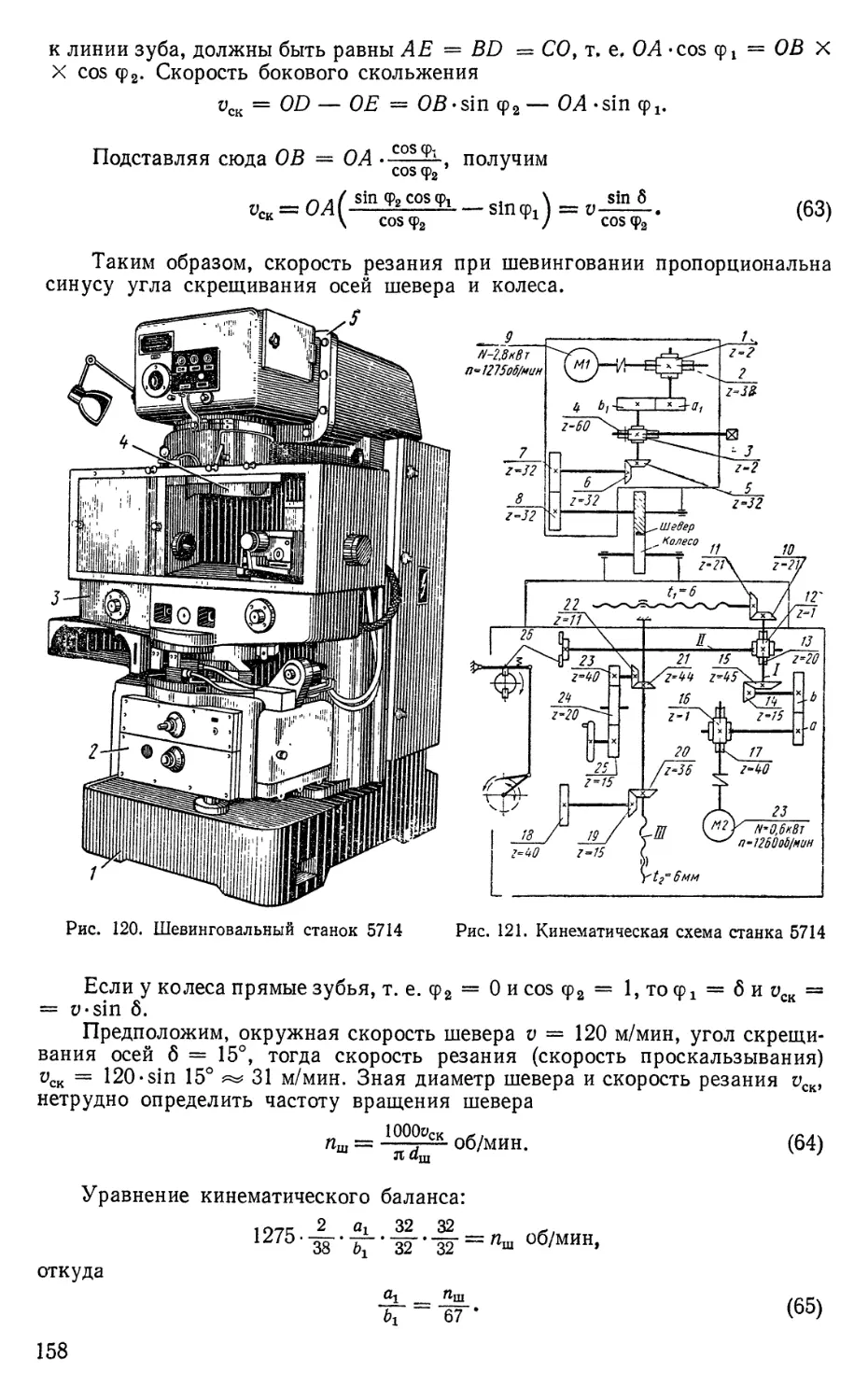

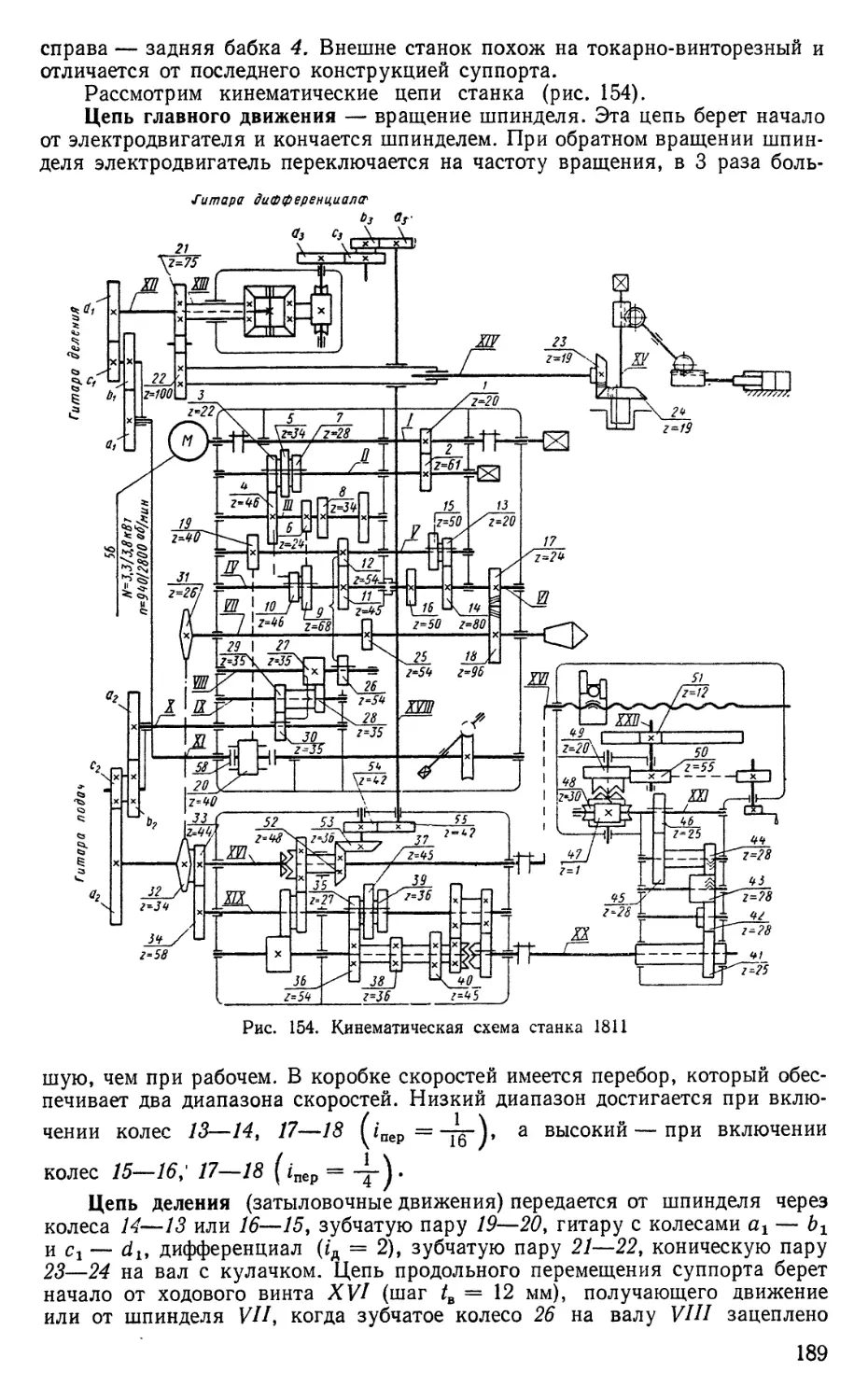

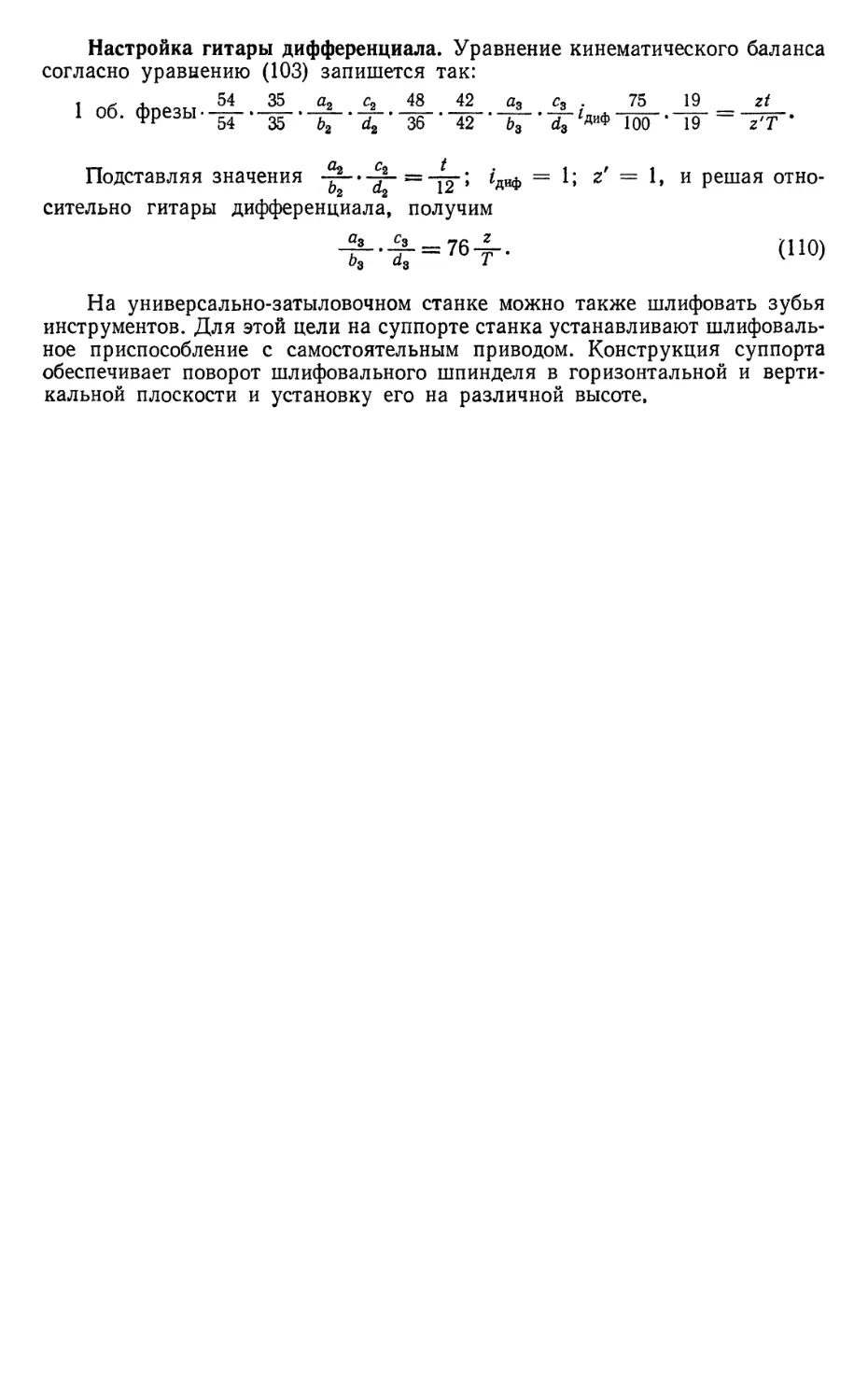

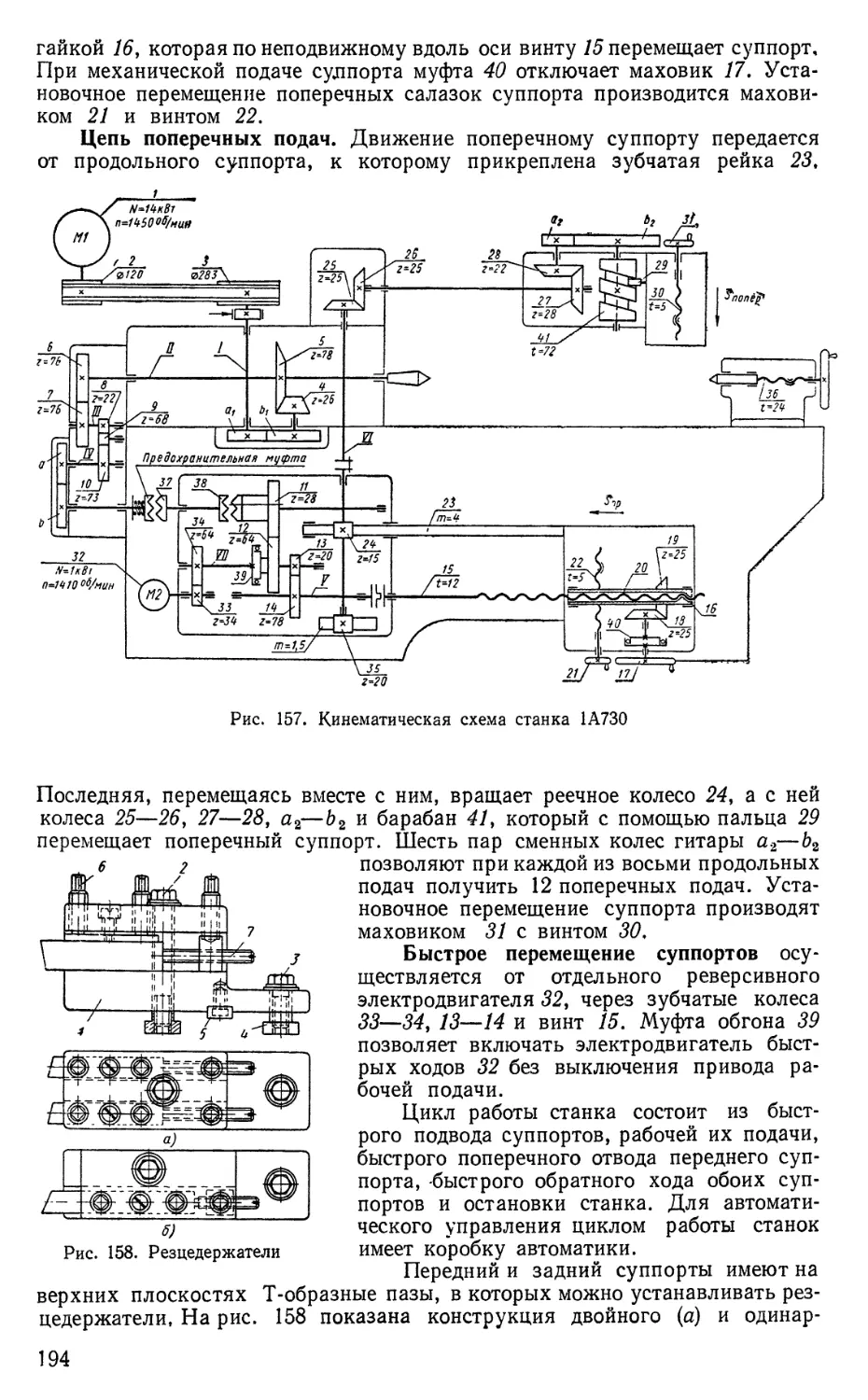

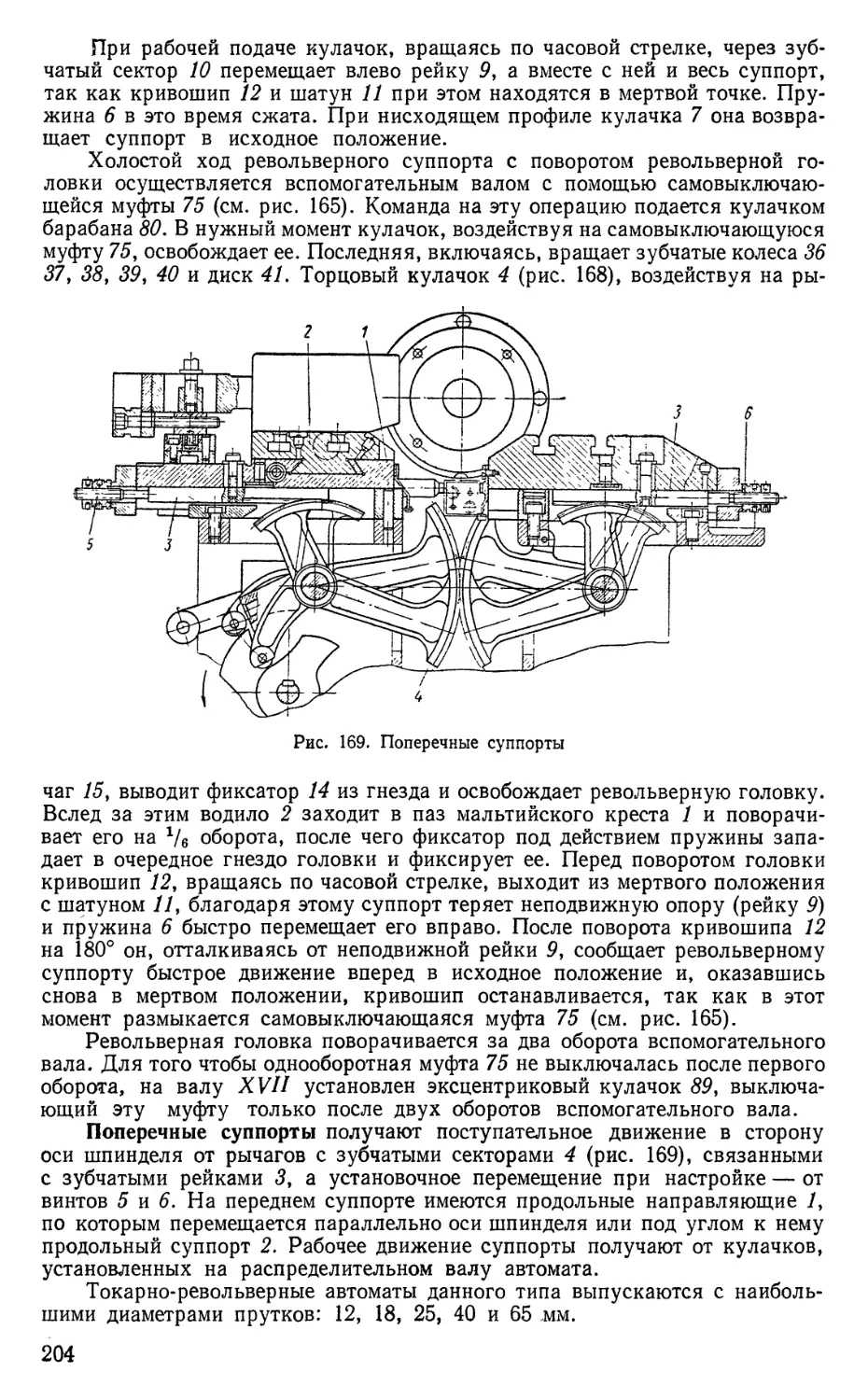

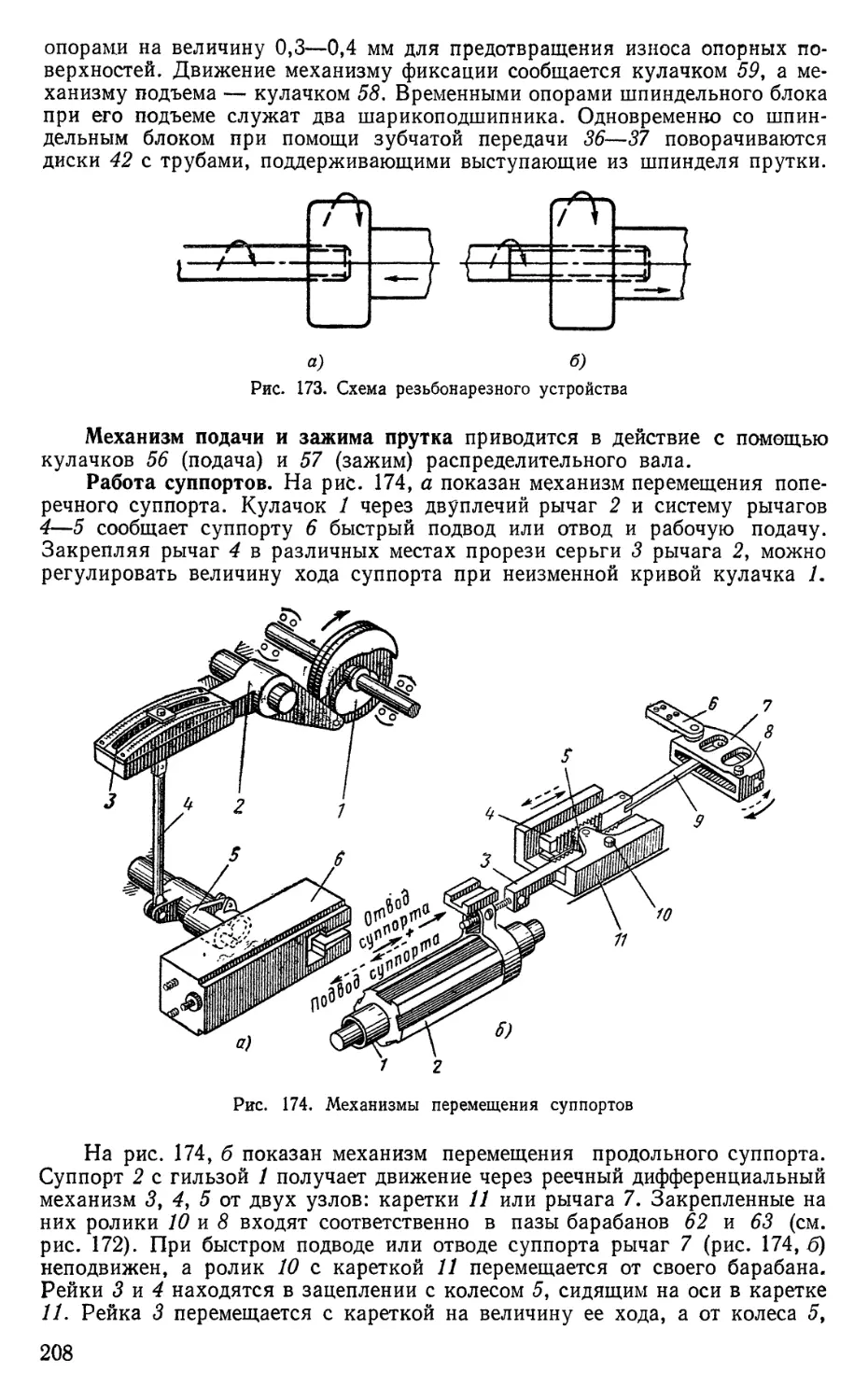

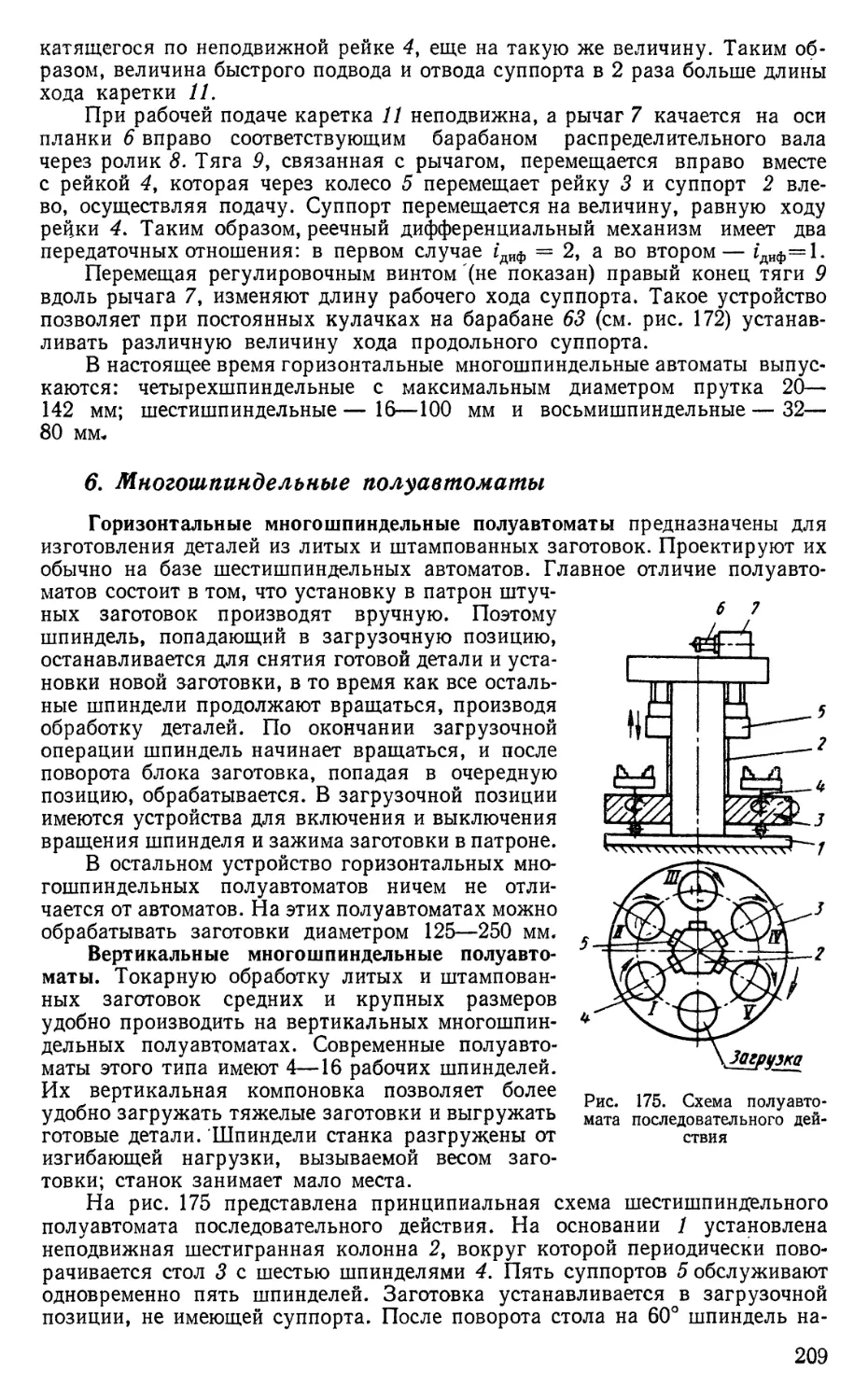

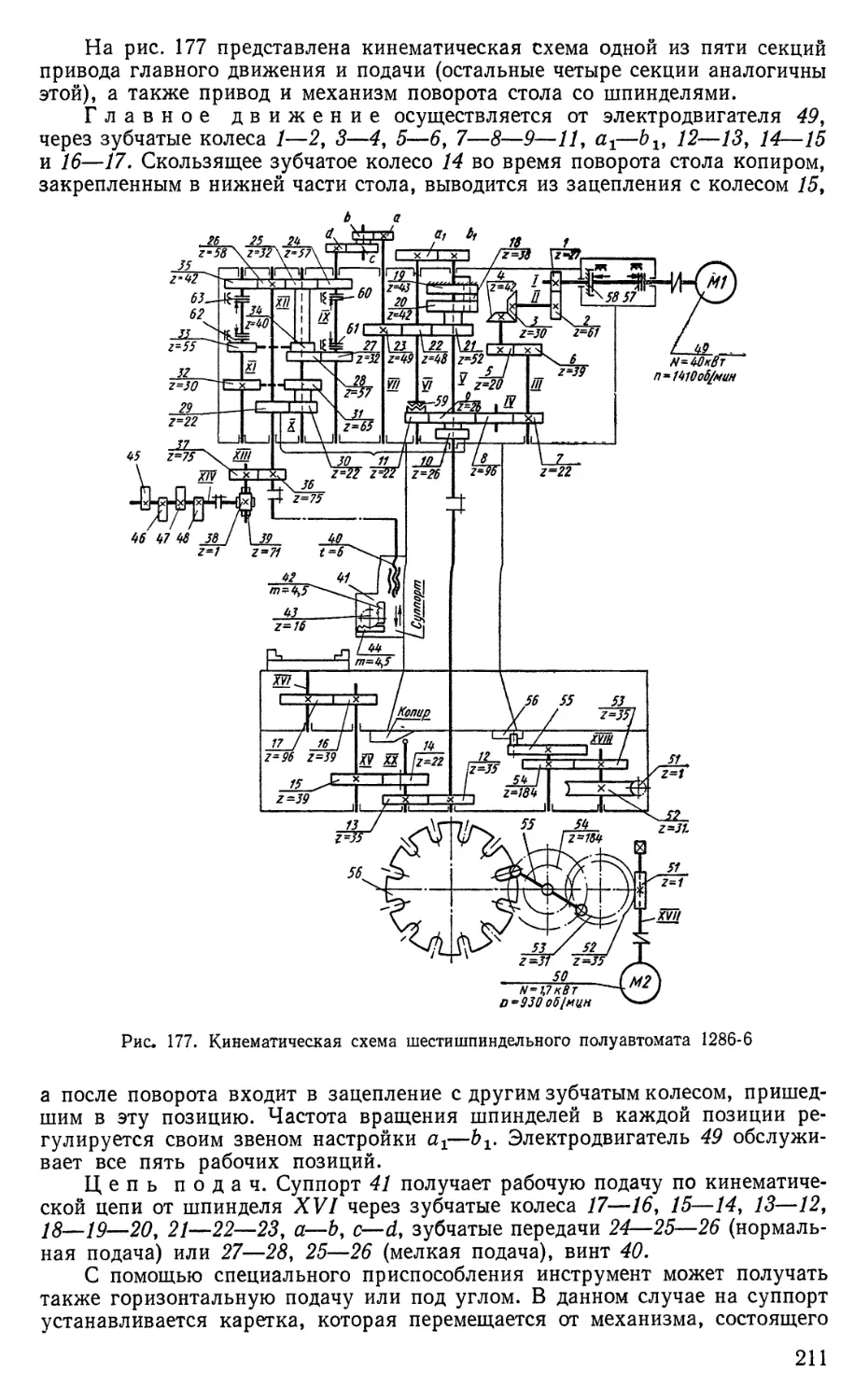

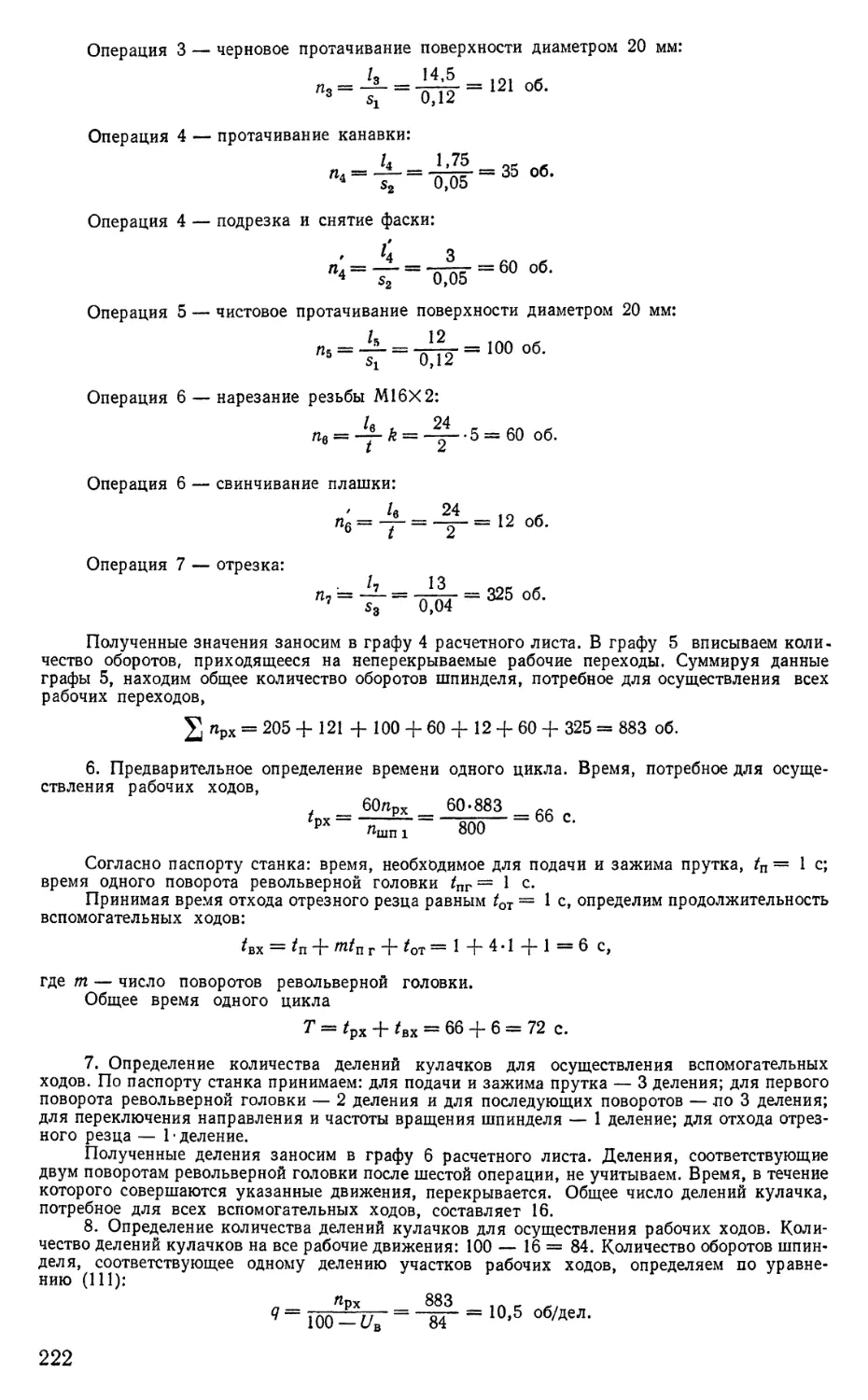

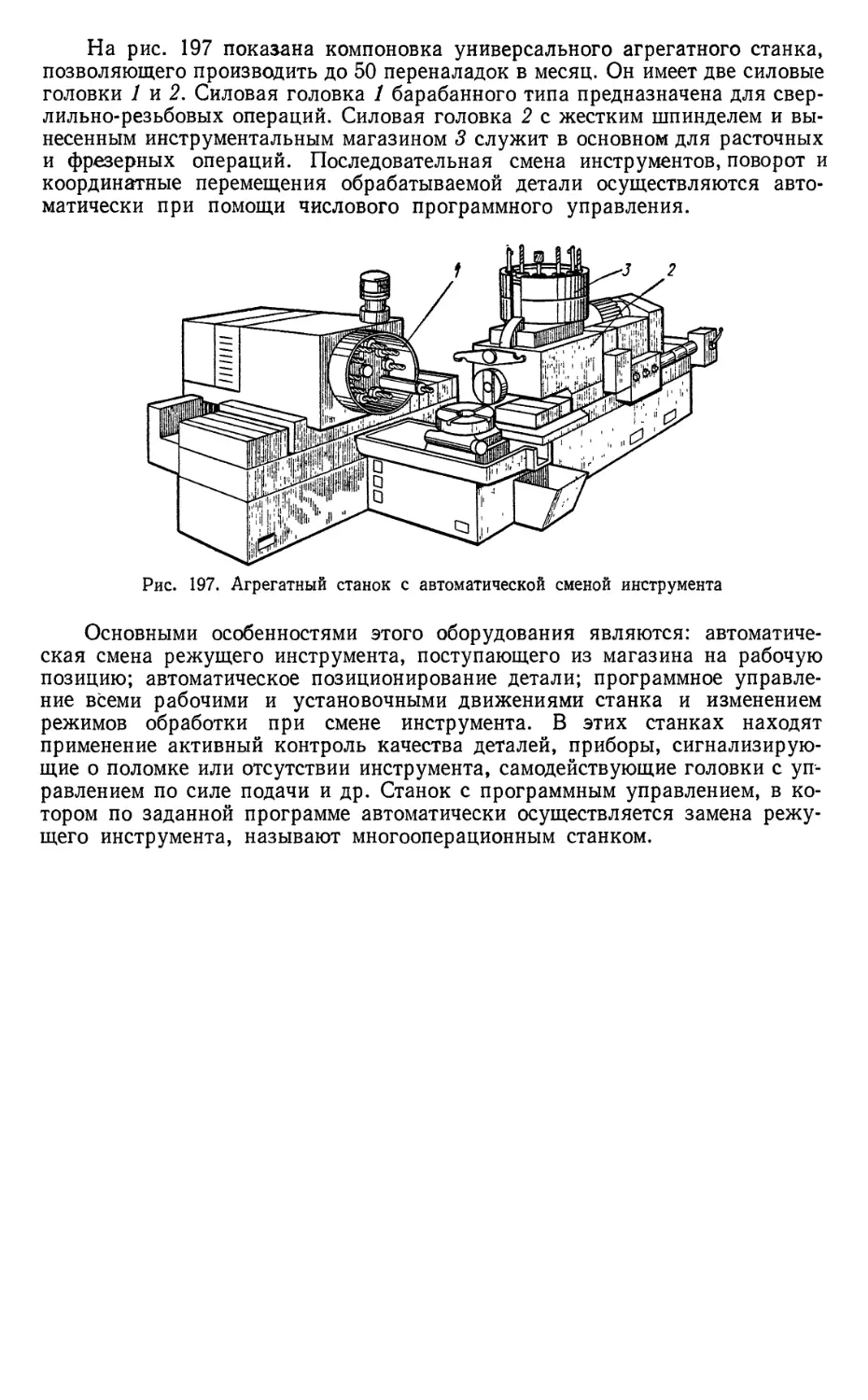

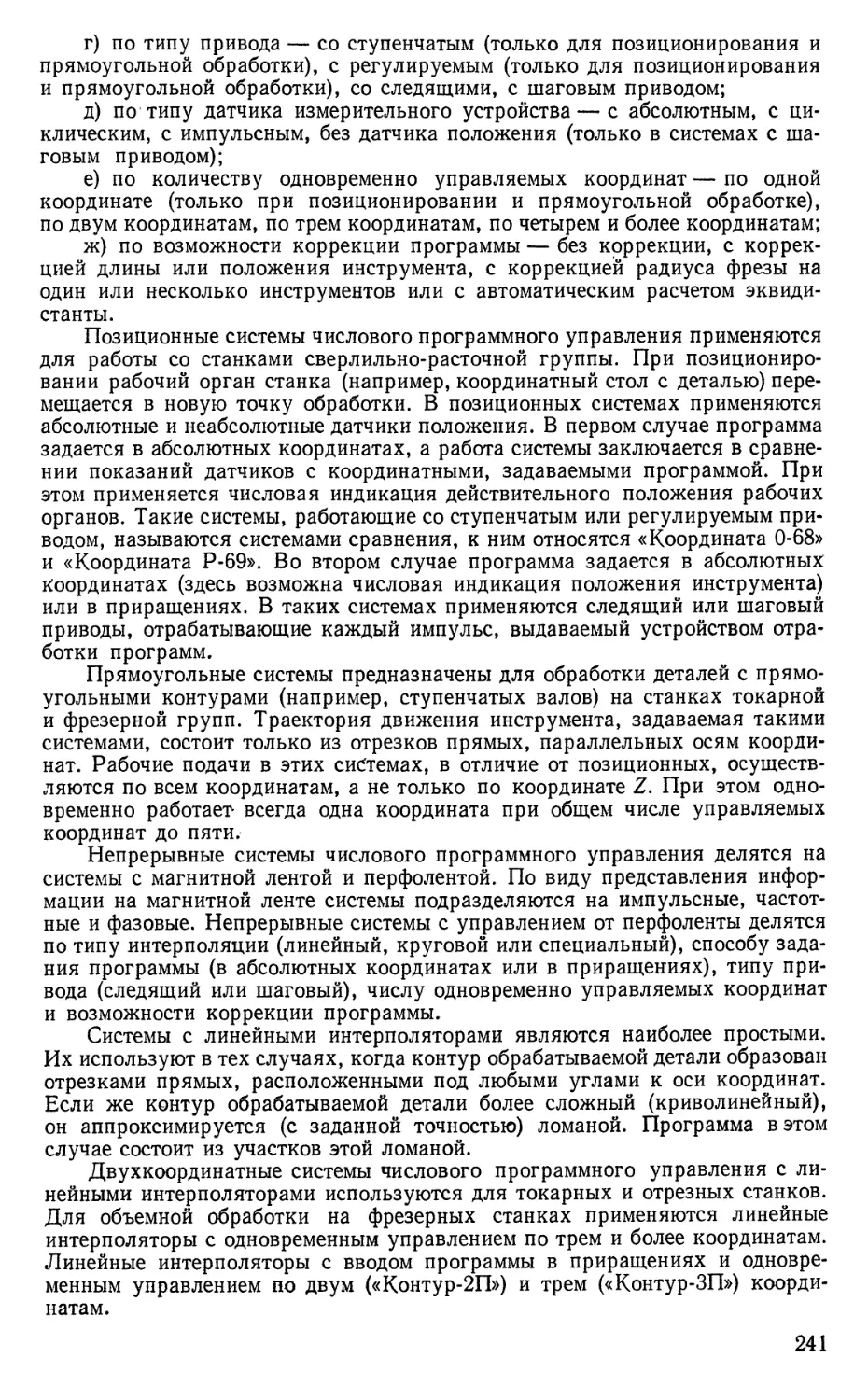

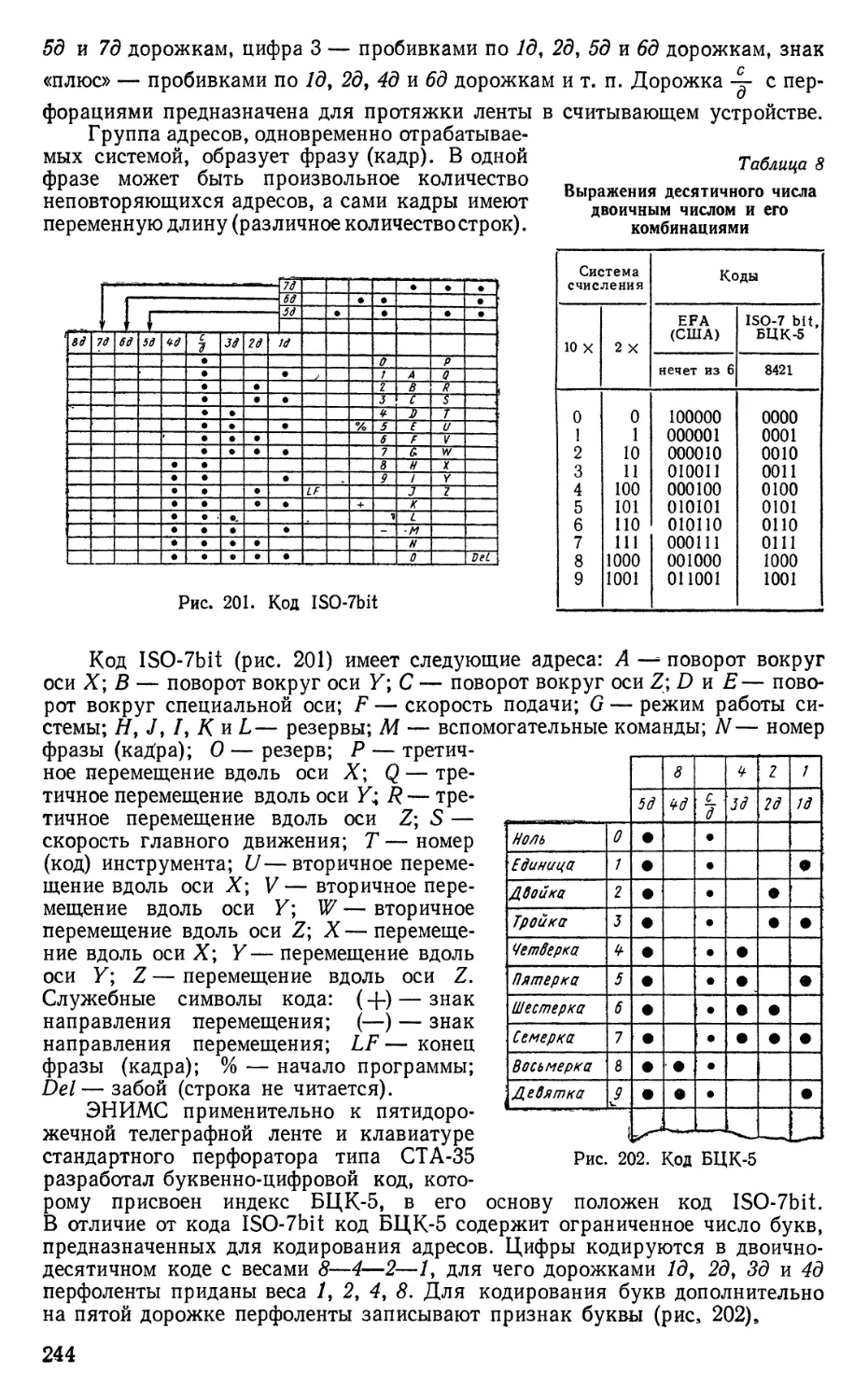

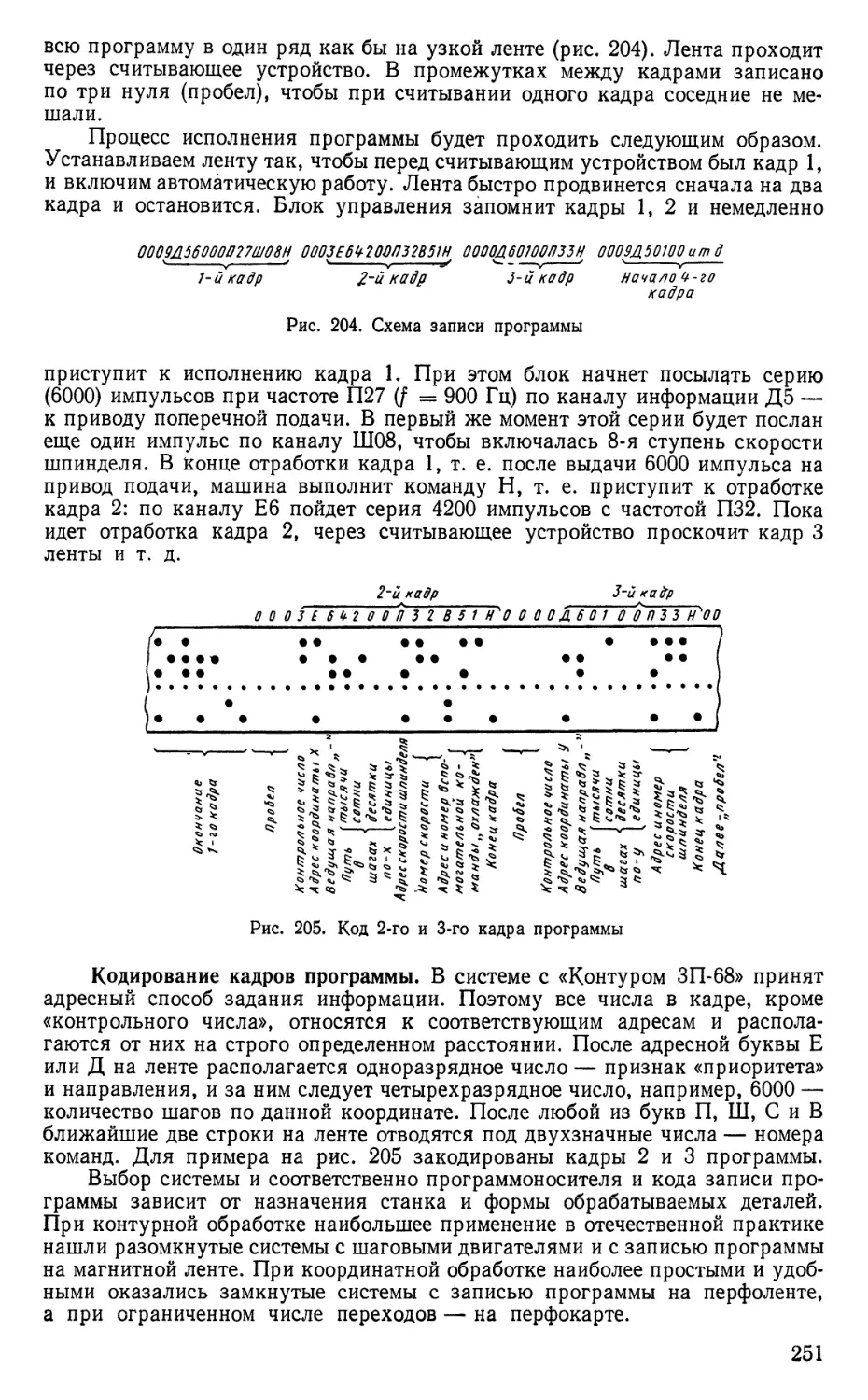

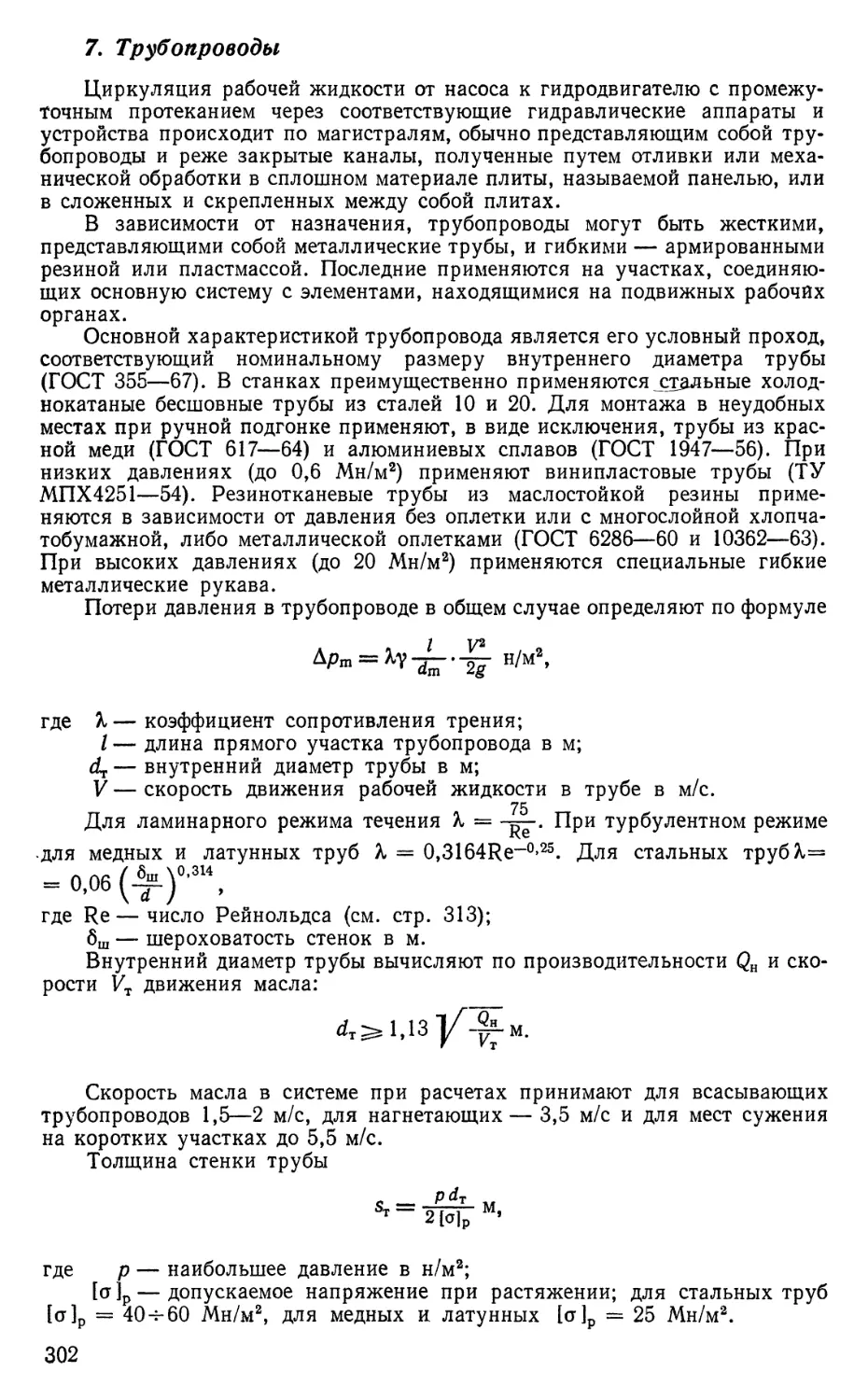

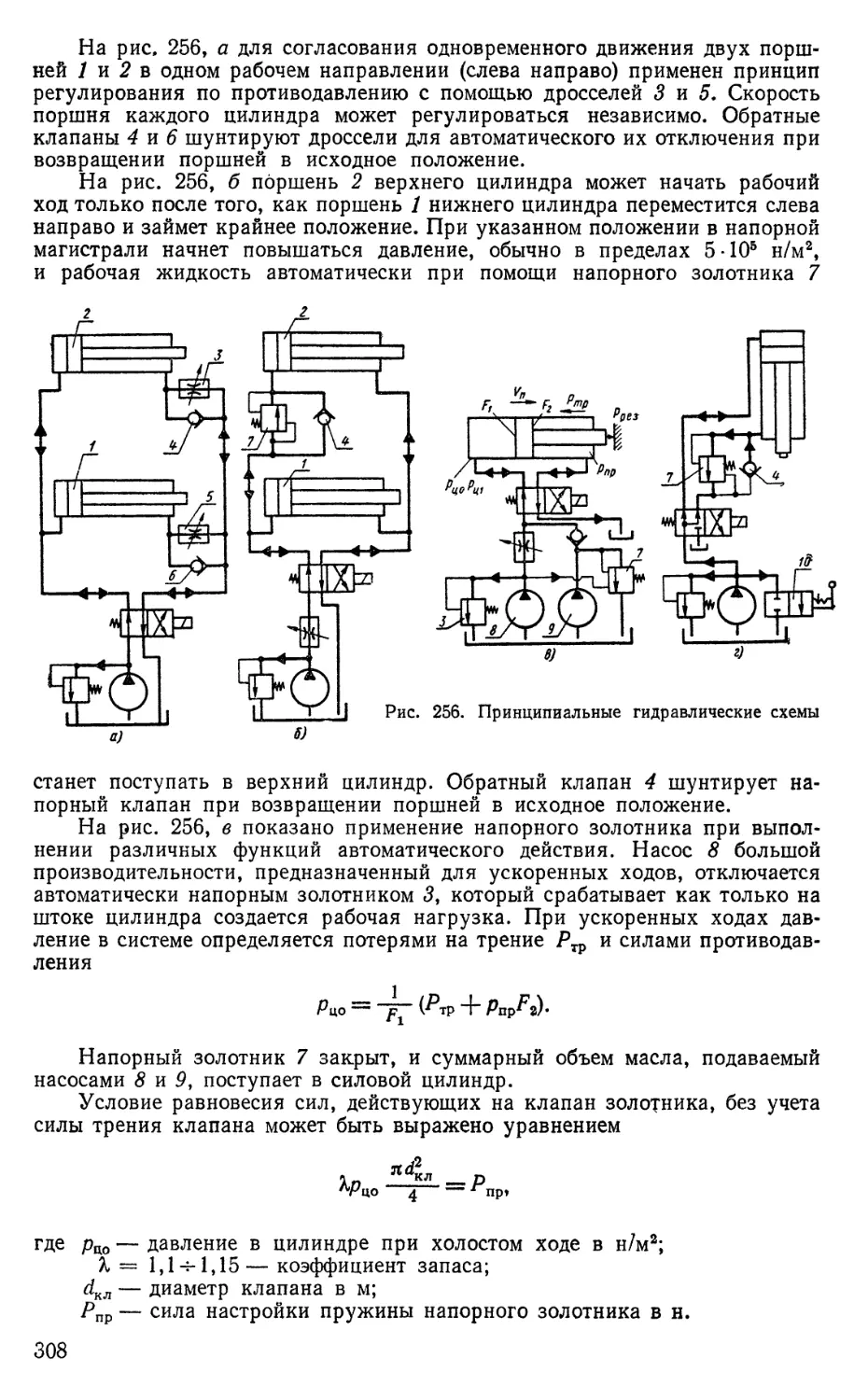

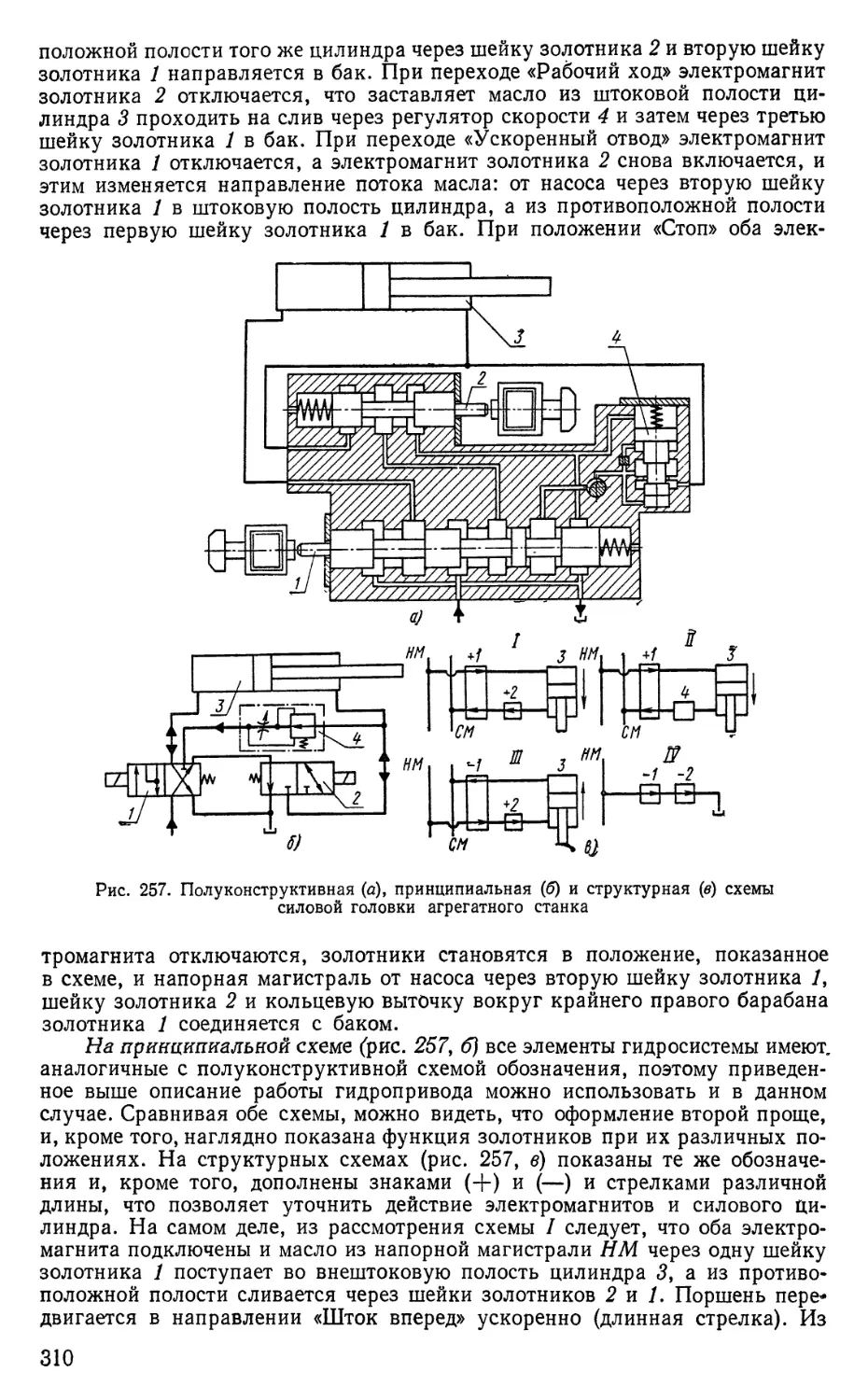

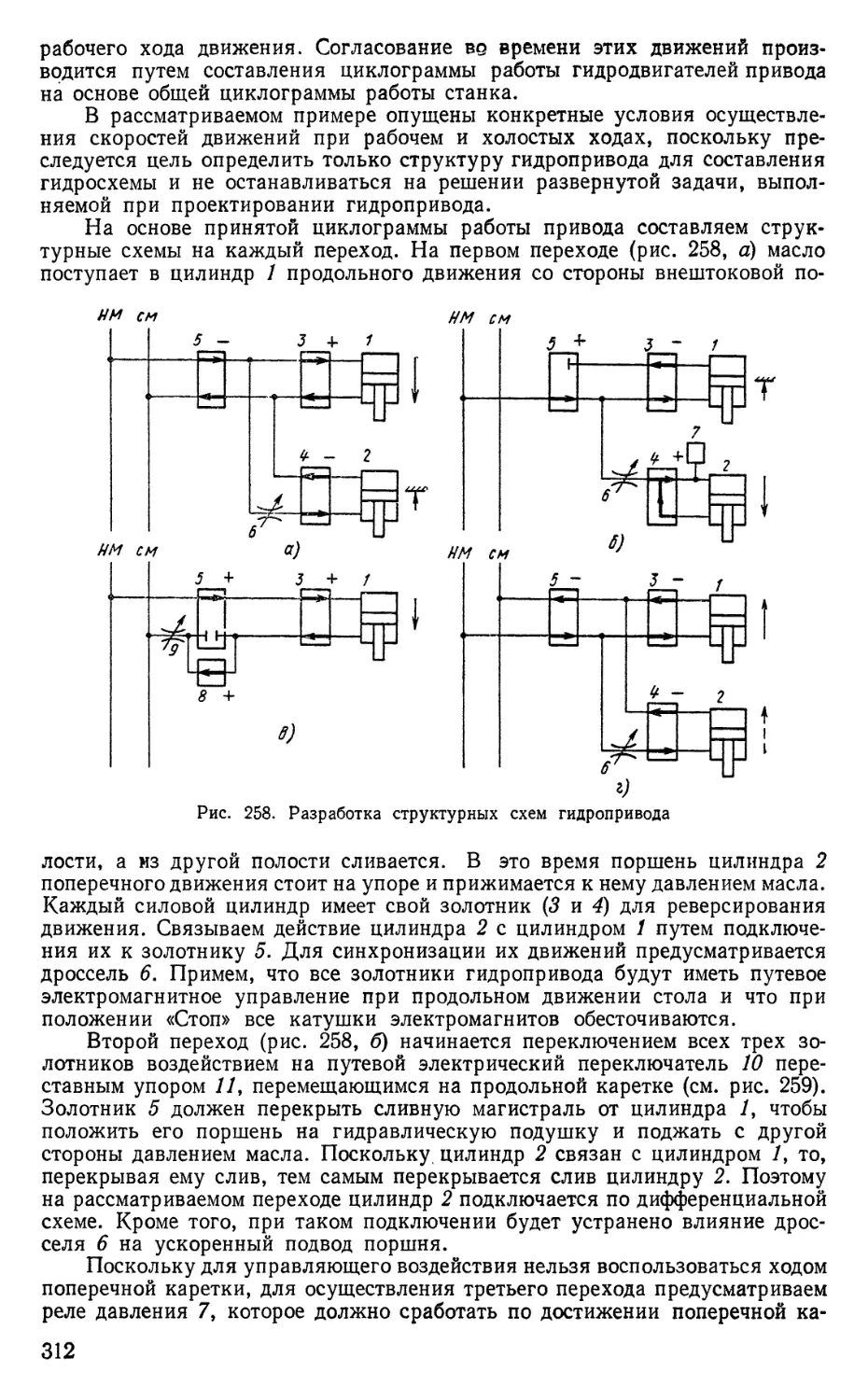

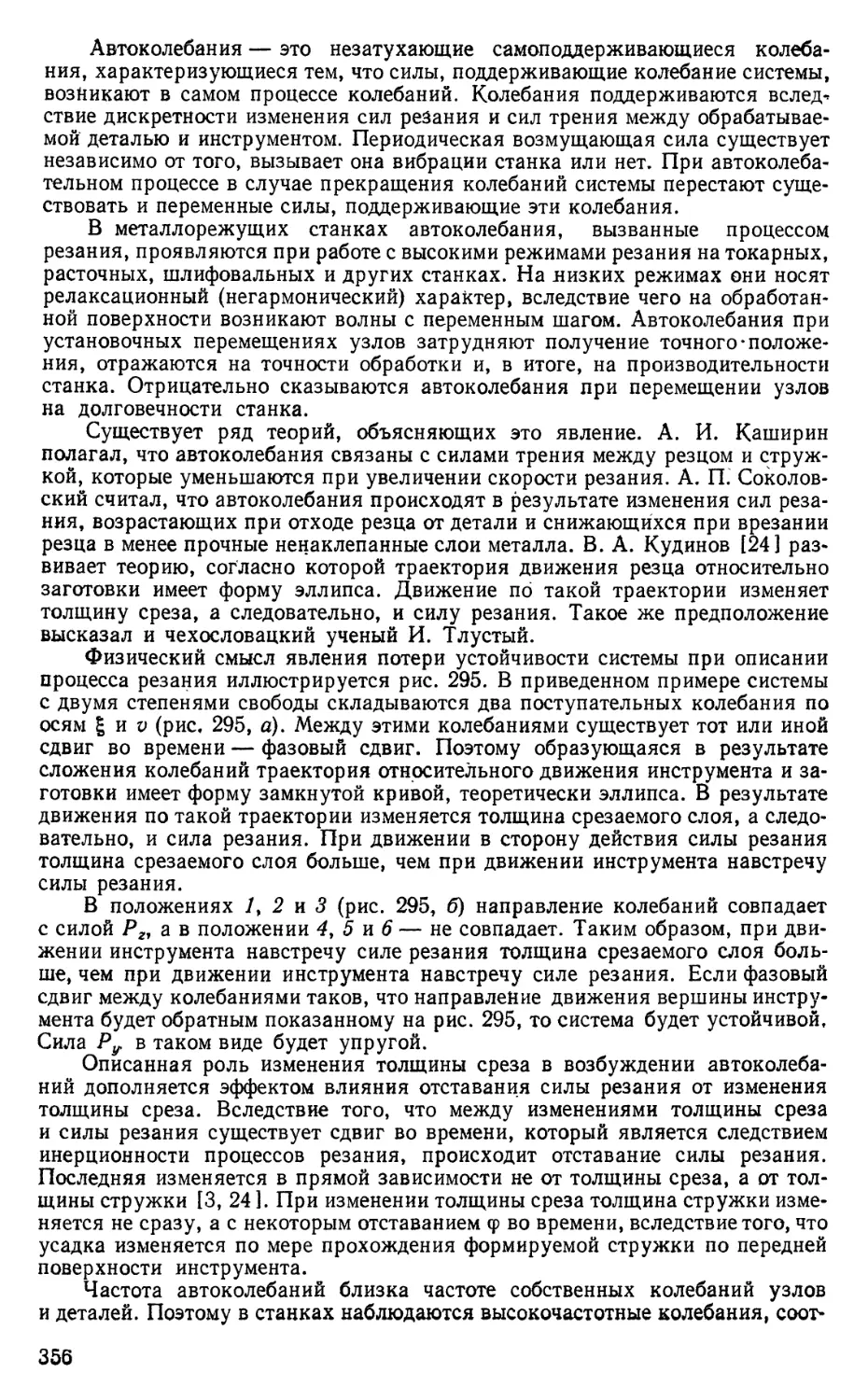

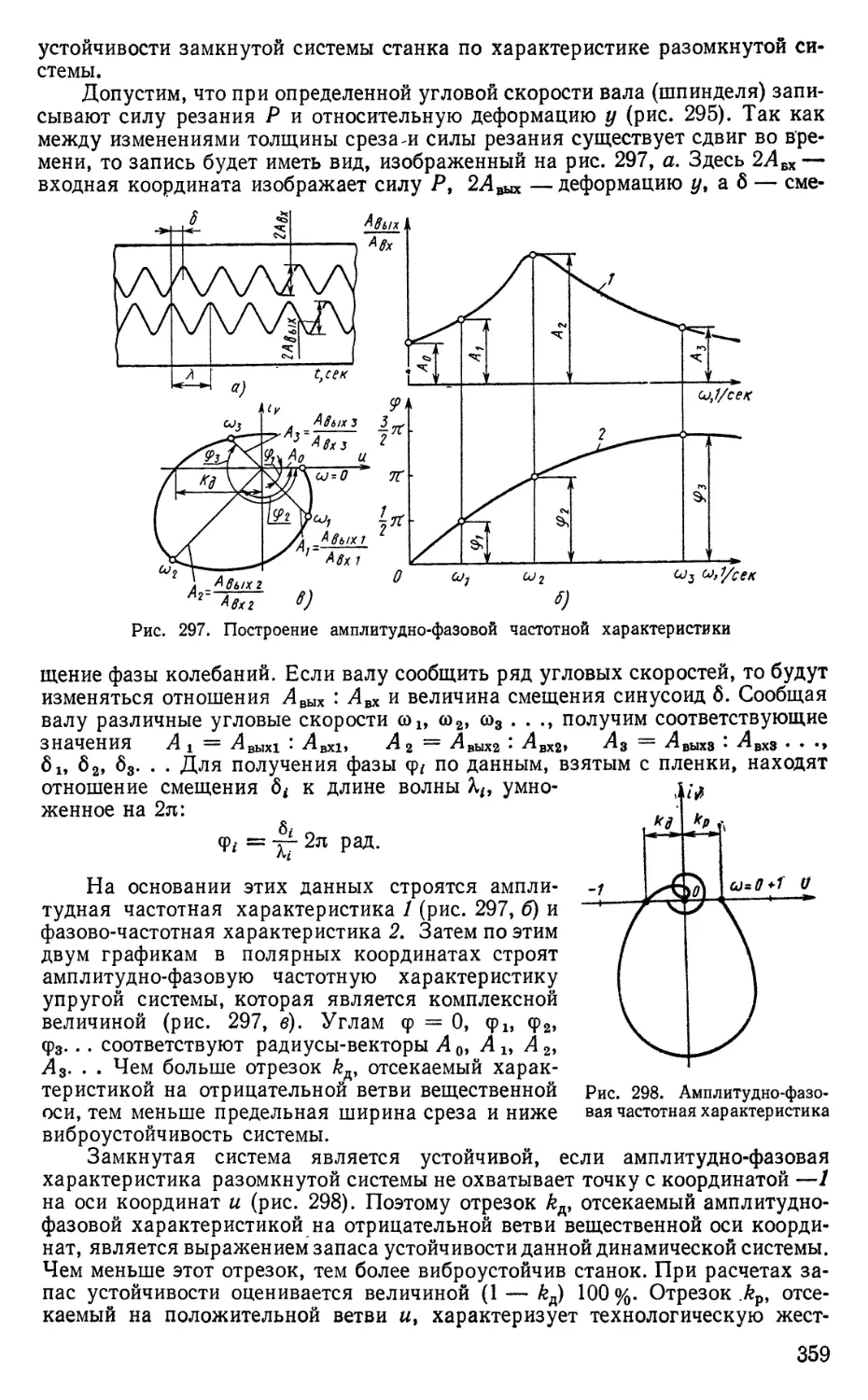

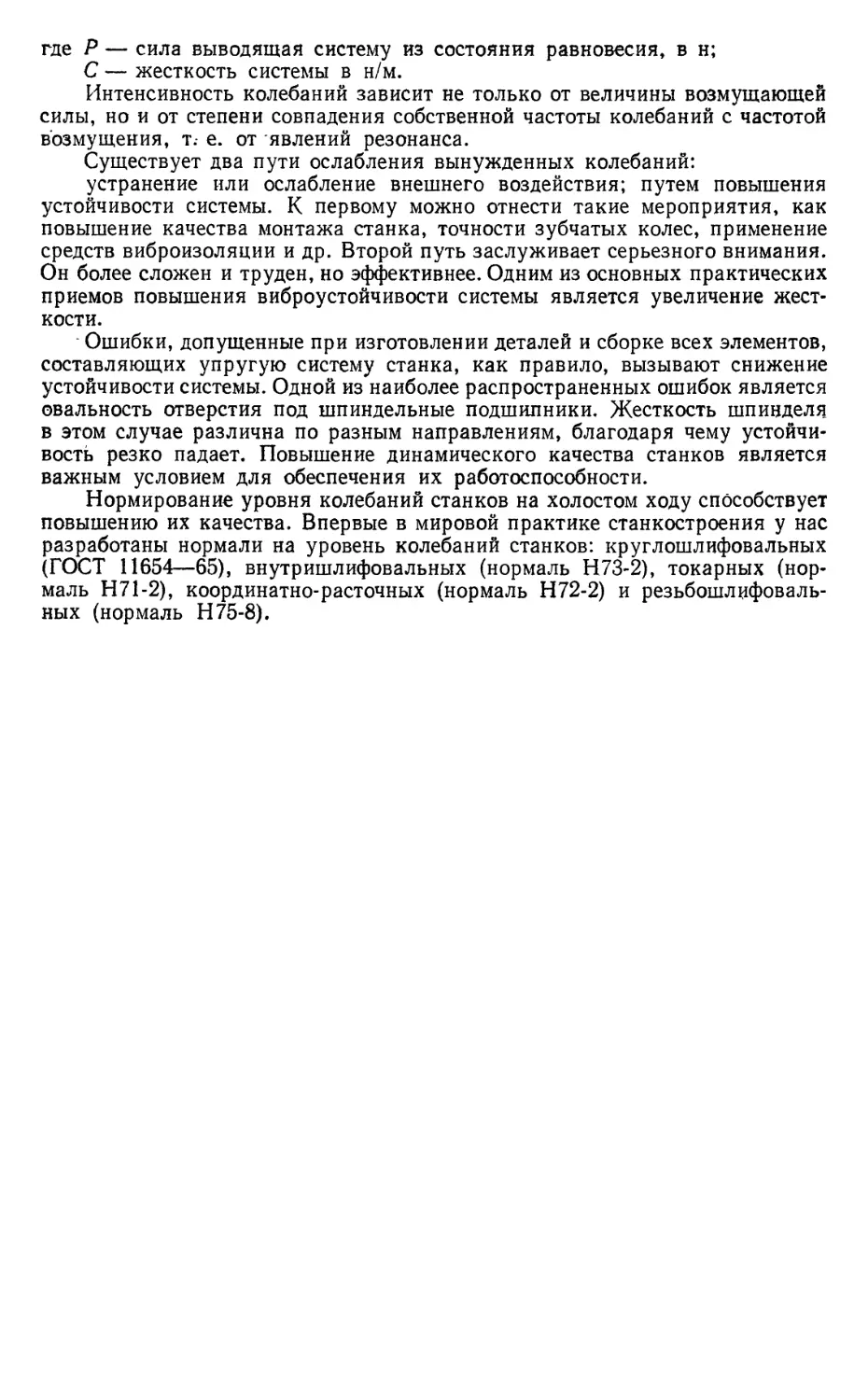

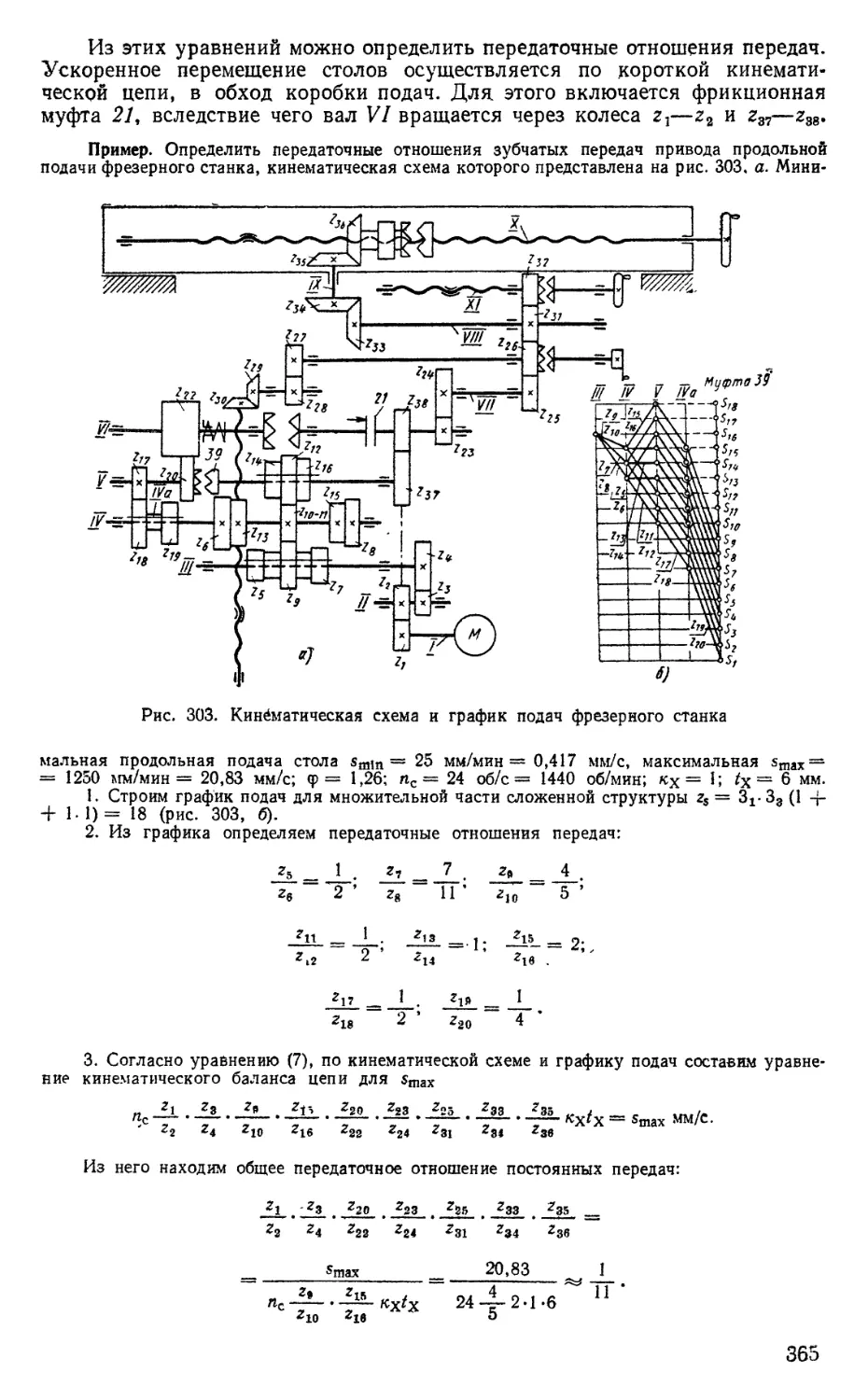

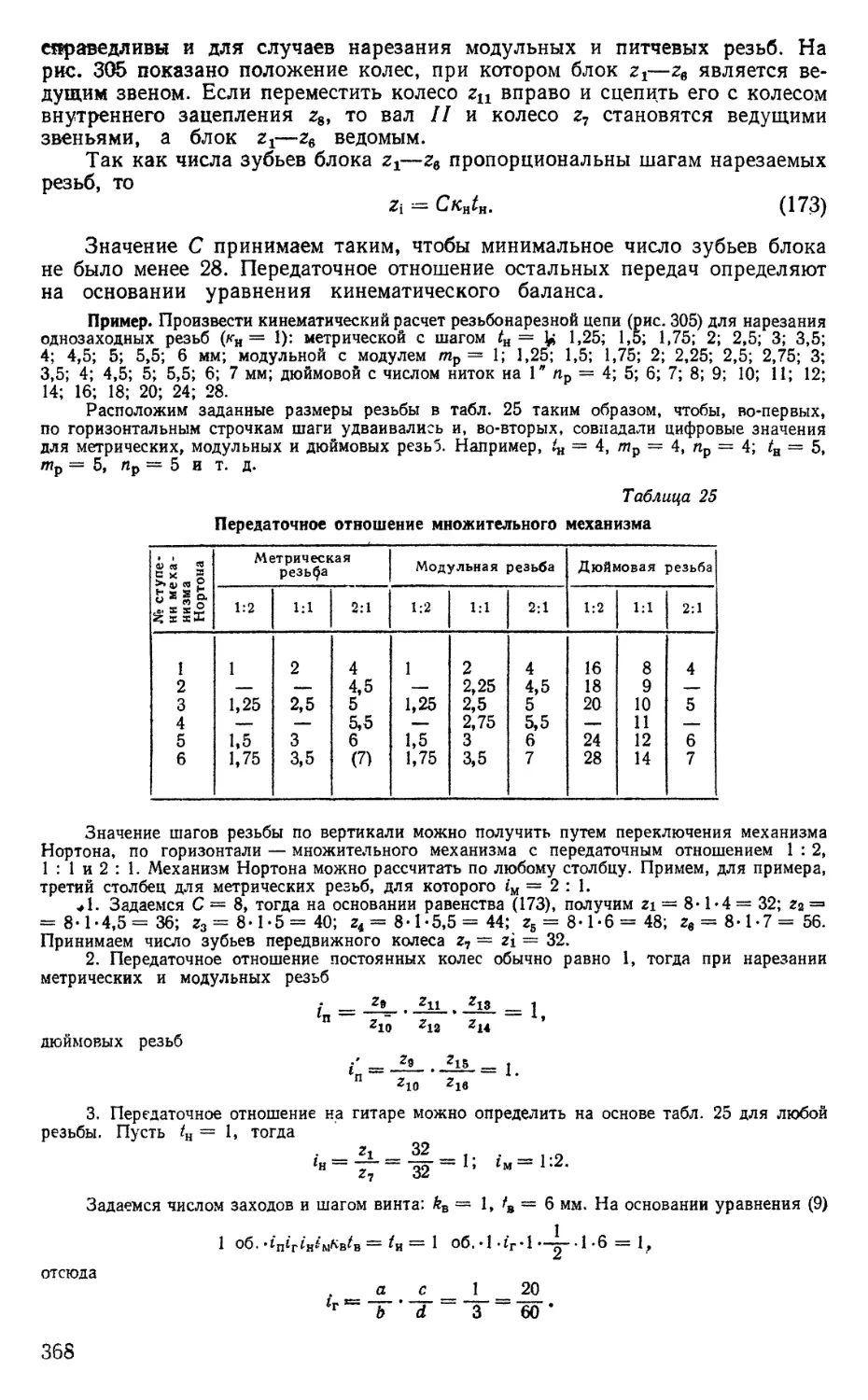

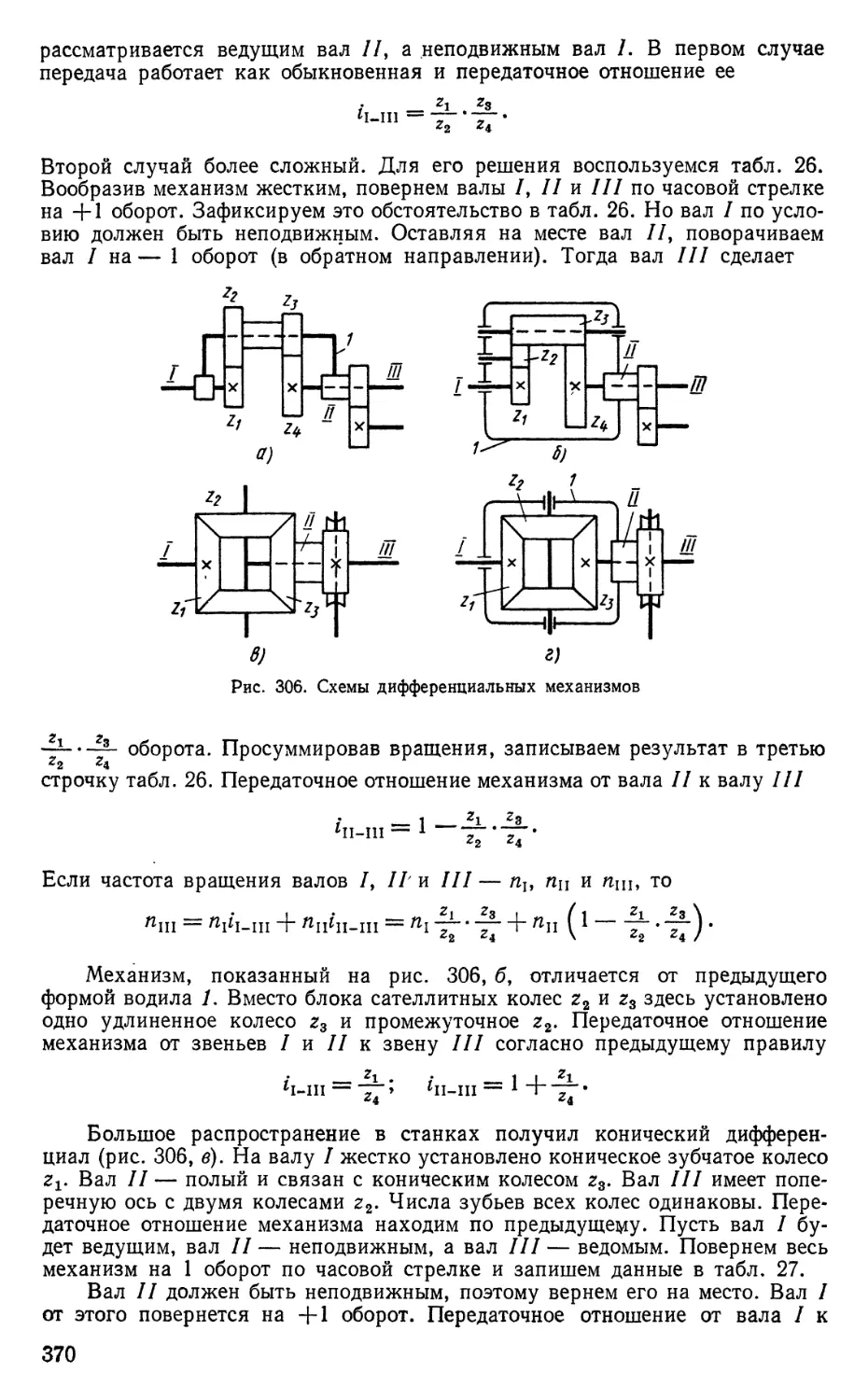

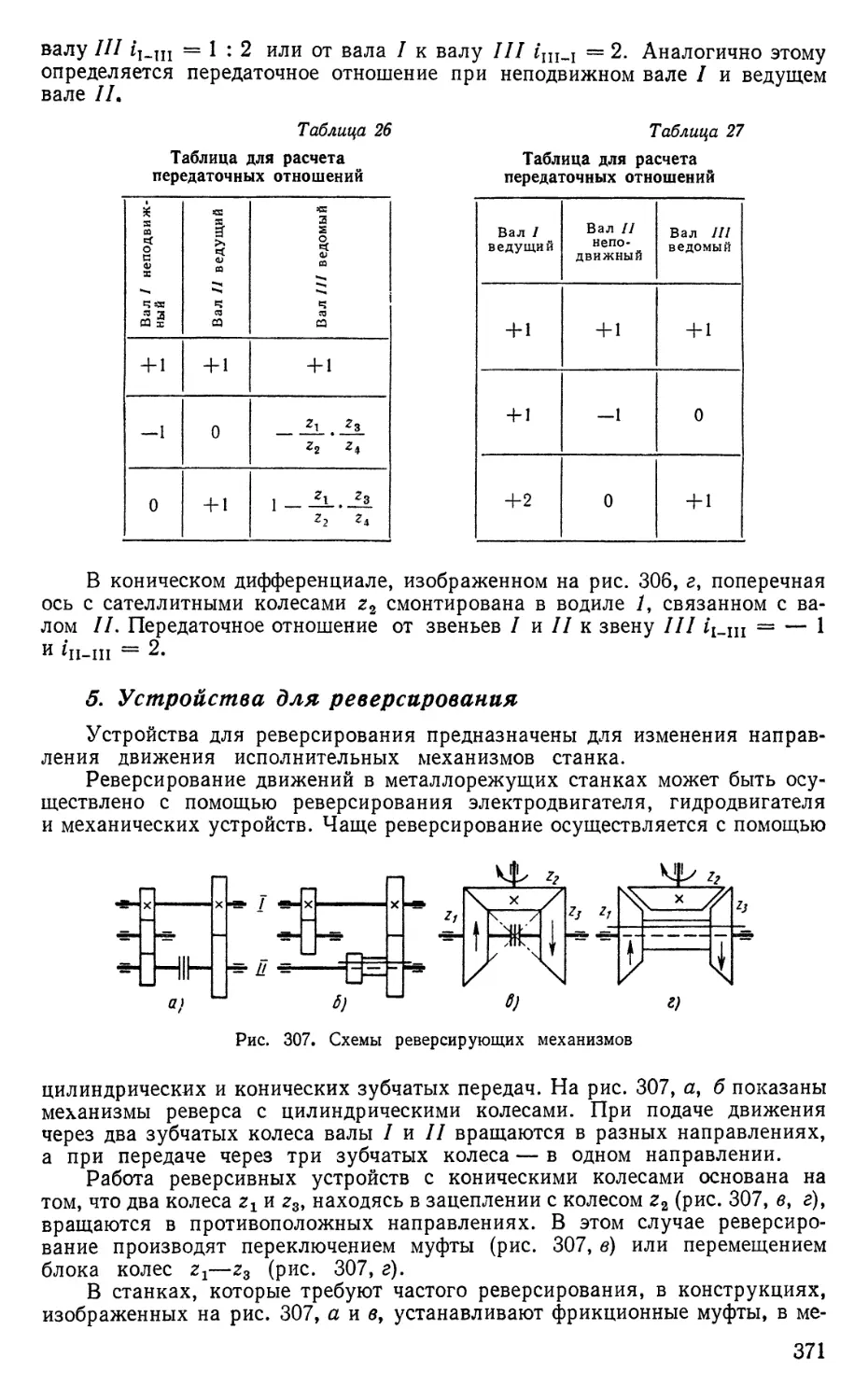

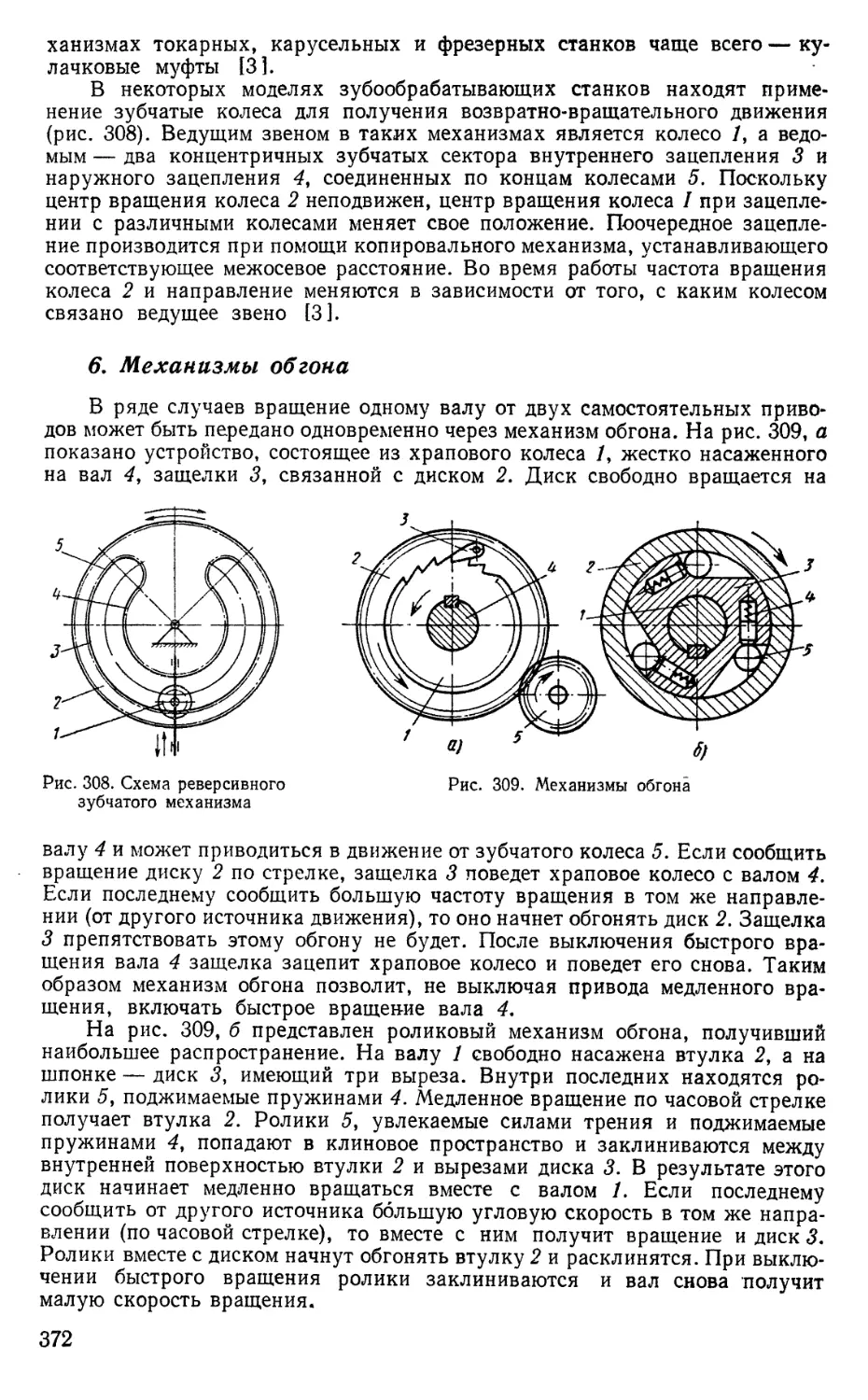

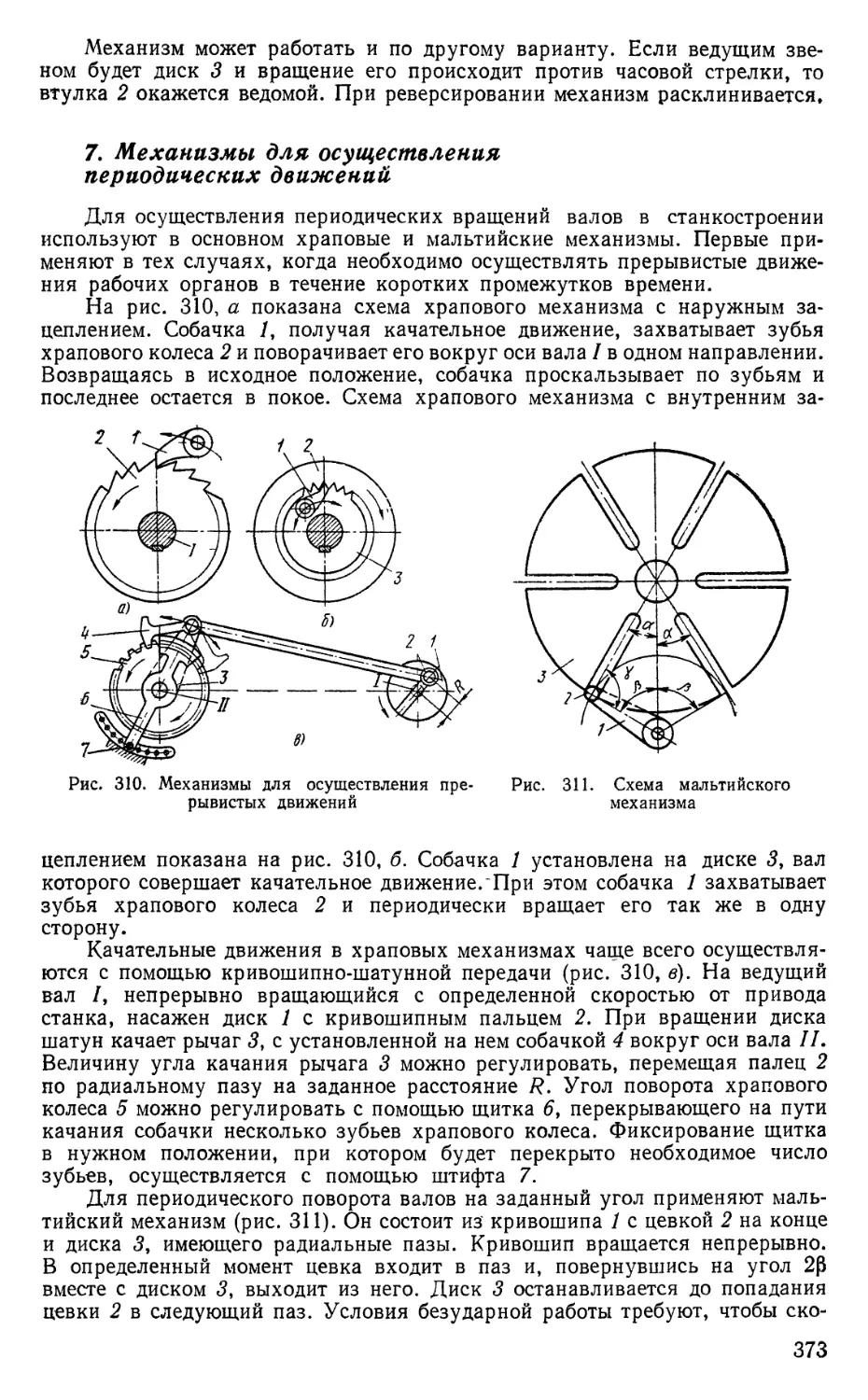

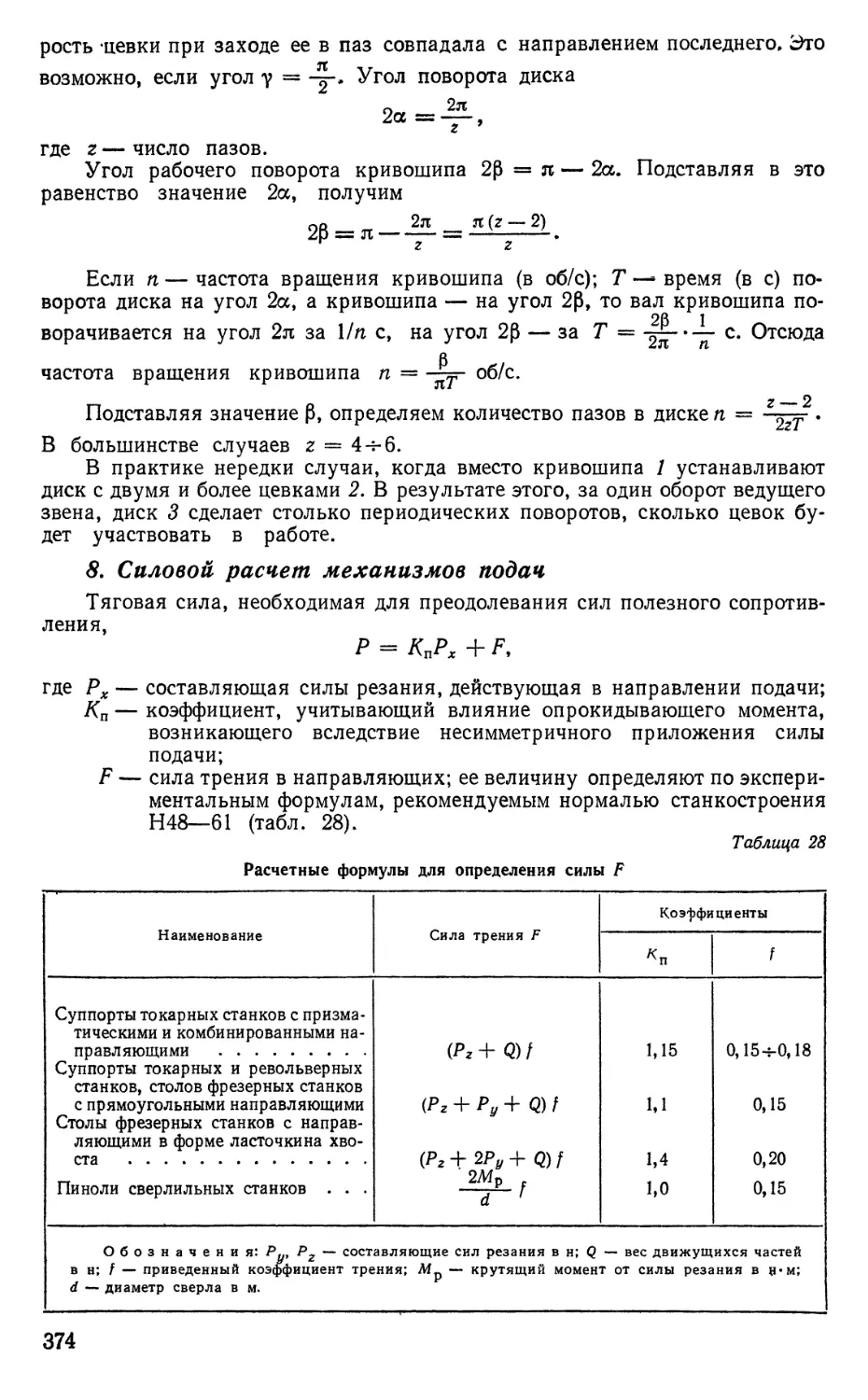

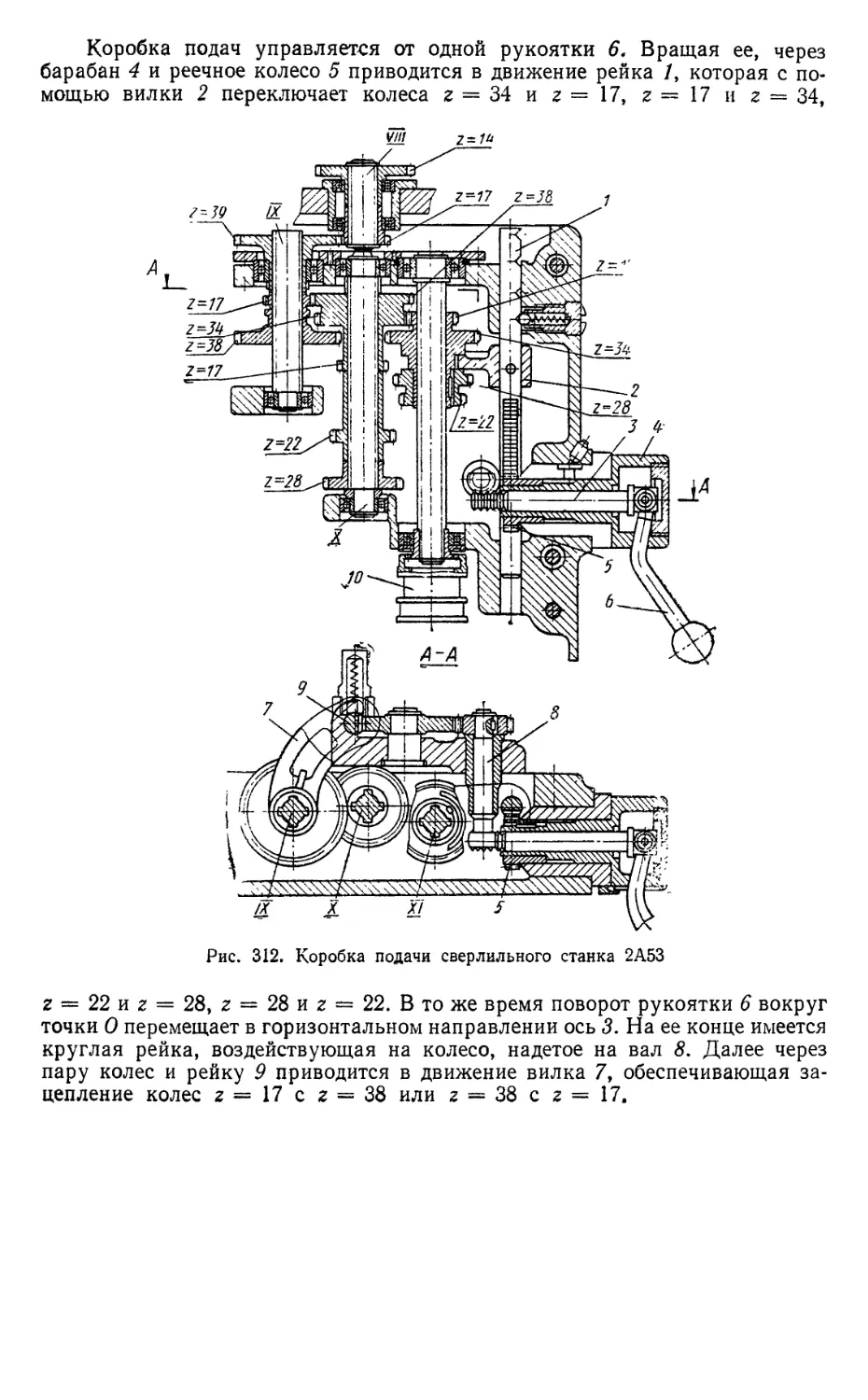

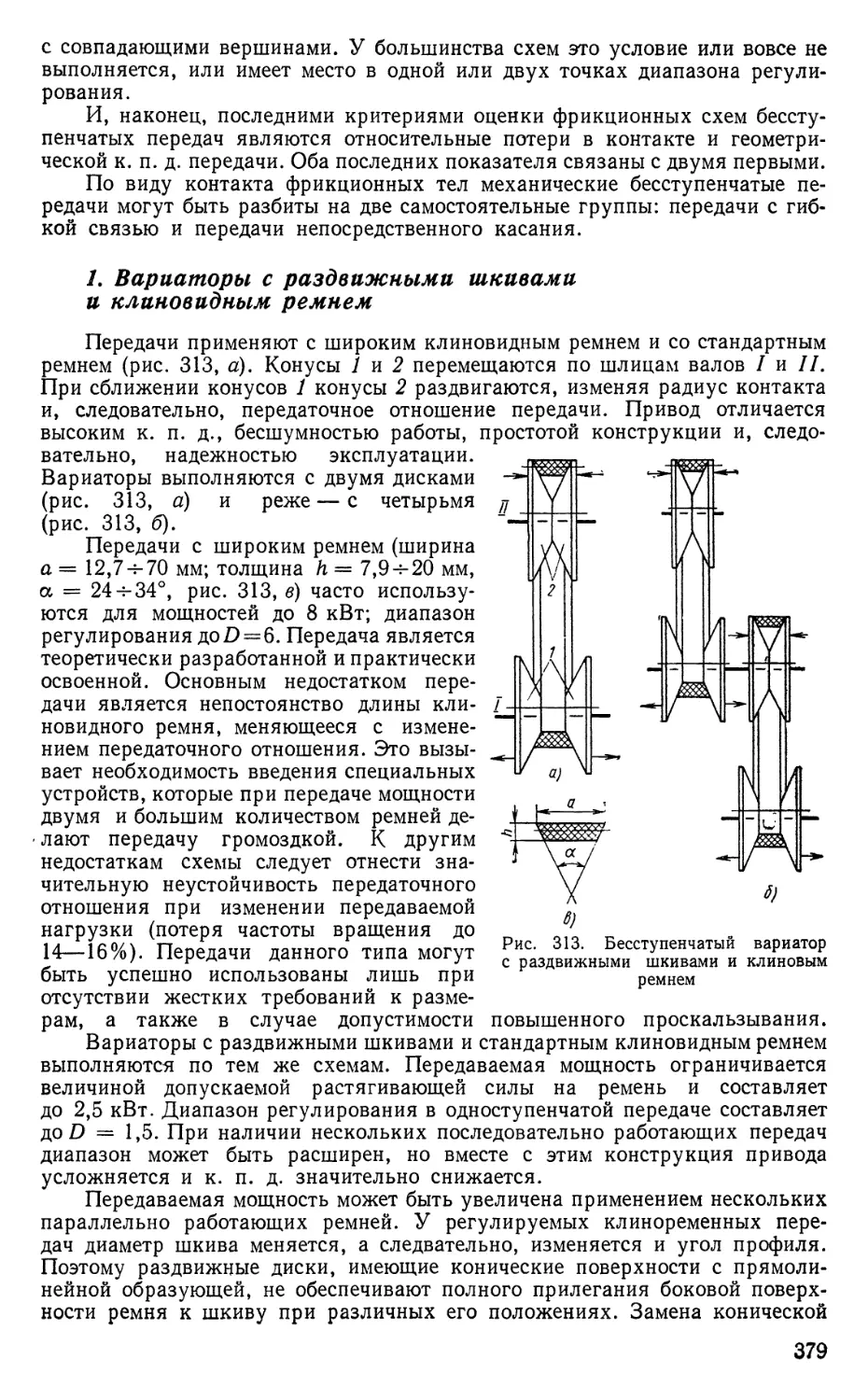

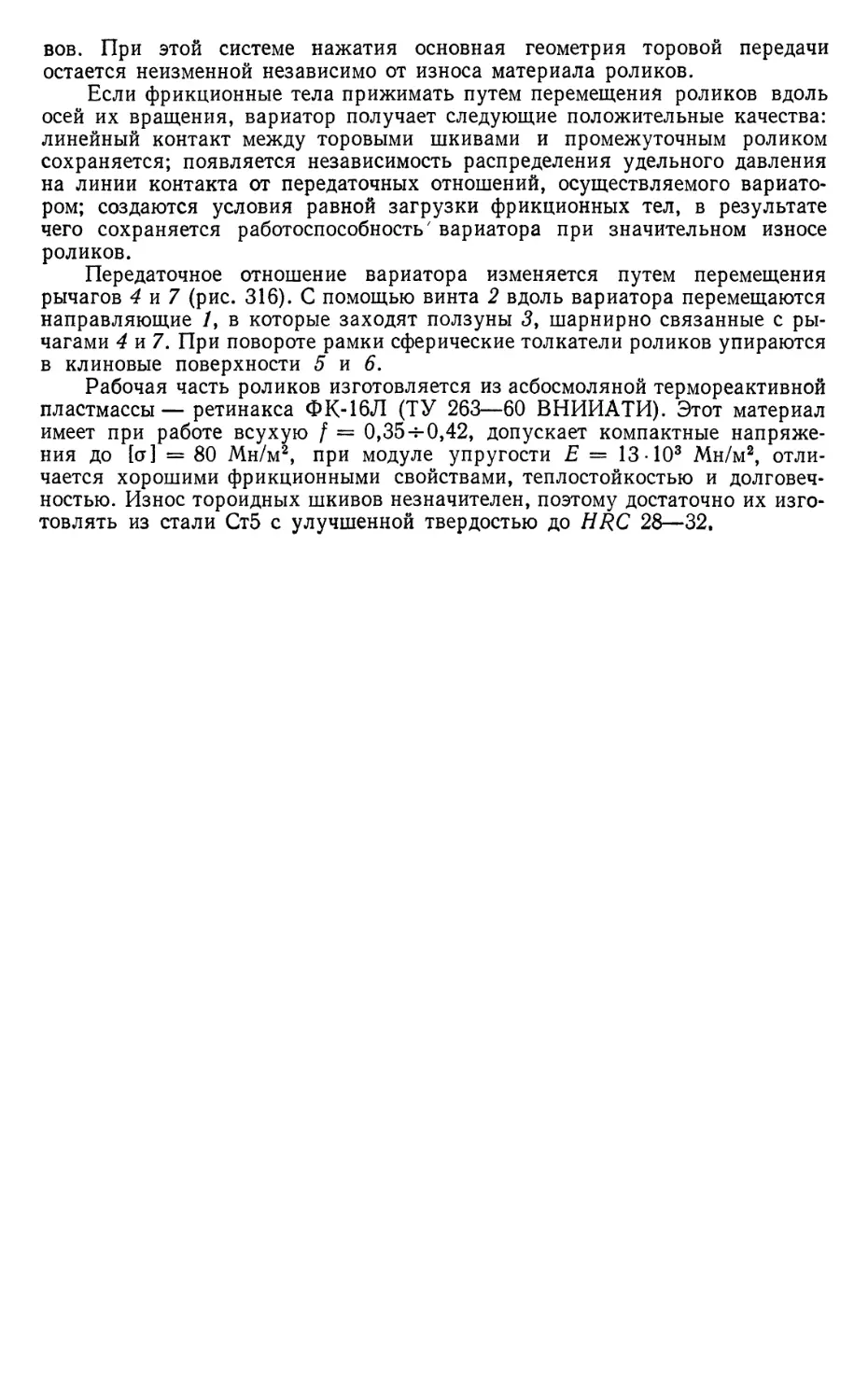

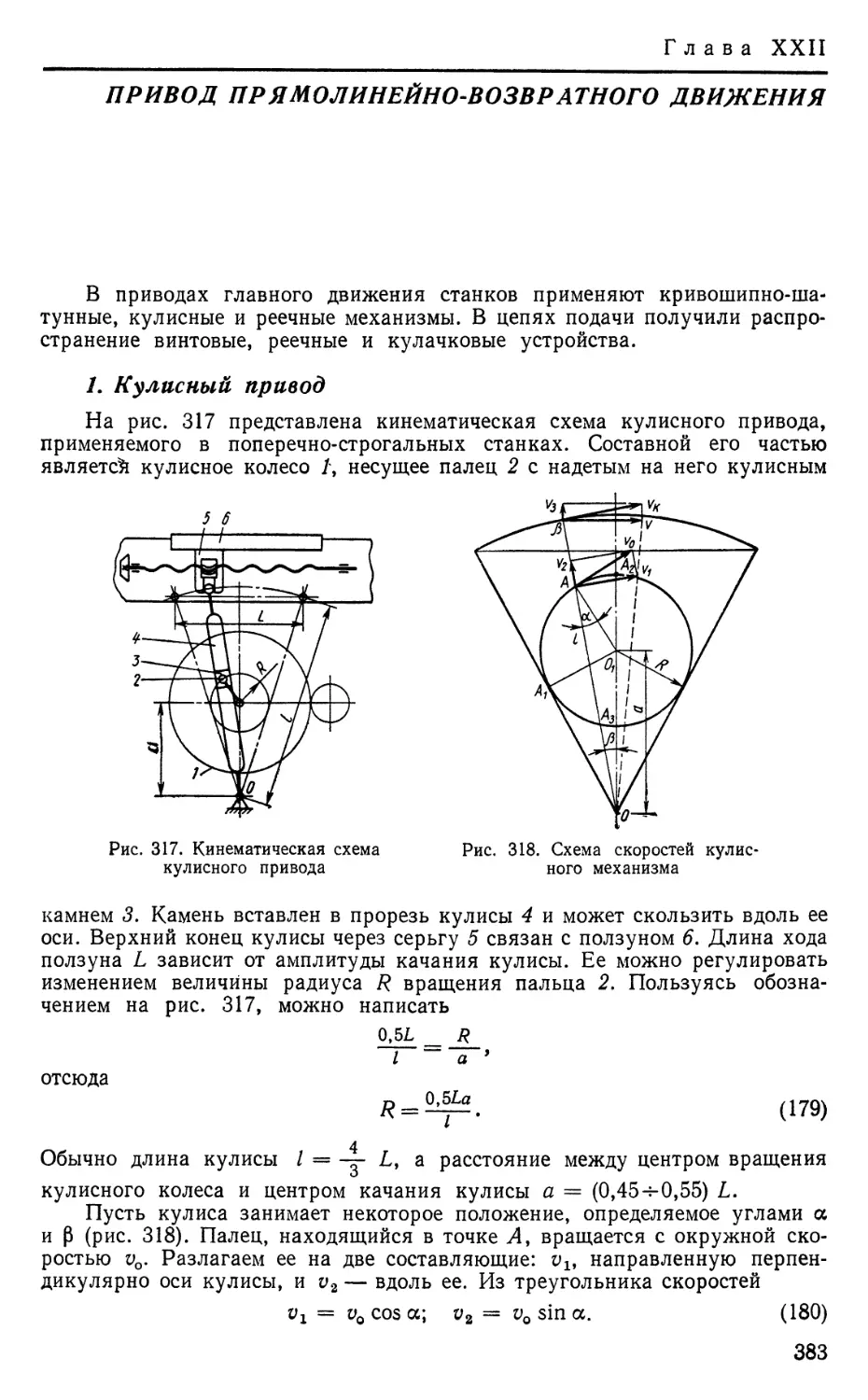

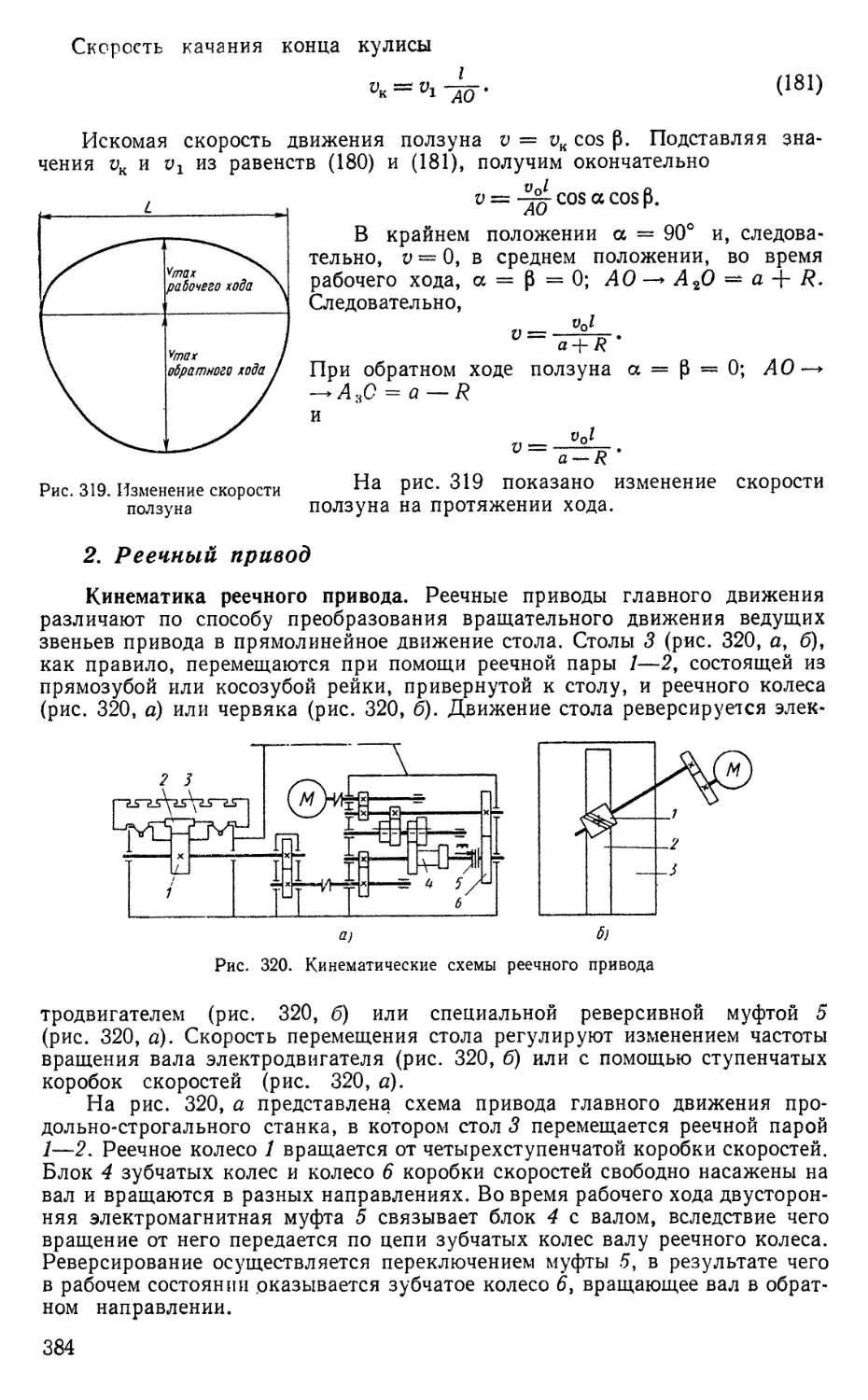

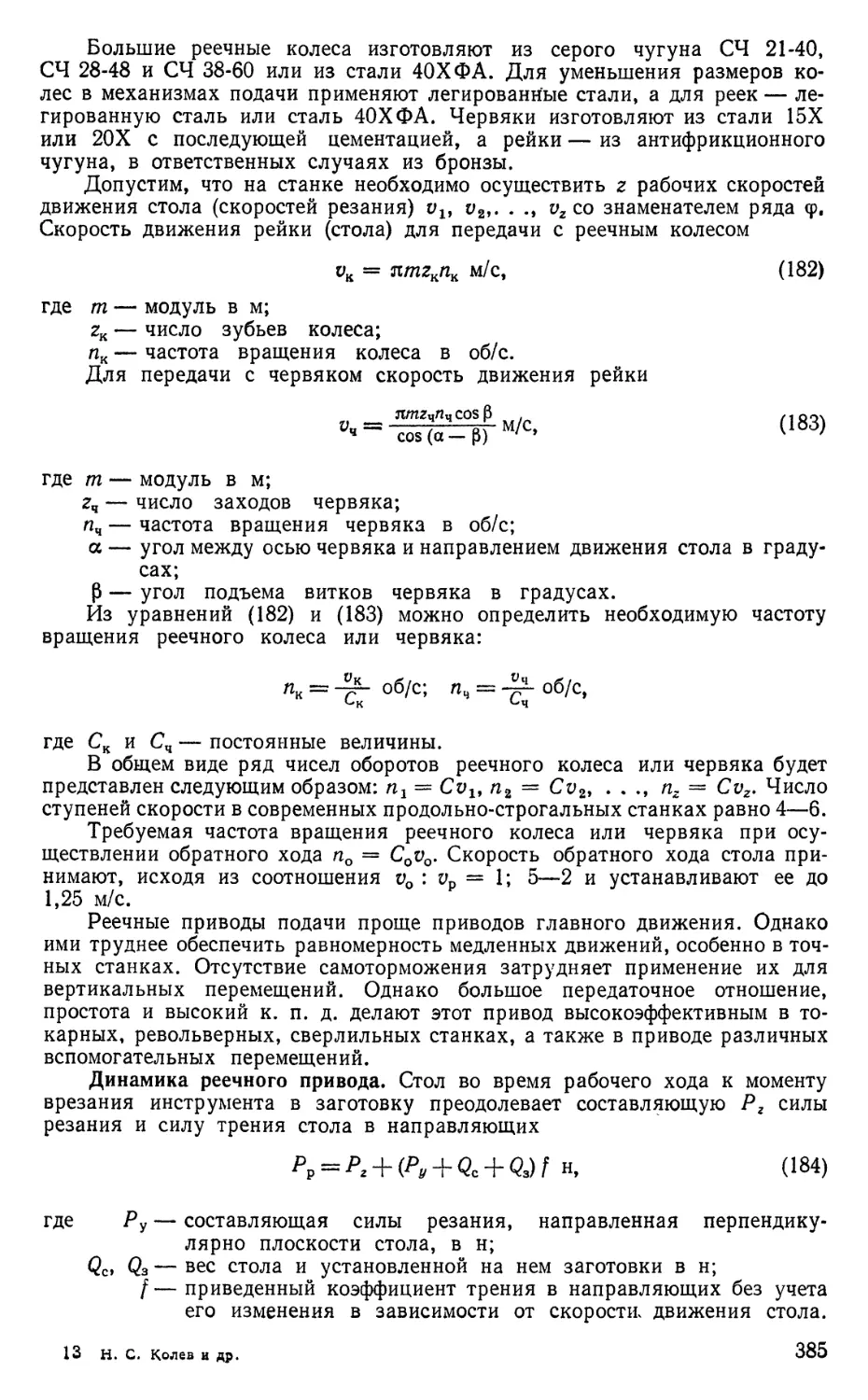

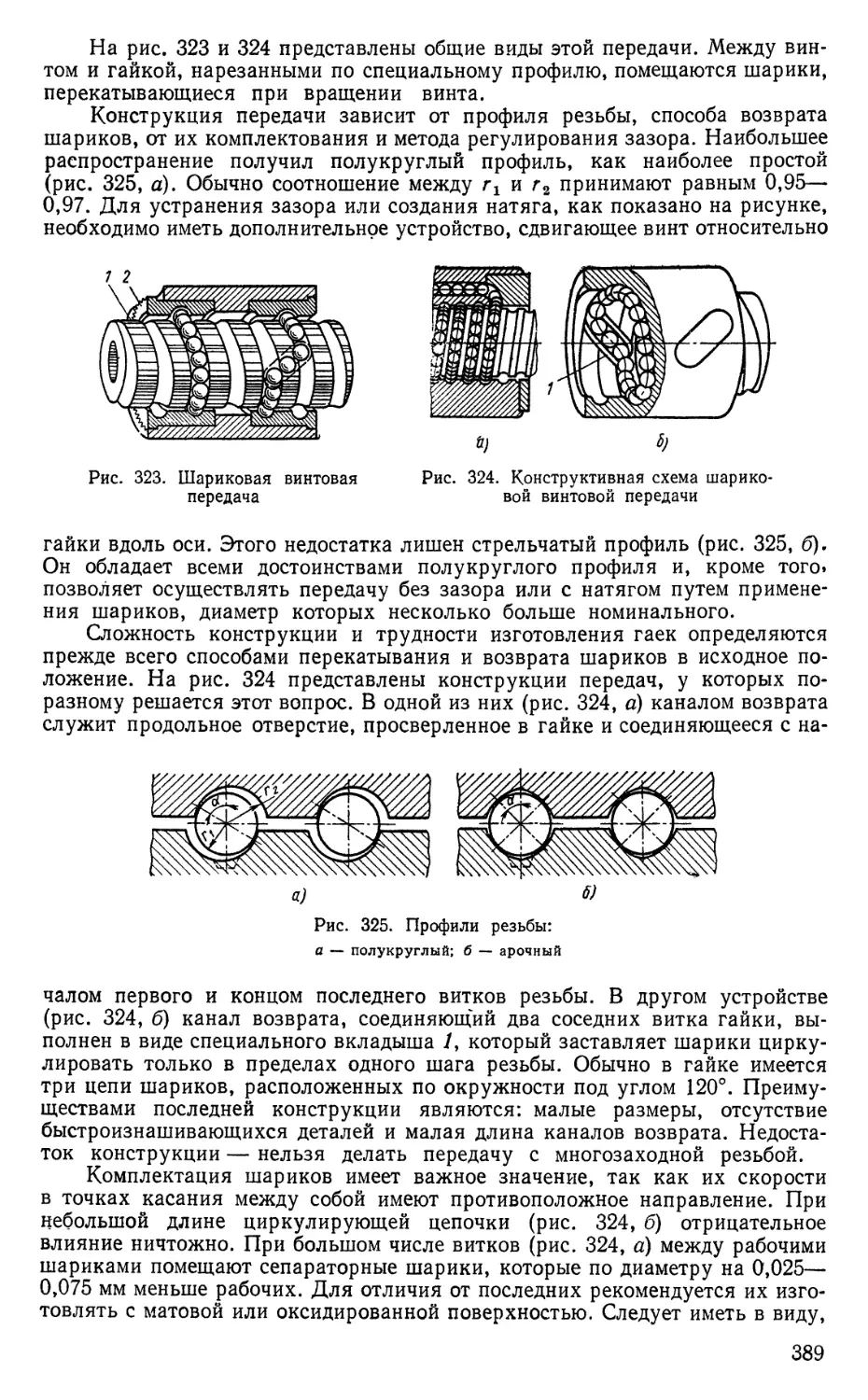

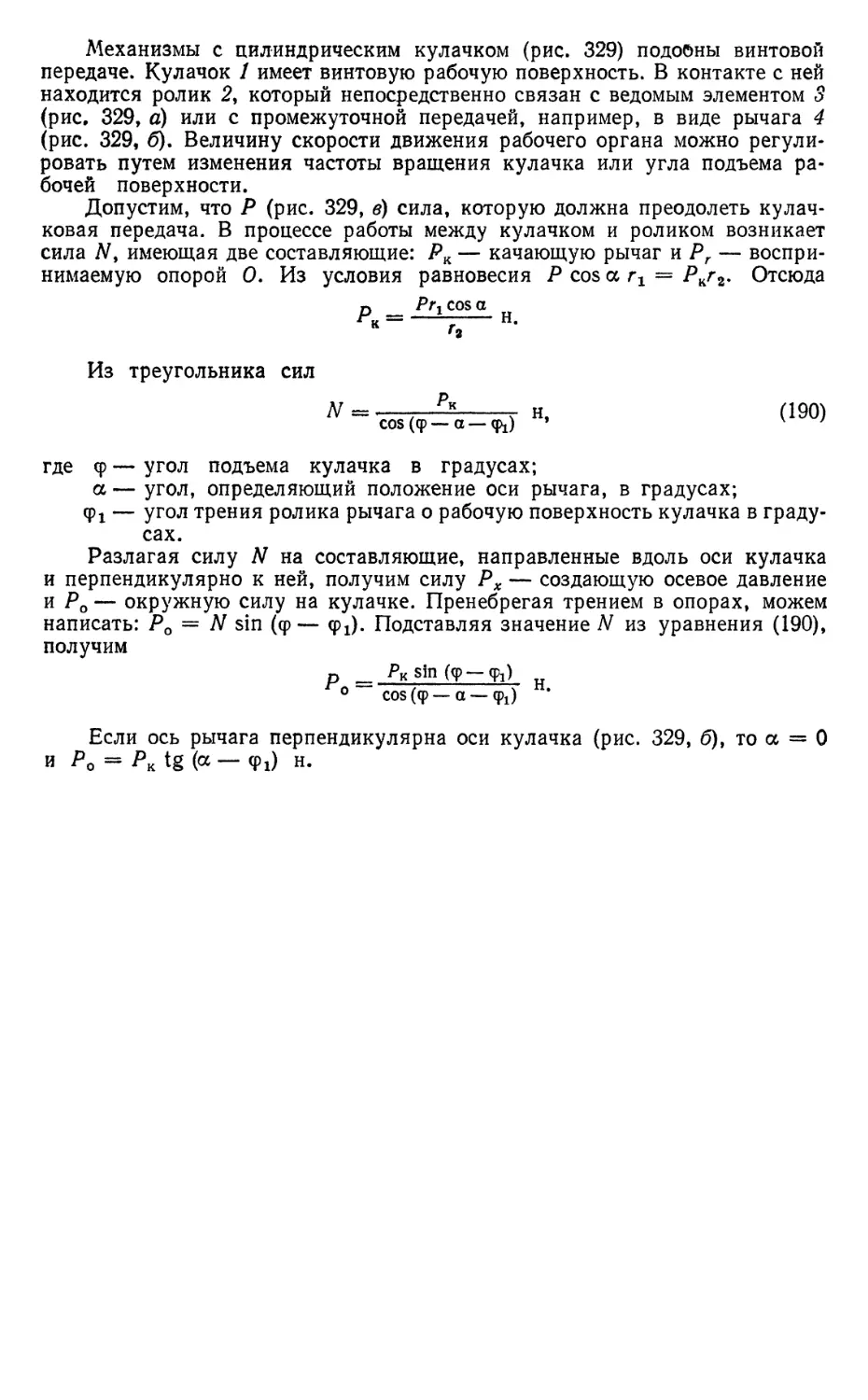

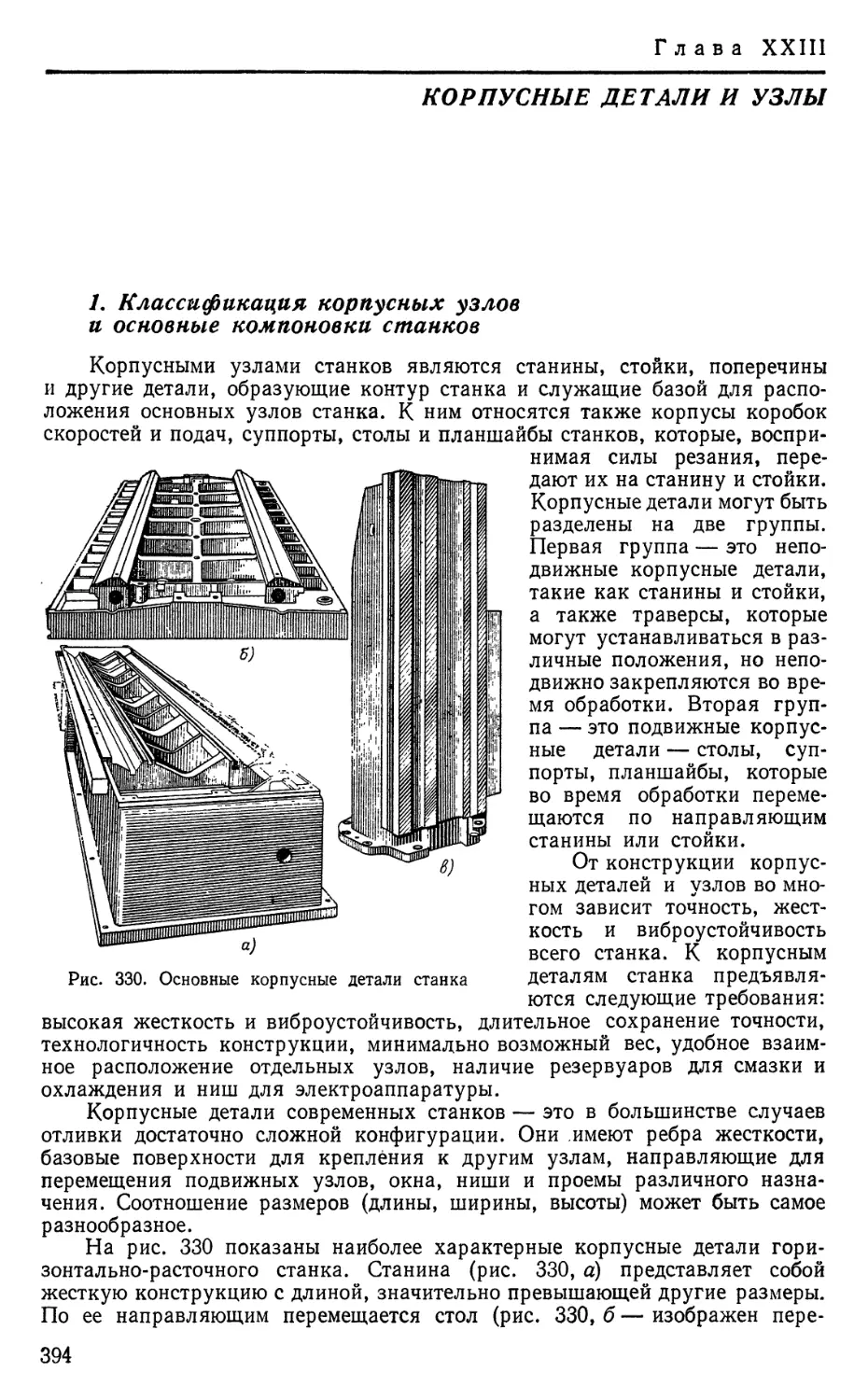

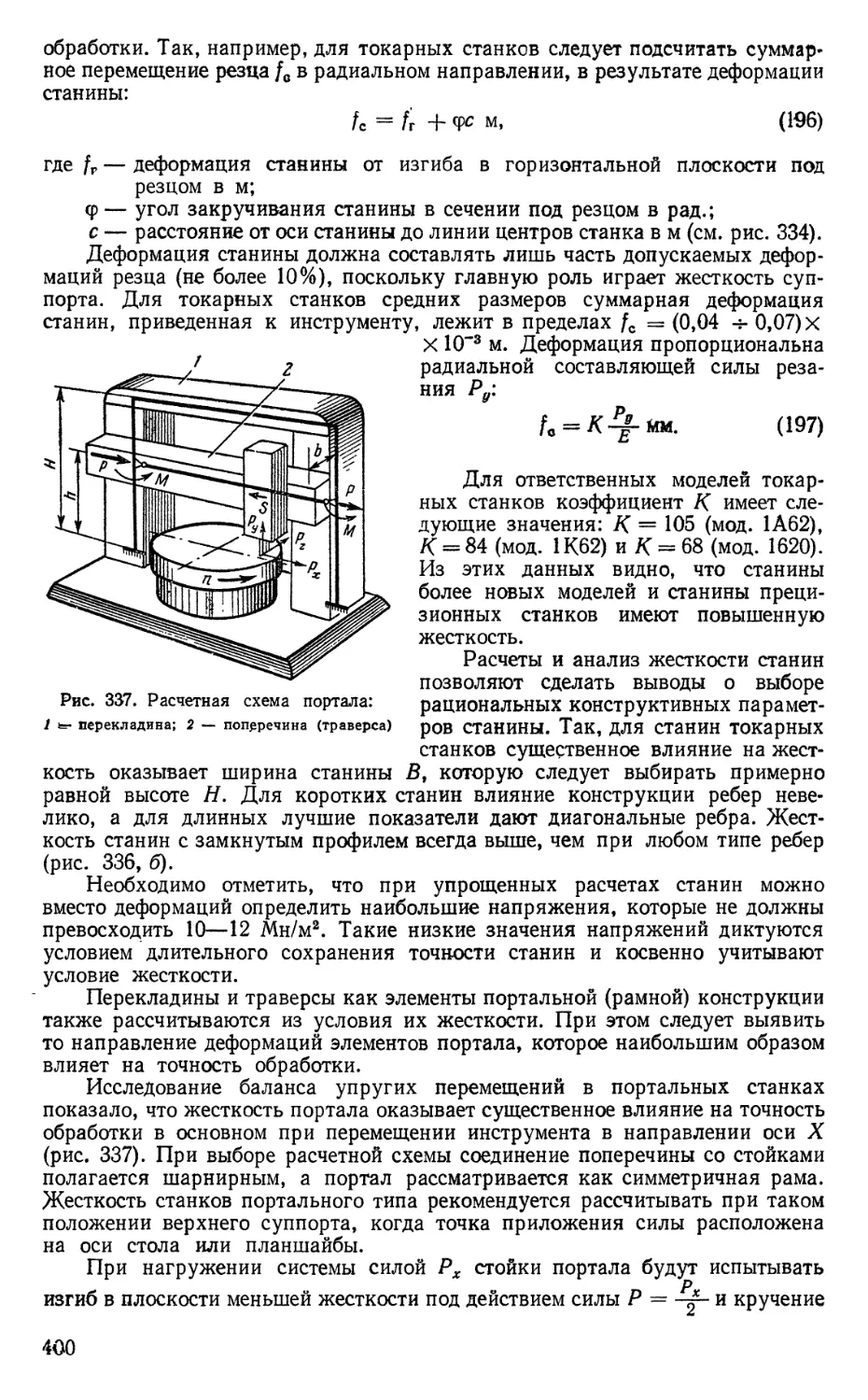

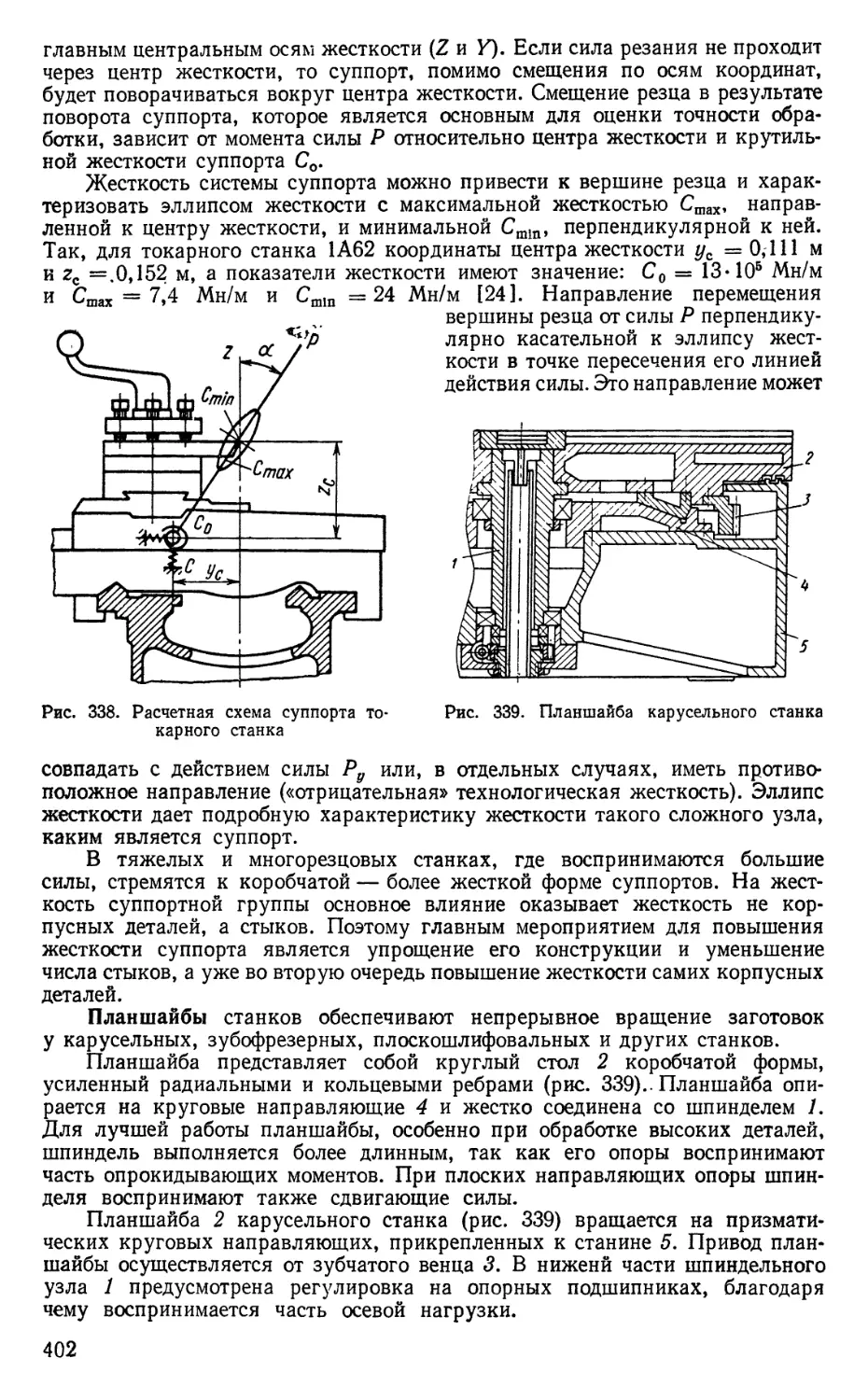

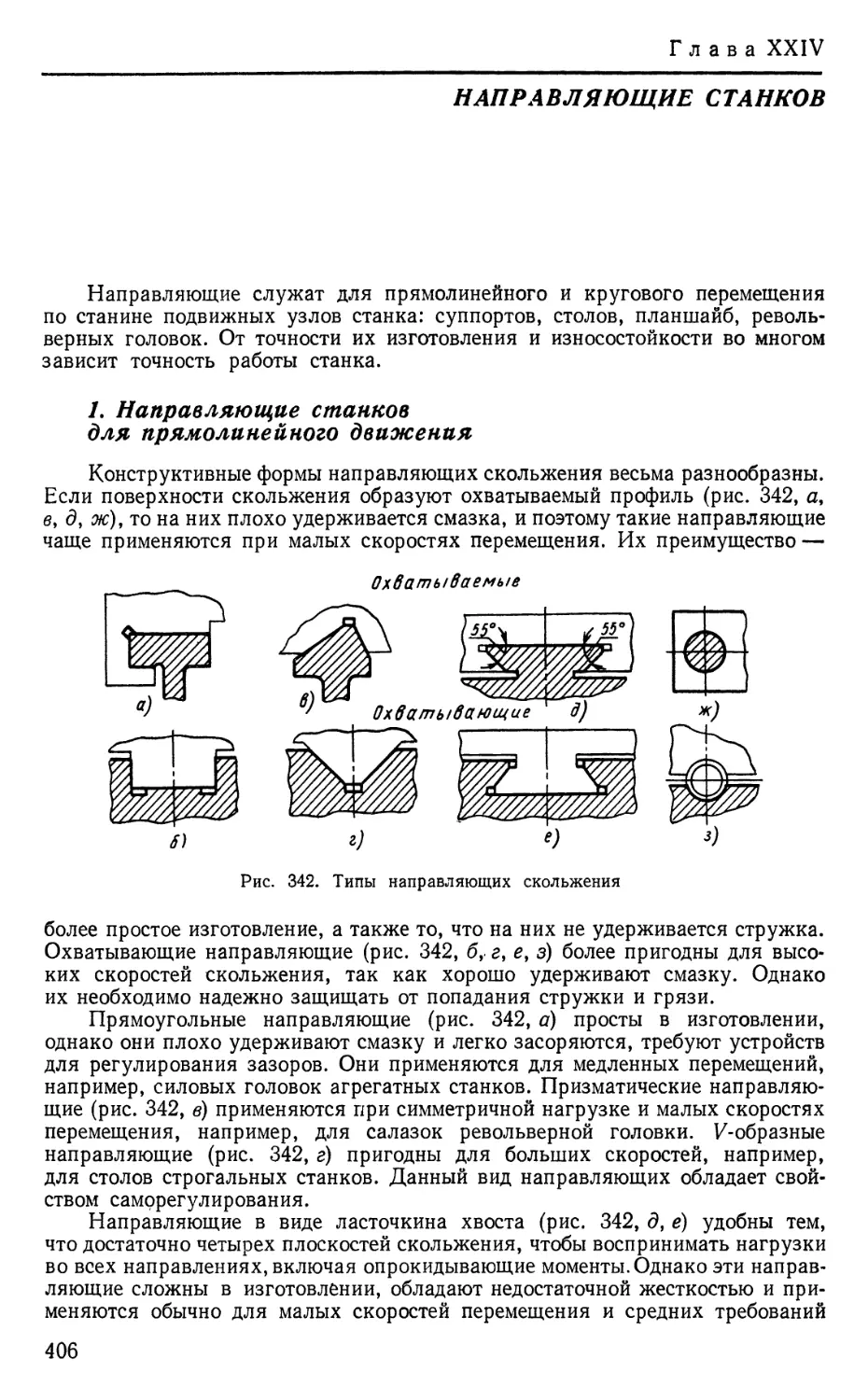

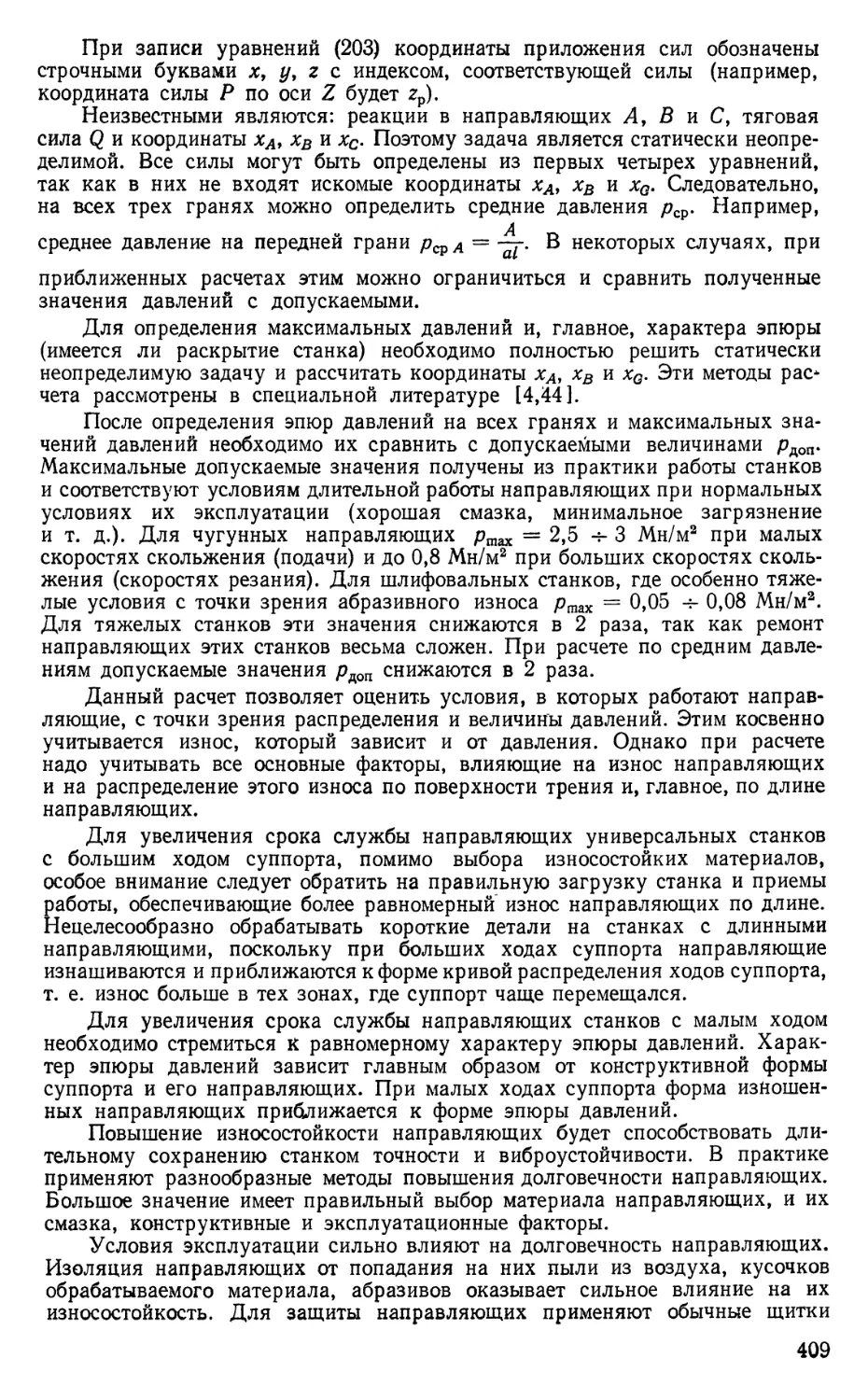

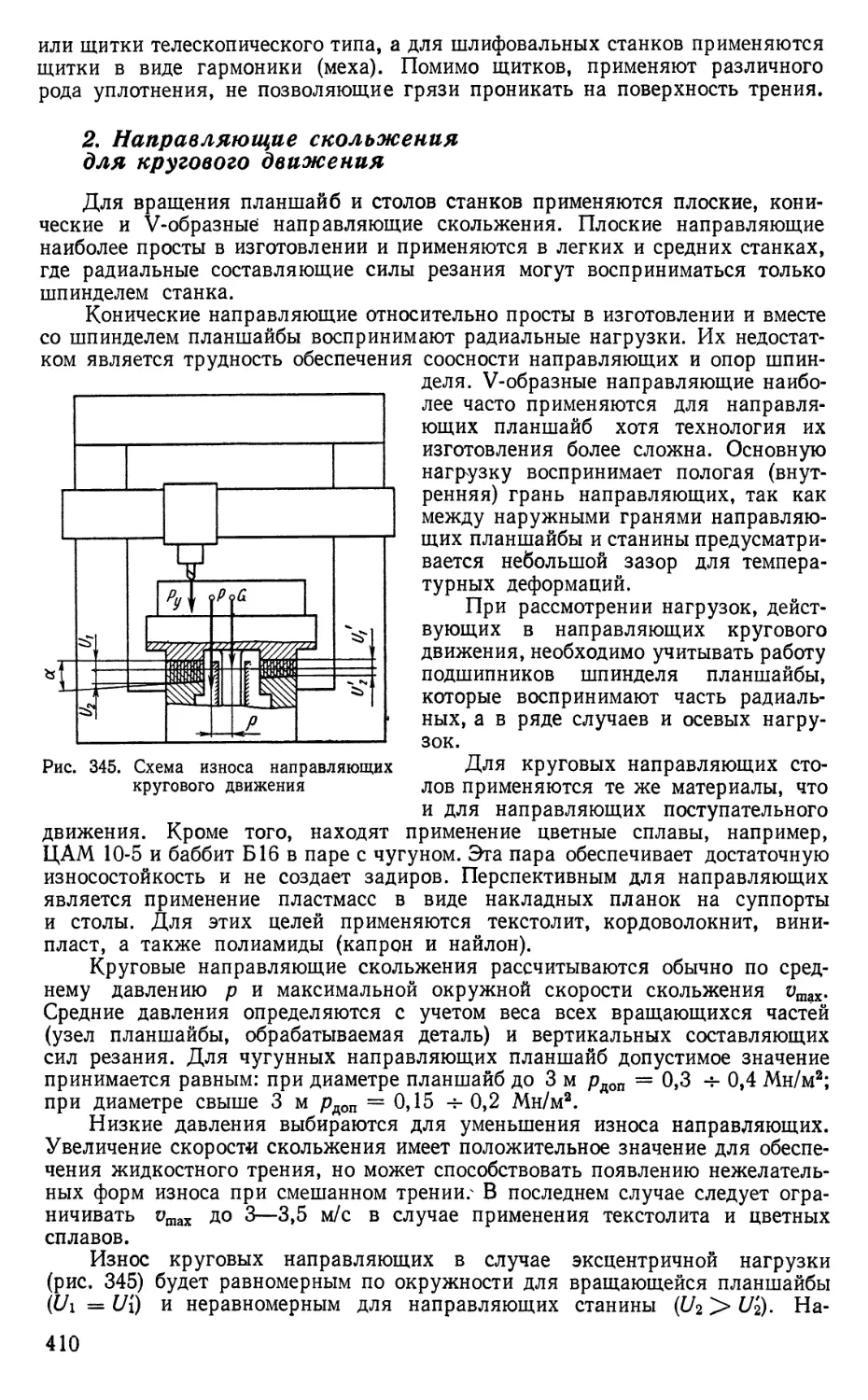

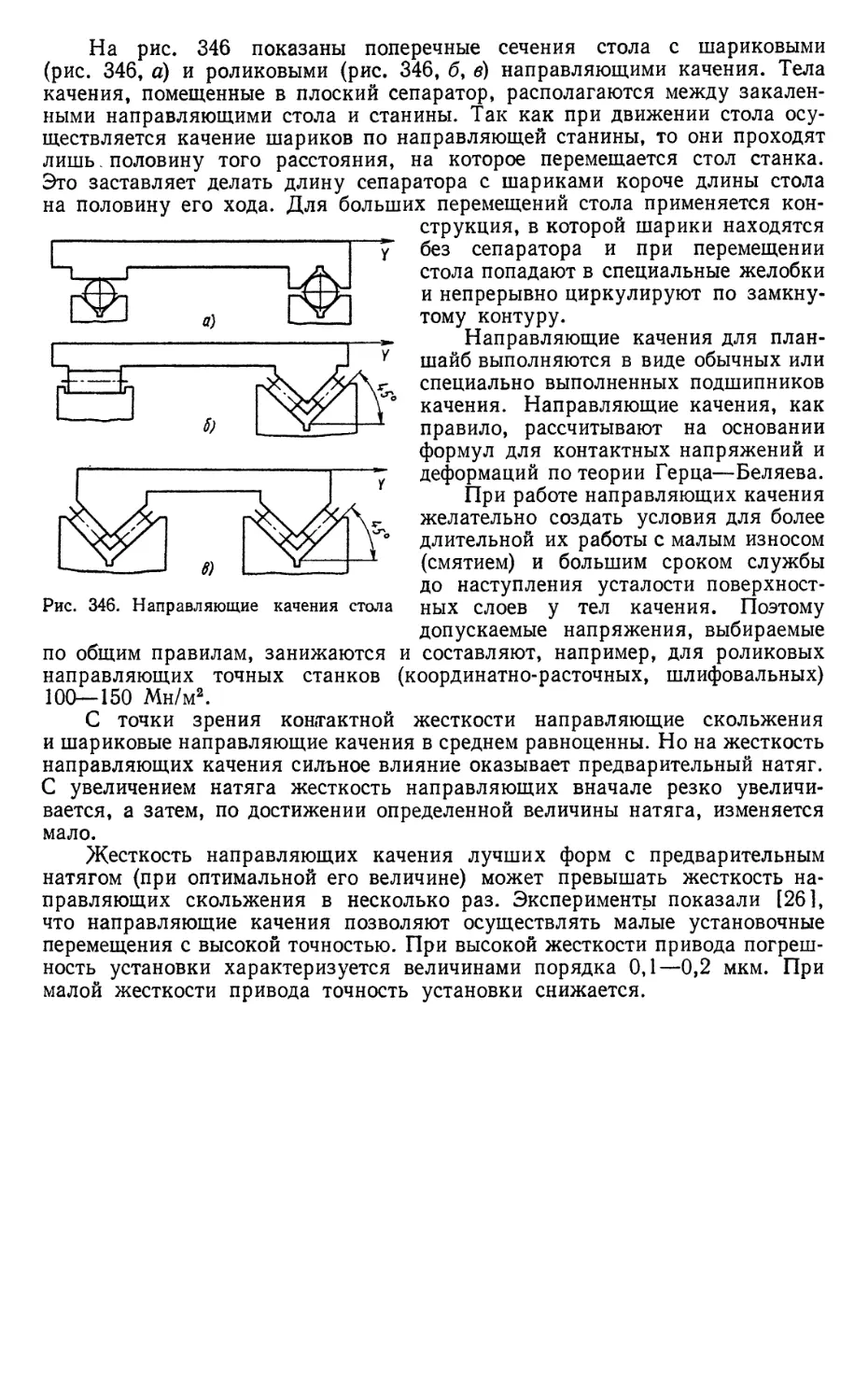

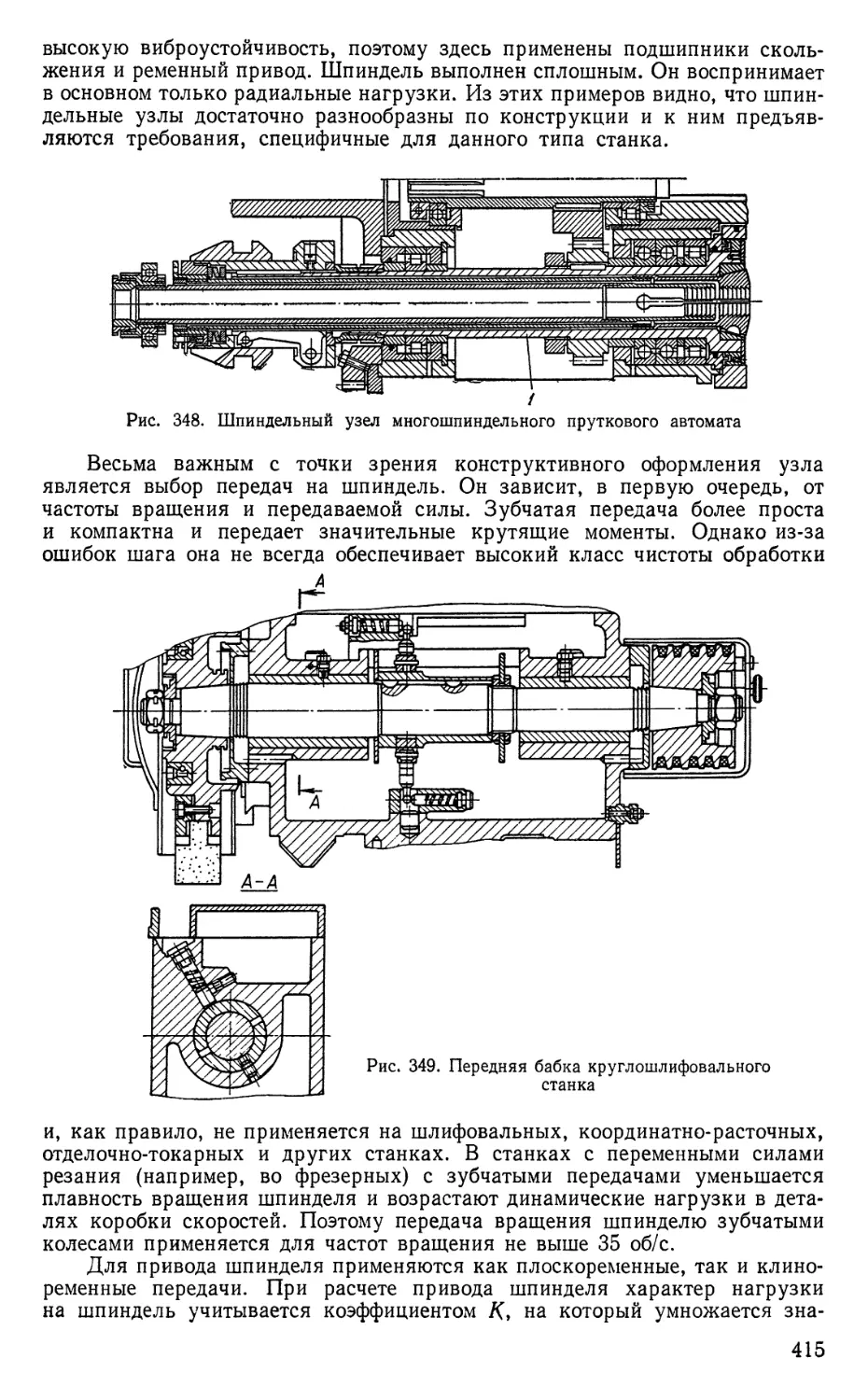

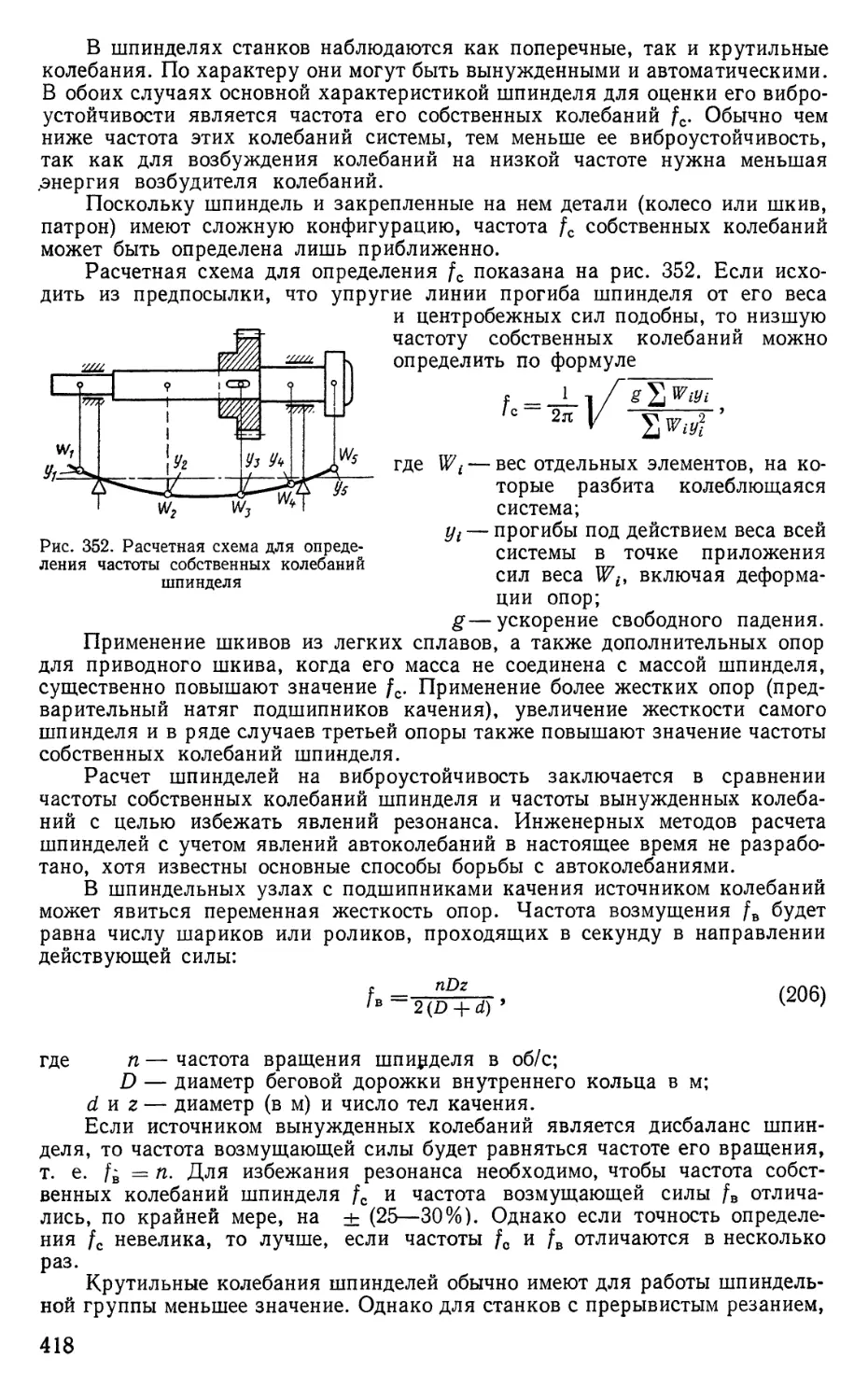

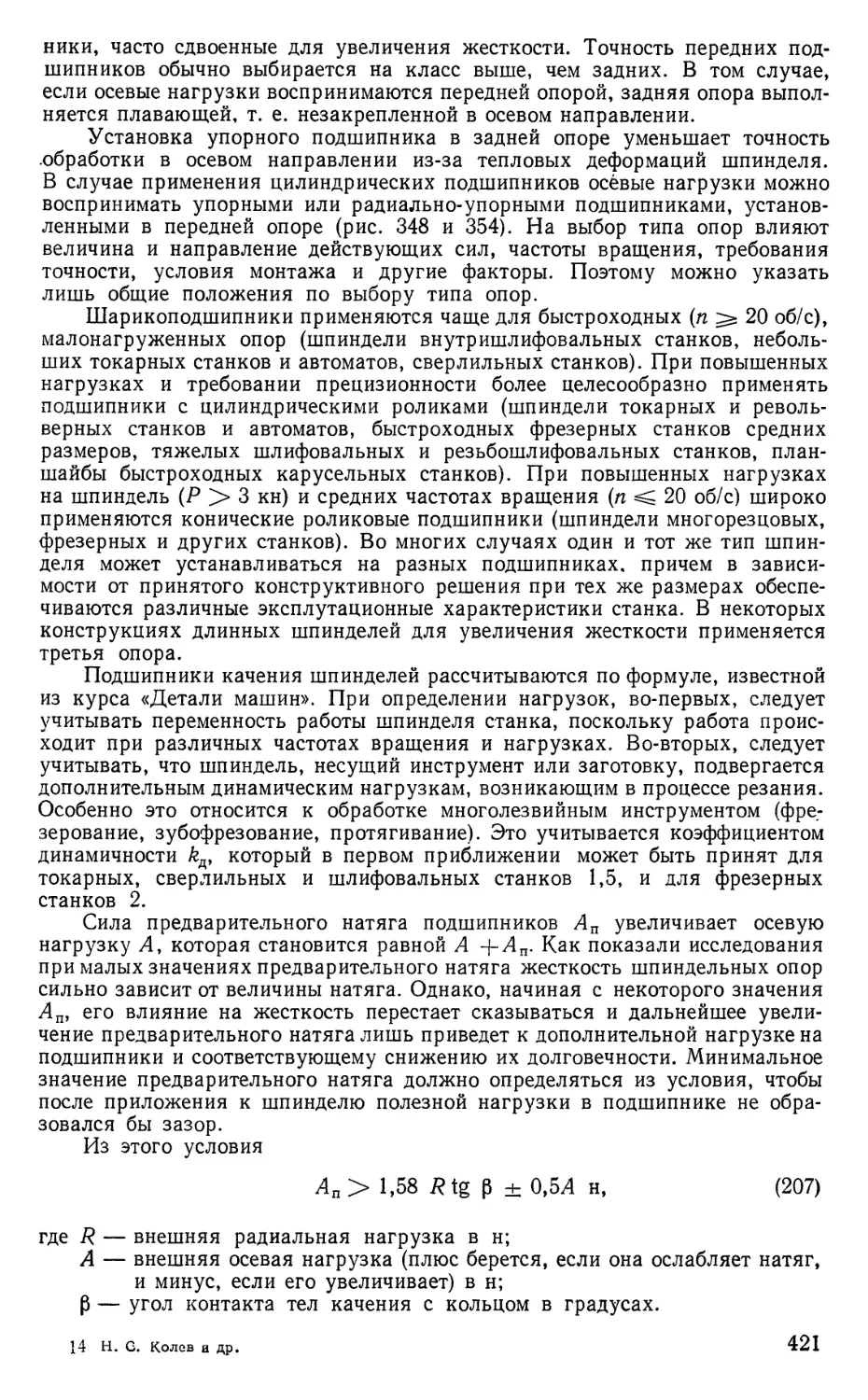

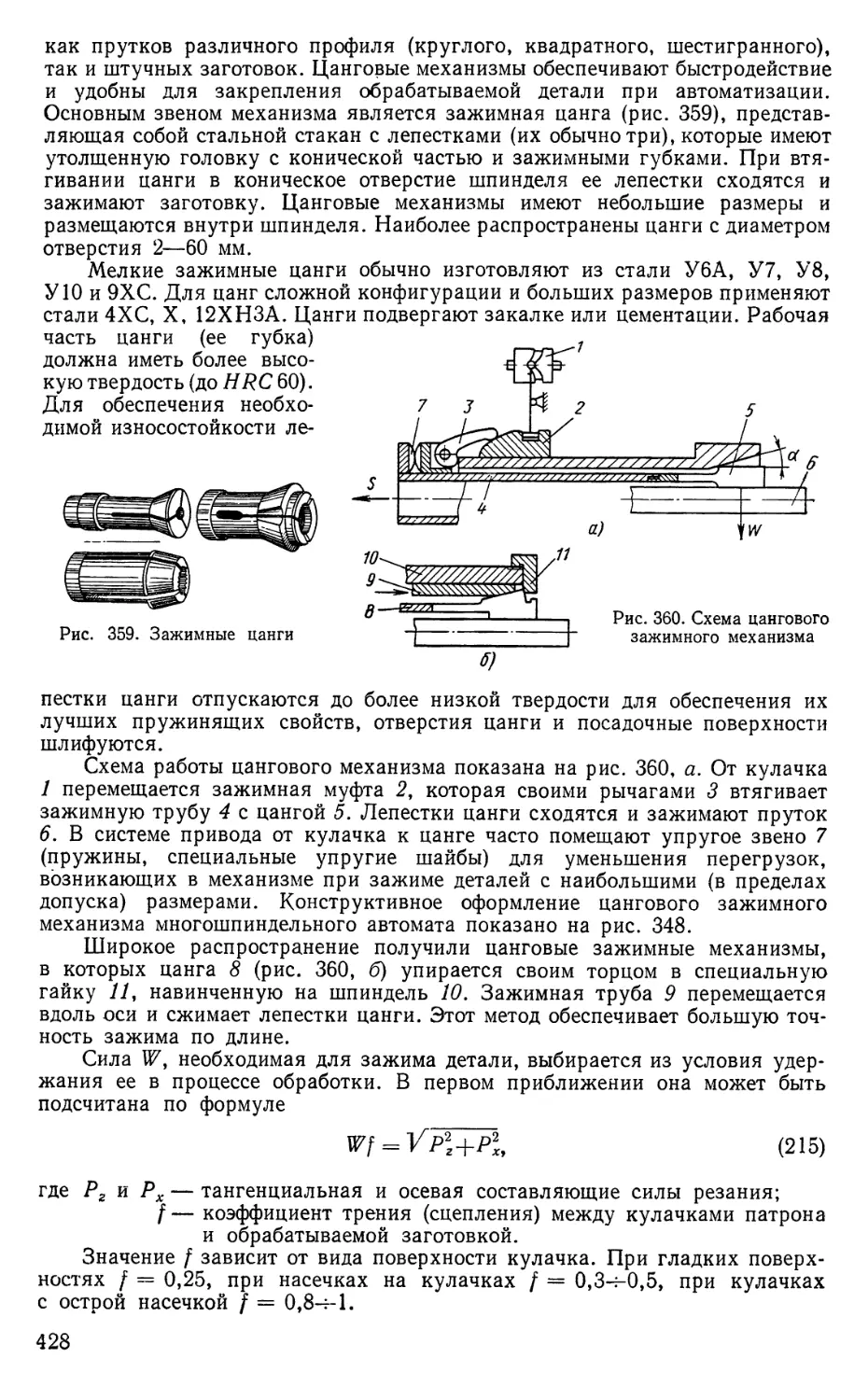

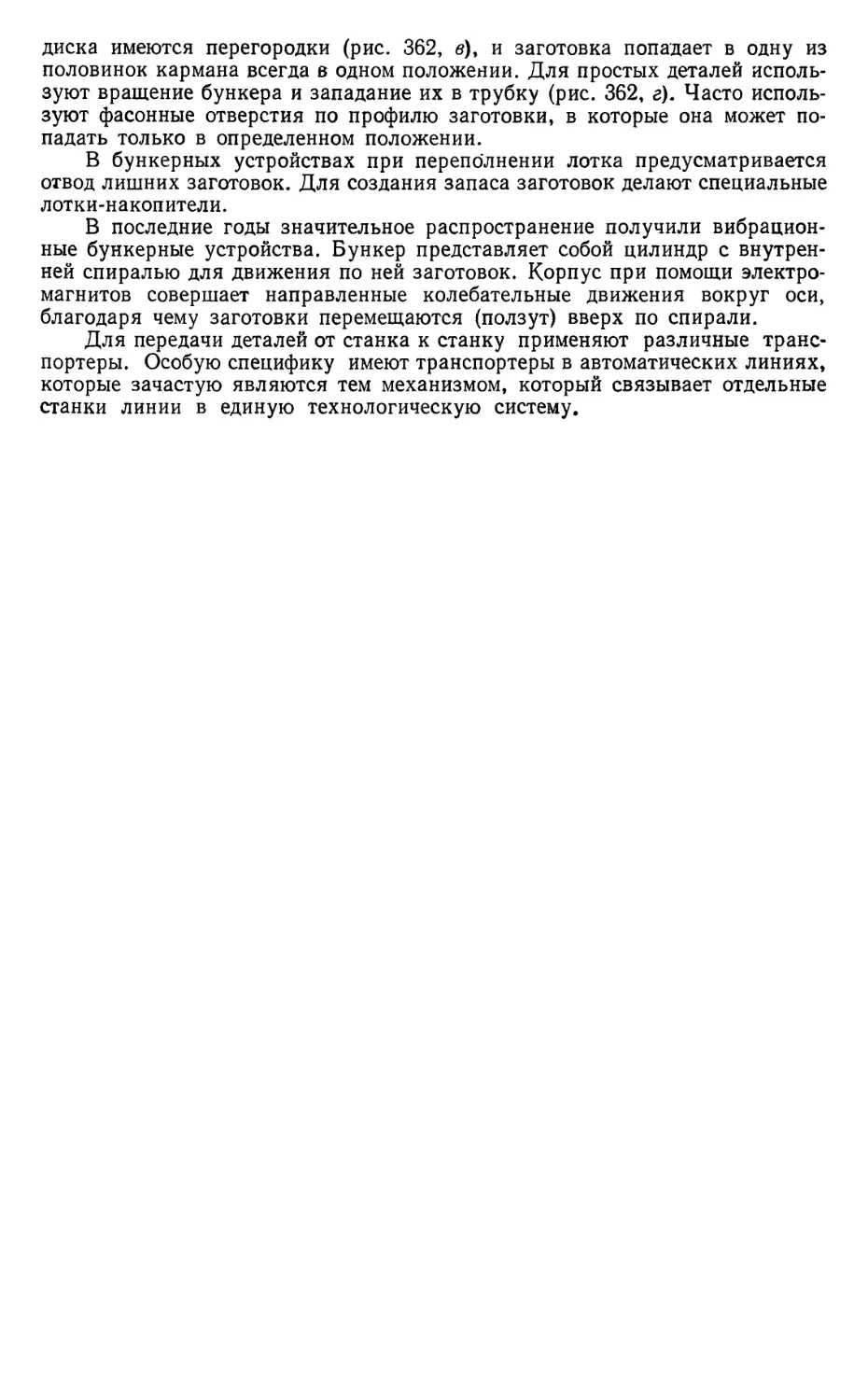

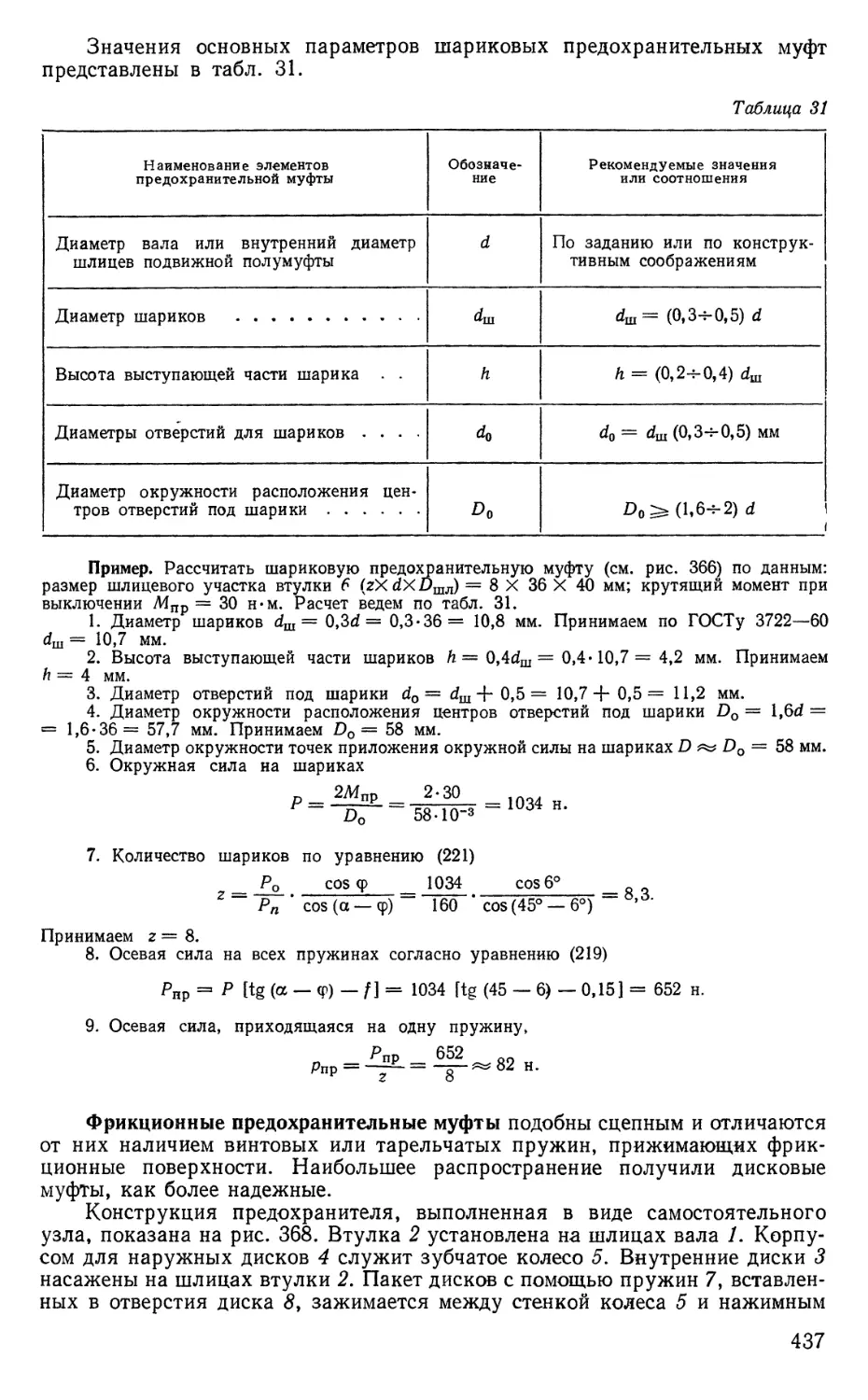

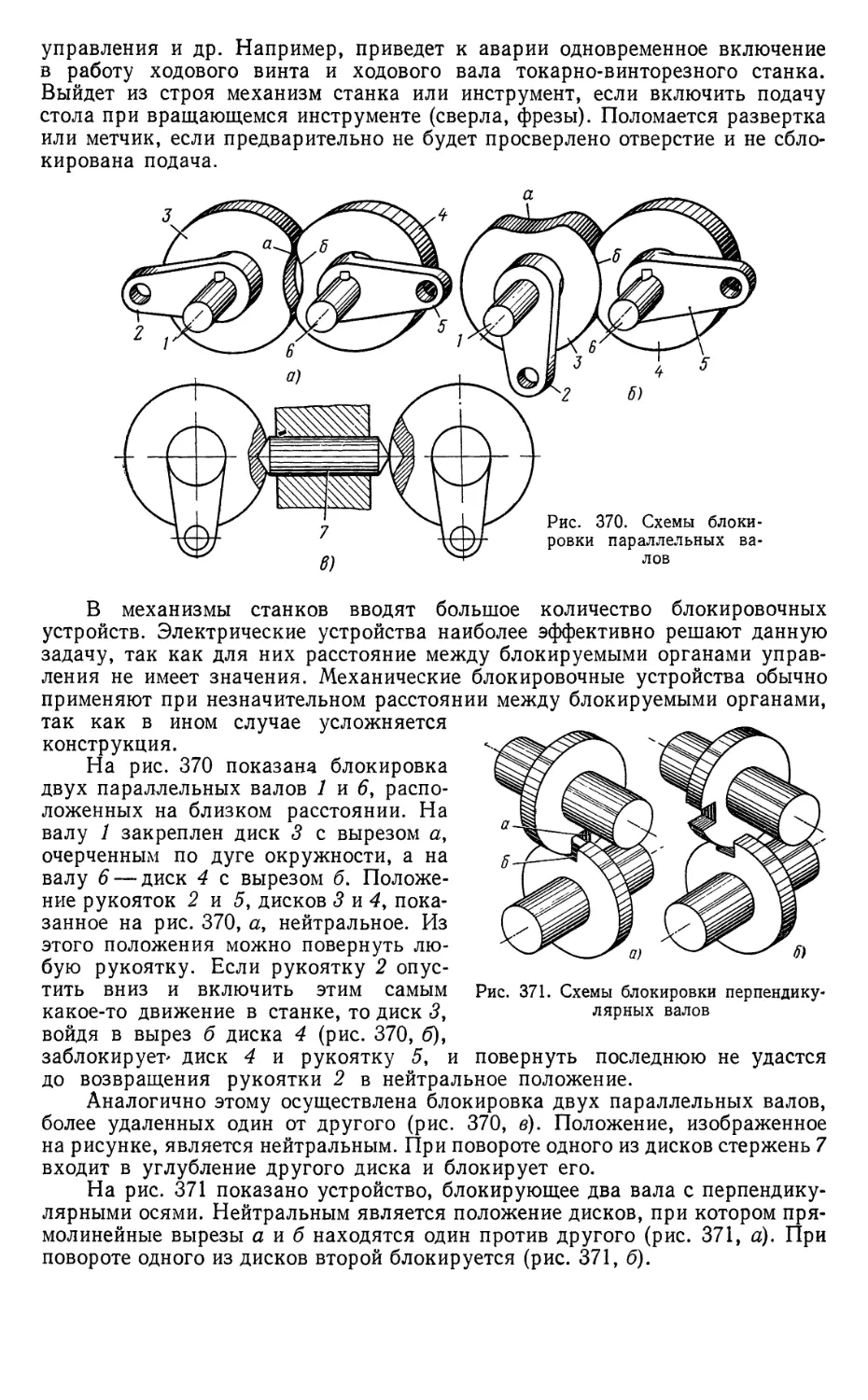

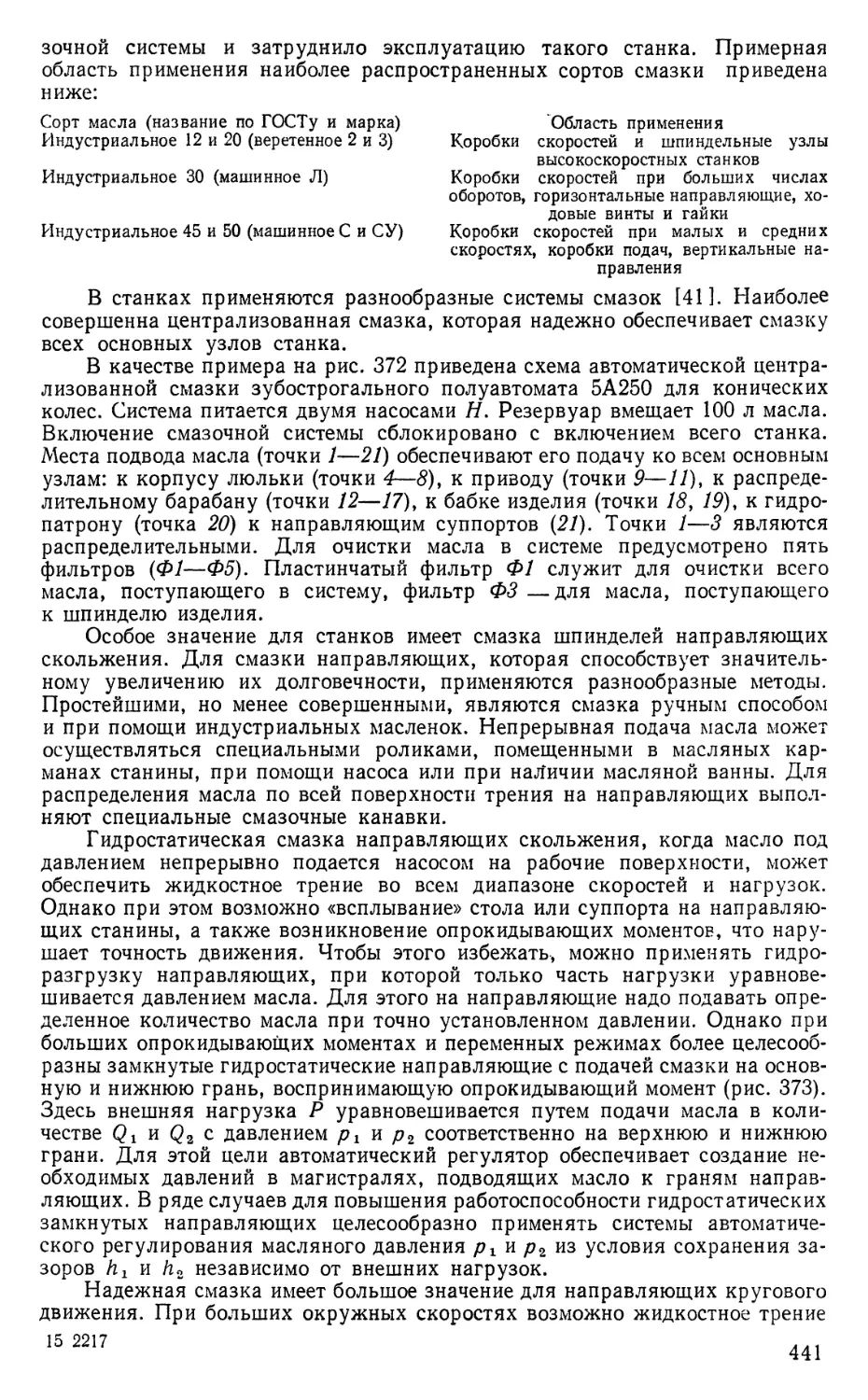

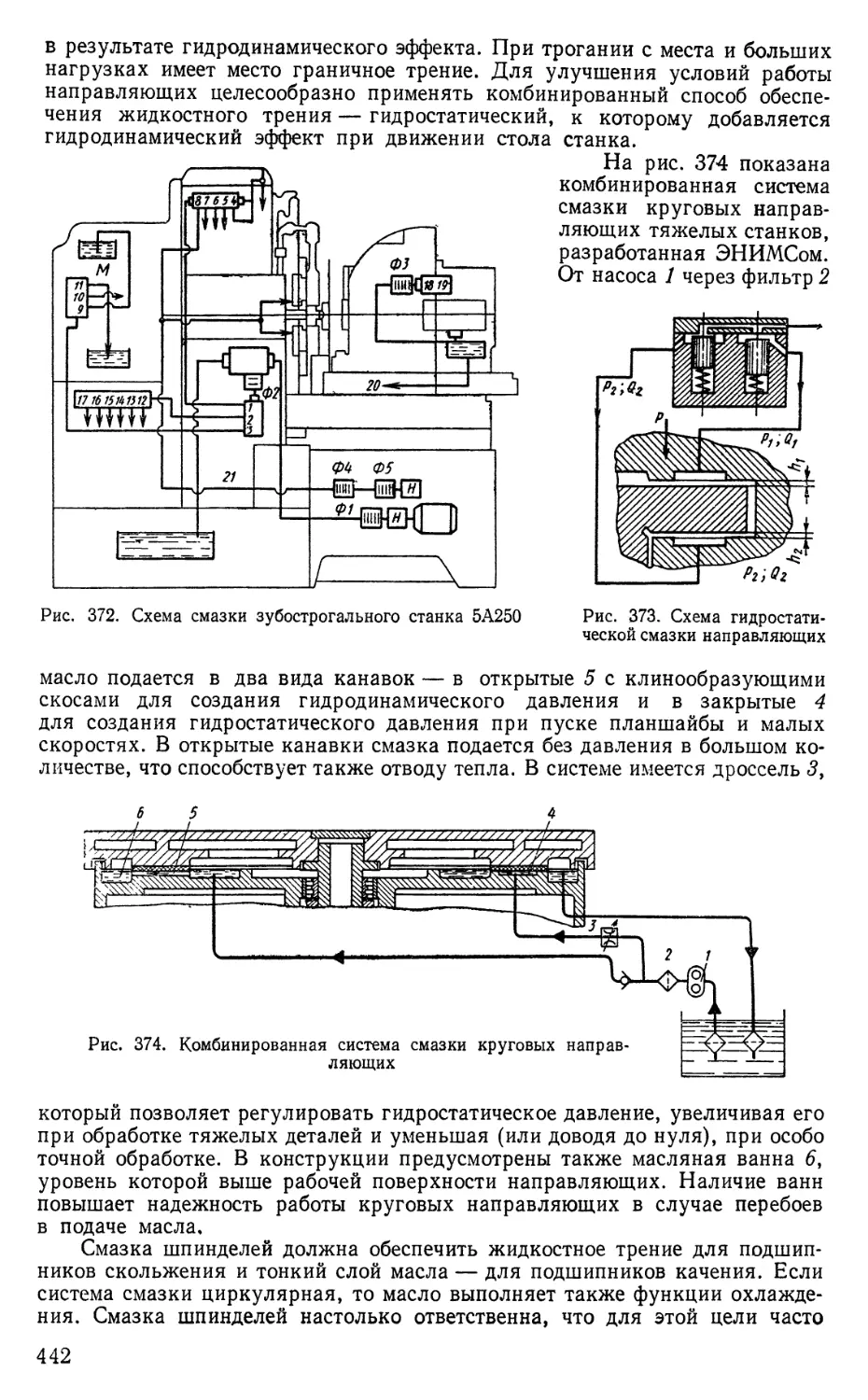

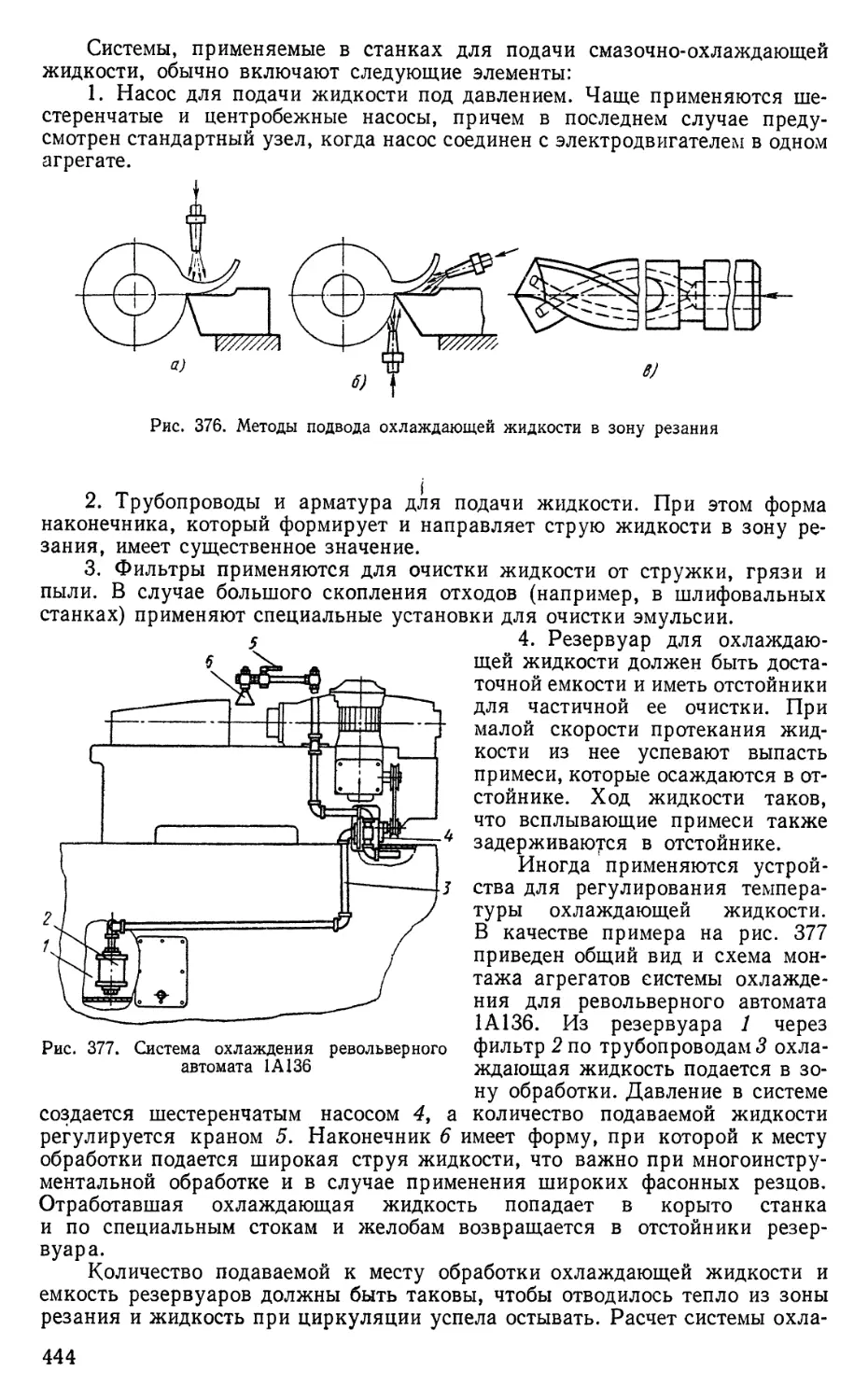

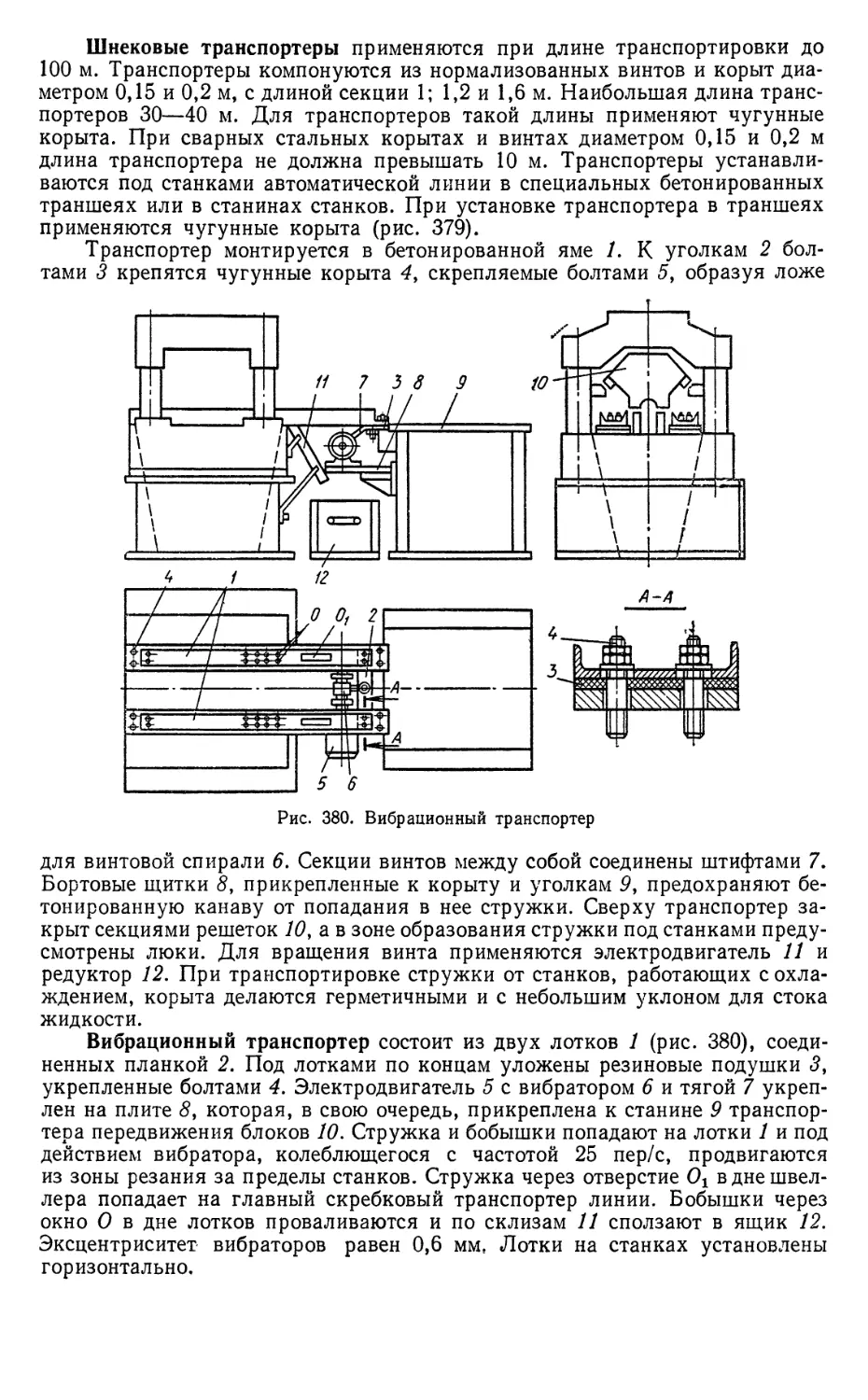

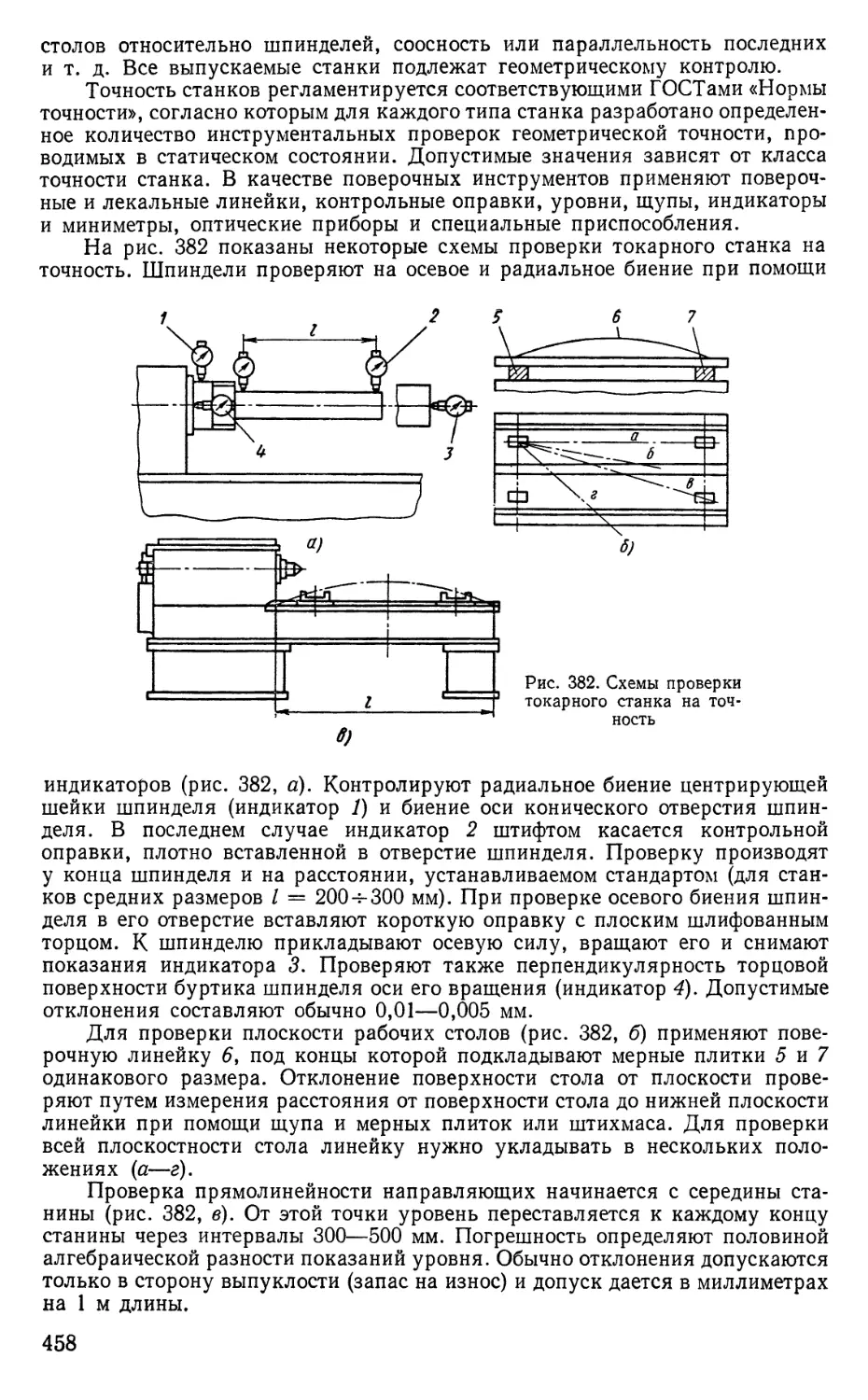

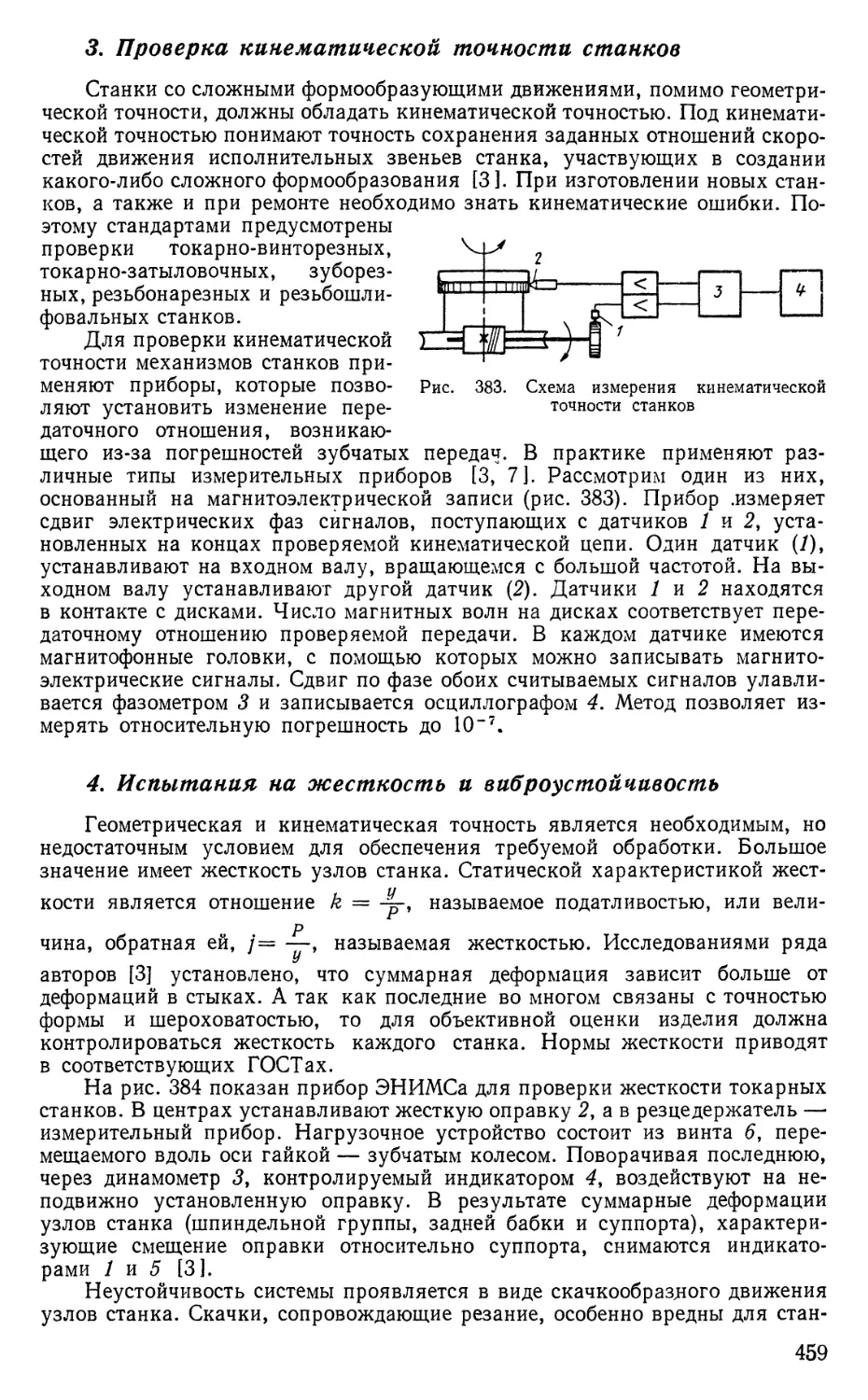

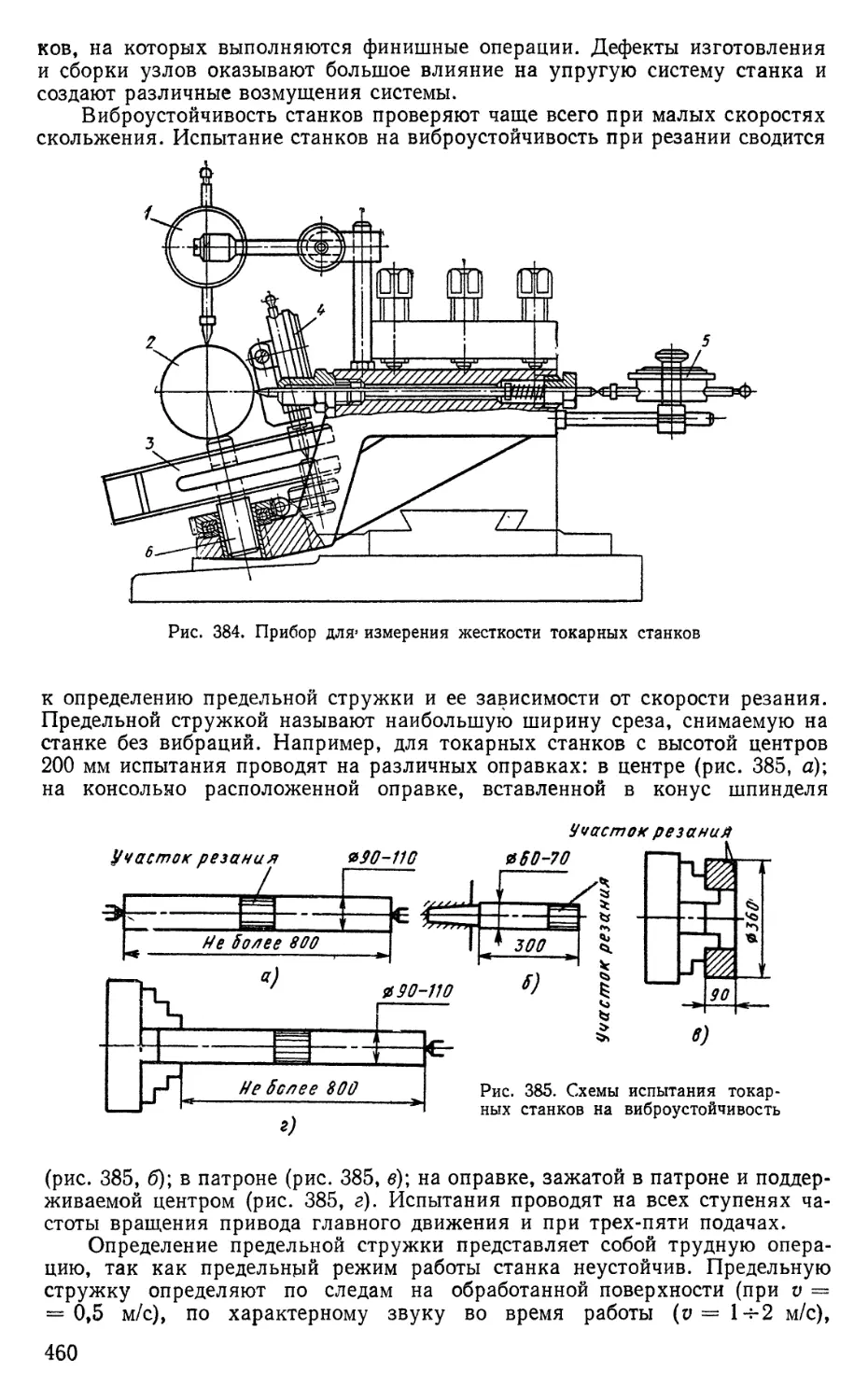

головки, закрепить несколько инструментов. Заготовки зажимаются