Автор: Беленький Е.Ф. Рискин И.В.

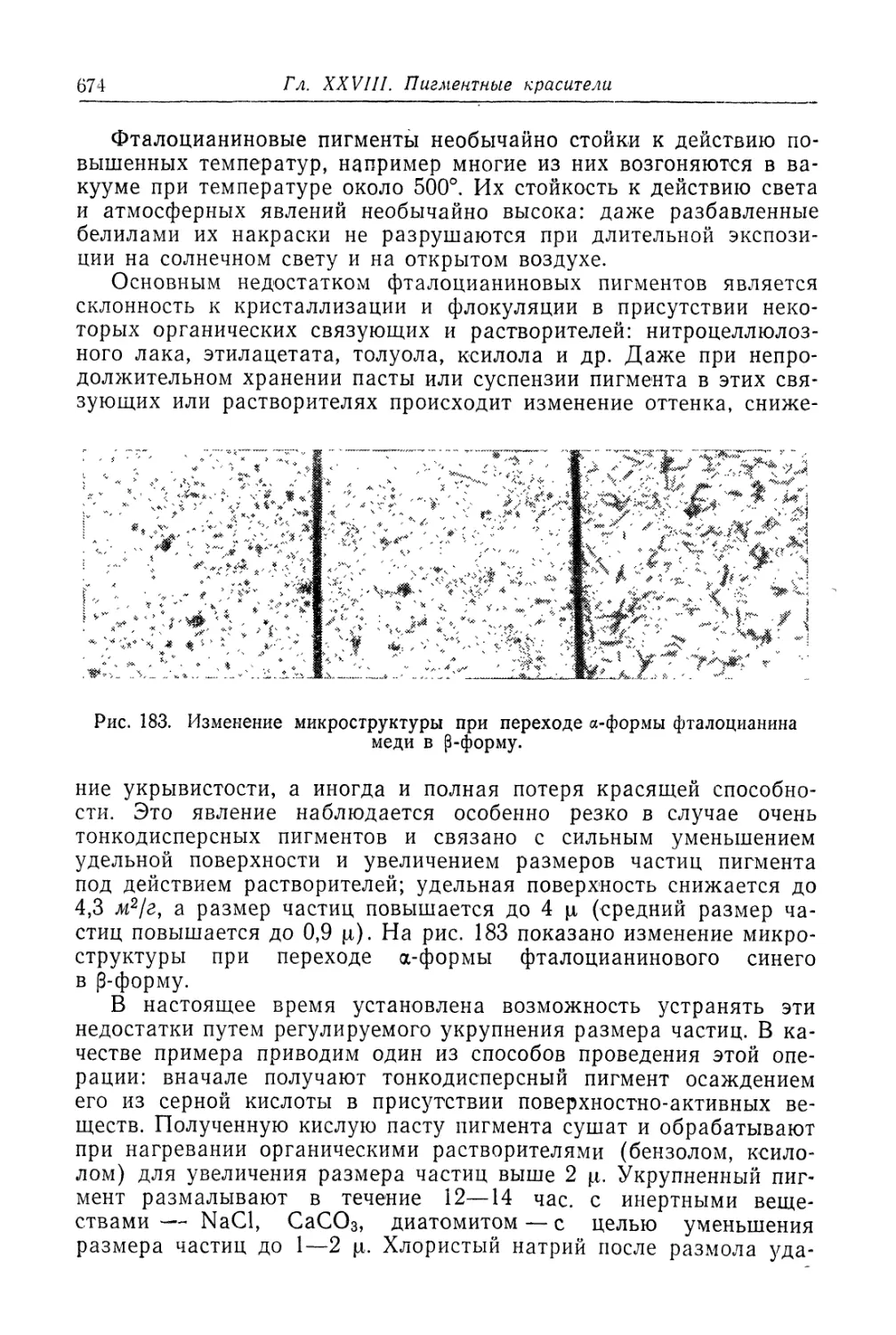

Теги: физика химическая промышленность учебное пособие химическая литература цвета пигменты

Год: 1960

Текст

Е. Ф. БЕЛЕНЬКИЙ • И. В. РИСКИН

химия И ТЕХНОЛОГИЯ

ПИГМЕНТОВ

ИЗДАНИЕ ТРЕТЬЕ,

ИСПРАВЛЕННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством высшего и среднего

специального образования РСФСР в качестве

учебного пособия для химико-тех но логических

специальностей высших учебных заведений

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

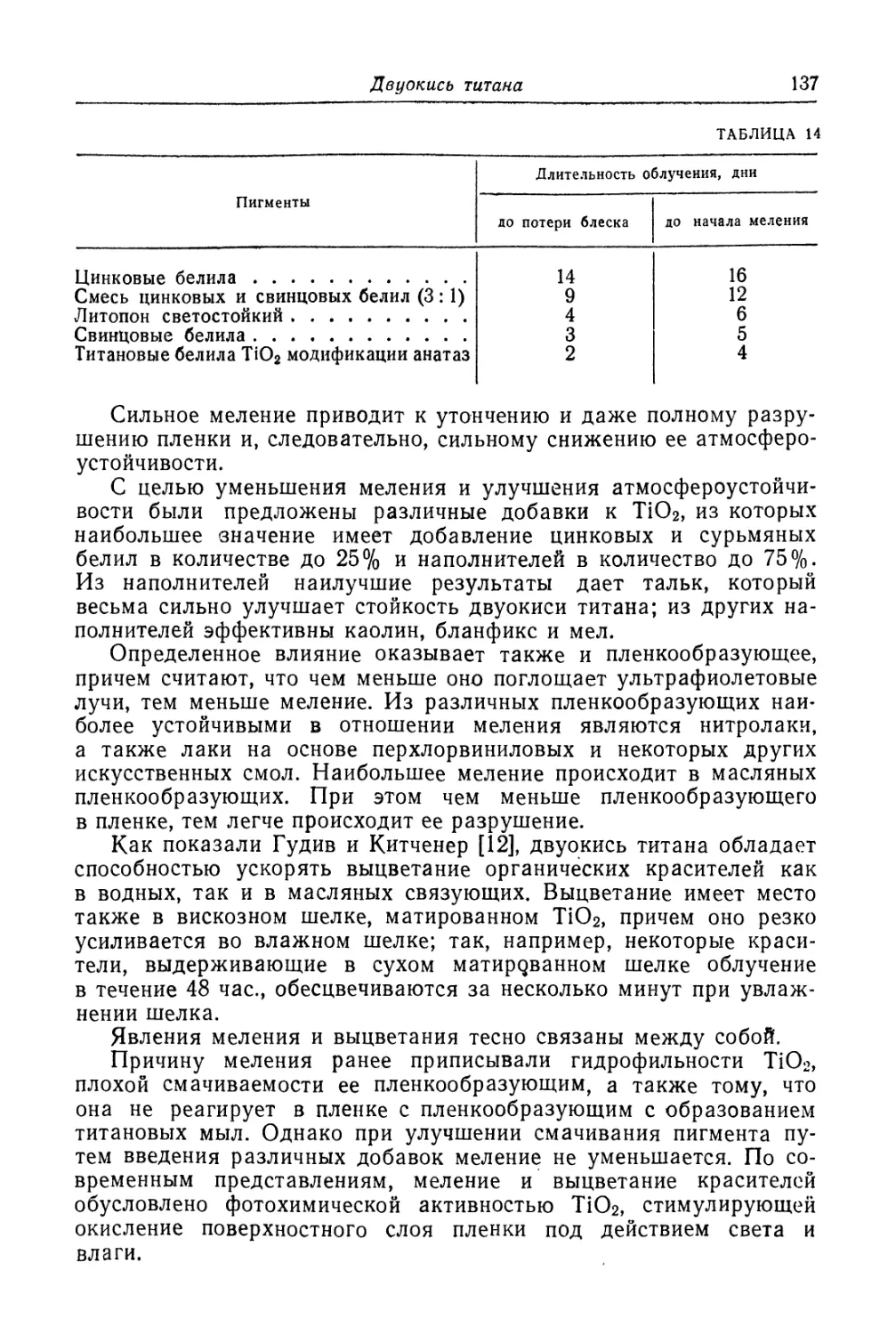

ХИМИЧЕСКОЙ ЛИТЕРАТУРЫ

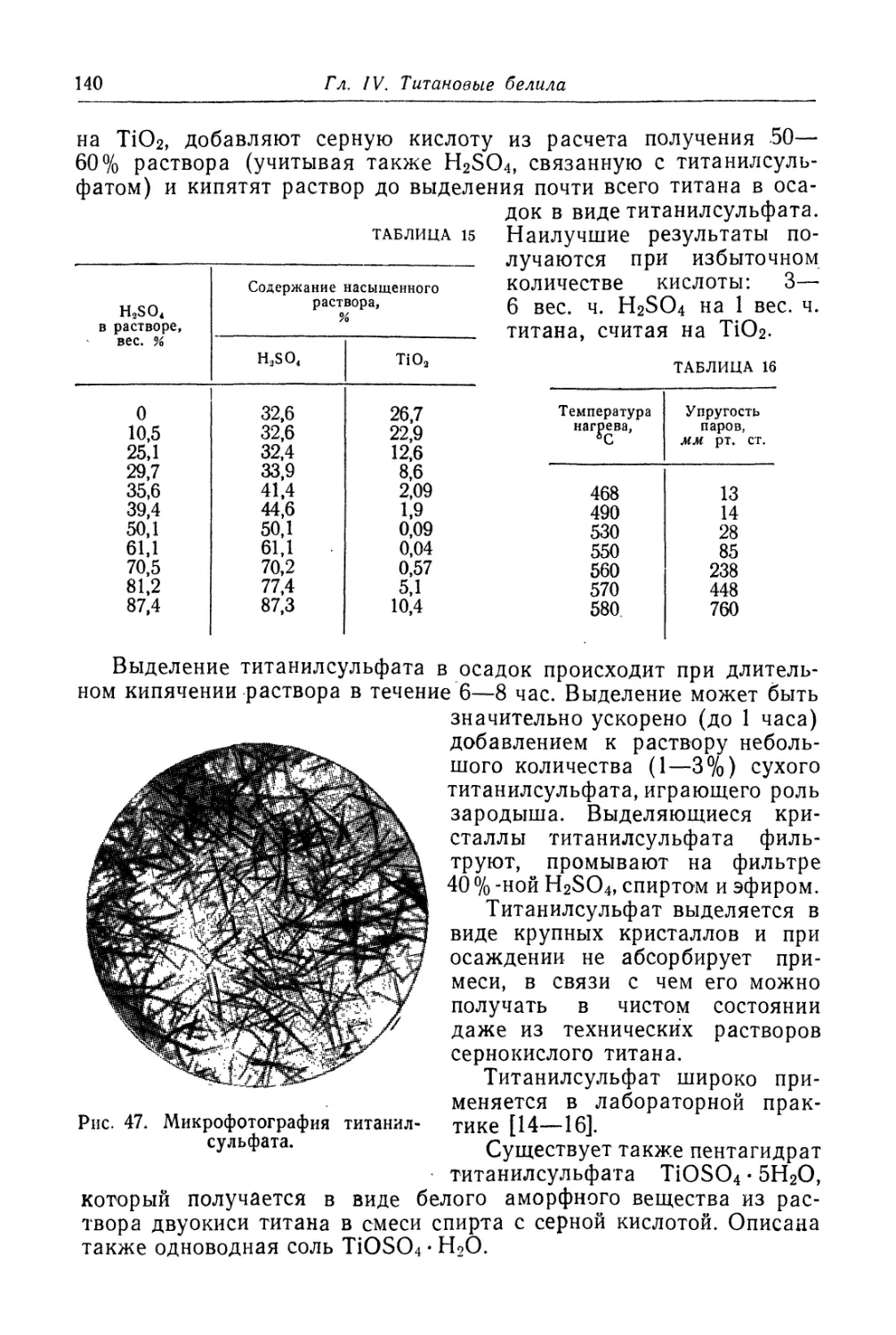

ЛЕНИНГРАД • 1960

667

43 Бел

32-5-2

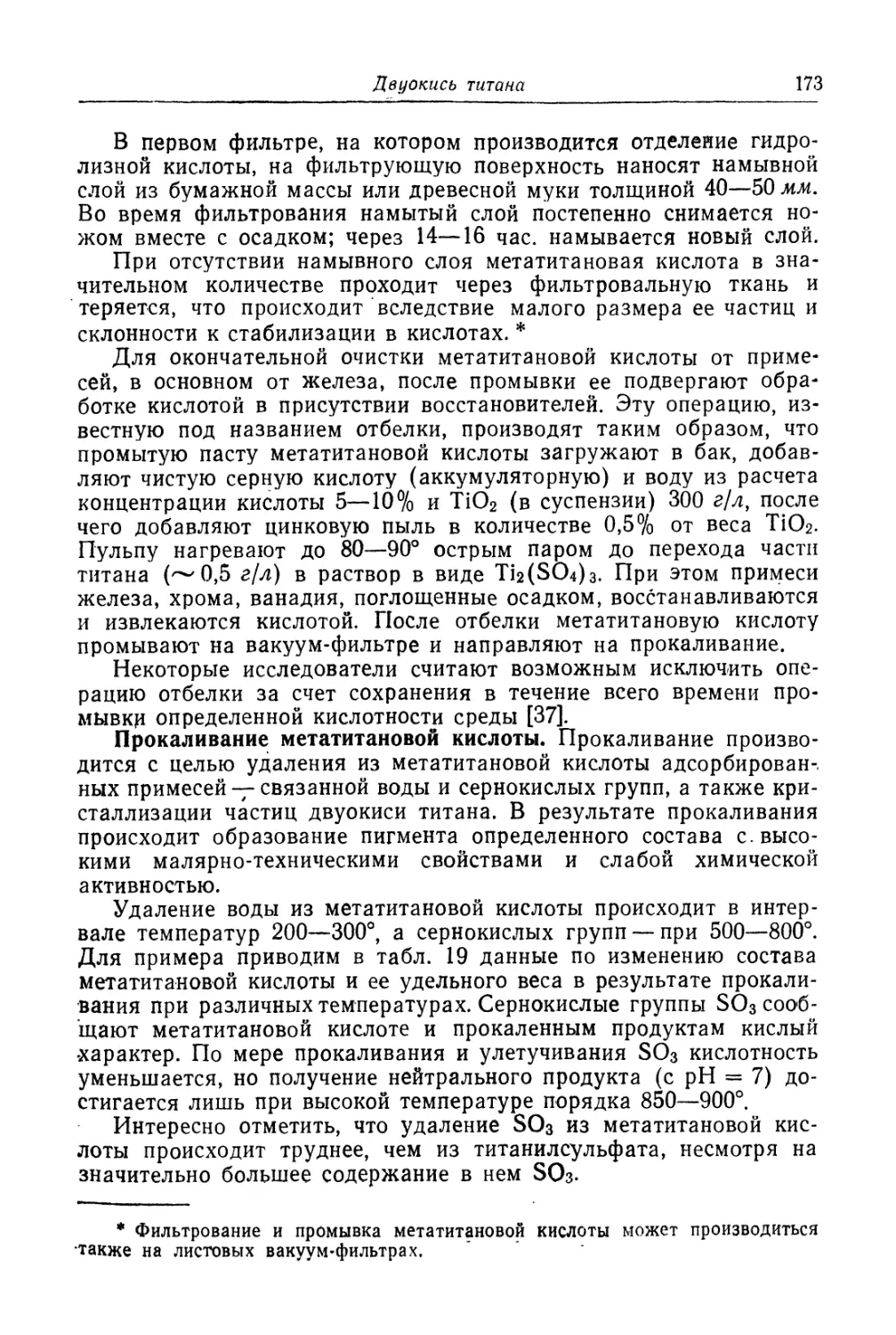

В книге рассмотрены химия и технология пигмен-

тов, аппаратурное оформление процессов, их физико-

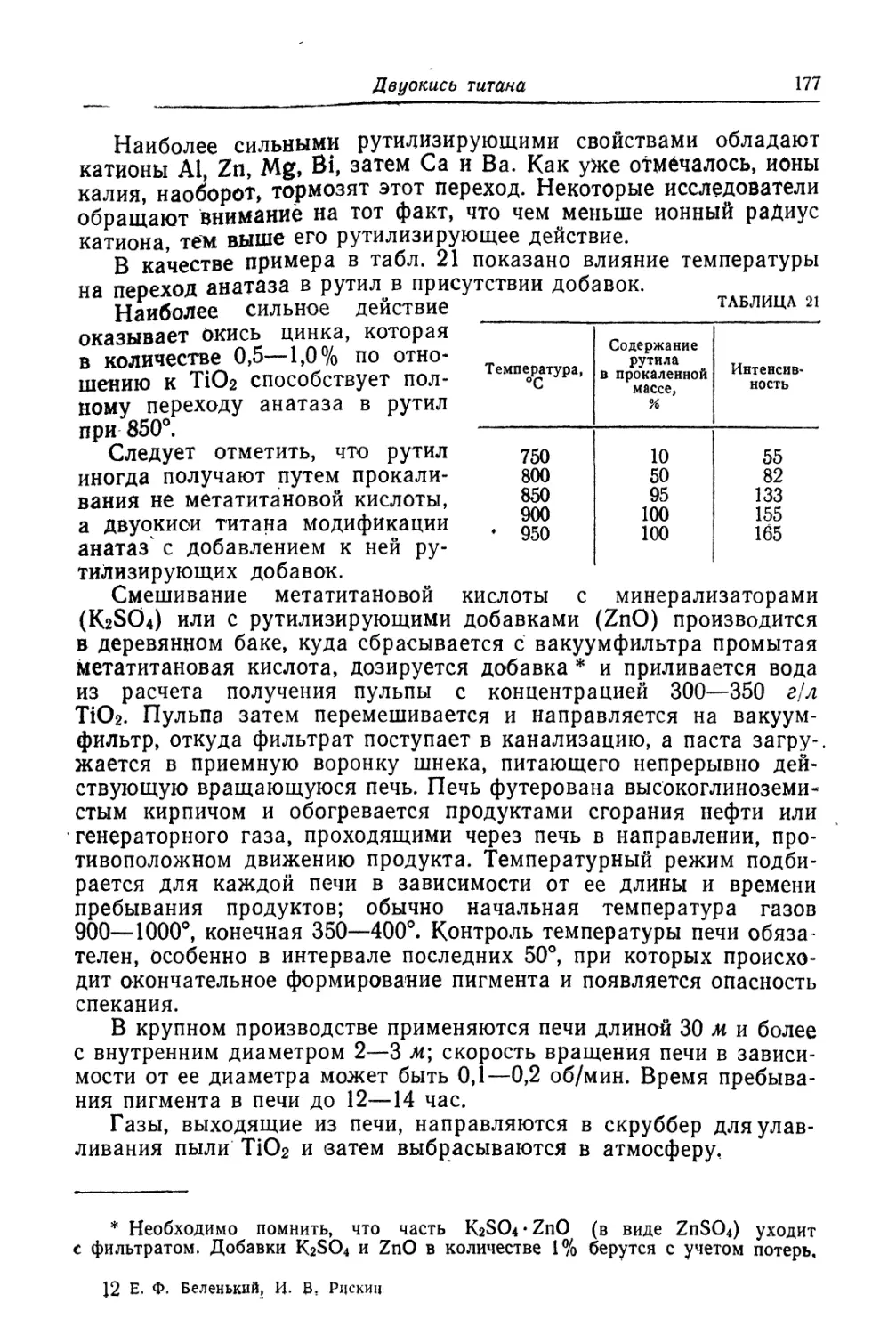

химические основы, а также свойства и применение

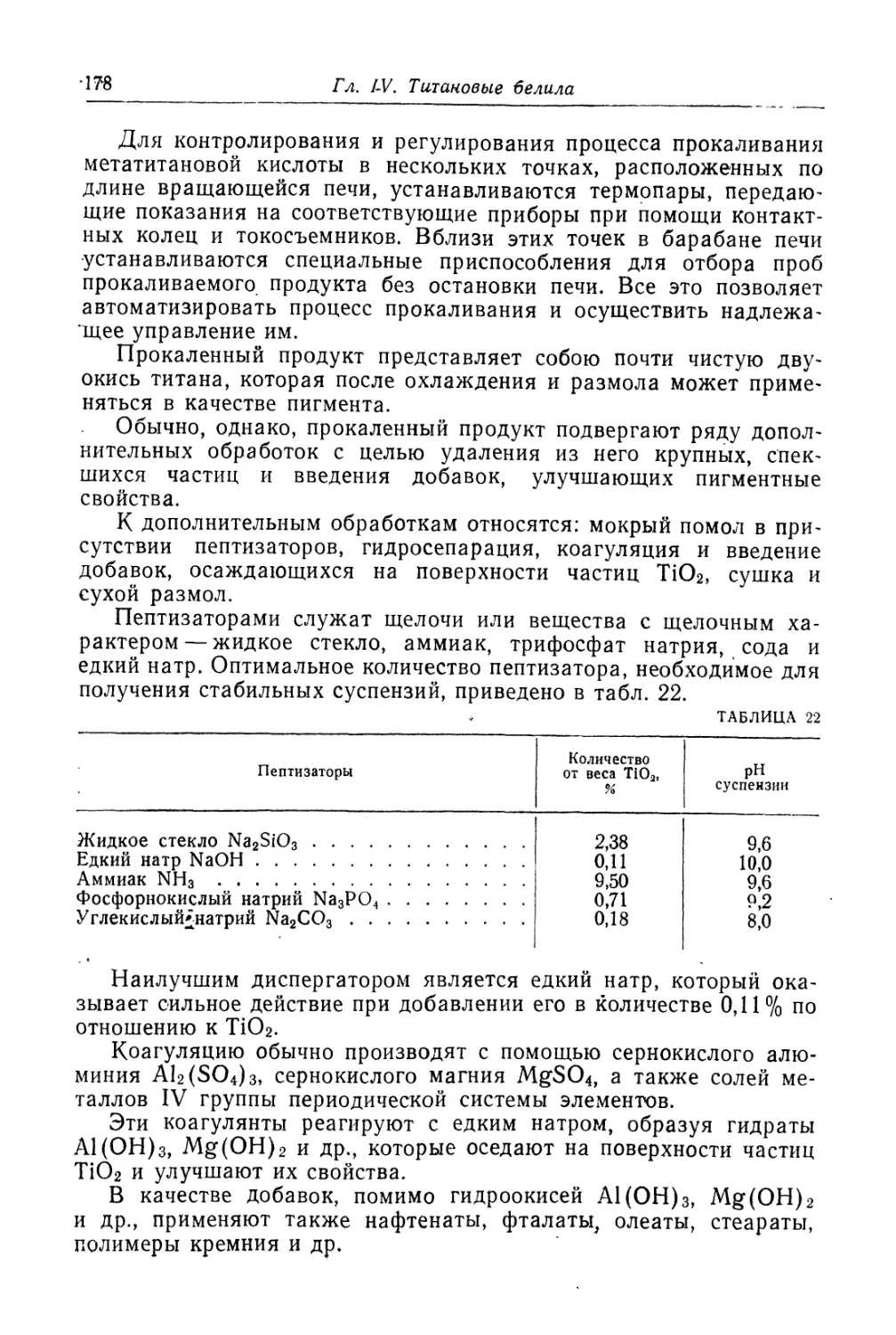

пигментов.

Предназначается в качестве учебного пособия для

студентов химико-технологических вузов и технику-

мов, а также в качестве руководства для инженерно-

технических работников лакокрасочной промышлен-

ности.

Е. Ф. Беленький • И. В. Рискин

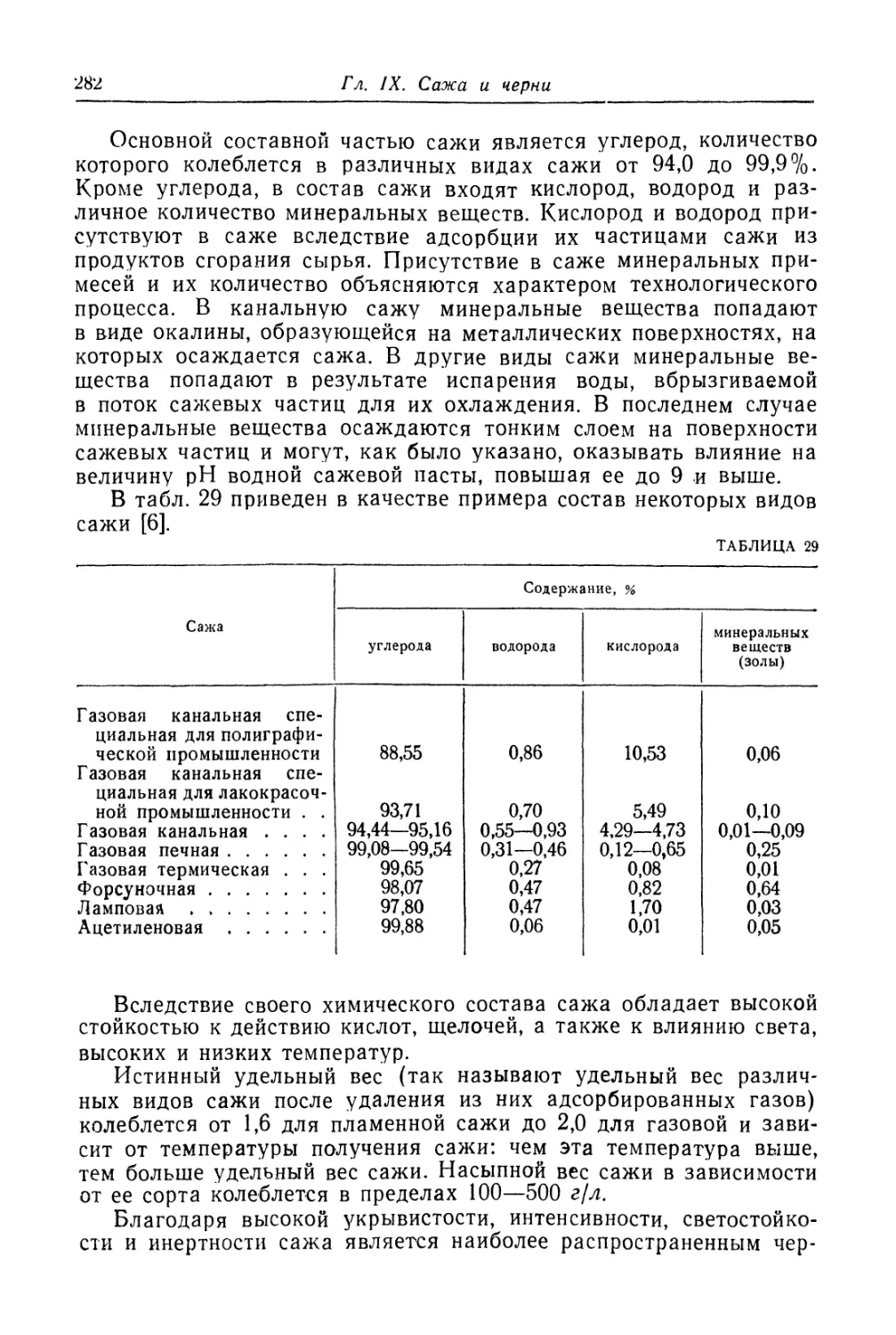

ХИМИЯ и ТЕХНОЛОГИЯ ПИГМЕНТОВ

Редактор Е. С. Айзенберг. Техн, редактор Т. А. Фомкина

Корректоры: К, А. Ланская, Л. М. Танезер

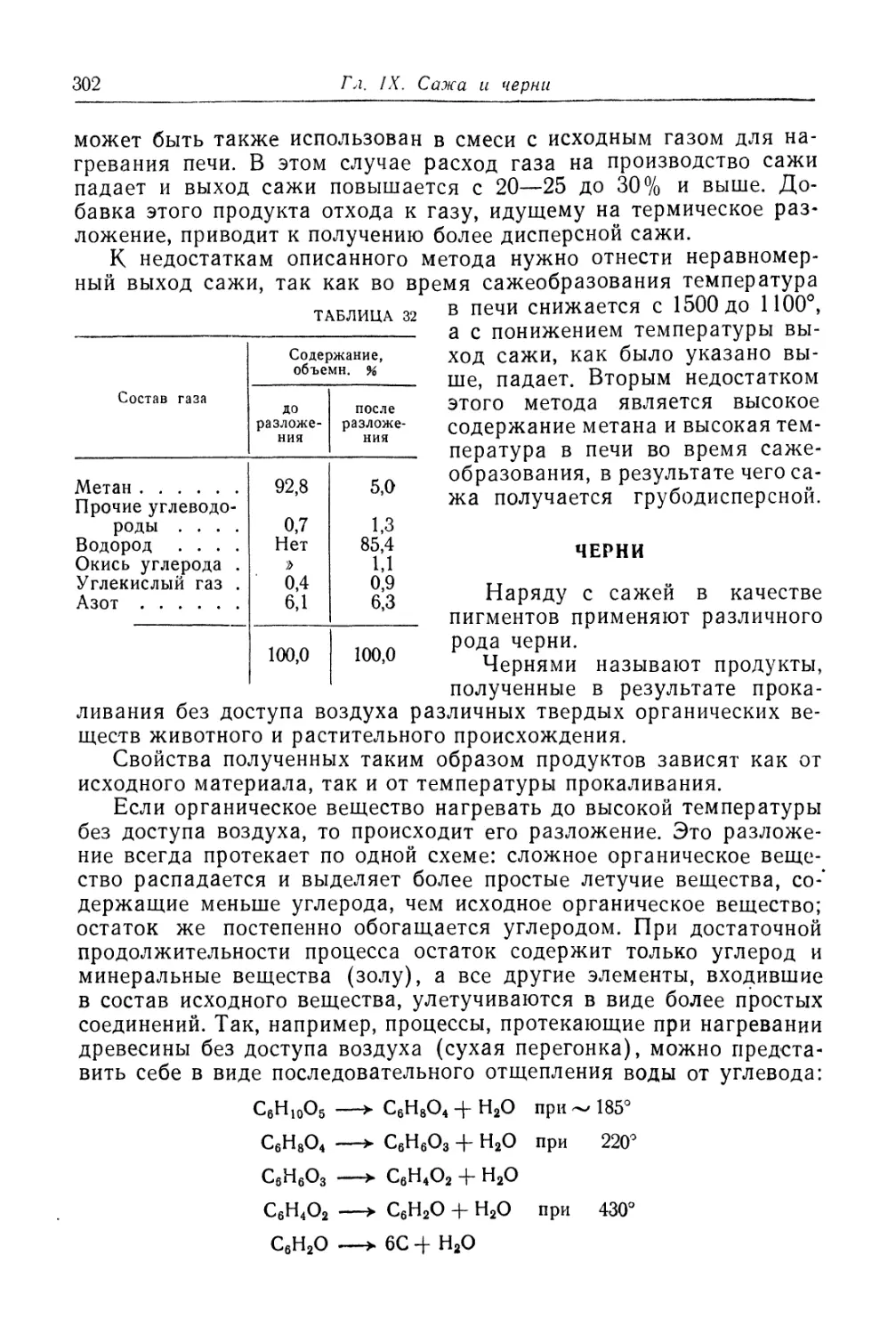

Подписано к печати 28/Х 1960 г. М-46279. Формат бумаги 60х921/1в. Тираж ЮОООэкз. Печ. л. 47,25.

Уч.-изд. л. 49.03. Заказ № 1674. Цена 18 р. 70 к. с 1/1 1961 г. цена 1 р. 87 к.

ГОСХИМИЗДАТ. Ленинградское отделение. Ленинград, Невский пр., 28.

Типография № 2 им. Евг. Соколовой УПП Ленсовнархоза.

Ленинград, Измайловский пр., 29.

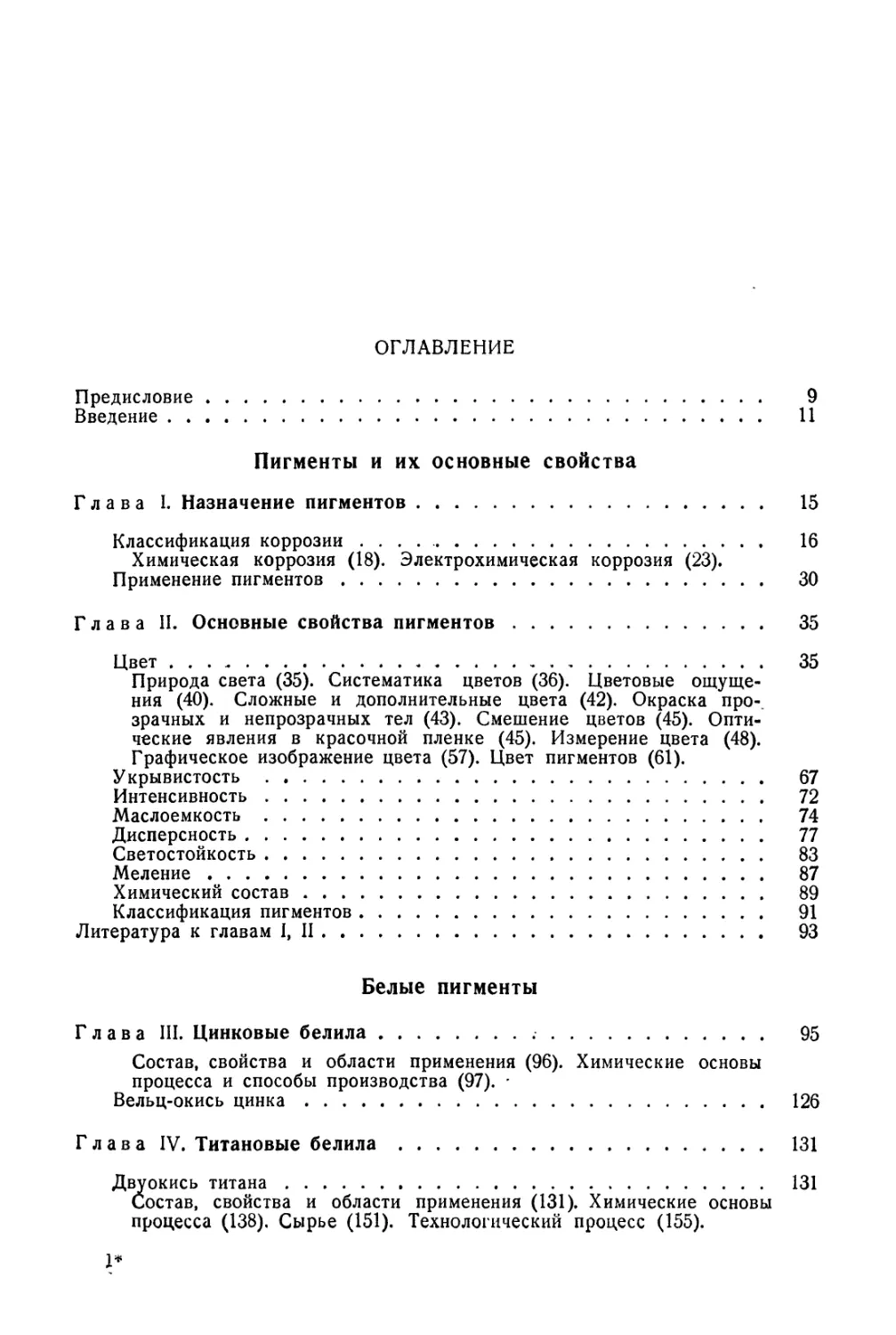

ОГЛАВЛЕНИЕ

Предисловие......................................................... 9

Введение........................................................... 11

Пигменты и их основные свойства

Глава I. Назначение пигментов.................................... 15

Классификация коррозии........................................ 16

Химическая коррозия (18). Электрохимическая коррозия (23).

Применение пигментов.......................................... 30

Глава II. Основные свойства пигментов............................ 35

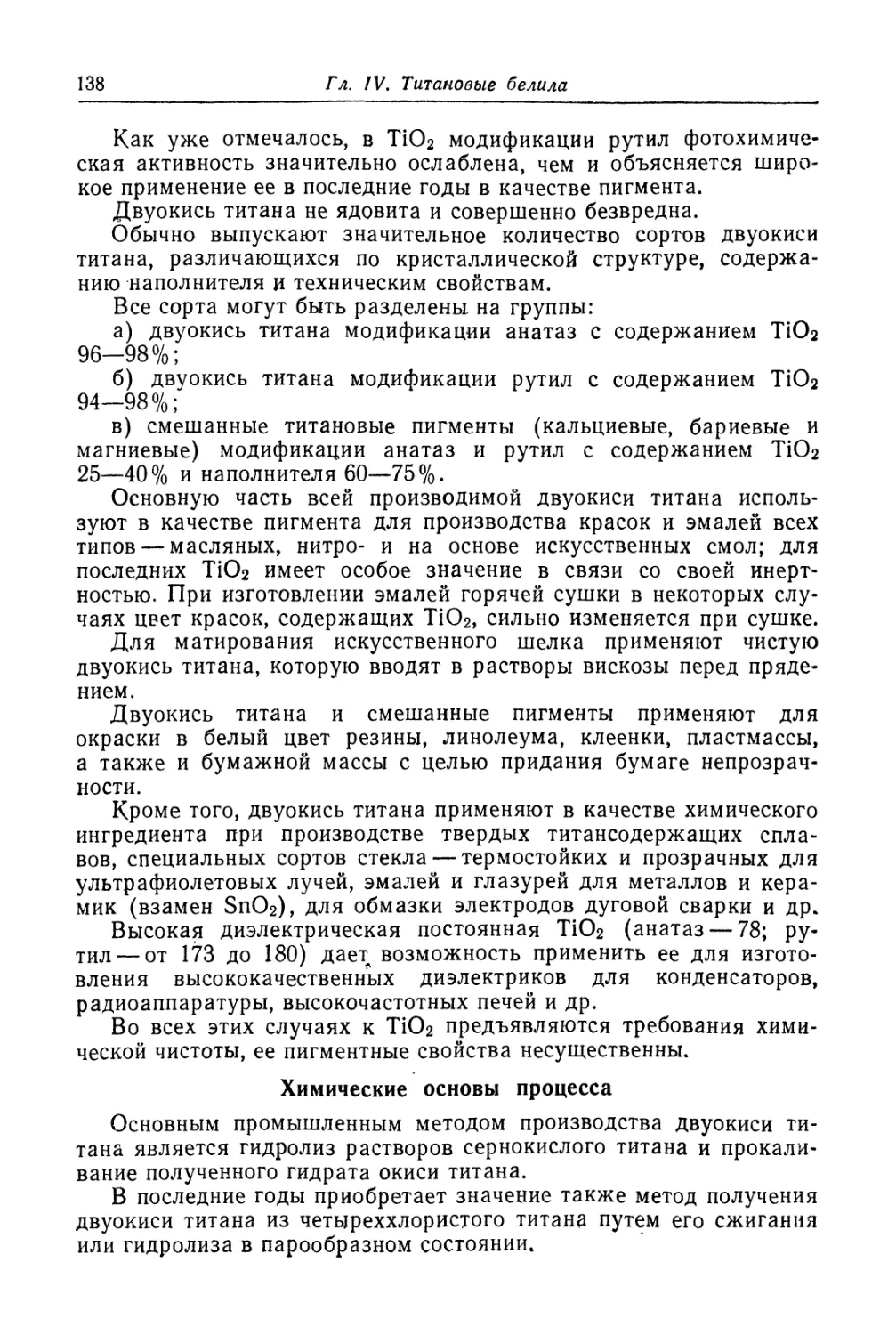

Цвет . . ....................................................... 35

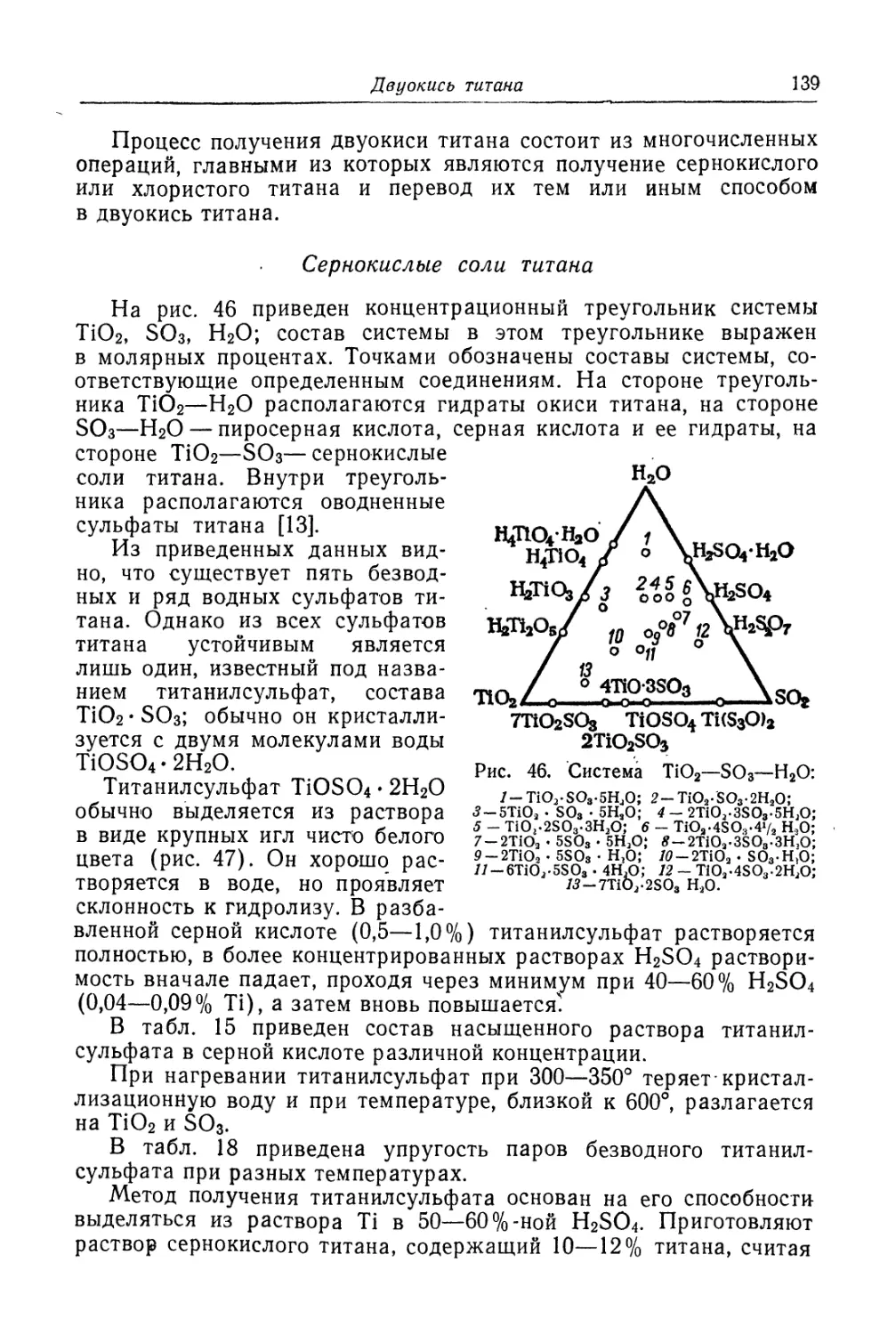

Природа света (35). Систематика цветов (36). Цветовые ощуще-

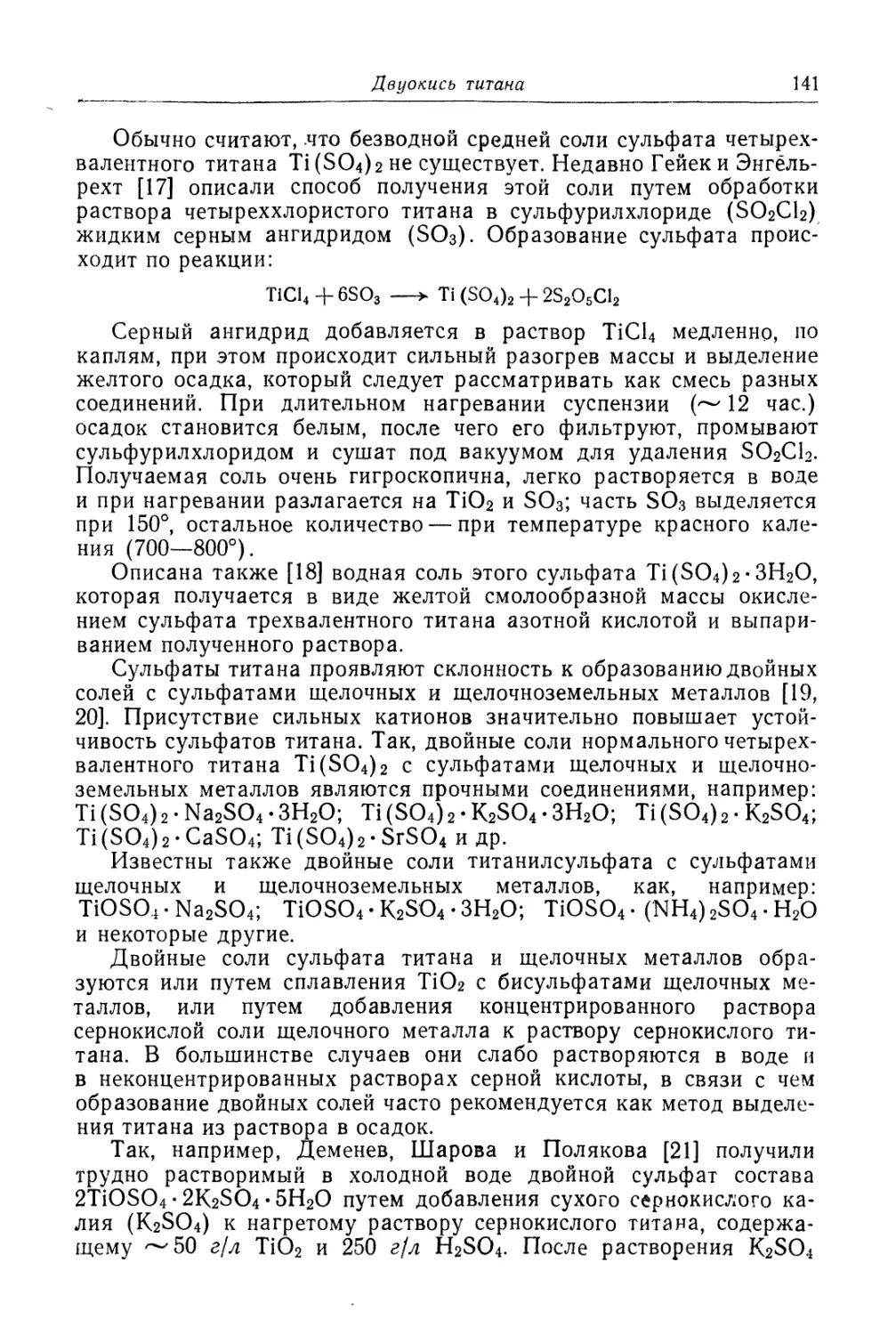

ния (40). Сложные и дополнительные цвета (42). Окраска про-

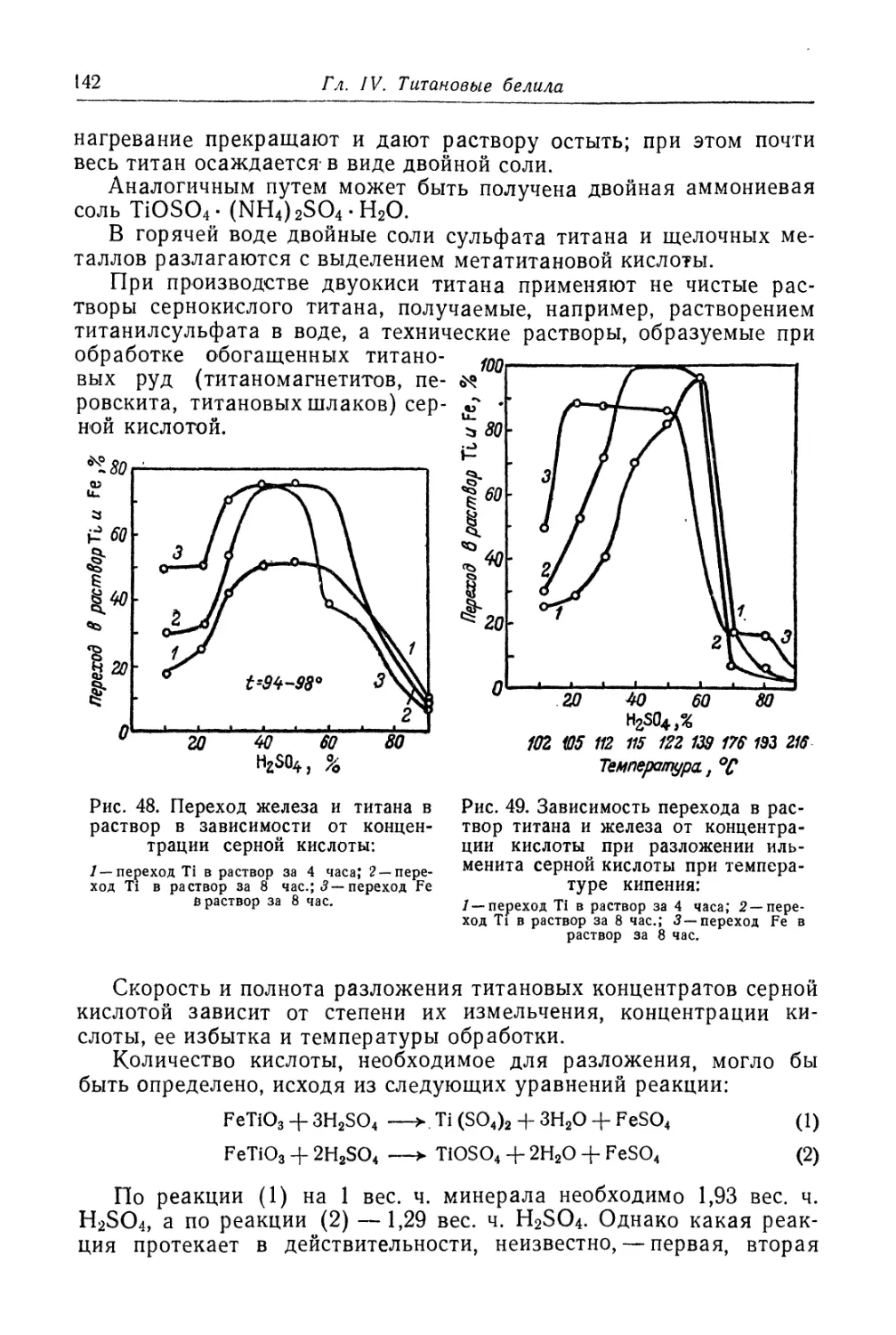

зрачных и непрозрачных тел (43). Смешение цветов (45). Опти-

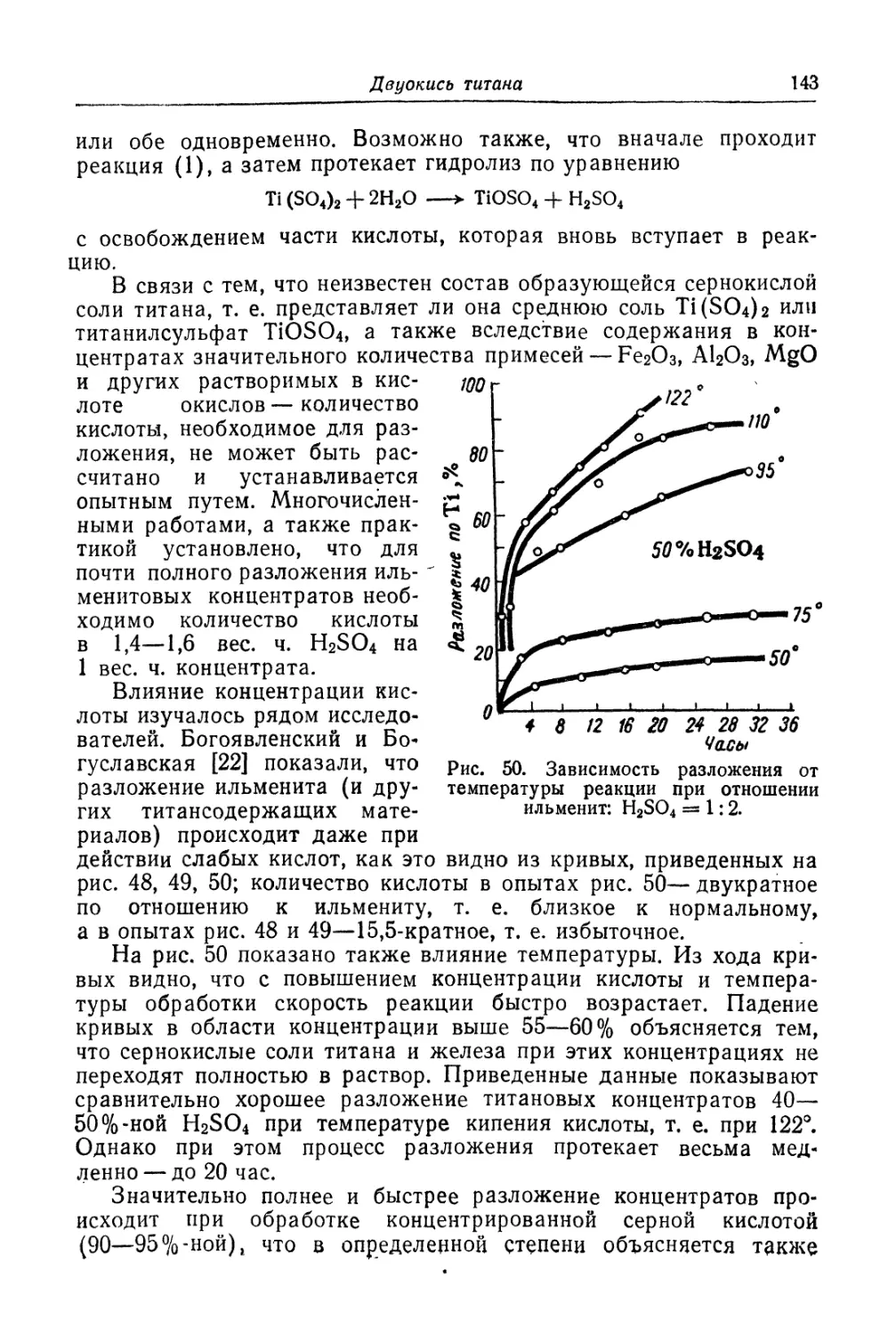

ческие явления в красочной пленке (45). Измерение цвета (48).

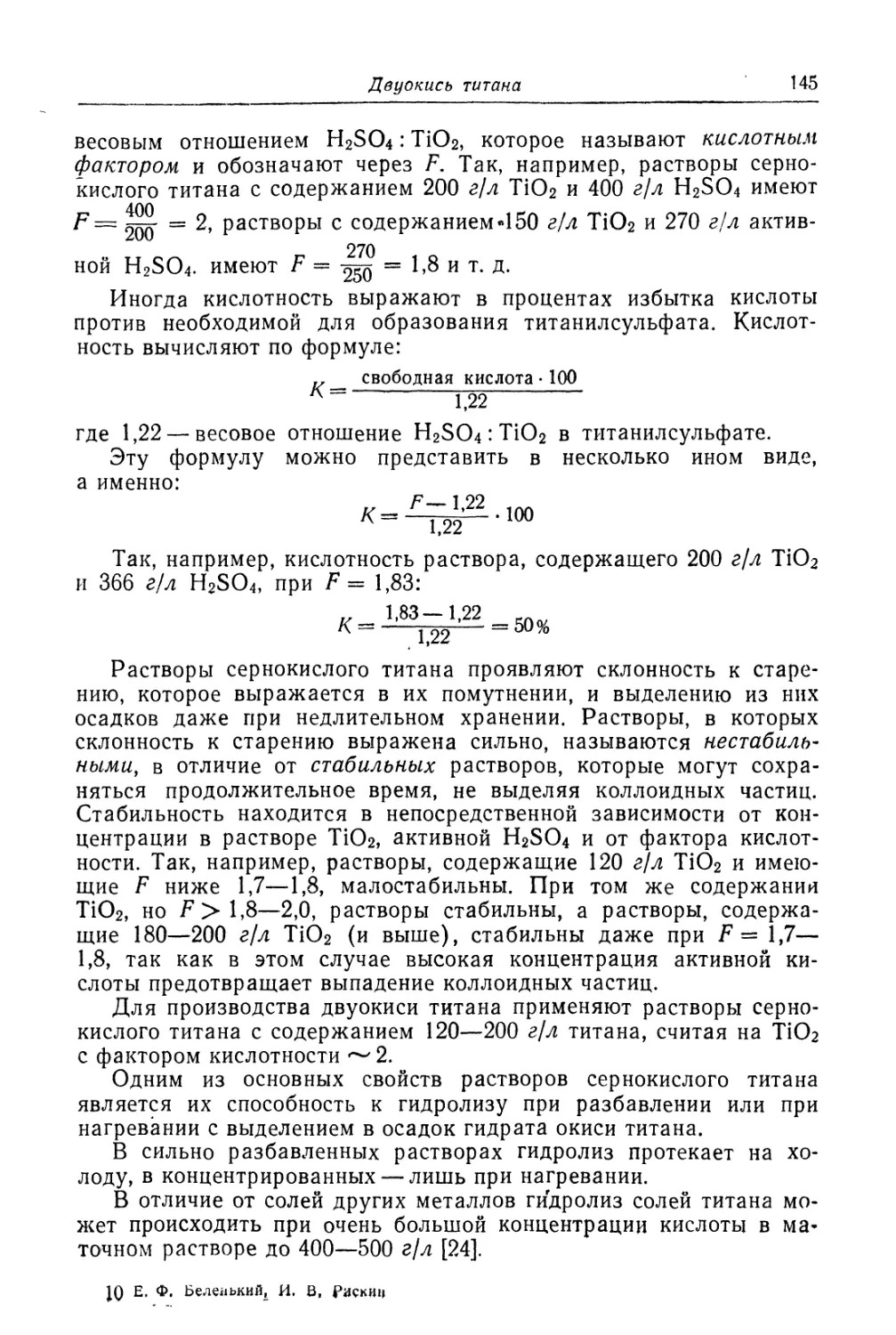

Графическое изображение цвета (57). Цвет пигментов (61).

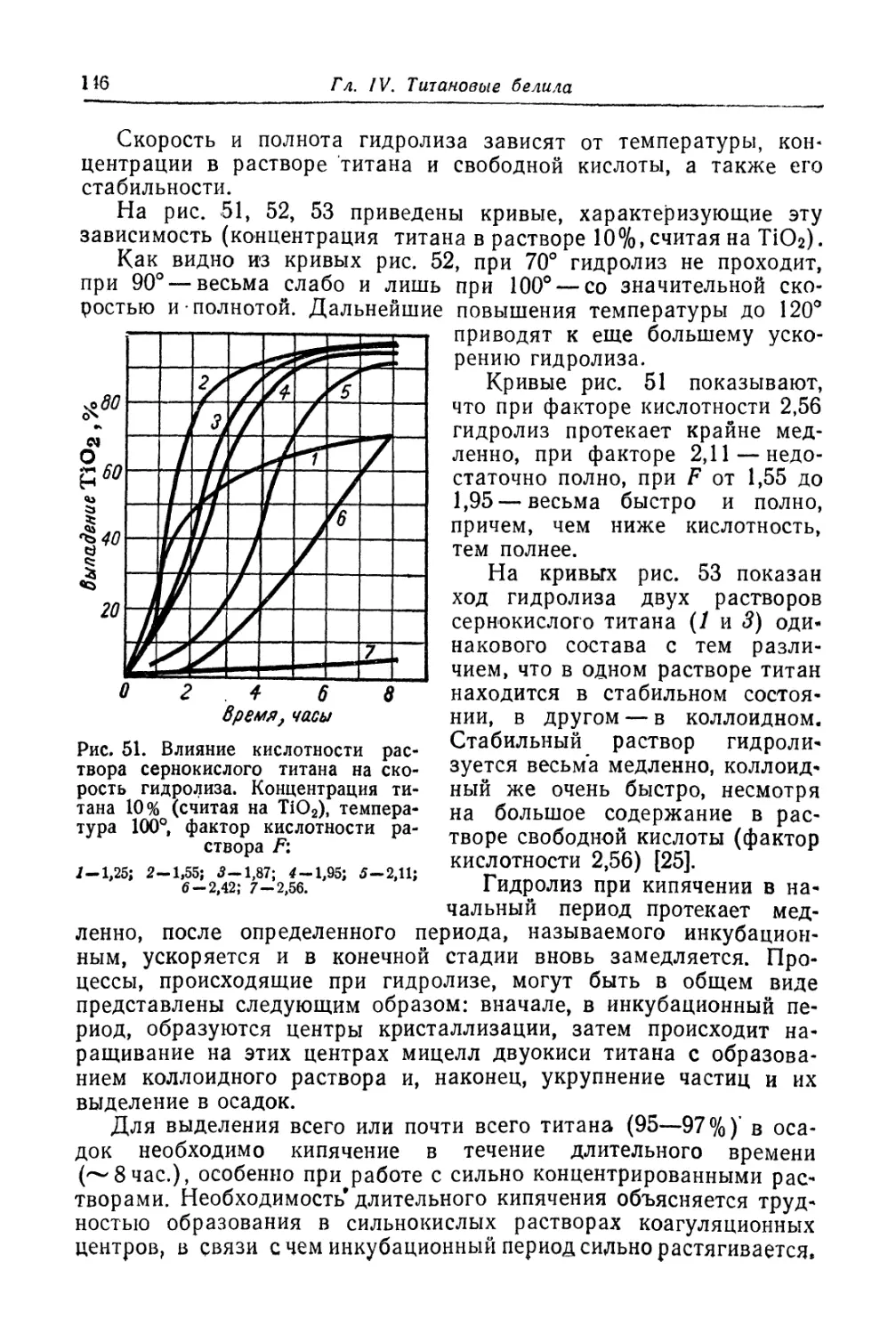

Укрывистость ................................................... 67

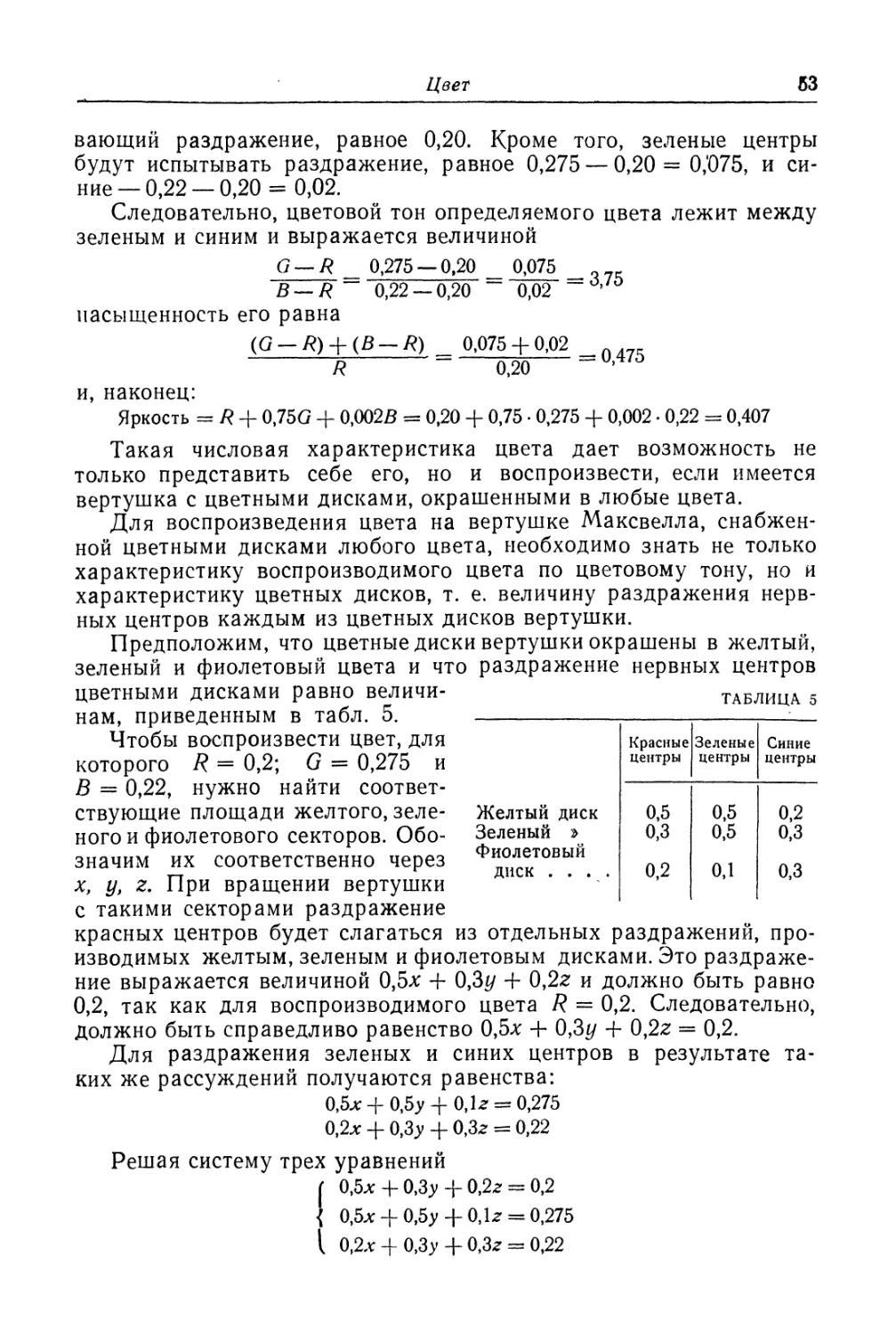

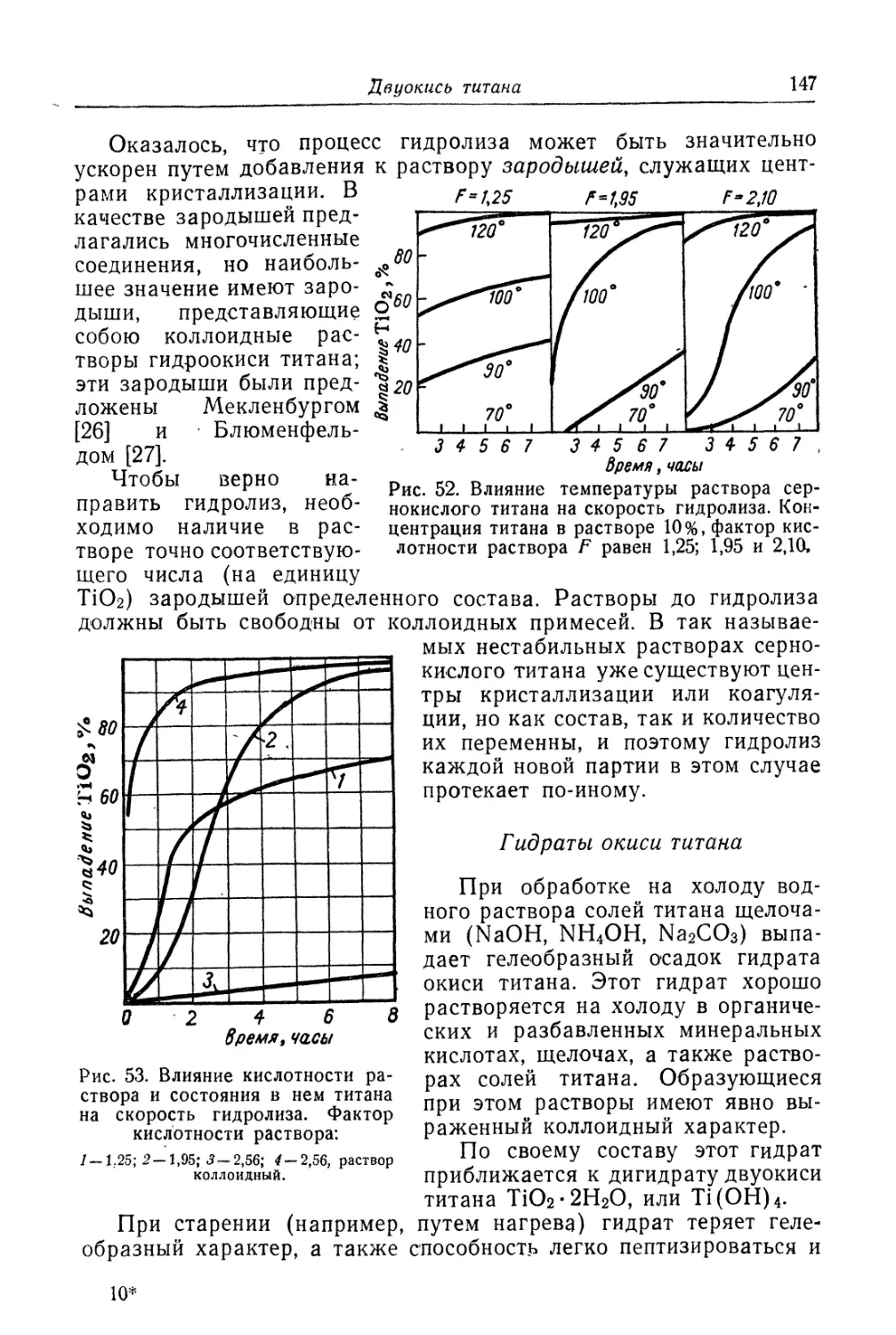

Интенсивность ................................................. 72

Маслоемкость.................................................... 74

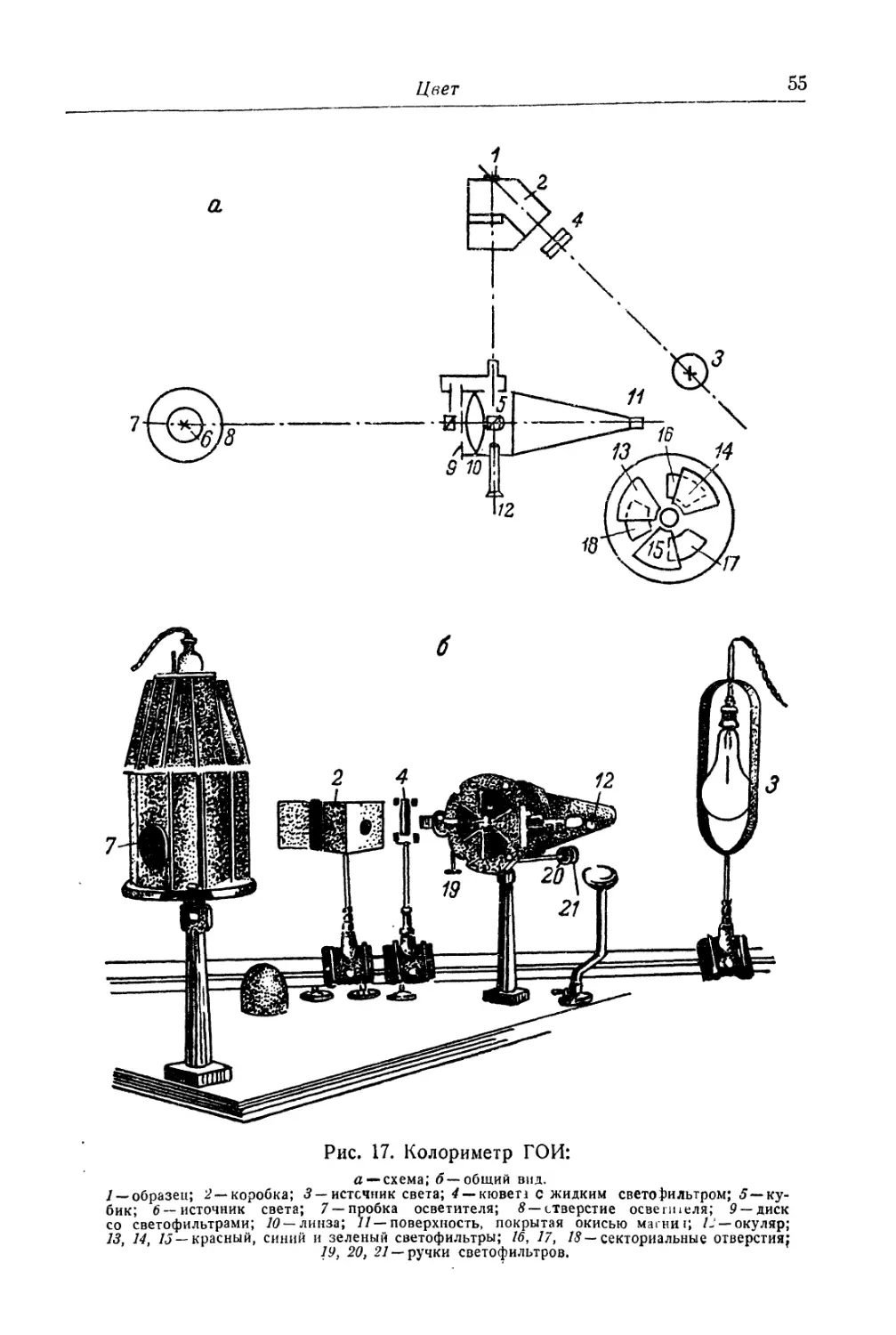

Дисперсность..................................................... 77

Светостойкость................................................... 83

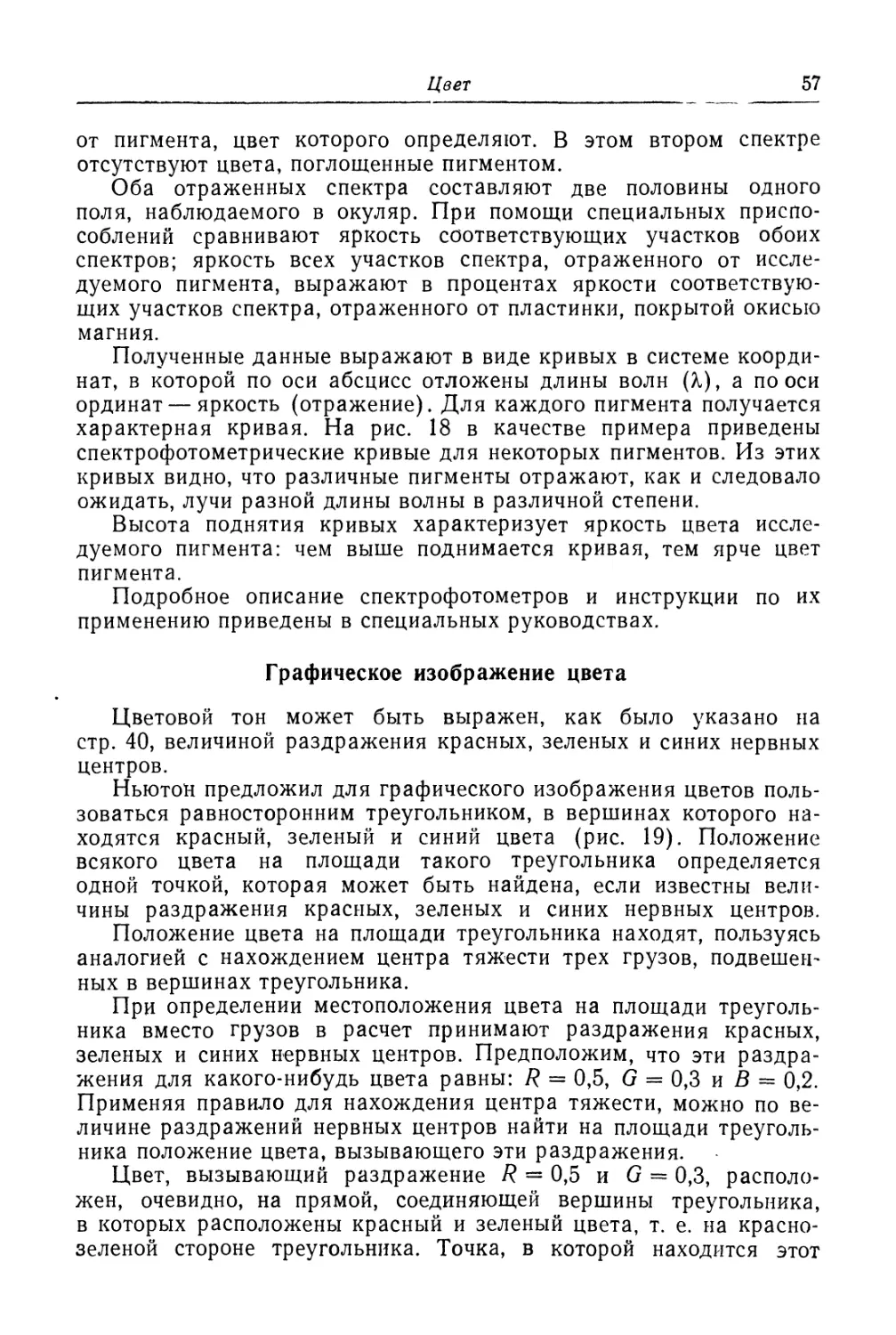

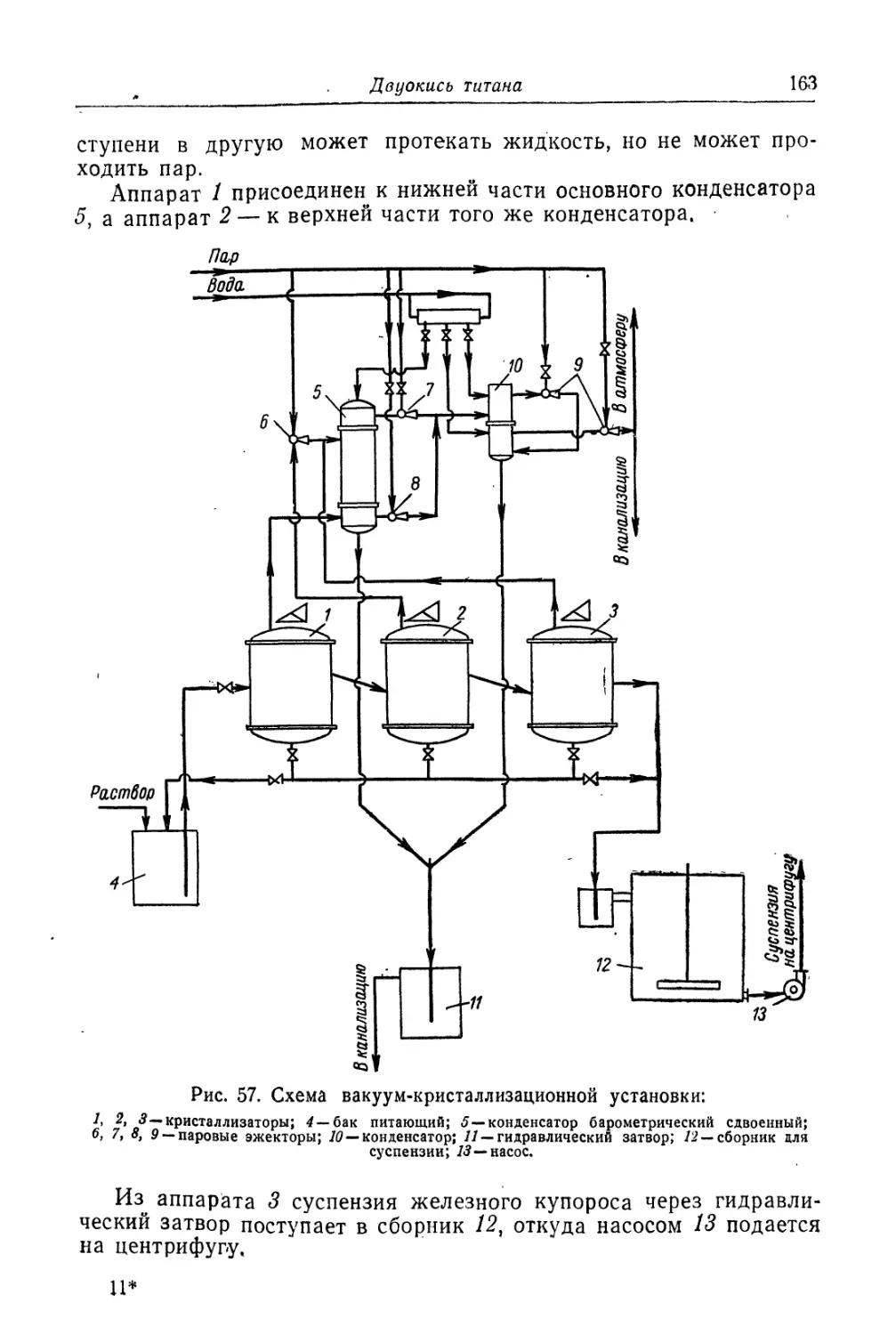

Меление........................................................ 87

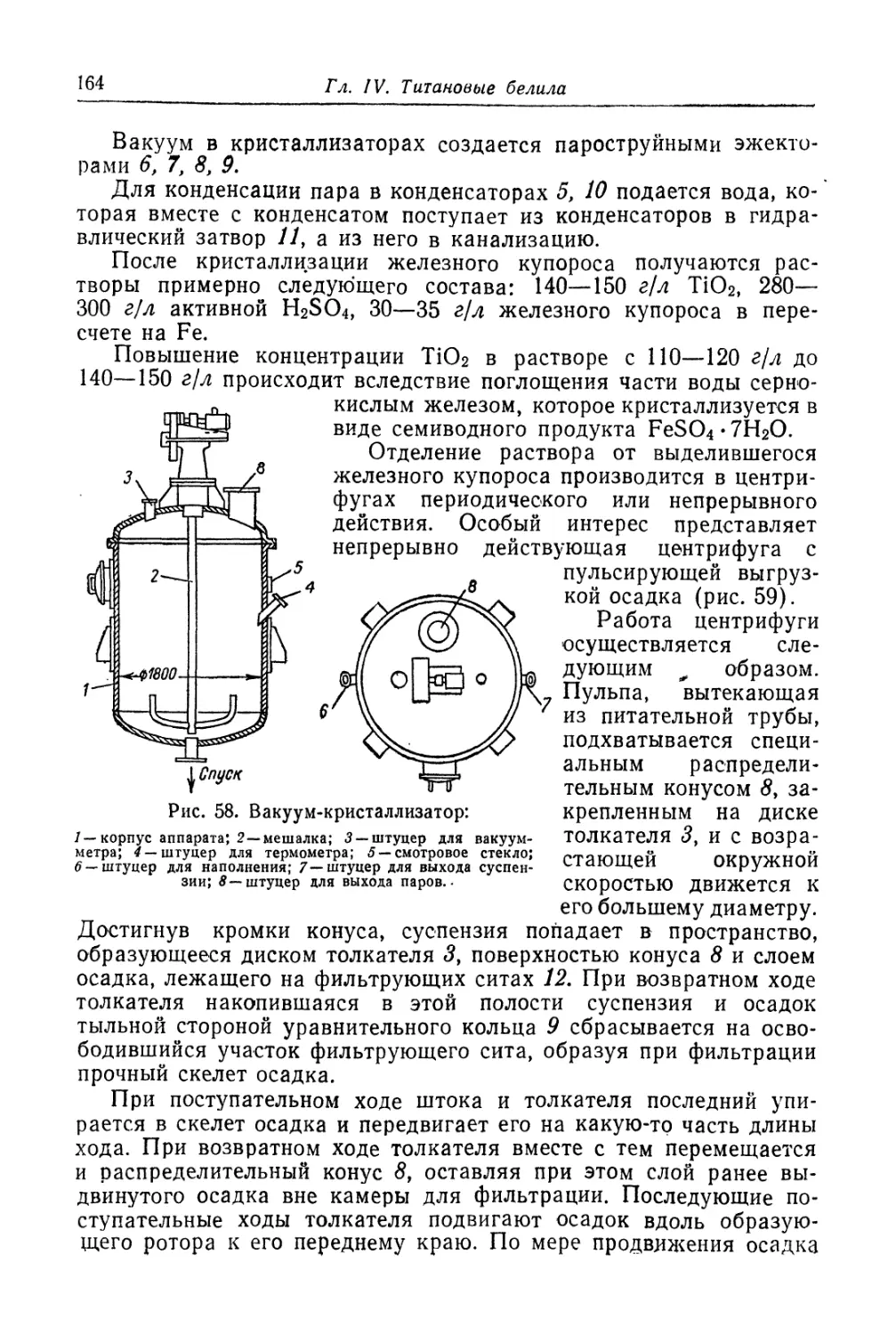

Химический состав.............................................. 89

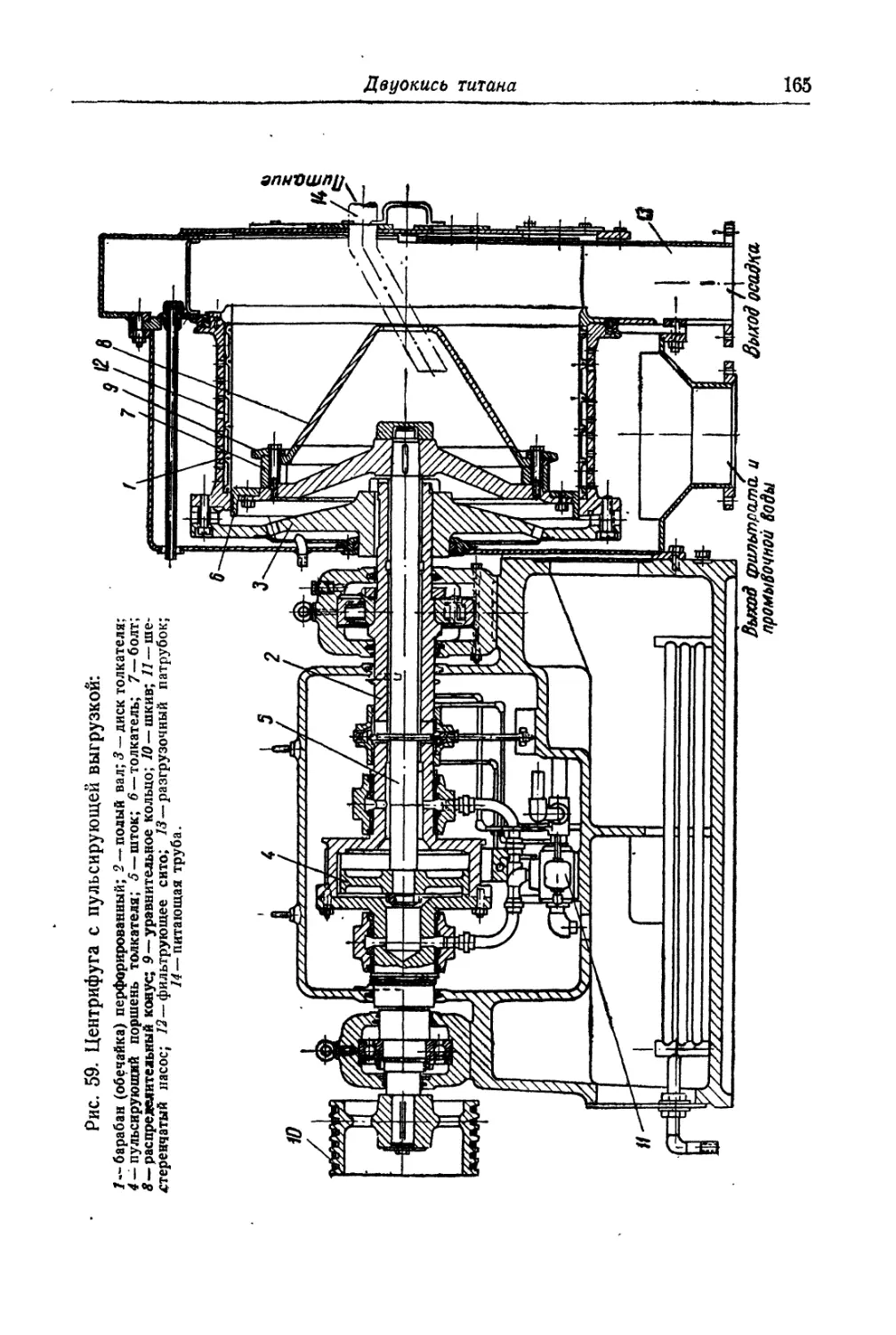

Классификация пигментов........................................ 91

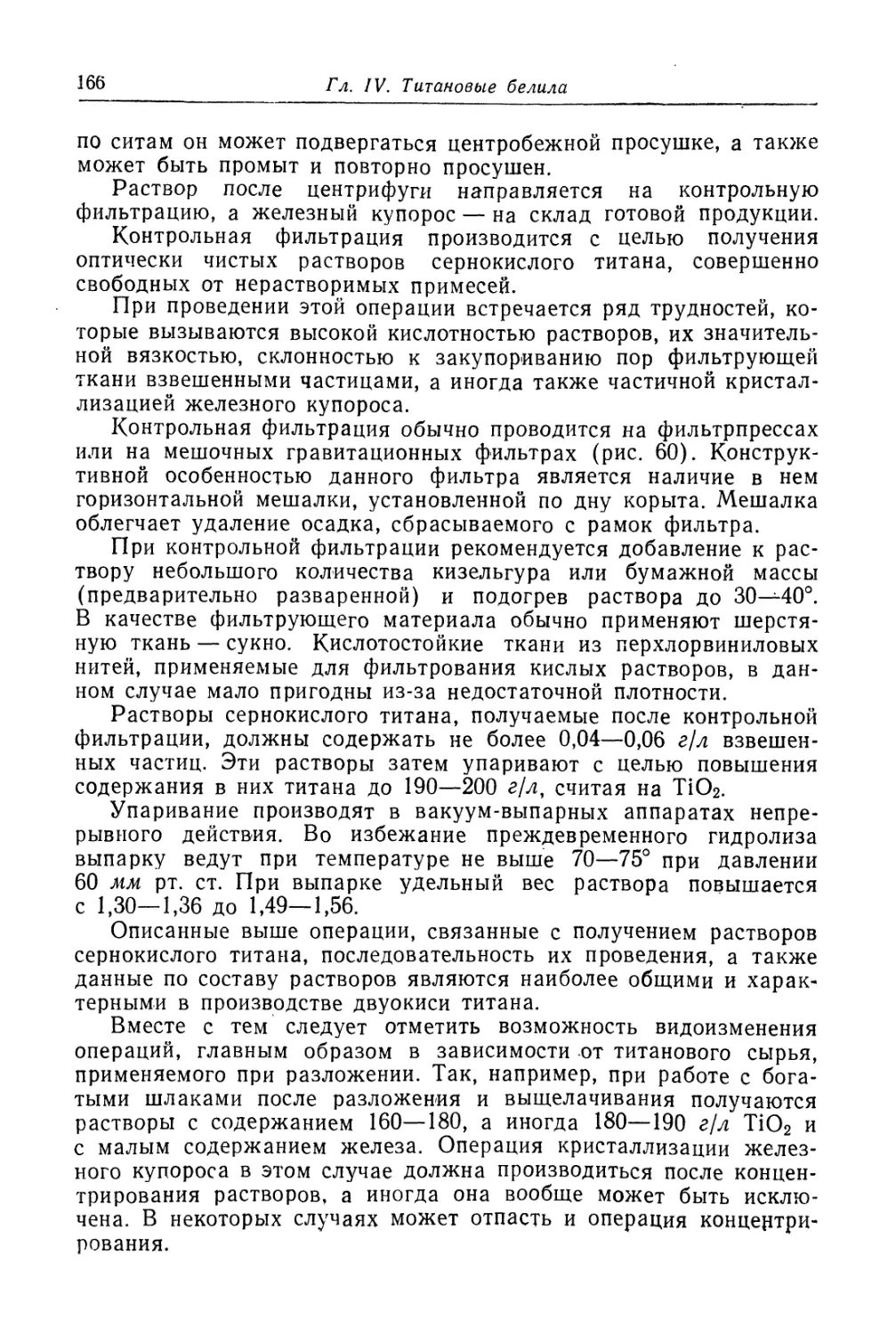

Литература к главам I, II......................................... 93

Белые пигменты

Глава III. Цинковые белила..................................... 95

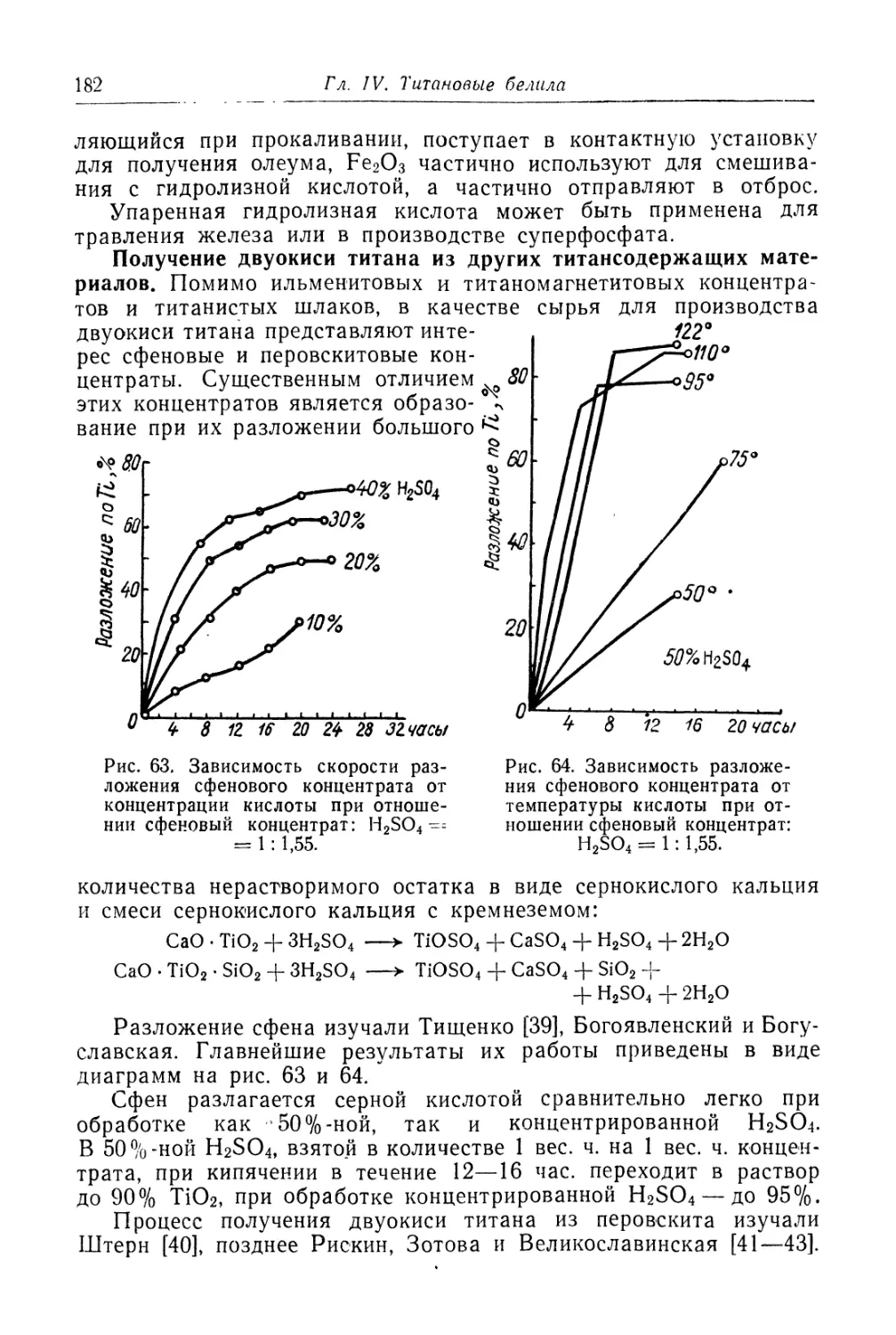

Состав, свойства и области применения (96). Химические основы

процесса и способы производства (97). '

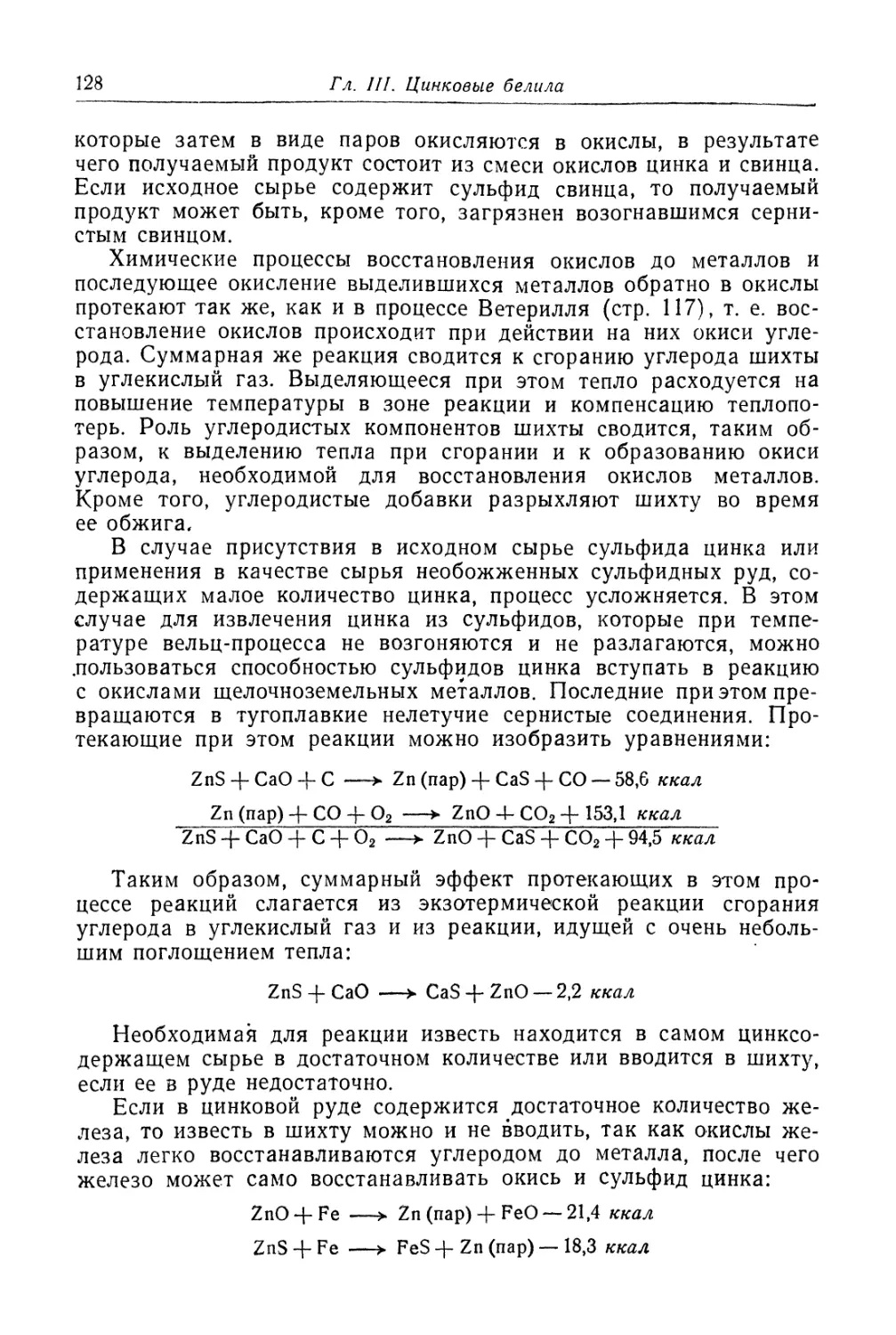

Вельц-окись цинка............................................ 126

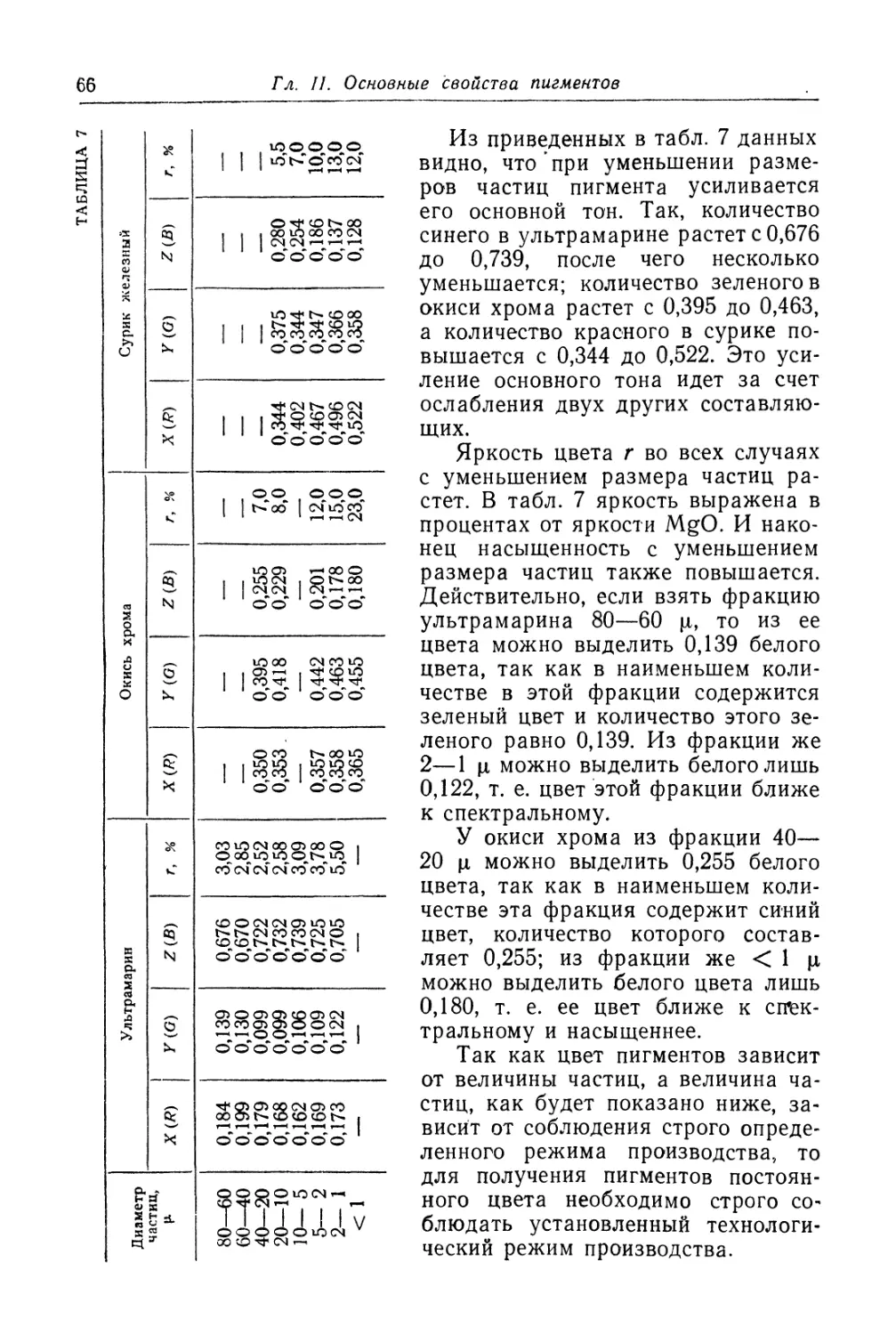

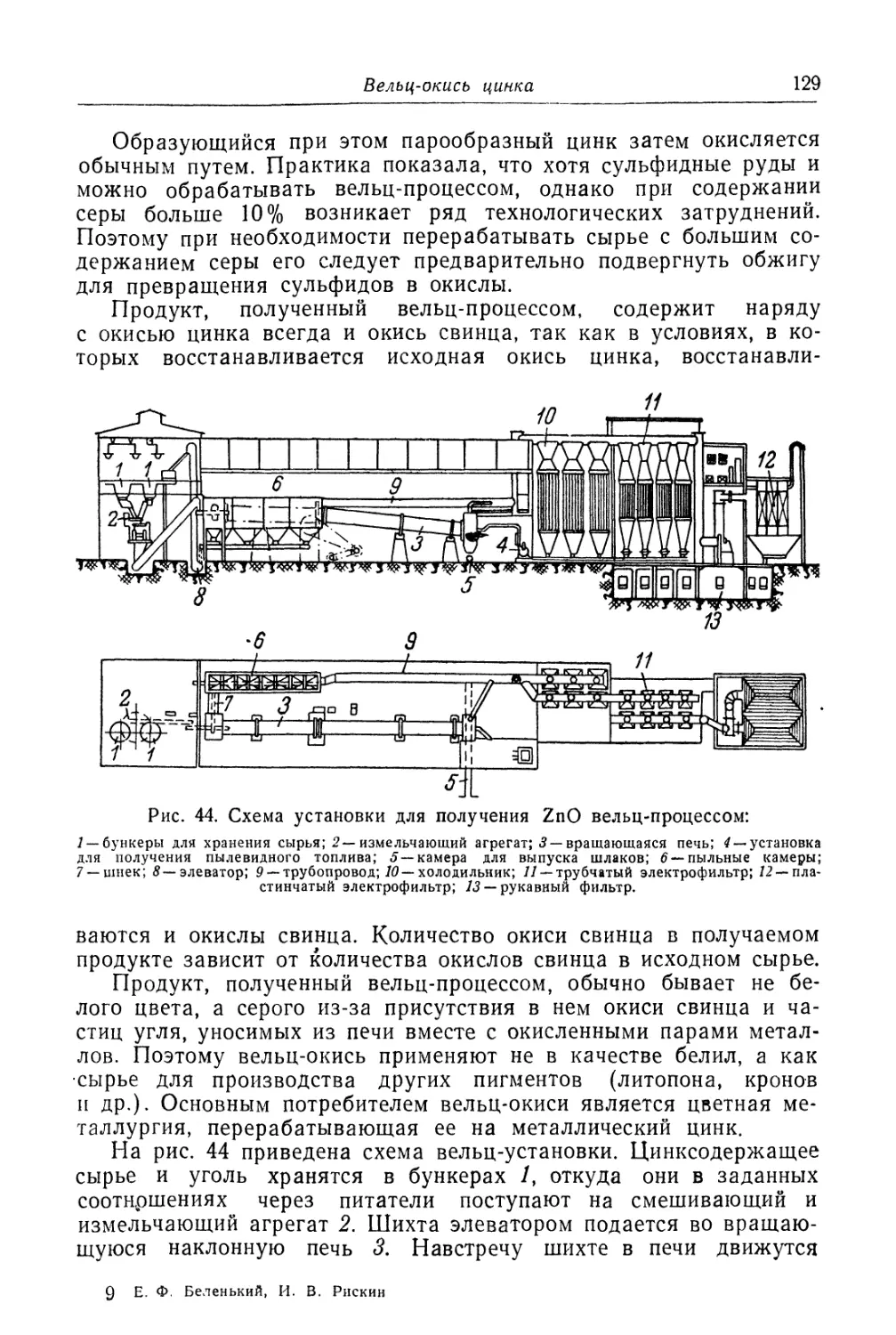

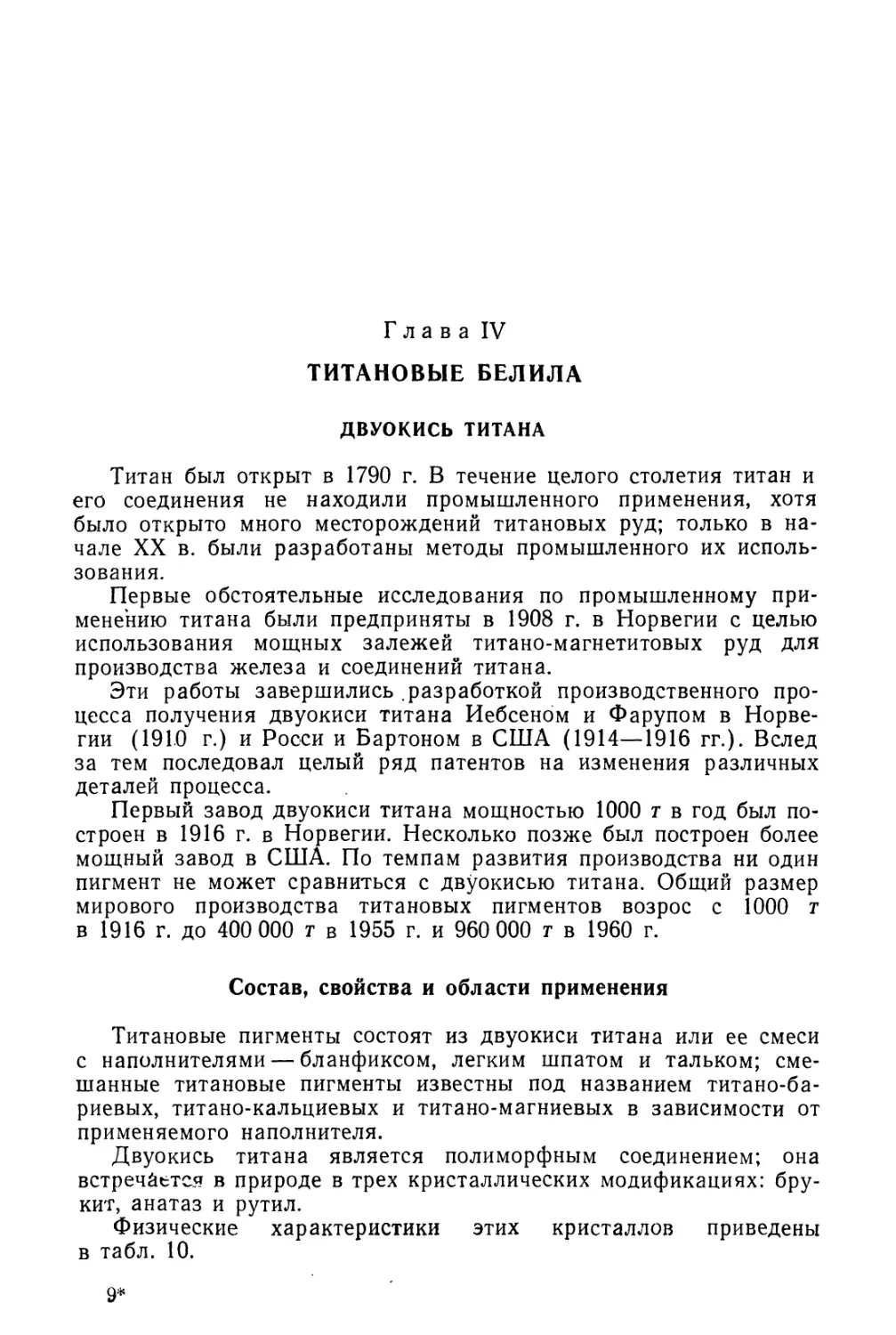

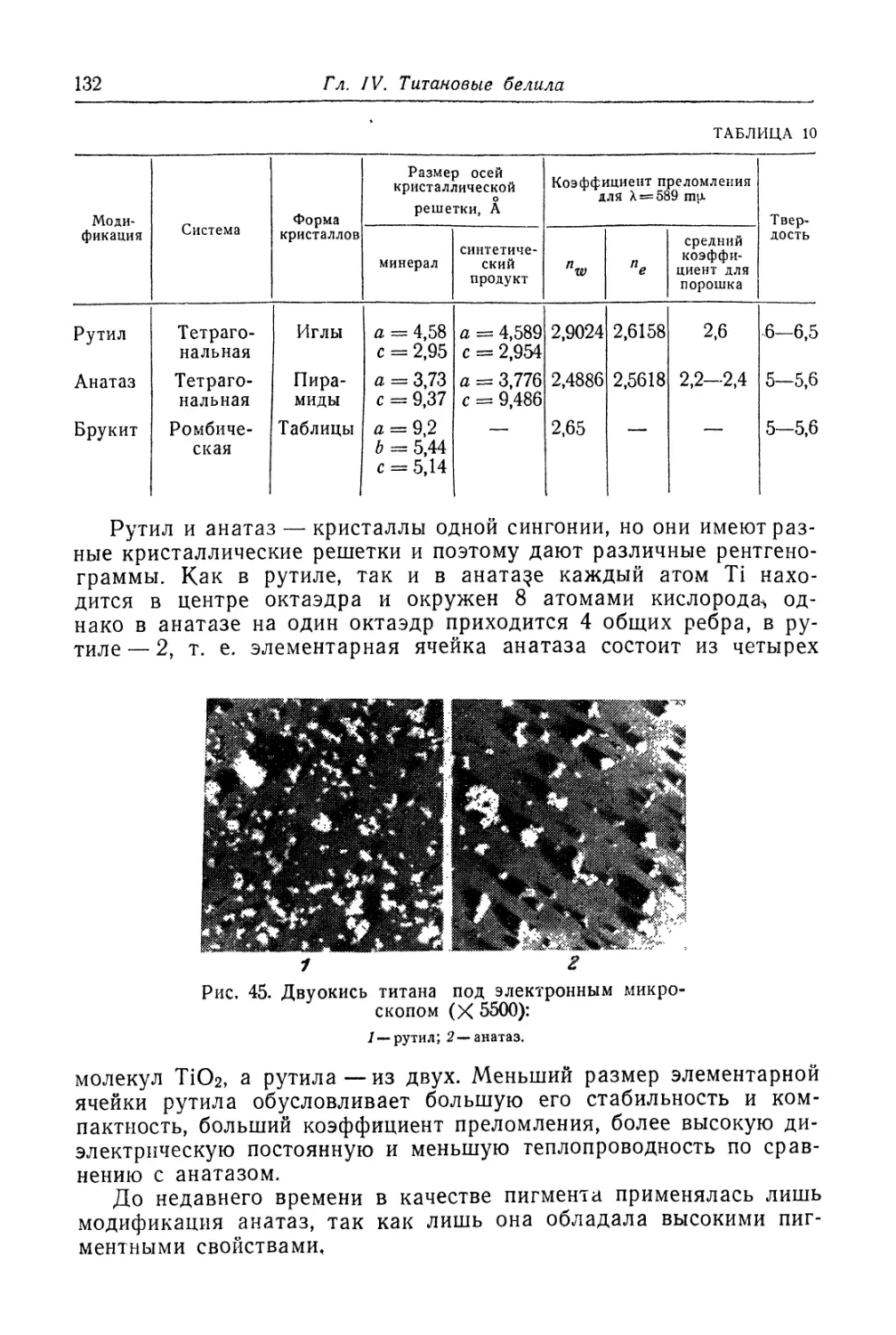

Глава IV. Титановые белила...................................... 131

Двуокись титана.............................................. 131

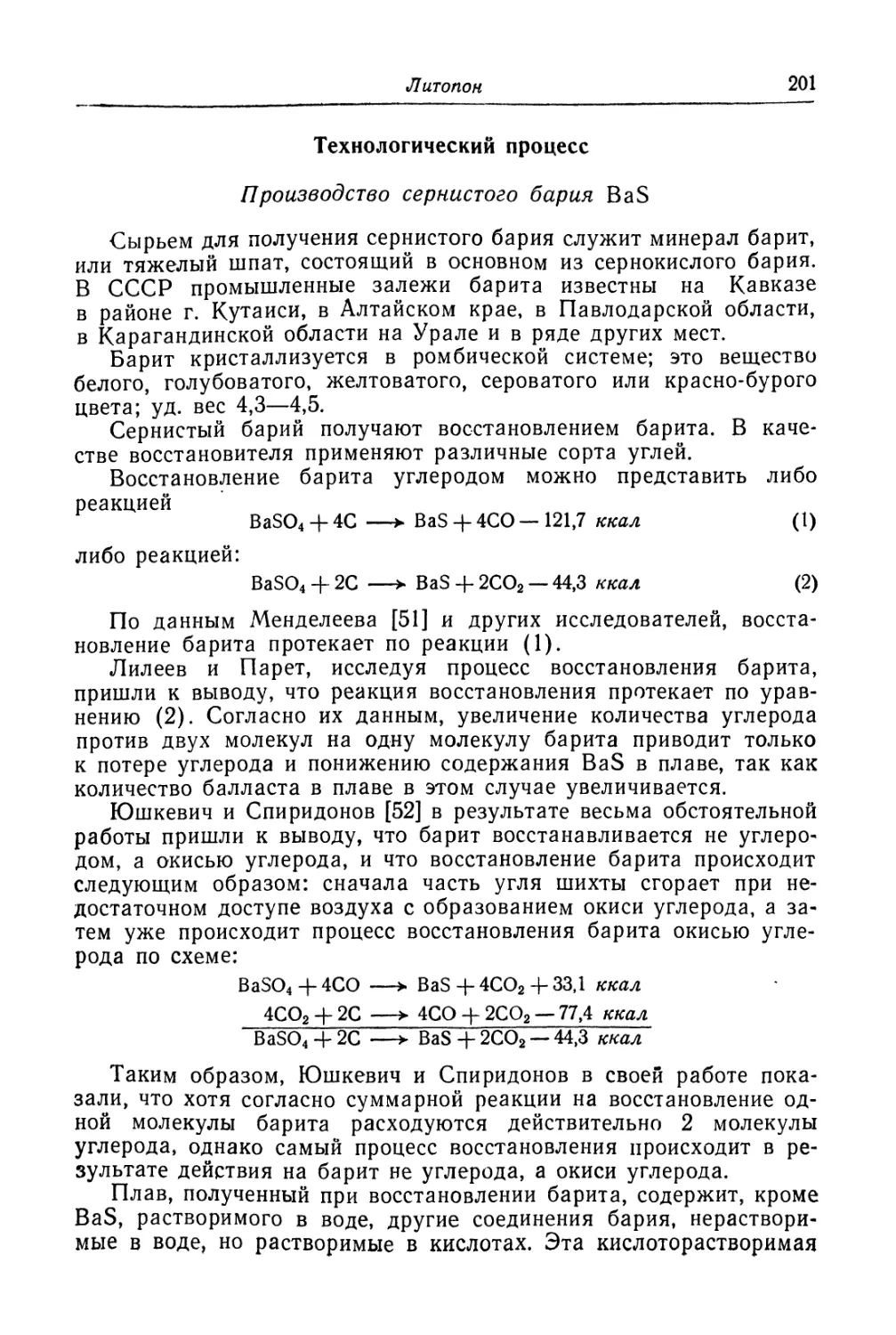

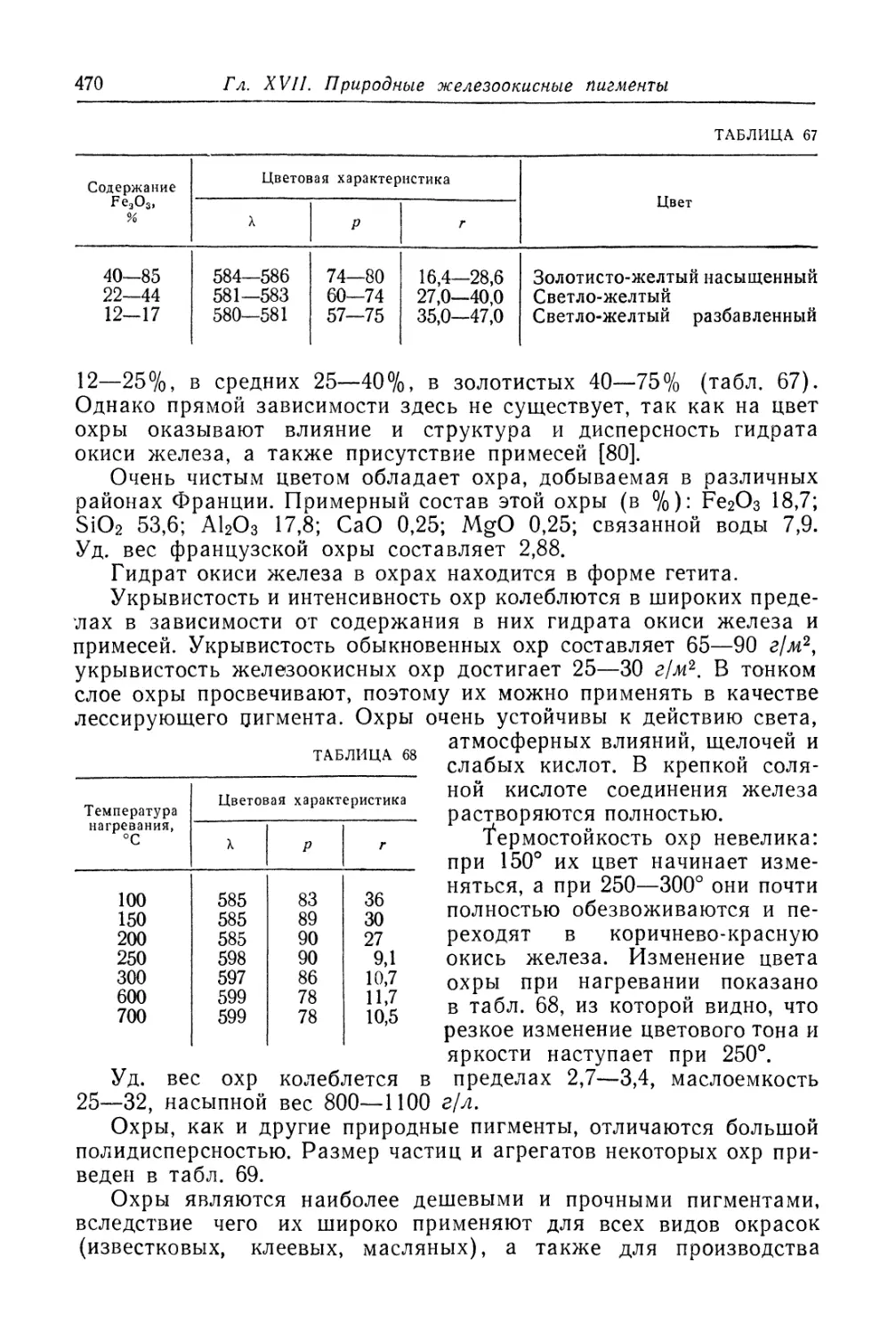

Состав, свойства и области применения (131). Химические основы

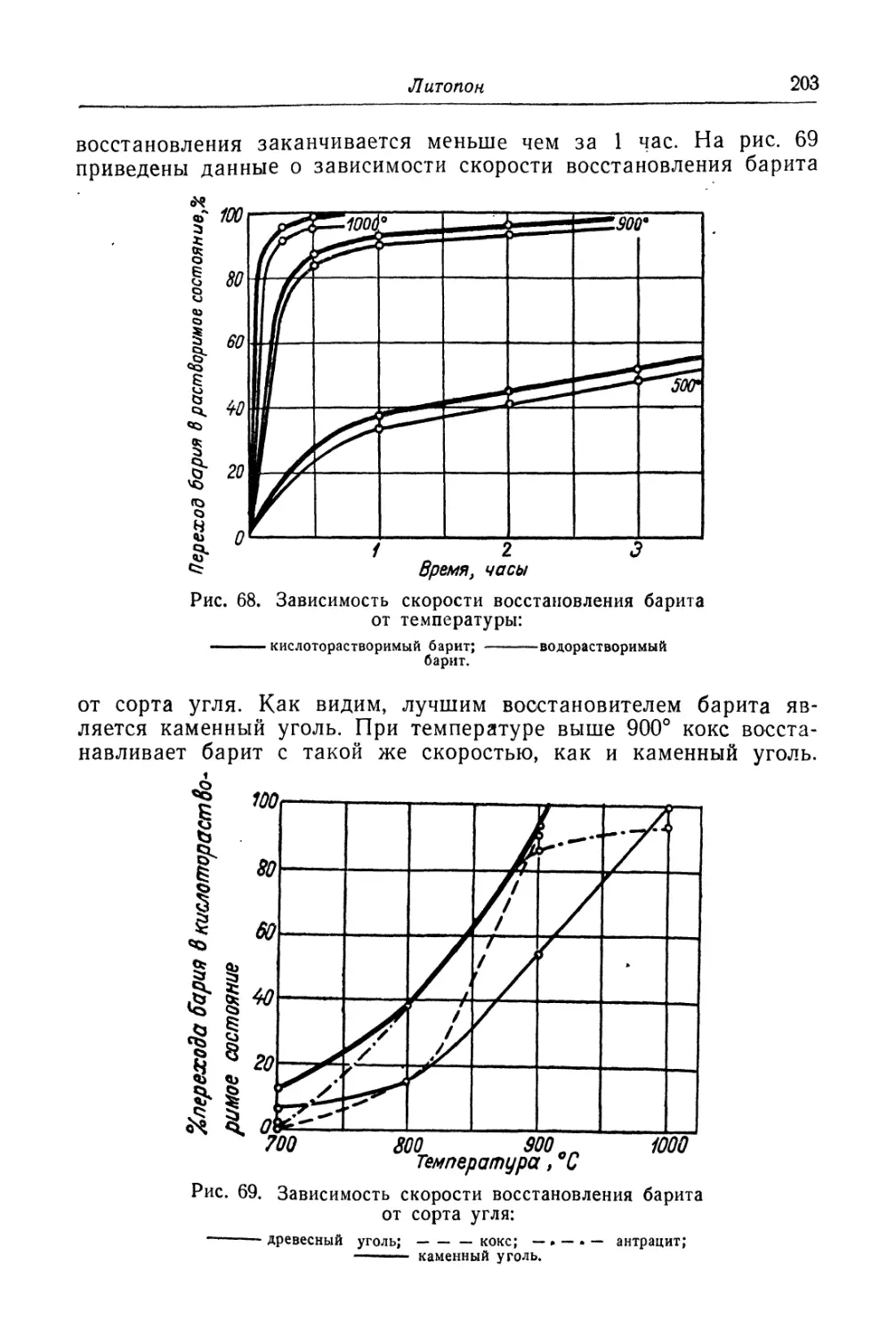

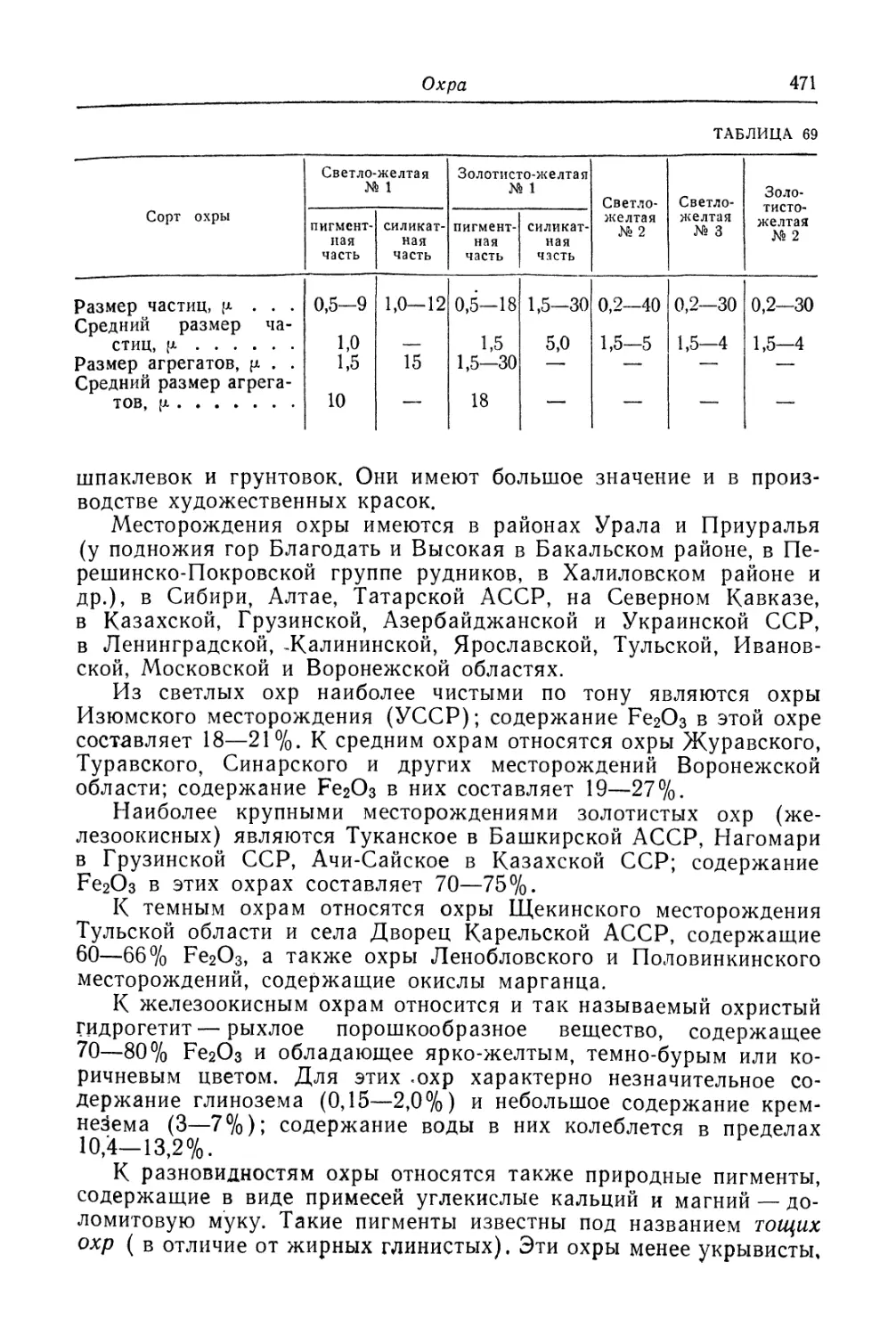

процесса (138). Сырье (151). Технологический процесс (155).

1*

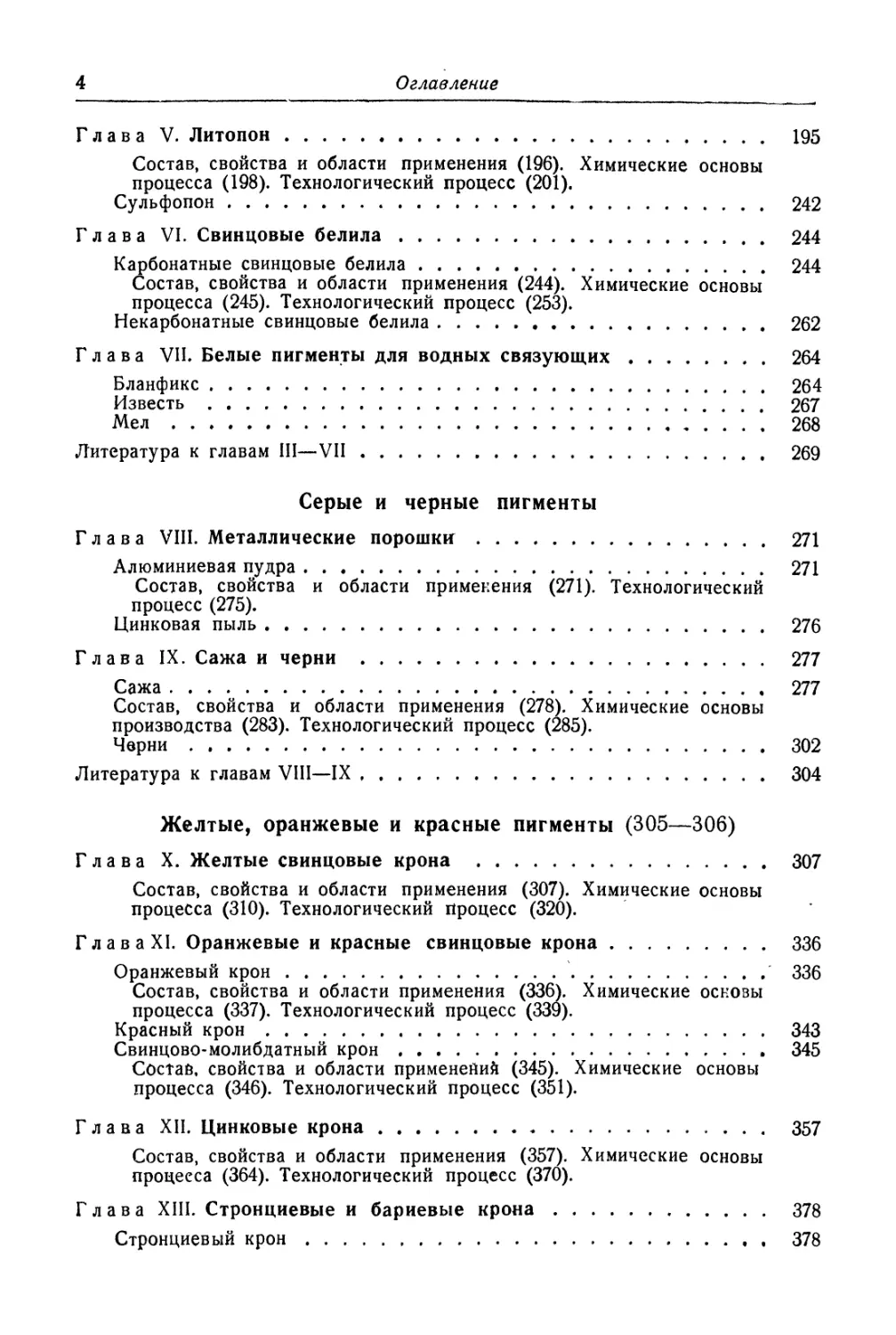

4

Оглавление

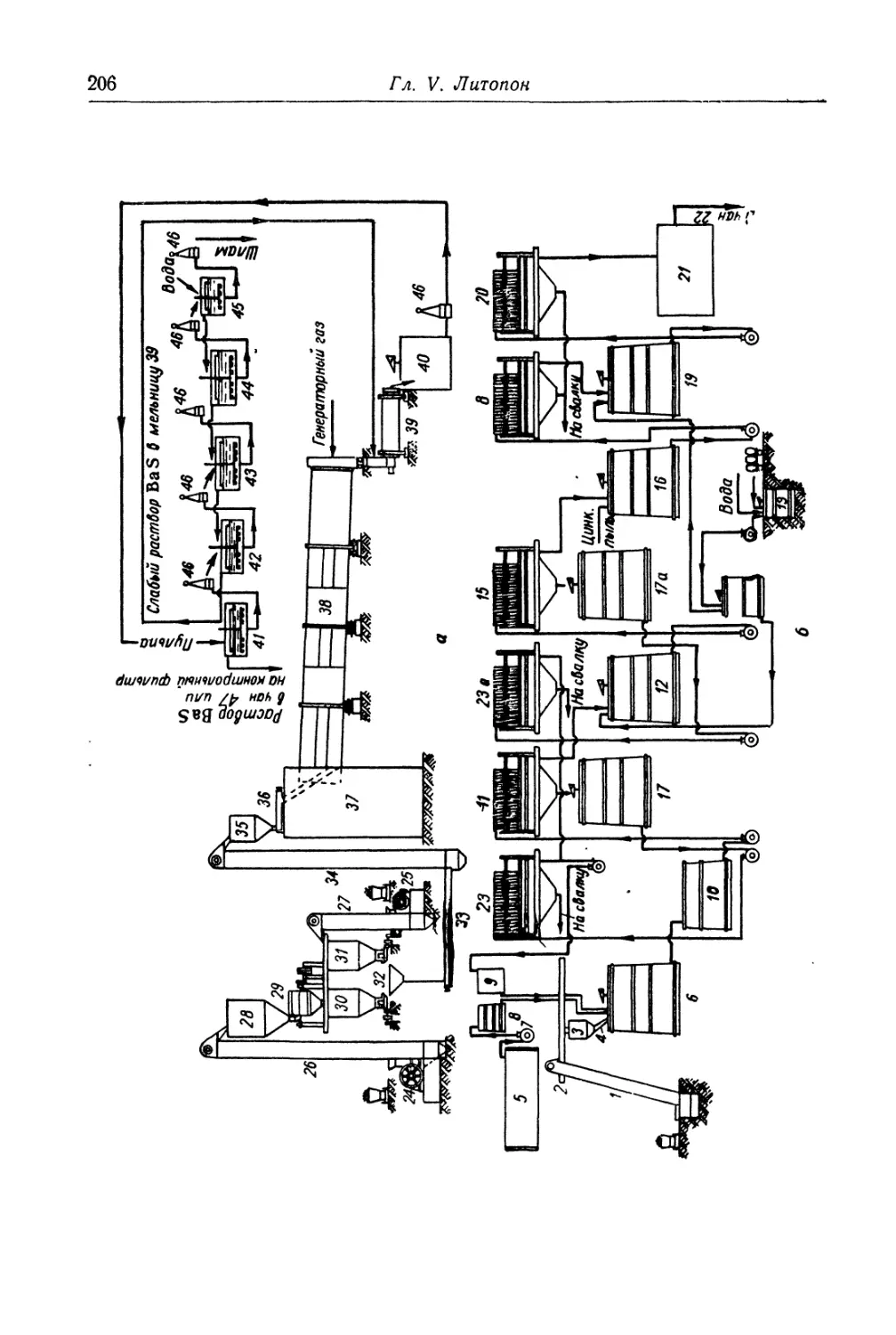

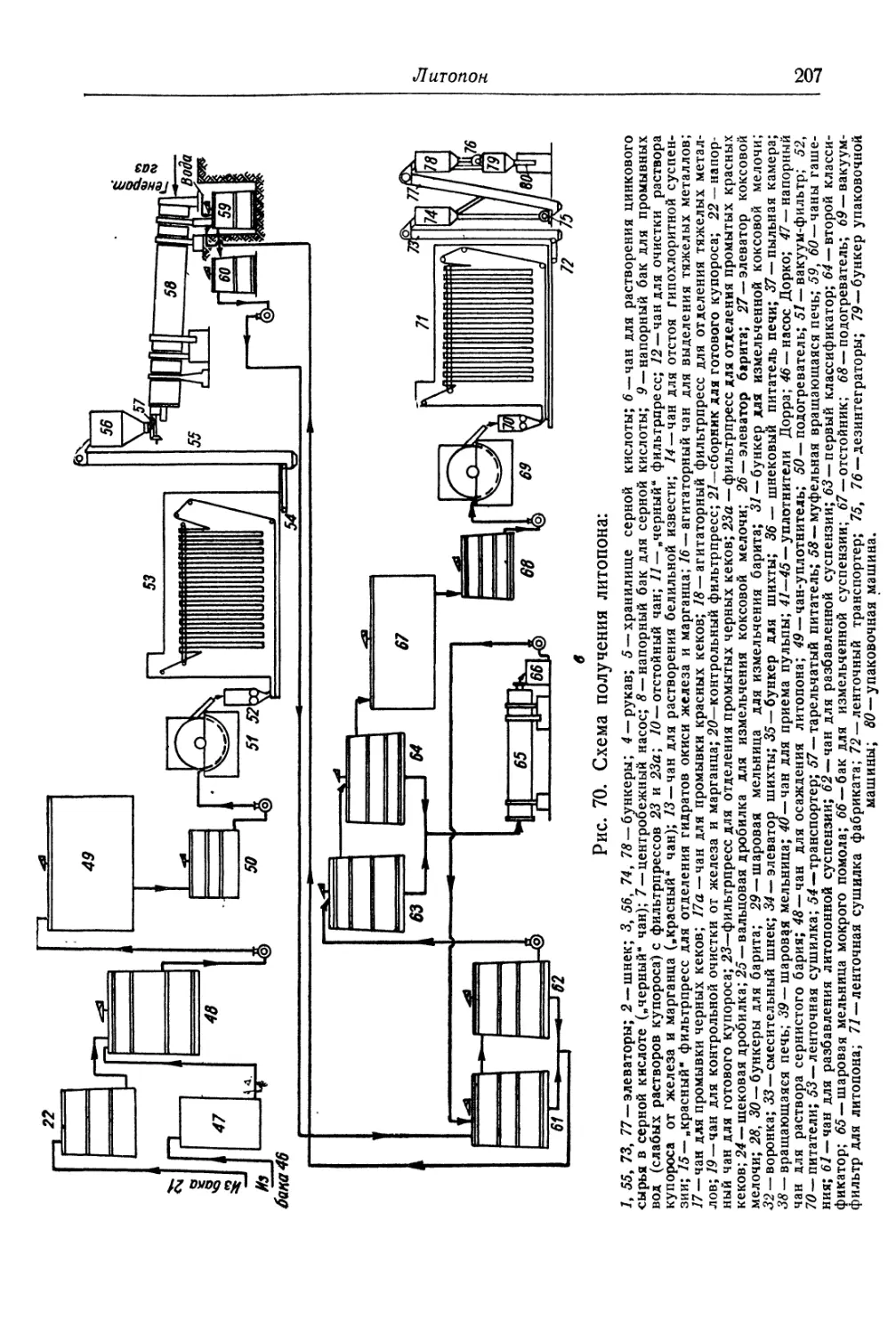

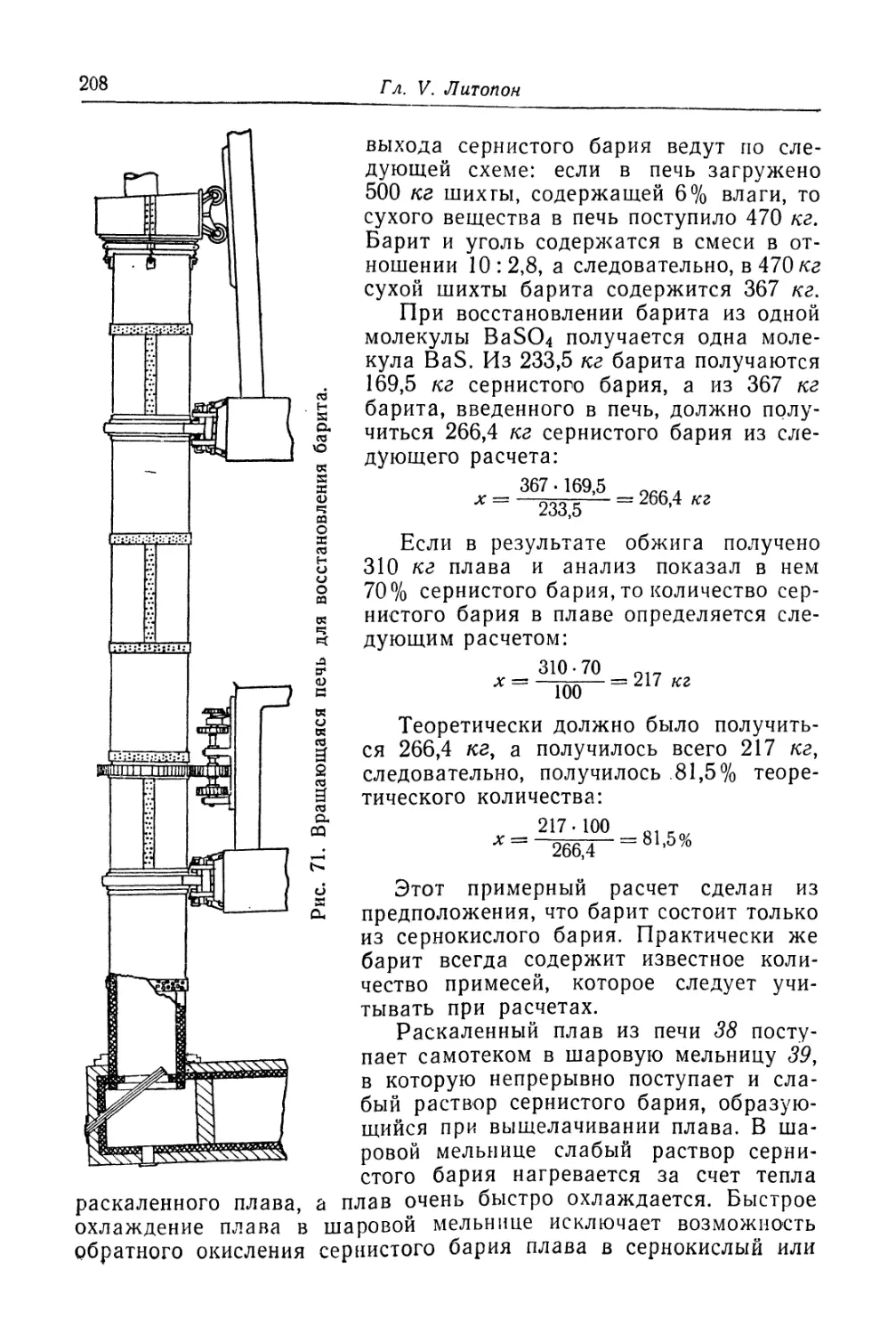

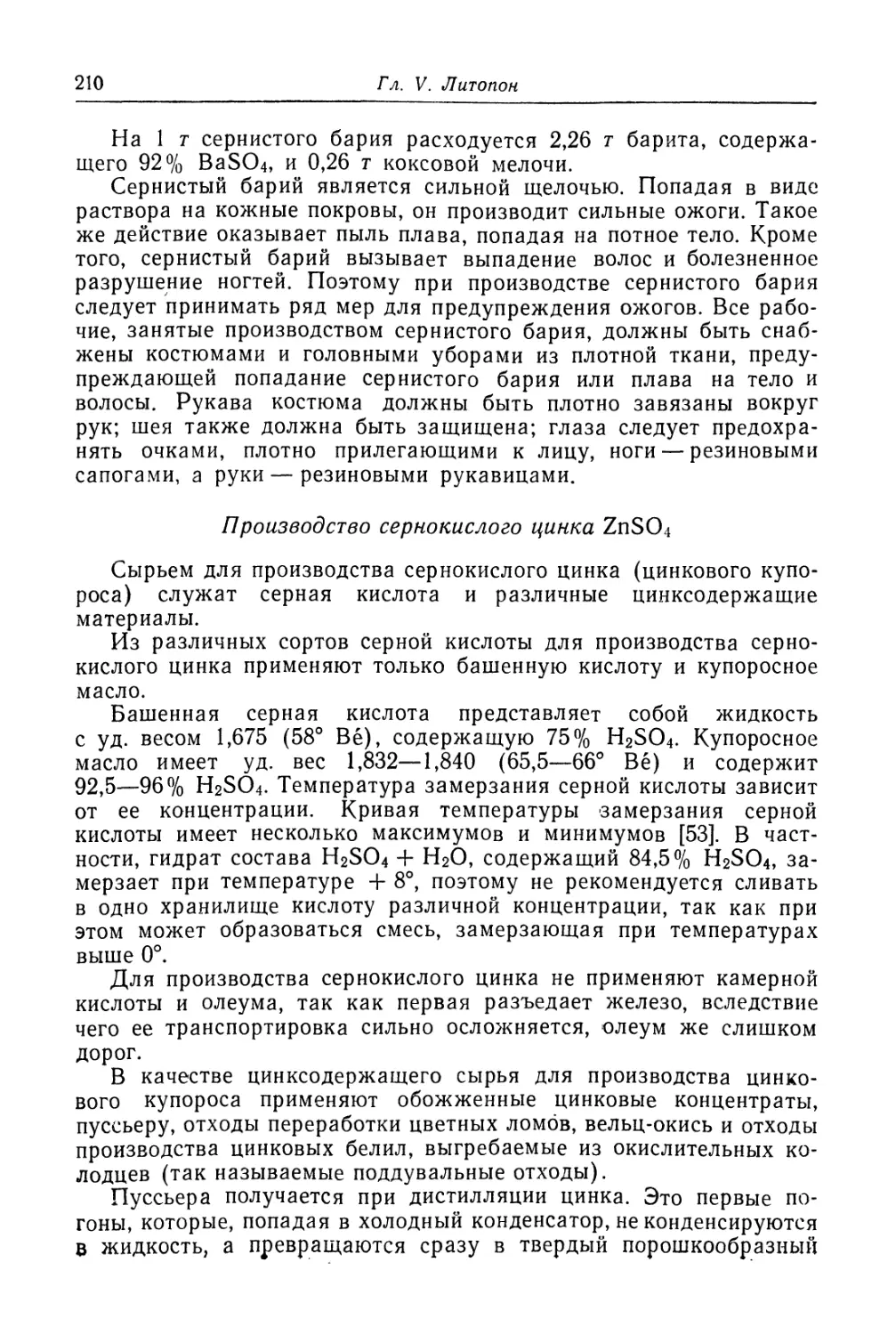

Глава V. Литопон............................................... 195

Состав, свойства и области применения (196). Химические основы

процесса (198). Технологический процесс (201).

Сульфопон.................................................. 242

Глава VI. Свинцовые белила..................................... 244

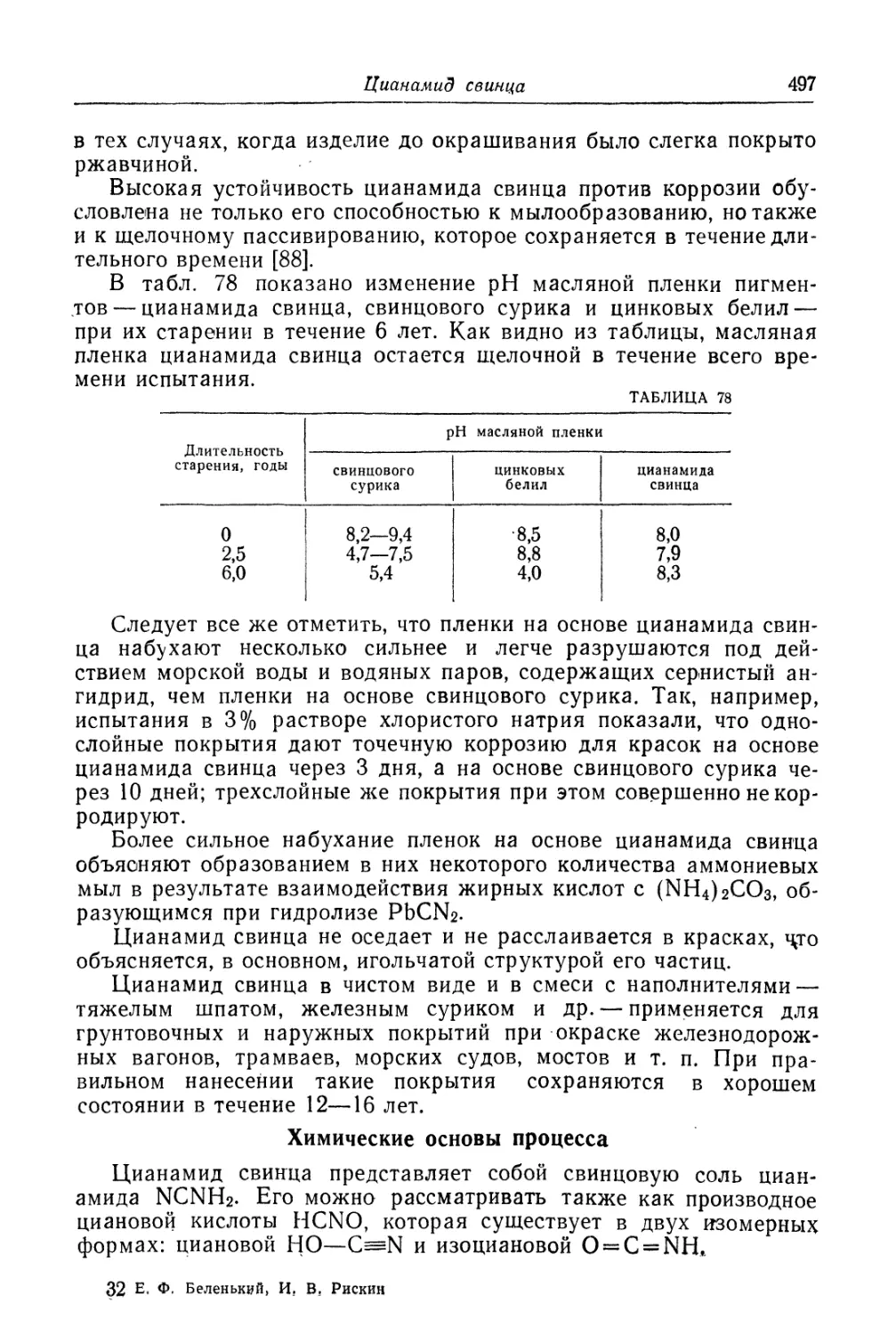

Карбонатные свинцовые белила............................... 244

Состав, свойства и области применения (244). Химические основы

процесса (245). Технологический процесс (253).

Некарбонатные свинцовые белила............................. 262

Глава VII. Белые пигменты для водных связующих................. 264

Бланфикс................................................... 264

Известь.................................................... 267

Мел........................................................ 268

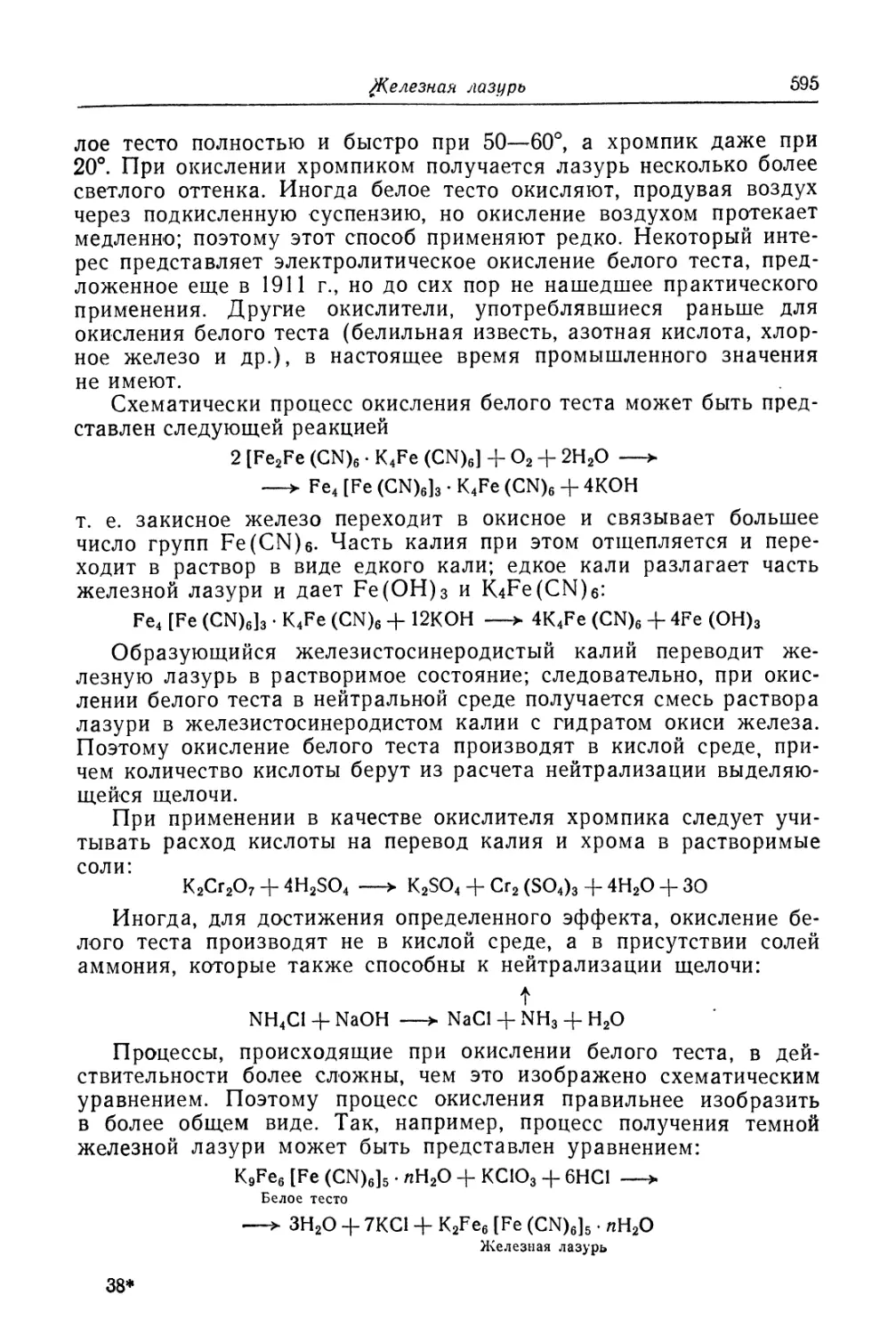

Литература к главам III—VII.................................... 269

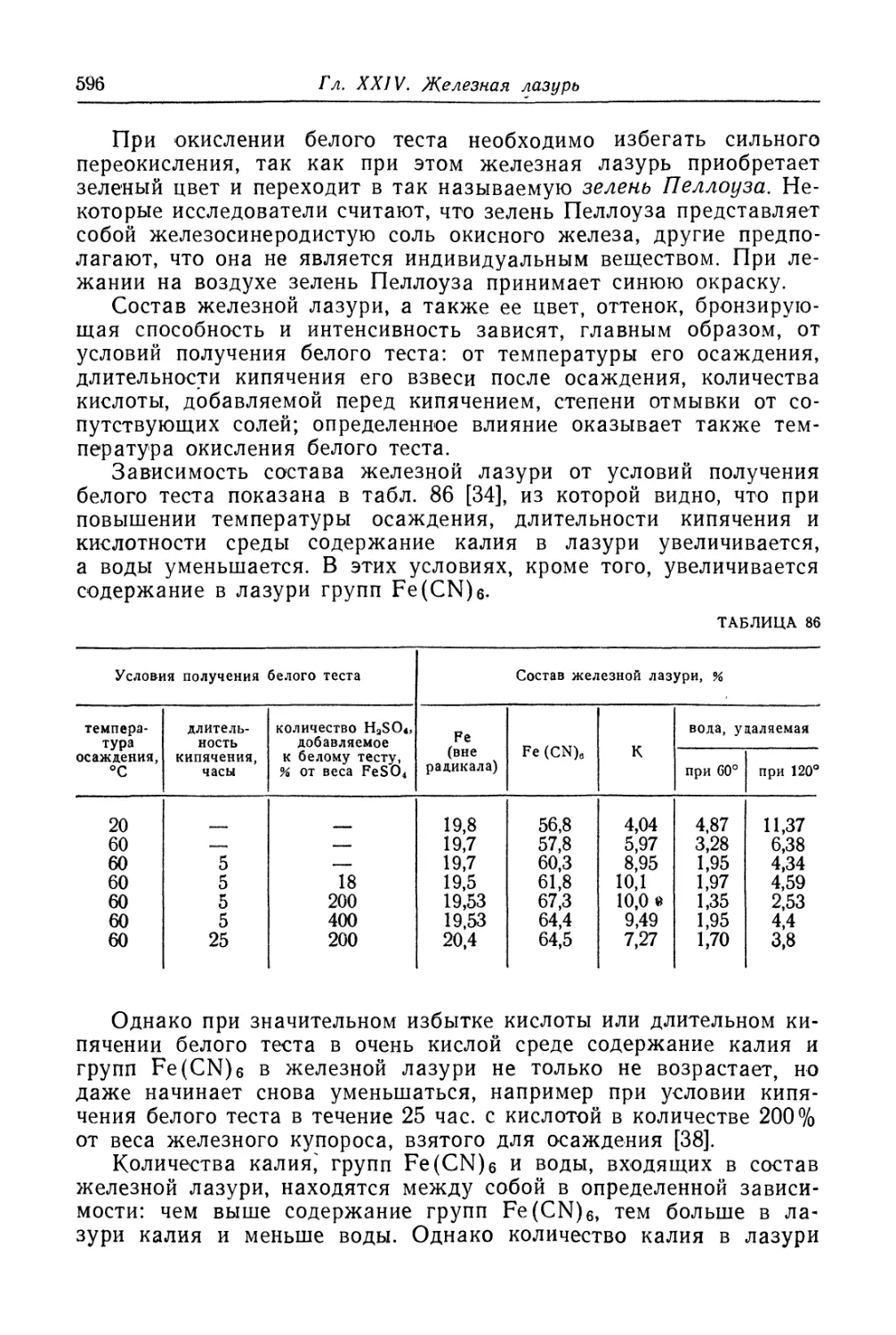

Серые и черные пигменты

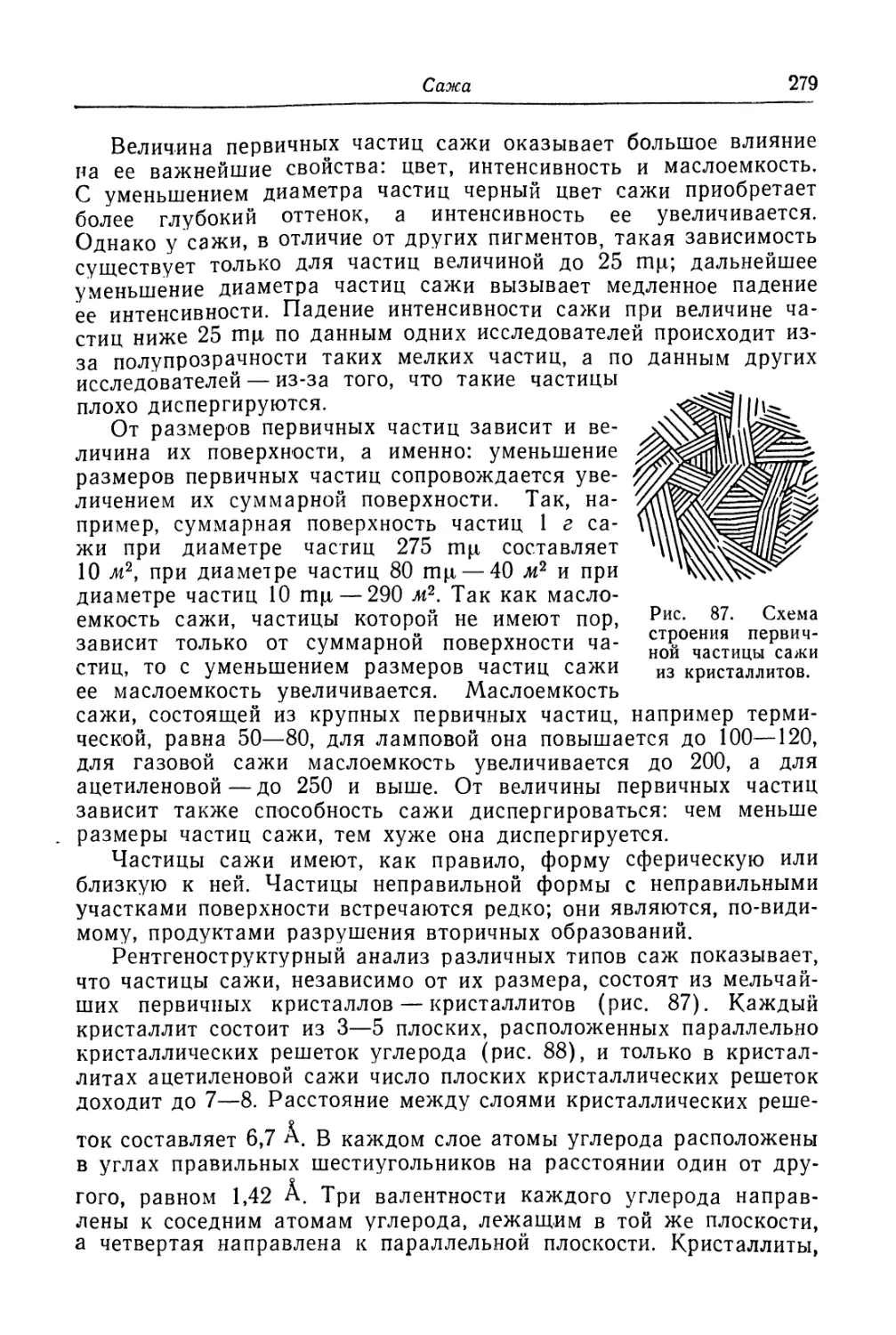

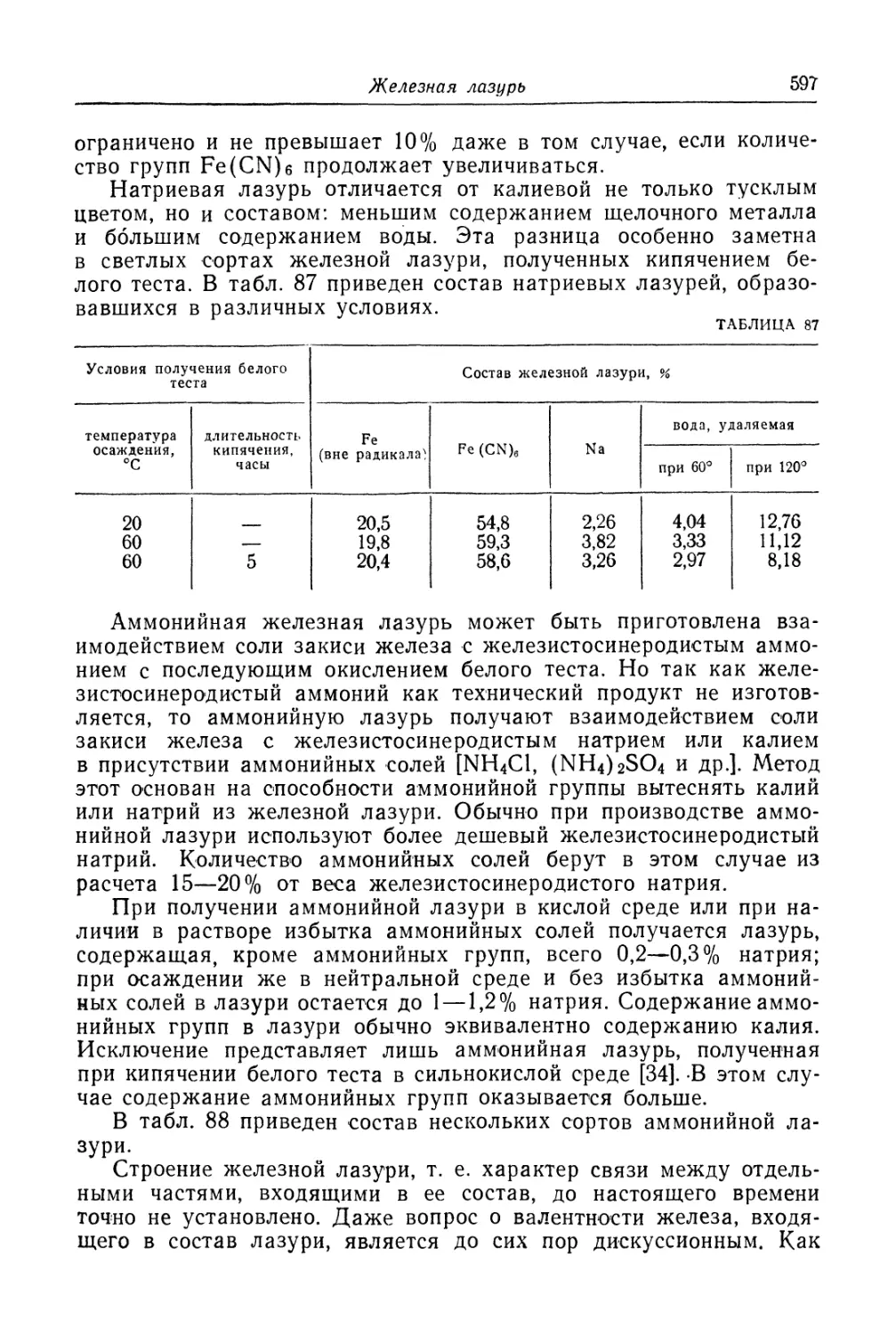

Глава VIII. Металлические порошки.............................. 271

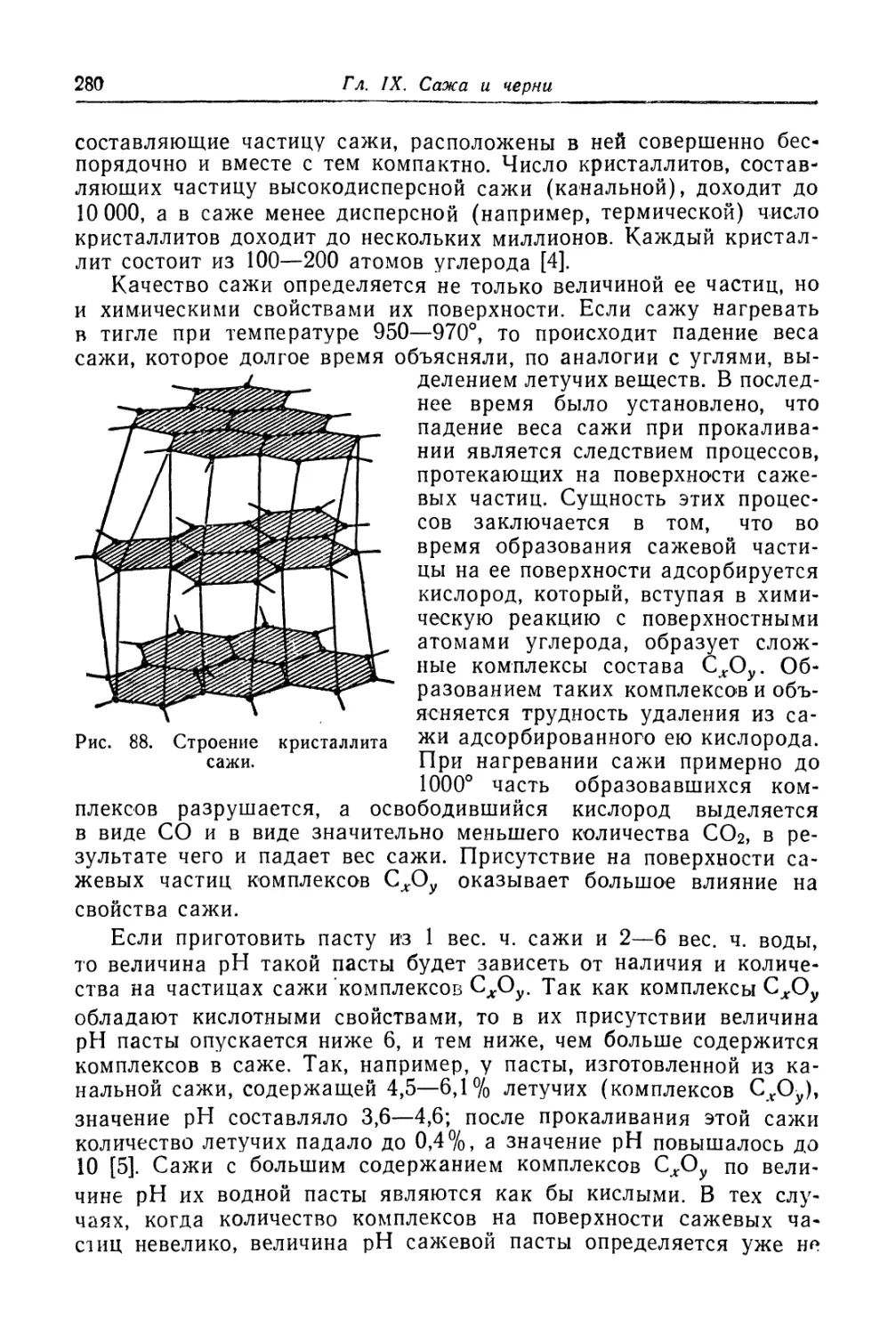

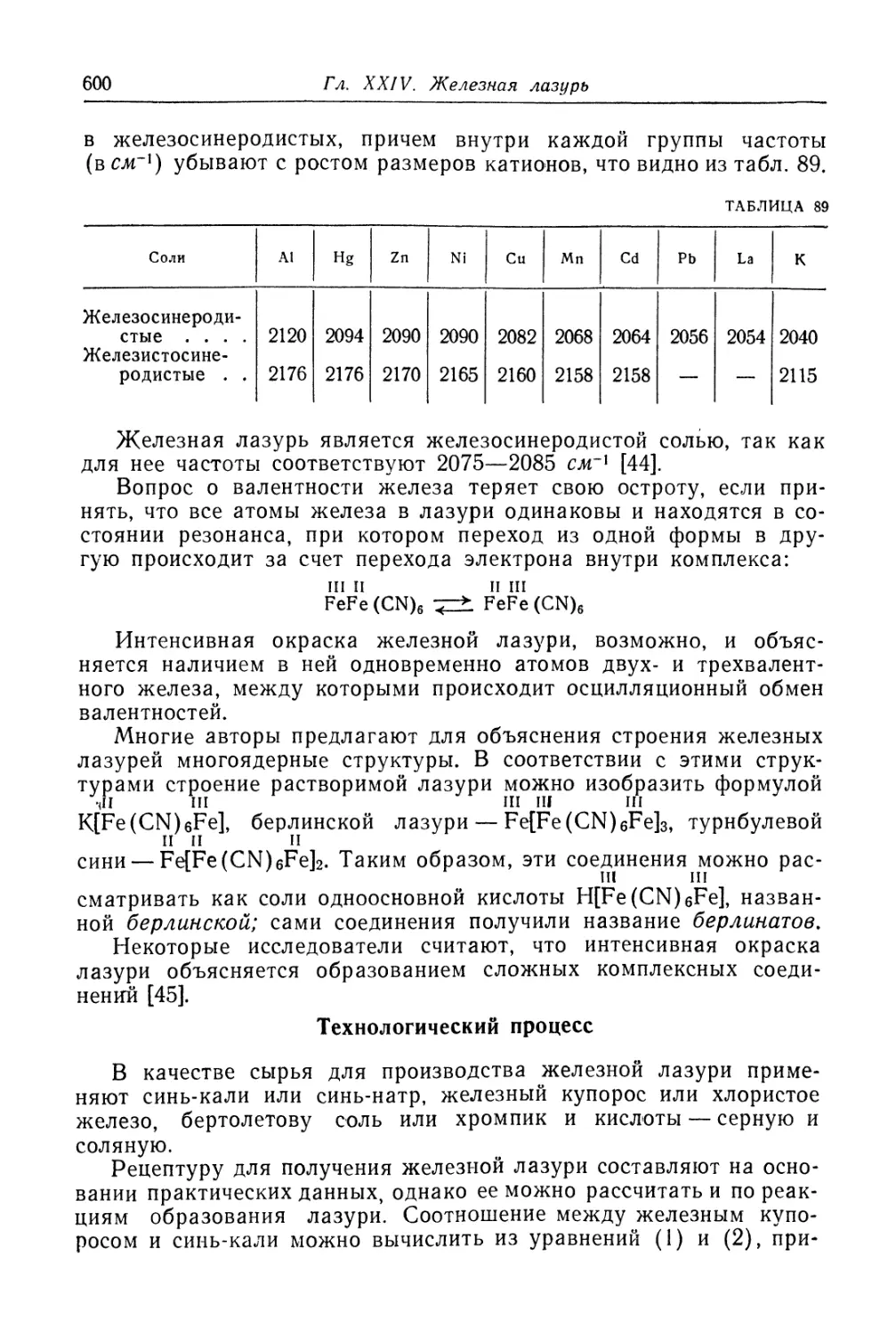

Алюминиевая пудра.......................................... 271

Состав, свойства и области применения (271). Технологический

процесс (275).

Цинковая пыль.............................................. 276

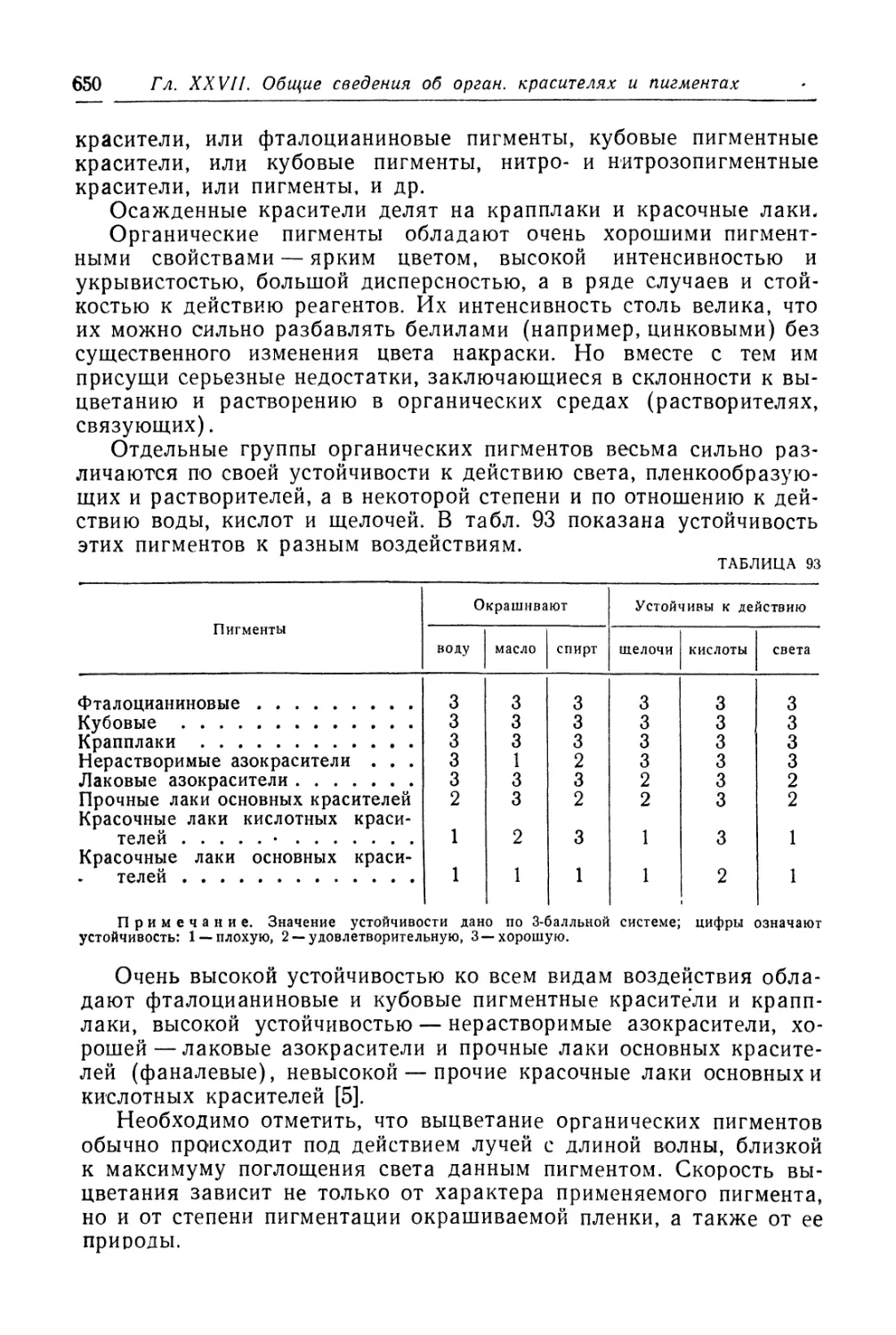

Глава IX. Сажа и черни ........................................ 277

Сажа....................................................... 277

Состав, свойства и области применения (278). Химические основы

производства (283). Технологический процесс (285).

Черни...................................................... 302

Литература к главам VIII—IX.................................... 304

Желтые, оранжевые и красные пигменты (305—306)

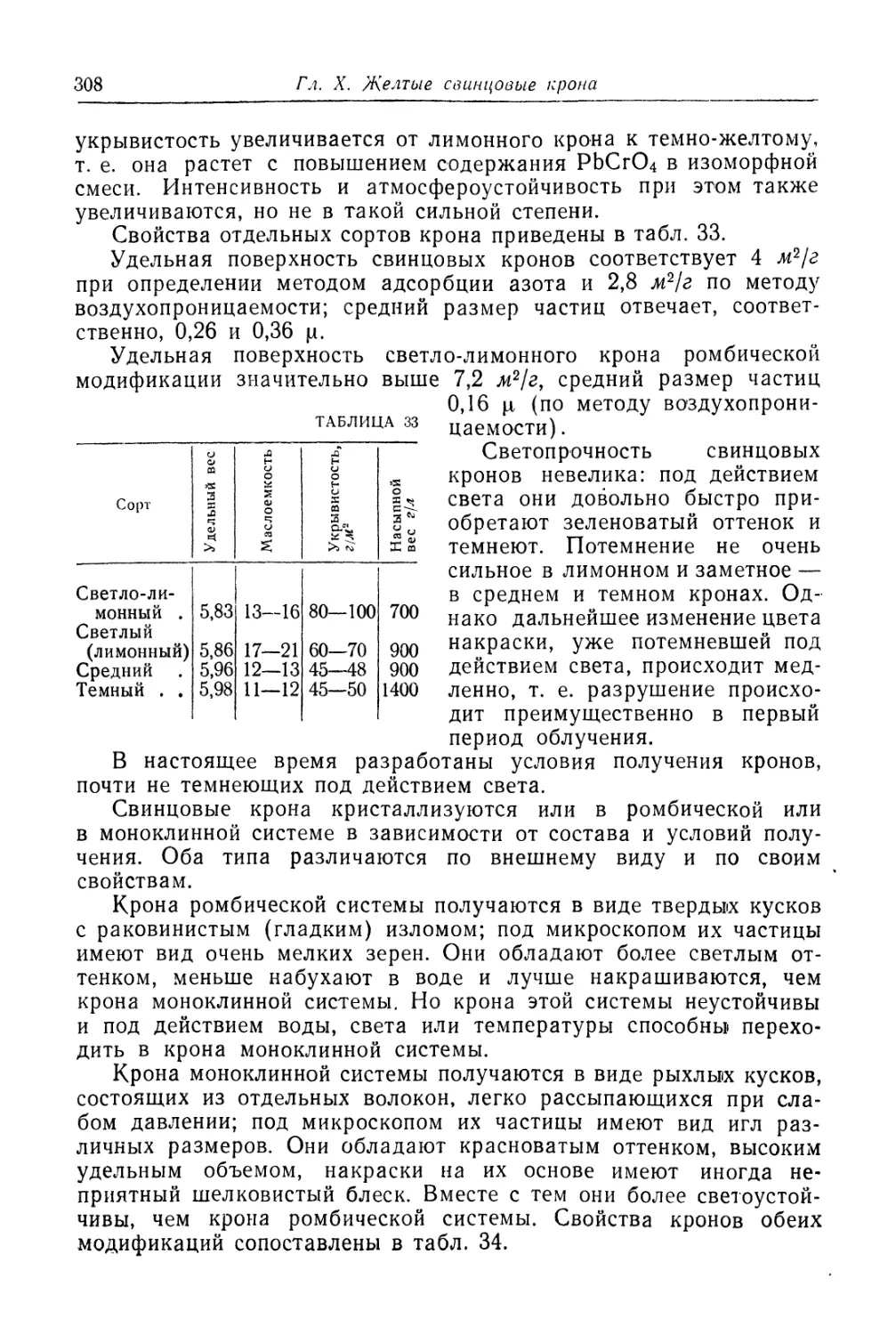

Глава X. Желтые свинцовые крона ........................... 307

Состав, свойства и области применения (307). Химические основы

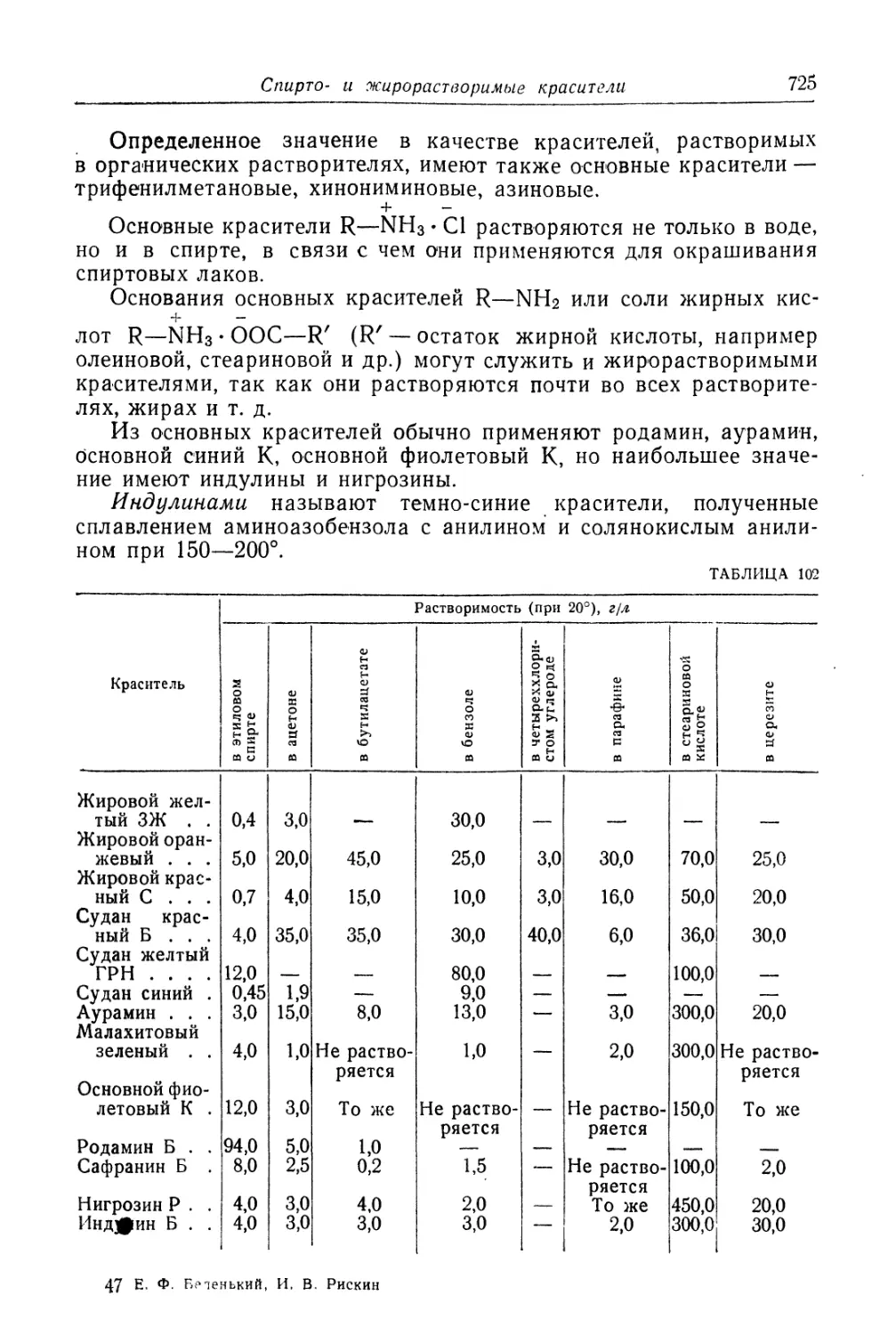

процесса (310). Технологический процесс (320).

ГлаваХ!. Оранжевые и красные свинцовые крона................... 336

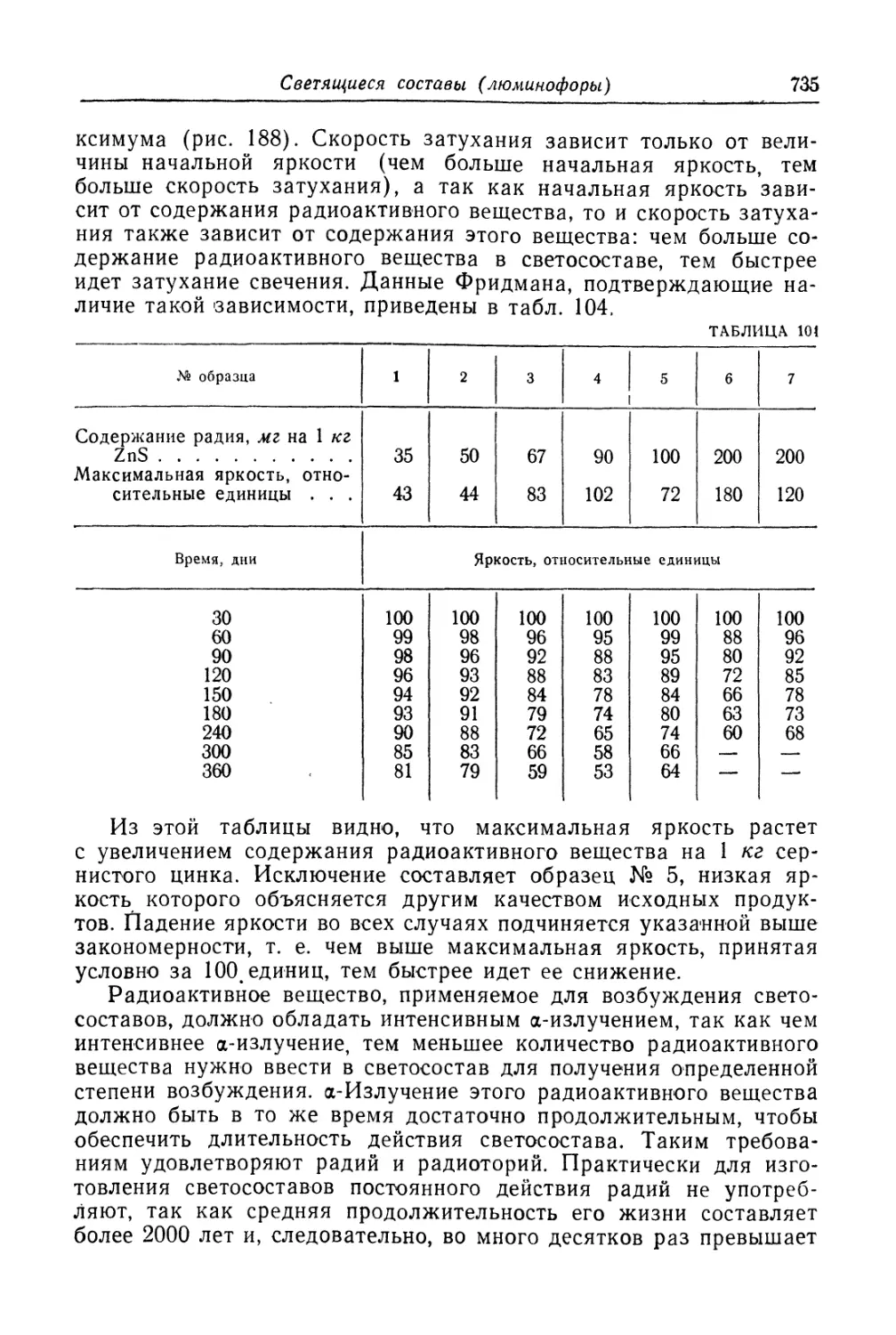

Оранжевый крон............................................. 336

Состав, свойства и области применения (336). Химические основы

процесса (337). Технологический процесс (339).

Красный крон............................................... 343

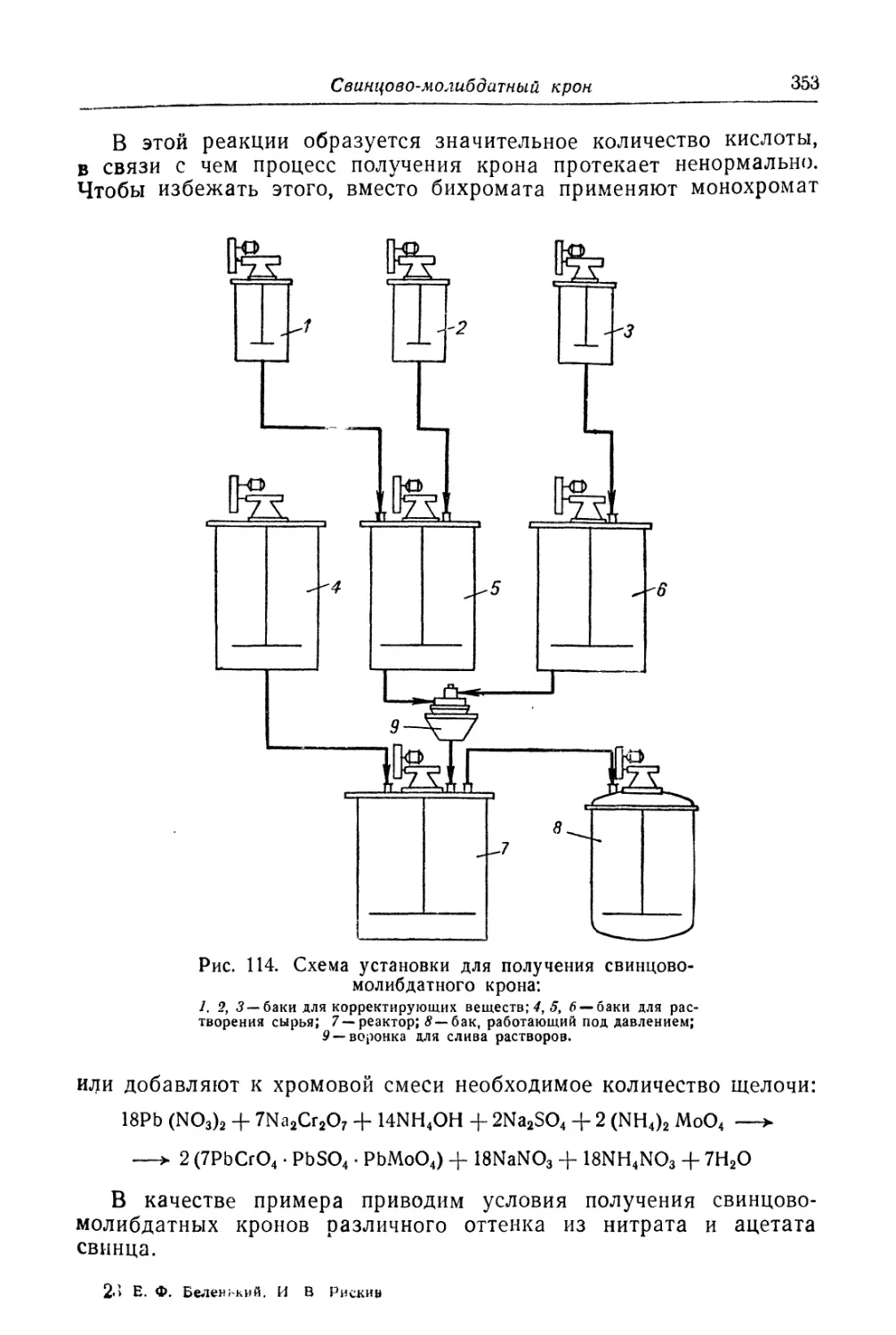

Свинцово-молибдатный крон.................................. 345

Состав, свойства и области применений (345). Химические основы

процесса (346). Технологический процесс (351).

Глава XII. Цинковые крона...................................... 357

Состав, свойства и области применения (357). Химические основы

процесса (364). Технологический процесс (370).

Глава XIII. Стронциевые и бариевые крона....................... 378

Стронциевый крон........................................ , 378

Оглавление

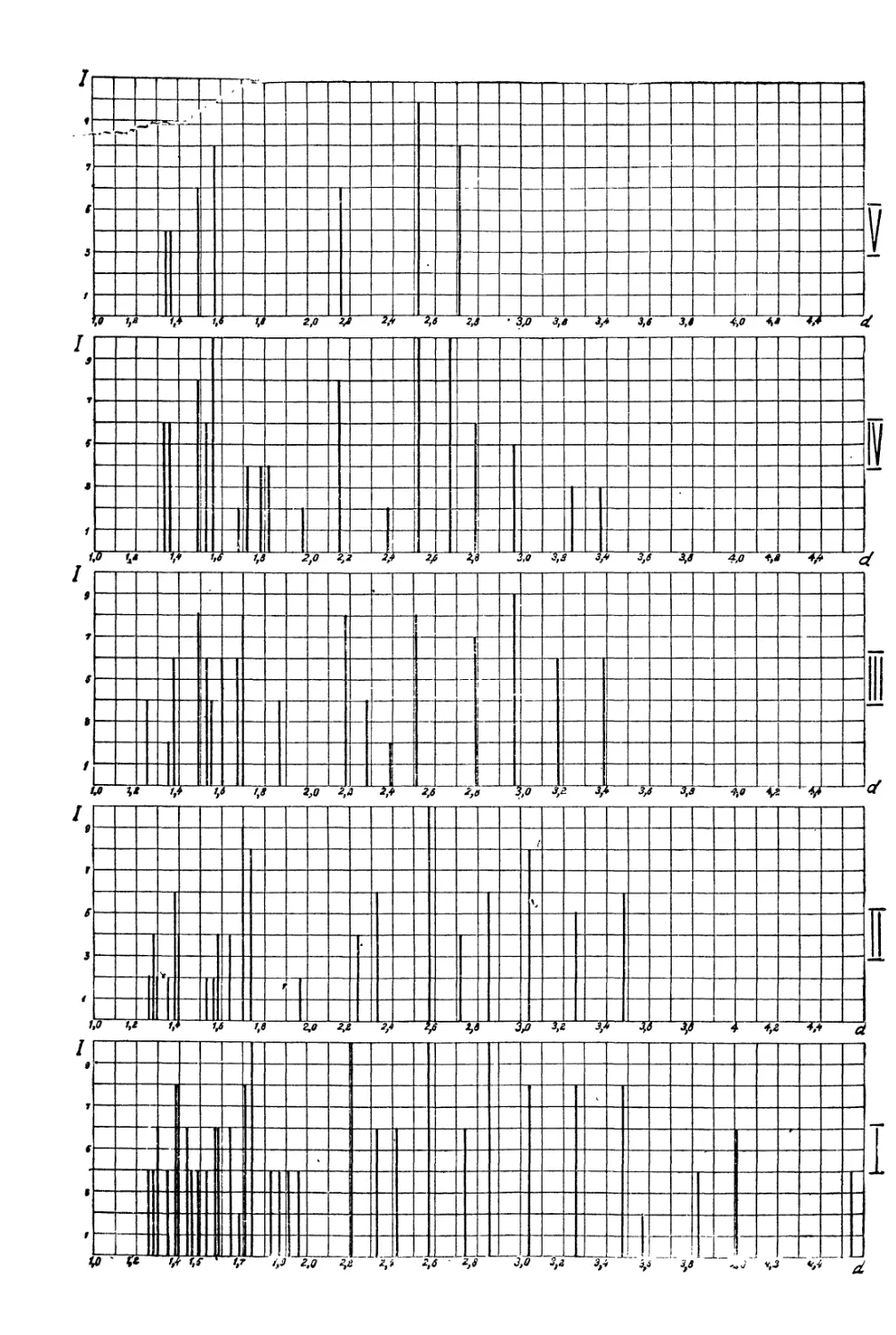

5

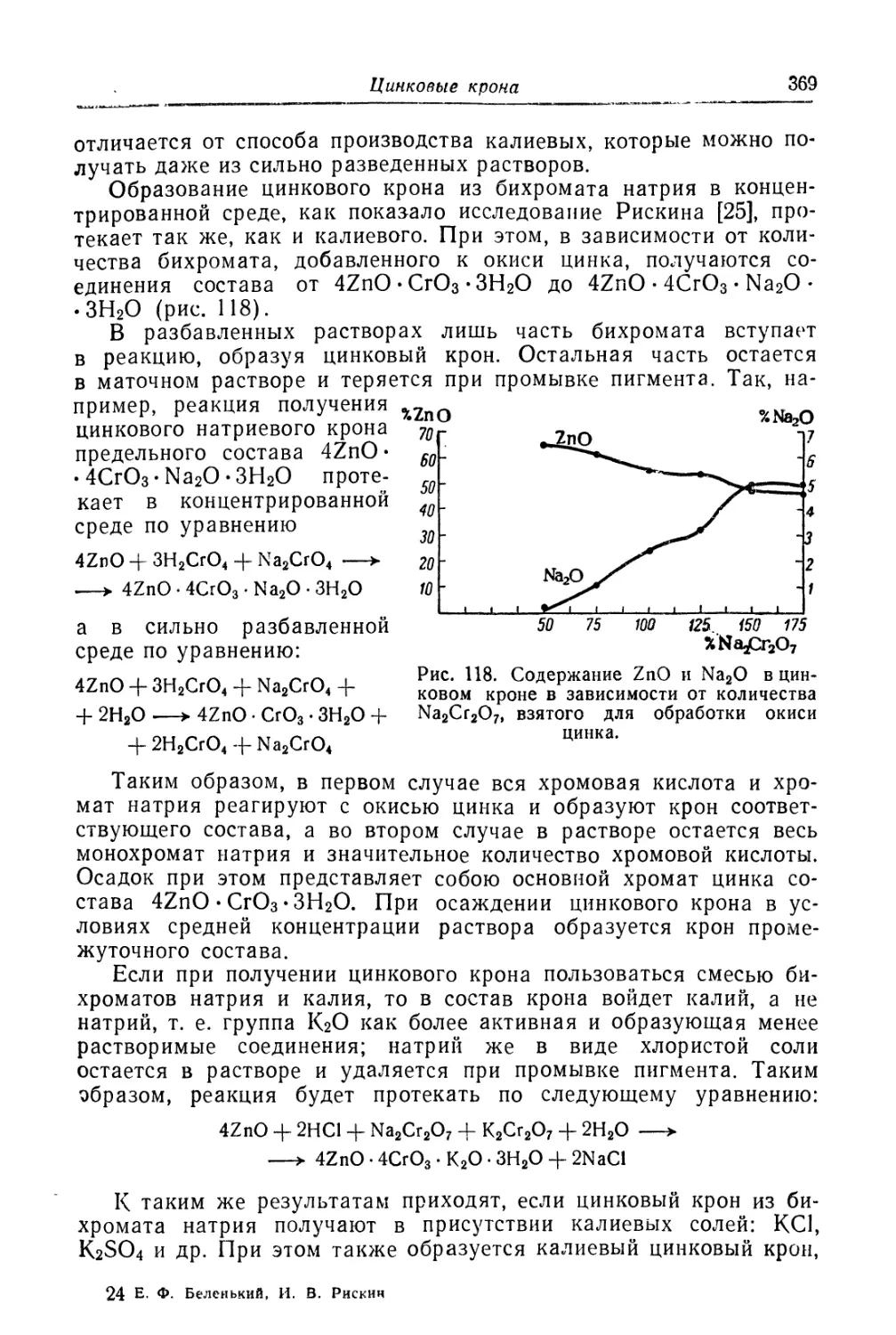

Барий-калиевый хромат ...................................... 380

Состав, свойства и области применения (380). Химические основы

и технология процесса (380).

Глава XIV. Кадмиевые пигменты................................... 384

Желтый кадмий............................................... 384

Состав, свойства и области применения (384). Химические основы

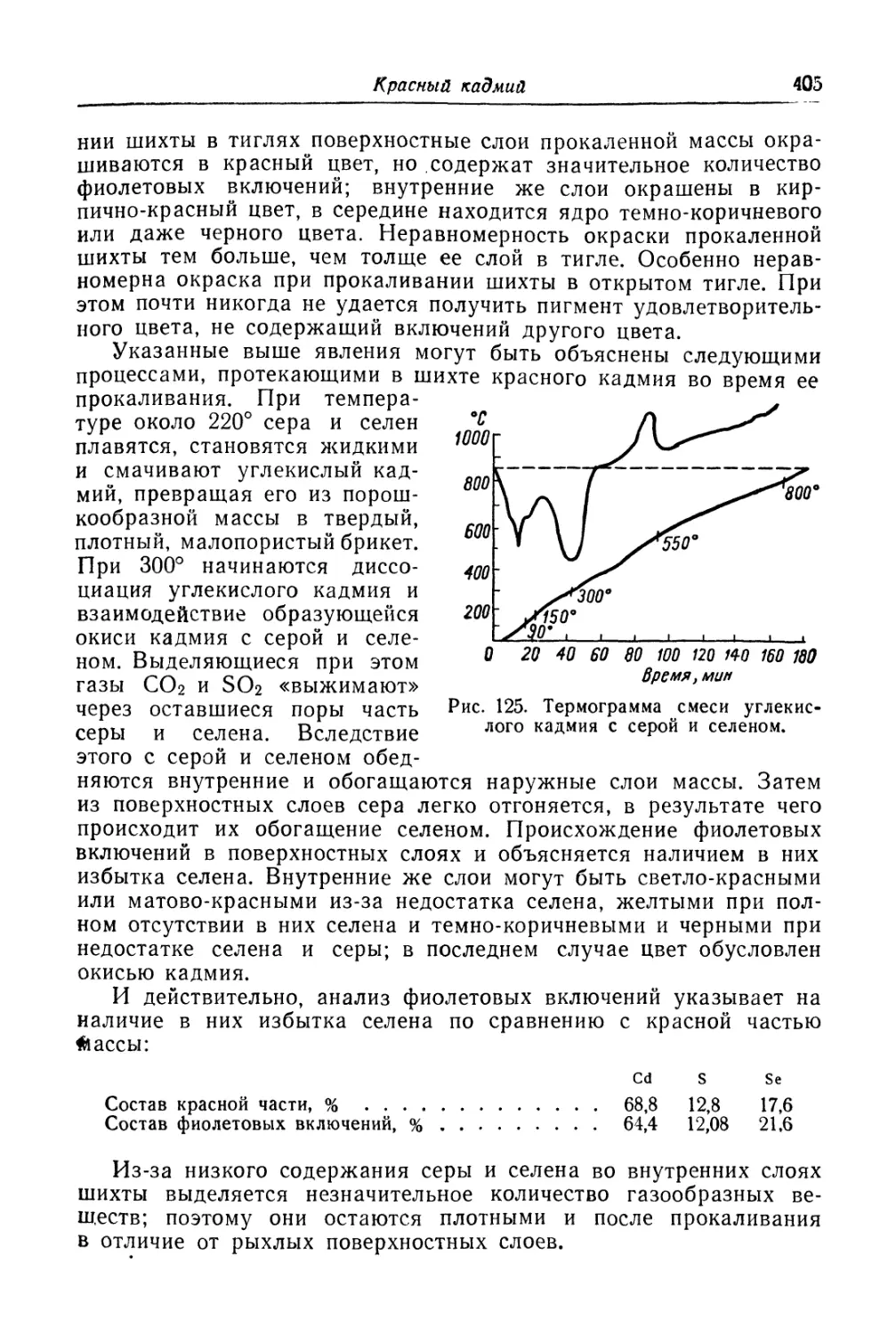

процесса (385). Технологический процесс (393).

Красный кадмий.............................................. 401

Состав, свойства и область применения (401). Химические основы

процесса (402). Технологический процесс (406).

Глава XV. Ртутная киноварь...................................... 412

Состав, свойства и области применения (412). Химические основы

процесса (413). Технологический процесс (415).

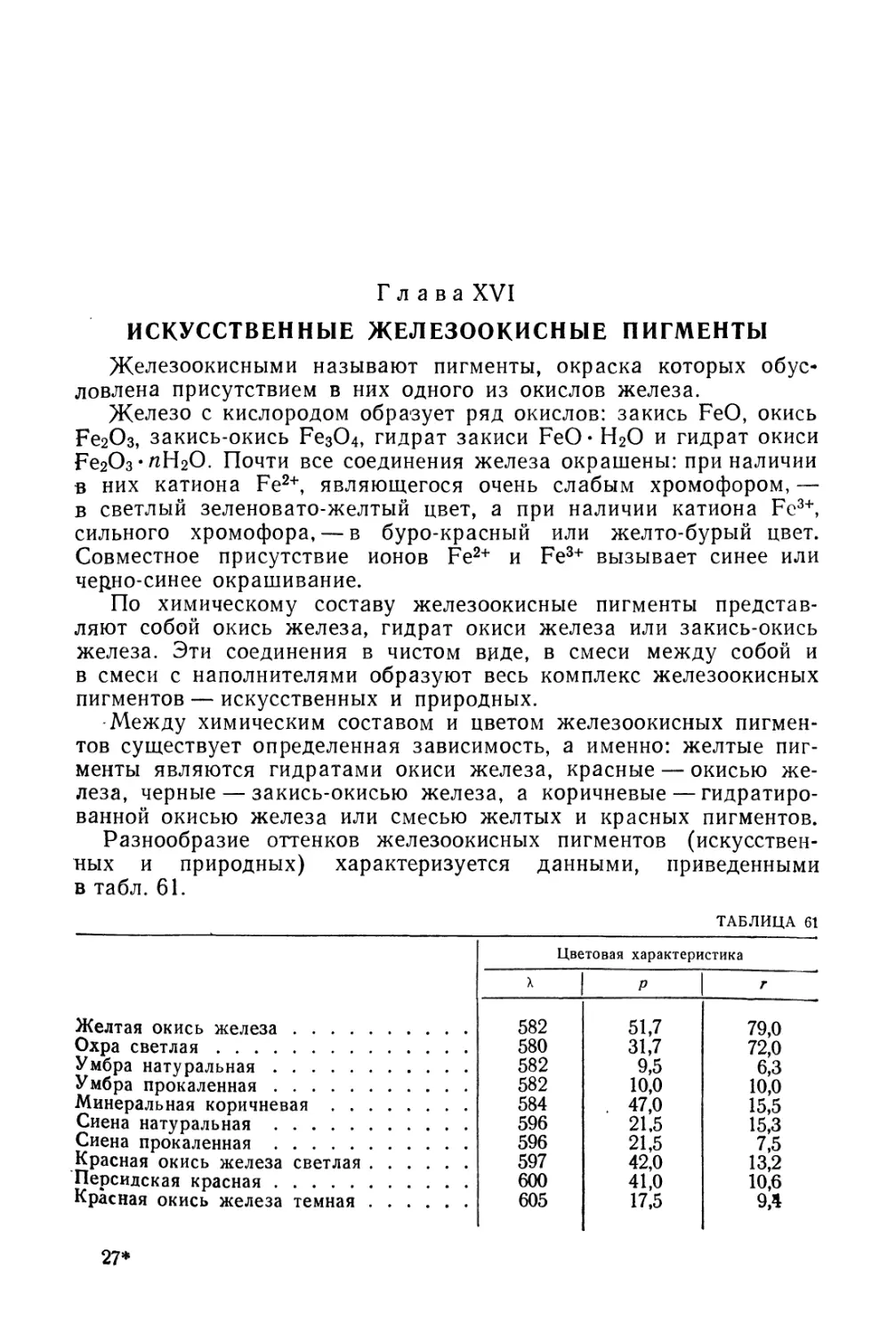

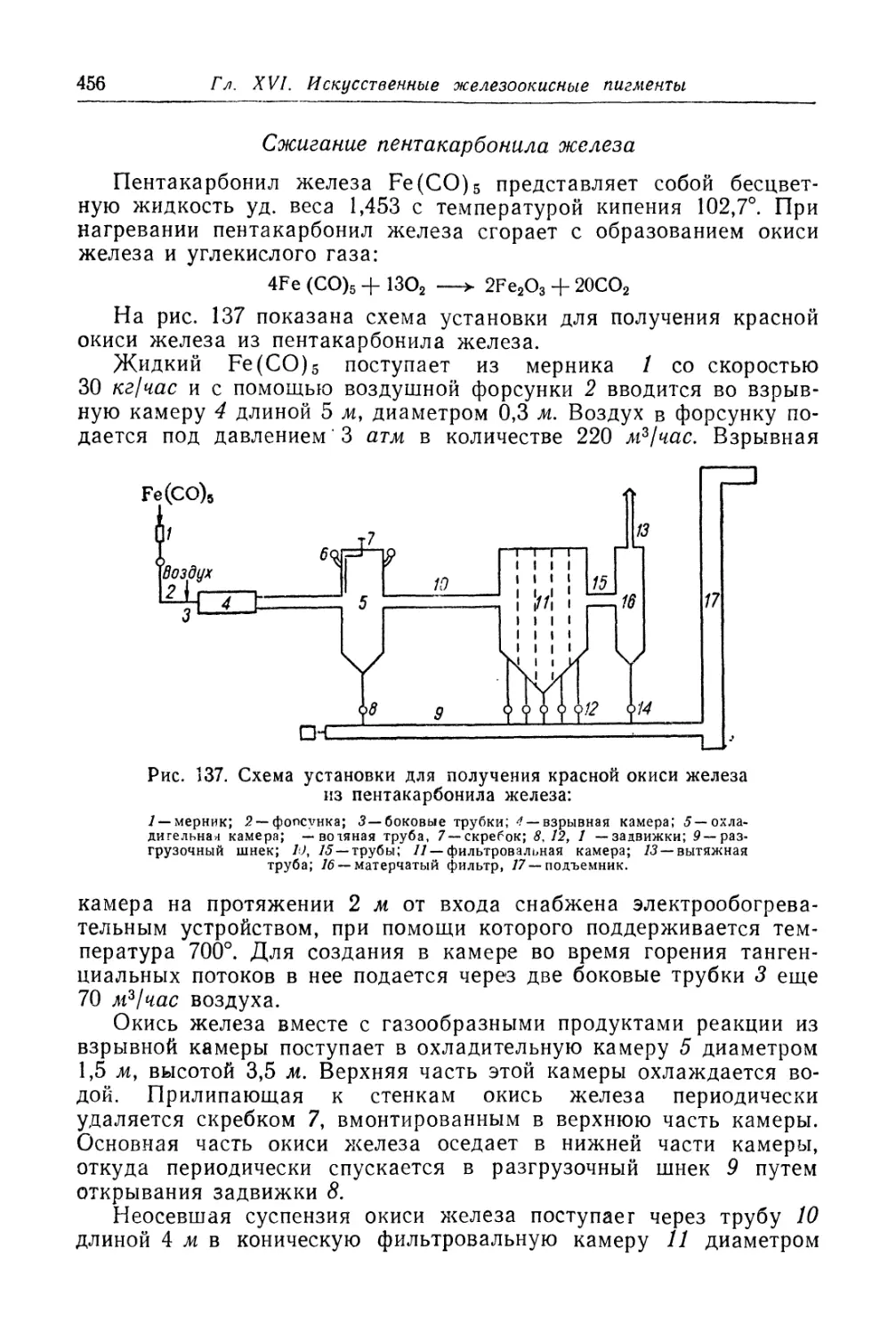

Глава XVI. Искусственные железоо^исные пигменты................. 419

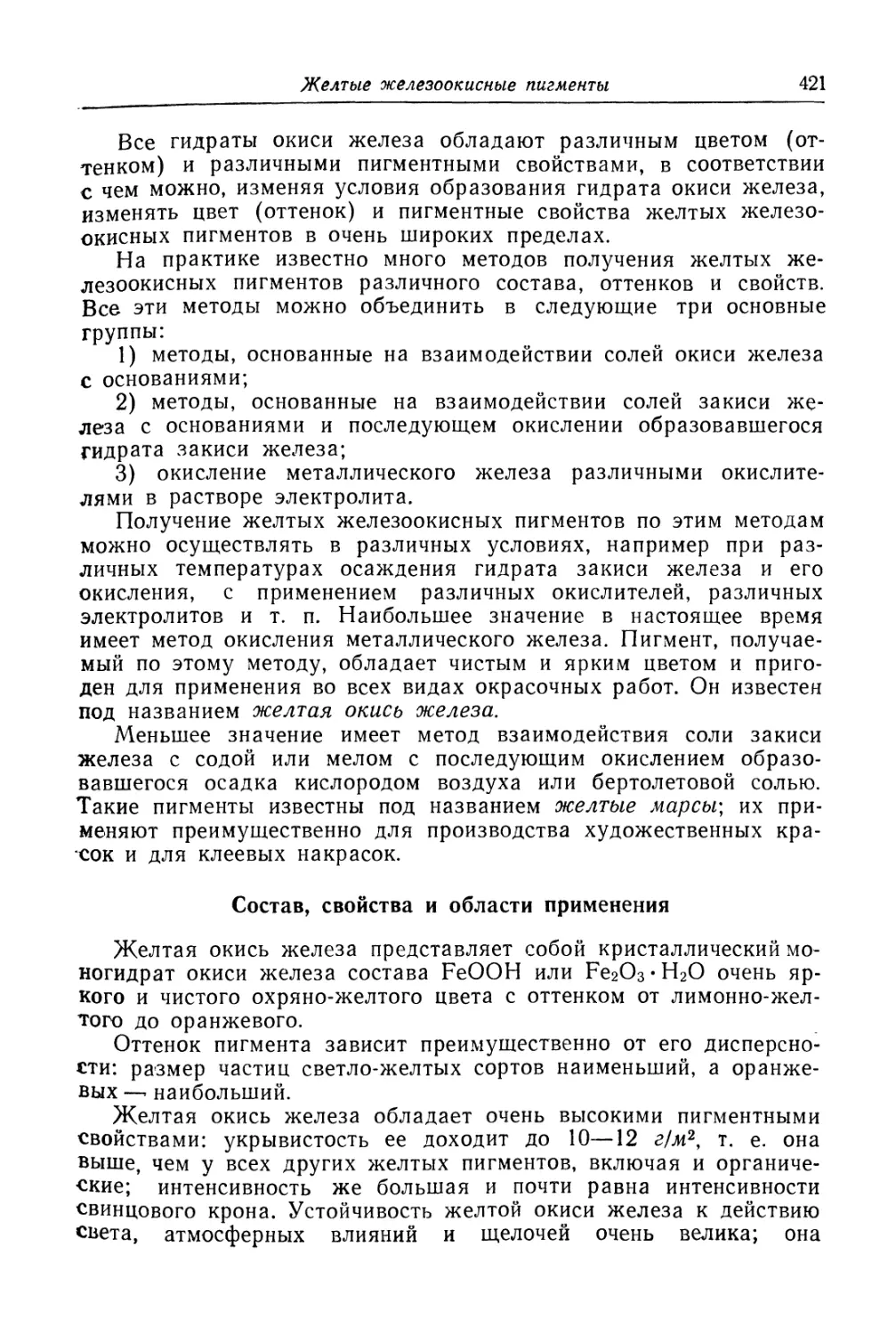

Желтые железоокисные пигменты (420)

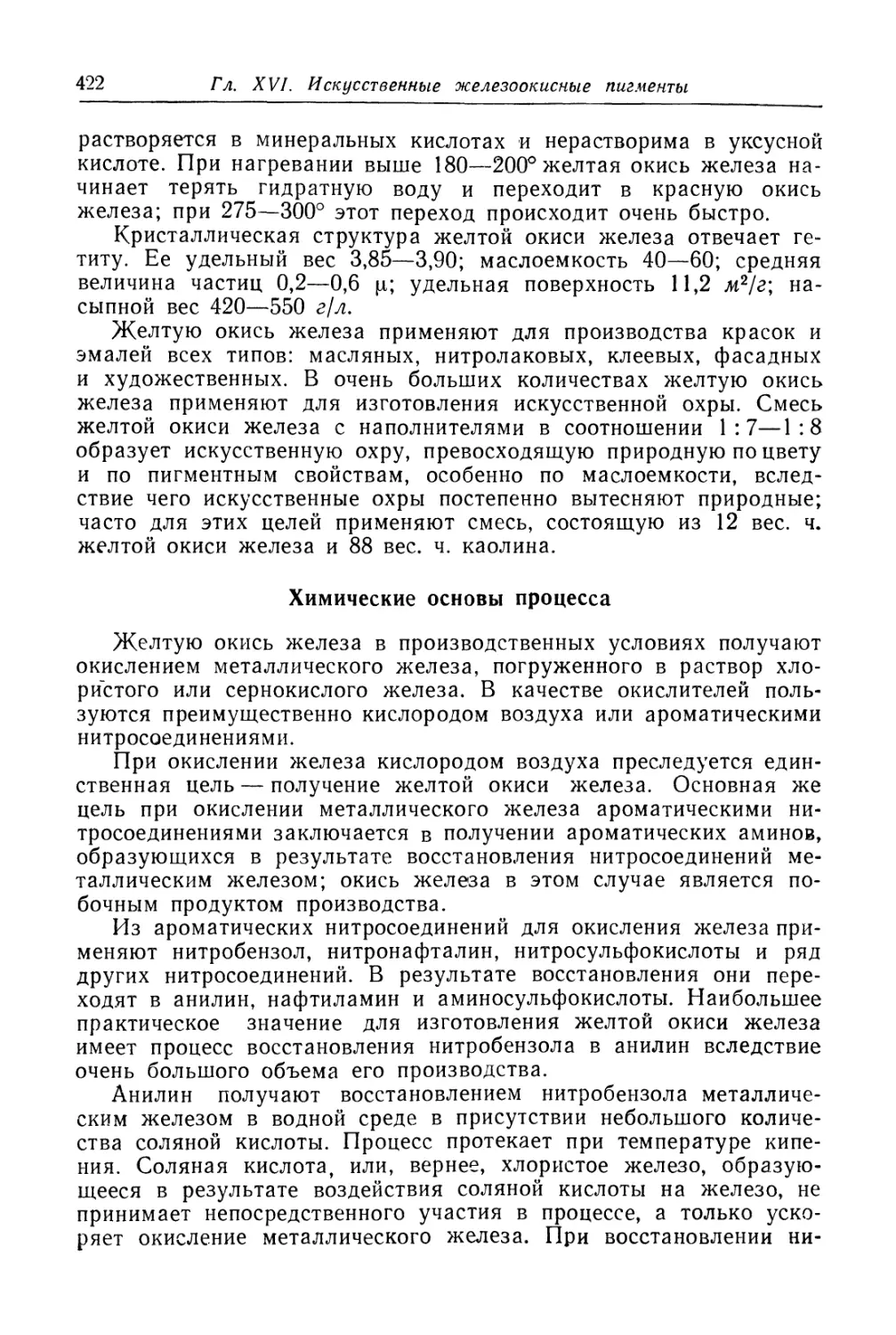

Состав, свойства и области применения (421). Химические основы

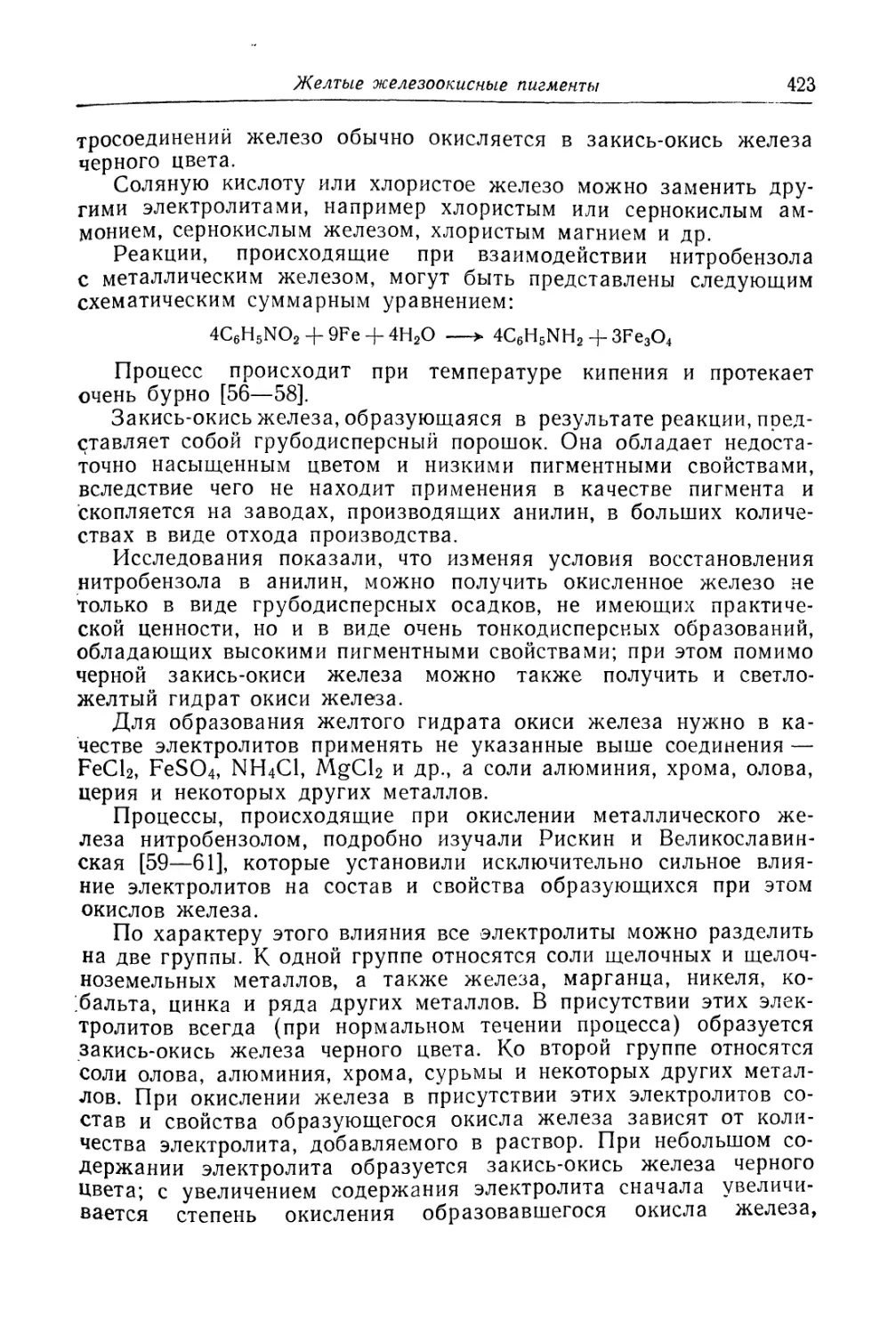

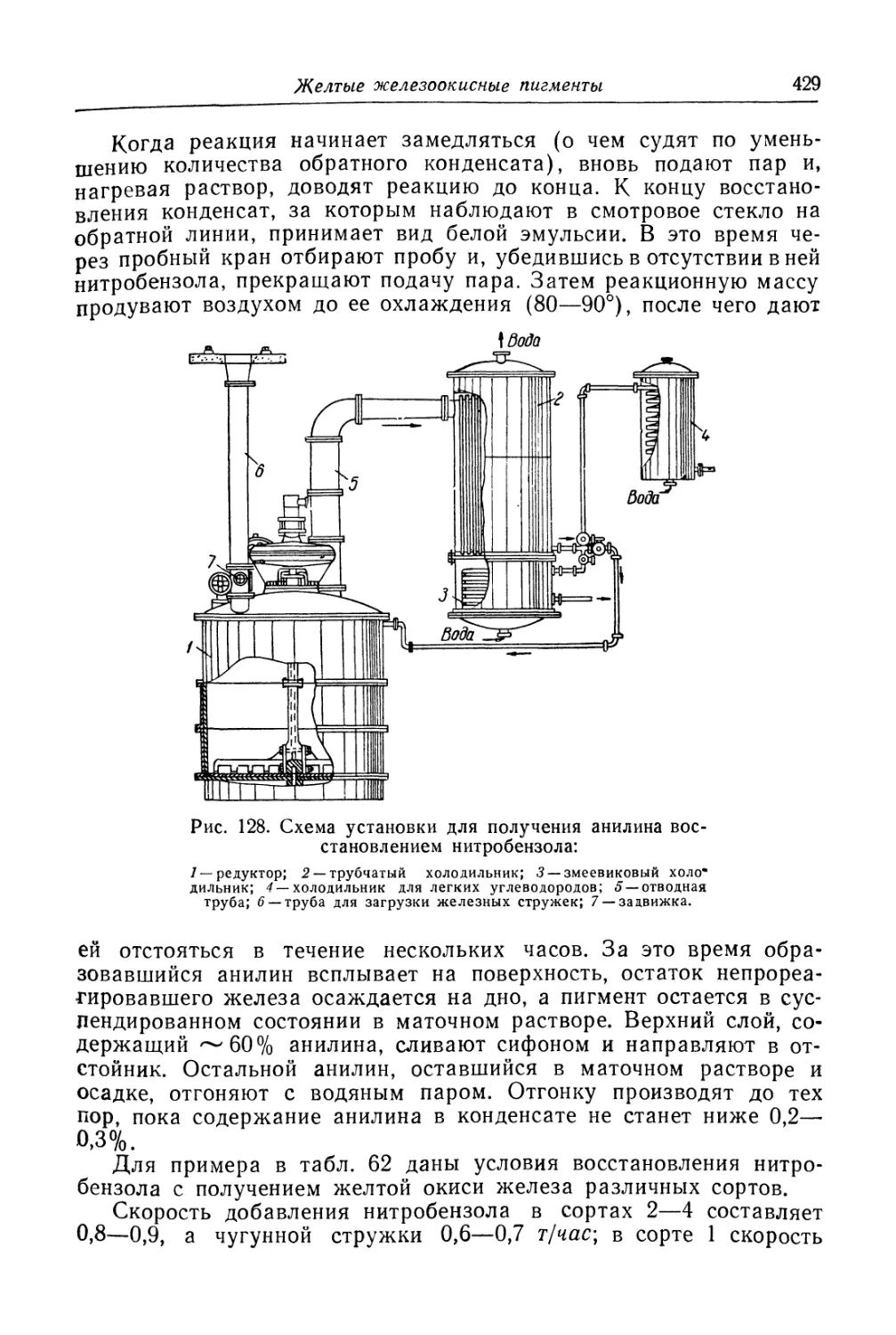

процесса (422). Технологический процесс (427).

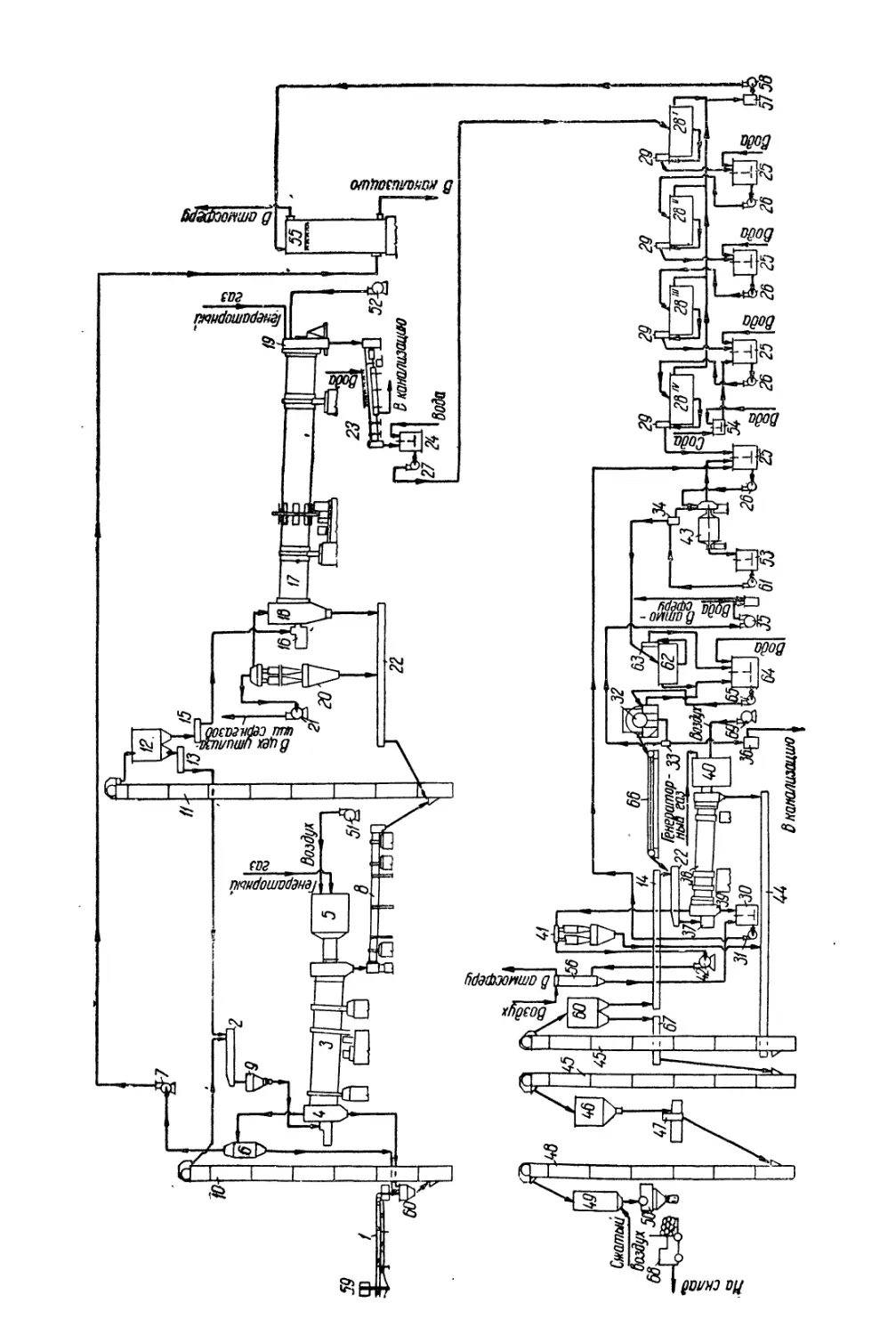

Красные железоокисные пигменты (439)

Состав, свойства и области применения (440). Химические основы

процесса (440). Технологический- процесс (444).

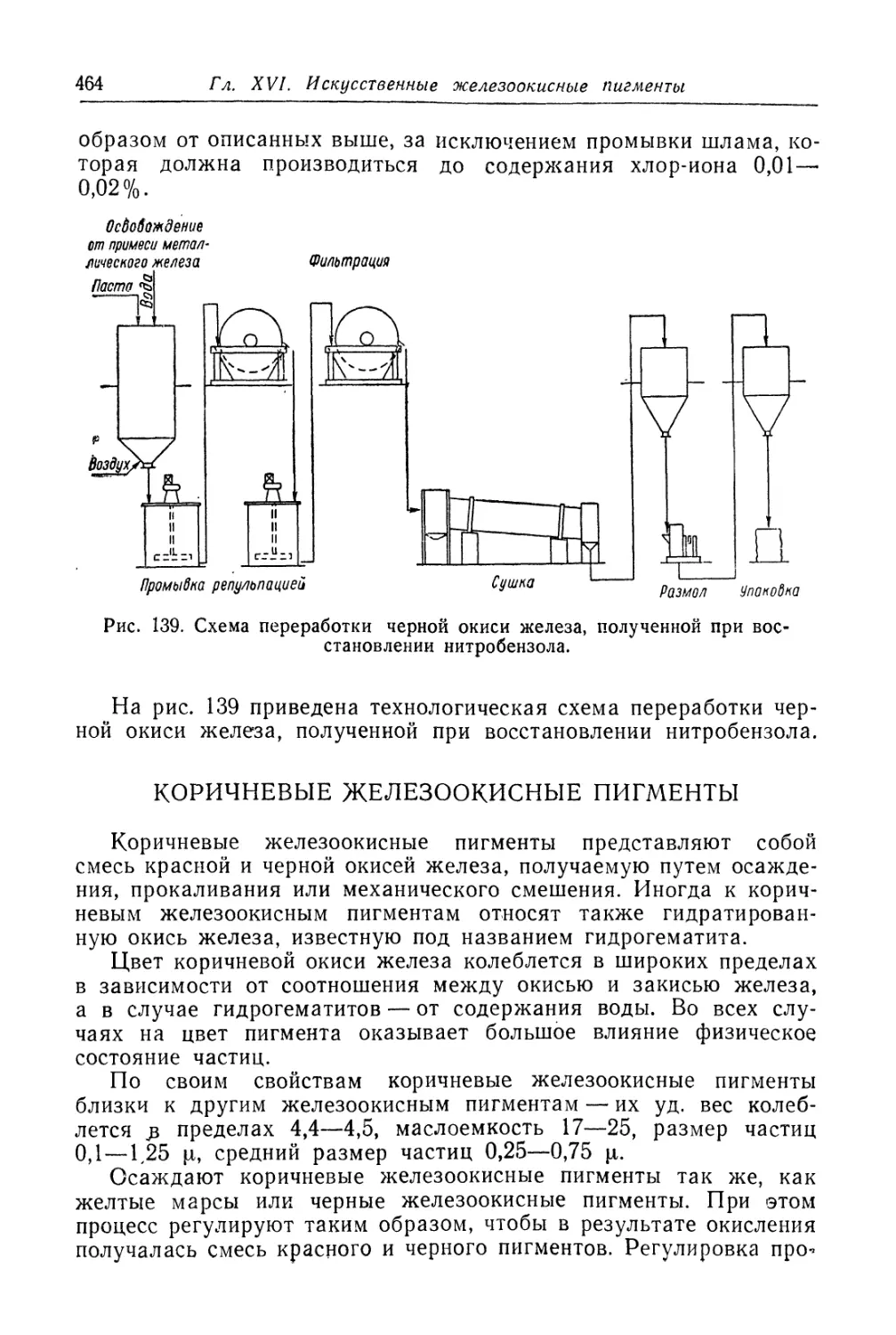

Черные железоокисные пигменты (460)

Состав, свойства и области применения (460). Химические основы

процесса (460). Технологический процесс (462).

Коричневые железоокисные пигменты (464)

Глава XVII. Природные железоокисные пигменты.............. 467

Желтые природные пигменты (467)

Охра...................................................... 469

Сиена..................................................... 473

Красные природные пигменты (474)

Мумия..................................................... 475

Железный сурик............................................ 477

Красные охры и сиены...................................... 479

Коричневые природные пигменты (479)

Умбра..................................................... 479

Марганцовая коричневая ................................... 481

Минеральная коричневая.................................... 481

Кассельская коричневая ................................... 482

6

Оглавление

Технологический процесс производства природных

железоокисных пигментов (482)

Глава XVIII. Свинцовые пигменты.................................. 491

Неаполитанская желтая........................................ 491

Состав, свойства и области применения (491). Химические основы

процесса (492). Технологический процесс (493).

Цианамид свинца.............................................. 495

Состав, свойства и области применения (495). Химические основы

процесса (497). Технологический процесс (499).

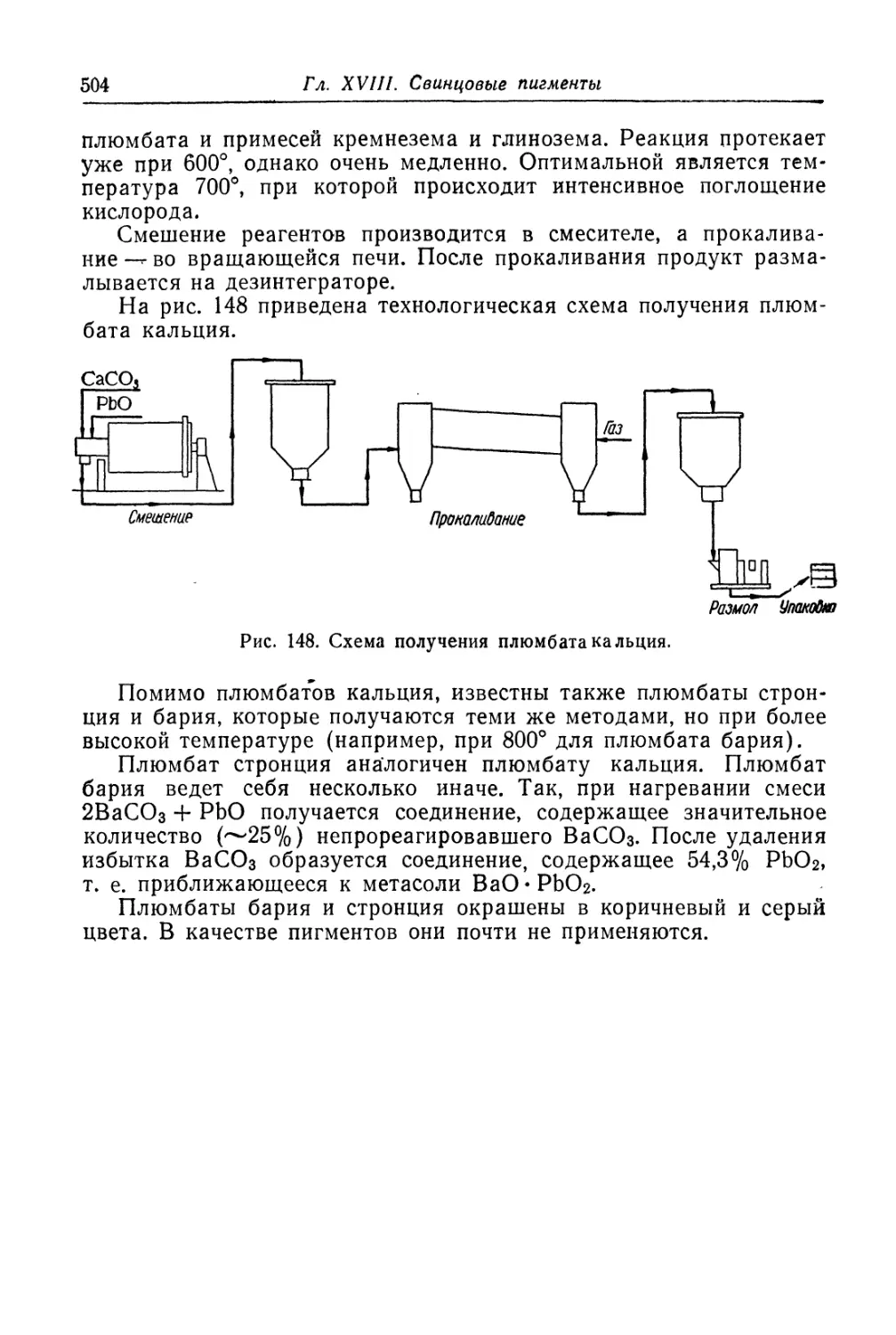

Плюмбат кальция.............................................. 501

Состав, свойства и области применения (501). Химические основы

и технология процесса (502).

Глава XIX. Свинцовые окисли...................................... 505

Состав, свойства и области применения (505). Химические основы

процесса (508). Технологический процесс производства глета (515).

Технологический процесс производства сурика (521).

Литература к главам X—XIX........................................ 526

Зеленые, синие и фиолетовые пигменты

Глава XX. Хромовые пигменты..................................... 529

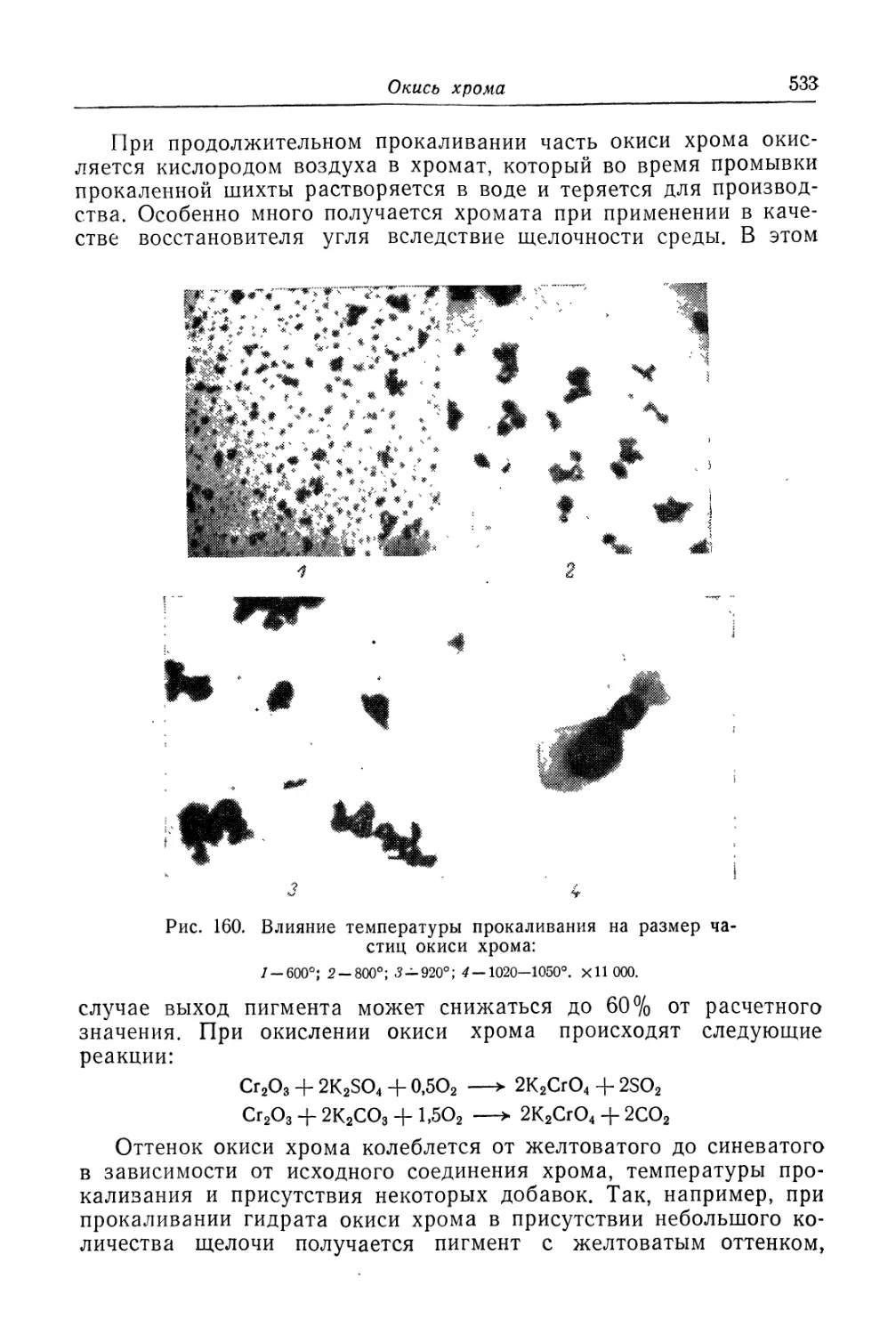

Окись хрома................................................ 530

Состав, свойства и области применения (530). Химические основы

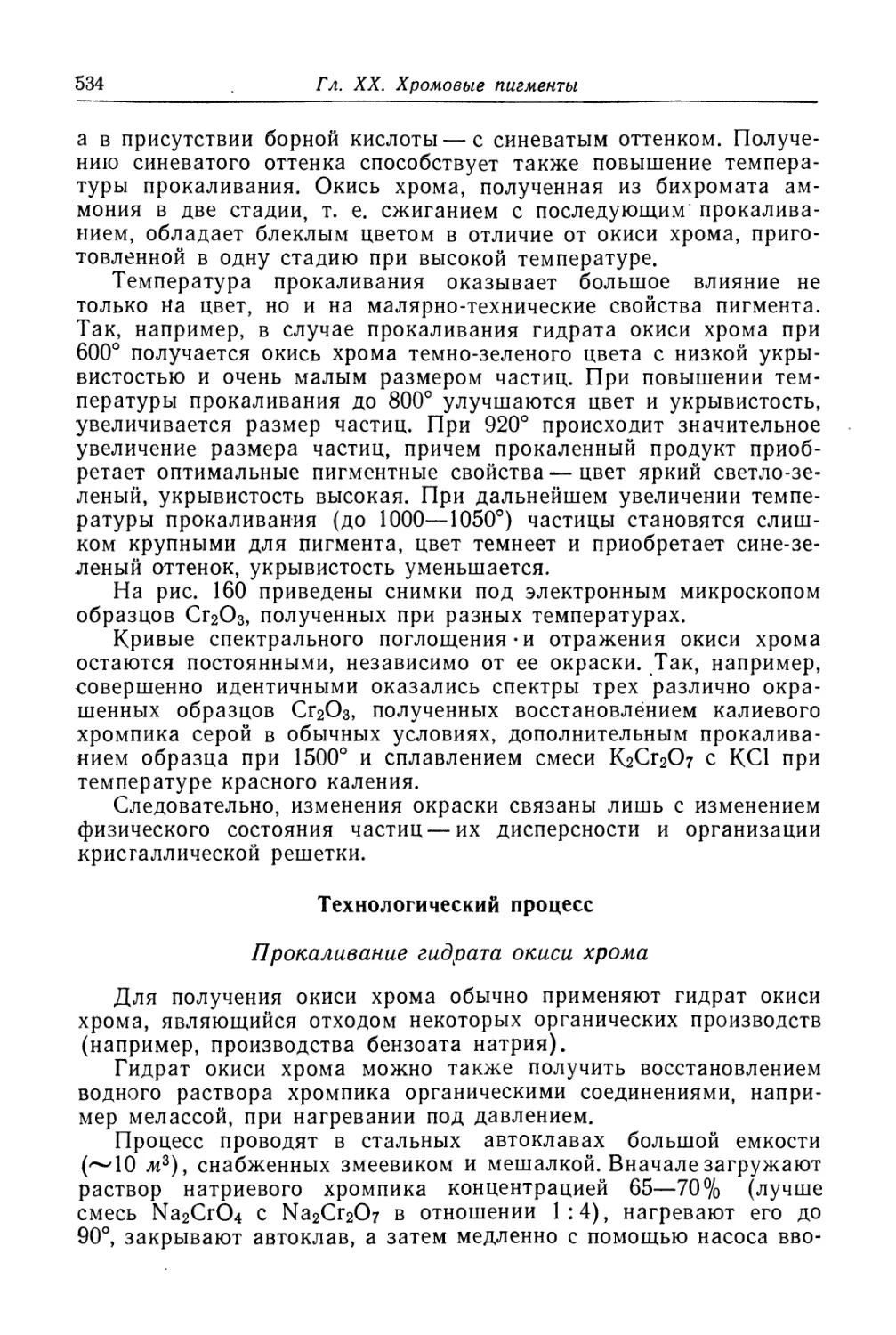

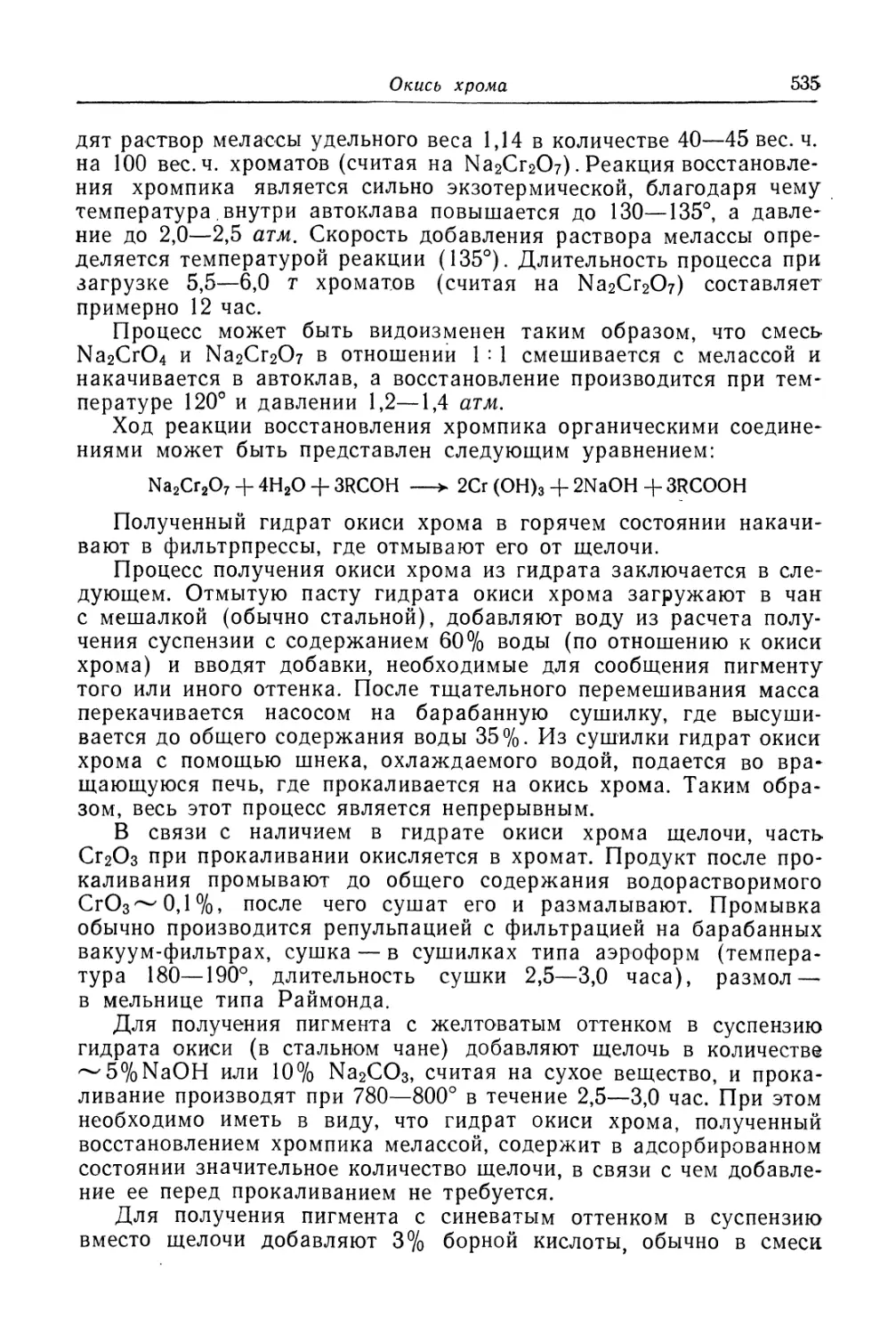

процесса (530). Технологический процесс (534).

Изумрудная зелень........................................... 538

Состав, свойства и области применения (538). Химические основы

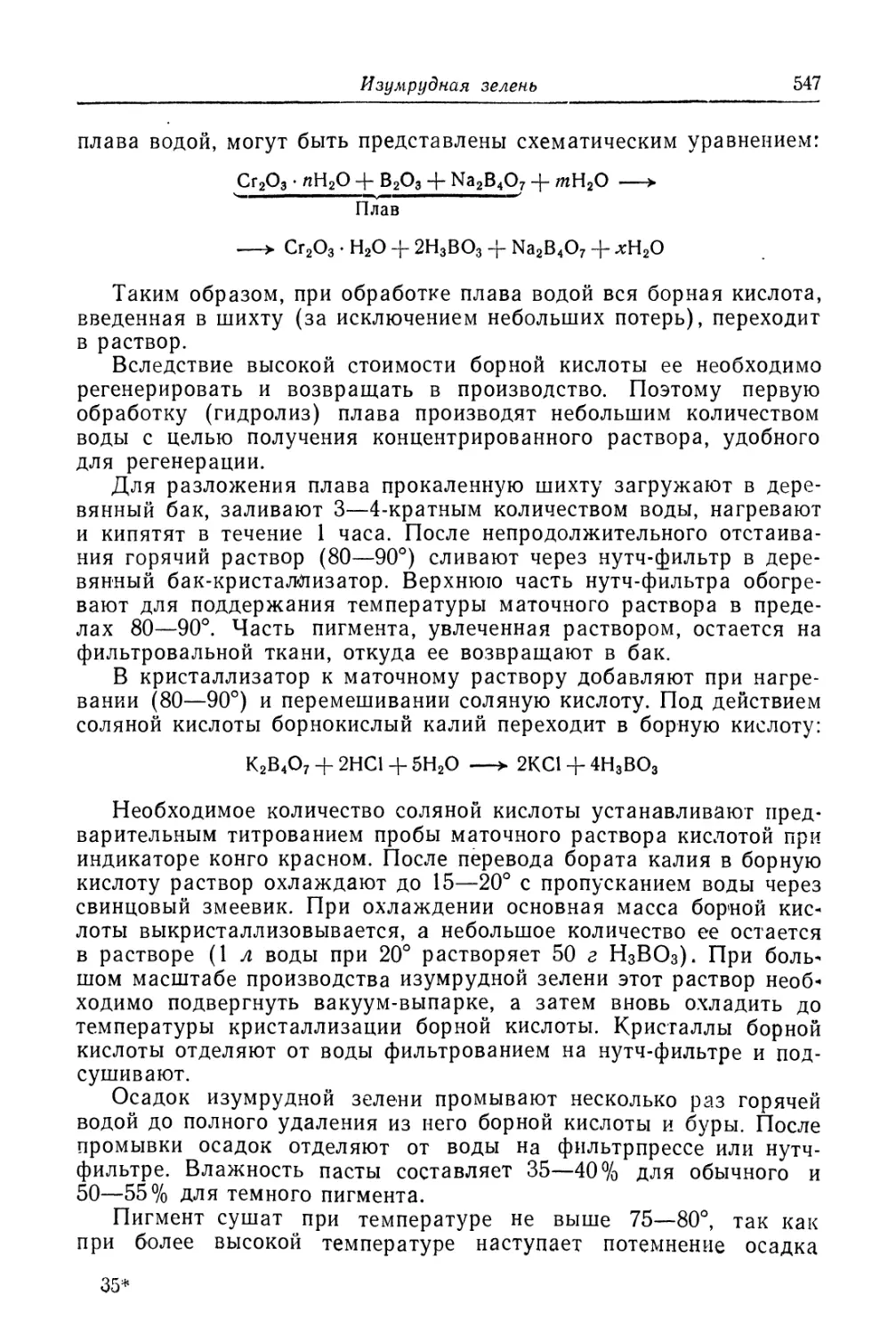

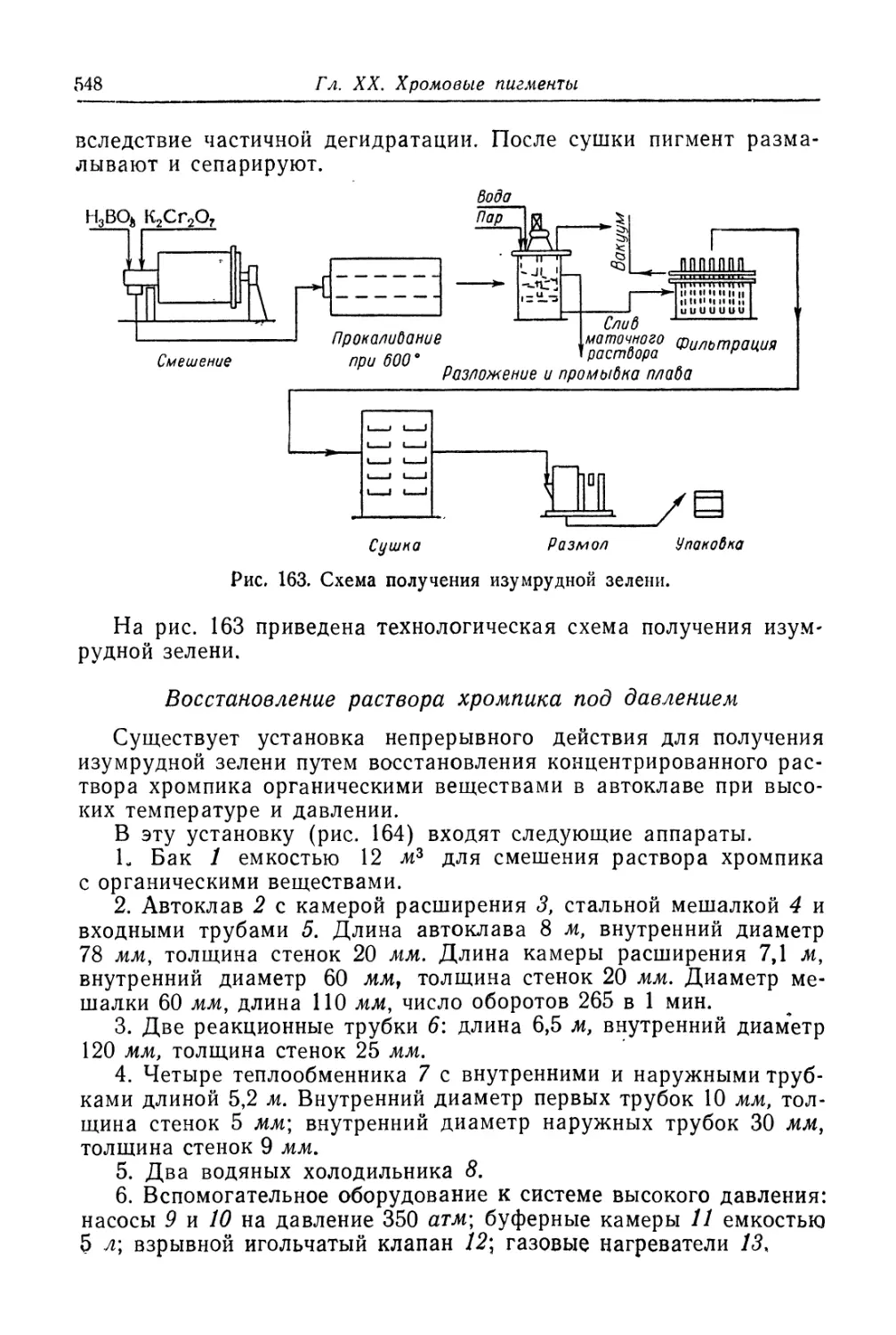

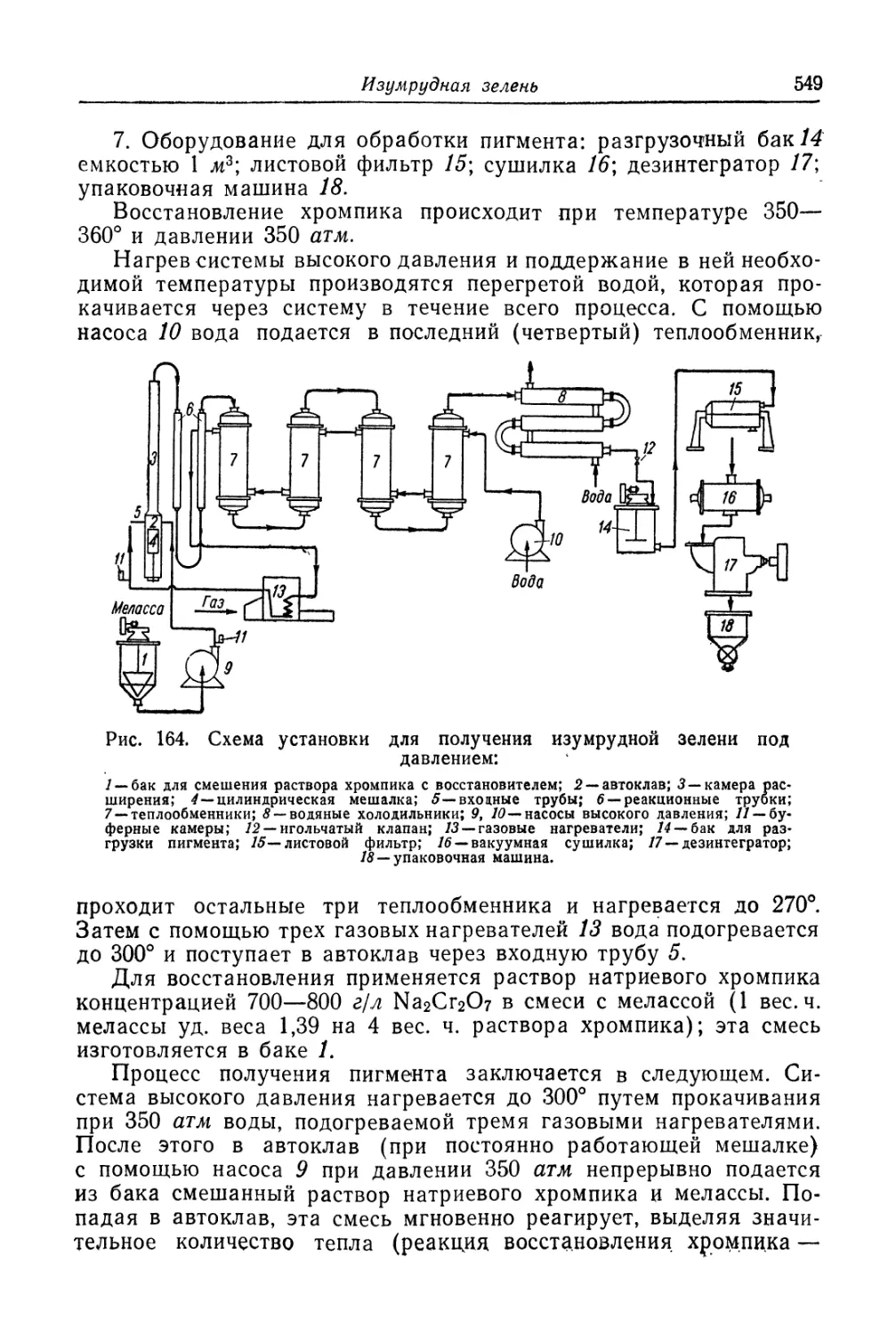

процесса (539). Технологический процесс (545).

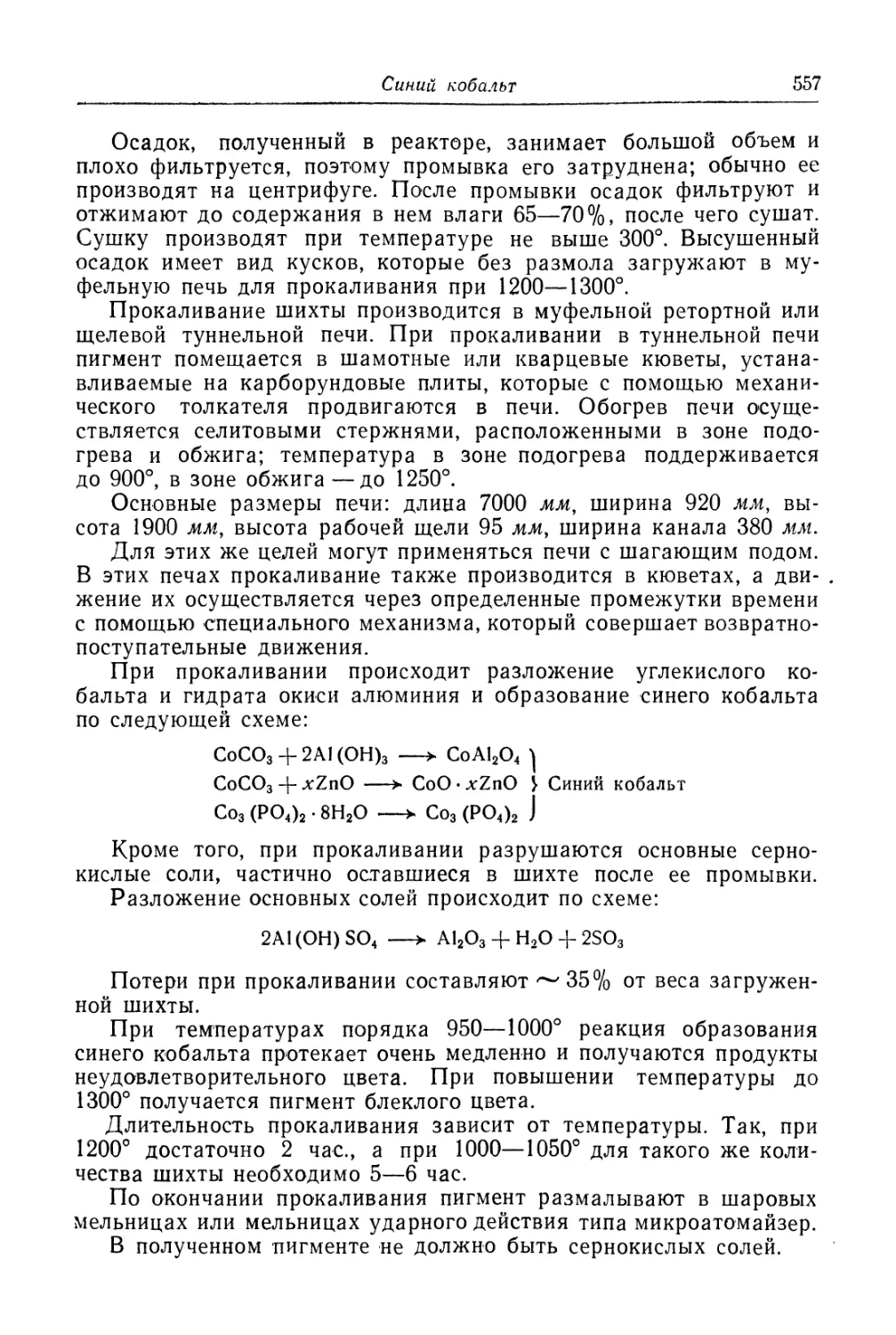

Глава XXI. Кобальтовые пигменты . ................................ 551

Синий кобальт................................................. 553

Состав, свойства и области применения (553). Химические основы

процесса (553). Технологический процесс (555).

Зеленый кобальт............................................... 559

Состав, свойства и области применения (559). Химические основы

процесса (559). Технологический процесс (560).

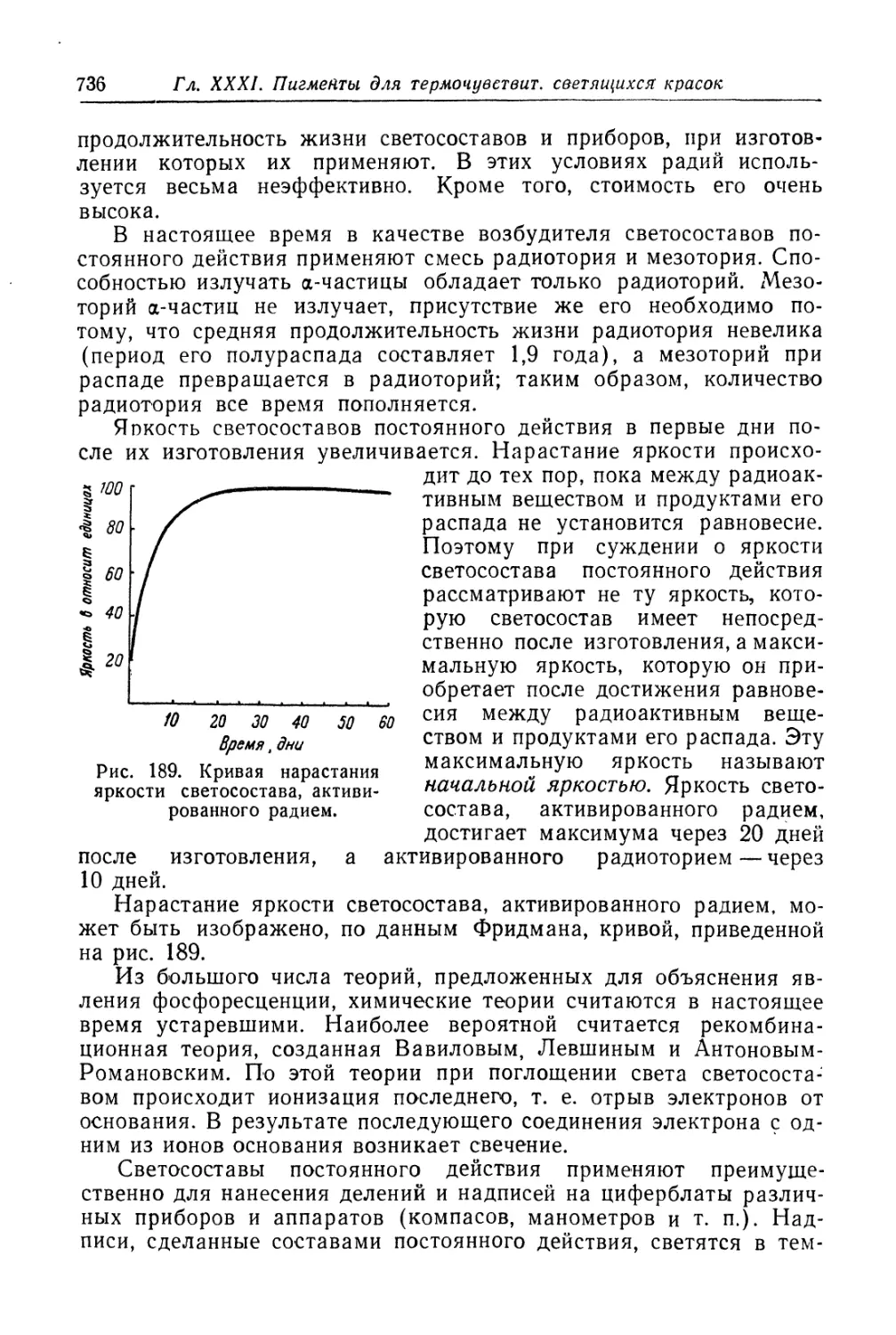

Церулеум (небесно-голубой).................................... 562

Состав, свойства и области применения (562). Химические основы

и технология процесса (563).

Фиолетовый кобальт............................................ 565

Темно-фиолетовый кобальт (565). Светло-фиолетовый кобальт (567).

Другие кобальтовые пигменты.................................. 568

Глава XXII. Медные пигменты....................................... 569

Медянка...................................................... 569

Состав, свойства и области применения (569). Химические основы

процесса (570). Технологический процесс (573).

Зелень Шееле................................................. 575

Швейнфуртская зелень......................................... 576

Синие медные пигменты........................................ 577

Оглавление

7

Глава XXIII. Марганцовые пигменты............................... 578

Марганцовая голубая......................................... 578

Состав, свойства и области применения (578). Химические основы

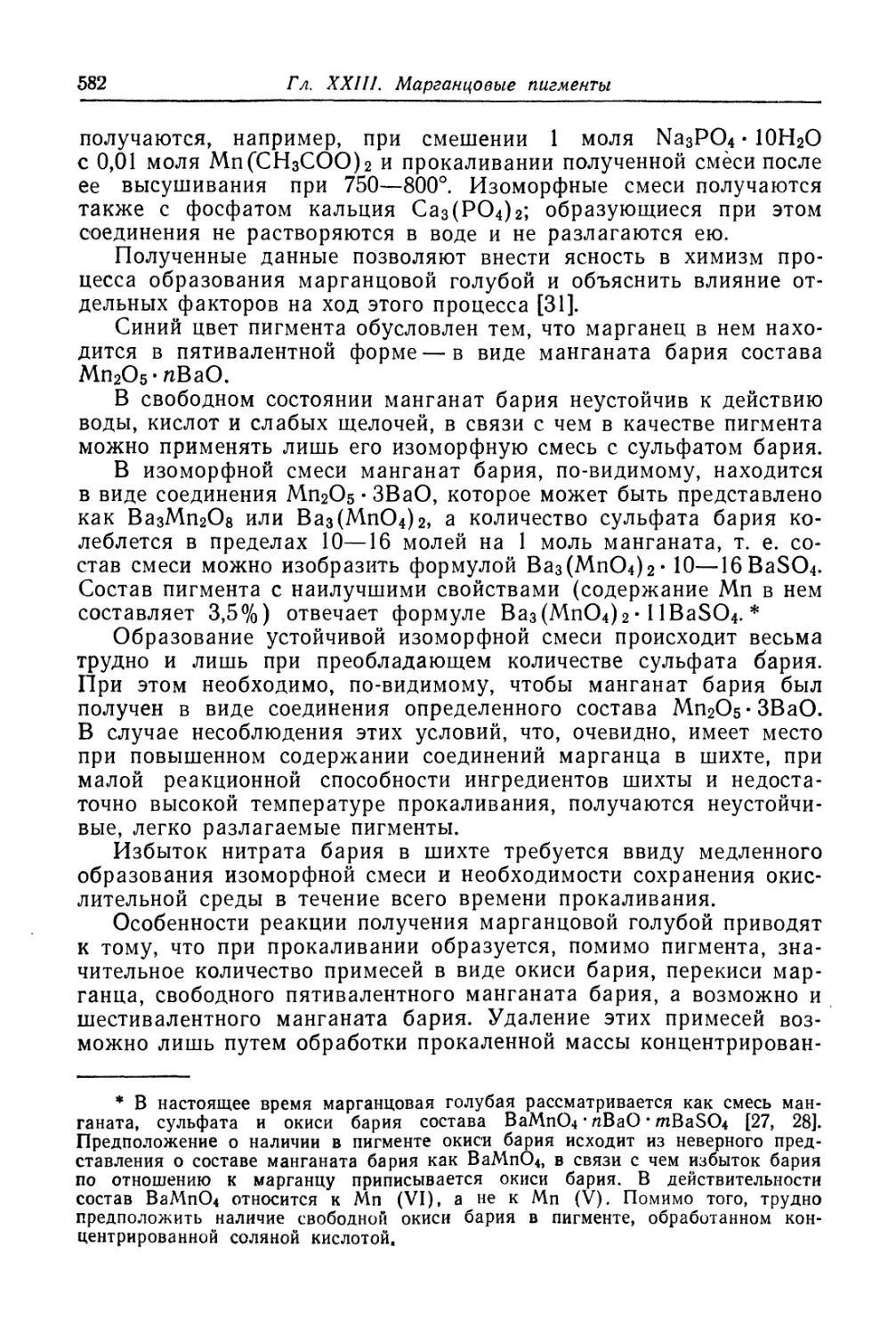

процесса (578). Технологический процесс (583).

Марганцовая фиолетовая...................................... 585

Марганцовая зеленая......................................... 586

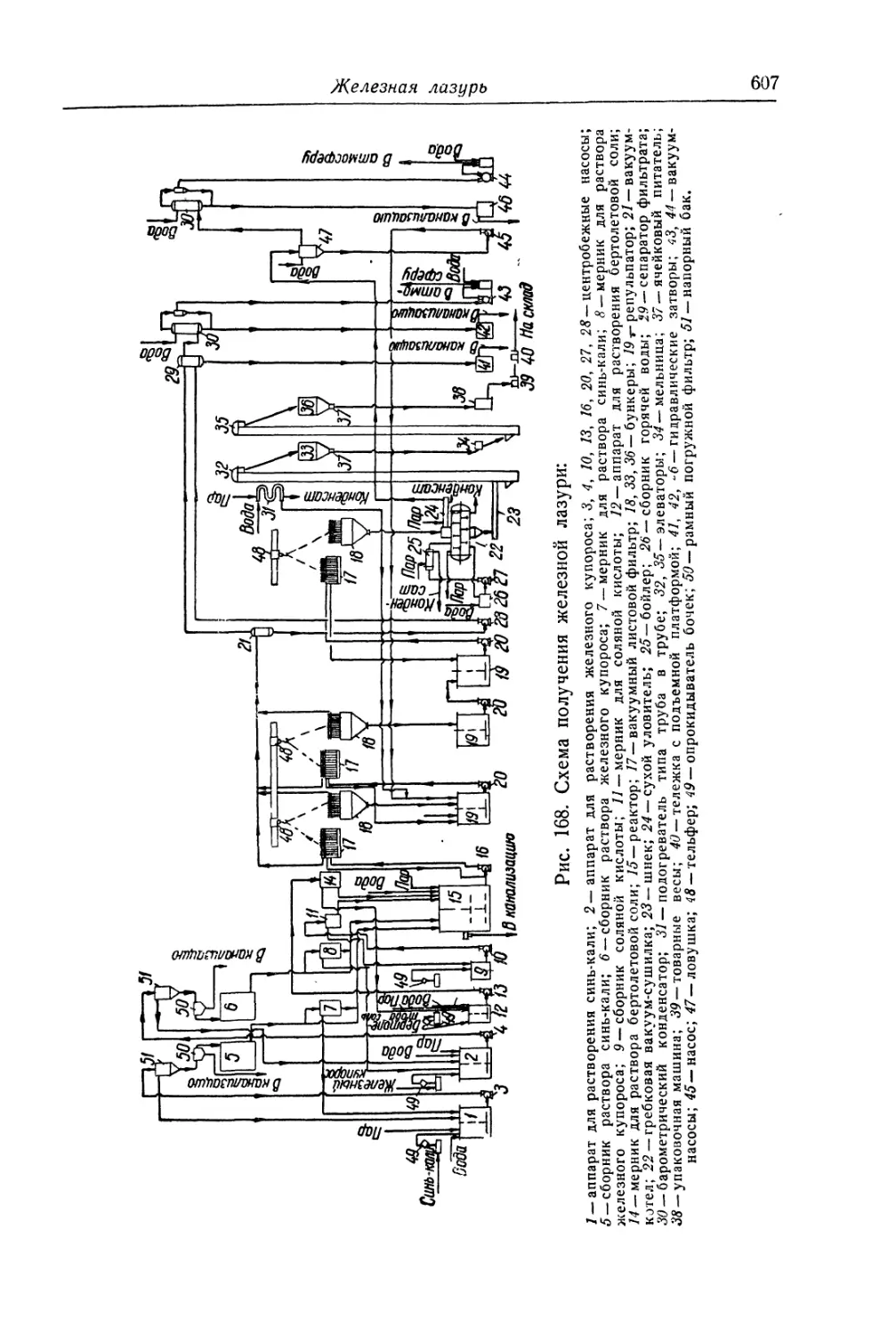

Глава XXIV. Железная лазурь..................................... 588

Состав, свойства и области применения (589). Химические основы

процесса (593). Технологический процесс (600).

Глава XXV. Смешанные зеленые пигменты........................... 609

Свинцовая зелень (зеленый крон)............................. 609

Состав, свойства и области применения (609). Основы процесса (611).

Технологический процесс (613).

Другие зелени.............................................. 616

Цинковая зелень (616). Зелени на основе смеси минеральных и орга-

нических пигментов (616).

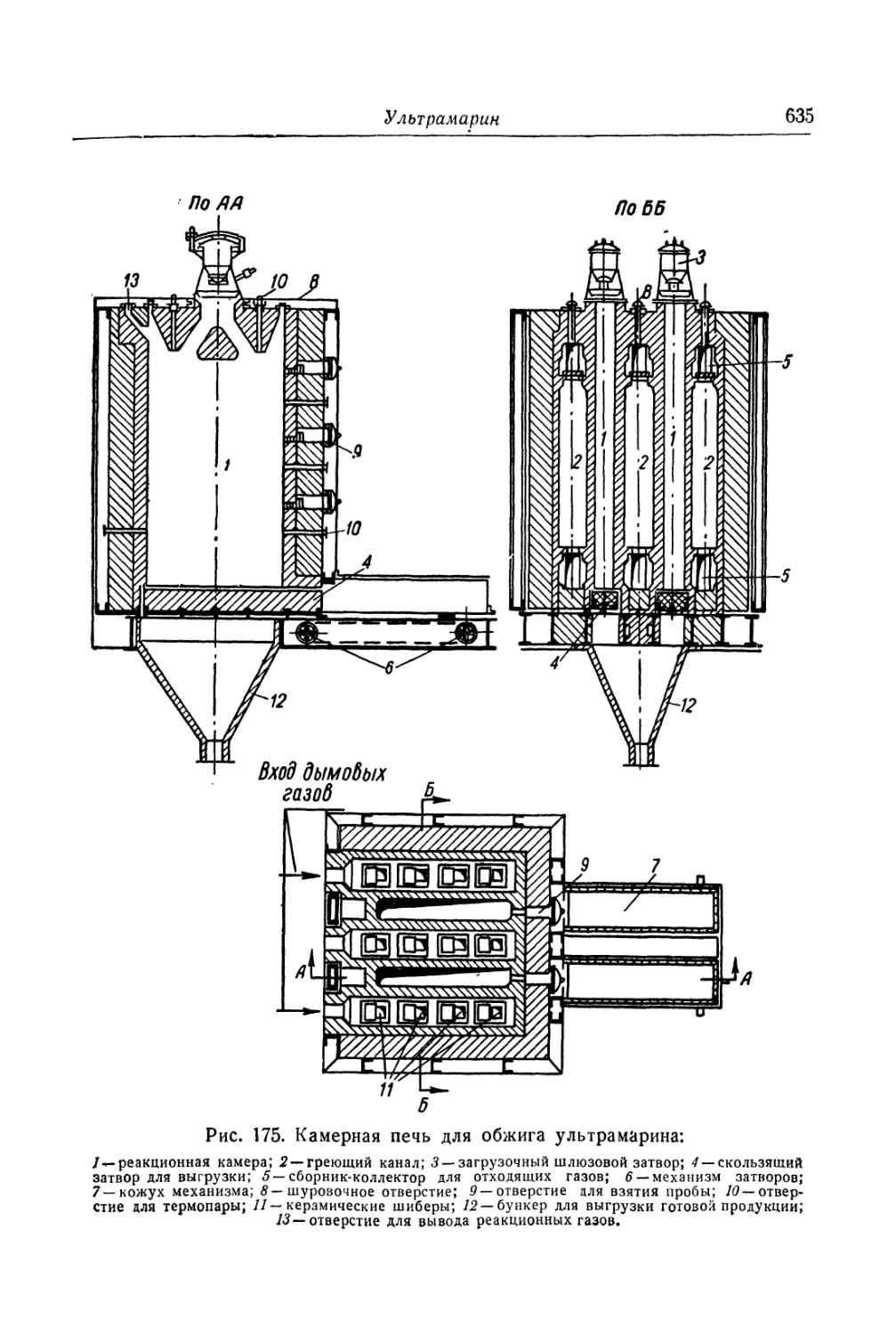

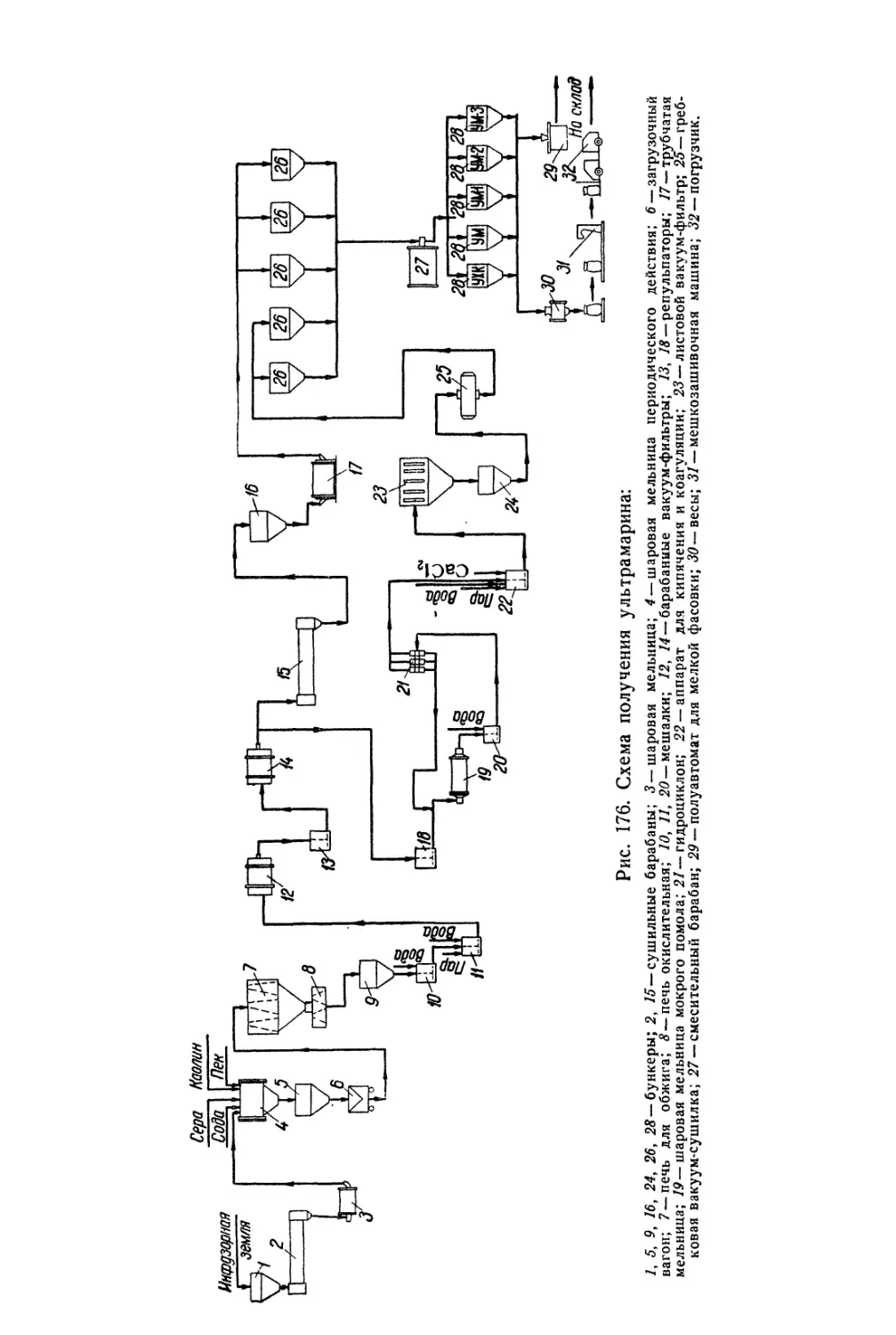

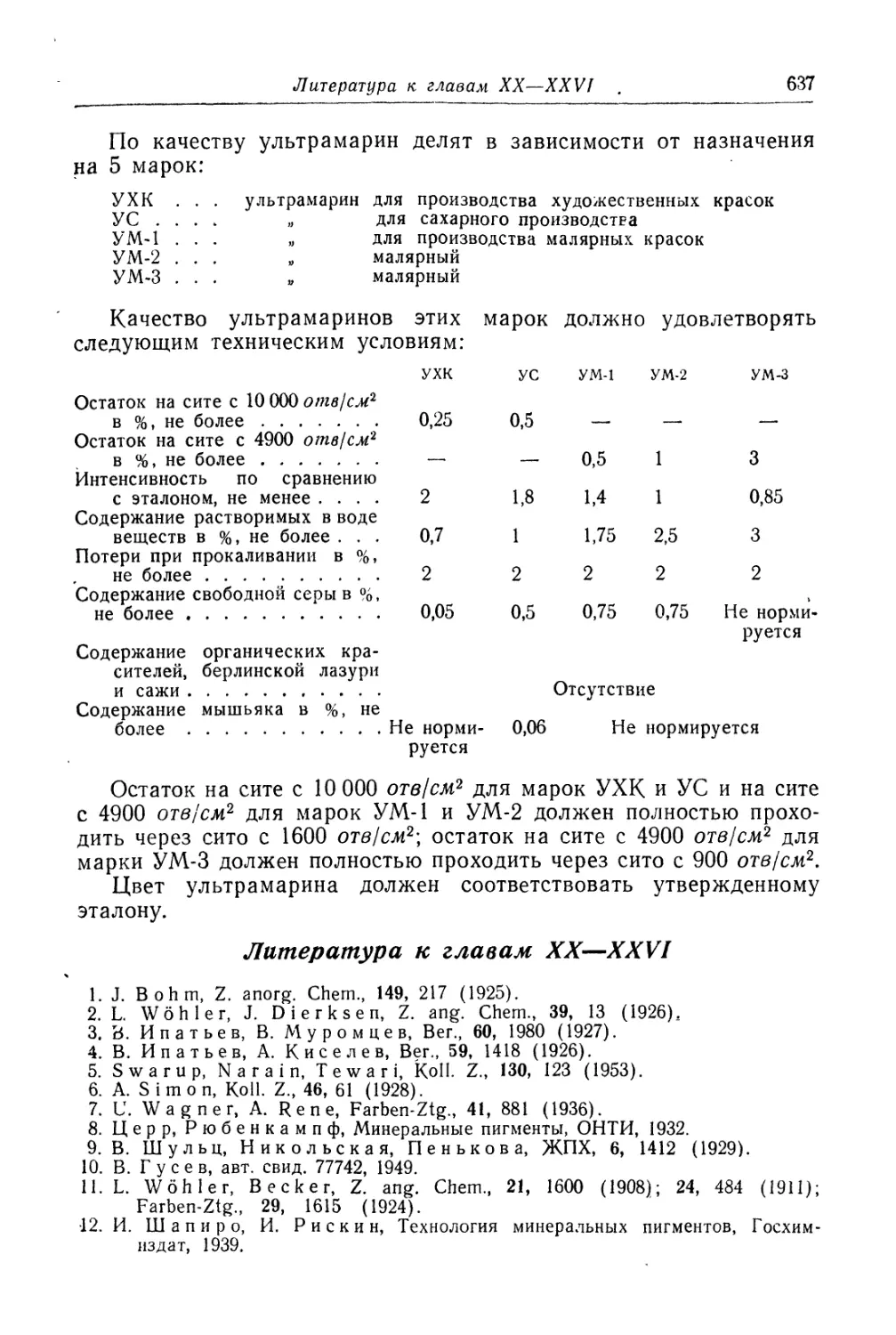

Глава XXVI. Ультрамарин......................................... 618

Состав, свойства и области применения (618). Химические основы

процесса (621). Технологический -процесс (626).

Литература к главам XX—XXVI..................................... 637

Органические пигменты

Глава XXVII. Общие сведения об органических красителях и пиг-

ментах ......................................................... 640

Органические красители ..................................... 640

Органические пигменты....................................... 648

Глава XXVIII Пигментные красители............................... 657

Азопигменты................................................. 657

Фталоцианиновые пигменты.................................... 669

Кубовые пигменты............................................ 677

Пигментные нитро- и нитрозокрасители........................ 682

Черный анилин............................................... 683

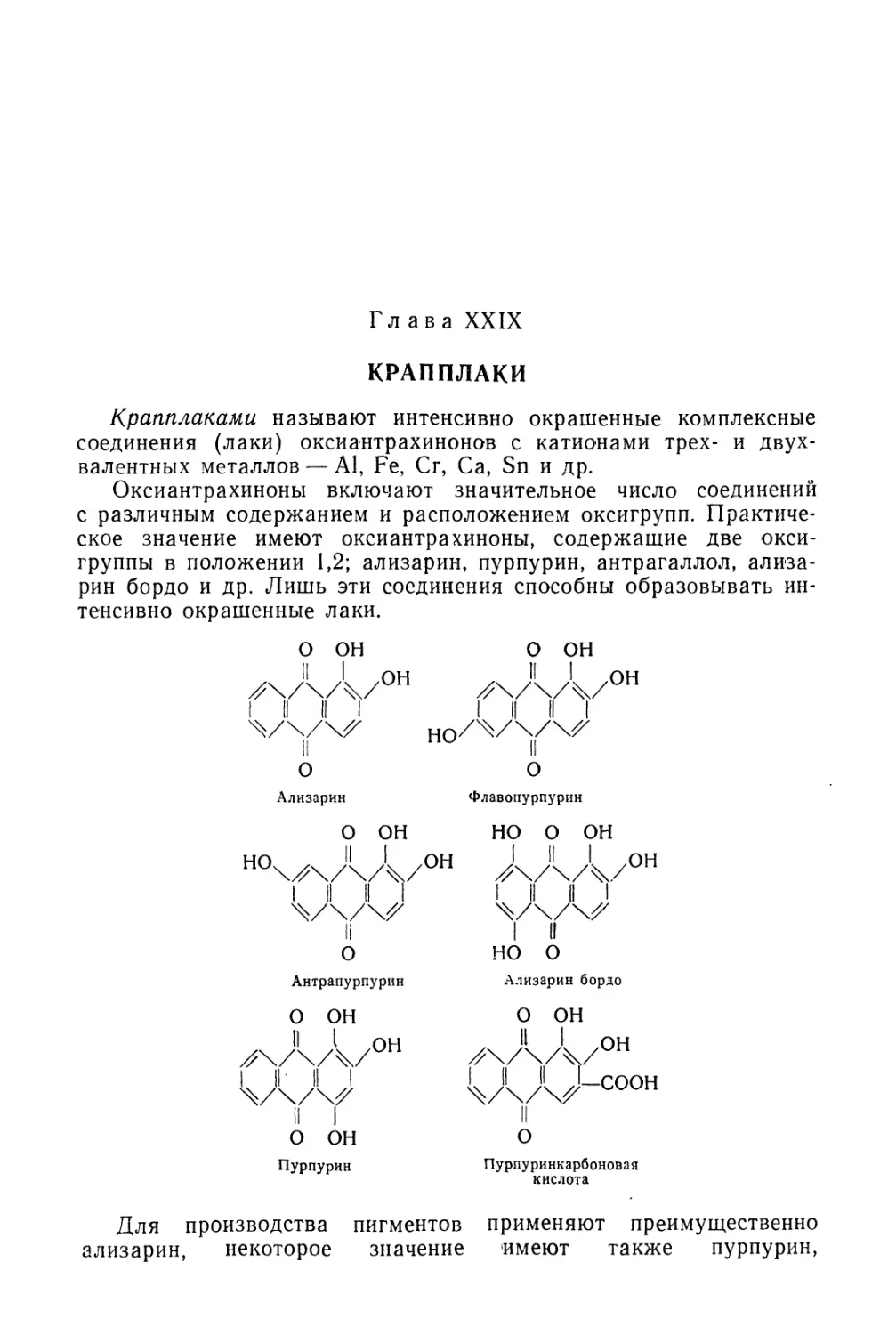

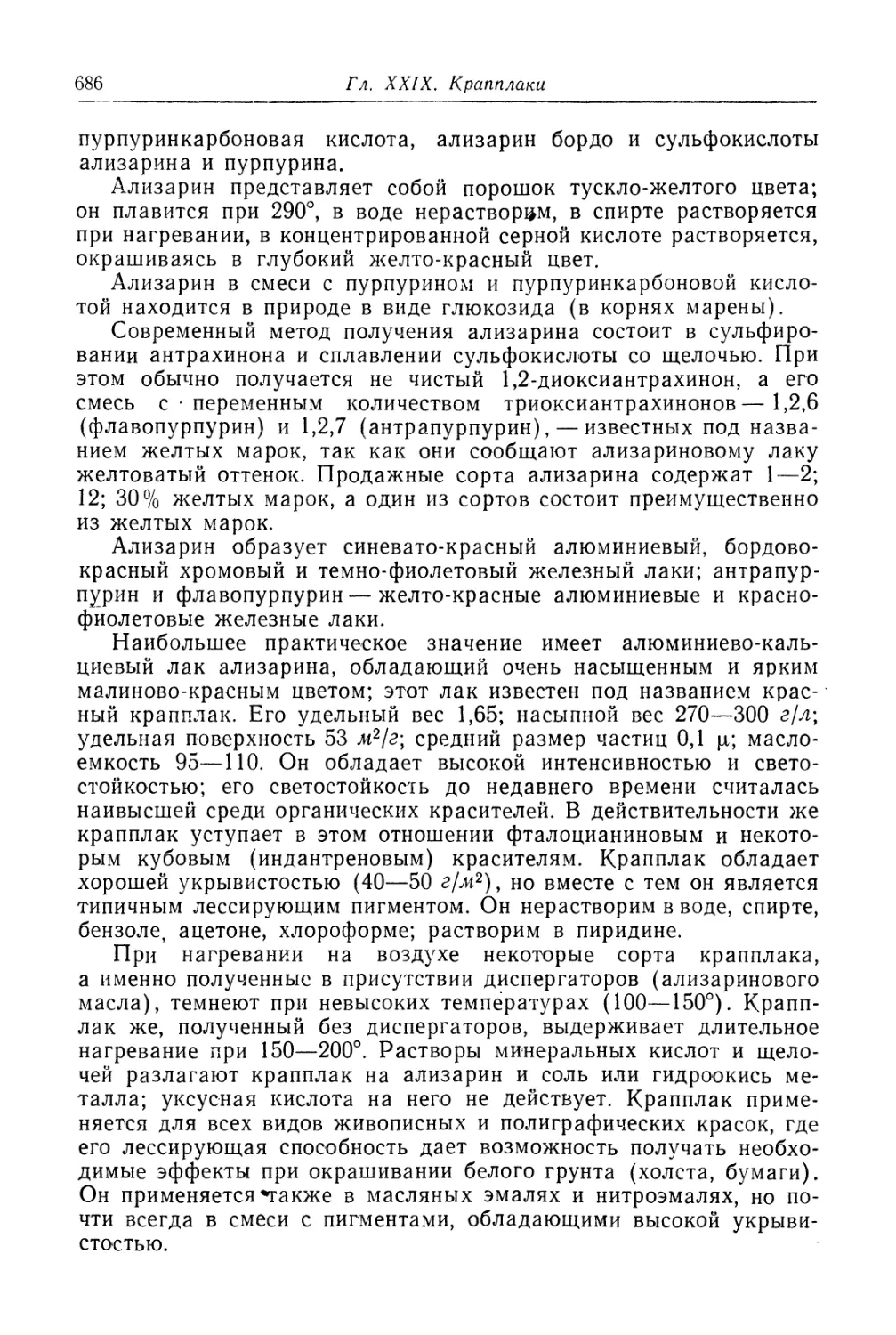

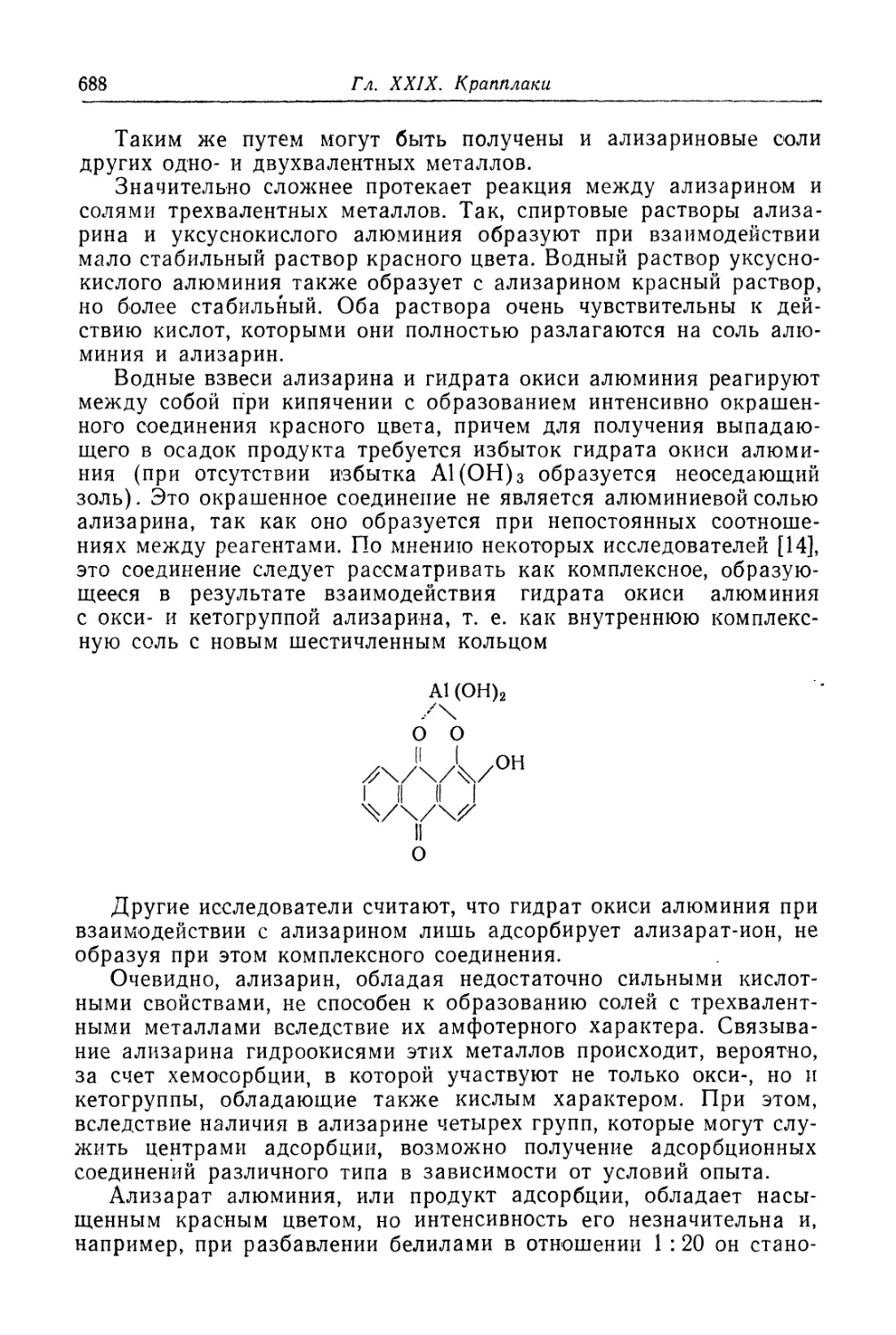

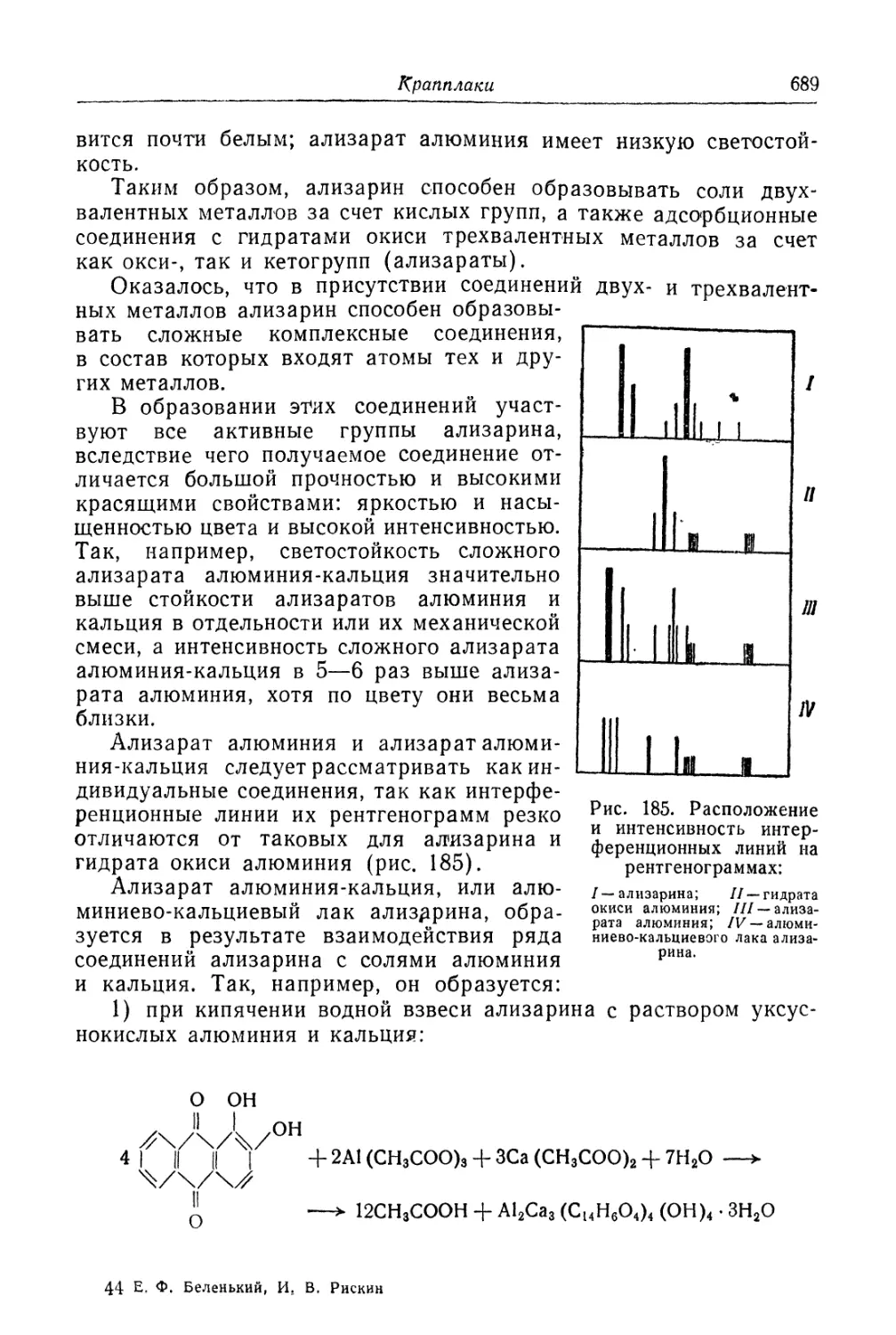

Глава XXIX. Крапплаки........................................... 685

Химические основы процесса (687). Технологический процесс (692).

Глава XXX. Красочные лаки....................................... 699

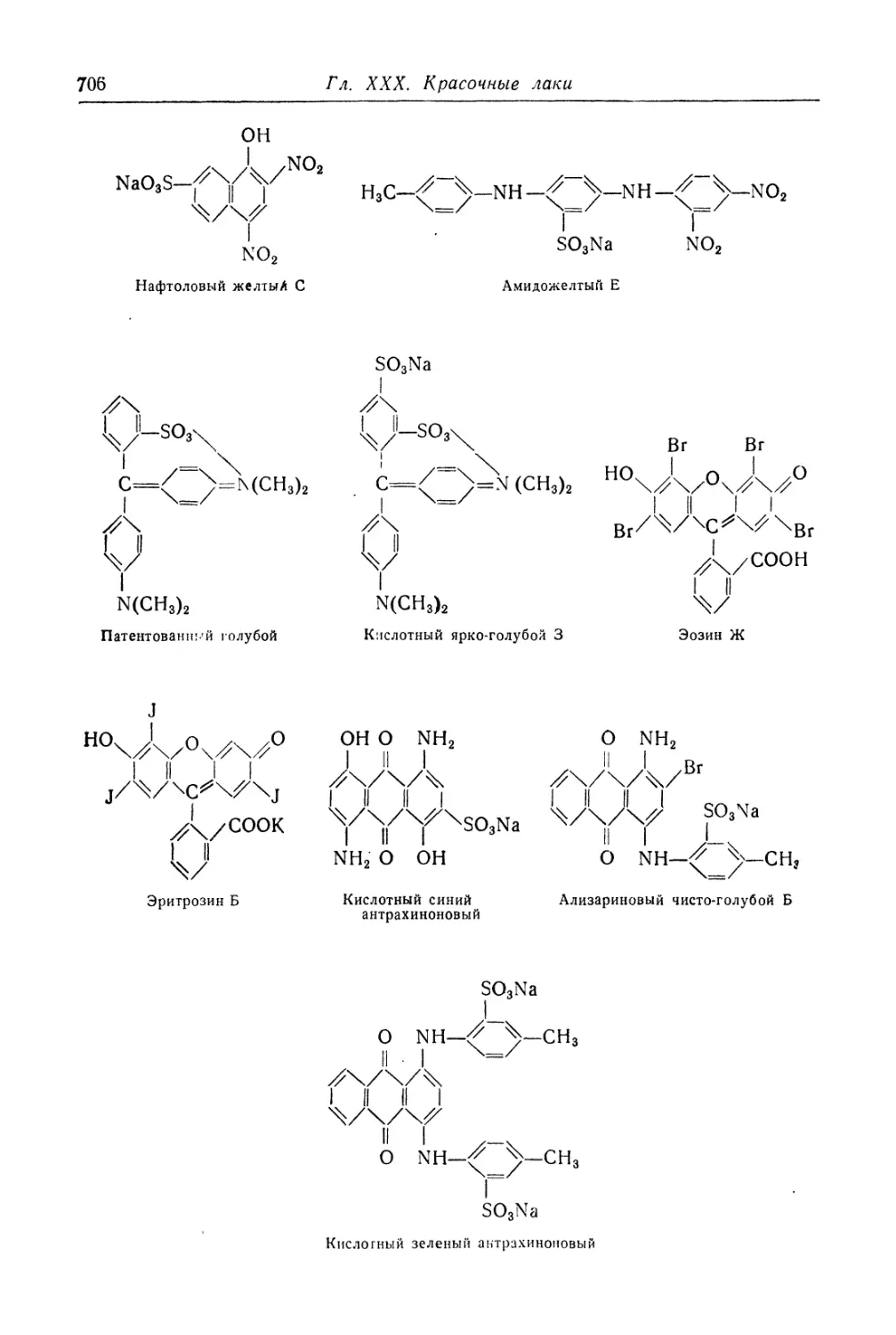

Красочные лаки из кислотных красителей.................... 700

Красочные лаки из лаковых моноазокрасителей (701).

Красочные лаки из других кислотных красителей (704).

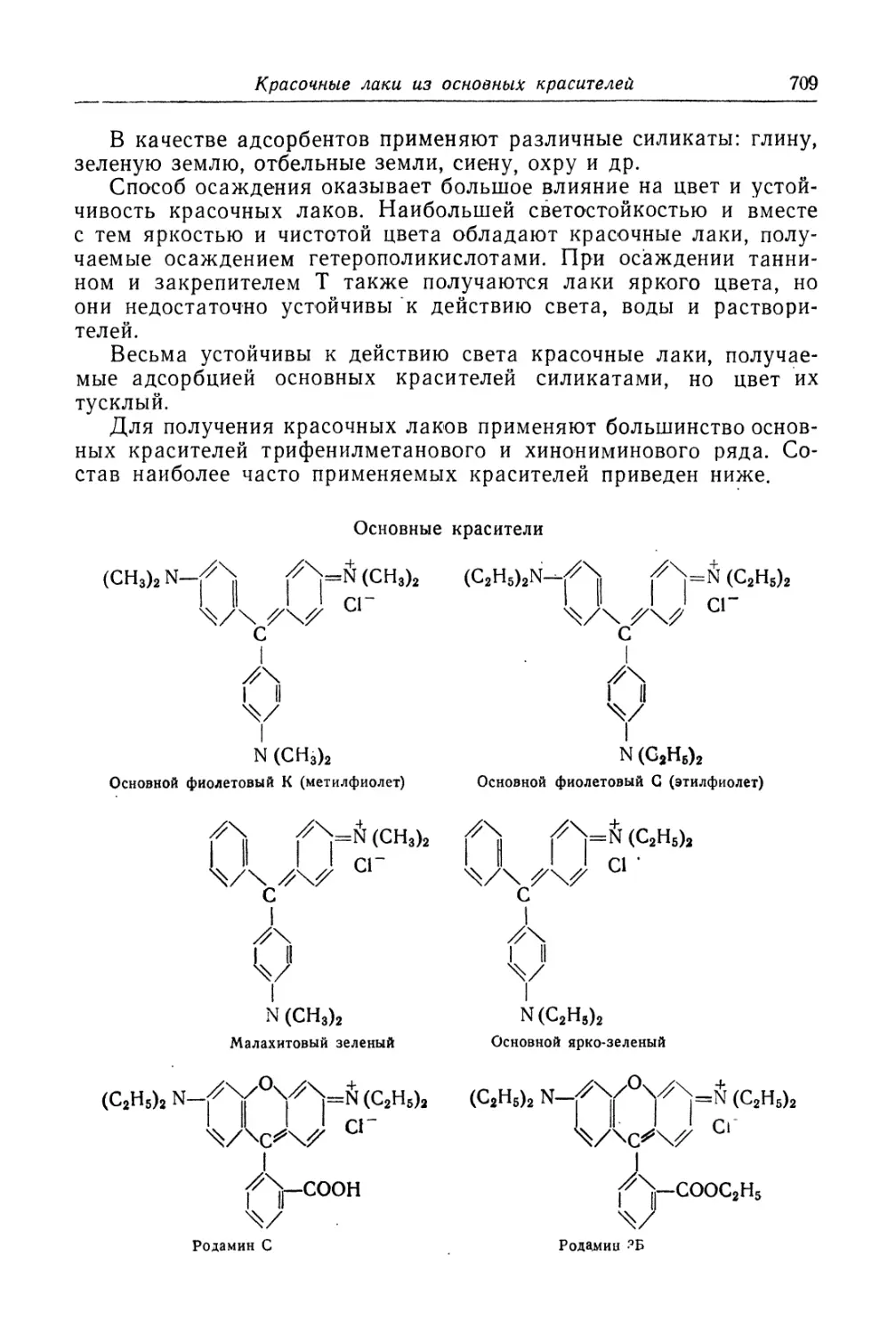

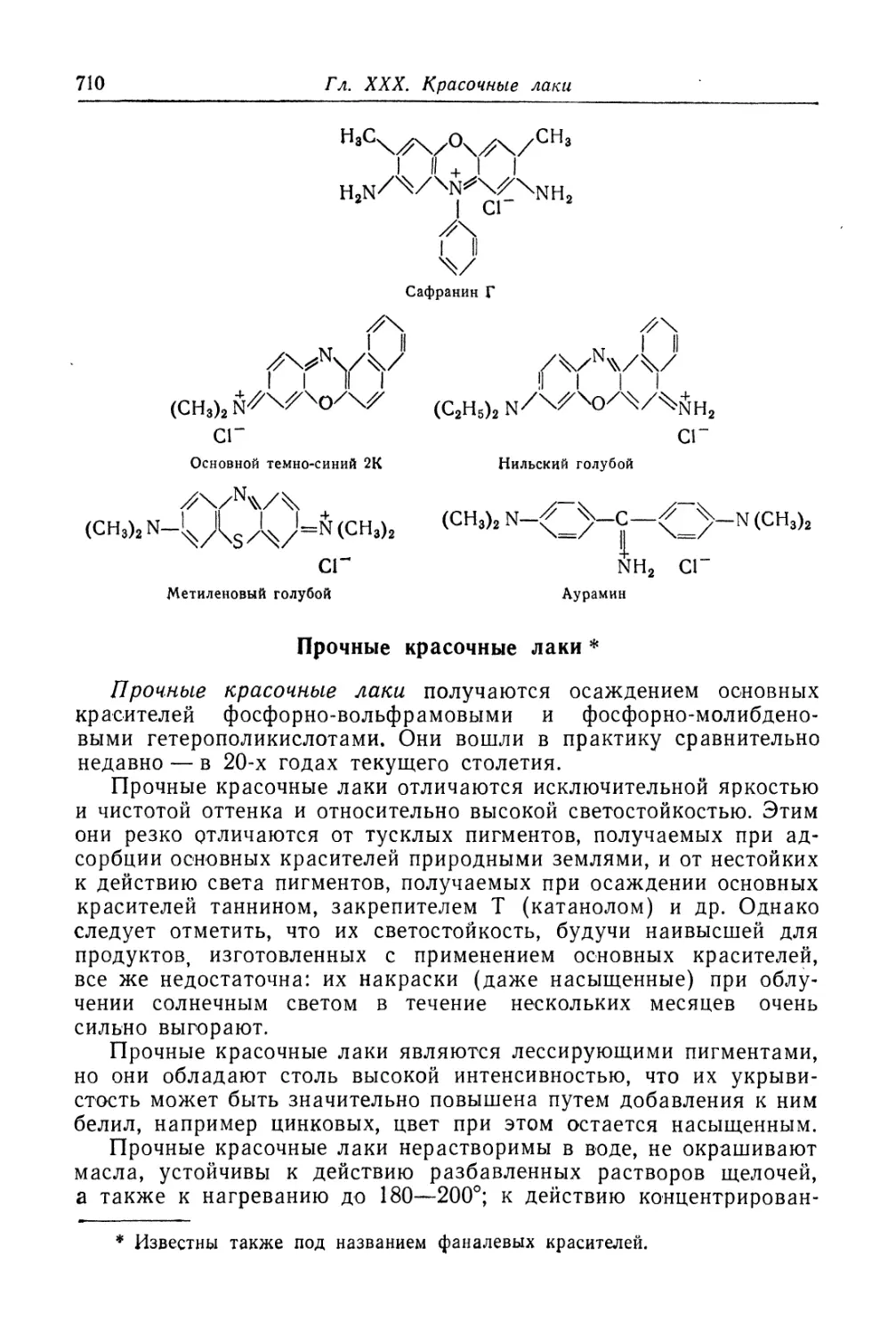

Красочные лаки из основных красителей....................... 708

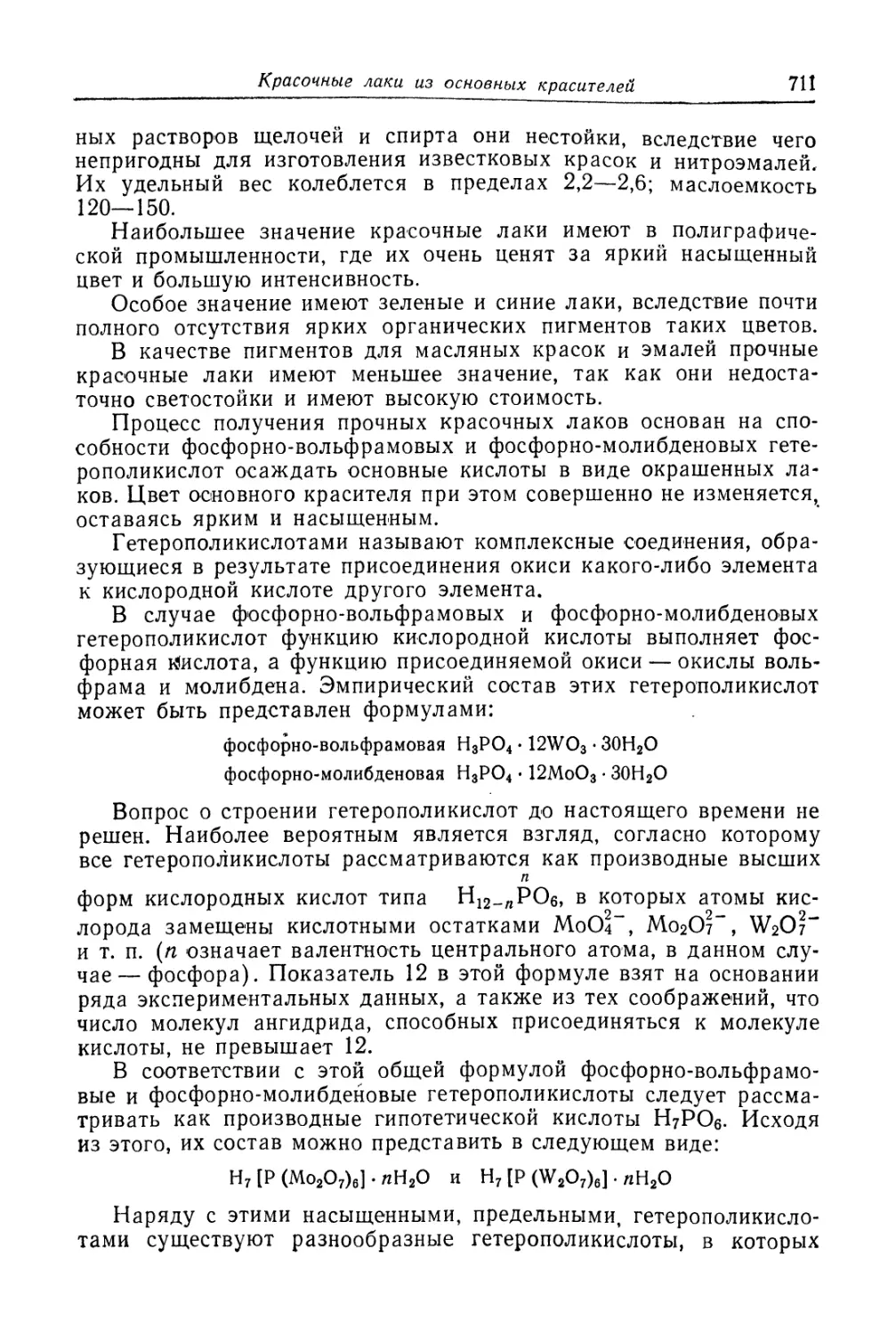

Прочные красочные лаки (710).

Красочные лаки, получаемые осаждением основных красителей

сложными кислотами (716).

Красители, растворимые в органических растворителях (721).

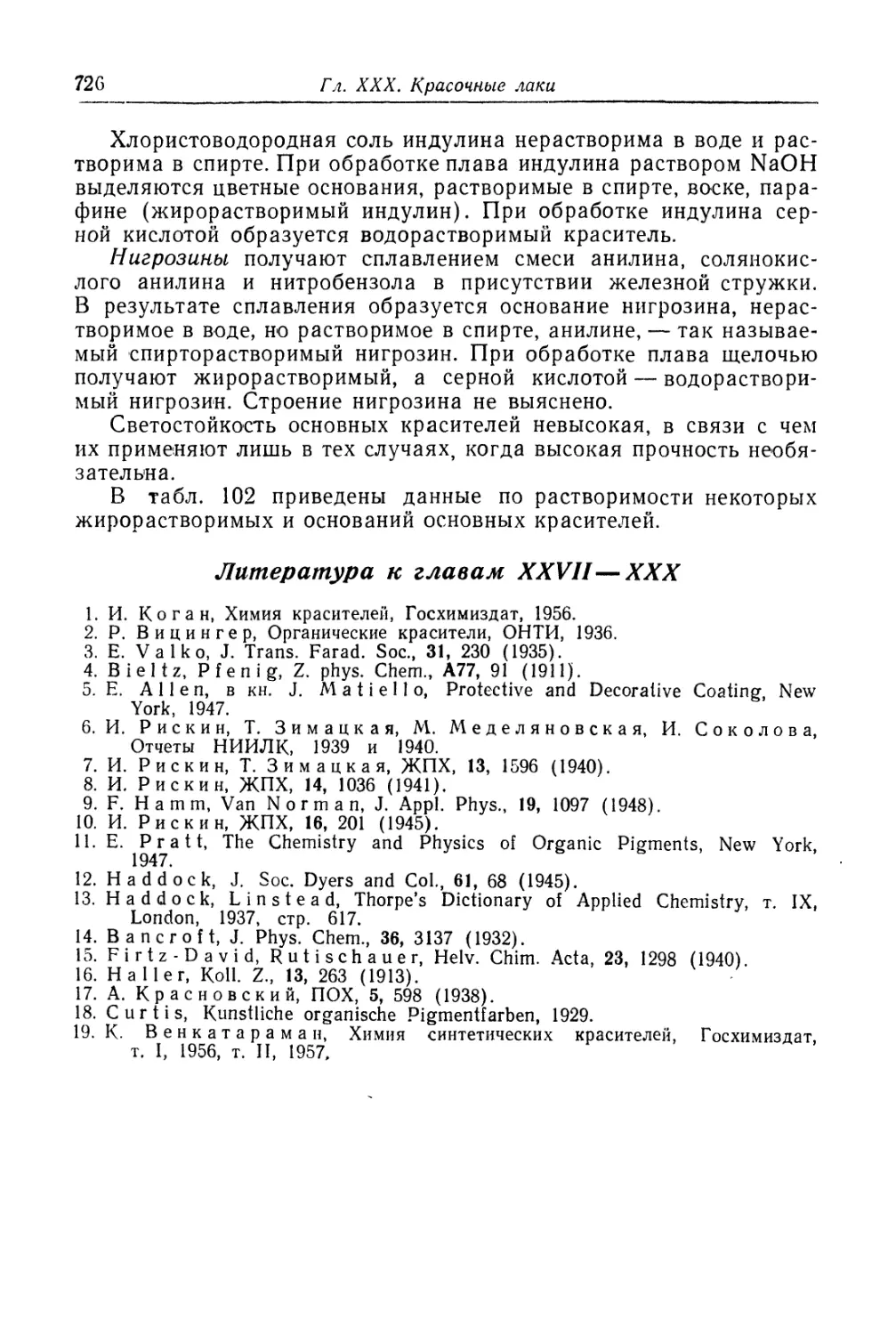

Литература к главам XXVII—XXX................................... 726

8

Оглавление

Пигменты целевого назначения

Глава XXXI. Пигменты для термочувствительных, светящихся

и необрастающих красок................................ 727

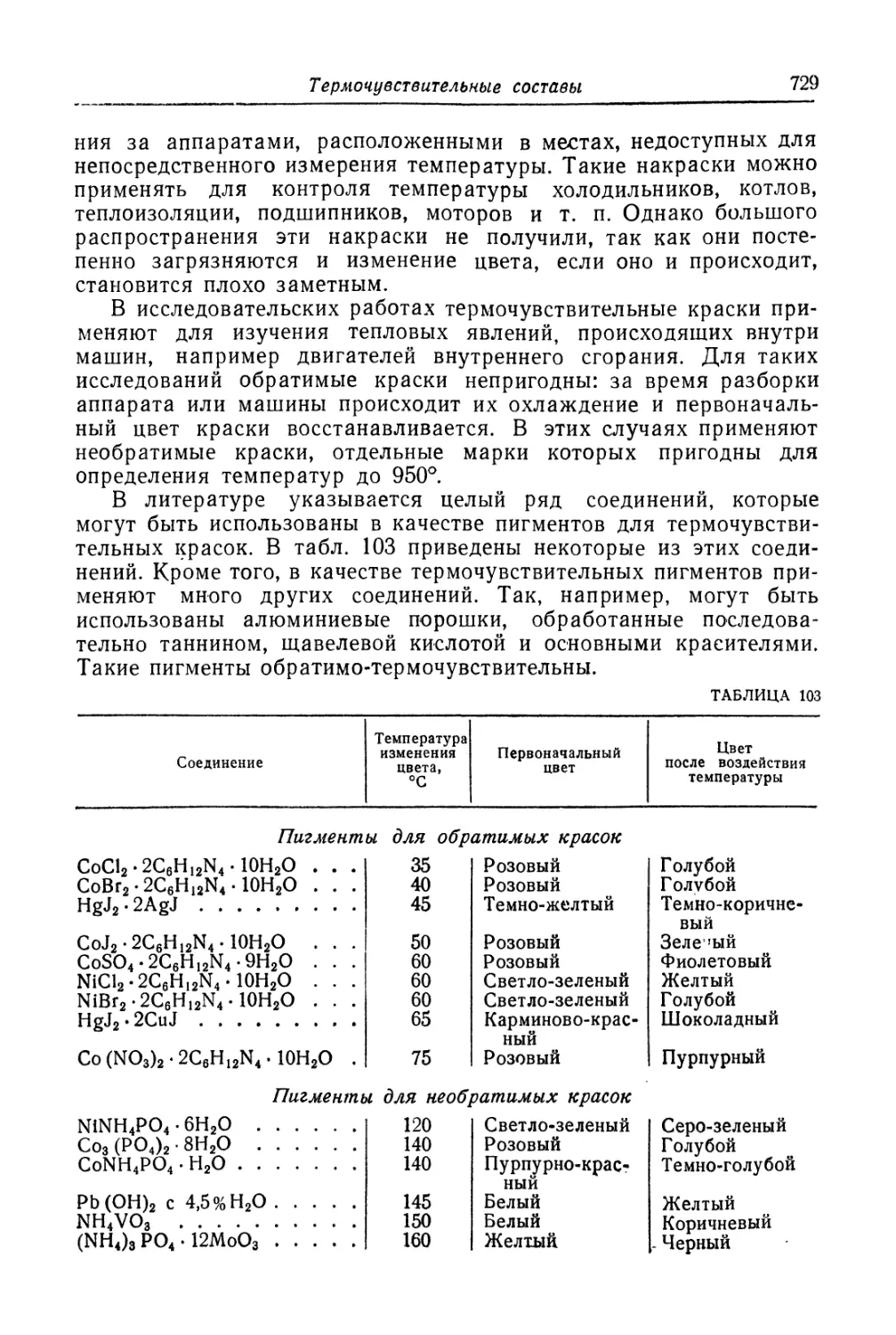

Термочувствительные составы.................................. 727

Светящиеся составы (люминофоры).............................. 730

Состав, свойства и области применения (730). Технологический про-

цесс (737).

Пигменты для необрастающих красок............................ 741

Состав, свойства и области применения (741). Технологический про-

цесс (743).

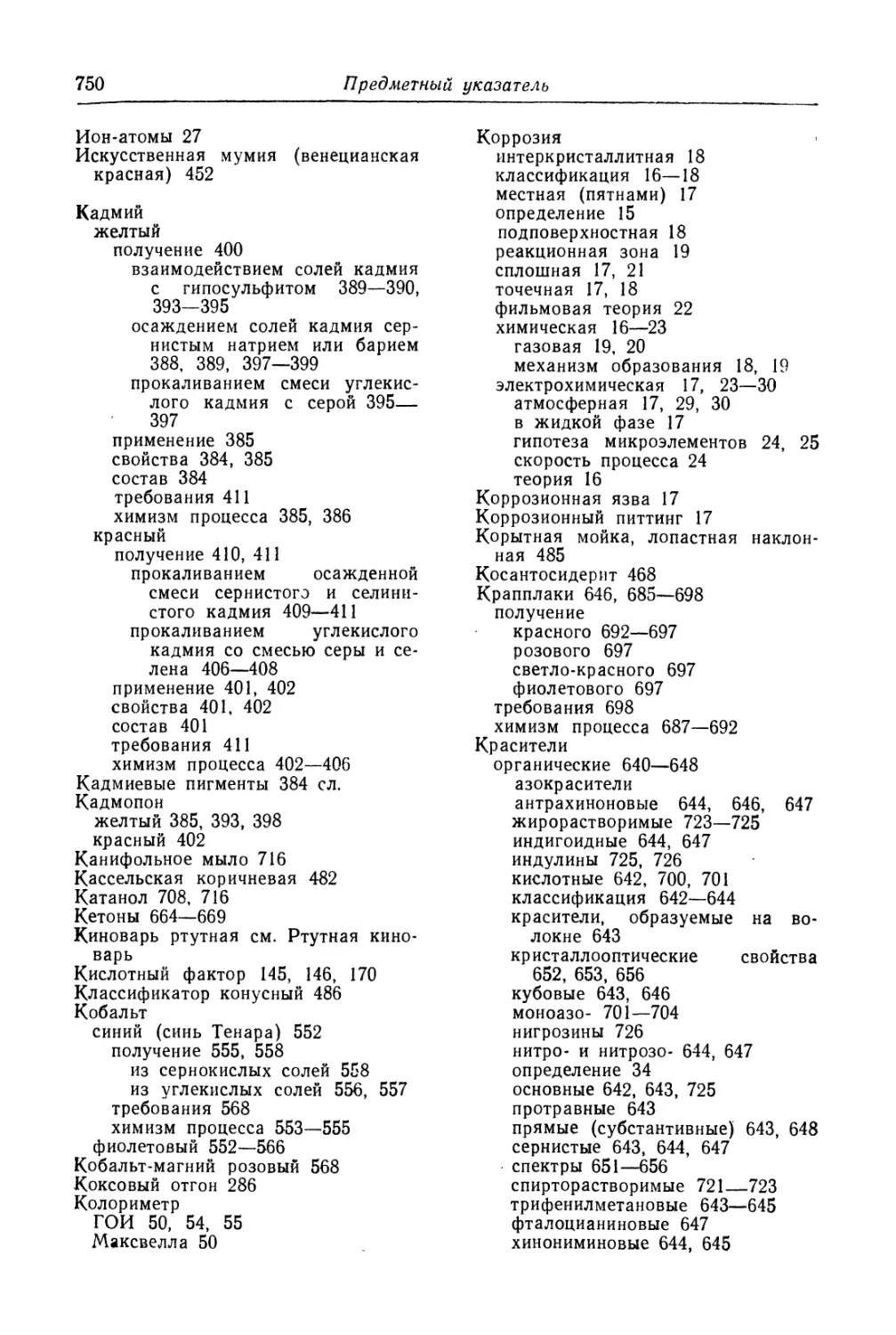

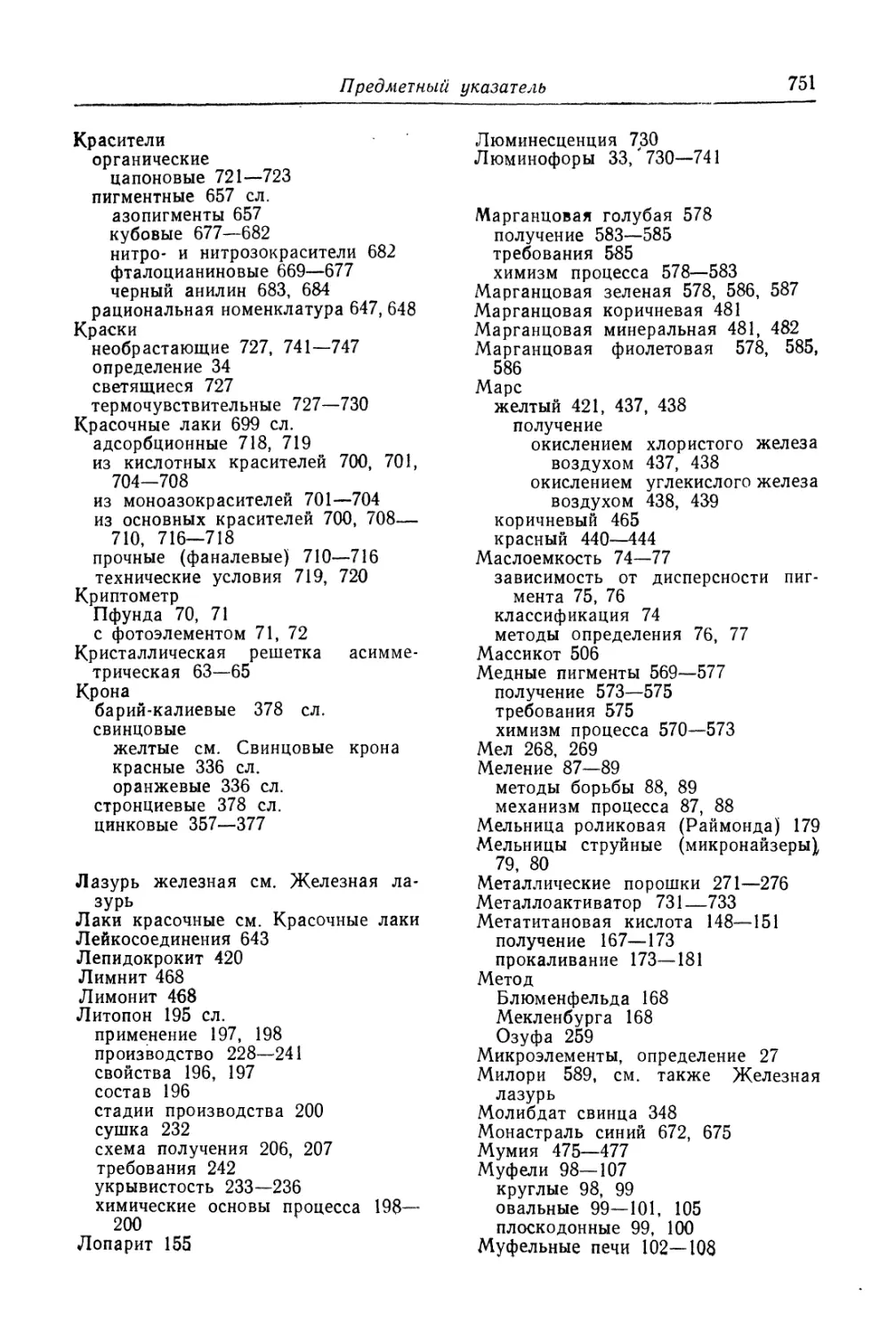

Литература к главам XXXI.........................................747

Предметный указатель.............................................748

ПРЕДИСЛОВИЕ

За десятилетие, отделяющее настоящее, третье, издание нашего

учебного пособия от второго, в производстве пигментов в Совет-

ском Союзе достигнуты значительные успехи: усовершенствовано

производство ряда пигментов, освоен выпуск новых пигментов, зна-

чительно увеличен общий объем производства.

В соответствии с этим в третье издание внесены значительные

изменения и дополнения; особенно подверглись переработке главы

о производстве цинковых белил, свинцовых кронов, железоокисных,

хромовых и органических пигментов. Главы, посвященные произ-

водству двуокиси титана и сажи, написаны заново.

Впервые описано производство калиево-бариевого крона, плюм-

бата кальция, цианамида свинца, марганцового голубого и марган-

цового фиолетового.

При переработке материала нами были учтены: опыт лакокра-

сочной промышленности, результаты работ научно-исследователь-

ских институтов и лабораторий, ведущих исследования в области

производства пигментов, особенно Научно-исследовательского ин-

ститута лаков и красок (ГИПИ-4), данные зарубежной техники,

а также требования учебной программы по курсу химии и техно-

логии пигментов.

Книга состоит из 31 главы, которые объединены в семь

разделов.

Главы I—Ш, V, VII—IX и XXXI написаны Е. Ф. Беленьким;

главы IV, X—XVIII, XX—XXV и XXVII—XXX —И. В. Рискиным.

Как и в предыдущем издании, главы VI и XIX написаны

Е. Н. Богоявленским, а глава XXVI — Я. М. Гуревичем,

В настоящем учебном пособии описывается производство боль-

шого числа пигментов. Для каждого из них приводятся сведения

по составу, свойствам, областям применения, химическим основам

процесса и технологии производства. Изложение такого большого

материала в сравнительно небольшом по объему пособии представ-

ляет известные трудности, и поэтому настоящее издание, несмотря

на тщательную переработку материала предыдущего издания, воз-

можно, не свободно от недостатков. Все замечания о таких не-

достатках будут приняты с благодарностью и учтены.

10

Предисловие

В заключение авторы считают своим долгом выразить благо-

дарность заведующему кафедрой лаков и красок Харьковского

политехнического института профессору Г. Л. Юхновскому, доценту

этой же кафедры К. И. Ратниковой, канд. техн, наук К. М. Гольд-

бергу и инженеру В. Н. Изюмову, давшим при рецензировании ряд

ценных советов и указаний, использованных нами при окончатель-

ном редактировании рукописи.

Е. Беленький |, И. Рискин

ВВЕДЕНИЕ

Многоцветная стенная живопись, найденная в Альтамирской

пещере в Испании, свидетельствует о том, что начало знакомства

человека с красками и пигментами относится к временам глубокой

древности. В качестве пигментов доисторический человек применял

уголь, мел и некоторые цветные земли. Этот ограниченный ассор-

тимент пигментов расширялся очень медленно, но уже в древнем

Египте был известен, кроме перечисленных, ряд естественных и

искусственных пигментов. Изучение памятников древнего Египта

показало, что за 2000 лет до н. э. египтяне были знакомы по край-

ней мере с тремя красными пигментами: киноварью, производство

которой зародилось на Востоке, прокаленной охрой и красным

пигментом на органической основе, при исследовании оказавшимся

пурпуром. Кроме красных пигментов, египтянам были также зна-

комы синие и зеленые пигменты на основе силикатов меди. По

данным исследователей, синий пигмент представлял собой тонко-

измельченное медное стекло и был не только совершенно свето-

прочен, но и стоек к действию кислот и щелочей. Анализ этого пиг-

мента показал, что в его состав входило 70% кремнекислоты,

около 9% окиси кальция и 15% окиси меди. Исследования пока-

зали также, что зеленый пигмент на основе меди был, по-видимому,

медянкой и что темно-синяя глазурь, относящаяся к тому же вре-

мени (1375 г. до н. э.), содержала в качестве пигмента окись ко-

балыа [1].

Более чем за 2000 лет до н. э. был открыт способ производства

свинцовых белил, которые в то время применялись для лечебных

и косметических целей. Метод их производства из свинца и уксус-

ной кислоты впервые был описан греческим врачом Диоскоридом,

жившим в IV в. до н. э.

К началу нашей эры производство свинцовых белил достигло

промышленного масштаба, и их стали широко применять в ка-

честве пигмента. Римский натуралист Плиний, живший в I в. н. э.

(23—79 гг.), описывая пожар склада в гавани Пирея, сообщает,

что в огне погибло много бочек со свинцовыми белилами, которые

под действием высокой температуры превратились в сурик. Плиний

указывает, что таким образом случайно был открыт способ произ-

водства свинцового сурика.

12

Введение

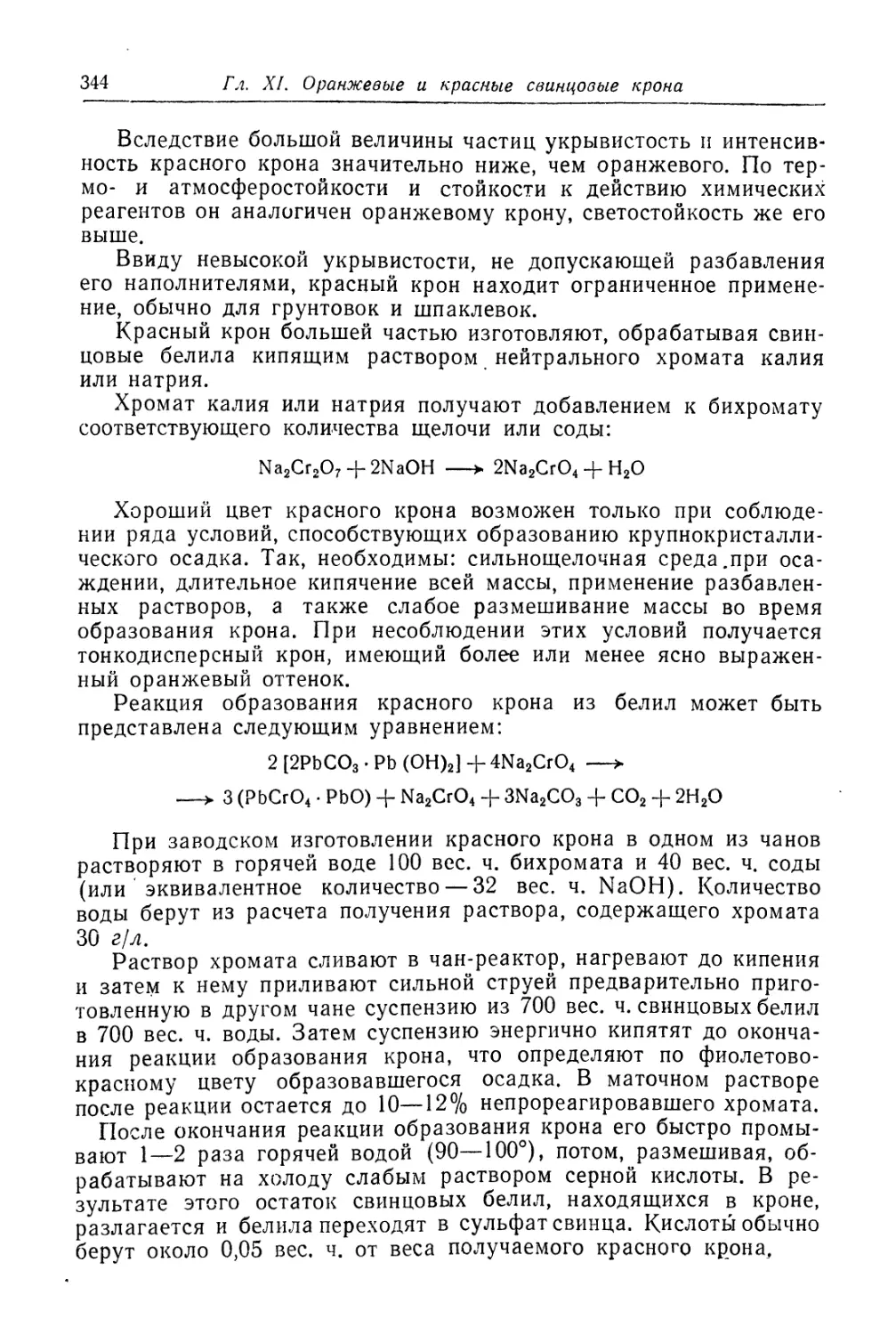

Другой римский натуралист — Витрувий, современник Плиния,

описывает производство медянки, которое в то время достигло

крупных масштабов. Он сообщает, что «медянка производится

так же, как и свинцовые белила, но вместо свинцовых пластин

применяют медные».

Витрувий дает также описание промышленного производства

сажи. Для получения сажи смолу или деготь сжигали на очаге,

а пламя пропускали через отверстия в камеру, выложенную мра-

мором.

К этому же времени относится разработка способа производ-

ства цветных пигментов размолом и отмучиванием цветных мине-

ралов и земель.

Таким образом, к началу нашей эры был уже известен ряд

пигментов. Некоторые из них производились в промышленных

масштабах, и методы их производства были описаны.

Изучение памятников древнерусской письменности показывает,

что русские мастера XI в. располагали уже большим ассортимен-

том пигментов. В раскрашенных заглавных буквах и заставках

древнейших памятников русской письменности — Остромирова

евангелия (1056—1057 гг.), Святославова Изборника (1073 г.) и

других обнаружены киноварь, свинцовый сурик, свинцовые белила,

сажа, медянка, естественный ультрамарин и даже пигменты на

органической основе [2]. В «уставах» и «указах» более позднего

периода, относящихся к XIII—XVII вв., приводятся описания спо-

собов производства различных пигментов и указываются области

их применения.» Так, например, в рукописях XV в. имеется «Устав,

како поставити варзию», т. е. описание получения красящего веще-

ства, необходимого для изготовления бакана, описание метода про-

изводства искусственной киновари, а в документе XVII в. имеется

«Указ, како сурик делать». Авторы этих документов хорошо зна-

комы также и со свойствами пигментов. Так, учитывая свойство

киновари чернеть на свету, епископ Нектарий рекомендует: «а ки-

новарем писать внутрь церкви, а извне не писать, потому что по-

чернеет»; в другом наставлении он рекомендует: «а вне церкви

писать за киноварью место вохрой горелою». В XVIII в., а веро-

ятно и раньше, русские мастера знали уже о ядовитости некоторых

пигментов. Этим можно объяснить появление статьи: «Чем помо-

гать себе от ядов, имеющих происхождение от меди и яри» [3].

Лучшим свидетельством высокого качества пигментов, изготов-

лявшихся русскими мастерами, могут служить знаменитые иконы

Ивана Рублева, написанные в XV в. красками исключительной

яркости и прочности, а также роспись памятника древнерусского

зодчества — храма Василия Блаженного, построенного в XV в. зод-

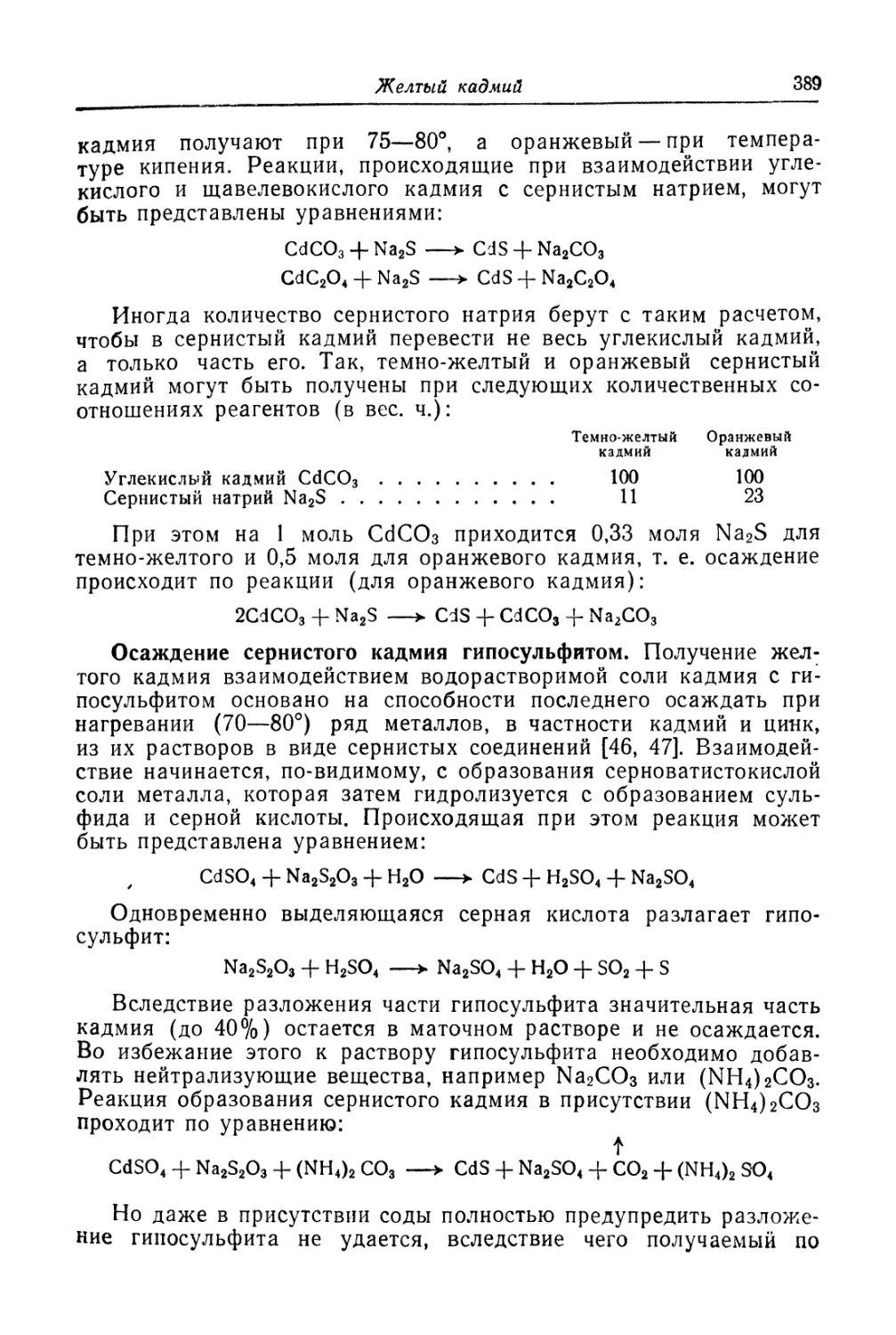

чими Посником и Бармой.

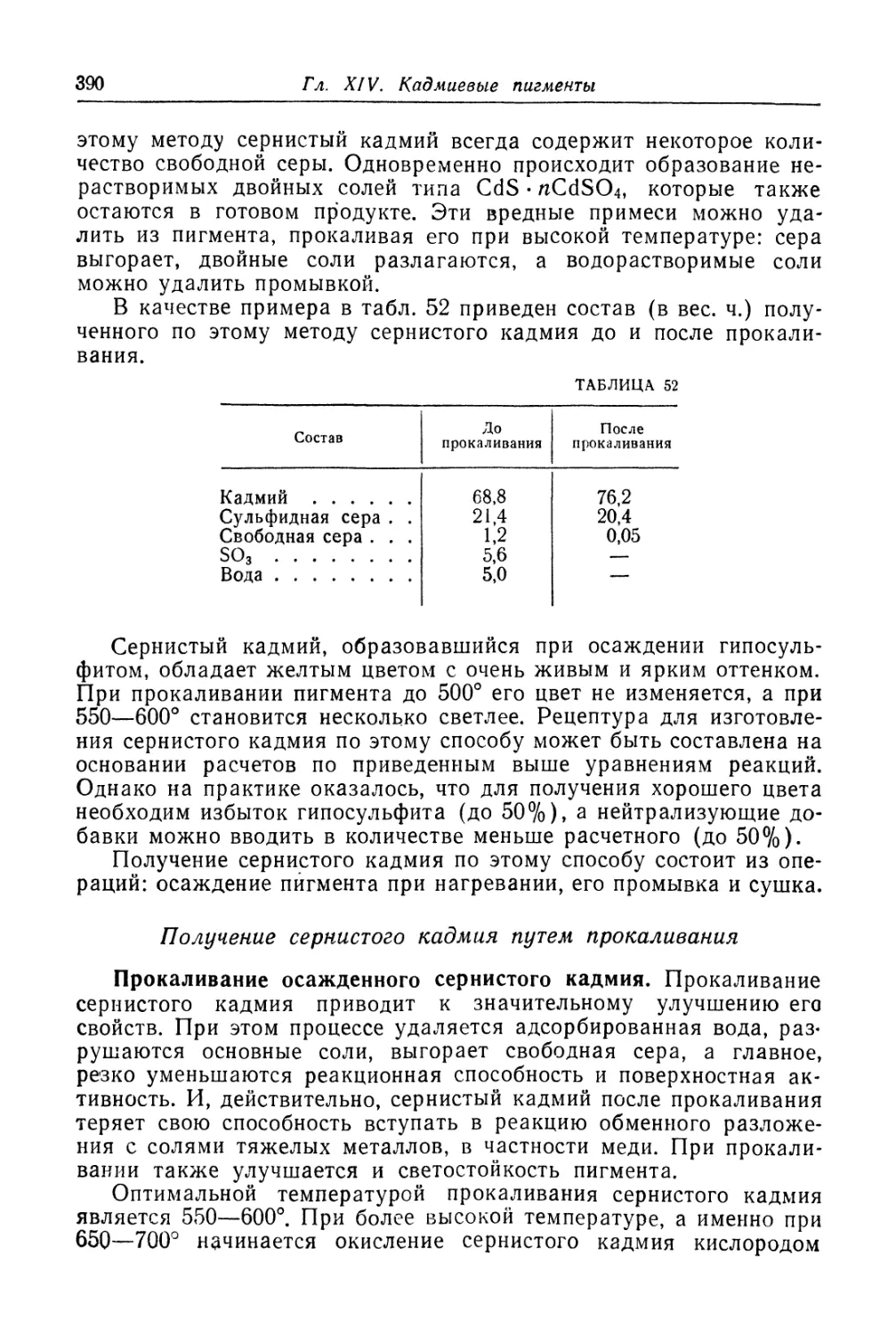

Часть пигментов и красок, которыми пользовались русские ма-

стера, поступала из-за рубежа, но значительная их часть добыва-

лась и производилась на Руси. Из расходных книг Оружейной

Введение

13

палаты видно, что в XVIII в. сурик отличного качества изготов-

лялся в г. Кашине [2]; в XIX в. киноварь, получаемая крепостным

крестьянином Плигиным по его оригинальным рецептам, была

столь высокого качества, что вывозилась за границу.

Сильное развитие производства пигментов как отдельной отрас-

ли промышленности начинается только в первой половине XVIII в.

В 1704 г. Дисбах, осаждая карминовый лак железным купоросом

и едким кали, над которым перегонялось масло, полученное из ко-

стей животных, получил синий пигмент — берлинскую лазурь, или

милори. В конце XVIII в. был открыт способ производства зелени

Шееле.

На рубеже XVIII и XIX вв. было предложено использовать

в качестве безвредного заменителя свинцовых белил цинковые бе-

лила, которые были известны еще в I в. н. э., но в то время при-

менялись исключительно с лечебной целью.

В 1797 г. в опубликованной работе о хроме был описан хро-

мовокислый свинец, промышленное производство которого в каче-

стве пигмента было начато в 1818 г. В настоящее время этот жел-

тый пигмент широко применяется как в промышленности, так и

в живописи.

В начале XIX в. в содовых печах были обнаружены налеты си-

него вещества. Анализ этого вещества показал, что состав его

совпадает с составом минерала ляпис-лазури, который в то время

применяли в качестве очень дорогого синего пигмента для живо-

писи. На основании данных этого анализа Гиме и независимо от

него Гмелин в 1828 г. разработали способ изготовления ультра-

марина.

В середине XIX в. Де-Дуэт открыл способ получения литопона.

Промышленное производство литопона было начато в 1874 г., а

к началу XX в. масштабы его выпуска превысили производство

других белых пигментов. Достаточно указать, что мировое произ-

водство литопона в отдельные годы доходило до 300 тыс. т.

Начало XX в. ознаменовалось открытием способа получения ти-

тановых белил, производство которых быстро растет. В 1956 г.

только США изготовили более 400 тыс. т двуокиси титана. Для

СССР титановые белила представляют исключительный интерес,

так как они обладают высокими техническими свойствами; их про-

изводство обеспечено практически неограниченными запасами

сырья и не связано с расходом цветных металлов.

Ко второй половине XIX в. относится открытие способов полу-

чения органических красителей. Благодаря успехам, достигнутым

за последние десятилетия химией, и особенно органическим синте-

зом, в крупном заводском масштабе вырабатываются красители

самых разнообразных тонов, обладающие к тому же высокой

светопрочностью. На основе этих красителей лакокрасочная и по-

лиграфическая промышленность вырабатывает светопрочные лаки.

14

Введение

Промышленность в настоящее время располагает пигментами

всех основных тонов; комбинацией же пигментов основных тонов

можно получать пигменты любых оттенков.

В древние и средние века потребители пигментов преследовали

исключительно декоративные цели. В настоящее время на пиг-

менты возлагается задача не только удовлетворять эстетические

запросы, но и защищать изделия от коррозии.

Получение пигментов как химических соединений определен-

ного состава в большинстве случаев не представляет затруднений.

Однако следует иметь в виду, что технические свойства пигмента

(оттенок, укрывистость, светостойкость, интенсивность и др.) зави-

сят не только от химического состава пигмента, но в большой сте-

пени от размеров и формы его частиц, которые, в свою очередь,

зависят от условий его образования: концентрации и температуры

исходных растворов, интенсивности их перемешивания, темпера-

туры и продолжительности прокаливания и т. п. Поэтому для полу-

чения пигмента с определенными техническими свойствами нужно

строго придерживаться заданных параметров производства. Даже

незначительное отступление от заданных условий часто приводит

к получению пигмента хотя и нужного состава, но с неудовлетво-

рительными пигментными свойствами. Так, например, прокалива-

ние литопона при температуре ниже 700° или сокращение продол-

жительности прокаливания не изменяют его химического состава,

но вызывают значительное повышение маслоемкости и падение

укрывистости; изменение газового режима в печи во время про-

каливания ультрамариновой шихты заметно не влияет на химиче-

ский состав образующегося ультрамарина, но вызывает сильное

колебание его оттенков; изменяя условия окисления свинца, можно

получить ряд сортов глета одинакового химического состава, но

различного цвета и с различной скоростью схватывания при фор-

мовке аккумуляторных пластин и т. д.

Поэтому в производстве пигментов следует строго придержи-

ваться параметров, предписанных регламентом, и постоянно их

контролировать. В дальнейшем при описании производства отдель-

ных пигментов указаны все те необходимые условия, которые ока*

зывают влияние на технические свойства готового или промежу-

точных продуктов и которые следует контролировать. В тех

случаях, когда для контроля этих условий применяются обычные

методы (например, методы химического анализа, измерение темпе-

ратур термометром или термопарой и т. п.), описание их не приво-

дится; когда же для контроля применяются специальные методы,

они описаны подробно. *

* Описание всех методов контроля с указанием на необходимую частоту

контроля дано в заводских регламентах производства.

Регламенты производства составляются с учетом особенностей каждого за-

вода и аппаратурного оформления технологического процесса, которое даже для

определенного пигмента не на всех заводах одинаково.

ПИГМЕНТЫ И ИХ ОСНОВНЫЕ СВОЙСТВА

Глава I

НАЗНАЧЕНИЕ ПИГМЕНТОВ

Большинство металлов и их сплавов в результате воздействия

химически активных веществ или атмосферных агентов более или

менее быстро разрушается. Процесс разрушения металла на воз-

духе протекает значительно быстрее, если атмосферный воздух за-

грязнен промышленными газами, содержащими обычно ркислы

азота, сернистый газ, пары кислот и другие примеси. Разрушение

металла может быть вызвано также и электрохимическими про-

цессами.

Разрушение металла, происходящее в результате атмосферных

воздействий, действия химически активных веществ или электро-

химических процессов, называется коррозией. Наиболее распро-

страненным и известным видом коррозии является ржавление же-

леза.

Ущерб, наносимый коррозией хозяйству, очень велик. По дан-

ным английской статистики, от коррозии ежегодно погибает около

33% мировой добычи железа, что составляет 20—25 млн. т в год.

Часть прокорродировавшего железа идет на переплавку и таким

образом возвращается промышленности, а около одной трети те-

ряется безвозвратно.

На борьбу с коррозией все страны затрачивают очень большие

средства. Так, например, только США расходуют ежегодно на за-

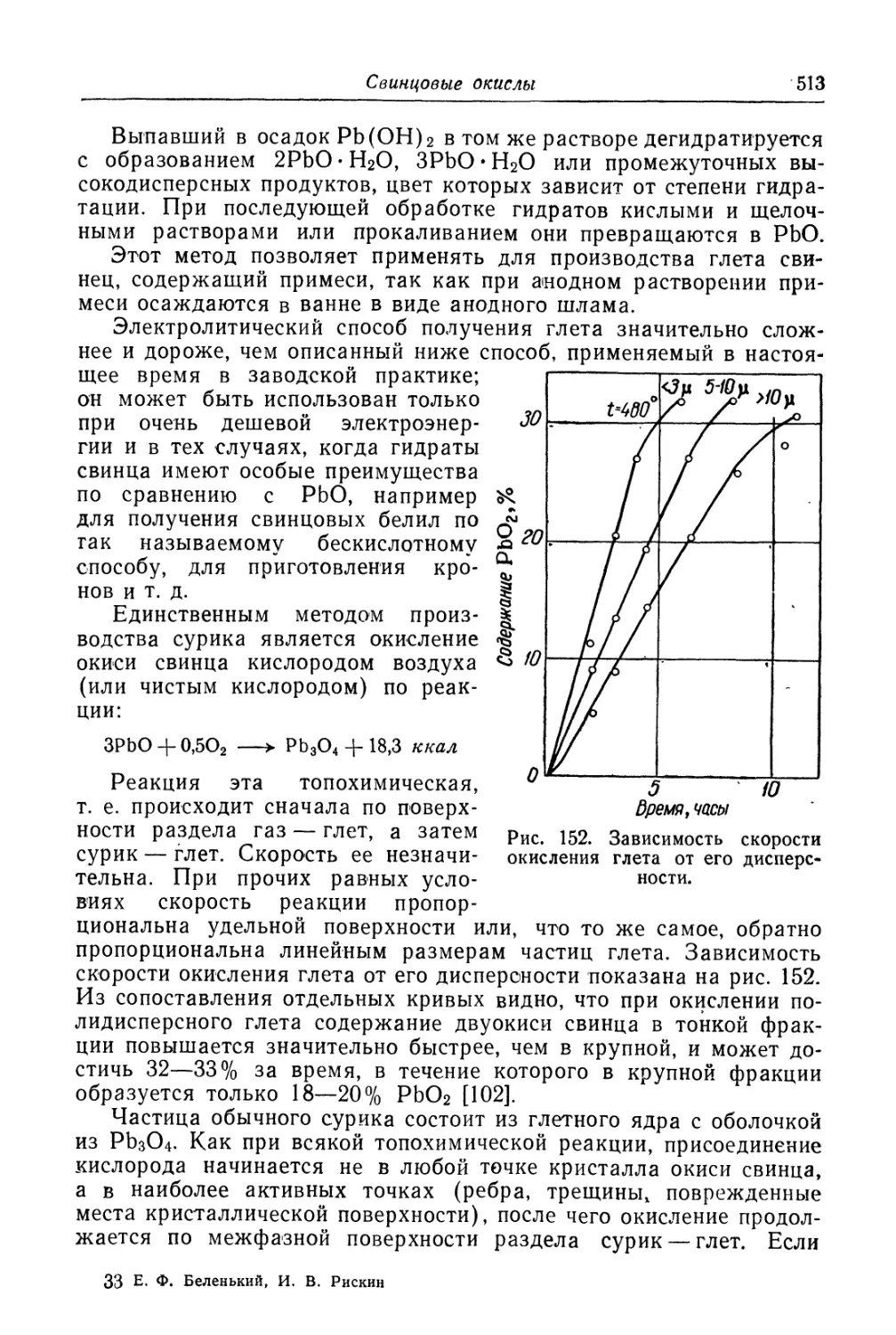

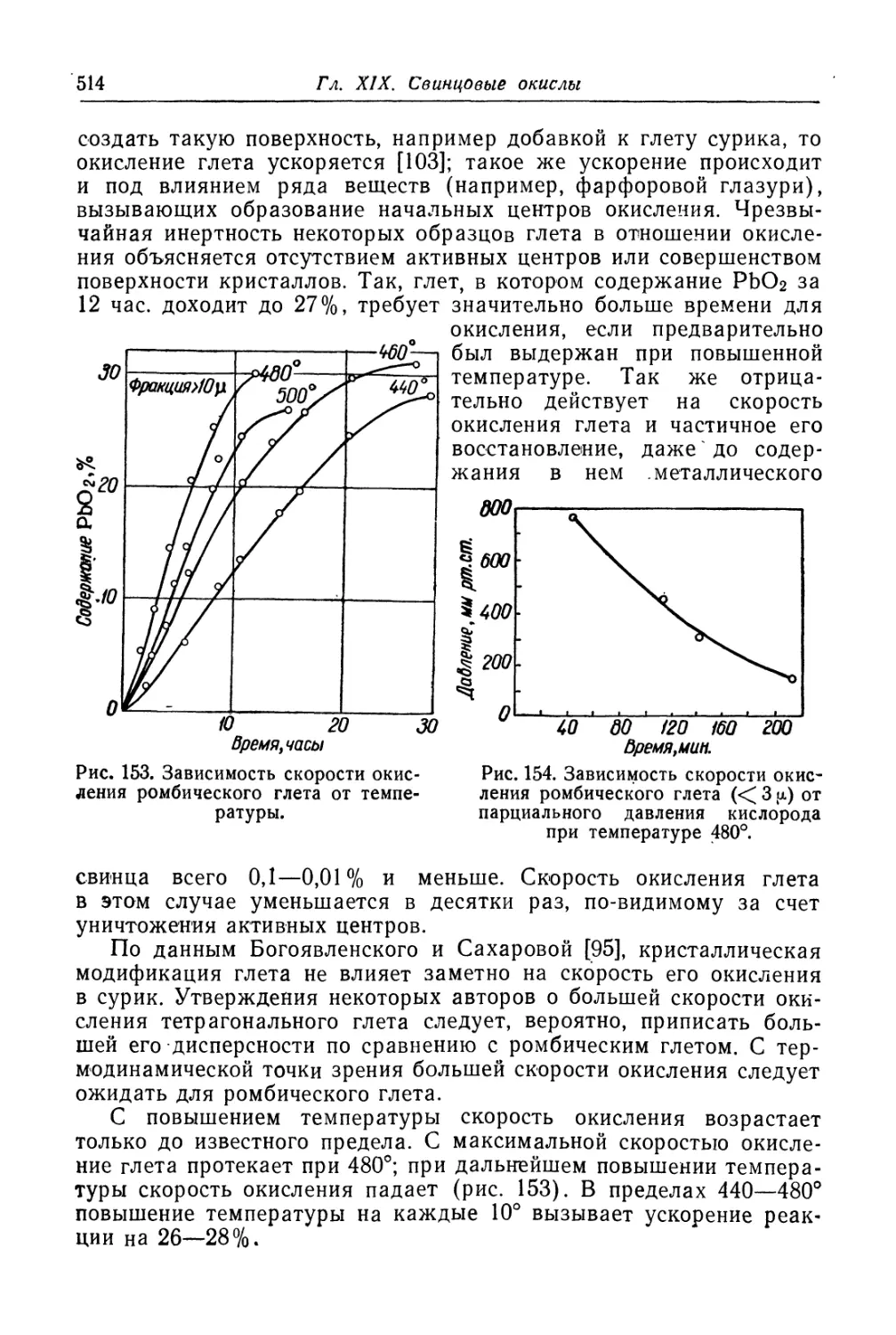

щиту железа от коррозии до 5,5 млрд, долларов. Действительные

убытки, причиняемые коррозией, не ограничиваются расходами на

защиту металлических изделий и стоимостью прокорродировав-

шего металла: они значительно выше, так как в размер убытков

следует включать еще и стоимость переработки металла в изделие,

которая часто значительно выше стоимости самого металла.

Знакомство человека с коррозией и некоторыми методами

борьбы с ней (лужение) относится к временам древней Греции и

Рима; первые же научные работы по изучению процесса коррозии

относятся к середине XVIII в. и принадлежат Ломоносову [4].

Ломоносов установил, что вес металла в результате его нагре-

вания увеличивается за счет поглощения им воздуха, т. е., что при

16

Г л. /. Назначение пигментов

нагревании металл соединяется с воздухом. Лавуазье через 25 лет

подтвердил данные, полученные Ломоносовым, но уточнил их, ука-

зав, что металл соединяется не с воздухом, а только с наиболее

активной частью воздуха — кислородом.

Изучению процесса коррозии посвящено большое число работ,

и для его .объяснения предложены различные теории; некоторые

из этих теорий объясняли процесс коррозии электрохимическими

процессами, другие — химическими реакциями. Последние теории

были предложены во второй половине XIX в. Согласно этим тео-

риям, процесс коррозии может протекать только в присутствии

углекислого газа, кислорода и воды. При действии этих веществ на

металл между ними и металлом происходят химические реакции,

в результате которых металл корродирует. Эти химические реакции

могут быть изображены следующими схематическими уравне-

ниями:

Fe + Н2О + СО2 —► FeCO3 + Н2

4FeCO3 + 6Н2О + О2 —> 4Fe (ОН)3 + 4СО2

2Н2 + О2 —► 2Н2О

Позднейшие работы не подтвердили положений, выдвинутых

химической теорией, коррозии.

Электрохимическая теория коррозии впервые была предложена

в 1830 г. Де ла Ривом. По этой теории на металле, погруженном

в раствор электролита, образуется множество гальванических пар

микроскопических размеров. В этих микропарах, или микроэле-

ментах, анодом является сам металл, а катодами — мельчайшие

частицы более благородных включений. При замыкании микро-

элемента металл (анод) разрушается, а на включениях (катодах)

выделяется водород. Несмотря на экспериментальное подтвержде-

ние, электрохимическая теория Де ла Рива в XIX в. не нашла все-

общего признания и не получила дальнейшего развития.

В начале XX в. проводятся большие работы по изучению кор-

розии. В изучение процесса коррозии и методов борьбы с ней зна-

чительный вклад внесен русскими учеными: акад. Кистяков-

ским [5] — автором фильмовой теории, чл.-корр. АН СССР Изга-

рышевым [6] и акад. Фрумкиным [7], изучившими ряд вопросов

электрохимической коррозии металлов, а также чл.-корр. АН СССР

Акимовым [8], основавшим первую в СССР лабораторию по изуче-

нию коррозии и создавшим русскую школу коррозионистов.

КЛАССИФИКАЦИЯ КОРРОЗИИ

В зависимости от причин, вызвавших коррозию, Акимов [8]

разделяет асе процессы коррозии на два класса: химическую кор-

розию и электрохимическую коррозию. Химической коррозией

в настоящее время называют такую коррозию, которая происходит

в результате химического взаимодействия металла с каким-нибудь

Классификация коррозии

17

реагентом. Химическая коррозия не сопровождается возникнове-

нием электрического тока. К реагентам, вызывающим химическую

коррозию металлов, относится большое число жидких органиче-

ских веществ — неэлектролитов — и растворы неорганических ве-

ществ в органических растворителях, например раствор НС1 в без-

водном бензоле. Явление коррозии может возникнуть также в ре-

зультате химического воздействия на металл различных газов при

высокой температуре. В зависимости от реагента, вызвавшего кор-

розию, различают два вида химической коррозии: коррозию в жид-

кой фазе и газовую коррозию.

Электрохимической коррозией называют коррозию, которая

происходит в результате действия на металл жидкого электролита

в виде раствора щелочи, кислоты или соли. Она обязательно со-

провождается возникновением электрического тока, т. е. переносом

электронов от одного участка металла к другому. Электрохимиче-

ская коррозия возникает при погружении металла в электролит,

но она может происходить и в атмосфере, если влага, содержа-

щаяся в атмосферном воздухе, конденсируется и образует на

поверхности металла хотя бы тонкую пленку электролита. В зави-

симости от причины, вызвавшей электрохимическую коррозию, раз-

личают также два вида ее: коррозию в жидкой фазе и атмосфер-

ную (или влажную) коррозию.

Независимо от вида, коррозия всегда начинается с поверхности

металла и с различной скоростью распространяется в его толщу.

В зависимости от характера коррозионных разрушений разли-

чают следующие виды коррозии:

1. Сплошная коррозия. Коррозия распространяется по

всей поверхности металла. Сплошная коррозия может быть равно-

мерной и неравномерной. Равномерной ее называют в том случае,

когда металл прокорродировал по всей поверхности на приблизи-

тельно одинаковую глубину, неравномерной, — когда на отдельных

участках коррозия разрушила металл на глубину, большую, чем

на остальной поверхности.

2. Местная коррозия (коррозия пятнами). Кор-

розией поражены отдельные участки на поверхности металла;

между прокорродировавшими участками металл не поврежден.

Коррозия пятнами также может быть равномерной и неравно-

мерной.

3. Коррозионный питтинг (англ, pitting), корро-

зионная язва. Коррозией поражены отдельные небольшие

участки с резко очерченными краями, но на значительную глубину.

Это опасный вид коррозии, так как вызывает местное ослабление

металла.

4. Точечная коррозия. Площадь, пораженная коррозией,

очень мала: от долей миллиметра до 1—2 мм. Отдельные точки

расположены на поверхности металла на различном расстоянии

одна от другой. Глубина коррозии различна: от небольшой до

18

Гл. I. Назначение пигментов

разрушения металла насквозь (сквозная, или перфорирующая,

коррозия).

5. Интеркристаллитная коррозия. Коррозия рас-

пространяется вглубь металла по поверхностям мелких кристал-

лов— кристаллитов, из которых состоит металл. Это очень опасный

вид коррозии, так как продукты коррозии накапливаются между

кристаллитами, вследствие чего связь между последними нару-

шается и прочность металла сильно падает. Металл, пораженный

интеркристаллитной коррозией, часто ломается от самых незначи-

тельных механических нагрузок. Внешний вид металла или изде-

лия может оставаться при этом совершенно нормальным.

6. Подповерхностная коррозия. Очаг коррозии нахо-

дится не на поверхности, а под поверхностью металла, в его толще.

Этот вид коррозии поражает преимущественно алюминиевые

сплавы.

Химическая коррозия

К химической коррозии относятся, как было указано выше, та-

кие процессы, которые протекают в результате реакции между ме-

таллом и органическими химически активными веществами — не-

электролитами или между металлом и газом. Если в сосуд,

наполненный парами иода или раствором иода в органическом

растворителе, например хлороформе, поместить серебряную или

медную пластинку, то поверхность пластинки окрасится, и эта

окраска будет постепенно меняться. Поверхность серебряной пла-

стинки в парах иода окрашивается в едва заметный зеленоватый

цвет, который постепенно переходит в красно-бурый. Появление

окраски на поверхности металла указывает на начало процесса

коррозии, на образование тонкой пленки, состоящей из продукта

взаимодействия металла и химического реагента. В приведенном

примере химическим реагентом является иод, и образующаяся

пленка состоит из йодистого серебра. Изменение окраски происхо-

дит вследствие увеличения толщины пленки.

Механизм образования пленки можно представить себе сле-

дующим образом: молекулы химического реагента (в приведенном

примере — иода), адсорбируясь на поверхности металла, распа-

даются на атомы, которые реагируют с атомами металла, образуя

иодистый металл. На поверхности металла возникает мономоле-

кулярная пленка йодистого металла. Если бы эта пленка была со-

вершенно плотной, то атомы иода не могли бы через нее диффун-

дировать к поверхности металла и процесс коррозии на этом и

закончился бы. Практически образовавшаяся пленка недостаточно

плотна, и атомы иода могут проникать сквозь ее поры и трещины

к поверхности металла, в результате чего образуются новые слои

молекул йодистого металла.

Наряду с этим атомы металла и реагента могут растворяться

в веществе образовавшейся пленки с возникновением твердого

Классификация коррозии

19

раствора. Растворившиеся атомы диффундируют в пленке: атомы

металла направляются к поверхности пленки, а атомы реагента

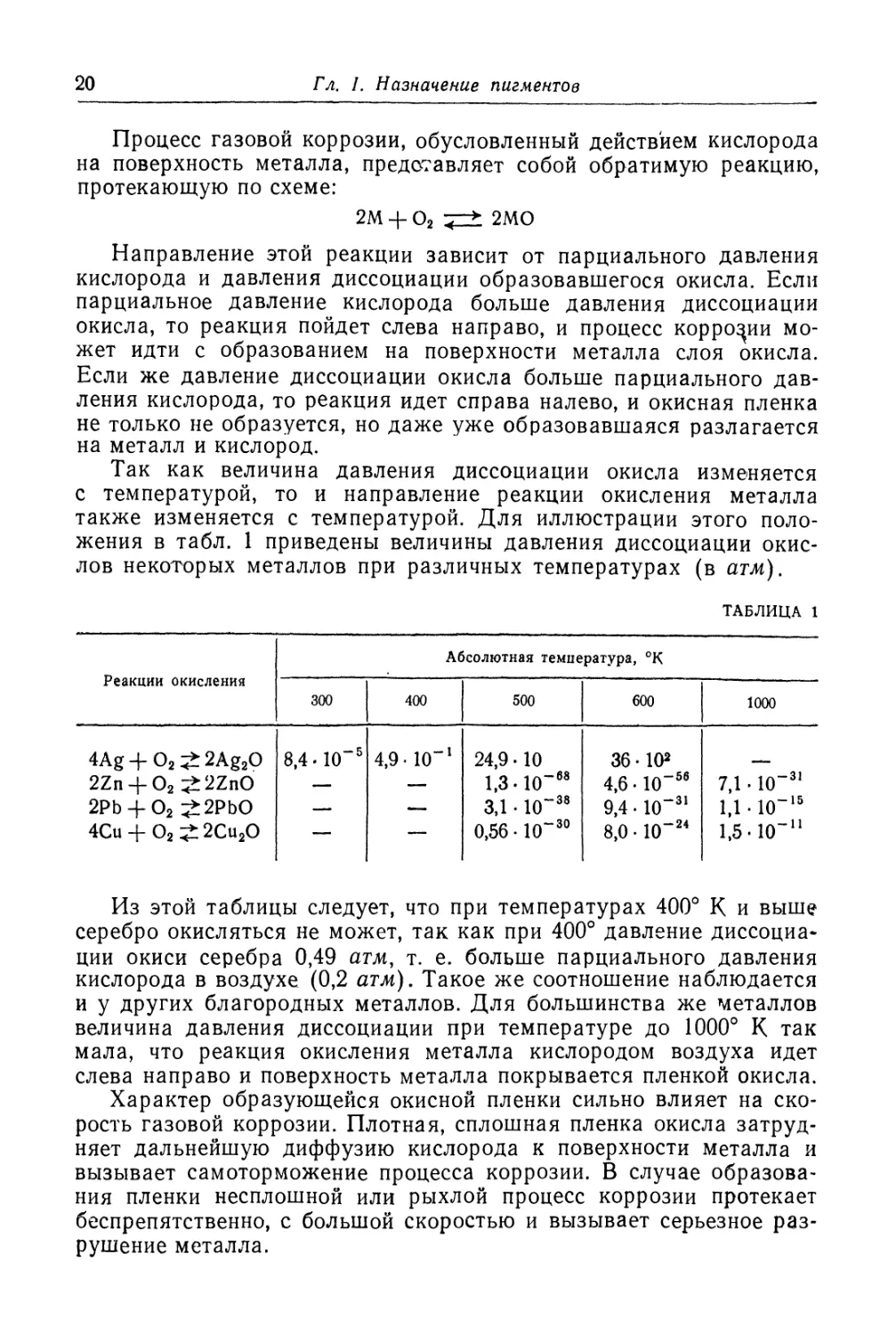

(иода)—к поверхности металла (рис. 1). Встречаясь в толще

пленки, они соединяются с образованием продуктов коррозий.

Область, в которой происходят встреча атомов металла и реагента

и их взаимодействие, называется реакционной зоной.

Положение реакционной зоны в толще пленки зависит от ско-

рости диффузии атомов металла и реагента. Если скорость диф-

фузии атомов реагента больше скорости диффузии атомов металла,

то встреча их происходит в пленке ближе к поверхности металла,

где и находится в этом случае реакционная зона; если же скорость

диффузии атомов металла больше скорости диффузии атомов

Рис. 1. Двусторонняя диффузия М

и J через пленку MJ (по Акимову).

Реакционная зона.

Рис. 2. Схема процесса

окисления металла.

реагента, то встреча атомов происходит ближе к поверхности

пленки и соответственно ближе к поверхности пленки распола-

гается и реакционная зона. На рис. 2 показана схема окисления

металла. Атомы металла двигаются в пленке навстречу атомам

кислорода со скоростью, большей, чем скорость движения атомов

кислорода, поэтому реакционная зона заметно смещена к поверх-

ности пленки.

Происходящая в реакционной зоне встреча атомов металла

с атомами реагента сопровождается образованием продуктов кор-

розии, вследствие чего толщина коррозионной пленки непрерывно

увеличивается. Увеличение толщины коррозионной пленки затруд-

няет дальнейшую диффузию атомов металла и реагента и поэтому

происходит самоторможение процесса коррозии, а при достаточной

толщине пленки процесс может и совсем приостановиться.

Особый вид химической коррозии представляет собой газовая

коррозия, возникающая в результате действия на металл газов при

высокой температуре. Большое распространение и практическое

значение имеют процессы газовой коррозии, происходящие вслед-

ствие окисления поверхности металла кислородом воздуха.

2*

20

Гл. 1. Назначение пигментов

Процесс газовой коррозии, обусловленный действием кислорода

на поверхность металла, представляет собой обратимую реакцию,

протекающую по схеме:

2М + О2 2МО

Направление этой реакции зависит от парциального давления

кислорода и давления диссоциации образовавшегося окисла. Если

парциальное давление кислорода больше давления диссоциации

окисла, то реакция пойдет слева направо, и процесс коррозии мо-

жет идти с образованием на поверхности металла слоя окисла.

Если же давление диссоциации окисла больше парциального дав-

ления кислорода, то реакция идет справа налево, и окисная пленка

не только не образуется, но даже уже образовавшаяся разлагается

на металл и кислород.

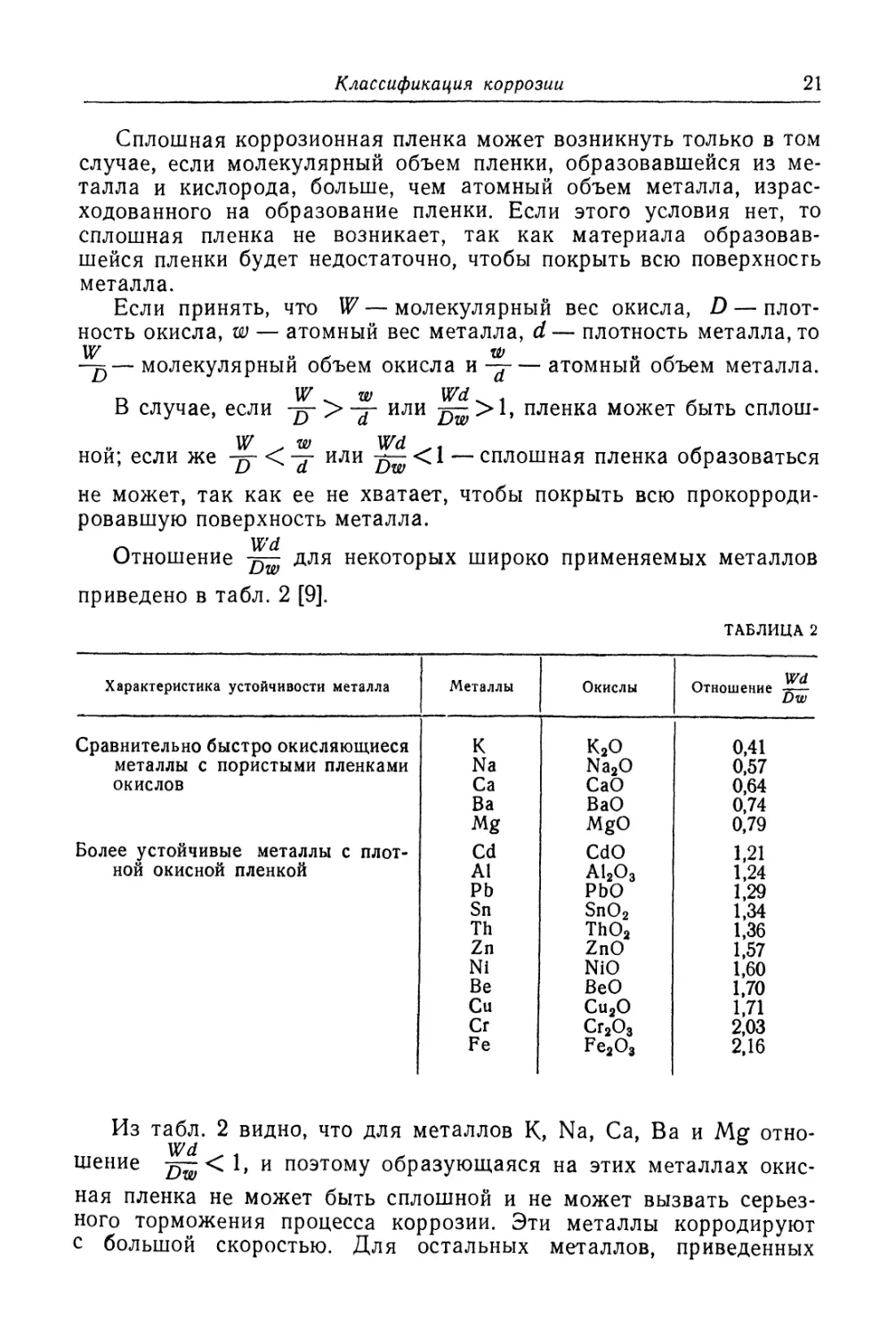

Так как величина давления диссоциации окисла изменяется

с температурой, то и направление реакции окисления металла

также изменяется с температурой. Для иллюстрации этого поло-

жения в табл. 1 приведены величины давления диссоциации окис-

лов некоторых металлов при различных температурах (в атм).

ТАБЛИЦА 1

Реакции окисления Абсолютная температура, °К

300 400 500 600 1000

4Ag + О2 2Ag2O 8,4 - Ю-5 4,9 -10"1 24,9 • 10 36 -102 —

2Zn О2 ^*2ZnO — — 1,3 - 10-в8 4,6 • 10-6в 7,1 • 10-31

2РЬ4-О2 ^2РЬО — .— 3,1 • 10~38 9,4 • 10-31 1,1 • 10~'5

4Си О2 2Си2О — — 0,56 - 1О~30 8,0 • 10~24 1,5-10~ “

Из этой таблицы следует, что при температурах 400° К и выше

серебро окисляться не может, так как при 400° давление диссоциа-

ции окиси серебра 0,49 атм, т. е. больше парциального давления

кислорода в воздухе (0,2 атм). Такое же соотношение наблюдается

и у других благородных металлов. Для большинства же металлов

величина давления диссоциации при температуре до 1000° К так

мала, что реакция окисления металла кислородом воздуха идет

слева направо и поверхность металла покрывается пленкой окисла.

Характер образующейся окисной пленки сильно влияет на ско-

рость газовой коррозии. Плотная, сплошная пленка окисла затруд-

няет дальнейшую диффузию кислорода к поверхности металла и

вызывает самоторможение процесса коррозии. В случае образова-

ния пленки несплошной или рыхлой процесс коррозии протекает

беспрепятственно, с большой скоростью и вызывает серьезное раз-

рушение металла.

Классификация коррозии

21

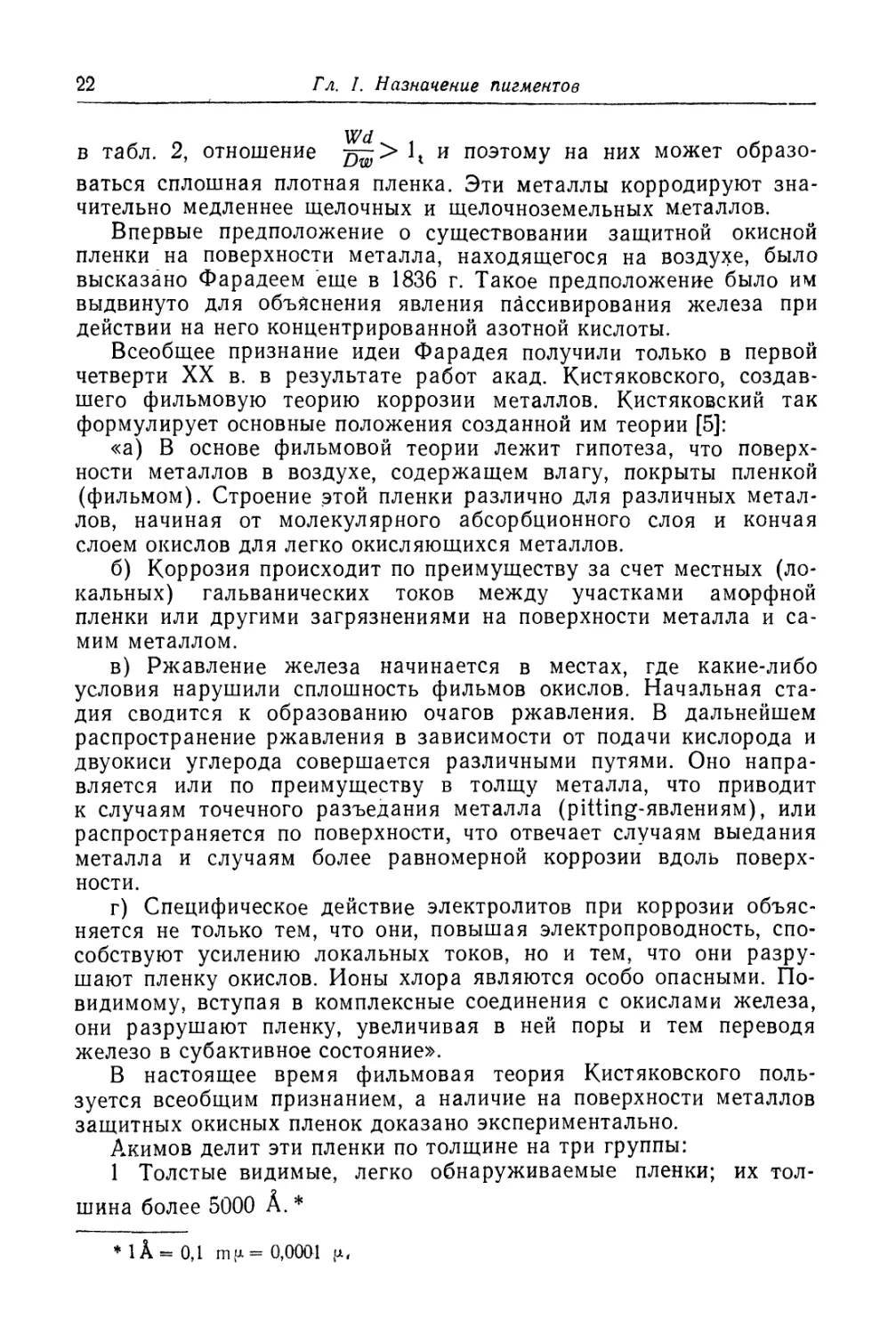

Сплошная коррозионная пленка может возникнуть только в том

случае, если молекулярный объем пленки, образовавшейся из ме-

талла и кислорода, больше, чем атомный объем металла, израс-

ходованного на образование пленки. Если этого условия нет, то

сплошная пленка не возникает, так как материала образовав-

шейся пленки будет недостаточно, чтобы покрыть всю поверхность

металла.

Если принять, что W — молекулярный вес окисла, D — плот-

ность окисла, w — атомный вес металла, d — плотность металла, то

-g— молекулярный объем окисла и -----атомный объем металла.

D W w Wd. Л

В случае, если > -у или пленка может быть сплош-

нои; если же или р^<1— сплошная пленка образоваться

не может, так как ее не хватает, чтобы покрыть всю прокорроди-

ровавшую поверхность металла.

Wd

Отношение для некоторых широко применяемых металлов

приведено в табл. 2 [9].

ТАБЛИЦА 2

Характеристика устойчивости металла Металлы Окисли „ Wd Отношение -x— Dw

Сравнительно быстро окисляющиеся К K2O 0,41

металлы с пористыми пленками Na Na2O 0,57

окислов Са CaO 0,64

Ва BaO 0,74

Mg MgO 0,79

Более устойчивые металлы с плот- Cd CdO 1,21

ной окисной пленкой Al A12O3 1,24

Pb PbO 1,29

Sn SnO2 1,34

Th ThO2 1,36

Zn ZnO 1,57

Ni NiO 1,60

Be BeO 1,70

Cu Cu2O 1,71

Cr Cr2O3 2,03

Fe Fe2O3 2,16

Из табл. 2 видно, что для металлов К, Na, Са, Ва и Mg отно-

d

Шение The, < и П0ЭТ0МУ образующаяся на этих металлах окис-

ная пленка не может быть сплошной и не может вызвать серьез-

ного торможения процесса коррозии. Эти металлы корродируют

с большой скоростью. Для остальных металлов, приведенных

22

Гл. I. Назначение пигментов

в табл. 2, отношение £)w> lt и поэтому на них может образо-

ваться сплошная плотная пленка. Эти металлы корродируют зна-

чительно медленнее щелочных и щелочноземельных металлов.

Впервые предположение о существовании защитной окисной

пленки на поверхности металла, находящегося на воздухе, было

высказано Фарадеем еще в 1836 г. Такое предположение было им

выдвинуто для объяснения явления пассивирования железа при

действии на него концентрированной азотной кислоты.

Всеобщее признание идеи Фарадея получили только в первой

четверти XX в. в результате работ акад. Кистяковского, создав-

шего фильмовую теорию коррозии металлов. Кистяковский так

формулирует основные положения созданной им теории [5]:

«а) В основе фильмовой теории лежит гипотеза, что поверх-

ности металлов в воздухе, содержащем влагу, покрыты пленкой

(фильмом). Строение этой пленки различно для различных метал-

лов, начиная от молекулярного абсорбционного слоя и кончая

слоем окислов для легко окисляющихся металлов.

б) Коррозия происходит по преимуществу за счет местных (ло-

кальных) гальванических токов между участками аморфной

пленки или другими загрязнениями на поверхности металла и са-

мим металлом.

в) Ржавление железа начинается в местах, где какие-либо

условия нарушили сплошность фильмов окислов. Начальная ста-

дия сводится к образованию очагов ржавления. В дальнейшем

распространение ржавления в зависимости от подачи кислорода и

двуокиси углерода совершается различными путями. Оно напра-

вляется или по преимуществу в толщу металла, что приводит

к случаям точечного разъедания металла (pitting-явлениям), или

распространяется по поверхности, что отвечает случаям выедания

металла и случаям более равномерной коррозии вдоль поверх-

ности.

г) Специфическое действие электролитов при коррозии объяс-

няется не только тем, что они, повышая электропроводность, спо-

собствуют усилению локальных токов, но и тем, что они разру-

шают пленку окислов. Ионы хлора являются особо опасными. По-

видимому, вступая в комплексные соединения с окислами железа,

они разрушают пленку, увеличивая в ней поры и тем переводя

железо в субактивное состояние».

В настоящее время фильмовая теория Кистяковского поль-

зуется всеобщим признанием, а наличие на поверхности металлов

защитных окисных пленок доказано экспериментально.

Акимов делит эти пленки по толщине на три группы:

1 Толстые видимые, легко обнаруживаемые пленки; их тол-

шина более 5000 А. *

*1А==0,1 т^= 0,0001

Классификация коррозии

23

2. Пленки средней толщины. Они обнаруживаются на поверх-

ности металла по цветам побежалости. Толщина этих пленок от

400 до 5000 А.

3. Тонкие невидимые пленки. Их наличие на поверхности ме-

талла можно доказать только косвенными методами. Толщина

этих пленок меньше 400 А.

Существование указанных трех групп пленок в настоящее

время подтверждается экспериментально.

Толстые пленки могут быть сняты с металла механическими

средствами и исследованы обычными методами.

Реальность пленок средней толщины доказывается наличием

на поверхности металла цветов побежалости, которые, как из-

вестно, появляются в результате интерференции света при прохо-

ждении его через тонкие слои среды.

Более убедительно наличие на поверхности металла пленок

средней толщины может быть доказано разработанными Эвансом

[10] методами изоляции пленок, т. е. снятием их с поверхности ме-

талла. Для изоляции пленки на поверхности образца металла на-

носят несколько царапин, после чего образец сразу погружают

в насыщенный раствор иода в 10% растворе йодистого калия.

В таком растворе иода железо растворяется без выделения газо-

образных продуктов, которые могли бы разрушить пленку, а окис-

ная пленка не растворяется. Через 24 часа раствор иода, проник-

нув через царапины к поверхности железа, полностью растворяет

его. После удаления раствора йодистого железа и промывки не-

растворившегося остатка дистиллированной водой на дне стакана

можно обнаружить свободную пленку в виде очень тонких, неж-

ных хлопьев. При исследовании этих хлопьев в капле воды под

микроскопом видно, что на поверхности пленки отпечатываются все

неровности и отдельные царапины поверхности металла.

Другой метод изоляции пленки, предложенный также Эвансом,

заключается в анодном растворении железа. Окисная защитная

пленка при этом остается в свободном состоянии. Подробно этот

метод описан у Эванса [10].

Реальность существования тонких невидимых пленок может

быть подтверждена также методом их изоляции. Изолированные

тонкие пленки более прозрачны, чем пленки средней толщины. Су-

ществование на поверхности металла тонких пленок может быть

доказано, кроме того, и другими методами.

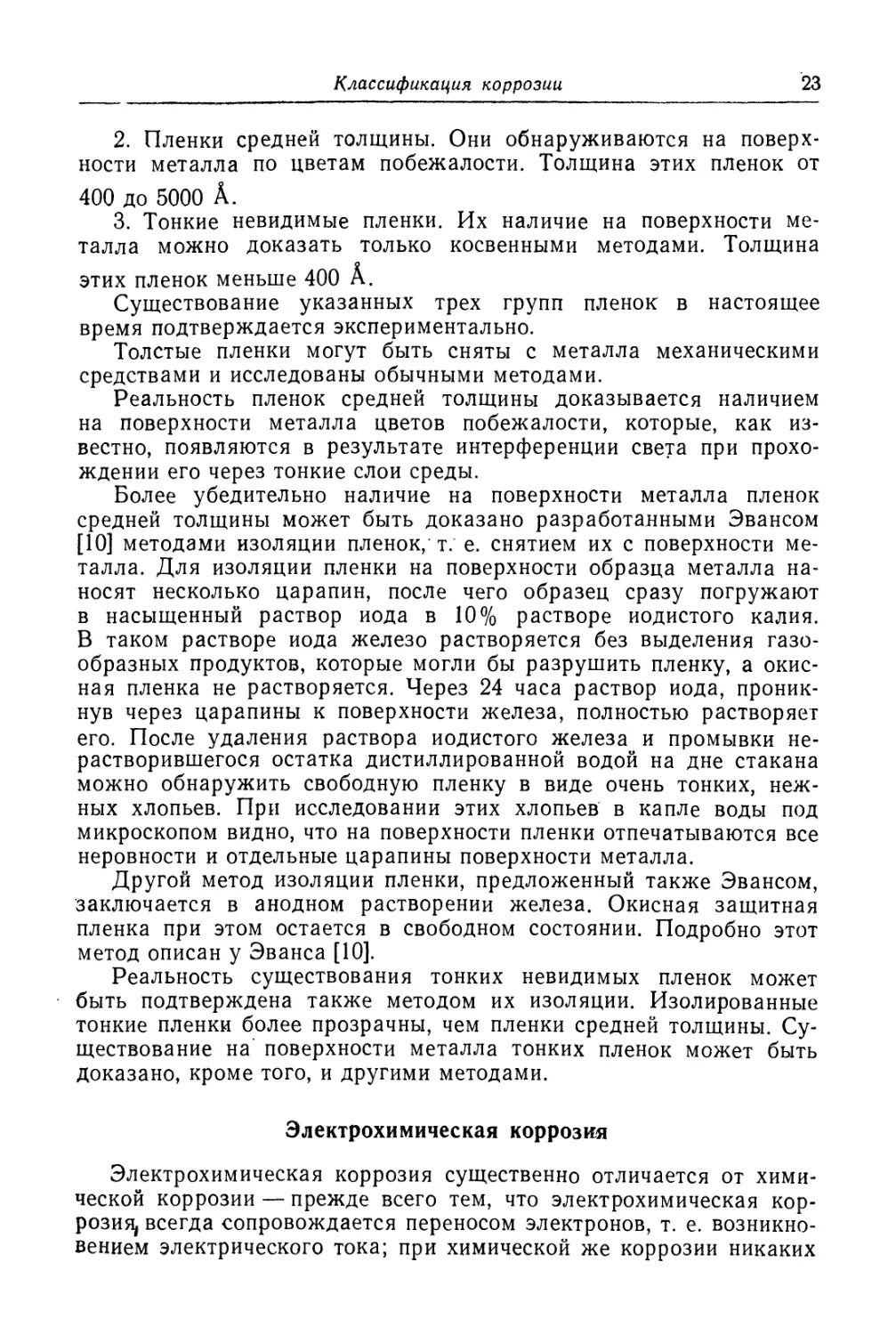

Электрохимическая коррозия

Электрохимическая коррозия существенно отличается от хими-

ческой коррозии — прежде всего тем, что электрохимическая кор-

розия* всегда сопровождается переносом электронов, т. е. возникно-

вением электрического тока; при химической же коррозии никаких

24

Гл. I. Назначение пигментов

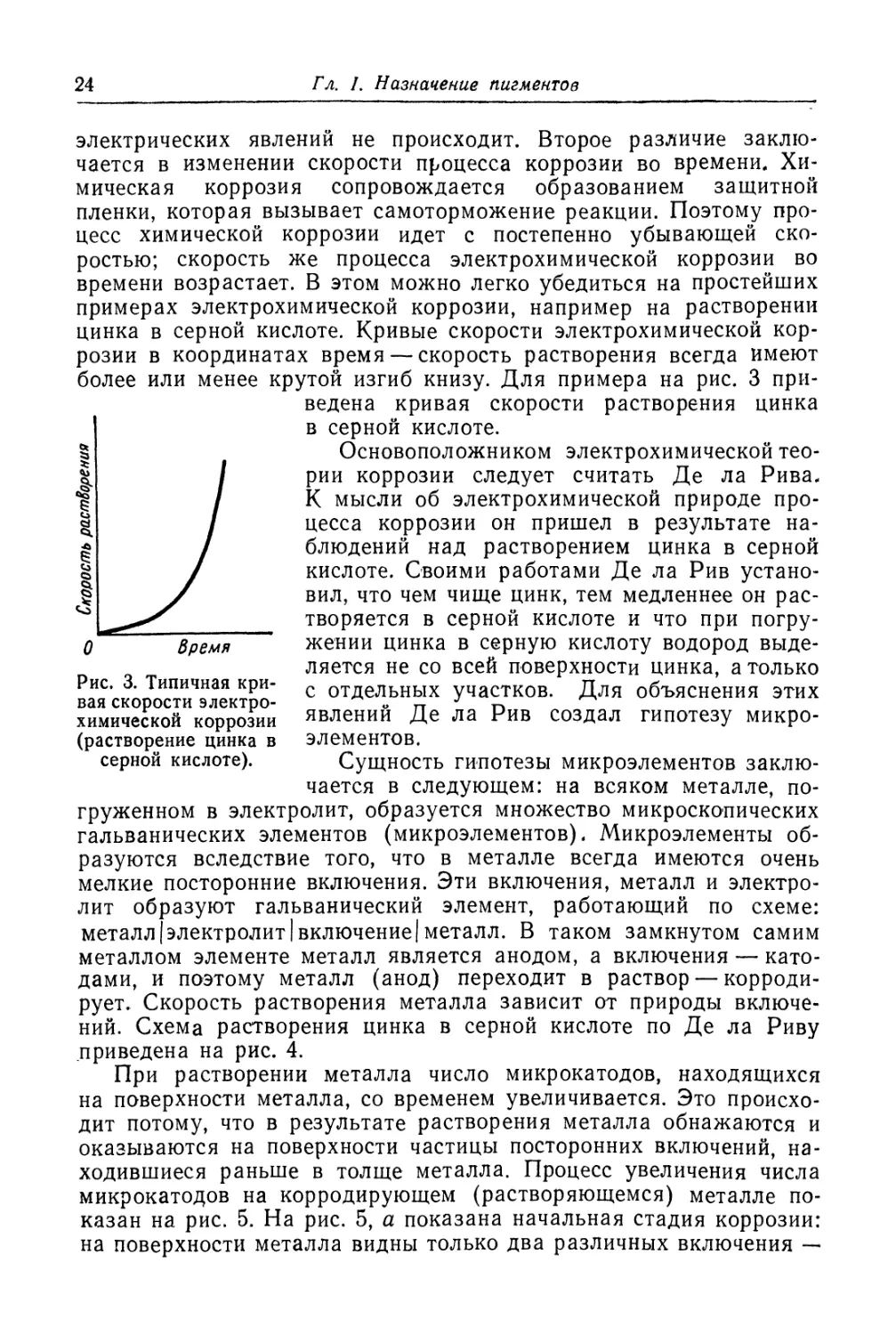

электрических явлений не происходит. Второе различие заклю-

чается в изменении скорости процесса коррозии во времени. Хи-

мическая коррозия сопровождается образованием защитной

пленки, которая вызывает самоторможение реакции. Поэтому про-

цесс химической коррозии идет с постепенно убывающей ско-

ростью; скорость же процесса электрохимической коррозии во

времени возрастает. В этом можно легко убедиться на простейших

примерах электрохимической коррозии, например на растворении

цинка в серной кислоте. Кривые скорости электрохимической кор-

розии в координатах время — скорость растворения всегда имеют

более или менее крутой изгиб книзу. Для примера на рис. 3 при-

Рис. 3. Типичная кри-

вая скорости электро-

химической коррозии

(растворение цинка в

серной кислоте).

ведена кривая скорости растворения цинка

в серной кислоте.

Основоположником электрохимической тео-

рии коррозии следует считать Де ла Рива.

К мысли об электрохимической природе про-

цесса коррозии он пришел в результате на-

блюдений над растворением цинка в серной

кислоте. Своими работами Де ла Рив устано-

вил, что чем чище цинк, тем медленнее он рас-

творяется в серной кислоте и что при погру-

жении цинка в серную кислоту водород выде-

ляется не со всей поверхности цинка, а только

с отдельных участков. Для объяснения этих

явлений Де ла Рив создал гипотезу микро-

элементов.

Сущность гипотезы микроэлементов заклю-

чается в следующем: на всяком металле, по-

груженном в электролит, образуется множество микроскопических

гальванических элементов (микроэлементов). Микроэлементы об-

разуются вследствие того, что в металле всегда имеются очень

мелкие посторонние включения. Эти включения, металл и электро-

лит образуют гальванический элемент, работающий по схеме:

металл)электролит!включение!металл. В таком замкнутом самим

металлом элементе металл является анодом, а включения — като-

дами, и поэтому металл (анод) переходит в раствор — корроди-

рует. Скорость растворения металла зависит от природы включе-

ний. Схема растворения цинка в серной кислоте по Де ла Риву

приведена на рис. 4.

При растворении металла число микрокатодов, находящихся

на поверхности металла, со временем увеличивается. Это происхо-

дит потому, что в результате растворения металла обнажаются и

оказываются на поверхности частицы посторонних включений, на-

ходившиеся раньше в толще металла. Процесс увеличения числа

микрокатодов на корродирующем (растворяющемся) металле по-

казан на рис. 5. На рис. 5, а показана начальная стадия коррозии:

на поверхности металла видны только два различных включения —

Классификация коррозии

25

одно заштрихованное, другое зачерненное. Через некоторое время

часть металла растворяется и на поверхности металла оказы-

Рис. 4. Схема растворения цинка в серной ки-

слоте (по Де ла Риву). Справа показано напра-

вление тока в растворе.

ваются уже четыре включения — два заштрихованных и два зачер

ненных (рис. 5, б), и наконец число включе-

ний на поверхности металла увеличивается до

шести—четыре заштрихованных и два зачер-

ненных (рис. 5,в). Выход включений на по-

верхность металла приводит в конечном ре-

зультате к образованию на поверхности ме-

талла рыхлой губки, которая, являясь катодом,

вызывает ускорение процесса коррозии. Если

образовавшуюся губку с поверхности удалить,

то растворение (коррозия) цинка в серной

кислоте резко замедляется, и процесс образо-

вания губки начинается снова; если же на по-

верхность очень чистого цинка, который мед-

ленно растворяется в серной кислоте, поло-

жить подобную губку, то скорость процесса

растворения цинка сильно возрастает.

Гипотеза Де ла Рива о причинах коррозии

металла, погруженного в электролит, не поте-

ряла своего значения и в настоящее время.

Современное учение о коррозии дополняет ги-

потезу Де ла Рива указанием на то, что ми-

кроэлементы возникают на металле, погру-

женном в электролит, не только вследствие

присутствия в металле посторонних примесей.

Причиной возникновения на металле микро-

элементов может быть неодинаковое физиче-

ское состояние различных участков металла —

электрохимическая гетерогенность металла.

н2$о4

Рис. 5. Увеличение

числа микрокатодов

на корродирующем

металле за счет обна-

жения новых катод-

ных участков (по Аки-

мову):

а —2 микрокатода; 6—4

микрокатода; в — Q микро-

катодов.

Электрохимическая

гетерогенность металла может возникнуть, например, на алюминии,

26

Гл. I. Назначение пигментов

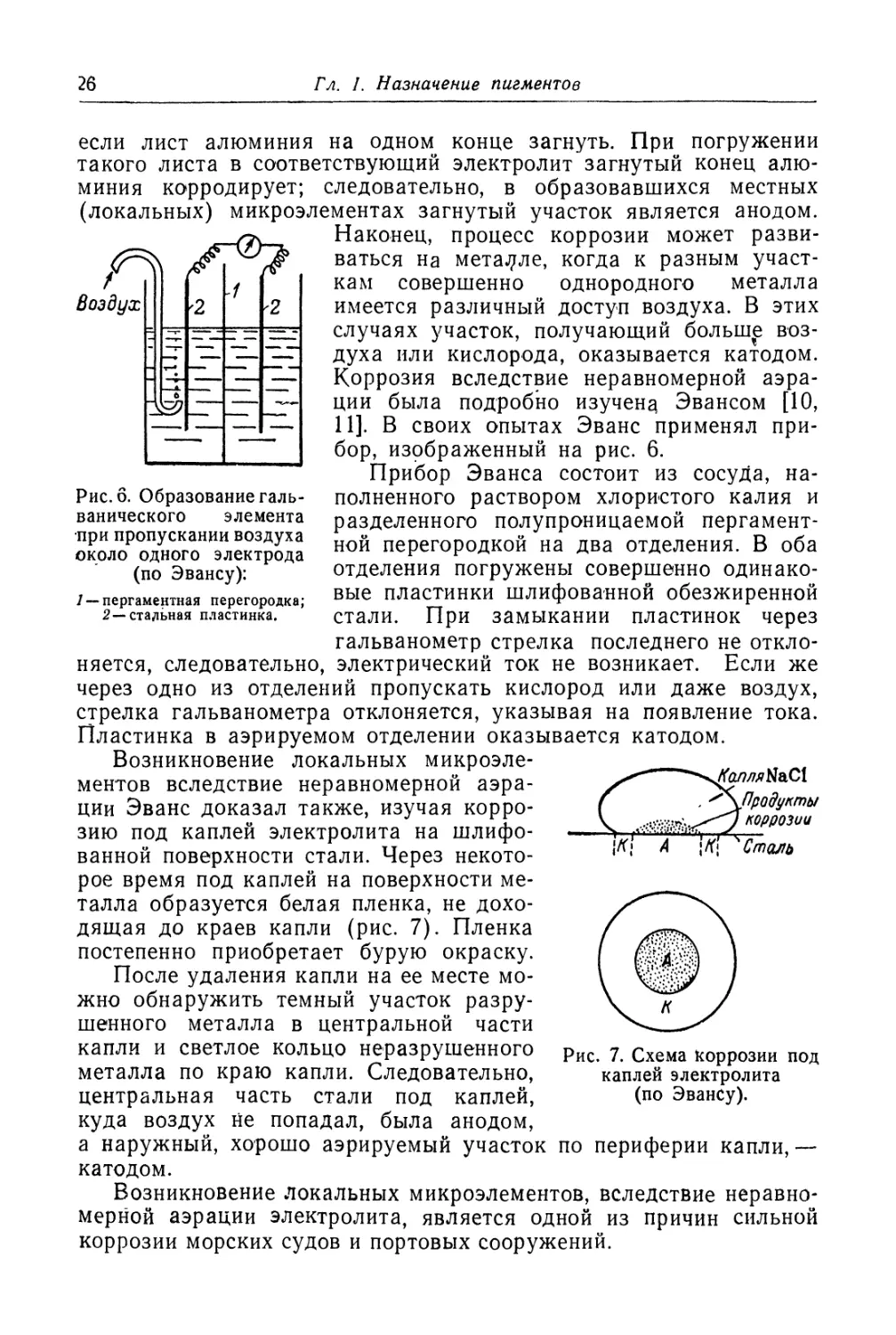

если лист алюминия на одном конце загнуть. При погружении

такого листа в соответствующий электролит загнутый конец алю-

миния корродирует; следовательно, в образовавшихся местных

(локальных) микроэлементах загнутый участок является анодом.

Рис.6. Образование галь-

ванического элемента

•при пропускании воздуха

около одного электрода

(по Эвансу):

/•—пергаментная перегородка;

2—стальная пластинка.

Наконец, процесс коррозии может разви-

ваться на металле, когда к разным участ-

кам совершенно однородного металла

имеется различный доступ воздуха. В этих

случаях участок, получающий больше воз-

духа или кислорода, оказывается катодом.

Коррозия вследствие неравномерной аэра-

ции была подробно изучена Эвансом [10,

И]. В своих опытах Эванс применял при-

бор, изображенный на рис. 6.

Прибор Эванса состоит из сосуда, на-

полненного раствором хлористого калия и

разделенного полупроницаемой пергамент-

ной перегородкой на два отделения. В оба

отделения погружены совершенно одинако-

вые пластинки шлифованной обезжиренной

стали. При замыкании пластинок через

гальванометр стрелка последнего не откло-

няется, следовательно, электрический ток не возникает. Если же

через одно из отделений пропускать кислород или даже воздух,

стрелка гальванометра отклоняется, указывая на появление тока.

Пластинка в аэрируемом отделении оказывается катодом.

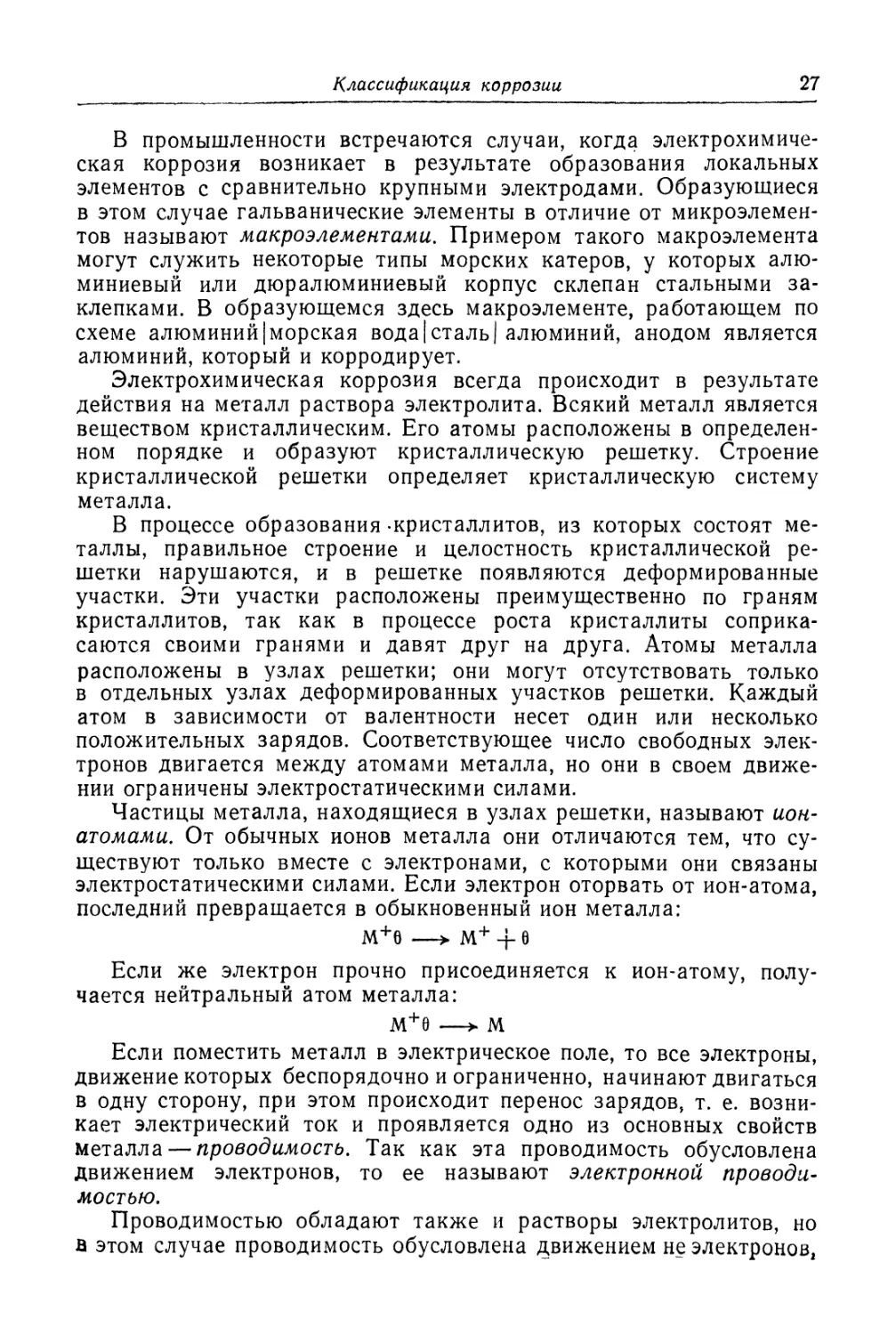

Возникновение локальных микроэле-

ментов вследствие неравномерной аэра-

ции Эванс доказал также, изучая корро-

зию под каплей электролита на шлифо-

ванной поверхности стали. Через некото-

рое время под каплей на поверхности ме-

талла образуется белая пленка, не дохо-

дящая до краев капли (рис. 7). Пленка

постепенно приобретает бурую окраску.

После удаления капли на ее месте мо-

жно обнаружить темный участок разру-

шенного металла в центральной части

Рис. 7. Схема коррозии под

каплей электролита

(по Эвансу).

капли и светлое кольцо неразрушенного

металла по краю капли. Следовательно,

центральная часть стали под каплей,

куда воздух не попадал, была анодом,

а наружный, хорошо аэрируемый участок

по периферии капли,—

катодом.

Возникновение локальных микроэлементов, вследствие неравно-

мерной аэрации электролита, является одной из причин сильной

коррозии морских судов и портовых сооружений.

Классификация коррозии

27

В промышленности встречаются случаи, когда электрохимиче-

ская коррозия возникает в результате образования локальных

элементов с сравнительно крупными электродами. Образующиеся

в этом случае гальванические элементы в отличие от микроэлемен-

тов называют макроэлементами. Примером такого макроэлемента

могут служить некоторые типы морских катеров, у которых алю-

миниевый или дюралюминиевый корпус склепан стальными за-

клепками. В образующемся здесь макроэлементе, работающем по

схеме алюминий|морская вода| сталь| алюминий, анодом является

алюминий, который и корродирует.

Электрохимическая коррозия всегда происходит в результате

действия на металл раствора электролита. Всякий металл является

веществом кристаллическим. Его атомы расположены в определен-

ном порядке и образуют кристаллическую решетку. Строение

кристаллической решетки определяет кристаллическую систему

металла.

В процессе образования -кристаллитов, из которых состоят ме-

таллы, правильное строение и целостность кристаллической ре-

шетки нарушаются, и в решетке появляются деформированные

участки. Эти участки расположены преимущественно по граням

кристаллитов, так как в процессе роста кристаллиты соприка-

саются своими гранями и давят друг на друга. Атомы металла

расположены в узлах решетки; они могут отсутствовать только

в отдельных узлах деформированных участков решетки. Каждый

атом в зависимости от валентности несет один или несколько

положительных зарядов. Соответствующее число свободных элек-

тронов двигается между атомами металла, но они в своем движе-

нии ограничены электростатическими силами.

Частицы металла, находящиеся в узлах решетки, называют ион-

атомами. От обычных ионов металла они отличаются тем, что су-

ществуют только вместе с электронами, с которыми они связаны

электростатическими силами. Если электрон оторвать от ион-атома,

последний превращается в обыкновенный ион металла:

м+е —> м+ 4-о

Если же электрон прочно присоединяется к ион-атому, полу-

чается нейтральный атом металла:

м+о —> м

Если поместить металл в электрическое поле, то все электроны,

движение которых беспорядочно и ограниченно, начинают двигаться

в одну сторону, при этом происходит перенос зарядов, т. е. возни-

кает электрический ток и проявляется одно из основных свойств

металла — проводимость. Так как эта проводимость обусловлена

движением электронов, то ее называют электронной проводи-

мостью.

Проводимостью обладают также и растворы электролитов, но

в этом случае проводимость обусловлена движением не электронов,

28

Гл. I. Назначение пигментов

а ионов. Поэтому проводимость растворов электролитов называют

ионной проводимостью. Наличие у растворов электролитов ионной

проводимости можно объяснить следующим образом.

При растворении в воде электролита его молекулы начинают

распадаться на ионы. Металлы и водород образуют катионы, ко-

торые несут положительные заряды, а кислотные радикалы и

гидроксильные группы — анионы, которые несут отрицательные за-

ряды. Катионы и анионы совершают в электролите беспорядочное

движение. Распад молекул электролита на ионы ограничен, так

как реакция образования ионов из молекул обратима:

Мо А + К

где А — анион, К — катион, Мо — молекула.

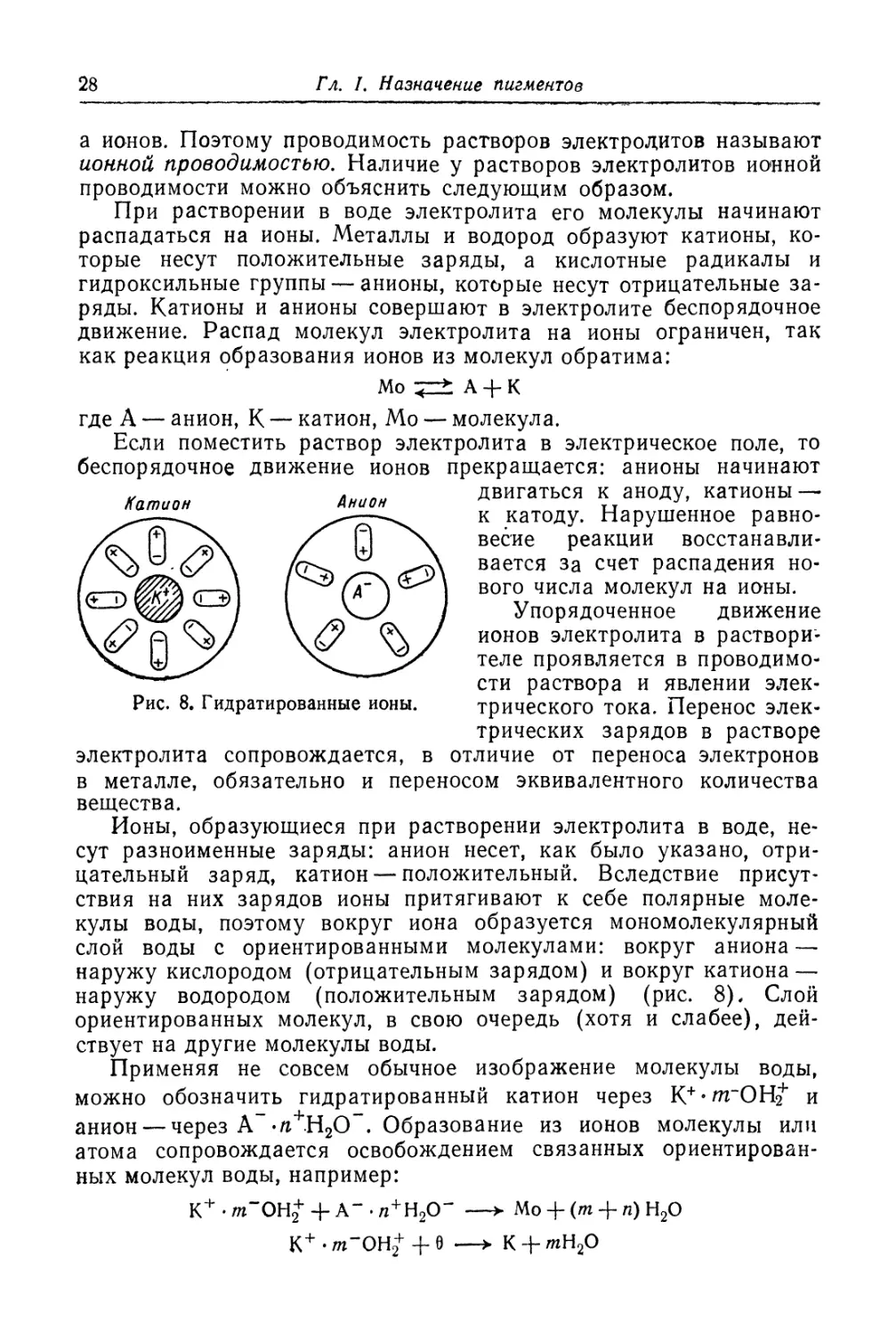

Если поместить раствор электролита в электрическое поле, то

беспорядочное движение ионов прекращается: анионы начинают

Рис. 8. Гидратированные ионы.

двигаться к аноду, катионы —

к катоду. Нарушенное равно-

весие реакции восстанавли-

вается за счет распадения но-

вого числа молекул на ионы.

Упорядоченное движение

ионов электролита в раствори-

теле проявляется в проводимо-

сти раствора и явлении элек-

трического тока. Перенос элек-

трических зарядов в растворе

электролита сопровождается, в отличие от переноса электронов

в металле, обязательно и переносом эквивалентного количества

вещества.

Ионы, образующиеся при растворении электролита в воде, не-

сут разноименные заряды: анион несет, как было указано, отри-

цательный заряд, катион — положительный. Вследствие присут-

ствия на них зарядов ионы притягивают к себе полярные моле-

кулы воды, поэтому вокруг иона образуется мономолекулярный

слой воды с ориентированными молекулами: вокруг аниона —

наружу кислородом (отрицательным зарядом) и вокруг катиона —

наружу водородом (положительным зарядом) (рис. 8). Слой

ориентированных молекул, в свою очередь (хотя и слабее), дей-

ствует на другие молекулы воды.

Применяя не совсем обычное изображение молекулы воды,

можно обозначить гидратированный катион через К+-ш~ОН^ и

анион — через А” •а+Н2О". Образование из ионов молекулы или

атома сопровождается освобождением связанных ориентирован-

ных молекул воды, например:

К+ • /п~ОН2+ 4- А" • п+Н2О~ —> Мо + (ш + п) Н2О

К+ • /п"ОН2+ 4-0 —> К 4~ ™н2о

Классификация коррозии

29

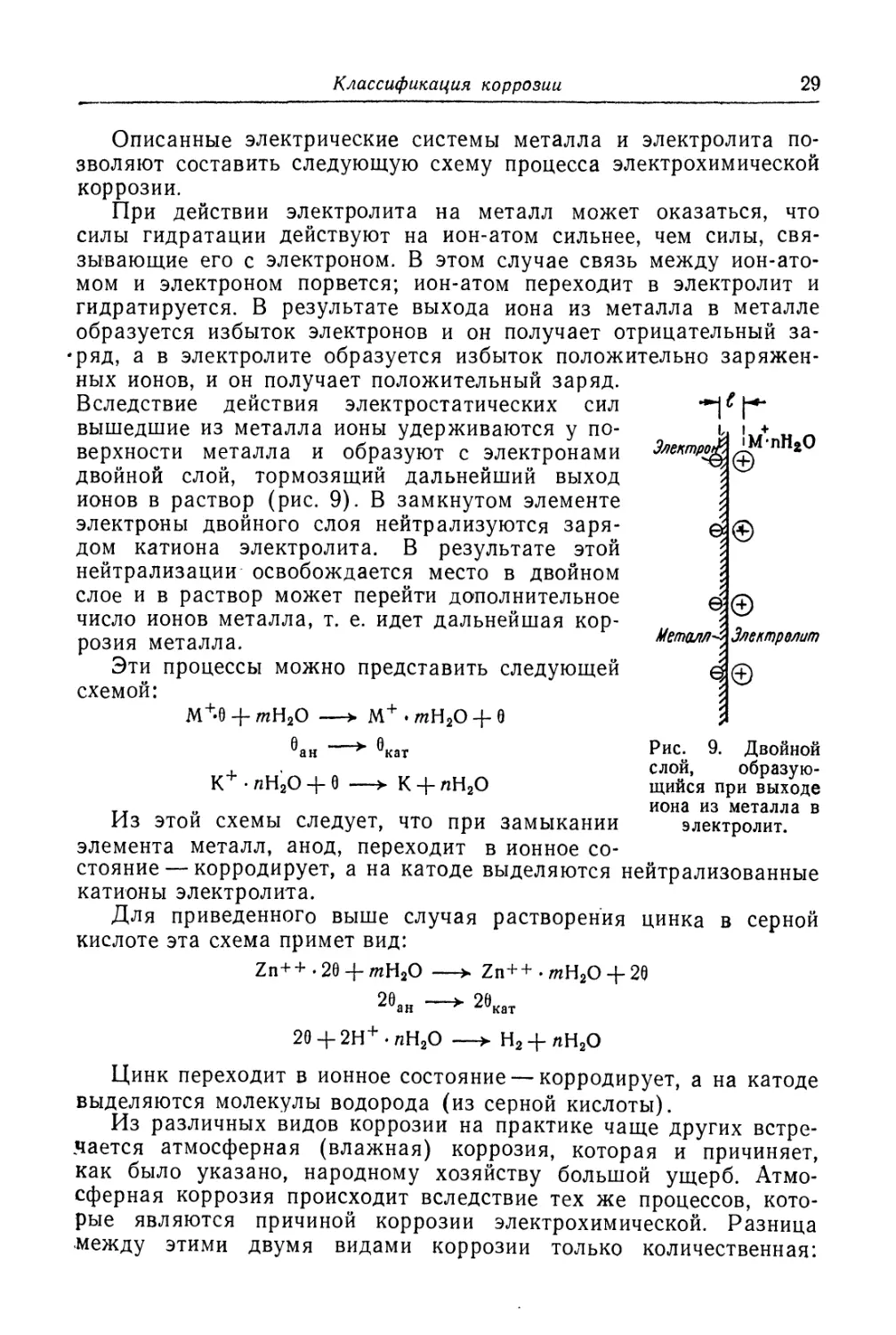

Описанные электрические системы металла и электролита по-

зволяют составить следующую схему процесса электрохимической

коррозии.

При действии электролита на металл может оказаться, что

силы гидратации действуют на ион-атом сильнее, чем силы, свя-

зывающие его с электроном. В этом случае связь между ион-ато-

мом и электроном порвется; ион-атом переходит в электролит и

гидратируется. В результате выхода иона из металла в металле

образуется избыток электронов и он получает отрицательный за-

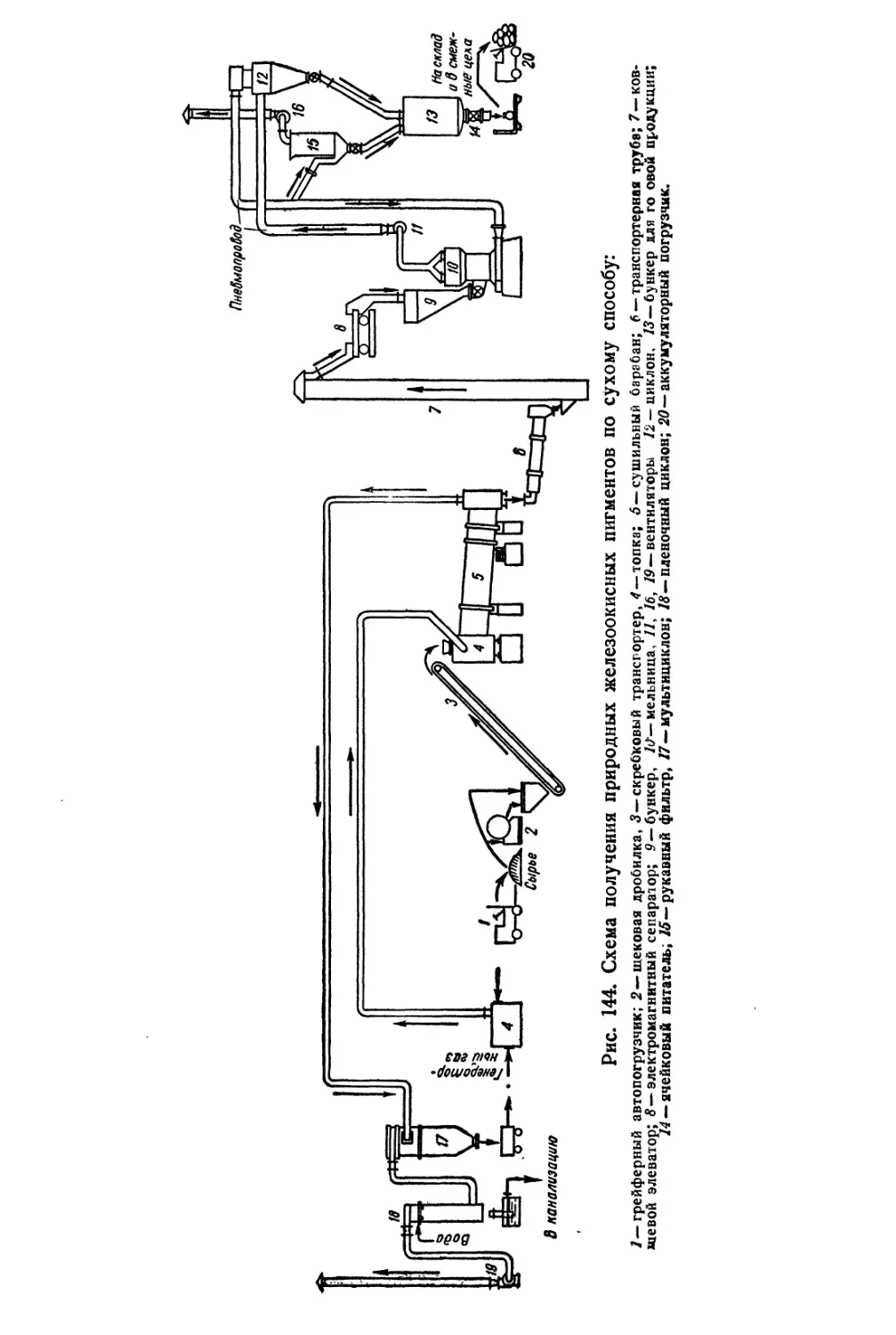

-ряд, а в электролите образуется избыток положительно заряжен-

ных ионов, и он получает положительный заряд.

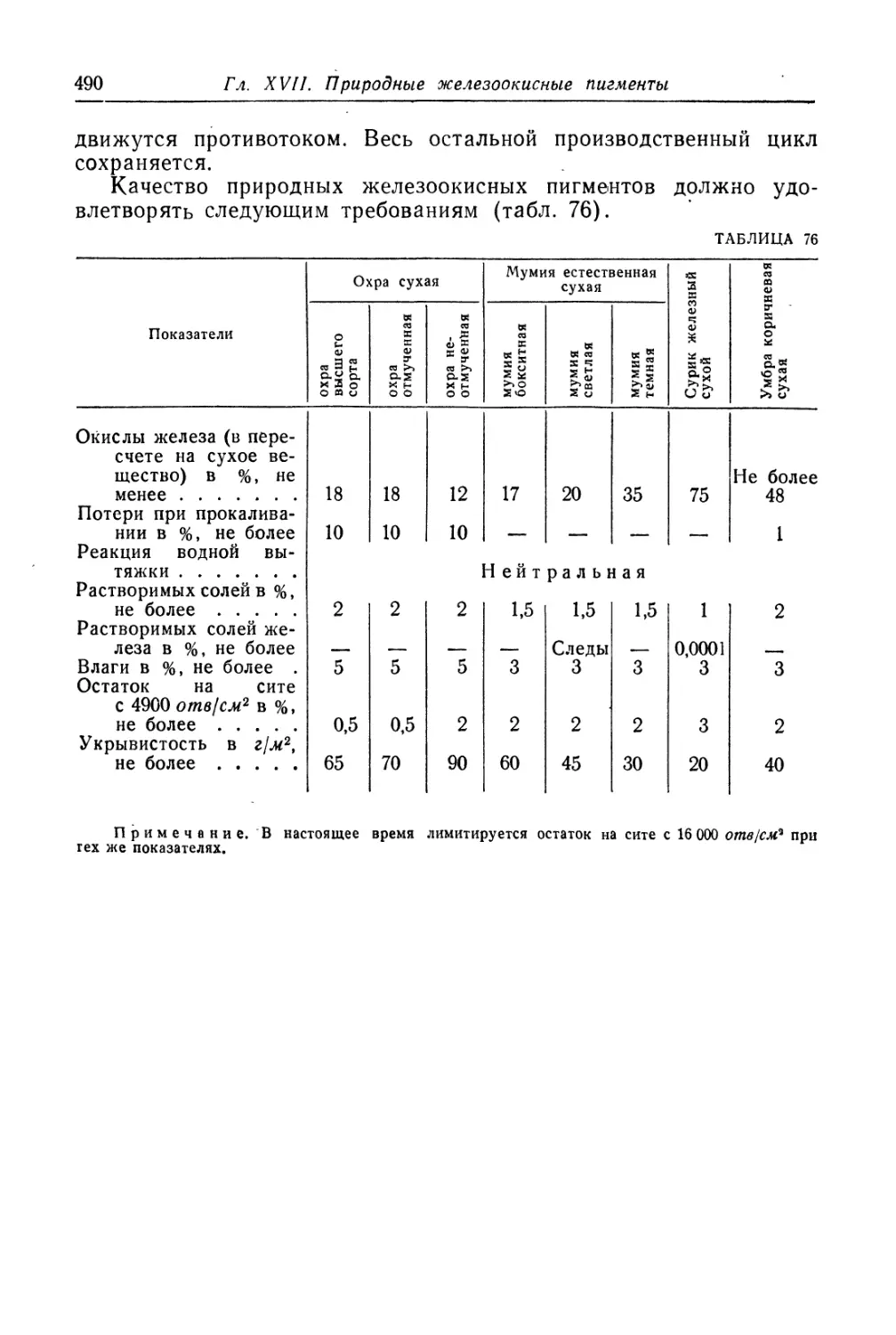

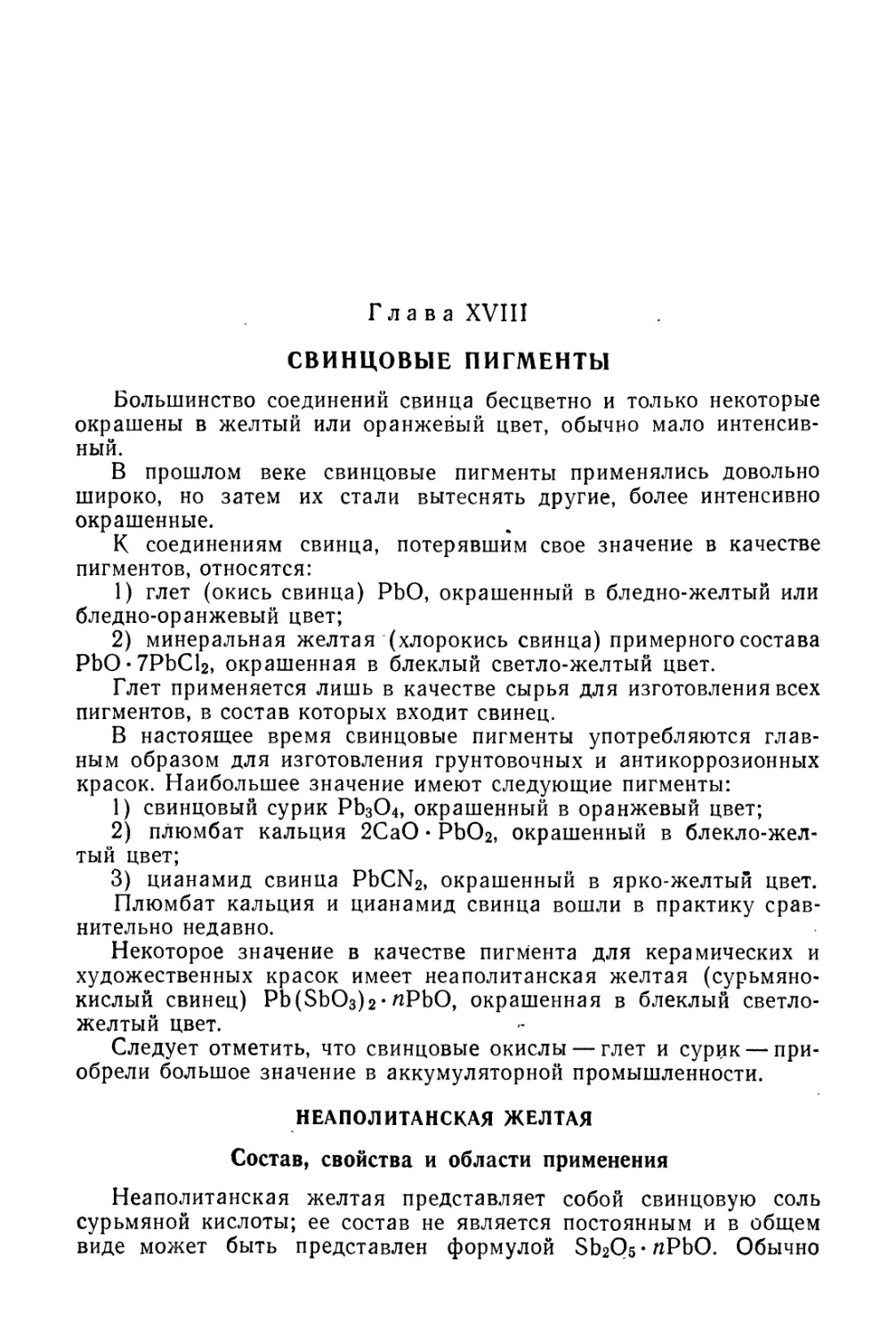

Вследствие действия электростатических сил

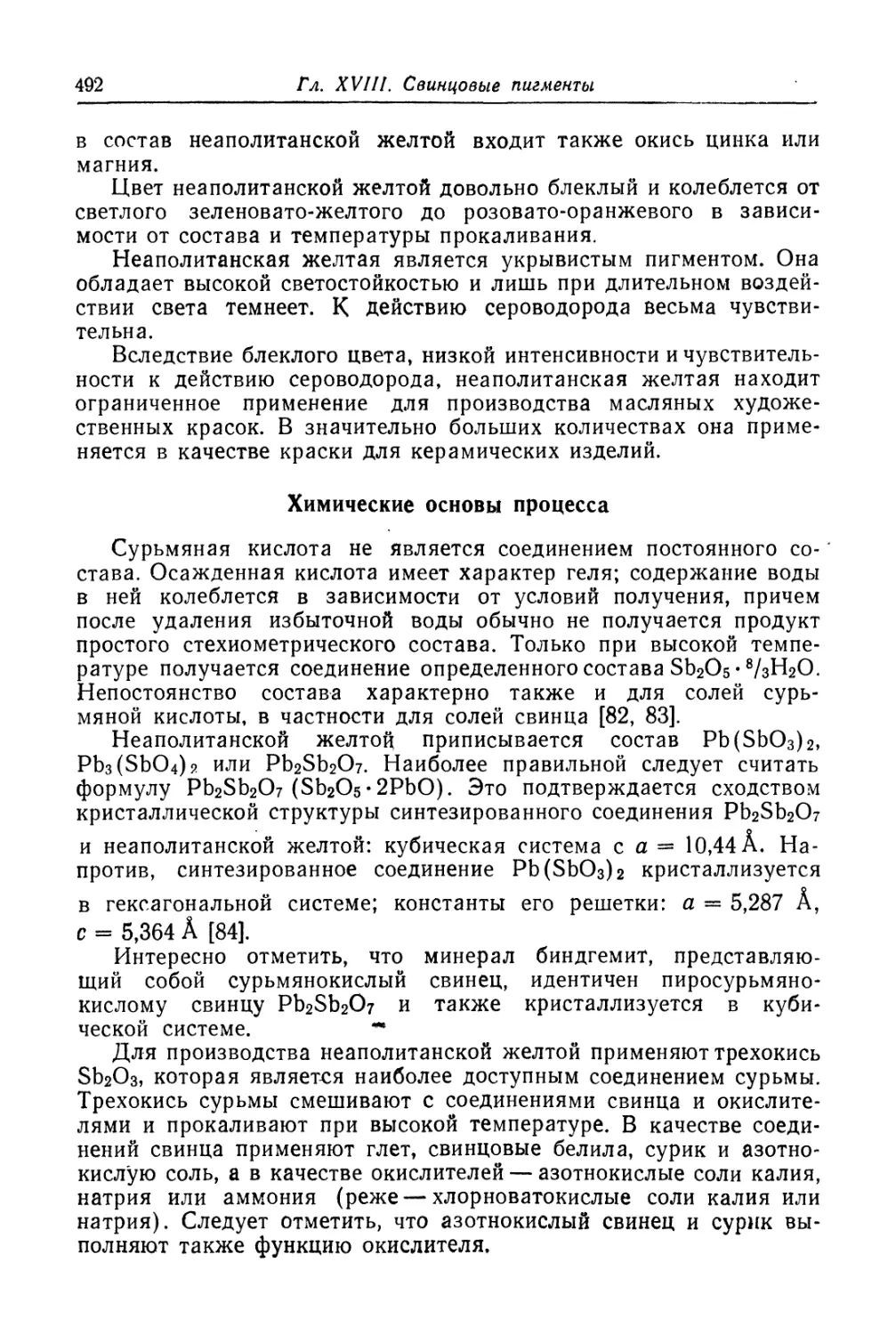

вышедшие из металла ионы удерживаются у по-

верхности металла и образуют с электронами

двойной слой, тормозящий дальнейший выход

ионов в раствор (рис. 9). В замкнутом элементе

электроны двойного слоя нейтрализуются заря-

дом катиона электролита. В результате этой

нейтрализации освобождается место в двойном

слое и в раствор может перейти дополнительное

число ионов металла, т. е. идет дальнейшая кор-

розия металла.

Эти процессы можно представить следующей

схемой:

М+-0 + /пН2О —> М+ . /пН2О 4- 6

6ан

iMnH2O

Металлу

4

Злектрмит

кат

Рис. 9. Двойной

слой, образую-

щийся при выходе

иона из металла в

электролит.

Из этой схемы следует, что при замыкании

элемента металл, анод, переходит в ионное со-

стояние— корродирует, а на катоде выделяются нейтрализованные

катионы электролита.

Для приведенного выше случая растворения цинка в серной

кислоте эта схема примет вид:

Zn++ • 26 + /пН2О —> Zn++•/пН2О + 20

2^ан * 26кат

20 + 2Н+ • пН2О —> Н2 + лН2О

Цинк переходит в ионное состояние — корродирует, а на катоде

выделяются молекулы водорода (из серной кислоты).

Из различных видов коррозии на практике чаще других встре-

чается атмосферная (влажная) коррозия, которая и причиняет,

как было указано, народному хозяйству большой ущерб. Атмо-

сферная коррозия происходит вследствие тех же процессов, кото-

рые являются причиной коррозии электрохимической. Разница

между этими двумя видами коррозии только количественная:

30

Гл. I. Назначение пигментов

коррозия электрохимическая происходит вследствие действия срав-

нительно больших масс электролита, в который металл погружен,

коррозия же атмосферная вызывается небольшими количествами

электролита, покрывающего металл более или менее тонким слоем.

В большинстве случаев атмосферной коррозии слой электро-

лита на поверхности металла появляется за счет влаги, содержа-

щейся в атмосферном воздухе. Если содержание водяных паров

в воздухе невелико, то слой влаги на поверхности металла может

появиться за счет адсорбции водяных паров ион-атомами, находя-

щимися на поверхности металла. В этом случае толщийа слоя'

влаги мала. Адсорбированная влага содержит в себе растворен-

ные агрессивные газы и увлеченные из воздуха частицы пыли,

вследствие чего она является электролитом. Слой электролита мо-

жет быстрее появиться на поверхности металла в случае более вы-

сокого содержания влаги в воздухе и особенно при содержании

влаги, близком к насыщению. В этом случае для появления влаги

на поверхности металла достаточно понижения температуры воз-

духа или металла. При этом воздух становится пересыщенным во-

дяными парами, и часть их осаждается на поверхности металла

в виде очень мелких капель, которые затем сливаются в более

крупные и образуют сплошной слой электролита. Наконец, слой

электролита может образоваться на поверхности металла и за

счет выпадения атмосферных осадков, если металл не защищен от

воздействия атмосферных реагентов. Атмосферные осадки также

содержат растворенные агрессивные газы и пыль и поэтому

являются электролитами, способными вызвать на поверхности ме-

талла коррозию (атмосферную).

ПРИМЕНЕНИЕ ПИГМЕНТОВ

Процесс коррозии, как химической, так и электрохимической,

всегда начинается, как было указано, с поверхности металла в ре-

зультате действия на поверхность корродирующего агента. Поэтому

основные методы борьбы с коррозией заключаются в изоляции по-

верхности металла от действия корродирующего агента. Такая

изоляция достигается в большинстве случаев покрытием металла

защитной пленкой, не проницаемой для коррозионной среды. В слу-

чаях, когда нанесение защитной пленки по условиям работы ме-

талла или изделия невозможно, применяют электрохимические ме-

тоды защиты.

Из большого числа разработанных методов защиты металлов

от коррозии в настоящее время чаще других применяют покрытие

защищаемого металла пленками — металлической (оцинковка, лу-

жение) или лакокрасочной.

К числу преимуществ лакокрасочных покрытий перед метал-

лическими нужно отнести: большой ассортимент лакокрасочных

материалов, позволяющий выбирать материал, пригодный для лю-

Применение пигментов

31

бых условий службы металла; высокую эластичность, вследствие

чего защитная пленка может следовать за всеми изменениями ве-

личины и формы металла, вызванными температурными колеба-

ниями; меньшую стоимость сравнительно с металлом; высокие

декоративные качества и ряд других. Поэтому защита металла

лакокрасочными покрытиями распространена значительно больше,

чем все остальные методы защиты.

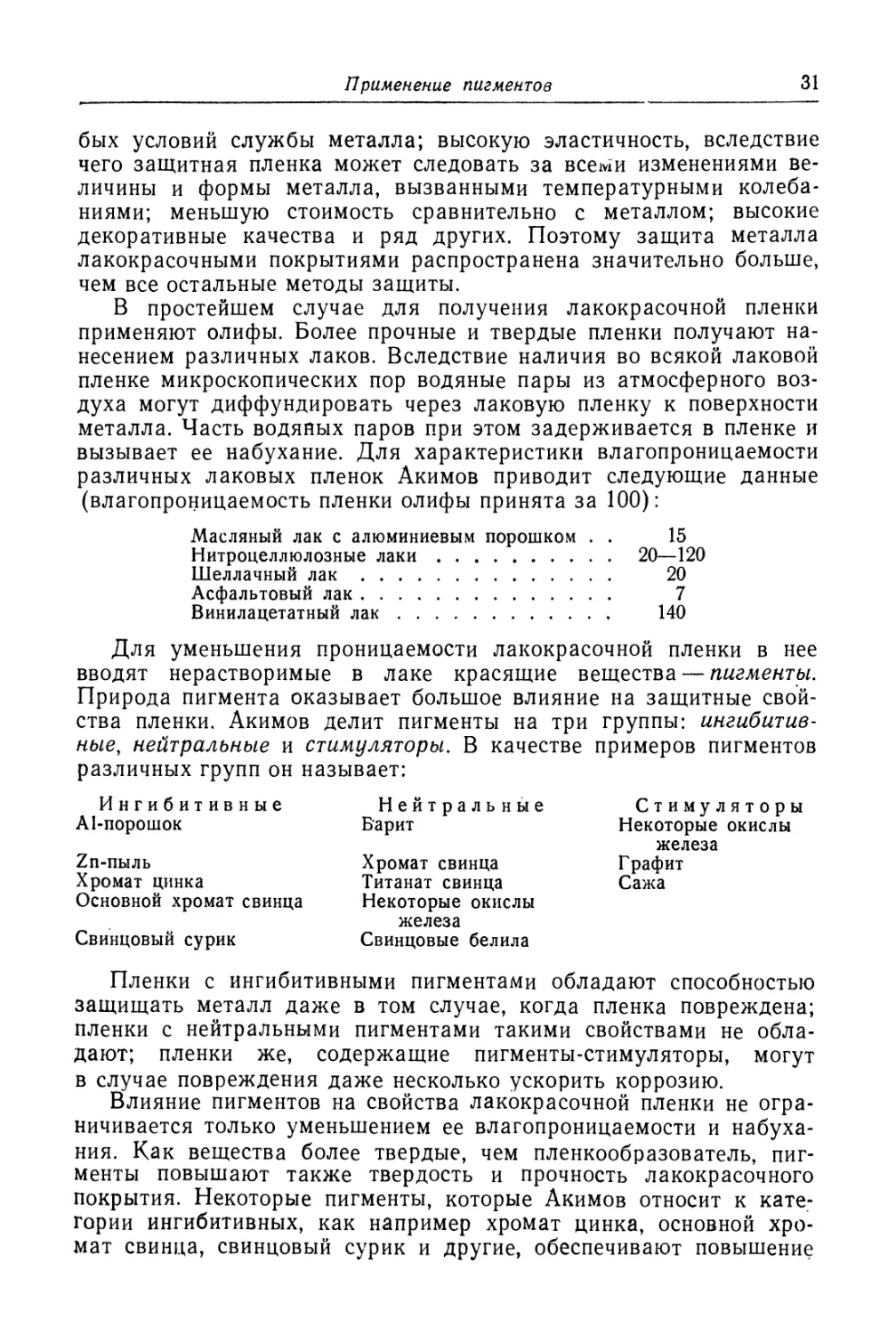

В простейшем случае для получения лакокрасочной пленки

применяют олифы. Более прочные и твердые пленки получают на-

несением различных лаков. Вследствие наличия во всякой лаковой

пленке микроскопических пор водяные пары из атмосферного воз-

духа могут диффундировать через лаковую пленку к поверхности

металла. Часть водяных паров при этом задерживается в пленке и

вызывает ее набухание. Для характеристики влагопроницаемости

различных лаковых пленок Акимов приводит следующие данные

(влагопроницаемость пленки олифы принята за 100):

Масляный лак с алюминиевым порошком . . 15

Нитроцеллюлозные лаки................. 20—120

Шеллачный лак............................ 20

Асфальтовый лак........................... 7

Винилацетатный лак...................... 140

Для уменьшения проницаемости лакокрасочной пленки в нее

вводят нерастворимые в лаке красящие вещества — пигменты.

Природа пигмента оказывает большое влияние на защитные свой-

ства пленки. Акимов делит пигменты на три группы: ингибитив-

ные, нейтральные и стимуляторы. В качестве примеров пигментов

различных групп он называет:

Ингибитивные

Al-порошок

Zn-пыль

Хромат цинка

Основной хромат свинца

Свинцовый сурик

Нейтральные

Барит

Хромат свинца

Титанат свинца

Некоторые окислы

железа

Свинцовые белила

Стимуляторы

Некоторые окислы

железа

Графит

Сажа

Пленки с ингибитивными пигментами обладают способностью

защищать металл даже в том случае, когда пленка повреждена;

пленки с нейтральными пигментами такими свойствами не обла-

дают; пленки же, содержащие пигменты-стимуляторы, могут

в случае повреждения даже несколько ускорить коррозию.

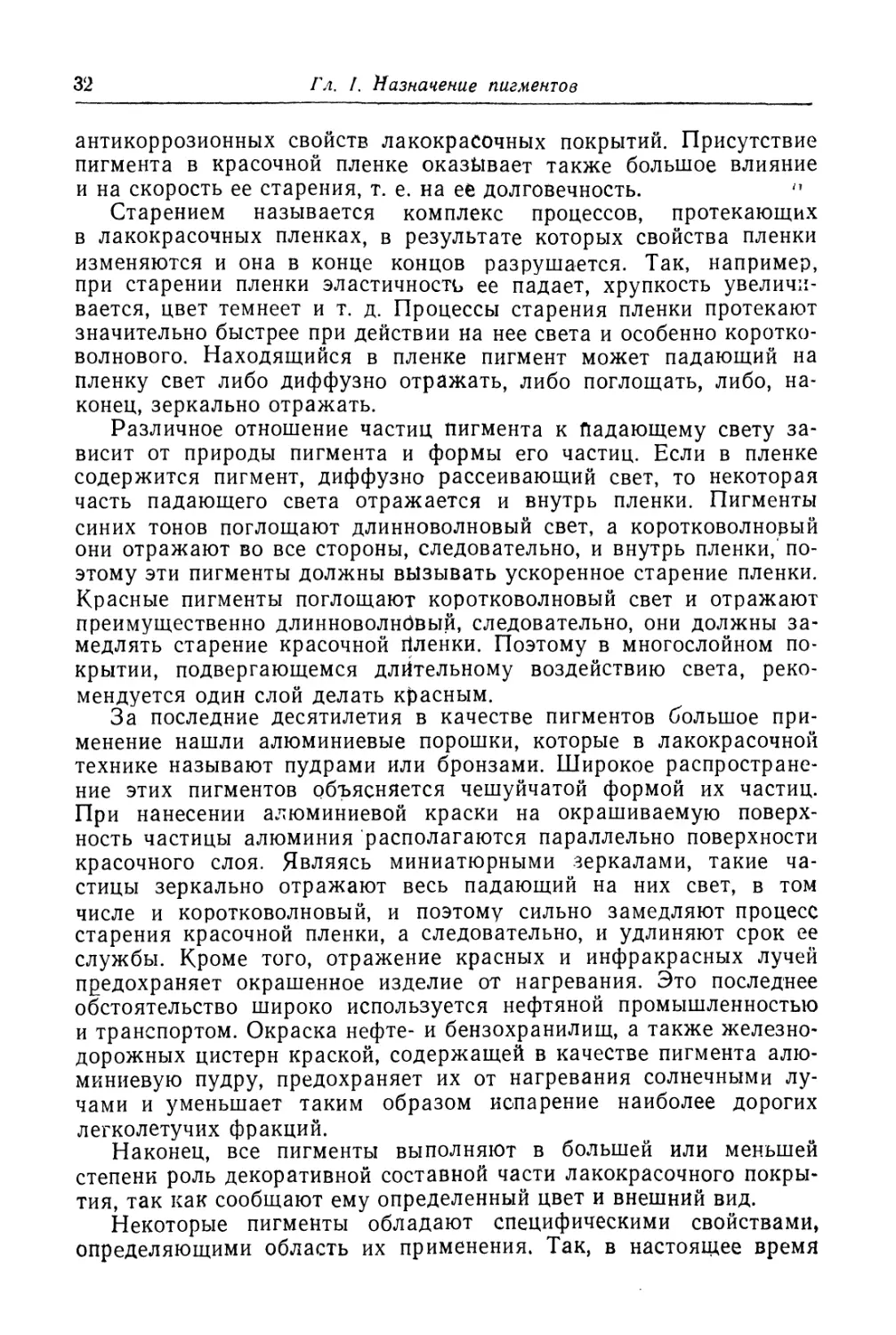

Влияние пигментов на свойства лакокрасочной пленки не огра-

ничивается только уменьшением ее влагопроницаемости и набуха-

ния. Как вещества более твердые, чем пленкообразователь, пиг-

менты повышают также твердость и прочность лакокрасочного

покрытия. Некоторые пигменты, которые Акимов относит к кате-

гории ингибитивных, как например хромат цинка, основной хро-

мат свинца, свинцовый сурик и другие, обеспечивают повышение

32

Гл. I. Назначение пигментов

антикоррозионных свойств лакокрасочных покрытий. Присутствие

пигмента в красочной пленке оказывает также большое влияние

и на скорость ее старения, т. е. на ее долговечность. °

Старением называется комплекс процессов, протекающих

в лакокрасочных пленках, в результате которых свойства пленки

изменяются и она в конце концов разрушается. Так, например,

при старении пленки эластичность ее падает, хрупкость увеличи-

вается, цвет темнеет и т. д. Процессы старения пленки протекают

значительно быстрее при действии на нее света и особенно коротко-

волнового. Находящийся в пленке пигмент может падающий на

пленку свет либо диффузно отражать, либо поглощать, либо, на-

конец, зеркально отражать.

Различное отношение частиц пигмента к Падающему свету за-

висит от природы пигмента и формы его частиц. Если в пленке

содержится пигмент, диффузно рассеивающий свет, то некоторая

часть падающего света отражается и внутрь пленки. Пигменты

синих тонов поглощают длинноволновый свет, а коротковолновый

они отражают во все стороны, следовательно, и внутрь пленки, по-

этому эти пигменты должны вызывать ускоренное старение пленки.

Красные пигменты поглощают коротковолновый свет и отражают

преимущественно длинноволновый, следовательно, они должны за-

медлять старение красочной Пленки. Поэтому в многослойном по-

крытии, подвергающемся длительному воздействию света, реко-

мендуется один слой делать красным.

За последние десятилетия в качестве пигментов большое при-

менение нашли алюминиевые порошки, которые в лакокрасочной

технике называют пудрами или бронзами. Широкое распростране-

ние этих пигментов объясняется чешуйчатой формой их частиц.

При нанесении алюминиевой краски на окрашиваемую поверх-

ность частицы алюминия располагаются параллельно поверхности

красочного слоя. Являясь миниатюрными зеркалами, такие ча-

стицы зеркально отражают весь падающий на них свет, в том

числе и коротковолновый, и поэтому сильно замедляют процесс

старения красочной пленки, а следовательно, и удлиняют срок ее

службы. Кроме того, отражение красных и инфракрасных лучей

предохраняет окрашенное изделие от нагревания. Это последнее

обстоятельство широко используется нефтяной промышленностью

и транспортом. Окраска нефте- и бензохранилищ, а также железно-

дорожных цистерн краской, содержащей в качестве пигмента алю-

миниевую пудру, предохраняет их от нагревания солнечными лу-

чами и уменьшает таким образом испарение наиболее дорогих

легколетучих фракций.

Наконец, все пигменты выполняют в большей или меньшей

степени роль декоративной составной части лакокрасочного покры-

тия, так как сообщают ему определенный цвет и внешний вид.

Некоторые пигменты обладают специфическими свойствами,

определяющими область их применения. Так, в настоящее время

П рименение пигментов

33

установлено, что цинковый крон является лучшим ингиби-

тором, т. е. лучшим материалом для предохранения от коррозии

алюминия и его сплавов, поэтому в грунтовки для алюминия

и 'его сплавов в качестве пигмента вводят обязательно цинковый

крон.

Окись ртути и закись меди являются сильными ядами для низ-

ших представителей морской фауны, отчего они всегда входят

в состав красок для подводных частей судов; при отсутствии этих

пигментов в красочной пленке на обшивке судов поселяются пред-

ставители морской флоры и фауны. Размножаясь и отмирая на

поверхности судна, они образуют толстые слои, в результате чего

судно получает дополнительную нагрузку, скорость его прй этом

падает, а расход топлива резко повышается.

Некоторые пигменты, преимущественно ярких цветов, приме-

няют для изготовления сигнальных красок. К числу таких пигмен-

тов относятся также люминофоры и термоскопические пигменты.

Люминофорами называют пигменты, которые после облучения их

дневным светом или ультрафиолетовыми лучами (а некоторые и

без предварительного облучения), обладают способностью све-

титься в темноте. Эти пигменты применяют для изготовления ци-

ферблатов приборов, работающих в темноте. Люминофоры при-

обретают особенно большое значение для изготовления дорожных

знаков и сигналов в затемненных местах. Термоскопическими пиг-

ментами называют вещества, цвет которых изменяется при опре-

деленных температурах. Их применяют для нанесения сигнальных

знаков на подшипники и детали машин, находящиеся в местах,

неудобных или недоступных для определения степени их нагрева-

ния. Повышение температуры таких изделий выше допускаемой

может быть определено на расстоянии по изменению цвета сиг-

нальной окраски. Цвет термоскопических пигментов различного

состава изменяется при разных температурах.

Кроме лакокрасочной промышленности, большое количество

пигментов используют и другие отрасли промышленности. Так,

полиграфическая промышленность применяет большие количества

сажи и цветных пигментов для изготовления типографских и лито-

графских красок; резиновая промышленность потребляет в каче-

стве наполнителя резины большое количество цинковых и лито-

понных белил, а также и сажи, введение которой в резину повы-

шает сопротивление последней на истирание и разрыв.

Вискозная промышленность применяет двуокись титана в ка-

честве добавки к вискозе для получения матового шелка.

Большое количество глета и сурика используется аккумулятор-

ной промышленностью в качестве сырья для формовки аккумуля-

торов и т. д.

- Все красящие вещества, применяемые в лакокрасочной про-

мышленности, можно разбить на две группы: 1) вещества мине-

рального происхождения и 2) вещества органического происхо-

3 Е. Ф. Беленький, И. В. Рискин

34 Гл. I. Назначение пигментов

ждения. По растворимости в пленкообразователе красящие веще-

ства делят на красители и пигменты. Красящие вещества, раство-

ряющиеся в пленкообразователе, называют красителями, нераство-

ряющиеся — пигментами. Некоторые красящие вещества могут

быть пигментами с одними пленкообразователями и красителями—

с другими. Так, некоторые азокрасители в водных красках

являются пигментами, так как в воде не растворяются, в масляных

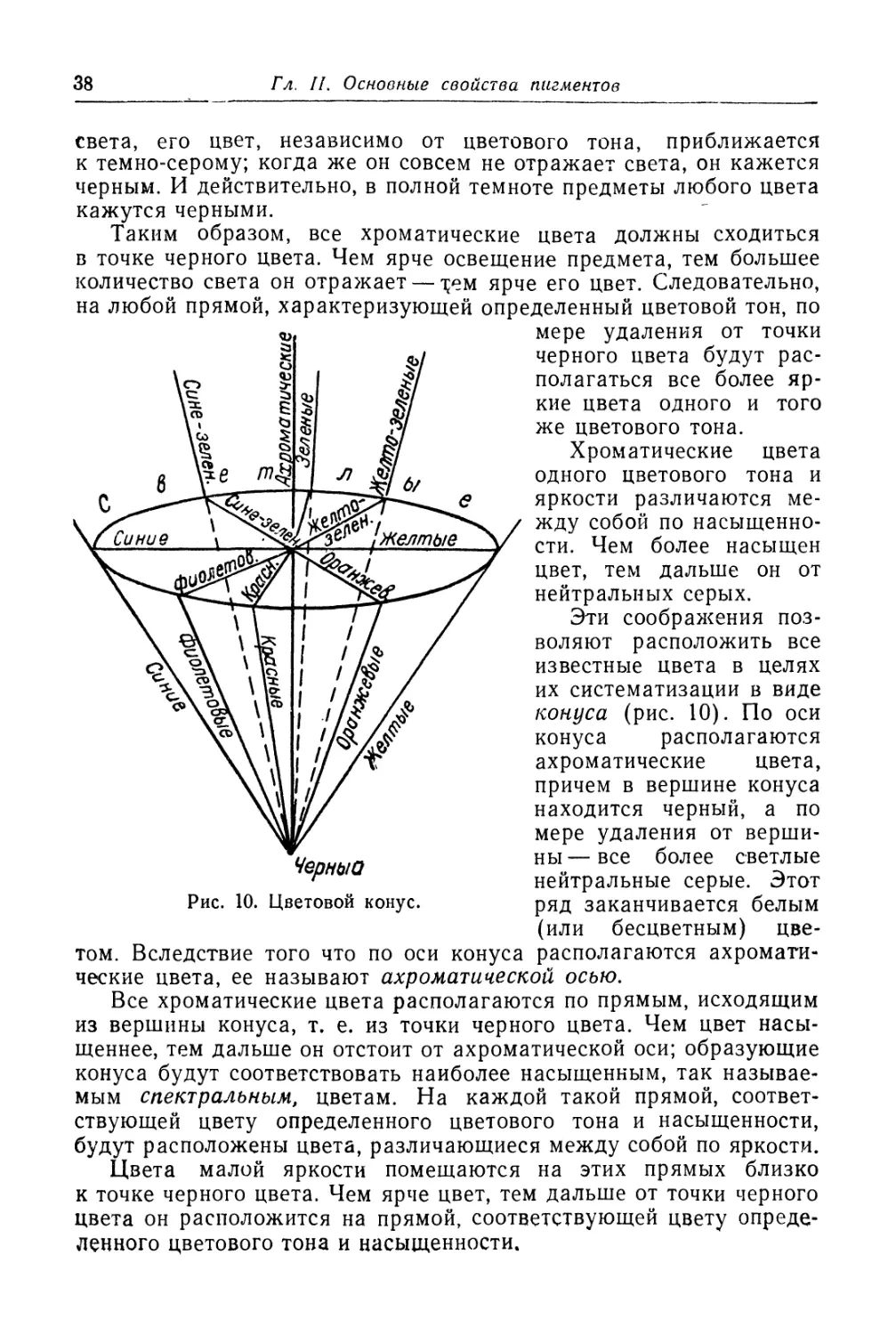

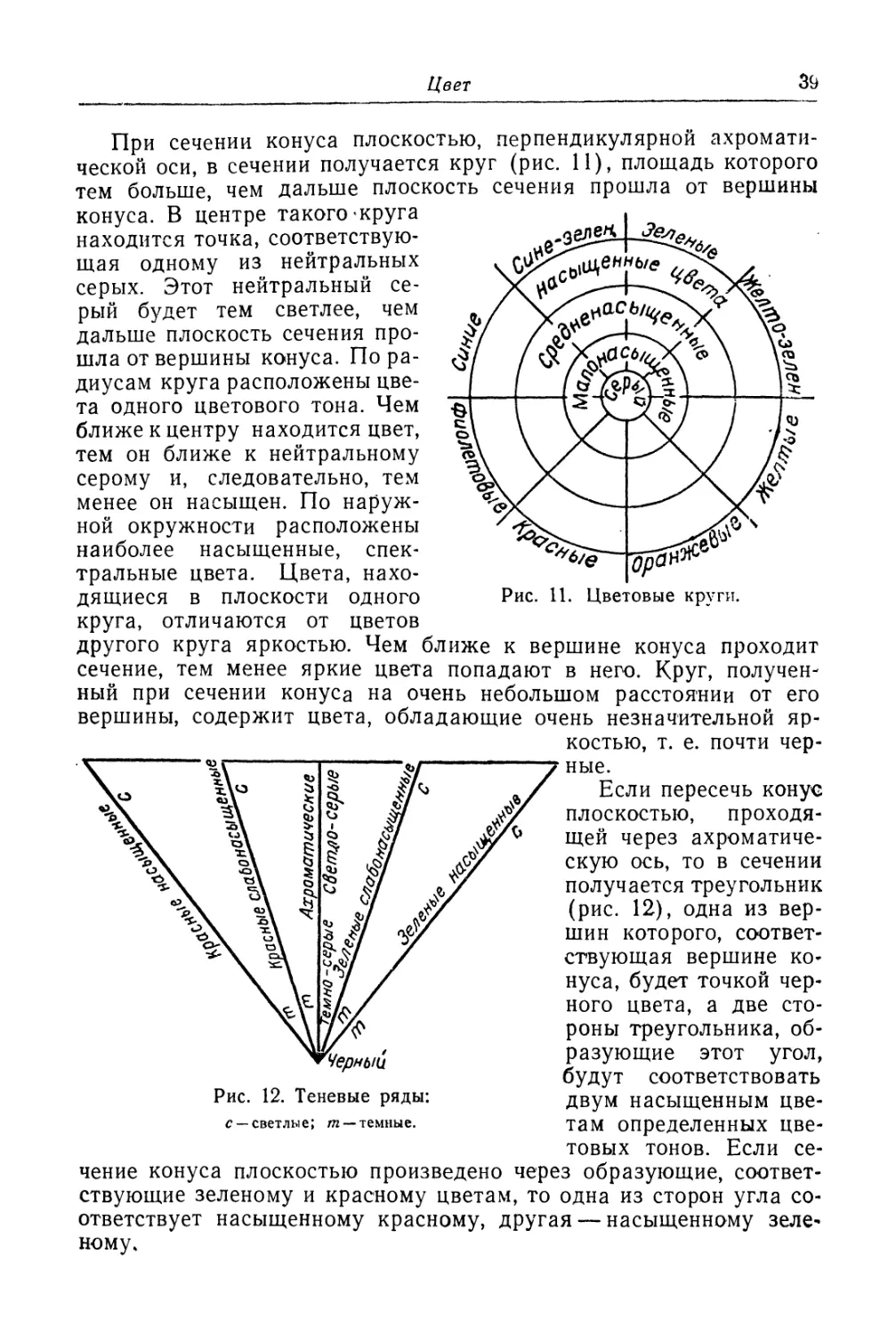

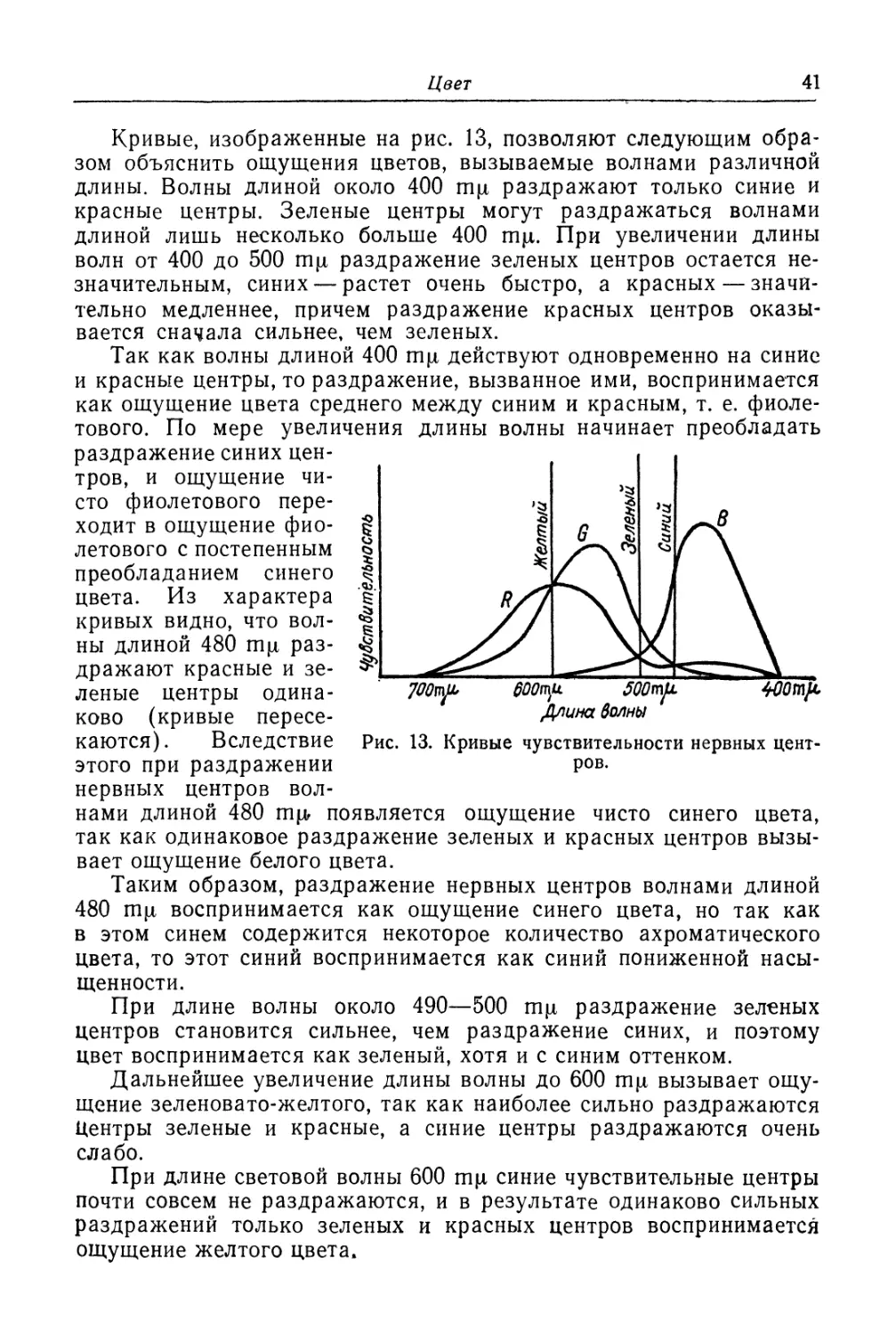

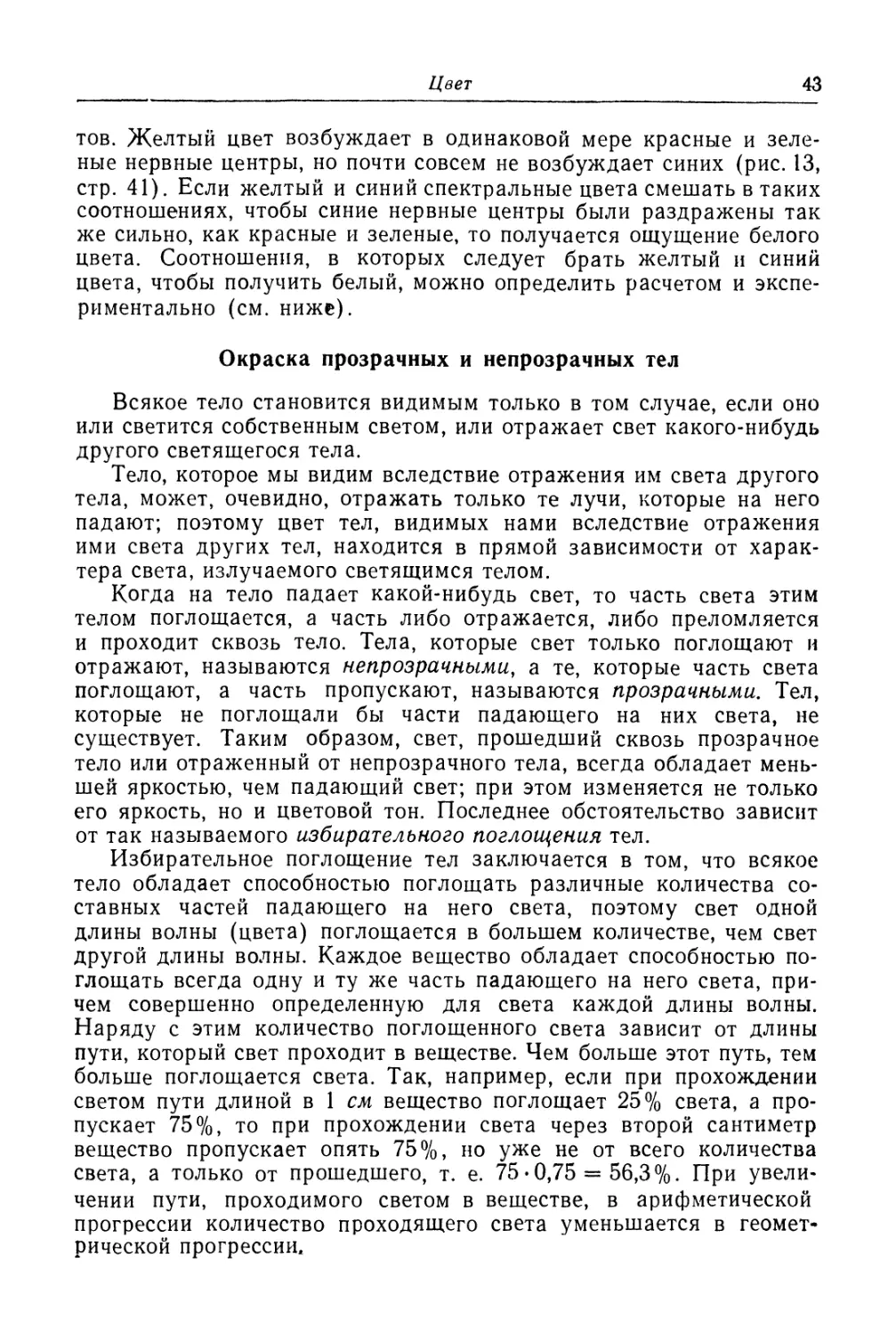

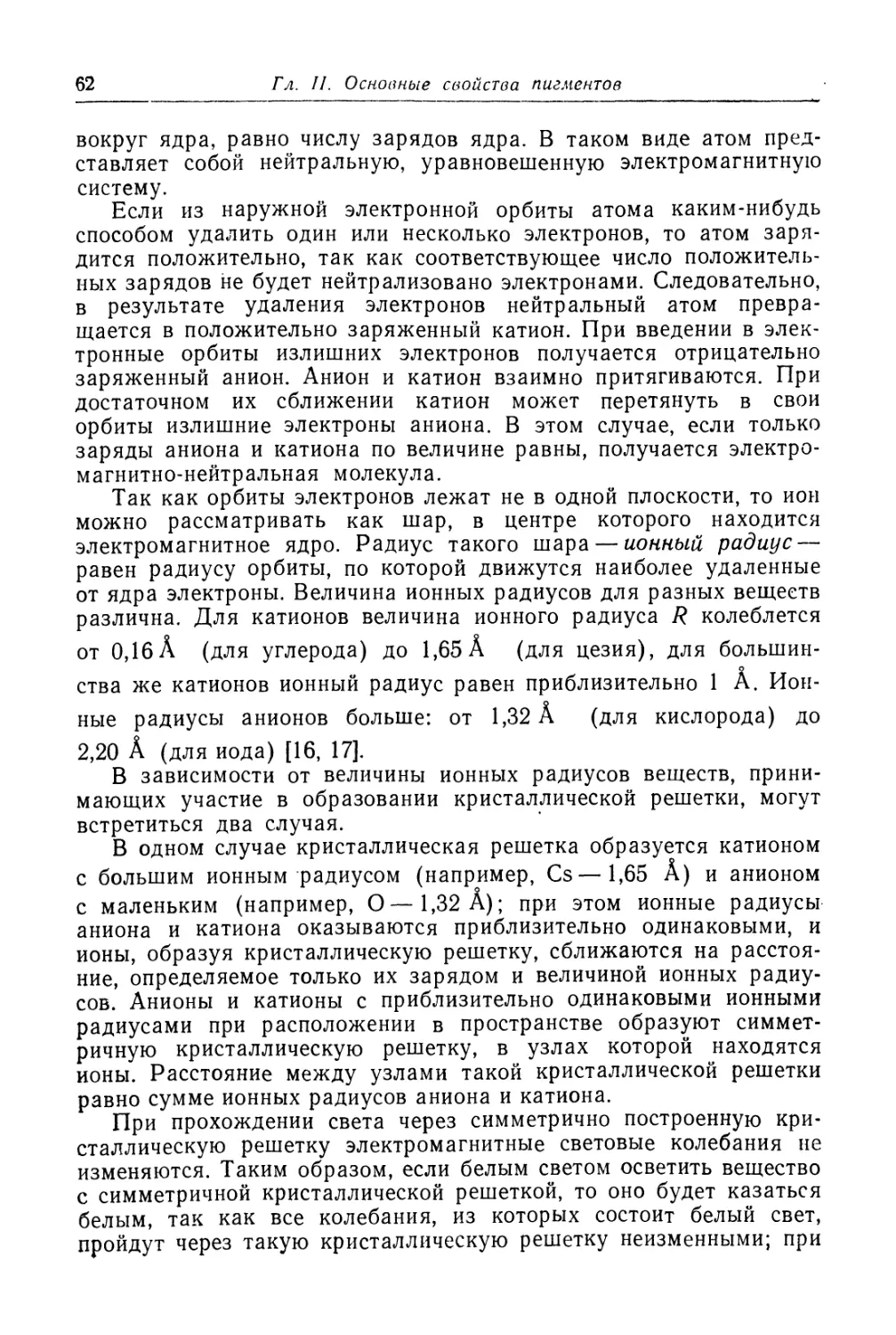

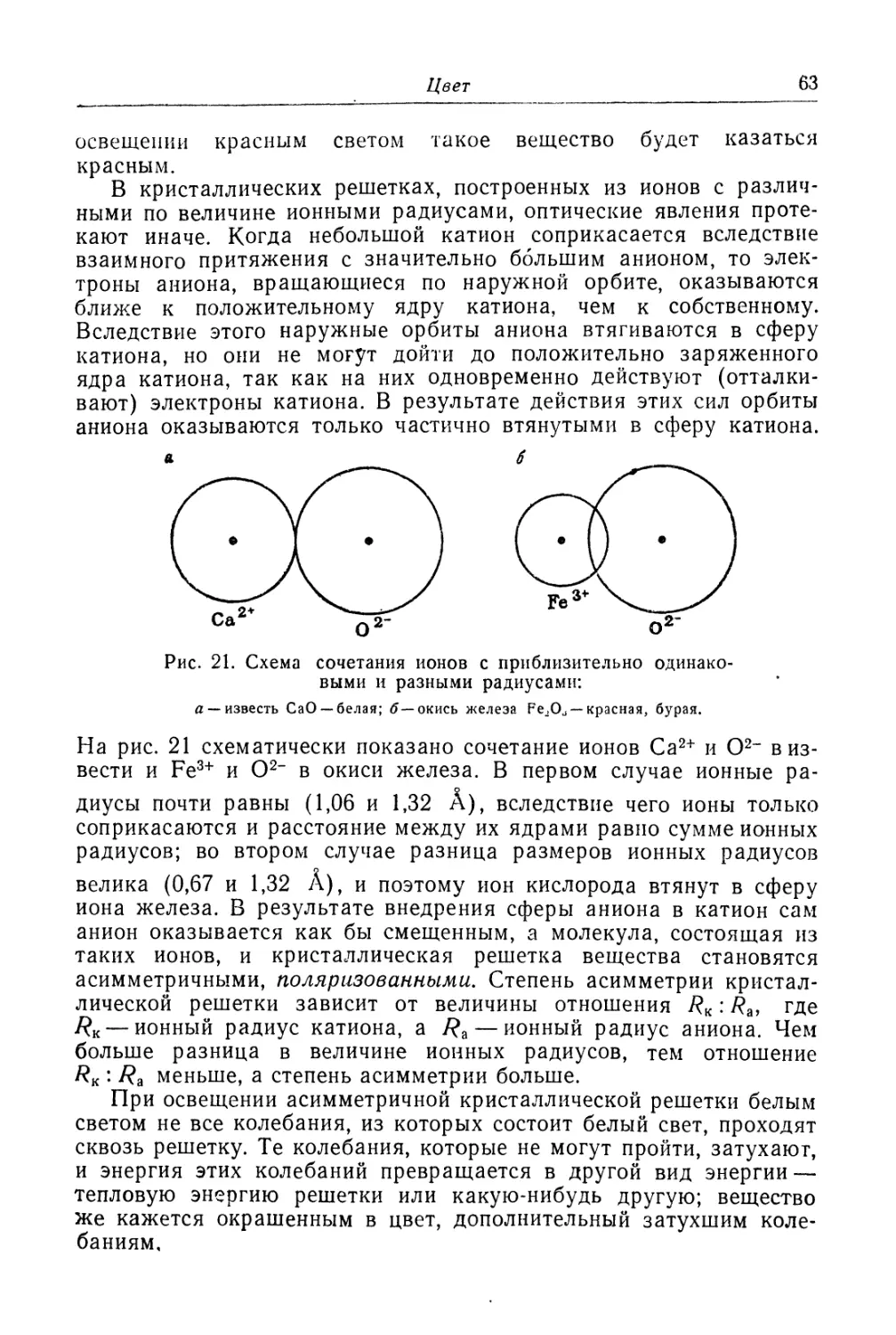

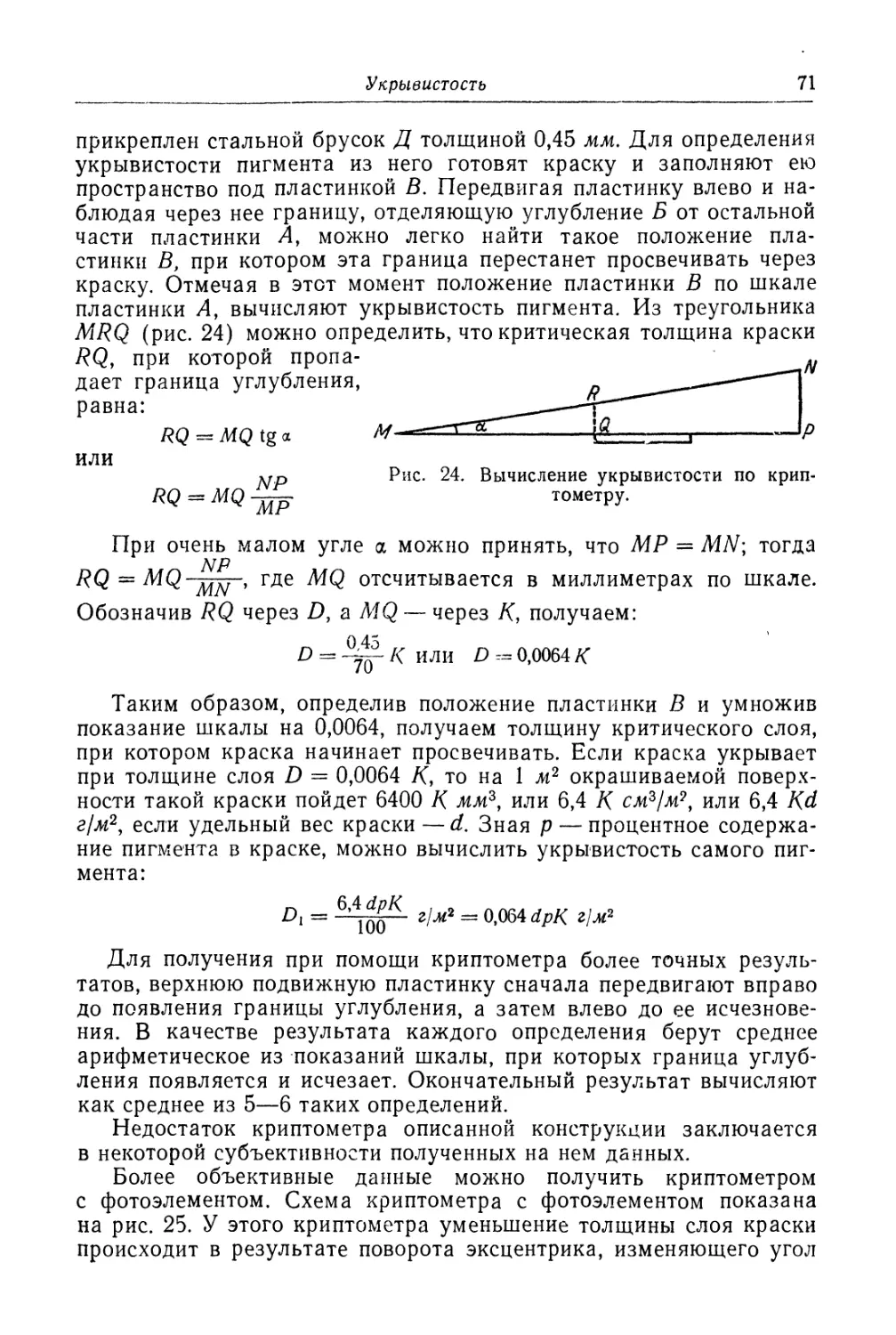

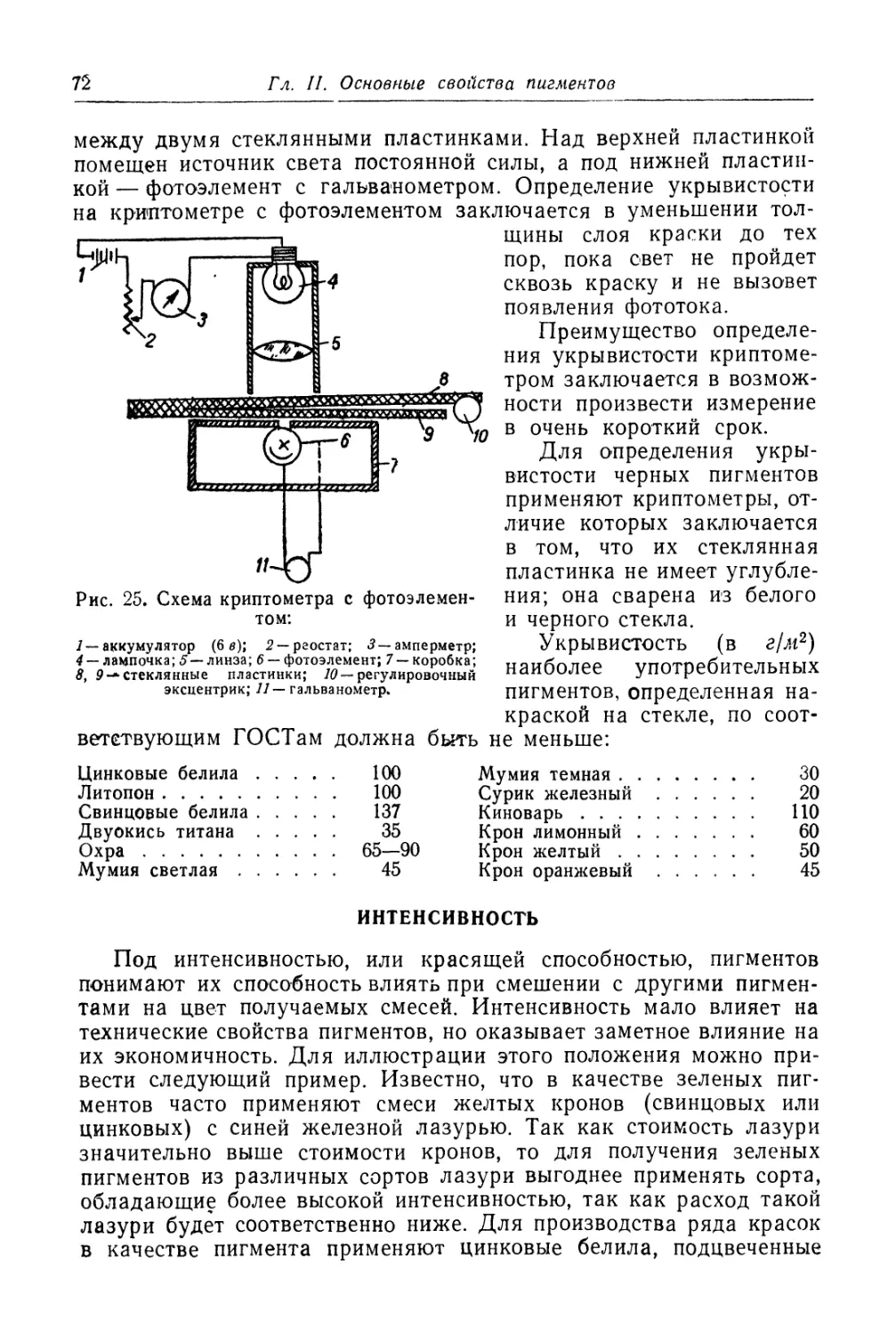

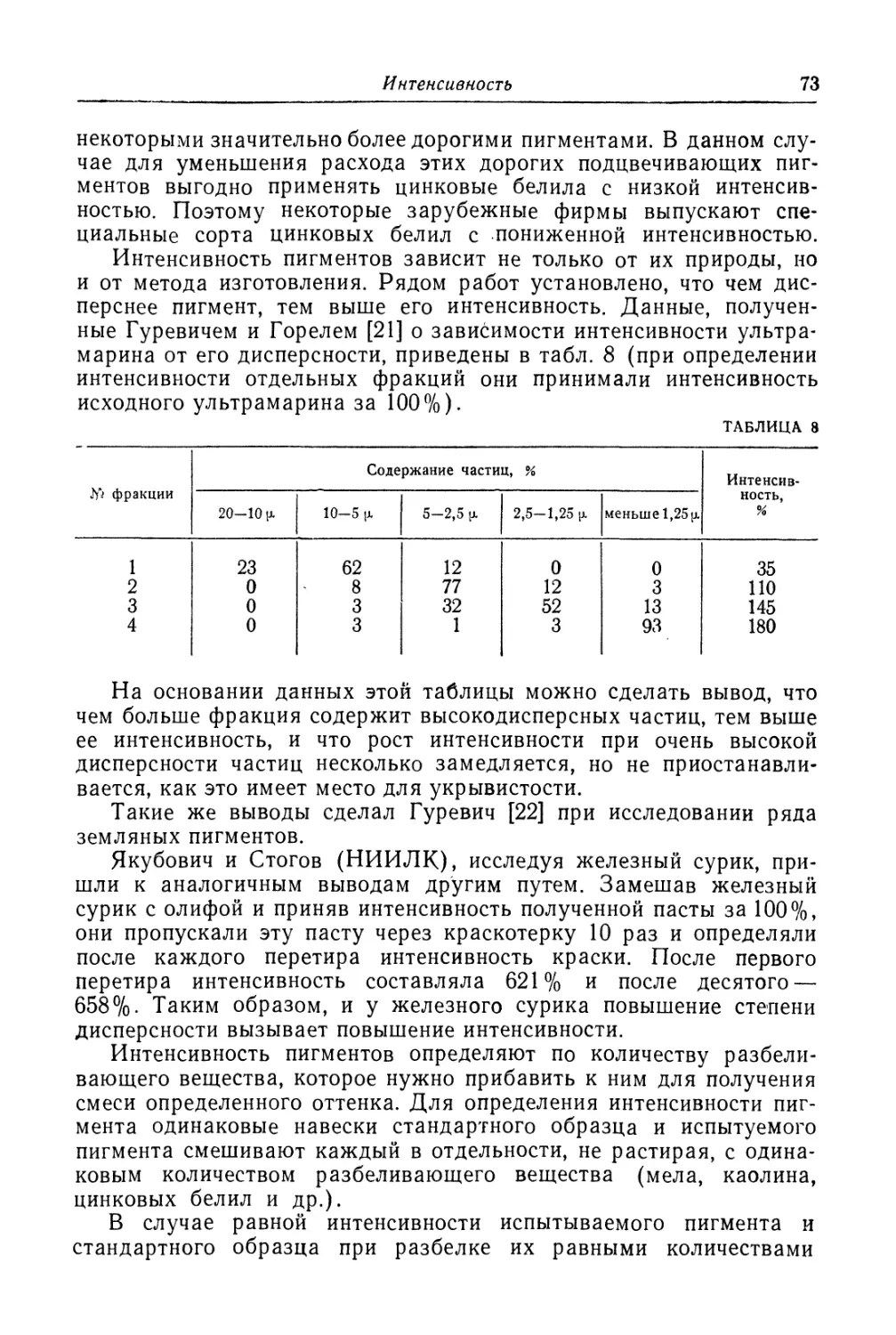

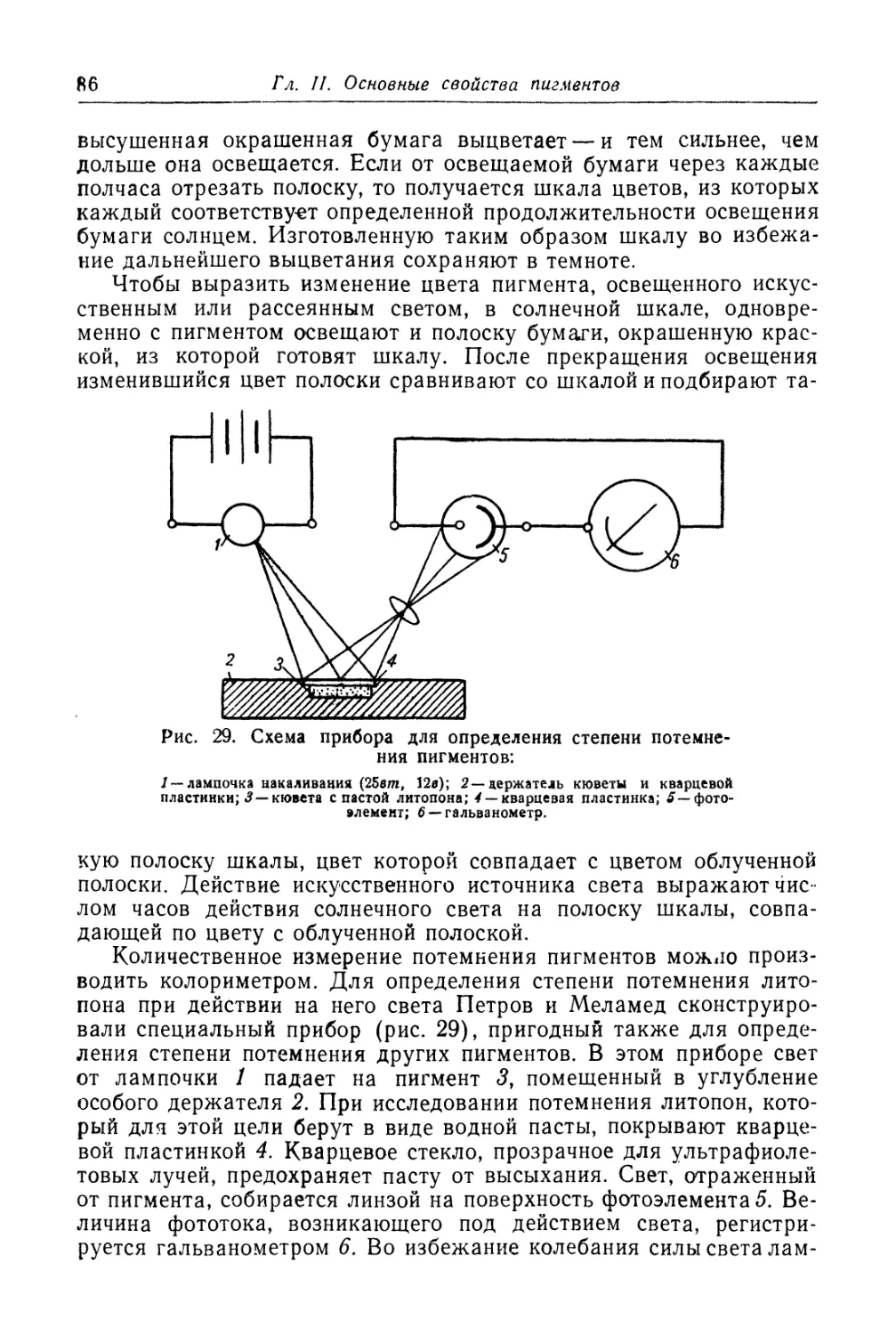

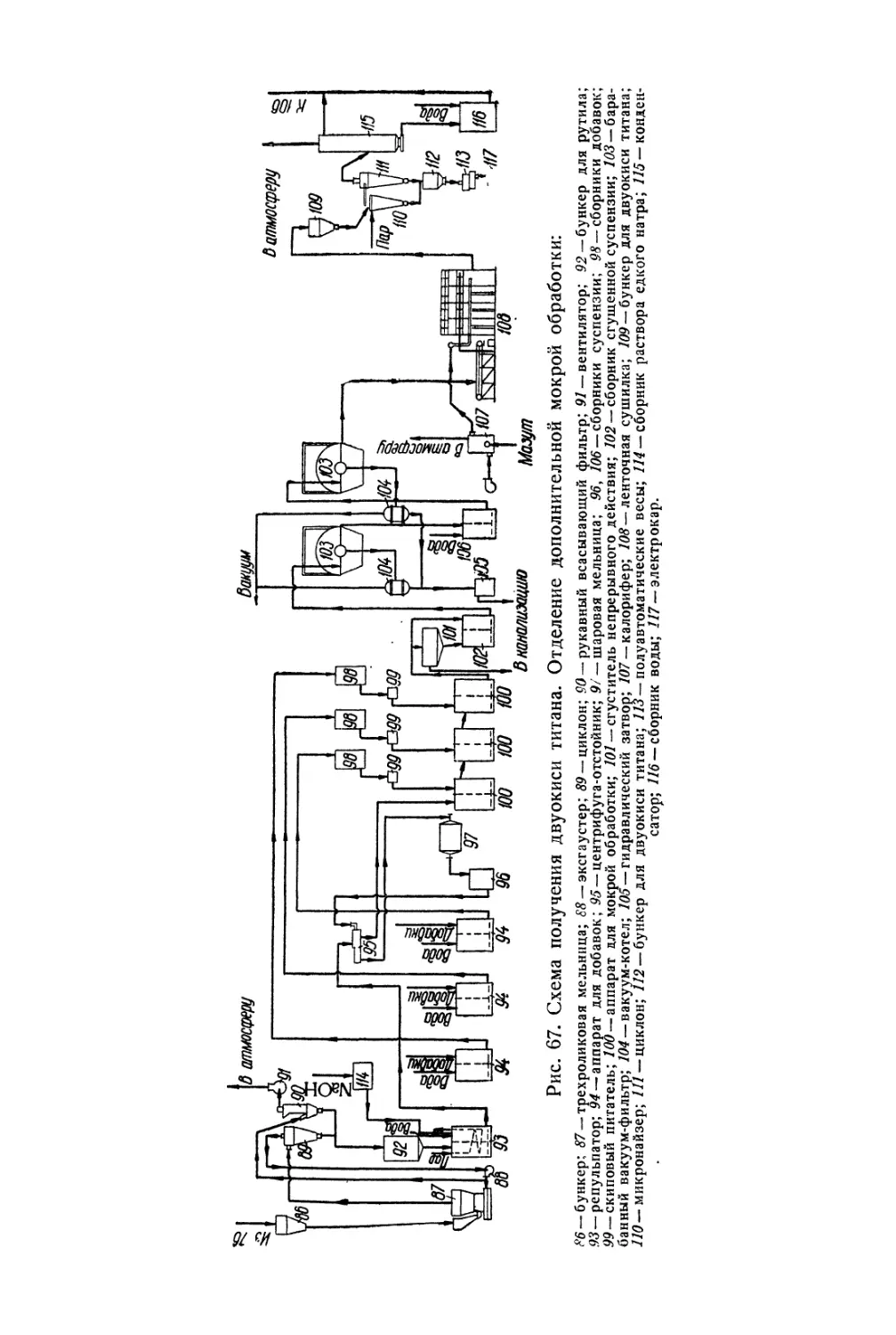

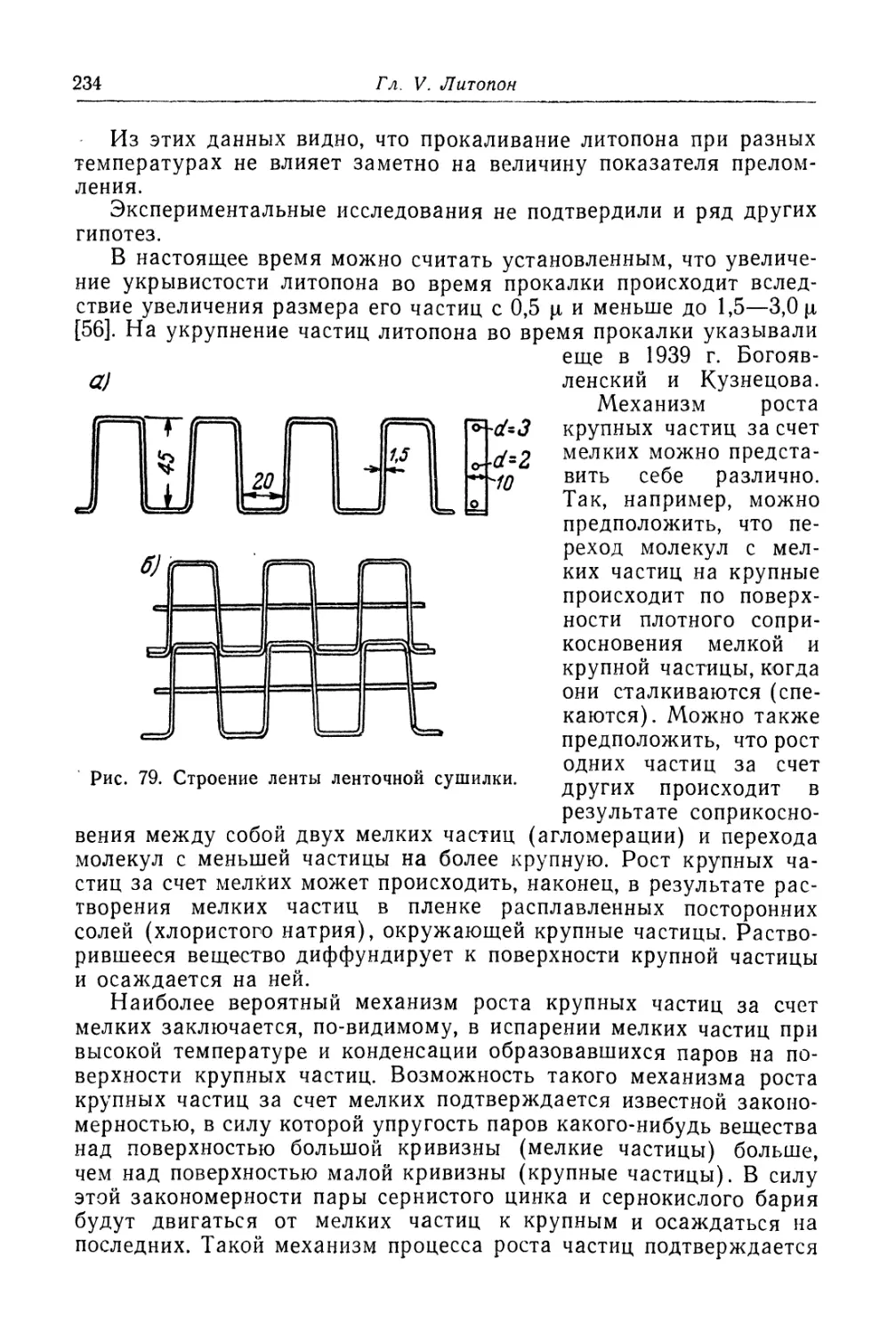

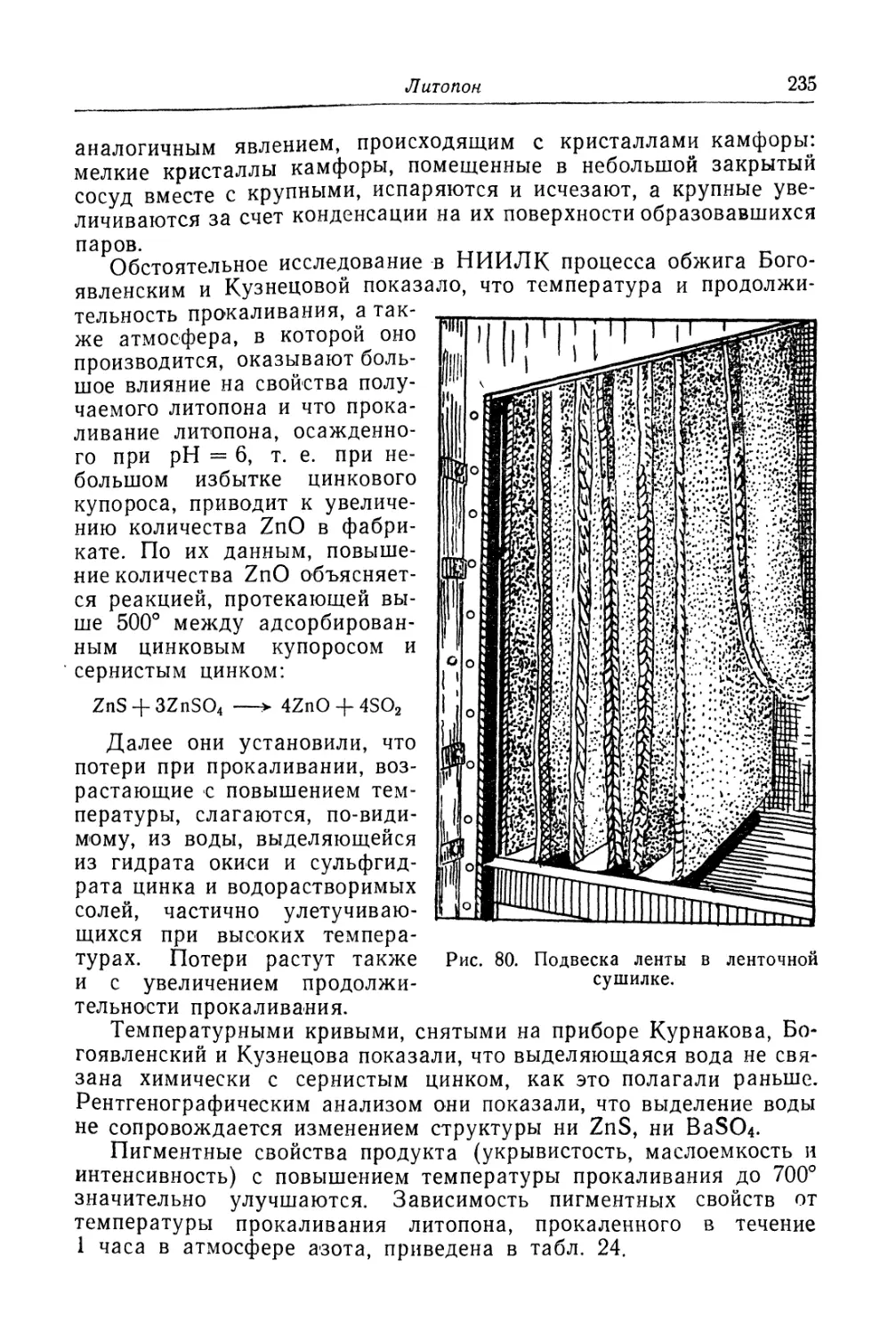

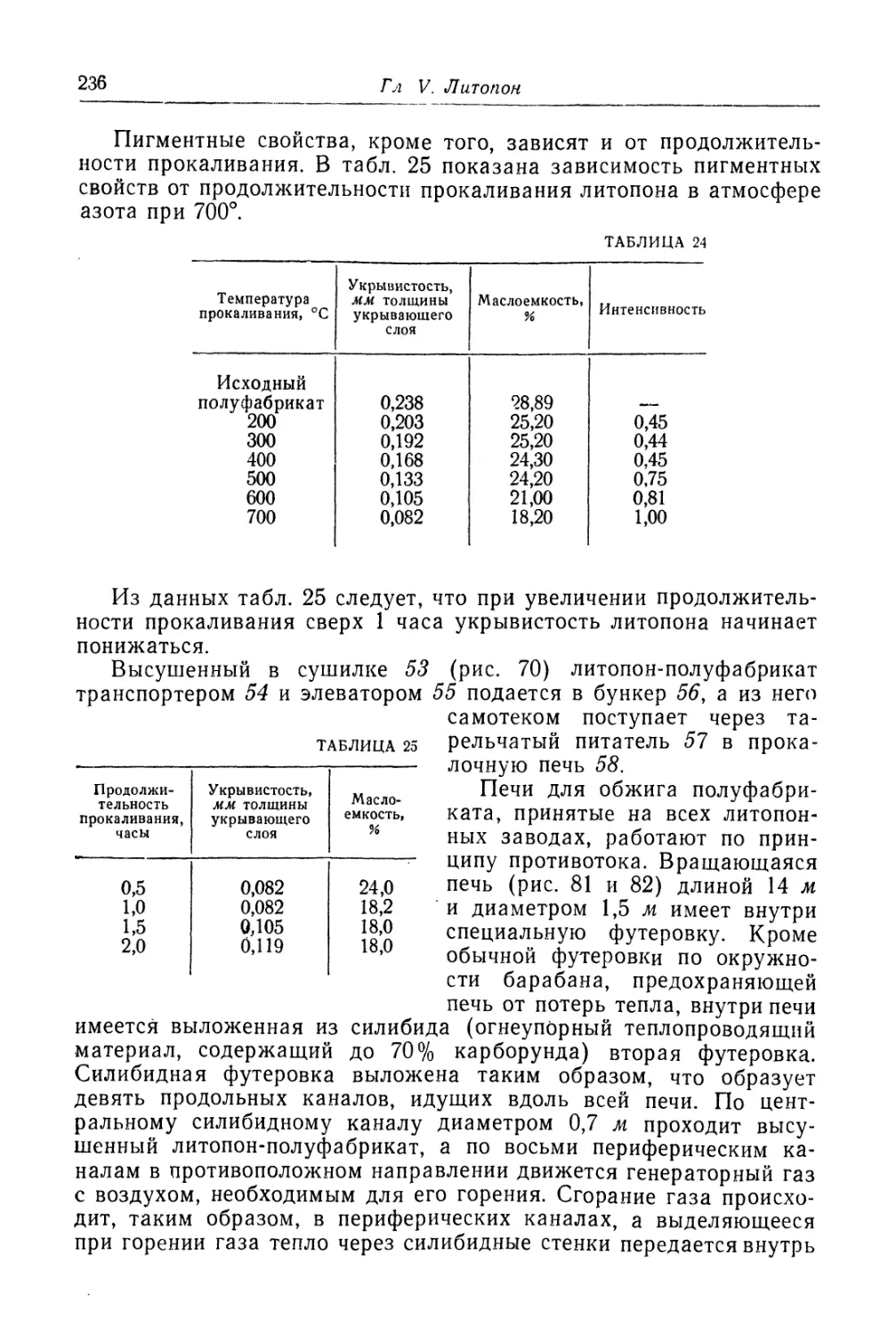

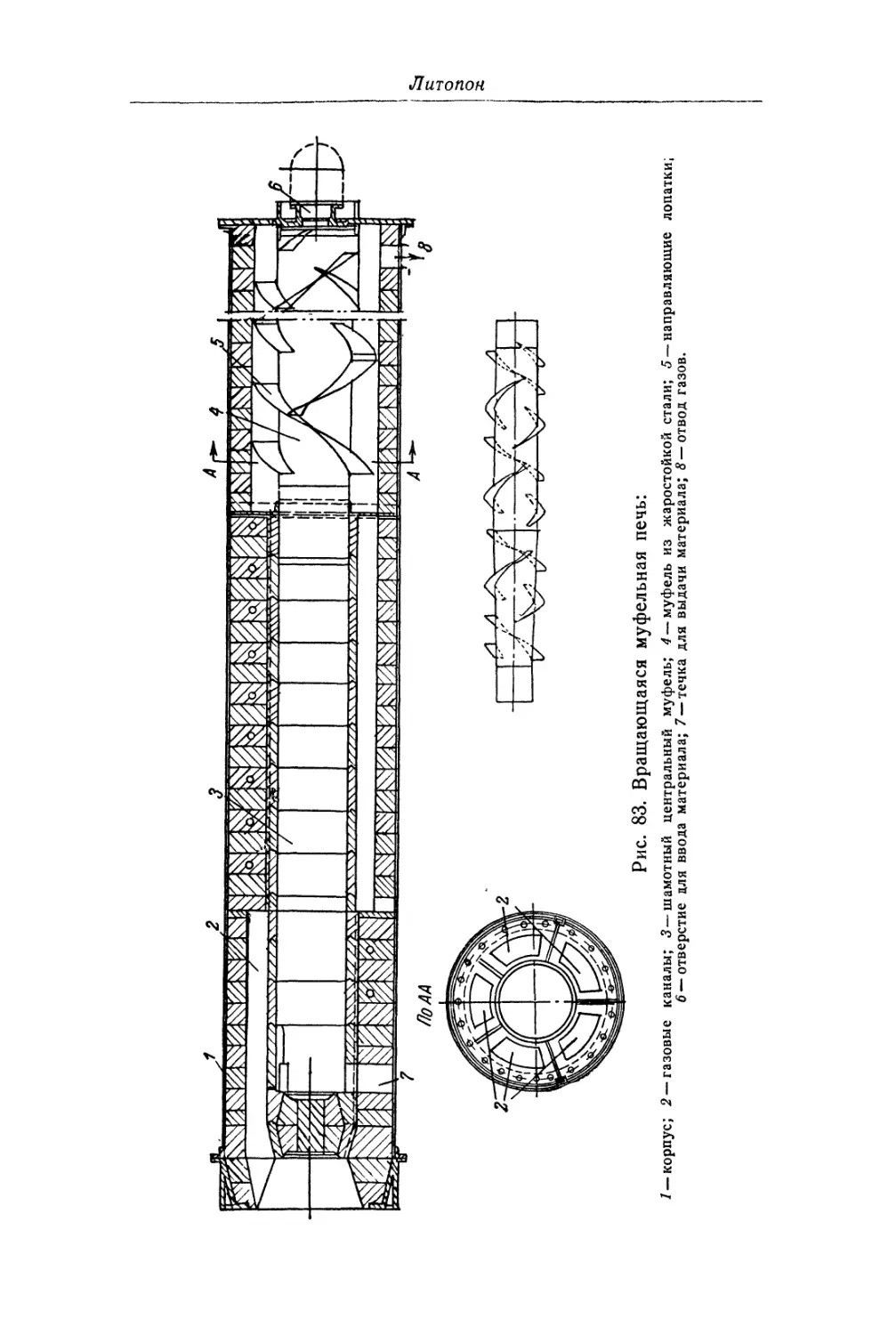

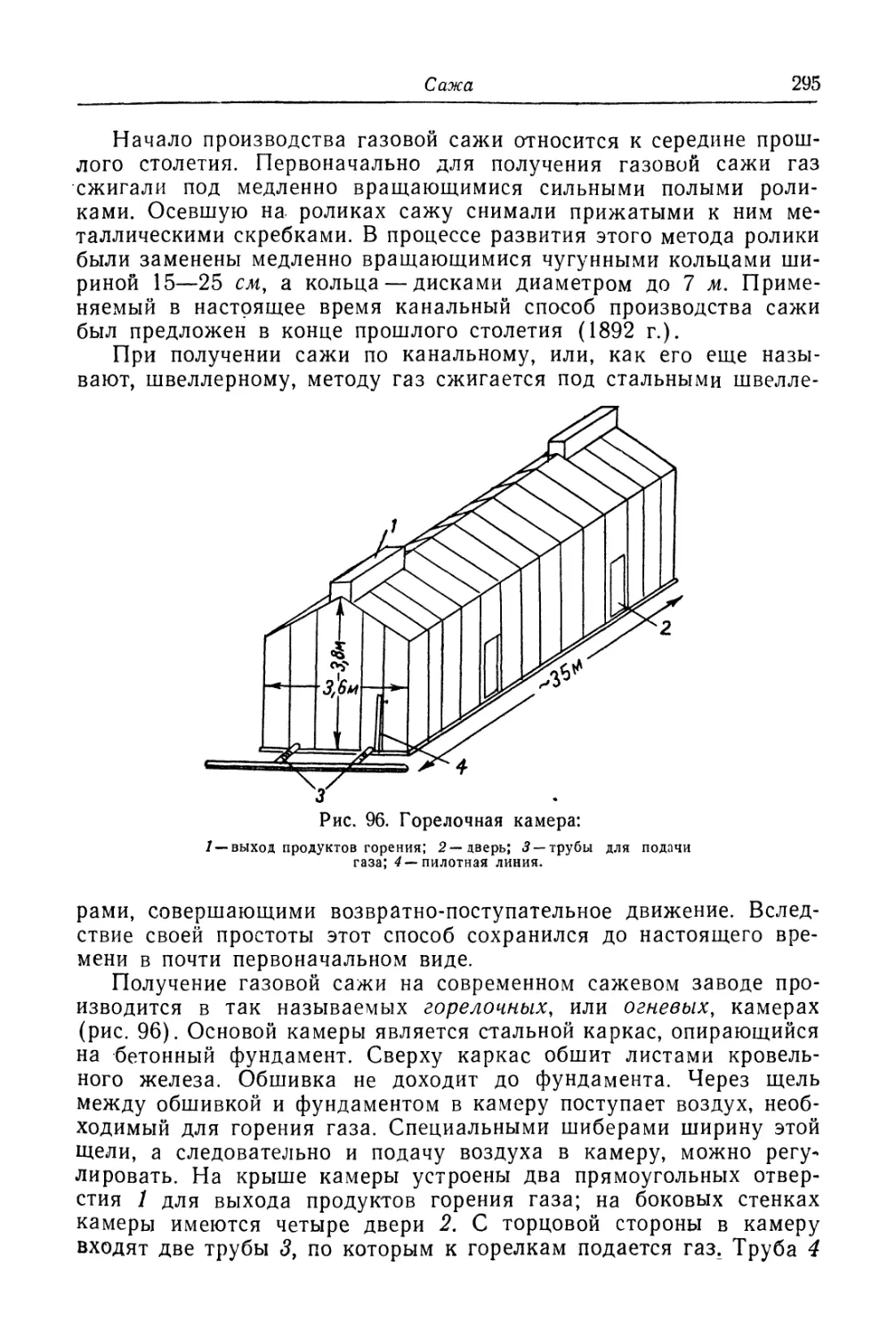

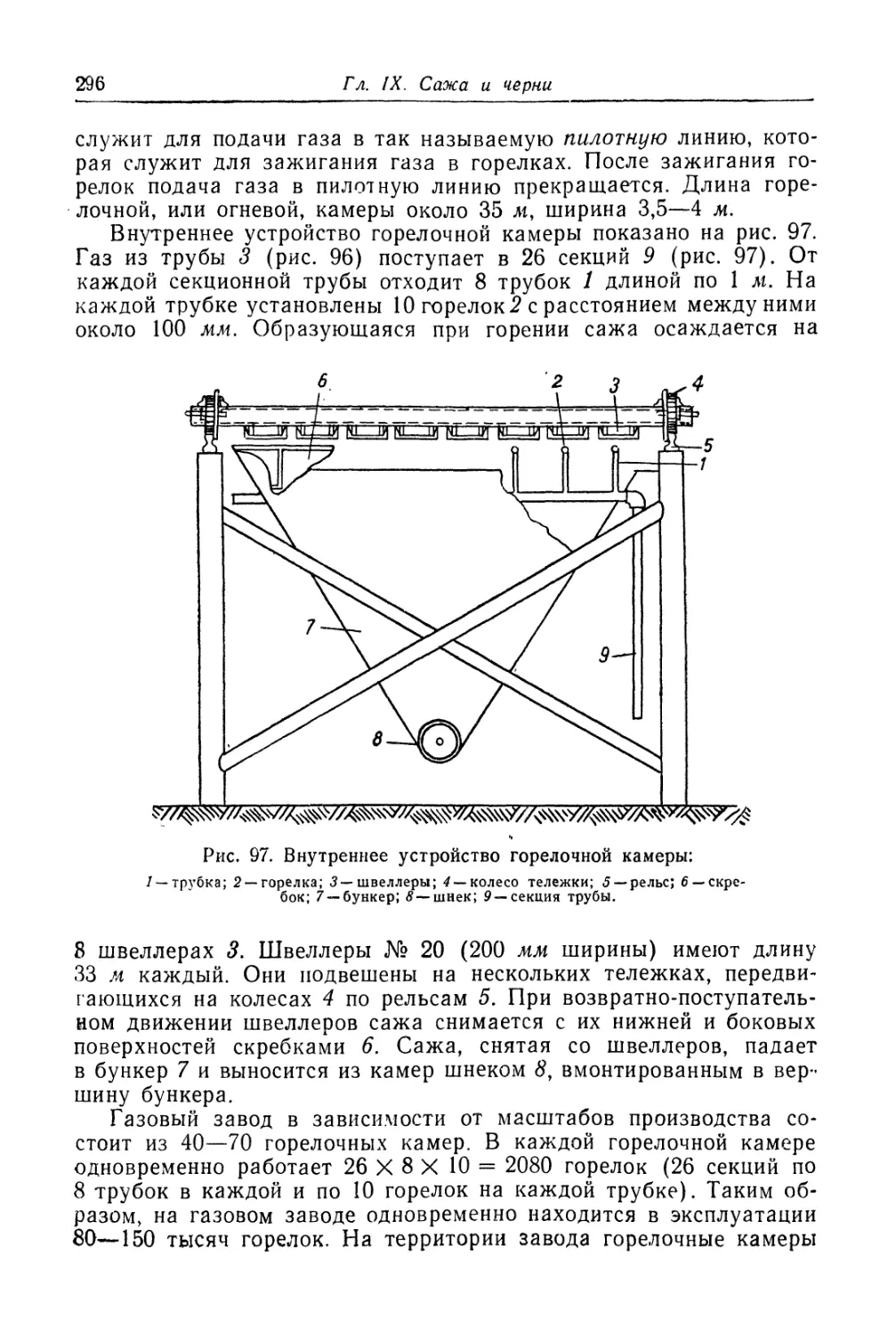

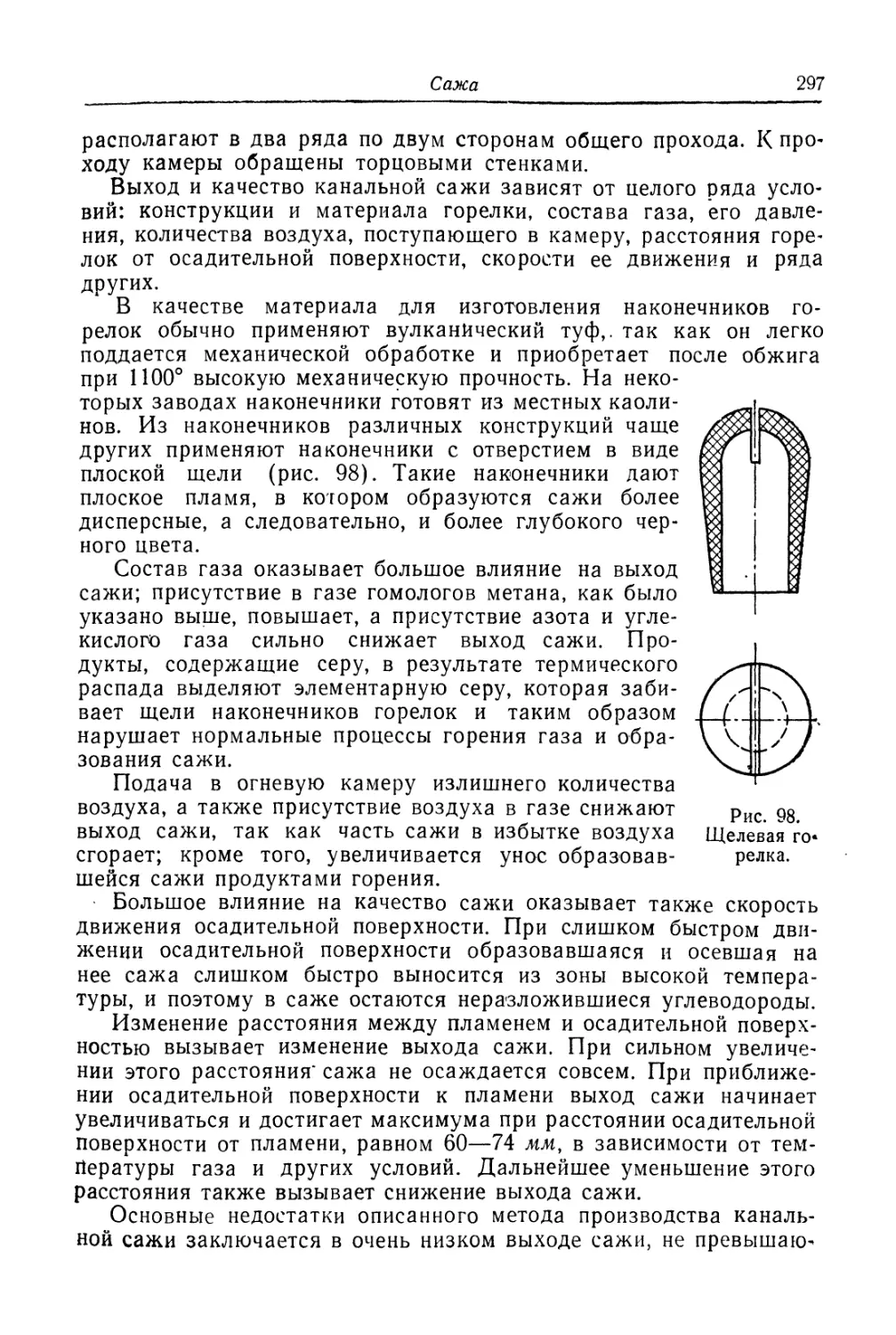

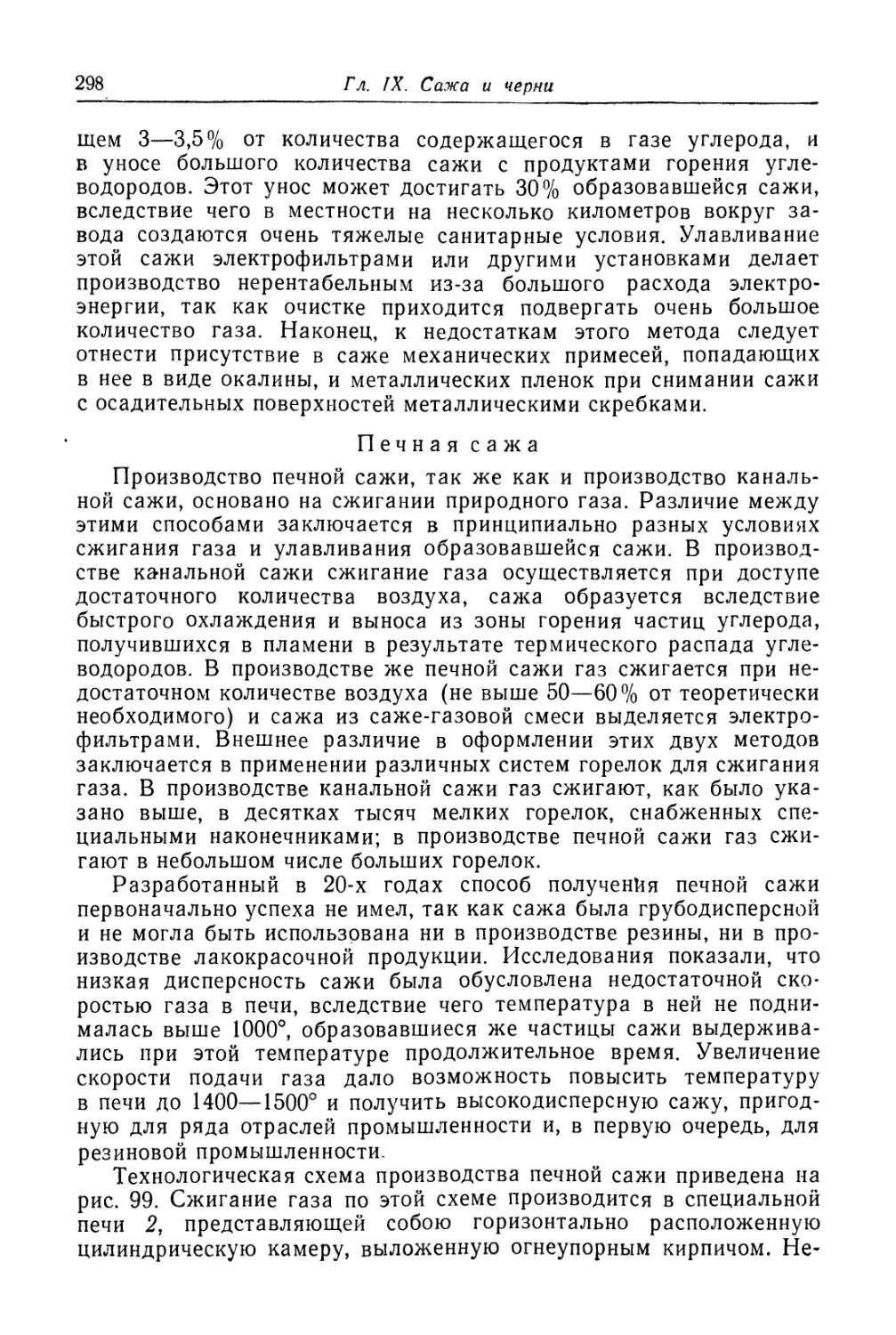

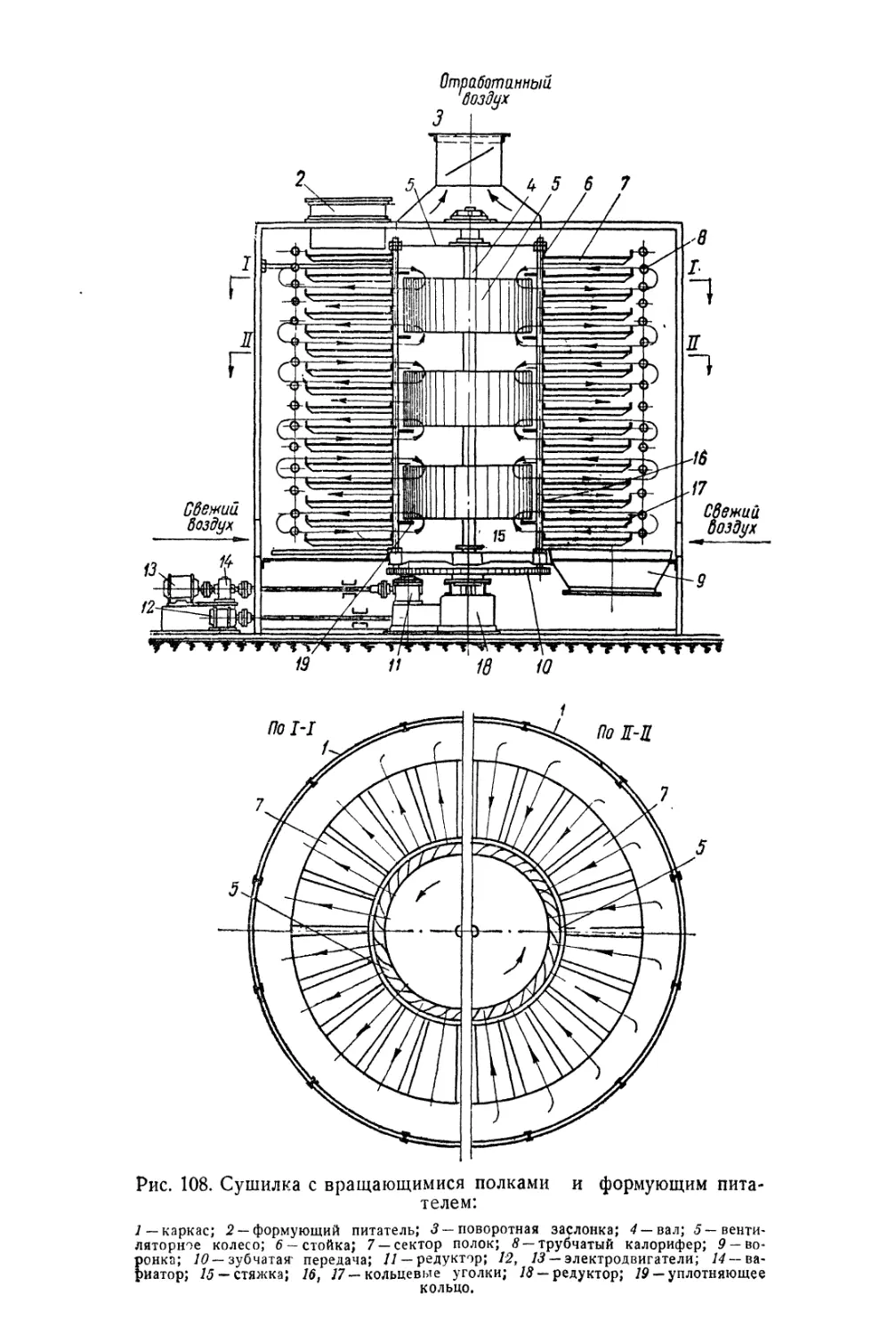

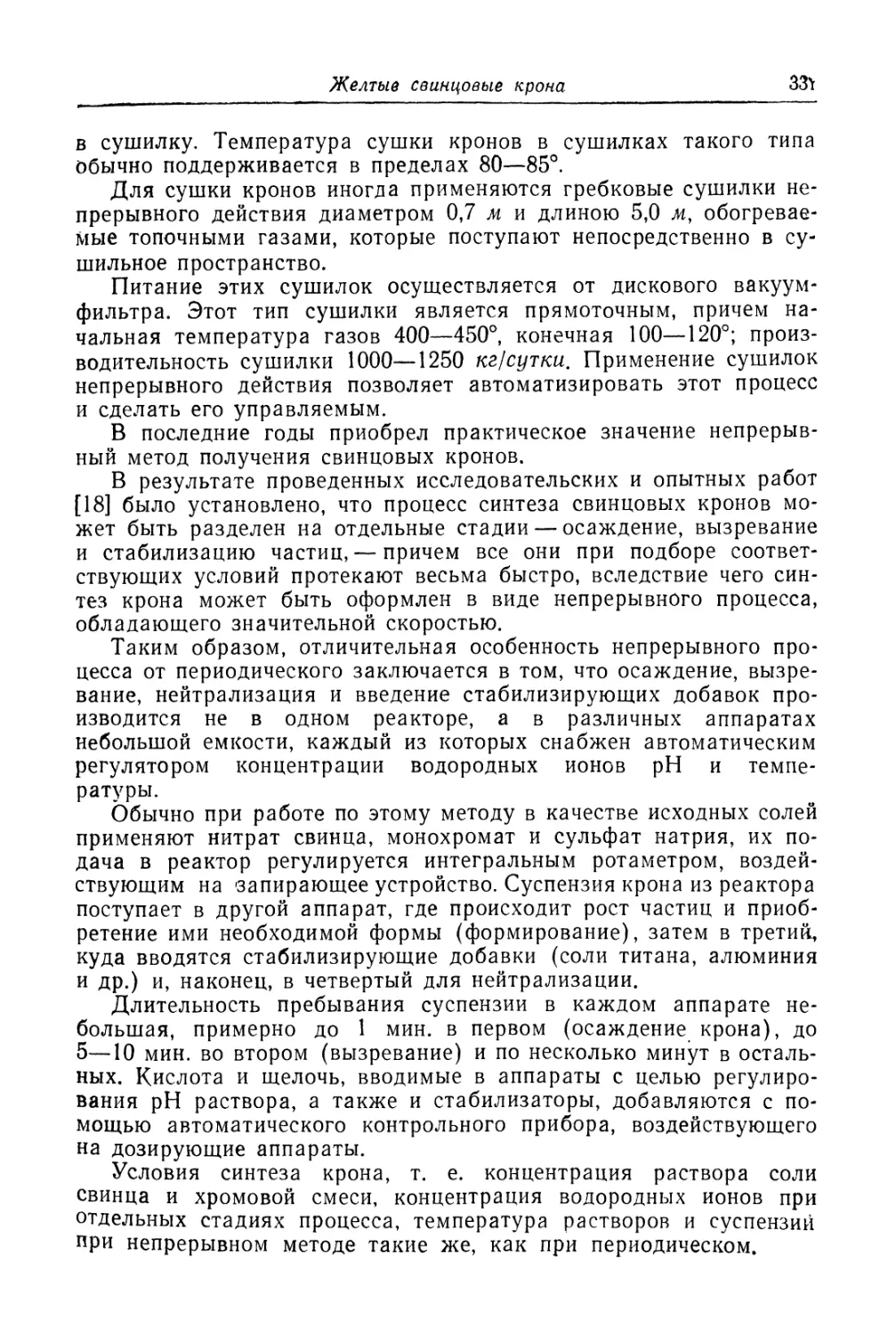

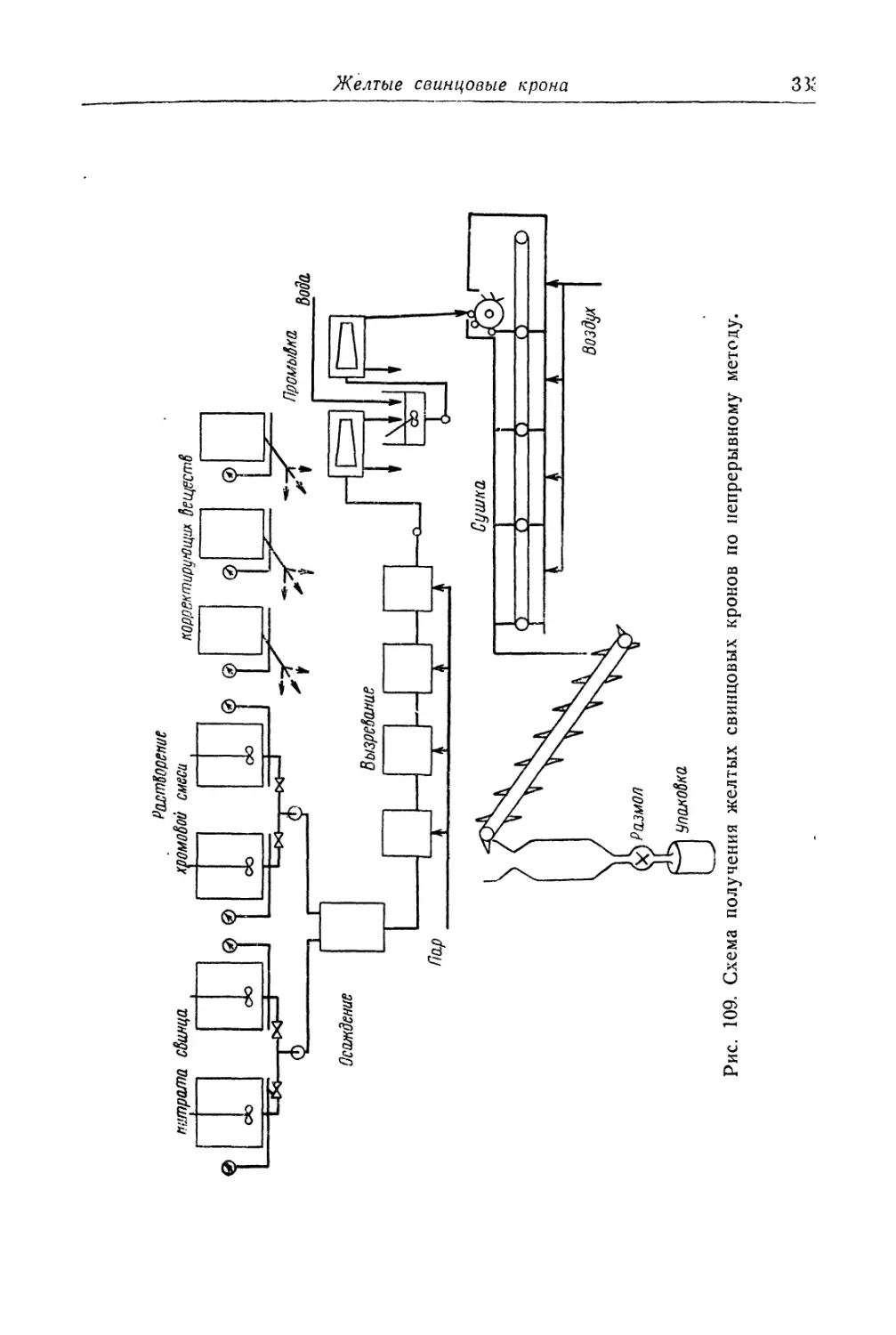

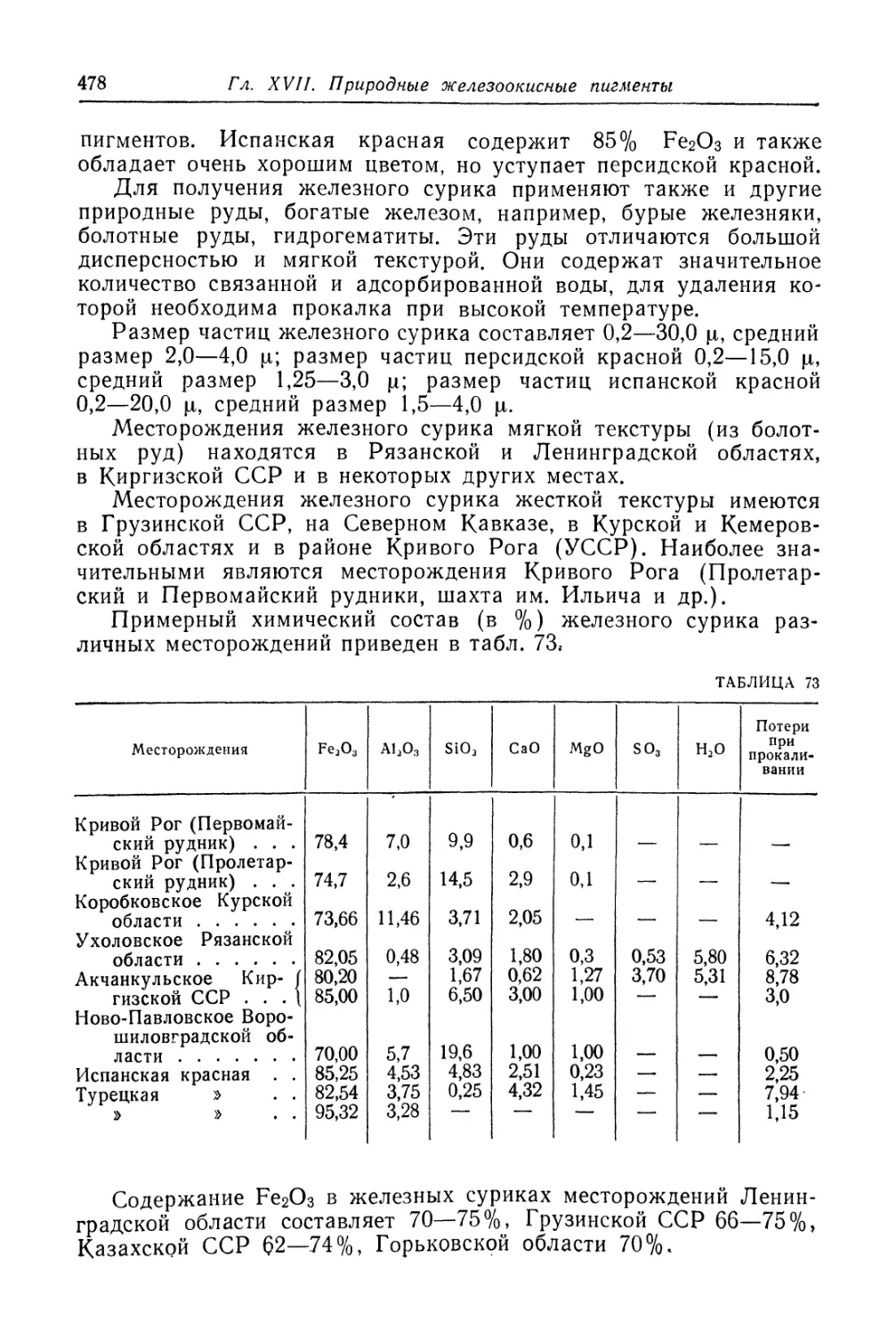

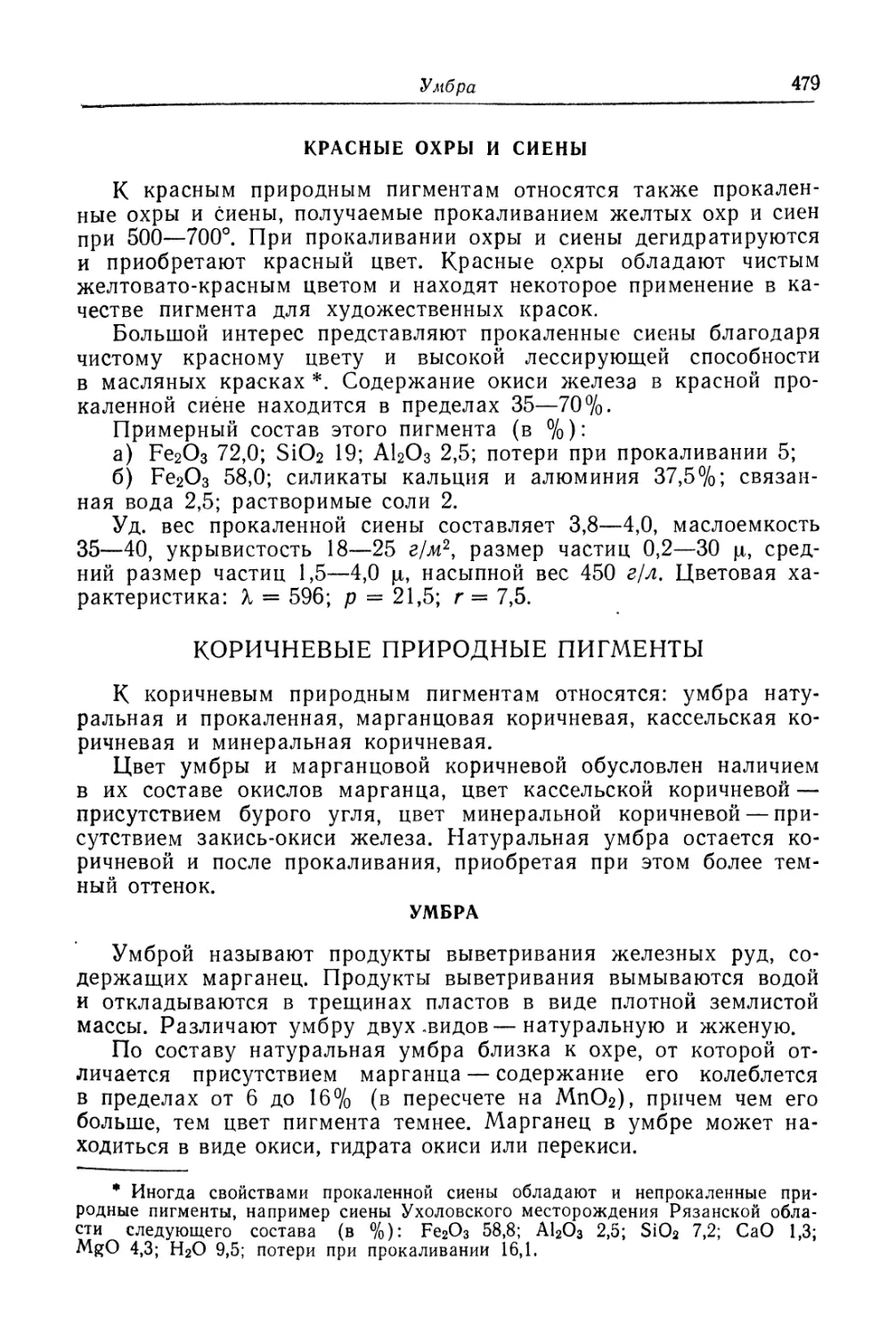

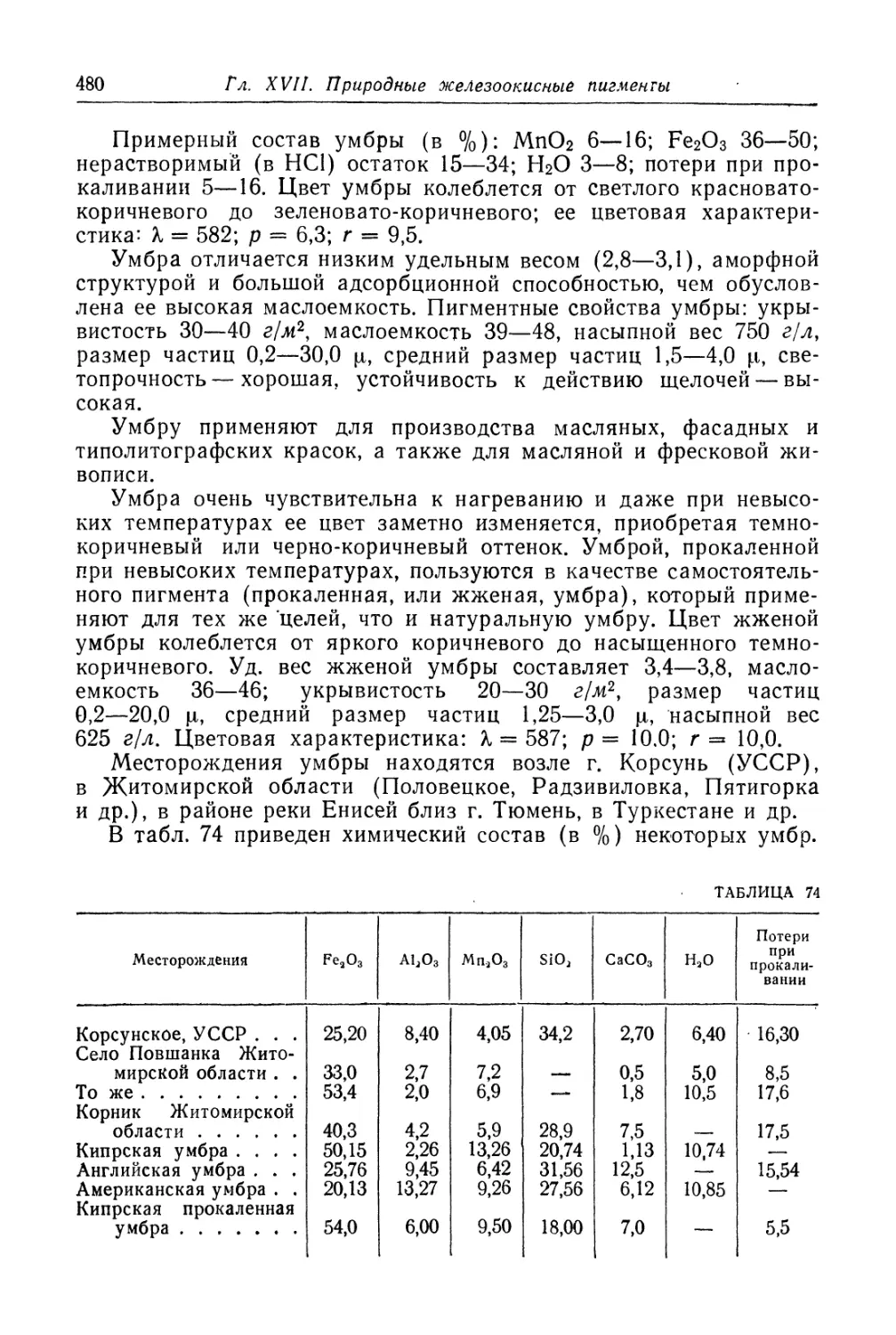

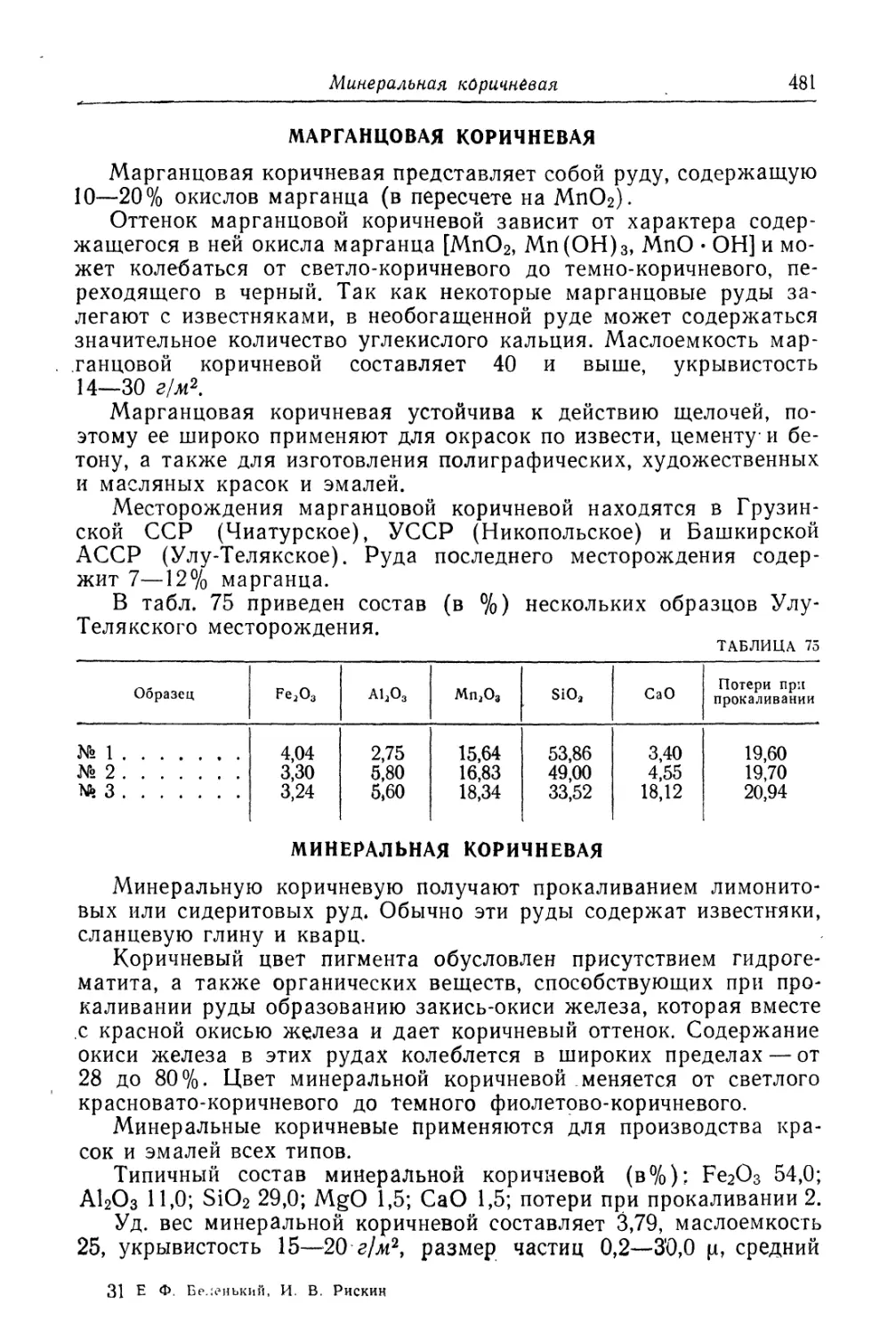

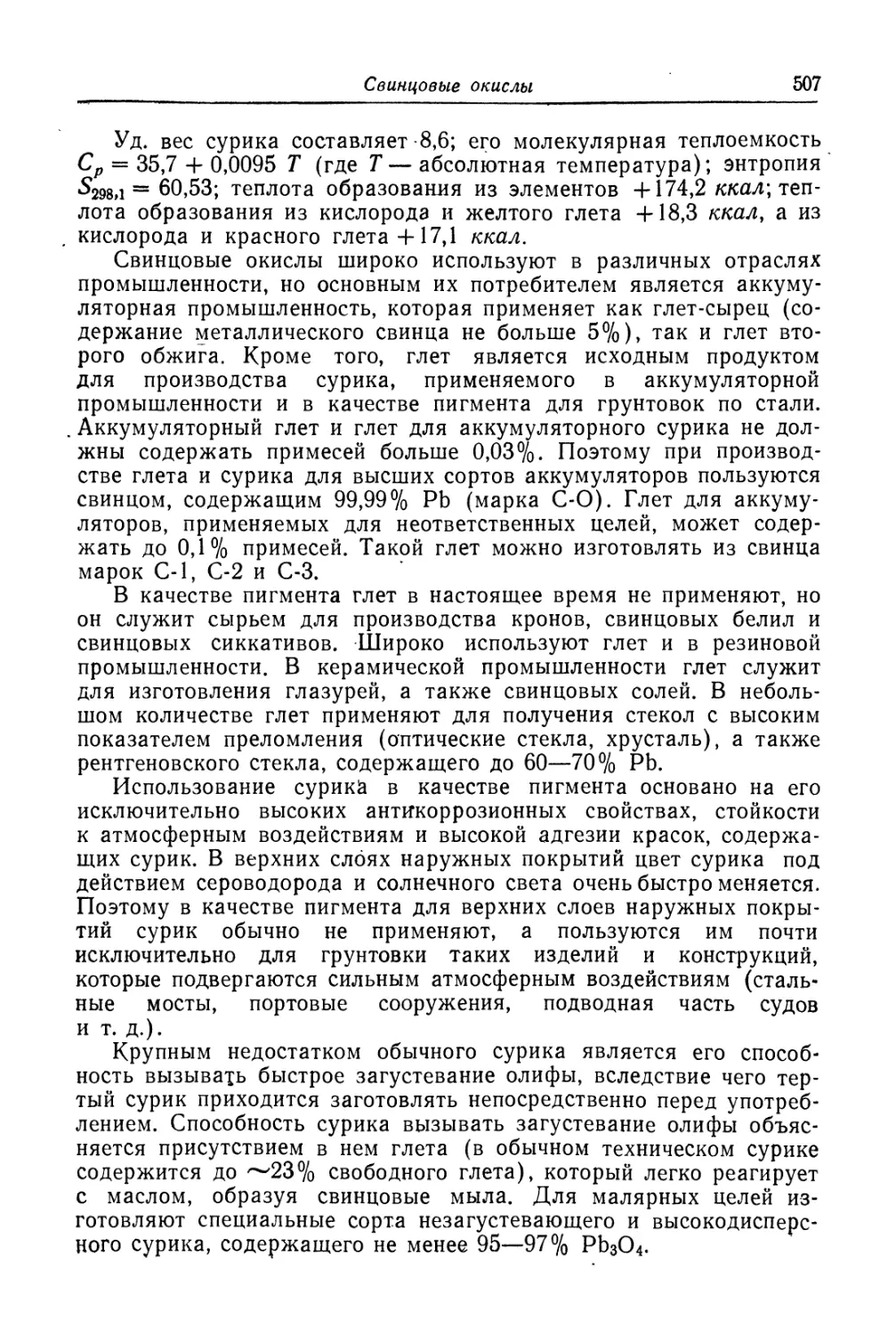

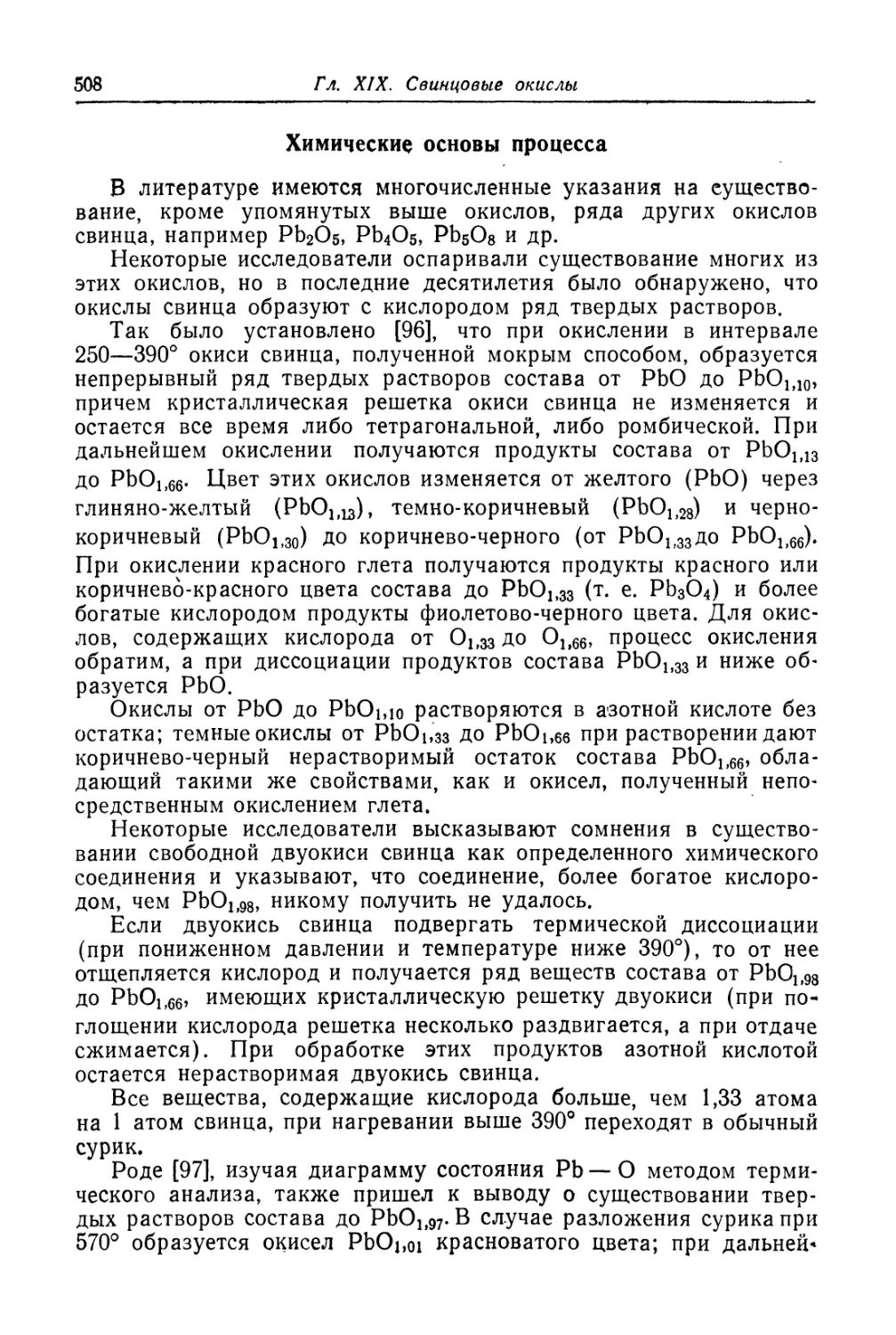

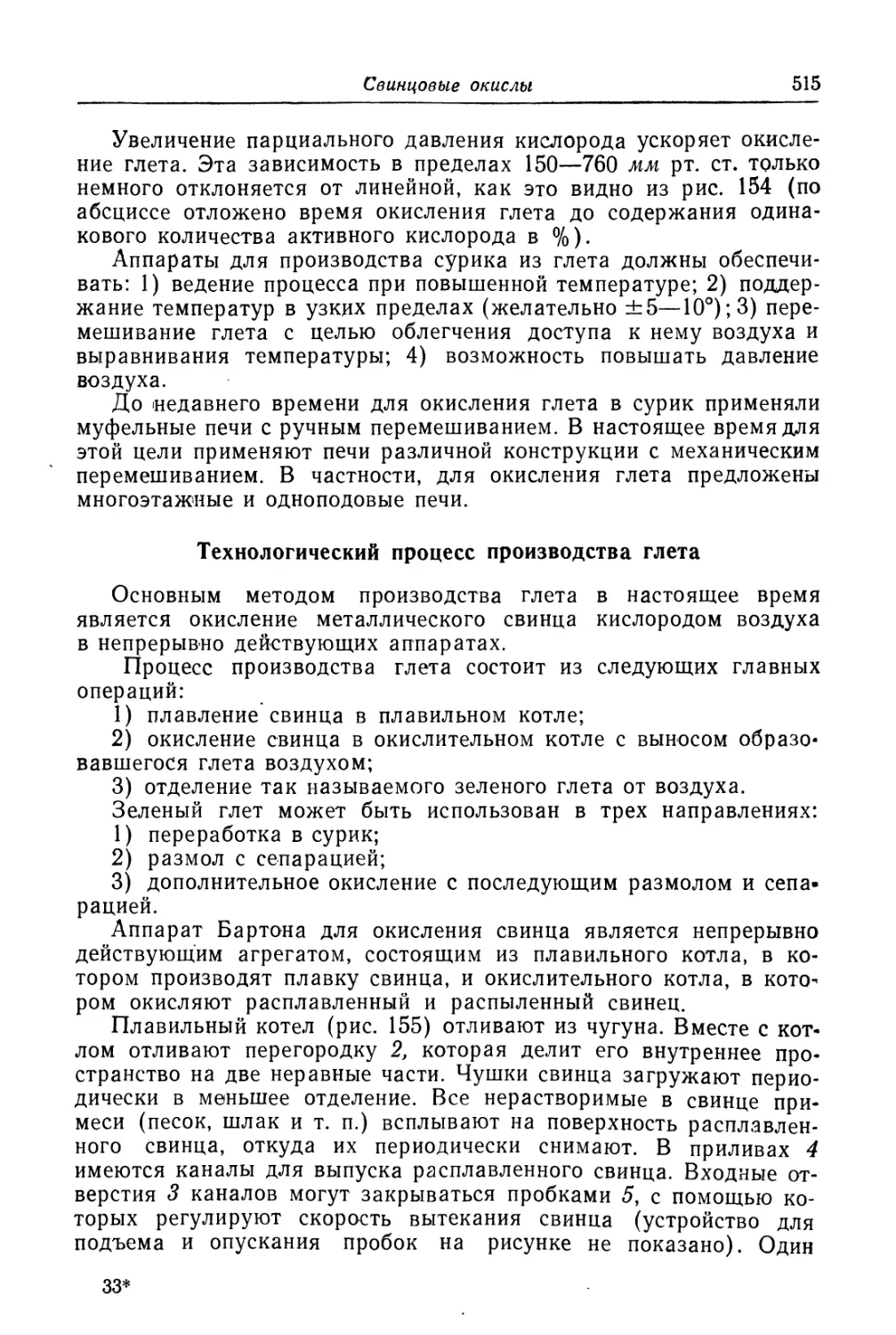

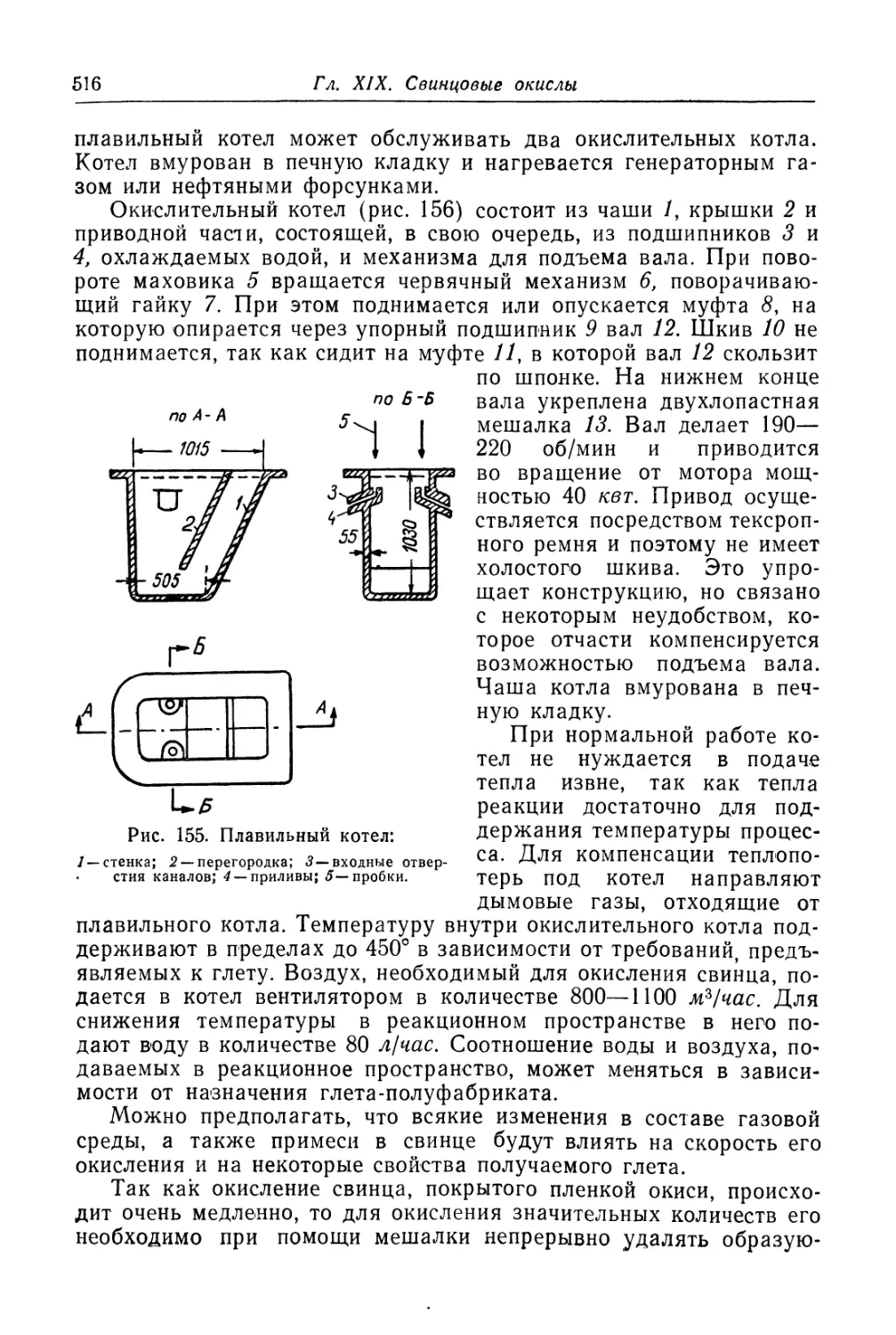

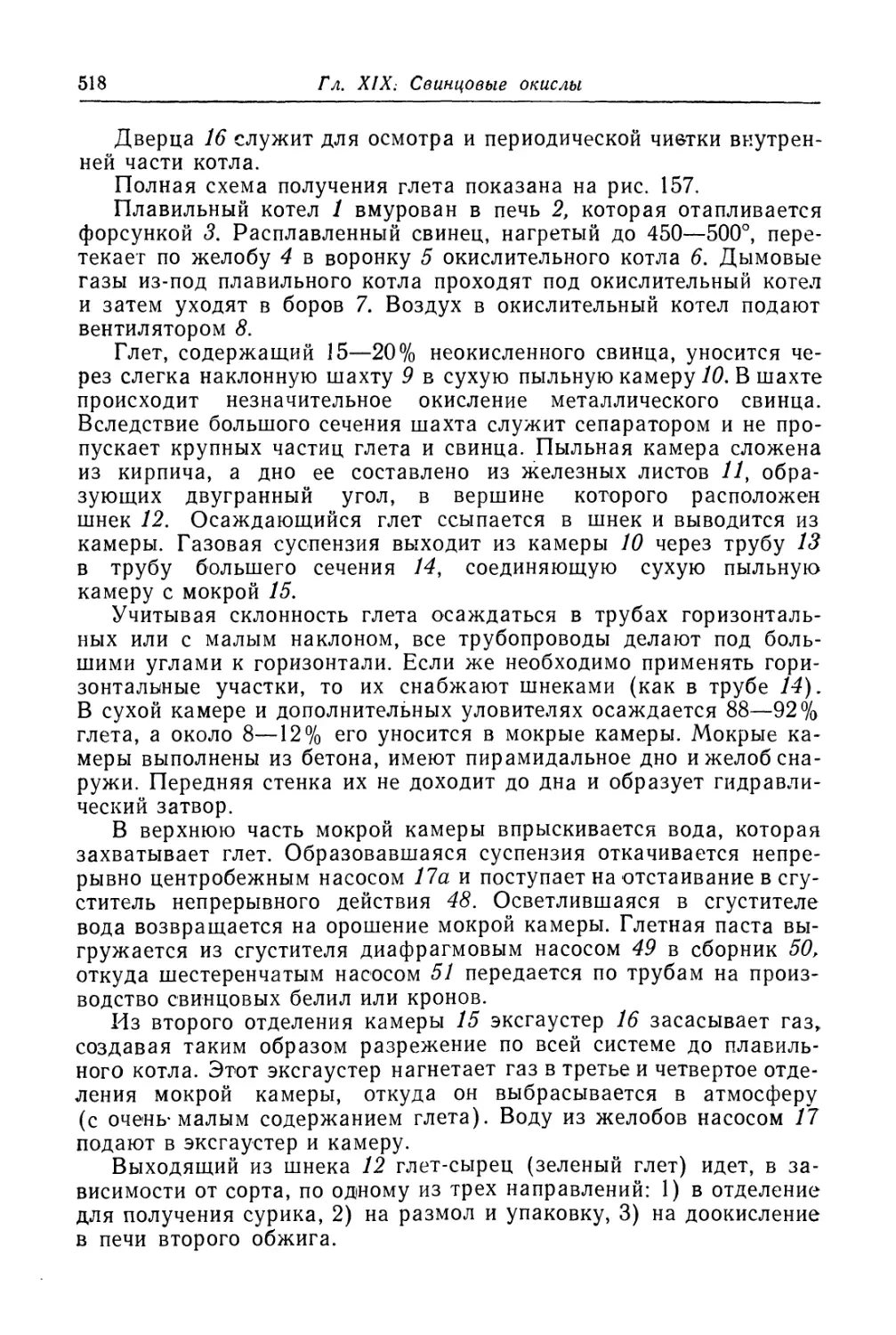

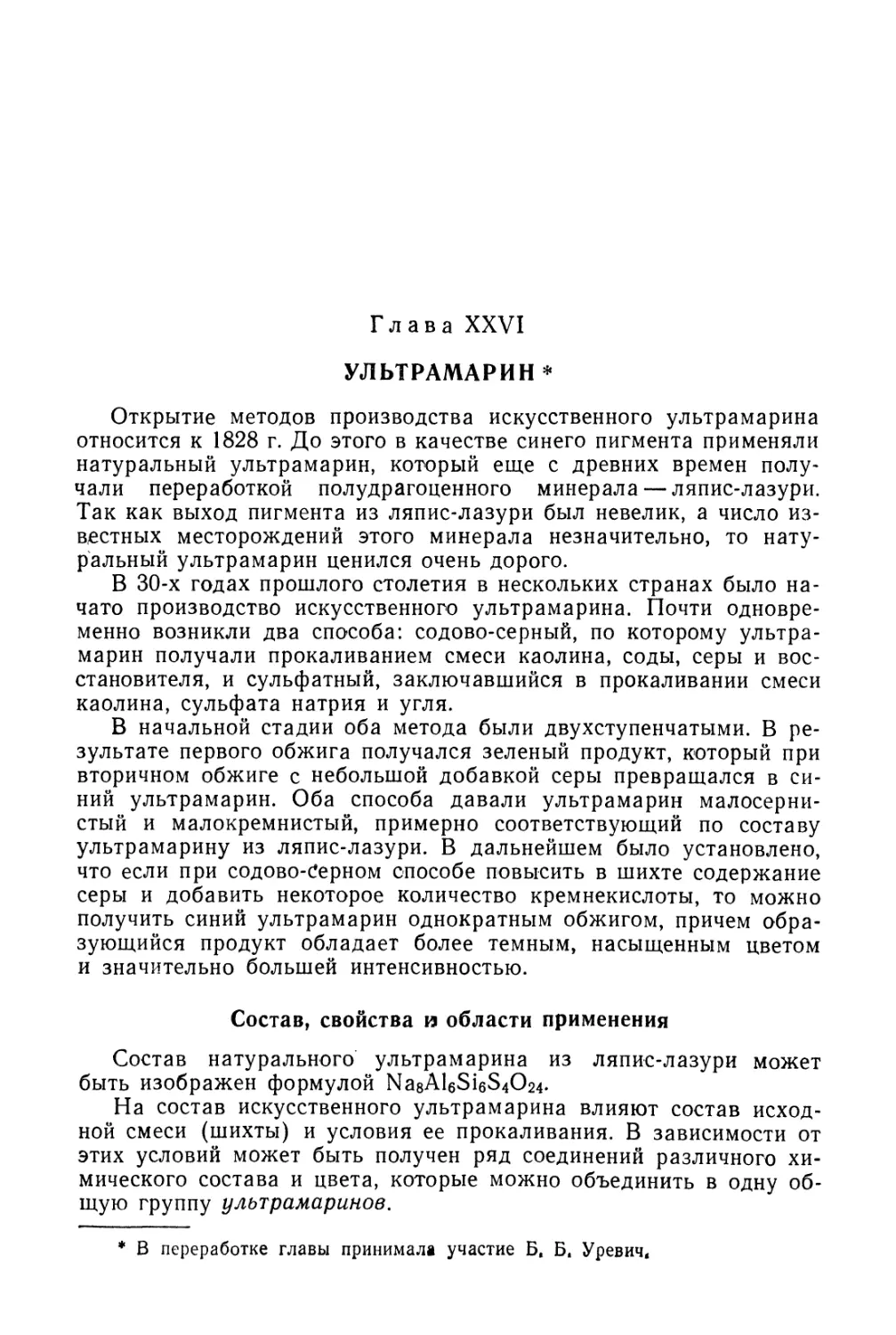

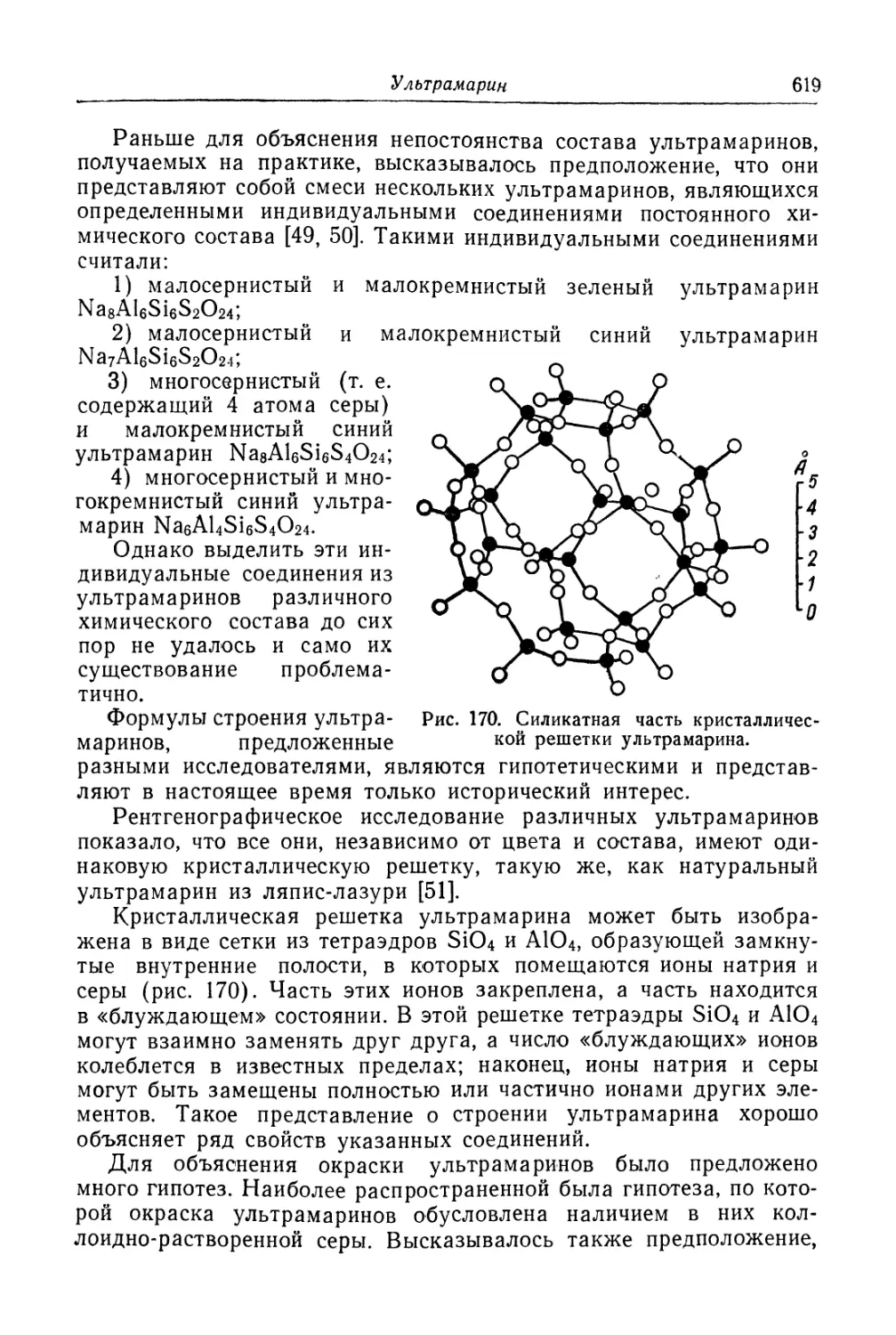

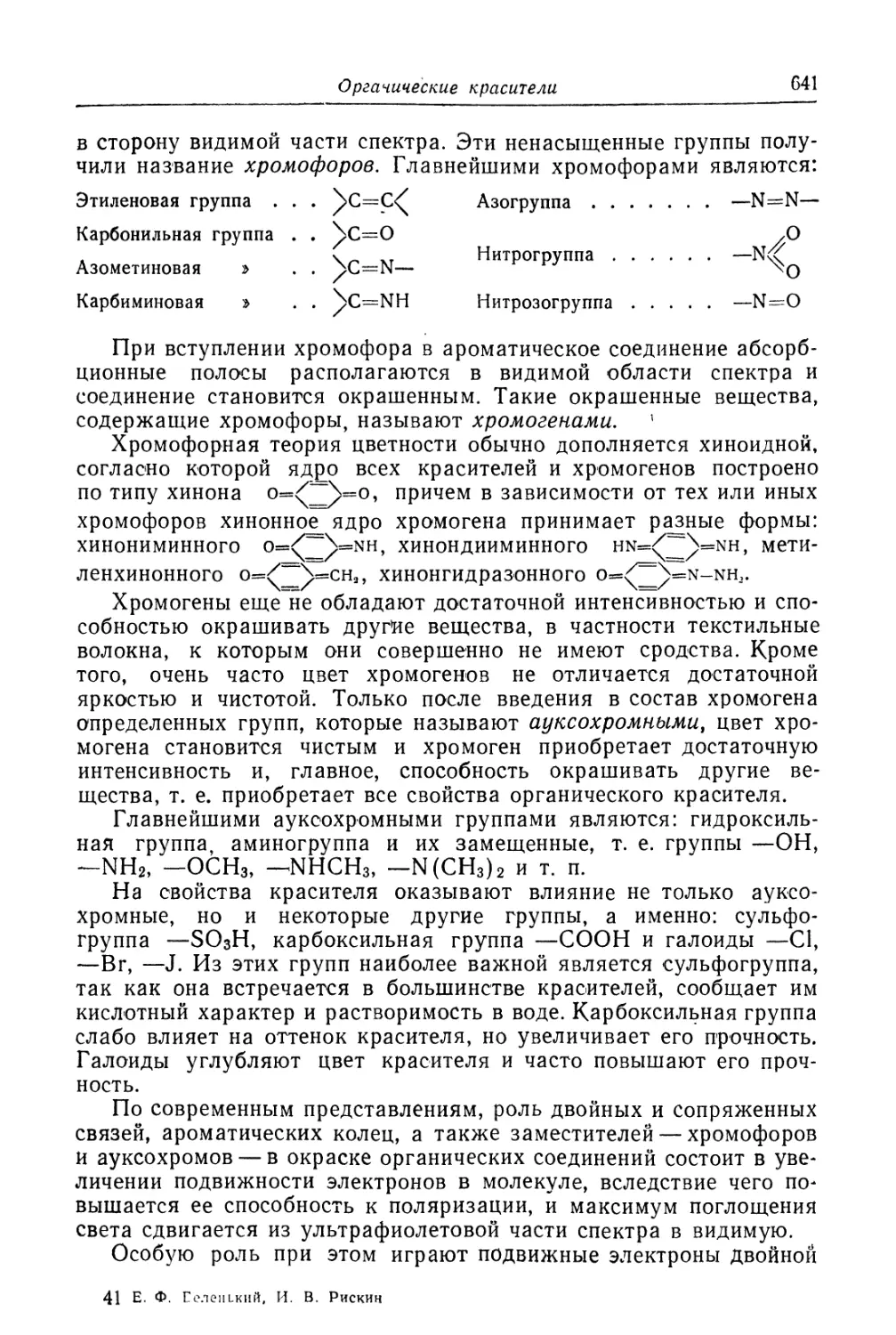

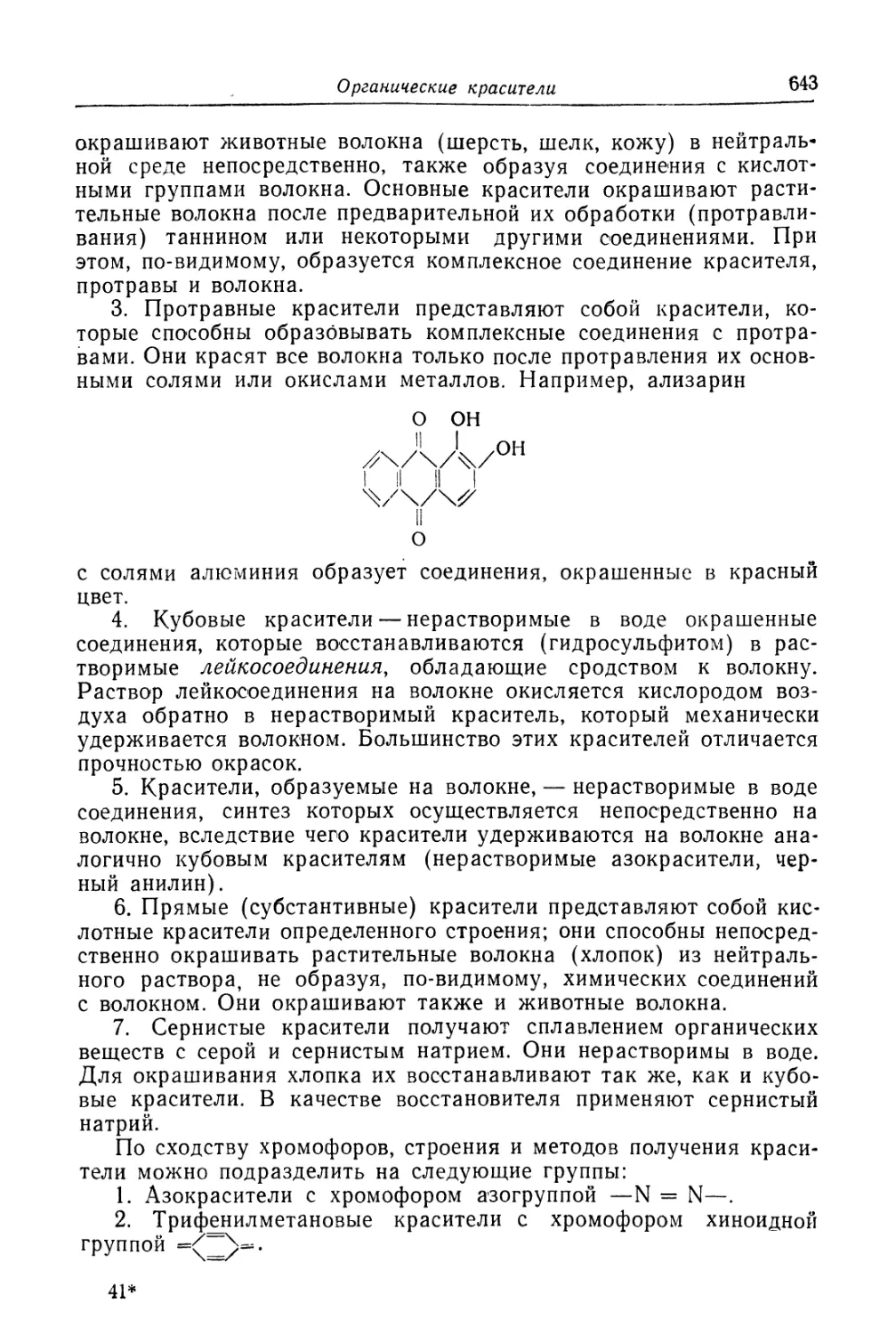

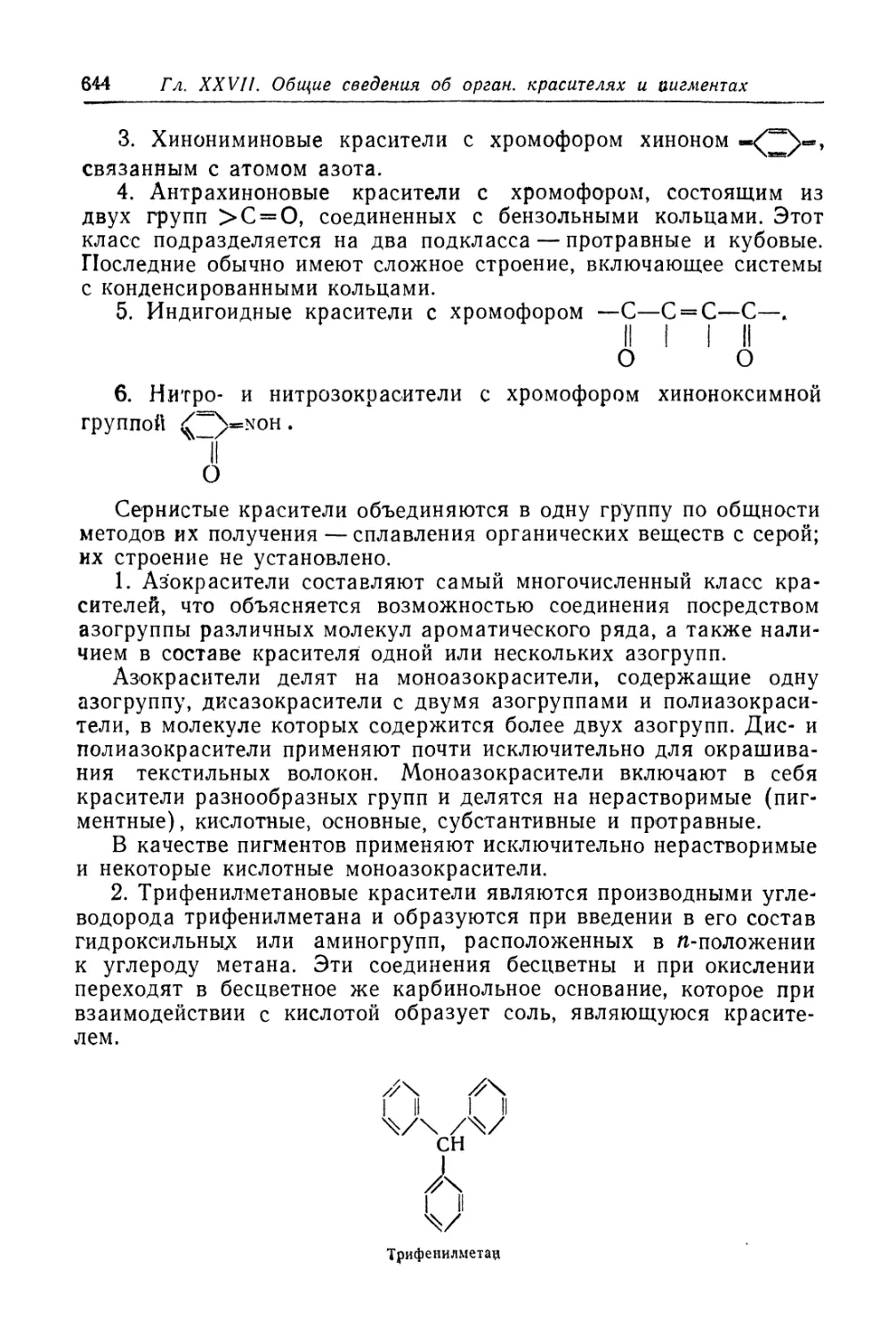

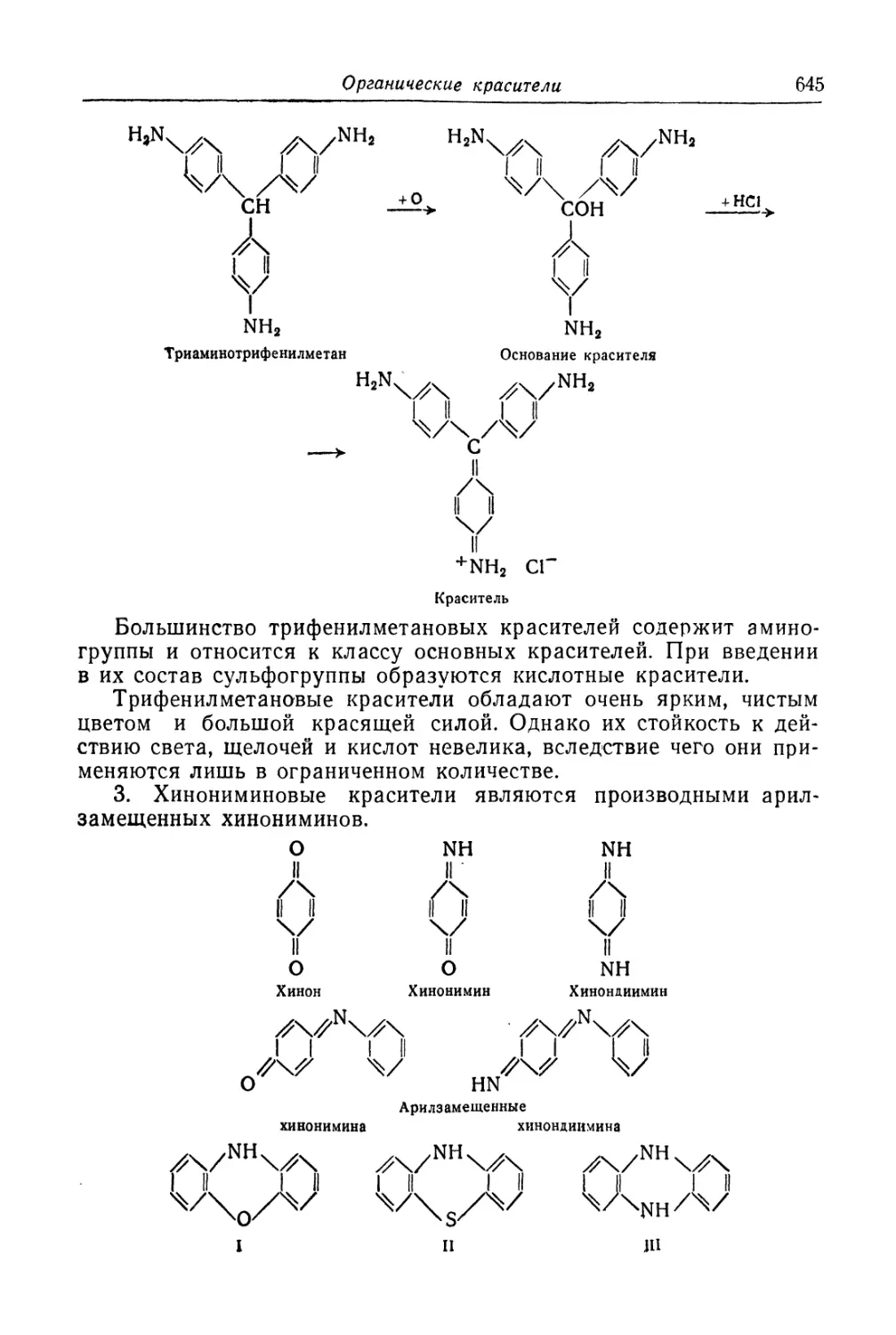

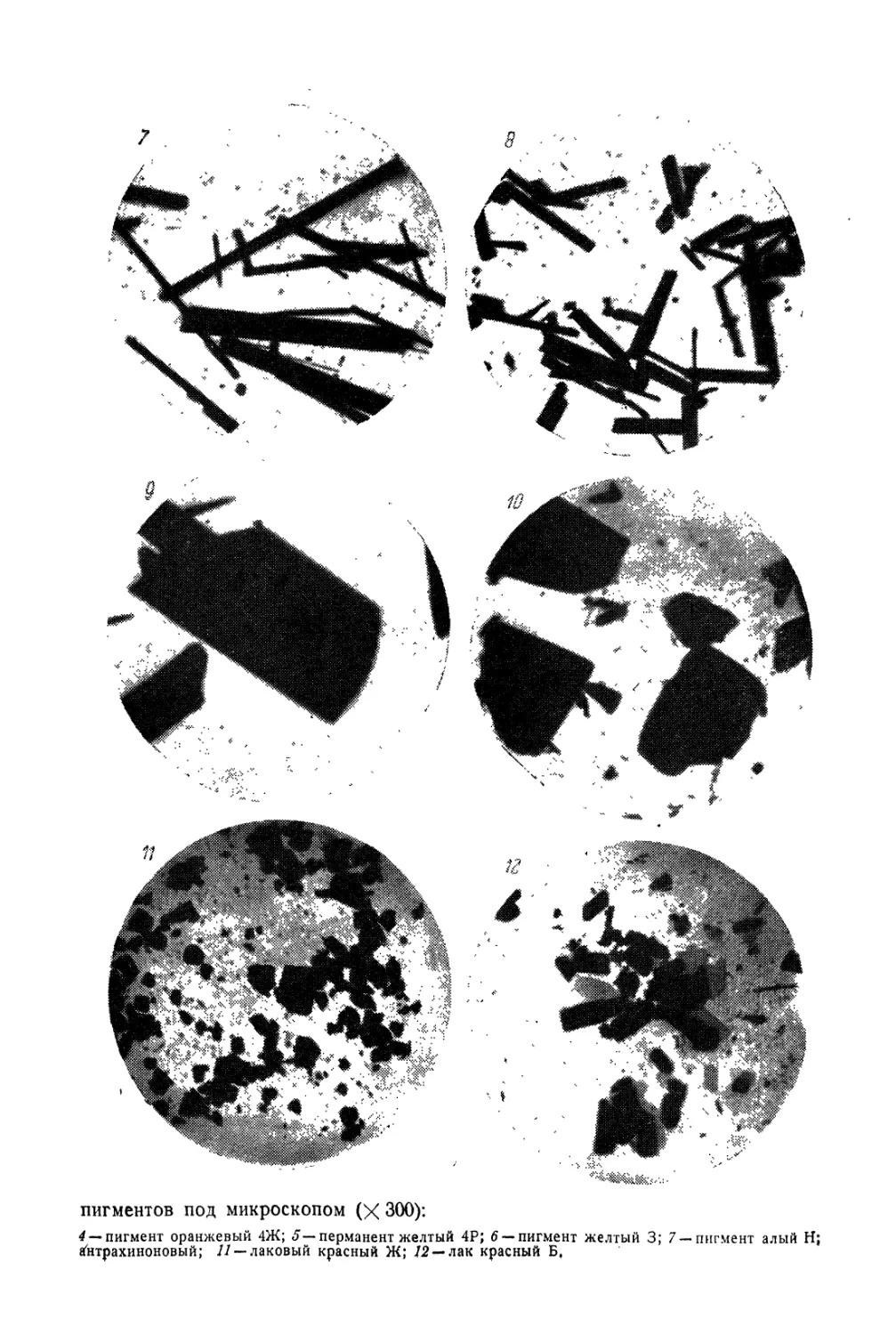

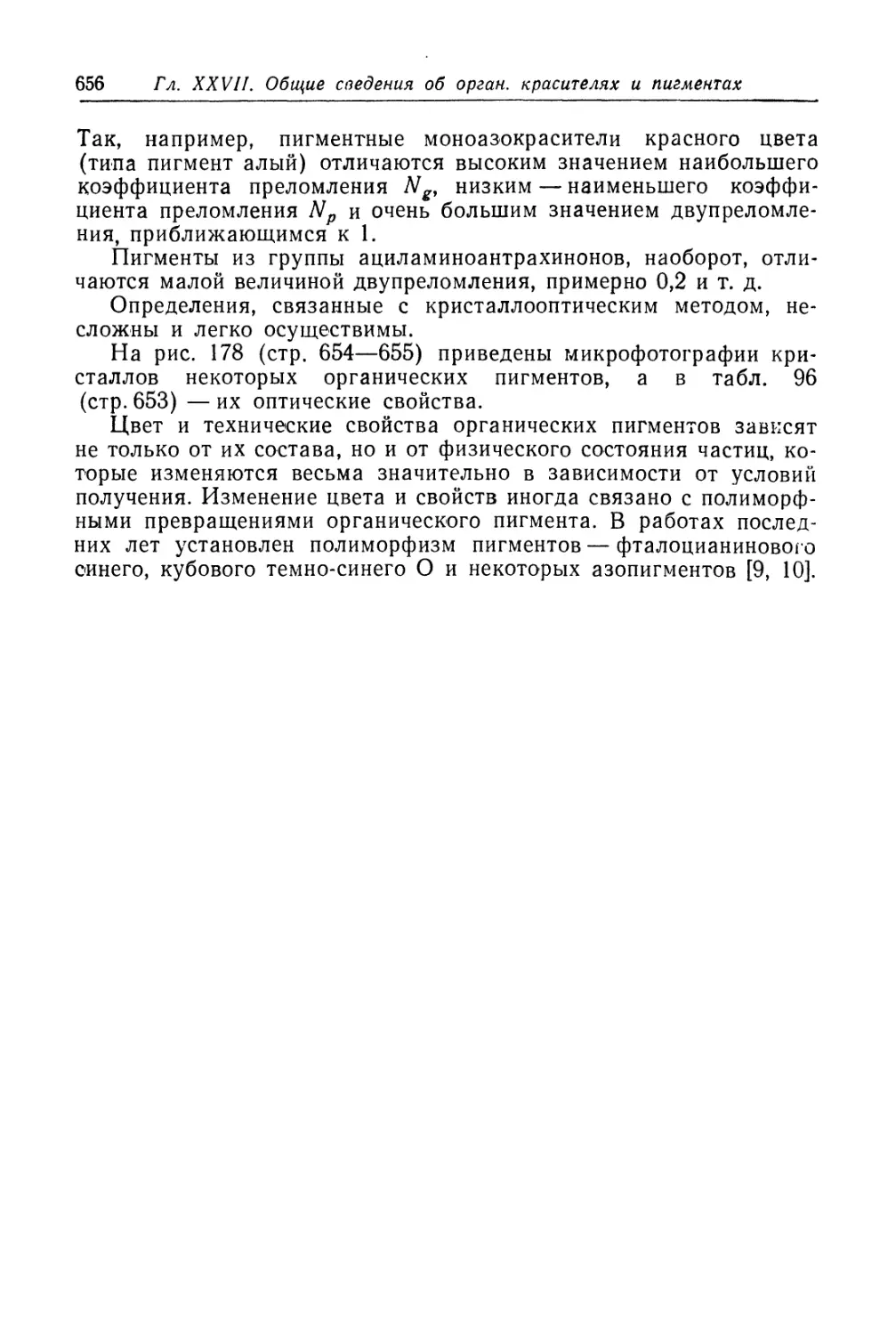

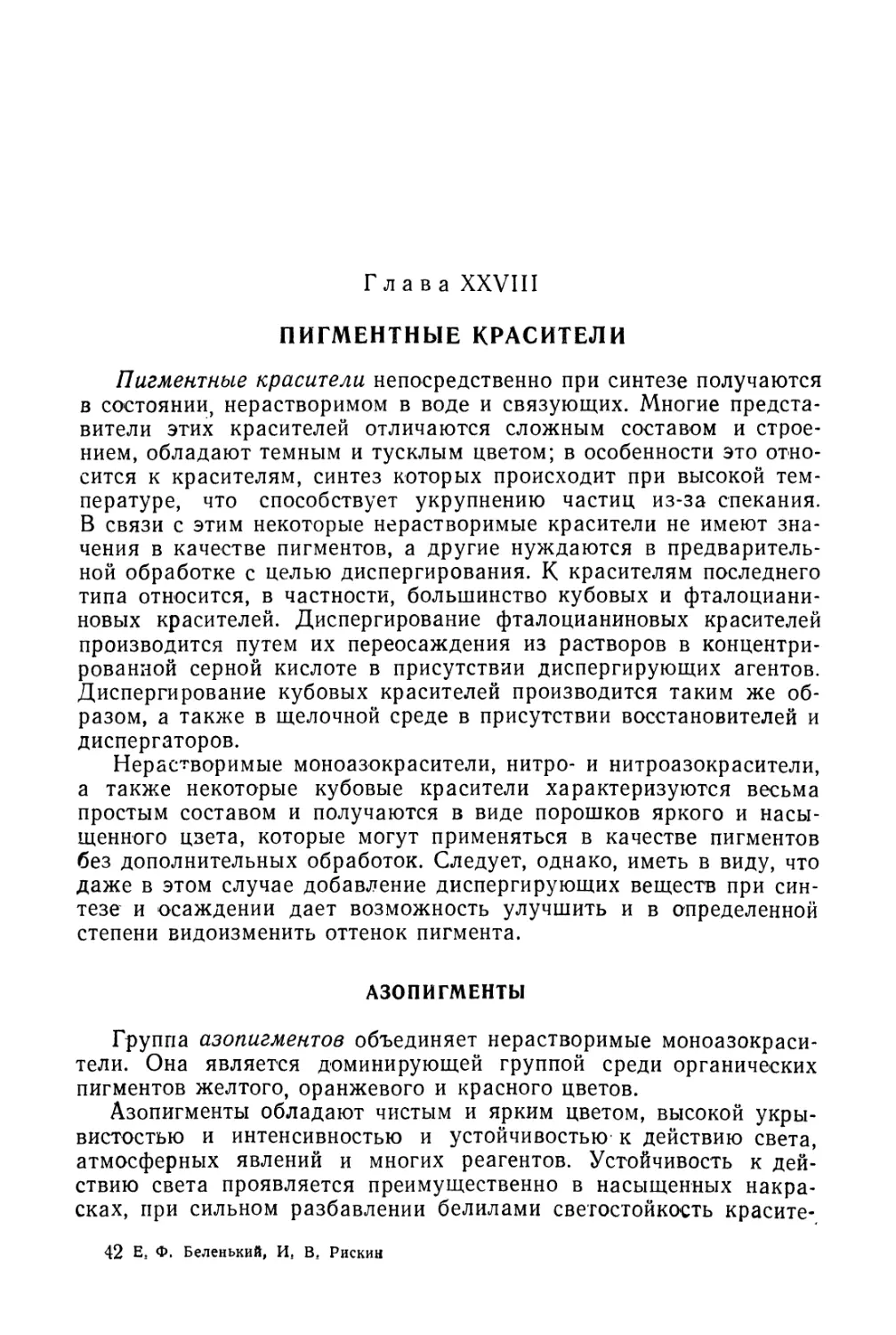

же средах они являются красителями, так как хорошо раство-