Текст

ГОСУДАРСТВЕННОЕ

НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

ЛИТЕРАТУРЫ ПО ГОРНОМУ ДЕЛУ

Москва 1959

Рецензенты:

проф. докт. техн, наук ф1. И. КУЛИЧИХИН,

докт. геол.-минер. наук И. С. РОЖКОВ

АННОТАЦИЯ

В справочнике приведены технические характе-

ристики станков ударно-канатного бурения, дан-

ные о стандартном и специальном буровом ин-

струменте, запасных частях, основных материалах,

используемых на буровых и вспомогательных ра-

ботах, нормы их расхода, а также данные о вспо-

могательном оборудовании и транспортных сред-

ствах. Кроме того, в справочнике освещены во-

просы по технологии бурения при различных гео-

логических условиях, монтажным работам, по,

предупреждению и ликвидации аварий, правиль-

ной эксплуатации оборудования и уходу за ним,

а также по ремонтным работам,. В специальных

разделах приводятся данные о работах, связанных

с проходкой и исследованием скважин, отбором

образцов породы, технической документацией, тех-

никой безопасности, правами и обязанностями бу-

рового персонала. iB справочник включены основ-

ные нормы выработки, классификация горных

пород, а также общетехнические сведения.

Справочник предназначен для буровых масте-

ров горнодобывающих предприятий, организаций,

ведущих бурение для водоснабжения и строи-

тельства, а также геологоразведочных организа-

ций.

Справочник может быть полезен инженерам ц

техникам, работающим в данной области.

ПРЕДИСЛОВИЕ

Широкое, все возрастающее применение ударно-канатного бурения

при разведке месторождений полезных ископаемых, на буровзрывных

работах, при гидро-геологических исследованиях и т. д., выдвинуло не-

обходимость издания справочника, в котором были бы в краткой форме

приведены данные, необходимые буровым мастерам при проведении бу-

рения, а также на подсобных работах, связанных с ним.

В справочнике обобщены основные теоретические материалы и

опыт работы различных производственных организаций, применительно

к нуждам мастеров, а также инженерно-технических работников, веду-

щих буровые работы ударно-канатным способом, с целью оказания им

помощи в повседневной работе.

Авторы выражают благодарность заслуженному деятелю науки

проф. докт. техн, наук Н. И. Куличихину, докт. геол.-минер, наук

И. С. Рожкову и инж. С. И. Кузнецову за ценные указания и помощь

в подготовке рукописи к печати.

ПРИНЯТЫЕ сокращения названии учреждении и нормативов

МЧМ — бывш. Министерство черной металлургии СССР

МЦМ — бывш. Министерство цветной металлургии СССР

МГиОН —Министерство геологии и охраны недр СССР

' МХП — бывш. Министерство химической промышленности СССР

МПСМ — бывш. Министерство промышленности строительных материалов СССР

МРТП — бывш. Министерство радиотехнической промышленности СССР

МНП — бывш. Министерство нефтяной промышленности СССР

. МУП — бывш. Министерство угольной промышленности СССР

ГУСМП — Главное управление северного морского пути Министерства морского

флота СССР

СУСН —Справочник укрупненных сметных норм на геологоразведочные работы,

утвержденный министром геологии и охраны недр на основании Постанов-

ления Совета Министров СССР

ППР — Положение о планово-предупредительном ремонте геологоразведочного

оборудования, утвержденное приказом министра геологии и охраны недр

СССР от 29 июля 1954 г. № 675

НРМ — Нормы расхода материалов, износа и амортизации, применяемые на геоло-

горазведочных работах. Соответствующие разделы норм утверждены: Гос-

снабом СССР 5 января 1953 г.; Госпродснабом СССР 17 февраля 1953 г.;

Министерством геологин СССР 7 января 1953 г.

ЕНВ — Единые нормы выработки на геологоразведочных работах, утвержденные

Министерством геологии 10 ноября 1952 г., согласованные с ВЦСПС.

НЗ — нормативы заводов-изготовителей

ПН — прочие нормативы

РАЗДЕЛ I

СПРАВОЧНЫЕ

ОБЩЕТЕХНИЧЕСКИЕ СВЕДЕНИЯ

1. СТЕПЕНИ, КОРНИ, ДЛИНЫ ОКРУЖНОСТИ И ПЛОЩАДИ КРУГА

. Таблица 1

Число п Квадрат л2 Куб л3 Квадратный корень Кубический корень 3 Vn Длина окружности КП Площадь круга КП* 4

1 1 1 1,0000 ьоооо 3,142 0,7854

2 4 8 1,4142 1,2599 6,283 3,1416

3 9 27 1,7321 1,4422 9,425 7,0686

4 16 64 2,0000 1,5874 12,566 12,5664

5 25 125 2,2361 1,7100 15,708 19,6350

6 36 216 2,4495 1,8171 18,850 28,2743

7 49 343 2,6458 1,9129 21,991 38,4845

8 64 512 2,8284 2,0000 25,133 50,2655

9 81 729 3,0000 2,0801 28,274 63,6173

10 100 1000 3,1623 2,1544 31,416 78,5398

11 121 1331 3,3166 2,2240 34,558 95,0332

12 144 1728 3,4641 2,2894 37,699 113,097

13 169 2197 3,6056 2,3513 40,841 132,732

14 196 2744 3,7417 2,4101 43,982 153,938

15 225 3375 3,8730 2,4662 47,124 176,715

16 256 4096 4,0000 2,5198 50,265 201,062

17 289 4913 4,1231 2,5713 53,407 226,980

18 324 5832 4,2426 2,6207 56,549 254,469

19 361 6859 4,3589 2,6684 59,690 283,529

20 400 8000 4,4721 2,7144 62,832 314,159

21 441 9201 4,5826 2,7589 65,973 346,361

22 484 10648 4 6904 2,8020 . 69,115 380,133

23 529 12167 4 7958 2,8439 72,257 415,476

24 576 13824 4,8990 2,8845 75,398 452,389

25 625 15625 5,0000 2,9240 78,540 490,874

26 676 17576 5,0990 2,9625 81,681 530,929

27 729 19683 5,1962 3,0000 84,823 572,555

28 784 21952 5,2915 3,0366 87,965 615,752

29 841 24389 5,3852 3,0723 91,106 660,520

30 900 27000 5,4772 3,1072 94,248 706,858

31 961 29791 5,5678 3,1414 97,389 754,768

32 1024 32768 5,6569 3,1748 100,531 804,248

33 1089 35937 5,7446 3,2075 103,673 855,299

34 1156 39304 5,8310 3,2396 106,814 907,920

35 1225 42875 5,9161 3,2711 109,956 962,113

36 1296 46656 6,0000 3,3019 113,097 1017,88

37 1369 50653 6,0828 3,3322 116,239 1075,21

38 1444 54872 6,1644 3,3620 119,381 1134,11

39 1521 59319 6,2450 3,3912 122,522 1194,59

40 1600 64000 6,3246 3,4200 125,66 1256,64

Продолжение табл. I

Число п Квадрат п2 Куб л8 Квадратный корень Уп Кубический корень 3 Уп Длина окружности к П Площадь круга к п2 4

41 1681 68921 6,4031 3,4482 128,81 1320,25

42 1764 74088 6,4807 3,4760 131,95 1385,44

43 1849 79507 6,5574 3,5034 135,09 1452,20

44 1936 85184 6,6332 3,5303 138,23 1520,53

45 2025 91125 6,7082 3,5569 141,37 1590,43

46 2116 97336 6,7823 3,5830 144,51 1661,90

47 2209 103823 6,8557 3,6088 147,65 1734,94

48 2304 110592 6,9282 3,6342 1Ь0,80 1809,56

49 2401 117649 7,0000 3,6593 153,94 1885,74

50 2500 125000 7,0711 3,6840 157,08 1963,50

51 2601 132651 7,1414 3,7084 160,22 2042,82

52 2704 140608 7,2111 3,7325 163,36 2123,72

53 2809 148877 7,2801 3,7563 1^6,50 2206,18

54 2916 157464 7,3485 3,7798 169,65 2290,22

55 3025 166375 7,4162 3,8030 172,79 2375,83

56 3136 175616 7,4833 3,8259 175,93 2463,01

57 3249 185193 7,5498 3,8485 179,07 2551,76

58 3364 195112 7,6158 3,8709 182,21 2642,08

59 3481 205379 7,6811 3,8930 185,35 2733,97

60 3600 216000 7,7460 3,9149 188,50 2827,43

61 3721 226981 7,8102 3,9365 191,64 2922,47

62 3844 238328 7,8740 3,9579 194,78 3019,07

63 3969 250047 7,9373 3,9791 197,92 3117,25

64 4096 262144 8,0000 4,0000 201,06 3216,99

65 4225 274625 8,0623 4,0207 204,20 3318,31

66 4356 287496 8,1240 4,0412 237,35 3421,19

67 4489 300763 8,1854 4,0615 210,49 3525,65

68 4624 314432 8,2462 4,0817 213,63 3631,68

69 4761 328509 8,3066 4,1016 216,77 3739,28

70 4900 343000 8,3666 4,1213 219,91 3848,45

71 5041 357911 8,4261 4,1408 223,05 3959,19

72 5184 373248 8,4853 4,1602 226,19 4071,50

73 5329 389017 8,5440 4,1793 229,34 4185,39

74 5476 405224 8,6023 4,1983 232,48 4300,84

75 5625 421875 8,6603 4,2172 235,62 4417,86

76 5776 438976 8,7178 4,2358 238,76 4536,46

77 5929 456533 8,7750 4,2543 241,90 4656,63

78 6084 474552 8,8318 4,2727 245,04 4778,36

79 6241 493039 8,8882 1,2908 248,19 4901,67

80 6400 512000 8,9443 4,3089 251,33 5026,55

81 6561 531441 9,0000 4,3267 254,47 5153,00

82 6724 551368 9,0554 4,3445 257,61 5281,02

83 '6889 571787 9,1104 4,3621 260,75 5410,61

84 7056 592704 9,1652 4,3795 263,89 5541,77

85 7225 614125 9,2195 4,3968 267,04 5674,50

86 7396 636056 9,2736 4,4140 270,18 5808,80

87 7569 658503 9,3274 4,4310 273,32 5944,68

88 7744 681472 9,3808 4,4480 276,46 6082,12

89 7921 704969 9,4340 4,4647 279,60 6221,14

90 8100 729000 9,4868 4,4814 282,74 6361,73

91 8281 753571 9,5394 4,4979 285,88 6503,88

92 8464 778688 9,5917 4,5144 289,03 6647,61

93 8649 804357 9,6437 4,5307 292,17 6792,91

94 8836 830584 9,6954 4,5468 295,31 6939,78

95 9025 857375 9,7468 4,5629 298,45 7088,22

96 9216 884736 9,7980 4,5789 301,59 7238,23

97 9409 912673 9,8489 4,5947 304,73 7389,81

98 9604 941192 9,8995 4,6104 307,88 7542,96

99 9801 970299 9,9499 4,6261 311,02 7697,69

100 10000 1000000 10,0000 4,6416 314,16 7853,98

Меры длины, площади, объема, веса, мощности и др.

7

2. МЕРЫ ДЛИНЫ, ПЛОЩАДИ, ОБЪЕМА, ВЕСА, МОЩНОСТИ и ДР.

Таблица 2

Наименование Сокращенное обозначение Наименование Сокращенное обозначение

Километр КМ Килограмм (сила) . . . кГ

Метр м

Дециметр дм Ом ом (2)

Сантиметр СМ Вольт в

Миллиметр мм Ампер а

Микрон мк (и) Килловатт кет

.Дюйм дм (") Гектоватт гвт

Ватт вт

Квадратный километр . кв. км (км2) Киловатт-час квт-ч

Гектар га Гектоватт-час гвт-ч

Ар а Ватт-час вт-ч

Квадратный метр . . . кв. м (м2) Киловольт кв

Квадратный дециметр . кв. дм (дм2) Киловольт-ампер . . . кеа

Квадратный сантиметр . кв. см (см2) Коэффициент мощности cos Ч>

Квадратный миллиметр кв. мм (мм2)

Килограммометр .... кГм

Кубический метр . . . куб. м (м3) Лошадиная сила .... Л. с.

Кубический сантиметр . куб. см (см3) Атмосфера (барометри-

Кубический миллиметр куб.мм(мм3) ческая) ат

Гектолитр гл Атмосфера (техническая) кг/см2(атм)

Декалитр дкл Атмосфера (техническая

Лнтр Л избыточная) ати

Тонна т Час час

Центнер Ц Минута мин.

Киллограмм (вес) . . . кг Секунда сек.

Грамм . . г Температура по Цельсию т°с

Миллиграмм мг Температура по Реомюру T°R

3. МЕТРИЧЕСКАЯ СИСТЕМА МЕР

Таблица 3

Меры длины

Километр (км) = 1000 метрам (м)

Метр (л) =10 дециметрам (дм)

Дециметр (дм) = 10 сантиметрам (си)

Сантиметр (см) = 10 миллиметрам (мм)

Миллиметр (мм) = 10 000 микронам (р.)

Меры площадей

Квадратный километр (км2) = 100 гектарам (га)

Гектар (га) = 100 арам (а)

Ар (а) = 100 квадратным метрам (м2)

Квадратный метр (м2) = 100 квадратным дециметрам (дм2)

Квадратный дециметр (дм2) = 100 квадратным сантиметрам (см2)

Квадратный сантиметр (см2) = 100 квадратным миллиметрам (мм2)

Меры объема

Кубический метр (м3) = 1000 кубическим дециметрам (дм3)

Кубический дециметр (дм3) = 1000 кубическим сантиметрам (см3)

Кубический сантиметр (см3) = 1000-кубическим миллиметрам (мм3)

Гектолитр (ал) =10 декалитрам (дкл) = 100 кубическим дециметрам (дм3)

Декалитр (дкл) = 10 литрам (л) = 10 кубическим дециметрам (дм3)

Литр (л) = 1000 кубическим сантиметрам (см3)

Меры веса

Тонна (т) = 10 центнерам (ц)

Центнер (ц) = 100 килограммам (кг)

Килограмм (кг) = 100 0 граммам (г)

Грамм (г) = 1000 миллиграммам (мг)

8

Справочные общетехнические сведения

4. ПЕРЕВОД РАЗЛИЧНЫХ ЕДИНИЦ ИЗМЕРЕНИЯ

Таблица 4

Длина

Дюйм = 25,4 мм

фут = 12 дюймам = 0,305 м

Ярд=3 футам = 0,914 м

Миля:

английская = 5280 футам = 1,609 км

английская морская = 6080 футам = 1,853 км

П л о щ а д ь

Квадратный дюйм = 6,452 см2

Квадратный фут = 144 кв. дюймам = 0,093 м2

Квадратный ярд =9 кв. футам = 0,836 .и2

Акр = 4840 кв. ярдам = 0,405 га

Английская квадратная миля = 640 акрам = 2,59 км2

Объем

Кубический дюйм = 16,387 см3

Кубический фут= 1728 куб. дюймам = 0,028 .и3

Кубический ярд = 27 куб. футам = 0,765 .и3

Пинта = 0,568 л

Кварта = 2 пинтам = 1,136 л

Галлон (английский) = 4 квартам = 4,546 л

Бушель =8 галлонам (английским) = 36,368 л

Квартер = 8 бушелям = 2,909 галлона

Галлон (американский) = 3,785 л

Баррель (американский) = 42 галлонам (американским) = 158,76 л

Вес

Гран = 64,799 мг

Унция (английская) = 437,5 грана = 28,35 г

Фунт (английский) = 16 унциям (английским) = 0,454 кг

Центнер (английский) = 112 фунтам (английским) — 50,802 кг

Тонна (английская) = 20 центнерам (английским) = 1,016 m

Давление

Фунт (английский)/™. дюйм = 0,068 атм —0,07 кг/см2 (ат) =

= 51,7 мм ртутного столба (рт. ст.)

Фунт (английский)/™, фут = 4,882 кг]м2

Фут водяного столба = 0,03 ат = 22,41 мм ртутного столба (рт. ст.)

Мощность

Килограммометр/секунда (кГм/сек) = 0,0133 лошадиной силы (л.с.)—

= 0,00981 киловатта (кет)

Лошадиная сила (л.с.) = 75 килограммометр/секунда (кГм/сек) =

= 0,7355 киловатта (кет)

Киловатт = 101,98 килограммометр/секунда (кГм!сек)— 1,36 лошадиной

силы (л. с.)

Таблица 5

Перевод дюймов в миллиметры

Дюймы (") Миллиметры (ММ) Дюймы (") Миллиметры (мм)

Vie 1,5875 3/8 9,5250

V8 3,1750 V2 12,7000

V* 6,3500 s/8 15,8750

Измерение углов

9

Продолжение табл. 5

Дюймы (*) Миллиметры (лл) Дюймы Г) Милли-метры (лж)

s/4 19,0500 2 50,8000

’/в 22,2250 3 76,2000

1 25,4000 4 101,6000

5 127,0000

6 152,4000

7 177,8000

8 203,2000

9 228,6000

10 254,0000

Таблица 6

Перевод градусов Цельсия (°C) в градусы Реомюра (CR)

°C °R °C °R

— 15 —12 80 64

— 10 — 8 90 72

— 5 — 4 100 80

0 0 200 160

5 4 300 240

10 8 400 320

15 12 500 400

20 16 600 480

25 20 700 ’560

30 24 800 640

35 28 900 720

40 32 1000 800

45 36 1250 1000

50 40 1500 1200

60 48 1750 1400

70 56 2000 1600

5. ИЗМЕРЕНИЕ УГЛОВ1

Таблица 7

1 градус (°) = 1/зв9 окружности = 60 минутам (')

1 минута (') = 1/21в00 окружности = 60 секундам (")

1 секунда (") = 1/Iseeooo окружности

1 Углы измеряются градусами, минутами и секундами.

10

Справочные общетехнические сведения

6. ОБЪЕМНЫЙ ВЕС 1 ж3 НЕКОТОРЫХ ГОРНЫХ ПОРОД

Таблица 8

Материал Вес, m Материал Вес. tri

Андезит 2,4—2,8 Кварцит ; . . 1,5—2,8

Антрацит 1,3—1,5 Корунд 3,9—4,0

Асбест 2,1—2,8 Кремний 2,4

Базальт 2,6—3,1 Мел 1,8—2,6

Габбро 2,7—3,0 Мергель 2,3—2,5

Гипс 1,9—2.6 Мрамор 2,5—2,85

Глииа; Песок:

полусухая 1,2 сухой 1,4—1,65

мокрая ........ 1,9 сырой 1,9—2,05

плотная вязкая .... 2,1 Песчаник 1,8—2,5

Гранит 2,5—3,05 Полевой шпат 2,5—2,7

Доломит 2,3—2,9 Сера 1,96—2,07

Железняк: Сиенит 2,5—2,8

бурый 3,4—3,95 Сланцы 2,3—2,6

магнитный 4,9—5,2 Слюда 2,65—3,2

Змеевик 2,1—2,8 Соль каменная 2,2—2,4

Известняк 2,4—2,8 Т альк 2,3—2,7

Карборунд 3,2 Торф ’ 0,64—0,84

Кварц • . . . 2,5—2,8 Уголь каменный 1,2—1,5

7. ТОЧКИ ПЛАВЛЕНИЯ НЕКОТОРЫХ МАТЕРИАЛОВ

ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ

Таблица 9

Материал °C Материал °C

Алюминий 657 Никель 1450

Бронза 900 Олово 231

Бура 878 Парафин 54

Висмут ... 267,5 Платина 1764

Вольфрам . 3400 Поваренная соль 800

Воск 64 Свинец 326

Вуда сплав 60—70 Сера 112

Золото 1063 Серебро 960

Кобальт 1480 Сталь ... 1300—1400

Кремний 1420 Сурьма 630

Латунь 900 Феррохром 2180

Магний 651 Фосфор 44

Марганец 1210 Хром 1520

Медь 1083 Цинк 419

Молибден 2500 Чугун:

Натрий 97 серый . . 1200

белый ИЗО

8. РАСЧЕТ ПЛОЩАДИ ГЕОМЕТРИЧЕСКИХ ФИГУР И ОБЪЕМА ТЕЛ

Таблица 10

Расчет площади F

Наименование Формула Изображение

Треугольник а h F- 2

/ A 3

a J

Квадрат 2 •

z 3

«— a ——

Прямоугольник F = a • b

<

— a

Параллелограмм F = a • h -

Ромб DI- Ог F-i 2 A

Трапеция F (a'+ b) hi г = : b

Xi

a

Продолжение табл. 10

Наименование Формула Изображение

Многоугольник произ- вольный К = с 4* fc 4-с + • • 4-п, где а, Ь, с, . п — площади треугольников ъ /

Многоугольник пра- вильный а п ’ г F = 2 где а — сторона многоуголь- ника; п — число сторон много- угольника; г — радиус вписанной окружности 1 <

Круг 7Г d2 F= =0,785d2= 4 = 3,142 г2

П родолжение табл. О

Таблица 11

Расчет объема V

Наименование

Формула

Из ображен ие

Куб

V = с3

Продолжение табл. II

.Наименование

Формула Изображение

Параллелепипед

V = а Ь с

Призма

где F — площадь основания;

h — высота

V = F h

Клин у _ (2а + Qi) - & • /г 6 где h — высота — а, /> к. ' L. а -и

Пирамида h F v~ 3 ’ где h—высота пирамиды; F — площадь основания '4^^

Пирамида усеченная (F+f+V F f) 3 где hx — высота усеченной пи- рамиды: F — площадь ^нижнего основания; f — площадь верхнего основания * 7Л'Г \ < 1

Конус п • г2 • h 3 I \

Продолжение табл. It

Наименование Формула Изображение

Конус усеченный 3 7 J

Цилиндр ТС • О2 • Л v = 4 — р— т 1

Труба (полый цилиндр) V = тс • h (А'2 — г2) = тсЛ(£>2 — d2) 4 1 1 1 » 1 __ Ь* ”— ! f * и Г z?—J

Бочка V а» 0,785 h (2D + d)2 5F 1—. — г 1—

Шар ft 4тс г3 тс - d3 с \

— Q — Г 3 ь

16

Справочные общетехнические сведения

9. СИЛА ТОКА В АМПЕРАХ В ЗАВИСИМОСТИ ОТ МОЩНОСТИ

ЭЛЕКТРОДВИГАТЕЛЯ ПРИ РАЗЛИЧНЫХ НАПРЯЖЕНИЯХ

ТРЕХФАЗНОГО ТОКА

Таблица 12

Трехфазный ток напряжения, в

Мощность 110 220 380 500

двигателя кет при коэффициенте полезного действия

1 ,0 0,8 1,0 0,8 1,0 0,« 1,0 0,8

1 5,2 6,5 2,6 3,3 1,5 1,9 1,2 1,4

2 10,5 13,1 5,2 6,5 3,0 3,8 2,3 2,9

3 15,7 19,6 7,8 9,8 4,6 5,7 3,5 4,3

4 21,0 26,2 10,5 13,1 6,1 7,6 4,6 5,7

5 26,2 32,8 13,1 16,4 7,6 9,5 5,8 7,2

6 31,4 39,2 15,7 19,6 9,1 11,4 6,9 8,6

7 36,6 46,0 18,3 23,0 10,6 13,3 8,1 10,1

8 42,0 52,5 21,0 26,2 12,2 15,2 9,2 11,5

9 47,0 59,0 23,6 29,4 13,7 17,1 10,4 13,0

10 52,5 65,5 26,2 32,8 • 15,2 19,0 11,6 14,4

20 105,0 131,0 52,4 65,6 30,4 38,0 23,2 28,8

30 157,5 186,5 78,6 98,4 45,6 57,0 34,8 43,2

40 210,0 262,0 104,8 131,2 60,8 76,0 46,4 57,6

50 262,5 327,5 131,0 164,0 76,0 95,0 58,0 72,0

10. ВЕС СОРТОВОГО ПРОКАТА

Таблица 13

Вес 1 м круглой (ГОСТ 2590—57) и квадратной (ГОСТ 2591—57) стали

Диаметр круга или сторона квадрата, Вес стали, кг Диаметр круга или сторона квадрата, мм Вес стали, кг

круглой квадратной круглой квадратной

10 0,617 0,785 26 4,168 5,307

11 0,746 0,95 27 4,495 5,723

12 0,888 1,13 28 4,834 6,154

13 1,042 1,327 29 5,185 6,202

14 1,208 1,539 30 5,549 7,065

15 1,387 1,766 32 6,313 8,038

16 1,578 2,01 34 7,127 9,075

17 1,782 2,269 36 7,99 10,174

18 1,998 2,543 38 8,903 11,335

19 2,226 2,834 40 9,865 12,56

20 2,466 3,14 50 15,413 19,625

21 2,719 3,462 60 22,195 28,26

22 2,984 3,799 70 30,21 38,465

23 3,261 4,153 80 39,458 50,24

24 3,551 4,522 • 90 49,94 63,585

25 3,853 4,906 100 61,654 78,5

Таблица 14

Вес 1 м полосовой стали (ГОСТ 103—57), кг

Ширина мм Толщина, мм

4 6 8 10 12 14 16 18

12 0,38 0,57 0,75 — — — —

14 0,44 0,66 0,88 — — — — —

16 0,5 0,75 1,0 1,26 — — — —.

18 0,57 0,85 1,13 1,41 — — —. —

20 0,63 0,94 1,26 1,57 1,88 — —. —

25 0,79 1,18 1,57 1,96 2,36 2,75 3,14 —

30 0,94 1,41 1,88 2,36 2,83 3,3 3,77 4,24

35 1,1 1,65 2,2 2,75 3,3 3,85 4,4 4,95

40 1,26 1,88 2,51 3,14 3,77 4,4 5,02 5,65

45 1,41 2,12 2,83 3,53 4,24 4,95 5,65 6,36

50 1,57 2,36 3,14 3,93 4,71 5,5 6,28 7,07

60 1,88 2,83 3,77 4,71 5,65 6,59 7,54 8,48

70 2,2 3,3 4,4 5,5 6,59 7,69 8,79 9,89

80 2,51 3,77 5,02 6,28 7,54 8,79 10,05 и,з

90 2,83 4,24 5,65 7,07 8,48 9,89 11,3 12,72

100 3,14 4,71 6,28 7,85 9,42 10,99 12,56 14,13

120 3,77 5,65 7,54 9,42 11,3 13,19 15,07 16,96

150 4,71 7,07 9,42 11,78 14,13 16,49 18,84 21,2

200 6,28 9,42 12,56 15,7 18,84 21,98 25,12 28,26

2 Заказ 1114

Таблица 15

Вес 1 м угловой равнобокой стали и площадь ее поперечного сечения

(по ГОСТ 8509—57), кг

Ширина полки мм Толщина полки мм Вес кг Площадь поперечного сечения см2 Ширина полки мм Толщина полки мм Вес кг Площадь поперечного сечения см2

20 3 0,89 1,13 75 8 9,03 11,5

20 4 1,15 1,46 75 9 10,0 12,8

25 3 1,12 1,43 75 10 11,1 14,1

25 4 1,46 1,86 75 11 12,1 15,4

30 4 1,78 2,27 75 12 13,1 16,7

30 5 2,18 2,78 80 6 7,36 9,38

35 4 2,1 2,67 80 7 8,51 10,8

35 5 2,57 3,28 80 8 9,66 12,3

40 4 2,42 3,08 80 9 10,7 13,7

40 5 2,97 3,79 80 10 11,9 15,1

40 6 3,52 4,48 90 8 11,0 14,0

45 4 2,73 3,48 90 9 12,2 15,6

45 5 3,37 4,29 90 10 13,5 17,2

45 6 3,99 5,08 90 И 14,8 18,8

50 5 3,77 4,8 90 12 16,0 20,4

50 6 4,47 5,69 90 13 17,2 21,9

60 5 4,57 5,82 90 14 18,4 23,4

60 6 5,42 6,91 100 8 12,3 15,6

60 7 6,26 7,97 100 9 13,7 17,4

60 8 7,09 9,03 100 10 15,1 19,2

65 6 5,93 7,55 100 11 16,5 21,0

65 7 6,84 8,71 100 12 17,9 22,8

65 8 7,75 9,87 100 13 19,2 24,5

65 9 8,63 11,0 100 14 20,6 26,3

65 10 9,51 12,1 100 15 22,0 28,0

75 6 6,89 8,78 100 16 23,3 29,7

75 7 7,96 10,1

Таблица 15

Вес 1 м двутавровых балок (по ГОСТ 8239—56), кг

№ профиля Размеры поперечного сечения, мм Вес кг № про- филя Размеры поперечного сечения, мм Вес кг

ширина высота ширина высота

10 68 100 11,2 24а 116 240 37,4

12 74 120 14,0 27а 122 270 42,8

14 80 140 16,9 30а 126 300 48,0

16 88 160 20,5 33а 130 330 53,4

18 94 180 24,1 36а 136 360 59,9

20а 100 200 27,9 40а 142 400 67,6

22а ПО 220 33,0

Сведения из механики

19

Таблица 17

Вес 1 м швеллера (по ОСТ 10017—39), кг

№ про- филя Размеры поперечного сечения, мм Вес кг № про- филя Размеры поперечно- го сечения, мм Вес кг

ширина высота ширина высота

5 37 50 5,44 18а 68 180 20,17

6,5 40 65 6,7 20а 73 200 22,63

8 43 80 8,04 22а 77 220 24,99

10 48 100 10,0 24а 78 240 26,55

12 53 120 12,06 27а 82 270 30,83

14а 58 140 14,53 30а 85 300 34,45

16а 63 160 17,23

11. СВЕДЕНИЯ ИЗ МЕХАНИКИ

Элементы движения

а) Равномерное:

s = v-t ;

s

о =— ;

t

V

б) Равномерно ускоренное и равномерно замедленное:

v= v0±at;

s == vot -|- -

2

(при ускорении + , при замедлении —).

Здесь s — длина пути, м;

v0 — начальная скорость, м/сек;

v — скорость, м/сек;

t — время, сек.;

а — ускорение, м/сек?.

Свободное падение

При свободном падении тела:

а) ускорение

а = 9,81 л/сек2;

б) высота падения:

, а - i3

ft =----;

2

в) скорость падения:

v = 2а • h ;

г) время падения:

2*

20

Справочные общетехнические сведения

Вращательное движение

Окружную скорость точки находят по формуле:

~Dn r.Rn

V =-------= ----,

60 30

где D — диаметр кругового пути (D — 2/?), м;

п — число оборотов в минуту (т. е., сколько раз в минуту

, \ / 60t>\

точка пробежала круг) п = —— ;

\ 7Г U /

гс = 3,14.

Ременные и зубчатые передачи

Окружные скорости шкивов, соединенных ременной передачей, или

соприкасающихся зубчатых колес равны (рис. 1):

vy — v =

—DyUy

60

r.Dn

"go” ’

откуда

= Dn,

или

Dx п

D nr

т. e. числа оборотов шкивов обратно пропорциональны их диаметрам.

Отношение чисел оборотов п: гц называется передаточным числом.

При зубчатой передаче передаточным числом является отношение числа

зубьев ведомой шестерни к числу зубьев ведущей:

Работа и мощность

Произведение силы на пройденный путь (при совпадении направле-

ния силы и пути) называется работой, т. е.:

W = Р • s кгм.

Сведения из механики

21

Работа, произведенная в единицу времени, называется мощностью,

г. е.:

w

N = — кГм/сек.

За единицу мощности принимается лошадинная сила (л. с.), которая

равняется 75 кГм/сек.

Трение

Трение бывает двух родов, а именно:

а) первого рода — трение скольжения;

б) второгорода—трение качения.

Для трения первого рода:

а) сила трения не зависит от площади трущихся тел;

б) сила трения пропорциональна нормальному давлению, т. е.:

F = N • f,

где F — сила трения;

N — нормальное давление;

f — коэффициент трения скольжения (табл. 18).

Коэффициент трения скольжения

Таблица 18

Трущийся материал Коэффициент f для материала

сухог о смазанного

Дуб по стали (параллельно волокнам) 0,5—9,4 0,08

Сталь по стали 0,5—0,2 0,1—0,04

Резина по металлу 0,8—0,55 —

Тормозная асботканая лента по металлу .... 0,55—0,35 —

Чугун по стали 0,18-0,15 0,1—0,05

Сталь по льду 0,014 -—.

Рнс. 2. Трение качения

22

Справочные общетехнические сведения

Трение второго рода (рис. 2) выражается зависимостью

L-P~-f (a)

R

и

где f — коэффициент трения качения (табл. 19).

Таблица 19

Коэффициент f общего трения для транспорта со стальными шинами1

Дорога

Коэффициент f

Рельсовая городская дорога .........................

Исправная булыжная мостовая ..................

Шоссированная дорога................................

Асфальтовая мостовая ...............................

Грунтовая дорога .................. ................

Бездорожье (сыпучий песок) .........................

0,006—0,008

0,015-0,020

0,016—0,028

0,010

0,045—0,160

0,15—0,30

1 Коэффициент трения качения f для шарика из закаленной стали по стали равен 0,001.

РАЗДЕЛ II

ХАРАКТЕРИСТИКА И СВОЙСТВА

ГОРНЫХ ПОРОД

12. ДЕЛЕНИЕ ГОРНЫХ ПОРОД ПО ПРОИСХОЖДЕНИЮ

Горные породы в зависимости от происхождения разделяются на

три группы: изверженные, осадочные и метаморфические.

Изверженными породами называются породы, образовавшиеся в ре-

зультате остывания магмы; в зависимости от глубины застывания маг-

мы изверженные породы называются: интрузивными (застывающие на

больших глубинах в условиях высоких давлений и температур) и эффу-

зивными (застывающие в областях

земной коры, близких к поверхностг

или на поверхности земли в условиях

низких температур и давлений).

Интрузивные породы характеризу-

ются ясно выраженной кристалличе-

ской структурой. Представителями

этих пород являются: граниты, диори-

ты, габбро, перидотиты, пироксениты

И др.

Эффузивные породы характери-

зуются скрытокристаллической струк-

турой. Представителями этих пород

являются: кварцевые порфиры, порфи-

риты, андезиты, диабазы, базальты

и др.

Осадочными породами называют-

ся породы, образовавшиеся в морских

и озерных бассейнах. Среди них раз-

личают обломочные и химические.

Обломочные породы состоят в ос-

новном из продуктов механического

разрушения изверженных пород и

кристаллических сланцев. Представи

телями этих пород являются песчани-

ки, конгломераты и др.

Химические породы — осадки, об-

разовавшиеся из продуктов разложе-

ния породообразующих минералов из-

верженных и метаморфических пород.

Представителями этой группы пород

являются: карбонатные породы, состо-

ящие в основном из кальция; кремни-

стые породы, состоящие из кварца, и

глинистые породы (глина, сланцы).

Метаморфическими породами на-

Рнс. 3. Условные обозначения горных

пород:

1— растительный слой; 2— пески; 3—гра-

вий, галечники; 4 — глнны; 5 — крупнозер-

нистые песчаники; 6 — щебень; 7 — валуны;

8 — лёссовидный суглинок 9 — супесь;

10 — мергели; 11 — гранодиориты; 12 — пе-

сок с галькой; 13 — каменный уголь; 14 —

известняки; 15 — граниты; 16 — гнейсы;

17 — кристаллические сланцы; 18 — глини-

стые сланцы; 19 — доломиты; 20 — гипс

24

Характеристика и свойства горных пород

зываются породы, образовавшиеся в результате перекристаллизации из-

верженных и осадочных пород в условиях высоких температур и давле-

ний. При этом образуются новые минералы, изменяются структуры

и физико-механические свойства. Представителями этих пород являются

гнейсы, кристаллические сланцы и др.

Условные обозначения горных пород приведены на рис. 3.

13. ПОЛЕЗНЫЕ ИСКОПАЕМЫЕ

Полезными ископаемыми называют природные минеральные веще-

ства (неорганического и органического происхождения) в земной коре,

которые при данном состоянии техники могут быть с достаточным эко-

номическим эффектом использованы в народном хозяйстве в естест-

венном виде или после обработки.

По физическому состоянию полезные ископаемые делятся на твер-

дые (руды, каменный уголь, строительные камни и др.); жидкие (нефть,

вода и т. и.) и газообразные (природные газы).

В зависимости от состава и характера использования полезные ис-

копаемые разделяются на следующие группы: а) горючие ископаемые

(торф, уголь, нефть, газ); б) металлические (руды черных, цветных, ред-

ких, благородных и радиоактивных металлов); в) нерудные, т. е. неме-

таллические (строительные материалы, слюда, асбест, магнезит, соль,

апатиты, драгоценные и поделочные камни).

Скопления полезных ископаемых в недрах земли образуют место-

рождения полезных ископаемых. Запасы их определяются в результате

геологической разведки.

Месторождения бывают: коренные, т. е. залегающие на месте перво-

начального образования, и россыпные, образовавшиеся в результате

разрушения коренных месторождений под действием изменений тем-

пературы, а также под действием воздуха и воды.

Россыпи представлены рыхлыми песчано-глинистыми, галечными,

валунными и подобными им отложениями, содержащими какой-либо

ценный металл или минерал (золото, алмазы, касситерит и пр.).

Горные породы, не содержащие в достаточном количестве полез-

ных минералов, называют пустыми породами.

14. ФОРМЫ И ЭЛЕМЕНТЫ ЗАЛЕГАНИЯ ГОРНЫХ ПОРОД

В процессе горообразования первоначальное залегание горных по-

род претерпевает ряд изменений и нарушений: образуются изгибы, сжа-

тия, складчатость и т. и.

Складки, обращенные вверх, называют антиклинальными, а обра-

щенные вниз — синклинальными.

нарушении горных пород с разрывами и

ся сбросы, сдвиги, трещины и пр.

Формы залегания горных пород зависят от их происхождения и ус-

ловий образования. Различают формы залегания правильные (пласты,

жилы) и неправильные (линзы, штоки, гнезда и пр.).

Пластом называется форма залегания горной породы, ограничен-

ной двумя более или менее параллельными плоскостями. Тонкие слои

пустой породы в пласте или тонкие пласты полезного ископаемого в пу-

стой породе называют прослойками или пропластками. Несколько пла-

стов, расположенных параллельно и разделенных другими пластами

горных пород, называют рвитой пластов.

смещениями образуют-

Формы и элементы залегания горных пород

25

Жилой называется минеральное вещество, заполнившее трещину

в земной 'коре. Большинство месторождений цветных металлов пред-

ставлено жилами. В отличие от пластов жилы имеют менее правильную

форму и неодинаковую мощность на всем своем протяжении» Очень

тонкие жилы называют прожилками.

К неправильным формам залегания относятся линзы, штоки, руд-

ные столбы и пр.

Горные породы, среди которых залегают месторождения полезных

ископаемых, называют вмещающими, или боковыми, породами.

Плоскости соприкосновения рудных тел с вмещающими породами

называют контактами; у жил контактные воны называются зальбанда-

ми. Породы, залегающие выше полезного ископаемого, являясь покры-

вающими, называются кровлей, или висячим боком (рис. 4). Породы,

залегающие ниже полезного ископаемого, являясь подстилающими, на-

зываются почвой, подошвой, или лежачим боком.

2

Рис. 4. Пластовые залегания

горных пород:

/ — пласт полезного ископаемого;

2 — кровля — висячий бок; 3 — поч-

ва — лежачий бок

На россыпных месторождениях пласты полезного ископаемого на-

зывают («песками»), а вмещающие их породы — « торфами».

Порода, на которой залегают «пески», называется «плотиком»,

«почвой», «постелью». При наличии в толще отложений нескольких

°

Рис. 5. Схема образования россыпей (разрез поперек речной

долины):

1 — коренное месторождение — рудные жилы; 2—россыпь элювиальная;

3 — россыпь делювиальная; 4а — г — россыпи аллювиальные (4а — терра-

совая; 4б — долинная; 4в — русловая; 4г — косовая); 5 — плотик; 6 — торфа

26

Характеристика и свойства горных пород

слоев «песков» пласты, подстилающие верхние слои,, называют ложным

плотиком.

Россыпи по условиям образования подразделяются на элювиаль-

ные, делювиальные, пролювиальные, аллювиальные, озерные, морские,

ледниковые и эоловые.

Аллювиальные (речные) россыпи имеют наибольшее практическое

значение. Они разделяются на русловые, косовые, долинные и терра-

совые (рис. 5).

Месторождения полезных ископаемых в пространстве характери-

зуются элементами залегания — простиранием, падением и мощностью

(рис. 6).

Простиранием называется протяженность пласта, жилы в длину.

Линия пересечения пласта горизонтальной плоскостью называется ли-

нией простирания. Падением — линия, перпендикулярная к линии про-

стирания; угол, составленный линией падения с горизонтальной плоско-

стью, называют углом падения. В зависимости от этого угла различают

месторождения пологопадающие (0—30°), наклонные (30—45°) и круто-

падающие (45—90°).

Мощностью называется толщина пласта или жилы, или расстояние

между кровлей и почвой.

Строение (структура) горных пород зависит от величины и формы

слагающих минеральных частиц, а также от цементирующего их мате-

риала. По крупности частиц различают горные породы мелкозернистые,

среднезернистые и крупнозернистые.

Строение и физическое состояние горных пород оказывают большое

влияние на их фи,зико-механические свойства.

Рис. 6. Элементы залегания горных

пород:

1 — пласты породы; АС — простирание; DB —

падение; 2 — угол падения ; 3 — мощность

В табл. 20 приводятся данные по размеру частиц рыхлых пород.

Классификация рыхлых пород по размеру частиц

Таблица 20

* Породы Характеристика породы по крупности Размер частиц мм

Валуны (окатанные) и камни (угловатые) Крупные Средние Мелкие - Более 800 800—400 400—200

Основные физико-механические свойства горных пород

27

Продолжение табл. 20

Породы Характеристика породы по крупности Размер частиц мм

Галечник (окатанный) и ще- бень (угловатый) Очень крупный Крупный Средний Мелкий 200—100 100—69 60—10 40—20

Гравий (окатанный) и дресва (угловатая) Крупный (ая) Средний (яя) Мелкий (ая) 20—10 10—4 4—2

Песок Очень крупный Крупный Средний Мелкцй Тонкий 2—1 1—0,5 0,5—0,25 0,25—0,1 0,1—0,05

Пыль Крупная Мелкая 0,05—0,01 0,01—0,005

Глина Грубая Тонкая . . 0,005—0,001 Менее 0,001

15. ОСНОВНЫЕ ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ГОРНЫХ

ПОРОД

Физико-механические свойства горных пород являются решающим

фактором, влияющим на производительность добываемости пород и, в

частности, их бурения. Различают следующие основные свойства горных

пород.

Твердость — свойство твердого тела оказывать сопротивление про-

никновению в него другого тела (чем тверже порода, тем труднее она

бурится). Упрощенно твердость горных пород можно определить, про-

ведя одним минералом на другом черту. По твердости минералы распо-

лагаются в определенной последовательности (табл. 21). ’

Шкала относительной твердости минералов1

Минерал Степень твердости Примечание

Тальк 1 Легко чертится ногтем

Каменная соль . . 2 Чертится ногтем

Кальций 3 Легко чертится ножом

Плавиковый шпат 4 Ножом чертится под небольшим давлением. Стек- ла не чертит

Апатит 5 Ножом чертится, но под большим давлением, стекла не чертит

Ортоклаз 6 Стальным ножом не чертится, слегка царапает стекло

Кварц 7 Стальным ножом не чертится, легко чертит стекло

Топаз 8 То же

Корунд 9 » »

Алмаз 10 » »

Шкала пригодна для определения твердости однородных горных пород.

28

Характеристика и свойства горных пород

Вязкость—сопротивление породы силам, стремящимся разъеди-

нить ее частицы. Степень вязкости зависит от состава породы, от ее

структуры, формы и размера частиц, состава и количества цементи-

рующего вещества.

Упругость — способность горной породы сопротивляться разруше-

нию, выражающаяся в восстановлении первоначальной формы и объ-

ема после прекращения воздействия на породу внешних сил. Это

свойство горных пород особое значение имеет при ударном бурении

(чем больше упругость, тем труднее производить бурение).

Хрупкость —способность породы раскалываться на более или ме-

нее мелкие кусочки при ударе.

Устойчивость — способность горной породы сохранять первона-

чальное положение и не обрушиться при той или иной площади обна-

жения.

По устойчивости породы делят на весьма устойчивые, средней

устойчивости и слабо устойчивые (табл. 22 и 23):

Группировка горных пород по устойчивости при креплении скважин

Таблица 22

Группировка горных пород по устойчивости при креплении скважин при

ударно-механическом бурении (ЕНВ)

Группа Породы н их характеристика

Землистые, глинистые и песчано-глинистые породы, частицы которых свя-

заны между собой землистым или глинистым цементом, наносы, глины; по-

роды слоистого, обломочного сложения, связанные глинистым, отчасти из-

вестковистым цементом; сланцы глинистые, конгломераты н брекчии, мерге-

ли, туфы

Песчано-глинистые породы, насыщенные водой: плывучие пески и плыву-

ны, разжиженные грунты. Разбухающие породы (глины, мел, гипс). Породы,

представляющие собой скопление отдельных зерен и обломков без сцепления

между собой: рыхлые гордые породы, галька, щебень, гравий, пески; валун-

ные отложения. Совершенно разбитые трещинами породы

Таблица 23

Группировка пород по устойчивости при креплении и извлечении обсадных труб

(Нормы н расценки междуведомственного характера на строительные

и монтажные работы. Согласованы Государственным комитетом

Совета Министров СССР по делам строительства и ВЦСПС, 1955 г.)

Горные породы

I Устойчивые

Породы слоистого, обломочного и кристаллического сложения на известко-

вом или кварцевом цементе: известняки, песчаники, доломиты, мраморы,

граниты, габбро, диабазы и т. п. глинистые и песчано-глинистые породы.

Породы слоистого или обломочного сложения, связанные глинистым, отчас-

ти известковым цементом: сланцы глинистые, конгломераты и брекчии, мер-

гели и туфы

Продолжение табл. 23

Груп-

па

II

Горные породы

Неустойчивые

Песчаио-глинистые породы, насыщенные водой: плывучие пески н плыву-

ны, разжиженные грунты. Разбухающие породы: глины, мел, гипс и т. п.

Породы, представляющие собой скопление отдельных зерен и обломков без

сцепления между собой: рыхлые горные породы, галька, щебень, гравий,

пески. Валунные отложения. Разбитые трещинами породы I группы

Для оценки устойчивости горных пород имеет значение величина

углов естественного откоса (табл. 24 и 25).

Углы естественного откоса горных пород

Таблица 24

Углы откоса уступов на открытых разработках (по М. И. Агошкову)

Породы Степень крепости Углы откоса, град.

Кварциты Весьма крепкие Средние Слабые 75—70 70—65 65—53

Гематиты Крепкие Средние Слабые 70 70—65 65—55

Серно-медные колчеданы Средние Сыпучие 65 50—45

Руды: полиметаллические з о л от о- ква рцевые Средние Крепкие 65—60 75—70

Сланцы Крепкие Средние Слабые 70—65 65—60 55—50

Граниты Крепкие 75

Известняки Крепкие Слабые 75—70 55—45

Дуниты Средние Слабые 75—65 55—45

30

Характеристика и свойства горных пород

Углы естественного откоса рыхлых пород

Таблица 25

Породы н нх краткая характеристика Углы естественного откос® ! У сухих Грунтов, ГрЯД.

Растительная земля:

рыхлая (чернозем) 40

плотно слежавшаяся о о 45

Слабый глинистый грунт, слабый суглинок 40

Глинистый грунт, суглинок средней плотности 40

Плотно слежавшийся глинистый грунт и плотный суглинок 45

Очень твердый глинистый грунт Песок: 45

мелкий, чистый, разрыхленный 40

мелкий с примесью ила 40

» плотно слежавшийся 45

средней крупности, разрыхленный 37

» крупности, плотно слежавшийся 45

крупный, плотно слежавшийся 45

Гравелистый грунт Галька: 37

плотно слежавшаяся 40

» сцементированная 45

Разрыхляемость — способность породы увеличивать свой объем

после дробления по сравнению с объемом в массиве. Отношение объ-

ема разрыхленной породы к объему в массиве называют коэффициен-

том разрыхления (табл. 26).

Таблица 26

Коэффициенты разрыхления некоторых пород

(по П. М. Цимбаревичу)

Горные породы

Коэффициент разрыхлений

Чистый песок .......................................

Суглинистые и супесчаипстые отложения ..............

Отложения с галькой.................................

Щебенистые отложения................................

Скальные породы (разной крепости, причем породы большей

крепости имеют и больший коэффициент разрыхления)

1,1 —1,2

1,2—1,25

1,3—1,4

1,4—1,45

1,5—2,0

Это свойство пород важно учитывать при опробовании скважин,

особенно буримых на россыпных месторождениях.

Трещиноватость — наличие трещин в горной породе. Трещинова-

тость способствует водоносности горных пород, утечке жидкости при

бурении на безводных участках; наличие больших трещин в породе

вызывает заклинивание долота при бурении.

Удельный вес породы — вес 1 м? абсолютно плотной породы в

тоннах.

Объемный вес — вес 1 мй породы в тоннах в массиве (см. табл. 8)

или в разрыхленном виде.

Понятие о буримости и классификации горных пород

31

16. ПОНЯТИЕ О БУРИМОСТИ И КЛАССИФИКАЦИИ ГОРНЫХ

ПОРОД

Буримостью называют способность горной породы разрушаться

под воздействием внешних усилий, возникающих при бурении.

Единой классификации горных пород по буримости пока еще не

существует.

Прочность горных пород характеризуется их крепостью, удельной

работой разрушения и временем чистого бурения 1 м.

Наиболее распространенной классификацией горных пород по

крепости является шкала проф. М. М. Протодьяконова (табл. 27). По

этой шкале каждая группа пород характеризуется своим коэффициен-

том крепости, который в среднем равен одной сотой единицы времен-

ного сопротивления породы сжатию.

Удельной работой бурения называется необходимая работа для

выбуривания 1 см3 породы. Удельная работа бурения зависит главным

образом от крепости буримой породы, а кроме того, от числа ударов,

угла приострения лезвий долота, длины бурового инструмента, диаме-

тра скважины, отношения диаметра тела инструмента к диаметру

скважины и упругости материала, из которого изготовлен инструмент.

Чтобы установить категорию пород по удельной работе, определя-

ют время бурения 1 м скважины, затем удельную работу:

Za = 0,0013 -z 'Q'd.n-~- кгм/см3 ,

где j — ускорение падения бурового снаряда в скважине, зависящее

от сопротивления, оказываемого буровому снаряду шламом и

канатом (в среднем / = 6 м!сек2);

Q —- вес бурового снаряда, кг;

п — число ударов бурового снаряда в минуту;

t — время на бурение 1 м скважины, мин.;

d — диаметр скважины, см.

По вычисленной удельной работе находят категорию породы

(табл. 28 и 29).

Таблица 27

Классификация горных пород

(по проф. М. М. Прото Дьяконову)

Категория Степень крепости Породы КоэффИЦИ- ент крепо- сти f

I высшей степени крепкие породы Наиболее крепкие, плотные и вязкие кварцы и базальты. Исключительные по крепости дру- гие породы 20

II Очень крепкие породы Очень крепкие гранитовые породы; кварце- вый порфир, очень крепкий гранит, кремнис- тый сланец. Менее крепкие, чем указанные выше, кварциты. Самые крепкие песчаники и известняки 15

III Крепкие породы Гранит (плотный) и гранитовые породы. Очень крепкие песчаники и известняки. Квар- цевые рудные жилы. Крепкий конгломерат. Очень крепкие железные руды 10

Ша То же Известняки (крепкие). Некрепкий гранит. Крепкие песчаники, крепкий мрамор. Доломит. Колчеданы 8

IV Довольно крепкие породы Обыкновенный песчаник. Железные руды 6

IVa Довольно крепкие породы Песчанистые сланцы. Сланцевые песчаники . 5

V Средние породы Крепкий глинистый сланец. Некрепкий пес- чаник и известняк 4

Va То же Мягкий конгломерат. Разнообразные сланцы (некрепкие), плотный мергель 3

VI Довольно мягкие породы Мягкий сланец. Очень мягкий известняк, мел, каменная соль, гипс. Мерзлый грунт, ан- трацит. Обыкновенный мергель. Разрушенный песчаник, сцементированная галька и каменис- тый грунт, хрящ 2

Via То же Щебенистый грунт. Разрушенный сланец, слежавшаяся галька и щебень, крепкий ка- менный уголь. Отвердевшая глина 1,5.

VII Мягкие породы Глина (плотная). Мягкий каменный уголь. -Крепкий нанос—глинистый грунт 1,0

Vila То же Легкая песчанистая глина, лёсс, гравий . . 0,8

VIII Землистые породы Растительная земля. Торф. Легкий суглинок, сырой песок 0,6

IX Сыпучие породы Песок осыпи, мелкий гравий, насыпная земля, добытый уголь 0,5

X Плывучие породы ПлывунБ!, болотистый грунт, разжиженный лёсс и другие разжиженные грунты 0,3

Таблица 28

Классификация горных пород по удельной работе, кгм/см*

(по Л. П. Назарову и Я. Д. Зайдман)

Категория Порода Удельная работа кгм/см*

от—до средняя

I рыхлые Растительный грунт, суглинки, легкие глины, полностью каолинизированные изверженные и метаморфические породы До 6 5

II мягкие Плотные глины, некрепкие глинистые и пес- чанистые сланцы, некрепкий мел, мергель, сильно каолинизированные и выветрелые изверженные и метаморфические породы, каменный и бурый уголь 6—8,5 7

III ниже средней крепости Плотные глинистые сланцы, посчаники на гли- нистом цементе, мел, мергель, мягкие известняки, средне каолинизированные и выветрелые извер- женные и метаморфические породы, глинистые железные руды 8,5—12 10

IV средней кре- пости Песчаники на известковом цементе, крепкий мергель, разрушенные известняки и доломиты с глиной, змеевики, слабовыветрелые изверженные и метаморфические породы и железные руды 12—17 14

V выше средней крепости Песчаники на кварцевом цементе, известняки и доломиты, изверженные !и метаморфические по- роды средней крепости, плотные железные руды, некрепкие кварциты 17—23 20

VI довольно крепкие Крепкие известняки, доломиты, магнезиты и мраморы, довольно крепкие изверженные и ме- таморфические породы, кварциты средней кре- пости 23—31 27

VII крепкие Очень крепкие окремненные известняки и доло- миты, крепкие изверженные и окремненные мета- морфические породы, довольно крепкие кварциты 31—43 35

VIII очень крепкие Очень крепкие изверженные породы, крепкие кварциты 43—60 50

IX исключительно крепкие Исключительно крепкие изверженные породы, очень крепкие кварциты 60—85 70

X крепчайшие Крепчайшие изверженные породы и кварциты От 85 100

3 Заказ 1114

Таблица 2&

Классификация горных пород по удельной работе, принятая иа угольных карьерах

(по Н. В. Мельникову)

Категория Порода Удельная работа кгм/см&

от—до средняя

I рыхлые Мерзлый растительный грунт, мерзлые суглин- ки и легкие глины До 6 5

II мягкие Бурый и каменный уголь, плотные глины, сла- бые глинистые сланцы, мел 6—8,5 7

III ниже средней крепости Плотные глинистые сланцы, слабые песчаники на глинистом цементе, мергель 8,5—12 10

IV средней кре- пости Песчаники на известковом цементе, крепкий мергель, слабые и разрушенные известняки 12—17 14

V крепкие Песчаники на железистом и кварцевом цемен- те, плотные известняки .и доломиты 17—23 19

Классификации горных пород по буримости приводятся в табл. 30,

31 и 32.

В табл. 33 сопоставляются классификации по различным показа-

телям.

Таблица 30

Классификация горных пород по буримости для ударно-механического бурения станками

типа УА-75, БУ-20-2

(ЕНВ и ЕНР на строительные и монтажные работы междуведомственные,

согласованные с Госкомитетом по строительству)

Категория Породы Проходка, м

в 1 час чистого бурения на 1 реве

I Торф и растительный слой без корней, рыхлые пес- ки, иловатые породы, болотные грунты. Рыхлые песчано-глинистые грунты (супесн) без гальки и щебня. Лёссовидные суглинки: рыхлый лёсс, трепел 9,00 0,50

II Торф и растительный слой с корнями или с неболь- шой примесью мелкой гальки и гравия Рыхлые песчано-глинистые грунты с примесью (до 20°/о) мелкой гальки и гравия. Разновидности песков, не вошедших в I и III кате- гории. Глины ленточные, пластичные, песчаные. Диатомит; сажи, увлажненный слабый мел. Плывуны' 8,00 0,50

III Песчано-глииистые грунты со значительной примесью (свыше 20°/о) щебня, гравия и мелкой гальки Рыхлые мергели, плотные глины и суглинки, сле- жавшийся лёсс, мел. Сухие пески. Лед чистый. 4,00 0,50

Продолжение табл. 30

Категория Породы Проходка, м

в 1 час чистого бурения на 1 рейс

IV Песчано-глинистые грунты с большим (свыше 30°/о) содержанием гравия и гальки Плотные вязкие глины, валунные глины, первичный каолин. Мягкие глинистые, углистые и талькохлоритовые сланцы, мергель, глинистые песчаники, известняк- ракушечник. Гипс, твердый мел, бокситы, ангидрит, фосфорит; опока,каменная соль (галит). Мерзлые; сильноводо- носный песок, ил, торф, глины с примесью гравия и гальки 2,00 0,35

V Мелкий галечник без валунов; аспидные, кровель ные, слюдистые сланцы; песчаники на известковистом и железистом цементе Известняки, доломиты, мрамор. Аргиллиты, ангидри- ты, ноздреватые бурые железняки. Крепкий каменный уголь. Выветрелые изверженные породы: граниты, сие- ниты, диориты, габбро и т. п. Конгломераты осадочных пород на известковистом цементе. Мерзлые грунты: маловодоносные пески и ил, песча- нистые глины, плотные влажные глины, галечники, свя- занные глинистым материалом с ледяными прослои ками ] ,00 0,30

VI Крупный галечник с небольшим количеством мелких валунов. Окварцованные сланцы, известняки и песчаники. Крупнозернистые изверженные породы: граниты, дироиты, сиениты, габбро, гнейсы, порфиры н пегмати- ты, конгломераты осадочных пород на кремнистом це- менте 0,40 0,25

VII Галечник с большим количеством крупных валунов; валуны кристаллических пород Кремнистые сланцы, известняки, песчаники. Мелко- зернистые изверженные породы: граниты, сиениты, диориты, габбро. Плотные, сильно кварцевые пегматиты. Конгломераты кристаллических пород на кремнистом цементе 0,15 0,20

Примечания: 1. В случае разбуривания породы, не указанной в настоящей класснфика

ции, или породы, не подходящей к указываемым категориям, относить ее к такой категории, ко-

торой отвечает ее фактическая буримость.

2. При разбуривании валунов относить их к тем категориям пород, которые присущи данным

валунам.

Плывуны, по ЕНР на строительные и монтажные работы, рассчитываются по Ш категории.

Таблица 31

Классификация горных пород по буримости при разведке россыпных полезных

ископаемых для бурения станками типа «Амурец-6», (БСА-6), Такснес, БУ-20-2,

УКС-22 и др. (ЕНВ)

Кате-

гория

Породы

Растительный слой и рыхлые пески, торф, растительный слой с примесью

глины и песка; чернозем нормальной влажности, устойчивые слабосцементи-

рованные (неплывунные) пески и рыхлые песчано-глинистые грунты (супеси)

без гальки и щебня, рыхлый лёсс.

Водоносные илы и болотные грунты, не дающие пробки

II

III

Несвязные мелкогалечные и песчано-глинистые грунты, устойчивые пески и

супеси, связанные глиной, с небольшой примесью гальки и щебня; пеуплотнен-

пые мелкогалечные и песчаногалечные грунты, не связанные глиной; песчано-

глинистые грунты с небольшим количеством гальки и щебия. Лёсс, лёссовид-

ные суглинки, каолин. Плывуны, дающие пробку, лед

Глинистые и связанные глиной галечные грунты с редкими валунами;

крупногалечные и песчано-щебневые грунты, слабосцементироваиные глиной.

Плотная сухая или сырая жирная вязкая глина (месника); плотные су-

глинки.

Рыхлые каолинизированные продукты выветривания изверженных и мета-

морфизованных пород.

Каменный уголь, рыхлый мергель, мягкие глинистые сланцы, пористые из-

вестняки и туфы.

В плотике: сильно разрушенные коренные породы, превращенные в дресву,

и прочие мелкие продукты выветривания

Плотно сцементированные крупногалечные грунты с редкими валунами.

Крепкий каменный уголь; каменная соль, бокситы, мергель, аргиллиты, опо-

ки, известняк-ракушечник, магнезит, мокрая мягкая железная руда. Плотная

сухая или жирная вязкая глина (месиика) с крупной галькой, щебнем и

ребровиком.

Крупногалечные грунты, сцементированные плотной жирной глиной (месни-

кой); плотные щебнистые грунты, сцементированные глиной, с крупными угло-

ватыми обломками (элювий, валунные глины).

Разрушенные мелкоразборные (в плотике): песчаники, известняки, глини-

стые, песчано-глииистые, углистые, слюдистые и известковистые сланцы,

плотные мергели, оталькованные змеевики и прочие породы с весьма частыми

трещинами

V

Кристаллический гипс, крепкий каменный утоль с включением конкреций

колчедана и кремния, доломиты. Конгломерат («запека» или «горелка») с песча-

но-глинистым веществом между галькой, скрепленной железистым, известко-

вистым и прочим средней крепости цементом.

Сильно валуиистые грунты с содержанием от 20 до 40% крупных (диамет-

ром до 0,3 м) валунов и угловатые, беспорядочно расположенные обломки

плотика (ребровики, плиты, глыбы). Крупноразборные трещиноватые (в пло-

тике); песчаники; известняки; песчано-глинистые, глинистые, углистые, таль-

ковые и слюдистые сланцы я прочие коренные породы средней трещиноватости

Силыювалунистые грунты с содержанием свыше '40% крупных валунов

(диаметр до 0,5 xi), требующих применения взрывных работ.

Трещиноватые (в плотике): метаморфические и кристаллические сланцы,

изверженные (граниты, диориты, сиениты, габбро и др.) и крепкие осадочные

(известняки, доломиты, песчаники, толстослоистые сланцы и др.) породы

Примечание. При разбуривании валунов надо относить их к тем категориям пород, кото-

рые присущи данным валунам. •*

Таблица 32

Классификация горных пород рудников треста Уралруда

для буровзрывных работ

(по Н. У. Туру та)

Категория

Породы и руды

Наносные глины с галькой и песком. Глинистый, песчано-глинистый и песча-

ный элювий различных изверженных пород: гранитов, сиенитов, туфов, диа-

базов и т. д., с дресвой и отдельными включениями кусков не вполне разру-

шенных пород и без них. Турьиты, черноталы, и порошковатые бурые желез,

няки

Известково-хлоритовые, карбонатно-глинистые и песчано-глинистые сланцы.

Дресва сиенита, туфа, скарнов и мартита. Частично выветрелые разрушенные

известняки и доломиты. Глинистые мартиты. Бурые железняки некрепкие. Ва-

лунчатые руды в коренном залегании. Горнблендиты выветрелые, разрушен

ные

IV Выветрелые полевошпатовые и ленточные породы. Выветрелые сиениты, ту- фы и скарны. Сильно выветрелые диабазы и песчаники. Известняки, доломиты и другие карбонатные породы. Полумартиты. Горнблендиты невыветрелые

V Кремнистые сланцы, крепкие известняки и доломиты. Мартиты и другие окисленные руды неразрушенные. Мелкозернистые бурые железняки. Магнит- ные железняки. Магнитные железняки с прослойками скарнов. Богатые рудные скарны, эпидото-гранатовые и магнетито-гранатовые скарны. Плотные крупно- зернистые скарны. Слабо выветрелые порфириты, полевошпатовые породы. Сидериты

VI Затронутые выветриванием граниты и диориты. Безрудные и бедные руд- ные скарны. Мелкозернистые крепкие магнетиты. Крепкие ленточные породы

VII Свежие крупнозернистые и частично скарнированные сиениты. Свежие креп кие граниты, диориты и порфириты. Скарнированные порфириты. Сиенит-пор- фиры. Оспенные руды

VIII Свежие средне- и мелкозернистые (эндоконтактовые) сиениты. Ороговико вые туфы, порфириты и роговики. Массивные диабазы, сливные кварцевые песчаники. Кварциты

IX Кварциты сливные трещиноватые

X Кварциты монолитные сливные, исключительно крепкие.

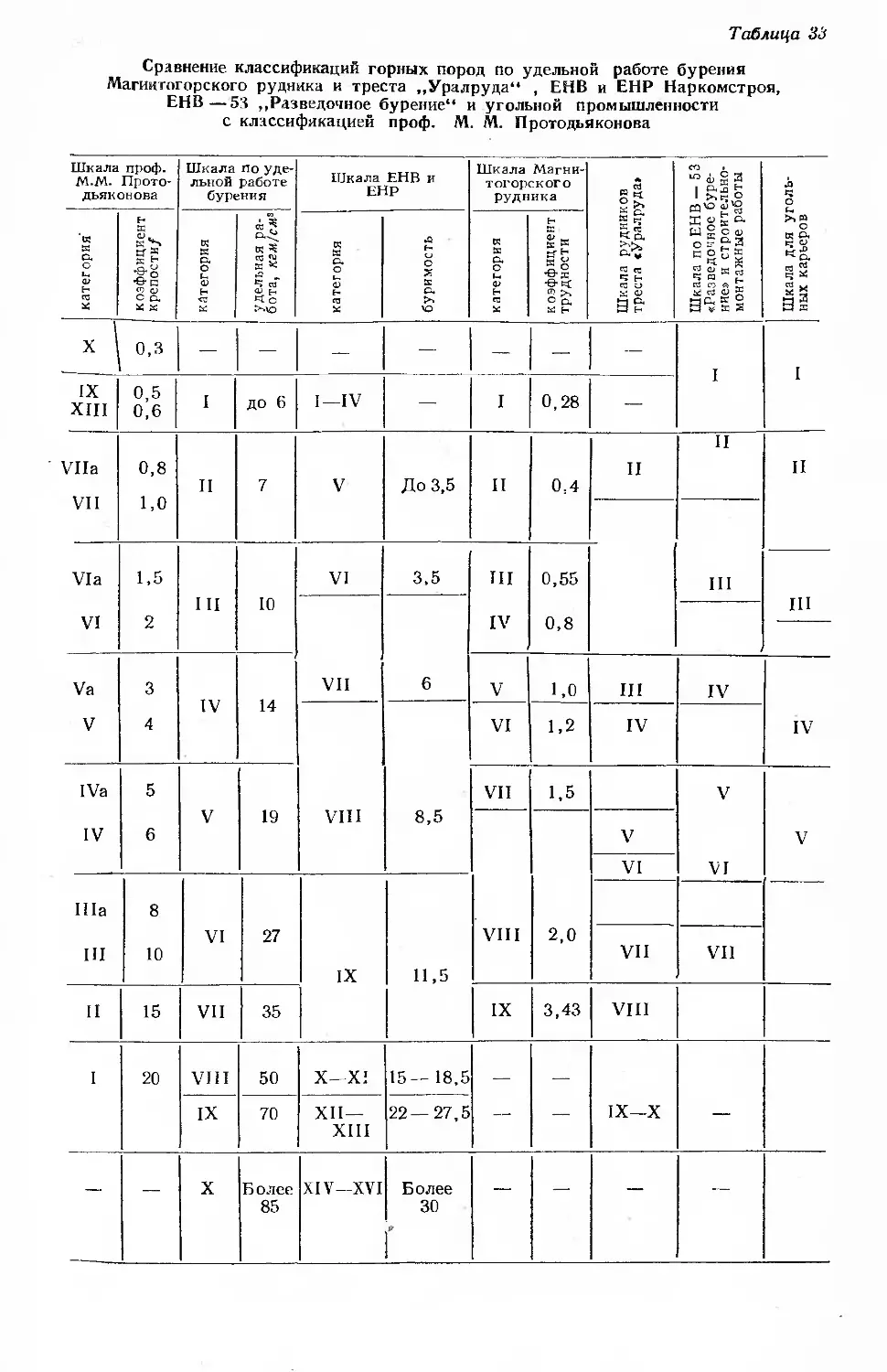

Таблица 33

Сравнение классификаций горных пород по удельной работе бурения

Магнитогорского рудника и треста „Уралруда** , ЕНВ и ЕНР Наркомстроя,

ЕНВ—53 „Разведочное бурение** и угольной промышленности

с классификацией проф. М. М. Протодьяконова

Шкала проф. М.М. Прото- дьяконова Шкала по уде- льной работе бурения Шкала ЕНВ и ЕНР Шкала Магни- тогорского рудника Шкала рудников треста «Уралруда» Шкала по ЕНВ — 53 «Разведочное буре- ние» и строительно- монтажные работы Шкала для уголь- ных карьеров

категория’ коэффициент крепости/ категория удельная ра- бота, кгм/см?\ категория буримость категория коэффициент трудности

X 0,3 — — — — — — — I I

IX XIII 0,5 0,6 I до 6 I—IV — I 0,28 —

Vila VII 0,8 1,0 II 7 V До 3,5 II 0,4 II II II

III

Via VI 1,5 2 III 10 VI 3,5 III IV 0,55 0,8 III

VII 6

Va V 3 4 IV 14 V 1,0 III IV IV

VIII 8,5 VI 1,2 IV

IVa IV 5 6 V 19 VII 1,5 V VI V

VIII 2,0 V

VI

Ша III 8 10 VI 27 IX 11,5

VII VII

II 15 VII 35 IX 3,43 VIII

I 20 VIII 50 Х-Х! 15— 18,5 — — IX—X —

IX 70 XII— XIII 22—27,5

— — X Более 85 XIV—XVI Более 30 1' — — — —

РАЗДЕЛ III

ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

ПРИ БУРЕНИИ.

ОТБОР ОБРАЗЦОВ И ПРОБ

17. ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ ПРИ БУРЕНИИ

Документация буровых скважин в процессе их проходки должна

вестись весьма тщательно.

Некачественная или несвоевременная документация и недостаточ-

но надежная система хранения образцов и проб приводят к грубым

ошибкам и безвозвратной потере данных по скважине.

Необходимо строго придерживаться установленной системы до-

кументации и хранения образцов и проб из скважины.

Для контроля технологического режима бурения каждой бригаде,

обслуживающей ударно-канатный станок, выдается инструкционно-

технологическая карта, разработанная с учетом условий, в которых

производится бурение (приложение 1). Бригаде выдается проектный

разрез скважины или линии скважин (при разведке россыпных место-

рождений) . К проектному геологическому разрезу прилагается проект

конструкции скважин.

Основным документом на скважине является буровой журнал

(приложения 2, 3, 4), заполняемый буровым мастером в процессе про-

ходки скважины.

В буровом журнале в -хронологическом порядке должны фиксиро-

ваться все процессы основных и вспомогательных работ по скважине.

Для точного определения глубины скважины буровой мастер должен

записывать в буровой журнал данные о длине колонны обсадных труб,

•опущенной в скважину, длине бурового инструмента и каната, изме-

ряемой от постоянной точки, принятой для устья скважины.

Запись производится после каждого спуска бурового снаряда и

осадки труб, перед началом бурения и после произведенной проходки

перед подъемом снаряда.

В журнале точно фиксируются интервалы взятия образцов поро-

ды и проб, объем каждой пробы, ее цвет, глубина появления воды и ее

уровень.

Ведение бурового журнала и правильность записей в нем контро-

лируются техническим и геологическим надзором.

Для учета всех работ, производимых буровыми бригадами, служит

сменный рапорт, который также является расчетным документом, где

в хронологическом порядке буровой мастер записывает время, затра-

ченное на различные работы (включая бурение), состав бригады с ука-

занием фамилии, имени и отчества членов бригады и отработанного

ими времени за смену, дату и смену, когда проводились работы.

На основании сменных рапортов старший буровой мастер состав-

ляет технический отчет по бурению, который характеризует организа-

цию и технику проходки скважины.

40

Техническая документация при бурении. Отбор образцов и проб

18. ОТБОР ОБРАЗЦОВ И ПРОБ

Чтобы составить геологический разрез по породам, слагающим

тот или иной участок, и определить качество и количество полезного

ископаемого, из скважин отбирают образцы пород и пробы.

Помимо указанного, при бурении скважин проводят ряд исследо-

ваний, необходимых при разведке или эксплуатации месторождения

(определение водоносности, газоносности, мерзлоты и др.), для чего

отбирают специальные образцы, пробы и проводят испытания.

Отбор образцов

При ударно-механическом канатном бурении образцы проходимых

пород и полезного ископаемого извлекаются из скважины с помощью’

желонки обычно в виде измельченной породы (кусков разной величи-

ны, или бурового шлама). В каждом рейсе образцы пород следует от-

бирать в конце последнего спуска желонки на забой; в этом случае об-

разцы будут наиболее точно соответствовать породе на данной глуби-

не забоя.

Если из желонки вместо кусков породы извлекается буровая муть,

то эту муть вливают для отстоя в какой-либо сосуд. Когда масса от-

стоится, воду сливают, а полученный отстой берут в качестве образца-

Образцы вязких глинистых пород можно брать из скважины с по-

мощью бурового стакана.

Для отбора образцов мягких и водоносных пород с ненарушенной

структурой применяются грунтоносы (например грунтоносы конструк-

ции Симонова).

Образцы отбираются в таком количестве, чтобы по ним можно бы-

ло безошибочно судить о характере буримых пород. При гидрогеоло-

гических исследованиях особенное внимание уделяется отбору образ-

цов водоносных пород.

При каждом изменении характера породы (состава, зернистости,

плотности, твердости, цвета и т. п.) отбирают образцы обязательно в-

двух экземплярах.

Интервалы отбора образцов предусматриваются специальными ин-

струкциями в зависимости от назначения скважин.

Образцы укладывают для хранения в ящики длиной 1 м с ячейка-

ми размером 10 X 10 X 10 см. К каждому образцу прикладывают эти-

кетку, в которой указывают: номер скважины, номер образца, глубину

взятия образца, название породы, мощность пласта, глубину подошвы

пласта, дату взятия образца. Лицо, взявшее образец из скважины,

подписывает этикетку.

Все ящики с образцами из каждой скважины нумеруют. На стен-

ке каждой ячейки ящика указывают порядковый номер образца, глу-

бину его взятия и глубину кровли и подошвы пласта, из которого взят

образец.

В случае необходимости для сохранения естественной влажности

образцов, что важно для дальнейших исследований породы, образцы

помешают в мешочки размером 120 X 150 мм, которые покрывают па-

рафином.

Отбор проб на коренных месторождениях

Особенно тщательно надо отбирать пробы пород полезного иско-

паемого, так как это дает возможность оценить его качество, устано-

вить количество и определить закономерность распределения в место»

рождении.

Отбор образцов и проб

41

Результаты опробования помогают направлять геологоразведоч-

ные работы, оконтуривать месторождение, подсчитывать запасы полез-

ного ископаемого, контролировать полноту отработки месторождения

во время его эксплуатации и составлять планы добычи.

Для опробования необходимо отбирать небольшую часть горной

породы, взятую с определенной глубины скважины, — пробу.

Отбирая пробу при ударно-канатном бурении, породу в скважине

предварительно разбуривают. При этом порода перемешивается доло-

том, что усредняет пробу.

В породах мягких и сыпучих во избежание обогащения или обед-

нения пробы нельзя допускать, чтобы в нее попадала порода из стенок

скважины. Для этого перед взятием пробы стенки скважины необхо-

димо закрепить обсадными трубами.

Чтобы установить возможные потери .пробы в трещинах скважины

или увеличение ее объема за счет осыпающейся породы со стенок, сле-

дует сравнивать теоретический вес пробы с фактическим ее весом по

отдельным интервалам.

В мягких породах пробу можно отбирать стаканом, снабженным

внутри пазами, удерживающими породу во время подъема из

скважины.

Если полезное ископаемое представлено рудными минералами, то

опробование производится поинтервально, а наличие полезного иско-

паемого устанавливается промывкой небольшой части пробы в ковше

или на лотке.

Расчет объема V породы, поднятой желонкой из скважины, произ-

водится по формуле:

где я — 3,14;

d—-внутренний диаметр обсадной трубы (башмака) или диаметр

скважины, см;

h — высота столбика породы, поднятой желонкой, см.

Таблица 34

Емкость 1 м желонки

Диаметр желонки, мм Толщина стенки желонки, мм Емкость 1 м желонки м*

наружный внутренний

114 102 6 0,0082

168 154 7 0,0186

219 203 8 0,0323

273 255 9 0,0510

325 305 10 0,0730

377 355 11 0,0989

426 404 11 0,1281

529 507 И 0,2017

42

Техническая документация при бурении. Отбор образцов и проб

Расчетный объем породы в 1 см скважины

Таблица 35

Диаметр скважины мм Объем породы см8 Диаметр скважины мм Объем породы см3 Диаметр скважины мм Объем породы см8

150 176,70 350 962,10 550 2375,85

175 210,50 375 1104,45 575 2596,75

200 314,15 400 1256,65 600 2827,45

225 397,50 425 1418,65 625 3065,45

250 490,85 450 1590,45 650 3318,30

275 593,90 475 1772,05 675 3578,50

300 707,35 500 1963,50 700 3848,45

325 829,60 525 2164,75 725 4128,25

- 750 4417,90

Объемный вес горных пород был приведен в табл. 8 на стр. 10.

Интервалы и места взятия проб по скважинам определяются гео-

логической службой, проводящей разведочное бурение.

При разведке твердых полезных, ископаемых интервалы взятия

проб колеблются от 1—1,5 до 0,2—0,5 м. Небольшие интервалы приме-

няются при контроле контактов тел полезного ископаемого или раз-

ведке полосчатых залежей.

Из скважин для буровзрывных или подобных им работ пробы

можно брать с большими интервалами или одну из всей скважины

(для уточнения качества руды и запасов металла). Места взятия проб

и интервал опробования в каждом отдельном случае также определя-

ются геологической службой рудника.

Буровой шлам по установленным геологической службой интер-

валам собирают в одну пробу. При этом чистка скважины по каждому

интервалу производится до полного удаления шлама из скважины, для

чего подливают воду.

По указанию той же геологической службы рудника пробы могут

сокращаться непосредственно у устья буровой скважины в специаль-

ном делительном ящике. Сокращать пробы можно также пробоотбор-

ником системы С. М. Коломейченко.

Пробоотборник изготовляют из стальной трубы диаметром 4—-

10 см с таким расчетом, чтобы она была на 10—15 см выше шламо-

приемного бака. В нижней части трубы на шарнире с наружной сторо-

ны прикрепляется плоский диск (клапан), диаметр которого равен

диаметру трубы. С помощью ручки, выведенной к верхнему концу

трубы, клапан можно закрыть; при этом труба как бы превращается в

стакан.

Для отбора пробы трубу с открытым клапаном опускают до дна

шламоприемного бака, затем клапан закрывают и трубу (стакан), на-

полненную шламом, извлекают из бака.

Из каждой большой пробы, собранной в бак, обычно отбирают

пять стаканов. Места взятия пробы располагаются по способу кон-

верта.

Во всех случаях при сокращении пробы остаток бурового шлама

не должен оставаться у скважины.

Каждую пробу, взятую из скважины, просушивают, собирают в

мешочки из плотной ткани или в специальные ящики и направляют для

Отбор образцов и проб

43

дальнейшей обработки. В пробу вкладывают этикетки, заполненные

так же, как этикетки для образцов пород.

Отбор проб на россыпных месторождениях

При отборе проб из россыпей для получения надежных результа-

тов опробования необходимо тщательно закреплять каждый опробуе-

мый интервал скважины трубами.

В ряде случаев (при проходке вечной мерзлоты, крепких пород,

бурении скважин большого диаметра и т. п.) бурение ведется без

крепления опробуемого интервала.

Объем фактически извлекаемой при бурении породы необходимо

тщательно измерять; при этом следует учитывать, что:

а) разрыхление породы при бурении различно вследствие разно-

образного ее вещественного состава и разного физического состояния;

б) на правильность определения начального объема влияет оттаи-

вание мерзлых пород;

в) потери породы в мути, извлекаемой желонкой, тем больше,

чем выше процентное содержание глинистых (илистых) частиц в

породе;

г) применение крестовых и других долот, занимающих большую

площадь в трубе, способствует отжиманию долотом породы в затруб-

ное пространство;

д) при большой водоносности пород возможны наплывы породы

внутрь обсадной трубы;’

е) в процессе бурения снашивается башмак обсадной трубы и при

равных интервалах осадки труб в них может поступать различное по

объему количество породы.

При разведке россыпей принято отбирать породу для пробы с

каждых 0,5 м, а в некоторых случаях 0,2 м скважины. Такие интерва-

лы дают возможность установить точные границы промышленного

пласта россыпи по вертикали. Число проб при разведке должно быть

достаточным для получения достоверного среднего содержания.

При проходке пустых пород (торфов) и при мощных отложениях

можно увеличить интервал опробования и определить запасы на всю

массу пород.

Все получаемые пробы необходимо промывать, чтобы не пропус-

тить разведуемого полезного ископаемого.

Золотоносные пласты рекомендуется проходить в дневное время,

что даст возможность промывать пробы при естественном освещении.

Объем пробы измеряется в специальной колоде или вычисляется

по диаметру скважины и установленному интервалу, на котором взята

данная проба.

Колоду (рис. 7) изготовляют из листового железа. Дно колоды

должно быть выгнутым и не иметь швов, что облегчает ее споласкива-

ние. Размер колоды зависит от максимального диаметра буримой

скважины и размеров применяемых желонок.

Когда вся проба из проходимого интервала сосредоточена в коло-

де, ее осторожно сливают в мерный ящик, находящийся в ванне. Ко-

лоду споласкивают, не оставляя совершенно в ней породы.

Мерный ящик (рис. 7) квадратного сечения имеет на внутренней

стороне шкалу с делениями в сантиметрах на всю высоту ящика. При

этом площадь ящика рассчитывается так, что каждое деление по высо-

те ящика соответствует объему 500 или 1000 см3, что облегчает расчет

объема пробы.

44

Техническая документация при бурении. Отбор образцов и проб

Породу (пробу) после измерения направляют на промывочный

прибор [простейшие приборы — лоток (рис. 8), вашгерд; механические

приборы—дезинтегратор, центробежный сепаратор, центриклон]. Пе-

реливая пробу, следят за тем, чтобы она не расплескивалась.

Рис. 7. Автоматическая колода и мерный ящик:

1 — подставка колоды; 2— колода с автоматическим затвором; 3 — отверстие для

спуска пульпы; 4— система рычагов, удерживающих затвор; 5—мерный ящик;

6 — желонка поршневая

а

Отмытую пробу (шлих) просушивают и упаковывают в бумажные

или специальные капсюли (рис. 9), на которых надписывают номер

линии, номер скважины, номер пробы, указывая также участок и

прииск.

Проба №

Линия Н-

Смаэкина №

пл Еловый

б

Рис. 9. Пакет-капсюль бумажный для шлиха:

а — поряден завертывания; б — надпись на пакете

Пробы на благородные металлы хранят в особых опечатанных ко-

пилках и вместе с буровым журналом скважины отправляют для даль-

нейшей обработки.

Отбор проб воды и газов

45

Промывку пробы можно остановить на стадии «серого» или «чер-

ного» шлиха. Оставшиеся после промывки .проб по всей скважине

хвосты следует хранить до проведения контрольной их промывки.

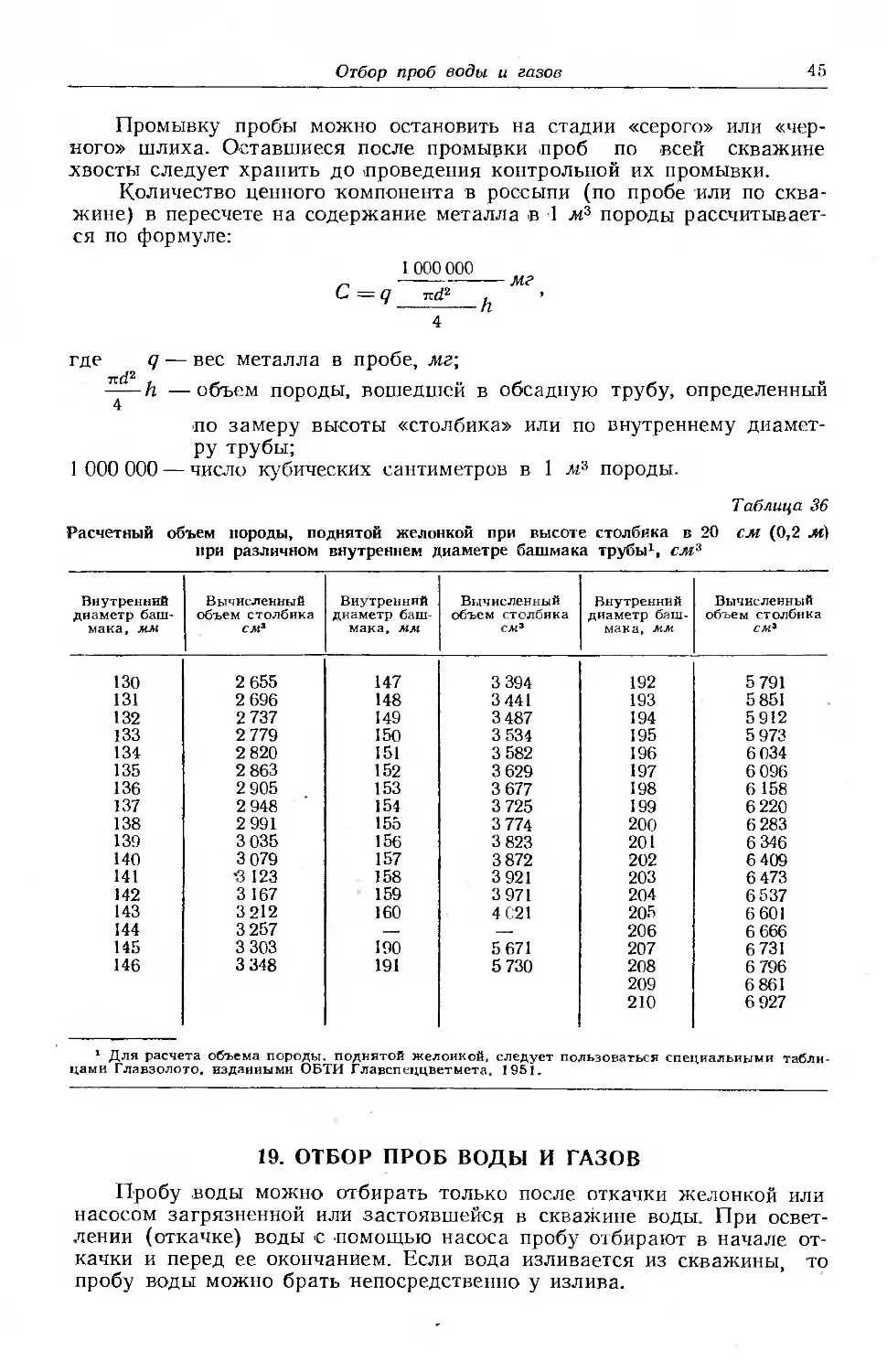

Количество ценного компонента в россыпи (по пробе или по сква-

жине) в пересчете на содержание металла в 1 .и3 породы рассчитывает-

ся по формуле:

1 000 000

С — q nd2 .

----------------п

4

мг

где q — вес металла в пробе, мг\

nd2

——h —объем породы, вошедшей в обсадную трубу, определенный

по замеру высоты «столбика» или по внутреннему диамет-

ру трубы;

1 000 000 — число кубических сантиметров в 1 лг3 породы.

Таблица 36

Расчетный объем породы, поднятой желонкой при высоте столбика в 20 см (0,2 М)

при различном внутреннем диаметре башмака трубы1, слг3

Внутренний диаметр баш- мака, мм Вычисленный объем столбика см* Внутренний диаметр баш- мака, мм Вычисленный объем столбика с ж3 Внутренний диаметр баш- мака, мм Вычисленный объем столбика см*

130 2 655 147 3 394 192 5 791

131 2 696 148 3 441 193 5 851

132 2 737 149 3 487 194 5912

133 2 779 150 3 534 195 5 973

134 2 820 151 3 582 196 6 034

135 2 863 152 3 629 197 6 096

136 2 905 153 3 677 198 6 158

137 2 948 154 3 725 199 6 220

138 2 991 155 3 774 200 6 283

139 3 035 156 3 823 201 6 346

140 3 079 157 3 872 202 6 409

141 •3 123 158 3 921 203 6 473

142 3 167 159 3 971 204 6 537

143 3212 160 4С21 205 6 601

144 3 257 —. — 206 6 666

145 3 303 190 5 671 207 6 731

146 3 348 191 5 730 208 6 796

209 6 861

210 6 927

1 Для расчета объема породы, поднятой желонкой, следует пользоваться специальными табли-

цами Главзолото, изданными ОБТИ Главспеццветмета. 1951.

19. ОТБОР ПРОБ ВОДЫ И ГАЗОВ

Пробу воды можно отбирать только после откачки желонкой или

насосом загрязненной или застоявшейся в скважине воды. При освет-

лении (откачке) воды с помощью насоса пробу отбирают в начале от-

качки и перед ее окончанием. Если вода изливается из скважины, то

пробу воды можно брать непосредственно у излива.

46 Техническая документация при бурении. Отбор образцов и проб

Пробу воды отбирают из каждого проходимого водоносного гори-

зонта в чистую (стеклянную) посуду с обычной корковой или стеклян-

ной пробкой. Посуду и пробку несколько раз споласкивают отбирае-

мой водой.

Объем каждой пробы и число проб определяет руководитель ра-

бот (обычно для пробы берут не менее 2 л).

При отборе проб буровой мастер записывает дату и часы взятия

пробы, указывает способ осветления воды, ее цвет, прозрачность, за-

пах и вкус.

Лиц, отбирающих пробу газа, снабжают соответствующими пре-

дохранительными приборами.

Порядок отбора газовых проб устанавливается руководителем

работ.

РАЗДЕЛ IV

БУРОВОЕ ОБОРУДОВАНИЕ

И ТРАНСПОРТНЫЕ СРЕДСТВА

20. СТАНКИ УДАРНО-КАНАТНОГО БУРЕНИЯ

При проведении геологоразведочных работ, гидрогеологических ис-

следований и бурении артезианских скважин, когда необходимо наря-

ду с большим диаметром скважин обеспечить проходку на значитель-

ную глубину, применяют буровые станки серии УКС, из которых наи-

более распространены УКС-22.

Для проходки неглубоких скважин при разведке россыпных место-

рождений золота и других полезных ископаемых целесообразно поль-

зоваться станками «Амурец-6» (БСА-6) и шведскими станками Такснес

5’/2".

К достоинствам станков «Амурец-6» следует отнести их небольшой

вес и возможность привода от электродвигателя и от двигателя внутрен-

него сгорания, что облегчает использование этих станков в труднодоступ-

ных районах и в тех местах, где нет электроэнергии.

Для проходки гидрогеологических и неглубоких артезианских сква-

жин также пользуются станками 75-V.

Самоходные станки на гусеничном ходу наиболее эффективно ис-

пользуются при проходке скважин для буровзрывных работ. Применять

их для проходки разведочных скважин не рекомендуется из-за больше- i

го веса и неудобства монтажа. Из этих станков наиболее распростране-

ны станки БУ-20-2М. Станки БУ-2 идентичны им по своей конструкции,