Текст

МИНИСТЕРСТВО ГЕОЛОГИИ РСФСР

СЕВЕРО-ВОСТОЧНОЕ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

ТЕРРИТОРИАЛЬНОЕ ГЕОЛОГИЧЕСКОЕ УПРАВЛЕНИЕ

Липшей

Экз. №

УДАРНО-КАНАТНОЕ

БУРЕНИЕ

НА РАЗВЕДКЕ

РОССЫПНЫХ МЕСТОРОЖДЕНИЙ

Методические указания

Магаданское книжное издательство 1979

ББК 33.13

, ¥-28

УДК 622.243.411 (571.65)

В книге обобщен опыт применения ударно-канатного бурения

скважин на разведке россыпных месторождений золота в усло-

виях Северо-Востока СССР. Даны краткая характеристика рос-

сыпей, методика их поисков и разведки, техника, технология и

организация работ на ударно-канатном бурении.

Методические указания «Ударно-канатное бурение на раз-

ведке россыпных месторождений» утверждены научно-техниче-

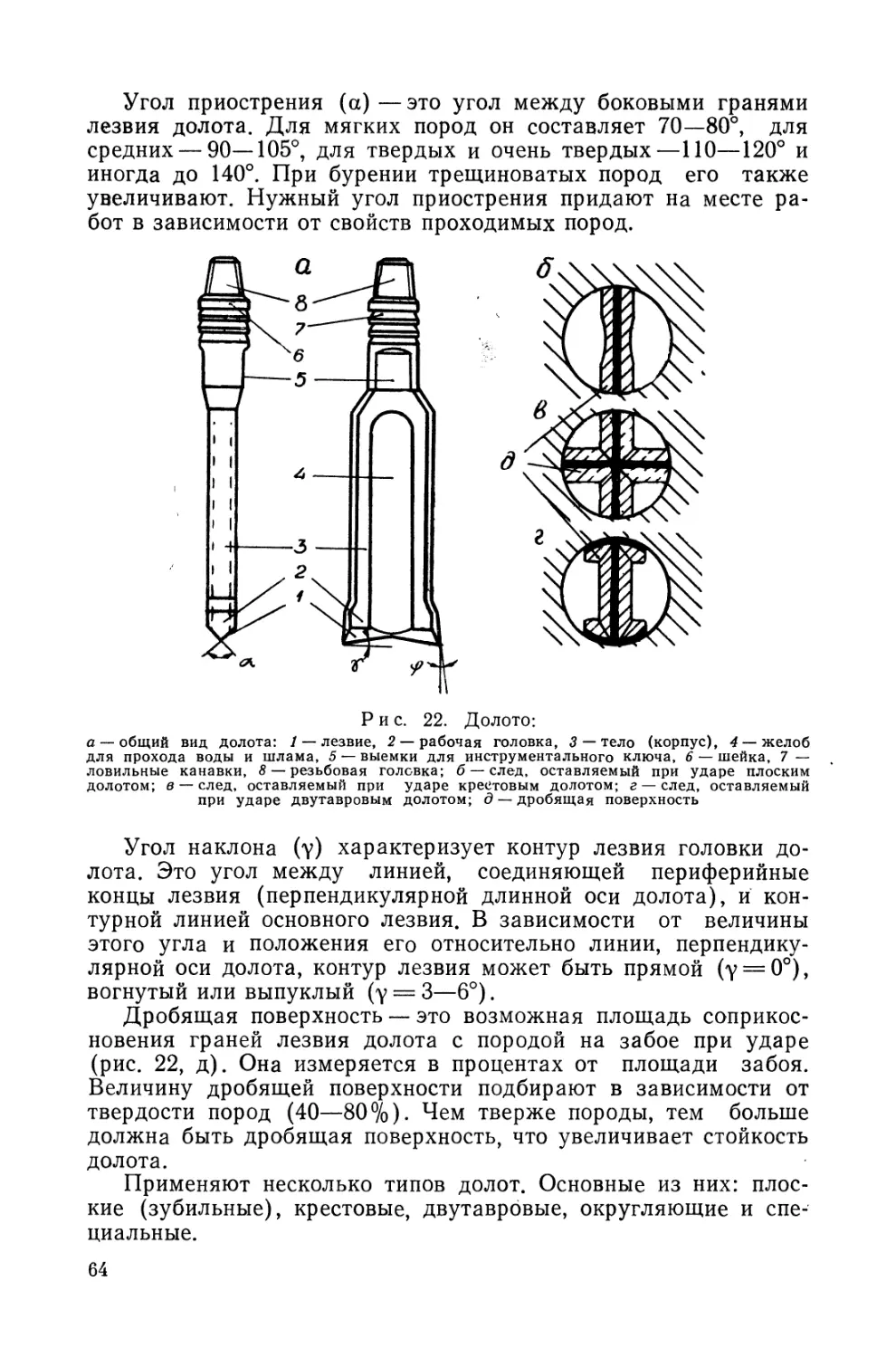

ским советом Северо-Восточного территориального геологиче-

ского управления как практическое пособие для специалистов,

занимающихся разведкой россыпных месторождений золота.

Главный редактор О. X. Цопанов

Заместитель главного редактора А. Б. Невретдинов

Ответственный секретарь С. Д. Алимухамедова

Редакционная коллегия:

А. Г. Беккер, В. И. Гарань, Т. П. Шевцов, В. В. Махотин

Авторы:

А. Г. Беккер, В. И. Гарань, Э. А. Дарда, В. Н. Житков, В. Г. Коротун,

В. В. Махотин, А. Б. Невретдинов, Ф. М. Толстихин, О. X. Цопанов,

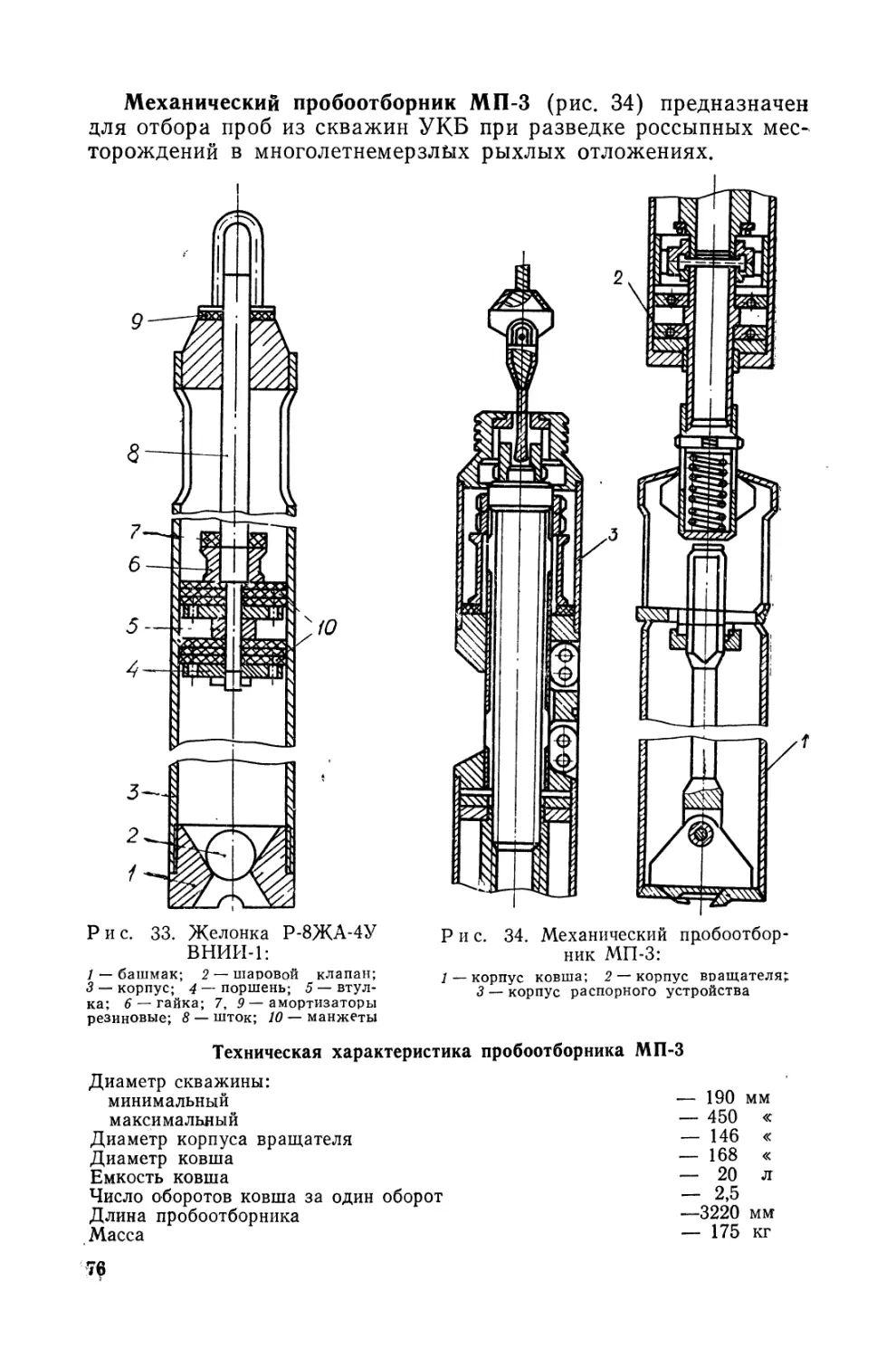

Т. П. Шевцов

19.4.5—036

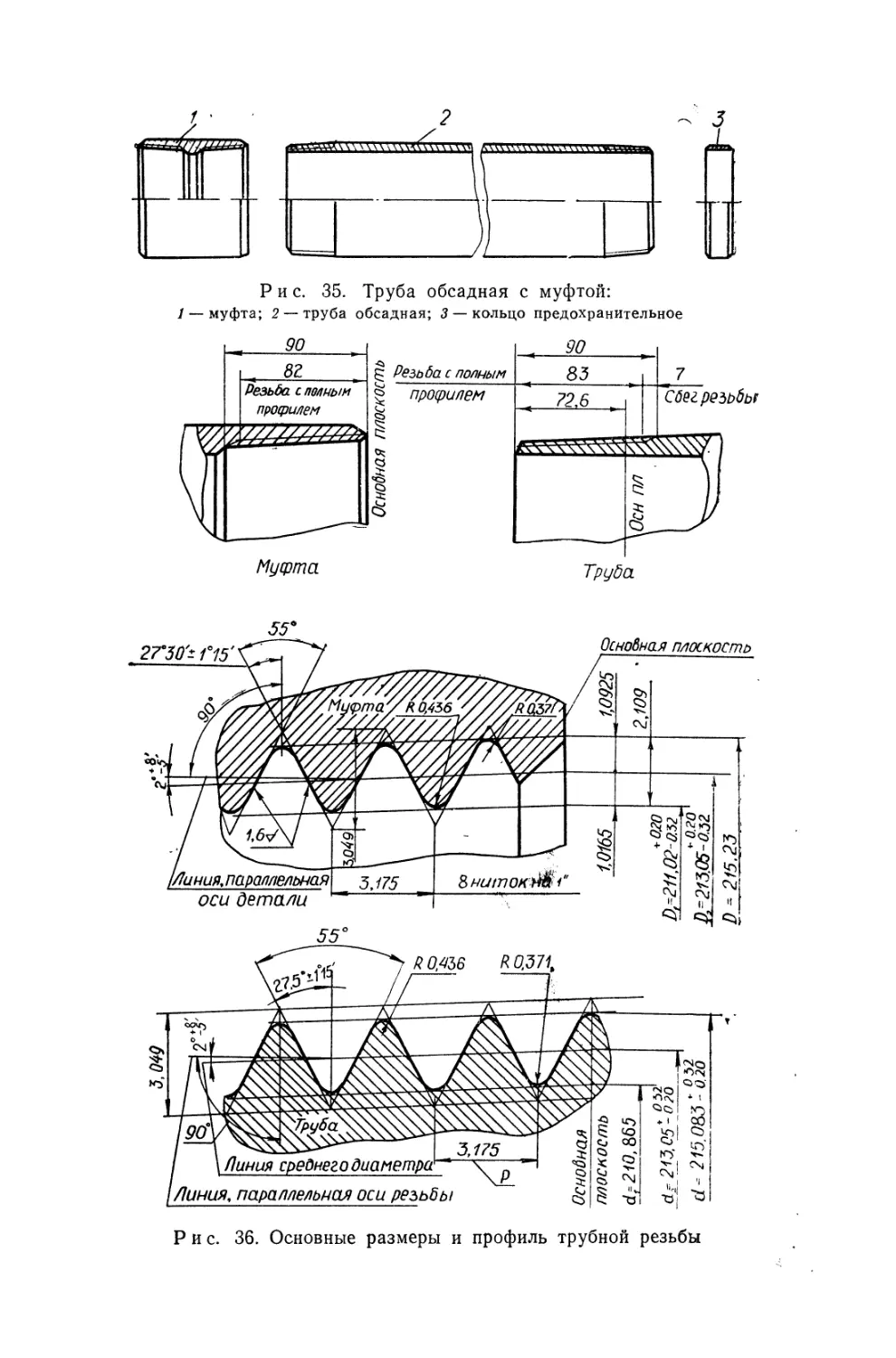

У М-149(03)-79бе3 ОбЪЯВЛ-

©Северо-Восточное ордена Трудового Красного Знамени территориальное геологиче-

ское управление, 1979

ВВЕДЕНИЕ

Ударно-канатное бурение (УКБ)—основной способ развед-

ки россыпных месторождений золота в условиях Северо-Восто-

ка СССР. За сравнительно короткий период (30—35 лет) объ-

ем его вырос от тысяч до сотен тысяч метров, импортные станки

заменены станками отечественного производства (БУ-20-2М,

БУ-20-2У, БУ-20-2УШ и др.).

УКБ применяется на всех стадиях разведки россыпей раз-

личных генетических и морфологических типов. Высокая дос-

товерность запасов, разведанных буровыми скважинами, подтвер-

ждается заверенными работами и эксплуатацией.

Несмотря на широкое использование УКБ при разведке

россыпных месторождений, до сих пор отсутствуют методичес-

кие указания по применению этого способа, что снижает его

эффективность.

Это и определило необходимость составления методических

указаний «Ударно-канатное бурение на разведке россыпных

месторождений», которые обобщают накопленный опыт и бу-

дут способствовать повышению эффективности бурения.

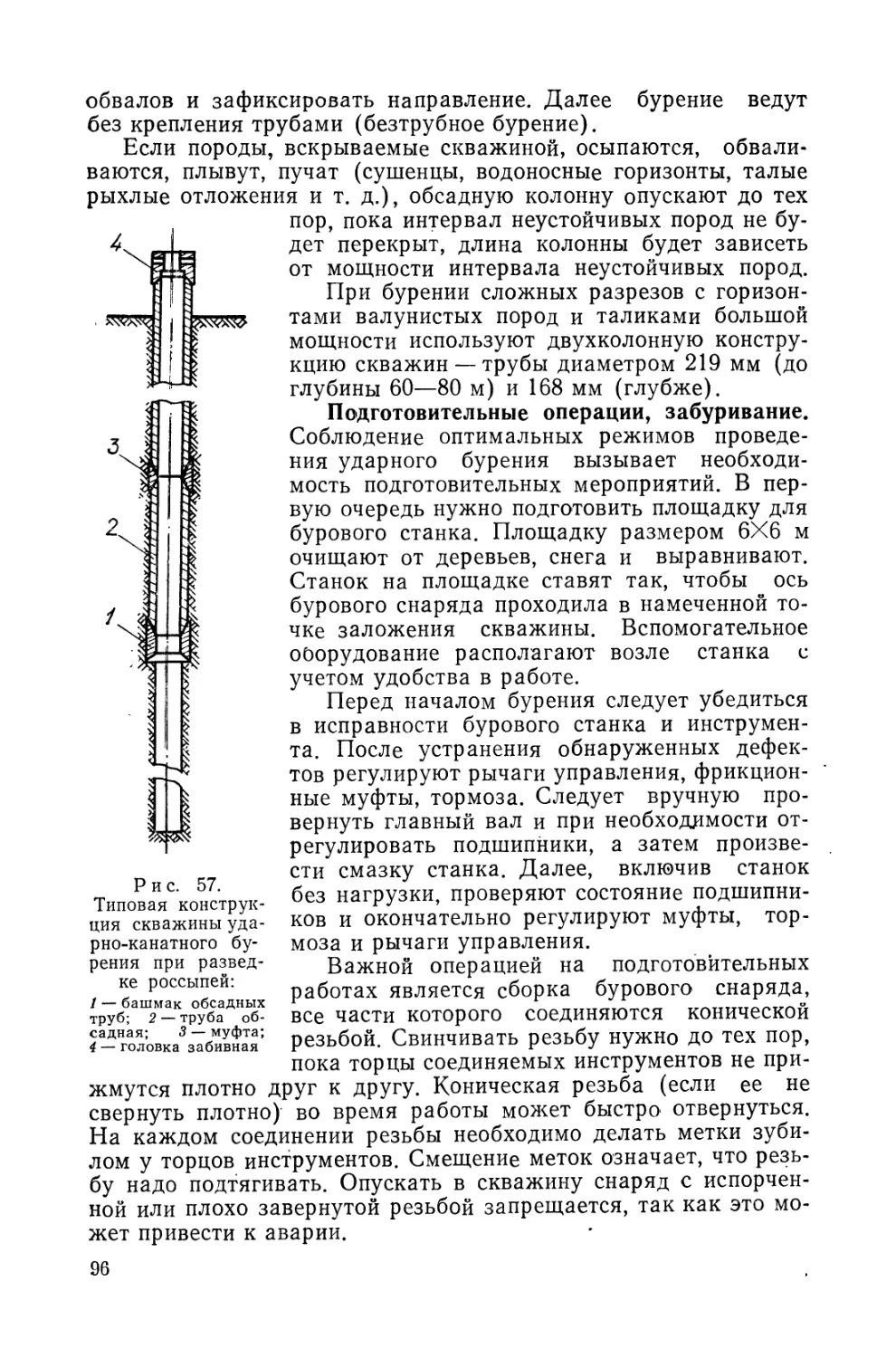

В первой части методических указаний описана область

применения бурения и дана характеристика россыпей.

Во второй части изложены стадии работ, приведены данные

о густоте разведочной сети, методика опробования и технология

отбора проб. Значительное место в этом разделе занимают во-

просы подсчета запасов по россыпным месторождениям, доку-

ментации скважин и достоверности буровой разведки.

В третьей части дана характеристика буровых станков и

оборудования, бурового инструмента, материалов^ подробно из-

ложены теория и технология ударно-канатного бурения. Кро-

ме того, освещены вопросы предупреждения и ликвидации ава-

3

РИЙ, эксплуатации и ремонта оборудования, правил техники

безопасности и охраны природы.

Специальная часть указаний посвящена организации работ.

При составлении указаний учтены замечания и советы спе-

циалистов геологического управления производственного объ-

единения «Северовостокзолото».

Методические указания «Ударно-канатное бурение на раз-

ведке россыпных месторождений» подготовили А. Г. Беккер,

В. И. Гарань, Э. А. Дарда, В. Н. Житков, В. Г. Коротун,

В. В. Махотин, А. Б. Невретдинов, Ф. М. Толстихин, О. X. Цо-

панов, Т. П. Шевцов при выполнении темы № 956 «Методика

поисков и разведки россыпных месторождений золота и олова

в условиях Северо-Востока СССР». Графики вычерчены

Б. А. Невретдиновым.

I. ОБЩИЕ СВЕДЕНИЯ

1. УДАРНО-КАНАТНОЕ БУРЕНИЕ — ОСНОВНОЙ СПОСОБ

РАЗВЕДКИ РОССЫПЕЙ

Развитие в Магаданской области золотодобывающей про-

мышленности требует значительного ускорения темпов геолого-

разведочных работ. Одно из важнейших условий расширения

разведки россыпей золота — непрерывный рост объемов УКБ.

По сравнению с другими способами разведки (шурфами,

траншеями, шахтами с рассечками, колонковым бурением)

УКВ имеет ряд преимуществ. В частности, высокая скорость

проходки скважин позволяет значительно сократить время на

поиски и разведку россыпей золота. Опробование скважин од-

новременно с их проходкой дает возможность сразу же полу-

чать результаты, что способствует более рациональному прове-

дению разведки и сокращению количества непродуктивных вы-

работок. Бурением можно разведывать глубокозалегающие (до

300 м) россыпи, а также месторождения в сложных горно-гео-

логических условиях (обводненность рыхлых отложений, нали-

чие значительного количества валунов). Достаточно высокая

транспортабельность буровых станков в условиях бездорожья

делает доступным для разведки любой отдаленный объект.

УКВ благодаря своим преимуществам перед другими спосо-

бами разведки за сравнительно короткий период (25—30 лет)

превратилось в ведущий способ разведки россыпных месторож-

дений золота на Северо-Востоке СССР. В табл. 1 показан рост

объемов УКВ в Магаданской области.

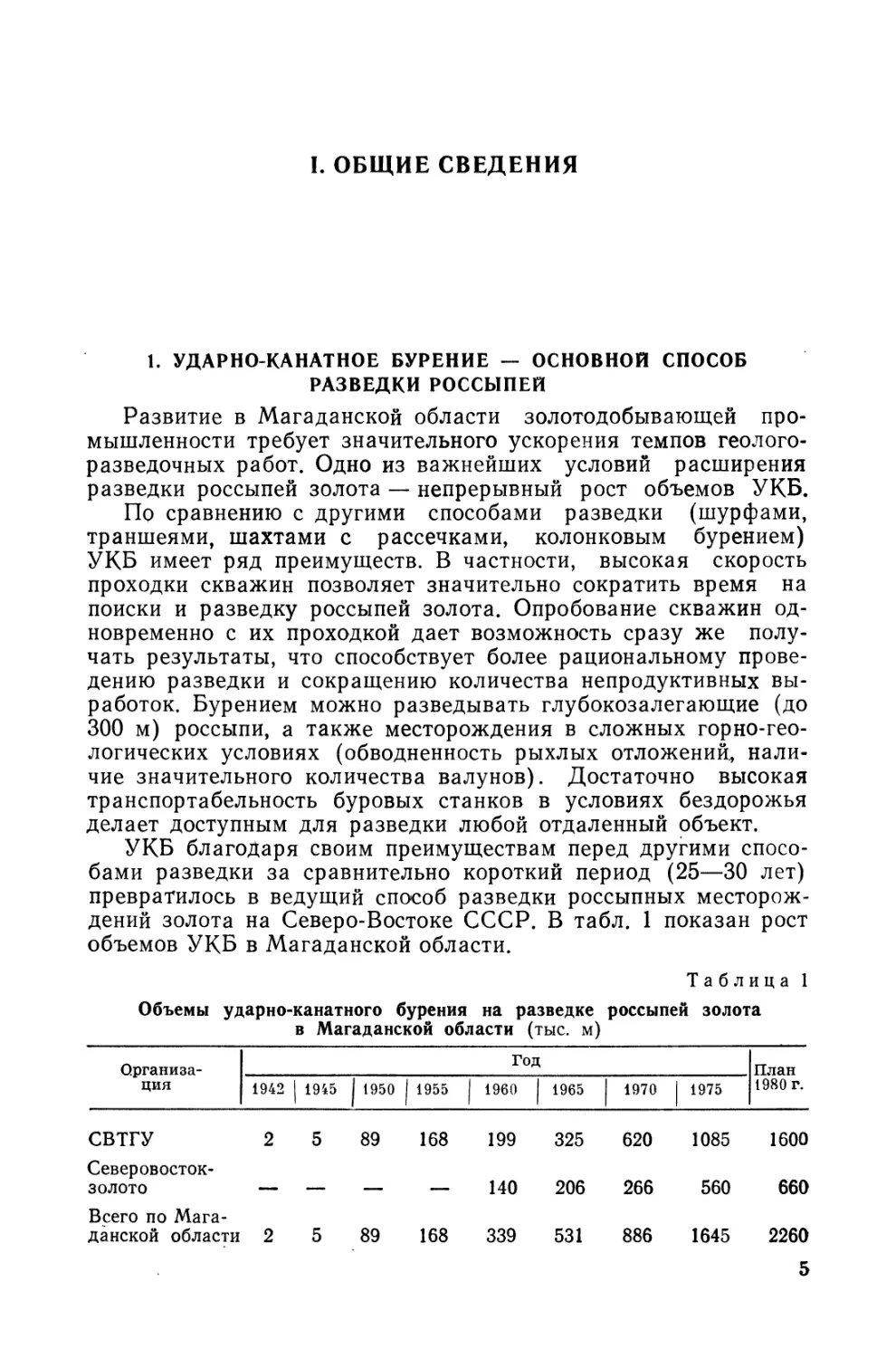

Таблица 1

Объемы ударно-канатного бурения на разведке россыпей золота

в Магаданской области (тыс. м)

Организа- ция Год План

1942 | 1945 | 1950 | 1955 | I960 | 1965 | 1970 | 1975 1980 г.

СВТГУ 2 5 89 168 199 325 620 1085 1600

Северовосток- золото — — — — 140 206 266 560 660

Всего по Мага- данской области 2 5 89 168 339 531 886 1645 2260

5

Наряду с увеличением объемов УКБ продолжают совершен-

ствоваться станки, буровое оборудование и инструмент. Так,

поршневые желонки с языковым клапаном, которые не обеспе-

чивали достаточно высокого извлечения золота, полностью

заменены желонками с повышенной шламоизвлекающей спо-

собностью (Р-8Ж-4У) конструкции ВНИИ-1. Благодаря этим

желонкам в производственных условиях извлекается до 95%

золота. Разработаны конструкции каверномеров СКС-4

(ВНИИ-1) и КЭМС-1 (ЦНИГРИ) для замера фактического

диаметра скважин, что позволит избежать завышения среднего

содержания на отложениях определенного типа.

Проводится механизация промывки проб на УКБ. Внедря-

ется в производство прибор «Проба» конструкции опытно-мето-

Оптимальные варианты применения способов

Способ разведки Диаметр выработок или сечение Мощность рыхлых отложений, м Физическое состояние отложений Стадия разведки

Ударно-канат- ное бурение (УКБ) Диаметр до 225 мм До 300 Талики до 100 м, мерзлота Все стадии

Колонковое бурение всухую Внешний диаметр коронки 151 мм, диаметр керна 131 мм До 30 Мерзлота Детальная разведка. Заверка скважин УКБ

Колонковое бурение пневмоудар- ное Внешний диаметр коронки 184 мм, диаметр керна 138 мм До 300 « Все стадии

Шахты с рас- сечками Наклонные или вертикальные ство- лы сечением 4,6 м2, рассечки сечением 1,8 м2 Более 20 « Детальная разведка. Заверка скважин

Шурфы Сечение 1,0X1,25 м До 20 « Все стадии. Заверка скважин

Траншеи Ширина в верхней До 6 Мерзлота Детальная

части 7 м, в ниж- ней—3,5 м и талики разведка

6

дической партии новой техники СВТГУ. Испытывается опытный

образец прибора БОУ конструкции Тульского отделения экспе-

риментальных исследований ЦНИГРИ.

Бурение применяется на всех стадиях разведки (табл. 2),

причем наряду с глубокозалегающими россыпями разведуются

месторождения с рыхлыми отложениями мощностью несколько

метров. Мобильность буровых станков позволяет за один буро-

вой сезон выявлять и полностью разведывать до категории Ci

большинство россыпей золота.

К настоящему времени на Северо-Востоке СССР накопился

довольно большой фактический материал по заверке скважин

УКБ другими способами разведки и по отработке россыпей,

свидетельствующий о высокой достоверности запасов, разве-

данных ударно-канатным бурением.

Таблица 2

разведки россыпей золота

Генетический тип рыхлых отложении Морфологический тип россыпи Примечание

Все типы отложений Все типы россыпей, за исключением детальной разведки сложных ме- сторождений (россыпи, подвергнутые ледни- ковой экзарации)

Все типы отложений, за исключением ледни- ковых Все типы россыпей Применяется в услови- ях Чукотки, где про- ведение УКВ в зимних условиях затруднено

Все типы отложений, но преимущественно ле- дниковые Все типы россыпей, но преимущественно слож- ные В отдельных случаях применяется на стадии поисков (в леднико- вых отложениях мощ- ностью более 200 м)

То же Все типы россыпей, но преимущественно слож- ные россыпи, затрону- тые ледниковой эк- зарацией

Все типы отложений, не рекомендуются лед- никовые Все типы россыпей Рекомендуются в усло- виях, где применение механизированных спо- собов затруднено или нецелесообразно эконо- мически

Все типы отложений, за исключением лед- никовых Россыпи со сложной морфологией и крайне неравномерным рас- пределением золота Могут применяться для повторной разведки ранее отработанных россыпей (техногенных)

7

2. ХАРАКТЕРИСТИКА РОССЫПЕЙ

Понятие «россыпь». Россыпные месторождения — это рых-

лые или сцементированные скопления обломочного материала,

содержащие зерна полезных минералов, устойчивых в экзоген-

ных условиях. Россыпные месторождения, содержащие полез-

ные минералы в таких концентрациях и объемах и залегающие

в таких горно-геологических условиях, которые при настоящем

техническом уровне позволяют рентабельно разрабатывать их

и извлекать полезные компоненты из продуктивных отложений,

относятся к промышленным.

Для россыпей характерно большое разнообразие условий

залегания, литологических особенностей, мощности продуктив-

ного пласта, содержания полезных компонентов, минералогиче-

ского состава.

По экономическому и в меньшей степени литологическому

признакам выделяют элементы строения, характеризующие

россыпи как объект промышленной эксплуатации.

В строении россыпей различают три элемента (рис. 1), об-

щих для различных типов:

1) отложения, перекрывающие продуктивный пласт и не со-

держащие полезного ископаемого в промышленных концентра-

циях (торфа);

2) продуктивный пласт (пески);

3) породы, подстилающие продуктивный пласт (плотик).

Торфа россыпи могут состоять из нескольких литологиче-

ски, а иногда и генетически разнородных слоев. Мощность их

от долей до первых сотен метров. В торфах могут содержаться

Рис. 1. Строение россыпей:

а — простое; б — сложное; / — рыхлые непродуктивные отложения (торфа); 2 — продук-

тивный пласт (пески); 3 — коренные породы (плотик)

полезные компоненты, но в непромышленных концентрациях.

Для каждого промышленного пласта сложных россыпей тор-

фами служат перекрывающие рыхлые отложения.

Пески — это слой рыхлых отложений, а также трещинова-

тых коренных пород, в котором полезные компоненты содержат-

8

ся в промышленных концентрациях. Граница между песками и

торфами нечеткая и устанавливается в результате опробования.

Плотик россыпи — поверхность коренных пород, под-

стилающих рыхлые отложения. Зачастую верхняя разрушенная

часть коренных пород содержит полезное ископаемое и входит

в состав продуктивного пласта. В этом случае вводится понятие

о почве или полотне россыпи, под которым подразумевается

поверхность, ограничивающая продуктивный пласт снизу. Поч-

ва или полотно россыпи иногда совпадает с поверхностью пло-

тика. Продуктивный пласт сложных россыпей (см. рис. 1,6)

может залегать и на размытой поверхности рыхлых отложений,

т. е. иметь ложный плотик.

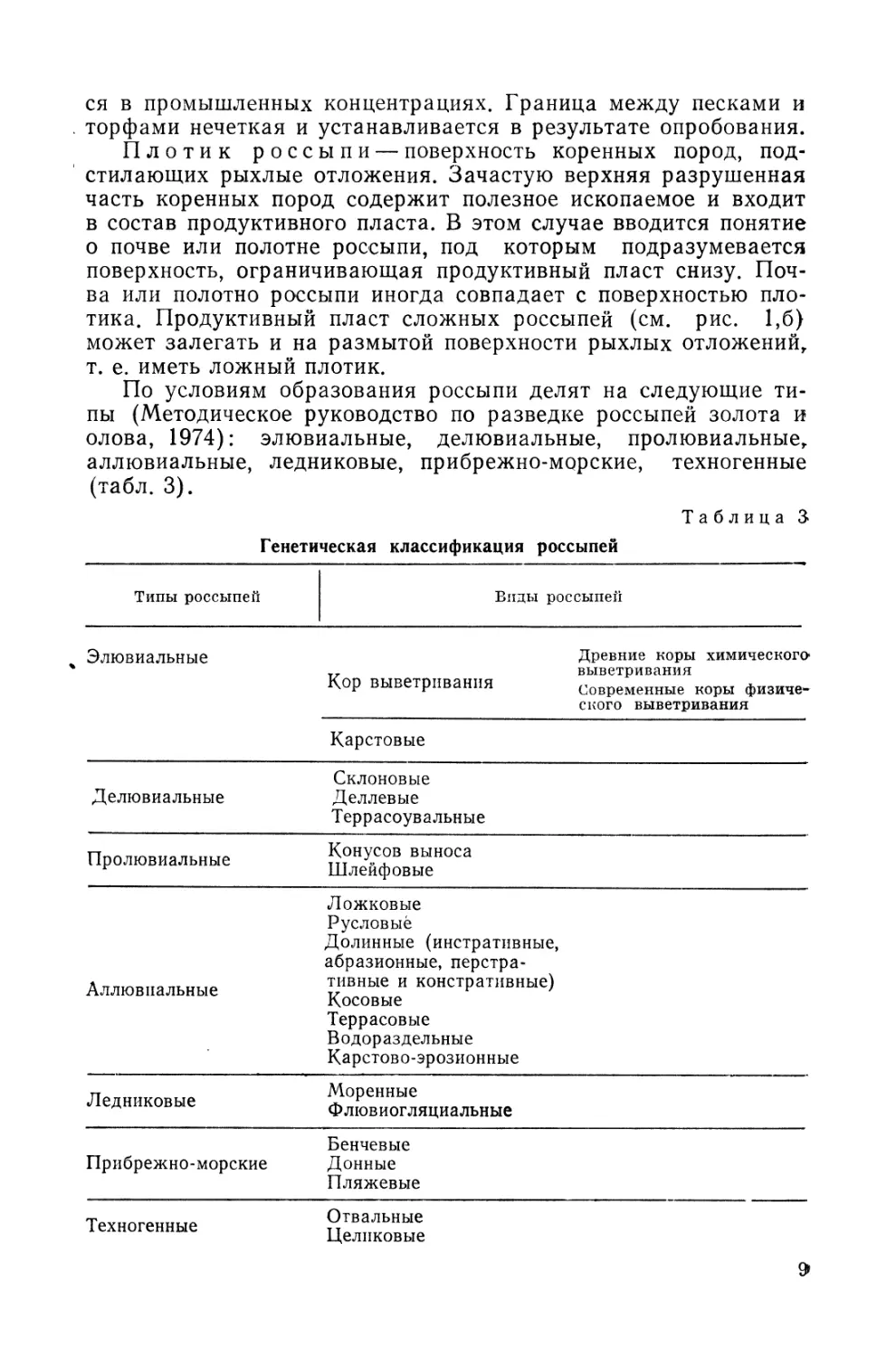

По условиям образования россыпи делят на следующие ти-

пы (Методическое руководство по разведке россыпей золота и

олова, 1974): элювиальные, делювиальные, пролювиальные,

аллювиальные, ледниковые, прибрежно-морские, техногенные

(табл. 3).

Таблица 3

Генетическая классификация россыпей

Типы россыпей Виды россыпей

Элювиальные Кор выветривания Древние коры химического* выветривания Современные коры физиче- ского выветривания

Карстовые

Делювиальные Склоновые Деллевые Террасоувальные

Пролювиальные Конусов выноса Шлейфовые

Аллювиальные Ложковые Русловыё Долинные (инстративные, абразионные, перстра- тивные и констративные) Косовые Террасовые Водораздельные Карстово-эрозионные

Ледниковые Моренные Флювиогляциальные

Прибрежно-морские Бенчевые Донные Пляжевые

Техногенные Отвальные Целиковые

9»

Элювиальные образуются на месте разрушения коренных

источников. При смещении продуктов выветривания по склону

формируются делювиальные россыпи. Накопление у подножия

склонов выветриваемого материала способствует образованию

пролювиальных россыпей. При переработке обломочного мате-

риала и зерен полезного компонента водным потоком возника-

ют аллювиальные россыпи. Вследствие ледниковой деятельности

образуются ледниковые, вдоль береговой линии морей формиру-

ются прибрежно-морские, деятельностью человека созданы тех-

ногенные россыпи.

По условиям залегания россыпи каждого типа делятся на

несколько видов.

Морфологические типы россыпей. По размерам, условиям

залегания, степени выдержанности продуктивного пласта и

степени распределения полезных компонентов выделяют четыре

типа россыпей.

Тип «а». Очень крупные, хорошо выдержанные россыпи с

равномерным распределением полезных компонентов, относи-

тельно постоянной мощностью пласта и сравнительно ровным

плотиком, имеющим незначительный уклон. Для этого типа ха-

рактерны крупные аллювиальные россыпи, приуроченные к дни-

щам долин.

Тип «б». Крупные выдержанные россыпи с неравномерным

распределением полезных компонентов, относительно постоян-

ной шириной и обычно неровным плотиком. В промышленном

контуре россыпи наблюдаются обогащенные струи или обеднен-

ные участки; самородки редки. К этому типу относятся аллю-

виальные россыпи, приуроченные к днищам долин и крупным

террасам, а также крупные месторождения кор выветривания и

россыпи современной береговой линии морей.

Тип «в». Не выдержанные по ширине и мощности россыпи

с неравномерным распределением полезных компонентов, узкой

струйчатостью или чередованием относительно бедных участков

с обогащенными.

Нередко значительная часть полезного компонента содержит-

ся в трещинах и западинах плотика. Мощность продуктивного

пласта очень изменчива. Размер зерен различный, большое зна-

чение имеет крупная фракция. Иногда самородки значительно

влияют на величину среднего содержания. К этому типу отно-

сятся россыпи, залегающие в сложных горно-геологических ус-

ловиях, в том числе на закарстованном или сильнотрещинова-

том плотике, мелкие террасовые россыпи, крупные русловые

россыпи современной и древней береговых морен, некоторые

месторождения кор выветривания, а также нарушенные при

разработке.

Тип «г». Очень не выдержанные по мощности и морфоло-

гии, небольшие по размеру россыпи с неравномерным распре-

делением полезных компонентов. В промышленном контуре

10

много некондиционных участков. Поверхность плотика неров-

ная, значительная часть полезного ископаемого находится в

трещинах и западинах плотика. Размеры зерен весьма непос-

тоянны. Среднее содержание полезных компонентов зависит от

наличия самородков или отдельных ураганных проб. К этому ти-

пу относятся небольшие русловые, косовые и делювиальные

россыпи логов, аллювиальные россыпи, преобразованные лед-

никовыми и морскими процессами. Большая часть россыпей этой

группы не имеет практического значения.

Формы рельефа, к которым приурочены россыпи, проявля-

ются в современном рельефе, но зачастую скрыты под чехлом

рыхлых отложений или затоплены водой. Тогда говорят о погре-

бенных или затопленных россыпях. Погребенными называют

россыпи разного генезиса, перекрытые после своего формирова-

ния более молодыми отложениями, не связанными с процесса-

ми россыпеобразования. Причинами погребения служат

тектонические движения, изменения климата, трансгрессии и

регрессии, процессы экзарации и т. д. Россыпи перекрываются

вулканическими образованиями, эоловыми, ледниковыми, скло-

новыми, аллювиальными, морскими и озерными отложениями,

достигающими иногда нескольких сотен метров.

Классификация месторождений. Россыпное месторождение —

это одна россыпь либо группа пространственно смежных рос-

ш сыпей одного или нескольких разновозрастных генетических ти-

пов (видов), разработка которых экономически целесообразна

и технически возможна на данном уровне развития техники.

Россыпные месторождения золота и олова по количеству за-

пасов делят на очень крупные, крупные, средние, мелкие и очень

мелкие. Согласно инструкции ГКЗ СССР (1962) месторождения

полезных ископаемых по крупности и морфологическому типу,

которые определяют плотность сети разведочных выработок и

соотношение запасов различных категорий, разделяют на три

группы.

Группа 1 — месторождения (участки) простого строения

с выдержанной мощностью тел полезных ископаемых

и равномерным распределением полезных компонентов. Не ме-

нее 30% запасов месторождений этой группы разведуется по

категориям А+В, в том числе не менее 10% — по категории А.

Этой группе соответствуют россыпные месторождения морфо-

логического типа «а».

Группа 2 — месторождения (участки) сложного строения

с невыдержанной мощностью тел полезных ископаемых или

с неравномерным распределением полезных компонентов, на ко-

торых выявление запасов категории А в процессе детальной раз-

ведки нецелесообразно из-за очень высокой стоимости работ.

Не менее 20% запасов месторождений этой группы разведуется по

категории В. Этой группе соответствуют россыпные месторож-

дения типа «б».

И

Группа 3 — месторождения (участки) очень сложного

строения с резко изменчивой мощностью тел полезных ископа-

емых или исключительно невыдержанным содержанием полез-

ных компонентов, на которых в процессе разведки нецелесооб-

разно выявлять запасы категории В. Проектирование горнодо-

бывающих предприятий и выделение капитальных вложений на

строительство новых и реконструкцию действующих предприя-

тий допускается на базе запасов категории Сь К этой группе

относятся россыпные месторождения типов «в» и «г».

3. ГОРНО-ГЕОЛОГИЧЕСКИЕ УСЛОВИЯ

Выбор способа разведки россыпных месторождений опреде-

ляется рядом факторов. Основные из них:

глубина залегания россыпи;

физическое состояние горных пород;

гранулометрический состав пород продуктивного пласта и

перекрывающих отложений.

По глубине залегания россыпи разделяют на мелкозалегаю-

щие (до 15 м), средней глубины залегания (до 50 м) и глубоко-

залегающие (более 50 м).

По физическому состоянию (мерзлотно-гидрогеологическим

условиям) россыпи делят на три группы: 1) сухие или слабо-

обводненные талые; 2) сильнообводненные, залегающие в та-

ликах или на участках сопряжения и переслаивания талых и

мерзлых пород; 3) залегающие в условиях сплошной мерзлоты.

Особую группу составляют россыпи, расположенные в руслах

рек или на дне открытых водоемов, ниже уровня воды.

От гранулометрического состава пород, особенно наличия

крупноглыбового материала, зависит выбор способа разведки.

Согласно принятой классификации проходимости (буримости)

породы, слагающие россыпь, подразделяют на шесть категорий

(СУСН, вып. V. Разведочное бурение. М., «Недра», 1969).

Терригенные рыхлые отложения делят на три основные

группы:

1. Отложения, не содержащие крупнообломочного материала

(торф и растительный слой с примесью глины и песка; слабо-

сцементированные пески, супеси, илы; несвязанные песчано-

глинистые грунты; устойчивые пески и супеси, связанные гли-

ной),— I и II категории по СУСН.

2. Отложения, в которых мелкий материал преобладает над

крупным (мелкий галечник (до 10 см) с небольшим количест-

вом более крупного материала, в том числе валунов размером

до 40 см не более 10—15%; глинистые и связанные глиной га-

лечные грунты с редкими валунами; песчано-щебневые грунты,

слабо сцементированные глиной; сильно разрушенные корен-

ные породы; плотно сцементированные крупногалечные грунты

с редкими валунами; плотная глина с крупной галькой и щеб-

12

нем; крупногалечные грунты, сцементированные глиной с круп-

ными угловатыми обломками; разрушенные песчаники, глинис-

тые, песчано-глинистые, углисто-глинистые),— III и IV катего-

рии по СУСН.

3. Отложения, где крупный материал преобладает над мел-

ким (крупные галечники с мелкими валунами; валунистые гру-

нты с содержанием валунов 20—40% и угловатые беспорядочно

расположенные обломки плотика; валунистые грунты с содер-

жанием более 40% крупных (до 50 см) валунов; крупноразбор-

ные трещиноватые песчаники, песчано-глинистые, глинистые

сланцы),—V и VI категории по СУСН. Валуны при разбурива-

нии относят к той категории пород, из которых они состоят.

Оптимальные способы разведки для тех или иных горно-ге-

ологических условий залегания россыпных месторождений при-

ведены в табл. 2. Ниже дано краткое описание разрезов рыхлых

отложений отдельных россыпей, характеризующих горно-геологи-

ческие условия залегания россыпных месторождений золота Се-

веро-Востока СССР.

Р. Берелех. Известны долинные россыпи, залегающие на

различных, чаще небольших глубинах. В прирусловых частях

пойм встречаются таликовые зоны, на остальных участках раз-

вита многолетняя мерзлота. Характерный разрез отложений

(разведочная линия 1257, скважина 49)*:

1. Почвенно-растительный слой....................................0,2

2. Торф (50%) и линзы льда.......................................3,8

3. Галька и песок со щебнем. Галька мелкая, хорошо окатанная оса-

дочных и изверженных пород (50%), песок мелкозернистый се-

рый (30%), щебень и дресва тех же пород (20%) ... 3,2

4. Песок и галька со щебнем и глиной, мелкозернистый темно-

серый песок (45%), хорошо окатанная галька осадочных и

изверженных пород (30%), щебень мелкий того же состава

(15%), глина (10%)................................................ГО

5. Коренные породы — конгломераты.

Р. Колыма. Выявлены россыпные месторождения золота в

пойме и на террасах различного уровня. Повсеместно, за исклю-

чением русловой части, развита многолетняя мерзлота. Разрез

рыхлых отложений (россыпь левой террасы, разведочная ли-

ния 137, скважина 142):

1. Почвенно-растительный слой.....................................0,2

2. Серый песок, ил, щебень сланцев, редкая галька . . . .13,0

3. Галька разнородного состава и щебень песчано-глинистых слан-

цев, отдельные гранитные валуны с илистыми песками . . 15,0

4. Ил и крупнозернистый песок с редкой галькой осадочных и

изверженных пород ................................................4,0

5. Хорошо окатанная галька разнородного состава с обломками

кварца и глинистым песком . . . .... 4,4

6. Коренные породы — песчано-глинистые сланцы.

* Здесь и далее описание разрезов рыхлых отложений приведено сверху

вниз, в метрах.

13

Руч. Валунный. Погребенная аллювиальная россыпь, ло-

кализованная на левых 20—25-и 50—55-метровых террасах.

Разрез рыхлых отложений месторождения (ствол шахты 8 по

разведочной буровой линии 10):

1. Почвенно-растительный слой ..............................0,2—0,5

2. Мелкая галька гранитов, дресва и щебень осадочных пород (до

40%) с редкими валунами гранитов. Цементом служит песчано-

глинистый материал (до 60%)..............................1,0

3. Глинисто-галечные отложения с прослоями льда. Лед (40—

50%) в виде частых прослоев по 0,2—2,0 см, галька средней ока-

танносги разного размера (преобладает средняя и крупная)

гранитного состава, реже — осадочных пород (до 30%) с ред-

ким щебнем осадочных пород (до 5%), гранитными плохоока-

танными валунами (до 5%), гравием осадочных и изверженных

пород (до 10%) и песком с примесью глины (до 30%) . . 2,0

4. Песок желтовато-серый, разнозернистый, полимиктовый (до

60%), с дресвой и гравием (до 10%), галькой разного размера

изверженных пород (до 30%), редкими гранитными валунами

(до 10%), льдом (до 20%) с примесью ила и глины. Льдистость

породы цементационная. Шлиры и линзы белого льда с темными

полосами мощностью 5—10 см. Тонкие прослои (до 5 см) темно-

го льда с илом . ........................... 25

5. Разнозернистый песок кварц-полевошпатового состава желто-

вато-серого и серого цвета (30—50%), гравий, щебень, мелкая

галька осадочных пород, крупная галька гранитов (30—40%),

валуны гранитов (10—20%), ил и глина (10%). Льдистость це-

ментационная в виде тонких прослоев (до 10%). В низах гори-

зонта появляются валуны песчаников..........................4,0

6. Коренные породы — алевролиты с прослоями песчано-глинистых

сланцев.

Ручьи Раковский и Болотный. Глубокозалегающие

погребенные долинные аллювиальные россыпные месторожде-

ния. Подозерная часть россыпи руч. Раковского расположена в

таликовой обводненной зоне на глубине более 170—200 м. На обо-

их месторождениях развита так называемая вялая мерзлота

(температура золотоносных песков минус 0,5 — минус 3,0°С).

Обобщенный разрез рыхлых отложений:

1. Почвенно-растительный слой...............................0,2

2. Светло-серые илистые пески разнозернистые с линзами серых

суглинков, растительным детритом и галькой.

3. Галька с валунами размером 20—30 см, реже до 50 см." В

заполнителе песчано-гравийный материал с крупным и средним

щебнем алевролитов и глинистых сланцев. Вся толща пронизана

прослойками льда. Общая мощность второго и третьего горизон-

тов. ............. 17—47

4. Песчано-илистые переслаивающиеся осадки с остатками древе-

сины, торфа и редкой галькой осадочных пород и гранитов.

Мощность отдельных слоев песка и ила от 10 см до 2 м. Ме-

стами встречаются щебень сланцев и крупные единичные глыбы

гранитов.............................26—28

5. Щебень и плохоокатанная галька осадочных пород с единичны-

ми валунами и глыбами гранитов. Заполнитель — серый мелко-

зернистый песок и суглинок коричневого цвета с цементационной

льдистостью..........................20—32

6. Щебень осадочных пород с редкой галькой песчаников, грани-

тов, сцементированных прослоями илистого песка и суглинков . 7—107

14

7. Синевато-серые галечники с песчано-глинистыми цементом . 6—53

8. Мелкощебенистый материал с песком и растительными остатками 2—3

9. Пестроцветные слаболитифицированные конгломераты, обломоч-

ный материал их местами очень слабо окатан. В верхней

части толщи (мощностью 30—40 м) осадки представлены щебнем

серых, бурых и красновато-бурых песчаников, синевато-серых

глинистых сланцев, сцементированных охристыми оранжево-кра-

сными суглинками. На общем фоне пород красно-бурого цвета

выделяются зеленовато-серые прослои мощностью до 2 м. В ниж-

ней части толщи (мощностью 40—50 м) преобладают осадки

зеленовато-серой и темно-серой окраски. Петрографический сос-

тав щебня и галек: выветрелые песчаники, алевролиты и гли-

нистые сланцы .............................................80—90

10. Галечники со щебнем, иловатым песком и суглинком . . 2—30

11. Коренные породы — интенсивно дробленные сульфидизирован-

ные песчано-глинистые, глинистые сланцы, алевролиты.

Р. Рывеем. Аллювиальная долинная погребенная россыпь,,

расположенная в зоне развития сплошной многолетней мерзло-

ты. Обобщенный разрез рыхлых отложений:

1. Почвенно-растительный слой..................................0,2

2. Морские галечники и пески, суглинки серого и желтого цвета.

Иногда среди них встречаются прослои и «карманы» ожелезнен-

ных отложений. Слой суглинков с сетчатой льдистостью. Аллю-

виальные галечники и пески пойм. Окатанность галек средняя и

хорошая........................................................5—9

3. Аллювиальные галечники с желто-серым песчано-гравийным за-

полнителем. Небольшое количество мелких и средних валунов . 6—10

4. Супесь с линзовидными прослоями тонкослоистых алевролитов

и сизовато-серых песков с редкой слабоокатанной галькой и

валунами до 0,8 м в поперечнике................................7—101

5. Морские галечники с редкими окатанными валунами средних

размеров. Часто встречаются прослои фауны морских моллюсков до 2

6. Пляжевые косослоистые валунно-галечные и гравийно-галеч-

ные отложения с прослоями песка. Окатанность галек хорошая.

Преобладает галька осадочных пород (75%) и кварца (около

20%), небольшое количество гальки эффузивов и гранитоидов . 5—6"

7. Аллювиальные отложения, выделяются русловая и пойменная

фации. Русловая фация представлена гравием и песком со

значительным количеством глинисто-алевролитового материа-

ла, меньше мелкой и средней гальки. Цвет отложений (желтый,

оранжево-желтый, зеленоватый) обусловлен наличием пере-

отложенных продуктов кор выветривания. Встречается по-

вышенное содержание обломков кварца. Пойменная фация пере-

крывает русловую и представлена линзами песков и супесей

серого и желто-серого цвета с включениями гальки и гравия.

Нередко наблюдаются лигнитизированные растительные остатки 4—Т

8. Галечники хорошо окатанные с песчано-гравийным заполни-

телем серого и светло-серого цвета. Средняя и мелкая галька с

редкими валунами. Галька осадочных пород составляет 55%,

эффузивов—26%, гранитоидов—14%, кварца—2%, окрем-

ненных пород—2%, роговика—1%. В верхней и средней час-

тях горизонта нередко присутствуют прослои крупнозернистого

песка и гравия с горизонтальной и косой слоистостью. Иногда

гравийный материал залегает непосредственно на коренных

породах. В кровле галечников постоянно прослеживается

горизонт (до 0,5 м) песчаниковых валунов. В толще галечников

встречаются обломки древесины и целые стволы деревьев

диаметром 30—40 см ..........................................4—6*

15

9. Горизонтально-слоистые суглинки светло-коричневые и корич-

невато-серые. Большое количество мелких обугленных обломков

древесины и прослои темно-серых, почти черных, лигнитов.

Встречаются маломощные прослои глин, песков и супесей темно-

серого и серого цвета с включениями мелкой гальки и гравия.

У подошвы слоя местами отмечены галечники. Мелкая, хорошо

окатаная галька кварца, окремненных пород и кислых эффу-

зивов ........................................................2—15

10. Глины ярко-желтого и оранжевого цвета с небольшой примесью

обломочного материала. В верхах горизонта встречаются линзы

белых глин и железистые образования в виде трубочек, бобовин 2—8

11. Коренные породы — переслаивающиеся разнозернистые поли-

миктовые песчаники, филлитизированные глинистые сланцы

и алевролиты с маломощными прослоями полимиктовых гра-

велитов.

Руч. Дальний. Погребенная долинная россыпь, залегаю-

щая в зоне развития многолетней мерзлоты.

Характерный разрез (ствол I шахты 67 по разведочной буро-

вой линии 22):

1. Серая илистая глина с небольшим количеством песка. Включает

линзы и прослои, обогащенные дресвой, мелким щебнем и тор-

фом . ......................................5,3

2. Илистая глина со льдом. На глубине 7,8—8,8 м прослой, обога-

щенный дресвой, щебнем и плохоокатанной галькой размером

3—12 см. В низах интервала встречены небольшие (до 10—

20 см) прослои, обогащенные торфом. Содержание льда в ниж-

ней части горизонта 20—30%, выше уменьшается до 10%. Ле-

дяные прожилки залегают горизонтально или наклонно под

углом до 45°..................................................3,5

3. Серая илистая глина плотная с небольшим количеством дресвы

и мелкого (до 1—2 см) щебня.......................................3,4

4. Гравийно-галечный горизонт с глиной, глины до 25%• Галька

среднеокатанная размером 3—5 см...................................1,3

5. Серая илистая глина с редкой галькой...........................0,8

6. Гравийно-мелкогалечные отложения, горизонтально-слоистые.

Встречаются линзы грубозернистых, средне- и мелкозернистых

песков и прослои галечного материала. Отложения слабо

сцементированы поровой льдистостью..............................1

7. Гравийно-мелкогалечные отложения, хорошо сортированные,

косослоистые. Галька средней и хорошей окатанности. Отло-

жения фациально переходят с нечеткой границей в серые или-

стые глины с редкой единичной галькой до 7—8 см . . 1

8. Гравийно-галечные отложения. Преобладает мелкая галька

(1—3 см), меньше — средней (5—7 см), редко — крупная

галька до 15 см. Окатанность гальки средняя, реже хорошая

и плохая. Заполнитель — песчано-глинистый; глины около 20%.

Сортировка отложений плохая, они включают линзу серых или-

стых глин мощностью 0,6 м с единичной галькой размером до

5 см .........................................................2,7

9. Щебенисто-галечные отложения с глиной. Количество щебня за-

метно увеличивается в нижних частях горизонта. Галька раз-

мером 5—10 см, плохо- и среднеокатанная, глина плотная . 1,8

10. Коренные породы — серые алевролиты, окварцованные и суль-

фидизированные, мелкотрещиноватые. По трещинам незначи-

тельная примазка серой илистой глины.

16

Р. Нутэкингенкывеем. Аллювиальная долинная погре-

бенная россыпь, расположенная в зоне обводненных таликов.

Характерный разрез рыхлых отложений (разведочная линия

150, скважина 46):

1. Почвенно-растительный слой............................0,2

2. Валунные отложения с незначительным количеством крупной

гальки, серого песка и глины (до 10—15%). Окатанность

валунов и гальки плохая и средняя, состав — осадочные и

изверженные породы . ............................2,6

3. Валунно-галечные отложения с разнозернистым песком и суг-

линком серого цвета (5—10%) в заполнителе. Окатанность

средняя. Состав тот же...................................8,0

4. Галечно-валунные образования с крупнозернистым песком и суг-

линком серого цвета (до 10—15%) в заполнителе. Незначитель-

ное количество щебня, дресвы. Окатанность материала средняя.

Состав тот же............................................13,6

5. Галечно-гравийный материал с разнозернистым серым поли-

миктовым песком (50—60%). Глина ярко-желтая, вязкая (25—

35%). Единичные валуны размером 20—30 см. Окатанность

хорошая. Петрографический состав: песчаники, алевролиты, из-

верженные породы.........................................11,2

6. Коренные породы — слаболитифицированные алевролиты.

2 УКБ

П. МЕТОДИКА ПОИСКОВ И РАЗВЕДКИ РОССЫПЕЙ

СКВАЖИНАМИ УДАРНО-КАНАТНОГО БУРЕНИЯ

1. СТАДИЙНОСТЬ РАБОТ

Для выявления и промышленной оценки россыпных место-

рождений золота проводят полный комплекс разведочных ра-

бот, который разделяют на поисковую, предварительную, де-

тальную стадии, разведку эксплуатируемых месторождений в

пределах горных отводов и эксплуатационную разведку.

Поисковую разведку проводят на объектах, выявленных по-

исковыми работами, или на участках, которые представляются

перспективными по материалам геологической и геоморфологи-

ческой съемок масштаба 1:50 000— 1:200 000, сопровождаю-

щихся шлиховым опробованием рыхлых отложений, а также

штуфным опробованием встреченных рудопроявлений. Цель

этой стадии разведочных работ — обнаружение промышленных

россыпей золота и их перспективная оценка. Поисковая раз-

ведка россыпных месторождений золота проводится поисковы-

ми линиями скважин (рис. 2,а).

Разнообразие геологических условий залегания россыпей

золота не позволяет рекомендовать единый способ определения

плотности сети поисковой разведки. Но некоторые закономерно-

сти все же существуют. Одной из них является зависимость

размеров промышленной части россыпи от размеров долины,

в которой она залегает, установленная А. В. Хрипковым (1958).

Обычно длина промышленной россыпи менее половины протя-

женности долины. Исходя из этого, расстояние между поиско-

выми линиями принимают равным или большим половины

протяженности ожидаемой россыпи. В табл. 4 даны примерные

расстояния между поисковыми линиями в зависимости от протя-

женности долины (Методическое руководство по разведке рос-

сыпей золота и олова, 1974). Но они могут меняться в конк-

ретной геолого-геоморфологической обстановке.

Расстояние между выработками по линии зависит от шири-

ны предполагаемой россыпи и чаще всего принимается равным

20—40 м. При поисках россыпей во впадинах, на прибрежных

и аллювиальных равнинах расстояния между выработками мо-

гут быть 60—80 м со сгущением в отдельных интервалах, где

устанавливается рассеянная золотоносность — шлейф россыпи.

18

Геологоразведочные работы на поисковой стадии рекомен-

дуется проводить скважинами УКБ. Скважины можно прохо-

дить в мерзлых отложениях до 300 м и в водных таликовых зо-

йах до 80 м инструментом одного диаметра. С помощью инстру-

ментов двух-трех диаметров можно пройти скважины в водных

таликах до 120 м. Россыпные месторождения, залегающие на

Л-76,

А-7ОА

Л-72 У

Л-Ы

Л- 66

Л-63

.6

Л

1 —к Л-30

27-34

Л-Зб

Р и с. 2. Последовательность проведения геологоразведочных работ на

россыпях:

а — поисковая стадия; б — предварительная стадия; в — детальная стадия; 1 — разве-

дочные линии; 2 — участок с установленной промышленной золотоносностью; 3 — бровка

эрозионно-аккумулятивной террасы

этих глубинах в таликовых зонах, в настоящее время не пред-

ставляют интереса для горнодобывающей промышленности, хотя

и рассматриваются как резерв на отдаленную перспективу.

Таблица 4

Расстояние между поисковыми линиями в зависимости от

протяженности долины

Протяженность долины, км

Показатель до 3 | 5 | 7 10 | более 10

Расстояние между поиско- По геолого-

выми линиями, км 1,0 2,0 3,0 3,5 геоморфоло-

гическим

предпосылкам

На поисковой стадии определяют:

а) наличие россыпей, их морфологический тип и условия за-

легания;

б) содержание золота в россыпи по данным отдельных вы-

работок на поисковых линиях;

2

19

в) примерные размеры россыпей по длине и мощности про-

дуктивного пласта;

г) прогнозные запасы россыпного золота по отдельным рос-

сыпям и по всей опоискованной площади, а на некоторых участ-

ках — запасы по категории С2.

В заключение дают рекомендации о целесообразности прове-

дения предварительной разведки, предполагаемой эффективно-

сти, способах разведки, очередности и сроках организации работ.

Предварительную разведку проводят на месторождениях,

положительная оценка которых получена на поисковой стадии.

В первую очередь разведуют месторождения, представляющие

наибольшую промышленную ценность.

На этой стадии определяют общие размеры россыпи, условия

ее залегания в разрезе рыхлой толщи и относительно элементов

древнего и современного рельефа, устанавливают пространст-

венную и генетическую связь с другими россыпями данного рай-

она и предполагаемыми коренными источниками. Кроме того, на

этом этапе разведочных работ определяют среднее содержание

золота в россыпи, особенности его распределения в вертикаль-

ном разрезе рыхлой толщи, а также выявляют сопутствующие

ценные компоненты. Золото россыпи подвергают химическому и

минералогическому изучению.

Предварительную разведку в большинстве случаев проводят

скважинами ударно-канатного бурения и проходкой линий по

редкой сети. Количество разведочных линий определяется раз-

мером и сложностью строения россыпи. Расстояния между

предварительными линиями принимают в 2—4 раза реже, чем

это необходимо для получения запасов категории Ci. Интерва-

лы между выработками на линии зависят от ширины россыпи

и варьируют от 10 до 40 м.

Предварительные линии выносит на местность инструмен-

тально маркшейдер по согласованию с главным (старшим) ге-

ологом партии. Эти линии должны по ширине пересекать весь

геологический контур россыпи. Под геологическим контуром

россыпи понимается граница между пустым и знаковым содер-

жанием. Практикой работ установлено, что линии предвари-

тельной разведки целесообразно проходить на половине рассто-

яния между поисковыми линиями (рис. 2,6). После окончания

этой стадии подсчитывают как прогнозное, так и определенное

количество запасов категорий Ci и С2 и дают заключение о це-

лесообразности постановки детальных работ с выделением пер-

воочередных объектов.

Детальную разведку проводят только на россыпях, получив-

ших по результатам предварительной разведки положительную

промышленную оценку. Детальная разведка должна проводить-

ся последовательно, начиная с участков, которые по своим геоло-

гическим, горнотехническим и экономическим условиям подле-

жат первоочередной эксплуатации.

20

Детальную разведку россыпей осуществляют горными выра-

ботками по определенной сети (рис. 2,в), в зависимости от груп-

пы, типа россыпи и требуемой категории запасов. Расстояния

между разведочными линиями и выработками на них приведены

в специальном разделе настоящей работы. Выработки на мест-

ность выносит маркшейдер партии инструментальным способом.

Ударно-канатным бурением на стадии детальной разведки

рекомендуется разведывать россыпи всех морфологических и

генетических типов в мерзлых отложениях мощностью 5—150 м

и в талых обводненных мощностью до 40 м. Исключение со-

ставляют месторождения со сложной морфологией в районах

распространения ледниковых отложений и в значительной сте-

пени затронутых ледниковой экзарацией. Этот тип россыпей из-

за слабосвязанного состояния золотоносного пласта целесооб-

разно разведывать скважинами колонкового пневмоударного

бурения или подземными горными выработками.

Мелкозалегающие россыпи обычно разведуют траншеями,

шурфами или скважинами УКБ с применением пробоотборников.

Глубокозалегающие месторождения (свыше 100—150 м)

целесообразно разведывать скважинами колонкового пневмо-

ударного бурения. Отдельные сложные россыпи с крайне нерав-

номерным распределением полезного компонента разведуют

траншеями, шахтами с рассечками, шурфами, которые позволя-

ют отбирать пробы большого объема.

Задача детальной разведки — дальнейшее уточнение строе-

ния россыпи, распределения полезного компонента по площади

и в вертикальном разрезе и получение всех данных, необходи-

мых для проектирования горнодобывающих предприятий.

К этим данным следует относить не только сведения о запасах

полезного ископаемого и сопутствующих компонентов, но и ре-

зультаты технологического опробования россыпей, рекоменду-

емую схему обогащения песков с определением процента извле-

чения полезного компонента, материалы о горнотехнических

условиях объекта, гидрогеологической обстановке залегания рос-

сыпей и др.

В процессе детальной разведки осуществляют: детальную то-

пографическую съемку участка (если она ранее не проводи-

лась), горные или буровые разведочные работы и опробование

выработок, ситовой и химический анализы золота и сопутству-

ющих компонентов россыпи. Коэффициент разрыхления и гра-

нулометрический состав рыхлых отложений на крупных и сред-

них по размерам россыпях определяют по заверочным выработ-

кам, а на мелких месторождениях — в процессе эксплуатации.

В результате детальной разведки выявляют запасы по кате-

гориям В и Ci в количестве и соотношении, которые необходимы

для разработки проектов и выделения капитальных вложений

на строительство горнодобывающего предприятия по инструкции

ГКЗ СССР (III группа россыпей — 100% запасов категории Ci,

21

II группа—20% категории В и 80% категории Сь I группа —

30% категории В и 70% категории Ci).

По результатам детальной разведки месторождения сос-

тавляют окончательный геологический отчет с подсчетом запа-

сов россыпного золота. На крупных месторождениях методом

вариантов рассчитывают постоянные кондиции, утверждаемые

ГКЗ СССР. Отчет с подсчетом запасов, произведенным по этим

кондициям, представляется на утверждение ГКЗ СССР. Запа-

сы россыпного золота мелких месторождений подсчитывают по

районным кондициям, утвержденным Министерством цветной

металлургии СССР, и утверждают в ТКЗ при СВТГУ. Передача

запасов по россыпным месторождениям золота для промышлен-

ного освоения производится в соответствии с «Положением о

порядке передачи разведанных месторождений полезных иско-

паемых для промышленного освоения», утвержденным Советом

Министров СССР, и другими инструктивными указаниями.

Разведка эксплуатируемого месторождения в пределах гор-

ного отвода. На эксплуатируемых месторождениях и россыпях,

переданных в эксплуатацию после завершения детальной раз-

ведки, проводят дополнительную разведку параллельно с отра-

боткой месторождения. Основная цель этой стадии — последо-

вательное изучение недостаточно детально разведанных частей

россыпи (флангов, изолированных и забалансовых участков) в

границах горного отвода, а также доразведка контуров россы-

пей в случае изменения кондиций на минеральное сырье или

контуров горного отвода с целью повышения обеспеченности

разведанными запасами действующего предприятия. В эту ста-

дию входит и выполнение рекомендаций ГКЗ СССР о доизу-

чении геологического строения россыпи и качества полезного

ископаемого в процессе эксплуатации месторождений. На уча-

стке, где были подсчитаны запасы категорий Ci и С2, осуще-

ствляется их перевод в категорию В для последующей подго-

товки этих участков к отработке. В других частях месторожде-

ния, где возможно выявление новых, ранее неизвестных россы-

пей, запасы вначале определяют по категориям Ci и С2, а затем

переводят в более высокие категории. При этом учитывают ге-

ологические материалы, полученные в процессе эксплуатации

месторождения. Работы на этой стадии проводят скважинами

УКБ и другими способами разведки; их может осуществлять

и горнодобывающее предприятие и геологическая организация.

Эксплуатационную разведку проводят с целью доразведки

месторождений, переданных в эксплуатацию, уточнения конту-

ров и мощности золотоносных песков, характера распределения

металла, а также перевода запасов в более высокие категории.

В связи с этим основными особенностями эксплуатационной

разведки является ее проведение в условиях подготовки или

непосредственно эксплуатации месторождений. Это позволяет

использовать проходимые горноподготовительные и другие эк-

22

сплуатационные выработки в качестве разведочных, а также

оборудование и технику, применяемую в горном деле. Эту ста-

дию проводит геологоразведочная служба горнодобывающего

'предприятия.

2. ПАРАМЕТРЫ РАЗВЕДОЧНОЙ СЕТИ

При разведке россыпей золота Северо-Востока СССР ру-

ководствуются . плотностью разведочной сети (табл. 5), реко-

мендуемой Инструкцией ГКЗ СССР (1962).

В соответствии с параметрами разведочной сети в табл. 6 по-

казана рекомендуемая плотность разведочной сети для россып-

ных месторождений.

Таблица 5

Параметры разведочной сети для россыпей золота

(Инструкция ГКЗ СССР, 1962)

Группа и харак- теристика место- рождений Категория запасов

А | В Ci

Расстояние, м

между линиями между | выработ- между ками 1 линиями между выработ- ками между линиями между выработ- ками

I. Очень крупные хорошо выдержан- ные россыпи с ра- вномерным распре- делением золота II. Крупные выдер- жанные россыпи с неравномерным ра- спределением золо- та 150—200 10—20 300—400 20—40 600—800 20—40 _ __ 150—200 10—20 300—400 20—40

III. Не выдержан- ные по ширине и мощности россыпи с неравномерным распределением зо- лота — — — — 100—200 10—20

Таблица 6

Плотность разведочной сети (тыс. м2) для россыпей золота

(Инструкция ГКЗ СССР, 1962)

Группа | Категория запасов

месторождений | А | В | С,

I 1,5—4,0 6,0—16,0 12,0—32,0

II — 1,5— 4,0 6,0—16,0

. Ш — — 1,0— 4,0

23

Классификация россыпей золота Северо-Востока СССР применительно к разведке скважин

Группа россыпей по ГКЗ СССР Подгруппа россы- пей Характеристика россыпей Генетический тип россыпей

1 а Очень крупные хорошо выдержан- ные россыпи с равномерным рас- пределением золота, относительно постоянной мощностью золотонос- ного пласта и простой морфологией Аллювиальные долинные

б Очень крупные выдержанные рос- сыпи с неравномерным распределе- нием золота и морфологией сред- ней сложности Аллювиальные долинные

II а Крупные, хорошо выдержанные рос- сЬши с равномерным распределени- ем золота, относительно постоянной мощностью золотоносного пласта и простой морфологией Аллювиальные долинные

б Крупные невыдержанные россыпи с неравномерным распределением золота и морфологией средней слож- ности Аллювиальные долинные, погребенные под морски- ми и ледниковыми отло- жениями

а Средние хорошо выдержанные рос- сыпи с простой морфологией и рав- номерным распределением золота Аллювиальные долинные, террасовые, погребенные под ледниковыми отложе- ниями

б Средние выдержанные россыпи с неравномерным распределением зо- лота, сложной и средней сложности морфологией Аллювиальные долинные, террасовые, погребенные под ледниковыми отложе- ниями

Ill

в Мелкие выдержанные россыпи с Аллювиальные долинные,

равномерным распределением золо- террасовые, погребенные

та, простой и средней сложности под ледниковыми отложе-

морфологией ниями

г Мелкие невыдержанные россыпи со Элювиально - делювиаль-

сложной морфологией и неравно- ные, аллювиальные (косо-

мерным распределением золота вые), щеточные, поймен-

ные, террасовые, погре-

бенные, экзарированные

24

Таблица 7

по степени выдержанности и сложности морфологии

,ами ударно-канатного бурения

Морфология россыпей Показа- тель СЛОЖНОС- ТИ морфо- логии Ширина промыш- ленного контура, м Коэффи- циент вариации верти- кального запаса, % Метод разведки Кате- гория разве- дуе- мых запа- сов Плотность разведочной сети, тыс. м?

Лентообраз- До 0,3 Более До 100 Линейный В 8,0—16,0

ные 200 ”С1 16,0—32,0

Лентообраз- ные 0,3—0,6 Более 100—150 Линейный В 4,0—8,0 200 Ci 5,0—16,0

Лентообраз- ные, линзо- видные До 0,3 Более До 100 Линейный В 1,0—4,0 100 Cj 4,0—8,0

Лентообраз- 0,3—0,6 Более 100—150 Линейный В 1,0—3,0

ные, струйча- тые, линзо- видные 100 С, 3,0—6,0

Струйчатые, До 0,3 50—100 До 150 Линейный Ci 1,0—4,0

линзовидные

Струйчатые, линзовидные, изометричные, гнездовые, неправильной формы Более 0,3 50—100 Более 150 Линейный, прямо- угольная сеть Ci 0,4—4,0

Струйчатые, изометричные До 0,6 До 50 До 150 Линейный, прямо- угольная сеть С, 0,25—1,0

Струйчатые, изометричные, гнездовые, неправильной формы Более 0,6 До 50 Более 150 Линейный, прямо- угольная сеть С1 0,25—1,0

25

Параметры сети при разведке россыпей

Груп- па россы- пей по ГКЗ СССР Под- группа рос- сыпей Морфология россыпей Ширина промышленного контура, м

т а Лентообразные 200—500 Более 500

1 б Лентообразные, струйчатые 200—500 Более 500

Лентообразные, струйчатые 100—200 Более 200

Лпнзовидные Центральная часть Фланги

II Лентообразные, струйчатые 100—200 Более 200

б Струйчатые Минимальная ширина одной струи более 20 м

Лпнзовидные, неправильной формы Центральная часть Фланги

Струйчатые 50—100 Более 100

а Линзовидные Центральная часть Фланги

Струйчатые 50—100 Более 100

Струйчатые Минимальная ширина одной струи до 20 м

б Линзовидные Центральная часть > Фланги

III Изометричные

Гнездовые, неправильной формы

Струйчатые До 20 20—50

в Изометричные

Струйчатые До 20

г Гнездовые, неправильной формы

26

Таблица 8

золота скважинами ударно-канатного бурения

Категория запасов

I Ci сг

Расстояние, м

между линиями по линиям между линиями по линиям между линиями по линиям

400 400 20 40 800 800 20—40 40 1600 1600 40—80 40—80

400 400 10—20 20—40 800 800 20 20—40 1600 1600 40 40

200 200 20 20—40 400 400 20 20 800 800 40 40

200 100—200 20 10—20 400 200 20 20 800 400 40 20

200 200 10 20 200 200 20 20—40 400 400 40 40

100 10 200 10 400 20

100 100 10 5—10 200 100 10 10 400 200 20 20

— — 200 200 10—20 20 400 400 20 20

— — 200 100 10 10 400 200 20 20

— — 100—200 200 10—20 10—20 400 400 20 20

' — — 100 10 200 20

— — 100—200 10—20 400 20

— — Прямоуголь- ная сеть 20—40 400 20

— — Прямоуголь- ная сеть 20—40 200 20

— — 50—100 100 5—10 10 200 200 20 20

— — Прямоуголь- ная сеть 20—40 200 20

— — 50—100 5—10 200 20

— — Прямоуголь- ная сеть 10—20 200 20

27

Разведочная сеть, рекомендуемая Инструкцией ГКЗ СССР*

(см. табл. 5), дает лишь ориентировочные расстояния между

линиями и выработками для трех крупных групп россыпей,

внутри которых (особенно в третьей) наблюдается большое ко-

личество различных по размерам, условиям залегания, морфо-

логии месторождений. Каждое из этих месторождений необхо-

димо разведывать различными способами и по различной сетке.

На основании опыта разведки россыпных месторождений

золота Северо-Востока СССР с целью повышения достоверно-

сти запасов и эффективности разведочных работ классифика-

ция россыпей ГКЗ СССР (1962), основанная только на слож-

ности геологического строения россыпей и степени равномерно-

сти распределения золота, доработана с учетом степени

выдержанности и сложности морфологии применительно к раз-

ведке скважинами ударно-канатного бурения (табл. 7).

В приведенной классификации даны морфология россыпей

и показатель сложности морфологии, представляющий отноше-

ние площади непромышленных участков ко всей внутриконтур-

ной площади россыпи (Шевцов, Беккер, Невретдинов, 1975).

Морфология месторождения впервые принята в качестве основ-

ного признака, характеризующего их изменчивость, и на ее ос-

нове произведена группировка россыпей и предложена новая

разведочная сеть (табл. 8). В результате анализа отработки

большого количества россыпей установлено, что морфология

месторождений является основным критерием, определяющим

достоверность разведанных запасов. Различают следующие

морфологические типы россыпей: лентообразные, струйчатые,

линзовидные, изометричные, неправильной формы, гнездовые.

По степени сложности выделяют россыпи простой, средней сло-

жности и сложной морфологии (рис. 3). Разведочная сеть для

россыпей морфологии средней сложности рекомендуется в пол-

тора раза плотнее, чем для месторождений с простой морфо-

логией, а для сложных месторождений — в два раза. Степень из-

менчивости морфологии количественно определяется показате-

лем ее сложности.

По степени выдержанности россыпи разделяются на хорошо

выдержанные, выдержанные и невыдержанные. Внутри каждой

группы тоже в больших диапазонах изменяются крупность золо-

та и коэффициент вариации вертикального запаса. Выдержан-

ность россыпей характеризуется также шириной промышленного

контура, коэффициентом вариации вертикального запаса и круп-

ностью золота. Для каждой степени выдержанности уточнена и

величина коэффициента вариации вертикального запаса.

В предлагаемой классификации для россыпей со сложной

морфологией (гнездовых, неправильной формы) рекомендуются

прямоугольная, квадратная и ромбическая сетки, которые поз-

волят оконтуривать россыпи с минимальной погрешностью

(рис. 4).

28

Рис. 3. Примеры строе-

ния россыпей:

1 — контуры подсчета запа-

сов: а — балансовых; б —

забалансовых; 2 — контуры

отработки; 3 — участки с

промышленным содержанием

золота внутри контуров от-

работки; 4 — выработки: а —

скважина УКБ, б — ствол

шахты, в — нарезные выра-

ботки

Рис. 4. Схема развед-

ки прямоугольной сеткой

скважин УКБ одного из

участков россыпи:

1 — скважина с непромыш-

ленным содержанием золота;

2 — скважина с промышлен-

ным содержанием золота;

3 — контуры подсчета балан-

совых запасов

Таким образом, для запасов россыпей I и II групп за основу

принята плотность, рекомендуемая Инструкцией ГКЗ СССР

(1962). Для запасов категории Ci россыпей III группы нижний

предел плотности вместо 1000 м2 по Инструкции ГКЗ СССР оп-

ределен в 250 м2. Этот предел введен для разведки узких, не-

больших по размерам, россыпей с целью доведения числа выра-

боток в контурах подсчета до оптимального (20) в целом по

россыпи. Верхний предел плотности (4000 м2, по Инструкции

ГКЗ СССР) увеличен до 6000 м2.

3. МЕТОДИКА ОПРОБОВАНИЯ

На поисковых линиях независимо от расстояния между вы-

работками опробуются вся толща рыхлых отложений и верхняя

часть коренных пород. Интервалы опробования в пределах пред-

полагаемых металлоносных горизонтов (песков) не должны

превышать 0,4 м. В непродуктивной толще (торфах) интервалы

опробования допускаются до 1,0 м. На поисковых линиях по

опорным скважинам отбирают пробы на спорово-пыльцевой и

диатомовый анализы.

На предварительных и детальных линиях торфа не опробу-

ются, а металлоносный пласт опробуется рейсами 0,2 или 0,4 м.

Для предварительных и детальных линий схему опробования

утверждает главный (старший) геолог партии.

Особое внимание обращают на соответствие объема выже-

лоненной породы теоретическому. Мерные ящики (ендовки)

должны быть стандартными. В случае резких отклонений объе-

ма выжелоненного грунта от теоретического принимают меры по

устранению причин расхождения (глинизация, переход на бу-

рение с обсадкой трубами).

Для установления фактического диаметра скважин при бес-

трубном бурении применяют самозаписывающие каверномеры

СКМ-4, КЭМС-1 и другие. Спускают каверномер (КЭМС-1) в

скважину на ручной лебедке. При ударе устройства о забой ка-

верномер приводится в рабочее положение. При подъеме кавер-

номера рычаги скользят по стенкам скважины в двух взаимо-

противоположных направлениях, фиксируя на ленте величину

углублений в стенках скважины с одной и с другой стороны^

Третий самописец отмечает через каждые 0,2 м глубину изме-

нений. Кавернограмму вкладывают в буровой журнал.

4. ТЕХНОЛОГИЯ ОТБОРА ПРОБ

Пробы отбирают с помощью желонок Р-8Ж-4У. Перед нача-

лом желонения в скважину заливают 10—20 л воды. Опущен-

ную желонку после трех — пяти ходов поршня поднимают на

поверхность в воронку разгрузочного устройства. Желонение

30

считается законченным, когда желонка поднята пустой; ее обмы-

вают над разгрузочным устройством. Зимой желонку обогрева-

ют на всю длину.

Пробные ящики (ендовки) наполняют шламом не более

чем на — объема для избежания потерь материала пробы при

транспортировке и пробуторке. Если выжелоненный шлам не

помещается в один ящик, его сливают в несколько ендовок. Но

весь шлам с одного рейса углубки является одной пробой и

подлежит промывке в полном объеме. Объединение шлама не-

скольких рейсов в одну пробу запрещается. После слива в

пробные ящики шлам пробуторивают с целью осаждения тя-

желых фракций. Для ускорения пробуторки и улучшения де-

зинтеграции в пробный ящик подливают чистую воду, приме-

няют импеллерные дезинтеграторы. Затем воду и взвешенные

в воде легкие фракции сливают. Эту операцию повторяют нес-

колько раз, пока глинистая примазка полностью не отделится.

Далее промывальщик производит пробуторку и доводку

шлиха на лотке в промывочных зумпфах, обязательно в чистой

воде. На промывке проб в СВТГУ с 1978 г. повсеместно внедря-

ются промприборы «Проба-2».

Часть пробуторенного материала, идущего в отвал (пример-

Н0 То лотка)’ выкладывают в виде эталонов — образцов раз-

буренных пород, характеризующих каждый рейс. Для выкладки

эталонов возле каждой скважины расчищают небольшую ров-

ную площадку. Каждый эталон-выкладку снабжают биркой с

указанием номера линий, скважины, интервала углубки.

Гале-эфельные отвалы маркируют бирками, на которых

кроме номеров линии и скважины указывают фамилию промы-

вальщика. По скважинам с весовым содержанием золота га-

лечные отвалы из продуктивного горизонта и торфов рекомен-

дуется складировать раздельно. Это впоследствии облегчит

привязку металла контрольного опробования.

Шлам при бурении золотоносного пласта должен быть до-

статочно вязким, исключающим возможность осадки золота.

Если проходимый продуктивный горизонт представлен несвя-

занными породами, то долив воды в скважину надо резко сок-

ратить и увеличить плотность шлама.

В целях проверки полноты извлечения шлама и минералов

тяжелой фракции техник-геолог и бурильщик периодически

контролируют полноту желонения: перед началом желонения в

скважину (в глину) опускают известное количество дробин

(3—3,5 мм в диаметре), закрепленных в выемке нижней части

долота. По окончании желонения после промывки подсчитыва-

ют количество извлеченных дробин и определяют процент

извлечения. По результатам контроля желонения проверяют тех-

ническое состояние желонки, устраняют неисправности, подби-

31

рают оптимальную плотность шлама, определяют рациональ-

ное число черпаний желонкой.

По каждой скважине УКБ проводят контрольное опробо-

вание гале-эфельных отвалов, мест разгрузки желонок, площа-

док буровых станков, сливов из пробных ящиков (ендовок)

после отмучивания проб. Галечный отвал и выклады эталонов

пород просматривают с целью нахождения самородков. Из

эфельного отвала отбирают контрольную пробу для определе-

ния качества промывки в объеме не менее одного лотка (0,25 ен-

довки). При установлении полезного компонента в гале-

эфельном отвале или в сливе последние полностью перемывают-

ся. Промывку контрольных проб проводят опытный техник-

геолог (геолог отряда) и высококвалифицированный промы-

вальщик.

Внешний контроль за опробованием и качеством промывки

проб осуществляет выборочно по отдельным скважинам разве-

дочных линий специальное звено из экспедиции или партии.

Скважины, подлежащие контрольному опробованию, определя-

ет главный геолог экспедиции или партии. Внешнему контролю

подвергают все скважины с промышленным или повышенным

содержанием полезного компонента. Остальные скважины про-

веряют с таким расчетом, чтобы их число составляло не менее

10% от общего количества. Результаты контрольного опробова-

ния заносят в промывочный журнал. Состав звена контрольного

опробования определяется объемами и дислокацией разведоч-

ных работ. Обычно оно состоит из 2—3 человек: опытного стар-

шего техника-геолога, одного или двух высококвалифицирован-

ных промывальщиков.

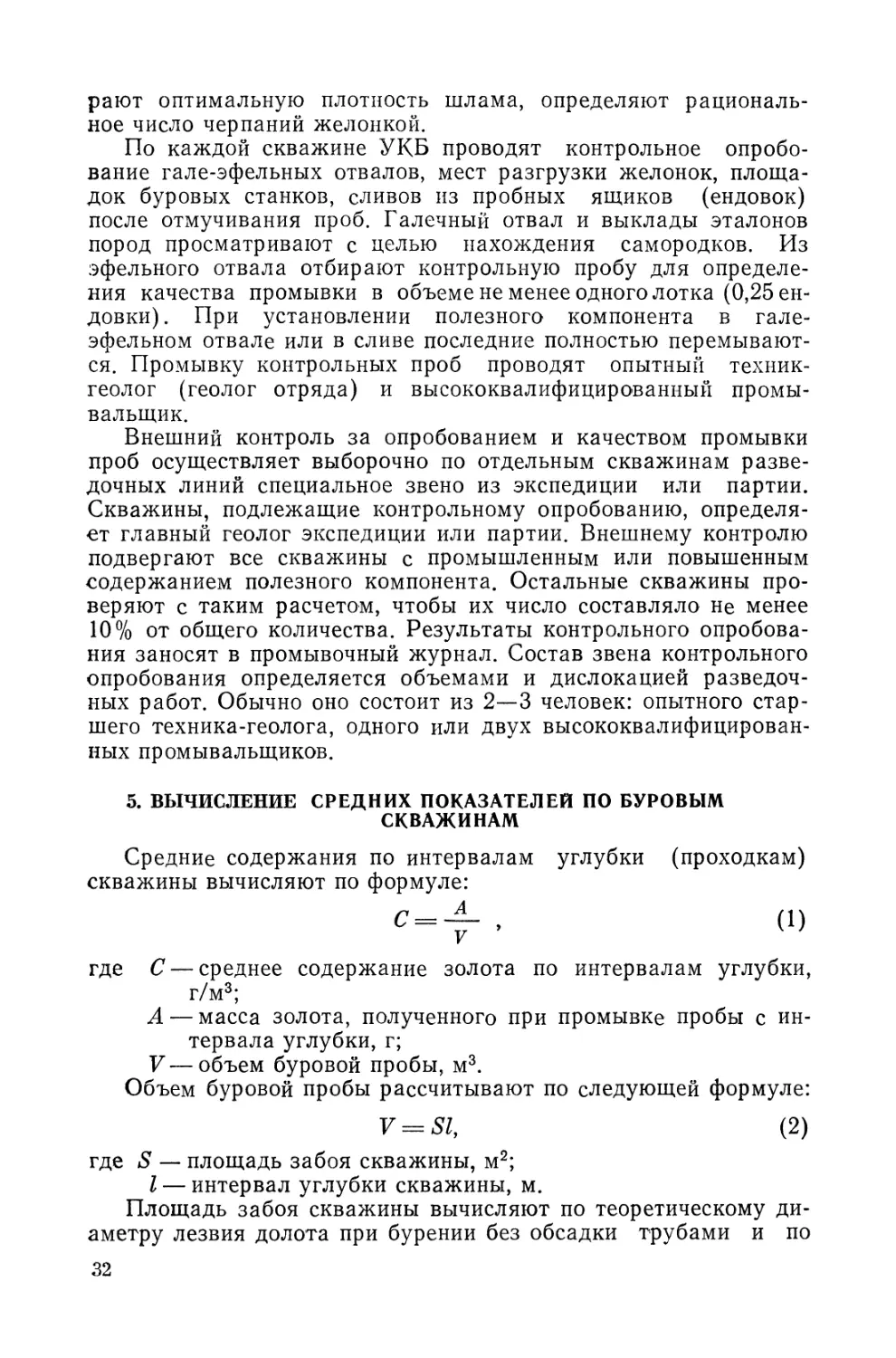

5. ВЫЧИСЛЕНИЕ СРЕДНИХ ПОКАЗАТЕЛЕЙ ПО БУРОВЫМ

СКВАЖИНАМ

Средние содержания по интервалам углубки (проходкам)

скважины вычисляют по формуле:

с= — , (1)

V

где С — среднее содержание золота по интервалам углубки,

г/м3;

А — масса золота, полученного при промывке пробы с ин-

тервала углубки, г;

V — объем буровой пробы, м3.

Объем буровой пробы рассчитывают по следующей формуле:

V = Sl, (2)

где S — площадь забоя скважины, м2;

I — интервал углубки скважины, м.

Площадь забоя скважины вычисляют по теоретическому ди-

аметру лезвия долота при бурении без обсадки трубами и по

32

внешнему диаметру башмака при бурении с обсадкой трубами.

Соответствие теоретического объема пробы фактическому при

бурении без обсадки трубами должно быть по каждой скважине

подтверждено данными кавернометрии или замерами в мерном

сосуде пробы в разрыхленном состоянии. В случае значительных

расхождений (более 10%) между теоретическим и фактическим

диаметрами расчет площади забоя скважины ведется по факти-

ческому диаметру. Его замеряют каверномерами и вычисляют

среднеарифметическим путем из диаметров в начале уходки и в

конце интервала, таблицу с данными кавернометрии вклеивают

в буровой журнал.

Площадь забоя скважины (S, см2) вычисляют по формуле:

5= (3)

4

где л — число, равное 3,142;

D — диаметр лезвия долота, фактический диаметр скважи-

ны или внешний диаметр башмака, см.

Подставив в формулу (1) значение объема буровой пробы

(2), получим значение среднего содержания по буровой пробе:

г „___________А__________Л _ 1000Л

ЮО • —s-________1______Sl '

10 000 100 1000

Верхнюю и нижнюю границы пласта песков определяют по

кондициям. Обязательным условием является включение в

пласт песков крайних проходок только с промышленным содер-

жанием золота.

Мощность торфов вычисляют путем умножения количества

проходок, расположенных от дневной поверхности до верхней

границы пласта, на 0,2 или 0,4 м (при равноинтервальном оп-

робовании) пли путем сложения соответствующих уходок (при

неравноинтервальном опробовании). Мощность песков опреде-

ляют аналогично, либо умножением количества проходок, вклю-

ченных в пласт, на 0,2 или 0,4 м, либо сложением соответству-

ющих уходок. Глубину выемки (при подсчете на массу) вычис-

ляют как сумму мощностей торфов и песков. В скважинах с

несколькими металлоносными пластами пласты объединяют в

один, если разрыв между ними не превышает 1,0 м — для ма-

ломощных пластов при подземной отработке и открытых рабо-

тах, 0,6 м — для пластов повышенной мощности при подземной

отработке, а также если включение пустых и непромышленных

(междупластовых) проходок не снижает содержания по сква-

жине ниже минимального среднего или бортового. В противном

случае подсчет ведут раздельно по каждому пласту.

Отнесение скважин к подземной или открытой разработке

производится в соответствии с кондициями.

3 укб ' 33

Содержания по интервалам углубок скважины после их

вычисления умножают на пробность золота и округляют до

0,01 г/м3.

Среднее содержание по пласту (С, г/м3) при равноинтер-

вальной углубке скважин вычисляют как среднее арифметиче-

ское по интервалам:

<?1 + с2 +.....+ Сп /сх

где Ci, с2,......сп — среднее содержание по интервалам уг-

лубки, г/м3;

п — число интервалов.

При неравноинтервальной углубке скважин среднее содер-

жание по пласту определяют как средневзвешенное по формуле:

C1Z1 + C2Z2 + ....+ Cnl-n

где Zi, Z2,......- 1п — интервалы углубки скважин, м.

В расчет среднего содержания на пласт песков следует вво-

дить все проходки, вошедшие в пласт песков при определении

его мощности, т. е. и проходки с пустыми, знаковыми и непро-

мышленными содержаниями.

Вертикальный запас (W, г/м2) определяют как произведе-

ние содержания по пласту на мощность песков:

W = CL, (7)

где L — мощность пласта песков, м.

Самородки золота (независимо от их веса) при расчете сре-

днего содержания по пробе учитывают в полном значении. Вы-

явление и ограничение пиковых проб производится в процессе

подсчета запасов.

При расчете среднего содержания по отдельным пробам учи-

тывают металл контрольного опробования, намытый из гале-

эфельных отвалов, зачисток из зумпфов, навалов из-под станка.

При расчете среднего содержания по отдельным пробам не-

обходимо также учитывать результаты контрольного взвешива-

ния и контрольной отдувки шлихов путем непосредственного вве-

дения в подсчет этого металла или начисления соответствующе-

го поправочного коэффициента при установлении систематиче-

ской ошибки.

Полученные разведочные данные по скважинам заносят в

каталоги разведочных данных, в которых скважины фиксируют

в порядке расположения их на местности. При заполнении ка-

талогов необходимо предусматривать возможность проходки

промежуточных скважин в линиях, для чего следует оставлять

незаполненные строки.

34

6. ДОКУМЕНТАЦИЯ БУРОВЫХ СКВАЖИН

К геологической и технической документации относятся:

полевые книжки, журналы документации скважин (в двух эк-

земплярах), геологические разрезы по буровым линиям, декад-

ные сводки о выполненных объемах, месячные технические от-

четы, промывочные журналы, сопроводительные на отправку

шлиховых проб и наряды. При детальной и предварительной

разведке ведут планы разведочных работ. Кроме того, отбира-

ют образцы и пробы пород и грунтов для петрографического,

литологического, палинологического изучения.

Документацию и опробование буровых скважин производят

одновременно с их проходкой в целях быстрейшего получения

и использования результатов для эффективного направления

разведочных работ.

Поскольку при УКБ извлекаемый из скважины материал в

значительной степени раздроблен, определение первоначально-

го литологического состава породы, размеров составляющего ее

обломочного материала и степени его окатанности представ-

ляет определенную трудность.

Поэтому от техников-геологов требуется навык и внимание

при документации.

Полевую книжку заполняют постоянно на месте работы по

мере углубления скважины и опробования шлама. В нее заносят

все предусмотренные формой сведения. Запись ведут простым

карандашом.

Каждую пробу, поступающую на промывку, записывают от-

дельной строкой. Количество записей должно соответствовать

количеству проб.

После завершения проходки и промывки скважины выписы-

вают промывочный журнал.

В полевой буровой книжке делают зарисовку разрезов рых-

лых отложений по скважине общепринятыми условными зна-

ками с отражением всех особенностей строения рыхлых отло-

жений, отмечают мощность слоев, линз и прослоев различных

пород, ископаемого льда, торфа и т. д. Особенно тщательно

оконтуривают металлоносные горизонты, границы пласта

песков, торфов и плотика. В случае разбуривания горизонта

погребенных торфяников в них необходимо проводить тщатель-

ный сбор растительных остатков (шишек, плодов, семян расте-

ний, обломков древесины).

В документации буровых скважин отмечают гидрогеологиче-

ские данные: границу мерзлоты и таликов, уровень грунтовых,

межмерзлотных и подмерзлотных вод, примерный дебит, осо-

бенно при встрече горизонтов с напорными водами.

В полевых книжках указывают время, затраченное на буре-

ние, дату бурения скважины, фамилии бурильщиков, техников-

геологов и промывальщиков.

3*

35

При добивке скважины в полевой геологической книжке ста-

вят фамилии бурильщика, промывальщика и их подписи о

сдаче добитой скважины геологу (руководителю бурового от-

ряда). Соответствующую отметку об этом делают в буровом

журнале. На каждую недобитую скважину составляют акт (на

последней странице журнала документации) с указанием при-

чин прекращения бурения.

Результаты опробования записывают в специальной графе

«Масса металла, определенная глазомерно» полевой геологиче-

ской книжки.

Буровые журналы в двух экземплярах ведут техники-геологи

под контролем геолога (старшего техника-геолога) бурового

отряда на основании полевых геологических книжек. Геолог

составляет литологические разрезы по разведочным линиям (по

мере проходки и добивки скважин) и разведочные планы.

При очень сложном строении разведуемого участка литологиче-

ские разрезы составляют непосредственно на разведочной

линии.

Литологические разрезы (профили) составляют после добив-

ки первой скважины и систематически пополняют по мере про-

ходки следующих выработок, что помогает своевременно кор-

ректировать технологию бурения, более точно находить грани-

цы между различными литологическими горизонтами и яснее

представлять строение россыпи, а следовательно, определять

необходимость сгущения выработок и правильную их добивку.

Буровой мастер вместе с геологом бурового отряда составля-

ет суточные, декадные сводки, наряды, месячные технические

отчеты.

Бурильщики заполняют буровой журнал приема и передачи

вахт и в конце каждой смены подписывают его вместе со смен-

щиком.

Устье скважины, выкладки эталонов грунта, гале-эфельные

отвалы закрепляют штагами и бирками. Выкладку эталонов

грунта ведут по каждой пробе; неопробуемый материал пол-

ностью выкладывают на одной площадке с эталонами, устанав-

ливают бирки, указывающие, с какого интервала он поднят.

Привязку и нивелирование линий и выработок с нанесением

их на рабочий план участка, основа которого изготовляется

пантографированием или мехувеличением с рельефных топо-

графических карт, производит маркшейдер.

Начальник и главный (старший) геолог партии обеспечива-

ют четкую, быструю доставку и обработку проб, а также своев-

ременное и качественное составление всей геологической и тех-

нической документации.

Пробы, буровые и промывочные журналы упаковывают в

один пакет, к ним выписывают сопроводительную в двух экзем-

плярах, один из которых хранится у геолога (старшего техника-

геолога), другой направляется в лабораторию партии.

36

7. ДОСТОВЕРНОСТЬ БУРОВОЙ РАЗВЕДКИ

Достоверность разведки скважинами ударно-канатного бу-

рения изучалась по россыпям Северо-Востока СССР путем со-

поставления данных скважин и заверенных выработок, сравне-

ния данных разведки с результатами эксплуатации.

Сопоставление данных скважин ударно-канатного бурения и

заверенных горных выработок. В Северо-Восточном территори-

альном геологическом управлении (СВТГУ) проведен анализ

достоверности запасов, разведанных скважинами УКБ, путем со-

поставления данных скважин и заверенных выработок (Шев-

цов, 1972). Анализ проводили по месторождениям россыпного

золота Яно-Колымского золотоносного пояса и золотоносных

районов Чукотки (2376 скважин). Все заверенные скважины по

величине вертикального запаса разбиты на классы. Для каждо-

го класса и всей группы скважин выведены поправочные коэф-

фициенты на мощность торфов, песков, среднее содержание и

вертикальный запас (табл. 9), которые представляют собой

отношение данных по заверенным выработкам к данным сква-

жин.

При анализе поправочных коэффициентов на вертикальный

запас отмечена некоторая закономерность. Скважины с низки-

ми содержаниями (до 3 усл. единиц) занижают вертикальный

запас по сравнению с заверенными выработками (коэффициент

на скважины больше единицы), а с самыми высокими содержа-

ниями (более 10 усл. единиц) завышают вертикальный запас

(коэффициент меньше единицы). По классам скважин 3—5 и

5—10 усл. единиц получена полная сходимость вертикального

запаса с заверенными выработками. В целом для всей группы

скважин поправочный коэффициент на вертикальный запас бли-

зок к единице.

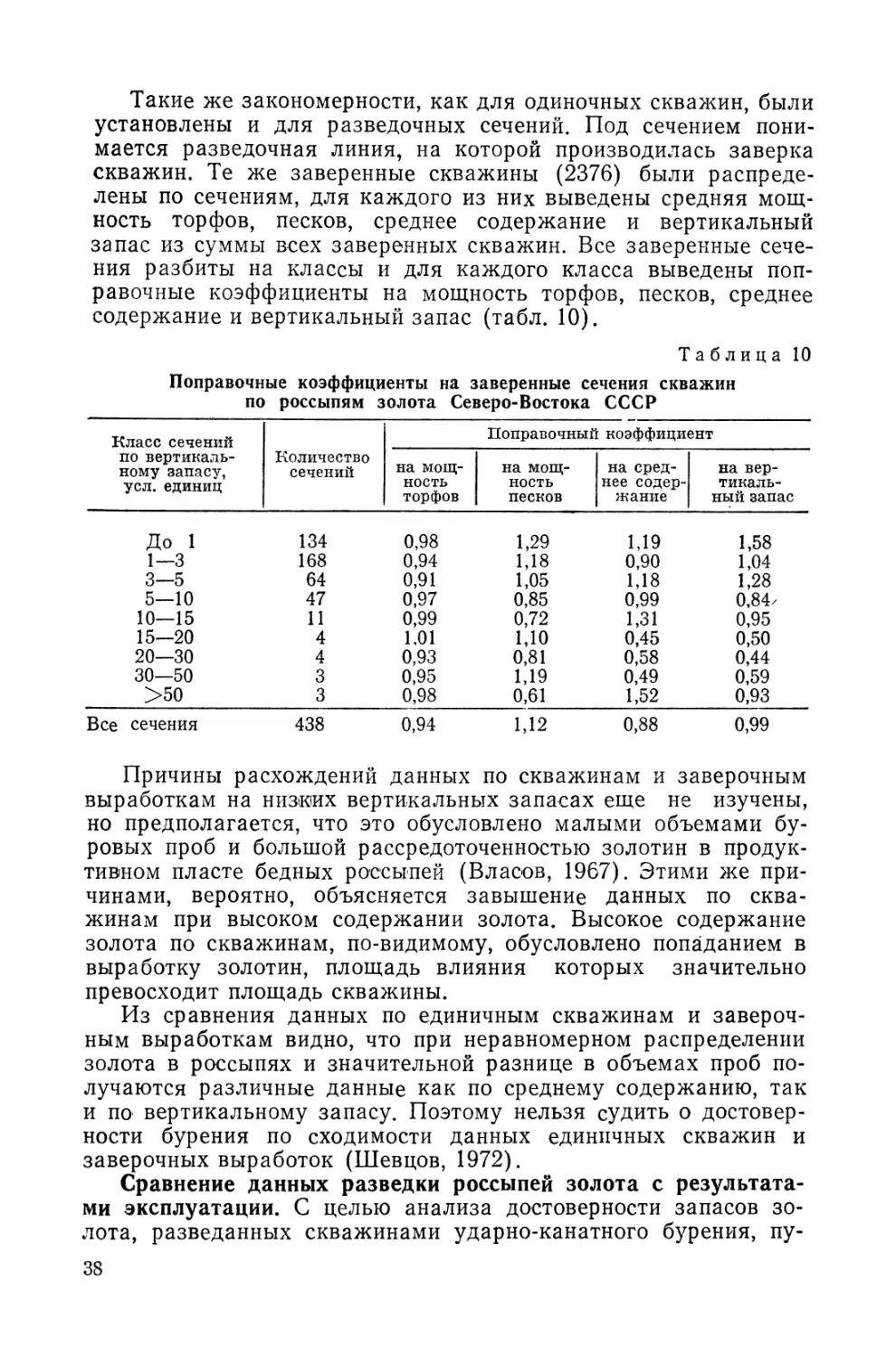

Таблица 9

Поправочные коэффициенты на заверенные скважины по россыпям

золота Северо-Востока СССР

Класс скважин по вертикаль- ному запасу, усл. единиц Количест- во сква- жин в классе Поправочный коэффициент

на мощ- ность торфов на мощ- ность песков на сред- нее содер- жание на верти- кальный запас

До 1 1120 0,92 1,56 1,89 2,94

1—3 657 0,94 1,01 1,20 1,21

3—5 235 0,96 1,01 0,97 0,95

5—10 217 0,95 1,14 0,83 0,95

10—15 65 0,95 0,89 0,81 0,72

15—20 30 0,93 0,71 1,02 0,72