Текст

БМРЕБРИК

БУРЕНИЕ ИНЖЕНЕРНОГЕОЛОГИЧЕСКИХ СКВАЖИН

р -3^Р

Б.М.РЕБРИК

БУРЕНИЕ ИНЖЕНЕРНОГЕОЛОГИЧЕСКИХ СКВАЖИН

спмвочник

2-е издание, переработанное и дополненное

ББК 33.131

Р 31

УДК (622.143) (031)

Организации-спонсоры: Московский геологоразведочный институт им. Серго Орджоникидзе; Моегорг согреет; ПГО «Центргеология»; Чувашское отделение ГорьковТИСИЗа; БелГИИЗ; Верхне-Волжский ТИСИЗ

Ребрик Б. М.

Р 31 Бурение инженерно-геологических скважин: Справочник.— 2-е изд., перераб. и доп.— М.: Недра, 1990.-— 336 с.: ил.

ISBN 5-247-01677-7

Рассмотрены конструкции и способы бурения инженерно-геологических скважин, буровое оборудование и инструмент. Даны рекомендации по выбору режимов бурения и оборудования. Уделено внимание геологической документации и отбору образцов. Во втором издании (1-е изд.—1983) более подробно описано ударно-вибрационное зондирование грунтов, дана новая методика расчета затрат мощности при бурении.

Для инженерно-технических работников, занимающихся инженерногеологическими изысканиями.

2502010300—249

043(01)—90^

238 —90

ББК 33.131

СПРАВОЧНОЕ ИЗДАНИЕ

Ребрик Борис Михайлович

БУРЕНИЕ ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИХ СКВАЖИН

Заведующий редакцией Л Н. Аважанская

Редактор издательства Т. А. Чопорова

Технические редакторы Л. Г. Лаврентьева, Н. В. Жидкова

Корректор М. В. Дроздова

ИБ№ 8373

Сдано в набор 21.02.90. Подписано в печать 17.07.90. Т—11437. Формат 60x88Vie- Бумага книжножурнальная для офсетной печати. Гарнитура Таймс. Печать офсетная, Усл. печ. л. 20,58. Усл. кр,-отт. 20,58. Уч.-изд. л. 24,01. Тираж 4930 экз. Заказ 3871/2332-4. Цена 1р. 50 к.

Ордена «Знак Почета» издательство «Недра», 125047, Москва, пл. Белорусского вокзала, д. 3 Ордена Октябрьской Революции и ордена Трудового Красного Знамени МПО «Первая Образцовая типография» Государственного комитета СССР по печати. 113054, Москва, Валовая, 28.

© Издательство «Недра», 1983

ISBN 5-247-01677-7 © Б. М. Ребрик, 1990, с измене-

ниями и дополнениями

ПРЕДИСЛОВИЕ

Основной вид работ при инженерных изысканиях в. строительстве и при поисках и разведке месторождений полезных ископаемых— бурение скважин. Затраты на бурение составляют до 25% общих затрат на производство изысканий. Роль и значение скважин и буровых работ при изысканиях определяются следующ .ми факторами:

буровые скважины—важнейший источник прямого получения инженерно-геологической и гидрогеологической информациг об основных особенностях и физико-механических свойствах горных пород (грунтов), слагающих исследуемую территорию;

буровые скважины позволяют также получать указанную выше информацию с помощью других способов (геофизических, полевых опытных и т. д.);

буровые скважины широко используются для выполнения подсобно-вспомогательных функций (добыча подземных вод, сейсмические исследования и др.);

буровые работы оказывают определяющее влия’ че на формирование ремонтно-механической базы изыскательских организаций, их материально-техническое снабжение и функционирование подсобновспомогательных служб.

В связи с этим развитию и совершенствованию буровых работ должно уделяться неослабное и возрастающее внимание.

Настоящий справочник представляет собой второе дополненное и переработанное издание аналогичного справочника, изданного в 1983 г. С момента выхода первого издания срок прошел сравнительно небольшой. Каких-либо существенных, принципиальных изменений в техническом оснащении буровых работ на изысканиях за этот период не произошло. Тем не менее изыскательская служба страны продолжала развиваться и совершенствоваться. Вслед за Мосгоргеотрестом, БелГИИЗом и другими передовыми изыскательскими и проектно-изыскательскими организациями во многих министерствах и ведомствах изыскания начали переводить на индустриальную основу, т. е. с узкой специализацией, замкнутым технологическим циклом изысканий, широким использованием компьютерной техники, внедрением в производство новейших достижений науки и техники и передового опыта. С учетом перехода изыскательских организаций на хозрасчет и самофинансирование указанные тенденции получили еще большее развитие.

3

В справочнике подобраны и систематизированы основные справочные данные, необходимые работникам производственных изыскательских и проектно-изыскательских организаций, ведущих буровые работы. При составлении справочника широко использовались действующие нормативно-методические документы (СНиП, стандарты, нормали, технические условия, указания и рекомендации), отчетные и фондовые материалы, многочисленные публикации.

В подготовке справочника были использованы материалы и рекомендации, представленные многими организациями. Составление справочника было бы невозможно без широкого участия в его подготовке многих специалистов.

Постоянно оказывали автору помощь и поддержку ценными указаниями и предложениями Е. А. Козловский, В. Ф. Рогов, Г. П. Новиков, Л. Г. Грабчак, В. Г. Кардыш и др.

Автор считает своим долгом выразить глубокую благодарность И. В. Архангельскому и М. А. Солодухину, которые оказали помощь в сборе материала.

ГЛАВА 1

ГРУНТЫ и их

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА

При бурении инженерно-геологических скважин объектом воздействия и изучения является грунт. Выбор техники и технологии бурения во многом определяется составом и физико-механическими свойствами грунта.

§ 1. Общая характеристика грунтов

В современной технической литературе термин «грунт» трактуется и понимается двояко. В широком смысле под грунтом понимается горная порода, являющаяся основанием, средой или материалом при строительстве сооружений. Именно так ipymr трактуется существующими нормативно-методическими документами Госстроя СССР.

В узком смысле грунты трактуются как рыхлые горные породы коры выветривания скальной оболочки Земли (литосферы), несвязные (сыпучие) или связные, прочность связей которых во много раз меньше прочности самих минеральных частиц. Характернейшая особенность грунтов как природных тел — раздробленность, дисперсность, что коренным образом отличает их от скальных (твердых и крепких) пород. Грунты в узком смысле являются объектом изучения ряда специальных дисциплин, в частности грунтоведения и механики грунтов.

В настоящем справочнике термин груш будет пониматься в широком смысле как природное или искусственное образование, которое каким-то образом предполагается использовать для строительства. Однако поскольку при рассмотрении процессов бурения нередко будут использованы методы, модели и терминология механики грунтов и частично грунтоведения, объектом исследования по необходимости окажутся такие горные породы, которые определяются термином грунт в узком смысле.

В механике грунтов применительно к строительству решаются задачи по определению (оценке) несущей способности и других качеств грунтов как основания, среды или материала сооружения. В справочнике грунты будут рассматриваться как среда: 1) которая в процессе бурения скважин подлежит разрушению; 2) из которой необходимо отбирать пробы ненарушенного сложения для определения ее физико-механических свойств; 3) строительные свойства которой могут быть выявлены в процессе внедрения в нее различных элементов (например, конуса), т. е. опять же в процессе разрушения; 4) определенным образом воздействующая на внедряемые в нее

5

элементы (например, породоразрушающий инструмент) и во многом определяющая законы движения последних, а также их износ.

В сущности, грунтами с геологической точки зрения являются горные породы. Горными породами называются материальные объекты, слагающие земную кору, а также твердые или рыхлые части других космических тел. Горные породы слагаются из минералов. Встречаются горные породы, состоящие из одного минерала, например кварца. Горные породы делятся на три группы: магматические, метаморфические и осадочные.

Магматические, или изверженные, породы образуются в результате застывания и кристаллизации магмы при внедрении ее в земную кору или при излиянии ее на поверхность в процессе извержения вулканов. Свойства магматических пород зависят от положения остывающих магматических тел по отношению к поверхности земли, от условий температуры и давления, состава магмы, скорости ее застывания и т. д. При подразделении магматических пород важнейшими признаками являются их химический и минералогический составы.

Метаморфические породы образуются из магматических и осадочных путем их глубоких изменений и преобразования под влиянием высокой температуры, давления и химически активных веществ. Различаю! несколько видов метаморфизма. Контактный метаморфизм наблюдается на контакте внедрившейся магмы с вмещающими горными породами, изменение которых происходит под влиянием теплового воздействия высокотемпературного (свыше 1000° С) расплава магмы в горячих источниках (гидротермальный метаморфизм). Региональный метаморфизм проявляется на огромных площадях в подвижных зонах земной коры (геосинклиналях) под влиянием высокой температуры и большого давления. Динамометаморфизм, или дислокационный метаморфизм, обусловливается давлением, которое испытывают породы под влиянием тектонических движений.

Осадочные породы образуются в результате осадконакопления и других сложных процессов. Они слоисты, обычно пористы, в них содержатся ископаемые остатки животных и растений. В соответствии с генетическими особенностями осадочные породы подразделяются на три группы: обломочного, химического и органогенного происхождения. Породы обломочного происхождения состоят из продуктов механического разрушения более древних пород. По величине и форме слагающих частиц, а также по степени их цементации они подразделяются на грубообломочные—псефиты, песчаные- псаммиты, алевролитовые—алевриты и глинистые—пелиты. Глинистые породы сложены частицами размером менее 0,01 мм и содержат около 30% тончайших частиц (менее 0,001 мм). Карбонатные осадочные горные породы—известняки и доломиты — подразделяются по вещественному составу, способу образования и структуре. Известняки и доломиты нередко содержат примеси глинистого сульфатного, кремнистого, реже обломочного материала, образуя смешанные породы.

6

В состав природных грунтов входят три группы элементов: твердые минеральные частицы, вода в различных видах и состояниях, газообразные включения. Кроме того, в состав некоторых грунтов входят органические и органо-минеральные соединения. Таким образом, грунт представляет собой сложную трехкомпонентную систему, свойства которой зависят от ее происхождения, состава, состояния, степени литификации и других факторов. К особенностям грунтов как природных образований следуег отнести также то, что их свойства могут не оставаться постоянными, а меняться во времени (например, в процессе их водонасыщения).

Твердые минеральные частицы грунтов представляют систему разнообразных по форме, составу и размерам (от нескольких сантиметров у крупнообломочной фракции до мельчайших частиц коллоидного порядка, т. е. менее 1 мкм, у дисперсных глин твердых минеральных зерен. Согласно общепринятому в СССР делению частиц, слагающих осадочные породы (грунты), по их крупности могут быть выделены: песчаные частицы размером 2—0,05 мм в поперечнике, пылеватые частицы 0,05—0,005 мм и глинистые частицы <0,005 мм.

Песчаные (песок):

очень крупные .............................

крупные ...................................

средние ...................................

мелкие ....................................

тонкие ....................................

Пылеватые:

крупные ...................................

мелкие ....................................

Глинистые:

грубые ....................................

тонкие ....................................

2—1

1-0,5 0,5-0,25 0,25-0,1 0,1-0,05

0,05-0,01 0,01-0,005

0,005 - 0,001 <0.001

По закономерному сочетанию частиц различной крупности грунты распределяются на следующие группы (по И. М. Горьковой):

I—высокодисперсные (глинистые) породы морского (а также озерного) происхождения и разнообразного минерального состава, содержащие свыше 50% глинистых частиц;

II—переходные от глин к пылевазым породам континентального (водного) или прибрежно-морского происхождения;

III—пылеватые породы континентального (в основном эолового или смешанного) происхождения, содержащие более 50% пылеватых частиц;

IV—песчаные породы, в основном шельфовых отложений, содержащие более 50% песчаных частиц.

Вода в грунте может находиться в свободном и связанном состояниях. Свободная вода подразделяется (по А. Ф. Лебедеву) на гравитационную, движение которой происходит под действием разности напора, и капиллярную, подтягиваемую на некоторую высоту от уровня грунтовых вод силами капиллярного натяжения.

Связанная вода представляет собой гонкую пленку, которой окружены минеральные частицы грунта. Здесь выделяются два слоя: прочно связанной адсорбированной воды и рыхлосвязанной воды.

Прочность глинистого грунта во многом определяется типом структурных связей между частицами. Выделяются несколько типов структурных связей (по И. М. Горьковой): стабилизационные, коагуляционные, пластифицированно-коагуляционные (и частично конденсационные), смешанные коагуляционно-конденсационные и коагуляционно-кристаллизационные (коагуляционно-цементационные).

Кристаллизационные связи—хрупкие, наиболее прочные и не восстанавливающиеся после их разрушения; коагуляционные и конденсационные—мягкие (пластичные), в большей или меньшей степени восстанавливающиеся после их нарушения.

Для оценки строительных качеств грунтов весьма важно их сложение (текстура), т. е. пространственное размещение и взаимное расположение частиц грунтов и их агрегатов, характеризующее неоднородность грунтовой толщи в пласте. Различают следующие основные виды сложения природных глинистых грунтов: 1) слоистые (тонко- и грубослоистые, ленточные, косослойные, сланцевые и др.); слитные (массивные и скрытослоистые); сложные (порфировые, ячеистые, макропористые и пр.).

Общая классификационная схема грунтов представлена в табл. 1.1.

Таблица 1.1. Общая классификационная схема грунтов (по С. П. Абрамову)

Группа Подгруппа Тип Вид Разновидность

Грунты различного генезиса с жесткими связями, прочные (скальные) Магматические Метаморфические Осадочные Интрузивные (глубинные) и эффузивные (излившиеся) Регионально-метаморфические, контактово-метаморфические, ди-намометаморфи-ческие Нерастворимые, растворимые Выделяются по петрографическому составу То же » Выделяются по прочности То же »

Осадочные грунты с жесткими связями пониженной прочности (по-лускальные) Химические и биохимические Обломочные Растворимые, размягчаемые Размягчаемые, неразмягчаемые То же » То же »

Осадочные грунты без жестких связей (нескальные) Крупнообломочные Песчаные Выделяются по размеру крупнообломочного материала и его соотношению с заполнителем Выделяются по гранулометрическому составу Выделяются по составу заполнителя Выделяются по плотности сложения Выделяются по состоянию заполнителя Выделяются по степени водо-насыщения

8

Продолжение табл. 1.1

Группа Подгруппа Тип Вид Разновидность

Глинистые Биогенные Выделяются по просадочности, способности к набуханию, засоленности, содержанию органического вещества Выделяются по составу органического вещества Выделяются по числу пластичности Выделяются по степени разложения органического вещества Выделяются по консистенции Выделяются по степени зольности

Искусственные грунты Намывные, насыпные, культурные слои Выделяются по составу исходного материала Выделяются по плотности сложения Выделяются по степени водо-насыщения, консистенции и другим признакам

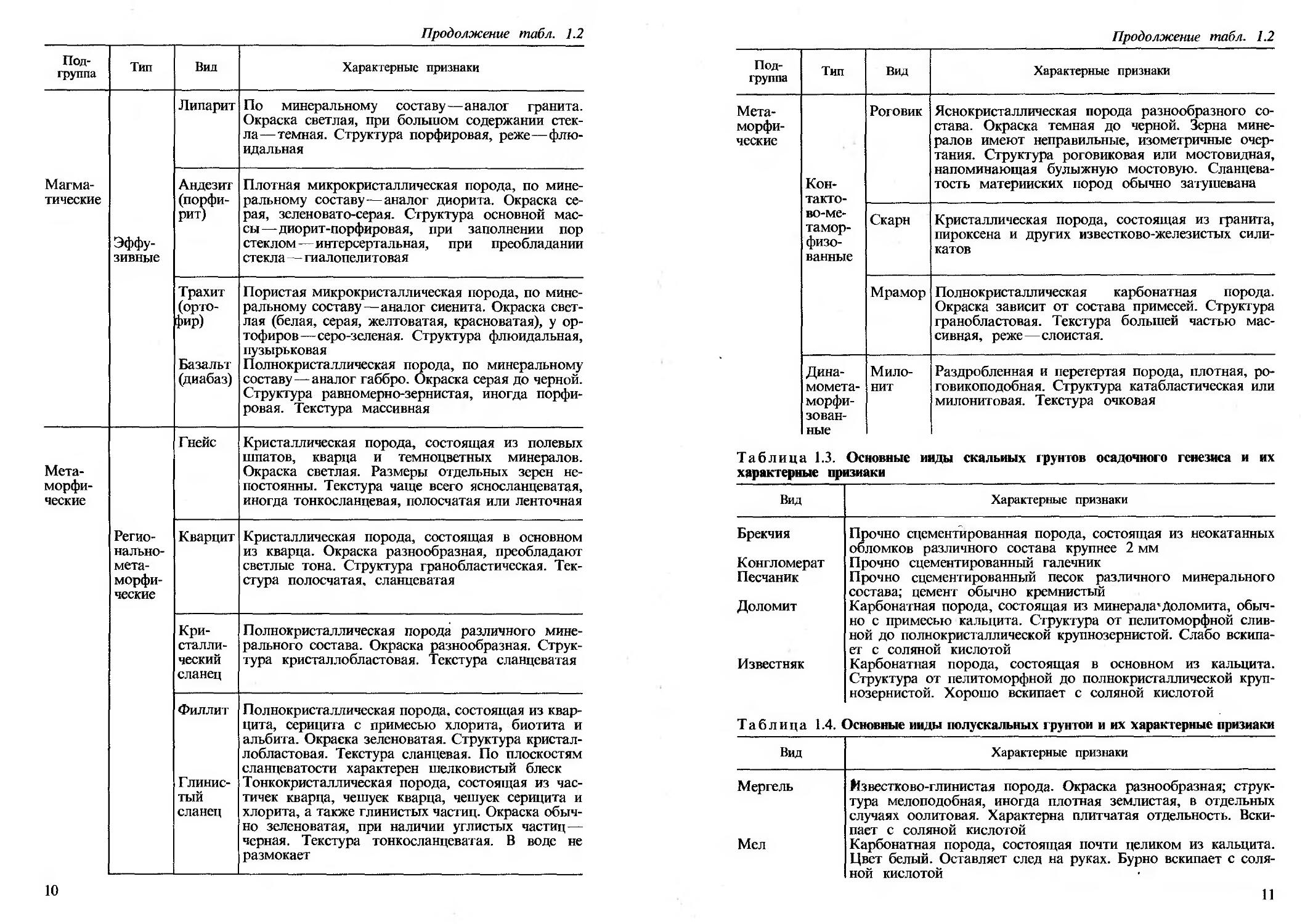

Основные виды магматических и метаморфических пород и их характерные признаки приведены в табл. 1.2, скальных грунтов осадочного генезиса—в табл. 1.3, полускальных грунтов—в табл. 1.4. Таблица 1.2. Основные виды магматических и метаморфических пород и их характерные признаки

Подгруппа Тип Вид Характерные признаки

Магматические Интрузивные Гранит Кислая порода, состоящая из полевых шпатов (65—70%), кварца (15 40%) и темноцветных минералов (15—10%). Окраска светлая. Структура равномерно-зернистая, иногда порфировидная или пегматитовая. Текстура массивная

Диорит Кислая порода, состоящая из полевых шпатов— плагиоклазов (до 75%) и темноцветных минералов (до 35%). Окраска серая, иногда темная. Структура равномерно-зернистая или порфировая. Текстура массивная

Сиенит Габбро Средняя порода, состоящая из щелочных полевых шпатов (ортоклазы, микроклины до 75—85%) и темноцветных минералов (15—35%). Окраска темная. Структура равномерно-зернистая, иногда порфировидная. Текстура массивная Основная порода, состоящая из полевых шпатов— основных плагиоклазов (до 70%) и темноцветных минералов. Окраска темная до черной. Структура равномерно-зернистая, порфировидная. Текстура массивная

9

Продолжение табл. 1.2

Подгруппа Тип Вид Характерные признаки

Магматические Эффузивные Липарит По минеральному составу—аналог гранита. Окраска светлая, при большом содержании стекла—темная. Структура порфировая, реже—флю-идальная

Андезит (порфирит) Плотная микрокристаллическая порода, по минеральному составу—аналог диорита. Окраска серая, зеленовато-серая. Структура основной массы—диорит-порфировая, при заполнении пор стеклом—интерсертальная, при преобладании стекла—гиалопелитовая

Трахит (орто-$ир) Базальт (диабаз) Пористая микрокристаллическая порода, по минеральному составу—аналог сиенита. Окраска светлая (белая, серая, желтоватая, красноватая), у ор-тофиров—серо-зеленая. Структура флюидальная, пузырьковая Полнокристаллическая порода, по минеральному составу—аналог габбро. Окраска серая до черной. Структура равномерно-зернистая, иногда порфировая. Текстура массивная

Метаморфические Регио-нально-мета-морфи-ческие Гнейс Кристаллическая порода, состоящая из полевых шпатов, кварца и темноцветных минералов. Окраска светлая. Размеры отдельных зерен непостоянны. Текстура чаще всего ясносланцеватая, иногда тонкосланцевая, полосчатая или ленточная

Кварцит Кристаллическая порода, состоящая в основном из кварца. Окраска разнообразная, преобладают светлые тона. Структура гранобластическая. Текстура полосчатая, сланцеватая

Кристаллический сланец Полнокристаллическая порода различного минерального состава. Окраска разнообразная. Структура кристаллобластовая. Текстура сланцеватая

Филлит Глинистый сланец Полнокристаллическая порода, состоящая из кварцита, серицита с примесью хлорита, биотита и альбита. Окраска зеленоватая. Структура кристаллобластовая. Текстура сланцевая. По плоскостям сланцеватости характерен шелковистый блеск Тонкокристаллическая порода, состоящая из частичек кварца, чешуек кварца, чешуек серицита и хлорита, а также глинистых частиц. Окраска обычно зеленоватая, при наличии углистых частиц— черная. Текстура тонкосланцеватая. В воде не размокает

10

Продолжение табл. 1.2

Подгруппа Тип Вид Характерные признаки

Метаморфические Контакте-во-ме-тамор-физо-ванные Роговик Яснокристаллическая порода разнообразного состава. Окраска темная до черной. Зерна минералов имеют неправильные, изометричные очертания. Структура роговиковая или мостовидная, напоминающая булыжную мостовую. Сланцеватость материнских пород обычно затушевана

Скарн Кристаллическая порода, состоящая из гранита, пироксена и других известково-железистых силикатов

Мрамор Полнокристаллическая карбонатная порода. Окраска зависит от состава примесей. Структура гранобластовая. Текстура большей частью массивная, реже—слоистая.

Дина-момета-морфи-зован-ные Милонит Раздробленная и перетертая порода, плотная, роговикоподобная. Структура катабластическая или милонитовая. Текстура очковая

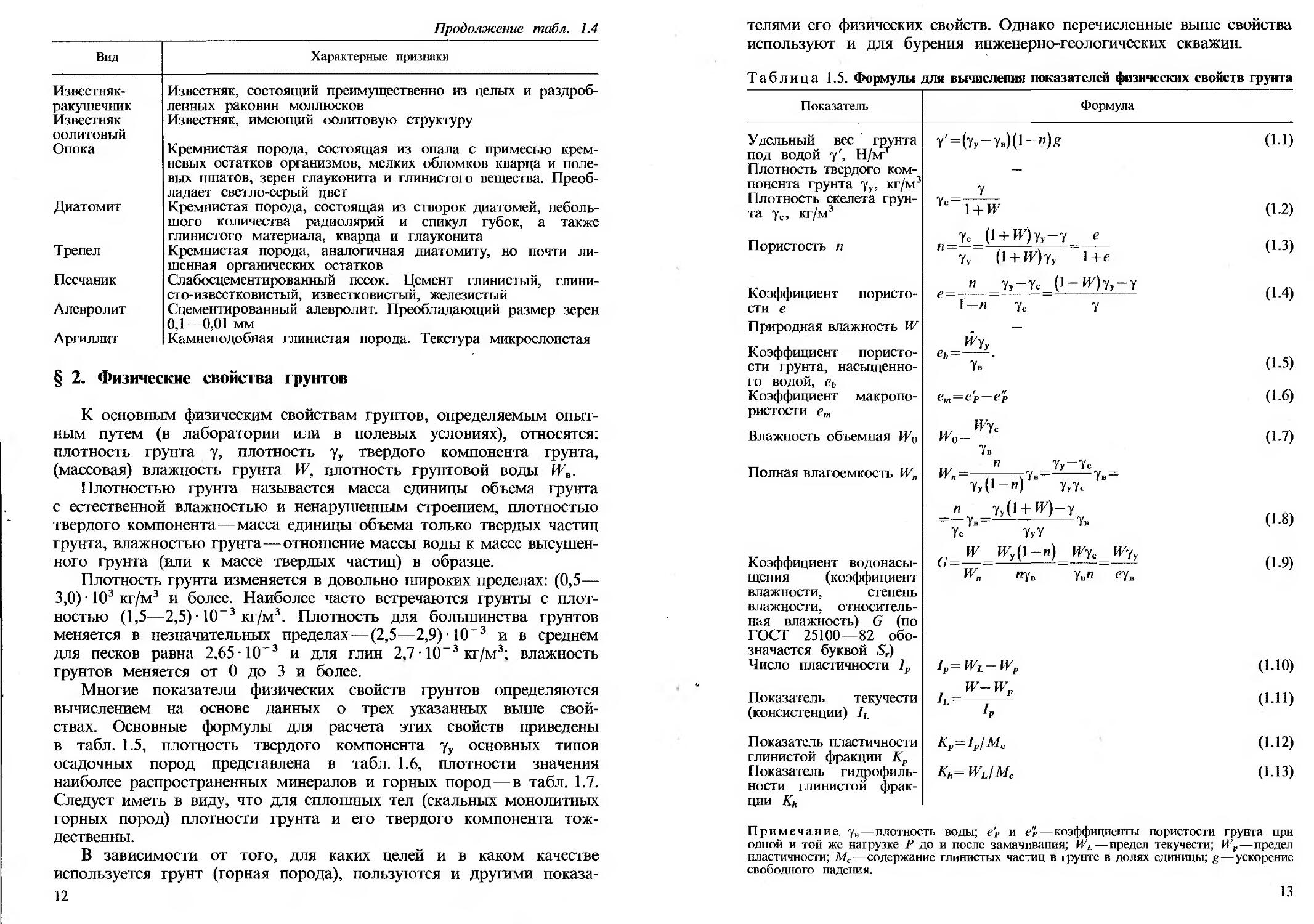

Таблица 1.3. Основные ииды скальных грунтов осадочного генезиса и их характерные признаки

Вид Характерные признаки

Брекчия Прочно сцементированная порода, состоящая из неокатанных обломков различного состава крупнее 2 мм

Конгломерат Песчаник Прочно сцементированный галечник Прочно сцементированный песок различного минерального состава; цемент обычно кремнистый

Доломит Карбонатная порода, состоящая из минерала*Доломита, обычно с примесью кальцита. Структура от пелитоморфной сливной до полнокристаллической крупнозернистой. Слабо вскипает с соляной кислотой

Известняк Карбонатная порода, состоящая в основном из кальцита. Структура от пелитоморфной до полнокристаллической крупнозернистой. Хорошо вскипает с соляной кислотой

Таблица 1.4. Основные ииды полускальных грунтои и их характерные признаки

Вид Характерные признаки

Мергель Известково-глинистая порода. Окраска разнообразная; структура мелоподобная, иногда плотная землистая, в отдельных случаях оолитовая. Характерна плитчатая отдельность. Вскипает с соляной кислотой

Мел Карбонатная порода, состоящая почти целиком из кальцита. Цвет белый. Оставляет след на руках. Бурно вскипает с соляной кислотой

11

Продолжение табл. 1.4

Вид Характерные признаки

Известняк-ракушечник Известняк оолитовый Опока Известняк, состоящий преимущественно из целых и раздробленных раковин моллюсков Известняк, имеющий оолитовую структуру Кремнистая порода, состоящая из опала с примесью кремневых остатков организмов, мелких обломков кварца и полевых шпатов, зерен глауконита и глинистого вещества. Преобладает светло-серый цвет

Диатомит Кремнистая порода, состоящая из створок диатомей, небольшого количества радиолярий и спикул губок, а также

Трепел глинистого материала, кварца и глауконита Кремнистая порода, аналогичная диатомиту, но почти лишенная органических остатков

Песчаник Слабосцементированный песок. Цемент глинистый, глинисто-известковистый, известковистый, железистый

Алевролит Сцементированный алевролит. Преобладающий размер зерен 0,1—0,01 мм

Аргиллит Камнеподобная глинистая порода. Текстура микрослоистая

§ 2. Физические свойства грунтов

К основным физическим свойствам грунтов, определяемым опытным путем (в лаборатории или в полевых условиях), относятся: плотность грунта у, плотность уу твердого компонента грунта, (массовая) влажность грунта W, плотность грунтовой воды W„.

Плотностью грунта называется масса единицы объема грунта с естественной влажностью и ненарушенным строением, плотностью твердого компонента—масса единицы объема только твердых частиц грунта, влажностью грунта—отношение массы воды к массе высушенного грунта (или к массе твердых частиц) в образце.

Плотность грунта изменяется в довольно широких пределах: (0,5— 3,0) • 103 кг/м3 и более. Наиболее часто встречаются грунты с плотностью (1,5—2,5) • 10-3 кг/м3. Плотность для большинства грунтов меняется в незначительных пределах — (2,5—2,9)-10-3 и в среднем для песков равна 2,65-Ю3 и для глин 2,7 • 10“3 кг/м3; влажность грунтов меняется от 0 до 3 и более.

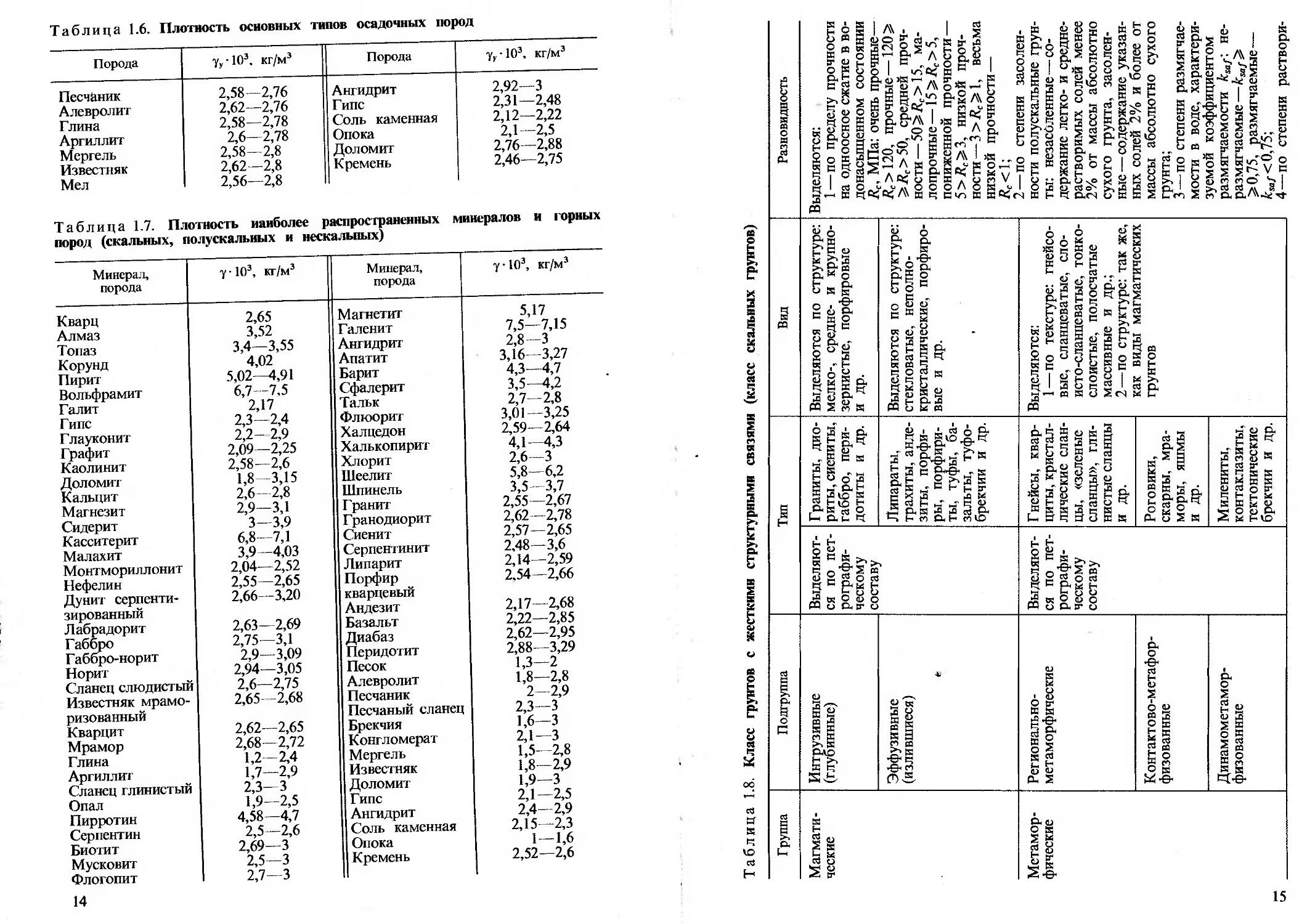

Многие показатели физических свойств грунтов определяются вычислением на основе данных о трех указанных выше свойствах. Основные формулы для расчета этих свойств приведены в табл. 1.5, плотность твердого компонента уу основных типов осадочных пород представлена в табл. 1.6, плотности значения наиболее распространенных минералов и горных пород—в табл. 1.7. Следует иметь в виду, что для сплошных тел (скальных монолитных горных пород) плотности грунта и его твердого компонента тождественны.

В зависимости от того, для каких целей и в каком качестве используется грунт (горная порода), пользуются и другими показа-12

телями его физических свойств. Однако перечисленные выше свойства используют и для бурения инженерно-геологических скважин.

Таблица 1.5. Формулы для вычисления показателей физических свойств грунта

Показатель Формула

Удельный вес грунта у'=(уУ-у.)(1-«)^ (1-1)

под водой у', Н/м3 Плотность твердого ком- —

понента грунта уу, кг/м3 Плотность скелета грунта ус, кг/м3 У

к \ + w (1.2)

Пористость п Ус (1-ЬИЭтУ—У е (1-3)

уу (1-ЬЖ)уу 1+е

Коэффициент пористости е « Уу —Ус (1- W)yy~у (1.4)

Г-Д ус у

Природная влажность W —

Коэффициент пористо- И'Уу G = (1.5)

сти грунта, насыщенно- Ув

го водой, еь Коэффициент макропо- ет = е’р—е'р (1.6)

ристости ет Влажность объемная Ио Wy. Ув (1-7)

Полная влагоемкость W„ И„ = /, \Ув= Ув =

Уу(1-и) УуУс

_д _уу(1 + 1К)—у Ув— Ув Ус УуУ (1.8)

Коэффициент водонасы-щения (коэффициент W 1КУ(1- п) Wy. Wyy G= = = = ну,, У„и су. (1.9)

влажности, степень

влажности, относитель-

ная влажность) G (по ГОСТ 25100—82 обо-

значается буквой ,S'r)

Число пластичности 1р IP=WL-WP (1-10)

Показатель текучести (консистенции) IL , w-wp (1.11)

L I lp

Показатель пластичности kp=ipim. (1.12)

глинистой фракции Кр Показатель гидрофильности глинистой фрак- Kk= WL/MC (1.13)

ции Кк

Примечание. у„—плотность воды; е'Р и е'1>—коэффициенты пористости грунта при одной и той же нагрузке Р до и после замачивания; W,—предел текучести; Wp—предел пластичности; Мс—содержание глинистых частиц в грунте в долях единицы; g—ускорение свободного падения.

13

Таблица 1.8. Класс грунтов с жесткими структурными связями (класс скальных грунтов)

Группа Подгруппа Тип Вид Разновидность

Магмати- ческие Интрузивные (глубинные) Выделяются по петрографическому составу Граниты, диориты, сиениты, габбро, перидотиты и др. Выделяются по структуре: мелко-, средне- и крупнозернистые, порфировые и др. Выделяются: 1—по пределу прочности на одноосное сжатие в водонасыщенном состоянии Rc, МПа: очень прочные— Rc > 120, прочные—120 > >Лс>50, средней прочности— 50^Ас>15, малопрочные — 15 > Rc > 5, пониженной прочности — 5>/?с>3, низкой прочности —3 > Rc 1, весьма низкой прочности— Ас<1; 2—по степени засоленности полускальные грунты: незаселенные—содержание легко- и среднерастворимых солей менее 2% от массы абсолютно сухого грунта, засоленные—содержание указанных солей 2% и более от массы абсолютно сухого грунта; 3—по степени размягчае-мости в воде, характеризуемой коэффициентом размягчаемое™ ksaf-. не-размягчаемые—k„f ^0,75, размягчаемые— < 0,75; 4—по степени раствори-

Эффузивные (излившиеся) Липараты, трахиты, андезиты, порфиры, порфириты, туфы, базальты, туфо-брекчии и др. Выделяются по структуре: стекловатые, неполнокристаллические, порфировые и др.

Метаморфические Региональнометаморфические Выделяются по петрографическому составу Гнейсы, кварциты, кристаллические сланцы, «зеленые сланцы», глинистые сланцы И др. Выделяются: 1 — по текстуре: гнейсовые, сланцеватые, слоисто-сланцеватые, тонкослоистые, полосчатые массивные и др.; 2—по структуре: так же, как виды магматических грунтов

Контактово-метафор-физованные Роговики, скарны, мраморы, яшмы и др.

Динамометамор-физованные Милениты, контаклазиты, тектонические брекчии и др.

Продолжение табл. 1.8

Группа Подгруппа Тип Вид Разновидность

Осадочные сцементированные Обломочные Крупно-обломочные Выделяются по пет-рографи-ческому составу Конгломераты, брекчии, гравелиты Выделяются по составу цемента: кремнистые, железистые. карбонатные, глинистые и др. мости в воде (осадочные, сцементированные), г/л: нерастворимые—растворимость <0,01, труднорастворимые —растворимость 0,01 — 1, среднерастворимые —растворимость >1 до 10, легкорастворимые — растворимость > 10; 5—по температуре грунта Г, °C и содержанию льда: немерзлые, талые— t >0. мерзлые, содержащие в трещинах и пустотах включения льда — ?<0, морозные, не содержащие включений льда,— f<0

Мелкообломочные Песчаники, туфиты

Пылеватые и глинистые Алевролиты, аргиллиты

Биохимические Кремнистые Спонголиты, радиоляриты, опоки, трепела, диатомиты Выделяются: 1 —по структуре: пелитоморфные, мелко-, средне-и крупнокристаллические; 2—по составу примесей: окремнелые, ожелезнен-ные, глинистые и др.

Карбонатные Доломиты, известняки. мергели, мел

Химические Сульфатные Ангидрит, гипс

Галоидные Галит, сильвин, сильвинит, карналлит

Искусственные Преобразованные в природном залегании Типы магнетических, метаморфических и осадочных сцементированных грунтов (трещиноватых) Выделяются по способу преобразования Закрепленные цементными и песчано-цементными растворами, расплавленными Выделяются: 1—по пре- | Так же, как делу проч- разновидности на од- ности маг- одноосное мати- сжатие ческих, ме-

2 Заказ 3871

ные

Искусствен- Преобразованные в

природном залегании

Типы крупнообломочных несцементированных грунтов Выделяются по способу преобразования битумами, способом замораживания Закрепленные цементными и песчано-цементными растворами, расплавленными битумами. способом замораживания и т.п.

Типы песчаных несцементированных грунтов Закрепленные цементом, известью, жидким силикатом, карбамидными смолами, способом замораживания и т. п.

Типы пылеватых и глинистых несцементированных грунтов Закрепленные известью, зо-лами-уноса, жидким силикатом, способами термической обработки, замораживания и т. п.

(после закрепления) в водонасыщенном состоянии Rc; 2—по температуре грунта t й содержанию льда

таморфи-ческих и

> осадочных сцементированных грунтов

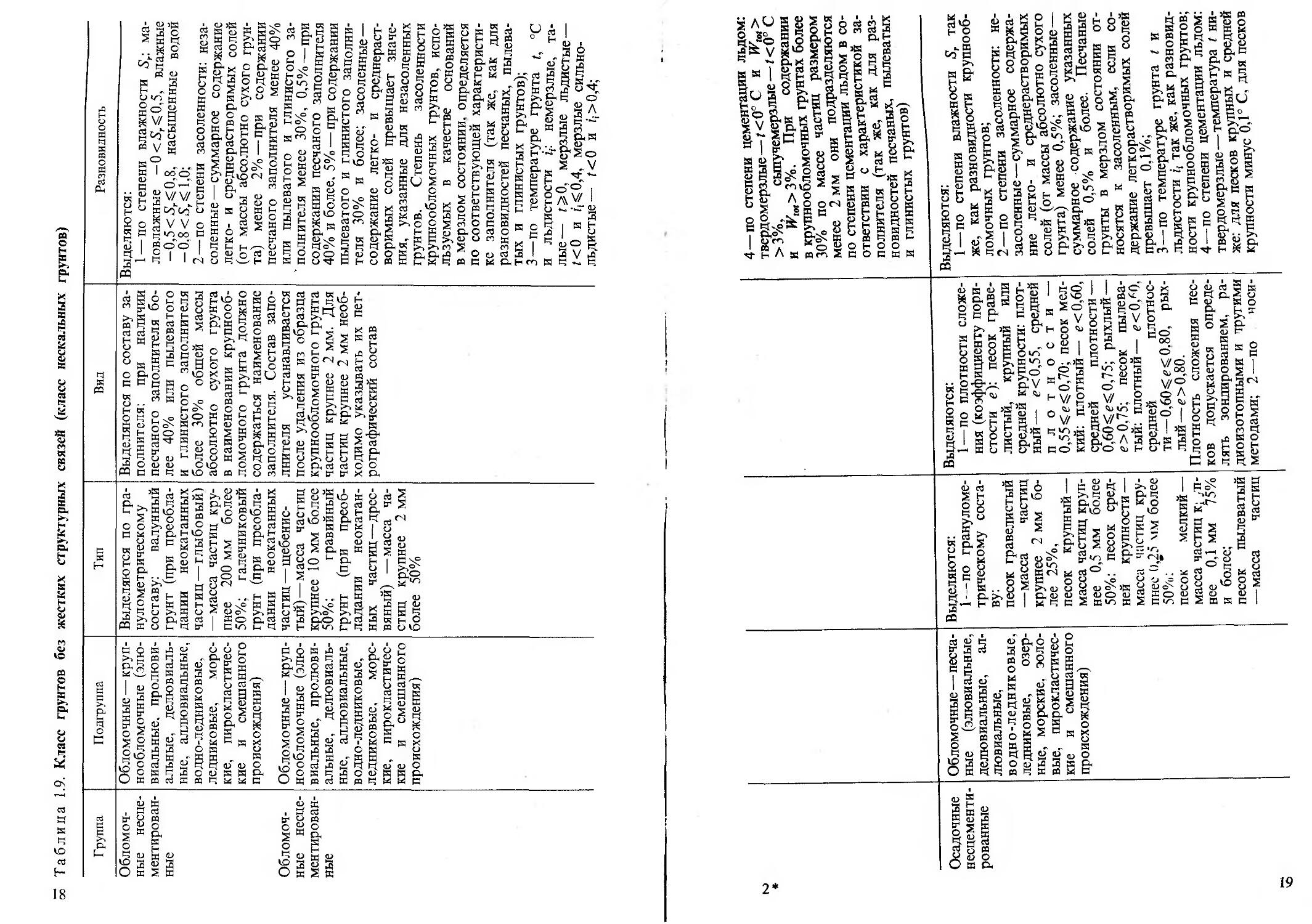

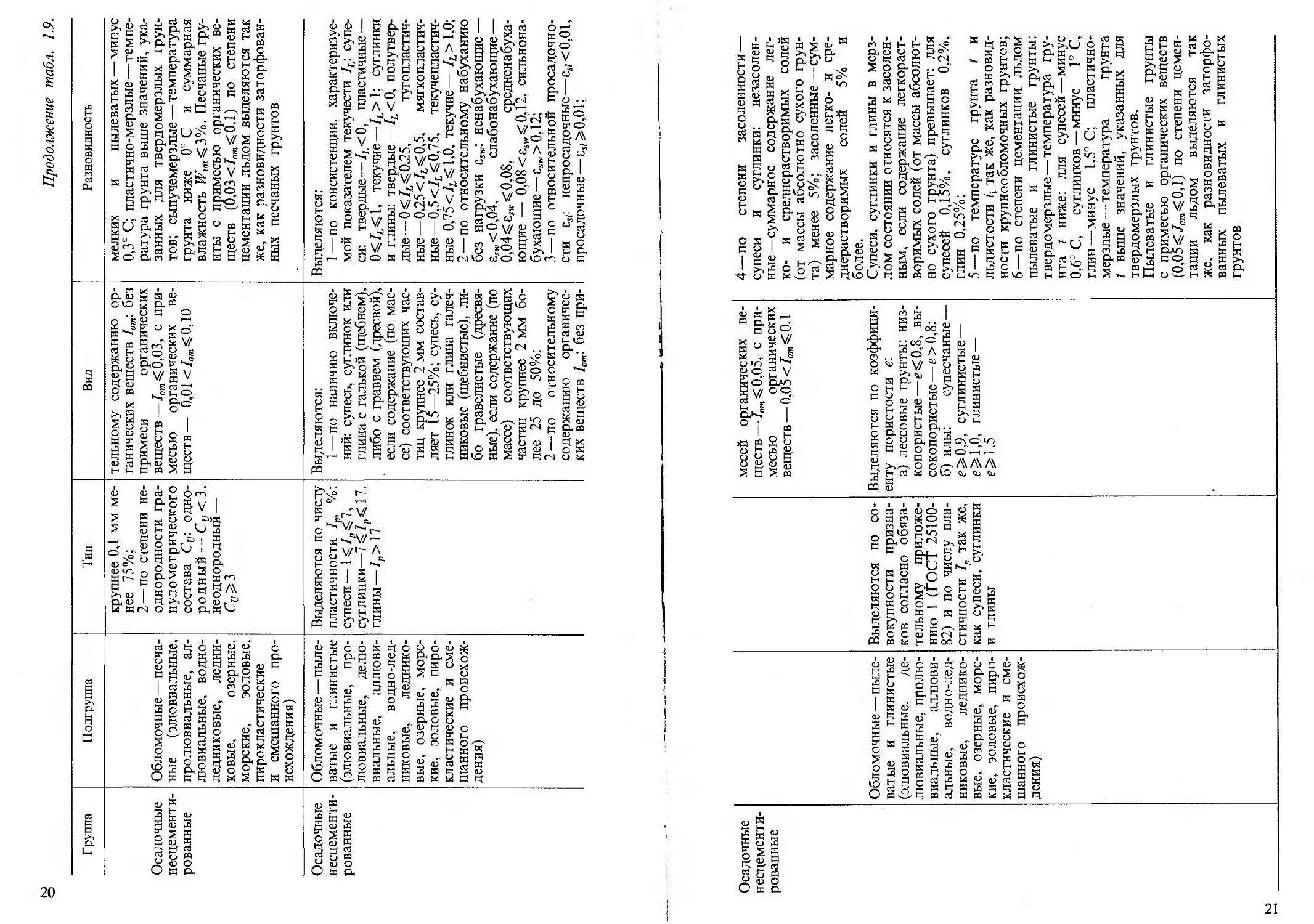

оо Таблица 1.9. Класс грунтов без жестких структурных связен (класс нескальных грунтов)

Группа Подгруппа Тип Вид

Обломочные несцементированные Обломочные несцементированные Обломочные — крупнообломочные (элювиальные, пролювиальные, делювиальные, аллювиальные, водно-ледниковые, ледниковые, морские, пирокластические и смешанного происхождения) Обломочные — крупнообломочные (элювиальные, пролювиальные, делювиальные, аллювиальные, водно-ледниковые, ледниковые, морские, пирокластические и смешанного происхождения) Выделяются по гранулометрическому составу: валунный грунт (при преобладании неокатанных частиц — глыбовый) —масса частиц крупнее 200 мм более 50%; галечниковый грунт (при преобладании неокатанных частиц — щебенистый)—масса частиц крупнее 10 мм более 50%; гравийный грунт (при преобладании неокатанных частиц—дресвяный) —масса частиц крупнее 2 мм более 50% Выделяются по составу заполнителя: при наличии песчаного заполнителя более 40% или пылеватого и глинистого заполнителя более 30% обшей массы абсолютно сухого грунта в наименовании крупнообломочного грунта должно содержаться наименование заполнителя. Состав заполнителя устанавливается после удаления из образца крупнообломочного грунта частиц крупнее 2 мм. Для частиц крупнее 2 мм необходимо указывать их петрографический состав

Разновидность

Выделяются:

1 — по степени влажности 5 • маловлажные -0<5г<0,5, влажные 0,5 < S, С 0,8. насыщенные водой

—0,8<Sr< 1,0;

2—по степени засоленности: незаселенные —суммарное содержание легко- и среднерастворимых солей (от массы абсолютно сухого грунта) менее 2%—при содержании песчаного заполнителя менее 40% или пылеватого и глинистого за-’ полнителя менее 30%, 0,5%—при содержании песчаного заполнителя 40% и более, 5% — при содержании пылеватого и глинистого заполнителя 30% и более; засоленные — содержание легко- и среднерастворимых солей превышает значения, указанные для незасоленных грунтов. Степень засоленности крупнообломочных грунтов, используемых в качестве оснований в мерзлом состоянии, определяется по соответствующей характеристике заполнителя (так же, как для разновидностей песчаных, пылеватых и глинистых грунтов);

3—по температуре грунта t, °C и льдистости 2(: немерзлые, ’ талые— О О, мерзлые льдистые— КО и ()^0,4, мерзлые сильнольдистые— 1<0 и г) >0,4;

Осадочные несцементированные 5 Обломочные—песчаные (элювиальные, делювиальные, аллювиальные, водно-ледниковые, ледниковые, озерные, морские, эоловые, пирокластические и смешанного происхождения) Выделяются: 1- -по гранулометрическому соста-ВУ; песок гравелистый —масса частиц крупнее 2 мм более 25%, песок крупный— масса частиц крупнее 0,5 мм более 50%: песок средней крупности — масса частиц крупнее 0,25 мм более 50%: ’ песок мелкий — масса частиц к; уп-нее 0,1 мм 75% и более; песок пылеватый —масса частиц Выделяются: 1 — по плотности сложения (коэффициенту пористости е): песок гравелистый, крупный или средней крупности: плотный— с<0,55, средней плотности — 0,55<е^0,70; песок мелкий: плотный— е<0,60, средней плотности — 0.60 < 0,75; рыхлый— е>0,75; песок пылеватый: плотный— е<0/0, средней плотнос- ти—0,60 О <0.80, рыхлый—е>0,80. Плотность сложения песков допускается определять зондированием, радиоизотопными и другими методами; 2—по чоси-

4—по степени цементации льдом: твердомерзлые—с >3%, сыпучемерзлые v

и>3к.>3%-У При

в крупнообломочных грунтах оолее 30% по массе частиц размером менее 2 мм они подразделяются по степени цементац®. льдом в соответствии с характеристикой за полнителя (так же, как .дляразновидностей песчаных, пылевать и глинистых грунтов)

Выделяются: с та1г-

1—п0 степени влажности Sr так же, как разновидности крупнообломочных грунтов;

2—по степени засоленности, не засоленные—суммарное содержание легко- и среднерастворимых солей (от массы абсолютно сухого грунта менее 0,5%; засоленные-суммарное содержание Указанных солей 0.5% и более. Песчаные грунты в мерзлом состоянии относятся к засоленным, со-

держание легкорастворимых солеи превышает 0,1%; t „

3—по температуре ГРУН™ ® льдистости /( так же, i

ности крупнообломочных грунте 4-по степени цементации льдом: твердо мерзлые—температура t ни, же: для песков крупных и ^днеи крупности минус 0,1 U для песков

Продолжение табл. 1.9.

Группа Подгруппа Тип Вид Разновидность

Осадочные несцементированные Обломочные—песчаные (элювиальные, пролювиальные, аллювиальные, водноледниковые, ледниковые, озерные, морские, эоловые, пирокластические и смешанного происхождения) крупнее 0,1 мм менее 75%; 2 — по степени неоднородности гранулометрического состава Cv: однородный — Cv < 3, неоднородный — С^З тельному содержанию органических веществ 1от: без примеси органических веществ- IomС0,03, с примесью органических веществ— 0,01 <1от^ 0,10 мелких и пылеватых — минус 0,3е С; пластично-мерзлые—температура грунта выше значений, указанных для твердомерзлых грунтов; сыпучемерзлые—температура грунта ниже 0° С и суммарная влажность ЖГЛ<3%. Песчаные грунты с примесью органических веществ (0,03 <1от^0,1) по степени цементации льдом выделяются так же, как разновидности заторфован-ных песчаных грунтов

Осадочные несцементированные Обломочные — пылеватые и глинистые (элювиальные, пролювиальные, делювиальные, аллювиальные, водно-ледниковые, ледниковые, озерные, морские, эоловые, пирокластические и смешанного происхождения) Выделяются по числу пластичности 1р, %: супеси— 1 ^7.^7, суглинки—7 41р < 17, глины—1р> 17 Выделяются: 1—по наличию включений: супесь, суглинок или глина с галькой (щебнем), либо с гравием (дресвой), если содержание (по массе) соответствующих частиц крупнее 2 мм составляет 15—25%; супесь, суглинок или глина галечниковые (щебнистые), либо гравелистые (дресвяные), если содержание (по массе) соответствующих частиц крупнее 2 мм более 25 до 50%; 2—по относительному содержанию органических веществ 1„„: без при- Выделяются: 1 —по консистенции, характеризуемой показателем текучести IL: супеси: твердые—lL<0, пластичные— (К4<1, текучие—IL>1; суглинки и глины: твердые—4<0, полутвердые—0<7;^0,25. тугопластичные—0.25 <4 ^0,5, мягкопластич- ные— 0,5 <4^ 0,75, текучепластичные 0,75<4^1Д текучие— 4>Ь0; 2—по относительному набуханию без нагрузки esw: ненабухающие — < 0,04, слабонабухающие — 0,04 0,08, средненабуха- ющие — 0,08<esw^0,12. сильнона-бухающие — с!И. > 0,12; 3 — по относительной просадочно-сти ssl: непросадочные—es;<0,01, просадочные—es( > 0,01;

Осадочные несцементированные Обломочные — пылеватые и глинистые (элювиальные, делювиальные, пролювиальные, аллювиальные, водно-ледниковые, ледниковые. озерные, морские, эоловые, пирокластические и смешанного происхождения) Выделяются по совокупности признаков согласно обязательному приложению 1 (ГОСТ 25100-82) и по числу пластичности 1р так же, как супеси, суглинки и глины месей органических веществ -7о„^0,05, с примесью органических веществ — 0,05 < 1от < 0,1 Выделяются по коэффициенту пористости е: а) лессовые грунты: низкопористые— е^0,8, высокопористые — е > 0,8: б) илы: супесчаные — е>0.9, суглинистые — е 1,0, глинистые — е> 1,5 4—по степени засоленности— супеси и суглинки: незасоленные суммарное содержание легко- и среднерастворимых солей (от массы абсолютно сухого грунта) менее 5%; засоленные—суммарное содержание легко- и среднерастворимых солей 5% и более. Супеси, суглинки и глины в мерзлом состоянии относятся к засоленным, если содержание легкорастворимых солей (от массы абсолютно сухого грунта) превышает: для супесей 0,15%, суглинков 0,2%. глин 0,25%; 5—по температуре грунта t и льдистости г) так же, как разновидности крупнообломочных грунтов; б—по степени цементации льдом пылеватые и глинистые грунты: твердомерзлые—температура грунта t ниже: для супесей—минус 0,6° С, суглинков—минус 1° С, глин—минус 1,5° С; пластичномерзлые— температура грунта t выше значений, указанных для твердомерзлых грунтов. Пылеватые и глинистые грунты с примесью органических веществ (0,05^ Jom ^0,1) по степени цементации льдом выделяются так же, как разновидности заторфо-ванных пылеватых и глинистых грунтов

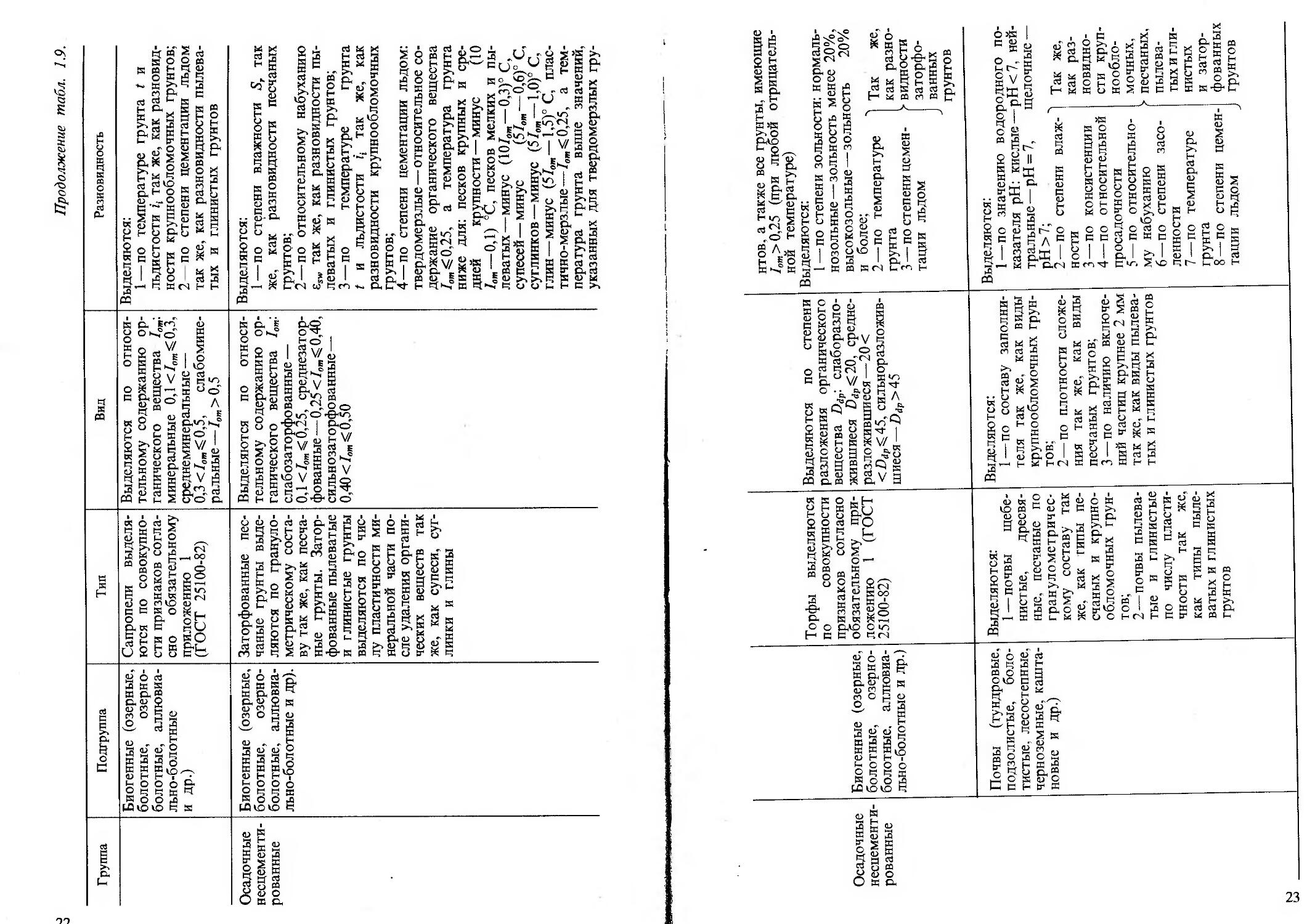

Продолжение табл. 1.9.

Г руппа Подгруппа Тип Вид Разновидность

Биогенные (озерные, болотные, озерноболотные, аллювиально-болотные и др.) Сапропели выделяются по совокупности признаков согласно обязательному приложению 1 (ГОСТ 25100-82) Выделяются по относительному содержанию органического вещества 1„п\ минеральные 0,1 </„„<0,3, среднеминеральные — 0,3 </„„<0,5, слабоминеральные — 1от >0.5 Выделяются: 1 — по температуре грунта t и льдистости г) так же, как разновидности крупнообломочных грунтов; 2 по степени цементации льдом так же, как разновидности пылеватых и глинистых грунтов

Осадочные несцементированные Биогенные (озерные, болотные, озерноболотные, аллювиально-болотные и др). Заторфованные песчаные грунты выделяются по гранулометрическому составу так же, как песчаные грунты. Затор-фованные пылеватые и глинистые грунты выделяются по числу пластичности минеральной части после удаления органических веществ так же, как супеси, суглинки и глины Выделяются по относительному содержанию органического вещества /„„: слабозаторфованные — 0,1 < 10т < 0,25, среднезатор-фованные—0,25 < 1„т < 0.40, сильнозаторфованные— 0,40 </„„< 0,50 Выделяются: 1—по степени влажности S, так же, как разновидности песчаных грунтов; 2—по относительному набуханию ssw так же, как разновидности пылеватых и глинистых грунтов; 3 — по температуре грунта t и льдистости г) так же, как разновидности крупнообломочных грунтов; 4—по степени цементации льдом: твердомерзлые—относительное содержание органического вещества /„„<0,25, а температура грунта ниже для: песков крупных и средней крупности — минус (10 hm—0,1) °C, песков мелких и пылеватых—минус (10/„„— 0,3)° С, супесей—минус (5/„„—0,6)° С, суглинков—минус (5/„„ — 1,0)° С, глин—минус (5/„„ —1,5)° С, пластично-мерзлые—/„„<0,25, а температура грунта выше значений, указанных для твердомерзлых гру-

Осадочные несцементированные Биогенные (озерные, болотные, озерно-болотные. аллювиально-болотные и др.) Торфы выделяются по совокупности признаков согласно обязательному приложению 1 (ГОСТ 25100-82) Выделяются по степени разложения органического вещества Dip. слаборазло-жившиеся D(!ji<20, средне-разложившиеся—20 < </)йр<45, сильноразложив-шиеся—/>йр>45 нтов, а также все грунты, имеющие /„„>0,25 (при любой отрицательной температуре) Выделяются: 1 — по степени зольности: нормальнозольные—зольность менее 20%, высокозольные—зольность 20% и более; л 2—по температуре 1 Так же, грунта 1 как разно- 3 — по степени цемен- г видности тации льдом заторфо- J ванных грунтов

Почвы (тундровые, подзолистые, болотистые. лесостепные, черноземные, каштановые и др.) Выделяются: 1—почвы щебенистые, дресвяные, песчаные по гранулометрическому составу так же, как типы песчаных и крупнообломочных грунтов; 2—почвы пылеватые и глинистые по числу пластичности так же, как типы пылеватых и глинистых грунтов Выделяются: 1—по составу заполнителя так же, как виды крупнообломочных грунтов; 2—по плотности сложения так же, как виды песчаных грунтов; 3 — по наличию включений частиц крупнее 2 мм так же, как виды пылеватых и глинистых грунтов Выделяются: 1—по значению водо] казателя pH: кислые — тральные—pH = 7, рН>7; 2 — по степени влажности 3 —по консистенции 4—по относительной просадочности 5—по относительному набуханию 6—по степени засоленности 7—по температуре грунта 8 —по степени цементации льдом ГОДНОГО по-рН<7, ней-дел очные — Так же, как разновидности крупнообломочных, > песчаных, пылеватых и глинистых и затор-фованных грунтов

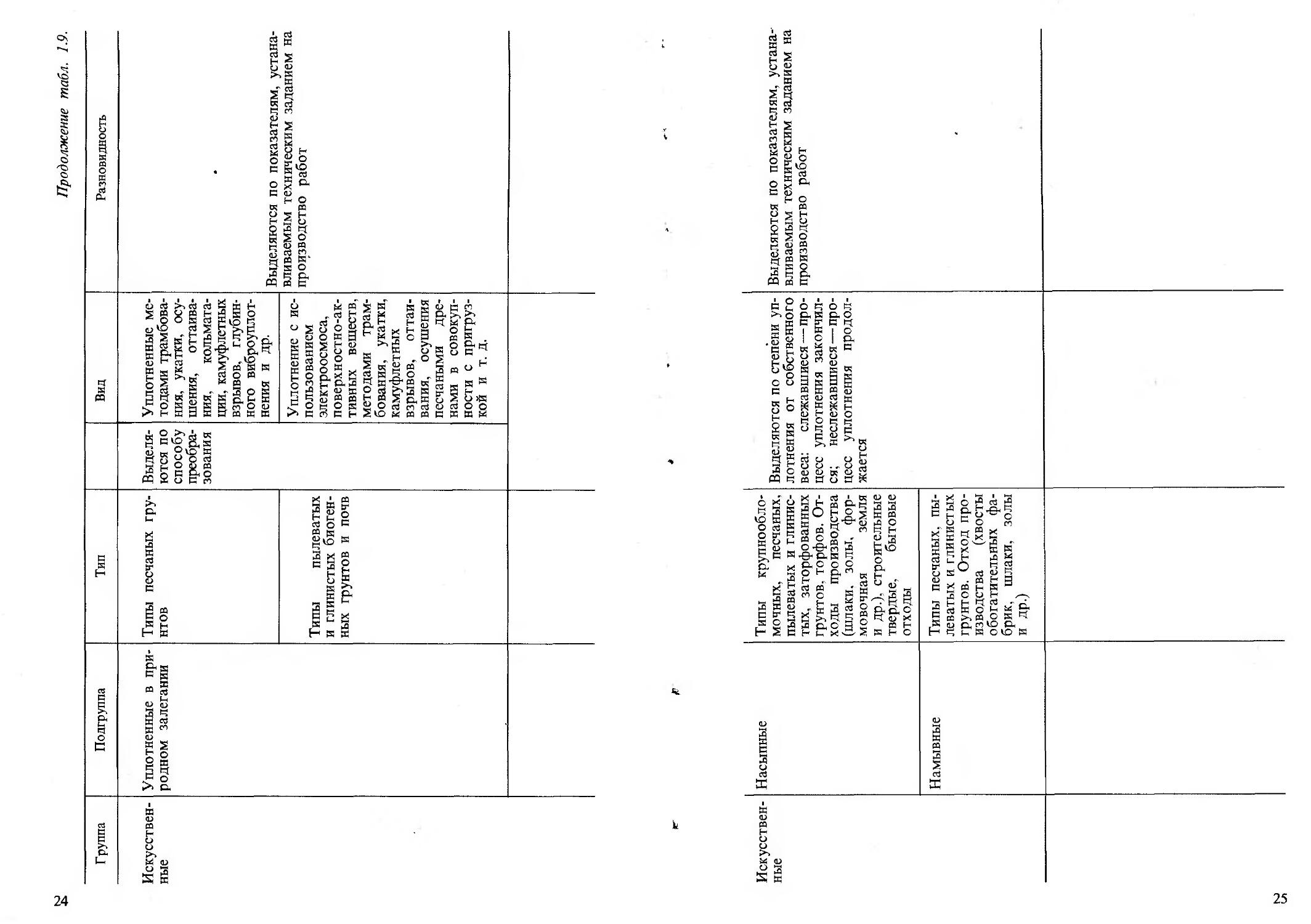

Продолжение табл. 1.9.

Группа Подгруппа Тип Вид Разновидность

Искусственные Уплотненные в природном залегании Типы песчаных грунтов Выделяются по способу преобразования Уплотненные методами трамбования, укатки, осушения, оттаивания, кольмата-ции, камуфлетных взрывов, глубинного виброуплотнения и др. Выделяются по показателям, устана-вливаемым техническим заданием на производство работ

Типы пылеватых и глинистых биогенных грунтов и почв Уплотнение с использованием электроосмоса, поверхностно-активных веществ, методами трамбования, укатки, камуфлетных взрывов, оттаивания, осушения песчаными дренами в совокупности с пригрузкой и т. д.

Искусственные Насыпные Типы крупнообломочных, песчаных, пылеватых и глинистых, заторфованных грунтов, торфов. Отходы производства (шлаки, золы, формовочная земля и др.), строительные твердые, бытовые отходы Выделяются по степени уплотнения от собственного веса: слежавшиеся — процесс уплотнения закончился; неслежавшиеся — процесс уплотнения продолжается Выделяются по показателям, устанавливаемым техническим заданием на производство работ

Намывные Типы песчаных, пылеватых и глинистых грунтов. Отход производства (хвосты обогатительных фабрик, шлаки, золы и др.)

§ 3. Классификация грунтов

В соответствии с ГОСТ 25100—82 классификация грунтов включает следующие таксономические единицы, выделяемые по группам признаков: класс—по характеру структурных связей; группа—по происхождению (генетическое подразделение первого порядка); подгруппа — по условиям образования (генетическое подразделение второго порядка); тип — по петрографическому, гранулометрическому составам и степени его неоднородности, числу пластичности; вид—по структуре, текстуре, составу цемента, плотности сложения, относительному содержанию и степени разложения органических веществ, по способу преобразования грунтов и степени уплотнения от собственного веса, разновидность — по физическим, физико-механическим, химическим свойствам и состоянию1.

Класс грунтов с жесткими кристаллизационными или цементационными структурными связями (класс скальных грунтов) и класс грунтов без жестких структурных связей (класс нескальных грунтов) подразделяются на группы, подгруппы, типы, виды и разновидности согласно табл. 1.8 и 1.9 соответственно.

В табл. 1.10 приведено подразделение песчаных грунтов по результатам статического, динамического и ударно-вибрационного зондирования грунтов.

Таблица 1.10. Подразделение песков

Пески Плотность сложения песков

Плотные Средней плотности Рыхлые

1 2 3 4

По сопротивлению погружения конуса Р j-105 Па. при статическом зондировании

Крупные и средней круп- Р9>150 150^Р,> 10 Р,<50

ности независимо от влажности Мелкие независимо от Р,>120 120>Р,>40 Г, <40

влажности Пылеватые: а) маловлажные и Р„>100 100^P,^30 Р,<30

влажные б) водонасыщенные Р«>70 70>Р,^20 Р,<20

По условному динамическому сопротивлению погружению конуса Pd I05, Па

при динамическом и ударно-вибрационном зондировании

Крупные и средней круп- Л,>125 125^^35 Р„<35

ности независимо от влажности Мелкие: а) маловлажные и Р„>П0 110>Pd>30 Л, <30

1 Пояснения некоторых терминов, применяемых в настоящем разделе, даны в приложении 1 к ГОСТ 25100—82.

26

Продолжение табл. 10

1 2 3 4

влажные б) водонасыщенные Пылеватые, маловлажные и влажные ^П^З 'V V ОО 00 1/1 85>Pd>20 85>Л,>20 Л, <20 Л, <20

Примечания: 1. Для определения плотности пылеватых водонасыщенных песков динамическое и ударно-вибрационное зондирования не допускаются. 2. При зондировании грунтов используется конус с углом при вершине 60° и диаметром 36 мм при статическом, 74 мм при динамическом и 100 мм при ударно-вибрационном зондированиях.

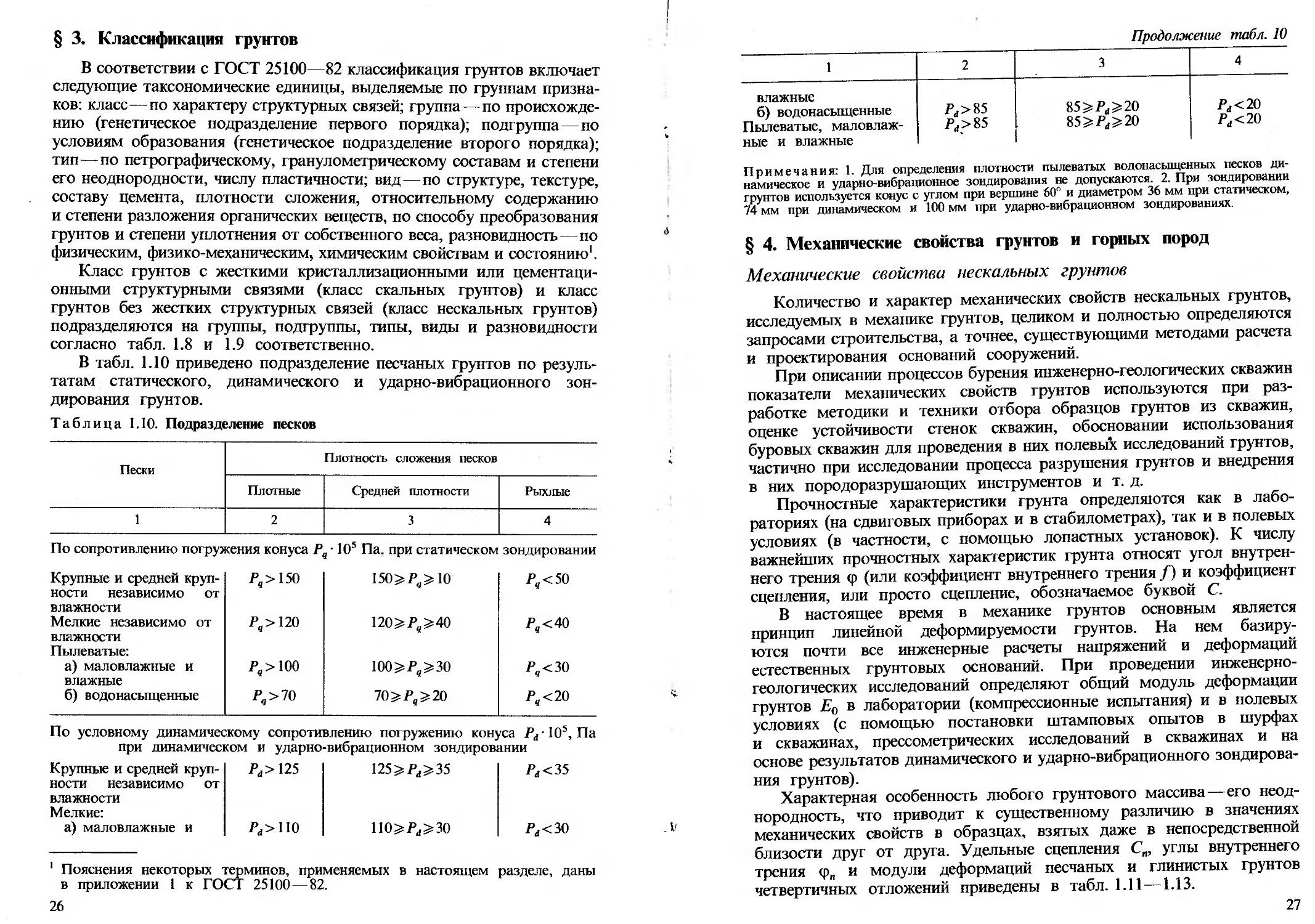

§ 4. Механические свойства грунтов и горных пород

Механические свойства нескальных грунтов

Количество и характер механических свойств нескальных грунтов, исследуемых в механике грунтов, целиком и полностью определяются запросами строительства, а точнее, существующими методами расчета и проектирования оснований сооружений.

При описании процессов бурения инженерно-геологических скважин показатели механических свойств грунтов используются при разработке методики и техники отбора образцов грунтов из скважин, оценке устойчивости стенок скважин, обосновании использования буровых скважин для проведения в них полевых исследований грунтов, частично при исследовании процесса разрушения грунтов и внедрения в них породоразрушающих инструментов и т. д.

Прочностные характеристики грунта определяются как в лабораториях (на сдвиговых приборах и в стабилометрах), так и в полевых условиях (в частности, с помощью лопастных установок). К числу важнейших прочностных характеристик грунта относят угол внутреннего трения <р (или коэффициент внутреннего трения /) и коэффициент сцепления, или просто сцепление, обозначаемое буквой С.

В настоящее время в механике грунтов основным является принцип линейной деформируемости грунтов. На нем базируются почти все инженерные расчеты напряжений и деформаций естественных грунтовых оснований. При проведении инженерногеологических исследований определяют общий модуль деформации грунтов Ео в лаборатории (компрессионные испытания) и в полевых условиях (с помощью постановки штамповых опытов в шурфах и скважинах, прессометрических исследований в скважинах и на основе результатов динамического и ударно-вибрационного зондирования грунтов).

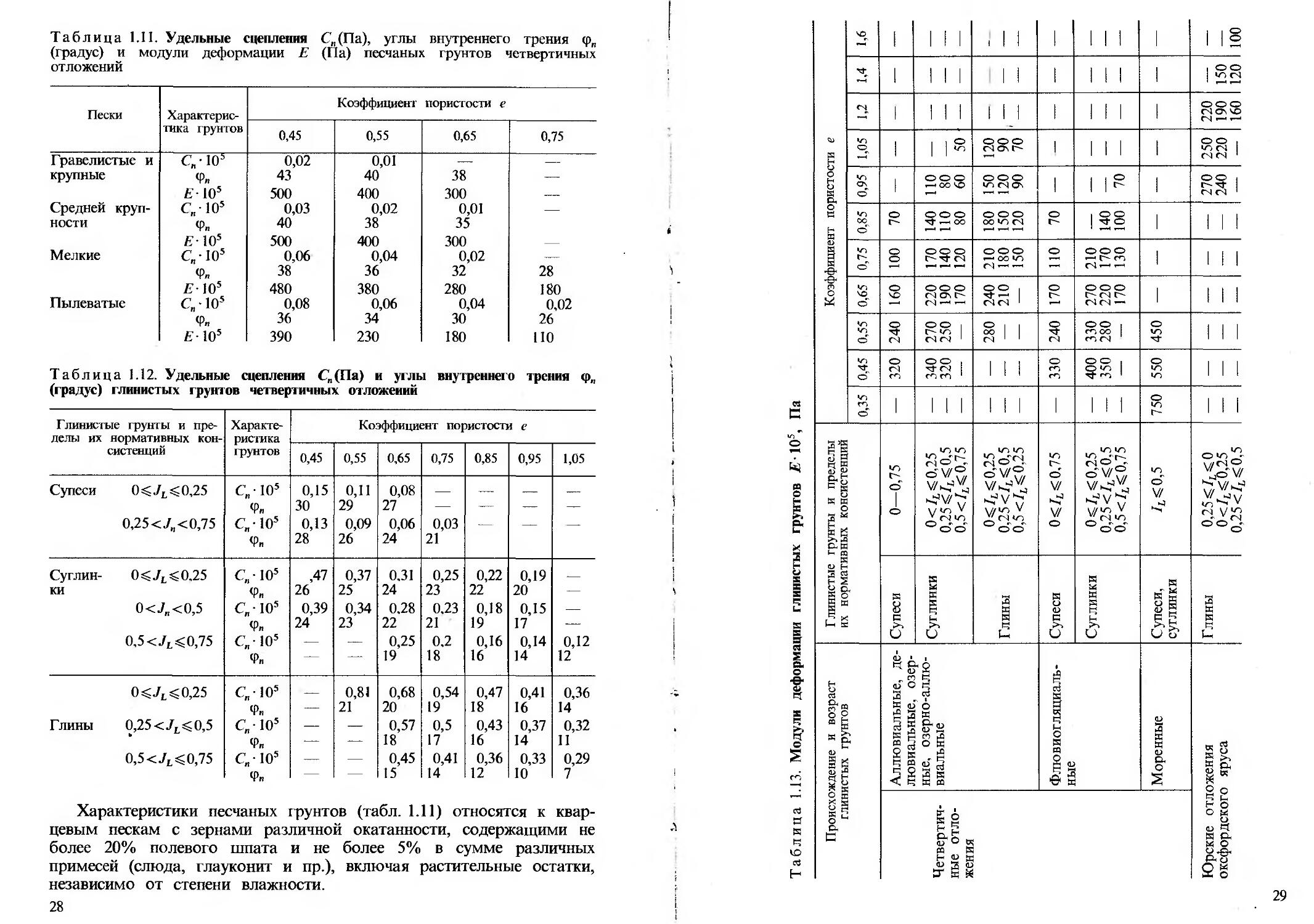

Характерная особенность любого грунтового массива—его неоднородность, что приводит к существенному различию в значениях механических свойств в образцах, взятых даже в непосредственной близости друг от друга. Удельные сцепления С„, углы внутреннего трения <р„ и модули деформаций песчаных и глинистых грунтов четвертичных отложений приведены в табл. 1.11 —1.13.

27

Таблица 1.11. Удельные сцепления С„(Па), углы внутреннего трения <р„ (градус) и модули деформации Е (Па) песчаных грунтов четвертичных отложений

Пески Характеристика грунтов Коэффициент пористости е

0,45 0,55 0,65 0,75

Гравелистые и С„-105 0,02 0,01 — —

крупные % 43 40 38 —

ЕЮ5 500 400 300 —

Средней круп- С„105 0,03 0,02 0,01 —

ности ф„ 40 38 35

ею5 500 400 300 —

Мелкие С„-105 0,06 0,04 0,02 —

<р„ 38 36 32 28

ЕЮ5 480 380 280 180

Пылеватые С„105 0,08 0,06 0,04 0,02

<Р„ 36 34 30 26

ЕЮ5 390 230 180 НО

Таблица 1.12. Удельные сцепления С„(Па) и углы внутреннего трения <р„ (градус) глинистых грунтов четвертичных отложений

Глинистые грунты и пределы их нормативных консистенций Характеристика грунтов Коэффициент пористости e

0,45 0,55 0,65 0,75 0,85 0,95 1,05

Супеси 0 <4 <0,25 C„105 ф„ 0,15 30 0,11 29 0,08 27 — — — —

0,25 <./„<0,75 C„-105 <p„ 0,13 28 0,09 26 0,06 24 0,03 21 — — —

Суглинки 0<./L<0,25 C„-105 ф„ ,47 26 0,37 25 0,31 24 0,25 23 0,22 22 0,19 20 —

0<J„<0,5 C„-105 Фл 0,39 24 0,34 23 0,28 22 0,23 21 0,18 19 0,15 17 —

0,5 <JL <0,75 C„105 Ф» — — 0,25 19 0,2 18 0,16 16 0,14 14 0,12 12

0<Д<0,25 C„105 ф„ — 0,81 21 0,68 20 0,54 19 0,47 18 0,41 16 0,36 14

Глины 0,25 <JL< 0,5 C„105 ф„ — — 0,57 18 0,5 17 0,43 16 0,37 14 0,32 11

0,5 <JL <0,75 C„105 ф„ — — 0,45 15 0,41 14 0,36 12 0,33 10 0,29 7

Характеристики песчаных грунтов (табл. 1.11) относятся к кварцевым пескам с зернами различной окатанности, содержащими не более 20% полевого шпата и не более 5% в сумме различных примесей (слюда, глауконит и пр.), включая растительные остатки, независимо от степени влажности.

29

28

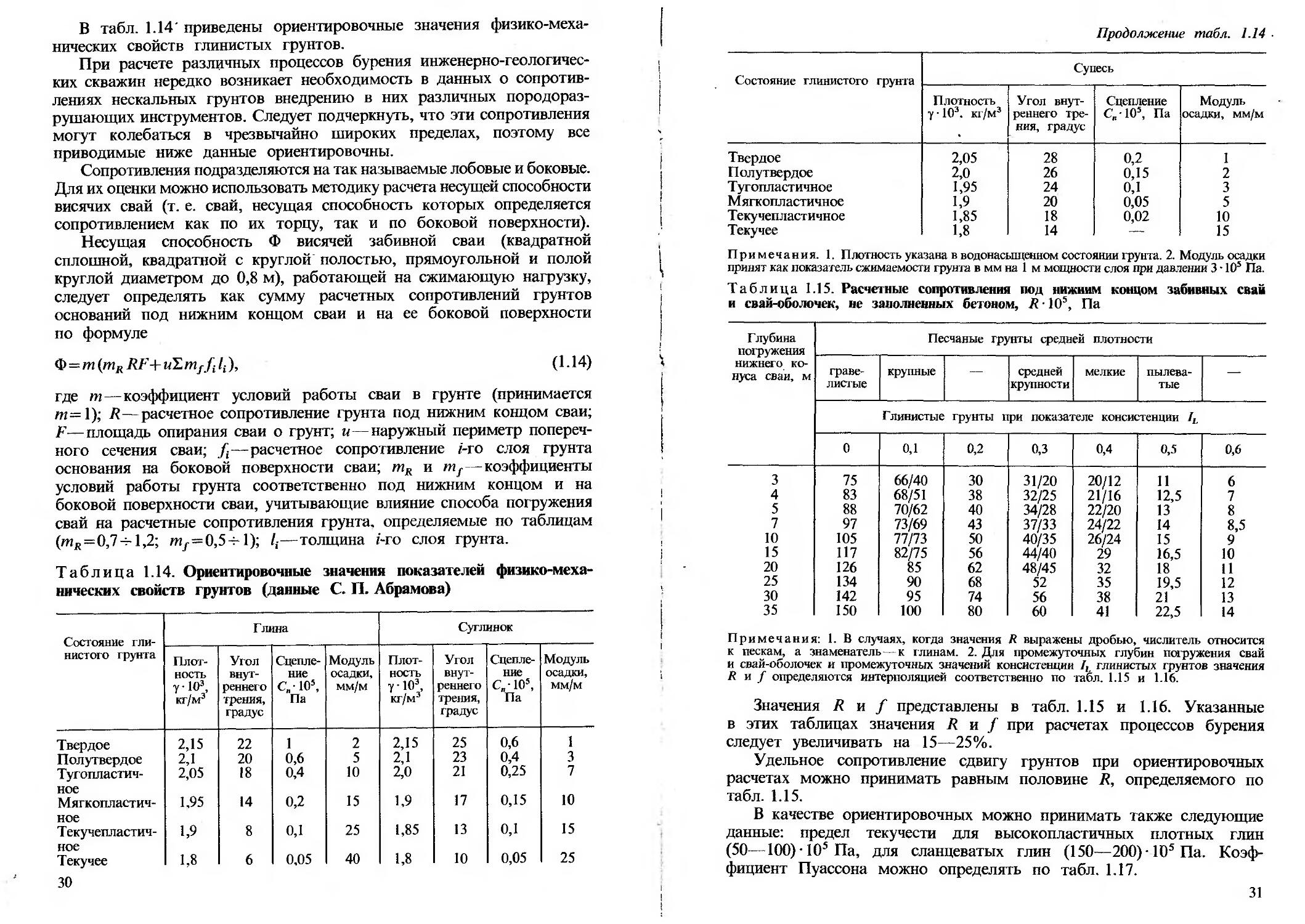

В табл. 1.14' приведены ориентировочные значения физико-механических свойств глинистых грунтов.

При расчете различных процессов бурения инженерно-геологических скважин нередко возникает необходимость в данных о сопротивлениях нескальных грунтов внедрению в них различных породоразрушающих инструментов. Следует подчеркнуть, что эти сопротивления могут колебаться в чрезвычайно широких пределах, поэтому все приводимые ниже данные ориентировочны.

Сопротивления подразделяются на так называемые лобовые и боковые. Для их оценки можно использовать методику расчета несущей способности висячих свай (т. е. свай, несущая способность которых определяется сопротивлением как по их торцу, так и по боковой поверхности).

Несущая способность Ф висячей забивной сваи (квадратной сплошной, квадратной с круглой полостью, прямоугольной и полой круглой диаметром до 0,8 м), работающей на сжимающую нагрузку, следует определять как сумму расчетных сопротивлений грунтов оснований под нижним концом сваи и на ее боковой поверхности по формуле

^ = m(mRRF+uY.mffili), (114)

где т— коэффициент условий работы сваи в грунте (принимается т=1); R—расчетное сопротивление грунта под нижним концом сваи; F—площадь опирания сваи о грунт; и—наружный периметр поперечного сечения сваи; —расчетное сопротивление z-ro слоя грунта основания на боковой поверхности сваи; mR и mf— коэффициенты условий работы грунта соответственно под нижним концом и на боковой поверхности сваи, учитывающие влияние способа погружения свай на расчетные сопротивления грунта, определяемые по таблицам (mR = 0,7-? 1,2; mf = 0,5^1); /,•—толщина z-ro слоя грунта.

Таблица 1.14. Ориентировочные значения показателей физико-механических свойств грунтов (данные С. П. Абрамова)

Состояние гли- Глина Суглинок

нистого грунта Плот- Угол Сцепле- Модуль Плот- Угол Сцепле- Модуль

ность внут- ние осадки, ность внут- ние осадки,

у-103, кг/м3 реннего трения, градус С. 10s, Па мм/м у-103, кг/м3 реннего трения, градус С„105, Па мм/м

Твердое 2,15 22 1 2 2,15 25 0,6 1

Полутвердое 2,1 20 0,6 5 2,1 23 0,4 3

Тугопластичное 2,05 18 0,4 10 2,0 21 0,25 7

Мягкопластичное 1,95 14 0,2 15 1,9 17 0,15 10

Текучепластичное 1,9 8 0,1 25 1,85 13 0,1 15

Текучее 30 1,8 6 0,05 40 1,8 10 0,05 25

Продолжение табл. 1.14

Состояние глинистого грунта Супесь

Плотность у • 103. кг/м3 Угол внутреннего трения, градус Сцепление С„105, Па Модуль осадки, мм/м

Твердое 2,05 28 0,2 I

Полутвердое 2,0 26 0,15 2

Т угопластичное 1,95 24 0,1 3

Мягкопластичное 1,9 20 0,05 5

Текучеиластичное 1,85 18 0,02 10

Текучее 1,8 14 — 15

Примечания. 1. Плотность указана в водонасыщенном состоянии грунта. 2. Модуль осадки принят как показатель сжимаемости грунт а в мм на 1 м мощности слоя при давлении 3 • 105 Па.

Таблица 1.15. Расчетные сопротивления под нижним концом забивных свай и свай-оболочек, не заполненных бетоном, Л • 105, Па

Глубина погружения нижнего конуса сваи, м Песчаные грунты средней плотности

гравелистые крупные — средней крупности мелкие пылеватые —

Глинистые грунты при показателе консистенции IL

0 о,1 0,2 0,3 0,4 0,5 0,6

3 4 5 7 10 15 20 25 30 35 75 83 88 97 105 117 126 134 142 150 66/40 68/51 70/62 73/69 77/73 82/75 85 90 95 100 30 38 40 43 50 56 62 68 74 80 31/20 32/25 34/28 37/33 40/35 44/40 48/45 52 56 60 20/12 21/16 22/20 24/22 26/24 29 32 35 38 41 11 12,5 13 14 15 16,5 18 19,5 21 22,5 6 7 8 8,5 9 10 11 12 13 14

Примечания: 1. В случаях, когда значения R выражены дробью, числитель относится к пескам, а знаменатель—к глинам. 2. Для промежуточных глубин погружения свай и свай-оболочек и промежуточных значений консистенции IL глинистых грунтов значения R и f определяются интерполяцией соответственно по табл. 1.15 и 1.16.

Значения R и f представлены в табл. 1.15 и 1.16. Указанные в этих таблицах значения Ruf при расчетах процессов бурения следует увеличивать на 15—25%.

Удельное сопротивление сдвигу грунтов при ориентировочных расчетах можно принимать равным половине R, определяемого по табл. 1.15.

В качестве ориентировочных можно принимать также следующие данные: предел текучести для высокопластичных плотных глин (50—100) Ю5 Па, для сланцеватых глин (150—200) 105 Па. Коэффициент Пуассона можно определять по табл. 1.17.

31

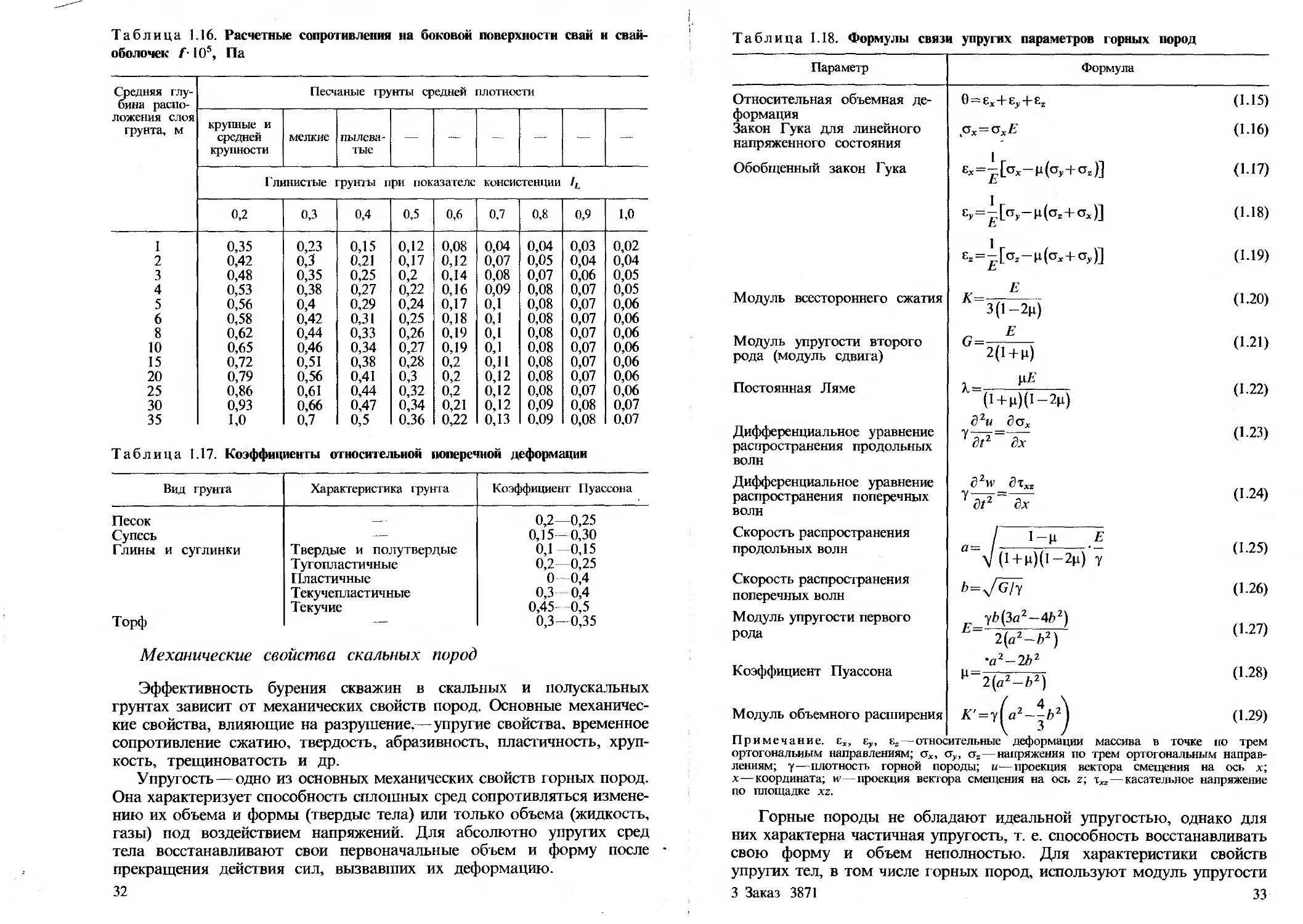

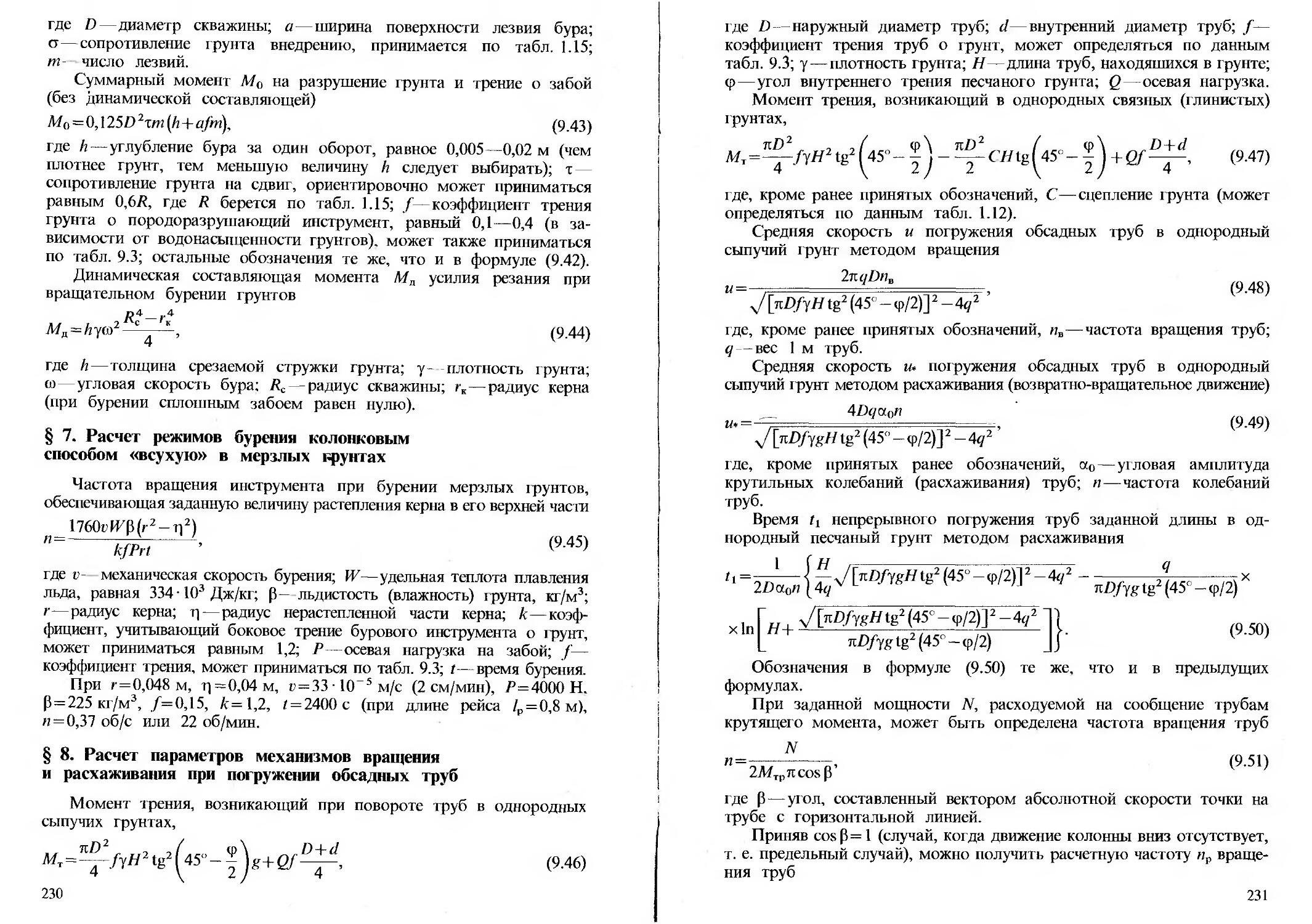

Таблица 1.16. Расчетные сопротивления на боковой поверхности свай и свай-оболочек f-105, Па

Средняя глубина распо-ложения слоя грунта, м Песчаные грунты средней плотности

крупные и средней крупности мелкие пылеватые — — — — — —

Глинистые грунты при показателе консистенции IL

0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0

1 2 3 4 5 6 8 10 15 20 25 30 35 0,35 0,42 0,48 0,53 0,56 0,58 0,62 0,65 0,72 0,79 0,86 0,93 1,0 0,23 0,3 0,35 0,38 0,4 0,42 0,44 0,46 0,51 0,56 0,61 0,66 0,7 0,15 0,21 0,25 0,27 0,29 0,31 0,33 0,34 0,38 0,41 0,44 0,47 0,5 0,12 0,17 0,2 0,22 0,24 0,25 0,26 0,27 0,28 0,3 0,32 0,34 0.36 0,08 0,12 0,14 0,16 0,17 0,18 0,19 0,19 0,2 0,2 0,2 0,21 0,22 0,04 0,07 0,08 0,09 0,1 0,1 0,1 0,1 0,11 0,12 0,12 0,12 0,13 0,04 0,05 0,07 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,09 0.09 0,03 0,04 0,06 0,07 0,07 0,07 0,07 0,07 0,07 0,07 0,07 0,08 0,08 0,02 0,04 0,05 0,05 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,07 0.07

Таблица 1.17. Коэффициенты

относительной поперечной деформации

Вид грунта Характеристика грунта Коэффициент Пуассона

Песок — 0,2—0,25

Супесь — 0,15-0,30

Глины и суглинки Твердые и полутвердые Т угопластичные Пластичные Т еку чепластичные Текучие 0,1 —0,15 0,2—0,25 0 0,4 0,3 0,4 0,45 0,5

Торф — 0,3—0,35

Механические свойства скальных пород

Эффективность бурения скважин в скальных и полускальных грунтах зависит от механических свойств пород. Основные механические свойства, влияющие на разрушение.— упругие свойства, временное сопротивление сжатию, твердость, абразивность, пластичность, хрупкость, трещиноватость и др.

Упругость — одно из основных механических свойств горных пород. Она характеризует способность сплошных сред сопротивляться изменению их объема и формы (твердые тела) или только объема (жидкость, газы) под воздействием напряжений. Для абсолютно упругих сред тела восстанавливают свои первоначальные объем и форму после прекращения действия сил, вызвавших их деформацию.

32

Таблица 1.18. Формулы связи упругих параметров горных пород

Параметр Формула

Относительная объемная деформация Закон Гука для линейного напряженного состояния Обобщенный закон Гука Модуль всестороннего сжатия Модуль упругости второго рода (модуль сдвига) Постоянная Ляме Дифференциальное уравнение распространения продольных волн Дифференциальное уравнение распространения поперечных волн Скорость распространения продольных волн Скорость распространения поперечных волн Модуль упругости первого рода Коэффициент Пуассона Модуль объемного расширения Примечание. ех, еу, г.— относ ортогональным направлениям; ст,, лениям; у—плотность горной по х—координата; и*—проекция векто 0 = ex+e,,+ez (1-15) (1-16) £х=4[ах-р(ау+а2)] (1.17) Л Ej> = 4[^-H(Oz + Ox)] (1-18) С. Ег=Т;К-р(ах+аД] (1.19) Л Е 3(1-2р) Е + <121’ l-(I+g)(,-2H) <,И> д2и бах <123) (124) Ы дх 1 1-Н Е У/ (1+й)(1-2р) У (1’25) b=x!~Gh (1-26) yb{3a2—4Л2) Е= 2(a2-b2) (L27) •а2-2Ь2 Ц~2(а2-Ь2) (t28) / 4 \ Х' = у1 a2--h2j (1.29) ительные деформации массива в точке по трем Jy, <jz—напряжения по трем ортогональным направ-юды; и—проекция вектора смещения на ось х; ра смещения на ось z; txz—касательное напряжение

по площадке xz.

Горные породы не обладают идеальной упругостью, однако для них характерна частичная упругость, т. е. способность восстанавливать свою форму и объем неполностью. Для характеристики свойств упругих тел, в том числе горных пород, используют модуль упругости 3 Заказ 3871 33

первого рода Е (модуль Юнга), коэффициент Пуассона р (коэффициент поперечного сжатия), константу Ляме X, модуль упругости второго рода G (модуль сдвига), скорость распространения продольных а и поперечных Ь волн.

Формулы связи различных параметров упругих сред представлены в табл. 1.18. Модуль упругости некоторых горных пород дан в табл. 1.19, коэффициент Пуассона—в табл. 1.20.

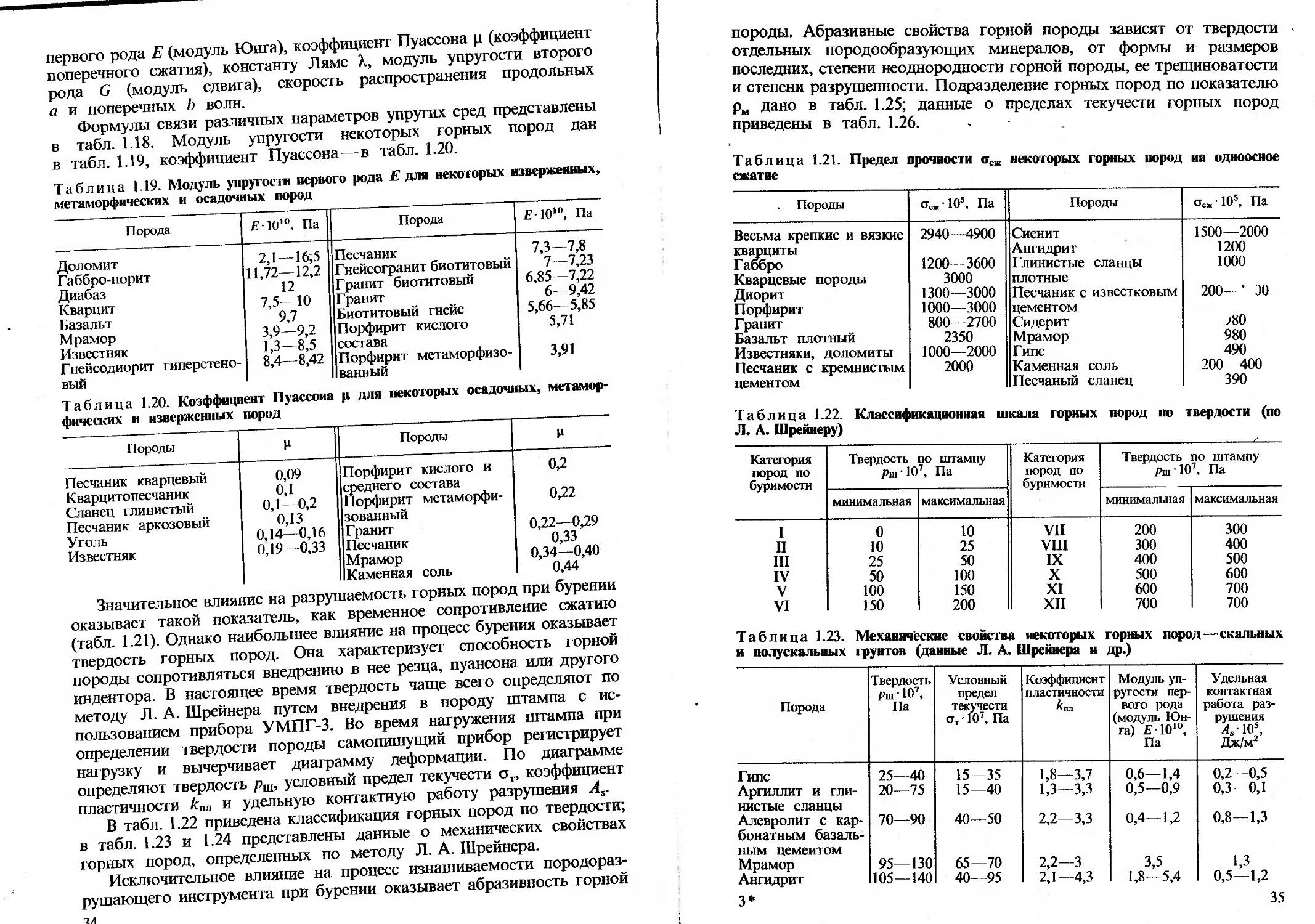

Таблица 1.19. Модуль упругости первого рода Е для некоторых изверженных, метаморфических и осадочных пород

Порода £1О10, Па Порода £10‘°, Па

Доломит Г аббро-норит Диабаз Кварцит Базальт Мрамор Известняк Гнейсодиорит гиперстеновый Таблица 1.20. Коэффицис фических и изверженных 2,1 —16,5 11,72—12,2 12 7,5—10 9,7 3,9—9,2 1,3—8,5 8,4—8,42 нт Пуассона ород Песчаник Гнейсогранит биотитовый Гранит биотитовый Гранит Биотитовый гнейс Порфирит кислого состава Порфирит метаморфизованный р для некоторых осадочш 7,3—7,8 7—7,23 6,85—7,22 6—9,42 5,66—5,85 5,71 3,91 дх, метамор-

Породы В Породы И

Песчаник кварцевый Кварцитопесчаник Сланец глинистый Песчаник аркозовый Уголь Известняк 0,09 0,1 0,1—0,2 0,13 0,14—0,16 0,19—0,33 Порфирит кислого и среднего состава Порфирит метаморфизованный Гранит Песчаник Мрамор Каменная соль 0,2 0,22 0,22—0,29 0,33 0,34—0,40 0,44

Значительное влияние на разрушаемость горных пород при бурении оказывает такой показатель, как временное сопротивление сжатию (табл. 1.21). Однако наибольшее влияние на процесс бурения оказывает твердость горных пород. Она характеризует способность горной породы сопротивляться внедрению в нее резца, пуансона или другого индентора. В настоящее время твердость чаще всего определяют по методу Л. А. Шрейнера путем внедрения в породу штампа с использованием прибора УМПГ-3. Во время нагружения штампа при определении твердости породы самопишущий прибор регистрирует нагрузку и вычерчивает диаграмму деформации. По диаграмме определяют твердость рш, условный предел текучести от, коэффициент пластичности кпл и удельную контактную работу разрушения As.

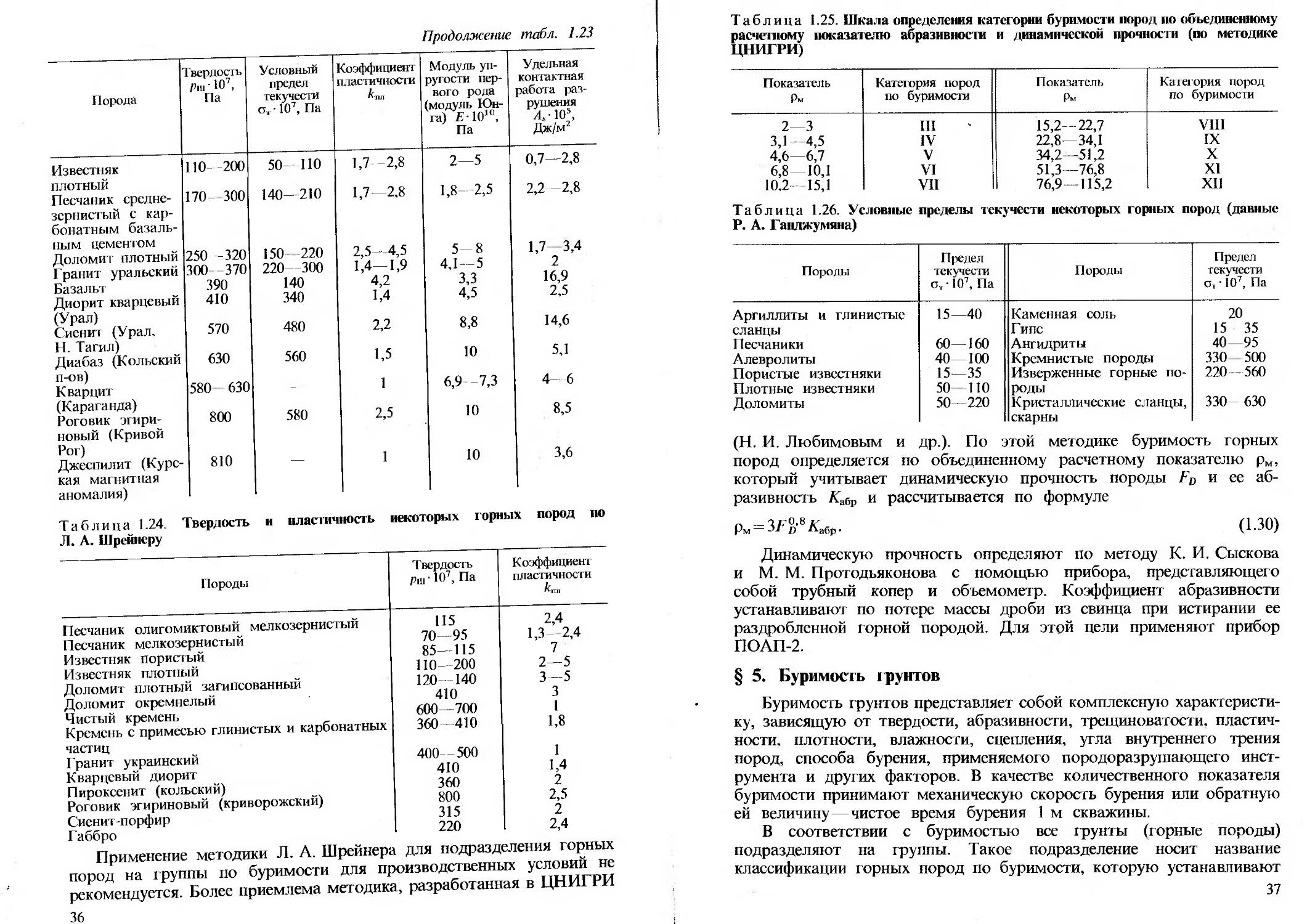

В табл. 1.22 приведена классификация горных пород по твердости; в табл. 1.23 и 1.24 представлены данные о механических свойствах горных пород, определенных по методу Л. А. Шрейнера.

Исключительное влияние на процесс изнашиваемости породоразрушающего инструмента при бурении оказывает абразивность горной 7Л

породы. Абразивные свойства горной породы зависят от твердости отдельных породообразующих минералов, от формы и размеров последних, степени неоднородности горной породы, ее трещиноватости и степени разрушенности. Подразделение горных пород по показателю рм дано в табл. 1.25; данные о пределах текучести горных пород приведены в табл. 1.26.

Таблица 1.21. Предел прочности <гсж некоторых горных пород на одноосное сжатие

. Породы о„105, Па Породы 105, Па

Весьма крепкие и вязкие кварциты Габбро Кварцевые породы Диорит Порфирит Гранит Базальт плотный Известняки, доломиты Песчаник с кремнистым цементом 2940 4900 1200 - 3600 3000 1300—3000 1000—3000 800—2700 2350 1000—2000 2000 Сиенит Ангидрит Глинистые сланцы плотные Песчаник с известковым цементом Сидерит Мрамор Гипс Каменная соль Песчаный сланец 1500 —2000 1200 1000 200- ' 30 v80 980 490 200 -400 390

Таблица 1.22. Классификационная шкала горных пород по твердости (по Л. А. Шреннеру)

Категория пород по буримости Твердость по штампу Рш 'Ю7, Па Категория пород по буримости Твердость по штампу рш 10’. Па

минимальная максимальная минимальная максимальная

I 0 10 VII 200 300

II 10 25 VIII 300 400

III 25 50 IX 400 500

IV 50 100 X 500 600

V 100 150 XI 600 700

VI 150 200 XII 700 700

Таблица 1.23. Механические свойства некоторых горных пород—скальных и полускальных грунтов (данные Л. А. Шрейнера и др.)

Порода Твердость Рш-Ю7, Па Условный предел текучести от107, Па Коэффициент пластичности ^НИЛ Модуль упругости первого рода (модуль Юнга) £1О10, Па Удельная контактная работа разрушения 4, 10’ Дж/м2

Гипс 25—40 15—35 1,8—3,7 0,6—1,4 0,2 -0,5

Аргиллит и глинистые сланцы 20—75 15—40 1,3—3,3 0,5—0,9 0,3—0,1

Алевролит с карбонатным базальным цементом 70—90 40—50 2,2—3,3 0,4—1,2 0,8—1,3

Мрамор 95—130 65—70 2,2—3 3,5 1,3

Ангидрит 3* 105—140 40—95 2,1—4,3 1,8—5,4 0,5—1,2 35

Продолжение табл. 1.23

Порода Твердость Рш' Ю7, Па Условный предел текучести ит-107, Па Коэффициент пластичности ^пл Модуль упругости первого рода (модуль Юнга) Е-1010, Па Удельная контактная работа разрушения А„ 105, Дж/м2

Известняк плотный ПО 200 50- ПО 1,7 -2,8 2—5 0,7—2,8

Песчаник средне-зернистый с карбонатным базальным цементом 170 300 140-210 1,7 -2.8 1,8- 2,5 2,2 —2,8

Доломит плотный 250 -320 150 220 2,5—4,5 5-8 1,7 3,4

Гранит уральский 300-370 220-300 1,4—1,9 4,1—5 2

Базальт 390 140 4,2 3,3 16,9

Диорит кварцевый (Урал) 410 340 1,4 4,5 2,5

Сиенит (Урал. Н. Тагил) 570 480 2,2 8,8 14,6

Диабаз (Кольский п-ов) 630 560 1,5 10 5,1

Кварцит (Караганда) 580 630 - 1 6,9 7,3 4 6

Роговик эгириновый (Кривой Рог) 800 580 2,5 10 8,5

Джеспилит (Курская магнитная аномалия) 810 — 1 10 3,6

Таблица 1.24. Твердость и пластичность некоторых горных пород по Л. Л. Шрейисру

Породы Твердость Рш ’ , Па Коэффициент пластичности ^roi

Песчаник олигомиктовый мелкозернистый 115 2,4

Песчаник мелкозернистый 70—95 1,3- 2,4

Известняк пористый 85—115 7

Известняк плотный 110-200 2—5

Доломит плотный загипсованный 120—140 3—5

Доломит окремнелый 410 3

Чистый кремень 600-700 1

Кремень с примесью глинистых и карбонатных 360—410 1,8

частиц

Гранит украинский 400 -500 1

Кварцевый диорит 410 1,4

Пироксенит (Кольский) 360 2

Роговик эгириновый (криворожский) 800 2,5

Сиенит-порфир 315 2

Г аббро 220 2,4

Применение методики Л. А. Шрейнера для подразделения горных пород на группы по буримости для производственных условий не рекомендуется. Более приемлема методика, разработанная в ЦНИГРИ

36

Таблица 1.25. Шкала определения категории буримости пород ио объединенному расчетному показателю абразивности и динамической прочности (по методике ЦНИГРИ)

Показатель Рм Категория пород по буримости Показатель Рм Кагегория пород по буримости

2—3 III 15,2—22,7 VIII

3,1 4,5 IV 22,8—34,1 IX

4,6—6,7 V 34,2—51,2 X

6,8—10,1 VI 51,3—76,8 XI

10.2 15,1 VII 76,9—115,2 XII

Таблица 1.26. Условные пределы текучести некоторых горных пород (давные

Р. А. Ганлжумяна)

Породы Предел текучести о,107, Па Породы Предел текучести о, • 107, Па

Аргиллиты и глинистые сланцы Песчаники Алевролиты Пористые известняки Плотные известняки Доломиты 15—40 60—160 40—100 15—35 50 ПО 50—220 Каменная соль Гипс Ангидриты Кремнистые породы Изверженные горные породы Кристаллические сланцы, скарны 20 15 35 40—95 330 500 220 - 560 330 630

(Н. И. Любимовым и др.). По этой методике буримость горных пород определяется по объединенному расчетному показателю рм, который учитывает динамическую прочность породы FD и ее абразивность Аабр и рассчитывается по формуле

Рм = ЗП8Хабр. (1.30)

Динамическую прочность определяют по методу К. И. Сыскова и М. М. Протодьяконова с помощью прибора, представляющего собой трубный копер и объемометр. Коэффициент абразивности устанавливают по потере массы дроби из свинца при истирании ее раздробленной горной породой. Для этой цели применяют прибор ПОАП-2.

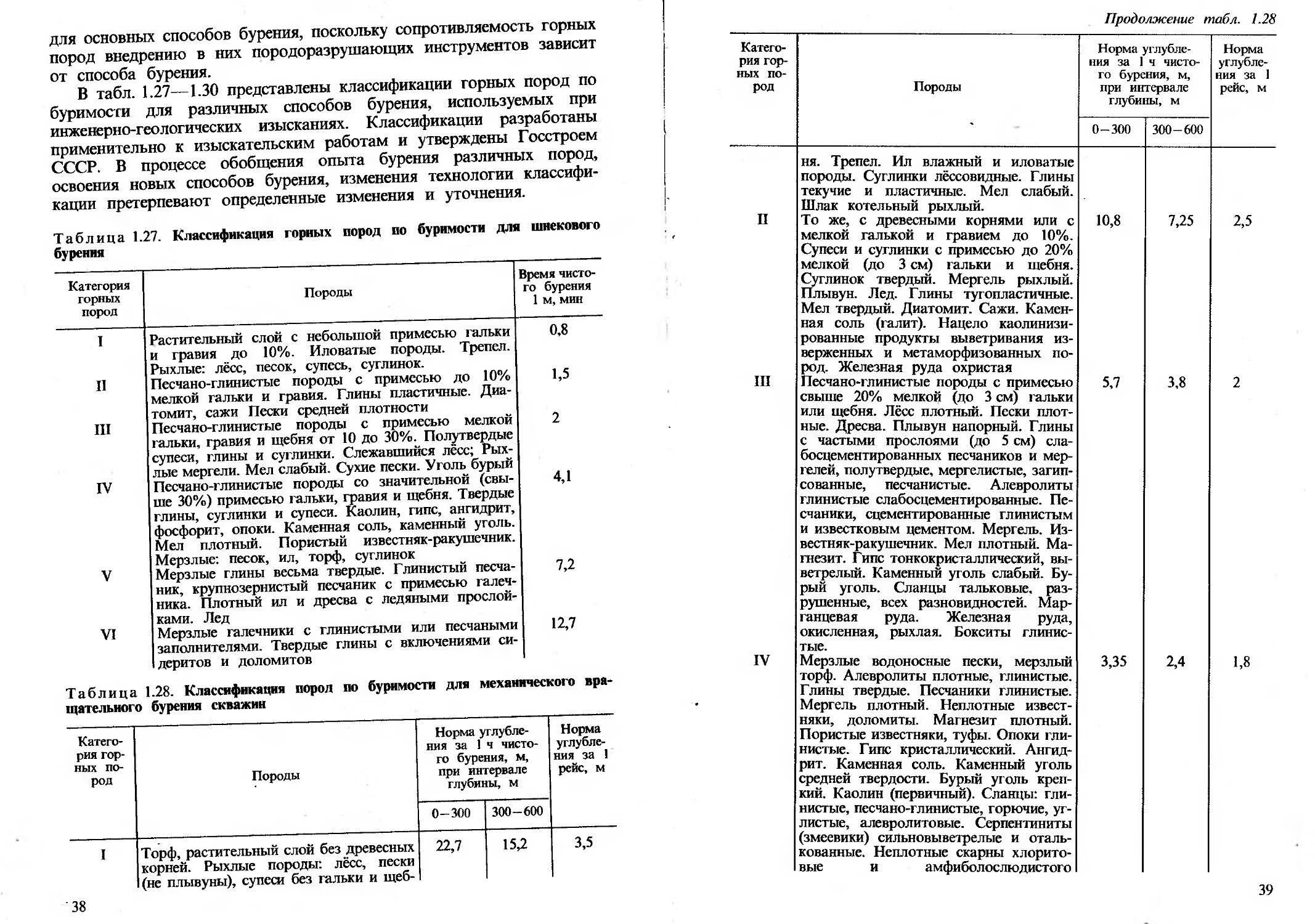

§ 5. Буримость грунтов

Буримость грунтов представляет собой комплексную характеристику, зависящую от твердости, абразивности, трещиноватости, пластичности, плотности, влажности, сцепления, угла внутреннего трения пород, способа бурения, применяемого породоразрушающего инструмента и других факторов. В качестве количественного показателя буримости принимают механическую скорость бурения или обратную ей величину—чистое время бурения 1 м скважины.

В соответствии с буримостью все грунты (горные породы) подразделяют на группы. Такое подразделение носит название классификации горных пород по буримости, которую устанавливают

37

для основных способов бурения, поскольку сопротивляемость горных пород внедрению в них породоразрушающих инструментов зависит от способа бурения.

В табл. 1.27—1.30 представлены классификации горных пород по буримости для различных способов бурения, используемых при инженерно-геологических изысканиях. Классификации разработаны применительно к изыскательским работам и утверждены Госстроем СССР. В процессе обобщения опыта бурения различных пород, освоения новых способов бурения, изменения технологии классификации претерпевают определенные изменения и уточнения.

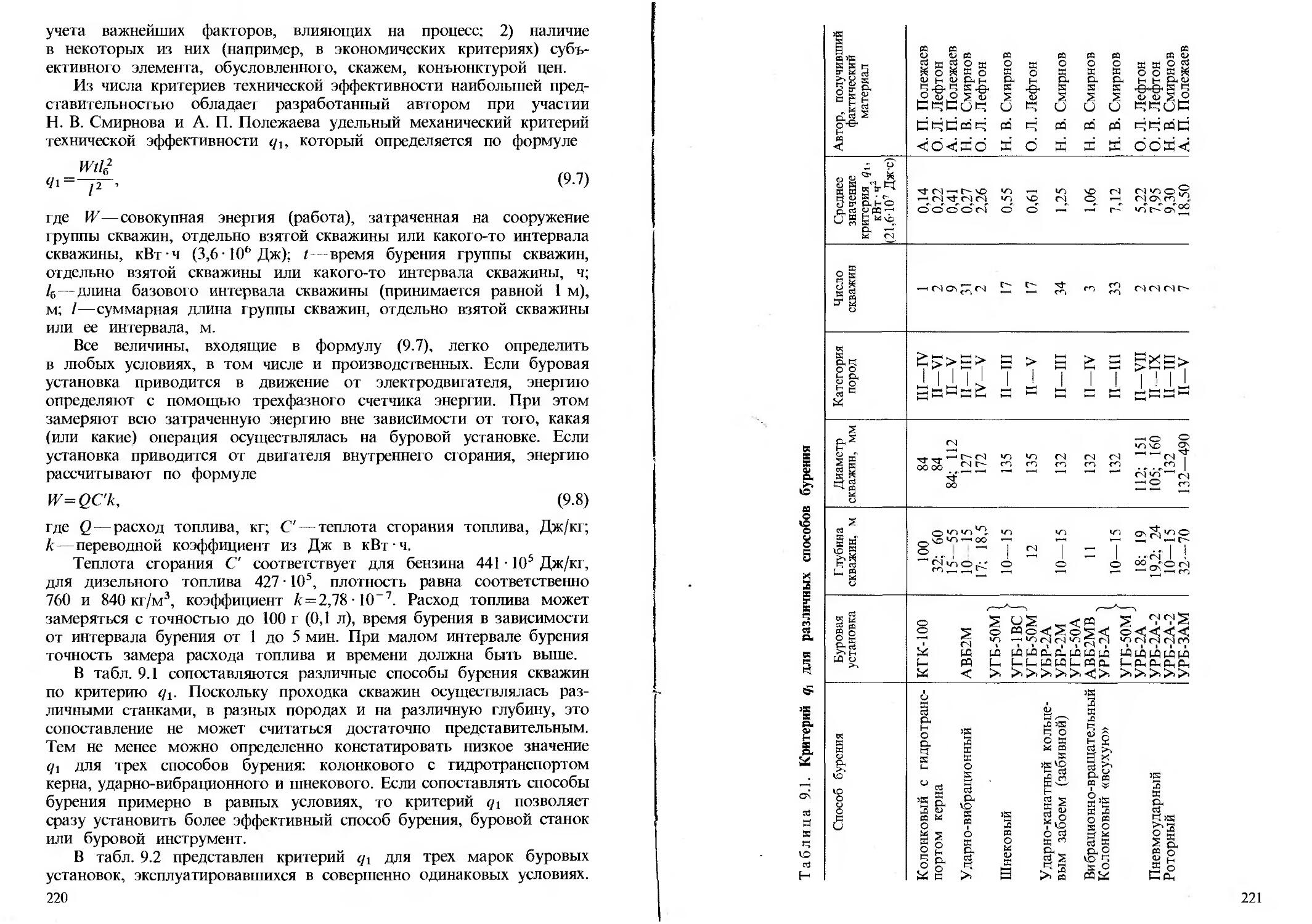

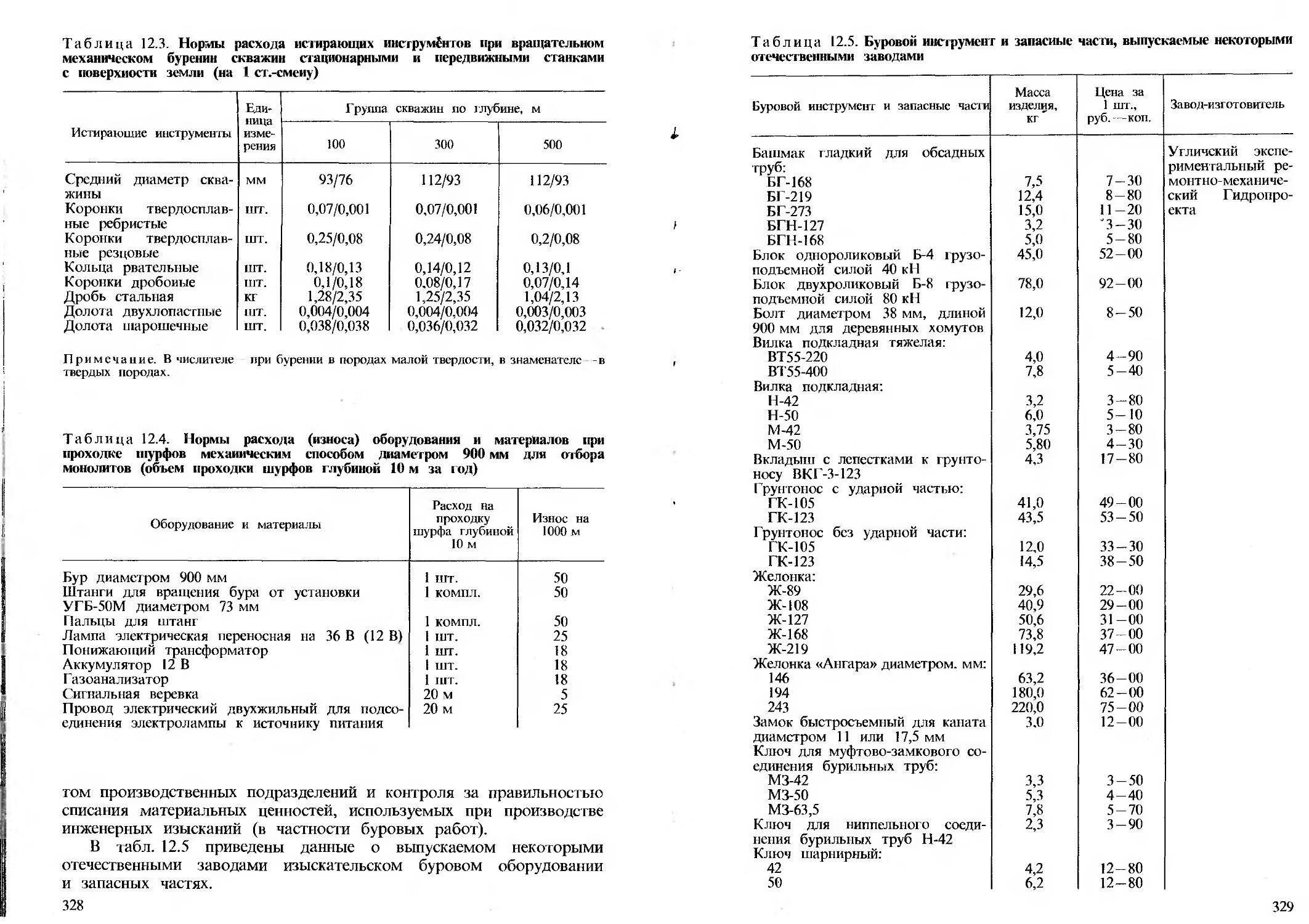

Таблица 1.27. Классификация горных пород по буримости для шнекового бурения

Категория горных пород Породы Время чистого бурения 1 м, мин

I Растительный слой с небольшой примесью гальки и гравия до 10%. Иловатые породы. Трепел. Рыхлые: лёсс, песок, супесь, суглинок. 0,8

II Песчано-глинистые породы с примесью до 10% мелкой гальки и гравия. Глины пластичные. Диатомит, сажи Пески средней плотности 1,5

ш Песчано-глинистые породы с примесью мелкой гальки, гравия и щебня от 10 до 30%. Полутвердые супеси, глины и суглинки. Слежавшийся лёсс; Рыхлые мергели. Мел слабый. Сухие пески. Уголь бурый 2

IV Песчано-глинистые породы со значительной (свыше 30%) примесью гальки, гравия и щебня. Твердые глины, суглинки и супеси. Каолин, гипс, ангидрит, фосфорит, опоки. Каменная соль, каменный уголь. Мел плотный. Пористый известняк-ракушечник. Мерзлые: песок, ил, торф, суглинок 4,1

V Мерзлые глины весьма твердые. Глинистый песчаник, крупнозернистый песчаник с примесью галечника. Плотный ил и дресва с ледяными прослойками. Лед 7,2

VI Мерзлые галечники с глинистыми или песчаными заполнителями. Твердые глины с включениями сидеритов и доломитов 12,7

Таблица 1.28. Классификация пород по буримости для механического вращательного бурения скважин

Категория горных пород Породы Норма углубления за 1 ч чистого бурения, м, при интервале глубины, м Норма углубления за 1 рейс, м

0-300 300-600

I Торф, растительный слой без древесных корней. Рыхлые породы: лёсс, пески (не плывуны), супеси без гальки и щеб- 22,7 15,2 3,5

38

Продолжение табл. 1.28

Категория горных пород Породы Норма углубления за 1 ч чистого бурения, м, нри интервале глубины, м Норма углубления за 1 рейс, м

0-300 300 - 600

ня. Трепел. Ил влажный и иловатые породы. Суглинки лёссовидные. Глины текучие и пластичные. Мел слабый. Шлак котельный рыхлый.

II То же, с древесными корнями или с мелкой галькой и гравием до 10%. Супеси и суглинки с примесью до 20% мелкой (до 3 см) гальки и щебня. Суглинок твердый. Мергель рыхлый. Плывун. Лед. Глины тугопластичные. Мел твердый. Диатомит. Сажи. Каменная соль (галит). Нацело каолинизи-рованные продукты выветривания изверженных и метаморфизованных пород. Железная руда охристая 10,8 7,25 2,5

III Песчано-глинистые породы с примесью свыше 20% мелкой (до 3 см) гальки или щебня. Лёсс плотный. Пески плотные. Дресва. Плывун напорный. Глины с частыми прослоями (до 5 см) сла-босцементированных песчаников и мергелей, полутвердые, мергелистые, загипсованные, песчанистые. Алевролиты глинистые слабосцементированные. Песчаники, сцементированные глинистым и известковым цементом. Мергель. Известняк-ракушечник. Мел плотный. Магнезит. Гипс тонкокристаллический, вы-ветрелый. Каменный уголь слабый. Бурый уголь. Сланцы тальковые, разрушенные, всех разновидностей. Марганцевая руда. Железная руда, окисленная, рыхлая. Бокситы глинистые. 5,7 3,8 2

IV Мерзлые водоносные пески, мерзлый торф. Алевролиты плотные, глинистые. Глины твердые. Песчаники глинистые. Мергель плотный. Неплотные известняки, доломиты. Магнезит плотный. Пористые известняки, туфы. Опоки глинистые. Гипс кристаллический. Ангидрит. Каменная соль. Каменный уголь средней твердости. Бурый уголь крепкий. Каолин (первичный). Сланцы: глинистые, песчано-глинистые, горючие, углистые, алевролитовые. Серпентиниты (змеевики) сильновыветрелые и оталь-кованные. Неплотные скарны хлоритовые и амфиболослюдистого 3,35 2,4 1,8

39

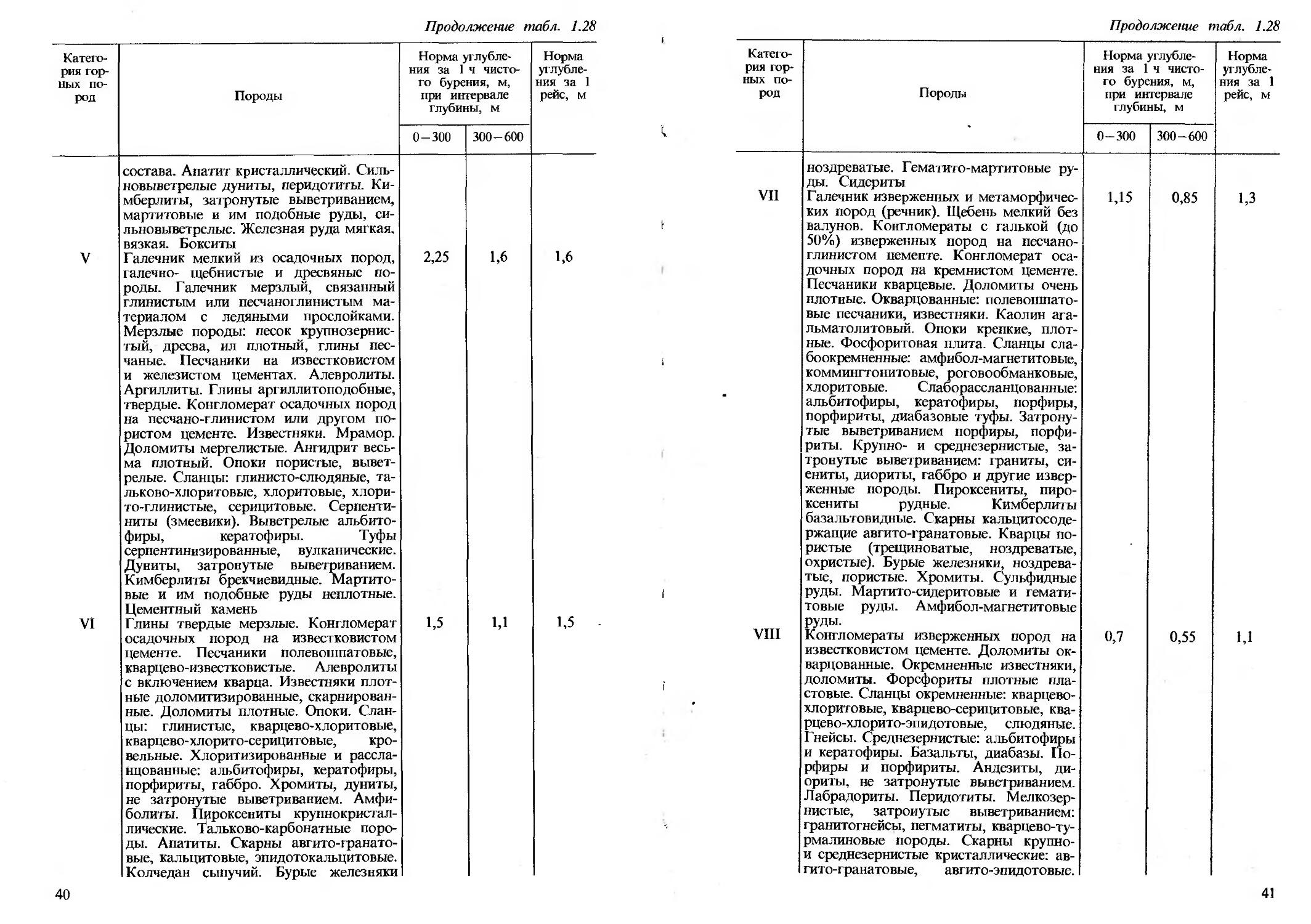

Продолжение табл. 1.28

Категория горных пород Породы Норма углубления за 1 ч чистого бурения, м, при интервале глубины, м Норма углубления за I рейс, м

0-300 300-600

состава. Апатит кристаллический. Силь-иовыветрелые дуниты, перидотиты. Кимберлиты, затронутые выветриванием, мартитовые и им подобные руды, си-льновыветрелые. Железная руда мягкая, вязкая. Бокситы

V Галечник мелкий из осадочных пород, галечно- щебнистые и дресвяные породы. Галечник мерзлый, связанный глинистым или песчаноглинистым материалом с ледяными прослойками. Мерзлые породы: песок крупнозернистый, дресва, ил плотный, глины песчаные. Песчаники на известковистом и железистом цементах. Алевролиты. Аргиллиты. Глины аргиллитоподобные, твердые. Конгломерат осадочных пород на песчано-глинистом или другом пористом цементе. Известняки. Мрамор. Доломиты мергелистые. Ангидрит весьма плотный. Опоки пористые, вывет-релые. Сланцы: глинисто-слюдяные, та-льково-хлоритовые, хлоритовые, хлорито-глинистые, серицитовые. Серпентиниты (змеевики). Выветрелые альбитофиры, кератофиры. Туфы серпентинизированные, вулканические. Дуниты, затронутые выветриванием. Кимберлиты брекчиевидные. Мартитовые и им подобные руды неплотные. Цементный камень 2,25 1,6 1,6

VI Глины твердые мерзлые. Конгломерат осадочных пород на известковистом цементе. Песчаники полевошпатовые, кварцево-известковистые. Алевролиты с включением кварца. Известняки плотные доломитизированные, скарнирован-ные. Доломиты плотные. Опоки. Сланцы: глинистые, кварцево-хлоритовые, кварцево-хлорито-серицитовые, кровельные. Хлоритизированные и рассла-нцованные: альбитофиры, кератофиры, порфириты, габбро. Хромиты, дуниты, не затронутые выветриванием. Амфиболиты. Пирокссниты крупнокристаллические. Тальково-карбонатные породы. Апатиты. Скарны авгито-гранато-вые, кальцитовые, эпидотокальцитовые. Колчедан сыпучий. Бурые железняки 1,5 1,1 1,5

40

Продолжение табл. 1.28

Категория горных пород Породы Норма углубления за 1 ч чистого бурения, м, при интервале глубины, м Норма углубления за 1 рейс, м

0-300 300-600

VII VIII ноздреватые. Гематито-мартитовые руды. Сидериты Галечник изверженных и метаморфических пород (речник). Щебень мелкий без валунов. Конгломераты с галькой (до 50%) изверженных пород на песчано-глинистом цементе. Конгломерат осадочных пород на кремнистом цементе. Песчаники кварцевые. Доломиты очень плотные. Окварцованные: полевошпатовые песчаники, известняки. Каолин агальматолитовый. Опоки крепкие, плотные. Фосфоритовая плита. Сланцы сла-боокремненные: амфибол-магнетитовые, коммингтонитовые, роговообманковые, хлоритовые. Слаборассланцованные: альбитофиры, кератофиры, порфиры, порфириты, диабазовые туфы. Затронутые выветриванием порфиры, порфириты. Крупно- и среднезернистые, затронутые выветриванием: граниты, сиениты, диориты, габбро и другие изверженные породы. Пироксениты, пиро-ксениты рудные. Кимберлиты базальтовидные. Скарны кальцитосодержащие авгито-гранатовые. Кварцы пористые (трещиноватые, ноздреватые, охристые). Бурые железняки, ноздреватые, пористые. Хромиты. Сульфидные руды. Мартито-сидеритовые и гематитовые руды. Амфибол-магнетитовые РУДЫ. Конгломераты изверженных пород на известковистом цементе. Доломиты окварцованные. Окремненные известняки, доломиты. Форсфориты плотные пластовые. Сланцы окремненные: кварцево-хлоритовые, кварцево-серицитовые, ква-рцево-хлорито-эпидотовые, слюдяные. Гнейсы. Среднезернистые: альбитофиры и кератофиры. Базальты, диабазы. Порфиры и порфириты. Андезиты, диориты, не затронутые выветриванием. Лабрадориты. Перидотиты. Мелкозернистые, затронутые выветриванием: гранитогнейсы, пегматиты, кварцево-турмалиновые породы. Скарны крупно-и среднезернистые кристаллические: авгито-гранатовые, авгито-эпидотовые. 1,15 0,7 0,85 0,55 1,3 1,1

41

Продолжение табл. 1.28

Категория горных пород Породы Норма углубления за 1 ч чистого бурения, м, при интервале глубины, м Норма углубления за 1 рейс, м

0-300 300 - 600

Эпидотиты. Кварцево-карбонатные и кварцево-баритовые породы. Бурые железняки пористые. Гидрогематитовые руды плотные. Кварциты. Бокситы диаспоровые. 0,42 0,35

IX Конгломерат изверженных пород на кремнистом цементе. Известняки карстовые, окремненные. Сланцы кремнистые. Кварциты: магнетитовые и гематитовые тонкополосчатые, плотные мартито-магнетитовые. Роговики амфи-бол-магнетитовые и серицитизирован-ные. Альбитофиры и кератофиры. Трахиты. Порфириты кварцевые. Порфириты окварцованные. Диабазы тонкокристаллические. Туфы окремненные, ороговикованные. Затронутые выветриванием: липариты, микрограниты, крупно- и среднезернистые граниты, гранитогнейсы, гранодиориты. Сиениты. Габбро, не затронутые выветриванием. Пегматиты. Березиты. Скарны мелкокристаллические: авгито-эпидото-гранатовые, датолито-гранатогеденбергитовые. Скарны, крупнозернистые гранатовые. Окварцованные: амфиболит, колчедан. Кварцево-турмалиновые породы, не затронутые выветриванием. Бурые железняки плотные. Кварцы со значительным количеством колчедана. Бариты плотные. 1

X Валунно-галечные отложения изверженных- и метаморфизированных пород. Песчаники кварцевые сливные. Джеспилиты, затронутые выветриванием. Фосфатокремнистые породы. Кварциты неравномерно-зернистые. Роговики с вкраплением сульфидов. Кварцевые: альбитофиры, кератофиры. Липариты. Мелкозернистые: граниты, гранитогнейсы, гранодиориты. Микрограниты. Пегматиты плотные, сильнокварцевые. Скарны мелкозернистые гранитовые, дотолитогранатовые. Магнетитовые и мартитовые руды, плотные с прослойками роговиков. Бурые железняки окремненные. Кварц жильный. Бетон из гальки изверженных пород, неармиро-ванный. Яшма с прожилками кварца. 0,25 0,21 0,8

42

Продолжение табл. 1.28

Категория горных пород Породы Норма углубления за 1 ч чистого бурения, м, при интервале глубины, м Норма углубления за 1 рейс, м

0-300 300 - 600

XI XII Диабазы. Андезиты. Нефелиновые базальты Джеспилиты, не затронутые выветриванием. Сланцы яшмовидные кремнистые. Кварциты. Роговики железистые очень твердые. Кварц плотный. Корундовые породы. Джеспилиты гематито-мартитовые и гематито-магнезитовые. Не затронутые выветриванием: андезиты, базальты, траппы, диабазы Не затронутые выветриванием монолитно-сливные породы: кварциты, яшмы, роговики, кремень, базальты, джеспилиты, эгириновые и корундовые породы 0,17 0,05 0,14 0,05 0,5 0,2

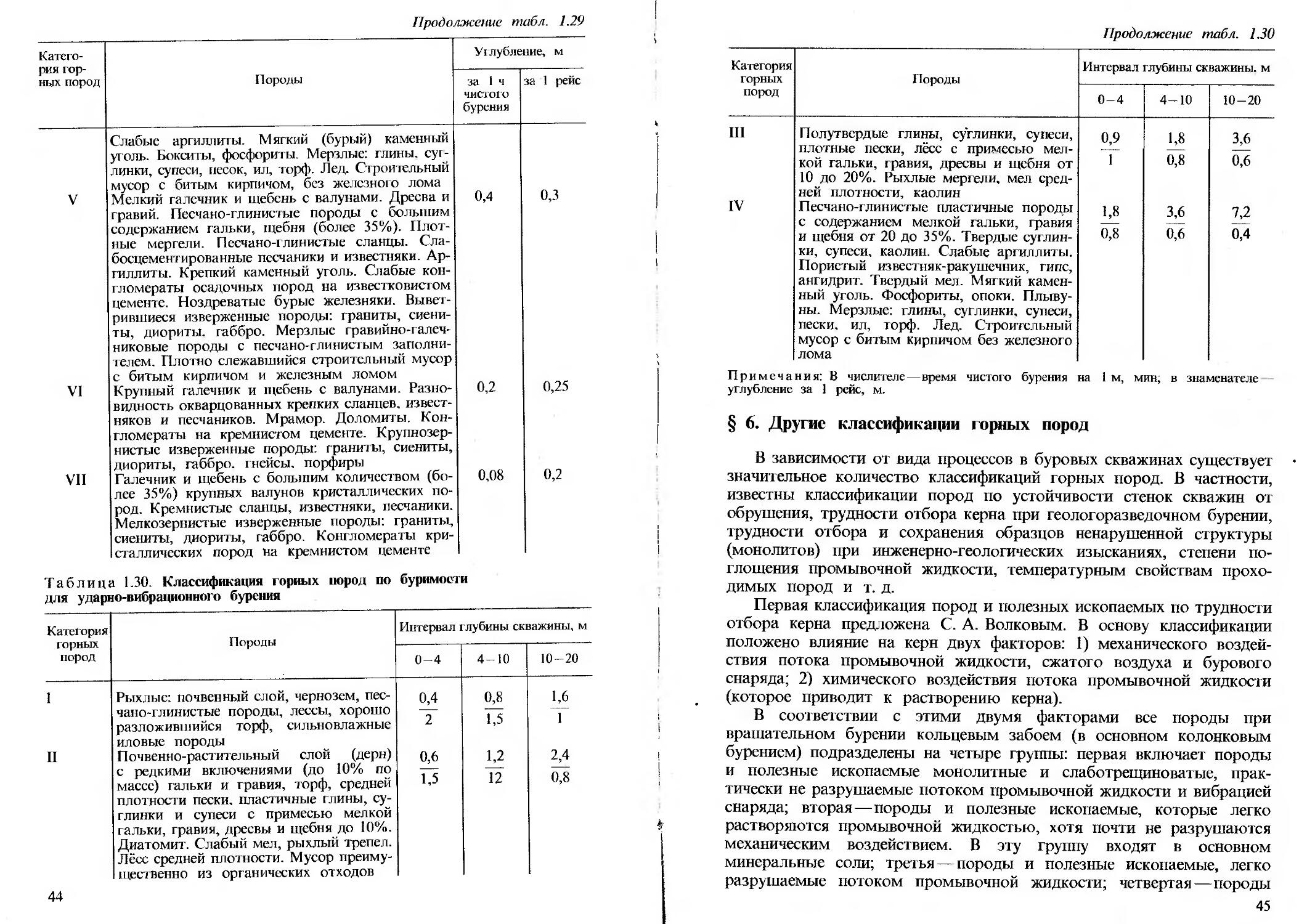

Таблипа 1.29. Классификация горных пород по буримости ударно-канатного бурения для механического

Категория горных пород Углубление, м

Породы за 1 ч чистого бурения за 1 рейс

I II III IV Торф, растительный слой без древесных корней. Рыхлый чернозем, рыхлые влажные пески. Иловатые породы. Болотные отложения. Рыхлый и влажный лёсс. Трепел Торф с древесными корнями или с мелкой галькой и гравием (до 10%). Песчано-глинистые породы с небольшой примесью мелкой гальки и гравия (до 10%). Пески средней плотности. Глины ленточные, пластичные и песчаные. Диатомит. Увлажненный слабый мел. Сажи Песчано-глинистые породы с примесью мелкого щебня, гальки, гравия от 10 до 20%. Плотные пески. Полутвердые глины, суглинки и супеси. Рыхлые мергели. Мел. Слежавшийся лёсс. Плывуны и водонасыщенные пески, дающие при бурении «пробку» до 2 м Песчано-глинистые породы со значительным содержанием щебня, гальки и гравия (от 20 до 35%). Твердые глины, суглинки, супеси. Плотный каолин. Плывуны, дающие при бурении «пробку» более 2 м. Мягкие глинистые, углистые и талько-хлоритовые сланцы. Мергель, глинистый песчаник. Известняк-ракушечник, гипс. Твердый мел. Ангидрит. Опока. Каменная соль.- 7,7 4 1,9 0,95 0,5 0,5 0,5 0,35

43

Продолжение табл. 1.29

Категория горных пород

Породы

Углубление, м

за I ч чистого бурения

за 1 рейс

V

VI

VII

Слабые аргиллиты. Мягкий (бурый) каменный уголь. Бокситы, фосфориты. Мерзлые: глины, суглинки, супеси, песок, ил, торф. Лед. Строительный мусор с битым кирпичом, без железного лома Мелкий галечник и щебень с валунами. Дресва и гравий. Песчано-глинистые породы с большим содержанием гальки, щебня (более 35%). Плотные мергели. Песчано-глинистые сланцы. Сла-босцементированные песчаники и известняки. Аргиллиты. Крепкий каменный уголь. Слабые конгломераты осадочных пород на известковистом цементе. Ноздреватые бурые железняки. Выветрившиеся изверженные породы: граниты, сиениты, диориты, габбро. Мерзлые гравийно-галечниковые породы с песчано-глинистым заполнителем. Плотно слежавшийся строительный мусор с битым кирпичом и железным ломом Крупный галечник и щебень с валунами. Разновидность окварцованньгх крепких сланцев, известняков и песчаников. Мрамор. Доломиты. Конгломераты на кремнистом цементе. Крупнозернистые изверженные породы: граниты, сиениты, диориты, габбро, гнейсы, порфиры

Галечник и щебень с большим количеством (более 35%) крупных валунов кристаллических пород. Кремнистые сланцы, известняки, песчаники. Мелкозернистые изверженные породы: граниты, сиениты, диориты, габбро Конгломераты кристаллических пород на кремнистом цементе

Таблица 1.30. Классификация горных пород по буримости для ударно-вибрационного бурения

Категория горных пород Породы Интервал глубины скважины, м

0-4 4-10 10-20

1 II Рыхлые: почвенный слой, чернозем, песчано-глинистые породы, лессы, хорошо разложившийся торф, сильновлажные иловые породы Почвенно-растительный слой (дерн) с редкими включениями (до 10% по массе) гальки и гравия, торф, средней плотности пески, пластичные глины, суглинки и супеси с примесью мелкой гальки, гравия, дресвы и щебня до 10%. Диатомит. Слабый мел, рыхлый трепел. Лёсс средней плотности. Мусор преимущественно из органических отходов 0,4 ~2 0,6 1Д 0,8 Тд 1,2 12 1,6 Г 2,4 ад

44

Продолжение табл. 1.30

Категория горных пород Породы Интервал глубины скважины, м

0-4 4-10 10-20

III Полутвердые глины, суглинки, супеси, плотные пески, лёсс с примесью мелкой гальки, гравия, дресвы и щебня от 10 до 20%. Рыхлые мергели, мел средней плотности, каолин 0,9 т 1,8 ад 3,6 ад

IV Песчано-глинистые пластичные породы с содержанием мелкой гальки, гравия и щебня от 20 до 35%. Твердые суглинки, супеси, каолин. Слабые аргиллиты. Пористый известняк-ракушечник, гипс, ангидрит. Твердый мел. Мягкий каменный уголь. Фосфориты, опоки. Плывуны. Мерзлые: глины, суглинки, супеси, пески, ил, торф. Лед. Строительный мусор с битым кирпичом без железного лома 1,8 ад 3,6 ад 7,2 ад

Примечания: В числителе—время чистого бурения на 1 м, мин; в знаменателе -углубление за 1 рейс, м.

§ 6. Другие классификации горных пород

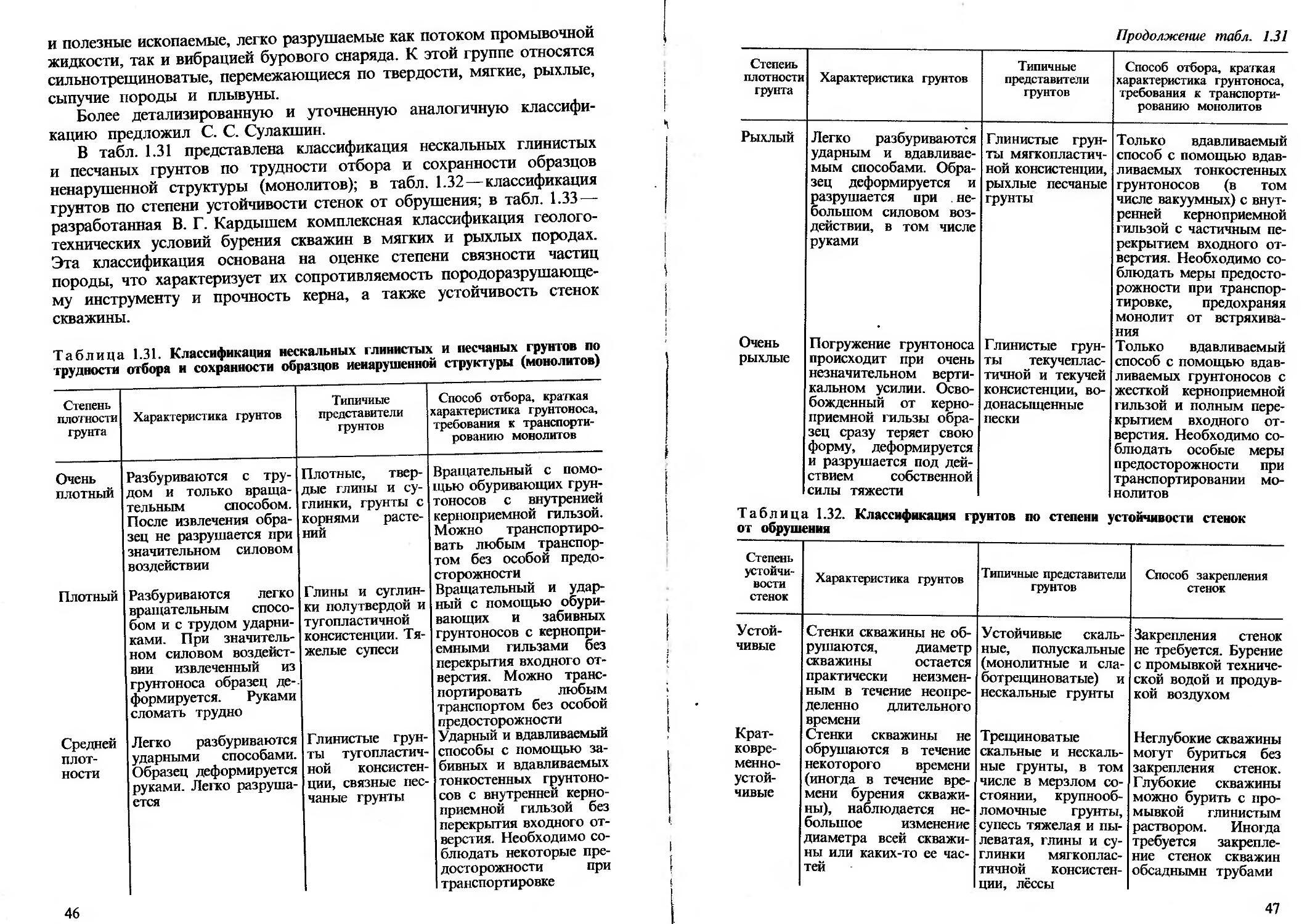

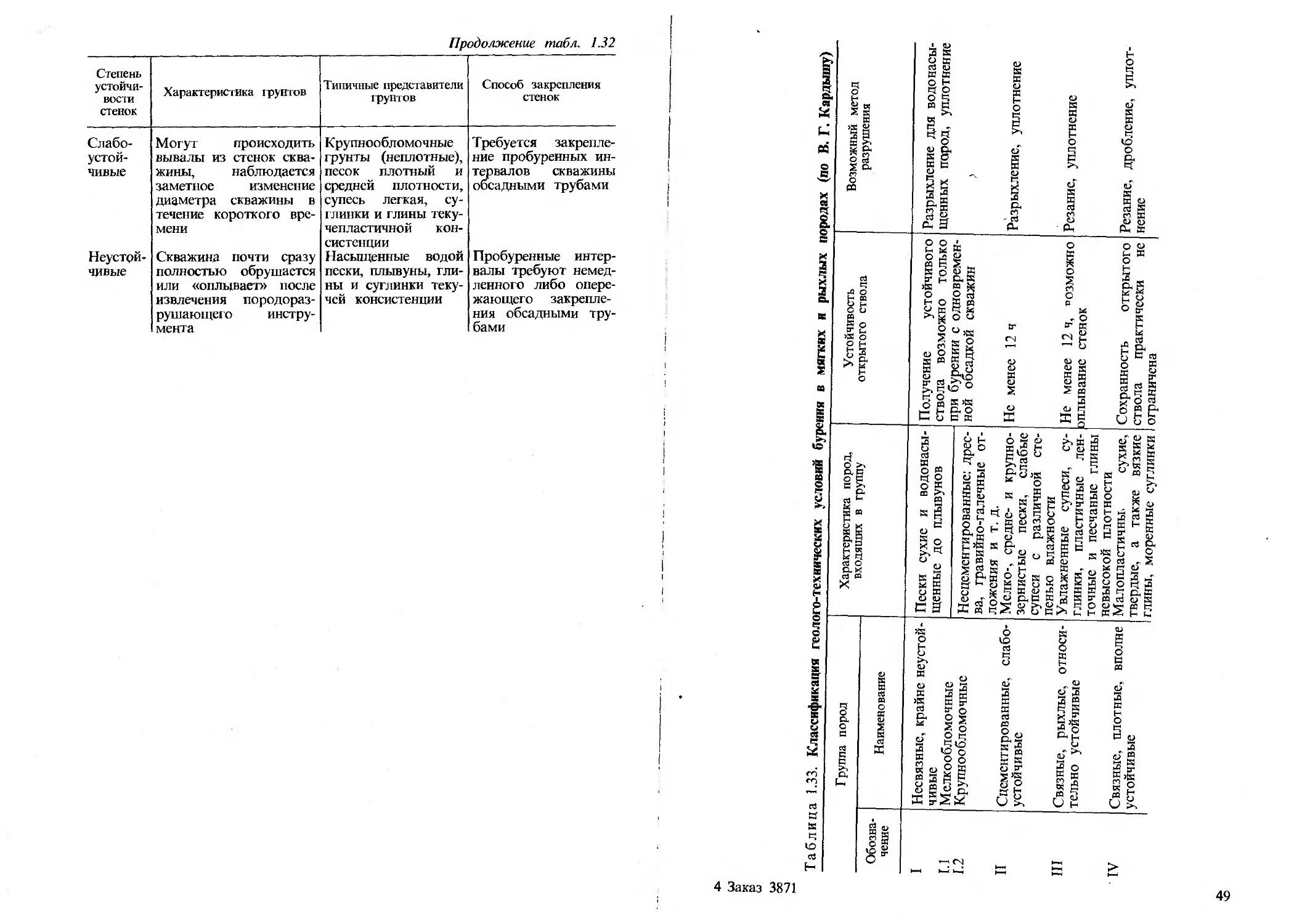

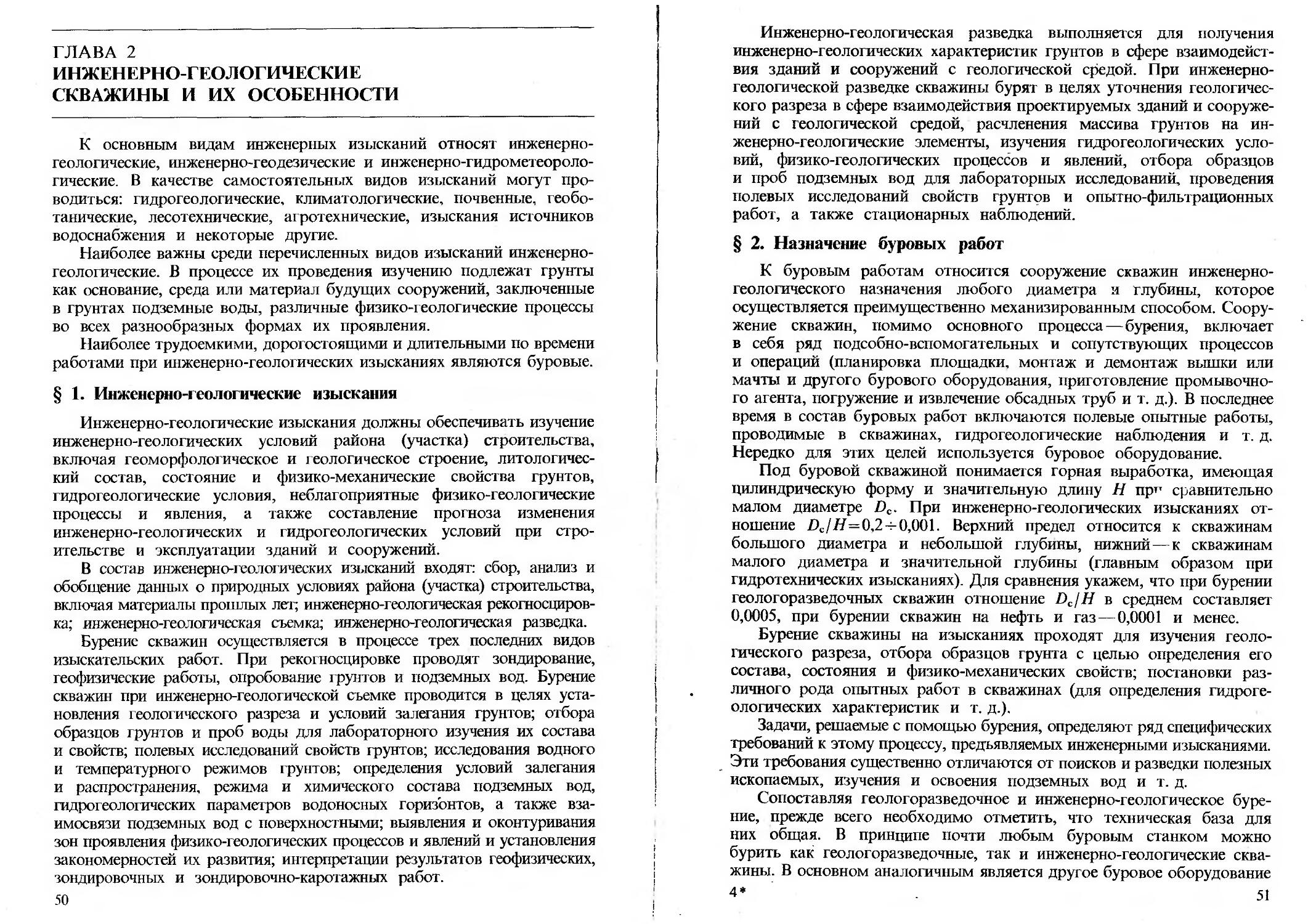

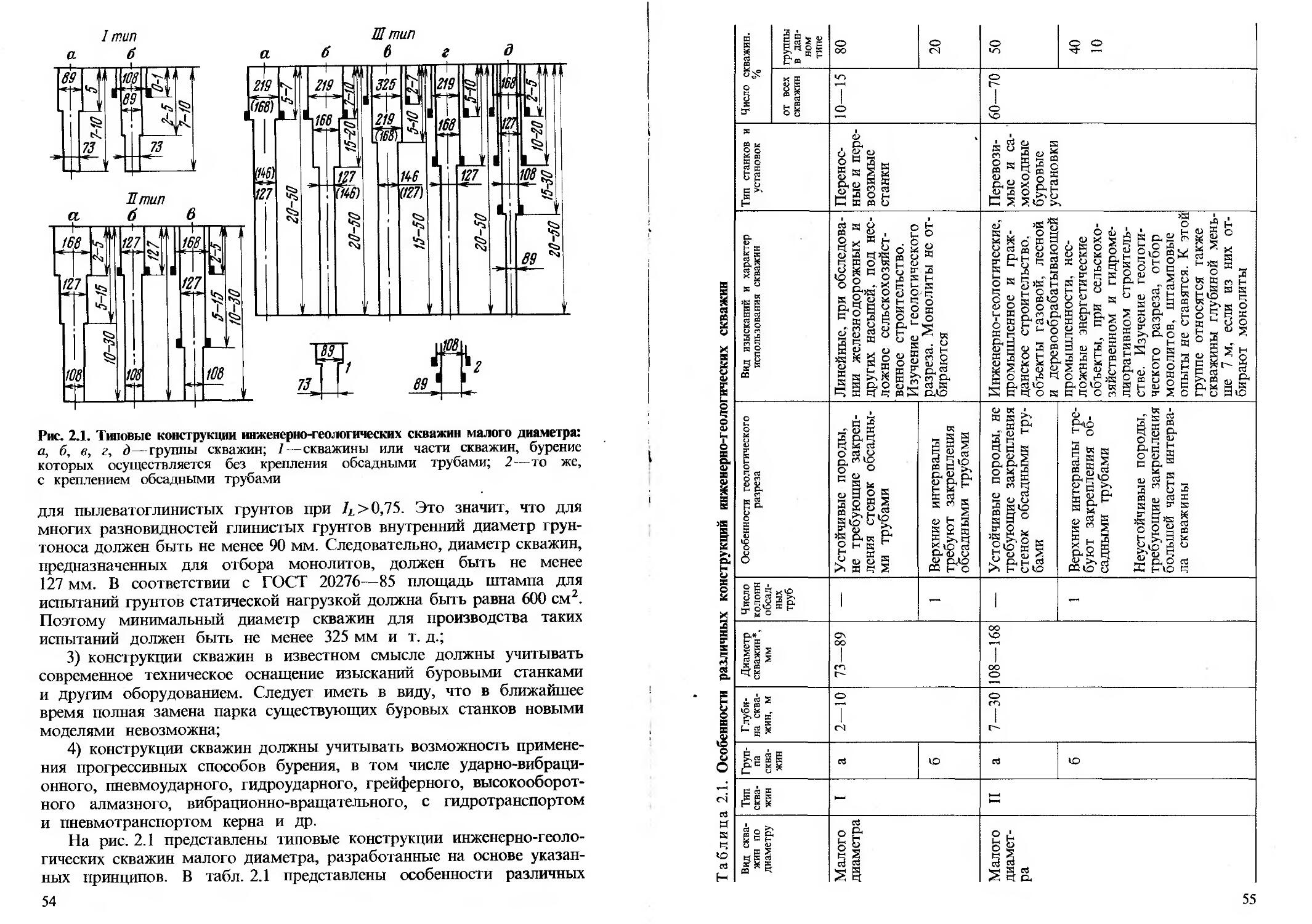

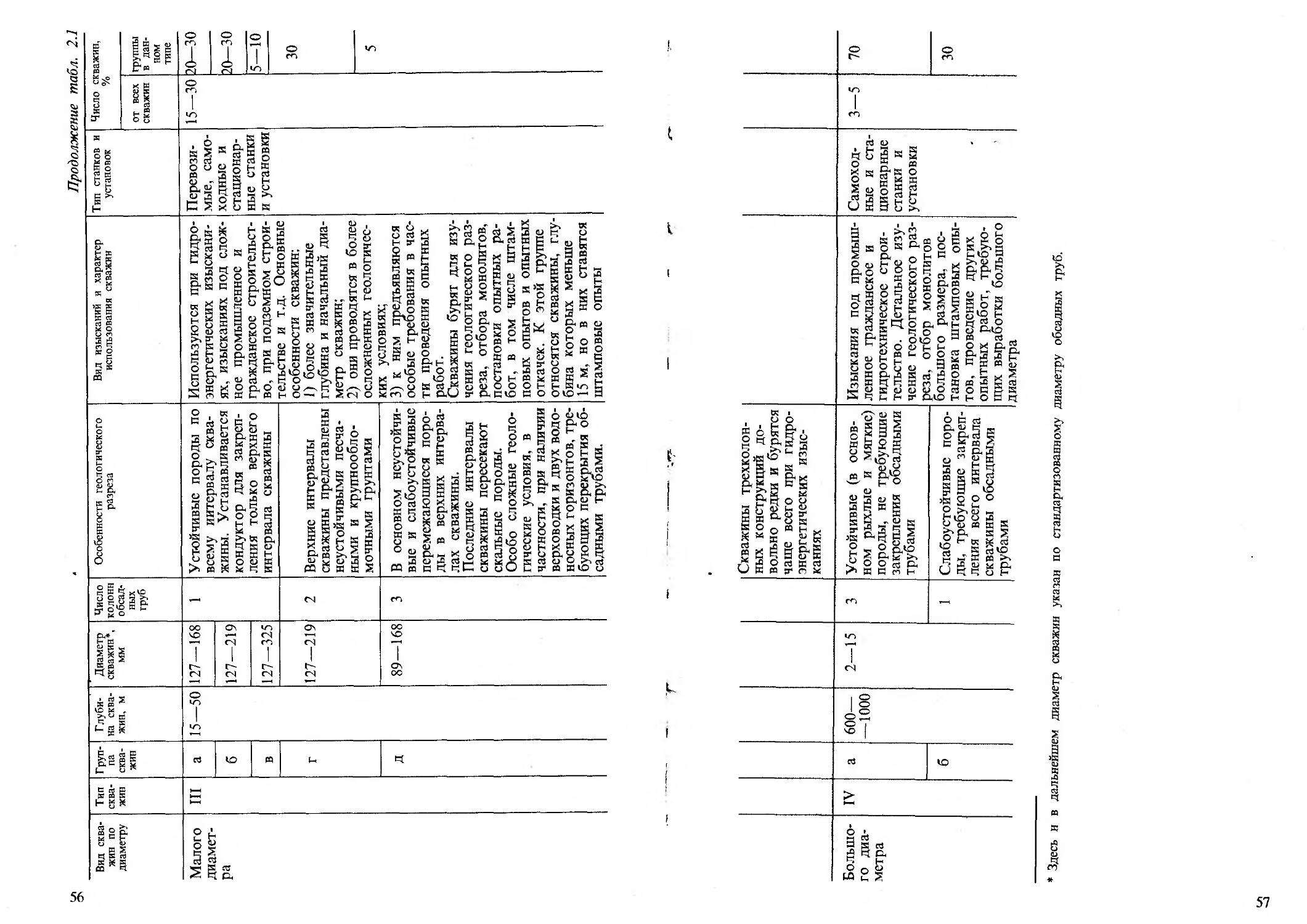

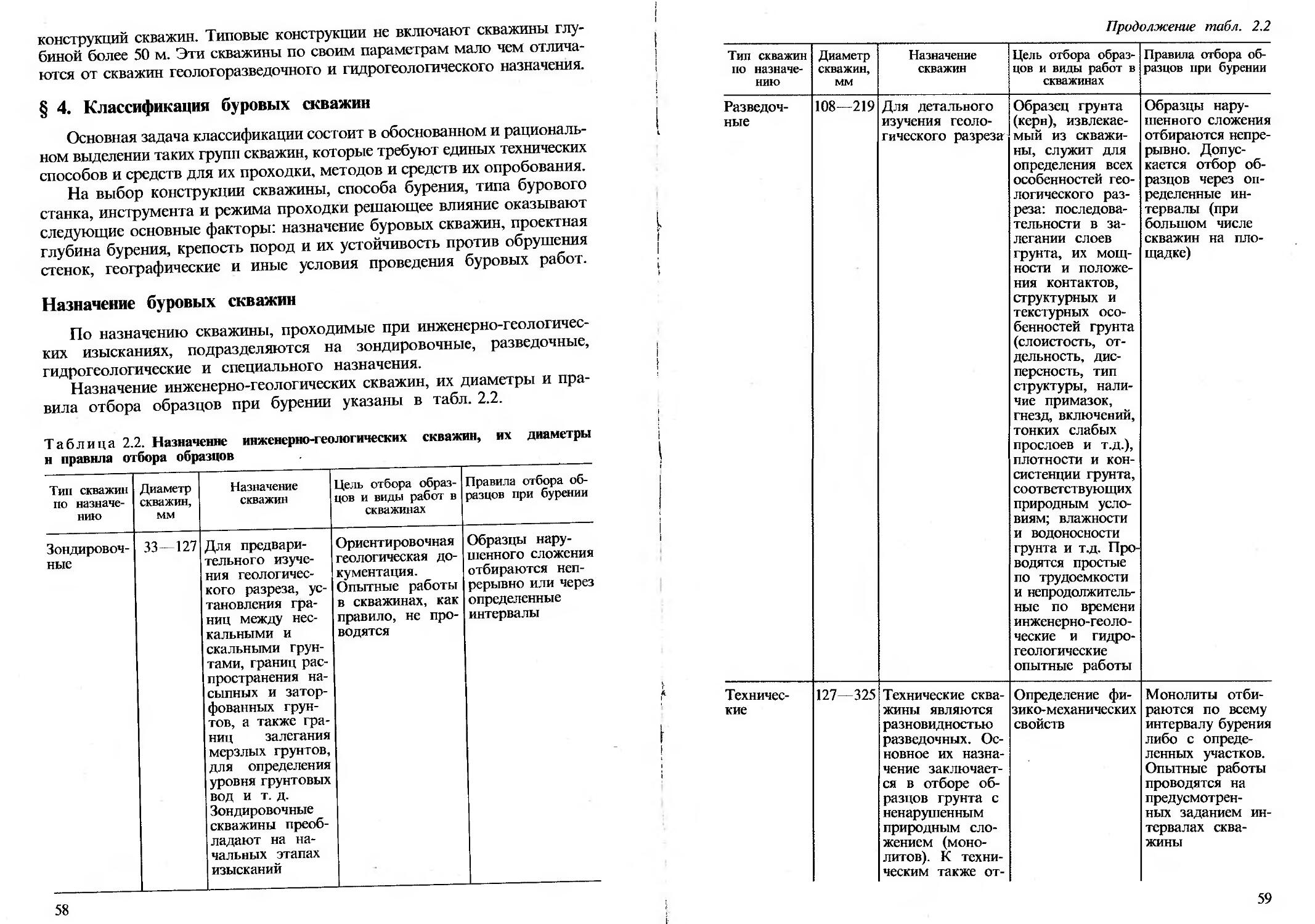

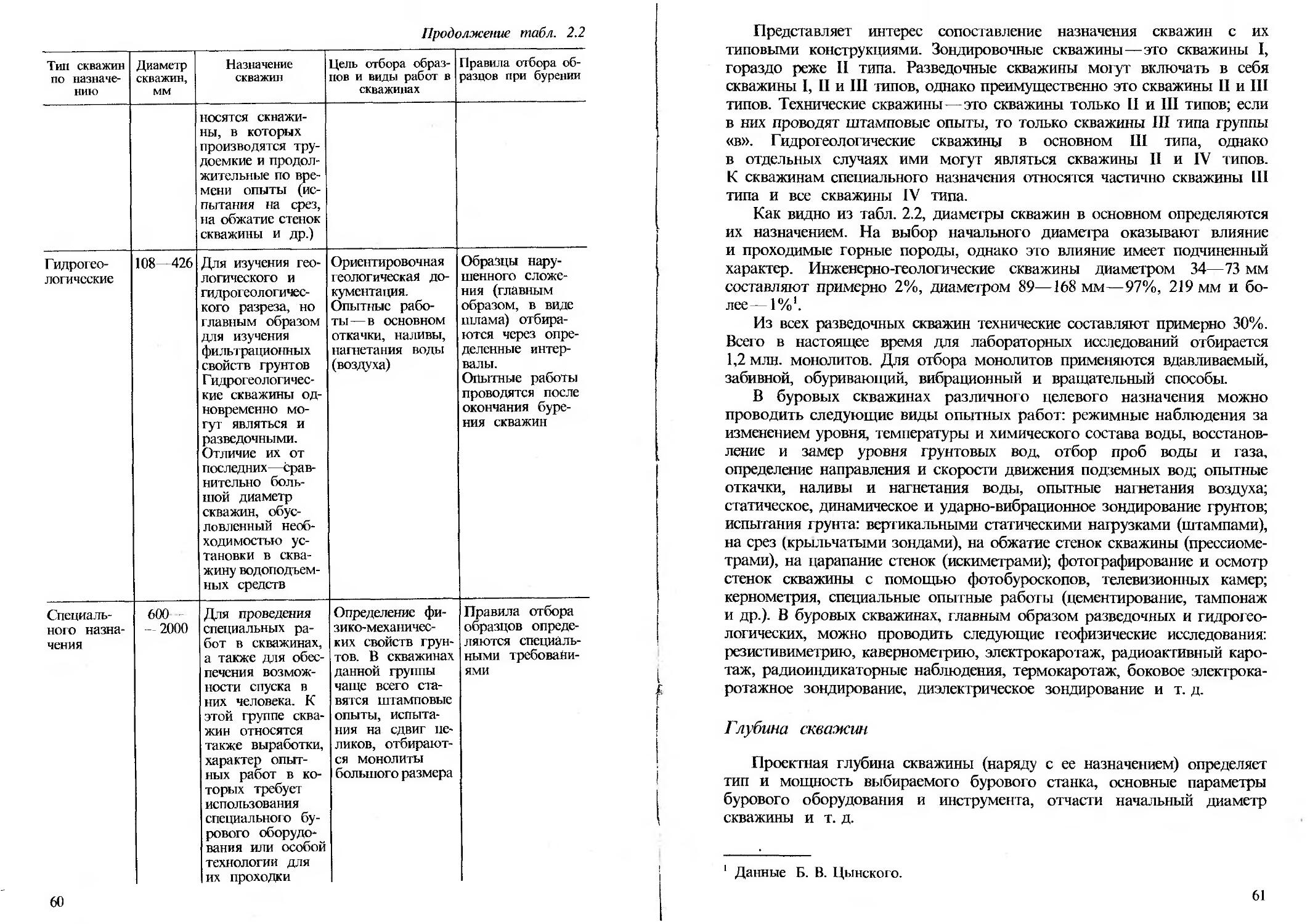

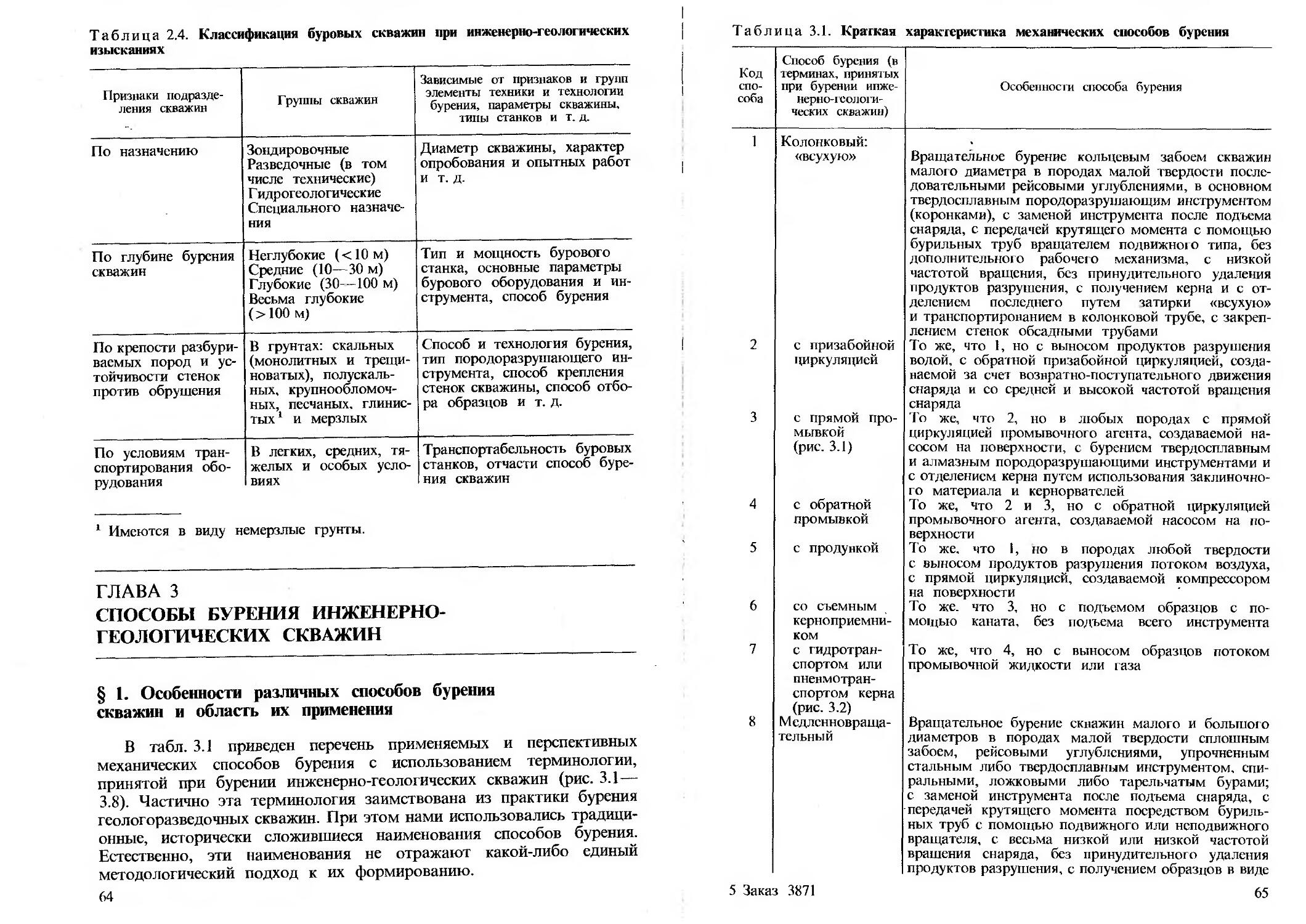

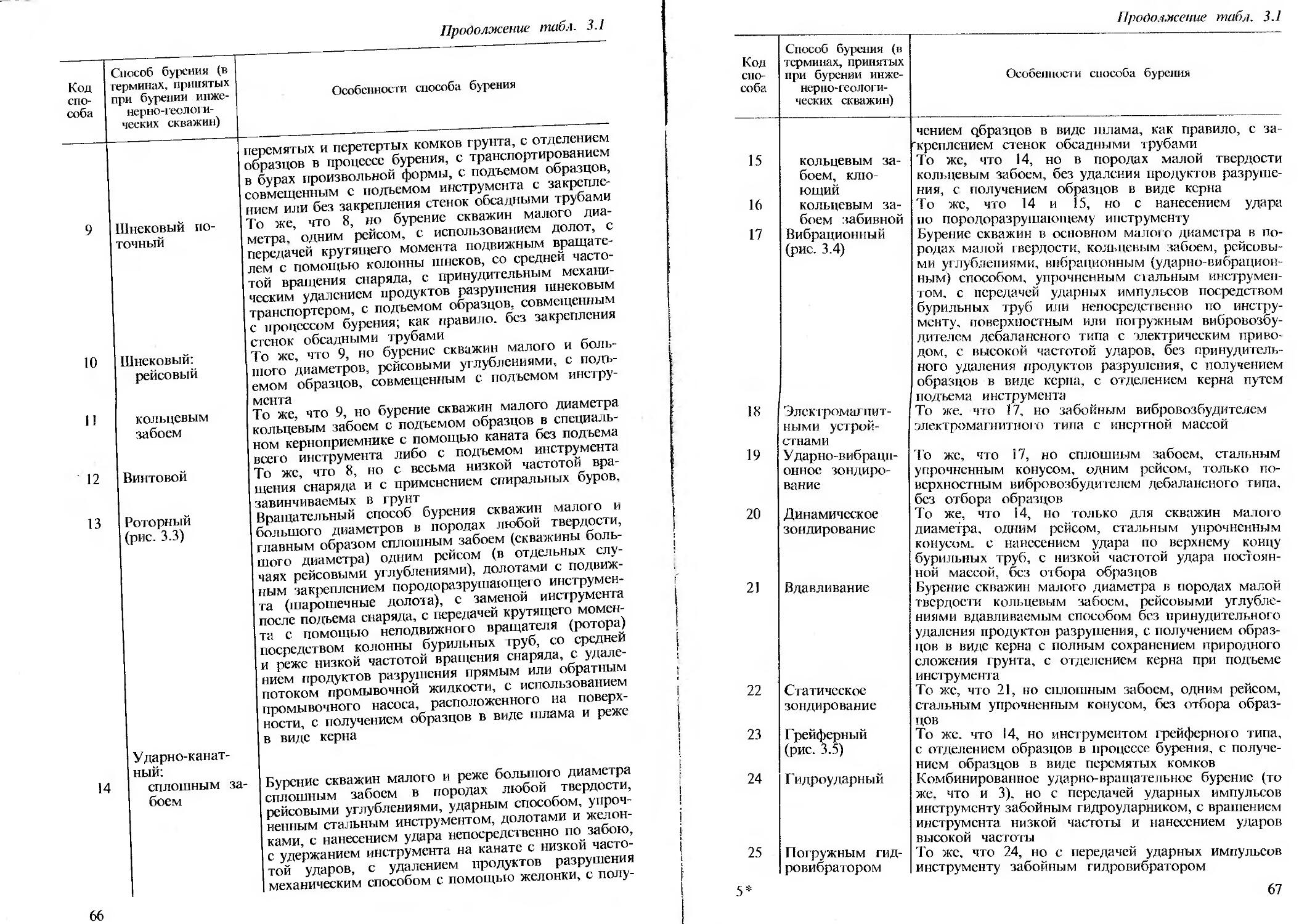

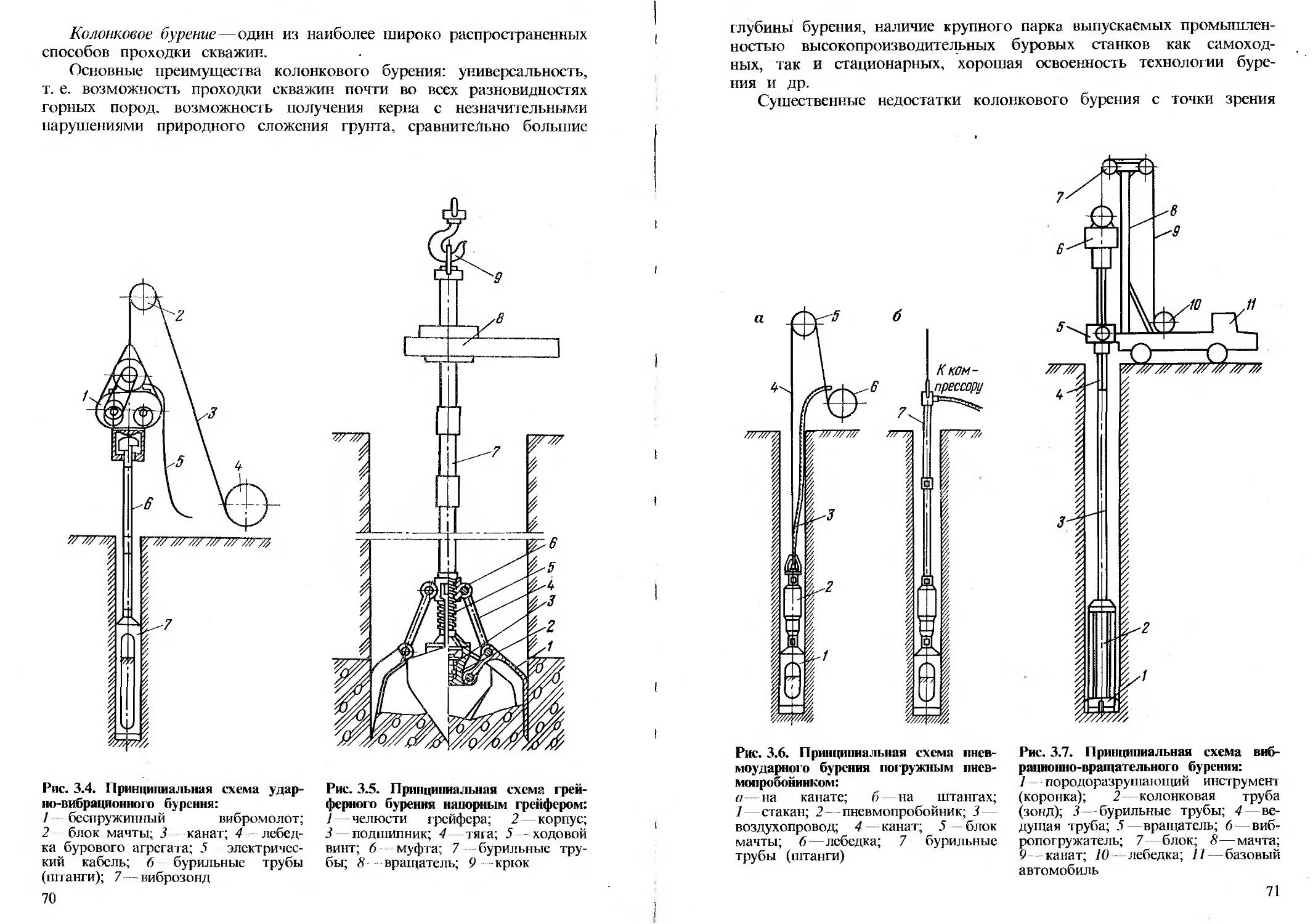

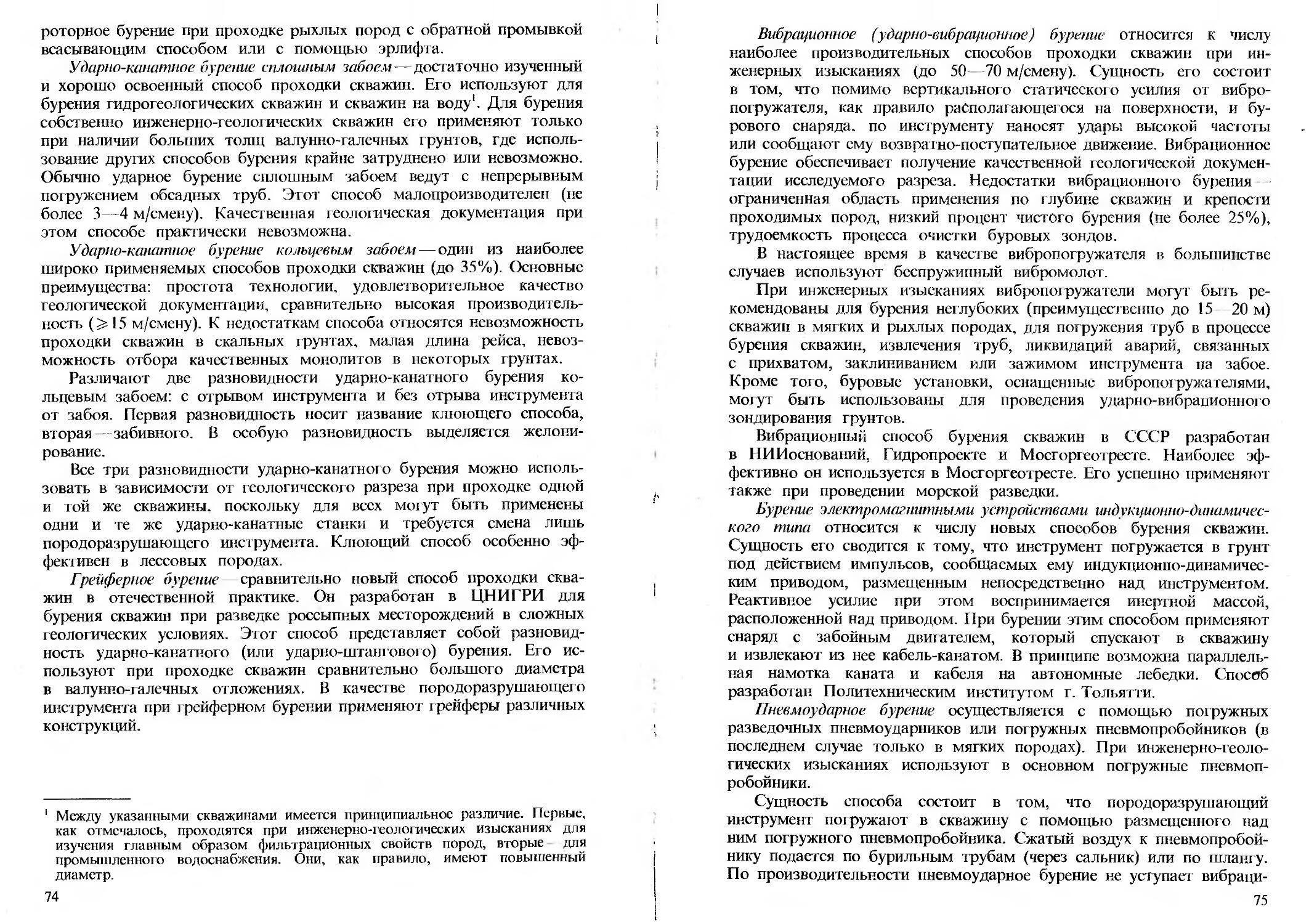

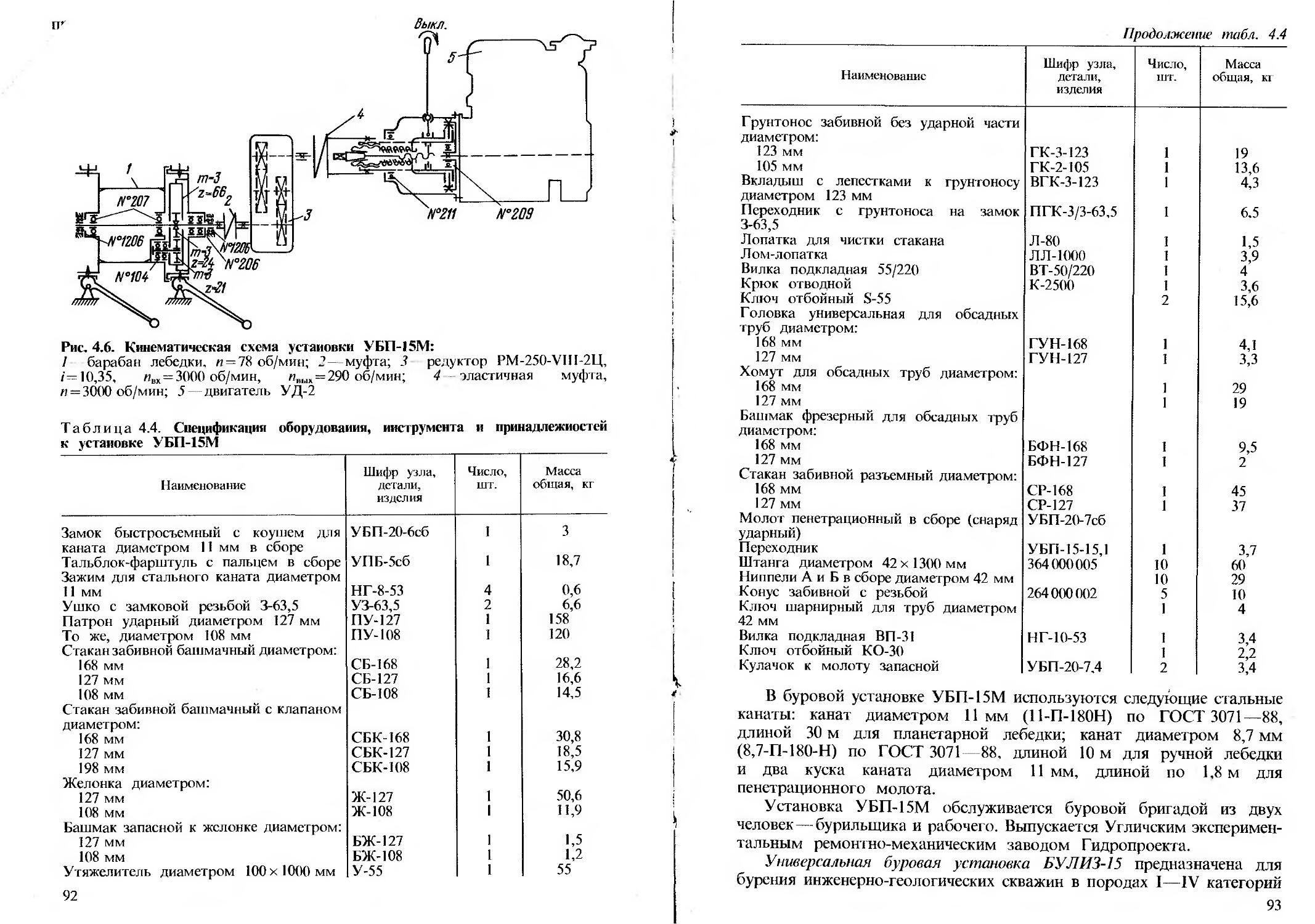

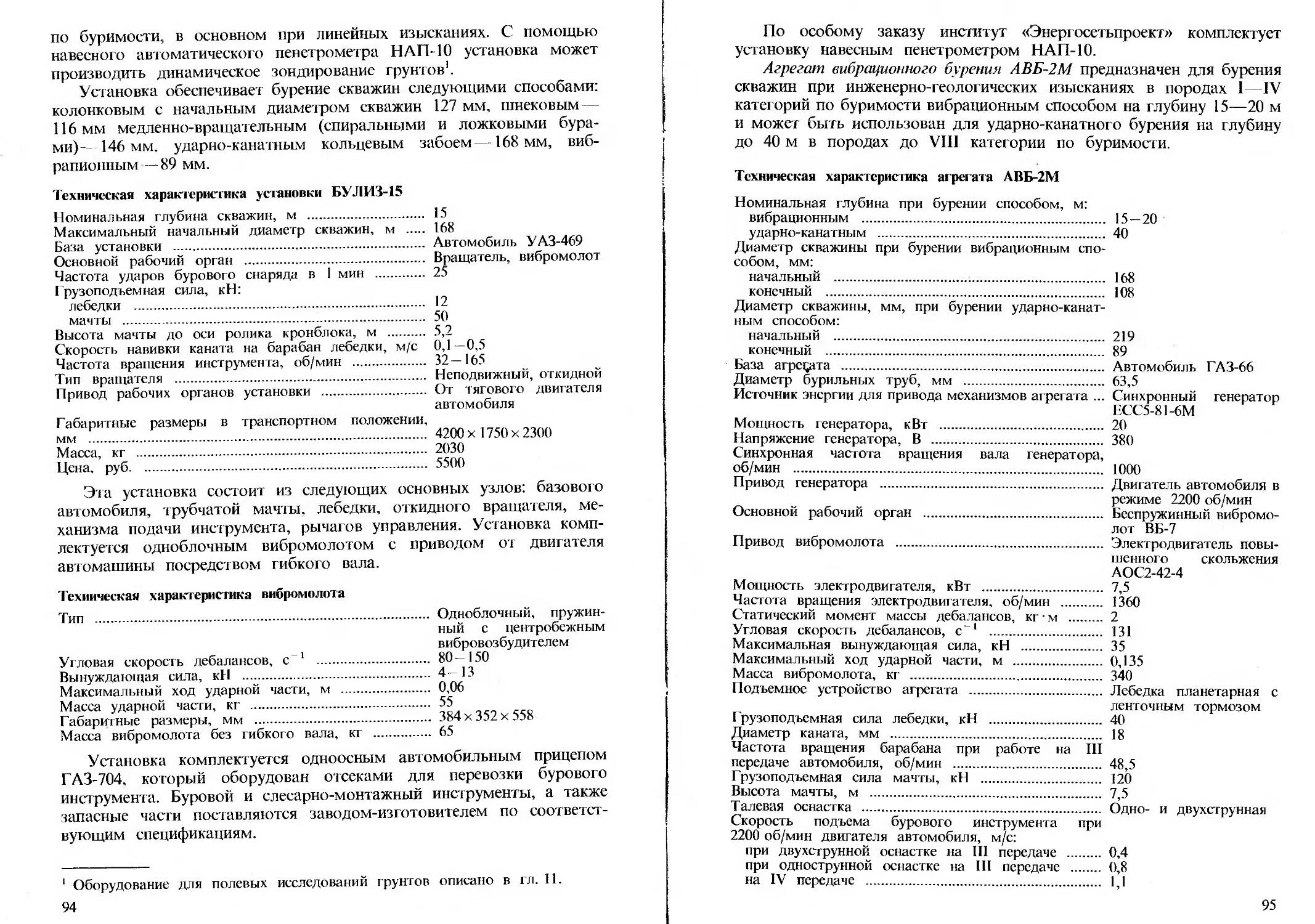

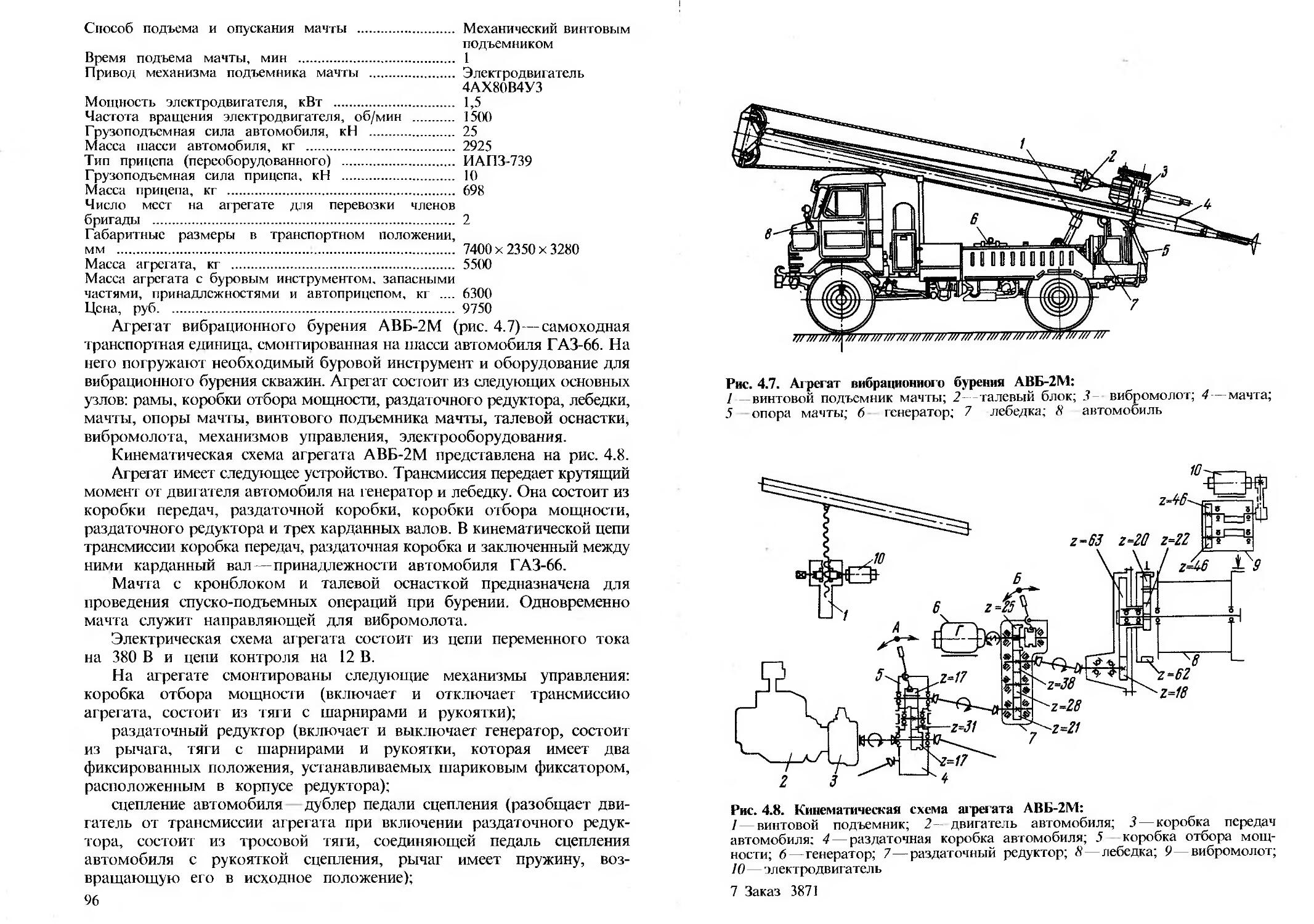

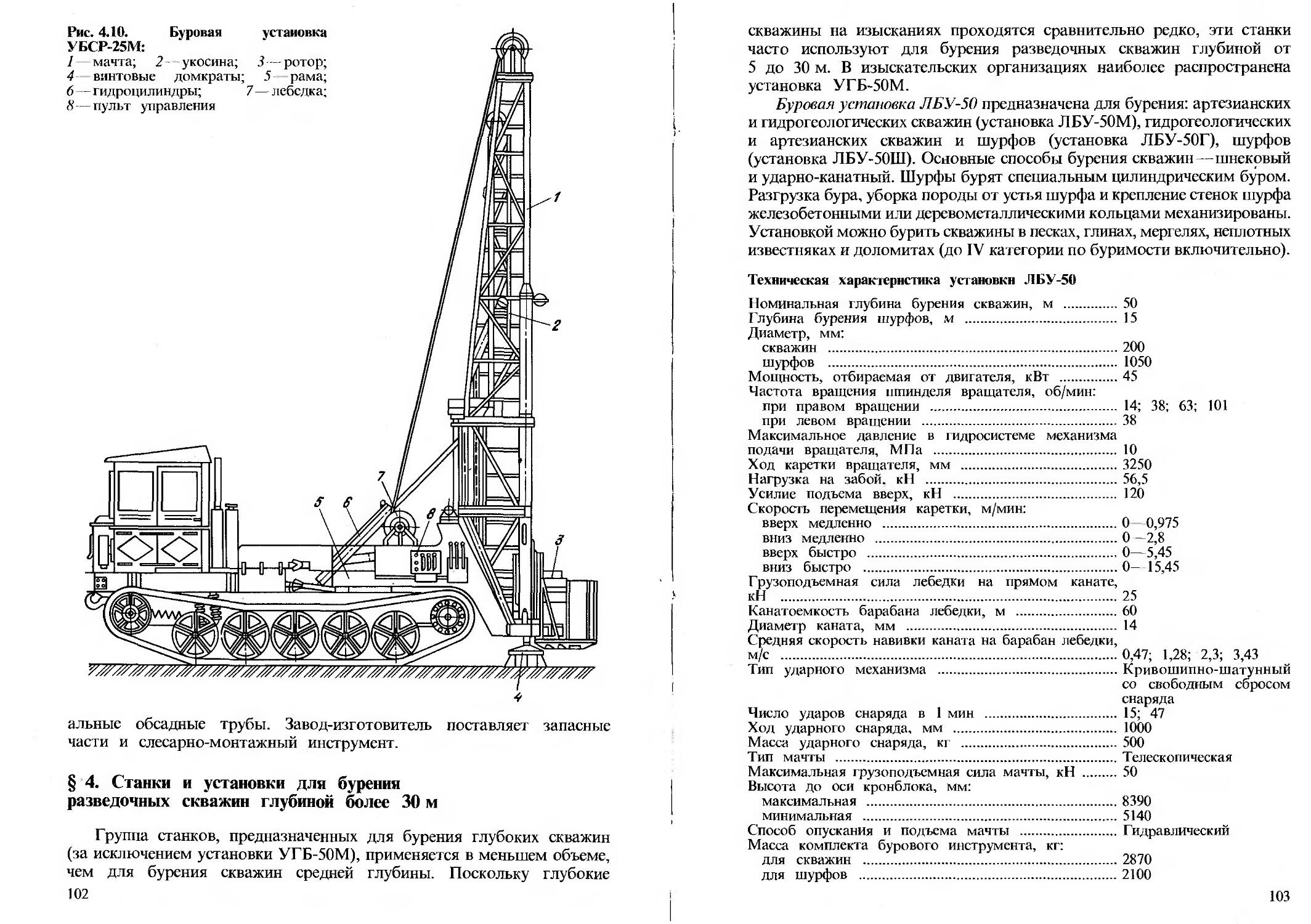

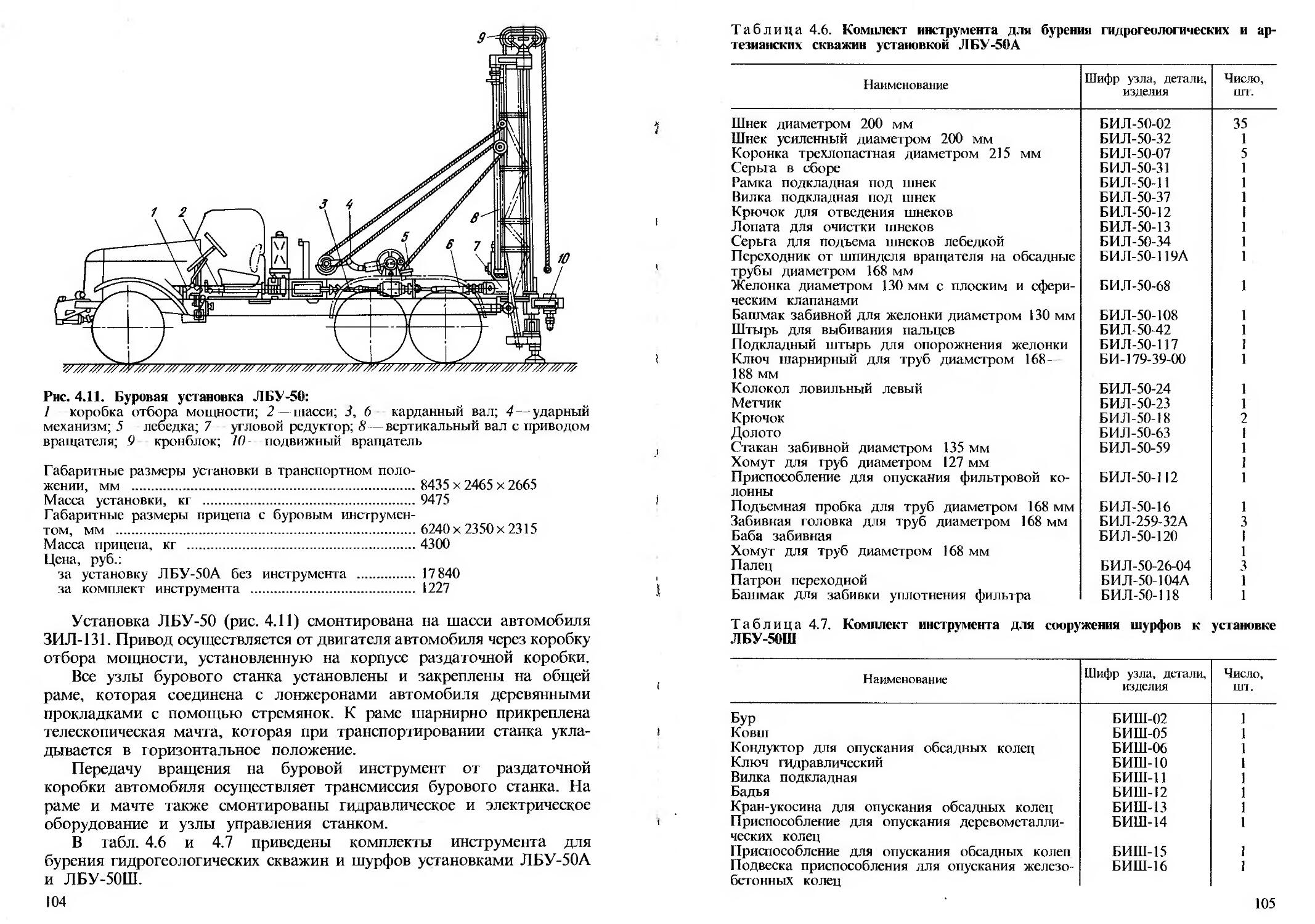

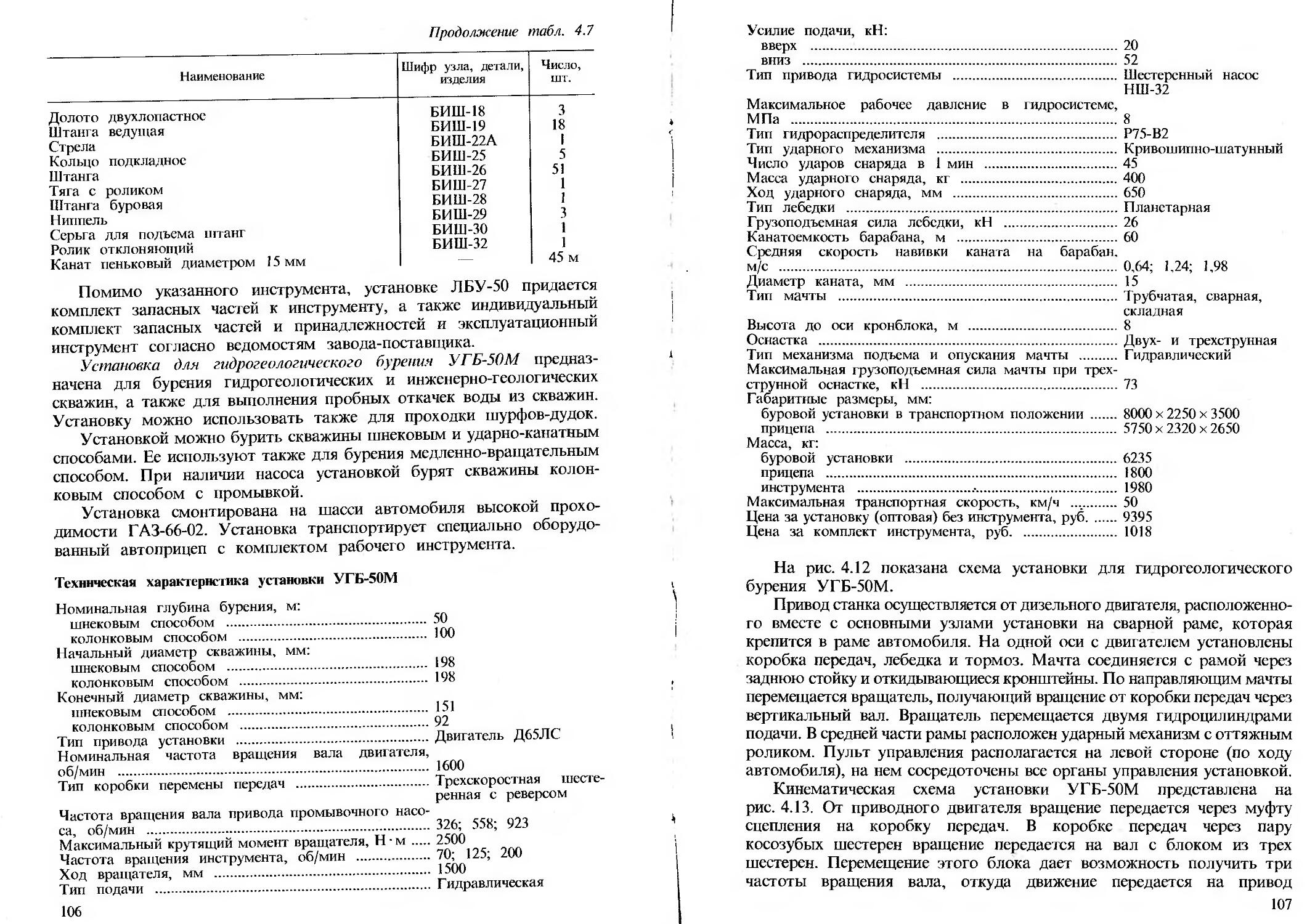

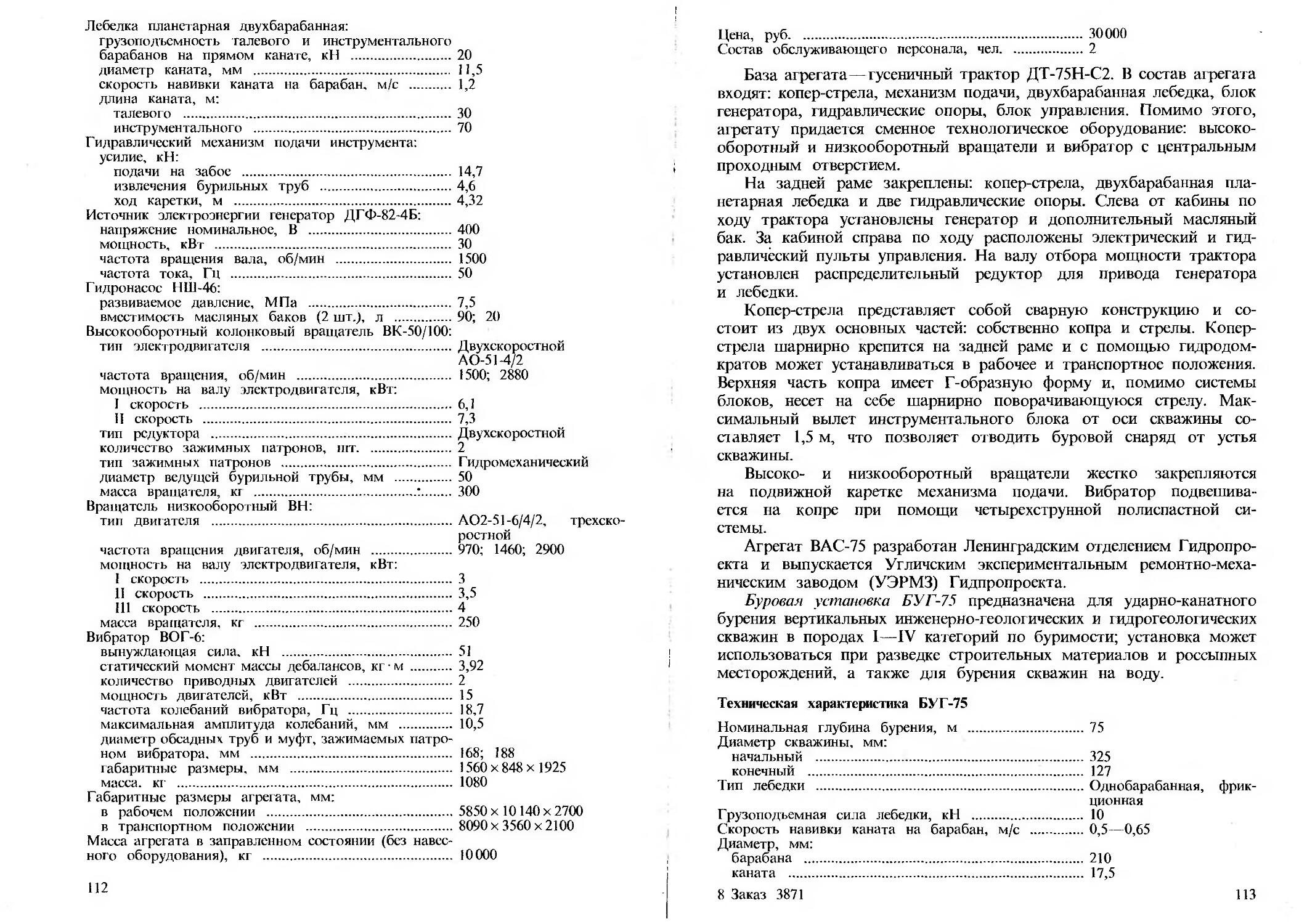

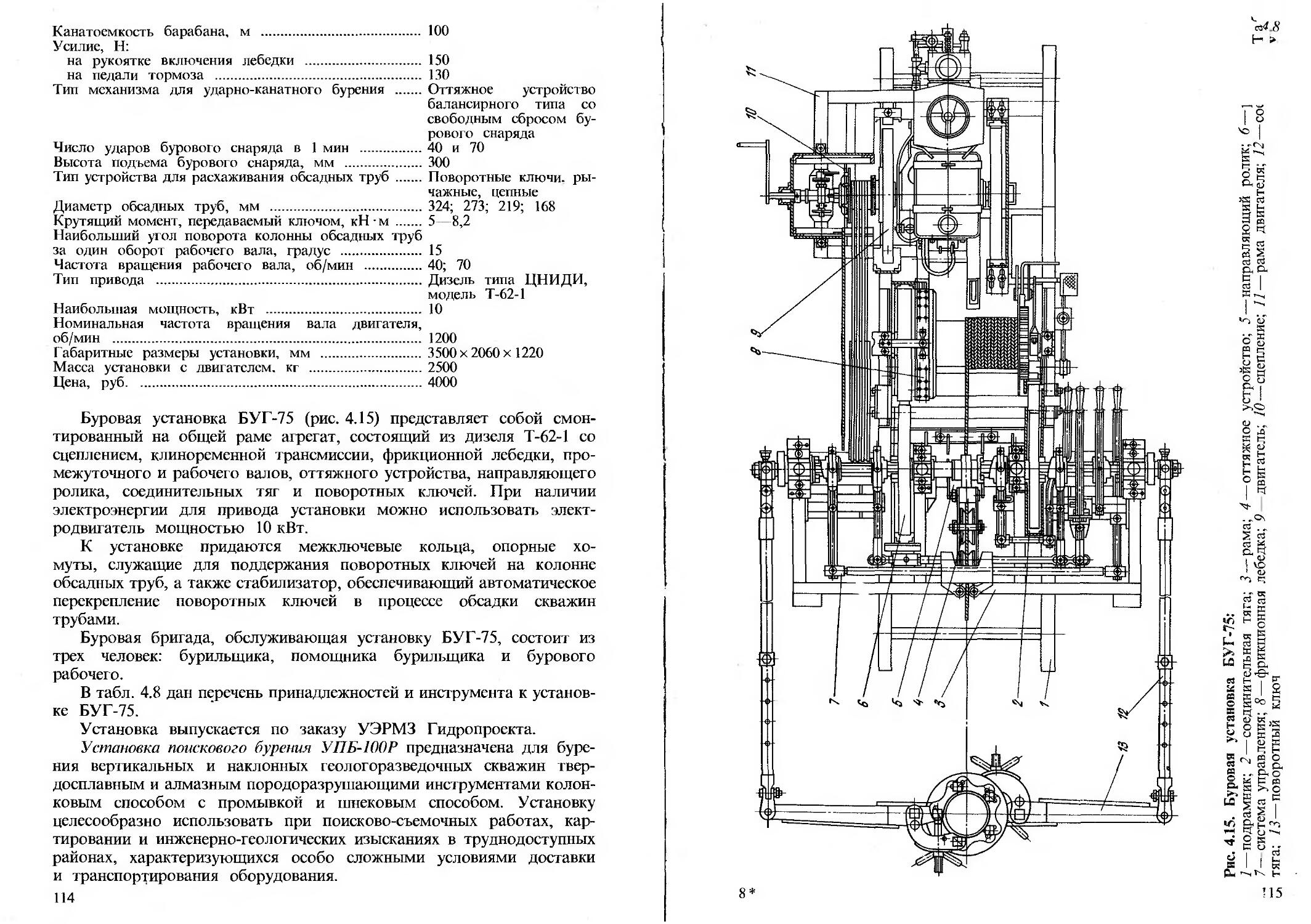

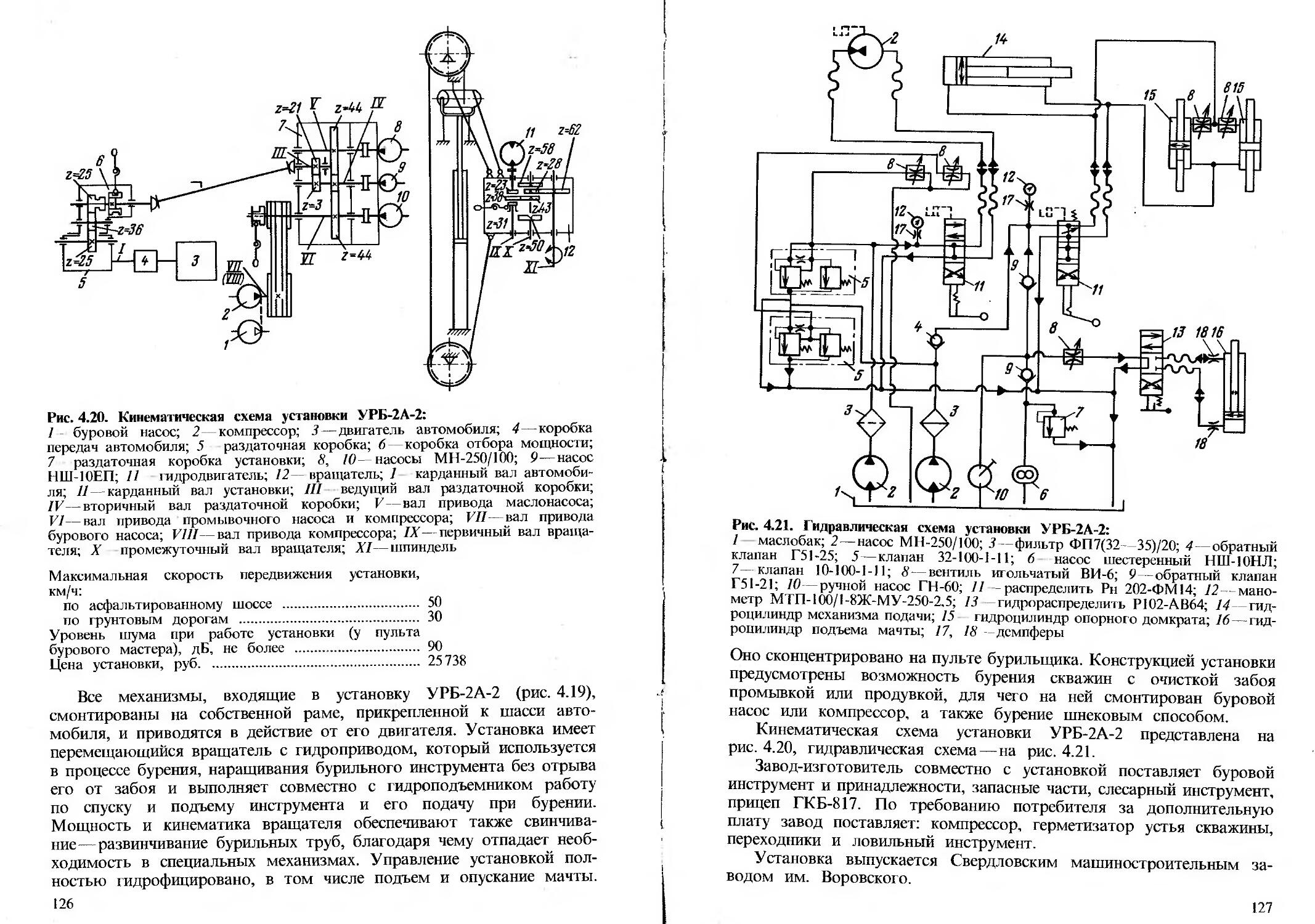

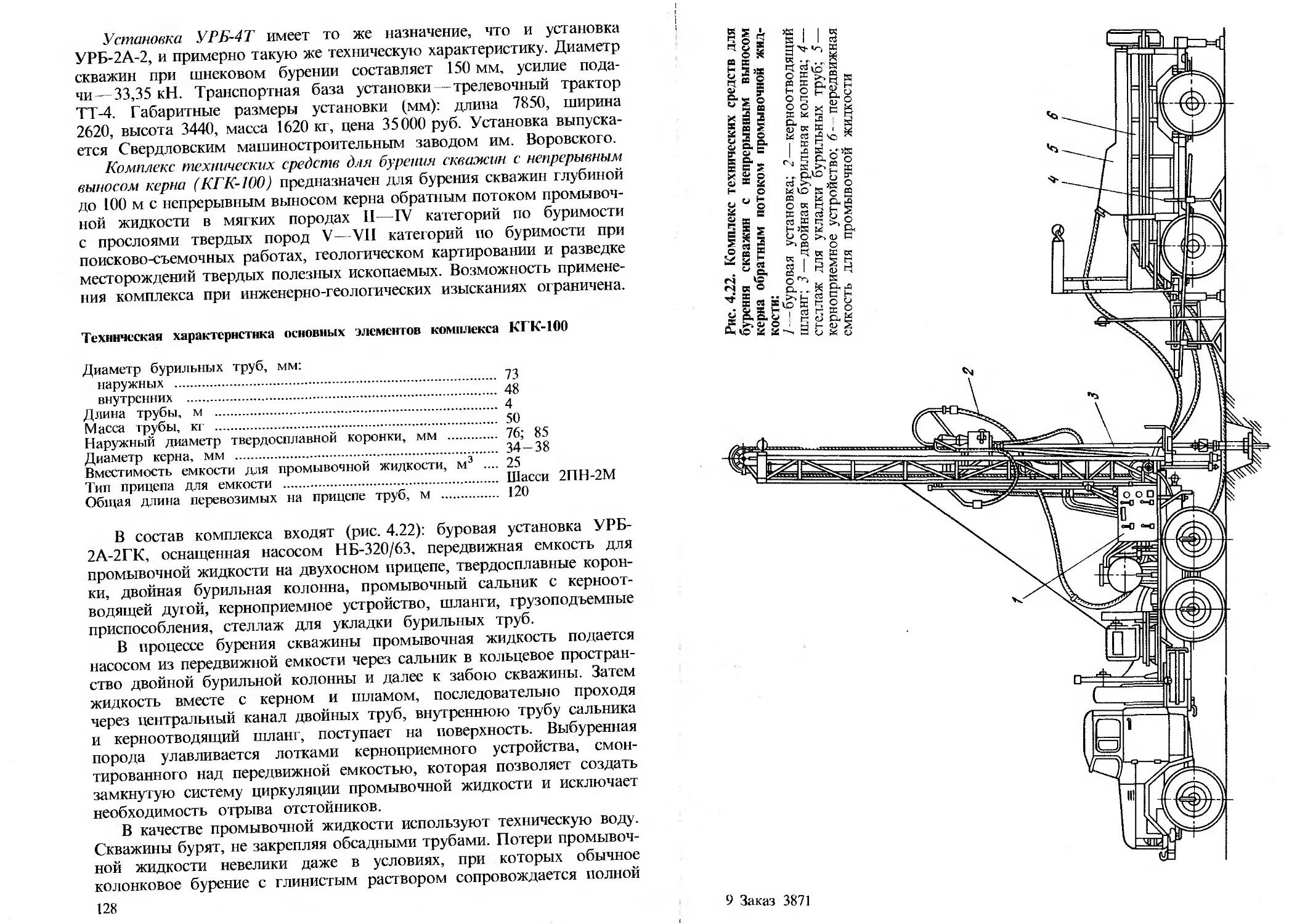

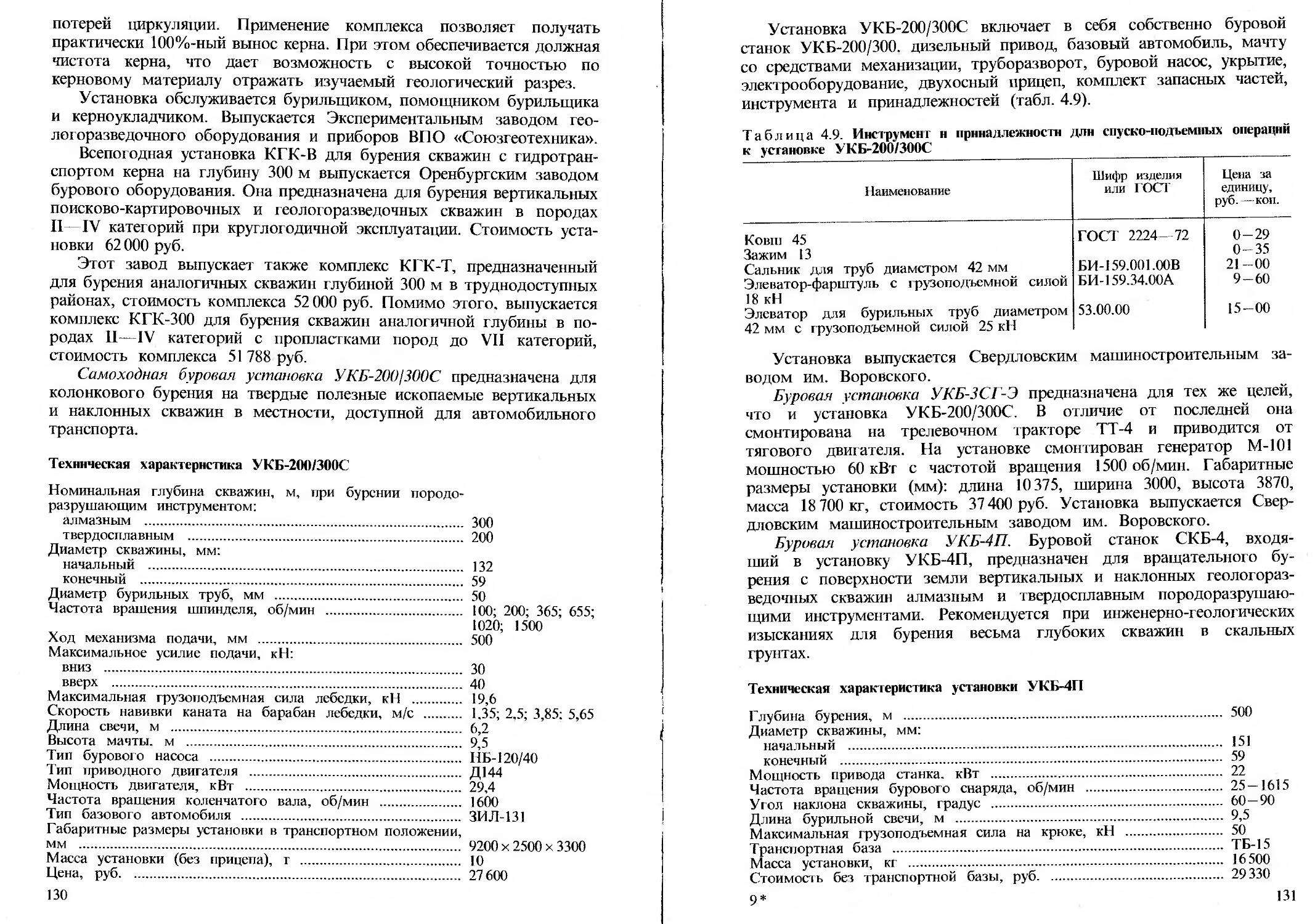

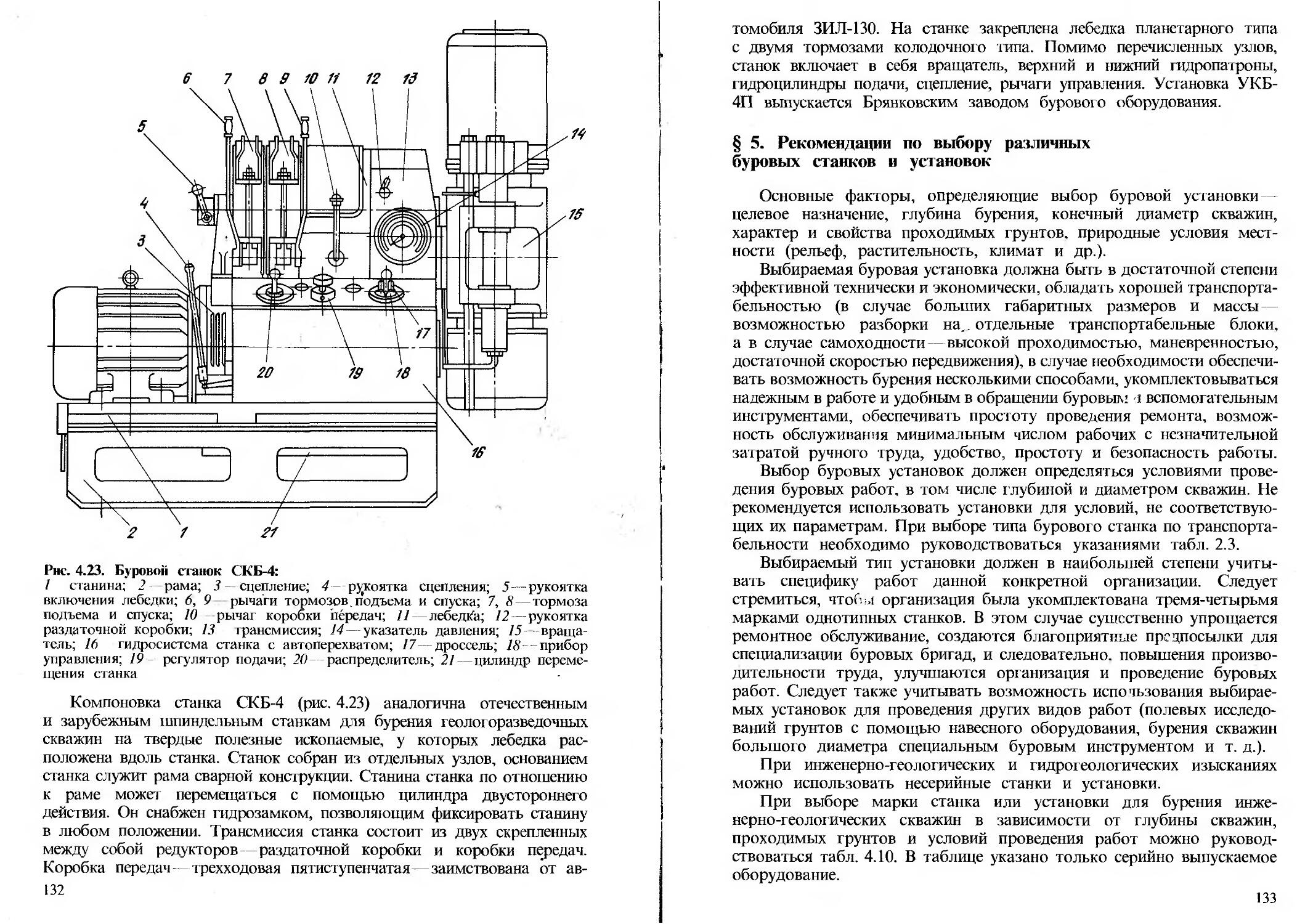

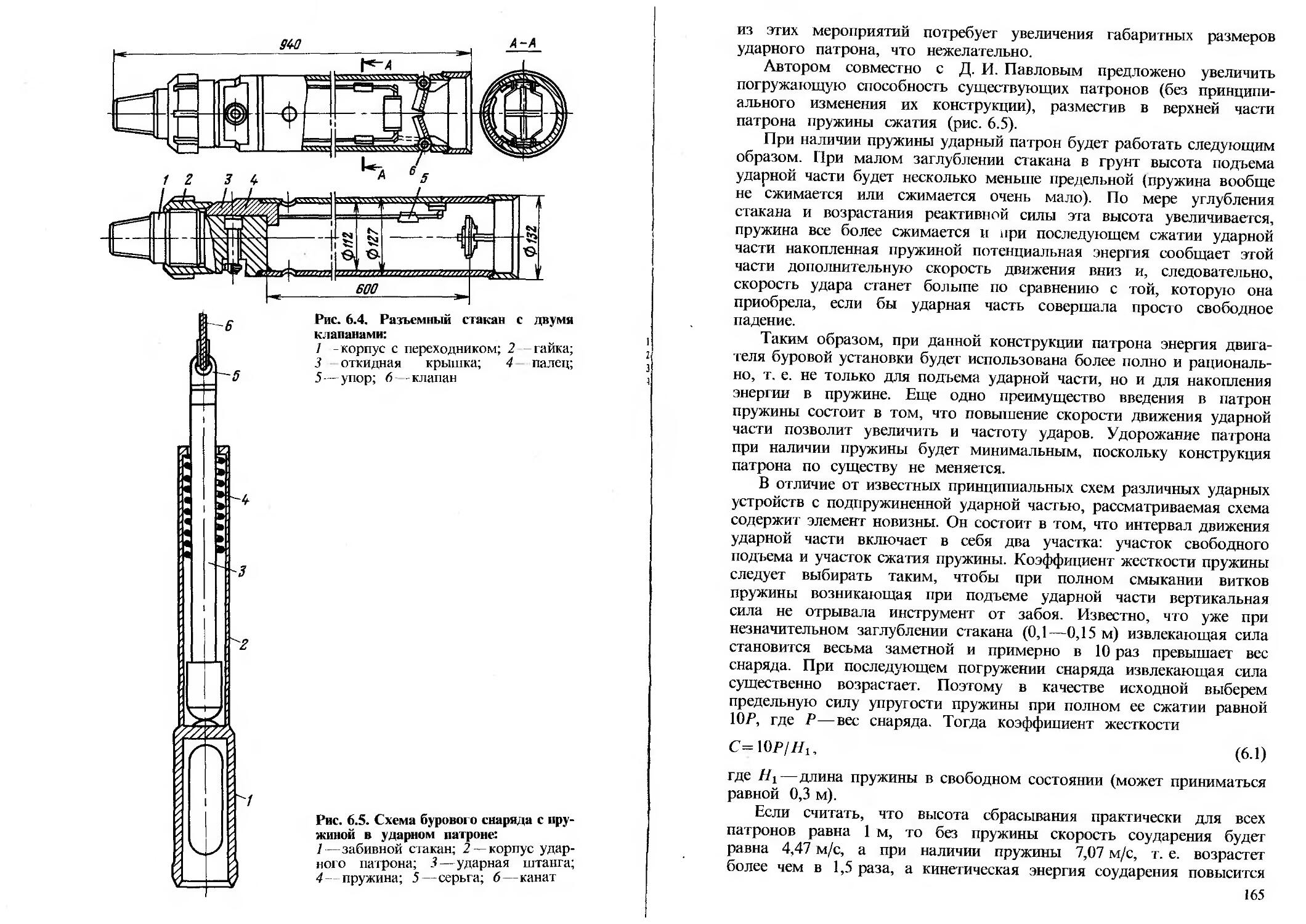

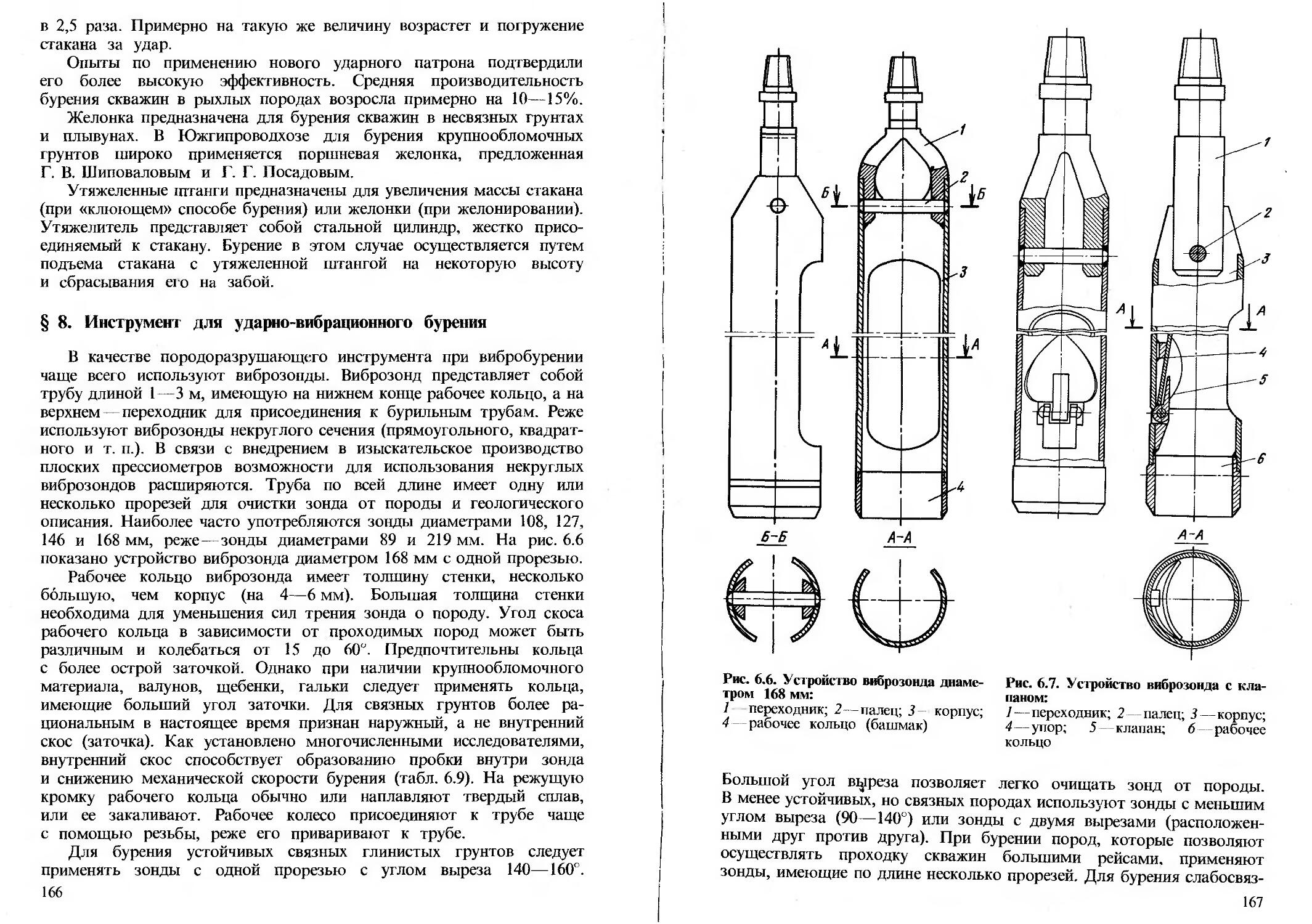

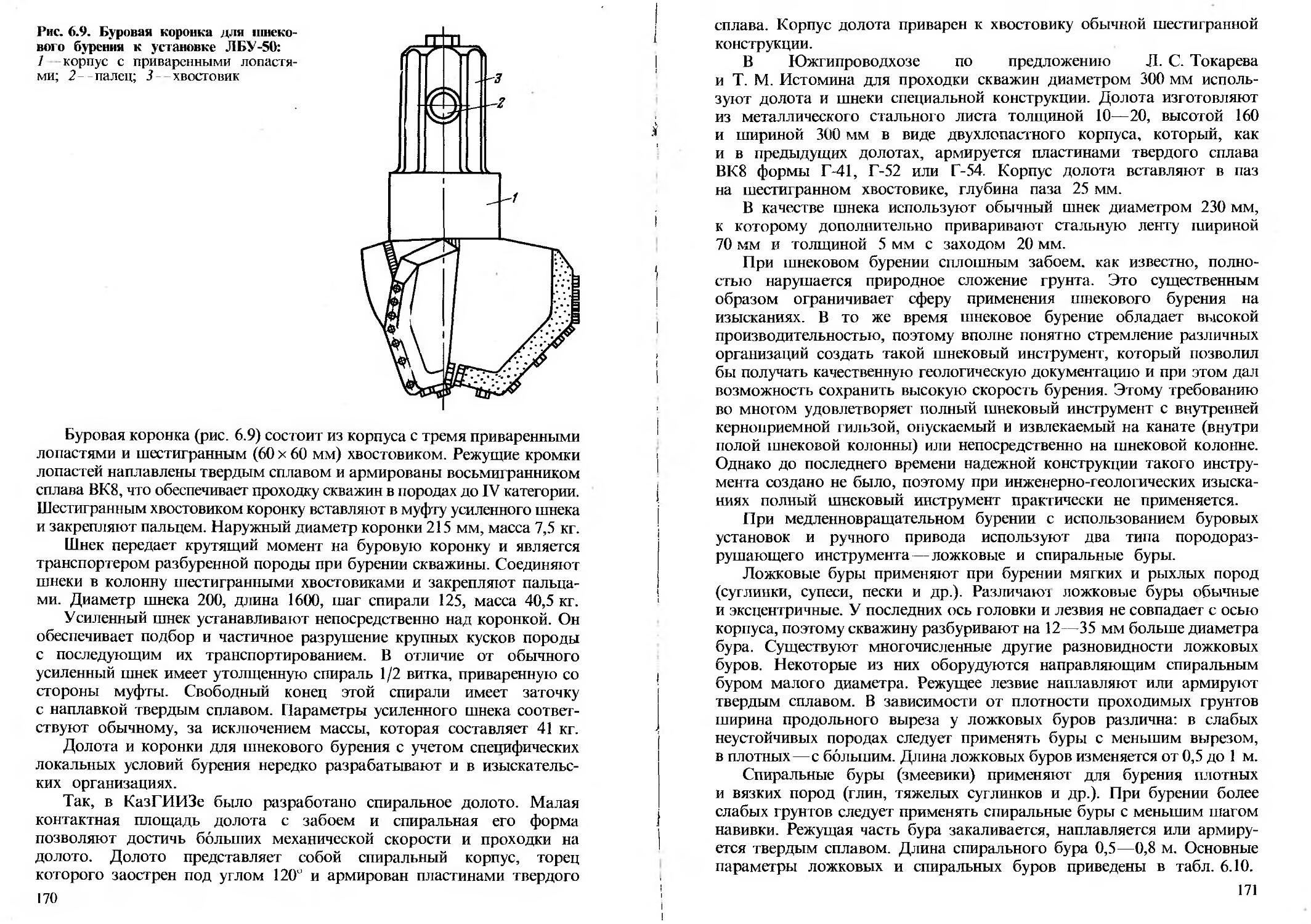

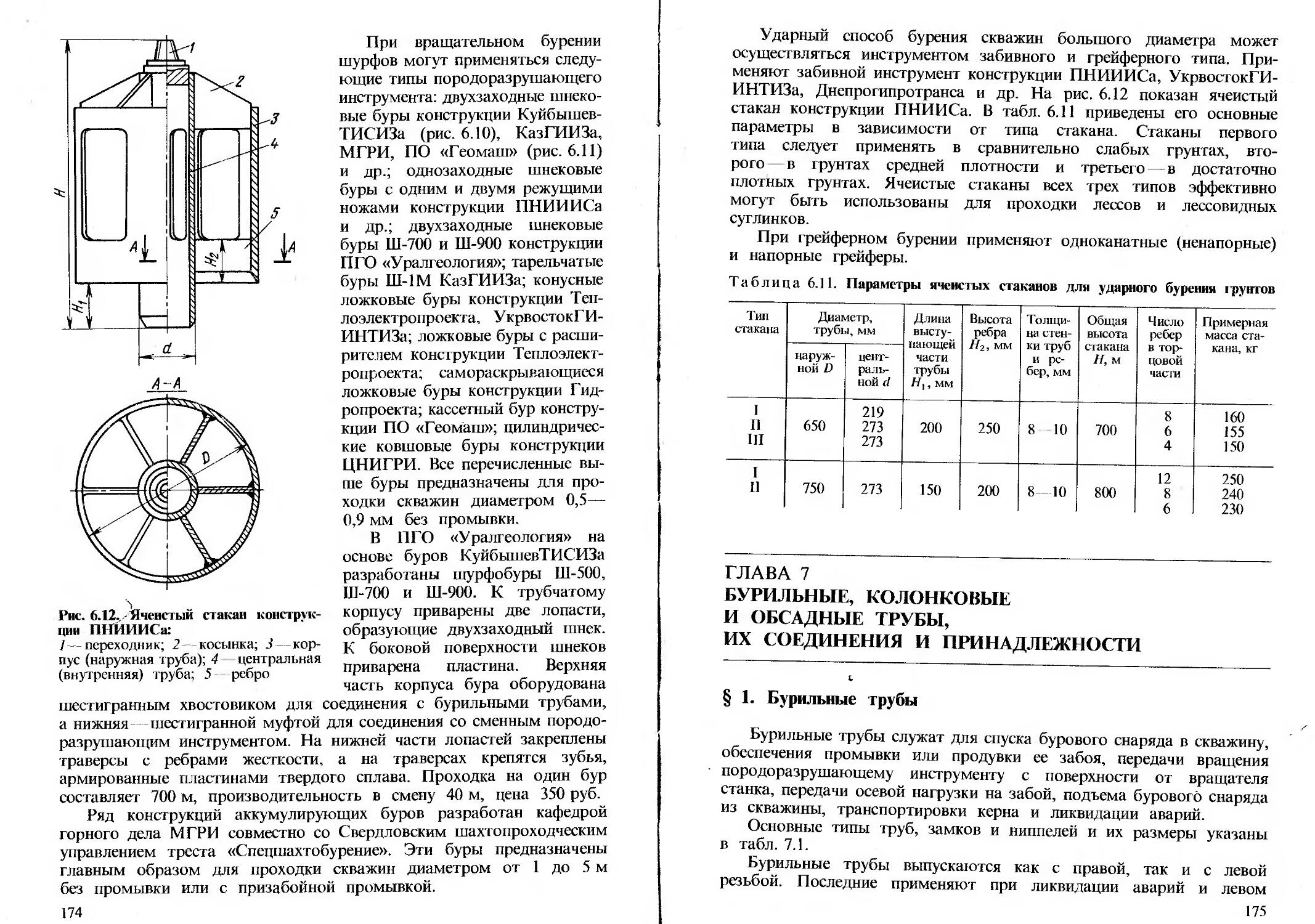

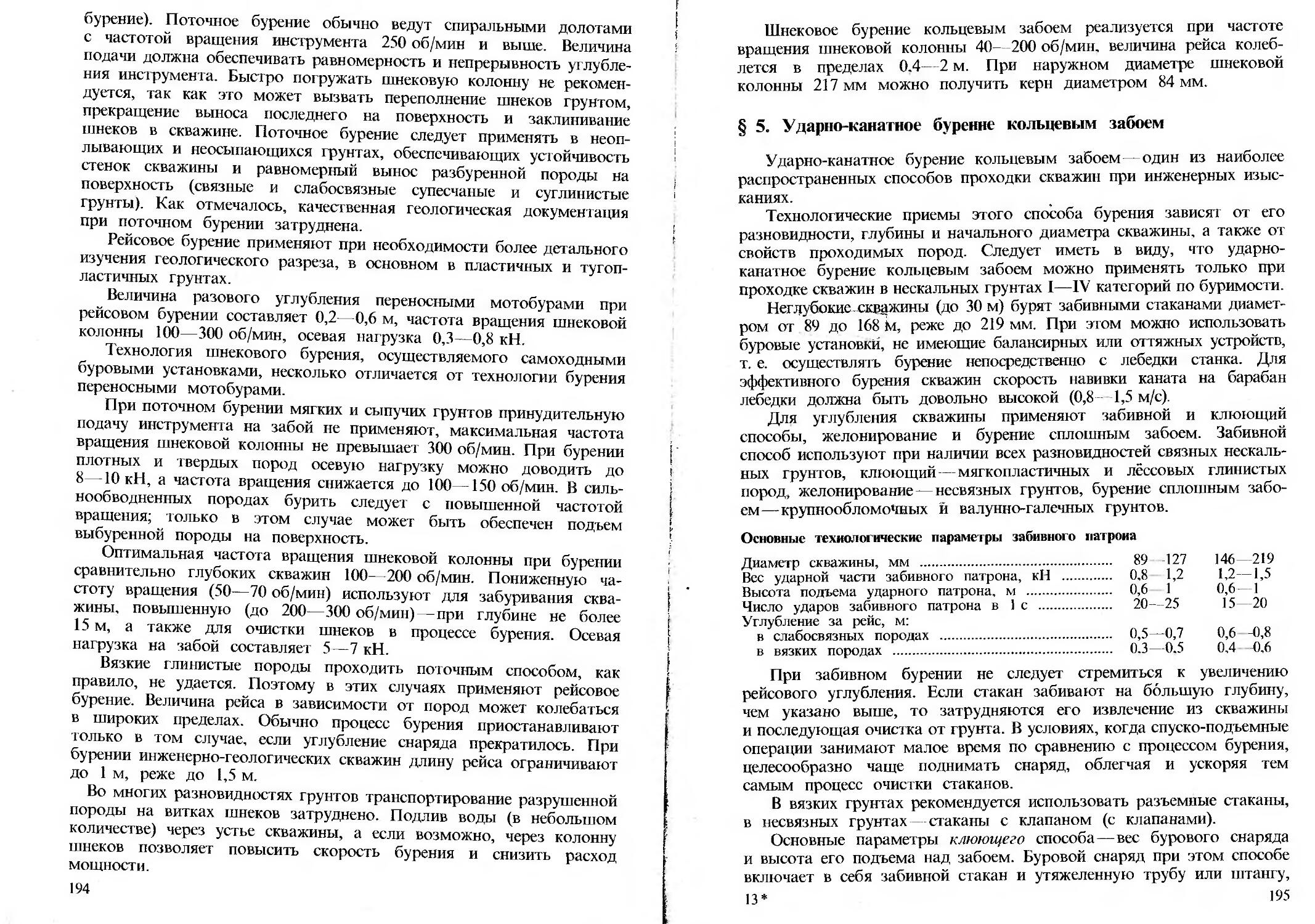

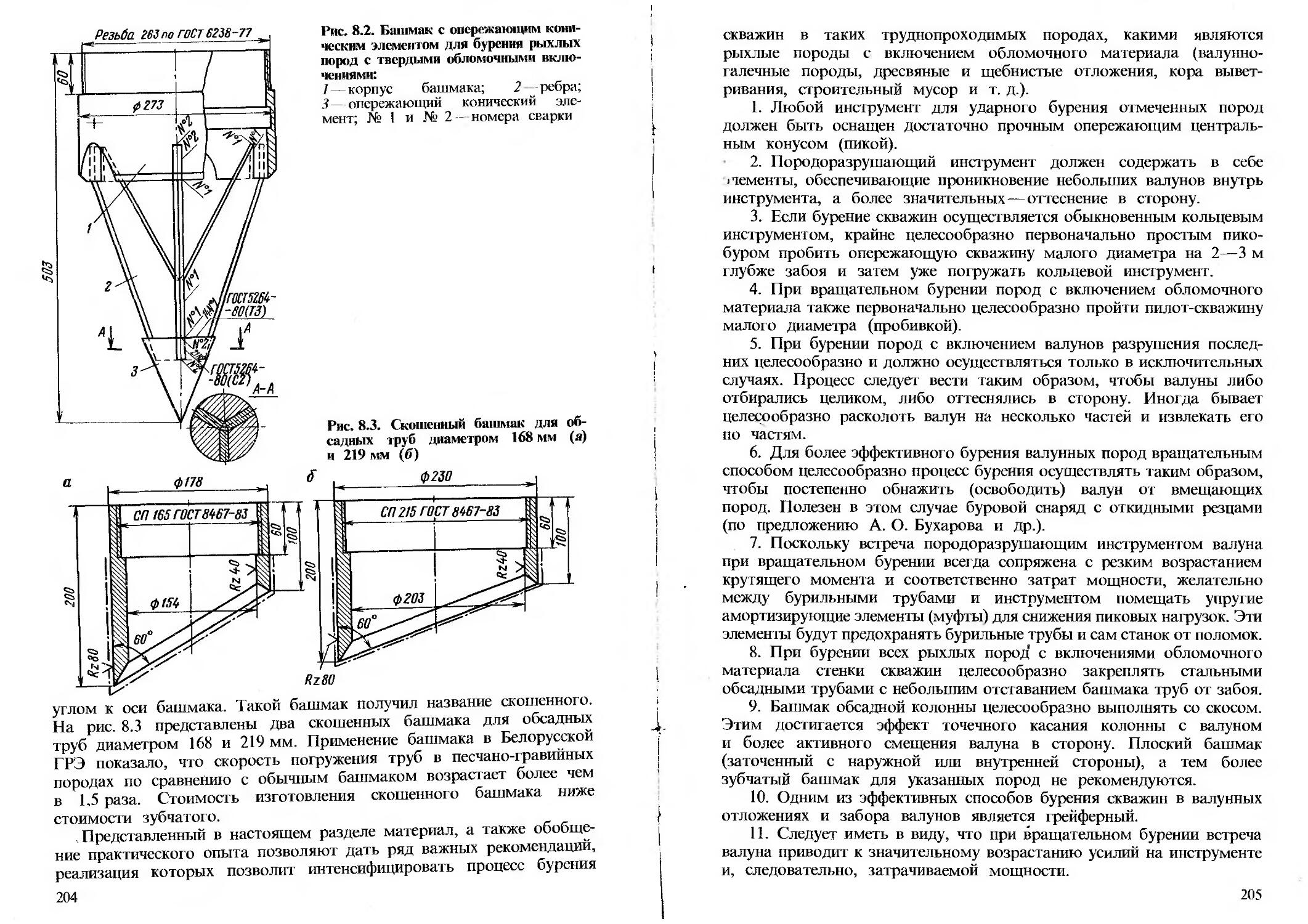

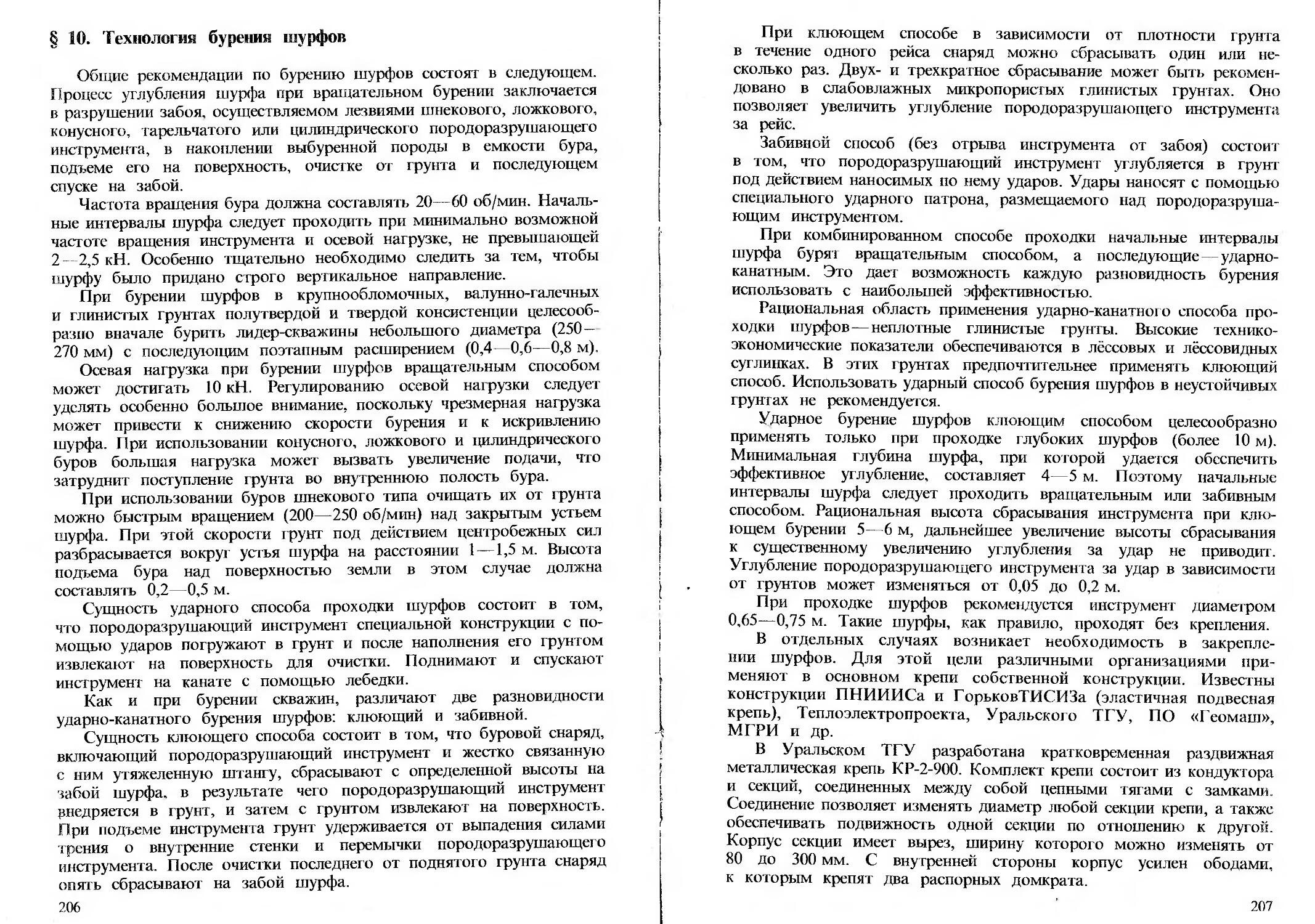

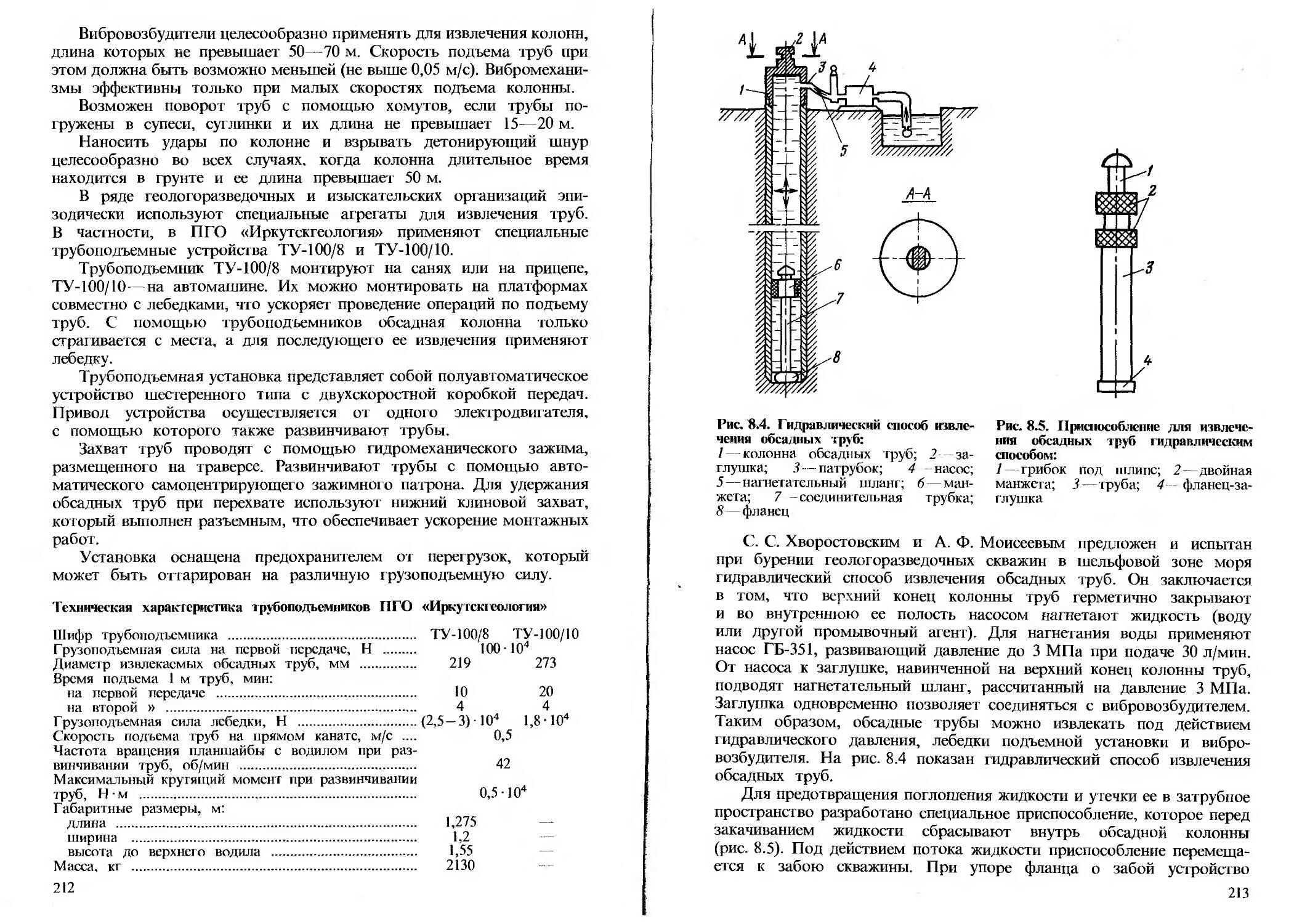

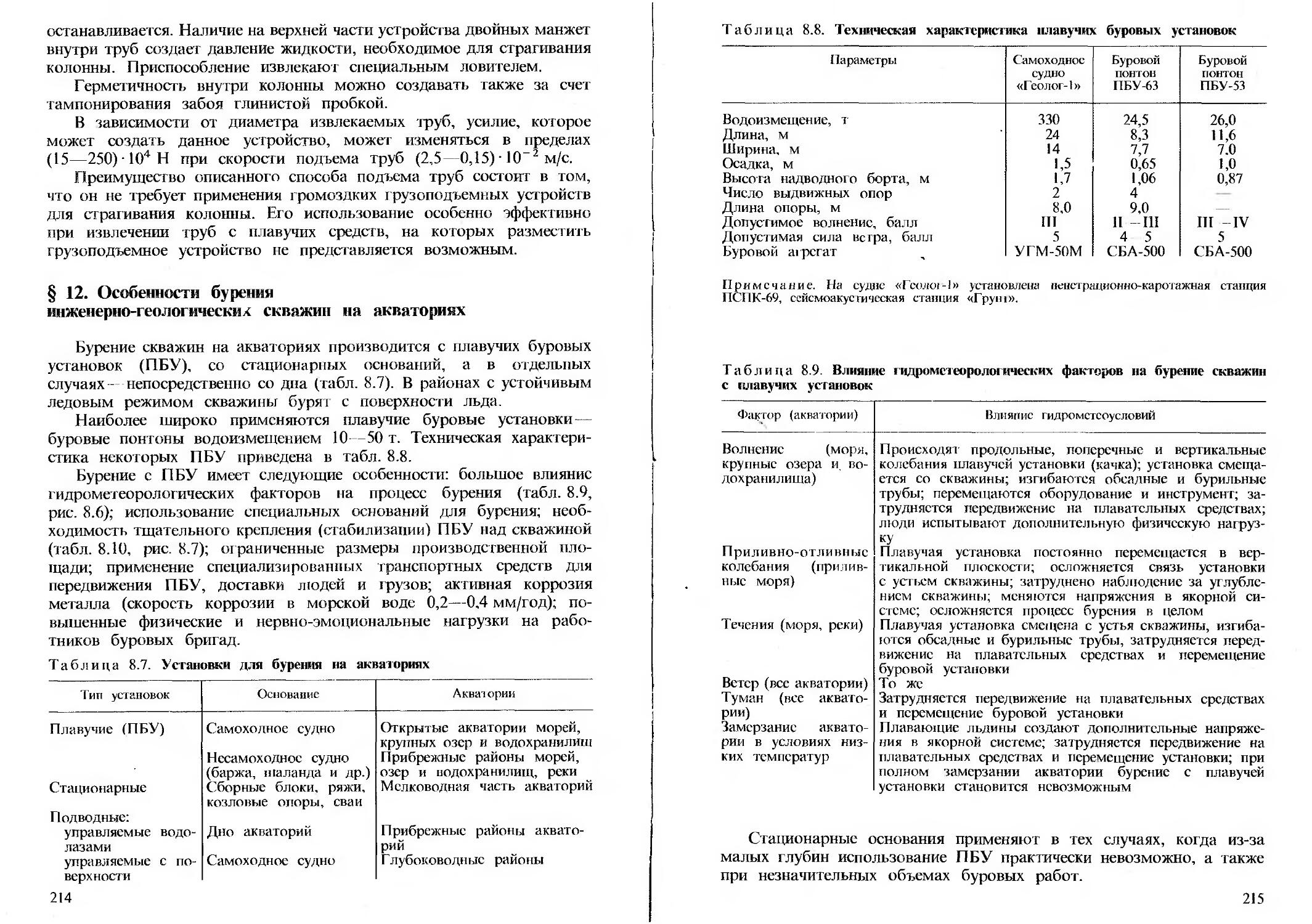

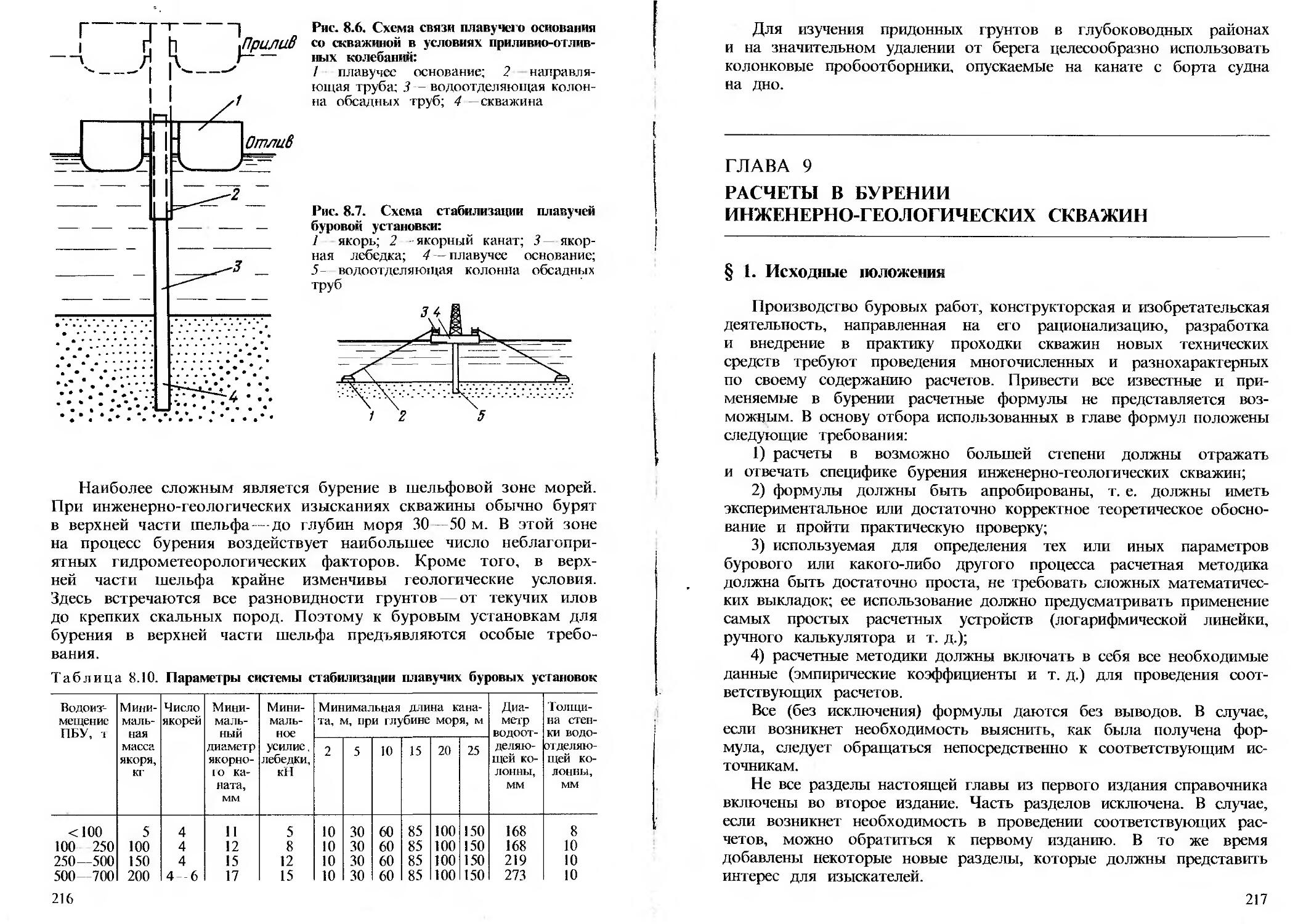

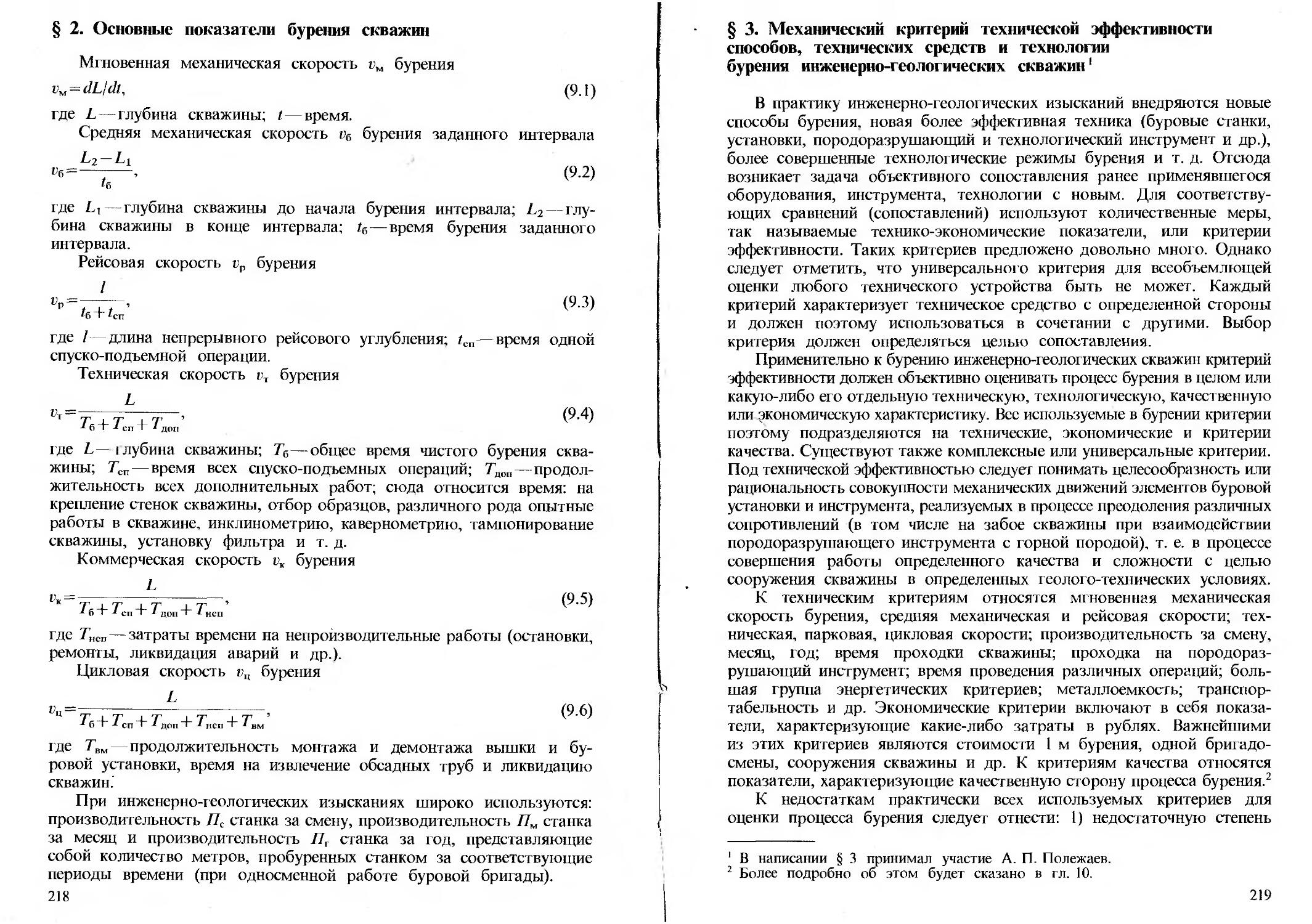

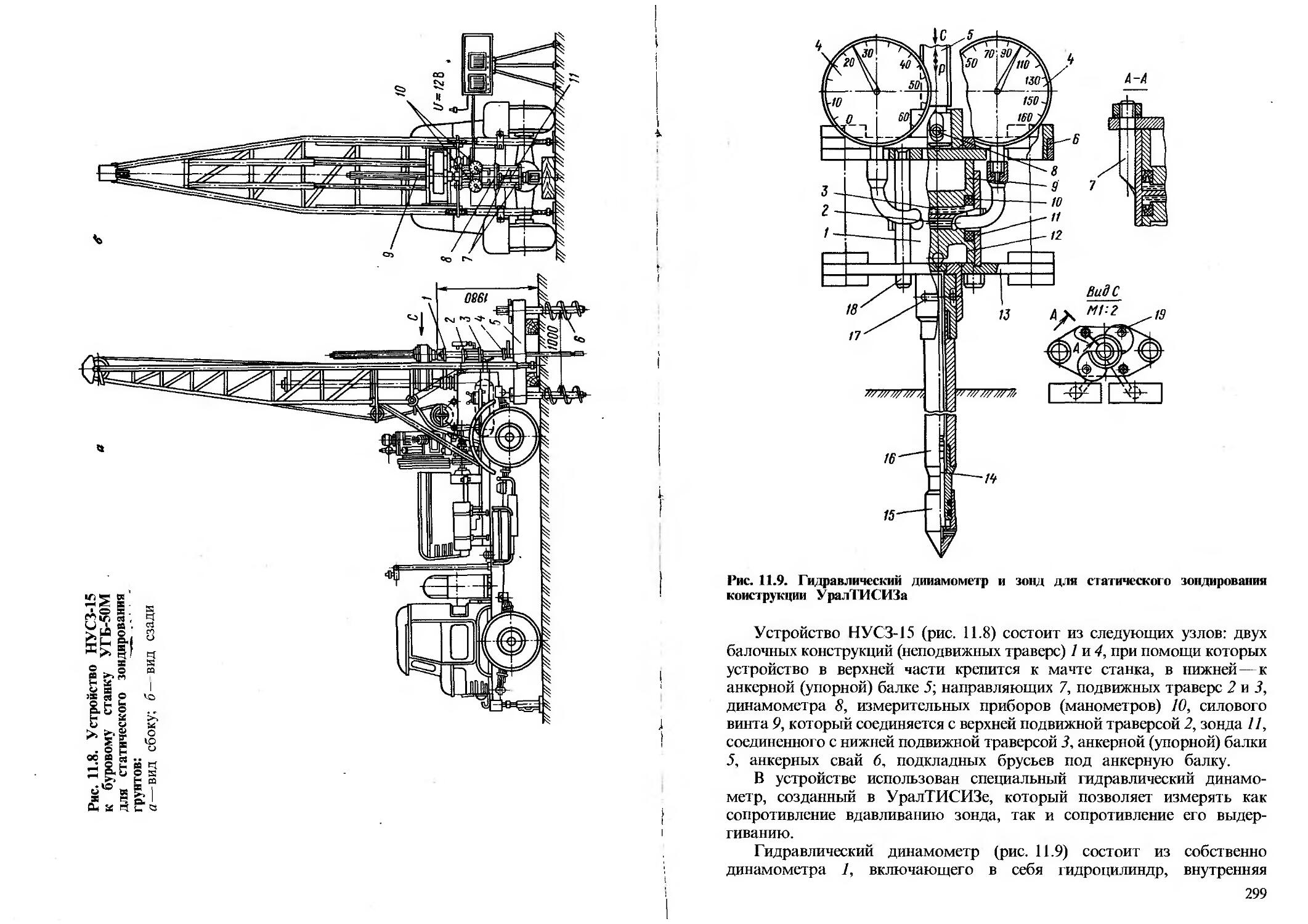

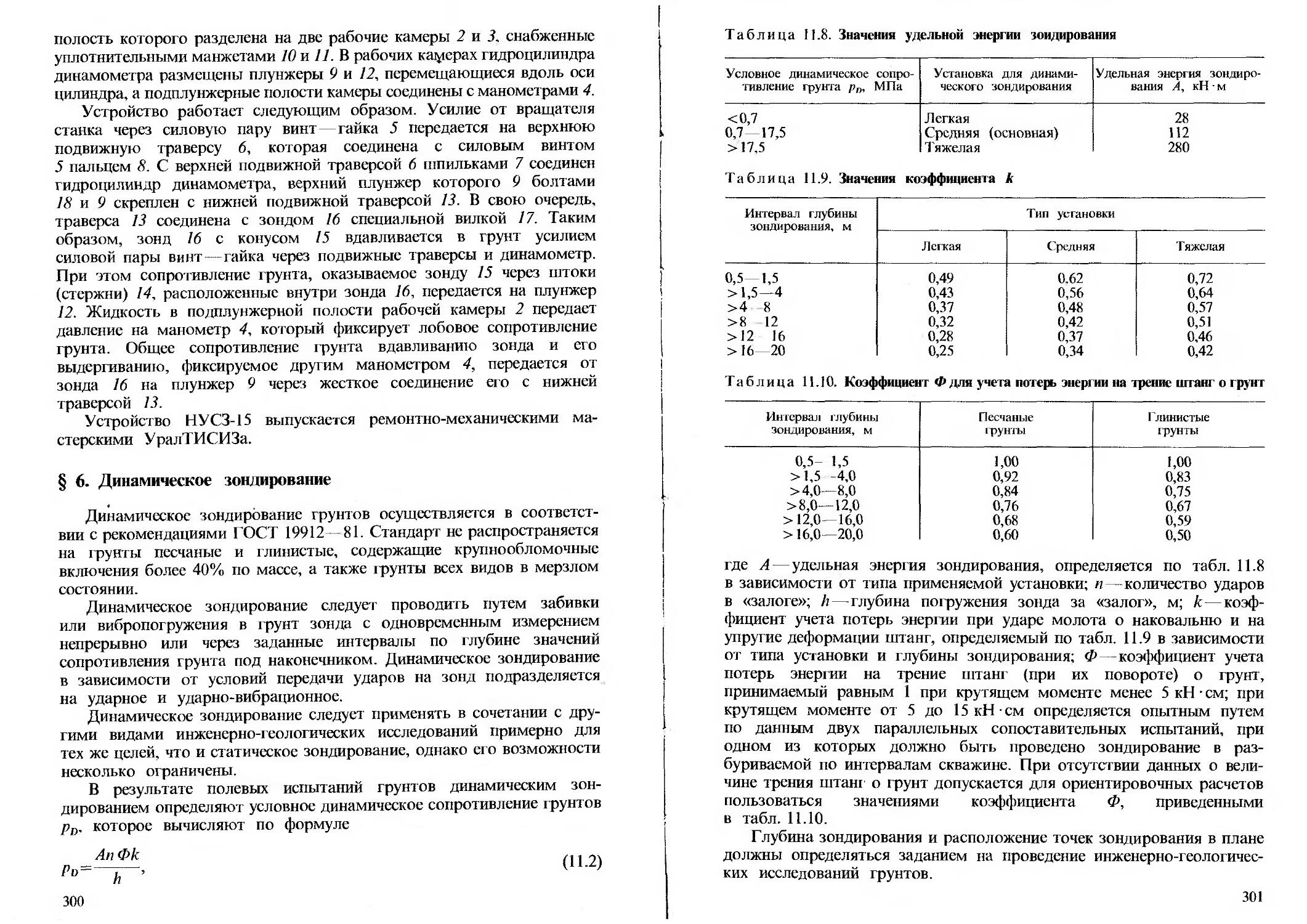

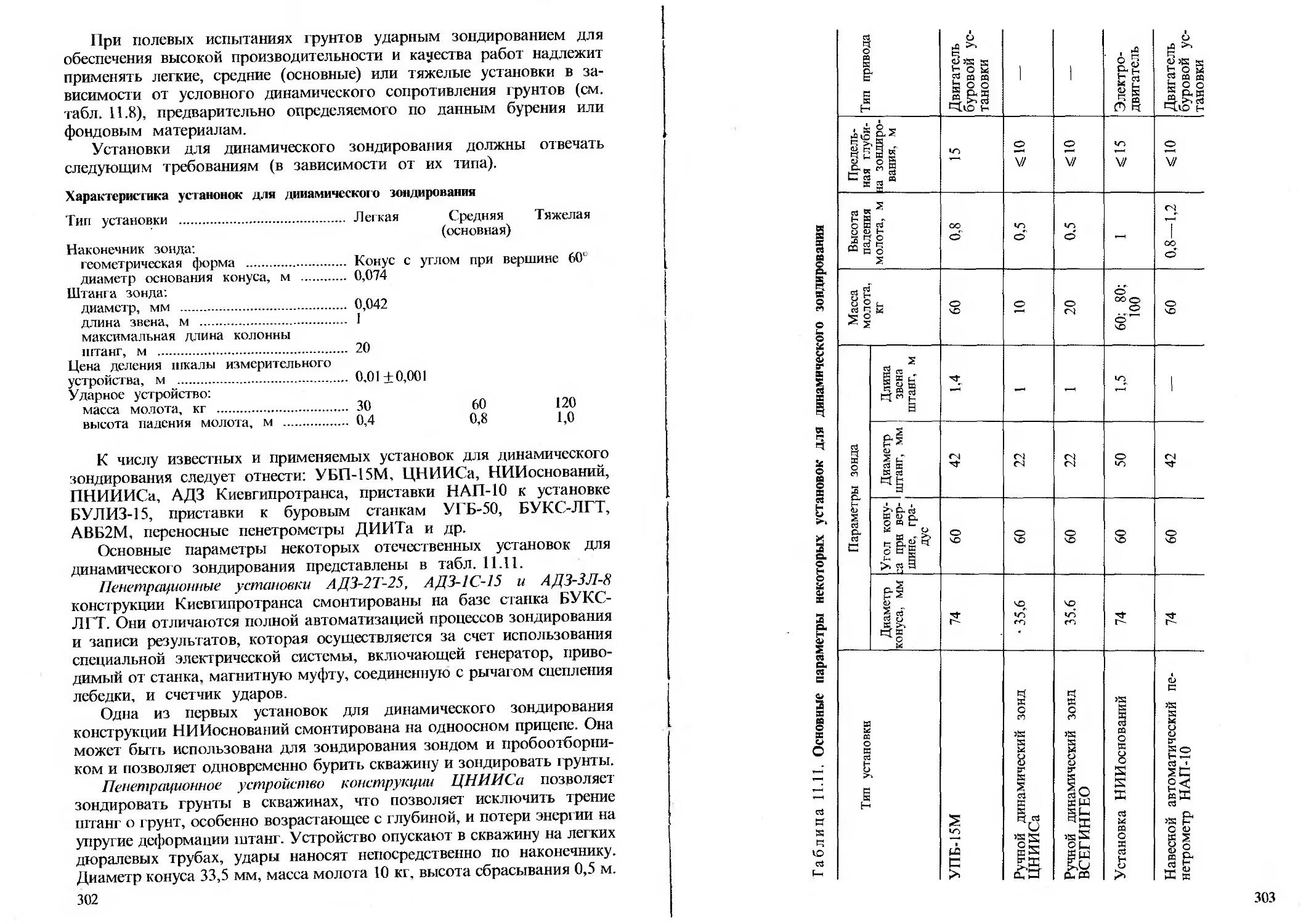

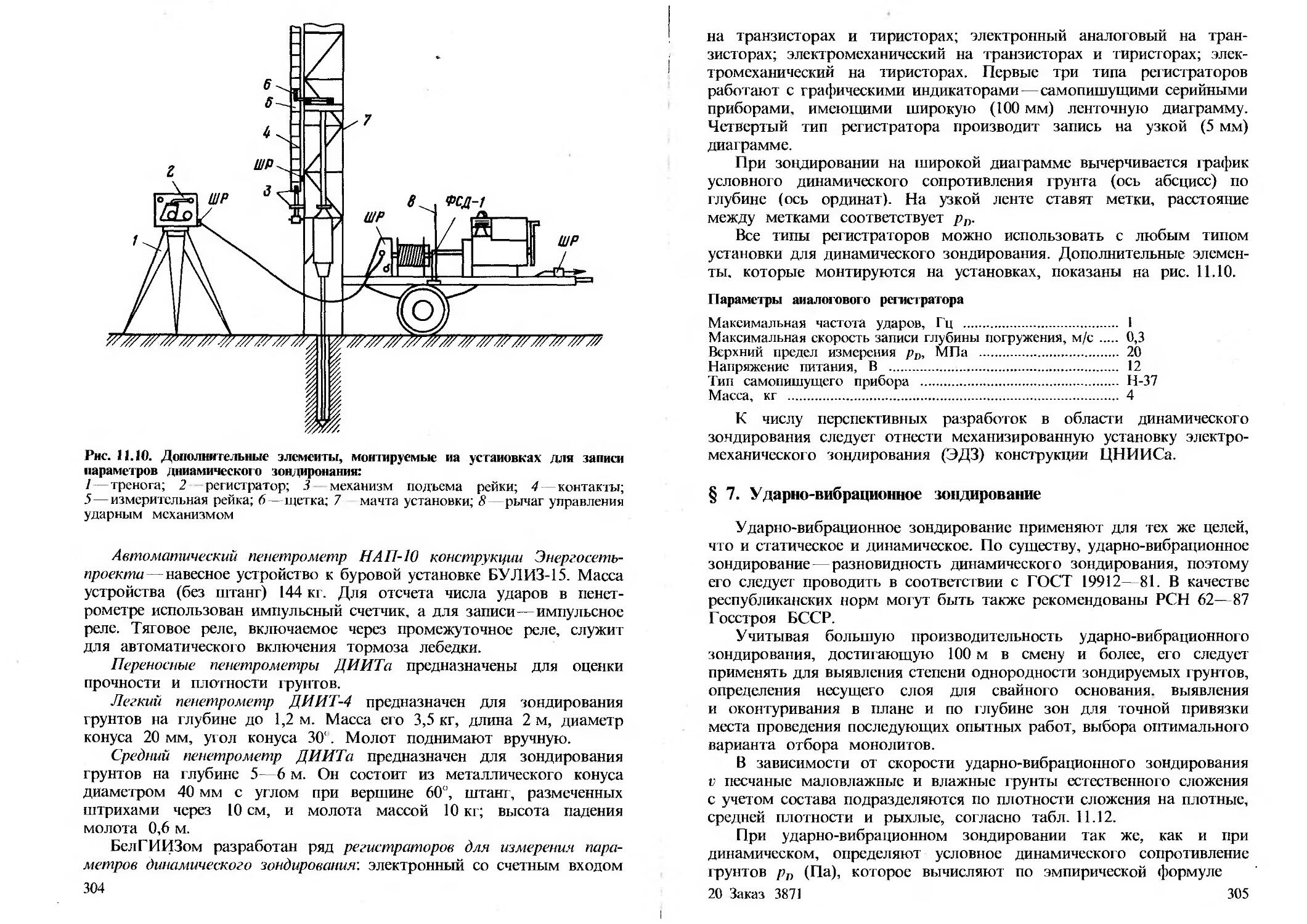

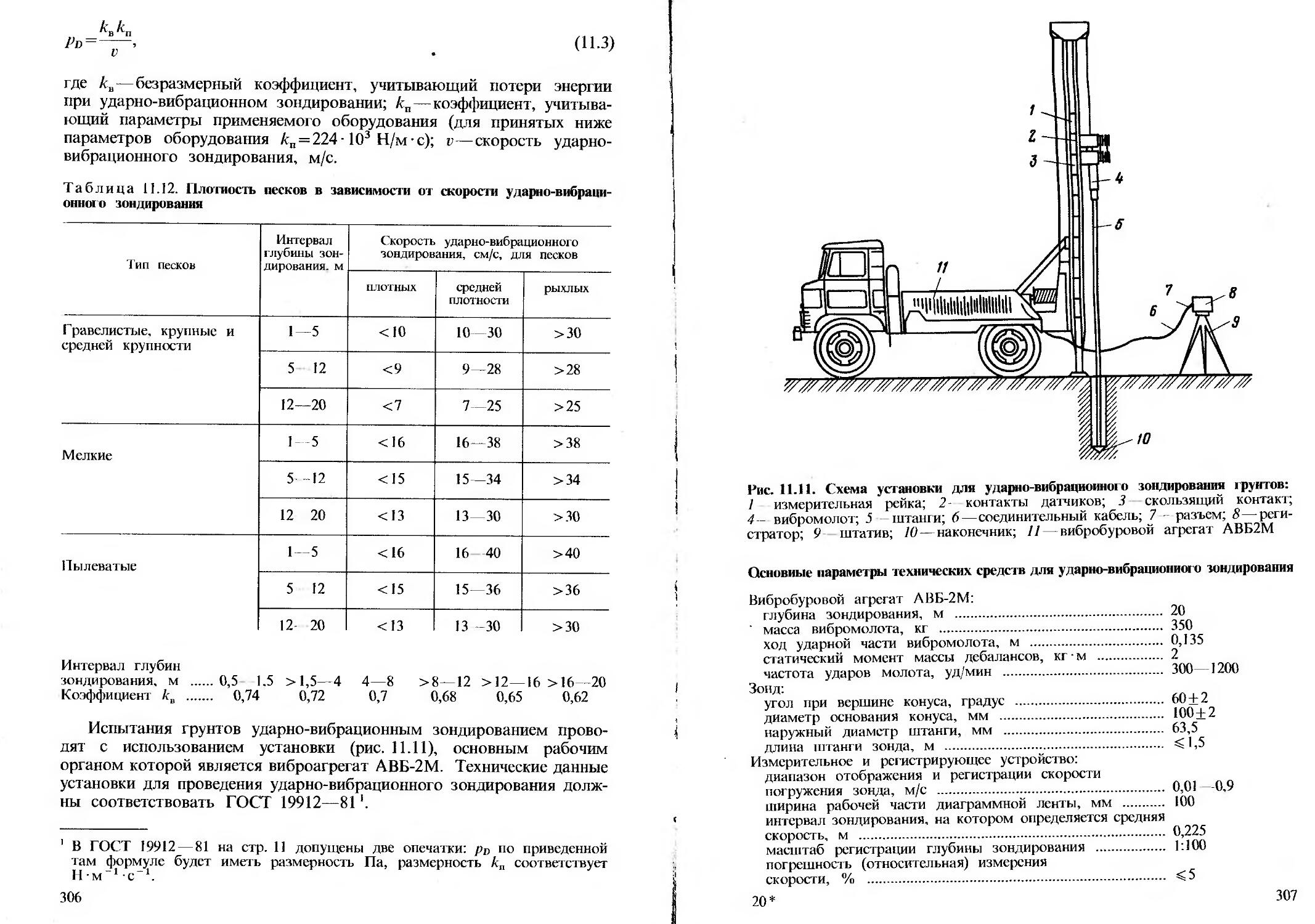

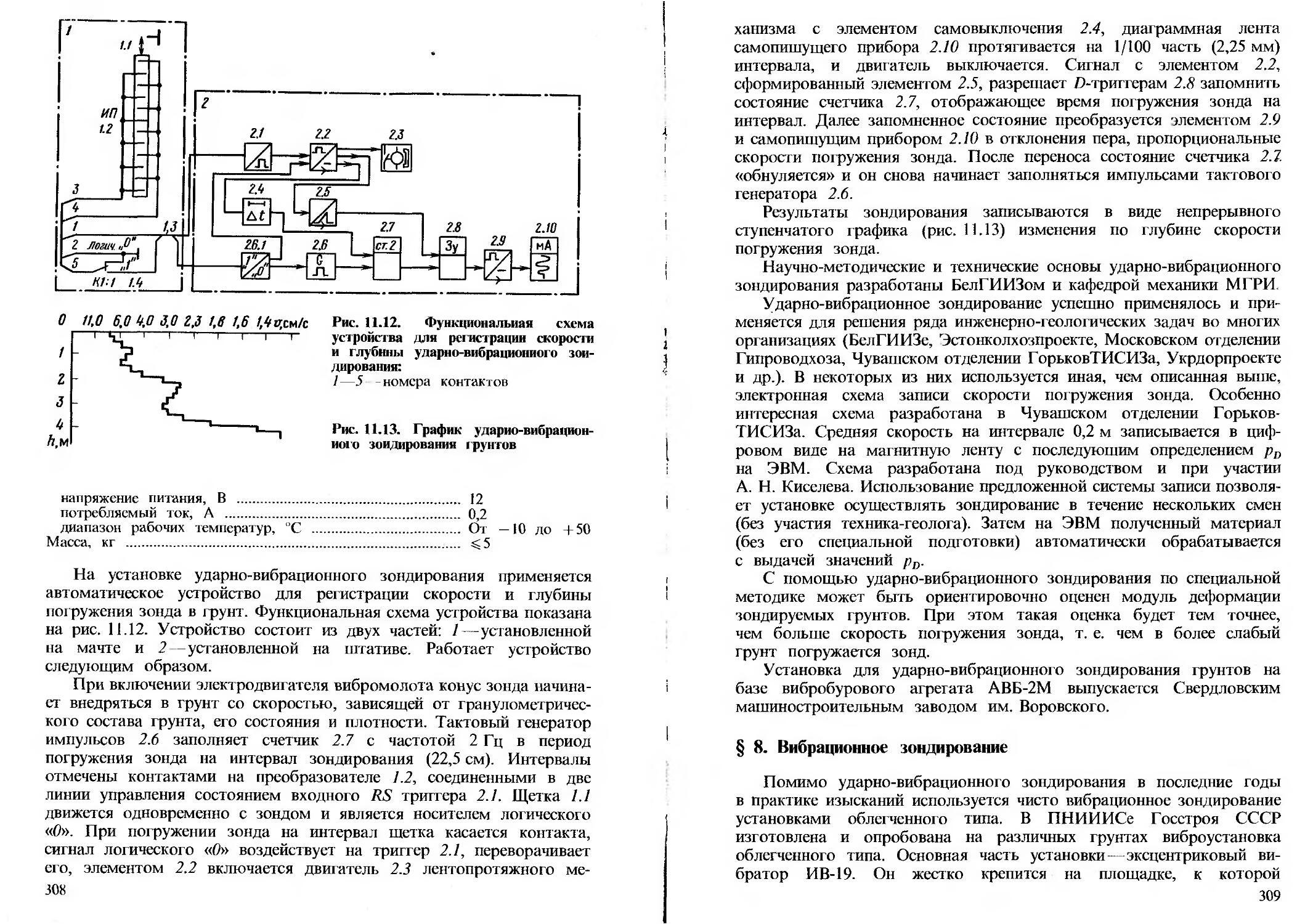

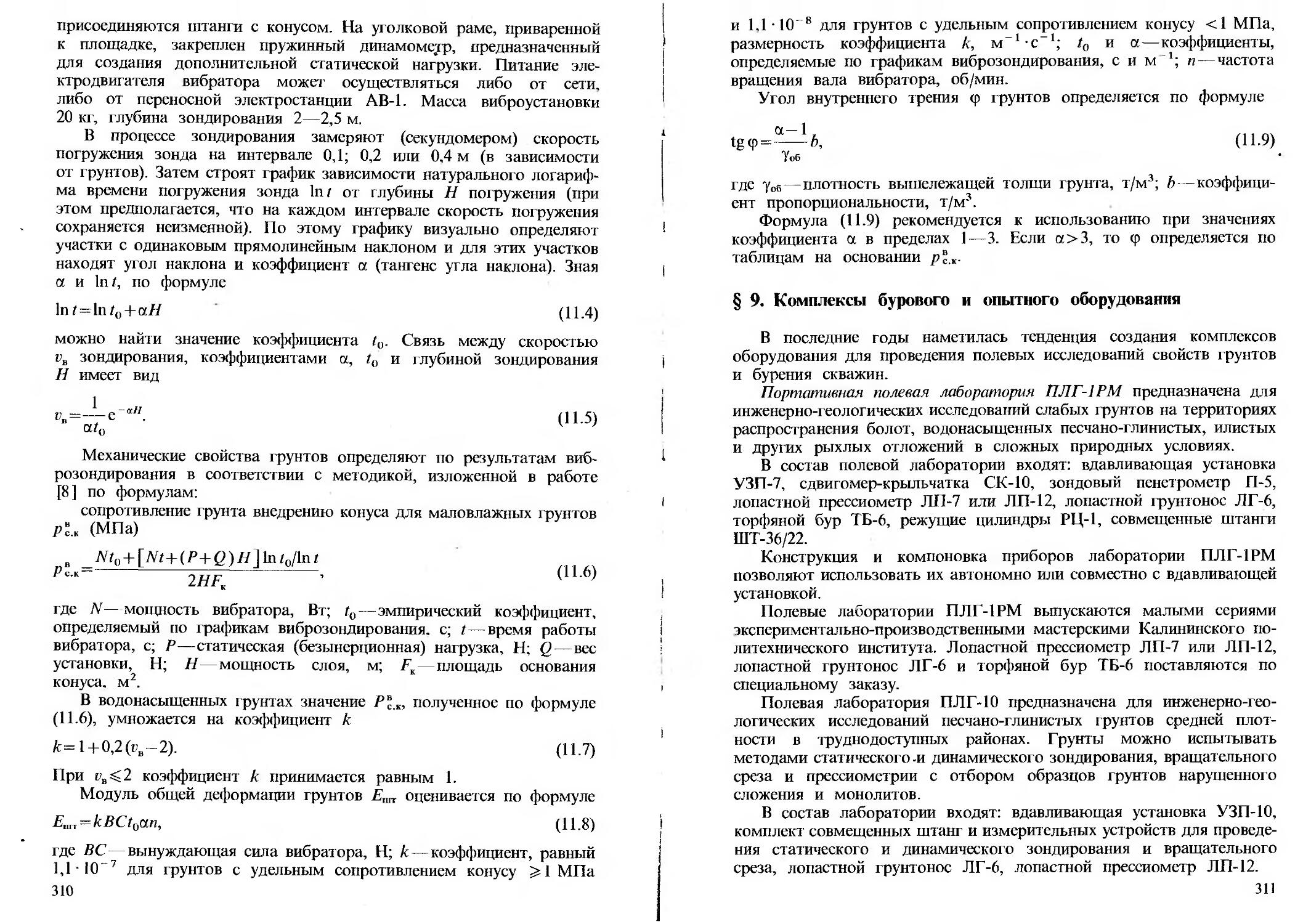

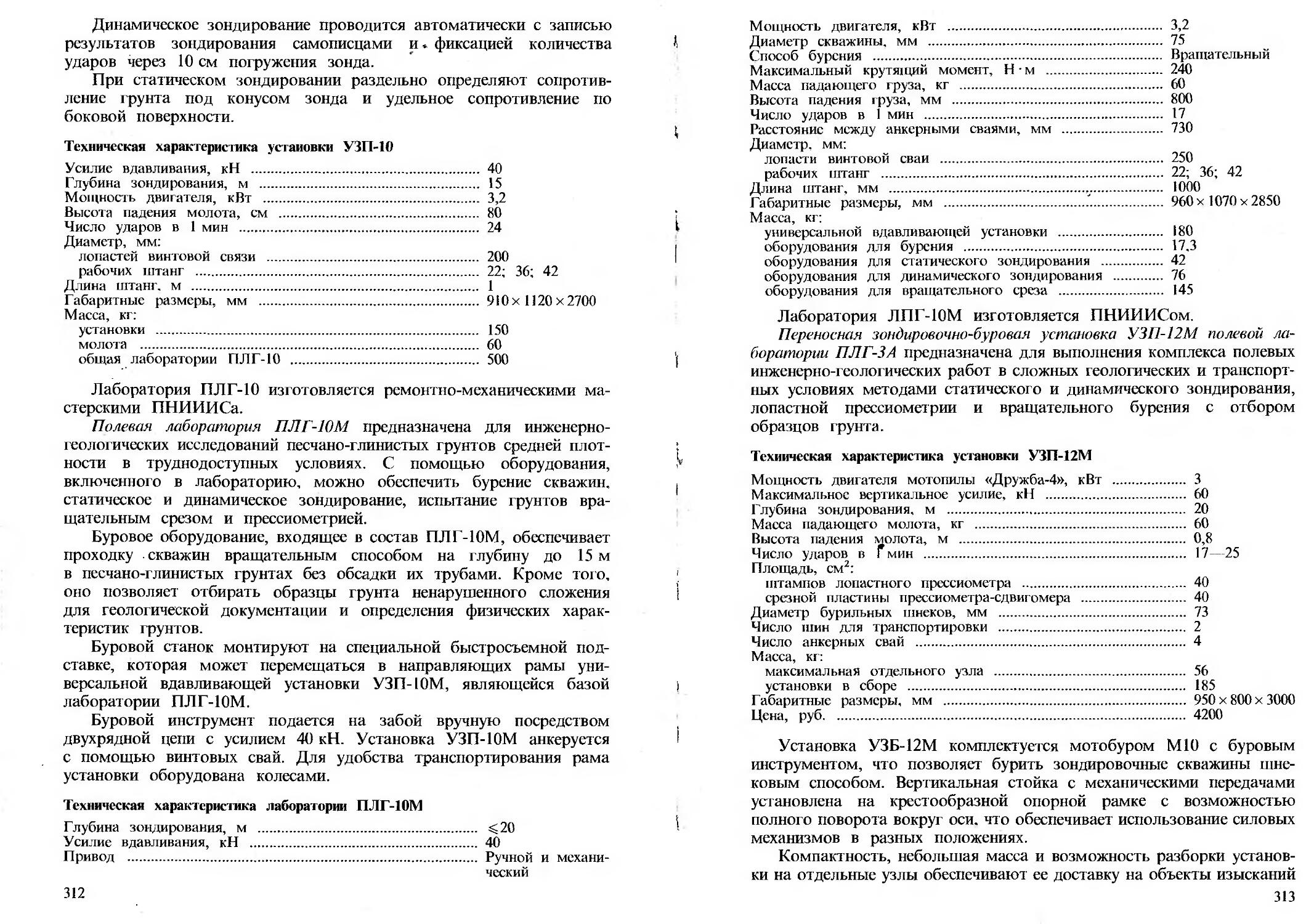

В зависимости от вида процессов в буровых скважинах существует значительное количество классификаций горных пород. В частности, известны классификации пород по устойчивости стенок скважин от обрушения, трудности отбора керна при геологоразведочном бурении, трудности отбора и сохранения образцов ненарушенной структуры (монолитов) при инженерно-геологических изысканиях, степени поглощения промывочной жидкости, температурным свойствам проходимых пород и т. д.