Текст

ПЛ.Бородавкин,В.Л.Березин,О-Б.Шадрин

ПОДВОДНЫЕ

П.П.БОРОДАВКИН,

ВЛ.БЕРЕЗИН,

О.Б.ШАДРИН

ПОДВСЩНЫЕ

ТРУБО-

ПРОВОДЫ

«Недра»

1979

УДК 621.643.(204.1)

Бородавкин П. П., Березин В. Л., Шадрин О. Б.

Подводные трубопроводы. М., Недра, 1979. 415 с.

В книге изложены современные способы проек-

тирования, выбор оптимальных вариантов и конст-

руктивных решений подводных переходов магист-

ральных трубопроводов через реки, внутренние во-

доемы и морские акватории.

Рассмотрены технология строительства подвод-

ных трубопроводов, подготовительные, монтажные,

земляные подводно-технические и берегоукрепитель-

ные работы, укладка трубопроводов различными

способами. Изложены новые методы расчета напря-

женного состояния при укладке подводных трубо-

проводов на различные глубины, а также приведены

расчеты устойчивости и колебаний подводных трубо-

проводов. Освещены современные методы и средства

контроля за состоянием трубопроводов в период

строительства и эксплуатации, даны оценка и про-

гнозирование состояния подводных трубопроводов

на длительный период времени.

Книга рассчитана на инженерно-технических и

научных работников, занятых проектированием, стро-

ительством и эксплуатацией магистральных трубо-

проводов для нефти, нефтепродуктов и газа. Табл.

37, ил. 209, список лит. 36 назв.

30805—545

Б------------ 254—79 3608000000

043(01)—79

© Издательство

«Недра», 1979.

ПРЕДИСЛОВИЕ

Трубопроводный транспорт газа, нефти

и нефтепродуктов в настоящее время явля-

ется основным средством доставки этих

продуктов от мест добычи, переработки или

получения к местам потребления. Основные

месторождения нефти и газа в СССР рас-

положены в восточных и северо-восточных

районах. Для транспортирования нефти и

газа в центральные и западные районы

сооружаются трубопроводы длиной 2000—

3000 км. Трубопроводы такой протяжен-

ности пересекают огромное число разнооб-

разных водных препятствий: малых и боль-

ших рек, водохранилищ, озер, глубоких бо-

лот, сложенных слабыми грунтами. Дли-

тельное время ведется строительство под-

водных трубопроводов на Каспийском море.

Необычайно широк диапазон различ-

ного рода воздействий, оказываемых на

подводные трубопроводы в зависимости

от вида пересекаемых водных препятствий:

течение, волны, лед поверхностный, донный,

шуга, переформирование дна водоемов, на-

ружное давление воды при укладке на

больших глубинах, воздействие якорей, во-

локуш и других предметов, опускаемых

судами на дно водоемов. Все эти воздей-

ствия являются лишь дополнением к основ-

ной нагрузке — внутреннему давлению, до-

стигающему 75—100 кгс/см2.

Если учесть, что ремонт подводных тру-

бопроводов представляет собой задачу

иногда более сложную, чем собственно

строительство нового перехода, то стано-

3

вится очевидным, насколько сложны усло-

вия работы подводных трубопроводов и,

следовательно, насколько продуманными и

научно обоснованными должны быть рас-

четы и технология их строительства.

Практически при проектировании и

строительстве переходов должна быть ре-

шена задача создания подводных трубо-

проводов, которые могли бы работать без

аварий и ремонтов в течение 40—50 лет.

Только в этом случае средства, затрачи-

ваемые на их строительство, можно считать

оправданными, а водоемы — защищенными

от возможного попадания в них вредных

для животного и растительного мира про-

дуктов.

В настоящей книге главы 1, 4, 14 напи-

саны П. П. Бородавкиным; §§ 3.3—3.5,

главы 5, 6, § 10.4, гл. 11, §§ 12.5, 12.7,

12.9—12.11 — О. Б. Шадриным; гл. 2, §§3.1,

3.2, 3.6, 3.7, 10.1—10.3, 10.5—10.7, 11.1,

12.1—12.4, 12.6, 12.8, 12.12—12.16, 14.2—

П. П. Бородавкиным и О. Б. Шадриным;

главы 7, 8— В. Л. Березиным и О. Б. Шад-

риным; главы 9, 13 — В. Л. Березиным,

П. П. Бородавкиным и О. Б. Шадриным.

ГЛАВА 1. КЛАССИФИКАЦИЯ И КОНСТРУКЦИИ

ПОДВОДНЫХ ТРУБОПРОВОДОВ

§ 1.1. КЛАССИФИКАЦИЯ

ПОДВОДНЫХ ТРУБОПРОВОДОВ

К подводным относят трубопроводы, укладываемые ниже

поверхности воды при пересечении рек, водохранилищ, озер,

морских акваторий. К подводным следует относить и трубопро-

воды, прокладываемые в болотах, сложенных слабонесущими

грунтами, не допускающими прохождения по ним обычной тех-

ники (тракторов, трубоукладчиков и т. п.) даже при приме-

нении разгружающих щитов, еланей и т. п. устройств.

В зависимости от того, какой водоем пересекают подводные

трубопроводы, они получают соответствующее название: мор-

ские, речные, болотные.

По подводным трубопроводам транспортируют нефть, неф-

тепродукты, газ, воду и другие продукты. В зависимости от

этого их называют подводными нефте- и нефтепродуктопрово-

дами, газопроводами, водопроводами и т. п.

Особую группу подводных трубопроводов составляют так

называемые выпускные трубопроводы, предназначенные для

выпуска сточных вод или каких-либо иных жидких отходов на

далекое расстояние от берега.

На озерах, водохранилищах и реках сооружают подводные

трубопроводы-водозаборы. Они служат для забора чистой воды

на значительном удалении от берега и подачи ее в водоприем-

ники насосных станций.

Подводные трубопроводы, полностью пересекающие водную

преграду в составе магистрального трубопровода, называют

переходами трубопроводов через соответствующую водную пре-

граду (например, переход трубопровода через Волгу, Камское

водохранилище, Обскую губу и т. п.). Все подводные переходы

такого рода являются, как правило, высоконапорными трубо-

проводами и обеспечивают транзитный проход всего объема

газа, нефти или иного продукта, перекачиваемого по маги-

стральному трубопроводу.

Трубопроводы, не пересекающие целиком водную преграду,

называют в зависимости от их назначения подводными мор-

скими,. озерными, речными и т. п. Они имеют целевое назначе-

ние, например, подводный морской трубопровод для транспорта

нефти от морского месторождения на береговой приемный пункт,

трубопровод-выпуск для сброса сточных вод и т. д.

5

Морские трубопроводы для транспорта нефти и газа, как

правило, высоконапорные сооружения; водоводы и трубопро-

воды-выпуски — самотечные или низконапорные сооружения,

что обусловливает различный подход к их прочностным и кон-

структивным характеристикам.

Приведем классификацию подводных трубопроводов.

1. По глубине погружения Н:

особо глубоководные //>400 м;

глубоководные 40<//^400 м;

средней глубины 10<//^40 м;

мелководные //^10 м.

Под глубиной погружения Н понимается естественная глу-

бина водоема (от поверхности водоема до его дна).

2. По внутреннему давлению р:

высокого давления 12 кгс/см2;

низкого давления р< 12 кгс/см2;

самотечные.

3. По внутреннему диаметру труб Овн.*

особо большого диаметра /Эвн> 1000 мм;

большого диаметра 800<DBH^ 1000 мм;

среднего диаметра 600<DBH^800 мм;

малого диаметра 400<DBH^600 мм;

очень малого диаметра /)вн^400 мм.

4. По виду продукта, транспортируемого по трубопроводу:

для жидкого продукта;

для газообразного продукта.

5. По виду укладки на дне водоема:

по дну без заглубления;

по дну с заглублением;

по дну без заглубления с грунтовым или каменным об-

валованием;

выше дна с закреплением на опорах или на поплавках.

6. По числу параллельно проложенных труб;

однониточные (одна труба);

двухниточные (две трубы);

трехниточные (три трубы);

многониточные (более трех труб).

7. По характеру воздействия перекачиваемого продукта на

окружающую среду (животный и растительный мир):

катастрофическое;

особо неблагоприятное;

неблагоприятное;

нейтральное.

Для оценки условий работы речных трубопроводов П. П. Бо-

родавкиным и О. Б. Шадриным на основании обобщения резуль-

татов обследования большого числа подводных трубопроводов

разработана классификация [8], принятая в качестве основной

6

в утвержденной Госстроем методике оптимального проекти-

рования.

В ее основу положена зависимость между деформациями

речных русел в створах трубопроводов и вероятность выхода их

из строя в результате разрушений труб при определенных видах

деформаций в течение расчетного срока эксплуатации.

I категория — участки рек, на которых глубинные перефор-

мирования русла не превышают 1 м, а плановые незначительны.

При полном проявлении таких деформаций подводные трубо-

проводы на участках I категории не размываются и не разру-

шаются в течение всего срока эксплуатации. К этой категории

относятся реки шириной до 50 м ленточно-грядового, осередко-

вого и побочневого типов, а также реки шириной более 50 м

с устойчивыми дном и берегами (скальные грунты с толщиной

аллювиального слоя менее 1 м). Опасность оголения труб пол-

ностью исключается, если глубина их заложения более 1 м,

а врезка в берег более 5 м.

II категория — участки рек, на которых глубинные пере-

формирования достигают 2 м, а плановые— 10 м. К этой кате-

гории относятся участки переходов через реки шириной более

50 м ленточно-грядового и побочневого типов. Трубопроводы не

оголяются и не подвергаются силовому воздействию потока,

если они заглублены более чем на 2 м, а врезка в берега более

15 м.

III категория — участки рек, на которых наибольшие глубин-

ные переформирования достигают 2 м, а плановые — несколь-

ких десятков и даже сотен метров. К этой категории относятся

участки переходов через реки с ограниченным, незавершенным

и свободным типом меандрирования, а также участки поймен-

ной многорукавности. Основанием для оценки переформирова-

ний являются материалы аэрофотосъемки и лоцманские карты

разных лет.

IV категория — участки горных рек с особыми формами рус-

лового процесса, реки с явно выраженной неустойчивостью

русла, на которых в течение нескольких дней или недель пере-

формирования русла могут достигнуть по глубине более 2 м,

а в плане — нескольких десятков метров.

Строительство подводных переходов через такие участки рек

нецелесообразно.

Классификация морских трубопроводов по условиям работы

пока еще не разработана. В ее основу должна быть положена

устойчивость дна морской акватории и характеристики волн и

морских течений на отдельных участках прокладки подводного

трубопровода. В пределах одного трубопровода может быть

несколько различных участков. Например, на глубинах более

200—300 м практически нет влияния волн, поэтому волновое

разрушение дна отсутствует, воздействие волн на трубопровод,

не заглубленный в дно, также отсутствует. В то же время в при-

бойной зоне под воздействием волн идет непрерывное перефор-

мирование дна, причем глубина переформирования может в не-

которых случаях достигать 10—15 м. Сила удара волн на ого-

ленный трубопровод может достигать нескольких тонна-сил на

1 м2. В первом случае возможна укладка труб без заглубления

в дно, во втором — невозможна.

§ 1.2. КОНСТРУКТИВНЫЕ СХЕМЫ

ПОДВОДНЫХ ТРУБОПРОВОДОВ

По расположению относительно естественной поверхности

дна водоемов трубопроводы можно укладывать ниже дна (за-

глубленный трубопровод), на дне (незаглубленный трубопро-

вод) и-выше дна (погруженный трубопровод).

Наиболее распространенной является укладка труб по за-

глубленной схеме, позволяющей надежно защитить их от внеш-

них силовых воздействий.

Укладка по незаглубленной схеме применяется в тех слу-

чаях, когда заглубление труб в грунт по каким-либо причинам

невозможно. Открытое положение труб делает их уязвимыми

для механических повреждений и поэтому требуется их защита.

Сооружение трубопровода по погруженной схеме делает

трубопровод уязвимым как для механических, так и гидродина-

мических воздействий. Трубопровод, находящийся в воде в под-

вешенном состоянии, легко может быть поврежден якорями,

якорными цепями, рыболовными снастями. Он непрерывно под-

вергается силовому и волновому воздействию движущейся

воды. Тем не менее применение такой схемы может оказаться

неизбежным при очень больших глубинах водоема.

Рассмотрим конструктивные особенности каждой из схем.

Заглубленный трубопровод. Основное условие для этой

схемы — заглубление трубопровода ниже прогнозируемой по-

верхности размыва дна водоема на расчетный период эксплуа-

тации. Кроме того, необходимо учитывать возможность повреж-

дения труб якорями, волокушами и т. п. предметами, опу-

скаемыми или бросаемыми на дно водоема проходящими или

работающими в данном районе водоема судами. При укладке

трубопровода ниже предельной глубины размыва грунта йр

(рис. 1.1, а) какой-либо дополнительной защиты труб от меха-

нических повреждений не требуется. Конструкция трубопро-

вода будет наиболее простой: труба 7, имеющая расчетную тол-

щину стенки, покрытая антикоррозийной изоляцией 2, если тру-

бопровод имеет отрицательную плавучесть, или изолированная

труба с утяжеляющими грузами или утяжеляющим покры-

тием 3. Если трубопровод находится на глубине h<hR или

й<йр, где йя— глубина проникновения в грунт якорей, воло-

куш и т. п., то для защиты труб от возможных механических

повреждений применяют либо усиленное защитное покрытие

РИС. 1.1.

Заглубленный трубопровод

самих труб, например железобетонной оболочкой, либо крепле-

ние поверхности грунта над трубопроводом каменной наброс-

кой 4, бетонными плитами и т. п. (рис. 1.1, б).

Незаглубленная схема. Применение этой схемы допустимо

только в условиях, полностью исключающих местные размывы

грунта под трубопроводом. Это возможно только в случае очень

плотных или скальных грунтов, не размываемых потоком воды

при максимальных скоростях потока, зарегистрированных

в месте укладки трубопровода. Если это условие не будет вы-

полнено, т. е. если трубопровод на участке длиной /р окажется

провисшим, то, как правило, он начинает колебаться. При опре-

деленных условиях (см. § 5.8) возникает резонансный режим

колебаний и тогда становится неизбежным разрушение труб.

Если опасности механических повреждений якорями в месте

укладки нет, то обеспечение неразмываемостщгрунта и защиты

труб от коррозии еще не гарантирует их эксплуатационную

надежность при укладке труб на дне. Поскольку давление про-

дукта в трубопроводе и его температура могут изменяться

в процессе эксплуатации, то незакрепленный трубопровод мо-

жет смещаться как в продольном, так и поперечном направле-

ниях. Вследствие этого может разрушиться изоляционное по-

крытие, обычно имеющее малую механическую прочность, после

чего начинается быстрое коррозионное разрушение труб. По-

этому при незаглубленной схеме укладки трубы должны быть

покрыты не только антикоррозийной изоляцией, но и защитным

покрытием от механических повреждений. Таким покрытием

9

a

РИС. 1.2.

Незаглубленный трубопровод

РИС. 1.3.

Трубопровод в виде жесткой нити:

а) при положительной плавучести; б) при

отрицательной плавучести

может быть сплошное бетонирование (рис. 1.2, а)-, а также раз-

личного рода обвалования и защитные конструкции (рис. 1.2,6,

в, а, д). Если имеется опасность повреждения труб якорями

судов, то защитные конструкции, показанные на рис. 1.2,

должны быть рассчитаны также и на механическое воздействие

якорей, волокуш и т. п.

Погруженный трубопровод. Представляет собой жесткую

нить, подвешенную на опорных устройствах. Опорные устрой-

ства могут быть двух типов: опирающиеся на дно (рис. 1.3, а)

и плавающие на поверхности воды (рис. 1.3, б). Если трубо-

провод имеет отрицательную плавучесть, то для стабилизации

его положения при больших глубинах целесообразны плавучие

опоры, к которым на гибких тросах подвешивается трубопро-

вод (см. рис. 1.3, б). При положительной плавучести, напри-

мер, в случае подводных газопроводов, гибкое крепление целе-

сообразно крепить к дну водоема (см. рис. 1.3, а).

Схема погруженного трубопровода делает трубопровод уяз-

вимым для якорных цепей, рыболовных снастей и т. п. Эта схема

применима только в случае, если полностью исключается воз-

можность такого контакта.

§ 1.3. КОНСТРУКЦИИ ТРУБОПРОВОДОВ

Однотрубные конструкции.

Большинство построенных подводных трубопроводов пред-

ставляют собой однотрубные конструкции. Типичный пример

такой конструкции показан на рисунке 1.4, а, б, в.

10

Конструкция, представленная на

рис. 1.4, а, применяется при заглуб-

ленной прокладке, при отрицатель-

ной плавучести труб, когда не тре-

буется ни утяжеление труб, ни за-

щита их от механических повреж-

дений.

Конструкция (рис. 1.4, б) в до-

бавление к первой конструкции

(рис. 1.4, а) включает утяжеляю-

щие чугунные грузы. Как и первая

конструкция, она применяется при

заглубленной схеме, поскольку не

обеспечивает защиты трубопровода

от механических повреждений.

Конструкция (рис. 1.4, в) пред-

ставляет собой конструкцию (см.

рис. 1.4, а) покрытую бетонным или

железобетонным слоем. Тем самым

в

РИС. 1.4.

Конструкции однотрубного

трубопровода

обеспечивается в необходимых слу-

чаях как утяжеление труб, так и

их защита от механических повреждений.

Защитное покрытие может выполняться как из монолитного

бетона, так и из сборного, собираемого из отдельных заранее

изготовленных элементов. Толщина защитного (утяжеляющего)

покрытия определяется из условий обеспечения устойчивости,

а также прочности при заданных внешних силовых воздей-

ствиях.

Двухтрубные конструкции.

Как показал опыт эксплуатации, однотрубные конструкции

не всегда обеспечивают эксплуатационную надежность нефте-

и газопроводов. Особенно это характерно для трубопроводов,

по которым перекачиваются коррозийно-агрессивные, сильно

подогретые или сильно охлажденные продукты. Для повышения

эксплуатационной надежности в настоящее время применяются

конструкции переходов типа «труба в трубе». Здесь можно вы-

делить две принципиально отличающиеся конструктивные

схемы: «труба в трубе» с наружной трубой, используемой в ка-

честве защитного кожуха, и «труба в трубе» с обеими работаю-

щими трубами.

«Труба в трубе» с наружной трубой-кожухом впервые была

применена на переходе продуктопровода через Неву. Конструк-

ция перехода показана на рис. 1.5. Существенным недостатком

такой конструкции является то, что кожух не несет нагрузки

от внутреннего давления и тем самым не улучшает условия

силовой работы внутренней несущей трубы; кроме того,

требуется балластировка всего трубопровода чугунными гру-

зами.

РИС. 1.5.

Конструкции продуктопровода в защитном кожухе:

/ — продуктопровод 273X10 мм; 2 —чугунный груз; 3 — кожух 530X9 мм; 4 — уголковое

железо 100X100X8 мм; 5 — хомут диаметром 22 мм

трубопро-

конденсато-

РИС. 1.6.

Конструкции подводного

вода:

а — конструкция подводного

провода:

1 — чугунные грузы; 2 — деревянная рей-

ка; 3 — антикоррозийная изоляция; 4 —

стальной кожух 720X18 мм; 5 — деревян-

ная рейка; 6 — антикоррозийная изоляция;

7 — конденсатопровод 377X15 мм; б —

предварительно напряженный аммиако-

провод: /— армированное бетонное покры-

тие толщиной 50,8 мм; 2 — антикоррозий-

ная изоляция (каменноугольная эмаль

3,95 мм, два слоя стеклоткани и слой ас-

беста); 3 — стальной кожух 406X8,7 мм:

4 — шесть деревянных реек для защиты

изоляции; 5 — теплоизоляция из пенопла-

ста толщиной 38 мм; 6 — аммиакопровод

из бесшовной трубы 273X7 мм; 7 — охлаж-

дающий трубопровод диаметром 38 мм;

8 — обоймы с шарикоподшипниками: в —

конструкция подводного нефтепровода:

/ — стальная труба 456X12,7 мм; 2 — пено-

полиуретан; 3 — стальной кожух диамет-

ром 560 мм; 4 — антикоррозийная изоля-

ция (каменноугольная эмаль 1,6 мм, ар-

мированная стеклотканью); 5 — утяжеляю-

щее покрытие

8

РИС. 1.7.

Трубопровод типа «труба в трубе» с заполнением межтрубного пространства

На рис. 1.6 показана конструкция «труба в трубе», отличаю-

щаяся от конструкции, представленной на рис. 1.5 тем, что вну-

тренняя труба уложена центрированно относительно наружной

с помощью специальных центрирующих приспособлений. Тру-

бопровод, как в первом примере, балластирован чугунными

грузами.

Для транспорта сильно охлажденных продуктов, например

сжиженного аммиака, применялась конструкция, показанная

на рис. 1.6, б, а для транспорта подогретых нефтей — на рис.

1.6, в.

Как видно из рисунков, в схеме рис. 1,6,6 межтрубное про-

странство не полностью заполнено теплоизоляционным слоем,

а в схеме рис. 1,6, в — полностью, и наружный кожух исполь-

зуется в качестве формообразующей оболочки для теплоизоля-

ции и одновременно основы, на которую наносится утяжеляю-

щее покрытие.

Имеются различные варианты приведенных конструкций

(внутренние и наружные трубы разных диаметров, теплоизоля-

ция различной толщины, разные утяжеляющие покрытия

и т. п.), но в основе их одна особенность — работает внутренняя

труба, а наружная создает лучшие условия для ее работы.

В случае разрыва внутренней трубы неизбежна остановка в ра-

боте трубопровода.

Для более полного использования несущей способности вну-

тренней и наружной труб рекомендуется заполнять межтруб-

ное пространство цементно-песчаным раствором 2 (рис. 1.7).

Внутренняя труба 1 покрывается антикоррозийной изоляцией

и вставляется в наружную трубу 3, которая также имеет

антикоррозийную изоляцию и защитное покрытие (деревян-

ная футеровка и т. п.). Для создания равномерного зазора

13

между внутренней и наружной трубами устанавливают упругие

пластины 4.

Пространство между обеими трубами заполняется цемент-

но-песчаным раствором, который после отвердения соединяет

жестко внутреннюю и наружную трубы. В результате полу-

чается монолитная двухтрубная конструкция, способная нести

значительно большее внутреннее давление, чем двухтрубная

конструкция без такого заполнителя. Поскольку подводный пе-

реход работает в составе магистрального трубопровода, то дав-

ление в нем будет такое же, что и в магистрали. Следовательно,

двухтрубный переход будет обладать значительным запасом

прочности по сравнению с однотрубным и двухтрубным без за-

полнения.

Заполнение межтрубного пространства позволяет наилуч-

шим образом решить проблему утяжеления трубопровода, так

как цементно-песчаный раствор одновременно является и утяже-

лителем. Нужно лишь соответствующим образом подобрать со-

отношение наружного и внутреннего диаметров труб, а также

толщины стенок обеих труб.

Процесс заполнения межтрубного пространства цементно-

песчаным раствором может выполняться как до укладки трубо-

провода в траншею, так и после его укладки, что определяется

в зависимости от конкретных условий строительства.

ГЛАВА 2. ИНЖЕНЕРНЫЕ ИЗЫСКАНИЯ

§ 2.1. ИНЖЕНЕРНЫЕ ИЗЫСКАНИЯ НА УЧАСТКАХ

ПОДВОДНЫХ ПЕРЕХОДОВ

Материалы для проектирования подводных трубопроводов

должны включать данные, позволяющие:

определить оптимальный створ и профиль подводного тру-

бопровода;

назначить конструктивное решение перехода;

выполнить расчет напряженного состояния и устойчивости

трубопровода;

составить проекты организации строительства и производи

ства работ;

определить затраты на строительство перехода.

Основные данные для проектирования переходов получают

в результате обработки инженерных изысканий (топографиче-

ских, геологических и гидрологических). Изыскания для обос-

нования проектирования могут выполняться: в две стадии —

для технического проекта и рабочих чертежей; в одну стадию —

для технорабочего проекта (технический проект, совмещенный

с рабочими чертежами).

Изыскания для технического проекта выполняют с целью

выбора наилучшего варианта трассы, разработки конструктив-

ных решений по подводному трубопроводу и определения пол-

ной стоимости его строительства.

Изыскания для рабочих чертежей выполняют с целью уточ-

нения и детализации конструктивных решений, предусмотрен-

ных техническим проектом, и получения документации для про-

изводства строительных работ. Трассу, принятую в техническом

проекте, окончательно закрепляют на местности.

Технорабочие проекты разрабатывают для технически не-

сложных подводных переходов, а также для переходов через

водные преграды с достаточно изученными гидрогеологическими

условиями. Весь комплекс изыскательских работ для обоснова-

ния технорабочих проектов выполняют одновременно, объем их

должен обеспечивать решения тех же задач, что и при проекти-

ровании в две стадии.

При топографических изысканиях на стадии технического

проекта выполняют инструментальное трассирование переходов

через крупные водные преграды. На стадии рабочих чертежей

для всех переходов трассу трубопровода закрепляют стан-

дартными закрепительными знаками (деревянными столбами,

15

металлическими трубами или угольниками). Кроме закрепитель-

ных знаков устанавливают грунтовые реперы: по одному-ре-

перу на обоих берегах однониточных переходов и по два репера

на каждом берегу многониточных переходов. Реперы устанав-

ливают на расстоянии 100—150 м от створа перехода в местах,

исключающих их повреждения.

Границы съемки по длине перехода назначают в полевых

условиях, они обычно определяются пойменными участками,

а при их отсутствии — бровками коренных берегов. Устанавли-

вают границы максимального затопления поймы реки в створе

перехода. Сведения о горизонтах высоких вод. принимают по во-

домерному посту гидрометеослужбы с поправкой на. уклон

реки при перенесении отметки в створ перехода. При отсутствии

водомерных постов и регулярных наблюдений за уровнями реки

максимальные уровни определяют по опросам старожилов близ-

лежащих населенных пунктов. Если вблизи перехода нет водо-

мерных постов и населенных пунктов, то максимальные уровни

устанавливают по различным признакам (следы остатков травы

и мусора на ветках деревьев и кустарника после паводка, раз-

мыв коренных берегов и др.).

Границы съемки перехода должны также включать сравни-

тельно ровную площадку длиной до 1,5 ширины реки в межень

для проведения строительно-монтажных работ. Эта площадка

располагается в пределах поймы при редкой ее затопляемости;

при низкой пойме, подверженной затоплению весенними и дож-

девыми паводками, наличии стариц и заболоченных участков

площадка располагается за пределами поймы или за бровкой

коренного берега.

Граница съемки по ширине перехода принимается в преде-

лах расстояний между нитками плюс по 100 м в каждую сто-

рону от крайних ниток. Для рек с интенсивными плановыми

и глубинными переформированиями съемка русла выполняется

на участке протяженностью примерно десять значений ширины

русла.

На основании топографических изысканий составляют де-

тальные планы и профили участков переходов. Масштаб планов

для руслового участка 1 1000—1 2000, для поймы 1 1000—

1 5000. Продольные профили составляют в масштабе плана на

основании промеров глубин русла эхолотом и нивелировки

поймы, вертикальный масштаб принимается 1 100—1 200.

Инженерно-геологические изыскания выполняют с целью

установления характеристики геологического строения, геомор-

фологических и гидрогеологических особенностей участка строи-

тельства трубопровода. На стадии технического проекта инже-

нерно-геологическая съемка выполняется в масштабе 1: 50000

для участков простого геологического строения и 1 :25000 для

участков с неблагоприятными условиями. По выбранным вари-

антам назначаются разведочные скважины (выработки).; место-

16

положение, количество и глубина скважин зависят от инженер-

но-геологических условий, типа и размеров водных преград и

пойменных участков. При ширине реки менее 150 м в русле

устраивают одну скважину, при ширине более 150 м скважины

в русле устраивают через 50—60 м, кроме того, разбуривают по

две скважины на урезах, пойме и на подходах. Глубина сква-

жин при устойчивых русле и берегах, сложенных песчано-гли-

нистыми грунтами, принимается 4—5 м, а илистые грунты ис-

следуются на всю мощность. Из скважин отбирают грунты для

определения их характеристик. Для песков определяют грану-

лометрический состав, объемную массу и плотность, естествен-

ную влажность, коэффициент пористости, угол внутреннего тре-

ния; для глинистых грунтов— объемную массу и плотность,

естественную влажность, пределы пластичности, консистенцию,

угол внутреннего трения и сцепления.

На многониточных переходах на стадии технического про-

екта скважины разбуривают только по центральному створу;

при обнаружении скальных пород разведочное бурение выпол-

няют по трем створам: центральному и расположенным на рас-

стоянии 50 м выше и ниже от него по течению.

На стадии рабочих чертежей или при изысканиях в одну ста-

дию для участков переходов через средние и крупные реки вы-

полняют инженерно-геологическую съемку в масштабе 1 :5000—

I 2000 и детальные буровые разведочные работы в русле реки

в сочетании с геофизической разведкой (вертикальное электро-

зондирование). Ширина полосы съемки должна превышать на

100—200 м расстояние между крайними нитками перехода,

а длина должна быть до бровок верхней пойменной террасы.

В русле скважины бурят через 30—50 м в зависимости от

геологического строения, глубина бурения скважин на несудо-

ходных и несплавных реках — 3 м, а на судоходных и сплав-

ных — не менее 4 м. На урезах воды каждой нитки глубина

скважин 5 м, на пойме скважины бурят через 100—150 м глу-

биной 3 м, на уступах пойменных террас — в 10 м от бровки

уступа глубиной до 10 м. При наличии слабых грунтов про-

ходка скважин ведется на полную их мощность. Из скважин

отбирают пробу грунта и определяют их характеристику для

уточнения свойств грунтов в окончательно выбранных створах

перехода. Результаты инженерно-геологических изысканий на-

носят на планы и профили переходов в виде схем расположения

скважин, геологических разрезов с вертикальным масштабом

1 100—1 :200, характеристики грунтов прилагаются в виде ве-

домостей.

На основании инженерно-геологических изысканий прини-

мают соответствующую организацию производства земляных

работ.

Цель инженерно-гидрологических изысканий на участках

водных преград — установление гидродинамического воздей-

ствия потока на подводные трубопроводы, предельного про-

филя размыва дна и берегов в створах перехода за период его

эксплуатации, химического состава воды и влияния его на кор-

розию трубопровода, сведений о характерных горизонтах воды

и ледовых явлениях.

Объем и способы инженерно-гидрологических изысканий за-

висят от размеров водной преграды, сложности гидрологиче-

ских условий и степени их изученности.

В состав гидрологических работ входят промеры глубин

в намеченных створах; нивелировка характерных уровней воды

в летнюю и зимнюю межень и в период половодья; измерение

скоростей течения по глубине потока в межень и половодье;

получение сведений о ледовых явлениях: горизонтах, сроках и

продолжительности ледостава и ледохода, толщине и участках

затора льда, разрушении берегов ледоходом, наличии и при-

чинах возникновения наледей; установление условий хозяй-

ственного использования реки: наибольшие габариты прохо-

дящих судов, способы лесосплава и размеры плотов, наличие

плотин и проектов гидротехнических сооружений.

На больших и средних водных преградах со сложными усло-

виями гидрологические изыскания выполняют по специальным

программам. На остальных переходах устанавливают отметки

горизонтов высоких вод, поверхностные скорости течения и хи-

мический состав воды, выполняют описание реки в пределах

300 м выше й ниже створа перехода (типы и характерные осо-

бенности русла, берегов поймы; количество и вид твердого

стока, паводки, ледовый режим).

§ 2.2. ИНЖЕНЕРНЫЕ ИЗЫСКАНИЯ ПРИ СТРОИТЕЛЬСТВЕ

МОРСКИХ ТРУБОПРОВОДОВ

Состав и объемы инженерных изысканий для строительства

морских трубопроводов значительно отличаются от изыска-

ний для речных подводных переходов и зависят от степени

изученности топографических, гидрографических, геологиче-

ских, геоморфологических, метеорологических, гидрологиче-

ских, гидрофизических, гидрохимических и гидробиологических

условий акватории.

Результаты топографических и гидрографических изыска-

ний учитываются при выборе оптимальной трассы морского тру-

бопровода, размещении береговой строительной площадки,

подъездных путей и причалов для стоянки судов, производстве

подготовительных и земляных работ, а также технологий

укладки трубопроводов. На основании указанных результатов

и имеющихся морских карт составляют план акватории в мас-

штабе 1 10000—1 25000 с указанием расположения створов

трубопроводов, различных инженерных сооружений, судового

хода, мест стоянки судов и зоны рыболовства.

18

Данные о рельефе морского дна можно получить с помощью

эхолотов, систем профилирования морского дна и специального

устройства, известного под названием «сонар» и основанного на

использовании ультразвука. Сонары с боковым сканирующим

лучом позволяют получить картину морского дна полосой в не-

сколько сотен метров. В настоящее время для проведения ука-

занных изысканий эти устройства являются наиболее эффек-

тивными. Они дают возможность обнаружить различные пре-

пятствия и песчаные гряды на дне, а также ранее проложенные

провисающие и частичные заглубленные в грунт участки трубо-

проводов.

По данным промерных работ с применением эхолотов и

сонаров составляют план участка акватории в горизонталях

(масштаб 1 1000—1 5000) с включением полосы берегового

участка шириной не менее 200 м в обе стороны от створов тру-

бопроводов и продольные профили возможных вариантов под-

водных трубопроводов с вертикальным масштабом 1 100 —

1 200.

План акватории для проектирования трубопроводов мор-

ского рейдового причала должен включать участки с глуби-

нами до 50 м и протяженностью 500 м и более от конца трубо-

провода.

На основании поперечных профилей (нормальных к створу

трубопровода) в конце подводного трубопровода проектируют

расстановку рейдового оборудования.

Инженерно-геологические изыскания проводят для установ-

ления геологического строения, геоморфологических и гидрогео-

логических характеристик участка строительства морского тру-

бопровода. На основании инженерно-геологических изысканий

устанавливают физико-механические свойства грунтов: грану-

лометрический состав, плотность, объемную массу сухого грунта

и в естественном состоянии, влажность, угол внутреннего тре-

ния и сцепление грунта, сопротивление сдвигу, нижний и верх-

ний пределы пластичности и консистенцию глинистых грунтов,

Изучают состав, мощность и условия залегания донных от-

ложений (мощность слабых илистых и рыхлых несвязных грун-

тов, глубину залегания плотных грунтов и скальных пород), фи-

зико-геологические процессы и явления.

Особое внимание уделяют определению устойчивости бере-

гового и подводного склонов, развитию физико-геологических

явлений (береговых процессов, обвалов, оползней, карстов

и др.).

Грунтовые условия акватории существенно влияют на выбор

варианта и конструктивное решение морского трубопровода. От

свойств грунтов зависят величина и способ заглубления трубо-

провода в грунт, переформирование морского дна, конструкция

берегоукрепления и методы закрепления трубопровода, несущая

способность судовых якорей, устойчивость трубопровода на

19

всплытие вследствие изменения свойств грунтов и плотности

воды при шторме, размыве и засыпке траншеи.

Материалы инженерно-геологических изысканий должны

быть достаточными для прогнозирования деформации рельефа

дна и берегов в створах трубопровода на весь период его экс-

плуатации.

Инженерно-геологические изыскания акватории на участках

строительства трубопроводов наиболее эффективно проводить

с помощью акустических методов в сочетании с исследованием

свойств образцов грунтов, взятых со дна акватории с помощью

специальных пробоотборников.

Качество получаемой информации с помощью акустических

методов в значительной степени зависит от частотного спектра

выходного сигнала. Низкочастотный спектр по сравнению с вы-

сокочастотным обладает большей глубиной проникания акусти-

ческой энергии в грунт. Высокочастотные спектры 40 кГц и выше

полностью отражаются от дна или проходящего косяка рыбы

и поэтому используются в эхолотах для промеров глубин и об-

наружения косяков рыбы. При частоте сигнала 12 кГц глубина

проникания в грунт достигает 10 м, если дно сложено из мягких

осадочных пород. При более низкой частоте сигнала в диапа-

зоне 60—120 Гц глубина проникания может достичь нескольких

тысяч метров. С увеличением глубины проникания ухудшается

разрешающая способность системы. Поэтому в каждом конкрет-

ном случае можно выбрать либо увеличение глубины проника-

ния, но ухудшение разрешающей способности, либо увеличе-

ние четкости вследствие уменьшения глубин. Установлено, что

только при определенном сочетании мощности и частоты сиг-

нала можно получить систему с оптимальной разрешающей спо-

собностью.

Для строительства подводных трубопроводов целесообразно

применять акустические приборы, обеспечивающие глубину про-

никания до 5—10 м.

Физико-механические свойства пород, слагающих морское

дно, значительно влияют на качество- съемки. Некоторые по-

роды частично отражают и частично пропускают звуковые вол-

ны, другие породы, почти не отражая, полностью пропускают

или поглощают их.

Твердые скальные породы в основном акустически непро-

зрачны, неконсолидированные осадочные породы с большим со-

держанием воды и глинистые отложения свободно пропускают

звуковые волны, а торфы и другие органические отложения

полностью поглощают их.

Проведение геологических исследований с использованием

акустических методов позволяет определить вид, мощность и

протяженность залегания осадочных пород, отличить илы

и глины от песка и твердых пород, а также с достаточной точ-

ностью получить данные о глубине залегания скальных пород.

Ширина обследуемой полосы морского дна вдоль трассы

трубопровода зависит от глубины моря и должна быть доста-

точной для установления условий заякоривания земснарядов,

трубоукладочных барж и трубозаглубителей. На больших глу-

бинах ширина обследуемой полосы может колебаться от нес-

кольких сотен метров до двух километров.

В дополнение к акустическим исследованиям проводится ана-

лиз образцов грунта, взятых с морского дна с помощью специ-

альных устройств: виброзонда, виброгрунтоотборника, поршне-

вого гравитационного прибора и др.

Виброзонд состоит из свинчивающихся секций двух- или

трехдюймовых труб длиной по 1,5 м, имеющих грунтовые ло-

вушки. Под действием вертикальных колебаний происходит раз-

жижение грунта и виброзонд погружается на необходимую глу-

бину, с которой и отбирают пробы грунта грунтовыми ло-

вушками. Затем зонд поднимают (периодически включая и

выключая вибратор) и извлекают образцы грунта из грунтовых

ловушек, расположенных на различных глубинах. Виброзонд

может погружаться в грунт на 10 м и более. Применение виб-

розонда наиболее эффективно при залегании на морском дне

водонасыщенных песчаных и песчано-гравелистых отложений,

илистых грунтов текучепластичной и пластичной консистенции,

виброзонд можно использовать и для отбора проб крупнообло-

мочных и глинистых грунтов.

При применении подводного виброгрунтоотборника вибратор

располагается под водой. Длина виброгрунтоотборника 3,4 м,

длина труб для отбора грунта 3 м. Для отбора проб связных

грунтов применяют трубы с боковыми прорезами, а песчаных

грунтов — трубы без прорезов. Наконечник виброгрунтоотбор-

ника имеет лепестки для удержания грунта на трубе при ее

подъеме.

Перспективным для инженерно-геологических испытаний яв-

ляется применение подводной пенетрационно-каротажной стан-

ции, с помощью которой можно получить непрерывную по глу-

бине проходки запись изменения пяти показателей: объемной

массы, объемной влажности, естественного гамма-фон породы,

удельного сопротивления породы вдавливанию наконечника

зонда и удельного трения породы. Совместная интерпретация

этих показателей позволяет оценить прочность, сжимаемость,

водопроницаемость, просадочность и другие свойства иссле-

дуемых пород.

Базовый способ проходки пород — статическое зондирова-

ние; значения показателей измеряют с помощью аппаратуры,

расположенной в зонде (на забое), их запись осуществляется

с помощью наземной аппаратуры.

Подводная пенетрационно-каротажная станция предназна-

чена для исследования донных отложений при глубине воды

30—40 м. В ближайшей перспективе предполагается создание

21

новых пенетрационно-каротажных станций, позволяющих ис-

следовать донные отложения с большим числом показателей,

характеризующих свойства породы на глубине акватории до

200 м.

По результатам геологических изысканий составляют про-

дольные инженерно-геологические профили по всем вариантам

створов подводных трубопроводов, на которых указывают но-

мер и расположение колонок (скважин) с характеристиками

грунта.

Метеорологические и гидрологические изыскания необхо-

димы для определения нагрузок на трубопроводы, разработки

проекта организации строительства подводного трубопровода

и проекта производства работ. По данным метеостанций уста-

навливают ветровой режим, атмосферное давление, режим вы-

падания осадков, температурный режим воздуха. На основании

характеристик ветрового режима получают: розы ветров по се-

зонам года и градации скоростей ветра для всех румбов по дан-

ным многолетних наблюдений, а также максимальные скорости

ветра, наблюдаемые по разным направлениям; данные о штор-

мах различной силы и продолжительности их по разным направ-

лениям; графики связи ветров и сезонно-нагонных колебаний

уровня моря, элементов волн и течений по разным направле-

ниям.

Исходные данные, получаемые на станциях и постах гидро-

метеослужбы, характеризуют в основном участки глубокого

моря на расстоянии до 100 км по берегу от района деятельно-

сти станции или поста. В период изысканий изучают гидроло-

гические процессы на участках подводного берегового склона

до глубины 10—25 м и на участках, удаленных от станций и пос-

тов гидрометслужбы. Пункты наблюдения (за уровнем воды,

параметрами волн и течений, наносами и т. д.) размещают

вблизи створа трубопровода с учетом максимального охвата

всего района строительства. Число и продолжительность наблю-

дений на гидрологическом профиле в период изысканий зависят

от параметров ветрового режима, волнения и течения. Наблю-

дения на подводном участке береговой зоны проводят не менее

года. По результатам исследования колебаний уровня моря по-

лучают:

динамику уровней по отдельным месяцам для среднего гид-

рологического года;

обеспеченность и экстремальные значения уровней для не-

приливного моря;

обеспеченность и экстремальные значения ежегодных уров-

ней малой и полной воды и амплитуд колебаний моря, харак-

теризующегося наличием приливов и отливов;

обеспеченность размеров и длительности сгонов и нагонов

воды по месяцам и их связь с направлением и скоростью ветра

и с атмосферным давлением.

Колебания уровня моря необходимо учитывать при прове-

дении подводных земляных работ и укладке трубопровода, по-

скольку на участках с незначительной глубиной моря нормаль-

ная работа земснарядов и трубоукладочных барж ограни-

чивается их осадкой. Течения оказывают гидродинамическое

воздействие на трубопровод как в период строительства при

укладке трубопровода, так и в период эксплуатации при распо-

ложении трубопровода на дне или вблизи морского дна. По-

этому для обеспечения несущей способности трубопровода необ-

ходимы достаточно точные данные о скорости и направлении

течения, распределении скоростей и направлении их по глубине

моря и во времени. Течения можно разделить на две группы.

К первой группе относятся ветровые и компенсационные те-

чения, обусловливаемые ветровыми сгонно-нагонными колеба-

ниями уровня моря. Эти течения как результат действия ветра

характеризуются быстрым появлением, повторяемость и пара-

метры их могут быть определены по скоростям и направлениям

действия ветра.

Ко второй группе относятся течения, обусловливаемые дли-

тельной циркуляцией атмосферы, различием физических свойств

воды или неоднородным распределением плотности; испаре-

нием, солнечной радиацией, атмосферными осадками, стоком

речных вод вследствие возникновения гидростатического дав-

ления.

На параметры течений оказывает влияние вращение Земли;

это влияние может быть установлено измерением скоростей те-

чения в благоприятную погоду при отсутствии ветра.

Скорости и направления течений могут значительно изме-

няться на участке подводного берегового склона, поэтому при

изысканиях необходимо измерять распределение скоростей по

глубине в трех-четырех точках гидрологического профиля.

Одним из основных факторов, определяющих силовое гидро-

динамическое воздействие на трубопровод и условия его строи-

тельства, является волнение моря. Для проектирования подвод-

ных трубопроводов необходимо установить длину, высоту и пе-

риод волн, их повторяемость по градациям и направлениям. Для

расчета воздействия волн на трубопровод, уложенный на дно

моря, необходимо иметь данные о параметрах волн, соответ-

ствующие штормам, наблюдаемым в течение года, 25 и 100 лет.

Исследования волнения моря должны включать сведения

о трансформации по береговому склону наиболее высоких волн

глубокой части моря, а также систем волн с разных полурум-

бов, которые сопровождаются рефракцией и дифракцией волн;

о прибое и накате волн на береговые участки и откосы соору-

жений.

Данные о волнениях моря в строительный период позволяют

планировать число рабочих дней по отдельным месяцам и по-

тери рабочего времени вследствие простоя трубозаглубитель-

23

них снарядов и трубоукладочных барж из-за метеорологиче-

ских условий.

В результате изысканий должны быть получены данные

и о движении наносов, деформации берегов и морского дна, воз-

действии волн и течений на грунты и возможный переход их

в неустойчивое состояние. На основании этих данных определя-

ется заглубление трубопровода в грунт и балласт для обеспе-

чения устойчивости трубопровода на сдвиг и всплытие. Указан-

ные данные могут быть получены сопоставлением гидрогра-

фических планов, аэрофотоснимков и карт, составленных по

съемкам разных лет.

Материалы изысканий для проектирования морских трубо-

проводов должны включать сведения о физических и химиче-

ских свойствах морской воды: плотность, температуру, прозрач-

ность, агрессивность морской воды по отношению к изоляцион-

ному покрытию, бетону и металлу. Химический состав морской

воды и ее температурный режим незначительно изменяются на

больших пространствах моря и могут быть приняты по данным

ближайших гидрометеостанций.

Сведения о морской фауне необходимы для оценки возмож-

ного воздействия морских организмов (моллюсков и ракообраз-

ных) на различные материалы, применяемые при строительстве

трубопроводов.

Материалы изысканий о ледовом режиме должны включать

следующие сведения: даты замерзания и вскрытия льда, его тол-

щина, прочность; направление движения ледяных полей, воз-

можность образования торосистых льдов и деформации дна при

перемещении льда.

Ледовый режим значительно влияет на конструктивные ре-

шения и способы производства работ при строительстве подвод-

ных трубопроводов.

На участках торошения льда и бороздования дна льдом не-

обходимо увеличивать заглубление трубопровода в грунт, при-

нимать соответствующие мероприятия по защите трубопровода

и берегоукреплений от повреждения льдом.

§ 2.3. УЧЕТ ПЕРЕФОРМИРОВАНИЯ БЕРЕГОВ

И ДНА РУСЛА РЕКИ

ПРИ ПРОЕКТИРОВАНИИ ТРУБОПРОВОДОВ

Правильный учет переформирования русла и берегов реки

еще на стадии проектирования позволяет обеспечить надежную

и безаварийную работу подводных трубопроводов в течение рас-

четного срока их эксплуатации.

Проблема переформирования русла и берегов реки — одна

из сложнейших в гидротехническом строительстве. Гидродина-

мические воздействия и морфологические изменения дна и бе-

регов рек зависят от многих случайных факторов, точный учет

24

которых в настоящее время связан с непреодолимыми трудно-

стями. Практическая реализация точных расчетных схем рус-

ловых деформаций, основанных на известных законах гидрав-

лики, часто бывает затруднительна из-за возможности полу-

чения необходимой исходной информации и неоправданной

трудоемкости расчетов.

Как показывают исследования, выполненные авторами в те-

чение пятнадцати лет на многочисленных подводных переходах,

деформацию дна и берегов рек в створе трубопроводов с до-

статочной точностью для целей практики можно оценить с ис-

пользованием гидроморфологической теории руслового про-

цесса, разработанной в Государственном гидрологическом

институте [21]. Согласно гидроморфологической теории из всего

многообразия форм и проявлений руслового процесса можно

выделить основные и свести их к некоторым простым типовым

схемам, позволяющим наглядно представить качественный и ко-

личественный характер русловых и пойменных деформаций.

Различают следующие типы русловых процессов: ленточно-

грядовый, осередковый (русловая многорукавность), побочне-

вый, ограниченное меандрирование, свободное меандрирование,

незавершенное меандрирование и пойменная многорукавность.

Каждому из перечисленных типов руслового процесса соот-

ветствуют различные характерные признаки и деформации, под-

робное их описание приведено в работе [22], а применение при

проектировании и эксплуатации подводных трубопроводов из-

ложено в [10].

ГЛАВА 3. ВОЗДЕЙСТВИЯ

НА ПОДВОДНЫЕ ТРУБОПРОВОДЫ

§ 3.1. РАСПРЕДЕЛЕНИЕ СКОРОСТЕЙ В ПЛАНЕ

И ПО ГЛУБИНЕ ПОТОКА

Для определения силового воздействия потока на подвод-

ные трубопроводы, находящиеся на дне и на различных рас-

стояниях от дна, необходимо знать расчетную скорость. Скоро-

сти в различных точках речного потока изменяются как по его

глубине Н, так и в плане. Типичное изменение скоростей потока

по глубине представлено на рис. 3.1. Наибольшие скорости —

поверхностные, наименьшие — донные. Донная скорость состав-

ляет 0,4—0,6 поверхностной. Средняя скорость может быть вы-

числена по выражению

vo,2H + 2 ио,ел + V0,6H

Чф =------------’ (3.1)

или приближенно УСр=^о,8н, где у0,2н, ^о.бн, ^о,8н — скорости на

различных расстояних от свободной поверхности.

На характер распределения скоростей по глубине влияют

различные факторы: шероховатость, рельеф дна, форма потока,

наличие ледяного покрова и т. п.

Изменение характера распределения скоростей в плане

(рис. 3.2) зависит от формы русла. Наибольшие скорости для

прямолинейного участка реки находятся на ее середине,

наименьшие — у берегов. На криволинейных участках гидро-

динамическая ось потока смещается в сторону вогнутого берега,

изменяя характер распределения скоростей в плане. Линии рав-

ных скоростей (изотахи) для поперечных сечений русла приво-

дятся на рис. 3.3.

Турбулентный характер движения воды в реках обусловли-

вает изменение скоростей в данной точке и по времени. Мгно-

венные значения скоростей могут отклоняться от среднего зна-

чения в сторону уменьшения или увеличения до 30 % • Пульса-

ция скоростей у дна и берегов реки больше, чем у поверхности

и на середине реки, и зависит от шероховатости, формы русла

и скоростей течения. Расчетная скорость по глубине определя-

ется как средняя в слое потока, набегающего на трубопровод,

с учетом пульсации скорости. Плановое и глубинное изменение

скоростей потока следует учитывать при распределении балла-

ста по длине трубопровода и при учете гидродинамического

26

воздействия на трубопроводы, укладываемые с поверхности

воды погружением. Сведения о скоростях течения и распреде-

ления их в плане и по глубине речного потока получают на

основании инженерно-гидрологических изысканий в меженный

и паводковый периоды. Паводковый период характеризуется

наибольшими скоростями, и это необходимо учитывать при рас-

четах трубопроводов на сдвиг и всплытие.

Параметры течений на трассах морских трубопроводов су-

щественно отличаются от параметров речного потока. Морские

течения обусловливаются ветровыми сгонно-нагонными коле-

баниями уровня моря, приливами и отливами, неоднородным

распределением плотности, циркуляцией атмосферы, атмосфер-

ными осадками и др. Параметры морских течений: скорость и

направление течения, распределение скоростей и направлений

по глубине моря и во времени определяют с помощью гидро-

метрических вертушек с автоматической регистрацией измеряе-

мых параметров.

РИС. 3.2.

Изменение скоростей речного потока

в плане:

а — на прямолинейном участке русла;

б — на изогнутом участке русла

РИС. 3.1.

Распределение скоростей по глубине

речного потока:

а — при отсутствии ледяного покрова;

б — при наличии ледяного покрова

РИС. 3.3.

Распределение скоростей

потока в поперечном се-

чении русла реки:

а — без ледяного покрова:

б — с ледяным покровом

27

§ 3.2. РАСПРЕДЕЛЕНИЕ СКОРОСТЕЙ ПОТОКА

В ПОДВОДНЫХ ТРАНШЕЯХ

Для определения расчетной скорости потока, действующего

на трубопровод, расположенный в подводной траншее, необхо-

димо знать численные значения и закон распределения скоро-

стей по глубине траншеи. Учитывая отсутствие теоретического

решения этой задачи, авторами [10] были выполнены экспери-

ментальные исследования.

Эксперименты проводились в гидравлическом лотке, длина,

ширина и высота которого были соответственно равны 12,1 и

1,5 м, со специальным углублением 0,6 м для устройства тран-

шей. В опытах были приняты траншеи с гладкими поверхно-

стями трапецеидальной и прямоугольной формы, а также тран-

шеи с криволинейными профилями. Измерение скоростей про-

водили по глубине потока на подходе к траншее и по глубине

траншеи в двух-четырех сечениях (на оси траншеи и на различ-

ных расстояниях от верховой и низовой бровок). Для каждого

режима течения замеряли скорости в 10—30 точках.

Основными параметрами, определяющими кинематику по-

тока в подводных траншеях, приняты: число ФрудаРг = fcp/g Н,

т—заложение откосов траншеи, b^hr — отношение ширины

траншеи по дну к глубине траншеи, Я/Лт — отношение глубины

транзитного потока к глубине траншеи и Ф — параметр криво-

линейности профиля траншеи. Эти параметры в опытах изменя-

лись в следующих пределах: Fr = 0,002-4-0,2; 6т/йт = 0,25ч-5,5;

т = 0ч-2,5; параметр Ф соответствовал скруглению всех углов

траншеи радиусом, равным 0,5 6Т. Пределы изменения указан-

ных параметров охватывают в основном пределы изменения их

в натурных условиях. Масштабы моделей траншей относительно

натурных размеров соответствовали пределам от 1:2 до 1 10.

Выполненные эксперименты показали, что устройство тран-

шей несущественно отражается на распределении усредненных

скоростей транзитного потока. Однако в части транзитного по-

тока над траншеей значительно возрастает интенсивность пуль-

сации скоростей. Режим транзитного потока и прежде всего его

придонной области определяет кинематику движения жидкости

в самой траншее. Часть кинетической энергии транзитного по-

тока передается жидкости, находящейся в траншее, и возбуж-

дает в ней циркуляционное движение. В опытах почти для всех

траншей указанных параметров имело место циркуляционное

течение с отрицательными скоростями вблизи дна траншеи. Раз-

меры циркуляционных областей определяются параметрами Fr,

m, b^h? и Ф. Результаты некоторых опытов представлены в виде

эпюр распределения скоростей (I—VI) в траншеях (рис. 3.4,3.5).

Влияние отдельных .безразмерных параметров на распреде-

ление скоростей в траншеях при прочих равных условиях может

быть охарактеризовано следующим образом.

>28

1. Увеличение заложения откоса т приводит к увеличению

распространения кинетической энергии потока в траншее. При

возрастании т от 0 до 1,0 (&Т/ЛТ<3) увеличиваются отрицатель-

ные донные скорости в траншеях. Дальнейшее увеличение т

(в опытах до 2,5) уменьшает циркуляционную зону, а вслед-

ствие этого уменьшаются и отрицательные донные скорости

(при этом движение потока в большей части траншеи совпадает

с направлением движения транзитного потока).

2. Влияние отношения аналогично влиянию т, так как

с увеличением увеличивается, поверхность соприкосновения

транзитного потока и жидкости, находящейся в траншее. При

увеличении bT/hT от 0 до 3 (т=0-4-1) возрастают отрицатель-

ные донные скорости в траншеях; дальнейшее увеличение

b'zlh'i приводит к уменьшению их. С увеличением отношения

бт/^т от 0,67 до 5,5 (т=2,5) донные скорости в траншеях уве-

личиваются; при Ьт1Нт!<^ отрицательные скорости имеют не-

значительную величину, а при b^lh^^Z они вообще отсут-

ствуют.

РИС. 3.4.

Эпюры распределения скоростей потока в траншеях с заложением откосов

/и=2,5:

<z-*T/ftT=0,67; б - eT/hT=3,0; в-Ьт/Лт=5,5

29

1ПШ1У VV IDBOTYVI

РИС. 3.5.

Эпюры распределения скоростей потока в траншеях криволинейной формы:

о —т=0,5; ЬтАт=0,67; б —m=l,0; bTlhT =0,67; в —m=l,7; b^/h^ =0,67; г — т~

=2,5; &т//гт=2.0

30

2

(3.2)

3. Влияние криволинейности формы профиля траншей Ф по-

добно увеличению параметра иг, так как оба эти параметра

способствуют более плавному сопряжению дна потока с тран-

шеей.

4. Влияние режима потока, определяющегося числом Fr, мо-

жет быть объяснено следующим. С увеличением Fr увеличива-

ется передача энергии транзитного потока жидкости, находя-

щейся в траншее, вследствие чего в ней возрастают абсолют-

ные значения скоростей.

Исследование распределения скоростей проводилось в тран-

шеях, не стесненных цилиндрами, и в траншеях с уложенными

на их дно цилиндрами (Z)/ftT —0,14-0,5). Наличие цилиндра

в траншее при Z)/ftT = 0,14-0,2 несущественно влияет на изме-

нение распределения скоростей при прочих равных условиях

по сравнению с траншеей без цилиндра. При DlhT = 0,24-0,5

изменение в распределении скоростей имеет место лишь на рас-

стоянии примерно 1,5 D от дна траншеи.

Результаты опытов позволили подобрать эмпирическую за-

висимость, которая с достаточным для практики приближением

описывает закон распределения скоростей по глубине на оси

траншеи (рис. 3.6):

у —У* = Л У

У^ — \ Лт

где v — скорость потока в траншее на глубине у, считая от ли-

нии дна транзитного потока; v2— донная скорость в траншее;

Vi — скорость в траншее на уровне дна реки.

Так как на практике vx измерить трудно, в расчеты введена

придонная скорость удон, измеренная на высоте выступа шеро-

ховатости русла реки. Придонная скорость связана известными

зависимостями с уСр и уПов реки и легко может быть определена

на практике. Экспериментально установлено, что 0,9удон.

Безразмерные отношения у2/уДОн в зависимости от парамет-

ров траншеи m и &Т/Л.Т представлены на графиках рис. 3.7. Как

показывают результаты опытов, у2/удон не зависят от числа

Фруда.

Таким образом, для определения расчетной скорости в тран-

шее ут.р для заданных параметров траншеи m и 6Т/Лт по гра-

фику (рис. 3.7) находим безразмерное отношение у2/уДОн. По

заданной (измеренной в натуре) скорости. идон и у2/удон опре-

деляем v2 и Vi = 0,9 уДон. По формуле (3.2) строим эпюру рас-

пределения скоростей по глубине траншеи. Расчетная ско-

рость ут. р определяется как средняя линия трапецеидальной

эпюры (криволинейный участок эпюры заменяется трапеце-

идальным, высота трапеции при этом равна диаметру трубопро-

вода D).

Для широких траншей с параметрами Ьт/Лт + т> 10, как по-

казали опыты, эпюры распределения скоростей по глубине

31

РИС. 3.6.

Расчетная схема распределения ско-

ростей потока в подводных траншеях

РИС. 3.7.

Зависимость 22/^дон от т и b^/h^z

1 — 2 — /71=0,5; 3 — т=0; 4 — т=

= 2,5

траншеи и в различных ее сечениях могут быть определены по

теории турбулентных струй.

Следует отметить, что кинематическая структура потока

в подводных траншеях характеризуется своеобразным полем

турбулентных пульсаций скоростей. Мгновенные скорости в опы-

тах изменялись в пределах ± (5—20%) от их средних значений.

Так как опыты проводились для траншей с гладкими поверх-

ностями и в условиях плоской задачи, степень пульсаций ско-

ростей в опытах будет несколько меньшей по сравнению с на-

турными условиями (шероховатость поверхности траншеи, не-

правильность ее формы, пространственные условия увеличивают

степень пульсации скоростей).

Пример. Определить расчетную скорость потока, действующего на трубо-

провод, расположенный на дне подводной траншеи, при условии, что D=

= 500 мм; т=1; Ят = 2 м; Ьт = 2,2 м; 2ДОН=0,7 м/с.

По графику (см. рис. 3.7.) для заданных т=1 и &т/Ат=2,2/2,0= 1,1 на-

ходим У2/Удон=—0,45 и донную скорость в траншее v2=—0,45-0,7=—0,315 м/с;

^1=0,9 2Дон=0,63 м/с. По формуле (3.2) строим эпюру распределения ско-

ростей по глубине траншеи. Заменяя криволинейную эпюру на участке D тра-

пецеидальной, находим расчетную скорость 2Т.Р =—0,28 м/с.

§ 3.3. ВОЗДЕЙСТВИЕ ТЕЧЕНИЙ

НА ПОДВОДНЫЕ ТРУБОПРОВОДЫ

Подводные трубопроводы подвергаются воздействию потока

в строительный период (при различных способах укладки и рас-

положении трубопровода в незасыпанной грунтом траншее) и

в период эксплуатации (трубопровод уложен непосредственно

32

на дно водной преграды без заглубления в грунт, при оголении

участка трубопровода в результате деформаций морского дна

или переформировании русла и берегов реки в створе перехо-

дов, при проведении капитального ремонта).

При обтекании потоком жидкости подводные трубопроводы

подвергаются силовому воздействию, составляющие которого

условно можно разделить на две группы: переменные (про-

дольные и поперечные), обусловливающие колебания трубопро-

вода, и постоянные (сила лобового сопротивления и подъемная

сила).

Составляющие гидродинамического воздействия потока Pi,

действующие на единицу длины трубопровода, определяют по

известной в аэрогидродинамике формуле

Pi = CiP^-D, (3.3)

где Ci — коэффициент пропорциональности, принимающий раз-

ные значения для различных составляющих силового воздей-

ствия (Сх и Су — соответственно коэффициенты лобового сопро-

тивления и подъемной силы для постоянных составляющих

воздействия потока, Схп и Су11 — соответственно коэффициенты

лобового сопротивления и поперечной силы для переменных со-

ставляющих воздействия потока); р — плотность жидкости; v —

скорость потока; D — внешний диаметр трубопровода.

Коэффициенты Сх и Су характеризуют следующие виды со-

противлений: сопротивление трения, обусловленное касатель-

ными напряжениями, приложенными к поверхности обтекаемого

трубопровода; сопротивление давления, обусловленное нормаль-

ными напряжениями, приложенными к поверхности обтекаемого

трубопровода; волновое сопротивление, возникающее в про-

цессе непрерывного образования волн на свободной поверхности

в результате обтекания трубопровода, погруженного в жидкость.

Коэффициенты Схп и Суп характеризуют вихревое сопротив-

ление, обусловленное вихревым движением жидкости, возника-

ющим за обтекаемым телом в процессе периодического отрыва

пограничного слоя от поверхности трубопровода.

Все параметры, входящие в формулу (3.3), кроме коэффи-

циента Ci — известные. Для определения гидродинамического

воздействия потока на подводные трубопроводы необходимо

знать значения и основные зависимости для С^

Рассмотрим постоянные составляющие силового воздействия

потока на трубопроводы. Анализ результатов большого числа

экспериментальных работ по обтеканию круглого цилиндра по-

током жидкости, выполненных советскими и зарубежными ис-

следователями, позволяет сделать обоснованные рекомендации

по определению Сх для подводных трубопроводов.

Наиболее исследовано обтекание цилиндров при отсутствии

влияния дна и свободной поверхности потока. График зависи-

33

РИС. 3.8.

Зависимость коэффициента лобового сопротивления Сх от числа Рейнольдса:

1, 2, 3, 4, 5 —по Фэджу и Уорсэпу (различная шероховатость цилиндров); 6 — по Релфу

(гладкий цилиндр); 7 —по Эйснеру (гладкий цилиндр); 8 — по Делани и Соренсену

(гладкий цилиндр); 9, 10, 11, 12 —по Накагаве, Фунджино, Арите, Огате и Масаки

(9 — цилиндр, обмотанный четырьмя спиралями проволоки; 10 — цилиндр, установлен-

ный позади веревочной сетки; 11 — гладкий цилиндр; 12 — цилиндр, обмотанный восемью

спиралями проволоки); /3 — по Визельсбергеру (гладкий цилиндр); 14, 15, 16 — по опы-

там Бородавкина и Шадрина (14—гладкий цилиндр, 15 — цилиндр бетонированный,

16 — цилиндр футерованный рейками); 17, 18, 19 — по Илышеву и Штеренлихту (17 —

цилиндр футерованный рейками: 18, 19 — цилиндры без реек); 20 — по Рошко (гладкий

цилиндр)

мости коэффициента лобового сопротивления Сх от числа Рей-

нольдса

Re = —, (3.4)

V

где v — коэффициент кинематической вязкости жидкости, по ре-

зультатам экспериментов, выполненных различными исследова-

телями, показан на рис. 3.8.

Коэффициенты сопротивлений определяют по эпюре распре-

деления давлений, измеренных на поверхности цилиндра, по-

скольку доля сопротивления трения в общем сопротивлении ци-

линдра при поперечном обтекании не превышает даже для

сильно шероховатых поверхностей 2—3%. Кроме того, значение

Сг может быть вычислено непосредственно по величине Рг-, из-

меряемой весовыми устройствами.

Как видно из рис. 3.8, Сх при Re=2-1044-105 сохраняет по-

стоянное значение, равное 1,2. В этом диапазоне чисел Re ре-

зультаты многих исследователей совпадают. При числах Re=

= 1054-5-105 наблюдается резкое уменьшение коэффициента Сх

(так называемый кризис сопротивления) до ~0,3 для гладких

цилиндров. С увеличением числа Рейнольдса от 5-105 до 4-106

значение Сх возрастает до 0,7 и при дальнейшем увеличении

Re, включая и верхнюю границу Re=107, Сх не изменяется,

оставаясь равным 0,7.

Значения Сх в зоне кризиса сопротивления по данным раз-

личных исследователей не совпадают (см. рис. 3.8), что объ-

ясняется разными условиями опытов, в частности, различными

степенью турбулентности потоков и шероховатостью поверх-

34

ности цилиндров. Большие расхождения значений Сх объясня-

ются здесь, кроме того, и трудностями измерения, и особой чув-

ствительностью потока к условиям эксперимента.

При исследовании обтекания цилиндров в аэродинамических

трубах в случае больших чисел Рейнольдса весовые измерения

становятся затруднительными, и для определения силового воз-

действия измеряют распределение давления по периметру в од-

ном или двух сечениях модели. Принимают, что вследствие двух-

мерности плоского потока распределения давлений по поверх-

ности цилиндра будут одинаковы во всех сечениях.

Однако, как показывают исследования распределения давле-

ния по длине цилиндра [26, 29], в лобовой его части (0^0^

^60°) давление вдоль образующей цилиндра практически не

меняется; в зоне отрыва потока от поверхности цилиндра

(70<6<120°) наблюдается значительная неравномерность рас-

пределения давления вдоль цилиндра; в застойной зоне на

поверхности цилиндра давление вдоль его образующей вновь

становится постоянным. Наличие вдоль образующих цилиндра

значительных градиентов давления свидетельствует о существо-

вании трехмерной структуры потока в зоне отрыва погранич-

ного слоя.

Как показывают расчеты величины Сх по результатам рас-

пределения давления в отдельных сечениях цилиндра, в за-

кризисной области чисел Рейнольдса существует значительная

неравномерность изменения Сх по длине цилиндра. При некото-

рых числах Re коэффициент Сх может изменяться вдоль обра-

зующей цилиндра.

Эти данные могут в некоторой степени объяснить значитель-

ный разброс значений Сх, полученных по распределению давле-

ний в одном сечении цилиндра по данным различных исследо-

вателей (см. рис. 3.8).

В современной аэрогидродинамике физическая природа кри-

зиса сопротивления объясняется изменением распределения дав-

ления и положением точки отрыва потока на поверхности ци-

линдра. До кризиса сопротивления отрыв потока происходит

при ламинарном пограничном слое, и точка отрыва располо-

жена на передней части цилиндра, поток отрывается при угле

6 = 814-85°, ширина кильватера больше диаметра цилиндра

(рис. 3.9). С увеличением числа Рейнольдса до некоторого зна-

чения ReKp, при котором наступает кризис сопротивления, погра-

ничный слой становится турбулентным и может противостоять

большему повышению давления. В этом случае точка отделения

потока перемещается к задней части цилиндра (6=1104-120°),

а ширина кильватера £>к уменьшается до значений, меньших

диаметра цилиндра (см. рис. 3.9), в результате чего и наблю-

дается уменьшение коэффициента Сх.

Если искусственным путем перемещать точки отрыва потока

при заданном Re, то сопротивление будет принимать значения,

35

РИС. 3.9.

Расположение точки от-

рыва потока $ на по-

верхности цилиндра:

а при Re=ReKn; б — при

Re<ReKp Р

соответствующие тем же положениям то-

чек отрыва при их естественном переме-

щении, достигнутом изменением Re. Для

тел с острыми ребрами кризиса обтека-

ния не наблюдается, так как угловые

точки сечения являются точками срыва

потока, и при изменении скорости не мо-

жет происходить перемещение точек от-

рыва и связанного с этим изменения со-

противления. Поэтому устройство раз-

личных ребер или пластин на поверхно-

сти цилиндра, а для подводных трубо-

проводов футеровки, значительно увели-

чивает лобовое сопротивление на кри-

зисных и закризисных режимах обтека-

ния.

За нижним кризисным переходом при

2- 105<ReKp i<5-105, при котором Схдля

гладкого цилиндра уменьшается от 1,2 до

0,3, следует еще один верхний переход

при 106<ReKP2<3,5-106 с увеличением

Сх от 0,3 до 0,7. Диапазон чисел 3,5- 106<Re<107 характеризу-

ется постоянным значением Сх=0,7.

Изменение Сх при Re>106 также объясняется распреде-

лением давления и положением точки отрыва потока на по-

верхности цилиндра. В зоне верхнего кризисного перехода

106<ReKp<3,5-106 кильватер вновь «открывается», но ширина

его остается меньше диаметра; точка турбулентного отделения

потока перемещается к передней части цилиндра (0>9О°) и ста-

новится неподвижной при 3,5-106<Re<107.

Учитывая приведенную выше зависимость Сх от Re и осо-

бенности механизма поперечного обтекания круглого цилиндра

при различных числах Re, можно выделить три режима обте-

кания цилиндров: докритический при Re=C2-105, критический

2-105<Re^3,5-106 с кризисными зависимостями Сх при ReKpi

и ReKp2 и закритический при Re >3,5-106.

При докритическом режиме обтекания пограничный слой на

цилиндре сохраняется ламинарным до точки отрыва, отрыв по-

тока происходит при ламинарном пограничном слое. При кри-

тическом режиме обтекания пограничный слой частично сохра-

няется ламинарным, но отрыв потока происходит в зоне турбу-

лентного течения в пристеночной области. Некоторые исследо-

ватели [43] высказывают предположение о наличии ламинарного

разделительного подслоя, за которым следует турбулент-

ное отделение потока. В закритическом режиме пограничный

слой на цилиндре турбулентный за исключением небольшой об-

ласти в районе передней критической точки, и отделение по-

тока чисто турбулентное.

36

Указанные диапазоны чисел Re для каждого режима

обтекания соответствуют гладкой поверхности цилиндра. Шеро-

ховатость поверхности цилиндра значительно влияет на пара-

метры пограничного слоя, увеличение относительной шерохова-

тости цилиндра приводит к более раннему переходу ламинар-

ного слоя в турбулентный, влияет на положение точки отрыва

пограничного слоя от обтекаемой поверхности.

Основные особенности обтекания шероховатых цилиндров по

сравнению с гладкими цилиндрами заключаются в том, что

критическая зона наступает при меньших числах Re и сниже-

ние Сх в критической зоне меньше (см. рис. 3.8).

Особенностью зависимости Cx=f(Re) для шероховатых ци-

линдров является уменьшение критического диапазона чисел

Re, кроме того, закритический режим обтекания наступает

при числах Re, меньших по сравнению с Re для гладкой по-

верхности.

Чем больше относительная шероховатость поверхности ци-

линдров, тем при меньших Re наступает закритический режим.

Кроме того, с увеличением относительной шероховатости уве-

личивается коэффициент лобового сопротивления Сх в закри-

тической области (см. рис. 3.8).

Подводные трубопроводы могут иметь различные покрытия.

Описанные выше закономерности обтекания цилиндров с шеро-

ховатой поверхностью позволяют сделать вывод, что коэффи-

циент лобового сопротивления Сх зависит от типа шерохова-

тости поверхности трубопровода.

При расположении трубопровода на расстоянии от дна

s>D на него действует сила лобового сопротивления

Px = ±Cxf>v*D. (3.5)

Если трубопровод расположен на дне или вблизи дна

(s<D), на него кроме силы лобового сопротивления Rx дей-

ствует и подъемная сила Ру, возникающая в результате влия-

ния дна за счет несимметричного распределения давления по по-

верхности трубы и значительного изменения градиента скоро-

стей потока вблизи дна реки:

pu = -^Cypv*D. (3.6)

Для установления коэффициентов лобового сопротивления

Сх и подъемной силы Су применительно к подводным трубо-

проводам авторами [10] выполнены экспериментальные исследо-

вания обтекания цилиндров с футерованной, бетонированной и

гладкой поверхностями.

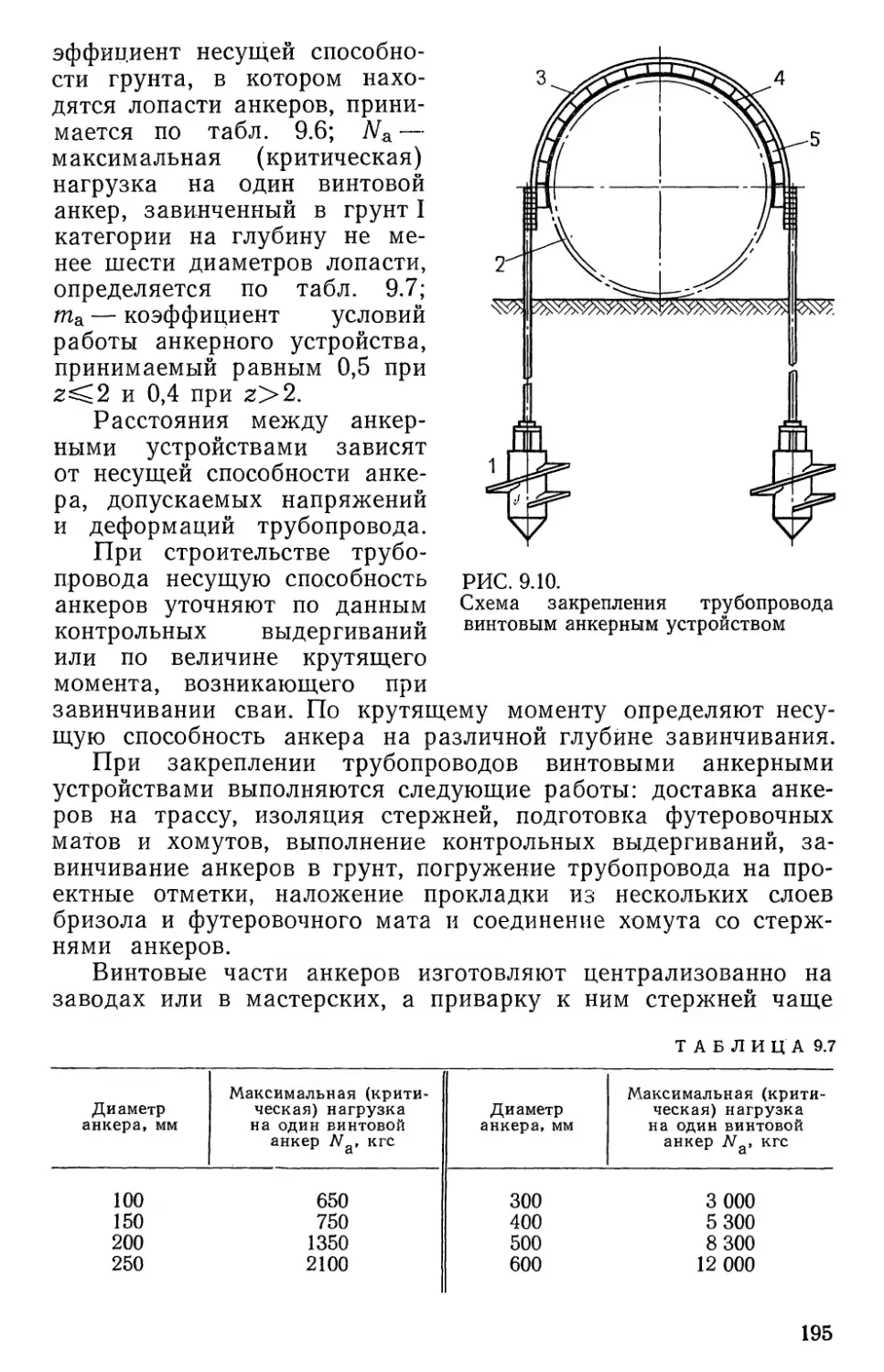

Э7