Текст

и

ИХ ПPlllИEHEHllE

1974

i_

1

-;\j

Просмотрел

Ре номеюrовано

:п:ля:

~

ф.и.о.

Кому /Ф .И.О./ Внедре- ОзнаRом- Нео6

Uex 1t телеф.

~

цех

IШЯ

ления в по

оа

г-

!

j

1

!

i

1

1

1

1--

·J

.

.

11

1

1

1

-

'

·--

.Жакокрасочные

маmерuалы

uux

nрuмененuе

ОРrдн МИНИСТЕРСТВА

ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ СССР

Журнал издается с 1960 года

Petueнuя XXIV съезда· КПСС·

в :жuзнь!

удк 65~018: 667.63

11 ••• всемерно улучшать качество продукции во всех

отраслях народного хозяйства ... »

( Ю ДИРЕКТИВ XXIV СЪЕЗДА КПСС ПО ПЯТИЛЕТНЕМУ ПЛАНУ

РАЗВИТИЯ НАРОДНОГО ХОЗЯЙСТВА СССР НА 1971-1 975 годы).

Итоги. отраслевой аттестации лакокрасо·чной продукции

1972-1973 rr.

Б. Б. КУДРЯВЦЕВ, М . И. КАРЯКИНА

(В/О «СОЮЗК/!)аска», гипи ЛКП)

А ттестация продукции является одним из по

стоянно действующих факторов в борьбе за

повышение ее качества.

.

Определение технического уровня качества лако

красочной продукции проводилось ГИПИ ЛКП в

соответствии с комплексным планом В/О «Союз

краска~~ и утвержденной в 1972 году инструкцией

о порядке подготовки и проведения аттестации ка

чества промышленной продукции, выпускаемой

предприятиями МХП.

Работа состояла из следующих основных этапов:

1. Разработка методики оценки уровня качества

продукции, опр еделяю щей базовые показатели

для всего ассортимента смол, лаков, грунтовок ,

шпатлевок, красок и эмалей.

2. Экспериментальная работа по установлению

норм для базовых показателей по от.Дельным свой

ствам материала, характеризующим качество про

дукции для раз-личных областей применения. Нор

мы устанавливались по данным испытаний образ

цов лучших зарубежных фирм, являющихся анало

гами соответствующего вида продукции.

В качестве аналогов прин яты материалы:

-

Для окраски автомобилей - покрывные эма

.ли

фирмы Herberts (ФРГ) и материалы для шасси

фирмы Sikkens (Голландия);

-

сельскохозяйственной техники - эмали фирм

Pinchin Johnson (Англия) и Mont Edison (Италия);

-

городского транспорта - эмали фирмы Rei-

chold Chemie (Австрия);

© «Лакокрасочные материалы и их применение», 1974.

,..

-

бытовых приборов - эмали Pinchin Johnson;

-

стальных конструкций - Дай Н11ппон Торио

(Япония);

-

оконных блоков и дверей - Reichold Cheшie;

-

мебели -лаки фирмы Stollak (Австрия) и др.

Фактические показатели свойств выбранных за

рубежных материалов были использованы при атте

стации отечественной лакокрасочной продукции и

служили аналогами для расчета относительных по

казателей качества.

3. Испьiтание образцов продукции различных ви

дов (марок), вырабатываемых отечественными

предприятиями. При этом устанавливалось соответ

ствие:

.

а) нормативной технической документации (тре

бованиям ГОСТ или ТУ) ;

б) техническим требованиям потребителей;

в) качеству зарубежных аналогов.

4. Аттестация по трем категориям качества ла

кокрасочной пррдукции, вырабатываемой отраслью,

а также предприятиями и организациями других

ведомств.

Непременным условием проведения аттестации

по трем категориям качества являлось изучение и

анализ фактических данных по качеству продукции

за период не менее 3 мес (одного квартала). Эти

данные представлялись заводами-изготовителями.

В 1972-73 гг. была аттестована вся продукция,

вырабатываемая в системе В/О «Союзкраска».

Кроме того, аттестована лакокрасочная продукция

предприятий местной промышленности, Министер

ства машиностроения, а также других Объединений

МХП СССР ( «Союзбытхим», «Союзхлор», «Союз

химпласт») и др . организаций. Всего аттестовано

по заводам отрасли 1000 наименований, а по пред

приятиям, не входящим в систему «Союзкраска» -

140 наименований.

По высшей категории качества с присвоением

государственного Знака качества в настоящее вре

мя аттестовано 43 марки продукции отрасли, из

лакокрасочных материалов важнейшими являются:

1. Эмали НЦ-11 четырех расцветок (производ

ство No 2 Ярославского химического комбината).

2. Эмали НЦ-256 шести расцветок (ЯХК).

3. Эмаль ПФ-115 белого цвета (ЛПО «Лако

краска», Пермский лакокрасочный завод).

4. Эмаль МЛ-165 молотковая серебристая

(Львовский ЛКЗ).

·

5. Эмаль ФЛ-254 для по.Ла (производство No 1

Ярославского химического комбината).

6. Краска ВА-27А белого цвета (ЛПО «Лако

краска»).

7. Лак ФЛ-98 (производство No 2 Ярославского

химического комбината). ·

8. Лак ПЭ-220 мебельный (Рижский ЛКЗ).

9. Лак ПЭ-232 мебельный (Рижский ЛКЗ) .

10. Грунтовка ВЛ-02 фосфатирующая (Черкес

ский химический завод) ;

11. Грунтовка ВЛ-023 фосфатирующая (Черкес

ский химический завод);

12. Грунтовка ВА-0112 - преобра з ователь ржав

чины (Загорский ЛКЗ).

13. Смола мочевина-формальдегидная К-411-02

(производство No 1 Ярославского химического ком

бината);

2

14. Смола эпоксидная Э-40 (производство No

Ярославского химического комбината);

15. Смола эпоксидная Э-41 (производство No 1

Ярославского химического комбината).

Подготовлены к государственной аттестации:

1. Эмали НЦ-11 шести расцветок . (производ

ство No 2 Ярославского химического комбината).

2. Эмаль ФА-5104 черного цвета (производ

ство No 1 Ярославского химического комбината).

3. Эмаль МЧ-181 белого цвета (производство No 1

Ярославского химического комбината).

4. Эмаль ЭП-148 белого цвета (производство No 1

Ярославского химического комбината) .

5. Эмаль ГФ-571 (производство No 2 Ярославско

го химического комбината).

6. Эмаль МЛ-1110 трех расцветок (производ

ство No 2 Ярославского химического комбината).

7. Эмаль НЦ-132 белого цвета (Днепропетров

ский ЛКЗ).

8. Эмаль ПФ-115 черного цвета (Рижский ЛКЗ).

Не получили рекомендации на государственную

аттестацию по результатам расширенных сравни

тельных испытаний следующие лакокрасочные мате

риалы:

1. ' Эмаль ПФ-115 светло-серого цвета (ЛПО «Ла

кокраска» ) .

2. Эмаль ВА-27А белого цвета (Загорский

ЛКЗ) .

3. Эмаль МЧ-123 черного цвета (производ-

ство No 1 Ярославского химического комбината);

4. Эмали МЧ-145 голубая, серая, «хаки» (произ

водство No 1 Ярославского химического комбината);

5. Эмали ХСЭ-1 и ХСЭ-23 (Челябинский ЛКЗ).

Эти материалы в настоящее 'Время дорабатывают

ся, часть из них вновь представлена на аттестацию

'И, по предварительным данным, они могут получить

положительную оценку.

Анализ результатов аттестации лакокрасочной

продукции заводов отрасли показывает, что прак

тически все материалы аттестованы по первой ка

тегории качества. Основанием для этого служило

полное соответствие показателей качества суще

ствующим нормам государственных стандартов и

технических условий, а также требованиям основ

ных потребителей. Необходимо отметить, что в Р.5Iде

сJiучаев аттестация хотя и производилась по дей

ствующим стандартам и техническим условиям, од

нако сама документация являлась устаревшей и не

соответствовала современным требованиям науки и

техники. Например:

-

эмаль ГФ-92 ГС и ХК (ГОСТ 9151-59);

-

краски масляные густотертые для наружных

работ (ГОСТ 8292--57);

-

цапонлаки (ГОСТ 5236-50 с изменением от

1960 г.);

-

эмали марки МЛ-12 различных цветов (ГОСТ

9754-61 с изменением от 1963 г.);

-

грунтовки фенола-формальдегидные ФЛ-03-К

и ФЛ-03-Ж (ГОСТ 9109-59);

-

лак масляно-смоляной общего потребления 4с

(ГОСТ 5470-50 с изменением от 1960 г.);

-

лак ВК-1 (ГОСТ 5171-'49 с изменением от

1962 г.);

-

краски нитроцеллюлозные грунтовочные для

карандашей (ГОСТ 4558-53);

-

лак БТ - 99 (ГОСТ 8017-56);

-

эмали МЧ - 13 различных цветов (ГОСТ

8785- 58 с изменением от 1964 г.);

-

эмали ПФ-·133 различных цветов (ГОСТ

926- 63);

-

грунт, эмали и лак перхлорвиниловые хими

чески стойкие (ГОСТ 7313-55) и т. д.

Всего по устаревшим ГОСТ, ТУ и МРТУ аттесто

вано около 100 наименований лакокрасочной про

дукции. Это свидетельствует о недостаточной ~соор

динации работ в области стандартизации лакокра

сочной продукции и ее аттестации.

Несвоевременный пересмотр ГОСТ и ТУ отрица-

1тельно сказывается и на проведении государствен

ной аттестации продукции, соответствующей по ка

чественным показателям современным техническим

требрв аниям. Так, аттестация · по вь~сшей категории

качества комплекса химически устоичивых лакокра

сочных материалов (лака ХСЛ ~и эмалей ХСЭ), на

меченная по Челябинскому ЛКЗ на 1972 " г., перено

силась на 1973, а затем и на 1974, одна.ко и в

1974 г., несмотря на проведенные ГИПИ ЛКП с

положительными результата1ми расширенные испы

тания, эта аттестация задерживается в связи с не

готовностью ГОСТ.

Следует иметь в виду, что несмотря на практи

чески 100%-ную аттестацию продукции отрасли по

первой категории качества, значительная ее часть,

составляющая в общем объеме выпуска около 40 %,

является технически отсталой. В первую очередь

это относится к олифам и масляным краскам. Де

фицит полиспиртов и кислот и как следствие этого,

невозможность замены масляного ассортимента ал

кидным в настоящее время, обусловили необходи

мость аттестации этой группы лакокрасочных ма

териалов по формальным признакам~ соответст

вие их качества показателям действующих ГОСТ

и ТУ. Но даже и при таком мягком подходе к оцен

ке качества этой группы материалов имели место

случаи (в первую очередь это относится к пред

приятиям местной промышленности) несоответст

вия качества масляных красок требованиям ГОСТ

по показателям степени перетира и некоторым дру

гим.

Анализ планов ЦЗЛ ведущих заводов, плана ат

тестации по В/О «Союзкраска» и плана пересмот

ра стандартов показывает, что эти документы не

достаточно увязаны между собой.

Например:

-

в плане работы ЦЗЛ Рижского ЛКЗ значит

ся подготовка эмалей АК-512 и ХВ-53 на государ

ственную аттестацию, а в плане В/О «Союзкраска»

эти материалы отсутствуют;

-

по плану ЦЗЛ Львовского ЛКЗ аттестация

на высшую категорию качества лака БТ-577 про

водится в 1974 г. (без указания месяца), а по пла

ну В/О «Союзкраска» этот продукт должен быть

аттестован в марте 1974 г.

-

по плану ЦЗЛ Лидского ЛКЗ присвоение го

суда·рственного Знака качества лаку ХСЛ намече

но на IV квартал 1974 г., а по плану В/О «Союз

краска» - на август 1974 г. и т. д.

Все это в значительной степени затрудняет ра

боту института и заводов в области аттестации ла

кокрасочной продукции.

Важнейшим итогом аттестации является анализ

ее результатов с целью выявления основных недо

статков отдельных марок и путей их устранения.

Повышение качества продукции может быть осу

ществлено в следующи х основных направлениях:

1. Внедрение на заводах отрасли новых рецеп

тур лакокрасочных материалов, разработанных на

уровне высшей категории качества.

2. Примеf[ение высококачественных видов сырья

в существующих рецептурах (рафинированных ма

сел, микронизированных и поверхностно обработан

ных пигментов и наполнителей и т. п.).

3. Замена устаревших марок на новые более со

вершенные синтетические материалы (например,

эмали ПФ-133 должны быть заменены на алкид

но-акриловые АС-182 или алкидно-силиконовые

ПФ-188; грунтовка ГФ-020 на ГФ-0119 или ПФ-·078;

эмаль МЛ-242 с грунтовкой МЧ-042 на грунт-эма ль

МЛ-283 и эмаль ЭП-148 и т. д.).

4. Замена масляного ассортимента на алкидный.

Эти мероприятия характеризуют общий путь раз

вития лакокрасочной промышленности и не могут

быть осуществлены сразу. Однако при пров едении

аттестации выяв ились следующие внутренние ре-

зервы:

·

1. Усовершенствование рецептур (установление и

соблюдение правильных соотношени й пигмент: свя

зующее-КОКП, предварительн ая очистка сырья,

замена некоторых видов сырья и т. п.).

2. Усовершенствование те хнологических процес

сов и аппаратурного оформления . производства ла

кокрасочной продукции (внедрение интенсивных

процессов диспергирования пигментных паст, совре

менных методов фильтрации, азеотропного метода

синтеза, использовани е инертного газа, содержа

щего минимальное количество кислорода и др.).

Ряд предприятий отрасли совершенно недоста

точно использует эти ресурсы. Так, на Лидском

ЛКЗ уже третий год не работает установка рафи

нации масел, и завод, выпуская алкидные лаки на

нерафинированном сыром масле, получает много

численные нарекания на их качество со стороны

других предприятий отрасли. Более половины за- ·

водов Объединения производят алкидные лаки

блочным методом, практически не принимая ника

юих мер к техническому перевооружению лакомас

ляных цехо1в. Ряд заводов - Одесский, Ростов

ский - вообще не фильтруют эмали на конденса

ционных смолах .

3. Ужесточение норм по отдельным показателям

технических требований в ГОСТ и ТУ для дости

жения оптим ального качества каждого вида вы

пускаемой продукции . В этом направлении резер

вы по повышению качества продукции используют

ся явно недостаточно . Во многих случаях пересмотр

устаревших ТУ носит явно формальный характер

и сводится только к изменению номера и уточне

нию отдель~ых методов испытаний, совсем не каса

ясь качественных пока за телей .

Одним из мощнейших рычагов повышения каче

ства лакокрасочной продукции является новая тех

ника, способствующая обновлению ассортимента,

совершенствованию технологии производства. Од

нако наши заводы явно недооценивают этот фак

тор. Более того, отдельные руководители предприя-

3

тий свою энергию и технические знания использу

ют на то, чтобы любыми способами мотивировать

свой отказ от включения мероприятий по новой тех

нике в план . Весьма неохотно и неинициативно ведут

работы по внедрению новой техники такие пред

приятия как Львовский, Загорский, Котовский ЛКЗ

и др. Неудивительно, что на большинстве этих пред

приятий неудовлетворительно обстоит дело и с ка

чеством выпускаемой продукции.

ГИПИ ЛКП выступил с инициативой создания

единого координационного плана мероприятий по

повышению качества лакокрасочной продукции по

результатам аттестации. В связи с этим на все за

воды отрасли в октябре 1973 г. был направлен за-

прос о представлении планов организационно-тех

нических мероприятий .

Окончательное заключение по представленным

планам институтом может быть выдано после по

лучения их от всех предприятий. Следует указать,

что ряд заводов прислал свои планы ·с больши'v!

опозданием.

Выполнение планов этих мероприятий на заводах

позволит в ближайшие 2-3 года улучшить каgест

во продукции , провести предстоящую аттестацию

на более высоком техническо м у ровне и подгото

вить к аттестации на высшую к а тегорию качества

с присвоением государственного Знака качества

большой ассортимен т лакокрасочной продукции.

« • . . ускорить темпы н а у чно-техн ич ес ког о прогрес

са путем всемерно го развития исследов анин в наи

.более перспективных областях науки и сокращения

сроков внедрени я ре з ульта то в нау ч ных исс ледова

ний в производство . . . »

IИЗ ДИРЕКТИВ XXIV СЪЕЗДА КПСС ПО ПЯТИЛЕТНЕМУ ПЛАНУ

РАЗВИТИЯ НАРОДНОГО ХОЗЯЙСТВА СССР НА 1971-1975 годы).

Научно-иссле·довательские работы ГИ ПИ ЛКП, направленные

на решение задач, стоящ их перед

лакокрасочной промышле нностью

В. А. БЕРЕЗИН

(ГИПИ ЛКП)

В настоящее время потребность народного хозяй-

ства в лакокрасочных материалах удовлетво

ряется лишь на 80 %, а по отдельным видам, на

пример по группе лаков и эмалей на конденсацион

ных и полимеризационных смолах - на 62 %.

Очень велико отставание в производстве водораз

бавляемых красок по сравнению с ведущими ка

питалистическими странами. Так, в 1972 г. в США

водных красок выпускалось около 1 млн т, т . е . 25 %

от общего объема производства лаJшкрасочной про

дукции, в ФРГ -соответств,енно 400 тыс. т или 33%,

в Англии 100 тыс. т или 17%, в Японии - 100 тыс. т

или 9 %, в СССР выпускается только 60 тыс. т -

2 % от общего выпуска.

Слабо развито производство полиуретановых ,

эпоксидных, акриловых материалов, материалов на

каучуках различного типа и других синтетических

пленкообразующих. Еще не организовано промыш

ленное производство порошковых красок . Доля ас

сортимента лакокрасочных материалов на синте

тической основе составляет всего 55,5 % (к концу

пятилетки планируется увеличение до 61 %). С дру

гой стороны, ассортимент состоит из 2 тыс . наиме

нований марок, целый ряд которых устарел . Уни

фицируя ассортимент, наш институт уже прорабо -

4

тал 700 основных мароk и внес предложение о со

кращении 15 % из них.

Дальнейшее развитие научно-технич е с кого про

гресса во всех отраслях народного хо з яйства ставит

перед лакокрасочной наукой и промышленностью

новые ответственные задачи; вrкратце и х можно

сформулировать следующим обра з ом :

1. Повышение качества лакокрасочных материа

лов с целью з начительного увеличения срока

службы изделий и улучшения их декоративных

свойств.

2. Уменьшение и полное прекращение выбросов

вредных веществ, улучшение услов и й труда и сни

жение пожароопасности при прои з водстве и приме

нении лакокрасочных материалов .

3. Разработка новых лакокрасочных материалов,

позволяющих усовершенствовать технологические

процессы окраски и сушки.

,

Особое место занимает проблема экономии дефи

цитных растительных, в первую оч е редь пищевых,

масел без ухудшения качества лакокрасочны х ма

териалов.

Важность решения этих задач подчеркивалась и в

статье заместителя начальника В/О «Союзкраска»

Б. Б. Кудрявцева («Лакокрасочные материалы и их

применение», 1974, No 2, с. 3-8) .

Для дальнейшего успешного развития нашей под

отрасли необходимо настойчиво работать над усо

вершенствованием технологических процессов, авто

матизацией и повышением производительности тру

да, над повышением качества, расширением ассор

тимента минеральных пигментов, и, в первую оче

редь, .двуокиси титана.

Ниже освещаются работы, осуществляемые

ГИПИ ЛКП с целью решения перечисленных выше

задач.

Для повышения качества и долговечности покры

тий институтом в последние годы разработан целый

ряд новых материалов, обеспечивающих удовлетво

рение требований различных отраслей. В их числе

можно назвать:

1. Материалы на акриловых смолах Для защиты

алюминиевых строительных ко нструкций со сроком

службы покрытия более 10 лет. Хотя их примене

ние дает экономический эффект до 7 тыс . руб. на

1 т. эмали, выпуск их задерживается из-за отсут

ствия сырья.

2. Полиуретановые эмали для пассажирских са

молетов со сроком службы 10-15 лет. Они начнут

серийно выпускаться в будущем году, однако в ко

личестве, недостаточном для обеспечения нужд на

родного хозяйства. Так, эмали целесообразно при

менять и для окраски ж/д вагонов (экономический

эффект при этом состав л яет 3 тыс. руб. на 1 т эма

ли), но из-за отсутствия сырья внедрить их для этих

целей не представляется возможным.

3. Ненасыщенные полиэфирные и полиуретано

вые лаки для высококачественной отделки мебели .

В текущем году будет освоен выпуск только поли

эфирных лаков: полиуретановые из-за отсутствия

сырья не могут быть внедрены в настоящее время.

4 . Быстросохнущие уралкидные эмали и грунтов

ки естественной сушки для городского транспорта

(в том числе и при ремонтной окраске); экономи

ческая эффективность - 4 тыс. руб. на 1 т мате

риалов. В ближайшие годы намечается широкое

развитие производства этих материалов, выпуск ко

торых освоен в текущем году Рижским ЛКЗ.

5. Высокодекоративные алкидно-модифицирован

ные эмали для сельскохозяйственной техники; со

хранность их декоративных свойств в 3 раза боль

шая, чем у применяющихся до сих пор алкидных

эмалей . Некоторые из них уже выпускаются Днеп

ропетровским и Загорским ЛКЗ, другие осваивают

ся Ташкентским ЛКЗ в текущем году . Экономиче

ский эффект от их применения составит 300 руб .

на1т.

В инстит уте ведутся работы по созданию ком

плексqв материалов на ocнoIJe эпоксидных, полиуре

тановых, насыщенных полиэфирных и акриловых

смол, обеспечивающих высокие защитные и физико

механические свойства и долговечность покрытий,

а также устойчивую декоративность. Перспектив

ным является направление работ по созданию лако

красочных фторсодержащих связующих нового

типа, обеспечивающего негорючесть покрытий, вы

сокие прочностные , электроизоляционные и другие

специальные свойства , а также высокую термостой

кость .

Наряду с созданием новых материалов институт

уделяет внимание улуч ш ению качества продукции,

выпускаемой предприятиями отрасли, путем прове

дения отраслевой аттестации всего ассортимента по

трем категориям качества. Подробно итоги этой ра

боты за 1972-1973 гг. изложены в этом же но

мере журнала*.

Улучшение качества продукции неразрывно связа

но с решением проблем тары для ее упаковки. Как

показали расчеты, перспективным видом тары для

лакокрасочной продукции является тара одноразо

воrо пользования. Проект завода по ее производству

выполняется ГИПИ ЛКП со сроком окончания в

1975 г" но Союзхимтара, задерживая финансир ова

ние, может сорвать этот срок. Для транспортиров

ки пигментов особо перспективными являются мя г

кие резина - кордные контейнеры. До сих пор инсти

тут недостаточно участвовал в мероприятиях по ско

рейшему внедрению контейнеров, но . сейчас при

нимаются меры по исправлению этого положения.

Проблемы уменьшения выбросов в атмосферу,

улучшения условий труда и снижения п,ожароопас

ности, как известно, решаются путем создания во

доразбавляемых и порошковых красок, а также

жидких безрастворительных систем.

Институтом разработаны эпоксидные жидкие ма

териалы, содержащие всего 2-10% растворителей.

Они образуют покрытия с высокой химстойкостью

для защиты газовых магистральных трубопроводов,

стальных и бетонных сооружений, работающих в

агрессивных средах. Изготавливать их намечается

с 1975 года. Одним из дальнейших направлений

нашей работы будет создание новых полиуретано

вых систем путем применения этиленненасыщенных

олигоэфируретанов. Их преимуществом, кроме от

сутствия вредных растворителей, является высокая

скорость формирования покрытий и возможность

нанесения толстых слоев.

Разработано уже несколько марок водоразбав

ляемых материалов для нанесения электроосажде

нием - для окраски приборов, электробытовых ма

шин, дисков колес, грунтования кузовов легковых

автомобилей, пассивирующие грунтовки для черных

и цветных металлов. Внедрение большей части

этих марок намечается с 1975 г.

В дальнейшем планируется значительное расши

рение работ по этим типам материалов в направ

лении создания красок для различных способов на

несения (пневмораспыления, струйного облива,

электроокраски), принципиально новых водораство

римых связующих и лакокрасочных материалов на

их основе (в первую очередь катофорезных холод

ной сушки), а также эмалей и грунтовок на основе

водных дисперсий полимеров.

В настоящее время отечественной промышленно

стью выпускаются водоэмульсионные материалы

только на основе поливинилацетатной дисперсии и.

стирол-бутадиеновых латексов. Институтом · разра

ботаны водоэмульсионные акриловые краски, внед

рение которых сдерживается отсутствием сырья. За

канчивается разработка многоцветных декоратив

ных красок и поливинилацетатных грунтовок, ко-

*КудрявцевБ.Б., КарякинаМ. И" «Лакокрасоч

ные материалы и их применение». 1974, No 5, с. 1- 4 .

5

торые должны осваиваться ЛПО «Лакокраска» в

текущем и последующих годах.

Проводятся дальнейшие исследования в области

водоэмульсионных красок с ц е лью повышения и х

качества n расширения ассортимента за счет ис

пользования различны х сополимеров винилацетата

(в первую очередь на основе сополимера винила це

т а та с этиленом, ресурсы которого скоро возра ·с

тут). Планируется создание водоэмуль сионных кра

сок на основе э по ксидных смо л для нанесения по ме

таллу и бетону, в том числе по влажной поверхно

сти, а также эмульсионных систем на базе других

конденсационных смол.

Для цехов водоэм ульс ионных красок ГИПИ ЛКЛ

разработал новую технологию изготовления одно

пигментных паст, что резко увеличивает производи

тельность оборудования и дает возможность испо ль

зования колеровочных паст на органических пиг

ментах. Однако следует отметить, что создание

водоэмул ьси онных материалов с высокой долговеч

ностью , тиксотр опны х и ярких расцветок тормозит

ся сегодня отсутствием водных дисперсий полиме

ров и высококачественных пи гментов .

ГИПИ ЛКП разработа л целый ряд порошковых

красок на уровне лучших за рубежных образцов -

эпоксидных, полиэфирных и акриловых для холо

дильников, мотоциклов, эле ктротехнических изде

лий медицинского · оборудования, магистральных

газопроводов. Экономический эффект от примене

н ия только эпоксидных красок - около 6 тыс. руб.

на 1 т красок. Полупромышленное производство

порош1ювых красок намеч ено осуществить в 1975 г.

В далы: ейшем ис следования будут проводиться в

Еаправлениц разработки порошковых красок: эпо

ксидных - с ускоренным временем и пониженной

температурой сушки, полиэфирных - широкой цве

товой га ммы с пов ышенными декоративными свой

ствами , а также кра .сок на основе полиуретановых,

фторопл астовых и други х типов пленкообразующих .

Новым направлением является разработка водо

раст воримых и порошковых материал·ов для комп

лексной окраски автомобилей.

С целью обеспечения прогресса в области окра

сочных работ институтом в течение ряда лет прово

дились рабо ты по созданию следующих материа

лов: быстросохнущих; наносимых прогрессивными

методами (электроокраска , струйный облив, элек

троосаждение); для предварительной окраски ру

лонного метал ла и др.

, Разработаны

быстросо хнущая эпоксиэфирная

грунтовка и уралкидные эмали для окраски сталь

ных конструкций на поточных линиях, которые

внедряют.ся на Ташкен тском и Рижском заводах,

а т акже акриловые лаки и эмали для покрытий ру

лонного металла . Для этой же цели предполагает

ся создать и освоить материалы на основе фторсо

держащих пленкообразующих, значительно улуч

шающих защитные сво йства покрытий .

Разработан и в 1974 г. внедряется на ряде лако

красочных заводов полиэфирный лак, отверждаю

щийся в течение 3 ч (вместо 24 ч) при комнатной

температуре.

Институтом проводятся работы по созданию ма

териалов для отделки древесины н а основе нена

сыщенных полиэфирных смол, отверждаемых пото-

6

ком ускоренных электронов в течение нескольких

секунд, что обеспечит получение покрытий I класса

отделки без шлифования и полирования и позволит

зна чительно улучшить условия и безопасность тру

да и повысить производительность работ в отделоч

ны х цехах. Внедрение эти х материалов начнется в

1975 году .

Закончена разработка полиэфирной шпатлевки,

отверждаемой УФ-лучами . Она служит для имита

ционной отделки древесно-стружечных плит под

ценные породы древесины. Внедрение этих материа

лов задерживается из-за неподготовленности ме

бельной промышлеююсти .

Одной из основных задач в данный момент яв

ляется экономия пищевых и дефицитных раститель

ных масел.

Наиболее перспективные направления ее реше

ния - использование нефтехимического сырья,

а-разветвленных кислот, жирных кислот таллового

масла и др.

Нами уже разработаны рецептуры и технология

производства олифы и красок с применением ди

винил-пипериленового каучука СКДПН-50 и поли

бутадиенового каучука СКДН - 50 . Экономия расти

тельного масла в этих рецептурах - от 10 до 30%.

Ведутся работы по получению жидких олигомеров

на основе пиперилена для модифицированных олиф,

что может обеспечить экономию 50 кг растительных

ма·сел на 1 т олифы. Начата работа по созданию

алкидных смол и лакокрасочных материалов на

основе полупродуктов из производных пиперилена.

Однако следует признать, что работы по примене

нию нефтехимического сырья, и в частности пипери

лена, проводились в недостаточном объеме. Кол

лектив института усилил внимание к этим вопросам

и начал широко проводить работы по синте:Зу ма

териалов с использованием этого сырья. Их широ

кое внедрение может быть обеспечено лишь , при

условии поставки нефтехимиками продуктов нуж

ного качества в необходимом количестве.

Институтом разработаны материалы на а-раз

ветвленных кислотах, как например алкидная

эмаль для легковых автомобилей и другие. Внедре

ние их задерживается из-за отсутствия производ

ства а-разветвленных кислот. Следует подчеркнуть,

что уже в 1973 г. внедренные разработки института

обеспечили экономию 10 тыс. т растительных масел

за счет использования в рецептурах синтетических

жирных кислот, таллового масла и его жирных кис

лот. Эта величина могла быть в 2,5 раза выше при

наличии ресурсов синтетических продуктов. По

предварительным расчетам суммарная экономия

растительных масел за счет осуществления работ

по указанным направлениям может составить при

наличии сырья 80 тыс. т. в год.

Следует сказать, что внедрение ряда новых раз

работок осуществляется крайне медленно. Это при

водит иногда к тому, что в момент внедрения раз

работки уже являются устаревшими и уступают

уровню, достигнутому к этому моменту за рубежом.

Объем производства новых материалов длительное

время остается незначительным, недостаточно реа

лизуется их технический и экономический эффект .

Основными причинами отставания внедрения яв

ляются отсутствие многих видов сырья, неподготов-

ленность потребителей и не х ватка оборудования для

изготовления и нанесения лакокрасочных матери а

,11ов. Например, в институ те разработаны высокока

чественные полиуретановые эмали на основе поли

изоцианат-биур ета. И х прим енени е по з волит со

I< ратить простои город с кого транспорта под ремонт

ной окраской и даст экономиче с кий эфф ект

3 тыс. руб. на 1 т эмали. Потребность лакокрасоч

ной промышленности в полиизоцианат-биурете -

5 тыс. т, а мощности, 1<оторые нам е чает ввести

Союзазот - толыко 1 тыс. т/год. Из-за недопостав

ки в будущем этого сырья народное хозяйство не

сможет получить экономию в десятки миллионов

рублей.

На основе акрилового сополимера типа 5БВ раз

работаны краски для рулонного металла и алюми

ниевых строительных конструкций; эффективность

их применения - 5 тыс. руб. на 1 т сополимера.

Потребность в сополимере сейчас составляет более

1 тыс. т, а производится всего 200 т/год. Анало

гичное положение имеет место с полиизоцианура

том, акриловыми мономерами, полиизоцианатами,

фумаровой кислотой и некоторыми видами раство

рителей - кетонами и ацетатами.

Как уже отмечалось, большим тормозом для внед

рения новых материалов в некоторых случаях яв

ляется неподготовленность потребителя; например

до сих пор не пущены окрасочные линии на заво

дах алюминиевых и стальных конструкций, линии

для имитационной отделки древесины. Дальнейшее

развитие порошковых красок также может сдержи

ваться отсутствием необходимого оборудования.

Создание новых лакокрасочных материалов пред

определяет существенные и з менения аппаратур.но

технологического оформления лакокрасочных произ

водств. Институт первым в х имической промышлен

ности применил пульсационную колонну в качестве

реакционного аппарата непрерывного действия.

Опытная установка непрерывного процесса синте

за эпоксидных смол в пульсационных колоннах

уже начала функционировать. Со з дан метод полу

чения эпоксидированного соевого масла на таком

же оборудовании .

·

Разрабатывается непрерывный процесс про и звод

ст ва эмалей на высокопроизводительном дисперги

рующем оборудовании с применением однопигмент

ных паст и систем автоматизированного расчета

рецептур с помощью ЭВМ. Все эти р аб оты явятся

основой при проектировании крупнотонн а жных

производств.

В ГИПИ ЛКП создано специа л из ированное под- .

разделение по разработке прогрессивных м етодов

фильтрования.

Важная проблема в технологии производства

эмалеfr - оптимизация процесса диспергирования .

Интересным направлением в решении этой пробле

мы является разрабатываемые Ярфилиалом техно

логия электромагнитного измельчения и конструк

ция аппаратов. Однако слабая организация этих

работ до настоящего времени не позволила опре

делить области и масштабы исполь з ования · этого

способа. Институтом планируется расширение ис

следований по этой проблеме, включая разработку

мелющих тел , усовершенствование конструкций и

технологическ11х реж11мов .

Большое внимание удел яется созданию новых не

прерывных проц~ ссов получения порошковых кра

сок на баз е высоко э ффективны х аппаратов непре

рывного дей ств и я, н а п р имер шнековых смесителей

твп а СНД.

Нами н а ме·ча ется серьез ное ув еJiичение объема

работ по автоматизации и механизации лакокра

сочны х произ водств. Б удут ра з рабатываться и внед

ряться системы автоматического управления цехом

алкидны х лаков, те х нологическими процессами по

л у чения эпоксидных с мол , прои зв одства пигментной

двуокиси титана и Др. Уже сейчас начаты работы

по созданию схем механи з ации лакокрасочных про

изводств, включающих системы з агрузки сырья, вы

грузки и фасовки готовой продукции, транспорти

ровки и складирования с применением ЭВМ .

Но никакие технологические процессы не могут

считаться оптимальными , ес л и не решаются вопро

сы максимальной ликвидации загря з нений окр,у

жающей среды. Поэтому институт разрабатывает

безотходные технологические процессы с полным

водооборотом, регенерацией сточных вод и утилиза

цией отходов .

Следует отметить, что экспериментальная база

ГИПИ ЛКП недостаточно оснащена современной

аппаратурой и средствам и ко н троля, например, ре

акторами с универсальной обвязкой, дозирующими

устройствами, приборами автоматического контро

ля качественных параметров (таких, как степень

переэтерификации, кислотное число, дисперсность

и др.). Отсутствуют лабораторные установки для

отработки техf(ологии f!анесения мебельных лаков,

материалов для рулонного металла, отверждаемых

УФ-лучами и др. Выход из создавшегося положе

ния - в укреплении экспериментальной базы инсти

тута, реконструкции его лабораторных корпусов,

в создании новых экспериментально-наработочных

баз в филиалах. Наиболее ощутимый эффект мы

можем получить за счет внедрения в 1,1рактику ра

боты института методов математического модели

рования и масштабирования, что позволит от лабо

раторных исследований перейти непосредственно к

промышленному производству .

Создание новых высокопроизводительных лако

красочных производств существенно сдерживается

нехваткой необходимого оборудования и приборов :

экструдеров, п л еночны х аппар а тов, реакторов с

электроинду к пионным обогревом, вискозиметров не

прерывного действия , многоканальных анализато

ров переэтерификации и многи х других . Миннефте

химмаш и Минприбор уделяют крайне мало внима

ния разработ к е и выпуску специального оборудова

ния для лакокрасочной промышленности .

Как уже отмечалось*, большой резерв ускорения

технического прогресса кроется в правильном рас

пределении исследований и работ по внедрению

между институтом и ЦЗЛ заводов, а т а кже в рас

ширении сотрудничества с институтами АН СССР

и кафедрами ведущи х ВУЗ и в укреплении связей и

специализации исследований с соответствующими

организациями стран - членов СЭВ.

Организация и ра з витие прои з водства новых ла

кокрасочных материалов диктуется требованиями

* К уд р я вц ев Б. Б. «Лакокрасочные материалы и их

применение>>, 1974 , No 2, с . 3-8.

7

ведущих отраслей народного хозяйства; с другой

стороны, возможности их производства в значитель

ной степени определяются уровнем развития хими

ческой и нефтехимической промышленности, являю

щейся нашей сырьевой базой.

Для обеспечения научно -технического прогресса

подотрасли потребуется проведение большого объ

ема научно-исследовательских работ, которые

должны базироваться на разработке фундаменталь

ных теоретических основ лакокрасочных процессов,

включающих следующие направления:

а) создание комплекса показателей, определяю

щих эксплуатационные характер истики лакокра

сочных матер и алов, ра з работка на основе этих по

казателей систем машинного хранения и выбора не

обходимого материала, что позволит высвободить

научные силы для решения новых принципиальных

задач;

б) создание на основе системы упомянутых пока

зателей уравнений связи свойств лакокрасочных

материалов с их эксплуатационными характери-

стиками и тем самым создание базы для прогнози

рующей системы зависимости состава материала от

его экспл у атационных свойств;

в) выяв л ение оптимальных условий протекания

технологических процессо в для создания высокоэф

фективных комплексно-автоматизированных и

практически безотходных лакокрасочных произ

водств;

г) резкое повышение количества работ на уров

не изобретений, а также патентно- и лицензионно

способных. Успешному решению этих вопросов, ко

торое по зв олит не только «догонять», но и созда

вать материалы на более высоком техническом

уровне, будет способствовать создание в институте

уже в текущем году специального подразделения

поисковых и теоретических работ, которое должно

вести работу в контакте с академическими институ

тами и кафедрами ВУЗ.

Вопросы развития исследований в области мине

ральных пигментов, а также проектных работ в

институте послужат предметом отдельных статей.

" Лакокрасочные

ма:mерuалы u nолуnродук111ы

у дк 667.612:678.764 .43:66.099.5:658.513.3:517

Вьибор состава пленкообразующего для nороwковой акриловой

краски методом м,атематическоrо1 планирования эксперимента

Л. В. КОЗЛОВ, С. С. ДРЕЗЕЛЬС, М. М. АДЛЕРБЕР1Г, Г. А. ФЕТИСОВ,

Ф. М. СМЕХОВ, Е. Б. МАНУСОВ

(ГИПИ ЛКП)

п рименяемые в лакокрасочных покрытия х акрило

вые пленкообразующие [ 1] представляют собой

в основном многокомпон ен тные системы, получен

ные сополимеризацией двух, трех и более мономе

ров [2]. Выбор оптимального состава таких слож

ных систем обычно требует большого числа экспе

риментов. Для решения подобных проблем не

сомненный инте р ес пр едст авляет прим енение мето

да мат е матического планирования экс п е римента,

позволяющего знач'ит ельно сократить число необ

ходимых опытов.

Ниже представлен опыт математического плани

рования эксперимента при разработке рецептур

акриловых сополимеров для поро шко вых красок.

Была рассмотрена задача оптимизации соотноше -

8

ния концентраций мономеров* для получения сопо

лимера с высокими физико-механическими свой

ствами .

На основании априорной информации о влиянии

Х'имического состава сополимера на его свойства

выбраны 5 независимых факторов:

-

соотноше ние между концентрациями СТ и

ММА-х 1 ;

-

соотношение между концентрацией СТ и ММА

и концентрацией БМА - х2;

-

соотно шение между концентрацией БМА и

концентрацией всех мономеров - хз;

''' Стирол (СТ), метилмет а крилат (ММА) , бути л метак рил ат

(БМА), бути ла~рилат (БА), глиц11дилметакрилат (ГМА) .

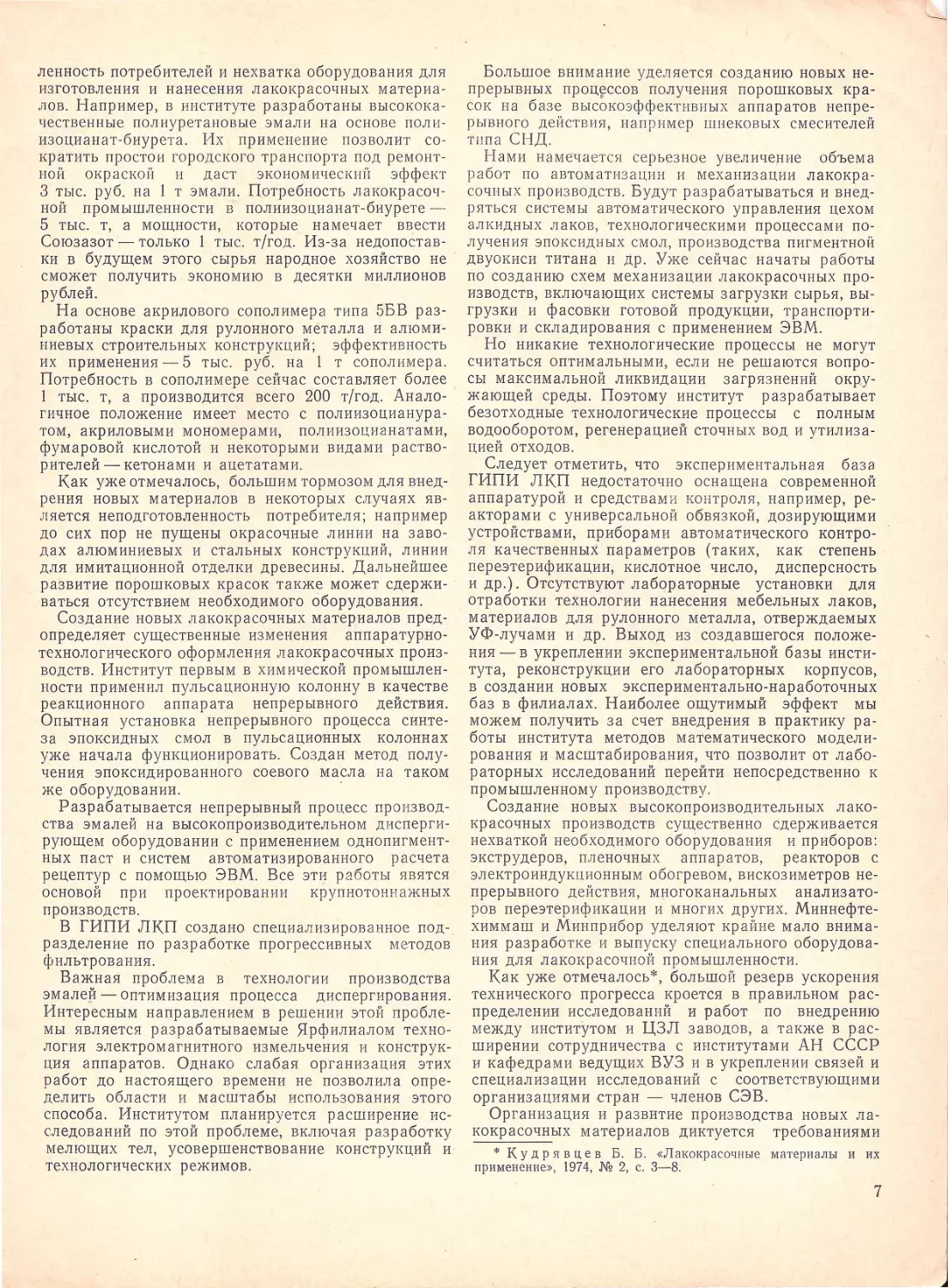

Таблица 1

Х3

х51У11У21Уз1У41У51YG1У71_Ys1У91У10

Основной уровень

1,4 2,5 0,25 О, J 0,04

Интервал варьи рования

0,9 0,75 0,05 0,05 0,0 15

Верхний уровень «-!-1»

2,3 3,25 0,3 О, 15 0,055

Нижний уровень «-1»

0,5 1, 75 0,2 0,05 0,025

Кодированные значе н ия Х1

Х2ХзХ4Х5

факторов

Опыты

1

-

1-1

-

1-1

-

1 98,8 37 >50 0,86 4,5 0,31 42,0 103 25 320

2

-

1-1

-t1 +1 -1 100

42 >50 0,86 4,5 0,39 39,0 117 41 240

3

+1 -1

+1-1+195,830

1 0,80 11,0 О,13 37,5 74 20 200

4

-

1-1

-

1+1+1100

37 >50 0,92 9,0 О,17 36,0 83 35

20

5

-1

+1+1+1-1100

32 >50 0,66 2,7 0,32 48,5 11 6 39 150

6

-

1 +1 -t-1

-

1+1

7

+1

+1 -1

-t- ]

-

1

8

+1

-1

+1 -1

-1

9

+1+1-1

-1

-

1

10

-1

+1 -1

-

1+1

11

+1 -1

-1+1+1

12

+1

+1

+1+1+1

-

соотношение между концентрацией ГМА и

кон центрацией всех мономеров - х4 ;

-

соотношение между концентрацией инициато

ра и регулятора и концентра цией всех мономеров -

Х5.

По результатам предварительных опытов для вы

бранных факторов были назначены 2 уровня их из

менения (верхний уровень обозначается в дальней

шем «+1», нижний «-1»).

Изучали влияние выбранных факторов на изме

нение следующих свойств сополимеров:

-

конверсия (весовым методом, %) - Yi:

-

стойкость к ударным нагрузкам (прибор YI-A,

КГС·СМ) -у2;

эластичность (по ШГ, мм) -уз;

твердость (М-3) -у4;

растекаемость (150 °С, 30 мин, см) -у5 ;

характеристическая вязкость (дл/г) - у6 ;

температура стеклования (ДТА , 0С) - у7 ;

температура текучести (ДТА, 0С) - у8 ;

разрывная прочность (динамометр типа Поля-

ни, кгс/см2) -у9;

-

относительное удлинение при разрыве (дина

мометр типа Поляни, %) -Yio.

Для решения вопроса об оптимальных соотноше

ниях концентраций мономеров была использован11

расширенная ортогональная матрица планирования,

У1

У2

У4

99,5 25 >50 1,00 5,5 О, 19 47,2 93

1

5

85,2 10 >50 1,00 5,0 0,25 52,7 93

3

8

86,7 35 >50 0,84 9,5 О, 16 30,7 81 39 240

82,4 20 >50 0,90 7,5 0,20 47,7 92

3

10

96,4 10 >50 0,94 5,5 о, 19 46,7 95

2

5

99,2 30 >50 1,00 11,0 О,14 45,5 76 54

20

93,2 12

>50 0,99 10,5 О, 18 42,7 86

1

3

У5

которая для пяти 2-уровневых факторов включала

12 вариантов рецептур [3, с. 9] . Матрица планиро

вания, условия проведения экспериментов и резуль

таты п риведены в табл. 1. Предварительно были

подобраны условия сополимеризации, обеспечиваю

щие полноту прохождения реакции . Сополимеры

были получены лаковым способом в растворе бу

тилацетата . В качестве инициатора использовали

перекись бензоила, а регулятора мол. веса - третич

ный додецилмеркаптан . Чтобы избежать экзотер

мического подъема температуры, применяли 3 - пор

ционную загрузку инициатора в реакционную мас

су. Температура сополимеризации во всех случаях

была постоянной, равной 90 °С. Функциональным

мономером служил глицидилметакрилат .

Для получения линейного приближенного уравне

ния связи между изучаемыми факторами и свой

ствами полученных сополимеров была выполнена

математико-статистическая обработка результатов

экспериментов. На первом этапе необходимо было

выделить среди изучаемых свойств сополимеров

главные, по которым возможно решить задачу опти

миза ц ии . Логйческий анализ результатов табл. 1

позволяет сделать следующее заключение: конвер

сия (у 1 ), стойкость к ударным нагрузкам (у2 ), эла

стичность (уз) и твердость (у 4) изменяются в преде

лах ошибки их измерений, т . е. не отражают воз-

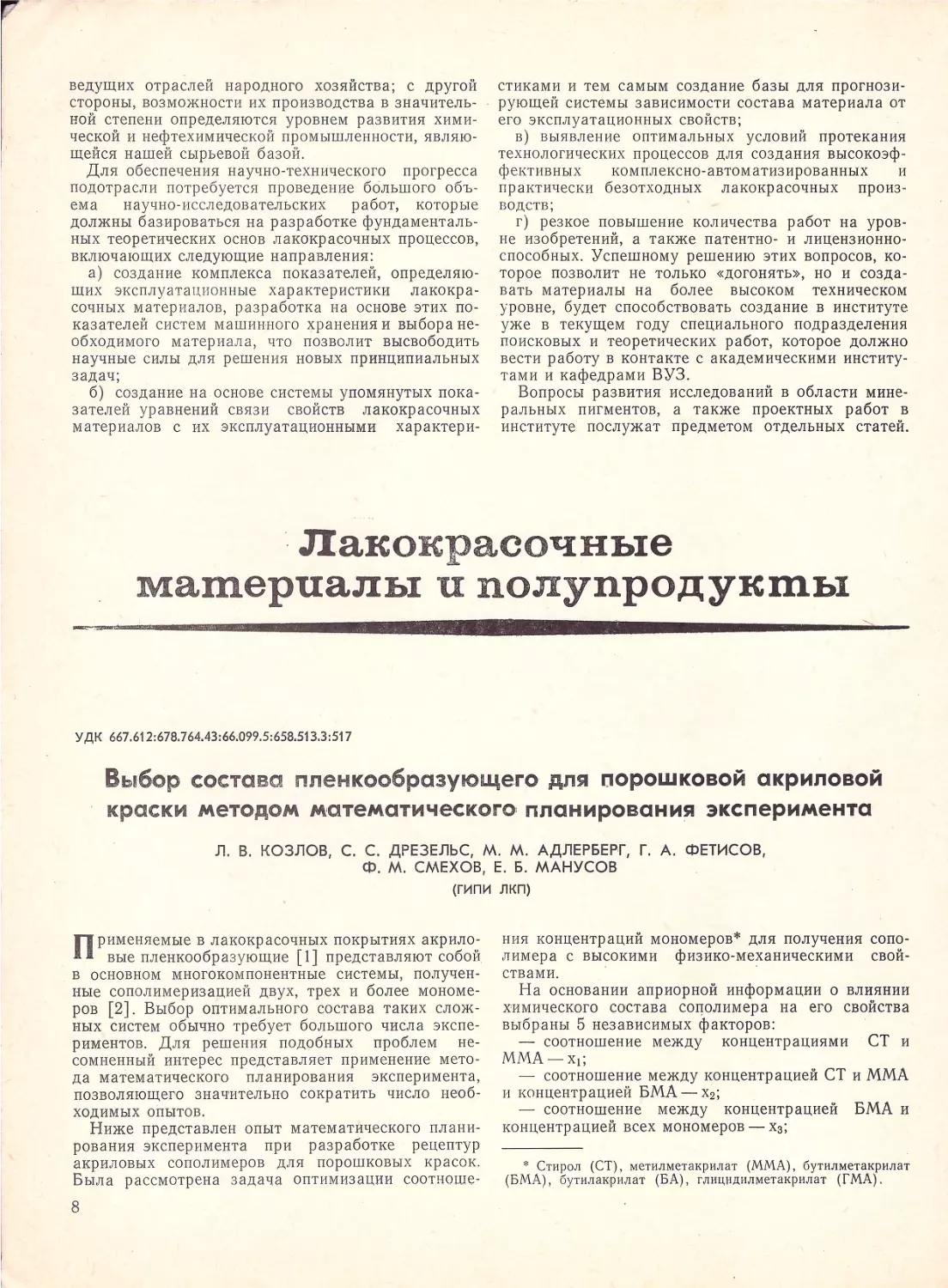

Таблица 2

У6

У7

Ys

У9

.

У1

1

+О,457

-0,288

-0,170

+0,239

-

0,12 1

+0,270

-t-0,446

У2

1

- 0,457

-0,041

+ 0,329

-

0 ,626*

+0,211

+О,821*

У4

1

+0,389

- 0,464

+О,050

- 0,506

-

0,360

УБ

1

- 0,827*

-

0,485

-0,901''

+0,120

У6

1

+ 0,205

+0,957*

+о, 178

У7

1

+0,314

-

0,503*

Ys

1

+0,060

Уэ

1

2-927

9

действия факторов (Х 1 ) . Деформационно-прочност

ные свойства - разрывная прочность (у9) и относи

тельное удлинение (у 10 ) реагируют на изменение

фактора Х2 (соотношение между суммой «жестких»

и «мягких » мономеров). По х арактеру разрыва вы

деляются две гр уппы сополимеро в. Одни рецептуры

способствовали получению х рупки х систем (опы

тыNo6,7,9,10,12,вкоторыхХ2былнауровне

«+ 1», т. е . составлял 3,25), другие - более прочных

и эластичных продуктов (опыты, в которых Х2 был

на уровне «-1», т. е. составлял 1,75). Подобный

логический анализ результатов опытов не позволяет

отдать предпочтение какому-либо одному из рас

смотренных показателей.

Более формализованный выбор критерия оптими

зации выполнен путем вычисления коэффициентов.

парной корреляции между изучаемыми выходными

параметрами, значения которых представлены в

табл. 2.

При 5% уровне значимости значимыми [4,

с. 379] являются коэффициенты, большие 0,497

(в таблице они обозначены *) .

Таким образом, можно было выделить две груп

пы свойств: 1 - температура стеклования, стойкость

к удар·ным нагрузкам и разрывная прочность, при

чем с увеличением температуры стеклования на

блюдается уменьшение стойкости к ударным на

грузкам и разрывной прочности; 2 - характери

стическая вязкость, температура текучести, расте

каемость, причем чем выше вязкость, тем выше

температура текучести и меньше растекаемость.

Для параметра качества у6 подсчитано уравнение

связи с изучаемыми факторами в форме линейной

зависимости:

у6 = 0,222- О,043Х1 + О,004Х2 + O,OIX3 +

+ О,022Х4 -0,074Х5

(1)

Статистическая значимость коэффициентов ре

грессии в уравнении ( 1) была оценена по t-крите

рию [3, с. 13, 55]. Ошибка в определении коэффи

циентов регрессии составляла ""'0,007. Статистиче

ски значимыми оказались 1юэффициенты регрессии

при переменных Х1 , Х4 и Х5. При этом наибольшее

значение имеет коэффициент при Xs (-0,074), что

указывает на доминирующее влияние этого факто

ра. Отсюда следует, что получение сополимера с не

обходимым молекулярным весом в данном случае

можно провести без изменения состава сополимера,

варьируя только концентрации инициатора и обры

вателя цепи.

Адекватность линейного представления результа

тов была проверена по критерию Фишера [3, с. 56].

При этом дисперсия адекватности составляла для

Yu 0,003 с числом степеней свободы f=9, а диспер

сия воспроизводимости 0,0057 с числом степеней

сrободы 12. Рас с чи ·rанное значение Р-критерия ока

залось меньше табличного, что позволило сделать

за1<лrочение об адекватности линейной модели экс

периментальным данным.

Зависимость температуры стеклования сополиме

ра от факторов Х1 (i= 1, 2, 3, 4, 5) можно предста

nить следующим уравнением:

у7 = 43,042- 3,625Х1 + 4,583Х2 - 2,083Х3 +-

(2)

Ошибка в определении коэффициентов регрессии

для параметра у7 составляла 0,673. Статистически

значимыми по t-критерию оказались коэффициенты

при переменных Х 1 , Х2 , Х3 . В рассматриваемом

уравнении для у7 наибольшее значение имеет коэф- ,

фициент при Х 2 ( 4,583).

Адекватность линейного представления экспери

ыентальных данных уравнением (2) была показана

rю критерию Фишера.

Уравнение для параметра У1 было использовано

при выборе оптимального состава сополимера ме

тодом крутого восхождения. С этой целью стан

дартным методом [3, с. 16] были рас-считаны шаги

крутого восхождения для фаюгоров со значимыми

коэффициентами.

Реализация новых условий дала возможность син

тезировать два сополимера с температурами стек

лования 48 и 54°С, удовлетворительные по своим

физико-механическим свойствам.

Таким образом, в результате проведенной рабо

ты были найдены методом математического пла~-rи

рования эксперимента оптимальные составы плен

иообразующего для порошковых красок.

ЛИТЕРАТУРА

1. Gerhart Н. L" Parker Е . Е. Ind. Eng. Chem"

1967, v. 59, No 8, р. 43-55.

2.GrаhатN.В.е.а.Offic. Digest,1965,v.37,No489,

р. 1228-1237; Taylor J. R" Price Т. I. J. Oil

Colour Chem. Assoc" 1967, v. 50, No 2, . р. 139-145.

3. Б и р ю к о в В. В. Практическое руководство по при

менению математических методов планирования экспе

римента для поиска ·оптимальных условий вУмногофак

торных процессах. Рига, «Зинатне», 1969. 79 J c.

4. Н ал и м о в В. В. Применение математической стати

стики при анализе вещества. М" Физматгиз, 1960. 400Лс.

УДК 541 .1 83 .03 :678.764.43 +667.622 .118 .22

Адсорбция водорастворимых а~криловых сополимеров

на пигментной двуокиси титана

Т. С. КРАСОТИНА, М. И. ИВАНОВА, П. И. ЕРМИЛОВ

(Ярославский политехнический институт)

В настоящее время все большее значен ие приоб -

ретают лакокрасочные материалы, не содержа

щие органических растворителей - порош ковые и

водные краски . Ра з новидностью таких материалов

являются грунты и эмали на основ е водораствори

мых синтетически х смол [ 1, с. 149-185]. Их свой

ства , так же как и свойства пигмен тированных ор

ганорастворимых систем, во многом зависят от

адсорбционного взаимодействия связующего с пиг

ментом, исследование которого позволяет опреде

лить оптим аль ные условия изготовления лакокра

сочных композиций с улучшенными свойствами .

Кроме того, изучение адсорбции водорастворимых

синтетических пленкообразующи х на твердой по

верхности и влияния на нее р азличных факторов

нредставляет теоретический интерес, так как боль

шинство пленкообразующих водорастворимого типа

относится к классу поли(олиго)электролитов, для

которых эти вопросы исследованы явно недостаточ

но и освещены только в смежных областях [2; 3,

с. 64].

Нами исследовались адсорбция акриловых со

полимеров с различными функциональными груп

пами и разного мол. веса на пигментной двуокиси

титана из водных растворов, а т ак же природа вза и

модействия акриловых сополимеров в ионной форме

с поверхностью пигмента.

Были синтезированы модельные водорастворим ые сополи

меры N-метилолметаК<риламида (МММА), метакриловой кис

лоты (МАК) и бутилакрилата (БА), методика синтеза и свой

ства которых описаны ранее [4]. Выбор данных сополимер ов

обусловлен высокими з ащитными и декоративными свойства

ми покрытий, пол учаемых на их основе методом электроосаж

дения [5], и п ерспективой их использования в к ачестве свп·

зующих в лакокрасочной про мышленности.

Состав и свойства использованных в работе сополимеров

приведены в таблице.

. Образцы

сополимер ов не подв ~ргали фракцион ированию,

так как пленкообразующие дан н ого тип а и меют достаточн о

высокую степень однородности по составу и величине мол. ве-

са [4]. Среднечисловой мол. вес образцов (М~, ) определяли

эбуллиоскоп ическим м етодом. Синтезированные сополимеры

очищали от примесей и мономеров петролейным эфиром. Их

водные растворы готовили на оснgве 60 %-ных растворов в

.

Состав исходной смеси мономеров,

Кислотное число ,

Номер

%

мг КОН/г

образца

МАК 1 МММА

1

БА

Вычислено J Н айдено

1

10

18

72

65, 1

70,2

2

10

18

72

65, 1

67,0

3

10

18

72

65, 1

72,3

4

7

18

75

45 ,6

50, 1

5

14

18

68

91, 1

98,7

6

10

-

90

65, 1

66,0

7

12,2

-

87,8

79,4

84,0

2*

и з опропилов ом спирте путем нейтрализации три этиламином и з

р асчета 1 моль три этилами н а н а 1 моль кислоты.

В качестве пигмента была вь1 {)р11на дв уокись титана ру

тильн ой модификации Кгопоs RN-56 (фирма Titaпgesel ls cl1 afl)

с обработанной алюмосиликатом поверхностью, применяемая

для изготовлен ия элект рофорезных эмалей и гр у нтов ввиду по

нил::енного содержан ия водораствори мых солей (О, 1%) и бол ь

шои дисперсности ( уд. поверхност ь SБэт = 9, 1 м2/r) .

Адсорбцию проводили путем перемешив а ния в стеклянных

пробирках навески пигмента в в одном раствор е пленкообра

зующего . Перед адсорбцией образцы пигмента сушили при

180 °С до посто янн ой массы. Измен ение концентраци и раство р а

в результате адсор бции определ яли пр и по мощи рефрактомет

ра типа ИРФ-23 пр и 20±0,1 °С. Величину адсорбции рассчи ты

вали по разности исходной и равновесной концентраций. Вре

мя установления адсорбционного р авновес и я, определен н ое

эксперимент ально, 1-2 ч.

Характер взаимодействия сополимеров с поверхностью

двуокиси титана изучался методами десорбции и ИК спектро

скопии. Десорбция пров одилась путем трехкратной отмывки

образцоп ди стилли рованной водой (продолжительность к аж

дой отмывки 10 ч ) при непрерывном п еремешивании. Конец

отмыв к и контролиро вали рефракто метрически.

Для спектрального исследования п орошок рутила прессо

вали в виде таблеток с KB r. Спектры за пи с ы вались на ин фра

красном спектрофотометре UR-10 с призмой из NaCI. Для

компенсации рассея ния излучения обра зцами в луче ср авн ения

спектрофотометра была постав лена диа фрагма.

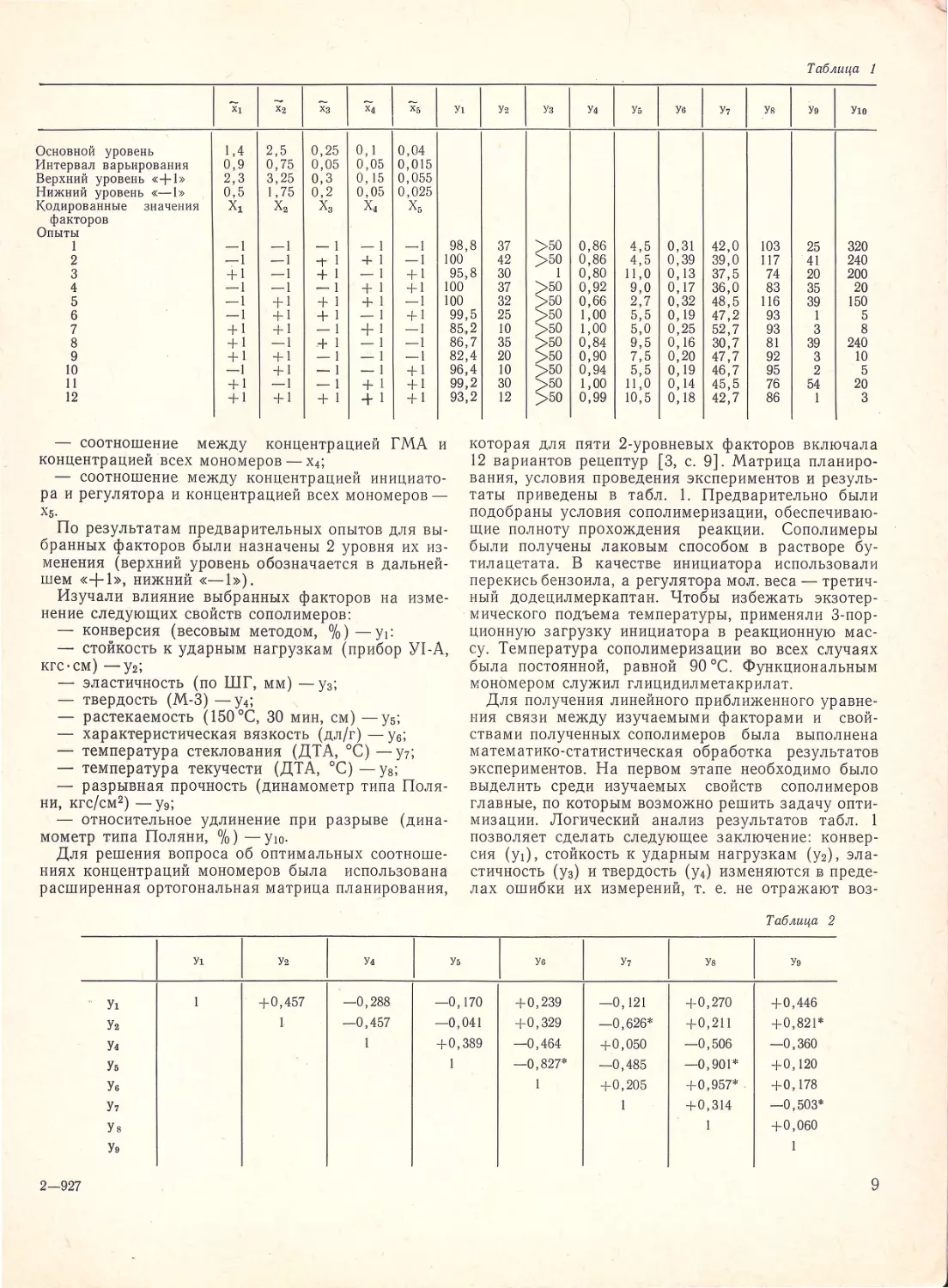

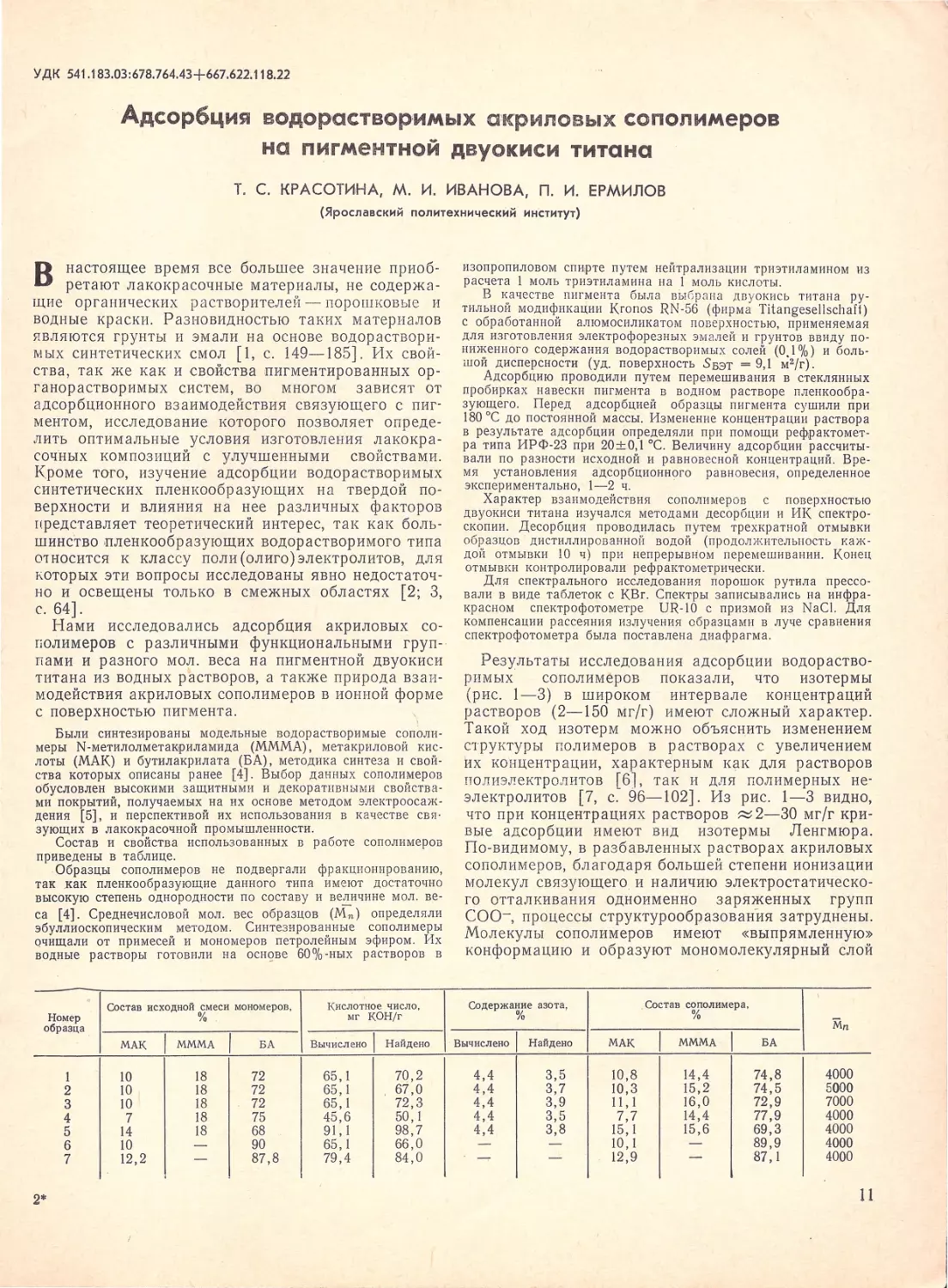

Результаты и сследования адсорбции водораство

рим ых

сополимеров показ ал и, что изотер мы

(рис. 1- 3) в широком интервале концентраций

р астворов (2 - 150 мг/г) имеют сложный характер .

Такой ход изотерм можно объясн.ить изменением

струк туры полиме ров в растворах с увеличением

Их концентр ации, характерным как для растворов

полиэлектр олитов [6], так и дл я полимерных не

электролитов [7, с. 96-102]. Из рис. 1-3 видно,

что при концентрациях растворов ~ 2- 30 мг/г кри

в ы е адсорбции имеют вид из отермы Ленгмюра .

По-видимому, в разбавленных раствора х акриловых

сополимеров, бла годаря большей степени иониза ции

молекул связующего и наличию электростатическо

го отталкиван ия одноименно заряженных групп

СОО-, процессы структурообразованИя затруднены .

Молекулы сополимеров имеют «выпрямленную»

конформацию и обра зуют мономолекулярный слой

1

Содержание азота,

. Сос тав

сополимера ,

%

%

Мп

Вычислено 1 Найдено

МАК 1 МММА

1

БА

4,4

3,5

10,8

14,4

74,8

4000

4,4

3,7

10,3

15,2

74,5

5000

4,4

3,9

11 ,1

16,0

72,9

7000

4,4

3,5

7,7

14,4

77,9

4000

4,4

3,8

15, 1

15,6

69,3

4000

-

-

10, 1

-

89,9

4000

-

-

12, 9

-

87, 1

4000

11

3

z

о

га

чо

60

80

100

120

140 Ср,мг/г

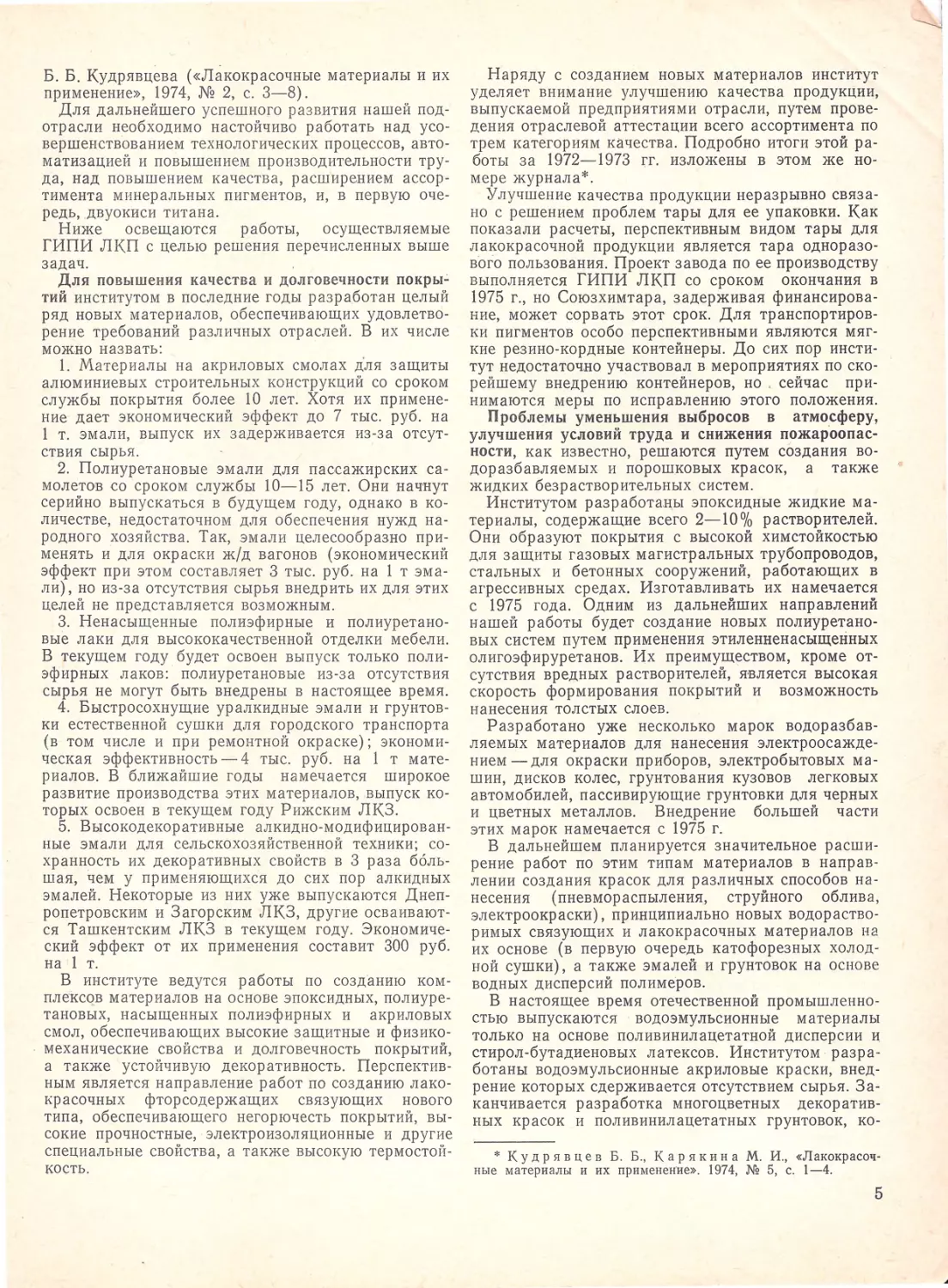

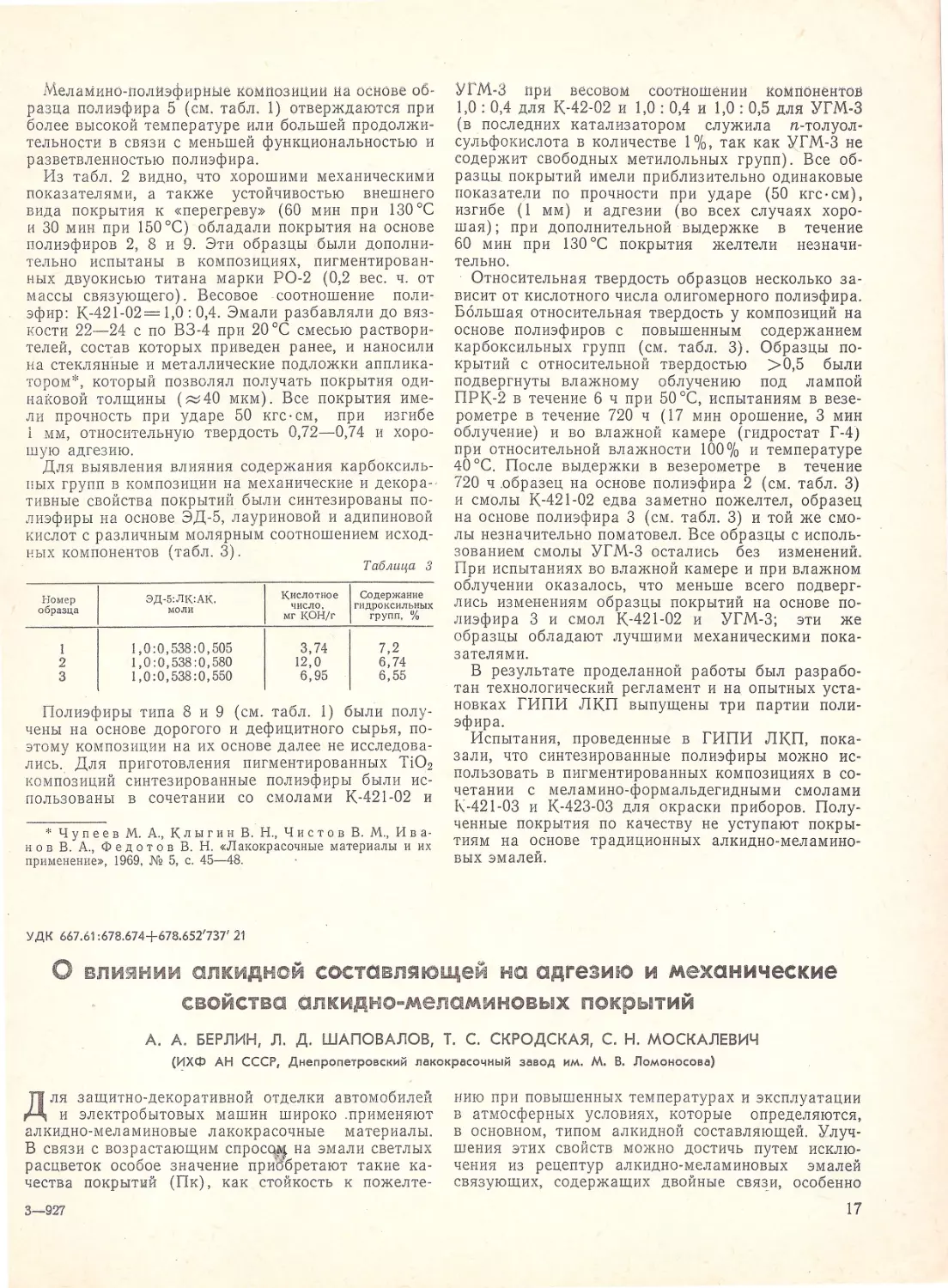

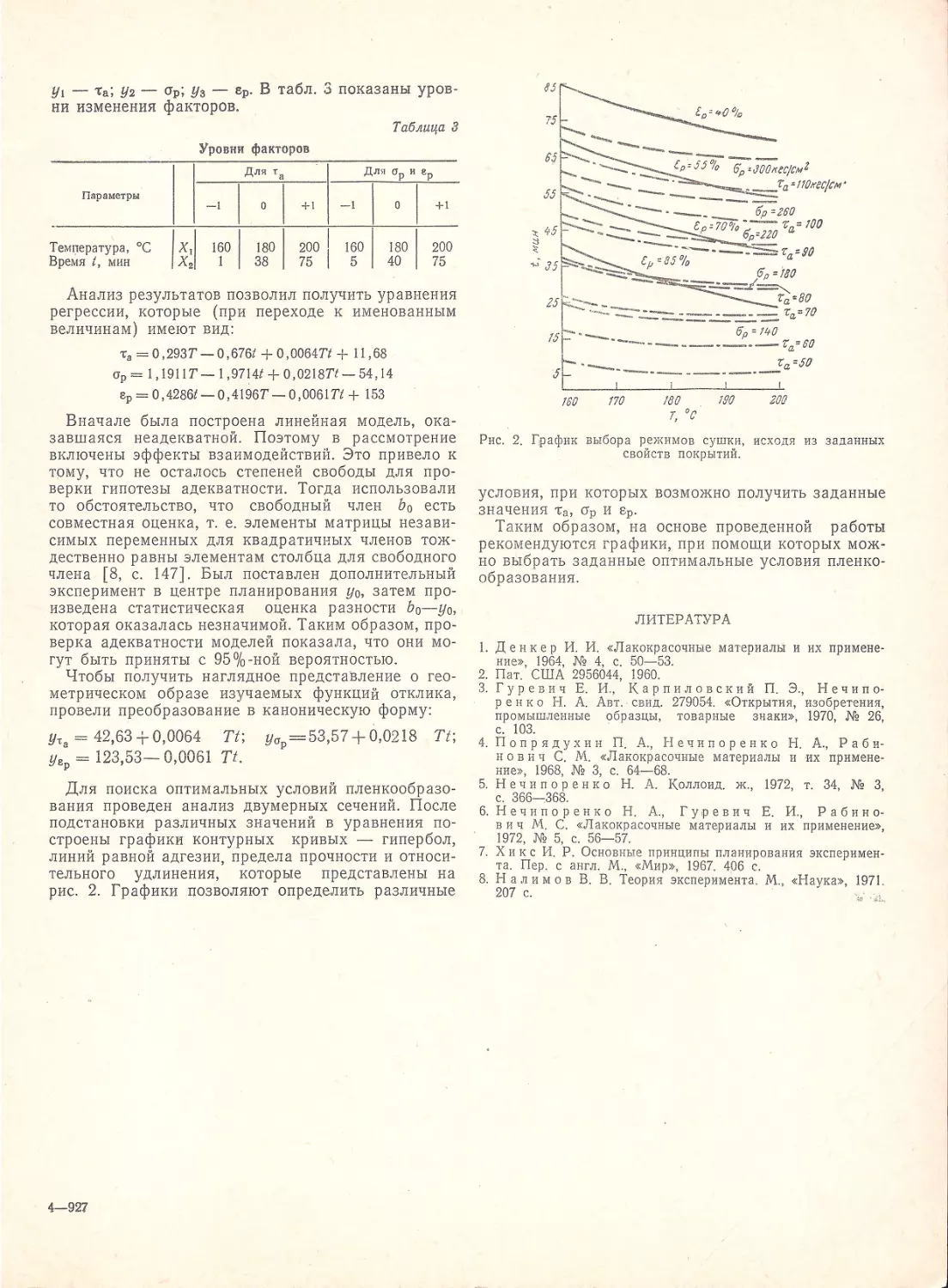

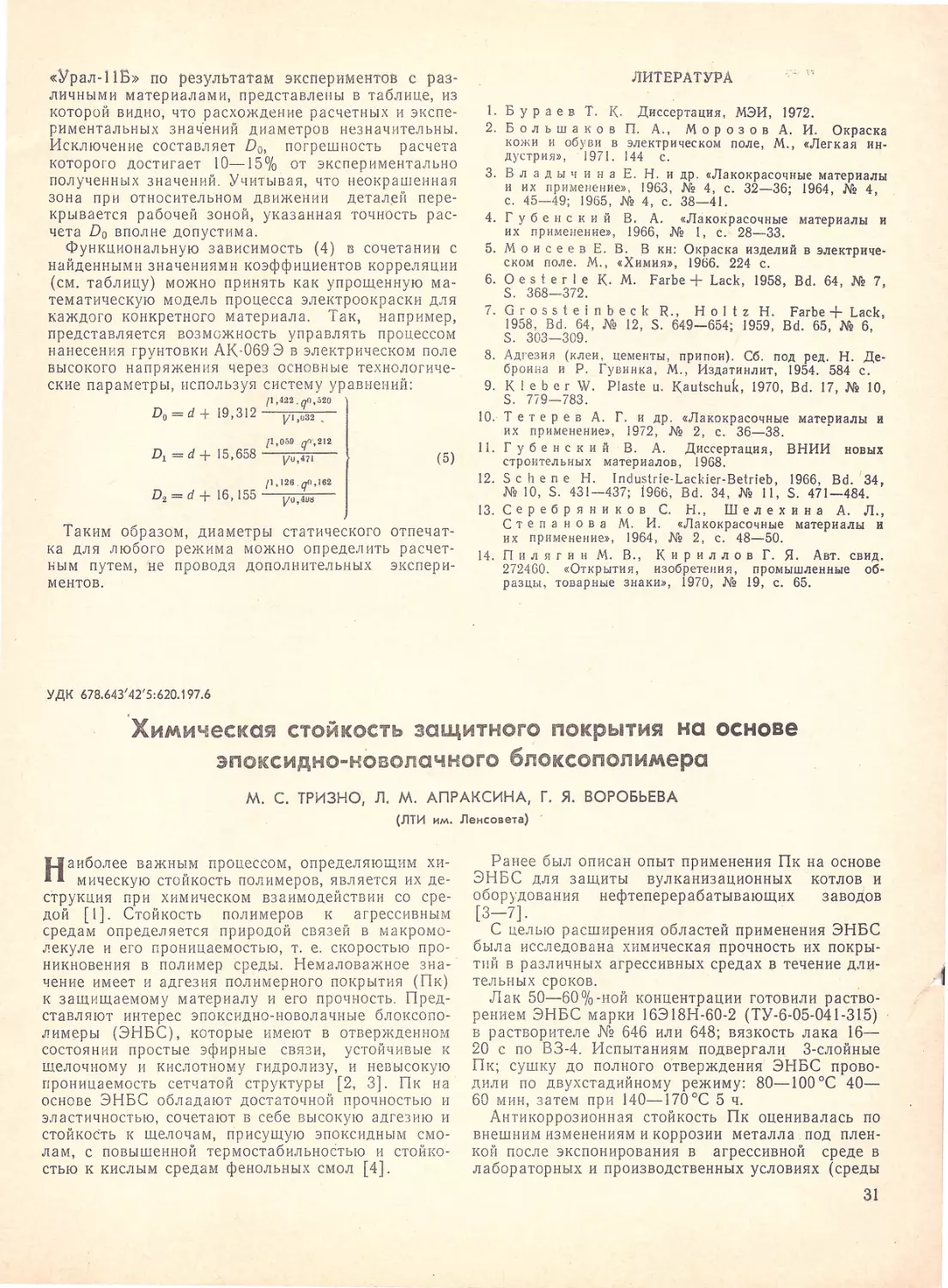

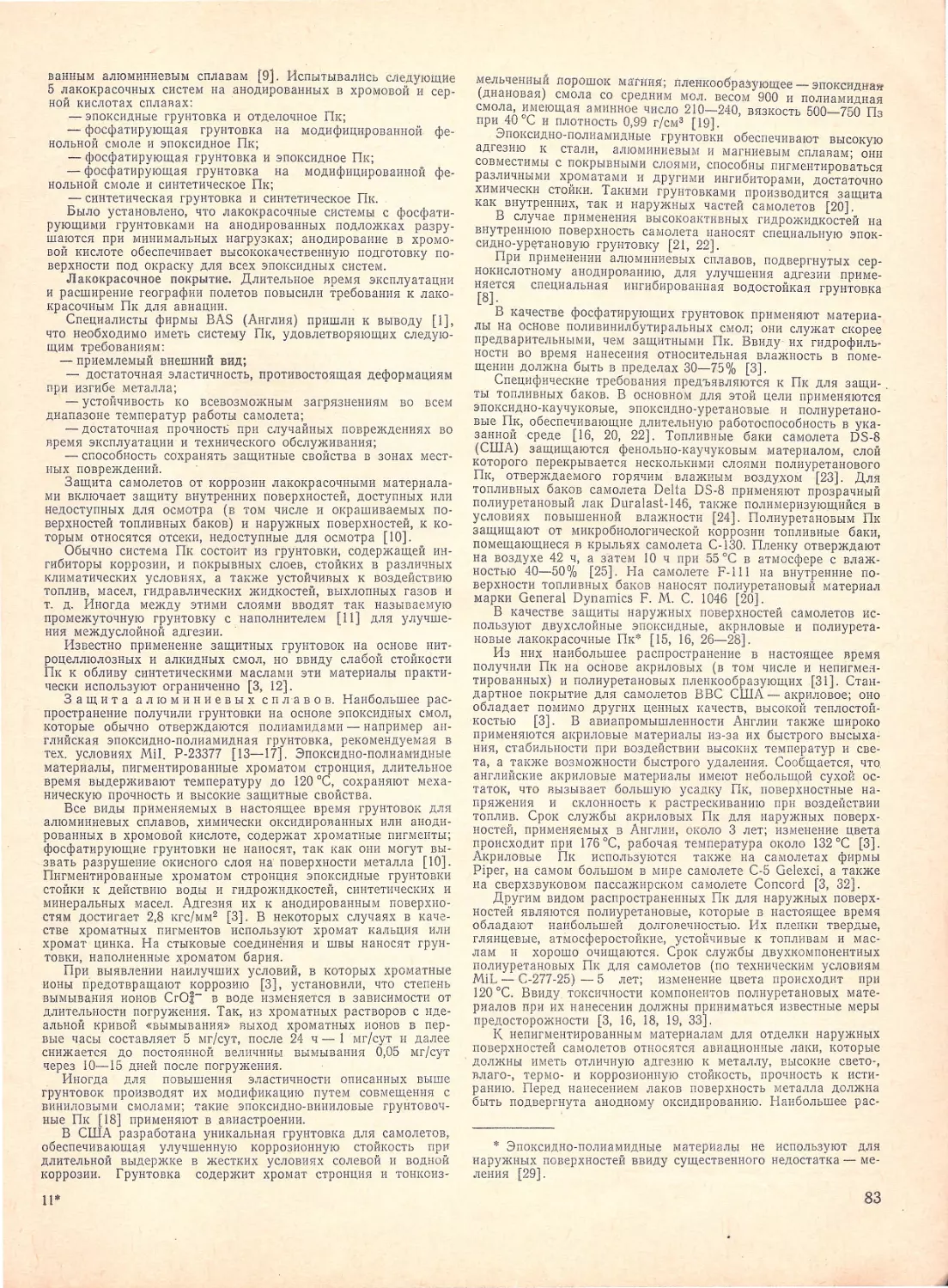

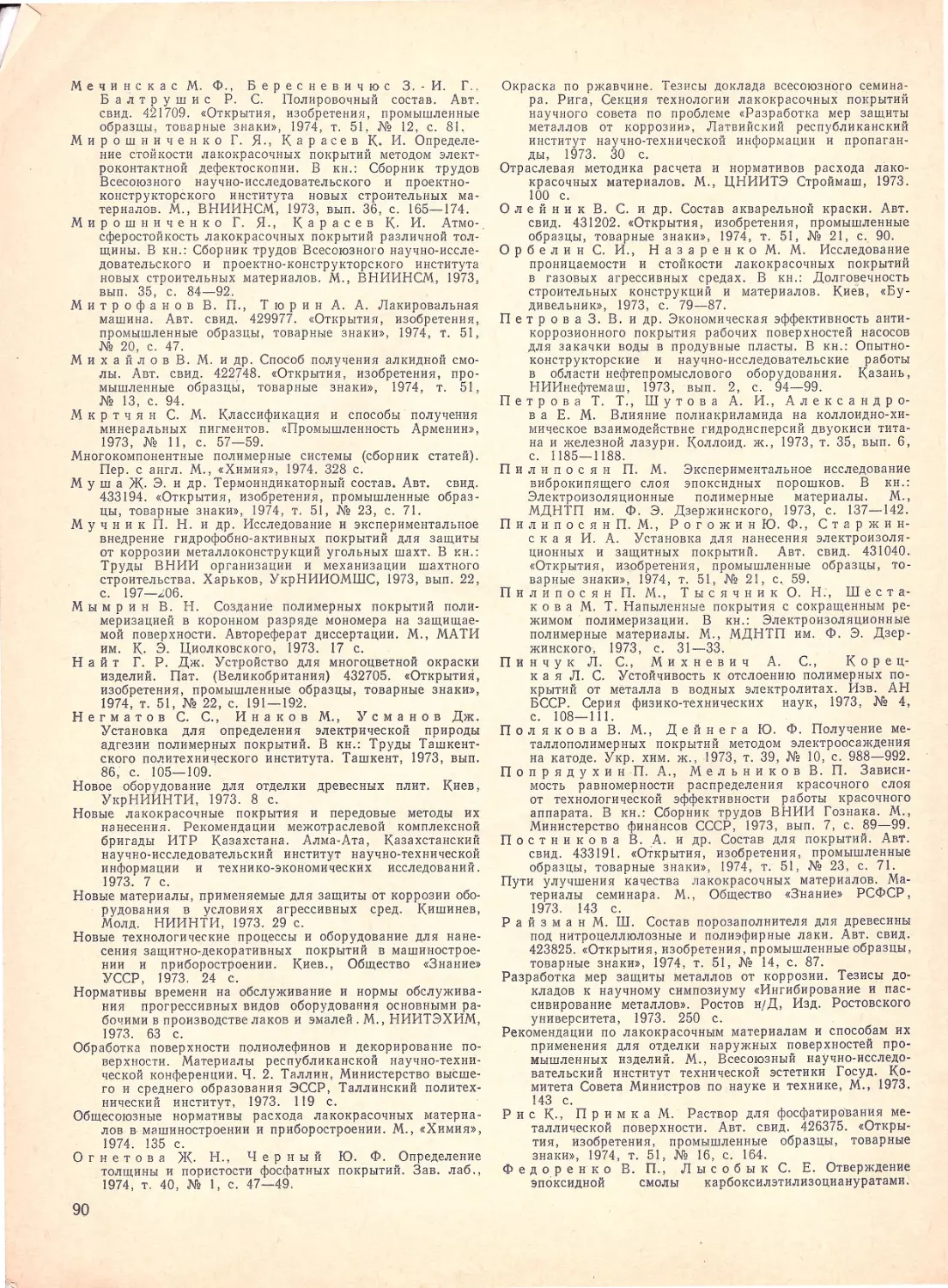

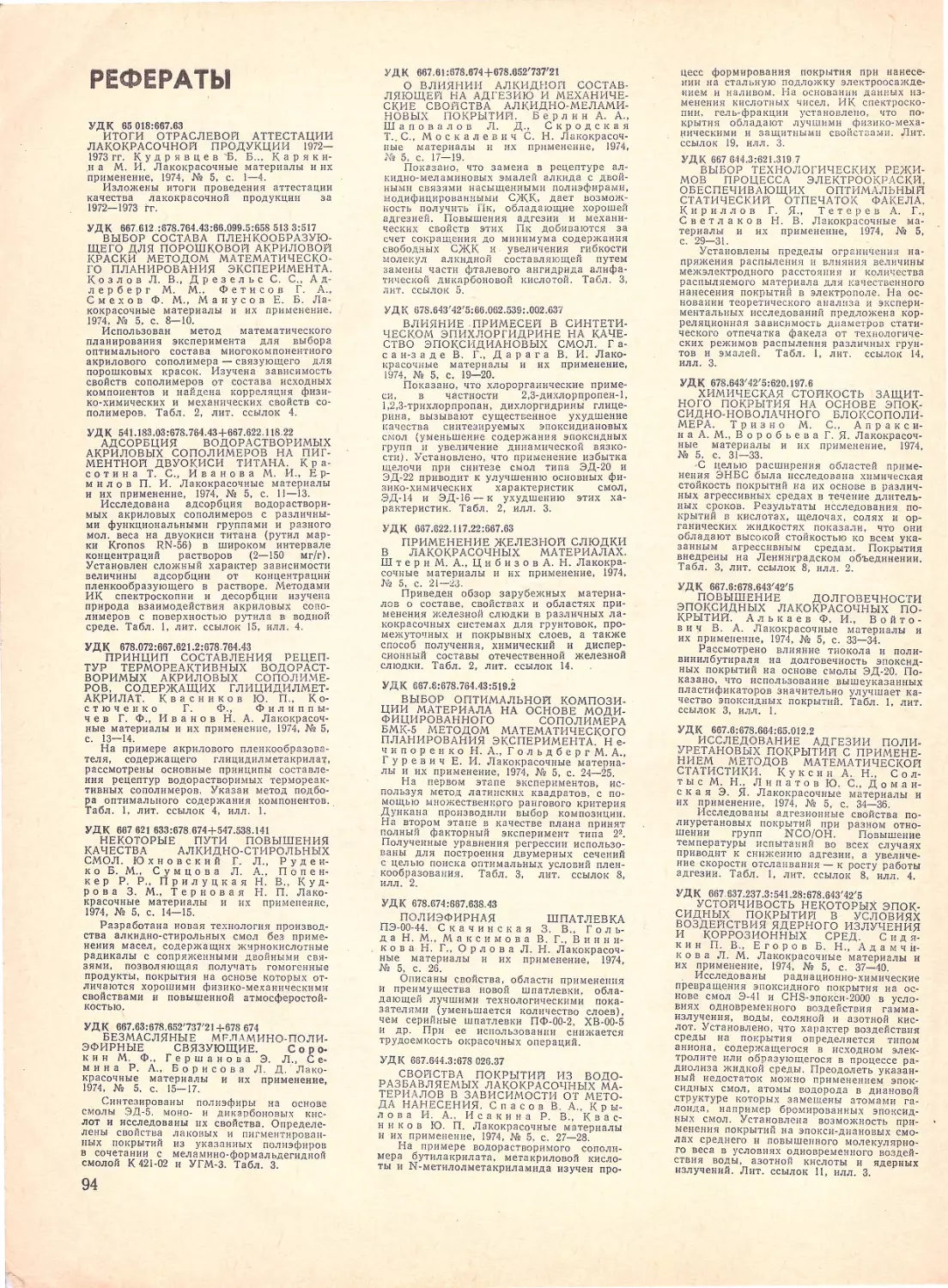

Рис . 1. Изотермы адсорбции акриловых соп олимеров разного

мол. веса из водных растворов на ТЮ 2 :

1-обр. 3 (Mn = 7000); 2-обр. 2 (М~= БООО); 3-обр. 1 (М-;;-= 4000) .

на поверхности адсорбента . При дальнейшем уве

личении концентрации растворов наблюдается по

степенное увеличение адсорбции, прохождение ее

через максимум и .последующее снижение . Кривые

адсорбции с максимумами в настоящее время опи

саны в литературе для полимеров и олигомеров

неэлектролитного типа [7- 9]. Такой ход изотерм

объясняется образованием ассоциатов молекул в

растворах пленкообразующих (размеры которых

растут с увеличением конце нтрации раствора) и

переходом их на поверхность адсорбента. Пониже

ние адсорбции после достижения определенной

концентрации раствора, очевидно, является кажу

щимся и связано с уменьшением объема раствора

вследствие сильной сольватации ассоциатов адсор

бированного слоя растворителем.

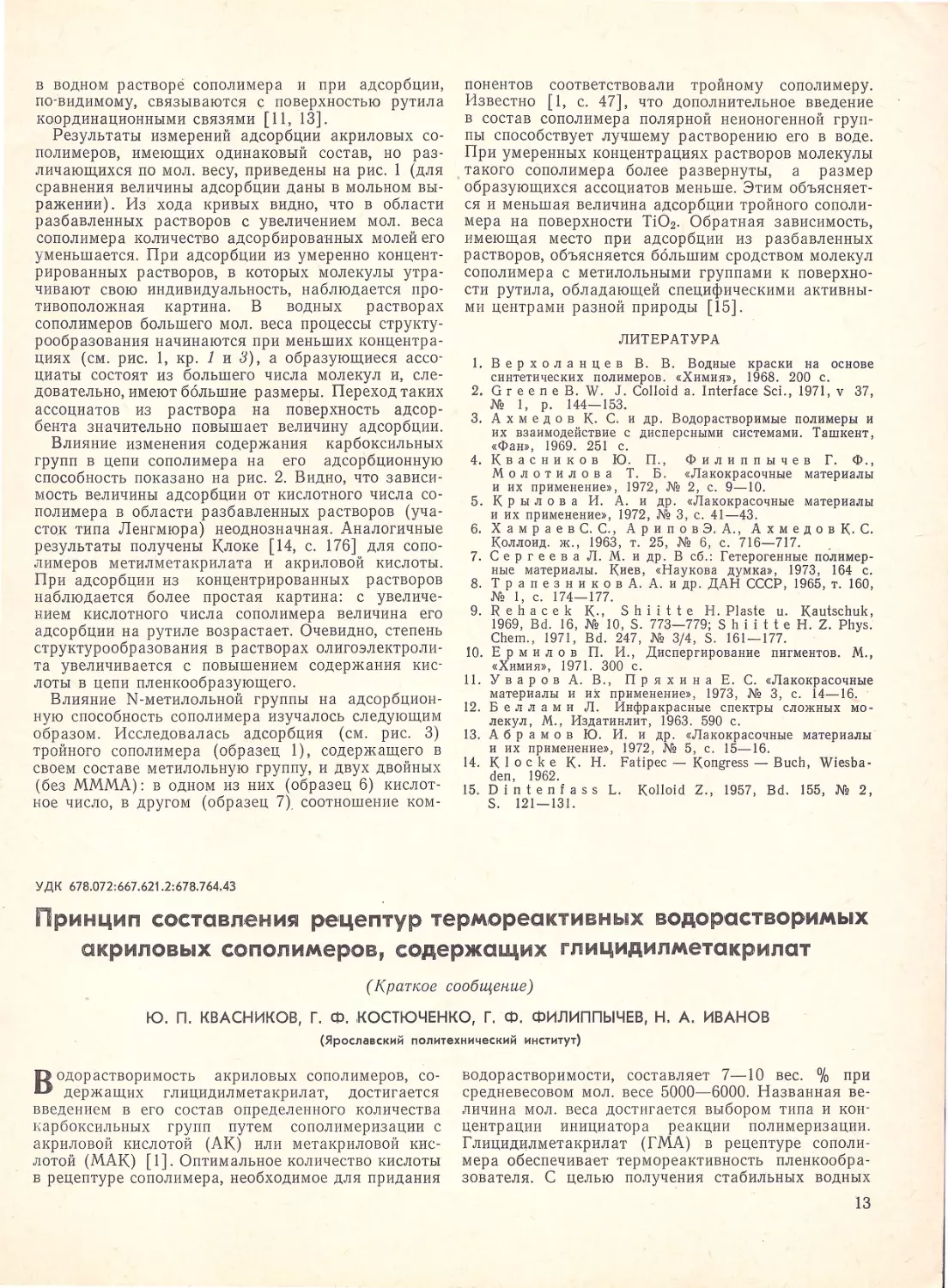

При изучении десорбции сополимеров с поверх

ности Ti02 (см . рис. 3) было обнаружено, что боль

шая часть сополимеров связы вается с пов ерхн остью

пигмента необратимо: -::::::; 77% сополим ера, содер

жащего0 метилольные и карбоксильные группы,

и -;:::;65 Уа сополимера с карбоксильными группами

(необратимая адсорбция последнего н а рис. 3 не

11риводится) . Причем ассоци аты, связываясь не

сколькими молекулами с активными цент р ами твер

дой поверхно·сти [10, с. 147], так же как и изол иро

ванны е молекулы, прочного удерживаются на ад

соrрбенте.

А,мг/г

16

14

12

/О

в

6

ч

2

о

го

40

60

80

700

тzо 140 Ср,Нг/2

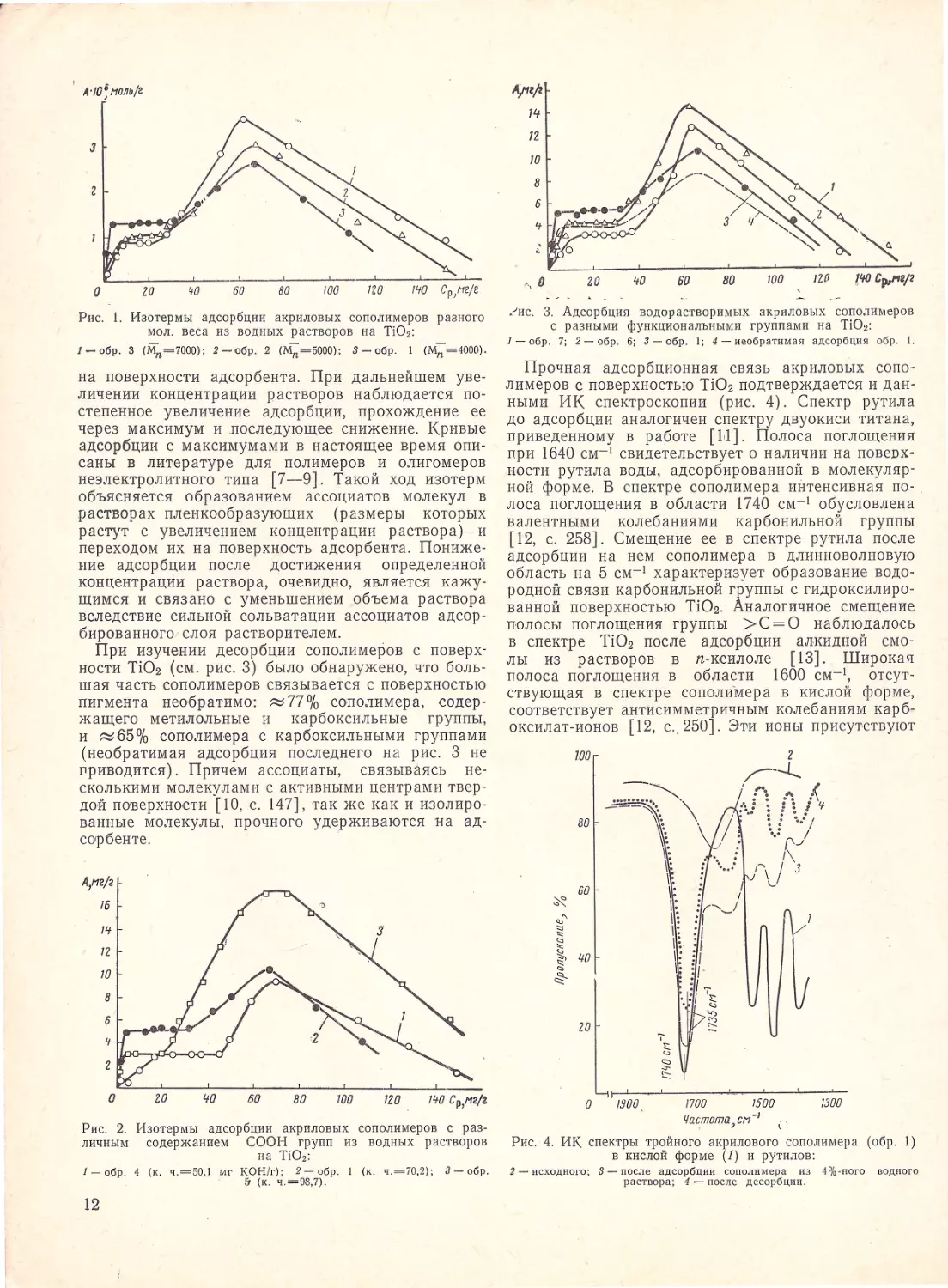

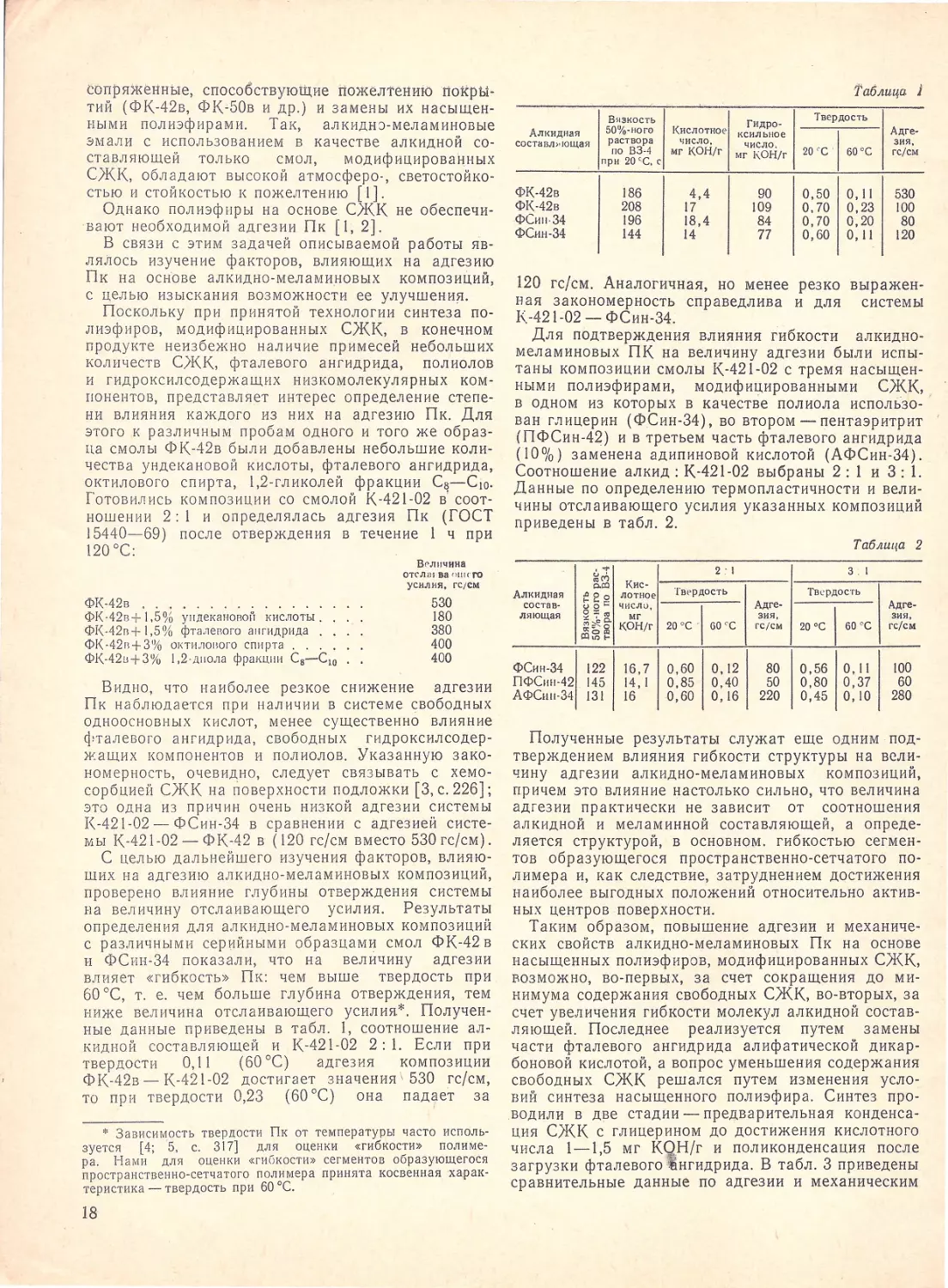

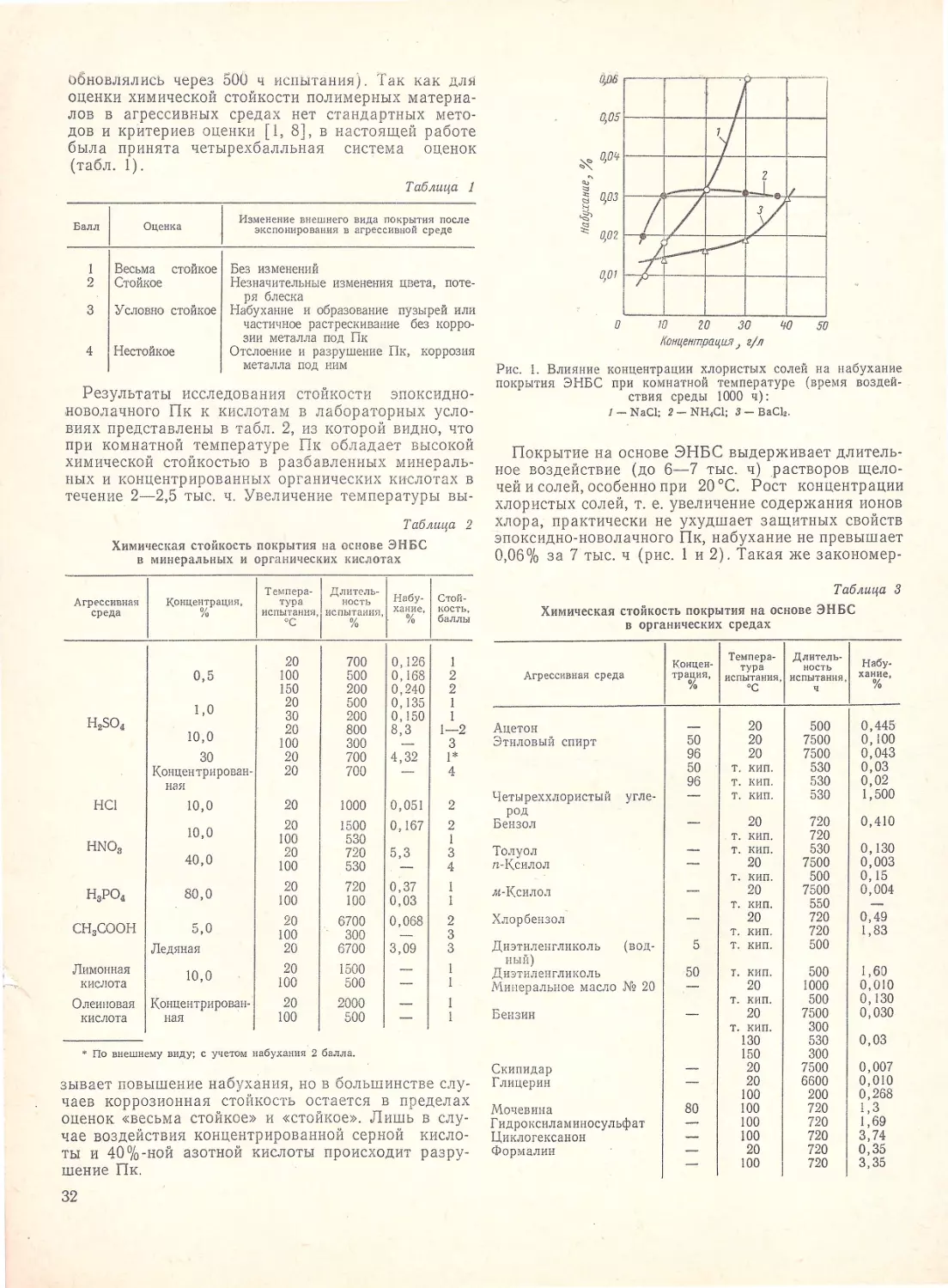

Рис. 2. Изотермы адсорбции акриловых сополимеров с р аз

личным содержанием СООН гру пп из водных растворов

на ТЮ2:

1- обр. 4 (к. ч.=50,1 мг КОН/г); 2- обр. 1 (к. ч.=70,2); 3- обр.

fl (к. ч.=98,7).

12

AJ'ttft

14

12

то

в

6

zo

чо

60

во

700

IZO

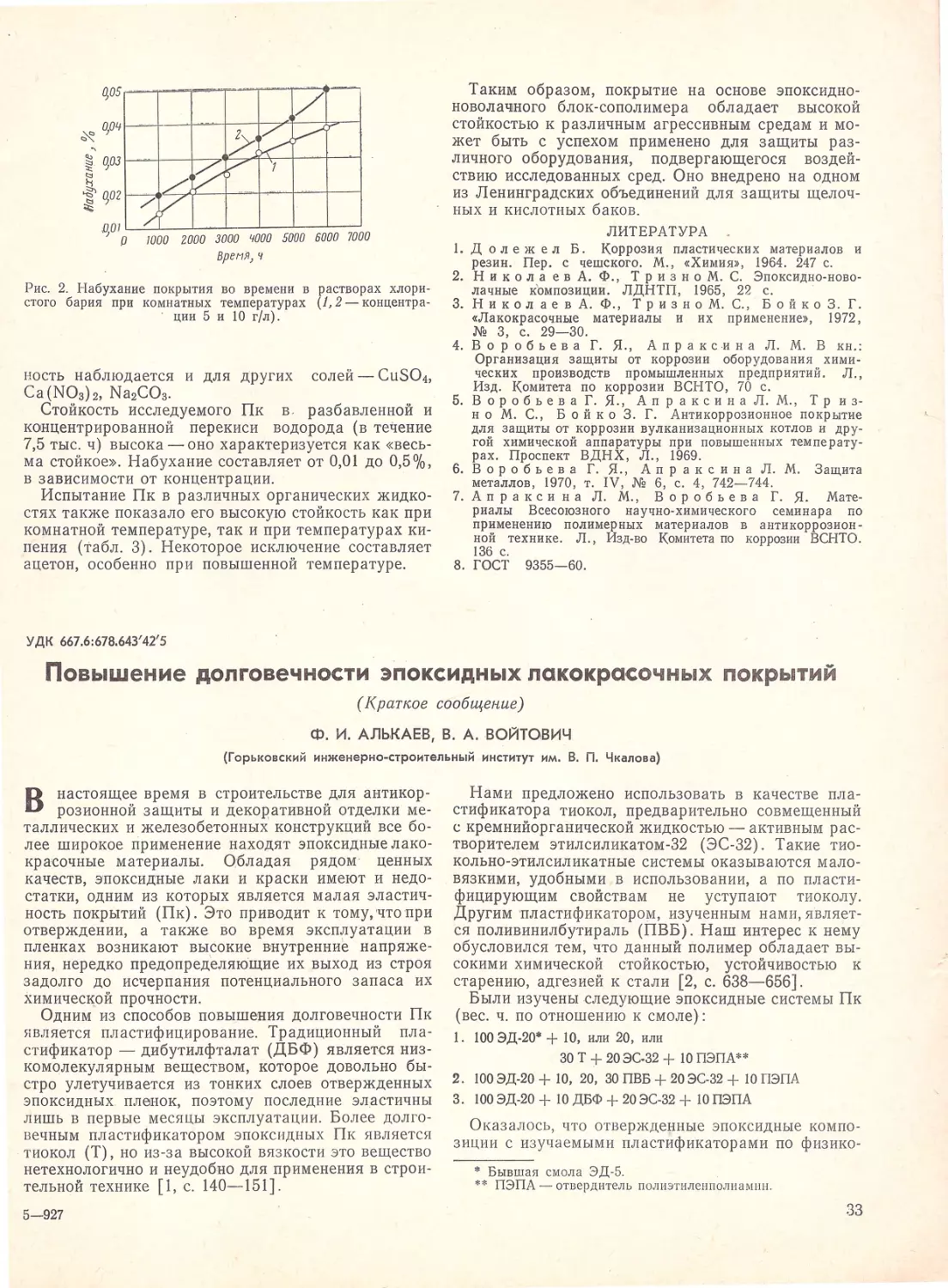

•.1и с. 3. Адсорбция водорастворимых акрlfловых со полим еров

с разными функцион альными группа ми на Ti02 :

1- обр. 7; 2- обр. 6; 3- обр. 1; 4- необратимая адсорбция обр. 1.

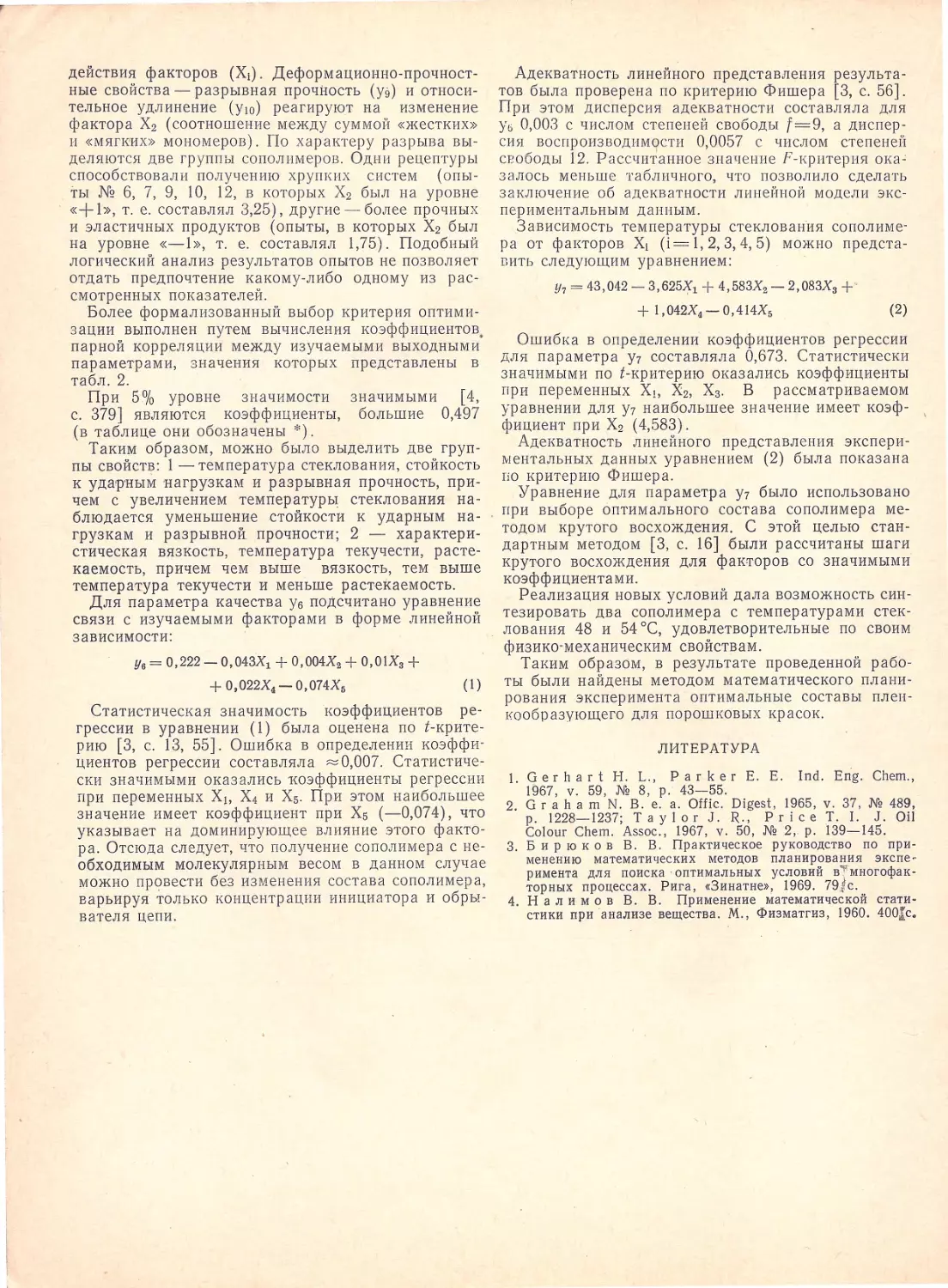

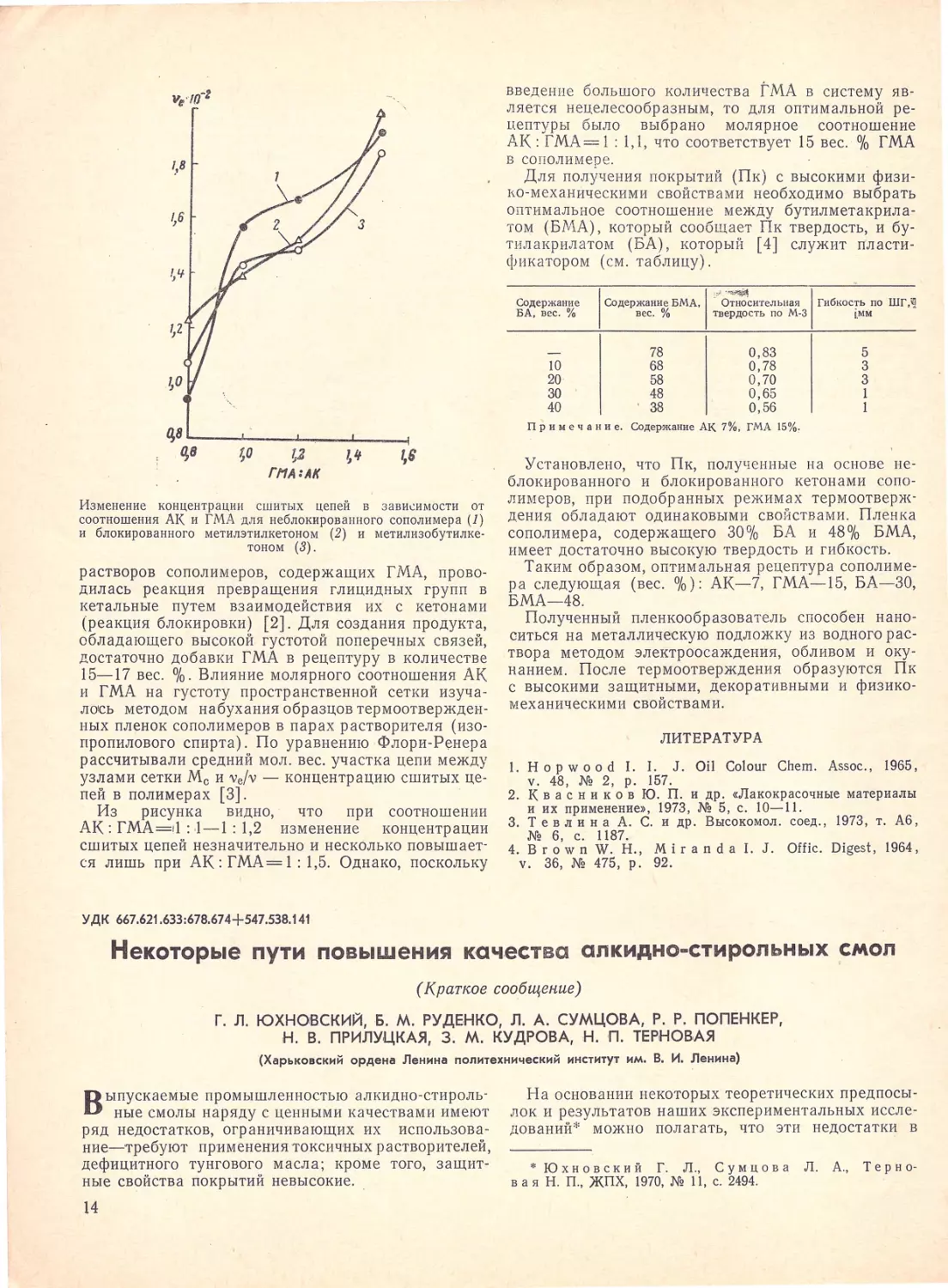

Прочная адсорбционная связь акриловьrх сопо

лимеров с поверхностью Ti02 подтвержд а ется и дан

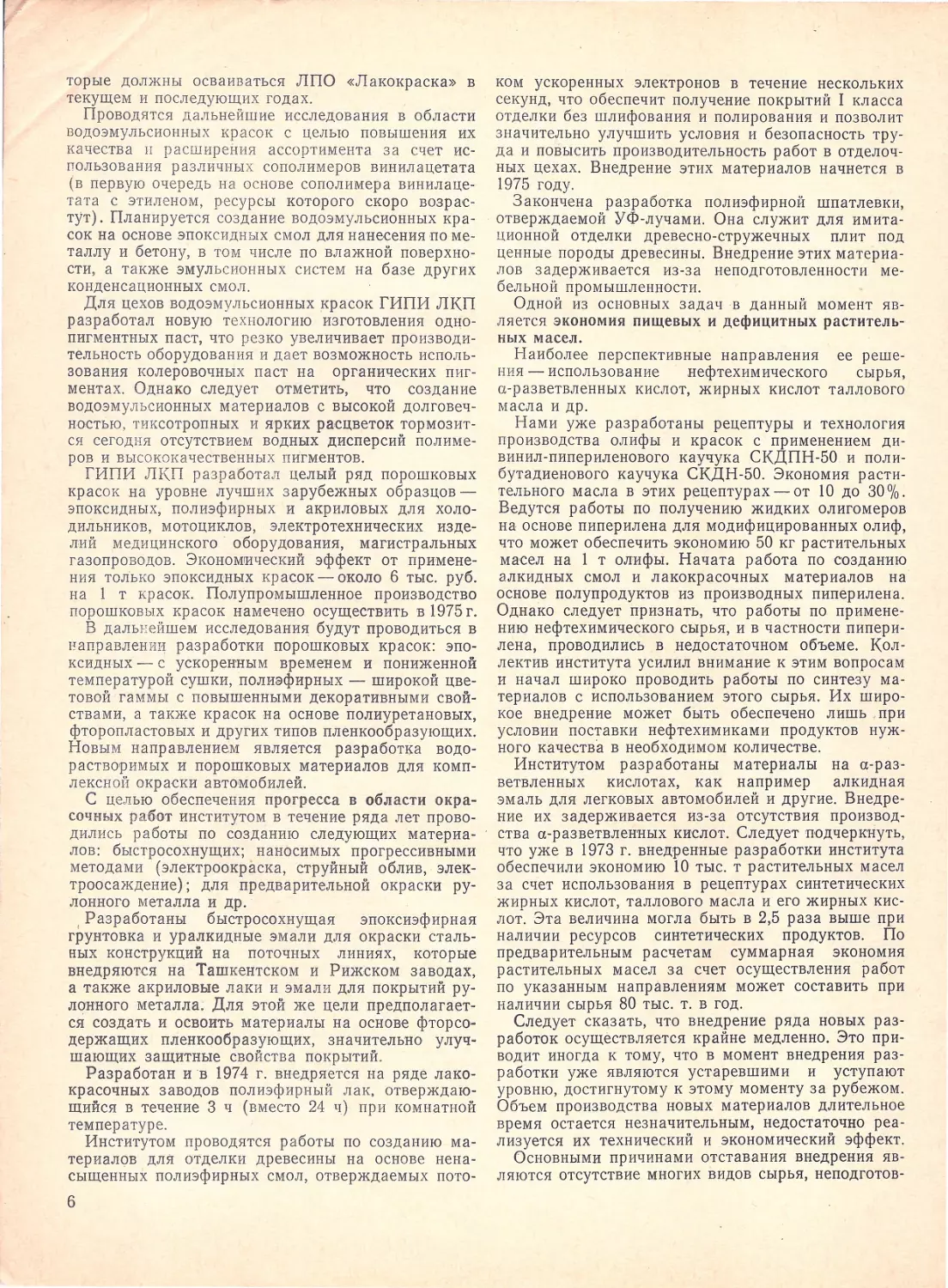

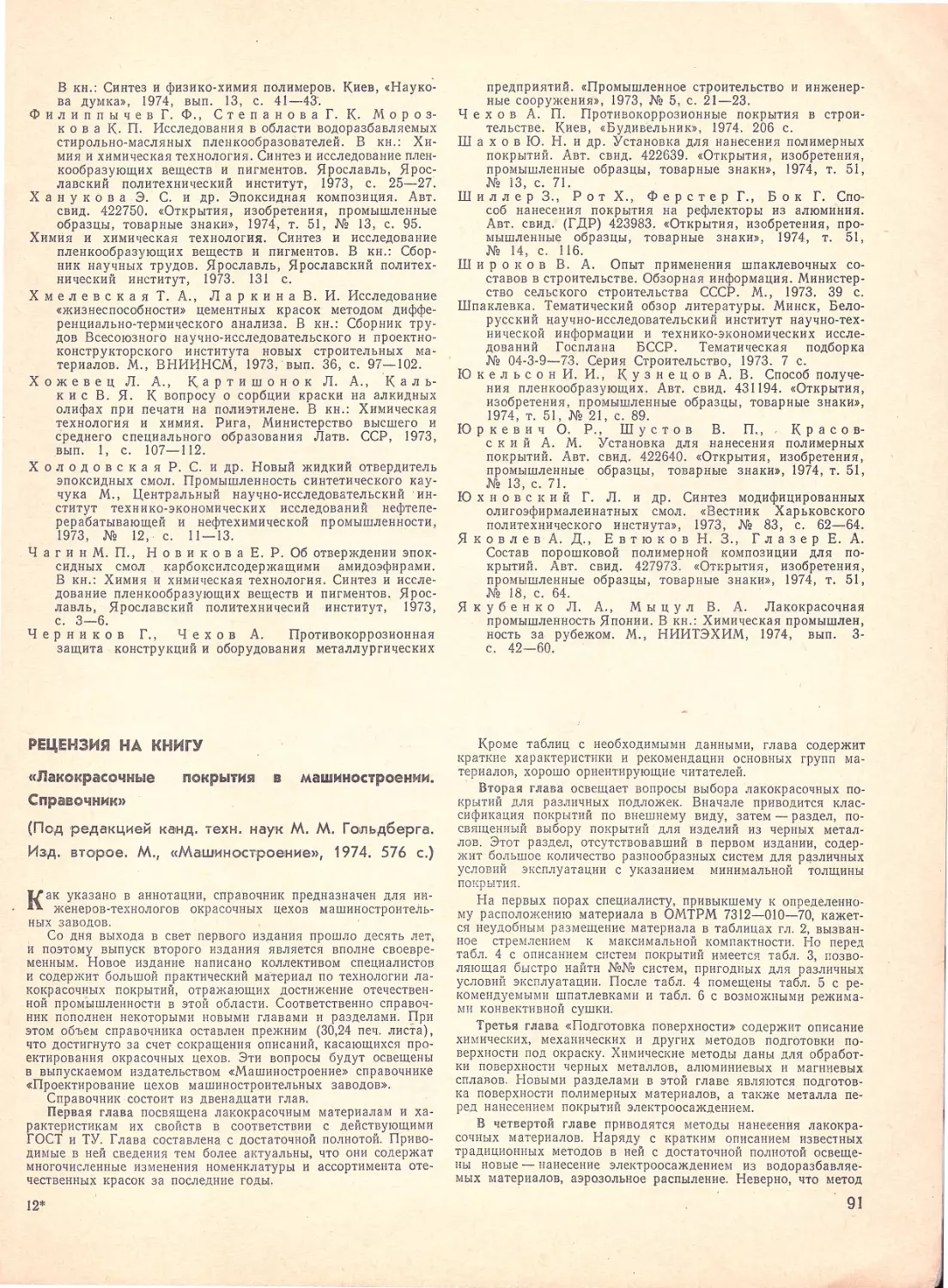

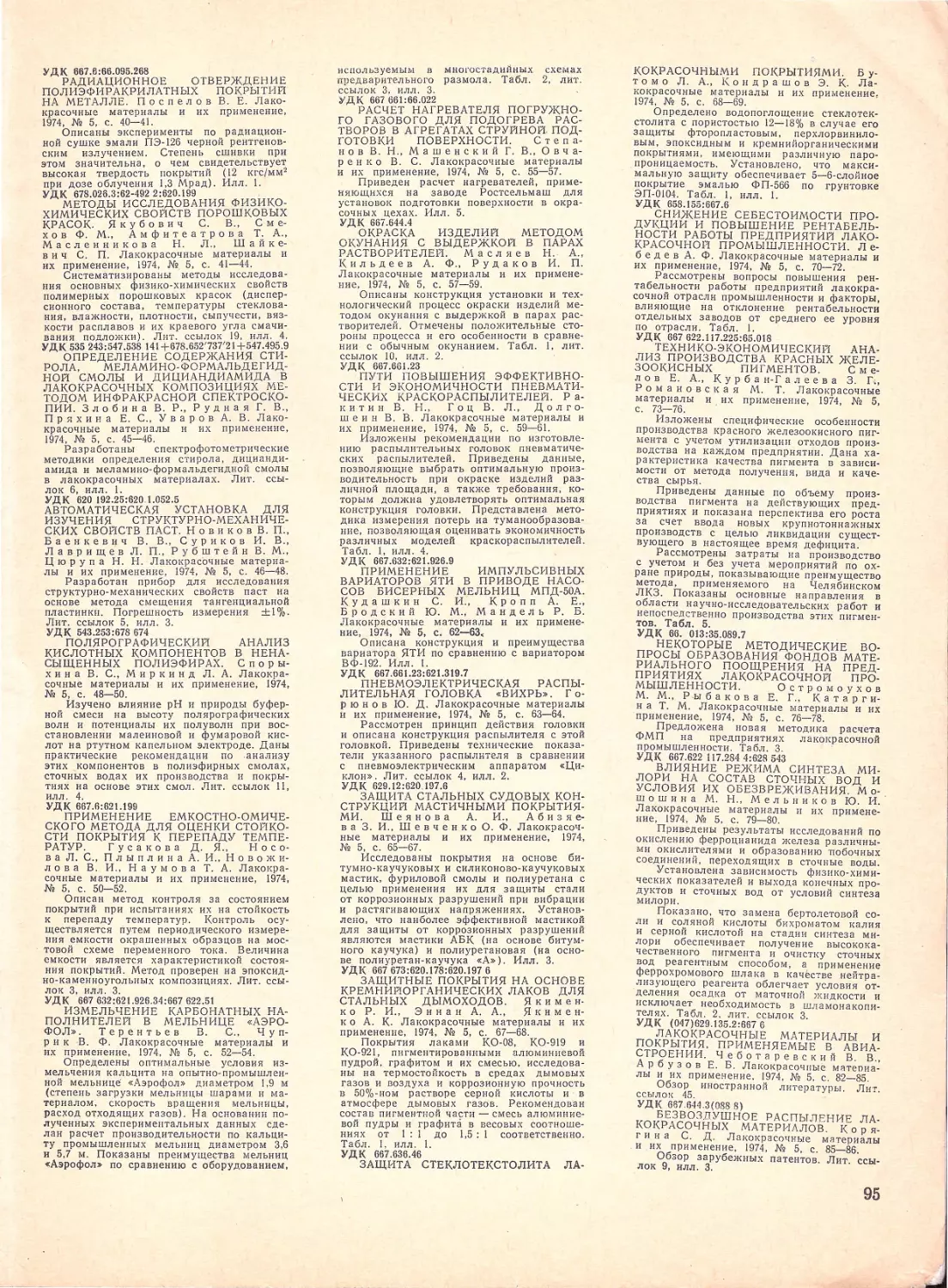

ными ИК спектроскоп ии (рис. 4). Спе кт р рутила

до адсорбции аналогичен спектру двуокиси титана,

приведенному в работе [ Ы]. Полоса по глощения

при 1640 см - 1 свидетельствует о нал ичи и н а повеDх

ности рутила воды, адсорбированной в молекуляр

ной форме. В спектре сополимера интенсивная по- .

лоса поглощения в области 1740 см- 1 обусловлена

валентными колеб аниями карбони льной группы

[ 12, с. 258] . Смещен ие ее в спектре рутила после

адсорбции на н е м сополи мера в длинноволновую

область на 5 см- 1 х арактеризует об ра зование водо

родной связи карбонильной группы с гидроксилиро

ванной поверхностью Ti02. Аналогичное смещение

полосы поглощения групп ы >С=О наблюдалось

в спектре Тi02 после адсорбции алкидной смо

лы из растворов в п-rосилол е [13] . Широка SI

пол ос а поглощения в области 1600 см-1, отсут

ствующая в спе ктр е сополимера в кисло й форме,

соответствует антисим метр ичным колебаниям карб

оксилат-ионов [ 12, с .. 250]. Э'flИ ионы присут·ствуют

~

...

"'

"'

"'

"'

"'

~

"'

~

100

2

,r-·-l_

-

-

...........

'

".

"

"'-

•

•

А•\

....:·~::..·~··. '\

.·.::

::i11

80

~~

;· ••"

:!~..:'

60

40

20

о 1900

~~~..~..:/

1~ '!

,\-'

\'

,--.

/з

\.

} \__!

\'

/

\.

.

/

; ,-....~;

1: :1

1: :1

1~. •f

1: :1

\· ;,.

U-

·.=''s

~

1700

7500

Частота сп·1 .

'

)

\

1300

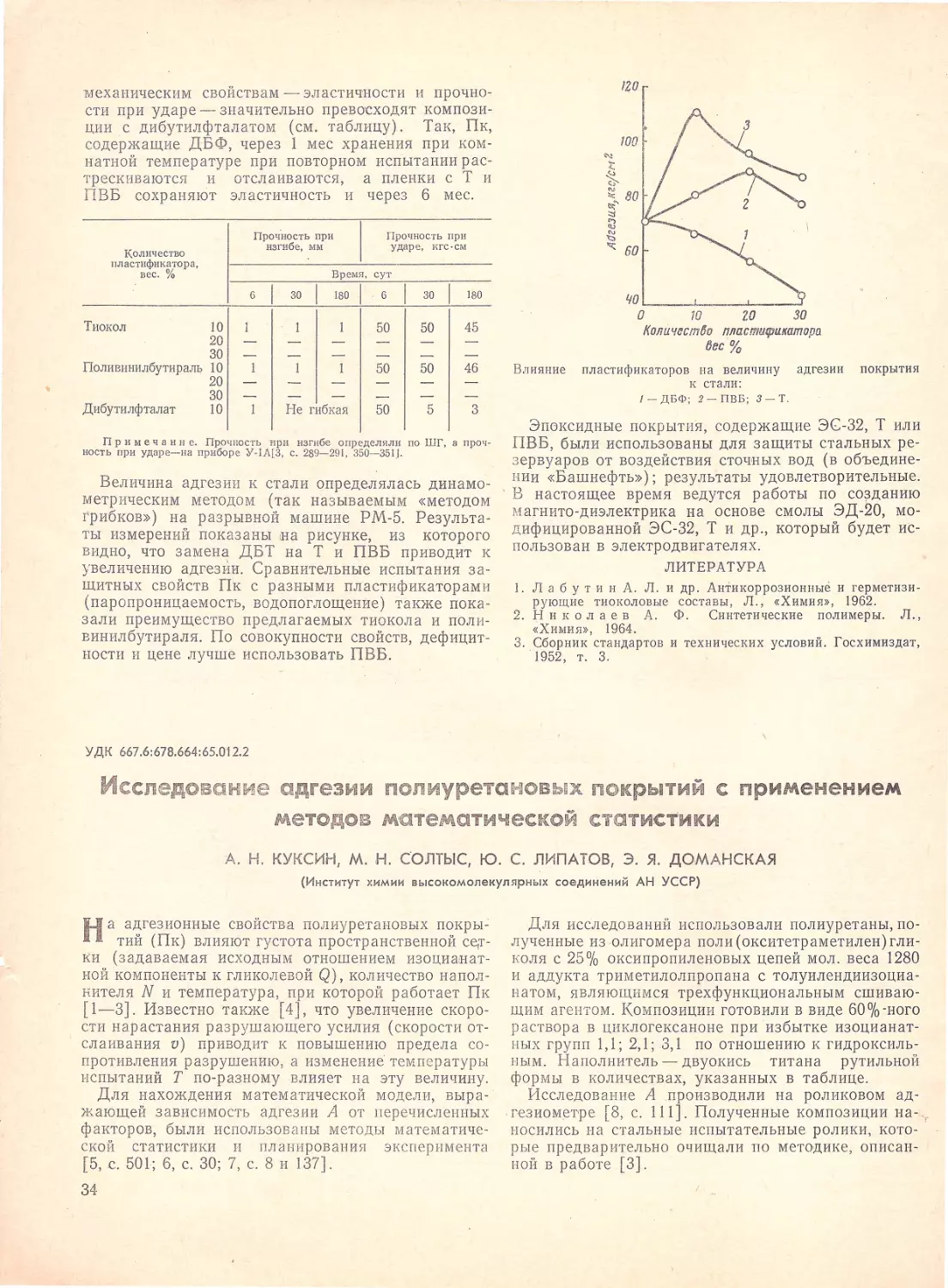

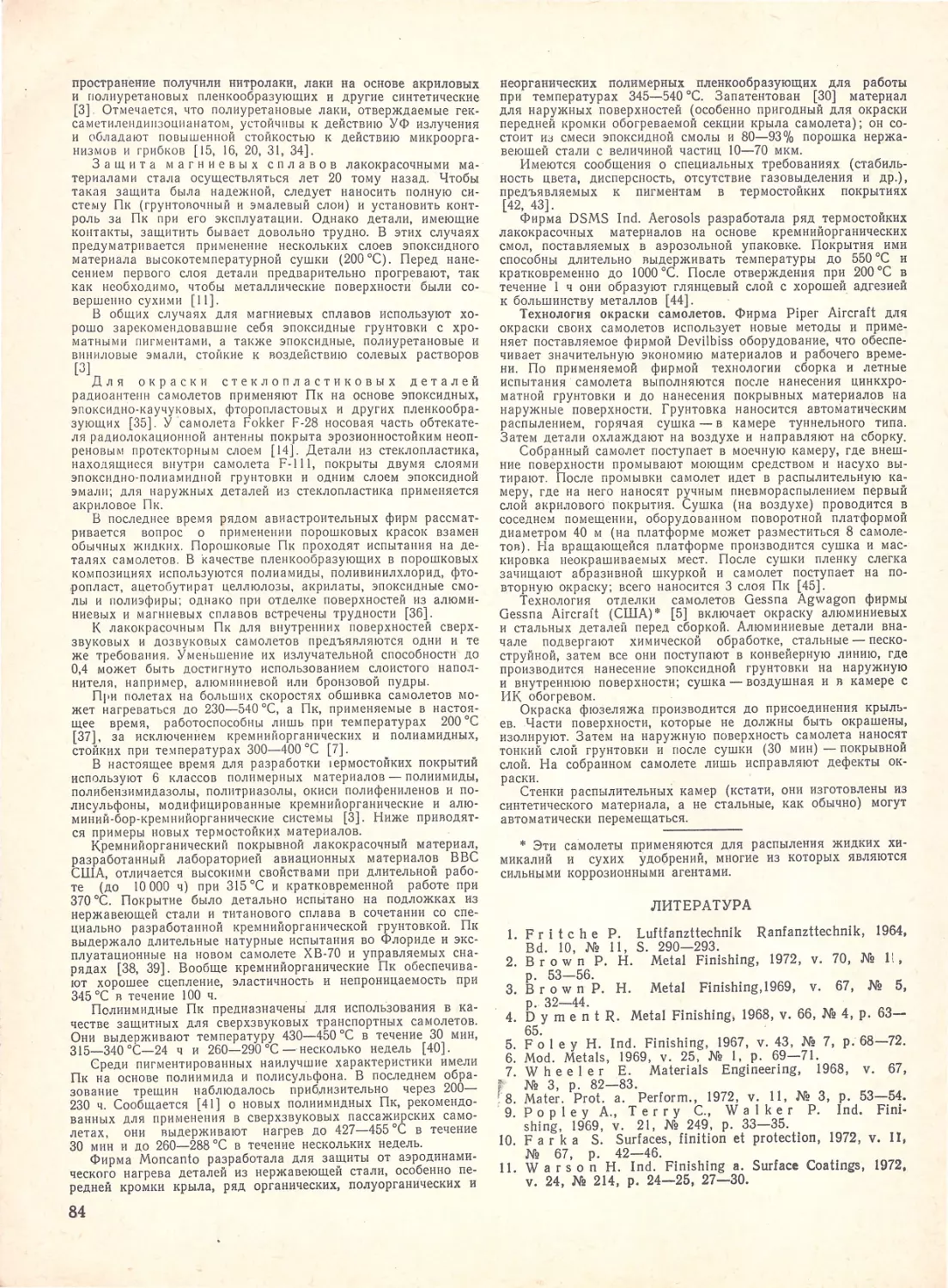

Рис . 4. ИК спектры тройного а крилового сопо л имера (обр. 1)

в кислой форме (1) и рутилов:

2 - исходного; 3 - посл е адсорбции сополим ера из 4% -ного водного

раствора; 4 - п о сле десорб ции .

в водном раствор е сополимера и при адсорбции,

по-видимому, связываются с поверхностью рутила

координационными связями [ 11, 13] .

Результаты измерений: адсорбции акриловых со

полимеров, имеющих одинаковый: состав, но раз

личающихся по мол. весу, приведены на рис . 1 (для

сравнения величины адсорбции даны в мольном вы

ражении). Из хода кривых видно, что в области

разбавленных растворов с увеличением мол. веса

сополимера кол'Ичество адсорбированных молей его

уменьшается. При адсорбции из умеренно концент

рированных растворов, в которых молекулы утра

чивают свою индивидуальность, наблюдается про

тивоположная картина . В водных растворах

сополимеров большего мол. веса процессы структу

рообразования начинаются при меньших концентра

циях (см. рис. 1, кр. 1 и 3), а образующиеся ассо

циаты состоят из большего числа молекул и, сле

довательно, имеют большие размеры. Переход таких

ассоциатов из раствора на поверхность адсор

бента значительно повышает величину адсорбции.

Влияние изменения содержания карбоксильных

групп в цепи сополимера на его адсорбционную

способность показано на рис. 2. Видно, что зависи

мость величины адсорбции от кислотного числа со

полимера в области разбавленных растворов (уча

сток типа Ленгмюра) неоднозначная. Аналогичные

результаты получены Клоке [ 14, с. 176] для сопо

.i!имеров метилметакрилата и акриловой: кислоты.

При адсорбции из концентрированных растворов

наблюдается более простая картина: с увеличе

нием кислотного числа сополимера величина его

адсорб ции на рутиле возрастает. Очевидно, степень

структурообразования в растворах олигоэлектроли

та увеличивается с повышением содержания кис

лоты в цепи пленкообразующего.

Влияние N-метилольной: группы на адсорбцион

ную способность сополимера изучалось следующим

образом. Исследовалась адсорбция (см. рис. 3)

тройного сополимера (образец 1), содержащего в

своем составе метилольную группу, и двух двойных

(без МММА): в одном из них (образец 6) кислот

ное число, в другом (образец 7). соотношение ком-

у дк 678.072:667.621 .2:678.764.43

понентов соответствовали тройному сополимеру.

Известно [ 1, с. 47], что дополнительное введение

в состав сополимера полярной: неионогенной: груп

пы способствует лучшему растворению е.го в воде.

При умеренных концентрациях растворов молекулы

. такого

сополимера более развернуты, а размер

образующихся ассоциатов меньше. Этим объясняет

ся и меньшая величина адсорбции тройного сополи

мера на поверхности Ti02 . Обратная зависимость,

имеющая место при адсорбции из разбавленных

растворов, объясняется большим сродством молекул

сополимера с метилольными группами к поверхно

сти рутила, обладающей: специфическими актив ны

ми центрами разной природы [15].

ЛИТЕРАТУРА

1. Вер хо л ан ц ев В. В. Водные краски на основе

синтетических полимеров. «Химия», 1968. 200 с.

2.GrееnеВ.W. J.Colloidа.InterfaceSci"1971,v 37,

No 1' р . 144-153.

3. Ахмед о в К . С. и др . Водорастворимые полимеры и

их взаимодействие с дисперсными системами. Ташкент,

«Фан», 1969. 251 с .

4. Квасников Ю. П., Филиппычев Г. Ф.,

Мол от ил о в а Т. Б . «Лакокрасочные материалы

и их применение», 1972, No 2, с. 9-10.

5. Крыл о в а И. А. и др. «Ла кокрасочные материал ы

и их применение», 1972, No 3, с . 41-43.

6.ХамраевС.С.,АриповЭ.А.,АхмедовК.С.

Коллоид. ж ., 1963 , т. 25, No 6, с. 716-717.

7. Сергее в а Л. М. и др. В сб. : Гетерогенные полимер

ные материалы. Киев, «Наукова думка», 1973, 164 с .

8.ТрапезниковА.А.идр.ДАНСССР,1965,т.160,

No 1, с. 174 -177.

9. Rehac ek к., Shiitte H.Plaste и. Kautschuk,

1969,Bd.16,No10,S.773-779;ShiittеН.Z.Phys.

Chem" 1971, Bd. 247, No 3/4, S . 161-177.

10. Е р м и л о в П. И., Диспергирование пигментов . М.,

«ХИМИЯ>>, 1971. 300 с.

11. Увар о в А. В" Пр ях ин а Е. С. «Лакокрасочные

материалы и их применен ие» , 1973, No 3, с. 14 - 16. ·

12 . Б ел лам и Л. Инфракрас ные спектры сложных мо

лекул, М ., Издатинлит, 1963. 590 с.

13. А б р а м о в Ю. И. и др. «Лакокрасочные материалы

и их применение», 1972, No 5, с. 15 - 16.

14. К1осkе К:. Н. Fatipec - К:ongress

-

Buch , Wiesba-

den, 1962.

15.DintеnfаssL. KolloidZ.,

1957, Bd. 155 , No 2,

s. 121 -131.

Принцип составлениS1 р1е1цептур термореактивных водорастворимых

акриловых сополимеров, содержащих rлицидилметакрилат

(Краткое сьобщение)

Ю. П. КВАСНИКОВ, Г. Ф. ,КОСТЮЧЕНКО, Г. Ф. ФИЛИППЫЧЕВ, Н. А. ИВАНОВ

{Ярославский политехнический институт)

в одорастворимость акриловых сополимеров, со

держащих глицидилметакрилат, достигается

введением в его состав определенного количества

ка рбоксильных групп путем сополимеризации с

акриловой: кислотой: (АК) или метакриловой: кис

лотой (МАК) [ 1]. Оптимальное количество кислоты

в рецептуре сополимера, необходимое для придания

водорастворимости, составляет 7-10 вес. % при

средневесовом мол. весе 5000 - 6000. Названная ве

личина мол. веса достигается выбором типа и кон

центрации инициатора р еакции полимеризации.

Глицидилметакрилат (ГМА) в рецептуре сополи

мера обесп ечивает термореа кти вность пленкообра

зователя. С целью получения стабильных водных

13

~.в

1,6

!,Ч

~о

qJ....__··,. . J

.

1.- --L-- -..L

__

,

qв~о~~lf1,G

Гf1А:АК

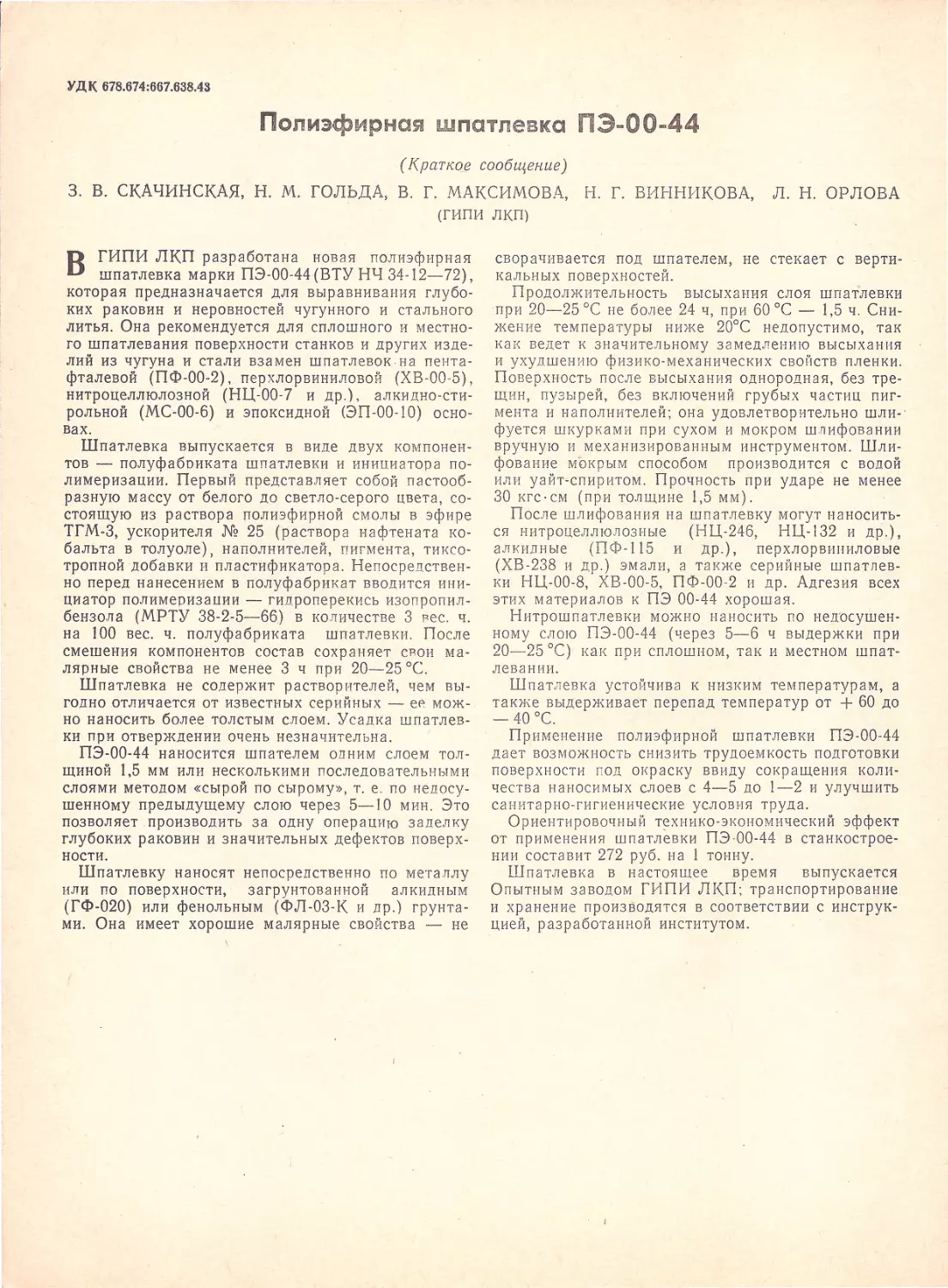

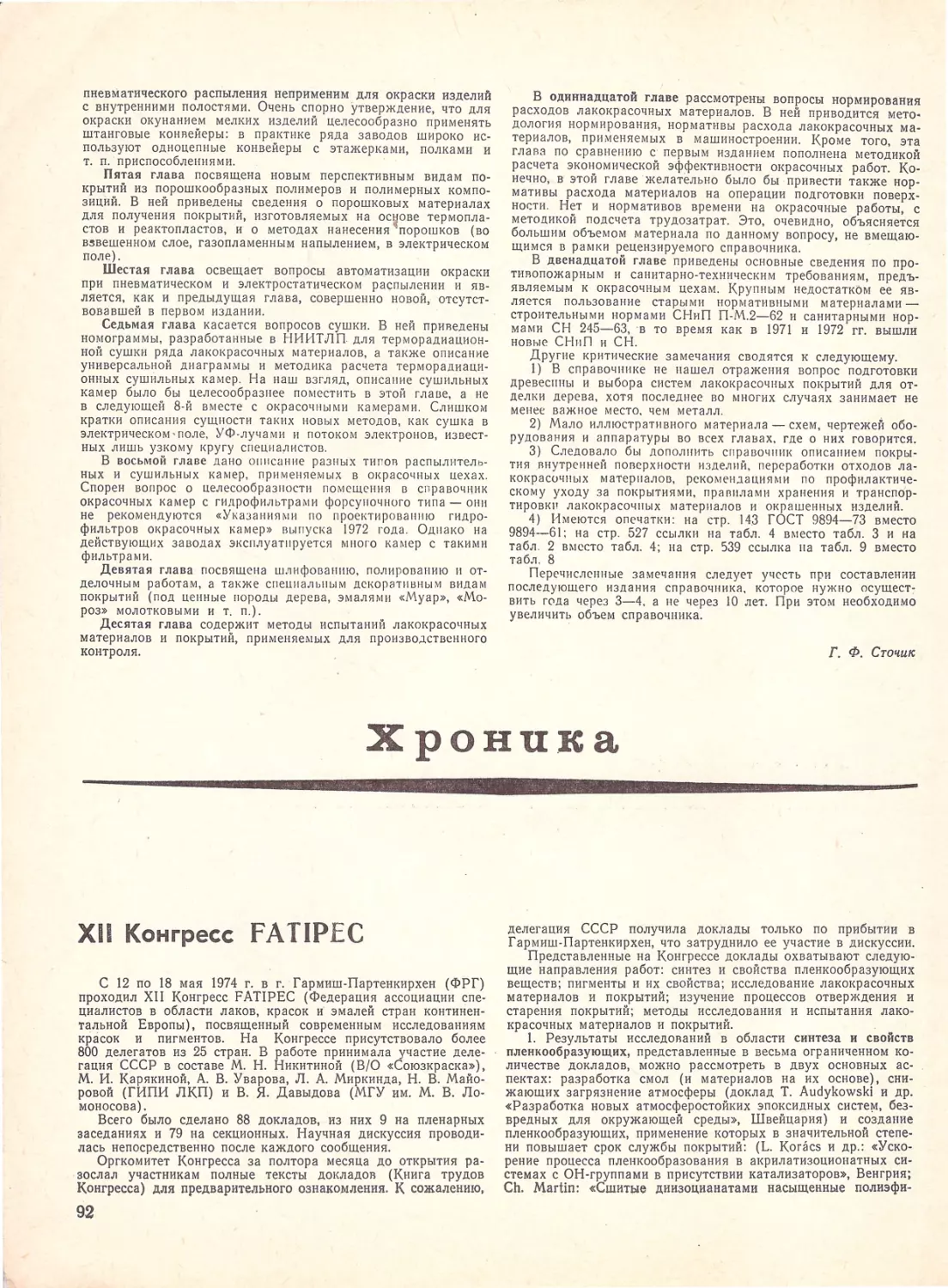

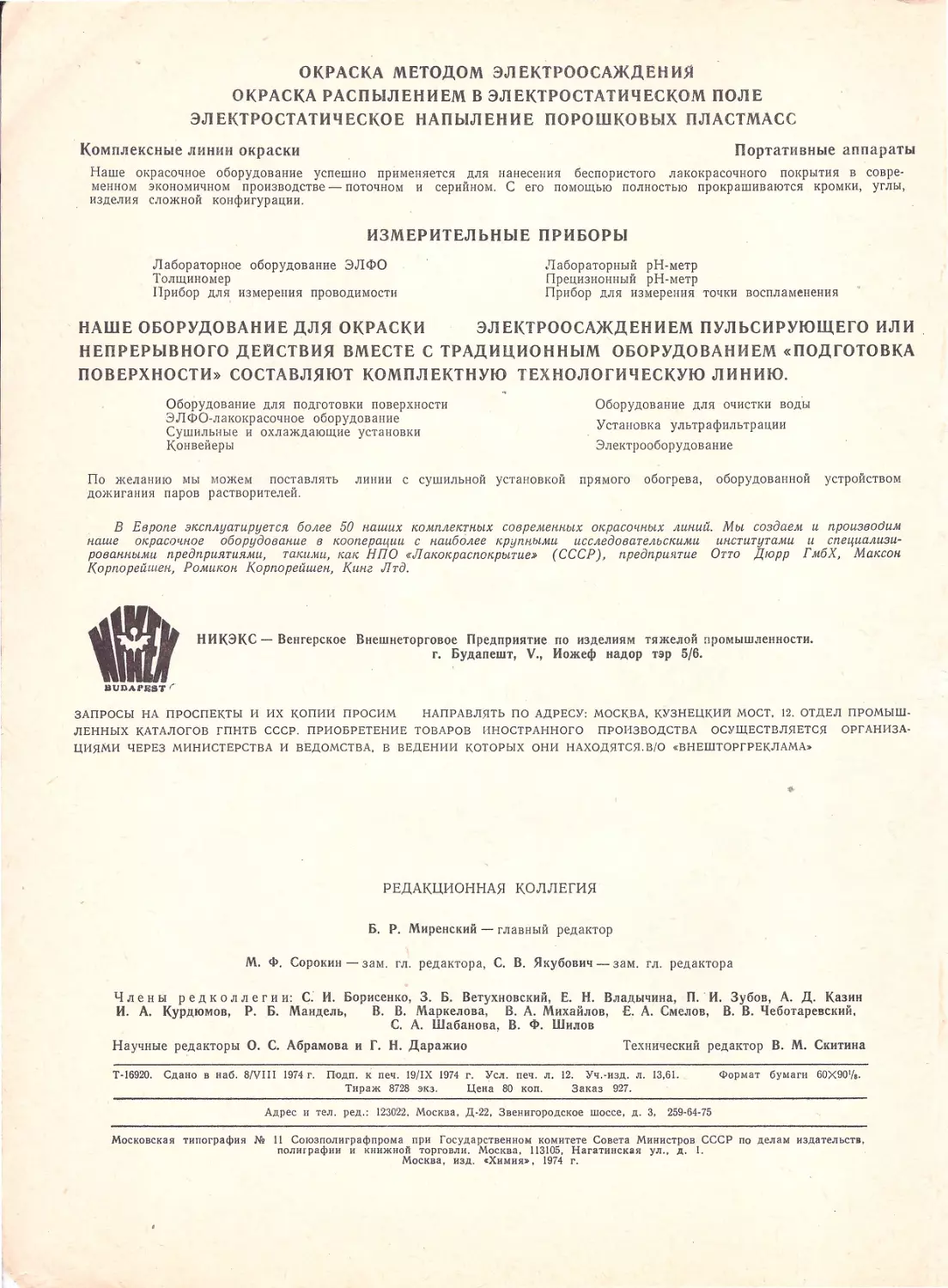

Изменение концентрации сшитых цепей в зави.:имости от

соотношения АК и ГМА для неблокированного сополимера (1)

и блокированного метилэтилкетоном (2) и метилизобутилке-

тоном (3) .

растворов сополимеров, содержащих ГМА, прово

дилась реакция превращения глицидных г рупп в

кетальные путем взаимодействия их с кетон ами

(реакция блокировки) [2]. Для создания продукта,

обладающего высокой густотой поперечных связей,

достаточно добавки ГМА в рецептуру в количестве

15-17 вес. %. Влияние молярного соотношения АК

и ГМА на густоту пространственной сетки изуча

лось методом набухания образцов термоотвержден

ных пленок сополимеров в парах растворителя (изо

пропилового спирта). По уравнению Флори-Ренера

рассчитывали средний мол. вес. участка цепи между

узлами с·етки Мс и ve/v - концентрацию сшитых це

пей в полимерах [3] .

Из рисунка видно, что при соотношении

АК: ГМА=1 l: ·1 -1: 1,2 изменение концентрации

сшитых цепей незначительно и несколько повышает

ся лишь при АК: ГМА = 1: 1,5. Однако, поскольку

удк 667.621.633 :678.674+547.538.141

введение большого количества ГМА в систему яв

ляется нецелесообразным, то для оптимальной ре

нептуры было выбрано молярное соотношение

АК: ГМА= 1: 1,1, что соответствует 15 вес. % ГМА

в сополимере.

Дл я получения покрытий (Пк) с высокими физи-

1,0-меха ническими свойствами необходимо выбрать

оптимальное соотношение между бутилметакрила

том (БМА), который сообщает Пк твердость, и бу

тил акрилатом (БА), который [4] сл ужит пласти

фик аторо м (см. таблицу).

Содержание 1 СодержаниеБМА,1 :•-'с)~~сительная 1Гибкость по ШГ,iS

БА, вес. %

вес. %

твердость по М-3

1.мм

10

20

30

40

78

68

58

48

38

0,83

0,78

0,70

0,65

0 ,56

Пр им е чани е. Содержание АК 7%, ГМА 15%.

5

3

3

1

1

Установлено, что Пк, полученные на основе не

блокированного и блокированного кетонами сопо

лимеров, при подобранных режимах термоотверж

дения обладают одина ков ыми свойствами. Пленка

сополимера, содержащего 30% БА и 48% БМА,

имеет достаточно высокую твердость и гиб кость.

Таким образом, оптимальная рецептура сополиме

ра следующая (вес. %) : АК-7, ГМА-15, БА-30,

БМА-48.

Полученный плен кообразователь способен нано

ситься на металлическую подложку из водного ра-с

твора методом электроосаждения, обливом и оку

нанием. После термоотверждения образуются Пк

с высокими защитными, декоративными и физико

механическими свойствами.

ЛИТЕРАТУРА

1. Нор w о о d I. I. J. Oil Colour Chem. Assoc" 1965,

v.48,No2,р.157.

2.КвасниковЮ.П.идр.«Лакокрасочныематериалы

и их применение», 1973, No 5, с. 10-11.

3.ТевлинаА.С.идр.Высокомол.соед"1973,т.А6,

No 6, с. 1187_

4_ВrоwпW.Н.,МirаndаI.J. Offic. Digest,1964,

v. 36,No475,р.92.

Некоторые пути повышения качества алкидно-стирольных смол

(Краткое сообщение)

Г. Л. ЮХНОВСКИЙ, Б. М. РУДЕНКО, Л. А. СУМЦОВА, Р. Р. ПОПЕНКЕР,

Н. В. ПРИЛУЦКАЯ, 3. М. КУДРОВА, Н. П. ТЕРНОВ.АЯ

(Харьковский ордена Ленина политехнический институт им. В. И. Ленина)

Выпуска емы е промышл енностью алкидно - стироль-

ные смолы наряду с ценными качествами имеют

ряд недостатков, ограничивающих их использова

ние-требуют применения токсичных раствор ителей,

дефицитного тунгового ма сла ; кроме того, защит

ные свойства покрытий невысокие.

14

На основании н екоторых теоретических пр едпосы

лок и результатов наших экспериментальных иссле

дований* можно полагать, что эти недостатки в

* Юхновский

Г. Л" Сумцова Л. А" Терно

ваяН.П"ЖПХ,1970,No11,с.2494.

значительной мере обусловлены технологией синте

за модифицированных продуктов. Необходимость

введения тунгового масла диктуется условиями по

лучения гомогенной системы. Однако гомогенность

может быть достигнута путем снижения молекуляр

ного веса полимерных цепей стирола и соответ

ственно повышения в них удельного содержания

жирового компонента. Такие алкидно-стирольные

смолы могут быть получены при повышении темпе

ратуры синтеза до 160-170 °С, увеличении содер

жания инициатора до 3-4% от массы мономера

и низкой концентрации мономера в реакторе. По

с.тiеднее обеспечивается медленным введением (в те

чение 18-24 ч) в нагретую алкидную смолу раство

ра стирола в уайт-спирите в смеси с инициатором .

Указанные условия синтеза позволили получить

модифицированные стиролом продукты на основе

глифталевых, пентафталевых и пентаг л ифтальма

леинатных алкидных смол и значительно расширить

области их применения. В этом случае для полу

чения гомогенных систем не обязательно вводить в

рецептуру алкидных смол дефицитные масла, содер

жащие сопряженные двойные связи. Путем измене

ния порядка загрузки можно регулировать вяз

кость продуктов: низкая вязкость и хорошая рас

творимость смол в лаковом бензине достигается

при загрузке части алкидной смолы вместе со сти

рольным раствором.

Алкидно-стирольные смолы, полученные с учетом

указанных технологических изменений, отличаются

растворимостью в уайт-спирите, хорошИми реологи

ческими свойствами, улучшенными физико-механи

ческими и антикоррозионными показателями пленок

на их основе .

Химический и спектрографический анализ фрак

пий алкидно-стирольных смол обнаружили снюке

ние молекулярного веса полимерных цепей и более

высокое удельное содержание в них масляного ком-

у дк 667.63:678.652'737 121 +678.674

понента . Эти продукты по природе своей ближе к

маслам и алифатическим углеводородам, чем ал

кидно-стирольные смолы, полученные методом одно

временной загрузки мономера.

Опытным заводом ГИПИ ЛКП освоен выпуск

новых алкидно-стирольньrх лаков МС - 0154 и

МС-5Б. На основе лака МС-0154, обладающего

высокими антикоррозионными свойствами, ГИПИ

ЛКП и ВНИИ нефтяной промышленности разра

ботаны ингибированная грунтовка НГ-216 и ком

позиция Масплин-1 .

Лак МС-5Б на основе стиролизова·нной глифталь

малеинатной смолы применяется в качестве свя

зующего в полиграфической промышленности для

красок трафаретной печати серии ТУМС. Краски

отличаются высокой адгезией к различным подлож

кам, хорошими печатно-техническими и декоратив

ными свойствами. Высокая скорость закрепления та

ких кра·сок позволяет механизировать и автома

тизировать процесс печатания. Краски выпускают

ся Торжокским заводом полиграфических красок

и применяются для печати по бумаге, коленкору и

полимерным пленкам, для печати по полистиролу

при изготовлении радиошкал на отечественных ра

диозаводах и др.

Пленки на основе модифицированных пентафта

левых и пентаглифтальмалеинатных алкидных

смол отличаются повышенной твердостью, прочно

стью при ударе и изгибе. Эмали на основе таких

продуктов разбавляются уайт-спиритом и по за

щитным свойствам не уступают атмосферостойким

эмалям .ПФ-133, выгодно отличаясь от них высо

кой скоростью высыхания как при естественной

сушке, так и при 80 °С.

Таким образом, изменение технологии синтеза

алкидно-стирольных смол, описанное выше, позво

ляет в значительной мере повысить их качество

и расширить области применения.

Безмаслянь1 е меламино -nол и эфир н ые связующие

М. Ф. СОРОКИН, Э. Л. ГЕРШАНОВА, Р. А. СЕМИНА, Л. Д. БОРИСОВА *

(МХТИ им. Д. И. Менделеева, ГИПИ ЛКП)

р анее** были синтезированы ненасыщенные поли

эфиры на основе аллилглицидилового эфира,

трехатомных спиртов и дикарбоновых кислот, ко

торые использовались в виде лаковых композиций

с меламино-формальдегидной смолой К-421-02. Од

нако в отсутствие катализатора отверждения (на

фтената кобальта или п-толуолсульфокислоты) по

крытия, обладающие высокой твердостью, не были

получены.

* В работе принимал участие М . А. Чупеев.

** С орок ин М . Ф . и др. «Лакокрасочные материалы и

их применение», 1972, No 4. с. 7-9 .

Известно, что введение в полимерную цепь аро

матических ядер способствует повышению твердо

сти покрытий. Поэ·тому в описываемой работе поли

эфиры синтезировали из эпоксидной смолы ЭД-20

(бывш. ЭД-5), приближающейся по составу ,к диг

лицидиловому эфиру диоксидифенилпропана, и

моно- и дикарбоновы х кисло·т .

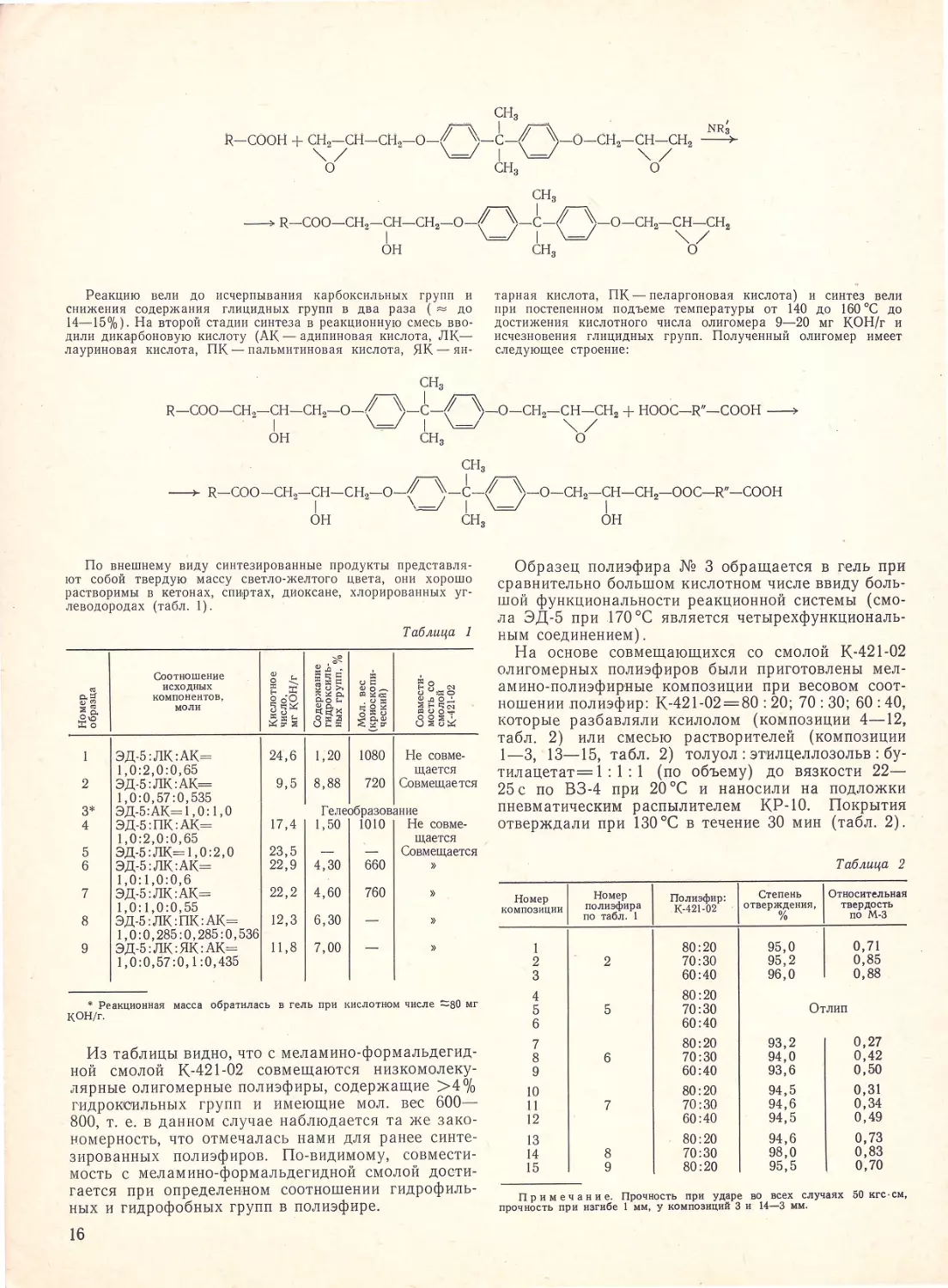

Синтез проводили в две стадии. На п ервой стадии (при

постепенно поднимающейся температуре от 100 до 130 °С)

протекала реакция смолы ЭД-5 и монокарбоновой кислоты в

присутствии катализатора. трибутиламина, взятого в количест

ве 0,25 мол. %. по следующей схеме:

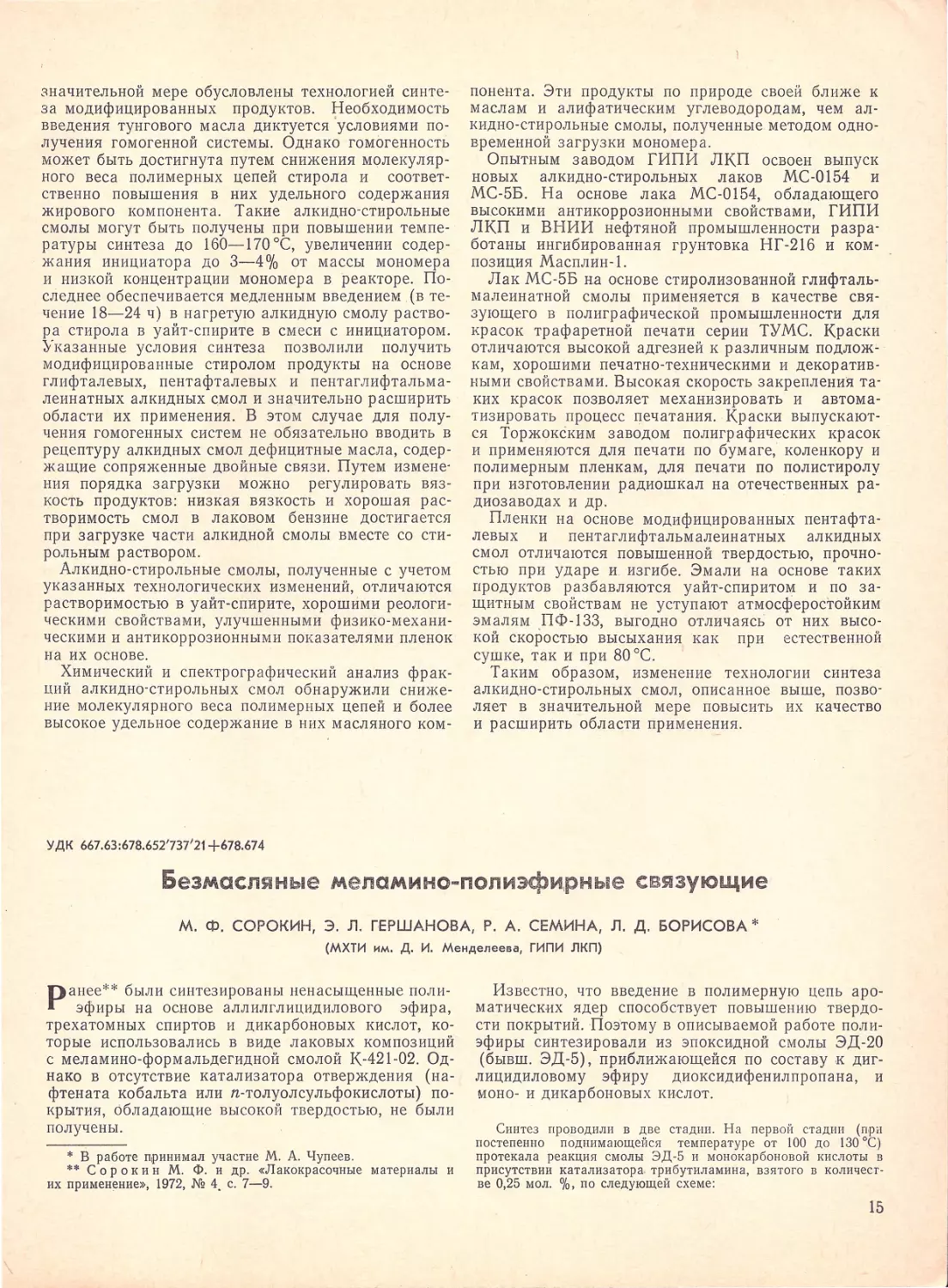

15

СН3

. .. ....

1

· ·····

,

NR~

~-COOI-i + CI-:iгCH-Ci-iгO-~;-c-n-O-CHгCH-CH2 ~

"'/

\.=/

1

\. =/

"

/

О

СН3

О

СН3

~ R-COO-CH2-CH-CH2-0-n-6-o~-О-СН2-СН-СН2

1

\.=/

1

-

"'-/

ОН

СН3

О