Теги: промышленность химическая промышленность

Год: 1974

Текст

мин iicTi-:re тво

мидицин< к<>и

ПРОМ Ы 111.1 КН Hotтн

СПЕЦИАЛЬНОЕ

ТЕХНОЛОГИЧЕСКОЕ

ОБОРУДОВАНИЕ

ХИМИКО-

ФАРМАЦЕВТИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

Ц Б Н

М Е Д П Р U М

В КАТАЛОГЕ ОПИСАНЫ КОНСТРУКЦИИ, ПРИНЦИПЫ ДЕЙСТВИЯ И ОСНОВНЫЕ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СПЕЦИАЛЬНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВА-

НИЯ, СЕРИЙНО ИЗГОТОВЛЯЕМОГО ПРЕДПРЯТИЯМИ МИНИСТЕРСТВА МЕДИЦИНСКОЙ

ПРОМЫШЛЕННОСТИ И ШИРОКО ПРИМЕНЯЕМОГО В ХИМИКО-ФАРМАЦЕВТИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ.

ОФОРМЛЕНИЕ ЗАКАЗОВ НА ОБОРУДОВАНИЕ ПРОИЗВОДИТСЯ ЧЕРЕЗ МИНИСТЕРСТ-

ВО МЕДИЦИНСКОЙ ПРОМЫШЛЕННОСТИ.

ЗАВОД-ИЗГОТОВИТЕЛЬ ИМЕЕТ ПРАВО ВНОСИТЬ НЕБОЛЬШИЕ КОНСТРУКТИВНЫЕ

ИЗМЕНЕНИЯ, НАПРАВЛЕННЫЕ НА УЛУЧШЕНИЕ КАЧЕСТВА ВЫПУСКАЕМОЙ ПРОДУК-

ЦИИ.

КАТАЛОГ ПРЕДНАЗНАЧЕН ДЛЯ ИНЖЕНЕРНО-ТЕХНИЧЕСКИХ РАБОТНИКОВ, ЗАНИ-

МАЮЩИХСЯ ПРОЕКТИРОВАНИЕМ И ЭКСПЛУАТАЦИЕЙ ОБОРУДОВАНИЯ ДЛЯ МЕДИЦИН-

СКОЙ, ХИМИЧЕСКОЙ, ПИЩЕВОЙ, МИКРОБИОЛОГИЧЕСКОЙ И РЯДА ДРУГИХ ОТРАСЛЕЙ

ПРОМЫШЛЕННОСТИ.

Замечания и предложения по каталогу следует направлять по адресу:

123317, Москва, Д-317, ул. Антонова-Овсеенко, 13, Центральное бюро

научно-технической информации медицинской промышленности.

© Центаральное бюро научно-технической информации, 1974.

В РАЗДЕЛЕ ШИРОКО ПРЕДСТАВЛЕНО СПЕЦИАЛЬНОЕ ТЕХНОЛОГИЧЕСКОЕ ОБО-

РУДОВАНИЕ, ПРИМЕНЯЕМОЕ ДЛЯ ПРИГОТОВЛЕНИЯ ТАБЛЕТОЧНЫХ МАСС: ВРАЩА-

ТЕЛЬНО-ВИБРАЦИОННОЕ СИТО, ГРАНУЛЯТОР, СУШИЛКИ С ПСЕВДООЖИЖЕННЫМ

СЛОЕМ ЧЕТЫРЕХ ТИПОВ, АППАРАТ, ВЫПОЛНЯЮЩИЙ ЧЕТЫРЕ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССА: СМЕШЕНИЕ, ГРАНУЛИРОВАНИЕ, СУШКУ И ОПУДРИВАНИЕ ТАБЛЕТОЧ-

НЫХ СМЕСЕЙ. В РАЗДЕЛЕ ПРЕДСТАВЛЕНЫ АВТОМАТЫ ЧЕТЫРЕХ ТИПОРАЗМЕРОВ ДЛЯ

УПАКОВКИ ТАБЛЕТОК В МИКРОПАЧКИ, АВТОМАТИЧЕСКИЕ ЛИНИИ ПО УПАКОВКЕ

ТАБЛЕТОК В ПОЛИМЕРНУЮ ПЛЕНКУ И ФОЛЬГУ, СТЕКЛЯННЫЕ ТРУБКИ, МИКРОПАЧ-

КИ; ШЕСТЬ ТИПОВ ТАБЛЕТОЧНЫХ МАШИН ОТ ЛАБОРАТОРНЫХ ДО КРУПНОТОННАЖ-

НЫХ, КОТОРЫЕ ДОПОЛНЯЮТСЯ РАЗЛИЧНЫМИ ПРЕСС-ИНСТРУМЕНТАМИ.

В РАЗДЕЛЕ ПРЕДСТАВЛЕНО ТАКЖЕ ОБОРУДОВАНИЕ ДЛЯ МЕХАНИЗАЦИЙ ВСПО-

МОГАТЕЛЬНЫХ РАБОТ: КАНТОВАТЕЛИ, АВТОМАТЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНАЛОВ

И ПОЛИЭТИЛЕНОВЫХ ПРОБОК.

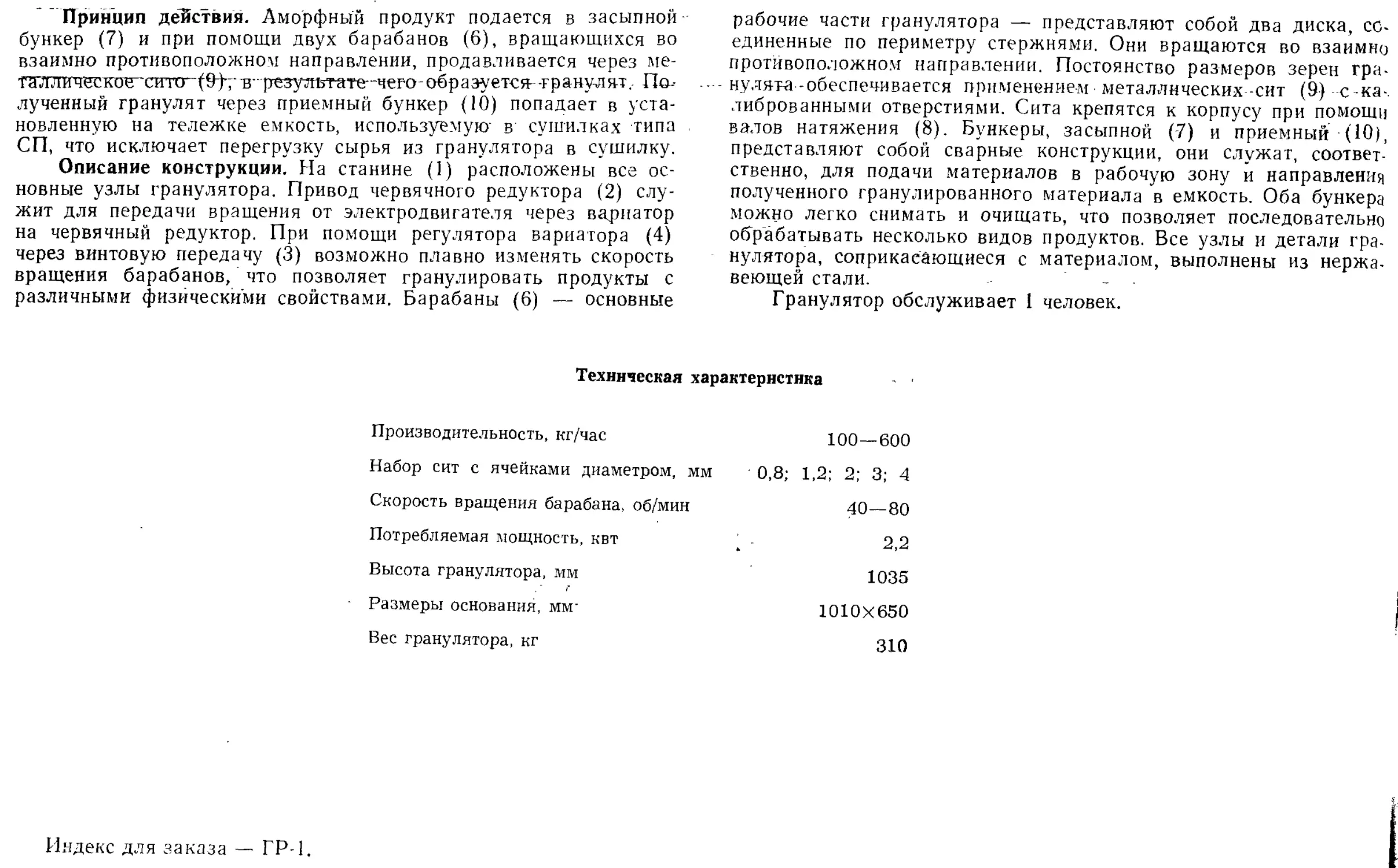

ранулятор универсальный ГР-1

_—.—— — —--------------— ....... , -----------

На-качение. Предназначен для получения гранулированных материалов из аморфных продуктов.

1 — станина:

2 — привод редуктора;

3 — винтовая передача;

4 — регулятор вариатора;

5 — крышка гранулятора;

6 — барабаны;

7 — бункер засыпной;

8 — валы натяжения;

9 — сито металлическое;

10 — бункер приемный

5

Принцип действия. Аморфный продукт подается в засыпной

бункер (7) и при помощи двух барабанов (6), вращающихся во

взаимно противоположном направлении, продавливается через ме-

•галлическов~ситтг’( Эфу ъ' результате-чего- обр а эу ется- гранул нт. По-

лученный гранулят через приемный бункер (10) попадает в уста-

новленную на тележке емкость, используемую- в сушилках типа

СП, что исключает перегрузку сырья из гранулятора в сушилку.

Описание конструкции. На станине (1) расположены все ос-

новные узлы гранулятора. Привод червячного редуктора (2) слу-

жит для передачи вращения от электродвигателя через вариатор

на червячный редуктор. При помощи регулятора вариатора (4)

через винтовую передачу (3) возможно плавно изменять скорость

вращения барабанов, что позволяет гранулировать продукты с

различными физическими свойствами. Барабаны (6) — основные

рабочие части гранулятора — представляют собой два диска, со-

единенные по периметру стержнями. Они вращаются во взаимно

противоположном направлении. Постоянство размеров зерен гра-

нулята -обеспечивается применением металлических -сит (9) с-ка-.

либрованными отверстиями. Сита крепятся к корпусу при помощи

валов натяжения (8). Бункеры, засыпной (7) и приемный (Ю),

представляют собой сварные конструкции, они служат, соответ-

ственно, для подачи материалов в рабочую зону и направления

полученного гранулированного материала в емкость. Оба бункера

можно легко снимать и очищать, что позволяет последовательно

обрабатывать несколько видов продуктов. Все узлы и детали гра-

нулятора, соприкасающиеся с материалом, выполнены из нержа-

веющей стали. ' - .

Гранулятор обслуживает 1 человек.

Техническая характеристика

Производительность, кг/час

Набор сит с ячейками диаметром, мм

Скорость вращения барабана, об/мин

Потребляемая мощность, квт

Высота гранулятора, мм

Размеры основания, мм-

Вес гранулятора, кг

100—600

0,8; 1,2; 2; 3; 4

40—80

2,2

1035

1010X650

310

Индекс для заказа — ГР-1,

Вращательно-вибрационное сито ВС-2

Назначение. Предназначено для просеивания порошкообразных масс.

1 — привод;

2 — вибратор;

3 — сито;

4 — камера;

5 — бункер;

6 — крышка;

7 — корпус верхний,

8 — лоток;

9 — корпус нижний;

10 — конус приемника

Принцип действия. Просеиваемый материал засыпают в бун-

кер (5), откуда он поступает на сито (3), где за счет работы двух

дебалансов вибратора (2) создается вибрация, которая застав-

ляет вращаться порошок по ситу и конусу приемника (10). Про-

сеиваемый порошок и отсев подаются в разные лотки (8), с ко-

торых ссыпаются в заранее приготовленную тару. Частота коле-

баний регулируется двухручьевым шкивом привода (1), а ампли-

туда колебаний — углом раствора дебаланса вибратора (2).

Описание конструкции. Вращательно-вибрационное сито со-

стоит из верхнего корпуса (7), закрываемого крышкой (6), и ниж-

него корпуса (9), в котором находится привод (1), «состоящий из

электродвигателя и системы шкивов. Привод приводит в действие

вибратор (2), на котором в камере (4) смонтированы сито (3)

и конус приемника (10).

Сито обслуживает 1 человек.

Техническая характеристика

Производительность, кг/час 80—300

Число колебаний в минуту 1410—2500

Амплитуда колебаний, мм 0,1—3

Потребляемая мощность, квт 0,4

Высота вибросита, мм 915

Размеры основания, мм 625X625

Вес сита, кг 132

Индекс для заказа — ВС-2.

Сушилки порционные

с псевдоожиженным слоем

СУШИЛКА ПОРЦИОННАЯ СП-2

Назначение. Предназначена для сушки порошкообразных и гранулированных материалов в псевдоожиженном слое.

1 — пульт управления;

2 — корпус;

3 — фильтр матерчатый;

4 — клапан предохранительный;

5 — фильтр воздушный;

6 — вентилятор;

7 — механизм встряхивания;

8 — камера матерчатого фильтра;

9 — резервуар;

10 — сетка;

11 — электропечь;

12 — основание

2 Зак. 1575

9

Принцип действия. Поток воздуха всасываемый в сушилку

вентилятором (6), подогревается в электропечи (11), проходит

через воздушный фильтр (5) и направляется под сетчатое дно

(10) резервуара (9) с продуктом. Проходя сквозь отверстия в дни-

ще, воздух приводит гранулят во взвешенное состояние. Увлаж-

ненный воздух выводится из рабочей зоны сушилки через матер-

чатый фильтр (3), а сухой продукт остается в резервуаре. Элект-

ростатический заряд, возникающий в результате трения частиц

материала, снимается непосредственно с резервуара (9).

Описание конструкции. В корпусе смонтированы Основные уз-

лы и пульт управления (1) сушилки. Резервуар (9) для грануля-

та расположен на основании (12), на котором смонтирована

также электропечь (И) для нагревания воздуха до 100°. Матер,

чатый фильтр (3), служащий для предотвращения уноса мелких

частиц, высушиваемого продукта, периодически встряхивается спе-

циальным механизмом (7). Вентилятор (6) выбрасывает воздух

из сушилки.

Сушилку обслуживает 1 человек.

Техническая характеристика

Вес загружаемого материала, кг 2

Продолжительность сушки, мин 20—60

Производительность вентилятора, м3/час 180

Потребляемая мощность, квт 5

Поверхность фильтров, м2

матерчатого 0,316

воздушного 0,08

Нагрузка фильтров, м3/час-м2

матерчатого 570

воздушного 2250

Высота сушилки, мм 1606

Размеры основания, мм 600X890

Вес сушилки, кг 160

Индекс для заказа — СП-2.

10

СУШИЛКИ ПОРЦИОННЫЕ СП-ЗОМ, СП-60, СП-100

Назначение.

Предназначены для сушки порошкообразных и гранулированных материалов в псевдоожиженном слое.

1 корпус;

2 — пульт управления;

3 — тележка;

4 — резервуар;

5 — ворошитель;

6 — фильтр рукавный;

7 — вентилятор; 9 — калориферная установка;

8 — механизм встряхивания; 10 — фильтр воздушный

2*

11

Принцип действия. Поток воздуха, всасываемый в сушилку

вентилятором (7), подогревается в калориферной установке (9),

проходит через воздушный фильтр (10) и направляется под сет-

чатое дно резервуара (4) с продуктом. Проходя через отверстия

в днище, воздух приводит гранулят во взвешенное состояние. Ув-

лажненный воздух выводится из рабочей зоны сушилки через ру-

кавный фильтр (6), сухой продукт остается в резервуаре.

Описание конструкции. Сушилки СП-ЗОМ, СП-60 и СП-100

однотипны как по конструкции, так и по принципу действия и

отличаются только размерами и техническими данными. В кор-

пусе сушилок располагаются все основные узлы и выносной пульт

управления (2), а также смонтирована калориферная установка

(9) для нагревания воздуха до 70°, состоящая, в зависимости

от типа сушилки, из 1—4 калориферов. Нагретый воздух подает,

ся в рабочую зону сушилки через воздушный фильтр (10). Ре-

зервуар (4), в котором находится гранулят, расположен на те-

лежке (3) и снабжен ворошителем (5) для перемешивания обра-

батываемого продукта с целью интенсификации сушки материа-

лов, склонных к комкообразованию. Рукавный фильтр (6) служит

для предотвращения уноса мелких частиц высушиваемого про-

дукта и периодически встряхивается механизмом встряхивания

(8). Вентилятор (7) выбрасывает воздух из сушилки Электро-

статический заряд, возникающий в результате трения частиц ма-

териала, снимается непосредственно с резервуара (4).

Сушилку обслуживает 1 человек.

Техническая характеристика

СП-ЗОМ СП-60 СП-100

Вес загружаемого материала, кг 30—60 60—100 100—200

Продолжительность сушки, мин 20—60 20—60 20—60

Расход пара, кг/час 80 135 200

Давление пара, атм 2 — 3 2—3 2—3

Производительность вентилятора, м3/час 1400 2500 4500

Потребляемая мощность, квт 4 И 17

Поверхность фильтров, м2 рукавного 4 8 12

воздушного 0,4 0,6 0,9

Нагрузка фильтров, м3/час • м2 рукавного 350 312,5 375

воздушного 3500 4150 5000

Высота сушилки, мм 2295 2736 2980

Высота пульта управления, мм 1350 1350 1350

Размеры основания сушилки, мм 1780X1030 1306x2236 1730X1854

Размеры основания пульта управ- ления, мм 930X420 930x420 830x420

Вес установки, кг 800 1610 2030

Индексы для заказа — СП-ЗОМ; СП-60; СП-100.

12

Кантователи емкостей к сушилкам

КАНТОВАТЕЛЬ ЕМКОСТЕЙ КЕ-30-60

Назначение. Предназначен для механизации процессов перегрузки продуктов при работах на сушилках СП-ЗОМ и СП-60.

* механизм опрокидывания;

3 — подвижная каретка;

затвор;

5 бункер;

7 — резервуар;

8 — тележка;

9 — рама;

10 — ходовой винт

13

Принцип действия. К кантователю на тележке (8) подвозят

резервуар (7) с продуктом от сушилки СП-ЗОМ или СП-60. При

перемещении кареТки (3) по ходовым винтам (10) на емкость

опускается бункер (5) с обечайкой и крепится к ней специаль-

ными захватами (6). После закрепления емкость поднимается на

необходимую высоту и поворачивается на 180°. При этом про-

дукт высыпается в бункер (5) кантователя. Освободившаяся те-

лежка откатывается в сторону, а на ее место устанавливается

приемная емкость, в которую при открывании затвора (4) бун-

кера (5) высыпается продукт.

Описание конструкции. На раме (9) кантователя смонтиро-

ван подъемный механизм, состоящий из привода (1) и двух хо-

довых винтов (Ю), на которых смонтирована подвижная карет-

ка (3) с бункером (5) и механизмом опрокидывания (2). Канто-

ватель может свободно перемещаться по цеху.

Техническая характеристика

Грузоподъемность, кг

Время опрокидывания резервуара, сек

Время разгрузки емкостей, мин

Потребляемая мощность, квт

Высота помещения для установки кантователя, мм

Размеры основания, мм

Радиальный размер, мм

Вес кантователя, кг

КЕ-30-60

(459 Р-М)

150

14

1,2

2200

2050X1270

746

Индекс для заказа — 459 Р-М.

14

КАНТОВАТЕЛЬ ЕМКОСТЕЙ КЁ-166

Назначение. Предназначен для механизации процессов перегрузки продуктов при работах на сушилке СП-100.

1 — привод;

2 — механизм подъема;

3 — каретка;

4 — стойка;

5 — затвор;

6 — механизм поворота;

7 — бункер с обечайкой;

8 — резервуар;

9 — тележка

15

Принцип действия. К кантователю на тележке подвозят ре-

зервуар (8) с продуктом от сушилки СП-100. Резервуар подается

под бункер с обечайкой (7), крепится к ней специальными захва-

тами, поднимается и механизмом поворота (6) переворачивается.

При этом продукт высыпается в бункер (7). Под бункер подают

тару и, открывая ручной затвор (5) бункера (7), загружают ее.

Описание конструкции. На стойке (4) смонтирована карет-

ка (3) для подъема и поворота (или опрокидывания), которая пе-

перемещается по стойке при помощи механизма подъема (2). Me-

ханизм поворота (6) действует от специального привода. Ре-

зервуары к обечайке каретки крепятся вручную специальными

захватами. Разгружается емкость в бункер (7), закрепленный с

противоположной стороны обечайки.

Кантователь обслуживает 1 человек.

Техническая характеристика КЕ-100 426 Р-М

Грузоподъемность, кг \ 250

Время опрокидывания резервуара, сек —

Время разгрузки емкостей, мин' 5

Потребляемая мощность, квт 5

Высота помещения для установки кантователя, мм 3200 — 4800

Размеры основания, мм —

Радиальный размер, мм 1710

Вес кантователя, кг ; 700

Индекс для заказа — 426Р-М.

16

СХЕМА ПОЛОЖЕНИЯ МЕХАНИЗМОВ КАНТОВАТЕЛЕЙ

ПРИ РАБОТЕ С СУШИЛКАМИ

1057

КАНТОВАТЕЛЬ КЕ-30-60, СУШИЛКА СП-ЗОМ

КАНТОВАТЕЛЬ КЕ-100, СУШИЛКА СП-100

Эзак. 1575

17*

1365

КАНТОВАТЕЛЬ КЕ-30-60, СУШИЛКА СП-60

16,

Аппарат для гранулирования и сушки однокомпонентных

таблеточных смесей в псевдоожиженном слое

Назначение. Предназначен для смешения, гранулирования, су шки и опудривания таблеточных смесей.

1 — пульт управления;

2 — пневмоцилиндр;

3 — калориферная установка;

4 — тележка;

5 — резервуар,

6 — насос;

7 — ресивер; , .

8 — корпус;

9 — компрессор;

10 — воздушный фильтр;

11 — вентилятор;

12 — встряхивающее устройство;

13 — рукавный фильтр;

14 — форсунка;

15 — обечайка распылителя;

16 — рычажная система

3*

19

Принцип действия. Поток воздуха, всасываемый вентилято-

ром (П), проходит через воздушный фильтр (10), калориферную

установку (3) и, попадая непосредственно под дно резервуара (5)

с продуктом, проходит через резервуар снизу вверх. При этом

продукт приходит во взвешенное состояние. Затем в «кипящий

слой» через форсунку (14) насосом (6) подается гранулирующая

жидкость. По окончании грануляции подача жидкости прекра-

щается и форсунку продувают сжатым воздухом из ресивера (7).

Затем гранулят сушат в «кипящем слое». При этом увлажненный

воздух проходит через установленный над форсункой (14) ру-

кавный фильтр (13), исключающий возможность уноса мелких ча-

стиц гранулируемого и высушиваемого вещества, и через вен-

тиляционный канал выбрасывается в атмосферу. Аппарат может

быть также использован для нанесения покрытий на таблетки.

При этом используется тележка со специальным резервуаром,

снабженным аппаратом, позволяющим направлять движение таб-

леток.

Описание конструкции. Аппарат представляет собой цельно-

сварную металлическую конструкцию (8). Разряжение внутри ап-

парата создает вентилятор (И), стоящий на выходе из аппарата;

воздух подогревает калориферная установка (3), состоящая из

двух калориферов. Между резервуаром (5) для продуктов и обе-

чайкой, в которой расположен рукавный фильтр (13), вмонтиро-

вана обечайка распылителя (15), в которой находится форсун-

ка (14). Имеется набор сменных форсунок, позволяющих прово-

дить гранулирование при различных технологических режимах.

Гранулирующую жидкость в аппарат подает дозирующий на-

сос (6), форсунка после гранулирования продувается воздухом из

компрессора (9). Подъем резервуара (5) и уплотнение его

верхнего флянца с нижним фланцем обечайки распылителя (15)

осуществляется через рычажную систему (16) пневмоцилиндром

(2). Резервуар (5) ставится на тележку (4) и перемещается

по цеху. После загрузки продукта тележку (4) с резервуа-

ром (5) закатывают на рабочее место и фиксируют. Аппа-

20

рат снабжен встряхивающим устройством (12), которое приво-

дится в действие вручную или автоматически. Для снятия избы-

точного давления из внутренней полости аппарата на верхней

плоскости корпуса имеется взрывной клапан. Электростатический

заряд, возникающий в результате трения частиц материала, сни-

мается непосредственно с резервуара (5). Аппарат снабжен пуль-

том управления и контроля (1).

Аппарат обслуживает 1 человек.

Техническая характеристика

Вес загружаемого материала, кг Продолжительность цикла, мин 30 18—25

Потребляемая мощность, квт 4,7

Поверхность фильтров, и2 *

воздушного 0,5

рукавного 4,0

Нагрузка фильтров, м3/час-м2

воздушного 2800

рукавного 350

Производительность вентилятора, м3/час 1500

Напор вентилятора, мм вод. ст. 350

Высота аппарата, мм 2845

Размеры основания, мм 1640X1700

Вес аппарата, кг 1100

Индекс для заказа — СГ-30.

Таблеточные машины

ТАБЛЕТОЧНАЯ МАШИНА ТП-1М. Назначение, Предназначены для изготовления таблеток из порошкообразных материалов.

1 — узел регулировки высоты

таблетки;

2 — питатель с бункером;

3 — регулятор давления,

4 — толкатель верхний;

5 — блок прессования;

6 — толкатель нижний;

7 — лоток;

8 — станина

21

Принцип действия. Таблеточная машина ТП-1М работает на

принципе возвратно-поступательного движения, которое сообщает-

ся питателю с бункером (2) через рычажную систему от копира

цилиндрической зубчатой передачи, в результате матричная ка-

мера блока прессования (5) заполняется порошкообразным ма-

териалом и готовые таблетки сбрасываются на наклонный ло-

ток (7).

Описание конструкции. Трехскоростной двигатель, располо-

женный в станине (8) машины, через ременную передачу, проме-

жуточный вал и цилиндрическую зубчатую передачу приводит в

движение главный вал, на кривошипе которого смонтирован ре-

гулятор давления (3). Через ползун регулятор соединяется с верх-

ним толкателем (4), несущим пуансон. При изменении положе-

ния эксцентрикового червячного колеса регулятора давления (3)

меняется давление от 0 до 1700 кг в камере матрицы, закреплен-

22

ной в блоке прессования (5). По зеркалу блока прессования (5)

перемещается питатель с бункером (2), который получает воз-

вратно-поступательное движение через рычажную систему от ко-

пира цилиндрической зубчатой передачи, обеспечивая заполнение

матричной камеры порошкообразным материалом и сброс гото-

вой таблетки на наклонный лоток (7). В питателе (2) смонтиро-

ван ворошитель, который способствует лучшему заполнению мат-

рицы и предупреждает зависание порошков, склонных к слежи-

ванию. Глубина заполнения матрицы, то есть дозирование по-

рошка, определяется положением постоянно находящегося в мат-

рице нижнего пуансона, который соединен с механизмом доза-

тора. Дозирование осуществляется узлом регулировки высоты таб-

летки (1) и контролируется по шкале заполнения матричной ка-

меры.

Машину обслуживает 1 человек.

ЕОТбРНЫЁ ТАБЛЕТОЧНЫЕ МАШИНЫ

1 — приемный бункер;

2 — стойка;

3 — регулятор давления:

4 — питатель;

5 — портал;

6 — бункер;

7 — ротор;

8 — пульт управления;

9 — станина

23

Принцип действия. При вращении ротора толкатели, с укреп-

ленными на них пуансонами, проходят систему копиров, в про-

филе которых запрограммирован весь цикл технологического про-

цесса от заполнения матрицы до выдачи готовой таблетки в при-

емную тару. Материал из питающего бункера (6) поступает в пи-

татель (4), в котором смонтирован ворошитель, вращающийся от

индивидуального привода. При вращении ротора (7), матрицы,

проходя под питателем (4), заполняются пресс-материалом на оп-

ределенную глубину, которая задается положением нижних што-

ков, опирающихся на нижний копир. Прессование происходит при

прохождении верхних штоков и нижних роликов давления, при

этом пуансоны уплотняют пресс-материал, находящийся в матри-

це. Таблетка формуется за один оборот ротора.

Описание конструкции. Роторные таблеточные машины раз-

работаны на основе прессов ТП-40М, работающих в течение 10 лет

на химико-фармацевтических предприятиях. При усовершенство-

вании конструкции были учтены многочисленные предложения,

внесенные предприятиями, которые выпускают витамины и гото-

вые лекарственные средства. Машина РТМ-41М2 для прямого

прессования, разработанная на основе пресса РТМ-41, позволяет

прессовать материалы (типа аспирина, аскорбиновой кислоты

и др.) без предварительного гранулирования. Как и на всех ос-

тальных машинах этой серии, на машине РТМ-41М2 могут изго-

товляться таблетки из всех пригодных для таблетирования масс

с постоянным рабочим давлением, постоянным весом и постоян-

ной твердостью. На станине (9) смонтирован привод, питатель

(4), ротор (7) и система копиров. Машины снабжены загрузоч-

ными устройствами, в которых встроены ворошители с плавно ре-

гулируемым числом оборотов, что весьма важно при переработке

легко склеивающихся масс. Машины имеют от одного до трех по-

токов выхода готовых таблеток и снабжены пылесосом для улав-

ливания пыли, в результате чего улучшаются условия работы и

удлиняется срок службы машин. Машины снабжены цепными ва-

риаторами дистанционного управления для автоматического ре-

гулирования скорости таблетирования.

Машину обслуживает 1 человек.

Техническая характеристика

ТП-1М РТМ-12 РТМ-24* ТП-40М РТМ-41 РТМ-41 М2

Производительность, табл./час 3000—5000 9000—23 000 17 000—40 000 50 000—100 000 51 000—200 000 54 000—230 000

Количество пар пресс-инстру.мента, шт. 1 12 24 40 41 41

Диаметр таблеток, мм 8—12 6—14 5—14 5—14 6—20 5—20

Скорость вращения ротора, об/мин — 16—32 12—28 8; 10; 12; 24 10—42 10—46

Максимальное усилие прессования, т 1,7 5 5 3,4 5 8

Глубина заполнения матриц, мм 15 18 1,5—9 15 18 18

Число потоков, шт. 1 1 2 3 2 2

Потребляемая мощность, квт 1,1 2,2 3 2,2 2,8 4

Высота пресса, мм 1350 1600 1450 1650 1700 1600

Размеры основания, мм 450X500 800X620 870X840 1100X1100 900X900 980X960

Вес пресса, кг 280 790 1100 1300 1800 1500

* Машина выпускается по специальному заказу.

Индексы для заказов — ТП-1М; РТМ-12; РТМ-24; ТП-40М; РТМ-41; РТМ-41М2.

24

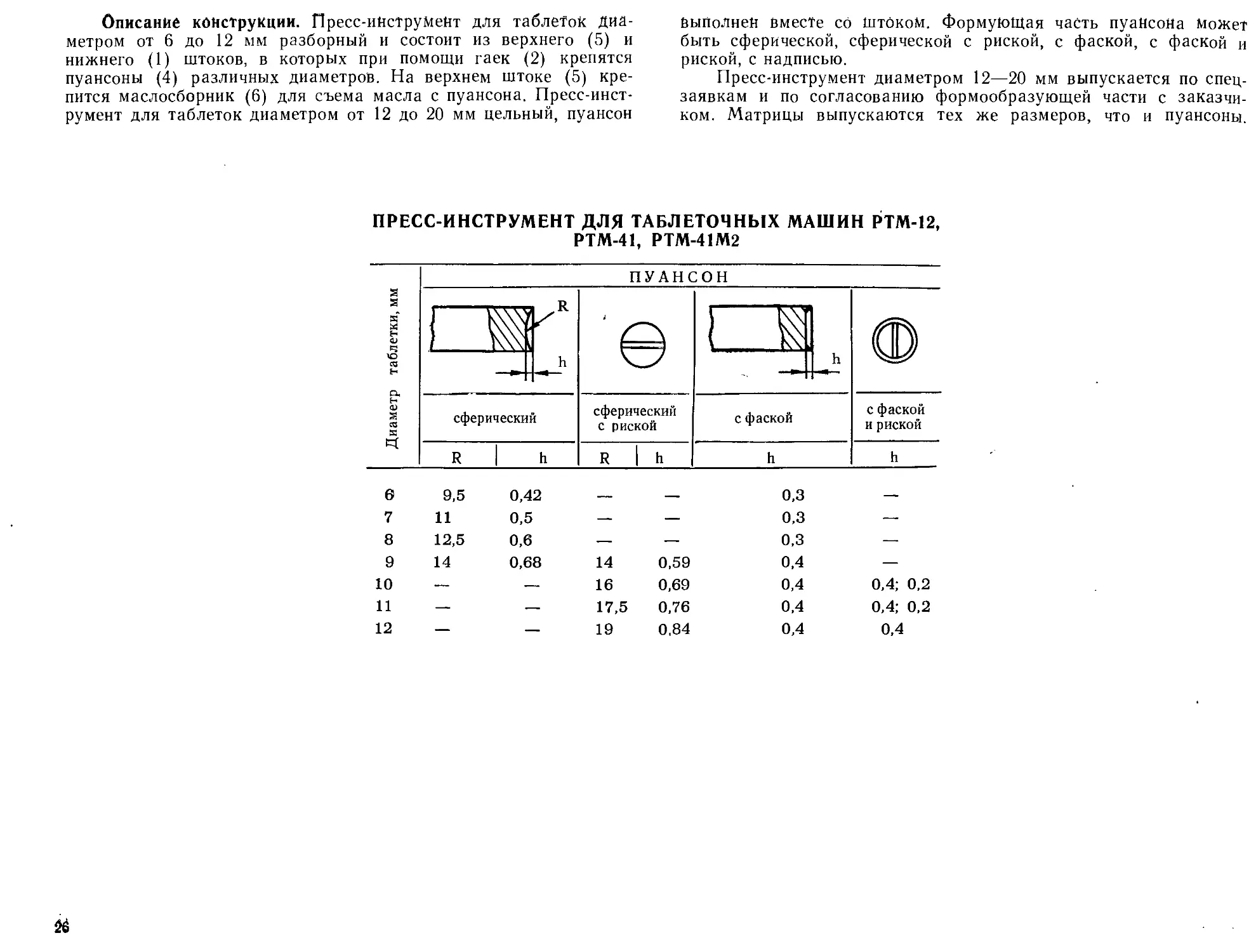

Пресс-инструмент

для таблеточных машин

Назначение. Предназначен для формования таблеток на таблеточных машинах типа РТМ-12, РТМ-41, РТМ-41М2, K-VH-A

(Табакуни), Дрейкот, Манести.

0

1 — шток нижний:

2 — гайка;

3 — колпачок;

4 - пуансон;

5 — шток верхний;

6 — маслосборник

4 Зак. 1575

Описание конструкции. Пресс-инструмент для таблеток диа-

метром от 6 до 12 мм разборный и состоит из верхнего (5) и

нижнего (1) штоков, в которых при помощи гаек (2) крепятся

пуансоны (4) различных диаметров. На верхнем штоке (5) кре-

пится маслосборник (6) для съема масла с пуансона. Пресс-инст-

румент для таблеток диаметром от 12 до 20 мм цельный, пуансон

выполнен вместе со ШтОкоМ. Формующая часть пуансона Может

быть сферической, сферической с риской, с фаской, с фаской и

риской, с надписью.

Пресс-инструмент диаметром 12—20 мм выпускается по спец-

заявкам и по согласованию формообразующей части с заказчи-

ком. Матрицы выпускаются тех же размеров, что и пуансоны.

ПРЕСС-ИНСТРУМЕНТ ДЛЯ ТАБЛЕТОЧНЫХ МАШИН РТМ-12,

РТМ-41, РТМ-41М2

s

s

ПУАНСОН

6 9,5 0,42 — — 0,3 —

7 11 0,5 — — 0,3 —

8 12,5 0,6 — — 0,3 —

9 14 0,68 14 0,59 0,4 —

10 — — 16 0,69 0,4 0,4; 0,2

11 — — 17,5 0,76 0,4 0,4; 0,2

12 — — 19 0,84 0,4 0,4

26

ПУАНСОНЫ ДЛЯ ТАБЛЕТОЧНЫХ МАШИН K-VII-A (ТАБАКУНИ)

ПУАНСОН

нижний

ВЕРХНИЙ

Диаметр

таблетки, мм

8- § L-J in Q о

о -н -н

-н in СМ in см

0 0

плоский сферический сферический

с риской

8 о II 1

-н 8 ^77

0

0

0

8

о

-н 1

сферический

с фаской

плоский

с фаской

и риской

6 ВП-6 ВС-6 — ВФ-6 — НП-6 НС-6 НФ-6

7 ВП-7 ВС-7 — ВФ-7 — НП-7 НС-7 НФ-7

8 ВП-8 ВС-8 — ВФ-8 — НП-8 НС-8 НФ-8

9 ВП-9 — ВР-9 — ВФР-9 НП-9 НС-9 НФ-9

10 ВП-10 — ВР-10 — ВФР-10 НП-10 НС-10 НФ-10

11 ВП-11 — ВР-11 — ВФР-11 НП-11 НС-11 НФ-11

12 ВП-12 — . БР-12 — ВФР-12 НП-12 НС-12 НФ-1£

4

27

МАТРИЦЫ ДЛЯ ТАБЛЕТОЧНЫХ МАШИН K-VII-A (ТАБАКУНИ)

Диаметр тафгетки, мм

трехместный

трехместный

6 М-П-6 М-Ш-6 —

7 M-II-7 М-Ш-7 —

8 М-П-8 — , M-III-8

9 M-II-9 — М-Ш-9

10 М-П-10 — M-III-10

И М-П-11 — М-П1-11

12 М-П-12 т- М-Ш-12

28

ПРЕСС-ИНСТРУМЕНТ ДЛЯ ТАБЛЕТОЧНЫХ МАШИН «МАНЕСТИ»

ПУАНСОН

МАТРИЦА

ВЕРХНИЙ

Диаметр _таблетки, мм

плоский

сферический

НИЖНИЙ

6 ВПМ-6 ВСМ-6 НПМ-6 НСМ-6 ММ-6

7 ВПМ-7 ВСМ-7 НПМ-7 НСМ-7 ММ-7

8 ВПМ-8 ВСМ-8 НПМ-8 НСМ-8 ММ-8

9- ВПМ-9 ВСМ-9 НПМ-9 НСМ-9 ММ-9

10 ВПМ-1О ВСМ-10 НПМ-10 НСМ-10 ММ-10

11 ВПМ-11 ВСМ-11 НПМ-11 НСМ-11 ММ-11

12 ВПМ-12 ВСМ-12 НПМ-12 НСМ-12 ММ-12

29

ПРЕСС-ИНСТРУМЕНТ ДЛЯ ТАБЛЕТОЧНЫХ МАШИН «ДРЕЙКОТ»

6 ВПД-6 ВСД-6 НПД-6 НСД-6 МД-6

7 ВПД-7 ВСД-7. НПД-7 НСД-7 МД-7

8 ВПД-8 ВСД-8 НПД-8 НСД-8 МД-8

9 ВПД-9 ВСД-9 НПД-9 НСД-9 МД-9

10 ВПД-10 ВСД-10 НПД-10 НСД-10 МД-10

11 ВПД-11 ВСД-11 НПД-11 НСД-11 МД-11

12 ВПД-12 ВС Д-12 НПД-12 НСД-12 МД-12

30

Установка для

обеспыливания таблеток

Назначение. Установка предназначена для

обеспыливания таблеток.

1 — приемная тара; ’

2 — корпус;

3 — перфорированный барабан;

4 — лоток;

5 — бункер;

6 — привод;

7 — штатив

31

Принцип действия. Таблетки попадают на лоток (4), если

установка расположена непосредственно около таблеточной ма-

шины, или их загружают в бункер (5), если установка работает

отдельно. Затем они проходят через вращающийся перфорирован-

ный барабан (3), где удаляется пыль (заусенцы и неровности),

которая отсасывается из корпуса обеспыливателя пылесосом.

Описание конструкции. Установка для обеспыливания табле-

ток состоит из аппарата обеспыливания таблеток и пылесоса. Кор-

пус аппарата обеспыливания (2) укреплен на штативе (7). В кор-

пусе смонтирован перфорированный барабан (3), который вра-

щается от электродвигателя привода (6). Пылесос, в котором на-

ходится рукавный фильтр и вентилятор, соединяется шлангом

с корпусом аппарата обеспыливания таблеток. Установка для

обеспыливания таблеток изготовляется в двух вариантах: с лот-

ком (4) — для работы непосредственно около таблеточных машин

и с бункером (5) — для работы отдельно от таблеточных машин.

Установку обслуживает 1 человек.

Техническая характеристика

I вариант II вариант

Производительность, табл./час 50000—200000

Производительность, кг/час 100

Скорость вращения перфорированного бара- бана, об/мин 70 70

Диаметр ячеек барабана, мм 3; 5; 8 ' 3: 5; 8

Поверхность рукавного фильтра, м- 1,32 1,32

Емкость сборника пыли, л 8 8

Напор вентилятора пылесоса, мм вод. ст. 200 200

Потребляемая мощность, квт 0,88 0,88

Высота пылесоса, мм 1300 1300

Размеры основания, мм 600x600 660X600

Вес установки, кг 200 200

Индекс для заказа — 448Р-К.

Автомат для упаковки

таблеток в микропачки

I ВАРИАНТ

Назначение. Предназначен для завертывания таблеток в бумажный крестообразный вкладыш

обечайку.

и упаковки его в бумажную

1 — Станина;

2 — внбропнтателй;

3 — механизм подачи н формо-

вания вкладыша;

4 — механизм Загрузки таблеток;

5 — механизм закрывания вкладыша;

6 — пульт управления;

7 — механизм подачи заготовок обечаек;

8 — механизм нанесения серии;

9 — клеевая ванна;

10 — механизм формования обечайки;

11 — бункер приемный;

12 — привод

6 Зак. 1575

33

Принцип действия. Из бункера крестообразный вкладыш за-

хватывается механизмом подач ни формования (3), к которому

подведен вакуум, и подается на устройство для формования вкла-

дыша, где передний и задний лепестки вкладыша поднимаются.

Таблетки, поступающие по двум лоткам от вибропитателей (2),

попадают на боковые лепестки вкладыша, а затем сдвигаются к

середине. Лепестки вкладыша закрываются и он подается на сле-

дующую операцию. Заготовка обечайки из бункера извлекается

механизмом подачи (7) и подается на направляющие транспор-

тера, в углублении которого движется носитель с находящимися

во вкладыше таблетками. Развернутая обечайка вместе с вкла-

дышем проходит через механизм (8), где на нее наносятся пас-

портные данные препарата. Затем на обратную сторону заготовки

обечайки наносится полоска клея. Далее механизм формования

обечайки (10) по заранее нанесенным рицовкам формует обечай-

ку, накладывая один ее лепесток на другой и склеивая их.

В результате вкладыш с таблетками оказывается внутри получен-

ного пенала. Процесс образования микропачки закончен; готовая

микропачка попадает в приемный бункер (11), где происходит

окончательное склеивание обечайки.

Описание конструкции. Автомат представляет собой машину

линейного типа непрерывного действия. На станине (1) находит-

ся пульт управления (6), в ее нижней части расположен привод

(12), состоящий из электродвигателя, вариатора, промежуточного

вала и главного приводного вала. Механизм подачи и формова-

ния вкладыша (3) предназначен для выемки из бункера вклады-

шей, предварительного их формования и укладывания на но-

сители транспортера и состоит из секторного вакуумного бара-

бана и двух гладких дисков, сидящих на одном валу и вращаю-

щихся синхронно с движением транспортера. Механизм загрузки

таблеток (4) переносит таблетки из вибропитателя (2) по лоткам

во вкладыш и состоит из двух непрерывно вращающихся звездо-

чек с гнездами для 3 или 5 таблеток. Механизм (5) закрывает

лепестки крестообразного вкладыша, заполненного таблетками.

Он состоит из фигурных формующих роликов, двух секторных ди-

сков и двух пар пластинчатых неподвижных копиров. Механизм

подачи заготовок обечаек (7) предназначен для поштучного из-

влечения обечаек из бункера и укладывания их на завернутые во

вкладыш таблетки; состоит из вакуумного барабана, золотникового

устройства для отсоса воздуха и бункера заготовок обечаек. Ме-

ханизм нанесения серии (8) служит для нанесения паспорт-

ных данных на развернутые обечайки и состоит из двух непрерыв-

но вращающихся роликов, между которыми проходит заготовка

обечайки. На заготовку с верхнего ролика наносятся паспортные

данные в виде рельефного оттиска. Клеевая ванна (9) предназна-

чена для нанесения полоски клея на заготовку обечайки. Меха-

низм (10) служит для формования обечайки вокруг закрытого

34

вкладыша с таблетками и состоит из двух фигурных формую-

щих роликов и двух секторных дисков, работающих с неподвиж-

ными копирами. Автомат выпускается четырех типоразмеров для

изготовления микропачек различных размеров.

Автомат обслуживает 1 человек.

Характеристика исходных материалов

Материал

Номер ГОСТа или ТУ

Марка

Технические данные

Картон ГОСТ 7933-56

Бумага папочная ГОСТ 6290-58

хромэрзац толщина, мм .... 0,4

или коро-

бочный А

Б плотность, г/м2 . . 160

Техническая характеристика

Ц2226 Ц2373 Ц2385 Ц2386

Производительность, упаковок/час 3600—6000 4500—7200 3600—6000 4500—7200

Диаметр таблеток, мм 12 12 9 9

Количество таблеток в микро- пачке, шт. 10 6 10 6

Размеры микропачки, мм

длина 62 38 47 29

ширина 26 26 20 20

высота 6,5 6,5 6 6

Разряжение в системе, кг/см2 0,7 0,7 0,7 0,7

Потребляемая мощность, не более квт 0,5 0,5 0,5 0,5

Размеры основания, мм 2450X908 2450 X 908 2450 X 908 2450x908

Вес автомата, кг 900 900 900 900

Индекс для заказа — Ц 2226; Ц 2373; Ц 2385; Ц 2386.

II ВАРИАНТ

Назначение. Предназначен для механизации процесса упаковки таблеток в микропачки.

1 — станина;

2 — привод;

3 — пульт управления;

4 — механизм размотки бумаги;

5 — вибробункеры;

6 — механизм подачи таблеток;

7 — штамп;

8 — ротор;

9 — устройство сборки микропачек;

10 — механизм раскрытия обечаек;

11 — механизм подачи обечаек;

5*

35

Принцип действия. Бумажная лента с механизма разматыва-

ния (4) поступает в штамп (7), где из нее вырубается крестооб-

разный вкладыш, на который из двух вибробункеров (5) по лот-

кам механизма подачи таблеток (6) поступают таблетки. Толка-

тели формуют вкладыш, закрывают клапаны и подают вкладыш

в ротор (8). Одновременно механизм (10) раскрывает обечайку,

подаваемую механизмом подачи обечаек (11), а устройство

сборки микропачек (9) заталкивает в нее вкладыш с таблетками.

Описание конструкции. На станине (1) расположены привод

(2) и пульт управления автоматом (3). Вибробункеры (5) служат

для подачи таблеток через два лотка механизма подачи табле-

ток (6) на крестообразный вкладыш. Механизм (4) предназначен

для установки и и размотки рулона бумаги диаметром не более

300 мм. Штамп (7) служит для вырубания из бумажной ленты

крестообразного вкладыша. Механизм (11) служит для подачи

обечаек, а механизм (10) — для раскрытия обечаек и подачи их

на позицию заталкивания бумажного вкладыша с таблетками

в обечайку. Ротор (8) и устройство сборки микропачек (9) соби-

рают микропачки и выдают готовую продукцию. Управление про-

цессом упаковки осуществляется с пульта управления (3), распо-

ложенного на станине (1).

Автомат обслуживает 1 человек.

36

Характеристика исходных материалов

Материал Номер ГОСТа или ТУ Технические данные

Бумага Бобина ГОСТ 6290-58 толщина, мм плотность, г/м2 диаметр, мм наружный внутренний ширина, мм 0,25 80—100 350 60 60

Техническая характеристика

Производительность, упаковок/час 3600—4800

Диаметр таблеток, мм 12

Количество таблеток в микропачке, шт. 6

Размеры микропачки, мм

длина . 38

ширина 27

высота 7

Потребляемая мощность, квт 0,6

Высота автомата, мм 1440

Размеры основания, мм 1530x690

Вес автомата, кг 560

Индекс для заказа — 396Р-К-

Автомат для обандероливания микропачек целлофановой лентой

Назначение. Предназначен для обандероливания микропачек ' целлофановой лентой.

1 — корпус;

2 — узел размотки ленты;

3 — бункер;

4 — магазин головки;

5 — лоток

37

Принцип действия. Микропачки из бункера (3) подаются в

магазин головки автомата (4), откуда захватами ротора увлека-

ются вместе с целлофановой лентой, промазываются клеем и при

помощи узла отрезания и обтяжки ленты обандероливаются, после

чего поступают на лоток (5) или на скребковый транспортер (в

случае установки автомата в линию).

Описание конструкции. В корпусе (1) автомата смонтирова-

ны все рабочие узлы. Бункер (3) предназначен для подачи мик-

ропачек в магазин головки автомата (4). ;

Автомат обслуживает 1 человек.

Характеристика исходных материалов

Материал Номер ГОСТа или ТУ Марка Технические данные

Лента целло- фановая ГОСТ 7730-63 нелакиро- ванная А или Б диаметр рулона, мм 1 ширина ленты, мм 50 20

Клей раствор крахмала в воде, % 5

38

Техническая характеристика

Производительность, шт./час 5200—8000

Размеры микропачек, мм

длина 28,; 36; 42; 62

ширина 20; 27; 20; 26

высота 7; 7; 7; 7

Потребляемая мощность, квт 0,2

Высота автомата, мм 1430

Размеры основания, мм 660 X 430 .

Вес автомата, кг 80

Индекс для заказа — 319C-KJ.

Автомат для укладывания

микропачек в коробки

Назначение. Предназначен для механизации процесса упаков-

ки определенного количества микропачек в коробки. Автомат мо-

жет работать как в составе линии, так и самостоятельно.

1 — вибробункер;

2 — блок перемещения коробок;

3 — пульт управления;

4 — лоток;

5 — станина;

6 — механизм подачи коробок;

7 — механизм подъема и опускания стола;

8 — механизм отсчета и подачи микро-

пачек

39

Принцип действия. Микропачки из вибробункера (1) по лот-

ку (4) поступают на рейку механизма (8), где набираются в ряд

и подаются в предварительно подготовленную коробку. Коробка

устанавливается на блок перемещения (2), откуда механизмом (6)

подается на позицию укладки. Коробка размещается на столе

механизма (7) и вместе с последним может подниматься и опус-

каться, а также перемещаться в горизонтальной плоскости. В ко-

робку механизмом (8) загружается один ряд микропачек. За

счет горизонтального перемещения стола механизма (7) на вели-

чину, равную ширине микропачки, в коробке освобождается

место для укладывания в нее следующего ряда микропачек.

После заполнения в коробке нижнего слоя микропачками меха-

низм (7) опускает стол на высоту микропачки, и цикл укладки

повторяется. После укладывания последнего слоя микропачек

механизм (7) поднимает стол до уровня блока перемещения ко-

робки, а механизм выталкивания коробки выталкивает ее со стола.

Описание конструкции. На станине (5) расположен вибро-

бункер (1) с лотком, по которому микропачки подаются в меха-

? низм отсчета и подачи микропачек. Кроме того, на станине рас-

положен пульт управления (3), блок перемещения коробок (2),

механизм подачи коробок (6), механизм подъема и опускания

стола (7).

Автомат обслуживает 1 человек.

40

Характеристика исходных материалов

Материал Номер ГОСТа или ТУ Марка Технические данные

Картон ГОСТ 7933-56 В толщина, мм 0,9

Техническая характеристика

Производительность, коробок/час 23

Количество микропачек в коробке, шт. 400

Размеры микропачки, мм

длина 38

ширина 27

высота 7

Размеры коробки, мм

длина 200

ширина 165

высота 110

Потребляемая мощность, квт 0,2

Высота автомата, мм 1255

Размеры основания, мм 1830x995

Вес автомата, кг 940

Индекс для заказа — 401Р-К-

Линия для упаковки таблеток

в микропачки с оцеллофаниванием их

и укладыванием в коробки

Назначение. Предназначена для механизации процессов упаковки таблеток в микропачки, обандероливания микропачек цел-

лофановой лентой и укладывания их в картонные коробки.

1 — автоматы для упаковки таблетоа

в микропачки;

2 — транспортер горизонтальный;

6 Зак. 1575

3 — автомат для обандероливания мик-

ропачек целлофановой лентой;

4 — пульт управления;

5 — транспортер скребковый;

6 — автомат для укладывания микро-

пачек в коробки

41

Принцип действия. Микропачки с упакованными в них на

автоматах (1) таблетками поступают на горизонтальный транс-

портер (2), который подает микропачки к автомату (3) для их

обандероливания целлофановой лентой. Обандероленные микро-

пачки попадают на скребковый транспортер (5), откуда посту-

пают в автомат (6), где отсчитываются и укладываются по 400

штук в коробки.

Описание конструкции. Линия состоит из двух автоматов Для

упаковки таблеток в микропачки (396Р-К или Ц 2373) (1), авто-

мата для обандероливания микропачек целлофановой лентой (3),

автомата для укладывания микропачек в коробки (6) и двух

транспортеров для межоперационной передачи микропачек (2, 5).

Линию обслуживают 4 человека.

Техническая характеристика

Производительность, коробок/час > , 18

Размеры микропачки, мм

длина ' ' ' 38

ширина 27

высота 7

Количество микропачек в коробке, шт. 400

Размеры коробки, мм

длина 200

ширина 165

высота 110

Потребляемая мощность, квт 2

Длина линии, мм 4800

Размеры основания, мм 2250x1500

Вес линии, кг 2500

Индекс для заказа — 442Р-К.

Автомат для изготовления

картонных пеналов

Назначение. Предназначен для изготовления картонных пеналов из заготовок.

1 — станина;

2 — аппарат клеевой;

3 — самонаклад;

4 — механизм загибки;

5 — транспортер выводной;

6 — кассета приемная;

7 — привод

6*

43

Принцип действия. Заготовки загружают на стол самонакла-

да (3), откуда они по одной при помощи вакуума подаются на

диски, а затем в механизм загибки (4), где попадают в направ-

ляющие ролики. Снизу на заготовки наносится слой клея, после

чего они, двигаясь вдоль роликов, загибаются специальными

планками и обжимаются роликами. Из механизма загибки (4) за-

готовки по одной поступают на ленточный транспортер, двигаясь

по которому они попадают под вторую ленту, и в клеевой аппа-

рат (2), где происходит окончательная склейка. Готовые пеналы

движутся между двумя лентами к приемной кассете (6).

Описание конструкции. Все узлы автомата расположены на

станине (1), внутри которой находится также привод (7), состоя-

щий из электродвигателя, системы валов и шестерен. Самонаклад

(3) предназначен для подачи заголовок в механизм загибки 'пе-

налов и состоит из раздвижных упоров, позволяющих применять

заготовки пеналов различных размеров; системы дисков и вакуум-

ного устройства, благодаря которому заготовки подаются по од-

ной в механизм загибки пеналов (4). Механизм загибки состоит

из специальных загибочных Планок и направляющих роликов.

Транспортер выводной (5) предназначен для приема готовых пе-

налов с механизма загибки и подачи их в приемную кассету (6);

состоит из двух бесконечных лент, движущихся с разными скоро-

стями. Клеевой аппарат (2) предназначен для нанесения клея на

заготовки и состоит из бачка для заливки клея и съемной клеевой

ванны, на которой закреплен передвижной нож для регулирова-

ния толщины слоя клея на диске. Кассета приемная (6) пред-

назначена для приема склеенных пеналов.

Автомат обслуживает 1 человек.

44

Характеристика исходных материалов

Материал Номер ГОСТа или ТУ Марка Технические данные

Картон МРТУ 13-04-39-66 хромэрзац плотность, г/м2 300

Картон Полнвннил ацетат ная эмульсия МРТУ 13-04-39-66 Другие марки - ГОСТ 10002-62 СВ плотность, г/м2 240—300

Техническая характеристика

Производительность, шт./час

Размеры пеналов, мм

длина

ширина

высота

Потребляемая мощность, квт

Высота, мм

Размеры основания, мм

Вес автомата, кг

7200

60—123

12—53

12—53

1

1100

2430x730

720

Индекс для заказа — 410Р-К-

Автоматическая линия для фасовки и упаковки таблеток

и драже в полимерную пленку и фольгу

Назначение. Предназначена для механизации процесса упаковки таблеток различной формы и драже в полихлорвиниловую

термопластичную пленку и алюминиевую фольгу.

1 — станина;

2 — питатель для таблеток;

3 — механизм формования ячеек

в пленке;

4 — бункер;

5 — механизм термосклеивания;

6 — узел размотки фольги;

7 — механизм нанесения паспортных

данных;

8 — вырубной штамп;

9 — нож;

10 — тянущие ролики;

11 — механизм ориентации;

12 — узел размотки пленки

45

Принцип действия. Термопластичная полихлорвиниловая плен-

ка разматывается при помощи узла размотки пленки (12) и

подается на механизм формования ячеек (3), где при перемен-

ной подаче в форматный барабан горячего воздуха (130°) и

вакуумирования в пленке формуются ячейки в соответствии с

формой и расположением их на форматном барабане. Таблетки,

поступающие из бункера (4) через питатель для таблеток (2), за-

полняют ячейки. Качество заполнения ячеек таблетками контро-

лируется фотоэлементом. Затем пленка вместе с таблетками по-

ступает в механизм термосклеивания (5). Одновременно с узла

размотки фольги (6) в механизм термосклеивания подается

алюминиевая фольга, покрытая с одной стороны термосклеива-

ющим пищевым лаком, и склеивается с пленкой. Затем механизм

(7) выдавливает на каждой упаковке паспортные данные. Эти

процессы происходят непрерывно. Лента с таблетками специаль-

ным механизмом (11) ориентируется относительно вырубного

штампа (8), который периодически высекает по три упаковки.

Отходы ленты вытягиваются тянущими роликами (10) и измель-

чаются ножом (9). Вырубленные упаковки из штампа попадают

в приемную тару и поступают на автомат для групповой упаковки

в пенал.

Описание конструкции. На станине (1) смонтированы привод

и все основные механизмы подготовки и формования упаковки из

пленки и фольги. Узел размотки пленки (12) предназначен

для равномерной подачи ее в механизм формования ячеек (3),

который представляет собой барабан глубокой вытяжки. В этом

механизме в соответствующих зонах происходит разогрев пленки,\

формование ячеек, отделение пленки от барабана. Питатель таб-'.

леток (2) служит для подачи их в ячейки и состоит из бунке- ,

ра (4) и наклонного лотка. Наличие таблеток в ячейках контро-

лируется фотоэлементом, при отсутствии таблеток в ячейке по-

дается звуковой сигнал и линия останавливается. Механизм тер-

москлеивания пленки и фольги (5) состоит из валков термосклей-

ки и нижнего форматного барабана. В верхнем валке располо-

жены нагревательные элементы. Механизм нанесения паспортных

данных (7) состоит из валка с вмонтированным трехрядным на-

бором цифр. Тянущие ролики (10), вращающиеся в три раза бы-

стрее барабана глубокой вытяжки, выбирают петлю, образующую-

ся перед вырубным штампом. Вырубной штамп (8);приводится в

действие прессом, работающим от общего привода линии. Отходы—

измельчает нож гильотинного типа (9), работающий от общего

привода.

Линию обслуживает 1 человек.

Индекс для заказа — 397Р-К.

46

Характеристика исходных материалов

Материал Номер ГОСТа или ТУ Технические данные

Пленка поливиннлхло- ТУ 6-01-2-297-72 ридная для упаковки медикаментов Фольга алюминиевая пе- ТУ 48-21-270-73 чатная н лакированная толщина, мм 0,2+0,15 ширина, мм 127; 135; 140 толщина, мм 0,03 ширина, мм 112+ 1; 135± 1

Зависимость размера упаковки от диаметра таблетки ।

Размер упаковки, мм

Форма таблетки н ее диаметр, мм

обозначение на чертеже

А | Б | С

Плоскоцилиндрическая 7 9 12 72 72 90 29 29 36 5 ' 5 6

_ Чичевицеобразная - 9 72 24 5

Техническая характеристика

Производительность, упаковок/час

Количество таблеток или драже в одной упаковке,

шт.

Потребляемая мощность, квт

Высота, мм

с вибропроводом

без вибропровода

Размеры основания, мм

Вес линии, кг

3600—7200

10

5,7

2350

1870

2540X1200

2000

Автомат для укладывания упаковок

из полимерной пленки и фольги в пеналы

Назначение. Применяется для групповой укладки упаковок из полимерной

плоских предметов аналогичных размеров в картонные пеналы.

пленки и фольги с таблетками, а также других

2

12

1 — станина;

2 — питатель;

3 — транспортер упаковок;

4 — пульт управления;

5 — бункер пеналов;

6 — механизм формования пеналов;

7 — механизм заводки упаковок

в пеналы;

8 — механизм нанесения паспортных

данных;

9 — транспортер пеналов;

10 — механизм закрывания боковых

клапанов пеналов;

11 — транспортеры торцовки;

12 — привод

47

Принцип действия. С автоматической линии упаковки табле-

ток в полимерную пленку и фольгу наклонным транспортером упа-

ковки тремя ручьями подаются в магазин питателя (2). Питате-

лем (2) упаковки в зависимости от заданной программы, по 2, 3.

4 или 5 штук подаются в каждую ячейку транспортера упако-

вок (3). Механизмами формования (6) пеналы из бункера пена-

лов (5) подаются в движущийся параллельно транспортеру упа-

ковок (3) транспортер пеналов (9). Во время движения механизм

заводки упаковок (7) загружает пеналы упаковками, механизм

(8) наносит паспортные данные на пенал, а механизм (10) за-

крывает боковые клапаны пеналов. Готовые изделия транспор-

терами торцовки (11) выводятся из автомата.

Описание конструкции. Автомат состоит из следующих основ-

ных узлов: питателя (2), транспортера упаковок (3), пульта уп-

равления (4), бункера пеналов (5), механизма заводки упако-

вок в пеналы (7), механизма закрывания боковых клапанов пе-

налов (10), транспортеров торцовки (И), механизмов формова-

ния пеналов (6), транспортера пеналов (9), механизма нанесения

паспортных данных (8), привода (12). Все узлы расположены на

станине (1). Автомат снабжен блокировками на поддержание

уровня упаковок в бункерах питателя, согласование наличия упа-

ковок и пеналов, а также на превышение усилия при работе ме-

ханизмов формования пеналов и заводки упаковок. При пере-

полнении бункеров упаковки направляются в приемную тару, при

понижении уровня упаковок ниже контролируемого автомат от-

ключается. Автомат входит в состав автоматической линии вместе

с автоматом упаковки таблеток и драже в полимерную пленку

и фольгу, он может работать также самостоятельно, для чего

требуется переоборудовать загрузочное устройство.

Автомат обслуживает 1 человек.

4s

Характеристика исходных материалов

Материал Номер ГОСТа или ТУ Марка Технические данные

Картон МРТУ 13-04-39-66 хромэрзац плотность, г/м2 240—300

толщина, мм 0,3—0,4

Техническая характеристика

Производительность, пеналов/час 900—3600

Количество упаковок в пенале, шт. Размеры пеналов, мм 2; 3; 4; 5

длина 65—100

ширина 29—45

высота 15—40

Потребляемая мощность, квт Высота автомата, мм 4 1600

Размеры основания, мм Вес автомата, кг 3500X1300 2000

Индекс для заказа — 511Р-К.

Литьевая машина для переработки

термопластичных полимерных материалов

Назначение. Машина предназначена для формования из полиэтилена пробок, идущих на укупорку медицинских препаратов.

1 — распределительный вал;

2 — станина;

3 — ротор;

4 — колонки;

5 , 7, 8 — плиты;

6 — пружина;

9 — литьевой цилиндр;

10 — стойки;

11 — пульт управления;

12 — привод;

13 — упоры;

14 — пресс-форма;

15 — плунжер;

16 — храповое колесо;

17 — собачка

7 Зак. 1575

49

Принцип действия. Распределительный вал (1), вращаясь от

привода (12), поднимает траверсу, на которой закреплен ротор

(3) с шестнадцатью пресс-формами, до смыкания с соплом лить-

евого цилиндра (9). Одновременно плита (5) с плунжером (15)

под действием пружины (6) опускается вниз, и плунжер (15) уп-

лотняет гранулы полиэтилена, поступающие из бункера в лить-

евой цилиндр (9). После полного смыкания пресс-формы (14)

с соплом литьевого цилиндра (9) плунжер (15) продолжает дви-

гаться вниз, и, уплотнив гранулы, выдавливает разогретую массу

из литьевого цилиндра (9) в пресс-форму (14). Затем происхо-

дит выдержка под давлением, после чего ротор (3) под действи-

ем собственного веса начинает двигаться в нижнее положение,

а плита, сжимая пружину (6), под действием колонок (4) под-

нимается в верхнее положение. Плунжер (15), поднимаясь вместе

с плитой (5), открывает отверстия литьевого цилиндра (9) и бун-

кера для подачи очередной порции гранул. Ротор (3) при опу-

скании при помощи собачки (17) и храпового колеса (16) пово-

рачивается на 716 оборота. После непродолжительного выстоя в

нижнем положении, ротор (3) начинает подниматься вверх, при

этом изделие выталкивается упорами (13) и цикл повторяется.

Описание конструкции. Литьевая машина состоит из пресса,

привода (12) и пульта управления (11). Прессовая часть маши-

ны состоит из картера, распределительного вала (1) с кулачка-

ми, плит (5, 7, 8), пружины (6), бункера, литьевого цилиндра

(9), ротора (3) с шестнадцатью пресс-формами (14), стоек (10)

и колонок (4). Станина (2) представляет собой сварную конст-

рукцию, на которой смонтирован привод (12), состоящий из элек-

тродвигателя и редуктора, и пульт управления (11), где смонти-

рованы приборы для контроля и регулирования температурного

5Q

режима обогрева литьевого цилиндра (9) и включения приво-

да (12).

Литьевую машину обслуживает 1 человек.

Характеристика исходных материалов

Материал Номер ГОСТа Технические данные

Полиэтилен ГОСТ 16337-70 температура пластикации, °C 260

Техническая характеристика

Производительность, шт./час Количество пресс-форм, шт. Объем отливки, см3 Площадь отливки, см2 Давление литья, кг/см2 Ход ротора, мм Расход воды, м3/час Пластикационная производительность, кг/час Потребляемая мощность, квт Высота, мм Размеры основания, мм ' Вес машины, кг 2500 16 4 15 400 45 *4 0,8 2,5 4,1 2030 1500X545 1100

Индекс для заказа — 10-72-00-00.

Автомат для фасовки

таблеток в стеклянные трубки

Назначение. Предназначен для

фасовки таблеток в стеклян ные трубки и укупорки их полиэтиленовыми пробками.

1 — станина;

2 — виброплита;

3 — механизм подачи трубок;

4 — пульт управления;

5 — бункер трубок;

6 — бункер таблеток;

7 — вибробункер пробок:

8 — лоток для таблеток;

9 — ротор;

10 — устройство для фотоконт-

роля качества заполне-

ния и укупорки трубок;

11 — механизм подачи и забив-

ки пробок;

12 — механизм выдачи трубок

51

Принцип действия. Стеклянные трубки из бункера (5) при

помощи вибропланки попадают в ячейки звездочки механизма по

дачи (3), который, вращаясь, передает трубки в вырезы ротора

(9). Ротор (9), двигаясь прерывисто, перемещает трубки на по-

зиции заталкивания таблеток. Таблетки по лотку (8), имеющему

20 ручьев, попадают на позиции заталкивания из наклонно уста-

новленного бункера таблеток (6) при помощи зубчатого вала пи-

тателя и виброплиты (2). В момент выстоя ротора толкатель по-

дает по одной 10 или 20 таблеток в трубку, прижатую к ро-

тору (9) лентой. На 21 позиции выстоя каждая трубка подвер-

гается фотоэлектронному контролю на полноту заполнения при

помощи устройства (10), а на следующей позиции механизм (11)

закрывает трубку пробкой, после чего при помощи устройства

(10) контролируется качество укупорки трубки. Пробкц для, уку-

порки поступают из вибробункера (7). '

Описание конструкции. Автомат состоит из следующих узлов:

бункера трубок (5) и механизма подачи трубок (3), бункера таб-

леток (6) и лотка для таблеток (8), вибробункера пробок (7) и

механизма подачи и забивки пробок (11), механизма выдачи тру-

бок (12), ротора (9), устройства для фотоконтроля качества за-

полнения и укупорки трубок (10), привода автомата и пуль-

та управления (4). Все узлы и привод смонтированы на ста-

нине (1). Привод ротора (9) и механизмов подачи и выдачи стек-

лянных трубок осуществляется комплектом ПМЦ5М7 через

электромагнитную муфту и главный вал, на котором установ-

лены кулачки, передающие движение толкателям таблеток и

пробок. Скорость вращения главного вала регулируется бессту-

пенчато с пульта управления (4). Отсутствие таблеток и пробок

фиксируется фотоэлектронными элементами, сигналы от которых

52

поступают в механизм (10). Механизм (10) подает сигнал, и

трубки поступают на лоток бракованных трубок.

Автомат обслуживает 1 человек.

Характеристика исходных материалов

Материал Номер ГОСТа или ТУ Технические данные

Трубки стеклянные ТУ 64-2-182-72 диаметр, мм 15

Трубки полиэтиленовые со спиралью и амортизатором ОСТ 64-2-87-72 высота, мм 10

Техническая характеристика

Производительность, трубок/час 7200

Диаметр таблеток, мм 12

Высота таблеток, мм 4—5

Диаметр трубок, мм 16± 1

Количество таблеток в трубке, шт. 10; 20

Потребляемая мощность, квт 1,5

Высота автомата, мм 2100

Размеры основания, мм 1700X1875

Вес автомата, кг 1050

Индекс для заказа — 472Р-К-

Автомат для наклеивания этикеток на стеклянные трубки

Назначение. Предназначен для механизации операций нанесения паспортных данных на этикетки и наклеивания этикеток на

стеклянные трубки (или цилиндрические изделия аналогичных размеров) и может работать самостоятельно или в составе линии

по фасовке таблеток в трубки.

1 — корпус;

2 — пульт управления;

3 — барабаны подачи трубок;

4 — бункер;

5 — клеевой аппарат;

6 — барабан наклейки;

7 , 9 — вакуумные барабаны;

8 — магазин этикеток;

10 — печатающий аппарат;

11 — механизм увлажнения

этикеток;

12 — транспортер прикатки;

13 — привод

53

Принцип действия. Стеклянные трубки выбираются из бун-

кера (4) первым барабаном подачи (3) и через остальные три

барабана подаются в ячейки роторного барабана наклейки (6).

Одновременно вакуумный барабан (9) извлекает из магазина (8)

этикетку, при этом на нее печатающим аппаратом (10) наносятся

паспортные данные, после чего она поступает на другой вакуум-

ный барабан (7), который протягивает ее мимо клеевого аппа-

рата (5), наносящего полоски клея на оборотную сторону эти-

кетки. Затем этикетка подается к барабану наклейки (6), где

наклеивается на трубку и прикатывается к ней. Во время при-

клеивания этикетка увлажняется механизмом (11) для смягче-

ния. Из барабана наклейки (6) трубка подается в транспортер

прикатки (12), где происходит окончательная прикатка этикетки,

и трубка выводится из автомата.

Описание конструкции. Автомат состоит из магазина этике-

ток (8), печатающего аппарата (10), вакуумных барабанов (7,9),

клеевого аппарата (5), четырех барабанов подачи трубок (3) из

бункера (4), барабана наклеивания этикеток (6), транспортера

прикатки наклееных этикеток и выдачи трубок с наклейными

этикетками (12), механизма увлажнения этикеток (11). Все

устройства автомата расположены в корпусе (1) и приводятся в

движение от одного электродвигателя через систему валов и ше-

стерен. Аппараты управления и сигнализации размещаются на

пульте управления (2), установленном на передней панели авто-

мата. Автомат снабжен блокировками на случай отсутствия тру-

бок или перегрузки ремней прикатки.

Автомат обслуживает 1 человек.

54

Характеристика исходных материалов

лл ™ 1 Номер ГОСТа Материал | и/и ту Марка Технические данные

Трубка стеклянная ТУ 64-2-182-72 - Бумага для этикеток типографская №2 плотность, г/м2 60

матовая Эмульсия поливинил- ГОСТ 10002-62 СВ ацетатная Краска типографская СТУ 26-13-777-62 Техническая характеристика

Производительность, шт./час Размеры трубок, мм диаметр длина Размеры этикеток, мм длина ширина Число знаков печатающего автомата, шт. 3600—7200 16 50; 60; 70 40—45 40; 50; 60 7

Потребляемая мощность, квт Высота автомата, мм Размеры основания, мм Вес автомата, кг 1 1415 1500X680 470

Индекс для заказа — 450Р-К-

Автомат для укладывания

стеклянных трубок в пенал

Назначение. Предназначен для механизации процессов укладки укупоренных стеклянных трубок с таблетками (или другой

аналогичной продукцией) и инструкции в картонный пенал, нанесения на него паспортных данных и закрывания клапанов пена-

лов. Автомат может работать как в линии, так и самостоятельно.

1 — транспортер подачи;

2 — питатель;

3 — барабан питателя;

4 — пластинчатый транспортер;

5 — пульт управления;

6 — бункер Инструкций;

7 — аппарат фальцевальный;

8 — буикер пеналов;

9 — механизм заводки трубки

в пеиал;

10 — механизм закрывания боковых

и большого клапанов;

11 — вертикальные Транспортеры;

12 — корпус

55

Принцип действия.-Трубки из автомата наклейки этикеток

транспортером (1) подаются в бункер питателя (2) и барабаном

питателя (3) укладываются по одной в ячейки пластинчатого

транспортера (4), который подает их к механизму заводки трубки

в пенал (9). Инструкция из бункера (6) подается в фальцеваль-

ный аппарат (7), который ее фальцует и подает под ячейку пла-

стинчатого транспортера (4) с трубкой, где инструкция по мере

движения транспортера изгибается в виде подковы в вертикаль-

ной плоскости. Одновременно склеенная заготовка пенала из бун-

кера пеналов (8) подается на механизм формования пеналов.

Открытый с двух сторон картонный пенал попадает в ячейку тран-

спортера. При укладывании на транспортер боковые клапаны пе-

нала со стороны заводки трубки разводятся в стороны и охваты-

вают ячейку, в которой находится трубка с таблетками, парал-

лельно движущемуся транспортеру (4). Во время движения пе-

нала на транспортере большой клапан проходит через механизм

маркировки пеналов, который наносит на него паспортные дан-

ные, а с тыльной стороны механизм (10) закрывает боковые кла-

паны. Со стороны заводки трубки толкатели механизма (9) за-

талкивают трубку в пенал, после чего механизмом (10) закрыва-

ются сначала боковые, а затем и большой клапаны. С транс-

портера упакованный пенал попадает между лентами вертикаль-

ных транспортеров (11), где принимает окончательный вид.

Описание конструкции. Автомат приводится в действие от од-

ного электродвигателя с вариатором, который позволяет регу-

лировать производительность машины, согласуй ее с производи-

тельностью линии. Привод расположен в корпусе (12) и пере-

дает движение на вал пластинчатого транспортера (4), от кото-

рого также работает механизм заводки трубки в пенал (9). От

главного вала приводятся в действие механизмы закрывания бо-

ковых и большого клапанов (10), вертикальные транспортеры

56

(11), механизм укладывания пенала в ячейки транспортера. Ав-

томат снабжен системой сигнализации, отключающей его при от-

сутствии трубки в транспортере, пенала или инструкции.

Автомат обслуживает 1 человек.

Характеристика исходных материалов

Материал Номер ГОСТа или ТУ Марка Технические данные

Картой МРТУ 13-04-39-66 хромэрзац плотность, г/м2 300

другие плотность, г/м2 240—300

марки

Бумага для плотность, г/м2 30—40

инструкций

Техническая характеристика

Производительность, упаковок/час Размер трубок, поступающих в автомат, мм диаметр длина Размер пеналов, мм сечение длина Размер бумаги для инструкции, мм Потребляемая мощность, квт Высота автомата, мм Размеры основания, мм Вес автомата, кг 3600—7200 15—19 40—110 18X18; 20X20; 22x22 60—120 100X110 4 1600 3340X1300 2000

Индекс для заказа — 455Р-К.

Автоматическая линия для упаковки

таблеток в стеклянные трубки

Назначение. Предназначена для фасовки таблеток в

дывания их в пеналы.

стеклянные трубки, наклеивания этикеток на стеклянные трубки и укла-

1 — автомат для фасовки таблеток

в стеклянные трубки (472Р-К);

2 — транспортеры;

3 — автомат для наклеивания этикеток

на стеклянные трубки (450Р-К);

4 — автомат для укладывания стеклян-

ных трубок в пеналы (455Р-К)

® Зак. 1575

6?

Принцип действия. Таблетки и трубки загружают в бункеры

автомата (1). Заполненные трубки попадают на транспортер (2),

который подает их в автомат (3), где на них наклеиваются эти-

кетки. Затем трубки с инструкцией укладываются на автомате

(4) в пеналы и на пеналы наносятся паспортные данные.

Описание конструкции. Автоматическая линия состоит из ав-

томата для фасовки таблеток в стеклянные трубки (1), автомата

для наклеивания этикеток на стеклянные трубки (3) и автомата

для укладывания стеклянных трубок в пеналы (4), соединенных

транспортерами (2).

Автоматическую линию обслуживают 3 человека.

(Описание конструкции и принципа действия каждого авто-

мата см. на с. 51, 53, 55).

Характеристика исходных материалов

Материал Номер ГОСТа или ТУ Марка Технические данные

Пробирки из дрота (трубки стеклянные) ТУ 64-2-182-72 диаметр, мм 16±1

Пробки полиэтиленовые ОСТ 64-2-87-72 Пробка со спиралью диаметр, мм высота, мм 15 10

Бумага этикетировочная для печати, типограф- ская № 2 Эмульсия поливинил- ацетатная Краска типографская ГОСТ 10002-62 СТУ 26-13-777-62 Л св плотность, г/м2 260

Картой Бумага для инструкций МРТУ 13-04-39-66 хромэрзац плотность, г/м2 плотность, г/м2 300 30—40

58

Техническая характеристика

Производительность, упаковок/час 7200

Количество таблеток в трубке, шт- 10; 20

Диаметр таблеток, мм 12

Высота таблеток, мм 4—5

Размеры пеналов, мм

сечение 18X18; 20X20; 22X22

длина 60—120

Размеры инструкции, мм 100x110

Потребляемая мощность, квт 6,5

Высота линии, мм 2100

Размеры основания, мм 6540X800

Вес линии, кг 3520

Индекс для заказа — 480Р-К.

ОБОРУДОВАНИЕ

ДЛЯ ПРОИЗВОДСТВА

ЛЕКАРСТВЕННЫХ

СРЕДСТВ

В АМПУЛАХ

В РАЗДЕЛЕ ПРЕДСТАВЛЕНО ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОД-

СТВА ЛЕКАРСТВЕННЫХ СРЕДСТВ В АМПУЛАХ: ОТ ПОДГОТОВКИ СРЕДЫ ДО УПАКОВ-

КИ АМПУЛ. ШИРОКО ПРЕДСТАВЛЕНО ФИЛЬТРАЦИОННОЕ ОБОРУДОВАНИЕ, В ТОМ ЧИС-

ЛЕ ТЕПЛООБМЕННИКИ, РЕЗКО СОКРАЩАЮЩИЕ РАСХОД ОХЛАЖДАЮЩЕЙ ВОДЫ (ПЕН-

НЫЙ ТЕПЛООБМЕННИК-ДИСТИЛЛЯТОР), СУПЕРДИСТИЛЛЯТОРЫ, ПОЗВОЛЯЮЩИЕ ПО-

ЛУЧАТЬ ХИМИЧЕСКИ ЧИСТУЮ ДИСТИЛЛИРОВАННУЮ И АПИРОГЕННУЮ ВОДУ; ФИЛЬТР-

ПРЕССЫ ДЛЯ ВЫСОКОКАЧЕСТВЕННОЙ ФИЛЬТРАЦИИ ИНЪЕКЦИОННЫХ РАСТВОРОВ И

ВОДЫ. ПРЕДСТАВЛЕН НАБОР СРЕДСТВ ДЛЯ МЕХАНИЗАЦИИ ПРОЦЕССОВ ИЗГОТОВ-

ЛЕНИЯ АМПУЛ И ПОДГОТОВКИ АМПУЛ К НАПОЛНЕНИЮ (УСТАНОВКА ДЛЯ МОЙКИ

И СУШКИ СТЕКЛОДРОТА, ПЕЧИ ДЛЯ ОТЖИГА АМПУЛ, АВТОМАТЫ И ПОЛУАВТОМАТЫ

ДЛЯ ВНУТРЕННЕЙ И НАРУЖНОЙ МОЙКИ АМПУЛ). ВЫПУСКАЮТСЯ МАШИНЫ ДЛЯ

НАПОЛНЕНИЯ И ЗАПАЙКИ АМПУЛ С ИНЕРТНОЙ СРЕДОЙ, ГРУППОВОЙ ЗАПАЙКИ АМ-

ПУЛ, АВТОКЛАВЫ-СТЕРИЛИЗАТОРЫ И Т. Д. ДЛЯ ОБЛЕГЧЕНИЯ УСЛОВИЙ ПРОСМОТРА

ВЫПУСКАЮТСЯ МАШИНЫ ДЛЯ ВИЗУАЛЬНОГО КОНТРОЛЯ АМПУЛ. БЛАГОДАРЯ ИС-

ПОЛЬЗОВАНИЮ АВТОМАТИЧЕСКИХ ЛИНИЙ ПО УПАКОВКЕ АМПУЛ В ДЕСЯТИМЕСТНЫЕ

КОРОБКИ И АВТОМАТОВ ПО УПАКОВКЕ АМПУЛ В ПОЛИМЕРНУЮ ПЛЕНКУ И ФОЛЬГУ

ПОЛНОСТЬЮ МЕХАНИЗИРУЮТСЯ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОРОБОК, НАНЕСЕНИЯ

ПЕЧАТИ НА АМПУЛЫ И ИХ УПАКОВКА.

Пенный теплообменник (дистиллятор)

Назначение. Предназначен для получения дистиллированной воды с использованием небольшого количества

воды,

охлаждающей

1 — корпус;

2 — коллектор;

3 — перфорированная решетка;

4 — пластины теплообменника;

5 — вентилятор

А, В, В, Г, Д, Е — штуцера

61

Принцип действия. Пар поступает в полость теплообменной

пластины (4), через коллектор (2), затем барботирует через слои

дистиллята, образуя двухфазную пароводяную систему, и конден-

сируется при соприкосновении с охлаждаемой поверхностью пла-

стины (4), создавая поток дистиллята, который сливается в спе-

циальную емкость. Теплообменная пластина (4) охлаждается воз-

душно-водяной пеной, которая образуется при прохождении по-

тока воздуха под небольшим давлением через перфорированную

распределительную решетку (3) и слой охлаждающей воды. Воз-

душно-водяная пена обеспечивает интенсивный переход тепла от

поверхности пластины к пузырькам воздуха. При разрушении воз-

душно-водяной пены образуется теплый насыщенный водяными

парами воздух, который уносит тепло из сферы теплообмена, и

горячая вода. Применение теплообменника такой конструкции вме-

сто жидкостного позволяет в 8—10 раз уменьшить расход охлаж-

дающей воды. Пенный теплообменник, работая в режиме эконо-

мии охлаждающей воды, экономит 24 000 м3 водопроводной воды

в год при круглосуточной работе. Кроме того, теплообменный блок

пенного теплообменника не чувствителен к жесткости охлаждаю-

щей воды, и обслуживание пенного теплообменника заключается

лишь в периодической замене перфорированной решетки, покры-

той слоем накипи, на чистую, что занимает 5—10 минут.

Описание конструкции. Пенный теплообменник (дистиллятор)

состоит из корпуса (1) и вентилятора (5), смонтированных на

общей раме. В корпусе (1) установлены теплообменный блок, со-

стоящий из пластин теплообменника (4), и барботажная распре-

делительная решетка (3). Теплообменник имеет штуцера для под-

вода пара, охлаждающей воды и отвода дистиллята и горячей

воды.

Теплообменник обслуживает 1 человек.

62

Сравнительные данные эффективности пенного и жидкостного

теплообменника (по данным ХНИХФИ)

Параметры Теплообменник

жидкостный | пенный

Поверхность теплообмена, м2 3 3

Производительность, л/час 144 220

Расход охлаждающей воды на 1 л дистиллята, л 24 2,9

Температура дистиллята, град 70 70

Температура воды на выходе, град 40 61

Штуцера Количество, шт. dy, мм

А — для выхода воды 1 50

Б — для входа пара 1 50

В — для выхода воздуха 1 300

Г — для выхода дистиллята 1 20

Д — для входа охлаждающей воды 1 25

Е — для входа воздуха 1 305

Техническая характеристика

Производительность, л/час 200

Рабочая поверхность теплообменника, м2 3

Расход охлаждающей воды, л/час 450

Давление пара, кг/см2 7

Потребляемая мощность, квт 1,7

Высота теплообменника, мм 1600

Размеры основания, мм 1300X1300

Вес теплообменника, кг 355

Индекс для заказа

412Р-К.

Супердистилляторы

Назначение. Предназначены для получения химически чистой дистиллированной и апирогенной воды.

1 — основание теплообменника;

2 — теплообменник;

3 — основание конденсатора;

4 — паронагреватель;

5 — конденсатор;

6 — регулятор уровня воды;

7 — мановакуумметр;

8 — водосборник;

9 — испаритель;

10 — компрессор;

11 — сборник дистиллята;

12 •— колонна давления;

13 — электронагреватели

63

Принцип действия. Питающая вода из трубопровода посту-

пает в водосборник (8) и заполняет регулятор уровня воды (6),

откуда поступает в основание теплообменника (1). По трубам

теплообменника (2) вода поднимается вверх, заполняет основание

конденсатора (3) и конденсатор (5). При помощи электронагре-

вателя (13) или паронагревателя (4) вода в трубках конденсато-

ра (5) доводится до кипения. Образовавшийся пар поднимается

вверх, проходит отражательные перегородки испарителя (9), на

которых задерживаются захваченные с паром частицы воды, и

собирается в верхней части испарителя (9). После прогрева су-

пердистиллятора запускается компрессор (10), при помощи ко-

торого пар из испарителя (9) нагнетается в межтрубное прост-

ранство конденсатора (5). Ввиду того, что в паровом простран-

стве испарителя (9) создается разряжение, вода закипает при

96°. После сжатия компрессором (10) температура пара подни-

мается до 120°. В результате того, что температура пара, ко-

торый конденсируется вокруг пучка трубок, выше, чем темпера-

тура кипящей воды; вода' в трубках превращается в пар. Раз-

ность температур (около 6°) достаточна, чтобы полностью ис-

пользовать скрытую теплоту парообразования для испарения по-

ступающей воды. Количество образовавшегося пара в испарите-

ле (9) равняется (по весу) количеству конденсата в конденсаторе

(5). Конденсат, собирающийся в нижней части конденсатора, по-

ступает в колонну давления (12), в которой отделяются некон-

денсируемые газы, и поступает в теплообменник (2), где пере-

дает оставшееся тепло поступающей холодной воде. По трубо-

проводу дистиллят стекает в сборник дистиллята (11).

Описание конструкции. Супердистиллятор состоит из следу-

ющих основных частей: испарителя (9), конденсатора (5), осно-

вания конденсатора (3), теплообменника (2), основания теплооб-

менника (1), компрессора (10), колонны давления (12), водосбор-

ника (8), регулятора уровня воды (6), системы трубопроводов и

шкафа с электрооборудованием и приборами автоматического уп-

равления. В цилиндрическом корпусе испарителя (9) расположе-

ны отражательные перегородки. Корпус соединяется с конденса-

тором (5) при помощи фланца. Конденсатор (5) состоит из

ряда трубок, расположенных в трубных решетках, которые

заключены в цилиндрический корпус. Конденсатор (5) соединяет-

64

ся с основанием (3). В конденсаторе (5) расположены змеевик

для нагрева паром и электронагреватель (13). Корпус теплооб-

менника (2) имеет рубашку. Внутри корпуса вмонтированы труб-

ные решетки, в которых расположены трубы. Днище теплообмен-

ника служит его основанием. Компрессор (1Q) приводится в дей-

ствие электродвигателем и имеет два вала — ротор и распреде-

литель, соединенные шестернями. Один фланец компрессора со-

единен с конденсатором (5), а другой — с испарителем (9) по-

средством всасывающей трубы. В колонне давления (12) проис-

ходит отделение неконденсируемых газов от конденсата. Водо-

сборник (8) представляет собой прямоугольный бачок с поплав-

ковыми механизмами для регулирования подачи воды в суперди-

стиллятор. Регулятор уровня воды (6) автоматически регулирует

уровень воды в конденсаторе (5). Шкаф с электрооборудованием

представляет собой электрический блок автоматического управле-

ния супердистиллятором. Супердистиллятор имеет два вида обо-

грева: электрически?! и паровой. Супердистиллятор снабжен элек-

трическими блокировками на случай отсутствия питающей воды

или прекращения подачи электрической энергии.

Супердистиллятор обслуживает 1 человек.

Техническая характеристика

I вариант III вариант

Производительность, л/час 150 1500

Расход электроэнергии, квт/час 6—7 40

Расход питающей воды, л/час 180 1900

Температура пара в испарителе, град 96 96

Температура пара в конденсаторе, град 102 102

Минимальная температура питающей воды, град 18 18

Расход пара, кг/час 35 35

Высота супердистиллятора, мм 2730 4230

Размеры основания, мм 1300X1400 3400X3000

Вес супердистиллятора, кг 1120 8000

Индексы для заказа — I вариант; III вариант.

Установка для фильтрации

инъекционных растворов

Назначение. Предназначена для фильтрации водных

инъекционных растворов в ампульном производстве.

1 — емкость сливная;

2 — сборник фильтрата;

3 — вентиль;

4 — коллектор;

5 — фильтры;

6 — рама;

7 — емкость промежуточная;

8 — емкость постоянного уровня;

9 — бак напорный;

10 — пульт управления

А, Б, В, Г — штуцера

9 Зак. 1575

65.

Принцип действия. Напорный бак (9) запОЛНЯёТся рйСтйОрОм

при помощи вакуума. Когда уровень раствора дойдет до верхнего

датчика уровнемера, поступление раствора автоматически прекра-

щается. Из напорного бака (9) раствор поступает в промежуточ-

ную емкость (7) по принципу сообщающихся сосудов. Затем от-

крывают вентиль подачи раствора в емкость постоянного уров-