Текст

Министерство высшего и ере , него

специального образования РСФСР

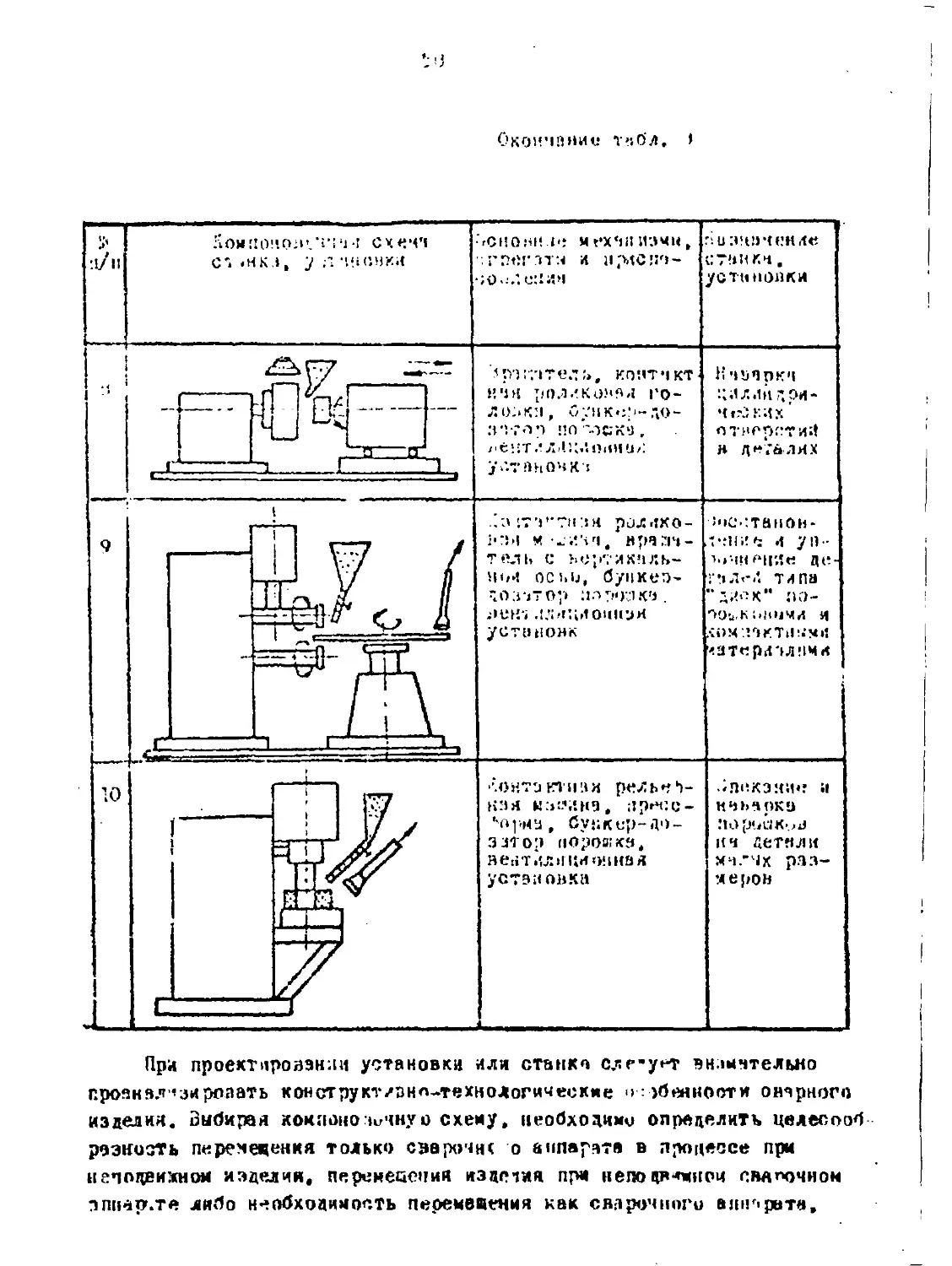

КОНСТРУИРОВАНИЕ И РАСЧЕТ

СВАРОЧНЫХ ПРИСПОСОБЛЕНИЙ

УДК &?1.791.03

Рыморов Е.В. Конструирование и расчет сварочных приспособже-

ний; Учебное пособие. - Брянск, изд. БИГМа, 1907,- 00 с.

Излажены теоретические основы и обобщен практическим опыт

промымленности по проектирование и эксплуатации сварочных приспо-

соблении, используемых отдельно, а также в составе установок,

станков, линия и робото-технологических комплексов.

Освежены вопросы стандартизации, методики проектирования и

j технике—экономического анал'за приспособления. Рассмотрены основные

требования к приспособлениям и принципы автоматизированного проек-

тирования приспособлений.

Учебное пособие предназначено дли студентов специальност

050* - "Оборудование и технология сварочного ппоизводства" и

может быть полезно инженерно-технлчеокии работникам предприятий

маииностроенин.

Ил. 43, табл. 5, библиогр. - 12 назв.

Рецензенты: кафедра оварочного производства Киевского

политехнического институте; М.Г.Кядук

Евгения Васильевич Рмиороя

КОНСТРУИРОВАНИЕ И РАСЧЕТ СВАГО’АШХ

ПГЛСЧВСОБМИИА

Научный редактор Л.Г.Ка^рансгиЯ

Редактор Т.Н.Королева

Корректоры Н.М.Сацкова, Я.Р.Бодьвакова

Темплам 1907, п. 1409

Подписано в печать 15.04.87. PH Формат бумаги 60x84 Г/йГ

Бумага типогра!юкая IB2. Осетией печать. Печ.л. 5. Усл.кр.-отт.*’,?

Уч.-изд. л.5 Т. 500 экз. Заказ 443 Цена 25 к.

Брянский ордена "Знак Почета" институт транспортного мапиностроени’

Брянск, бульвар им. 50~лети< Октября 7 теА. 5-21-13

Подразделение оперативной полиграЬпа КГГМа, ул. Л нс тит утекая, 16

О Брянский ордена “Знак Почетв“жмститут

транспортного манимое троения, 1987

ВВЕДЕНИЕ

Технический прогресс в сварочном производстве требует комплекс-

ной механизации и автоматизации. Технологические процессы загото-

вительного и сборочно-сварочного производства оснащается рэзнооб-

) разным оборудованием дли термической резки заготовок, обработки

кромок деталей под овнрху, сборки конструкций и изделий, автосва-

рочными стендами, станками, установкой и линиями, оборудованием

для термообработки, нанесения покрытий, иопытания, контроля,

подъемно-транспортным и т.п., в котором вироко используются приспо-

собления.

Любая механизированная или автоматизированная линия, робото-

технологический комплекс (FIX) или гибкое айтожатизировениое произ-

водство (ГАП) невозиоаны без приспособлений. Они обеспечивают вы-

сокое качество изделий, комплексную механизепню и автоматизацию»

увязку оборудования участка (цеха) в пространстве и во Времени.

В связи с этии при подготовке и совервеяствговзяик производстве

болмвзя роль отводится оснащению технологических процессов механи-

зированными и автоматизированными сварочными приспособлениями, от бя-

ками, установками, инструментом. Широкое применение таких средств

при изготовлении сварных изделий в настоящее время особенно целе-

сообразно на предприятиях серийного и массового производства. Эти

средства позволяют существенно сократить трудоемкость сборочных,

сварочных и вспоногательных работ, обеспечивают стабильное качество

изделии, облегчают и улучаают условия труда рэсянх, позволяют

уотранить утомительные, монотонные малоинтересные ручные работы.

Учитывая больное разнообразие сварных изделий, сварочные при-

способления проектируются как сяецнализированные, кх изготовление

требует значительных затрат инженерного труда и средотв уже на ста-

дии подготовки производства.

Совренекное оварочное приспособление иоиет использоваться как

отдельное устройство для оборки, оварки, контроля, подъема, транс-

портировки и т.п., а та:зке как неотъемлемая часть сварочной уста-

новки, станка, комбайна, линии, РТК, ГАП. Однако во всех случаях

проектирование и изготовление приспособлений должно осудеотвлятьоя

из стандартных и нормализованных элементов, механизмов н агрегатов,

позволяющих снизить затраты, повысить качество изделий, облегчить

труд людей, сократить сроки подготовки производства, применить оно-

4

тему автоматизированного проектирования приспособлении по типовым

схемам на ЭВН.

Непрерывное развитие производства требует совершенствования

приопособ. ении, которое может идти по одному на следующих путей.

Первый - это путь поиокз (изобретении) новых приспособлений

для тех технологических процессов, в которых они не применялись.

второй путь предусматривает вытеснение старых приспособлений

4 более совершенными.

Третий путь - технологический - предусматривает постепенное

улучшение приспособления за счет внесения мелких изменения.

Четвертый путь - конструктивный - связан с созданием нового

приопособления как определенной комбинации уже известных техничес-

ких решения. При этом может применяться параллельное, последова-

тельное и последовательно-параллельное комбинирование.

Несмотря на больное конструктивное разнообразие приспособлений,

их устройство, эксплуатация и правили конструирования имеет обцие

закономерности, единую элементную базу.

Учебника или учебного пособия, где нашли бы достаточно глубо-

кое и полное отражение современные учебные программы специальности

0504 - "Оборудование и технология сварочного производства" по осно-

вам к иструирования сварочных приспособлений, нет. Отдельные сведе-

ния разбросаны пи многочисленным монографиям и периодическим изда-

ниям, которые малодоступны студенческой аудитории.

Вое это требует шиоокого научного обобщения вопросов конструи-

рования н расчета сварочных приспособлении.

В данном пособии приведены сведения, касавшиеся методики

конструирования и расчета прпспосиб. ..нчЯ для комплексной механиза-

ции и автоматизация сварочного производства, их эксплуатации и ис-

пользования на производственных участках, поточных линиях и робото-

технологических комплексах.

К сожаление, из-за ограниченности объема учебного пособия,

некоторые вопросы не получили глубокого освещения и конкретизации.

Автор надеется, что учебное пособие понижет творчески решать

задачи конструирования и создавать высокопроизводительные, работо-

способные и экономичные прмспособления, станки и установки, без

слепого копнроьиния существующих конструкций.

5

ГЛАВА i

ОБЛИК СВЕДЕНИЕ О КРЛЛЮЗОБЛЙЬШ И ЛХ КОНСТРУИРОВАНИИ

1.1. Назначение сварочных приспособления

!!режде, чем выполнить операции термической резки, сварки,

.лаплавки, пайки и ар., необходимо, ч лбы деталь (заготовка или

сборочнвч единица) заняла вполне определенное положение в прост-

ранстве относительно сварочного инструмента (горелки, сварочной

дуги, электродов контактной машины), сварочного устройства, мапины

или приспособ тения. При сборке под сварку детали собираемого изде-

лии должны занимать относительно друг друга положение, запанное

чертечоч. Все это вызывает необходимость применения приспособлений,

которые могут использоваться отдельно или совместно с механическим

и электротехническим снеточным оборудованием.

Зизро иными приспоообления-

и и называется дополнительные технологические

устройства к оборудование, используемые для выполне-

ния операций сборки поп сварку, сварки, термической

резки, пайки, наплавки, устранения или уменьшения

деформаций и нзпрл.-ений, контроля. Широко применяет-

ся в комплексно-механизированном сварочном произ-

водстве загрузочные, разгрузочные, подъемно-трано-

портные и комбинированные приспо'.бления, чалбчные

устройства, тилевая и специализированная тара, орг -

оснастка,различный инструмент.

Учитывая, что сварочное производство комплексное, необходимо

проектировать еше и приспособления для заготовительных, подготови-

тельных и заклп' ительных операций, а тапке специальный инструмент.

Отдельные приспособления не входят В состав технологического

оборудования и используются независимо, самостоятельно. Другие ста-

новятся неотъемлемой ч: :тью оборудования комплаконо-механизирован-

ных рабочих мест, участков, линий, цехов по производству сварных

изделий. Автоматизация сварочного производства также немыслима без

разработки и использования специальных приспособлений, механизмов

и агрегатов.

борочно-сварочной о с н а о т -

о й называют совокупность приспособления и one-

6

цнального инструмента для выполнения слесарных, обо- |

речных, иоитнжных и других видов работ. Поэтому тер-

мин "оснастке4 чаща применяется в судостроении, монта-

же, строительстве.

Сварочные приспособления призваны:

- уменьшить трудоемкость работ;

- повысить производительность труда;

- сократить длительность производственного цикле;

- облегчить уоловия труда;

- повыоит* качество продукции;

- расширить технологические возможности сварочного

оборудования;

- способствовать повышение комплексной механизации и

автоматизации производства сварных изделия.

1.2. Классификация приспособлении

Сварочные приспособления клясси Ьтируот по нескольким призма -

кам. .

I. В зависимости от выполняемых операция технологического

процесса в сварочном производстве различают приспособления для

разметки; для термической резки; для сборки под сварку; для сварки;

комбинированные (сборочно-сварочные, эаготовительно-сборочно-сва-

рочные и др.); для контроля качества; для термообработки; для прав-

ки; механические (для утановкн, поворота, подачи, передачи, съема

иадедия или деталей; подъема и перемещения сварщика; установки,

поворота и перемещения сварочных аппаратов); подъемно-транспортные

(в том числе мелочные, таре специальная, бункерные устройства и т.п.)

2. По виду обработки и методу сварки - приспособления для

электродуг свой (ручной, полуавтоматической и автоматической),

адектромлаковой, контактной сварки; для наплавки; пайки; термичес-

кой резки и др.

3. По отепени специализации - приспособления специальные,

предназначенные для выполнения одной определенной операции при изго-

товлении конкретных изделий в условиях серийного и массового произ-

водства; переналаживаемые 'групповые)- для выполнения данной опера-

ции для группы однотипных изделий, близких по конструктивно-техно-

логическим параметрам, в условиях мелко-оерийпого производства;

универсальные, предназначенные для выполнения сборочно-сварочных

операций в условиях единичного и мелкосерийного чронзвоцотва.

7

4. По уровни механизации и автоматизации - приспособления

ручны , механизированные, полуавтоматические и автоматические.

5. По виду установки - приспособления стационарные, передвиж-

ные и переносные.

6. По необходимости и возможности поворота - приспособления

неповоротиые и поворотные.

7. По источнику энергии привода вращения. перемещения. зажа-

тия деталей и узлов - приспособления пневматические, гидравличес-

кие, пневиогкдревличесх/е, электромеханические, магнитные, вакуум-

ные, центробежно-инерционные, комбинированные.

В крупносерийном и массовом производства применяются специаль-

ные приспособления преимущественно о пневматическим приводом.

В условиях серийного производства требуется повышение роиэ-

водителъности и облегчение труда рабочих, в связи о чем использу-

ются специальные приспособления с быстродействующими механизмами

загрузки, установки, зажатия, разгрузки, поворота и т.п. Такие

приспособления часто встраивается в поточно-механизированные и ав-

томатизированные линии.

В мелкосерийном, и единичном производствах применяете»: простые,

универсальные,'переносные приспособления с винтовыми, кулачковыми,

клиновыми, пружинными и электромагнитными прижимами.

1. 3. Особенности проектирования сварочных приопос ,б лений

Онарочные приспособления, хотя и проектируется в основном по

методам, аналогичным проектирование приспособлений для механической

обработки, однако, имегт существенные отличия, особенно в способах

фиксирования и закрепления деталей м узлов. Рассмотрим основные из

них.

I. Собираемое под сварку изделие обычно состоит из значитель-

ного плела различных деталей. Их установка в приспособление ведется

последовательно, фикси ровение их обычно осуществляется независимо

друг ст друге. Кроме того, необходимо их закрепление прижимами им

прихватками и прижимами при минимальных зазорах.

?. °ттельные детали и места приспособлений подвержены действию

местных высоких температур, брызг и капель расплавленного металла и

шлака, шаржирующему действию частиц флюсов, маковой корки и обмаз-

ки электродов.

3. Приспособления должны уменьпать деформирование деталей и

конструкций, вызываемое температурным воздействием сварки.

0

4. При эксплуатации сварочные приспособления не воспринимает

каких-либо значительных внешних сил, кроне усилий от зажинов,

собственной наосы частей приспособления и масон свариваемого из деля.

5, Ля отдельных оварных конструкций необходимо учесть неко-

торое свободное перемещение деталей в приспособлении (удлинение

при сварке или укорочение при остывании).

6, При сварке возможно при недостаточном закреплении раскрытие

1 стыков, увеличение зазоров, изменение превышения кромок и других

параметров соединения, собранного под сварку.

7. При контактной сварке приспособление и свариваемое изделие

оказывается в сильном магнитном поле, возможны шунтирование тока

через ранее сваренные точки и элементы приспособления, брызги и

выплески расплавленного металла.

И. Лучшее качество соединений и наибольшая производительность

обеспечивается при сборке и сварке в нижнем положении, в связи о

чем сварочные приспособления.чзото проектируется поворотными.

1. 4, Требования к конструкции приспособлений

К конструкции сварочных приспособлений предъявляется ряд

требований, главными из которых является:

1. Удобство в эксплуатации. Оно предусматривает доступность к

местам установки деталей, к зажимным устройствам управления, к мес-

там наложения прихваток и сварных швов, удобные позы рабочего, ми-

нимум его наклонов и хождений и другие требования научной органи-

зации труда.

2. Обеспечение заданной послед -вательнооти сборки и наложения

ивов в соответствии о разработанным технологическим процессом.

3. Обеспечение заданного кочеотва сварного изделия, для чего

око должно быть достаточно прочным и жестким, а закрепляемые детали

должны оотаватьоя в требуемом положении без деформирования их при

□парке.

4. Широков использование типовых унифицированных, нормализо-

ванных и стандартных деталей и иеханизмов, что способствует саиже-

н'.’.о их оебеотоимсоти, сроков проектирования и изготовления, повы-

шение ремонтос .особнооти и т.п.

5. Обеспечение оборки всего изделия с одной установки, наи-

меньшего числа поворотов при оборке и прихватке (сварке), свободно-

го С’сне изделия.

9

6. Обеспечение быстрого отвода тепла от иеота оварки для умень-

шения коробления, заданного угла поворота изделия, свободной уста-

новки и съема изделия, свободного доступе для оомстра, наладки и

контроля.

7. Ремонтоопоообность, безопасность в эксплуатации, высокий

о рок службы. Для повыиения ремонтоспособности предусматривать воз-

можность замены быстромзналивябпихоя деталей и возможность восота-

новлеиия требуемой точности приспособления. В нем должны быть

устройства для подрегулировки в пропессе эксплуатации. В конструк-

ции приспособления оледует использовать нзнаннваоашеоя детали о

упрочненными рабочими поверхностями; избегать открытых механизмов

и передач, предотвращать проникновение пыли, грязи, влаги, флооа,

брызг металла на труциеоя и сопряженные поверхности; предупреждать

возможность перегрузки приспособления в эксплуатации, вводить пре-

дох ранит ельные и предельные устройства; предусматривать возможность

удобной очистки базовых поверхностей от плана, фивса и его уборку

после сварки. Для предупреждения самопроизвольного раскрепления

прижимов и выпадения изделия в кинематичеокуо схему механизмов по-

воротных приспособлений необходимо встраивать самотормоэялие звенья.

8. Технологичность приспособления и его отдельных элементов.

9. Применение механизмов для загрузки, подачи и установки де-

талей, снятия, выталкивания и выгрузки собранного изделия и други)

средств комплексной механизации.

Ю. Обоснование целесообразности проектирования, изготовления

и применения лобого приспособления и его конструктивной сложности

технико-эконоинчеокини показателями.

XI. Конструкция приспособления для контактной сварки(кроме

этого, должна:

- быть изолирована во избежание шунтирования тока;

- не значительно увеличивать пдоидадь вторичного контура

машины;

- иметь надежный подвод тока в зоне сварки;

- иметь зажимы, обеспечивавшие плотное прилегание деталей

и выпрямление неровностей, и упоры, предотвращаете

проскальзывание зажатых деталей;

- исключать возможность протекания сварочного тока через

подшипники качения, пружины, базовые опорные стальные

поверхности фиксаторы;

- изготавливаться из xodux материмое, кроме ферромагнитных,

если при сварке приспособление попадает внутрь сварочного

контура машины;

10

- иметь интенсивное военное охлаждение вблизи мест сварки;

- иметь элементы вторичного контура из материалов о высокой

э.'ектропроводностъо;

- иметь устройства длч звчлстки контактной поверхности

электродов и их быстрой смены;

- иметь защитные устройства, предохранявшие рабочих от

действия электрического токе, (Зризг металла.

12. Конструирование приспособлении и оборудования в соответст-

вии о принципами художественного конструирования, формообразования

ыанин, а также эргономическими требованиями. Необходимо определить

оптимальную рабочую позу и размер^. рабочего места оператора. Хоро-

о представлять оебе конкретные действия человека, его овяэн о

машиной. В сложных случаях следует изготовить модели или макеты о

целью проверки вариантов композиционных решений.

13. Наличие специальных ручек или других устройств, которые

должны быть защищены от случайных поворотов.

14. Смазка устройств без разборки механизмов.

15. Отсутствие острых кромок и углов, которые могут быть причи-

ной травм.

. Тб. Исключение каких-либо подгоночных и доделочных работ о

наделяем, так как они плохо поддастся механизации и сопровождаются

большими затратами времени.

17. Анализ известных технических решений и широкое использова-

ние опыта других предприятий и организаций, в том числе и зарубеж-

ного опыта.

1.5. Исходные данные для конструирования приспособления

Разработка приспособлений является одним из этапов технологн-

чеокой подготовки производства новых изделий и проводится на основе:

а) изучений чертежей и технических условий (ТУ) на сварное

изделие;

б) разработки (изучения) технологического процесса изготовле-

ния изделия;

в) аналйзя производственной программы выпуска;

г) технико-экономического обоснования наилучжего варианта

приспособления из числа возможных.

Изучение чертежей и у е х н и ч е о к ж х

условна на сварное изделие. При проекты-

II

ровании сварных конструкция часто вопросы их технологичности оста-

птоя ?не поля зрения конструктора. Поэтому в процессе проектирования

технологического процесса к конструирования сварочного приспособ»

ления, как правило, возникает необходимость анализа технологичнос-

ти изделий, а часто,и их конструктивной переработки о цельо повы-

шения технологичности.

Особое вниианне при этой должно быть обращено на к о н ф и -

г у р а ц и о деталей, входящих в сборочную единицу,

точность изготовления заготовок и состояние их поверхностей. Кон-

фигурация деталей должна обеспечить их легкуп установку при сборке

и съем изделия, доступность к местам прихватки оварки или наплавки.

Технологичные сварные конструкции позвали иг применить более прос-

тые и дешевые приспособления для их изготовления.

Разработка технологического

процесса изготовления изделия. Рацио-

нальный технологический процеоо сборки и оварки прорабатывается на

уровне маршрутного или развернутого техпроцесса и твдтельно изуча-

ется конструктором приспособления.

Анализ производственной програм-

мы выпуска. Ома определяет сложность приспособления,

необходимость к целесообразность его оснащения мехаиизиаин для

комплексной механизации и автоматизации.

\J Такии образом, выбор типа приспособления зависит ит способа

сборки и сварки, конструкции изделия, материала и сечений деталей,

требуемого качества сборки и сварки, особенно от точности размеров

и заданной производительности.

При этом следует помнить о необходимости существенного сокра-

щения трудоемкости сборочных и вспомогательных работ, обеспечении

стабильного качества изделий, облегчений и улучшения

условий труда рабочих, устранении утомительных, мо-

нотонных, налоичтервоных ручных работ.

В серийном и и а о о о в о м производотвах

предпочтительным будет применение быстродейотвупцих механжэировант-

ных устройств, приводимых в действие ее мускульной энергией чело-

века , а энергией воздуха, жидкостей, электроэнергией и т.п. Причем

использование человека предусматривается лишь для управления меха-

низированными ус-ройствами и реже для загрузи, установки деталей

съема изделий в случаях, когда комплексная механизация и автома-

тизация затруднена технически и в данный период экономически

невыгодна.

I?

Технико-экономичеокое обоснова-

ние при выборе приспособлений. Приспо-

собленка выоираетоя из числа возиожних на основе их техкико-эконо-

кическсг> сравнения.

Следует выбрать лучший вариант, который полиен быть наиболее

рациональным в техническом и рентабельным в экономическом отношениях-

Техническое обоснование. При этой

следует сравнить и проанализировать: прогрессивность приспособле-

ния (производительность, механизации, рациональность аппаратуры и

оборудования, вози..-кость обеспечения качества, трудоемкость, усло-

вия труда и техники безопасности, загрязнение среды и т.д.); ми-

тельность производственного цикла; габариты и массу вариантов прис-

пособлений; площади и кубатуру производственных помещений; потреб-

ное число рабочих; удельную производительность; загрузку оборудова-

ния; вид и количество отходов; расход энергии и материалов.

Экономическое обоснование. Следует

оравнитъ:

,1. Капитальные влоления по сравниваемым вариантам в рублях.

Расчет стоимости приспособлений // при технико-экономическом ,

обосновании на стадии проектного задания можно ориентировочно

о пре ;елить по формуле

/fame,

где т - масса приспособления, т.; С. - цена одной тонны, руб.

Ориентировочно цена одной тонны приспособления:

- для особо сложных конструкции, имеющих электронные устройст-

ва - 2 150 руб;

- для оложннх конструкция, имевших механический привод -

I 300 руб;

- для простых приспособлений - 700 руб.

2. Себестоимость годового выпуска, подсчитаняуп в рублях по

изменяющимся статьям затрат ( С^ и Gg ).

3. Годовой экономический эффект,получаемый при использовании

нового приспособления:

Э - (С^ + Ец ’ Uj ) * ( Cg + • Kg ),

где Э - годовой экономический эфрект, руб; Cj и С? - себестои-

мостьгодового выпуска по первому и второму варианту, руб; Kj н

К2 • капитальные вложения по первому и второму варианту, руб;

и

Ен - 0,2 ... 0,33 - нормативиии коэффициент сравнительной эффектив-

ности.

4. Срок окупаемости капитальны^ вложений Т :

т С. - с -г

Т = ----------------- £, [

К3 - К.

1 где 7v - 3 ... 5 лет - нормативный срок окупаемости капитальных

вложений в машиностроении,

С учетом технического и эконоии некого обоснования делается

вывод о выбранном варианте приспособления.

1.6. Техническое задание на проектирование приспособлен ня

Техническое задание на проектирование приспособления должно

обобщить все основные требовании, предъявляемые к приспособление и

его отдельным механизмам.

Оно оформляется по обаепринятои форме, подписывается и утверж-

дается в установленном порядке.

Техническое задание вклечает:

I. Наименование приспособления.

?. Назначение приспособления.

3. Технические требования. Зредн них указываются: место уста-

новки приспособления, выделяемая площадь, характеристика энергоно-

сителей (напряжение и род тока, давление воздуха, воды, пара), га-

бариты приспособления, требуемая производительность, перечень де-

талей и сборочных единиЦ'Собирземых (свариваем- х) в приспособлении,

условия подачи деталей к приспособление и выдачи изделия, вид

транспортных средств, требования к управление (расположение пульта,

необходимость дистанционного управления), требования по технике

безопасности, эргономические требования.

4, Технологический процесс с подробной расшифровкой, переходов

и проходов, выполняемых на данном приспособлении или с его помощью, г

5. Дополнительные технические требования, характеризусщиа ре-

жим работы приспособления, возможность его переналадки, степень ме-

ханизации и автоматизации, н-уденность, унификаций и стандартизацию,

связь с другими приспособлениями, климатические условия эксплуата-

ции, требования маркировке и упаковке.

б. Экономические показатели от использования приспособлений

(сметная стоимость, годовой экономический эффект, срок окупаемости

КнпИ'Пи|ЬИиХ ЬЛОкиПиИ H ДО.).

7. Рабочие чертежи спорного изделия.

О, Чертежи заготовок с фактическими размерами ^фактическими

отклони «ими размеров И формы Заготовок).

9. 11 рннципин льнув схему приспособтении.

10. План це*н с разрезами и сеткой колонн, с указанием направ-

ления движении изделии, подъемно-транспортных средств цеха и мест

рас положения ;>н е рг оное ител *•>!.

II. Лпнние об аналогичных приспособлениях, применяемых на

данном предприятии для сборки (сварки), и данные о конструкциях

специальных и групповых приспособления, применяемых на других заво-

дах (в том числе н ап рубемом) ц> я изготовлении аналогичных свар-

ных изделии.

1.7. Порядок проектирования приспособлении

Для правильного проектирования конструктор должен нч!гть и

внимательно изучить ряд исходных данных:

• I. Техническое задание на проектирование.

2. Чертеж собираемого и с in ри мем ого изделия и деталей, входя-

щих в него, технические услан;:. нз изгстоаленке.

3. Технологический процесс изготовлен ид изделия.

4. Программу выпуска из делил.

5. Чертежи аналогичных приспособлен;*.;!.

6. ГОСТы на детп.-я и м-хднлпчы приспособлений, альбомы анало-

гичных конструкций пихпоссблен;:;’., паспорта или технические данные

о механическом и сварочном обсруд "вчнии, в сочетании с которым

будет использоваться проектируемое приспособление.

7. Справочную и техническую литературу.

0 соответствии с разработанной принципиальной схемой делается

аскизная компоновка приспособлении. При этом размеры деталей приспо-

собления и их форма первоначально задаются интуитивно без расчета.

Уже при эскизно;! коапоновке выбираются наиболее технолог.: шые

детали и механизмы приспособления, что сни мет трудоемкость н се-

бестоимость изготовления приспособления. Необходимы простота ^Орм,

инина явное применение д талей с чисто обработанными поверхностями,

максимально!: не пользование nop-.:-., a.nna.ux деталей, унл фзцированнмх

типовых ме”Ч1Н!Зм0в, сокращение числа используемых диаметров, длин,

пос'юк, i ю.б и т.д.. компактность и па;‘.:ми ьаая масса приспособле-

ния.

15

Чертеки приспособления чище всего выполняются в две стадии.

-• Стадия технического проекта. При этой вычерчиваются сбо-

рочные чертежи общих видов без иэлиюних подробностей. Они должны

давить полную ясность конструкции приспособления.

Стадия рабочих чертежей. Рабочие чертежи содержит все

необходимые данные для .иг отоплен ин всех деталей, механизмов и

всего приспособления, ити чертежи эзте.ч утверждаются и размножают-

ся в виде светокопии в необходимом числе экземпляров. При разработ-

ке чертеже:', необходимо руководствоваться требованиями ЮКД (ГОСТ

2.301-6°; 2.316-68; 2.317-69; 2. 104-i.d; 2.10'3-68; 2.109-73;

2.305-63; 2.307-68 и др.).

Порядок вычерчивания чертежей обоих видон приспособления.

I. Дычерчивнпт контур собираемого изделия в двух-трех проек-

циях на значительном расстоянии друг от друга о тем, чтобы помести-

лись проекции приспособления. Контур собираемого изделия выполняют

цветным карандашом тонкой сплошной линией. В дальнейшем условно

считает изделие прозрачным.

2. Выполняет опори, упори, пальцы и другие фиксирующие эле-

менты приспособления так, чтобы базовые поверхности детале1 о ними

соприкасались.

3. Вычерчивают зажимные механизмы и приводы.

4. Наносит вспомогательные устройства и детали.

5. Оформляют корпус приспособления с учетом удобн.го размеще-

ния всех элементов приспособления.

б. Вычерчивают необходимые разрезы, сечения и виды.

7. Делают увязку приспособления со средстрзии механизации

(мечоперзционного транспорта, грузоподъемными).

У. Оформляют чертеж приспособления. Проставляют размеры (габа-

ритные, с особой точностью), Допуски, составляют спецификацию де-

талей. Указывают технические требования к оборке приспособления,

9. Согласуют и утверждают чертежи.

В процессе разработки и вычерчивания приспособления произво-

дятся необходимые расчеты деталей и механизмов (прочности, жесткос-

ти, износоскойкости, мощности и т.п.).

16

ГЛАВА П

БАЗИРОВАНИЕ ДЕТАЛЕЙ И ИЗДЕЛИИ

2.1. Общие сведения о

базировании деталей в присное облекин

Базированием называв? определе-

ние положения детален в сборочной единице относитель-

но друг друге либо сборочной единицы (изделия) отно-

сительно приспособления, рабочего инструмента техно-

логического сварочн го оборудования (сварочной дуги,

I пламени горелки, электродов контактной машины).

При проектировании сборочно-сварочных прислоообленяя чаще

воего приходится иметь дело с установочными базами. Устано-

вочной базой следует считать квхдуп поверхность дета-

ли, Которой она соприкасается с установочными поверхностями приспо-

собления. Благодаря контакту.с установочными поверхностями приспо-

собления деталь (узел) получает строго определенное положение отно-

сительно приспособления или сварочного оборудования.

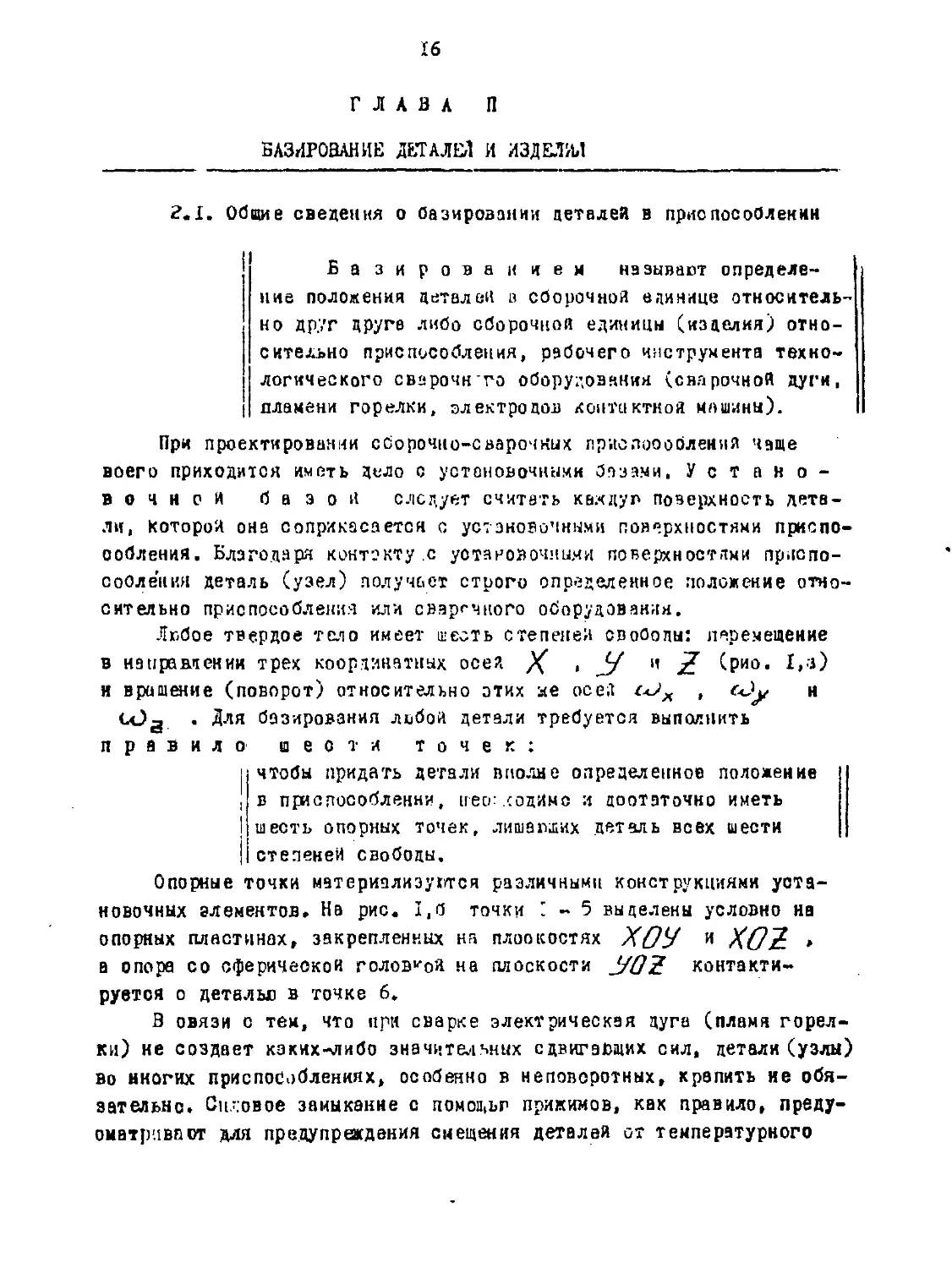

Любое твердое тело имеет шесть степеней свободы: перемещение

в направлении трех координатных осей X " X (рио. 1,а)

и вращение (поворот) относительно этих хе осей , (О? и

<л)д • Для базирования любой детали требуется выполнить

правило шести точек:

। чтобы придать детали вполне определенное положение

। в приспособлении, неогсодймо и достаточно иметь

шесть опорных точек, лишавших деталь всех шести

степеней свободы.

Опорные точки материализуются различными конструкциями уста-

новочных элементов. На рис. 1,0 точки ". - 5 выделены условно на

опорных пластинах, закрепленных на плоскостях ХОУ и X01L »

а опора со сферической головной на плоскости УОН контакти-

руется о деталью в точке 6.

В овязи о тем, что при сварке электрическая дуга (пламя горел-

ки) не создает каких-либо значительных сдвигающих сил, детали (узлы)

во многих приспособлениях, особенно в неповоротных, крепить ие обя-

зательно. Силовое замыкание с помощью прижимов, как правило, преду-

сматривает для предупреждения смещения деталей от температурного

17

расширения металле, от случайных нагрузок и от собственной маооы.

Рис. I. Схемы базирования деталей на шесть опорных

точек (а) и с помощь» планок (б)

При уотансяке деталей недопустимо использовать более вести

опорных точек. Лишние опорные точки не позволяет правильно устано-

вить деталь либо при закреплении её положение нарушавтоя,

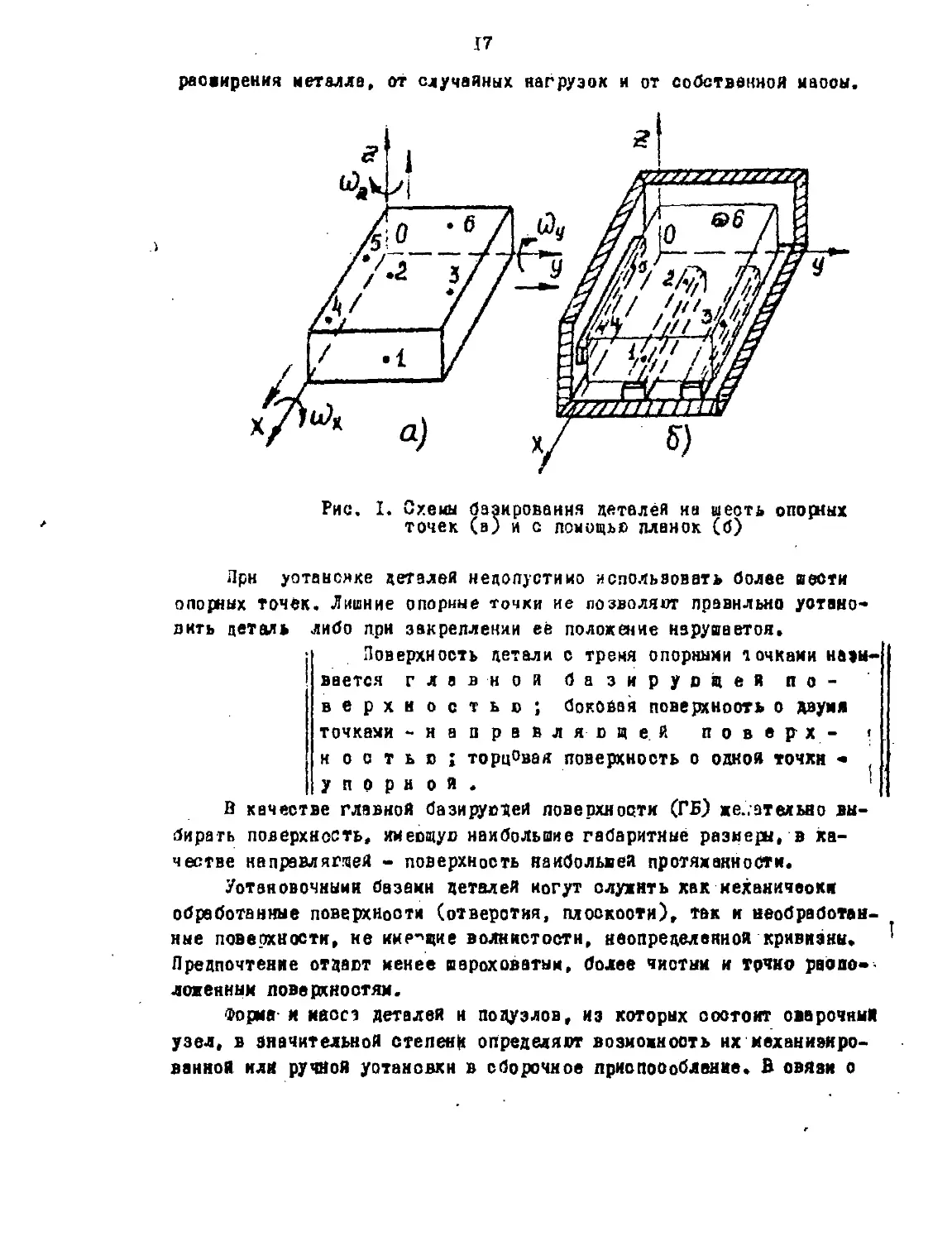

Поверхность детали с тремя опорными точками навы-

веется главной базирующей по-

верхность»; боковая поверхность о двумя

точками - н а о р в в л я » щ ей поверх- <

н о с т ь с ; торцовая поверхность о одной точки - ,

упорной.

В качестве главной базируется поверхности (ГБ) желательно вы-

бирать поверхность, имеоиу» наибольшие габаритные размеры, в ка-

честве напревляггчей - поверхность наибольшей протяженности.

Установочными базами деталей могут служить хак механически

обработанные поверхности (отверстия, плоскости), так и необработан-

ные поверхности, не имеющие волнистости, неопределенной кривизны.

Предпочтение отдаст менее шероховатым, более чистым и точно распо-

ложенным поверхностям.

Форме и масса деталей и подузлов, из которых состоит сварочный

узел, в значительной степени определяет возможность их механизиро-

ванной или ручной установки в сборочное приспособление. В связи о

IB

этик конструктору приспособления необходимо сделать индивидуальны!!

анализ особенностей каждой, детали о цель» их правильного базирова-

ния. Такой анализ, как правило, веоьма трудоемок и часто произво-

дится не в полной мере. Это объясняется также и тем, что в настоя-

щее время теория базирования, вследствие ее сложности, разработана

еще недостаточно.

Базирование деталей при сборке основывается на учете специфи-

ки сборки нсокольких деталей - первой, второй и т.д. (в последова-

тельности их установки по технологическому процессу) и на учете

величины усилия за jtmh их после базирования.

Специфика сборки изделия под сварку заклочаетсч в тон, что

необходимы последовательное ориентирование всех деталей сборочной

единицы, их совмещение в соответствии с размерами чертежа и времен-

ное закрепление нерд сваркой с попадьи знжимных устройств или

н рихваток.

Для каждого конкретного.случая форма поверхности базируемой

детали определяет форму поверхности и тип установочных деталей

приспособления. Таким образом, конструкция установочных элементов

приспособления будет зависеть от правильности выбора базовых точек,

линий и поверхностей на собираемых деталях в разработанной схемё

приспособления.

2,2. Типовые схемы базирования

Из всего многообгпзия заготовок и деталей, собираемых в сварннО

изделия, наибольшее распространение имеет призматические заготовки,

у которых в качестве установочных баз иснользупт три вэаинно перпен-

дикулярные плоскости. При наложении на такуо заготовку шести коорди-

натных связей, она будет лишена всех степеней свободы (рис. I,

т. 1-6 ). Часто не требуется точное положение заготовки во всех

трех координатных плоскостях и ограничиваются упрощенным базиро-

ванием по двум или одной плоскости (рис. 2),

На рис. 2,а заготовка лишена пяти степеней свободы, на

рис. 2,6 - трех. Остальных степеней свободы заготовка может быть

лишена за очет сил зажима Q . Чем меньше степеней свободы тре-

буется связать при базирслании детали, тем проще конструкция

приспособления и ниже его стоимос'> ».

В сварочных приспособлениях часто базирование заготовок, напри-

мер, листогнх, ведется по плоскости. Тогда достаточно опереть такую

зеготовку на три точки в плоскости ХОУ (рис. ’,б). Однако для

19

устойчивого положения ее центр тяжести (ЦТ) должен находиться

внутри треугольника, верейная и которого являются эти точки.

Рио. 2. Схемы базирования по двум (а) и одной (б) плоскости

Фиксирование заготовок типа втулок по цилиндрическим поверхноо

тям производится с поиоиьп пальцев. Деталь I издевается отверстием

на цилиндрическую оправку (палец) 2 (рис. 3). 3 этом случае деталь

Рис. 3. Схема установки втулки

на палец

лииается четырех степеней

свободы (остается врацряие

и перенецение относительно

оси OZ )-

Для детеле?, имещих

внутреннюю цилиндрическую и

коническую поверхность,

качестве установочных эле-

ментов могут применяться

конуоные оправки или уста-

новочные конуса (рио. ♦).

Рио. я. Установка на конуоы деталей: а и б - типа*вал;

в - втулок и труб

20

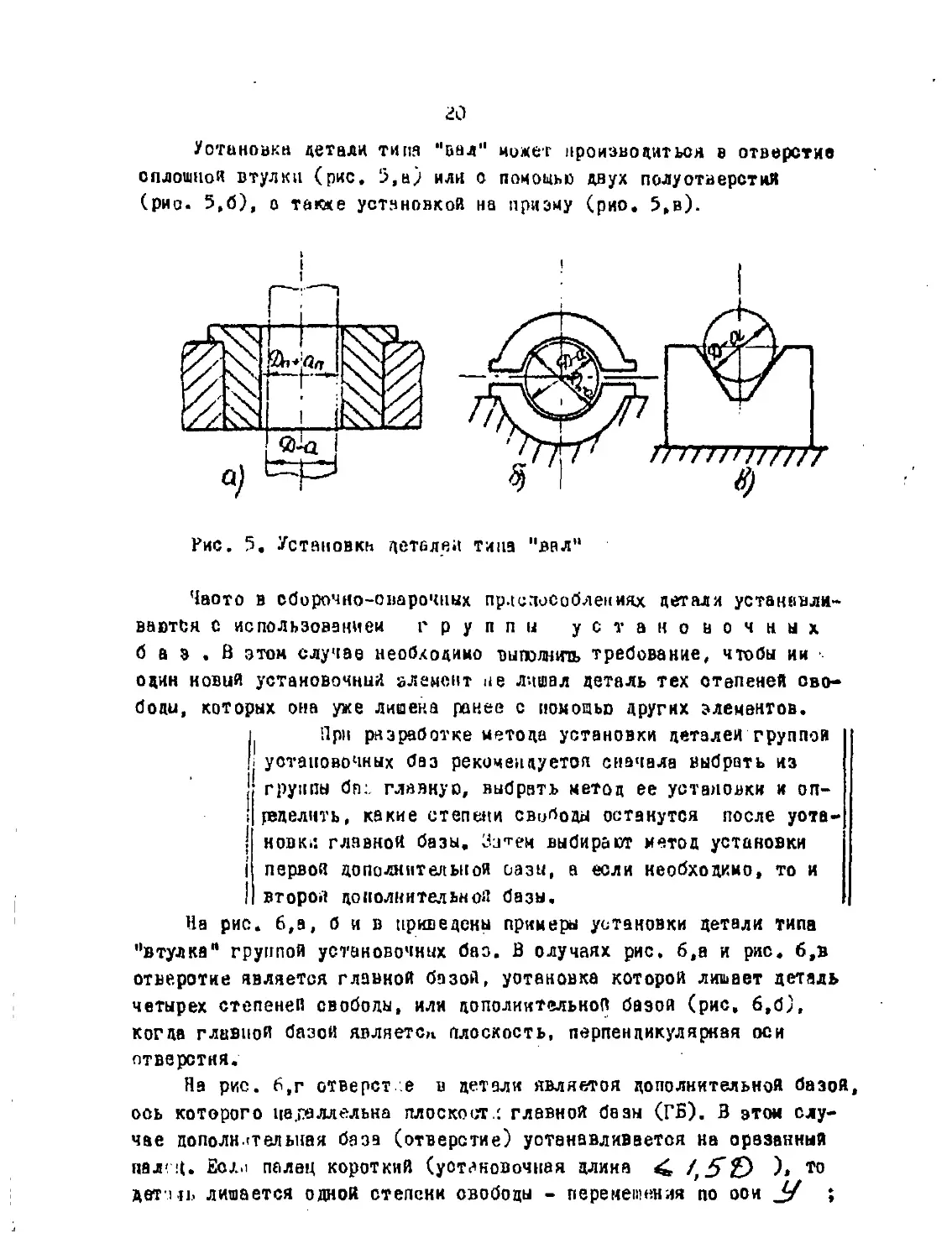

Установка детали типа "вал" может производиться в отверстие

сплошной втулки (рис. 5,а) или с помощью двух полуотаерстий

(рио. 5,6), о также установкой на призму (рио. 5,в).

Кис. 5. Установка детален типа "вал"

Чаото в сборочно-оварочных приспособлениях детали устанавли-

ваются с использованием группы установочных

б а в . В этом случае необходимо выполнить требование, чтобы ни

один новый установочный элемент не лишал деталь тех степеней сво-

боды, которых она уже лишена ранее с помощью других элементов.

। При разработке метода установки деталей группой

И установочных баз рекомендуется сначала выбрать нз

группы бп:. главную, выбрать метод ее установки и оп-

I ределнть, какие степени свободы останутся после уота-

1 ковки главной базы. Затем выбирают метод установки

j первой дополнительной иазы, а если необходимо, то и

! второй дополнительной базы.

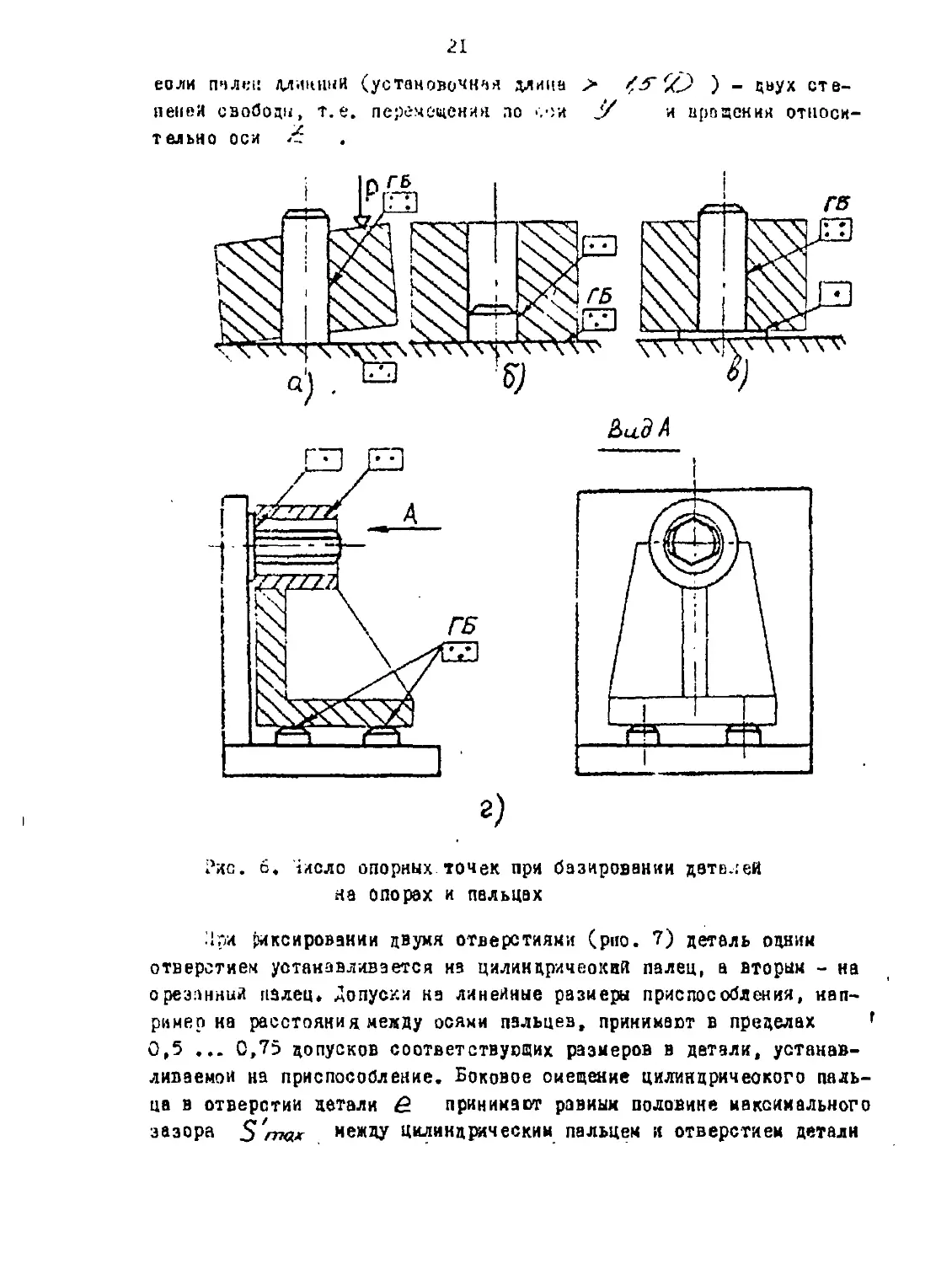

На рис. 6,а, бив приведены примеры установки детали типа

"втулка" группой установочных баз. В случаях рис. б,а и рис. б,в

отверстие является главкой базой, установка которой лишает деталь

четырех степеней свободы, или дополнительной базой (рис, 6,6),

когда главной базой являете,, плоскость, перпендикулярная оси

отверстия.

На рис. 6,г отверст е в детали является дополнительной базой

ось которого на.геллельна плоско ст.: главной базы (ГБ). В этом слу-

чае дополнлтельная база (отверстие) устанавливается на орвзанный

пал'!(. Если палец короткий (установочная длина ^ /, 5"© )» то

детиь лишается одной степени свободы - перемещения по оои ;

21

еоли пялен длинннй (установочная длина > ) - двух сте-

пеней свободн, т.е. перемещения ло >.-:и jZ и прощения относи-

тельно оси Z

?ис. 6. Число опорных точек при базировании детелей

на опорах и пальцах

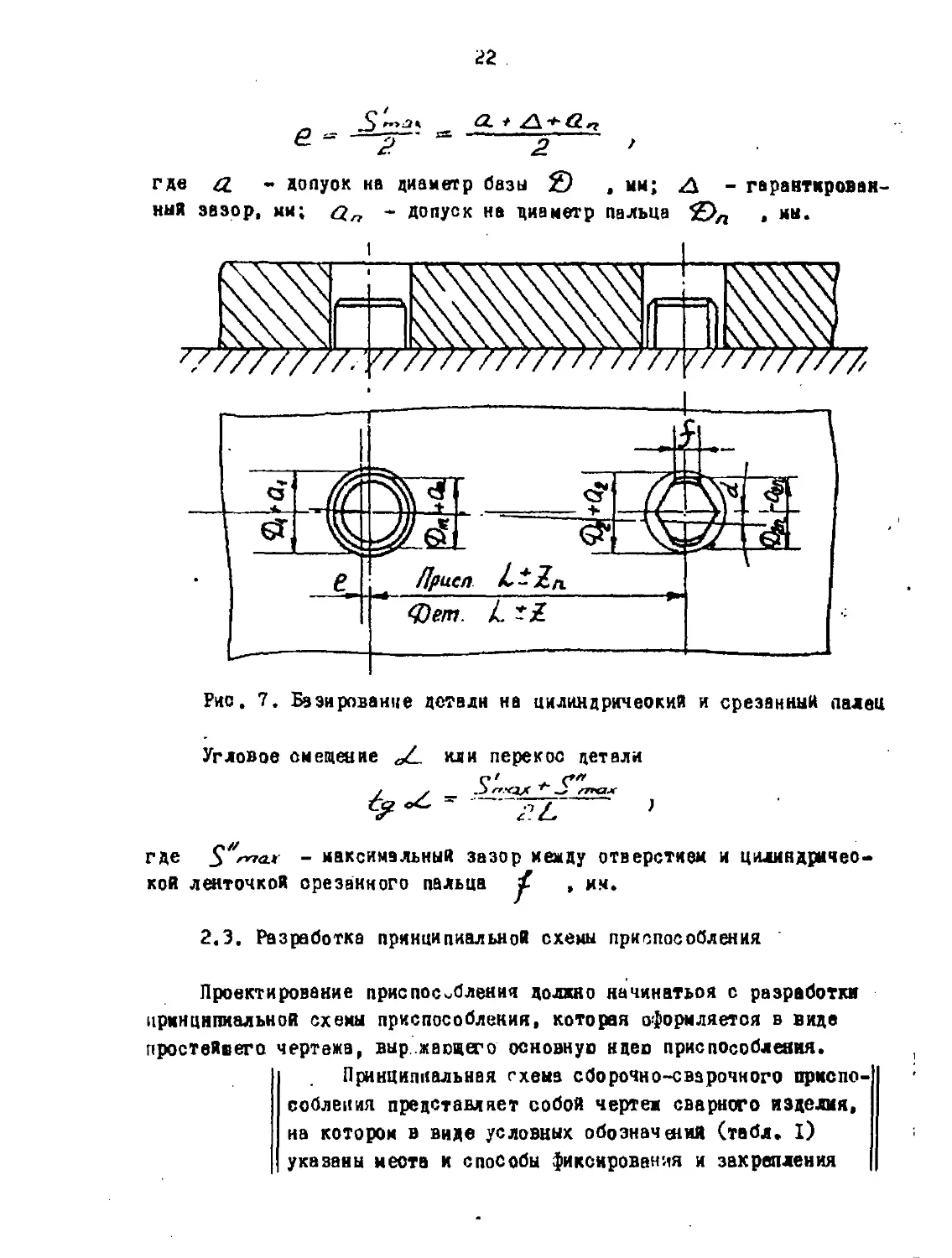

Или риксировании двумя отверстиями (рпо. 7) деталь одним

отверстием устанавливается на цилиндричеокий палец, а вторым - на

орезаннии палец. Допуски на линейные размеры приспособления, нап-

ример на расстояния между осями пальцев, принимают в пределах

0,5 ... 0,75 допусков соответствующих размеров в детали, устанав-

ливаемой на приспособление. Боковое смещение цилиндрического паль-

ца в отверстии детали & принимают равным половине максимального

зазора S'max между цилиндрическим пальцем и отверстием детали

22

„ J) О- t ZS.-*-GL гг

в- _ _— ,

где zZ - допуск на диаметр базы £) , мм; Д - гарантирован-

ный зазор, мм; - допуск на диаметр пальца £>Л , мы.

Рио. 7. Базирование детали на цилиндрический и срезанный палец

Угловое смещение или перекос детали

где 5''тал - максимальный зазор между отверстием и цилиндричес-

кой ленточкой срезанного пальца , им.

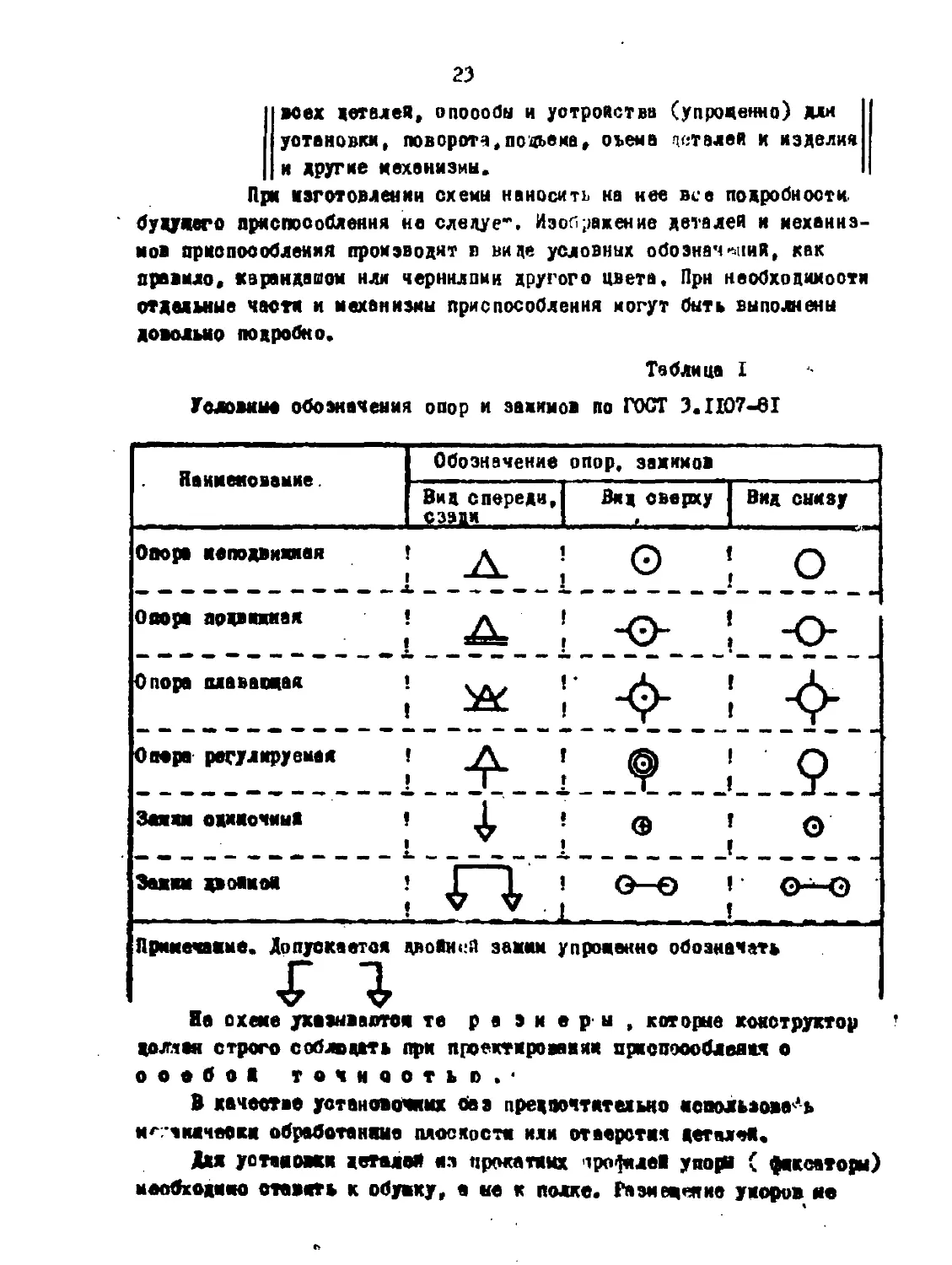

2.3. Разработка принципиальной схемы приспособления

Проектирование приспособления должно начинаться с разработки

принципиальной схемы приспособления, которая оформляется в виде

простейшего чертежа, выр.жаощего основнуо ндео приспособления.

Принципиальная схема сборочно-сварочного приспо-

собления представляет собой чертеж сварного изделия,

на котором в виде условных обозначения (табл. I)

указаны места и способы фиксирования и закрепления

23

мех метелей, о по оо бы и устройства (упроиенно) дли

установки, поворота,подъема, оъеыа поталей и изделия

и другие механизмы.

При изготовлении схемы наносить на нее все подробности

будунего приспособления не следуе**. Изображение деталей и механиз-

мов приспособления производят в виде условных обозначений, как

правило, карандашом или чернилами другого цвета. При необходимости

отдельные части и механизмы приспособления могут быть выполнены

довольно подробно.

Таблица I

Условные обозначения опор и зажимов по ГОСТ 3.1Ю7-81

Примечание. Допускается двойней зажим упроиенно обозначать

На схеме ухазнввютоя те размеры, которые конструктор

долтая строго соблюдать при проектировании приспособления о

особо! ТОЧНОСТЬ!). *

В качестве установочных без предпочтительно использовать

м^.'чмчеоки обработанные плоскости или отверстия детые*.

Дм установки детелей из прокатных ipofaxei ynojM ( фиксаторы)

необходимо ставить к обуйку, а не к полке. Раэменеяие укоров но

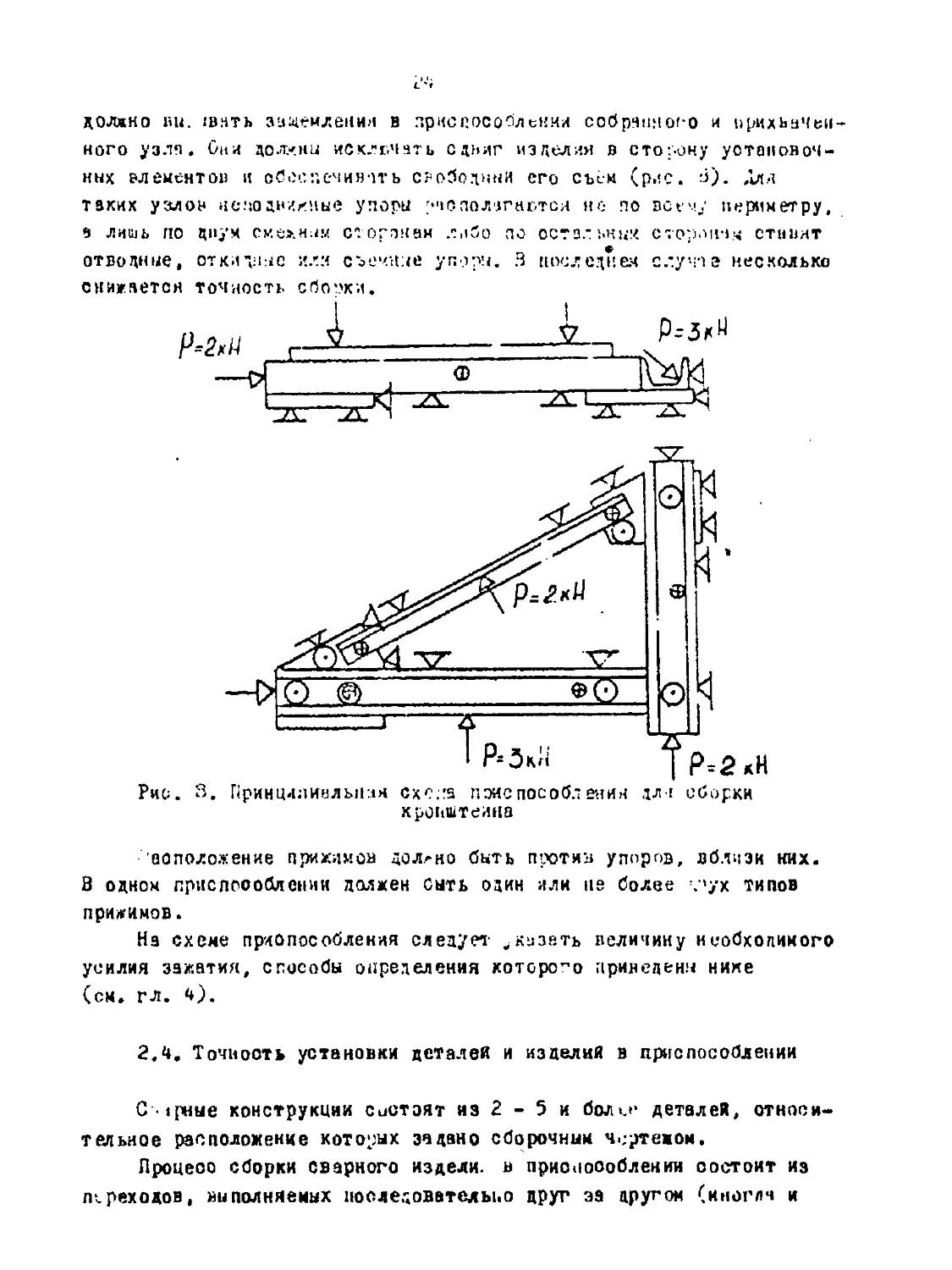

должно ви. 1в.чть защемления в приспособлении собранного и прихвачен-

ного узла. Они доданы исключать сдвиг изделия в сторону установоч-

ных влементов и обеспечивать свободный его съем (рис. 6). Для

таких узлов неподвижные упоры располагается не по всем/ периметру,

а лишь по двум смежным сторонам либо по остальным, сторонам ставят

отводные, откидные или съемные упоры. 3 последнем случае несколько

снижается точность сборки.

Рис. 3. Принципиальная схсиз пэиспособ.денин дл-t сборки

кронштейна

аоположение прижимов должно быть против упоров, вблизи них.

В одном приспособлении должен сыть один или не более :<ух типов

прижимов.

На схеме приспособления следует указать величину необходимого

усилия зажатия, способы определения которого приведены нике

(см. гл. 4).

2.4. Точность установки деталей и изделия в приспособлении

Сцтные конструкции состоят из 2 - 5 и бол>.»‘ деталей, относи-

тельное расположение которых задано сборочным чертежом.

Процесс сборки сварного издели. в приспособлении состоит из

переходов, выполняемых последователь!.о друг за другом (иноглч и

25

параллельно) со всеми деталями и сборочными единицами, входящими

в изделие. Это создает трудности в обеспечении -г ,чнооти сборки.

Точность собираемого и свариваемого изделии может быть опреде-

лена двумя методами: расчетным (теоретическим), проводимым заблаго-

временно, и экспериментальном, тподиннм пооле изготовления изде-

лия.

В свою очередь, теоретический метод может быть расчетно-анали-

тическим и вероятностным. Рнсчетно-аиалитичеокии метод точности

применяют для расчета погрешностей единичного изделии. Вероятност-

ный метод может быть использован для анализа точности nsprst.r изде-

лии, д.е. охватывает различные комбинации условий реального техно-

логического процессе. Он требует ряда экспериментальных донных

о точности отдельных деталей, операций и параметров процесса.

Погрешности установки Ду определяются суммарным злечением

пог ревности базирования /\ J* и погрешности закрепления Дз ,

т.е.

Zk/ * Аз,

Погрешности базирования возникают, когда технологическая (ис-

ходная) база не совпадает с конструкторской.

Погрешность закрепления характеризуется ом еден иен детали от

базирующий поверхностей приспособления при закреплении.

Вое детали в сборочной единице находятся во взаимосвязи друг

с другом и образуют размерную цепь, то еоть замкнутую цепь взаимо-

связанных размеров, определяющих относительное положение деталей

в изделии. Для обеспечения заданной точности приспособления

конструктору необходимо внимательно проанализировать оборонные раз-

мерные цепи, определяющие взаимосвязь установочнык размеров деталей,

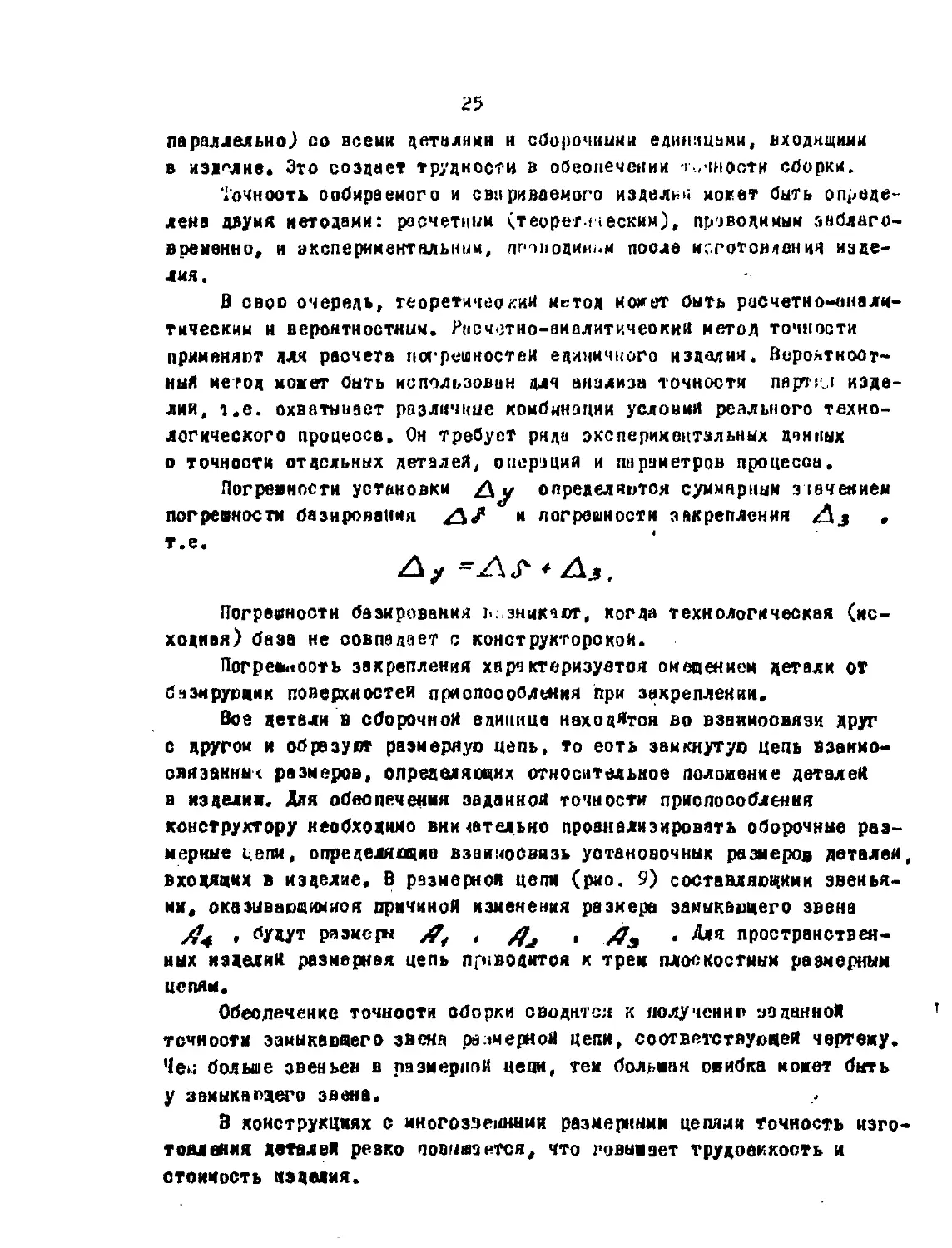

входящих в изделие. В размерной цепи (рио. 9) составляющими звенья-

ми, оказывающимися причиной изменения размера замыкающего звена

» будут размеры . Для пространствен-

ных изделий размерная цепь приводится к трем плоскостным размерным

цепям.

Обеспечение точности сборки сводится к получению эоданной

точности замыкающего звена размерной цепи, соответствующей чертежу.

Чес больше звеньев в размерной цени, тем большая оиибка может быть

у замыкающего звена.

В конструкциях с многозвенными размерными цепями точность изго-

товления деталей резко повышается, что повышает трудоемкость и

стоимость изделия.

26

Заданную точность уста-

новки деталей обеспечивает

фиксирующие элементы приспо-

собления, точность расположе-

ния которых зависит от допус-

ков на диаметры фиксирующих

зальцев, на размеры плоских

упоров и т.п.

Допуски на линейные раз-

меры в сборочно-сварочных

приспособлениях выбирает в

пределах 0, "...0,75 допусков

на соответствующие размеры в

изделиях. Допуяк на боковое

смещение фиксирующих пальцев

принимает равным половине

максимального зазора между

пальцем к отверстием.

Р^Я-^^^ждоо^

Рио. 9. Схема сварного «заелия (а)

и ого размерно:! цепи (о)

Возникновение погрешностей закреплении связано с тем, что под

дейотвиех зажимного усилия возможны деформации деталей и приспособ-

ления, а также смятие их контактных поверхностен. В связи в этим

повывает жесткость приспособления постановкой соответствуоыих ребер

жесткости к другими средствами.

Аля элеспечении достаточной жесткости оснований приспособленна

допускаемый прогиб двухсторонней балки £ £ -у^ £ , где Jf

расотшиа между опорами. Для основания в виде каркасов л ферм гиб-

кость в сжатых Л *.£.<.200 . где £ - ддина элемента;

Z - накмеиызии радиус инерции сечения элемента.

В некоторых случаях в сварных конструкциях или их деталях

предусматривает припуски, учитывапдие нестабильность размеров и

формы заготовок* сварочные деформации. уда ение микрокеровностей и

слоя материала о иэкененными физико-механическими свойствами и

структурой, подученными при предаествуоцся обработке и др.

Для повыиения точиостк изготовления некоторых сварных конст-

рукций при сборке их подвергает предварительным упругим деформациям,

обратны'! по направление остаточным. С этой цельп приспособлений

имеет ооответотвуожее расположение фиксаторов и прижимов.

Предельные отклонения формы к расположении поверхностен приспо-

соблений мазначвогоя ирк наличии особых требовании, оодериацихоя в

27

технических условиях и чертежах из палий. В остальных случаях откло-

нения .формы и расположения базовых поверхностей приспособлений

ограничивается полем допуска на размер.

Чтобы быстро н точно расположить ''.зриваемое изделие относи-

тельно электрода, необходимо лрис.юсобление выставить относительно

сварочного оборудования или закрепить на нем. За исключением кон-

тактных рельефных прессов, имевших / - образные пазы, другие

сварочные станки и установки не имеют посадочных поверхностей и

отверстия для крепления приспособлений. Поэтому при конструирова~

нни приспособления необходимо знать, с каким сварочным оборудова-

нием оно будет сочленяться, выбрать способ установки м крепления

приспособления. Эта установка монет быть.осуществлена: на посадоч-

ные поверхности, пазы или отверстия, шпиндель, переходное

приспособление, общую рану, общий фундамент.

Во воех случаях при установке приспособления возможна некого •

рая погрешность. Это связано со смещением приспособления в преде-

лах имевшегося.зазора и о уста .овкой его с перекооом. Поэтому в

расчетах на точность следует учитывать дополнительную погрешность,

равную величине этого оиещения, Иногда эту погрепнюоть можно умень-

шить путем ’СТановки приспособления с выверкой в пределах зазоров

между сопрягаемыми поверхностями приспособления и посадочного мес-

та сварочной машины (отакка). Допуски их расположения должны учи-

тывать требования точности чертежа, ТУ на оварное изделие и учиты-

вать возможности производства.

ГЛАВА. I

ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЯ

В общем случав сборочно-сварочное приспособление состоит из

основания (рамы или корпуса), фиксирующих (установочных) элементов,

прнжинов, поворотных устройств, вспомогательных детелей и устройств,

3.1. Основания приспособлений

Оонование (рама, корпус) приспособления представ-

ляет ообой элемент, обьединяощнй в единую конструкцию

вое чаоти приспособления.

На основании р-ополагао^ся опорные я направляющие детали,

20

упори и о<)ры, определяющие положение устанавливаемых деталей,

втулки, бобышки, кронштейны и другие фиксаторы.

Основание воспринимает массу изделия и вое усилия, возникав-

шие в процессе сборки, прихватки, сварки, кантовки и т.п. При этом

оно должно обеспечивать постоянство точности расположения установ-

ленных деталей, как в статическом состоянии, так и отсутствие вме-

щений и вибраций при любых поворотах. Поэтому основание должно об-

ладать достаточной прочностью и жесткостью.

Основание приспособления должно быть те?нелогичный, иметь ра-

циональное конструктивное оформление, обладать возможно иеньшеи

массой н быть компактным. Последнее требование особенно важно для

переносных, передвижных и поворотных приспособления.

Эорма и размеры основания зависят от конфигурации изделия,

собираемого в приспособлении, а также от вида и расположения фикси-

рующих, зажимных и на пр влнющих элементов. »

Основании приспособлении получают отливкой, ковкои, сваркой,

оборкой из отдельных элементов на болтах и другими методами. Эконо-

мически. целесообразно изготавливать сварно-литые, сварно-кованые,

сварно-штампованные основания, а также применять низколегированные

стали повышенной прочности, гнутые профили.

При проектировании сварных оснований необходимо предусматривать:

- примерно одинаковую толщину свариваемых деталей;

- вис окуп усталостнуп прочность соединения}

- отсутствие соединений с накладками;

- соединение не более двух деталей одним швом;

- создание минимума деформаций основания;

- симметричное расположение усиливающих ребер и их двухсторон-

нее приварку;

- припуск на окончательную обработку поверхностей;

- термообработку для снятия внутргнних напряжении.

Сварные основания обычно имеет меньшую масоу, а их отдельные

части, работающие в тяжелых условиях, могут быть выполнены из

легированной стали.

При конструировании литых оснований необходимо*.

- избегать острых углов и резких переходов;

- не допускать местных скоплений металле;

- Обрабатываемые участки приподнимать над необработанной

поверхностью;

- отверстия в стенхах делать в увиливающих бобышках;

• соблюдать требуемые литейные уклоны.

29

Основания поворотных приспособлений должны иметь полки или

фланг/ о отверстиями для крепления к планиайбам -кантователей и

вращателей. В стационарных приспособлениях предусматривает открытые

пазы или отверстия для крепления к фун менту или к рамам техноло-

гического оборудования.

Из-за широкого конструктивного разнообразия основании их

очень трудно стандартизировать. В некоторых случаях я качестве

корпуса приспособления использует сборочные плиты о Т-обраэнимн

пазами. Для крупногабаритных приспособлении целесообразно иополь-

зовап сварные основания из сотовых профильных материалов г из

отельных листов толщиной G...1C ми, В качестве оснований приспо-

соблений применяется стандартизированные полые коробки о ляпами

для крепления (ГОСТ 12999-67), швеллеры (ГОСТ 12950-67 и ГОСТ

9079-69), стоики (ГОСТ 45*9-69), угольники (ГОСТ 12999-67 и ГОСТ

12952-67), ребра (ГОСТ 12959-67), чугунные плиты (ГОСТ 12990-67),

стальные плиты (ГОСТ 12997-67) и др,

3.2. Установочные детали приспособлений

Установочные детали (опоры, упоры, пальцы, приз-

мы, установочные хонусы, постели) образует базовые

поверхности приспособления и обеспечивает правильнув

ориентаций деталей (узлов) в приспособлении в соот-

ветствии о правилом шеоти опорных точек.

Опоры приспособлений разделят* на основные и вспомогательные.

Основные опоры определяет полоквниз детали в

простра* отве, лишая ее всех или нескольких степеней свободы. Как

правило, они жестко закрепляется в корпусе приспособления.

Вспомогательные опоры предназначены для

придания детали дополнительной жесткости и устойчивости, папример,

в тех случаях, когда деталь может опрокинуться или из-за малой

жесткости может деформироваться. Поэтому вспомогательные опоры

индивидуально подводят к установленной детали и закрепляют, в ре-

зультате чего они превращается в дополнительные жвоткие опоры.

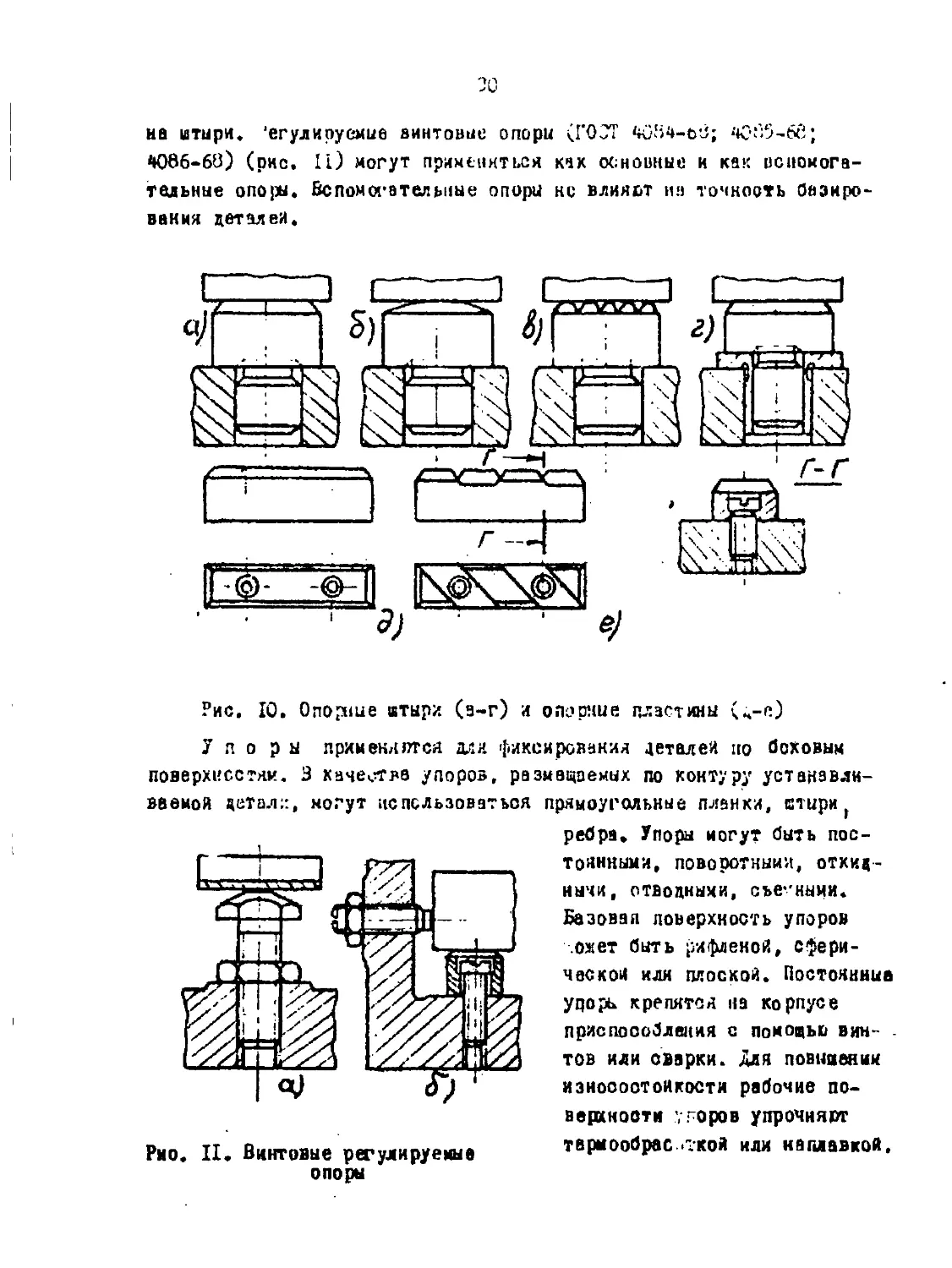

Основными опорами оборочко-сварочных приспособления могут

быть опорные штыри (рис. 10, а-г) с плоской, сферической и чаоечем-

кой головками (ГОСТ Г399О-68; 13991-68; 13992-68).

Детали больших размеров с обработанными базовыми плоскостями

устанавливает на плзотнны, а детали неб. льпих и средних размеров -

30

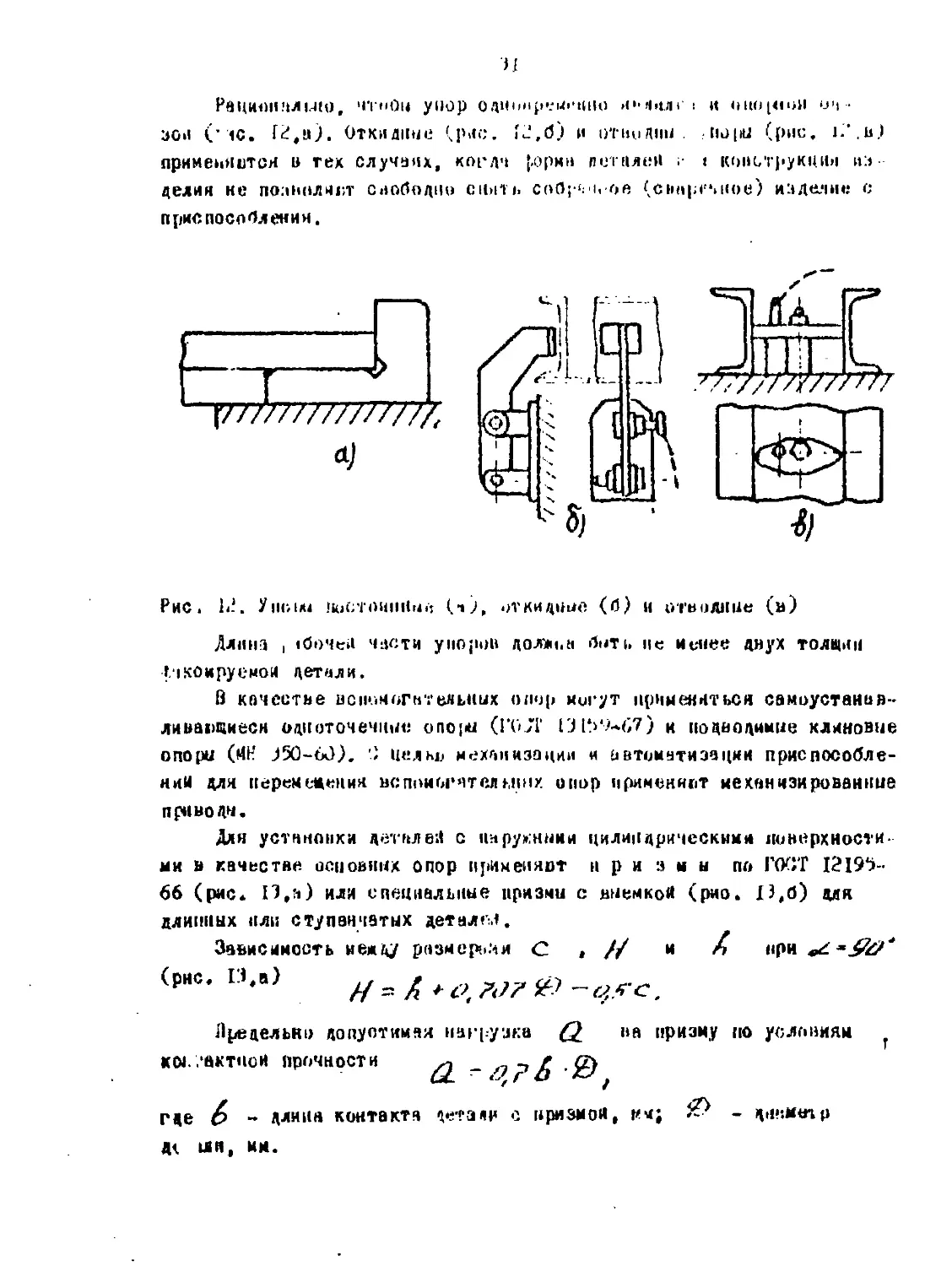

на итнри. ‘егулируемие винтовые опори (ГОСТ C-S-бй;

W86-68) (рис. 11) могут примениться как основные и как вспомога-

тельные опоры. Вспомогательные опори нс влияет на точность визиро-

вания деталей.

Рис. 10. Опорные штыри (з-г) и опорные пластины (ч-с)

Упоры примени пт ся дли фиксирования деталей по боковым

поверхностям. 3 каче^гтвв упоров, размещаемых по контуру устанавли-

ваемой детали, могут использоваться

Рио. II. Винтовые регулируемые

опоры

прямоугольные планки, втыри(

ребра. Упоры могут быть пос-

тоянными, поворотными, откид-

ными, отводными, съе-ными.

Базовая поверхность упоров

ожет быть рифленой, сфери-

ческой или плоской. Постоянные

уцоры крепятся на корпусе

приспособления с помощьь вин-

тов или сварки. Для повышении

износостойкости рабочие по-

веркнооти угоров упрочняет

тарыообрас ."кой или наплавкой.

и

РвЦИ0|1!|ЛМЮ, ЧТиОи упор 0ДНОнр..-u.'tlHO ><М>1ЛГ I И 01101<1»И 04-

зол (’ic. Г^,а). Откидные (ряс. к‘,б) и итнцдпи , tw|iu (рис. i.'.b.i

применятся и тех случаях, когда [.ормн детален ;• i конструкция из

делим не поаноливт свободно снять соОр‘: i. oe (cmipe.uoe) изделие с

приспособлении.

177777777777777%

а)

Рис. Ушны ностоинний (•»;, откидные (б) и отводные (в)

Длина । <бочел части упоров долхн.а боте не непсе двух толщин

Икоируемой детали.

В качестве всиомогнтеяьних опор могут применяться самоустаиап-

ливаощиесн одноточечные onojiu (I'GJT I'J И>‘.'~67) и подводимые клиновые

опори (ME J5O-6O). ) целы? механизации и автоматизации приспособле-

нии для перемещения нспниг.гчтелгннх опор применят механизированные

приводы.

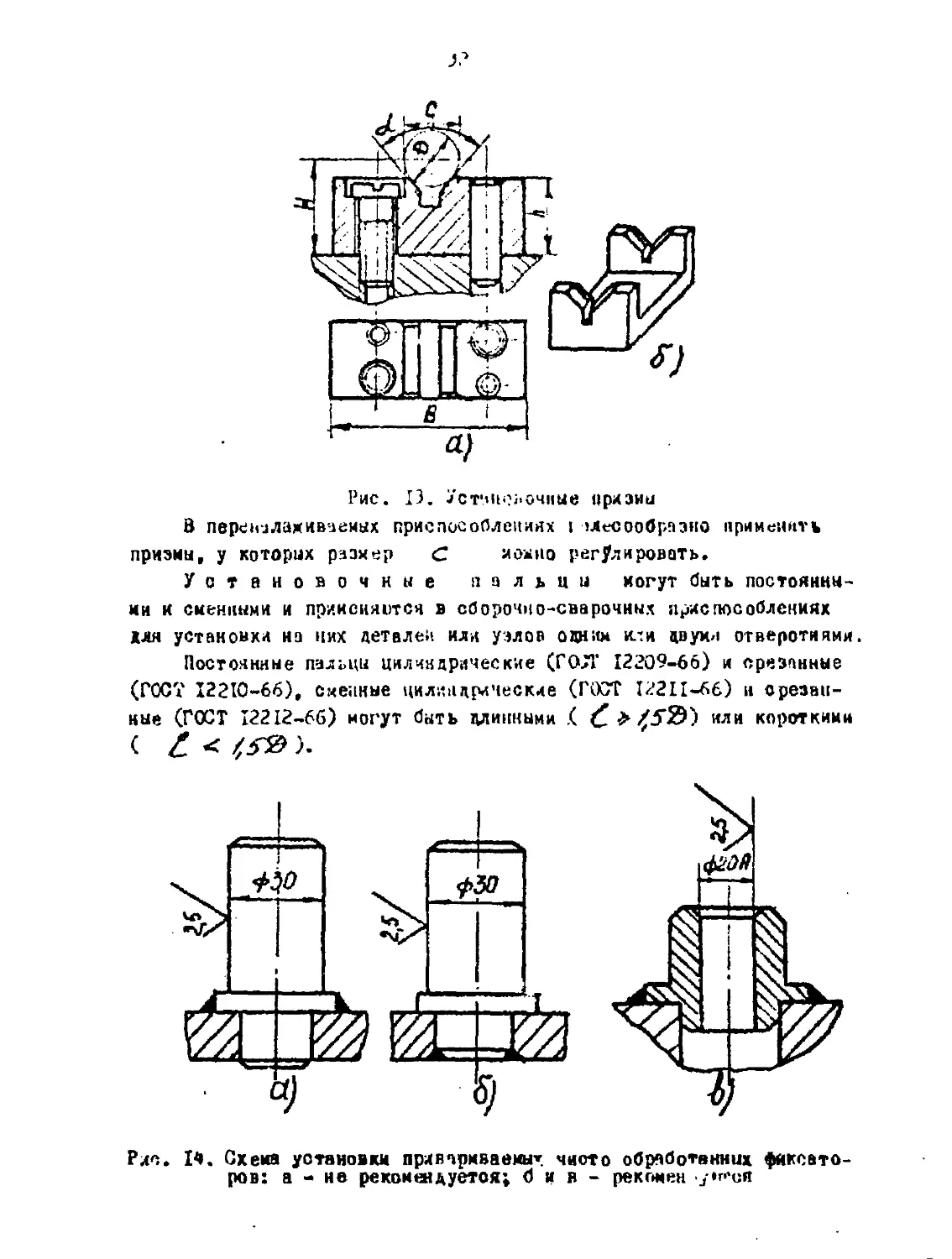

Для устннпики деталей с наружными цилиндрическими поверхности

ми в качестве основных опор применят призмы по ГОСТ 1219%

66 (рис. 13,а) или специальные призмы с выемкой (рио. 13,6) адя

длинных пли ступенчатых деталей.

Зависимость между размерная С , // и / при «г

(Не. П.е) //=Z,^z.7ZZ?-e?Te.

Предельно допустимая нагрузка Q_ на призму по условиям f

кы.гактпои прочности _ ,-t-р

где & - длина контакта детали с призмой, ич; - диаметр

Д4. 1ЛП, ММ.

Рис. 13. Устччсьочиые прхзиы

В переналаживаемых приспособлениях i >лесообраэно применить

призмы, у которых размер С можно регулировать.

Установочные пальцы могут быть постоянны-

ми и сменными и приисняитсч в сборочно-сварочных приспособлениях

для установки на них детален или узлов одним или двумя отверстиями.

Постоянные пальцы цилиндрические (ГОЛ' 12209-66) и ерезанные

(ГОС? 12210-66), сменные цилиндрические (ГОСТ I22II-66) и срезан-

ные (ГОСТ 12212-66) могут быть длинными .( С- > или короткими

( Z < /,& >•

Рис. 14. Схема установки привариваемы» чисто обработанных фиксато-

ров: а - не рекомендуется; бив- рекомен j^oh

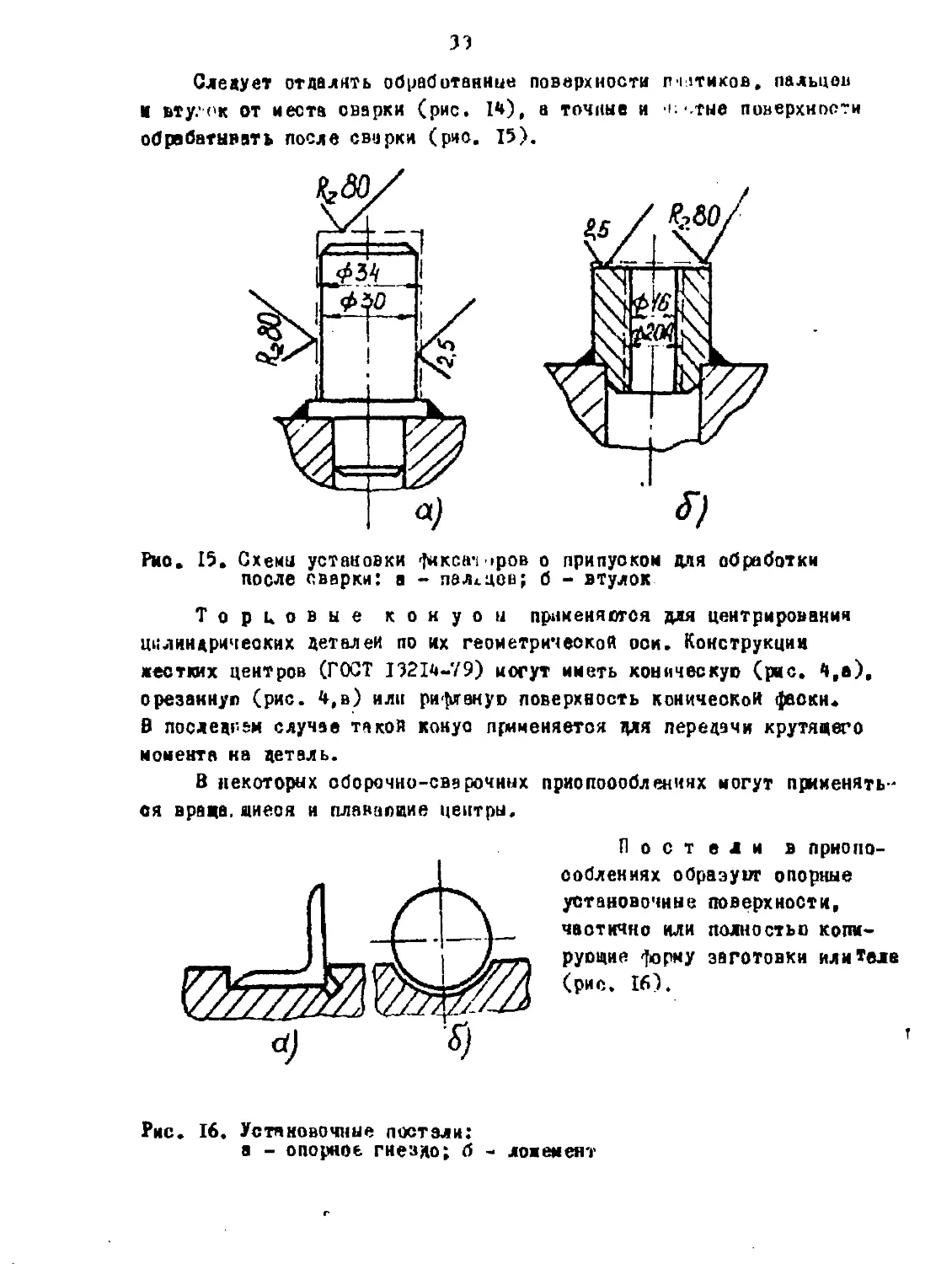

Следует отдалить обработанные поверхности пытиков, пальцев

к ьту. ок от места сварки (рис. I*), а точные и н .тые поверхности

обрабатывать после сварки (рис. 15).

Рио. 15. Схемы установки фиксач ipoe о припуском для обработки

после сварки: а - пальцев; б - втулок

Торцовые к о к у о и применяется для центрирования

цилиндрических деталей по их геометрической оои. Конструкции

жестких центров (ГОСТ J32I4-79) могут иметь коническуо (рис. 4,а),

орезакнуп (рис. 4,в) или ри фт ан у о поверхность конической фаски.

В последнем случае такой конуо применяется для передачи крутящего

момента на деталь.

В некоторых сборочно-сварочных приспособлениях могут применять-

ся враца. щиеся и плаваоиие центры.

Постели в приспо-

соблениях образует опорные

установочные поверхности,

частично или полностьп копи-

руощие форму заготовки или теле

(рис. 16).

Рис. 16. Установочные постзли:

а - опорное гнездо; б - ложемент

зч

3.3. „ажимные механизмы приспособления

Зажимные механизмы предназначены для закрепления

установленных в приспособление деталей, заготовок к

I изделий.

Они должны отвечать ряду требовании;

I. Создавать зажимное усилие в выбранной точке в соответствии

оо охемой закрепления. Располагаться над опорами или вблизи к ним

и не создавать опрокидывавшего момента.

2. Развивать заданное расчетное усилие для надежного закреп-

ления деталей.

3. Расчитывать элементы зажимов по заранее выбранному (рассчи-

танному) усилию, а не наоборот.

•3. Не сдвигать детали в приспособлении, не портить их поверх-

ностей и не деЬормировать их.

5. Быстродействию, удобству и безопа пости в работе.

В сборочно-сварочных приспособлениях чаще всего применяются

прижимы, имеющие привод: механический, пневматический, гидравличес-

кий, магнитный, электромеханический. 3 одном приспособлении жела-

тельно применять один или не более двух типов прижимов.

По степени механизации зажимы делят на следующие:

I. Ручные - работающие от иуокульной силы рабочего. Их рекомен-

дуется применять в единичном и мелкосерийном производстве.

2* Хеханизированные - работающие от силового привода, управляе-

мого вручную.

3. Автоматизированные - осуществляющие зажим н раскрепление

детален и изделий без участия рабочего. Последние два типа реко-

мендуется применять в серийном и массовом производстве.

Различные конструкции зажимов имеют разное время срабатывания

и закрепления (открепления) деталей (т ,бл. 2).

Таблица 2

Продолжительность закрепления деталей

Вид зажимного устройства Продолжительность за краплен ия, с.

I. Зажми плунжерного вида о пневматическим или гидравлическим приводом 2. Ручной эксцентриковый или байонетный зажим 3. Винтовой зажим о рукояткой или маховиком 4. Винтовой зажим, вращающийся гаечным ключом 3. Тиски или кулачковой патрон о применением ключа 0,5...1,2 0,7...2,0 1,5...4,2 3...I? 6..ла

33

3.4. Вспомогательные детали и механизмы п; лспосоОлениЯ

Вспомогательными деталями оборочно-оварочних приспособления

является рукоятки, педали, тяги, огрнн • чители хода, пружины, шпон-

ки, детали шлицевых соединения, :<у *>ты, шт и'[.ты, деталч клиновых и

зубчатых передач, подшипники и т.н.

Как правило, на многие вспомогательные детали имеется стандар-

ты или нормали, которыми следует руководочвовэтьоя.

Ловышеии а уровня механизации и автоматизации приспособлений

достигается путем использонпния в них различных вотроенных устройств,

специальных механизмов, типового механического оборудования или его

отдельных унифицированных элементов для механизации, фиксаций дета-

лей и изделии, кантовки и врацения, зажатия, транопоргировки, уота-

новки и снятия, контроля и др.

Вспомогательными устройствами сборочко-сварочных приспособле-

нии является стопорные, подъемны а и другие пружинные механизмы;

перегружатели, захваты и сбрасыватели Деталей] касоеты-накопители;

буккерные и кассетные устройств для деталей, присадочных проволок,

лент, порошков, флооов к ласт; фч гос удерживающие и газобащитные

приспособления и т.п. Дли складирования деталей применяется спе-

циализированные подставки и стеллажи, стандартная тара и контейнеры.

Конструкция стеллажей и подставок должна обеспечивать рациональной

расположение изделий и деталей в удобной положении.

Для механизации вспомогательных операций применяют манипуля-

торы, позиционеры, кантователи, роликовые стенды, транспортные

рольганги, конвейеры, специальные тележки, подъемно-поворотные

краны, клизн, лотки, быстродействующие грузозахватные приспособ-

ления, зачистные устройства, средства уборки флюса и др. Их проек-

тирование производится с учетом конструктивных особенностей конкрет-

ных деталей, приспособлений, сварочных установок и станков о уче-

том максимального применения типовых механизмов, серийно выпускае-

мых специализированными предприятиями.

36

ГЛАВА 1У

РАСЧЕТ ЗА1ЖНЫХ УСТРОЙСТВ

4.1. Определения сил ддя закрепления деталей

1

Зажимные устройства обычно рассчитывается в две стадии:

I. Определяет необходимые усилия зажатия деталей и изделии.

2. Рассчитывает конструкции зажимного устройства и других

элементов приспособления на прочность и жесткость под действием

»тих усилий.

Закрепляемые детали должны находиться в равновесии под дейст-

вием всех- сил зажима, а также сил, возникающих в процессе сварки

и реакций опор. Причем, должен обеспечиваться полный контакт базовых

поверхностей деталей со «семи установочными элементами прис поообде-

ния и исключена возможность сдвига деталей.

В сборочко-сварочном приспособлении могут действовать силы:

а) у дераива од»а изделие от деформирования в процессе прихватки,

свирки, оотывуния и усадки оваркых жвов; б) обеспечивавшие плотное

прижатие (без зазоров) деталей; в) обеспечивающие предварительный

обратный прогиб деталей с целью компенсации остаточной сварочной

деформации (если это предусмотрено технологическим процессом);

г) другие силы (сила веса изделия, сварочных уотройотв, инерцион-

ные и др.).

Для определения сил, перечисленных в пп, "а" и "би,теоретичес-

ким рас 1етои (по методам теории оварочных деформаций) или экспери-

ментально (на опытных или головных образцах) находятся форма и

размеры остаточных сварочных деформаций (по п. "а") или Фактических

отклонений (по п. "б”). Затем расчетным путем определяются усилия,

необходимые, чтобы свести эти деформации к нулю.

При расчетах следует ориентироваться н': такие величины, место

приложения и направление сил зажима, при которых их значения полу-

чаются наибольшими.

Определять требуемую силу зажима оладует с учетом коэффициента

запаса, предусматривавшего увеличение сил, а такте непостоянство

установи; , закрепления, отклонения формы ж размеров заготовок, износ

приспособления и т.п. Коэффициент запаса для ручных зажимов рекомен-

дуется брать 2, *« механиаироваыиых - 1,5.

Рассмотрим некоторые примеры.

I. Стенды для листовых конструкций. Расчетное усилие hj кромку

37

(рис. 17) определяется по формуле

Z7 = ~

где /* - искомое давление на пластинj; ?. - ртднус круглой

выпучнны; у* - величина прогиб;.; б - модуль упругости; а

толшина пластины.

Напряжение изгибы

Рис. 17. Деформация листового

полоти и да в виде круг юи

выпучины

опреля стоя по формуле

Расчетное удельное

усилие на оба кромки

- 4а к#.

G учетом коэффициента

запаса ИЗО ин. Е.О.Патона

в овоих стендах вдя оборки

и оварки листовых полотниц

применяет ~£ Р

на I и. шва.

. При сравнительно малых угловых деформациях и небольших толки

нах ( <5лл) применяет метод расчета, основенный на зависимости

реактивного усилия Р от величины угловой сварочной деформации «Z

(рио. 16). Используя этот метод расчета, необходимо проверять нап-

ряжения в аве, которые не должны превышать пределы текучеоти. Для

того, чтобы листы нВ линки приж|шав не отделялись от отенда под

действии! угловой деформации, на прижимах необходимо приложить

У°"л"е .ЛАа. / JC

Затем производят проверку, не превышают ли предела текучеста

и я пряжения изгиба в металле мва 6Z т.е.

Коли в приспособлениях зажатие листав производится без предва-

рительной постановки оборонных прихваток, усилие трения на эекммах

должно быть достаточным для преодоления температурной деформации

листов в их шоскооти (должны препятствовать расхождения кромок

и образованию зазоров в стыке).

В магнитном стенде сила сцепления /йота оо стендом будет

JB

где - коэффициент сцепления листа е опорной балкой.

В стендах, имевших за-

жимное устройство, состоящее

ии верхних клавипеи (с пнев-

мо- идя гидроприводом) и

нижней опорной быки иля

плиты, сила сцепления оо

отендои будет:

где yes, - коэффициент сцеп-

ления листа о клавишами.

Рис. 1в. Угловая деформация листов типа "домик"

£оли по расчету для удержания кромок требувтоя очень большие

усилия зажатия, мошност.. зажимных устройств можно уменьшить, пре-

дусмотрев прихватку по концам стыка технслогических выводных пла-

нок, связывавших обе кромки, либо постановку соединительных окоб,

"гребенок".

2. Стенды и кондукторы дли балочных конструкции. Основные

расчетные схемы зажимных устройств для балочлых конструкция пока-

заны на рис. 19. Усилия на прижимах должны быть достаточными,

чтобы деформировать балку в обратном направлении при сборке и

удержать балку от деформации во время ее сварки я остывания. Рав-

номерно распределены у в нагрузку & (рис. 19,а) можно определить

^84 ^£7

, 7 и* ’ z' •

где 7- си. рис. 19,а; £ 7 - характеристики жесткости

оечення; Р? - ^Л&Л'Ърн сварке в тавр одним мвом; £ =

при сварке в тавр двумя швами; & - ЗвО&О при автоматической

сварке; 48080 при ручной сварке; д' - катет углового

шва, см.

Полная нагрузки <£? на всю балку будет

Расчет усилий прижатия ждя быки по рис. 1г',б

Для балки по рис. 19.»

z> - ____

С (Ъ&-4С*> е7з£7~4сг7

39

Рип. 19. Продольная деформация сварной балки и схемы ее нагруженья

* сборочно-сварочном кок дукторе:

а - равномерно распределенной нагрузкой в виде ряда клавш-лх при-

жимов} о - сосредоточенной силой посередине длины балки} в - двумя

с-лайм, симметрично расположениями по длине балки; г - изгибающими

моментами, приложенными по концам балки

40

Для двутавровой балки по вышеприведенным формулам определяет

изгиб в противоположном направлении с подстановкой в формулы но-

вого вксцентриситетн в и момента инерции всего сечения двутав-

ра. Затем суммирует обе изгиба (тавра и двутавра) и определяет по

ним возникающие в кондукторе результирующие усилии.

Аналогичным путем рассчитывается усилия в кондукторах для

сварки балок коробчатых, внеллерных и др.

3. Определение усилии ь кондукторе (рио. 19,а) для сборки и

сварки тавровых балок.

Усадочная онла на обоих ивах -* /^Р'^а*2 /

Удельная нагрузка

Нагрузка на вою балку с2. у •

Опорные реакции оо концам X - .

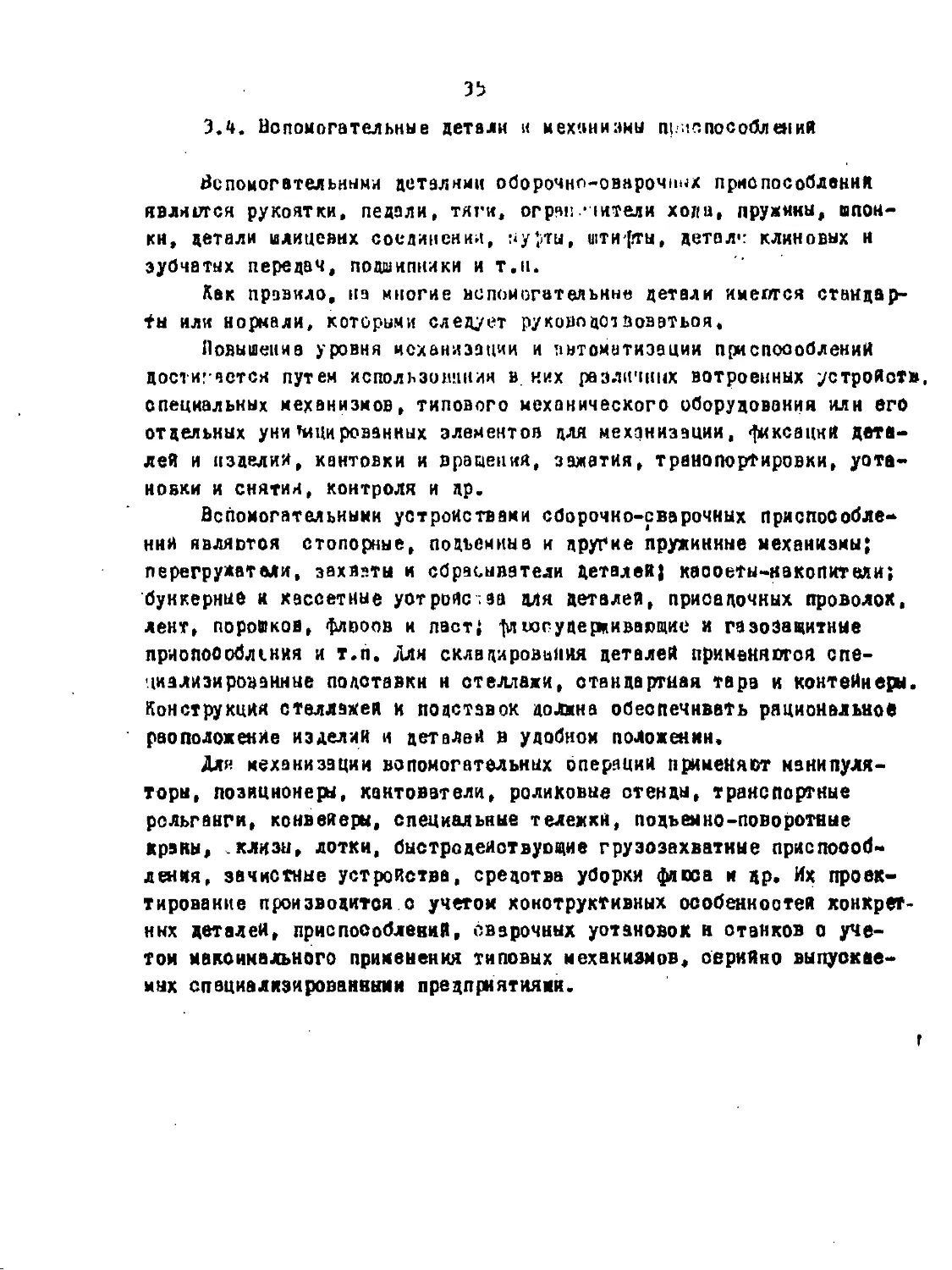

4. Определение усилия на прижимах тьзровой балки (рис, 20).

Поперечную деформации пояса балки в защитном устройстве можно

рассматривать как изгиб двухконсольноД пластинки, заделанной посе-

редине и нагруженной по концам силами Р .

Рис. 20. Поперечная (угловая) деформация полов балки

(грибовидность)

Для такой балки крктичеокое значение угловой деформации будет

Так как деЖоппыъиая велкчжа деформации ыеньие критмчеокой

то спрзделеяие необходимого усилия на прижимах, производим йсдрдя

41

из условия прилегания краев пояса к ложементу кондуктора:

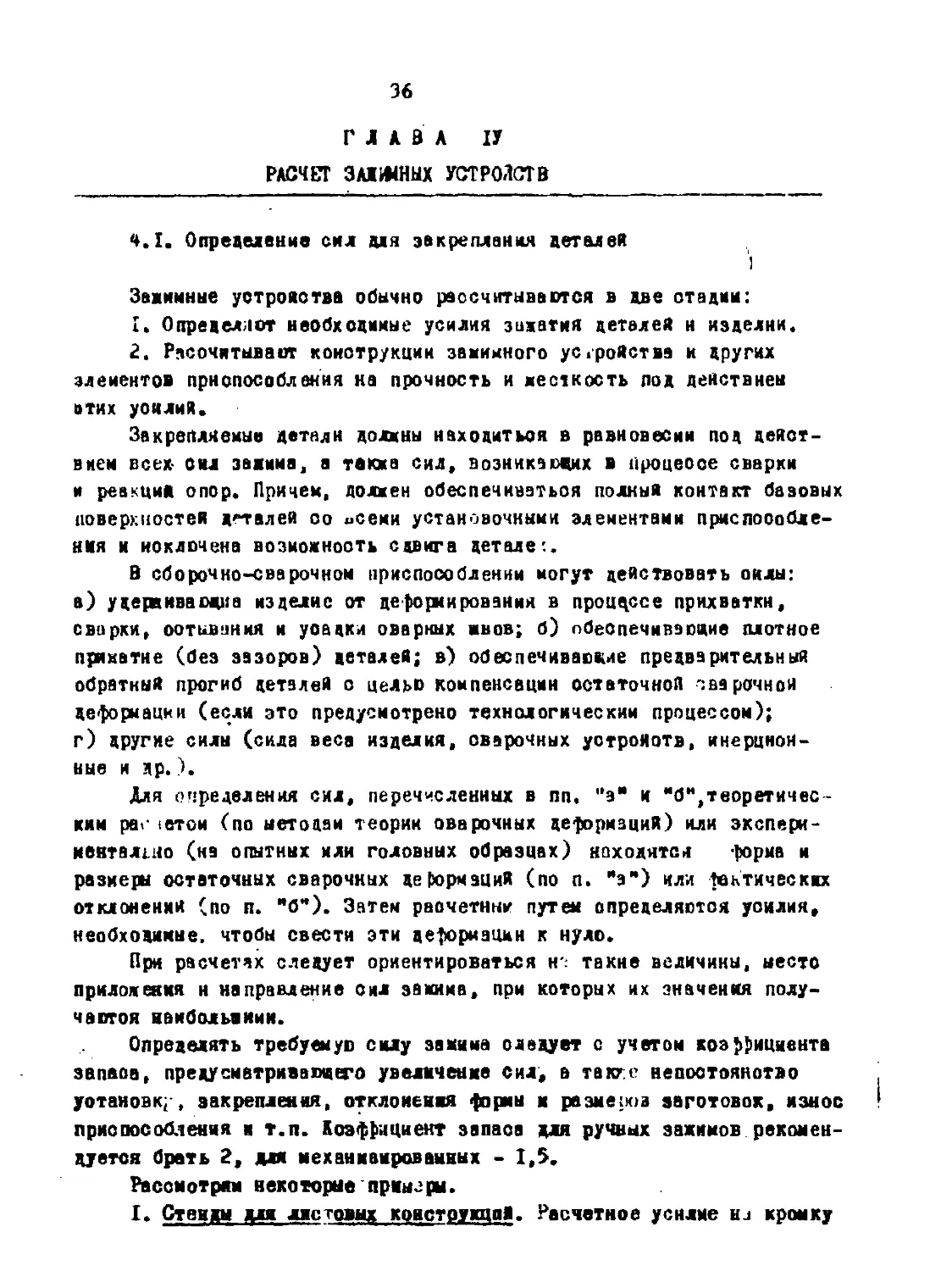

5. Расчет рычажных уотроист Оприделим усилия на зажимах и

усилие пневмопривода (рис. 21), а также размеры цилиндра. Усадоч-

ные силы, действусане по осн инов:

а) после автоматической сварки первого ива

-- /,7<&кг •

с) после сварки обоих швов

Рио. 21. Расчетная схема зажимного устройства для оборки

тавровых балок

Расчетные усилия, всаникаоцие на зажимах кондуктора год

действием аткх усадочных сил, будут после оварки перлссо па

авиа страж обожх нив -

*2

Т.е. зажимы, расположенные вдоль стенки балки на расстоянии

через I и, должны воспринимать усилие >gt , каждый, а захва-

ты (зажины) пояса должны развивать усилие оцепления с поясон тав-

ра каждый нз них должен располагаться через I м.

Усилие бокового прижима & определяет из условия, чтобы

создаваемые им изгибные иао {имения (> не превосходили б*г

металла шва

где Л. - высота ива в опасном сечении; 6 - расчетная длина

шва.

Минимальная необходимая величина при козр|мциентв

запаса 1,25

Усилие пневмопривода Р определяет из уравнения моментов

относительно опоры О.

, откуда /ъ *4 ^4

Определяет диаметр гидроцилиндра

‘ 1

Код поршня определяется иоходя из конструктивных соображения.

На каждом рычажно-клещевом захвате (череэ I н) необходимо раз-

вивать силу оцепления с поясон тавра <?, . Эти силы должны уравно-

вешивать изгибаоцее действие продольных усадочных сил в швах, для

чего на каждом из захватов нужно создать усилие зажатия

где у# - коэффициент сцепления захватов с пояоом тавровой балки.

Усилие на «токе приводного цилиндре

Диаметр пневмоцилмндра привода__________

4 J

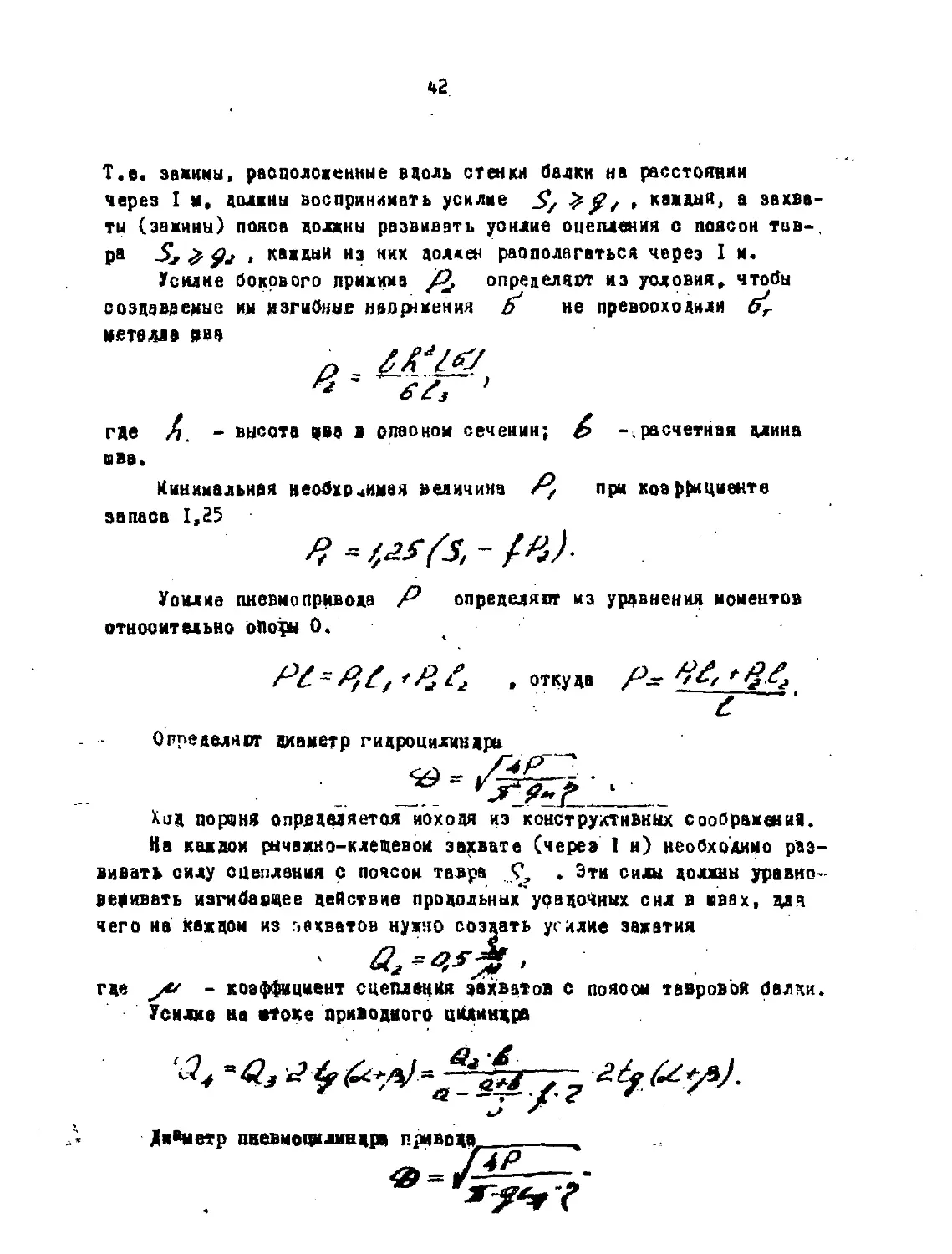

6. Определение уоилнй прижатия узлов к ранэм поворотных

устройств. Усилие зажима Р узла массой Q , свариваемого в

двухстоечном поворотном кантователе (рис. 22), находят из условия,

что силы прижатия Р должны обеспечи сцепление установочных

поверхностей /7 свариваемого у>лв с поверхностями спорных платн-

ков рамы приспособления и препятствовать выпадений узла при пово-

роте в наиболее опасное положение (поворот на 90° из плоскости

Рис. 22. Схема установки узла в

двух стоечном поворотном

кантователе

Тогда Р будеч

Л’-Х £ S',

где а' ~ - коэффициент

за пион; коэффициент

трения скольжения отель по

стали.

". • Опре., зление ус нлии пр л *атия и оных д сталей в решетчаты;

рамных и других конструкциях. При сборке решетчатых, рамных и

других конструкция требуется спроектировать прижимные элементы

приспособлений Для зажатия различного вида раскосов, связей, пла-

нок, косынок, кронштейнов, накладок и т.п. Ярой сводить определение

усилий зажатия таких деталей расчетный-, методами, аналогично при-

веденным ниже, весьма трудоемко, а часто к невозможно. Лая таких

соединений усилия прижатия должны обеспечить сохранение контакта,

заданного зазора или отсутствие зазоров между устанавливаемыми де-

талями и удержание деталей от возможного сдвига их в процессе прих-

ватки, последуете» оборки или сварки.

Учитывая производственный опыт многих машиностроительных заво-

дов и проектных организаций адя закрепления таких деталей, усилие

каждого необходимого прижима выбирают в пределах 2,0...6,0 кН.

4.2. Расчет механических прижимов

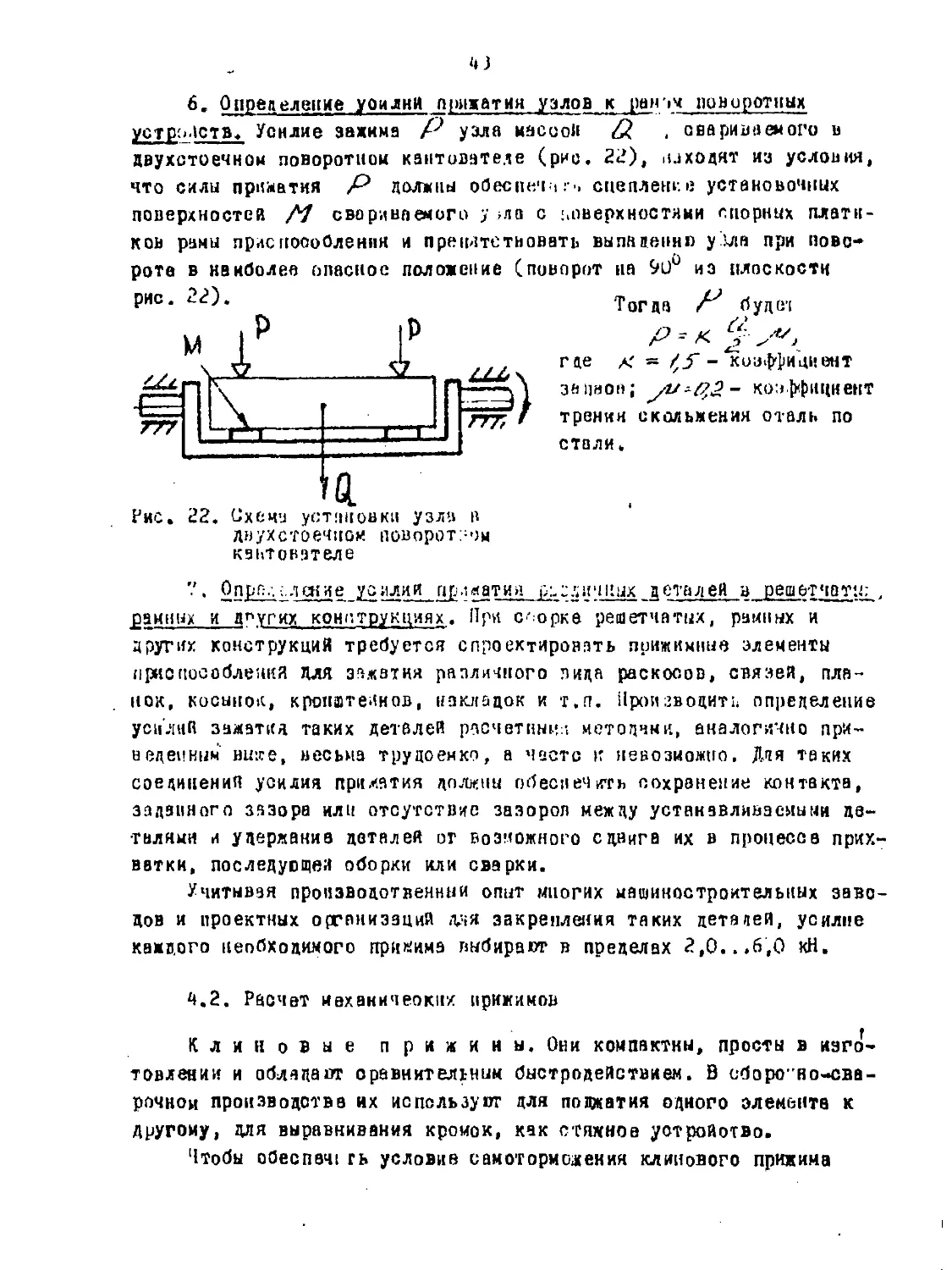

Клиновые прижимы. Они компактны, просты в изго-

товлении и облапают сравнительным быстродействием. В сборо’но-сва-

рочнои производстве их используют для поджатия одного элементе к

другому, для выравнивания кромок, как стяжное устройство.

Чтобы обеспвч! гь условие самоторможения клинового прижима

44

неоходнно, чтобы одностороннего клине и

для двухстороннего клина; и yi ~ углы окооа двухотороине

го клина, </> - угол окоса одностороннего клина, /2 - угол

Рио. 23,-Расчетная охвма

клинового прижима

трения; , f- - коэффи-

циент трения скольжения.

Перемежен ив клина £ , не-

обходимое для поджатия детали на

величину С- (рис. 23), будет’

с

& ’

Величина усилия заколачивания

клина

Величина усилия выколачивания клина

В н«обходимых случаях усилия /? и осадаются о помощью

пневмоприводов.

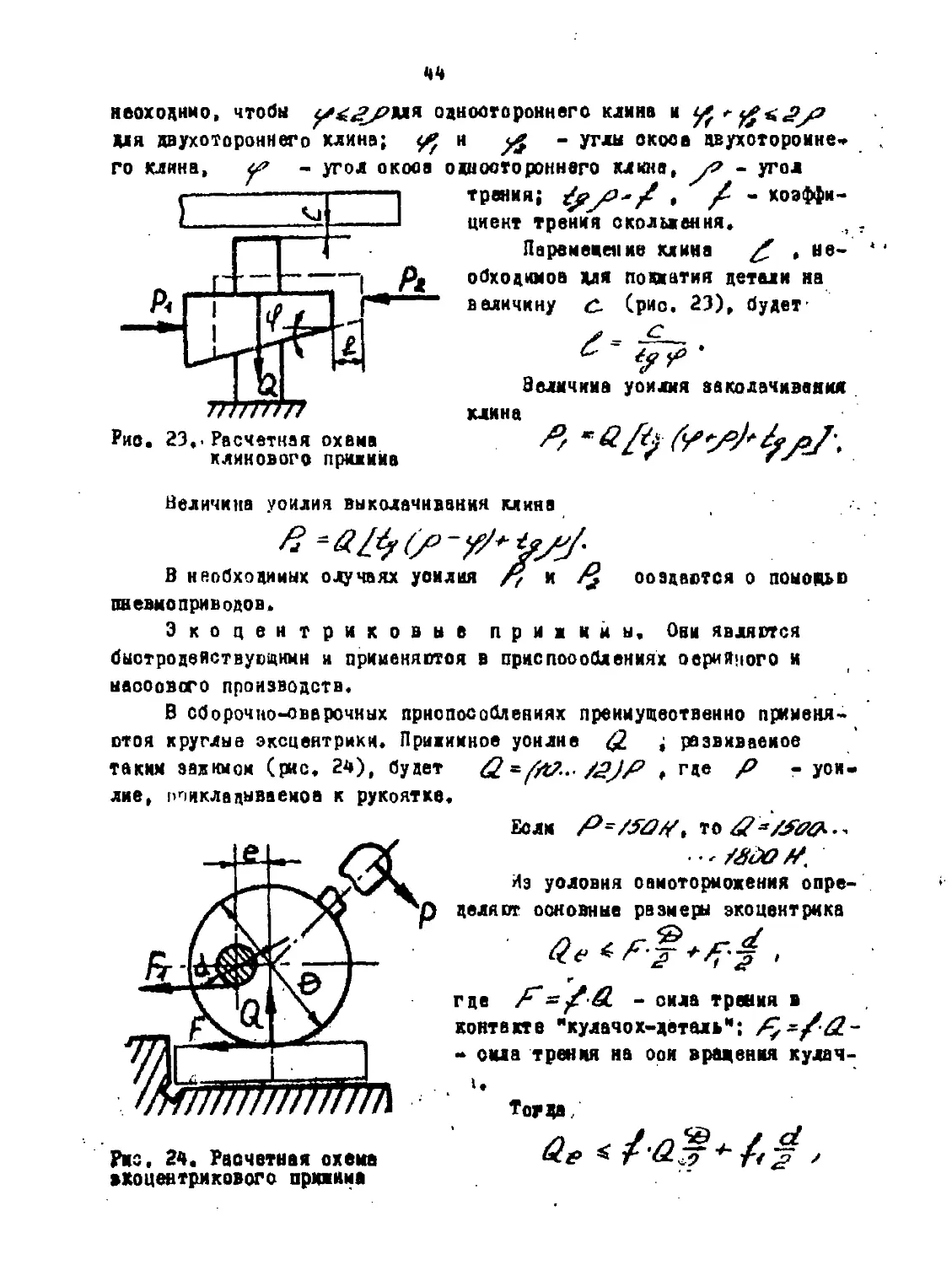

Эксцентриковые прижимы. Они являются

быстродействующими и применяются в приспособлениях серийного и

массового производств.

В сборочно-сварочных приспособлениях преимущественно применя-

ется круглые эксцентрики. Прижимное усилие /2 ; развиваемое

таким эажкмом (рис, 24), будет & , где р - уси-

лие, ппикладываемоа к рукоятке.

Рис, 24. Расчетная схема

вхоцевтрикового прижима

Если то

Из уоловня самоторможения опре-

деляют основные размеры эксцентрика

где f=/&. - сила трения в

контакте "кулачок-деталь*; /у */(2.

- сила трения на оои вращения кулач-

I.

Тогда/

4» /

Гак как второе слагаемое очень мало, то им пренебрегаем ,

/ =O,/S Для пары оталь-сталь.

Тогда

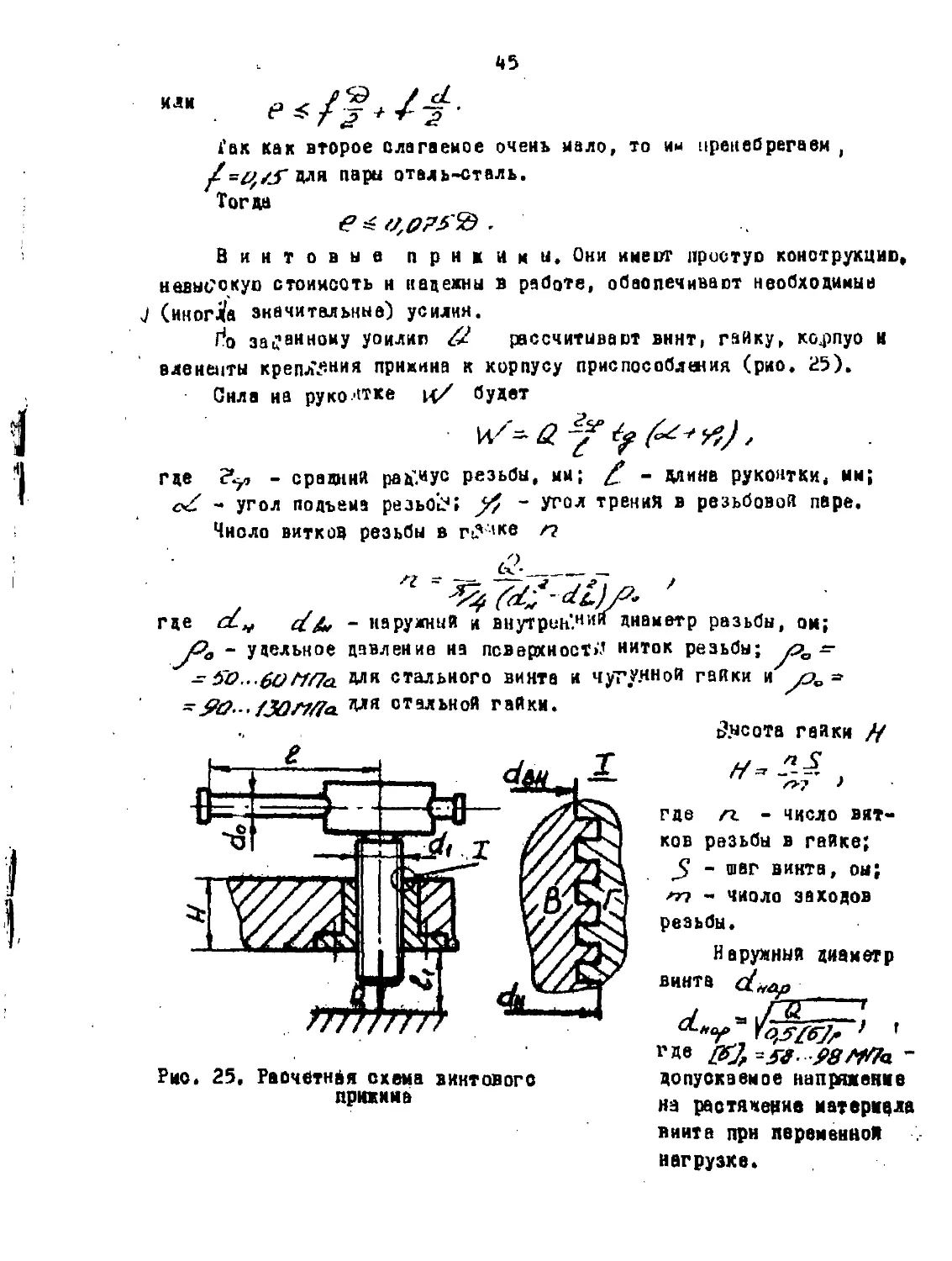

Винтовые прижимы. Они инеиг приступ конструкцию,

невысокую стоимость н надежны в работе, обаопечивапт необходимые

(иногда значительные) усилия.

Г*о заданному уоилию & рассчитывают вннт, гайку, корпус И

влененты крепления прижима к корпусу приспособления (рио. 25).

Сила на рукоятке «/ будет

где - средний радиус резьбы, мм; £ - длине рукоятки, мм;

- угол подъема резьб!?; - Угол трений в резьбовой паре.

Число витков резьбы в г^'-'ке /?

где а.* - наружный и внутрен'.41’1’ диаметр разьбы, он;

jOo - удельное давление на псверхност».’ ниток резьбы; уЗз ~

- 50..-боМЛа Длк стального винта и чугунной гайки и уЛ. =

- fJO/lfla. Для стальной гайки.

высота гайки /У

Рио. 25. Расчетная схема винтового

прижима

где /г - число вит-

ков резьбы в гайке;

$' - шаг винта, оы;

т - чиоло заходов

резьбы.

Наружный диаметр

винта d„ap

, я

а*Г," ' f

me -jT«y j?<?/Wa -

допускаемое напряжение

на растяжение материала

винта при перемвиной

нагрузке.

46

4.3. /аочет и конструирование пневматических и

гндравличеоких прижимов

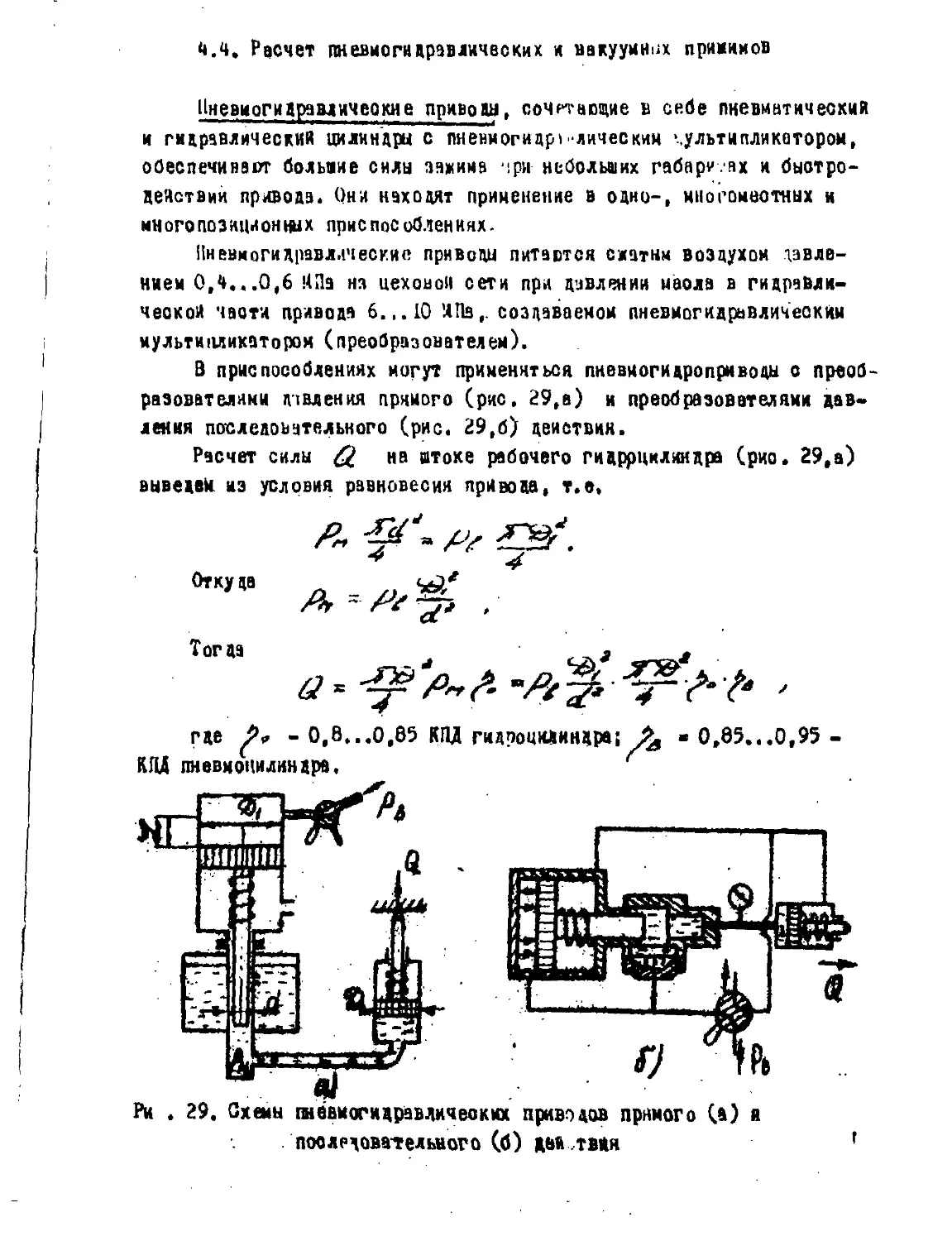

В сборочно-сварочном производстве широкое применение нашли

различные зажимаыа устройства, действуоине от пневматического при-. .

вода. Такой привод (ГОСТ 16460-61) ииеет простую конструкцию, явля-

ется быстродействующим, прост в управлении, падежей и ииеет сравни-

тельно малую стоимость.

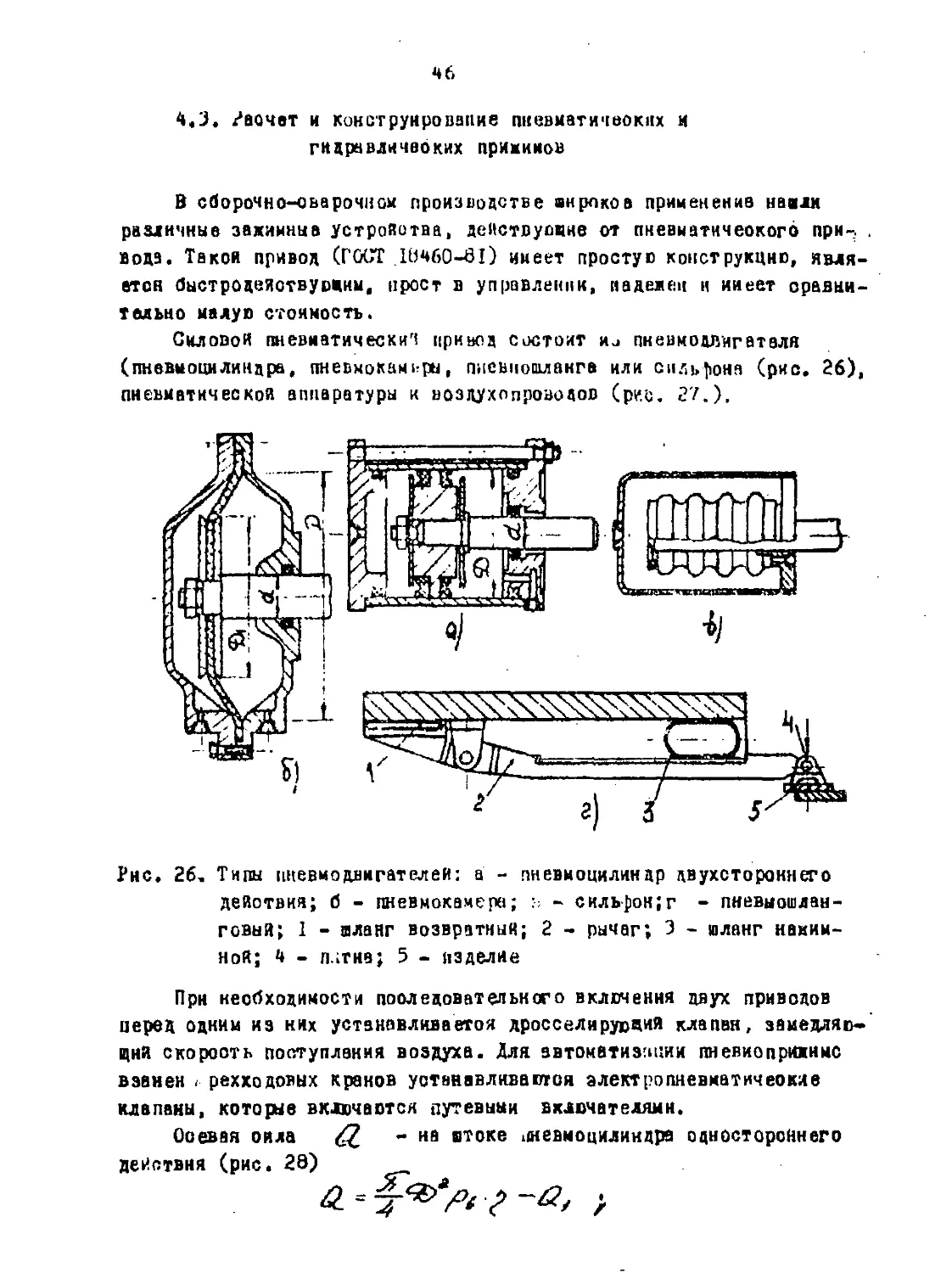

Силовой пневматически'! привод состоит mj пневмодлигатвля

(пневмопидинара, пневмокамеры, пневношланга или сильфона (рис. 26),

пневматической аппаратуры и воздухопроводов (ри.с. 27.).

Рис. 26, Типы пневмодвигателей: а - пневмоцилиндр двухстороннего

действия; б - пневмокамера; - сильфон;г - пневыошлан-

говый; 1 - аланг возвратный; 2 - рычаг; 3 - шланг нажим-

ной; 4 - пнгнв; 5 - изделие

При необходимости последовательного включения двух приводов

перед одним из них устанавливается дросселирующий клапан, замедляю-

щий скорость поступления воздуха. Для автоматизации пневиоприжнмс

взамен . рехходовых кранов устанавливаются электропневматичеокие

клапаны, которые включаются путевыми включателями.

Осевая оила - на штоке .«евмоцилиндра одностороннего

действия (рис. 28)

47

- на штоке пневмо цилиндра двухстороннего ,> иствия при подаче

воздуха со стороны поршня (рис. 26, а)

/2 - ;

- то же со стороны штока

где 56* - диаметр пневмоцилиндра (поршня); г/ - диаметр штока

поршня; /ZV - давление сжатого воздуха; - сила сопротивления

возвратной пружины в конце рабочего хода поршня; ' 6>t9-

КПД, учитывавшей потери в пнааноцилиндре.

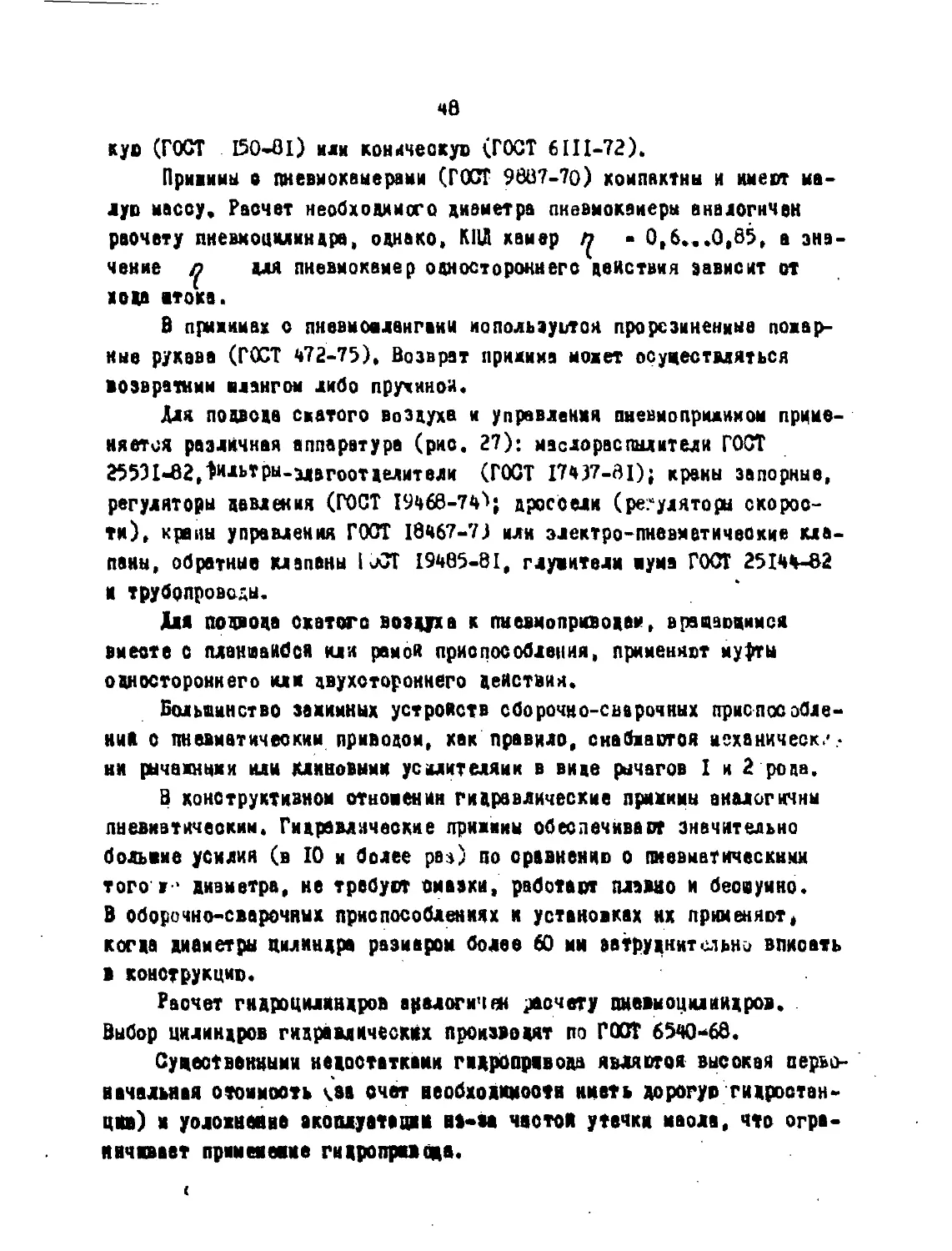

Рис. 27, Схема силового пневмопривода: 1 - вентиль воздушный:

2 - Водоотделитель; 3 - клапан редукционный; ♦ - лубрика-

тор; 5 - клапан обратный; 6 - кран управления;

7 -пневмоцилиндр; 8 - воздухопровод

Ри. 28. Схема цилиндра

одностороннего действия

Расочитар диаметр пневиоцилиндра,

округляет полученное значение до ближай-

шего большего по ГОСТ 15Ю8-81, 65Д0-*68

и по принятому диаметру определяет

действительную ссевуя силу Q на

штоке.

. г

Стационарные пневиоцилнндры по ГОСТ 15608-81 выпускастен диа-

метром 25.. ЛОО им и рассчитаны на давление сжатого воздуха до

I <0а. Они могут им'ть различное креоле.ие на корпусе приспособле-

яа. а цросас*амеамув резьбу трубопроводов в кряаках - метрйчео-

48

кую (ГОСТ 150-81) или коническую (ГОСТ 61П-72).

Прижимы о пневмокаыераии (ГОСТ 9887-70) компактны и имеет ма-

лую массу. Расчет необходимого диаметра пкевмокаиеры аналогичен

расчету пневмоцминдра, однако, К11Л камер - 0,6,,,0,85, а зна-

чение для пневмокамер одностороннего действия зависит от

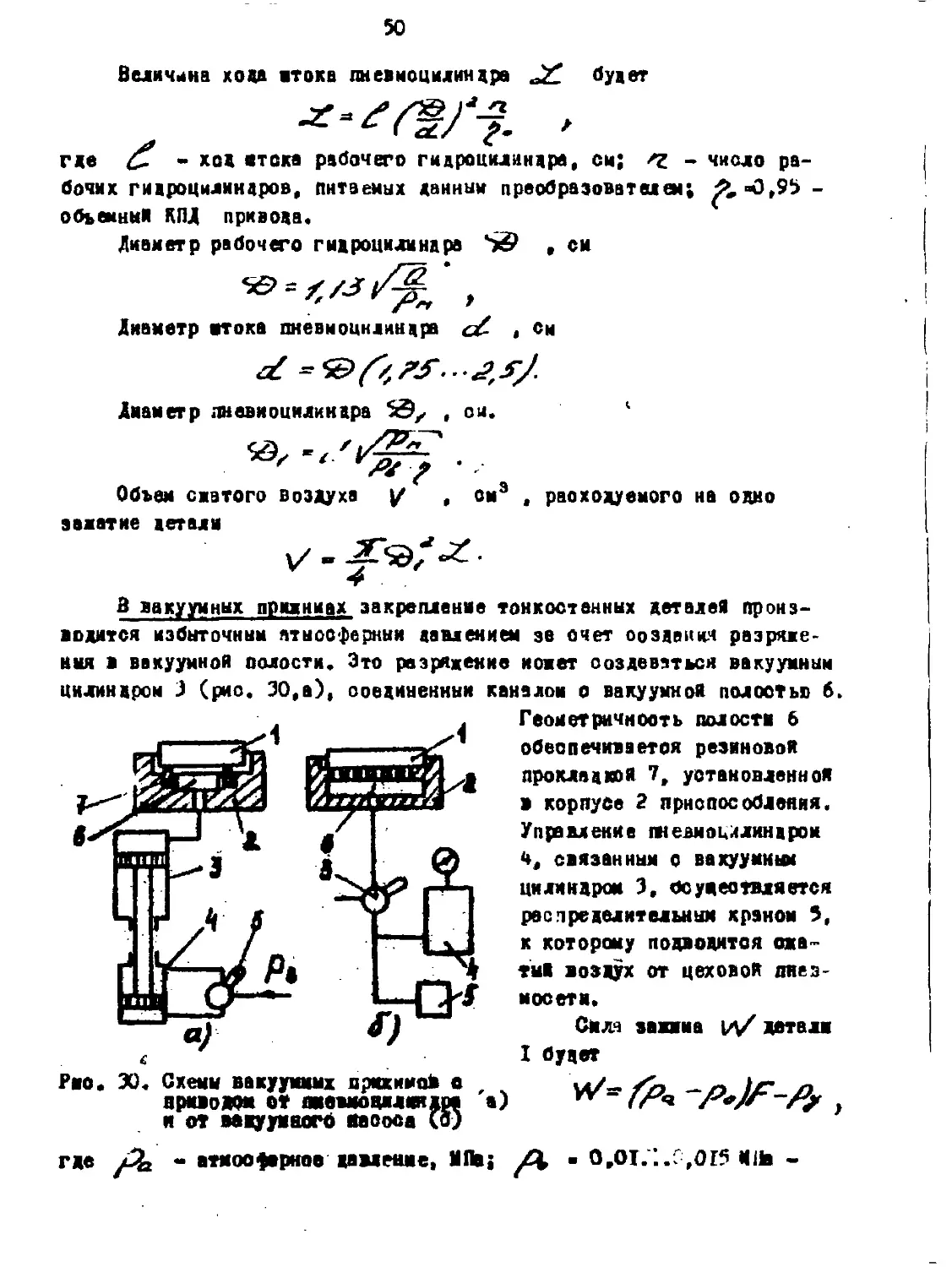

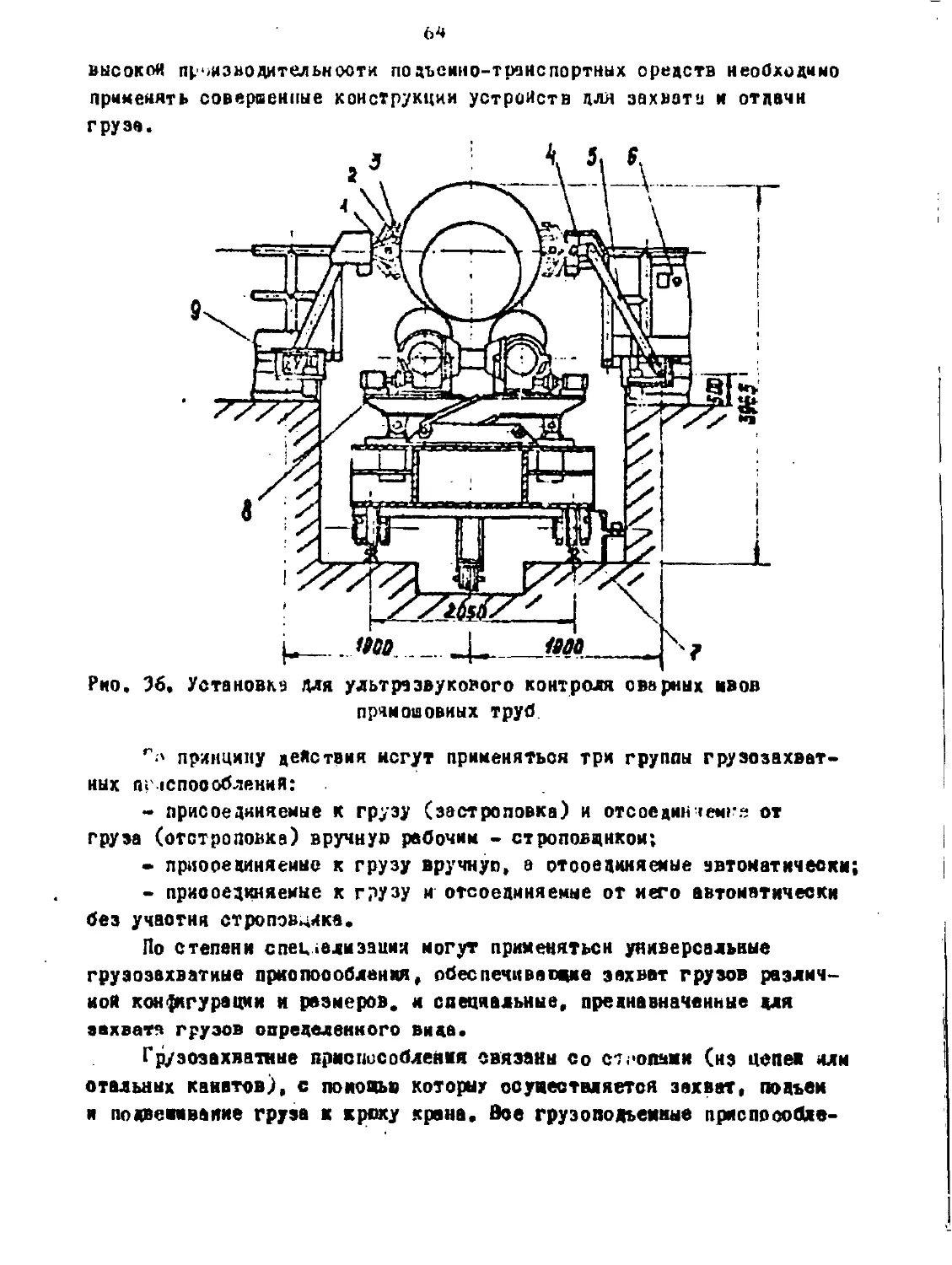

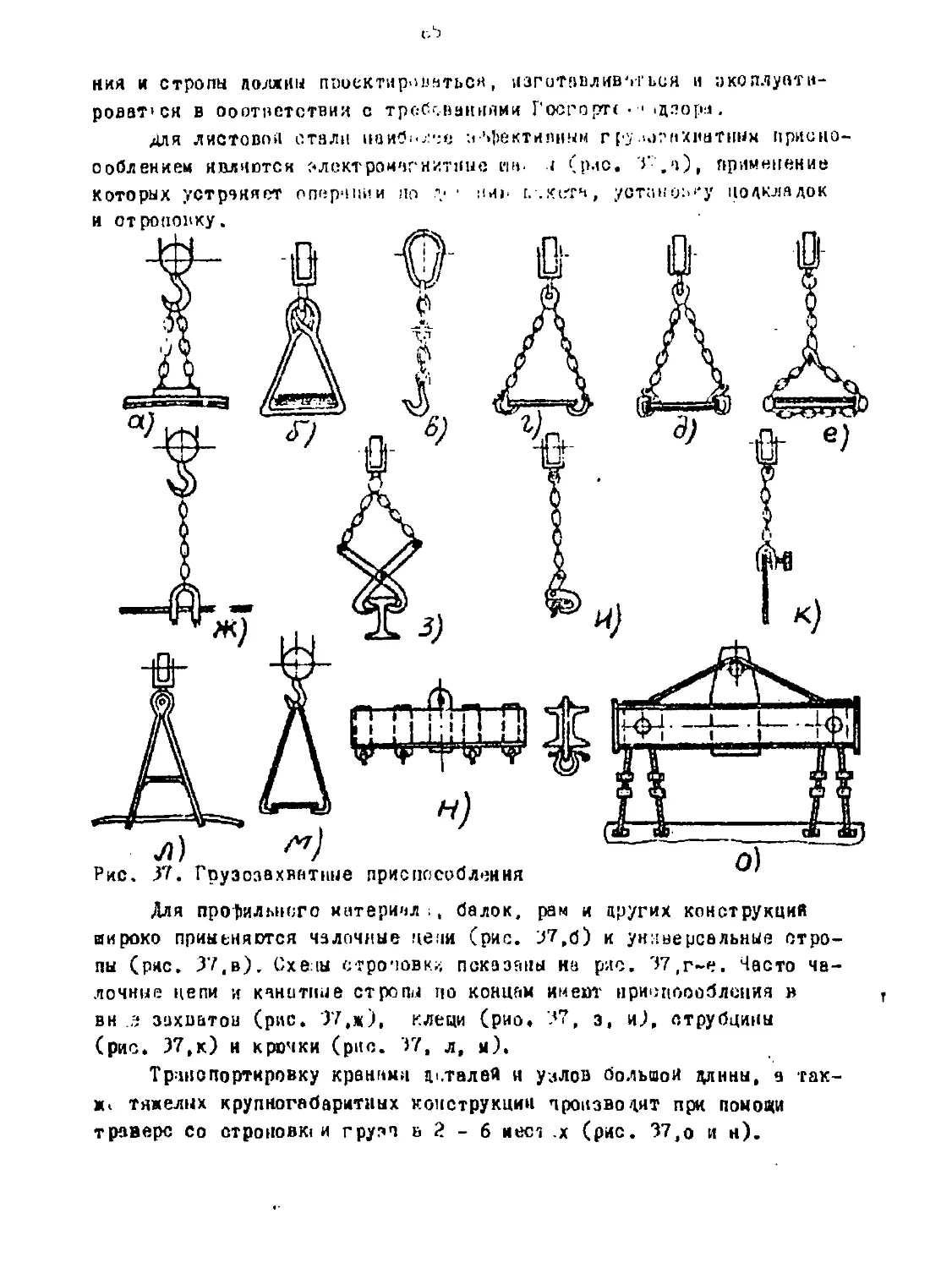

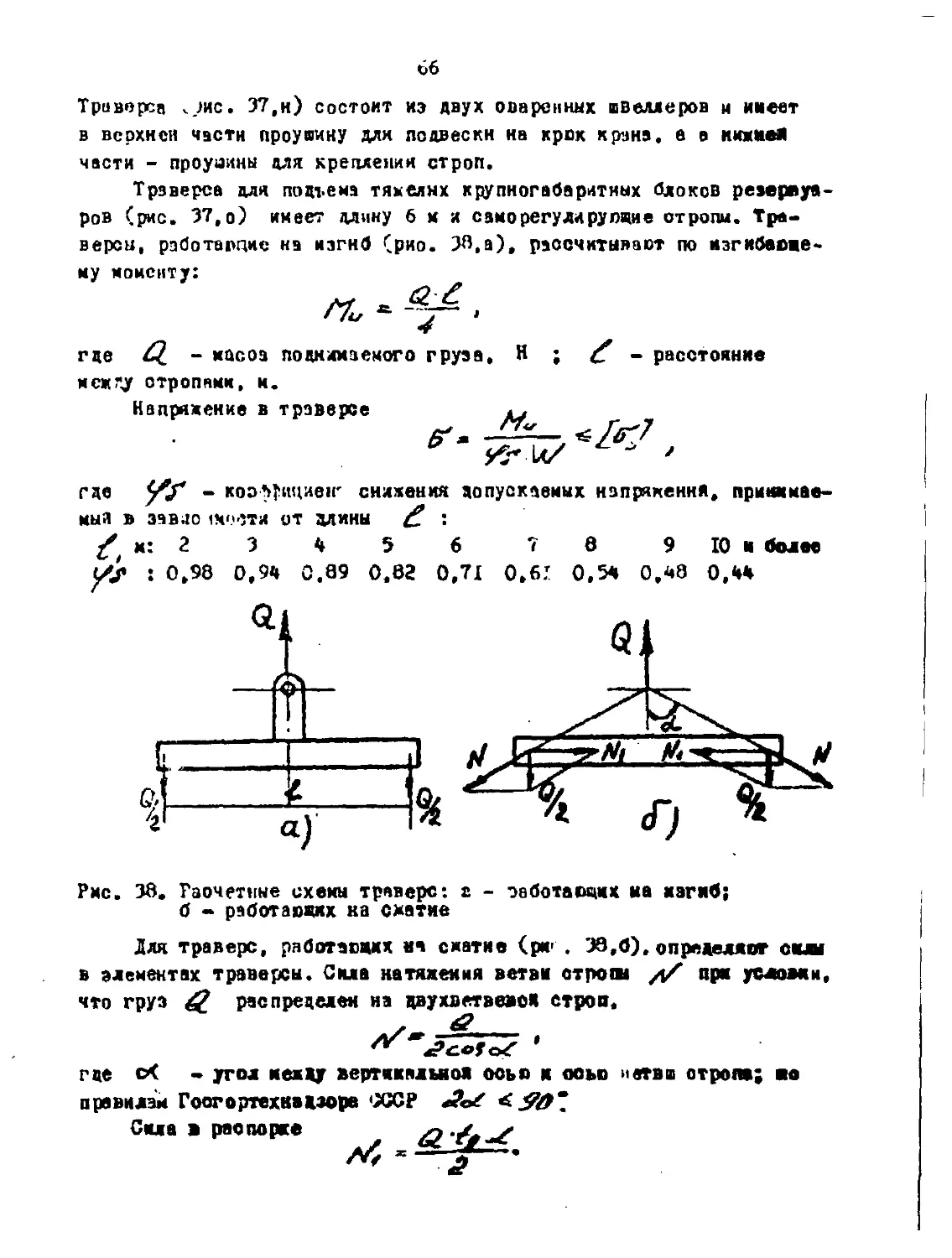

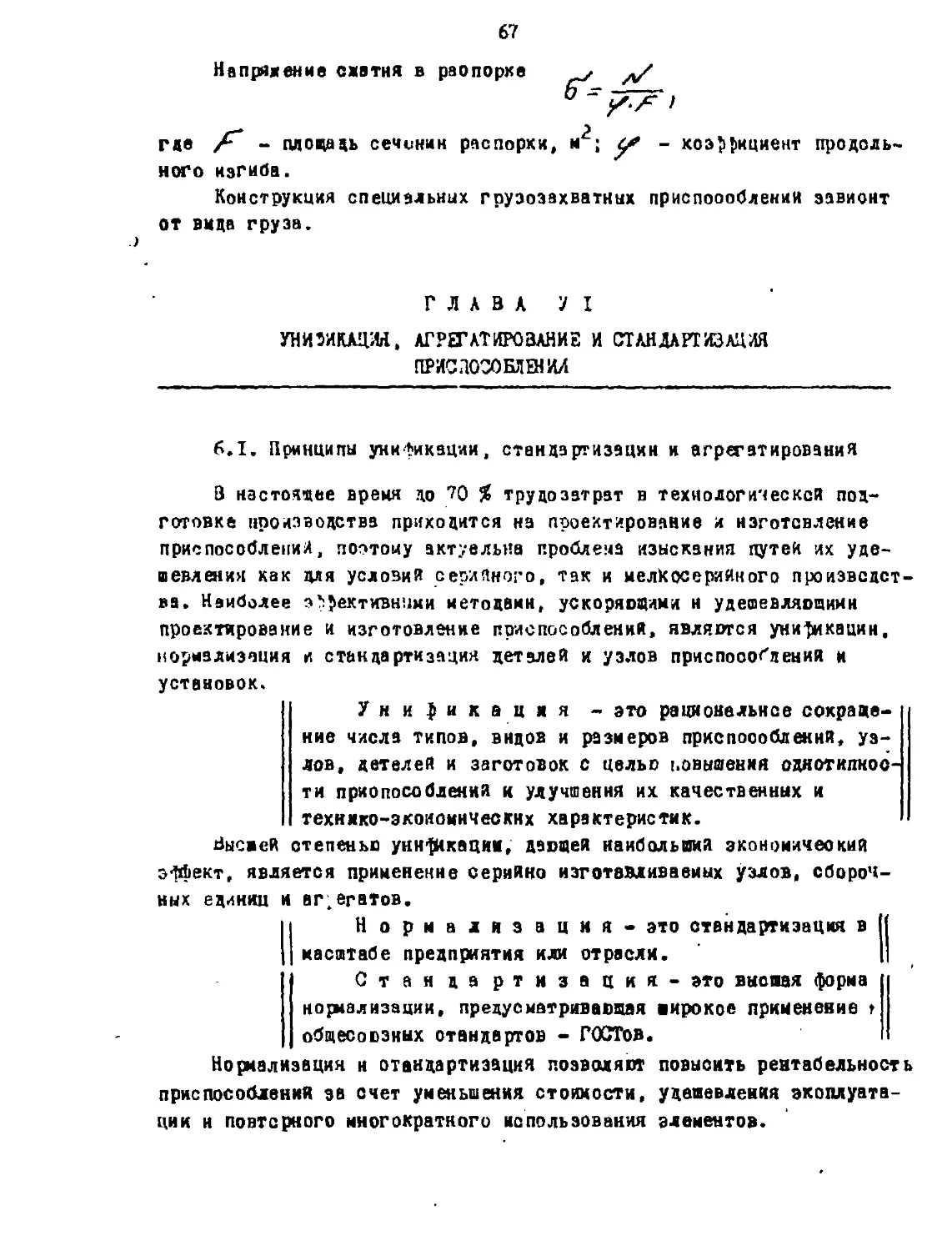

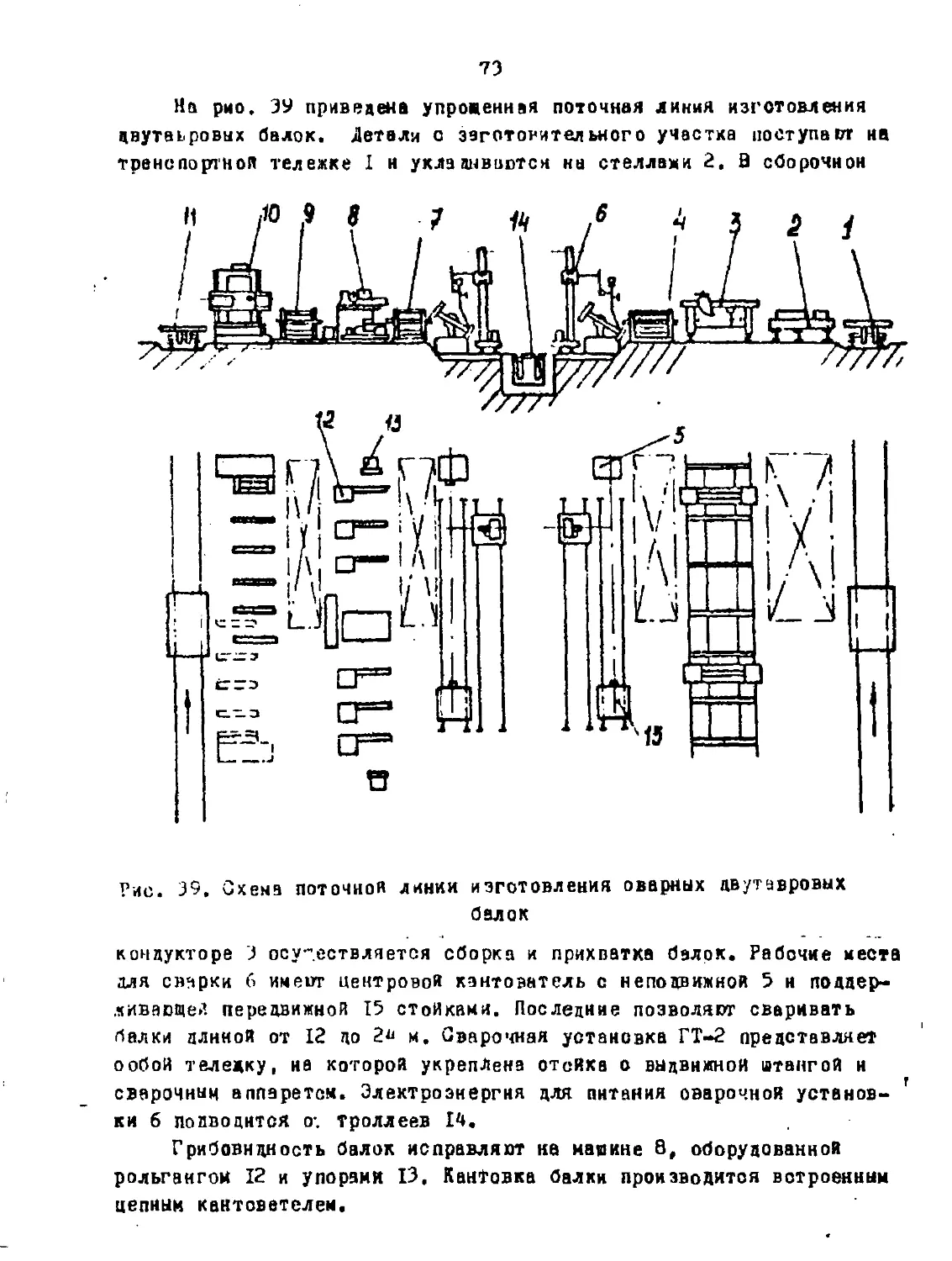

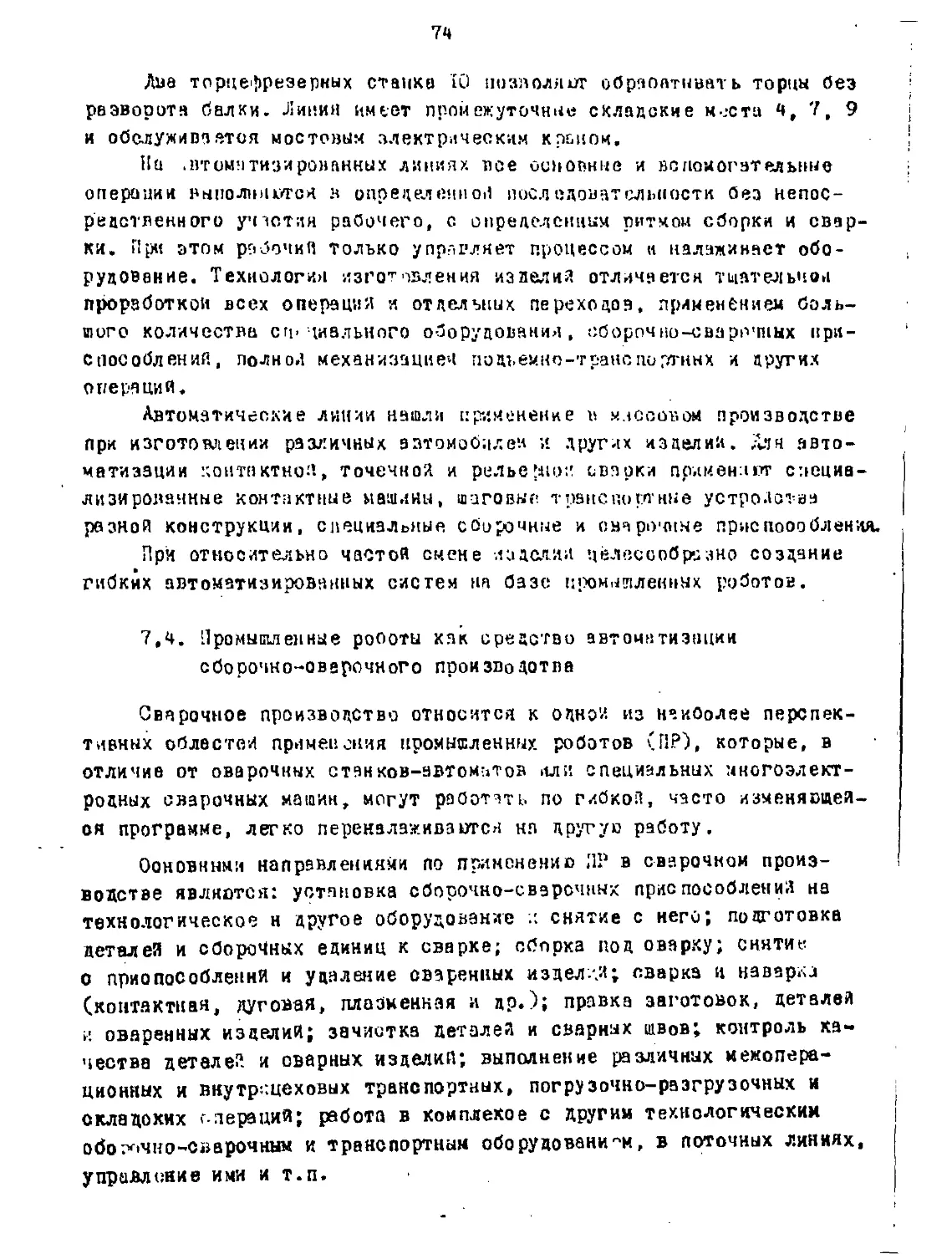

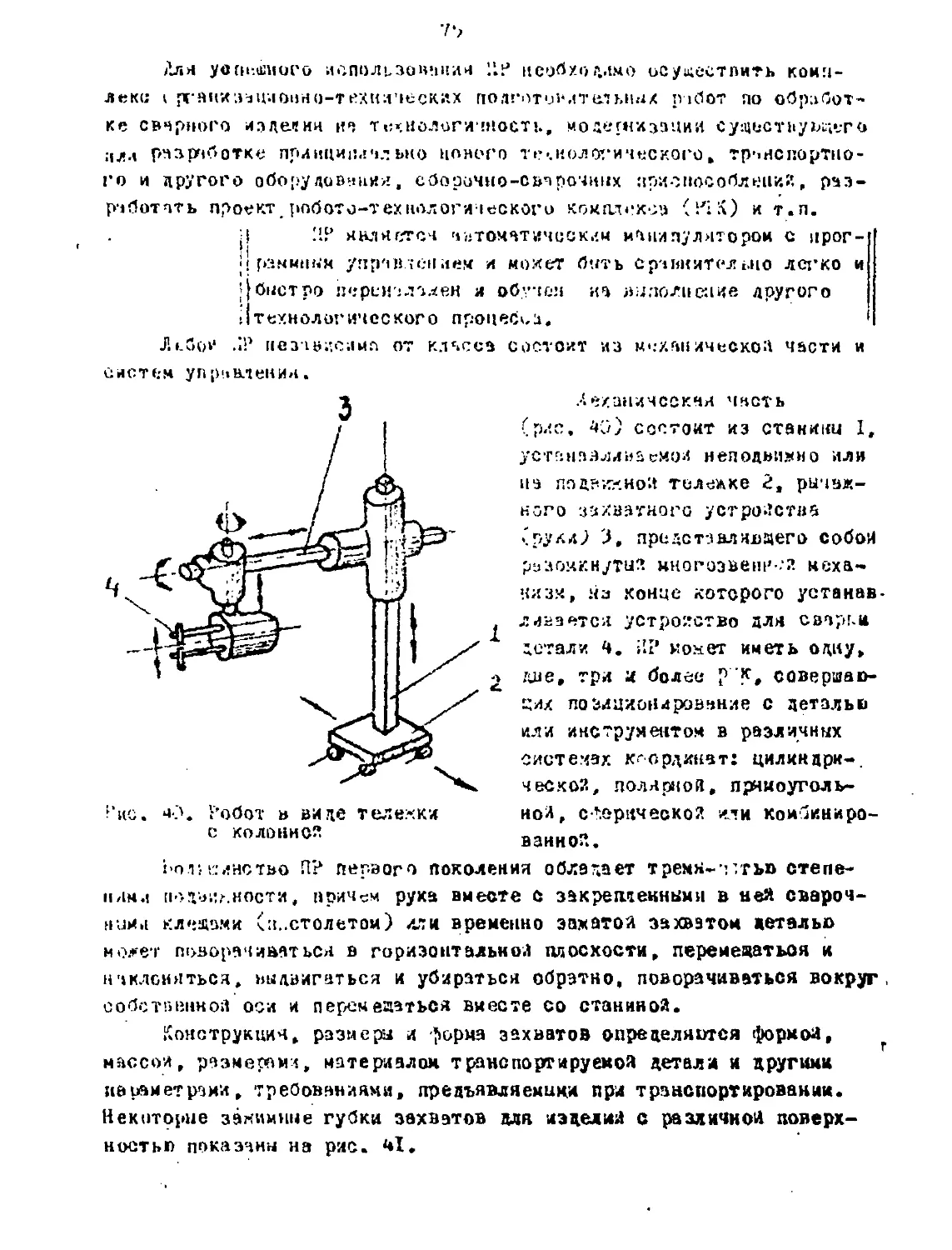

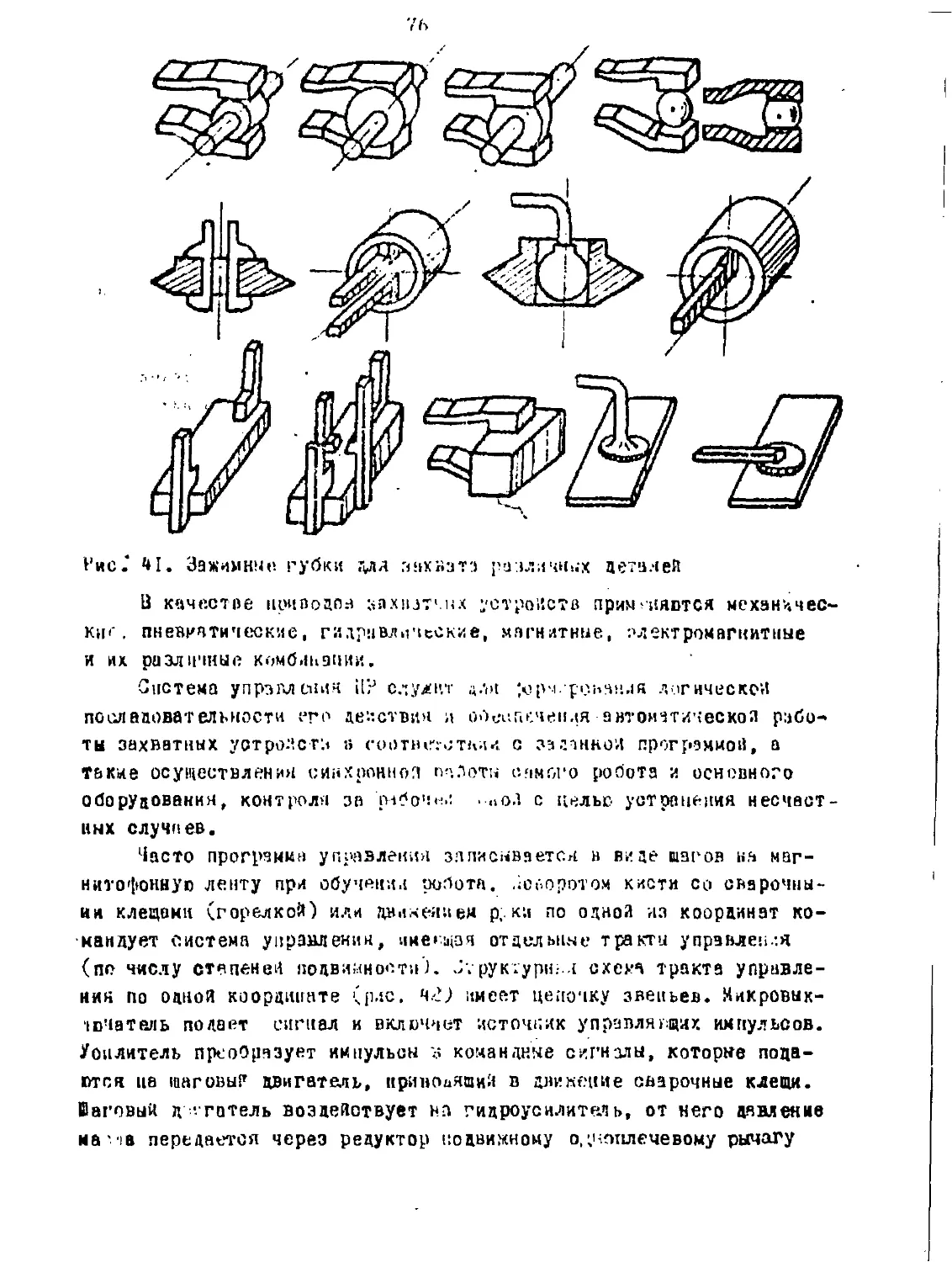

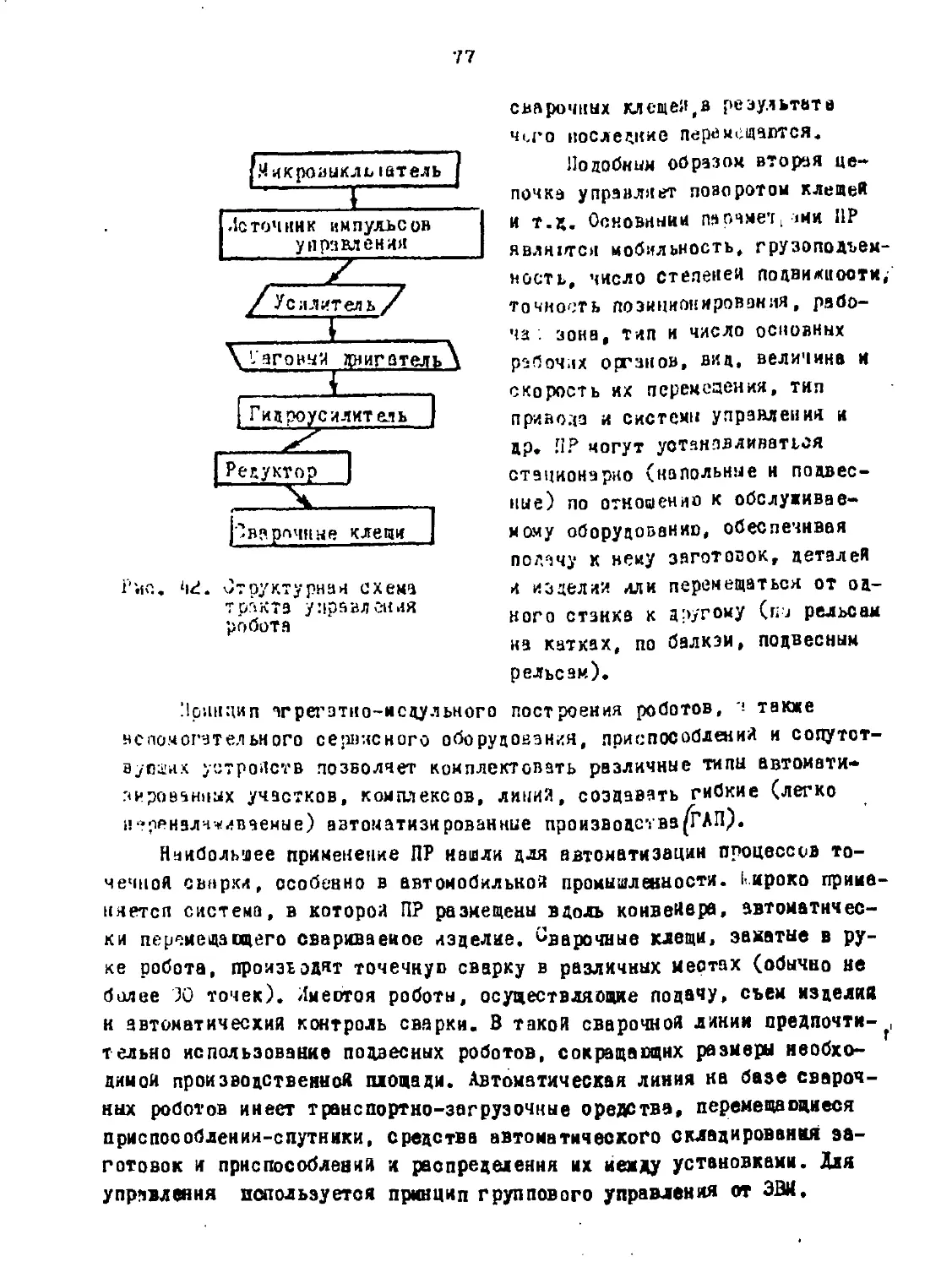

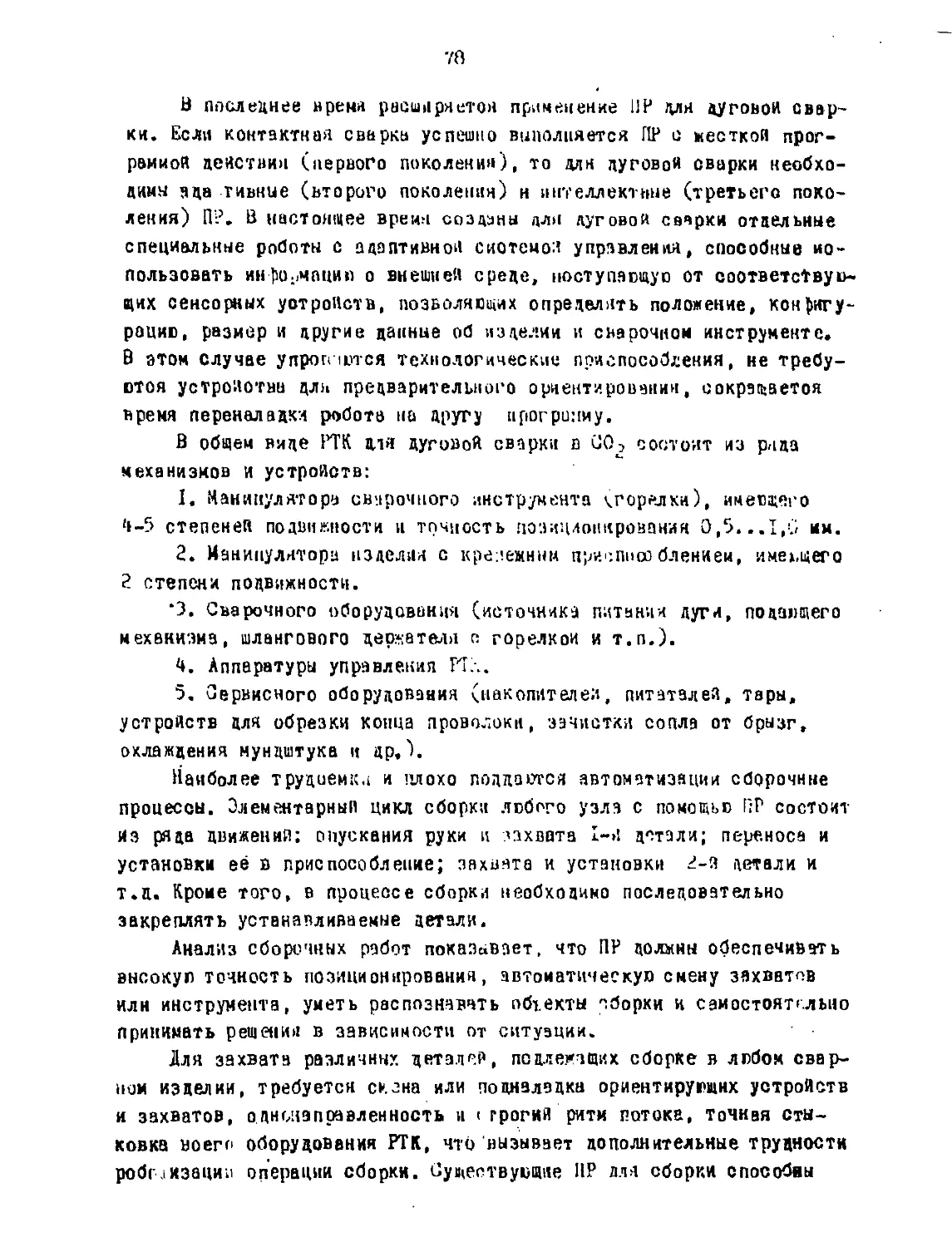

додд атока.