Автор: Зарембо Е.Г.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления железнодорожный транспорт сварка

ISBN: 5-89035-195-8

Год: 2005

Текст

Е.Г. Зарембо

Ъ- ьц/ч

Сварочное производство

Рекомендовано

Управлением кадров и учебных заведений

Федерального агентства железнодорожного транспорта

в качестве учебного пособия для студентов вузов

железнодорожного транспорта

। Библиотека

тас.-:-.^Та

Москва

2005

УДК 621.791(075)'

ББК 39.22-08

3344

3344 Зарембо Е.Г. Сварочное производство: Учебное пособие для

вузов ж.-д. транспорта. — М.: Маршрут, 2005. — 240 с.

ISBN 5-89035-195-8

В учебном пособии представлены теория и практика сварочного произ-

водства. Большое место отведено современному сварочному оборудованию и

материалам, технологическим процессам сварки, наплавки, резки, пайки, на-

несения покрытий и упрочнения. Приведены научно-технические разработки

ученых-железнодорожников в области упрочнения конкретных деталей рель-

сового пути, подвижного состава, различных машин и сооружений при помо-

щи сварочной техники и технологии. Изложены вопросы техники безопаснос-

ти, охраны окружающей среды и контроля качества различными методами.

Предназначено студентам вузов, изучающим дисциплины «Сварочное про-

изводство» и «Технология конструкционных материалов», может быть реко-

мендовано студентам техникумов и колледжей железнодорожного транспор-

та, а также будет полезно инженерно-техническим работникам, связанным с

изготовлением и ремонтом различных объектов железнодорожной техники.

УДК 621.791(075)

ББК 39.22-08

Рецензенты: д-р техн, наук профессор А. А. Рауба (ОМГУПС);

канд. техн, наук В.Л. Котельников (ВНИИЖТ).

ISBN 5-89035-195-8

© Зарембо Е.Г., 2005

© УМЦ по образованию на железно-

дорожном транспорте, 2005

© Издательство «Маршрут», 2005

1. Роль сварочного производства в изготовлении

и ремонте железнодорожной техники

По определению Европейской сварочной федерации термин

«сварка» — это соединение, резка, обработка поверхности мате-

риалов всех типов с использованием таких процессов, как наплав-

ка, газотермическое напыление.

Сварочное производство включает проектирование и изготов-

ление сварных конструкций из стали, разнородных цветных метал-

лов и сплавов, а также из композитов и пластмасс; автоматическое

управление, обеспечение качества, неразрушающий контроль, ох-

рану здоровья персонала, защиту окружающей среды.

Почти 70 % стального проката идет в сварные конструкции.

Стоимость сварочного оборудования и материалов, выпускае-

мых в мире, превышает 40 миллиардов долларов в год. Свароч-

ные конструкции все шире используются не только на земле, но

и под водой (сварные трубопроводы), а также в космическом про-

странстве. Одним из достижений сварочной техники явилось

применение электронно-лучевой сварки в условиях открытого

космоса (вакуум, микрогравитация, температура, близкая к аб-

солютному нулю).

При изготовлении и ремонте пути, подвижного состава, раз-

ных машин широко используютя различные сварочные техноло-

гии. Преимущественное применение электродуговой и электрокон-

тактной сварки, газокислородной сварки и резки объясняется эко-

номией труда и средств, снижением стоимости работ при повыше-

нии производительности и качества.

По информации Международного института сварки доля сва-

рочных технологий в производстве валового продукта передовых

стран составляет 28—32 %.

3

1.1. Упрочняющие технологии при ремонте — способ

продления срока службы машин

Велика роль сварки при изготовлении и ремонте деталей

пути, подвижного состава, машин и механизмов железнодорож-

ной техники.

Сварные соединения: собственно сварной шов и зона тер-

мического влияния являются концентраторами напряжений. На

поверхности деталей часто находятся дефекты, ликвидировать

которые полностью не удается.

Срок службы сварных конструкций, определяемый по дан-

ным эксплуатации, зачастую недостаточный. Он может быть зна-

чительно увеличен путем соблюдения технологии сварочных

работ, внедрения новых научно-технических разработок, содер-

жащих процесс упрочнения.

Ремонт — важнейшее средство поддержания работоспособно-

сти, надежности и долговечности машин и устройств на железных

дорогах. Затраты на ремонт в десятки раз ниже, чем при изготов-

лении новых деталей.

В последнее время наблюдается тенденция к росту объема про-

изводства запасных частей, который иногда опережает изготовле-

ние сборочных единиц, что связано с недостаточной долговечнос-

тью деталей.

Технологии упрочнения при сварке позволяют получать, в

ряде случаев, качество деталей не ниже, чем при изготовлении

новых. Отремонтированная деталь часто служит дольше. По-ви-

димому, упрочняющая технология должна стать обязательной при

ремонте, так же как и при изготовлении деталей. Практика пока-

зала, что затраты на внедрение новых технологий упрочнения

быстро окупаются вследствие увеличения межремонтных сроков

и надежности в эксплуатации, что прямо влияет на безопасность

движения поездов.

Важность вопросов упрочнения увеличивается, если учесть, что

сварное или паяное соединение, наплавка являются слабым мес-

том в конструкции из-за многочисленных и разнообразных дефек-

тов, а также остаточных напряжений, исключить влияние которых

4

бывает сложно, а иногда невозможно. Поэтому все сварочные тех-

нологии должны рассматриваться, в первую очередь, как обеспе-

чивающие высокое качество работы. Понятно, что ручная сварка

не может, например, сравниться с механизированной или, тем бо-

лее, с автоматической сваркой по качеству сварного шва. Однако

монтажные условия часто не позволяют использовать это преиму-

щество, поэтому следует шире применять разные приспособления,

манипуляторы, роботы, чтобы добиваться удобного нижнего рас-

положения сварного шва, большего радиуса кривизны шва и т.д.

для повышения эффективности ручной дуговой сварки.

На заводах, в депо, в ремонтных мастерских производство не-

мыслимо без сварки. В настоящее время многие изношенные де-

тали восстанавливаются наплавкой. Кроме восстановления раз-

меров и формы деталей решаются вопросы упрочнения разными

способами. Это поверхностная пластическая деформация с целью

образования остаточных напряжений сжатия, химико-термичес-

кая обработка, лазерная закалка, газотермическое нанесение по-

крытий, контактно-дуговые металлизация и цементация.

Большое место занимают технологии, предусматривающие

меры по предупреждению дефектов в сварных конструкциях, а так-

же по контролю качества сварки и наплавки.

В центре внимания всегда должна быть охрана труда сварщи-

ков, их здоровья, а также защита окружающей среды от влияния

вредных газов, излучений, высокой температуры, электрической и

пожарной опасности.

Подготовке рабочих, техников и инженеров сварочного про-

изводства следует уделять особое внимание, поскольку оборудо-

вание, материалы, технологии постоянно развиваются, усложня-

ются. Это, в свою очередь, требует высокой квалификации специа-

листов в области сварки.

1.2. Системный подход к выбору технологии сварочного

производства

Разработка технологических процессов — задача актуальная,

решать ее надо с использованием как традиционных, так и сравни-

тельно новых способов.

5

Разработка технологического процесса сварки, составление

технической документации зависит от требований, которые

предъявляются заданием на проектирование. При этом повыше-

ние качества изготовления, ремонта и упрочнения деталей имеет

большое значение, так как определяет экономическую эффектив-

ность их использования.

Системный подход для решения этой сложной задачи помога-

ет обобщить существующие технологии, разработать и внедрить

новое оборудование, оснастку, методы организации производства.

В вагоноремонтном производстве создаются условия для ав-

томатизированного проектирования отдельных технологических

процессов. Вначале идет сбор исходных данных по материалам,

оборудованию, приспособлениям, видам обработки; эти данные

суммируются и вводятся в запоминающее устройство ЭВМ; затем

определяется алгоритм процесса, составляется программа команд.

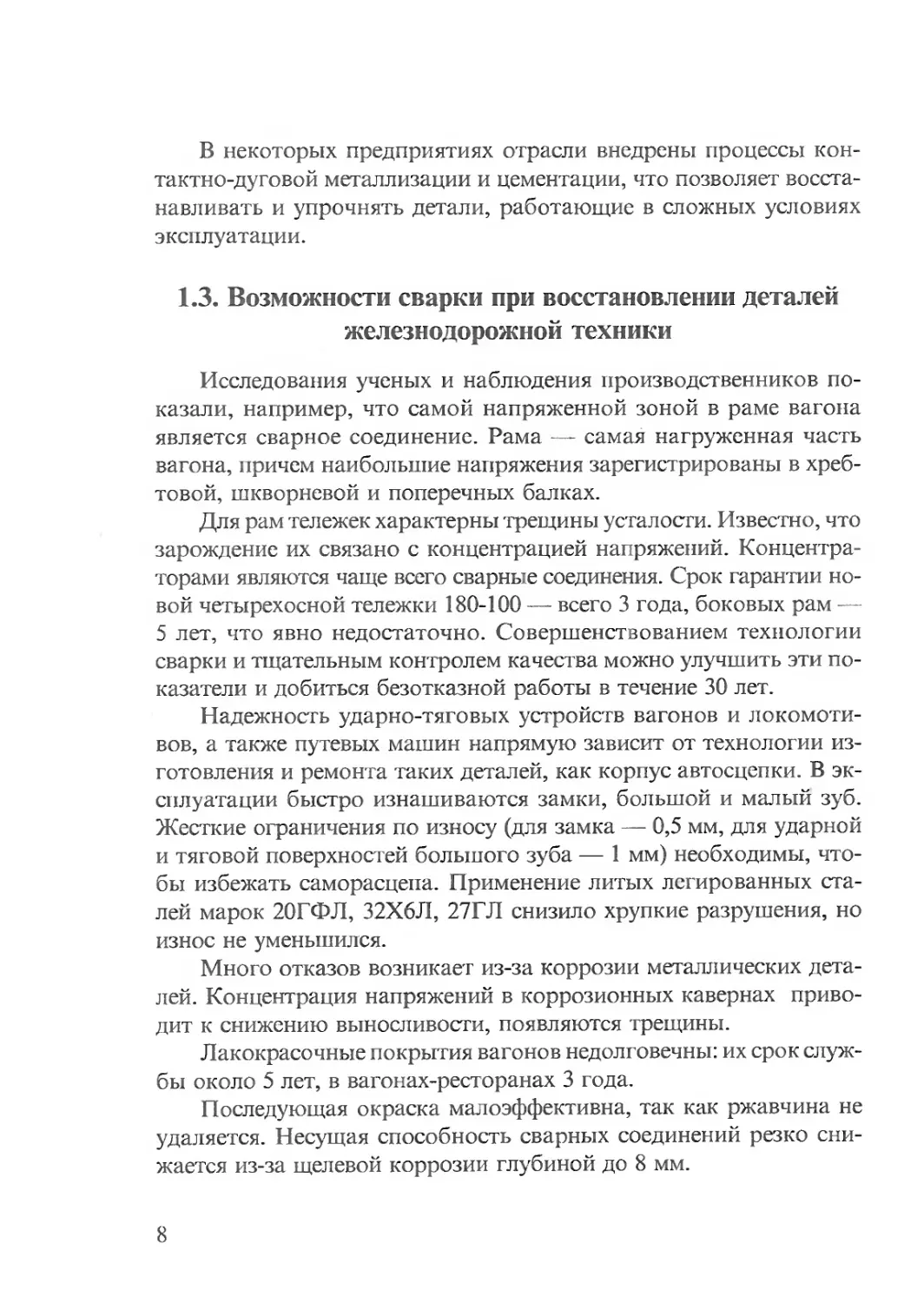

Примером системного подхода может служить разработанный

плоский граф построения системы «Сварочное производство»

(рис. 1.1), где наглядно представлены системообразующие связи

между подсистемами и элементами. Граф построения компактен и

информативен, помогает комплексно оценить масштаб и разновид-

ности многогранной области сварочного производства.

Специфика производства и ремонта на предприятиях отрасли

обусловила наиболее широкое применение электродуговой свар-

ки, резки и наплавки и в меныпей степени — газовой. Это неболь-

шие объемы партий деталей, многообразие номенклатуры, разно-

типность, малая протяженность сварных и наплавочных валиков и

швов, большая кривизна швов и неудобное расположение сварных

соединений, дефицитность и дороговизна специального оборудо-

вания и материалов.

Инструкции по сварочно-наплавочным работам рекомендуют

внедрять такие виды сварки и наплавки, как вибродуговая, газо-

термическая, индукционная, автоматическая, плазменная, в угле-

кислом газе и газовых смесях.

Большое применение нашли плавящийся электрод с легирую-

щим покрытием и порошковая проволока.

Применяются переменный и постоянный токи, защитные газы,

флюсы, материалы для покрытий.

6

Рис. 1.1. Граф построения системы «Сварочное производство»:

1 — система «Сварочное производсгво»; 2 — подсистема физико-химичес-

кие основы; 3 — подсистема оборудование; 4 — подсистема материалы; 5 —

подсистема способы и технологии; 6 — подсистема приспособления и спо-

собы контроля качества; 7 — подсистема примыкающие способы и техно-

логии. Элементы системы: 8 — физическое взаимодействие; 9 — химичес-

кое взаимодействие; 10 — термические процессы; 11 — термомеханичес-

кие процессы; 12 — механические процессы; 13 — преобразователи; 14 —

выпрямители; 15 — агрегаты; 16 — полуавтоматы; 17 — автоматы; 18 —

трансформаторы; 19 — установки и аппараты; 20 — специальные свароч-

ные машины; 21 — сварочная и электродная проволоки; 22 — электро-

дные покрытия; 23 — порошки; 24 — флюсы; 25 — газы; 26 — газовая

сварка; 27 — дуговая сварка; 28 — термитная сварка; 29 — электрошлак о-

вая сварка; 30 — контактная сварка; 31 — печная сварка; 32 — лучевая

сварка; 33 — индукционная сварка; 34—газопрессовая сварка; 35 - - сварка

трением; 36 — сварка взрывом; 37 — ультразвуковая сварка; 38 — диффу-

зионная сварка; 39 —- сборочные приспособления; 40 — сварочные манипу-

ляторы; 41 — сварочные роботы; 42 — визуальные способы контроля; 43 —

разрушающие способы; 44 — химический анализ; 45 — металлографичес-

кий анализ; 46 — неразрушающий контроль; 47 — наплавка; 48 — резка;

49 — нанесение покрытий; 50 — контактно-дуговая металлизация; 51 —

контактно-дуговая цементация

7

В некоторых предприятиях отрасли внедрены процессы кон-

тактно-дуговой металлизации и цементации, что позволяет восста-

навливать и упрочнять детали, работающие в сложных условиях

эксплуатации.

1.3. Возможности сварки при восстановлении деталей

железнодорожной техники

Исследования ученых и наблюдения производственников по-

казали, например, что самой напряженной зоной в раме вагона

является сварное соединение. Рама — самая нагруженная часть

вагона, причем наибольшие напряжения зарегистрированы в хреб-

товой, шкворневой и поперечных балках.

Для рам тележек характерны трещины усталости. Известно, что

зарождение их связано с концентрацией напряжений. Концентра-

торами являются чаще всего сварные соединения. Срок гарантии но-

вой четырехосной тележки 180-100 — всего 3 года, боковых рам —

5 лет, что явно недостаточно. Совершенствованием технологии

сварки и тщательным контролем качества можно улучшить эти по-

казатели и добиться безотказной работы в течение 30 лет.

Надежность ударно-тяговых устройств вагонов и локомоти-

вов, а также путевых машин напрямую зависит от технологии из-

готовления и ремонта таких деталей, как корпус автосцепки. В эк-

сплуатации быстро изнашиваются замки, большой и малый зуб.

Жесткие ограничения по износу (для замка — 0,5 мм, для ударной

и тяговой поверхностей большого зуба — 1 мм) необходимы, что-

бы избежать саморасцепа. Применение литых легированных ста-

лей марок 20ГФЛ, 32Х6Л, 27ГЛ снизило хрупкие разрушения, но

износ не уменьшился.

Много отказов возникает из-за коррозии металлических дета-

лей. Концентрация напряжений в коррозионных кавернах приво-

дит к снижению выносливости, появляются трещины.

Лакокрасочные покрытия вагонов недолговечны: их срок служ-

бы около 5 лет, в вагонах-ресторанах 3 года.

Последующая окраска малоэффективна, так как ржавчина не

удаляется. Несущая способность сварных соединений резко сни-

жается из-за щелевой коррозии глубиной до 8 мм.

8

Сварные швы внутри котлов цистерн, особенно в стыках, под-

вержены сквозным разрушениям из-за коррозии, что является ос-

новной причиной ремонта. Через 5—6 лет эксплуатации цистерны

в большинстве своем (около 62 %) имеют трещины. Применение

хромоникелевых сталей снизило общую коррозию, но ножевая кор-

розия (до 4 мм в сварных швах) наблюдается через 2—3 года эксп-

луатации. При этом коррозионное растрескивание наблюдается

также в зоне термического влияния. Межкристаллитная коррозия

швов часто возникает в местах повышенной твердости. По-види-

мому, необходима термообработка (высокий отпуск или отжиг) для

снижения твердости и снятия напряжений, хотя в отношении кот-

лов цистерн это технологически сложно.

В США изготовляют сварные хопперы из стали 04X12Н4Т ду-

говой сваркой электродами из нержавеющей стали.

При восстановлении изношенных деталей широко использу-

ют наплавку. Например, более ста наименований деталей вагонов

наплавляются, при этом поверхности весьма разнообразны по кон-

фигурации.

Для повышения качества стали применять полуавтоматичес-

кую наплавку в смеси защитных газов или самозащитной прово-

локой. Следует отметить, что недостаточная твердость наплав-

ленного слоя приводит к его быстрому износу, а чрезмерно высо-

кая — к хрупкости.

В качестве оптимальной для поверхности многих деталей ва-

гонов считается твердость не ниже 450 НВ, однако выполнение это-

го требования зависит от необходимости последующей механичес-

кой обработки резанием, от условий работы наплавленного слоя,

от упрочнения наплавки.

Рекомендуется исключить наплавку обычными сварочными

электродами, а применять специальные наплавочные электроды:

например, созданные для нужд железнодорожников электроды

марок ПП-Нп-14ГСТ и ПП-Нп-19ГСТ.

Разработана технология многоэлектродной наплавки с приме-

нением легирующей шихты (феррохром, железный порошок, гра-

фит) для клиньев и планок гасителей колебаний грузовых вагонов,

что повысило их износостойкость в 2 раза. Подобные результаты

получены в результате многоэлектродной наплавки зубьев ковшей

9

экскаваторов специальным чугуном ИЧХ14Г10 на высоколегиро-

ванную сталь Г13Л.

В последнее время появились научно-технические разработки

ученых-железнодорожников в области газотермического нанесения

покрытий, с помощью плазмы, контактно-дуговой металлизации

и цементации. Часть из них внедрена и рекомендуется соответству-

ющими инструкциями по сварочно-наплавочным работам при ре-

монте тепловозов, вагонов, пулевых и других машин, другая часть

пока не востребована в силу разных причин.

Широко известны труды в области исследования напряженно-

деформированного состояния сварных узлов в конструкциях под-

вижного состава. Используются деформационные технологические

методы повышения работоспособности деталей железнодорожной

техники.

С положительной стороны зарекомендовали себя технологии

упрочнения крестовин стрелочных переводов методом контактно-

дуговой цементации, нанесения износостойких слоев на поверх-

ность замков и зубьев корпуса автосцепки путем контактно-дуго-

вой металлизации, нанесения покрытий с помощью плазменной

струи и др.

Однако некоторые разработки из-за отсутствия рекламы, сни-

жения объема технической информации, резкого снижения финан-

сирования и других причин пока не нашли воплощения на практи-

ке. К ним следует отнести многие сопутствующие технологии вос-

становления и упрочнения с помощью электрофизических методов,

лучевой и ультразвуковой обработки. Особо следует отметить важ-

ность комбинированных методов: плазменно-механической, ульт-

развуковой, механической обработок, электрохимического шлифо-

вания. Например, пластическая деформация сварных швов и зон

термического влияния, термообработка с целью снятия сварочных

напряжений, импульсная и вибродуговая наплавка, сварка взры-

вом. Важно подчеркнуть, что наибольший эффект достигается,

когда путем варьирования сварочных и сопутствующих техноло-

гий можно получить и защиту от коррозии, и упрочнение по-

верхностного слоя, и повышенную твердость, и износостойкость.

К таким технологиям следует отнести как уже известные, так и раз-

рабатываемые. Например, известно, что наклеп пластичного ме-

10

талла малоэффективен, и напротив, пластическая деформация проч-

ной структурной составляющей на подложке из низкоуглеродис-

той стали дает гораздо больший прирост выносливости. При этом

наклеп более устойчив. Поэтому наклеп сварных швов по интен-

сивности должен соответствовать свойствам металла шва и около-

шовной зоны.

Как метод повышения надежности сварных соединений при-

меняется оплавление швов, что также уменьшает степень концент-

рации напряжений.

Выбор материала и технологии изготовления или восстанов-

ления и упрочнения при ремонте невозможен без банка данных,

накопленных при длительной эксплуатации деталей, и анализа при-

чин выхода их из строя. Были определены количество и характер

неисправностей и, что ценно, как главный критерий любой при-

кладной работы — поведение в эксплуатации. Лабораторные и

стендовые испытания не могут дать окончательный ответ на воп-

рос о необходимости внедрения научной работы в производство.

Так, практика показала, что типичными причинами отказа де-

талей двигателя тепловоза является износ гильзы цилиндра из-за

налипания, схватывания, абразивного воздействия. Была разрабо-

тана технология лазерной закалки, сочетающая упрочнение и нане-

сение хромистого покрытия. Износ шеек коленчатых валов удалось

уменьшить газотермическим напылением износостойких покрытий.

Был проведен анализ многолетней работы автосцепного обо-

рудования, как отвечающего за безопасность движения поездов и

сравнительно быстро выходящего из строя по основному призна-

ку износу. Анализ показал, что наибольшему износу подверже-

ны ударная и тяговая поверхности малого зуба корпуса автосцеп-

ки, тяговая поверхность большого зуба, запирающая поверхность

замка, ударная поверхность стенки зева, лапа замкодержателя. Об-

наружен большой износ в нижней части головы автосцепки из-за

провисания при износе деталей центрирующего прибора, опорной

поверхности хвостовика в месте сопряжения и контакта с центри-

рующей балочкой и тяговым хомутом. На износ автосцепки влия-

ет работа гасителей колебаний тележки, которые отвечают за вер-

тикальные колебания консольной части вагонов, а значит, и авто-

сцепок. Уже в первый год износ по контуру зацепления и замка

11

превысил допускаемую величину. Наплавленные поверхности так-

же быстро изнашивались. В новых инструкциях по сварке и наплав-

ке при ремонте грузовых вагонов регламентирована твердость пос-

ле наплавки: для грузовых вагонов 250 НВ, а для рефрижератор-

ных 450 НВ, тогда как раньше твердость не регламентировалась.

Анализ привел к постановке и проведению специальных научных

работ по упрочнению деталей автосцепки. Упрочнение разными

способами: газотермическим напылением и контактно-дуговой

металлизацией — значительно повысило ресурс этих деталей и

позволило дать рекомендации по упрочнению новых автосцепок.

Наблюдения показали, что сердечники и крестовины стрелоч-

ных переводов нуждаются в специальном упрочнении из-за смя-

тия и истирания металла, а также появления трещин контактной

усталости, что особенно опасно. Работы велись в двух направле-

ниях: упрочнение взрывом и контактно-дуговая цементация. Были

уточнены параметры взрывного упрочнения, типы взрывчатых ве-

ществ, получен прирост твердости стали Г13Л до 450 НВ при до-

статочной пластичности (8 = 5 %; у = 11 %). Выяснилось, что эф-

фективнее применять двойной взрыв — первый инициирующий,

второй основной.

Контактно-дуговая цементация по точечному принципу пока-

зала хорошие результаты и широко внедрена на железных доро-

гах. Этот метод упрочнения применим также для быстро изнаши-

вающихся частей экскаваторов и других землеройных, путевых и

дорожных машин. В ряде случаев это упрочнение позволяет отка-

заться от дорогих и дефицитных наплавочных материалов, содер-

жащих вольфрам, молибден, ванадий и др.

Наплавка колес по кругу катания во многом не эффективна из-за

низкой эксплуатационной надежности. К тому же, высокая твердость

после наплавки затрудняет механическую обработку резанием, а шли-

фование дорого и малопродуктивно. Точечная контактно-дуговая

цементация обеспечивает гребуемую твердость наплавленного слоя.

Кроме того, она может быть применена на новых колесах.

Большую информацию получают при анализе причин аварий-

ных повреждений. При этом следует установить хотя бы круг фак-

торов, повлиявших на аварийную поломку. Это могут быть конст-

руктивные факторы: концентрация напряжений из-за неудачной

12

формы изделия, конфигурации переходов от одного сечения к дру-

гому и пр. Технологические факторы могут привести к остаточ-

ным напряжениям, неоднородности структуры, литейным дефек-

там (поры, рыхлости, включения).

Эксплуатационные факторы связаны с неправильной эксплуа-

тацией, некачественным ремонтом; человеческие факторы — - с со-

стоянием работника, его квалификацией, опытом работы и т.д.

Важно отметить, что в любом из перечисленных факторов мо-

жет быть присутствие элементов сварочного производства. Тип и

расположение швов в конструкциях должны быть регламентиро-

ваны. Например, стыковой шов упрочняется накладками с одной

или с двух сторон, нахлесточное соединение плохо работает на срез,

проектируются катет и вогнутость угловых швов.

Подрезы, наплывы, прожоги, непровары, трещины, порис-

тость — влияние технологии и человеческого фактора. Опасность

состоит в том, что недопустимые дефекты иногда трудно обнару-

жить, поэтому методы разрушающего и особенно неразрушаю-

щего контроля постоянно совершенствуются.

Однако на предприятиях отрасли редко применяют гамма- и

рентгеновскую дефектоскопию из-за опасности облучения и слож-

ности обработки и расшифровки рентгенограмм, несмотря на то,

что появились надежные средства радиологической защиты и кон-

троля облучения. Кроме того, применение ксеропластин с селе-

новым фоточувствительным слоем позволило быстро получать

снимки и размножать их «сухим» способом. Следует отметить,

что радиография — самый надежный способ контроля качества

сварных швов. Например, сварные швы всех ответственных ме-

таллоконструкций (магистральные трубопроводы, мосты, башен-

ные строительные и портовые краны, суда, самолеты) подверга-

ются радиографическому контролю, в ряде случаев, сплошному,

иногда выборочному.

Роль сварочного производства в области изготовления и ремон-

та железнодорожной техники постоянно растет, в зависимости от

развития промышленности, производящей необходимое оборудова-

ние и материалы. В последнее время появилось достаточно много

иностранной сварочной техники, внедряются зарубежные техноло-

гии, которые требуют больших энергозатрат. Например, наплавка

13

легированных тугоплавкими элементами сплавов требует энергии

плазмы, а значит, плазмотронов, специально обученных сварщиков.

Разработаны и внедрены технологии восстановления и упроч-

нения деталей автосцепки, коленчатых валов и других деталей ме-

тодами контактно-дугового процесса с применением в качестве

электрода-донора использованных шарикоподшипников или гра-

фито-угольных электродов. При этом используется обычная сва-

рочная техника, имеющаяся в любом депо и мастерских.

Номенклатура изделий, которые могут быть отремонтированы

по этой технологии, все время расширяется. Выпускные и впускные

клапаны двигателей тепловозов, путевых, строительных машин, ав-

томобилей, близкие по конструкции, изготовляются из различных

сталей. Впускные клапаны нагреваются меньше (сталь 40Х9С2), вы-

пускные — больше (сталь 40X10С2М). Твердость после закалки и

отпуска составляет 40.. .45 HRC. После нагрева до 500 °C жаропроч-

ность этих сталей резко падает, поэтому для форсированных дизе-

лей приходится использовать никелевую сталь марки 45Х14Н14В2М.

Фаски тарелок клапанов быстро изнашиваются, их наплавляют спла-

вом ХН78СР2, который повышает износостойкость.

Экономия никеля очевидна, если на клапан из более дешевой

стали будет изначально нанесен наплавкой этот, пусть дорогой,

но тонким слоем, сплав на никелевой основе. Тогда, возможно, не

будет аварийных остановок тепловозов и других машин по выхо-

ду клапанов из строя, работающих на форсированных режимах,

например, на подъемах, рихтовке пути и т.д.

Уже говорилось об упрочнении взрывом сердечников кресто-

вин стрелочных переводов. Однако взрывом можно не только уп-

рочнять, но и получать детонационные покрытия, которые снижа-

ют износ. Ученым удалось получить износостойкое детонацион-

ное покрытие из окиси алюминия, которое позволило исключить

катастрофический износ нажимных рычагов муфты сцепления ав-

томобиля в случае заклинивания нажимного подшипника. Долго-

вечность рычага повысилась в 8—10 раз, была обеспечена надеж-

ность до полного износа покрытия.

Тонкий слой покрытия из твердых сплавов на основе карби-

дов вольфрама или окиси алюминия в десять и более раз увеличи-

вает стойкость лезвийного инструмента, штампов и матриц. Сле-

14

дует добавить, что другой технологии для достижения подобного

эффекта не существует.

Представляет особый интерес проблема использования дето-

национных покрытий для катков и колес различных подъемных

кранов, кулачков, собачек, деталей гидравлических систем.

Практика показала экономическую эффективность восстанов-

ления детонационными покрытиями изношенных поверхностей

крупных компрессорных валов (5 % от стоимости нового вала).

На железнодорожном транспорте в больших количествах при-

меняются и ремонтируются различные трубопроводы, по которым,

иногда под большим давлением, транспортируются пар, газ, нефть

и нефтепродукты, холодная и горячая вода и т.д. Проблема про-

дления срока службы труб, пролегающих иногда в труднодоступ-

ных местах, весьма актуальна, так как в ряде случаев приходится

заменять трубы до истечения амортизационного срока. Причины

отказа — износ и коррозия вместе взятые. Наиболее подвержены

износу места, пораженные коррозией. Это резьбовые и сварные

соединения, то есть там, где повреждено защитное покрытие. Ис-

пользование легированных электродов и легирующих флюсов и

шлаков при сварке труб, содержащих хром, никель, кремний, мо-

жет способствовать решению этой проблемы.

Легированные стали дороги, поэтому следует применять угле-

родистые или низколегированные стали с покрытиями, предупреж-

дающими износ и коррозию. Например, сталь углеродистая стоит

примерно 10—12 тыс. рублей за тонну, а оцинкованная — 18 тыс.

рублей (в ценах 2003 г.), однако увеличение срока службы с покры-

тием окупает удорожание достаточно быстро. Применение оцин-

кованного стального листа для нижнего пояса кузова вагонов-рес-

торанов, рефрижераторных вагонов себя оправдывает.

Применение композитов, нержавеющей стали, титановых спла-

вов в железнодорожной технике сдерживается по экономическим при-

чинам. Например, стоимость нержавеющей стали выше в 10—20 раз,

а титановых сплавов в 160 раз по сравнению с углеродистой ста-

лью. Так что и с этой точки зрения предпочтительно изготавли-

вать детали из более дешевых материалов и разрабатывать техно-

логии или использовать уже известные в области защиты и упроч-

нения поверхности деталей.

15

В этой связи стоит сказать о слоистых материалах. Например,

путем взаимной прокатки получают тонкий слой из полимерного

материала на металлическом изделии. Такие детали успешно при-

меняются, например, в поручнях пассажирских вагонов (поливи-

нилбутираль на углеродистую сталь). Известны опыты примене-

ния биметаллических тормозных колодок, различных накладок в

буксах вагонов, в различных узлах трения.

При выборе технологии сварки следует учитывать прочность

соединения, потребность энергии на 1 см3 сварного шва, расход

присадочных материалов, получаемую твердость поверхности, ус-

талостную прочность. Тогда, за счет увеличения долговечности и

надежности можно получить экономию металла, средств, труда.

Важное место занимает культура сварочного производства.

Например, сварочный пост должен находиться в отдельном поме-

щении, надежно изолированном от шума, излучений, газов, пыли,

брызг раскаленного металла. Сварщик должен иметь защитную

спецодежду, индивидуальные средства защиты.

Следует всемерно стремиться к уменьшению или ликвидации

ручного труда, применяя механизированную полуавтоматическую

и автоматическую сварки.

2. Теоретические основы сварочного производства

2.1. Физико-химические процессы

Общим для всех технологий сварочного производства являет-

ся ввод в место обработки тепловой энергии; вводимая механичес-

кая энергия почти полностью преобразуется в тепловую. На прак-

тике чаще используются технологии сварки для соединения. А в

качестве источника вводимой энергии — электрическая дуга.

Неразъемные соединения, полученные сваркой, являются моно-

литными, с образованием атомно-молекулярных связей между части-

цами разных материалов. Прочность и стабильность этих связей за-

висят от их природы и типа кристаллической решетки твердого тела.

Из физики твердого тела известно, что существуют разные виды

элементарных связей. Это химические связи, которые по своей при-

роде являются электромагнитными и проявляются на расстоянии

примерно 10~8 см.

Кроме электромагнитных имеются еще ядерные взаимодей-

ствия на расстоянии менее 10 12 см и гравитационные, которые сла-

бее электромагнитных в 1036 раз.

Кроме того, различают молекулярную связь и металлическую,

ковалентную и ионную.

Ковалентную связь называют атомной или валентной, так как она

образуется при взаимодействии валентных электронов. Сила связи в

этом случае достаточно велика и доходит до энергии 105 Дж/моль.

Этим объясняется высокая прочность и температура плавления

атомных кристаллов, например, алмаза, кремния, германия.

Прочные связи ковалентного взаимодействия бывают также

при соединении металлов с неметаллами, окислами металлов, по-

лупроводниками, интерметаллидами. Интерметаллидом принято

называть соединение металла с ярко выраженными свойствами с

металлом, имеющим слабые металлические свойства. Поэтому воз-

можно соединение металла с керамикой, имеющей в составе окис-

лы, обладающие донорно-акцепторными свойствами.

Валентность ограничена, поэтому определяющим свойством

является насыщение химических сил, когда каждый электрон при-

надлежит поровну обоим связанным атомам.

Ионная связь образуется из молекул и кристаллов—анионов и

катионов, которые, в свою очередь, получаются вследствие иони-

зации атомов. Поэтому прочность связи электрона в атоме опре-

деляется потенциалом ионизации атома. Сила ионной связи также

велика и достигает энергии 1О5...1О7 Дж/моль. Особенность ион-

ной связи — отсутствие насыщаемости и сродство электрона к ато-

му. Пример — соль NaCl.

На практике чаще встречаются промежуточные соединения,

когда одни атомы целиком отдают электроны другим атомам, то

есть проявляется ионная связь. В то же время часть связанных ато-

мов имеют общие электроны — существует ковалентная связь.

Существование в чистом виде ковалентной или ионной связи

представляет теоретический интерес.

Исследование промежуточных случаев продолжается, тем бо-

лее что практически важно предвидеть, как будет обеспечено со-

единение разнородных материалов при сварке.

Кроме химических связей: ковалентной и ионной — существу-

ет межмолекулярное взаимодействие (Ван-дер-Ваальса).

Молекулярные связи универсальны, потому что действуют меж-

ду любыми молекулами. Эти силы весьма слабые - 103 Дж/моль,

поэтому температура плавления молекулярных кристаллов низкая.

Однако молекулярные силы обусловливают адгезию при склеива-

нии, смачивании твердого тела жидкостью. Связь между молеку-

лами органических соединений также происходит и определяется

межмолекулярными силами Ван-дер-Ваальса.

При пайке обязательным условием является смачивание паяе-

мых материалов припоем в жидком состоянии, когда вместе с ка-

пиллярными силами действуют силы Ван-дер-Ваальса.

Плотно прижатые гладкие поверхности, например эталонные

плитки шероховатости или твердости, трудно оторвать друг от

друга. И здесь проявляются силы Ван-дер-Ваальса между своеоб-

разными «молекулами» материалов — зернами и кристаллами.

Наибольшее значение при сварке имеет так называемая метал-

лическая связь, так как она определяет основные металлические

18

свойства — прочность, пластичность, теплопроводность, электро-

проводность и другие.

Металлическая связь образуется в результате соединения ато-

мов в кристаллы. Молекулы в чистом виде отсутствуют.

Сходство металлической связи с ковалентной в том, что про-

исходит обобществление валентных электронов. Однако при ме-

таллической связи все электроны являются общими, образующи-

ми так называемый электронный «газ». Именно это обстоятель-

ство обеспечивает получение специфических свойств.

Строго говоря, металлическая связь не является химической,

так как она —- результат взаимодействия положительных ионов

решетки и обобществленных электронов. Энергия связи — около

105 Дж/моль. Особенность металлической связи — отсутствие на-

сыщения, определяемого валентностью атомов. Важно, что общий

уровень энергии связи устанавливается во всем объеме кристалла.

Для осуществления металлической связи необходимо выпол-

нение следующих главных условий.

Первое условие — сближение двух тел на расстояние, сопостави-

мое с параметром кристаллической решетки (2... 10 нм). Тогда, со-

гласно второму началу термодинамики, свободная энергия системы

должна уменьшиться на величину энергии двух исчезнувших повер-

хностей раздела и произойдет монолитное соединение (сварка).

Однако для выхода атома в окружающую среду необходима

дополнительная энергия, причем большая, чем для перемещения ато-

ма внутри твердого тела. В последнем случае энергия необходима

для преодоления сил отталкивания между сближаемыми атомами,

чтобы могли произойти квантовые взаимодействия электронных

оболочек. Вот почему необходимо соблюсти второе условие — при-

дать, сообщить поверхностным атомам энергию активации.

Придавая атомам термическую, механическую и другие виды

энергии, в конечном итоге, почти полностью (исключая потери)

получаем энергию, необходимую для выполнения второго условия

образования металлической связи. Поэтому и технология состоит

из двух главных стадий: подготовка поверхности для обеспечения

физического контакта (физической адсорбции при помощи сил Ван-

дер-Ваальса) и, вторая стадия — обеспечение межатомного взаи-

модействия, а также взаимной диффузии.

19

Металлическая связь определяет большее смещение атомов,

чем другие виды связей. Этим объясняется пластичность металлов

по сравнению с ионными или ковалентными кристаллами.

Все четыре вида связи в кристаллах (ковалентная, ионная, мо-

лекулярная, металлическая) редко проявляются в чистом виде. Чаще

встречаются разные сочетания этих связей. При этом молекуляр-

ные связи значительно слабее остальных, и поэтому их значение не

следует переоценивать.

На поверхности твердых тел наблюдается инертность, так как

валентности этих атомов насыщены связью с атомами окружающей

среды. Как пример можно привести окисление металла в газовой

среде или физическую адсорбцию. Однако, даже в идеальном слу-

чае требуется затрата энергии. Устойчивость системы определяется

минимумом энергии на атом. Следует учесть, что внутри кристалла

каждый атом удерживается симметричными силами связи.

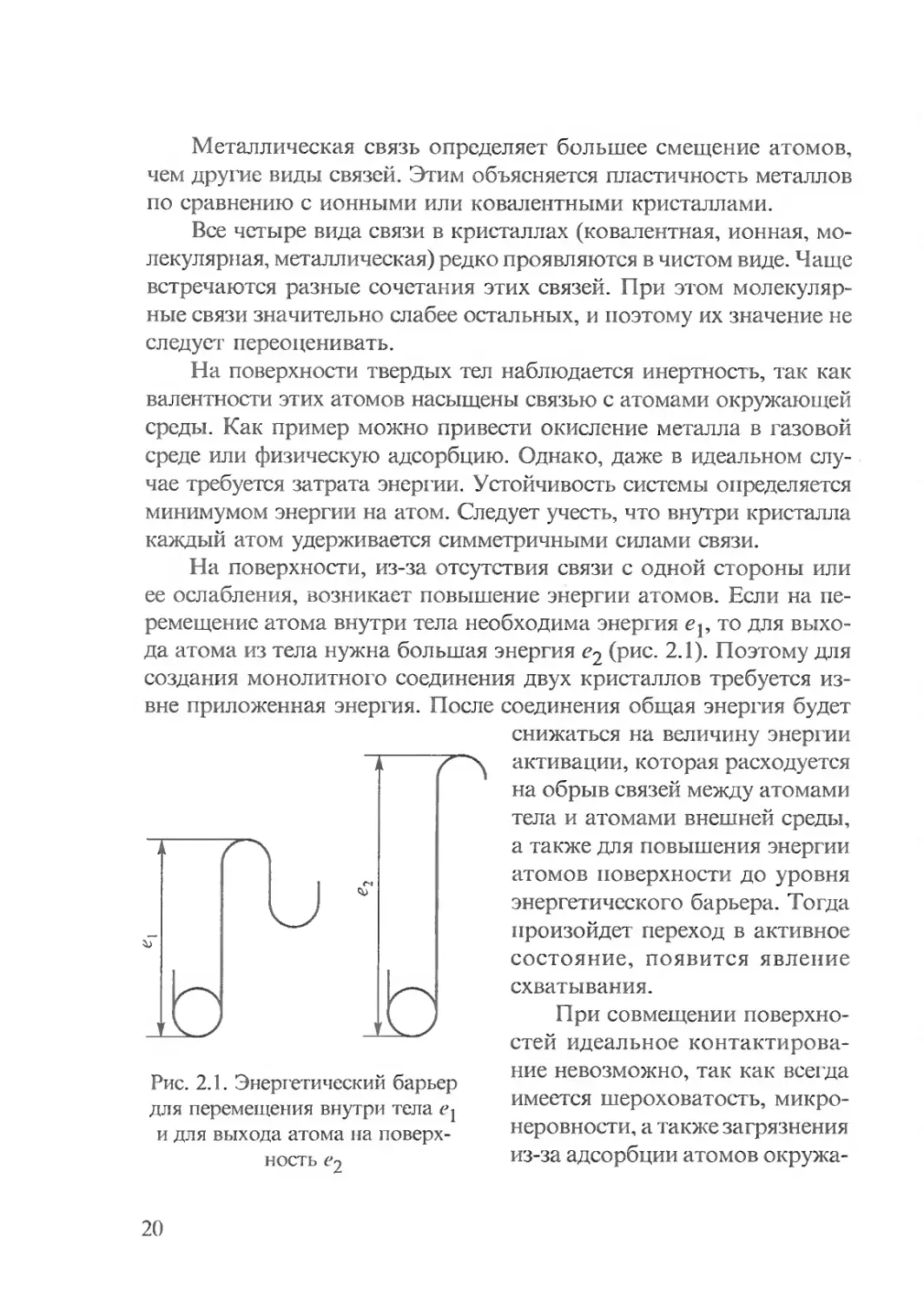

На поверхности, из-за отсутствия связи с одной стороны или

ее ослабления, возникает повышение энергии атомов. Если на пе-

ремещение атома внутри тела необходима энергия ер то для выхо-

да атома из тела нужна большая энергия е2 (рис. 2.1). Поэтому для

создания монолитного соединения двух кристаллов требуется из-

вне приложенная энергия. После соединения общая энергия будет

снижаться на величину энергии

активации, которая расходуется

на обрыв связей между атомами

тела и атомами внешней среды,

а также для повышения энергии

атомов поверхности до уровня

энергетического барьера. Тогда

произойдет переход в активное

состояние, появится явление

схватывания.

При совмещении поверхно-

стей идеальное контактирова-

ние невозможно, так как всегда

имеется шероховатость, микро-

неровности, а также загрязнения

из-за адсорбции атомов окружа-

Рис. 2.1. Энергетический барьер

для перемещения внутри тела

и для выхода атома на поверх-

ность Со

20

ющей среды. Поэтому расход энергии должен быть больше, что

обеспечивается нагревом, деформацией, облучением или их ком-

бинациями. Продолжительность физического контакта определя-

ют по скорости ползучести, а длительность межатомного взаимо-

действия рассчитывают по периоду активации.

Теория дислокаций помогает в исследовании сложных процес-

сов ползучести материалов, развивающихся в условиях высоких

температур и давлений. Действительно, прочные межатомные свя-

зи образуются там, где в результате перемещения дислокаций, ва-

кансий и их скоплений, в местах выхода их на поверхность проис-

ходит разрыв насыщенных связей. Происходит схватывание толь-

ко вследствие объединения кристаллических решеток под влияни-

ем местной пластической деформации. С течением времени, под

влиянием нагрева возникает диффузия и спекание. Таким обра-

зом, спекание — процесс вторичный, а схватывание всегда пер-

вично. С точки зрения энергетических процессов — а эти процессы

ведущие — сварка и пайка весьма схожи, но есть и различия. Так,

при пайке вначале расплавляется припой и смачивает соединяемые

тела, таким образом происходит физический контакт. В дальнейшем

идет межатомное и химическое взаимодействие, на что расходуется

в тысячу раз большая работа. Достигается соединение путем нагре-

ва деталей, припоя, активацией поверхностей при помощи флюса.

При склеивании происходит соединение без ввода дополнитель-

ной энергии, а только за счет сил адгезии (прилипания) между жид-

ким клеем и молекулами твердого тела на поверхности. Химичес-

кие реакции могут возникать с течением времени, причем они или

увеличивают прочность самого клея (когезию), или уменьшают ее.

При этом термореактивные клеи испытывают упрочнение, а тер-

мопластичные — разупрочнение, за счет деструкции. Для увеличе-

ния адгезии применяют очистку, обезжиривание, повышают ше-

роховатость, то есть площадь контакта. Принципиальное отличие

склеивания от сварки и пайки — в отсутствии взаимного растворе-

ния и диффузии.

В отличие от склеивания, цементирования и других процессов

образования монолитных соединений, когда преобразуется введен-

ное вещество (клей, цемент, полимер и т.п.), сварка — это процесс

соединения, когда преобразуются и введенная энергия, и вещество.

21

Рис. 2.2. Схема распределения

энергии при сварке:

I — сеть; 2 — источник пита-

ния; 3 — электрод; 4 — свар-

ной шов; 5 — изделие. Потери

энергии: П| — в источнике пи-

тания; П2 — на разогрев элект-

рода; П3 — на разогрев изде-

лия; П4 - на угар и разбрыз-

гивание. Энергия: — в сети;

есв — источника питания; еи —

введенная в изделие; гСП1 — ак-

кумулированная в сварном шве

Для расчета процессов передачи и термодинамического преобра-

зования энергии полезно рассмотреть схему теплового баланса

сварки. На рис. 2.2 схематично показаны потери энергии в свароч-

ной цепи: в источнике питания, в проводах, на разогрев изделия и

электрода, в результате угара и разбрызгивания, испарения и т.д.

Таким образом можно судить об экономичности сварки по коэф-

фициенту полезного действия, который должен определяться по

каждому фактору, влияющему на потери энергии. Иногда опреде-

ляют так называемый физический КПД — отношение энергии раз-

рушения полученного соединения к энергии, введенной для созда-

ния этого соединения. Чаще используют эффективный КПД, когда

учитывают энергию, полученную от источника питания, и энер-

гию, введенную в изделие.

Важно бывает оценить энергию, аккумулированную в сварном

шве, по отношению к энергии, введенной в изделие. Приведенные

формулы расчета разных КПД используются на практике.

е

Физический КПД: ц, = —;

Ф е

и

22

е

эффективный КПД: ц =——;

э е

св

е.

термический КПД: ц = —CI—,

т с

и

где е — энергия разрушения сзарного соединения. еи — энергия, введен-

ная в изделие, <?св — энергия источника питания. есш — энергия, аккумули-

рованная в сварном шве, минимально необходимая для образования свар-

ного соединения.

Для технико-экономической оценки того или иного вида свар-

ки, по-видимому, следует использовать как основной критерий

вводимую энергию или удельную энергоемкость. Удельная энер-

гоемкость сварки уменьшается при переходе от термической к ме-

ханической. При этом надо учесть, что дуга, пламя, луч — внешние

носители энергии, а термит — смесь порошков внутренний.

При сварке плавлением физический контакт и межатомное вза-

имодействие протекают быстро, а при сварке в твердом состоянии

требуется больше времени. Поэтому применяют сочетание нагре-

ва и давления. В качестве примера исключения приведем недавно

разработанные процессы: нейтронную сварку пластических масс и

вакуумное схватывание, когда энергия может не вводиться, а на-

оборот, выделяться.

Давление необходимо, если нет ванны расплава, но возможно

и в сочетании с расплавом, например, при сварке термитной, прес-

совой, контактной, взрывом и др.

Исследования показали (рис. 2.3), что общие затраты энергии

ео и удельная энергия, введенная в изделие еи, резко отличаются в

зависимости от интенсивности источника энергии. Так, еи возраста-

ет с уменьшением интенсивности от лазерного луча до газового пла-

мени. В то же время общая затраченная энергия ео, когда учитыва-

ют технологические затраты на вакуумирование и прочее, в сотни

раз выше, чем для дуги в аргоне или газового пламени.

Источники энергии должны, во-первых, обеспечивать кон-

центрацию энергии, необходимую для расплавления, но без интен-

сивного испарения, а во-вторых, достаточную для проплавления-

провара на требуемую глубину без прожога.

23

Рис. 2.3. Затраты общей и удельной энергии при сварке разными тепло-

носителями:

eQ — общая энергия; еи удельная энергия, введенная в изделие; 1 —

электронный луч; 2 — лазер; 3 — плазма; 4 — - дуга; 5 — газ

Для получения сварного соединения высокого качества источ-

ник должен быть конструктивным и технологичным, экономичес-

ки целесообразным, безвредным для персонала и окружающей сре-

ды и т.д. Как видно, задача сложная, поэтому применяют разные

источники питания и энергии, разные способы и технологии свар-

ки, различающиеся по форме вводимой энергии и по технологи-

ческим признакам (рис. 2.4).

В последнее время стали классифицировать виды сварки по

физическим признакам, то есть на основе энергетического анали-

за, когда применяют нагрев, давление или их сочетание. Различа-

ют три вида сварки: термический, термомеханический и механичес-

кий (ГОСТ 19521 74).

Сварка без давления, то есть плавлением, бывает газовая, ду-

говая, термитная, электрошлаковая, индукционная, электронно-

лучевая, лазерная (фотоионнолучевая), плазменная. Сварка с дав-

лением и плавлением — это контактная, газопрессовая, дугопрес-

24

Рис. 2.4. Схемы процессов сварки:

I — плавящимся покрытым электродом; 2 — автоматическая под флюсом; 3 — электрошлаковая; 4 — лучевая;

5 — газовая: 6 — контактная стыковая; 7 — контактная точечная; 8 — газопрессовая; 9 — индукционно-прессо-

и? вая: 10 — трением: 11 — холодная; 12 — ультразвуковая; 13 — взрывом; 14 — термитная; 15 — плазменная

совая, печная с давлением, термитная с давлением, диффузион-

ная. К чисто механическому классу относят сварку холодную,

трением, ультразвуковую, взрывом, вакуумным схватыванием.

Например, при контактной сварке на давление затрачивается

лишь несколько процентов общей энергии. В основном это энер-

гия за счет прямого пропускания электрического тока в месте

контакта. Механические процессы идут вообще без подогрева.

Интересно сопоставить затраты энергии для получения свар-

ного соединения разными способами. Так, при дуговой сварке не-

обходимо 1800 Дж/мм2; при контактной — 400; трением — 130; при

аргонодуговой — 300; холодной — 30; электронным лучом —

20.. .50; газовым пламенем — 200.. .400; лазером - всего 3.. .5 Дж/мм2.

Однако важно учесть, что удельная мощность луча в пятне нагрева

достигает 108 Вт/см2, когда металл не только плавится, но и испа-

ряется. Для качественной сварки должно быть не более 104 Вт/см2.

Поэтому можно сделать вывод: для правильного выбора вида свар-

ки следует подходить с точки зрения технолога. Многое будет за-

висеть от работы, которую предложено выполнить, от требований

заказчика, от материалов и оборудования, которыми исполнитель

располагает и т.д.

2.2. Металлургия, металловедение и металлография

Металлы могут претерпевать изменения в процессе сварки,

причем основным и нежелательным в этом изменении является со-

единение с кислородом, окисление под влиянием окружающего

воздуха. Борьба с окислением — основная и трудная задача сва-

рочной микрометаллургии. Дело в том, что окисление металла идет

во взаимодействии с газами - водяным и углекислым, а также со

шлаками. Шлаки получаются из сварочных флюсов, из электродных

покрытий.

Другая важная задача металлургических процессов — предот-

вратить попадание в сварной шов вредных примесей — серы, фос-

фора, водорода, азота, которые снижают качество сварки, приво-

дят к появлению холодных и горячих трещин.

Выгорание углерода при сварке - - явление нежелательное, так

как снижается основной показатель механических свойств проч-

26

ность, поэтому добиваться нужного содержания углерода в свар-

ном шве — третья задача микрометаллургии.

Кислород образует с железом разные окислы, например Fe2O3,

который превращается в ржавчину, присоединяя молекулы воды.

Важно, что ржавчина в процессе сварки разлагается и дает водо-

род, который образует пористость — дефект сварного соединения.

Большинство металлов склонны к окислению, полностью предуп-

редить это не удается, поэтому применяют раскисление элемента-

ми, имеющими большее сродство с кислородом.

Снизить содержание вредной примеси — серы можно, при-

меняя марганец и кальций, которые образуют с серой стойкие хи-

мические соединения MnS и CaS с температурой плавления око-

ло 2000 °C. Важно отметить, что раскисление приводит к сниже-

нию содержания углерода в твердом растворе, что восполнить не

удастся. Дело в том, что углерод реагирует с кислородом, водо-

родом и железом, образуя различные соединения.

Поэтому прямое восстановление железа при сварке нежелатель-

но из-за потери углерода, содержащегося в карбиде Fe3C (цементи-

те). Цементит неустойчив и разлагается при температуре 1260 °C.

В этой связи следует учесть, что поведение углерода может резко

измениться в легированной стали, если в ней есть элементы с боль-

шим сродством к углероду, чем железо. Тогда карбиды этих эле-

ментов будут более устойчивы, чем цементит, углерод сохранится.

Например, температура плавления карбидов кобальта и молибде-

на 2300...2400 °C, карбидов ниобия и циркония 3450...3550 °C, кар-

бидов титана 3140 °C, вольфрама 3720°С. При высоких температу-

рах углекислый газ СО2 диссоциирует с выделением кислорода;

чтобы уменьшить окисление, добавляют в электродную проволо-

ку марганец и кремний. Труднее бороться с фосфором, поэтому

контролируют содержание фосфора в основном и присадочном,

электродном металле, в покрытии и сварочном флюсе.

Сварочные шлаки должны обеспечивать определенный хими-

ческий состав сварочной ванны и сварного шва. Кроме того, шла-

ки должны быть технологичны — легко отделяться от сварггого

шва, давать устойчивое гореггие дуги, формировать шов в жела-

тельном направлении. Поскольку шлаки образуются из флюса и

покрытия, подбором этих материалов можно удовлетворить жест-

27

кие требования к шлаку. Температура плавления шлака должна

быть ниже температуры плавления основного свариваемого мате-

риала, поэтому добавляют плавиковый шпат — флюорит CaF2,

который снижает вязкость шлака, способствуя уменьшению коли-

чества шлаковых включений в сварном шве.

Раскисление марганцем менее эффективно, чем кремнием и

особенно титаном. Алюминий также раскисляет, но слабее. Рас-

кислять такие сплавы, как сплавы на основе титана и алюминия,

бесполезно, ибо нет соответствующих раскислителей.

В процессе сварки в металл ванны попадают и растворяются в

жидком расплаве разные газы. Из них наиболее вреден водород,

который, концентрируясь в наиболее напряженных местах, охруп-

чивает металл, мешая перемещению дислокаций под нагрузкой.

Флокены можно видеть в изломе — это поры вокруг карбидных и

шлаковых включений. Кроме того, так называемый диффузионный

водород легко перемещается, выделяется из твердого раствора и

может образовывать зоны повышенного давления, создавая внут-

ренние напряжения. Поэтому иногда вылеживают сварные изде-

лия с большой поверхностью для самопроизвольного удаления

водорода или нагревают их. В титановых сплавах водород способ-

ствует образованию трещин спустя много времени после сварки.

Вакуумная и электрошлаковая сварки снижают содержание водо-

рода, резко улучшая качество сварного шва.

При ручной дуговой сварке необходимо прокаливать электроды

или флюсы при температуре 400...450 °C для удаления водорода.

Нельзя также допускать наличие ржавчины на свариваемых кромках.

Азот из воздуха слабо растворяется в металле ванны в молеку-

лярном состоянии, когда его проникновение затруднено. Однако в

присутствии кислорода, после реакции окисления, азот в атомар-

ном состоянии легко растворяется в каплях с электрода и в свароч-

ной ванне. При этом растворимость азота в железе зависит от уг-

лерода и кремния, которые ее понижают. Другие элементы, обра-

зующие нитриды (Мп, Cr, V, Ti, Al), наоборот, увеличивают ра-

створимость и, связывая азот, снижают пористость — дефект шва.

Азот образует хрупкие нитриды, которые, с одной стороны,

упрочняют сталь, а с другой — снижают пластичность, что приво-

дит к трещинам.

28

При автоматической сварке под флюсом химический состав

сварного шва можно изменять путем подбора сварочного флюса и

электродной проволоки. Применяющиеся керамические флюсы

содержат раскислители и легирующие элементы, поэтому кроме

плавления идут металлургические процессы. Получение качествен-

ных сварных соединений обеспечивают электроду! овая и электро-

шлаковая сварки под флюсом. Если при автоматической сварке под

флюсом источник теплоты — электрическая дуга, то при электро-

шлаковой сварке — шлаковый электропроводный слой.

Сырье для флюсов — природные минералы: кварцевый песок,

полевой шпат, плавиковый шпат, магнезит, мрамор, металличес-

кие руды (например, марганцевая). Важно, что регулированием

состава флюса можно снижать содержание вредных примесей —

фосфора и серы. Так, увеличивая содержание МпО, снижают со-

держание серы.

Фосфор снижает ударную вязкость, поэтому стараются изба-

виться от него еще при получении шихты для изготовления флюса.

Поскольку фосфор переходит в шов при содержании 0,003 % и бо-

лее, практически очистить флюс до такой степени не удается. Из-

менить состав металла шва можно регулированием состава флю-

са, режима сварки, исходного состава металла и проволоки. Так,

увеличение напряжения дуги от 34 до 51 В дает увеличение содер-

жания кремния в 2 раза, а марганца в 1,5 раза; углерод выгорает в

большей степени с увеличением напряжения из-за большей протя-

женности зоны высоких температур.

Керамические флюсы позволяют сваривать металл с ржавчи-

ной за счет тщательного раскисления, легировать металл шва в

широких пределах. Характер металлургии при этом аналогичен

процессам, происходящим при сварке с применением толстопок-

рытых электродов. Сильно легирующие керамические флюсы ис-

пользуют для сварки высоколегированных сталей, для износостой-

кой наплавки. При этом можно, применяя низкоуглеродистую

проволоку при наплавке, получить металл с высоким содержани-

ем углерода и хрома с большой твердостью и износостойкостью.

К особенностям электрошлакового процесса относят отсут-

ствие газовой атмосферы; все металлургические процессы проте-

кают между основным металлом больших, как правило, толщин,

29

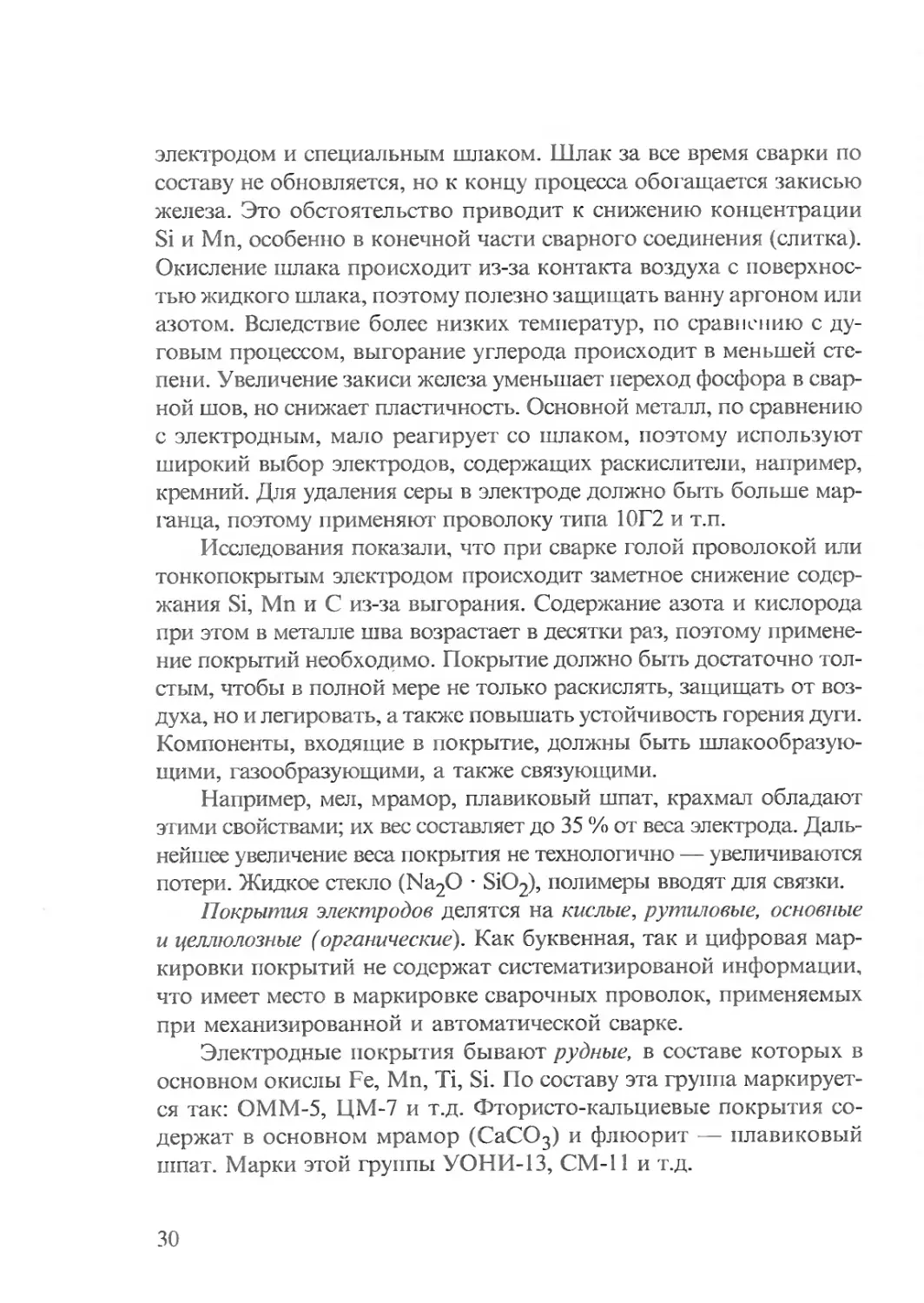

электродом и специальным шлаком. Шлак за все время сварки по

составу не обновляется, но к концу процесса обогащается закисью

железа. Это обстоятельство приводит к снижению концентрации

Si и Мп, особенно в конечной части сварного соединения (слитка).

Окисление шлака происходит из-за контакта воздуха с поверхнос-

тью жидкого шлака, поэтому полезно защищать ванну аргоном или

азотом. Вследствие более низких температур, по сравнению с ду-

говым процессом, выгорание углерода происходит в меньшей сте-

пени. Увеличение закиси железа уменьшает переход фосфора в свар-

ной шов, но снижает пластичность. Основной металл, по сравнению

с электродным, мало реагирует со шлаком, поэтому используют

широкий выбор электродов, содержащих раскислители, например,

кремний. Для удаления серы в электроде должно быть больше мар-

ганца, поэтому применяют проволоку типа 10Г2 и т.п.

Исследования показали, что при сварке голой проволокой или

тонкопокрытым электродом происходит заметное снижение содер-

жания Si, Мп и С из-за выгорания. Содержание азота и кислорода

при этом в металле шва возрастает в десятки раз, поэтому примене-

ние покрытий необходимо. Покрытие должно быть достаточно тол-

стым, чтобы в полной мере не только раскислять, защищать от воз-

духа, но и легировать, а также повышать устойчивость горения дуги.

Компоненты, входящие в покрытие, должны быть шлакообразую-

щими, газообразующими, а также связующими.

Например, мел, мрамор, плавиковый шпат, крахмал обладают

этими свойствами; их вес составляет до 35 % от веса электрода. Даль-

нейшее увеличение веса покрытия не технологично — увеличиваются

потери. Жидкое стекло (Na2O • SiO2), полимеры вводят для связки.

Покрытия электродов делятся на кислые, рутиловые, основные

и целлюлозные (органические}. Как буквенная, так и цифровая мар-

кировки покрытий не содержат систематизированой информации,

что имеет место в маркировке сварочных проволок, применяемых

при механизированной и автоматической сварке.

Электродные покрытия бывают рудные, в составе которых в

основном окислы Fe, Мп, Ti, Si. По составу эта группа маркирует-

ся так: ОММ-5, ЦМ-7 и т.д. Фтористо-кальциевые покрытия со-

держат в основном мрамор (СаСО3) и флюорит — плавиковый

шпат. Марки этой группы УОНИ-13, СМ-11 и т.д.

30

На основе рутила (TiO2) с добавками магнезита и др. исполь-

зуют покрытия марок АНО-5, АНО-6.

Реже используют органические покрытия на основе целлюлозы

с окислами металлов. Марки: ОМА-2, ВСП-1, ВСЦ-2 и др. Особен-

ности металлургии сварки толстопокрытыми электродами, неза-

висимо от состава покрытия: быстрее плавится конец электрода,

покрытие принимает вид втулки, шлак покрывает электрод и кап-

ли, защищая от воздуха. Однако идет взаимодействие с газами,

выделяющимися при плавлении обмазки (СО2, СО, Н2О). Хотя кап-

ли электродного металла находятся с ними в контакте короткое

время, происходит диффузия. Процессы диффузии протекают так-

же между электродным и основным металлами.

Эти процессы приводят к химической и физической микроне-

однородности в металле сварного шва. Например, обнаружено

повышение концентрации Мп, Si и снижение углерода, особенно в

наружных слоях наплавленного металла.

Это явление ликвации приводит к горячим и холодным тре-

щинам, поэтому заслуживает подробного рассмотрения. Исследо-

вания показали, что ликвация кремния приводит к ликвации угле-

рода, так как кремний вытесняет углерод из твердого раствора в

железе. Неравномерное распределение углерода, его концентрация

в отдельных участках выше 0,3 % приводят к образованию зака-

лочных структур: тростита и мартенсита. Удельный объем мартен-

сита больше, чем у других фаз, поэтому образуются местные на-

пряжения, приводящие к холодным трещинам. Горячие трещины

также образуются в местах, где высока

степень химической неоднородности —

ликвации, особенно элементов, сильно

ликвирующих, таких как водород, фос-

фор, сера, углерод. Степень ликвации

(/) связана со скоростью охлаждения

ванны расплава (v); эта зависимость

неоднозначна, описывается кривой с

максимумом (рис. 2.5). Понятно, что

уменьшить ликвацию можно двумя пу-

тями: снижая скорость охлаждения, что

невыгодно, или увеличивая ее.

Рис. 2.5. Зависимость степе-

ни ликвации (/) от скорости

охлаждения сплава (у)

31

Известно, что крупные отливки, остывающие медленно, име-

ют больше ликвационных дефектов, поэтому в форме закладыва-

ют холодильники в местах с толстыми стенками отливки. В случае

сварочной ванны масса основного металла будет влиять на ликва-

цию, работая как холодильник. Диффузия может быть выравнива-

ющей и усиливающей неоднородность. Скорость диффузии в ос-

новном зависит от температуры, как видно из формулы

Q

D = Ae RT ’

где D — коэффициент диффузии, А — эмпирический коэффициент, е —

основание натурального логарифма, Q — энергия активации атома, R

газовая постоянная, Т - абсолютная температура.

Когда скорость охлаждения велика, неоднородность не успе-

вает развиться, но если она развилась, диффузия не успевает прой-

ти полностью и неоднородность будет большой.

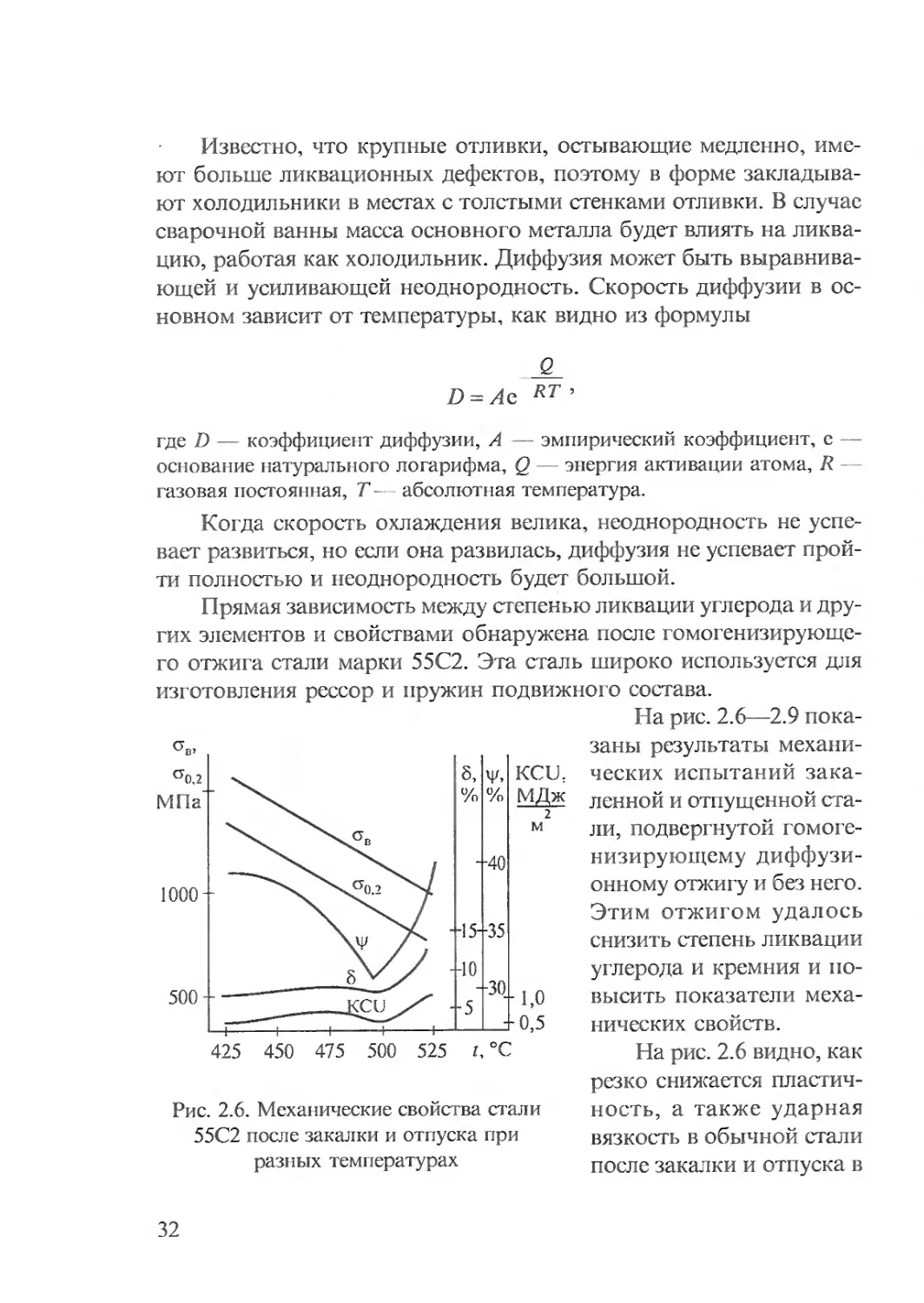

Прямая зависимость между степенью ликвации углерода и дру-

гих элементов и свойствами обнаружена после гомогенизирующе-

го отжига стали марки 55С2. Эта сталь широко используется для

изготовления рессор и пружин подвижного состава.

На рис. 2.6—2.9 пока-

Рис. 2.6. Механические свойства стали

55С2 после закалки и отпуска при

разных температурах

заны результаты механи-

ческих испытаний зака-

ленной и отпущенной ста-

ли, подвергнутой гомоге-

низирующему диффузи-

онному отжигу и без него.

Этим отжигом удалось

снизить степень ликвации

углерода и кремния и по-

высить показатели меха-

нических свойств.

На рис. 2.6 видно, как

резко снижается пластич-

ность, а также ударная

вязкость в обычной стали

после закалки и отпуска в

32

Рис. 2.8. Влияние гомогениза-

ции на отношение предела теку-

чести Oq 2 к пРеДелУ прочности

сув стали после закалки и отпус-

ка при разных температурах:

1 — без гомогенизации; 2 -

после гомогенизации

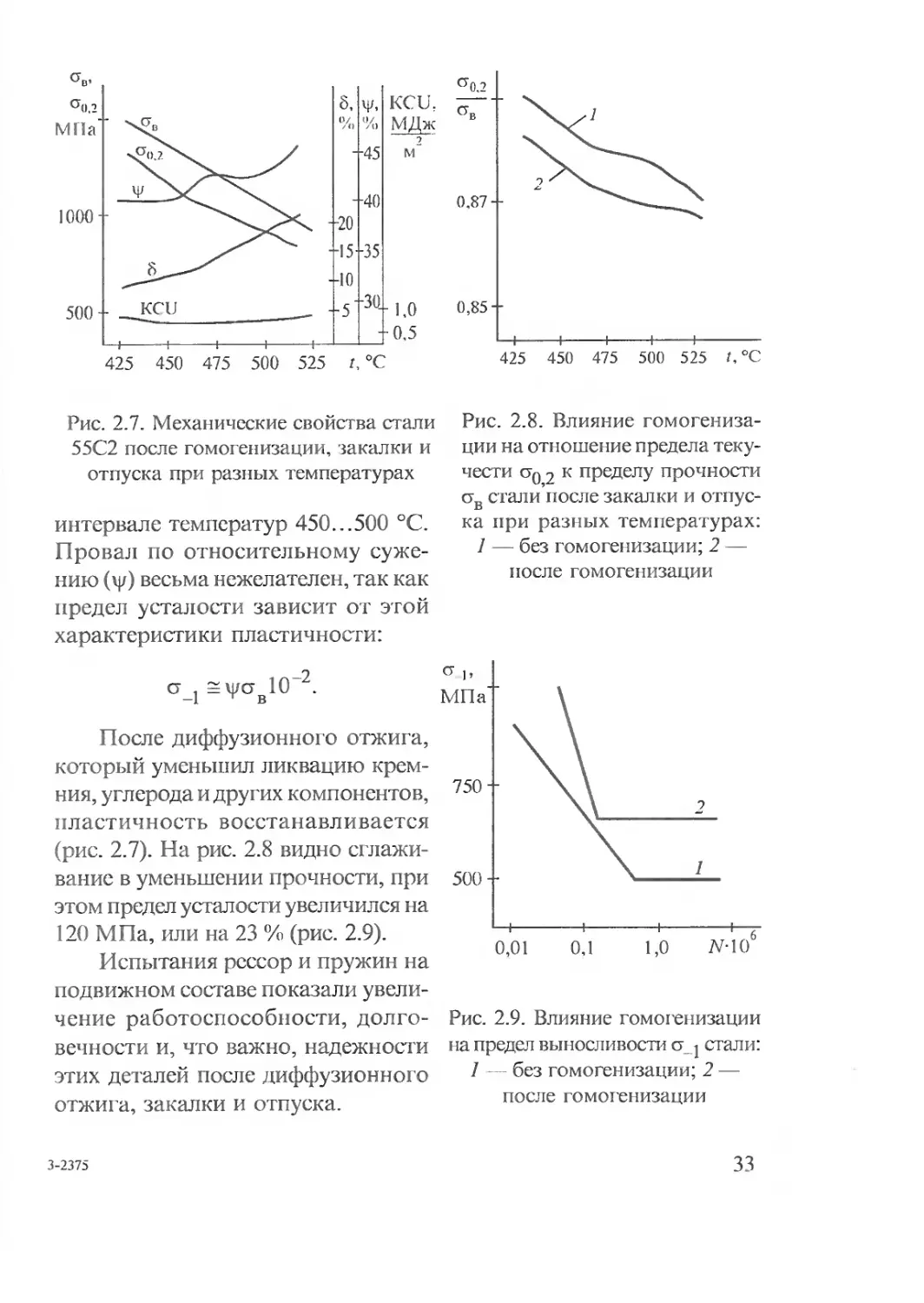

Рис. 2.7. Механические свойства стали

55С2 после гомогенизации, закалки и

отпуска при разных температурах

интервале температур 450...500 °C.

Провал по относительному суже-

нию (у) весьма нежелателен, так как

предел усталости зависит от этой

характеристики пластичности:

о . 10~2.

-1 г в

После диффузионного отжига,

который уменьшил ликвацию крем-

ния, углерода и других компонентов,

пластичность восстанавливается

(рис. 2.7). На рис. 2.8 видно сглажи-

вание в уменьшении прочности, при

этом предел усталости увеличился на

120 МПа, или на 23 % (рис. 2.9).

Испытания рессор и пружин на

подвижном составе показали увели-

чение работоспособности, долго-

вечности и, что важно, надежности

этих деталей после диффузионного

отжига, закалки и отпуска.

Рис. 2.9. Влияние гомогенизации

на предел выносливости о । стали:

7 — без гомогенизации; 2 —

после гомогенизации

3-2375

33

В сварном шве обнаружены зоны, обогащенные серой в погра-

ничных участках столбчатых дендритов, а также слоистая ликва-

ция фосфора.

Кроме изменения скорости охлаждения, для подавления лик-

вации вводят частицы тугоплавких элементов, чтобы измельчить

крупные кристаллиты, а также обрабатывают расплав ультразву-

ковыми колебаниями.

Ликвация приводит к физическим дефектам — скоплениям дис-

локаций, напряжениям, трещинам, межкристаллитной коррозии,

хрупкому разрушению.

Скопления примесей из-за ликвации приводят к несовершен-

ствам кристаллической решетки, плотность которых особенно ве-

лика, если примеси (например, сера) плохо растворяются в железе.

Тогда образуются напряжения.

Увеличение скорости охлаждения при наплавке валиками не-

большого сечения снижает ликвацию, но приводит к появлению ра-

стягивающих напряжений, которые увеличиваются благодаря усад-

ке литого металла. Тогда могут появиться трещины, бороться с ко-

торыми можно, увеличивая скорость охлаждения. Другой путь —-

легирование добавками, повышающими энергию активации, облег-

чающими выравнивающую диффузию. Такими элементами для же-

лезных сплавов являются молибден, вольфрам, тантал, рений и др.

Металловедение сварки отвечает на вопросы о причинах об-

разования дефектов в сварном шве и в зоне термического влияния.

На качество сварки влияет не только температура, но и время пре-

бывания металла при разной температуре, или термический цикл.

Чувствительность металла к термическому циклу сварки — важ-

ное условие свариваемости.

На рис. 2.10 показана схема сварного шва и зоны термическо-

го влияния в зависимости от температурных превращений в угле-

родистой стали с содержанием углерода 0,3 %.

В первом участке — собственно сварной шов со всеми при-

знаками литого металла. Это столбчатые кристаллы, вытянутые по

линии максимального теплоотвода. Следующий, второй участок -

зона сплавления, которое не всегда бывает полным. Здесь скапли-

ваются примеси и происходит частично взаимная диффузия наплав-

ленного, присадочного и расплавленного основного металла. Да-

34

Наплавленный металл

Участок неполного расплавления. । ^qq

1400

1300

1200 И

Участок перегрева

Участок рекрис-700

таллизации ^qq

ж

А

Г 4

Участок 1000

нормализации

________________900

Участок неполной Ф+П

А+Ж

A+Htj

G

] 6 Ojyj'часто к'5оо

ринеломкос^щ

300

200

100

Ф+П

П+Ци

0,8 2,14 С, %

7

зтв

Рис. 2.10. Схема сварного шва и прилегающей зоны

лее идет участок перегрева (3) — металл с крупнозернистой струк-

турой. Затем участок (4) полной фазовой перекристаллизации (нор-

мализации) с возможным появлением закалочных структур. На уча-

стке 5 — неполная перекристаллизация: металл нагревается до тем-

ператур межкритического интервала (между Ас1 и Ас3), состоит из

крупных зерен, не прошедших перекристаллизацию, и скопления

мелких зерен, прошедших перекристаллизацию. Механические

свойства этого участка невысоки.

Участок рекристаллизации (6) — металл нагревается до темпе-

ратуры Т - 0,4...0,6 7^, К (450...600 °C). Если металл перед свар-

кой подвергался холодной обработке давлением, то на этом участ-

ке развиваются процессы рекристаллизации, т.е. зарождение но-

вых мелких зерен с более высокой степенью совершенства, крис-

таллического строения, сопровождающееся разупрочнением.

Участок синеломкости (7) по структуре металла не отлича-

ется от основного; температура нагрева 200...500 °C. Металл на

этом участке имеет несколько пониженные пластичность и вяз-

35

кость за счет процесса старения, а следовательно, склонность к

образованию трещин.

На механические свойства низкоуглеродистой стали (С < 0,3 %)

сварка оказывает незначительное влияние. При сварке низкоугле-

родистых и легированных конструкционных сталей структурооб-

разование в зоне термического влияния может носить сложный

характер, что проявляется в возникновении микроструктурной нео-

днородности, появлении закалочных структур (мартенсита, бейни-

та, тростита). Для сталей, склонных к образованию закалочных

структур, характерно резкое охлаждение сварного шва и зоны тер-

мического влияния, значительные внутренние напряжения и даже

появление трещин в наплавленном металле.

Важно отметить, что решающее влияние на структуру и свой-

ства сварного соединения оказывает углерод, поэтому сварка сред-

не- и высокоуглеродистых сталей сопряжена с целым рядом техно-

логических трудностей.

Максимальное количество дефектов приходится на сам свар-

ной шов и на околошовную зону (1, 2, 3). В частности, самыми опас-

ными, но и самыми распространенными дефектами являются поры

и трещины. Они определяют качество сварки, работоспособность

сварного соединения. Несплошности в металле шва являются кон-

центраторами напряжений, именно в них зарождаются будущие

трещины усталости. Вопрос борьбы с трещинами осложняется тем,

что некоторые из них возникают спустя некоторое время после свар-

ки и при начальной дефектоскопии не обнаруживаются. Деление

на горячие и холодные трещины достаточно условно, так как при-

рода и условия их появления могут совпадать. Считают, что хо-

лодные трещины в сплавах на основе железа возникают в связи с

полиморфным превращением, а также с образованием нестабиль-

ной напряженной закалочной структуры — мартенсита. Действи-

тельно, мартенситное превращение происходит при температурах

сравнительно низких (в зависимости от содержания углерода).

Вследствие большего удельного объема мартенсита возникают

структурные напряжения.

Появление горячих трещин чаще объясняют ликвацией серы и дру-

гих примесей, в том числе и кислорода, с образованием легкоплавких,

непрочных эвтектик, куда входят сульфиды и оксиды. Обнаружено вза-

36

имодействие кремния и углерода — углерода меньше в местах скопле-

ния кремния, что также способствует трсщинообразованию.

Наблюдается влияние технологии: например, сварка при бо-

лее низких температурах, многослойная наплавка и т.д. В этих слу-

чаях могут образовываться термические трещины, которые вызы-

ваются нарушениями режима сварки, неправильным подбором сва-

рочных материалов и др.

Установлено, что в сварных швах плотность дефектов, а зна-

чит, снижение пластичности и повышение хрупкости гораздо су-

щественнее, чем в крупных слитках. Под влиянием напряжений при

усадке, в процессе кристаллизации, образуются надрывы — заро-

дыши трещин. Как правило, трещины проходят по границам крис-

таллитов, там же впоследствии обнаружена межкристаллитная кор-

розия, усугубляющая процесс разрушения. Металлографические

исследования показали, что горячие трещины образуются на гра-

ницах столбчатых кристаллитов, по прослойкам, находящимся при

сварке в твердожидком состоянии. Прямой микроспектральный

анализ показал обогащение этих мест кремнием и обеднение угле-

родом, что привело к снижению прочности в этих местах.

На рис. 2.11 и 2.12 показаны трещины в сварном шве и наплав-

ке. Заметно расположение трещин по ослабленным участкам — по

сетке феррита, где почти нет углерода. На рис. 2.13 видна трещи-

Рис. 2.11. Трещины в сварном

шве, по сетке феррита

Рис. 2.12. Трещины в наплавке

между зернами, по ферриту

37

Рис. 2.13. Трещины в околопюв-

ной зоне

на, образовавшаяся через час пос-

ле сварки, причиной которой по-

служили, видимо, остаточные на-

пряжения.

Испытания сварных конст-

рукций показали, что разрушение

происходит рядом со сварным

швом, по ферритной сетке. В про-

цессе эксплуатации были обнару-

жены разрушения деталей в зонах

ликвации углерода и кремния, по

ферритной сетке, в сварном шве и в зоне термического влияния.

Это объясняется ранней исчерпаемостью запаса пластичности в

феррите, его охрупчиванием за счет старения. Таким образом, нео-

днородность по химическому составу (ликвация) приводит к нео-

днородности по структуре, а значит, и по свойствам.

Устранить напряжения из-за усадки не удается, поэтому при-

ходится для снижения скорости охлаждения применять предвари-

тельный подогрев. Температура подогрева зависит от содержания

углерода: увеличение от 0,3 % до 0,5 % требует повышения темпе-

ратуры от 100 °C до 450 °C, более высокий процент углерода при-

водит к трещинам в наплавленном слое.

Измельчение структуры с помощью модификаторов, введен-

ных через проволоку, флюс или покрытие, повышает стойкость

металла шва против горячих кристаллизационных трещин. Хими-

ческий состав присадочного и основного металла влияет на тре-

щинообразование по-разному. В этом смысле углерод является

вредной примесью, но он же в основном упрочняет сталь. Особен-

но вредное действие углерода проявляется в присутствии серы, ко-

торую необходимо удалять с помощью марганца. Марганец при

содержании его в пределах 2,5...4 % (если углерода 0,1...0,12 %)

снижает склонность к трещинам, так как связывает серу в сульфи-

ды. Однако при большем содержании марганец становится вред-

ным, особенно при повышенном содержании углерода, поскольку

усиливает его ликвацию: где много марганца — много углерода.

Кремний тоже усиливает склонность к трещинообразованию, но

он упрочняет феррит, раскисляет и уменьшает количество пор. Его

38

содержание допускается в пределах 0,15...0,6 %, в зависимости от

концентрации углерода. Сера и фосфор резко увеличивают склон-

ность к трещинообразованию.

Сера образует легкоплавкую эвтектику Fe-FeS, которая из-за

ликвации серы располагается по границам кристаллитов, способ-

ствуя образованию трещин.

Фосфор также ликвирует, образуя на границах зерен-кристал-

литов хрупкое соединение с кислородом Р2О5, что приводит к тре-

щинам, особенно при пониженных температурах. Поэтому необ-

ходимо избавляться от кислорода, тем более, что хладноломкость

в максимально спокойной стали проявляется при более низкой тем-

пературе, чем в кипящей.

Никель и хром (до 2,5 %) явного влияния на трещины не ока-

зывают. Водород является вредной примесью при низких темпера-

турах, когда образует поры (флокены). Кислород снижает удар-

ную вязкость и пластичность.

Таким образом, металловедение может предсказать появление

дефектов, если будут известны причины и условия их появления.

Ликвация примесей оказывает влияние на распределение углерода.

Марганец в сталях ликвирует на границы кристаллитов, обусловли-

вает скопление углерода в этих местах. Кремний, наоборот, вытес-

няет углерод из твердого раствора. После термообработки отливок

видна ферритная сетка, где образуются скопления кремния и где

почти нет углерода, что подтвердилось микроспектральным анали-

зом. Если при нагреве отливки нс произошла гомогенизация по крем-

нию, то ликвация углерода и фосфора, как более подвижных эле-

ментов, будет только увеличиваться, появляются дефекты.

При сварке средне- и высокоуглеродистых сталей снижают

содержание углерода в электродном стержне или проволоке.

При сварке сталей с содержанием углерода менее 0,3 % снижа-

ется пластичность из-за старения — распада твердого раствора с

выделением дисперсных карбидов и нитридов, что снижает рабо-

тоспособность сварного соединения.

Из-за высоких скоростей нагрева критические точки смеща-

ются, поэтому рост зерна аустенита начинается при более высокой

температуре и не успевает произойти полностью. Гомогенизация

аустенита также почти не происходит. При автоматической сварке

39

под флюсом и особенно при электрошлаковой сварке выравнива-

ющая диффузия успевает пройти, степень гомогенизации аустени-

та весьма высока, поэтому качество сварки выше.

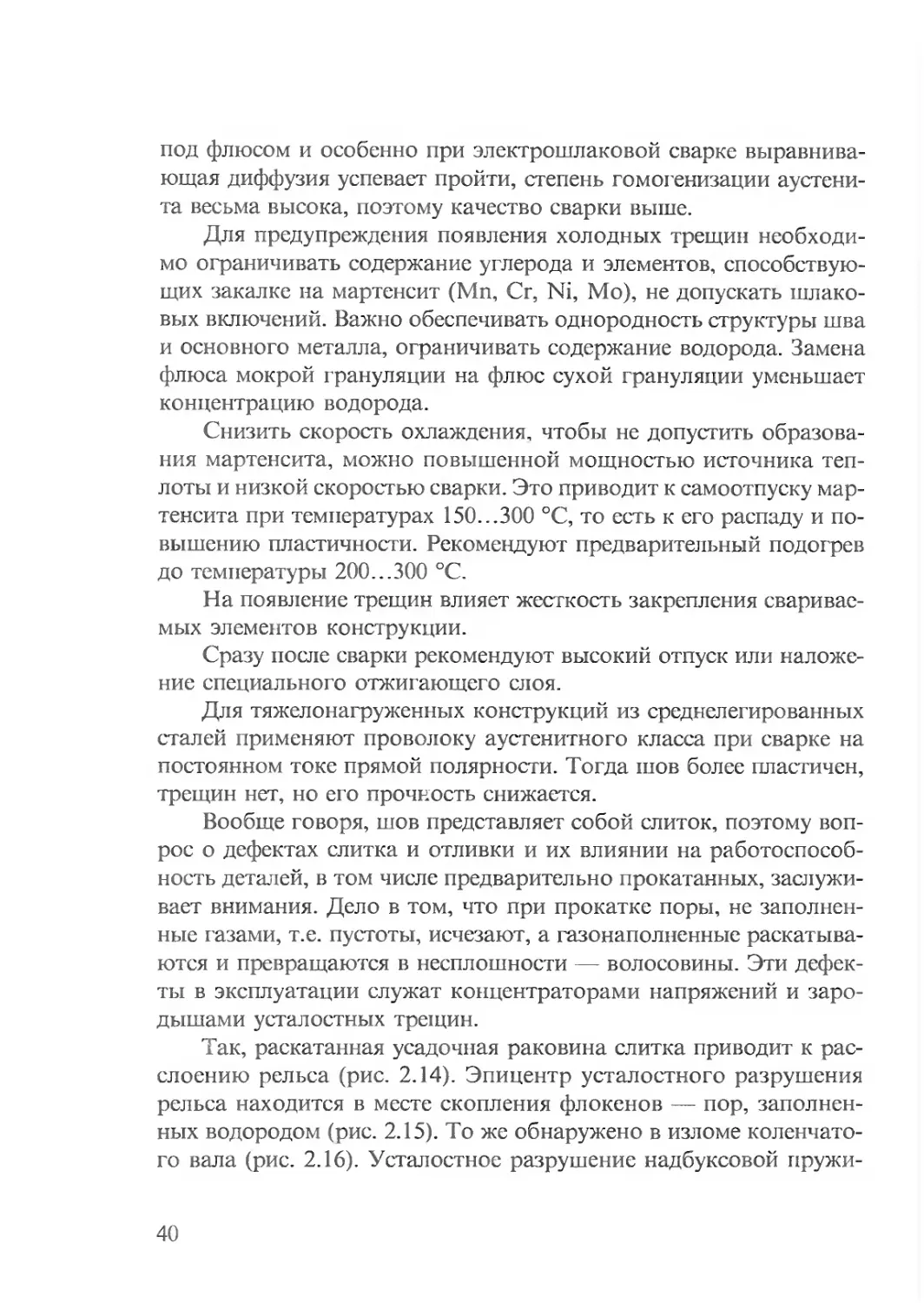

Для предупреждения появления холодных трещин необходи-

мо ограничивать содержание углерода и элементов, способствую-

щих закалке на мартенсит (Мп, Cr, Ni, Мо), не допускать шлако-

вых включений. Важно обеспечивать однородность структуры шва

и основного металла, ограничивать содержание водорода. Замена

флюса мокрой грануляции на флюс сухой грануляции уменьшает

концентрацию водорода.

Снизить скорость охлаждения, чтобы не допустить образова-

ния мартенсита, можно повышенной мощностью источника теп-

лоты и низкой скоростью сварки. Это приводит к самоотпуску мар-

тенсита при температурах 150...300 °C, то есть к его распаду и по-

вышению пластичности. Рекомендуют предварительный подогрев

до температуры 200...300 °C.

На появление трещин влияет жесткость закрепления сваривае-

мых элементов конструкции.

Сразу после сварки рекомендуют высокий отпуск или наложе-

ние специального отжигающего слоя.

Для тяжелонагруженных конструкций из среднелегированных

сталей применяют проволоку аустенитного класса при сварке на

постоянном токе прямой полярности. Тогда шов более пластичен,

трещин нет, но его прочность снижается.

Вообще говоря, шов представляет собой слиток, поэтому воп-

рос о дефектах слитка и отливки и их влиянии на работоспособ-

ность деталей, в том числе предварительно прокатанных, заслужи-

вает внимания. Дело в том, что при прокатке поры, не заполнен-

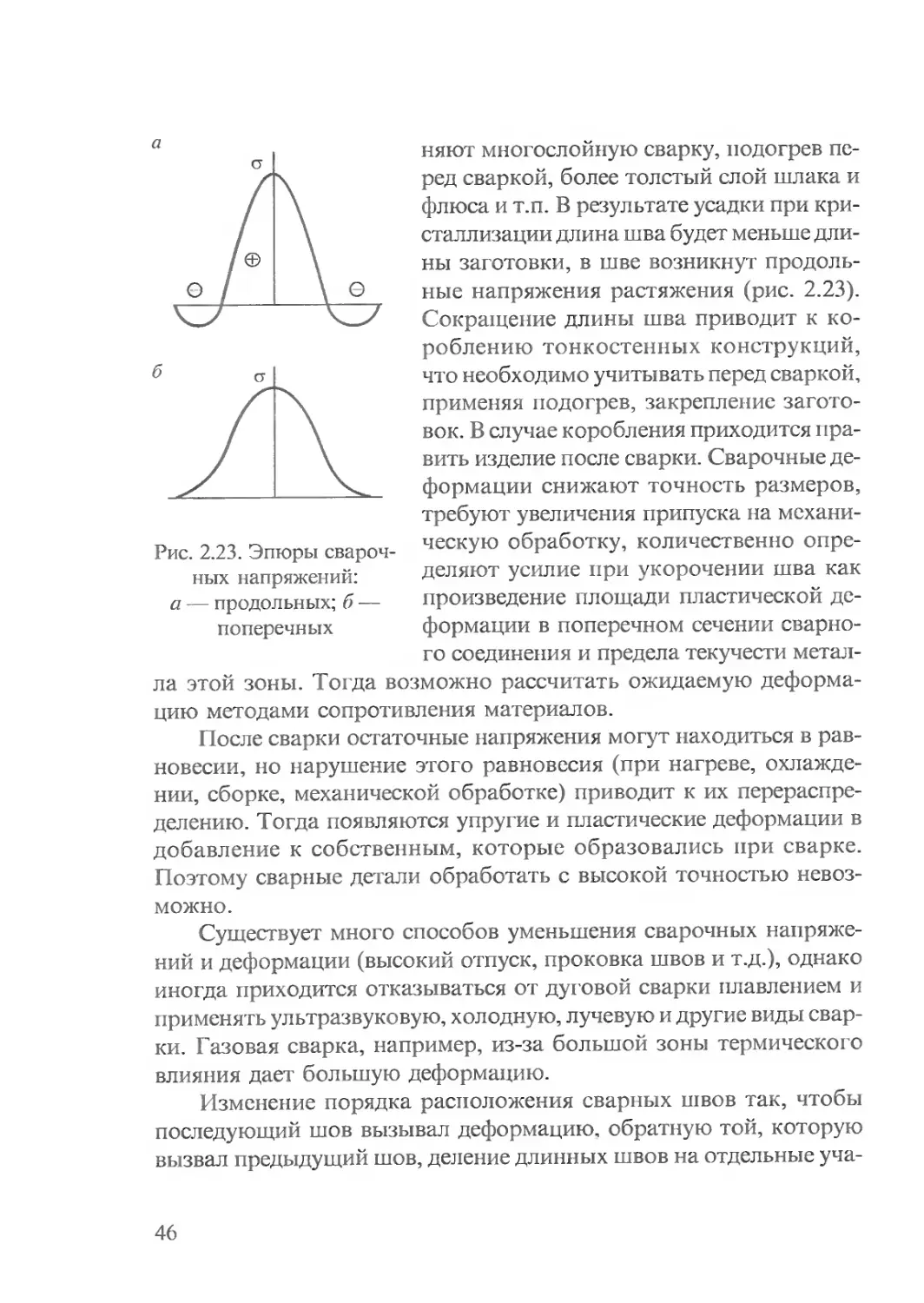

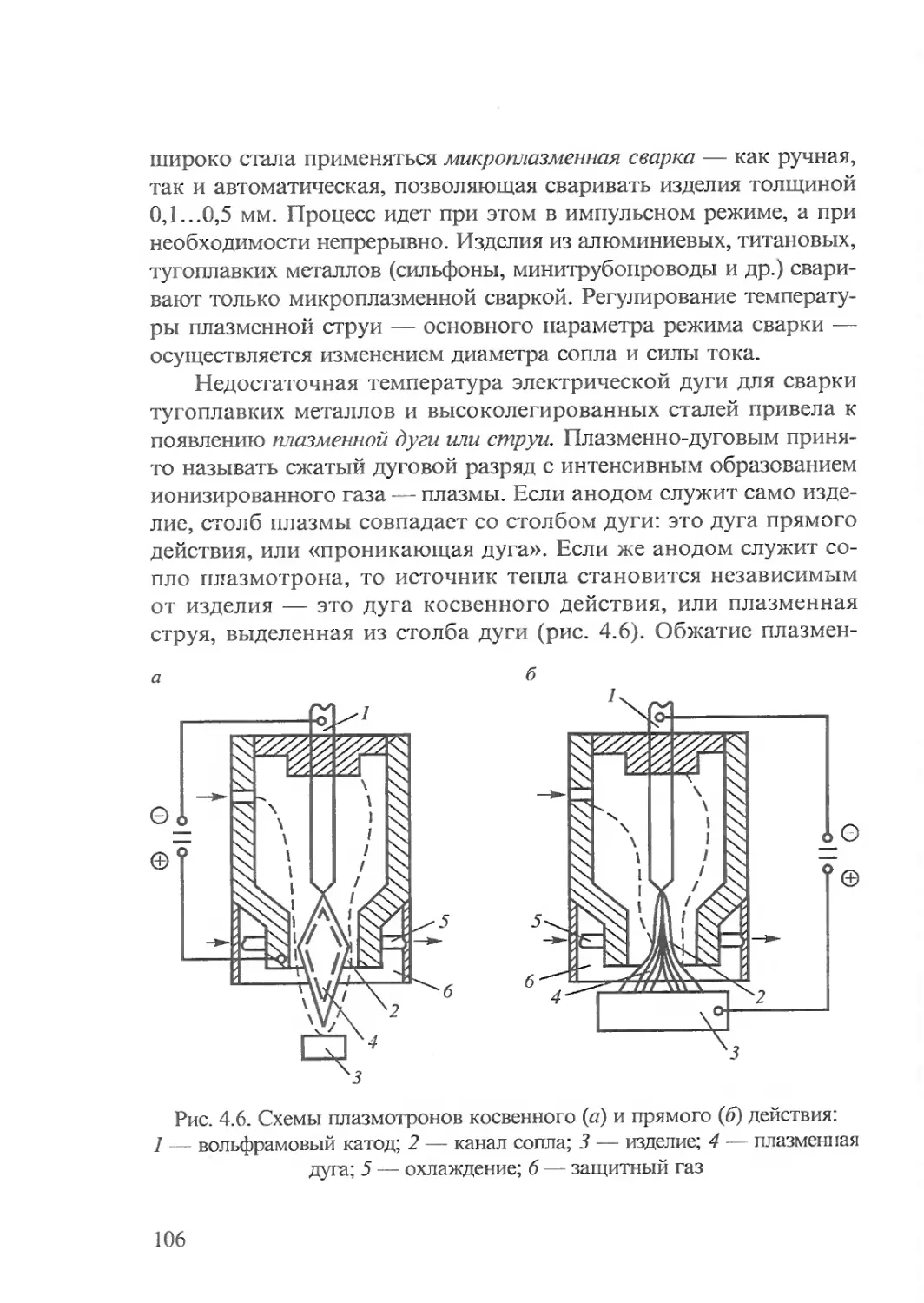

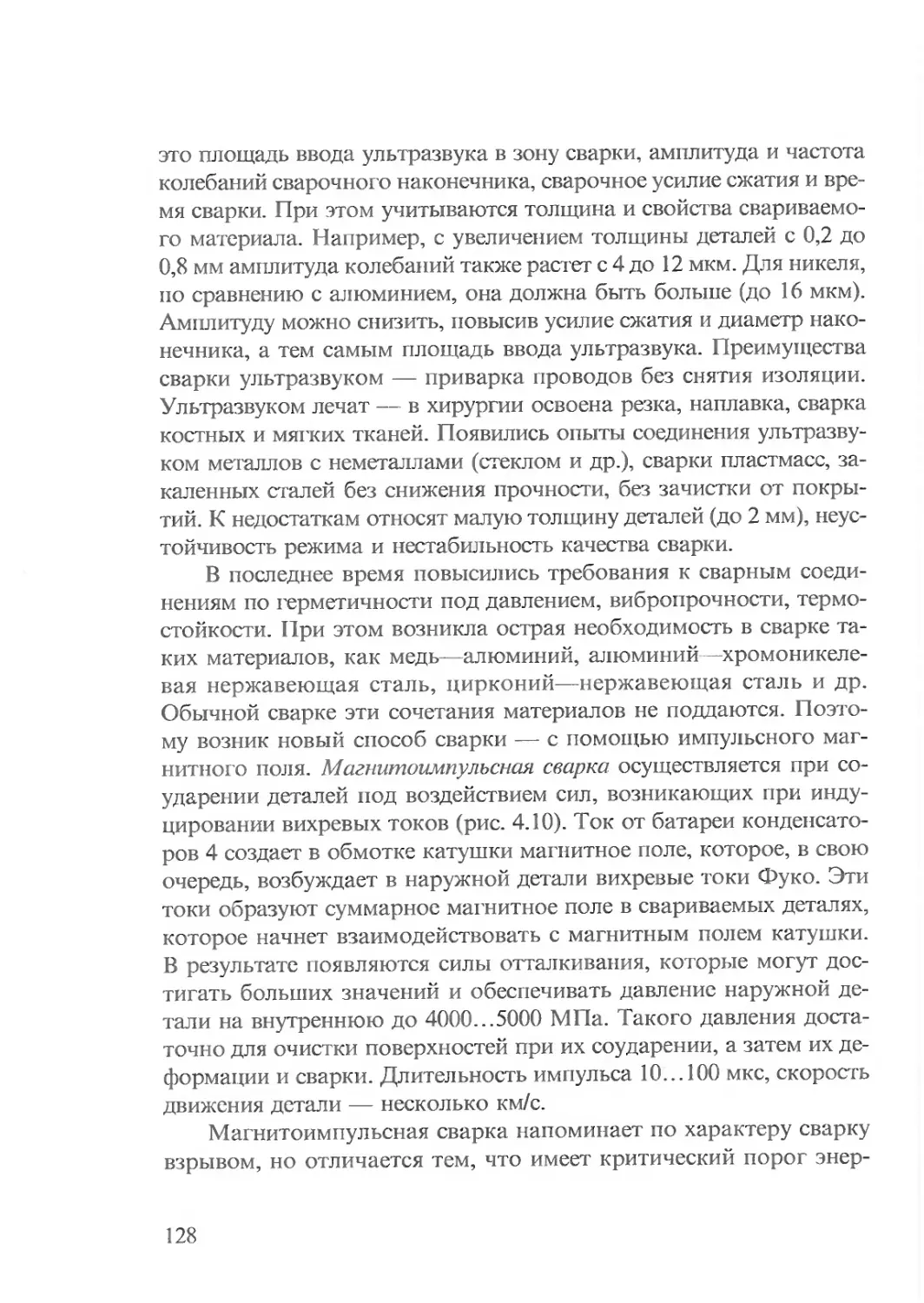

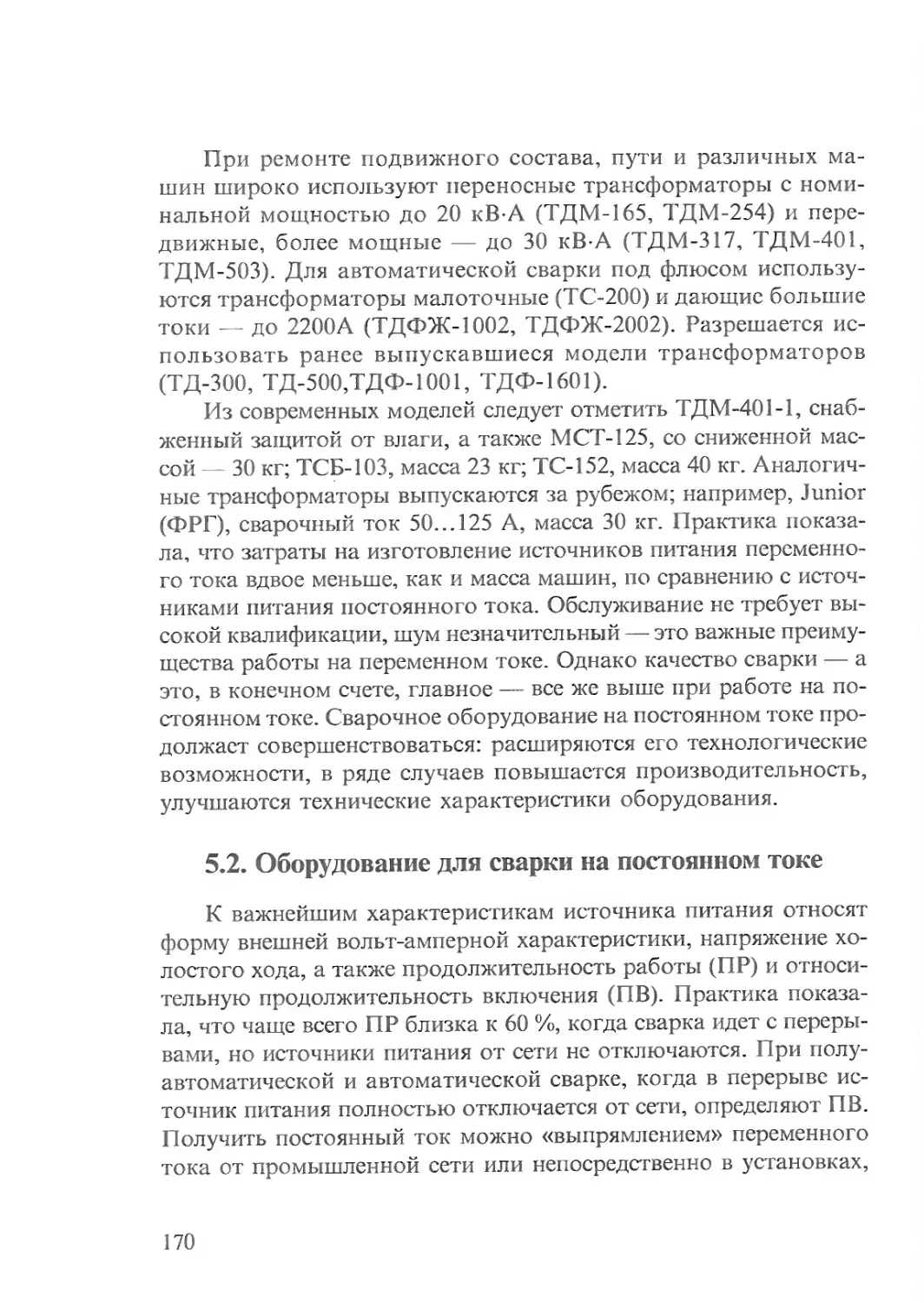

ные газами, т.е. пустоты, исчезают, а газонаполненные раскатыва-