Текст

ГА.Евстифеев, И.С. Веретенников

СРЕДСТВА

МЕХАНИЗАЦИИ

СВАРОЧНОГО

ПРОИЗВОДСТВА

Г. А. Евстифеев, И. С. Веретенников

СРЕДСТВА

МЕХАНИЗАЦИИ

СВАРОЧНОГО

ПРОИЗВОДСТВА

КОНСТРУИРОВАНИЕ

И РАСЧЕТ

i 187(583

t п_

l f9f'S г

а

Москва

«МАШИНОСТРОЕНИЕ

1977

6П4.3

Е26

УДК 621.791.03.039

Рецензент Г. В. Волчков

Евстифеев Г. А., Веретенников И. С.

Е26 Средства механизации сварочного производства.

Конструирование и расчет. М., «Машиностроение», 1977.

96 с. с ил.

В книге обобщен отечественный и зарубежный опыт в области проекти-

рования и организации средств малой механизации сварочного производства.

Рассмотрены конструкции оборудования для установки и поворота изделий

при сварке. Приведены примеры конструктивных решений сборочно-сварочной

оснастки и ее основных элементов. Даны рекомендации и необходимые рас-

четы по выбору силовых механизмов для сварочных работ.

Книга рассчитана на инженерно-технических работников, занимающихся

вопросами проектирования сборочно-сварочной оснастки.

„ 31206-095

Е --------------095-77

038(01)-77

6П4 3

© Издательство «Машиностроение», 1977 г.

ПРЕДИСЛОВИЕ

Механизация и автоматизация сварочного производства яв-

ляются важнейшим средством повышения производительное'! и

труда, повышения качества сварных изделий и улучшения усло-

вий труда.

В настоящее время особое внимание уделяется ускорению за-

мены и модернизации морально устаревших машин и агрегатов,

наращиванию объемов выпуска специализированного сварочного

и вспомогательного оборудования общего назначения, в том чис-

ле оснащенного системами программного управления, созданию

новых технологических процессов и прогрессивных средств малой

механизации, которые бы в сочетании с основным сварочным

оборудованием обеспечили комплексную механизацию производ-

ственного процесса, повышение производительности и улучшение

условий труда.

Проводимая за последнее время в условиях многоно?ленкла-

турного производства широкая механизация вспомогательных

операций с заменой ручного труда машинным стала возможна

на базе применения двух современных принципов в конструиро-

вании: 1) создания переналаживаемой оснастки с индивидуаль-

ным механизированным приводом (пневматическим, гидравличе-

ским, гидромеханическим); 2) создания универсальных (агрега-

тированных) силовых приводов.

Наряду с этим в единичном и мелкосерийном производстве

широкое применение получила система универсально-сборных

приспособлений, основанная на принципе агрегатирования —

многократного использования определенной совокупности стан-

дартных деталей и узлов, из которых в течение нескольких часов

компонуются разнообразные приспособления.

Создание и внедрение переналаживаемых технических

средств снижает затраты и время на подготовку производства в

3—5 раз, что способствует быстрому вводу в строй новых про-

мышленных образцов машин, позволяет ежегодно экономить

свыше 200 тыс. т металла, высвободить из сферы технологиче-

ской подготовки производства до 300 тыс. работающих и дать

народному хозяйству ежегодно не менее 2 млрд. руб.

2014

1. СРЕДСТВА МЕХАНИЗАЦИИ

СБОРОЧНО-СВАРОЧНЫХ РАБОТ

Изыскание эффективных средств механизации заготовитель-

ного производства, в том числе и сборочно-сварочных работ, тру-

доемкость которых составляет в среднем 10% общих трудозатрат

при изготовлении машин, имеет большое народнохозяйственное

значение. С внедрением прогрессивных средств малой механиза-

ции трудоемких процессов создается основа дальнейшего увели-

чения темпов технического прогресса, увеличивается производи-

тельность труда и улучшаются технико-экономические характе-

ристики производственного процесса в машиностроении.

ПУТИ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ТРУДА

Наиболее «узким местом» в процессе производства сварных

конструкций (при низком уровне механизации работ) являются

сборочные и вспомогательные операции, включающие:

при сборке — установку, фиксацию и закрепление деталей и

узлов;

при сварке — установку и вращение изделий, установку и от-

вод сварочного автомата.

На выполнение этих операций затрачивается в среднем 35%

трудоемкости всех сварочных операций.

Следовательно, повышение коэффициента оснащенности,

представляющего собой отношение объема работы, выполненной

при помощи механизмов, к общему объему данного вида работ;

выполненных механизмами и вручную, является одним из резер-

вов повышения производительности труда в сварочном произ-

водстве.

Для повышения коэффициента оснащенности (уровня меха-

низации работ) вспомогательных операций необходимо широкое

внедрение прогрессивных средств механизации: сборочно-свароч-

ных установок, стендов и приспособлений с быстродействующи-

ми зажимными устройствами, позволяющими крепить изделие

в различных пространственных положениях, шаблонов и кондук-

торов, столов сварщика с поворотными планшайбами, кантова-

телей, вращателей и манипуляторов, колонн для установки и

перемещения сварочных автоматов и полуавтоматов и другого

технологического оборудования.

4

Эффективность технологической оснастки повышается при ус-

ловии ее полного или частичного повторного использования.

Для интенсификации процесса производства машин сущест-

венное значение имеет сокращение времени на подготовку про-

изводства. В комплексе работ по подготовке производства рас-

ходы на проектирование специальных видов оснастки составляют

до 25%, а на их изготовление — до 60% от общей суммы затрат

«а подготовку производства сложных по конструкции машин.

Каждый разработчик должен отчетливо представлять себе

комплекс требований, предъявляемых к технико-экономическим

показателям промышленного изделия. Высокопроизводительная

схема изготовления изделий и быстродействующая оснастка дол-

жны быть подкреплены экономическим расчетом. Каждой техно-

логической схеме присуще несколько типов приспособлений, отли-

чающихся удобством установки, закрепления и съема изделия,

степенью внутренней механизации и т. д. Необходимо выбирать

оптимальный вариант. При этом триединая цепочка «наука —

техника — производство» должна функционировать слаженно и

оперативно. Если в прошлом нередко случалось, что новые раз-

работки оценивались по их «оригинальности», без должного уче-

та технологичности, степени унификации, простоты освоения

продукции в серийном производстве, то теперь именно эти кри-

терии становятся определяющими.

Выпускаемое же в настоящее время промышленностью обо-

рудование для механизации производственных процессов созда-

ется, в своем подавляющем большинстве, как оригинальное,

предназначенное для конкретного изделия, в условиях массового

и крупносерийного производства. При этом происходит снижение

трудоемкости сборочных работ за счет устранения затрат вре-

мени на разметку, установку и выверку элементов собираемого

изделия.

В сварочном производстве время на сборку металлоконструк-

ций с применением специализированного оборудования сокра-

щается на 30—40%. Однако такое оборудование не обла-

дает способностью переналадки на другой типоразмер, за исклю-

чением отдельных узлов, после смены объекта производства.

Даже незначительное изменение конструкции выпускаемого из-

делия вызывает необходимость замены высокопроизводитель-

ного специального оборудования, причем, затраты на его приоб-

ретение, как правило, не окупаются.

Такое положение в области проектирования отрицательно

сказывается на темпах технического прогресса в области меха-

низации и автоматизации сварочного производства.

В единичном и мелкосерийном производстве специализиро-

ванная оснастка применяется очень редко, на ее изготовление

требуются большие затраты времени и средств, и она экономи-

чески невыгодна. Повышение коэффициента оснащенности сбо-

рочных операций в единичном и мелкосерийном производстве

5

может быть достигнуто за счет применения обратимой оснастки,,

собираемой из взаимозаменяемых нормализованных и стандарт

тизованных элементов.

Следовательно, основными направлениями работ в области

создания стандартизованной технологической оснастки являются

агрегатирование, универсализация и специализация.

Агрегатирование — создание сборно-разборных конструкций

оснастки из стандартизованных деталей и узлов, обладающих

свойством функциональной взаимозаменяемости.

Специализация -создание специализированных конструкций

оснастки, которые можно применять для обработки определен-

ных групп однотипных деталей.

Универсализация — создание специализированных конструк-

ций оснастки, которые можно применять для обработки различ-

ных деталей без каких-либо доработок или с добавлением не-

сложных сменных элементов.

Метод агрегатирования оборудования позволяет резко сокра-

тить сроки, необходимые на проектирование и оснащение произ-

водства сложным автоматизированным оборудованием (специ-

альные установки, станки, автоматические линии).

Оборудование, изготовленное по этому способу, получает

свойство обратимости, т. е. многократного его использования в.

новых компоновка х.

Основное преимущество агрегатирования заключается в том,,

что оно позволяет уменьшить существующее разнообразие типов

и размеров основных элементов конструкции оборудования. Бла-

годаря этому появляется возможность концентрации производст-

ва однотипного оборудования и его элементов на специализиро-

ванных предприятиях.

Агрегатирование — технико-экономическая форма создания

прогрессивной оснастки; ого следует широко использовать при

проектировании средств механизации и автоматизации производ-

ственных процессов.

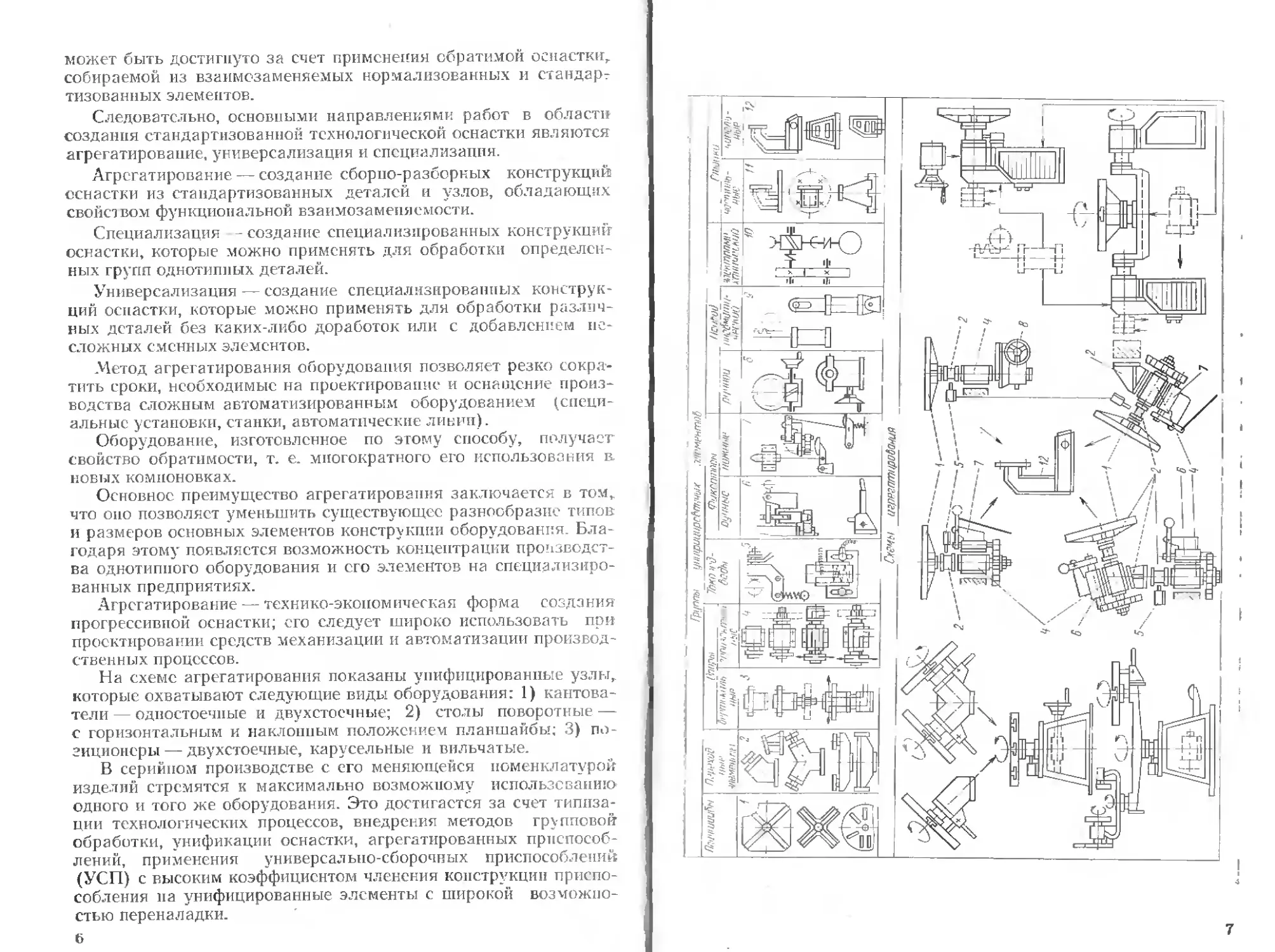

На схеме агрегатирования показаны унифицированные узлы,,

которые охватывают следующие виды оборудования: 1) кантова-

тели — одностоечные и двухстоечные; 2) столы поворотные —

с горизонтальным и наклонным положением планшайбы; 3) по-

зиционеры — двухстоечные, карусельные и вильчатые.

В серийном производстве с его меняющейся номенклатурой

изделий стремятся к максимально возможному использованию

одного и того же оборудования. Это достигается за счет типиза-

ции технологических процессов, внедрения методов групповой

обработки, унификации оснастки, агрегатированных приспособ-

лений, применения универсально-сборочных приспособлений

(УСП) с высоким коэффициентом членения конструкции приспо-

собления па унифицированные элементы с широкой возможно-

стью переналадки.

б

Группы ушфицирсРпты* .гчгментоб

7

Комплекты приспособлений системы УСП поступают на за-

воды через специальные прокатные базы. Недельная их эксплуа-

тация не превышает 10% стоимости специальных приспособле-

ний.

Стоимость комплектов УСП, которые сдаются заказчику, за-

висит от группы сложности комплектов. С увеличением срока

эксплуатации стоимость проката комплектов из-за снижения ко-

эффициента обратимости резко возрастает за каждый последу-

ющий день после десятидневного срока. Поэтому экономически

выгодно приобретать комплекты системы УСП предприятиями с

широкой номенклатурой и большим объемом свариваемых метал-

локонструкций. Срок окупаемости комплектов УСП в этом слу-

чае 1,5—2 года.

Приспособления системы УСП нашли широкое применение в;

единичном и мелкосерийном производствах. Все элементы систе-

мы УСП унифицированы и используются для многократного при-

менения, а система пазов и отверстий в элементах обеспечивает

возможность создания различных компоновок.

В комплект УСП для сварочного производства входят:

базовые детали (рис. 1, а) — плиты и угольники;

корпусные детали (рис. 1,6) — подкладки и опоры;

фиксирующие элементы (рис. 1,в) —упоры, призмы, опорьц

фиксаторы, домкраты;

прижимные элементы (рис. 1,г) —прижимы, струбцины, рас-

порки, стяжки, планки;

установочные детали (рис. 1,6) —шпонки;

крепежные детали (рис. 1,е) —болты, шпильки, шайбы, су-

хари.

Эффективность сборки с применением сборочно-разборных

приспособлений по сравнению со сборкой по разметке находит-

ся в прямой зависимости от числа собираемых узлов в партии.

Размер партии собираемых узлов //крит, при котором экономи-

чески целесообразно применять сборно-разборные приспособле-

ния, определяется по формуле

1 Г __ _____С ц______

КРИТ _ гр X д ’

V ШТ.р 1 lirf.ll) **

где Сп — себестоимость сборки одного приспособления, руб.;

Лит. р — штучное время сборки по разметке, ч; п — штучное

время сборки с применением приспособления, ч; Л — часовая

тарифная ставка слесаря-сборщика, руб.

Критический размер партии, при которой выгодно применять

приспособления системы УСП, в зависимости от свариваемого'

узла составляет 30—40 шт.

Трудоемкость сборочных операций с применением приспособ-

лений системы УСП снижается по сравнению со сборкой по раз-

метке на 40%. Основная доля этого сокращения приходится на

такие элементы сборочных операций, как «установка деталей по

8

Рис. 1. Элементы универсально-сборных переналаживаемых

приспособлений

9

месту сборки» — 20% и «пригонка и поджатие деталей по сопря-

гаемым кромкам» — 11% (табл. 1).

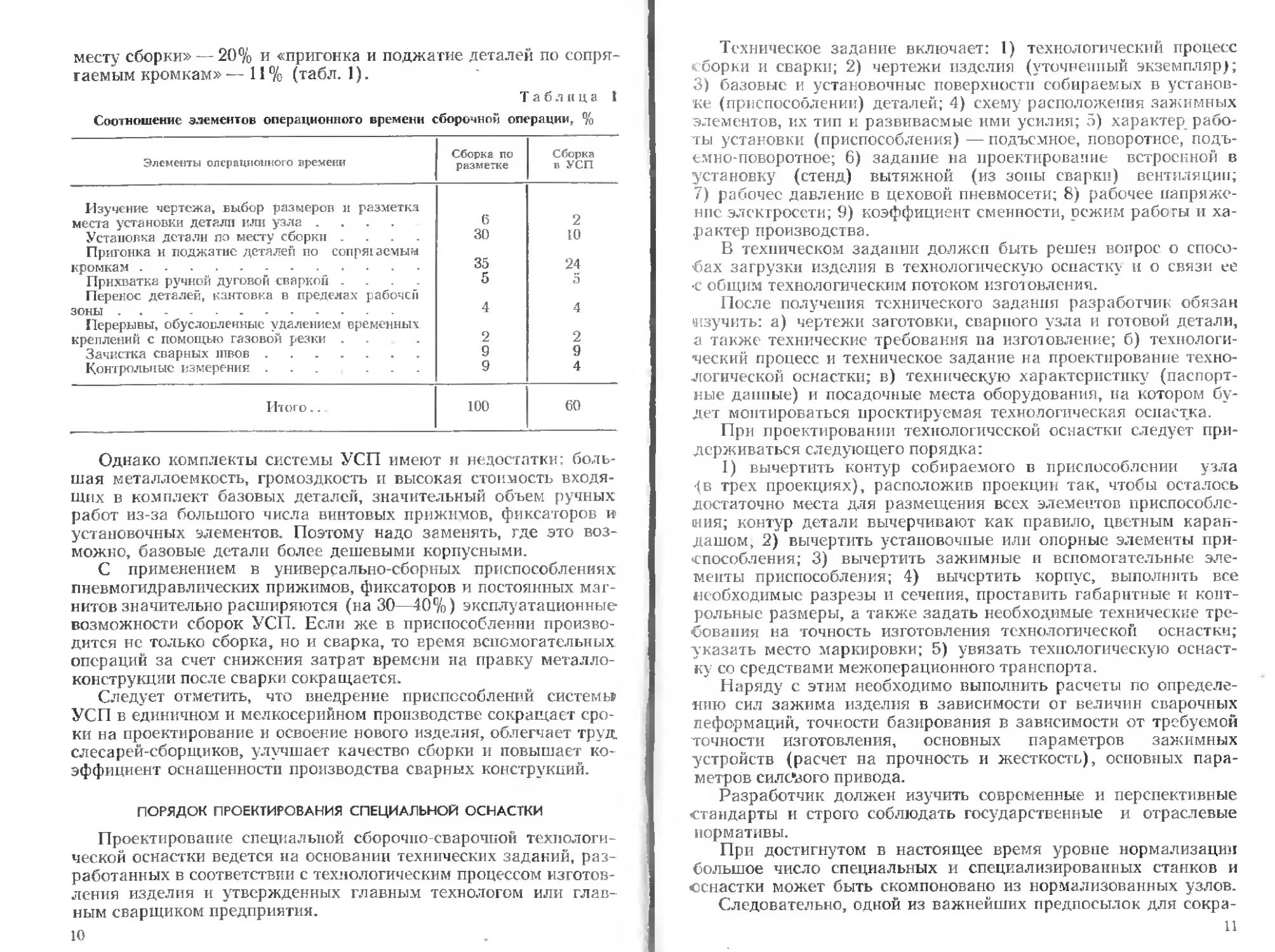

Таблица I

Соотношение элементов операционного времени сборочной операции, %

Элементы операционного времени Сборка по разметке Сборка в УСП

Изучение чертежа, выбор размеров и разметка места установки детали или узла .... 6 2

Установка детали по месту сборки .... 30 10

Пригонка и поджатие деталей по сопря!асмым кромкам 35 24

Прихватка ручной дуговой сваркой .... 5 5

Перенос деталей, кантовка в пределах рабочей зоны 4 4

Перерывы, обусловленные удалением временных креплений с помощью газовой резки . 2 2

Зачистка сварных jjibob 9 9

Контрольные измерения ... ... 9 4

Итого.. 100 60

Однако комплекты системы УСП имеют и недостатки: боль-

шая металлоемкость, громоздкость и высокая стоимость входя-

щих в комплект базовых деталей, значительный объем ручных

работ из-за большого числа винтовых прижимов, фиксаторов и

установочных элементов. Поэтому надо заменять, где это воз-

можно, базовые детали более дешевыми корпусными.

С применением в универсально-сборных приспособлениях

пневмогидравлических прижимов, фиксаторов и постоянных маг-

нитов значительно расширяются (на 30—40%) эксплуатационные

возможности сборок УСП. Если же в приспособлении произво-

дится не только сборка, но и сварка, то время вспомогательных

операций за счет снижения затрат времени на правку металло-

конструкции после сварки сокращается.

Следует отметить, что внедрение приспособлений система

УСП в единичном и мелкосерийном производстве сокращает сро-

ки на проектирование и освоение нового изделия, облегчает труд

слесарей-сборщиков, улучшает качество сборки и повышает ко-

эффициент оснащенности производства сварных конструкций.

ПОРЯДОК ПРОЕКТИРОВАНИЯ СПЕЦИАЛЬНОЙ ОСНАСТКИ

Проектирование специальной сборочно-сварочной технологи-

ческой оснастки ведется на основании технических заданий, раз-

работанных в соответствии с технологическим процессом изготов-

ления изделия и утвержденных главным технологом или глав-

ным сварщиком предприятия.

10

Техническое задание включает: 1) технологический процесс

сборки и сварки; 2) чертежи изделия (уточненный экземпляр);

3) базовые и установочные поверхности собираемых в установ-

ке (приспособлении) деталей; 4) схему расположения зажимных

элементов, их тип и развиваемые ими усилия; 5) характер рабо-

ты установки (приспособления) —подъемное, поворотное, подъ-

емно-поворотное; 6) задание на проектирование встроенной в

установку (стенд) вытяжной (из зоны сварки) вентиляции;

7) рабочее давление в цеховой пневмосети; 8) рабочее напряже-

нно электросети; 9) коэффициент сменности, режим работы и ха-

рактер производства.

В техническом задании должен быть решен вопрос о спосо-

бах загрузки изделия в технологическую оснастку и о связи ее

•с общим технологическим потоком изготовления.

После получения технического задания разработчик обязан

изучить: а) чертежи заготовки, сварного узла и готовой детали,

а также технические требования па изготовление; б) технологи-

ческий процесс и техническое задание на проектирование техно-

логической оснастки; в) техническую характеристику (паспорт-

ные данные) и посадочные места оборудования, на котором бу-

дет монтироваться проектируемая технологическая оснастка.

При проектировании технологической оснастки следует при-

держиваться следующего порядка:

I) вычертить контур собираемого в приспособлении узла

(в трех проекциях), расположив проекции так, чтобы осталось

достаточно места для размещения всех элементов приспособле-

ния; контур детали вычерчивают как правило, цветным каран-

дашом, 2) вычертить установочные или опорные элементы при-

способления; 3) вычертить зажимные и вспомогательные эле-

менты приспособления; 4) вычертить корпус, выполнить все

необходимые разрезы и сечения, проставить габаритные и конт-

рольные размеры, а также задать необходимые технические тре-

бования на точность изготовления технологической оснастки;

указать место маркировки; 5) увязать технологическую оснаст-

ку со средствами межоперационного транспорта.

Наряду с этим необходимо выполнить расчеты по определе-

нию сил зажима изделия в зависимости от величин сварочных

деформаций, точности базирования в зависимости от требуемой

точности изготовления, основных параметров зажимных

устройств (расчет на прочность и жесткость), основных пара-

метров сильного привода.

Разработчик должен изучить современные и перспективные

стандарты и строго соблюдать государственные и отраслевые

нормативы.

При достигнутом в настоящее время уровне нормализации

большое число специальных и специализированных станков и

оснастки может быть скомпоновано из нормализованных узлов.

Следовательно, одной из важнейших предпосылок для сокра-

11

щения сроков освоения производства новых изделий и повыше-

ния степени оснащенности технологических процессов является

все более широкое применение стандартизированной технологи-

ческой оснастки. Разработчику необходимо разрабатывать толь-

ко рабочие компоновки приспособлений, сборка которых проис-

ходит из заранее изготовленных стандартизированных эле-

ментов.

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ,

ПРЕДЪЯВЛЯЕМЫЕ К СБОРОЧНО-СВАРОЧНОЙ ОСНАСТКЕ

Определение типа технологической оснастки для сварочных

работ зависит от характера производства, конструкции сварно-

го узла и способа сварки.

Конструктивное исполнение оснастки имеет немаловажное

значение в выборе средств межоперационного транспорта и ре-

гламентирует степень механизации всего процесса изготовления

изделий.

В отличие от оснастки для обработки резанием сборочно-

сварочная оснастка имеет специфические особенности, которые

и следует учитывать в новых разработках и при модернизации

уже действующей оснастки.

Сварочная оснастка должна обеспечивать:

пространственное размещение деталей в свариваемом узле,

исключая операцию подгонки;

точность сборки в пределах установленных чертежом допу-

сков;

доступ к местам прихватов и сварки;

наиболее выгодный порядок сборки и последовательность

наложения сварных швов;

соблюдение заданного размера между кромками сваривае-

мых деталей;

надежное закрепление свариваемого изделия силовыми при-

жимами — винтовыми, пневматическими и гидравлическими.

Для предупреждения самопроизвольного их раскрепления во вре-

мя манипуляций со свариваемым изделием в кинематическую

схему механизмов крепления должны быть встроены самотормо-

зящиеся звенья. Для предотвращения заклинивания резьбовых

зажимных механизмов при их нагреве в процессе сварки резьба

силовых элементов должна быть неполного профиля (прослаб-

лена). Эксцентриковые же зажимные элементы вообще долж-

ны быть вынесены из зоны распространения сварочных брызг,,

попадание которых на рабочие поверхности эксцентрикового'

зажима выводит его из строя;

возможность сварки в нижнем положении;

быстрый отвод теплоты от мест интенсивного нагрева,

снижение сварочных деформаций в свариваемом узле;

предохранение всех базовых и установочных поверхностей^

надежную защиту (особенно при сварке в среде СО2) базо>-

12

вых и установочных поверхностей, силовых элементов (штоки

цилиндров, резьбовые поверхности силовых зажимов), а также

корпуса самой оснастки от прилипания сварочных брызг. Резь-

бовые элементы должны иметь защитные кожухи либо должны

быть закрыты колпачковыми гайками.

Элементы сборочно-сварочных приспособлений должны

быть достаточно прочными и жесткими (для точного закрепле-

ния изделия в требуемом положении и для исключения его де-

формаций при сварке). Изделие должно быть зафиксировано

так, чтобы во время сварки оно имело возможность смещения,

так как при жестком закреплении свариваемых элементов воз-

никают температурные и усадочные напряжения, способные вы-

звать трещины в сварных швах или в основном металле или же

коробление изделия.

Зажимные и установочные элементы (шаблоны, упоры и

и фиксаторы) сварочной оснастки не должны создавать закли-

нивания под действием сварочных деформаций элементов сва-

риваемого или собираемого на прихватках узла. При необходи-

мости они должны обеспечивать сдвиг изделия в сторону от

установочных элементов, а уже затем свободный его съем.

При одновременной сварке нескольких поворотных стыков

электрическая схема управления сварочными головками долж-

на обеспечивать пуск установки только при синхронном возбуж-

дении всех сварочных дуг.

Для создания условий стабильного режима сварки (горение

дуги) с целью устранения прихватки поворотных цапф канто-

вателей к корпусу технологической оснастки и для нормальной

работы подшипников качения в механизме поворота планшайб

сварочная оснастка должна иметь надежный токоподвод. В ча-

стности, подшипники качения работают надежно лишь при про-

хождении через них сварочного тока до 250 А.

Как показал опыт Челябинского тракторного завода, в рабо-

те хорошо зарекомендовали себя поворотные столы с шарико-

вой обоймой (50—70 шариков), выполняющей функции опорно-

го подшипника.

Наиболее трудоемкие элементы сборки — взаимная ориента-

ция и сопряжение собираемого изделия. Одна из главных помех

автоматизации сборочно-сварочных процессов заключается в

неподготовленности изделий к условиям автоматической сборки.

Для обеспечения нормальной работы сборочных линий ряд

зарубежных фирм, например, выпускает детали высокого каче-

ства, с грифом «годен к автоматизации». Несмотря на их боль-

шую стоимость, применение таких деталей для автоматической

сборки рационально, так как исключается вынужденная оста-

новка оборудования, связанная с устранением неполадок из-за

порчи деталей [16].

Проектируя установки (кантователи) для автоматической

сварки продольных швов, необходимо помнить, что после воз-

13

Суждения сварочной дуги автомат сразу же начинает переме-

щаться вдоль шва со скоростью сварки. А так как с начала про-

цесса металл еще недостаточно прогрет, то возможен непровар,

на конце шва могут образоваться поры и усадочные трещины.

Поэтому начало и конец шва целесообразно выводить па вывод-

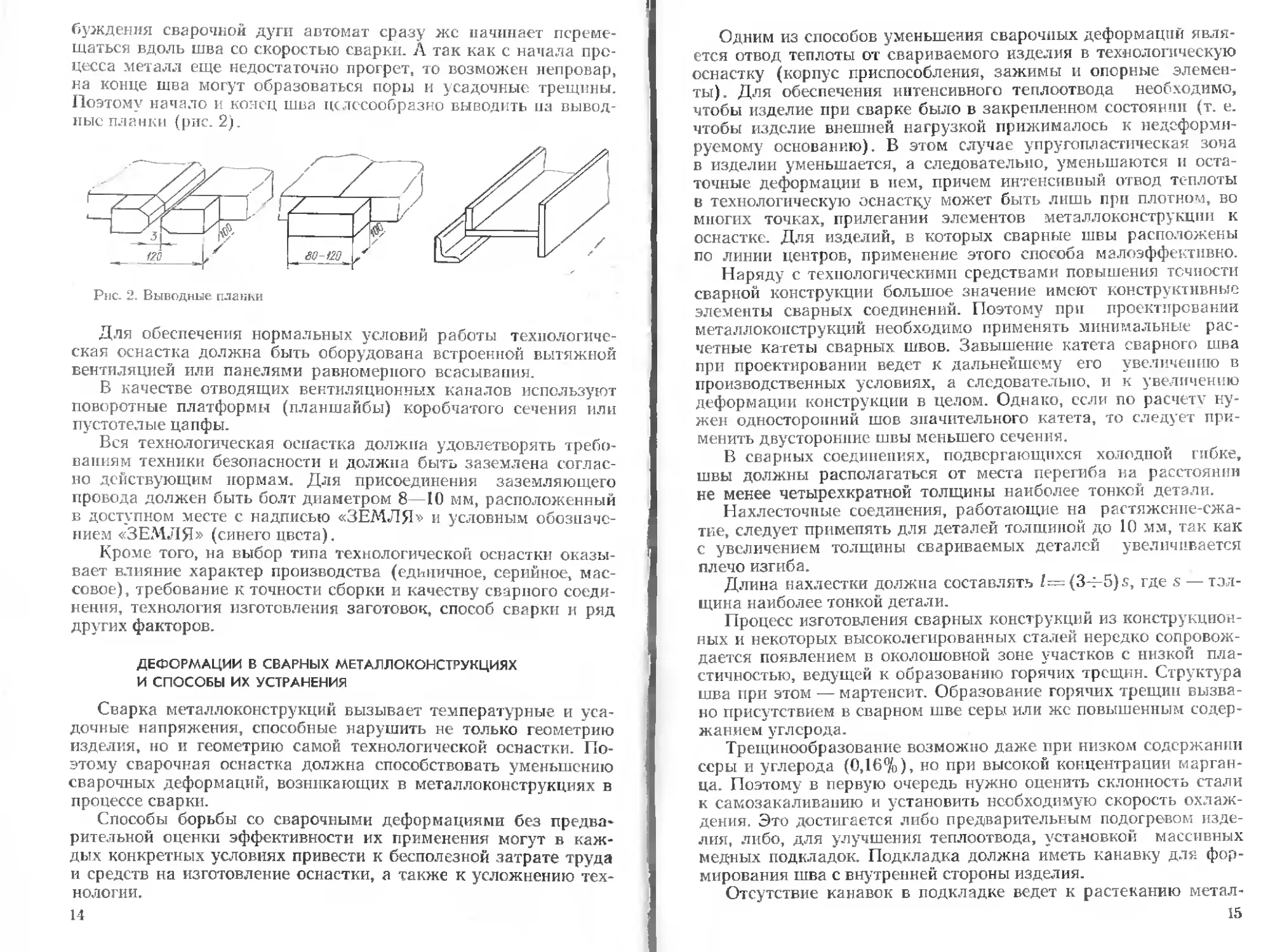

ные планки (рис. 2).

Рис. 2. Выводные планки

Для обеспечения нормальных условий работы технологиче-

ская оснастка должна быть оборудована встроенной вытяжной

вентиляцией или панелями равномерного всасывания.

В качестве отводящих вентиляционных каналов используют

поворотные платформы (планшайбы) коробчатого сечения или

пустотелые цапфы.

Вся технологическая оснастка должна удовлетворять требо-

ваниям техники безопасности и должна быть заземлена соглас-

но действующим нормам. Для присоединения заземляющего

провода должен быть болт диаметром 8 10 мм, расположенный

в доступном месте с надписью «ЗЕМЛЯ'> и условным обозначе-

нием «ЗЕМЛЯ» (синего цвета).

Кроме того, на выбор типа технологической оснастки оказы-

вает влияние характер производства (единичное, серийное, мас-

совое), требование к точности сборки и качеству сварного соеди-

нения, технология изготовления заготовок, способ сварки и ряд

других факторов.

ДЕФОРМАЦИИ В СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЯХ

И СПОСОБЫ ИХ УСТРАНЕНИЯ

Сварка металлоконструкций вызывает температурные и уса-

дочные напряжения, способные нарушить не только геометрию

изделия, но и геометрию самой технологической оснастки. По-

этому сварочная оснастка должна способствовать уменьшению

сварочных деформаций, возникающих в металлоконструкциях в

процессе сварки.

Способы борьбы со сварочными деформациями без предва-

рительной оценки эффективности их применения могут в каж-

дых конкретных условиях привести к бесполезной затрате труда

и средств на изготовление оснастки, а также к усложнению тех-

нологии.

14

Одним из способов уменьшения сварочных деформаций явля-

ется отвод теплоты от свариваемого изделия в технологическую

оснастку (корпус приспособления, зажимы и опорные элемен-

ты). Для обеспечения интенсивного теплоотвода необходимо,

чтобы изделие при сварке было в закрепленном состоянии (т. е.

чтобы изделие внешней нагрузкой прижималось к недоформи-

руемому основанию). В этом случае упругопластическая зона

в изделии уменьшается, а следовательно, уменьшаются и оста-

точные деформации в нем, причем интенсивный отвод теплоты

в технологическую оснастку может быть лишь при плотном, во

многих точках, прилегании элементов металлоконструкции к

оснастке. Для изделий, в которых сварные швы расположены

по линии центров, применение этого способа малоэффективно.

Наряду с технологическими средствами повышения точности

сварной конструкции большое значение имеют конструктивные

элементы сварных соединений. Поэтому при проектировании

металлоконструкций необходимо применять минимальные рас-

четные катеты сварных швов. Завышение катета сварного шва

при проектировании ведет к дальнейшему его увеличению в

производственных условиях, а следовательно, и к увеличению

деформации конструкции в целом. Однако, если по расчету ну-

жен односторонний шов значительного катета, то следует при-

менить двусторонние швы меньшего сечения.

В сварных соединениях, подвергающихся холодной гибке,

швы должны располагаться от места перегиба на расстоянии

не менее четырехкратной толщины наиболее тонкой детали.

Нахлесточные соединения, работающие на растяжение-сжа-

тие, следует применять для деталей толщиной до 10 мм, так как

с увеличением толщины свариваемых деталей увеличивается

плечо изгиба.

Длина нахлестки должна составлять l—(3~5)s, где s — тол-

щина наиболее тонкой детали.

Процесс изготовления сварных конструкций из конструкцион-

ных и некоторых высоколегированных сталей нередко сопровож-

дается появлением в околошовной зоне участков с низкой пла-

стичностью, ведущей к образованию горячих трещин. Структура

шва при этом — мартенсит. Образование горячих трещин вызва-

но присутствием в сварном шве серы или же повышенным содер-

жанием углерода.

Трещинообразование возможно даже при низком содержании

серы и углерода (0,16%), но при высокой концентрации марган-

ца. Поэтому в первую очередь нужно оценить склонность стали

к самозакаливанию и установить необходимую скорость охлаж-

дения. Это достигается либо предварительным подогревом изде-

лия, либо, для улучшения теплоотвода, установкой массивных

медных подкладок. Подкладка должна иметь канавку для фор-

мирования шва с внутренней стороны изделия.

Отсутствие канавок в подкладке ведет к растеканию метал-

15

ла с внутренней стороны изделия и к концентрации напряжений

в сварном шве.

При сварке серномарганцовистых сталей, склонных к образо-

ванию трещин, и при предъявлении к свариваемой конструкции

требований в части повышенных прочностных характеристик ох-

лаждение водой медных подкладок недопустимо.

Необходимость подогрева стали можно определить эквивален-

том углерода Сэ- При оценке свариваемости стали эквивалент

углерода достаточно точно определяется по формуле, рекомен-

дуемой СЭБом:

с =С4-—4-— 4- —+— + -4- -4-0,024s,

* 6 5 15 4 13 2

где s — толщина свариваемых встык деталей, мм.

Если Са^0,7~0,8%, то можно вести сварку без подогрева;

если Сэ^0,7ч-0,8%, то необходим подогрев.

В отличие от других эмпирических формул для определения

Сэ эта формула учитывает влияние толщины металла на его

свариваемость. Для отдельных сварных конструкций может быть

использована сталь с содержанием С ^0,22 % и с Сэ=^0,50.

Эффективным средством предотвращения резкой подкалки

околошовной зоны может быть применение многослойной свар-

ки короткими участками. Эта сварка обеспечивает такую темпе-

ратуру, при которой даже в случае закалки околошовной зоны

не образуются трещины.

К мерам борьбы по уменьшению внутренних напряжений в

сварных швах следует отнести:

1) послойную проковку швов пневматическим зубилом с за-

кругленной кромкой; такая проковка рекомендуется при много-

слойной сварке; во избежание трещин и надрывов первый и по-

следний слои не проковывают;

2) термическую обработку после сварки для снятия внутрен-

них напряжений; в основном это низкотемпературный отпуск

при 600—650° С и выдержка при этой температуре из расчета

2—3 мин на 1 мм толщины металла и медленное охлаждение

вместе с печью;

3) правку сварных конструкций (механическую и термиче-

скую); термическая правка состоит в быстром нагреве поверх-

ности металла с последующим охлаждением; местный нагрев

применяют для исправления выпучин, возникших в процессе

сварки; правку можно осуществлять и холостыми швами;

4) вырезку криволинейных заготовок;

5) предварительную прокатку (удлинение). Если после при-

хватки продольных ребер жесткости к металлоконструкции про-

извести прокатку мест сварки при давлении 400 кге на 1 мм

толщины, то после сварки правка не требуется.

Наряду с описанными способами, для уменьшения деформа-

ций применяют обратные деформации (обратный выгиб) свари-

16

пасмого изделия. Обратные деформации создают искусственным

путем, т. е. перед сваркой изделие деформируют (выгибают) в

направлении, противоположном направлению деформации при

сварке.

При проектировании элементов сборочно-сварочной оснаст-

ки величину обратной деформации принимают равной половине

величины деформаций, возникших при сварке изделия в сво-

бодном (незакрепленном) состоянии.

Угловые деформации устраняют либо наклонным расположе-

нием свариваемых листов, либо отгибом кромок.

Существенное влияние на величину сварочных деформаций

оказывает процесс сборки изделия. Принудительная подгонка

деталей при сборке недопустима. Начальные напряжения в со-

бранных деталях, вызываемые принудительной подгонкой их при

сборке, снижают эффективность средств борьбы с деформациями.

Сварка кольцевых швов на трубопроводах сопровождается

возникновением упругопластических деформаций в зоне сварного

шва, что неблагоприятно отражается на протекании сварочного

процесса. Поэтому для поджатия изделий в станке (кантователе)

нельзя применять обычные жесткие вращающиеся центра. Под-

жимные вращающиеся центра для сварочных работ должны

иметь плавающее (упругое) исполнение с регулируемым усилием

поджима. Конструкция этих центров не препятствует свободной

деформации изделий при их нагреве и охлаждении, обеспечивая

надежное их закрепление, и снижает остаточные упругопластя-

чсскпе деформации в зоне нагрева. Такими свойствами облада-

ет, например, поджимной вращающийся центр конструкции

В. Е. Ремизова [6].

Внутренний стакан 1 (рис. 3), на который опирается пружи-

на 4, надевается на конусную поверхность 2 вала. На наружной

поверхности стакана есть протарированная (в кге) шкала 3

передачи пружине требуемого усилия поджатия. Пружина 4 при

необходимости может быть заменена па пружину с другой харак-

теристикой жесткости. Применение центров данной конструкции

при сварке кольцевых швов на сосудах, работающих под давле-

нием, позволило повысить качество свариваемых изделий.

Установлено, что даже незначительное отклонение от геомет-

рии стыкуемых кромок при сварке оболочек вызывает заметное

снижение прочности. Иногда для одинаковых сварных швов в

оболочках из различных материалов требуются совершенно раз-

личные способы устранения деформаций и перемещений. Напри-

мер, при сварке на подкладном кольце круговых швов сфериче-

ских тонких оболочек может произойти либо сокращение длины

зоны сварного шва — для стальных и титановых оболочек, либо

удлинение этой зоны — для оболочек из алюминиевых сплавов.

Некоторое снижение деформаций происходит при сварке с

наружными бандажами, которые оказывают удерживающее ме-

ханическое воздействие на кромки* .а также способствуют тепло-

17

1 Я7СВ

отводу от мест сварки. Необходимость иметь доступ к сварным

швам вынуждает располагать бандажи (наружные) на расстоя-

нии не менее 30 мм от кромок, в результате чего частично пре-

дотвращается перемещение кромок.

Эффективным способом предотвращения перемещений при

сварке кольцевых швов является прижим кромок к подкладному

кольцу роликом, перекатывающимся по поверхности стыка перед

1 2

Рис. 3. Поджимной центр

сварочной дугой. Такое приспособление было разработано

МВТУ им. Н. Э. Баумана и опробовано при сварке обечаек диа-

метром 200 мм и толщиной стенки 2,5; 1 и 6 мм.

Прижим осуществляется двойным роликом диаметром 30 мм

с точкой прижима на расстоянии 30—35 мм от электрода. Дав-

ление на ролик создается пружинным механизмом, установлен-

ным на консольном автомате АОК-2. Приспособление устанав-

ливают вдоль консоли автомата, нагрузка передается только по

плоскости ее продольной оси.

Сварка обечайки толщиной 4 мм и давлением на прижим-

ном ролике 180 кгс показала, что кромки обечайки были на-

дежно прижаты перед сварочной головкой к подкладному

кольцу. Применение прижимного приспособления позволило

исключить из технологического процесса правку ударом и про-

извести сварку в один проход.

Усилие прижатия кромок определяется по формуле

р___ ____

— 0,149^л/?2 ’

где Сиз — жесткость на изгиб; сиэ

ругости свариваемого металла;

Es3

=----------; Е — модуль уп-

12 (1 - ц2) 3 3

р. — коэффициент Пуассона;

Ф — угол сектора, внутри которого происходит подъем кромок

18

над поверхностью оболочки (для сплава АМгб и толщин сва-

риваемого материала 2,5—6 мм ср^7°): /\— радиус оболочки,

h — свободное радиальное перемещение кромки при сварке без

прихватки; h находится в прямой зависимости от отношения

| —, где$—толщина оболочки, т. е. с увеличением толщины

оболочек уменьшается и величина остаточного радиального

перемещения.

h, мм.................4.4; 4; 3,6; 3.25; 2.9; 2.25; 1,6.

л, мм............... 2.5; 3,3; 4; 5; 6; 10; 20

II. СВАРОЧНЫЕ МАНИПУЛЯТОРЫ

В главе обобщен опыт проектирования и эксплуатации груп-

пы технологической оснастки, состоящей из сварочных кантова-

телей, манипуляторов, позиционеров и роботов.

КАНТОВАТЕЛИ И МАНИПУЛЯТОРЫ — СРЕДСТВА МЕХАНИЗАЦИИ

СБОРОЧНО-СВАРОЧНОГО ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Кантователи для электродуговой сварки. Среди средств ме-

ханизации сварочных процессов, выполняемых электродуговой

сваркой, широкое применение нашла технологическая оснастка,

<i которую входят кантователи, вращатели, манипуляторы и по-

зиционеры.

Выбор типа кантователя определяется заданной программой

(выпуска изделия, его конструктивными элементами (конфигура-

цией, габаритными размерами, массой), способами сварки и

предъявляемыми к сварному узлу техническими требованиями.

Кантователи — стационарные приспособления, позволя-

ющие закреплять свариваемое изделие, поворачивать сто и уста-

навливать в удобное для сварки положение. Служат для руч-

ной и полуавтоматической сварки.

Применяемые в промышленности кантователи можно разде-

лить на четыре типа: с приводными роликами, с торцовыми шай-

бами, цапковые, роликовые с жесткой кинематической связью.

Вращатели — устройства, предназначенные для вращения

свариваемых изделий с заданной рабочей скоростью; в отличие

от манипуляторов имеют неподвижную или перемещающуюся

параллельно самой себе ось вращения. Структурные схемы вра-

щателей приведены на рис. 4 [9].

Манипуляторы — устройства, обеспечивающие вращение

изделия с заданной рабочей скоростью при различных углах на-

клона оси вращения изделия. Область применения — автомати-

ческая и полуавтоматическая сварка. На рис. 5 приведены основ-

ные структурные схемы манипуляторов.

Проведенный анализ [4] сварочной технологической оснаст-

ки, используемой на предприятиях тракторного, автомобильного

19

и тяжелого машиностроения, позволил определить типаж свароч-

ных манипуляторов и их основные компоновочные схемы

(табл. 2).

Рис. 4. Структурные схемы вращателей:

а—горизонтальный двухстоечиый с передвижной стойкой и выдвижным

шпинделем; б—горизонтальный двухстоечный с выдвижным шпинделем;

в—горизонтальный двухстоечный с поворотной платформой; г—горизон-

тальный двухстоечный с подъемными центрами; д— горизонтальный одно-

стоечный; е—вертикальный; ас—наклонный

М а п и п у л я т о р ы - п о з и ц и о н е р ы. К этой группе относят-

ся механизмы, предназначенные удерживать изделия в удобном

для сварки положения и обеспечивающие только маршевую

(ускоренную) скорость вращаемого изделия при различных углах

его наклона. Позиционеры применяют при ручной и полуавтома-

тической сварке.

Рис. 5. Структурные схемы манипуляторов:

о—консольный; б—карусельный; в, г—консольные с частичным н полным уравновеши-

ванием относительно оси наклона; б—карусельный с вертикальным подъемом; е—кару-

сельный с радиальным подъемом; ас—рычажно-секторный; з, а—карусельные с частич-

ным и полным уравновешиванием относительно оси наклона

20

Таблица 2

Компоновочные схемы манипуляторов

Типаж

Схема механизма

Кантователи:

цап новые:

одностоечные

двухстоечные

цепные

кольцевые

роликовые с гусе

пичным приводом

г

д

Вращатели:

цапков ыс:

с наклонной осью

вращения

с наклонной осью

вращения и лодъ

емным столом

двухстоечные

с горизонтальной

осью вращения

роликовые

а

б

в

г

Манипуляторы

21

Продолжение

Типаж]

Схема механизации

Мани пул яторы-по-

.зиционеры:

одностоечные:

подвижные

стационарные

.двухстоечные:

стационарные

подвижные

Кинематические схемы оборудования, применяемого для ме-

ханизации сварочных производственных процессов, выбирают в

зависимости от характера манипуляций, проводимых со свари-

ваемым изделием.

К основным конструктивным элементам сварочных манипу-

ляторов относятся стойки, опоры привода, токоподводящее

устройство, поворотная платформа (планшайба), механизм вра-

щения, наклона и подъема планшайбы, рама и силовой орган к

.зажимным элементам (см. схему па стр. 7).

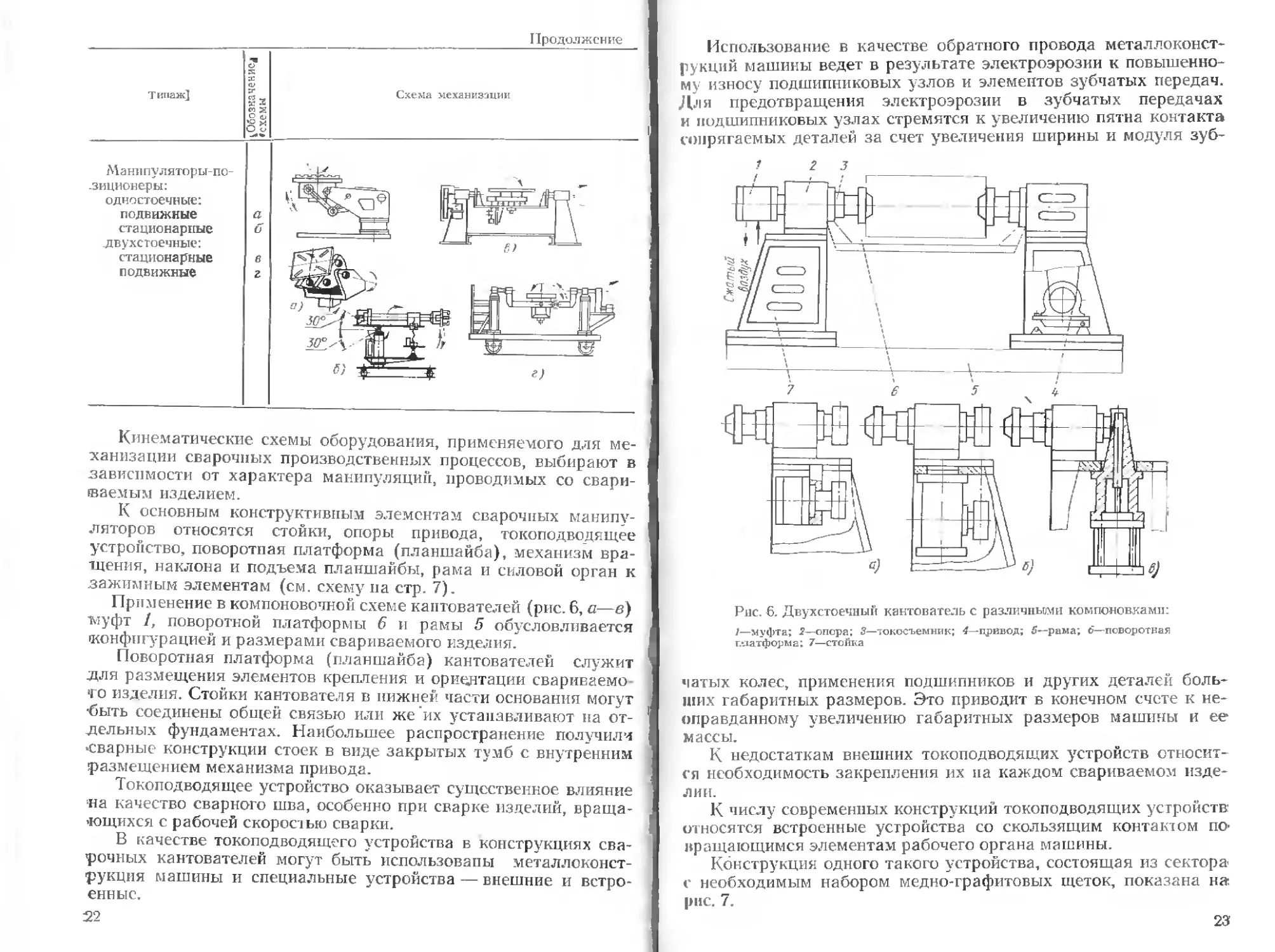

Применение в компоновочной схеме кантователей (рис. 6, а—в)

муфт 1, поворотной платформы 6 и рамы 5 обусловливается

(конфигурацией и размерами свариваемого изделия.

Поворотная платформа (планшайба) кантователей служит

для размещения элементов крепления и ориентации свариваемо

то изделия. Стойки кантователя в нижней части основания могут

быть соединены общей связью или же их устанавливают на от-

дельных фундаментах. Наибольшее распространение получилч

‘Сварные конструкции стоек в виде закрытых тумб с внутренним

размещением механизма привода.

Токоподводящее устройство оказывает существенное влияние

на качество сварного шва, особенно при сварке изделий, враща-

ющихся с рабочей скоростью сварки.

В качестве токоподводящего устройства в конструкциях сва-

рочных кантователей могут быть использованы металлоконст-

рукция машины и специальные устройства — внешние и встро-

енные.

22

Использование в качестве обратного провода металлоконст-

рукций машины ведет в результате электроэрозии к повышенно-

му износу подшипниковых узлов и элементов зубчатых передач.

Для предотвращения электроэрозии в зубчатых передачах

и подшипниковых узлах стремятся к увеличению пятна контакта

сопрягаемых деталей за счет увеличения ширины и модуля зуб-

Рис. 6. Двухстоечный кантователь с различными компоновками:

/—муфта; 2—опора; 3—токосъемник; 4—привод; 5—рама; 6—поворотная

г.-латформа; 7—стойка

чатых колес, применения подшипников и других деталей боль-

ших габаритных размеров. Это приводит в конечном счете к не-

оправданному увеличению габаритных размеров машины и ее

массы.

К недостаткам внешних токоподводящих устройств относит-

ся необходимость закрепления их на каждом свариваемом изде-

лии.

К числу современных конструкций токоподводящих устройств'

относятся встроенные устройства со скользящим контактом по-

вращающимся элементам рабочего органа машины.

Конструкция одного такого устройства, состоящая из сектора

с необходимым набором медно-графитовых щеток, показана на

рис. 7.

23

Механизм вращения выполняют с ручным, электромеханиче-

ским, пневматическим и реже гидравлическим приводом.

Манипуляторы с ручным приводом применяют для полуавто-

матической сварки легких металлоконструкций. С целью повы-

шения стабильности скорости вращения планшайбы со сваривае-

мым изделием в кинематической цепи привода предусматривают

самотормозящую передачу.

Компоновки кинематических цепей привода вращения план-

шайбы различают по месту расположения самотормозящей (чер-

вячной) передачи. Самотормозящую червячную пару располага-

ют либо в начале, либо в конце кинематической цепи. Предпочти-

тельной считается схема расположения червячной пары в начале

кинематической цепи.

Конечная передача у большинства манипуляторов выполняет-

ся открытой. В отечественных манипуляторах чаще всего приме-

няют передачу с внутренним зацеплением, так как она имеет

меньшие габаритные размеры и лучше защищена от попадания

грязи.

Регулирование необходимой скорости сварки осуществляется

или сменными шестернями, или бесступенчатым регулированием

-с помощью вариаторов, или же изменением частоты вращения

электродвигателя постоянного тока.

С применением бесступенчатого регулирования открываются

более широкие технологические возможности использования

оборудования.

Привод наклона планшайбы является наиболее нагруженным

механизмом. Наибольшие технологические возможности имеют

манипуляторы с поворотной рамой и манипуляторы кольцевого

типа с углом поворота изделия на 360° в двух плоскостях.

Манипуляторы с секторными и рычажными механизмами на-

клона наиболее компактны, максимальный угол наклона план-

шайбы 90—135°. Наряду с зубчатыми секторами могут быть ре-

комендованы секторы с натянутой на них цепью. Чтобы избежать

скручивания и перекоса стола, на манипуляторах большой гру-

зоподъемности устанавливают два зубчатых сектора, что позво-

ляет разгрузить каждый из них. Для разгрузки механизма накло-

на стола у таких манипуляторов планшайбу при ее горизонталь-

ном положении располагают ниже оси наклона, приближая,

таким образом, центр изделия к оси поворота.

Механизм подъема планшайбы выбирают в зависимости от

грузоподъемности и требуемой величины вертикального хода

планшайбы.

Подъем планшайбы может быть осуществлен:

перемещением при помощи цеховых механизмов (кранов) на

направляющей колонне с фиксацией в нужном положении пере-

ставными штырями;

автономным ручным, электромеханическим или гидравличе-

ским приводом с использованием в качестве исполнительных

24

устройств передачи винт — гайка, реечной или зубчатом пере-

дачи.

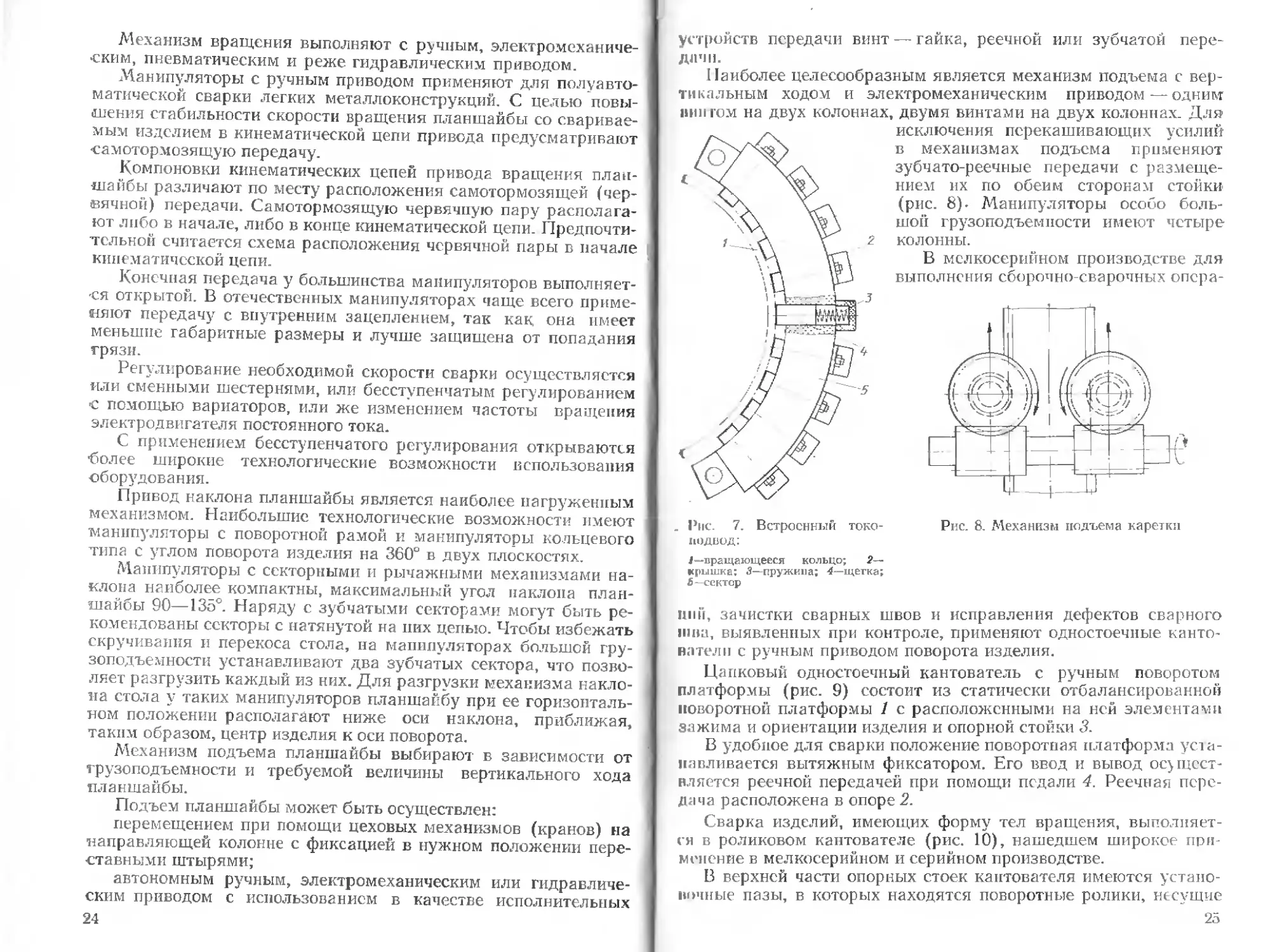

Наиболее целесообразным является механизм подъема с вер-

тикальным ходом и электромеханическим приводом—одним

ими гом на двух колоннах, двумя винтами на двух колоннах. Для

исключения перекашивающих усилий

в механизмах подъема применяют

зубчато-реечные передачи с размеще-

нием их по обеим сторонам стойки

(рис. 8)< Манипуляторы особо боль-

шой грузоподъемности имеют четыре

колонны.

В мелкосерийном производстве для

выполнения сборочно-сварочных опера-

. Рис. 7. Встроенный токо-

иодвод:

J—вращающееся кольцо; 2—

крышка; 3—пружина; -4—щетка;

Рис. 8. Механизм подъема каретки

Л—сектор

ппй, зачистки сварных швов и исправления дефектов сварного

шва, выявленных при контроле, применяют одностоечные канто-

ватели с ручным приводом поворота изделия.

Цапковый одностоечный кантователь с ручным поворотом

платформы (рис. 9) состоит из статически отбалансированной

поворотной платформы 1 с расположенными на ней элементами

зажима и ориентации изделия и опорной стойки 3.

В удобное для сварки положение поворотная платформа уста-

навливается вытяжным фиксатором. Его ввод и вывод осущест-

вляется реечной передачей при помощи подали 4. Реечная пере-

дача расположена в опоре 2.

Сварка изделий, имеющих форму тел вращения, выполняет-

ся в роликовом кантователе (рис. 10), нашедшем широкое при-

менение в мелкосерийном и серийном производстве.

В верхней части опорных стоек кантователя имеются устано-

вочные пазы, в которых находятся поворотные ролики, несущие

25

на себе изделие. Наличие пазов позволяет быстро производить

переналадку кантователя, сближая или раздвигая опорные роли-

ки в зависимости от диаметра свариваемого изделия.

В гамме одностоечных кантователей и позиционеров с верти-

кальной осью вращения встречаются многопозиционные агрега-

ты (рис. 11) с приводными планшайбами. Конструктивное испол-

нение механизма привода планшайб позволяет отключать лю-

бую из них от общего привода вращения.

Рис. 9. Цапковый одностоечный кантова-

тель

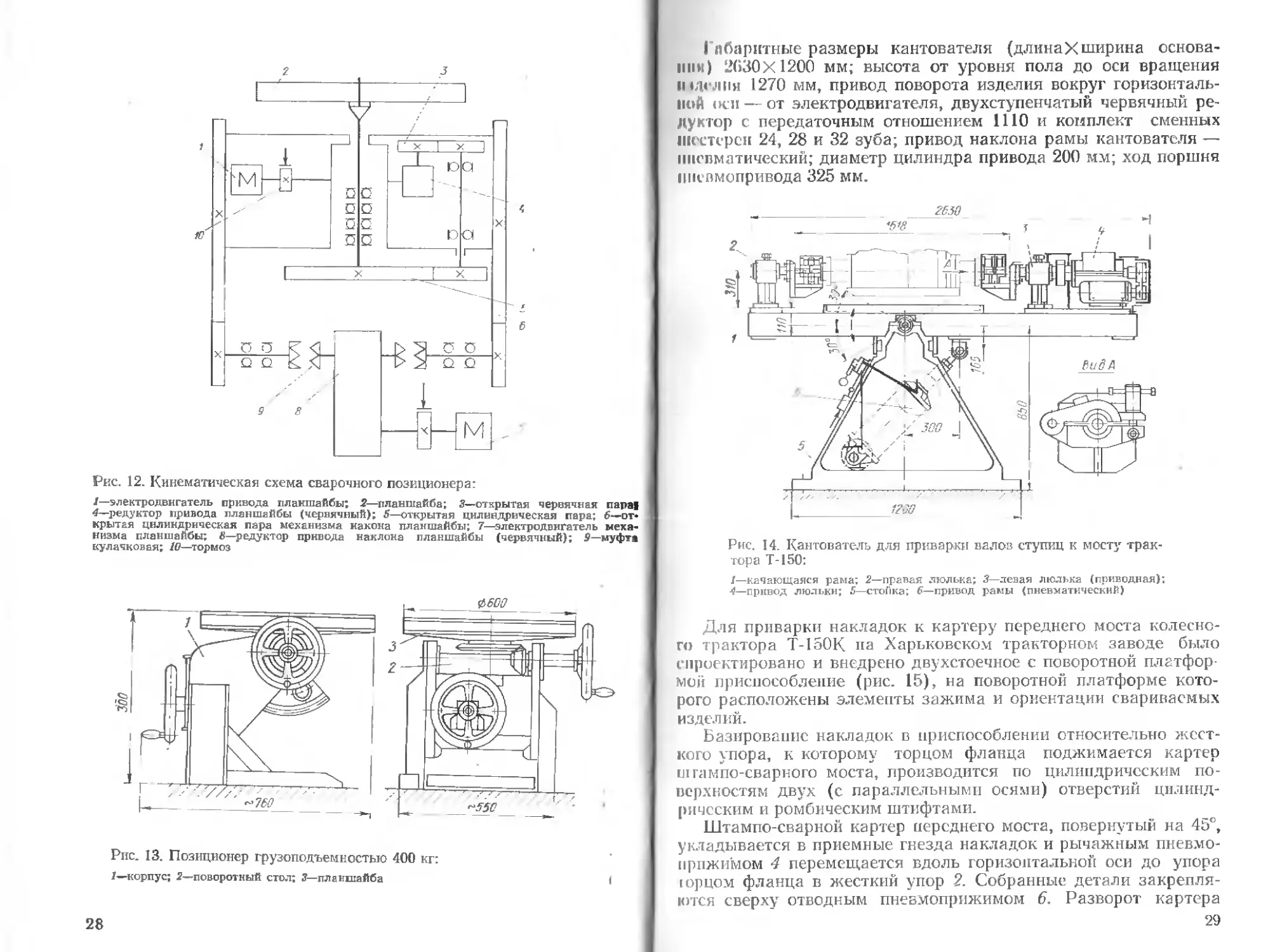

В практике сварочного производства имеются линии сборки

и сварки, скомпонованные из одних только позиционеров. На-

пример, на Уралмашзаводе внедрен в производство комплексный

участок сварочных позиционеров, имеющих сменные планшайбы

различных конфигураций и типоразмеров. На рис. 12 показана

кинематическая схема одного из таких позиционеров.

Позиционер (рис. 13) для поворота и установки в удобное

д чя сварки положение изделия обеспечивает поворот изделия во-

круг вертикальной оси стола на ^360° и наклон его на 115°. Вра-

щение планшайбы и наклон стола осуществляют вручную при

помощи штурвала, червячной передачи, цилиндрического зубча-

того сектора.

Грузоподъемность позиционера 400 кг; наибольший диаметр

свариваемого узла 600 мм; габаритные размеры 760X550X

Х800 мм; масса 200 кг.

26

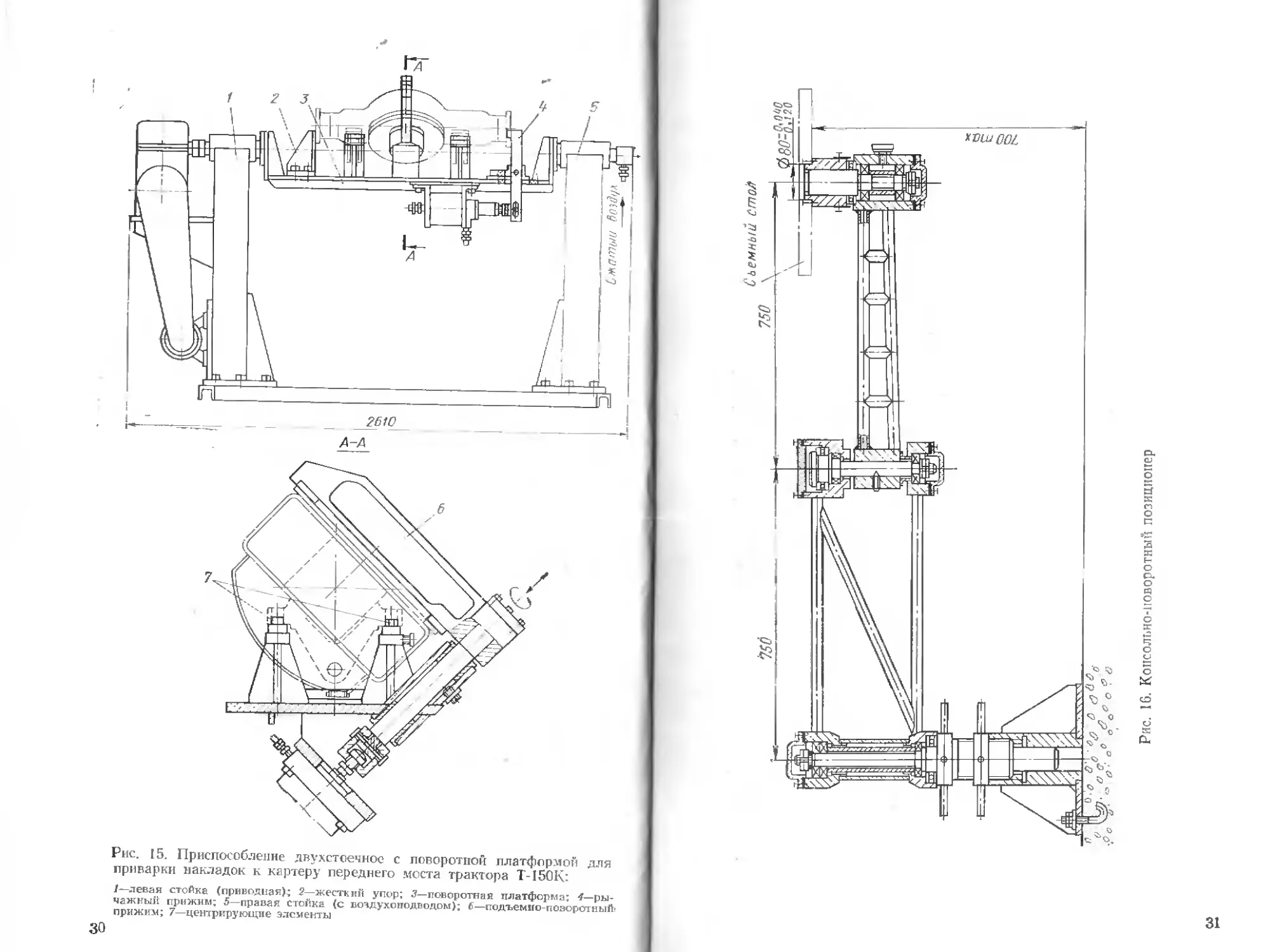

Внедренный па ХТЗ кантователь (рис. 14) служит для при-

пнрки валов ступиц к корпусу заднего моста трактора Т-150.

Изделие устанавливают в ложементы люлек, привод которых

обеспечивает вращение изделия вокруг его горизонтальной оси

Рис. 10. Роликовый кантователь

с рабочей скоростью сварки 22, 30 и 40 м/ч. Приварка валов

ступиц к корпусу моста выполняется под слоем флюса в «ло-

дочку» в несколько проходов. Установка изделия для выполне-

Рис. 11 Одностоечный двухпозиционный вращатель*

/—стойка; 2—опора-редуктор; ’—токосъемник; 4—привод; 5—план

шенба: 6—кронштейн; 7—щит* 8—муфта переключения (кулачко-

вая); У—токосъемник; 10—фиксатор

нпя сварного соединения'«в лодочку» обеспечивается двусторон-

ним наклоном рамы 1 пневмоприводом 6, который расположен

внутри пустотелой стойки 5.

27

2

J

Рис. 12. Кинематическая схема сварочного позиционера:

/—электродвигатель привода планшайбы; 2—планшайба; 3— открытая червячная пара!

4—редуктор привода планшайбы (червячный); 5—открытая цилиндрическая пара; 6—от»

крытая цилиндрическая пара механизма накона планшайбы; 7—электродвигатель меха-

низма планшайбы; 8—редуктор привода наклона планшайбы (червячный); 9—муфта

кулачковая; 10—тормоз

Рис. 13. Позиционер грузоподъемностью 400 кг:

/—корпус; 2—поворотный стол; 3—планшайба

28

I пбаритные размеры кантователя (длинахширина основа-

нии) 2630X1200 мм; высота от уровня пола до оси вращения

111ДГЛПЯ 1270 мм, привод поворота изделия вокруг горизонталь-

ной оси — от электродвигателя, двухступенчатый червячный ре-

дуктор с передаточным отношением 1110 и комплект сменных

шестерен 24, 28 и 32 зуба; привод наклона рамы кантователя —

пневматический; диаметр цилиндра привода 200 мм; ход поршня

пневмопривода 325 мм.

Рис. 14. Кантователь для приварки валов ступиц к мосту трак-

тора Т-150;

1—качающаяся рама; 2—правая люлька; 3—левая люлька (приводная);

4—привод люльки; 5—стойка; 6— привод рамы (пневматический)

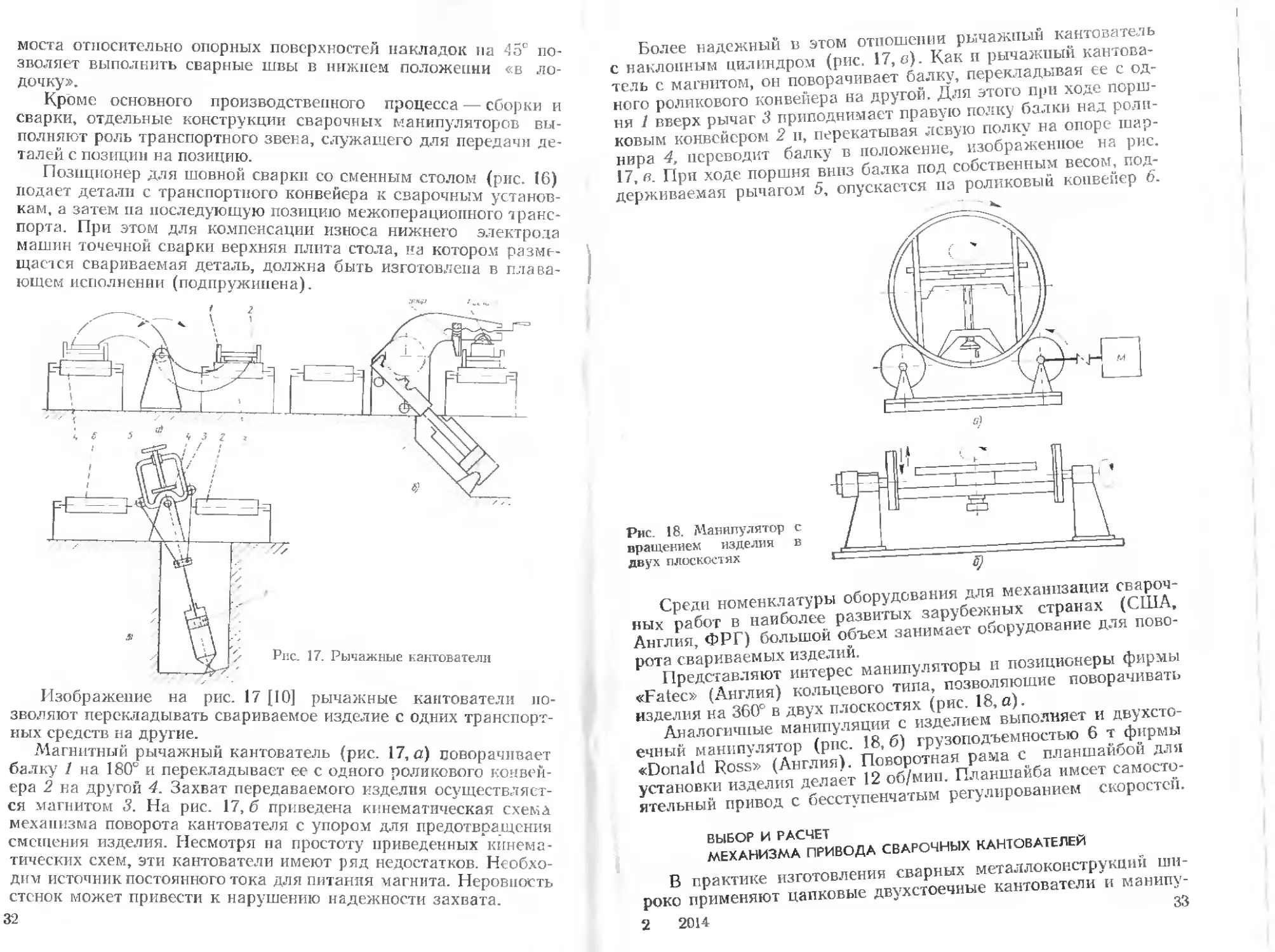

Для приварки накладок к картеру переднего моста колесно-

го трактора T-I50K па Харьковском тракторном заводе было

спроектировано и внедрено двухстоечное с поворотной платфор-

мой приспособление (рис. 15), на поворотной платформе кото-

рого расположены элементы зажима и ориентации свариваемых

изделий.

Базирование накладок в приспособлении относительно жест-

кого упора, к которому торцом фланца поджимается картер

штампо-сварного моста, производится по цилиндрическим по-

верхностям двух (с параллельными осями) отверстий цилинд-

рическим и ромбическим штифтами.

Штампо-сварной картер переднего моста, повернутый на 45°,

укладывается в приемные гнезда накладок и рычажным пневмо-

прпжимом 4 перемещается вдоль горизонтальной оси до упора

юрцом фланца в жесткий упор 2. Собранные детали закрепля-

ются сверху отводным пневмоприжимом 6. Разворот картера

29

A

Снятый боздих

Рис. 15. Приспособление двухстоечное с поворотной платформой для

приварки накладок к картеру переднего моста трактора Т-150К:

лева.я стойка (приводная).; 2—жесткий упор; 3—поворотная платформа; 4—ры-

чажный прижим; 5—правая стойка (с вочдухонодводом); 6—подъеммо-поэоротный-

прижим; 7—центрирующие элементы

30

Сьемныи Cmoti

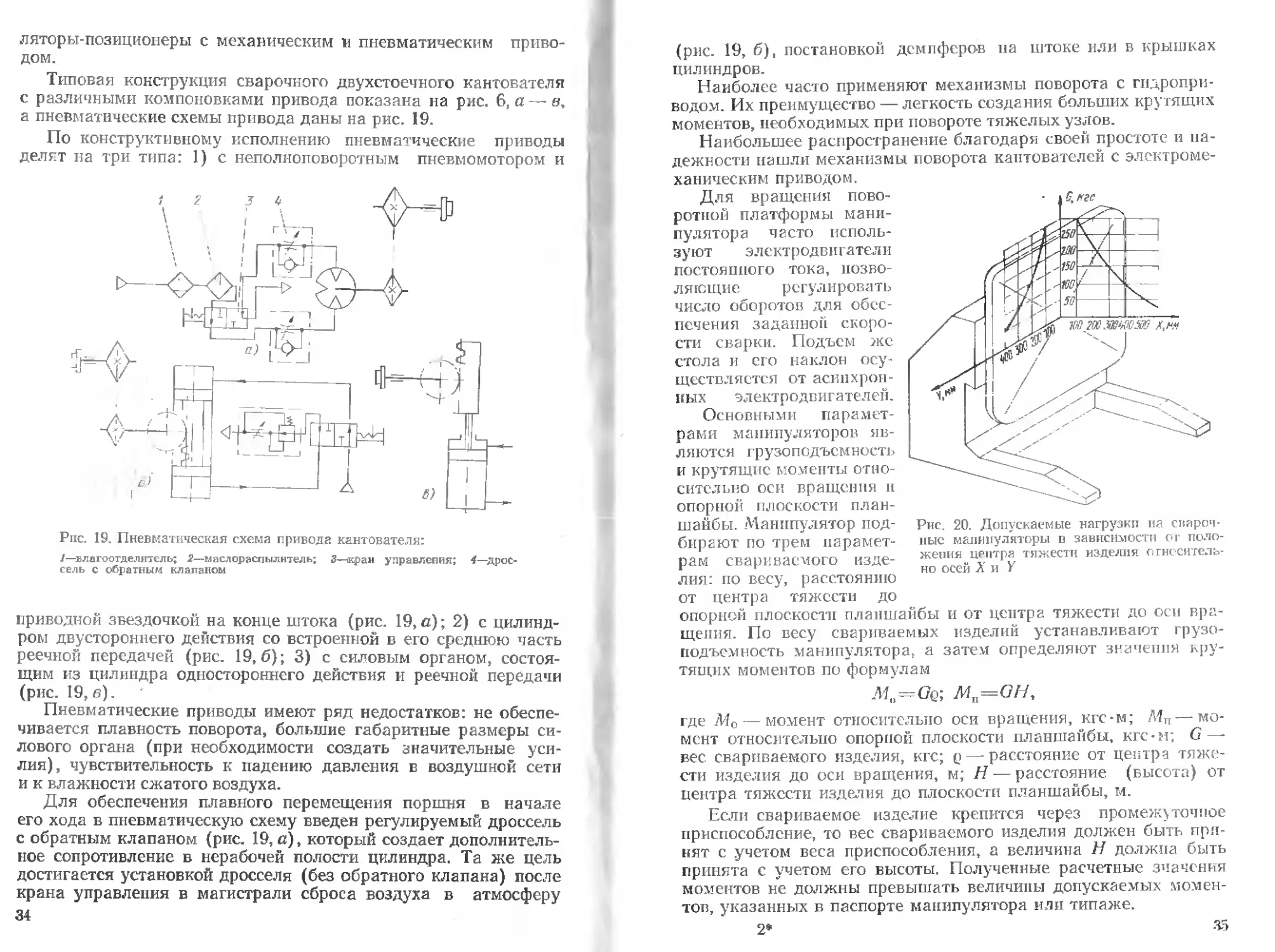

Рис. 1G. Консольно-поворотный позиционер

31

моста относительно опорных поверхностей накладок на 45е по-

зволяет выполнить сварные швы в нижнем положении «в ло-

дочку».

Кроме основного производственного процесса — сборки и

сварки, отдельные конструкции сварочных манипуляторов вы-

полняют роль транспортного звена, служащего для передачи де-

талей с позиции на позицию.

Позиционер для шовной сварки со сменным столом (рис. 16)

подает детали с транспортного конвейера к сварочным установ-

кам, а затем на последующую позицию межопер анионного транс-

порта. При этом для компенсации износа нижнего электрода

машин точечной сварки верхняя плита стола, на котором разме-

щается свариваемая деталь, должна быть изготовлена в плава-

ющем исполнении (подпружинена).

Изображение на рис. 17 [10] рычажные кантователи по-

зволяют перекладывать свариваемое изделие с одних транспорт-

ных средств на другие.

Магнитный рычажный кантователь (рис. 17, а) поворачивает

балку 1 на 180° и перекладывает ее с одного роликового конвей-

ера 2 на другой 4. Захват передаваемого изделия осуществляет-

ся магнитом 3. На рис. 17, б приведена кинематическая схема

механизма поворота кантователя с упором для предотвращения

смещения изделия. Несмотря па простоту приведенных кинема-

тических схем, эти кантователи имеют ряд недостатков. Необхо-

дим источник постоянного тока для питания магнита. Неровность

стенок может привести к нарушению надежности захвата.

32

Более надежный в этом отношении рычажный кантователь

с наклонным цилиндром (рис. 17, с). Как и рычажный кантова-

тель с магнитом, он поворачивает балку, перекладывая ее с од-

ного роликового конвейера на другой. Для этого при ходе порш-

ня 1 вверх рычаг 3 приподнимает правую полку балки над роли-

ковым конвейером 2 п, перекатывая левую полку на опоре шар-

нира 4, переводит балку в положение, изображенное на рис.

17, в. При ходе поршня вниз балка под собственным весом, под-

держиваемая рычагом 5, опускается па роликовый конвейер 6.

Рис. 18. Манипулятор с

вращением изделия в

двух плоскостях

Среди номенклатуры оборудования для механизации свароч-

ных работ в наиболее развитых зарубежных странах (США,

Англия, ФРГ) большой объем занимает оборудование для пово-

рота свариваемых изделий.

Представляют интерес манипуляторы и позиционеры фирмы

«Fatec» (Англия) кольцевого типа, позволяющие поворачивать

изделия на 360° в двух плоскостях (рис. 18, а).

Аналогичные манипуляции с изделием выполняет и двухсто-

ечный манипулятор (рис. 18, б) грузоподъемностью 6 т фирмы

«Donald Ross» (Англия). Поворотная рама с планшайбой для

установки изделия делает 12 об/мин. Планшайба имеет самосто-

ятельный привод с бесступенчатым регулированием скоростей.

ВЫБОР И РАСЧЕТ

МЕХАНИЗМА ПРИВОДА СВАРОЧНЫХ КАНТОВАТЕЛЕЙ

В практике изготовления сварных металлоконструкций ши-

роко применяют цапковые двухстоечные кантователи и манипу-

2 2014 33

ляторы-позиционеры с механическим и пневматическим приво-

дом.

Типовая конструкция сварочного двухстоечного кантователя

с различными компоновками привода показана на рис. 6, а — в,

а пневматические схемы привода даны на рис. 19.

По конструктивному исполнению пневматические приводы

делят на три типа: 1) с неполноповоротным пневмомотором и

Рис. 19. Пневматическая схема привода кантователя:

7—влагоотделитель; 2—маслораспылитель; 3—кран управления; 4—дрос-

сель с обратным клапаном

приводной звездочкой на конце штока (рис. 19,а); 2) с цилинд-

ром двустороннего действия со встроенной в его среднюю часть

реечной передачей (рис. 19,6); 3) с силовым органом, состоя-

щим из цилиндра одностороннего действия и реечной передачи

(рис. 19, б).

Пневматические приводы имеют ряд недостатков: не обеспе-

чивается плавность поворота, большие габаритные размеры си-

лового органа (при необходимости создать значительные уси-

лия), чувствительность к падению давления в воздушной сети

и к влажности сжатого воздуха.

Для обеспечения плавного перемещения поршня в начале

его хода в пневматическую схему введен регулируемый дроссель

с обратным клапаном (рис. 19, а), который создает дополнитель-

ное сопротивление в нерабочей полости цилиндра. Та же цель

достигается установкой дросселя (без обратного клапана) после

крана управления в магистрали сброса воздуха в атмосферу

34

(рис. 19, б), постановкой демпферов на штоке или в крышках

цилиндров.

Наиболее часто применяют механизмы поворота с гидропри-

водом. Их преимущество — легкость создания больших крутящих

моментов, необходимых при повороте тяжелых узлов.

Наибольшее распространение благодаря своей простоте и на-

дежности нашли механизмы поворота кантователей с электроме-

ханическим приводом.

Для вращения пово-

ротной платформы мани-

пулятора часто исполь-

зуют электродвигатели

постоянного тока, позво-

ляющие регулировать

число оборотов для обес-

печения заданной скоро-

сти сварки. Подъем же

стола и сю наклон осу-

ществляется от асинхрон-

ных электродвигателей.

Основными парамет-

рами манипуляторов яв-

ляются грузоподъемность

и крутящие моменты отно-

сительно оси вращения и

опорной плоскости план-

шайбы. Манипулятор под-

бирают по трем парамет-

рам свариваемого изде-

лия: по весу, расстоянию

Рис. 20. Допускаемые нагрузки на свароч-

ные манипуляторы н зависимости о г поло-

жения центра тяжести изделия огнеситель-

но осей X и У

от центра тяжести до

опорной плоскости планшайбы и от центра тяжести до оси вра-

щения. По весу свариваемых изделий устанавливают грузо-

подъемность манипулятора, а затем определяют значения кру-

тящих моментов по формулам

Ма= Gq; Mn=GH,

где — момент относительно оси вращения, кге-м; Л1П—мо-

мент относительно опорной плоскости планшайбы, кге-м; G —

вес свариваемого изделия, кге; р— расстояние от центра тяже-

сти изделия до оси вращения, м; Н — расстояние (высота) от

центра тяжести изделия до плоскости планшайбы, м.

Если свариваемое изделие крепится через промежуточное

приспособление, то вес свариваемого изделия должен быть при-

нят с учетом веса приспособления, а величина Н должна быть

принята с учетом его высоты. Полученные расчетные значения

моментов не должны превышать величины допускаемых момен-

тов, указанных в паспорте манипулятора или типаже.

2* 35

Из рис. 20 видно, что с удалением центра тяжести от поверх-

ности планшайбы (по оси л) или с удалением центоа тяжести

от осн вращения (по оси У) допускаемый вес изделия умень-

шается.

Манипуляторы обычно имеют плавно регулируемую скорость

вращения планшайбы в широком диапазоне, так как сваривае-

мые на них узлы могут быть разного диаметра и могут иметь

разные толщину и катет шва. Частота вращения п планшайбы

(об/мин) манипуляторов может быть определена по формуле

0.1884D’

где ь'св — скорость сварки, м/ч; D — диаметр кругового шва, мм.

Стабильность заданной скорости сварки обеспечивается си-

стемой обратной связи с тахогенератором, соединенным с элек-

тродвигателем набором шестерен.

Выбор минимального по мощности привода и повышение его

эксплуатационной надежности существенно зависит от конструк-

ции манипулятора с закрепленным па его поворотной платформе

изделием. Для уменьшения влияния на механизм привода инер-

ционных масс конструкция манипулятора должна обеспечивать

минимальное смещение центра тяжести всей поворотной систе-

мы, причем в момент включения привода инерционные силы

могут быть значительными, поэтому их следует учитывать при

выборе мощности привода (при расчетах передачи на прочность).

Устранение влияния инерционных сил достигается совмещением

центра тяжести вращающихся масс с осью вращения, рациональ-

ным размещением на поворотной платформе сварив;. мого изде-

лия либо постановкой противовесов.

В качестве предохранительного звена в конструкции манипу-

лятора должен быть предусмотрен срезывающийся палец. Рас-

чет механического привода манипулятора в зависимости от при-

нятой конструктивной схемы приведен в табл. 3.

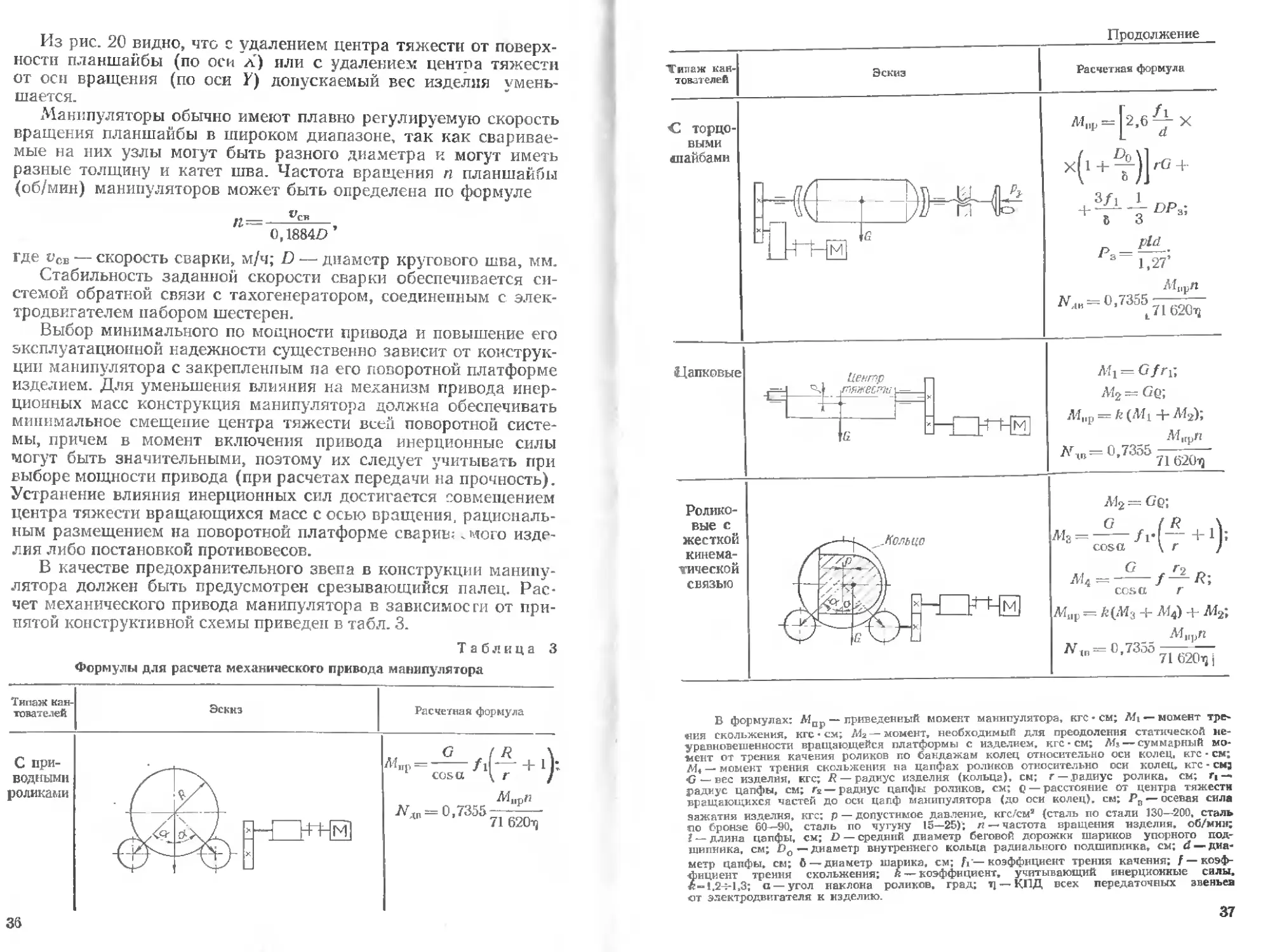

Таблица 3

Формулы для расчета механического привода манипулятора

3S

Продолжение

Типаж кан-

тователей

Эскиз

Расчетная формула

С торцо-

выми

шайбами

pld

= П27;

ДГ(В = 0,7355

71 620ч

ЗДапковые

Afj = Gfrr,

Al2=Ge;

ЛТ11р = Л(Л11+Л12);

-'Wirp/i

Л\в = 0,7355

1В 71620ч

Ролико-

вые с

жесткой

кинема-

тической

связью

Л^ир ~ k (Af.3 + Л14) + Л12;

Allipn

Nw= 0,7355 -----------

1 71 620ч i

В формулах: Мар — приведенный момент манипулятора, кгс • см; Aft — момент тре-

ния скольжения, кгс • см; /Иг — момент, необходимый для преодоления статической не-

уравновешенности вращающейся платформы с изделием, кгс - см; Afs— суммарный мо-

мент от трения качения роликов по бандажам колец относительно оси колец, кгс см;

Mt — момент трения скольжения на цапфах роликов относительно оси колец, кгс - cmj

—вес изделия, кгс; R — радиус изделия (кольца), см; г —радиус ролика, см; и —

радиус цапфы, см; г2 — радиус цапфы роликов, см; Q— расстояние от центра тяжести

вращающихся частей до оси цапф манипулятора (до оси колец), см; Рв — осевая сила

зажатия изделия, кгс: р — допустимое давление, кгс/см2 (сталь по стали 130—200, сталь

по бронзе 60—90, сталь по чугуну 15—25); п — частота вращения изделия, об/мин;

I — длина цапфы, см; D — средний диаметр беговой дорожки шариков упорного под-

шипника, см; £>0—диаметр внутреннего кольца радиального подшипника, см; d — диа-

метр цапфы, см; й — диаметр шарика, см; А — коэффициент трения качения; f— коэф-

фициент треиня скольжения; к — коэффициент, учитывающий инерционные силы.

«-1,24-1,3; а — угол наклона роликов, град; ч — КПД всех передаточных звеньев

от электродвигателя к изделию.

37

РОБОТЫ

Промышленный робот — манипулятор автоматического-дейст-

вия, оснащенный системой цифрового программного управления^

В нем совмещаются большая гибкость исполнительных органов,,

обладающих обычной для манипуляторов высокой подвижно-

сью, и легкость переналадки их двигательных функций. Роботы

предназначены для выполнения разнообразных работ при мини-

мальном участии человека в акте управления. Они являются уни-

версальными автоматами, в состав которых входят три основных,

функциональных узла: рабочие органы — «руки», вычислитель-

ная машина, управляющая ими, и устройства сбора информации?

о среде, сообщающие роботу способность, адаптации к ней.

Промышленный робот обладает памятью, имеет специальную,

систему обучения. Управление группой роботов может осущест-

вляться от одной центральной электронкой цифровой вычисли-

тельной машины. Американские фирмы «Unimate» и AMV в на-

чале 60-х годов создали первые модели сложных программируе-

мых роботов.

Роботы прошли испытания в промышленных условиях и, по>

расчетам зарубежных фирм, их ежегодный выпуск к концу 70-х

годов составит тысячи единиц.

Открываются широкие возможности в применении оборудова-

ния, оснащенного цифровым программным управлением (ЦПУ),

для решения задач автоматизации мелкосерийного и серийного»

производства. Если на первых порах роботы заменяли человека

на утомительных и опасных работах, то в дальнейшем сфера их.

применения охватила и также производственные операции, как.

покраска, сварка, подача исходных материалов и снятие гото-

вой продукции.

Задачу автоматического перемещения и обработки деталей,

при выполнении производственных процессов в машиностроении!

на первых порах решали с помощью механизмов, имеющих не-

редко сложные и оригинальные кинематические связи. Большие

сложности при этом возникают при необходимости изменения-

операции цикла.

Второй этап развития автоматических устройств стал воз-

можным после появления автоматических устройств, обладаю-

щих памятью и способных выполнять ряд сложных операций,

быстро переналаживаться на другой цикл и не реагировать на-,

изменение внешних условий.

Рабочий орган должен подобно руке человека перемещать,

объект в заданную точку пространства и определенным образом-

ориентировать этот объект; причем «рука» робота должна обла-

дать достаточной маневренностью, грузоподъемностью, точно-

стью позиционирования и скоростью. «Кисть» на конце руки»

робота состоит из зажимных устройств, способных удерживать,

детали и узлы. В такой кисти могут быть один или два набора^.

38

«пальцев» или же вакуумные (или магнитные) присоски (см.

£ис. 21, в).

К роботу можно подсоединять разные кисти для выполнения

различных работ. При этом замена кистей может выполняться

автоматически, без участия человека. Зажимные кисти фирмы

«Andreiden Geselschaft» (ФРГ) имеют три и пять пальцев. Кисть

е тремя пальцами позволяет захватывать до 80% тех предметов,

которые могут удерживаться рукой человека.

Роботам-манипуляторам в зависимости от их конструкции и

назначения придается от двух до шести степеней свободы. Кро-

ме того, в некоторых роботах, например, в роботах фирмы «Ver-

satran», обеспечиваются дополнительные степени свободы за счет

«перемещения вдоль направляющих салазок. Число степеней сво-

боды рабочего органа и самого робота достигает восьми.

Рука робота может вращать кисть и перемещаться по верти-

кали и по горизонтали. Сама кисть может сжиматься или разжи-

маться, поворачиваться и наклоняться вперед и в стороны, как

кисть человеческой руки.

Перемещение рабочего органа может быть прерывистым (от

точки к точке) и плавным. У роботов с плавным перемещением

рабочего органа последний, как правило, движется по контуру,

определенному той задачей, которую выполняет робот. Робот с

прерывистым движением рабочего органа предназначается в

большинстве случаев для прямолинейного перемещения деталей

от одной операции к другой. Погрешность установки рабочего

органа для такого робота может не превышать нескольких сотых

миллиметра.

В качестве привода исполнительных органов робота хорошо

зарекомендовали себя электрогидравлические устройства, соче-

тающие такие качества, как большая выходная мощность при

малой инерционности, надежность в работе и возможность элек-

трического управления. В зависимости от типа памяти и испол-

нительных звеньев система управления может быть цифровой,

.аналоговой или смешанной. Роботы второго поколения, имею-

щие в системе управления мини-ЭВМ, оснащены «телеглазом».

Роботы повышенной сложности могут быть запрограммирова-

ны на повторяющийся останов рабочего органа в 200—3000 точ-

ках рабочей зоны, а не в 20—30 точках, как у простых роботов.

Их сравнительно легко запрограммировать на работу в режиме

«обучения». В этих роботах с регулированием по замкнутому

контуру, а не по разомкнутому, как в простых роботах, выделе-

ны отдельные устройства управления для руки и кисти.

Чтобы соблюдать правильную траекторию движения руки

при повторяющихся рабочих операциях, робот должен обладать

памятью: на вращающемся магнитном барабане, на цилиндри-

ческих магнитных тонких пленках, как в роботах «Unimate», на

потенциометрах, как в роботах «Versatran» фирмы «AMV», или

3»

на металлоокисных полупроводниках (МОП) сдвиговых реги-

страх, разработанной шведской фирмой «Retab».

Кроме того, используются полупроводниковые запоминаю-

щие устройства (ЗУ), связанные с мини-ЭВМ, как в работе фир-

мы С a vassa ci Corporation (Япония) или «Sind st rand Corpora-

tion» (США).

К устройствам памяти необходимо отнести также простые

конечные выключатели и механические упоры с предварительной

установкой положения, используемые в большинстве недорогих

роботов. В роботе «Unimate» функцию программирования вы-

полняет транзисторный логический блок, считывающий инфор-

мацию из ЗУ на цилиндрических магнитных пленках. В роботе

«Versatran» и многих других последовательность выполняемых

операций задается посредством переключения короткозамыкаю-

щих штырей и электронной коммутационной панели, от которой

управляются логические схемы на реле.

Конкретный вариант системы управления определяется тех-

нико-экономическими показателями. На рис. 21 представлены

основные (базовые) компоновочные схемы промышленных оо-

ботов [12].

Технический интерес представляет промышленный робот для

манипулирования сварочными клещами (рис. 22). Он имеет за-

поминающее (программирующее) устройство для управления

рабочими и вспомогательными движениями инструмента [14].

При составлении программы можно использовать обратную

связь — после установки инструмента с помощью кнопок управле-

ния гидравлическим сервоприводом в требуемой точке его рас-

положение кодируется и записывается на программу. Емкость

накопителя позволяет запомнить несколько различных про-

грамм. Зона обслуживания робота 220° в горизонтальной пло-

скости, 57° в радиальной плоскости, 1050 мм в радиальном на-

правлении. Масса инструмента до 11,3 кг; точность его установ-

ки ±1,2 мм; радиальная скорость 0,76 м/с; вертикальная ско-

рость 1,27 м/с; скорость вращения инструмента и поворота кон-

соли 110° в секунду.

Загрузочные устройства (роботы) с программным управлени-

ем выполняют разнообразные транспортные и технологические

операции. Устройства с программным управлением «Versatran»

представляют собой перемещающуюся по напольным или под-

весным направляющим стойку, несущую горизонтальную механи-

ческую руку (рис. 21, а) с захватом.

В зависимости от исполнения цикл работы робота состоит из

комбинации следующих движений: перемещение всего устрой-

ства по направляющим, вертикальное перемещение механиче-

ской руки по стойке, горизонтальное прямолинейное перемеще-

ние захвата, поворот механической руки в горизонтальной пло-

скости, поворот захвата относительно механической руки, зажим-

разжим захвата.

40

Управление — горизонтальное или контурное. Величина го-

ризонтального перемещения руки — до 1000 мм, вертикального —

до 750 мм; точность позиционирования +0,5 мм. Максимальный

поворот механической руки 240е. Грузоподъемность — до 60 кг

•при длине механической руки 1100 мм.

Рис. 21. Компоновочные схемы промышленных роботов

Устройства применяют в производстве, где условия работы

тяжелы, вредны и опасны для здоровья человека: при штампов-

ке, ковке, точечной сварке, литье под давленном и т. д.

Некоторые устройства оборудованы запоминающими система’

ми на магнитном барабане различной емкости, обеспечивающи-

ми запоминание от 128 до 1024 команд, записанных методом

«самообслуживания».

Такой метод программирования применяет фирма «Unimate».

Устройства этой фирмы (см. рис. 21, б) представляют собой

смонтированную на корпусе механическую руку с гидравличе-

ским приводом, действующую по программе по пяти координат-

ным осям.

Основные движения механической руки следующие: поворот

относительно корпуса вокруг вертикальной оси, поворот относи-

тельно корпуса вокруг горизонтальной оси (наклон), горизон-

41

тальное прямолинейное перемещение захватов механической ру-

ки, поворот захватов вокруг вертикальной оси, разжим-зажим

захватов.

Самые маленькие (по размерам) роботы серии 2000 имеют

руку, которая может выступать от точки подвески почти на 2,5 м

и перемещать нагрузку на шаг 0,12 мм. Такой гидромеханиче-

Рис. 22. Робот фирмы «Кика» (ФРГ):

I—сервоусилитель; 2—сервоклапан; 3—фотоэлектрическое коди-

рующее устройство; 4—гидропривод; 5—зажимное устройство;

6—программирующее устройство; 7—кнопка «пуск—стоп»; в—

управляющая и контролирующая система; 9—гидронасос

ский робот имеет массу около 1400 кг, высоту 1,5. м и размеры^

эснования 1,5x1,2 м.

Роботы все шире внедряются в сферу сварочного производ-

ства. Так, роботы фирмы «Unimate», оборудованные сварочными

слегцами, успешно используются в сварочных линиях на заво-

дах многих фирм. По мнению представителей фирмы «General

Victors», надежность сварки при использовании роботов так же

высока, как при использовании любого другого автоматического»

оборудования.

Большое внимание уделяется повышению точности сварочно-

'о оборудования и встройке в него систем управления процес-

сом сварки. Японская фирма «Matusita», например, разработала

жспериментальную замкнутую систему с запоминающим устрой-

ством на ленте для управления сваркой в среде углекислого газа.

Система работает в следующем порядке: квалифицированный

сварщик пускает машину и выполняет цикл сварочного процес-

а, а система управления использует импульсы для записи на

[енту режимов сварки. После этого менее квалифицированный

сварщик может работать на сварочной машине по программе, не

ориентируясь на показания приборов, которые автоматически

регулируют параметры процесса сварки.

Фирма «Waldtronik» (США) использует ЭВМ для управле-

ния работой большого числа сварочных постов в поточной линии.

Регулируются режимы сварки и последовательность работы сва-

рочных постов.

Робот АЗ шведской фирмы «R. КанИеИ» оснащен шаговым

искателем, который может управлять 30 движениями. Кроме то-

го, можно осуществить несколько независимых от него цикловых

оперений. Грузоподъемность устройства 5 кг; точность позицио-

нирования— 0,15 мм; горизонтальное передвижение руки 750,

1000 и 1200 мм, вертикальное 300 мм.

Поворотный фланец захватывающего устройства соединен с

двумя сдвоенными цилиндрами, а также с девятиступенчатой

сисюмой упоров для управления конечными положениями. Са-

мо захватывающее устройство снабжено сменными губками,

позволяющими производить захват изделий различных конфигу-

раций.

Этой же фирмой выпущена серия упрощенных устройств

грузоподъемностью до 65 кг (обычно работает с грузом до

15 кг) п точностью позиционирования ±0,05 мм. Устройство ос-

нащено электрическими (а не электронными) л гидравлическими

приборами управления, что облегчает его наладку, программи-

рование и ремонт. Перемещение рабочего органа по горизонта-

ли почти 1300 мм.

Коэффициент использования устройства во многом опреде-

ляется принятой планировкой оборудования. Если устройство

установлено стационарно, то оборудование целесообразно рас-

полагать вокруг устройства в зоне действия его исполнительно-

го механизма. Большое значение при этом имеет число управ-

ляемых координат. Если устройство имеет возможность переме-

щения, то расположение оборудования не играет особой роли.

Однако в обоих случаях группировка оборудования должна пре-

дусматривать последовательность операций и минимальное меж-

опер а ционное транспортирование.

Эффективность устройств повышается благодаря их быстро-

действию.

Для рассматриваемых устройств характерно торможение ис-

полнительного органа в конце хода и повышенная транспортная

скорость на основном участке пути, с принудительной фиксацией

изделия в захвате [4].

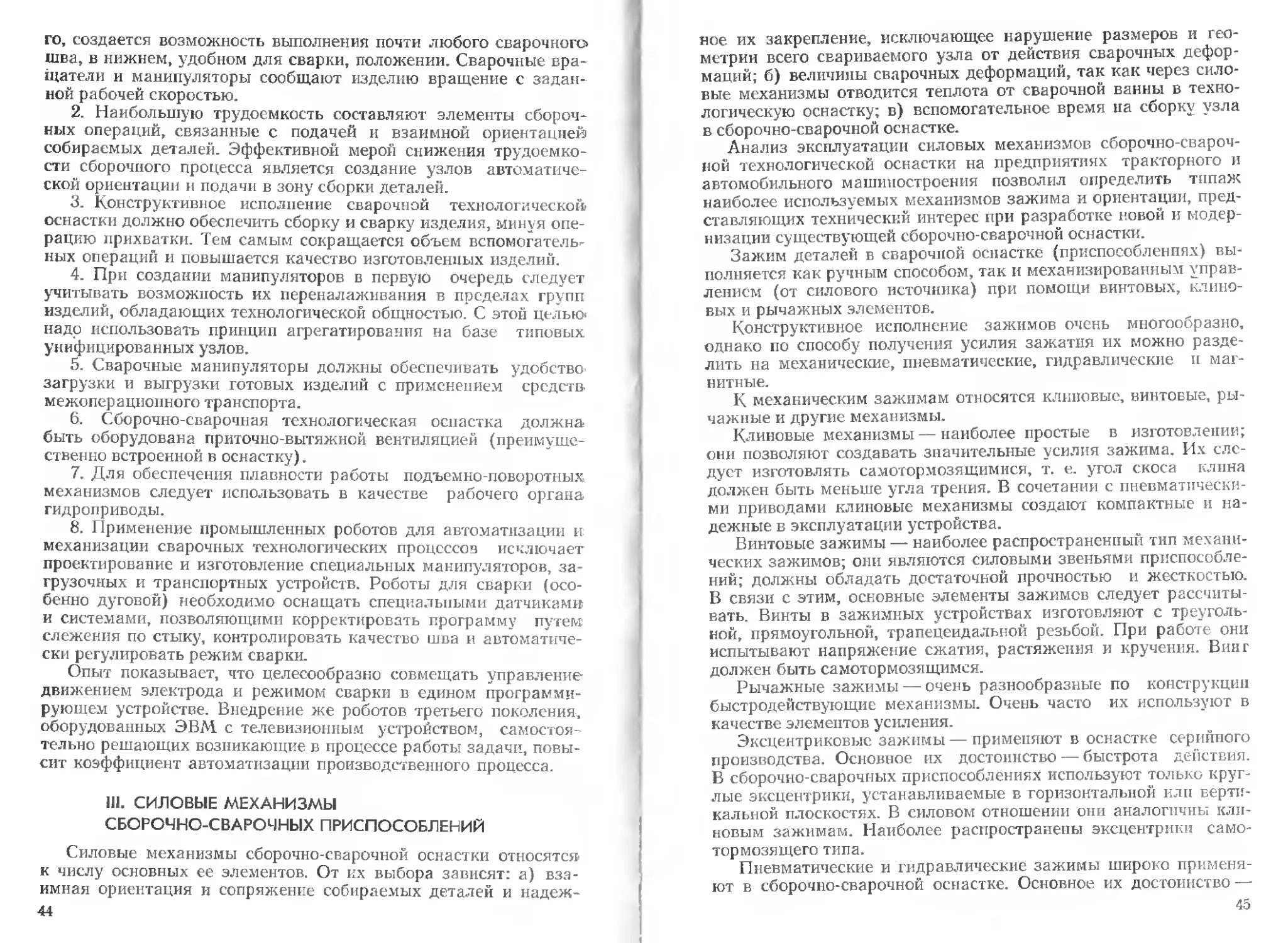

Выводы. 1. Автоматизация процесса сборки — основное на-

правление совершенствования сборочно-сварочного производ-

ства.

Применение позиционеров и другого сборочно-сварочного

технологического оборудования дает значительный эффект в

результате сокращения времени на кантовку изделия. Кроме то-

43

го, создается возможность выполнения почти любого сварочного

шва, в нижнем, удобном для сварки, положении. Сварочные вра-

щатели и манипуляторы сообщают изделию вращение с задан-

ной рабочей скоростью.

2. Наибольшую трудоемкость составляют элементы сбороч-

ных операций, связанные с подачей и взаимной ориентацией

собираемых деталей. Эффективной мерой снижения трудоемко-

сти сборочного процесса является создание узлов автоматиче-

ской ориентации и подачи в зону сборки деталей.

3. Конструктивное исполнение сварочной технологической

оснастки должно обеспечить сборку и сварку изделия, минуя опе-

рацию прихватки. Тем самым сокращается объем вспомогатель-

ных операций и повышается качество изготовленных изделий.

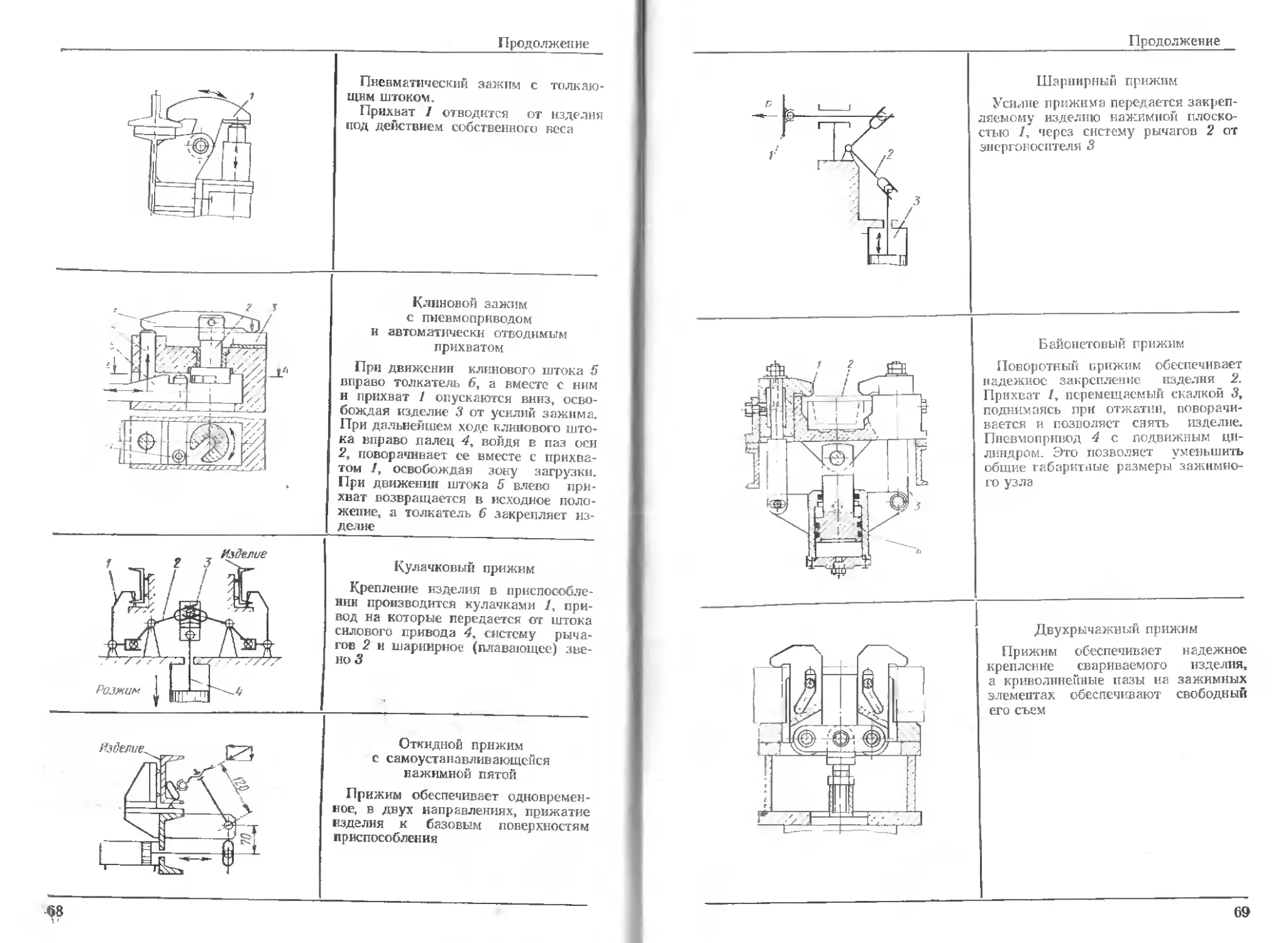

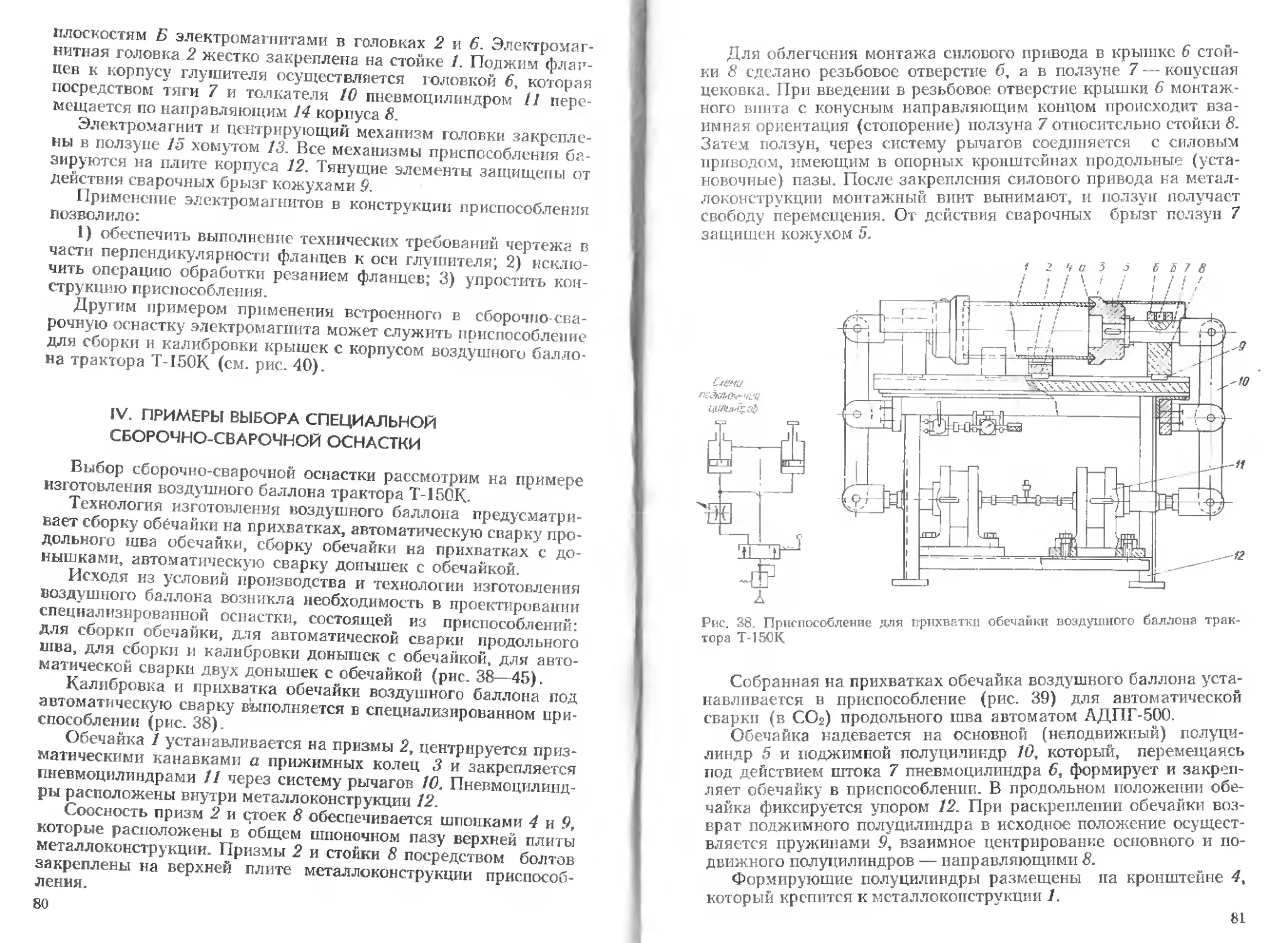

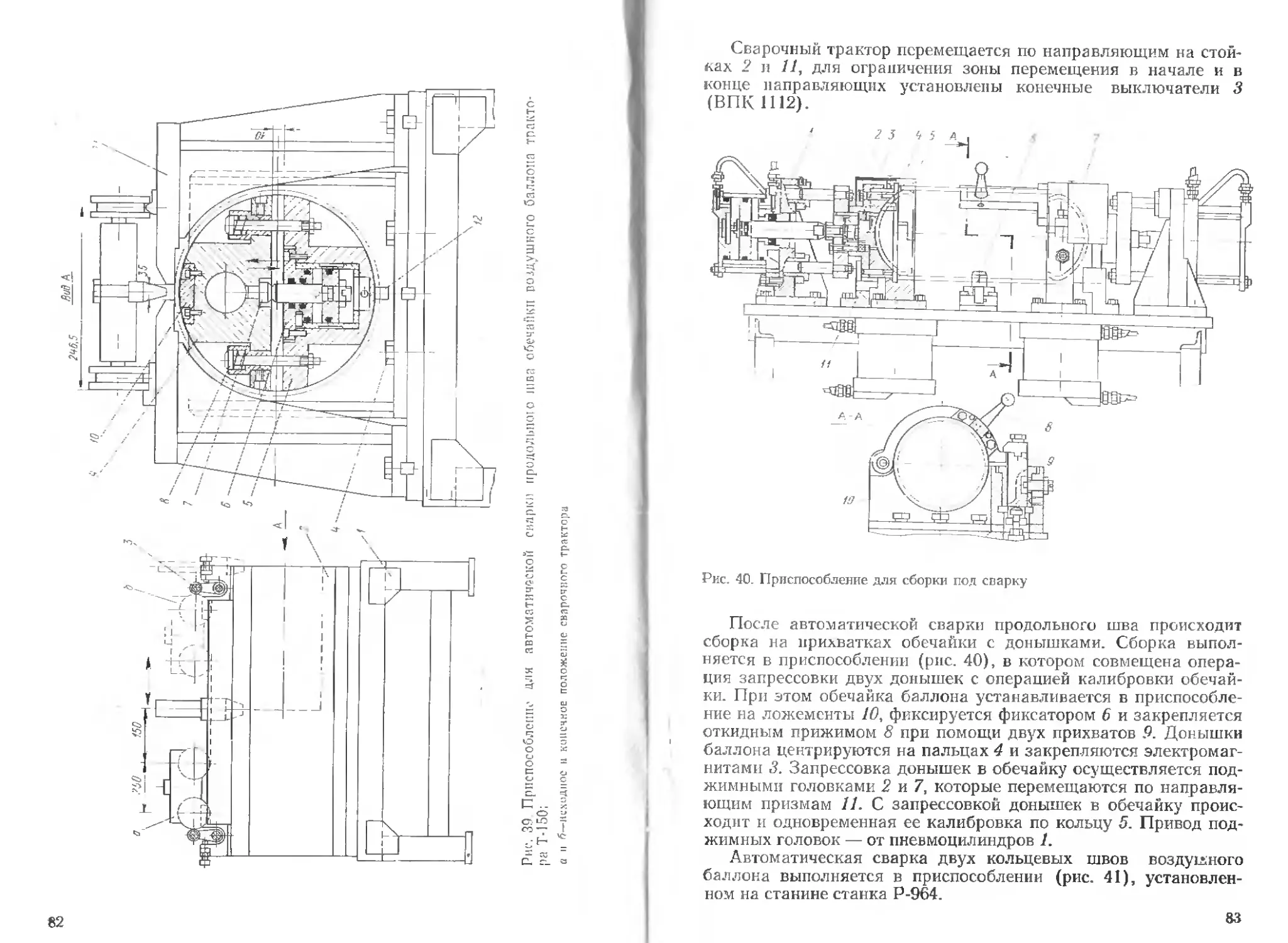

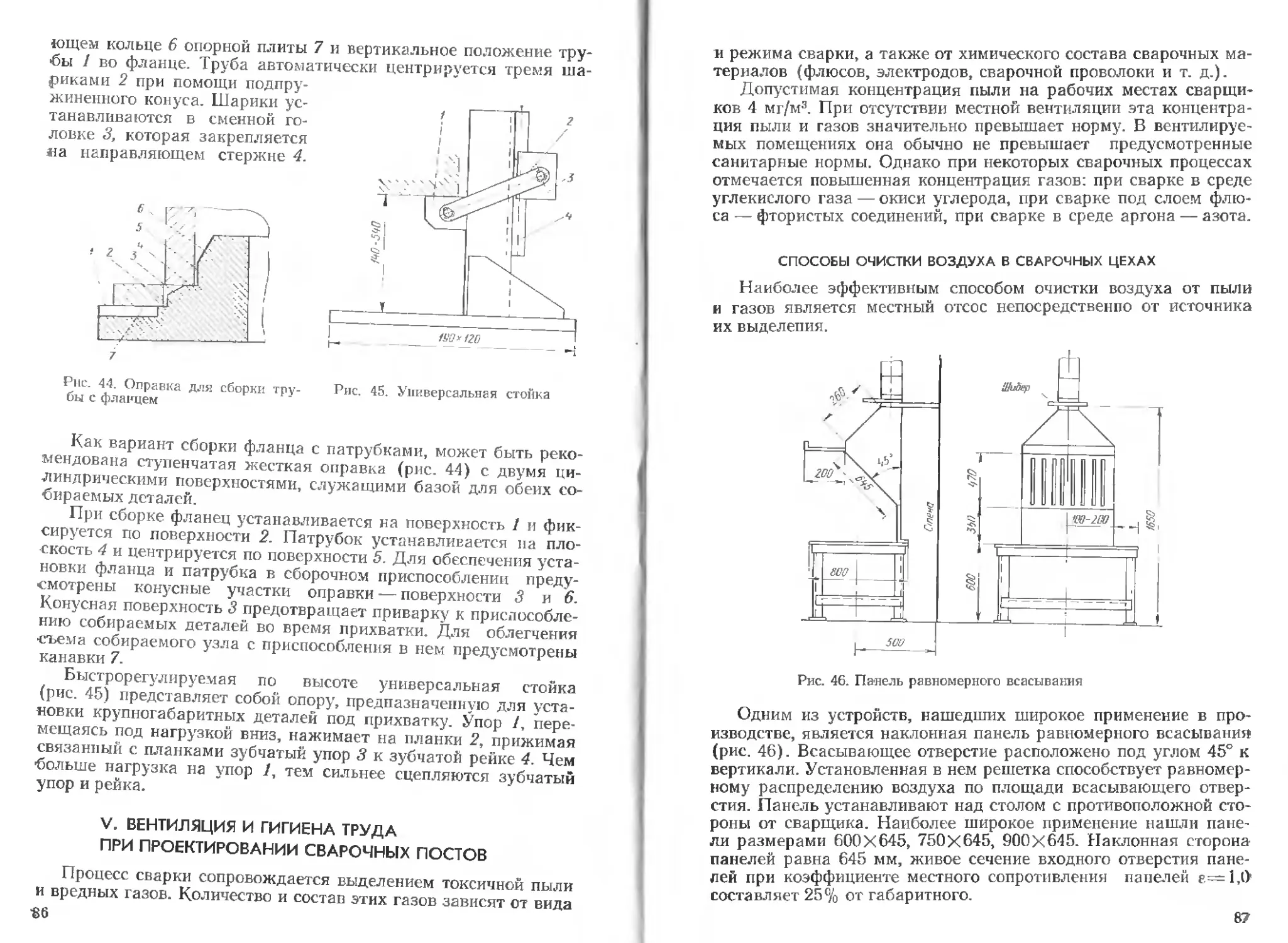

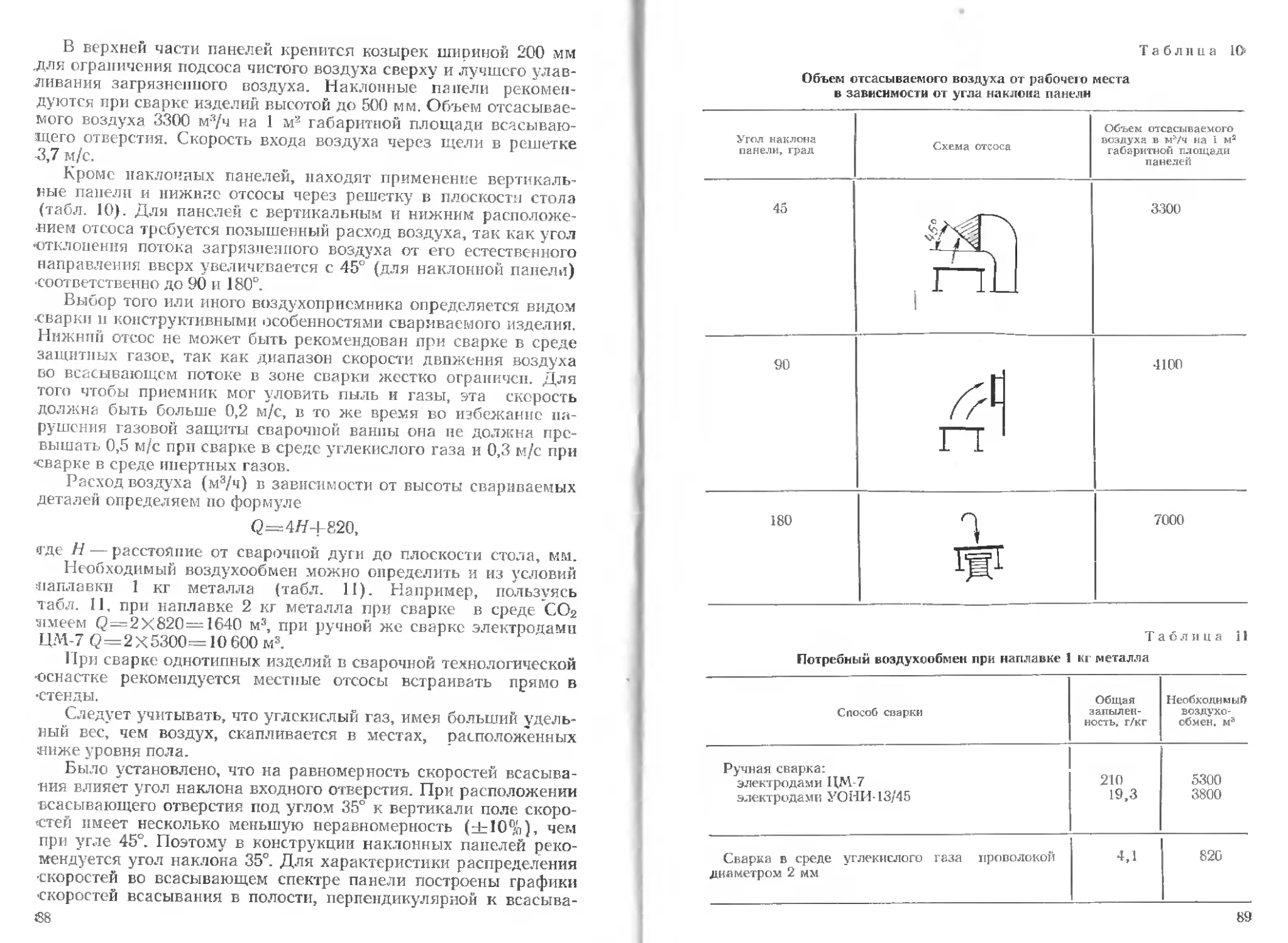

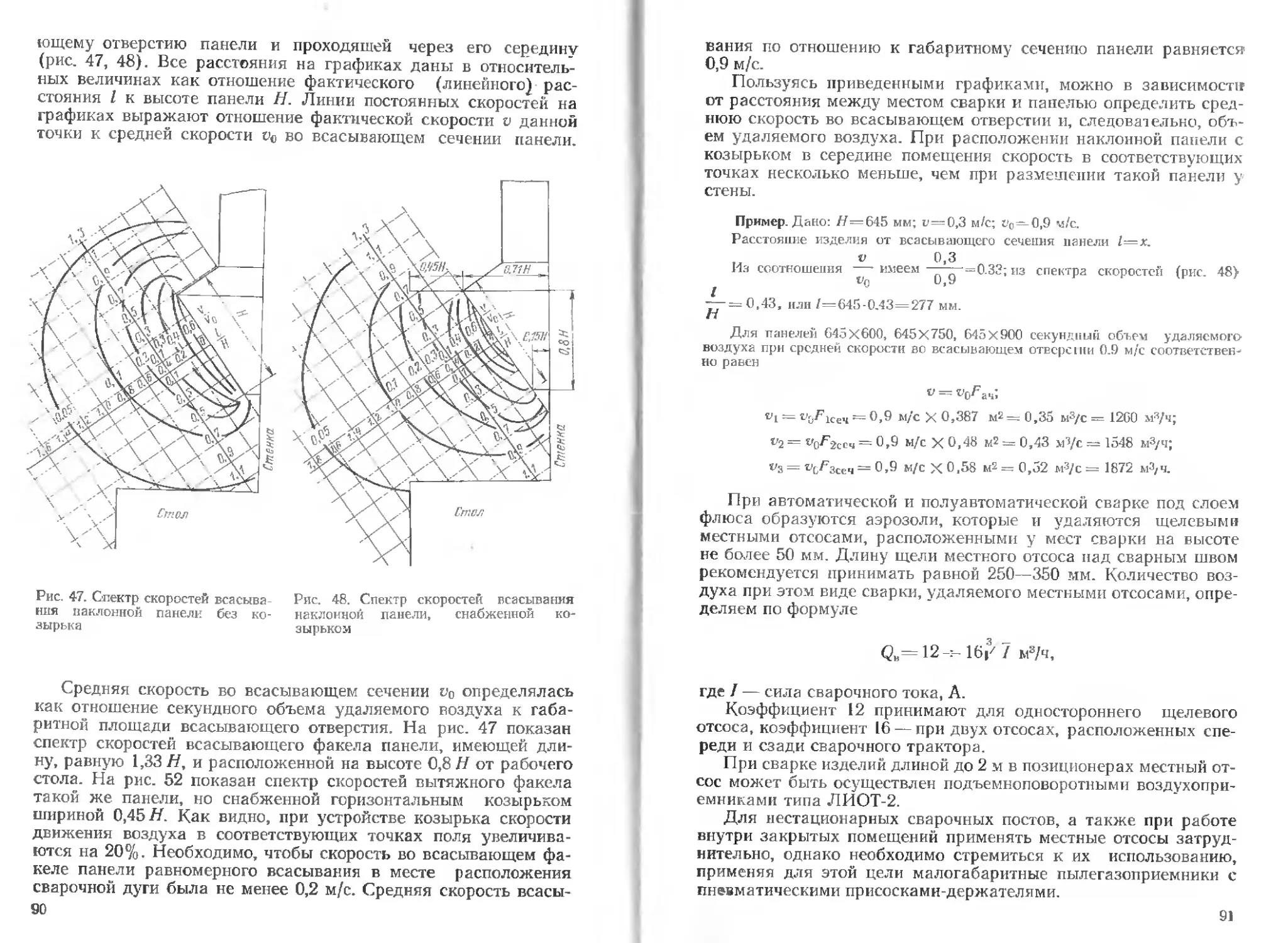

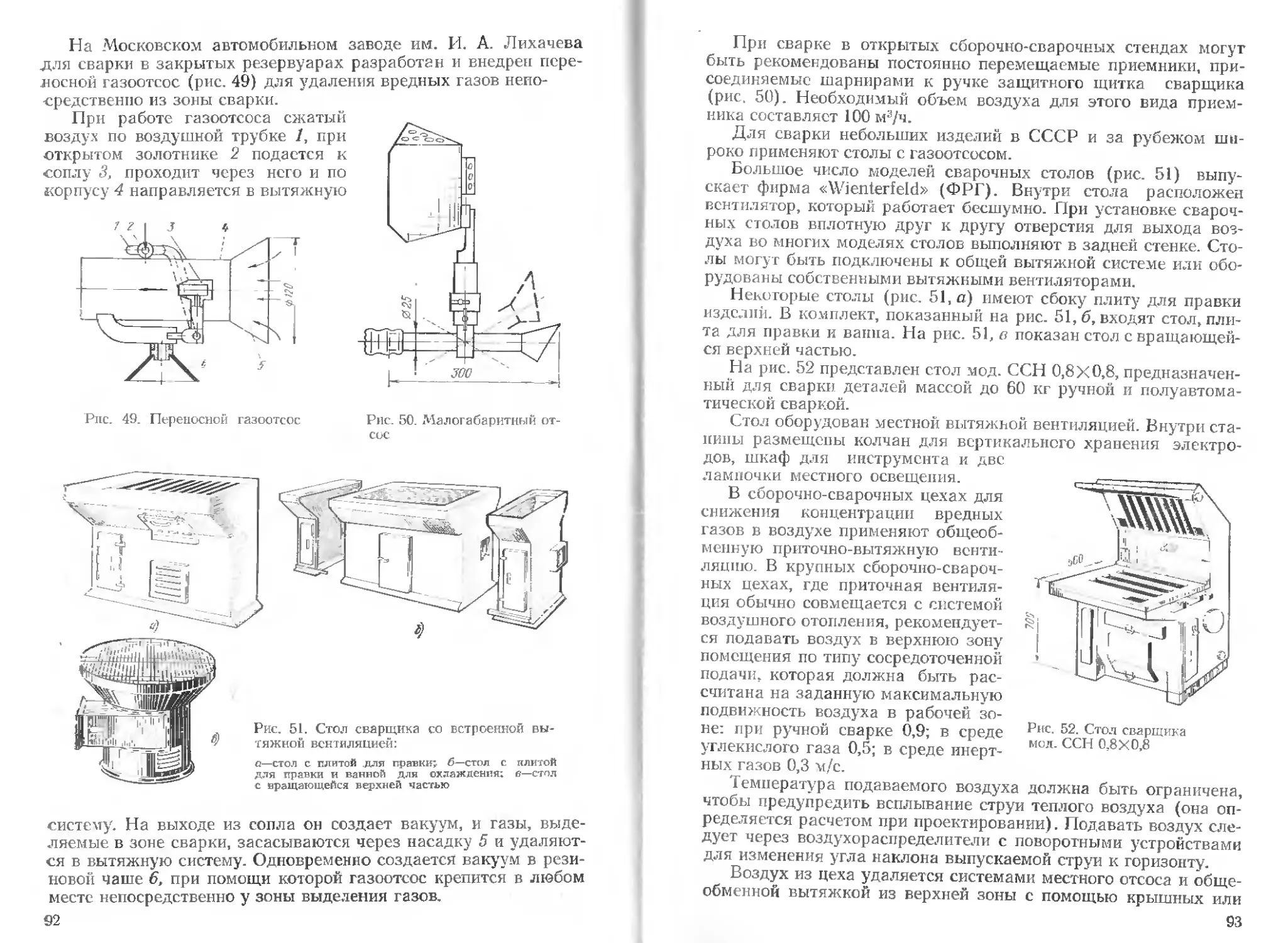

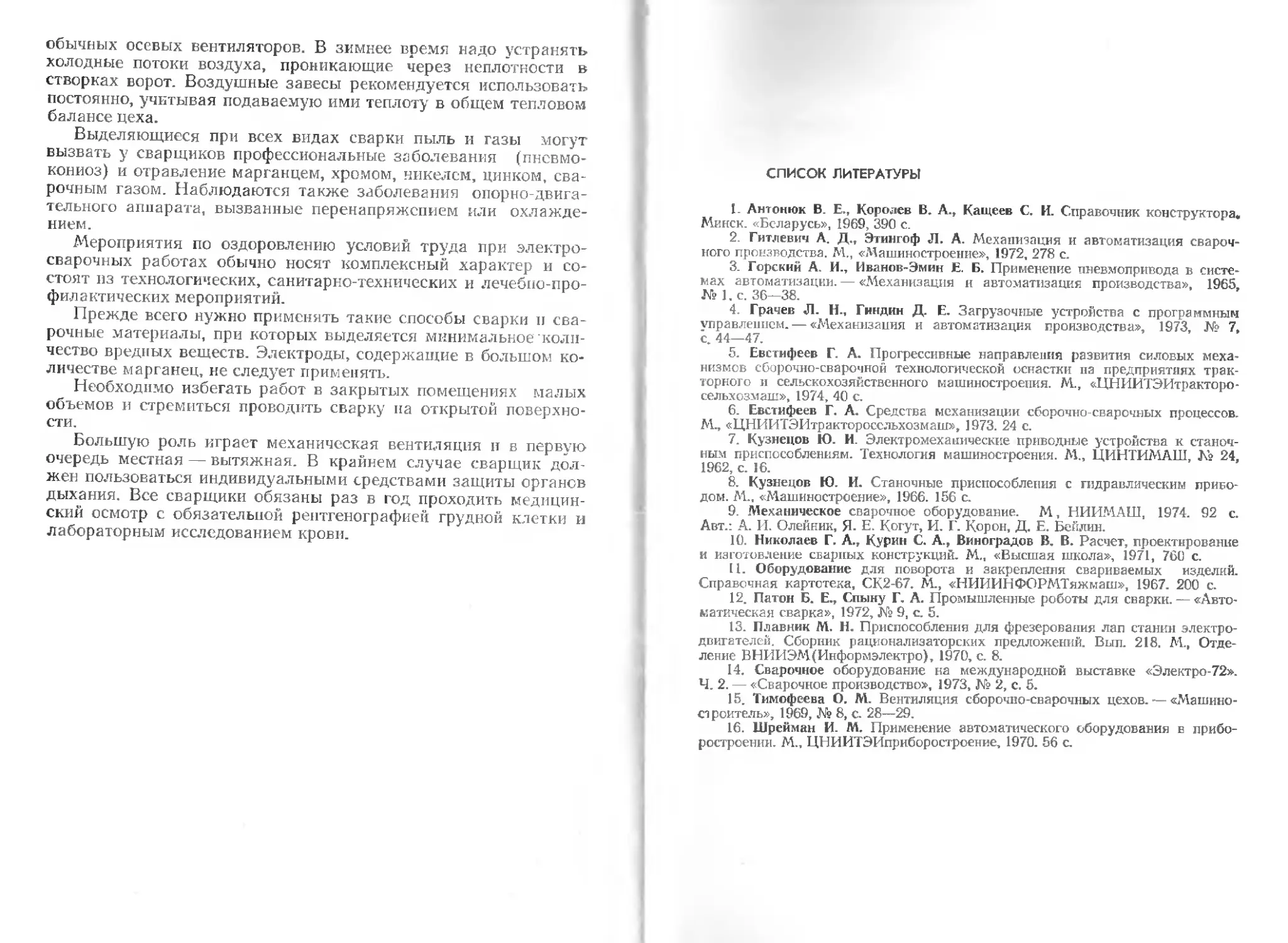

4. При создании манипуляторов в первую очередь следует