Автор: Заруба И.И.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления сварка источники электропитания

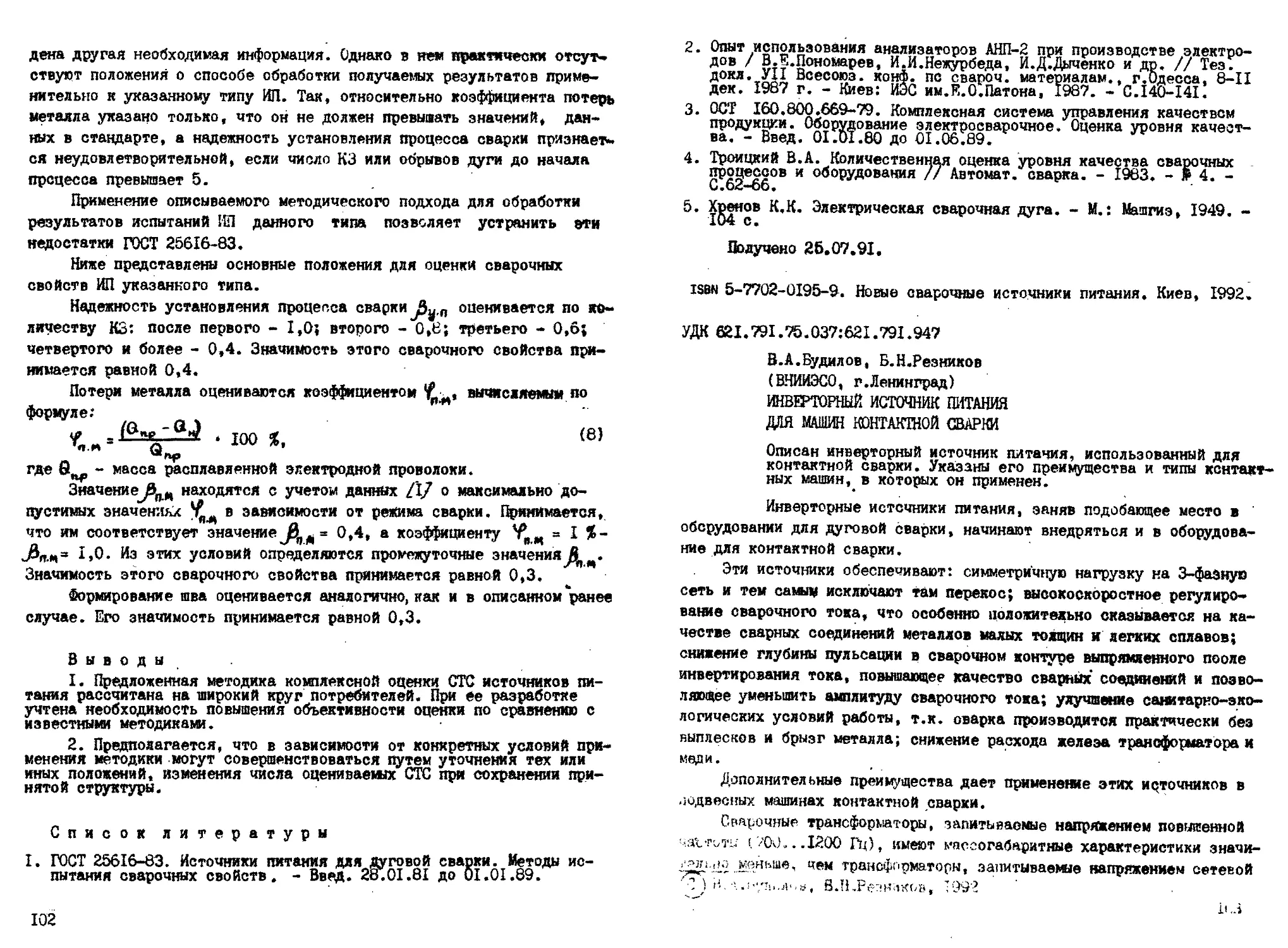

ISBN: 5-7702-0195-9

Год: 1992

Текст

НОВЫЕ

СВАРОЧНЫЕ ИСТОЧНИКИ

ПИТАНИЯ

Киев 1992

акадоия наук укрй’®и

Орденов Ленина, Октябрьской Рвволадт

и Трудового Красного Знамен*

Институт еяеитрмварни w.E.O.BsTowa

Научно-производственный кооператив "Звартех"

НОВЫЕ СВАРОЧЖЕ ИСТОЧНИКИ ШГАШЯ

Сборник научных трудов

Киев ИЭС W.K.O.Патона 1992

УДК 621.791

HgMS. .<хваругнь1емстозд{И1а._питаиия: Сб. науч .тр. / АН Украины.

Заруба Й.и. (отв.рэд и дх-

issn*5-7702-019&-9 ’

Рассмотрены основные факторы, определяющие, тенденции развития

сварочных источников питания. Главным образом на основе разработок

ИЭС им.Е.О.Патона прослежены тенденции развития источников питания

для дуговой сварки. Описаны отечественные инверторные выпрямители,

а также современные источники постоянного и переменного токов для

дуговой сварки. Уделено внимание методам испытания'и оценки свароч-

ных свойств указанного оборудования. Рассмотрены некоторые совре-

менные решения в области источников питания для контактных, элект-

ронно-лучевых и лазерных установок.

Предназначен для специалистов в области сварочных источников

питания и работников смежных областей сварочного производства.

Редакционная коллегия

Д-р техн.наув И.И.Заруба (отв.редактор), д-р техн.наук

Ю.Н. Ланкин, И.В.Пентегов, В.П.Латанский (отв.секретарь)

Рецензенты Чл.-кор. АН Украины И.В .Волков, д-р техн.наук

Н.М.Воропай

Утверждено к печати ученым советом ИЭС им.Е.О.Патсна АН Украины

isbn 5-7702-0195-9

(б) ИЭС им.Е.О.Патона ДО Украины, 1992

ВВВДЕЖЕ

Сварочное источники питания в настоящее время являются одним из

наиболее динамично развивавшихся видов сварочного оборудования. Это

связано с интенсивной разработкой тех сторон сварочного производст-

ва, которые требуют дальнейшего совершенствования и создания новых

историков питания. К ним относятся: разработка новых и модернизаедя

известных технологий, получение современных конструкциотых материа-

лов, автоматизация и роботизация сварочных и сопутствующих процес-

сов. Олат показал, что от качества и технологических возможностей

источника питания зависят, казалось бы, не связанные с ним показа-

тели, характеризующие процесс сварки: точность изготовления и проч-

ность свариваемых изделий, производительность и качество сварки.

Требования к источникам питания все время ужесточаются, т.к.

новые технологические процессы усложняются, созданные материалы час-

то требуют при сварке специальных термических циклов введения энер-

гии, автоматизация и роботизация сварочных и вспомогательных про-

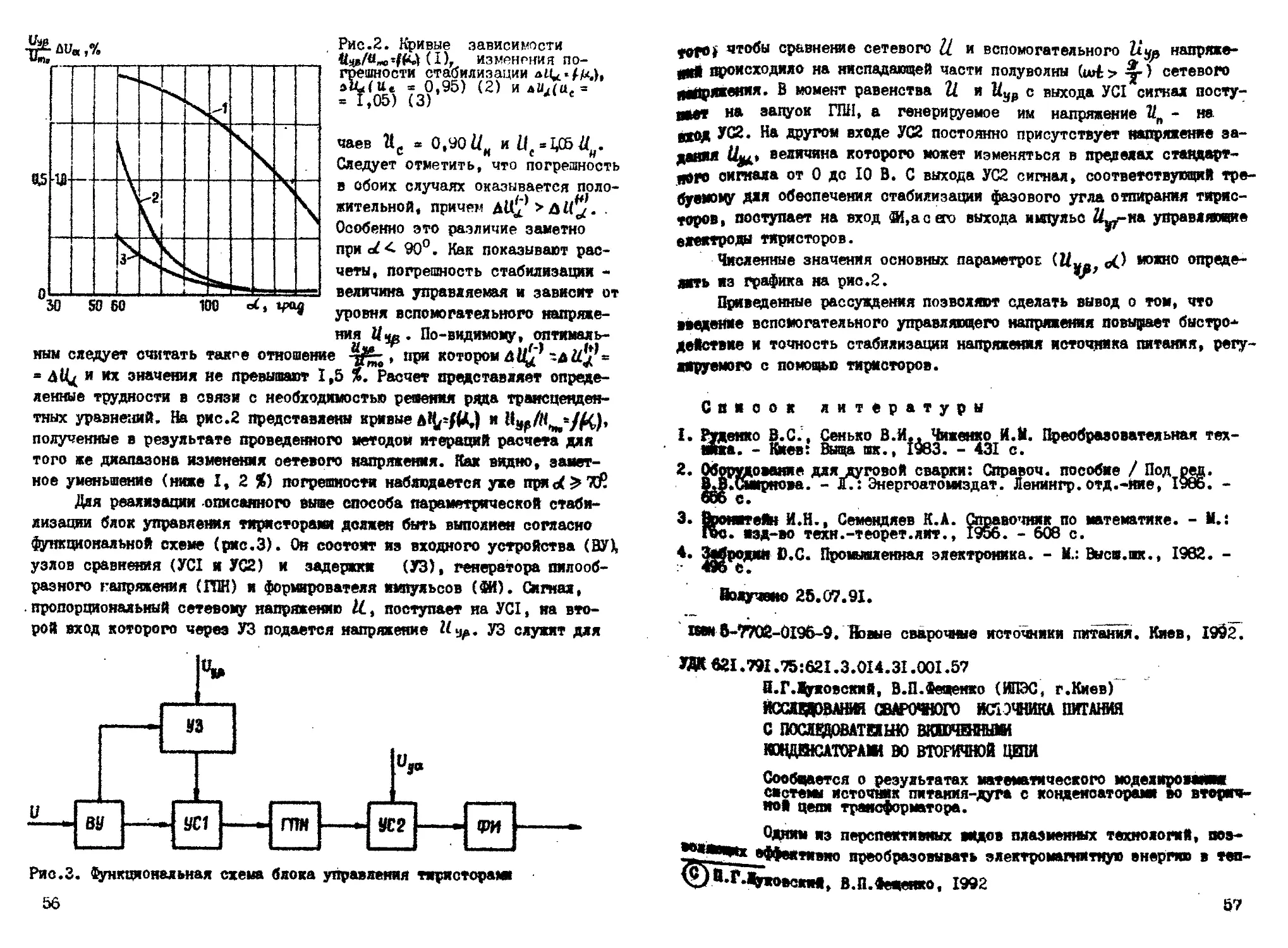

цессов связана с дополнительными требованиями яо регулированию, ди-

намическим характеристикам, оснащению источников необходимым аппа-

ратурными средствами. По-прежнему остаются в центре внимания техно-

логические (сварочные) свойства источников питания. Для их оценки

разрабатываются соответствующие методы испытаний, которые стандарти-

зируются (например ГОСТ 25616-83).

Шрокий спектр требований, предъявляемых к современным источни-

кам питания наиболее полно может быть удовлетворен инверторными сва-

рочными выпрямителями. За последнее десятилетие инверторные тиристор-

ные и транзисторные сварочные источники пи,чиня получили широкое рас-

пространение на мировом рынке. Этому способствовали такие их досто-

инства, как большая технологическая маневренность (возможность пояу-

Чеиий любых требуем» внешних характеристик, безынерционность и пр.),

малые габариты и масса, высокие КОД я коэффициент мощности, окупаю-

цие их сложность и высокую стоимость.

Инверторнме источники питания будут и дальше интенсивно раэви-

ваться и совершенствоваться, особенно транзисторные, возможность ре-

гулирования динамически»» свойствами которых ияре, чем тиристорных,

а конструкция проще. Перспективен путь создания резонансных инвер-

торных источников питания е коммутацией транзисторов ня нуле тока к

3

напряжения, промежуточной частотой преобравования шлю 100 кГц ж мь

шпмзацией тока,потребляемого от сети.

. Вместе с тем «це далеко не исчерпавд возможности традиедонных

сварочных источников питагшя постоянного переменного тока, • чем

свидетельствуют новые работы в его* области. Таи, например, усовер-

шенствование сварочных трансформаторов ее счет применения шпужаршх

стабилизаторов горения дуга им разработка источнике! питания е ем-

костными и индуктивннш накопителями энергии и др. существенне рао-

ииргот области применения традиционных сварочных источников том.

Рассмотрению упомянутых выше проблем посвящено настоящее изда-

ние. ВЙльиая часть его относится к источникам штатя для дуговой

сварки как наиболее широко распространенному виду. Насколько

последних статей отражают ссврегюнные теэдеяции разработки источни-

иов питания для таких прогрессивных способов сварки, мк контактная,

электронно-лучевая и лазерная.

Предлагаемый сборник расочитан на специалистов, ааншмиоцихоя

разработкой сварочных источников питания, может быть полезен и для

лиц,эксплуатирующих указанное оборудование.

ISBN 5-7702-0195-9. Новые сварочные историки питания. Киев, 1992.

а

уда 631.791.75.037:621.791.947

В. К. Лебедев

(ИЭС им.Е.0.Патона, г.Киев)

СОВРЕМЕННЫЕ ТЕНДЕНЦИИ РАЗВИТИЯ

СВАРОЧНЫХ ИСТОЧНИКОВ ПИТАНИЯ

Указаны факторы, определяющие тенденции развития свароч-

ных источников питания. Рассмотрены современные инвертор-

ные и традиционные источники тока.

Тенденции развития сварочных источников питания определя-

ется рядом основных факторов:

- разработкой новы* технологических процессов сварки или корен-

ным усовершенствованием ранее известных технологий, связанных с но-

ВЫ1М требованиями к сварочному оборудовании, в том числе к источ-

никам питавдя;

- развитием знаний и физической сущности сварочных процессов и

появлением новых идей и решений в области источников питания;

- интенсивным внедрением в производство программируемых техно-

логических процессов сварки с широким использованием средств механи-

зации, автоматизации и робототехнических комплексов, что может быть

сопряжено о предъявлением к источникам питания соответствующих тре-

бований по рерудированио, динамическим характеристикам, а также осна-

щению их соответствующими аппаратурными средствами;

- стремлением обеспечить возможность точного воспроизведения

оптимальных режимов, минуя кропотливую операцию подбора режима

сварки;

- развитием силовой полупроводниковой техники и разработкой но-

вых электротехнических материалов, сотрсиидвюпимия, с одной стороны,,

снижением цен на полупроводниковые приборы, о другой - повышедаеи

стоимости стали и меди;

- аамкюхыо и актуальностью проблем ресурсе- и энергосбережения.

При разработке новых и совершенствовании серийно выпускаемых

источников питания з центре внимания всегда остаются их технологи-

ческие (сварочные) свойстве, в первую очередь определяющие качест-

(£) В •К.Лебедев, 1992

5

во источника питания. Оценка сварочных свойств осуществляется по

специальным методикам, критерии ее завиоят от способов сварки. Для

наиболее распространенных способов сварки (ручной, дуговой и механи-

зированной в углекислом газе) методы испытания сварочных свойств оп-

ределены стандартам!, например ГОСТ 25616-ЬЗ. Требования к сва-

рочным свойствам источников питания непрерывно ужесточаются, что

является следствием повышения требований к точности воспроизведения

режимов сварки, а также автоматизации и роботизации сварочного про-

изводства. Возрастает и техническая сложность источников питания,

однако эта тенденция их развития не является определяющей, т.к. ус-

ложнение схемного решения не всегда аксобттд/ег улучает® технолопгоес-

ких и других потребительских свойств сварочного источника питания.

Поэтому простые и дешевые источники, которые ни у нас, ни за рубе-

жом не снимаются с производства, пользуются предпочтением и продол-

жают выпускаться в значительных объемах.

Тенденции развития источников питания за последние годы рассмот-

рим главным образом на примере разработок ИЭС им.Е.О.Патона.

Предъявляемый на базе современных технологий, автоматизирован-

ного оборудования, роботехнического комплекса широкий спектр требо-

ваний к сварочным источникам питания наиболее полно может быть удов-

летворен применением инверторных выпрямителей. В настоящее время у

нас и за рубежом наибольшее распространение получили инверторные

источники питания е последовательными резонансными инверторами на

тиристорах /I, 2/. К достоинствам источников такого типа следует от-

нести возможность формирования разнообразных внешних характеристик

и динамических свойств, необходимых для осуществления различных сва-

рочных процессов (например, для сварки методами TIG, MIG и MAG), ма-

лые габариты и массу, высокие КОД и коэффициент мощности, возмож-

ность включения в автоматизированные и роботизированные комплексы.

В ИЭС им.Е.О.Патона созданы инверторные источники питания на токи

120, 160 и 315 А. Недостатком их является наличие иума, гричем зоновое

излучение исходит не только от элементов источника, но и от дуги.

Объясняется это относительно низкой переменной частотой инвертиро-

вания. Источники питания с инверторами на транзисторах позволяют ус-

транить недостаток, связанный со звучанием дуги при переходе на про-

межуточную зазвуковую высокую частоту (20 кГц и более). Транзистор-

ные инверторы могут работать в режиме стабильной или мало меняющей-

ся частоты. Конструкция источника питания несколько проще тиристор-

ного, т.к. отсутствуют емкости колебательного контура. Возможности

регулирования динамических свойств шире, в связи о тем, что нет сг-

6

раничений из-за "раскачки" резонирующей цепи. По некоторым данным

/3, 47 н® одном источнике можно получить несколько видев пульсаций

оварочного тока: низкочастотную а частотой 0,1...5,0 Гц, которая

используется при сварке пульсирующей дугой тонких металлов и в р’ з-

личных пространственных положениях; с частотой 1,0 кГц, позволяющей

улучшить эластичность дуги и измельчить кристаллическую структуру

шва’ с частотой 50...300 Гц, обеспечивающей мегкокапельный перенос

металла яри импульсно-дуговой сварке в At- и смесях газов.

Основным препятствием к увеличению промежуточной частоты в

транзисторных инверторных источниках является рост потерь при ком-

мутации тразисторов, которые могут достигать недопустимых значений

при отсутствии специальных мер для биполярных транзисторов с час-

тотой свыше 25...300 кГц, а для полевых транзисторов - большей

500 кГц.

Возможен путь создания резонансных инверторных источников пи-

тания с коммутацией транзисторов на нуле тока и напряжения с про-

межуточной частотой преобразования свыше 100 кГц и минимизацией

тока, потребляемого от сети /В, ,

Помимо инверторных источников питания получают распространение

источники питания с транзисторными ключам» в цепи постоянного тока.

Эти источники питания, как и инверторные, обладают малой

инерционностью и с использованием компьютерных систем позволяют осу-

ществлять управление такими быстро протекающими процессами, как пе-

ренос металла при сварке в углекислом газе. При этом осуществляет-

ся расплавление контролируемого объема электродного металла, созда-

ются условия для образования контакта капли со сварочной ванной и

переход металла перемычки в ванну при минимальном токе. Применение

такой системы управления плавлением и переносом металла позволяет

практически исключить разбрызгивание жидкого металла, стабилизировать

размеры поперечного сечения шва и снизить звуковую эмиссию, харак-

терную для сварки в углекислом газе /7/.

Стоимость инверторных источников питания превышает стоимость

источников обычного типа, поэтому простые и надежные традиционные

источники с улучшенными сварочными свойствами успешно конкурируют

и будут конкурировать в будущем с инверторными источниками в отдель-

ных видах сварки.

Разумно гармоничное развитие всех видов источников питания.

В первую очередь отметим несокращающееся применение оварочных

источников питания переменного тока, особенно в тех случаях, корда

преимущества переменного тока имеют решающее значение (устранение

7

магнитного дутья, повышение КОД, надежности оборудования и др.).

Для преодоления низкой устойчивости горения дуги переменного тока

вследствие периодического изменения полярности (100 раз в секунду)

и деионизации столба дуги переносимым через него расплавленным ме-

таллом электрода нашли применение соответствующие устройства, разра-

боткой и совершенствованием которых занимается ИЭС им.Е.О.Патона

6/. Имеются в вицу устройства для стабилизации горения дуги(ХЗД)-

генераторы импульсов, передающие в разрядный промежуток импульсы

энергии для обеспечения надежных зажиганий дуги после переходов то-

ка через нуль. В настоящее время в промышленности применяются нес-

колько типов таких устройств (на 50 я 100 Гц) для параллельного под-

ключения к дуге. Выполненные в виде отдельных приборов, они называ-

ются автономными УСГД и могут псцокчиъся к любому стандартному сва-

рочному трансформатору. Взщрадааеи® УСГД размещаются под кожухом ис-

точника питания; при этом отпадает необходимость использования

в них отдельного зарядного трансформатора. Он заменяется дополни-

тельной обмоткой, которая выполняется на магнитопроводе сварочного

трансформатора.

Благодаря применению УСГД удалось существенно снизить напряже-

ние холостого хода сварочных источников переменного тока. Промышлен-

ностью выпускаются трансформаторы с УСГД, например на ток 300 А ти

па ЗДК-315У2, имеющие напряжение холостого хода 45 В. Снижение нап-

ряжения холостого хода не ухудшило технологические показатели транс-

форматора, однако позволило получить экономию активных материалов и

электроэнергии при эксплуатации за счет повышения коэффициентов мощ-

ности и полезного действия. Улучшены условия безопасности при выпол-

нении сварочных работ.

Существенным достижением является создание многофункционально-

го источника питания с УСГД типа УДС-251У2 на ток 250 А. Этот источ-

ник состоит из сварочного трансформатора, тиристорного регулятора

оварочногс тока, УСГД с частотой 100 Гц и электронного блока управ-

ления. В источнике предусмотрены:плавное местное и дистанционное ре-

гулирование сварочного тока, импульсная стабилизация горения дуги,

автоматическое отключение УСГД после прекращения сварки через I...

...2 с, при необходимости "горячий" (повышение тока внаалэ свар-

ки) или "холодный"старт (понижение тока в начале процесса при свар-

ке неплавящимся электродом тонкого металла), модуляция сварочного

тока, устранение постоянной составляющей тока при сварке неплаеящим-

ся электродом. УДС-251У2 по своим технико-эконошчееким показателям

находится на уровне лучших отечественных и зарубежных источников пи-

тания аналогичного назначения.

8

Дальнейшее развитие получили источники питания переменного тс-

ка, форма которых близка к прямоугольной. Они обеспечивают высокую

скорость перехода сварочного тока через нуль, вследствие чего не

успевает произойти существенная деионизация плазмы отолба дуги и

стабильность повторного зажигания дуги значительно возрастает.

В источниках, разработанных в ИЭС им.Е.О.Патона. скорость пере-

хода через цуль как минимум на пордцок выше, чем при синусоидальном

токе и может быть еще выше, особенно при увеличении потребляемой

мощности. В качестве примера укажем на источник питания типаИ-ГЙ

на 1200 А, представляющий собой трансформатор с достаточно жесткой

внешней характеристикой, в первичную цепь которого включен однофаз-

ный тиристорный мост с дросселем в диагонали постоянного тока. Уп-

равление источником питания местное и дистанционное. Дополнительные

технологические примущества позволяют шлучить встроенный под кожу-

хом источника блок низкочастотной модуляции тока.

Улучшение стабильности горения дуги сопровождается рядом поло-

жительных технологических эффектов. Так, применительно к источнику

И-172 при односторонней сварке под флюсом улучшается формирование

обратной стороны шва, уменьшается коэффициент формы одностороннего

шва и, как следствие, снижаются угловые остаточные дефсрмации свари-

ваемых полотнищ, исключается образование зоны вогнутости по оси шва

при сварке с предельно допустимым зазором в стыке и др. Относитель-

ная простота схемного решения источника делает его надежным и дос-

тупным для обслуживания персоналом средней квалификации /8?.

Использование в сварочных источниках питания для дуговой свар-

ки индуктивных и емкостных накопителей энергии имеет давнюю тради-

цию. Однако до настоящего момента эти накопители использовались в

основном как элементы сглаживающих фильтров. Ситуация изменилась с

появлением источников питания, в которых индуктивные накопители на-

капливают энергию в процессе зарядки от сети и во врем., разрядки

поочередно отдают ее в дугу /5, 107. Данные источники питания позво-

ляют осуществлять сварку переменным током, форма которого близка к

прямоугольной, причем амплитуды и длительности импульсов как прямой,

так и обратной полярности могут регулироваться независимо. Благода-

ря этим свойствам источники такого типа незаменимы при аргонодуговой

сварке алюминия и его сплавов, нержавеющей стали, титана, плазмен-

ной сварки переменным током. Наличие больших накопителей энергии де-

лает дугу переменного тока безобрывной и эластичной, даже при обрат-

ной полярности не требуются специальные стабилизаторы горения дуги.

В ИЭС им.Е.О.Патона разработана целая гамма источников с индуктивны-

ми накопителями энергии (И-126, И-160, И -196, И-197).

9

Применение продольных конденсаторов г сварочной цепи значитель-

но улучшает свойства источников питания, повышает эластичность ду-

ги, но связано с увеличением стоимости и массы источника, если бата-

рея конденсаторов включена последовательно во вторичной цепи.

Проведены исследования возможности использования продольных

конденсаторов в первичной цепи /II/. После преодоления трудностей,

связанных с возникновением на некоторых режимах работы феррорезонан-

са, был разработан сварочный трансформатор ТСБ-90, выпускаемый сей-

час серийно. Благодаря пониженному напряжению холостого хода и не-

большим габаритам конденсаторов в первичной цепи масса и габариты

трансформатора получились ниже, чем у традиционных, при сохранении

хороших сварочных свойств. В последнее время возрождается интерес

к источникам с продольными конденсаторами в связи с выявлением новых

технологических особенностей при сварке и наплавке с помощью

источников тахо^б типа. Наплавленный валик характеризуется малой

глубиной пропШ,/еиия основного металла, высоким коэффициентом на-

плавки.

Что касается традиционных сварочных выпрямителей, то один из

цутей их совершенствования, помимо улучшения качества активных мате-

риалов и полупроводниковых элементов, заключается в компьютеризации

управления источником питания. При этом легко обеспечивается авто-

матическое программирование режима работы и реализуется однокнопоч-

ное управление источником. В память компьютера может быть записано

необходимое автоматическое изменение статических и динавмческих ха-

рактеристик источника по программе, определяемой маркой свариваемо-

го материала, диаметром электродной проволоки, составом защитного

газа. Такой источник обеспечивает стабилизацию режима сварки неза-

висимо от случайных колебаний напряжения питающей сети в стандарт-

ных пределах (+10 %). Он может иметь большой набор сервисных про-

грамм для настройки и контроля всей сварочной установите, которую об-

служивает источник питания, для измерения и цифровой индикации па-

раметров режима сварки, редактирования (изменения) режима работы

во время сварки. Если появится такая необходимость, он может рабо-

тать и совместно с роботом. При этом технологические параметры про-

цесса сварки задаются системой управления робота через соответству-

ющий канал связи. Указанные возможности обеспечиваются источником

питания типа PP3I4-24, обычный силовой выпрямитель которого управлк

ется системой на базе однокристального компьютера, как и вся уста-

новка в целом.

Значительно усовершенствованы современные отечественные источ-

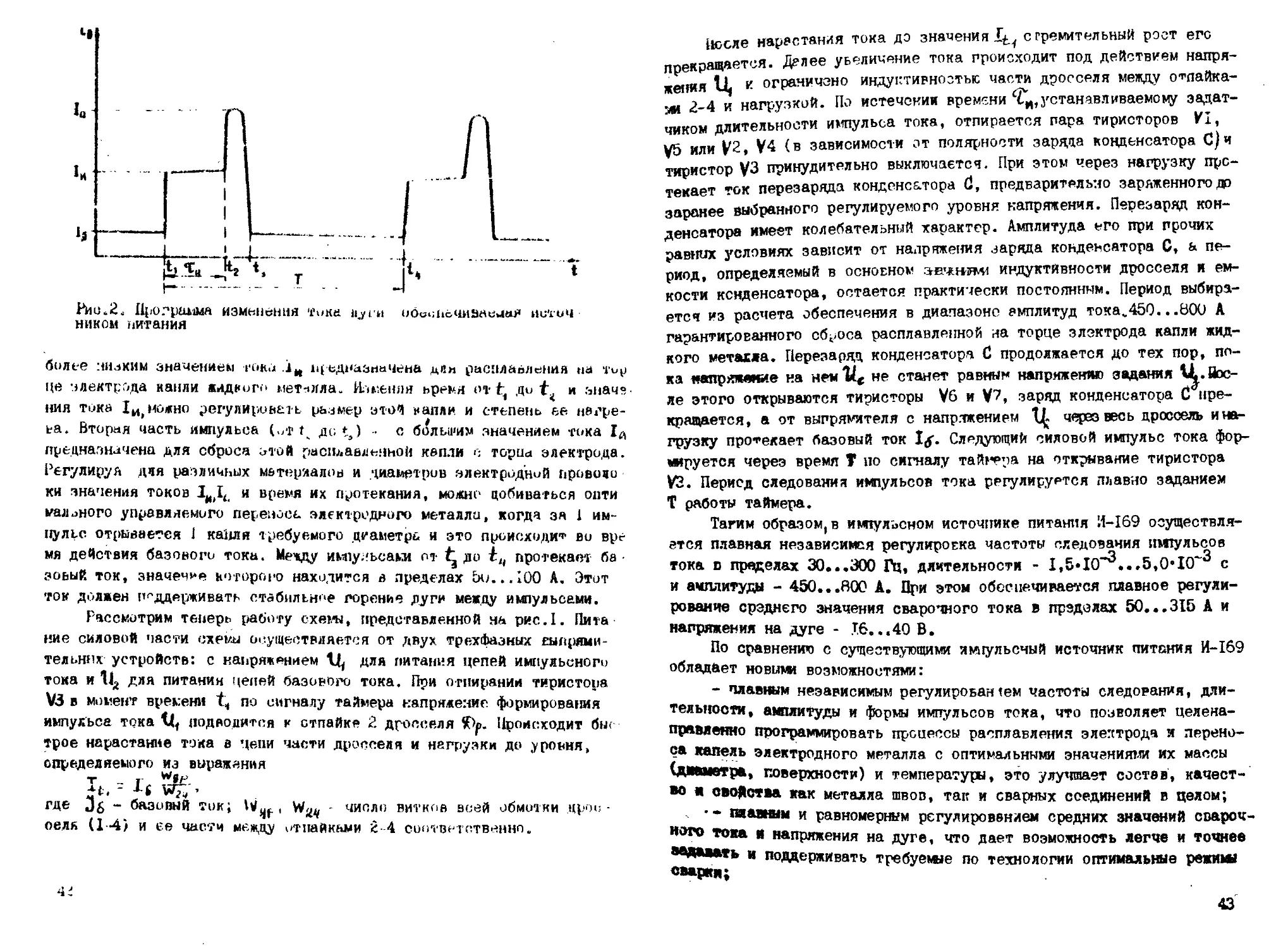

ники питания для имтульсно-дуговой сварки. Более глубокое изучение

10

сушите*** и физических особенностей этого процесса позволило заклю-

чить, что плавление электродной проволоки и отрыв капель расплав-

ленного металла следует осуществлять за счет тока импульса, а ток

паузы надо снизить до минимума, обеспечивающего стабильное горе-

нке дуги. Использование тока паузы для плавления металла нецелесо-

образно, т.к. при этом увеличивается время пребывания расплавлен-

ного металла в дуге, что приводит к выгоранию содержащихся в метал-

ле полезных примесей. Что касается импульса тока, то он может со-

стоять из двух частей: начальной, более длительной, расплавляющей

электродный металл, и краткой, но максимальной по амплитуде; конеч-

ной, которая сообщает капле необходимое количество движения для от-

рыва перемещения в сторону ванны. Такое деление, конечно, услов-

но, потому, что обе составляйте импульса тока следуют одна за дру-

гой и распкамеше и перенос металла являются результатом действия

тщульса в целом. Параметры импульса (амплитуда, время действия)

подбираются в зависимости от марки и диаметра электродной проволо-

ки, состава защитного газа таким образом, чтобы каждому импульсу со-

ответствовал отрыв одной капли заданного размера. При этом сообщае-

мое каплеколичество движения находится так, чтобы огр® капгм проис-

ходил уже после окончания имцуяьса, т.е. при низком токе паузы. Раз-

рыв почти обесточенной перемычки между каплей и электродом способст-

вует сокращению разбрызгивания и уменьшению выгорания металла. За

счет плавно регулируемой частоты импульсов тока легко достигается

соответствие между скорости подачи электродной проволоки и средним

током сварки. Разработанный в ИЭС им.Е.О.Патона источник питания

для имцульсно-дуговой сварки типа И-169 с плавно регулируемыми пара-

метрами импульсов, включая частоту их следования в пределах дс

300 Гц, существенно расширил технологические возможности этого спо-

соба сварки. В нем предусмотрено однокнопочное (синергетическое)уп-

равление, а также цифровая индияадая частоты и других п-ранетров

режиму сварки.

В последнее время возник новый класс источников

литания для дуговой ' оварки - выпрямители с пониженюш

напряжением холостого хода и конденсаторными умножителя-

ми напряжения, обеспечивающими легкое зажигание, эластич-

ность и устойчивость горения дуги. Благодаря пониженному вторично-

му напряжению (33...34 В) и большом/ коэффициенту трасформации пер-

вичный ток таких источников питания мал и по уровню приближается

к току, потребляемому от сети инверторными источниками питания.Это

особенно важно для однофазных бытовых сварочных источников питания,

для которых одним из основных является ограничение se-

ll

личины потребляемого тока из бытовой ьлектросети. Помимо это-

го, установленная мощность сварочных трансформаторов в таких

источниках питания в 1,5-2,0 раза ниже, чем у традиционных с напря-

жением холостого хода вторичной обмотки 65...75 В. Поэтом/ по мас-

согабаритным показателям и потребляемому току источники питания с

умножителями напряжения приближаются к инверторным источникам пита-

ния, а по стоимости в несколько раз выигрывают, благодаря чему в

области ручной дугсвой сварки могут успешно конкурировать с дорого-

стоящими инверторными источниками питания.

Представляют также интерес циклоконверторные источники пита-

ния fI2J, которые характеризуются малыми габаритами, массой и стои-

мостью, зо несколько повышенным значением тока, потребляемого из сети.

Централизованное питание нг основе многопостовых систем позво-

лило решить проблемы, связанные с кчнадаяраэдей на ограниченных пло-

щадях цеховых помещений большого кюшнюетва сварочных постов. Эти

системы энергоснабжения получили достаточно широкое распространение

как при ручной дуговой, так и при механизированной сварке в углекис-

лом газе и под флисом. Большое количество индивидуальных источников

питания были заменены одним мощным сварочным источником с достаточ-

но жесткой внешней характеристикой. На постах таких систем регулиро-

вание режима работы осуществлялось, как правило, балдастньии реоста-

тами. Несмотря на потери энергии в балластных реостатах переход от ,

индивидуального питания к многопостовому оказался целе-

сообразным в связи с обшей экономией электроэнергии,

уменьшением затрат на амортизацию, обслуживание, ремонт, а также за

счет экономии производственных площадей.

Развитие многопостовых систем питания постоянного тока в нас-

тоящее время происходит главным образом путем замены балластных ре-

остатов на постовых устройствах, транзисторными и тиристорными регу-

ляторами. Они несмотря на относительную сложность значительно эко-

номичнее и оправдывают затраты на изготовление. Регуляторы обеспе-

чивают изменение в широком диапазоне наклона внешних характеристик,

а также скорости нарастания тока при коротких замыканиях. Это дает

возможность выбрать оптимальные режимы работы с небольшими потеря-

ми металла на разбрызгивание и широко применять сварку во всех

пространственных положениях. Тиристорные и особенно транзисторные

регуляторы благодаря быстродействию и полной управляемости позволя-

ют обеспечить необходимое изменение тока на всех этапах сварки с

короткими замыканиям (касание и переход капли, разрушение нл(р№1«и1

12

Шюгопостовые системы переменного тока развиваются также за

счет совершенствования постовых устройств. Созданы мнсгспостовые

устройства на Основе компактного регулируемого дросселя и импульсно-

го стабилизатора горения дуги. Дроссель обеспечивает "развязку" по-

стов (исключается влияние работы одного поста на другой) и регули-

рование режима сварки стабилизатор - повторное зажигание дуги, тл.

стабильность процесса сварки. Постовые устройства в таких системах

универсальны: позволяют производить сварку не только покрытым, нс

и неплавящимся электродом (аргонодуговая сварка алюминия и его спла-

вов) . Наличие импульсного стабилизатора горения дуги существенно об-

легчает труд сварщика, повышает качество сварки, увеличивает долю

времени горетяя дуги в общей продолжительности сварки. Все это сви-

детельствует о целесообразности и эффективности замены индивидуаль-

ных источников системой многопостового питания /1(17.

Несмотря на преимущественное развитие и совершенствование уни-

версальных инверторных источников питания, в особенности тразистор-

ных, будут конкурентоспособны различные виды дешевых традици-

онных источников питания, предназначенные для конкретных способов авар-

ки, главным образом те, в которых используются различные усовершен-

ствования, позволяющие им приблизиться по определенным параметрам

и инверторным источникам при сохранении главных своих достоинств -

дешевизны и надежности.

Список литературы

I. Источники питания для дуговой сварки с использованием инверторов:

Обзор / И.В.Пентегов, (Т.Н.Мещеряк // Автомат.сварка. - 1982. -

* 7. - С.29-35.

2. Фетисов Г.П. , Синельников Н.Г. Статические высокочастотные

преобразователи энергии для дуговой сварки: Обзор //Там

ж&* “ С.ЭЭ-’ОЗ*

Бассет Дж. Импульсные источники питания: Тенденции развития Ч

Электроника. - 1988. - # I, т.61. - С.72-77.

Четти П. Проектирование ключевых источников электропитания. -

М.: Энергоатомиздат, 1990. - 240 с.

В»В>» Болотько В.И. Сварочные трансформаторы

тсЛаТ₽° к’тл1® стабилизации горения дуги // Автомат.сварка. -

хуоу. - ж io. _ с.46-51.

Сварочная установка дуговая специальная типа УДС-251У2 / И.И.За-

РУба. В.В.ДыменкоО.Баргамен и др. - Киев, Т989. -2 с.-

письмо /АН УССР. Ин-т влектросварки им.Е.О.Патона}

» оэ 11702). Сер.Свароч.оборуд).

лАТтиБД=^„Дебедев А,в- Управление плавлением и переносом мэтал-

С.15?18 Р е В Углекиолом газе// Автомат.сварке, аЭВЬ. - »П,-

3.

4.

5.

6.

7.

13

«. Источник питания И-172 на 1200 А для сварки под флюсом / Г.Н.Мос-

кович, В.В.Андреев, В.К.Левчук и др. - Киев, 1991. - 2 с. - (Ин-

Ф?Е¥л?1ИсёК0 ' АН УССР. Ин-т электросварки им.Е.О.Патона: » 32

(1702). Сер.Свароч.оборуд.).

9. А.с. I3826II СССР, МКИ В 23 К 9/00. Устройство для дуговой свар-

ки / И.В.Пентегов, Е.П.Стемковский, В.А.Легостаев, Д.А.Йейковс-

кий Ц Открытие. Йзобрет. - 1988. -МП.- С.28.

10. Пентегов И.В., Стемковский Е.П., Легостаев В.А. Модулирование

сварочного тока при помощи индуктивных накопителей энергии //

Автомат.сварка. - 1987. - > 1Г. - С.35-40,

II. Чуковский П.Г. Источники питания с последовательно включенными

конденсатора»! для оварки на переменном токе: Автореф. дис ...

канд.техн.наук. - Киев, 1986. - J2 с.

12. ГелгййДЗб М.н., Тадумадзе З.Г., Чанкветадэе З.А. Малогабаритный

сварочный трансформатор // Автомат.сварка. - 1981. -17;-

13. Заруба И.И., Дыменко В.В., Кухарсхий В.Я. Многопостовое штание

при дуговой сварке переменным током - путь к повышению эффектив-

ности сварочного производства // Автомат.сварка. - 1990. -

Получено 25.07.91,

isbn 5-7702-0195-9. Новые сварочные истоздппги питания. Киев, 1992.

УДК 631.791.75.037:621.791.947

М.И.Закс, П.А.Кошелев, С.П.Перевозник

(ВНИИЭСО, г.Ленинград)

ИНВЕРТОРНЫЙ ИСТОЧНИК ТОКА

ДЛЯ ДУГОВОЙ СВАРКИ

Рассмотрен принцип построения инверторных источников пита-

ния. Приведены их технические характеристики и данные о

сварочных свойствах.

Освоение производства инверторных источников тока - интен-

сивный путь совершенствования оборудовать для дуговой сварки. Вклю-

чение высокочастотного инвертора в структуру источников сварочного

тока позволяет существенно снизить их массу и габариты, повысить

КЩ и коэффициент мощности, обеспечить широкие пределы регулиро-

вания тока и хорошие сварочные свойства.

Во ВНИИЭСО разработан универсальный инверторный источник тока

ДДУЧ-301, предназначенный для механизированной сварки в среде защит-

ных газов и ручной дуговой сварки штучными электродами. Серийное про-

изводство источника ВДУЧ-301 освоено на Симферопольском электромаши-

ностроительном заводе.

/(Г) М.И.Закс, П.А.Кошелев,

С.П.Перевозник, 1992.

14

Техническая характеристика

Яошныышй сварочный ток при ПВ « 60 %, А .................315

Пределы регулирования, А ................................50...315

ШД, %.................................................... 75

Масса» кг ...............................................&&

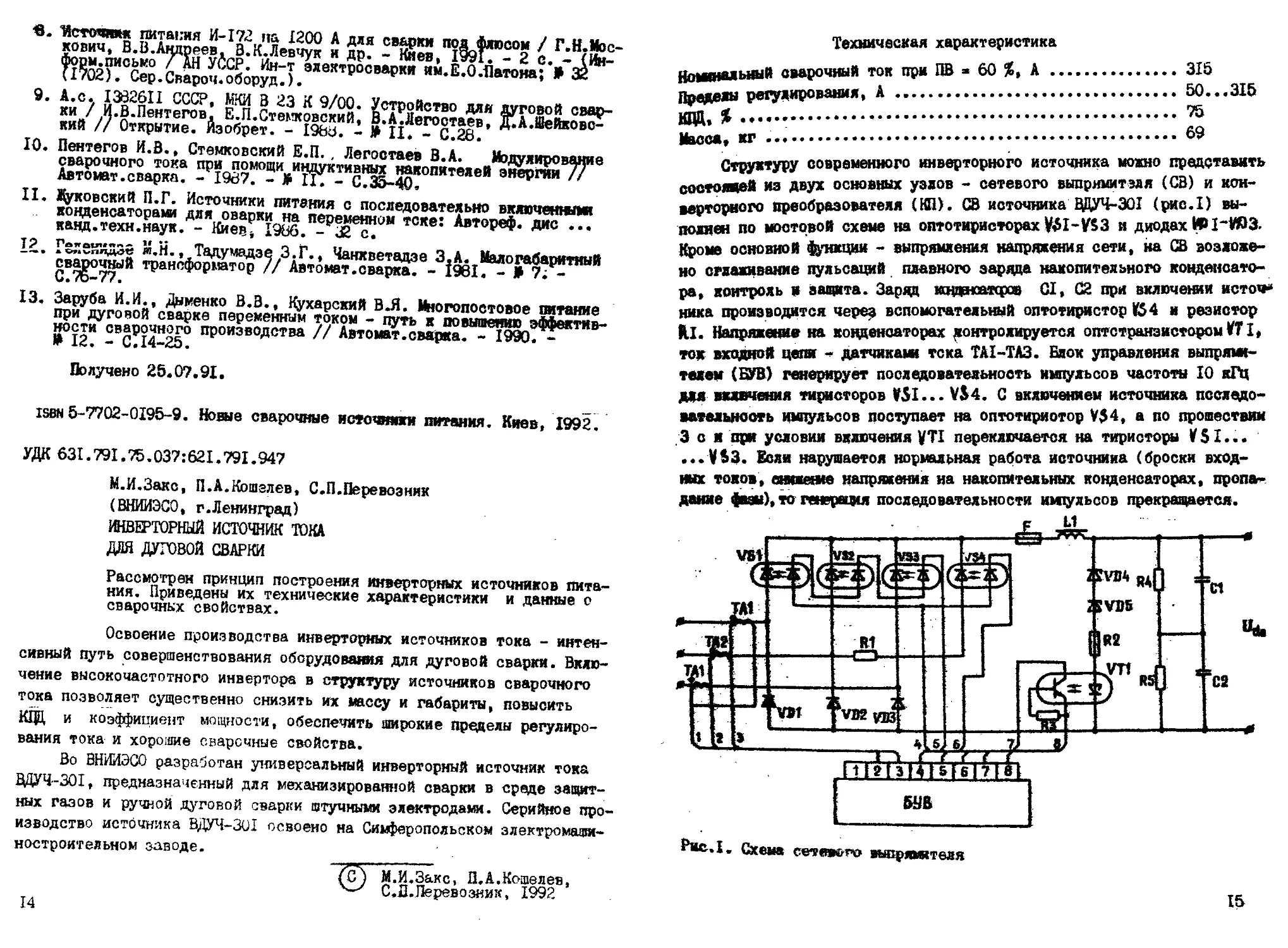

Структуру современного инверторного источника можно представить

состоящей из двух основных узлов - сетевого выпрямителя (СВ) и кон-

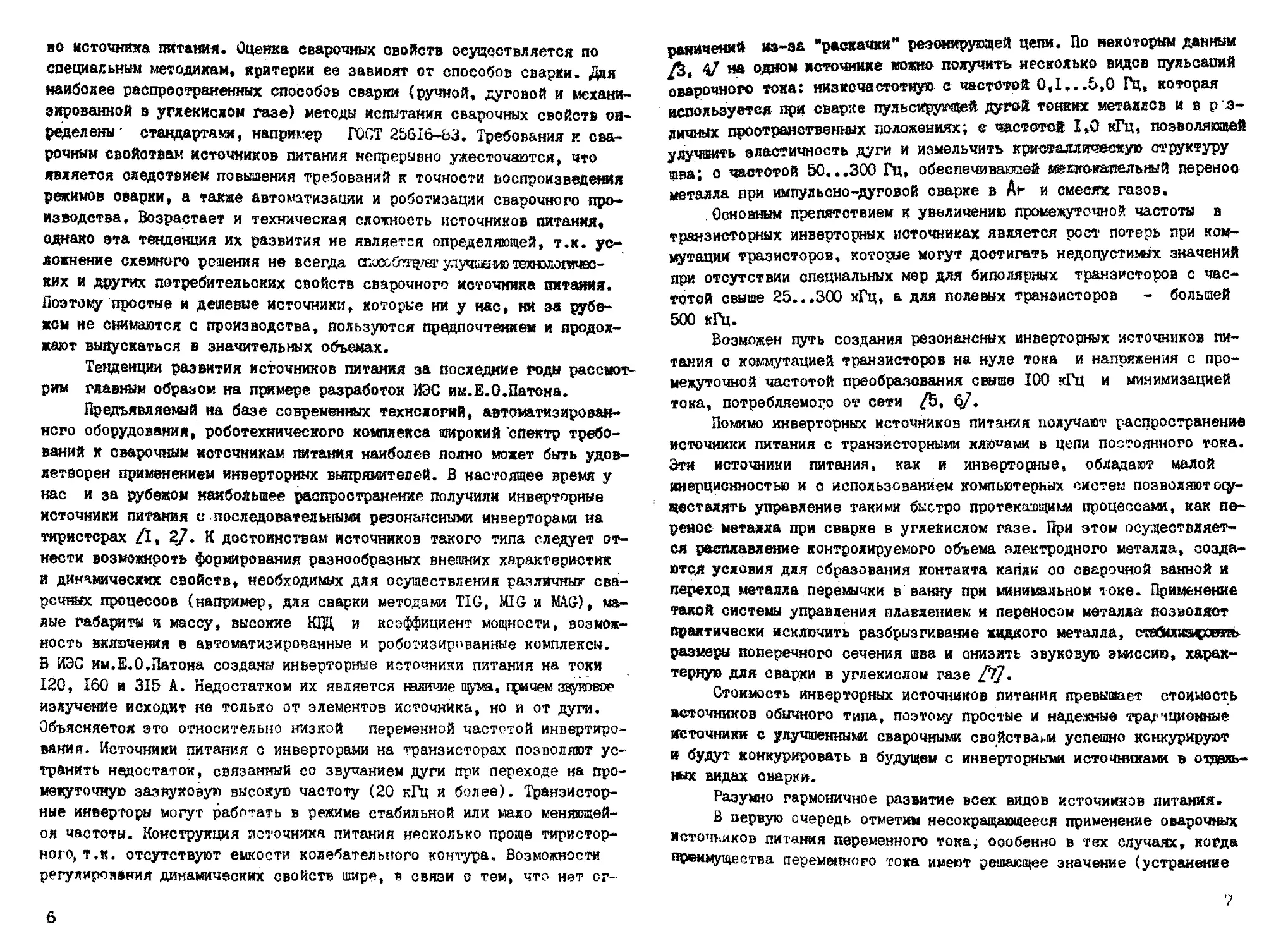

верторного преобразователя (КП). СВ источника ВДУЧ-301 (рис.1) вы-

полнен по моотовой схеме на оитотириеторах V£I-YS3 и диодах № 1~¥ЯЗ.

Кроме основной функции - выпрямления напряжения сети, на СВ возложе-

но сглаживание пульсаций плавного заряда накопительного конденсато-

ра, контроль * защита. Зарад кадзнзатсров CI, С2 при включении источ*

ника производится черед вспомогательный оптотиристор IS4 и резистор

Hl. Напряжение на конденсаторах контролируется оптстранзистором K7I,

ток входной цепи - датчиками тска TAI-TA3. Блох управления выпрями-

телей (ЕУВ) генерирует последовательность импульсов частоты 10 кГц

для включения тиристоров V5I... Vi 4. С включением источника последо-

вательность цмцульсов поступает на оптотириотор V$4, а по прошествии

3 с и при условии включения VTI переключается на тиристоры V5I...

... V&3. Если нарушается нормальная работа источника (броски вход-

ных токов, снижение напряжения на накопительных конденсаторах, пропа-

дание фиш), то генерация последовательности иитульсов прекращается.

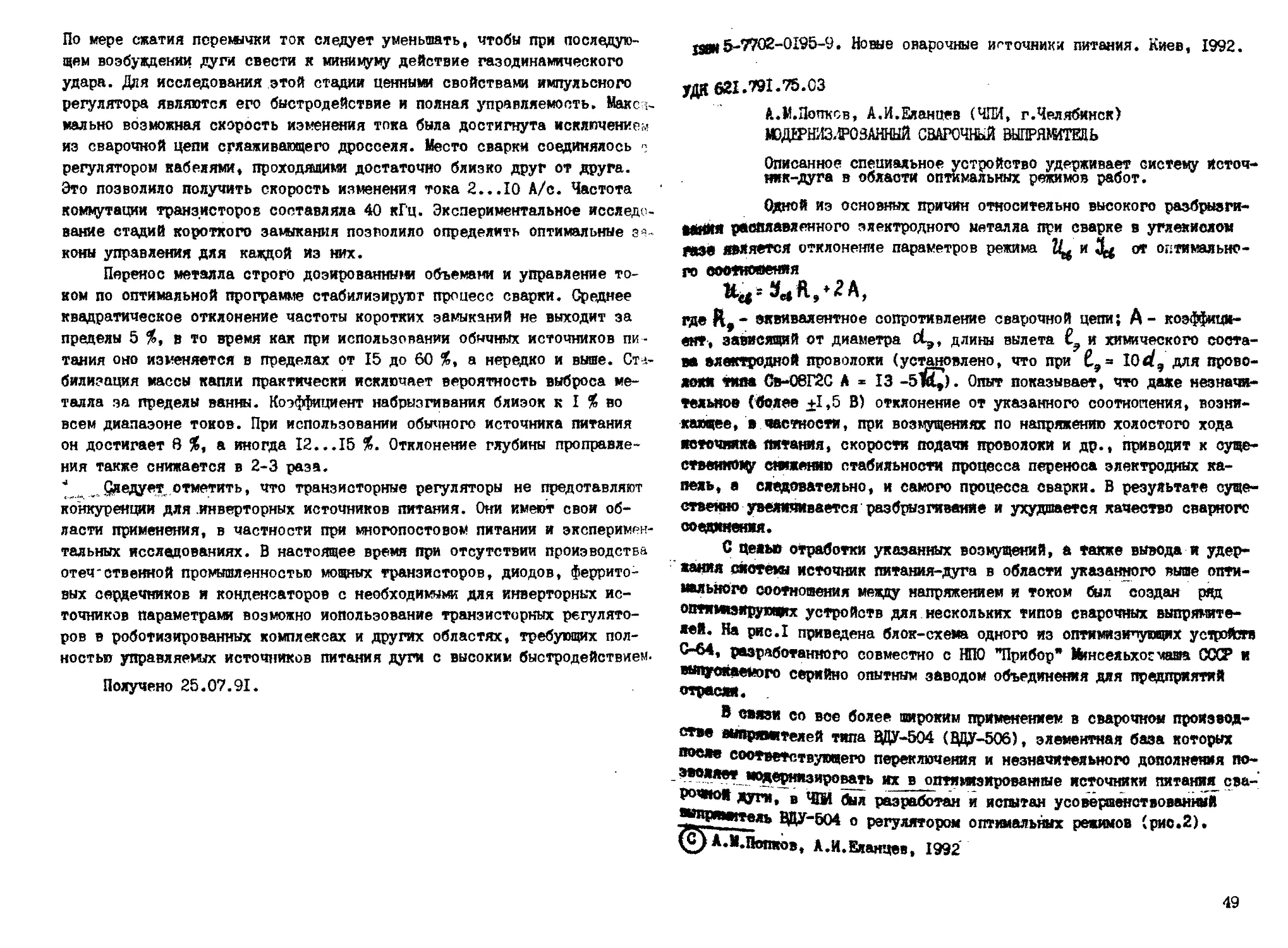

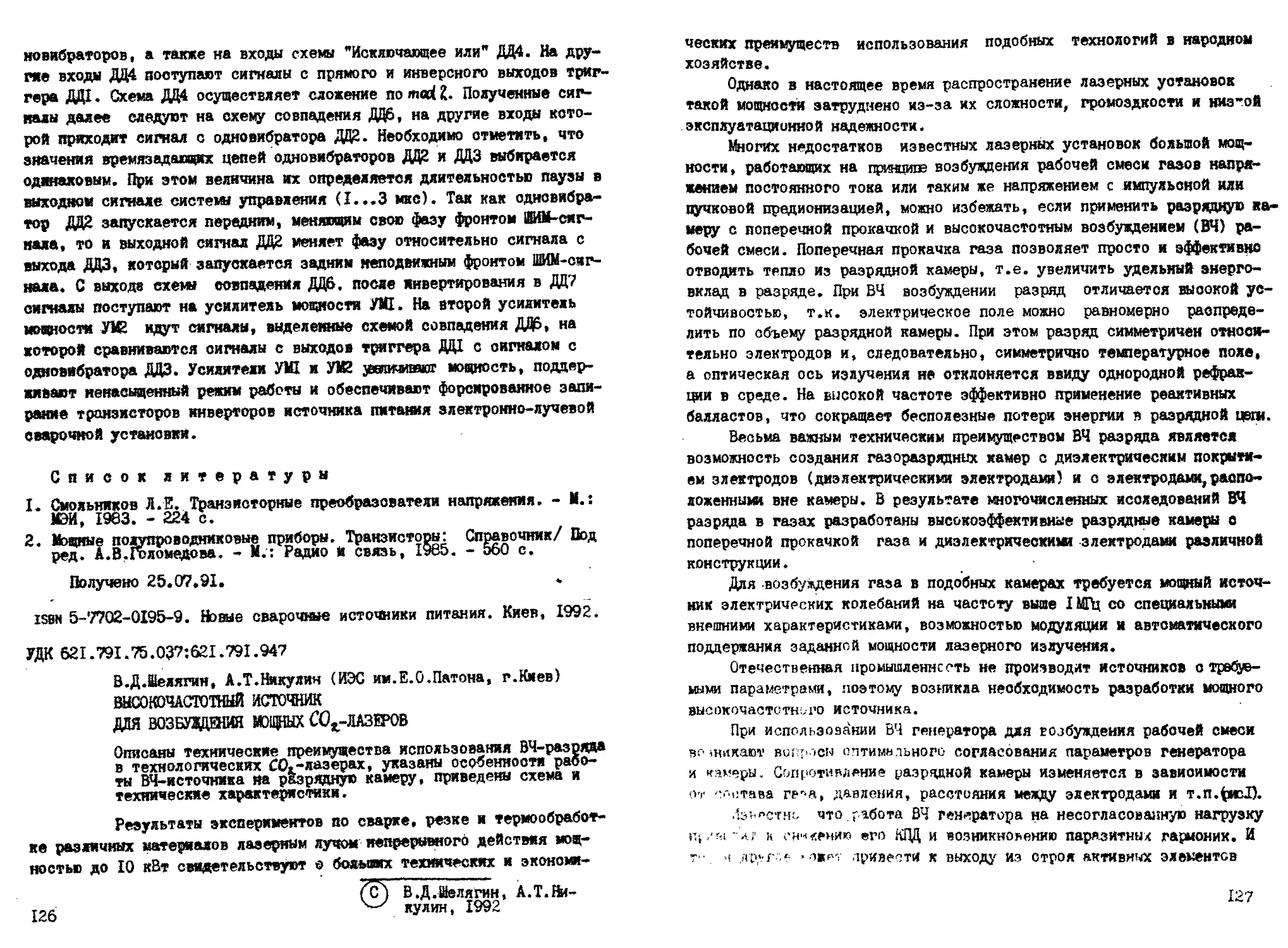

Гас.I. Схема сетевого выпрямителя

15

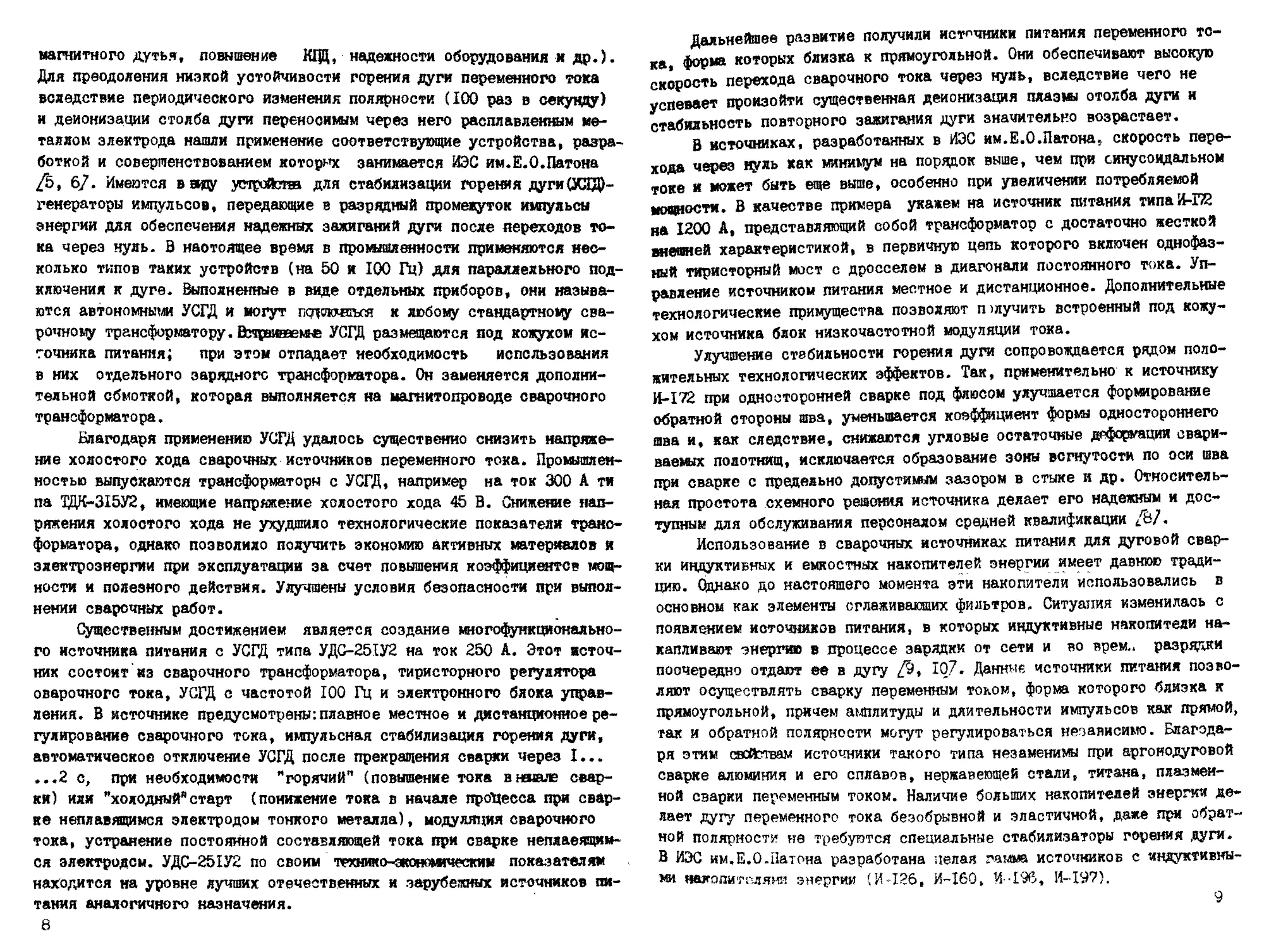

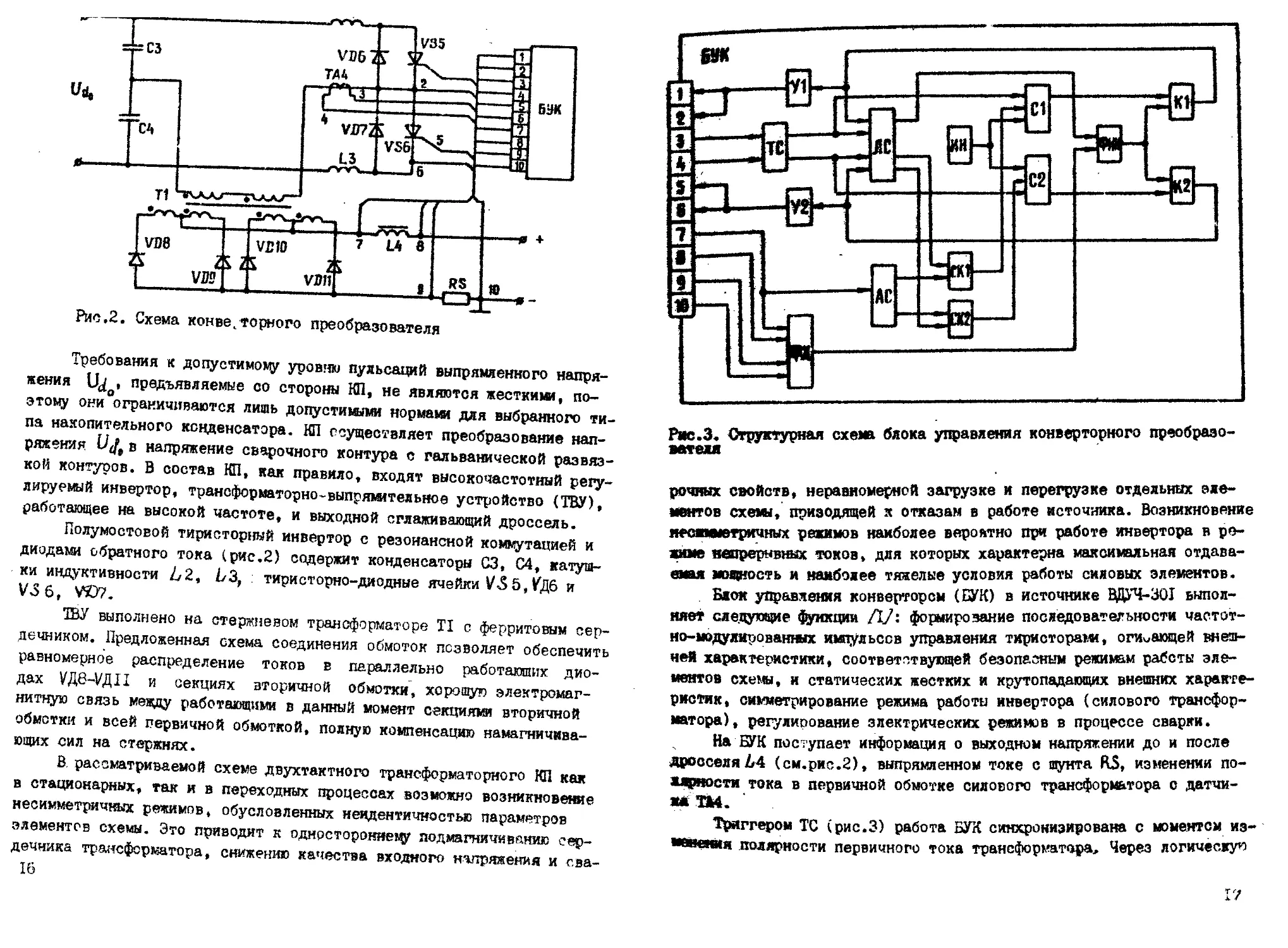

Рис.2. Схема конверторного преобразователя

Требования к допустимому уровню пульсаций выпрямленного напря-

жения , предъявляемые со стороны КП, не являются жесткими, по-

этому они ограничиваются лишь допустимыми нормами для выбранного ти-

па накопительного конденсатора. КП осуществляет преобразование нап-

ряжения U(ft в напряжение сварочного контура с гальванической развяз-

кой контуров. В состав КП, как правило, входят высокочастотный регу-

лируемый инвертор, трансформаторно-выпряьмтельное устройство (ТВУ),

работающее на высокой частоте, и выходной сглаживающий дроссель.

Полумостовой тиристорный инвертор с резонансной коммутацией и

диодами обратного тока (рис.2) содержит конденсаторы СЗ, 04, катуш-

ки индуктивности Z/2, ДЗ, тиристорно-диодные ячейки V-S 5, УДб и

V3 6, V©?.

1ВУ выполнено на стержневом трансформаторе TI с ферритовым сер-

дечником. Предложенная схема соединения обмоток позволяет обеспечить

равномерное распределение токов в параллельно работающих дио-

дах ¥Д6-УД11 и секциях вторичной обмотки, хорошую электромаг-

нитную связь между работающими в данный момент секциями вторичной

обметки и всей первичной обмоткой, полную компенсацию намагничива-

ющих сил на стержнях.

В. рассматриваемой схеме двухтактного трансформаторного КП как

в стационарных, так и в переходных процессах возможно возникновение

несимметричных режимов, обусловленных неядентичностыо параметров

элементов схемы. Это приводит к одностороннему подмагничиванию сер-

дечника трансформатора, снижению качества входного напряжения и сва-

16

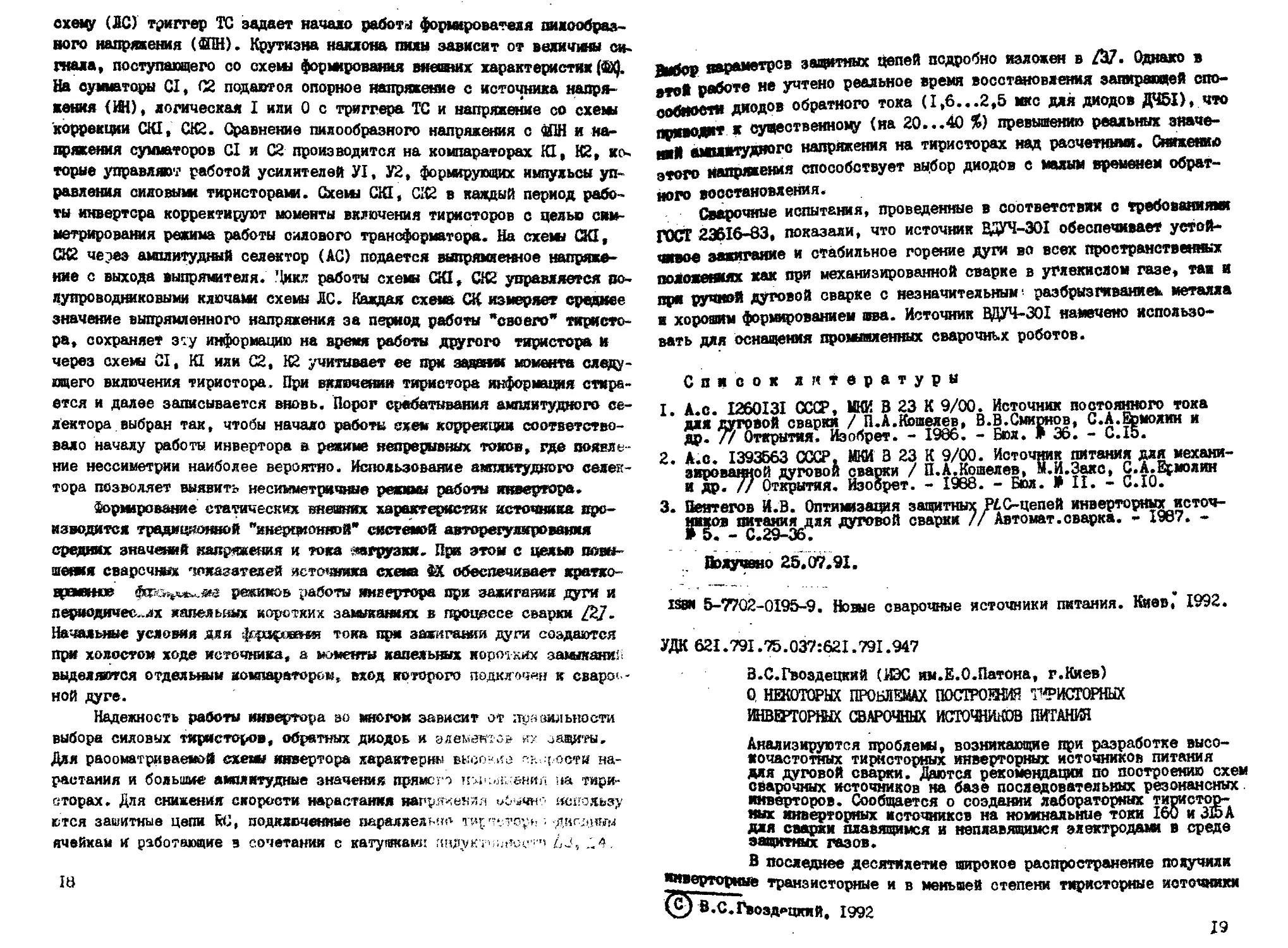

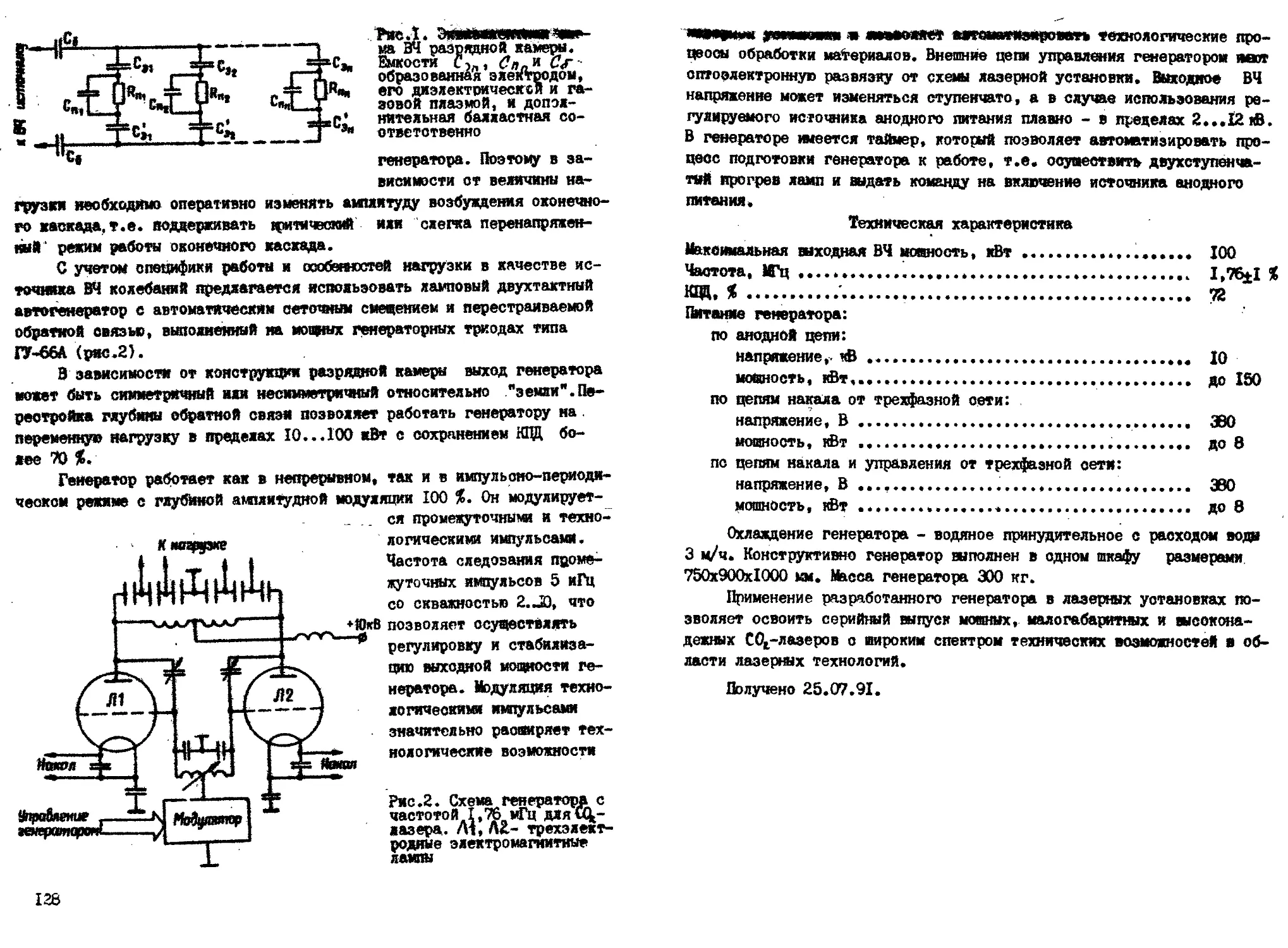

Рис.З, Структурная схема блока управления конверторного преобразо-

вателя

рочных свойств, неравномерной загрузке и перегрузке отдельных эле-

ментов схемы, приводящей х отказам в работе источника. Возникновение

иесвмиетричных режимов наиболее вероятно при работе инвертора в ре-

жиме непрернвдах токов, для которых характерна максимальная отдава-

емая мощность и наиболее тяжелые условия работы силовых элементов.

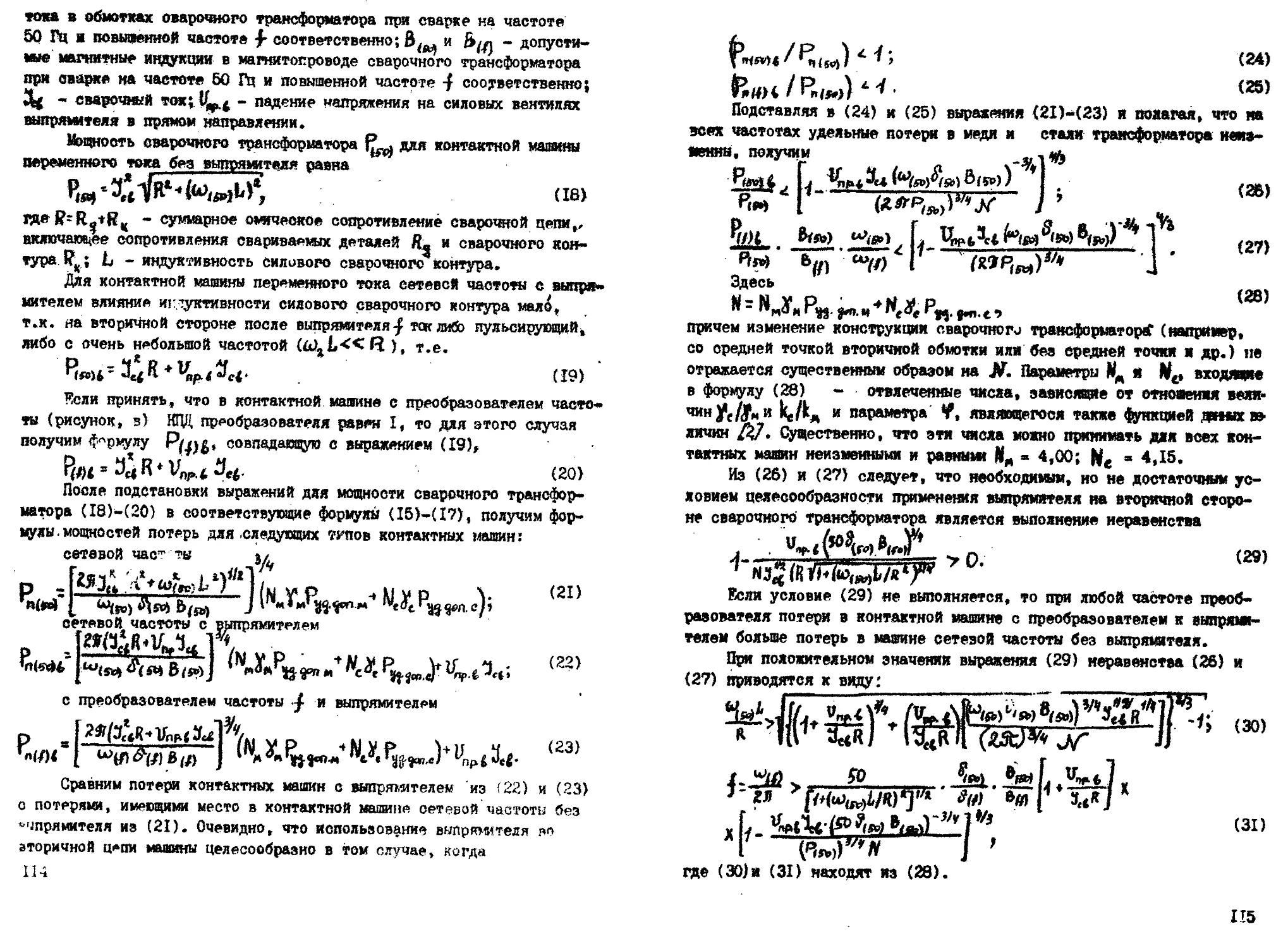

Блок управления конвертором (БУК) в источнике ВДУЧ-ЗО! выпол-

няет следующие функции /17: формирование последовательности частот-

но-модулированных импульсов управления тиристора»», огибающей внеш-

ней характеристики, соответствующей безопасным режимам работы эле-

ментов схемы, и статических жестких и крутопадающих внешних характе-

ристик, симметрирование режима работы инвертора (силового трансфор-

матора), регулирование электрических режимов в процессе сварки.

На БУК поступает информация о выходном напряжении до и после

дросселя Л4 (см.рис.2), выпрямленном токе с щунта RS, изменении по-

жщрюсти тока в первичной обмотке силового трансформатора с датчи-

мВИ.

Триггером тс (рис.З) работа БУК синхронизирована с моментом из-

мсмпдшя полярности первичного тока трансформатора, Через логическую

охецу (£С) триггер ТС задает начало работы формирователя пилообраз-

ного напряжения (ЗИН). Крутизна наклона пилы зависит от величины си-

гнала, поступающего со схемы формирования внешних характеристик (Й).

На сумматоры CI, С2 подаются опорное напряжение с источника напря-

жения (ИН), логическая I или 0 с триггера ТС и напряжение со схемы

коррекции CKI, СК2. Сравнение пилообразного напряжения с Й1Н и на-

пряжения сумматоров CI и С2 производится на компараторах И, К2, ко-

торые управляют работой усилителей У1, У2, формирующих импульсы уп-

равления силовыми тиристорами. Схемы GKI, СК2 в каждый период рабо-

ты инвертера корректируют моменты включения тиристоров с целью сим-

метрирования режима работы силового трансформатора. На схемы CKI,

СК2 через амплитудный селектор (АС) подается выпрямяедаое напряже-

ние с выхода выпрямителя. ’1икл работы схемы СИ, СК2 управляется по-

лупроводниковыми ключами схемы ЛС. Каждая схема СК измеряет среднее

значение выпрямленного напряжения за период работы "своего" тиристо-

ра, сохраняет эту ш^ормацию на время работы другого тиристора и

через схем GI, KI или С2, К2 учитывает ее при задан» момента следу-

ющего включения тиристора. При включении тиристора информация стира-

ется и далее записывается вновь. Порог срабатывания амплитудного се-

лектора выбран так, чтобы начало работы схем коррекции соответство-

вало началу работы инвертора в режиме непрерывных токов, где появле-

ние нессиметрии наиболее вероятно. Испояьзоваше амплитудного селек-

тора позволяет выявить несимметричные режимы работы инвертора.

Формирование статических внешних характеристик источника про-

изводится традиционной "инерционной” системой авторегулирования

средних значений напряжения и тока нагрузки. При этом с целью повы-

шеедя сварочных 'Указателей источника схема ФХ обеспечивает кратко-

времвнюв фнчииЖ режимов работы инвертора при зажигании дуги и

периодичес..их капельных коротких замыканиях в процессе сварки /27-

Начальные условия для ферафоеаля тока при зажигании дуги создаются

при холостом ходе источника, а моменты капельных коротких замыкани'

выделяются отдельным компаратором, вход которого подключен к свароч-

ной дуге.

Надежность работы инвертора во многом зависит от правильности

выбора силовых тиристоров, обратных диодов и элементов w защиты.

Для рассматриваемой схемы инвертора характерны высокие пн,.-(..ости на-

растания и больше амолитудеше значения прямого к-дсл.-енип на тири-

сторах. Для снижения скорости нарастания напряжен ла обычно использу-

ются защитные цепи RC, подключенные парилжельно тир погоре; дагдиым

ячейкам и работающие в сочетай»! с катушками ипдукт7,8, Д4.

18

рцдп- дарвметрсв запретных цепей подробно изложен в 737. Однако в

а работе не учтено реальное время восстановления запирающей спо-

ообноед* диодов обратного тока (1,6...2,5 мкс для диодов ДЧ51), что

, существенному (на 20...40 %) превышению реальных значе-

нкй амиитудногс напряжения на тиристорах над расчетными. Снижению

этого напряжения способствует выбор диодов с малым временем обрат-

ного восстановления.

Сварочные испытают, проведенные в соответствии с требованиями

ГОСТ 23616-83, показали, что источник ВДУЧ-Э01 обеспечивает устой-

чивое зажигание и стабильное горение дуги вс всех пространственных

положешях как при механизированной сварке в углекислом газе, таи и

при ручкой дуговой сварке с незначительным- разбрызгиванием металла

и хорошим формированием шва. Источник ВДУЧ-301 намечено использо-

вать для оснащения промышленных сварочных роботов.

Список литературы

I. А.с. I260I3I СССР, 1ШИ В 23 К 9/00. Источник постоянного тока

для дуговой сварки / П.А.Кошелев, В.В.Смирнов, G.А.Ермолин и

др. 7/ Открытия. Иэобрет. - 1986. - Бюл. > 36. - C.I5.

2. А.с. 1393563 СССР, МКИ В 23 К 9/00. Источник питания для механи-

зированной дуговой сварки / П.АдКошелев, М.И.Закс, С.А.Ермолин

идо. // Открытия. Изобрет. - 1988. - Бюл. * II. - С.10.

3. Оеятегов И.В. Оптимиэаедя защитных РАО-цепей инверторныхисточ-

питания для дуговой сварки // Автомат.сварка. - ХУо/. -

- С.29-36.

Подучено 25,07.91.

ISBN 5-7702-0195-9. Новые сварочные источники питания. Киев,” 1992.

УДК 621.791.75.037:621.791.947

В.С.Гвоздецкий (ИЭС им.Е.0.Патона, г.Киев)

Q НЕКОТОРЫХ ПРОБЛЕМАХ ПОСТРОЕНИЯ ^ИСТОРНЫХ

ИНВНТ0РЖК СВАРОЧНЫХ ИСТОЧНИКОВ ПИТАНИЯ

Анализируются проблею, возникающие при разработке высо-

кочастотных тиристорных инверторных источников питания

для дуговой сварки. Даются рекомендации по построению схем

сварочных источников на базе последовательных резонансных

инверторов. Сообщается о создают лабораторных тиристор-

ных инверторных источников на номшальные токи 160 и 315 А

для сварки плавящимся и неплавящимся электродам! в среде

защитных газов.

В последнее десятилетие широкое распространение получили

ДДерторные транзисторные и в меньшей степени тиристорные источники

В.С.Гвоздедкий, 1992

19

питания ддя дуговой сварки. В работе приведены некоторые соображе-

ния об особенностях и проблемах построения схем тиристорных свароч-

ных источников питания на основе последовательных инверторов с

целью развития отечественных разработок в этом направлении и созда-

ния высокопроизводительного энергоемкого оборудована с большими

технологически»» возможностям на базе комплектующих широкого при-

менения.

Известно /У, что при изменяющейся нагрузке последовательный

тиристорный резонансный инвертор с обратными диодами обеспечивает

более устойчивый процесс коммутации (исключает неконтролируемой

рост напряжения на элементах схему), чем аналогичный без обратных

диодов. Это объясняется тем, что после прекращения тока заряда кон-

денсатора, когда напряжение на нем достигает значения (где

Е - напряжение источника питания инвертора), часть энергии, накоп-

ленной в конденсаторе, сбрасывается через обратный диод на источник.

При этом к тиристору прикладывается отрицательное (или обратное)

напряжение, равное прямому падению напряжения на обратном диоде.

Тирнотор ыляэчается при условии, что продолжительность существова-

ния обратного напряжения на нем (в данном случае длительность

протекания тока через обратный диод, определяющая схемное время

выключения тиристора не меньше номинального времени выключе-

ния данного тиристора т.е. если

нем. D

Поскольку заряд конденсатора через тиристор и его разряд на

источник питания по цепи обратного диода происходят через одни и

те же элементы контура -Д, С и Гй (Ь - его индуктивность; С - ем-

кость; Гм- сопротивление нагрузки, трансформированное в первичную

цепь оилового пи 'форматора), то длительность протекания тока за-

ряда пра: 'ически равна , т.е. период одного такта свободных

колебаний контура составляет

= ~ oefi' (

Условие (I) выключения тиристоров требует, чтобы при любсй на-

грузке период X бы* не меньше ЕН g 4CTf Так как

х(ь,с,ги)1гн>с > TjL,e, гк)кН:о,

то для выполнения условия (I) во всем диапазоне изменении нагрузки

достаточно соблюдения неравенства

TjL,C,r„)lrw-.e* XUsH u)

20

или 1. _ * - У. ----------

Тона*о - ’

£ - частота свободных колебаний контура, определяемая по

*• ' ' I о i

«“• . . и r.^i <_ltZlc\$.A 4.ZsM'

и f

(5)

Фор-

' Рн.о

се)

(7)

/ехническая

и^лиотека

1лодина iS. Ja/.

(8)

что

Как следует из (5) и (6), параметры контура жестко связаны с

величиной примененных тиристоров.

Жниммьное яиаюе цтемя няоихЕния тиристоров в последовательны ин-

вертере с обратный» диодам» и общим для цепей тиристора и обратно-

го диода & и С определяется выражением [\]

где Т - период инвертирования.

Отсюда

T»2tfw<,-T.,

и для соблщдежя условия (I) выключения тиристоров (учитывая,

t, . =Ъ -а>.) необходимо, чтобы выполнялось соотношение

т*

№илм словами, максимальная частота инвертирования последова-

тельного одиаэвенного инвертора с обратным диодами, соответствую-

щая Кц * О, т.е. короткому замыканию дугсвло промежутка, составляет

.. При использоважге тиристоров типа ТЧ-80-9-464, имеющих номи-

нальное время выключения = 30 мкс, максимальная частота

Инвертирования из (10) составляет 8,3 кГц. При работе на нагрузку

0»* О) максимальная частота ниже и определяется из выражения

£#)=и^-т^=*-|0)

еде Q=“^rH - добротность последовательного контура. Например, при

Q= I частота /’rnak^O) = 7,2 кГц. Это значение попада-

ет в диапазон частот 4...8 кГц, неблагоприятных в экологическом

сжсле. Сварка ат источника питания, работающего на такой частоте,

сопровождается сильным шумом и ухудшает условия труда сварщика.

®а®0*етР ставит песткие пределы возможностям повышения

частота инвертирования за счет уменьшения значений L и С, т.е.

увеличения собственней частоты колебаний контура. Другой параметр,

(9)

СП)

ограничиваипий частоту инвертирования сверху, - это номинальная мод-

ность источника питания, которая снижается при уменьшении емкости

конденсатора. В овяэи с этим создание модных выеокочастотюлх инвер-

торов является сложной проблемой. Заметим, что и технологические ха-

рактеристики источников на базе последовательных инверторов с обрат-

ными диодами страдают из-за отсутствия возможности независимо от час-

тоты инвертирования оперативно, с высокой скорость», соизмеримой о

рабочей частотой инвертирования, изменять выходную мощность источни-

ка. Итак, повысить частоту инвертирования последовательного одно-

звенного резонансного инвертора с обратными диодами можно только за

счет выбора тиристоров с малым номинальным временем выключе-

ния. Например, для тиристоров ТЧ-80-9-474, имевших хдаи = 20 мкс,

частота (0) = 12,5 кГц, a при работе на нагрузку и доб-

ротности контура Q = I составит 10,8 кГц.

Определенные перспективы увеличения частоты инвертирования по-

следовательных инверторов за счет уменьшения параметров L и С,

т.е. повышения собственной частоты колебаний контура, открывает

применение обратных тиристоров вместо обратных диодов /27, однако

при этом значительно усложняется схема управления. Для увеличения

частоты инвертирования прибегают также к схемам с разделенной ин-

дуктивностью, т.е. включению отдельных индуктивностей в цепи тирис-

тора и обратного диода. Так, в частности, выполнен сварочный источ-

ник питания PS-5000 финской фирмы "Кемппи". Обоим недостатком обо-

их указанных решений является усложнение конструкций сварочного ис-

точника.

По нашему мнению, резерв роста предельной для дадаого^ ^ час-

тоты однозвенного последовательного инвертора за счет увеличения со-

бственной частоты колебаний контура (изменения значений параметров

L и С) может быть найден, если вовсе отказаться от включения обрат-

ных диодов (разумеется, что в отсутствие обратных диодов выполне-

ние условия (I) должно обеспечиваться схемой управления тиристора-

ми). Это позволит сделать независимым? друг от друга длительности

заряда конденсатора и существования обратного напряжения на тяря-

стореЬ^ и уменьамть до значений, как угодно меньаих, чем .

Например, если параметры резонансного контура выбрать тая, чтобы

длительность заряда конденсатора при работе на нагрузку составля-

ла то можно достичь устойчивой коммутации уже на частоте

инвертирования

22

При этой для инверторов, построенных № тиристорах 464-й груп-

пы / (Нири I составит 11,1 кГц, а 474-й группы - 16,6 кГц,

т.е?"она повысится более чем в 1,5 раза по сравнению о частотой, ге-

нерируемой при использовании обратных диодов. Кроме того, в схеме

последовательного инвертора без обратных диодов за счет поддержания

схемой управления фиксированного, не зависящего от параметров конту-

ра значения длительности существования обратного напряжения на ти-

ристоре Аа, появляется возможность регулировать в широком диапазоне

выходную мощность инвертора за счет изменения емкости конденсато-

ра С. Исключение обратных диодов позволит при необходимости отказать-

ся от дросселя кая отдельного элемента схемы (это еще более упрос-

тит сх«чг инвертора) и ограничиться силовым трансформатором. Индук-

тивность рассеяния его 1Т при этом должна удовлетворять условию ЛЛ

(13)

s<

где S, - фтужмая скорость нарастания прямого тока тиристора. Оце-

ним критическую величину например при £ = 300 В и использова-

нии тиристоров ТЧ 80-9-464 (474), у которых 5; = 100 А/иес.

В соответствии с (13) она составит 6 мкГн. Реальные сварочные тран-

сформаторы, применяете в инверторных источниках питания, имеют ин-

дуктивность рассеяния, наверняка большую этого значения. Даже транс-

форматор С жесткой связью обмоток, выполненный для инверторного ис-

точника аргонодуговой сварки мощностью 4 кВт на двух ферритовых

кольцах типа КОООЯН-ЗК (100x60x15 мм) о целью уменьшения шума

трансформатора, имел индуктивность рассеяния 12,1 мкГн, т.е. вдвое

большую критической.

Однако следует помнить, что уменьшение индуктивности £ контура

при фиксированных значениях С и ведет к ухудшению его добротнос-

ти и ограничивается условием Q>0,5, при несоблюдении которого

процесс становится апериодическим и может произойти срыв работы ин-

вертора. Знагнив добротности Qрекомендуется выбирать из соображений

обеспечения приемлемой величины обратного напряжения на тиристорах

и заданного диапазона регулирования выходной мощности.

Таким образом, отказ от обратных диодов, имеющий целью увели-

чить частоту инвертирования, позволит значительно упростить схецу

оиловой части инвертора. Помимо улучшения технических, технологи-

ческих и экологических характеристик инвертора, это решение даст

еще один положительный результат - за счет исключения активных по-

терь энергии в цепи обратных диодов, которые особенно велики в эис-

тремваьных режимах работы инвертора (обры^ дуги, короткое замыка-

няе дугового промежутка), увеличится ВД' ,:запэчнпгэ источника.

23

Стремясь повысить частоту инвертирования, нельзя забывать и

об отрицательной стороне этого процесса, т.к. с ростом частоты уве-

личивается интенсивность собственных коммутационных помех, возника-

ющих .при включении тиристора и в момент прекращения прохождения то-

ка через него. Интенсивность их растет не только вместе о частотой,

но и с увеличением коммутируема 'оков и напряжений. Амплитуда соб-

ственной помехи может достигать значений, соизмеримых (или даже

превышающих) с напряжением источника питания элементов блока уп-

равления. Собственные коммутационные помехи более опасны для инвер-

тора, чем внешние, т.к. ложнее включение тиристора в результате их

воздействия происходит в момент переключения другого тиристора, что

может привести к короткому замыканию источника питания инвертора

(сетевого выпрямителя) через зарядный и разрядный тиристоры. По на-

шему мнению, именно собственные коммутационные помехи, неумение бо-

роться с ними, а отнюдь не динамические свойства современных пере-

ключающих силовых приборов являются главным фактором, ограммчиваю-

шим возможность повышения частоты в сварочных тиристорных инвертор-

ных источниках тока и сдерживающим их развитие. Никакие самые со-

вершенные тиристоры не позволят увеличить частоту инвертирования,

если не научиться устранять влияние собственных коммутационных по-

мех на работу инвертора. То есть проблема повышения частоты мощных

тиристорных источников тока с целью улучшения их технологических

и экологических характеристик упирается в создание надежных по-

мехозащищенных схем формирования импульсов управления тиристорами.

На современном этапе все известные блоки управления тиристо-

рами разрабатываются н~ основе различных микросхем. Помехоустойчи-

вость микросхемы оценивают по уровню допустимых значений амплитуды

напряжения помехи, ее длительности и характеризуют таким парамет-

ром, как энергия переключения микросхемы /37• Очевидно, что при

построении схем управления тиристорами следует использовать микро-

схемы с высокой энергией переключения с тем, чтобы импульсная по-

меха, близкая по амплитуде напряжением питания микросхемы

ZlnM>ri, не вызвала ложных импульсов управления тиристорамм на вы-

ходе схемы формирования импульсов и не привела к незапланирован-

ному включению тиристора. Очевидно также, что схему формирования

управляющих имямуяьсов целесообразно строить на активных элементах,

рассчитанных на питание от источника с относительно высоким выход-

ным" напряжением (порядка 15...30 В). На наш взгляд, именно те раз-

работки, в которые закладываются эти принципы, могут привести к

успеху. Радикальным решением проблемы помехозащищенности могла бы

стать разработка схема,! управления тиристорами, нечувствительной да-

<4

S схему формирования импульсов

убавления разрядным тиристором V2

VY

8 схему W'’^y7V- V2 <

мироорния импшгьсоо 7\ J I

с

fa

t управления ’

Ъаряоным

тиристором V4

। >-------------

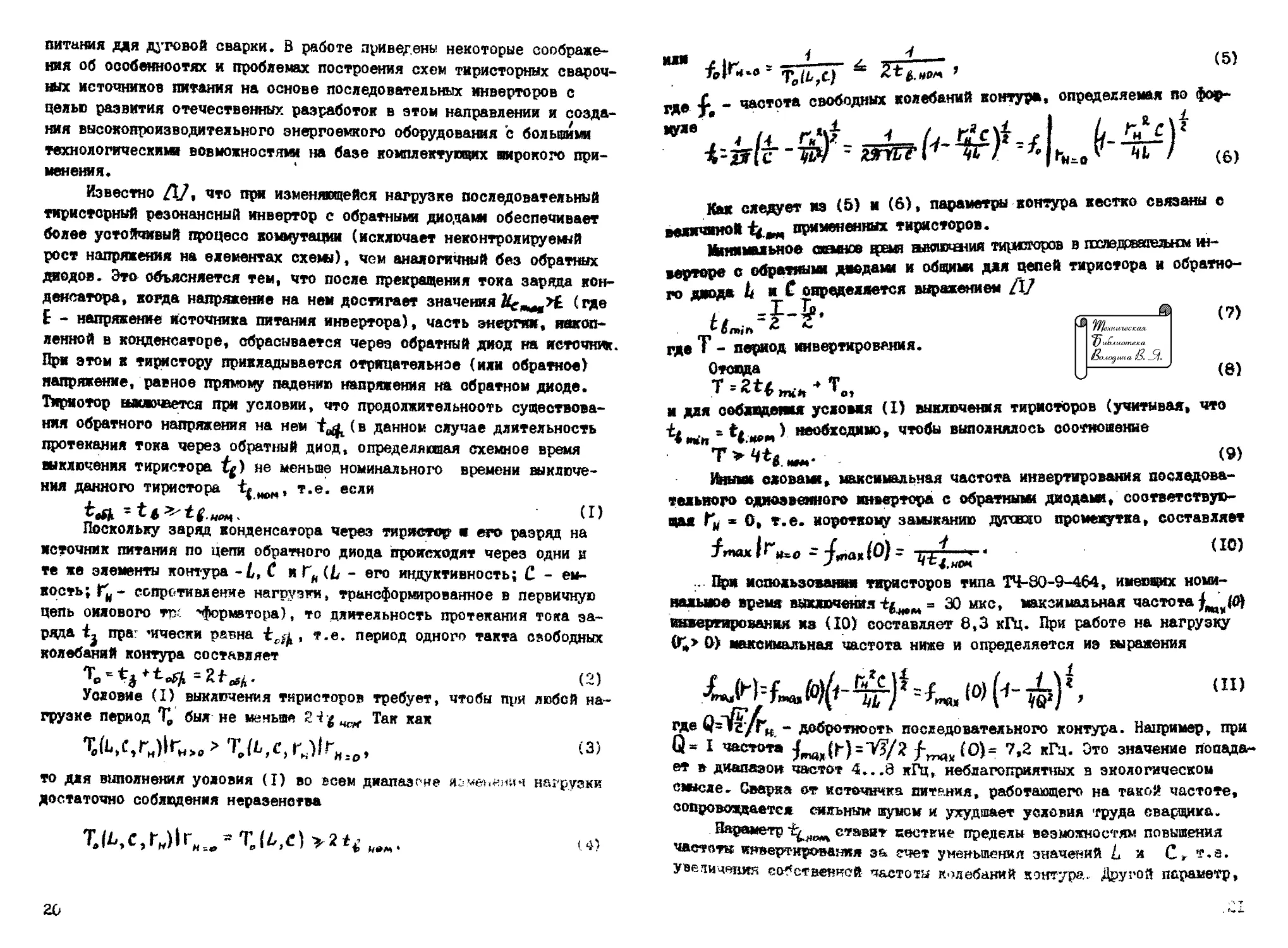

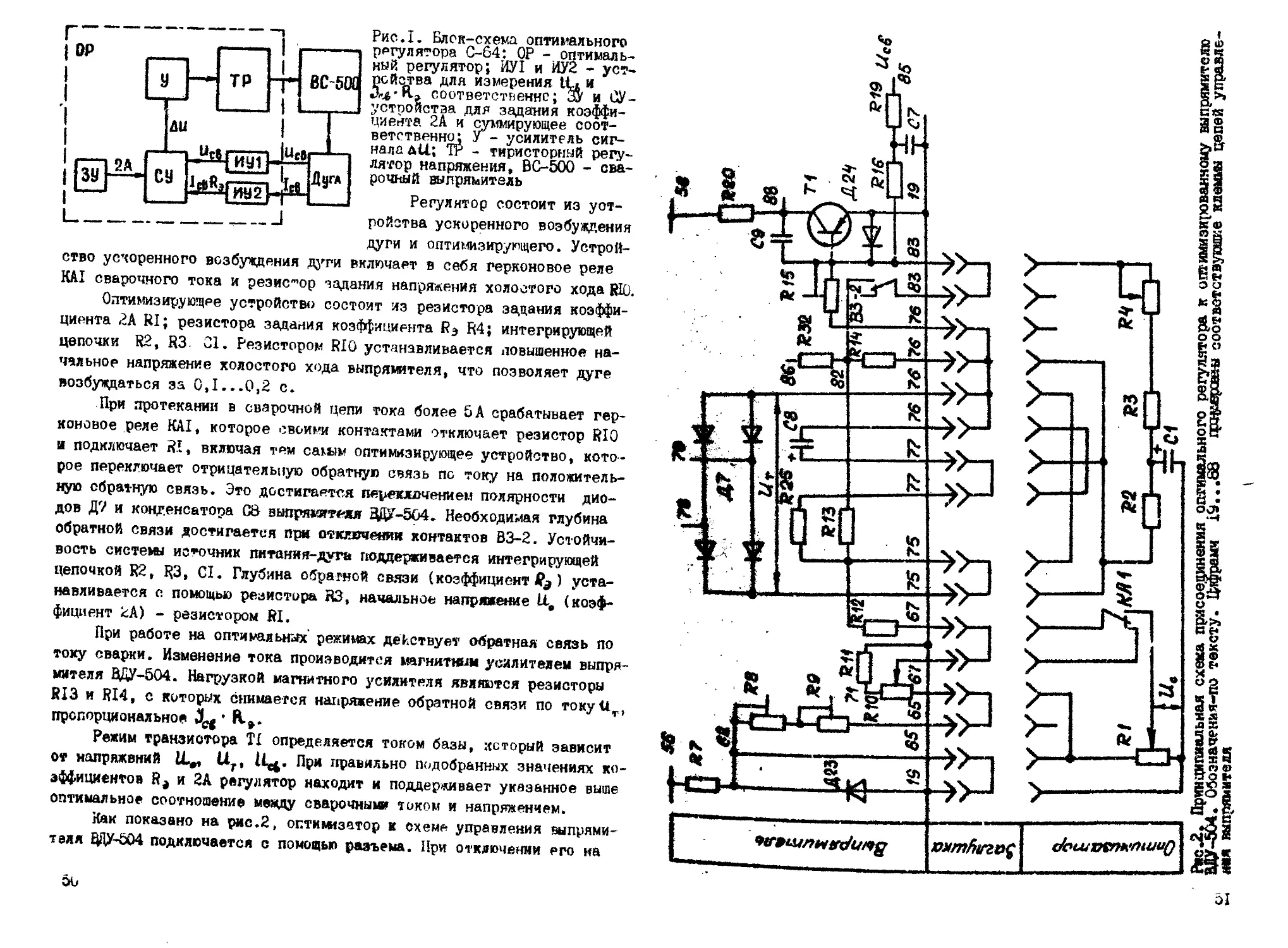

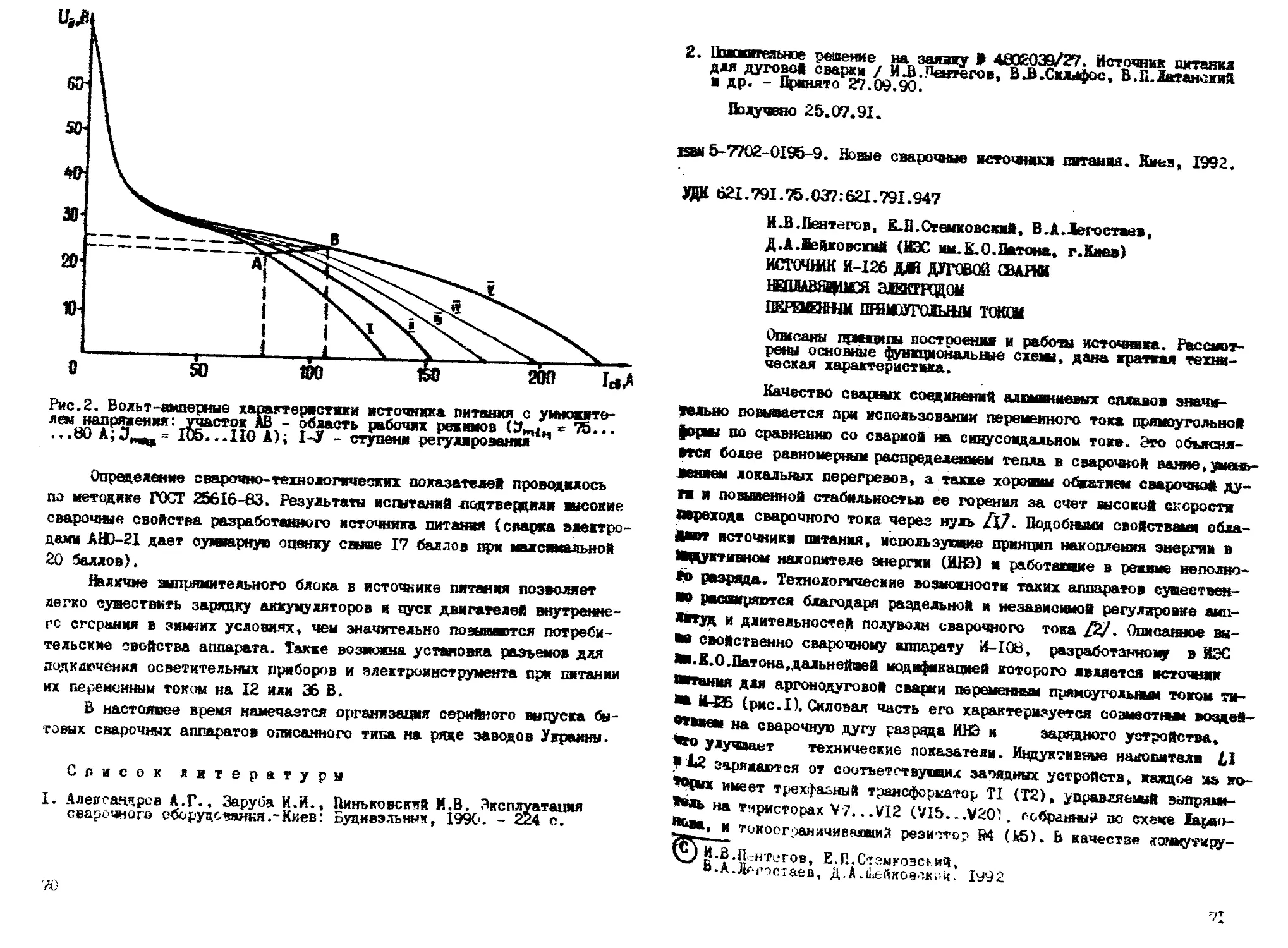

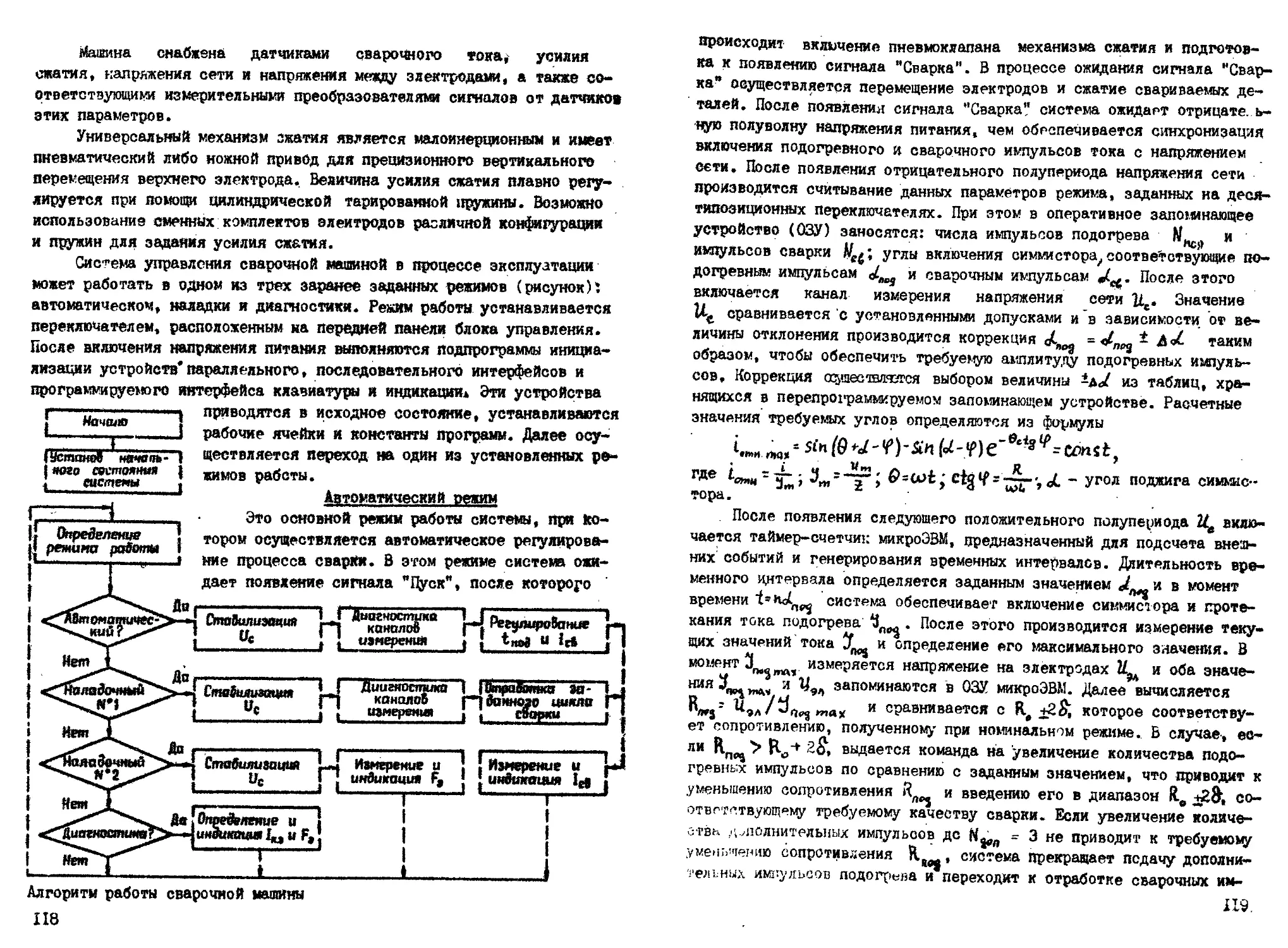

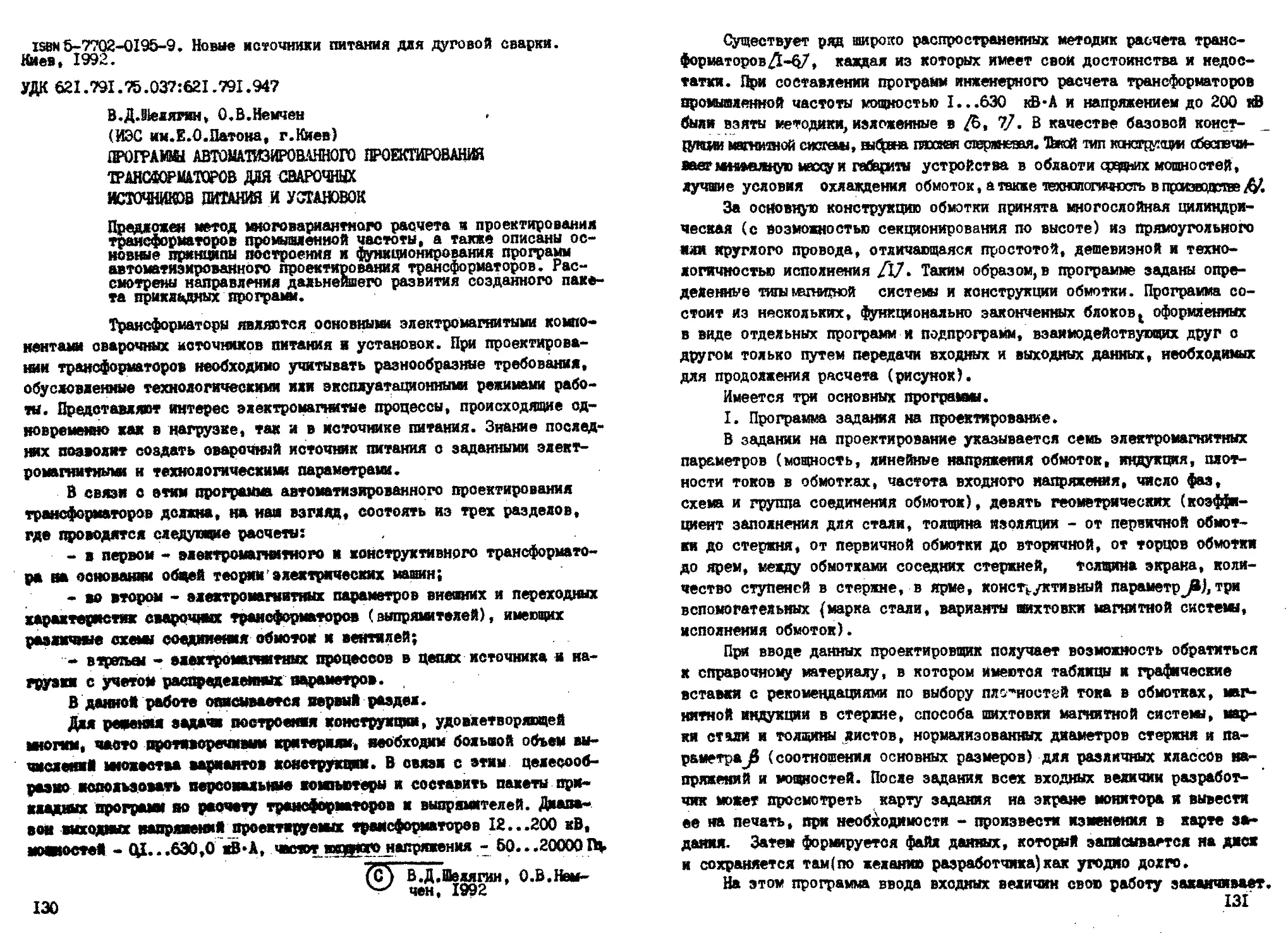

Упрощенная принципиальная электрическая схема си-

ловой части источника питания для сварки на по-

стоянном токе

же к тем собственным коммутационным помехам, амплитуда которых зна-

чительно превышает напряжение питания схемы формирования управляющих

импульсов. В этом случае технические я технологические характеристи-

ки инверторных источников питания существенно улучшились бы за счет

увеличения частоты инвертирования и появилась возможность примените

» составетаких источников осцилляторы для бесконтактного возбужде-

ния дуга.

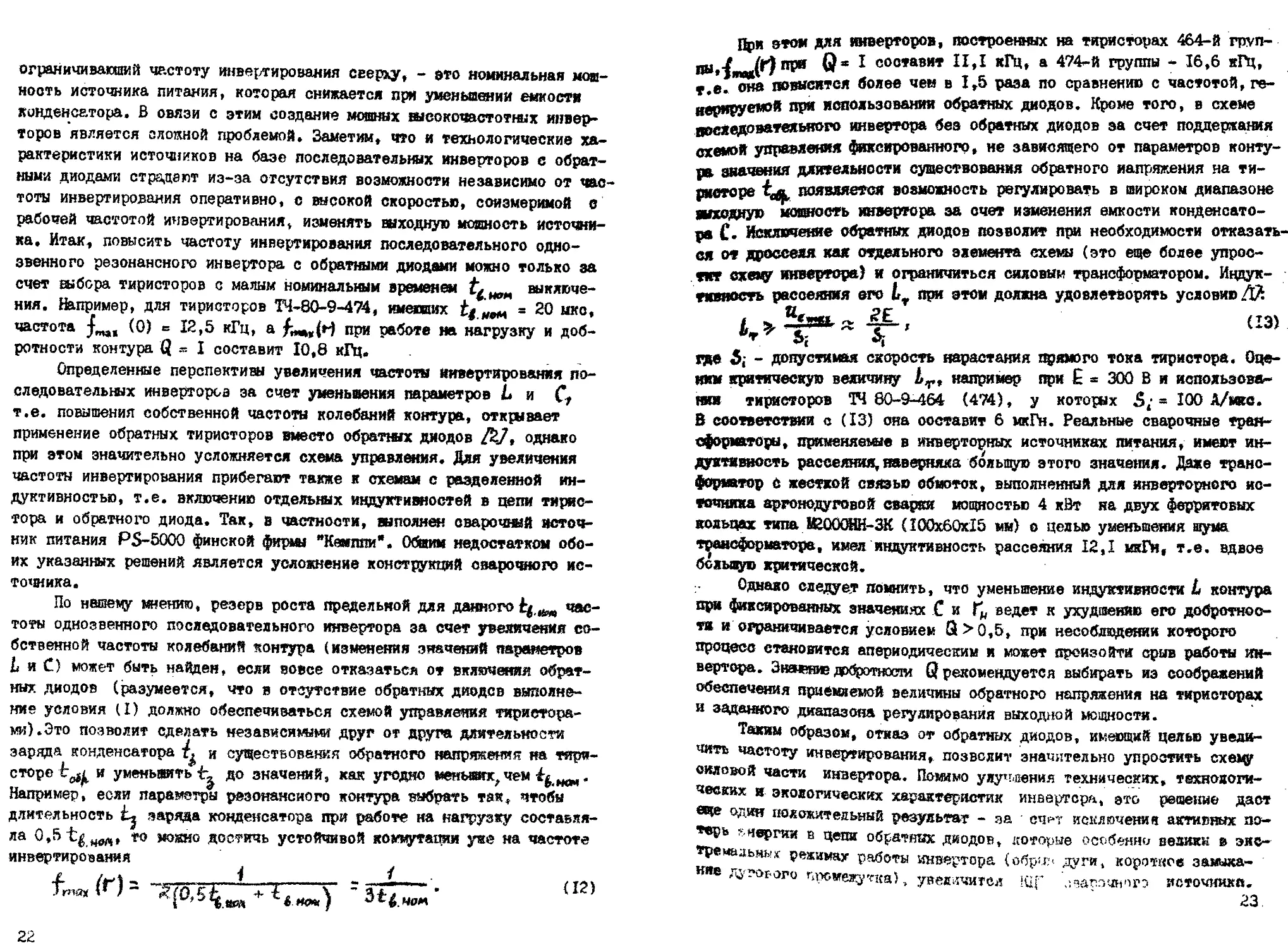

С учетом изложенных принципов были предложены полные принципи-

•яьдае электрические схемы источников питания для дуговой сварки

иеялааяедмся я плавящимся электродами в непрерывном и импульсном

режимах на базе последовательных несимметричных резонансных инвер-

торов без обратных диодов. Несимметричная схема была выбрана как

более вростая, требующая меньшего количества элементов. Силовая

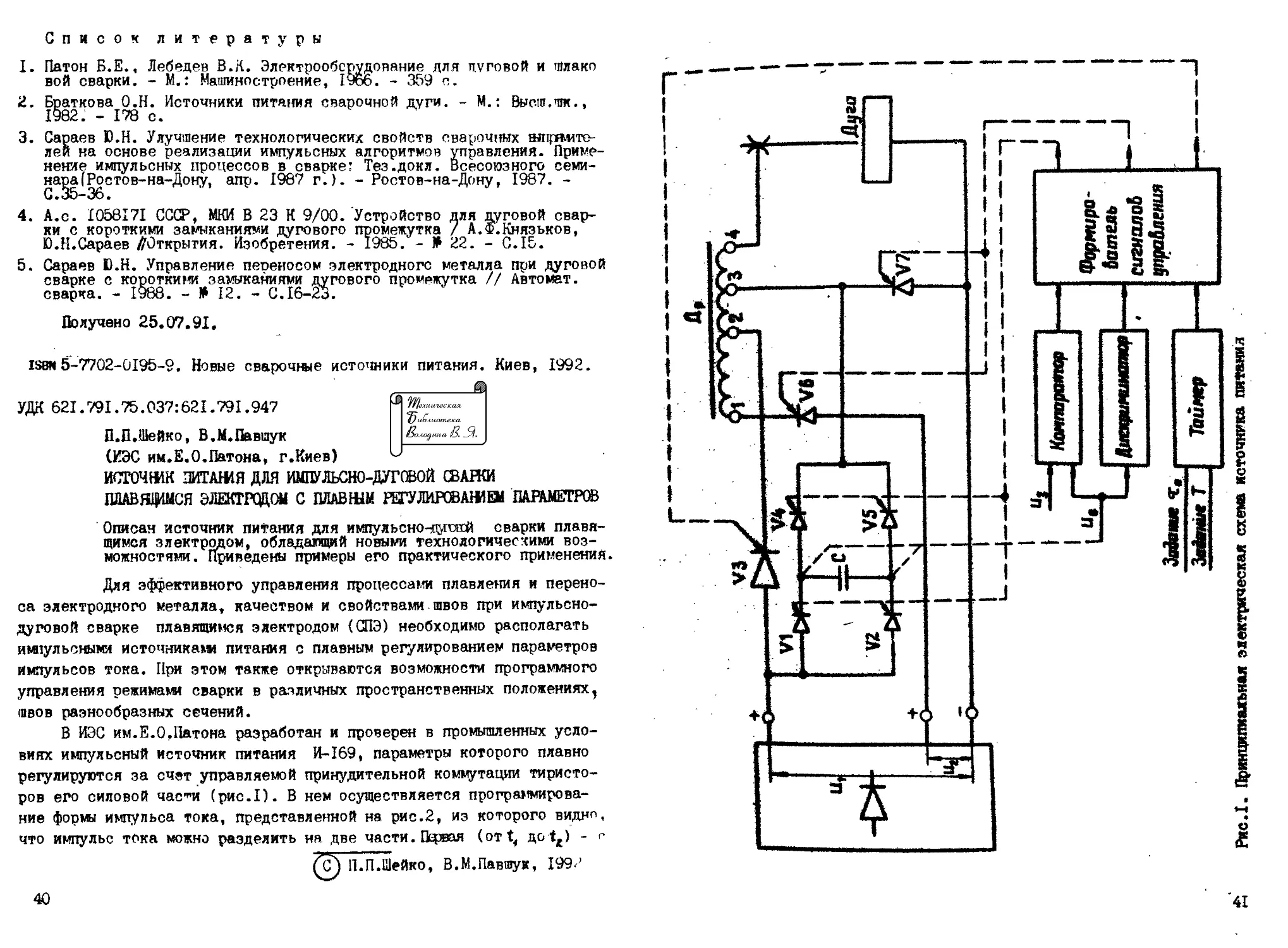

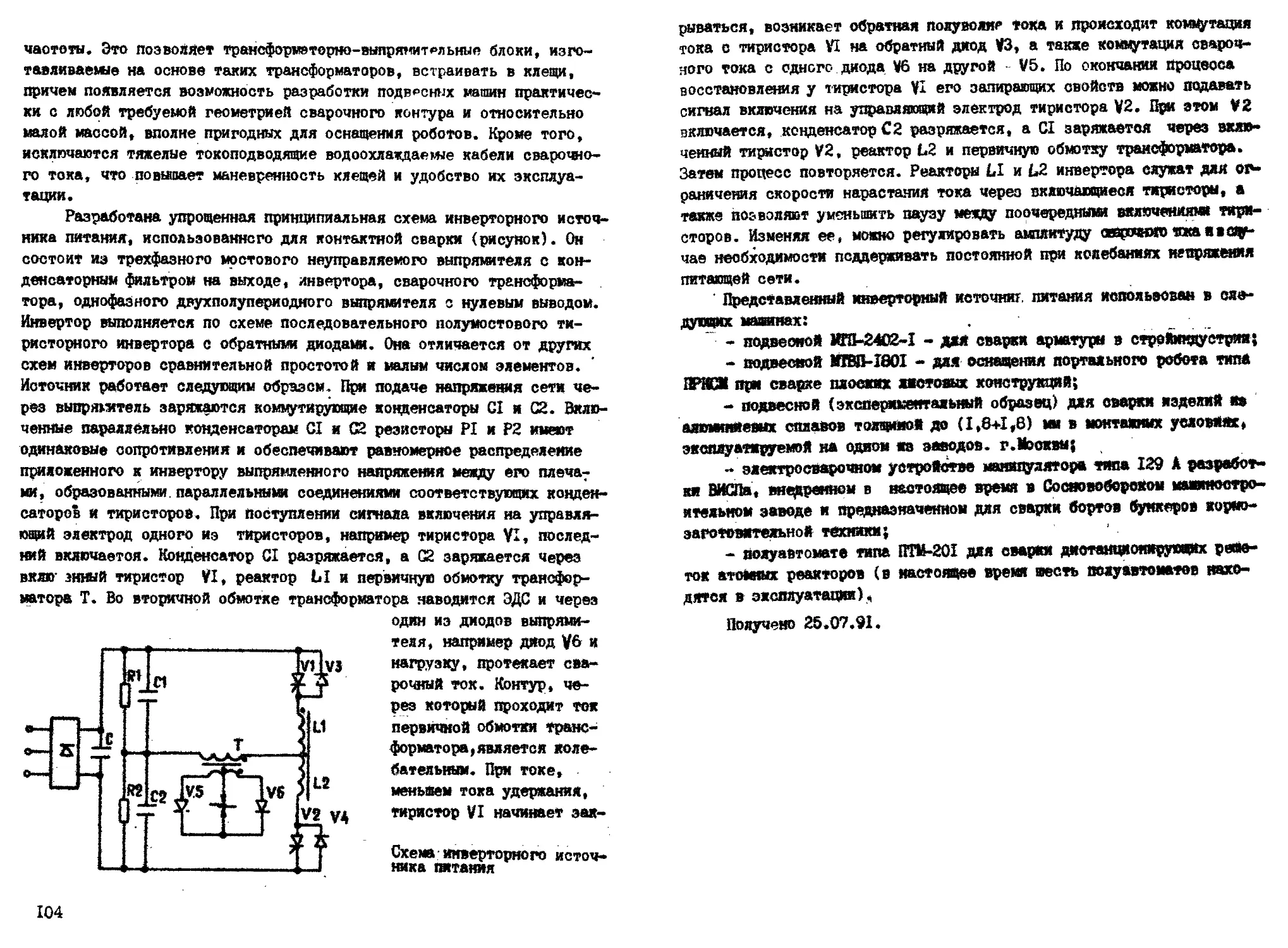

часть разработанных инверторов (рисунок) содержит сетевой выпрями-

тель о фильтром, имеющий выходное напряжение Е, зарядный Vf и раз-

рядный ¥2 тиристоры, батарею конденсаторов б, силовой трансформа-

тор и сварочный выпрямитель с CL-филътром «л выходе. Окема управле-

ния построена по принципу слежения за состоянием тиристоров. Инвер-

тор работает следующим образом. После включения тиристора VI проис-

«ЭДНТ резонансный заряд хояденсатора через первичную обмотку тран-

•’♦ЧЯвХф* (нагрузку) до напряжения Й^ЯЕ» С момента прекращения

через тиристор V1 и до включении тиристора ¥2 на И существу-

•* обратное напряжем*^ равное Ц,, - Е, поддерживающее его в закры-

той состоянии. Блок управления включает тиристор V2 по истечении

Музы длительностью tn с момента возникновения обратного на-

РДиви* на VI. В результате включения V2- конденсатор С разряжает»

25

ся через нагрузку и перезаряжается до напряжения ILC^. После прекра-

щения тока перезарада на тиристоре VZ появляется обратное напряже-

ние, равное Т11Х,и УД. выключается. По истечении паузы с

момента появления на VZ обратного напряжения блок управления включа-

ет тиристор V1 и начинается новый цикл работы инвертора.

Для формирования технологических импульсов при сварке неплавя-

щимся и плавящимся электродами в среде защитных газов и регулирова-

ния тока короткого замыкания при сварке в углекислом газе предусмот-

рено подсоединение параллельно рабочему конденсатору С батареи кон-

денсаторов через цепочку из встречно-параллельно включенных тиристо-

ра Y3 и диода. Включая по заданному алгоритму тиристор V3, блок уп-

равления модулирует ток дуги с необходимой технологической частотой.

В соответствии с предложенными схемами созданы лабораторные

сварочные источники питания на номинальные токи 160 и 315 А для свер-

ки аргонодуговой и плавящимся электродом в смесях защитных газов,

а также источник на ток 160 А для сварки в углекислом газе. Час-

тота инвертирования больше или равна 10 кГц. Частота технологических

импульсов составляет от I до 1000 Гц. Источники построены так, что

на выходе сварочного выпрямителя напряжение холостого хода отсутст-

вует. Инвертор начинает работать с момента закорачивания электрода

на изделие и прекращает при повышении напряжения на дуге более задан-

ного значения. Ток короткого замыкания можно устанавливать заранее.

Для аргонодуговой сварки он в несколько раз меньше сварочного тока,

а для оварки плавящимся электродом - в 3-5 раз больше,

чем при горении дуги. Источники испытаны при сварке непороротных

стыков труб. Сварка плавящимся электродом в смеси аргона и углекис-

лого газа с управляемым переносом металла производилась модулиро-

ванным током 'в импульсе - 160 А, в паузе - 80 А) на частоте 250...

...300 П1. Обеспечен мелкокапельный перенос металла без разбрызгива-

ния при сварке в различных пространственных положениях.

Измерения уровня звука на рабочем месте сварщика при аргоноду-

говой сварке показали, что он на 6...В дБ ниже значений, допускае-

мых "Общими требованиями безопасности" по ГОСТ 12.1.003-83. КЦЦ

источника 0,74...0,85 (в зависимости от напряжения на дуге).

В настоящее время ИЭС им.Е.О.Патона организовал выпуск опытно-

промышленной партии разработанных источников.

Список литературы

I. Р.Х.Вальян, М.А.Сиверс. Тиристорные генераторы и инверторы. -

1.: Энергоатомиздат. Ленингр. отц-ние, 1982. - 223 о.

26

« д с 284760 СССР, МКИ Б 23 К 9/10. Источник питания для сварки /

В й’Логинов, A.A.WWi, Г.3.Черногорский и др. - Заявл.

05.08.85; Опубл. 23.01.87; Бюл. № 3.

ч Зельдин Е.А. Цифровые интегральные микросхемы в информационно-

измерительной аппаратуре. - Л.: Энергоатомиэдат, Ленингр. отд-

нйе, 1986. - 280 с.

Получено 25.07.91.

ISBN 5-7702-0195-9. Новые сварочные источники питания. Киев, 1992.

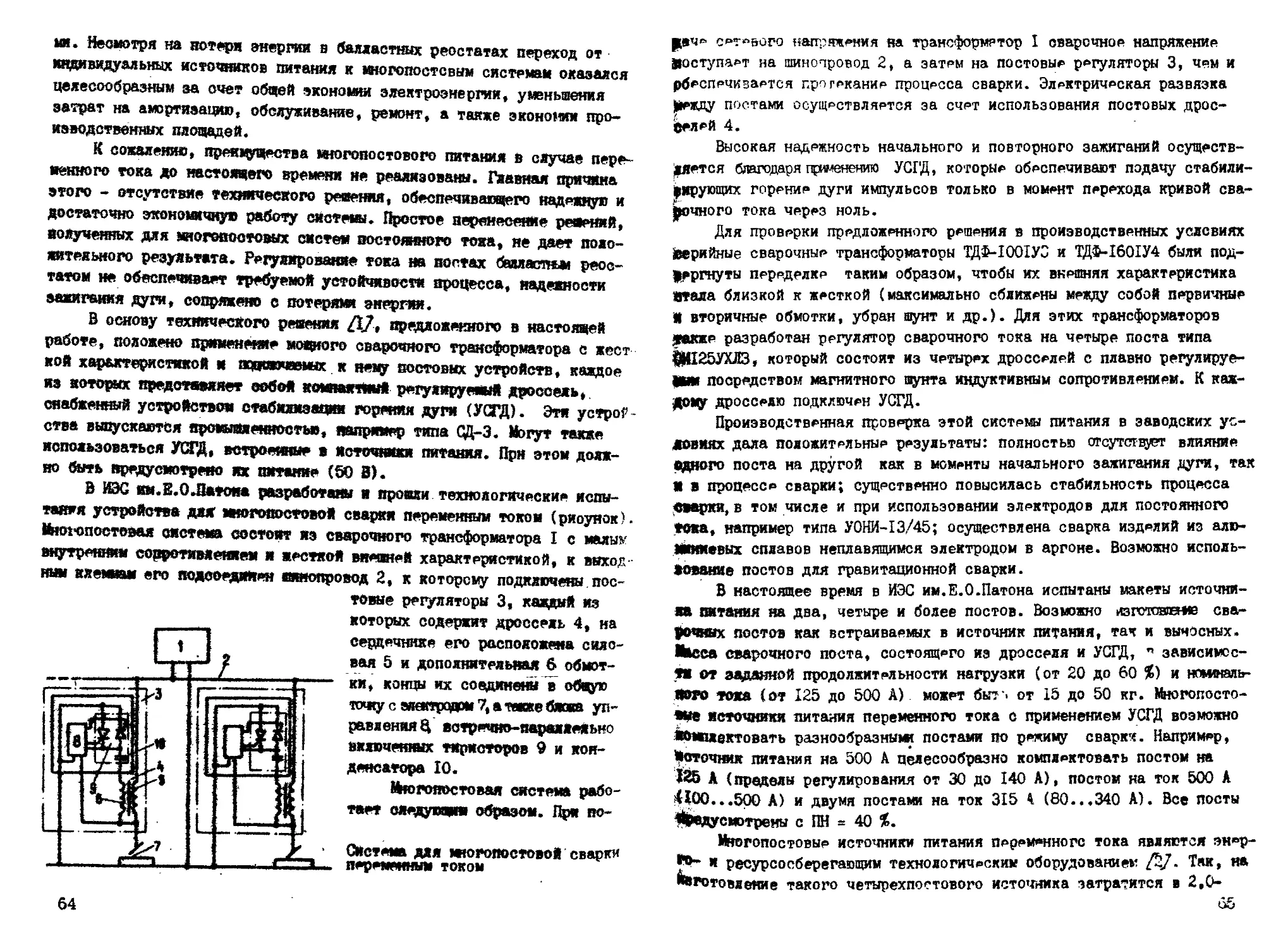

УДК 621.311.6:621.791.03

| Ю.И.Дпабовйч], П.Н.Шевченко

(ИЗД, г.Киев),

Н.М.Козубенко, А.Н.Литвиненко

(СКТБ ИЭД, г.Киев)

СЕТЕВОЙ ИСТОЧНИК ВТОРИЧНОГО ЭЛЕКТРОПИТАНИЯ

НА ОСНОВЕ ТОАНЗИСТОРНЫХ И ДИОДНЫХ МАТРИЦ

С ВЫХОДНЫМ ТОКОМ ДО 500 А

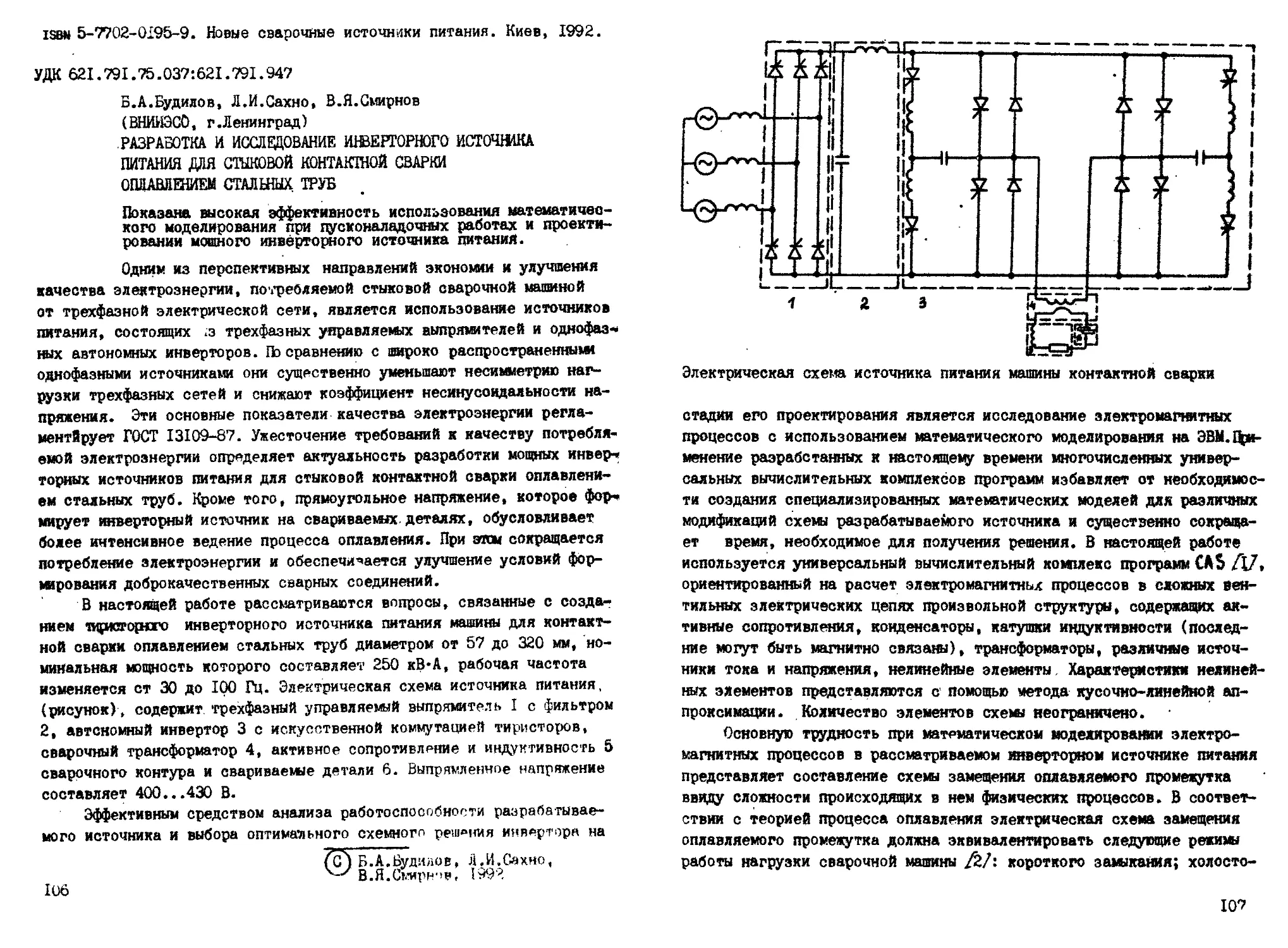

Представлен инверторный источник питания, работающий от

промышленной трехфазной сети 380 В, в котором применены

транзисторные и диодные матрицы.

Одной из областей применения устройств преобразовательной

техники является технологическое оборудование, в частности установ-

ки дуговой электросварки. В современных сетевых источниках электро-

питания осуществляется выпрямление питающей сети и преобразование

полученного напряжения в высокочастотное переменное, затем трансфор-

мирование его до требуемого уровня, выпрямление и фильтрация.

За последние десятилетия наблюдалась тенденция к расширению

частотного диапазона преобразовательных устройств. По мере улучше-

ния частотных характеристик полупроводниковых элементов и развития

схемотехники преобразователей их предел рабочей частоты возрастал:

в 1960-1965it. он составляя 0,4...1,0 кГц; ь 1970-х гг. - 1,0...

...5£)iiij;Ha современной элементной базе - 20,0...100,0 кГц и выше.

При рабочей частоте в ультразвуковом диапазоне масса и объем силово-

го трансформатора и других электромагнитных элементов преобразовате-

ля не являются определяющий! в общем объеме конструкции источника

электропитания. Благодаря переходу в ультразвуковой диапазон частот

достигается весьма значительное улучшение массо-габаритных показате-

лей электропитающих устройств.

® ^й-&>абович, П.Н.Шевченко,

Н.М.Козубенко, А.Н.Литвиненко, 1992

27

В высокочастотных преобразователях в качестве пережлючаювдйс

элементов находят широкое применение силовые биполярные транзисто-

ры. Однако построение мощных транзисторных преобразователей на на-

пряжение промышленной сети вызывает трудности. Главной из них явля-

ется отсутствие транзисторов, в которых приемлеьым образом совмеща-

лись бы параметры, характеризующие их способность комьутации тока

в десятки и сотни ампер на высокой частоте' в высоковольтных элект-

рических цепях. Помимо этого, выпускаемые высоковольтные транзисто-

ры не обладают достаточной перегрузочной способностью по напряжению

и току, что снижает надежность их работы в реальных условиях эксп-

луатации.

Ь Институте электродинамики(ИЭД) АН УССР существуют научный ж

практический заделы по созданию диодных и' транзисторных матриц, ис-

пользующихся на токи до 1000 А. Созданы варианты компактного конст-

руктивного исполнения матриц различной мощности, которые состоят

из большого количества полупроводниковых элементов с плавкими: пре-

дохранителями. Секционированная конструкция позволяет реализсввтъ-

один из эффективных способов повышения надежности, получивший назва-

ние метода глубокого секционирования с введением резервной, избыточ-

нос*и. Он возник в начале 1960-х гг., и получил. дальнейшее развитие

и практическое применение благодаря возможности достичь высокий

уровень надежности устройств при относительно небольшом избыточном

резервировании.

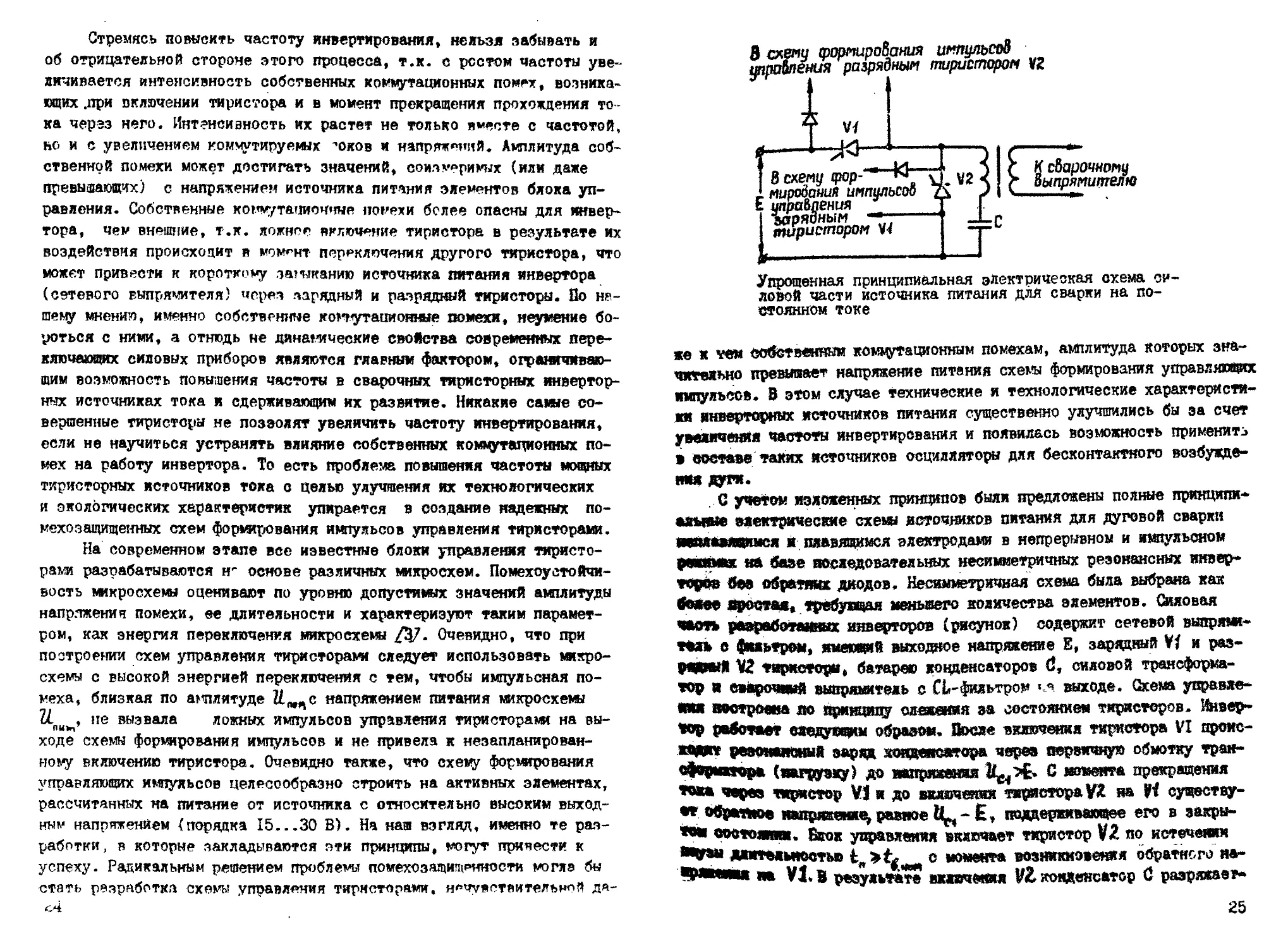

На основе транзисторных и диодных матриц создан источник вто-

ричного электропитания, работающий от трехфазной сети 3S0 В* Низко-

вольтная выходная цепь источника гальванически развязана от- сети..

В устройстве пред; '-стрема? возможность регулирования, выходной вольт-

амперной хар- теристики _ В его корпус вмонтированы два

вентилятора для охлаждения части.. На передней, панели распо-

ложены приборы для контрвф* напряжения и. тока, переключа-

тели для включения-выключения источника и выбора режима его работы,

разъемы для подключения сети и рабочего кабеля, место: подключения

заземления.

Техническая характеристика

Питающее напряжение (трехфазная сето), В ............... 380

Напряжение на выходе в режиме холостого хода, В .......65

Ток на выходе, А, не более:

максимальный ........................— ........-...... 500

номинальный (непрерывная работа) .................. 360

Габаритные размеры, мм...................... .:....... 575x320x450

38

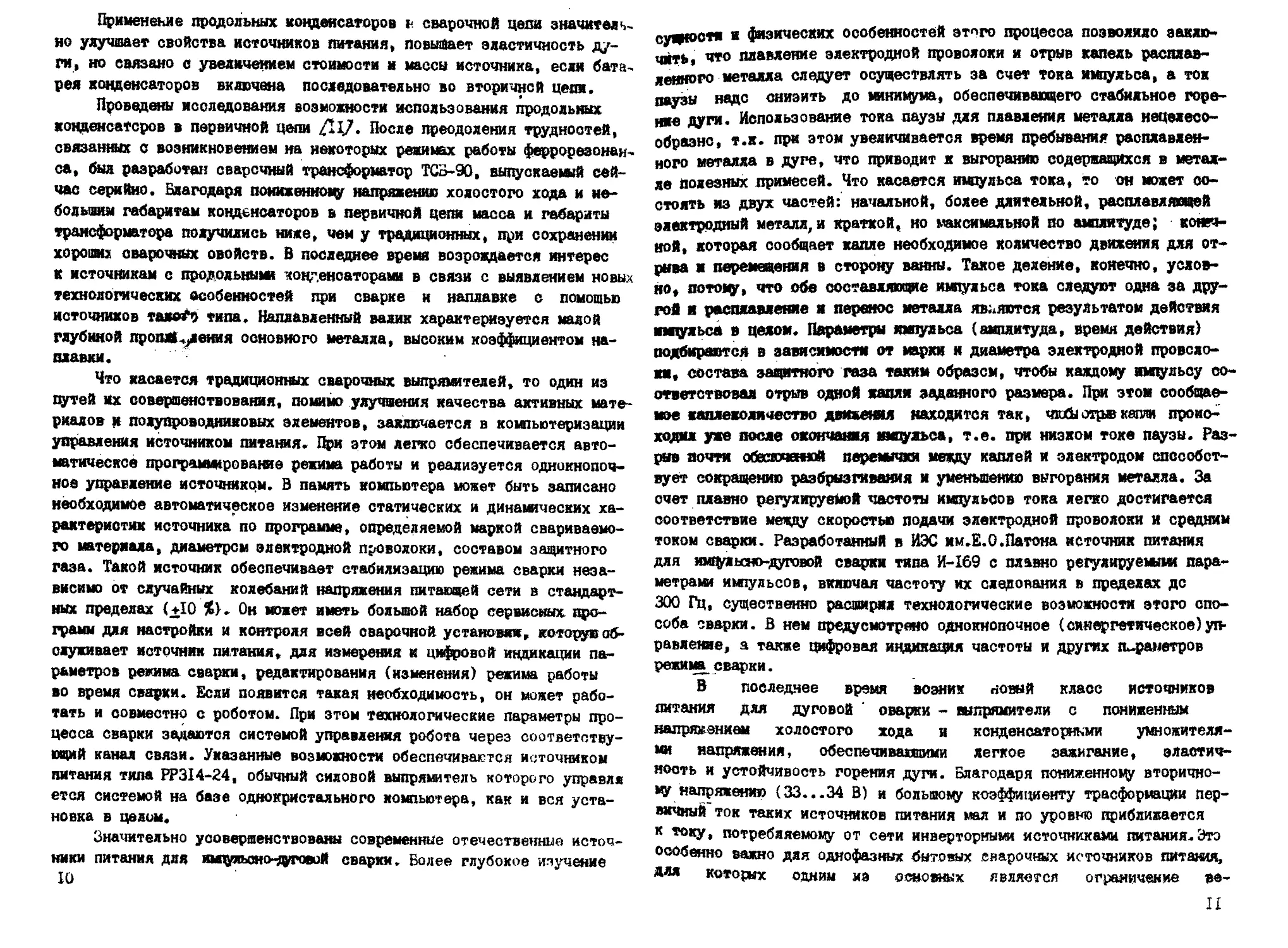

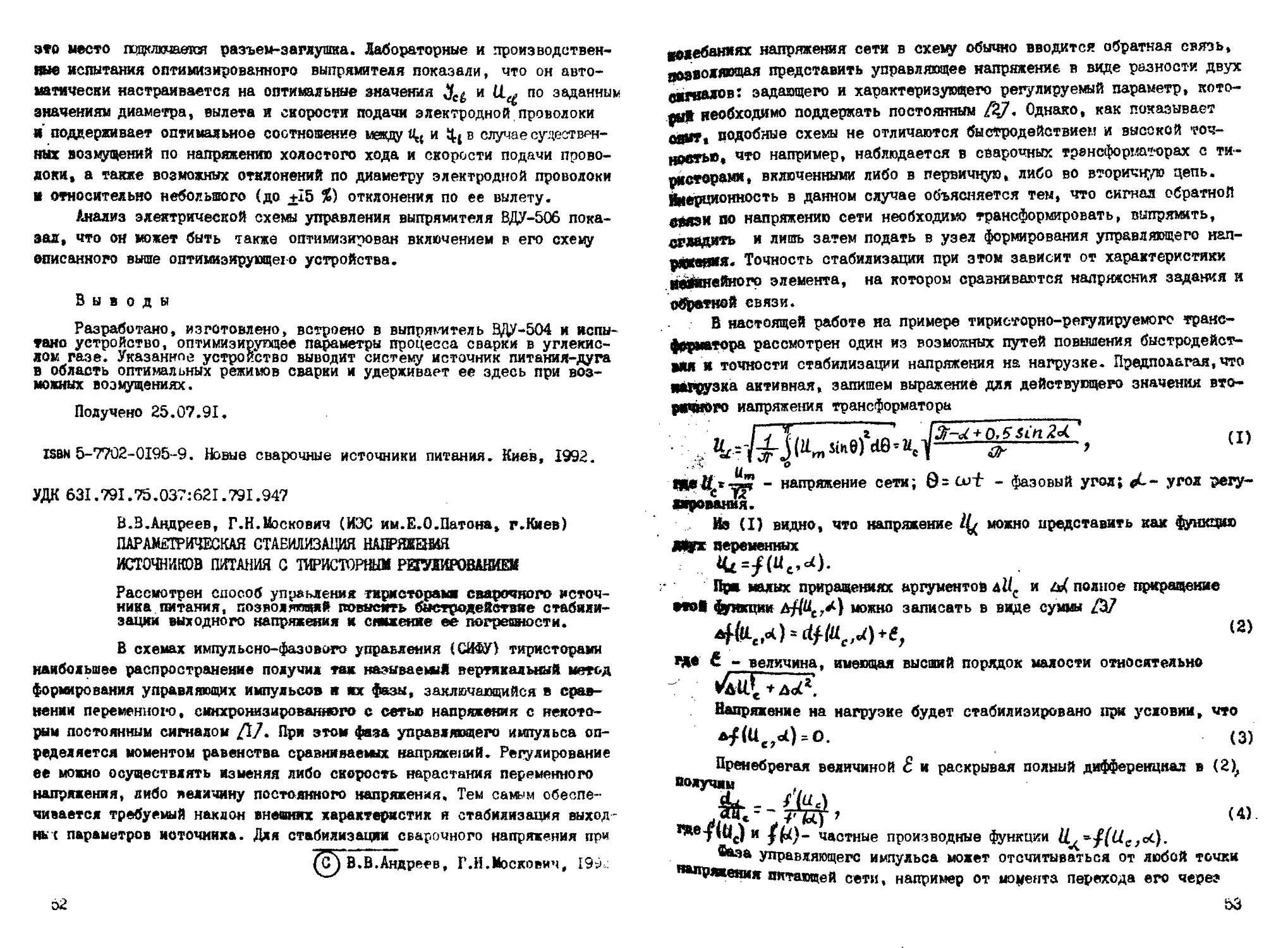

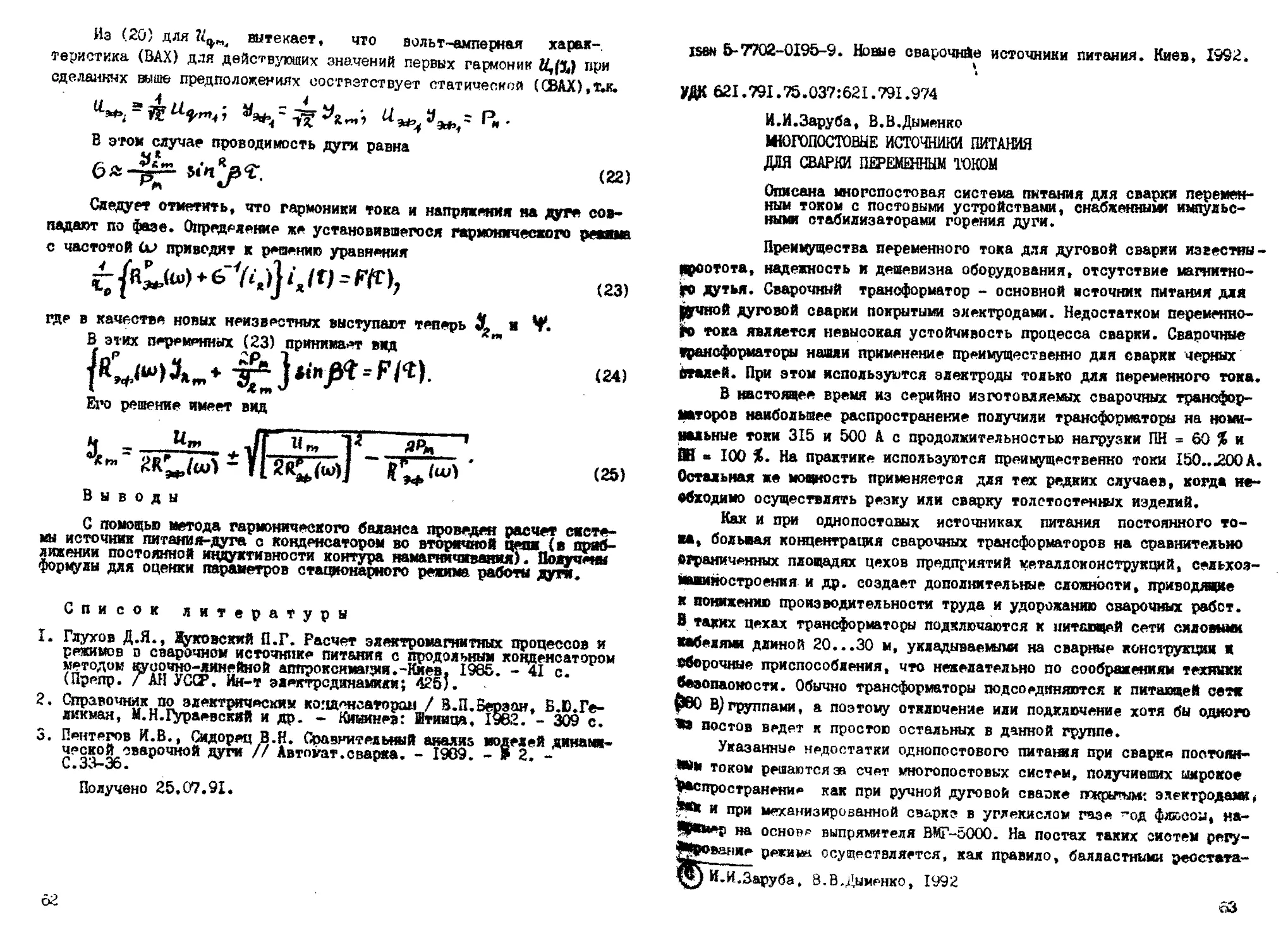

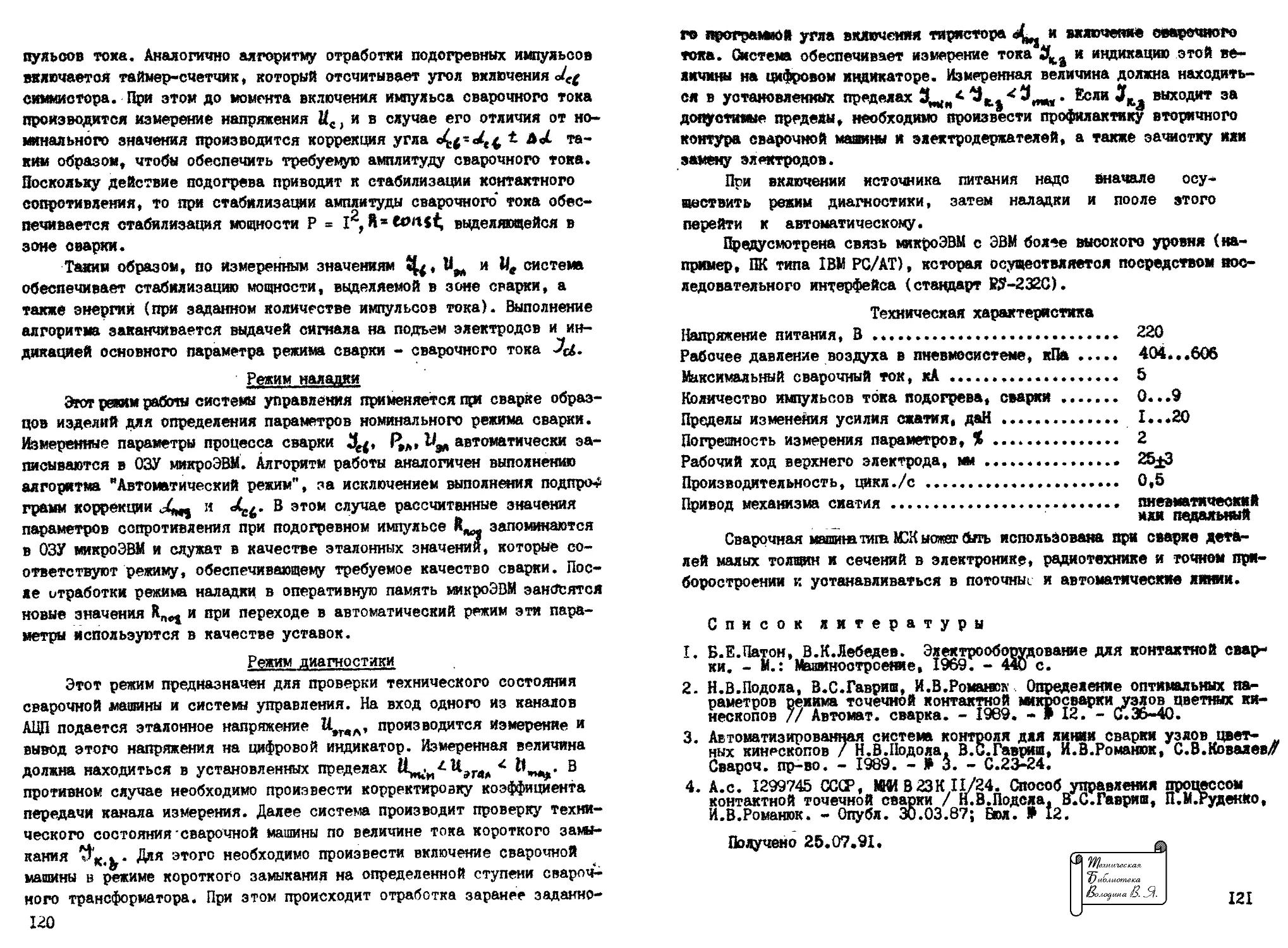

Внешний >ид источника питания

2У

Разработанный источник электропитания рекомендуется использо-

вать в технологических установках, к которым предъявляются жесткие

требования по массогабаритным показателям и надежности.

Получено 25.07.91.

ISBN 5-7702-0195-9. Новые сварочные источники питания. Киев, 1992.

УДК 621,791.75.037:621.791.947

Н.Б.Подола, П.М.Руденко, А.М.Кобылин

(ИЭС им.Е.О.Патона, г.Киев)

УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

В ЗАЩИТНЫХ ГАЗАХ С ПРОГРАММИРОВАНИЕМ ВСЕХ ОПЕРАЦИЙ

Описан источник питания с компьютерным регулированием, в

котором реализовано однокнопсчное управление.

Установка для дуговой сварки плавящимся электродом состо-

ит из источника питания PP3I5-24 и подающего механизма для свароч-

ной проволоки; предназначена для дуговой сварки плавящимся элект-

родом в среде защитных газов (COg, СО?+Аг, Ас) низкоуглеродистых и

нержавеющих сталей, а также алюминиевых сплавов.

Отличительной особенностью установки является обеспечение высо-

кой стабильности процесса благодаря автоматическому программирова-

нию режима сварки с управлением от компьютера. При этом автоматичес-

ки реализуется однокнопочное регулирование, что существенно упроща-

ет выбор режима сварки установкой значений сварочного тока либо

скорости подачи проволоки и ее обслуживание.

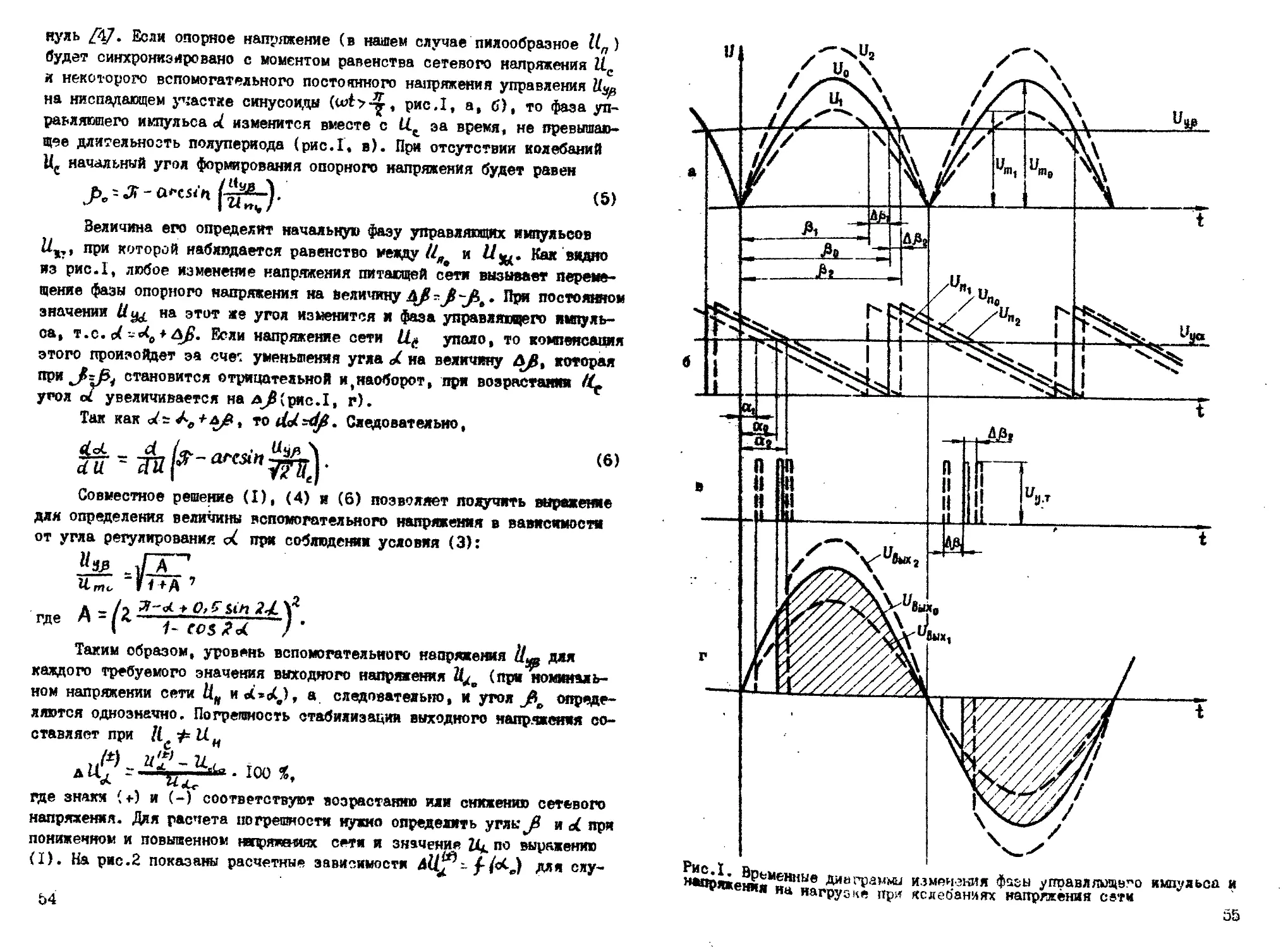

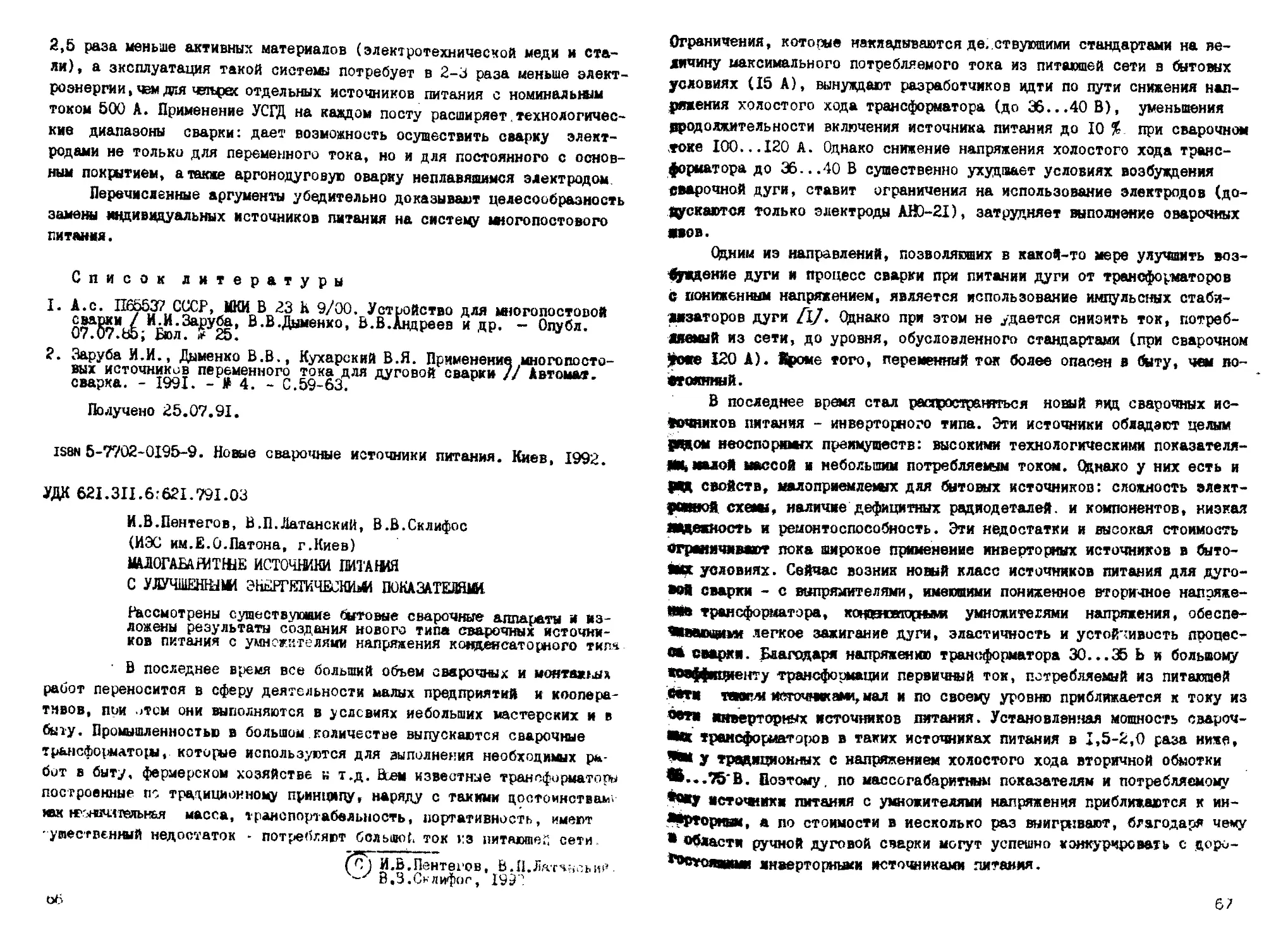

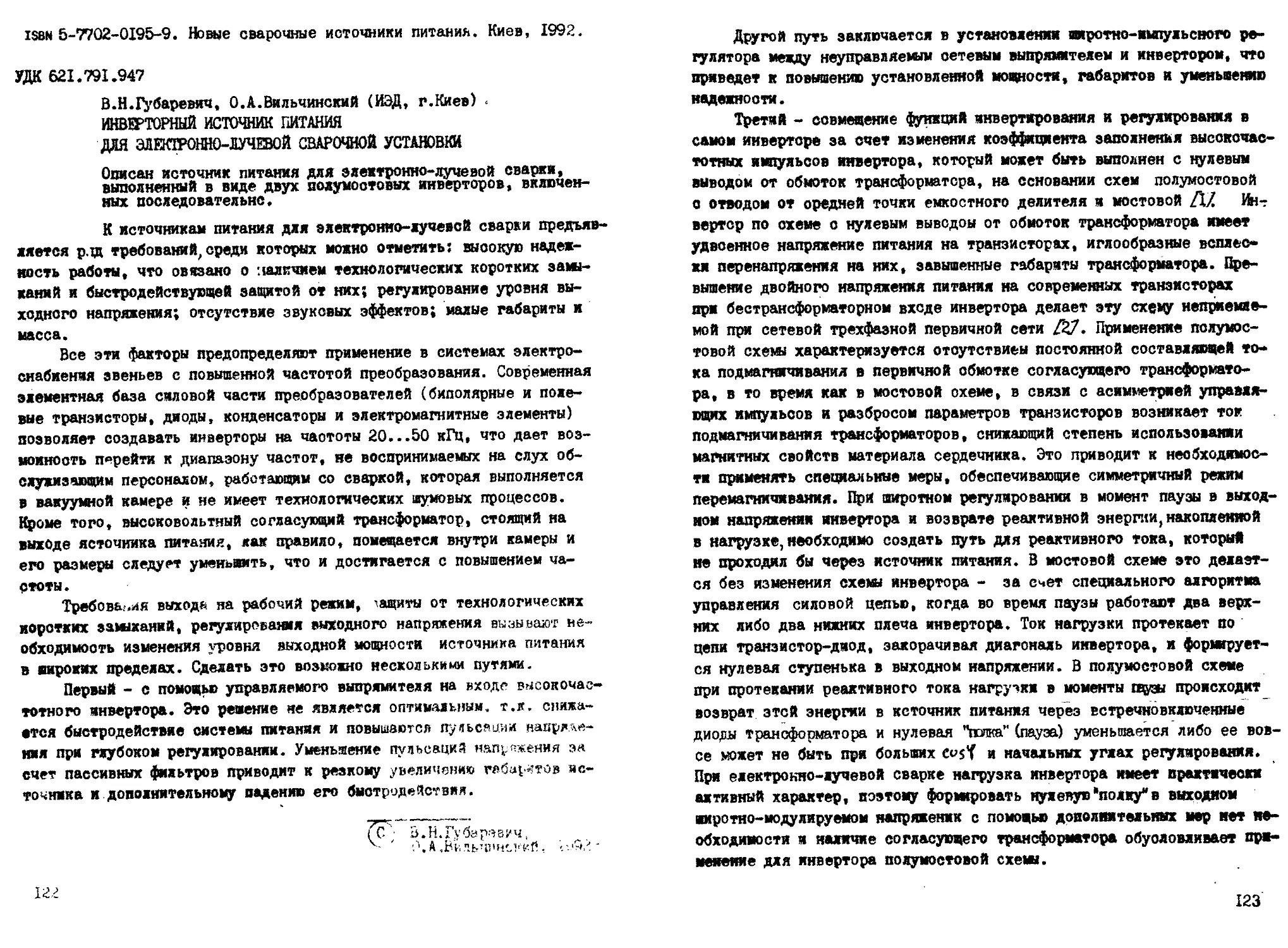

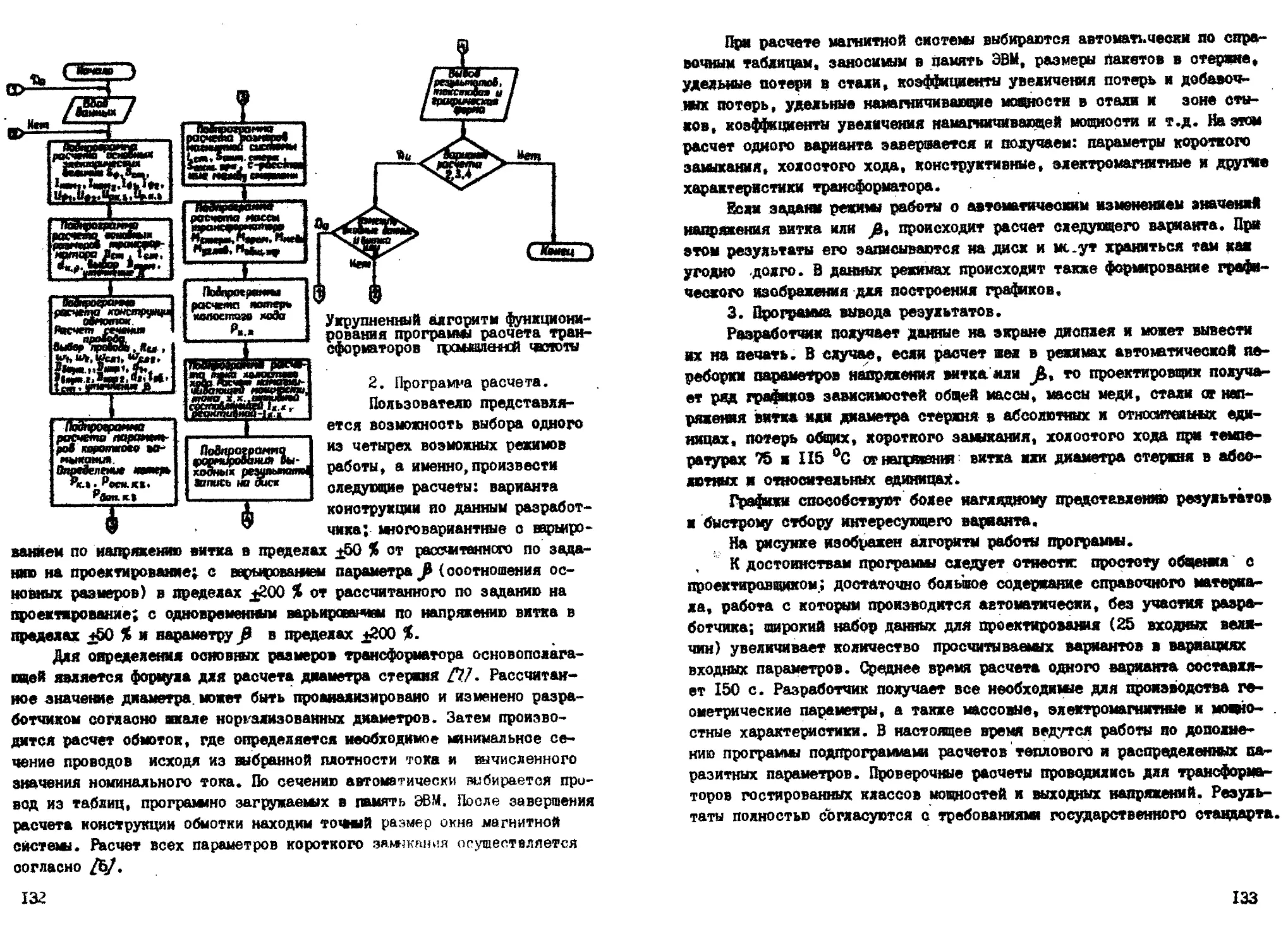

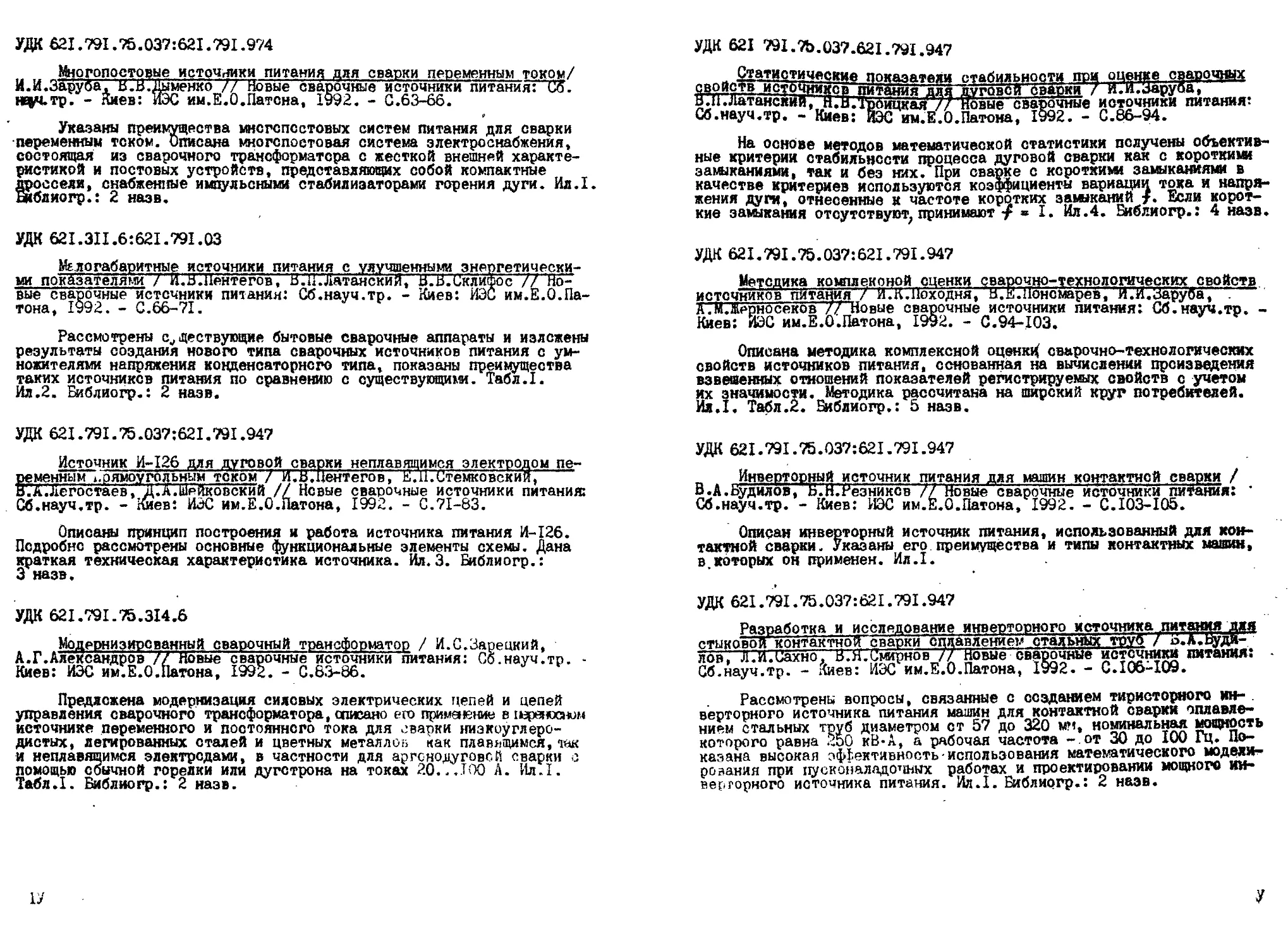

Новый источник питания PP3I5-24 с компьютерным управлением

(рисунок) имеет следующие преимущества:

- простоту эксплуатации и обслуживания благодаря автоматичес-

кому однокнопочному регулированию;

- 100%-ное программирование режима для полуавтоматической и

автоматической сварки в среде защитных газов;

- автоматическое изменение статических и динамических характе-

ристик по программе, записанной в память компьютера, в зависимости

от марки свариваемого материала, диаметра проволоки и состава газа;

- подающий механизм, обеспечивающий стабилизацию скорое» по-

дачи присадочной проволоки в непрерывном и импульсном режимах;

- возможность работы в режиме точечной сварки коро-**»*™ яяя«м

и непрерывном режиме; __

fc") Н.В.Подола, П.М. ГУденко,

А.М.Кобылин, 1992

30

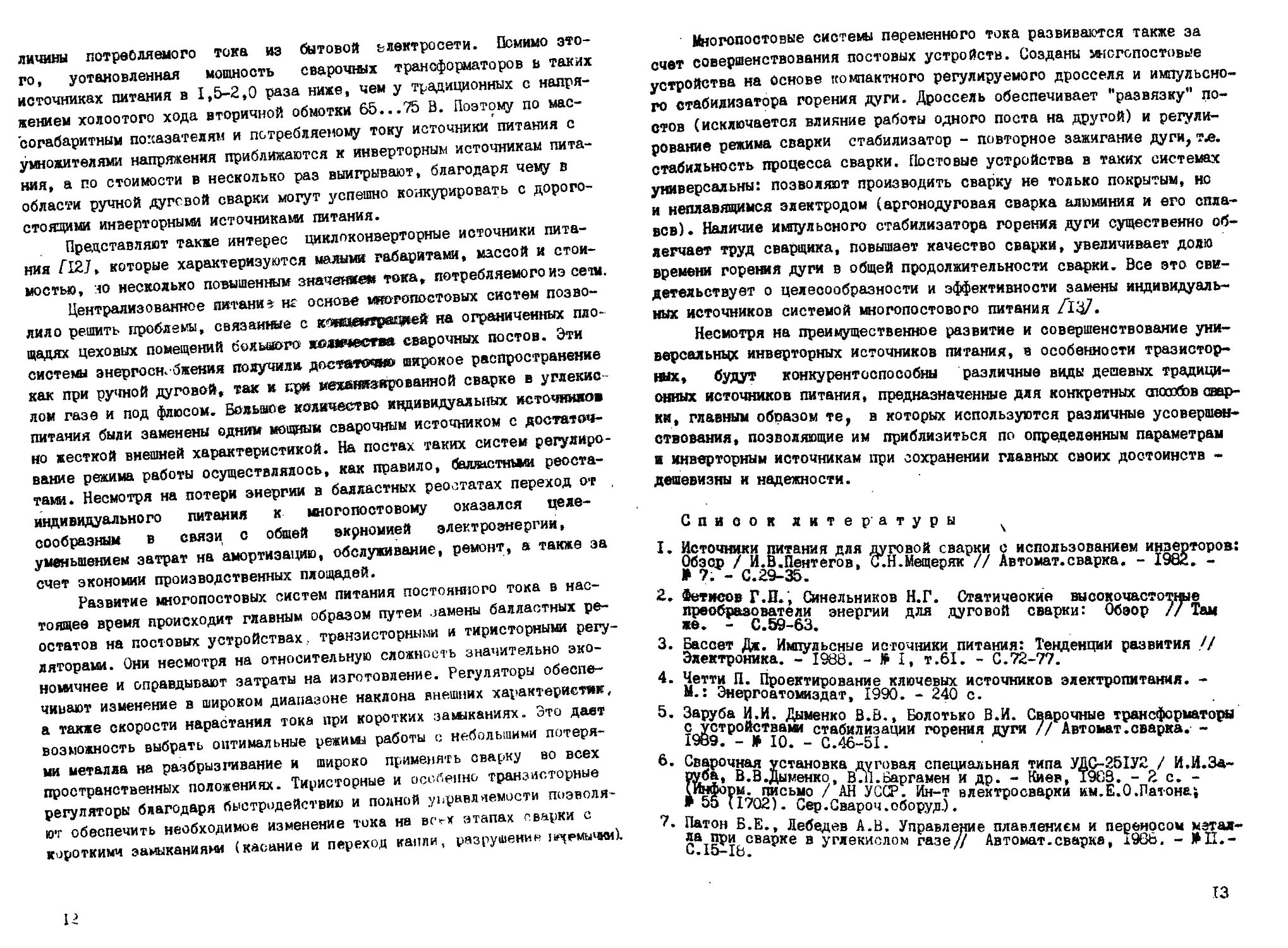

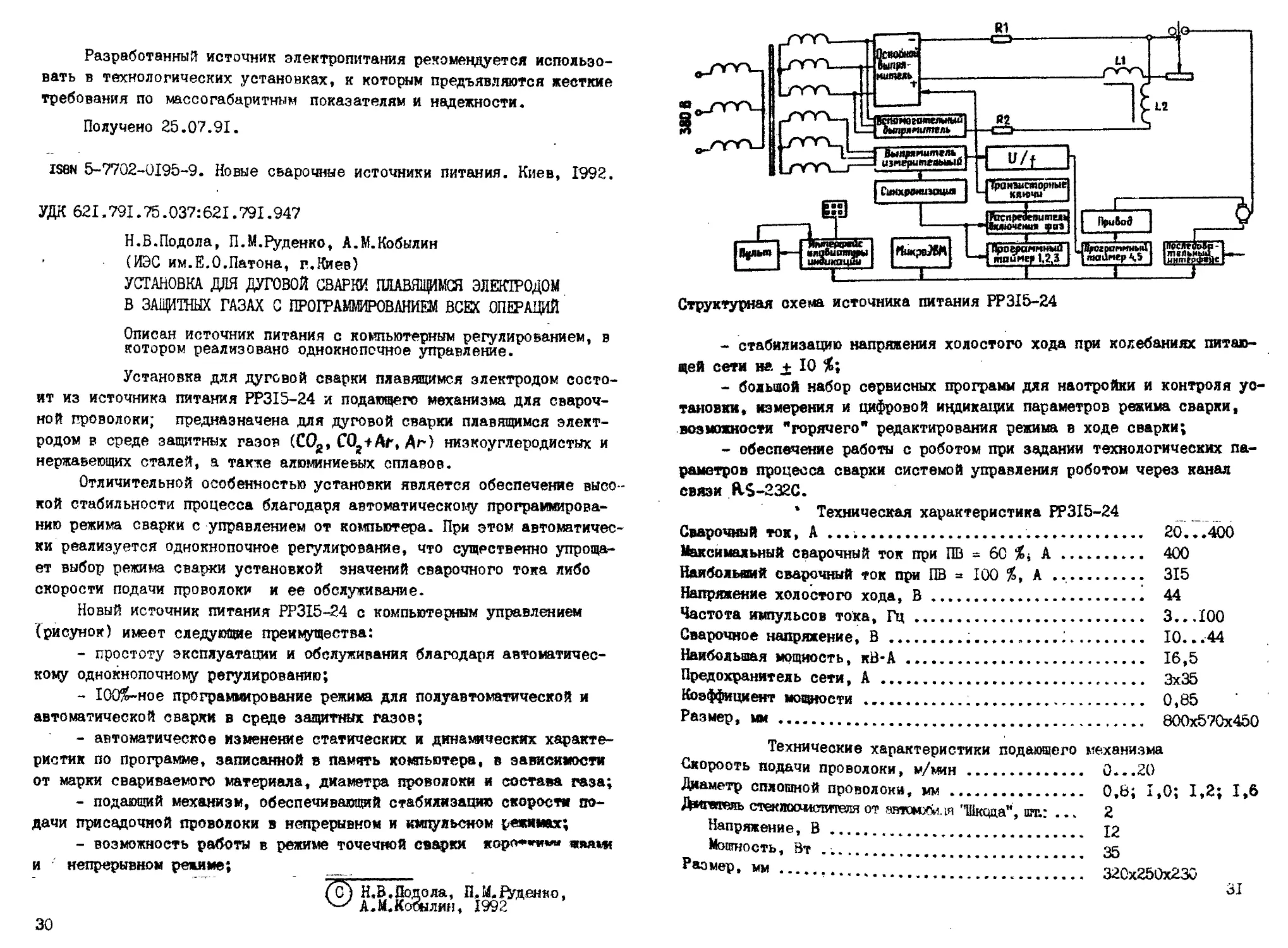

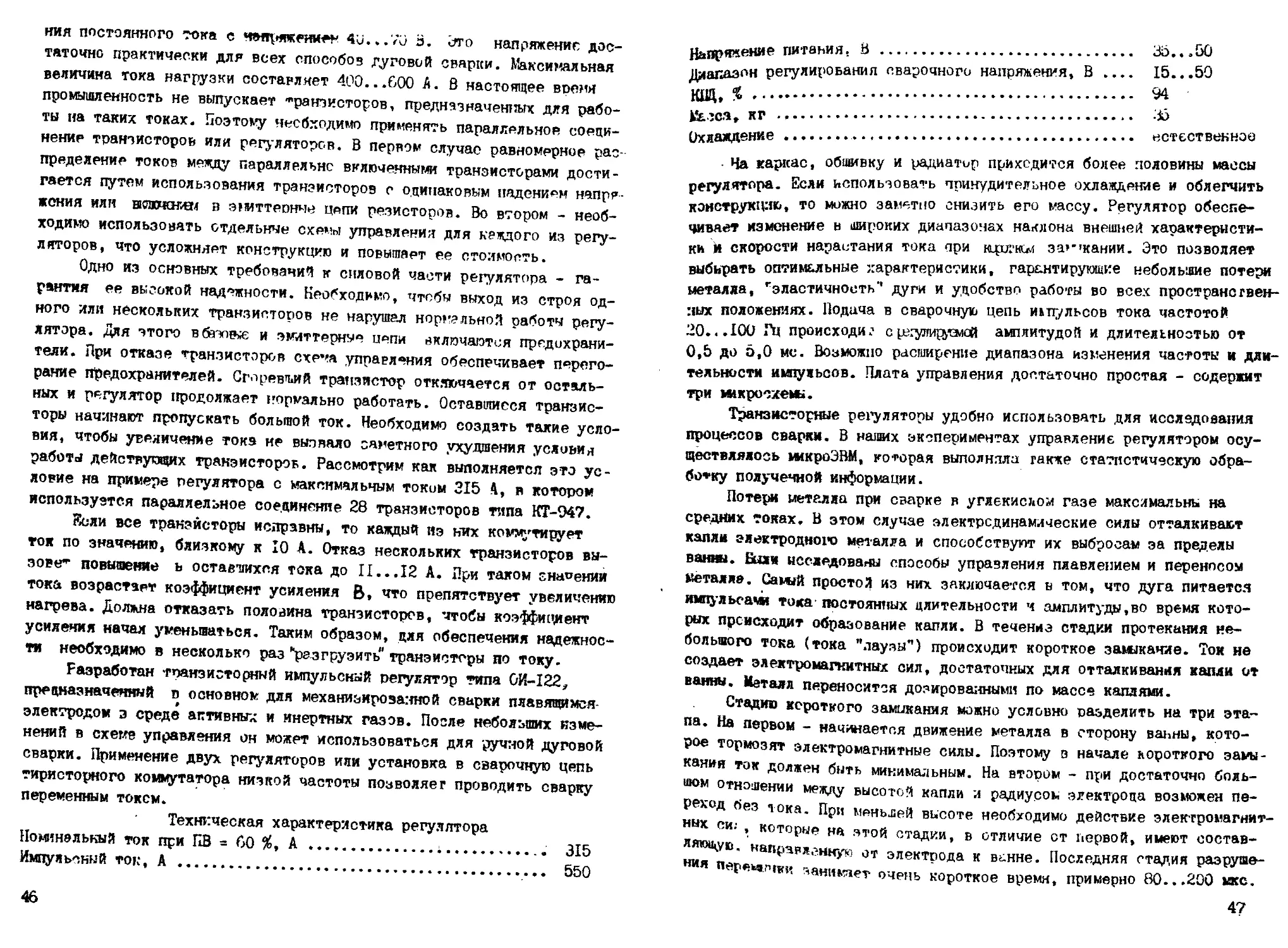

Структурная схема источника питания PP3I5-24

- стабилизацию напряжения холостого хода при колебаниях питаю-

щей сети те. + 10 %;

- большой набор сервисных программ для наотройки и контроля ус-

тановки, измерения и цифровой индикации параметров режима сварки,

возможности "горячего" редактирования режима в ходе сварки;

- обеспечение работы с роботом при задании технологических па-

раметров процесса сварки системой управления роботом через канал

связи R.S-232C.

* Техническая характеристика PP3I5-24

Сварочдай ток, А ........................................ 20...400

Максимальный сварочный ток при ПВ = 60 % j А........... 400

Наибольший сварочный ток при ПВ = 100 %, А ............ 315

Напряжение холостого хода, В .......................... 44

Частота импульсов тока, Гц ............................ 3...I00

Сварочное напряжение, В................................ 10...44

Наибольшая мощность, кВ-А ............................. 16,5

Предохранитель сети, А ................................ 3x35

Коэффициент мощности .................................. 0,85

Размер, мм ............................................ 800x570x450

Технические характеристики подающего механизма

Скорость подачи проволоки, м/мин ............... 0...20

Диаметр сплошной проволоки, мм ................. 0,8; 1,0; 1,2; 1,6

Дмгвтель стеклоомсчителя от антсмям. я "Шкода", шт,: ... 2

Напряжение, В................................ 12

Мощность, Вт .............................. 35

Размер, мм...................................... 320x250x230

31

Силовая часть источника питания состоит из сварочного транс-

форматора, трехфасного двухполупериодного выпрямителя, собранного

по схеме Ларионова, вспомагательного маломощного выпрямителя для

улучшения зажигания дуги и дросселя, индуктивность которого 0,1144.

Подающий механизм имеет две пары подающих роликов, которые

вращаются соответственно двумя двигателями. Схема управления двига-

телями работает по принципу широтно-импульсной модуляции- Система

управления установкой разработана на базе однокристального компью-

тера типа KPI8303E48 и выполняет следующие функции:

- автоматическое регулирование режима сварки по заданно»^ нап-

ряжению холостого хода и скорости подачи проволоки;

.- задание временных параметров циклограммы режима сварки: про-

дувки газа 0,1...1,0 с и обдувки его 0,5...5,0 с с дискретностью

0,1 с; растяжки дуги 0,1...О,5 с (может быть постоянной 0,4 с);

длительности импульса тока 0,5...5,0 с, паузы 0,5...5,0 с, сварки

точки 0,5...10,0 с с дискретностью 0,1 с;

- управление по однокнопочному алгоритму, при этом напряжение

холостого хода выпрямителя задается от 17 до 44 В с дискретностью

0,1 В, скорость подачи проволоки - от I до 18 м/мин (10 В на вхо-

де привода), коррекция выходного напряжения - в зависимости от по-

ложения горелки в пределах от минус 2 до плюс 2В (с дискретностью ,

0,1 В) и сварочный ток - до 400 А;

- задание параметров режима от системы управления роботом и с

помощью ручек на передней панели блоха управления.

Для резервирования возможности расширения функций блока управ-

ления объем программной памяти составляет 4 Кбайт. В блоке управле-

ния предусматривается аккумулятор для питания БИС микроЭВМ и сохра-

нения содержимого оперативной памяти ее при выключения общего пита-

ния источника.

Для связи с органами управления, установленными на передней па-

нели блока управления, используется БИС К58СВВ79. При это» я® перед-

ней панели располагаются следующие переключатели и индикаторы:

- переключатель марки свариваемого металла и способа звдоты:

"Яе/СОг”, '%/М£х", "Л0Г-”, "SS/Mix” и пятое положение "W - зада

ние напряжения на выходе выпрямителя от II до 44 В с дискретностью

0,1 В, скорости подачи проволоки от I до 18 мм/м?к о дискретностью

0,1 мм/мин с пульта оператора вручную; ____

- переключатель с диаметрами присадочной проволоки 0,8; 1,0;

1,2; 1,6; 2,0 мм;

- переключатель режимов сварки: непрерыиная, точечная, с

импульсной подачей проволоки;

переключатель режимов работы блока управления: & - включе-

ние электропневмоклапана подачи защитного газа для настройки редук-

тора я его расхода; U - включение напряжения на выходе источника

для его проверки; R- задание параметров режима от робота; М - зада-

ние параметров режима с передней панели блока управления; И (fW) -

возможность корректировки параметров режима в процессе сварки;

- клавиша задания 2-или 4-тактного режима управления от кнопки

"Цуск" на горелке;

- клавиша включения импульсного тока, при этом частота импуль-

сов задается от 100 Гц (I большой угол горения и 2 малых) до 10 Гц

(I большой и 29 малых), напряжение в импульсе - от 44 до II В, а в

паузе рассчитывается из условия, чтобы среднее его значение в за-

данный период было равно напряжению, определяемому по однокнопочно-

tty алгоритму;

- клавиша для последовательного перебора параметров режима

оварки и циклограммы режима;

- клавиш "+", для задания величины этих параметров, при

этом, если клавиша непрерывно нажата в течение 10 с, скорость изме-

нения параметра увеличивается в 10 раз.

Для определения корректируемого параметра используются 9 инди-

каторов на светодиодах:

- длительности продувки газа;

- длительности импульса подачи проволоки (при ижульсной по-

даче проволоки) или сварки точки (при точечной сварке);

- длительности паузы при имтульсной подаче проволоки;

- длительности растяжки дуги;

- длительности обдува газа после сварки;

- коррекции напряжения на выходе выпрямителя при однокнопоч-

ном алгоритме управления или напряжения на выходе выпрямителя при

неавтоматическом задании режима;

- величины сварочного тока при однокнопочном алгоритме управ-

ления иля скорости подачи присадочной проволоки при неавтоматичес-

ком задании режима;

- частоты задания ижульсов тока при ижульсной сварке;

- напряжения в импульсе при ижульсной сварке.

Величина задаваемого параметра индицируется на трех семисег- -

ментных индикаторах.

Установка разработана совместно с Братиславским злектротехни-

ческим заводом и ИЭС им.Е.О.Патона.

Испытания установки при дуговой сварке сталей в углекислом

е подтвердили указанные преи^щества. Выяснилось, что в режиме

33

сварки с модуляцией напряжения существенно снижается разбрызгивание

металла.

Получено 25.07.91.

ISEN5-7702-0195-9. Новые сварочные источники питания. Киев, 1992.

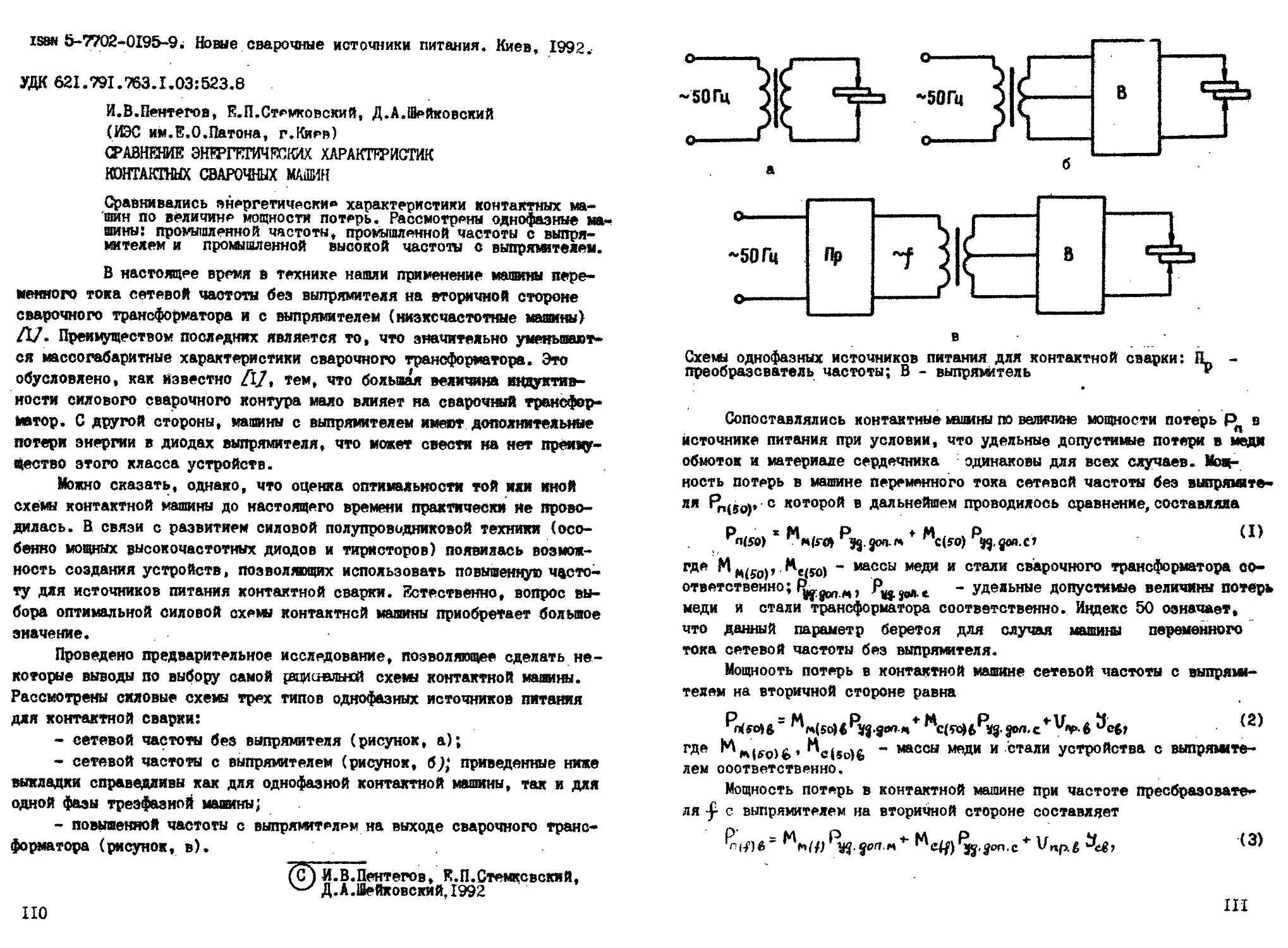

УДК 621.791.%.037:537.37

D.H.Сараев, Е.Н.Гребенев, И.Г.Шумский

(ИФПиМ СО АН СССР, г.Томск)

СОВЕРШЕНСТВОВАНИЕ ИСТОЧНИКОВ ПИТАНИЯ

ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ

НА ОСНОВЕ АЛГОРИТМОВ ИЮУЛЬСНОГО УПРАВЛЕНИЙ

ЭНЕРГЕТИЧЕСКИМИ ПАРАМЕТРАМИ ПРОЦЕССА

Рассмотре ы вопросы совершенствования источников питания

для дуговой сварки на основе реализации импульсных алго-

ритмов управления энергетическими параметрами процесса ну

тем введения в структуру источника специальных блоков.

Повышение эффективности процессов электродуговой сварки и

наплавки непосредственно связано с совершенствованиэм источников пи-

тания, прежде всего их технологических свойств, находящих отражение

в статических и динамических вольт-амперных ха^геркмиках. Сущест-

вующий подход к данной проблеме основывается на формировании, как

правило, статических свойств источников питания и сопровождается под

держание»' на требуемом уровне средних значений основных энергетичес-

ких характеристик процессов сварки и наплавки. При этом считают,

что динамические свойства удовлетворительные, если обеспечивается

требуемая скорост> зарастания тока к его спаде в результате действия

возмещающих 5акторов, стремящихся вывести °сю энергетическую систе-

му, образованную источником питания и потребителем электрической

энергии - сварочной hji w. из области статического равновесного сос-

тояния /1, Z7

Р настоящее время в .'вчай с раширением использования' алгорит-

мов импульсного управления техно логические параметрами процессов

электродуговой сварки и наплавки общепринятых критериев, характери-

зующих свойства питающей системы, оказывается недостаточно, чтобы

наиболее полно гфортулщ .нгн ь тгебсрвниг. к пипа»ч1ческим свойствам и

классифицировать их с эг й нчки зрения как удовлетворительные. На

наш вэглвд, 1 ралинконные со -я• f м пэгчпи» не способны обеспечить ал-

( С ) L Н.Сараев, Е.Н.Гребене»,

• 7 И.Г.Шумский, 199?

горитмы управления, задаваемое через каналы обратных связей, в зави-

симости от изменения мгновенных значений основных технологических

параметров и нуждаются в существенном улучшении. Такое внимание к

технологическим свойствам систем питания вполне оправдано, т.к. их

совершенствование сопровождается повышением качества продукции и

производительности процессов сварки и наплавки /37. Совершенствова-

ние источников питания связано с введением в их структуру специаль-

ных регуляторов, включаемых как в цепи управления выходным! парамет-

рами системы питания, так и непосредственно в сварочную цепь. Выбор

того или иного технического решения зависит огрздаемой технологичес-

кой задачи и определяется частотным диапазоном алгоритмов импульсно-

го управления энергетическими параметрами сварочных и наплавочных

процессов.

Известно, что для удовлетворения "ехнологическим.целям выбира-

ют следующие частотные диапазоны алгоритмов импульсного управления:

- 5000...100 Гц - для повышения устойчивости горения дуги и

уменьшения размеров переносимых капель;

- 300...25 Гц - для управления переносом электродного металла

во всех пространственных положениях;

- 25,0...С,25 Гц - для улучшения формирования шва во всех про-

странственных положениях за счет уменьшения размеров сварочной ван-

ны и увеличения скорости кристаллизации;

- от 0,25 Гц и ниже - для ретулровения кристаллизационных про-

цессов в металле шва и эоне термического влияния.

Наиболее сложную электротехническую задачу представляет разра-

ботка регуляторов первого и второго частотного диапазонов. Это свя-

зано с необходимостью обеспечения их узлами малого времени восста-

новления управляющих свойств. Регуляторы должны обладать высоким

быстродействием, требуемой надежностью, иметь удовлетворительные

массо-габаритные показатели. Практическая реализация указанного на-

правления возможна путем введения в структуру системы питания, в

ее выходные цепи специальных сильноточных регуляторов, управляемых

по каналам обратных связей на уровне мгновенных значений основных

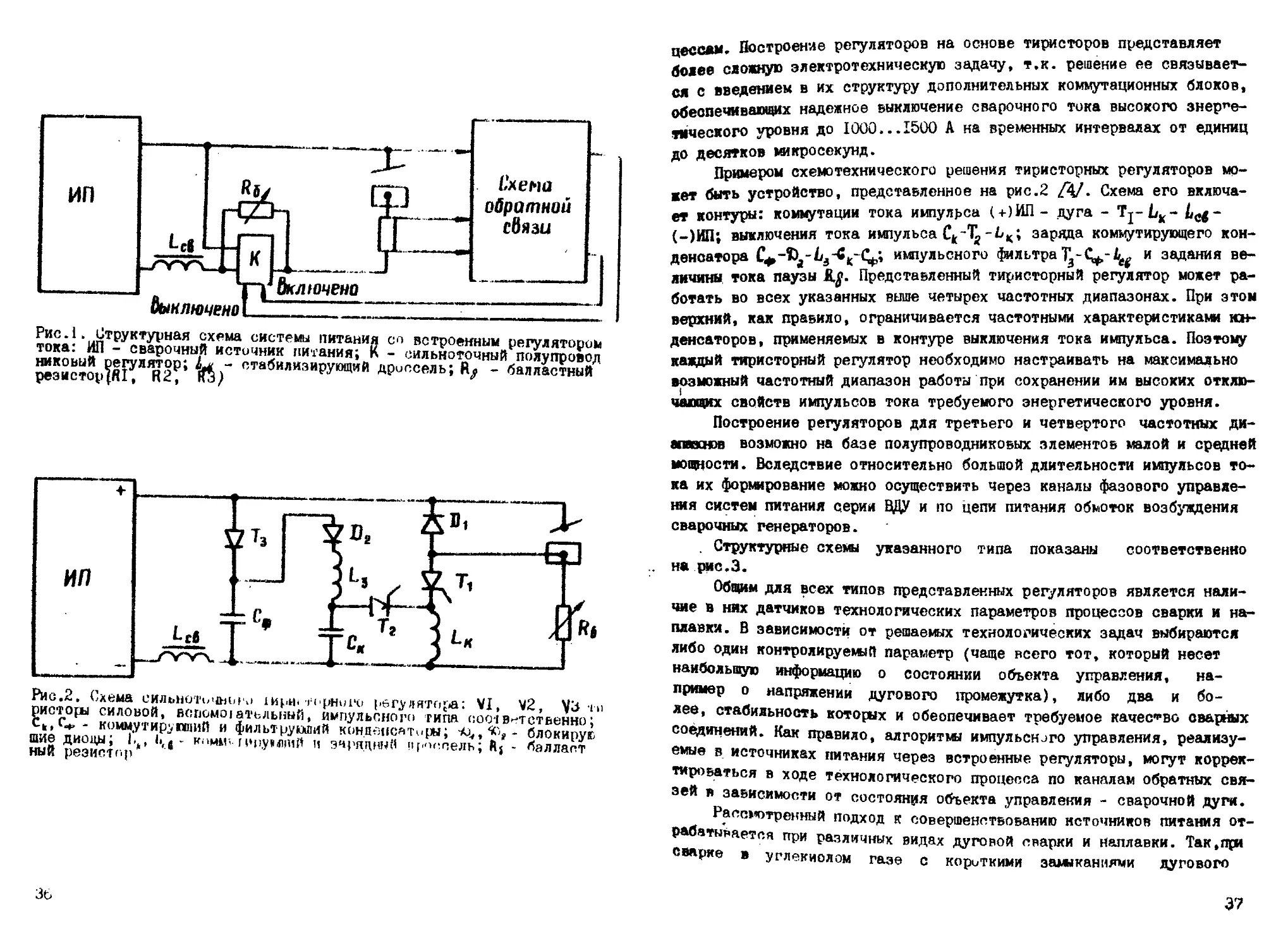

технологических параметров (рис.1). Регуляторы указанного типа, как

правило, создаются на основе силовых полупроводниковых элементов-

треншсторов и тиристоров. Использование первых более перспективно,

поскольку схемы регуляторов на их основе не требуют дополнительных

коммутационных блоков. Вместе с тем, построение систем питания с ис-

пользованием транзисторных регуляторов сдерживается из-за пока еще

«о надежности транзисторов при пиковых перегрузках по напряжению

току, которые, как правило, приводят к необратимым аварийным про-

35

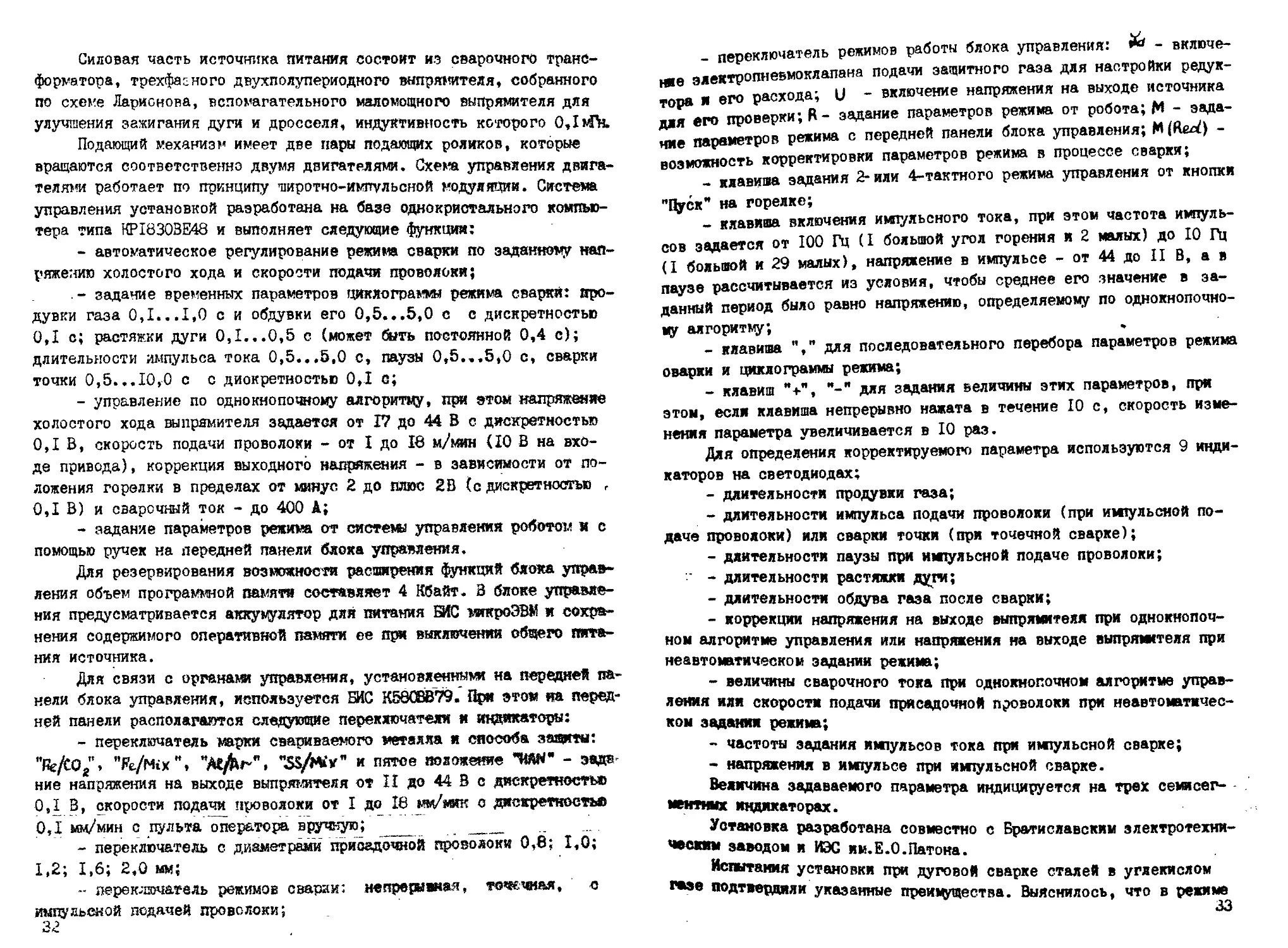

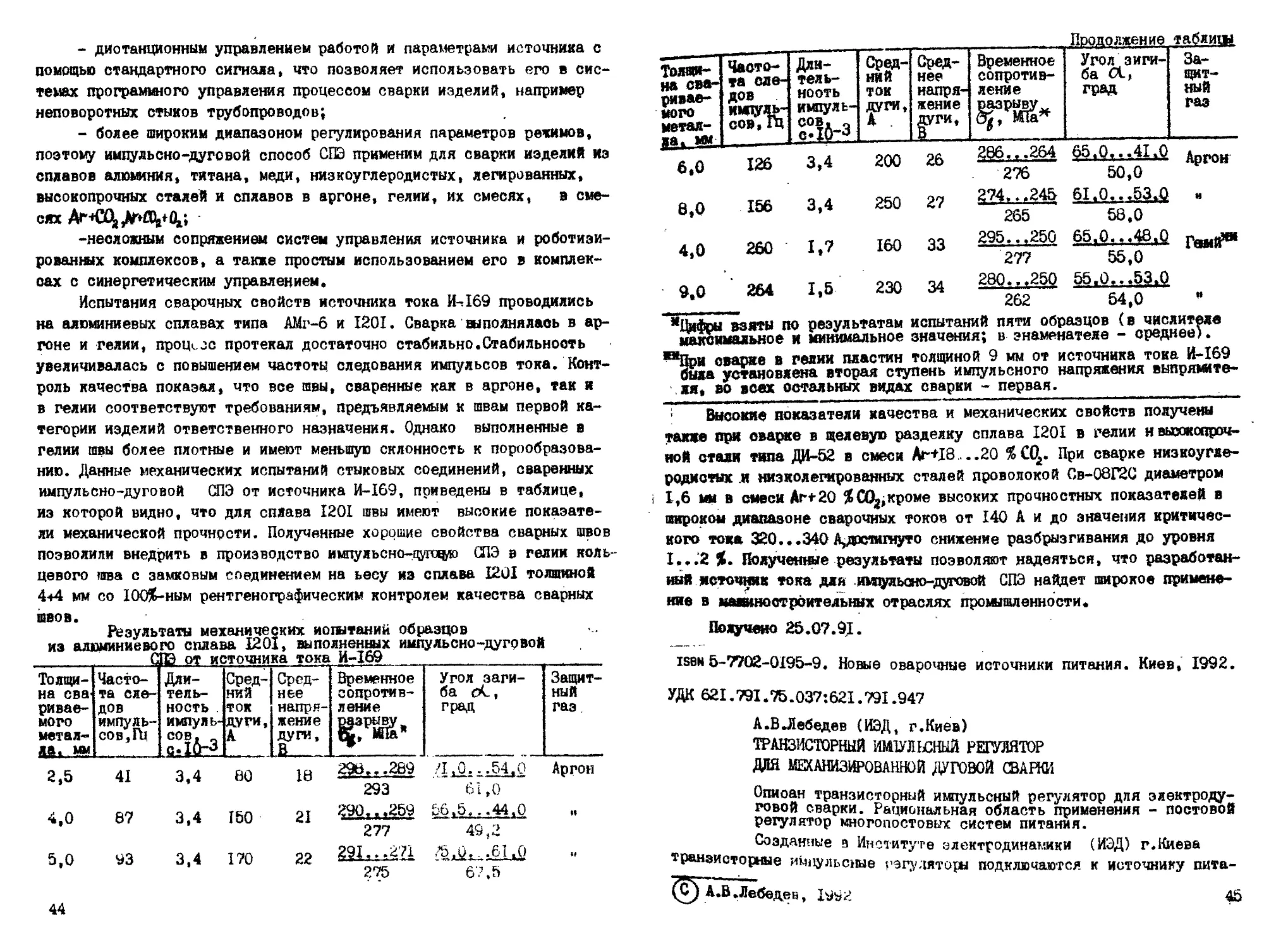

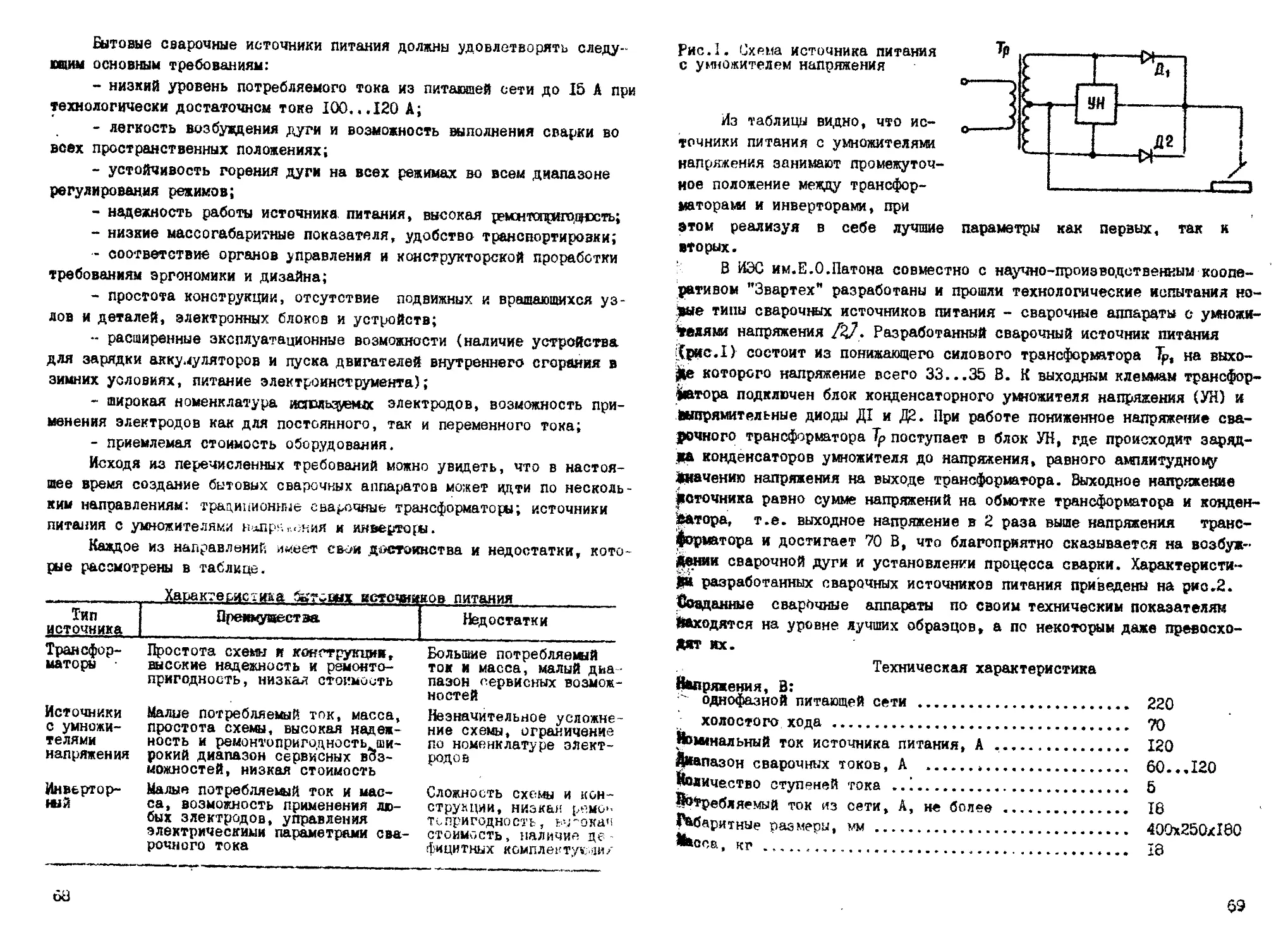

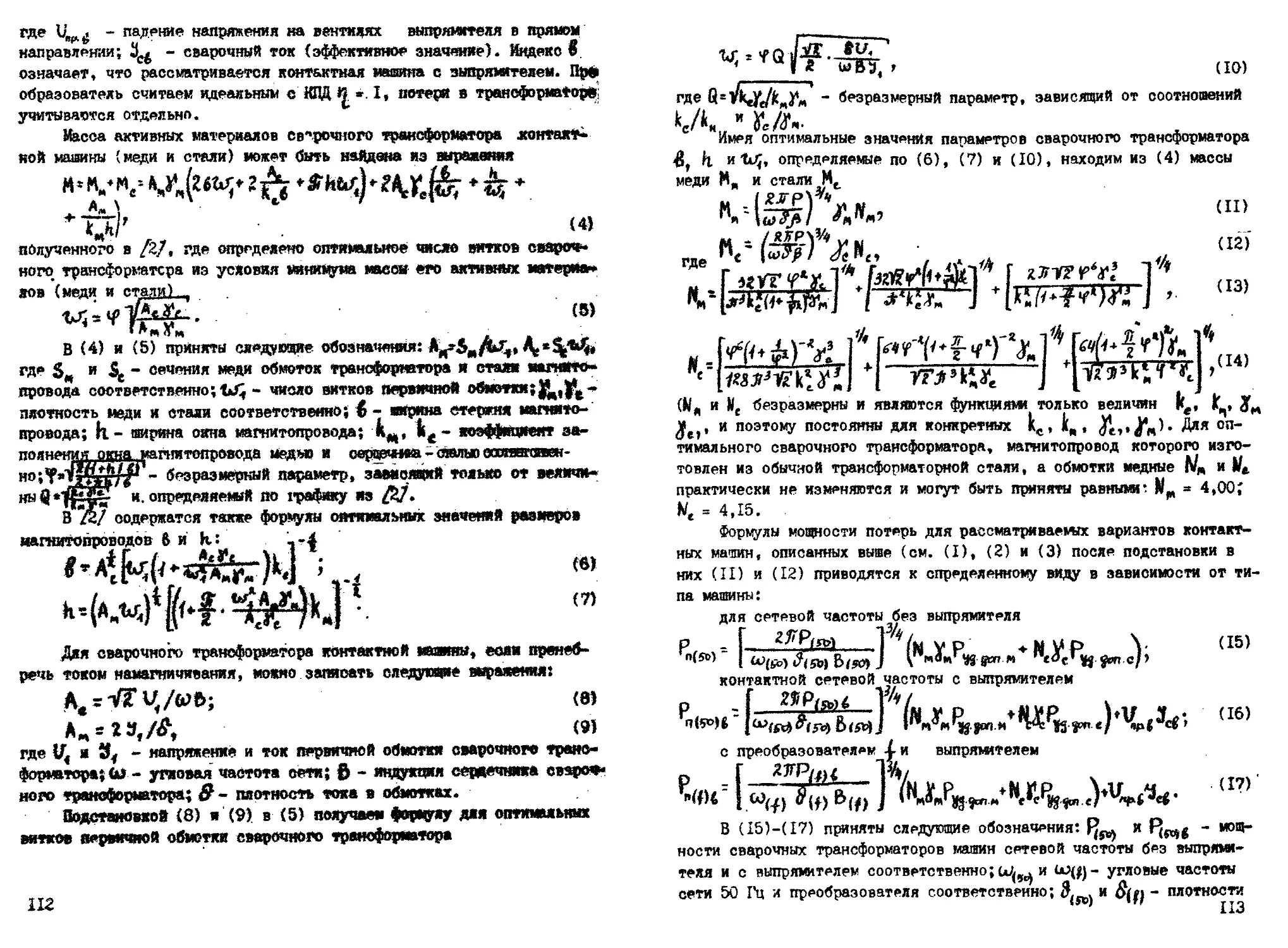

Рис.1. Структурная схема системы питания со встроенным регулятором

тока: ИП - сварочный источник питания; К - сильноточный пояупровод

никовый регулятор; Lu - стабилизирующий дроссель; R« - балластный

резистор(Я1, R2, КЗ) "

Рис.2. Схема сильноточного 1Ирн< торного регулятора: VI, V2, V3 tn

ристоры силовой, вспомочательный, импульсного типа соответственно;

ск,С₽_ коммутирующий и фильтрующий конденсаторы; блокирую

шие диоды; !>., Ц« - кпмм-П'ру»щий и зарядный проспель; Й< - балласт

ный резистор

36

цессам. Построение регуляторов на основе тиристоров представляет

более сложную электротехническую задачу, ’.к. решение ее связывает-

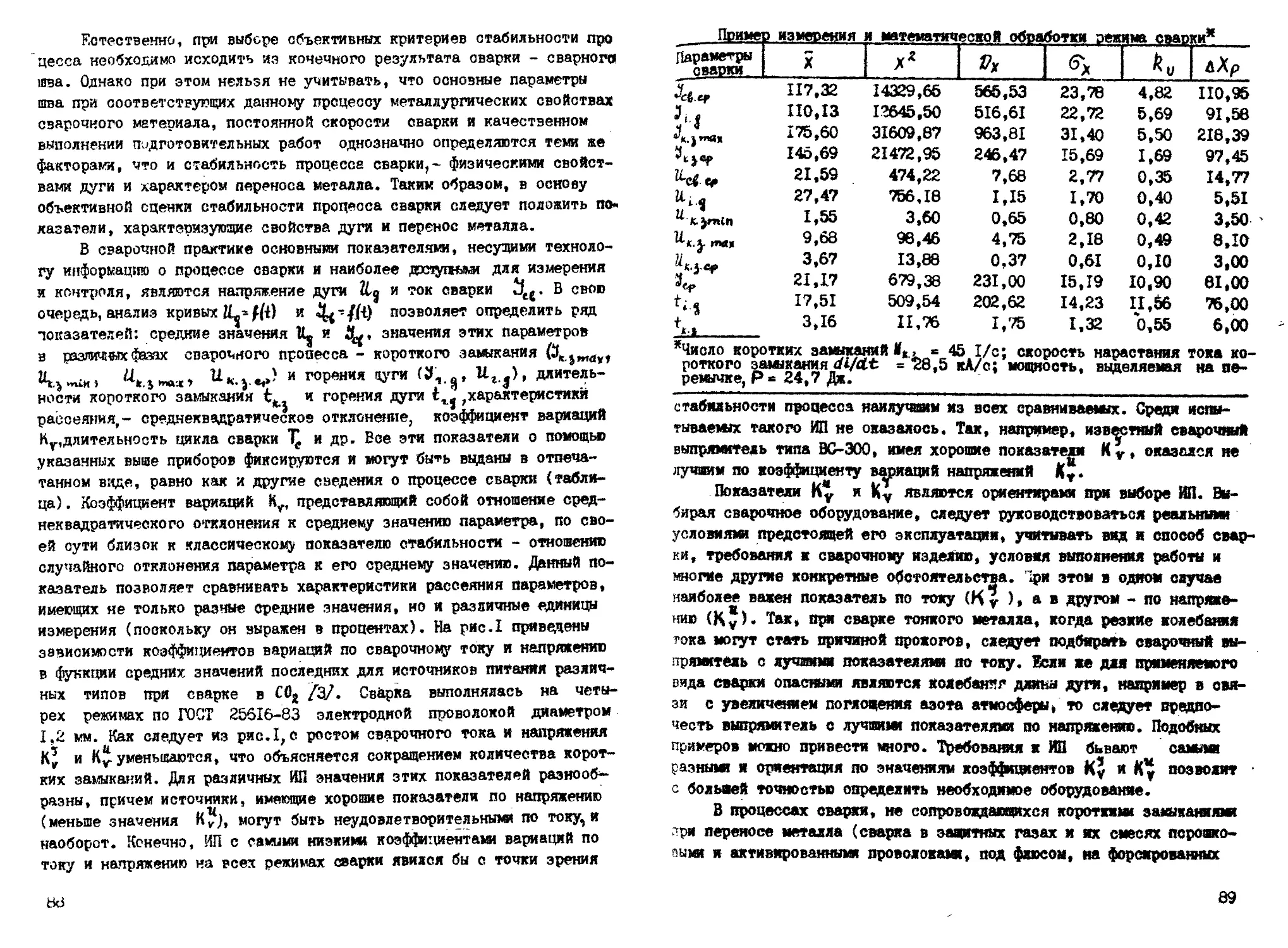

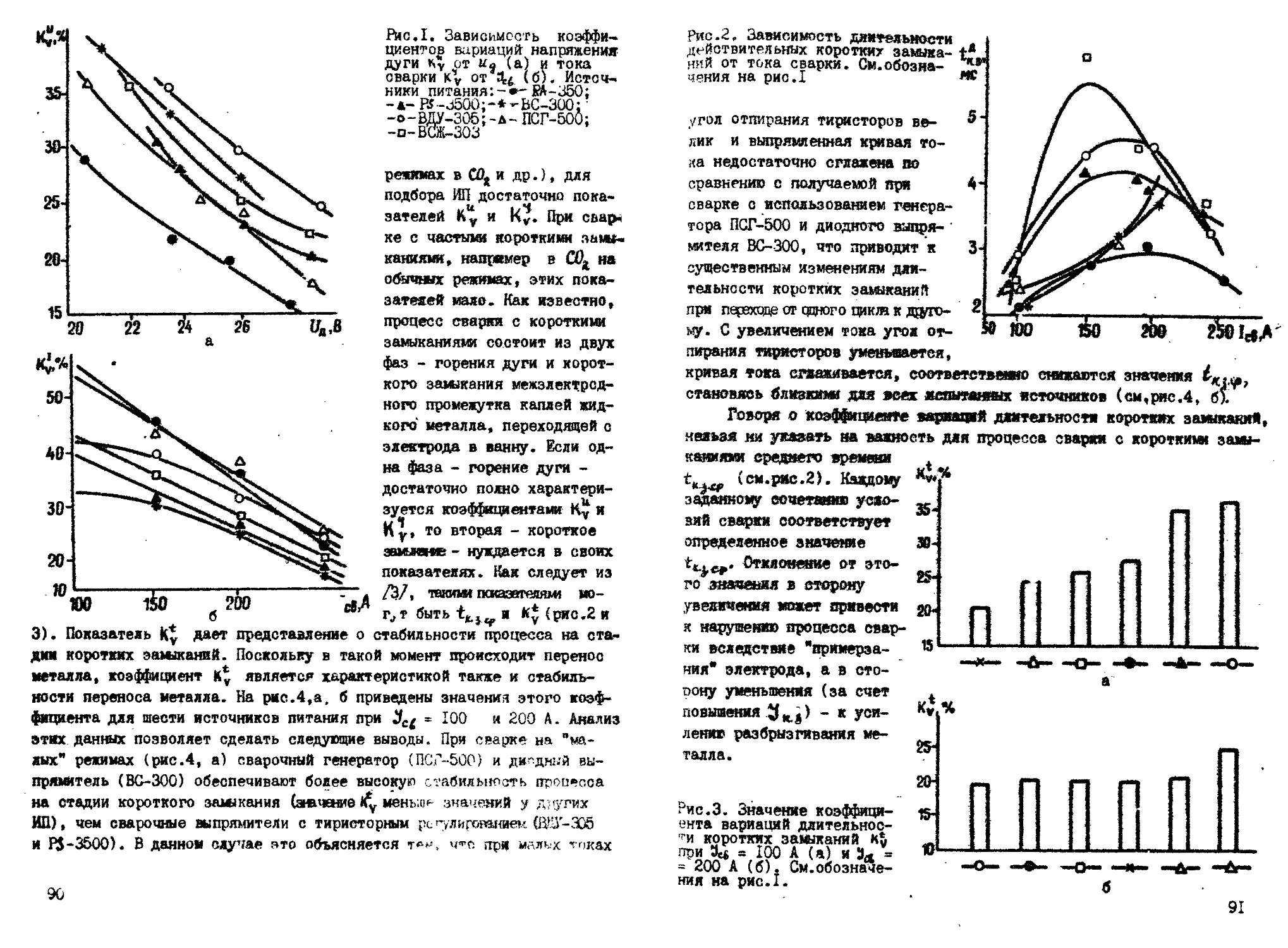

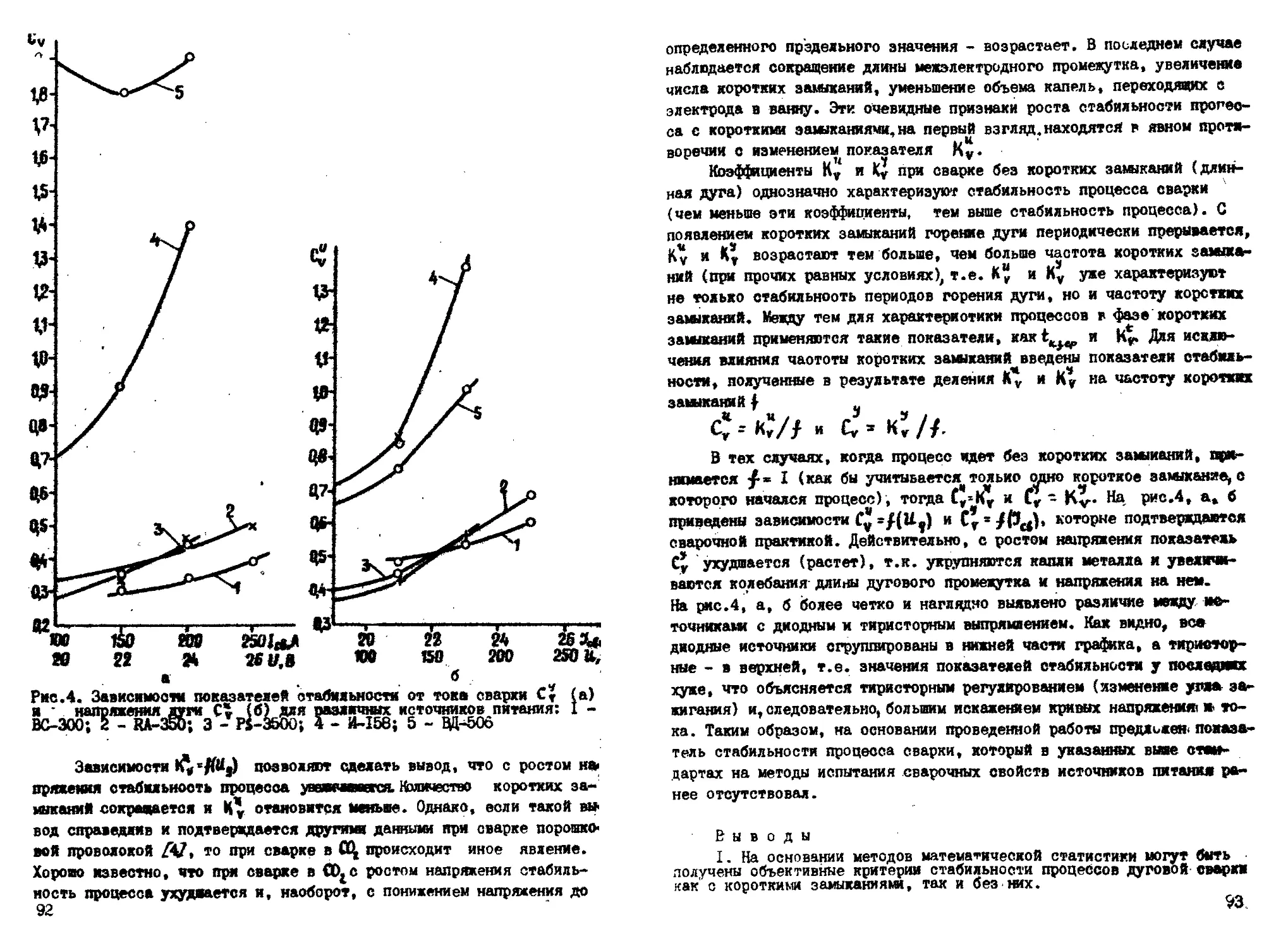

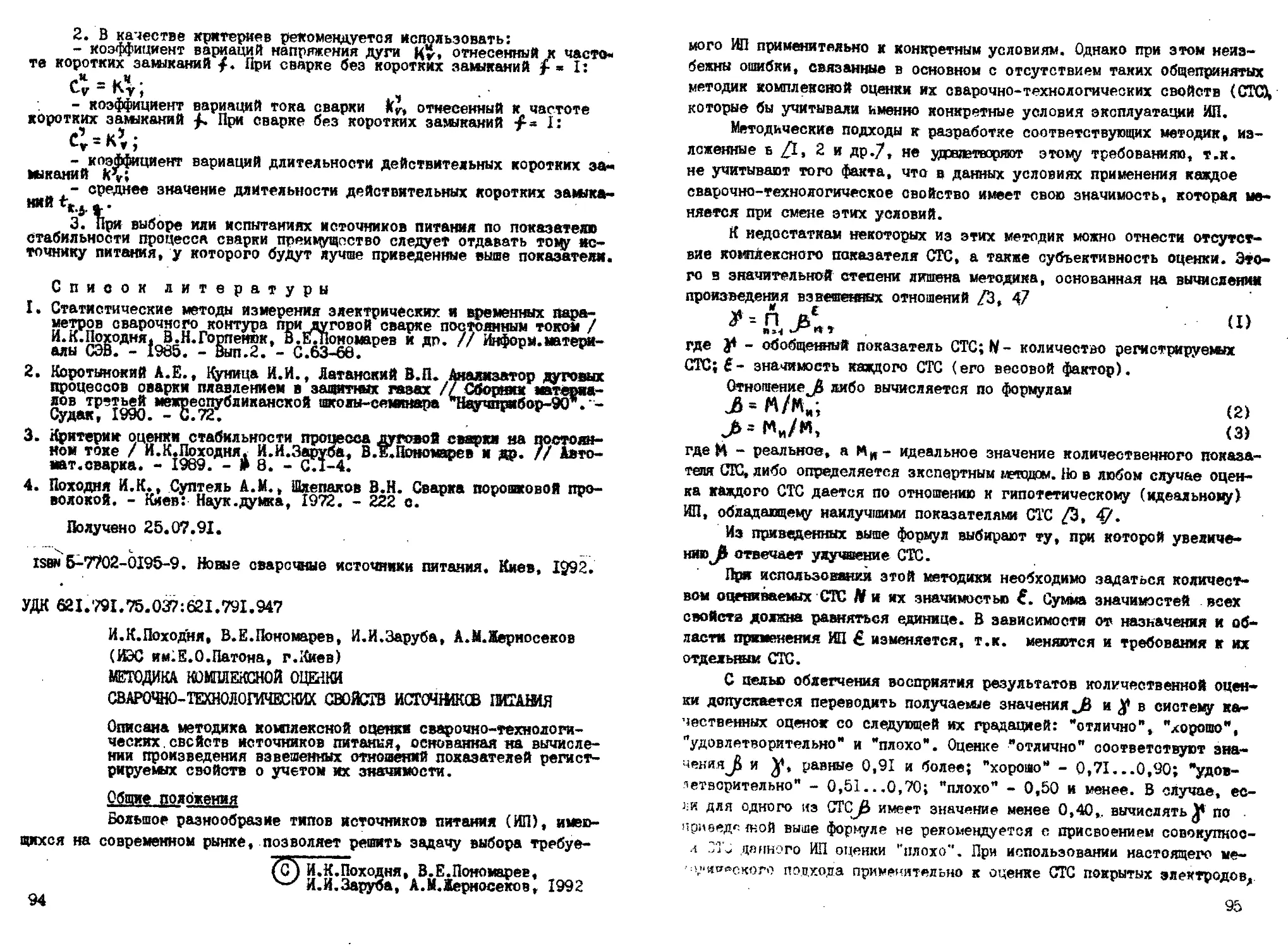

ся с введением в их структуру дополнительных коммутационных блоков,