Автор: Леонов А.Е.

Теги: конструкции машиностроение гидравлические расчеты издательство машгиз научно техническая литература

Год: 1960

Текст

«8®

ГИДРАВЛИЧЕСКИХ СИСТЕМ

СТА HROB И МАШИН

A. E. ЛЕОНОВ

НАСОСЫ

ГИДРАВЛИЧЕСКИХ СИСТЕМ

СТАНКОВ И МАШИН

МАШГИЗ

ГОСУДАРСТВЕННОЕ

НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 19 60 Киев

THORNado

В книге рассматриваются конструкции и приво-

дятся основные расчеты насосов объемного (стати-

ческого) действия, широко применяемых в отечест-

венном машиностроении.

При рассмотрении конструкции шестеренчатых,

лопастных и поршневых насосов уделено внимание

особенностям их изготовления, а также предъявляе-

мым к ним техническим требованиям. Описаны кон-

струкции насосов, изготовляемые в зарубежных стра-

нах и указаны пути развития отдельных типов

насосов объемного действия.

Книга предназначена для инженерно-технических

работников, занимающихся конструированием, изгото^

влением и эксплуатацией насосов объёмного действия.

Рецензент доктор техн, наук, проф. Е. М. Хаймович

ЮЖНОЕ ОТДЕЛЕНИЕ МАШГИЗА

Главный редактор инж. В, К» Сердюк

ВВЕДЕНИЕ

Для выполнения задач по дальнейшему повышению производи-

тельности труда, поставленных XXI съездом и июньским (1959 г.)

Пленумом ЦК КПСС перед работниками отечественной промышлен-

ности, требуется максимальное внедрение в производство новых вы-

сокопроизводительных технологических процессов, комплексная ме-

ханизация и автоматизация производственных процессов, создание

новейшего, и модернизация устаревшего оборудования на базе исполь-

зования наиболее прогрессивной техники.

Одним .из наиболее совершенных технических средств повышения

производительности станков и машин является применение гидрав-

лического привода. Преимущества гидравлического привода по сравне-

нию с другими видами приводов создали условия для его широкого

применения.

Гидравлический объемный привод обеспечивает: 1) плавность дви-

жения исполнительных органов; 2) быстроту переключений; 3) бес-

ступенчатое регулирование скоростей движения; 4) самосмазывае-

мость гидравлических механизмов; 5) простоту преобразования

вращательного движения приводного двигателя в другие виды движе-

ния; 6) отсутствие жесткой кинематической связи исполнительных

органов с источником энергии — насосом; 7) автоматическое предохра-

нение и простоту контролирования системы от перегрузок; 8) пред-

охранение от поломок исполнительных органов станков и машин;

9) получение больших усилий в исполнительных органах при наличии

малых усилий в органах управления.

. Ранее гидравлический привод применялся в основном только

в гидравлических прессах. В Советском Союзе применение гидропри-

вода получило развитие в годы первой пятилетки. Первыми советскими

станками с гидравлическим приводом были протяжные и шлифоваль-

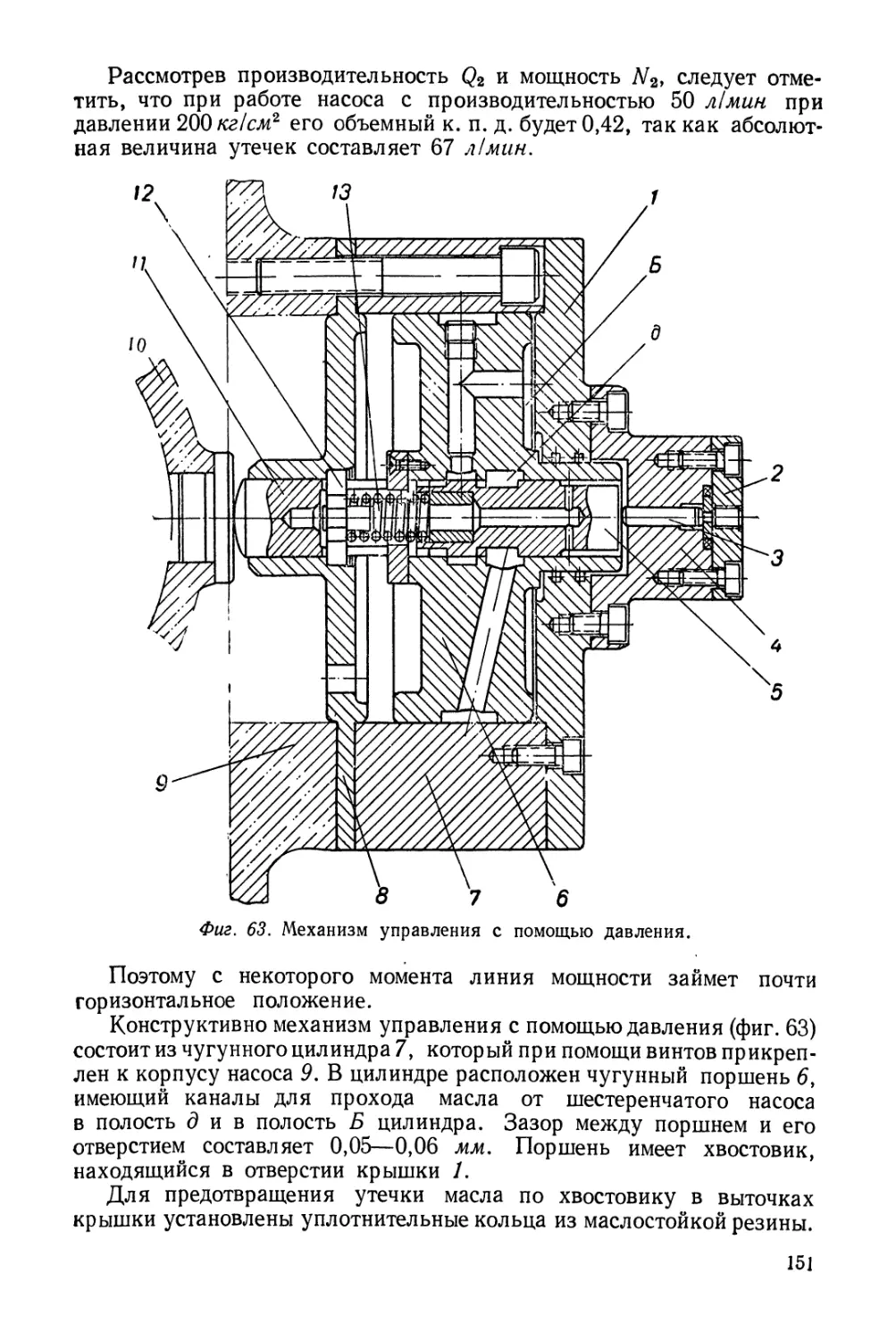

ные-станки (1933—1935 гг.)

Гидропривод от рабочих движений постепенно стал распростра-

няться и для вспомогательных движений — быстрый подвод и отвод

суппортов инструментов, зажим деталей и т. п. Экспериментальным

научно-исследовательским институтом металлорежущих станков

(ЭНИМС) успешно разработан гидропривод силовых головок агре-

гатных многошпиндельных сверлильно-расточных и фрезерных

станков.

В последнее время гидравлический . привод применяется как

в станкостроении, так и в других отраслях машиностроения.

3

На тракторах применен гидропривод подъема и опускания навес-

ных сельскохозяйственйых орудий; в турбинах и тепловозах гидрав-

лические механизмы применяются для регулирования скорости

и управления; в строительных и дорожных машинах гидропривод осу-

ществляет работу ковшей эскаваторов и лопат; подъем и опускание

отвалов бульдозеров и т. п.

Перечисленными примерами не исчерпывается применение гид-

роприводов объемного действия в машиностроении.

Каждая гидравлическая система состоит из следующих основных

частей: источники энергии — насоса; распределительных устройств

для регулирования и управления циклом работы; исполнительного

механизма для преобразования энергии жидкости в механическую

работу.

К точности изготовления деталей и монтажа гидравлического при-

вода предъявляются высокие требования, вытекающие из необходи-

мости получения строго определенных зазоров с целью уменьшения

потерь рабочей жидкости и обеспечения точности их работы.

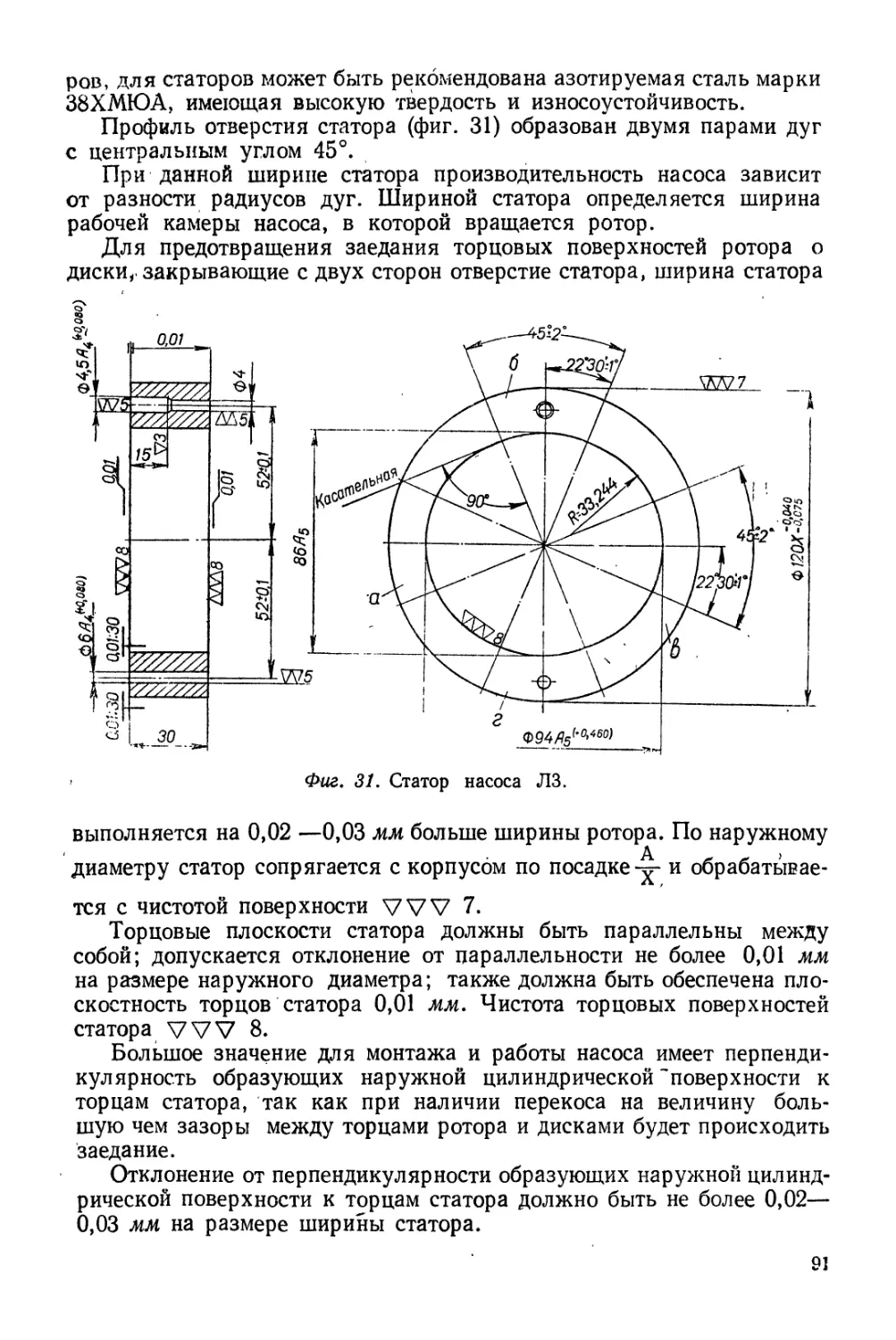

Из перечисленных выше основных частей гидравлических систем

наиболее сложными в изготовлении и наиболее ответственными

в эксплуатации являются насосы.

Насосы работают при большом числе оборотов и быстро изнаши-

ваются. Поэтому знание их конструкций, особенностей их изготовле-

ния и нормальных условий работы является необходимым не только

для конструкторов, но и для работников, занимающихся эксплуа-

тацией и ремонтом насосов.

При изложении материала автор использовал данные Специаль-

ного конструкторского бюро № 7 и отечественных заводов, изготов-

ляющих насосы объемного действия.

Глава I

ОБЩИЕ СВЕДЕНИЯ

1. Принцип действия и особенности объемных насосов

Насосы являются механизмами, служащими для преобразования

механической энергии двигателя в механическую энергию состояния

жидкости, для приведения в действие исполнительных органов, стан-

ков и машин.

Во время работы насоса жидкости сообщается приращение давле-

ния либо за счет скоростного напора (кинетической энергии), либо

за счет статического напора.

В результате приращения давления происходит перемещение

жидкости из полости большего давления в полость меньшего давле-

ния. В гидравлических системах станков и машин применяются насосы,

создающие приращение давления за счет статического напора. Такие

насосы носят название насосов объемного действия.

При работе насос с помощью трубопроводов соединен через линию

всасывания с баком и через линию нагнетания с гидравлической си-

стемой. Цикл работы насоса объемного действия состоит из следую-

щих элементов:

1) создания вакуума в рабочей камере путем увеличения ее объема;

2) заполнения рабочей камеры жидкостью из бака через линию

всасывания под влиянием атмосферного давления;

3) вытеснения жидкости из рабочей камеры путем уменьшения

ее объема в линию нагнетания.

Увеличение и уменьшение рабочей камеры насоса обеспечиваются

движением нагнетающих частей. В период увеличения ее объема

рабочая камера соединена с линией всасывания и разъединена с ли-

нией нагнетания. После заполнения жидкостью в период уменьшения

ее объема рабочая камера соединена с линией нагнетания и разъеди-

нена с линией всасывания.

Насосы объемного действия характеризуются производительностью

и напором.

По устройству объемные насосы могут быть разделены на ротор-

ные, инверсионные и клапанные. Строгая классификация насосов

объемного действия не установлена [9].

Рабочие органы роторных насосов состоят из ротора, статора

и замыкателя.

Герметическое отделение рабочей камеры от линии всасывания

и нагнетания у роторных и инверсионных насосов производится путем

6

замыкания рабочих органов — статора, ротора и замыкателя при их

перемещении.

Роторные насосы, в которых ротор и замыкатели по отношению

к статору имеют лишь вращательное движение, называются коло-

вратнымц, например шестеренчатые насосы.

Роторные насосы, в которых замыкателями являются поршни или

лопасти, носят соответственно названия поршневых и лопастных

ротационных насосов.

Инверсионные насосы отличаются от роторных тем, что в них

ротор является неподвижным, а статор вращается. Примером инвер-

сионного насоса может быть насос с неподвижным поршневым блоком

и осевыми поршнями, наклонной шайбой и вращающимся дисковым

золотником для соединения и разъединения рабочих камер с линиями

всасывания и нагнетания.

Клапанные насосы отличаются от роторных тем, что в них соеди-

нение и разъединение рабочих полостей с линиями всасывания и на-

гнетания производится клапанами.

Когда производится нагнетание жидкости и открыт нагнетатель-

ный клапан, рабочая полость герметически отсоединяется от линии

всасывания путем закрытия всасывающего клапана и соответственно

нагнетательного при всасывании.

Плотное закрывание клапаном седла без зазора исключает утечку

жидкости внутри насоса из линии нагнетания в линию всасывания

через органы распределения, что принципиально отличает клапан-

ные насосы от роторных, в которых отсечка рабочей полости от ли-

нии всасывания и нагнетания производится непрерывно движущи-

мися частями.

Зазоры в распределительных органах насосов являются наиболь-

шим источником потерь нагнетаемой жидкости. Величина утечки при

постоянном зазоре прямо пропорциональна перепаду давлений. По-

этому, несмотря на компактность роторных насосов в силу уравнове-

шенности вращающихся частей и наличия большого числа оборотов,

их применение ограничивается давлениями не свыше 210—220 кг/см2.

Использование роторных насосов на более высоких давлениях

экономически не целесообразно, так как утечки жидкости приводят

к потере значительной части энергии, затрачиваемой на привод насосов.

Клапанные насосы применяются для давлений 500 кг/см* и выше.

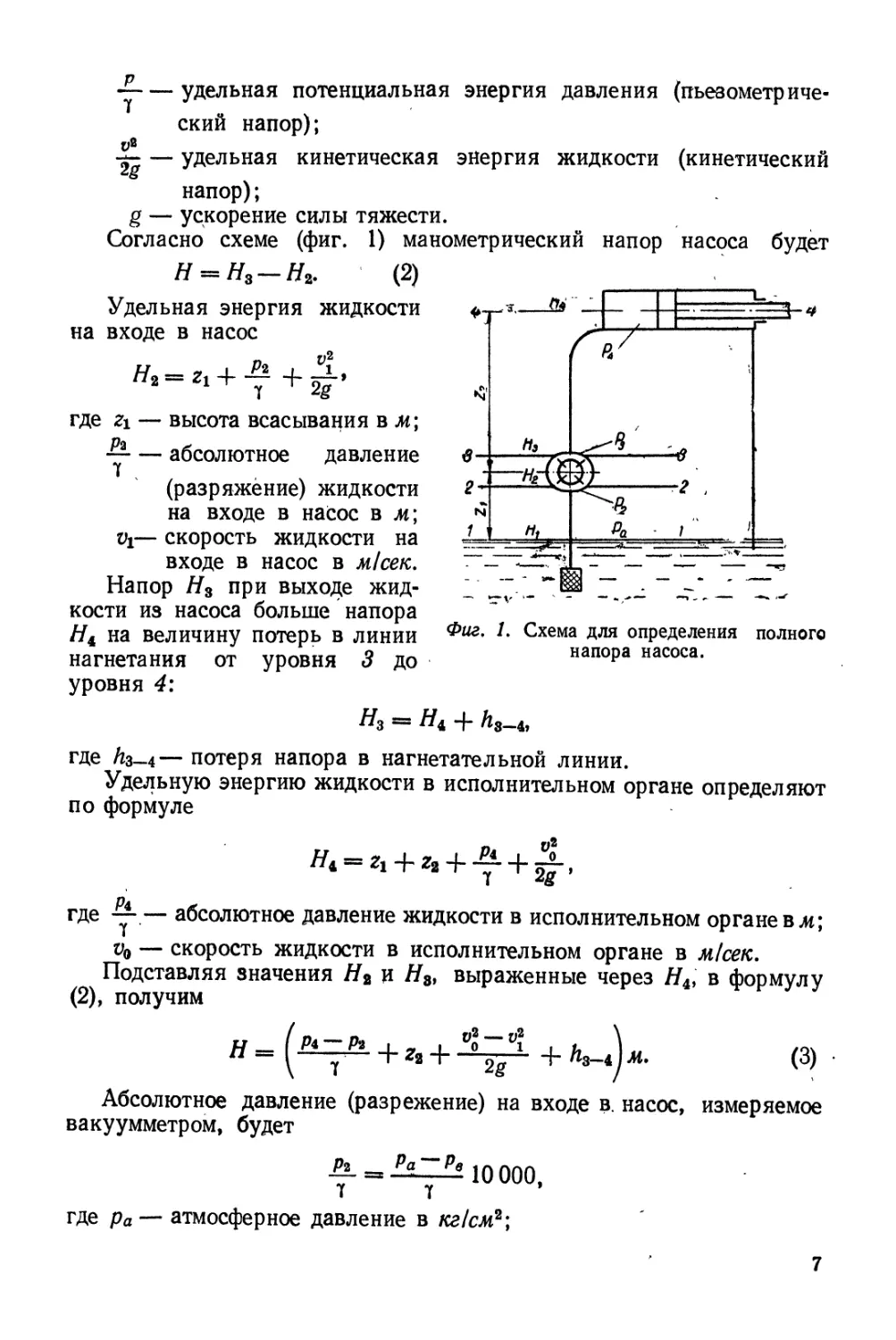

2. Полный напор насоса

Приращение давления — манометрического напора, развиваемого

насосом, может быть определено разностью удельной энергии жидкости

при входе и выходе в насос. .

Полная удельная энергия жидкости или найор

Я=2 + Т + ^’ (1)

где z — удельная потенциальная энергия жидкости (геометрический

напор);

6

—---удельная потенциальная энергия давления (пьезометриче-

ский напор);

-±--удельная кинетическая энергия жидкости (кинетический

напор);

g — ускорение силы тяжести.

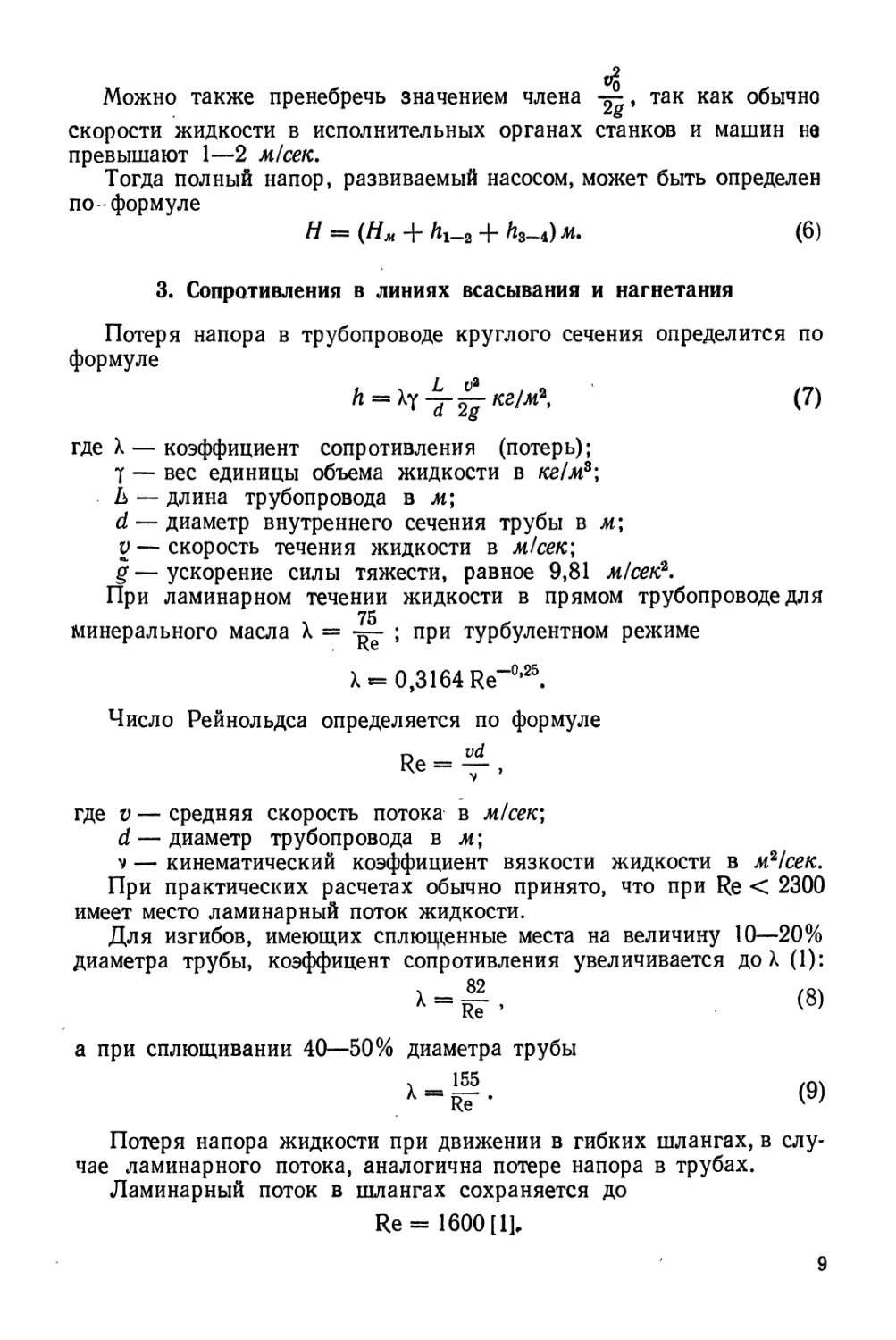

Согласно схеме (фиг. 1) манометрический напор насоса будет

Н = Н3-Н* (2)

Удельная энергия жидкости

на входе в насос

н ? .1 Р2 I

«2= Z1 + у +

где Zi — высота всасывания в м;

— — абсолютное давление

(разряжение) жидкости

на входе в насос в м;

Vi— скорость жидкости на

входе в насос в м!сек.

Напор Н3 при выходе жид-

кости из насоса больше напора

на величину потерь в линии

нагнетания от уровня 3 до

Фиг. 1. Схема для определения полного

напора насоса.

уровня 4:

Я3 в -|- Лз—4,

где Лз—4— потеря напора в нагнетательной линии.

Удельную энергию жидкости в исполнительном органе определяют

по формуле

_ V2

Hi = 21 + Z2 + — + 5^-,

I

где у- — абсолютное давление жидкости в исполнительном органе в At;

v9 — скорость жидкости в исполнительном органе в м!сек.

Подставляя значения Н3 и Н3, выраженные через Hit в формулу

(2), получим

w __ (Р* ~ । - I °о ~ vi । и V

л — I г 2а п---jg---г Iм' О’) '

Абсолютное давление (разрежение) на входе в. насос, измеряемое

вакуумметром, будет

Pl в h.Tp?. ю ООО,

7 7

где ра — атмосферное давление в кг!см2-,

7

р„ — разрежение на входе в насос в кг/см2\

10 000 — коэффициент перехода от давления 1 кг 1см2 к 10 000 кг!м2.

Давление в исполнительном органе измеряется манометром.

Абсолютное давление определяется по формуле

Ра +Рл< |0 000

т т

где рм— избыточное давление в исполнительном органе, измеренное

манометром в кг!см2.

Подставляя значения у- и -у в формулу (3), будем иметь:

W I 1Л ЛОЛ 1 I ^0 \

“ ~ I ~----Ю ООО + 4-----у----1~ Лз—4 I м

или '

(V^ — \

Нм-]- Нв +?2 4—- 2g ~ 4j м’

где Нм— показания манометра в м;

Нв— показания вакуумметра в м.

Известно, что напор при входе жидкостей в насос

V2,

Нв = Н2 « Z\ + fti—a + ,

где Й1-.2— потеря напора во всасывающей линии между уровнями /, 2.

Подставляя значение Нв в формулу (4), получим

/ и2 \

Я « (Нм + Z\ + z2 + 2 + ^з—4 + 2~) м. (5)

Следовательно, полный напор, развиваемый насосом, определится

как сумма:

. 1) манометрического напора в исполнительном органе;

2) геометрической высоты всасывания;

3) разности геометрических высот установки исполнительного ор-

гана и насоса;

4) потерь напора при всасывании (до рабочей камеры насоса вклю-

чительно);

5) потерь напора при нагнетании (начиная от рабочей камеры на-

соса) ;

6) скоростного напора в исполнительном органе.

Полный напор выражает величину напора, потребного для работы

с учетом внутреннего сопротивления течению жидкости в каналах

насоса.

В гидравлических системах станков и машин высоты установки

насоса над уровнем жидкости в баке и исполнительных органов над

уровнем насоса невелики. Поэтому напоры настолько незначительны

по сравнению с манометрическим напором и потерями напора в ли-

ниях всасывания и нагнетания, что членами zi и га можно пренебречь.

8

Можно также пренебречь значением члена так как обычно

скорости жидкости в исполнительных органах станков и машин не

превышают 1—2 м/сек.

Тогда полный напор, развиваемый насосом, может быть определен

по- формуле

Н = (Нм Ai—2 + А3_4) м. (6)

3. Сопротивления в линиях всасывания и нагнетания

Потеря напора в трубопроводе круглого сечения определится по

формуле

где X — коэффициент сопротивления (потерь);

у — вес единицы объема жидкости в кг/м3-,

Ь — длина трубопровода в м;

d — диаметр внутреннего сечения трубы в м;

v — скорость течения жидкости в м/сек;

g — ускорение силы тяжести, равное 9,81 м/сек?.

При ламинарном течении жидкости в прямом трубопроводе для

. 75 -

минерального масла X — ; при турбулентном режиме

X = 0,3164 Re-0’25.

Число Рейнольдса определяется по формуле

n v<i

Re = —,

где v — средняя скорость потока в м/сек;

d — диаметр трубопровода в м;

v — кинематический коэффициент вязкости жидкости в м?!сек.

При практических расчетах обычно принято, что при Re < 2300

имеет место ламинарный поток жидкости.

Для изгибов, имеющих сплющенные места на величину 10—20%

диаметра трубы, коэффицент сопротивления увеличивается до X (1):

X = (8)

а при сплющивании 40—50% диаметра трубы

Потеря напора жидкости при движении в гибких шлангах, в слу-

чае ламинарного потока, аналогична потере напора в трубах.

Ламинарный поток в шлангах сохраняется до

Re = 1600 [1].

9

При малых радиусах изгиба шлангов коэффициент сопротивления

резко возрастает до

Х = (10)

К. п. д. трубопровода может быть определен как отношение

напора на выходе к напору на входе:

Н — h ....

"Пт----Jj > (11)

где Н — напор на входе в трубопровод;

h — потеря напора в трубопроводе.

4. Высота всасывания

Подъем жидкости на высоту всасывания zr (фиг. 1) происходит

под воздействием атмосферного давления ра и давления (вакуума),

создаваемого насосом в линии всасывания Р2.

Наибольшая допустимая высота всасывания определяется по фор-

муле

(Ра—Рв vt . \

zi = — --------2g ~ (12)

Так как станки и машины работают на высоте, незначительно от-

личающейся от уровня моря, то корректировка величин атмосферного

давления обычно не производится.

Величина давления всасывания Ра должна превышать давление

насыщенных паров перекачиваемой жидкости. Если это условие будет

нарушено, то начнется испарение жидкости, которое вызовет явление

кавитации, не допустимое при работе насосов.

Давление всасывания у некоторых насосов объемного действия

составляет 300—400 мм рт. ст. или 0,4—0,55 ата, что соответствует

высоте всасывания 5—6 м (например, у лопастных насосов).

5. Размерность напоров и давлений

При эксплуатации гидравлических систем станков и машин напор

жидкости (избыточное давление) измеряется в технических атмосферах

при помощи манометров и вакуумметров.'

В технике принята величина технической атмосферы, равная дав-

лению 1 кг! см2, что соответствует напору 10 м вод. ст. при 4°С или

давлению 735,5 мм рт. ст. (физическая атмосфера соответствует

давлению 760 мм рт. ст.).

. 6. Технические характеристики насосов объемного действия

Основными данными, которыми характеризуются насосы, являются:

а) мощность; б) производительность; в) давление рабочей жидкости.

10

Кроме этих характеристик, существенное значение имеет к. п. д.

насоса.

Потребная мощность насоса гидропривода. В зависимости от мощ-

ности, требуемой для работы исполнительных механизмов (рабочие

цилиндры, гидравлические двигатели вращения и т. п.), выбирают

мощность насоса с учетом потерь на утечки жидкости, сопротивления

в трубопроводах и других гидравлических потерь, а также механиче-

ских потерь на трение.

Мощность, необходимая для гидравлического исполнительного ме-

ханизма, определяется величиной усилия и скоростью рабочего орга-

на (в случае его прямолинейного движения) или величины крутящего

момента и угловой скоростью (в случае его вращательного движения),

а также его кинематической связью с исполнительным механизмом.

Размеры исполнительных механизмов выбирают из конструктивных

соображений с учетом их компактности и прочности, а также вели-

чины давления рабочей жидкости, принятой для данной гидравличе-

ской системы.

Мощность гидравлического исполнительного механизма Л/, отда-

ваемая рабочему органу, определяется по формуле

N = ^a.c., (13)

где Р — усилие в исполнительном механизме в «г;

v — скорость прямолинейного перемещения поршня исполнитель-

ного механизма в м/сек.

Для обеспечения мощности гидравлического исполнительного ме-

ханизма насос должен иметь мощность, большую указанной, для

компенсации потерь в гидравлической системе

Nnom~^-, (14)

Чз. с

где Nnem — потребная мощность насоса;

цг.с— общий к. п. д. гидравлической системы.

При отсутствии разветвления общий к. п. д. равен произведению

к. п. д. всех элементов, входящих в данную гидравлическую систему,

Ъ. с = 1WW1«, (15)

где — к. п.,д. трубопровода;

— к. п. д. клапанов;

-Пр — к. п. д. распределительного органа;

•>]« — к. п. д. исполнительного органа.

Значение к. п. д. элементов гидравлической системы определяет-

ся на основании их технических характеристик.

В случае разветвления системы и параллельного включения гид-

роаппаратуры и исполнительных органов необходимо определить по-

требную теоретическую мощность и потери мощности для каждого

II

участка отдельно. Имея эти данные, можно определить общий к. п. д.

гидравлической системы по формуле

Час — _|_ 2Nc • (lb>

где N — потребная теоретическая мощность для отдельных участков;

Nc— потери мощности на отдельных участках.

Теоретическая мощность насоса. При работе насоса определенный

объем жидкости Qm нагнетается с напором Н; тогда работа, затрачи-

ваемая на подъем жидкости, составит

W — Qm(H кем/мин,

где Qm— теоретическая производительность насоса в л!мин-,

7 — удельный вес жидкости в кг!л.

Теоретическая или индикаторная мощность насоса (без учета по-

терь) будет

(17)

Выражая напор в технических атмосферах, получим

- -тягл- °- (ВД-

где рт— теоретическое или индикаторное давление в рабочей камере

насоса в кг!смй,

или

(19)

Под теоретической производительностью насоса Qm подразумеваем

геометрический объем, описываемый нагнетающими частями насоса.

Теоретическая производительность подсчитывается по формулам, а так-

же может быть измерена как объем жидкости, подаваемый насосом

за определенное время при условиях полного заполнения рабочих

камер и отсутствии потерь жидкости в утечку, ввиду наличия давле-

ния в рабочих камерах.

Приводная мощность насоса. Мощность, потребная для привода

насоса Nnp, будет больше его теоретической мощности в связи с затра-

тами энергии на механическое трение движущихся частей (валов

в подшипниках и уплотнениях, поршней в цилиндрах или лопастей

в пазах и т. п.), а также на трение этих частей о жидкость.

Все указанные потери учитываются механическим к.п. д. — т]*».

Механические потери при работе насоса увеличиваются не прямо

пропорционально повышению давления, а мощность насоса растет

прямо пропорционально давлению. Поэтому с повышением давления

"Чмех увеличивается.

12

Приводная мощность насоса

У мех ^^мех

(20)

Эффективная мощность насоса, отдаваемая системе, будет меньше

теоретической мощности в связи с наличием объемных потерь жидкости

в нагнетающих частях и потери давления из-за сопротивления тече-

нию жидкости в каналах самого насоса.

Объемные потери. Объемные потери насоса зависят от величины

и протяженности зазоров в его нагнетающих узлах, требуемого дав-

ления нагнетаемой жидкости и ее вязкости.

Если обозначить суммарные объемные потери насоса q, то его

действительная производительность, отдаваемая системе, будет

Q.d ~ Qm Q •

Объемный к. п. д. насоса выражается отношением

^5 = -^-, (21)

откуда

= (22)

ИЛИ

^ = 1- ? (23)

Величина объемных потерь q насоса прямо пропорциональна раз-

ности давлений в рабочей камере и линии всасывания и не зависит от

производительности насоса.

Обратно пропорционально на величину объемных потерь влияет

вязкость жидкости. Чем выше вязкость жидкости, тем меньше потерь

и, наоборот, чем ниже вязкость жидкости, тем больше потерь.

Поэтому при изменении производительности данного насоса изме-

няется и его объемный к. п. д.

При увеличении производительности насоса, например за счет

повышения его числа оборотов, происходит повышение "Цов, так как

теоретическая производительность увеличивается, а объемные по-

тери q остаются постоянными.

Поэтому быстроходные насосы имеют более высокие объемные

к. п. д. по сравнению с тихоходными.

Так как при увеличении размеров насосов идентичных конструк-

ций периметр зазоров растет не пропорционально производительности,

то насосы больших размеров имеют более высокие объемные к. п. д.,

чем насосы малых размеров.

При определении объемного к. п. д. насосов теоретическую про-

изводительность обычно определяют экспериментально, измеряя про-

изводительность при нулевом давлении, так как для ее точного расчета

13

по формулам необходимо было бы учесть все фактические размеры

соответствующих деталей, что не всегда удобно.

Для шестеренчатых и некоторых других насосов, где центробеж-

ные силы не требуются для обеспечения всасывания, теоретическую

пройзводительность можно измерить при медленном проворачивании

насоса, не создавая разности давлений между линией всасывания и

нагнетания.

Для этого на линиях всасывания и нагнетания надо установить

баки и заполнить их жидкостью до одинакового уровня (несколько

выше полости всасывания). Затем, проворачивая насос вручную, жид-

кость перекачивают из одного бака в другой. Измерив количество жид-

кости, поданное за несколько оборотов, вычисляют производитель-

ность за один оборот насоса. При небольших объемах подаваемой

жидкости измерение ее количества точнее производить весовым мето-

тодом.

Изменение уровня жидкости в баках, вызывающее разность дав-

лений в линиях всасывания и нагнетания, незначительно и не вызы-

вает объемных потерь.

При медленном проворачивании насоса обычно происходит полное

заполнение рабочих камер жидкостью, что соответствует формулам

для определения теоретической производительности.

Действительная производительность насоса измеряется на выходе

жидкости из насоса при соответствующем ее давлении.

При этом должны быть обеспечены строгие измерения давления,

числа оборотов и времени работы насоса.

Если при работе насоса происходит неполное заполнение рабочих

камер, то потери производительности, связанные с этим, входят в раз-

мер объемных потерь.

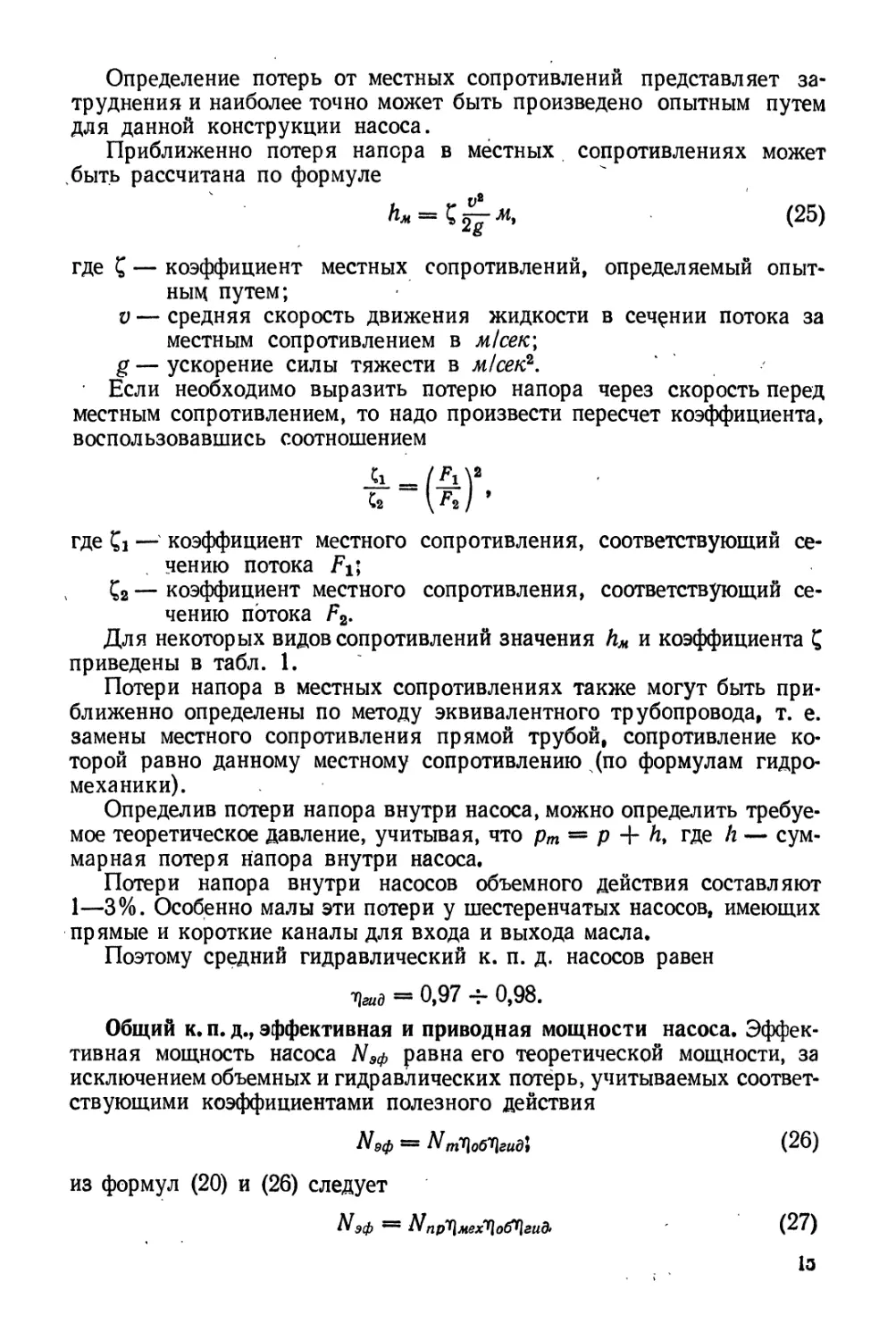

Гидравлические потери. К гидравлическим потерям относятся по-

тери давления, возникающие при движении жидкости по внутренним

каналам насоса (собственное сопротивление насоса). Эти потери воз-

никают в связи с наличием трения жидкости о стенки каналов и мест-

ных сопротивлений (поворотов потока, изменения сечений каналов

и т. п.), а также внутреннего трения частиц жидкости между собой.

Гидравлические потери учитываются гидравлическим коэффициен-

том полезного действия т^ид, значение которого выражается формулой

W = . (24)

где р — давление жидкости при выходе из насоса;

рт — теоретическое или индикаторное давление жидкости в ра-

бочей камере насоса, равное его полному напору.

Гидравлический к. п. д. учитывает потери напора в самом насосе.

Определение величины гидравлических потерь давления (сопротив-

лений) производится по формулам гидромеханики.

Сопротивления в каналах круглого сечения определяются по ана-

логии с сопротивлениями трубопроводов.

14

Определение потерь от местных сопротивлений представляет за-

труднения и наиболее точно может быть произведено опытным путем

для данной конструкции насоса.

Приближенно потеря напора в местных сопротивлениях может

быть рассчитана по формуле

4 Vs

hM = ^M, (25)

где £ — коэффициент местных сопротивлений, определяемый опыт-

ным путем;

v — средняя скорость движения жидкости в сечении потока за

местным сопротивлением в м!сек\

g — ускорение силы тяжести в м!сек2.

Если необходимо выразить потерю напора через скорость перед

местным сопротивлением, то надо произвести пересчет коэффициента,

воспользовавшись соотношением

Ci = /Л V

где — коэффициент местного сопротивления, соответствующий се-

чению потока Fii

, £2 — коэффициент местного сопротивления, соответствующий се-

чению потока Fz.

Для некоторых видов сопротивлений значения hM и коэффициента £

приведены в табл. 1.

Потери напора в местных сопротивлениях также могут быть при-

ближенно определены по методу эквивалентного трубопровода, т. е.

замены местного сопротивления прямой трубой, сопротивление ко-

торой равно данному местному сопротивлению (по формулам гидро-

механики).

Определив потери напора внутри насоса, можно определить требуе-

мое теоретическое давление, учитывая, что рт = р + h, где h — сум-

марная потеря напора внутри насоса.

Потери напора внутри насосов объемного действия составляют

1—3%. Особенно малы эти потери у шестеренчатых насосов, имеющих

прямые и короткие каналы для входа и выхода масла.

Поэтому средний гидравлический к. п. д. насосов равен

1)гид = 0,97 4- 0,98.

Общий к. п. д., эффективная и приводная мощности насоса. Эффек-

тивная мощность насоса N Зф равна его теоретической мощности, за

исключением объемных и гидравлических потерь, учитываемых соответ-

ствующими коэффициентами полезного действия

№дф — N т'Цоб'Цгидг (26)

из формул (20) и (26) следует

Мдф — NпрЦмехЦобЦгид-

10

Таблица 1

Коэффициенты местных сопротивлений [4]

Вид местного сопро- тивления Форма местцрго сопро- тивления Значение и коэффициент местного сопротивления

Внезапной расши- рение - Г—'" । 2g /. Ма > 1"Т \ '2 /

Внезапное сужение " '-l -—щ r V, р? Нм = С 2g ; с = К +(_ Л’ св \ Сс / Вход с острыми краями Св = 0,62 ~ 0,63 Вход с закругленными краями = 0,70 4- 0,99; Ci = 0,005 — 0,06

Постепенное расши- рение (диффузор) 1— PV "Sr-- 1 1 ЗДа vl W С— 0,15 4- 0,2 1 —[ -i) при a = 8°; L \ *2 / J С ж sina при 8° < a < 30Q £ = [ 1 — — I при a > 30° \ * 2 / Минимум потерь при a = 10 4- 12°, когда С = 0,2

Постепенное су- жение (конфузор) —-ЗтцГ ЛЛ1 °1 о-; 2g С = 0,005 — 0,06 (а < 5°) С — 0,16 0,24 (7° < а < 30°)

Поворот струи — за- кругление: а) круглое сече- ние б) прямоуголь- ное сечение 111 С = 0,14 — 0,3; d — = 0,4 4- 1,0 и <р = 90°, при другом значении <р С = С —— f * 90° / а \з.5 С = 0,13 + 0,16 1—)

16

Продолжение табл. 1

Эффективная (отдаваемая) мощность насоса всегда меньше его тео-

ретической мощности, а приводная (потребляемая) мощность всегда

больше его теоретической мощности.

Произведение механического, объемного и гидравлического коэф-

фициентов полезного действия представляет общий к. п. д. насоса

'Чнас = 'Цмех'ЦобЦгид.

Из формул (20), (22), (26) и (27) следует:

Задаваясь потребными производительностью и давлением, по фор-

муле (28) можно определить приводную мощность насоса.

Коэффициенты полезного действия ..обычно приводятся в паспор-

тах, прилагаемых заводами-изготовителями к каждому насосу.

2 Озе 17

При выборе насосов для гидравлических систем следует иметь

в виду, что производительность и мощность насосов, приводимые

в паспортах заводов, соответствуют определенному давлению и в слу-

чае применения иного давления должны быть пересчитаны. Следует

также иметь в виду, что применение менее вязкого масла, по сравне-

нию с указанным в паспорте, приводит к уменьшению объемного

к. п. д. и, следовательно, к уменьшению производительности насоса.

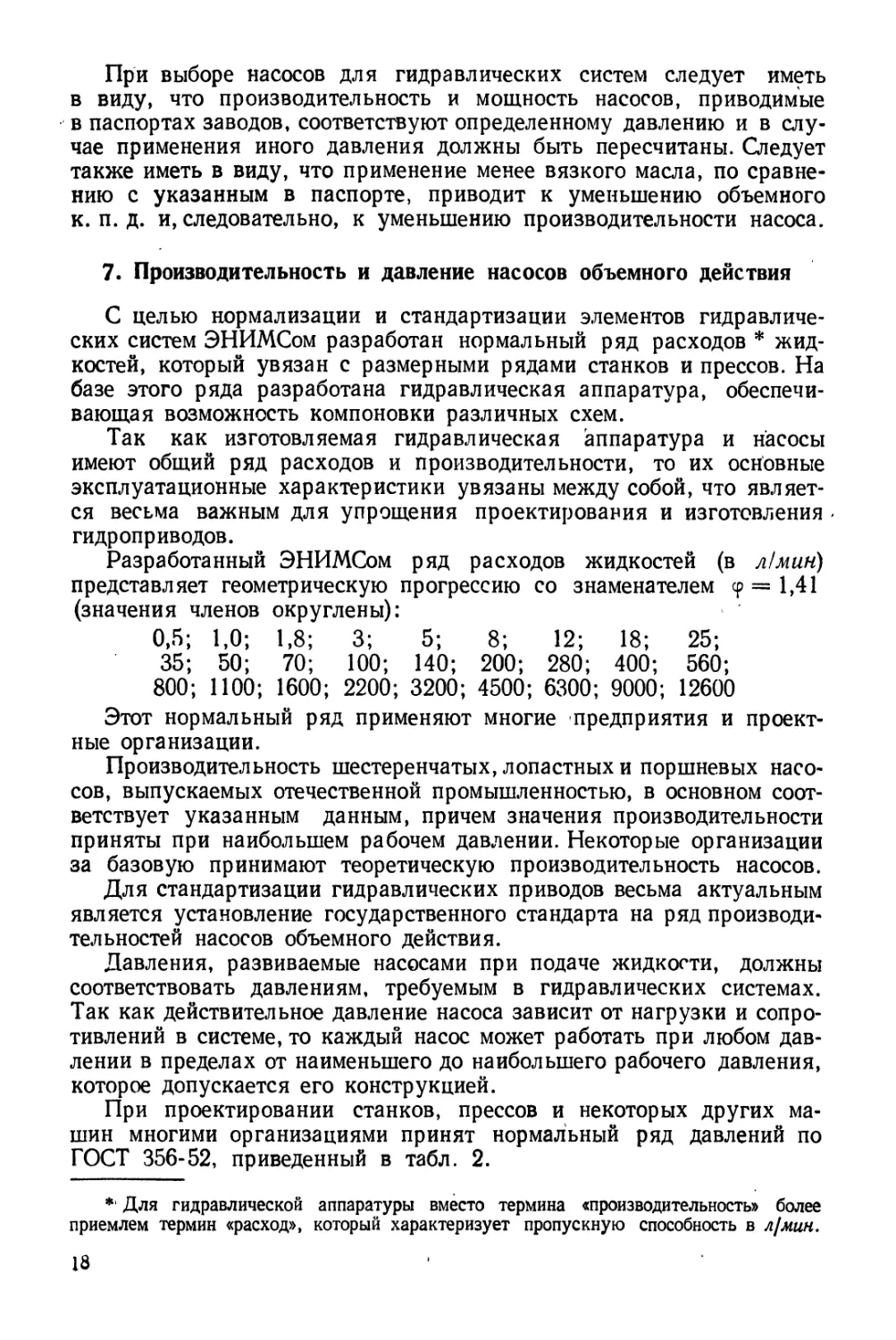

7. Производительность и давление насосов объемного действия

С целью нормализации и стандартизации элементов гидравличе-

ских систем ЭНИМСом разработан нормальный ряд расходов * жид-

костей, который увязан с размерными рядами станков и прессов. На

базе этого ряда разработана гидравлическая аппаратура, обеспечи-

вающая возможность компоновки различных схем.

Так как изготовляемая гидравлическая аппаратура и насосы

имеют общий ряд расходов и производительности, то их основные

эксплуатационные характеристики увязаны между собой, что являет-

ся весьма важным для упрощения проектирования и изготовления

гидроприводов.

Разработанный ЭНИМСом ряд расходов жидкостей (в л/мин)

представляет геометрическую прогрессию со знаменателем ср = 1,41

(значения членов округлены):

0,5; 1,0; 1,8; 3; 5; 8; 12; 18; 25;

35; 50; 70; 100; 140; 200; 280; 400; 560;

800; 1100; 1600; 2200; 3200; 4500; 6300; 9000; 12600

Этот нормальный ряд применяют многие предприятия и проект-

ные организации.

Производительность шестеренчатых, лопастных и поршневых насо-

сов, выпускаемых отечественной промышленностью, в основном соот-

ветствует указанным данным, причем значения производительности

приняты при наибольшем рабочем давлении. Некоторые организации

за базовую принимают теоретическую производительность насосов.

Для стандартизации гидравлических приводов весьма актуальным

является установление государственного стандарта на ряд производи-

тельностей насосов объемного действия.

Давления, развиваемые насосами при подаче жидкости, должны

соответствовать давлениям, требуемым в гидравлических системах.

Так как действительное давление насоса зависит от нагрузки и сопро-

тивлений в системе, то каждый насос может работать при любом дав-

лении в пределах от наименьшего до наибольшего рабочего давления,

которое допускается его конструкцией.

При проектировании станков, прессов и некоторых других ма-

шин многими организациями принят нормальный ряд давлений по

ГОСТ 356-52, приведенный в табл. 2.

*' Для гидравлической аппаратуры вместо термина «производительность» более

приемлем термин «расход», который характеризует пропускную способность в л/мин.

18

Таблица 2

Нормальный ряд давлений в кг!см2

Давления рабочие Давления условные Давления пробные Давления рабочие Давления условные Давления пробные

2 2,5 4 125 160 240

3 4 6 160 200 300

5 6 9 200 250 350

8 10 15 , 250 320 430 ‘

13 16 24 320 400 520

20 25 38 400 500 625

32 40 60 500 640 800

50 64 96 640 800 1000

80 100 150 800 1000 1250

Насосы, работающие в условиях длительного режима, рассчитывают

на рабочие давления.

На условные давления рассчитывают аппаратуру гидросистем, зо-

лотники, реле, трубопроводы и т. п.

Гидравлические испытания корпусных деталей насосов, золотни-

ков, а также арматуры должны производиться в соответствие с проб-

ными давлениями.

Условные давления, которые наиболее близко отражают допусти-

мые давления для многих отечественных насосов, примерно на 20%

выше рабочих давлений и округлены до значений давлений, предусмот-

ренных ГОСТ 356-52, и составляют для давлений от 16 до 1000 кг(см2

геометрическую прогрессию со знаменателем ср = 1,58, а для давле-

ний до 16 кг!см2 — геометрическую прогрессию с ср — 2,5.

Наиболее широко в отечественных гидравлических системах при-

меняются рабочие давления: а) низкие до 13 кг/см2 \ б) средние до

120 кг!см2\ в) высокие до 320 кг/см2.

Повышение давлений в гидравлических системах позволяет умень-

шить размеры исполнительных механизмов, например диаметры ци-

линдров, что сказывается на уменьшении габаритов и веса машин

и имеет большое значение для мощных машин и прессов.

В наших гидравлических системах, как правило, применяются

давления до 320 кг/см2. В отдельных случаях применяются более

высокие давления (до 500 кг!см2).

В настоящее время имеется тенденция к увеличению рабочих дав-

лений в гидравлических прессах до 400 кг/см2 и выше.

Так, например, в Чехословакии для гидравлических прессов при-

меняется давление 400 кг!см2\ в США из 75 фирм, производящих для

рынка насосы объемного действия, 16 фирм изготовляют их для давле-

ний свыше 5000 фунт/дюйм2 (352 кг/см2), а И фирм — для давлений

свыше 10 000 фунт/дюйм2 (704 кг/см2).

Применение в гидравлических системах высоких давлений и созда-

ние надежных конструкций насосов для таких давлений имеют важ-

ное значение для развития автоматизации работы машин с помошью

гидравлических систем.

2*

Глава It

ШЕСТЕРЕНЧАТЫЕ НАСОСЫ

1. Принцип действия

Действие наиболее распространенного шестеренчатого насоса

(фиг. 2), имеющего две шестерни с наружным зацеплением, происходит

следующим образом.

При вращении шестерен 5 и 2, помещенных в корпус 1 с неболь-

шими торцовыми и радиальными зазорами, в полости всасывания 8

Фиг. 2. Схема действия шестеренчатого насоса.

происходит разрежение, так как воздух, заполняющий впадины

между зубьями, при вращении шестерен переносится в полость нагне-

тания 3 и при входе зубьев в зацепление выталкивается в нагнетатель-

ный трубопровод 4 в связи с уменьшением объема, ограниченного

зубьями. Не будучи уравновешено атмосферным давлением, масло

поднимается из маслобака 6 по всасывающему трубопроводу 7 и за-

полняет впадины между зубьями, находящиеся во всасывающей

полости.

20

При вращении шестерен масло переносится в полость нагнетания

и при входе зубьев в зацепление вытесняется в нагнетальный трубо-

провод. Масло, находящееся в радиальных зазорах между зубьями 9,

не вытесняется и создает мертвое пространство, не влияющее на

подачу масла.

2. Производительность и параметры шестерен

Теоретическая производительность шестеренчатого насоса, т. е.

объем жидкости, нагнетаемой насосом в единицу времени, зависит от

рабочего объема впадин между зубьями ведущей шестерни и скорости

ее вращения при условии полного заполнения впадин маслом.

Из приведенной схемы (фиг. 2) видно, что чем больше объем впа-

дин (произведение площади впадин на ширину шестерни), тем больше

за один оборот ведущей шестерни будет перемещаться жидкости из

полости всасывания в полость нагнетания. При определении произ-

водительности необходимо исключить объем жидкости, равный объему

суммарных зазоров, заключенных между окружностью головок од-

ной и окружностью впадин другой шестерен. Для насосов, шестерни

которых имеют равное число зубьев, как это бывает часто на практике,

теоретический объем жидкости, нагнетаемый за один оборот, равен

удвоенному объему впадин шестерни минус объем радиальных зазоров.

В конструкциях шестеренчатых насосов профиль зубьев обычно

выполняется по эвольвенте инструментом с углом профиля основной

рейки 20°. Для этого вида зацепления можно считать, что объем зу-

бьев равен объему впадин.

Из такого допущения вытекает, что каждая шестерня за один

оборот насоса нагнетает объем, равный половине объема кольца, име-

ющего: а) наружный диаметр, равный диаметру окружности выступов

шестерни; б) внутренний диаметр, равный наружному без удвоенной

высоты головки зуба; в) ширину, равную ширине шестерни. Две ше-

стерни за один оборот нагнетают полный объем такого кольца. При-

няв объем кольца как произведение длины его средней окружности,

равной начальной окружности шестерни, на площадь поперечного се-

чения (произведение удвоенной высоты головки зуба на ширину

шестерни) и учтя, что удвоенная высота головки равна разности диа-

метра окружности выступов и диаметра начальной окружности, тео-

ретический объем жидкости, нагнетаемый насосом за один оборот,

выразится формулой

qn = r.d(De — d)b. (29)

Теоретическая производительность насоса в минуту определится

следующим выражением:

Qm = nd (Ds — d}bn\ О-3 см?! мин, (30)

где De — диаметр окружности выступов в мм;

d — диаметр начальной окружности в мм;

Ь — ширина шестерен в мм;

п — число оборотов шестерни в минуту.

21

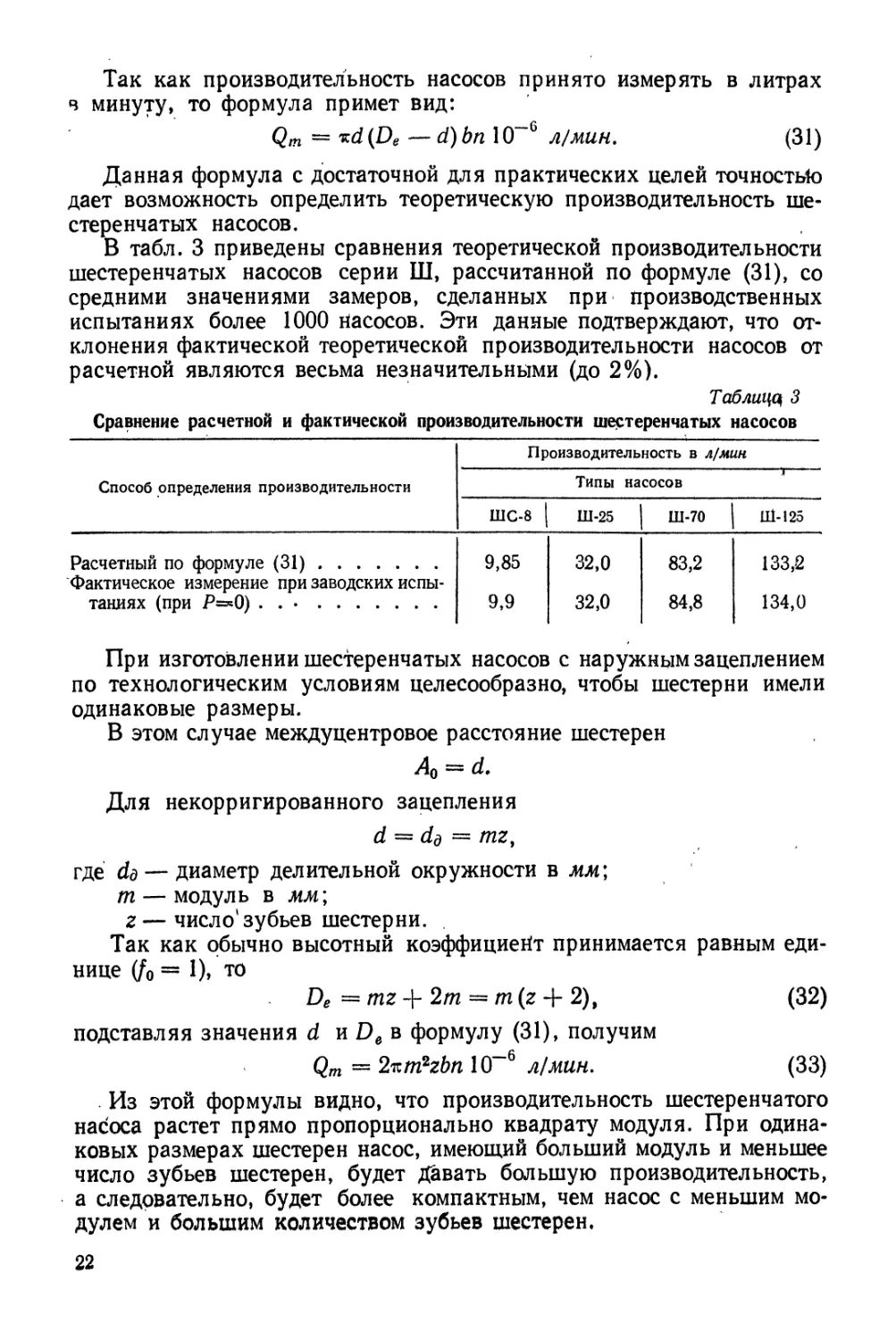

Так как производительность насосов принято измерять в литрах

в минуту, то формула примет вид:

Qm = xd(De — d)bn 10~6 л/мин. (31)

Данная формула с достаточной для практических целей точностьк)

дает возможность определить теоретическую производительность ше-

стеренчатых насосов.

В табл. 3 приведены сравнения теоретической производительности

шестеренчатых насосов серии Ш, рассчитанной по формуле (31), со

средними значениями замеров, сделанных при производственных

испытаниях более 1000 Насосов. Эти данные подтверждают, что от-

клонения фактической теоретической производительности насосов от

расчетной являются весьма незначительными (до 2%).

Таблица! 3

Сравнение расчетной и фактической производительности шестеренчатых насосов

Производительность в л/мин

Способ определения производительности л Типы насосов

ШС-8 | Ш-25 Ш-70 | , Ш-125

Расчетный по формуле (31) Фактическое измерение при заводских испы- таниях (при Р=0) . . • 9,85 9,9 32,0 32,0 83,2 84,8 133,2 134,0

При изготовлении шестеренчатых насосов с наружным зацеплением

по технологическим условиям целесообразно, чтобы шестерни имели

одинаковые размеры.

В этом случае междуцентровое расстояние шестерен

Ло = </.

Для некорригированного зацепления

d = dd — mz,

где dd — диаметр делительной окружности в мм;

т — модуль в мм;

г — число' зубьев шестерни.

Так как обычно высотный коэффициент принимается равным еди-

нице (fo = 1), то

De = mz + 2т = т (z + 2), (32)

подставляя значения d и De в формулу (31), получим

Qm — 2itm2zbn 10~б л/мин. (33)

Из этой формулы видно, что производительность шестеренчатого

насоса растет прямо пропорционально квадрату модуля. При одина-

ковых размерах шестерен насос, имеющий больший модуль и меньшее

число зубьев шестерен, будет давать большую производительность,

а следовательно, будет более компактным, чем насос с меньшим мо-

дулем и большим количеством зубьев шестерен.

22

При уменьшении числа зубьев шестерен уменьшается коэффициент

перекрытия зубьев, что двояко влияет на работу насоса. При коэффи-

циенте перекрытия больше единицы происходит запирание масла во

впадинах зубьев,< так как предыдущая пара зубьев еще остается в за-

цеплении, в то время как последующая пара вступает в зацепление

и запирает объем масла между зубьями.

Запертое масло вытесняется через зазоры под большим давлением,

что вредно отражается на работе насоса, так как приводит к излишнему

нагреву масла, затрате большей мощности и дополнительной нагруз-

ке на подшипники.

С другой стороны, уменьшение коэффициента перекрытия отрица-

тельно сказывается на плавность работы шестерен и подачу масла,

что приводит к большему износу зубьев.

Поэтому при конструировании шестерен насосов всегда принимают

коэффициент перекрытия больше единицы (1,1—1,2), а число зубьев

равным 10—18. Наиболее употребительными являются числа зубьев

10—12.

Так как для некоррегированных зубчатых колес эвольвентного

профиля с углом зацепления 20° и коэффициентом высоты зуба /0 =1

минимальное число зубьев, при котором не происходит подрезывание

профиля, равно 17, а в насосах целесообразно применять меньшие

числа зубьев, то, как правило, шестерни насосов выполняются кор

ригированными.

Поскольку для прямозубых передач применение угловой коррекции

наиболее целесообразно ввиду одновременного увеличения прочности

зубьев шестерни и колеса при коэффициенте смещения и более

нуля, а также ввиду возможности нарезать зубья стандартными ин-

струментами при любом межцентровом расстоянии, то для шестерен

насосов применяется угловая коррекция..

При угловой коррекции угол зацепления шестерен изменяется по

отношению к углу профиля производящей рейки и может быть опре-

делен по соответствующим таблицам или формулам.

При коэффициенте межцентрового расстояния а == 1, что приме-

няется для зацеплений шестеренчатых насосов, угол зацепления может

быть определен [10] по формулам

и при а0 = 20°

а = arc cos 0,9397 —f—- (35)

’ г Hr 1 '

где а — угол зацепления шестерен;

ао — угол профиля производящей рейки.

Как было указано выше, для обеих шестерен смещения исходного

профиля принимаются одинаковыми £i = > 0; при этом необхо-

димо учитывать, что увеличение смещения вызывает увеличение ра-

диусов кривизны профиля и одновременно уменьшение ширины зуба

по окружности выступов Se .

23

Уменьшение ширины Se может ухудшить уплотнение зазора между

отверстиями корпуса насоса и поверхностями по окружности высту-

пов зубьев, поэтому желательно иметь величину размера в пределах

(0,25—0,4) т.

Размер Se может быть определен [10) по формуле

Se » De (-у + inva — inVfej ММ, (36)

где <р — центральный угол дуги зуба по начальной окружности в

радианах;

inva = tga — a;

z cos a0

^arccos^y/- .

При угловой коррекции межцентровое расстояние шестерен опре-

деляется по формуле

А = Ао 4- ат, (37)

где а — коэффициент отклонения междуцентрового расстояния.

Для получения чисел, выражающих расстояния между центрами

и размеров, наружных диаметров шестерен, целыми числами или це-

лыми числами с дробями, кратными модулю, целесообразно принять

коэффициент отклонения междуцентрового расстояния a = 1, тогда

А = Ао 4- т

или

А = т (z 4-1). (38)

Диаметр окружности выступов шестерен при принятых условиях

коррекции будет

De — т (г 4- 1) 4- 2т = т (г 4- 3). (39)

Из формул (38) и (39) следует, что при принятом способе коррекции

(при значении а = 1) расстояние между центрами шестерен и диаметр

окружности выступов определяются, как и для корригированных

шестерен, но с числом зубьев на единицу большим принятого.

Поэтому при пользовании формулой (33) для определения произ-

водительности насоса с шестернями с вышеуказанной коррекцией не-

обходимо принимать в расчет число зубьев, равное г 4- 1.

Для предварительных расчетов величина модуля может быть опре-

делена из формулы (33) как функция от теоретической производитель-

ности, числа зубьев шестерен и скорости их вращения. Если принять

ширину шестерен Ь = (8—10)/и, что обычно имеет место на практике,

то

/я = (25 -г 27) 1/ мм. (40)

где Qm—теоретическая производительность в л! мин.-,

г — число зубьев шестерен;

п — число оборотов шестерен в мин.

84

Число зубьев г выбирают в пределах 10—16; число оборотов ше-

стерен насоса п соответствует оборотам вала, от которого насос при-

водится в движение. Практически числа оборотов насосов находятся

в пределах 1000—3000 об!мин.

Определенное по формуле (40) значение модуля округляется до

ближайшего модуля по ОСТ 1597.

Размер ширины шестерни окончательно уточняется при расчете;

валиков и опор насоса; в случае несоответствия выбранной ширины

ъ

задаются другим соотношением — и снова определяют модуль; иногда

задаются и другим числом зубьев.

При выборе ширины шестерни следует учитывать следующее:

а) производительность насоса прямо пропорциональна ширине ше-

стерни, поэтому с увеличением ширины шестерни, при тех же торцо-

вых зазорах, объемный к. п. д. насоса возрастает;

б) при увеличении ширины шестерни возрастают нагрузки на опо-

ры валов, что может создать затруднения при конструировании насоса

и уменьшить срок его службы;

в) при увеличении ширины шестерни возрастают нагрузки на

опоры валов, что может создать затруднения при конструировании

насоса и уменьшить срок его службы.

Так как ширина шестерен противоречиво влияет на конструкцию

насоса, то ее значение окончательно уточняют после анализа всех ос-

новных размерных данных насоса.

При выборе ширины шестерен можно руководствоваться следую-

щими данными:

для низких давлений, до 20 кг!см2

Ь = (6~ 10) т;

для высоких давлений, свыше 100 кг!см2

Ь = (3 + 6)т.

Производительность шестеренчатого насоса с эвольвентным за-

цеплением может быть рассчитана точно по формуле, разработанной

проф. Т. М. Баштой [1],

(т г +т~ 12 ) Л/МиН‘ <41)

где а — угол зацепления;

I — длина рабочего участка линии зацепления в мм;

b — ширина шестерни в мм;

п — число оборотов в мин;

т — модуль в мм;

г — число зубьев ведущей шестерни,

или по формуле, разработанной Е. М. Юдиным ПО),

От + 1) bn (R* — г2 — 0,8825 R’m!!cos?a0) 10~6 л/мин, (42)

25

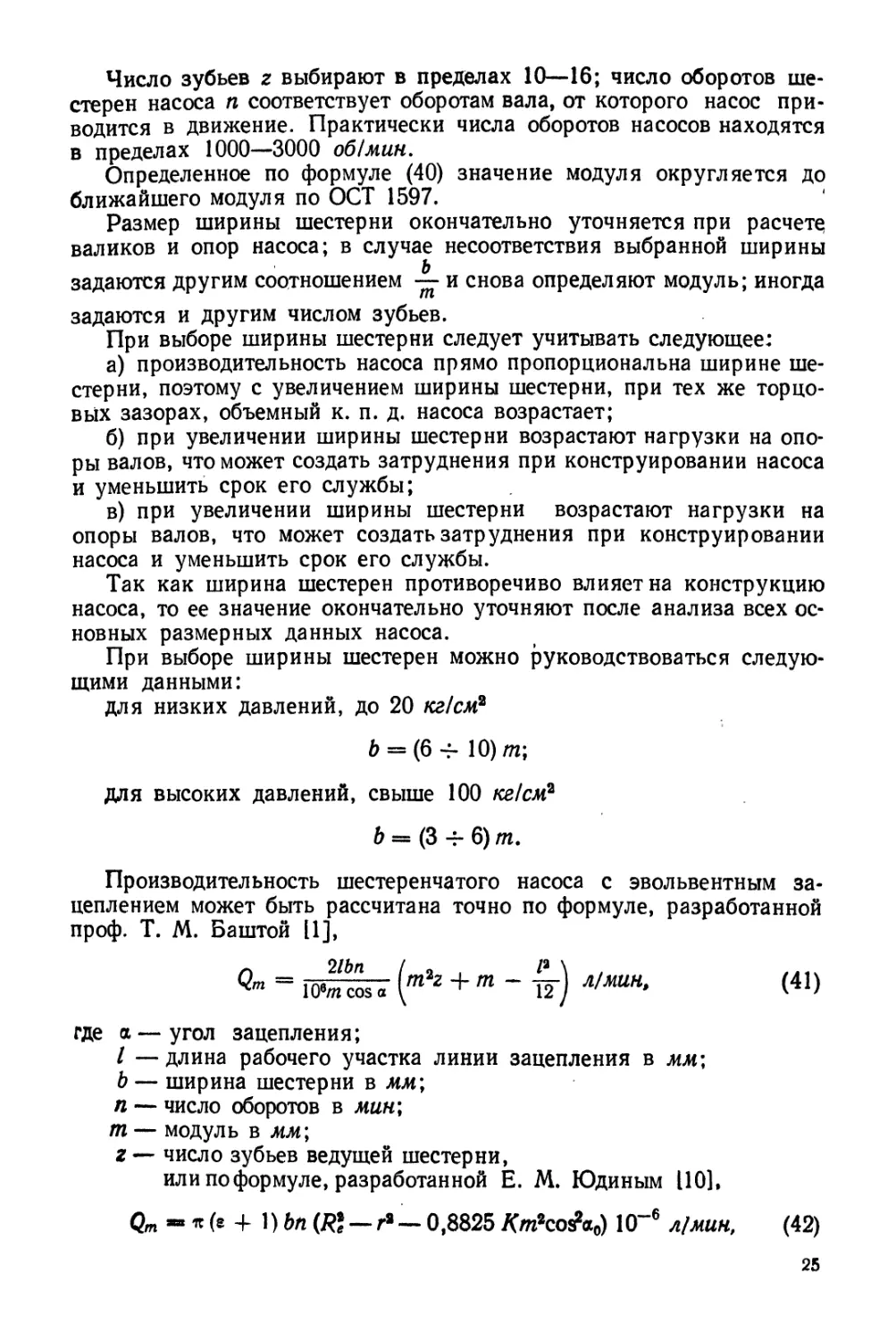

где Re — радиус окружностей выступов в мм;

г — радиус начальной окружности в мм;

е — коэффициент перекрытия (для одинаковых шестерен).

\ D~e — 4гг — A sin а

to ’

Фиг. 3. Схема разгрузки запирающегося

объема масла.

где А — межцентровое расстояние, а—угол зацепления, t0 — ос-

новной шаг);

К — коэффициент, зависящий от степени перекрытия, определяе-

мый по формуле К = 1 — е + е2;

а0 — угол профиля основной рейки.

Поскольку коэффициент перекрытия е у зацеплений шестеренчатых

насосов больше единицы, что вызывает запирание некоторого объема

масла между зубьями и приводит

к снижению производительности

насосов, необходимо предусматри-

вать меры для использования

запертого объема.

Производительность насосов,

определяемая по приведенным выше

формулам, будет достигаться в

случае использования запираемого

между зубьями объема масла.

При коэффициенте перекрытия

е> 1 происходит запирание объема

масла между зубьями вступающей

в зацепление следующей парой

зубьев, когда предыдущая пара

еще находится в зацеплении. При

дальнейшем вращении шестерен

этот запертый объем уменьшается. '

Если не принять мер по устранению запирания, то в запертом объеме

резко повысится давление и масло через торцовые зазоры будет вы-

жиматься в полость всасывания. Указанное явление вызывает мгно-

венные повышения нагрузки на опоры валов насоса, шум и нагрев

масла.

Для устранения явления запирания на торцах деталей, прилегаю-

щих к торцам шестерен, делают канавки, которые сообщают полость

нагнетания с запертым объемом между зубьями до того положения ше-

стерен, пока этот объем не станет минимальным. Тогда дальнейшее

вращение шестерен уже не может вызвать уменьшение объема запертого

масла и повышение его давления.

Объем впадин между зубьями будет минимальным при симметрич-

ном расположении зубьев относительно полюса зацепления (фиг. 3).

Поэтому разгрузочная канавка со стороны нагнетания должна доходить

до точки М.

26

Отрезок MN — расстояние между профилями двух соседних зубьев,

т. е. основной шаг шестерни, который может быть определен [6]

по формуле

ndd tos ао

/о =----~г--

или

t0 s= кт cos a0.

Так как прямая MN, проходящая через полюс зацепления и точки

касания профилей зубьев, есть линия зацепления (фиг. 3), то можно

написать ,

у = t0 cos a,

где a — угол зацепления шестерен,

или

у — кт cos a0 cos a.

Для угла профиля производящей рейки а0 = 20°

у — 2,95 т cos а. (43)

/J Угол а для коррегированных шестерен при а = 1 может быть опре-

делен по формуле (34).

Размеры канавок для шестерен с числом зубьев от 10 до 17 могут

быть приняты по следующим экспериментальным данным 13]:

Ширина канавки е в мм ... . 1,2

Модуль зубьев в мм....... 2 3 4 56 7 8

Глубина канавки и в мм . . . 1,0 1,5 2,5 4 5,5 7,5 10,0

3. Скорость течения жидкости

Скорость течения жидкости определяется величиной ее объема,

проходящего через определенное сечение в единицу времени.

Для насосов скорость течения жидкости в линии всасывания может

быть определена по формуле

° = у-p- м/сек, (44)

где Qm — теоретическая производительность в л/мин;

F — площадь сечения всасывающего отверстия (трубопровода)

в см2.

Скорость течения жидкости в линии всасывания насоса зависит

от разности атмосферного давления и давления в линии всасывания;

чем больше эта разность, тем больше скорость.,

Давление в линии всасывания не может быть меньше опреде-

ленного значения, при котором начинается выделение паров жидко-

сти и растворенного в ней воздуха, что может вызвать явления ка-

витации.

27

Следовательно, разность давлений атмосферного и всасывания

и соответствующая ей скорость течения жидкости в линии всасыва-

ния не должны превышать определенных пределов.

Минимальным абсолютным давлением в линии всасывания для

насосов, работающих на масле, является давление 0,3—0,4 кг!см\

Скорость масла в линии всасывания насосов может быть при-

нята 1,5—2 м/сек.

Для определения скорости течения жидкости в нагнетательной

линии насоса в расчет принимается не теоретическая, а действитель-

Фиг. 4. Схема для определения пуль-

сации потока жидкости в шестеренча-

том насосе.

ная его производительность.

Пульсация. нагнетаемой жид-

кости. Процесс вытеснения масла

из камеры нагнетания шесте-

ренчатого насоса можно рас-

смотреть схематически, если за-

менить шестерни плоскостями

41 01 и 010, жестко связанными

с углом <pi между ними, и соот-

ветственно А 202 и 020 с углом <р2

между ними (фиг. 4).

При совместном повороте (по

направлению стрелок) системы

плоскостей 410]0 около центра 01

и А2020 около центра 02 из камеры

нагнетания будет вытесняться жид-

кость, так как площадь, заключен-

ная между контуром 410] ОО2А2 и корпусом, будет уменьшаться

ввиду перекрытия плоскости 010 плоскостью 020. С изменением пло-

щади в камере нагнетания будет соответственно изменяться объем

вытесняемой жидкости, равный произведению площади на ширину

плоскостей (шестерен) — Ь.

Усилия от давления р нагнетаемой жидкости на плоскости 4i0i

и 010 будут соответственно равны Rebp и Rxibp. Эти усилия создают

моменты Ме и Мх относительно точки 01, равные

Ме

р2

—

~~ 2

и Мх

2 ’

Суммарный момент относительно точки 01 от этих моментов

= Ме—Мх — ~-(R} -/£,).

Аналогично можно написать для системы плоскостей 4 г080 относи-

тельно точки 02

М2~ % (R>-R'x).

28

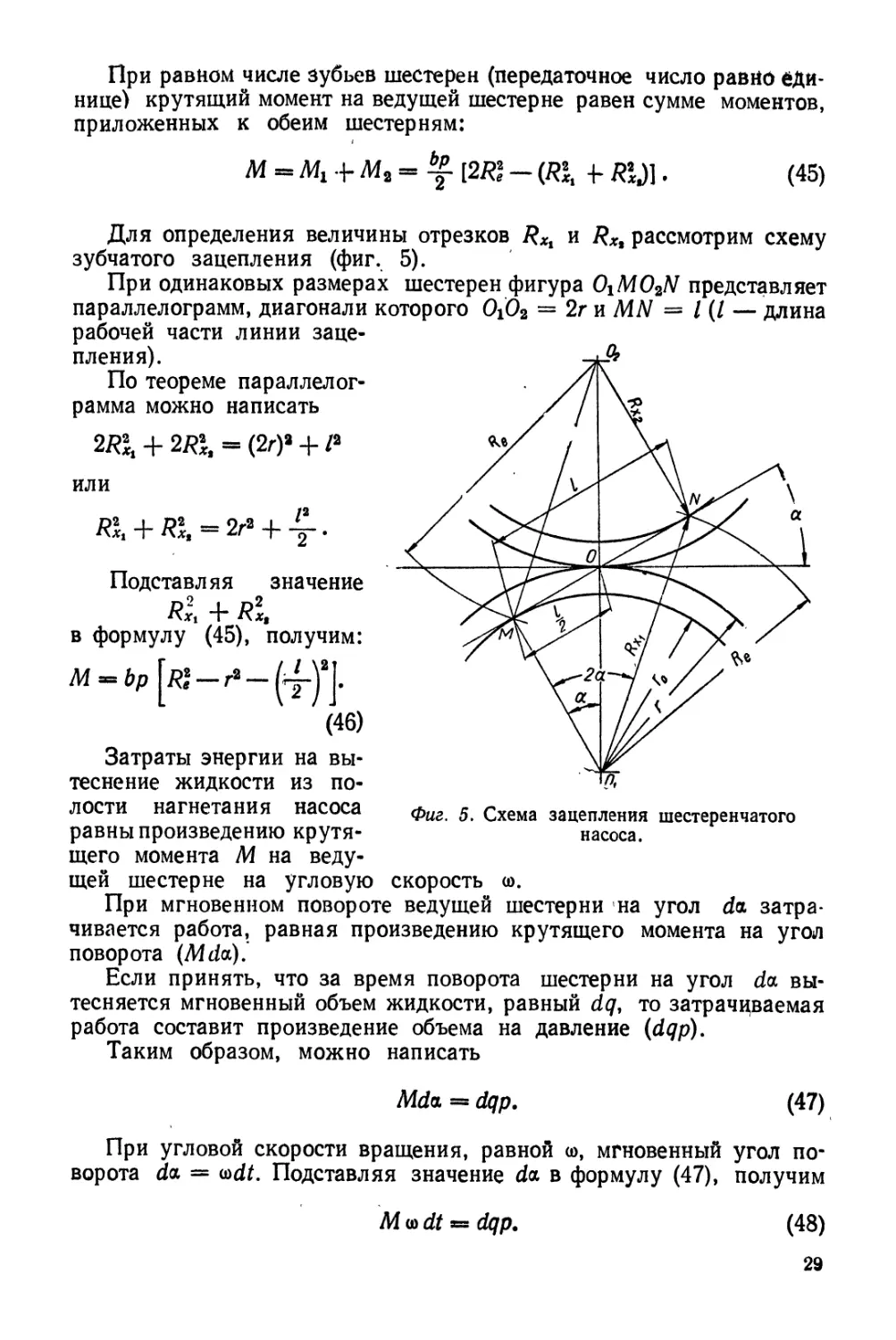

При равном числе зубьев шестерен (передаточное число равно еди-

нице) крутящий момент на ведущей шестерне равен сумме моментов,

приложенных к обеим шестерням:

М - Ч + М, - | [2R* - (R\ 4- RlJ]. (45)

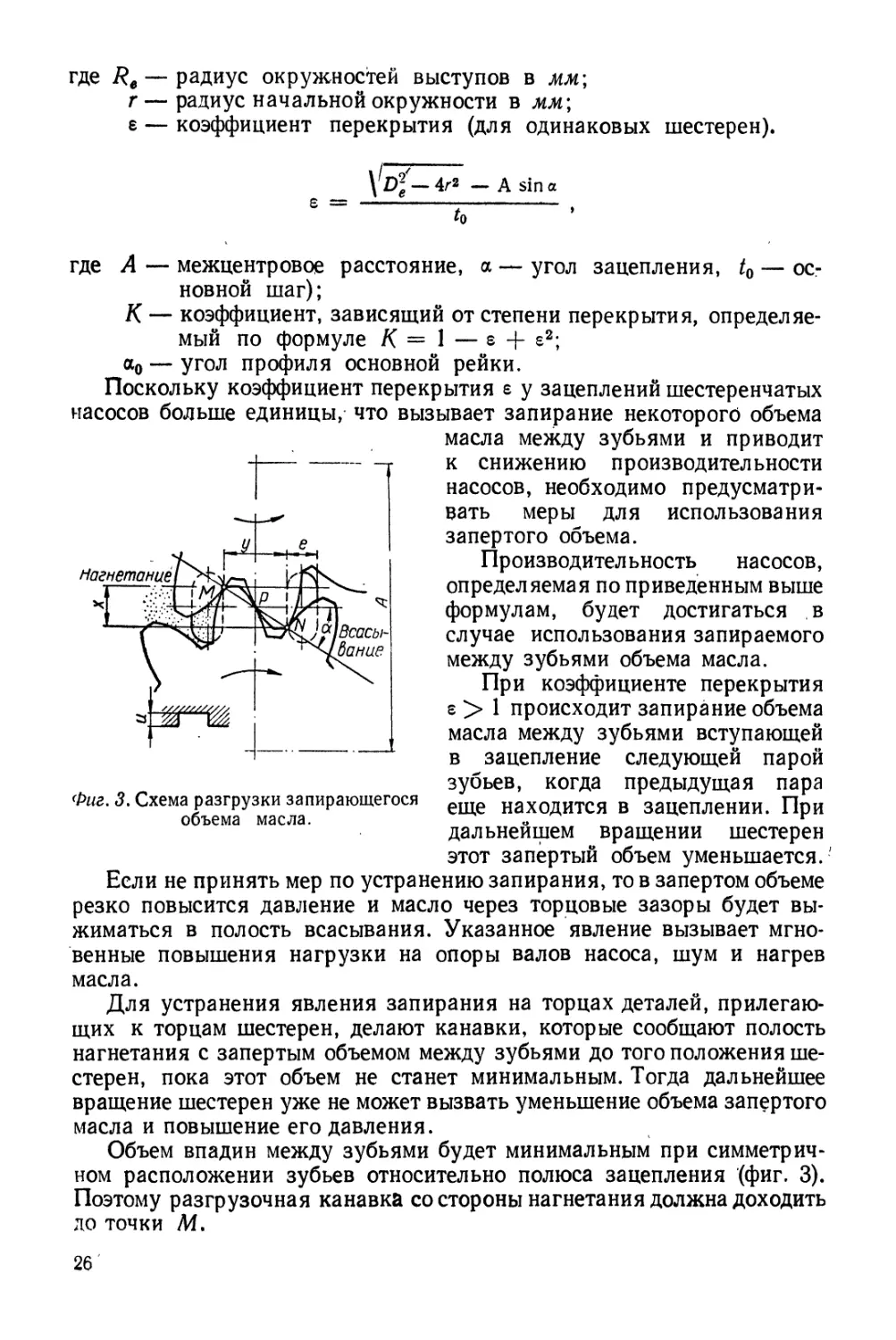

Для определения величины отрезков RXl и Rx, рассмотрим схему

зубчатого зацепления (фиг. 5).

При одинаковых размерах шестерен фигура 0iM02N представляет

параллелограмм, диагонали которого 0102 = 2г и MN = 1(1 — длина

рабочей части линии заце-

пления).

По теореме параллелог-

рамма можно написать

27% + 2М, = (2г)а + Р

или

скорость <0.

^, + ^,==2га + -у-

Подставляя значение

Rl + R*,

в формулу (45), получим:

М = bp Rl — r* —

'1 VI

1’

(46)

Затраты энергии на вы-

теснение жидкости из по-

лости нагнетания насоса

равны произведению крутя-

щего момента М на веду-

щей шестерне на угловую

При мгновенном повороте ведущей шестерни на угол da затра-

чивается работа, равная произведению крутящего момента на угол

поворота (Mda).

Если принять, что за время поворота шестерни на угол da вы-

тесняется мгновенный объем жидкости, равный dq, то затрачиваемая

работа составит произведение объема на давление (dqp).

Таким образом, можно написать

Mda, = dqp.

При угловой скорости вращения, равной <о, мгновенный

ворота da = wdi. Подставляя значение da в формулу (47),

M о» dt •» dqp.

(47)

угол по-

получим

(48)

29

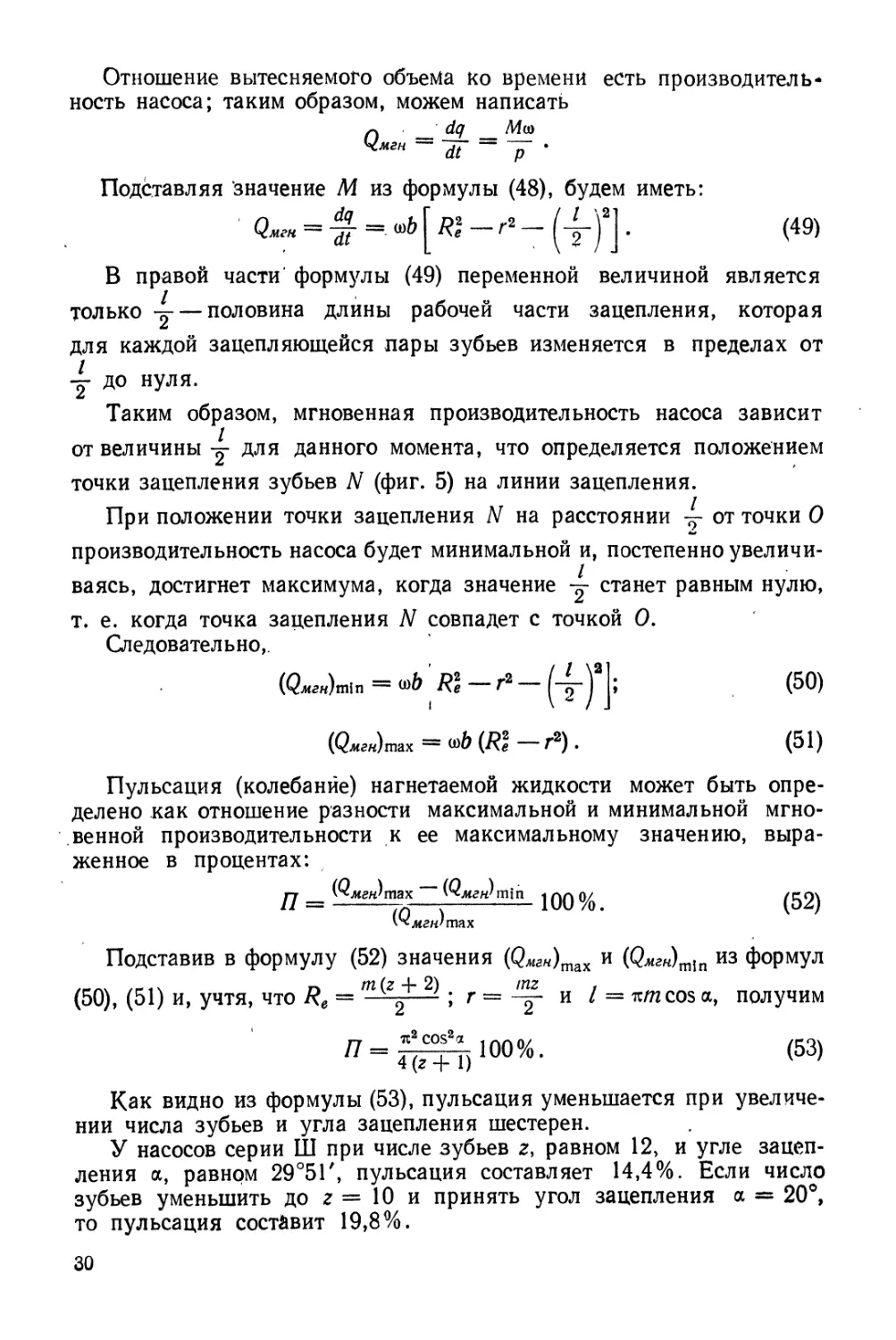

Отношение вытесняемого объема ко времени есть производитель-

ность насоса; таким образом, можем написать

_____ dq M<s>

мгн~ Hi И '

(49)

Подставляя 'значение Л4 из формулы (48), будем иметь:

== = “4 к (4-j2].

В правой части формулы (49) переменной величиной является

только 4 — половина длины рабочей части зацепления, которая

для каждой зацепляющейся пары зубьев изменяется в пределах от

4 до нуля.

Таким образом, мгновенная производительность насоса зависит

I

от величины у для данного момента, что определяется положением

точки зацепления зубьев ZV (фиг. 5) на линии зацепления.

При положении точки зацепления N на расстоянии ~ от точки О

производительность насоса будет минимальной и, постепенно увеличи-

Z

ваясь, достигнет максимума, когда значение у станет равным нулю,

т. е. когда точка зацепления N совпадет с точкой О.

Следовательно,.

(0и2н)т1п Re Г2

(50)

(Оиг«)тах — (Re Г2) . (51)

Пульсация (колебание) нагнетаемой жидкости может быть опре-

делено как отношение разности максимальной и минимальной мгно-

венной производительности к ее максимальному значению, выра-

женное в процентах:

п = ~ ! 00 %. (52)

max

Подставив в формулу (52) значения (Q«a«)max и (фл<гк)т1п из формул

(50), (51) и, учтя, что Re = v \ г = и / = ^cosа, получим

/7 =—^100%. (53)

Как видно из формулы (53), пульсация уменьшается при увеличе-

нии числа зубьев и угла зацепления шестерен.

У насосов серии Ш при числе зубьев г, равном 12, и угле зацеп-

ления а, равном 29°5Г, пульсация составляет 14,4%. Если число

зубьев уменьшить до г = 10 и принять угол зацепления а = 20°,

то пульсация составит 19,8%.

30

4. Коэффициенты полезного действия

При работе насосов, нагруженных давлением, производительность

их будет уменьшаться по мере увеличения давления в связи с утеч-

ками жидкости из полости нагнетания в полость всасывания через

торцовые и радиальные зазоры между шестернями и корпусом насоса.

Так как объем утечек растет пропорционально третьей степени ве-

личины зазоров, то при конструировании шестеренчатых насосов

необходимо задаваться относительно малыми зазорами; это "требует

точного изготовления шестерен, корпусов и других деталей.

Поэтому необходимо тщательно разработать технологию изп>

товления шестеренчатых насосов на производстве.

Объемный к. п. д. характеризует качество изготовления насоса.

Чем точнее и с меньшими зазорами изготовлены сопрягаемые детали

насоса, тем меньше его внутренние утечки и тем больше значение к.п.д.

Величина объемного к.п.д. шестеренчатых насосов зависит от

следующих факторов: радиальных и торцовых зазоров между ше*

стернями и корпусом, скорости вращения ведущего вала, рабочего!

давления, вязкости жидкости.

Обычно при работе гидравлической системы происходит повышение

температуры рабочей жидкости, в связи с чем вязкость уменьшается.

Это приводит к увеличению внутренних утечек и уменьшению объем-

ного к.п.д. насоса и, следовательно, к снижению его производитель-

ности.

Теоретическое определение объемного к.п.д. сложно, и не дает

точных результатов. Для расчетов насосов можно пользоваться прак-

тически установленными значениями объемных к.п.д.

Практические средние значения объемных к.п.д., полученные

при эксплуатации шестеренчатых насосов типа Ш в течение ряда лет

при работе на масле марки индустриальное 20, (веретенное «3»), при

температуре 45—50°С (вязкость масла 3°Е5о), приведены в табл. 4.

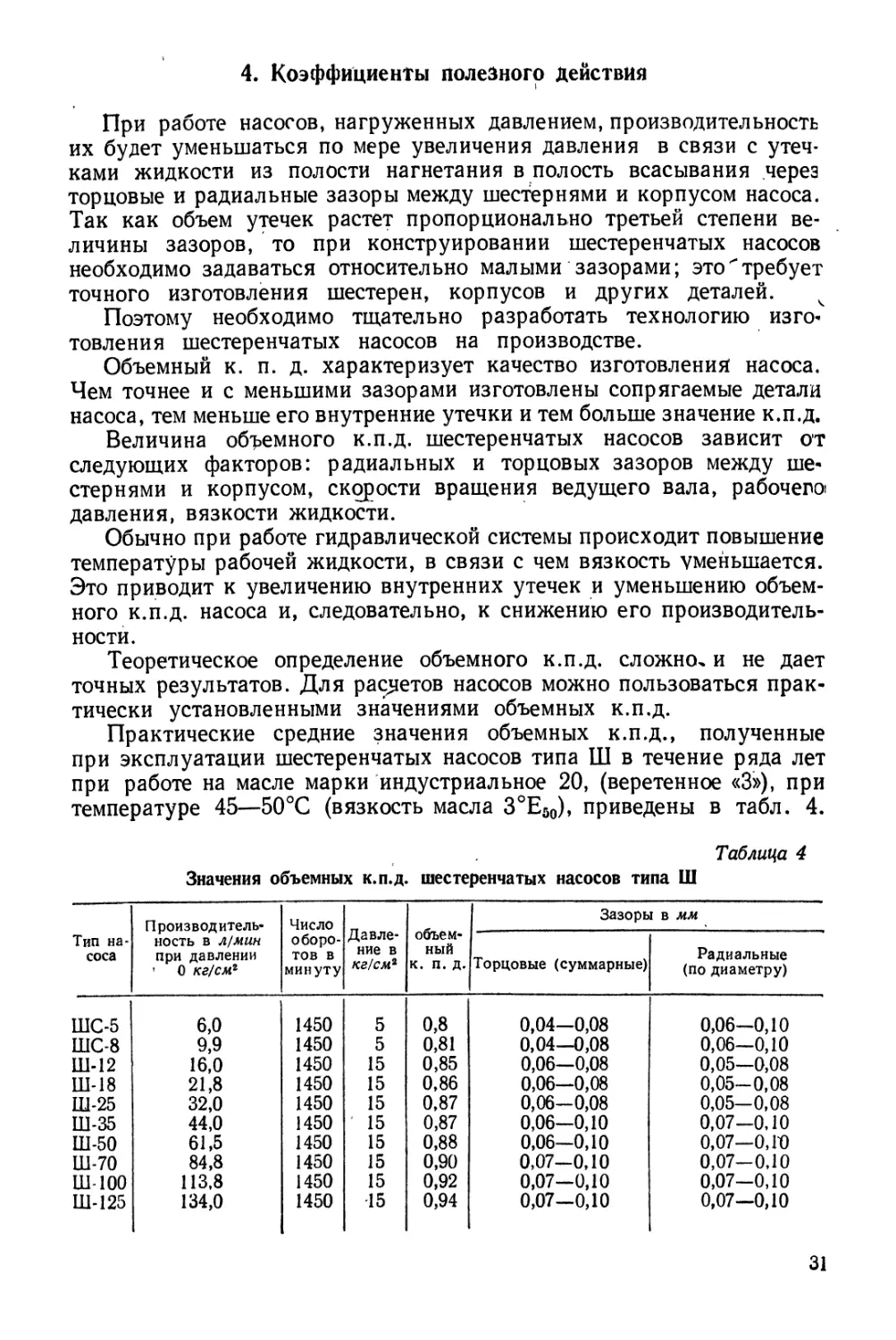

Таблица 4

Значения объемных к.п.д. шестеренчатых насосов типа III

Тип на- соса Производитель- ность в л/мин при давлении ’ 0 кг!смг Число оборо- тов в минуту Давле- ние в кг/см? объем- ный к. п. д. Зазоры в мм

Торцовые (суммарные) Радиальные (по диаметру)

ШС-5 6,0 1450 5 0,8 0,04-0,08 0,06-0,10

ШС-8 9,9 1450 5 0,81 0,04-0,08 0,06—0,10

Ш-12 16,0 1450 15 0,85 0,06—0,08 0,05-0,08

Ш-18 21,8 1450 15 0,86 0,06—0,08 0,05-0,08

Ш-25 32,0 1450 15 0,87 0,06-0,08 0,05-0,08

Ш-35 44,0 1450 15 0,87 0,06-0,10 0,07-0,10

Ш-50 61,5 1450 15 0,88 0,06-0,10 0,07—0,1*0

Ш-70 84,8 1450 15 0,90 0,07—0,10 0,07—0,10

Ш-100 113,8 1450 15 0,92 0,07-0,10 0,07-0,10

Ш-125 134,0 1450 15 0,94 0,07-0,10 0,07—0,10

31

Величина торцовых зазоров в большей мере сказывается на объеме

внутренних утечек, чем радиальных, в силу разных условий течения

жидкости в них. Утечки через торцовые зазоры примерно в три раза

больше, чем через радиальные (при их равном значении), так как

при вращении шестерен создается сопротивление течению жидкости

в кольцевых зазорах между поверхностями выступов зубьев и расточ-

ками в корпусе. В то же время вращение шестерен содействует утечке

жидкости через торцовые зазоры по ходу их вращения.

Для получения высокого объемного к.п.д. шестеренчатых насосов

необходимо стремиться к обеспечению малых торцовых зазоров.

Указанные обстоятельства способствовали разработке конструкции

шестеренчатых насосов с регулированием торцовых зазоров путем

постоянного поджатия втулок, закрывающих шестерни с торцов,

гидравлическим давлением самого насоса.

При таком способе выборки торцовых зазоров достигаются вы-

сокие объемные к. п. д. (свыше 0,9 при давлениях 100 кг/см* и выше).

Утечка жидкости между зубьями шестерен в месте их соприкосно-

вения незначительна и зависит от длины пятна касания. В местах

контакта зубьев развивается достаточное давление для предотвра-

щения утечки. Расположение осей шестерен в одной плоскости, стро-

гая их параллельность, а также параллельность образующих про-

филей зубьев осям шестерен обеспечивают нормальный контакт зубьев

и отсутствие утечки жидкости между зубьями.

При эксплуатации насоса под давлением, в связи с износом тру-

щихся деталей, происходит увеличение зазоров, а следовательно,

уменьшение объемного к.п.д. и производительности насоса. В первую

очередь происходит увеличение торцовых зазоров, наиболее влияющих

на объемный к. п. д.

По этой причине при конструкторских расчетах теоретической

производительности насосов не следует принимать возможных наи-

больших значений объемных к.п.д., а уменьшать их на 10—15%.

При этом новые насосы будут давать несколько завышенную про-

изводительность против нормальной, но по мере износа деталей она

будет уменьшаться. Это обеспечивает получение предусмотренных

для гидросистемы параметров на более длительное время по сравне-

нию с тем, когда насос выбирается без запаса производительности

исходя из его номинальной характеристики.

При испытании насосов определение объемного к. п. д. не пред-

ставляет затруднений. Определение гидравлического к. п. д. представ-

ляет затруднения, так как при этом требуется измерение давления

в рабочей камере насоса. Это может быть сделано путем установки

датчика и осциллографирования давления.

Так как гидравлические потери небольшие, то практически их

включают в механические потери и условно принимают, что меха-

нический к. п. д. включает в себе и гидравлический к. п. д., т. е.

"Чуе. мех e ЧмехУеид'

Определение механического к. п. д. не представляет затруднений.

32

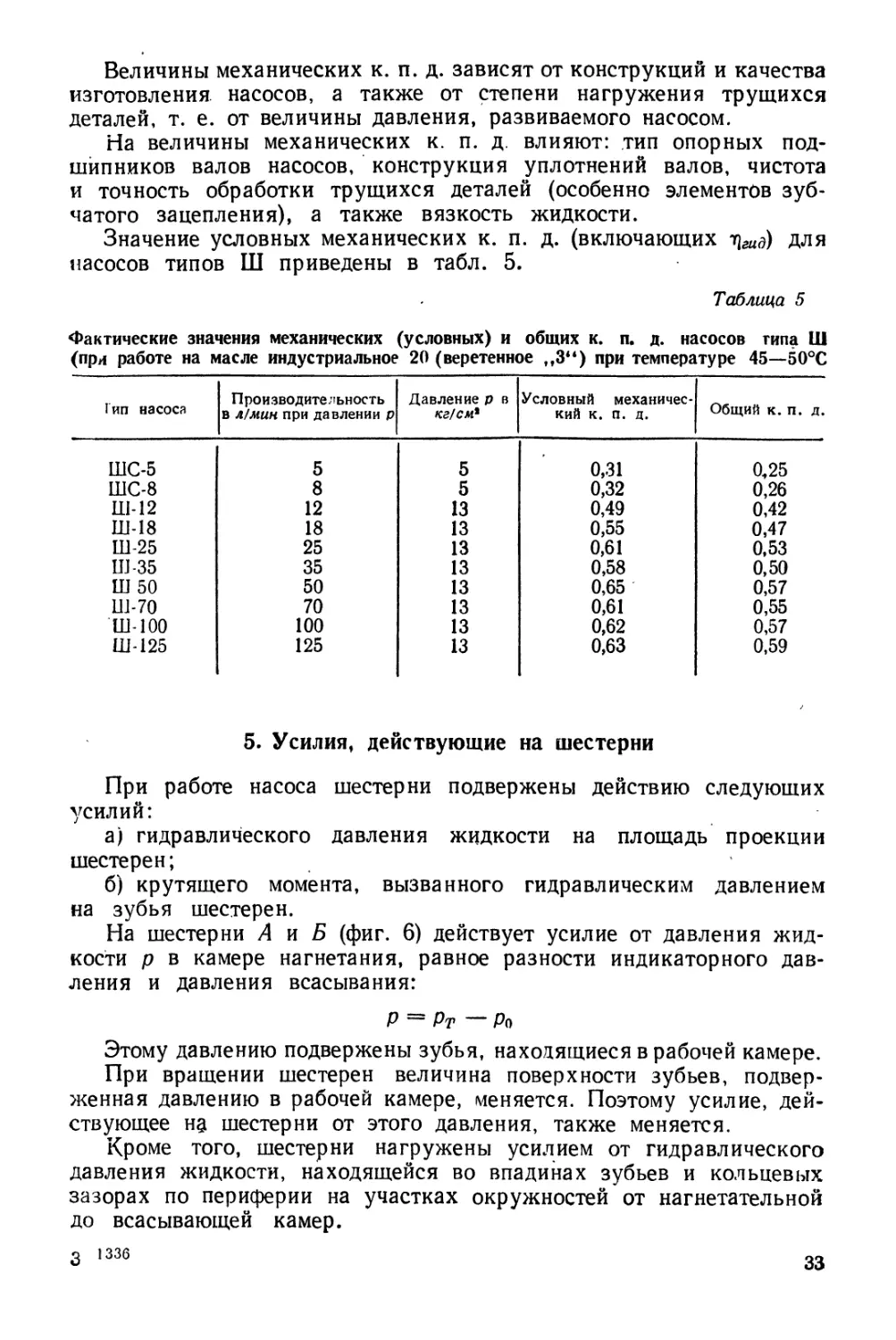

Величины механических к. п. д. зависят от конструкций и качества

изготовления насосов, а также от степени нагружения трущихся

деталей, т. е. от величины давления, развиваемого насосом.

На величины механических к. п. д. влияют: тип опорных под-

шипников валов насосов, конструкция уплотнений валов, чистота

и точность обработки трущихся деталей (особенно элементов зуб-

чатого зацепления), а также вязкость жидкости.

Значение условных механических к. п. д. (включающих для

насосов типов Ш приведены в табл. 5.

Таблица 5

Фактические значения механических (условных) и общих к. п. д. насосов типа U1

(при работе на масле индустриальное 20 (веретенное ,,3“) при температуре 45—50°С

Гип насоса Производительность в л/мин. при давлении р Давление р в кг/см’ Условный механичес- кий к. п. д. Общий к. п. д.

ШС-5 5 5 0,31 0,25

ШС-8 8 5 0,32 0,26

Ш-12 12 13 0,49 0,42

Ш-18 18 13 0,55 0,47

Ш-25 25 13 0,61 0,53

Ш-35 35 13 0,58 0,50

Ш50 50 13 0,65 0,57

Ш-70 70 13 0,61 0,55

Ш-100 100 13 0,62 0,57

Ш-125 125 13 0,63 0,59

5. Усилия, действующие на шестерни

При работе насоса шестерни подвержены действию следующих

усилий:

а) гидравлического давления жидкости на площадь проекции

шестерен;

б) крутящего момента, вызванного гидравлическим давлением

на зубья шестерен.

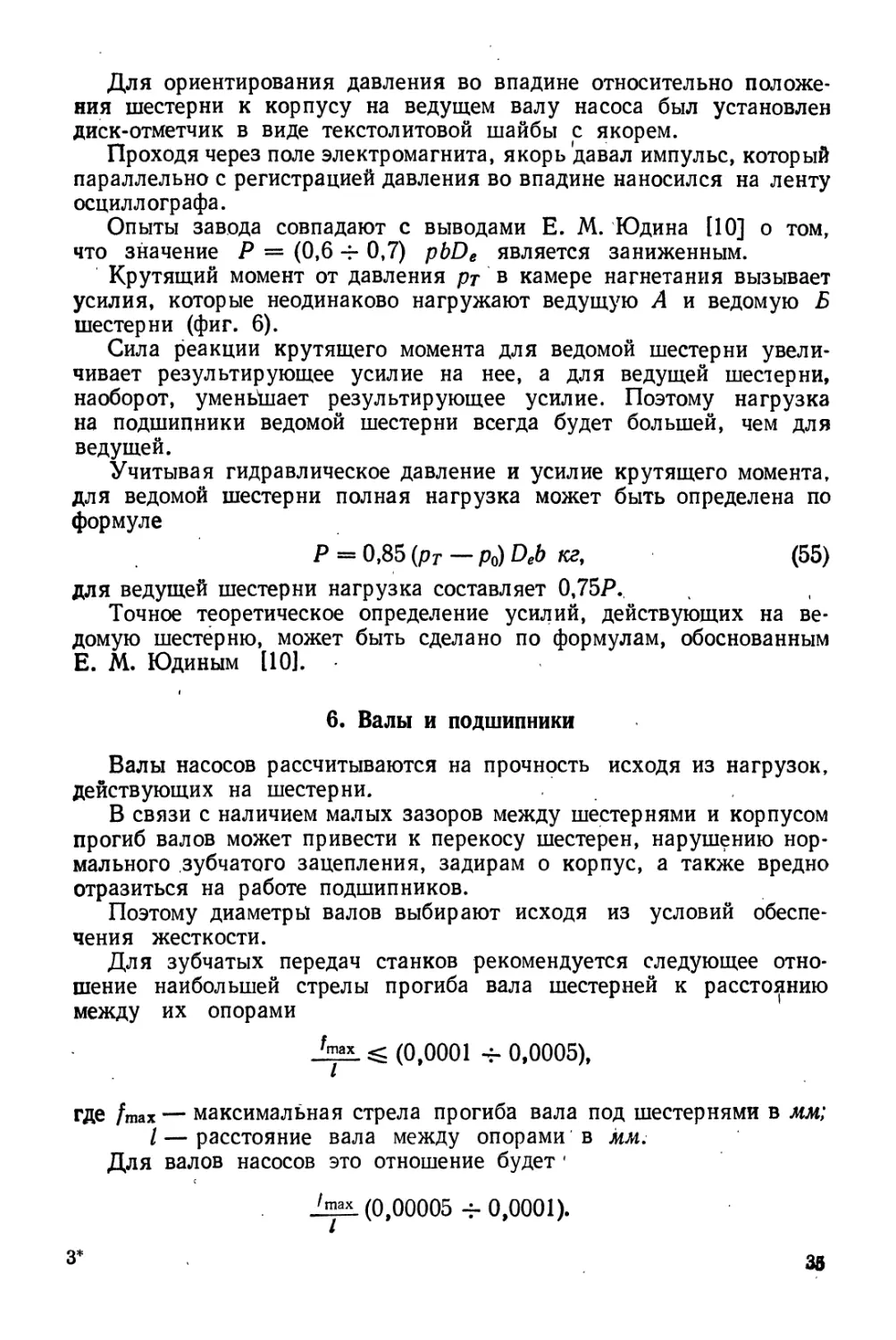

На шестерни А и Б (фиг. 6) действует усилие от давления жид-

кости р в камере нагнетания, равное разности индикаторного дав-

ления и давления всасывания:

Р ~ Рт — Ро

Этому давлению подвержены зубья, находящиеся в рабочей камере.

При вращении шестерен величина поверхности зубьев, подвер-

женная давлению в рабочей камере, меняется. Поэтому усилие, дей-

ствующее на шестерни от этого давления, также меняется.

Кроме того, шестерни нагружены усилием от гидравлического

давления жидкости, находящейся во впадинах зубьев и кольцевых

зазорах по периферии на участках окружностей от нагнетательной

до всасывающей камер.

з 1336 33

В связи с разностью давлений рт и р0 жидкость через радиальные

зазоры (между корпусом и головками зубьев) перетекает из полости

нагнетания в полость всасывания. Проходя через узкие щели, жидкость

постепенно теряет давление от рт до р0» создавая соответственные

давления во впадинах зубьев, находящихся на пути ее течения

(см. заштрихованную часть на фиг. 6).

Суммарное усилие от действия гидравлического давления опре-

делится как результирующее усилий изменяющихся давлений,

действующих на зубья на дуге окружности между нагнетанием и

Фиг. 6. Схема для опре-

деления усилий, действу-

ющих на шестерни.

всасыванием, и усилие от действия давления

на зубья, находящиеся в полости нагнетания.

Точный теоретический расчет суммарного

усилия представляет большие трудности.

Падение давления от рт до р0 подчи-

няется линейному закону. Исходя из этого и

принимая, что в зоне всасывания и нагнета-

ния, находится по Vs части окружности

выступов шестерен, некоторые зарубежные

авторы; а также отечественные авторы:

В. В. Ермаков, Е. М. Хаймович и другие

считают, что суммарное усилие от действия

гидравлического давления на шестерни может

быть определено по следующей формуле:

Р = (0,6 ~ 0,7) (рт — Ро) Deb кг, (54)

где De —диаметр окружности выступов в см;

b — ширина шестернй в см;

ртп Pq — давления в кг!см\

На основании опытов завода «Гидропривод» над насосом Ш-100

можно сделать вывод, что сила гидравлического давления на шестерню

на 19—22% больше, чем определенная по формуле (54) с коэффициен-

том 0,7.

При проведении указанных опытов давление во впадинах зубьев

шестерен измерялось при помощи мембранных емкостных датчиков

и шлейфового осциллографа.

Для возможности изменения давления во впадинах зубьев шесте-

рен насос был переделан следующим образом. Ведомый вал насоса

был выведен наружу через уплотнение. В месте выхода вала к крышке

насоса был привернут колпак, имеющий резьбовое отверстие для

установки мембранного датчика. Полость колпака через осевое свер-

ление вала и радиальное сверление во впадине между зубьями шестер-

ни была соединена с этой впадиной.

Таким образом, мембранный датчик непосредственно соединялся

с полостью одной впадины. При вращении шестерни можно было за-

фиксировать давление при любом положении впадины. Второй дат-

чик через отверстие в корпусе был соединен с камерой нагнетания

насоса.

Для ориентирования давления во впадине относительно положе-

ния шестерни к корпусу на ведущем валу насоса был установлен

диск-отметчик в виде текстолитовой шайбы с якорем.

Проходя через поле электромагнита, якорь давал импульс, который

параллельно с регистрацией давления во впадине наносился на ленту

осциллографа.

Опыты завода совпадают с выводами Е. М. Юдина [10] о том,

что значение Р = (0,6 4- 0,7) pbDe является заниженным.

Крутящий момент от давления рт в камере нагнетания вызывает

усилия, которые неодинаково нагружают ведущую А и ведомую Б

шестерни (фиг. 6).

Сила реакции крутящего момента для ведомой шестерни увели-

чивает результирующее усилие на нее, а для ведущей шестерни,

наоборот, уменьшает результирующее усилие. Поэтому нагрузка

на подшипники ведомой шестерни всегда будет большей, чем для

ведущей.

Учитывая гидравлическое давление и усилие крутящего момента,

для ведомой шестерни полная нагрузка может быть определена по

формуле

Р = 0,85 (рт — Ро) кг, (55)

для ведущей шестерни нагрузка составляет 0,75Р.

Точное теоретическое определение усилий, действующих на ве-

домую шестерню, может быть сделано по формулам, обоснованным

Е. М. Юдиным [10].

6. Валы и подшипники

Валы насосов рассчитываются на прочность исходя из нагрузок,

действующих на шестерни.

В связи с наличием малых зазоров между шестернями и корпусом

прогиб валов может привести к перекосу шестерен, нарушению нор-

мального зубчатого зацепления, задирам о корпус, а также вредно

отразиться на работе подшипников.

Поэтому диаметры валов выбирают исходя из условий обеспе-

чения жесткости.

Для зубчатых передач станков рекомендуется следующее отно-

шение наибольшей стрелы прогиба вала шестерней к расстоянию

между их опорами

2T2L (0,0001 4- 0,0005),

где /max — максимальная стрела прогиба вала под шестернями в мм;

I — расстояние вала между опорами в мм.

Для валов насосов это отношение будет •

(0,00005 4- 0,0001).

3’

35

Независимо от размеров насоса и величины его торцовых зазоров

не рекомендуется, чтобы стрела прогиба была более 0,005 мм.

Величину прогиба для гладких валов можно определять анали-

тическим способом по формулам сопротивления материалов. При

ступенчатой форме валов прогибы удобнее определять графическим

способом.

Модуль упругости для закаленных валов принимается Е = 2,1.10е.

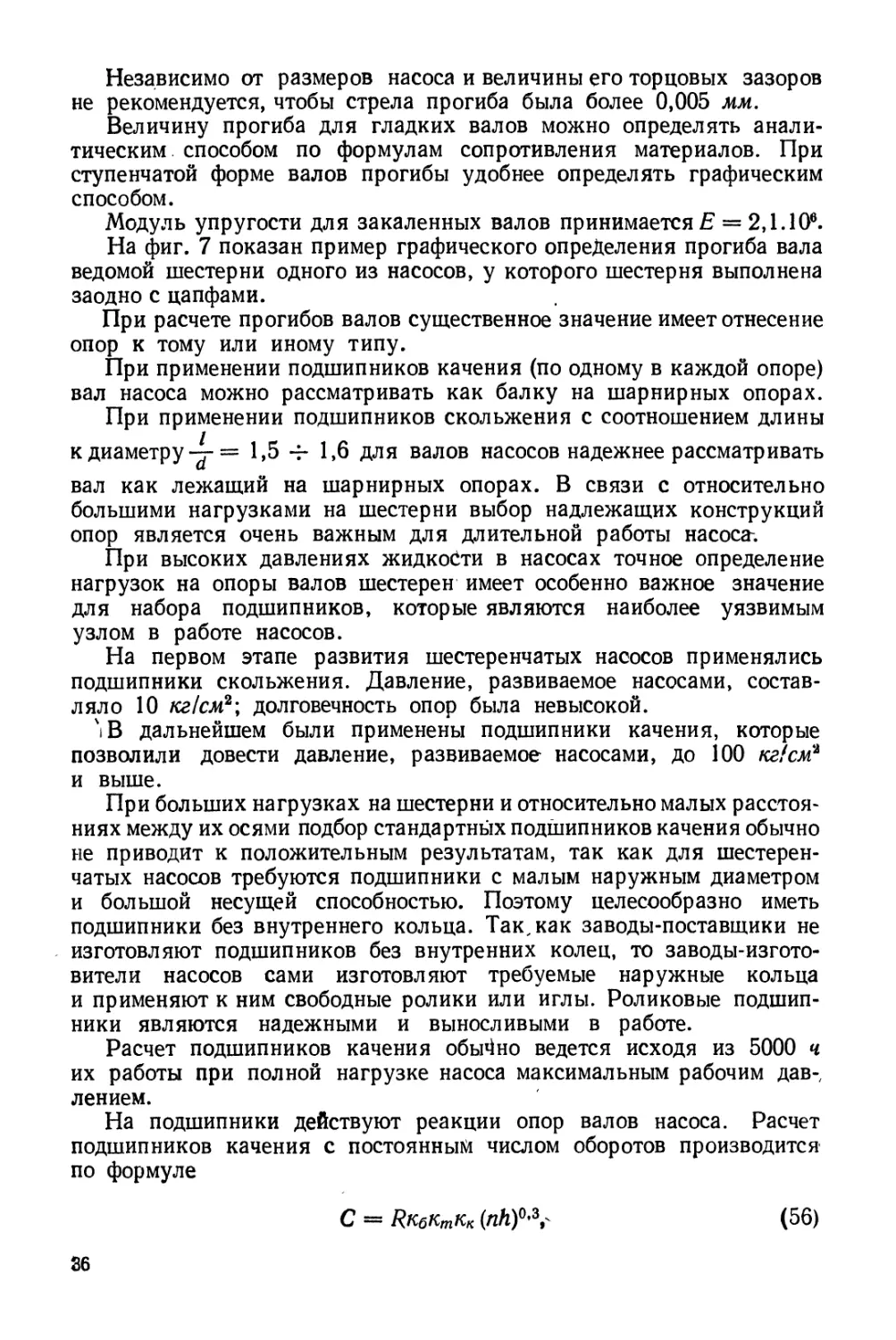

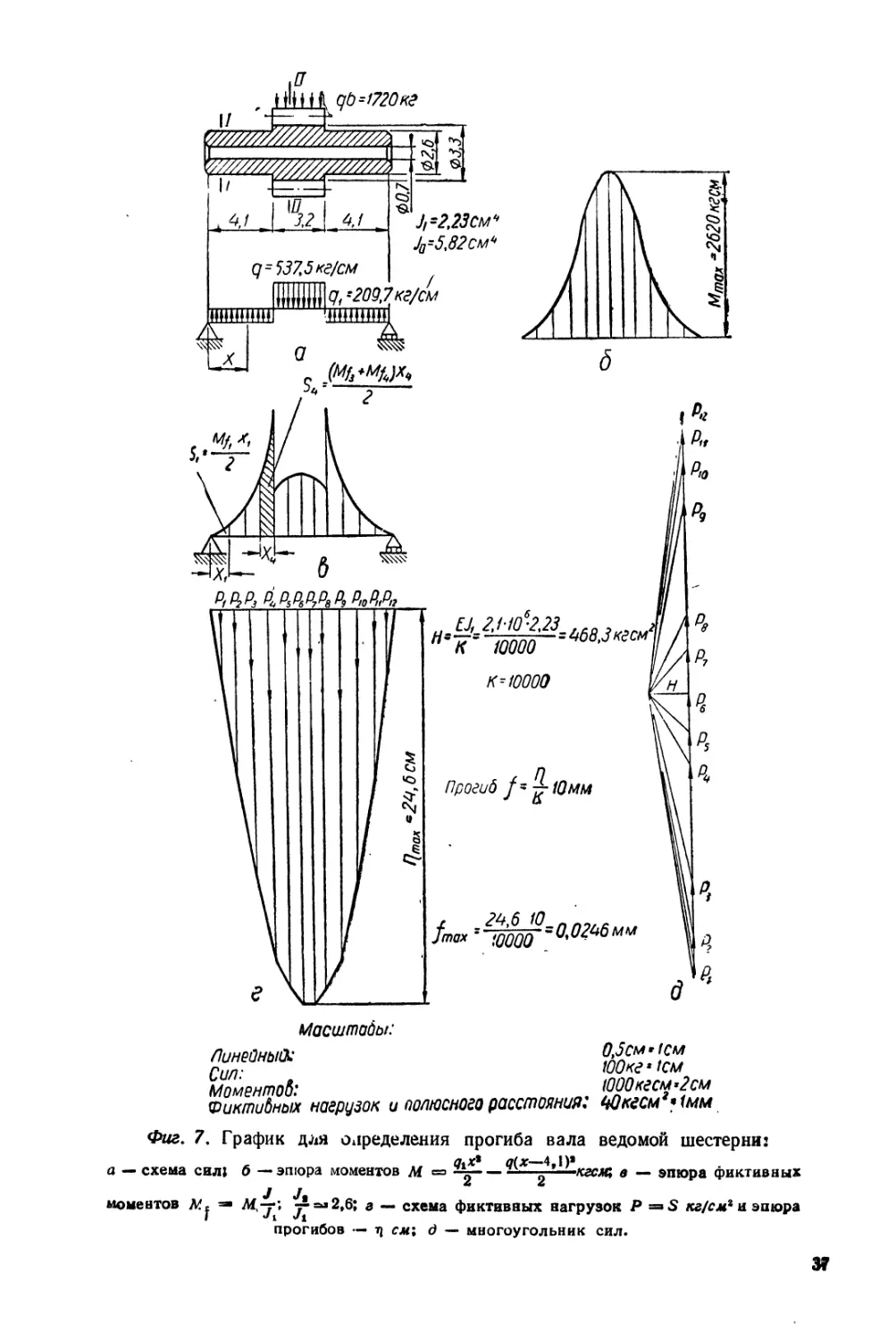

На фиг. 7 показан пример графического определения прогиба вала

ведомой шестерни одного из насосов, у которого шестерня выполнена

заодно с цапфами.

При расчете прогибов валов существенное значение имеет отнесение

опор к тому или иному типу.

При применении подшипников качения (по одному в каждой опоре)

вал насоса можно рассматривать как балку на шарнирных опорах.

При применении подшипников скольжения с соотношением длины

к диаметру-у-= 1,5 -? 1,6 для валов насосов надежнее рассматривать

вал как лежащий на шарнирных опорах. В связи с относительно

большими нагрузками на шестерни выбор надлежащих конструкций

опор является очень важным для длительной работы насоса.

При высоких давлениях жидкости в насосах точное определение

нагрузок на опоры валов шестерен имеет особенно важное значение

для набора подшипников, которые являются наиболее уязвимым

узлом в работе насосов.

На первом этапе развития шестеренчатых насосов применялись

подшипники скольжения. Давление, развиваемое насосами, состав-

ляло 10 кг!см2\ долговечность опор была невысокой.

\ В дальнейшем были применены подшипники качения, которые

позволили довести давление, развиваемое насосами, до 100 кг! см*

и выше.

При больших нагрузках на шестерни и относительно малых расстоя-

ниях между их осями подбор стандартных подшипников качения обычно

не приводит к положительным результатам, так как для шестерен-

чатых насосов требуются подшипники с малым наружным диаметром

и большой несущей способностью. Поэтому целесообразно иметь

подшипники без внутреннего кольца. Так, как заводы-поставщики не

изготовляют подшипников без внутренних колец, то заводы-изгото-

вители насосов сами изготовляют требуемые наружные кольца

и применяют к ним свободные ролики или иглы. Роликовые подшип-

ники являются надежными и выносливыми в работе.

Расчет подшипников качения обычно ведется исходя из 5000 ч

их работы при полной нагрузке насоса максимальным рабочим дав-

лением.

На подшипники действуют реакции опор валов насоса. Расчет

подшипников качения с постоянным числом оборотов производится

по формуле

С = Якбкткк (лй)0,3г (56)

86

, н!нц дЬ=>720кг

Si S.

3.2

6,1

q=537,5ке/см

Jr2,23CM“

Jq=5.82cm^

11ШШШШ1

ЦШШШ11

Pto

р,р,р3р<р,р6рЛР-,рМ

Прогиб f-^тЮмм

' д

К=10000

p„

я

e

d

Масштабы:

Линейный:

пи/г Ю0кга1см

Моментов: 1000кесм*2см

Фиктивных нагрузок и полюсного расстояния: бОкесм • 1мм

Фиг, 7, График для определения прогиба вала ведомой шестерни:

а — схема сил» б — эпюра моментов М = — ^^—кгсм; в — эпюра фиктивных

моментов ^“2,6; г — схема фиктивных нагрузок Р =S кг/см* а эпюра

прогибов — ц смг д — многоугольник сил.

3?

где С—коэффициент работоспособности;

R — нагрузка на подшипник в кг\

Кб — коэффициент, характеризующий вид нагрузки;

кт — температурный коэффициент;

кк — коэффициент, зависящий от вращения наружного или

внутреннего кольца;

(n/i)0’3 — коэффициент, зависящий от срока службы h (в часах)

и числа оборотов п (в минуту).

Для условий работы шестеренчатых насосов можно принимать

следующие значения коэффициентов:

Кб — 1 при отсутствии резкого колебания давления;

Кб = 1,2 при резком колебании давления;

Кт = 1, так как насосы работают при температуре до 100°С;

кк = 1, так как вращается внутреннее кольцо (вал).

Значение коэффициента (n/z)0»3 выбирают исходя из величины nh

по соответствующим таблицам, приведенным в Справочнике метал-

листа [6].

Значение коэффициента работоспособности С может быть опре-

делено по формулам, разработанным Первым государственным под-

шипниковым заводом (1ГПЗ) для роликовых подшипников:

С = G0z°>7dl при 4 == 1 1,25;

С = 55 при 4 = 1,25 -г 2;

С= 50z°>7d/ при =2ч-3

где 2 — число роликов;

. d— диаметр роликов в мм;

I — длина роликов в мм.

Для игольчатых подшипников

C = 250D°-7SZ„,

где D — диаметр беговой дорожки вала в мм;

1п — полезная длина иглы в мм, £ln = V 1» — (Р );

d — диаметр иглы в мм.

Радиальные зазоры (начальные) для валов 012—25 мм для ро-

ликовых подшипников составляют 0,01—0,015 мм; для игольчатых

0,02—0,03 мм.

Окружной зазор между иглами должен быть не более d, а осевой

зазор в пределах 0,2—6,4 мм.

Рабочие радиальные зазоры следует проверять исходя из натягов

при посадке колец и температуры при работе насоса.

Игольчатые подшипники очень чувствительны к перекосам и за-

щемлениям концов игл, поэтому, применяя их, наДо обратить особое

внимание на точность изготовления сопряженных деталей.

Хорошие .результаты получают применением игольчатых под-

шипников с сепараторами, однако грузоподъемность и долговечность

S8

при этом уменьшаются, так как количество игл, помещенное на бе*

говой дорожке подшипника того же диаметра, уменьшается.

Для ограничения осевого перемещения роликов и игл обычно

диаметр поверхности качения делают меньше диаметра вала.

При применении валов гладкой конструкции во втулки (наруж-

ные кольца) запрессовуются ограничительные кольца.

Валы и втулки изготовляются из цементуемой стали марок 20Х

и 18ХГТ или азотируемой стали. Твердость цементованного слоя

после закалки HRC 59-? 62 и азотированного HRC 62-?66. Глубина

цементованного слоя должна быть не менее 1 мм.

Поверхности качения валов и втулок после термической обра-

ботки должны быть обработаны до чистоты VWV 10, что дости-

гается шлифованием и последующей

доводкой.

Овальность и конусность не должны

превышать 0,005 мм.

Смазка подшипников, помещенных в

Фиг. 8. Изменение скорости

течения вязкой жидкости при

одномерном потоке.

корпусе насоса, осуществляется перека-

чиваемым маслом, проникающим через

зазоры из камеры нагнетания. У насо-

сов с вынесенными наружу подшипни-

ками с уплотнением валов смазка осуществляется по общим пра-

вилам для подшипников качения.

За последние годы развития гидродинамической теории смазки

шестеренчатых насосов с высокими рабочими давлениями (до

150 кг/см2) получили применение подшипники скользящего трения.

Шестеренчатые насосы со скользящими подшипниками успешно

применяются в отечественном тракторостроении для подачи жидко-

сти в гидронавесные системы с давлением до 100 кг!см2.

Расчет подшипников скольжения ведется по гидродинамической

теории смазки, разработанной петербургским проф. Н. П. Петровым,

исходя из условий жидкостного трения, когда трущиеся поверхности

разделены слоем масла толщиной 0,01—0,02 мм.

Для одномерного течения вязкой жидкости, когда поток ограничен

твердой плоскостью, скорость ее потока меняется линейно (фиг. 8).

Для этих условий закон жидкостного трения Ньютона выражается

следующей зависимостью:

dv

Т = SJJ- -Т- ,

r dy ’

(57)

. где т — сила трения;

s — площадь, по которой происходят сдвиги слоев жидкости в ;иа;

? — коэффициент, абсолютной вязкости масла в кг сек1м2;

v — скорость течения жидкости в м/сек;

д/—. высота масляного слоя в м.

Закон Ньютона справедлив и для случая, когда вязкая жидкость

течет между двумя плоскостями, одна из которых перемещается от-

носител ь но др у гой.

39Г

Как видно из формулы (57), сила трения пропорциональна вяз-

кости масла, плошади трущихся поверхностей и изменению скорости

жидкости по высоте масляного слоя.

Если считать давление во всем объеме масляного слоя постоян-

ным, то величина будет тоже постоянной и равной отноше-

иу

V

нию-г- > тогда

п

(58)

что можно допустить при малой толщине масляного слоя.

Сила трения равна произведению нормального усилия на коэф-

фициент трения, т. е.

т = Nf, (59)

где f—коэффициент жидкостного трения;

N — нормальная сила в кг.

Из формул (58) и (59)

' ~ hN ’

учитывая, что N = sp, где р — удельное давление масла в кг!см\

f — 1 &L

' h р *

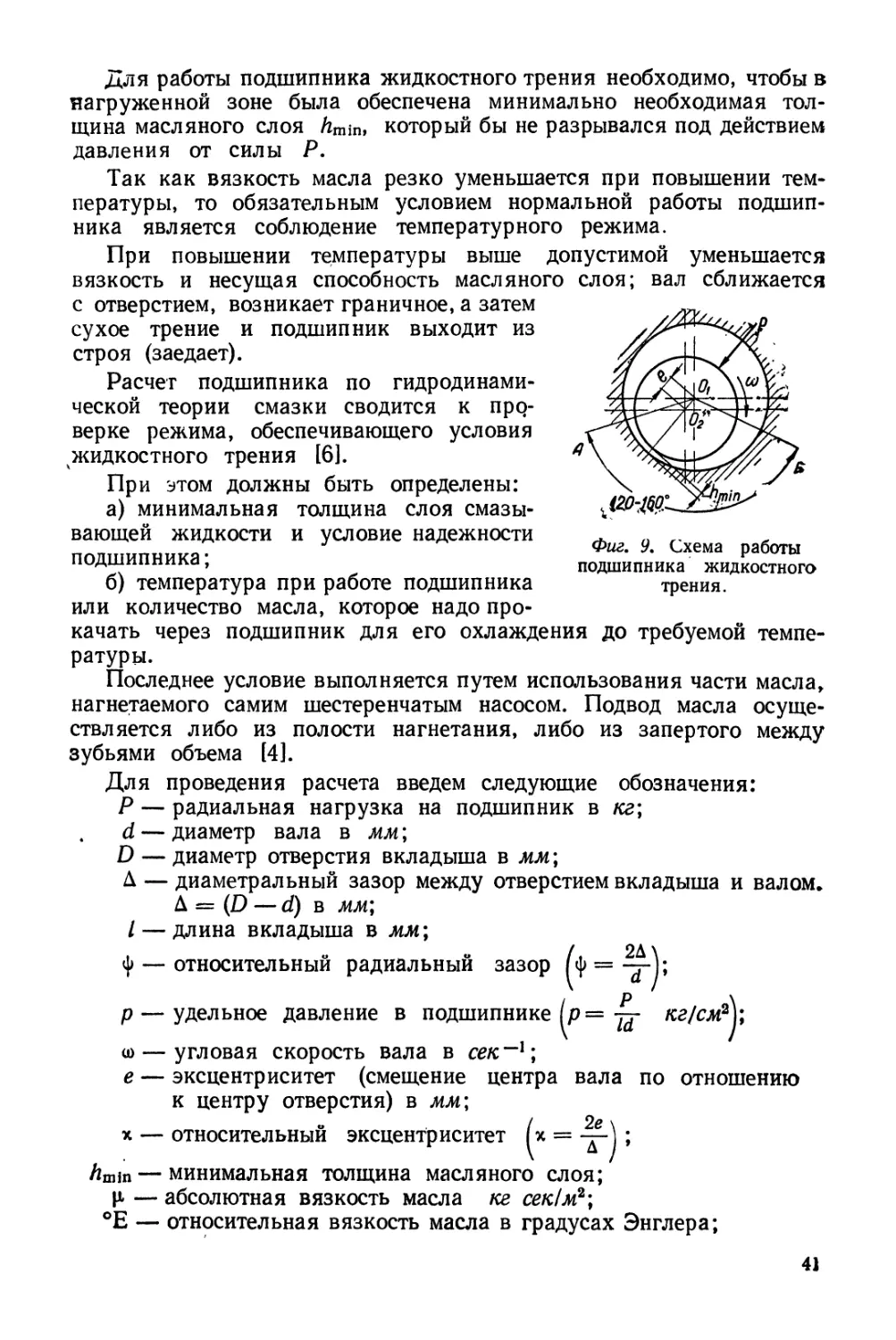

Величина называется характеристикой режима работы

подшипника и обозначается X.

Выражая X через угловую скорость вала насоса, получим

х = (60)

Выражение (60) может иметь критическое значение, при котором

•масляная пленка между валом и вкладышем разрывается

Н").- ,61>

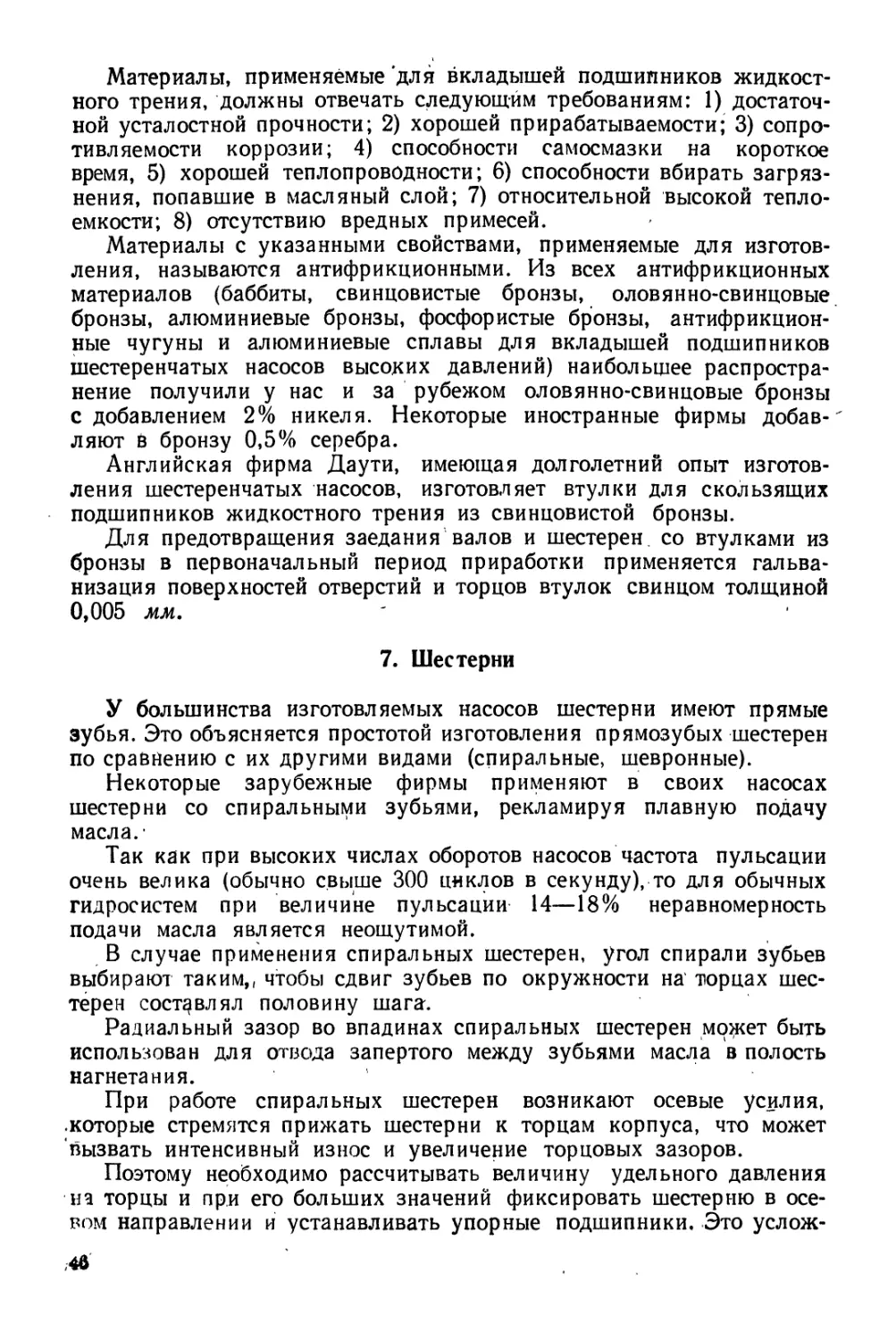

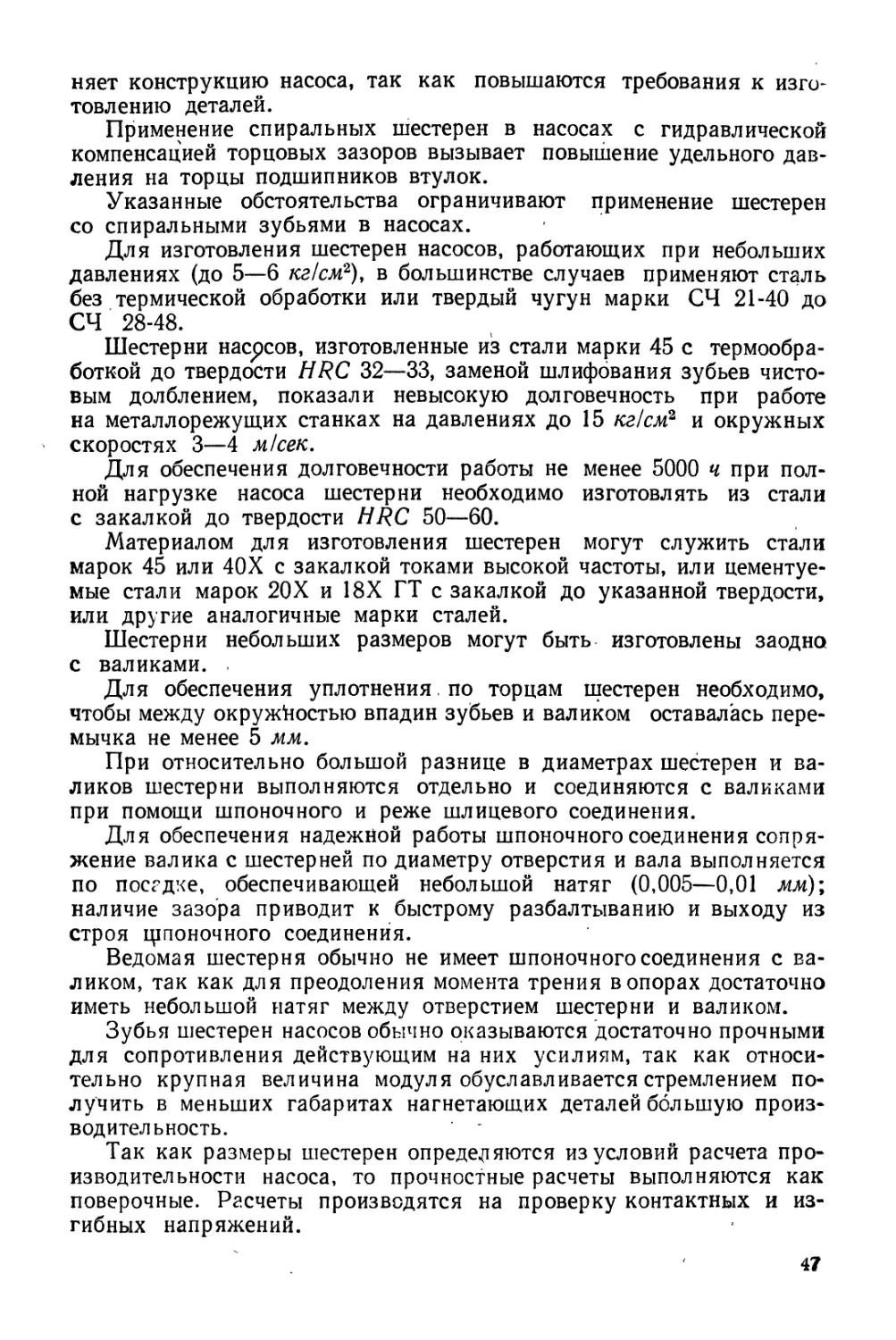

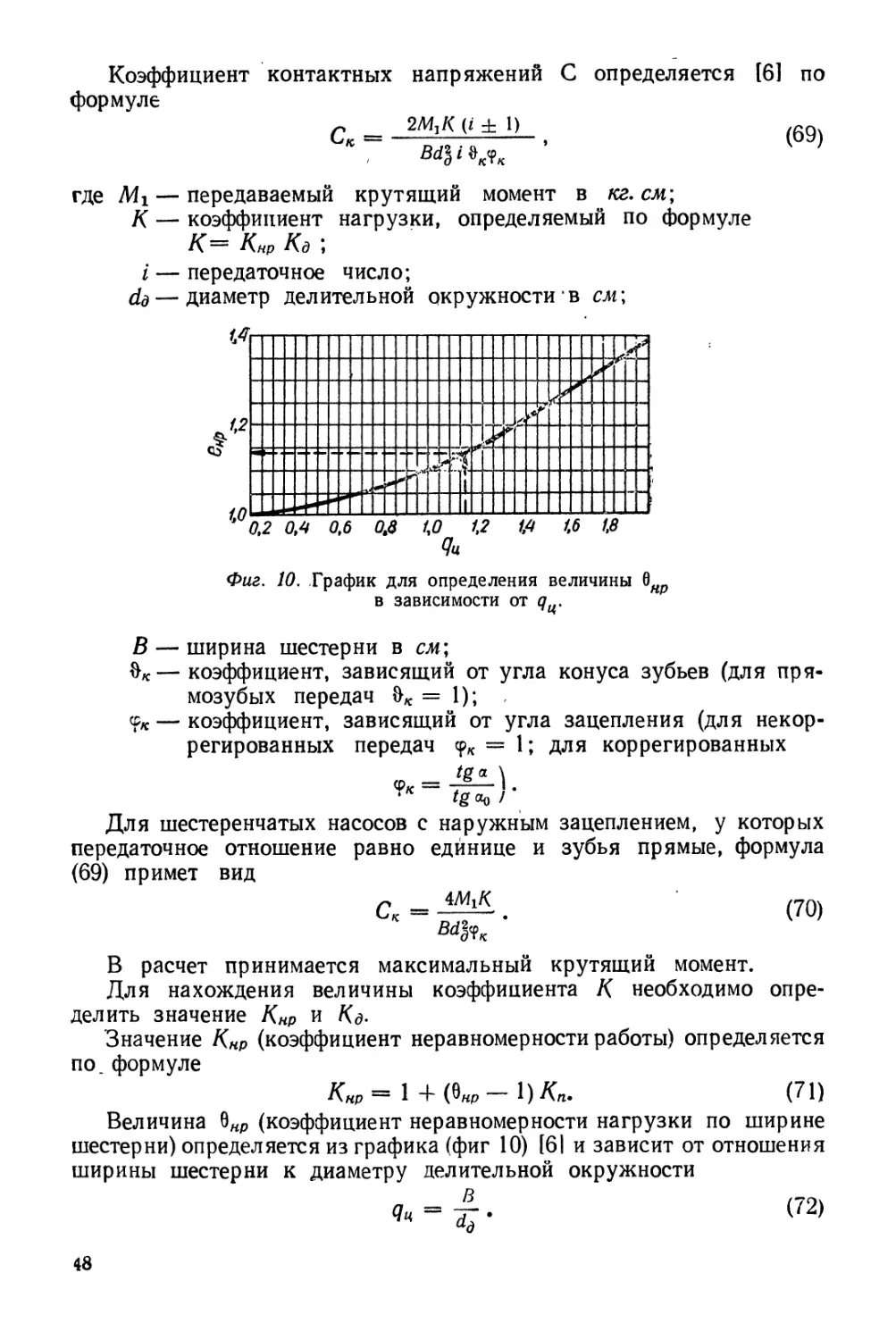

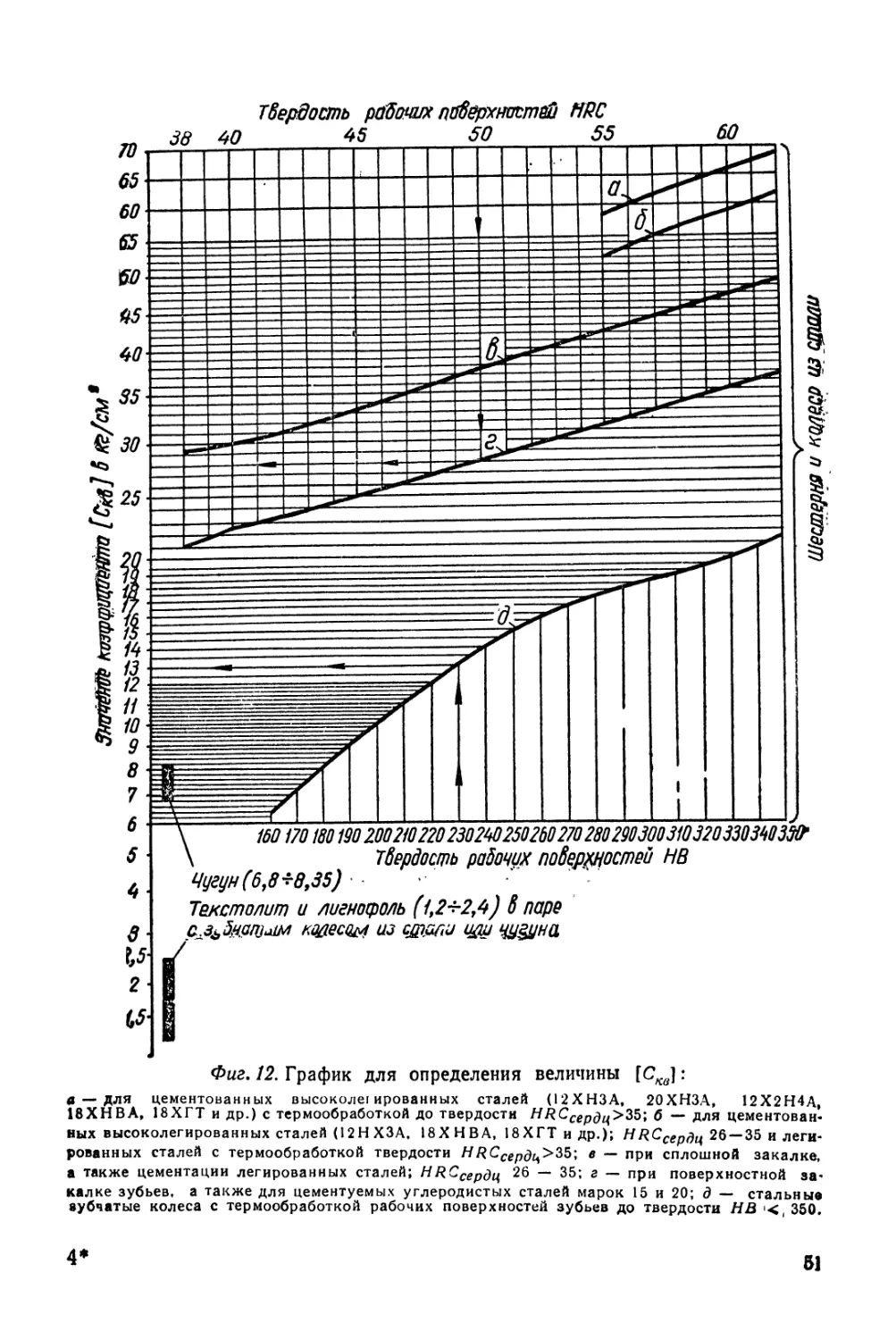

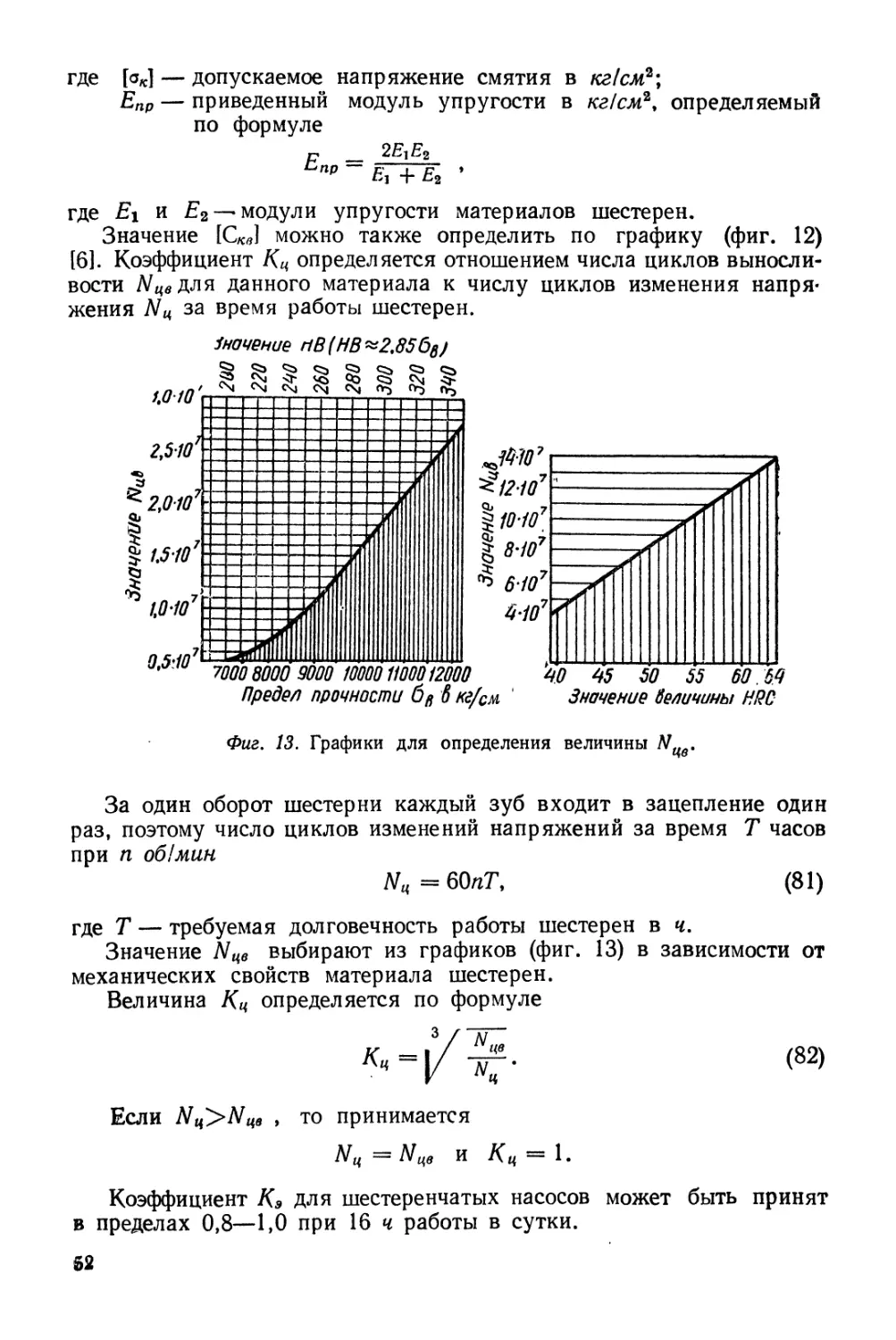

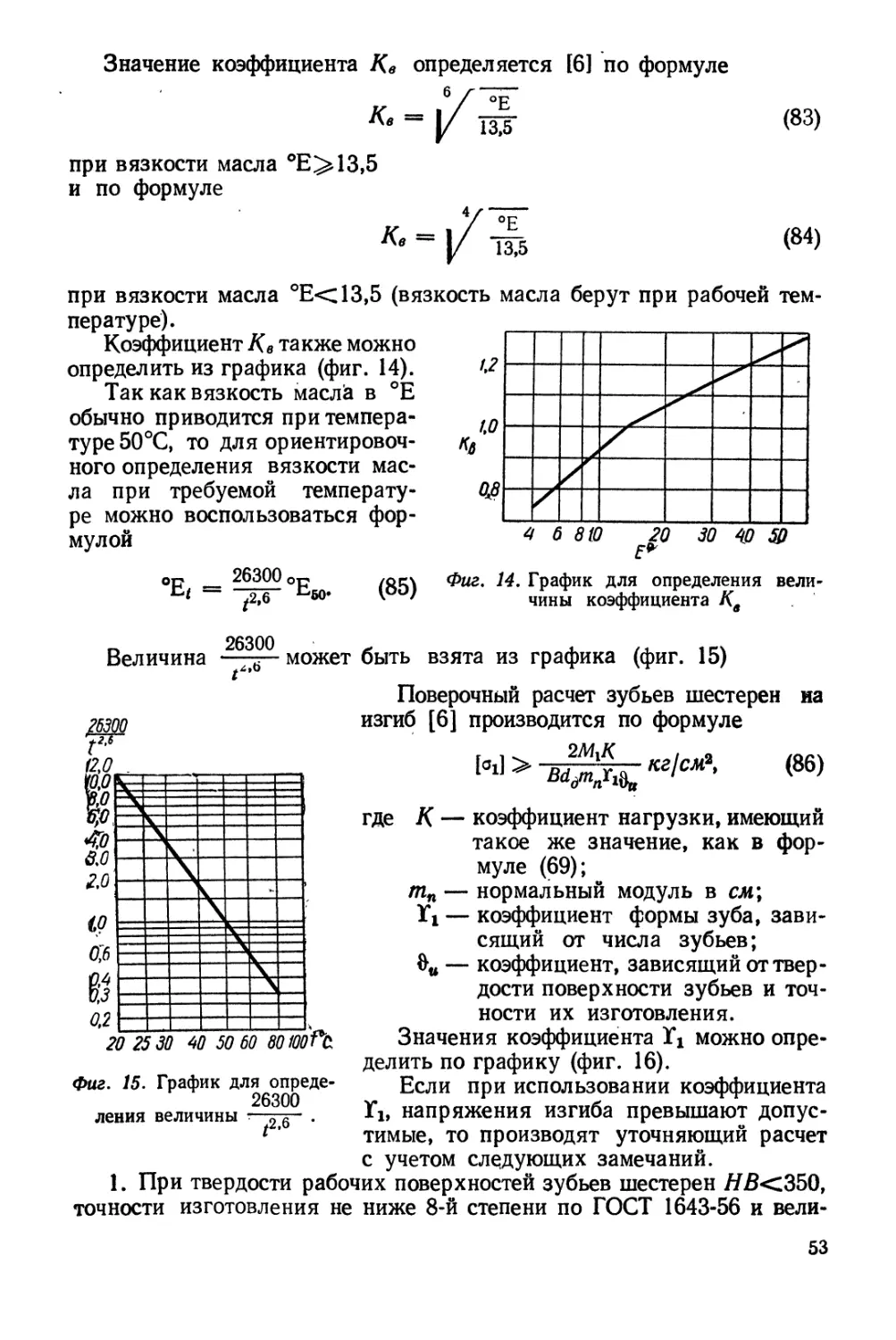

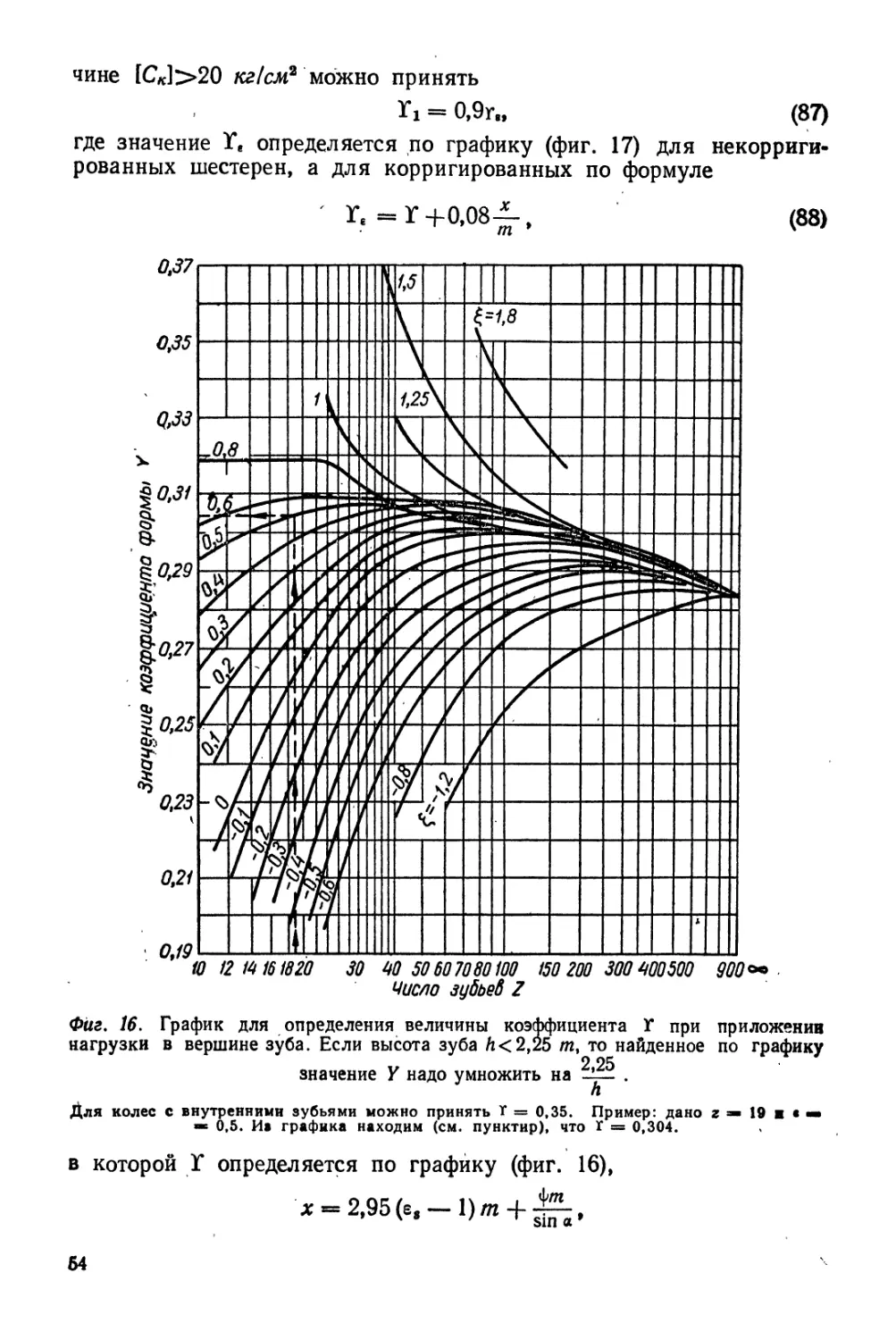

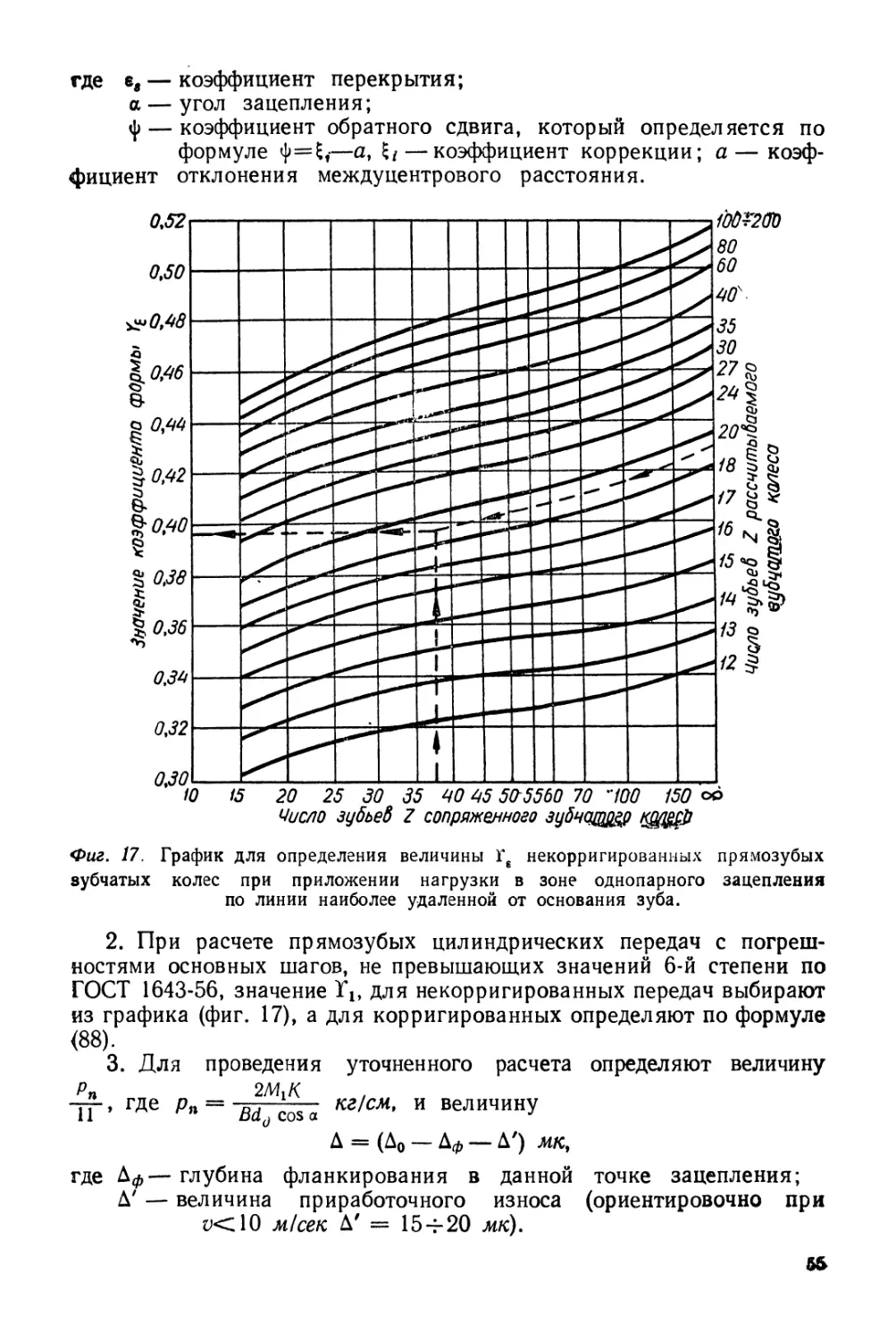

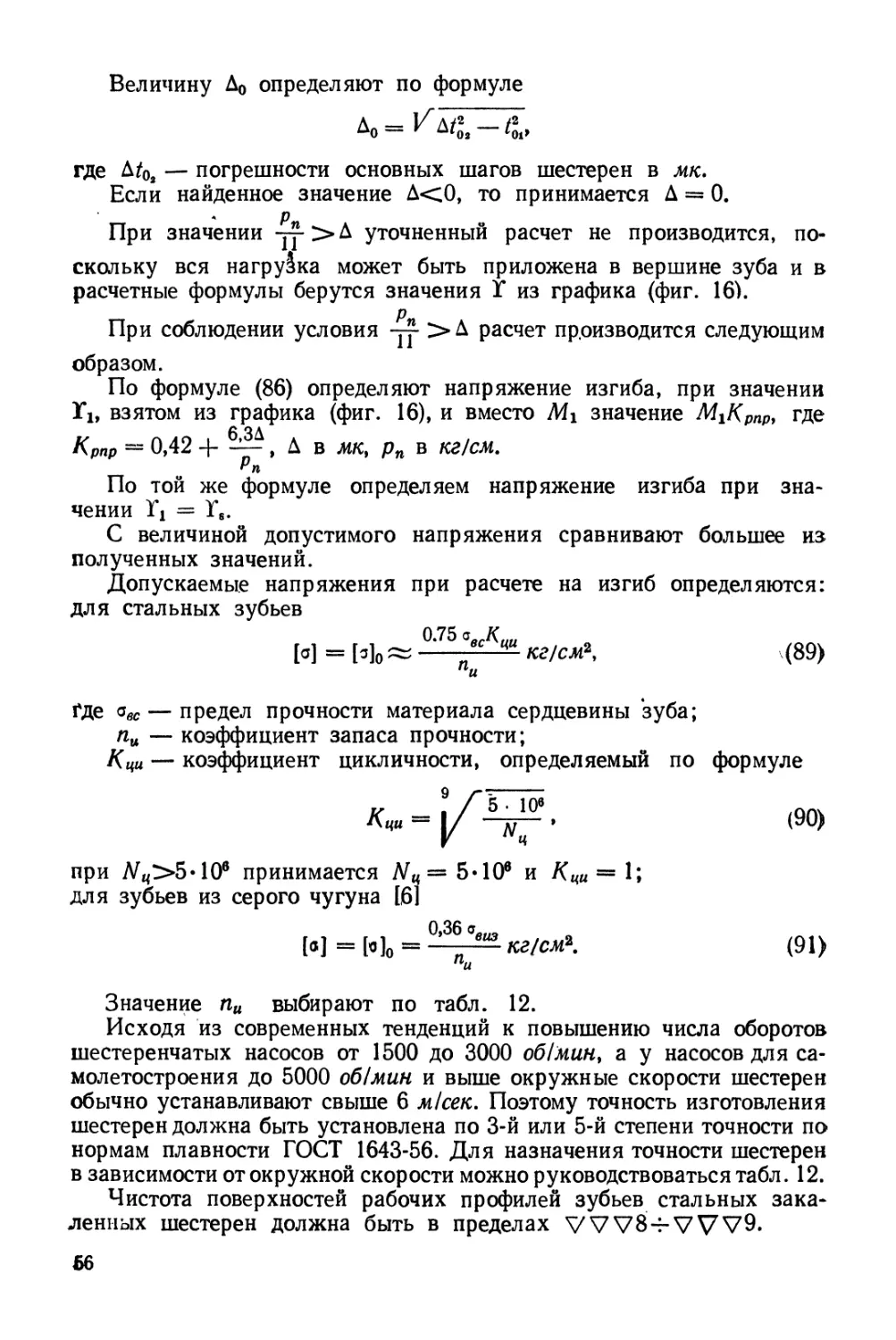

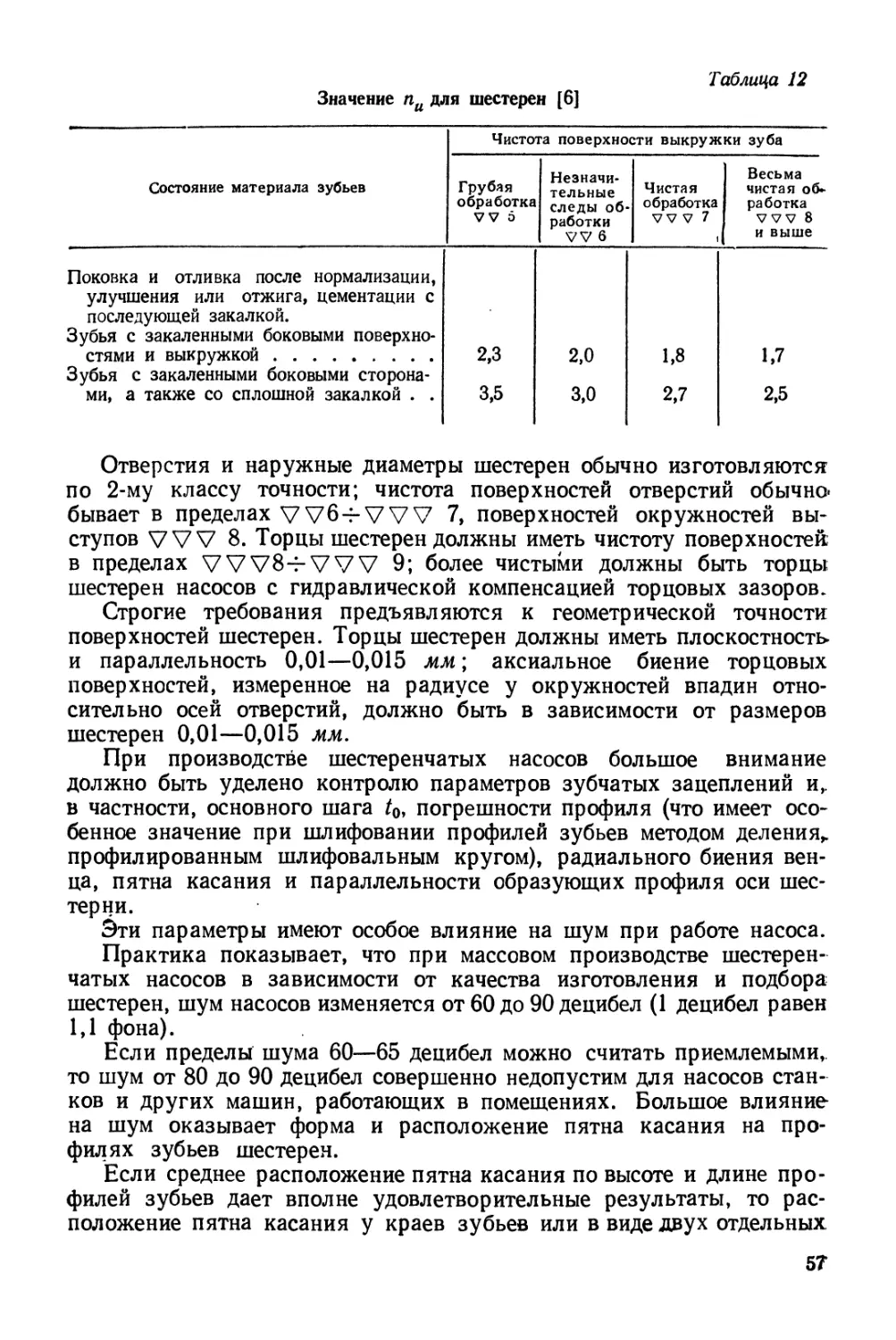

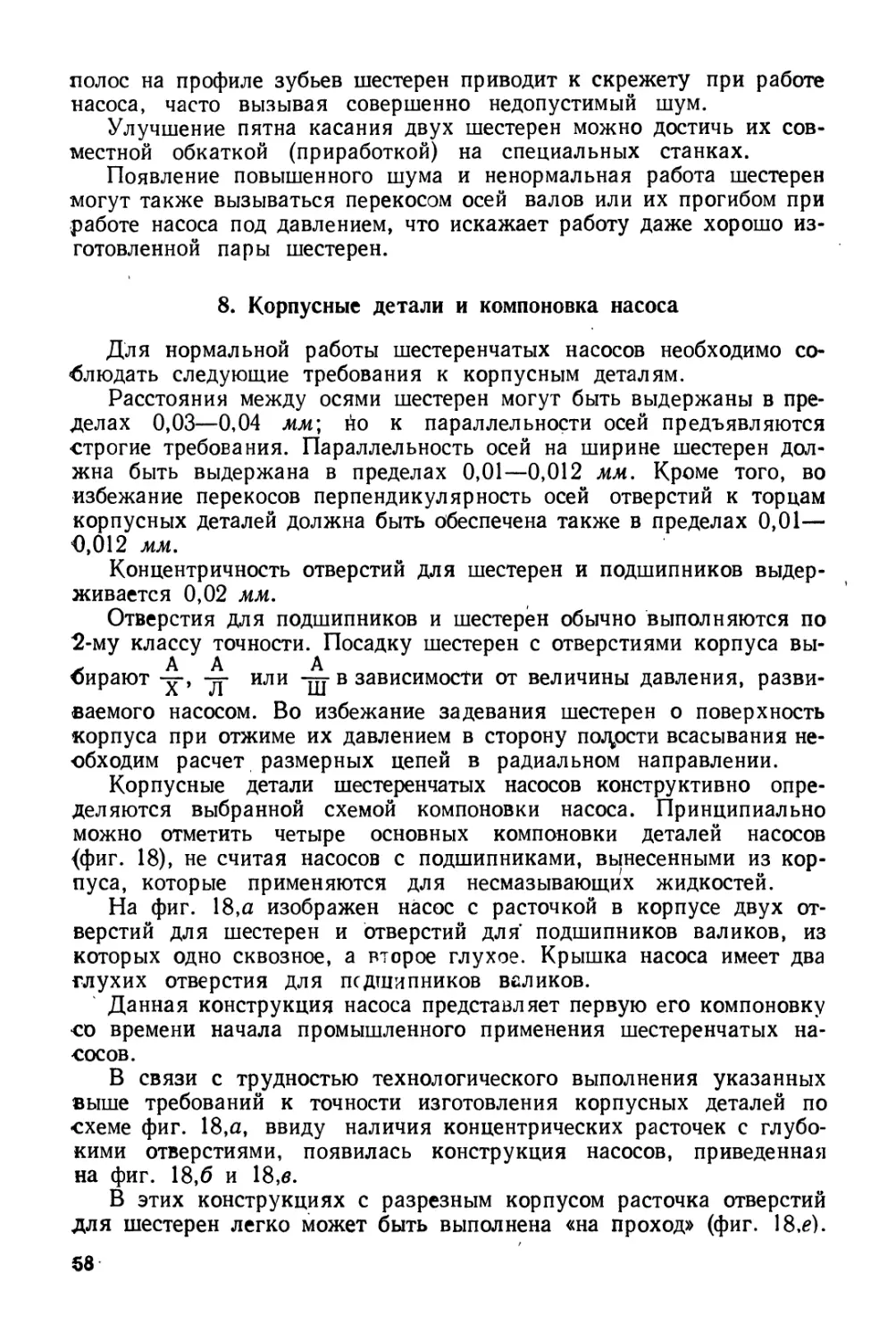

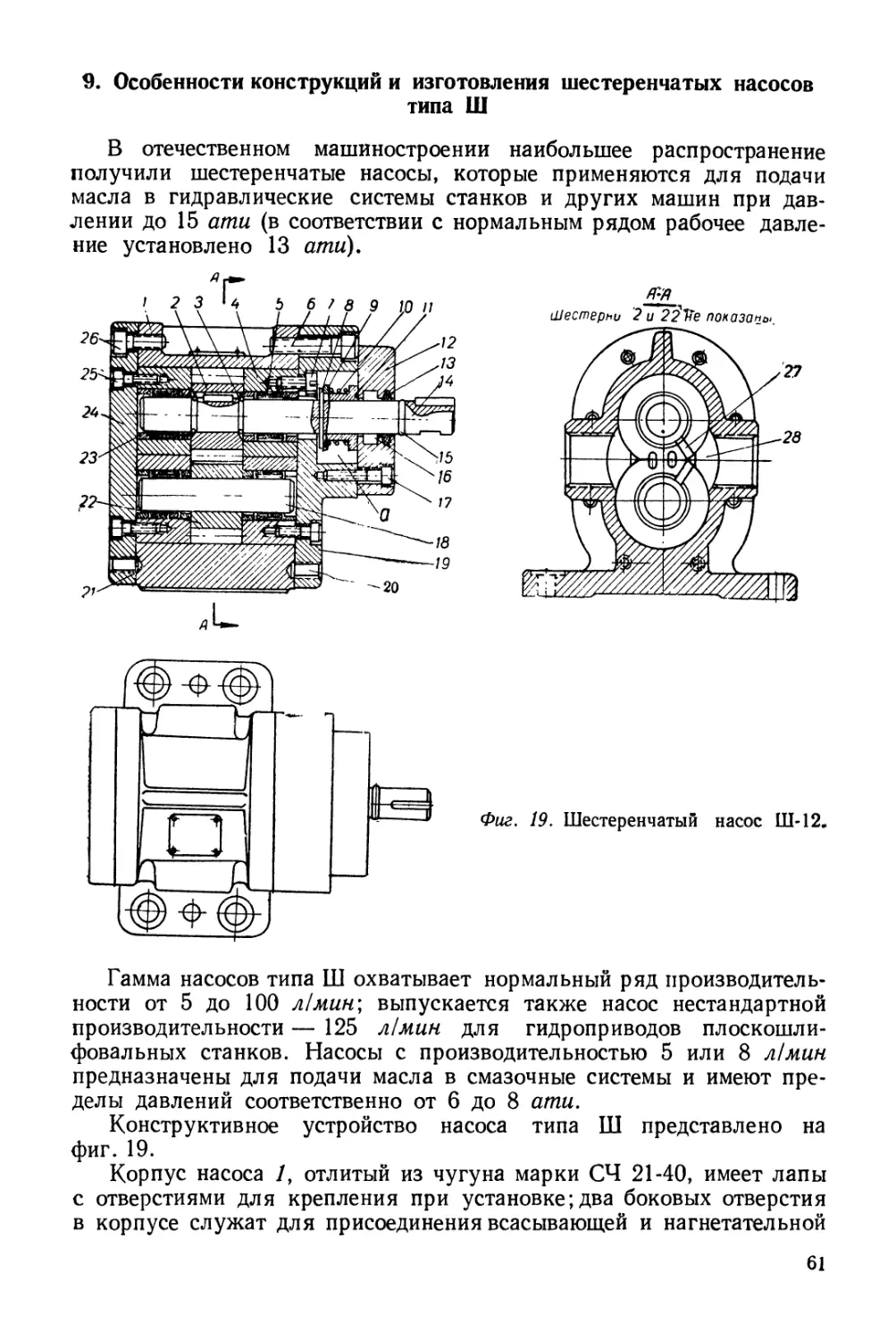

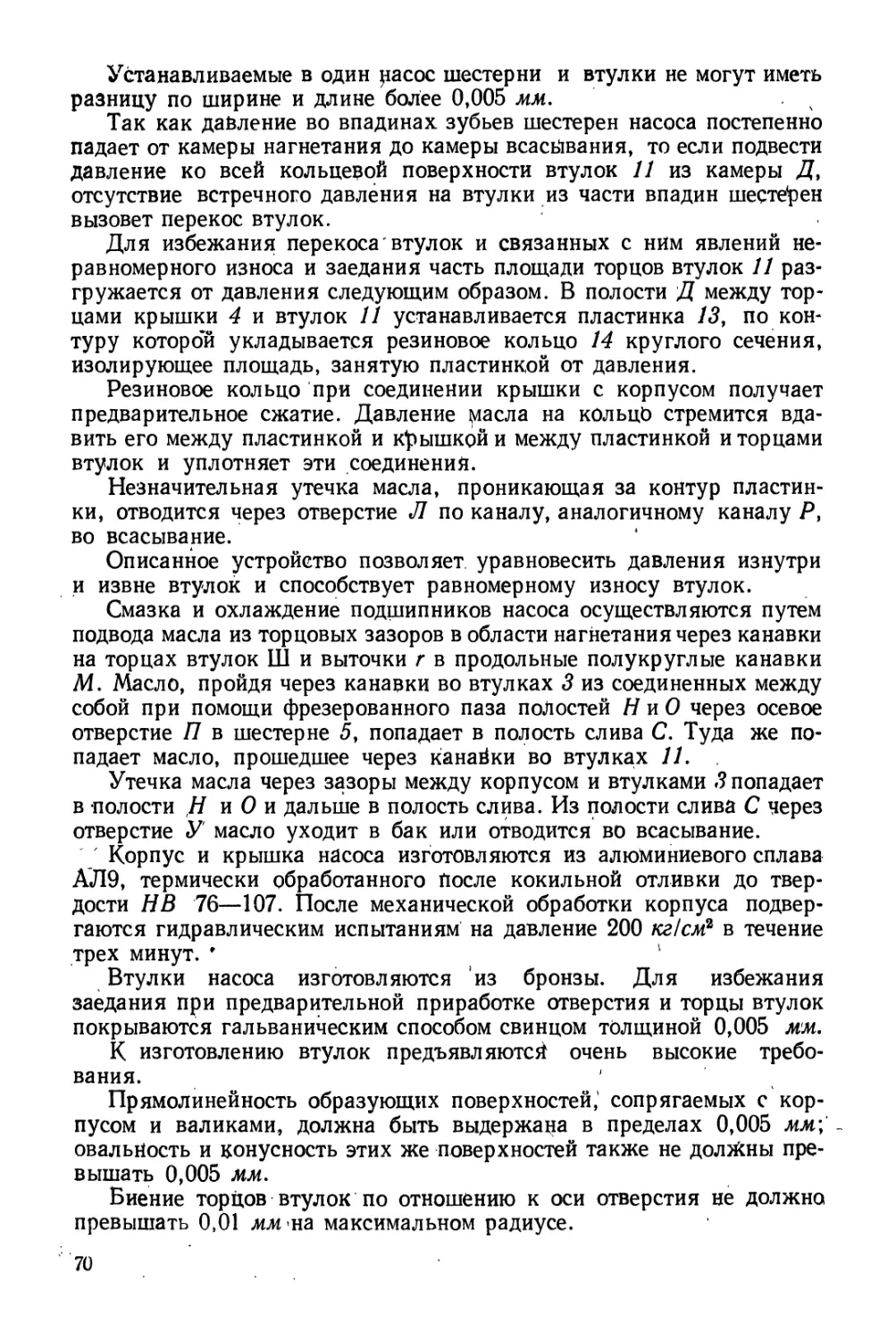

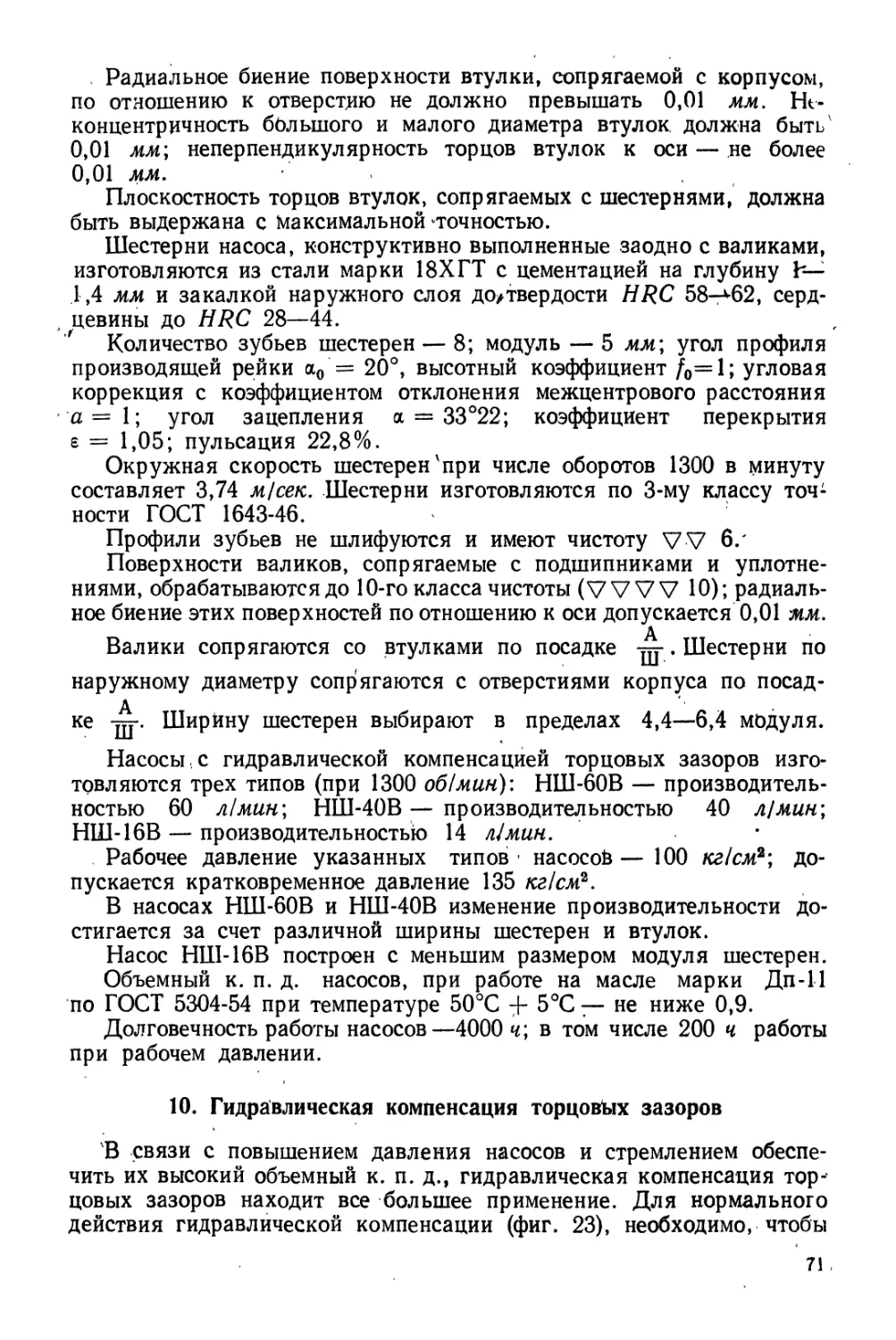

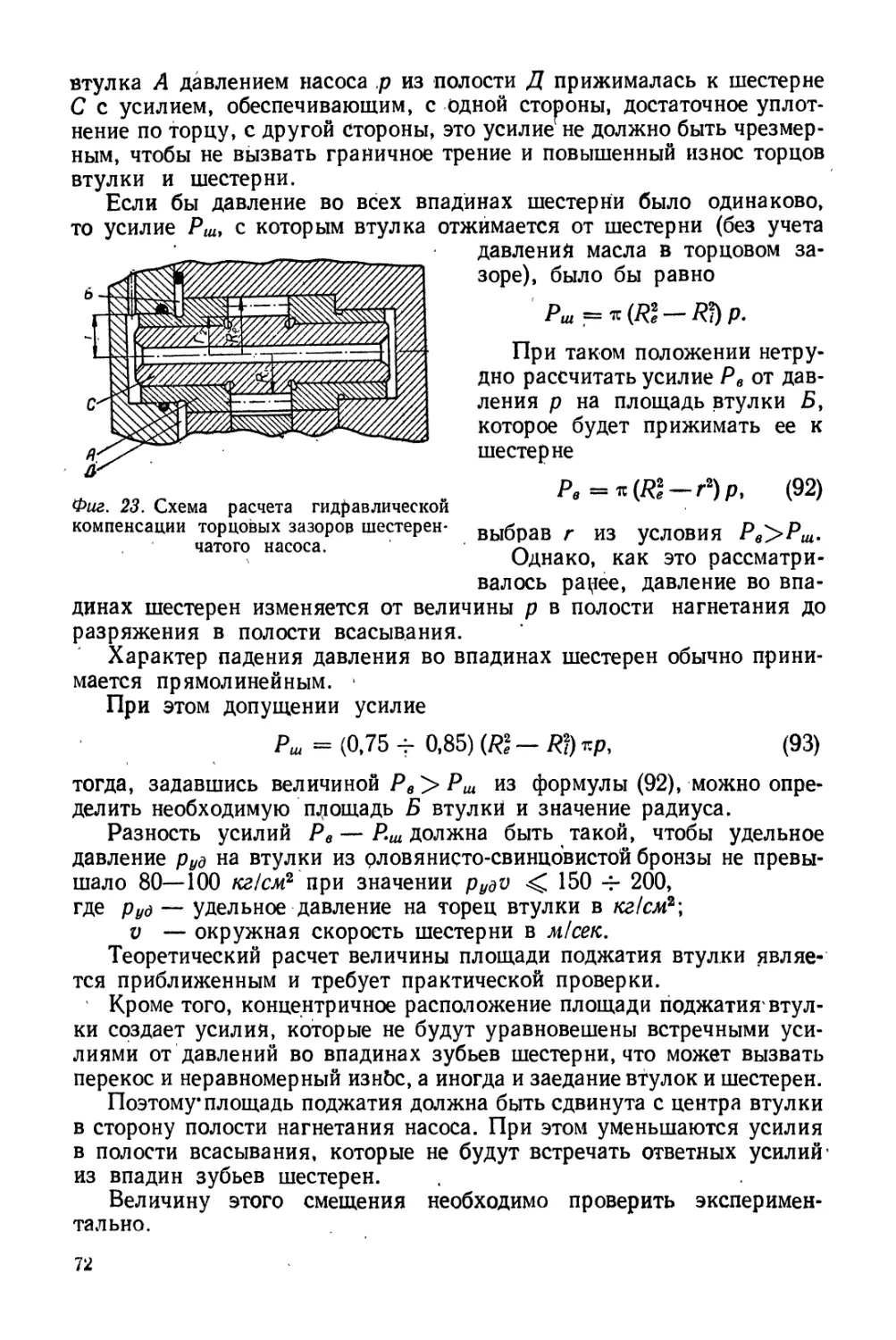

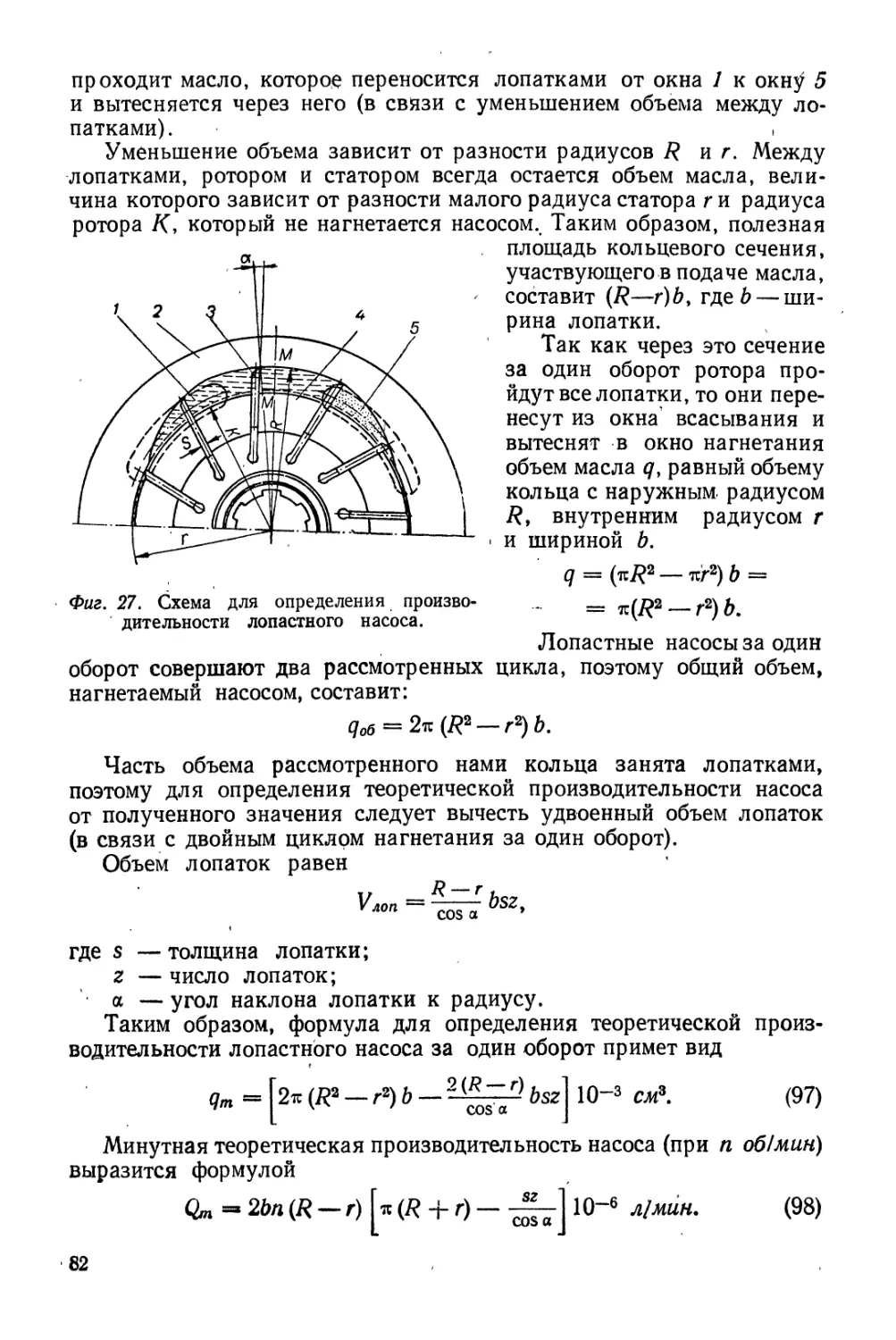

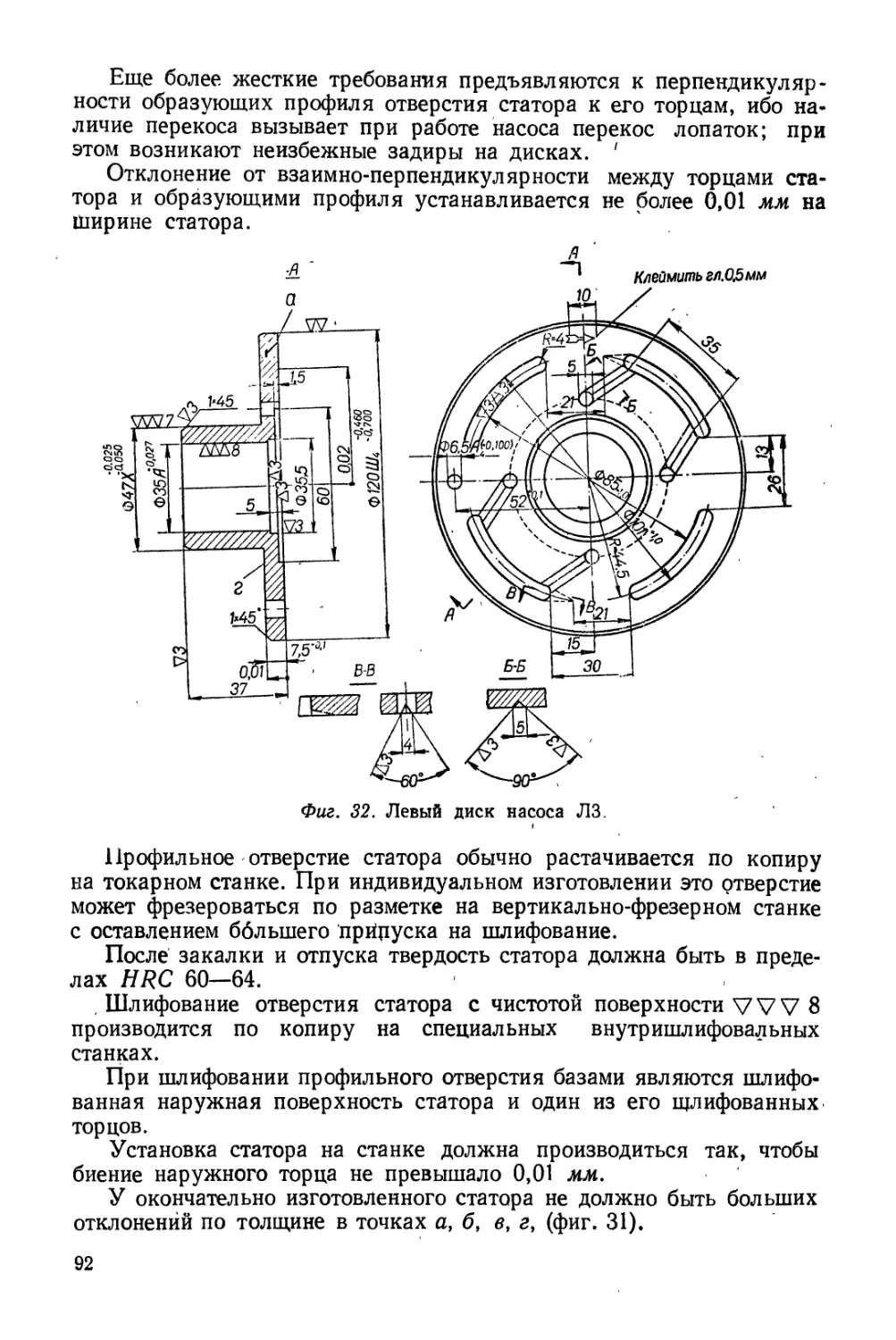

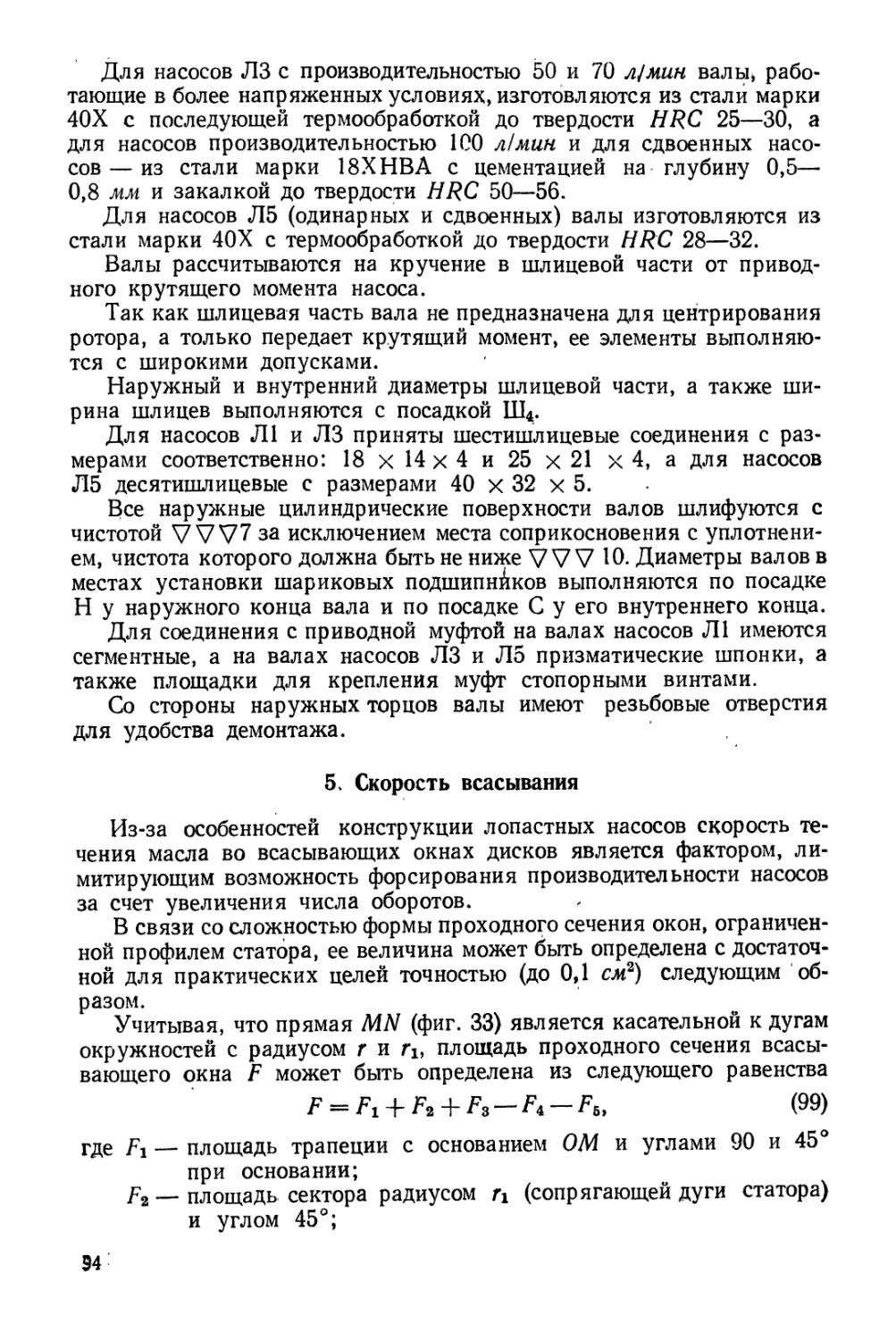

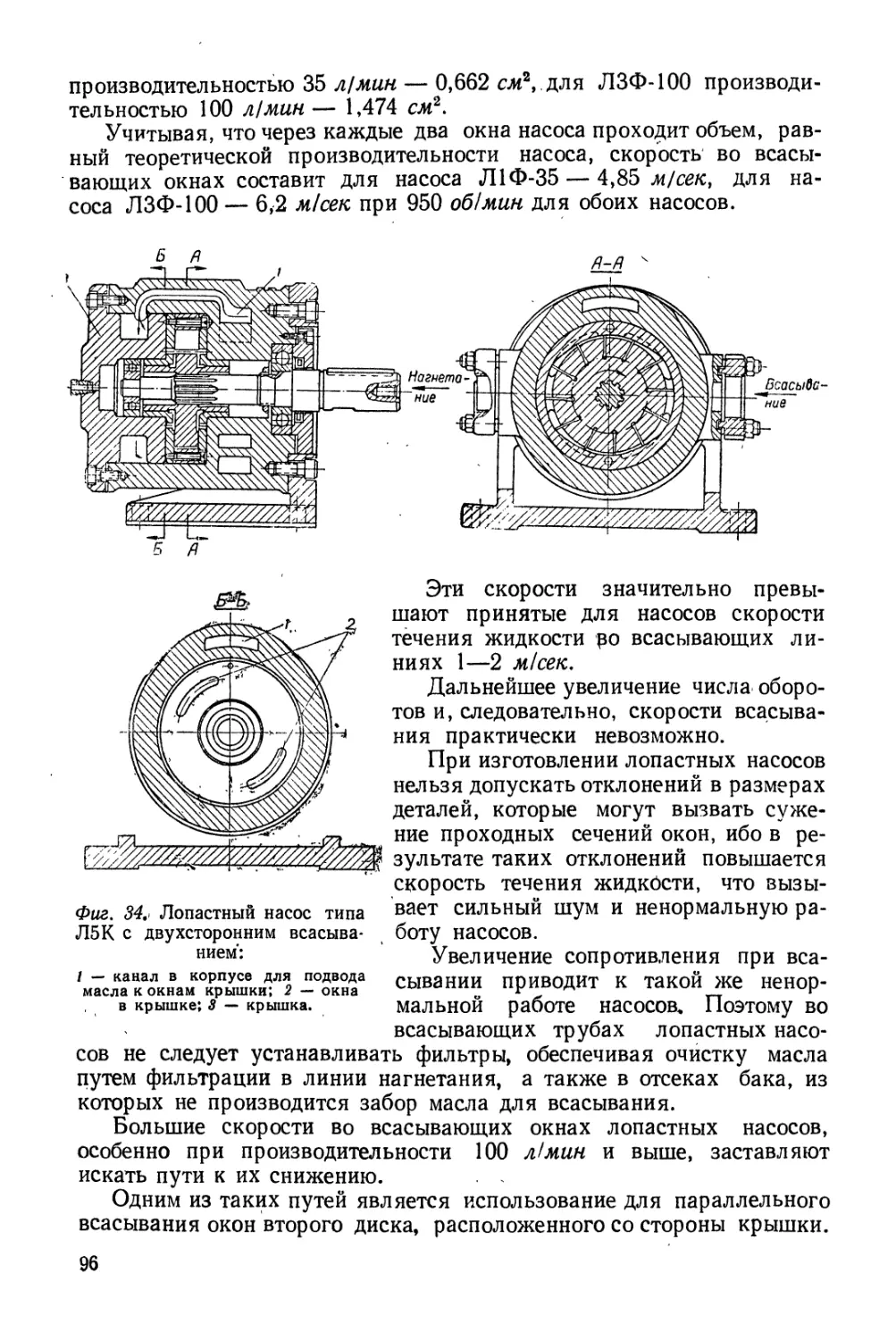

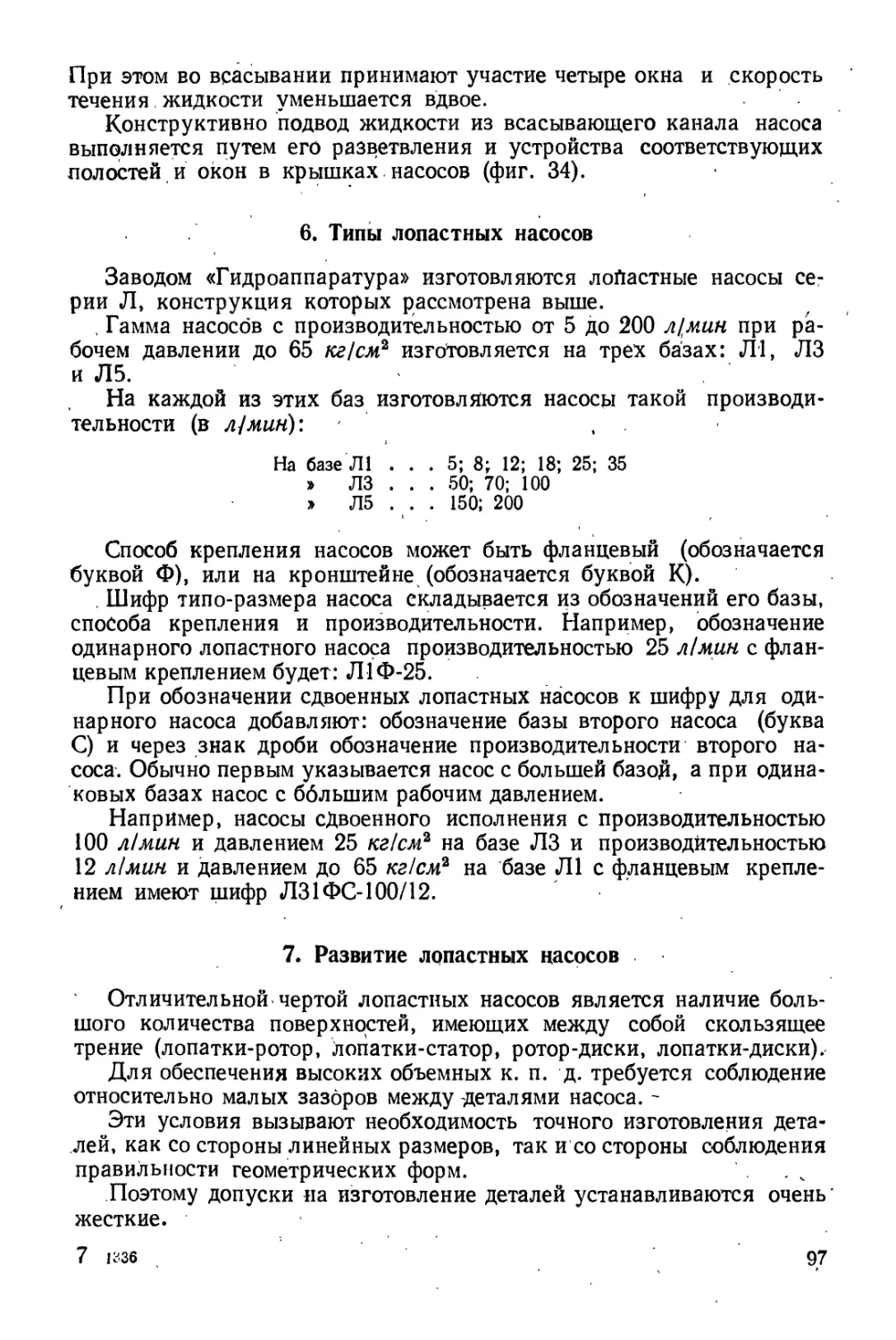

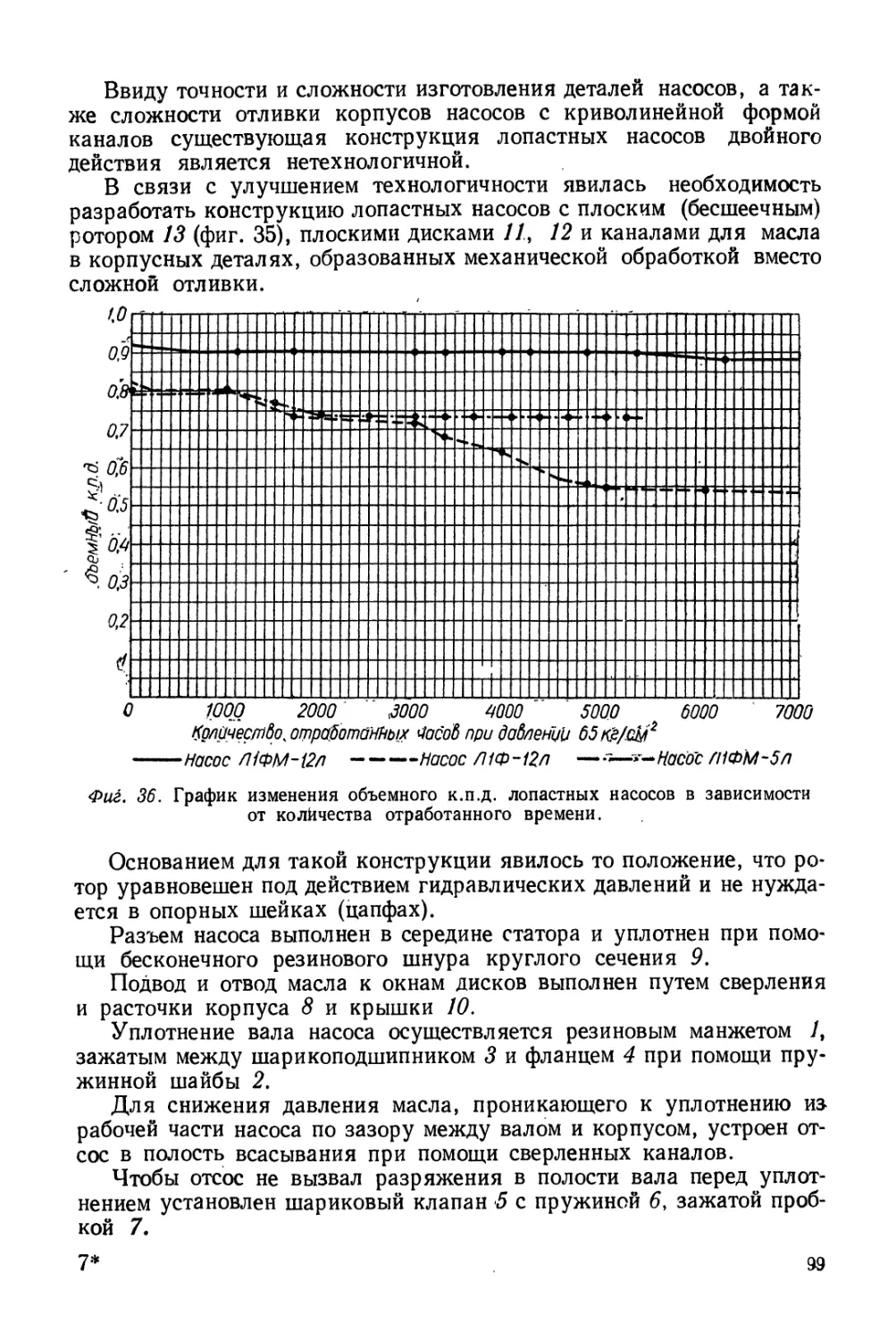

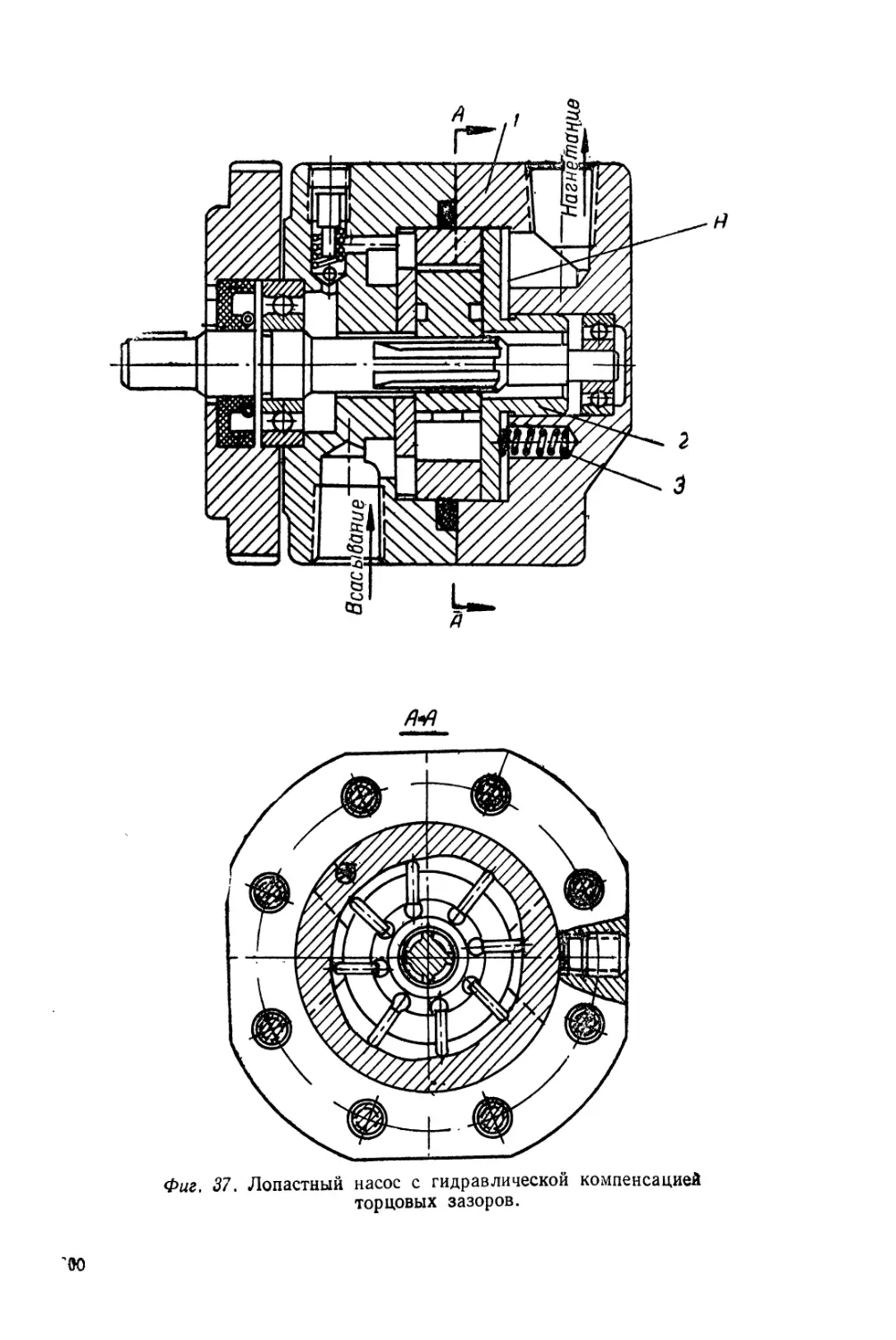

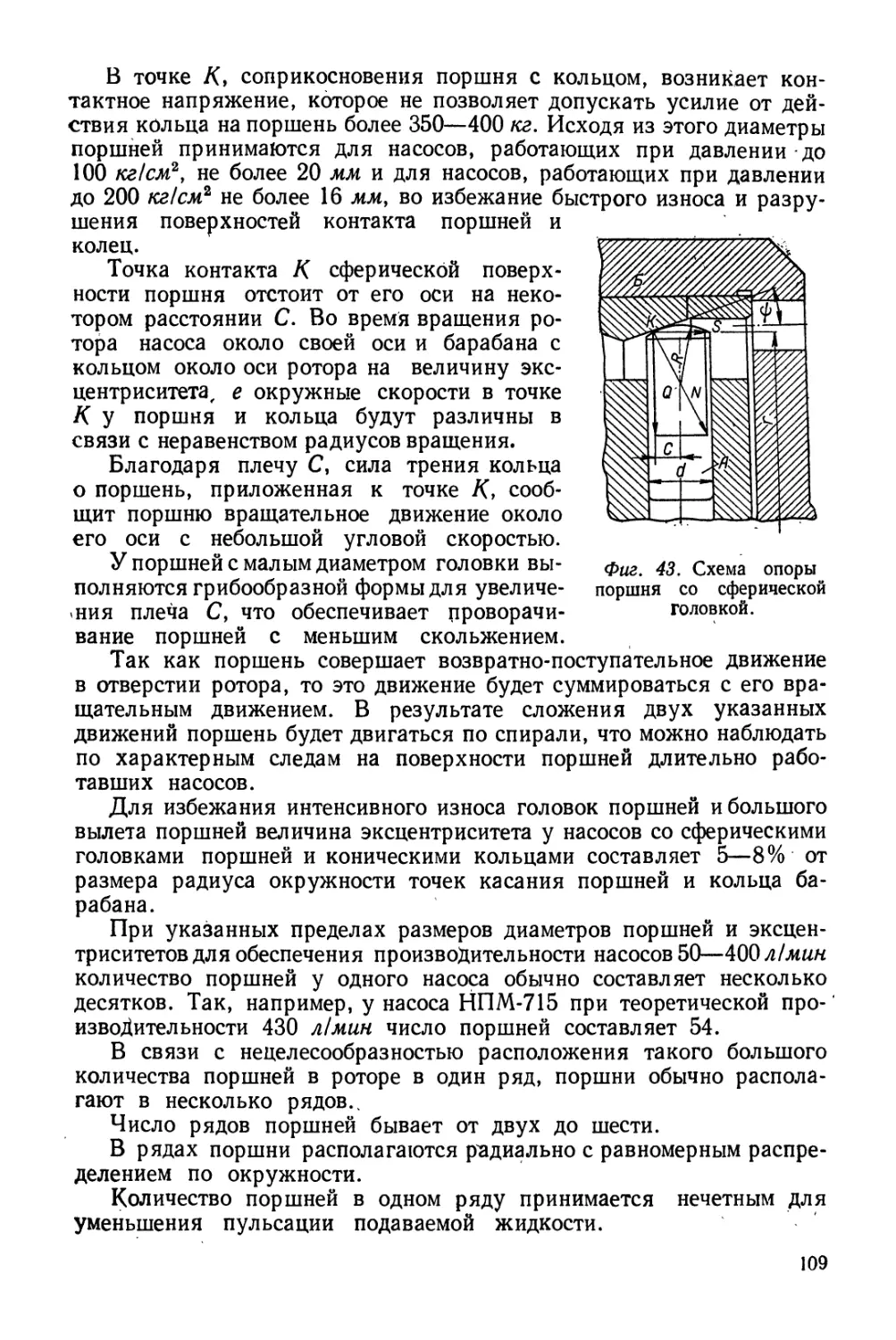

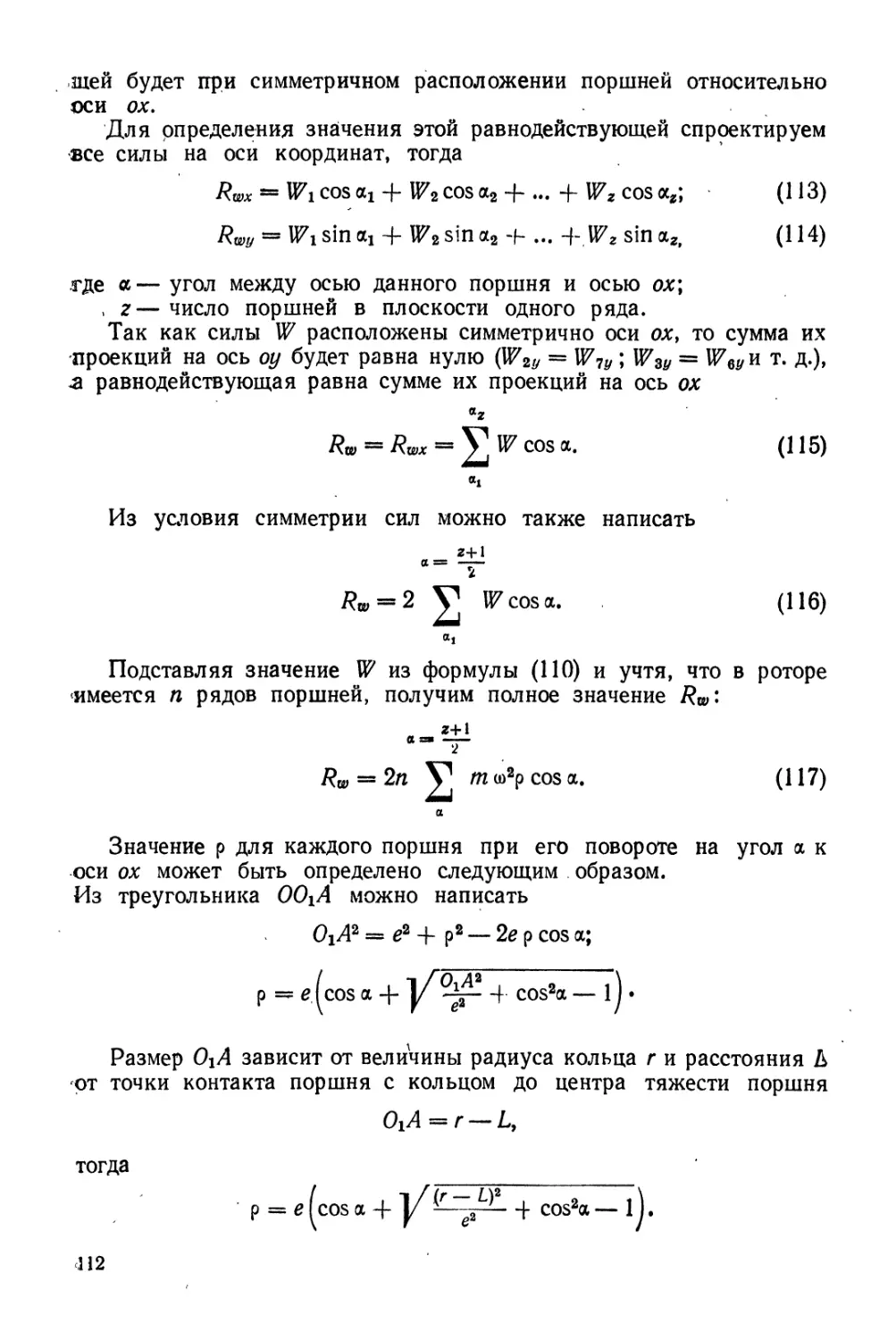

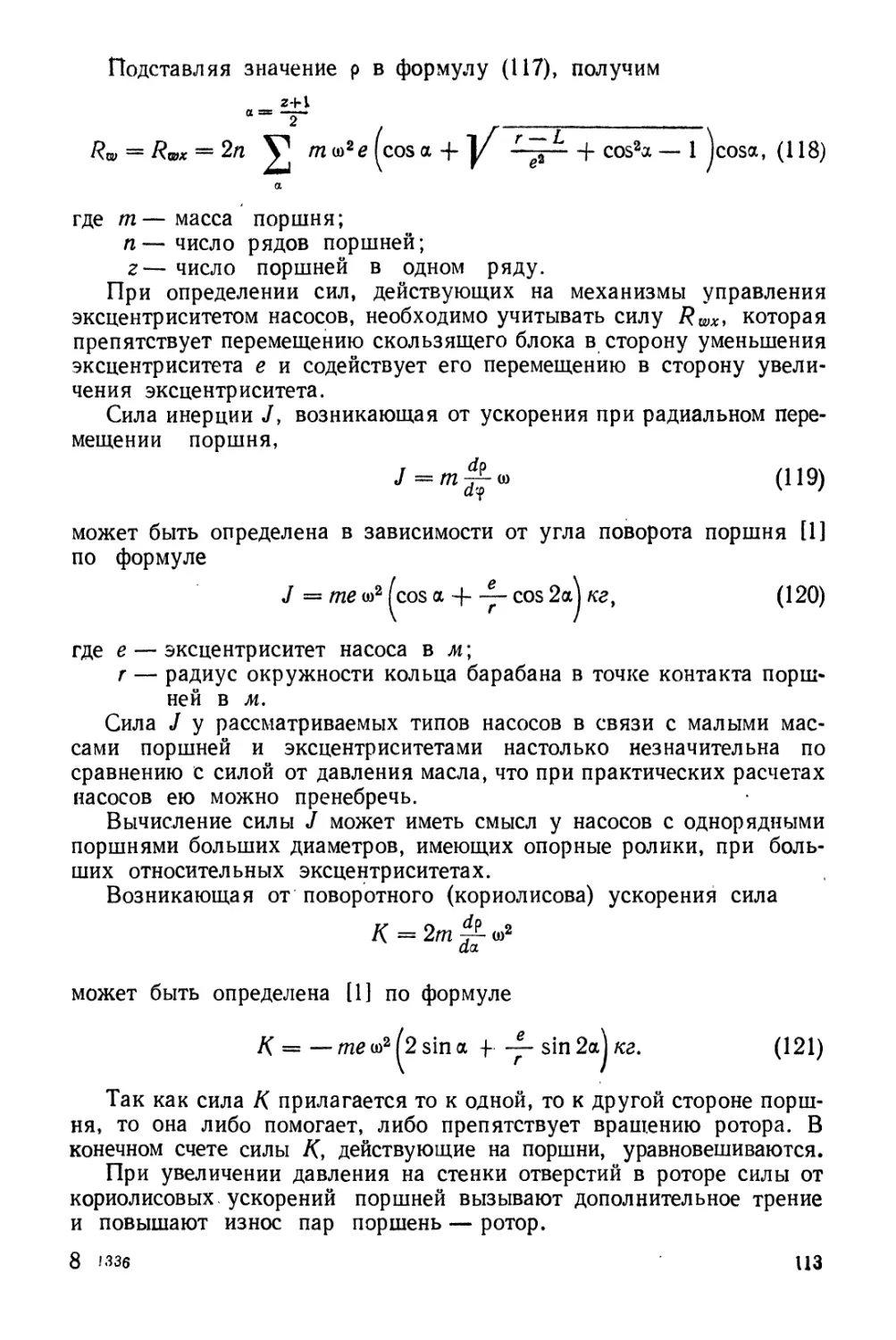

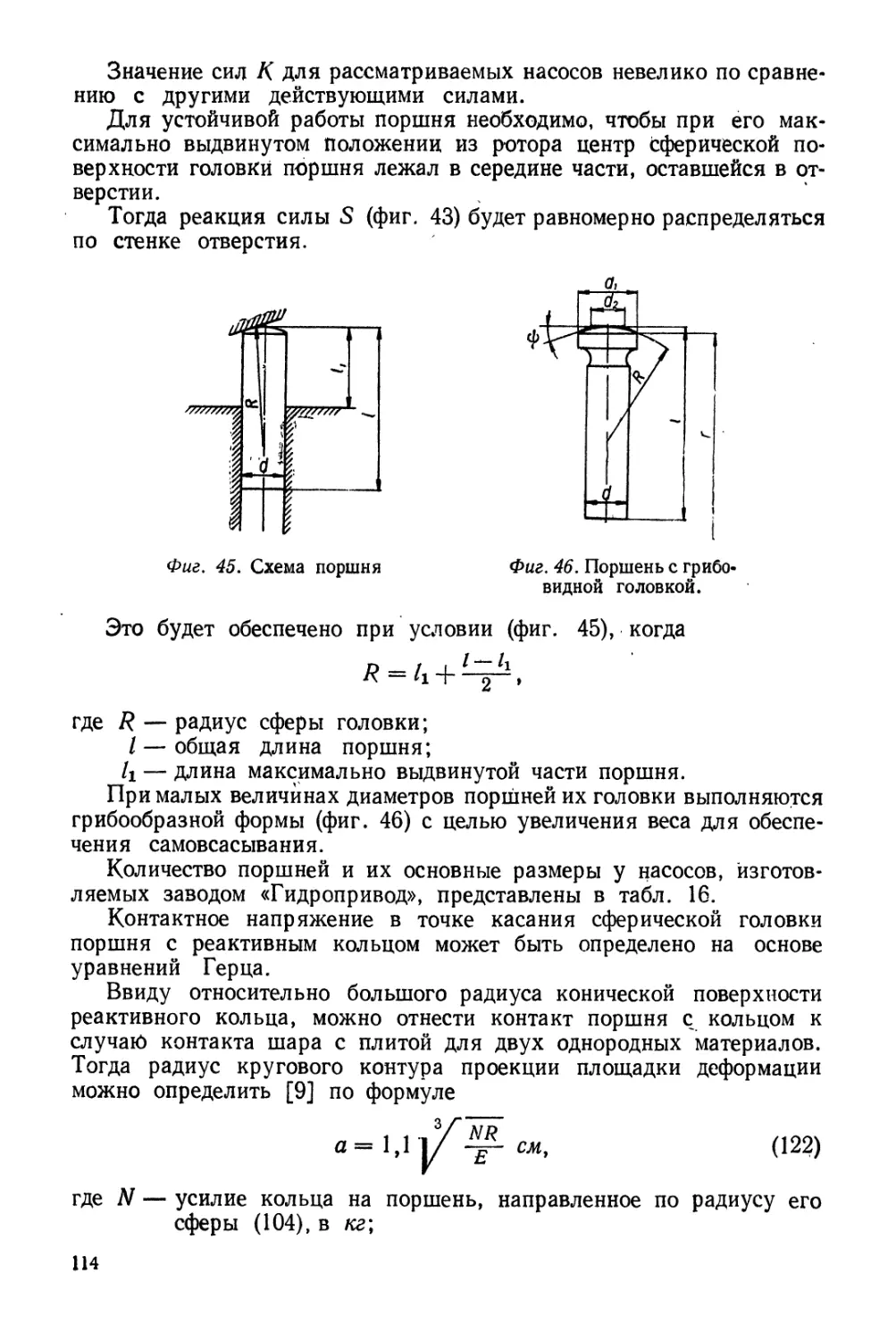

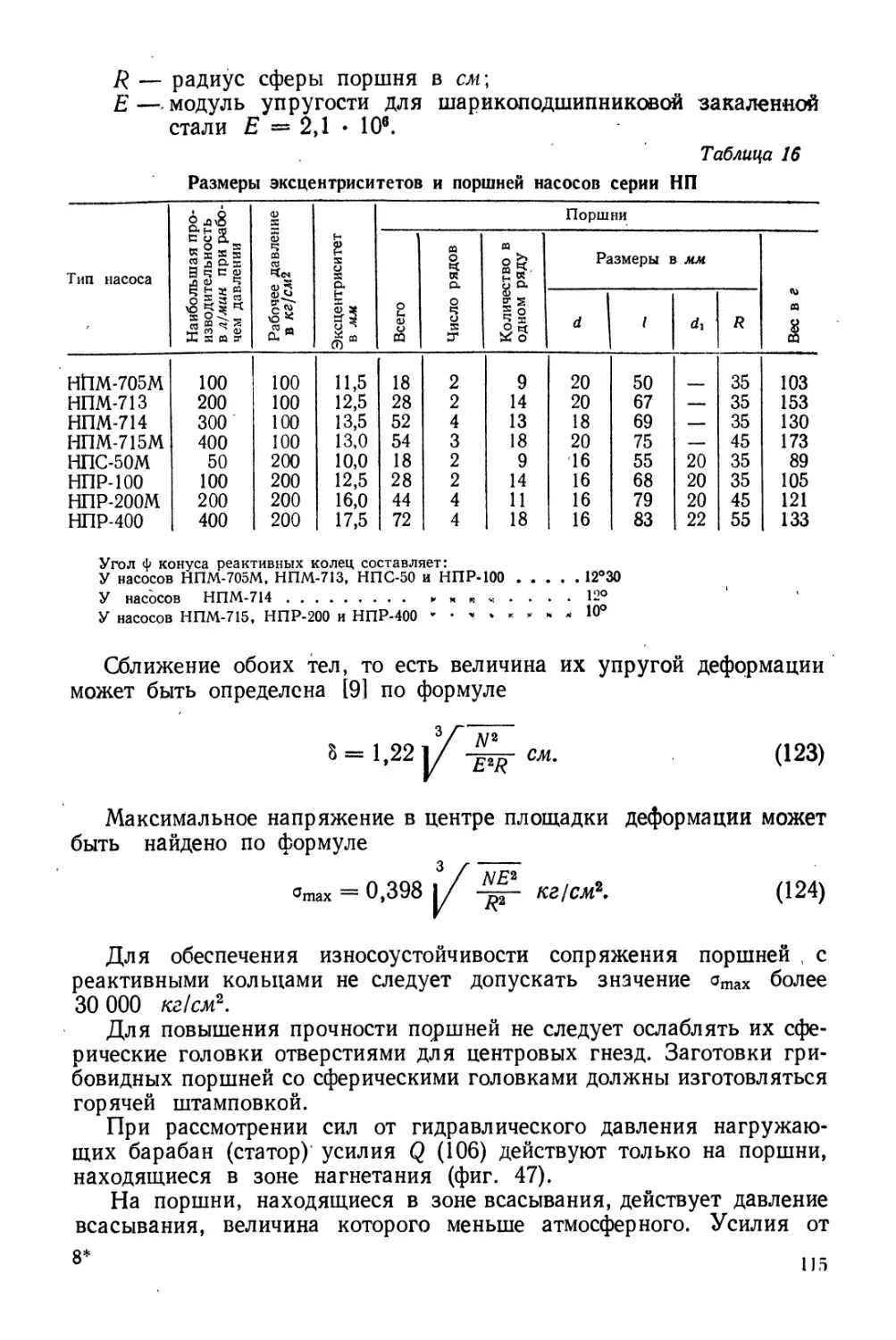

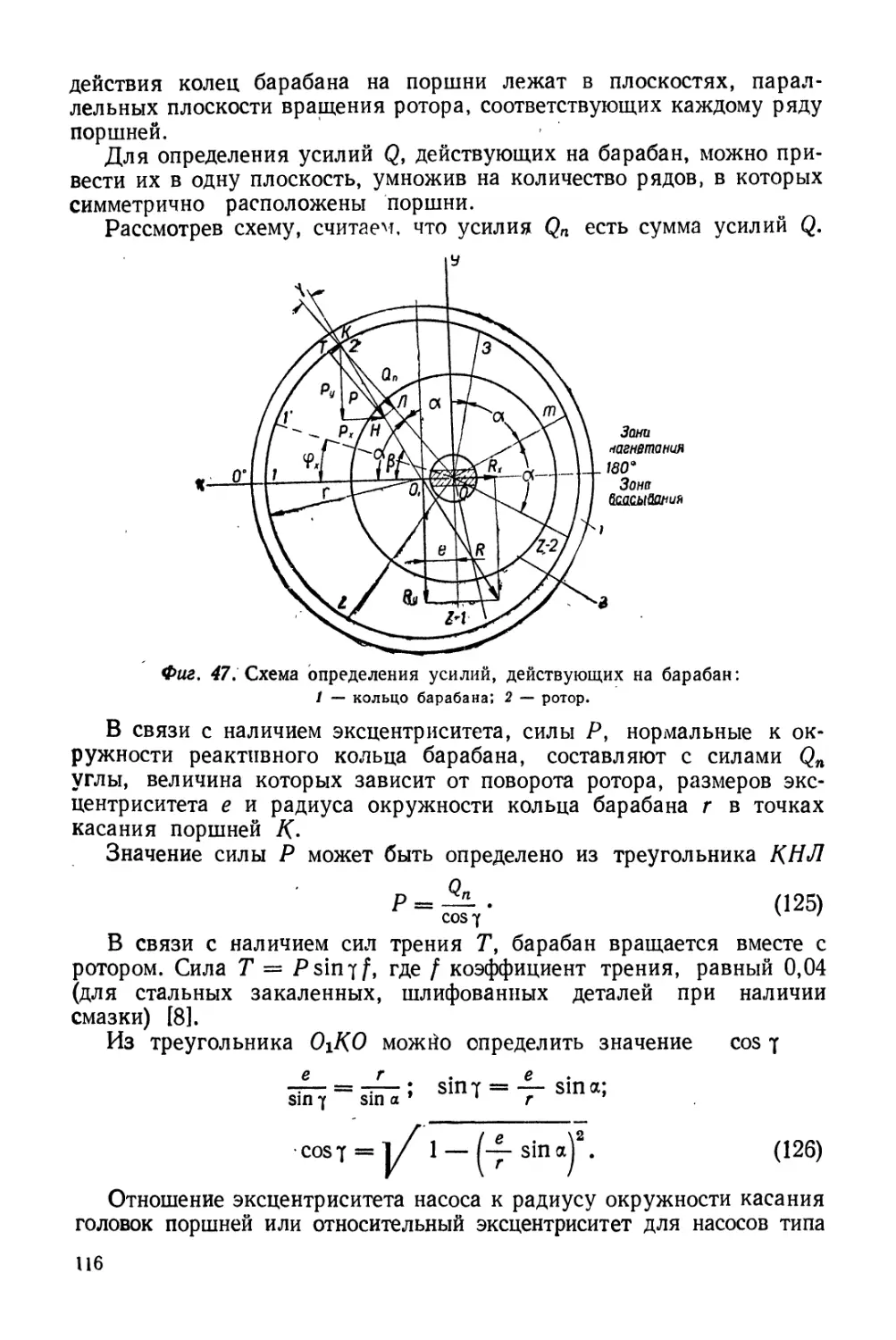

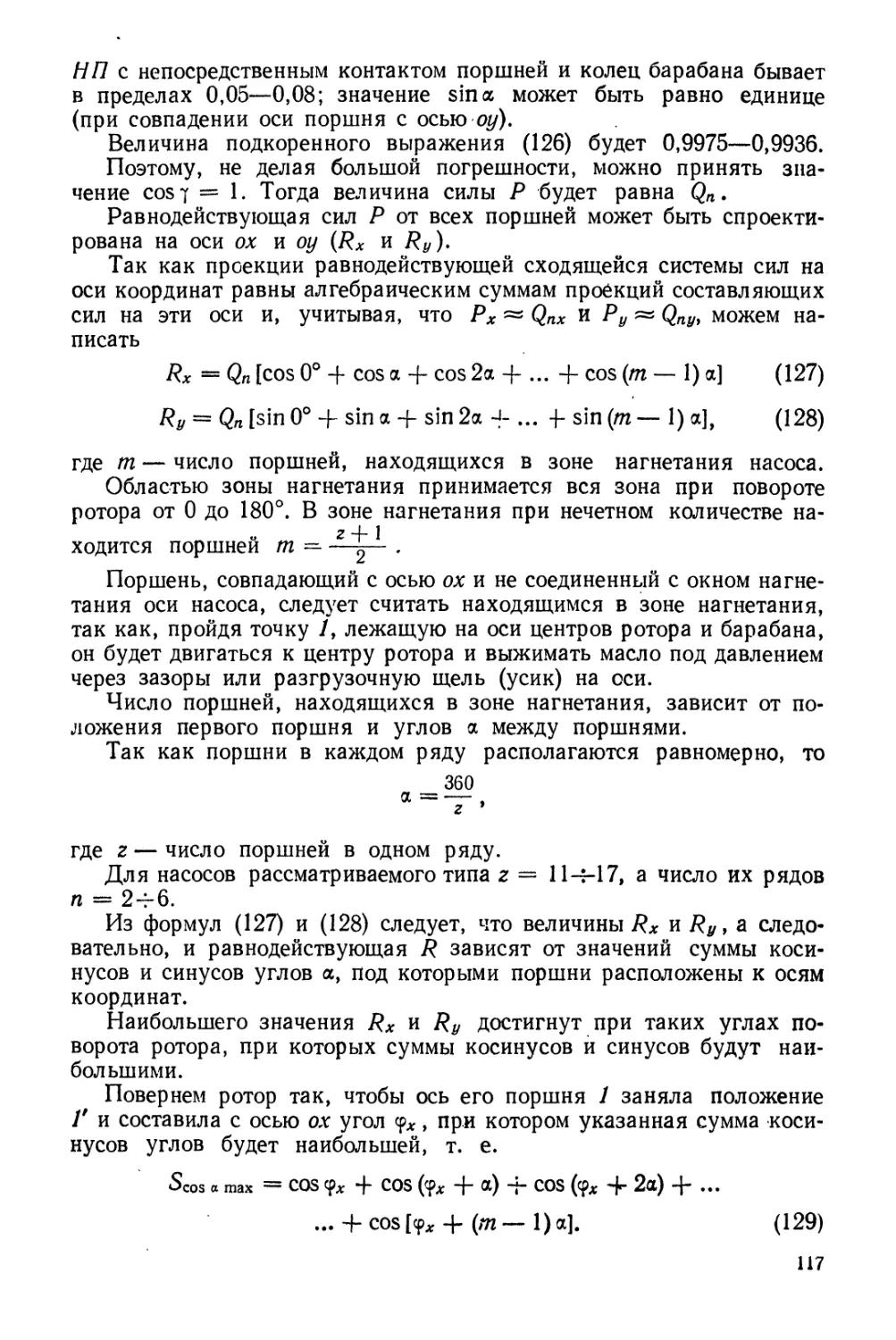

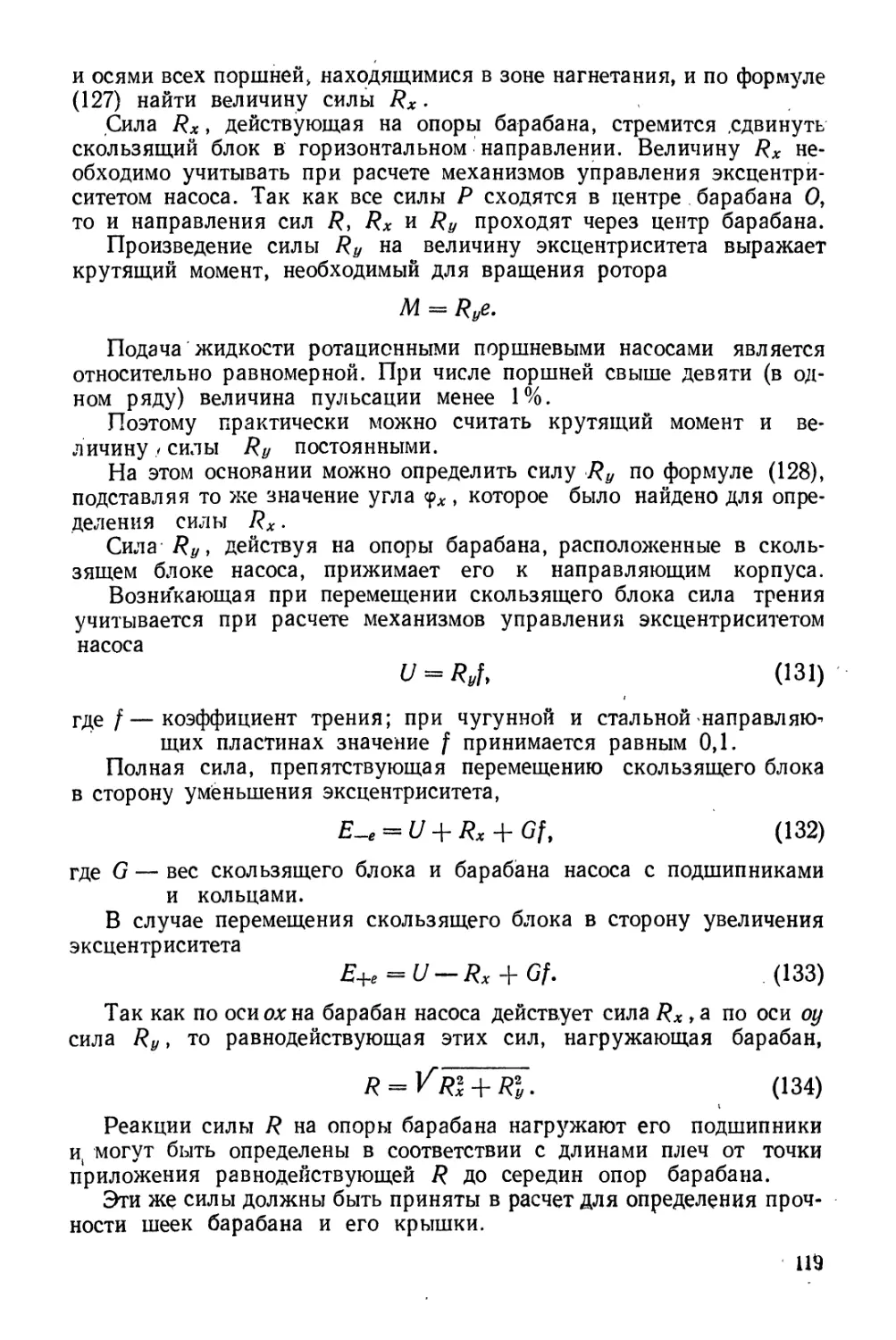

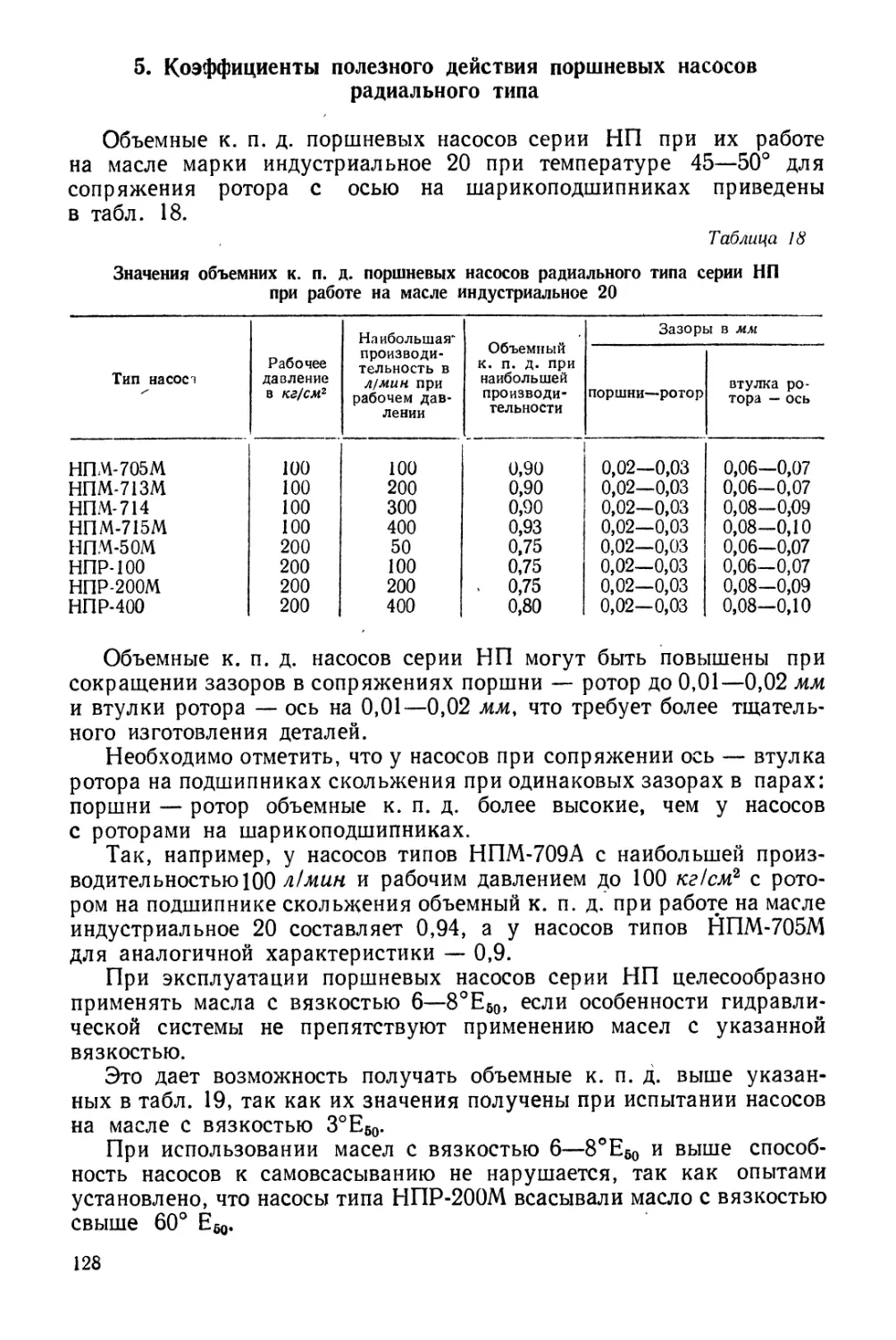

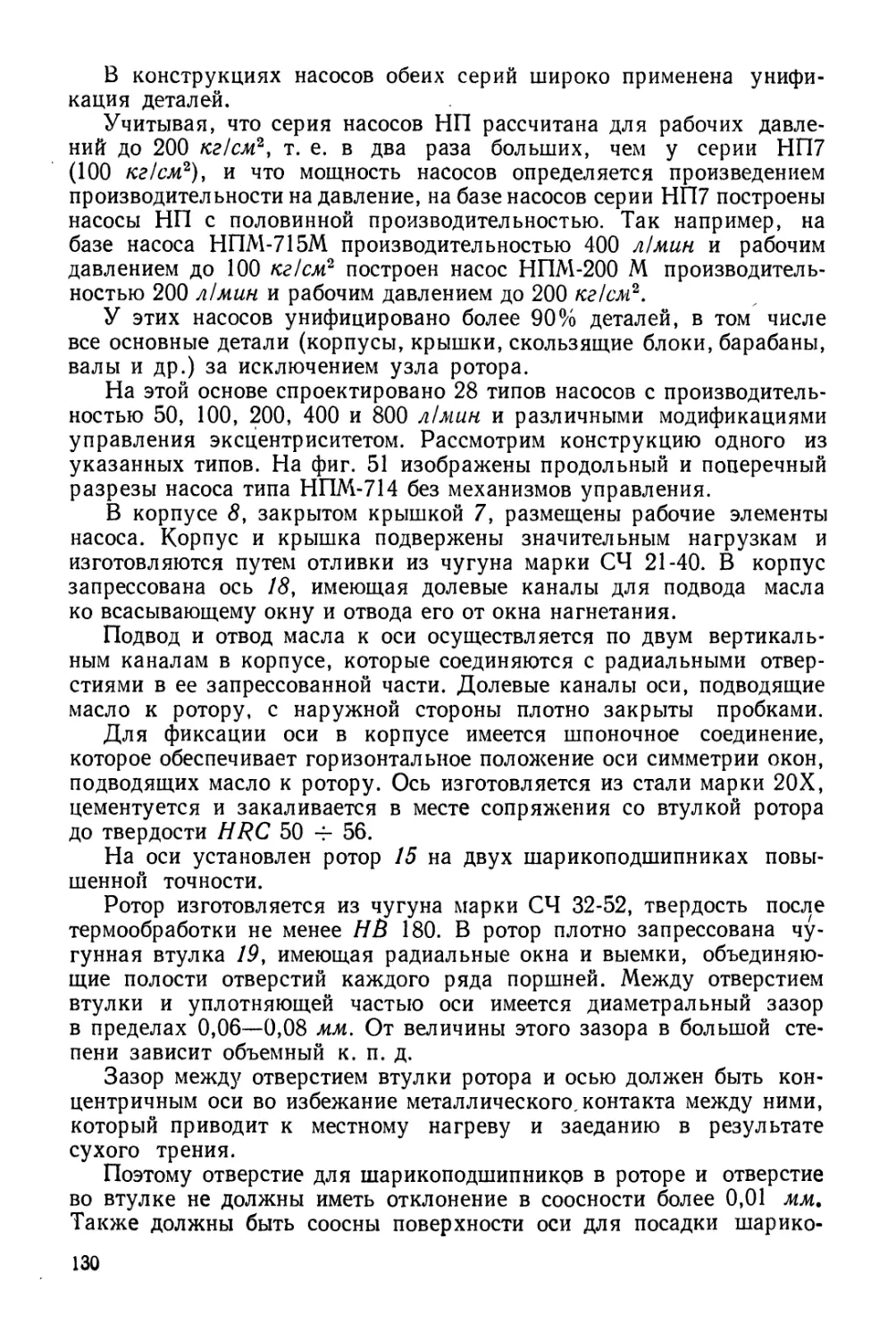

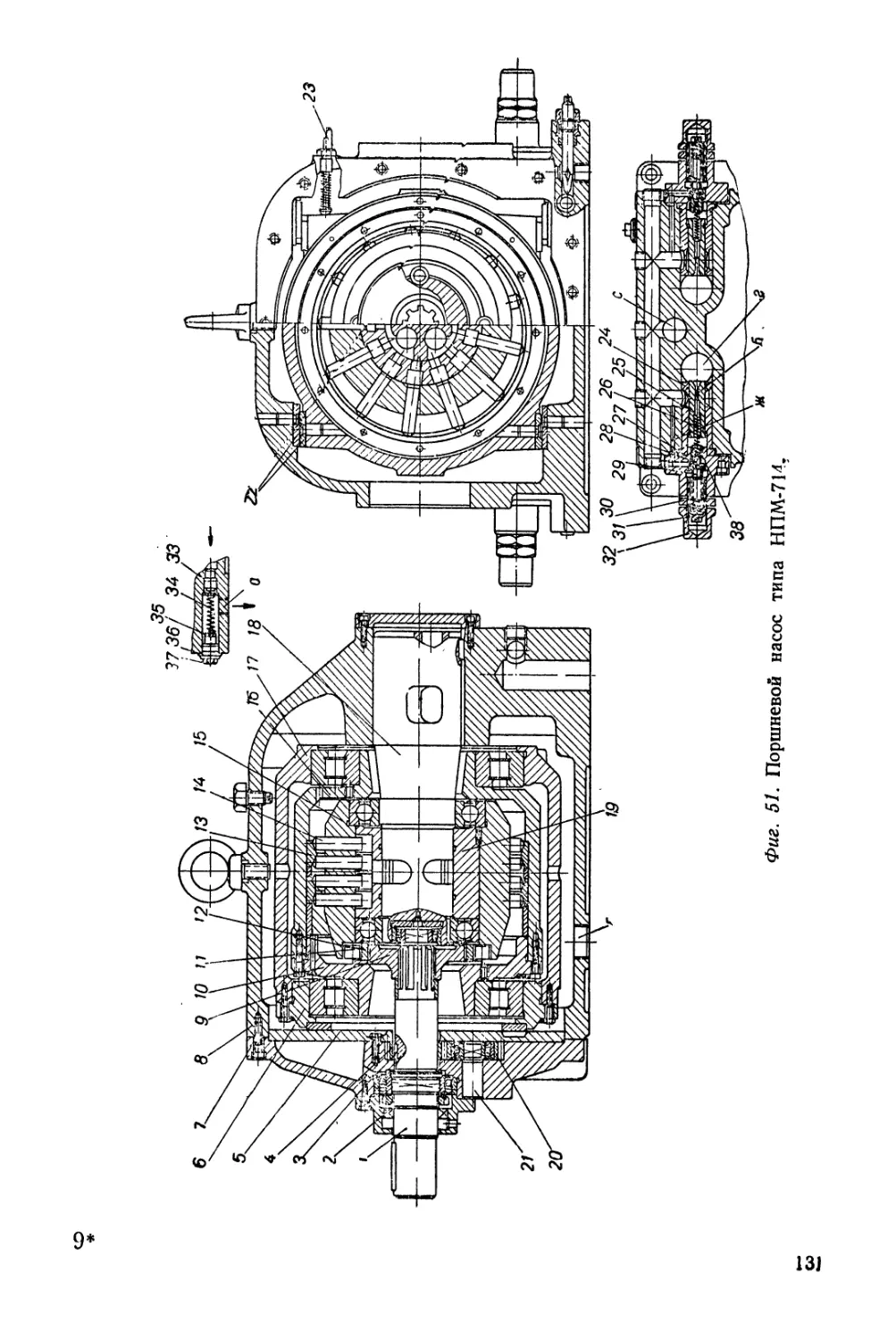

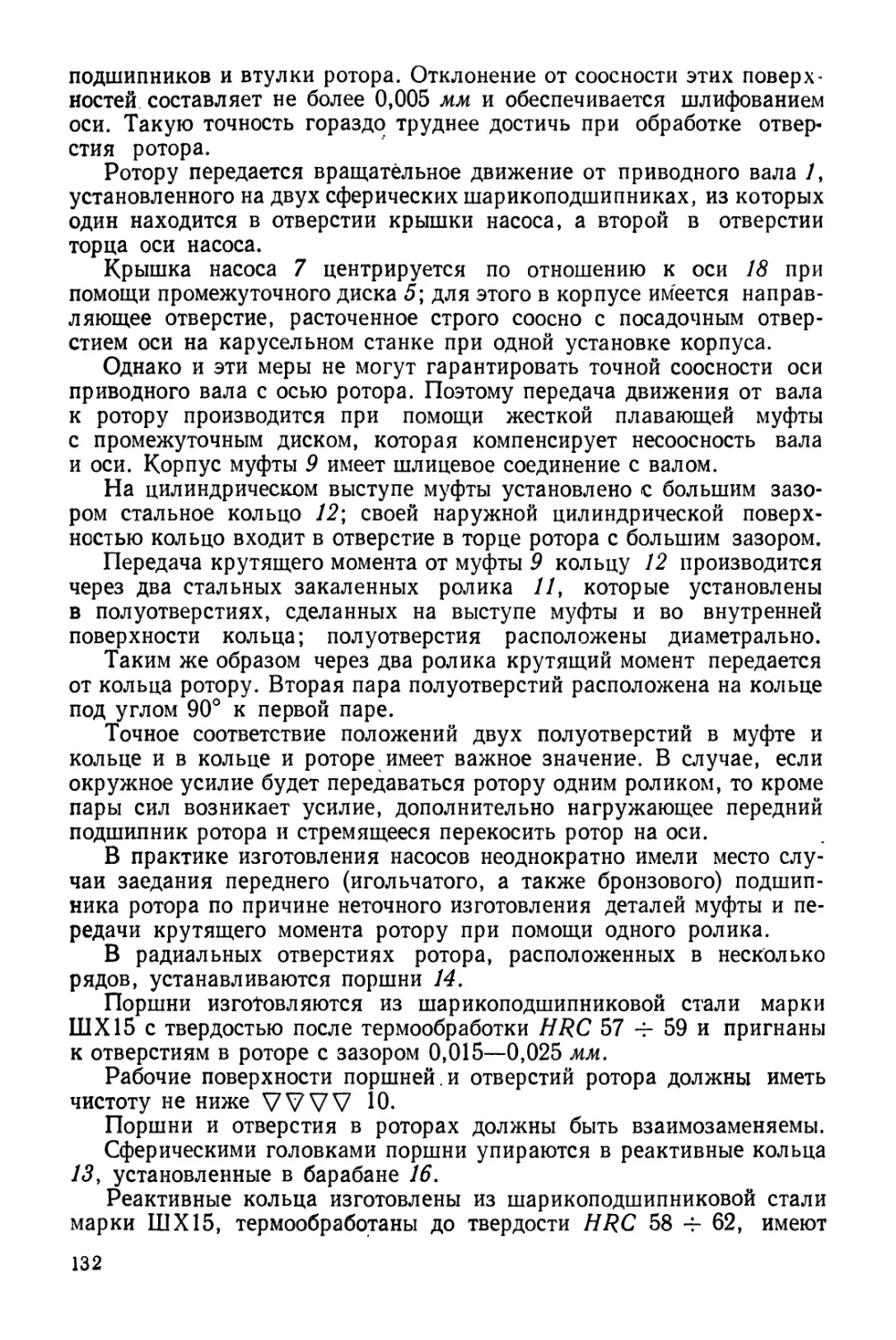

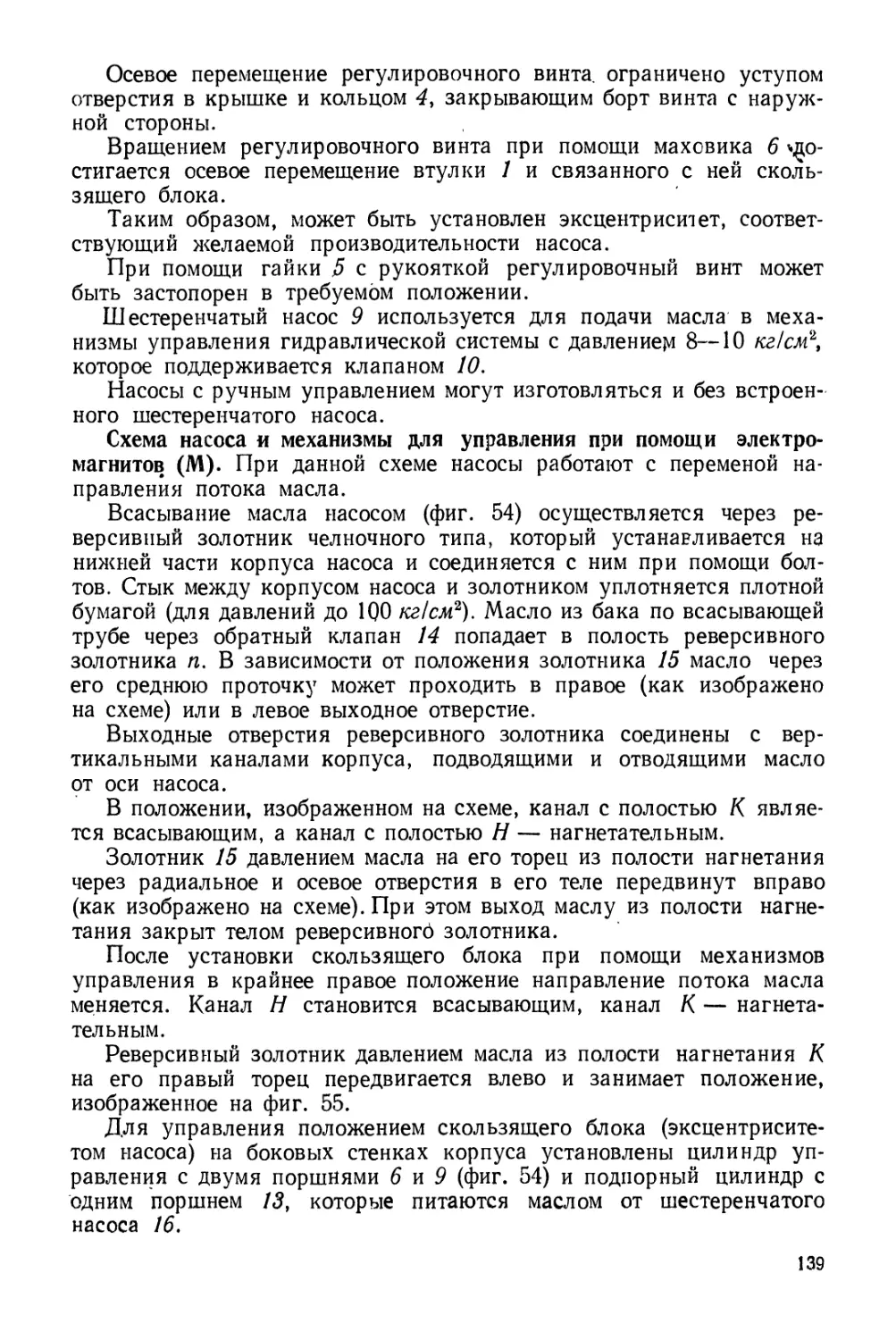

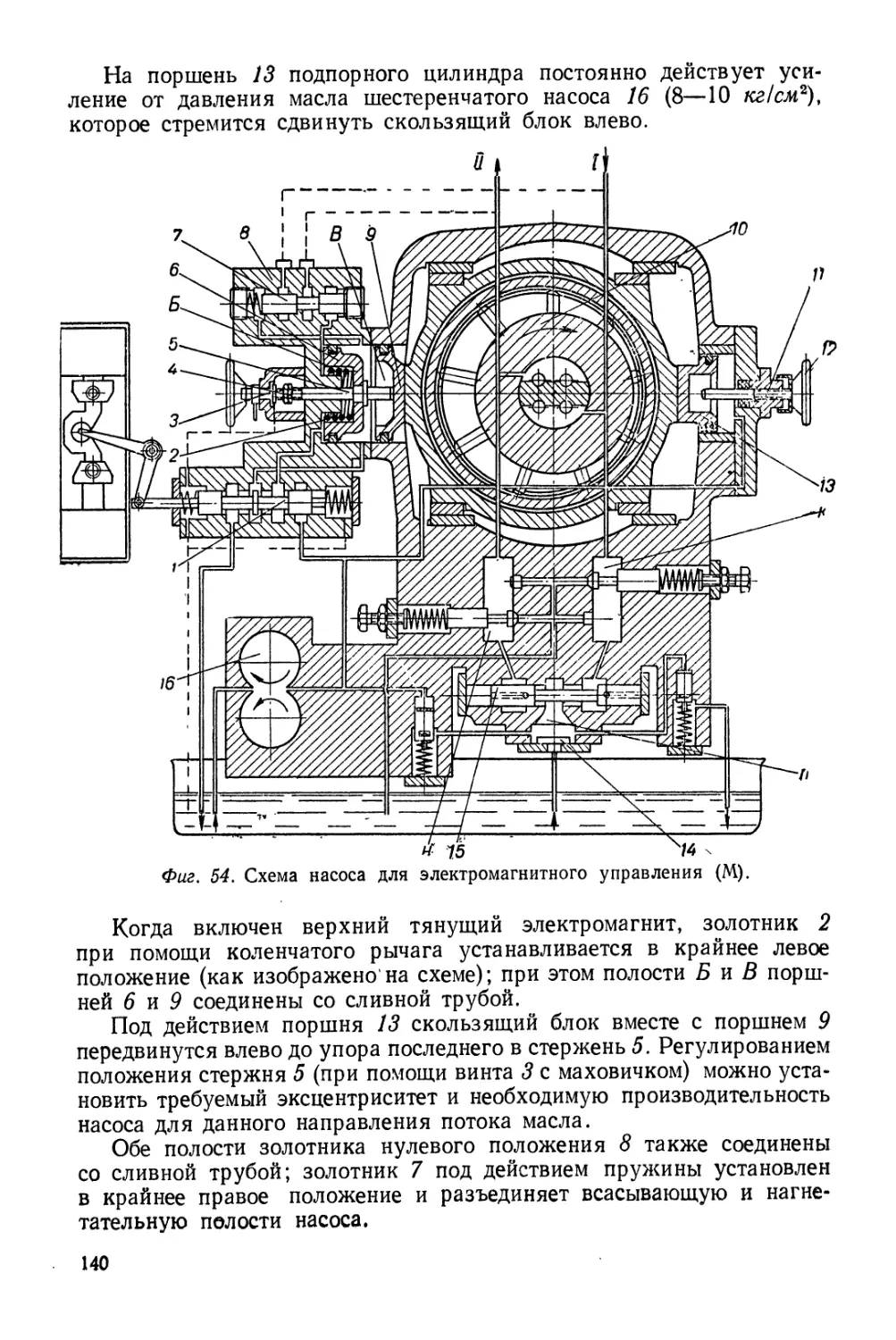

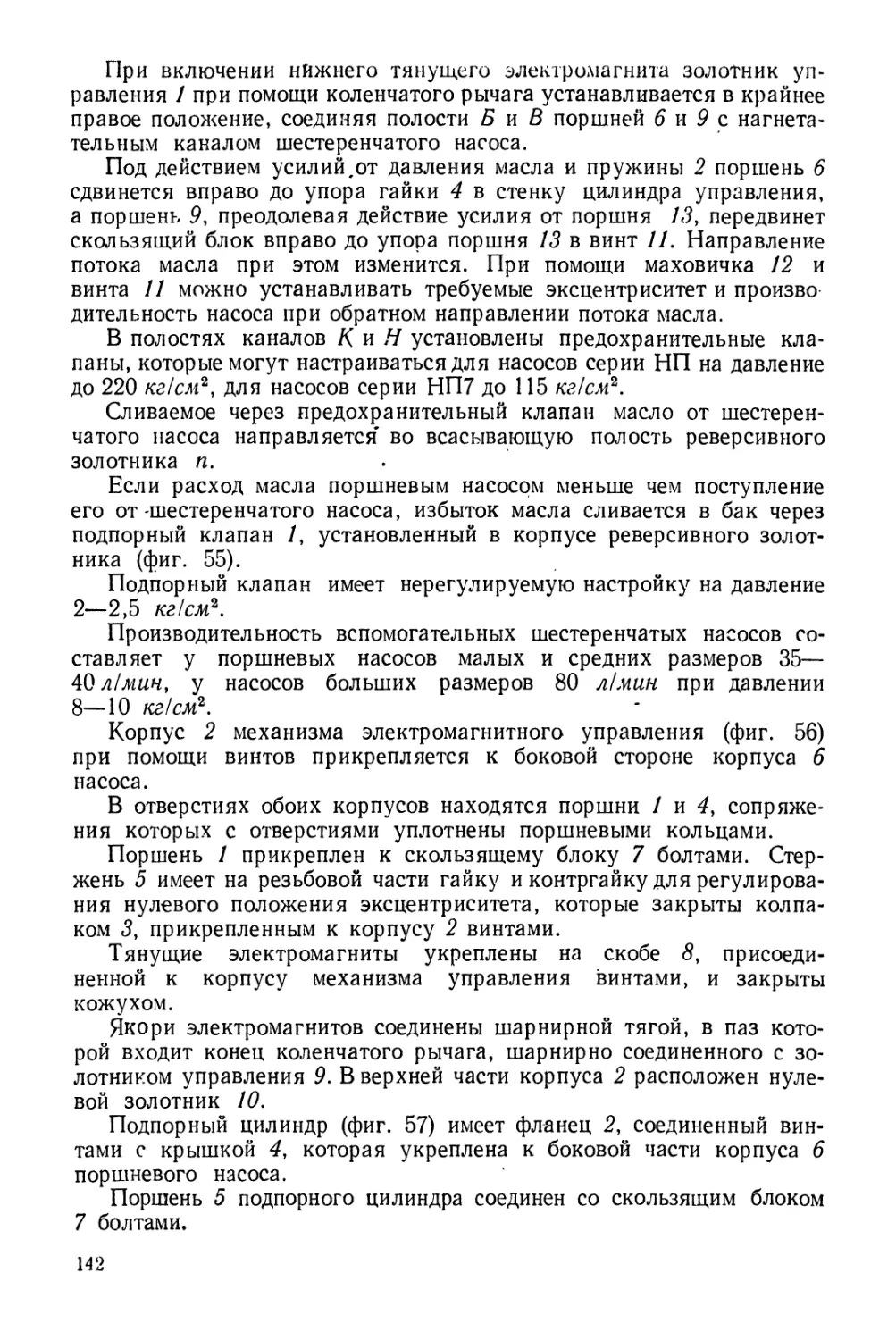

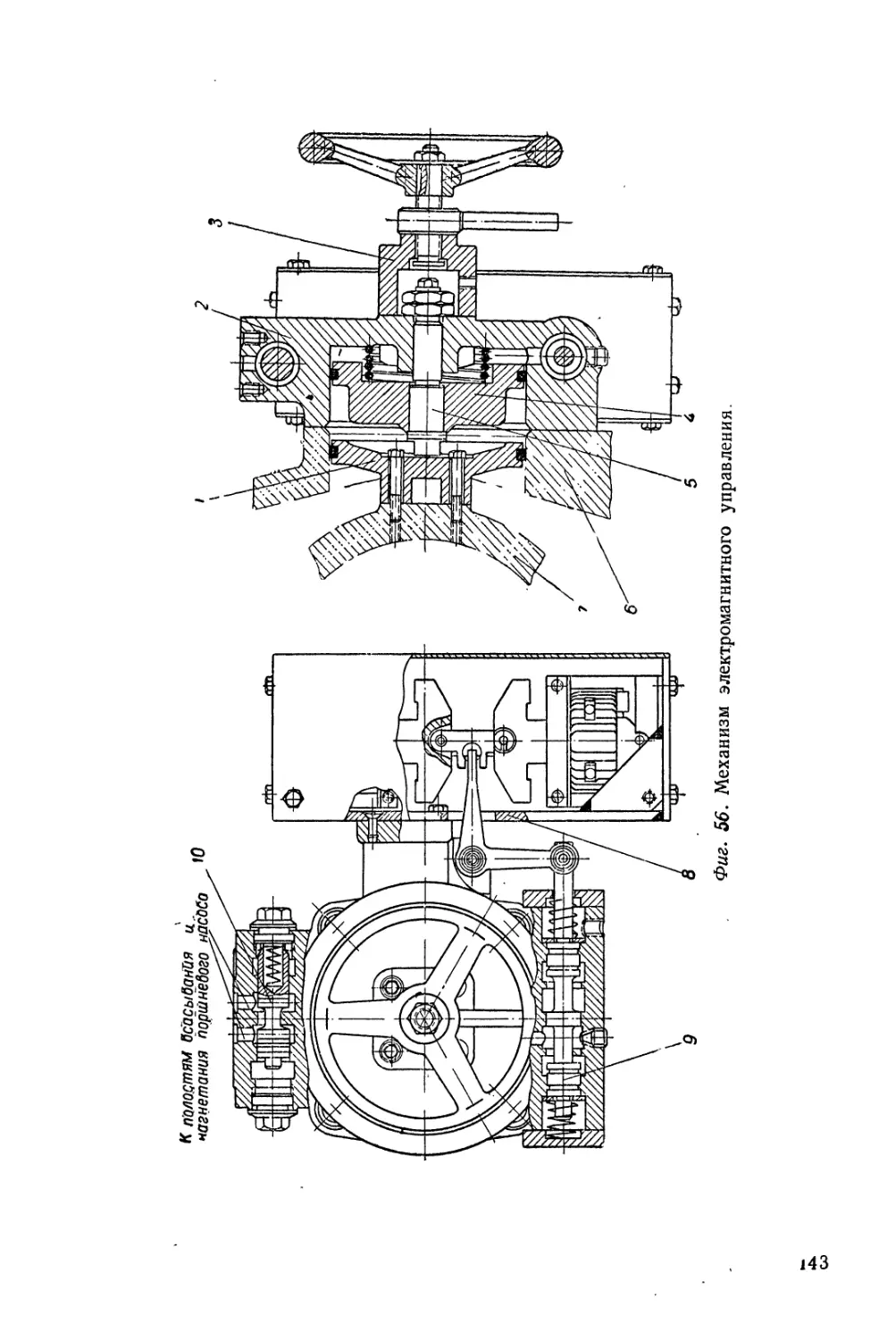

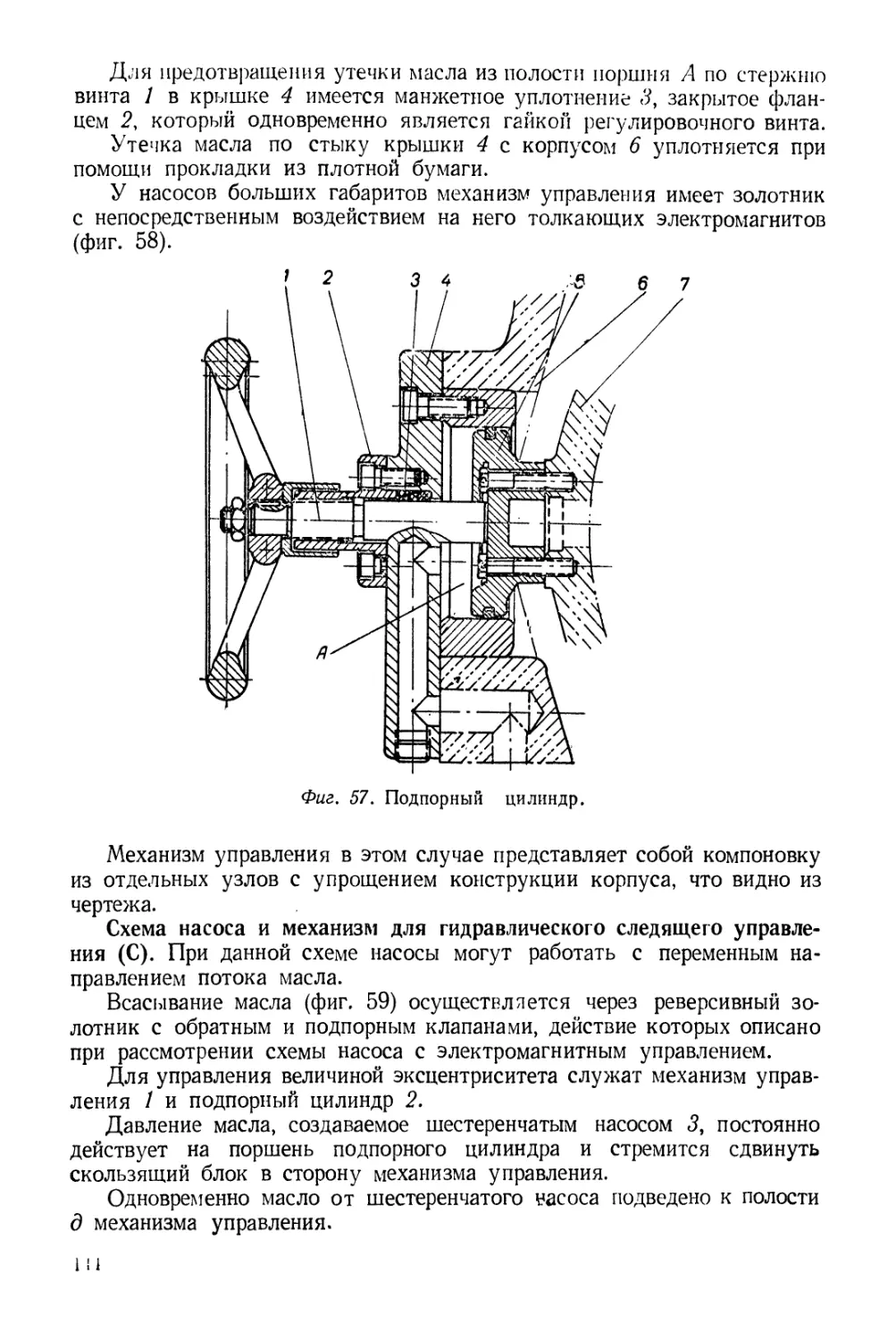

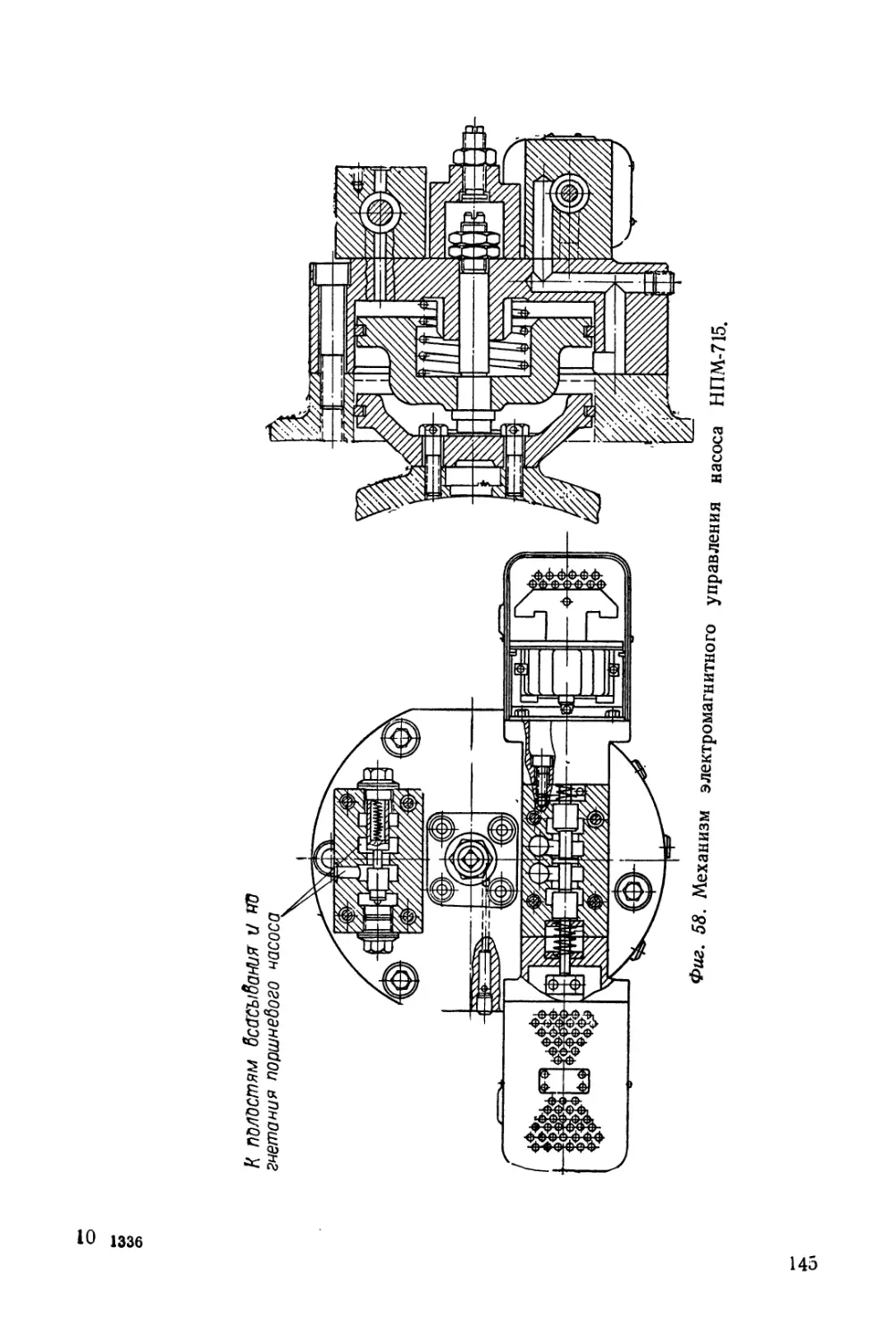

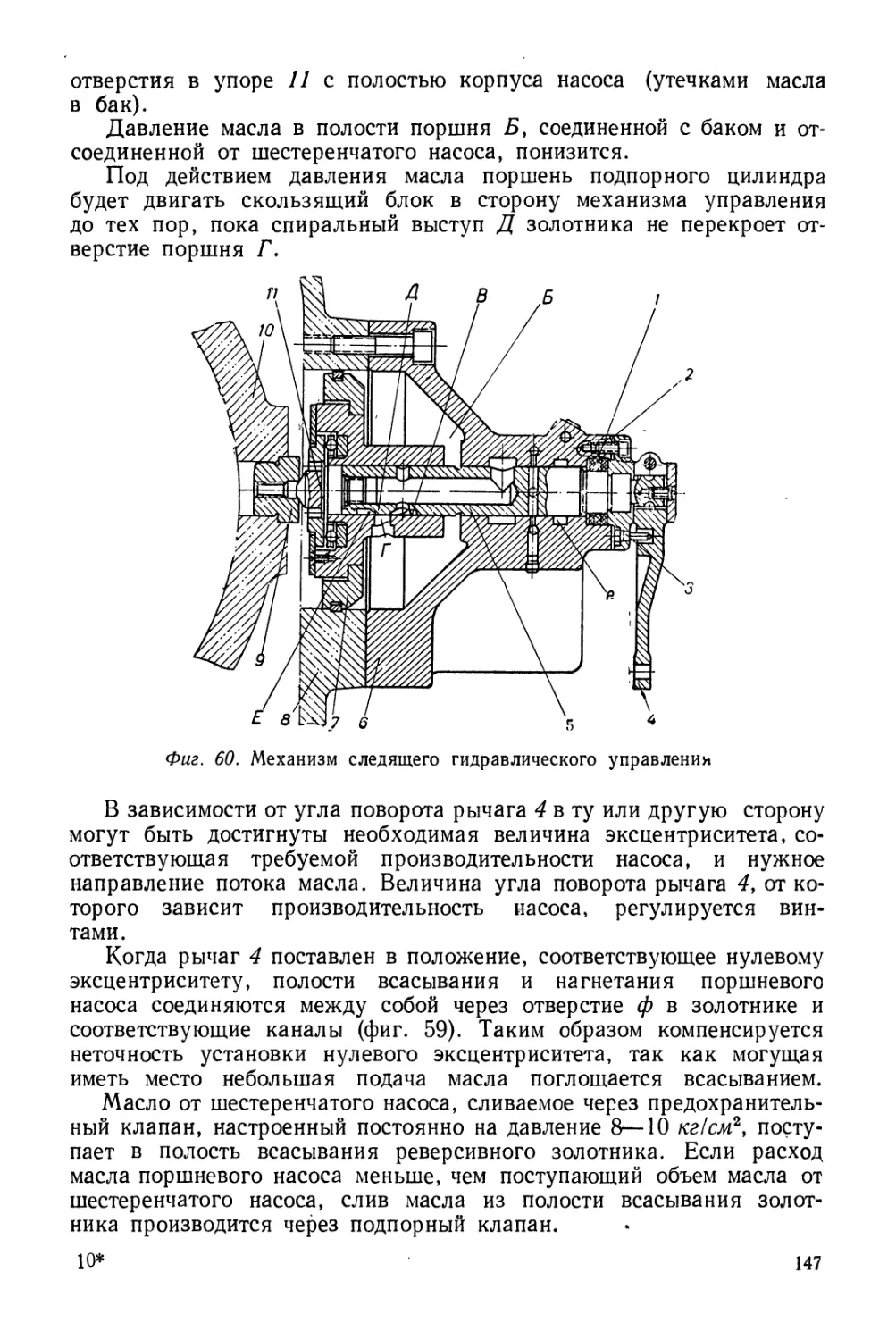

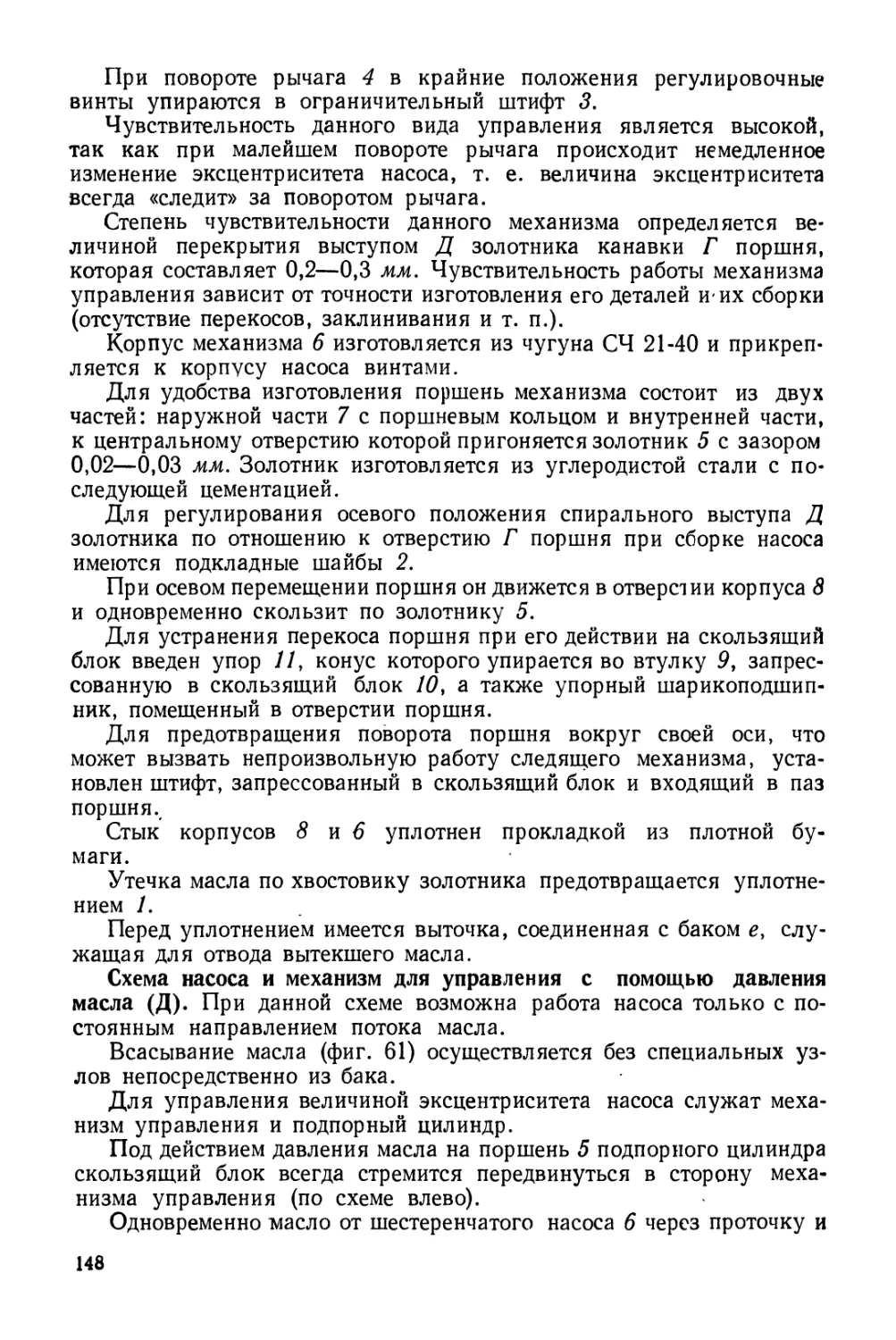

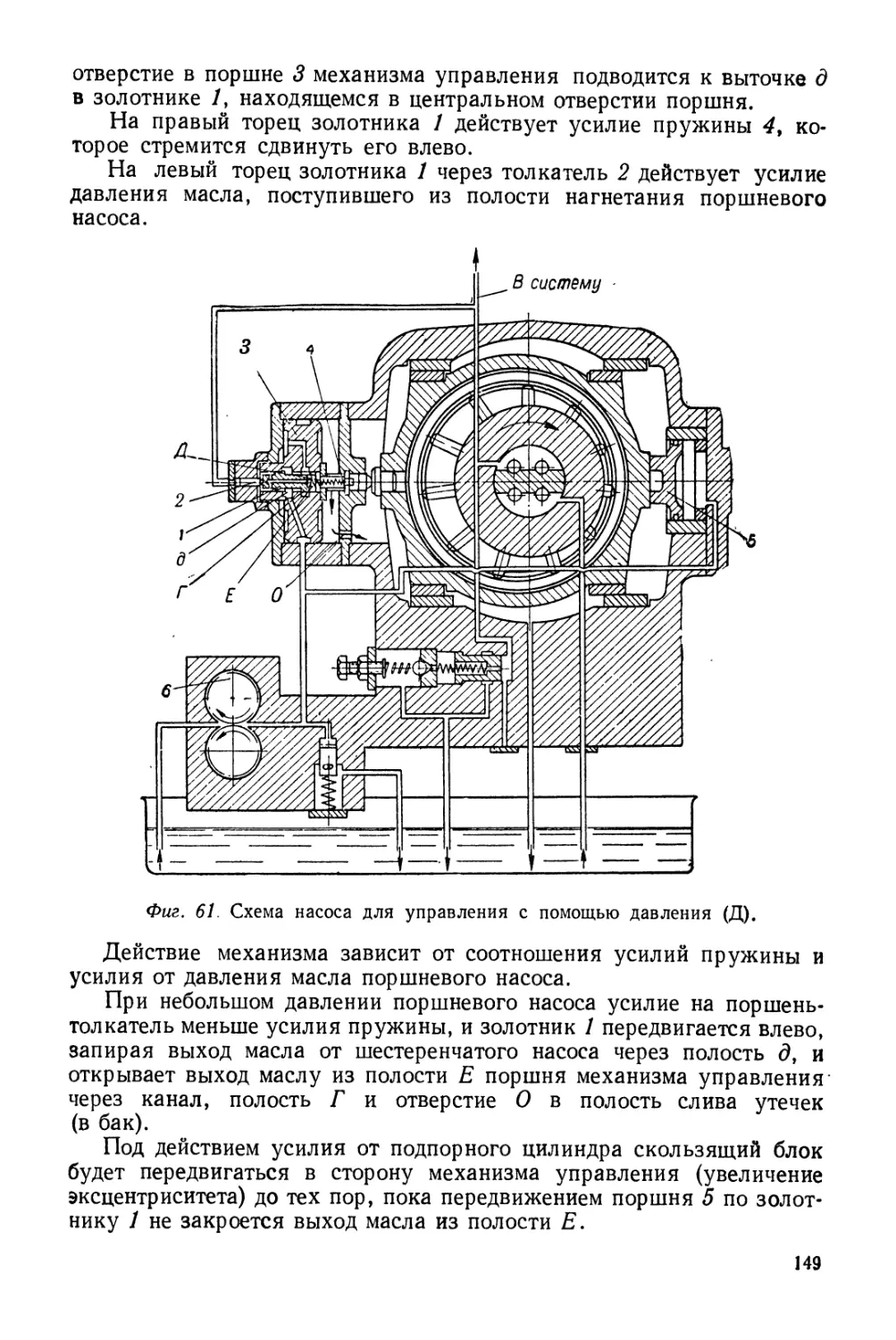

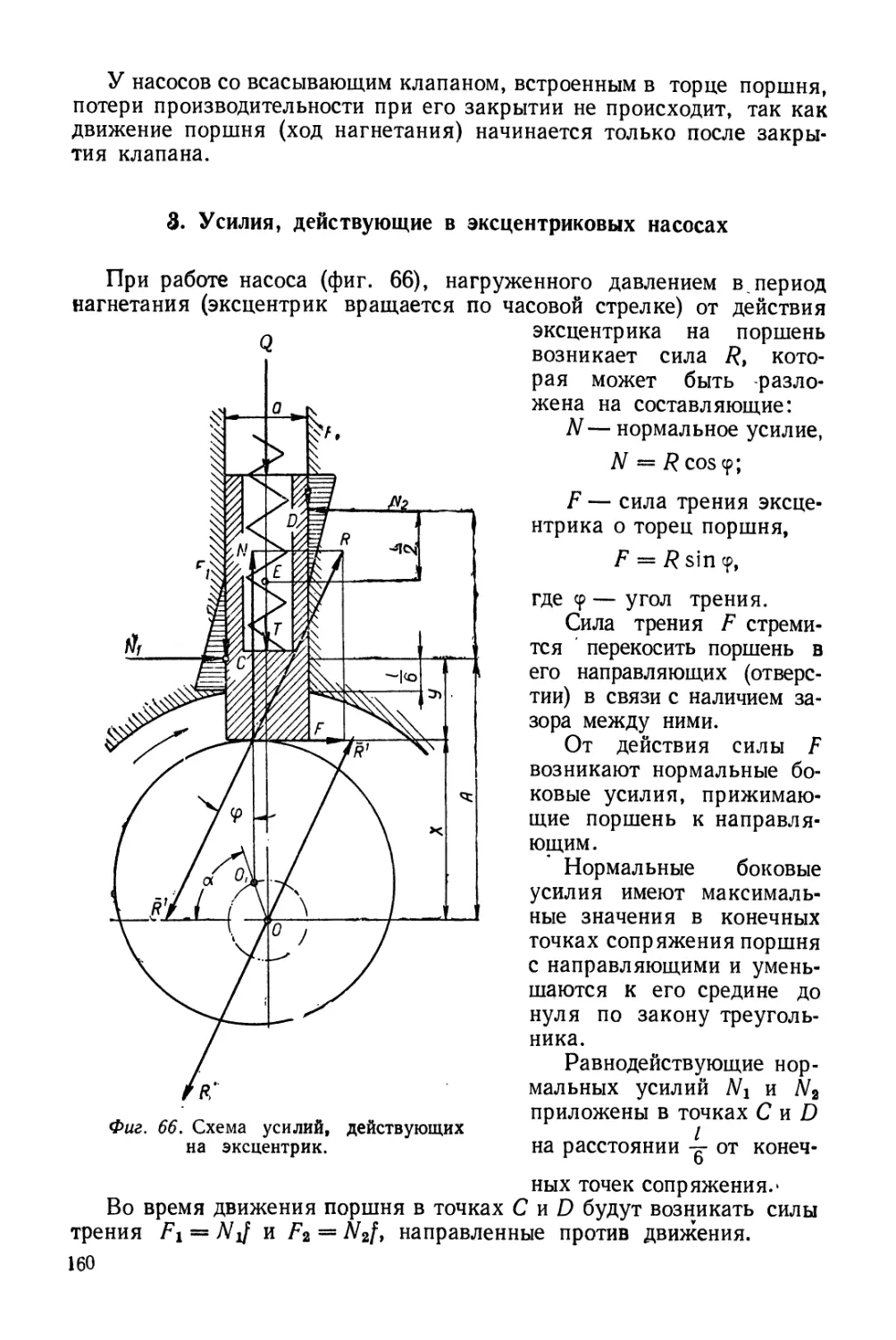

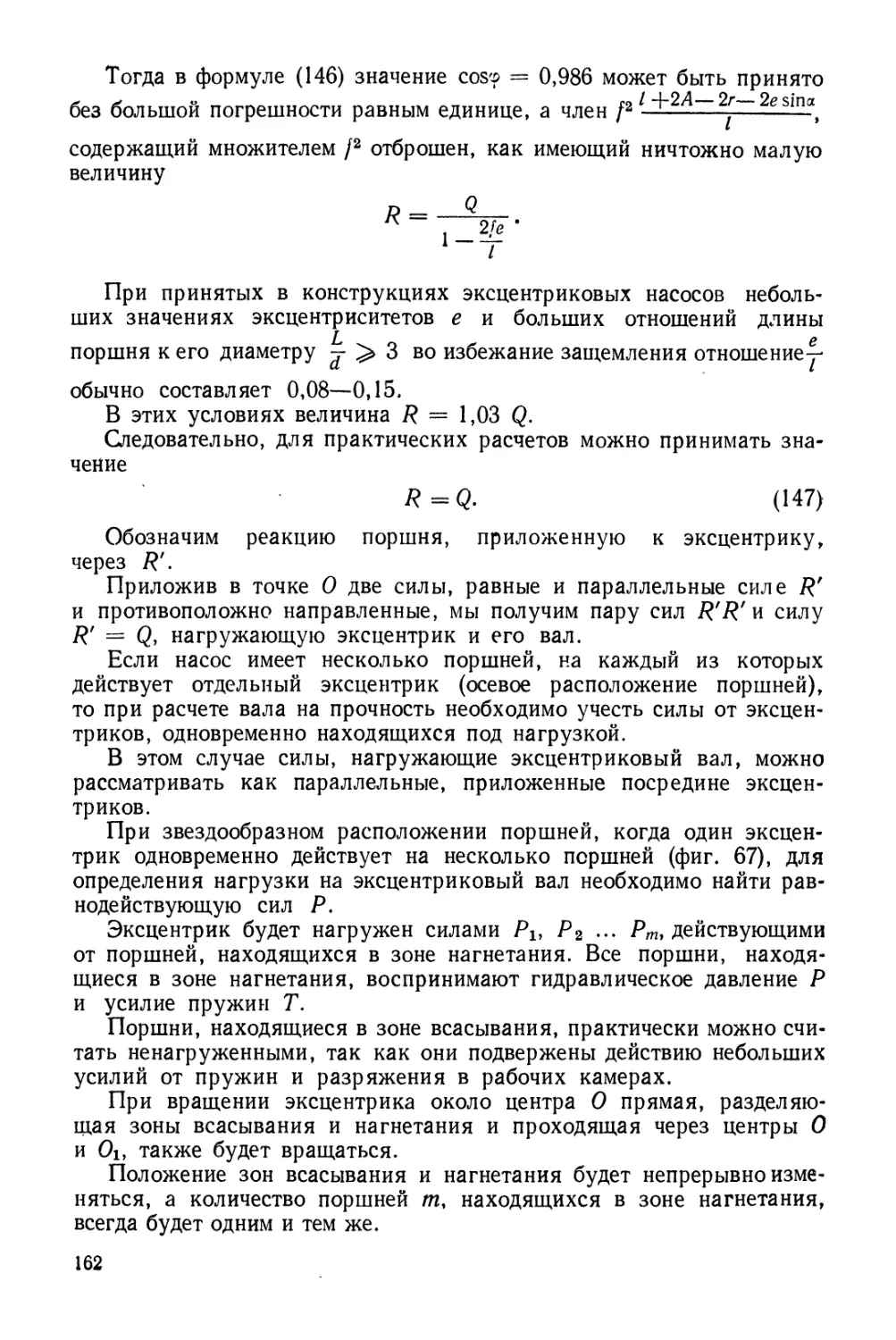

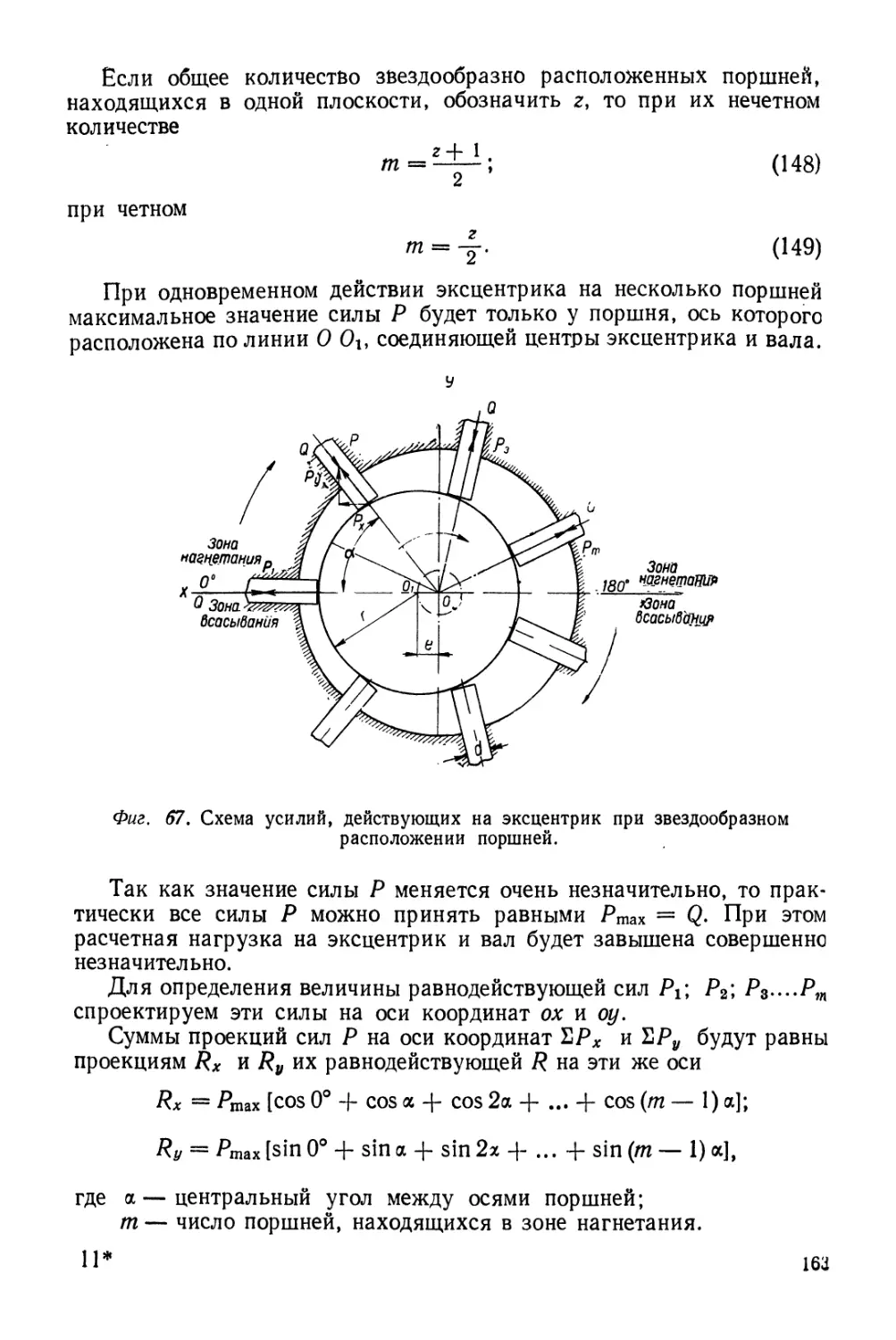

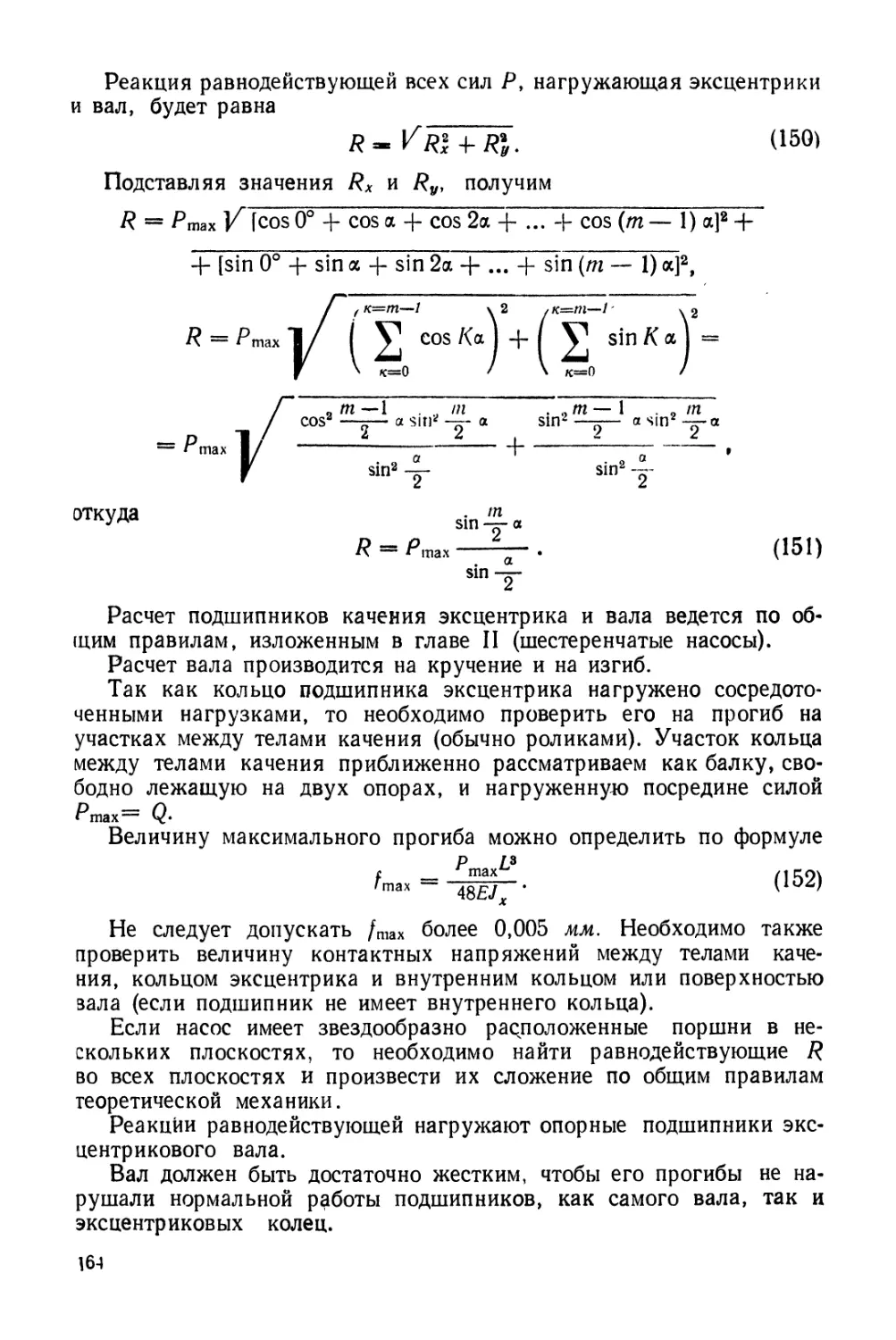

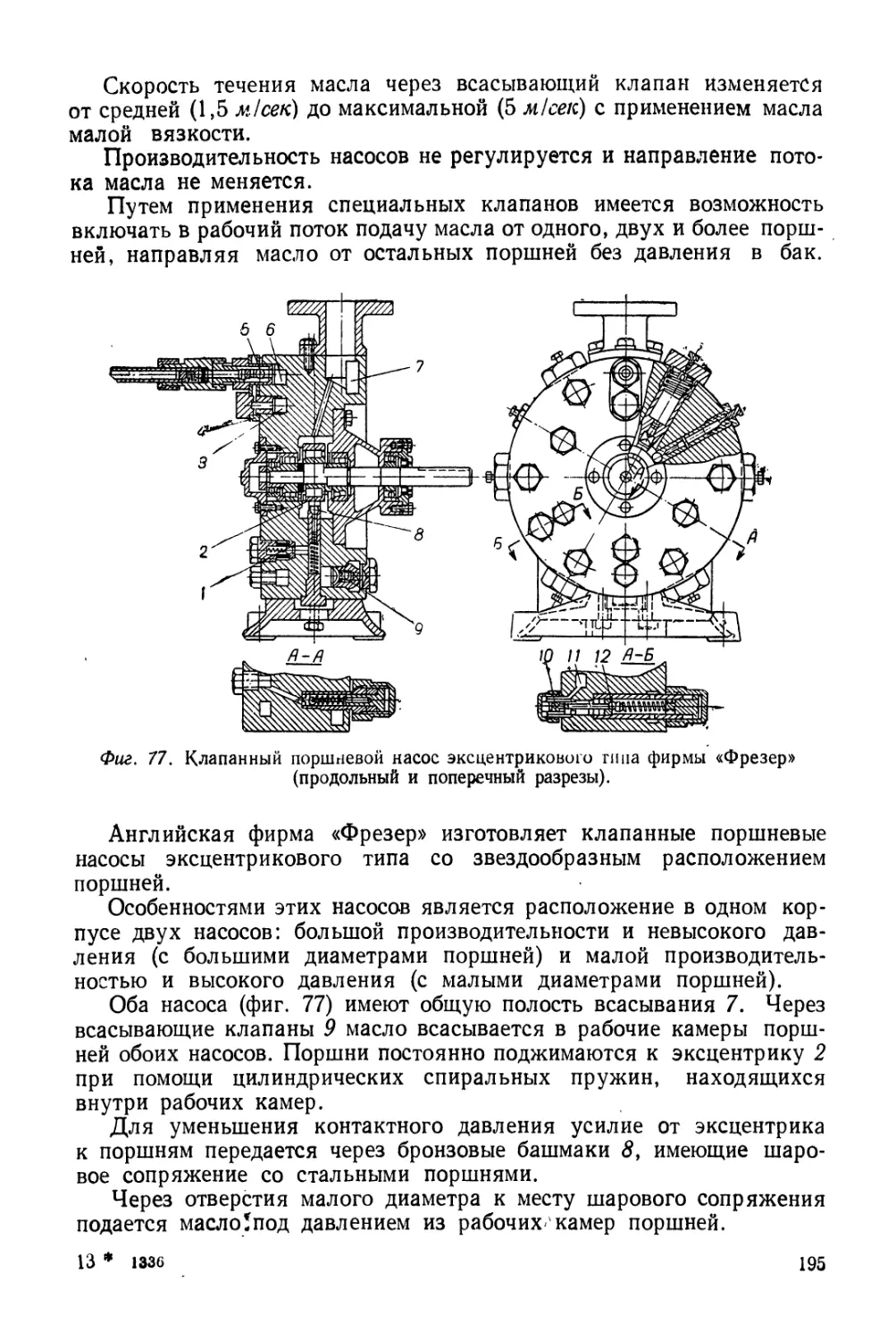

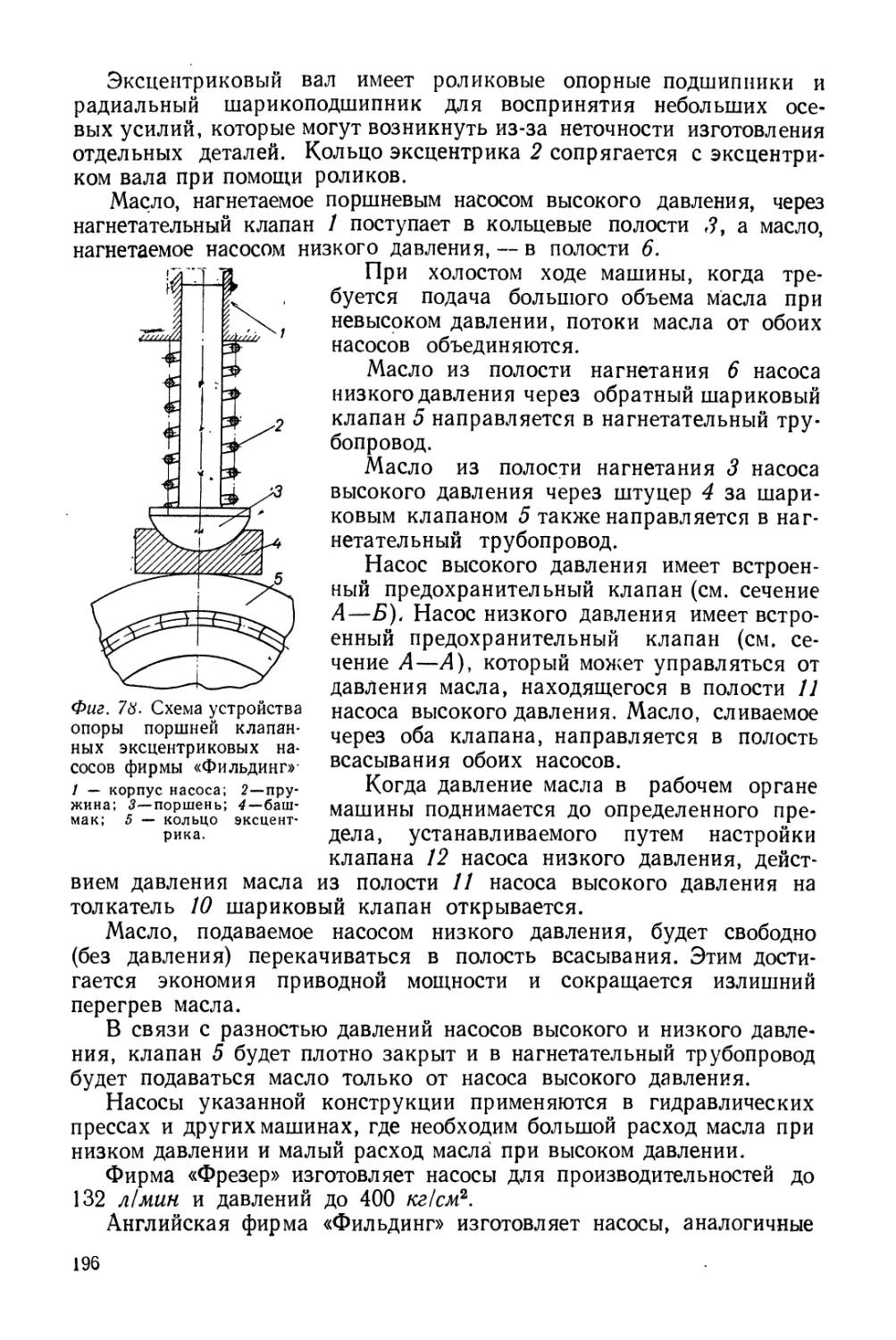

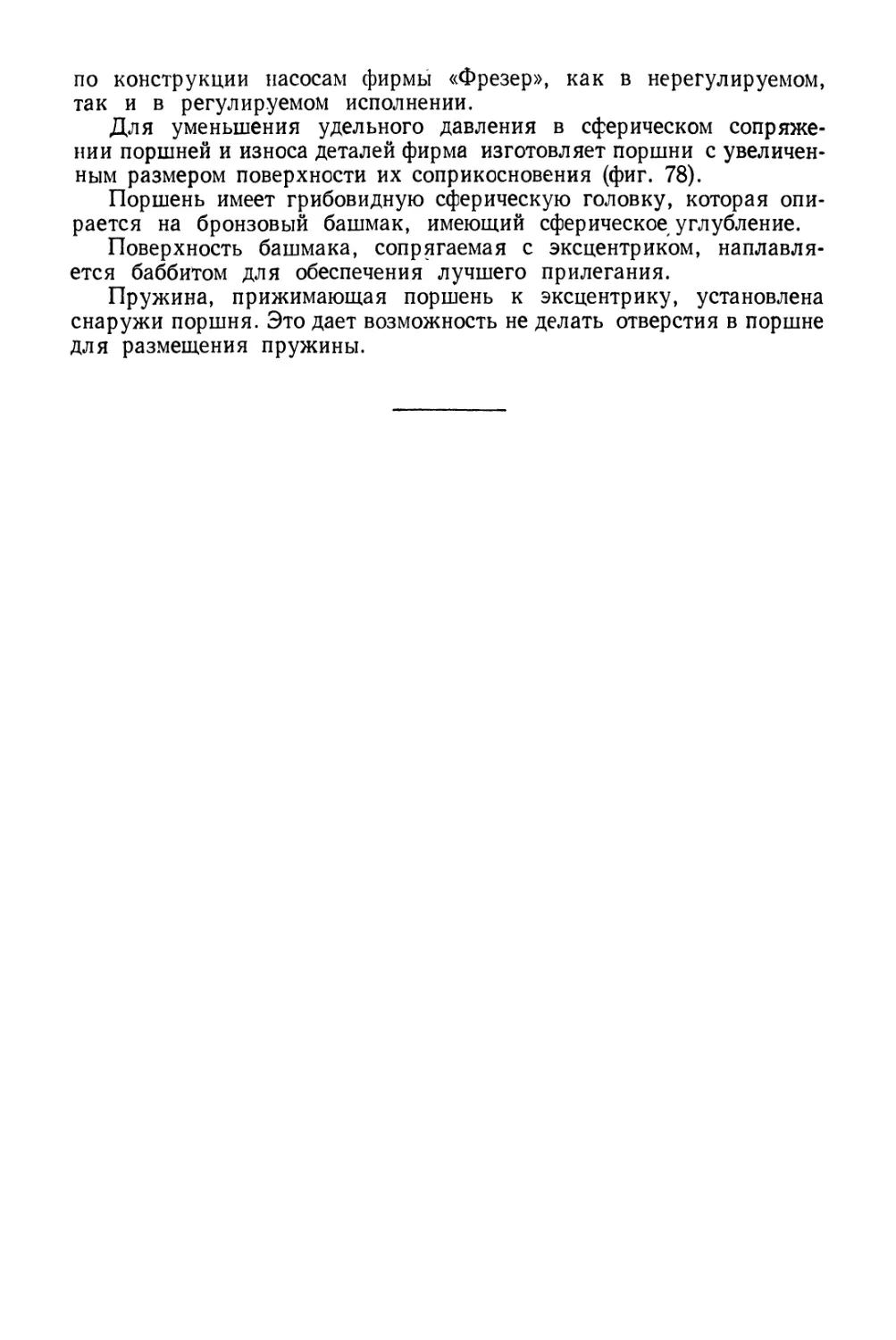

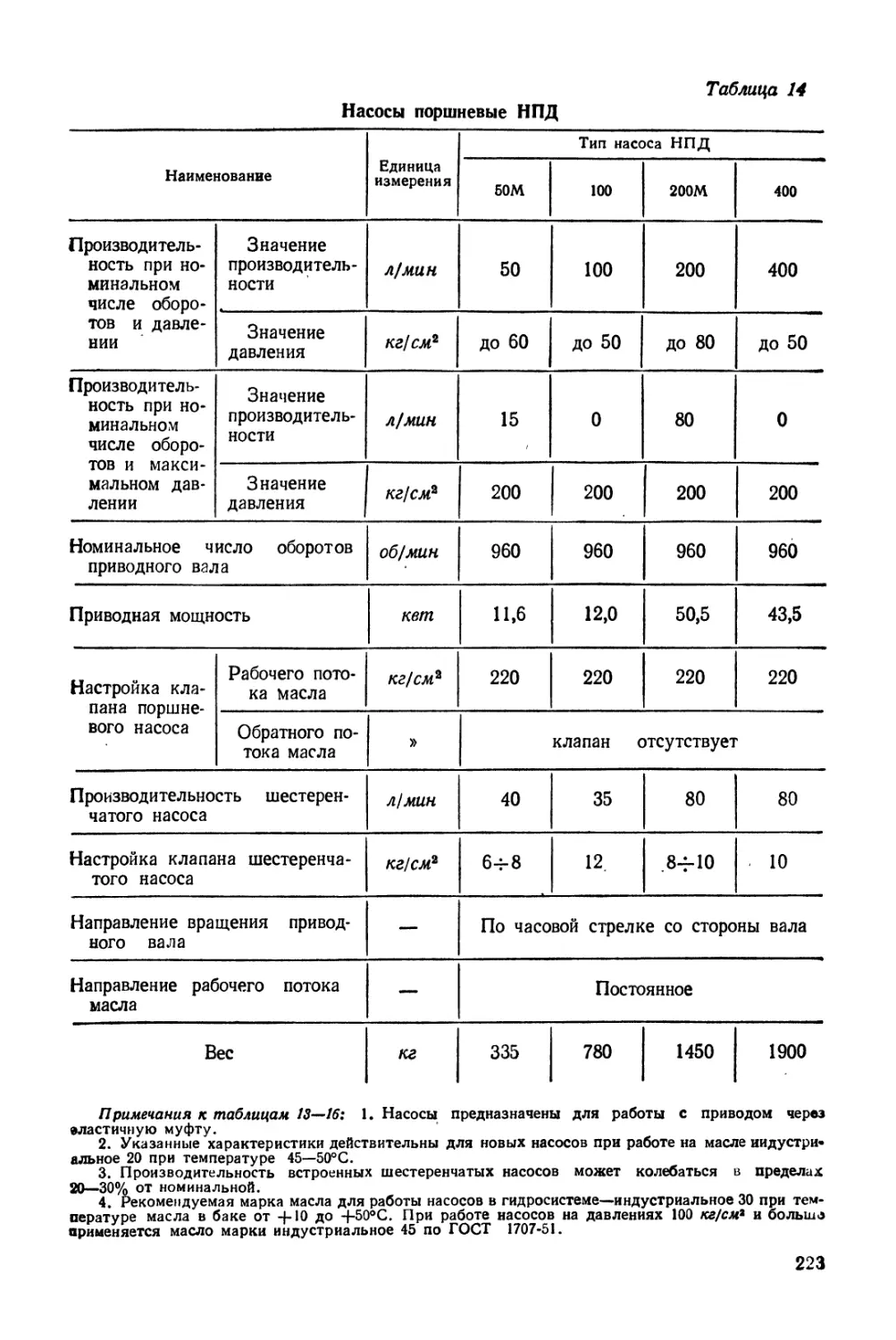

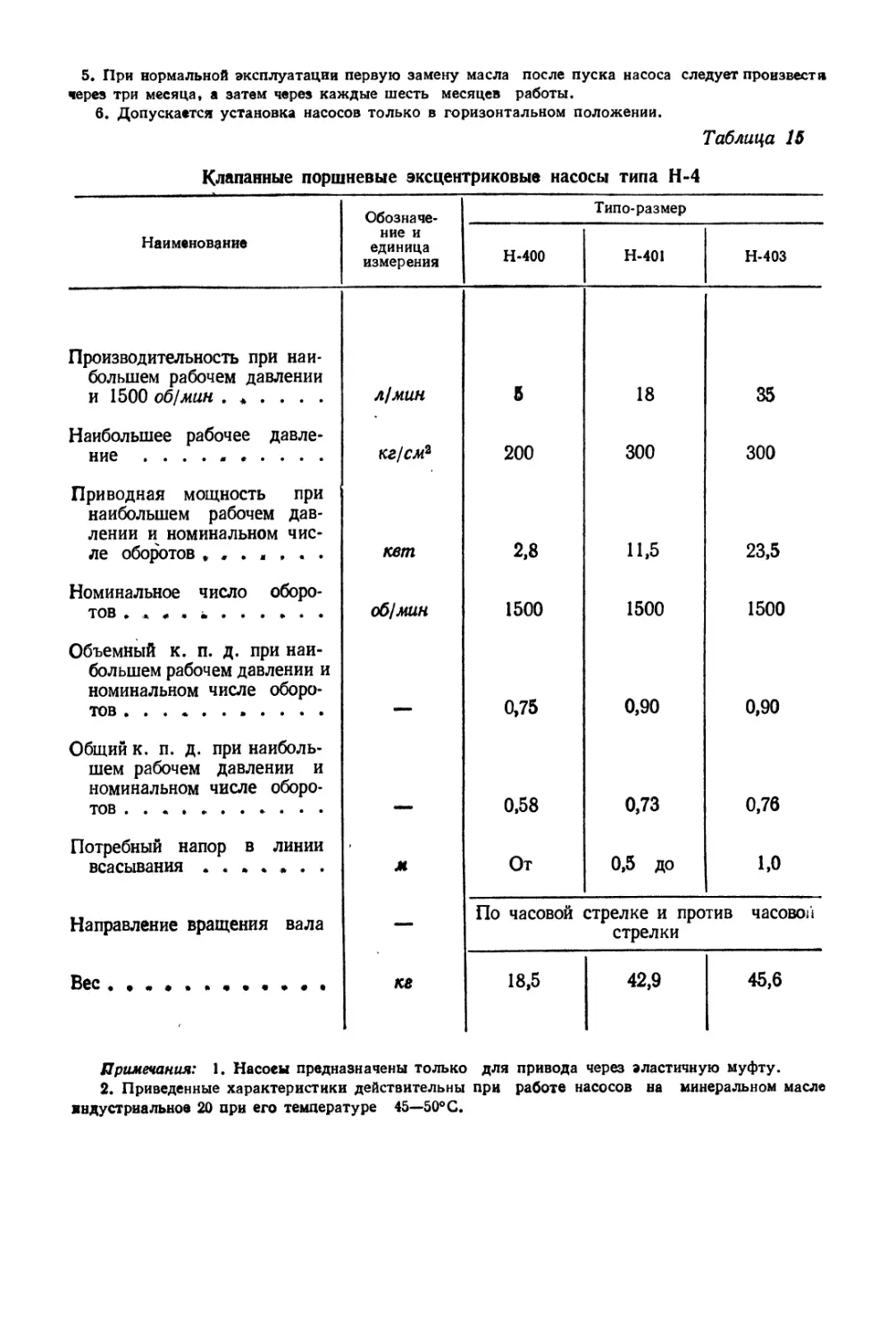

Коэффициент надежности режима можно определить из отноше-