Автор: Кузнецов Ю.В. Кузнецов М.Ю.

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование воздухоснабжение

ISBN: 5-7691-1842-3

Год: 2007

Похожие

Текст

РОССИЙСКАЯ АКАДЕМИЯ НАУК

УРАЛЬСКОЕ ОТДЕЛЕНИЕ

Ю.В. Кузнецов, М.Ю. Кузнецов

СЖАТЫЙ ВОЗДУХ

ЕКАТЕРИНБУРГ

2007

УДК 621.542.622.012.2

М57

Кузнецов Ю.В., Кузнецов М.Ю. Сжитый воздух. 2-е

изд., перераб. и доп. Екатеринбург: УрО РАН, 2007.

ISBN 5-7691-1842-3.

Изложены вопросы обработки, распределения и потребле-

ния сжатого воздуха на промышленных предприятиях. Особое

внимание уделено энергосбережению при производстве и по-

треблении сжатого воздуха. Приводятся методики и примеры

расчета элементов систем воздухоснабжеиия.

Рекомендуется для инженерно-технических работников

проектных институтов и предприятий, связанных с проектиро-

ванием, модернизацией и эксплуатацией систем воздухоснаб-

жения, а также для студентов и учащихся энергетических спе-

циальностей, изучающих дисциплину «Энергосбережение в

промышленности».

Рецензенты

докт. техн, наук проф. А.М. Дубинин

докт. техн, наух проф. Г.К. Смолин

К р 62(07) БО

8П6(03)1998

© Кузнецов Ю.В.,

Кузнецов М.Ю., 2007 г.

ПРЕДИСЛОВИЕ

Второе переработанное издание книги «Сжатый воздух» со-

держит дополнительные сведения по современным эффектив-

ным компрессорным установкам общего назначения, новейшим

системам очистки и осушки сжатого воздуха и элементам пнев-

матики.

Книга может быть использована инженерно-техническими

работниками различных отраслей промышленности, а также

студентами вузов энергетических специальностей.

Авторы благодарят за содействие и помощь в издании книги

Российское представительство компании «Atlas Сорсо» (Швеция)

и ЗАО «УРАЛТЕХМАРКЕТ», г. Екатеринбург.

Авторы заранее благодарны за замечания и пожелания, вы-

сказанные по второму изданию книги, которые следует направ-

лять по адресу: 620219, г. Екатеринбург, ул. Первомайская, 91,

РИО УрО РАН.

Часть первая

ОСНОВНЫЕ ПОЛОЖЕНИЯ

ТЕРМОДИНАМИКИ И ТЕПЛОПЕРЕДАЧИ

Глава 1. ТЕРМОДИНАМИКА ИДЕАЛЬНЫХ ГАЗОВ

1.1. ОСНОВНЫЕ ПОНЯТИЯ

Термодинамическая система представляет собой совокупность

материальных тел, находящихся в механическом и тепловом

взаимодействии друг с другом и с окружающими систему внеш-

ними телами.

Выбор системы произволен и диктуется условиями решае-

мой задачи. Тела, не входящие в систему, называют окружаю-

щей средой. Система отделяется от окружающей среды кон-

трольной поверхностью (воображаемой оболочкой), которая

может быть закрытой, т. е. непроницаемой для вещества, или

открытой, если граница системы проницаема для вещества.

Система, не обменивающаяся с окружающей средой ни энер-

гией, ни веществом, называется изолированной в отличие от не-

изолированной, которая допускает обмен с окружающей средой

и теплотой, и работой. Если система не обменивается с окружа-

ющей средой только теплом, то она называется теплоизолиро-

ванной, или адиабатной. Система, имеющая во всех своих частях

однородный состав и физические свойства, называется однород-

ной. Однородная термодинамическая система, внутри которой

нет поверхности раздела фаз, называется гомогенной и гетеро-

генной, если состоит из двух или более фаз.

Примером гомогенной системы может служить атмосфер-

ный воздух, состоящий из механической (химически невзаимо-

действующей) смеси различных газов и водяного пара, а гетеро-

генной - туман, когда наряду с газовой фазой в системе присут-

ствует жидкая (взвешенные капли воды) или твердая (кристал-

лы льда) фазы.

4

В технической термодинамике изучаются системы, осуще-

ствляющие взаимное превращение теплоты и работы. Обычно

это газы и пары. Их называют рабочими телами.

1.2. ОСНОВНЫЕ ТЕРМОДИНАМИЧЕСКИЕ ПАРАМЕТРЫ

СОСТОЯНИЯ

Свойства каждой системы характеризуются рядом величин,

которые принято называть термодинамическими параметрами.

Внутренние параметры характеризуют внутреннее состоя-

ние системы, к основным из них относятся давление, темпера-

тура и удельный объем.

Внешние параметры определяют положение системы (ее ко-

ординаты) во внешних силовых полях и ее скорость.

Давление обусловлено взаимодействием молекул рабочего

тела с поверхностью и численно равно силе, действующей на

единицу площади поверхности тела по нормали к последней.

Возможные диапазоны давлений подразделяются на следую-

щие:

• атмосферное давление воздуха ря, оно измеряется баромет-

рами;

• избыточное давление рпзб (рман), оно измеряется манометрами;

• вакуумметрическое давление рвак (-рюе), оно измеряется ва-

куумметрами;

• абсолютное давление р (рабс).

Абсолютное давление применяется во всех термодинамичес-

ких расчетах и именно оно является параметром состояния рабо-

чего тела.

В зависимости от состояния

среды, находящейся под давлени-

ем выше или ниже атмосферно-

го, абсолютное давление равно

(рис. 1.1)

Р ~ Ркзб + Pa М Р — Рвак-

В международной системе

единиц (СИ) давление измеряет-

ся в паскалях (1 Па = 1 Н/м2). По-

скольку эта единица мала, удоб-

Рис. 1.1. К определению давления воздуха

Манометрическое давление

Атмосферное давление

Нулевое

Вакуумметрическое

давление

нее использовать кратные единицы: 1 МПа = 106 Па, 1 кПа = 103

Па, 1 гПа = 102 Па и 1 даПа =10 Па.

Наряду с международной системой единиц в технике до сих

пор используются внесистемные единицы для измерения не

только давления, но и энергии, мощности и др. Например, в за-

рубежной технологии сжатия воздуха давление, как правило, вы-

ражается в барах, 1 бар = 105 Па = 0,1 МПа. Кроме того, в зару-

бежных каталогах давление после компрессора, номинальное

давление в дополнительном компрессорном оборудовании

(фильтрах, охладителях, осушителях воздуха и др.) рассматрива-

ется как «эффективное давление» или «давление сжатия» и, по

сути, является избыточным (манометрическим) давлением. Если

не обратить на это внимание, то компрессор и дополнительное

оборудование могут быть выбраны на требуемое рабочее давле-

ние неправильно.

В России в технологиях сжатия газов и жидкостей, в мете-

орологии, медицине и других отраслях до сих пор используют-

ся внесистемные единицы измерения давления: 1 ат =

= 1 кгс/см2 = 98066,5 Па, или, округленно, 1 ат ~ 0,1 МПа,

1 мм вод. ст. ~ 9,81 Па или 1 мм вод. ст. ~ 10 Па = 1 даПа,

1 мм рт. ст. = 133,3 Па.

Подробнее о соотношении основных единиц в табл. П5.

Температура - величина, характеризующая степень нагрето-

сти тела. Она представляет собой меру средней кинетической

энергии поступательного движения молекул. Они движутся тем

быстрее, чем выше температура, и всякое движение прекраща-

ется при абсолютном нуле. На этом основана шкала Кельвина, а

в системе СИ единицей измерения температур является Кельвин

(К). На практике широко применяется градус Цельсия (°C). Со-

отношение между ними следующее:

Т, К = 273,15 +t, °C.

Заметим, что параметром состояния является абсолютная

температура, выраженная в кельвинах, но градус абсолютной

шкалы численно равен градусу шкалы Цельсия, так что dT = dt.

Удельный объем v - это объем единицы массы вещества. Ес-

ли однородное тело массой m занимает объем V, то, по опреде-

лению, v = Vim.

В системе СИ единица измерения удельного объема

есть м3/кг. Между удельным объемом вещества и его плотнос-

тью существует очевидное соотношение: р = 1/г?, кг/м3.

6

Для сравнения величин, характеризующих системы в одина-

ковых состояниях, вводится понятие «нормальные условия»:

физические -pG = 101,325 кПа (760 мм рт. ст.), TG = 273,15 К

(0 °C), р0 = 1,293 кг/м3; по ГОСТ 12449-80, р0 = 101,325 кПа, То =

= 293 К (20 °C), р0 = 1,205 кг/м3.

1.3. ИДЕАЛЬНЫЙ ГАЗ

Состояние термодинамической системы может быть равно-

весным и неравновесным. Если все термодинамические параме-

тры постоянны во времени и одинаковы во всех точках системы,

то такое состояние системы называют равновесным. Опыт пока-

зывает, что изолированная система с течением времени всегда

приходит в состояние равновесия и никогда самопроизвольно

выйти из него не может. В термодинамике рассматриваются

только равновесные системы.

Для гомогенной равновесной системы существует функцио-

нальная связь между параметрами состояния, которая называет-

ся уравнением состояния.

Практика показывает, что объем, температура и давление

таких простейших систем, как газы, пары и жидкости, связаны

термическим уравнением состояния

fip,v,T) = 0.

Конкретный вид уравнения состояния зависит от индивиду-

альных свойств вещества.

Опытным путем установлена и методами статистической фи-

зики доказана взаимосвязь между объемом, давлением и темпе-

ратурой газа при малых давлениях:

pvfT = const = R. (1.1)

Константа R, Дж/(кг-К), называется газовой постоянной и

для каждого газа имеет свое значение.

Используя понятие газовой постоянной, соотношение (1.1)

можно записать в виде

pv = RT. (1.2)

Газ, состояние которого точно описывается уравнением (1.2),

называется идеальным, а само уравнение термическим уравне-

нием состояния газа, или уравнением Клайперона.

7

Для т, кг, идеального газа уравнение состояния имеет вид

p-V = m-R-T. (1.3)

Уравнению Клайперона можно придать универсальную фор-

му, если отнести газовую постоянную к 1 кмоль газа, т. е. к ко-

личеству газа, масса которого в килограммах численно равна

молекулярной массе ц:

= (1.4)

где Гц - объем киломоля газа, а ц /? - универсальная газовая по-

стоянная. равная 8314,4 Дж/(кмоль-К).

Газовая постоянная 1 кг газа

Я = 8314,4/р. (1.5)

Каждый газ характеризуется теплоемкостью. В технических

расчетах оперируют удельной теплоемкостью газа, под которой

понимают отношение теплоты, полученной единицей количест-

ва вещества при бесконечно малом изменении его состояния.

В зависимости от выбранной единицы вещества различают:

удельную массовую теплоемкость, отнесенную к 1 кг газа с,

Дж/(кг-К); удельную объемную теплоемкость, отнесенную к 1 м3

газа с', Дж/( м3-К), и удельную мольную теплоемкость, отнесен-

ную к 1 кмоль газа см, Дж/(кмоль-К).

Теплоемкость является функцией процесса и не входит в чис-

ло термодинамических параметров. Это означает, что рабочее

тело в зависимости от процесса требует для своего нагревания

на один градус различного количества теплоты.

В термодинамике большое значение имеют удельная тепло-

емкость при постоянном давлении ср (изобарная теплоемкость),

равная отношению количества теплоты к изменению темпера-

туры газа в процессе при постоянном давлении, и удельная теп-

лоемкость при постоянном объеме cv (изохорная теплоемкость),

равная отношению количества теплоты к изменению темпера-

туры газа в процессе при постоянном объеме.

Для идеального газа связь между изобарной и изохорной теп-

лоемкостями определяется уравнением Майера

cp-cv = R, (1.6)

или ц<7, - цс„ = Ц-А = 8314 Дж/(кмоль-К).

8

Отношение ср к cv называется коэффициентом Пуассона, или

чаще показателем адиабаты к, является функцией от количест-

ва атомов в молекуле:

к = cjq, = 5/3 = 1,666 - для одноатомного газа,

к = 7/5 =1,4- для двухатомного газа,

к = 8/6 = 1,33 - для трехатомного газа и перегретого пара.

Удельные теплоемкости ср и cv в общем случае представляют

собой сложные функции температуры, поэтому в расчетах ис-

пользуют средние значения удельных теплоемкостей, обычно

заданные в табличной форме для определенных значений темпе-

ратур (см., например, значения ср в интервале температур от

-50 °C до 200 °C для сухого воздуха в табл. П6).

В большинстве теплообменников нагрев либо охлаждение

газов и паров протекает при постоянном давлении. Тогда тепло-

вая мощность, потребляемая, например, на нагрев массового

расхода тл, кг/с от ц до t2, составит

Q = т-ср{Т2-Тх), Вт. (1.7)

Заметим, что для жидкостей и твердых веществ ср = cv = с.

Глава 2. ОСНОВНЫЕ ЗАКОНЫ ТЕРМОДИНАМИКИ

И ПРОЦЕССЫ ИДЕАЛЬНЫХ ГАЗОВ

2.1. ПЕРВЫЙ ЗАКОН ТЕРМОДИНАМИКИ

Первый закон термодинамики представляет собой частный

случай общего закона сохранения энергии применительно к теп-

ловым явлениям. Когда обмен энергии производится только в

форме тепла и механической работы, уравнение первого закона

термодинамики для 1 кг однородного вещества имеет вид

du = dq-dl, (1.8)

пли для конечного процесса Дм = q-l, где Ли — изменение внут-

ренней энергии, Дж/кг; q — удельное количество тепла (считает-

ся положительным при подводе и отрицательным при отводе его

от системы), Дж/кг; I—удельная работа процесса (удельная рабо-

та расширения, считается положительной при отводе ее от сис-

темы), Дж/кг.

В дальнейшем параметры, отнесенные к единице вещества

(кг, м3 или кмоль) и обозначаемые строчными буквами, напри-

9

мер и, q, I и т. д., будем называть соответственно внутреннюю

энергию, теплоту, работу без упоминания удельной внутренней

энергии и т. д.

Внутренняя энергия - это энергия, заключенная в системе.

Она включает энергию поступательного, вращательного и коле-

бательного движений молекул и атомов, а также потенциальную

энергию сил взаимодействия между молекулами. Внутренняя

энергия есть однозначная функция состояния рабочего тела, по-

скольку кинетическая энергия молекул является однозначной

функцией температуры, а потенциальная энергия зависит от

среднего расстояния между молекулами и, следовательно, от за-

нимаемого объема V, т. е. является однозначной функцией V.

Поскольку внутренняя энергия есть функция состояния тела,

то ее изменение Ап в термодинамическом процессе не зависит от

его характера, а определяется только начальным и конечным

состоянием тела:

2

Ан = jdu = u2-

1

Внутренняя энергия идеального газа, в котором отсутствуют

силы взаимодействия между молекулами, не зависит от объема

газа или давления, а определяется только его температурой du =

= cv-dT, или для конечного процесса

Az/ = м2 - Mj = cv(Ti ~ T’i)- (1.9)

Количество тепла также может быть выражено через измене-

ние температуры газа:

q = c(T2-T}\ (1.10)

где с - теплоемкость газа в рассматриваемом процессе.

Величина работы в термодинамике, так же как и в механике,

определяется произведением действующей на рабочее тело си-

лы на путь ее действия.

Рассмотрим газ, заключенный в цилиндре с подвижным порш-

нем площадью F (рис. 1.2). Если газу сообщить некоторое количест-

во теплоты, то он будет расширяться, совершая при этом работу

против внешнего давления р, оказываемого на него поршнем. Газ

действует на поршень с силой, равной pF, и совершает элементар-

ную работу dL=pFdy, перемещая поршень на расстояние dy. Но Fay

10

Рис. 1.2. К определению ра-

боты расширения

представляет собой уве-

личение объема системы,

следовательно, dL = pdV.

При конечном изме-

нении объема

Для 1 кг массы рабочего тела

L Vl

i = ~~ JP^v- (1-11)

Работа l против сил внешнего давления, связанная с увеличе-

нием объема системы, называется работой расширения. Как уже

упоминалось, она считается положительной. Работа I, совершае-

мая внешними силами и связанная с уменьшением объема систе-

мы, называется работой сжатия. Эта работа отрицательная.

Поскольку в общем случае р величина переменная, то интег-

рирование уравнения (1.11) возможно лишь тогда, когда извес-

тен закон изменения давления р = f(v) в различных термодина-

мических процессах (см. подробнее п. 2.3).

В целях упрощения многих термодинамических расчетов час-

то используется функция h (для 1 кг массы системы), называемая

энтальпией. Эта функция равна сумме внутренней энергии систе-

мы и и произведения pv, т. е. h = и + pv. Поскольку и, р и v явля-

ются функциями состояния, то и энтальпия является функцией

состояния и должна определяться через основные параметры.

Вводя выражение для энтальпии h - и + pv в уравнение пер-

вого закона термодинамики, получаем это уравнение в другом

виде: dh = dq — vdp, или, для конечного процесса, ДЛ = <? + Zo, где

располагаемая работа

pi

lB = -jvdp.

Pl

(1-12)

11

Энтальпия идеального газа зависит только от его темпера-

туры dh - cpdT, или для конечного процесса Ah = h2 - hj =

= Ср(?2 ~7|).

2.2. ЭНТРОПИЯ. ТЕПЛОВАЯ S-, Г-ДИАГРАММА

Работа и теплота являются одним из видов обмена энергии

термодинамической системы с окружающей средой. Значение q,

как и /, можно определить интегралом, совпадающим по форме

с интегралом работы. Если давление определяет возможность

совершения работы (I = 0 при любом изменении объема v, если

р = 0), то температура является очевидным признаком возмож-

ности передачи энергии в виде теплоты. Параметр, который из-

меняется только от количества переданной теплоты, так же как

и объем при совершении работы, был предложен Клаузиусом и

назван энтропией s. Энтропия не может быть измерена каким-

либо образом, как, например, объем, и определяется расчетным

путем. По аналогии с интегралом работы удельное количество

теплоты

q = SjTds.

(1 13)

где s - удельная энтропия, Дж/(кг-К).

Для подсчета q необходима функциональная зависимость Т=

= f(s), так же как при определении количества работы нужна за-

висимость р = /(и).

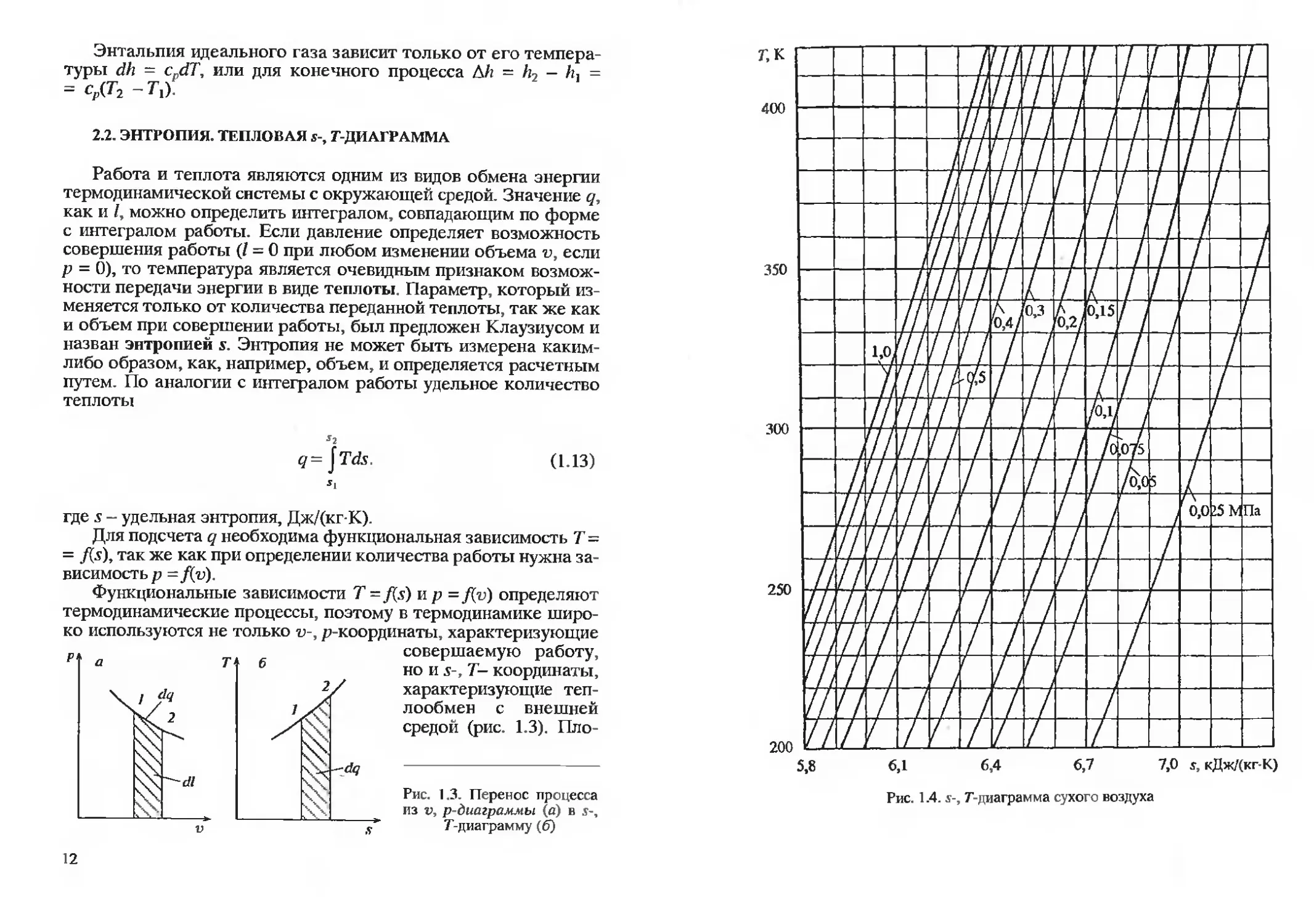

Функциональные зависимости Т =fls) и р =f(v) определяют

термодинамические процессы, поэтому в термодинамике широ-

ко используются не только v-, р-координаты, характеризующие

совершаемую работу,

но и s-, Т- координаты,

характеризующие теп-

лообмен с внешней

средой (рис. 1.3). Пло-

Рис. 1.3. Перенос процесса

из v, р-диаграммы (а) в s-,

Т-диаграмму (6)

12

Рис. 1.4. s-, 7-диаграмма сухого воздуха

щадь под процессом 12 в v-, ^-диаграмме (рис. 1.3, а) соответст-

вует интегралу

2

I = J pdv

1

и характеризует полученную работу, если dv > 0, или затрачен-

ную работу, если dv < 0. Площадь под процессом 12 в s-, Т-диа-

грамме соответствует интегралу

2

q=jTds

1

и характеризует количество подведенной в процессе теплоты,

если ds > 0, или количество отведенной теплоты, если ds < 0;

s-, Т-диаграмма для воздуха приведена на рис. 1.4.

2.3. ТЕРМОДИНАМИЧЕСКИЕ ПРОЦЕССЫ В ИДЕАЛЬНЫХ ГАЗАХ

Термодинамическим процессом, или просто процессом, на-

зывается совокупность последовательных состояний, через ко-

торые проходит термодинамическая система (рабочее тело) при

взаимодействии с внешней средой. Так, при перемещении порш-

ня в цилиндре объем, а с ним давление и температура находяще-

гося внутри газа изменяются, и таким образом совершается про-

цесс расширения либо сжатия газа. Любой произвольный про-

цесс можно описать, по крайней мере на небольшом участке,

уравнением

pvn = const, (1.14)

подбирая соответствующее значение п. Процесс, описываемый

уравнением (1.14), называется политропным. Показатель полит-

ропы п может принимать любое численное значение в пределах

от -оо до +©о, но для конкретного процесса он является величиной

постоянной. Из уравнения Клайперона и уравнения (1.14) не-

трудно получить функциональную связь между р, v и Т в любых

двух точках на политропе:

р2/Р1 = Ы»2У'- Т2/Т} = (vM-1-, Т2П\ = (р2/р^,п. (1.15)

14

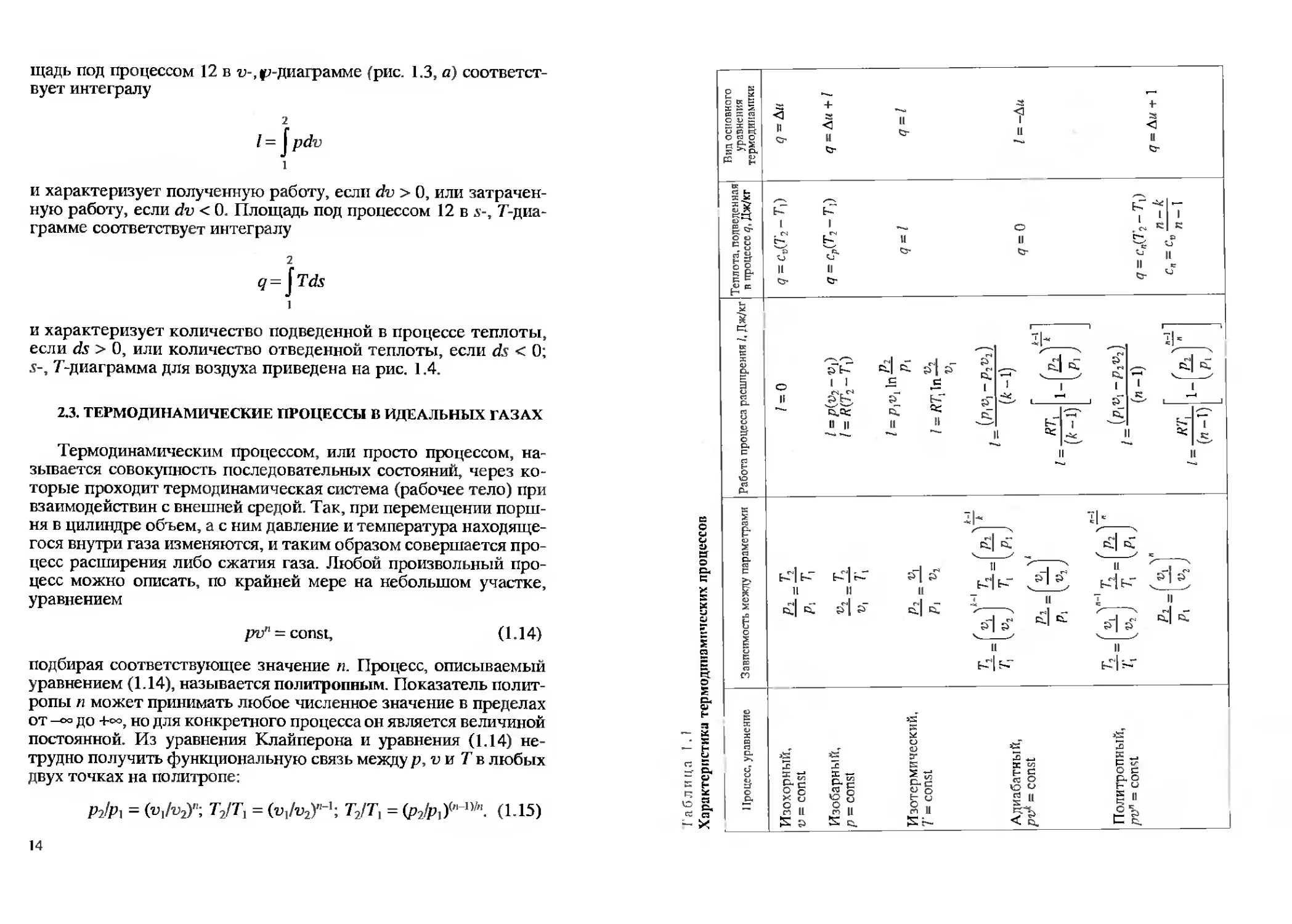

Таблица 1.1

Характеристика термодинамических процессов

Политропный процесс в силу того, что его показатель п =

является обобщающим для всех процессов, в том числе

и для основных, весьма важных и в теоретическом, и в приклад-

ном отношениях: изохорного, протекающего при постоянном

объеме (л = ±°°); изобарного, протекающего при постоянном

давлении (л = 0); изотермического, протекающего при постоян-

ной температуре (п = 1,0); адиабатного, при котором отсутству-

ет теплообмен с окружающей средой (п = к).

Связь между параметрами p,vuT, формулы для подсчета ра-

боты расширения и количества подведенной теплоты для основ-

ных процессов сведены в табл. 1.1. Следует отметить, что в ука-

занные зависимости входят величины, отнесенные к единице мас-

сы рабочего тела (к 1 кг массы), и при этом предполагается, что в

ходе процесса количество рабочего тела не меняется. В пневмати-

ческих системах (компрессорах, двигателях) имеют место процес-

сы с переменным количеством воздуха и при их рассмотрении

иногда необходимо учитывать переменную массу газа и энергию,

которая подводится (отводится) с поступающим (вытекающем)

газом. На практике при термодинамических расчетах воздуха

пользуются параметрами сухого воздуха. Поправка на его влаж-

ность вносится только при особых требованиях к точности.

2.4. МАКСИМАЛЬНАЯ РАБОТОСПОСОБНОСТЬ

ПОТОКА. ЭКСЕРГИЯ

Максимальной работоспособностью потока, или эксергией

потока е рабочего тела, например сжатого воздуха, называется

максимальная удельная техническая работа, которую может со-

вершить рабочее тело в процессе равновесного перехода из со-

стояния р{ и Тъ в котором энтропия его равна д, и энтальпия А, в

состояние р0 и То с энтропией д0 и энтальпией h0:

Де = 1™с = (hl-hG)- T0(Si - д’0), Дж/кг. (1.16)

Как правило, параметры р0 и То заданы, и чаще всего это па-

раметры окружающей среды при нормальных условиях р0 =

= 0,1 МПа и То = 293 К. Тогда эксергию можно рассматривать

как функцию состояния рабочего тела.

Если в теплосиловую установку, производящую полезную ра-

боту Zmex, входит поток рабочего тела с параметрами р} и Тъ подво-

дится (отводится) теплота qx от источника (к источнику) с темпера-

16

турой источника Тцст, а из установки выходит поток рабочего тела

с параметрами р2 и Т2, то потеря работоспособности составит

Де = [(евх — Сц) — еВЬ1Х] — ZTex, (1.17)

где евх и евых определяются по формуле (1-16),

В величину Де входят потери работоспособности, обуслов-

ленные трением и теплообменом при конечной разности темпе-

ратур, а также потери теплоты установкой вследствие теплооб-

мена с окружающей средой. Следует заметить, что использова-

ние термина «энергия сжатого газа» для характеристики его со-

стояния в конце процесса сжатия не всегда удачно. В самом деле,

если под энергией сжатого газа понимать его энтальпию, то в

изотермическом процессе идеального газа она остается постоян-

ной, а для некоторых реальных газов может даже уменьшаться.

Отсюда единственно правильной мерой оценки работоспособно-

сти сжатого газа будет его эксергия.

Политропные процессы сжатия, рассмотренные выше, пока-

заны в диаграмме /г, е (рис. 1.5). В процессе изотермического

сжатия (7\ — const) приращение эксергии сжатого газа составля-

ет Деиз =е2 - еъ что можно трактовать как приращение эксергии,

затраченной только на увеличение давления, Дер = Деиз. В пока-

занном на рис. 1.5 приме-

ре при сжатии воздуха с

начальными параметрами

Р1 = 0,1 МПа и = 273 К

до давления р = 0,3 МПа

Дер = 87,2 кДж/кг. Изоэн-

тропный процесс 1-3 ха-

рактеризуется также при-

ращением эксергии при

том же интервале давле-

Рис. 1.5. Процессы сжатия в диа-

грамме h, I (при построении диа-

граммы приняты То — 273,15 К;

h0 = 273,32 кДж/кг; р0 = 0,1 МПа;

/о = О)

17

ний и дополнительным приращением эксергии = е3 — е2 =

= 15,7 кДж/кг, вызванным повышением температуры.

Суммарная эксергия сжатого газа е3 = Дер + Ас? =

= 102,9 кДж/кг. Общая удельная работа сжатия и перемещения

газа при этом составляет lki = АЛ3_, = h3 - Л, - 102,9 кДж/кг, и, та-

ким образом, равна суммарной эксергии е3. В политропном про-

цессе 1-4 при <7внеш = 0 ил = 1,5 >к удельная работа сжатия и пе-

ремещения газа равна lkl = h^-hx = 120,6 кДж/кг, а суммарная эк-

сергия сжатого газа уменьшается: е4 = Дер + Де" =108,1 кДж/кг,

где Де" - е4 - е2 = 20,9 кДж/кг.

2.5. УРАВНЕНИЕ ПЕРВОГО ЗАКОНА ТЕРМОДИНАМИКИ

ДЛЯ ПОТОКА

Первый закон термодинамики для потока формулируется

так: теплота, подведенная к потоку рабочего тела извне, расхо-

дуется на увеличение энтальпии рабочего тела (й2 - Л,), произ-

водство технической работы /тех и увеличение кинетической

энергии потока (с| - с?)/2:

С/и,™ = (Л2 “/>]) + /тех + (с? - СЙ/2. (1.18)

Применим первый закон термодинамики для потока к раз-

личным типам тепломеханического оборудования.

Теплообменный аппарат (в компрессорных установках -

это промежуточный и концевой холодильник, охладитель мас-

ла, охладитель системы электропривода), для него /тех = 0, а

(4 - с?)/2 « 7внеш, поэтому

9внеш — h? —

В теплообменнике давление рабочего тела изменяется незна-

чительно из-за сопротивления трения, поэтому процесс теплооб-

мена можно считать изобарным (р = const), тогда qp = ср(Т2 - 7\).

Последнее выражение очень часто используется в расчетах, так

как огромное количество процессов подвода теплоты в тепло-

энергетике (в паровых котлах, камерах сгорания двигателей и

др.) осуществляется при постоянном давлении.

Тепловой двигатель (в пневмосистемах - это пневмоцилиндр,

пневмомотор и др.). Обычно (cj - с?)/2 « а (?внеш = 0, поэтому

рабочее тело (сжатый воздух) производит техническую работу

за счет уменьшения энтальпии: /тех ~hl-h2- ДЛ0. Величину ДЛ0 =

= Л, - h2 называют располагаемым теплоперепадом.

18

Компрессор. Если процесс сжатия газа в компрессоре проис-

ходит без теплообмена с окружающей средой, ^внеш = 0, и q = с2,

что всегда можно обеспечить надлежащим выбором сечений

всасываемого и нагнетательного воздуховодов, то /тех = — Л2.

В отличие от теплового двигателя здесь Л] < Л2, т. е. техническая

работа в компрессоре затрачивается на увеличение энтальпии

газа.

Сопло. Специально спрофилированные каналы для разгона ра-

бочей среды и придания потоку определенного направления назы-

ваются соплами. Техническая работа в них не совершается, /тех = О,

а при небольшой длине сопла и малом времени контакта потока со

стенками теплообменом между ними можно пренебречь, считая

процесс истечения адиабатным (<7внеш = 0), и тогда (с2 — с?)/2 = Л, —

— Л2. Следовательно, ускорение адиабатного потока происходит

за счет уменьшения энтальпии, а для идеального газа — за счет

уменьшения температуры, т. е. (с2 - с?)/2 = ср(Т2 - Т,).

Глава 3. ОСНОВНЫЕ ЗАКОНОМЕРНОСТИ

- ИСТЕЧЕНИЯ ГАЗОВ

3.1. УРАВНЕНИЕ НЕРАЗРЫВНОСТИ ПОТОКА

Условие неразрывности одномерного стационарного потока,

параметры которого зависят только от одной координаты и не

зависят от времени, заключается в одинаковости массового рас-

хода m рабочего тела в любом сечении F канала:

m = Fc/v = const.

3.2. СКОРОСТЬ ИСТЕЧЕНИЯ ИЗ СОПЛА

В соответствии с частным видом уравнения (1.18) скорость

потока на выходе из сопла при постоянных параметрах ръ 1\, сi

и т. д. перед соплом

с2 =-^2(hl .

Для достаточно большого входного сечения сопла q = 0 и

с2 = “^2)-

В адиабатном процессе истечения идеального газа из сопла h =

= Ср'Ги

Г?/- 7

с2 = 1-Р * L м/с, (1.19)

UK-1 I )

где Р = р21р\ — перепад давления на сопле.

Массовый расход газа т через сопло с сечением F на выходе

равен

2к п - — I

m = F ----— р1-Р Л , кг/с. (1.20)

v к -1 Vj I I

Из соотношений (1.19) и (1.20) следует, что с уменьшением про-

тиводавления р2 скорость и массовый расход увеличиваются. Од-

нако эта тенденция сохраняется до критического отношения

давлений

к

Ркр U+1J ’

для двухатомных газов и в, частности для воздуха, к = 1,4 и Ркр =

= 0,528. Далее скорость потока и массовый расход становятся

постоянными и независимыми от противодавления р2- Критиче-

ская скорость истечения и критический массовый расход газа по-

сле подстановки Ркр в формулы (1.19) и (1.20) будут соответст-

венно равны

mKf,=b-F^pilvl,

(постоянные а и Ъ для воздуха соответственно равны 1,08 и

0,686).

3.3. ИСТЕЧЕНИЕ ГАЗА ИЗ СОПЛА ЛАВАЛЯ

Для того чтобы увеличить скорость газа в сопловом насад-

ке, необходимо весь располагаемый теплоперепад ДА = (Aj - й2),

соответствующий полному перепаду давлений от р\ до р2, пре-

20

вратить в кинетическую энергию в пределах самого сопла, рас-

положив за его коноидальной частью приставку, в которой

происходило бы расширение газа от ркр до р? (рис. 1.6). Сопло с

коноидальной расширяющейся частью носит название сопла

Лаваля и применяется для истечения газа в сверхзвуковой обла-

сти. В наименьшем сечении ГП11П (горловине сопла) достигается

критическая'скорость: в расширяющейся части скорость увели-

чивается с > скр, а массовый критический расход при этом не

изменяется.

Если длину расширяющейся части сопла выбрать соответст-

вующим образом, то в выходном сечении (устье) сопла можно

получить давление, равное давлению окружающей среды. Одна-

ко чтобы сопло Лаваля работало в расчетном режиме, угол его

конусности у должен быть в пределах 8-10 град, тогда струя га-

за не отрывается от стенок расширяющейся части сопла и запол-

няет все ее сечение.

3.4. ДЕЙСТВИТЕЛЬНЫЙ ПРОЦЕСС ИСТЕЧЕНИЯ

В реальных условиях вследствие трения потока о стенки ка-

нала и внутреннего трения между струйками потока часть ки-

нетической энергии теряется, превращаясь в теплоту. Действи-

тельная скорость потока становится меньше расчетной, что

учитывается скоростным коэффициентом сопла <рс, т. е. сд =

= <рс-с. Для хорошо спрофилированных и обработанных сопел

срс = 0,95-0,98.

Особенностью истечения газа из отверстий в плоской стенке,

цилиндрических и коноидальных сопел является уменьшение по-

перечного сечения струи (рис. 1.7). Наименьшее сечение струи

находится на некотором расстоянии от геометрического сечения

21

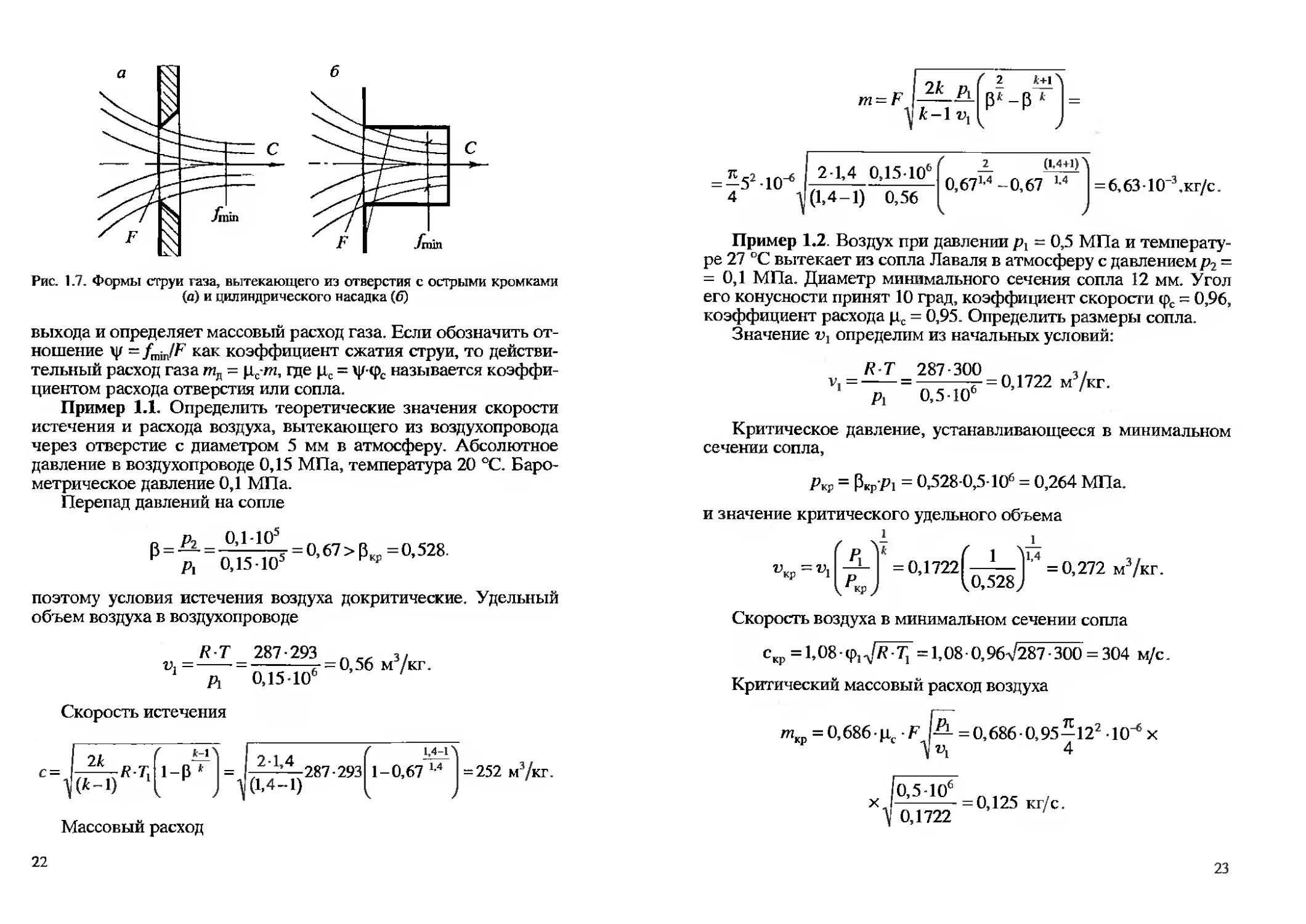

Рис. 1.7. Формы струи газа, вытекающего из отверстия с острыми кромками

(а) и цилиндрического насадка (б)

выхода и определяет массовый расход газа. Если обозначить от-

ношение у — fmJF как коэффициент сжатия струи, то действи-

тельный расход газа тп — цс-/и, где цс = \у <рс называется коэффи-

циентом расхода отверстия или сопла.

Пример 1.1. Определить теоретические значения скорости

истечения и расхода воздуха, вытекающего из воздухопровода

через отверстие с диаметром 5 мм в атмосферу. Абсолютное

давление в воздухопроводе 0,15 МПа, температура 20 °C. Баро-

метрическое давление 0,1 МПа.

Перепад давлений на сопле

= 0,1-10 = > =

Н Р1 0,15-Ю5 Нкр

поэтому условия истечения воздуха докритические. Удельный

объем воздуха в воздухопроводе

RT 287-293 ... 3/

и, =----- =----т- - 0,56 м /кг.

1 д 0,15-Ю6

Скорость истечения

с= КТ. fl-В ‘ ]= I 2'1’4 287-293И-0,67 14 |=252 м’/кг.

Й*-1) [ J Й1Л-1) I I

Массовый расход

22

= —52-10'€

4

2k Pj

k-lvi

' 2 4+1

P‘-P ‘

' 2-1,4 0,15-10*

(1,4-1) 0,56

2 (1,4+1)

0,67м-0,67 M

= 6,63-10 З.кг/с.

m = F

Пример 1.2. Воздух при давлении pv - 0,5 МПа и температу-

ре 27 °C вытекает из сопла Лаваля в атмосферу с давлением р2 =

= 0,1 МПа. Диаметр минимального сечения сопла 12 мм. Угол

его конусности принят 10 град, коэффициент скорости срс = 0,96,

коэффициент расхода |1С = 0,95. Определить размеры сопла.

Значение v} определим из начальных условий:

R-T 287-300 3/

v.=-----=-------= 0,1722 м3/кг.

Ру 0,5-106

Критическое давление, устанавливающееся в минимальном

сечении сопла,

Ркр = Ркр'А = 0,528-0,5-106 = 0,264 МПа.

и значение критического удельного объема

Ч™ = Ч — = о,1722|—!—У'4 = 0,272 м3/кг.

Р l0,528j

Скорость воздуха в минимальном сечении сопла

скр =1,08<р,^/?-7’1 = 1,08-0,96^287-300 = 304 м/с.

Критический массовый расход воздуха

ткр = 0,686 цс F^=0,686-0,95^I22 -10^ х

/о,5-Ю6

1 0,1722

= 0,125 кг/с.

23

Удельный объем воздуха в выходном сечении

«2 = «11 — Г =0,1722| 0,5 В * 10 Г'4 =0,5436 м3/кг.

\p2J (0,1105J '

Скорость истечения воздуха из сопла

Площадь выходного сечения сопла

f = mw-v2 _ 0,125-0,5436 = 0 00015,10б м2 = 150 мм2

с 452

Диаметр выходного сечения сопла

</2=J—= 13,84мм.

Длина расширяющейся части

, d-d0 13,84-12,0

2tgy/2 2tgl0/2

Общая длина сопла Лаваля, длина сужающейся его части и

входной диаметр выбираются из конструктивных соображений.

3.5. ИСТЕЧЕНИЕ ГАЗА ИЗ ПОСТОЯННОЙ ЕМКОСТИ

ЧЕРЕЗ ОТВЕРСТИЕ С ПОСТОЯННЫМ СЕЧЕНИЕМ

В практике часто встречаются случаи истечения газа из сосу-

да ограниченной емкости, когда по мере уменьшения массы газа

внутри сосуда параметры газа в нем оказываются переменными

24

по времени. При решении такой задачи необходимо определить

или время падения давления внутри емкости от начального до за-

данного конечного, или конечное давление, которое установится

в емкости по окончании заданного отрезка времени. Для пневмо-

системы представляет интерес случай изотермического истечения

воздуха из сети сжатого воздуха через различные неплотности

(эквивалентное отверстие постоянного сечения), когда поступле-

ние сжатого воздуха в сеть прекращается и пневмоприемники не

работают. Если истечение начинается в сверхзвуковой области

₽=р2/Р1<Ркр = 0,528

и заканчивается на границе сверх- и дозвуковой областей 0 = Ркр

(р2 - текущее давление в емкости при ее опорожнении), то время

истечения для этого случая

где Vc = const — емкость сети сжатого воздуха, м3; Fy = const — сум-

марное сечение отверстий, м2; ц = 0,95 - коэффициент расхода;

b = 0,686; Ру Vj - начальные параметры сжатого воздуха (на мо-

мент перекрытия поступления воздуха в систему).

Фиксируя время падения давления от рг до р2, можно опреде-

лить по формуле (1.21) сечение выпуска Fy и далее непроизводи-

тельные утечки сжатого воздуха из сети:

- 0,686 Fy ylPi/vlt кг/с. (1.22)

Объемные часовые утечки воздуха, приведенные к нормаль-

ным условиям, равны

Ууг = 3600-^/1,205 3000-myr, м3/ч.

Глава 4. ЗАКОНОМЕРНОСТИ ПЕРЕНОСА ТЕПЛОТЫ

4.1. ОСНОВНЫЕ ПОНЯТИЯ

Самопроизвольный процесс переноса теплоты в пространст-

ве возникает под действием разности температур и направлен в

сторону уменьшения температуры. Теплота может распростра-

25

няться в любых веществах и даже через вакуум. Перенос ее осу-

ществляется различными способами: теплопроводностью, кон-

векцией и излучением, причем часто эти процессы протекают

одновременно. Например, конвективная теплоотдача от газа к

стенке практически всегда сопровождается параллельным пере-

носом теплоты излучением.

Интенсивность переноса теплоты характеризуется плотнос-

тью теплового потока, т. е. количеством теплоты, передавае-

мой в единицу времени через единичную площадь поверхности.

Эта величина измеряется в Вт/м2 и обычно обозначается q.

Количество теплоты, передаваемой в единицу времени че-

рез произвольную поверхность F, в теории теплообмена приня-

то называть мощностью теплового потока, пли просто тепло-

вым потоком, и обозначать буквой Q. Единицей ее измерения

служит Дж/с, т. е. Вт.

Следует обратить внимание на то, что в термодинамике теми

же буквами обозначаются другие величины: Q — количество теп-

лоты, Дж, q - удельное количество теплоты, отнесенное к еди-

нице массы рабочего тела, Дж/кг.

4.2. ТЕПЛОПРОВОДНОСТЬ

Во всех веществах теплота передается теплопроводностью

за счет переноса энергии микрочастицами. При стационарном

режиме через однородную плоскую стенку это определяется

формулой

е = (Гс1-42)/^2,Вт, (1.23)

где (zcl - zc2) - разность температур на поверхности стенки; RK =

= 8/FX — термическое сопротивление стенки, K/Вт, где в свою

очередь 8 - толщина стенки, м; F - поверхность теплообмена, м2;

X - коэффициент теплопроводности стенки, Вт/(м-К).

Формулой (1.22) можно пользоваться и для расчета теплово-

го потока через стенку, состоящую из нескольких плотно приле-

гающих друг к другу слоев разнородных материалов. Термичес-

кое сопротивление такой стенки равно сумме термических со-

противлений отдельных слоев:

26

В формулу (1.23) нужно подставить разность температур в

тех точках (поверхностях), между которыми «включены» все

суммируемые термические сопротивления, т. е. в данном случае

Для цилиндрической однородной стенки в формуле (1.23)

термическое сопротивление имеет вид

/?х=—!—In-i,

х 2лМ d,

где / - длина цилиндрической стенки, м; d2, d} - наружный и вну-

тренний диаметры стенки соответственно, м.

При значениях d2/dx, близких к единице, расчет должен про-

водиться с высокой точностью, поскольку небольшая погреш-

ность, допущенная при определении этого отношения, дает зна-

чительную ошибку при вычислении логарифма.

Для определения теплового потока через многослойную ци-

линдрическую стенку следует, как и для многослойной плоской

стенки, просуммировать термические сопротивления отдельных

слоев:

6“('е, '<„+1))/^

Л " 1 Я

ы d.

(1.24)

4.3. КОНВЕКЦИЯ

Процесс теплообмена между поверхностью твердого тела и

жидкостью называется теплоотдачей. Согласно закону Ньюто-

на-Рихмана, тепловой поток в процессе теплоотдачи при разных

температурах стенки tc и жидкости 1Ж равен

Q = a-F(tc - Гж), Вт. (1.25)

Разность (fc - берут по абсолютной величине, так как не-

зависимо от направления теплового потока Q значение его при-

нято считать положительным. Коэффициент пропорционально-

сти а называется коэффициентом теплоотдачи, измеряемым в

Вт/(м2-К). Коэффициент теплоотдачи, характеризующий интен-

27

сивность процесса переноса теплоты, обычно определяют экс-

периментально, объединяя опытные данные в безразмерные

комплексы. Безразмерный коэффициент теплоотдачи представ-

лен числом Нуссельта

Nu = а-/А*,

(1.26)

где I - характерный размер поверхности теплообмена; - ко-

эффициент теплопроводности жидкости.

Число Рейнольдса выражает отношение сил инерции (скоро-

стного напора) к силам вязкого трения:

Re = CjKZ/vx, (1.27)

здесь сх - скорость потока относительно поверхности теплооб-

мена; vx - коэффициент кинематической вязкости жидкости.

Число Прандтля состоит из величин, характеризующих теп-

лофизические свойства вещества,

Рг = Сж-мА О-28)

где рж - плотность жидкости.

Число Прандтля является теплофизической константой ве-

щества, и его значение приводится в справочниках.

В случае естественного движения жидкости относительно

поверхности теплообмена (естественной конвекции) скорость

жидкости вдали от поверхности сж = 0 и соответственно Re = О,

но на теплоотдачу будет влиять подъемная сила, которая пере-

мещает прогретую жидкость вверх без каких-либо побуждаю-

щих устройств - насоса, вентилятора и др. Это приводит к появ-

лению другого безразмерного параметра - числа Грасгофа:

Gr = gP(zc-fx)/3/vx2, (1.29)

где g = 9,81 м/с2 — ускорение силы тяжести; Р - коэффициент

объемного расширения жидкости, 1/К.

Для газов, в частности для воздуха, р = 1/7"в = 1/(гв + 273).

Большинство расчетов процессов теплообмена в пневмати-

ческих системах связано с определением коэффициента тепло-

отдачи при вынужденном движении (конвекции) теплоносителя

(воздуха) внутри труб либо с поперечным обтеканием потоком

воздуха одиночной трубы (пучка труб) в условиях вынужденной

и естественной конвекции. Критериальные уравнения теплоот-

дачи для воздуха как теплоносителя представлены в табл. 1.2.

28

Таблица 1.2

Критериальные уравнения расчета теплоотдачи (теплоноситель - воздух)

Условие теплообмена Критериальное уравнение

Вынужденная конвекция: поперечное обтекание одиночной трубы Поперечное обтекание пучка труб (шах- матное расположение труб) Течение теплоносителя внутри трубы Естественная конвекция относительно горизонтальной трубы вертикальной трубы Nu = 0,49Re°-5 при Re < 103 Nu = 0,245Re06 прн Re > 103 Nu = 0,49Re°-s при Re < 103 Nu = O,35Re0 6 при Re > 103 Nu = 0,01 SRe0-8 Nu = 0,4601е25 при 103 < (Gr-Pr) < 108 Nu = 0,6950^ при 103 < (Gr-Pr) < 109 Nu = 0,133Gr°-33 при (Gr-Pr) > 109

Пример 1.3. По трубе с внутренним диаметром d = 100 мм

движется сжатый воздух со скоростью с = 10 м/с. Давление воз-

духа р = 0,7 МПа, средняя температура t = 100 °C. Определить ко-

эффициент теплоотдачи от потока воздуха к стенке трубы.

Теплофизические свойства сухого воздуха при температуре

100 °C следующие: Хв = 3,2140~2 Вт/(м К), vB = 23,13-Ю-6 м2/с (см.

табл. П6). рЕ = 6,42 кг/м3 (см. табл. 1.3).

Число Рейнольдса Re = = С 0Л*6>42 _ 2 93. jq5

vB Ив 21,9 40^

Число Нуссельта Nu = 0,018 Re0-8 = 0,018(2,93-IO5)08 = 425,37.

тл Nu-X„ 425,37-3,21-10-2 „ ,, ,

Коэффициент теплоотдачи сс= " =—-——--------=136,5 ВтДьг-К).

Пример 1.4. Вычислить потери теплоты в единицу времени

с 1 м2 поверхности горизонтальной трубы диаметром dv =

= 108 мм, которая охлаждается свободным потоком воздуха.

Температура поверхности tc = 100 °C, температура окружаю-

щей среды г0 = 20 °C.

Теплофизические свойства сухого воздуха при температуре

20 °C следующие: = 2,5940-2Вт/(м-К); v0 = 15,06-Ю-6 м2/с.

Число Грасгофа Gr = g |3(rc - r0)tg/vg = 9,81(100 20)0,108* =: 486.10?

(273 + 20)(15,0б-10’6)

29

Число Нуссельта: Nu = 0,46Gr°-25 = 0,46(1,486-IO7)025 = 28,56.

тл -u-l Nu-L. 28,56-2,59-10-2

Коэффициент теплоотдачи a=—1 =---------------------- - 6,85 ВтДм • К).

Потери теплоты в единицу времени с единицы поверхности

трубы

q = a(rc - r0) = 6,85(100 - 20) = 548 Вт/м2.

4.4. ИЗЛУЧЕНИЕ

Тепловое излучение есть результат превращения внутренней

энергии тел в энергию электромагнитных колебаний. При попа-

дании тепловых лучей (волн) на другое тело их энергия частич-

но поглощается им, вновь превращаясь во внутреннюю. Так осу-

ществляется лучистый теплообмен между телами. Тепловое из-

лучение начинает играть заметную роль в общем потоке тепла

совместно с конвекцией, когда температура поверхности излуче-

ния становится более 50 °C, и преобладает, когда температура

становится более 300 °C. Формула для полного теплового пото-

ка излучением имеет вид

где е - степень черноты излучаемого тела; Со = 5,67 Вт/(м2-К4) -

коэффициент излучения абсолютно черного тела; F — площадь

теплообменной поверхности, м2; Т\, Т2 — температура излучаю-

щего и поглощающего тела соответственно.

Считается, что конвекция и излучение не влияют друг на дру-

га. Коэффициент теплоотдачи конвекцией рассчитывают по

формулам, приведенным в табл. 1.2, а под коэффициентом тепло-

отдачи излучением ц1 понимают отношение плотности теплового

потока излучением qn к разности температур поверхности и газа

(окружающей среды):

«л = - О = Q„/F(tc “ to)'

Пример 1.5. Вычислить потери теплоты излучением в едини-

цу времени с 1 м2 поверхности горизонтальной трубы диаметром

30

= 108 мм. которая находится в среде атмосферного воздуха.

Температура поверхности /с = 100 °C, температура окружающей

среды t0 - 20 °C. Определить при этом коэффициент теплоотда-

чи излучением. Для окисленной стали е = 0,8.

Тепловой поток излучением с 1 м2 трубы

= 0,8-5,67

= 543,7 Вт/м2.

Коэффициент теплоотдачи излучением

0Сл = яЖ - и = 543,7/(100 - 20) = 6,8 Вт/(м2-К).

Как видно из примера, даже при низких температурах вклад

излучения в теплообмен между поверхностью и газом может

быть значительным, особенно при низкой интенсивности тепло-

отдачи конвекцией (см. пример 1.4).

Суммарное значение коэффициентов теплоотдачи от по-

верхности трубы (по примерам 1.4 и 1.5) составляет

а = ак + а,, = 6,85 + 6,8 = 13,65 Вт/(м2-К).

4.5. ТЕПЛОПЕРЕДАЧА

Теплопередача — это стационарный процесс переноса теп-

лоты от одного теплоносителя к другому через разделяющую

их стенку. Примером в пневмосистемах может служить охлаж-

дение сжатого воздуха в неизолированном стальном трубопро-

воде, когда температура окружающей среды ниже, чем темпе-

ратура сжатого воздуха. Тепловой поток при теплопередаче

между двумя теплоносителями, имеющими температуры >

> *ж2, Равен

С-('ж1 р+/^ + „ р ]“

/ \ i * 1 • 2 J

— 0ж1 *ж2 )/( &а\ + + ^а2 ) “ (*ж! *ж2 )/^к

(1.31)

31

Величина Ra = l/(aF) называется термическим сопротивле-

нием теплоотдачи, а суммарное термическое сопротивление RK —

термическим сопротивлением теплопередачи.

Формула (1.31) пригодна для расчета процесса теплопереда-

чи через любую стенку — плоскую, цилиндрическую, одно- и

многослойную и др. Отличия при этом будут только в расчетных

формулах для F? (см. уравнение для теплопроводности). В случае

теплопередачи через плоскую стенку, для которой = 8A-F , а

площади поверхностей плоской стенки одинаковы с обеих сто-

рон (F, = F2 = F)

Q = kF\t^-t^ (1.32)

где коэффициент теплопередачи

В случае многослойной стенки (изоляция наложена на нагре-

тую поверхность, накипь на стенке трубы и др.) вместо отноше-

ния 8/Л в формулу (1.33) следует подставлять сумму этих отно-

шений для каждого слоя.

Коэффициент теплопередачи есть чисто расчетная величи-

на, которая определяется коэффициентами теплоотдачи с обеих

сторон стенки и ее термическим сопротивлением Fx. Важно под-

черкнуть, что коэффициент теплопередачи никогда не может

быть больше аъ «2 и Z/S. Более всего он зависит от наименьше-

го из этих значений, оставаясь всегда меньше его. Коэффициен-

том теплопередачи пользуются и при расчете теплового потока

через тонкие цилиндрические стенки (трубы), если djdm < 1,5:

Q = k'Fтр(кж1 — (»?)• (1-34)

Площадь поверхности трубы FTp считают при этом с той сто-

роны трубы, с которой коэффициент теплоотдачи меньше.

Условия эксплуатации магистральных и цеховых воздухо-

проводов характеризуются теплообменом через цилиндричес-

кую стенку между нагретым сжатым воздухом и более холодной

окружающей средой. Коэффициент теплоотдачи при естествен-

ной конвекции с наружной поверхности трубы всегда меньше

коэффициента теплоотдачи при вынужденном движении потока

внутри трубы. Кроме того, термическим сопротивлением стенки

32

трубы R} = 8/Х в практических расчетах теплообмена неизолиро-

ванных воздухопроводов можно пренебречь, поскольку «

« R™,r\ В строительстве магистральных воздухопроводов в ос-

новном применяются стальные трубы (X = 50 Вт/(м-К)) со стен-

кой 6-24 мм; отсюда RK = (1,2-4,8)10^ (м2-К)/Вт.

Усредненная величина коэффициента теплоотдачи от стен в

зимних условиях приведена в СНиП 11-3-79* «Строительная теп-

лотехника» Он = 23 Вт/(м2-К). Следовательно, R" ~ 4,3-10-2

(м2-К)/Вт. Расчеты показывают, что для горизонтальных труб

этот показатель выше и в зависимости от расположения трубы

на земле или на эстакаде при обдуве ее ветром в зимних услови-

ях ~ 0,1-1,0 (м2-К)/Вт. Таким образом, Д’? « и формула

коэффициента теплопередачи (1.33) для тепловых расчетов не-

изолированных магистральных воздухопроводов упрощается:

1

* = 1,

_ «1«2

(1-35)

/ ка1 а2> (а1‘а2)

У рекуперативного теплообменника температуры теплоно-

сителей изменяются по длине поверхности теплообмена, а вмес-

те с ними меняются и теплоемкости теплоносителей. Поэтому

уравнение (1.32) для расчета теплового потока имеет другой вид:

Q = FF-ДГ, (1.36)

где среднелогарифмический температурный напор

_=(^-ду

(1.37)

1п^

ч,

и в свою очередь Д/б, Д/м - наибольший и наименьший перепад

температур на концах теплообменника.

В частном случае охлаждения потока сжатого воздуха в тру-

бе от температуры ц до г2 в условиях постоянной температуры

окружающей среды /0 формула (1.37) упрощается:

Дг =

(1.38)

33

Вывод формул для среднелогарифмического температурно-

го напора (1.37), (1.38) сделан в предположении, что расход и

теплоемкость рабочих теплоносителей, а также коэффициент

теплопередачи вдоль поверхности нагрева остаются постоянны-

ми. Так как в действительности эти условия выполняются лишь

приближенно, то и вычисленное по формулам (1.37), (1.38) зна-

чение Az также приближенно.

Глава 5. СВОЙСТВА СУХОГО И ВЛАЖНОГО ВОЗДУХА

5.1. АТМОСФЕРНЫЙ ВОЗДУХ

Атмосферный воздух представляет собой механическую

смесь газов. Различают постоянные, переменные и случайные

составляющие воздуха. По постоянным компонентам состав

воздуха следующий:

Газ...........................

Азот .........................

Кислород .....................

Аргон.........................

Неон и другие инертные газы...

По объему, % По массе, %

78,16 75,50

20,90 23,20

0,93 1,28

0.01 0.02

Состав воздуха по постоянным компонентам одинаков до

100 км по высоте и над любой точкой земной поверхности.

К переменным составляющим воздуха относятся углекислый

газ и водяной пар. Содержание углекислого газа изменяется в

пределах ±0,01 % от средней величины 0,03 об.%. Количество

водяного пара в воздухе зависит от метеорологических условий

в данный момент (температуры, барометрического давления,

скорости и направления ветра), а также от наличия источников

испарения воды и колеблется в широких пределах: от малых до-

лей до 4 мас.%. К случайным составляющим относятся твердые

и газообразные примеси, а также пары и капельки жидкостей,

происхождение которых определяется производственной дея-

тельностью человека, выбросами природных газов в атмосферу,

распылением горных пород и почвы и др.

5.2. ФИЗИЧЕСКИЕ СВОЙСТВА СУХОГО ВОЗДУХА

Смесь газов, содержащихся в атмосферном воздухе без водя-

ного пара и загрязнении, называется сухим воздухом.

34

Таблица 1.3

Зависимость плотности сухого сжатого воздуха

от давления и температуры, кг/м3

Давление,

МПа (ат)

Температура, °C

0 20 40 60 80 100 120 140 160 180 200

0,101 (1,033)

0,1962 (2,0)

0.2943 (3,0)

0,3924 (4,0)

0,4905 (5,0)

0,5886 (6,0)

0,687 (7,0)

0,7848 (8,0)

0,884 (9,0)

0,981 (10.0)

1,293

2,50

3,75

5,00

6,25

7,50

8,75

10,00

11,25

12,50

1,205

2,33

зло

4,67

5,84

7,0

8,17

9,34

11,25

11,67

1,128

2,19

3,27

4,37

5,46

6,56

7,65

8,74

10,51

10,93

1,060

2,05

3,08

4,11

5,14

6,16

7,19

8,22

9,25

10,27

1,00

1,94

2,91

3,88

4,85

5,81

6,78

7,75

8,72

9,69

0,946

1,83

2,75

3,67

4,59

5,50

6,42

7,34

8,25

9,17

0,898

1,74

2,61

3,48

4,35

5,22

6,09

6,96

7,83

8,70

0,854

1,66

2,48

3,31

4,14

4,97

5,80

6,63

7,45

8,28

0,815

1,58

2,37

3,16

3,95

4,74

5,53

6,32

7,90

0,779

1,50

2,26

3,03

3,78

4,50

5,28

6,15

6,80

7,56

0,746

1,44

2,16

2,90

3,62

4,35

5,05

5,90

6,50

7,25

Плотность воздуха (р) зависит от давления и температуры.

При сжатии воздуха и его составляющих до давлений 10 МПа и

температуры более 273 К плотность воздуха вычисляется по

уравнению состояния идеального газа:

p=plRT.

Сжатый воздух общепромышленного назначения имеет дав-

ление до 1,5 МПа и температуру не выше 200 °C. Значения плот-

ности воздуха в диапазоне давлений до 1,0 МПа и температур до

200 °C представлены в табл. 1.3.

Газовая постоянная сухого воздуха может быть определена

по формуле (1.5):

Rcs = 8314,4/цс = 8314,4/28,9645 = 287,055 Дж/(кг-К) = 287 Дж/(кг-К),

где цс - мольная масса газов, составляющих сухой воздух, по

шкале углерода-12 равна 28,9645 кг/кмоль.

Удельные массовые изобарная ср и изохорная cv теплоемко-

сти практически остаются постоянными в диапазоне рабочих

температур сжатого воздуха. Например, удельная изобарная

теплоемкость в диапазоне температур от 0 до 200 °C изменяется

от 1,005 до 1,026 кДж/(кг-К) (см. табл. П6).

Коэффициент динамической и кинематической вязкости.

Вязкость есть физическое свойство вещества (жидкости, газа,

твердого тела) оказывать сопротивление перемещению одной

35

его части относительно другой. Количественно вязкость харак-

теризуется коэффициентом динамической вязкости (внутренне-

го трения, абсолютной вязкости), который представляет собой

коэффициент пропорциональности в уравнении

F = Ц dddn,

где F - касательное напряжение сдвига на единицу поверхности;

с - скорость жидкости; п - нормаль к поверхности.

Динамический коэффициент вязкости ц (Па-с) не зависит от

давления и от характера движения жидкости (газа), а определяется

лишь физическими свойствами жидкости (газа) и ее температурой.

Отношение коэффициента динамической вязкости к плотности

жидкости называется коэффициентом кинематической вязкости:

v = р/р, м2/с.

Таблица 1.4

Основные физические свойства сухого воздуха

Параметр Условия Значение

Условная молекулярная масса 28,9645

Плотность Нормальные условия по ГОСТ 12449-80 р0= 1,205 кг/м3

Удельный объем р0= 101,325 кПа;/о = 2О°C v = 0,83 м3/кг

Газовая постоянная t = 17 °C R = 287 Дж(кг-К)

Коэффициент динамичес- кой вязкости / = 20°С ц=1.81-1О-5(Пас)

Теплоемкость при постоян- ном давлении При температурах от 0 до 150 °C теплоемкость практически постоянна ср = 1,005 кДж/(кг-К)

Теплоемкость при постоян- ном объеме — cv = 0,717 кДж/(кгК)

Коэффициент теплопровод- ности / = 20°С Х. = 2,59-10~2 Вт/(м-К)

Коэффициент сжимаемости р = 15 МПа; 1 = 20 СС 0,999

Критические параметры Давление Температура Плотность ркр = 3,65 МПа /кр = -140,7 °C Ркр = 340,5 кг/м3

Температура кипения Коэффициент Пуассона (по- казатель адиабаты) р = 101,325 кПа /--191,8 °C к = 1,4

36

Значения коэффициентов вязкости существенно зависят от

температуры. Например, для сухого воздуха ц = (17,2-26)10-6

Па-с в диапазоне температур 0.. .200 °C.

Коэффициент теплопроводности 7. [Вт/(м-К)] характеризу-

ет способность вещества проводить тепло. В общем случае ко-

эффициент теплопроводности определяется температурой,

давлением и родом вещества. Для идеального газа X мало изме-

няется в зависимости от давления, а с повышением температу-

ры линейно возрастает. Коэффициент теплопроводности газов

лежит в пределах значений от 0,006 до 0,6 Вт/(м-К). Для сухого

воздуха в рабочих значениях температур 0...200 °C X =

= (2,44...3,93)10-2 Вт/(м-К). Коэффициенты теплопроводности

водяного пара и других реальных газов, существенно отличаю-

щихся от идеальных, зависят также от давления. Поэтому для

газовых смесей, к которым относится атмосферный воздух, ко-

эффициент теплопроводности не может быть найден по закону

аддитивности, его нужно определять опытным путем. Основ-

ные физические свойства сухого воздуха приведены в табл. 1.4

и в табл. П6 приложения.

5.3. ФИЗИЧЕСКИЕ СВОЙСТВА ВЛАЖНОГО ВОЗДУХА

В термодинамике атмосферный воздух рассматривают как

смесь, состоящую из сухого воздуха (без загрязнителей) и водя-

ного пара, который может быть в перегретом, насыщенном или

сконденсированном взвешенном состоянии в виде капельного

или ледяного (при отрицательной температуре) тумана. Послед-

нее состояние неустойчиво и изучается обычно при решении

специальных задач, например, в расчетах поступления влаги в

компрессор в осенне-весенних и зимних условиях эксплуатации

(см. подробнее главу 40 «Влага в сетях...»).

При расчетах систем кондиционирования, систем подготов-

ки сжатого воздуха атмосферный воздух считают бинарной го-

могенной смесью, в состав которой входят сухой воздух и водя-

ной пар.

Смесь сухого воздуха с перегретым водяным паром называ-

ется ненасыщенным влажным воздухом, а смесь сухого возду-

ха с насыщенным водяным паром — насыщенным влажным

воздухом. При этом условие насыщения рассматривается как

равновесное состояние между водяным паром во влажном воз-

37

духе и водой в жидкой или твердой фазах при одинаковой тем-

пературе на плоской поверхности раздела. Количество водяно-

го пара во влажном атмосферном воздухе изменяется от нуля

(сухой воздух) до некоторого максимального значения, кото-

рое зависит от температуры и барометрического давления и

обычно не превышает 3-4 мае.%. Поэтому с достаточной для

технических расчетов точностью влажный воздух можно отне-

сти к идеальному газу, который подчиняется всем законам

смеси идеальных газов, хотя в ряде вопросов необходимо счи-

таться с реальными свойствами водяного пара. Термодинами-

ческие свойства сухого воздуха и водяного пара различны, по-

этому свойства влажного воздуха зависят от его количествен-

ного состава.

В технике подготовки сжатого воздуха свойства влажного

воздуха характеризуются следующими основными параметрами:

абсолютной и относительной влажностью, влагосодержапнем и

температурой точки росы.

Согласно закону Дальтона или закону парциальных давле-

ний, давление влажного воздуха равно сумме парциальных дав-

лений сухого воздуха и водяного пара:

Р = Рс.в+Рп- (1.39)

Давление, называемое парциальным, равно давлению от-

дельного газа в том случае, если этот газ один заполняет

при данной температуре смеси весь объем, занимаемый этой

смесью.

В ненасыщенном влажном воздухе водяной пар находится в

перегретом состоянии, т. е. его температура выше, чем темпера-

тура насыщения. Если влажный воздух охлаждать без изменения

давления, то количество содержащегося в нем водяного пара бу-

дет оставаться неизменным, следовательно, процесс охлаждения

будет идти при постоянном влагосодержании. Такой процесс

протекает до тех пор, пока температура воздуха и пара не пони-

зится до температуры насыщения, поскольку при дальнейшем

охлаждении воздуха из него начнет выпадать влага в виде капель

или инея.

Температура, до которой необходимо охладить ненасыщен-

ный влажный воздух, чтобы содержащийся в нем перегретый

пар стал насыщенным, называется температурой точки росы.

Парциальное давление пара при этом становится равным давле-

нию насыщенного пара, т. е.рв = рк„. Значение температуры точ-

38

ки росы /р при известном парциальном давлении насыщения р„п

можно определить по табл. П7 или с достаточной для инженер-

ных расчетов точностью вычислить по формулам:

при температуре от 0 до -60 °C

233,771прп+115,72

р~ 18,74- 0,881 In р ’

при температуре от 0 до 87 °C

_ 233,77In рп+115,72

Гр“ 16,57-0,997InРг ’

Температура точки росы часто указывается как мера содер-

жания в воздухе воды в парообразном состоянии.

Абсолютной влажностью воздуха называется количество

водяного пара (кг), содержащегося в 1 м3 влажного воздуха.

Так как влажный воздух представляет собой газовую смесь, то

объем пара в ней равен объему всей смеси, следовательно, аб-

солютная влажность может быть выражена в виде плотности

пара рг в смеси при своем парциальном давлении рп и темпера-

туре смеси Т:

Р„ = m„/V„ =

(142)

Относительной влажностью воздуха ср называется отношение

абсолютной влажности рп к максимально возможной рн, когда при

данном давлении и температуре воздух насыщен водяным паром:

фп = р./р,--

Для идеальных газов отношение плотностей компонентов

смеси можно заменить отношением парциальных давлений

Ф=Рп/Рт- (1-43)

при температуре точки росы рп = рнп и ср - 1,0.

Расчет процессов с влажным воздухом обычно проводится

при условии, что количество сухого воздуха в смеси не изменит-

ся, mcs = const = 1 кг. Переменной величиной является количест-

во содержащегося в смеси пара /лп (кг). Все удельные величины,

характеризующие влажный воздух, относятся поэтому к / кг су-

хого воздуха, а не к 1 кг смеси.

39

Влагосодержанием влажного воздуха d (кг/кг) называется

отношение массы водяного пара тп (кг), содержащегося во

влажном воздухе, к массе сухого воздуха /псв (кг):

= = 0,622 <Р'Рнп

те.в Р-<РР,.п

(1.44)

где Р — абсолютное давление воздуха.

При полном насыщении воздуха водяными парами (<р = 1,0)

максимально возможное влагосодержание определяется в соот-

ветствии с формулой (1.44)

^ = 0,622-52-. (1.45)

Р Рнп

Плотность влажного воздуха рв (кг/м3) представляет собой

отношение массы влажного воздуха к объему:

р„ = mJV = mcJV + mJV.

Значения рв вычисляют по формуле

рв = р(1 + d)/0,2871-7(1 + 1.6078(f), (1-46)

где р — абсолютное давление воздуха, кПа; d — влагосодержание

влажного воздуха, кг/кгсв; Т = t + 273,15 - абсолютная темпера-

тура воздуха, К.

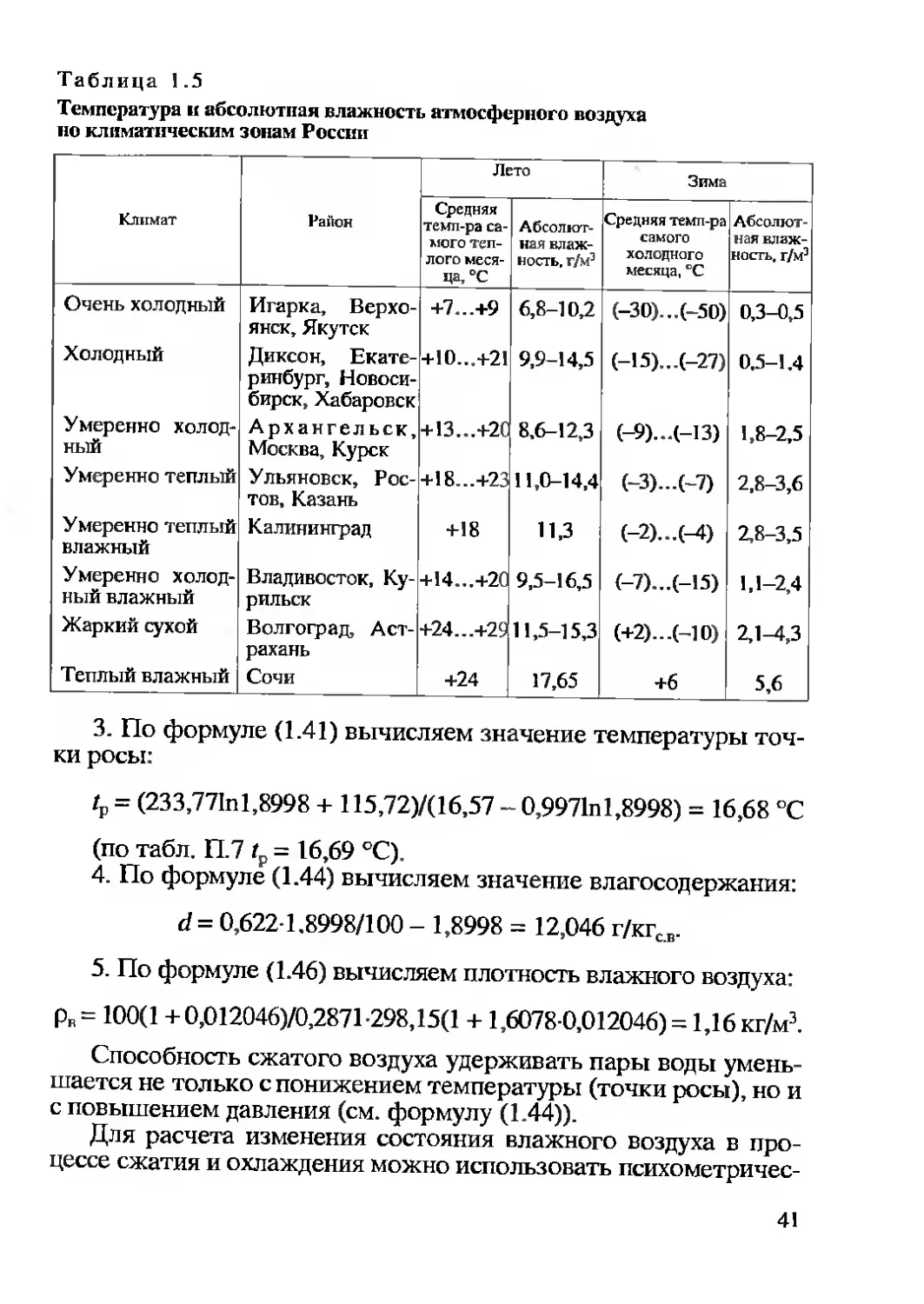

Абсолютная влажность рп атмосферного воздуха определяется

климатическими условиями и колеблется на территории России в

широких пределах (табл. 1.5). Зависимость давления насыщенного

водяного пара, максимального влагосодержания и абсолютной

влажности от температуры точки росы приведена в табл. П.7.

Пример 1.6. Определить парциальное давление водяного па-

ра р„, температуру точки росы, влагосодержание и плотность

влажного воздуха рв, если температура воздуха по сухому термо-

метру 1 = 25 °C, относительная влажность <р = 60 % и барометри-

ческое давление ра = 100 кПа.

1. По табл. П7 находим значение парциального давления на-

сыщенного водяного пара при t = 25 °C: рнп = 3,1663 кПа.

2. По формуле (1.43) определяем парциальное давление водя-

ного пара:

Рп - ФРнп = 0,6-3,1663 = 1,8998 кПа.

40

Рис. 1.8. Психрометрическая диаграмма воздуха

Таблица 1.5

Температура и абсолютная влажность атмосферного воздуха

но климатическим зонам России

Климат Район Лето Зима

Средняя темп-pa са- мого теп- лого меся- ца, °C Абсолют- ная влаж- ность, г/м3 Средняя темп-ра самого холодного месяца, “С Абсолют- ная влаж- ность. г/м3

Очень холодный Игарка, Верхо- янск, Якутск +7...+9 6,8-10,2 (-30)...(-50) 0,3-0,5

Холодный Диксон, Екате- ринбург, Новоси- бирск, Хабаровск +10...+2! 9,9-14,5 (-15)...(-27) 0.5-1.4

Умеренно холод- ный Архангельск, Москва, Курск +13...+2С 8,6-12,3 (-9)...(-13) 1,8-2,5

Умеренно теплый Ульяновск, Рос- тов, Казань +18...+23 11,0-14,4 (—3)...(—7) 2,8-3,6

Умеренно теплый влажный Калининград +18 11,3 (-2J...M) 2,8-3,5

Умеренно холод- ный влажный Владивосток, Ку- рильск +14...+20 9,5-16,5 <-7)...(-15) 1,1-2,4

Жаркий сухой Волгоград, Аст- рахань +24...+29 11,5-15,3 (+2)...(-10) 2,1-4,3

Теплый влажный Сочи +24 17,65 +6 5,6

3. По формуле (1.41) вычисляем значение температуры точ-

ки росы:

/р = (233,771п1,8998 + 115,72)/(16,57 - 0,9971п1,8998) = 16,68 °C

(по табл. П.7 tp = 16,69 °C).

4. По формуле (1.44) вычисляем значение влагосодержания:

d = 0,622-1,8998/100 - 1,8998 = 12,046 г/кгс.в.

5. По формуле (1.46) вычисляем плотность влажного воздуха:

р„= 100(1 + 0,012046)/0,2871-298,15(1 +1,6078-0,012046) = 1,16 кг/м3.

Способность сжатого воздуха удерживать пары воды умень-

шается не только с понижением температуры (точки росы), но и

с повышением давления (см. формулу (1.44)).

Для расчета изменения состояния влажного воздуха в про-

цессе сжатия и охлаждения можно использовать психометричес-

41

кую номограмму (рис. 1.8). Горизонтальная линия атмосферного

давления р0 = 0,1 МПа делит ее на два сектора: нижний относит-

ся к состоянию атмосферного воздуха, верхний - к состоянию

сжатого воздуха. В нижнем секторе по оси ординат откладыва-

ется относительная влажность воздуха, %, в верхнем секторе —

давление сжатого воздуха, МПа. По оси абсцисс откладывается

абсолютная влажность воздуха в г/м3 (она дублируется на пря-

мой, разделяющей секторы).

Рассмотрим пример использования номограммы.

Пример 1.7. Компрессор К-250-61-5 всасывает воздух при

температуре 20 °C и относительной влажности 60 % и сжимает

его до давления 0,8 МПа и температуры 135 °C. После компрес-

сора сжатый воздух охлаждается при постоянном давлении в

концевом охладителе до температуры 35 °C. Определить, сколь-

ко влаги выделится в концевом охладителе.

В нижнем секторе номограммы находим точку пересечения

линии температуры 20 °C и линии относительной влажности

60 %. Проецируя ее на ось абсцисс, находим абсолютную влаж-

ность атмосферного воздуха, равную 10,4 г/м3. Проецируя точку

на линию атмосферного давления 0,1 МПа. определяем темпера-

туру точки росы, равную 12,5 °C.

При сжатии воздуха его температура увеличивается, а относи-

тельная влажность уменьшается и выпадения влаги не происходит,

так как температура точки росы для воздуха с давлением 0,8 МПа

равна 50 °C. В верхнем секторе номограммы определяем точку пе-

ресечения линии давления сжатого воздуха 0,8 МПа и наклонной

линии температуры 35 °C. Проецируя эту точку на ось ординат

(или на линию 0,1 МПа, разделяющую номограмму), находим аб-

солютную влажность сжатого воздуха, равную 4,8 г/м3.

Выделение влаги в концевом охладителе будет равно 10,4 -

— 4,8 = 5,6 г/м3, т. е. 53,8 % от поступившей в компрессор вла-

ги. Производительность компрессора К-250-61-5 составляет

360 000 м3/сут, и в сеть после концевого охладителя поступает

360 000-4,8-10-3 = = 1728 л воды в сутки. Если произвести доосуш-

ку сжатого воздуха, например, во фреоновом (рефрижераторном)

охладителе до температуры 3 °C, то абсолютная его влажность

будет равна 0,7 г/м3, а выделение влаги 4,8 - 0,7 = 4,1 г/м3. При

рассмотренной схеме охлаждения из 10,4 г/м3 воды, присутству-

ющей в атмосферном воздухе, 9,7 г/м3 удаляются, что состав-

ляет 93,3 %, а в сеть поступит 360 000-0,7-10-3 = 252 л воды,

т. е. практически в 8 раз меньше.

Часть вторая

ВЫРАБОТКА СЖАТОГО ВОЗДУХА.

КОМПРЕССОРНЫЕ УСТАНОВКИ

Глава 6. ОСНОВНЫЕ ТЕРМОДИНАМИЧЕСКИЕ

ЗАВИСИМОСТИ

6.1. ТЕРМИНОЛОГИЯ И КЛАССИФИКАЦИЯ КОМПРЕССОРОВ

Согласно ГОСТ 28567-90 «Компрессоры. Термины и опреде-

ления», компрессором (воздушным компрессором) называется

энергетическая машина или устройство для повышения давле-

ния (сжатия) и перемещения воздуха.

Компрессор общего назначения — компрессор, предназначен-

ный для сжатия атмосферного воздуха до 0,8-2,0 МПа и выпол-

ненный без учета специальных требований, характерных для от-

дельных областей его применения.

Компрессор с приводом называется компрессорным агрега-

том, а компрессорная установка - компрессорный агрегат с до-

полнительными системами, обеспечивающими его работу.

Компрессоры можно классифицировать по различным при-

знакам: по назначению в технологическом процессе, по принци-

пу действия, по конструкции, по развиваемому давлению, по роду

перемещаемой среды. В пределах каждой классификационной

группы компрессоры подразделяются по вторичным признакам.

По назначению компрессоры подразделяются на воздушные

и газовые, в том числе кислородные машины. Наибольшее рас-

пространение получили компрессоры общего назначения. Эти

машины вырабатывают сжатый воздух, который широко при-

меняется в промышленности в качестве энергоносителя. Разви-

тие сети газопроводов природного газа и увеличение их протя-

женности способствовали развитию газовых компрессоров. Для

доставки природного газа в пункт потребления через каждые

100-150 км газопроводов необходимо устанавливать компрес-

43

сорные станции, перекачивающие до нескольких миллионов ку-

бометров газа в сутки.

Особую группу составляют кислородные компрессоры, име-

ющие специальную смазку рабочих органов, особую конструк-

цию уплотнений для предотвращения утечки кислорода и другие

особенности.

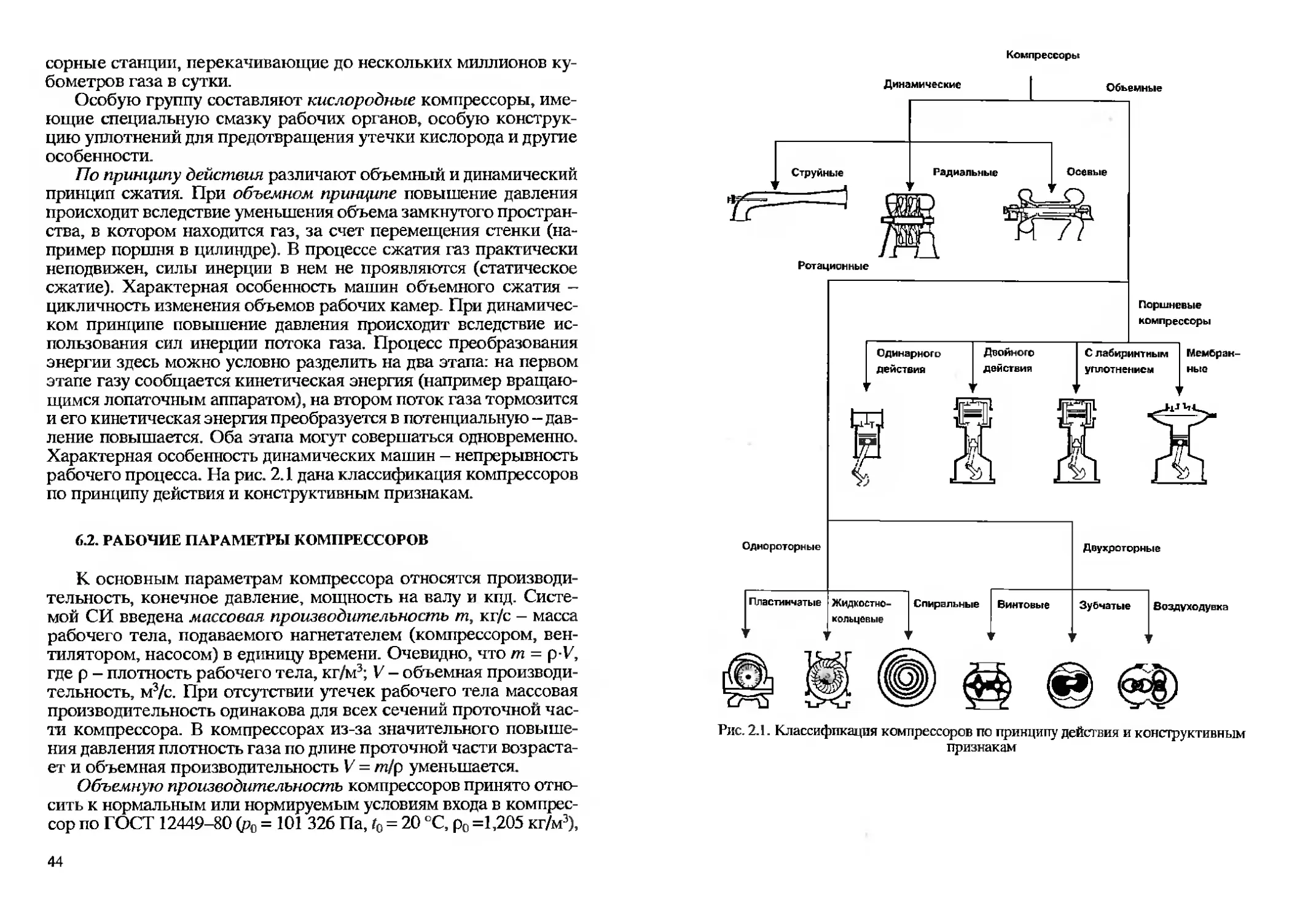

По принципу действия различают объемный и динамический

принцип сжатия. При объемном принципе повышение давления

происходит вследствие уменьшения объема замкнутого простран-

ства, в котором находится газ, за счет перемещения стенки (на-

пример поршня в цилиндре). В процессе сжатия газ практически

неподвижен, силы инерции в нем не проявляются (статическое

сжатие). Характерная особенность машин объемного сжатия -

цикличность изменения объемов рабочих камер. При динамичес-

ком принципе повышение давления происходит вследствие ис-

пользования сил инерции потока газа. Процесс преобразования

энергии здесь можно условно разделить на два этапа.- на первом

этапе газу сообщается кинетическая энергия (например вращаю-

щимся лопаточным аппаратом), на втором поток газа тормозится

и его кинетическая энергия преобразуется в потенциальную - дав-

ление повышается. Оба этапа могут совершаться одновременно.

Характерная особенность динамических машин - непрерывность

рабочего процесса. На рис. 2.1 дана классификация компрессоров

по принципу действия и конструктивным признакам.

6.2. РАБОЧИЕ ПАРАМЕТРЫ КОМПРЕССОРОВ

К основным параметрам компрессора относятся производи-

тельность, конечное давление, мощность на валу и кпд. Систе-

мой СИ введена массовая производительность т, кг/с — масса

рабочего тела, подаваемого нагнетателем (компрессором, вен-

тилятором, насосом) в единицу времени. Очевидно, что т = p-V,

где р - плотность рабочего тела, кг/м3; V - объемная производи-

тельность, м3/с. При отсутствии утечек рабочего тела массовая

производительность одинакова для всех сечений проточной час-

ти компрессора. В компрессорах из-за значительного повыше-

ния давления плотность газа по длине проточной части возраста-

ет и объемная производительность V = т/р уменьшается.

Объемную производительность компрессоров принято отно-

сить к нормальным или нормируемым условиям входа в компрес-

сор по ГОСТ 12449-80 (р0 = 101 326 Па, t0 = 20 °C, р0 =1,205 кг/м3),

44

Компрессоры

Динамические

Объемные

Рис. 2.1. Классификация компрессоров по принципу действия и конструктивным

признакам

т. е. независимо от давления и температуры газового потока в

проточной части машины. Кстати, нормируемые условия по зару-

бежному стандарту DIN определяются при давлении р0 = 1,013 бар

(101 326 Па), но при t0 = 0 °C и р0 - 1,29 кг/м3. Если не обратить на

это внимание при сравнении паспортной производительности оте-

чественных и зарубежных воздушных компрессоров, то можно

получить ошибку в 7 %.

Давление р, развиваемое компрессором, можно рассматривать

как энергию, сообщаемую 1 м3 газа, 1 Дж/м3 = 1Н-1м/м3 = 1 Па.

Поршневые компрессоры могут сжимать газы до давления

80 МПа и выше, центробежные компрессоры изготовляют в ос-

новном на давление до 4,0 МПа, хотя имеются отдельные маши-

ны на давление до 10,0 МПа, осевые компрессоры — преимущест-

венно на давление до 0,8 МПа.

Энергетическое совершенство компрессора характеризуется

его полезной мощностью Nki или удельной полезной работой 1кь со-

общаемой компрессором газовому потоку в 1 с. Вследствие потерь

энергии в компрессоре мощность на валу компрессора NB будет

выше полезной мощности, NB > Nh. Эффективность установки в

целом, состоящей из компрессора, промежуточной передачи (если

таковая имеется) и приводного двигателя, оценивается кпд Т)ку =

=Nki/N3, где N3 - электрическая мощность, подводимая к двигателю.

6.3. ОСОБЕННОСТИ ТЕРМОДИНАМИЧЕСКИХ

ПРОЦЕССОВ В КОМПРЕССОРЕ

Теория компрессорных машин, обладающих практически

приемлемой точностью, основывается на термодинамике иде-

ального газа. Например, расчет воздушных компрессоров на

давление до 10 МПа по уравнениям идеального газа дает по-

грешность около 2 %.

К компрессорному процессу как реального, так и идеального

газа применим первый закон термодинамики для потока (1.18),

который в нашем случае имеет вид:

(с? -Q2)

+ (2-1)

Это уравнение справедливо как для идеального (без трения),

так и реального (с учетом потерь на трение) сжатия в компрес-

соре. Потери на трение в явном виде в него не входят и нали-

46

чие трения приводит к увеличению либо разности энтальпий

(Л2 - hi), либо отведенной теплоты <7внеш. Поэтому удельная ин-

дикаторная работа 1 кг газа lKi (в дальнейшем работу 1 кг газа бу-

дем называть просто работа) реального компрессора, учитыва-

ющая потери на трение, будет всегда больше, чем работа иде-

ального компрессора при тех же значениях начального и конеч-

ного давлений р{ и р2. Выражение (2.1) еще называют уравнени-

ем энергии в тепловой форме. Решая совместно уравнения (2.1) и

уравнения первого закона термодинамики в форме £/(#внеш + 7™) =

= dh - vdp (см. раздел 2.1) и полагая =!—, получаем выражение

закона сохранения энергии в механической форме или уравнение

Бернулли:

2 / 2 _ 2\

4, = ] vdp+ . (2.2)

В уравнении (2.2), как и в уравнении (2.1), изменение потен-

циальной энергии положения газа принимается пренебрежимо

малым Работа lKi, совершаемая над потоком газа в реальном

компрессоре, расходуется на сжатие и перемещение газа

С (^2 ^1 )

vdp, изменение его кинетической энергии ----и на внут-

1

ренние потери 1^. При отсутствии потерь и Cj = с2 величина

2

/и = J vdp, т. е. индикаторная работа компрессора равна распо-

1

лагаемой работе. Последняя зависит от характера протекания

процесса сжатия. Расчетные формулы для определения распола-

гаемой работы приведены в табл. 2.1.

6.4. ИЗОБРАЖЕНИЕ ПРОЦЕССОВ СЖАТИЯ

В ДИАГРАММАХ СОСТОЯНИЯ

Сопоставление идеального и реального процессов сжатия ис-

пользуется для оценки совершенства процессов в компрессоре,

установления потерь и кпд. Для анализа процессов обычно ис-

пользуются диаграммы состояний v, р\ s, Т; s, h и эксергетичес-

кая диаграмма «эксергия-энтальпия» е, h.

47

Таблица 2.1

Значение располагаемой работы для различных процессов сжатия

Процесс Формула

Характерный процесс сжатия Рг 1 = J vdp Pl

Политропный процесс с любым значением пока- зателя политропы п 1 я чтол — . Plv\ л-1 л-1 1 ( и—1 'I =-?—rt е « -1 л-1 1 1

Изоэнтропный процесс, п = к U =771^1 Л-1 а*- ( к-1 А — R7] е * -1 Л-1 Ч \

Изотермический про- цесс, п = 1 /ю = Р1®11п—= Pl = RTilnE

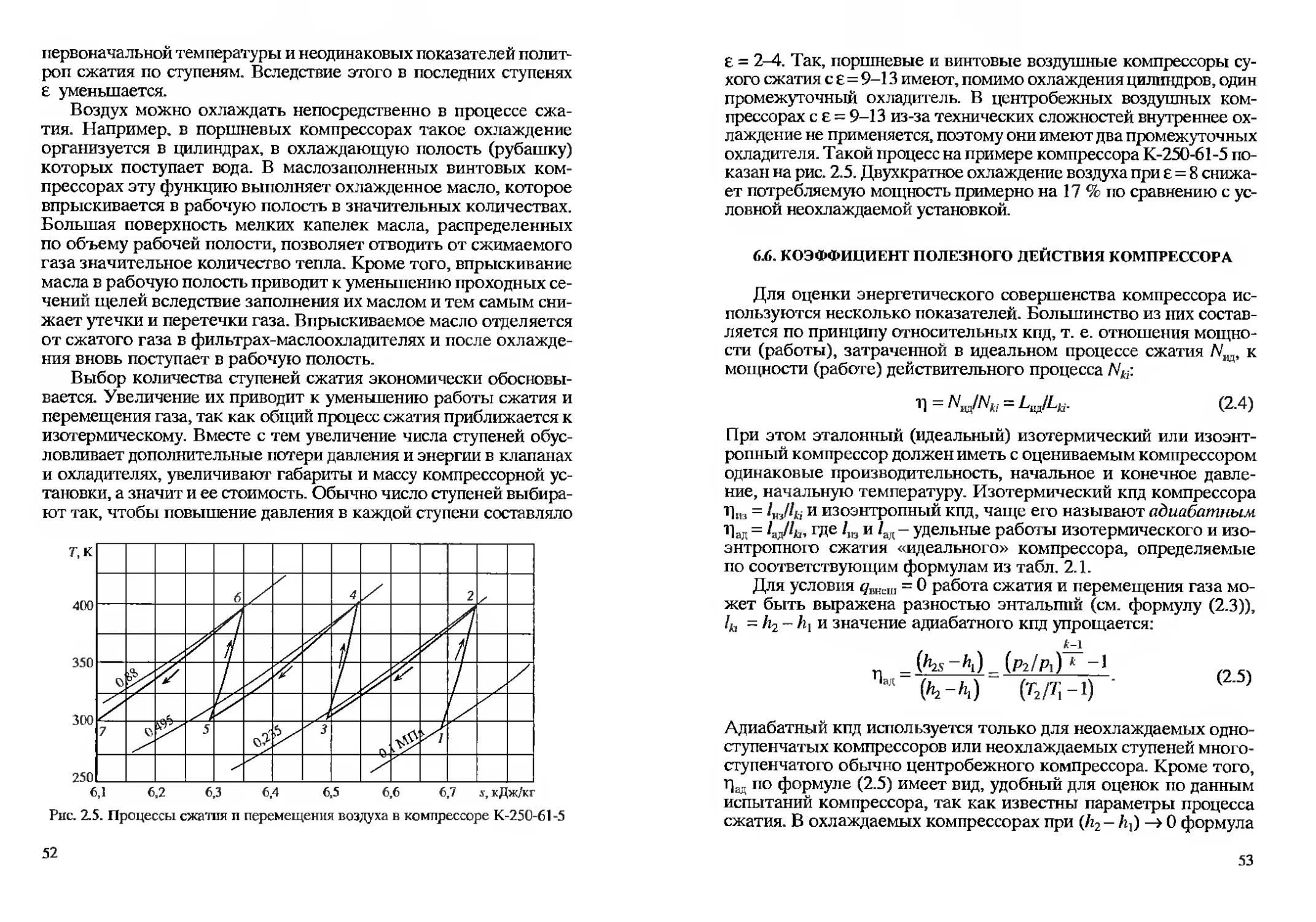

На рис. 2.2, а, в v, р-диаграмме совмещены для сравнения

четыре процесса сжатия и перемещения газа в одноступенча-

том компрессоре. Линия 1-2 — это изотерма, а площадь 12671

представляет в масштабе диаграммы удельную работу изотер-

мического сжатия и перемещения газа, определяемую уравне-

нием работы /из (см. табл. 2.1). Линия 1-4 — изоэнтропа, а пло-

щадь 14671 - работа адиабатического сжатия и перемещения

газа /ад. Работа политропных процессов /поп зависит от показа-

теля политропы п = const. Если газ в процессе сжатия охлажда-

ется, но так, что температура его все-таки повышается, то 1 <

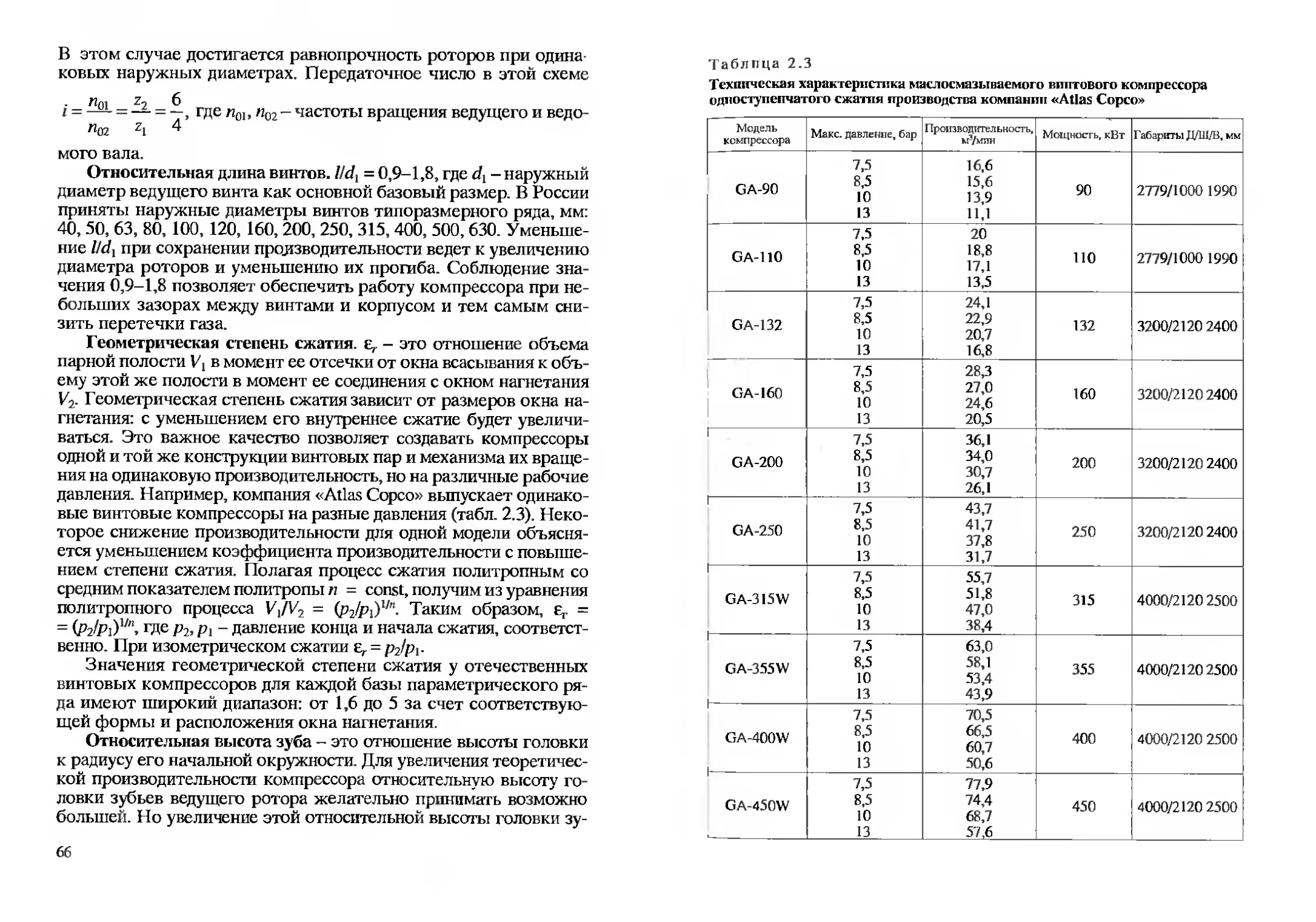

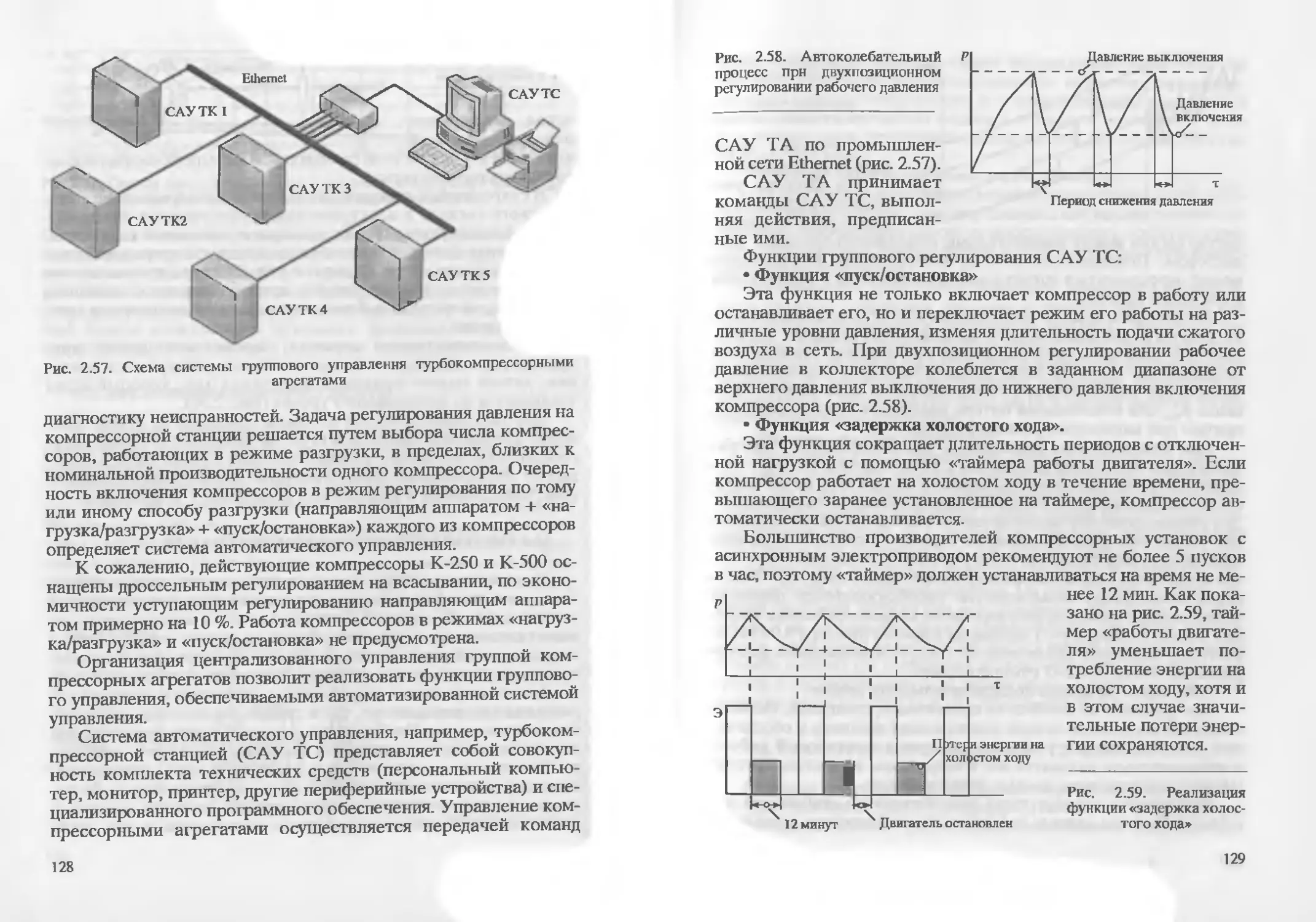

п < к, а если газ не охлаждается, то работа газодинамического