Текст

А.А.КОРАБЛЕВ

И.А.ЦЕТНАРСКИЙ

СПРАВОЧНИК

подземного

электрослесаря

И

МОСКВА „НЕДРА”1986

УДК [621.31—05 : 622.33.012.2] (035)

Кораблев А. А., Цетнарский И. А. Справочник подземного электрослесаря. —

М., 1198^4

Приведены! назначений; устройство; технические характеристики и правила

эксплуатации* современны» средств* механизации очистных и< подготовительных

работ в угольных шахтах. Описаны электрооборудование и гидрооборудование

горных машин.

Даны технические параметры датчиков' и* приборов контроля горных машин

и технологических процессов.

Рассмотрены контрольночтзмерительные приборы, применяемые при об-

служивании1 и* ремонте подземного электрооборудования.

Уделено внимание технике и правилам безопасности при эксплуатации

горных машин.

Для электрослесарей, обслуживающих шахтные подземные установки,

а также учащихся профессионально-технических училищ и курсовой сети.

Табл. 107, ил. 70, список лит. — 38 назв.

Рецензент: канд, техн, наук Л, В. Седаков (СКТБ шахтной автоматики)

2501000000—144

К 043 (01)—85

161—85

© Издательство «Недра», 1М1

Предисловие

Одной из важнейших народнохозяйственных задач, поставлен-

ных XX VI съездом КПСС и последующими Пленумами ЦК КПСС,

является всемерное повышение эффективности производства и

увеличение экономического яотенщиала страны.

Важная .роль в выполнении этой задачи принадлежит реализа-

ции Энергетической программы СССР, в соответствии с которой

в перспективе не только сохранится значение угля, но и потре-

буется существенное увеличение его добычи.

Основными направлениями технического перевооружения

угольных шахт предусматривается дальнейшее совершенствование

техники и технологии добычи угля на базе комплексной механи-

зации и автоматизации основных производственных процессов,

увеличение производительности труда, сокращение трудоемкости

и повышение безопасности работ.

Современные угольные шахты представляют собой крупные

комплексно-механизированные и автоматизированные предпри-

ятия, оснащенные разнообразными электрифицированными и ги-

дрофицированными машинами, а также автоматизированными

системами управления и связи, которые облегчают труд шахтеров

и создают необходимые условия для безопасного ведения работ

в подземных выработках. Использование в новых горных маши-

нах гидравлических механизмов, электрических датчиков и реле,

электронных приборов и аппаратуры телемеханики требует серь-

езной подготовки и высокой квалификации рабочих, обслужива-

ющих эти машины.

За последнее десятилетие достигнут значительный прогресс

в области электрификации угольных шахт. Изменилась почти вся

номенклатура шахтных электротехнических изделий, повысился

уровень рабочего напряжения подземных электроприемников,

завершен переход на напряжение питания 660 В и начат переход

на напряжение питания 1140 В.

Перевод подземных электроприемников на напряжение 1140 В

позволит улучшить качество напряжения на зажимах электро-

двигателей, увеличить единичную мощность их и повысить энерго-

вооруженность труда.-

Проведены большие работы в области безопасного применения

электроэнергии в шахтах. Для этой цели созданы и внедрены

1* 3

новые специальные электротехнические устройства. Для повыше-

ния технического уровня подземного горно-шахтного оборудова-

ния и интенсификации его использования необходимы хорошее

знание устройства и правильная эксплуатация машин, своевремен-

ное их грамотное техническое обслуживание с соблюдением

необходимых правил безопасности. Обслуживающий персонал,

обязан знать основные неисправности машин, уметь на месте'

производить замену быстроизнашивающихся элементов и узлов

машин, знать правила эксплуатации взрывобезопасного электро-

оборудования.

Предисловие, разд. 5, 9, 10—13, 16—27 написаны канд. техн,

наук А. А. Кораблевым, разд. 1—4, 6—8, 14 и 15 — канд.

техн, наук И. А. Цетнарским.

1. ОТБОЙНЫЕ МОЛОТКИ, ПЕРФОРАТОРЫ

И СВЕРЛА

1,1. Отбойные молотки

Отбойный молоток представляет собой ручной механизирован

ный инструмент для отбойки угля различной крепости и раз

рыхления твердого или промерз-

шего грунта.

Наибольшее распростране-

ние на угольных шахтах полу-

чили пневматические отбойные

молотки как обеспечивающие

наибольшую безопасность ра-

боты, особенно в шахтах, опас-

ных по газу или пыли, где

применение электрической энер-

гии ограничено по условиям

безопасности.

Технические характеристики отбойных

молотков

МО-6П МО-7П

Энергия единичного удара, Дж ... . 36,5 42,5

Расход воздуха, м8/мин 1,1 1,1

Частота ударов, 1/мин ....... 1300 1100

Длина, мм ... . 550 580

Размеры хвостовика, мм 24X70 24X70

Масса, кг .... 7,2 7,5

Изготовитель . . . Томский электро-

механический за- вод имени В. В. Вахрушева

При отбойке антрацитов и

мерзлых грунтов рекомендуется

применять отбойные молотки

М0-7П, которые имеют наиболь-

шую энергию удара. Молотки

М0-6П следует применять при

отбойке и рыхлении мягких

пород.

Отбойный молоток (рис. 1.1)

состоит из воздухораспредели-

тельно-ударного механизма, пу-

скового механизма с рукояткой

и рабочего инструмента (пики).

Основными частями воздухо-

распределительно-ударного ме-

Рис. 1.1. Отбойный пневматический молоток

5

ханизма являются ствол /, ударник 2 и клапан 3. Пусковое

устройство состоит из рукоятки 4, вентиля 5, пружины 6, амор-

тизатора 7 и футорки 8. Рукав, подводящий воздух к молотку,

присоединяется с помощью накидной гайки 9 и ниппеля 10. Для

удержания пики 12 от выпадания на ствол молотка навинчивается

концевая пружина 11.

1.2. Перфораторы

Перфораторы, предназначенные для бурения в породах шпуров

и скважин, подразделяются на переносные, телескопичеекие,колон-

ковые, пневматические, электрические, гидравлические, с цен-

тральной и боковой промывкой, с продувкой. Технические харак-

теристики перфораторов приведены в табл. 1.1.

Переносные и колонковые перфораторы применяются преиму-

щественно для бурения горизонтальных, наклонных и нисходящих

шпуров, а телескопические — восходящих.

Ниже приведены показатели бурения различных типов перфо-

раторов в зависимости от крепости пород:

пп пт пк

Коэффициент крепости пород по шкале проф.

М. М. Протодьяконова ............................До 20

Диаметр бурения, мм . . ,.................. . До 46

Глубина бурения, м , , . . .................... До 5

До 20

До 85

До 15

До 20

До 85

До 50

По принципу действия перфораторы относятся к бурильным

машинам ударно-поворотного действия.

Основными сборочными единицами перфоратора (рис. 1.2)

являются воздухораспределительный механизм /, механизм по-

Таблица 1.1

Перфораторы

Параметры переносные телескопи- ческий колонковые

CQ СП (4 СП CQ со со £

СО 1О СО со СО о ю о но

С К с С ю С С (М н S й

С с с С К С ЕГ С С с

Энергия удара, Дж 36,2 54 54 63,7 63,7 63,7 44 18 88 147

Крутящий момент, Н-м 20 29,4 29,4 29,4 30 30 20 29 175 245

Номинальное ра- бочее давление, 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 . 0,5

МПа Масса, кг 24 31,5 31,5 33 33 33 40 52 60 75

Длина, мм 705 875 850 880 900 750 1470 1430 575 600

Изготовитель Ленинградский завод «Пневматика», Криворожский завод

« Коммунист» , Кыштымский машиностроительный

завод им. М. И. Калинина

При м е ч а и ие. Условные обозначения в шифре перфораторов: П — переносной^

Т — телескопический; К — колонковый; В пылеподавление водой; Б -= боковая про-

мывка.

6

ворота 2, промывочное (продувочное) устройство 3, устройство

для виброгашения 4 и устройство пуска перфоратора в работу 5.

При работе переносные перфораторы устанавливают на пневмо-

поддержках, а колонковые — на буровых каретках, позволяющих

бурить шпуры и скважины в любом направлении.

Телескопические перфораторы состоят из бурильной машины и

телескопического подающего устройства.

* 2

Рже. 1.2. Перфоратор

1,3, Горные сверла

Ручные торные сверла предназначены для бурения шпуров

диаметром до 50 мм по углям всех категорий крепости и мягким

йородам в угольных шахтах, включая шахты, опасные по газу

или пыли. Ручные горные сверла работают на электрической или

пневматической энергии. Колонковое сверло ЭБГП1 (рис. 1.3,а)

оборудовано гидроэлектроприводом.

Электросверло СЭР19-2М применяют для бурения шпуров по

углю и мягким породам в очистных и подготовительных выработ-

ках угольных шахт на пологих и наклонных пластах. Для бурения

крепких углей и пород применяют электросверло ЭРП18Д2М

с принудительной подачей.

Технические характеристики ручных электросверл

ЭР14Д2М ЭР18Д2М ЭРП18Д2М СЭР19-2М

Диаметр шпура, мм ... 43 43 43 до 50

Глубина бурения, м. . . . Мастота вращения шпинде- 3 3 4 3

ля, об/мин 860 640 300 600; 750;

960

Крутящий момент шпинде-

ля, Н-м Номинальная мощность на 10,4 19,5 38,2 8,8

Шпинделе, кВт 1,0 1,4 1,4 1,2

Масса, кг . 16,5 18 24,5 16,5

Электросверло СЭР19-2М (рис. 1.3, б) состоит из корпуса 1

$ двумя рукоятками, электродвигателя с короткозамкнутым

ротором 2, одноступенчатого редуктора 3, шпинделя 4, вентиля-

тора 5 с колпаком 8 и камеры 6, в которой расположены выключа-

тель и рычаг 7 выключателя сверла.

7

Электрический ток подводится к выключателю сверла гибким

кабелем, один конец которого подсоединяется к штепсельной вилке

пускателя. При нажатии на пусковой рычаг, встроенный в правой

рукоятке сверла, начинает вращаться ротор двигателя, частота

вращения которого посредством двух пар шестерен передается

Рис. 1.3. Горные свёрла:

а — колонковое ЭБГП (/—электродвигатель, редуктор, 3 гидропривод, 4 •= гидро-

цилиндры; 5 — цапфы; 6 -* траверса; 7 — шпиндель; 8 — рукав);

б — сборочные единицы СЭР19-2М

к патрону шпинделя и буровой витой штанге о породоразруша-

ющим инструментом.

Сверло СЭР19-2М и аналогичные ему по конструкции электро-

сверла ЭР14Д-2М и ЭР18Д-2М не имеют механической подачи.

При бурении вертикальных и наклонных шпуров для анкерной

крепи ручные электросверла иногда устанавливают на легкий

податчик с канатной ручной подачей.

8

Электросверла ЭР14Д-2М, ЭР18Д-2М в отличие от электро-

сверла ЭР19-2М имеют дистанционное управление. В конструкции

электросверла ЭР18Д-2М предусмотрен встроенный в его редук-

тор барабанчик с канатным тяговым органом, который обеспечи-

вает перемещение сверла по мере углубления шпура.

Ручные пневмосверла применяют для бурения шпуров и сква-

жин по углю и породам с коэффициентом крепости до 4 по шкале

проф. М. М. Протодьяконова в шахтах, опасных по газу или

пыли, где применение электроэнергии запрещено правилами

безопасности. С использованием пневмоподдержки сверло

СПР13-750 может работать на породах с коэффициентом крепости

до 6.

Технические характеристики ручных пневмосверл

СРЗ и СРЗМ СПР13-750

Диаметр скважины (шпура) в угле, мм ... До 250 (36—50)

Глубина бурения, м........................... До 10

Номинальное давление сжатого воздуха, МПа До 0,4

Крутящий момент на шпинделе, Н«м .... 55,5

Номинальная мощность на шпинделе, кВт . . 1,9

Внутренний диаметр воздухоподающего рукава,

мм ........................................... 18

Габаритные размеры, мм:

длина.................................... 345; 415

ширина.............................................. 447

высота.............................................. 280

Масса промывочного устройства, кг........ 2,3

Масса сверла (без инструментов и шлангов), кг 13,0; 13,2

36—50

До 0,5

33,5

2,6

405

2,3

12,5

В корпусе горных сверл (СРЗ, СРЗМ и СПР 13-750) располо-

жены ротационный двигатель, пусковое устройство и глушитель

шума. Редуктор сверла состоит из шпинделя, установленного

в корпусе на конических роликовых подшипниках, двух проме-

жуточных шестерен, венцовой шестерни и патрона.

В крышке корпуса расположена масляная камера.

Сверла СРЗМ и СПР 13-750 имеют промывочное устройство,

которое состоит из муфты боковой промывки, входящей в ком-

плект поставки, и специального переходника. Сверло

СПР13-750 присоединяется к пневмоподдержке с помощью входя-

щих в ее комплект вилки и пальца. Воздухоподводящий рукав

присоединяется к сверлу через конический ниппель и накидную

гайку.

1.4. Установочно-подающие приспособления

для бурильных машин

Для закрепления бурильной машины, подачи ее на забой

и снижения вредного воздействия вибрации на руки бурильщика

применяют установочно-подающие приспособления: пневмати-

ческие поддержки (пневмоподдержки); податчики и манипуля-

торы.

Пневмоподдержки служат для крепления и подачи ручных

бурильных машин.

9

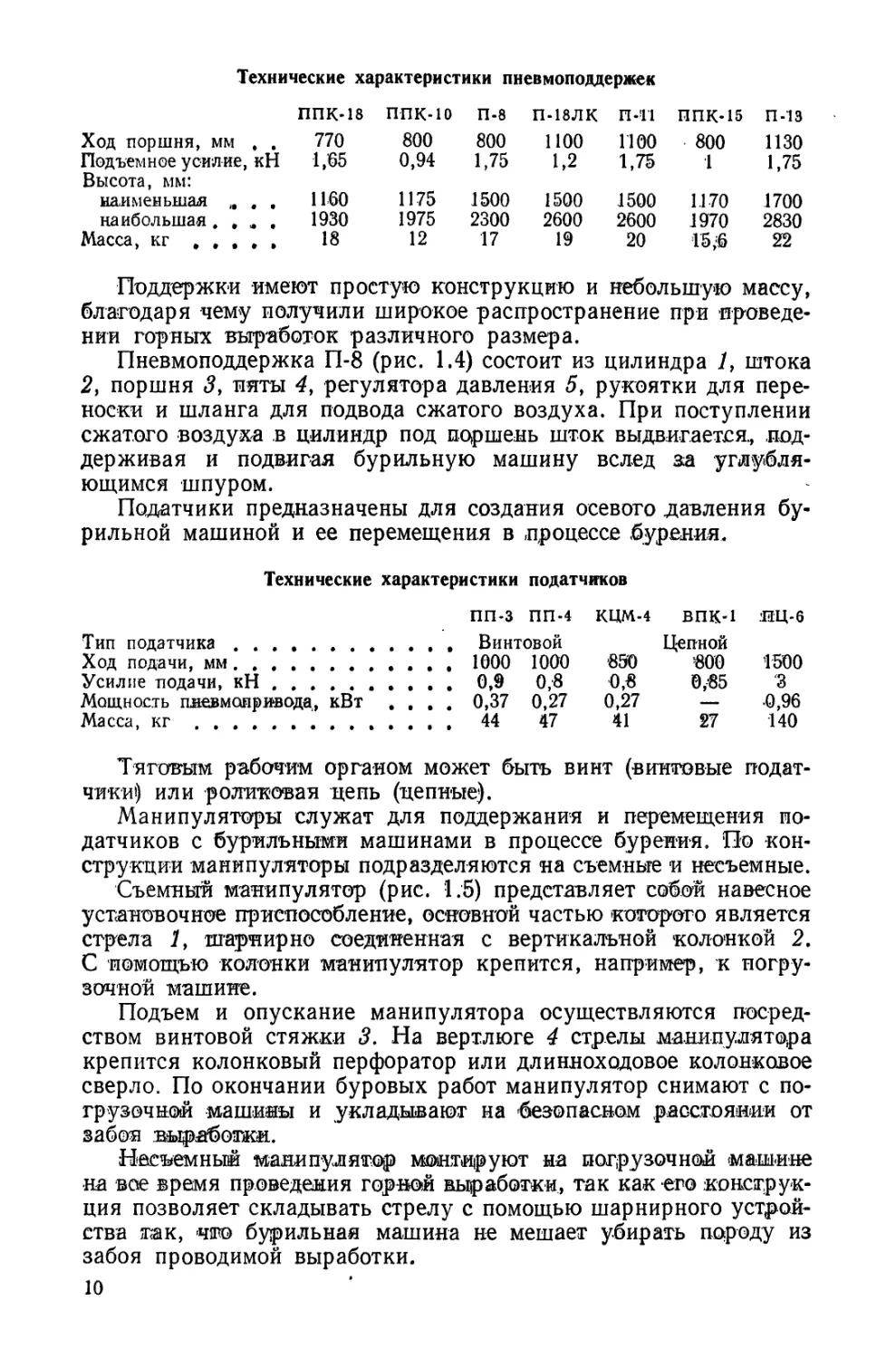

Технические характеристики пневмоподдержек

ППК-18 ппк-ю П-8 П-18ЛК П-11 ППК-15 П-13

Ход поршня, мм . . Подъемное усилие, кН Высота, мм: 770 800 800 1100 1100 800 ИЗО

1,65 0,94 1,75 1,2 1,75 1 1,75

наименьшая . 1160 1175 1500 1500 1500 1.170 1700

наибольшая. . . 1930 1975 2300 2600 2600 1970 2830

Масса, кг 18 12 17 19 20 15,6 22

Поддержки имеют простую конструкцию и небольшую массу,

благодаря чему получили широкое распространение при проведе-

нии горных выработок различного размера.

Пневмоподдержка П-8 (рис. 1.4) состоит из цилиндра 7, штока

2, поршня 5, пяты 4, регулятора давления 5, рукоятки для пере-

носки и шланга для подвода сжатого воздуха. При поступлении

сжатого воздуха в цилиндр под поршень шток выдвигается., под-

держивая и подвигая бурильную машину вслед за углубля-

ющимся шпуром.

Податчики предназначены для создания осевого давления бу-

рильной машиной и ее перемещения в процессе бурения.

Технические характеристики податчиков

ПП-З ПП-4 КЦМ-4 ВПК-1 ЛЦ-6

Тип податчика .... Винт овой Цепной

Ход подачи, мм .... юоо 1000 85'0 «00 1500

Усилие подачи, кН .... 03 0,8 0,8 0,«5 '3

Мощность пневмопривода, кВт .... 0,37 0,27 0,27 — •0,96

Масса, кг .... 44 47 41 27 140

Тяговым рабочим органом может быть винт (винтовые подат-

чики!) или роликовая цепь (цепные).

Манипуляторы служат для поддержания и перемещения по-

датчиков с бурильными машинами в процессе бурения. По кон-

струкции манипуляторы подразделяются на съемные и несъемные.

Съемный манипулятор (рис. 1.5) представляет собой навесное

установочное приспособление, основной частью которого является

стрела 7, шарнирно соединенная с вертикальной колонкой 2,

С помощью колонки манипулятор крепится, например, к погру-

зочной машине.

Подъем и опускание манипулятора осуществляются посред-

ством винтовой стяжки 3. На вертлюге 4 стрелы манипулятора

крепится колонковый перфоратор или длинноходовое колонковое

сверло. По окончании буровых работ манипулятор снимают с по-

грузочной машины и укладывают на безопасном расстоянии от

забоя выработки.

Несъемный манипулятор монтируют на погрузочной машине

на вое время проведения горной выработки, так как его конструк-

ция позволяет складывать стрелу с помощью шарнирного устрой-

ства гак, -что бурильная машина не мешает убирать породу из

забоя проводимой выработки.

10

Рис. 1.4. Пневмоподдержка П-8

1.5. Техническое обслуживание отбойных молотков,

перфораторов и сверл

Перед началом и во время работы отбойные молотки смазы-

вают вручную или автоматически. При ручной смазке молоток

отсоединяют от шланга, предварительно^ перекрыв поступление

сжатого воздуха в шланг. Затем в футорку молотка заливают

немного смазки и опять присоединяют его к шлангу. При вклю-

чении молотка воздух увлекает смазку в его полости и все тру-

щиеся детали смазываются.. Смазку в футорку заливают через

каждые 2—2,5 ч непрерывной работы молотка.

Автоматическая смазка молотка осуществляется с помощью

автомасленки, которую устанавливают на шланге на расстоянии

2,5—3,5 м от молотка. Сжатый воздух, прохода через автомас-

ленку, засасывает и уносит масло в молоток, производя непрерыв-

ную его смазку во время работы. Автомасленку ежесменно за-

11

правляют маслом индустриальным И-20А (ГОСТ 20799—75).

Разборка молотка в шахтных условиях запрещается.

Ежесменно в мастерской проводят разборку молотков и про-

мывку деталей. При этом внешним осмотром определяют наличие

трещин, забоин, сколов, задиров, производится вскрытие воздухо-

распределительных каналов. Перед ремонтом молотков произ-

водят дефектацию деталей.

При подготовке перфоратора к работе шланг перед

его присоединением к перфоратору необходимо продуть, а в па-

трубок перфоратора залить 10—20 г масла. Автоматическую

магистральную масленку встраивают в воздухоподводящий шланг

на расстоянии 3—4 м от перфоратора. Шланг между масленкой

и перфоратором должен быть маслобензостойким.

Неисправности перфоратора, возникшие в процессе работы

в забое, устраняет рабочий-бурильщик на рабочем месте кроме

тех случаев, когда для устранения неисправности необходима

разборка перфоратора, что в условиях забоя не рекомен-

дуется.

Во время работы с электросверлом нужно соблюдать

следующие правила безопасности: пользоваться только непо-

врежденными резиновыми перчатками; следить за надежным

заземлением сверла; охранять гибкий кабель от повреждения;

осматривать электросверла и устранять неполадки только при

выключенном токе; не допускать перегрева корпуса электро-

сверла выше 70 °C; наблюдать за состоянием резцов, своевременно

заменяя затупленные.

Для обеспечения бесперебойной работы электросверла его

необходимо своевременно смазывать: шарикоподшипники и шпин-

дель — каждую смену, редуктор — через каждые шесть рабочих

смен. Для редуктора применяют смазку УС-3, для шарикопод-

шипников— смазку УТВ 1-13 по ГОСТ 1033—79.

Разбирать электросверло на месте работы запрещается, по-

этому в шахте можно устранять только те неполадки в работе

электросверла, которые не требуют его разборки. Ремонтный

осмотр (ревизию) ручных электросверл с разборкой производят

в механической мастерской шахты не реже одного раза в месяц.

Не реже одного раза в три месяца осуществляют перезаделку

кабеля с удалением присоединенной к электросверлу части кабеля

длиной 0,5 м независимо от его состояния.

Перед началом работы пневматическим сверлом необходимо

проверить давление сжатого воздуха, которое должно быть не

более 0,5 МПа. Следует также осмотреть сверло, проверить за-

тяжку болтов и убедиться в чистоте сетки фильтра.

При работе и переноске сверло надо оберегать от ударов и

толчков. Двигатель следует смазывать не реже одного раза в смену

индустриальным маслом марки И-20А или И-ЗОА. Консистентную

смазку в редукторе меняют не реже одного раза в месяц.

При работе нельзя допускать перегибов шланга под острым

углом.

12

2. ШАХТНЫЕ НАСОСЫ И УГЛЕСОСЫ

2Л. Шахтные насосы главного, участкового

и вспомогательного водоотливов

Насосы главного шахтного водоотлива предназначены для

откачки воды со всей шахты на поверхность.

Насосы вспомогательного шахтного водоотлива служат для

откачки воды с горизонта шахты в водосборник главной водо-

отливной установки или на поверхность через скважину, ходок

или шурф.

Насосы участкового водоотлива откачивают воду из забоев

наклонных выработок (уклонов), а насосы проходческого водо-

отлива — при проведении горных выработок.

Главные, вспомогательные и участковые шахтные водоотлив-

ные установки являются стационарными, так как обычно раз-

мещаются на фундаментах в специальных камерах.

Проходческие насосы являются передвижными, т. е. пере-

мещаются по мере подвигания забоя или понижения уровня воды.

Для шахтных водоотливных установок применяют в основном

центробежные насосы. Центробежным насосом называется гидро-

машина, у которой жидкость (вода) под действием центробежных

сил перемещается вдоль лопаток в радиальном направлении от

центра рабочего колеса (всасывающего отверстия) к выходу из

него (нагнетательному отверстию).

Работа центробежного насоса характеризуется следующими

основными параметрами: подачей Q, напором Н, к. п. д. ц, полез-

ной мощностью Nn и частотой вращения п.

Подача насоса Q, т. е. количество жидкости (воды), перемеща-

емой в единицу времени, измеряется в кубических метрах в час

(м3/ч).

Напор И, создаваемый насосом, измеряется в метрах (м).

К. п. д. насоса т) представляет собой отношение полезной

мощности (А/п), затраченной на перемещение жидкости (воды),

к мощности, потребляемой насосом т. е. ц = NJNn.

Частота вращения п рабочего колеса насоса является вели-

чиной, от которой зависят подача, напор и мощность насоса.

Частота вращения рабочего колеса насоса в единицу времени

(минуту) измеряется в оборотах (об/мин).

Центробежные насосы в зависимости от развиваемого напора

разделяют на низконапорные (до 50 м), средненапорные (100—

200 м) и высоконапорные (300—1000 м).

По конструктивному исполнению центробежные насосы раз-

личают по следующим признакам:

конструкции корпуса — цельнокорпусные, секционные, спи-

ральные (с горизонтальным разъемом корпуса);

числу рабочих колес — одно- и многоступенчатые;

расположению рабочего вала — горизонтальные и вертикаль-

ные;

13

Таблица 2.1

Насос Подача Q, м3/ч Напор Н, м Частота вращения п, об/мин К. п. д. т) Мощность электродви- гателя, кВт Допустимая вакуумме- тричВская высота всасывания • прй t = 25 °C, м Подача насоса в пределах рабочей характери- стики, м3/ч Масса, кг

ЦНС38-50—250 38 50—250 1475 0,62 13—55 5,0 28—48 506—1101

ЦНС38-44—220 38 44—220 2950 0,69 7,5—40 5,0 28—48 185—409

ЦНСК60-40—200 60 40—200 1475 0,60 , 13—75 5,0 48—80 500—1092

ЦНС60-66—330 60 66—330 2950 0,65 22—100 5,0 48—80 239—520

ЦНС105-98—490 105 98—590 2950 0,68 55—250 4,5 8—130 480—1086

ЦНС180-85—425 180 85—425 1475 0,70 75—320 5,0 130—220 626—1620

ЦНСК180-85—425 180 85—425 1475 0,75 75—320 5,0 130—220 655—1860

ЦНС180-476—680 180 476—680 2950 0,72 380—500 4,7 130—220 1312—1678

ЦНС300-120—600 300 120—600 1475 0,71 160—800 5,0 220—380 1127—2575

ЦНСК300-120—600 300 120—600 1475 0,68 100—800 5,0 220—380 1160—2650

ЦНС180-500—900 180 500—900 2970 0,72 340—612 5,0 130—220 2210—2610

ЦНС300-700—1000 300 700—1000 2950 0,74 735—1050 2,0 220—380 2053—2440

ЦНС300-780—1300 300 780—1300* 2950 0,76 839—1395 2,0 22(Г—380 1960—2480

ЦНСК500-100—800 500 160—800 1475 0,73 300—1500 4,5 380—640 2432—5737

Примечания. 1. Изготовитель — ЯснбгорСкий машиностроительный завод. 2. Условные обозначения в шифре наСоеов: Ц — центро-

бежный, Н — насос, С — секционный, К — кислотоупорный, цифра послё букв — йодача (м8/ч), цифра после обозначения подачи — минималь-

ный и максимальный найор (М).

Для главного и вспомогательного шахтного водоотлива в основ-

ном применяют высоконапорные и средненапорные центробежные

секционные горизонтальные насосы типа ЦНС и ЦНСК.

Насосы типа ЦНС предназначены для откачки нейтральной

воды и жидкостей, ЦНСК — для откачки кислотной воды.

Технические характеристики центробежных секционных насо-

сов приведены в табл. 2.1.

Центробежные многоступенчатые насосы с вертикальным валом

используются при проходке стволов.

Таблица 2.2

Насос Подача, м8/ч Напор, м Мощность, кВ1» К. П. д. Частота вращения, об/мин

К20/30 20 3Q 2,6 0,63 2900

К45/55 46 55 10.5 0,64 2960

К90/5Б ЙО 55 $2 0,65 2900

К90/85 §0 й 10,5 0,73 1450

Для участковых водоотливных установок применяют в основ-

ном одноступенчатые низконапорные центробежные горизон-

тальные консольного исполнения насосы типа К.

Технические характеристики насосов типа К производства

Ясногорского машиностроительного завода приведены

в табл. 2.2.

Центробежный одноступенчатый консольный насос типа К

(рис. 2.1) состоит из рабочего колеса 1, консольно закрепленного

на валу 2, спирального корпуса 3, всасывающего 4 и нагнетатель-

ного 5 патрубков. На валу насоса 2 установлены бронзовая

втулка 6, сальник 7 с крышкой 8, уплотнения 11 и два шарико-

подшипника 10, закрепленных на кронштейне 9, и муфта 12.

В корпусе 3 имеются отверстия- с пробками для заливки и спуска

воды.

Рис. 2. Г. Центробежный одноступенчатый консольный насос

(типа К

15

2.2. Углесосы

При гидравлической добыче угля на гидрошахтах для транс-

портирования горной массы (пульпы) используют водоотливные

установки — специальные высоко- и средненапорные одно- и

двухступенчатые центробежные насосы, называемые углесосами.

Углесосы работают, как центробежные насосы, но имеют

проходные отверстия большого сечения, позволяющие пропускать

пульпу с кусками угля крупностью до 100 мм.

Технические характеристики углесосов приведены в табл. 2.3.

Таблица 2.3

Углесос По- дача, м»/ч На- пор, м Мощ- ность, кВт к. П. д. Частота враще- ния, об/мин Габаритные размеры, мм Мас- са, кг

Дли- на Ши- рина Вы- сота

10У5 600 175 630 0,55 1485 2298 1490 1330 3040

12У10 600 85 320 0,68 1485 2065 1075 1018 1915

12УВ6 900 320 1600 — 1485 — — — ——

12УС 900 175 1000 — 1485 2556 1494 1190 3547

14УВ6 900 320 1600 — 1485 3340 1540 1920 5850

В обозначении углесосов первая цифра означает диаметр

всасывающего патрубка (мм), уменьшенный в 25 раз, буквы У —

углесос, В — высоконапорный, С — средненапорный, последняя

цифра — коэффициент удельной быстроходности, уменьшенной

в 10 раз и округленной.

По конструктивному исполнению углесосы относятся к одно-

и двухступенчатым центробежным насосам. Углесос 12У10

(рис. 2.2) одноступенчатый, состоит из следующих сборочных

единиц: спирального корпуса 3, рабочего колеса 4, вала 2, ста-

нины 5 и эластичной муфты 1 для соединения с электродвигателем.

Рабочее колесо на валу закреплено с помощью резьбового

соединения и уплотнено с всасывающей и напорной сторон торце-

выми уплотнениями. Подшипники и масляная ванна защищены

от попадания в них перекачиваемой пульпы лабиринтным уплот-

нением и резиновой манжетой. Смазка подшипников — жидкая

с охлаждением водой, подаваемой к ступице. Для обеспечения

жесткости конструкции корпус и станина углесоса имеют само-

стоятельные опоры. Горизонтальный разъем станины облегчает

процесс разборки и сборки углесоса. Для очистки и осмотра пред-

усмотрены смотровые люки во всасывающем патрубке и корпусе.

Углесос 12УВ6 — двухступенчатый, с двумя рабочими коле-

сами, одностороннего входа с горизонтальным разъемом корпуса.

Патрубки (входной и напорный) расположены в нижней части

корпуса под углом 90° к продольной оси углесоса, что обеспечи-

вает быстрое вскрытие углесоса, его осмотр, ремонт и замену

отдельных частей без демонтажа электродвигателя и трубопровода.

16

Рис. 2.2. Угжсос 12У10

Камеры подшипников защищены уплотнителями от попадания

пульпы и пыли. Ротор в сборе с передним и задним подшипниками

представляет собой съемную сборочную единицу, которую можно

извлекать из корпуса, быстро ремонтировать и производить замену

отдельных частей. Обе половины корпуса соединяются между со-

бой с помощью шпилек. На крышке предусмотрены два ребра

с отверстиями для крюков при монтаже и демонтаже. В крышке

имеются четыре люка для удаления попавших кусков угля и

породы.

2.3. Трубо- и пульпопроводы, арматура

для шахтных насосов и углесосов

Трубопроводы (пульпопроводы) предназначены для транспор-

тирования подаваемой насосом (углесосом) воды или пульпы.

Для шахтного водоотлива применяют в основном бесшовные

стальные трубы диаметром 300 мм при давлении 2 МПа и бо-

лее.

Защита внутренней поверхности трубопровода от коррозий

при их прокладке в шахтах с кислыми водами осуществляется

футеровкой из дерева, бетона или свинца. Применяют также трубо-

проводы из кислотоупорных металлов — хромоникелевых сталей

различных сплавов.

Трубопроводы соединяют между собой фасонной арматурой,

в местах разветвления — тройниками и крестовиной, при переходе

с одного диаметра на другой — конусными переходниками.

Трубопроводы оборудуют различной арматурой (рис. 2.3):

приемным клапаном со всасывающей сеткой (рис. 2.3, а),

устанавливаемым на всасывающем трубопроводе для приема воды

из колодца;

обратным клапаном (рис. 22.3, б), служащим для поддержания

столба воды во всасывающем трубопроводе;

задвижкой (рис. 2.3, в) с ручным приводом.

При прокладке трубопровода в стволе шахты в зависимости

от глубины предусматривают возможность быстрого и легкого

ремонта, компенсации температурных удлинений,, защиты от де-

формаций и т. д.

В глубоких стволах шахт напорный трубопровод разбивают

на несколько участков длиной по 1QQ—150 м. Нижний участок

трубопровода монтируют на опорном колене, остальные — на

опорных трубах.

Для компенсации температурных изменений под опорными

трубами устанавливают сальниковые компенсаторы (рис. 2.3, г),

а для предохранения трубопровода от изгиба применяют напра-

вляющие хомуты.

В стволах шахт небольшой глубины (до 200 м) установка ком-

пенсаторов необязательна.

Пульпопровод состоит из труб, их соединений, фасонных

деталей и арматуры.

18

Рис. 2.3. Арматура трубопровода:

а — приемный клапан (/ — сетка, 2 — клапан, 3 — фланец); б — обратный клапан

(1 — корпус, 2 — фланец, 3 — крышка, 4 — клапан); в — задвижка (/ — запорная

часть, 2 — шпиндель, 3 — крышка, 4 •— сальник, 5 — маховик, 6 — фланец); г —

сальниковый компенсатор ХЛ 2 — .тфубы, 3 — -.сальник, 4 букса)

Металлические трубы диаметром до 400 мм изготовляют бес-

шовными, цельнотянутыми, более 400 мм — сварными, с продоль-

ными .или спиральными швами.

Трубы соединяют с помощью резьбовых муфт, фланцев, спе-

циальных замков или сваркой. Сварку применяют для соединения

труб любого диаметра встык и внахлестку. Резьбовые муфты при-

годны для соединения труб небольшого диаметра, а фланцевые

соединения чаще всего применяют при большом диаметре труб

на стационар,ных участках трубопроводов. Для крепления флан-

цев, работающих при .небольшом .давлении, используют обычные

болты, при больших давлениях — шпильки с гайками на концах.

Фланцевыесоединения дороги и трудоемки при сборке и разборке.

Для шахтных пульпопроводов применяют быстроразъемное

замковое соединение .из двух полухомутов, соединяемых с по-

мощью клина. Уплотняется такое соединение за счет резинового

кольца. Задвижки изготовляют из чугуна на давление 1—1,6 МПа.

Их подразделяют ,®а ручные, .с электрическим или гидравлическим

приводом.

Пульпопровод необходимо укладывать рядом с водоводом,

чтобы при забучивании к нему можно было быстро подвести воду

19.

для промывки. Через каждые 100—150 м следует устанавливать

отводы для промывки пульпопровода.

Горизонтальные участки пульпопровода для выпуска из него

воды, оставшейся после промывки при демонтаже, ремонте отдель-

ных деталей, соединений и т. п., необходимо укладывать с мень-

шим уклоном в сторону движения пульпы. На всем протяжении

пульпопровода доступ к нему должен быть свободным.

В наиболее вероятных местах забучивания пульпопровода

(перед коленом) нужно предусматривать вставки из коротких

труб на быстроразъемных соединениях.

Причинами закупорки пульпопроводов при эксплуатации ги-

дротранспортных установок является неправильный профиль

трассы пульпопроводов, подача слишком густой пульпы и др.

Для нормальной эксплуатации гидротранспортных установок

задвижки необходимо устанавливать так, чтобы в пульпопроводе

не образовывались угольные пробки. Для этого же рекомендуется

качественно производить монтаж труб, правильно выбирать тип

загрузочного аппарата и дробилки, ограничивать работу уста-

новки в режиме заиливания, производить замену на участках,

опасных в отношении закупорки труб, на меньший диаметр для

увеличения скорости движения пульпы, устраивать в конце

трубопровода специальные смотровые люки для извлечения кусков

породы, щепы и т. д. и устранения закупорки в пульпопроводах.

2.4. Насосные установки для нагнетания воды

в угольный пласт

При ведении очистных работ для уменьшения пылеобразова-

ния, а на пластах, подверженных горным ударам, для снижения

опасности их проявления применяют нагнетание воды в угольный

пласт и орошение комбайнов.

Нагнетание воды в предварительно пробуренные в угольном

массиве шпуры и скважины, а также орошение комбайнов произ-

водят с помощью системы насосных установок, оборудованных

поршневым (плунжерным) насосом высокого давления, забойным

водопроводом и аппаратурой управления.

Поршневой насос представляет собой гидромашину, в которой

рабочий объем цилиндра изменяется в результате возвратно-

поступательного движения поршня в цилиндре. К основным его

элементам относятся рабочие цилиндры, поршни, клапаны и саль-

ники. Наиболее ответственными элементами насосов являются

клапаны для попеременного соединения цилиндра со всасывающим

и нагнетательным трубопроводами. Рабочим органом насоса яв-

ляются поршни или плунжеры.

Поршневые насосы перед центробежными имеют следующие

преимущества: подача и развиваемый ими любой напор (давление)

не зависят от характеристики трубопровода, а величина более

высокого к. п. д. (0,7—0,8) практически не зависит от изменения

подачи. Недостатками поршневых насосов, ограничивающими их

20

применение в шахтах, являются: значительные габариты и масса;

наличие быстроизнашивающихся деталей (клапанов); трудность

осуществления надежной последовательной работы.

Для нагнетания воды в угольный пласт применяют насосные

установки УНР, УН35, 2УГНМ и НВУЗОМ.

Насосная установка регулируемая УНР предназначена для

нагнетания воды в угольный пласт с целью ослабить массив и

уменьшить пылеобразование.

Техническая характеристика насосной установки УНР

Подача, л/мин................................................ 55

Мощность электродвигателя, кВт.............................. 22

Длина высоконапорного водовода, м ........................... 215

Габаритные размеры, мм.................... . ........ 1500X700X760

Масса, кг................................................... 1200

Изготовитель — Теплогорский завод переоборудования

Насосная установка УН35 применяется для нагнетания воды

в шпуры диаметром 42—45 мм.

Техническая характеристика насосной установки УН35

Насос:

тип ...................................................... Плунжерный

подача, л/мин .............................................. 35

рабочее давление, /МПа.............................. До 30

давление подводимой к насосу воды, МПа ............. 0,3—0,5

мощность электродвигателя, кВт.............................. 17

Длина высоконапорного водовода, м ............................ 215

Габаритные размеры, мм.................................. 1350X510X690

Масса, кг.................................................... 2840

Изготовитель — Теплогорский завод гидрооборудования

Насосная установка 2УГНМ используется при нагнетании

воды в скважины диаметром 45 мм, длиной 20—30 м на пластах

мощностью 0,7—2 м с углом падения до 18°. Насосная установка

состоит из передвижного плунжерного насоса, забойного водо-

провода, гидрозатвора и передвижного бурового станка 2УГНС.

Техническая характеристика насосной установки 2УГНМ

Насос:

тип.................... Плунжерный

подача, л/мин.......... 45—90

давление, МПа.......... До 30

Габаритные размеры, мм 2400X840X975

Масса, кг , ................................ 6900

Изготовитель............. Горловский машиностроительный завод имени

С. М. Кирова

Насосная установка НВУЗОМ. применяется для. нагнетания

воды в угольный массив в целях уменьшения пылеобразования

при выемке угля, дегазации пластов, а также для ослабления уголь-

ного массива. Насосная установка НВУЗОМ содержит плунжер-

ный насос высокого давления (40 МПа) с электро- или пневмо-

двигателями, шлангами высокого давления диаметром 16 мм

21

и длиной 150 м, манометр, соединительную и распределительную

арматуру, счетчик воды.

Для пылеподавления при работе очистных комбайнов при-

меняют типовую оросительную систему — ТОС. В состав ТОС

входят: насосная установка 1УЦНС-13; штрековый фильтр ФШ-1М

пропускной способностью до 100—200 л/мин; забойный водо-

провод; форсунки типа ЗФ, ПФ, КФ; гидрораспределительная

и защитная аппаратура.

Техническая характеристика насосной установки 1УЦНС-13

Насос:

тип....................

подача, л/мин................ . .

рабочее давление, МПа ............

мощность электродвигателя, кВт

Габаритные размеры, мм ..... .

Масса, кг...........................

Изготовитель...................... .

ЦНС 13-350

400

3,5

30

4000Х 725X900

1500

Аткарский завод «Ударник»

2.5. Аппаратура автоматизации шахтных

водоотливных установок

Унифицированная аппаратура автоматизации водоотлива УАВ

и ВАВ предназначена для автоматического управления водоотлив-

ными установками при числе насосных агрегатов до 16 (УАВ)

и до 9 (ВАВ). Аппаратура ВАВ выполнена в рудничном взрыво-

безопасном исполнении (РВ).

В аппаратуре УАВ и ВАВ применяется реле давления для

контроля заливки главного насоса и управления задвижками.

Чувствительным элементом датчика реле является диафрагма,

которая с помощью штока воздействует на микропереключатель,

производящий соответствующие переключения в схеме.

Задвижки при пуске насосов открываются автоматически

специальными электроприводами.

Приводы задвижек ЭПЗ-1 и ПЗ-1 предназначены для открыва-

ния и закрывания их на нагнетательных трубопроводах в системах

автоматизации шахтного водоотлива..

Технические характеристики приводов задвижек

Напряжение питания, В:

электродвигателя............................

цепей управления .........................

Номинальная мощность электродвигателей, кВт

Номинальный вращающий момент, Н*м . . .

Частота вращения выходного вала, об/мин

Исполнение .................................

Габаритные размеры, мм ..........

Масса, кг...................................

ЭПЗ-1

ЗШ;

36

1,1

4

26

PH

420X 320X 475

70

пз-Ь

660

24

2,2

10

25

РВ

540X 450X 530

150

Аппаратура АВ-5, АВ-7 предназначена для автоматизации

одного или двух насосов с помощью реле производительности

и уровня на участковом и проходческом водоотливе.

22

Насос при аппаратуре АВ-5 может .автоматически заливаться

при установке на всасывающем трубопроводе бакового аккуму-

лятора. Этот способ имеет недостаток — громоздкость бакового

аккумулятора.

Для автоматизации проходческого водоотлива применяют ап-

паратуру АВ-7, которая обеспечивает:

пуск и остановку насосов в зависимости от уровня воды в водо-

сборнике;

остановку насоса, если по истечении 1,5 мин после пуска вода

не подается;

пуск второго насоса при неисправности первого;

дистанционное управление насосами е поверхности;

сигнализацию о неисправности насосов и режиме работы

установки.

2.6. Техническое обслуживание шахтных насосов,;

углесосов и трубопроводов

Насосные и углесосные агрегаты разрешается пускать в работу,

останавливать и ремонтировать только по распоряжению ответ-

ственного лица.

Насосные и углесосные установки должны быть оборудованы

исправной системой сигнализации и связи между отдельными

пунктами технологического комплекса шахты, а также надежной

связью с диспетчером и руководством шахты.

Пуск в работу насосов и углесосов при неисправной сигнали-

зации запрещается.

Перед началом работы на углесосе производят осмотр и про-

верку затяжки гаек, пальцев эластичной муфты, болтов фунда-

ментной плиты, шпилек крепления углесоса и электродвигателя,

гаек ротора; крепление подшипников и лабиринтных уплотнений

на валу.

Один раз в сутки по контрольной пробке нужно проверять

уровень смазки подшипников, один раз в две недели добавлять

смазку в подшипники, один раз в месяц промывать подшипники

бензином и заряжать солидолом, а также тщательно следить за

состоянием сальников и торцевых уплотнителей.

Смазку подшипников насосов производят индустриальным

маслом И-45А, И-40А,, смазкой 1-13, универсальной смазкой 4С,

а также смазкой, состоящей из солидола и индустриального

масла И-ЗОА.

Необходимо внимательно следить за полной герметизацией

всасывающей линии и чистотой углесоса и при необходимости

через специальные смотровые люки в конце трубы извлекать

куски .порода, щепу и т. д.

Гмдрозадвижки, водовода и распределительную арматуру

необходимо периодически проверять на прочность и отсутствие

утечек гидравлическим прессованием.. Испытательное давление

Должно быть в 1,5 раза больше рабочего.

23

3. ШАХТНЫЕ КОМПРЕССОРНЫЕ

И ХОЛОДИЛЬНЫЕ УСТАНОВКИ

3.1. Шахтные подземные компрессорные установки

Подземные шахтные передвижные компрессорные установки

предназначены для питания сжатым воздухом отбойных молотков

и перфораторов при проведении горных выработок.

Для шахт применяются передвижные компрессорные установки

с винтовыми компрессорами.

Технические характеристики передвижных компрессоров

6ВКМ-25/8 * 6ВКМ-13/8 ЗИФ-ШВ-5**

Производительность (при абсо- лютном давлении воздуха при

всасывании 0,1 МПа и темпера- туре 0°С), м3/мин 25 12,5 5

Абсолютное давление при нагне-

тании, МПа Частота вращения ротора, 0,8

об/мин 2970 1470 1470

Мощность компрессора, кВт Электродвигатель: 150—155 80—25 33—35

тип В АО-102-2 ВАО-92-4 ВАО-81-4

мощность, кВт 160 100 40

напряжение, В 660 660 380/660

частота вращения, об/мин Габаритные размеры установки с воздушным охлаждением мас- 2970 1470 1470

ла. мм 3300Х 1060Х 3300Х 1060Х 2550Х 1050Х

Х1080 Х1080 Х1400

Масса установки с воздушным охлаждением масла, т . . . . 4,5 4,0 1,2

* 6 — модель; В -* винтовой; К — компрессор; М — масляный; 25 — произво-

дительность, м3/мин; 8 — давление (0,8 МПа);

** ЗИФ — завод им. Фрунзе; ШВ — шахтный винтовой; 5 — производительность,

м’/ммн.

Винтовой компрессор масляный (рис. 3.1) состоит из следу-

ющих основных сборочных единиц: корпуса 1, роторов 2, 3, под-

шипников 4, 5.

В цилиндрических выточках 6 корпуса 1 компрессора

(рис. 3.1, а) помещены роторы 2 и 3, на средней части которых

нарезаны винты в виде цилиндрических косозубых крупномодуль-

ных шестерен с зубьями специального профиля. Ведущий ротор 2,

соединяющийся с валом электродвигателя, имеет выпуклые ши-

рокие зубья, а ведомый ротор 3 — вогнутые тонкие. Валы роторов

вращаются в радиальных 4 и радиально-упорных 5 подшип-

никах (рис. 3.1, б). Шестерни 7, 3, установленные на валах ведо-

мого и ведущего роторов, связывают винты и синхронизируют

их вращение, не допуская взаимного касания. Герметизация

внутренних полостей достигается с помощью уплотнительных

втулок 9, установленных на валах роторов.

24

Расточки в корпусе образуют пространство, которое с одной

стороны через окно всасывания сообщается с камерой всасывания,

а с другой — через окно нагнетания 10 — с камерой нагнетания.

При вращении роторов на стороне выхода зубьев из зацепления,

постепенно освобождаются впадины (полости) между зубьями,

в которых создается разрежение и которые заполняются воздухом

через окна из камеры всасывания. При полном освобождении

полостей на противоположном торце ротора от заполняющих

зубьев их объем достигает максимальной величины, а полости

разъединяются с камерой всасывания.

По мере входа зуба ведомого ротора во впадину ведущего

ротора объем, занимаемый воздухом, уменьшается, и происходит

25

цикл сжатия в парной полости, продолжающийся до тех пор, пока

сжатый воздух не подойдет к камере нагнетания и не поступит

в нее.

Сжатый воздух в винтовых маслонаполненных компрессорах

ЗИФ-ШВ-5 охлаждается при впрыскивании масла в рабочие по-

лости винтов; в винтовых компрессорах сухого сжатия ВКМ —

охлаждается с помощью промежуточного холодильника.

3.2, Шахтные воздухопроводы и шланги

для подачи сжатого воздуха

Шахтные воздухопроводы предназначены для передачи сжа-

того воздуха от компрессора к потребителю. В качестве шахтных

воздухопроводов используют газовые сварные трубы и стальные

гладкие бесшовные трубы общего назначения. Газовые сварные

трубы диаметром до 150 мм обычно применяют для участковых

воздухопроводов, а остальные гладкие бесшовные диаметром

50—500 мм — для магистральных.

В подземных выработках воздухопроводы прокладывают

с уклоном 0,03—0,05 в сторону движения сжатого воздуха, причем

так, чтобы расстояние между ними и кабелями, электропроводкой

и электрооборудованием было не менее 0,5 м. В местах возможного

скопления воды и масла воздухопроводы примерно через каждые

300—500 м оборудуют масло- и водоотделителями ручной или

автоматической продувки. На воздухопроводах нельзя устанавли-

вать глухие отводы и заглушенные штуцера, так как они вызывают

скопление масляных отложений и даже самовоспламенение. Необ-

ходимо следить за тем, чтобы общие утечки из воздухопроводной

сети в шахте при прокладке воздухопроводов были минимальны.

Воздухопровод сжатого воздуха в шахте через каждые 500 м

заземляют.

Трубы воздухопровода соединяют между собой фланцами

и болтами с использованием прокладочного материала — клин-

герита, асбеста (на поверхности шахт), теплостойкой резины

(в подземных выработках), а также с помощью соединений: флан-

цево-замкового (рис. 3.2, а), шарового (рис. 3.2, б), быстроразъем-

ного и обычного самоуплотняющихся (рис. 3.2, в и г), самозапор-

ного клапана (рис. 3.2, б).

Быстроразъемное самоуплотняющееся соединение (см.

рис. 3.2, е) состоит из эластичной манжеты 1 и охватывающего ее

разборного хомута 2. В самоуплотняющемся фланцевом соедине-

нии другой конструкции (см. рис. 3.2, г) применена эластичная

прокладка 1 из тепломаслостойкой резины круглого сечения.

Прокладки, устанавливаемые в кольцевых проточках бортов 2,

распираются под действием давления воздуха в трубе и уплотняют

соединение.

Для подачи сжатого воздуха потребителям служат гибкие

шланги с внутренним диаметром 10—65 мм, которые присоеди-

няются к магистральным металлическим воздухопроводам посред-

26

ством ниппелей с гайками и самозапирающихся клапанов. Само-

вапирающийся клапан КШВ (см. рис. 3.2, 5) со сферическим

запорным элементом /, закрывающимся под давлением сжатого

воздуха, открывают путем навинчивания накидной гайки 3 на

корпус 4. При этом ниппель 2 отодвигает элемент 1 от седла.

Уплотнительное кольцо 5 предотвращает утечки сжатого воздуха

в месте присоединения гибкого шланга.

На рис. 3.2, е показана арматура гибкого шланга 1 для бы-

строго присоединения его к магистрали. Арматура состоит из

штуцера 2, гайки 3, уплотнительного кольца#, конуса 5, фланца 6,

муфты 7 и ниппеля 8.

При эксплуатации воздухопроводов сжатого воздуха в целях

обнаружения и исключения утечек необходимо проводить регу-

лярные осмотры.

3.3. Подземные холодильные установки

Для обеспечения нормальной (согласно ПБ не более +26 °C)

температуры воздуха очистных, подготовительных и других дей-

ствующих выработок шахт применяют передвижные холодиль-

ные установки.

Наибольшее распространение в шахтах получили агрегатиро-

ванные передвижные воздухоохладители для местного охлаждения

воздуха, направляемого в очистные и подготовительные за-

бои.

27

Таблица 3.1

Параметры Воздухоохладители с вентилятором электрическим

ВЛ-12,5 ВЛ-25,0 ВЛ-31,5

Количество охлаждаемого воздуха, м3/ч 1000 4000 3500

Площадь поверхности теплообмена, м2 13,5 23,5 30

Расход хладоносителя, м3/ч 2,0 3,5 4,5

Тип вентилятора ВП-1,6 ВМ-ЗМ-1 ВМ-ЗМ-1

Потребляемая мощность вентилятора, кВт 1,1 2,2 2,2

Расход сжатого воздуха при давлении в пневмосети 0,4 МПа, м3/мин Габаритные размеры (с вентилятором), ММ'

длина 1000 1200 1200

ширина 340 470 850

высота 400 450 425

Масса, кг 150 225 345

Воздухоохладители с вентилятором

Параметры пневматическим

ВЛ-6,3 ВЛ-12,5 ВЛ-31,5

Количество охлаждаемого воздуха, м3/ч" 1800 2000 3000

Площадь поверхности теплообмена, м2 10,4 13,5 30

Расход хладоносителя. м8/ч 1,5 2,0 4,5

Тип вентилятора ВКМ-200А ВКМ-200А ВКМ-200А

Потребляемая мощность вентилятора, кВт 0,9 0,9 1,8

Расход сжатого воздуха при давлении в иневмосети 0,4 МПа, м3/мин Габаритные размеры (с вентилятором), мм: 0,91 0,91 1,82

длина 800 850 930

ширина 340 340 850

высота 350 400 425

Масса, кг 95 105 290

В табл. 3.1 приведены технические характеристики воздухо-

охладителей с электрическим и пневматическим вентилятором.

Воздухоохладители, работающие в системах водяного конди-

ционирования шахтного воздуха, присоединяют к шахтным трубо-

проводам подачи и отвода хладоносителя (воды).

А трестированные передвижные воздухоохладители, состо-

ящие из типовых ребристо-трубных секций и вентиляторов, уста-

навливают на платформах вагонеток или катках и по мере по-

двигания очистного забоя или тупиковой выработки

периодически передвигают.

28

. Агрегатированные передвижные воздухоохладители изгото-

вляют для работы совместно с вентиляторами местного проветри-

вания типа ВМ, оборудованными взрывобезопасными электро-

двигателями, а также с пневматическими вентиляторами типа

ВМП (техническая характеристика — см. табл. 4.1). Вентилятор

размещают на отдельной тележке или катках, а пневмовентилятор

закрепляют непосредственно на диффузоре воздухоохладителя.

В агрегатированных воздухоохладителях воздух охлаждается

при прохождении через заполненные водой трубные секции,

перепад температуры в которых составляет 5—8 °C при скорости

воды 1,6—2 м/с.

Передвижные кондиционеры предназначены для местного охла-

ждения и осушения шахтного воздуха, подаваемого в очистные

забои, камеры и другие горные выработки.

На шахтах Донбасса широко используют передвижные взрыво-

безопасные кондиционеры типа КПШ с электрическим (КПШ-3,

КПШ-ЗА, КПШ-40, КПШ-90) или пневматическим (КПШ-40П,

КПШ-90П) приводом, представляющие собой фреоновые компрес-

сионные холодильные машины.

Технические характеристики шахтных кондиционеров

КПШ-3, КПШ-ЗА КПШ-40 КПШ-40П КПШ-90П КПШ-90

Количество охла- ждаемого воздуха (при температуре +32 °C и относи- тельной влажно- сти 55—90 %), м3/мин 180—200 100—120 100—120 180—200 180—200

Масса масла в си- стеме, кг .... 12 8 8

Тип фреонового компрессора . . . ФУБС-40, ФУБС-25 ФУ-40 ФУБС-25 ФУ-40

Масса фреона в си- стеме, кг .... ФУБС-40А 60 50 50 90 90

Тип электро- или лневмодвигателя АПВ-72/4 АПВ-2-71-4Ф 4ШК-20 2УПШ В АО-81-4

Рабочее давление сжатого воздуха, МПа Расход сжатого воздуха, м3/мин Мощность двига- теля, кВт .... 28 20 0,4 5 14,7 0,35 5 33 32

Габаритные раз- меры, мм: ширина .... 1175 920 920 1150 1150

длина 3300 2525 2525 Н. д. Н. д.

высота .... 1680 1460 1600 1410 1410

Общая масса, т 2,54 2,12 2,14 3,1 3,2

Все элементы кондиционеров типа КПШ смонтированы на

шасси вагонеток , рассчитанных на передвижение по рельсовому

пути колеей 600 или 900 мм. Кондиционеры типа КПШ состоят

29

из компрессора, конденсатора и воздухоохладителя, соединенных

между собой трубопроводами.

В испарителе воздухоохладителя 1 -(рис. 3.3) циркулирующий

хладагент жидкий фреон-12 превращается в пар и поглощает

часть тепла воздуха, подаваемого вентилятором через испаритель.

Пары фреона из испарителя всасываются компрессором 2

и сжимаются в нем ют давления испарения до давления конденса-

ции. Затем нагретые пары фреона нагнетаются компрессором

Л

Рис. 3.3. Схема шахтного кондиционера типа КПП!

в конденсатор 3, где эти пары охлаждаются водой, циркулирующей

по трубам конденсатора. В конденсаторе образуется жидкий

фреон, который затем проходит через фильтр-осушитель 4 в тепло-

обменник 5. Из теплообменника жидкий фреон поступает в термо-

регулирующие вентили 6, где давление фреона снижается, и он

начинает кипеть при низких температурах за счет тепла, отбира-

емого от шахтного воздуха.

Кондиционер типа КПШ оборудован взрывобезопасным реле

давления 7, клапаном 8 аварийного выброса фреона, пробками 9

и 10, предназначенными соответственно для спуска воздуха. из

системы, заливки и спуска масла, для спуска воды. Для заправки

кондиционера фреоном служит угловой вентиль 11. Управление

компрессором кондиционера производится кнопкой управления 12

со щита управления 13. Жидкий фреон подается по трубопро-

30

воду 14, а газообразный — по трубопроводу 15, масло в компрес-

сор подается по трубопроводу 16.

Кондиционер КПШ-90П с пневмоприводом выполнен в виде

двух самостоятельных агрегатов: компрессорногконденсаторного

и воздухоохлаждающего, каждый из которых смонтирован на

четырехколесной тележке, что позволяет транспортировать его

по шахтной колее шириной 600 или 900 мм. На тележке смонти-

рованы также маслоотделитель и патрубок для отвода воздуха.

3.4, Техническое обслуживание шахтных

подземных компрессоров

После обкатки на поверхности станцию необходима подгото-

вить к спуску в шахту для установки на месте эксплуатации. Для

этого следует:

проверить состояние сварных швов рамы тележки, затяжку

гаек крепления агрегатов, болтов и шайб скатов, шплинтовку

пальцев качающейся оси и серег ецепки;

произвести демонтаж силовых цепей и внешних цепей управле-

ния, защиты и сигнализации, системы заземления, кон-

трольно-измерительной аппаратуры;

слить масло из маслобака и холодильника.

Если габариты горных выработок не позволяют транспорти-

ровать станцию в собранном виде, та следует демонтировать

воздушный фильтр с впускным клапаном, и трубчатый холодиль-

ник. При этом1 все отверстия воздушной и масляной систем, необ-

ходимо- заглушить.

Подземные передвижные компрессорные уоаиювки нужно

располагать на горизонтальной площадке на. свежей струе воздуха

в местах с несгораемой крепью и на расстоянии не более 30 м

от места погрузки угля. После установки станции производят

полный монтаж ее электрической части, заливают масло в масло-

бак до- верхней риски маслоуказател-я. Перед пуском станции

необходим о1 проверить, центровку компрессора и электродвигателя,

сопротивление изоляции токоведущих частей и системы заземле-

ния, электрическую схему управления, защиты- и сигнализации

без включения компрессора (полумуфты двигателя' и компрессора

разъединены}, подтянуть болтовые соединения.

Ежедневно^ один раз в сутки по окончании работы компрес-

сора выполняют следующие мероприятия по- его обслуживанию:

осмотр компрессора и вспомогательного оборудования,, про-

верку подтекания масла и при необходимости его устранение;

протирку ветошью компрессора и всжомогательнюго оборудо-

вания;

удаление конденсата из бака;

проверку вручную предохранитель-нога клапана на отсутствие

ваеданий.

Фильтр на всасывающем, трубопроводе очищают ежесуточно,

а всасывающие и нагнетательные клапаны — не менее 2 раз

31

в месяц. Электрическую и механическую системы компрессорной

установки проверяют ежесменно и, кроме того, ежемесячно под

руководством механика участка.

В масляной системе винтовых компрессоров, турбинное масло

через каждые 500 ч работы компрессора заменяют.

3.5. Техническое обслуживание шахтных

передвижных кондиционеров

Перед спуском кондиционера в шахту проверяют величину

избыточного давления в нем фреона и в случае исправности кон-

диционер доставляют к лаве, монтируют, подключают воздушную

и водяную магистрали, подводят электро- или пневмоэнер-

гию.

Перед пуском в работу кондиционер подвергают наружному

осмотру. При этом проверяют наличие масла в компрессоре,

открывают всасывающий и нагнетательный вентили компрессора

и вентиль между конденсатором и фильтром-осушителем, вклю-

чают вентилятор местного проветривания, открывают подачу

воды в конденсатор.

В шахтах передвижные кондиционеры устанавливают согласно

проекту, утвержденному главным инженером шахты.

Запрещается устройство подземных складов хладагентов

и хранение баллонов с холодильными агентами в камерах холо-

дильных станций и в выработках. Необходимый запас фреона

следует хранить на складе, устроенном на поверхности.

Размещение и эксплуатация передвижных кондиционеров

должны производиться в соответствии с требованиями действу-

ющих «Правил техники безопасности на фреоновых холодильных

установках», «Правил устройства и безопасной эксплуатации

сосудов, работающих под давлением», «Правил безопасности

в угольных и сланцевых шахтах».

В выработках всех шахт, где не допускается применение

электроэнергии, должны устанавливаться шахтные передвижные

кондиционеры с пневмоприводом.

Работа передвижных кондиционеров в шахтах без постоянного

присутствия обслуживающего персонала разрешается при пери-

одическом осмотре их сменным механиком по холодильному

оборудованию и наличии автоматических приборов защиты, кон-

тролирующих давление нагнетания и всасывания, перепад давле-

ния масла в системе смазки компрессора, перегрев компрессора

со стороны нагнетания, нагрев обмотки статора встроенного

электродвигателя компрессора, а также приборов автоматического

управления всей установкой.

Применение галоидных ламп и электрических течеискателей

общепромышленного назначения для выявления утечек хладагента

в подземных холодильных машинах допускается при условии

соблюдения мероприятий, утвержденных директором или главным

инженером шахты.

32

Таблица 3.2

Неисправности Причины неисправности Способы устранения

Повышение температуры сжатого воздуха на вы- ходе из компрессора бо- лее 125 °C Понижение давления ма- сла в масляной системе ниже 0,3 МПа Повышение более 0,8 МПа давления сжатого возду- ха в воздухосборнике Повышение более 70 °C температуры редуктора компрессора Сильная вибрация ком- прессорной установки Наличие масла в возду- хосборнике Засорение масляного фильтра или поверхно- стей масляного холо- дильника Поломка перепускного клапана на трубопрово- де, соединяющем холо- дильник и основную сек- цию масляного насоса Неисправность редук- ционного клапана или за- сорение масляного филь- тра Неправильная регули- ровка предохранитель- ного клапана на воздухо- сборнике Отсутствие подачи или отвода масла для смазки редуктора Нарушение центровки вала компрессора с валом электродвигателя Очистить фильтр пли по- верхность холодильника Исправить перепускной клапан Исправить клапан или очистить фильтр Отрегулировать предо- хранительный клапан Отрегулировать подачу или отвод масла Отцентрировать вал ком- прессора с валом двигате- ля

В табл. 3.2 приведены возможные неисправности шахтных

подземных компрессоров, причины и способы их устранения.

В табл. 3.3 приведены неисправности в работе передвижных

кондиционеров и способы их устранения.

Таблица 3.3

Неисправности Причины неисправности Способы устранения

Отсутствие давления Неисправность манометра Сменить манометр

в системе смазки ком- прессора Засорение масляного фильтра Недостаточное количество мас- ла в картере компрессора Неисправность масляного на- соса Выход из строя резиновых саль- ников маслоприемника Очистить фильтр Долить масло Заменить сальники

Понижение всасывания давления Неисправность всасывающего фильтра и терморегулирующего вентиля Недостаточный расход охлажда- емого воздуха или недостаточ- ное количество фреона в системе Проверить и устранить неисправность филь- тра и вентиля

2 Кораблев А. А.» Цетпарский И. А,- 33

Продолжение табл. 3.3

Неисправности Причины неисправности Способы устранения

Повышение давления нагнетания Повышенный нагрев цилиндров или стук в цилиндре Металлический стук в картере компрессора Недопустимое повы- шение температуры на стороне нагнетания компрессора Засорение конденсатора. Из- быток фреона в системе Поломка пластин всасывающе- го клапана Износ шеек коленчатого вала или вкладышей шатуна Износ поршневого пальца Ослабление болтов шатуна Отсутствие масла в картере Недостаточное количество фре-. она в системе Малое открытие терморегули- рующего вентиля Большое количество воздуха в системе охлаждения 1 Очистить конденсатор Устранить избыток фреона Заменить пластины Заменить вал или вкла- дыши Заменить пальцы Подтянуть болты Залить масло Долить фреон Отрегулировать вен- тиль

4. ШАХТНЫЕ ВЕНТИЛЯТОРЫ МЕСТНОГО

ПРОВЕТРИВАНИЯ

4.1. Вентиляторы местного проветривания

и глушители шума

Вентиляторы местного проветривания предназначены для про-

ветривания подготовительных основных и тупиковых горных

выработок.

Рис. 4.1. Осевой вентилятор местною проветривания типа ВМ

с электродвигателем

34

Таблица 4.1

Параметры Осевые вентиляторы местного проветривания с приводом

электрическим пневматическим

ВМ-4 ВМ-5М ВМ-6М ВМ-12М С £ со ВМП-5М ВМП-6М

Диаметр рабочего ко- леса, мм Подача, м3/с 400 500 600 , 1200 400 500 600

1,9 3,15 5,15 22,5 1,4 . 3 5,2

Давление полное, даПа 130 190 250 350 140 150 190

Максимальный полный к. п. д. 0,61 0,66 0,68 0,7 0,22 0,29 0,3

Мощность электро- двигателя, кВт 4 13 24 НО — — —

Напряжение, В 388/660 ’380/660 380/660 380/660 — — —.

Расход сжатого воз- духа, м3/мин Рабочее давление сжа- того воздуха, МПа Длина проветривае- мых выработок, м: — — — — 4 9 15

0,5 0,5 0,5

при одном вентиля- 150 300—400 500 500 150 500 600

торе при двух последова- тельно работающих вентиляторах Габаритные размеры, мм: 300 600 1000 1000 300 600 1000

высота 775 825 925 1720 556 1450 855

ширина 550 650 750 1325 550 750 810

длина 560 — — 1945 300 770 700

Масса, кг 155 260 375 2320 50 360 270

Изготовитель Томский электромеханический завод шева имени В. В. Вахру-

Для местного проветривания горных выработок применяют

осевые одноступенчатые вентиляторы типа ВМ с электрическим

взрывобезопасным двигателем и типа ВМП с пневматическим

приводом.

Для проведения тупиковых выработок сечением до 14 ма

и длиной до 2000 м применяют центробежные вентиляторы типа

ВМЦ с электрическим приводом.

Технические характеристики осевых вентиляторов местного

проветривания приведены в табл. 4.1.

Основными узлами осевых вентиляторов местного проветрива-

ния типа ВМ (рис. 4.1) являются: входной направляющий регули-

руемый аппарат /, рабочее колесо 2, спрямляющий аппарат 3

и встроенный электродвигатель 4.

Входной направляющий регулируемый аппарат (рис. 4.2)

состоит из девяти профильных гибких (резиновых) лопаток 1

с поворотными закрылками, установленными в корпусе 3.

2* 35

550

Рис. 4.2. Входной направляющий регулируемый аппарат

Поворот закрылков лопаток на угол от +30 (в сторону вра-

щения направляющего аппарата) до —50° (в обратную сторону)

осуществляют при работающем вентиляторе вращением вала 2

механизма поворота закрылков с помощью торцевого ключа.

При повороте закрылков до +30° давление и мощность вен-

тилятора увеличиваются, а до —50° — соответственно уменьша-

ются.

Кожух вентилятора снабжен съемными салазками и болтами

для установки вентиляторов на почве или подвески к кровле

выработки.

Осевые вентиляторы местного проветривания типа ВМП

(рис. 4.3) с пневматическим приводом предназначены для про-

ветривания тупиковых забоев подготовительных выработок в шах-

тах, опасных по газу или пыли, где применение вентиляторов

36

Рис. 4.3. Осевой вентилятор местного проветривания типа ВМП с пневмоприводом:

1,2 — передняя и задняя части корпуса; 3 — рабочее колесо с турбиной; 4 — вал с подшипниками; 5 — короб

ка с соплом; 6 — салазки; 7 — рукоятка

с электроприводом по условиям взрывобезопасности не допу-

скается.

При работе вентилятора сжатый воздух поступает в сопло,

затем на лопатки и приводит во вращение рабочее колесо. После

рабочего колеса поток воздуха направляется в спрямляющий ап-

парат, где он раскручивается и далее поступает в воздухопровод.

Отработанный воздух из турбины выходит в выхлопную камеру

и затем в общий воздушный поток.

Для получения различных режимов работы при проветривании

тупиковых забоев вентиляторы типа ВМП оборудуют коробкой

с регулируемым соплом. С помощью специального крана, смонти-

рованного в крышке сопла, сжатый воздух подается к одному,

двум или трем каналам сопла, дает пониженный, нормальный

или усиленный режим работы вентиляторов. Вентилятор можно

переключать на требуемый режим на ходу рукояткой, установлен-

ной на крышке сопла.

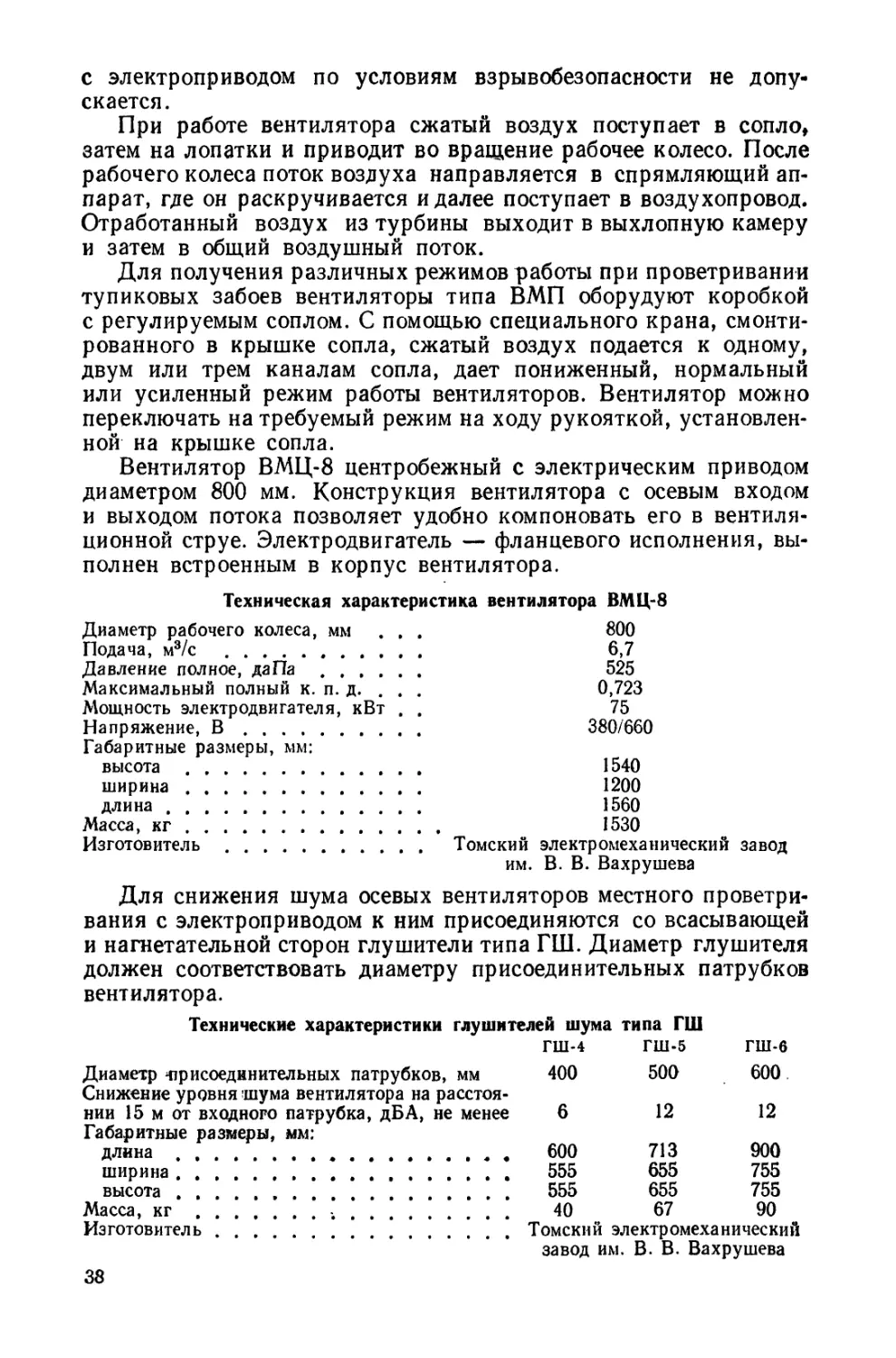

Вентилятор ВМЦ-8 центробежный с электрическим приводом

диаметром 800 мм. Конструкция вентилятора с осевым входом

и выходом потока позволяет удобно компоновать его в вентиля-

ционной струе. Электродвигатель — фланцевого исполнения, вы-

полнен встроенным в корпус вентилятора.

Техническая характеристика вентилятора ВМЦ-8

Диаметр рабочего колеса, мм . . .

Подача, м3/с .....................

Давление полное, даПа.............

Максимальный полный к. п. д. . . .

Мощность электродвигателя, кВт . .

Напряжение, В.....................

Габаритные размеры, мм:

высота ...........................

ширина..........................

длина ..........................

Масса, кг.........................

Изготовитель .....................

800

6,7

525

0,723

75

380/660

1540

1200

1560

1530

Томский электромеханический завод

им. В. В. Вахрушева

Для снижения шума осевых вентиляторов местного проветри-

вания с электроприводом к ним присоединяются со всасывающей

и нагнетательной сторон глушители типа ГШ. Диаметр глушителя

должен соответствовать диаметру присоединительных патрубков

вентилятора.

Технические характеристики глушителей шума типа ГШ

ГШ-4 ГШ-5 ГШ-6

Диаметр присоединительных патрубков, мм

Снижение уровня шума вентилятора на расстоя-

нии 15 м от входного патрубка, дБ А, не менее

Габаритные размеры, мм:

длина.................*.................

ширина..................................

высота..................................

Масса, кг.................................

Изготовитель .............................

400 500 600

6 12 12

600 713 900

555 655 755

555 655 755

40 67 90

Томский электромеханический

завод им. В. В. Вахрушева

38

Глушитель шума, подсоединенный к вентилятору (рис. 4.4),

представляет собой два стальных цилиндра 1, вставляемых один

в другой и соединенных фланцами. Наружный цилиндр выполнен

из тонколистовой стали, внутренний — из перфорированных оцин-

кованных стальных листов. Промежуток между цилиндрами

заполнен звукопоглощающим материалом, помещенным в чехол

из стеклоткани. Центральная часть глушителя изготовлена в виде

цилиндрической втулки 2 с обтекателями. Обечайка втулки вы-

полнена из перфорированных листов и заполнена звукопоглоща-

ющим материалом в чехле из стеклоткани.

На выходе из глушителя прикрепляется патрубок для при-

соединения гибкого вентиляционного трубопровода 3.

Рис. 4.4. Вентилятор с глушителями шума

Применение глушителей шума вызывает аэродинамические

потери: полное давление, создаваемое вентиляторной установкой

с глушителями, снижается на 3—5 %.

Глушители (ГШП-5, ГШП-6) могут использоваться для сни-

жения шума пневматических вентиляторов. В этом случае глуши-

тели присоединяются со всасывающей стороны. Со стороны же

нагнетания глушители устанавливать нецелесообразно, так как

в них могут попадать влага и масло из отработанного сжатого

воздуха, поступающего с турбины вентилятора.

4:2. Воздуховоды

Воздуховоды вентиляторов местного проветривания служат

для транспортирования воздуха от вентиляторов к забою под-

готовительных выработок.

Воздуховоды различают жесткой (металлические) и гибкой

(матерчатые, текстовиниловые, пластинчатые) конструкции.

Металлические воздуховоды, изготовляемые из труб диаметром

400—1000 мм, применяют при нагнетательном и всасывающем

режимах проветривания. В этом случае соединение труб — флан-

цевое.

Матерчатые воздуховоды типа М диаметром 300, 400, 500

и 600 мм из двусторонней прорезиненной ткани соединяют звень-

ями длиной по 20, 16 и 5 м с помощью стальных пружинящих

колец. Преимущества матерчатых воздуховодов — небольшая

масса и несложное производство монтажных работ.

39

Текстовиниловые трубы изготовляют диаметром 500, 600, 700

и 800 мм из брезентовой ткани, покрытой полихлорвиниловой

пластмассой. Текстовиниловые трубы устойчивы к действию

кислотных шахтных вод.

4.3. Аппаратура автоматизации вентиляторов

местного проветривания

Для контроля количества воздуха, поступающего в подготови-

тельные забои, применяется аппаратура автоматизации «Азот»,

состоящая из аппарата «Азот» и датчика контроля воздуха ДКВ.

Аппарат «Азот» имеет две модификации — во взрывобезопас-

ном корпусе («Азот В») и в виде выемного блока, предназначен-

ного для встройки во взрывобезопасную оболочку магнитной

станции («Азот Б»).

Техническая характеристика аппаратуры «Азот»

Напряжение питания частотой 50 Гц, В.................... 36

Потребляемая мощность, В-А ............................. 75

Срок службы, лет........................................ 6

Масса, кг:

«Азот В»................................................ 85

«Азот Б».............................................. 16

Изготовитель............................................Прокопьевский

завод шахтной

автоматики

Для настройки, регулировки и проверки работоспособности

и обнаружения неисправностей в аппаратуре «Азот» использовано

устройство, имитирующее аппаратуру, датчик и систему теле-

механики.

Для работы в системе автоматического контроля и централи-

зованного диспетчерского управления вентиляторами местного

проветривания, рассредоточенными группами в нескольких (до 10)

пунктах, и контроля за состоянием рудничной атмосферы в тупи-

ковых забоях угольных шахт применяется аппаратура теле-

управления и телесигнализации «Ветер».

В комплект аппаратуры «Ветер» входят пульт управления ПУ

и аппараты контролируемых пунктов КП. Пульт управления

ПУ устанавливают в диспетчерском пункте, аппараты КП — на

контролируемых пунктах вентилятора. Связь между ПУ и всеми

КП контролируемых вентиляторов осуществляется по двух-

проводной кабельной связи.

Техническая характеристика аппаратуры «Ветер»

ПУ КП

Напряжение питания частотой 50 Гц, В 220 36; 127; 220

Потребляемая мощность, Вт ..... 170 30

Исполнение .................., . Общепромышлен- РВ

ное

Масса, кг................. 70 НО

Контролируемый пункт вентилятора местного проветривания

выбирает диспетчер с помощью ключей выбора аппарата КП.

40

Такой режим работы аппарата КП называется рабочим. Остальные

девять пунктов в этом случае работают в дежурном режиме, т. е.

с каждого аппарата КП посылается по одному контрольному

сигналу, передача которого запрещается при появлении на КП

новой информации.

Диспетчер на пульте управления получает соответствующую

световую и звуковую сигнализацию о режиме работы каждого

вентилятора.

Аппаратура каждого контрольного пункта работы вентилято-

ров обеспечивает передачу сигналов телеуправления и теле-

сигнализации.

4.4. Техническое обслуживание вентиляторов

местного проветривания

После спуска в шахту и доставки на место установки вентиля-

тор следует внимательно осмотреть, проверить исправность ка-

бельного ввода, плотность прилегания поверхности камеры ввода

и патрубка, обеспечивающих взрывобезопасность этого узла,

убедиться в отсутствии повреждений кожуха в зоне расположения

рабочего колеса, отсутствии посторонних предметов в проточной

части вентилятора, наличии зазора между лопатками рабочего

колеса и кожуха.

Вентилятор устанавливают в горизонтальном положении с до-

пустимым отклонением оси вентилятора от горизонтали не бо-

лее 30°.

Кожух вентилятора заземляют с помощью специальной

шпильки заземления.

При нагнетательном режиме проветривания рекомендуется

применять для воздуховодов прорезиненные трубы.

Для обеспечения безопасности трубы воздуховода подвеши-

вают при помощи оголенных проводов к металлическому тросу,

проложенному по кровле выработки. Трос должен быть непре-

рывным и заземленным.

Сборку труб воздуховода начинают от вентилятора: первое

звено присоединяют к патрубку вентилятора. Воздуховод соби-

рают из труб одного диаметра. Если же вентиляторная установка

не может быть обеспечена трубами одного диаметра, то трубы

большего диаметра устанавливают первыми от вентилятора,

а меньшего — ближе к забою. Переходы ставов труб от одного

Диаметра к другому, а также закругления и повороты выполняют

С помощью специальных переходников и колен. Во избежание

утечек воздуха тщательно проверяют плотность стыков труб

воздуховода.

Расстояние от конца вентиляционных труб до забоя не должно

превышать 8 м. В конце гибкого воздуховода навешивают трубу

из жесткого материала длиной не менее 2 м или вставляют же-

сткие распорные кольца (не менее двух), обеспечивающие нормаль-

ное сечение выходного отверстия трубы.

41

Пуск вентилятора производят несколькими кратковременными

включениями, чтобы обеспечить постепенное нарастание создава-

емого вентилятором давления.

Запрещается на всасе вентилятора вывешивать посторонние

предметы, которые могут попасть в вентилятор и вывести его

из строя.

При эксплуатации вентилятора ежесменно проверяют: исправ-

ность кабельного ввода, работу подшипников, отсутствие задева-

ния рабочего колеса за кожух вентилятора, исправность

вентиляционных труб и заземление поддерживающего их троса.

Один раз в неделю проверяют: крепление направляющего аппа-

рата, салазок, секций глушителя шума и патрубка для крепления

вентиляционного става труб; правильность установки става труб,

оформления поворотов и присоединения к вентилятору установки

глушителя; целостность ограждения в направляющем аппарате.

Один раз в три месяца на рабочем месте вентилятора проверяют

исправность деталей, количество смазки в подшипниках и состо-

яние кабельного ввода.

Один раз в шесть месяцев в шахтной мастерской проводят

полную разборку и сборку вентилятора для ремонта подшипни-

кового узла или электрической части вентилятора.

В табл. 4.2 приведены возможные неисправности при работе

вентиляторов местного проветривания, причины и способы их

устранения.