Текст

6П7

К344

УДК 541.183 : 66.01

Кельцев Н. В.

Основы адсорбционной техники. 2-е изд., перераб. и

доп. — М., Химия, 1984. — 592 с., ил.

Во 2-м издании (1-с вышло в 1976 г.) углублены и развиты главы о

практическом применении адсорбционных процессов, в частности для за-

щиты атмосферы и гидросферы от згщрязнений, кондиционирования и хра-

нения продукции, о разделении газов в движущемся слое адсорбента. Ад-

сорбционно-десорбционный цикл и вспомогательные стадии процесса рас-

смотрены как комплекс равновесных и кинетических закономерностей, вы-

текающих из данных об адсорбционном равновесии, структуре сорбентов,

кинетики и динамики адсорбции. Изложены основы теории адсорбции и

важнейшие процессы, реализованные на ее основе.

Предназначена для инженерно-технических н научных работников хи-

мической, нефтехимической, газовой, пищевой и других отраслей промыш-

ленности. Полезна преподавателям химико-технологических вузов.

592 с.. 73 табл., 365 рис., 766 литературных ссылок.

РЕЦЕНЗЕНТЫ:

докт, хим. наук профессор В. В. СЕРПИНСКИЙ,

докт. техн, наук профессор Т. Г. ПЛАЧЕНОВ

2801020000—166

К 050(0Т)ДТ~ 49 83

5) Издательство «Химия». 1984 г.

СОДЕРЖАНИЕ

Памяти Николая Владимировича Кельцева 9

Предисловие к первому изданию 11

Предисловие редактора 13

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

АДСОРБЦИОННОЙ ТЕХНИКИ 15

1

Развитие

адсорбционного метода

очистки и разделения

смесей

Начальные сведения о применении адсорб-

ционной очистки. Этапы становления ад-

сорбционной технологии. Первые промыш-

ленные адсорбенты (угли, силикагели). Син-

тетические цеолиты — молекулярные сита.

Современное состояние адсорбционных про-

цессов очистки, разделения и кондициони-

рования газовых и жидкостных сред. Пер-

спективы использования природных цеоли-

2

Адсорбционное

равновесие

и пористая структура

адсорбентов

Адсорбция и адсорбционные силы 22

Пористая структура адсорбентов 25

Термическое уравнение адсорбции и его

частные случаи 28

Экспериментальные методы определения

изотерм адсорбции 31

Теория мопомолекулярной адсорбции 35

Теория полимолекулярной адсорбции и оп-

ределение удельной поверхности 38

Другие методы определения удельной по-

верхности 47

Капиллярная конденсация и структура ме-

зопор 50

Ртутная пирометрия 58

Потенциальная теория адсорбции 60

Теория объемпого заполнения мпкропор 61

Уравнение Фрейндлиха 71

Уравнение Кисарова 72

Физические методы исследования адсорбци-

онного взаимодействия 74

3

Основные виды

пористых адсорбентов

Активные угли 77

Силикагели 82

Активный оксид алюминия 84

Цеолиты 85

Цеолиты в природе 87

Синтетические цеолиты общего назна-

чения 91

Синтетические кислотостойкие цеолиты 100

Смешанные адсорбенты 108

Пористые стекла 110

Природные глинистые породы 111

4

Содержание

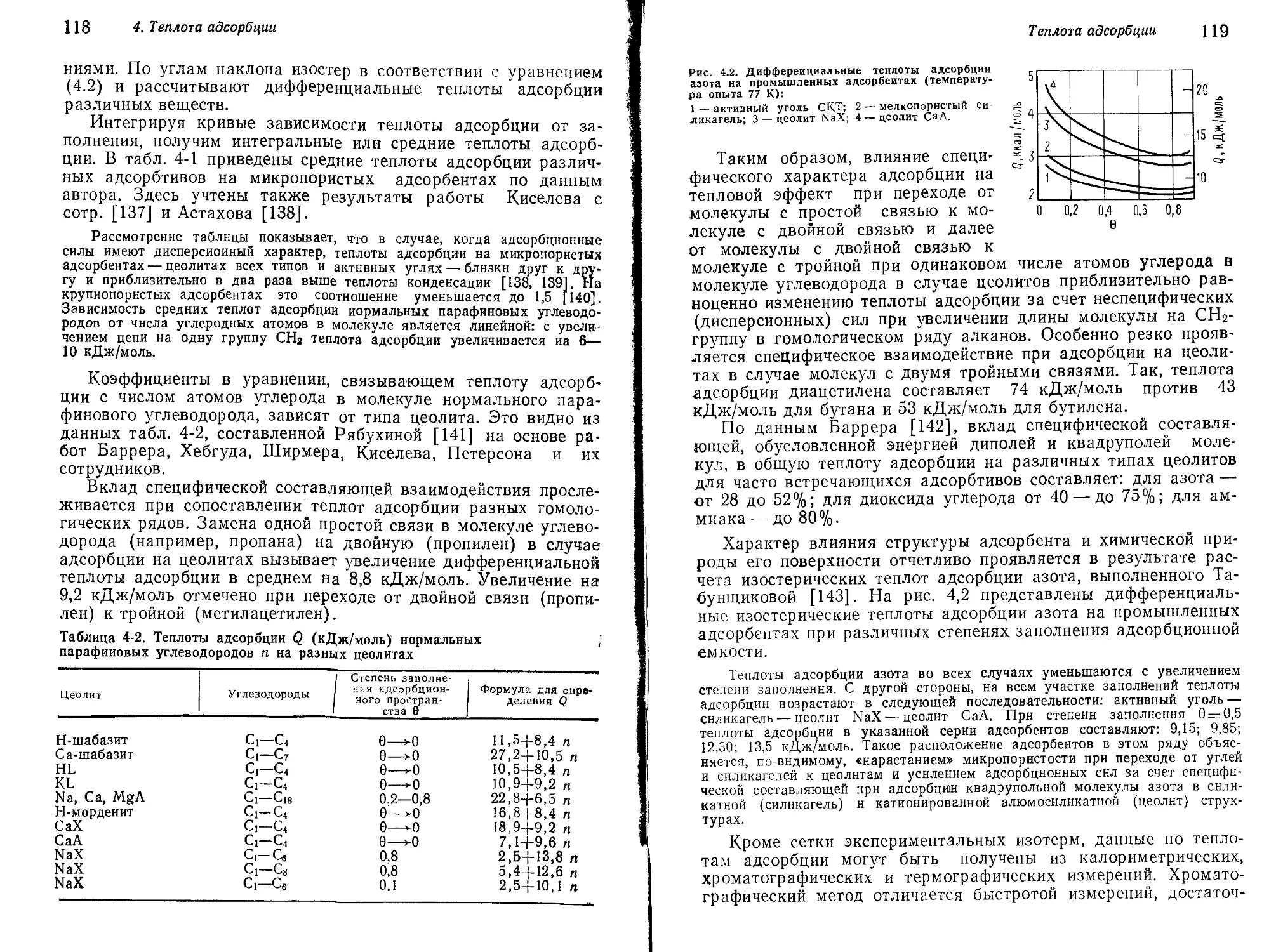

4 Теплота адсорбции 118

Термодинамические аспекты теории объем-

Теплота адсорбции ного заполнения микропор 120

и термодинамическое

обоснование теории

объемного заполнения

микропор

5 Общие закономерности адсорбции смесей 124

„ „ Экспериментальные методы изучения ад-

Избирательрость сорбции смесей 128

адсорбции Расчет адсорбции бинарной смеси газов

(паров) на основе теории Ленгмюра 131

Расчет адсорбции бинарной смеси паров на

основе теории объемного заполнения мик-

ропор 132

Приближенное определение коэффициента

разделения 134

Теория идеального адсорбционного раство-

ра 137

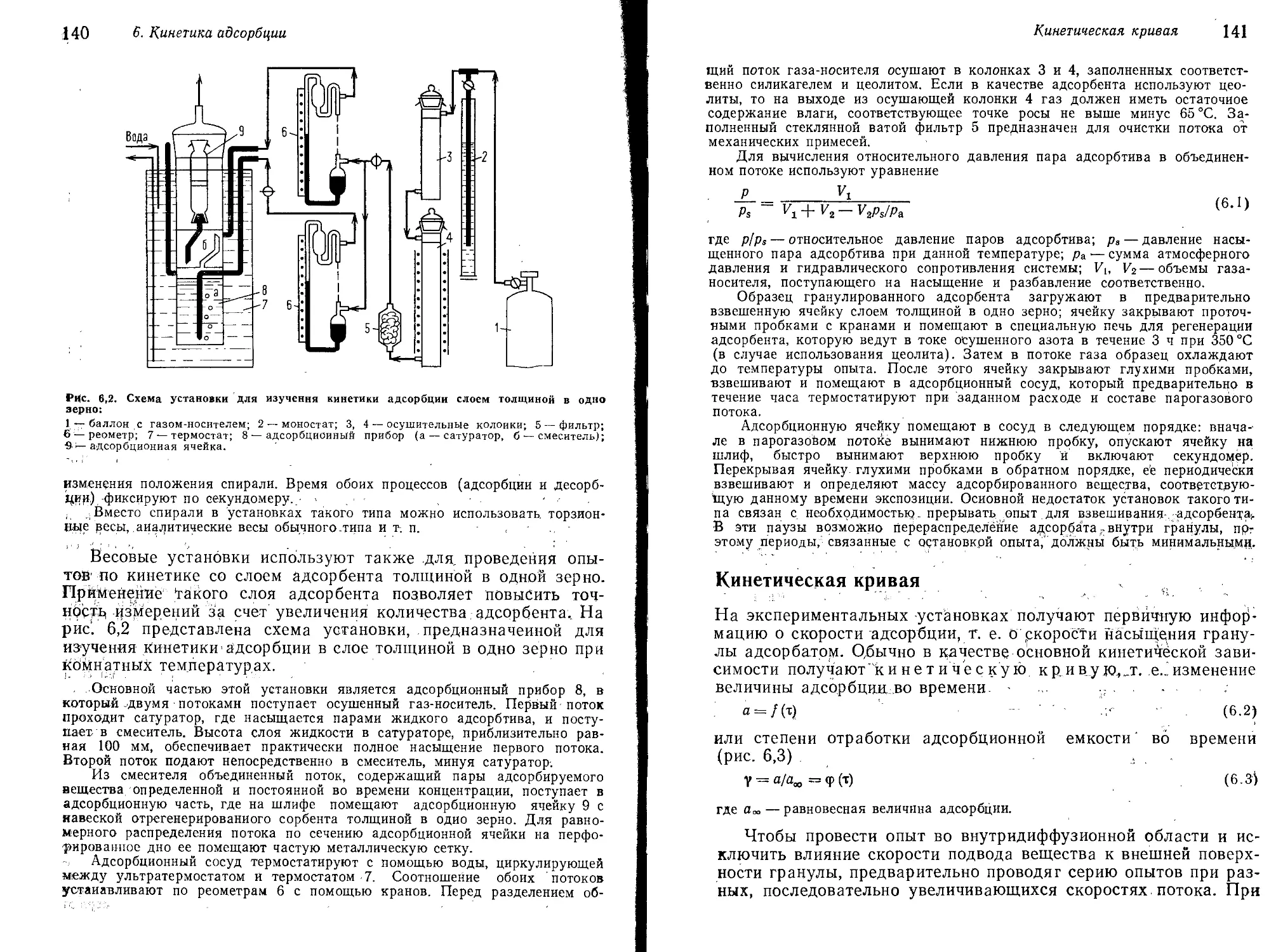

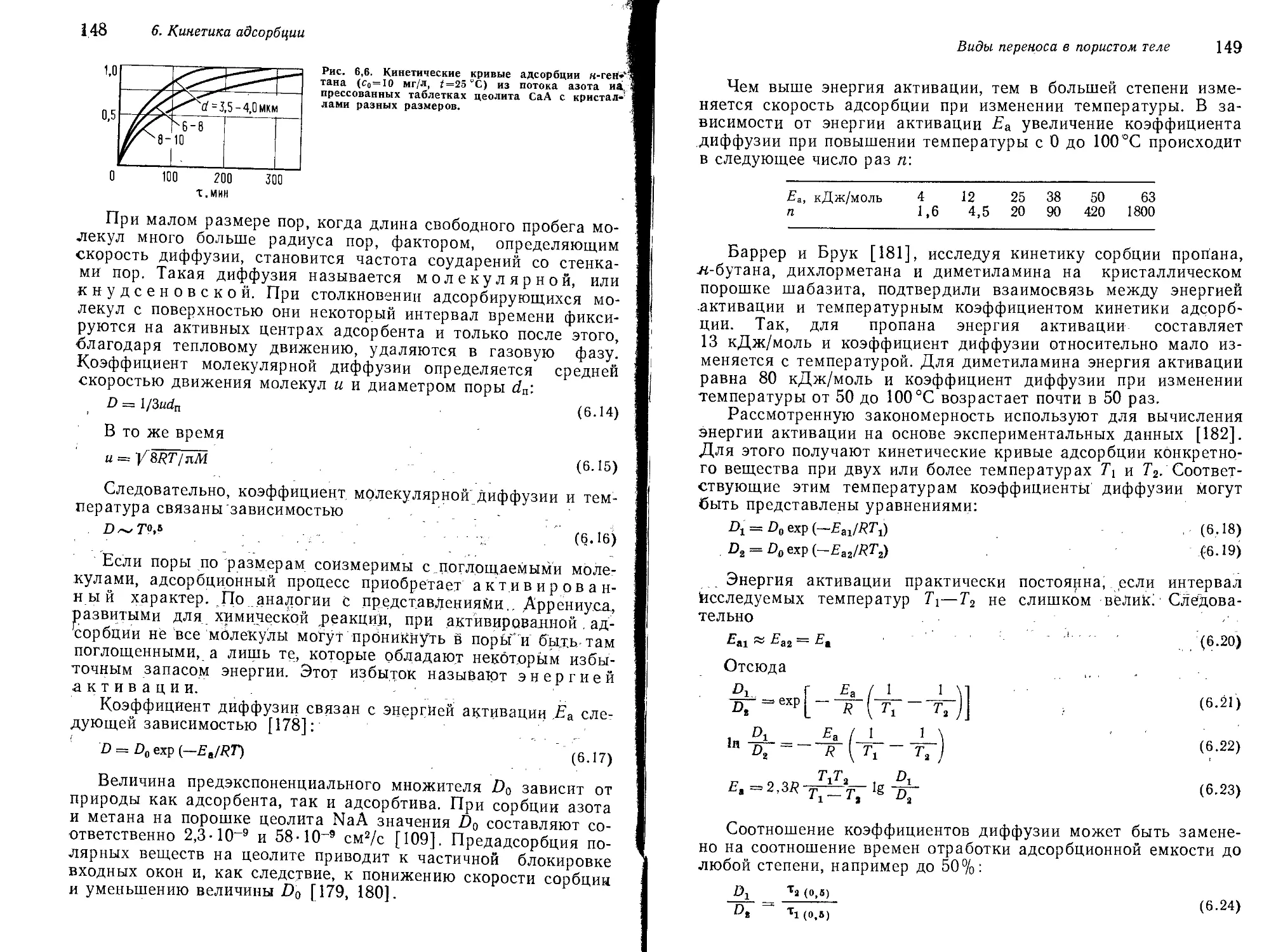

6 Экспериментальное изучение кинетики ад-

, сорбции 138

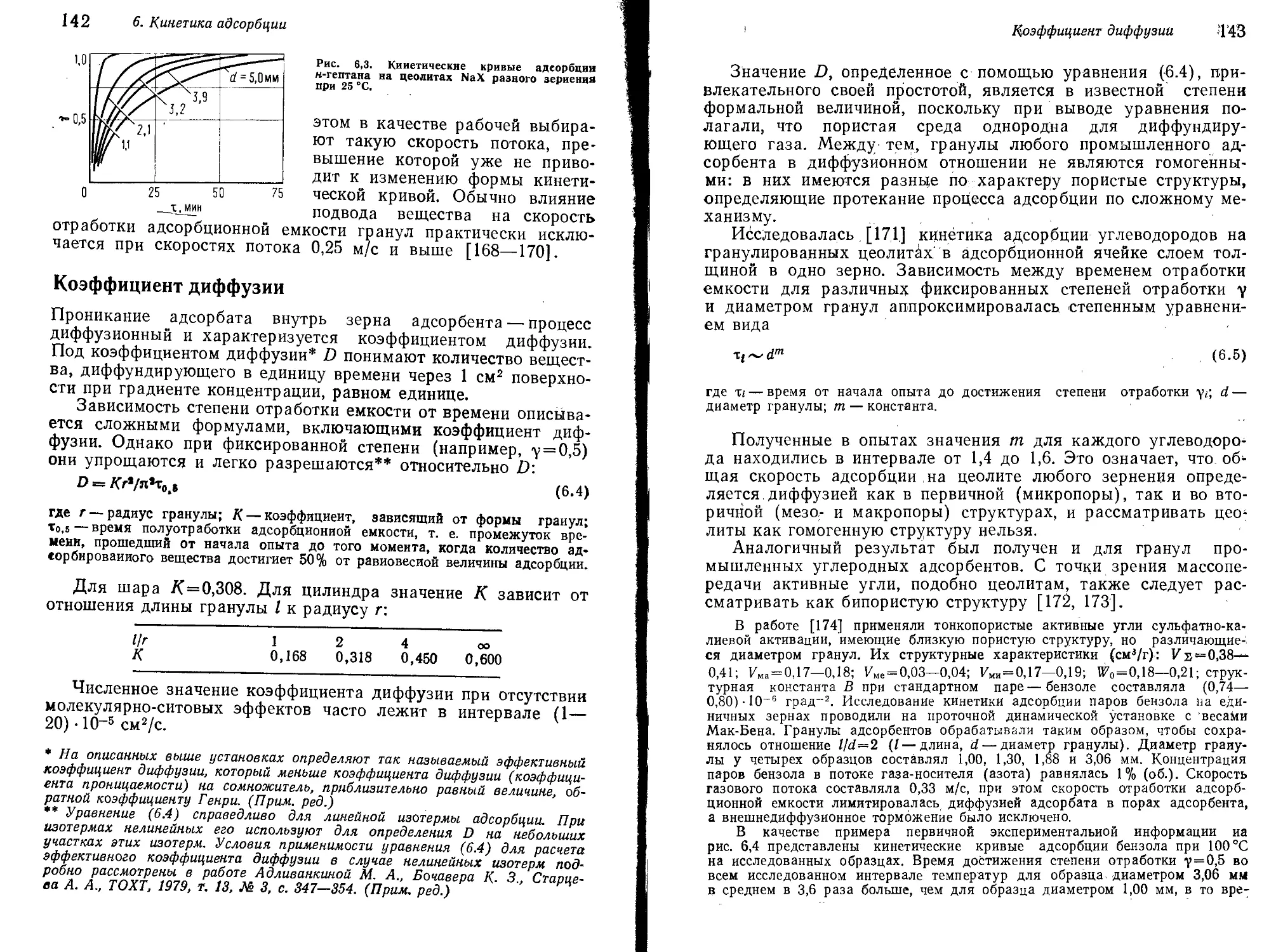

Кинетика адсорбции Кинетическая кривая 141

Коэффициент диффузии 142

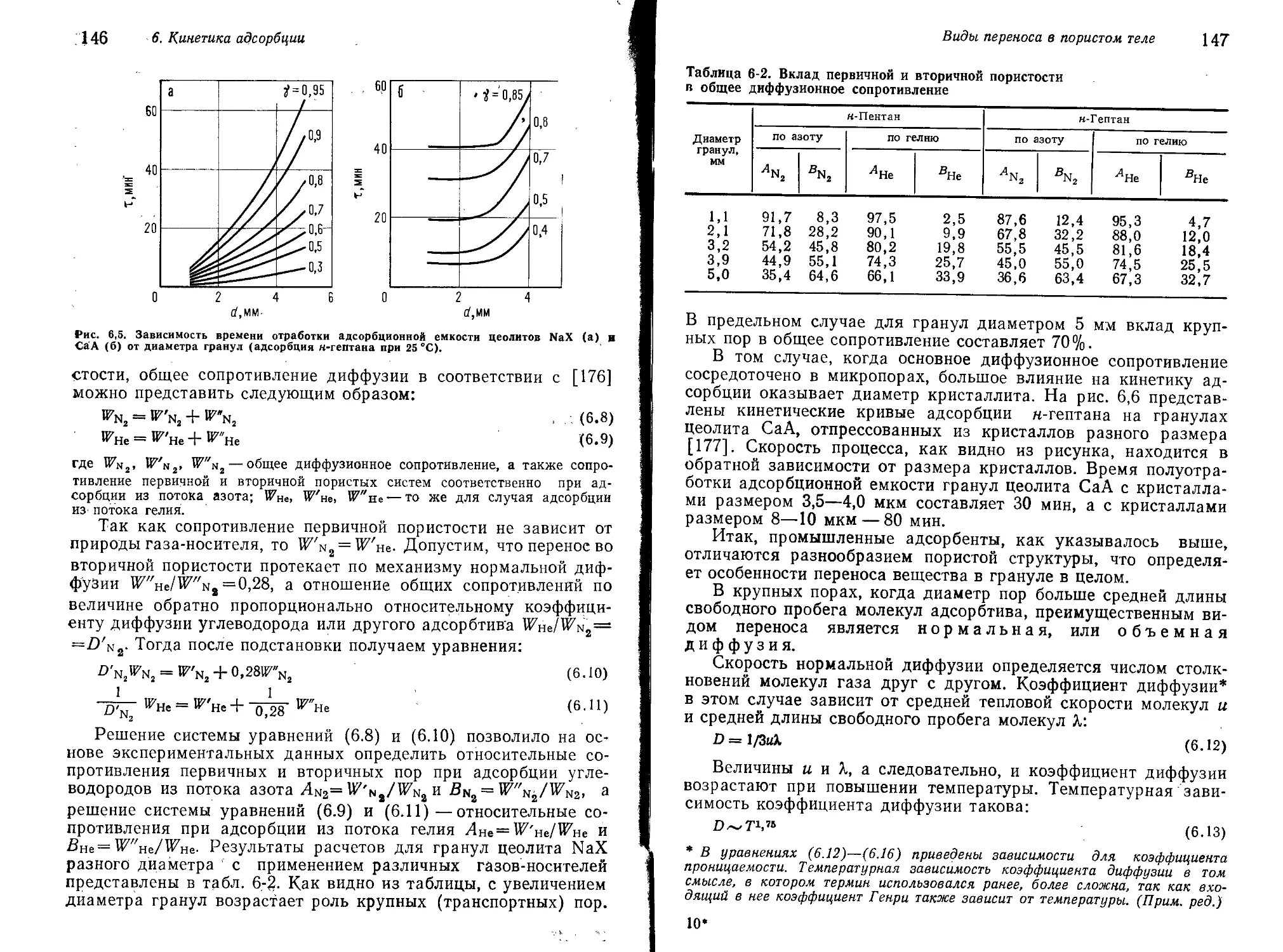

Виды переноса в пористом теле 145

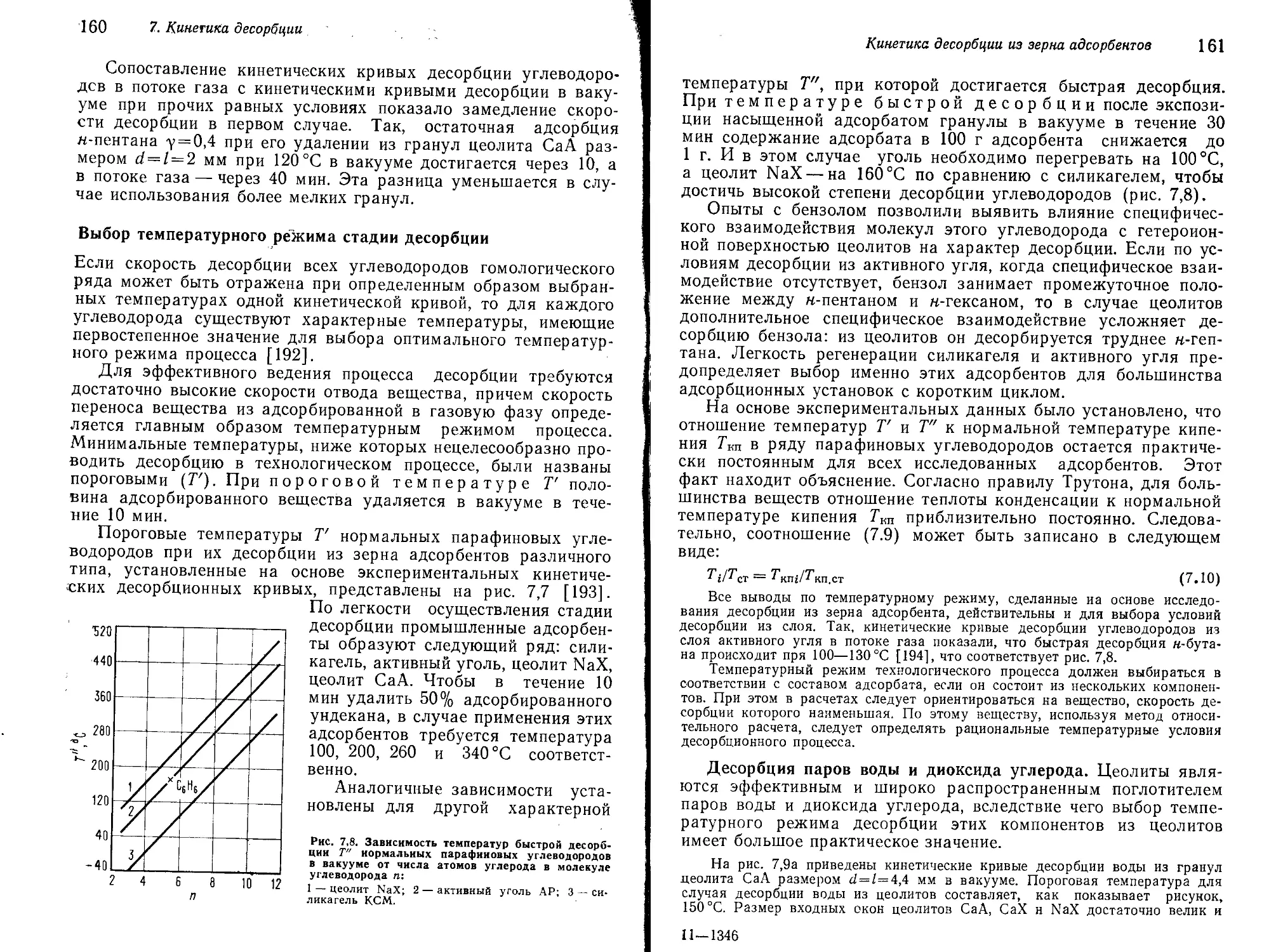

7 Кинетика десорбции из зерна адсорбентов 152

,, _ Относительный метод расчета кинетики

Кинетика десорбции десорбции 154-

Выбор температурного режима ста-

дии десорбции 160

Изотермическая десорбция из слоя микро-

пористых адсорбентов 163

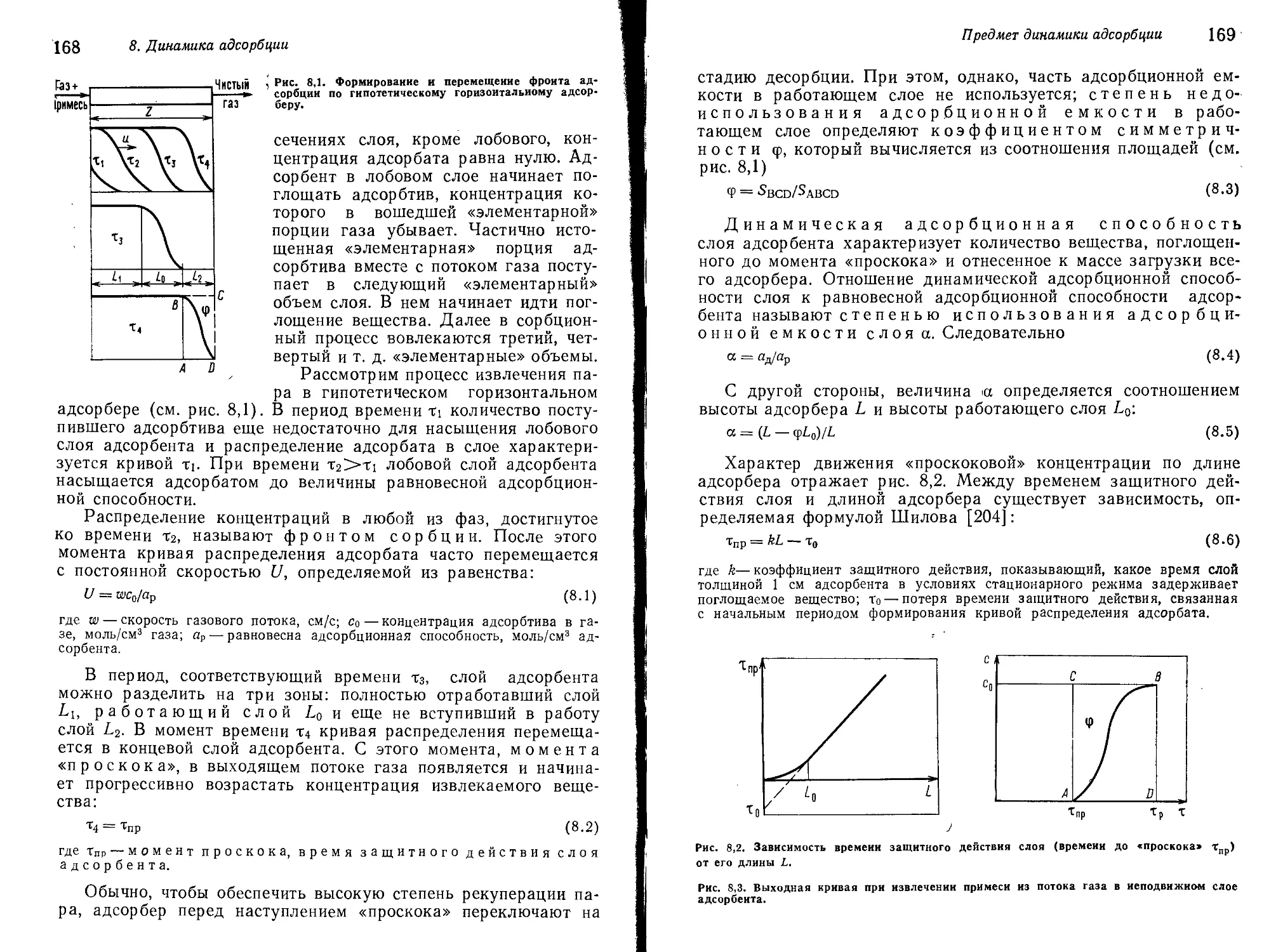

g Предмет динамики адсорбции 167

Экспериментальное исследование динамики

Динамика адсорбции адсорбции 170

Основные уравнения динамики адсорбции 175

Уравнение материального баланса 175

Уравнение кинетики адсорбции 178

Уравнение теплового баланса 178

Уравнения передачи тепла 170

Начальные и граничные условия 170

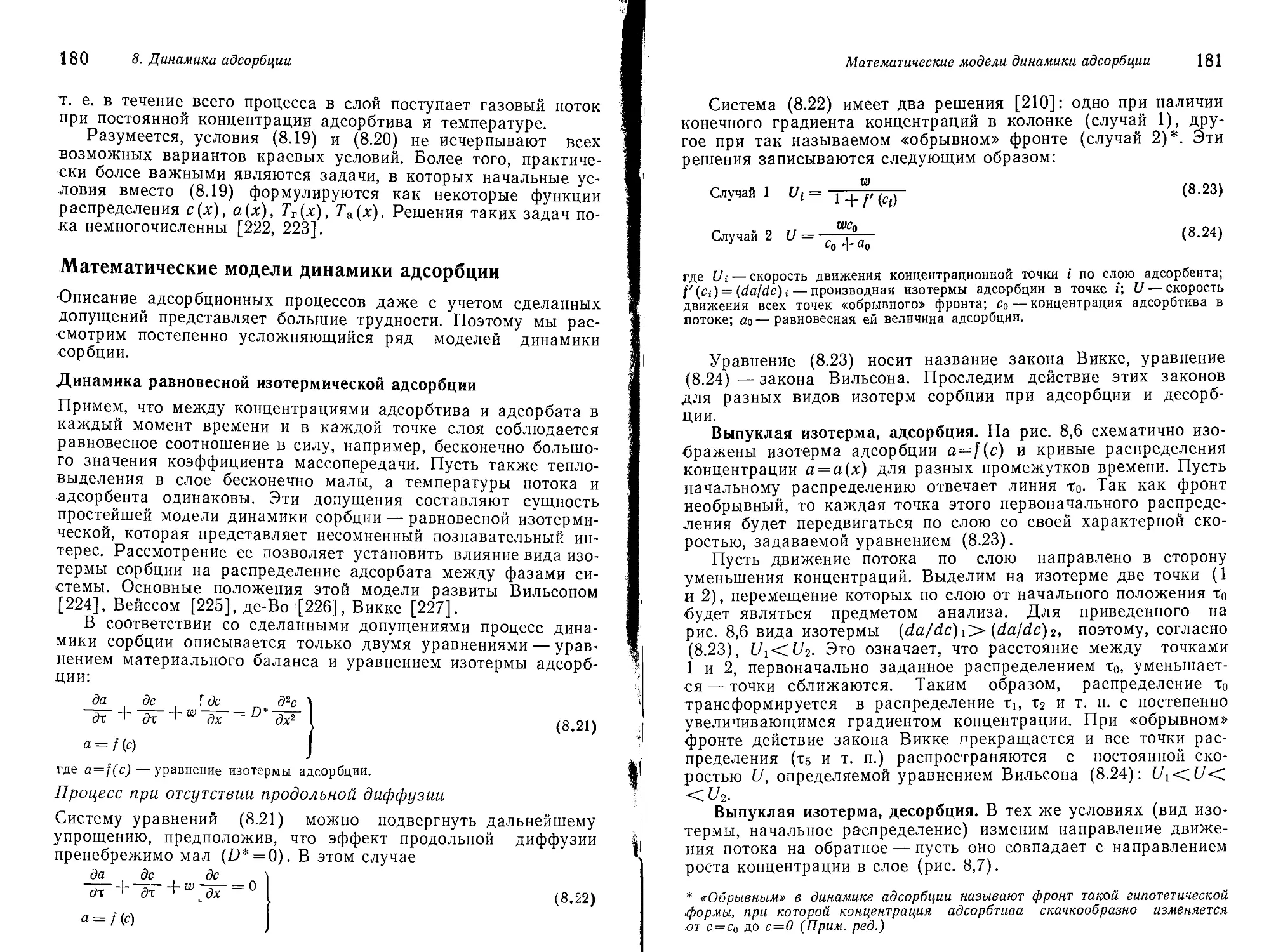

Математические модели динамики адсорб-

ции 180-

Динамика равновесной изотермической

адсорбции 180-

Динамика неравновесной изотермиче-

ской адсорбции 188

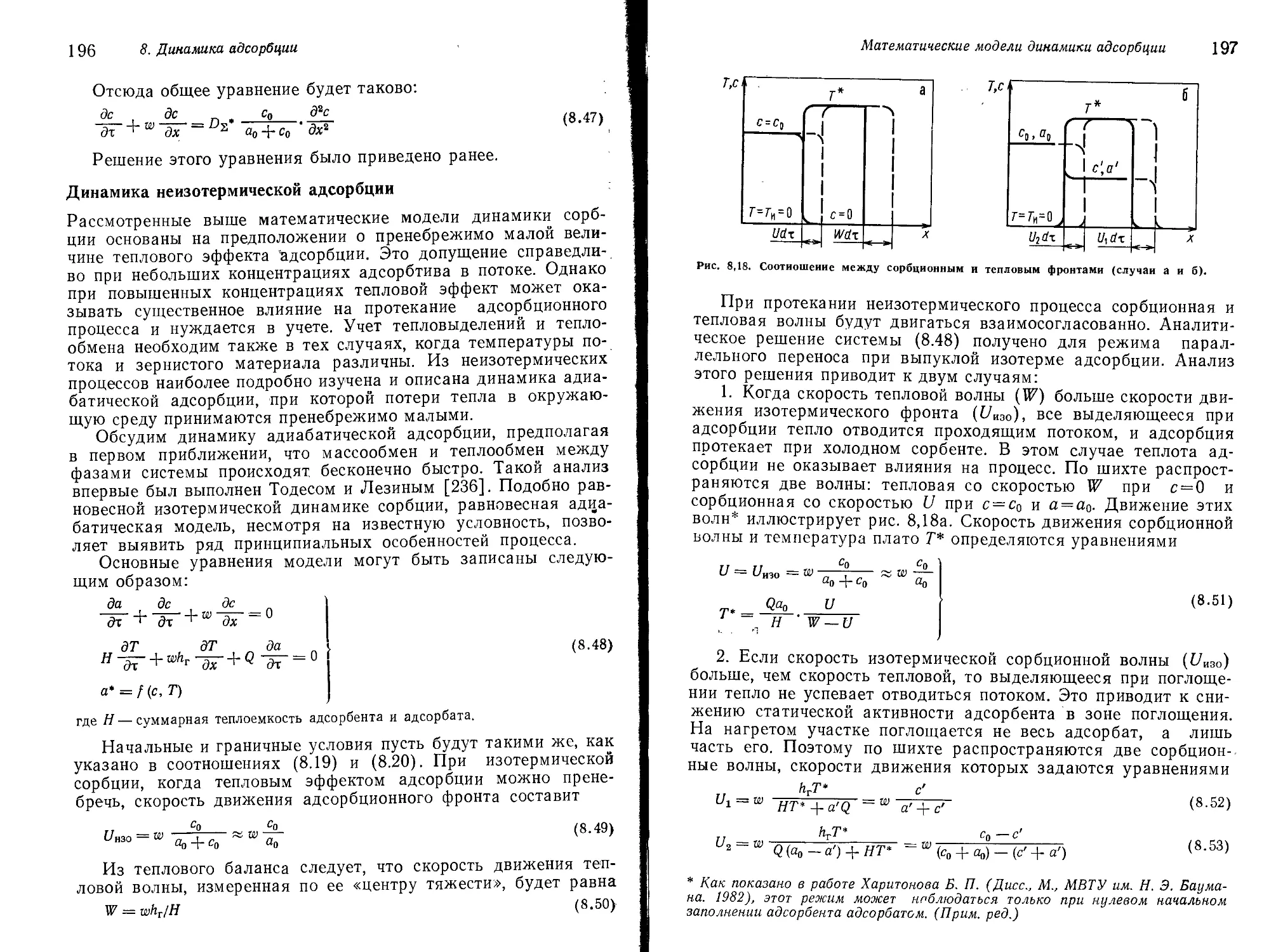

Динамика неизотермической адсорбции 196-

Динамика адсорбции многокомпонент-

ной смеси 201

Содержание

5

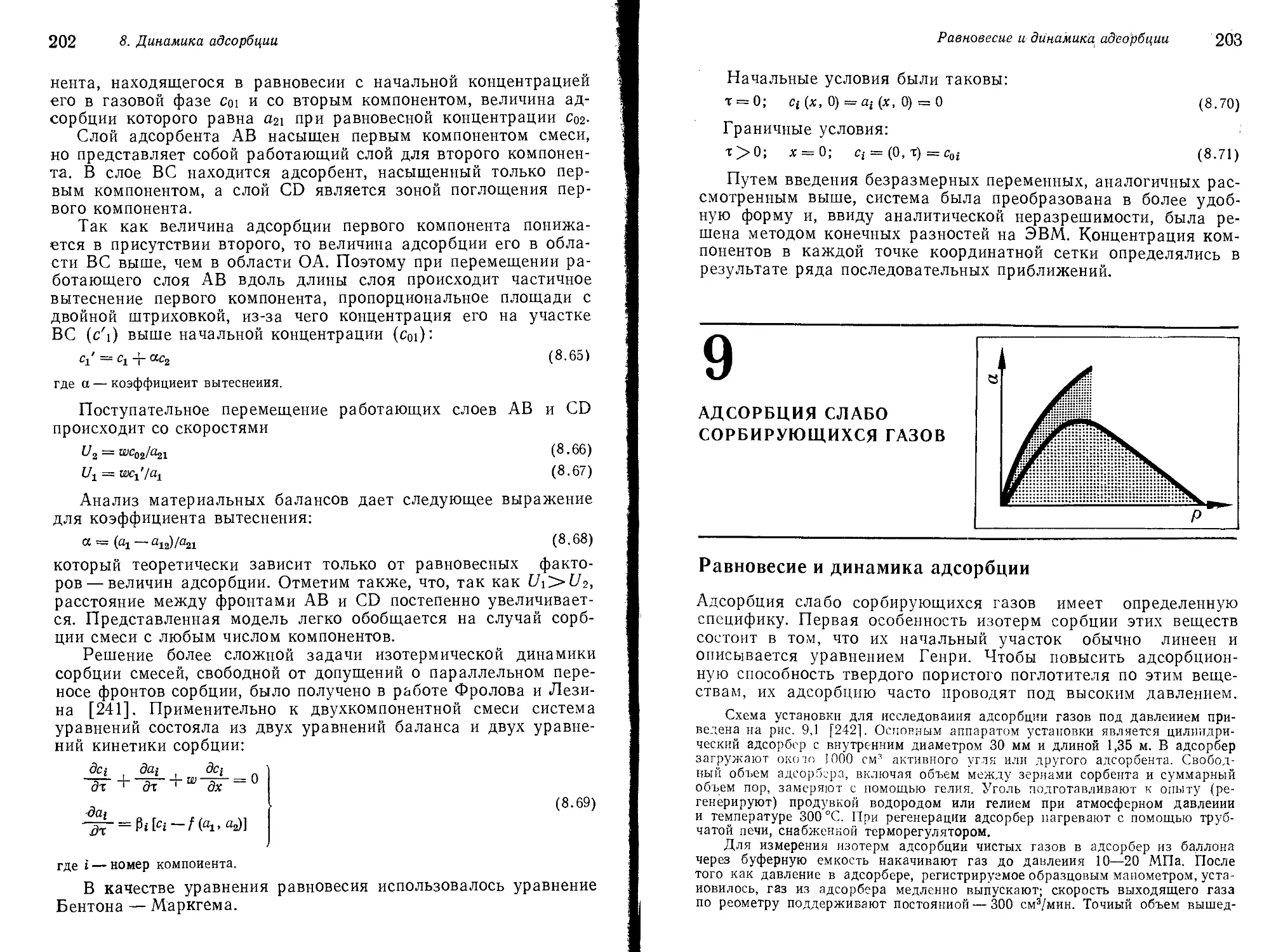

g Равновесие и динамика адсорбции

Использование метода в технике

Адсорбция

< ui6<> сорбирующихся

газов

203

211

АППАРАТУРНО-ТЕХНОЛОГИЧЕСКОЕ

ОФОРМЛЕНИЕ АДСОРБЦИОННЫХ

ПРОЦЕССОВ 215

10 Разделение газа на установках с периоди- ческими адсорберами 217

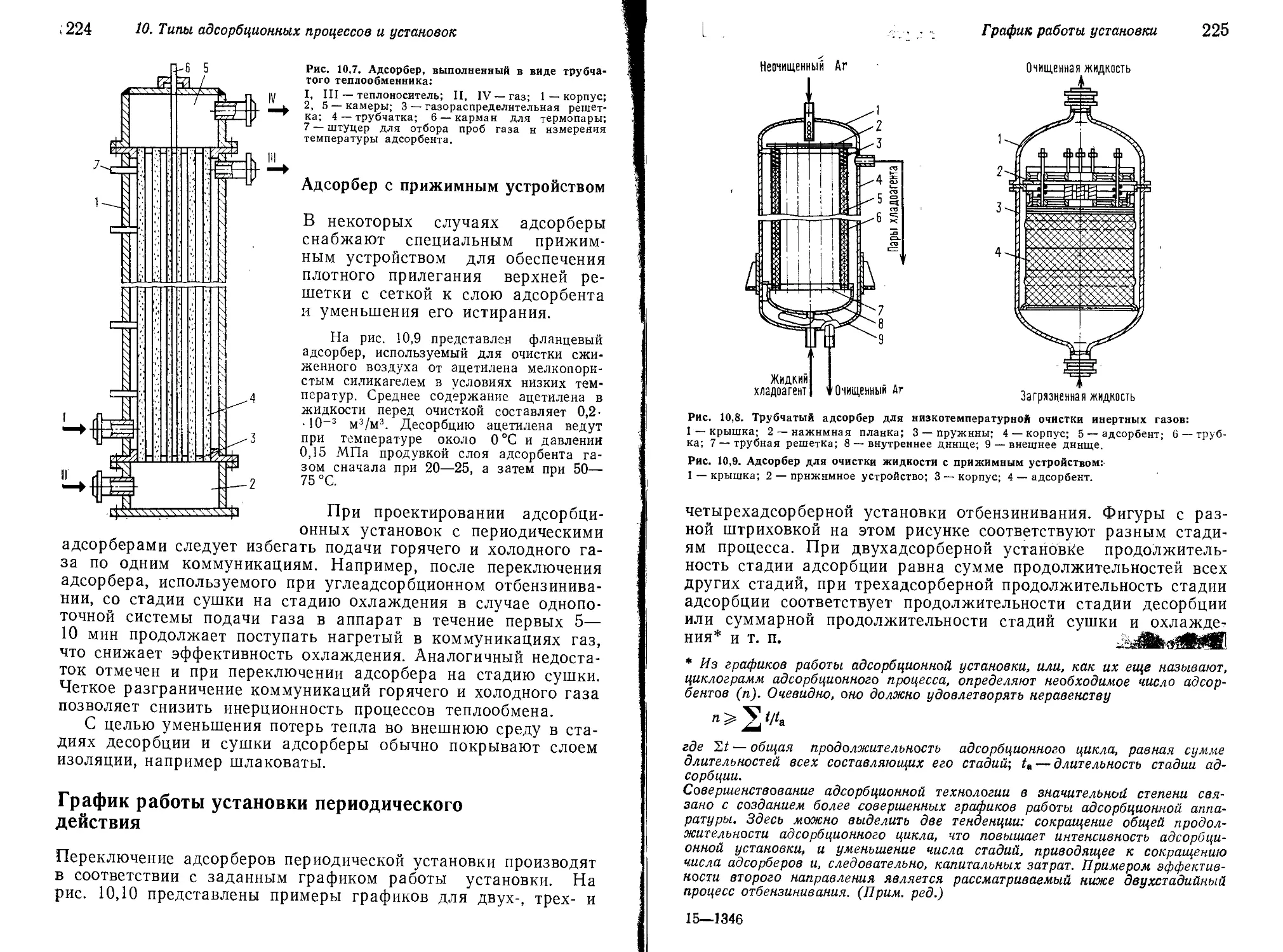

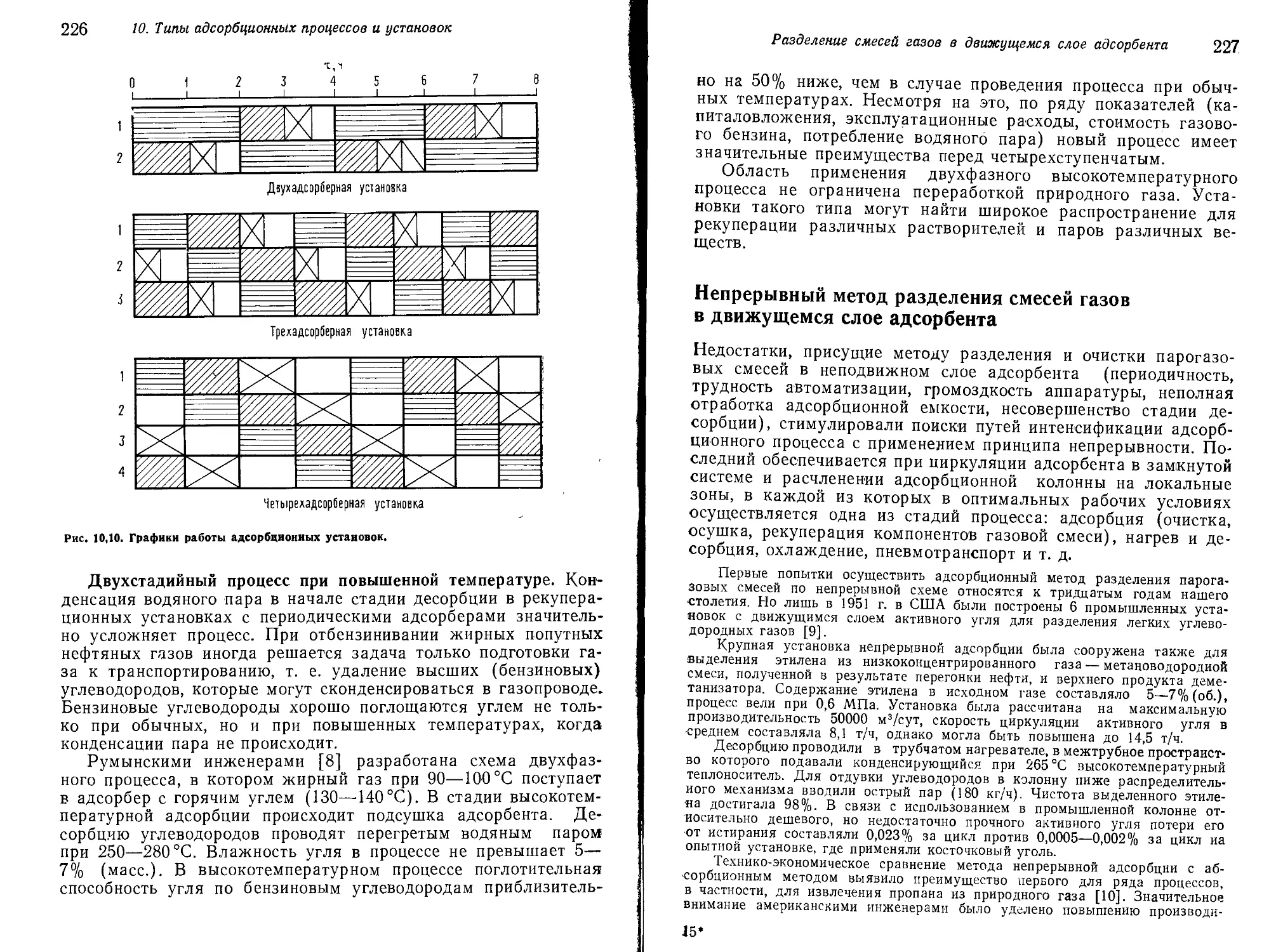

Типы адсорбционных Конструкция адсорберов в установках пе- 220 220 221 222 223 224 224 227 228 229 234 237 239 240 241 243 252 256 257

процессов и установок риодического действия Вертикальный адсорбер Горизонтальный адсорбер Кольцевой адсорбер Адсорбер с вертикальными теплообмен- ными элементами Адсорбер с прижимным устройством График работы установки периодического действия Непрерывный метод разделения смесей га- зов в движущемся слое адсорбента Принципиальная схема установки Адсорбция углеводородов в движу- щемся слое адсорбента Разделение смеси адсорбированных компонентов в хроматографической части установки Температурный режим десорбционной части Теплопередача в трубчатых нагревате- лях и холодильниках адсорбента Варианты аппаратуры Показатели непрерывного процесса Очистка водорода от примесей Выделение ацетилена из низкоконцент- рированных газов Другие варианты непрерывного адсорбци- онного метода Гидравлическое сопротивление слоя адсор- бента

11 Активные угли 262

Получение активных углей 262

Получение Типы активных углей 268

и номенклатура Силикагели 273

промышленных Получение силикагелей 273

адсорбентов Типы промышленных силикагелей 277

Приближенное определение структур-

ных характеристик силикагеля 278

Активный оксид алюминия 280

6

Содержание

Получение активного оксида алюми-

ния 280

Промышленный ассортимент 281

Синтетические цеолиты 283

Получение гранулированных цеолитов

со связующим 283

Гранулирование цеолитов без связую-

щих добавок 289

Некоторые свойства промышленных адсор-

бентов и их определение 291

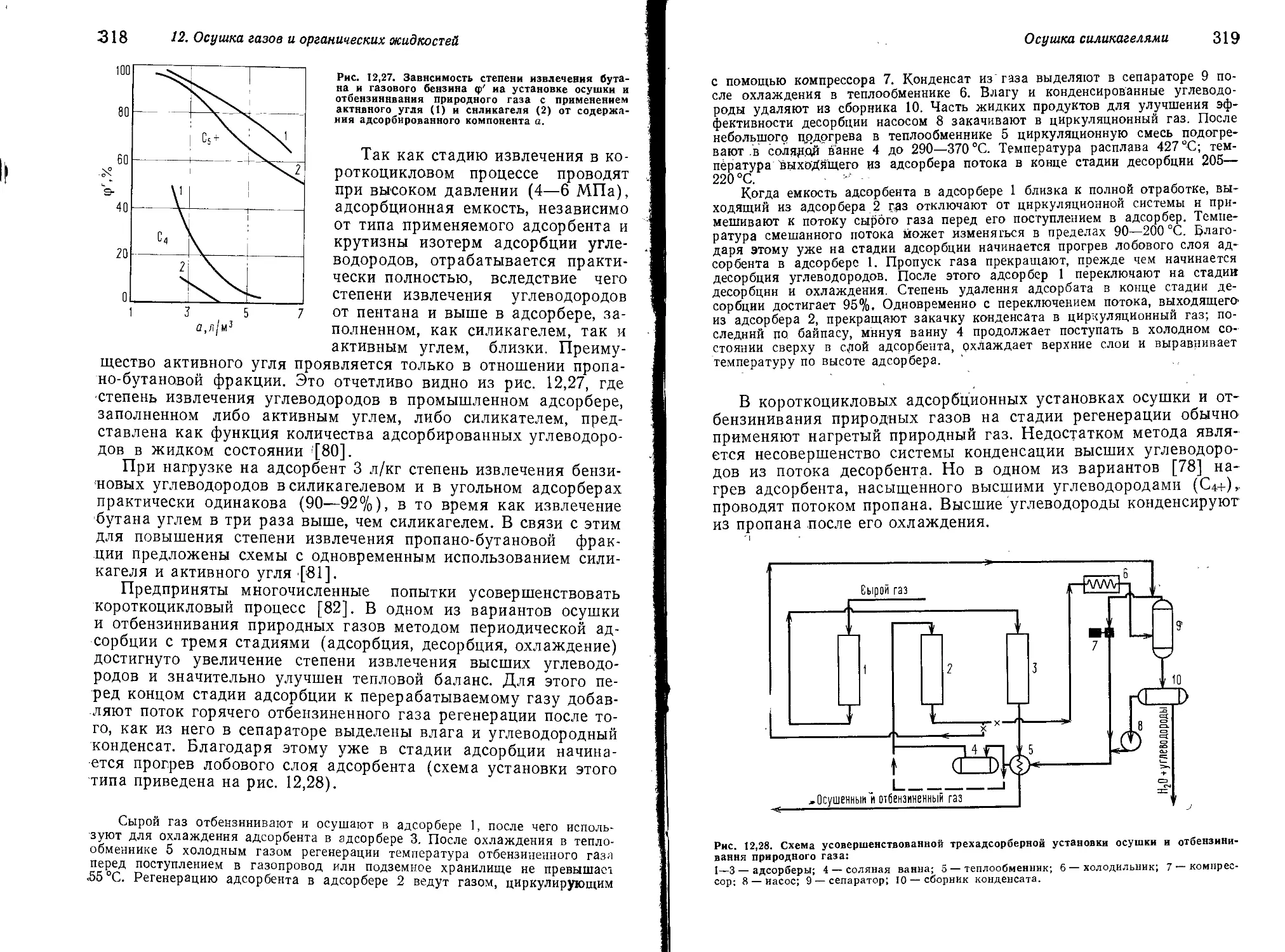

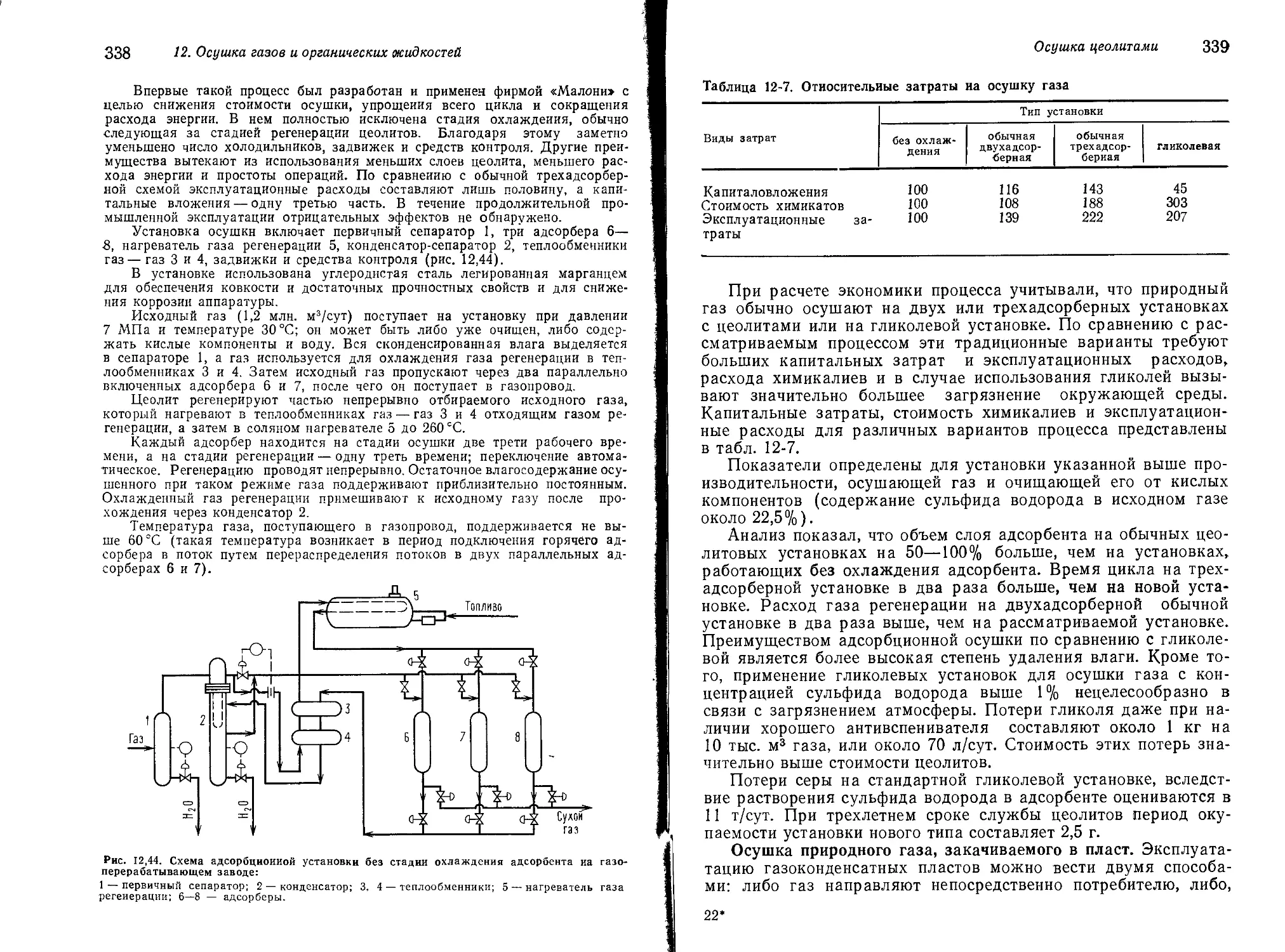

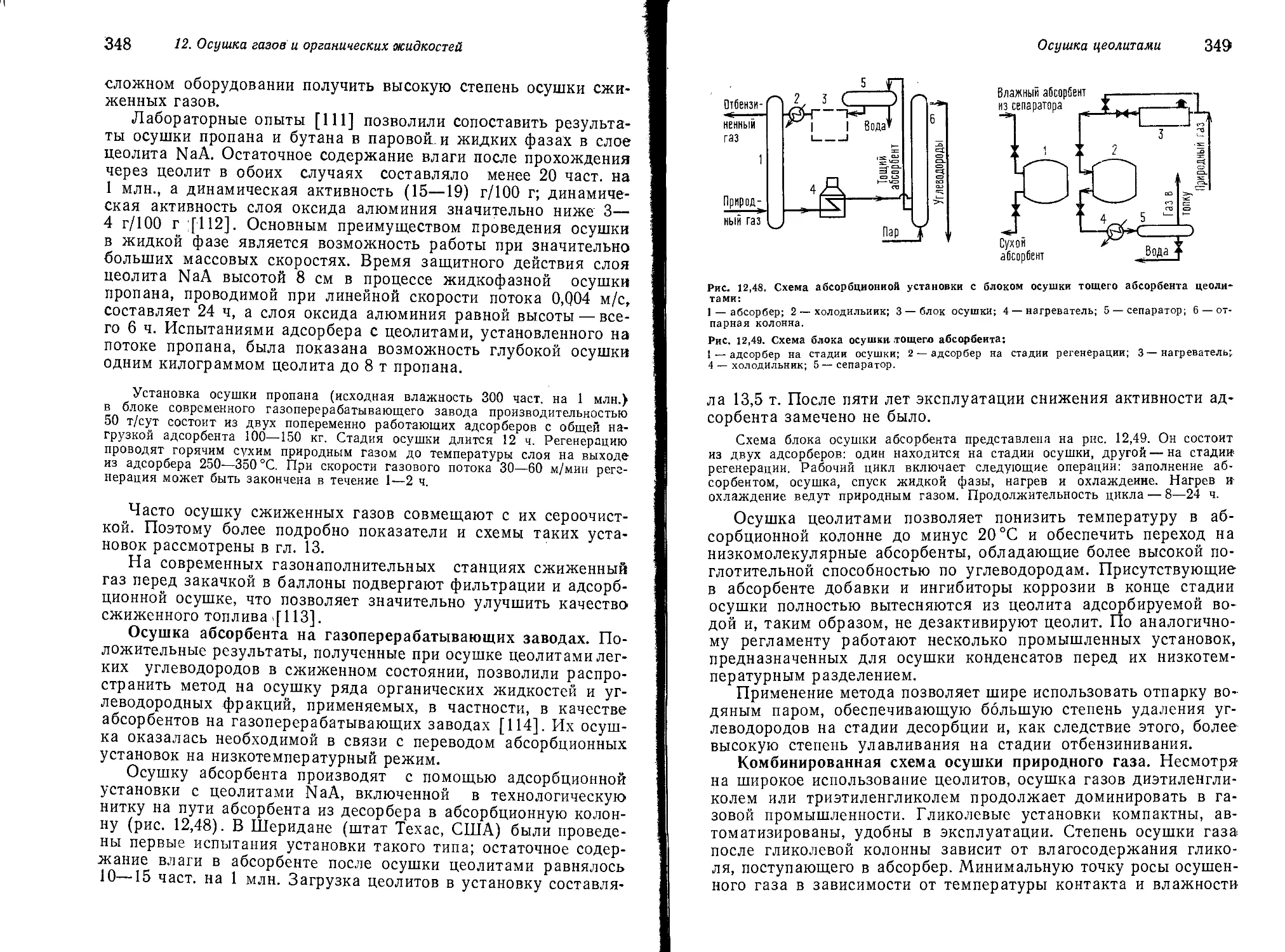

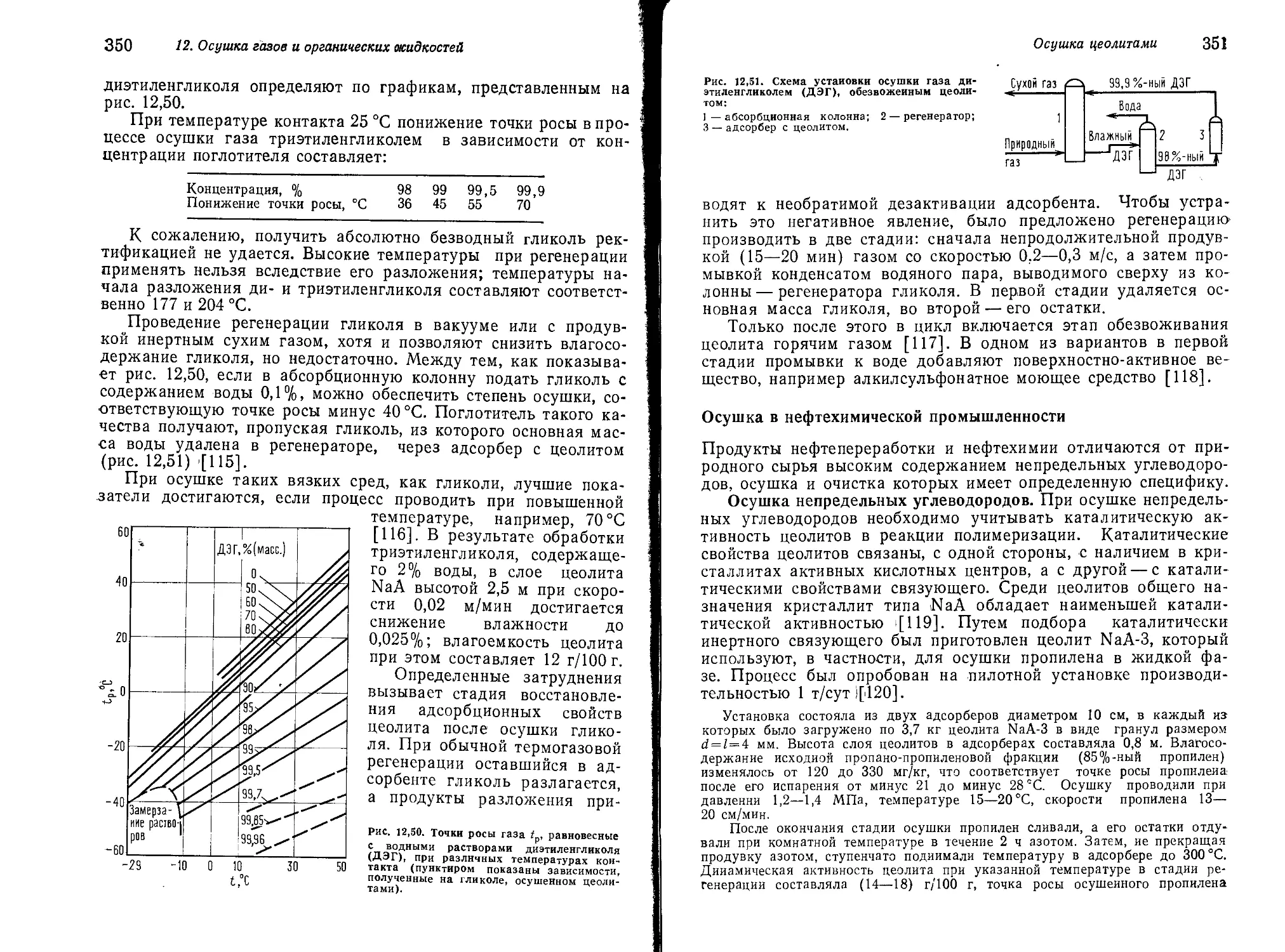

J2 Характеристика влажных сред 296

Влажность газов 297

Осушка газов Влажность жидких сред 300

и органических Осушка силикагелями 301

жидкостей Осушка в статических условиях 301

Осушка в динамических условиях 303

Осушка газов с небольшим содержа-

нием влаги 306

Выбор условий регенерации силикагеля 307

Дезактивация силикагеля 307

Осушка газов под высоким давлением 309

Принципиальные схемы осушающих

установок 313

Адсорбционные установки осушки и

отбензинивания газов 315

Установки короткоцикловой безнагрев-

ной адсорбции 320

Осушка, очистка и осветление масел 324

Осушка цеолитами 324

Цеолиты как средство осушки 324

Осушка в газовой промышленности 330

Осушка в нефтехимической промыш-

ленности 351

Осушка масел 356

Осушка жидкостей в лаборатории 361

|3 Очистка газов от диоксида углерода 364

Приготовление контролируемых защит-

Промышленная ных атмосфер 366

очистка газов Очистка и осушка воздуха перед его

низкотемпературным разделением 376

Очистка природного газа от диоксида

углерода и других примесей 379

Очистка этана, пропана, водорода 381

Очистка газов от оксидов углерода с по-

мощью хемосорбентов 381

Очистка атмосферы в изолированных

системах 382

Очистка газов от сульфида водорода и

меркаптанов 383

Очистка активным углем 384

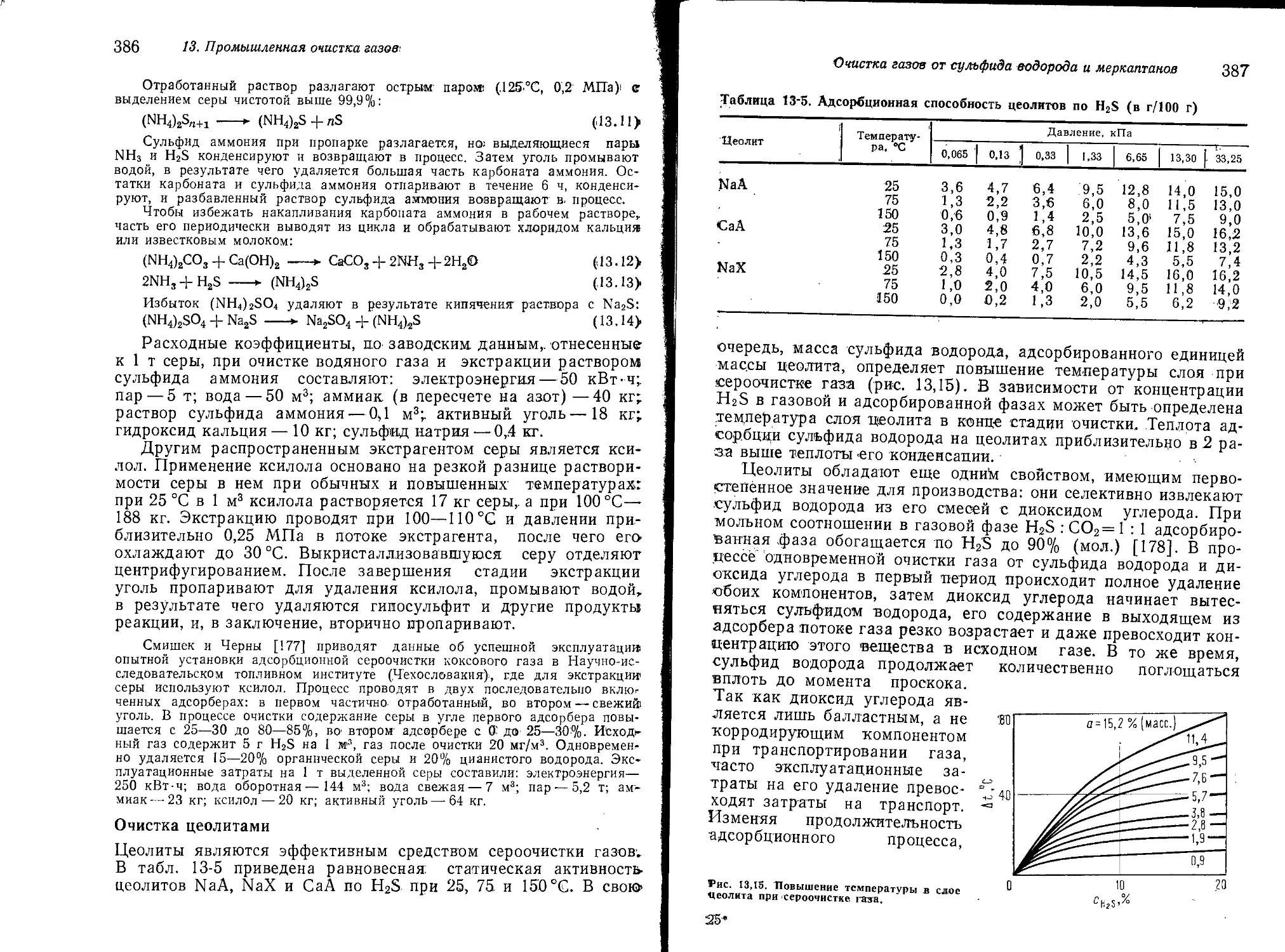

Очистка цеолитами 386

Сероочистка газов с частичным удале-

нием диоксида углерода 392

Содержание

7

Очистка газа от сероорганических сое-

динений 395

Сероочистка газов с химической реге-

нерацией адсорбента 397

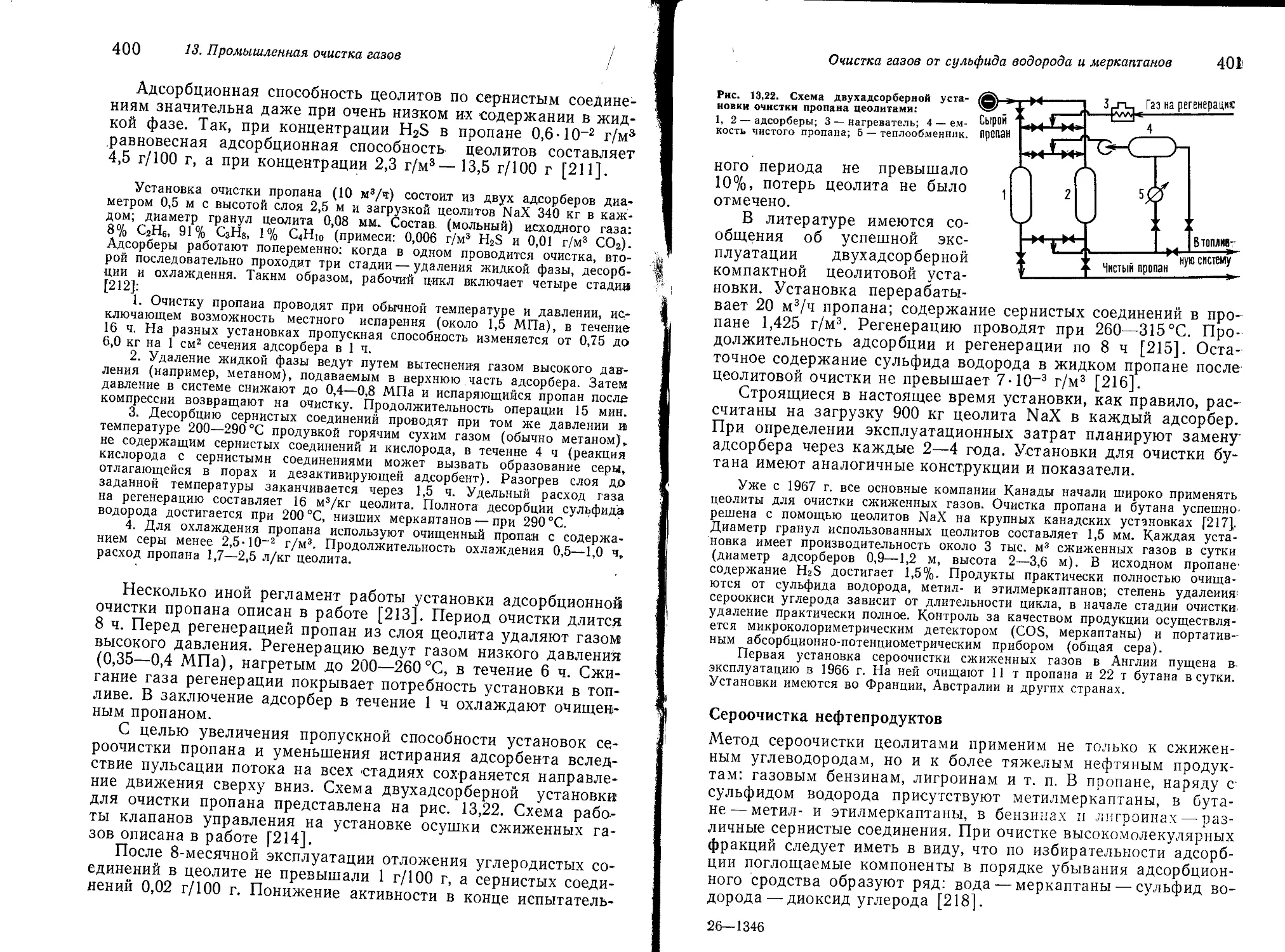

Сероочистка сжиженных газов 399

Сероочистка нефтепродуктов 401

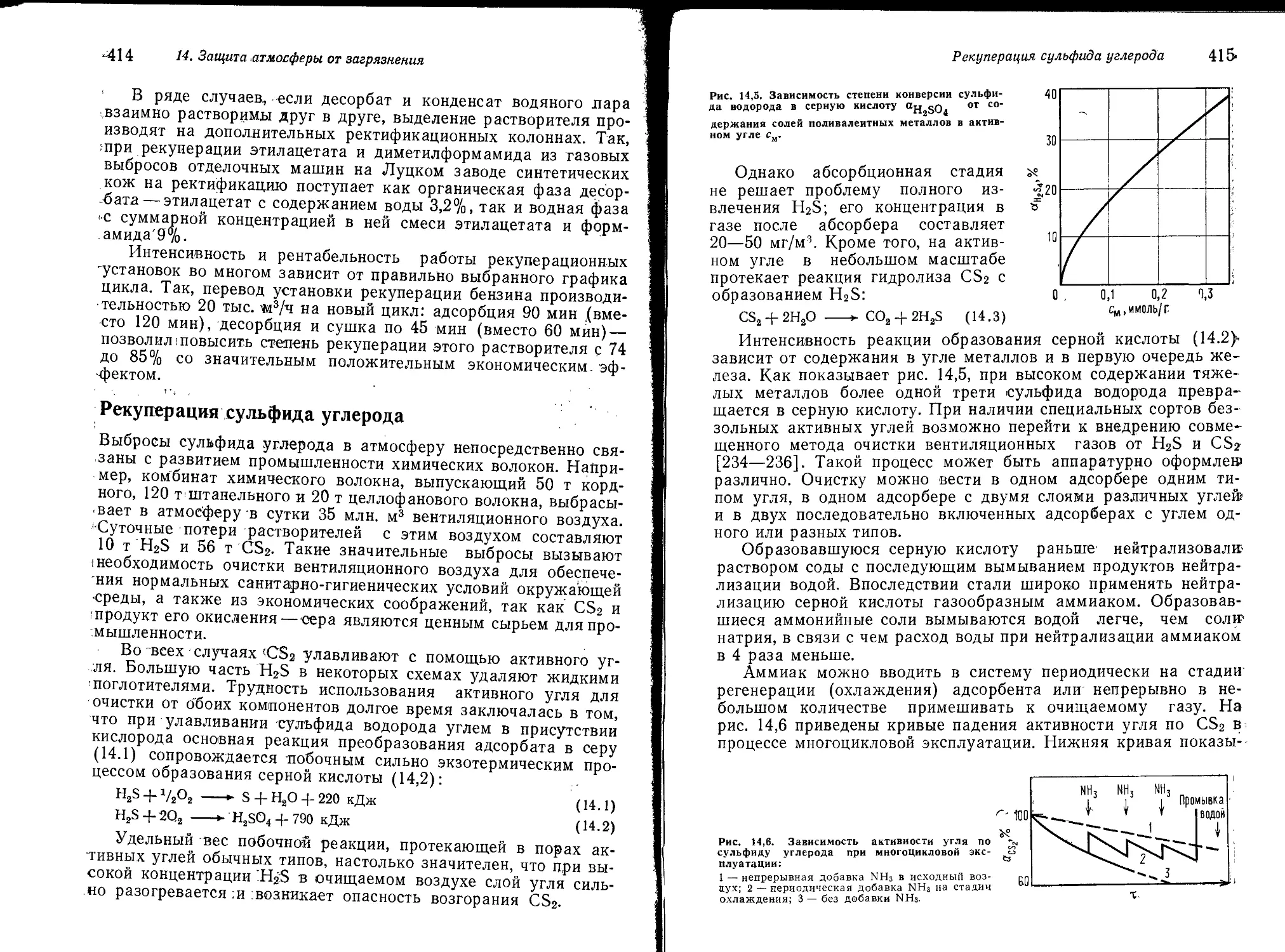

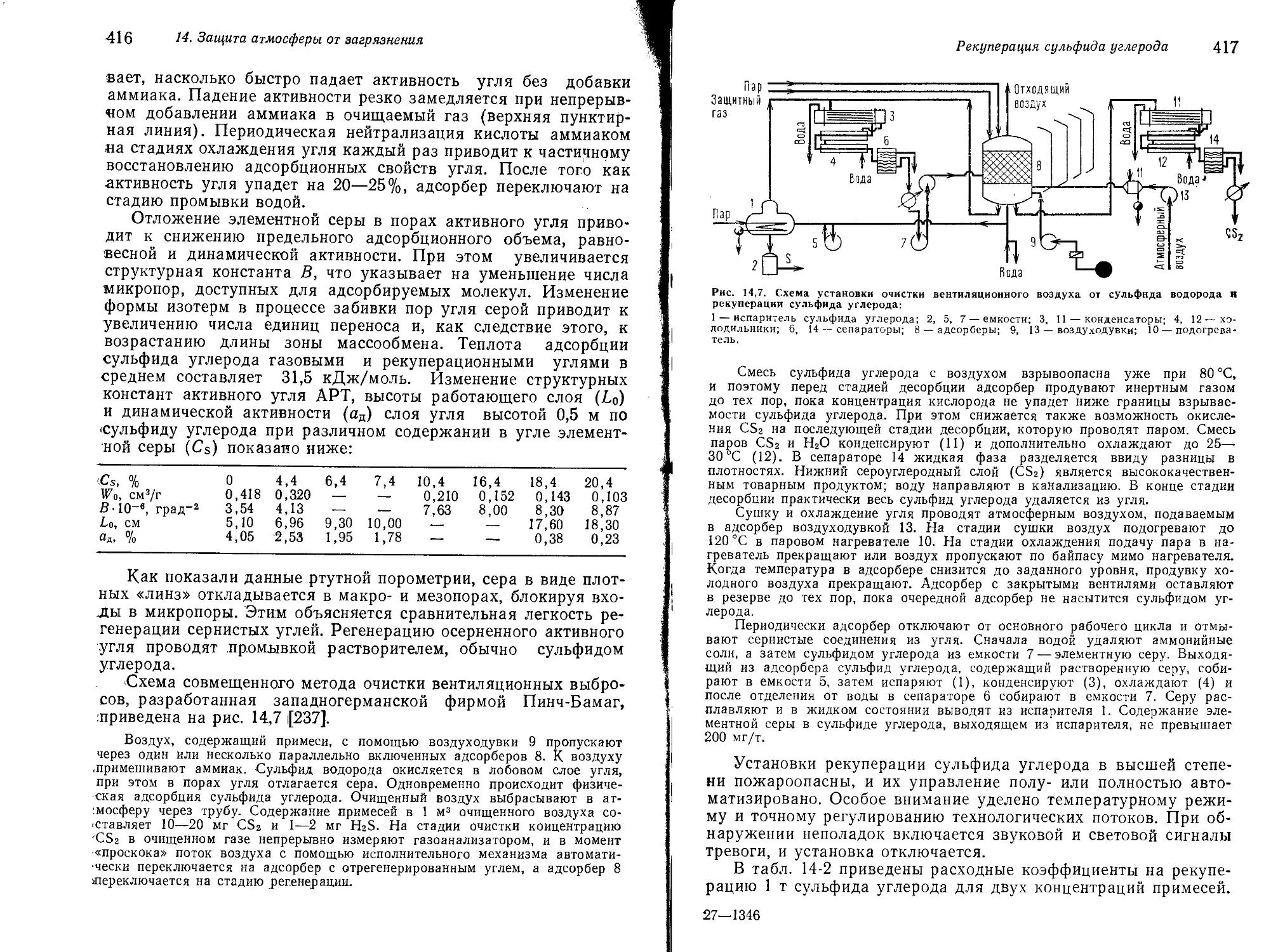

14 Рекуперация растворителей Рекуперация сульфида углерода 406 414

Защита атмосферы Рекуперация хлорорганических раствори-

от загрязнения телей 421

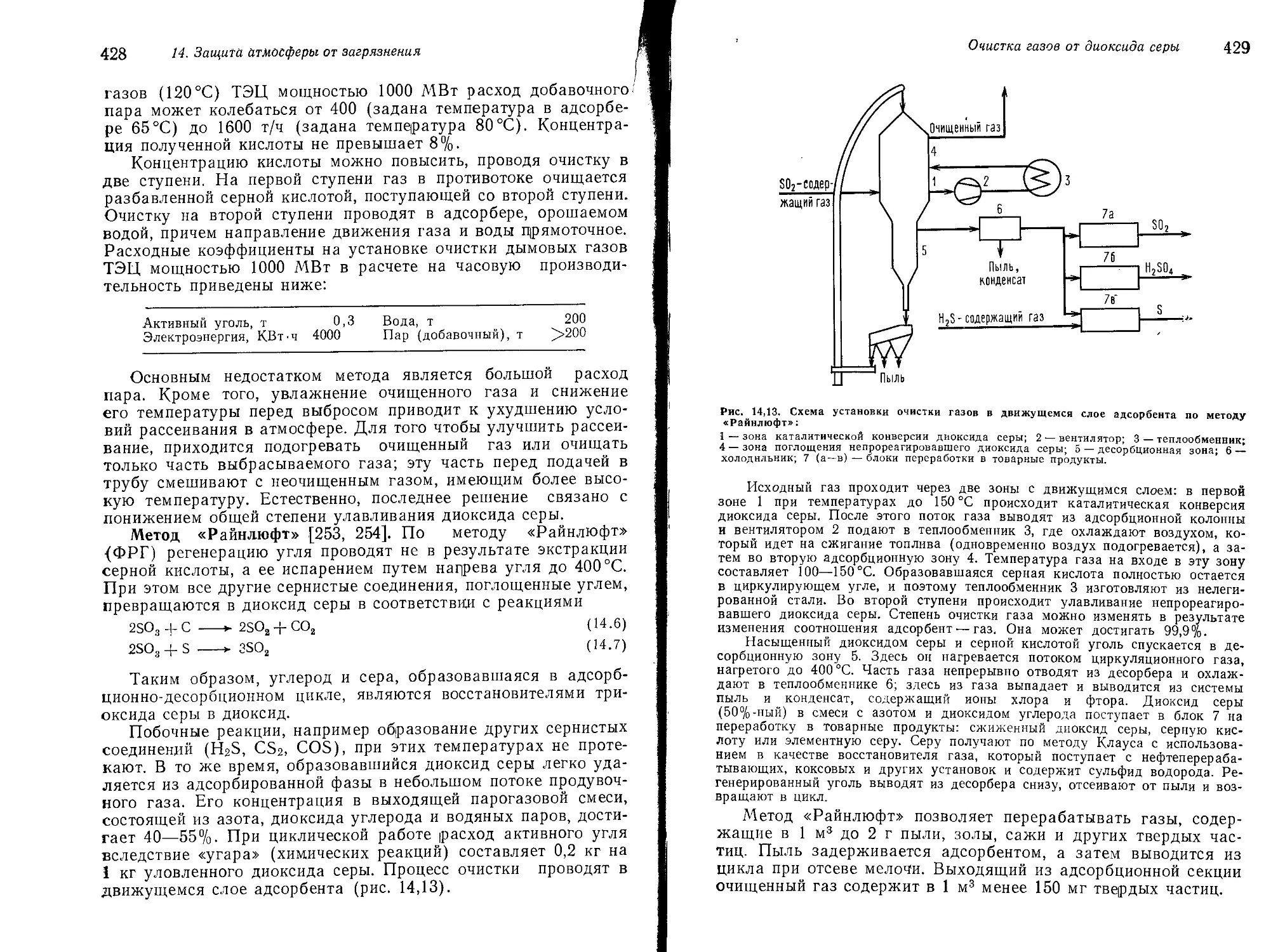

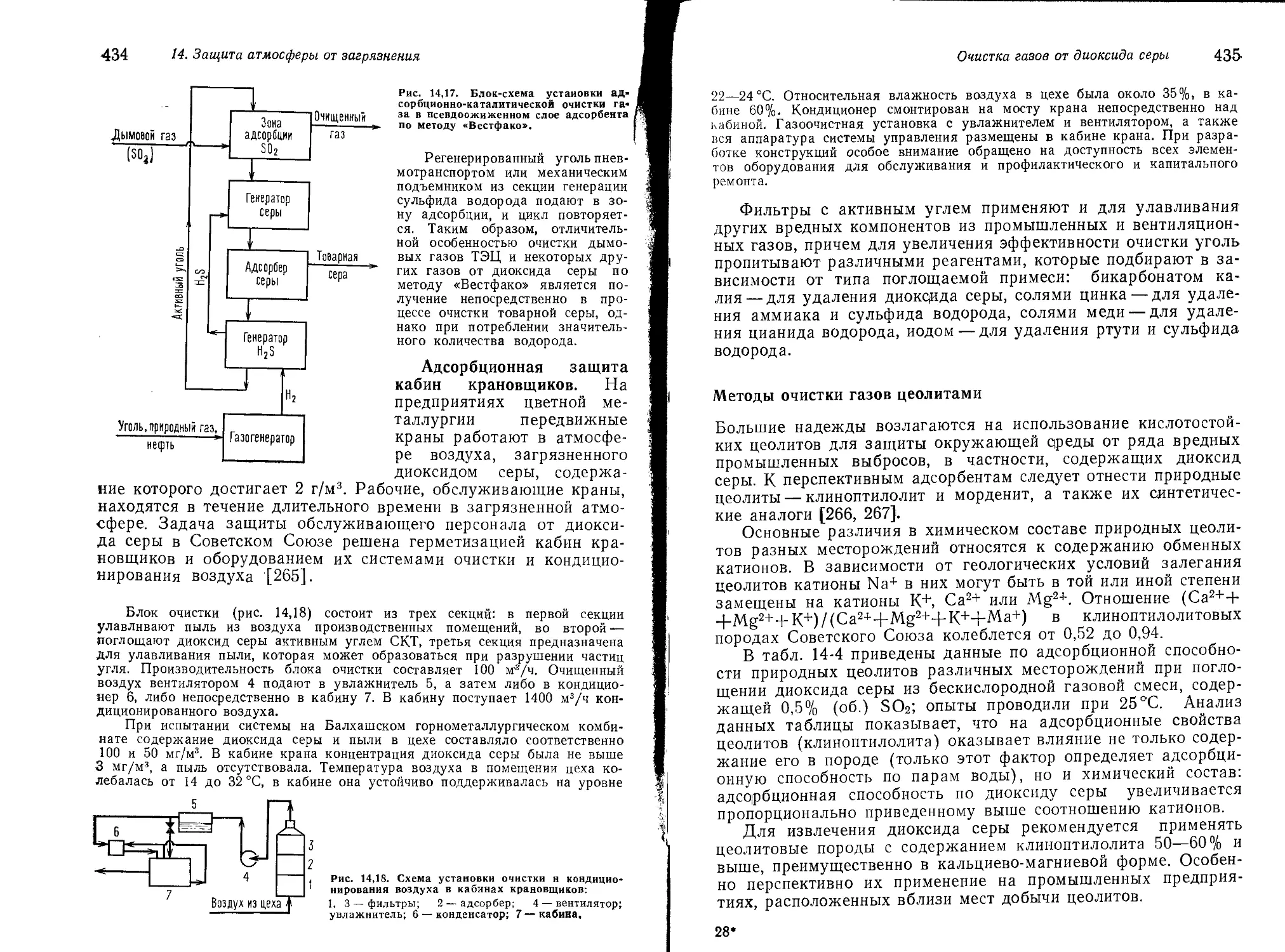

Очистка газов от диоксида серы 423

Методы очистки газов углями 424

Методы очистки газов цеолитами 435

Извлечение металлов из отходящих газов 438

Рекуперация семиоксида рения 438

Защита атмосферы от ртутн 439

1К Область применения метода 445

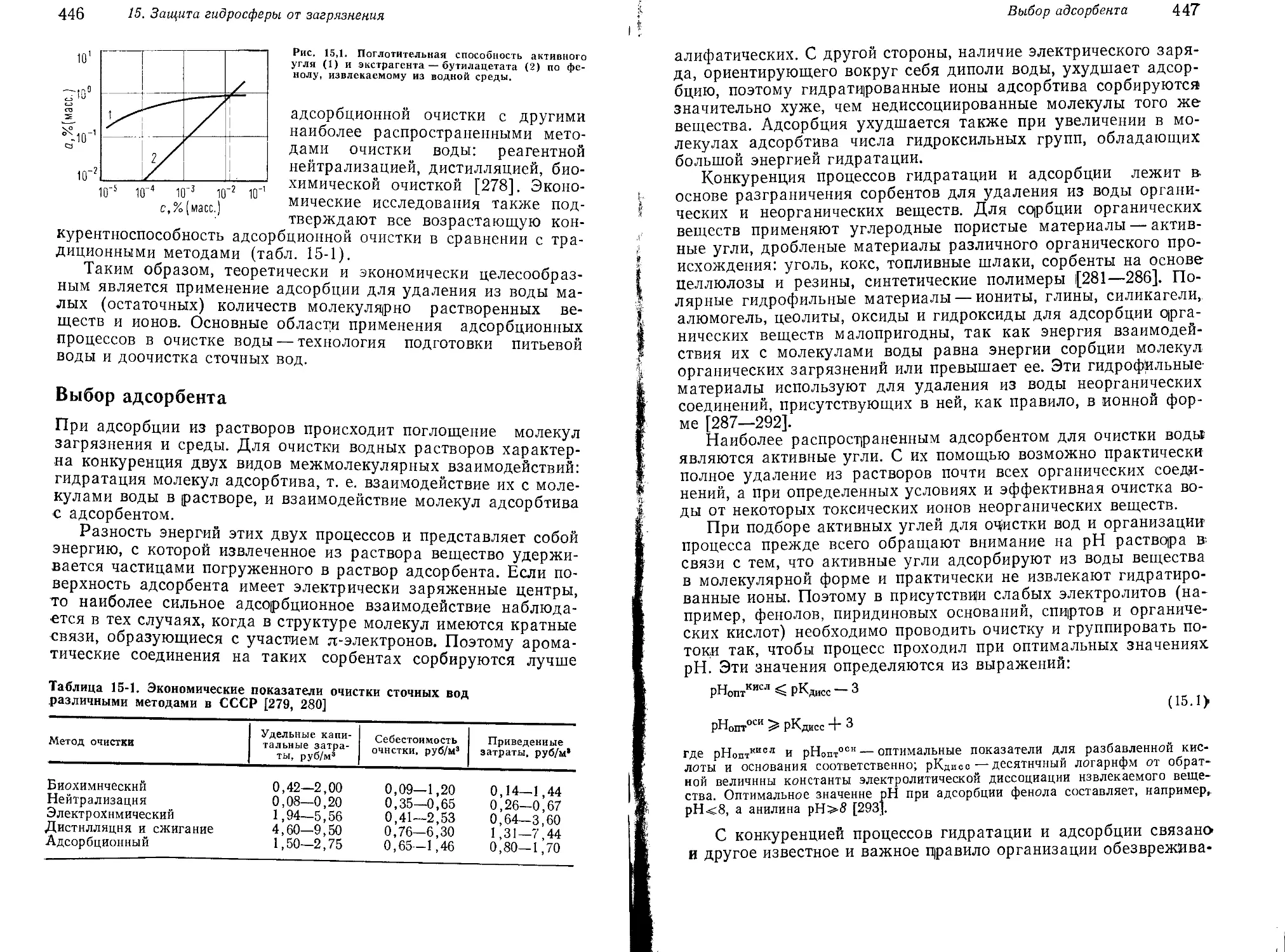

Выбор адсорбента 446

Защита гидросферы Регенерация и утилизация адсорбента 450

от загрязнения Принципиальные схемы адсорбционной

очистки воды и основные типы адсорберов 451

Технологические схемы очистки воды с

применением порошкообразного активного

угля 455

Технологические схемы очистки воды с

применением гранулированного активного

угля 457

16 Избирательность адсорбции н углях а активных 466

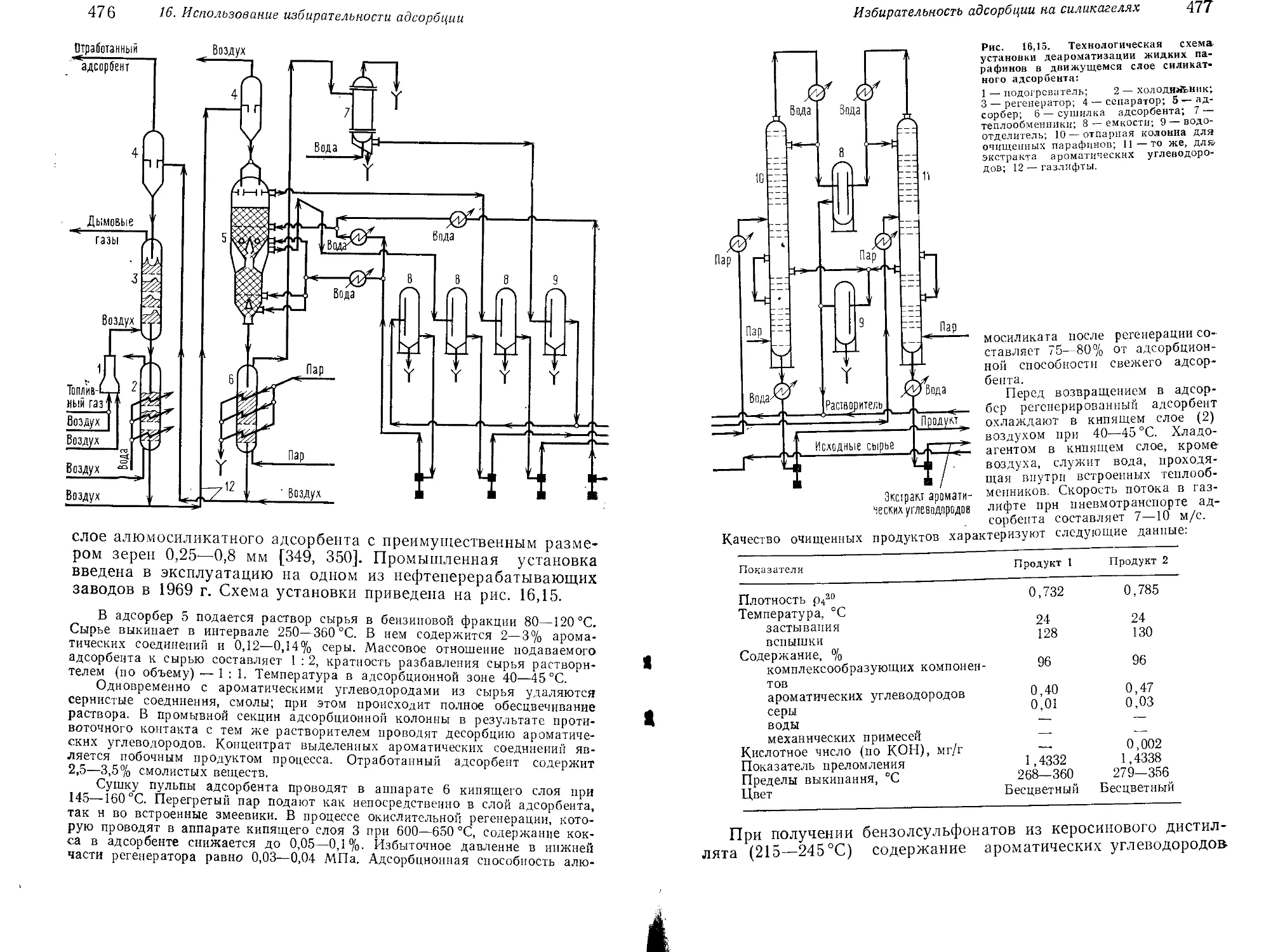

Использование Избирательность адсорбции на силикагелях 467

избирательности Адсорбция непредельных углеводоро-

адсорбции дов Адсорбция ароматических дов Адсорбция воды углеводоро- 467 473 478

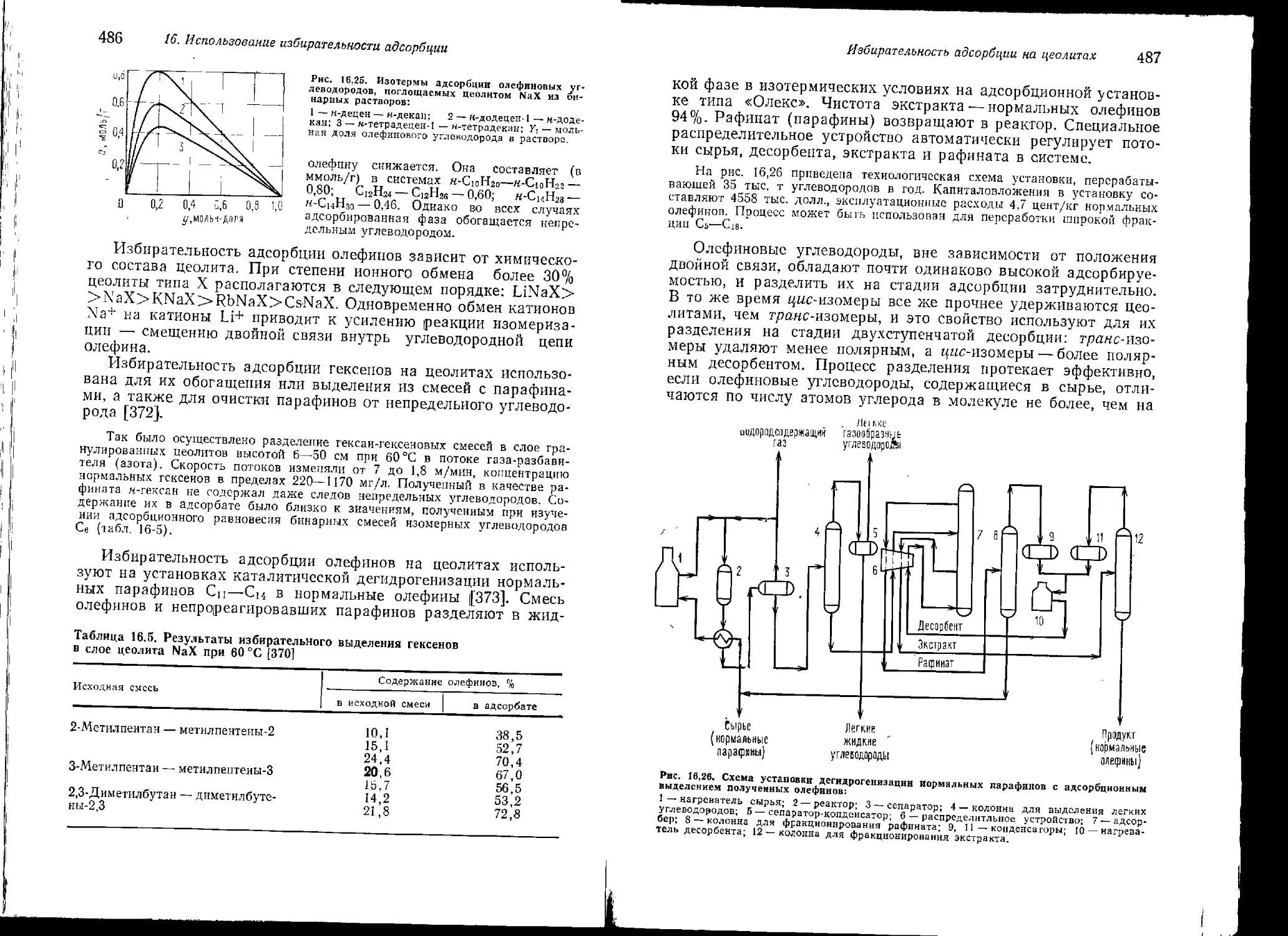

Избирательность адсорбции на цеолитах Адсорбция непредельных углеводоро- дов Адсорбция ароматических углеводоро- дов Адсорбция в системе диоксид углеро- да — сульфид водорода Адсорбция в некоторых других систе- мах 479 480 495 500 501

17 Очистка изопентана от примеси н-пентана 503

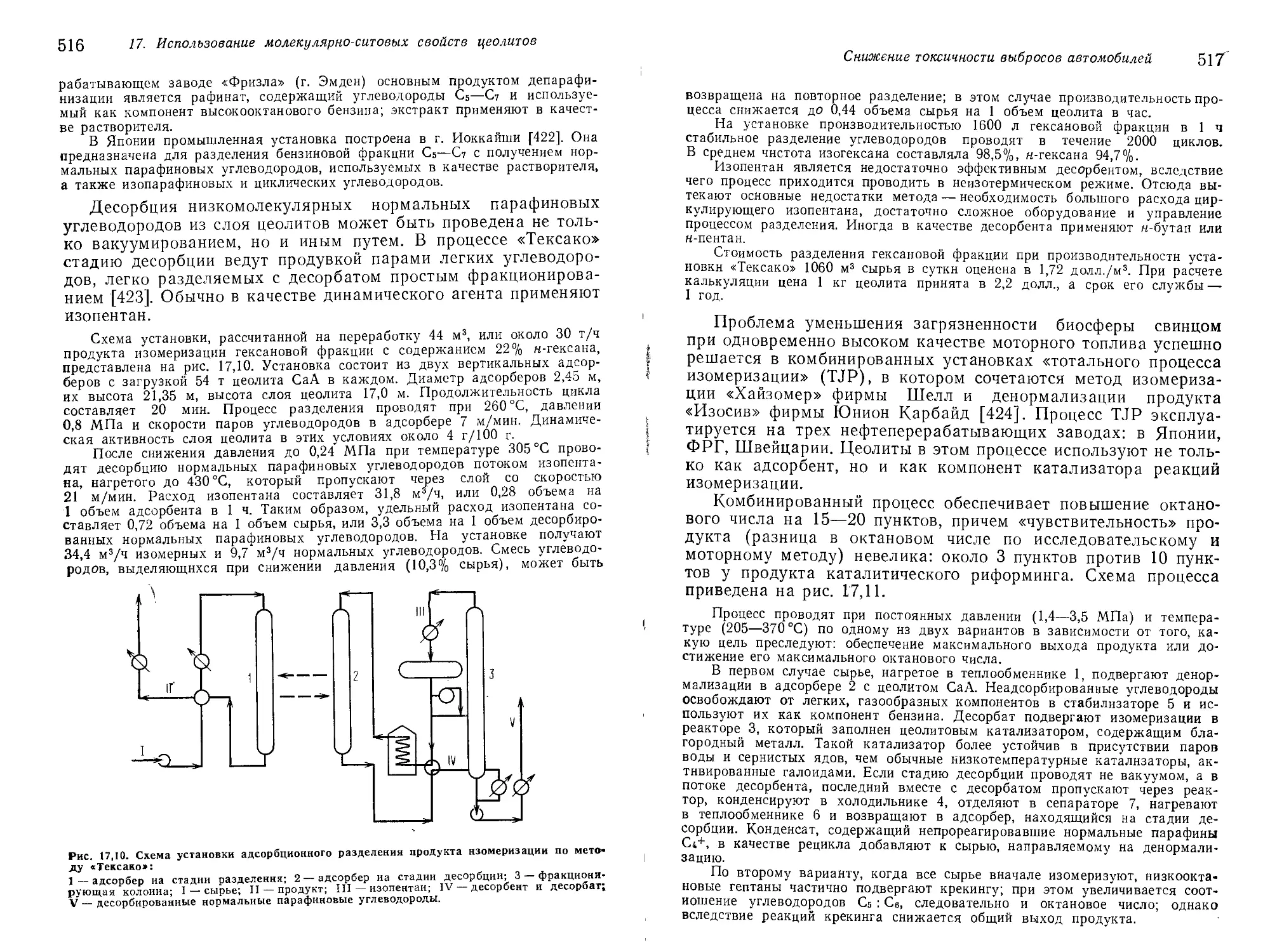

Использование Снижение токсичности выбросов автомоби- лей 505

молекулярно-ситовых Бензины прямой перегонки нефти 506

свойств цеолитов Бензины термической и каталитической

переработки нефтепродуктов 509

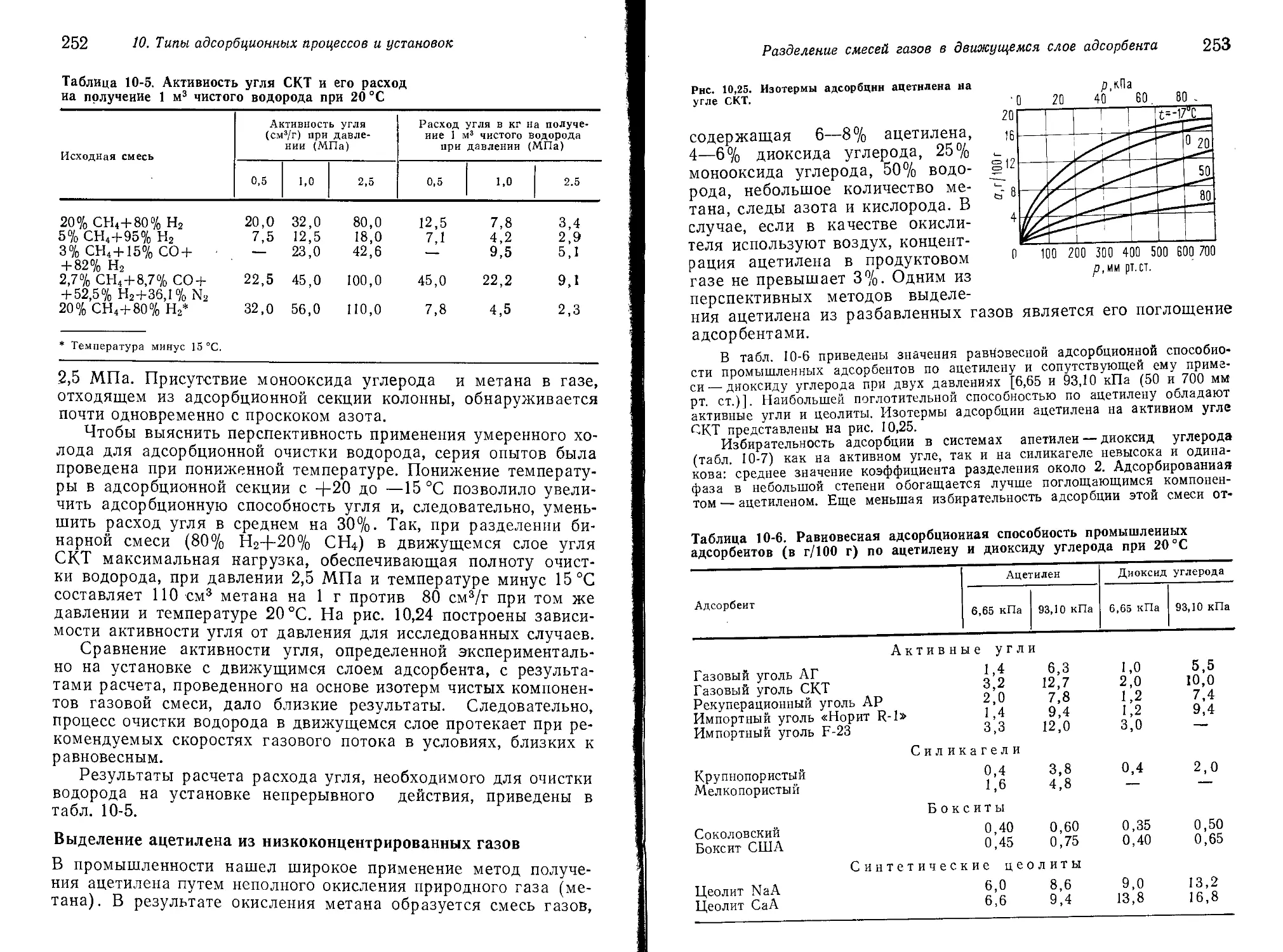

8

Содержание

Комбинированный процесс изомериза-

ции и денормализации углеводородных

фракций 513

Получение высокооктановых бензинов 519

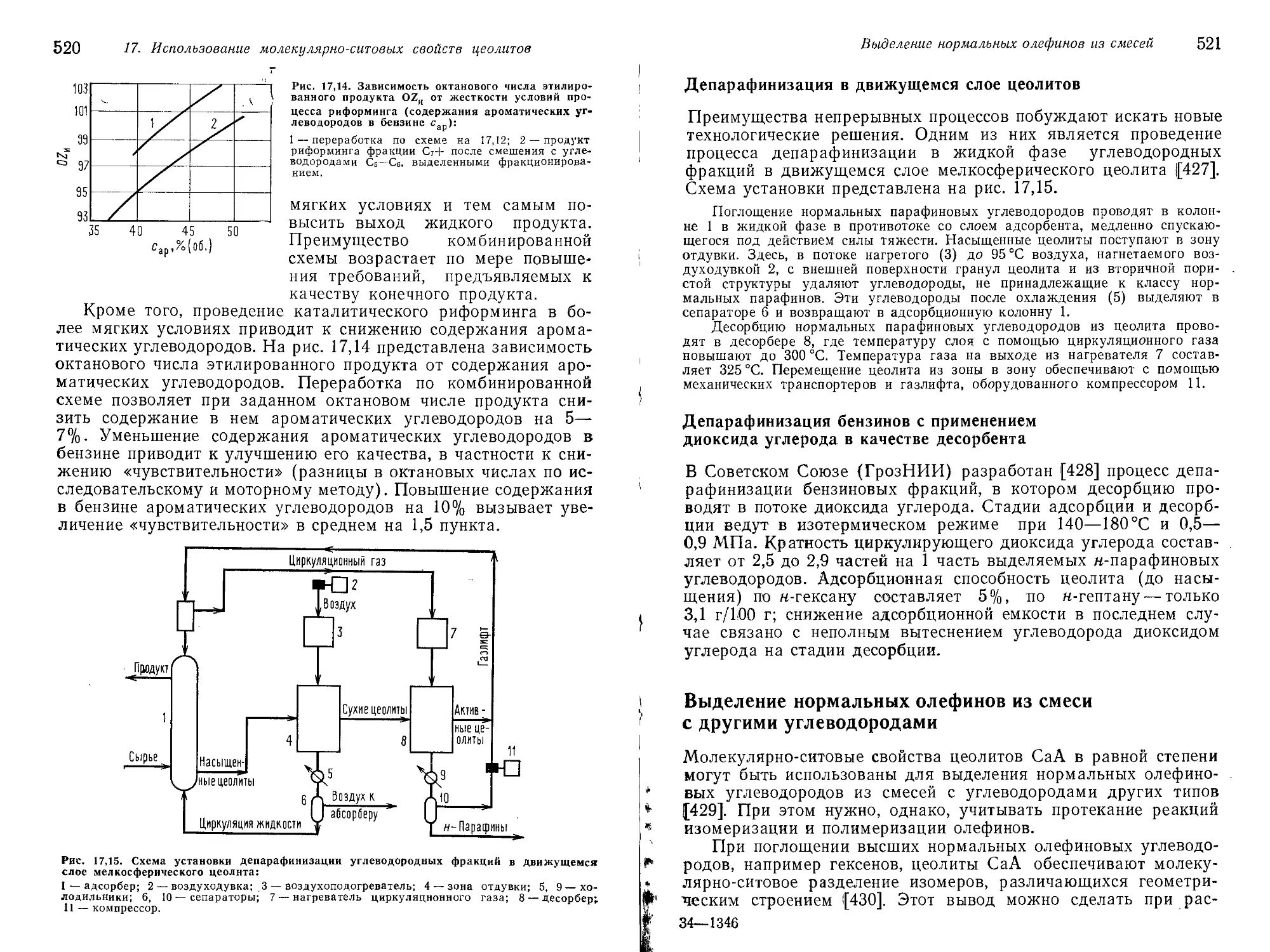

Депарафинизация в движущемся слое 521

цеолитов

Депарафинизация бензинов с примене-

нием диоксида углерода в качестве де-

сорбента 521

Выделение нормальных олефинов из смеси

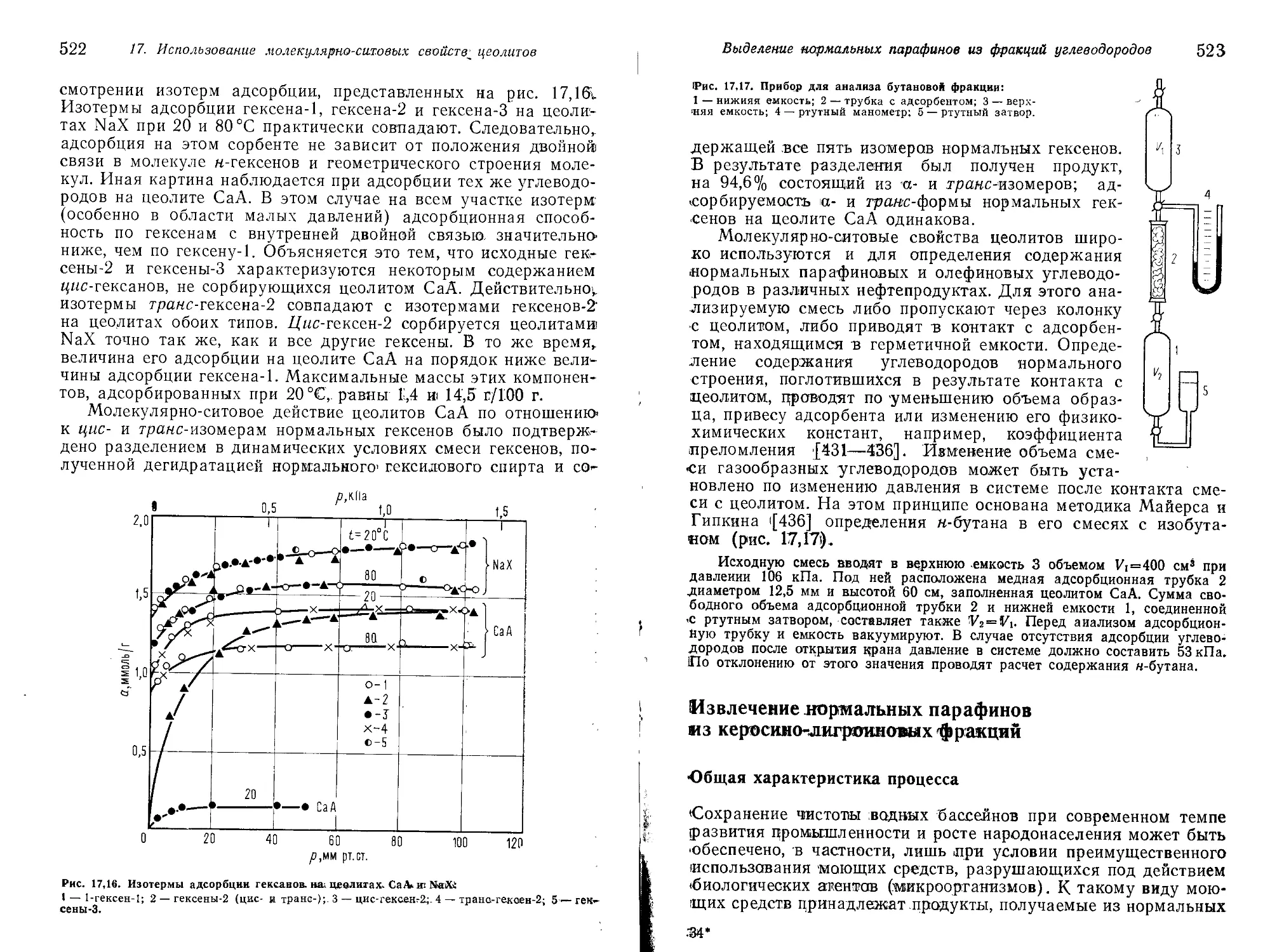

с другими углеводородами 521

Извлечение нормальных парафинов из ке-

росино-лигроиновых фракций 523

Общая характеристика процесса 523

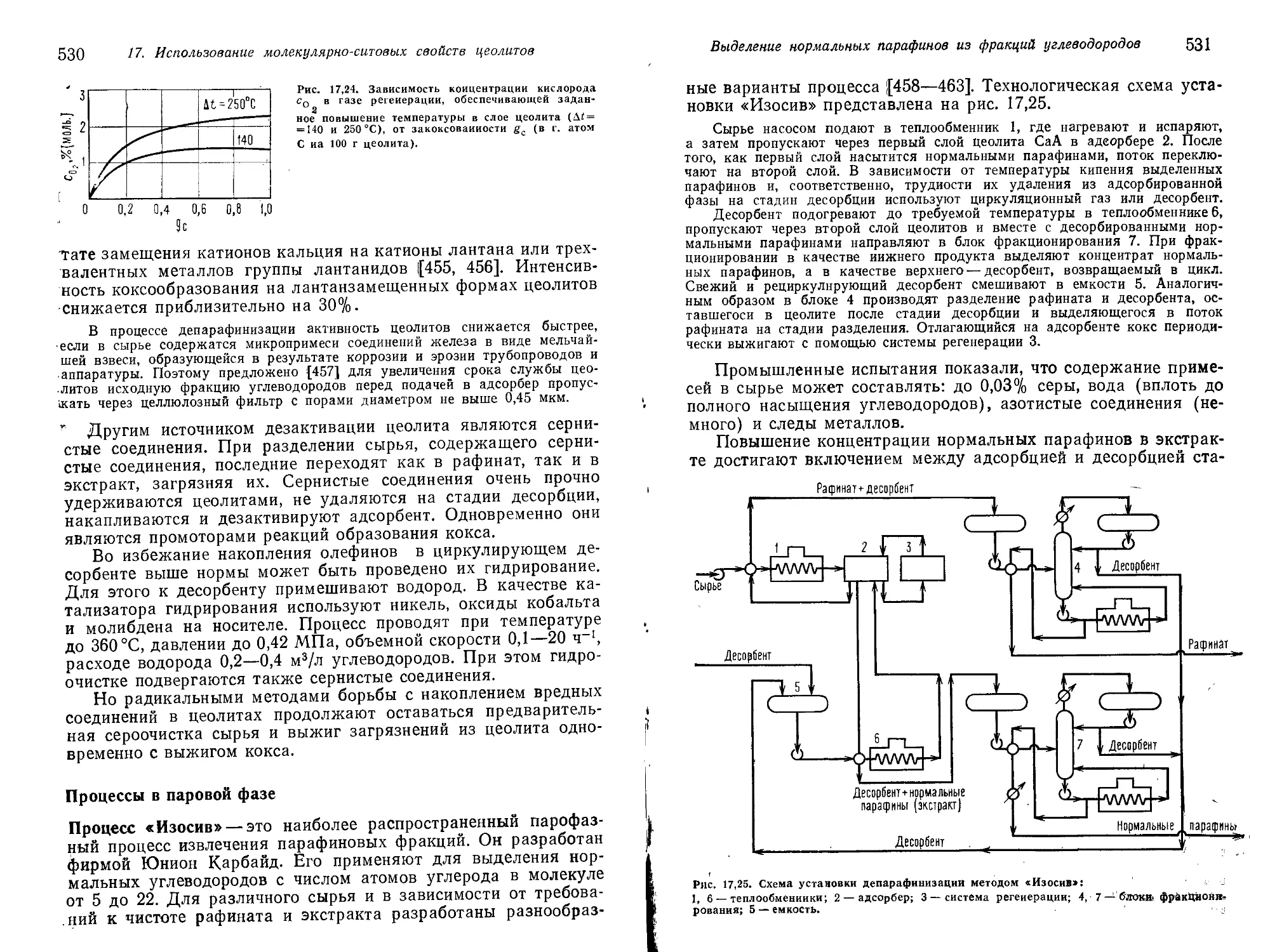

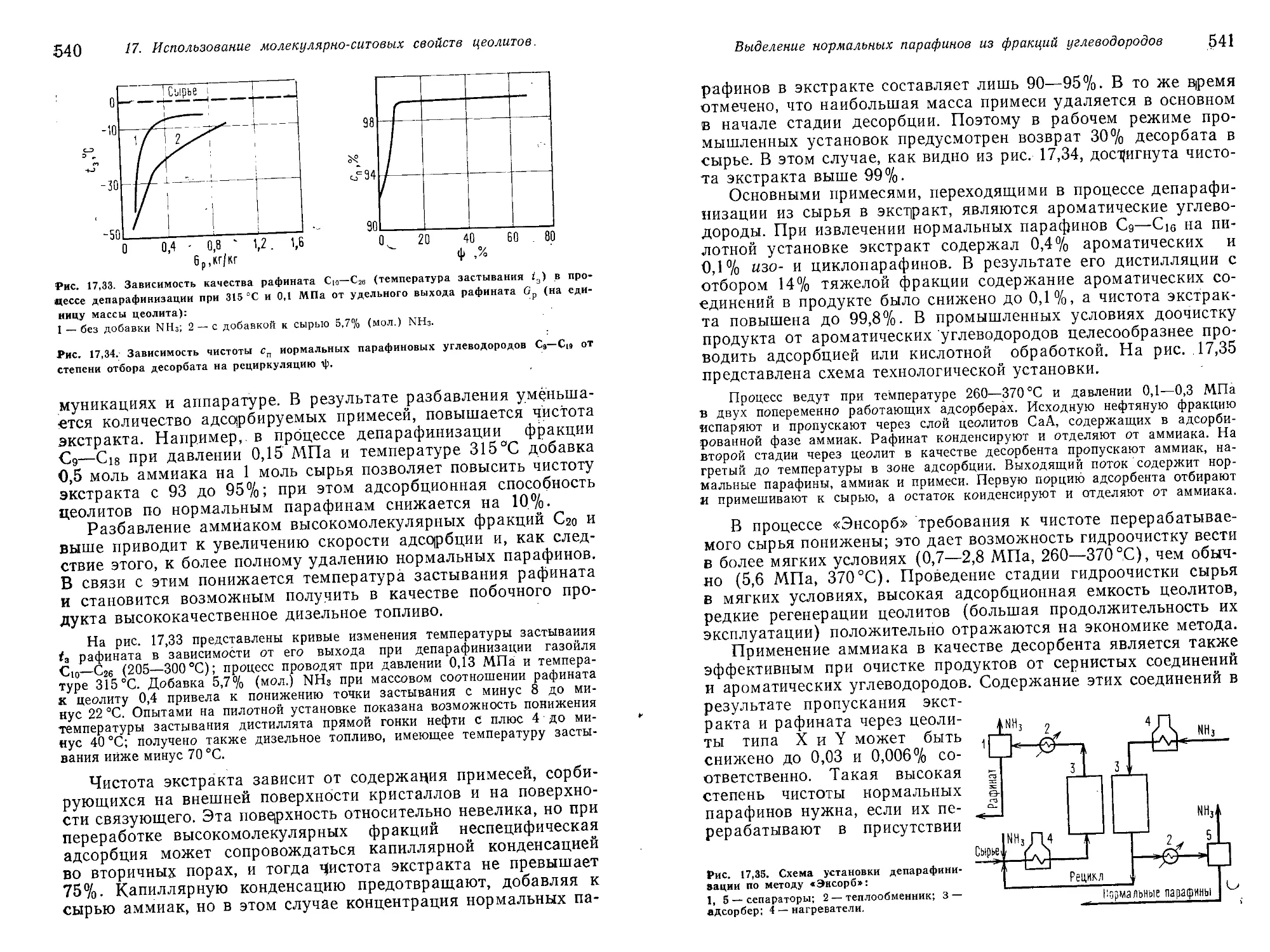

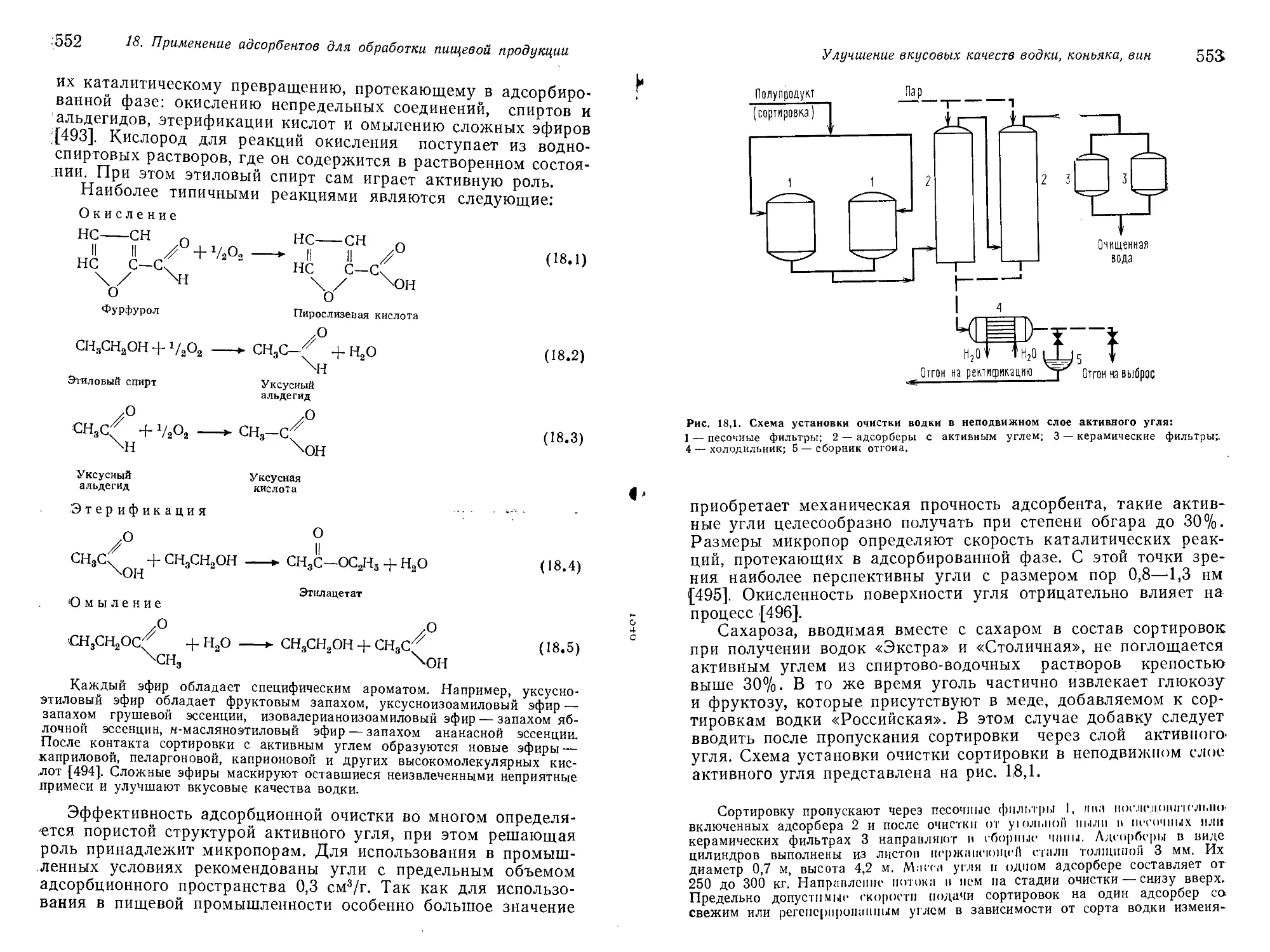

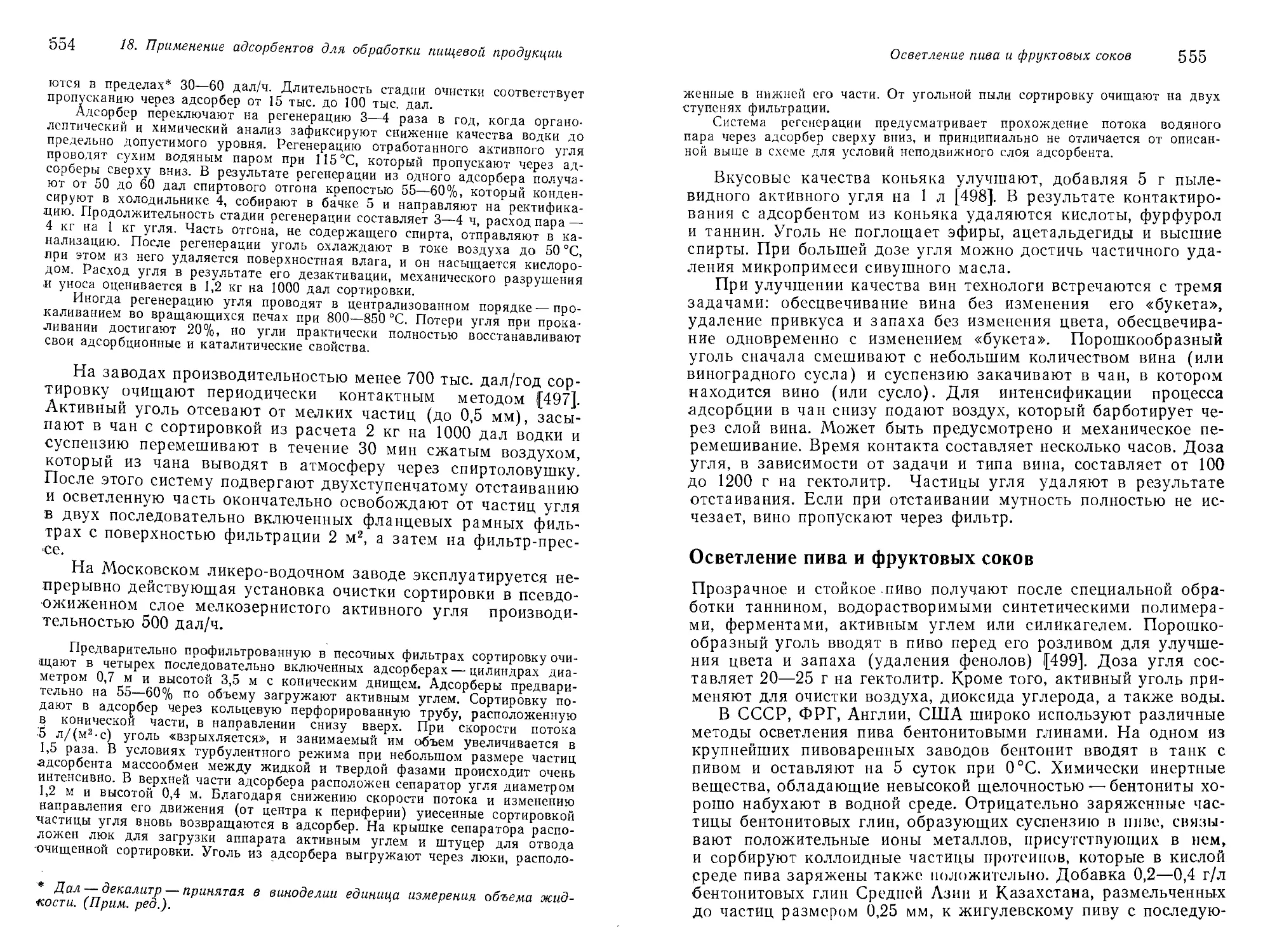

Процессы в паровой фазе 530

Процессы в жидкой фазе 545

Очистка аргона от кислорода 550

18 Улучшение вкусовых качеств водки, конья- 551 555 557

Применение адсорбентов для кондиционирования и хранения пищевой продукции ка, вин Осветление пива и фруктовых соков Очистка сахарных сиропов

Регулирование состава газовых сред при хранении сельскохозяйственной продукции Литература к разделу «Теоретические ос- 559

новы адсорбционной техники» Литература к разделу «Аппаратурно-техно- 567

логическое оформление адсорбционных про- цессов» 572

Заключение редактора 583

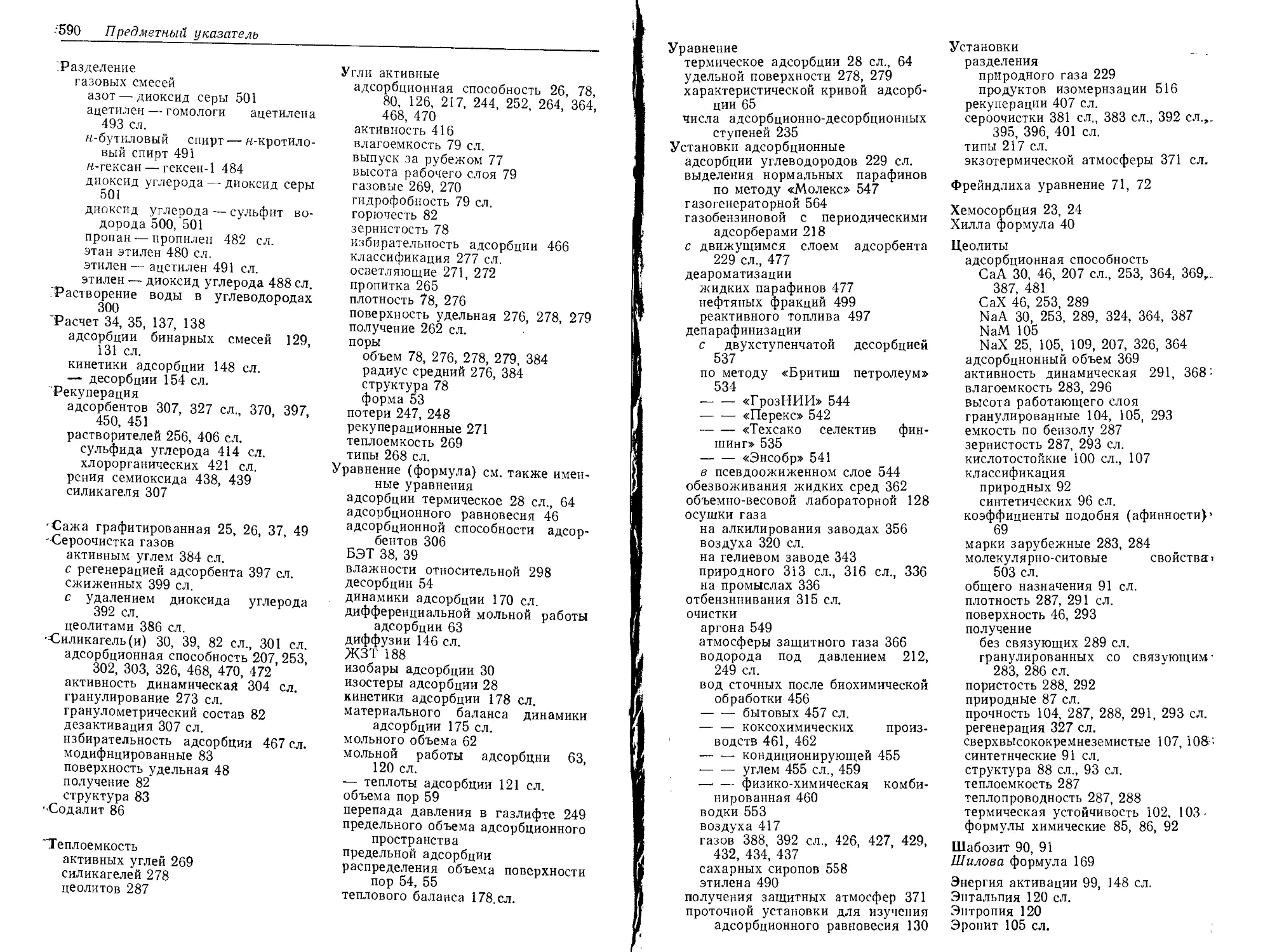

Предметный указатель 586

ПАМЯТИ НИКОЛАЯ ВЛАДИМИРОВИЧА КЕЛЬЦЕВА

В период подготовки второго издания этой книги безвременно

скончался ее автор — Николай Владимирович Кельцев.

Его смерть — тяжелая потеря для науки о сорбционных про-

цессах, в которую он внес столь существенный вклад, для хи-

мической, нефтехимической, газовой и других отраслей промыш-

ленности, которые обязаны ему внедрением многих новых про-

грессивных процессов адсорбции.

Большую утрату понесла также высшая школа, где Н. В. Кель-

цев в течение многих лет активно и талантливо участвовал в

подготовке квалифицированных инженерных кадров. Это неиз-

гладимая потеря и для всех его соратников, десятилетиями тру-

дившихся вместе с ним, для тех, с кем он делил свой энтузиазм,

свою увлеченность, свою радость от успехов советской науки и

промышленности, с которыми он был связан всю жизнь — от

студенческих лет до последнего дня.

Биография Николая Владимировича проста и типична для

всего его поколения. Он родился в 1921 г., восемнадцати лет

поступил в Московский химико-технологический институт имени

Д. И. Менделеева. Студенческие годы были прерваны войной.

В августе 1941 г. Николай Владимирович ушел добровольцем

в действующую армию. Он сражался на фронтах Отечествен-

ной войны до полного разгрома фашистской Германии и импе-

риалистической Японии, был награжден двумя боевыми орде-

нами и медалями, тяжело ранен, контужен.

После войны он завершил высшее образование и с момента

окончания МХТИ непрерывно, с постоянным успехом занимался

научной, научно-инженерной и педагогической работой в обла-

сти адсорбционных процессов. В работе его всегда отличало

резко обостренное чувство нового. Вся его деятельность — это

разработка и внедрение самых новых, самых перспективных идей

сорбционной науки и техники.

В 1951 г. Н. В. Кельцев защитил кандидатскую диссертацию,

посвященную адсорбционным процессам в движущихся слоях

адсорбента, а в 1967 г. — докторскую диссертацию о проблемах

адсорбции на едва ли не самых перспективных адсорбентах —

синтетических цеолитах.

В 1959 г. в нашей стране была создана Комиссия по цеоли-

там, преобразованная позже в Научный совет Академии наук

СССР по адсорбентам. В задачу Совета вошла координация

всех работ по синтезу, изучению и применению адсорбентов. Ни-

колай Владимирович был постоянным и активным членом сна-

чала Комиссии, а затем Научного совета. Он всегда горячо и

10

Памяти Николая Владимировича Кельцева

увлеченно участвовал в обсуждении всех планов и итогов рабо-

ты, помогая их авторам находить самые эффективные и совре-

менные решения. Поэтому не будет никаким преувеличением

сказать, что кроме его личных работ во всех достижениях со-

ветской адсорбционной науки и техники есть доля творческого

участия Николая Владимировича.

Большое значение для подготовки и повышения квалифика-

ции научных и инженерных кадров имела монография

Н. В. Кельцева «Основы адсорбционной техники». Она стала

настольной книгой для студентов, аспирантов, научных работ-

ников и инженеров, работающих в области адсорбции.

Николай Владимирович ушел из жизни, когда заканчивал

переработку своей монографии. Ко второму изданию рукопись

подготовил один из его учеников доктор технических наук

Ю. И. Шумяцкий.

Для нас — товарищей и соратников Николая Владимирови-

ча — эта книга всегда будет лучшей памятью о нем. Пусть же

и для многочисленных читателей, которые были лишены радо-

сти личного общения с ее автором, эта монография будет на-

поминанием о светлом облике крупного ученого и инженера,

талантливого педагога, хорошего и доброго человека — о Нико-

лае Владимировиче Кельцеве.

Академик М. М. ДУБИНИН

Профессор В. В. СЕРПИНСКИИ

ПРЕДИСЛОВИЕ К ПЕРВОМУ ИЗДАНИЮ

Адсорбция является универсальным методом, позволяющим

практически полностью извлечь примесь из газовой или жидкой

среды. В современной химической, газовой, нефтеперерабаты-

вающей промышленности адсорбционный метод широко исполь-

зуют для глубокой очистки и осушки технологических потоков,

улучшения качества сырья и продуктов. В технике широко при-

меняются различные адсорбенты с развитой внутренней поверх-

ностью: силикагели, алюмогели, активные угли и т. д.

Освоение метода промышленного получения адсорбентов но-

вого типа с регулярной структурой пор — цеолитов позволило

осуществить процессы разделения веществ на основе разницы

в размерах и форме молекул. С использованием цеолитов ре-

шаются некоторые важнейшие проблемы современности. К та-

ким проблемам относится в первую очередь производство био-

логически разрушающихся моющих средств. Адсорбция должна

занять ведущее место среди способов защиты биосферы от вред-

ных промышленных выбросов. В ряде случаев технологическая

очистка с помощью адсорбентов, например, очистка промышлен-

ных газов от сульфида водорода, ликвидирует выброс образую-

щегося в процессе химической переработки вредного вещества

(диоксида серы) в атмосферу, и рассматривается также как

один из методов защиты окружающей среды.

Адсорбционные процессы разносторонни. Уже при расчете

и выборе технологии основной стадии (адсорбции) инженеру

необходимо учитывать многочисленные и разнообразные аспек-

ты (равновесие, кинетика, динамика, гидравлика и т. д.). Еще

сложнее создать оптимальный вариант технологического цикла

в целом. В литературе обычно приводятся лишь разрозненные

данные о теории и показателях отдельных элементов (стадий),

что затрудняет поиск оптимального технологического режима.

Поэтому назрела настоятельная необходимость создания книги,

в которой были бы собраны воедино и обобщены результаты ис-

следований наших и зарубежных ученых. Это позволит инжене-

ру найти сведения об основных промышленных адсорбентах,

характере адсорбционного взаимодействия, важнейших техноло-

гических схемах и режимах их работы, теоретических основах

расчета отдельных стадий и процесса в целом.

Инженерные методы расчета технологических установок ба-

зируются на достижениях теории в той или иной конкретной об-

ласти науки. Большинство теоретических положений и практи-

ческих рекомендаций в книге подтверждено собственными и

литературными экспериментальными данными, которые были

12

Предисловие к первому изданию

получены на лабораторных и промышленных установках. Рабо-

та автора в лаборатории на первых стадиях протекала в кон-

такте с П. А. Теснером и А. Л. Халифом, затем с Н. С. Торо-

чешниковым; основными участниками экспериментальных работ

являлись Ю. X- Андреев, С. А. Ануров, Ю. М. Афанасьев,

С. 3. Васильев, 3. А. Жукова, О. В. Мойсейчук, А. И. Сидоров,

В. И. Смола, Л. М. Федорова, А. Ф. Старовойтова, Ю. И. Шу-

мяцкий.

Формирование взглядов советских исследователей на адсорб-

ционный процесс происходило под влиянием выдающегося уче-

ного и организатора работ в области адсорбции Героя Социали-

стического труда, академика М. М. Дубинина. Автор считает

своим долгом выразить глубокую благодарность М. М. Дубини-

ну, который взял на себя труд тщательно проанализировать сна-

чала программу, а затем, содержание книги. С разрешения

М. М. Дубинина в главах 2 и 4 мною использованы материалы

его книги «Адсорбция и пористость», касающиеся основ теории

объемного заполнения микропор и термодинамических расчетов

с использованием этой теории. Большое влияние на эволюцию

представлений о природе адсорбционных явлений оказала шко-

ла А. В. Киселева. Работы А. В. Киселева и его сотрудников

позволили понять всю сложность процессов на поверхности

раздела фаз, и их различные проявления и изменения.

Книга включает две части. В первой части адсорбционный

процесс рассмотрен как комплекс равновесных и кинетических

закономерностей адсорбционно-десорбционного цикла и вспомо-

гательных стадий. Вторая часть посвящена технологии и аппа-

ратурному оформлению, а также технико-экономическим пока-

зателям современных адсорбционных процессов очистки, осушки,

разделения газов, паров и жидкостей, в том числе в движу-

щемся слое адсорбента. Большое внимание уделено процессам,

позволяющим обезвредить промышленные выбросы, рекупериро-

вать из них ценные продукты и решить проблему защиты био-

сферы. Рассмотрены новые каталитические процессы на основе

промышленных адсорбентов.

В книге отражены наиболее крупные достижения в разви-

тии адсорбционной техники в Советском Союзе и социалистиче-

ских странах, а также в США, Франции, Англии, Италии, ФРГ.

Завершению работы над книгой способствовали все основные

специалисты в области адсорбции, которые личным советом или

через свои наиболее важные публикации внесли коррективы в

книгу. Основным автором главы 8 является Ю. И. Шумяцкий,

разделы глав 3 и 11, посвященные промышленным адсорбен-

там — силикагелям, оксиду алюминия и природным глинистым

породам, написаны совместно с Б. А. Липкиндом, Э. А. Левиц-

ким и М. А. Кердиваренко.

Н. В. КЕЛЬЦЕВ

ПРЕДИСЛОВИЕ редактора

Об адсорбции написано не так уж мало книг. Их почти исчер-

пывающий перечень приведен в библиографии к первой главе

первого издания монографии Н. В. Кельцева «Основы адсорб-

ционной техники». Но ознакомившись с ним, читатель легко

убедится, что большинство из ранее вышедших книг посвящено

различным аспектам теории адсорбции, синтезу и свойствам

адсорбентов. Адсорбция же как промышленный процесс на стра-

ницах книг освещена несравненно слабее, чем адсорбция-явле-

ние. Этот пробел и был устранен выходом в свет первого изда-

ния монографии Н. В. Кельцева.

Надо отметить, что книга Н. В. Кельцева была опубликована

чрезвычайно своевременно. Предшествующий период бурного

развития адсорбционной техники, ее внедрение в самые разно-

образные (иногда поначалу даже немыслимые) области произ-

водственной деятельности породили широкий круг остро заинте-

ресованных читателей. Именно поэтому весь тираж первого из-

дания разошелся практически мгновенно, а издательство, автор

и его коллеги получили множество писем с просьбами прислать

хотя бы один экземпляр, и не для личного пользования, а для

библиотеки завода, лаборатории. Переводы книги изданы в

Польше и ФРГ.

Но большой успех книги в первую очередь был определен

ее высоким уровнем и в целом удачным обобщением в рамках

одной монографии поистине необъятного материала. В ней, хотя

и с разной подробностью, рассмотрены три главных вопроса ад-

сорбции: теория адсорбционных явлений и процессов, свойства

и методы получения адсорбентов и, наконец, технология и аппа-

ратурное оформление промышленных адсорбционных процессов.

С наибольшей полнотой изложен третий вопрос, ибо монография

Н. В. Кельцева написана для технологов и, следовательно, пре-

имущественно о технологии. Для научного работника, инженера

или студента, входящих в проблематику, она является пособием

по всем основным вопросам адсорбции; технолог-специалист

найдет в ней «свертку» большого научного и производственного

опыта и богатый справочный материал, столь часто необходимый

ему в работе. Именно эти особенности книги Н. В. Кельцева,

не говоря уже о появлении новых и весьма актуальных прило-

жений адсорбции, обусловили целесообразность ее переиздания.

И. В. Кельцев скоропостижно скончался, в момент заверше-

ния работы над рукописью второго издания. Он внес сравни-

тельно небольшие изменения в теоретические главы книги, до-

полнил главу, посвященную адсорбентам — данными о природ-

14 Предисловие редактора

ных и некоторых нетривиальных синтетических адсорбентах —

и практически полностью переработал технологическую часть.

В новом издании книги в этой части специально отражены про-

блемы применения адсорбентов для охраны окружающей среды

(одна из глав этого направления — глава 15 — написана автором

совместно с А. В. Кельцевым), для кондиционирования и хра-

нения пищевой продукции (глава 18, написанная совместно с

М. А. Кердиваренко и В. П. Харитоновым) и др. При подготов-

ке новых глав автор, как и при написании первого варианта

книги, консультировался с академиком М. М. Дубининым и не-

однократно выражал ему свою благодарность.

При редактировании книги исключена незавершенная авто-

ром глава, посвященная теории сорбции из растворов. Глава об

адсорбентах разделена на две: в одной из них, сохраненной в

теоретической части монографии, представлены сведения о

структуре и свойствах пористых адсорбентов, а в другой, поме-

щенной в технологическом разделе, — о номенклатуре и мето-

дах производства промышленных адсорбентов. Эти изменения

находятся в соответствии с замыслами автора об общей струк-

туре книги.

Текст монографии снабжен примечаниями и комментариями,

которые, как правило, носят характер уточнений, но некоторые

из них, дополняя текст, содержат сведения, появившиеся в печа-

ти после кончины Н. В. Кельцева. Имеется, естественно, и не-

большое число примечаний, в которых отражено несогласие ре-

дактора с позицией автора.

В ходе редактирования был существенно переработан список

литературы: он дополнен новыми источниками (они в основном

указаны в примечаниях), сгруппирован не по главам, как в

первом издании, а по двум основным разделам, что дало воз-

можность исключить дублирующие ссылки; исключены также

ссылки на вторичные источники. В новый текст книги не вошел

список монографической литературы по адсорбции и трудов кон-

ференций, совещаний. Читатель, специально интересующийся

этим вопросом, как уже указывалось, найдет этот список в пер-

вом издании.

Успешная работа над рукописью была бы невозможна без

критической, объективной и доброжелательной рецензии, кото-

рую написал профессор В. В. Серпинский. Большую техниче-

скую помощь в работе над рукописью оказала вдова автора-—

3. А. Кельцева.

Ю. И. ШУМНЦКИЙ

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

АДСОРБЦИОННОЙ ТЕХНИКИ

РАЗВИТИЕ АДСОРБЦИОННОГО

МЕТОДА ОЧИСТКИ

И РАЗДЕЛЕНИЯ СМЕСЕЙ

АДСОРБЦИОННОЕ РАВНОВЕСИЕ

И ПОРИСТАЯ СТРУКТУРА

ОСНОВНЫЕ ВИДЫ

ПОРИСТЫХ адсорбентов

ТЕПЛОТА АДСОРБЦИИ

И ТЕРМОДИНАМИЧЕСКОЕ

ОБОСНОВАНИЕ ТЕОРИИ

ОБЪЕМНОГО ЗАПОЛНЕНИЯ

МИКРОПОР

ИЗБИРАТЕЛЬНОСТЬ АДСОРБЦИИ

КИНЕТИКА АДСОРБЦИИ

КИНЕТИКА ДЕСОРБЦИИ

ДИНАМИКА АДСОРБЦИИ

АДСОРБЦИЯ

СЛАБО СОРБИРУЮЩИХСЯ ГАЗОВ

Из всего многообразия проблем, которые

рассматривает теоретическая адсорбция

для инженера-практика наибольшее

значение, несомненно, имеют учение

о равновесии в адсорбционных системах,

кинетика и динамика процессов адсорбции.

Учение о равновесии, или статика

адсорбции, представляет собой

термодинамически обоснованную и в

целом хорошо разработанную совокупность

взглядов на предельное состояние системы

адсорбтив — адсорбент. Эта совокупность

первоначально складывалась применительно

к описанию адсорбции на плоской

поверхности. В дальнейшем она была

развита для адсорбции в объеме пор.

Одновременно были заложены основы

рациональной классификации пор по

размерам и адсорбентов по

преобладающему типу пор. Микро-, мезо-

и макропоры — определяющие элементы

пористой структуры адсорбентов, от

которых зависит и максимальная

адсорбционная способность, и, в известной

степени, скорость ее достижения.

Основной задачей кинетики физической

адсорбции является изучение диффузии

в зерне твердого пористого тела.

Скорость миграции вещества зависит

от условий проведения процесса и размера

пор. Сложнопористый характер реальных

адсорбентов определяет в общем случае

сложный механизм переноса адсорбтива

в них. Выявление определяющих стадий

миграции стало одним из основных

направлений исследовательских работ

в области кинетики. Другое направление

заключается в создании методов расчета

эффективного коэффициента диффузии

адсорбтива в зерне на основе параметров

пористой структуры адсорбента.

Динамика адсорбции изучает поглощение

вещества в массе гранул, имитирующих

адсорбционный аппарат. Устанавливая

основные закономерности протекания

адсорбционного процесса, она дает

представления, ориентирующие

и в разработке инженерных методов

расчета процесса, и в моделировании

его с помощью электронных

вычислительных машин.

1

РАЗВИТИЕ

АДСОРБЦИОННОГО

МЕТОДА ОЧИСТКИ

И РАЗДЕЛЕНИЯ СМЕСЕЙ

Сведения о применении твердых тел с развитой поверхностью

пришли к нам из глубокой древности. История использования

адсорбентов на первых этапах связана с углеродистыми вещест-

вами. Известно, что уже в древнем Египте уголь использовали

в лечебных целях. Во времена основоположника античной меди-

цины Гиппократа (400 лет до нашей эры) уголь являлся рас-

пространенным средством для удаления дурного запаха, исхо-

дящего от язв и ран. В 1771 г. на способность древесного угля

поглощать газы обратил внимание Шееле.

Однако развитие промышленного адсорбционного метода на-

чалось с блестящего открытия петербургского аптекаря, впослед-

ствии русского академика Ловица. В 1785 г. Ловиц обнаружил,

что древесный уголь, введенный в раствор винной кислоты,

обесцвечивает последний, поглощая органические примеси. Уче-

ный обратил внимание на универсальность угля как поглотите-

ля: растворы очищались им от разнообразных примесей. Эти

выводы были реализованы на практике спустя 9 лет. В пищевой

промышленности уголь стали применять для очистки сахарных

сиропов, в спиртоводочной промышленности — для очистки

спирта от сивушных масел, в русском флоте — для очистки

питьевой воды. Ловицем была предложена методика подготовки

угля к процессу очистки, которая заключалась в его измельче-

нии и прокаливании. Методы, разработанные этим ученым, не

потеряли своего значения до настоящего времени и широко ис-

пользуются в производстве.

Уже после смерти Ловица (1804 г.) предложенные им про-

цессы стали использоваться и в Западной Европе. В 1808 г. во

Франции начали работать сахарные заводы, на которых сироп,

полученный из свеклы, очищали древесным углем.

В 1811 г. Фигуэр продемонстрировал преимущества костного

угля перед древесным при рафинации сахара.

В 1814 г. швейцарский ученый Соссюр опубликовал резуль-

таты исследований, которые подтвердили эффективность угля

как поглотителя различных газов и паров. Он впервые отметил,

что адсорбционные процессы протекают с выделением тепла —

они экзотермичны.

I. Рчлаитие адсорбционного метода очистки и разделения смесей

17

В 1874 г. журнал Русского физико-химического общества со-

• ><>iiiit.i о работах Мельсана, который установил, что древесный

\ и.,н. поглощает равную ему массу хлора, причем в процессе

по, лощения температура в адсорбенте повышается на 30 °C.

1>|.i.'in продемонстрирована также способность угля поглощать

i.inne газы, как сульфид водорода, диоксид серы, аммиак, бро-

ни а, водорода, хлорид этила и цианид водорода. Мельсан отме-

ни, что летучие жидкости (спирты), поглощенные углем, не

вы делаются из него при температурах их кипения. Таким обра-

||>м. зародилась идея об удерживающей способности адсор-

бента.

В 1879 г. Смит сделал попытку классифицировать газы по их

адсорбируемости, приняв за единицу адсорбируемость водорода,

(>п нашел, что объемы газов, поглощенных углем, пропорцио-

нальны следующим числам: Н2=1; № = 4,25; СО = 6,03; 02 = 7,99;

СП4= 10,01; №0=12,90; СО2 = 22,05; SO2 = 36,95.

Все адсорбционные процессы основаны на избирательных

свойствах адсорбентов, поглощающих отдельные компоненты

смесей лучше, чем другие. Явление избирательности адсорбции

было использовано в 1903 г. русским ботаником М. С. Цветом.

Нм была блестяще решена задача разделения каротина (пиг-

мента, входящего в состав листьев) на пять индивидуальных

компонентов. Цвет пропустил спиртовой раствор каротина через

слой адсорбента и обнаружил образование в слое отдельных

зон с окраской, характерной для каждого компонента. Распо-

ложение зон соответствовало адсорбируемости компонентов.

Вводя растворитель, Цвет заставил мигрировать зоны по слою

и выделил компоненты в порядке возрастающего адсорбцион-

ного сродства.

Всемирную известность метод Цвета получил после опубли-

кования в 1937 г. в Вене венгерскими биохимиками Цехмейсте-

ром и Чолноки монографии «Хроматографический адсорбцион-

ный анализ». В настоящее время хроматографический анализ

занял ведущее место в химии, биохимии, медицине, биологии,

в фармацевтической и многих других отраслях промышленно-

сти для быстрой и точной идентификации вещества, его очистки

и выделения. «Метод Цвета осуществил заветную мечту хими-

ка— разделить до анализа смесь на все ее компоненты», — пи-

сали Цехмейстер и Чолноки.

В течение XIX в. непрерывно совершенствуется методика

получения углей, обесцвечивающих жидкие среды, улучшается

их качество. Однако производство углей в промышленном мас-

штабе задерживалось из-за несовершенства аппаратурного

оформления процесса. В начале XX века Острейко запатентовал

методы получения активных углей путем газовой и химической

активации. В 1911 г. в Голландии и в 1913 г. в Германии на ос-

нове этих патентов были построены заводы получения активных

2—1346

18

1. Развитие адсорбционного метода очистки и разделения смесей

углей. Одновременно лабораторные исследования создали пред-

посылки для применения углей в области очистки и разделения

газов.

Первая мировая война выдвинула перед человечеством мно-

го проблем, которые нужно было решить в максимально корот-

кие сроки. Одной из таких проблем была защита армий от от-

равляющих веществ. Отравляющие газы были применены не-

мецкими войсками 22 апреля 1915 г. на реке Ипр против

французских и английских войск, а 18 мая этого года на реке

Равка под Варшавой — против русских войск. Большое число

химиков лихорадочно принялось разрабатывать поглотители

отравляющих газов. Среди них был профессор Политехническо-

го института и одновременно заведующий Петербургской Цент-

ральной лабораторией Министерства финансов Н. Д. Зелин-

ский. Волею случая 30 лет назад, проходя стажировку в лабо-

ратории профессора Майера в Геттингеме, он синтезировал ди-

хлордиэтилсульфид, т. е. иприт, получил ожоги и, таким обра-

зом, первым испытал на себе действие этого смертоносного газа.

Именно Зелинский отказался от бесплодных попыток создать

средство защиты на основе химической реакции: химический

поглотитель мог обезвредить один конкретный газ, но не весь

арсенал отравляющих веществ, имеющийся у противника.

В результате интенсивной работы Зелинским и его сотруд-

никами был создан противогаз на основе активных углей. Его

эффективность находилась в непосредственной связи с высокой

молекулярной массой всех отравляющих веществ, которые при

атаке стелятся по земле. Вместе с тем, высокомолекулярные

вещества избирательно извлекаются из воздуха углем. Положи-

тельным качеством угля является его гидрофобность. Методика

активации угля, предложенная Зелинским, предусматривала

двухкратное прокаливание смоченного водой угля в газовых пе-

чах или ретортах при 800—900 °C. Прекрасные результаты ис-

пытаний противогаза на хлоре, фосгене, хлорпикрине, а также

простота его конструкции позволили быстро снабдить армию

защитными средствами и спасти тысячи жизней солдат и офи-

церов. Немецкая армия, располагавшая не только эксперимен-

тальными данными своих химиков, но и разведывательными

сведениями о работах русских химиков, также использовала

активный уголь как средство защиты. «Я изобрел его не для

нападения, а для защиты миллионов молодых жизней от стра-

даний и смерти» — напишет впоследствии Зелинской о своем

угольном противогазе.

Заслуга организации противохимической обороны войск при-

надлежит ученику Зелинского профессору Московского универ-

ситета Н. А. Шилову, который во время первой мировой войны

возглавлял противогазовую службу Западного фронта. В Черно-

виках при участии ближайшего помощника Шилова Л. К- Ле-

1. Развитие адсорбционного метода очистки и разделения смесей

19

пинь была организована мастерская по ремонту противогазов.

Наблюдения во фронтовой лаборатории, а также обобщение

экспериментальных работ в мирное время позволили Шилову

сформулировать законы динамики адсорбции, которые до сих

пор являются основой в инженерных расчетах адсорбционных

установок.

В настоящее время, когда вопрос жизни или смерти стоит

уже не только перед армией, но и перед всем человечеством,

обеспокоенным катастрофическим загрязнением биосферы, на-

стало время вновь обратиться за помощью к адсорбции — одно-

му из самых эффективных методов защиты окружающей среды

от загрязнений.

В США заводы по получению активных углей были пущены

в эксплуатацию в период первой мировой войны. Угли, изготов-

ленные из персиковых косточек и скорлупы орехов, предназна-

чались для противогазов. После войны (1917—1923 гг.) рост

производства активных углей стимулируется запросами про-

мышленности, в первую очередь сахарной. В этот период в ка-

честве основного сырья для активации стал служить отработан-

ный целлюлозный щелок (побочный продукт при получении бу-

маги) и бурый уголь.

Опыт противогазовой техники был использован для разра-

ботки разнообразных рекуперационных установок с неподвиж-

ным слоем активного угля. Интенсивная работа в этом направ-

лении в свое время проводилась немецкими инженерами. Улав-

ливание бензола из светильного и коксового газов, бензина —

из природных газов, растворителей — из выбросных газов рези-

новой промышленности, эфира и спирта — в производстве по-

рошков— вот далеко не полный список основных направлений

применения адсорбционного метода для рекуперации продуктов

из газовой фазы в период с 1920 по 1930 г. Десорбцию на этих

установках во всех случаях проводили водяным паром.

Установки этого типа имеют ряд существенных недостатков:

периодичность процесса, неполная отработка адсорбционной ем-

кости адсорбента, значительная площадь, занимаемая оборудо-

ванием, трудность автоматизации процессов и их управления.

Эти недостатки побудили искать новые конструктивные реше-

ния. В период с 1946 по 1955 г. в США (Берг), Советском Сою-

зе (Кельцев, Платонов), Венгрии (Бенедек, Сепеши) был раз-

работан непрерывный метод разделения газовых смесей в дви-

жущемся слое адсорбента. При этом были учтены принципы аб-

сорбционных и ректификационных установок, но четкость разде-

ления усиливалась высокими избирательными свойствами ад-

сорбента. На установках с движущимся слоем не только уда-

лось решить задачу выделения суммы компонентов из газового

потока, но и разделить их непосредственно в адсорбционной ко-

лонне, получив товарные продукты. Как правило, установки с

2*

20

1. Развитие адсорбционного метода очистки и разделения смесей

движущимся слоем рекомендуются для работы под повышен-

ным давлением (0,5—2,0 МПа), что позволяет увеличить их

пропускную способность по газу.

Для очистки больших объемов газа низкого давления, что

характерно в первую очередь для процессов обезвреживания га-

зовых выбросов в атмосферу, было предложено поглощение про-

водить в псевдоожиженном слое адсорбента (например, в псев-

доожиженном слое активного угля целесообразно очищать вен-

тиляционные газы производства химического волокна). К сожа-

лению, широкому внедрению методов с подвижными слоями ад-

сорбента препятствует отсутствие высокопрочных и достаточно

дешевых шариковых активных углей и других адсорбентов*.

Адсорбционная техника в разные периоды базировалась на

применении разных адсорбентов: до первой мировой войны —

на углеродных адсорбентах, в период между первой и второй

мировыми войнами на активных углях и силикагелях**; после

второй мировой войны не просто прогресс, но в ряде областей

техническая революция были связаны с применением синтетиче-

ских цеолитов.

Работами английского физикохимика Баррера и американ-

ского синтетика Брека были найдены пути промышленного полу-

чения уникальных алюмосиликатных адсорбентов-цеолитов, об-

ладающих не только высокой избирательностью адсорбции, но

и способностью разделять вещества, используя различия в раз-

мерах и форме молекул. На основе патентов Баррера и Брека

компания Линде (США) в 1955 г. начала в промышленном мас-

штабе изготовлять синтетические цеолиты общего назначения.

В 1959 г. при Академии Наук СССР под председательством

М. М. Дубинина была создана Комиссия по цеолитам. В ре-

зультате интенсивной работы ряда организаций, координировав-

шейся Комиссией, проблема синтеза и выпуска цеолитов в про-

мышленном масштабе в нашей стране была решена: с 1964 г.

страна обеспечена цеолитами общего назначения.

Сегодня без преувеличения можно сказать, что ассортимент

адсорбентов, изготавливаемых предприятиями химической и

нефтехимической промышленности, позволяет решить подавляю-

щее большинство задач газоочистки. Не менее эффективны ад-

сорбенты при очистке воды и иных жидких сред.

Подбором соответствующего адсорбента адсорбционному про-

цессу может быть придана как избирательность, так и универ-

сальность. Универсальными являются адсорбционные процессы,

используемые при подготовке воздуха к низкотемпературному

* Установки с кипящим слоем адсорбента производительностью до 200 тыс.

м3/ч в настоящее время успешно применяют в технике санитарной очистки

газов. (Прим. ред.).

** Промышленный синтез силикагеля был осуществлен в 20-х годах Пэтри-

ком. (Прим. ред.).

1. Развитие адсорбционного метода очистки и разделения смесей

21

разделению (извлекаемые компоненты — вода, диоксид углеро-

да, ацетилен), подготовке природного газа к транспорту (вода,

сульфид водорода, диоксид углерода), получении экзотермиче-

ской контролируемой атмосферы и т. д.

В подавляющем большинстве адсорбционных процессов для

регенерации адсорбента к нему подводят тепло. Разработанные

в последнее время установки короткоцикловой безнагревной ад-

сорбции работают без подвода тепла, благодаря чему интенсив-

ность их значительно выше интенсивности обычных установок с

политропным режимом. С помощью таких установок решают не

только проблему удаления примеси (осушка), но и задачу кон-

центрирования смеси (выделение водорода) и разделения ее на

компоненты (воздух — на азот и кислород). Установки этого

типа легко поддаются автоматизации.

Период шестидесятых — восьмидесятых годов нашего столе-

тия отличается быстрыми темпами внедрения адсорбционной

техники в медицину. Разработанный в США, Советском Союзе

и ряде других стран метод очистки крови от вредных веществ,

названный гемосорбцией, предусматривает отбор крови из ар-

терии пациента, пропускание ее через небольшую колонку со

специально приготовленным активным углем или другим сор-

бентом и возвращение в систему кровообращения пациента.

Гемосорбцию широко используют при острых отравлениях бар-

битуратами, фосфорорганическими инсектицидами, хлорирован-

ными углеводородами. Не менее важно использование гемосорб-

ции при острых и хронических заболеваниях печени: печеночной

недостаточности, желчнокаменной болезни, циррозах печени,

печеночной коме.

К гемосорбентам, естественно, предъявляются повышенные

требования, обусловленные контактом адсорбента с кровью че-

ловека. Гемосорбенты должны обладать высокой механической

прочностью, химической устойчивостью, значительной адсорб-

ционной способностью по удаляемым веществам; они должны

быть нетоксичными, стерильными, минимально травмировать

форменные элементы крови.

Большинство разработанных абсорбционных процессов бази-

руются на синтетических адсорбентах. Между тем, поверхность

земли и, безусловно, дно океана содержит огромный потенциал

природных адсорбентов. Перспективы применения природных

адсорбентов в народном хозяйстве весьма благоприятны. Одна-

ко, геологам и химикам придется еще изрядно потрудиться, что-

бы природные сорбенты стали товарными продуктами и были

внедрены в различные области промышленности. В этой связи

уместно вспомнить слова М. В. Ломоносова: «Металлы и мине-

ралы сами во двор не придут. Они требуют глаз и рук для свое-

го прииску». Но расходы на геологическую разведку адсорбен-

тов, предпринятую в широком масштабе, безусловно, окупятся,

22 2. Адсорбционное равновесие и пористая структура адсорбентов

как сторицей окупились расходы на разведку природного газа.

В последние годы, в частности, выявлены крупные залежи при-

родных цеолитов — шабазита, морденита, клиноптилолита в

Грузии, Армении, Азербайджане, Закарпатье, на Сахалине и в

ряде других районов. Концентрация цеолитов в породе достига-

ет 80 и более процентов.

На развитие адсорбционной техники в Советском Союзе по-

ложительное влияние оказали фундаментальные теоретические

обобщения, проведенные советскими учеными. Ключевыми рабо-

тами в этом направлении являются* *:

1. Теория объемного заполнения микропор, описывающая ад-

сорбционное равновесие в широкой области рабочих условий.

2. Развитие теории термодинамики адсорбции.

3. Разработка теории и основ расчета кинетики адсорбции

и десорбции.

4. Разработка теории массопереноса применительно к основ-

ным типам адсорбционных процессов.

Работы в области адсорбции в нашей стране координирует

Научный Совет Академии Наук СССР по адсорбции (председа-

тель М. М. Дубинин), созданный в 1963 г. на основе Комиссии

по цеолитам. В сфере его влияния находятся как теоретические

исследования, так и прикладные работы.

2

АДСОРБЦИОННОЕ

РАВНОВЕСИЕ

И ПОРИСТАЯ СТРУКТУРА

АДСОРБЕНТОВ

Адсорбция и адсорбционные силы

Адсорбцией называют концентрирование веществ на поверхно-

сти раздела фаз или в объеме пор твердого тела.

В процессе адсорбции участвуют, как минимум два агента:

тело, на поверхности или в объеме пор которого происходит кон-

* Библиография монографий советских и зарубежных ученых, изданных в

СССР, приведена в книге Н. В. Кельцева «Основы адсорбционной техники»

(М., Химия, 1976). В ней же представлен перечень трудов, совещаний и кон-

ференций по адсорбции, адсорбентам и адсорбционной технике (Прим. ред.).

Адсорбция и адсорбционные силы

23

центрирование поглощаемого вещества (его называют адсор-

бентом), и поглощаемое вещество. Последнее, если оно нахо-

дится в газовой или жидкой объемной фазе, т. е. в неадсорби-

рованном состоянии, называется адсорбтивом, а после того

как оно перешло в адсорбированное состояние-—адсорба-

том. Любое твердое вещество обладает поверхностью и, следо-

вательно, потенциально является адсорбентом. Однако в техни-

ке используют твердые адсорбенты с сильно развитой внутрен-

ней поверхностью (объемом пор). Развитие внутренней поверх-

ности (объема пор) в твердом теле достигается путем создания

специальных условий в процессе его синтеза или в результате

дополнительной обработки [1].

По типу сил, обусловливающих адсорбцию все адсорбцион-

ные явления можно разбить на две основные группы: физиче-

скую адсорбцию, и сорбцию, основанную на силах химиче-

ского взаимодействия, или хемосорбцию. Физическая ад-

сорбция вызывается силами молекулярного взаимодействия.

Универсальными силами молекулярного взаимодействия явля-

ются дисперсионные силы. Молекулы любого адсорбтива

обладают флуктуирующими диполями и квадруполями, вызы-

вающими «мгновенные» отклонения распределения электронной

плотности от среднего распределения. При сближении молекул

адсорбтива с атомами или молекулами адсорбента движение

флуктуирующих диполей (квадруполей) приобретает упорядо-

ченный характер, обусловливающий возникновение притяжения

между ними. Свое название дисперсионные силы получили

вследствие того, что ими вызывается и явление рассеяния света.

Дисперсионные силы не зависят от характера распределения

электронной плотности в молекулах адсорбтива и адсорбента и

поэтому взаимодействие, вызываемое ими, носит неспецифиче-

ский характер.

В ряде случаев дисперсионные силы усиливаются электро-

статическими силами — ориентационными и индукци-

онными. Ориентационные силы возникают при взаимодейст-

вии полярных молекул с поверхностью, содержащей электроста-

тические заряды (ионы, диполи), индукционные — вызываются

изменением электронной структуры молекул адсорбтива и ад-

сорбента под действием друг друга: возникновением в молеку-

лах адсорбтива дипольных моментов, наведенных зарядами ад-

сорбента, или возникновением дипольных моментов в адсорбен-

те под действием зарядов молекул адсорбтива. Взаимодействие,

вызываемое электростатическими силами, зависит от химиче-

ской природы адсорбтива и адсорбента и, следовательно, яв-

ляется специфическим. Вклад специфического взаимодействия в

общую энергию взаимодействия при адсорбции любых молекул

на электронейтральных углеродных адсорбентах практически

равен нулю, а при адсорбции полярных молекул на цеолитах,

24

2. Адсорбционное равновесие и пористая структура адсорбентов

отличающихся гетероионным характером, соизмерим с вкладом

нссиецифической составляющей.

В некоторых случаях специфическое взаимодействие может

усиливаться в результате образования водородной связи между

адсорбированной молекулой и молекулами адсорбента. Харак-

терным примером адсорбции с образованием водородной связи,

является поглощение воды и спиртов на силикагеле, поверх-

ность которого покрыта гидроксильными группами.

Адсорбция является процессом самопроизвольным и экзотер-

мическим, т. с. се протекание сопровождается выделением тепла..

В отличие от физической адсорбции при хемосорбции не

сохраняется индивидуальность адсорбтива и адсорбента. При

сближении молекул адсорбтива с поверхностью происходит пе-

рераспределение электронов взаимодействующих компонентов с.

образованием химической связи. Если физическую адсорбцию

можно сравнить с конденсацией, то хемосорбционный процесс

должен рассматриваться как химическая реакция, протекающая

на поверхности раздела фаз.

Физическую и химическую адсорбцию можно различить по

теплоте адсорбции. Теплота физической адсорбции соизмерима

с теплотой конденсации веществ и не превышает 80—-

120 кДж/моль. Теплота хемосорбции 1 моль вещества достигает

нескольких сотен килоджоулей. Хемосорбция, как правило, про-

текает с небольшой скоростью. Это обстоятельство также часто

используют для ее распознавания. Кроме того, хемосорбция мо-

жет происходить при высоких температурах, когда физическая

адсорбция пренебрежимо мала. Наконец, для хемосорбции ха-

рактерно резкое скачкообразное изменение поглотительной спо-

собности по извлекаемому компоненту при переходе от адсор-

бента одной химической природы к адсорбенту другой природы.

В отличие от физической адсорбции, при хемосорбции погло-

тительная способность может возрастать в определенном темпе-

ратурном интервале. Это явление связано с небольшой ско-

ростью хемосорбции при низких температурах.

В качестве примера на рис. 2,1 приведены температурные зависимости-

адсорбции семиоксида рения на трех адсорбентах, свойства которых будут

описаны ниже [2]. Кривые получены при концентрации Re2O? в объемной

фазе 0,02 г/м3. Как следует из графика сорбционная емкость всех исследо-

ванных адсорбентов (цеолитов) вначале резко повышается с увеличением

температуры, проходит через максимум, после чего снижается. Такое пове-

дение системы связано со сложным характером сорбции семиоксида рения,,

когда наряду с физической адсорбцией происходит образование поверхност-

ных комплексов молекулы Re2O? с элементами кристаллической решетки

адсорбента.

При хемосорбции адсорбированные молекулы не могут пере-

мещаться по поверхности адсорбента, их положение фиксиро-

вано и такая адсорбция называется локализованной. Физиче-

Пористая структура адсорбентов

25

Гис. 2,1. Зависимость адсорбционной способности цео-

.... по семиоксиду рения от температуры (концент-

рация Re2O? в газовой фазе —0,02 г/м3):

1 - NaX без связующего; 2 — NaX со связующим;

з природный морденит.

екая адсорбция может быть как лока-

лизованной так и не локализованной.

Обычно с повышением температуры

молекулы приобретают подвижность и

характер процесса изменяется: локали-

зованная адсорбция переходит в не-

локализованную.

Физическая адсорбция газов и па-

ров происходит по одним и тем же за-

кономерностям, причем переход адсорбтива из области пара

(7’<Ткр) в область газа (7’>7'кр) не сопровождается резким из-

менением адсорбируемости.

Пористая структура адсорбентов

Твердые сорбенты как правило отличаются «ажурной» внутрен-

ней структурой, включающей поры разного размера. В зависи-

мости от размеров поры подразделяют на три типа: микро-,

мезо-, и м а к р о п о р ы. Ниже дана их характеристика.

Микропоры. Наиболее мелкие поры — микропоры — имеют

размеры, соизмеримые с адсорбируемыми молекулами. По дан-

ным рентгеновского метода, их эффективные радиусы преиму-

щественно находятся в интервале от 0,5 до 1,0 нм [1, 3]. В ка-

честве верхней границы размера микропор принимают радиус

1,5 нм. Суммарный объем микропор

промышленных адсорбентов обычно не

превышает 0,5 см3/г.

Характерной чертой адсорбции в

микропорах является существенное по-

вышение энергии адсорбции по срав-

нению с адсорбцией в более крупных

порах. На рис. 2,2 изображены кривые

i;ik называемых дифференциальных

•1еплот адсорбции м-гексана для двух

углеродных адсорбентов, микропори-

стого активного угля (кривая 1) и не-

пористой сажи (кривая 2), предвари-

к'льно прокаленной при 950 °C. При

Рис. 2,2. Зависимость дифференциальной теплоты ад-

сорбции Q н-гексана активным углем (1) и графити-

роиинной сажей (2) от величины адсорбции а при

70

о,ммоль/г

а,ммоль/г

Q-10-1, кДж/ммоль

26

2. Адсорбционное равновесие и пористая структура адсорбентов

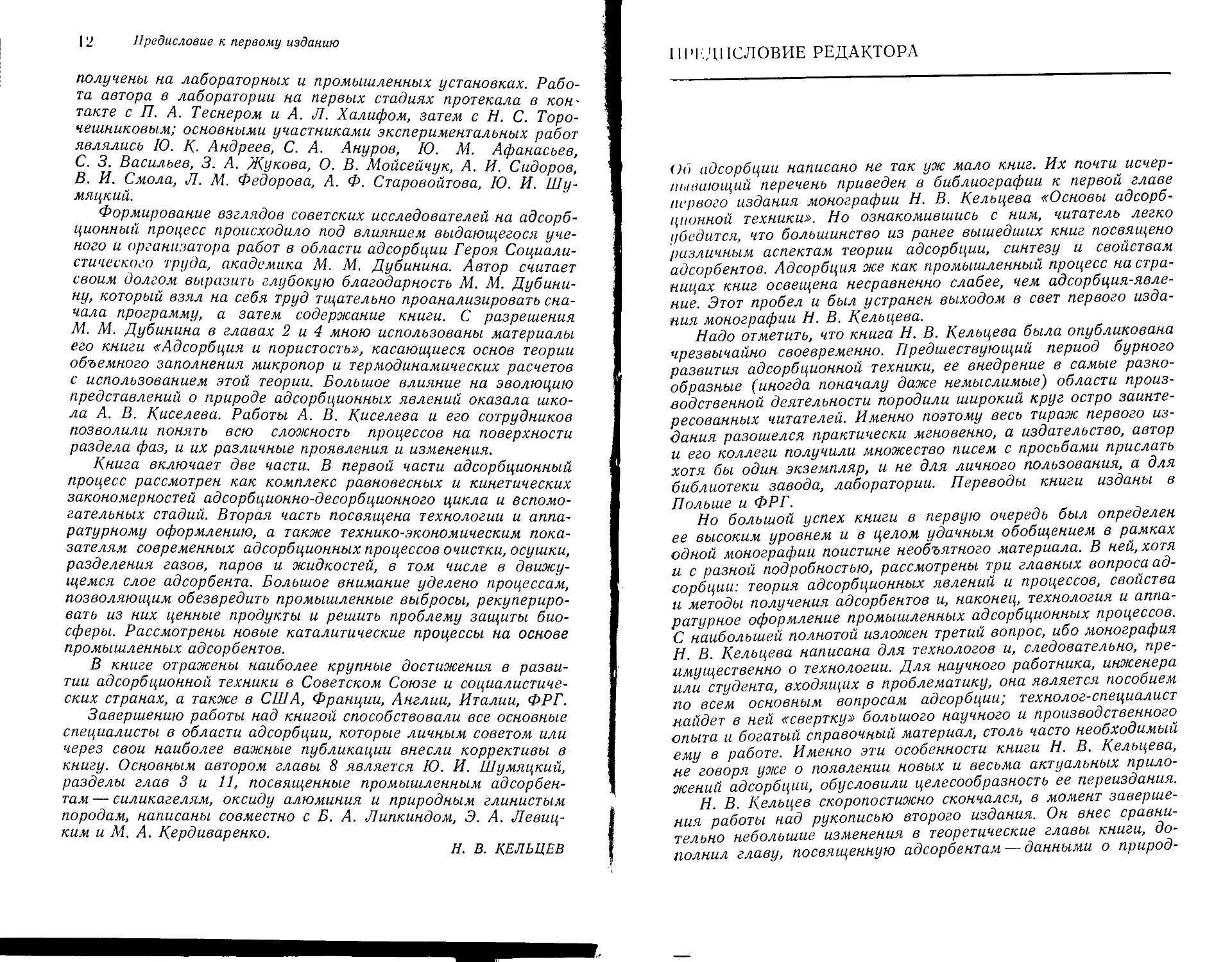

Таблица 2-J. Относительная адсорбционная способность сажи

и активных углей по бензолу при 20 °C

Давление P/Ps Сажа Активные угли с микропорами Давление p/ps Сажа Активные угли с микропорами

более крупными более мелкими более крупными более мелкими

МО"5 0,02 0,12 0,44 1-Ю-2 0,33 0,71 0,87

1 10-4 0,06 0,16 0,57 1 • ю-1 0,81 0,92 0,96

1 -10-3 0,14 0,46 0,73 0,175 1,00 1,00 1,00

одинаковой степени заполнения адсорбционного пространства*

энергия адсорбции в микропорах в среднем в 1,5 раза больше,

чем на поверхности сажи. В случае поглощения паров (или га-

зов) повышение энергии адсорбции в микропорах приводит к

резкому возрастанию адсорбционной способности в области ма-

лых равновесных давлений.

В табл. 2-1 приведены относительные значения адсорбционной способ-

ности по бензолу при 20 °C для предварительно прокаленной при 950 °C

иепористой сажи и двух образцов активных углей, обладающих различными

пористыми структурами. В этой таблице значения адсорбционной способно-

сти при заданном относительном давлении сравниваются с адсорбционной

способностью при относительном давлении p/ps = 0,175 (р —давление паров

бензола; р3 — то же, предельное при 20 °C). Для сажи это давление пример-

но отвечает покрытию поверхности сплошным мономолекулярным слоем, а

для активных углей — практическому завершению заполнения микропор.

Экспериментальные данные табл. 2-1 иллюстрируют, сколь значительно в об-

ласти низких относительных давлений возрастает количество адсорбирован-

ного пара при переходе от непористых к микропористым адсорбентам.

В таких промышленных адсорбентах, как активные угли или

синтетические цеолиты, размеры микропор соизмеримы с раз-

мерами промежутков между смежными порами, образованных

веществом адсорбента. Это приводит к тому, что все атомы и мо-

лекулы вещества адсорбента находятся во взаимодействии с

молекулами адсорбата в микропорах. Другими словами, во всем

пространстве микропор существует поле адсорбционных сил.

В этом заключается основное отличие адсорбции в микропорах

от адсорбции в более крупных порах.

Адсорбция в микропорах сводится, таким образом, к запол-

нению пространства микропор адсорбируемыми молекулами. Ос-

новным параметром пористой структуры является объем

микропор (например, для единицы массы адсорбента) и

обобщенная характеристика их размеров. Понятие «удельная

* Для данных рис. 2,2 степень заполнения адсорбционного пространства

можно определить как отношение сорбции к предельной сорбции, которая,

для угля и сажи соответственно равна 1,5 и 0,5 ммоль/г. (Прим. ред.).

Пористая структура адсорбентов

27

поверхность» для микропор не имеет геометрического смысла,

и ее определение по принятым уравнениям сводится к нахожде-

нию формальной константы этих уравнений.

Иногда наиболее крупные микропоры — радиусом от 0,7 до

1,5 нм выделяют в отдельную категорию с названием с у пер-

ми кр о поры. В супермикропорах при малых степенях запол-

нения адсорбционного объема, как считают, адсорбция может

протекать по механизму покрытия поверхности одним или даже

несколькими слоями молекул адсорбата.

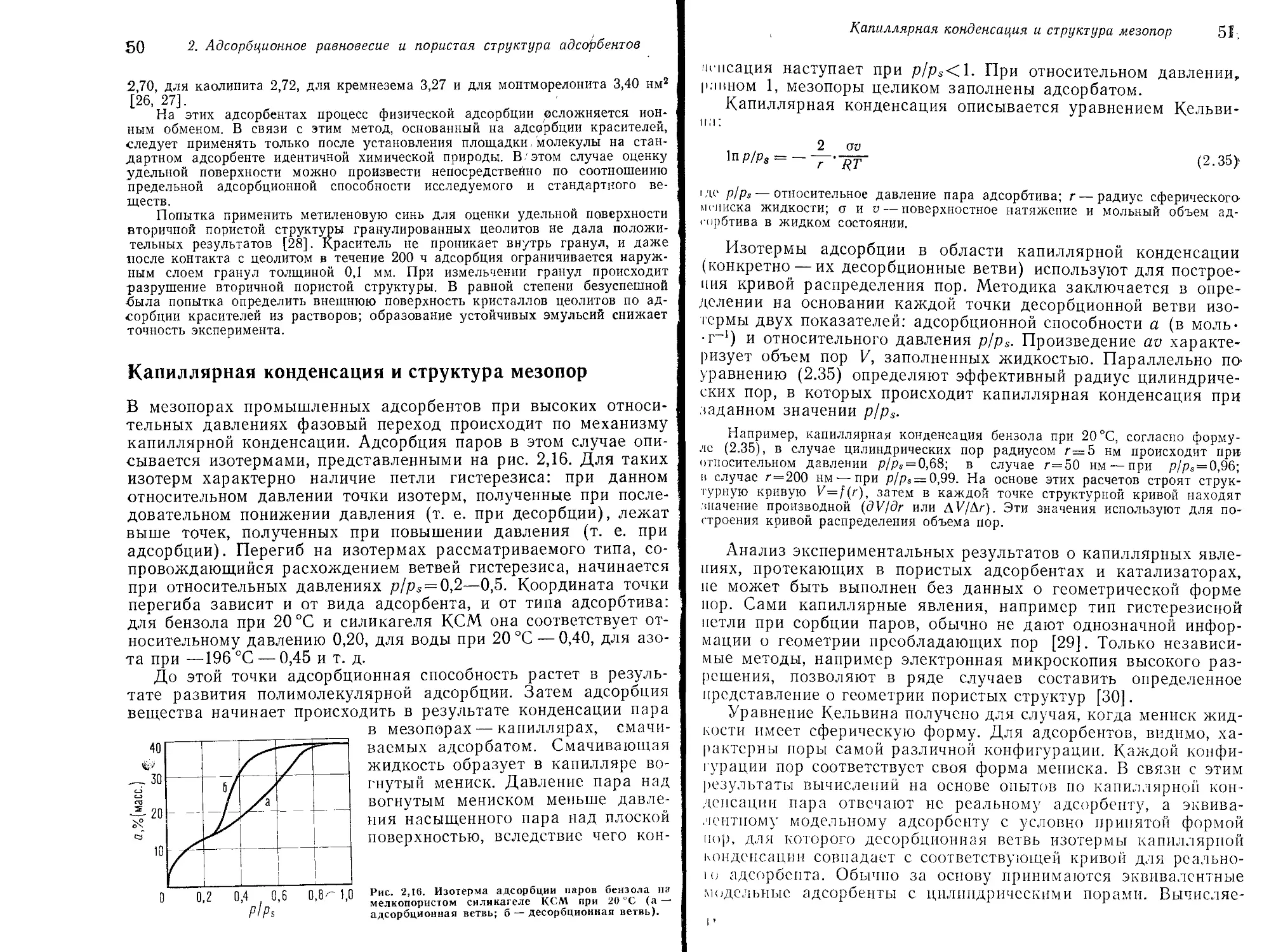

Мезопоры. Эффективные радиусы более крупных пор — мезо-

нор— много больше размеров адсорбируемых молекул. Они ле-

жат в интервале от 1,5 до 100—200 нм. Стенки таких, уже отно-

сительно крупных пор, образованы очень большим числом ато-

мов или молекул вещества адсорбента; для этого случая

приобретает физический смысл понятие о поверхности раздела

фаз, т. е. о поверхности пор адсорбента. Обычно поверхность

адсорбента относят к единице его массы и называют удель-

ной поверхностью.

Для мезопор действие адсорбционных сил проявляется не во

всем их объеме, а практически только на небольшом расстоянии

от стенок. Поэтому на поверхности пор происходит мономолеку-

лярная и полимолекулярная* адсорбция паров, т. е. образова-

ние последовательных адсорбционных слоев, завершающееся

заполнением этой разновидности пор по механизму капиллярной

конденсации.

Основными параметрами мезопор являются удельная по-

верхность, объем пор и функция распределения объема пор по

размерам. Последние два параметра определяются методами

капиллярной конденсации и ртутной порометрии. В зависимости

от степени развития пор и преобладающих их радиусов удель-

ные поверхности мезопор могут заключаться в интервале от 10

до 400 м2/г. Мезопоры являются основными транспортными ар-

териями, по которым осуществляется подвод вещества к «емко-

стям» — микропорам.

Макропоры. Наконец, самые крупные поры адсорбентов —

макропоры имеют эффективные радиусы больше 100—200 нм.

11х удельная поверхность очень мала — от 0,5 до 2 м2/г, вследст-

вие чего адсорбцией на поверхности пор этого типа практически

можно пренебречь. Объем макропор у активных углей состав-

ляет от 0,2 до 0,8 см3/г. В крупных порах капиллярная конден-

сация не происходит, и единственным методом оценки их объема

и кривой распределения пор по размерам является метод ртут-

iioii порометрии. Макропоры играют роль крупных транспорт-

ных артерий в зернах адсорбентов.

" Ни шмолекулярная адсорбция происходит не в результате действия сил

<>1>1и‘нт — адсорбат, а в результате взаимодействия молекул адсорбтива с

ринг, адсорбированными молекулами адсорбата (Прим. ред.).

28

2. Адсорбционное равновесие и пористая структура адсорбентов

Все адсорбенты в соответствии с преобладающим размером

пор можно подразделить на три предельных структурных клас-

са: макропористые, мезопористые и микропористые.

Некоторые макропористые адсорбенты применяются в хрома-

тографии. К мезопористым адсорбентам принадлежит большое

число силикагелей, алюмогелей и алюмосиликатных катализа-

торов, а также многие виды природных глин, применяемых для

удаления относительно крупных молекул из различных жидких

сред (например, при очистке масел). Типичным представителем

микропористых адсорбентов являются дегидратированные кри-

сталлические алюмосиликаты — цеолиты и некоторые типы ак-

тивных углей, в частности сарановые угли.

Подавляющее большинство промышленных адсорбентов, при-

меняемых для очистки газов и рекуперации паров (активные

угли, силикагели), содержат широкую гамму пор различного

размера и относятся к смешанным структурным типам адсор-

бентов.

Термическое уравнение адсорбции

и его частные случаи

При равновесии для выбранной системы адсорбент — адсорбтив

количество поглощенного газа или пара (а) является функцией

давления поглощаемого вещества (р) и температуры (Т):

a = f(p,T) (2.1)

При описании адсорбционного равновесия количество поглощенного ве-

щества (адсорбционную способность, величину адсорбции, адсорбируемость)

выражают обычно в молях на 1 г адсорбента, граммах на 100 г чистого

адсорбента, а иногда в граммах на 1 см3 адсорбента. Естественно, соотноше-

ние между адсорбционной способностью, отнесенной к единице массы или

объема адсорбента, зависит от плотности последнего. Адсорбционную спо-

собность по относительно плохо поглощающимся газам удобно выражать в

единицах объема газа, поглощенного единицей массы адсорбента, т. е. в

см3/г.

Уравнения типа (2.1) называют термическими. Они справед-

ливы при любых температурах. В качестве характеристики ад-

сорбционных свойств твердых тел используют зависимость ад-

сорбционной способности от давления при постоянной темпера-

туре — изотерму адсорбции:

а = f (р) при Т = const (2.2)

В реальных процессах очистки и разделения веществ влия-

ние адсорбции сопутствующих веществ, а также кинетические

факторы могут вызвать необходимость внести коррективы в оп-

ределение адсорбционной способности по изотермам чистых ком-

понентов. Однако во всех случаях практического использования

Термическое уравнение адсорбции и его частные случаи

29

Рис. 2,3. Основные типы (I—V) изотерм адсорбции.

адсорбционного метода изотерма адсорбции является основной

характеристикой адсорбента и определяет выбор оптимальных

рабочих условий процесса.

Одновременно совокупность изотерм адсорбции является

источником информации о структуре адсорбента, тепловом эф-

фекте адсорбции и ряде других физико-химических и технологи-

ческих характеристик системы.

Брунауэром [4] выделены пять основных типов изотерм ад-

сорбции, которые представлены на рис. 2,3. В случае промыш-

ленных адсорбентов тип I характерен для микропористых ад-

сорбентов, практически не содержащих мезопор*. Начальные

выпуклые участки изотермы типов II и IV также связаны с

микропорами, присутствующими в сорбентах преимущественно

мезо- и микропористых, полимолекулярная адсорбция и капил-

лярная конденсация в которых определяют дальнейший ход

кривых. Начальные выгнутые участки сравнительно редко встре-

чающихся изотерм типов III и V характерны для систем адсор-

бент— адсорбат, когда взаимодействие молекул адсорбата с

адсорбентом меньше межмолекулярного взаимодействия для

молекул адсорбата, например вызванного проявлением водород-

ных связей.

Основное отличие II и III от IV и V типов заключается в

том, что объем мезопор у адсорбентов типа IV или V в резуль-

тате капиллярной конденсации заполняется адсорбатом раньше,

чем относительное давление приблизится к единице. В резуль-

тате этого на изотермах появляется верхний почти горизонталь-

ный участок.

В основе расчета любого технологического процесса, хотя он

в большинстве случаев протекает в динамических условиях, на-

ходится совокупность кривых, отражающих равновесие погло-

щаемого компонента с адсорбентом, т. е. совокупность изотерм

адсорбции. Ее определяют в широком интервале температур,

* Объяснение, которое дает основным типам изотерм адсорбции И. В. Кель-

цев, отличается от объяснения, приводимого автором классификации Бру-

науэром. Это свидетельствует о том, что адсорбция — явление в достаточной

степени сложное, и интерпретация изотерм адсорбции, исходящая только из

них самих, не является однозначной (Прим. ред.).

30

2. Адсорбционное равновесие и пористая структура адсорбентов

Рис. 2,5. Изобары адсорбции паров воды

тах:

1 — цеолит NaA; 2 — силикагель; 3 — оксид алюминия.

Рис. 2,4. Изотермы адсорбции паров воды

на цеолите СаА.

охватывающем область рабочих условий проведения как адсорб-

ции, так и десорбции. На рис. 2,4 приведена такая совокупность

изотерм адсорбции паров воды на цеолите СаА, являющаяся ис-

ходной информацией для обоснования и расчета процессов

осушки газов.

Приведенные изотермы являются типичными для адсорбции

веществ на микропористых адсорбентах. Из них видно, что ве-

личина адсорбции монотонно возрастает при увеличении дав-

ления. Рост температуры приводит к понижению адсорбцион-

ной способности. Одновременно при изменении температуры

происходит изменение формы изотермы адсорбции: она имеет

резко выпуклый характер при низких температурах, но посте-

пенно сглаживается при их повышении.

Иногда для описания адсорбционного равновесия использу-

ют зависимость адсорбционной способности от температуры при

постоянном давлении адсорбтива — изобару адсорбции*:

а == f (Т) при р = const (2.3)

На рис. 2,5 представлены изобары адсорбции паров воды на основных

типах осушителей. Сравнение изобар позволяет в рассматриваемом случае

сделать следующие практические выводы. С одной стороны, ясно, что цеоли-

* Из уравнения (2,1) вытекает еще одна частная функция — изостера

адсорбции, т. е. зависимость равновесного давления от температуры при

постоянном количестве поглощенного вещества или при постоянной степени

заполнения адсорбционного пространства:

р ~ f (Г) при а — const (2.4)

Это очень важная функция, несущая непосредственную информацию о теп-

лоте адсорбции (Прим. ред.).

Экспериментальные методы определения изотерм адсорбции 31

ил являются единственным типом адсорбентов, позволяющим проводить про-

цесс осушки при относительно высоких температурах. С другой стороны,,

регенерация цеолитов также должна протекать при сравнительно высоких

н мнературах: даже при 150—200 °C они прочно удерживают значительное-

количество влаги. ,j

Экспериментальные методы определения

изотерм адсорбции

Адсорбцию газов и паров твердыми телами исследуют стати-

ческими и динамическими методами. В статических методах ад-

сорбент помещают в атмосферу газа или пара и после установ-

ления равновесия измеряют равновесные давления, температуру

и количество поглощенного адсорбтива. Измерения адсорбцион-

ной способности производят или по привесу адсорбента (весо-

вой метод), или по разности количества адсорбтива, введенного

в измерительную ячейку и оставшегося в равновесной газовой

фазе после контакта с адсорбентом (объемный метод). Стати-

ческие методы применяются обычно при изучении адсорбции ин-

дивидуальных газов или паров с использованием вакуумной

техники. Путем вакуумирования и нагрева адсорбент освобож-

дают от ранее адсорбированных веществ.

Весовой метод. Прецизионные адсорбционные весовые установки под-

робно описаны в монографии Сарахова [5].

На рис. 2,6 показана вакуумная установка для определения адсорбцион-

ной способности с помощью весов Мак-Бэиа, широко применяющаяся в ла-

бораторной практике. Важнейшей частью этих весов является кварцевая

спиральная пружина, находящаяся в стеклянном кожухе. Пружина оканчи-

вается двумя крючками. Верхним крючком оиа через систему подвесов кре-

пится к неподвижному крючку колбы. На нижнем крючке ее подвешена ча-

Рнс. 2,6. Схема установки для исследования адсорбции весовым методом:

1 — форвакуумный насос; 2 — насос глубокого вакуума; 3 — буферные емкости и балло-

ны для хранения газов; 4 — манометр Мак-Леода; 5 -— ртутный манометр; 6 — колба с

Жидким адсорбтивом; 7—пружинные весы; 8 — термостат.

32

2. Адсорбционное равновесие и пористая структура адсорбентов

шечка с навеской адсорбента. Растяжение пружины пропорционально массе

поглощенного вещества и фиксируется по положению чашечки с помощью

отсчетного микроскопа-катетометра. Нижияя часть кожуха с пружиной поме-

щается в термостат 8.

Регенерацию образца адсорбента (удаление ранее поглощенного веще-

ства) производят его длительной откачкой при остаточном давлении поряд-

ка 1-10~3 Па-с одновременным нагревом. Максимально допустимая темпе-

ратура нагрева определяется природой адсорбента; обычно она составляет

350 °C для цеолита или угля, 200 °C — для силикагеля. Вакуум в системе

создают двумя последовательно включенными насосами: форвакуумным на-

сосом 1 и насосом глубокого вакуума 2. Для измерения давления в системе

в период регенерации предусмотрены две манометрические лампы: термо-

парная н ионизационная, соединенные с вакуумметром, например ВИТ-1.

Периодическую проверку показаний вакуумметра производят по манометру

.Мак-Леода 4. Равновесное давление газа (пара) в системе измеряется мано-

метром Мак-Леода или ртутным манометром 5, снабженным отсчетным мик-

роскопом. Точность измерения давления манометром 5 составляет около

5 Па.

Перед началом опыта с помощью катетометра отмечается положение

пустой чашечки пружинных весов. Затем иа чашечку укладывают образец

адсорбента в виде гранулы или кристаллического порошка (приблизительно

0,05 г) и производят регенерацию образцов. Длительность регенерации обыч-

.но превышает 2 ч. После этого образец термостатируют и отмечают новое

положение нижнего крючка пружины. Разность показаний катетометра при

первом и втором замерах позволяет установить навеску адсорбента.

Для измерений адсорбционной способности в установку из колбы 6 или

-баллонов 3 впускают наибольшее количество адсорбтива. После установле-

ния равновесия, о чем свидетельствует постоянство показаний весов, произ-

водят измерение равновесного давления. По разности показаний катетометра

при взвешивании чашечки с вакуумированным адсорбентом и насыщенным

.адсорбентом определяют количество адсорбированного вещества при данном

давлении. Его относят к навеске адсорбента и таким образом устанавливают

значение адсорбционной способности. При построении изотермы определяют

семейство точек, от замера к замеру изменяя давление в системе.

Объемный метод. Другая методика исследования адсорбционного

равновесия заключается в определении объема газа, поглощенного навеской

адсорбента. Принципиальная схема объемной установки представлена на

рис. 2,7. Навеску адсорбента помещают в ампулу 1 известного объема и ва-

куумируют при открытых кранах 2 и 5. После этого отсоединяют ампулу 1

краном 2. Газом-адсорбтивом заполняют емкость 3, объем которой также

известен. Затем кран 5 закрывают. Количество введенного в емкость 3 газа

определяют по уравнению состояния газа на основании показаний ртутного

манометра 4. Открывая кран 2, приводят адсорбент в соприкосновение с га-

зом-адсорбтивом. Количество поглощенного газа определяют по равновесно-

му давлению в системе с учетом остаточного содержания газа в емкостях

1 и 3, а также в коммуникациях. При работе по объемному методу кроме

•описанных выше операций часто приходится с помощью гелия измерять

-объем газового пространства, что крайне усложняет работу.

Рис. 2,7. Принципиальная схема установки ДЛ[

исследования адсорбции объемным методом:

1—ампула с адсорбентом; 2, 5 — краны; 3 — ем

кость; 4 — ртутный манометр.

Экспериментальные методы определения изотерм адсорбции

33

Таблица 2-2. Давление пара над насыщенными растворами

некоторых солей при 20 °C

Соль Давление пара Соль Давление пара

кПа мм рт. ст. кПа мм рт. ст.

СНзСООК 0,47 3,47 NaNO2 1,53 11,5

СаС12-6Н2О 0,75 5,62 NH4C1 1,83 13,8

Zn(NO3)2-6H2O 0,97 7,29 К2СгО4 2,04 15,3

Na2Cr2O7-2H2O 1,20 9,03 Na2SO3-7H2O 2,19 16,5

Таблица 2-3. Давление пара над растворами серной кислоты

при 20 “С

Концентрация кисло- ты, % Давление пара Концентрация кисло- ты, % Давление пара

Па мм рт. ст. Па мм рт. ст.

10 2300 17,24 60 490 3,71

20 2190 16,41 65 300 2,23

25 2090 15,70 70 140 1,09

30 1930 14,50 75 55 0,41

40 1490 11,29 80 16 0,12

50 970 7,37 85 7 0,05

Объемный метод позволяет изучать изотермы на крупнопористых адсор-

бентах, обладающих малой адсорбционной способностью.

Эксикаторный мет од. Этот очень простой метод определения изо-

терм сорбции применяют в заводской практике для контроля качества адсор-

бентов при их производстве. Сущность его состоит в насыщении помещенной

в бюкс навески отрегенерированного адсорбента парами адсорбтива. Если

адсорбтивом является вода, заданная концентрация ее паров в объеме экси-

катора обеспечивается либо насыщенными растворами солей, либо серной

кислотой различных концентраций. Давление паров воды над насыщенными

растворами солей приведены в табл. 2-2, над серной кислотой — в табл. 2-3.

Адсорбционная способность определяется по разности массы бюкса с адсор-

бентом до и после регенерации.

Динамические методы. Различные разновидности динамиче-

ских методов основаны на измерении концентрации адсорбтива

в потоке несорбирующегося газа-носителя на входе адсорбера

и выходе из него.

Если в качестве регистрирующего прибора применить пламенно-иониза-

ционный детектор, метод позволяет измерить количество адсорбированного

вещества от 1 10~7 г, а равновесное давление от 1,33-10~4 Па (1-10~6 мм

рт. ст.) [6].

Быстрота и достаточная точность хроматографии стимулировали разра-

ботку на ее основе различных приемов определения характеристик системы

газ — твердое тело: изотерм адсорбции, теплот адсорбции и др. Эти приемы

3—1346

34 2. Адсорбционное равновесие и пористая структура адсорбентов

можно рассматривать как разновидности динамических методов. Один из

таких методов определения изотерм основан на проявительной хроматогра-

фии.

При проявительной хроматографии в колонку, заполненную адсорбентом

и продуваемую неадсорбируемым газом-носителем, вводят образец исследуе-

мого адсорбтива. Спустя некоторое время после ввода пробы детектор, уста-

новленный на выходе газа из колонки, зарегистрирует нарастание, а затем

спад концентрации адсорбтива — хроматографический пик. Между хромато-

графической выходной кривой (пиком) и формой изотермы адсорбции имеет-

ся непосредственная связь, что используют для расчета последней*.

В каждой точке выходной кривой равновесная концентрация адсорбтива

в газовой фазе с связана с высотой h (показанием детектора) соотношением

c — kh (2.5)

Для определения k проводят калибровочный опыт. В поток газа вводят

определенное количество адсорбтива т. Через некоторое время все введен-

ное вещество выйдет из колонки, «проявившись» на ленте детектора в виде

соответствующего пика. Нетрудно показать, что

т = k (w/u) S (2-6)

где w— объемная скорость газа, см3/мин; и — скорость движения ленты са-

мописца, см/мин; S — площадь под кривой проявления, см2.

Отсюда

k = mu[wS (2.7)

Количество адсорбированного вещества а как функция концентрации

определяется из равенства

a = /(c) = -^-j (V-V0)dc (2.8)

о

где g — навеска адсорбента, г; V—объем газа-носителя, прошедшего через

колонку от момента ввода газа до появления концентрации с на выходе,

см3; Ко — свободный объем колонки, см3.

Уравнение (2.8) используют для расчета изотермы. Значение с и V

определяют на основании показателей детектора:

с = kh = (mu/wS) h (2-9)

V = (х/и) w (2.10)