Текст

Тепловые

и конструктивные

расчеты

холодильных

машин

Под редакцией

доктора технических наук

профессора Н. Н. КОШКИНА

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебного пособия

для студентов высших учебных заведений,

обучающихся по специальности

«Холодильные и компрессорные

машины и установки»

ЛЕНИНГРАД

«МАШИНОСТРОЕНИЕ»

ЛЕНИНГРАДСКОЕ

ОТДЕЛЕНИЕ

1 976

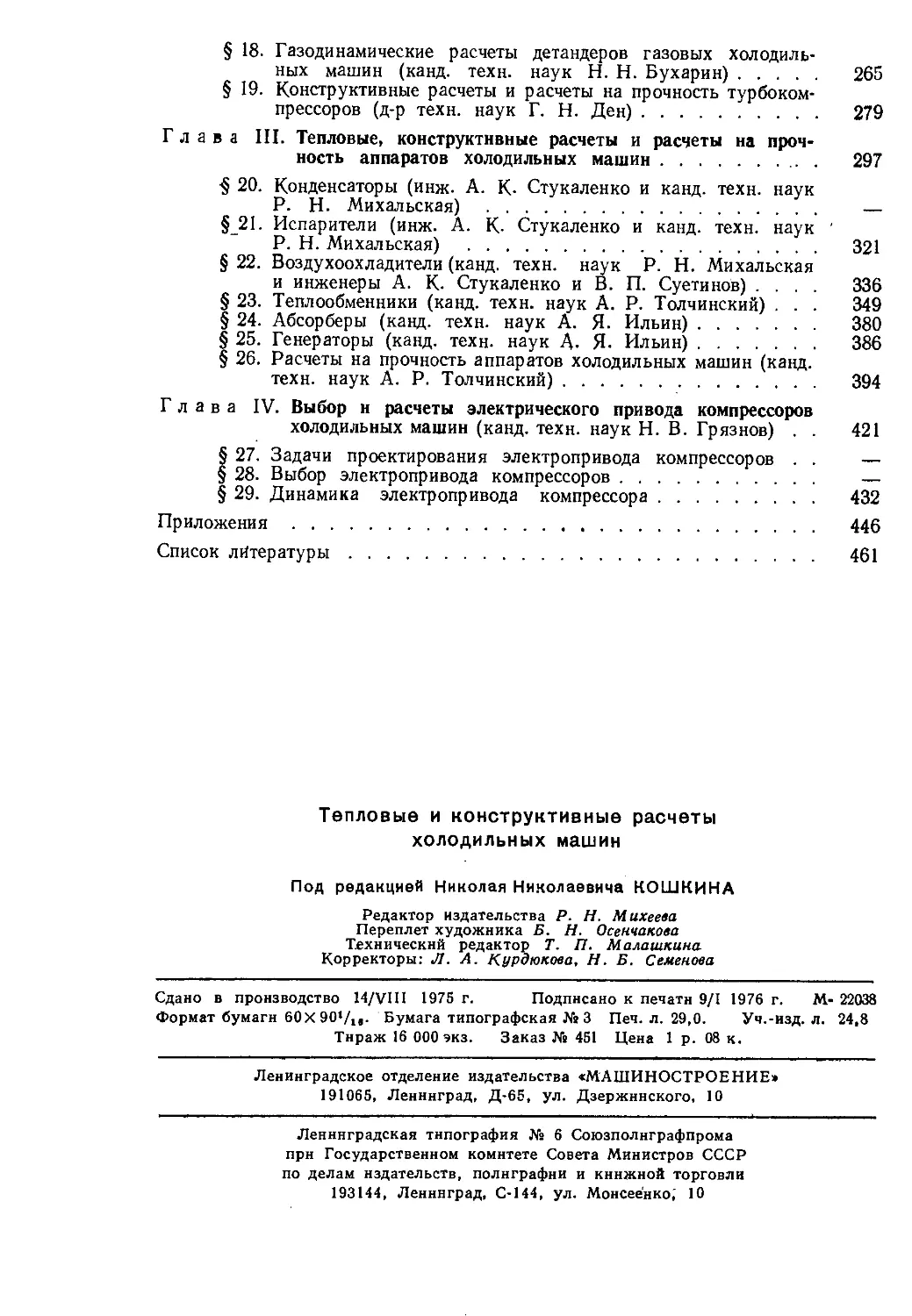

ОГЛАВЛЕНИЕ

Предисловие......................................................... 3

Глава I. Расчет циклов холодильных машин............................ 5

§ 1. Выбор цикла рабочего тела и принципиальной схемы машины

в зависимости от холодопроизводительности и параметров

внешних источников (д-р техн, наук Н. Н. Кошкин и канд.

техн, наук Н. В. Крылов).....................................

§ 2. Циклы и схемы паровых одноступенчатых холодильных ма-

шин (инж. Е. Д. Герасимов)............................... 17

§ 3. Циклы и схемы паровых многоступенчатых холодильных ма-

шин (инж. А. К- Стукаленко и канд. техн, наук Р. Н. Михаль-

ская) ...................................................... 25

§ 4. Циклы и схемы паровых каскадных холодильных машин

(канд. техн, наук Р. Н. Михальская)........................... 41

§ 5. Циклы и схемы газовых холодильных машин (инж. В. А. Ев-

стафьев) ..................................................... 43

§ 6. Циклы и схемы абсорбционных холодильных машин

(инж. А. К- Стукаленко и канд. техн, наук А. Я. Ильин) 53

§ 7. Циклы и схемы пароэжекторных холодильных машин (канд.

техн, наук Р. Н. Михальская).......................\.......... 96

Глава II. Тепловые, конструктивные, газодинамические расчеты

и расчеты на прочность компрессоров паровых н газовых

холодильных машин................................................. 104

§ 8. Тепловые расчеты поршневых компрессоров (инженеры

А. К- Стукаленко и В. Л. Сысоев)............................... —

§ 9. Расчет газового тракта в поршневом компрессоре (инженеры

Е. Б. Доброклонский и В. Л. Сысоев)..................... 111

§ 10. Динамический расчет поршневого компрессора (инженеры

Е. Б. Доброклонский и В. Л. Сысоев)..................... 114

§ 11. Расчеты на прочность деталей поршневого компрессора

(инженеры Е. Б. Доброклонский и В. Л. Сысоев).............. 132

§ 12. Расчет смазки подшипников скольжения поршневого ком-

прессора (инженеры Е. Б. Доброклонский и В. Л. Сысоев) 167

§ 13. Тепловые расчеты ротационных холодильных компрессоров

(инж. А. К. Стукаленко)...................................... 172

§ 14. Тепловые расчеты винтовых холодильных компрессоров

(канд. техн, наук В. И. Пекарев)............................. 175

§ 15. Конструктивные расчеты и определение усилий в винтовом

компрессоре (канд. техн наук В. И. Пекарев).................. 178

§ 16. Газодинамические расчеты центробежных холодильных

компрессоров (д-р техн, наук Г. Н. Ден и канд. техн,

наук Н. Н. Бухарин).......................................... 211

§ 17. Газодинамический расчет осевого холодильного компрессора

(д-р техн, наук Г. Н. Ден)................................... 255

463

§ 18. Газодинамические расчеты детандеров газовых холодиль-

ных машин (канд. техн, наук Н. Н. Бухарин)................. 265

§ 19. Конструктивные расчеты и расчеты на прочность турбоком-

прессоров (д-р техн, наук Г. Н. Ден)......................... 279

Глава III. Тепловые, конструктивные расчеты и расчеты на проч-

ность аппаратов холодильных машин.................................. 297

§ 20. Конденсаторы (инж. А. К- Стукаленко и канд. техн, наук

§ 21. Испарители (инж. А. К- Стукаленко и канд. техн, наук '

Р. Н. Михальская) ........................................... 321

§ 22. Воздухоохладители (канд. техн, наук Р. Н. Михальская

и инженеры А. К. Стукаленко и В. П. Суетинов) .... 336

§ 23. Теплообменники (канд. техн, наук А. Р. Толчинский) . . . 349

§ 24. Абсорберы (канд. техн, наук А. Я. Ильин)......... 380

§ 25. Генераторы (канд. техн, наук А. Я. Ильин)......... 386

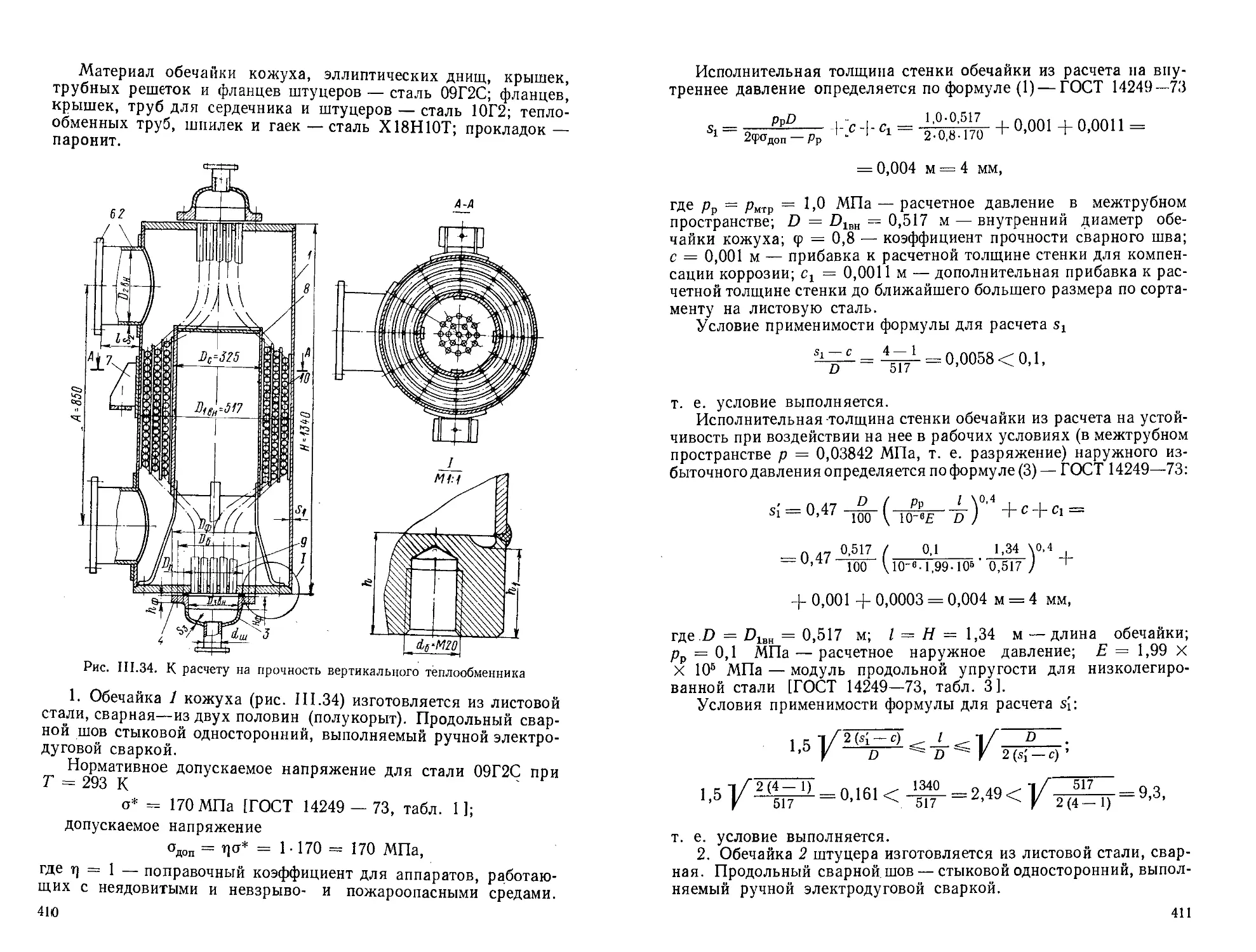

§ 26. Расчеты на прочность аппаратов холодильных машин (канд.

техн, наук А. Р. Толчинский)................................. 394

Глава IV. Выбор н расчеты электрического привода компрессоров

холодильных машин (канд. техн, наук Н. В. Грязнов) . . 421

§ 27. Задачи проектирования электропривода компрессоров . . —

§ 28. Выбор электропривода компрессоров......................... —

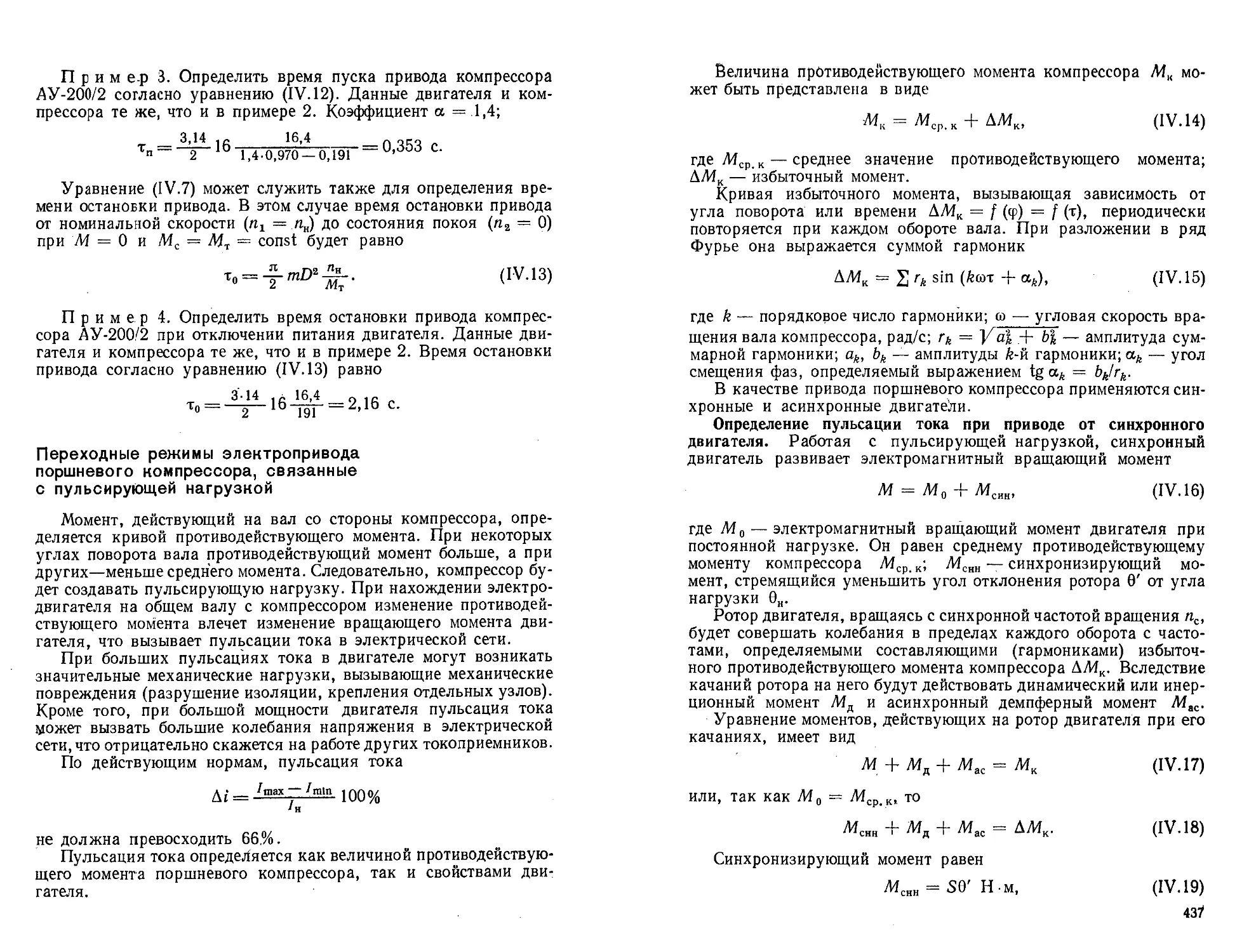

§ 29. Динамика электропривода компрессора..................... 432

Приложения.......................................................... 446

Список литературы................................................... 461

Тепловые и конструктивные расчеты

холодильных машин

Под редакцией Николая Николаевича КОШКИНА

Редактор издательства Р. Н. Михеева

Переплет художника Б. Н. Осенчакова

Технический редактор Т. П. Малашкина

Корректоры: Л. А. Курдюкова, Н. Б. Семенова

Сдано в производство 14/VI II 1975 г. Подписано к печати 9/1 1976 г. М- 22038

Формат бумаги 60Х90х/1в. Бумага типографская №3 Печ. л. 29,0. Уч.-изд. л. 24,8

Тираж 16 000 экз. Заказ № 451 Цена 1 р. 08 к.

Ленинградское отделение издательства «МАШИНОСТРОЕНИЕ»

191065, Ленинград, Д-65, ул. Дзержинского, 10

Ленинградская типография X® 6 Союзполнграфпрома

прн Государственном комитете Совета Министров СССР

по делам издательств, полиграфии и книжной торговли

193144, Ленинград, С-144, ул. Моисеенко,' 10

АВТОРЫ:

Н. Н. КОШКИН, А. К. СТУКАЛЕНКО, Н. Н. БУХАРИН, Н. В. ГРЯЗНОВ

Г. Н. ДЕН, Е. Б. ДОБРОКЛОНСКИЙ, А. Я. ИЛЬИН, Н. В. КРЫЛОВ,

Р. Н. МИХАЛЬСКАЯ, В. И. ПЕКАРЕВ, А. Р. ТОЛЧИНСКИЙ

РЕЦЕНЗЕНТЫ:

кафедра холодильных машин и установок

Казанского химико-технологического института им. С. М, Кирова

и д-р техн, наук проф. Л, Л4, Розенфельд

Т34 Тепловые и конструктивные расчеты холодиль-

ных машин. Л., «Машиностроение» (Ленингр.отд-ние),

1976.

464 с ил.

На обороте тит. л. авт.: Н. Н. Кошкин, А. К. Стука-

ленко и др.

В учебном пособии рассматриваются тепловые и конструктив*

ные расчеты холодильных машин различных типов. Приводятся при*

меры расчета циклов компрессионных (одно-, многоступенчатых и

каскадных), паровых и газовых холодильных машин, абсорбционных

и пароэжекторных холодильных машин; методика и примеры расчетов

компрессоров (поршневых, ротационных, винтовых, турбокомпрес-

соров и турбодетандеров); методика и примеры расчетов аппаратов

холодильных машин (конденсаторов, испарителей, воздухоохладите-

лей, теплообменников, абсорберов и генераторов). Рассматриваются

вопросы, связанные с выбором электродвигателей.

Кроме тепловых н конструктивных расчетов, дается метод

приближенного технико-экономического сравнения различных типов

машин.

Учебное пособие может быть также полезно инженерно-техниче-

ским работникам, работающим в области холодильной техники.

30316—264

038(01)—76

264—76

6П2.28

© Издательство «Машиностроение», 1076 г.

ПРЕДИСЛОВИЕ

Искусственный холод в настоящее время является необходи-

мым условием успешного развития многих ведущих отраслей на-

родного хозяйства. Все возрастающее потребление холода привело

к тому, что за последние годы развилась новая отрасль про-

мышленности — холодильная техника.

На основании решений Партии и Правительства Государствен-

ный Комитет Совета Министров СССР по науке и технике провел

большую работу по определению основных направлений в разви-

тии холодильной техники, среди которых дальнейшее совершен-

ствование существующих и создание новых типов холодильных

машин и автоматизация их, создание децентрализованного хладо-

снабжения холодильников, изучение новых рабочих тел и их сме-

сей и т. д. Большое внимание должно быть уделено вопросам повы-

шения качества производства и эксплуатации машин.

Соответственно растут требования и к подготовке специалистов

по холодильной технике.

Курсы, определяющие профиль специалистов, должны быть

изложены на современном уровне достижений науки в данной

области, но быстрый темп технической революции часто делает

невозможным создание стабильного учебника. Вместе с тем каждая

специальная техническая дисциплина базируется на ряде фунда-

ментальных наук, которые меняются значительно медленнее.

Поэтому наиболее целесообразным следует считать создание такой

учебной литературы, которая способствовала бы глубокому

изучению студентами основных принципов специальных курсов

с тем, чтобы они могли на основе полученных знаний решать со-

временные технические задачи и те, которые возникают в про-

цессе развития техники.

Предлагаемое вниманию читателя учебное пособие является

продолжением учебника «Холодильные машины», изданного тем же

коллективом авторов в 1973 г., и составляет с ним одно целое.

В учебном пособии, как и в учебнике «Холодильные машины»,

базовыми дисциплинами, на основе которых рассматриваются

те или иные специальные вопросы холодильной техники, являются:

термодинамика, теплопередача, газодинамика, механика, сопро-

тивление материалов и др. Развитие специальной дисциплины на

1*

3

широком применении базовых дисциплин наиболее отвечает совре-

менным требованиям к широкой специализации — необходимому

качеству современного инженера.

Настоящее учебное пособие на основе теоретических положе-

ний, изложенных в книге «Холодильные машины», рассматривает

расчеты всех основных типов холодильных машин. Эти расчеты

выполнены на современном уровне с применением в отдельных

случаях экономического анализа и расчетов с помощью ЭВМ.

Такие расчеты будут способствовать углубленной проработке

курса и более фундаментальной подготовке студентов к-практи-

ческой деятельности.

Помимо авторов в работе над рукописью принимали участие

сотрудники кафедры холодильных машин ЛТИХП тт. В. А. Ба-

ранова, В. М. Игумнов, В. С. Ушакова и студент-дипломник

С. П. Аксенов. Всем им авторы выражают свой глубокую призна-

тельность.

Все замечания и предложения, направленные на улучшение

книги, будут приняты с благодарностью. Авторы просят направ-

лять их по адресу: 191065, Ленинград, Д-65, ул. Дзержин-

ского, 10, Ленинградское отделение издательства «Машинострое-

ние».

глава । Расчет циклов

холодильных машин

§ 1. ВЫБОР ЦИКЛА РАБОЧЕГО ТЕЛА

И ПРИНЦИПИАЛЬНОЙ СХЕМЫ МАШИНЫ В ЗАВИСИМОСТИ

ОТ ХОЛОДОПРОИЗВОДИТЕЛЬНОСТИ И ПАРАМЕТРОВ

ВНЕШНИХ источников

Обратимый холодильный цикл

Для установления обратимого цикла холодильной машины

должны быть заданы температура окружающей среды Тос и ха-

рактер изменения температуры (процесс н—k, рис. 1.1) источника \

от которого отводится теплота. В общем виде такой цикл показан

па рис. 1.1, а, где температура источников показана сплошными

линиями, а изменение состояния рабочего тела — штриховыми.

Все процессы цикла-образца должны быть обратимыми, т. е.

процессы теплообмена между источниками и рабочим телом должны

проходить при бесконечно малой разности температур ДТ —> О,

а изменение температуры рабочего тела в процессах сжатия и рас-

ширения при отсутствии теплообмена с окружающей средой —

изоэнтропно. Такой цикл может быть представлен в виде суммы

элементарных циклов Карно.

Если процесс н—k не включает внутренне необратимых про-

цессов, то площадь под процессом н—k в s—Т-диаграмме выражает

количество теплоты, отведенной от источника и подведенной

к рабочему телу,

Q0 = fcGdT, (1.1)

«

где с — теплоемкость; G — масса или массовый расход источника,

от которого отводится теплота.

Изменение энтропии | AsH_k | = | Д$х_4 ( = |Д$2-з1 = &s

k

А f cG dT /т

As=J-y-. (1.2)

«

1 Здесь и далее цифрами обозначены характерные точки, ограничивающие

протекание термодинамических процессов рабочего тела.

5

Работа обратимого цикла Zz1_2_3_4, равная £min, может быть

найдена из теплового баланса

^min — ^1-2-3-4

k

Г cGdT

J т

н

k

^cGdT.

н

(1-3)

Для интегрирования приведенных уравнений необходимо иметь

интегрирующий множитель

cd = f (Т).

Рис. 1.1. Циклы-образцы холодильной машины: а—обобщенный цикл;

б — цикл-образец при cG ~ const; в — цикл-образец при cG = оо

На практике чаще всего встречаются два случая:

1) расход G и теплоемкость с могут быть приняты постоянными

~\cG = const) — рис. 1Л, б;

2) теплоемкость с^= оо, а следовательно, и cG ~ оо —

рис. 1.1, в. Последний случай отвечает отводу теплоты от источ-

ника постоянной температуры, например в процессах заморажива-

ния воды или отвода теплоты от воздуха холодильной камеры,

/температура которой постоянна.

Пример 1. Рассчитать обратимый цикл холодильной ма-

шины, если заданы:

Массовый расход источника низкой температуры О, кг/с . . 20,0

Теплоемкость источника с, кДж/кг*К.....................0,3

Температура окружающей среды То, с, К .................300

Начальная температура источника Тн, К .................253

Конечная » » Тк, К 223

Холодопроизводительность (по уравнению 1.1)

Qo - 0,3 -20,0 (253 — 223) = 180 кДж/с = 180 кВт.

6

Уменьшение энтропии источника, равное возрастанию энтро-

пии рабочего тела, по уравнению (1.2)

As = 0,3-20,01п-^-= 0,7565 кВт/K.

Минимальная работа по уравнению (1.3)

£mln = 300-0,7565 — 180 = 46,95 кВт.

Холодильный коэффициент

е = -^ = 3,834.

46,95

Пример 2. Определить холодильный коэффициент обрати-

мого цикла холодильной машины при условии бесконечной тепло-

емкости источника низкой температуры, если заданы:

Температура окружающей среды То. с, К...........300

» источника низкой температуры То = Тн, К . . .223

При с == оо холодильный коэффициент цикла

с _ Т. _ 223 _2 g

Т0.с —300 — 223 * *

В предыдущих примерах рассмотрены только обратимые

циклы. В этом случае должно соблюдаться условие ДТ —* 0, что

нельзя выполнить без равенства

£р. т^р. т

Пример 3. Для условий примера 1 рассчитать цикл хо-

лодильной машины, если cp,TGp, т— 12 кВт/К*

Температура рабочего тела, нагретого в процессе отвода

теплоты от источника низкой температуры,

Tv = Ti -I---— = 223 + = 238 К-

Приращение энтропии рабочего тела

AS4-1' =ср-А т in 4^=12,0 in-g-z^ 0,7805 кВт/K.

Работа необратимого цикла Г—2'—3—4 (рис. 1.1, б)

L = To.cAs4_i- — Qo = 300 0,7805 — 180 = 54,15 кВт.

Коэффициент обратимого цикла Г—2'—3—4

„ __ Lmin _ 46,95 _л од?

Побр— L — 54>15 —0,867.

7

Обратимый прямой цикл

При установлении прямого обратимого цикла необходимо

знать начальную температуру источника, отдающего теплоту

рабочему телу.

Начальная калориметрическая температура источника Тн

(рис. 1.2) в случае сжигания топлива может быть определена по

уравнению

QP

Тн — 273 Н—(1.4)

н 1 CpGr v 7

где Qb — высшая теплотворная способность топлива; ср — тепло-

емкость продуктов сгорания; Gr — масса продуктов сгорания.

Уравнение (1.4) составлено при условии, что вся теплота

(равная высшей теплотворной способности топлива) Q£ обратимо

передается рабочему телу, а сгорание топлива осуществляется

Рис. 1.2. Обратимый прямой цикл

с коэффициентом избытка

воздуха, равным единице.

Максимальная работа об-

ратимого прямого цикла мо-

жет быть определена из урав-

нения теплового баланса

= Q«— То. е AS, (L5)

которое может быть приве-

дено к виду

~ ср@г (Т1 То. с) — То с As,

что соответствует максималь-

ной эксергии рабочего тела

в точке 1.

Пример 4. Определить термический к. п. д. обратимого

прямого цикла. Тепловая энергия подводится к рабочему телу

в процессе сгорания топлива (нефти) с высшей теплотворной спсь

собностью Qb = 42 000 кДж/кг. Температура окружающей среды

То. с = 300 к.

Начальная калориметрическая температура источника

Тн = 7\ = 273 + = 2834 К,

где cpGr = 16,4 кДж/(кгК)— сумма произведений теплоемко-

стей и массы составляющих продуктов сгорания нефти.

Уменьшение энтропии источника, равное приращению энтропии

рабочего тела,

As = 16,4 In -2834 = 36,787 кДж/(кг-К).

OUU

8

Термический к. п. д. обратимого цикла

Ч, = 1 - т., с =4 - 300 = 0,737.

На рис. I. 2 штриховой линией показан обратимый прямой цикл,

а цикл с—б—в—а — цикл современного теплового двигателя

(на электростанции) с давлением выше критического.

Связь между прямым и обратным циклами

Для системы тепловой двигатель—холодильная машина в слу-

чае совершения ими обратимых процессов независимо от типа

машины справедливо равенство

I ^тах пр. ц I ~ I ^mln обр. ц I*

При наличии необратимых потерь

| ^шах пр. ц S А-^пр. ц I “ I ^min обр. ц ”h А^обр, ц I»

где 2] А^пр. ц — сумма потерь прямого цикла; £ Л^обр. ц —

сумма потерь обратного цикла.

Пример 5. Определить коэффициент обратимости системы

тепловой двигатель—холодильная машина, если заданы:

Холодопроизводительность машины Qo, кВт .............. 1

Температура кипения То, К ...................; . 223

» окружающей среды То, с, К ...................300

Теплотворная способность топлива (нёфти), кДж/кг:

высшая QP....................................... 42 000

низшая .................................... 39 460

Для холодильного цикла (рис. 1.1, в)

’ *mln = == = -Г9- = °>3448 кВт>

Собр

где еобр = 2,9 (см. пример 2).

Количество теплоты, которое необходимо подвести в прямом

цикле для получения работы £mln,

q = _^2L = -£^- = 0,46784 кВт,

т)т 0,737

где т]т = 0,737 (см. пример 4).

Расход топлива (нефти)

c: = -^=T5W- = 11->39-10-'Kr/e.

9

При Q„ = 39 460 кДж/кг

GTH = = 11 >856 •10-6 кг/с.

Принимая во внимание, что в действительных условиях тем-

пература кипения рабочего тела холодильной машины ниже тем-

пературы источника низкой температуры примерно на 10°, а тем-

пература конденсации на 5—10° выше температуры окружающей

среды, по данным ВНИИхолодмаша для заданных условий мощ-

ность (эффективная) холодильной машины составит 0,935 кВт.

При к. п. д. электродвигателя компрессора т]дв = 0,9 и сум-

марном к. п. д. электросети и понижающего трансформатора

11с. Тр — 0,97 общая мощность холодильной машины

,, 0,935 1 п-71 о

^х.м— 0,9 0,97 —^’071 кВт.

Коэффициент обратимости обратного цикла

п _ °'3448 __П оо 1 п

Чобр. х. ц— м — 1071 —

При суммарном к. п. д. конденсационной электростанции

(КЭС) т]кэс ±= 0,4 количество топлива, необходимого для выра-

ботки энергии Nx м = 1,071 кВт,

= (ТО) - 67’85 • 10~6

‘КЭС^Н

Увеличение расхода топлива в действительном процессе по

сравнению с теоретическим

67,85’10"® ~ 79Ч

11,856.IO"6 ~ °’

Коэффициент обратимости прямого цикла с учетом изменения

теплотворной способности топлива

„ __ Пкэс 9н ___ 0,4 39 460__л ri

Чобр.пр.ц— % — 0,737*42000 ’

Коэффициент обратимости системы

Лобр. снст Лобр. пр. цЛобр.х. ц 0,51 ’0,3219 0,164.

Тепловой коэффициент системы совмещенных циклов (или

системы тепловой двигатель—холодильная машина) £ связан

с термическим к. п. д. прямого цикла т]т и холодильным коэффи-

циентом обратного цикла е соотношением

С = Пте, (1.6)

10

которое позволяет определить наименьшее энергетически приемле-

мое значение теплового коэффициента системы при совершении

теоретических и действительных процессов.

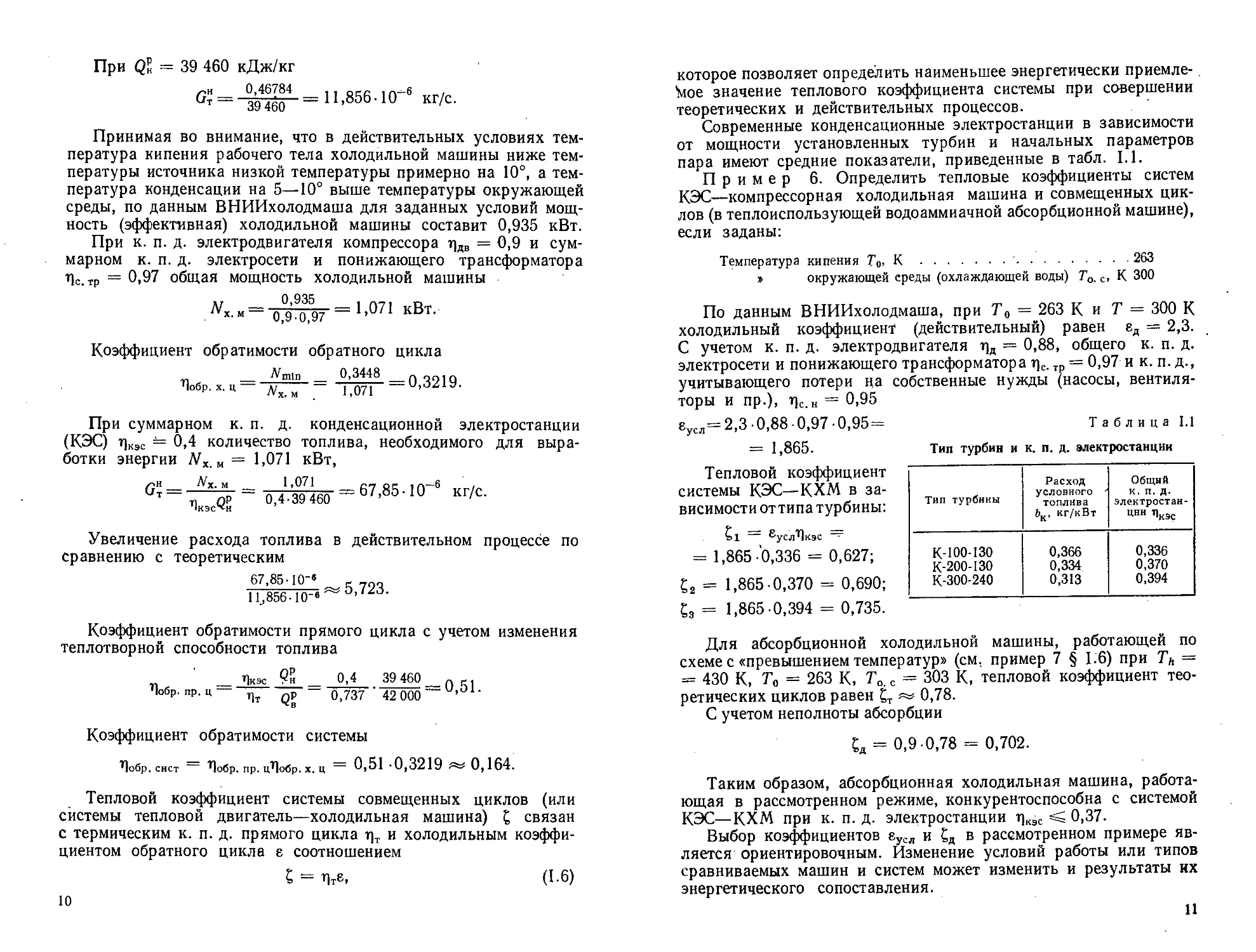

Современные конденсационные электростанции в зависимости

от мощности установленных турбин и начальных параметров

пара имеют средние показатели, приведенные в табл. 1.1.

Пример 6. Определить тепловые коэффициенты систем

КЭС—компрессорная холодильная машина и совмещенных цик-

лов (в теплоиспользующей водоаммиачной абсорбционной машине),

если заданы:

Температура кипения То, К.............................. 263

» окружающей среды (охлаждающей воды) То. с, К 300

По данным ВНИИхолодмаша, при То = 263 К и Т = 300 К

холодильный коэффициент (действительный) равен ед = 2,3.

С учетом к. п. д. электродвигателя т]д = 0,88, общего к. п. д.

электросети и понижающего трансформатора т)с, тр = 0,97 и к. п. д.,

учитывающего потери на собственные нужды (насосы, вентиля-

торы и пр.), т]с.н = 0,95

еусл= 2,3-0,88-0,97-0,95 = Таблица 1.1

= 1,865. Тип турбин и к. п. д. электростанции

Тепловой коэффициент

системы КЭС—КХМ в за-

висимости оттипа турбины:

£1 ®усл^)кэс ”

= 1,865 -0,336 = 0,627;

S2 = 1,865-0,370 = 0,690;

С3 = 1,865-0,394 = 0,735.

Тип турбины Расход условного ? топлива Ьк, кг/кВт Общий к. п. д. электростан- ции лкэс

к-100-130 0,366 0,336

к-200-130 0,334 0,370

К-300-240 0,313 0,394

Для абсорбционной холодильной машины, работающей по

схеме с «превышением температур» (см, пример 7 § 1.6) при Th =

= 430 К, То = 263 К, То. с = 303 К, тепловой коэффициент тео-

ретических циклов равен £т 0,78.

С учетом неполноты абсорбции

Сд = 0,9-0,78 = 0,702.

Таким образом, абсорбционная холодильная машина, работа-

ющая в рассмотренном режиме, конкурентоспособна с системой

КЭС—КХМ при к. п. д. электростанции т]кэс «с 0,37.

Выбор коэффициентов еусл и £д в рассмотренном примере яв-

ляется ориентировочным. Изменение условий работы или типов

сравниваемых машин и систем может изменить и результаты их

энергетического сопоставления.

11

Современные тепловые и конденсационные электростанции

(ТЭЦ и КЭС) часто работают на различных параметрах пара.

Сравнение станций без учета различия параметров пара, оправ-

данное практическими соображениями, не является убедительным

в термодинамическом отношении, так как снабжающая паром

теплоиспользующую холодильную машину ТЭЦ в энергетическом

отношении может оказаться менее совершенной, чем КЭС.

С учетом капиталовложений и эксплуатационных расходов

сравнение различных типов систем осуществляется по приведен-

ным затратам.

Пример 7. Произвести сравнение абсорбционной и компрес-

сорной холодильных машин на основании следующих данных:

Температура пара, обогревающего генератор абсорбционной

машины th, °C....................................... 157

Температура кипения /0, °C.............................—10

» конденсации t, °C ........ . ... . 27

Холодопроизводительность машин Qo, кВт...............500

Компрессорная машина получает электроэнергию от КЭС,

абсорбционная машина — теплоту от ТЭЦ.

При сравнении для обоих вариантов принято: давление пара,

поступающего к турбинам КЭС и ТЭЦ, рх 225,06 бар; темпе-

ратура перегретого пара = 550° С; к. п. д. турбины цтурб =

= 0,85; механический к. п. д. турбины т]мех — 0,98; к. п. д. ге-

нератора т)ген = 0,95; к. п. д. трансформатора т]тр — 0,97; коэф-

фициент, учитывающий потери в трубопроводах, iiTpy6 = 0,98;

к. п. д. котельной т]К0Т = 0,9.

Процессы работы турбины с пятью отборами пара для реге-

неративного подогрева питательной воды (КЭС) и двумя отборами

(ТЭЦ) показаны на рис. 1.3.

Из тепловых балансов подогревателей воды с учетом изме-

нения теплоемкости воды вблизи критического состояния полу-

чены следующие величины отбора пара (по направлению движения

воды) = 0,059; а2 = 0,116; а3 = 0,105; а4 = 0,127; а5 — 0,198.

Работа по ступеням (отнесенная к 1 кг пара в конденсаторе):

£oZ6 — 2300 — 2120 — 180 кДж/кг;

£о/6 = (2590 — 2300) (1 + 0,059) - 307,11 кДж/кг;

£0/Ч = (2710 — 2590) (1 + 0,059 + 0,116) =141,0 кДж/кг;

£о/3 = (2890 — 2710) (1 + 0,059 + 0,116 +

+ 0,105) = 230,4 кДж/кг;

£ofa = (3165 — 2890) (1 + 0,059 + 0,116 + 0,105

+ 0,127) = 386,925 кДж/кг;

12

Loil = (3360 — 3165) (1 + 0,059 + 0,116 + 0,105 +

+ 0,127 + 0,198) = 312,975 кДж/кг.

Суммарная работа турбины КЭС

Loi = 1566,41 кДж/кг.

Количество теплоты, подводимой в котельную КЭС,

Qkot. кэс 0 “Ь" 0^1 “Ь ^2 ^3 ^4 ^й) (G

- 1,605 (3360 — 270-5,028) - 3214 кДж/кг,

где tw = 270° С — температура воды, поступающей в котел;

— теплоемкость воды при 270° С, cw = 5,028 кДж/кг К.

Внутренний относи-

тельный к. п. д. КЭС

_ LOf-

Qkot. кэс

1566,41 _ , п до*?

^~32Т1—^°’487*

С учетом всех потерь

^кэс “

ЛОг'Лмех'Пген^тр'Птруб'Пкот

- 0,487-0,98 0,95*0,97 х

X 0,98-0,9 - 0,388.

Необходимая мощность

КЭС для привода компрес-

сорной холодильной ма-

шины

N — —2°__________=

'*кэс ПР —

чпотьусл

— -___500_______274 кВт

0,98-1,865 кът’

где Лпот == 0,98 — коэффи-

циент, учитывающий по-

тери холодопроизводи-

тельности; еусл = 1,865 —

холодильный коэффициент

*

Рис. 1.3. Процесс работы турбины в s—i-

диаграмме

с учетом потерь на собственные нужды (см. пример 6).

Расход греющего пара абсорбционной холодильной машиной

(th = 157° С)

Сп Ппот^д ~ 0,98.2092 0,702 ~ 0,3474 КГ/С

г — 2092 кДж/кг — теплота конденсации водяного пара при th =

= 157° С; Сд — 0,702 — тепловой коэффициент (см. пример 6).

13

Величина отбора пара от турбины ТЭЦ для подогрева питатель-

ной воды: aj = 0,096; аа = 0,298. Работа по ступеням (отнесен-

ная к 1 кг пара в генераторе абсорбционной машины):

Lotl = (3360 — 3165) (1 + 0,096 4- 0,298) == 271,83 кДж/кг;

£oZa «= (3165 — 2890) (1 + 0,096) = 301,4 кДж/кг;

LOis = 2890 — 2710 == 180 кДж/кг.

Суммарная работа турбины ТЭЦ

Loi = 753,23 кДж/кг.

Электрическая мощность турбины ТЭЦ

Л^турб = LoiG„ = 753,23 0,3474 « 262 кВт.

С учетом всех потерь электрическая мощность ТЭЦ, отдаваемая

в сеть,

Д^тэц А^турб. тэцЛмехЛ генЛтрЛтруб

= 262-0,98-0,95-0,97-0,98 = 232 кВт.

Количество теплоты, подводимой в котельную ТЭЦ,

Qkot. тэц ’ 0 ~Ь ОС 1 + ОС а) 0'1 Gn

= (1 + 0,096 +.0,298) (3360 — 270 -5,028) 0,3474 = 970 кВт.

Расход топлива в котельной ТЭЦ

Q — Qkot. тэц _ 970_____A АОС74 кг/с

итэц — -п Ор ~ 0,9-29 330 ~ и>игЮМ КГ7С-

Чкот^н

где = 29 330 кДж/кг — теплотворная способность условного

топлива.

Расход топлива на КЭС для замещения электрической мощ-

ности ТЭЦ

AGK3C = т “ = 0,388-29 330 = 0,02039 кг/с.

Iksc^h

Расход топлива на абсорбционную холодильную машину

Сахм = Отэц — ДОкэс = 0,03674 — 0,02039 = 0,01635 кг/с.

Расход топлива на КЭС для привода компрессорной холодиль-

ной машины

G = —^КЭс .. =-------—______— 0 02479 кг/с

кэс п ОР 0,388-29 330 и’ У

Мкэс^н

Расход воды на компрессорную холодильную машину

G-~= 500 ТйЙг = 34’243 кг/с’

где 8Д = 2,3 — действительный холодильный коэффициент (см.

пример 6); Сц, = 4,19 кДж/кг К — теплоемкость воды; =

= 5° — степень нагрева воды.

Расход воды на абсорбционную холодильную машину

G, = Qo = 500 = 40’62 кг/с-

Капиталовложения в систему КЭС—КХМ:

капиталовложения в КЭС

Ккэс = 1232УКЭС = 123 -274 ъ 33 700 руб.;

капиталовложения в КХМ (при t0 = —10° С и t — 30° С

Vh = 1040 м3/ч)

25000-^ = 26000 руб.;

капиталовложения в техническое водоснабжение

Квс = 48Gu, = 48-34,243-3,6 5920 руб.;

общие капиталовложения в систему

Ку1 = 33 700 + 26 000 + 5920 = 65,620 руб.

Капиталовложения в систему ТЭЦ—АХМ:

капиталовложения в ТЭЦ

Ктэц = ПЗЛГТЭЦ = 113 -232 27 010 руб.;

капиталовложения в АХМ

Кахм = 80Qo = 80 -500 = 40 000 руб.;

капиталовложения в техническое водоснабжение

Квс = 48-40,62-3,6 7020 руб.;

общие капиталовложения в систему

Kyi = 27 010 + 40 000 + 7 020 = 74 030 руб.;

с учетом замещенной мощности КЭС

КуЪ = 74 030 — 123-232 = 44 630 руб.

Эксплуатационные расходы системы КЭС—КХМ:

стоимость топлива

Этоп = 10,9GK3C = 10,9-0,02479-10’3-3600-8000 = 7330 руб./год;

стоимость воды

Э.ОД = 0,01GWK = 0,01-34,243-3,6-8000 = 9860 руб./год;

15

амортизационные отчисления (с учетом начислений на КХМ

и оборудование водоснабжения: транспорт 5%, монтаж 20% и на-

ладка 1%) — 7,5% от капиталовложений;

Эам = 0,075 1(1 + 0,05 + 0,2 + 0,01) (26 000 + 5920) +

+ 33 700] 5540 руб./год;

общие эксплуатационные расходы

СЭ1 = 7330 + 9860 + 5540 = 22 730 руб./год.

Эксплуатационные расходы системы ТЭЦ—АХМ:

стоимость топлива

Этоп = Ю,9Сахм = 10,9-0,01635-10~3-3600-8000 ~

«=? 5140 руб./год;

стоимость воды

Эвод = 0,010^= 0,01-40,62-3,6-8000 = 11 700 руб./год;

амортизационные отчисления

Эам = 0,075 [(1 + 0,05 + 0,2 + 0,01) (40 000 +

+ 7020) + 27 010] = 6470 руб./год;

общие эксплуатационные расходы

Сэ2 = 5140 + 11 700 + 6470 = 23 310 руб./год.

Экономия по приведенным затратам при применении абсорб-

ционной холодильной машины по сравнению с компрессорной

эа - (Сэ1 + £КУ1) - (Сэ2 + £Ку2) =

= (22 730 + 0,125-65 620) — (23 320 + 0,125-44 630) -

= 2035 руб./год.

Приведенный расчет выполнен с рядом допущений и является

ориентировочным. В расчете приняты: равенство капиталовложе-

ний в здания по вариантам, равенство зарплаты обслуживающего

персонала и др. Помимо сделанных допущений следует учитывать,

что при транспортировке пара или теплоносителя от ТЭЦ к АХМ

потери теплоты могут превысить потери энергии в линиях электро-

передачи от КЭС,— в этом случае результат изменится. Более

подробный сравнительный технико-экономический расчет прово-

дится на основании проектов и смет, разрабатываемых для кон-

кретных условий эксплуатации.

Для ориентировочных расчетов удельные капиталовложения

в оборудование и удельная стоимость воды и топлива приведены

ниже:

КЭС мощностью 300 МВт, руб.УкВт..................... 123

ТЭЦ » 300 МВт, руб./кВт . .................. ИЗ

Компрессорная холодильная машина фреоновая односту-

пенчатая в комплекте с системой автоматики (Vh — 500ч-

4-12 000 м»/ч)....................................... 25

16

Абсорбционная холодильная машина (водоаммйачная) при

t0 — —10-:—20Q С (Qo^ Ю0 к^т) руб./кВт................. 80

Пароэжекторная холодильная машина 8Э, руб. ............ 7 500

» » » 10Э/1, руб.......... 18 500

Системы технического водоснабжения (V ^10 м3/ч),

руб./(м3/ч) ..........................................48

Условное топливо (для Ленинграда), руб./т .............10,9

Вода при оборотной системе водоснабжения, руб./м3 . . . 0,01

§ 2. ЦИКЛЫ И СХЕМЫ ПАРОВЫХ ОДНОСТУПЕНЧАТЫХ

ХОЛОДИЛЬНЫХ МАШИН

Пример 1. Рассчитать нерегенеративный цикл одноступен-

чатой холодильной машины, если заданы:

Температура кипения То, К...................... 258

» конденсации Т, К ................ 303

» всасывания (сухой насыщенный пар) 7\, К 258

» перед дроссельным вентилем Т, К .... 303

Рабочее тело........................................Фреон-12

В соответствии со схемой и циклом паровой холодильной ма-

шины (рис. 1.4) определяются параметры узловых точек по

s—Т-диаграмме и таблицам насыщенных паров фреона-12

(табл. 1.2).

Таблица 1.2

Параметры узловых точек

Параметры Точки

1 2 3 4

р, МПа 0,1830 0,7435 0,7435 0,1830

Т, К . 258 310 303 258

1, кДж/кг 545,26 570,14 429,08 429,08

и, м3/кг 0,09125

По известным термодинамическим параметрам состояния опре

деляются величины, характеризующие цикл.

Удельная массовая холодопроизводительность

9о = *х — *4 = 566,26 — 447,99 = 116,18 кДж/кг.

Удельная объемная холодопроизводительность

’=f= w=1277 КД*"3'

Количество теплоты, отводимой из конденсатора,

q = i2 — i3 = 570,14 — 429,08 = 141,06 кДж/кг.

2 Под редакцией Н. Н. Кошкииа

17

Работа компрессора в теоретическом адиабатном процессе

сжатия

I = fa _ = 570,14 — 545,26 = 24,88 кДж/кг.

Холодильный коэффициент

е__ ft _ иб,18 ___л 57

е“ I “ 24,88 — 4’0Л

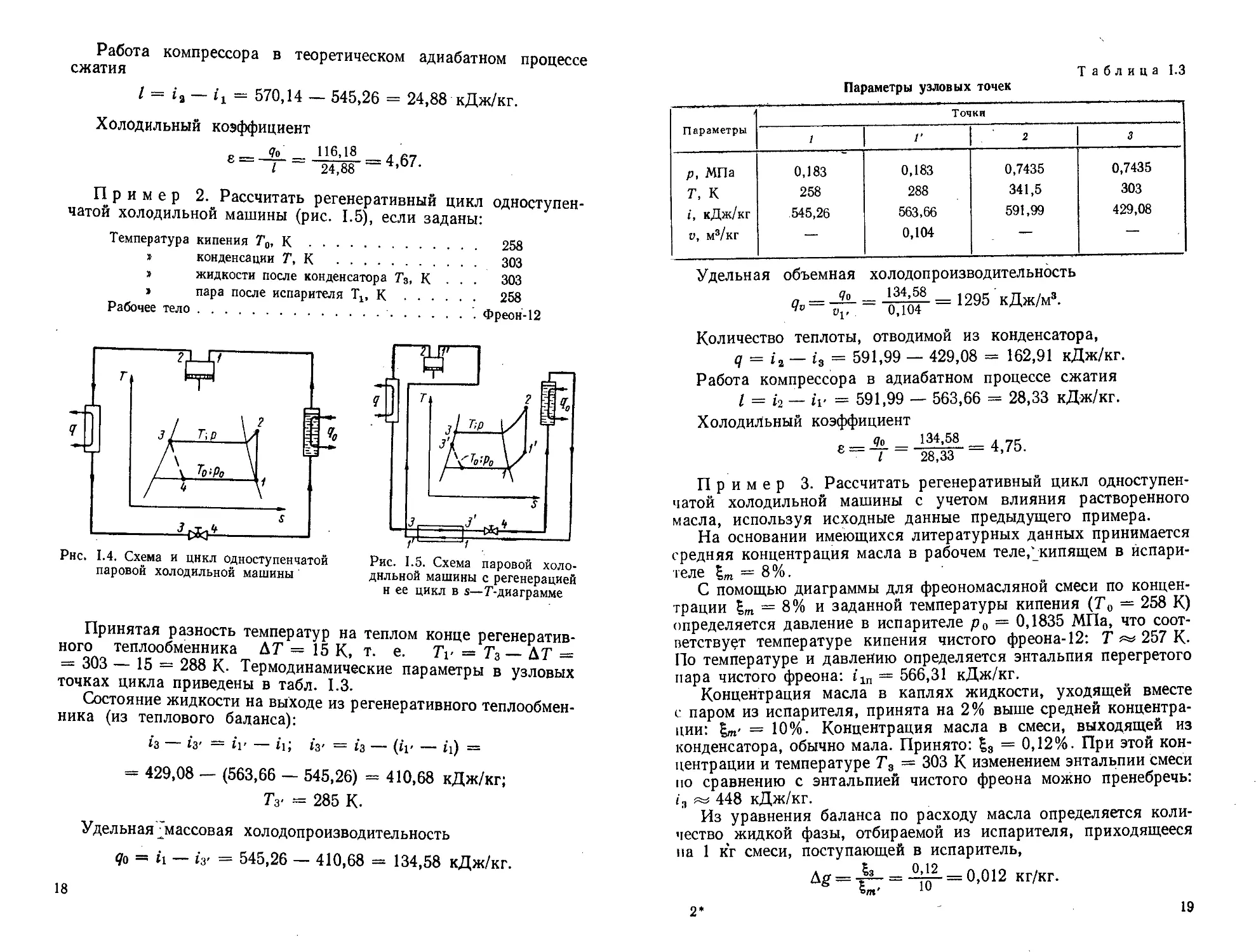

Пример 2. Рассчитать регенеративный цикл одноступен-

чатой холодильной машины (рис. 1.5), если заданы:

Температура кипения То, К.............................. 258

» конденсации Т, К ......................... 303

» жидкости после конденсатора 7з, К ... 303

» пара после испарителя Тг, К............... 258

Рабочее тело.......................................... Фреон-12

Рнс. 1.4. Схема и цикл одноступенчатой

паровой холодильной машины

Рис. 1.5. Схема паровой холо-

дильной машины с регенерацией

н ее цикл в s—Т-диаграмме

Принятая разность температур на теплом конце регенератив-

ного теплообменника ДТ — 15 К, т. е. Tv — Тг — АТ ~

= 303 — 15 — 288 к. Термодинамические параметры в узловых

точках цикла приведены в табл. 1.3.

Состояние жидкости на выходе из регенеративного теплообмен-

ника (из теплового баланса):

— £з* = iv — и; is* = is — (iv — ii) =

- 429,08 — (563,66 — 545,26) = 410,68 кДж/кг;

Т3' - 285 К.

Удельная ^массовая холодопроизводительность

<7о = и — i3' = 545,26 — 410,68 = 134,58 кДж/кг.

18

Параметры узловых точек

Таблица 1.3

Параметры Точки

1 г 2 3

р, МПа 0,183 0,183 0,7435 0,7435

Г, К 258 288 341,5 303

1, кДж/кг .545,26 563,66 591,99 429,08

V, м3/кг — 0,104 — —

Удельная объемная холодопроизводительность

7’=v=-$£=1295 'кДж'м’-

Количество теплоты, отводимой из конденсатора,

q = — i3 = 591,99 — 429,08 == 162,91 кДж/кг.

Работа компрессора в адиабатном процессе сжатия

I = i2 — iv = 591,99 — 563,66 = 28,33 кДж/кг.

Холодильный коэффициент

р £о_ _ 134,58 . уг

£— I 28,33 4,/й’

Пример 3. Рассчитать регенеративный цикл одноступен-

чатой холодильной машины с учетом влияния растворенного

масла, используя исходные данные предыдущего примера.

На основании имеющихся литературных данных принимается

средняя концентрация масла в рабочем теле/ кипящем в испари-

теле = 8%.

С помощью диаграммы для фреономасляной смеси по концен-

трации — 8% и заданной температуры кипения (То = 258 К)

определяется давление в испарителе р0 = 0,1835 МПа, что соот-

ветствует температуре кипения чистого фреона-12: Т 257 К.

По температуре и давлению определяется энтальпия перегретого

пара чистого фреона: iln — 566,31 кДж/кг.

Концентрация масла в каплях жидкости, уходящей вместе

с паром из испарителя, принята на 2% выше средней концентра-

ции: 1m' — 10%. Концентрация масла в смеси, выходящей из

конденсатора, обычно мала. Принято: |3 = 0,12%. При этой кон-

центрации и температуре Т3 — 303 К изменением энтальпии смеси

по сравнению с энтальпией чистого фреона можно пренебречь:

1Я 448 кДж/кг.

Из уравнения баланса по расходу масла определяется коли-

чество жидкой фазы, отбираемой из испарителя, приходящееся

па 1 кг смеси, поступающей в испаритель,

Ag = -k-= = 0,012 кг/кг.

bm* 1U

2*

19

Энтальпия пара, выходящего из испарителя,

Ч ~ im'^g + (1 - Ag) iln = 406,12 0,012 +

+ (1 — 0,012)566,31 = 564,38 кДж/кг.

Энтальпия = 406,12 кДж/кг определена по давлению

Ро = 0,1835 МПа и концентрации — 10%.

Из испарителя рабочее тело с энтальпией ix поступает в реге-

неративный теплообменник; здесь происходит дальнейшее испа-

рение фреона из жидкой фазы за счет переохлаждения жидкости,

идущей из конденсатора. Энтальпия пара, выходящего из регенера-

тивного теплообменника, определена по уравнению

io = AgW + (1 — Ag') iOn>

где Ag' — количество жидкой фазы в 1 кг рабочего тела на вы-

ходе из регенеративного теплообменника, кг/кг; — энтальпия

фреономасляной смеси при pQ = 0,1835 МПа и Ту = 288 К,

кДж/кг; ion 584,08 кДж/кг — энтальпия пара фреона при

ро = 0,1835 МПа и Ту = 288 К- Концентрация масла в масло-

фреоновом растворе при таких р0 и Ту : = 89%, а энтальпия

= 448 кДж/кг. Величина Ag' определяется из условия сохра-

нения одного и того же количества масла в 1 кг рабочего тела при

входе и выходе из регенеративного теплообменника:

&g^m’ = &g

A > 0,012-0,1 Л плюс

&g = °"89— = 0,00135 кг/кг.

Тогда

i0 = 0,00135-448 + (1 — 0,00135)584,08 - 583,9 кДж/кг.

Энтальпия жидкости, выходящей из регенеративного тепло-

обменника,

h — (io — Л) = 448 — (583,9 — 564,38) =428,48 кДж/кг,

Результаты расчета цикла приведены в табл. 1.4, здесь же для

удобства сравнения указаны соответствующие величины для

цикла, рассчитанного без учета влияния циркулирующего масла.

Пример 4. Рассчитать низкотемпературный цикл одно-

ступенчатой холодильной машины, если заданы:

Температура кипения То, К ................ 233

» конденсации Т, К ..............313

20

Таблица 1.4

Основные расчетные величины холодильного цикла

Определяемые величины Расчетная формула С учетом влияния масла . Без учета влияния масла

Удельная массовая холодо- производительность, кДж/кг Я о = И 135,9 136,07

Удельная объемная холодо- производительность, кДж/м8 qv = qj fl 1293,0 1295,0

Теплота, отводимая из кон- денсатора, кДж/кг 9 ~ <2 *3 164,95 164,54

Работа цикла, кДж/кг Z = i2 — Й' 28,87 28,47

Холодильный коэффициент e = qjl 4,71 4,78

Основной особенностью одноступенчатого холодильного цикла,

осуществляемого при заданных температурных условиях, является

ср авнительно высокая сте-

пень сжатия. В этом случае

к рабочему телу предъяв-

ляется ряд специфических

требований как в отношении

термодинамических свойств,

так и эксплуатационных по-

казателей. Путем сопоставле-

ния свойств различных рабо-

чих тел установлено (А. В. Бы-

ков), что наиболее предпочти-

тельным рабочим телом для

циклов со сравнительно боль-

шими перепадами температур

кипения и конденсации яв-

Рис. 1.6. Цикл работы холодильной ма-

шины в i—1g р-диаграмме

ляется фреон-502. .

Высокая эффективность действительного холодильного цикла

на фреоне-502 обеспечивается при регенерации, соответствую-

щей перегреву всасываемых компрессором паров не менее чем

на 40°.

Ниже выполнен сравнительный расчет циклов для фреона-502 и

фреона-22 при температуре всасывания в компрессор 273 К.

Цикл работы холодильной машины в i—1g р-диаграмме показан

на рис. 1.6, а параметры узловых точек приведены в табл. 1.5.

Энтальпии пара до и после компрессора определяются по диа-

грамме для чистого фреона-502 при соответствующих давлениях

и температурах: iln = 584,08 кДж/кг; i2 = 612,95 кДж/кг.

Результаты расчета циклов приведены в табл. 1.6.

21

Таблица 1.5

Параметры узловых точек

Параметры Точки

г 2 3 3' 4 1

Ф-502 р, МПа т, к it кДж/кг V, м8/кг 0,1317 273 573,17 0,151 1,7221 377 630,11 1,7221 313 460,55 1,7221 283 435,85 0,1317 233 435,85 0,1317 233 548,47

Ф-22 pf МПа 7, К Л кДж/кг о, м3/кг 0,1053 273 612,45 0,244 1,53 405 694,94 1,53 313 449,55 1,53 296 424,48 0,1053 233 424,48 0,1053 233 587,38

Таблица 1.6

Основные расчетные величины холодильного цикла

Определяемые величины Формула Ф-502 Ф-2-2

Удельная массовая холодопроиз- водительность, кДж/кг <7о ~ И Ч 112,62 162,90

Удельная объемная холодопроиз- водительность, кДж/м8 9» = v'i 745 668

Работа цикла, кДж/кг 1 ~ i2 if 56,94 82,49

Отношение давлений а = р!р0 . 13,1 14,5

Холодильный коэффициент е. = qoll 1,978 1,975

Температура охлаждающей воды при входе в конден-

сатор К ...........................'.............

Температура воды на выходе из конденсатора 7,(£)2, К

Начальная температура охлаждаемого источника

Ти, К............................................

Конечная температура охлаждаемого источника Тк, К

Среднелогарифмический температурный напор в кон-

денсаторе н испарителе 0, . . .°.................

Рабочее тело:

однокомпонентное ................................

неазеотропная смесь (при массовой концентра-

ции по фреоиу-12 5 кг/кг) .................

Пример 5. Произвести термодинамическое сопоставление

холодильных циклов, осуществляемых однокомпонентным рабо-

чим телом и неазеотропной смесью в условиях источников перемен-

ных температур. Исходные данные для расчета следующие:

279

300

280,5

260,5

10

Фреон-12

Фреон-11

и фреон-12

22

Температура конденсации фреона-12 определяется по урав-

нению

п___ Т^2 — T'wi ____ 1ЛО.

1 T-TW1 “1U*

m _____ rr>

1 -- 1 W2

300-279

e ~~ ^79__ ОЛО IZ

300—279 ~

e 10 -1

Л? 2

Y1 е в—• Тип

* т __т

1 W2

е 9 -1

Температура кипения фреона-12

e=- = 10°;

in -;? ~4°-

1к — * о

tu~tk 280,5—260,5

Y ___ e 0 —_______ e 10 280,5 ___9^7 к iz

7^-7^ 280,5—-260,5 £01,0 I\.

~‘ e 10 -1

Термодинамические параметры узловых точек регенеративного

цикла, показанного на рис. 1.7, приведены в табл. 1.7.

Рис. 1.8. Регенеративный цикл работы

холодильной машины, осуществляемый

неазеотропной смесью

Рис. 1.7, Регенеративный цикл работы

холодильной машины, осуществляемый

однокомпонентным рабочим телом

Состояние рабочего тела в точке 4 определено из теплового

баланса теплообменника при Д71 = Тх—Тв = 10°.

Давление конденсации и соответствующие ему температуры

начала (Ту) и конца (Т3) процесса конденсации неазеотропной

смеси (рис. 1.8) определяются методом последовательных прибли-

жений по уравнению

q_____ (Т'з ___|Qo

Тг —

23

Параметры узловых точек

Таблица 1.7

Параметры Точки ,

1 2 2 * 5 б

р, МПа 0,180 0,7435 0,7435 0,7435 0,180 0,180

Г, К 267,5 321,0 303,0 297,0 257,5 257,5

t, кДж/кг 551,31 557,69 429,08 422,8 422,8 545,03

vt м3/кг 0,095 — — — — —

и по термодинамической диаграмме. В рассматриваемом примере:

р = 0,408 МПа; Тг = 310 К; Тз = 280,5 К.

Аналогично определены давление кипения и температуры Т5

и тв:

р0 = 0,102 МПа; Т6 = 250,5 К; Те = 270,5 К.

Термодинамические параметры узловых точек цикла приведены

в табл. 1.8.

Результаты расчета циклов приведены в табл. 1.9.

Таблица 1.8

Параметры узловых точек

Параметры Т очки

1 2 2' ' 3 4 5 6

р, МПа 0,102 0,408 0,408 0,408 0,408 0,102 0,102

Т, К 280,5 334 310 280.5 297 250,5 270,5

1, кДж/кг 588,66 616,3 601,22 434,17 428.31 428.31 582,8

V, м3/кг 0,17 — — — — —

Таблица 1.9

Основные расчетные величины циклов

Определяемые величины Формула Ф-12 Неазеотроп- ная смесь

Удельная массовая холодо- производительность,. кДж/кг <7о “ *6 <6 122,95 154,49

Сдельная объемная холодо- производительность, кДж/м3 qv = qj f i 1295 910

Теплота, отводимая из кон- денсатора, кДж/кг q ~ *2 *з 148,61 182,13

Работа цикла, кДж/кг l = i3 ~ l’i 26,38 27,64

Холодильный коэффициент e= q0! 1 4,«7 5,59

24

§ 3. ЦИКЛЫ И СХЕМЫ ПАРОВЫХ МНОГОСТУПЕНЧАТЫХ

ХОЛОДИЛЬНЫХ МАШИН

Пример 1. Рассчитать цикл двухступенчатой холодиль-

ной машины без промежуточного отбора пара. Исходные данные

для расчета следующие:

Температура кипения То, К............................. 233

>5 конденсации Т, К ........................ 29&

» переохлаждения рабочего тела Ти, К . . . 295

» всасывания 7\, К ......................... 243

Рабочее тело.......................................Аммиак

Применительно к схеме машины и циклу, изображенным на

рис.' 1.9, параметры узловых точек процессов приведены

в табл. 1.10.

Рис. 1.9. Схема и цикл в i—1g р"-диаграмме двухсту-

пенчатой холодильной машины

Таблица 1.10

Параметры узловых точек

Параметры Точки

1 2 3 4 5 5'

р, МПа 0,07179 0,2683 0,2683 1,0031 1,0031 0,07179

г, к 243 329 298 399 295 233

/, кДж/кг 1650,86 1826,84 1758,12 1969,3 522,33 522,33

и, м^/кг 1,64 — 0,5364 — —— —

25

Промежуточное давление определено по упрощенной зави-

симости

pm = VW* = 1^0,07179 -1,0031 - 0,2683 МПа.

Удельная массовая холодопроизводительность

<7о = Ч — i5 = 1650,86 — 522,33 = 1128,53 кДж/кг.

Количество теплоты, отводимой из конденсатора,

q — i4 — i6 = 1969,3 — 522,33 = 1446,97 кДж/кг.

Количество теплоты, отводимой из промежуточного охла-

дителя,

<7охл = «2 — i's = 1826,84 — 1758,12 = 68,72 кДж/кг.

Работа компрессора низкого давления (1-й ступени)

h = la— 1’1= 1826,84 — 1650,86 = 175,98 кДж/кг.

Работа компрессора высокого давления (2-й ступени)

Z2 = *4— 1'з— 1969,3 — 1758,12 = 211,18 кДж/кг.

Работа цикла

2 I = + /2 = 175,98 + 211,18 = 387,16 кДж/кг.

Холодильный коэффициент

„__ Яо ____________й й____________1128,53 _

~ й+й ~ (й — й) + (й — й) ~ 387,16 “

Отношение действительных объемов пара, сжимаемого в ком-

прессорах низкого и высокого давлений, определяется из условий

равенства .весовых количеств рабочего тела, сжимаемого по сту-

пеням: для первой ступени КД1 = Gv^, для второй ступени Уд2 —

= Gv$.

Тогда

^Д! _ vi __

Кцг v

1,64

0,5364

3,0.

Пр и м е р” 2. Для условий предыдущего примера рассчитать

цикл двухступенчатой холодильной машины с промежуточным

отбором пара и неполным промежуточным охлаждением.

Параметры узловых точек процессов применительно к схеме

машины и циклу, изображенным на рис. 1.10, приведены

в табл. 1.11.

Удельная массовая холодопроизводительность

?о ~ i‘i— й = 1650,86 — 363,90 = 1286,96 кДж/кг.

26

Количество рабочего тела, сжимаемого компрессором высокого

давления (2-й ступени),

] । а ‘а ~ ‘ч __ 1667,87 — 363,90 ] 1383 кг/кг

1+а~ (-8_ц — 1667,87 — 522,33 М-308 КГ/КГ.

Количество теплоты, отводимой из промежуточного охладителя,

9охл = j2_ i3== 1826,84 — 1758,12 = 68,72 кДж/кг.

Рис. 1.10. Схема и цикл в i—lgp-диаграмме двухсту-

пенчатой холодильной машины с промежуточным отбором

пара и неполным промежуточным охлаждением

Состояние пара, поступающего в компрессор высокого давле-

ния, определяется из уравнения процесса смешения пара, выходя-

щего из промежуточного сосуда и промежуточного охладителя:

ах8 +/8= (1 + a) i4;

= _ 1758J2.+0^657,87 _ ,

1 -j- Q 1,1 Зои

Таблица 1.11

Параметры узловых точек

Параметры Точки

1 - 2 3 6 7 8

р, МПа 0,07179 0,2683 0,2683 1,0031 0,2683 '0,2683

Г, К 243 329 298 295 261 261

/, кДж/кг 1650,86 1826,84 1758,12 522,33 363,90 1667,87

1», м8/кг 1,64 —• — — — —

27

По энтальпии /4 и давлению рт определяется температура Т4 =

= 293,5 К и удельный объем пара v4 = 0,52 м3/кг, поступающего

в компрессор высокого давления, а также энтальпия (ч =

= 1952,54 кДж/кг) и температура пара (Т& — 392 К) в конце

процесса сжатия.

Количество теплоты, отводимой из конденсатора,

(1 + a) q = (1 + а) (i5 — 4) = 1,1383 (1952,54 — 522,33) =

= 1628,01 кДж/кг.

Работа компрессора низкого давлейия (1-й ступени)

к = Ч— Ч = 1826,84 — 1650,86 = 175,98 кДж/кг.

Работа компрессора высокого давления (2-й ступени)

(1 + а) /2 = (1 + а) (i5 - i4) -

- 1,1383 (1952,54 — 1747,16) - 233,78 кДж/кг.

Работа цикла

h + (1 + а) /2 = 175,98 + 233,78 - 409,76 кДж/кг.

Холодильный коэффициент

р <7о __ ________* 1 ~ *7 1286,96 о л1

” li + (1 +«) “ а .. . Ч~Ч /, м " W76“‘“d,V1-

V2 — U “Г ---т (Ч — Ч)

Ч— Ч

Отношение действительных объемов пара, сжимаемого в ком-

прессорах низкого и высокого давлений,

. _ fl 1,64 _9

(1 +ct)p4 =” 1,1383-0,52 °’

Пример 3. Определить оптимальную величину промежуточ-

ного давления в цикле двухступенчатой холодильной машины

с промежуточным отбором пара и полным промежуточным охла-

ждением для условий примера 1.

Применительно к схеме машины и циклу, изображенным на

рис. 1.11, параметры узловых точек цикла приведены в табл. 1.12.

Удельная массовая холодопроизводительность

7о = Ч Ч-

Количество рабочего тела, сжимаемого компрессором высокого

давления (2-й ступени),

Ч Ч

Количество теплоты, отводимой из конденсатора,

(1+а + р)9=

Ч — Ч

28

Количество теплоты, отводимой промежуточным охладителем,

7охл “ 1з-

Работа компрессора низкого давления (1-й ступени)

= t2 1’1.

Работа компрессора высокого давления (2-й ступени)

(l+a + P)Z2=A£k(l6_i4).

*4 *6

Работа цикла

h + (1 + a +' Р) ^2-

Рис. 1.11. Схема и цикл в i—lgp-диаграмме двухступен-

чатой холодильной машины с промежуточным отбором

пара и полным промежуточным охлаждением

Таблица 1.12

Параметры узловых точек

!>, МПа 1, кДж/кг для точек

1 2 3 4 5 6 7

0,15166 1650,86 1745,55 — 1649,68 1925,30 522,33 304,94

0,19131 1650,86 1778,23 1763,17 1657,07 1891,78 522,33 327,53

0,23642 1650,86 1810,91 1759,80 1663,93 1866,22 522,33 350,24

0,26830 1650,86 1826,84 1758,12 1667,87 1853,23 522,33 363;9О

0,29094 1650,86 1846,95 1755,61 1670,42 1841,08 522,33 373,03

0,35502 1650,86 1875,86 1751,42 1676,58 1817,62 522,33 395,95

0,42958 1650,86 1908,54 1747,23 1682,36 1797,51 522,33 419,0

29

Холодильный коэффициент

с______________£о_____„__________h — *7______

+ (1 + а + ₽) G ((.а _ .i} + ((я _ lf)

l4—l9

Результаты расчетов при различных промежуточных давле-

ниях сведены в табл. 1.13. '

Таблица 1.13

Основные расчетные величины цикла

р, МПа <h, кДж/кг 1+а+З, кг/кг Ч~3) кДж/кг ^охл. кДж/кг G, кДж/кг 1-0) G. кДж/кг МО 1- 1 а | кДж/кг 8

0,15166 1345,91 1,2782 1792,90 — 94,69 352,30 446,99 3,011

0,19131 1323,33 1,2652 1732,64 15,08 127,38 297,01 424,39 3,118

0,23642 1300,62 1,2347 1659,33 51,12 160,06 249,77 409,83 3,174

0,26830 1286,96 1,2172 1619,83 68,72 175,98 225,61 401,59 3,205

0,29094 1277,78 1,2042 1578,05 91,34 196,09 205,51 391,61 3,263

0,35502 1254,91 1,1743 1521,09 124,44 225,00 165,62 390,62 3,213

0,42958 1231,86 1,1449 1459,96 161,42 257,69 131,83 389,52 3,163

Рис. Т.12. Зависимость холодильного

коэффициента от промежуточного

давления

Построенный график & = f (рт) позволяет определить проме-

жуточное давление, при котором холодильный коэффициент имеет

максимальное значение (рис. 1.12): рт~ 0,29094 МПа; Тт = 263 К.

Пример 4. Для условий

примера 3 рассчитать цикл

двухступенчатой холодильной

машины со змеевиком в проме-

жуточном сосуде (рис. 1.13).

Параметры узловых точек

цикла приняты по данным при-

мера 3 и соответствуют условиям

оптимального промежуточного

давления: рт = 0,29094 МПа.

Состояние рабочего тела перед

вторым регулирующим (после

змеевика) определяется из усло-

вия принятой разности темпе-

ратур: Т7 — Тт=^ 5°. Тогда:

Т7 = 263 + 5 = 268 К; и = 391,96 кДж/кг;

р = 1,0031 МПа.

Удельная массовая холодопроизводительность

qQ — G — h — 1650,86 — 391,96 = 1258,90 кДж/кг.

30

Количество рабочего тела, сжимаемого компрессором высокого

давления (2-й ступени),

1 4-а4-6г= = 1,1877 кг/кг.

U —

Количество теплоты, отводимой из конденсатора,*

(1 + а + Р) <? = (1 + а 4- Р) (i6 — ie) = 1566,28 кДж/кг.

Количество теплоты, отводимой из промежуточного охладителя,

<7охл = Ч— i3= 1846,95— 1755,61 = 91,34 кДж/кг.

t.

Рис. 1.13. Схема и цикл в i—lgp-диаграмме двухступен-

чатой холодильной машины с промежуточным отбором

пара, полным промежуточным .охлаждением и змеевиком

в промежуточном сосуде

Количество теплоты, отводимой от рабочего тела, проходя-

щего через змеевик,

?зм = h — И = 522,33 — 395,95 = 126,38 кДж/кг.

Работа компрессора низкого давления (1-й ступени)

/х= i2— ix= 1846,95 — 1650,86 = 196,09 кДж/кг.

Работа компрессора высокого давления (2-й ступени)

(1 + « +. Р) G= (1 + а + Р) (iB - й) =

= 1,1877(1841,08 — 1670,42) = 202,63 кДж/кг.

Работа цикла

/х 4- (1 + а + Р) 12= 196,09 4- 202,63 = 398,72 кДж/кг.

31

Холодильный коэффициент

р__________________Qq________1258,90 ___л , г у

G + (l + а + Р)/3 “ 398,72 ’

Пример 5. Рассчитать цикл двухступенчатой холодильной

машины с двумя температурами кипения и полным промежуточ-

ным охлаждением. Исходные данные для расчета следующие:

Температура кипения TJ, К........................... 233

» » Т', К........................... 253

» всасывания Тх, К .......................... 238

» конденсации Т, К .......................... 298

» переохлаждения рабочего тела Ти = Тв, К 295

Рабочее тело......................................... Аммиак

Применительно к схеме машины и циклу, изображенным на

рис. 1.14, параметры узловых точек приведены в табл. 1.14.

Рис. 1.14. Схема и цикл в s—Т-диаграмме двухступсп-

натой холодильной машины с двумя испарителями

и полным промежуточным охлаждением

Удельйая массовая холодопроизводительность в испарителе

низкого давления

д” = _ ц = 1641,64 — 327,00 - 1314,64 кДж/кг.

Таблица 1.14

Параметры узловых точек

Параметры Точки

1 2 2* 3 * 6

р, МПа 0,07179 0,19131 0,19131 0,19131 1,0031 1,0031 0,19131

т, к 238 299 295 253 371,5 295 253

1, кДж/кг 1641,64 1768,18 1751,42 1653,00 1900,16 522,32 327,00

V, м8/кг 1,6 — — 0,624 — — —

32

Количество G пара, поступающего в компрессор ступени

высокого давления (на 1 кг пара СОн ступени низкого давления),

в данной схеме определяется суммой (1 + а + Р + у) кг/кг.

Величина у по балансу промежуточного сосуда равна

__ Орв Ч — Ч __ Qqb Ч Ч Ч Ч __________ Qob ч ч

^ои Ч— Ч Ч— Ч Фон Ч— Ч Qoh Ч Ч

Принимая, в частном случае, QOb/Qoh = 1

Ч-Ч _ 1641,64-327,00 „ 1 lfi9

Т“ 13_ (б “ 1653,00—522,32 ~ 1,1

Сумма (1 + а + Р) определяется как для схемы с полным

промежуточным^охлаждением:

1 + а + Р = = 1653 00—52^’3^ = 1 ’258 КГ/КГ^

lg »g 1 UO01VU

1 + а + P + Y = 2,42 кг/кг.

Количество теплоты, отводимой от рабочего тела в конден-

саторе,

Q = (й — Ш1 +« + ₽+?)' =

= (1900,16 — 522,32)2,42 = 3330,0 кДж/кг.

Количество теплоты, отводимой из водяного холодильника,

9охл = = 1768,18 — 1751,42 = 16,76 кДж/кг.

Работа компрессора ступени низкого давления

/нд = Ч — Ч = (1768,18 — 1641,64) = 126,5 кДж/кг.

Работа компрессора ступени, высокого давления

(1 + а + р 4- у) /вд = (1 + а + Р + ?) (Ч — ч) =

= 2,42 (1900,16 — 1653,00) - 592 кДж/кг.

Отношение действительных объемов пара, сжимаемого в ком-

прессорах ступеней высокого и низкого давлений,

ф Уд- ВД = (1 +а + Р + т)^з = 2 42 2^24 = 0,945.

Т Уд. ид «1 1.6

Пример 6. Рассчитать цикл двухступенчатой холодильной

машины с поджимающим эжектором в схеме с полным промежу-

точным охлаждением пара. Исходные данные для расчета сле-

дующие:

Температура кипения TJ, К......................... 223

» » при промежуточном давлении 7^, К 243

» рабочеготела при выходе из испарителя К 228

» конденсации Т, К ..................... 293

Температура охлаждения рабочего тела в конденсаторе

Ти = Тб, К........................................ 290

Рабочее тело......................................Аммиак

3 Под”редакцией Н. Н. Кошкина

33

Для схемы машины и цикла, изображенных на рис. 1.15, пара-

метры узловых точек приведены в табл. 1.15.

Рис. 1.15. Схема двухступенчатой холодильной машины

с пароструйным аппаратом и ее цикл в $—Т-диаграмме

Теоретическое количество пара, необходимого для поджатия

1 кг холодного пара из испарителя,

__ *2' ~

“ Ч—*3

1755,61 — 1621,53 п

1931,59— 1643,73 ““ 0,473 КГ/кг.

Таблица 1.15

Параметры узловых точек

Параметры Точки

1 2 г 2'

р, МПа т, к i, кДж/кг У, м3/кг 0,0409 223 1592,2 0,1196 2011,2 0,0409 228 1621,5 0,1196 1755,6

Параметры Точки

3 3' 4 .1 5 6

р, МПа г, к кДж/кг и, м3/кг 0,1196 243 1643,7 0,963 0,0409 223 1526,0 0,8575 1931,5 0,8575 290 498,6 0,1196 243 280,7

34

Состояние пара перед камерой смешения находится из урав-

нения смешения

И' + ёт*3' = (1 + gT) И,

откуда

= <|6г|'Ю1 + у4”-|526'(1> = 1590 кДж/кг.

При адиабатном процессе сжатия смешанного пара в диффу-

зоре по диаграмме состояний находится энтальпия в точке 2;

аналогично определяется и энтальпия в точке 3'.

Количество рабочего тела, проходящего через конденсатор/

определяется из уравнения теплового баланса промежуточного

сосуда

(1 + а + р) is* + (1 + gT) i*2 = £б + (1 + а + Р + ёт) *з;

(1 _|_ а 4- Р) = + =

2011,20 + 0,473 (2011,20 — 1643,73) — 280,73

1643,73 — 498,61

— 1,275 кг/кг.

Удельная массовая холодопроизводительность

9о = iv — i6 = 1592,20 — 280,73 = 1311,47 кДж/кг.

Количество теплоты, отводимой из конденсатора,

(1 4" а + Р) <7 — (1 + Р) (U— Q =

= (1931,59 — 498,61)1,275 = 1920,00 кДж/кг.

Работа компрессора

(1 + а + Р + ётН = 0 + а + Р + ёт) Gi — zs) ==

- (1,275 + 0,473) (1931,59 — 1643,73) = 502,8 кДж/кг.

Холодильный коэффициент

_ *1' —*6_______ = (1621,53 — 280,73) п 67

б (1 +а + Р И- £т) 04 *з) 502,8

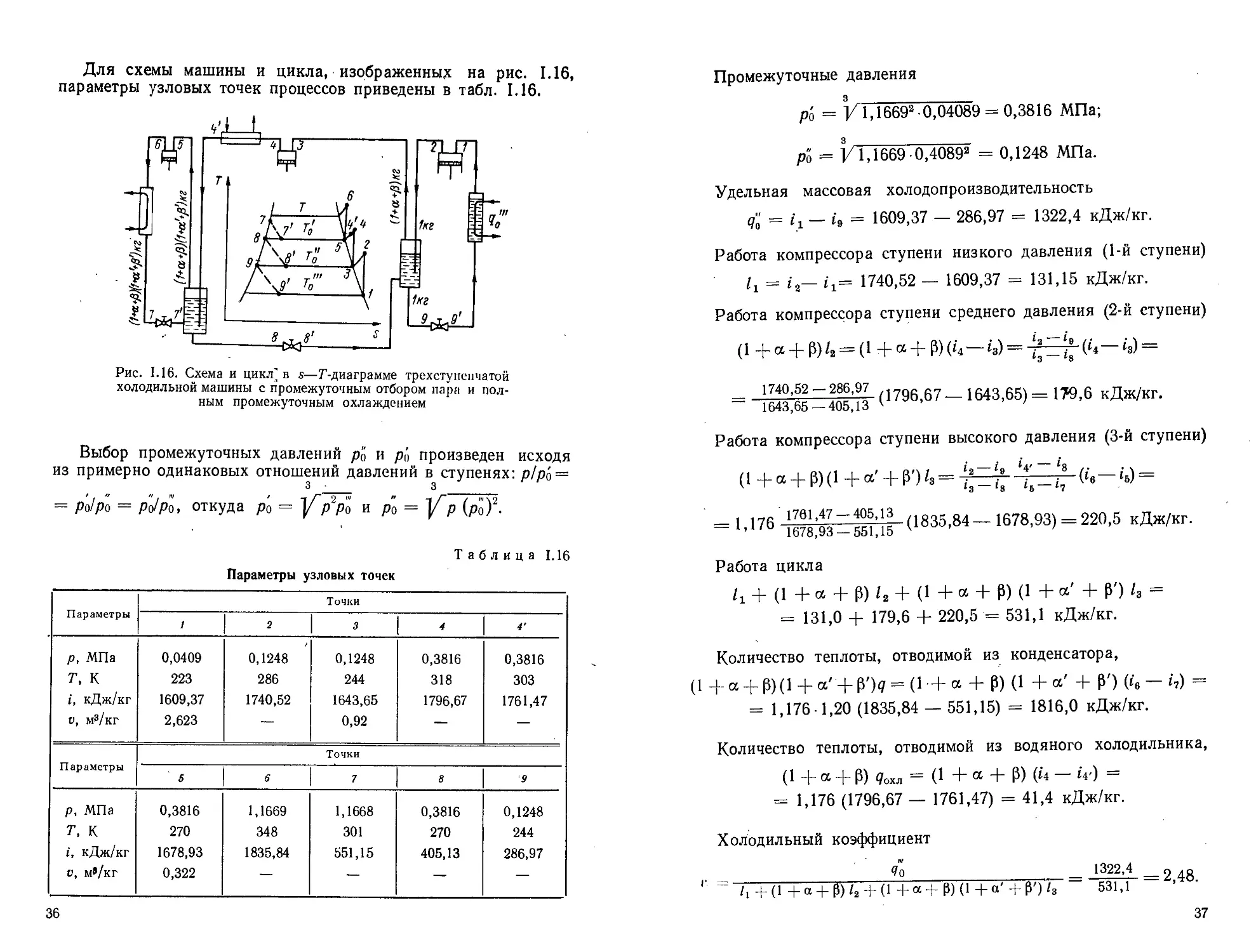

Пример 7. Рассчитать цикл трехступенчатой холодильной

машины с промежуточным отбором пара и полным промежуточным

охлаждением. Исходные данные для расчета следующие:

Температура кипения Tq, К .......................... 223

» конденсации Т, К ...................... 303

» переохлаждения рабочего тела Ти = Т7, К 301

Температура пара при всасывании в компрессор низкой

ступени Тх — Tq, К ................................ 223

Рабочее тело........................................Аммиак

3*

35

Для схемы машины и цикла, изображенных на рис. 1.16,

параметры узловых точек процессов приведены в табл. 1.16.

Рис. 1.16. Схема и цикл'в s—Г-диаграмме трехступепчатой

холодильной машины с промежуточным отбором пара и пол-

ным промежуточным охлаждением

Выбор промежуточных давлений ро и ро произведен исходя

из примерно одинаковых отношений давлений в ступенях: р/р£ =

3 •___ 3

= ро/ро = р'о/ро, откуда р'о = ]/р2ро и рй = Ур (ро)2.

Таблица 1.16

Параметры узловых точек

Параметры Точки

1 2 3 4 4'

р, МПа 0,0409 0,1248 0,1248 0,3816 0,3816

7, К 223 286 244 318 303

1, кДж/кг 1609,37 1740,52 1643,65 1796,67 1761,47

V, м^/кг 2,623 — 0,92 — —

Параметры Точки

5 s 7 8 9

р, МПа 0,3816 1,1669 1,1668 0,3816 0,1248

Т, К 270 348 301 270 244

t, кДж/кг 1678,93 1835,84 551,15 405,13 286,97

о, м9/кг 0,322 — — — —

Промежуточные давления

Р0 = К1,16692 0,04089 = 0,3816 МПа;

Ро = У 1,1669 0,40892 = 0,1248 МПа.

Удельная массовая холодопроизводительность

q"’ = i1 — i9 = 1609,37 — 286,97 = 1322,4 кДж/кг.

Работа компрессора ступени низкого давления (1-й ступени)

li = Н— 1740,52 — 1609,37 = 131,15 кДж/кг.

Работа компрессора ступени среднего давления (2-й ступени)

(1+а + Р)/2 = (1+а + Р)(«4-^) = 4Й7^-1з)==

= }б4з’бб~ 405’13 (1796,67—1643,65) = 179,6 кДж/кг.

Работа компрессора ступени высокого давления (3-й ступени)

(1 + а + Р) (1 + а' + У) ls = 0’в-1’5) =

= 1,176 (1835,84- 1678,93) = 220,5 кДж/кг.

Работа цикла

+ (1 + а + Р) Z2 + (1 + а + Р) (1 + а' + ₽') Ъ =

= 131,0 + 179,6 + 220,5 = 531,1 кДж/кг.

Количество теплоты, отводимой из конденсатора,

(1 -J- сс -}- Р)(1 + а' + P')Q = (1 + а + Р) (1 + а' + Р') (le h) —

= 1,176 1,20 (1835,84 — 551,15) = 1816,0 кДж/кг.

Количество теплоты, отводимой из водяного холодильника,

(1 + а + Р) дохл = (1 + а + Р) (й — й') =

= 1,176 (1796,67 — 1761,47) = 41,4 кДж/кг.

Холодильный коэффициент

____________________4о______________ _____ 1322,4 __ 2 4g

'' = /t + (1 + а + Р) /2 + (1 + а + Р) (1 + а' + р')73 531,1

36

37

Отношение действительных объемов пара, сжимаемого в ком-

прессорах ступеней низкого, среднего и высокого давлений:

Уд _ (1 +а + Р)(1 +а' + Р')и5 1,176-1,20-0,322

V" (1+а + Р)у3 ~ 1,176-0,92

Рис. 1.17. Схема и цикл в s—7-диаграмме трехступенчатой холодильной

машины для получения сухого льда

Пример 8. Рассчитать цикл трехступенчатой холодильной

машины для получения твердой углекислоты (сухого льда).

Исходные данные для расчета следующие:

Температура окружающей среды 70. с> К .........288

» сублимации получаемой углекислоты 7q, К 194,1

» конденсации 7, К...........................293

» переохлаждения рабочего тела Ти = 77, К 290

Для схемы машины и цикла, изображенных на рис. 1.17, па-

раметры узловых точек приведены в табл. 1.17.

Состояние углекислоты перед компрессором ступени низкого

давления определяется из уравнения смешения:

(1 Xg) (1 -^lo) (1 -^12) *0 “Ь (1 -^в) (1 -£io) -£12* 13 ~

= (1 х8) (1 — х10);

*1“ *0 -£12 (*0 *1з);

720,68 — 0,41(720,68 — 641,07) - 687 кДж/кг.

38

Примечание. Выбор промежуточных давлений и р' произведен произвольно, но с таким расчетом, чтобы отношение дав

леинй в высокой и средней ступенях было бы примерно одинаковым.

39

Состояние углекислоты перед компрессором ступени среднего

давления также находится из уравнения смешения:

(1 — х8) (1 — Хю) fa' + (1 — Xg) Xioh4 = fa (1 — х8);

fa = (1 — Хю) fa' ~Ь ХюЙ4 = (1 — 0,19)716,07 +

+ 0,19-649,03 = 700,0 кДж/кг.

Состояние углекислоты перед компрессором ступени высокого

давления находится по уравнению

Й’= (1 — х8) fa' + х8И5 = 698,05 (1 — 0,34) +

+ 0,34 -655,73 = 682 кДж/кг.

Количество теплоты, отводимой из конденсатора,

q — fa — fa 735,34 — 469,28 = 266,06 кДж/кг.

Количество теплоты, отводимой из водяных холодильников,

2 <7охл = (1 — х8) (1 — Хю) (i2 — i2') +

+ (1 — Xs) (i4 — i4') = (1 - 0,34) (1 — 0,19) x

X (786,98 — 716,07) + (1 — 0,34) (768,02 — 698,05) =

= 84,1 кДж/кг.

Количество углекислоты, приходящееся на 1 кДж/кг затрачен-

ной работы,

Я/f _ ____________(1 Х8) (1 хю) (1 *12)___________ _

(1 - х8) (1 - х10) (i2 - ч) + (1 + х8) (i4- i3) + (ц - i5)

(1—0,34) (1—0,19) (1 — 0,41)

— (1 —0,34) (1—0,19) (768,88 —687,99)+ —

+ (1 — 0,34) (768,02 — 700,14) + (735,34 — 682)

____________0.66-0,81-0,59_________0.316 _0Q021 кг/кДж

~ 0,66-0,81-98,89 + 0,66-67,88 +52,79 “ 150,63 ’ м/кдл.

Минимальная работа, затрачиваемая на получение 1 кг су-

хого льда,

^mln = («О SK) То с (l0 ij8)

= (5,924 — 2,694)288 — (720,68 — 71,23) = 279 кДж/кг.

Тогда

Mmax = = 0,00358 кг/кДж.

Степень обратимости

„ ^mln М 0,0021 q го?

Лобр— z — уИп]ах 0,00358 и>ЭО/.

40

§ 4. ЦИКЛЫ И СХЕМЫ ПАРОВЫХ КАСКАДНЫХ

ХОЛОДИЛЬНЫХ МАШИН

Пример 1. Рассчитать теоретический цикл каскадной хо-

лодильной машины, состоящий из двух каскадов: нижний ка-

скад — одноступенчатая холодильная машина, работающая на

фреоне-13; верхний каскад — двухступенчатая холодильная .ма-

шина, рабочим телом которой является фреон-22. Исходные дан-

ные для расчета следующие:

Температура конденсации фреона-22 Т, К .................293

» кипения фреона-22 То, К .................198

» конденсации фреона-13 T't К.................203

» кипения фреона-13 К...................173

» окружающей среды То, с, К • ..............290

Промежуточное давление двухступенчатого цикла верхнего

каскада выбрано исходя из примерного равенства отношений

давлений по ступеням

Pm = 1X^7= 0,9097-0,01468 = 0,1155 МПа.

Этому давлению соответствует промежуточная температура

Тт = 235 К.

Для схемы машины и цикла, изображенных на рис. 1.18, пара-

метры узловых точек процессов приведены в табл. 1.18.

1кг

Рис. 1.18. Схема и цикл в i—lgp-диаграмме каскадной холо-

дильной машины

Температура в точке 7 принята на 5° выше промежуточной тем-

пературы Тт, т. е. Т? = 245 К- При расчете теоретического цикла

каскадной холодильной машины все потоки отнесены к 1 кг рабо-

чего тела, проходящего через испаритель нижнего каскада.

Удельная массовая холодопроизводительность

до — iv — i$' = 458,94 — 327,92 — 131,02 кДж/кг.

41

Таблица 1.18

Параметры узловых точек

Параметры Точки

г 2' 3' 1

' р, МПа 0,0333 0,1802 0,1802 0,01468

т, к 173,0 228,0 203,0 198,0

г, кДж/кг '458,94 458,94 327,92 570,75

г, м^/кг 0,4056 — 1,285

S, кДж/кг 4,4722 — 4,9284

Параметры Точки

2 з ’ 4 5 7

р, МПа 0,1155 0,1155 0,9097 0,9097 0,9097

т, к 260,0 240,0 328,0 290,0 245,0

lt кДж/кг 622,0 588,29 639,2 422,0 367,48

V, м3/кг — 0,1877 — — —

s, кДж/кг — 4,8156 — — —

Работа компрессора нижнего каскада

I' = ii' — ii’ — 485,49 — 458,94 = 26,55 кДж/кг.

Испаритель верхнего каскада должен отвести

q' = — i3, = 485,49 — 327,92 = 157,57 кДж/кг.

Удельная массовая холодопроизводительность в цикле верх-

него каскада

qn = ii — i7 —^570,75 — 367,48 = 202,27 кДж/кг.

j’S Количество рабочего тела, циркулирующего"^ ступени низкого

давления верхнего каскада, приходящееся на 1 кг рабочего тела

нижнего каскада,

а' 157,57 п --о ,

^==1Г = Ж27" = °'778 КГ/КГ‘

Количество рабочего тела верхнего каскада (кг), проходящее

через ступень высокого давления, на 1 нерабочего тела нижнего

каскада

g' = g (1 + а + а'),

где а — избыточное количество рабочего тела, необходимое для

осуществления процесса охлаждения 5—7 (в теплообменнике);

а' — избыточное количество рабочего тела, необходимое для

42

снятия теплоты перегрева и доведения перегретого пара перед

компрессором высокого давления до состояния насыщения

(точка 3).

Величина а определяется из уравнения теплового баланса

теплообменника:

— f7) — a (i3 — ZB);

a — ~ J^7,48 — о 328 кг/кг

a *з — ” 588,29 — 422,0 КГ/КГ*

Без добавления избыточного количества рабочего тела а\

состояние пара перед компрессором

giz + af3g = (1 + a) Gg,

откуда

x~ 1 _pa

622 +0,328-588,29

1 -p 0,328

= 615 кДж/кг.

Величина a' определяется из уравнения смешения:

g (1 + a) ix + ga'i6 = (1 + a + a') i3g\

, _(1 +a)(ix-i3) _ (1 +0,328) (615,0-588,29) n9,. ,

— ---------588,29-422,0 ~КГ/КГ>

Тогда g' = 0,778 (1 + 0,328 + 0,215) = 1,28 кг/кг.

Работа компрессора ступени низкого давления верхнего каскада

gln.e = g (iz— ii) = 0,778 (622,0 — 570,75) = 39,9 кДж/кг.

Работа компрессора ступени высокого давления верхнего

каскада

g'lB. с = g' (it — is) = 1,28 (639,2 — 588,29) — 65,2 кДж/кг.

Количество теплоты, отводимой из конденсатора,

g'q = g' (it — Q = 1,28 (639,2 — 422,0) = 278,1 кДж/кг.

Холодильный коэффициент

е =_______________________li’ ~ *з'_________=

(12, - ir) + g(i2_ 4) + g'(‘4- 1з)

§ б. ЦИКЛЫ И СХЕМЫ ГАЗОВЫХ ХОЛОДИЛЬНЫХ МАШИН

Пример 1. Рассчитать газовую (воздушную) холодильную

машину, обеспечивающую подачу холодного воздуха для осуще-

ствления рабочего процесса теплового двигателя при его низкотем-

пературных испытаниях.

43

Холодильная машина работает по разомкнутому нерегенера-

тивному циклу с концевым теплообменником (рис. 1.19). Тепло-

выделения двигателя и теплопритоки из окружающей среды

Рис. 1.19. Схема и цикл в s—Т-диаграмме

газовой холодильной машины

в камеру отводятся специальной холодильной машиной. Исходные

данные для расчета следующие:

Количество холодного воздуха, подаваемого в тепловой

двигатель <?д, кг/с................................ 2,96

Температура холодного воздуха Т4, К ................. 223

Температура воздуха на входе в компрессор (темпера-

тура воздуха окружающей среды) 7\, К ............. 293

Относительная влажность воздуха на входе в компрес-

сор (pt .................................•........ 0,9

Давление воздуха на входе в компрессор рг, МПа . . . 0,10133

Температура охлаждающей воды TWt К .................. 288

Принятые величины:

Газовая постоянная сухого воздуха Rc. в, Дж/(кг*К) 287

з> » водяного пара Rw, Дж/(кг«К) .... 462

Показатель адиабаты воздуха k.............................1,4

Адиабатный к. п. д. детандера Чад. д ..................0,89

> к. п. д. компрессора т|ад. к...........0,85

Коэффициент восстановления полного давления в трубо-

проводе сттр ........................................0,995

Коэффициент восстановления полного давления в конце-

вом холодильнике ок. х............................0,98

Давление воздуха после детандера р4, МПа ..............0,1095

Механический к. п. д. детандера (включая мощность тре-

ния дисков) т)м. д...................................0,99

Механический к. п. д. компрессора Чм. к..................0,99

Недорекуперация в концевом холодильнике АТ, . . . 5

44

Расчет цикла ведется в следующей последовательности.

Температура воздуха на входе в детандер

Т3 = Tw,+ кТ = 288 + 5 293 К-

Давление сухого насыщенного пара, соответствующее темпе-

ратуре воздуха на входе в детандер Т3 (по таблицам для водя-

ного пара): р^з = 0,00234 МПа. Давление сухого насыщенного

пара, соответствующее температуре воздуха на выходе из детан-

дера Т4 (по таблицам для водяного пара):р^4 == 4,74-10“6 МПа.

Давление сухого насыщенного пара, соответствующее темпера-

туре воздуха на входе в компрессор 7\ (по таблицам для водяного

пара: ры = 0,00234 МПа.

-Парциальное давление водяных паров в воздухе, всасываемом

в компрессор: pwi = (ppwi = 0,9 0,00234 = 0,002106 МПа.

Степень расширения детандера лд определяется из уравнения

(д ^3 “ Ц ^рвл. в^З ( 1 k—1 Лад. Д’ (^’7)

k—1 ] Лад. Д’

Л k /

где г3= ср/3+ d3 (2,5-106 + 1930/3) — энтальпия влажного воз-

духа при входе в детандер (в предположении, что воздух не несет

с собой капельной влаги), Дж/кг;

i4 = сЛ + d4 (2,5-IO6 + 1930/4) — (d3 — d4) (335-103 — 2090Q;

i4 — энтальпия влажного воздуха после детандера (в предполо-

жении, что вся выпавшая влага в процессе расширения превра-

тилась в лед), Дж/кг; срвл, в — теплоемкость влажного воздуха

(прИ &вл- в в ^)» Дж/(КГ*К), Ср вл. в | ^вл-в*

При определении i3, i4 и срвл. в:

//

d3 = 0,622 —--------влагосодержание влажного воздуха при

рз— ^&уЗ

входе в детандер, кг/кг;

р" .

= 0,622----^—7,--влагосодержание влажного воздуха после

Pi — РщА

детандера, кг/кг;

/?вл в = ° + d.sRw — газовая постоянная влажного воздуха

при входе в детандер, Дж/(кг-К);

ср = ^у7?с. В = 4 t 287 = 1005 Дж/(кг -К) — теплоем-

кость сухого воздуха.

Уравнение (1.7) — нелинейное. Решение его возможно методом

последовательных приближений или графоаналитическим мето-

ном, в зависимости от принятых значений лд (табл. 1.10).

45

со

О'

S

ч

х©

га

Н

К определению степени расширения детандера графоаналитическим методом

о ео л . ео । 1 । о о to ООООь-^ОсоЮ О Q § 2 сч ко о со § о ю ° S S | 00 04 " ° 00 со

и<Ш 3.8 со ю м _ 1 1 1 о О ь- ©ОООсоСЧОСЧ1^ О о § g ^SSSjS^OqoS со со ° со* сч | 00 ~ ° 00 со

иные значения 3,6 ео иэ ео I I I k О Ю 00 _ _ ООООсЧОЮкОЬ- Q о ^“““^00йсо-й - 8 СО-^$оос*^~,°О§ Q 2 О - - ю 1 СО СЧ —« О 00 со сч * 1 со

о ч S ЕГ Я Й 3,4 ео л м 1 1 1 О ко 00 _ _ СООООООЮОООО О Q S га. S 3 2 Й S g со Г- ° со' СЧ | =0 <N - 00 СО

3,2 05 ' Ю Г5 1 1 « ‘ О КО сч „ ТГОООСЧСОЮСЧО о о S 2 °0 2 S 2 й ко сч об" S СО '* о - * Z. I со сч —« °о TF СЧ 1 тг

Единица измерения S< S' tx

46

По графику, приведенному на (рис. 1.20), необходимая степень

расширения детандера лд — 3,66.

Давление воздуха перед детандером

р3 = 0,1095 -3,66 = 0,4 МПа.

Влагосодержание воздуха перед детандером

‘г» = °’622<>^ОТ®?“3’66'10',кг/кг-

Давление воздуха за компрессором

Pi = ПтруХ. х = 0,98 0,995 = 0,41 МПа’

Степень повышения давления в компрессоре

л =-^==- Р-’4!— = 4,04.

31к рг 0,10133 ’ •

Влагосодержание воздуха перед компрессором

d = 0,622 -Ра>1- - = 0,622 n iniy?1n0LinR = 12,55• Ю’8 кг/кг.

1 ’ р± — pw^ 0,10133 — 0,00210b

Количество воздуха, проходящего через компрессор,

__ бд____________________2»96_____________ — О 9Я4 кг/г

1— (rfj — dg) “ 1-(12,55-10~3 —3,66-10"3) ’ Z

Количество влаги, выпадающей в концевом холодильнике,

AG = G _ G = 2,984 — 2,96 = 0,024 кг/с.

Газовая постоянная влажного воздуха

в = 287164 Дж/(кг*к)*

47

Теплоемкость влажного воздуха

Ср вл. в - -[“Tf 287,64 = 1006,75 Дж/(кг-К).

5

Рис. L21. Схема и цикл в s—Т-диаграмме регенератив-

ной газовой холодильной машины:

1 — турбодетандер; 2 •— компрессор; 3 — насадка регенерато-

ров; 4 — холодильная камера; 5 и 6 — переключатели воз-

душных потоков; 7 — редуктор; 8 — воздушный канал

Удельная р абота детандер а

/д = 1006,75 -293 ( 1----5тр1-^О,89 = 81 100 Дж/кг.

V 3,66~М“ /

Эффективная мощность детандера

ЛГ,Д = G. (G — Q Пм. д = 2,96 • 81100 0J99 = 241000 Вт = 241 кВт.

48

Эффективная мощность компрессора

N *з) _ 0Л.вл. в Л (Як ~ 1) _

ек Лм. к Лм. кЛад. к

_ 2,984-1006.75.293(4 = т Bj = из

0,99•0,85

Мощность привода

= Ne^-Nei = 523-241 =

Цм. пр u,vo

Условный холодильный коэффициент

Р _0дСрВЛ.в(Т1-Т4) _ 3-1006,75(293-223) . w

ьусл— NeK~Nefli ~ 523 000 — 241000 ~V’

Холодильный коэффициент. еусл назван условным, так как

газовая холодильная машина работает по разомкнутому циклу,

и весь холодный воздух при Т = 223 К потребляется тепловым

двигателем, на который она работает.

При решении этой задачи на ЭВМ может быть использована

блок-схема (см. стр. 50).

Пример 2. Рассчитать газовую (воздушную) холодильную

машину, работающую по регенеративному податмосферному

циклу, для термообработки стали (рис. 1.21). Исходные данные

для расчета следующие:

Холодопроизводительность машины Qo, кВт.............100

Температура воздуха при выходе из камеры Т5, К......193

» окружающей среды 7з, К........................293

Принятые величины:

Показатель адиабаты воздуха k . . . ..............1,4

Газовая постоянная воздуха R, Дж/(кг*К) ............287

Теплоемкость воздуха ср, Дж/(кг«К) ..............1005

Недорекуперация в регенераторах Д7\ . . .е........ 4

Коэффициент восстановления полного давления:

в регенераторе стр ............................0,98

в трубопроводах отруб .......................0,995

в камере ок .................................. 0,98

Адиабатный к. п. д. детандера т]ад. д .......... . 0,87

> к. п. д. компрессора т|ад. к............0,85

Механический к. п. д. детандера, включая мощность трения

дисков т]м. д ................................... 0,98

Механический к. п. д. компрессора цм. к............0,98

> к. п. д. привода Лм. пр.................0,97

Расчет цикла (для сухого воздуха) ведется следующим об-

разом.

4 Под редакцией Н. Н. Кошкина 49

БЛОК-СХЕМА РАСЧЕТА ЦИКЛА НЕРЕГЕНЕРАТИВНОЙ ВОЗДУШНОЙ

ХОЛОДИЛЬНОЙ МАШИНЫ

50

Продолжение

Оптимальная степень повышения давления в компрессоре

определяется по наибольшей величине холодильного коэффи-

циента. Холодильный коэффициент в зависимости от степени по-

вышения давления в компрессоре лк может быть определен по

уравнению В. С. Мартыновского, в котором абсолютные величины

падения давления в элементах машины Др заменены коэффици-

ентами восстановления полного давления а

Лад. д I1 - (VTpyC^K)'1-*’7*] --у^-

ЕД — fe_t _ "

- АГР '"к k ~ „ [1 _ (п а л(?а У

Т. Пяп К 11ад- д *- 1“катрубарак/ • J

8 Д (1.8)

Результаты расчетов приведены в табл. 1.20.

4* 51

Основные расчетные величины

Таблица 1.20

Расчетные формулы Значения л К

1,9 2,0 2,1 2,2 2.3

0,2015 0,2185 0,236 0,251 0,268