Автор: Маринюк Б.Т.

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование физико-математические науки энергетика холодильные камеры энергоатомиздат аппараты холодильных машин

ISBN: 5-283-02129-7

Год: 1995

Б.Т.МАРИНЮК

АППАРАТЫ

ХОЛОДИЛЬНЫХ

МАШИН

ТЕОРИЯ И РАСЧЕТ

g

МОСКВА

ЭНЕРГОАТОМИЗДАТ

1995

ББК 22.4

M 26

УДК 621.57

TBWfMM вииь ]

ЭНИИХОЛОДЫаш i

Рецензент А.К. Городов

Маринюк Б.Т.

Аппараты холодильных машин (теория и расчет). - М.:

М 26 Энергоатомиздат, 1995, - 160 с.: ил.

ISBN 5-283-02129-7

В книге приведена методика тепловых и конструктивных расчетов

теплообменных аппаратов холодильных машин, рассмотрены физико-мате-

матические модели процесса теплообмена в условиях льдообразования на

активной поверхности стенки.

Книга рассчитана на инженерно-технических работников холодильной

промышленности и может быть также полезна для аспирантов и студентов

вузов соответствующих специальностей.

2204000000-041

М ОЪ^’Й' Безобъявл‘

ББК 22.4

ISBN 5-283-02129-7

© Автор, 1995

ПРЕДИСЛОВИЕ

В традиционных областях использования -искусственного холода -

в пищевой и химической промышленности, сельском хозяйстве, на

транспорте, в машиностроении и строительстве в последние годы

возросло применение теплообменных аппаратов в составе оборудо-

вания парокомпрессионных холодильных машин для промышлен-

ных и гражданских сооружений.

Теплообменные аппараты во многом определяют массогабарит-

ные и энергетические показатели холодильных машин, и поэтому

тепловые и конструкторские расчеты являются важным и ответствен-

ным этапом при проектировании и создании новой холодильной

установки.

В представлённой книге изложены методика и принципы тепловых

расчетов основных и вспомогательных аппаратов холодильных машин

и парокомпрессионных тепловых насосов. Помимо этого в книге

рассмотрены конструктивные схемы перспективных холодильных

машин и теплообменных аппаратов. Особое внимание в книге уде-

лено процессам теплообмена в условиях льдоинеевых образований,

что встречается при работе теплообменных аппаратов змеевиково-

ребристого и пластинчатого типов.

В книге большая часть изложенного материала носит оригиналь-

ный характер и нашла отражение в публикациях автора в отрасле-

вых журналах и лекциях, читаемых автором по специальным курсам

в Московском институте химического машиностроения (МИХМ).

Автор выражает благодарность рецензенту А.К. Городову за

просмотр рукописи.

Автор признателен организациям СКВ Турбохолод, заводам

холодильного машиностроения ’’Компрессор”, ’’Искра”, ’’Борец”,

акционерным обществам АО Мосхолод, Росмясомолторг, фирме Мар-

ком, АОЗТ’’Остров”, оказавшим помощь в издании книги.

Отзывы и замечания по предлагаемой книге автор примет с

благодарностью, их следует присылать по адресу: 113114, Москва,

М-114, Шлюзовая наб., 10, Энергоатомиздат.

Автор

3

Глава первая

КЛАССИФИКАЦИЯ

И РАСЧЕТЫ АППАРАТОВ ХОЛОДИЛЬНЫХ МАШИН

1.1. ПРИНЦИПЫ КЛАССИФИКАЦИИ АППАРАТОВ ХОЛОДИЛЬНЫХ МАШИН

В основе классификации аппаратов холодильных машин лежат

два признака: технологическое назначение и конст-

руктивное оформление.

Признак технологического назначения следует понимать

в смысле той функциональной роли, которую выполняет аппарат

в схеме холодильной машины, и этот признак является основным.

Однако в пределах каждой технологической группы (конденсато-

ры, испарители) возможна классификация по конструктив-

ным признакам.

Целесообразно различать также основные и вспомогательные

аппараты. К разряду основных аппаратов относятся конден-

саторы и испарители.

Роль и значение этих аппаратов в схеме холодильной машины

выделяют их из тепло- и массообменного оборудования.

Достаточно указать, что суммарная масса конденсатора и испа-

рителя составляет 2/3 и 3/4 общей массы соответственно для аммиач-

ных фреоновых холодильных машин.

Работа аппаратов холодильных машин протекает в специфичес-

ких условиях, в частности в конденсаторах и испарителях холодиль-

ных машин диапазон изменения давлений находится в пределах

0,8-2,5 МПа (конденсаторы) и 0,01-1,8 МПа (испарители), соответст-

венно этому температурный уровень работы аппаратов составляет

от 10 до 120°С в конденсаторах и от +10 до 7 120°C в испарителях.

Низкие температурные перепады в сочетании с разнообразием

видов рабочих тел и энергоносителей также составляют особенности

теплообменных аппаратов холодильных машин [1].

Конденсаторы холодильных машин подразделяются по виду

используемой охлаждающей среды на аппараты с водяным, воздуш-

ным и водовоздушным охлаждением.

В свою очередь конденсаторы с водяным охлаждением подразде-

ляются на горизонтальные и вертикальные кожухотрубные, элемент-

ные и двухтрубные.

4

Конденсаторы с воздушным охлаждением выпускаются промыш-

ленностью малой, средней и большой производительности. Аппара-

ты малой производительности работают исключительно на фреонах. В

аппаратах большой производительности в основном используется

аммиак, и эти аппараты имеют общепромышленное исполнение и

оформляются в виде малопоточных, горизонтальных и зигзагооб-

разных конструкций.

Конденсаторы с водовоздушным охлаждением эксплуатируются

на аммиаке и по признаку характера охлаждения подразделяются

на оросительные и испарительные.

Испарители по виду охлаждаемой среды различаются на

испарители для охлаждения жидкостей и воздуха или других газов.

Испарители для охлаждения жидкостей могут выполняться ко-

жухотрубными и открытыми погружными. В зависимости от места

и организации процесса кипения горизонтальные кожухотрубные

испарители выпускаются с межтрубным и внутритрубным кипением

холодильного агента.

По признаку конструкции активной поверхности различаются

два типа открытых испарителей - вертикально-трубные и панельные.

Последние часто эксплуатируются в режиме холодоаккумуляции с

намораживанием льда на поверхности. В качестве испарителей

для охлаждения воздуха известны воздухоохладители и батареи,

работающие в условиях влаго- и инеевыпадения на активной по-

верхности.

Все вспомогательные теплообменные аппараты можно по функ-

циональному назначению разделить на теплообменные, емкостные и

улавливающие.

1.2. РАСЧЕТЫ АППАРАТОВ ХОЛОДИЛЬНЫХ МАШИН

На различных стадиях проектирования теплообменных аппаратов

выполняются следующие расчеты: тепловой конструктивный,

тепловой поверочный, гидромеханический и прочностной.

Тепловой конструктивный расчет заключается в определении типа

аппарата, площади теплопередающей поверхности, геометрических

характеристик теплопередающей поверхности и корпуса (количество и

диаметр труб, размещение труб в пучке, размеры штуцеров, число

ходов, габаритные размеры аппаратов и т.д.).

В качестве исходных данных при этом задаются тепловая нагрузка,

вид холодильного агента и тепло- или хладоносителя, некоторые

температуры.

5

Содержание поверочных расчетов связано с определением рас-

четным путем ряда характеристик имеющегося теплообменного

аппарата с определенной теплопередающей поверхностью, размерами

ит.д.

Гидромеханические расчеты обычно сопутствуют тепловым конст-

руктивным расчетам и имеют целью определение гидравлического

сопротивления по полостям холодильных агентов и тепло- и хладоно-

сителей для выбора типа и числа насосов, смесителей, вентиляторов.

Прочностной расчет проводится как заключительная стадия

конструктивных расчетов с целью подбора материалов аппаратов

и нахождения толщин стенок обечаек, крышек и других элемен-

тов и деталей оборудования.

Глава вторая

ТЕПЛООБМЕН В УСЛОВИЯХ ЛЬДООБРАЗОВАНИЯ

НА ТЕПЛОПЕРЕДАЮЩЕЙ ПОВЕРХНОСТИ СТЕНКИ

2.1. ОБЩАЯ ХАРАКТЕРИСТИКА ПРОЦЕССА ТЕПЛООБМЕНА

ПРИ ОБРАЗОВАНИИ ЛЬДА

Явление образования льда на теплопередающей поверхности стенки

имеет важное практическое значение в различных области примене-

ния искусственного холода.

В криогенной технике получило распространение использование

теплоты морской воды для газификации сжиженных газов, в част-

ности водорода [2]. Транспортные газификационные установки,

предназначенные для получения газообразного кислорода под

давлением, снабжены испарителями, работающими за счет электро-

подогрева воды, омывающей теплопередающую поверхность [3].

В установках опреснения морской воды с использованием низко-

температурного метода работа кристаллизаторов также сопровож-

дается льдоообразованием [4].

В последние годы интерес к процессу теплообмена в условиях

льдообразования усилился в связи с выполнением национальных

и международных программ по освоению акватории северных морей и

арктического побережья [5]. Значительное место в этих программах

отводится технологии возведения ледяных буровых платформ

методом намораживания при использовании искусственного и

естественного холода [6], [7].

6

Современная техника низких температур, криогенная и холо-

дильная техника содержат большие возможности по применению

новой техники возведения платформ для поиска и разведки нефти

и газа как на морском шельфе, так и на участках слабых грунтов

(болота, водоносные пески и т.д.).

Широкое и крупномасштабное внедрение искусственного замо-

раживания больших участков слабых грунтов и морского шельфа

сдерживается отсутствием опыта и малой изученностью процесса

теплообмена при льдообразовании. В частности, применение низких

температур для целей замораживания воды и слабых грунтов требует

знания динамики роста слоев намораживаемого льда. Расчет харак-

теристик процесса теплообмена в этом случае связан с учетом ряда

факторов - температурной зависимости теплофизических свойств

льда, конвективной теплоотдачи к поверхности льда, термоклин и

т.д., которые плохо поддаются учету.

Процесс низкотемпературного теплообмена в условиях образования

льда на теплопередающей поверхности относится к сложным про-

цессам фазового превращения вещества. Точное решение данной

проблемы для двух частных случаев найдено Нейманом и Стефа-

ном [8], [9].

Для расчета теплообмена, осложненного намерзанием льда, в

технике низких температур характерны приближенные аналитичес-

кие решения с экспериментальной проверкой результатов. С этой

точки зрения интерес представляет ряд публикаций по расчету

толщины намораживаемого льда в льдогенераторах [10-12].

В [10] изложены результаты теоретического и экспериментального

анализа процесса намерзания тонких слоев льда в аппаратах непре-

рывного действия. В теоретической постановке рассмотрена задача

намерзания льда на охлаждаемой стенке при ее обтекании потоком

пресной воды с конечной скоростью.

Приближенное аналитическое решение получено при принятых

упрощающих допущениях, касающихся прямолинейности профиля

температур в слое льда, и соблюдении теплового взаимодействия пер-

вого рода со стороны холодильного агента.

Сравнение расчетных данных с опытными показало, что при малых

частотах вращения барабана (от 1 до, 3 об/мин) расхождение между

фактической производительностью и расчетом достигает 25%, с

увеличением частоты вращения барабана до 10 об/мин расхождение

снижается до 1,5%. Проведенное сравнение указывает на то, что

принятие прямолинейного профиля температур в слоях наморажи-

ваемого льда оправдано только для малых толщин.

7

Как показали исследования, проведенные ЛТИХП, интенсивность

процесса намерзания льда существенно зависит от условий тепло-

обмена на границе стенка-хладагент. В связи с этим составлена

математическая модель процесса при тепловых условиях взаимодей-

ствия третьего рода со стороны холодильного агента [11]. Процедура

получения результата сводится в этом случае к решению системы

уравнений теплопроводности в слое льда и стенке при условиях

сопряжения и соответствующих краевых условиях.

В качестве допущения при постановке задачи принято предположе-

ние о прямолинейности профиля температур в слое льда и толще

металлической стенки. Принятие такого распределения температур

существенно огрубляет математическую модель задачи, что может

привести к ошибкам в решении, величина которых будет тем больше,

чем больше толщина слоя льда.

Для расчета толщины намораживаемого льда предложено урав-

нение

Рг ( Ч

т =------] Ъ-----In -----------------------

°В fBW ( «BfB I 1 \

“в (в + ЯI + X X 110

здесь г - теплота фазового перехода воды в лед, Дж/кг; р - плотность

льда, кг/м3; t0 - температура кипения холодильного агента, °C; ав -

коэффициент теплоотдачи от воды к стенке, Вт/(м2 • К); X t, X - коэф-

фициент теплопроводности металлической стенки и льда соответ-

ственно, Вт/(м • К); R — толщина металлической стенки, м; £ - коор-

дината поверхности раздела лед-вода; N- коэффициент, учитываю-

щий степень интенсификации процесса льдообразования.

Анализ полученного решения, проведенный на ЭВМ, показал, что

интенсификация процесса льдообразования путем увеличения

коэффициента теплоотдачи со стороны холодильного агента возмож-

на до 1200-1500 Вт/(м2 • К), дальнейшее увеличение теплоотдачи со

стороны холодильного агента практически не влияет на рост толщины

слоя льда.

В статье не приведены экспериментальные данные по испытаниям

генераторов льда.

Важным для практики случаем является намерзание льда при

натекании жидкости на охлажденную цилиндрическую поверхность.

Известно приближенное аналитическое решение такой задачи при

краевом условии первого рода на внутренней поверхности и краевом

условии третьего рода на внешней [13].

8

Математическая модель включает запись дифференциального

уравнения Фурье для металлической стенки и слоя льда в цилиндри-

ческих координатах при соответствующих краевых условиях и

условиях сопряжения.

Для упрощения процедуры решения предложено заменить поля

истинных температурных кривых в металлической стенке и слое льда

их простейшими аналогами, соответствующими стационарному

режиму теплообмена. Такой прием позволяет представить резуль-

тат в компактной форме, удобной для проведения расчетов.

Температура поверхности раздела металлическая стенка-лед

находится из выражения

r„ + R + 5 г + R

Л1f 0ln ~T7r—+ х 'кр1п ~—

Т = -------------°—------------------------; (2.2]

г. + R + 5 г + R ’ J

А. ,1п----+ А.1П-2-

1 rQ + R го

здесь X, A.J - коэффициенты теплопроводности льда и стенки соот-

ветственно; t0 - температура кипения холодильного агента; г0 -

радиус внутренней стенки цилиндра; R, £ - толщина стенки металли-

ческого цилиндра и толщина слоя льда; fKp - температура фазового

перехода жидкости в лед.

Время намерзания слоя льда определяется по соотношению

(2.3)

где р - плотность намораживаемого льда; У - теплота фазового

перехода воды в лед; а - коэффициент теплоотдачи от жидкости к

поверхности льда; - температура замораживаемой жидкости.

Модификация уравнения (2.3) применительно к плоской стенке

имеет вид

т = ур

Xjt0 + atcR 2А. (A.1f0 + atcR)2

(2.4)

9

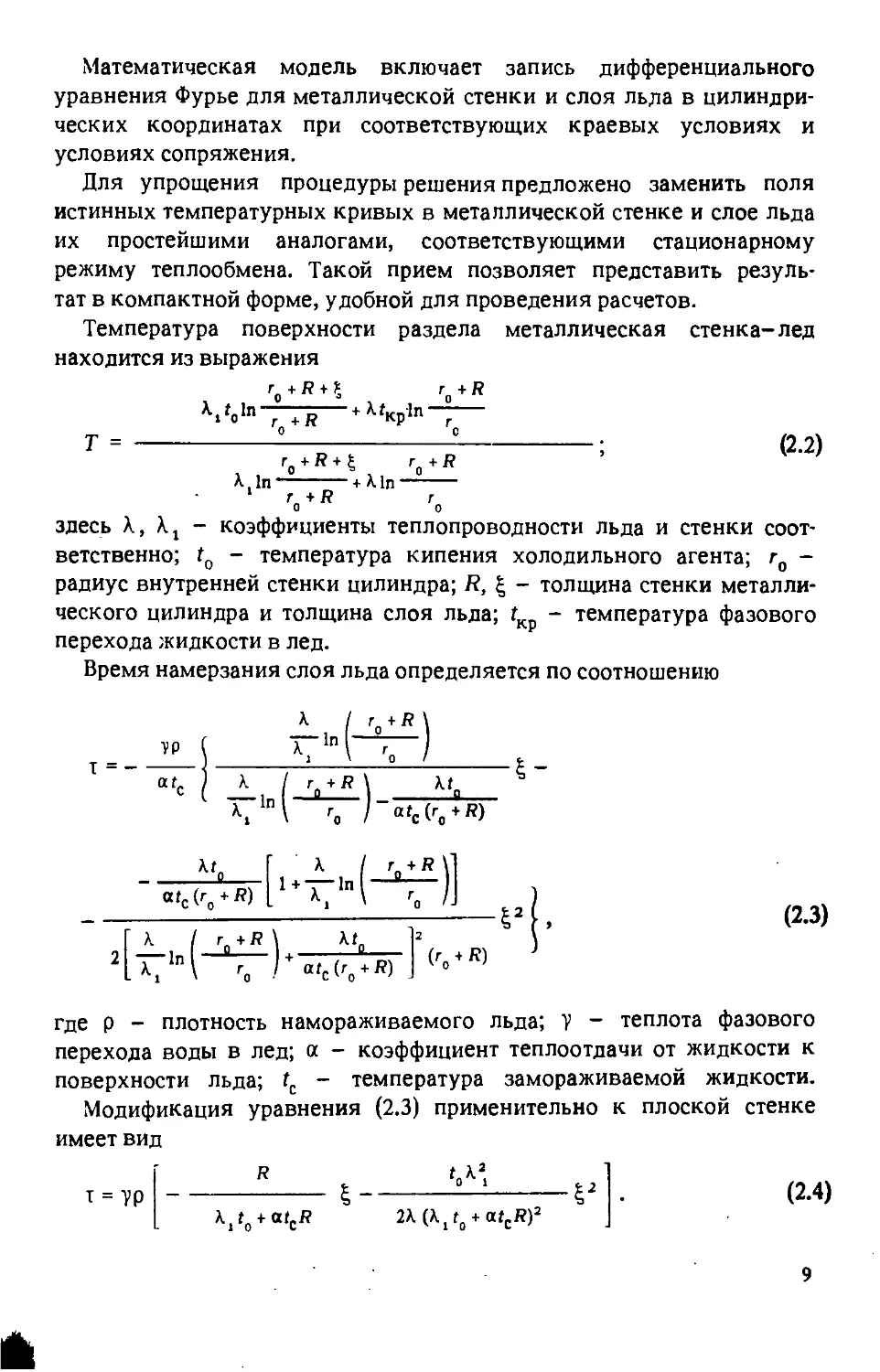

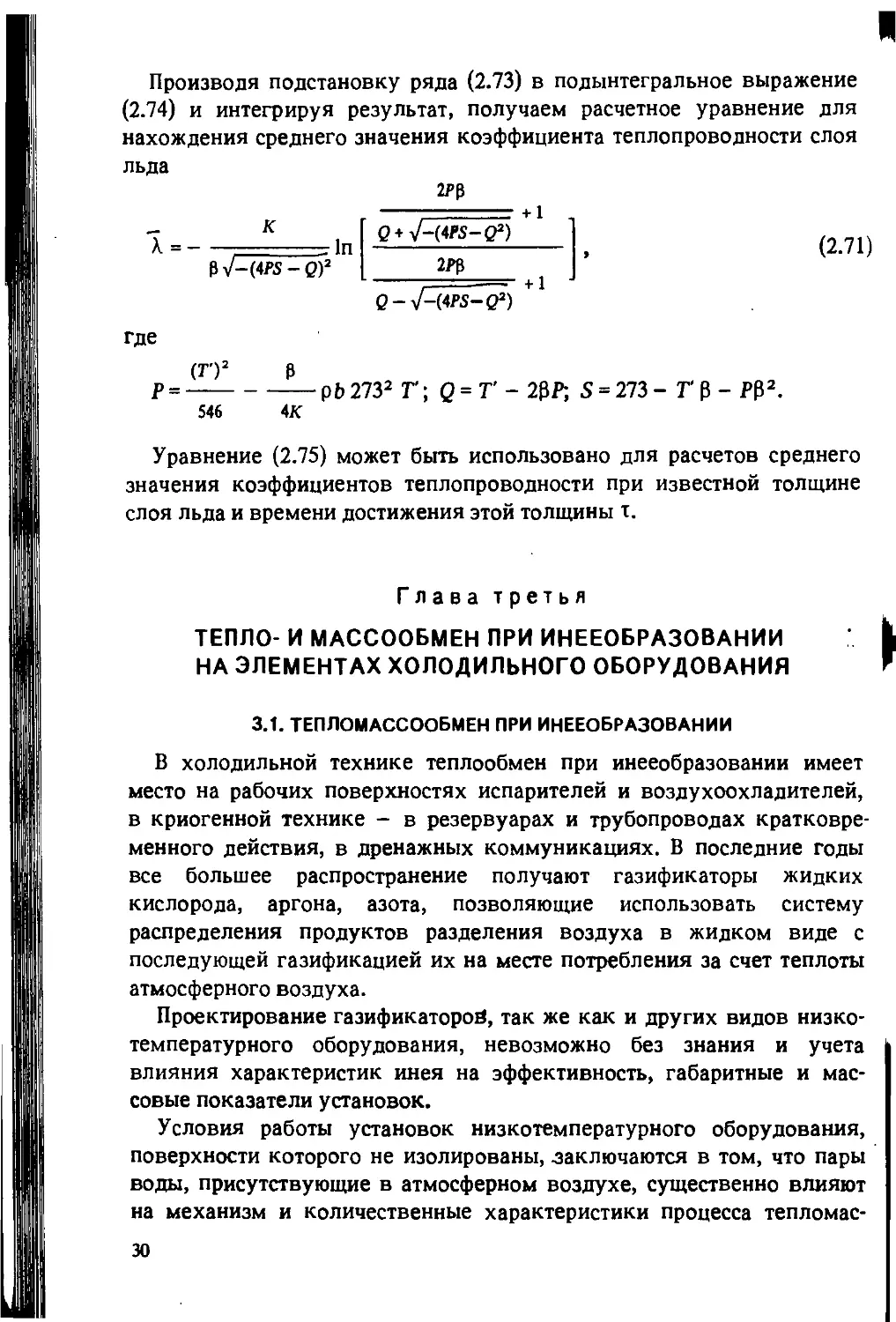

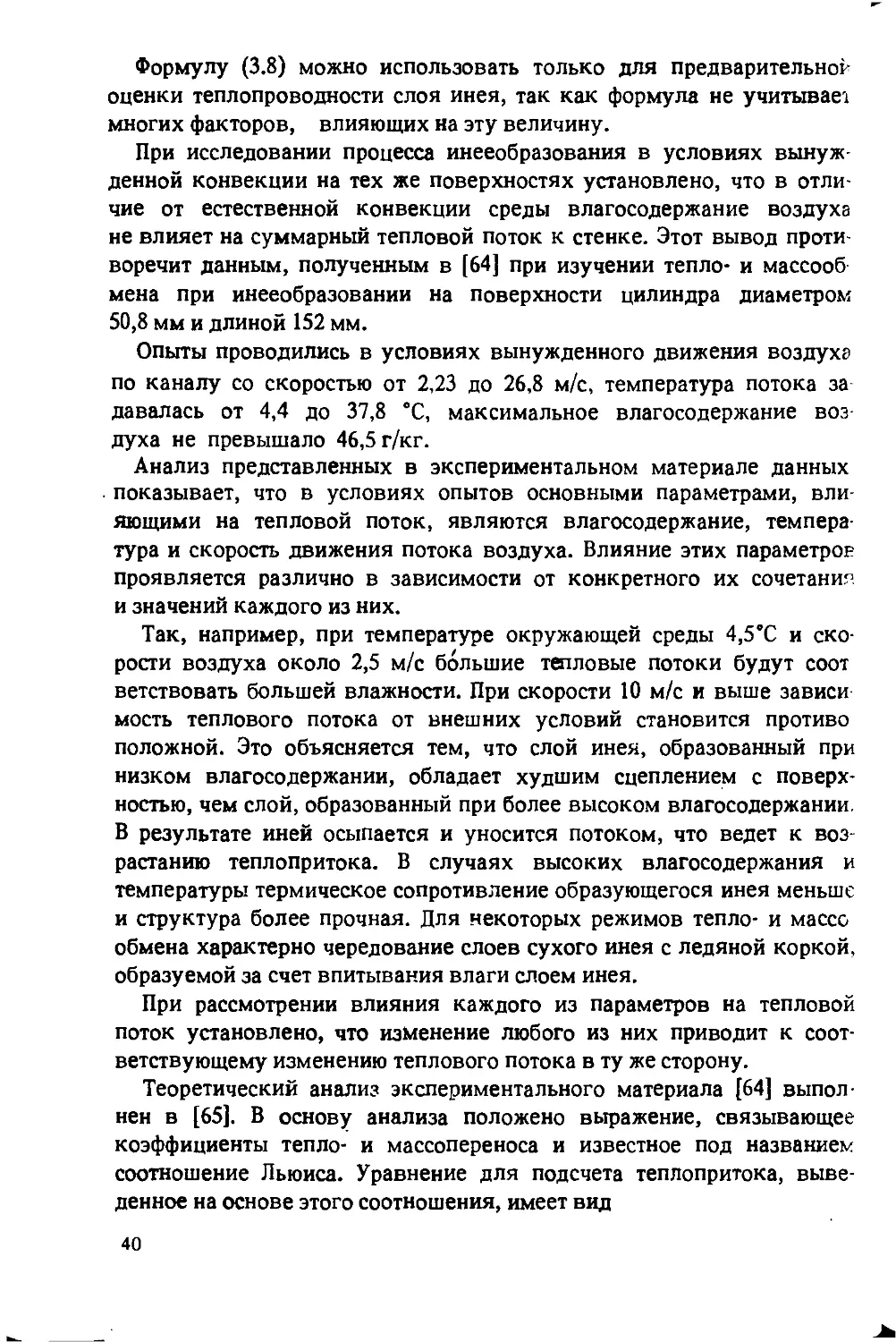

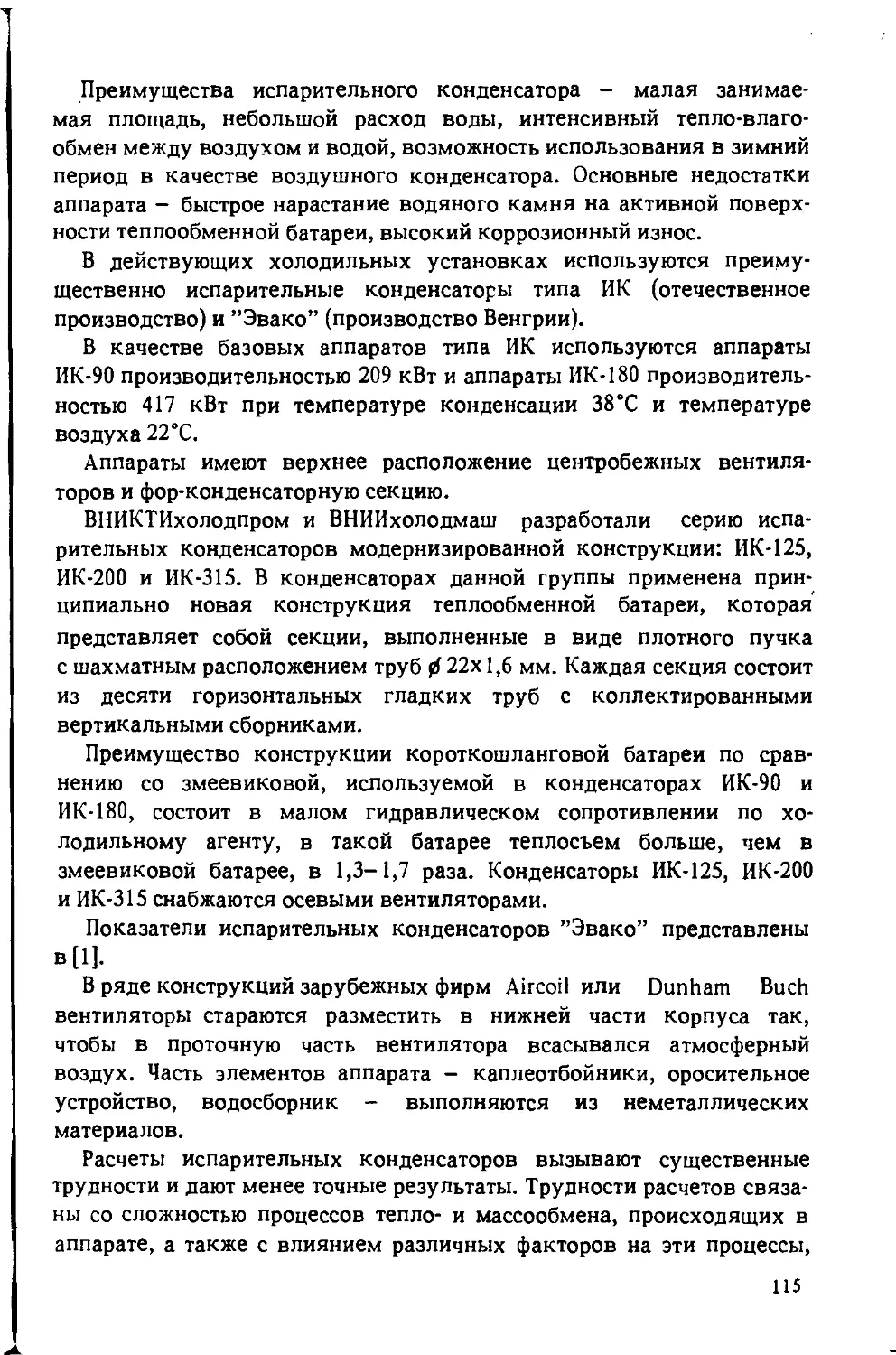

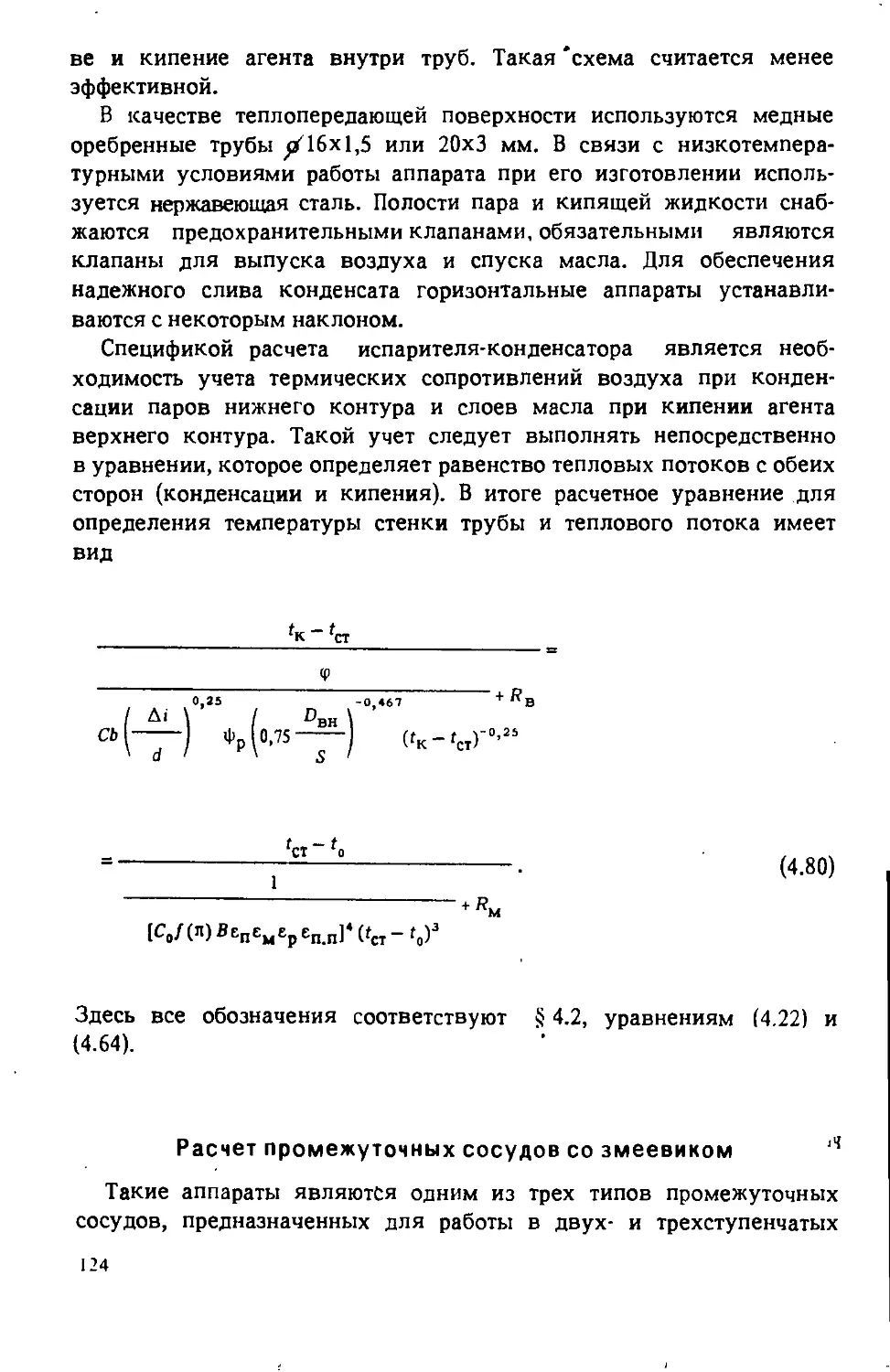

Рис. 2.1. Сопоставление эксперименталь-

ных данных с результатами расчетов по

уравнению (2.4):

------- — экспериментальные данные;

--------- результаты расчетов по уравне-

нию (2.4); 1 — температура кипения хлад-

агента — 29,5°С, температура воды +12°С;

2 — температура кипения криогента—196°С,

температура воды +12°С

Уравнение (2.4) является более удобным для выполнения расче-

тов, так как позволяет избежать при вычислениях разности близких

величин. Поскольку в рассматриваемой работе не приведено сопо-

ставление теоретических и опытных данных, расчетные значения

толщины слоя льда по уравнению (2.4) сопоставлены с опытными

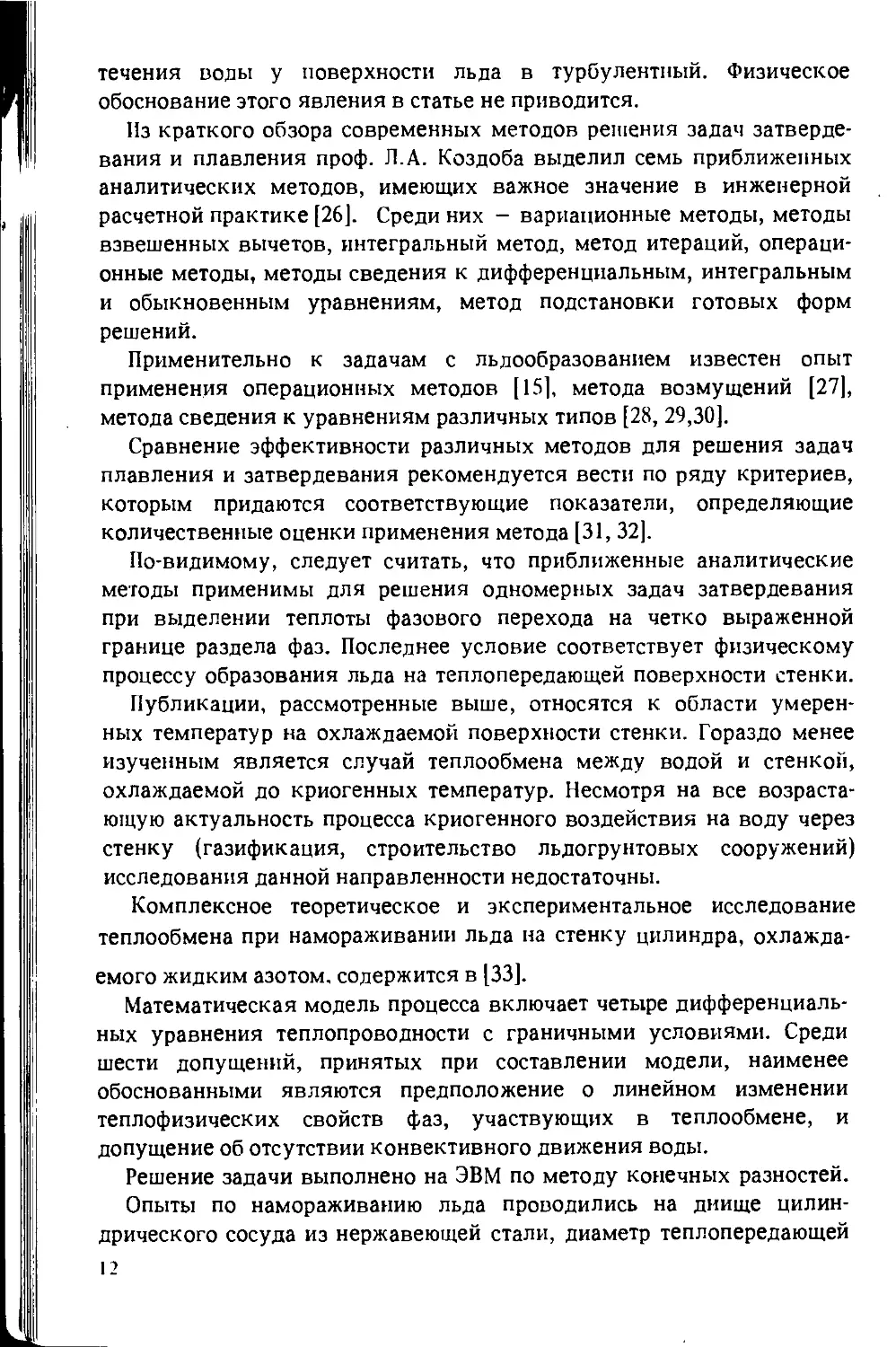

значениями, приведенными в [14] (рис. 2.1).

Как следует из сопоставления, различие экспериментальных и

теоретических данных тем больше, чем ниже температура поверх-

ности стенки и больше толщина слоя льда.

Стремление получить аналитическое решение задачи Стефана

привело к созданию ряда математических подходов, наиболее

известными из которых являются: сведение задачи Стефана к раз-

личным функциональным системам уравнений [15, 16], разложение

решения задачи в ряд по ’’мгновенным” или локальным собствен-

ным функциям [17], метод интегральных преобразований [18].

Для инженерной практики представляет интерес метод последо-

вательных приближений [19], используемый при решении задачи о

промерзании жидкости, натекающей на изотермическую стенку при

постоянной ее температуре (граничные условия первого рода).

Развитием метода последовательных приближений в решении задач

с переменной границей является анализ, представленный в [20].

Процедура решения предусматривает поиск интегродифференциаль-

ного уравнения путем интегрирования дифференциального уравне-

ния теплопроводности с учетом краевых условий. Решение интегро-

дифференциального уравнения выполняется методом последователь-

ных приближений, после чего определяется время, в течение которого

на бесконечной пластине намерзнет слой льда заданной толщины.

Получение численного результата на основе изложенной методики

возможно только с использованием ЭВМ.

Более привлекательным с точки зрения представления готового

результата является методика К.Н. Чакалева, использующая прием

10

разбиения всего периода теплового воздействия на элементарные

стадии с постоянным тепловым потоком на каждом из них. Изменение

теплофизических свойств тела учитывается на каждом участке [21].

Решение задачи представляется в виде выражений, содержащих

быстро сходящиеся ряды. Приняв значение Fo 0,5, получим, что для

температуры с нулевой координатой (X = 0) пренебрежение рядами

не дает погрешность больше 0,5%. На этом основании определяется

А”

координата фронта фазовых превращений пластины при Х=—— R.

Проведен анализ погрешности, возникающей в определении

распределения температур в связи с допущением о постоянстве

теплового потока на участках процесса. Как следует из анализа,

погрешность прямо пропорциональна скорости изменения теплового

потока и толщине пластины, а также зависит от ее материала и

элементарных отрезков времени разбиения процесса.

Ускоренная разведка нефти и газа в Арктике вызвала потребность в

создании уточненных теоретических моделей процесса льдообра-

зования. В этом отношении интересно исследование Т.Р.Сю и Г. Пайзи

[22]. Изложенная теория позволяет рассчитать распределение темпе-

ратур и скорость намерзания слоя льда при переменном тепловом

воздействии с учетом явления образования термоклины - зоны воды

от поверхности раздела до слоев с температурой +4°С. Эксперимен-

тальная проверка показала хорошую степень сходимости расчетных

и опытных значений по росту толщины слоя льда во времени.

Экспериментальное исследование в условиях вынужденной

конвекции воды, намораживаемой на изотермически охлаждаемом

цилиндре, выполнено в университете Эдмонтон (Канада) [23]. В

отличие от предыдущих исследований аналогичной направленности

[24, 25], проведенных при малых числах Re < 103, в данном исследова-

нии [23] диапазон изменения Red составлял от 2 - 102 до 8,6 • Ю4.

Эксперименты проводились в замкнутой гидродинамической

трубе, изготовленной из плексиглаза и имеющей прямоугольное

сечение рабочего участка шириной 25,4 мм и высотой 457 мм. На

рабочем участке длиной 2134 мм горизонтально устанавливался

испытуемый цилиндр диаметром 38,1 мм, выполненный из меди.

Температура поверхности цилиндра могла изменяться от 0 до -25°С.

Локальные и осредненные коэффициенты теплоотдачи со стороны

воды определялись из соответствующего краевого условия по снятым

в слое льда температурным кривым.

Основным результатом проведенного исследования является

обнаружение явления более раннего перехода ламинарного режима

II

течения воды у поверхности льда в турбулентный. Физическое

обоснование этого явления в статье не приводится.

Из краткого обзора современных методов решения задач затверде-

вания и плавления проф. Л.А. Коздоба выделил семь приближенных

аналитических методов, имеющих важное значение в инженерной

расчетной практике [26]. Среди них - вариационные методы, методы

взвешенных вычетов, интегральный метод, метод итераций, операци-

онные методы, методы сведения к дифференциальным, интегральным

и обыкновенным уравнениям, метод подстановки готовых форм

решений.

Применительно к задачам с льдообразованием известен опыт

применения операционных методов [15], метода возмущений [27],

метода сведения к уравнениям различных типов [28, 29,30].

Сравнение эффективности различных методов для решения задач

плавления и затвердевания рекомендуется вести по ряду критериев,

которым придаются соответствующие показатели, определяющие

количественные оценки применения метода [31, 32].

По-видимому, следует считать, что приближенные аналитические

методы применимы для решения одномерных задач затвердевания

при выделении теплоты фазового перехода на четко выраженной

границе раздела фаз. Последнее условие соответствует физическому

процессу образования льда на теплопередающей поверхности стенки.

Публикации, рассмотренные выше, относятся к области умерен-

ных температур на охлаждаемой поверхности стенки. Гораздо менее

изученным является случай теплообмена между водой и стенкой,

охлаждаемой до криогенных температур. Несмотря на все возраста-

ющую актуальность процесса криогенного воздействия на воду через

стенку (газификация, строительство льдогрунтовых сооружений)

исследования данной направленности недостаточны.

Комплексное теоретическое и экспериментальное исследование

теплообмена при намораживании льда на стенку цилиндра, охлажда-

емого жидким азотом, содержится в [33].

Математическая модель процесса включает четыре дифференциаль-

ных уравнения теплопроводности с граничными условиями. Среди

шести допущений, принятых при составлении модели, наименее

обоснованными являются предположение о линейном изменении

теплофизических свойств фаз, участвующих в теплообмене, и

допущение об отсутствии конвективного движения воды.

Решение задачи выполнено на ЭВМ по методу конечных разностей.

Опыты по намораживанию льда проводились на днище цилин-

дрического сосуда из нержавеющей стали, диаметр теплопередающей

12

поверхности составлял 120 мм, толщина стенки 10 мм. Температура

воды в опытах менялась от 4 до 30 °C, время проведения опыта

ограничивалось продолжительностью выкипания азота из сосуда и в

условиях опытов не превышало 15-20 мин.

Результатами опытов являются зависимости толщины слоя льда от

времени, теплового потока от времени и коэффициентов наружной

теплоотдачи от времени. Сравнение данных опытов и расчетов по

принятой математической модели показывает, что расхождение между

ними не превышает 25%.

Отмечая масштабность исследования и его комплексность, следует

указать на ограниченный временной интервал проведения опытов, что

затрудняет использование полученных результатов для оценки

толщины слоя льда в условиях многочасовой эксплуатации обору-

дования.

Решая практическую задачу по проектированию газификатора

жидкого кислорода, У. Баувер выполнил анализ и провел экспери-

ментальное исследование намерзания льда на трубе, охлаждае-

мой изнутри газифицируемым жидким кислородом [2].

Теоретическая модель процесса составлена из уравнений теплоот-

дачи и теплопроводности для установившихся условий по тепловому

потоку. Дифференциальное уравнение теплопроводности учитывало

температурную зависимость коэффициентов теплопроводности льда и

стенки трубы. Решение проведено на аналоговой вычислительной

машине по специально составленной схеме.

Экспериментальная часть включала испытания на модельной

секции, представляющей змеевиковую конструкцию типа ’’труба в

трубе”. При этом жидкий кислород поступал в секцию по внутрен-

ней трубе диаметром 254 мм, вода направлялась противотоком по

межтрубному кольцевому пространству. Испытуемая секция по-

гружена в водную ванну с постоянно поддерживаемой температурой.

Расхождение расчетных и опытных значений температур потоков по

длине каналов секции не превышало 11 %.

Степень точности результатов решений, полученных на основе

аналитических, полуаналитических и численных методов расчета,

во многом определяется достоверностью данных по теплофизическим

свойствам льда, в частности по его теплопроводности и удельной

теплоемкости.

В справочной и научной литературе по физико-техническим

вопросам применения низких температур имеют исчерпывающие

сведения [14, 34, 35] по коэффициентам теплопроводности льда

вблизи 0°С.

13

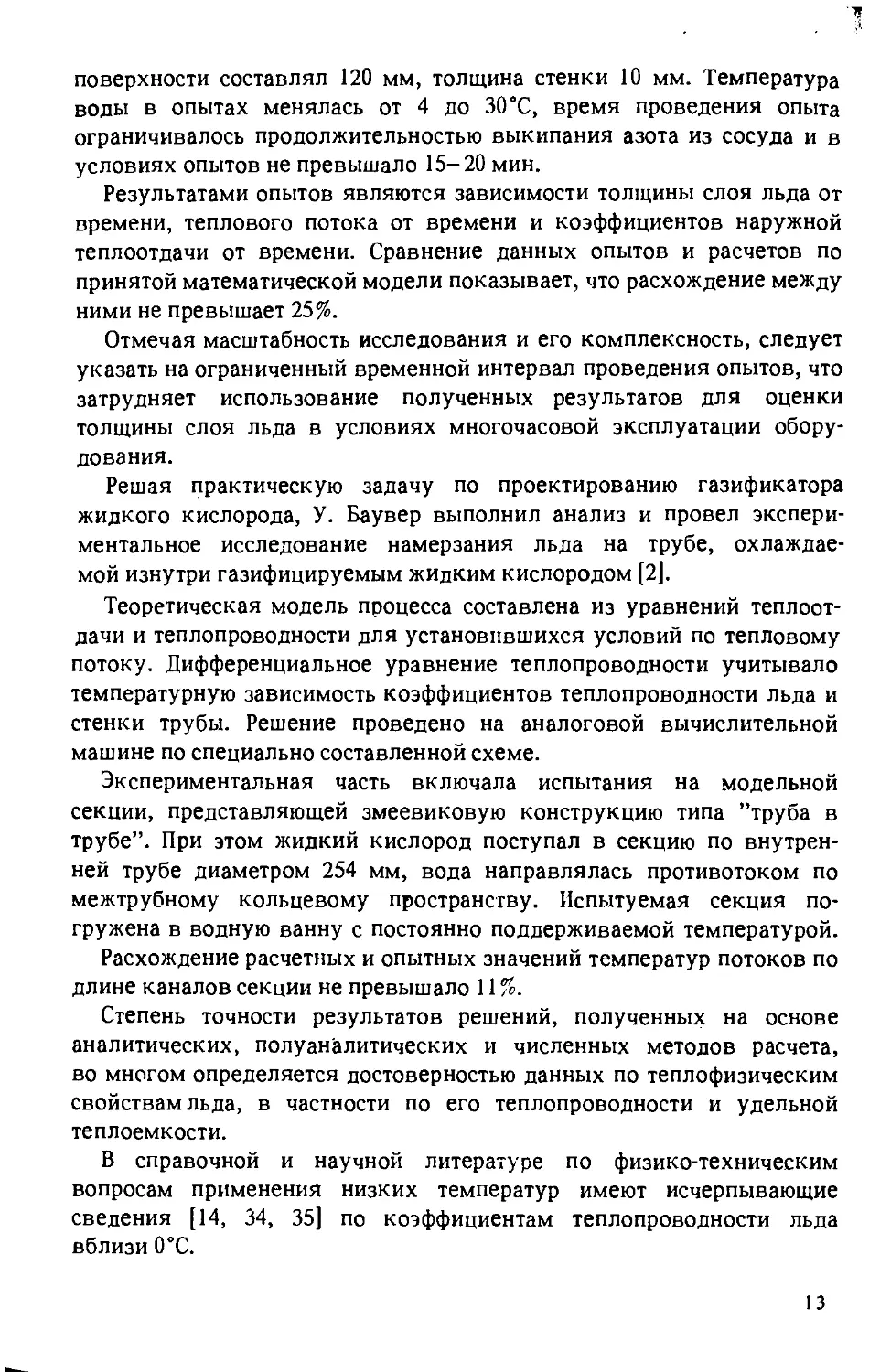

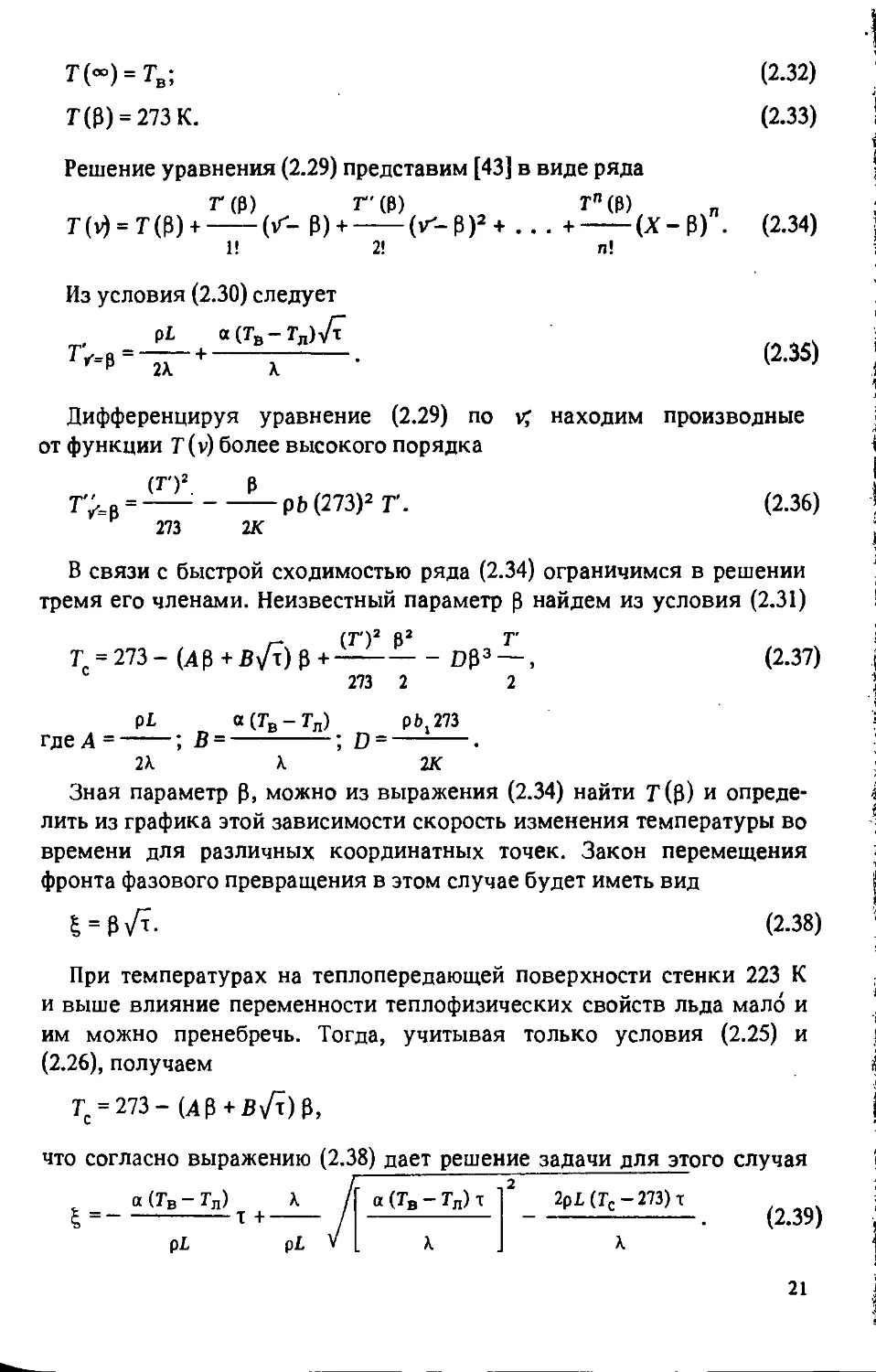

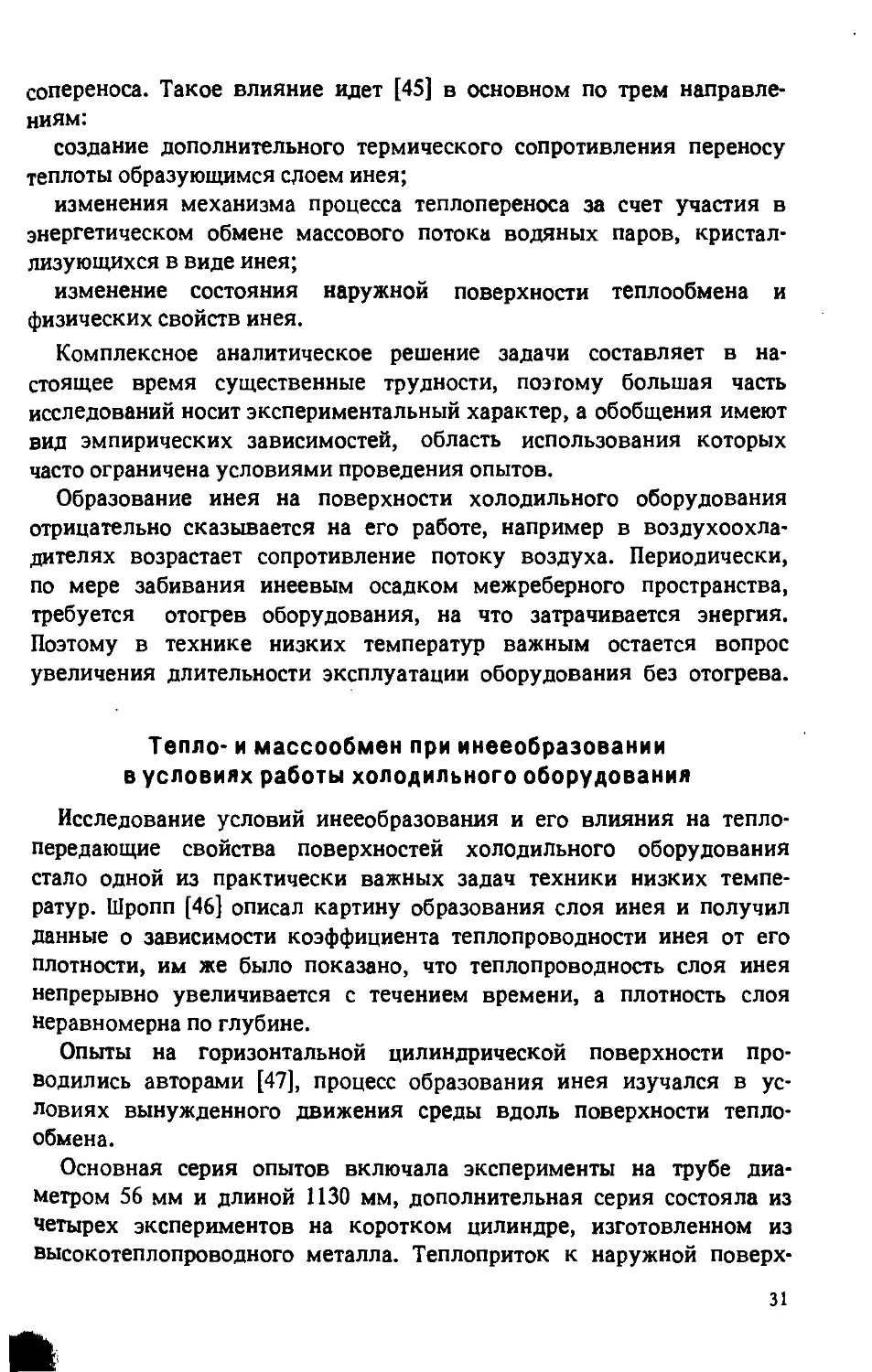

Л-, Ат/(п-К) Рис. 2.2. Зависимость коэффициента тепло-

проводности льда от температуры

Сведения по коэффициентам

теплопроводности льда при кри-

огенных температурах и близких

к ним малочисленны.

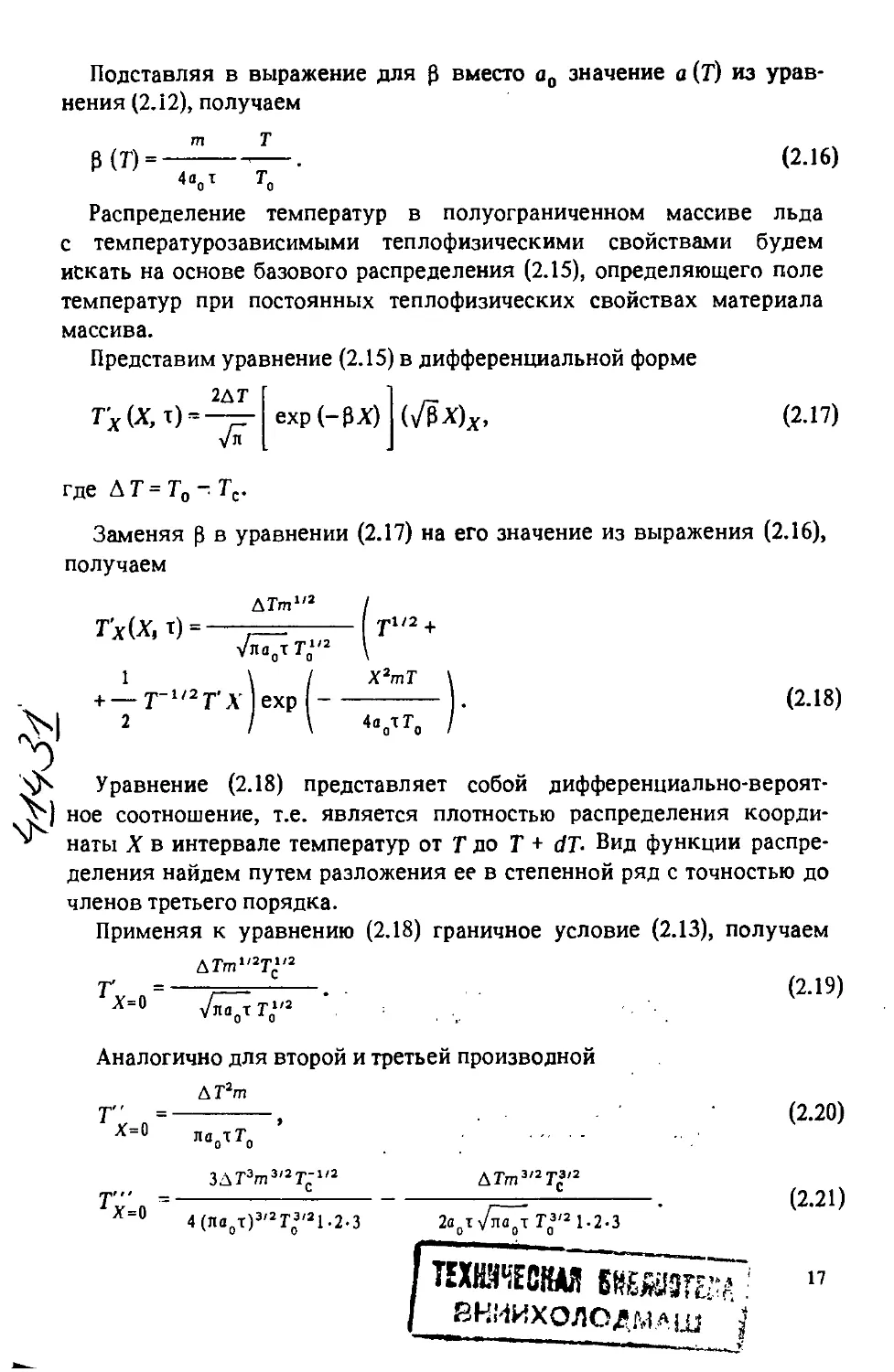

Па рис. 2.2 приведено сопостав-

ление коэффициентов теплопро-

водности льда в зависимости от

температуры его образования по

данным [36, 37].

Из графика следует, что в интервале температур 153-237 К совпа-

дение коэффициентов теплопроводности удовлетворительное. В

области криогенных температур согласно [37] теплопроводность льда

изменяется с температурой по гиперболическому закону

X = К/Т, (2.5)

где К = 615,34 - размерная константа, Вт/м; X - коэффициент тепло-

проводности льда, Вт/(м • К); Т- температура, К.

В инженерных расчетах часто пользуются средним по температуре

коэффициентом теплопроводности X, который можно найти по

формуле

Т2 - т Т

где Г, и Т2 - граничные значения температурного интервала, в

области которых определяется X.

Удельная теплоемкость водяного льда также зависит от темпера-

туры [36] и для широкого диапазона низких температур может быть

аппроксимирована функцией вида

ср

ср = —^г—Т = ЬТ, (2.7)

л о

где ср - удельная .теплоемкость льда при начальной температуре

То, К; b = 7,970 - размерная константа, Дж/(кг • К2).

В связи с расширением использования льда как строительного

материала при возведении платин, буровых платформ и других

14

объектов интерес представляют его физико-механические свойства.

Подобные сведения можно найти в [34, 38, 39]. Примечательно, что

практически все сведения по механическим свойствам льда относят-

ся к диапазону температур (Н-30°С. При этом большинство иссле-

дователей отмечают значительное улучшение прочности свойств льда

с понижением температуры.

2.2. НЕСТАЦИОНАРНАЯ ТЕПЛОПРОВОДНОСТЬ

ПОЛУОГРАНИЧЕННОГО МАССИВА ЛЬДА С ТЕМПЕРАТУРОЗАВИСИМЫМИ

ТЕПЛОФИЗИЧЕСКИМИ СВОЙСТВАМИ

При проектировании подземных хранилищ сжиженного природного

газа необходимо знание распределения температур в толще грунта.

В связи с интенсивным освоением приарктических районов нашей

страны известны проекты размещения таких хранилищ в мерзлых

грунтах и грунтах, состоящих главным образом из водяного льда.

Теплофизические свойства мерзлого грунта с большим содержанием

влаги близки к свойствам обычного водяного льда, поэтому целесооб-

разно рассмотреть распределение температур в массиве водяного льда

при его охлаждении до криогенных температур.

Как следует из анализа литературных данных, свойства водяного

льда зависят от температуры. Распределение температур в полуогра-

ниченном массиве льда с учетом температурной зависимости его

теплофизических свойств дается нестационарным дифференциаль-

ным уравнением теплопроводности Фурье, которое для одномерной

задачи имеет вид

ат а г ат

с(т)р(П-----=----- Ш-------

дх дХ дХ

(2.8)

Рассмотрим некоторые упрощения, связанные с анализом теплофи-

зических свойств льда. Выше была приведена аналитическая зависи-

мость между удельной теплоемкостью льда и его температурой,

уравнение (2.7). Удельная теплоемкость льда слабо увеличивается с

повышением температуры и почти в 2 раза меньше, чем воды. Отсюда

возможно без опасения большой погрешности учесть переменность

удельной теплоемкости ст введением среднего по температуре зна-

чения стпо соотношению

~ к Г°+Гс

СТ Ь1 2

(2.9)

где Tq и Тс- начальная температура массива и температура теплового

15

воздействия на его поверхности, К; - размерная постоянная,

Дж/(кг • К2).

Для удобства последующих операций представим соотношение

(2.9) в виде

ст=ср<т, (2.10)

где т - постоянная, равная отношению удельной теплоемкости при

средней температуре к удельной теплоемкости при начальной

температуре То.

Согласно [39] плотность льда практически не зависит от темпера-

туры. С учетом сказанного уравнение (2.8) можно записать

эт а х. (Т) ] ат '

—=— ——;— , (2.П)

8т дХ [1 стр I дХ

где комплекс ХТ/стр представляет собой коэффициент температуро-

проводности а (7), который в развернутом виде запишется выраже-

нием

1 т

а(7) =----(2.12)

Тсотр

здесь Хо - коэффициент теплопроводности льда при начальной

температуре То.

Решение уравнения (2.12) получим на основе информационно-

вероятностного подхода. В соответствии с принципами информаци-

онно-вероятностного подхода определим исходную информацию

о процессе. В качестве исходной информации используем начальные и

граничные условия задачи:

Т(0,т) = Тс, (2.13)

Т(Х, 0) = Го. (2.14)

Известным также является [40] гауссовский закон распределения

температур в полуограниченном массиве при постоянных теплофизи-

ческих свойствах материала массива

T(X,l)-T. _

—- с=ег/(Ут _ (2.15)

J0 JC , • V

где Р = 1/4а0 т - размерный комплексу с/м2.

Подставляя в выражение для р вместо а0 значение а (Т) из урав-

нения (2-12), получаем

т Т

Р(П =------------• (2-16)

4“от То

Распределение температур в полуограниченном массиве льда

с температурозависимыми теплофизическими свойствами будем

искать на основе базового распределения (2.15), определяющего поле

температур при постоянных теплофизических свойствах материала

массива.

Представим уравнение (2.15) в дифференциальной форме

2ДТ

Гх(Х,т)~-—

ул

ехр(-рХ) (УрХ)х,

(2.17)

где ЬТ = ТО-.ТС.

Заменяя р в уравнении (2.17) на его значение из выражения (2.16),

получаем

Т* (V т\ ДТт1'2

Го*'2 1 1 +

1 \ / Х2тТ

+ —Т-1/2ГЛ' ехр---------

2 / \ 4Vro

(2.18)

Уравнение (2.18) представляет собой дифференциально-вероят-

ное соотношение, т.е. является плотностью распределения коорди-

наты X в интервале температур от Т до Т + dT- Вид функции распре-

деления найдем путем разложения ее в степенной ряд с точностью до

членов третьего порядка.

Применяя к уравнению (2.18) граничное условие (2.13), получаем

ДУт*'2?”2

Г^=о= •

Аналогично для второй и третьей производной

ДТ2т

Tj(=0 ЛаотГо ’ ...........

ЗД^т3'2?-*'2 ДГт3,2Тс3'2

Т"' ~-----------------------------—----------.

Х=0 4 (лаот)3'2г3'21.2.3 2аотула~т Г3'2 1-2-3

ВНИИХОЛОДМАШ I

(2.19)

(2.20)

(2.21)

17

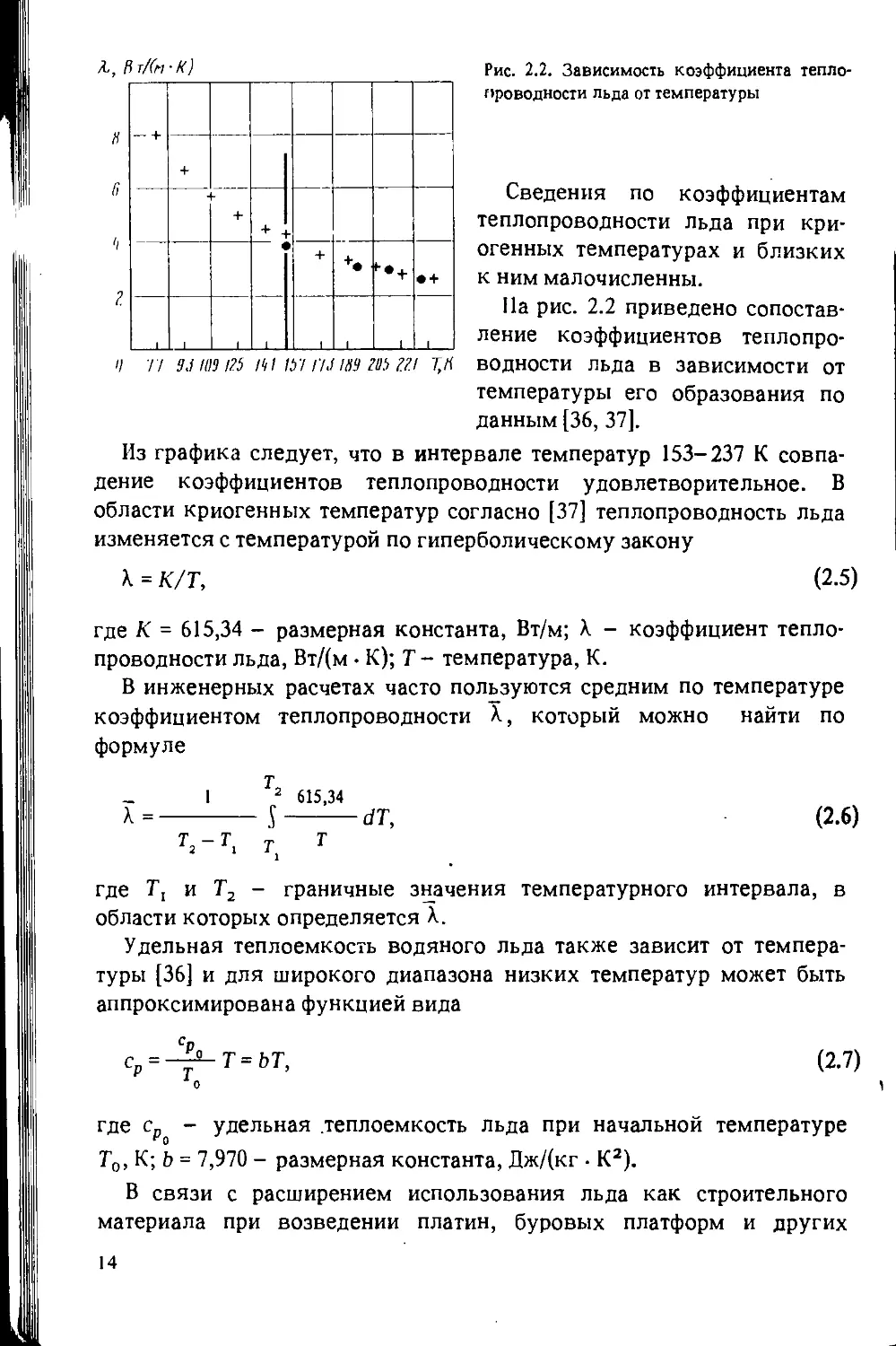

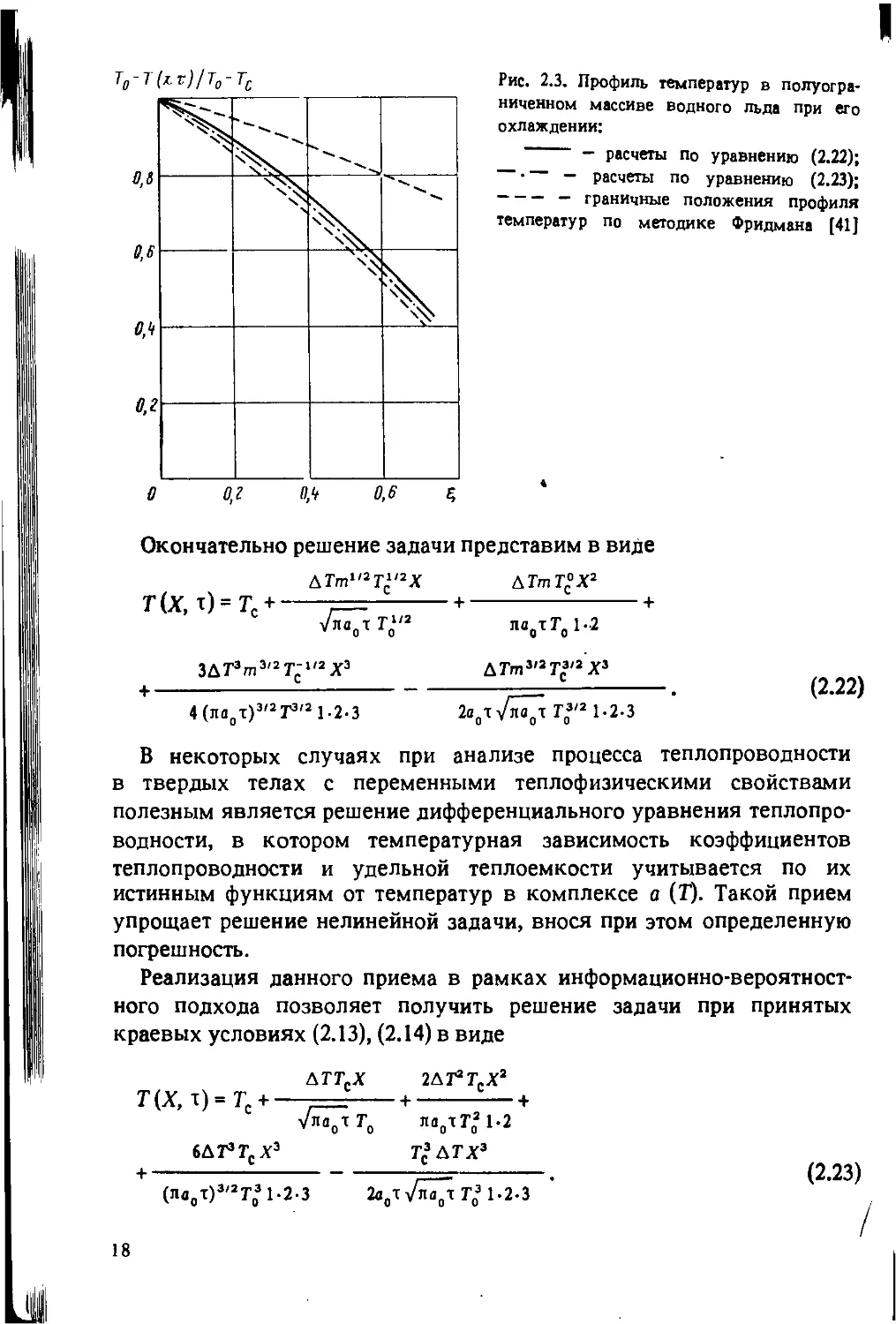

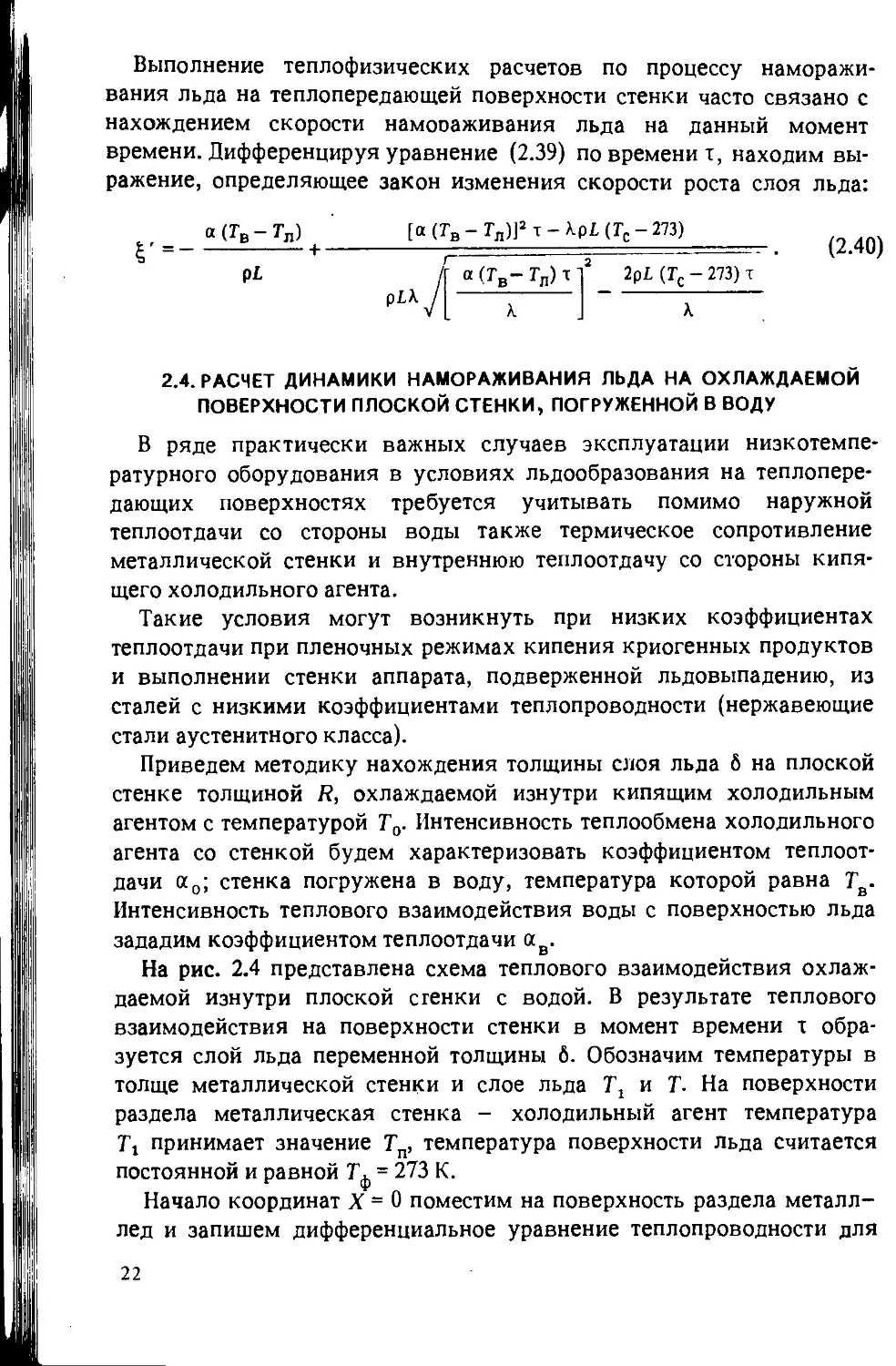

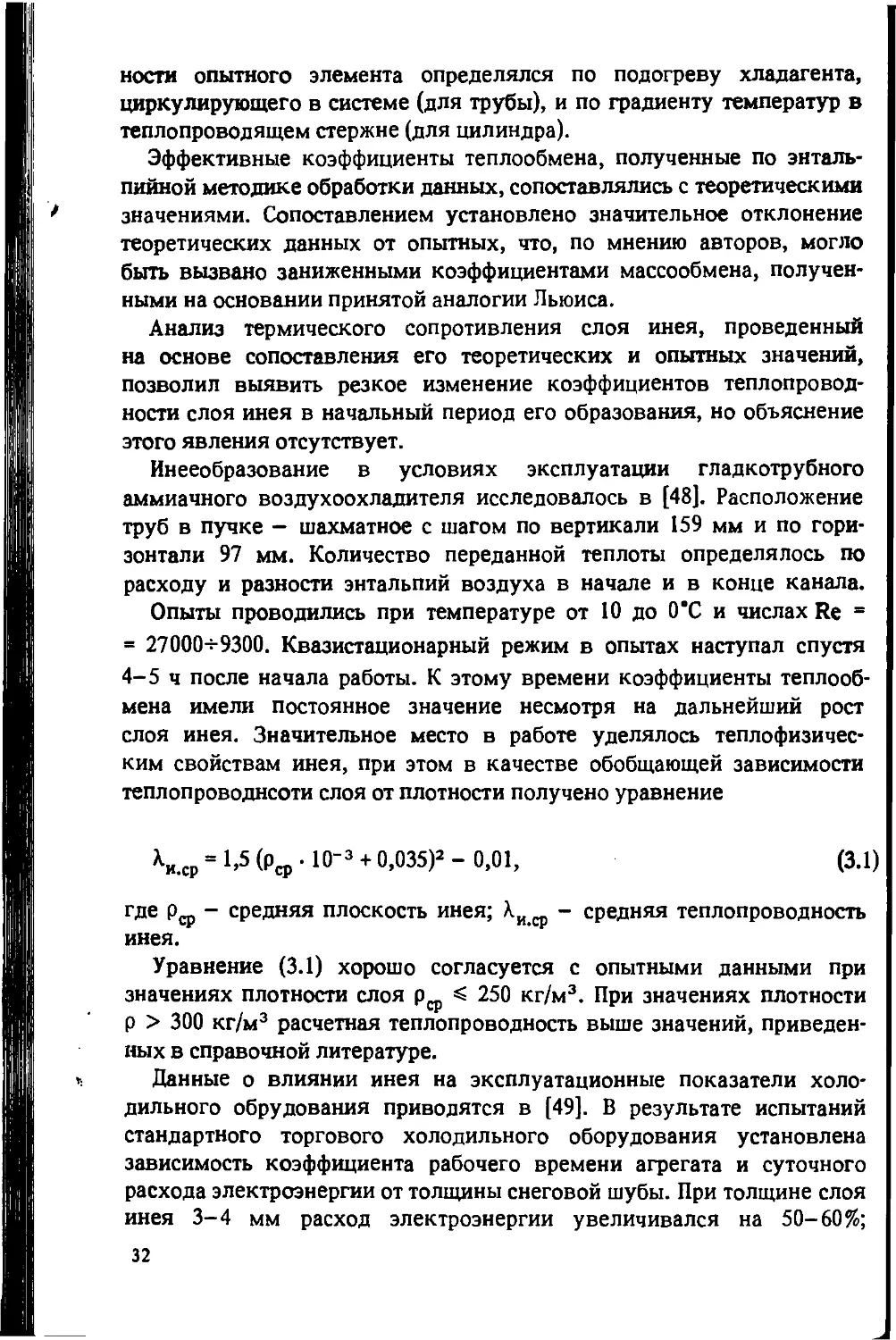

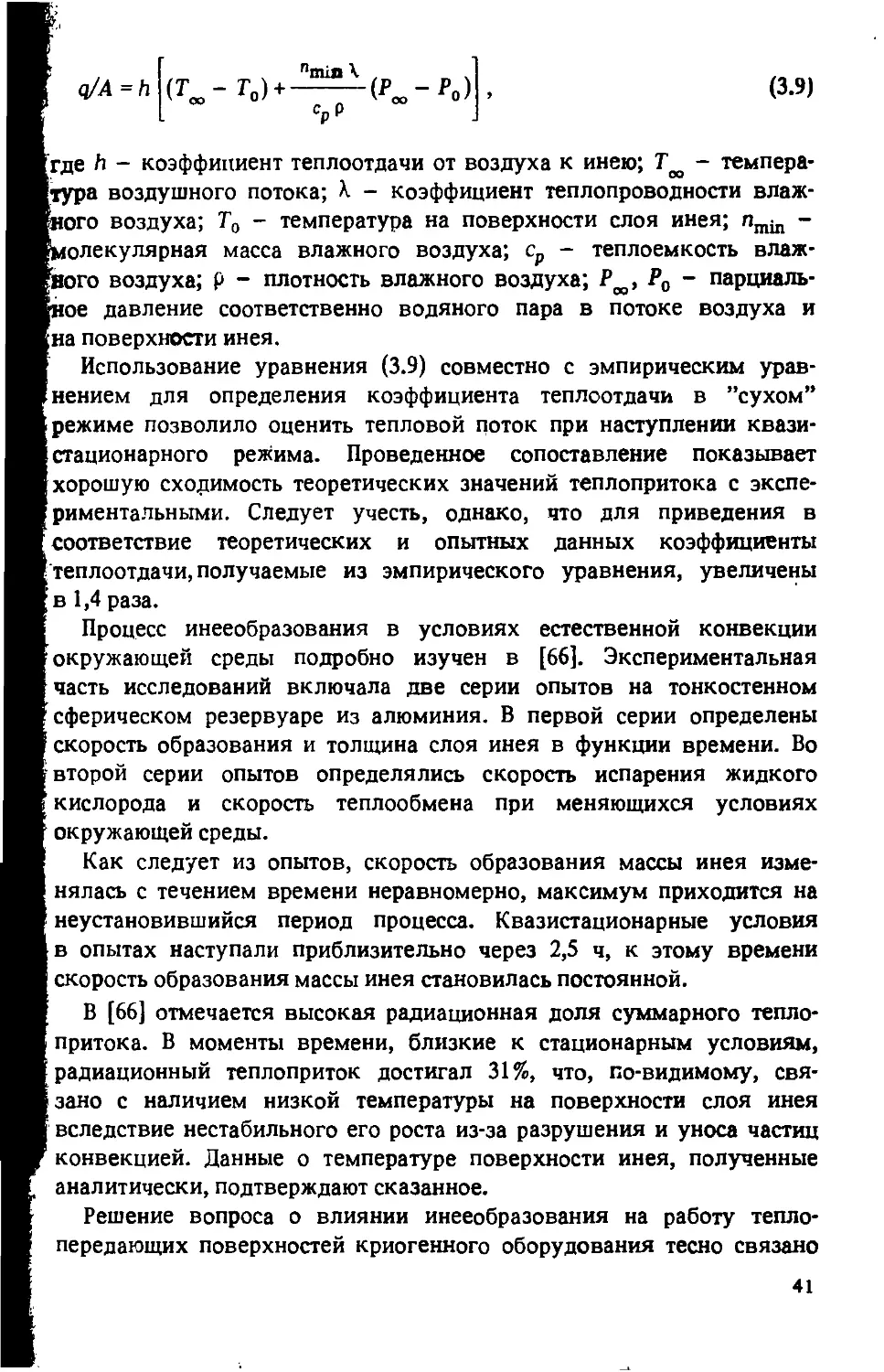

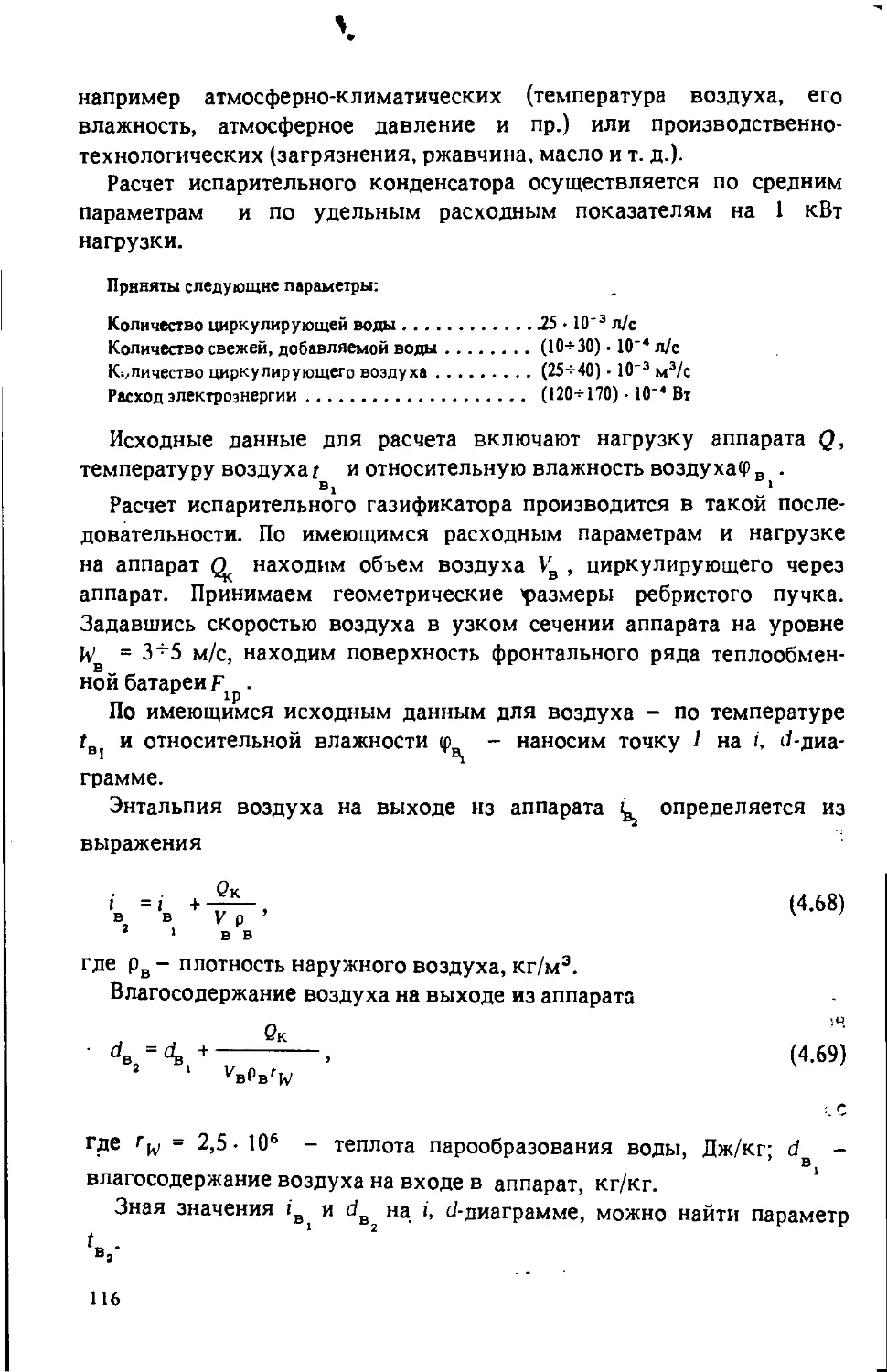

Рис. 2.3. Профиль температур в полуогра-

ниченном массиве водного льда при его

охлаждении:

- расчеты по уравнению (2.22);

• ~ расчеты по уравнению (2.23);

--------- граничные положения профиля

температур по методике Фридмана [41]

Окончательно решение задачи представим в виде

&Тт112Т£12Х ЬТтТ°Х2

Т (X, т) = Тс +--=-----------+-----------------+

у/па^ту2 па9тТв1.2

3bT3m3,2T:il2X3 ЬТт3,2Т3,2Х3

+---------------------------------. --------------. (2.22)

4 (па0т)3'2Т3'2 1-2-3 2аотУп%т Т3'2 1-2-3

В некоторых случаях при анализе процесса теплопроводности

в твердых телах с переменными теплофизическими свойствами

полезным является решение дифференциального уравнения теплопро-

водности, в котором температурная зависимость коэффициентов

теплопроводности и удельной теплоемкости учитывается по их

истинным функциям от температур в комплексе а (7). Такой прием

упрощает решение нелинейной задачи, внося при этом определенную

погрешность.

Реализация данного приема в рамках информационно-вероятност-

ного подхода позволяет получить решение задачи при принятых

краевых условиях (2.13), (2.14) в виде

ьтт.х гь’Рт.х2

Т(Х,х)=тс + —------------+---------— +

V"VT0 па0тТ21.2

бДТ’Т.Х3 Т3ЬТХ3

+------------------------Д=------------. (2.23)

(ла0т)3'2Т3 1-2-3 2аот Упаот Т3 1-2.3

18

В связи с отсутствием экспериментальных данных по распределе-

нию температур в полуограниченном массиве льда при его охлаж-

дении до криогенных температур решения (2.22) и (2.23) проверены по

методике Фридмана [41], определяющей граничные положения

профиля температур в связи с переменностью теплофизичесгих

свойств материала массива.

Как видно из рис. 2.3, решения, представленные в виде уравнений

(2.22) и (2.23), дают профили температур, лежащие между двумя

граничными профилями во всем диапазоне параметра Е, =Х/2Уат.Кроме

того, расхождения между результатами решений по уравнениям

(2.22) и (2.23) не превышают 5%, что указывает на их достовер-

ность [42].

2.3. ТЕОРЕТИЧЕСКОЕ ИССЛЕДОВАНИЕ НЕСТАЦИОНАРНОЙ

ТЕПЛОПРОВОДНОСТИ ПРИ НАМОРАЖИВАНИИ ЛЬДА НА ПЛОСКОЙ СТЕНКЕ

С УЧЕТОМ ПЕРЕМЕННОСТИ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ЛЬДА

Решение задачи нестационарного теплообмена в условиях намер-

зания льда на плоской стенке, охлаждаемой изнутри холодильным

агентом, часто сводится к расчету динамики намораживания льда.

Знание закономерностей зависимости роста толщины слоя льда от

времени и других факторов протекания процесса необходимого при

проектировании целого ряда теплообменных устройств (генераторов

льда, газификаторов жидких криопродуктов, работающих за счет

теплоты воды, систем замораживания участков воды и слабых грунтов

и т.д.).

Большинство из предложенных в настоящее время решений задачи

теплообмена при образовании льда даны в [11, 13] применительно к

генераторам льда различных типов, условия работы которых позволя-

ют принять прямолинейный закон распределения температур в слоях

намораживаемого льда, а также постоянство его теплофизических

свойств. Известно [36, 37], что теплофизические свойства льда зависят

от температуры.

Рассмотрим с этой точки зрения теплообмен при наморажива-

нии льда на изотермической плоской стенке охлаждаемой изнутри до

температуры Тс, и решение при постоянных теплофизических свой-

ствах получим как частный случай. Допустим, что температура

кипящего криогенного агента равна Тс, а термическим сопротив-

лением стенки можно пренебречь. Тогда математическая модель

задачи сводится к записи нелинейного дифференциального уравне-

ния теплопроводности Фурье, теплового условия воздействия со

стороны воды, а также начальных и граничных условий.

19

С учетом выражений (2.5) и (2.7) нелинейное дифференциальное

уравнение теплопроводности будет иметь вид

дТ д

Ь(1)р----------

ат дх

(2.24)

где т - текущее время, с; X - координата, м; р - плотность льда,

кг/м3.

Тепловое условие воздействия со стороны воды

дТ

к----

= а(Тв-Тл) + р£ —

ЭХ Х=Ъ dr

(2.25)

где Тв и Тл - температура воды и поверхности льда соответ-

ственно, К; L - теплота фазового перехода воды в лед,

Дж/кг; £ - координата фронта фазового превращения, м; а - коэф-

фициент теплоотдачи от воды к поверхности намораживаемого льда,

Вт/(м2 • К).

Краевые условия задачи

Г(0, т) = Тс;

Т(Х,0) = Тв;

Т(£,т) = 273 К.

(2.26)

(2.27)

(2.28)

Применим к уравнению (2.24) подстановку Больцмана, т.е. будем

искать температуру Т как функцию комплекса г

Г(Х,1) = ТМ; /=Х/Ут; £=3)/ь

где 3 - неизвестная постоянная.

С учетом этого нелинейное дифференциальное уравнение тепло-

проводности (2.24) в частных производных тренсформируется в

дифференциальное уравнение в полных производных

d

dr

dr

dr

Г dT

+ ~рЬТ----=0.

2 dr

(2.29)

Тепловое условие воздействия со стороны воды будет иметь вид

dT ₽

А. —~ = pL -= + а (Тв — Тл).

(2.30)

Краевые условия соответственно запишутся

Т(0) = Tz\

20

(2.31)

Т(~) = ТВ; Т(Р) = 273 К. (2.32) (2.33)

Решение уравнения (2.29) представим [43] в виде ряда Г(Р) Г'(р) тп(Р) п T(v) = Ttfi) + (if- Р) + (^-Ю2+ • • • + (х-₽) . 1! 2! п! (2.34)

Из условия (2.30) следует pL а(Гв-Тл)7т r р 2Х X (2.35)

Дифференцируя уравнение (2.29) по v; находим производные

от функции T(v) более высокого порядка

(Г)2 ₽ г;=в= рь(273)2 г. 273 2К (2.36)

В связи с быстрой сходимостью ряда (2.34) ограничимся в решении

тремя его членами. Неизвестный параметр р найдем из условия (2.31)

(Г)2 р2 г Г =273- (Ар+вУт)Р+ DP3 — , 273 2 2 pL «(Tg-Tn) Р\273 (2.37)

где А =----; В =--------; D -------.

2Х X 2К

Зная параметр р, можно из выражения (2.34) найти Т(р) и опреде-

лить из графика этой зависимости скорость изменения температуры во

времени для различных координатных точек. Закон перемещения

фронта фазового превращения в этом случае будет иметь вид £ = Р^- (2.38)

При температурах на теплопередающей поверхности стенки 223 К

и выше влияние переменности теплофизических свойств льда мало и

им можно пренебречь. Тогда, учитывая только условия (2.25) и

(2.26), получаем

Тс = 273- (АР + вУт)Р,

что согласно выражению (2.38) дает решение задачи для этого случая

L -.2 a(TB-Tn) X / а(Гв-Тл)т 2р1(Тс-273)т т+ / pL pL V X X (2.39)

21

Выполнение теплофизических расчетов по процессу наморажи-

вания льда на теплопередающей поверхности стенки часто связано с

нахождением скорости намооаживания льда на данный момент

времени. Дифференцируя уравнение (2.39) повременит, находим вы-

ражение, определяющее закон изменения скорости роста слоя льда:

Г =

а(Тв-гл)

[а (Тв- Тл)]2 т - Kpi. (Гс- 273)

PL

“ (тв- тл) т

2 2р£ (Тс - 273) т

(2-40)

А.

2.4. РАСЧЕТ ДИНАМИКИ НАМОРАЖИВАНИЯ ЛЬДА НА ОХЛАЖДАЕМОЙ

ПОВЕРХНОСТИ ПЛОСКОЙ СТЕНКИ, ПОГРУЖЕННОЙ В ВОДУ

В ряде практически важных случаев эксплуатации низкотемпе-

ратурного оборудования в условиях льдообразования на теплопере-

дающих поверхностях требуется учитывать помимо наружной

теплоотдачи со стороны воды также термическое сопротивление

металлической стенки и внутреннюю теплоотдачу со стороны кипя-

щего холодильного агента.

Такие условия могут возникнуть при низких коэффициентах

теплоотдачи при пленочных режимах кипения криогенных продуктов

и выполнении стенки аппарата, подверженной льдовыпадению, из

сталей с низкими коэффициентами теплопроводности (нержавеющие

стали аустенитного класса).

Приведем методику нахождения толщины слоя льда 6 на плоской

стенке толщиной R, охлаждаемой изнутри кипящим холодильным

агентом с температурой То. Интенсивность теплообмена холодильного

агента со стенкой будем характеризовать коэффициентом теплоот-

дачи «0; стенка погружена в воду, температура которой равна Тв.

Интенсивность теплового взаимодействия воды с поверхностью льда

зададим коэффициентом теплоотдачи яв.

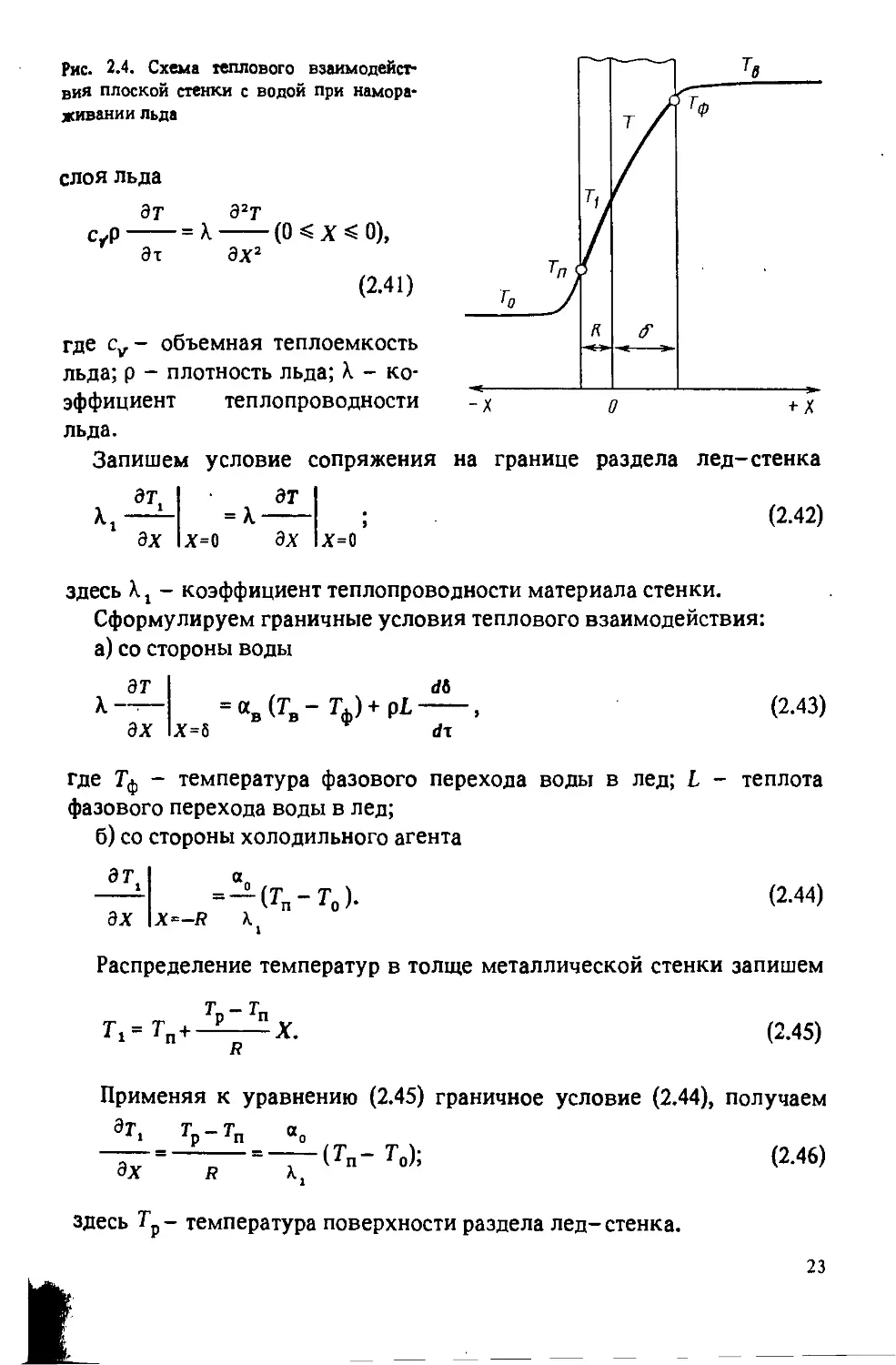

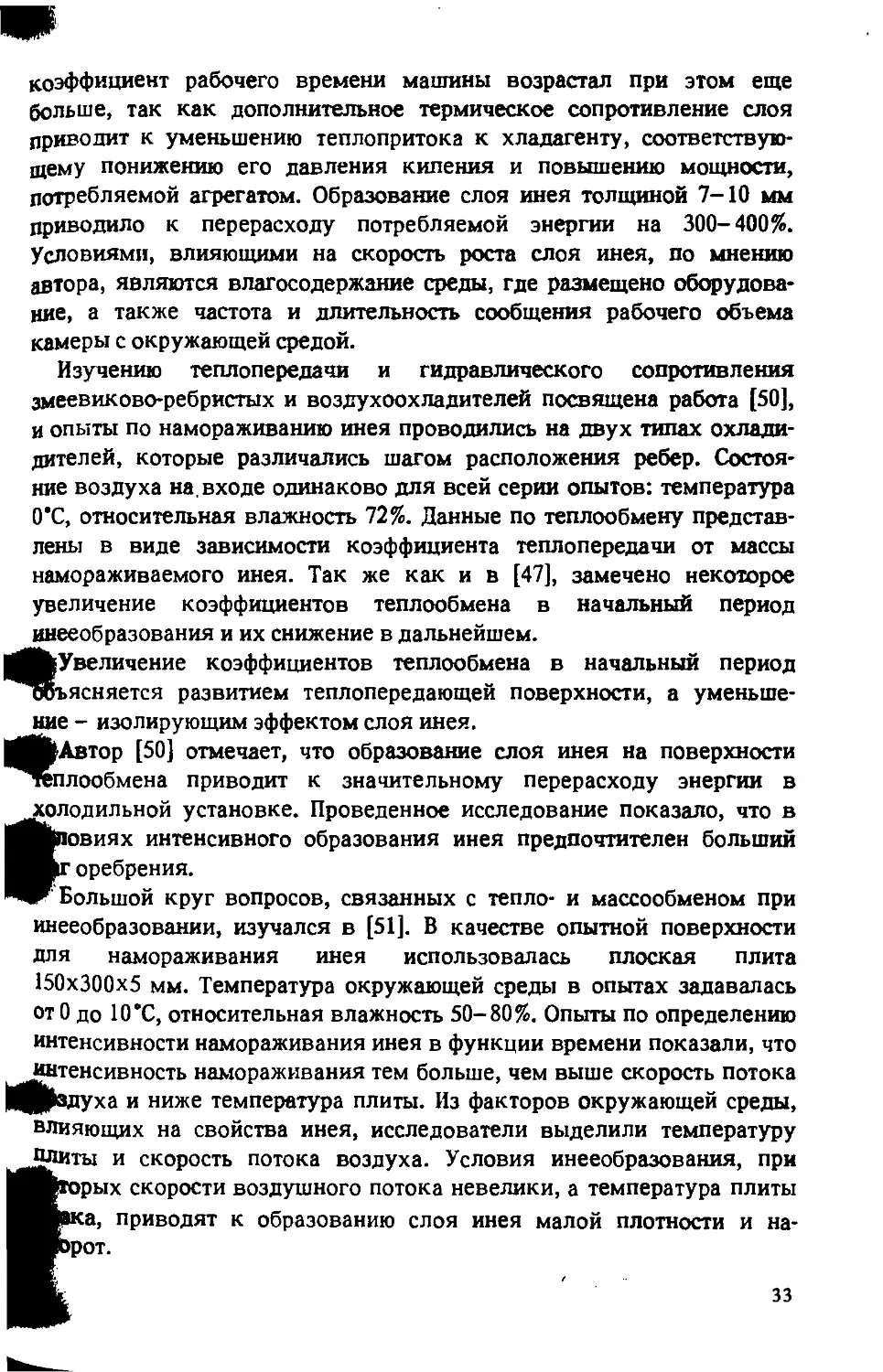

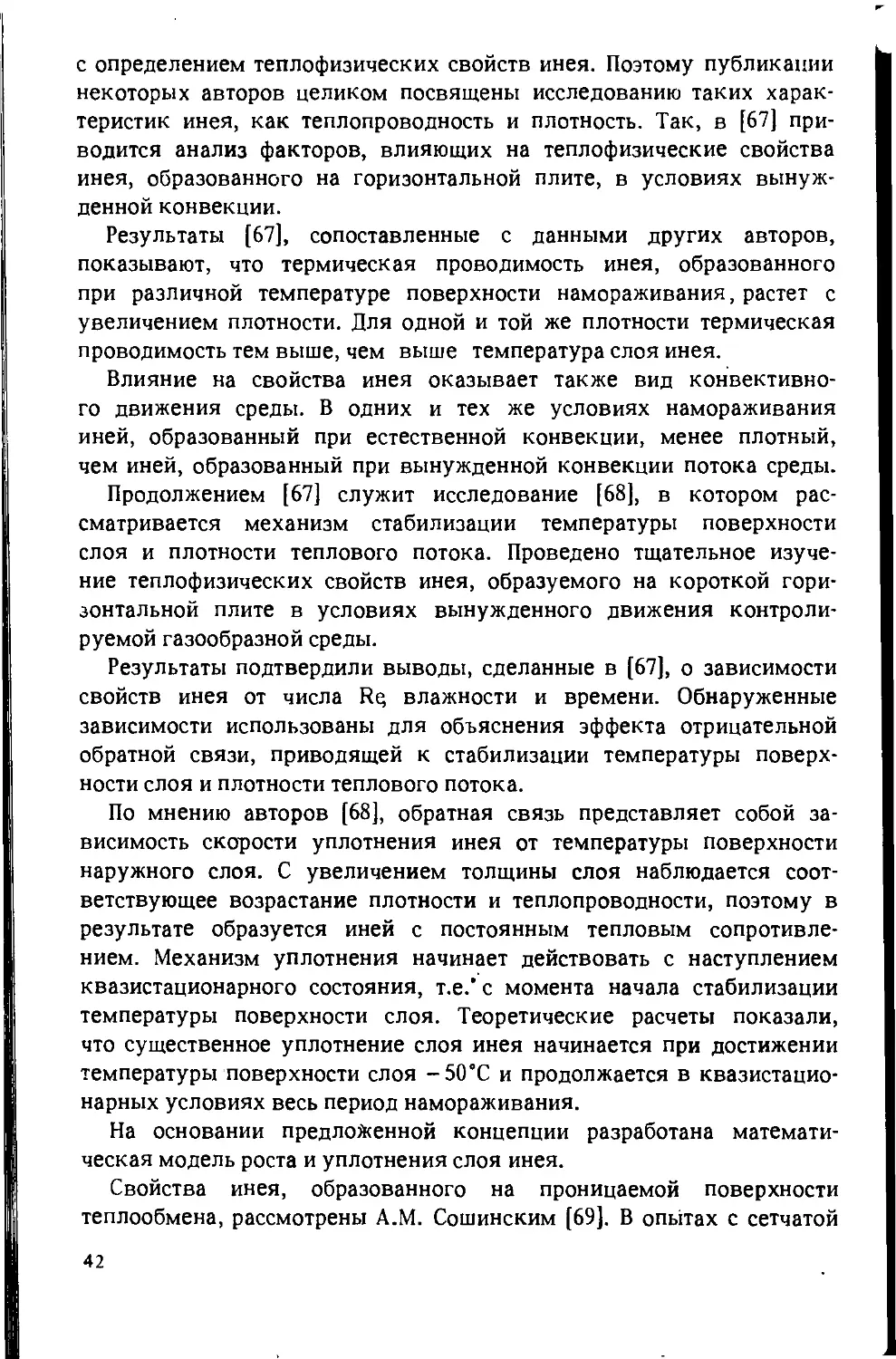

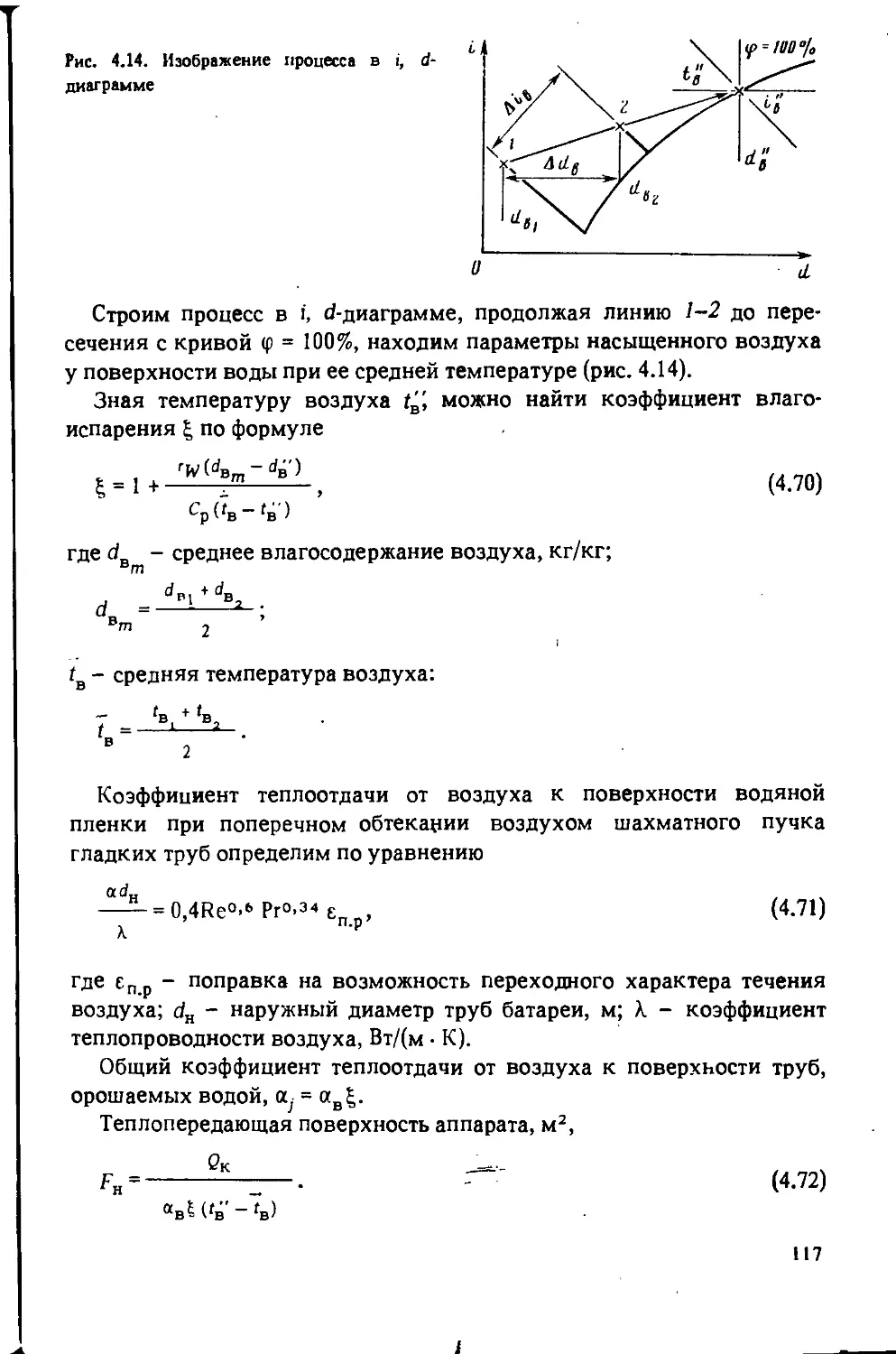

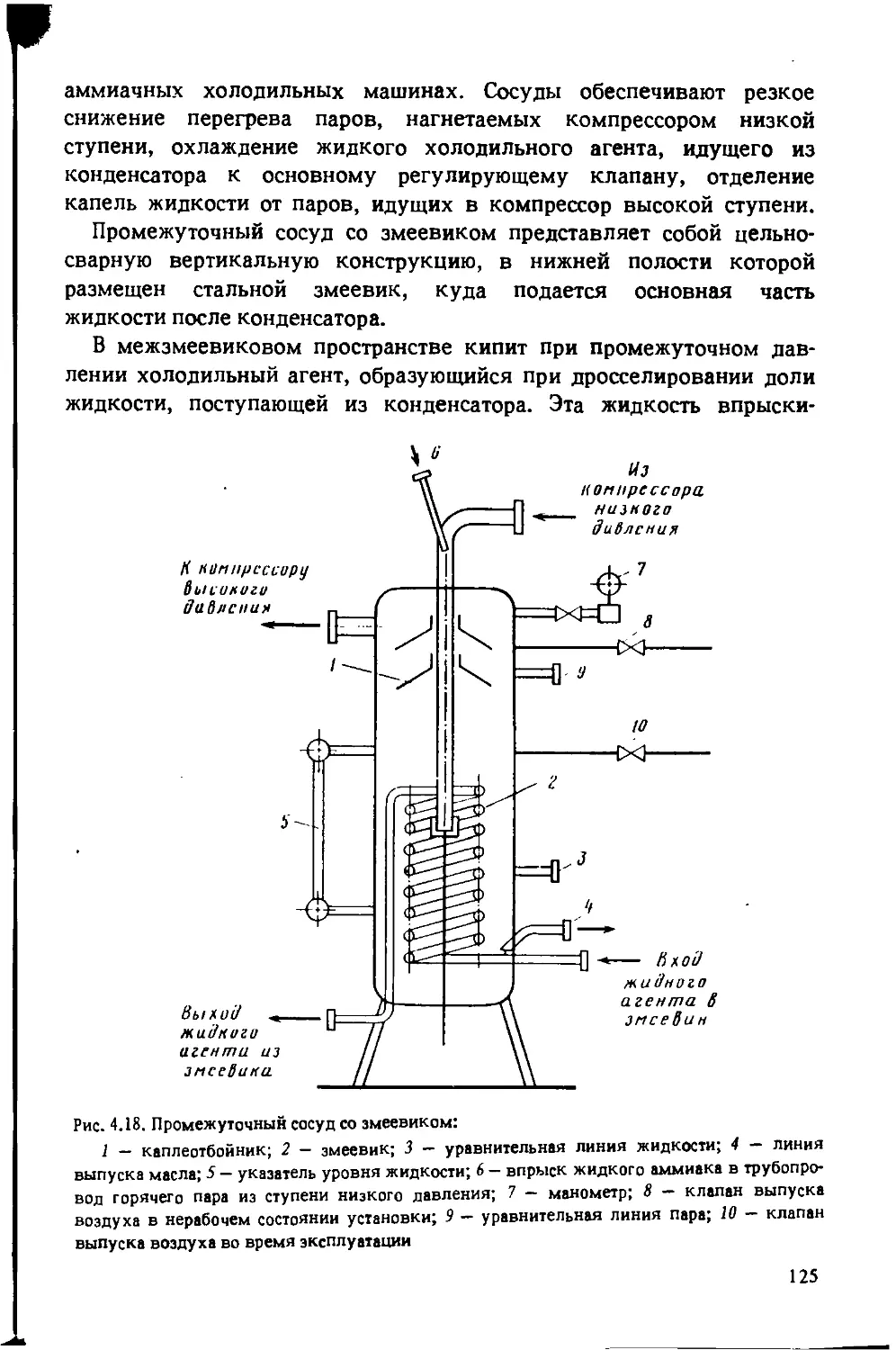

На рис. 2.4 представлена схема теплового взаимодействия охлаж-

даемой изнутри плоской стенки с водой. В результате теплового

взаимодействия на поверхности стенки в момент времени т обра-

зуется слой льда переменной толщины 6. Обозначим температуры в

толще металлической стенки и слое льда 7\ и Т- На поверхности

раздела металлическая стенка - холодильный агент температура

7\ принимает значение Т , температура поверхности льда считается

постоянной и равной = 273 К.

Начало координат X = 0 поместим на поверхность раздела металл-

лед и запишем дифференциальное уравнение теплопроводности для

22

Рис. 2.4. Схема теплового взаимодейст-

вия плоской стенки с водой при намора-

живании льда

слоя льда

дТ д2Т

СЛ>-----=Х-------(0 «= X < 0),

Эт Э№

(2.41)

где cv - объемная теплоемкость

льда; р - плотность льда; А. - ко-

эффициент теплопроводности

льда.

Запишем условие сопряжения

х=о’

на границе раздела лед-стенка

(2.42)

здесь A.t - коэффициент теплопроводности материала стенки.

Сформулируем граничные условия теплового взаимодействия:

а) со стороны воды

дТ

di

= «в (Тв-Тф)+р£ —

дХ Х=& dr

(2.43)

где Тф - температура фазового перехода воды в лед; L - теплота

фазового перехода воды в лед;

б)со стороны холодильного агента

9 Л

дХ X=—R

а

=—(тп-т0).

к

(2.44)

Распределение температур в толще металлической стенки запишем

т _ т

„ „ Jp 2П

г.-Л,*-5-

(2.45)

Применяя к уравнению (2.45) граничное условие (2.44), получаем

9г. Гр-Гп “о

-V—-----------с,г"’ т”);

(2.46)

здесь Тр - температура поверхности раздела лед- стенка.

23

Отсюда выражение для Тп имеет вид

а„

Тп = ——;------• (2-47)

1 + —л

Выразим профиль температур в толще металлической стенки

в виде выражения, зависящего от координаты X

“о

7\=Тр+-—(Тп- Т0)Х.

Заменяя в выражении (2.48).Тп на его значение из уравнения (2.47),

получаем определяющее уравнение для расчета профиля температур в

слое металлической стенки

“о

“о / А 0 Р \

Л =---- —----------Л>х+7р.

А., "° '

(2.48)

(2.49)

а к

1 + -2-

Применим к уравнениям (2.41) и (2.43) подстановку v'=

- ₽ vT, где ₽ - неизвестный параметр.

С учетом этого условие (2.43) примет вид

A dT

Их dr

₽

л₽ = р£77Г + ав(7в“ Гф)-

(2.50)

Решение уравнения (2.41) будем искать в виде степенного ряда

I dnr \ (/-е)п

ГМ = Нг ---------------+ Г(°)> (2-51)

\ 4»П /г=р п!

у которого возьмем первую составляющую

р£₽ ав (Тв - Тф) / X \

T(v) = 273 + --+----------- 3 . . (2.52)

2А A J \ V А /

Из условия сопряжения (2.42) получаем

1/\(«о7’оя) + грО[о Р£₽

aR “ гоао=—7-+«в(7’в-^ф).

24

Отсюда Тр можно представить в виде

pL₽<p ав(Тв-Тф)

Тр = Т0+—^ +-------^-<р;

Р 2Ут» а

(2.53)

/ Ra0 \

здесь (₽ = 1 +-- - безразмерный комплекс.

\ \ /

Для нахождения ₽ используем условие Т (0, т) = Т, т.е.

р£р<Р “вСЛз-Гф) p£B2 a„ (Т _ т.) /г

2»та0 “о 2Х к

отсюда г* можно представить

“в (Гв — ^ф)

pL

Л.<р

ав (Гв Тф) у/х

к

р£<р

2/га0

(2.54)

Толщину слоя льда на момент времени т найдем из выражения

6 = ₽/т. (2.55)

Окончательно результирующее уравнение для расчета толщины

слоя намораживаемого льда имеет вид

£ ав(ТВ-Тф)х х<₽

р£ 2а0

[ * /F «в(Тв-Тф)т р£<р 12_ 2р£т_ f ав(Гв-Гф)Ф .

PL к 2а0 * [ а0

(2.56)

Заметим, что уравнение (2.56) можно легко привести к уравнению

(2.39), выведенному ранее для нахождения толщины слоя льда на

стенке, имеющей постоянную температуру Тс, и для этого достаточно

принять значение толщины металлической стенки R = 0. Коэффициент

теплоотдачи со стороны холодильного агента °°.

25

2.5. ОЦЕНКА МАКСИМАЛЬНОЙ ТОЛЩИНЫ СЛОЯ ЛЬДА,

НАМОРАЖИВАЕМОГО НА НАРУЖНОЙ ПОВЕРХНОСТИ ПОЛОЙ ТРУБЫ

Полые трубчатые элементы являются обязательной принадлеж-

ностью многих видов аппаратов холодильной и криогенной техники.

Работа целого ряда низкотемпературных теплообменных аппаратов

протекает в условиях образования на поверхности охлаждаемых

трубчатых элементов слоев льда. Особое значение это явление приоб-

ретает в испарителях с внутритрубным кипением для производства

’’ледяной воды”, в трубчатых генераторах льда, на технологических

трубопроводах водяных газификаторов и установок по заморажи-

ванию воды и слабых грунтов.

При эксплуатации такого оборудования часто требуется провести

оценку максимальной толщины слоя льда, образованного на поверх-

ности трубчатого элемента, погруженного в спокойную или проточ-

ную воду и охлаждаемого изнутри кипящим холодильным агентом.

Оценка максимальной толщины слоя льда необходима дя выявления

условий аварийных режимов эксплуатации аппарата, связанных с его

размораживанием, нахождения предельных массовых и габаритных

показателей оборудования, а также определения максимального

термического сопротивления слоя льда.

Рассмотрим задачу нахождения максимальной толщины слоя льда,

образованного на трубе радиусом г0, охлаждаемой изнутри до тем-

пературы t0 кипящим холодильным агентом. Будем считать, что

термическое сопротивление стенки трубы отсутствует и температура

стенки равна температуре кипящего холодильного агента. Тогда

полученное значение максимальной толщины слоя льда будет оценкой

сверху, что в условиях приближенных инженерных расчетов пред-

ставляется оправданным.

Температуру твердой фазы льда Г (г, т) на момент времени т в слое

с координатой г можно найти решение дифференциального уравне-

ния теплопроводности, записанного в цилиндрических координатах

д2Т 1 дТ 1 дТ

"™" " + -----=--- ----

дг2 г дг а дт

при Го < г < г0 + £ (0, (2.57)

где а - коэффициент температуропроводности льда; £ (т) - коор-

дината поверхности раздела лед-вода.

Температурное условие на границе раздела лед-вода запишем

Т(г, т) =ТФ = О°С.

^оЧ(т)

(2.58)

26

Тепловое условие воздействия на лед со стороны воды имеет вид

дТ d£

X-----= « (Тв~ Тф) + £р--

Эг di

(2.59)

здесь Тв - Тф - температура воды и фазового перехода воды в лед

соответственно, °C.

Температурное поле Т (г, т) будем искать [44] в виде ряда

1 00

Т(г, т) = Тф+— Z (1/а)п Тп(г, т).

г п=0

(2.60)

Подстановка уравнения (2.60) в уравнение (2.57) и сравнение

коэффициентов при одинаковых степенях 1/а дают рекуррентные

дифференциальные соотношения для функции Тп (г, т):

д*т 1 ЭТ„ дТп-!

----+----------------при п > 1

дг3 г дг дт

д2Т 1 дТ

----- +-----— =0.

дг3 г dt

(2.61)

(2.62)

Наложение на искомую температурную функцию Тп (г, т) ограничений

То (г0 + £ (т); т) = 0,

дт„ ® (Гв Тф) Lp К

дг '•='•()+ £(т) * А. di

(2.63)

дтл

тп (Го + t (т); т) = о,----- при п > 1 (2.64)

дг г=,о + £(т)

дает автоматическое удовлетворение рядом (2.60) условий (2.58)

и (2.59).

В связи с быстрой сходимостью ряда (2.60) будем рассматривать

только нулевой его член, полученный подстановкой этого ряда в

дифференциальное соотношение (2.62). Из дифференциального

соотношения (2.62) и условия (2.63) получаем

Lp а (Тв - Тф)

Т(г,т) = -------£'(l)[r0 + UT)]+---------——*

♦ Л \

Х(£ (т) + *о)

(2.65)

27

Уравнение (2.65) подчиним краевому условию первого рода на

поверхности трубчатого элемента

Т(г0,т) = Тс=Т0.

(2.66)

Отсюда уравнение (2.66) примет вид

т0 = -

Соответственно значение скорости намораживания льда £’(т)

выразится

КТо “(Тв-Тф)

Г (т) = -- , , Го + 5(Т) (2.67) Lp

bP(»0 + t(T))ln г 0

Применяя к уравнению (2.67) условие минимума, получаем

результирующее выражение

*-Т0 £(Т)+г

----------= (r0 + U*))ln--------. (2.68)

° (fB *ф) Г0

Уравнение (2.68) дает максимальное значение толщины слоя льда,

образованного на теплопередающей поверхности полого трубчатого

элемента в зависимости от условий проведения процесса намора-

живания.

2.6. РАСЧЕТ ТЕРМИЧЕСКОГО СОПРОТИВЛЕНИЯ КРИОГЕННОГО

ОСАДКА ИЗ ВОДНОГО ЛЬДА

Основные результаты решения задачи намораживания льда из воды

могут быть использованы для получения важнейшей характерис-

тики для расчета теплообмена при льдообразовании на охлаждаемой

поверхности плоской стенки - термического сопротивления криоген-

ного осадка.

В зависимости от условий внешнего и внутреннего теплообмена

плоской стенки с водой и криогенным агентом толщину слоя криоген-

ного осадка из льда можно определить по одному из уравнений (2.37),

(2.39), (2.56). Наряду с толщиной определяющим фактором для расчета

термического сопротивления слоя льда является его теплопровод-

ность. Условия криогенного воздействия на стенку исключают

возможность использования коэффициента теплопроводности льда

как некоторой константы, взятой из справочника при принятой

температуре (например, при температуре льда в точке его плавления).

28

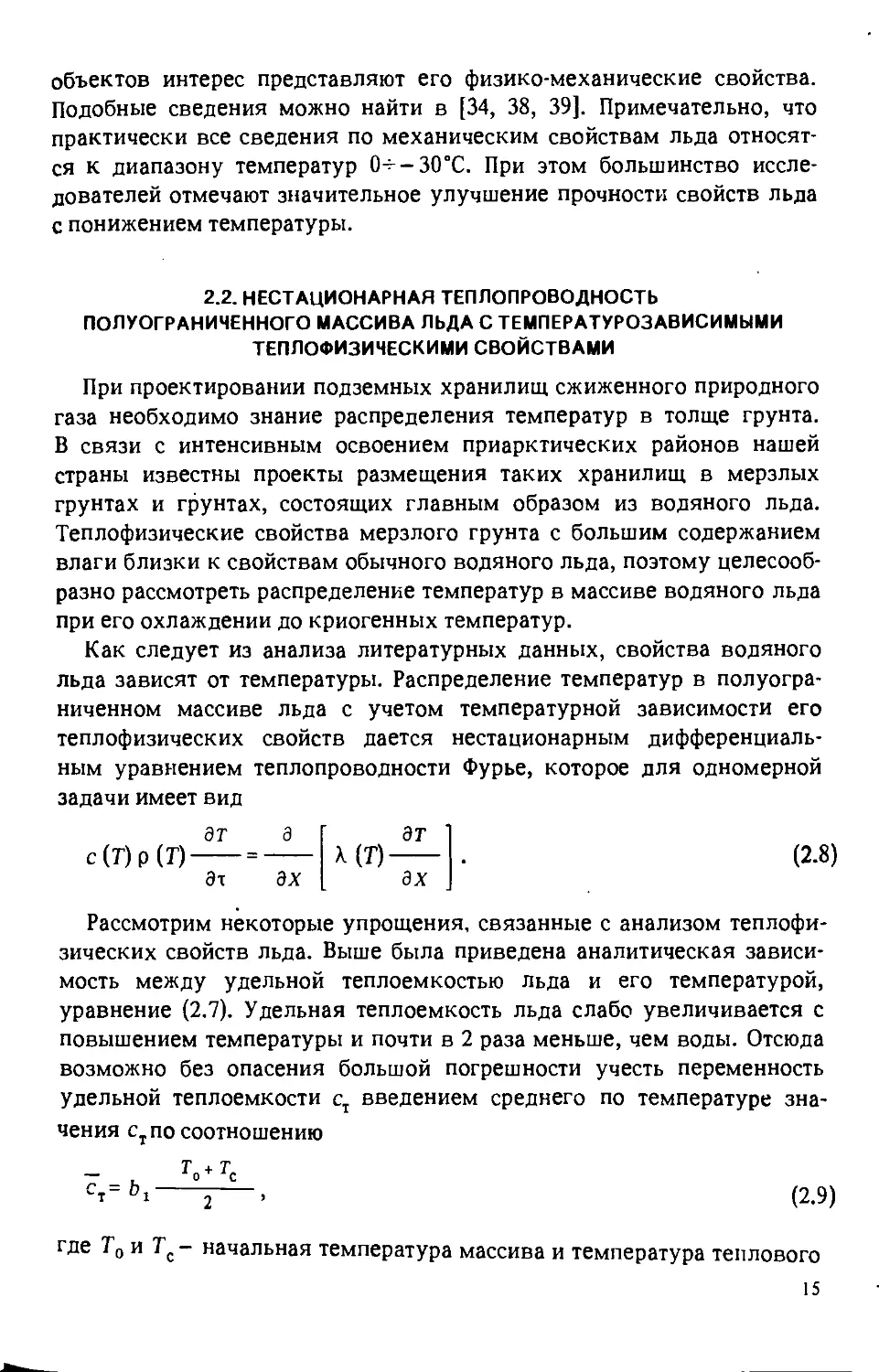

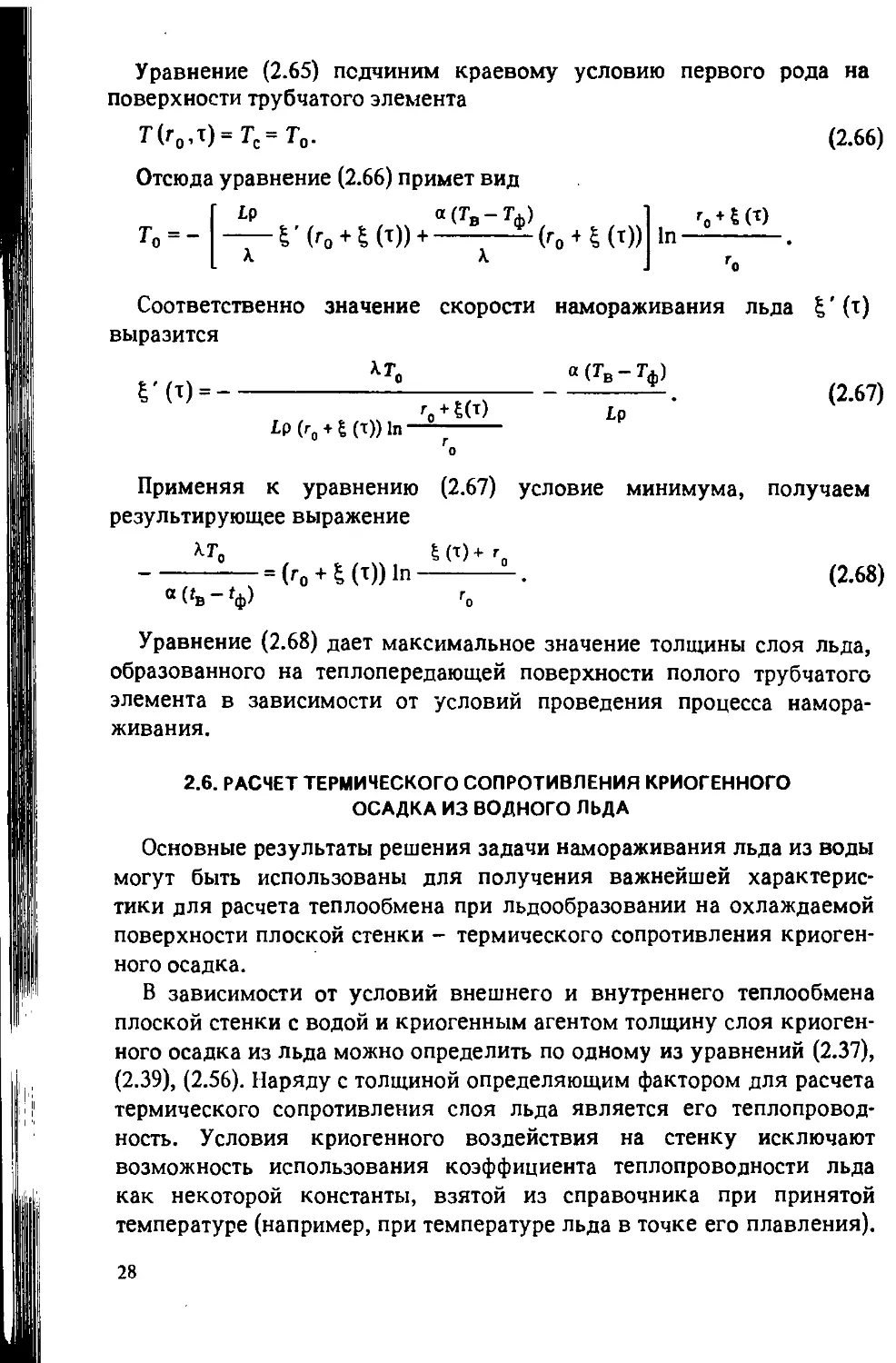

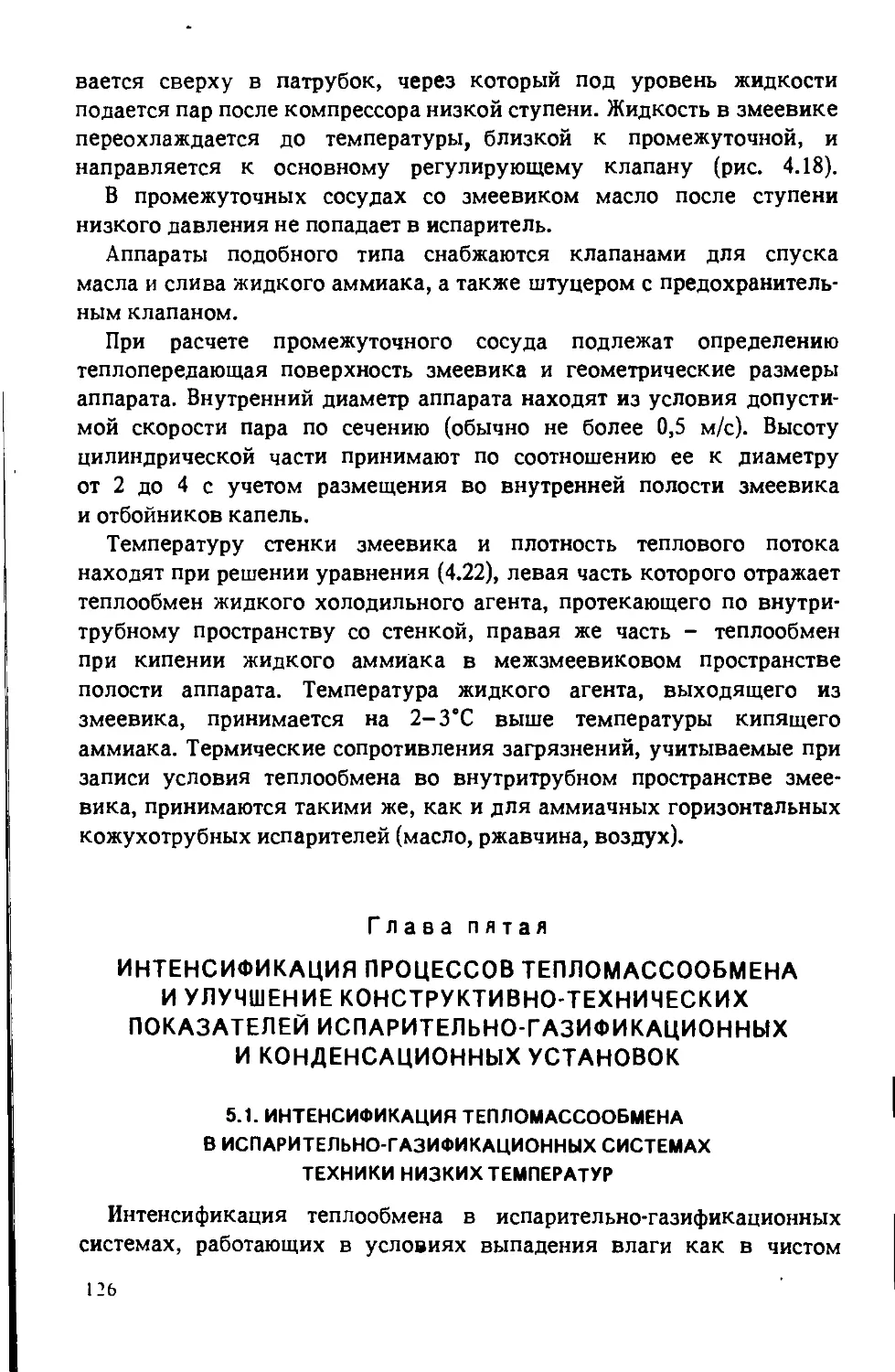

Рис. 23. Профиль температур в слое льда:

------- — экспериментальные данные; ООО —ре-

зультаты расчетов

Попытка учета переменности коэффи-

циента теплопроводности слоев льда как

среднего арифметического из значений его

у стенки и на поверхности раздела со сто-

роны воды также не является обоснован-

ной, так как в этом случае не учитывается

специфика криволинейного распределе-

ния температур в слое льда.

Теоретическое распределение температур в слое водного льда

получено ранее, выражение (2.34). Сохраняя в разложении степен-

ного ряда (2.34) члены не выше второго порядка, запишем

Г(₽)

тМ = т(₽)+—(*'-₽) +

+ -^-(v<-3)2---— рЬ2732Г(гу-Й2, (2.69)

273 2К

где V = Х/у/т - координатно-временной комплекс; ₽ - искомый

парметр, определяющий толщину слоя на момент времени т.

На рис. 2.5 результаты расчетов по уравнению (2.73) сопоставлены

с экспериментальными данными. Согласование результатов вполне

Удовлетворительное (некоторое расхождение следует отнести за

счет влияния цилиндричности слоя льда).

Выражение для локального коэффициента теплопроводности в

слое льда (2.5) совместно с уравнением (2.73) позволяет найти сред-

нее значение коэффициента теплопроводности слоев льда на задан-

ный момент времени т по формуле

- К ₽ dr

29

Производя подстановку ряда (2.73) в подынтегральное выражение

(2.74) и интегрируя результат, получаем расчетное уравнение для

нахождения среднего значения коэффициента теплопроводности слоя

льда

2РР

--------------------------- - +1

- к 0+уг(ш_02)

Л =---—- 1п --------------------

₽ V-(4PS-Q)2 J

(2.71)

где

(Г)2 ₽

Р =-------------рЬ2732 Г; Q=T' - 2₽Р; 5 = 273- Г ₽ - Р₽2.

546 4К

Уравнение (2.75) может быть использовано для расчетов среднего

значения коэффициентов теплопроводности при известной толщине

слоя льда и времени достижения этой толщины т.

Глава третья

ТЕПЛО- И МАССООБМЕН ПРИ ИНЕЕОБРАЗОВАНИИ

НА ЭЛЕМЕНТАХ ХОЛОДИЛЬНОГО ОБОРУДОВАНИЯ

3.1. ТЕПЛОМАССООБМЕН ПРИ ИНЕЕОБРАЗОВАНИИ

В холодильной технике теплообмен при инееобразовании имеет

место на рабочих поверхностях испарителей и воздухоохладителей,

в криогенной технике - в резервуарах и трубопроводах кратковре-

менного действия, в дренажных коммуникациях. В последние годы

все большее распространение получают газификаторы жидких

кислорода, аргона, азота, позволяющие использовать систему

распределения продуктов разделения воздуха в жидком виде с

последующей газификацией их на месте потребления за счет теплоты

атмосферного воздуха.

Проектирование газификаторов, так же как и других видов низко-

температурного оборудования, невозможно без знания и учета

влияния характеристик инея на эффективность, габаритные и мас-

совые показатели установок.

Условия работы установок низкотемпературного оборудования,

поверхности которого не изолированы, .заключаются в том, что пары

воды, присутствующие в атмосферном воздухе, существенно влияют

на механизм и количественные характеристики процесса тепломас-

30

сопереноса. Такое влияние идет [45] в основном по трем направле-

ниям:

создание дополнительного термического сопротивления переносу

теплоты образующимся слоем инея;

изменения механизма процесса теплопереноса за счет участия в

энергетическом обмене массового потока водяных паров, кристал-

лизующихся в виде инея;

изменение состояния наружной поверхности теплообмена и

физических свойств инея.

Комплексное аналитическое решение задачи составляет в на-

стоящее время существенные трудности, поэтому большая часть

исследований носит экспериментальный характер, а обобщения имеют

вид эмпирических зависимостей, область использования которых

часто ограничена условиями проведения опытов.

Образование инея на поверхности холодильного оборудования

отрицательно сказывается на его работе, например в воздухоохла-

дителях возрастает сопротивление потоку воздуха. Периодически,

по мере забивания инеевым осадком межреберного пространства,

требуется отогрев оборудования, на что затрачивается энергия.

Поэтому в технике низких температур важным остается вопрос

увеличения длительности эксплуатации оборудования без отогрева.

Тепло- и массообмен при инееобразовании

в условиях работы холодильного оборудования

Исследование условий инееобразования и его влияния на тепло-

передающие свойства поверхностей холодильного оборудования

стало одной из практически важных задач техники низких темпе-

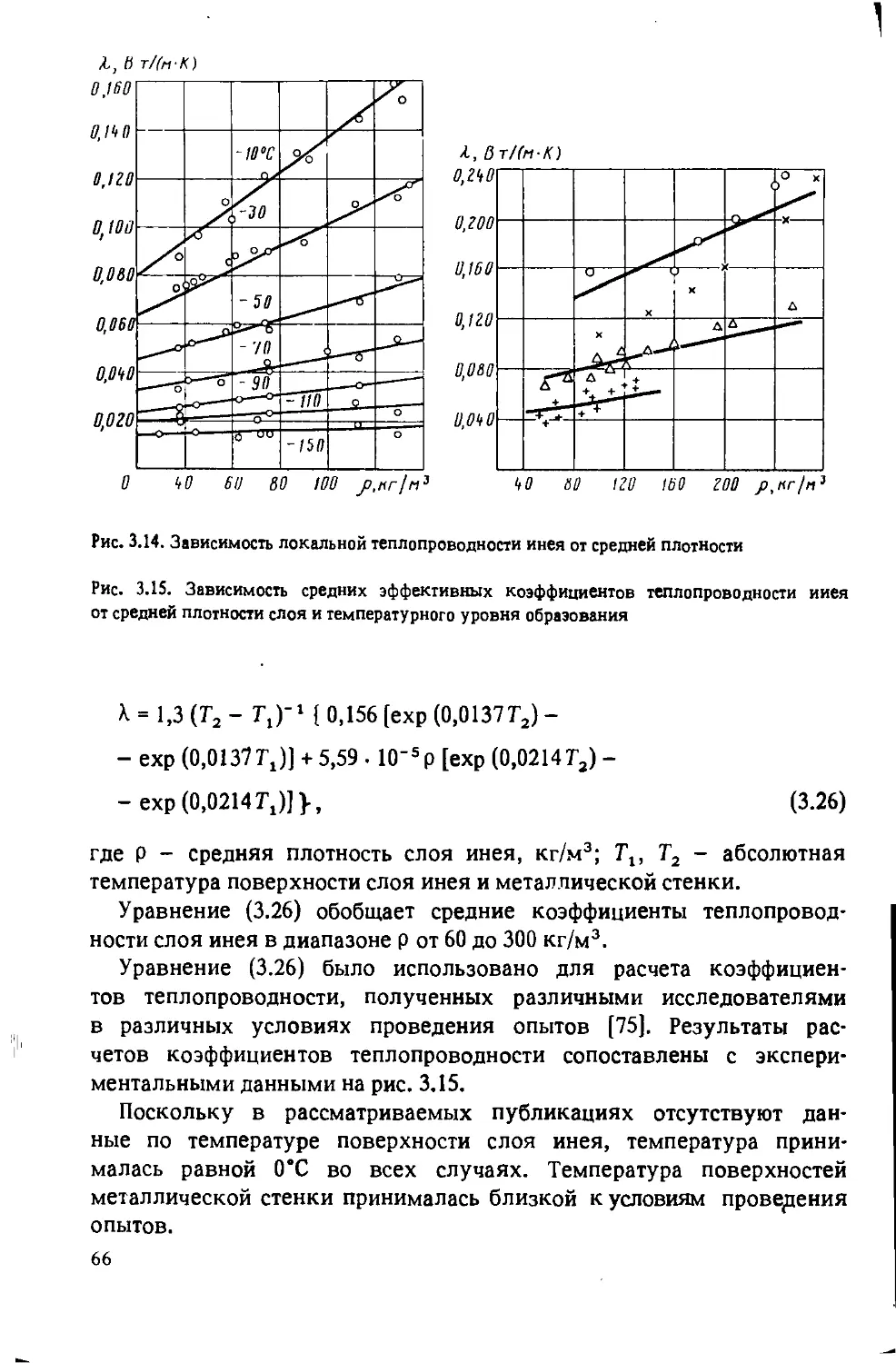

ратур. Шропп [46] описал картину образования слоя инея и получил

данные о зависимости коэффициента теплопроводности инея от его

плотности, им же было показано, что теплопроводность слоя инея

непрерывно увеличивается с течением времени, а плотность слоя

неравномерна по глубине.

Опыты на горизонтальной цилиндрической поверхности про-

водились авторами [47], процесс образования инея изучался в ус-

ловиях вынужденного движения среды вдоль поверхности тепло-

обмена.

Основная серия опытов включала эксперименты на трубе диа-

метром 56 мм и длиной ИЗО мм, дополнительная серия состояла из

четырех экспериментов на коротком цилиндре, изготовленном из

высокотеплопроводного металла. Теплоприток к наружной поверх-

31

ности опытного элемента определялся по подогреву хладагента,

циркулирующего в системе (для трубы), и по градиенту температур в

теплопроводящем стержне (для цилиндра).

Эффективные коэффициенты теплообмена, полученные по энталь-

пийной методике обработки данных, сопоставлялись с теоретическими

значениями. Сопоставлением установлено значительное отклонение

теоретических данных от опытных, что, по мнению авторов, могло

быть вызвано заниженными коэффициентами массообмена, получен-

ными на основании принятой аналогии Льюиса.

Анализ термического сопротивления слоя инея, проведенный

на основе сопоставления его теоретических и опытных значений,

позволил выявить резкое изменение коэффициентов теплопровод-

ности слоя инея в начальный период его образования, но объяснение

этого явления отсутствует.

Инееобразование в условиях эксплуатации гладкотрубного

аммиачного воздухоохладителя исследовалось в [48]. Расположение

труб в пучке - шахматное с шагом по вертикали 159 мм и по гори-

зонтали 97 мм. Количество переданной теплоты определялось по

расходу и разности энтальпий воздуха в начале и в конце канала.

Опыты проводились при температуре от 10 до О’С и числах Re =

= 27000-^-9300. Квазистационарный режим в опытах наступал спустя

4-5 ч после начала работы. К этому времени коэффициенты теплооб-

мена имели постоянное значение несмотря на дальнейший рост

слоя инея. Значительное место в работе уделялось теплофизичес-

ким свойствам инея, при этом в качестве обобщающей зависимости

теплопроводности слоя от плотности получено уравнение

Хи.ср = 1’5(Рср-10’3 + °’035)2 - 0.01, (3.1)

где Рц, - средняя плоскость инея; А. - средняя теплопроводность

инея.

Уравнение (3.1) хорошо согласуется с опытными данными при

значениях плотности слоя 250 кг/м3. При значениях плотности

р > 300 кг/м3 расчетная теплопроводность выше значений, приведен-

ных в справочной литературе.

>s Данные о влиянии инея на эксплуатационные показатели холо-

дильного обрудования приводятся в [49]. В результате испытаний

стандартного торгового холодильного оборудования установлена

зависимость коэффициента рабочего времени агрегата и суточного

расхода электроэнергии от толщины снеговой шубы. При толщине слоя

инея 3-4 мм расход электроэнергии увеличивался на 50-60%;

32

замечено некоторое

начальный период

начальный период

коэффициент рабочего времени машины возрастал при этом еще

больше, так как дополнительное термическое сопротивление слоя

приводит к уменьшению теплопритока к хладагенту, соответствую-

щему понижению его давления кипения и повышению мощности,

потребляемой агрегатом. Образование слоя инея толщиной 7-10 мм

приводило к перерасходу потребляемой энергии на 300-400%.

Условиями, влияющими на скорость роста слоя инея, по мнению

автора, являются влагосодержание среды, где размещено оборудова-

ние, а также частота и длительность сообщения рабочего объема

камеры с окружающей средой.

Изучению теплопередачи и гидравлического сопротивления

змеевиково-ребристых и воздухоохладителей посвящена работа [50],

и опыты по намораживанию инея проводились на двух типах охлади-

дителей, которые различались шагом расположения ребер. Состоя-

ние воздуха на. входе одинаково для всей серии опытов: температура

0’С, относительная влажность 72%. Данные по теплообмену представ-

лены в виде зависимости коэффициента теплопередачи от массы

намораживаемого инея. Так же как и в [47],

увеличение коэффициентов теплообмена в

инееобразования и их снижение в дальнейшем.

МЙЬУвеличение коэффициентов теплообмена в

^объясняется развитием теплопередающей поверхности, а уменьше-

ние - изолирующим эффектом слоя инея.

МНЬАвтор [50] отмечает, что образование слоя инея на поверхности

"Теплообмена приводит к значительному перерасходу энергии в

^холодильной установке. Проведенное исследование показало, что в

|Мв1овиях интенсивного образования инея предпочтителен больший

оребрения.

Большой круг вопросов, связанных с тепло- и массообменом при

инееобразовании, изучался в [51]. В качестве опытной поверхности

для намораживания инея использовалась плоская плита

150x300x5 мм. Температура окружающей среды в опытах задавалась

от 0 до 10*С, относительная влажность 50-80%. Опыты по определению

интенсивности намораживания инея в функции времени показали, что

^интенсивность намораживания тем больше, чем выше скорость потока

ЩРэдуха и ниже температура плиты. Из факторов окружающей среды,

влияющих на свойства инея, исследователи выделили температуру

^Длиты и скорость потока воздуха. Условия инееобразования, при

|^МЮрых скорости воздушного потока невелики, а температура плиты

^Ипка, приводят к образованию слоя инея малой плотности и на-

^НЬрот.

зз

Данные об эффективной теплопроводности инея в зависимости от

плотности удовлетворительно обобщаются эмпирическим уравнением,

полученным [52] исследователями NASA:

X = 0,0249 (1 + 10-4р2), (3.2)

где р - плотность инея.

Авторы [51], изучая характеристики теплоотдачи со стороны

поверхности, покрытой инеем, установили, что иней увеличивает

коэффициент теплоотдачи поверхности почти в 2 раза. Коэффициент

теплопередачи при этом может иметь различные значения в зависи-

мости от толщины слоя. Проверка аналогии тепло- и массообмена,

проведенная в данной работе, показала ее наличие во всем диапазоне

параметров, определяющих условия проведения опытов.

Аналогичный результат получен при исследовании инееобразова-

ния на пластине 400x250x10 мм, установленной в рабочем отсеке

замкнутой аэродинамической трубы [53].

Опыты по намораживанию проводились в условиях, характерных

для работы испарителей-охладителей холодильных установок.

Температура набегающего воздушного потока изменялась от +12 до

-2’С, относительная влажность поддерживалась в интервале 65-8%,

скорость воздушного потока составляла 2,8-6,7 м/с. Эксперимен-

тально установлено, что во всем диапазоне режимных параметров

масса образующегося инея увеличивалась прямо пропорционально

продолжительности опытов. Интенсивность намораживания инея при

этом была тем выше, чем выше влагосодержание и скорость воздуха.

Коэффициенты теплоотдачи к поверхности инея имели максимальное,

значение в начале опыта, а затем плавно уменьшались до постоянных

значений, составляющих 50-70% максимального. Данные по теплоот-

даче обобщены уравнением

Nu = 0,038 Re0’8, (3.3)

которое дает значения коэффициентов теплоотдачи для пластины!

покрытой инеем, на 20-25% выше, чем для чистой металлической

поверхности.

Полученное увеличение коэффициентов теплоотдачи автор [53]

относит на счет влияния шероховатости и неровностей поверхности

слоя инея. Значительное место в работе уделяется теплофизичес-

ким свойствам инея. Опытным путем получены данные о распреде-

лении локальной теплопроводности по толщине слоя и выявлена

сложная зависимость последней от времени. Сложный характер

изменения локальной температуропроводности по толщине слоя

34

затруднил оценку влияния параметров процесса на эту величину,

поэтому для облегчения анализа было введено понятие среднего

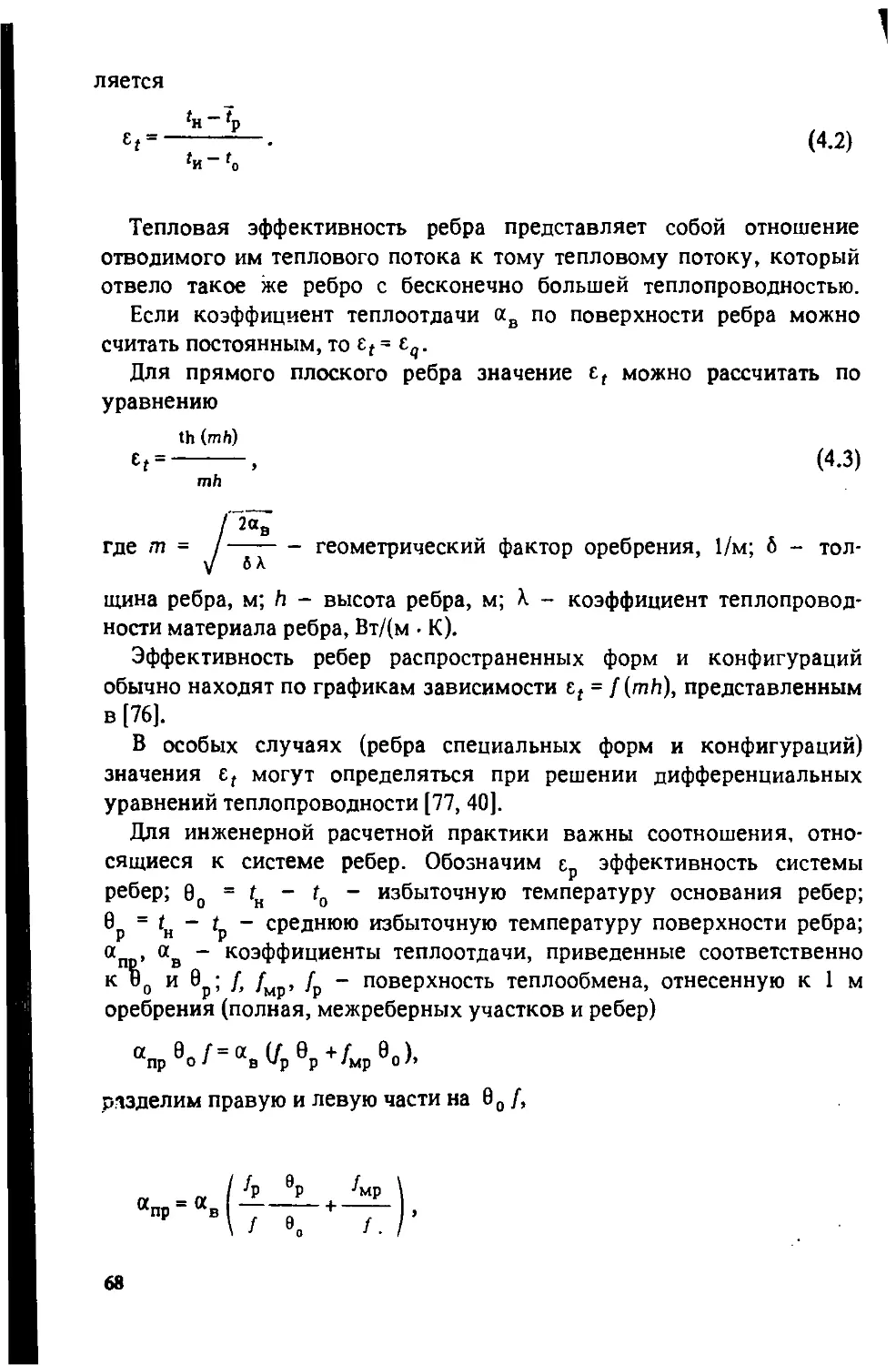

эффективного значения коэффициента теплопроводности, который,

как оказалось, зависит от влажности, скорости потока и температур-

ного режима образования инея, увеличиваясь с возрастанием всех

трех параметров. Важным результатом является экспериментальное

доказательство того, что теплопроводность инея не может быть

однозначно выражена в функции его плотности.

Теплоотдача в условиях естественной конвекции окружающей

среды подробно изучалась в [54]. В опытах использовалась алюми-

ниевая плита 460x610x12,5 мм, которая вертикально устанавливалась

внутри камеры кубической формы с длиной ребра 1,52 м. Самая

низкая температура, при которой изучалось выпадение инея на плите,

достигала -73°С. Температура среды, омывающей пластину, поддер-

живалась от - 7,8 до +5,6°С и относительная влажность - от 35 до 100%.

Квазистационарное состояние в опытах наступало через 100-120 мин

после начала опыта. Высокая интенсивность теплообмена в начале

опыта объясняется развитием поверхности наружного слоя инея. По

мере роста слоя и уменьшения его шероховатости снижается интен-

сивность теплообмена и стабилизируется тепловой поток.

Экспериментальные данные по теплообмену обобщаются урав-

нением

^Nu = 0,1905 (Gr Pr)°>284. (3.4)

Анализом процесса тепло- и массообмена в условиях естественной

конвекции установлено, что определяющим фактором при инееобразо-

вании является теплопередача. При температуре поверхности стенки

-50-5--70°С отмечалось образование тумана в начальный период, а

также отслаивание и унос частиц инея конвективными токами среды.

Среди исследований по изучению инееобразования в условиях

естественной конвекции значительный интерес представляет иссле-

дование процесса инееобразования на тонкой медной пластине

204x78x9,5 мм, установленной вертикально в замкнутой камере [55].

Опытная поверхность захолаживалась электронными охлаждающими

батареями, расположенными в два вертикальных ряда (по четыре в

каждом ряду). Условия проведения опытов и их результаты даны в

табл. 3.1.

На основании проведенных опытов выявлена возможность исполь-

зования в качестве движущей силы процесса разности энтальпий

воздуха вдали от поверхности намораживания и у поверхности.

Расчетами коэффициентов теплоотдачи по принятой методике установ-

35

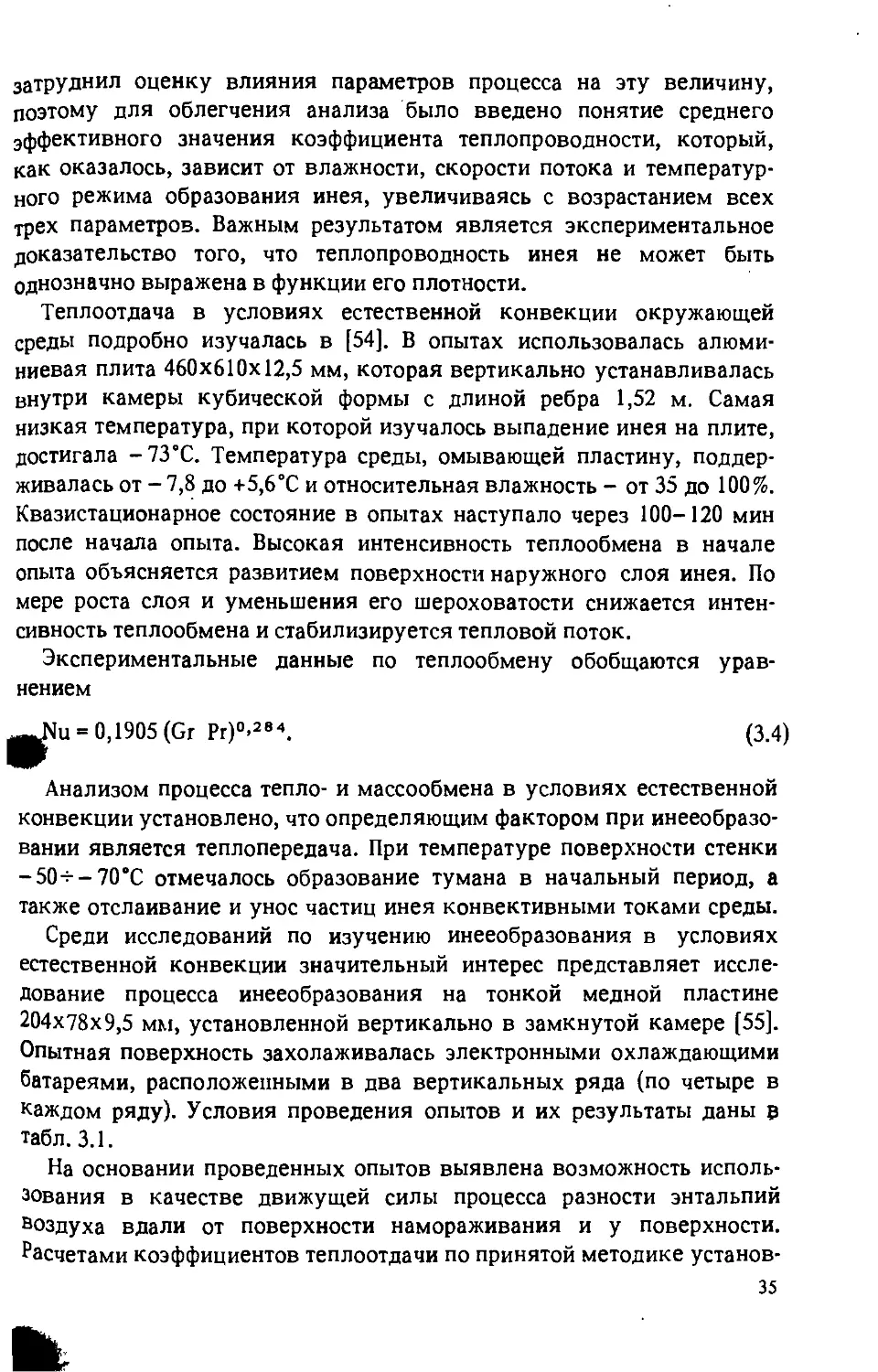

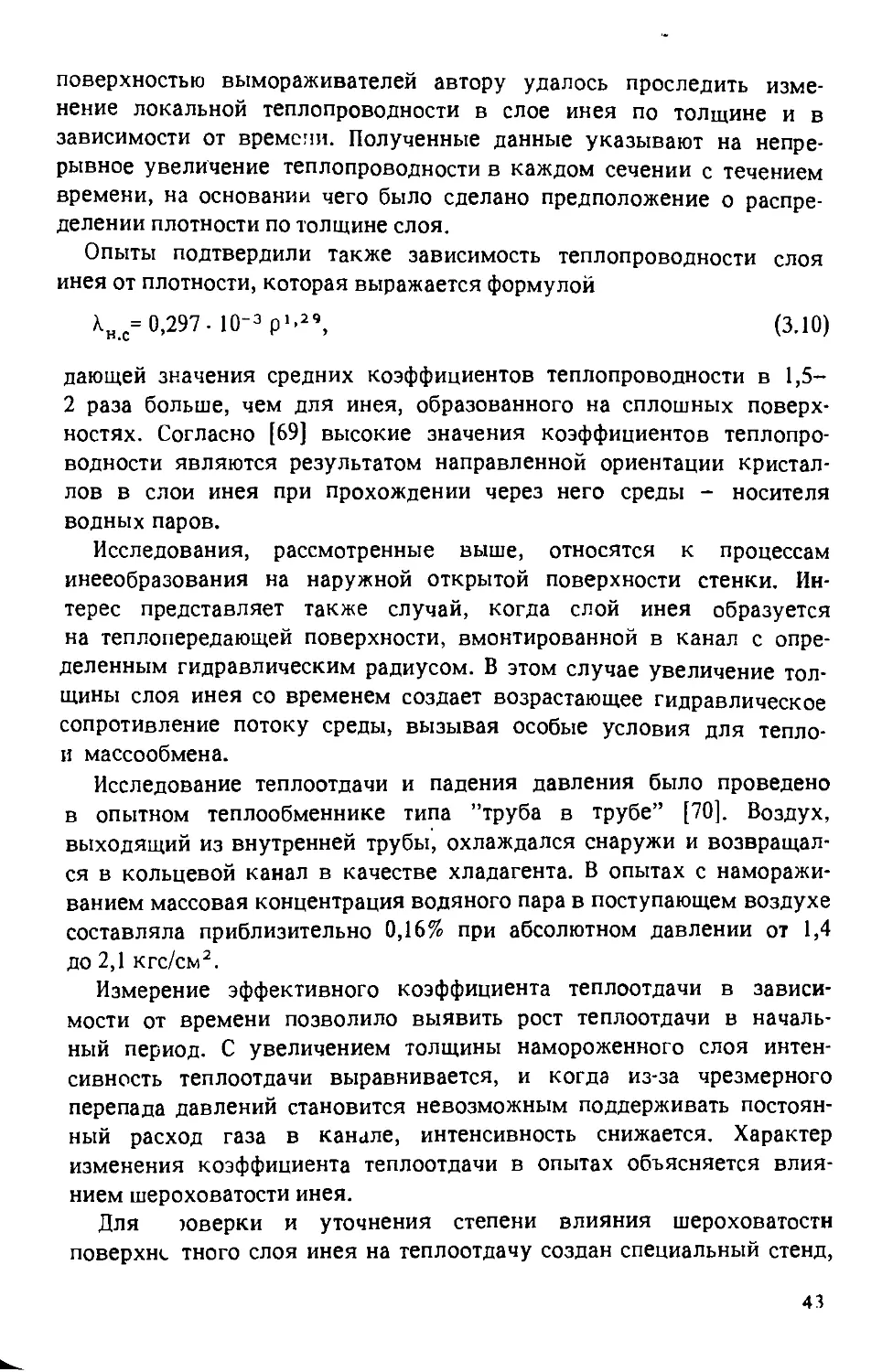

Таблица 3.1. Условияпроведенияэкспериментов[55]

Температура воздуха, °C Относительная влажность, % Абсолютная влажность, кг/кг Энтальпия воздуха, ккал/кг Температура ох- лаждаемой поверх- ности, °C

24,6 69 0,01329 14 -3,75

21,6 47 0,00859 10,4 -6,5

19,6 50 0,00695 8,91 -5

лено, что образование инея на вертикальной пластине в условиях

естественной конвекции среды не приводит к существенной интен-

сификации теплоотдачи.

Для определения коэффициентов теплоотдачи предложена формула

[55], дающая удовлетворительное совпадение с результатами опытов

Nu = 0,56 (Gr Рг)°>3®.

Очевидный недостаток исследования [55] - узкий диапазон режим-

ных параметров, что ограничивает возможность применения пред-

ложенных обобщений.

При проектировании и эксплуатации низкотемпературного обо-

рудования, подверженного инееобразованию, часто требуется

оценивать толщину слоя инея и заданный момент времени [56].

На основе упрощенной модели роста кристаллов льда получено

уравнение роста толщины слоя инея. Для уточнения эмпирических!

коэффициентов, входящих в уравнение, проведено эксперименталь- П

ное исследование на трубе наружным диаметром 47,5 мм. Температура

поверхности трубы задавалась в пределах от -30 до -5’С. Темпера-

тура потока воздуха - от 5 до 15’С, скорость - от 1,2 до 10 м/с.

Изменения показали, что толщина слоя инея не зависит от числа

Re и разности парциальных давлений водяного пара над поверх-

ностью инея и потока воздуха — факторов, оказывающих решающее

влияние на массоперенос. В связи с этим предполагается, что нараста-

ние инея подчиняется закономерностям роста кристаллов льда, когда

существенное значение имеют коэффициенты перенасыщения и

теплота сублимации, выделяемая при присоединении молекулы к

решетке кристалла. С учетом этих факторов результирующее уравне-

ние имеет вид

,1/2

XF = 0,465

ДМ,

Т (fF ~

X

36

Воздух, насыщенный влагой, при темпера- Разница энтальпий Разница абсолютной

гуре охлаждаемой поверхности влажности

Энтальпия, ккал/кг Абсолютная влажность,

к кг/кг

-1,55 0,00286 15,6 0,01043

-1,83 0,00232 12,2 0,00627

-1,47 0,00260 10,4 0,00435

X I’0.” (tF-twY°’01 J 1 +0,052

где XF - толщина слоя инея; - коэффициент теплопроводности

льда; т - время; - температура поверхности инея и стенки

соответственно; tM - температура плавления льда; t - температура

потока воздуха; Л hs - скрытая теплота конденсации и замерзания

паров воды; р t - плотность льда.

Предложенное уравнение (3.6) обобщает случаи образования инея

на трубах и цилиндрах при температуре стенки до -30-+-40°С, когда

коэффициент теплопроводности льда практически не зависит от

температуры.

Теоретическое решение задачи теплообмена при инееобразова-

нии дано в [57]. Математическая модель представляет собой систе-

му дифференциальных уравнений, описывающих рост толщины и

плотности слоя инея в зависимости от времени. Основное допуще-

ние модели - постоянство плотности слоя инея по толщине. Числен-

ное интегрирование системы уравнений возможно с использованием

зависимости температуры поверхности инея от физических пара-

метров процесса. Задача решена на ЭВМ по итерационной программе.

Результаты расчета [58] удовлетворительно совпадают с опытными

данными других исследователей. Диффузионная модель процесса

тепло- и массообмена использовалась для расчета толщины слоя

инея при изменяющихся влажности и скорости воздуха.

Для определения влияния изменяющихся условий среды на

рост толщины слоя инея были проведены эксперименты на моде-

ли, представляющей собой квадратную пластину со стороной 152 мм,

помещенную в прямоугольный канал аэродинамической трубы. В

результате опытов установлено, что с изменением влажности воз-

духа максимальное расхождение теоретических и опытных значений

(3.6)

37

г

не превышает 30%. Менее удачными являются обобщения по влия

нию скорости воздуха на рост толщины слоя инея.

Большой круг вопросов, связанных с явлением инееобразова-

ния, содержится в материалах, представленных на XV Международ-

ном конгрессе по холоду [59-62].

Наибольший интерес представляют исследования по изучению

инееобразования на ребристой поверхности воздухоохладителей

фреоновых холодильных машин [59-60]. Объектами эксперимен-

тов служили три воздухоохладителя, выполненные из медных тру-

бок диаметром 16 мм, с ребрами из алюминия, межреберное рас-

стояние 7,5; 10 и 15 мм соответственно, расстояние между трубками

50x50 мм. Испытания проводили при изменении массовой скорости

воздуха wp от 2 до 10 кг/(м2-с) и относительной влажности (₽ от

74 до 88%. Температура воздуха на входе (273 ±3) К, а температурный

напор А1 = (7-^-8) К. Толщина слоя инея 6ИН определялась фотографи-

рованием, масса инея находилась как по балансу со стороны воз-

духа, так и взвешиванием конденсата.

Визуальным наблюдением установлено, что образование инея

первоначально начиналось на трубе и прилежащих к ней участках

ребер и затем вдоль ребер к вершине. Неравномерность в формиро-

вании слоя наблюдалась в первые 15-20 мин работы. После этого

с уменьшением градиента температур по ребру толщина слоя стано-

вилась примерно одинаковой. Отмечались также изменения в шеро-

ховатости слоя: в начальный период она была более высокой. С

течением времени шероховатость слоя инея существенно уменьша-

лась, оставаясь больше на ребрах, чем на трубах. Отсюда исследова-

тели заключили, что шероховатость слоя инея зависит в основном

от условий его формирования: чем больше массовый расход воздуха

и его влажность, тем выше шероховатость слоя инея. Данные по

росту толщины слоя обобщены экспоненциальной зависимостью

т

6 = L I - е т

ин К \

(3.7)

где т - время, ч; /к - предел, к которому стремится толщина слоя

инея, / = аг + 0,051 wp; I - коэффициент, выражающий скорость

изменения толщины слоя инея во времени, / = а2 + 0,163wp.

Зависимость коэффициентов и а2 от относительной влажности

воздуха приводится ниже:

Ф, %................ 70 80 90

«рмм................ 1,825 2,23 3,1

“2. ч............... 4,915 4,26 3,19

38

Интенсивность образования слоя инея на оребренной поверхности

пропорциональна времени, что согласуется с данными [53]. Основные

факторы, влияющие на интенсивность образования инея, - массо-

вая скорость воздуха и относительная влажность. Исследователи

выявили различную плотность инея на трубах и ребрах. В связи с этим

плотность рассчитывалась по методу среднего арифметического.

Показано, что плотность слоя инея увеличивалась с возрастанием

массовой скорости воздуха и его относительной влажности, достигая

250 кг/м3.

Тепло- и массообмен при инееобразовании

в условиях работы криогенного оборудования

Большинство исследований по инееобразованию при криоген-

ных температурах выполнено на моделях простой геометрической

формы, таких как цилиндр, шар, плита, в условиях, характерных

для эксплуатации оборудования летом в географических зонах с

умеренным климатом.

В [63] изучена теплоотдача при свободной и вынужденной кон-

векции к вертикальным цилиндрическим сосудам наружным диа-

метром 441 мм и высотой 670 мм. В качестве хладагента использо-

вали жидкий кислород, наполнение осуществлялось из танка ем-

костью 2270 л. В процессе эксперимента замерялись плотность инея,

высота уровня жидкости в сосудах, масса жидкости, а также коли-

чество отводимого пара. Данные о теплопритоке показывают, что в

начальный момент теплоприток максимален, а с течением времени

снижается до некоторой постоянной величины, зависящей от усло-

вий опыта. При одной и той же температуре окружающей среды

большие тепловые потоки соответствуют меньшей влажности. Ви-

зуальные наблюдения за формированием слоя инея на стенке выявили

его сложное строение, состоящее из плотного и ровного основания,

на котором располагается менее плотная и крайне шероховатая

структура с низкой механической прочностью. При достижении

общей толщины слоя инея около 4 мм происходит осыпание рыхлой

поверхности на значительную глубину, после чего толщина слоя

начинает расти вновь. Теплопроводность слоя инея предлагается

определять по формуле

, . 0,7

I Т-т + тп и \

Ч = 1,1. ю-з _EL_^L , (3.8)

где ТС1 - температура поверхности намораживания; Тп и - температура

поверхности слоя инея.

39

Формулу (3.8) можно использовать только для предварительной

оценки теплопроводности слоя инея, так как формула не учитывав!

многих факторов, влияющих на эту величину.

При исследовании процесса инееобразования в условиях вынуж-

денной конвекции на тех же поверхностях установлено, что в отли-

чие от естественной конвекции среды влагосодержание воздуха

не влияет на суммарный тепловой поток к стенке. Этот вывод проти-

воречит данным, полученным в [64] при изучении тепло- и массооб

мена при инееобразовании на поверхности цилиндра диаметром

50,8 мм и длиной 152 мм.

Опыты проводились в условиях вынужденного движения воздуха

по каналу со скоростью от 2,23 до 26,8 м/с, температура потока за

давалась от 4,4 до 37,8 °C, максимальное влагосодержание воз

духа не превышало 46,5 г/кг.

Анализ представленных в экспериментальном материале данных

показывает, что в условиях опытов основными параметрами, вли

яющими на тепловой поток, являются влагосодержание, темпера-

тура и скорость движения потока воздуха. Влияние этих параметров

проявляется различно в зависимости от конкретного их сочетание

и значений каждого из них.

Так, например, при температуре окружающей среды 4,5 °C и ско-

рости воздуха около 2,5 м/с большие тепловые потоки будут соот

ветствовать большей влажности. При скорости 10 м/с и выше зависи

мость теплового потока от внешних условий становится противо

положной. Это объясняется тем, что слой инея, образованный при

низком влагосодержании, обладает худшим сцеплением с поверх-

ностью, чем слой, образованный при более высоком влагосодержании.

В результате иней осыпается и уносится потоком, что ведет к воз

растанию теплопритока. В случаях высоких влагосодержании и

температуры термическое сопротивление образующегося инея меньше

и структура более прочная. Для некоторых режимов тепло- и массо

обмена характерно чередование слоев сухого инея с ледяной коркой,

образуемой за счет впитывания влаги слоем инея.

При рассмотрении влияния каждого из параметров на тепловой

поток установлено, что изменение любого из них приводит к соот-

ветствующему изменению теплового потока в ту же сторону.

Теоретический анализ экспериментального материала [64] выпол-

нен в [65]. В основу анализа положено выражение, связывающее

коэффициенты тепло- и массопереноса и известное под названием

соотношение Льюиса. Уравнение для подсчета теплопритока, выве-

денное на основе этого соотношения, имеет вид

40

nmin \

q/A=h (Too~T0) +---------(^-Po)

CPP

(3.9)

где h - коэффициент теплоотдачи от воздуха к инею; Тт - темпера-

тура воздушного потока; А. - коэффициент теплопроводности влаж-

ного воздуха; То - температура на поверхности слоя инея; nmin -

Молекулярная масса влажного воздуха; ср - теплоемкость влаж-

ного воздуха; Р - плотность влажного воздуха; Рю, Ро - парциаль-

ное давление соответственно водяного пара в потоке воздуха и

на поверхности инея.

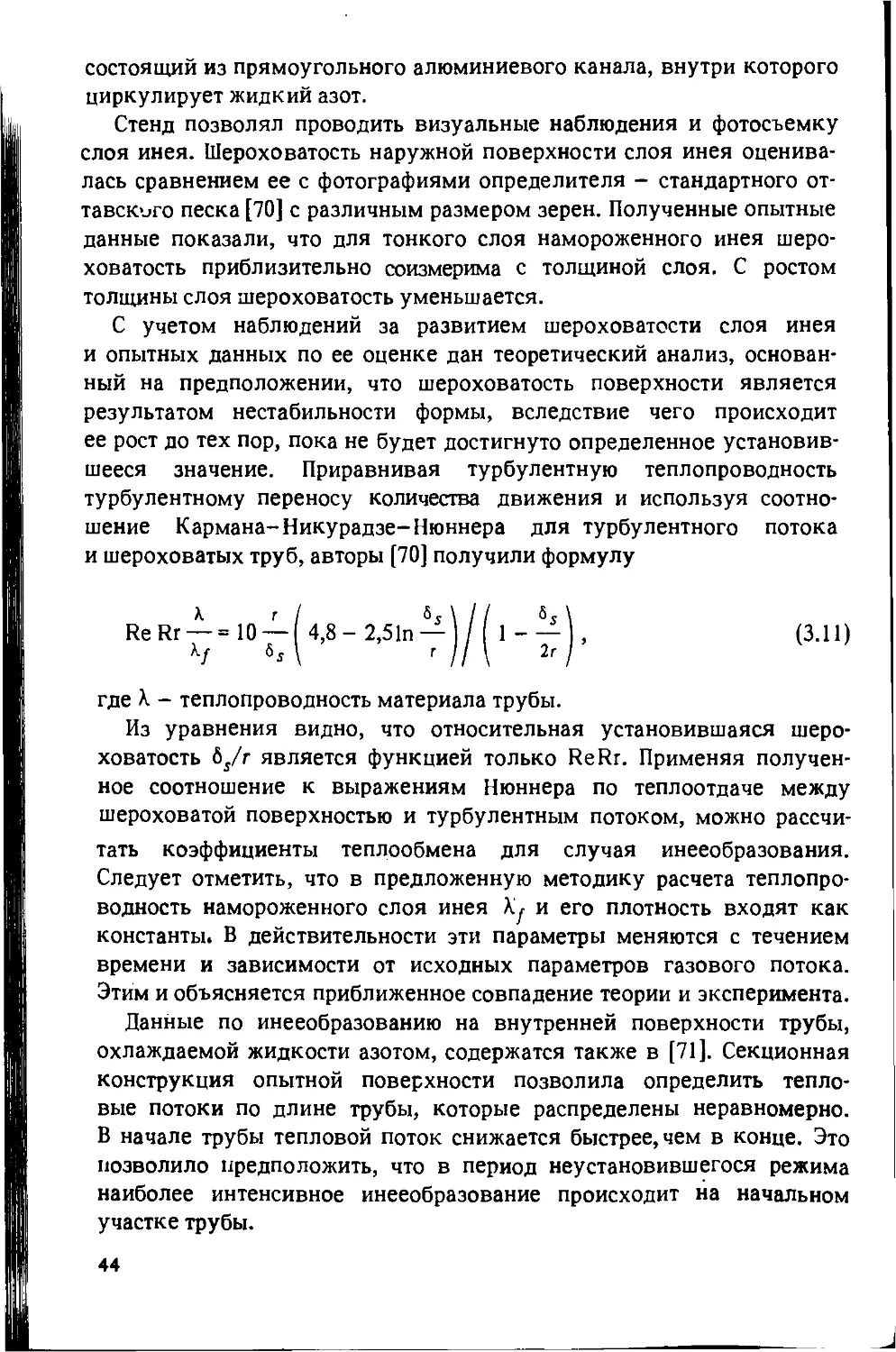

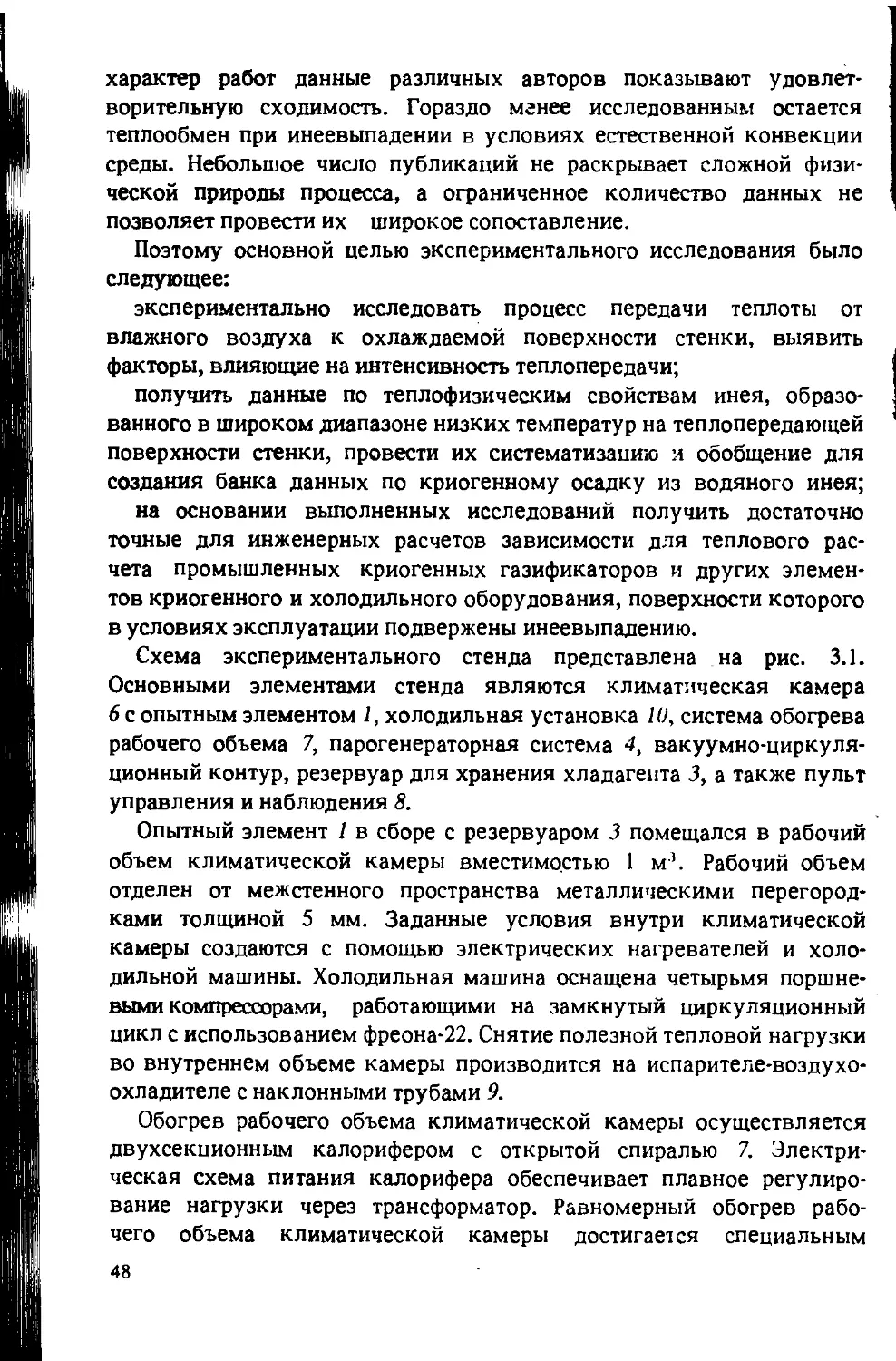

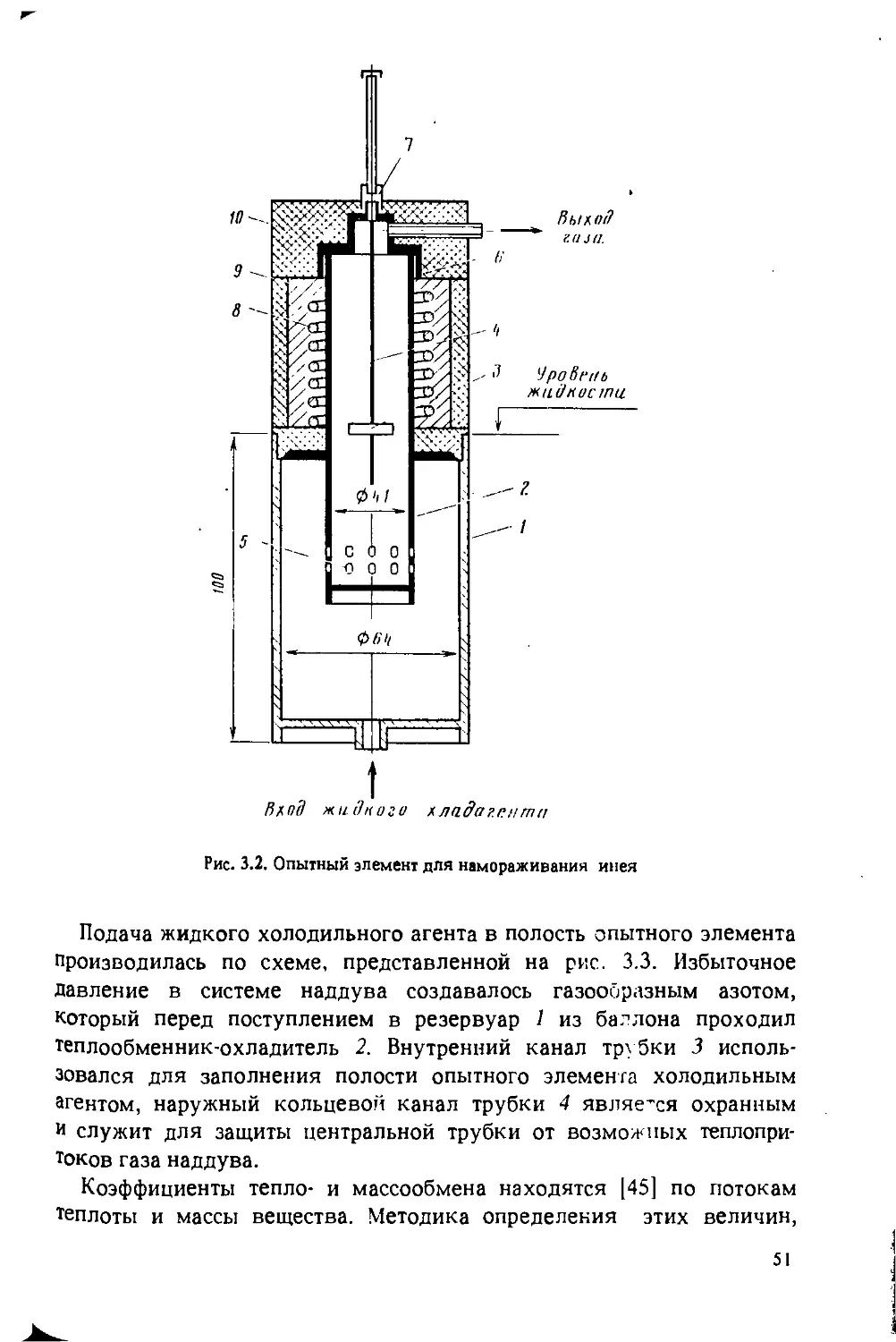

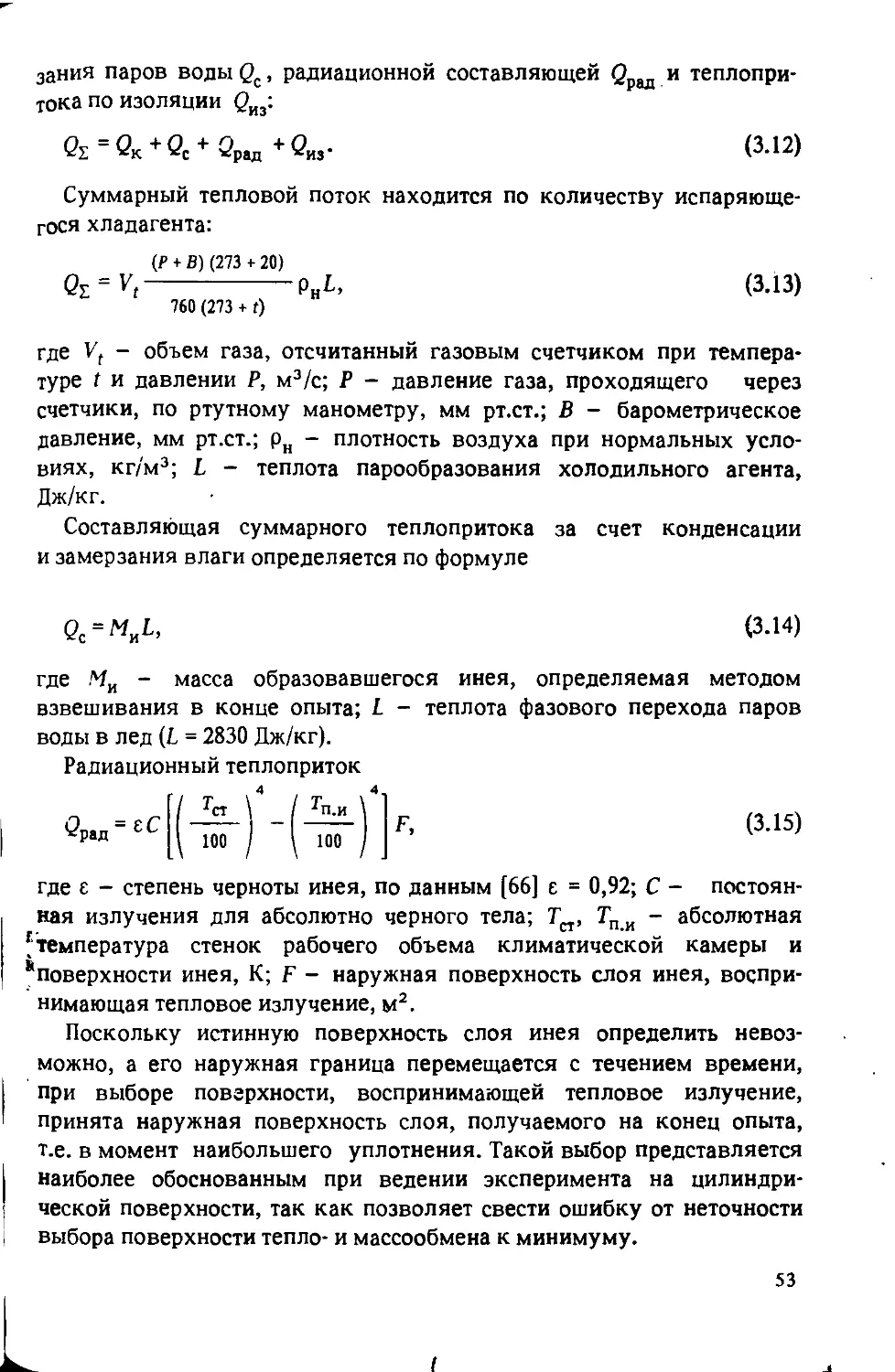

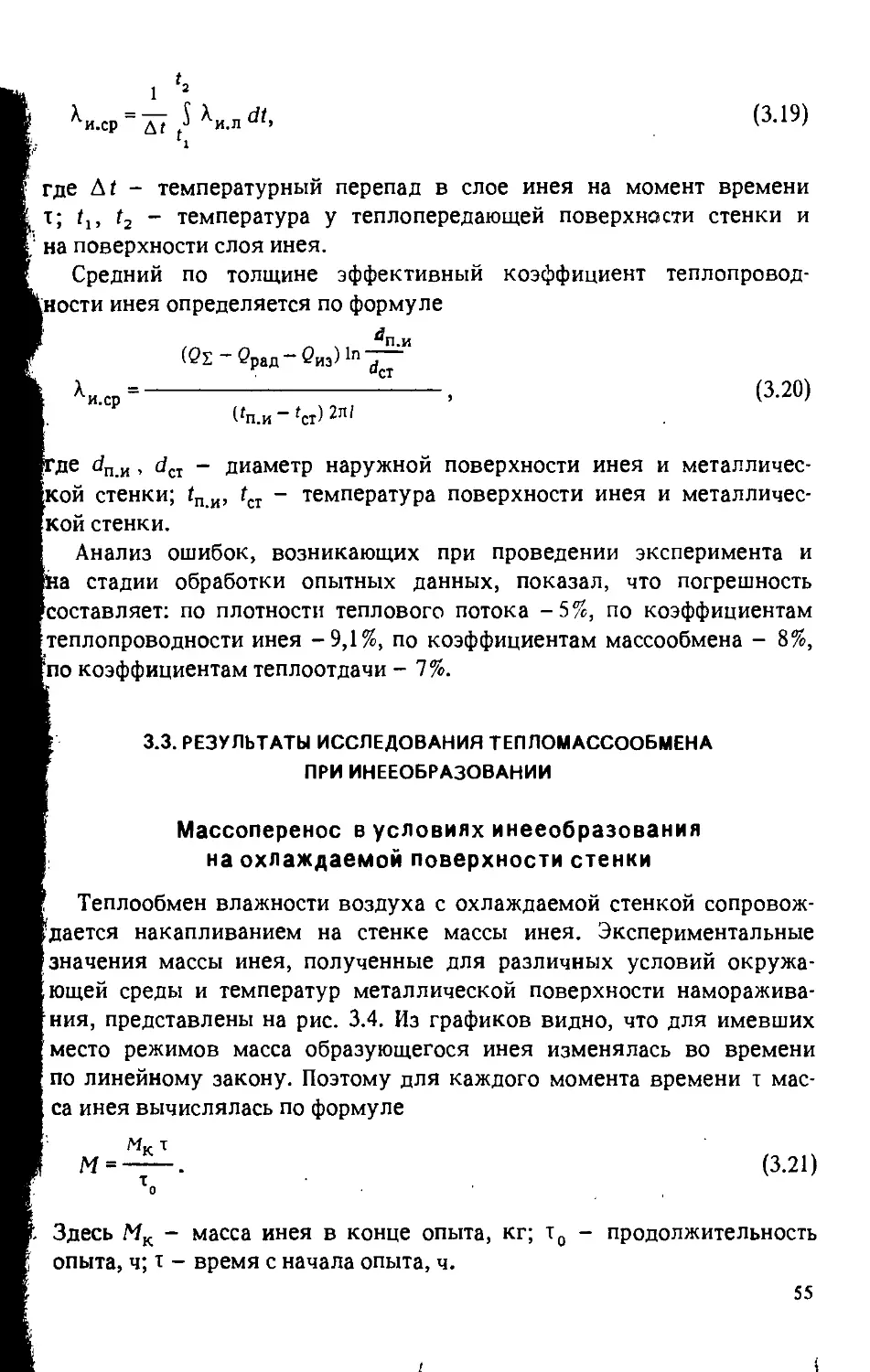

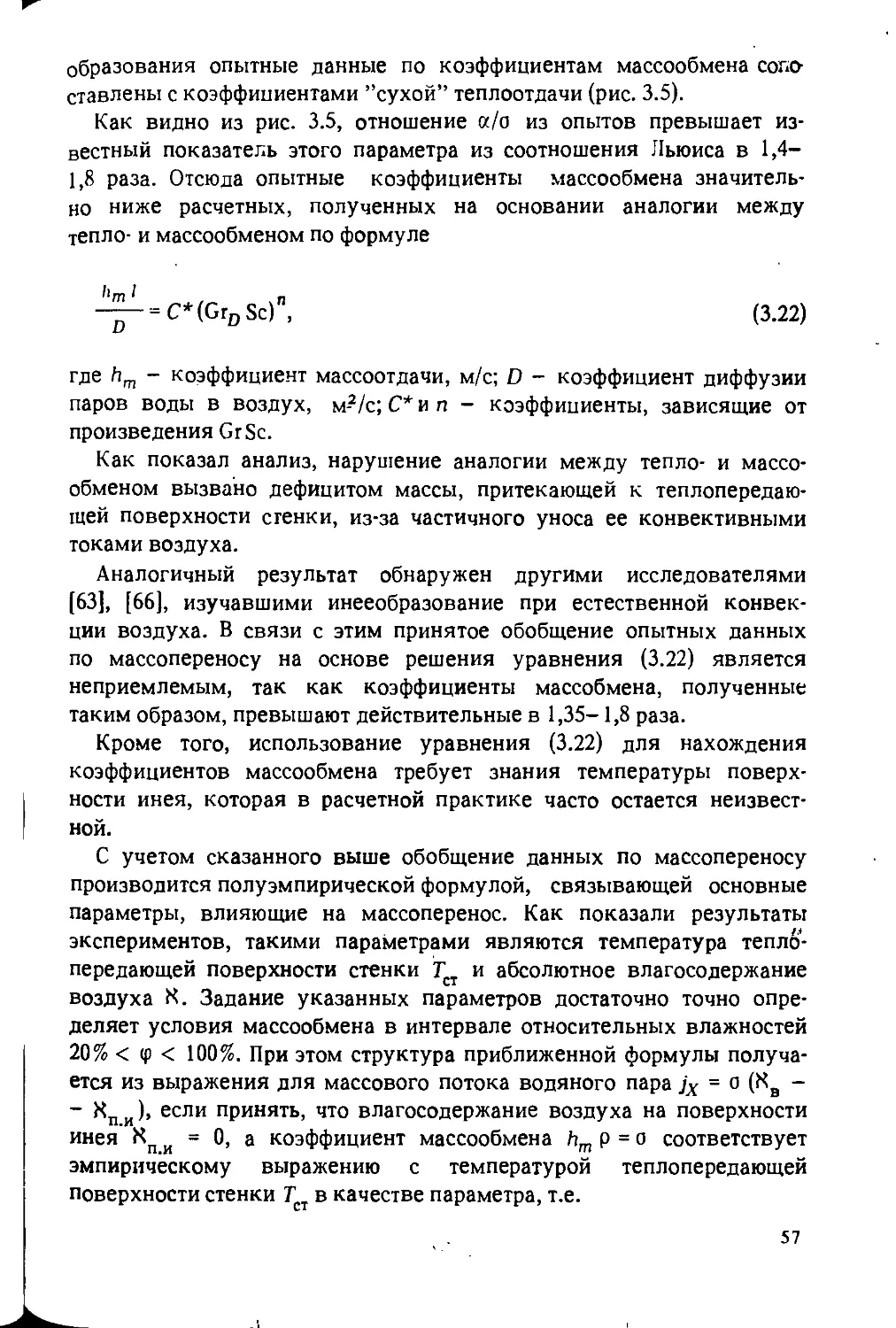

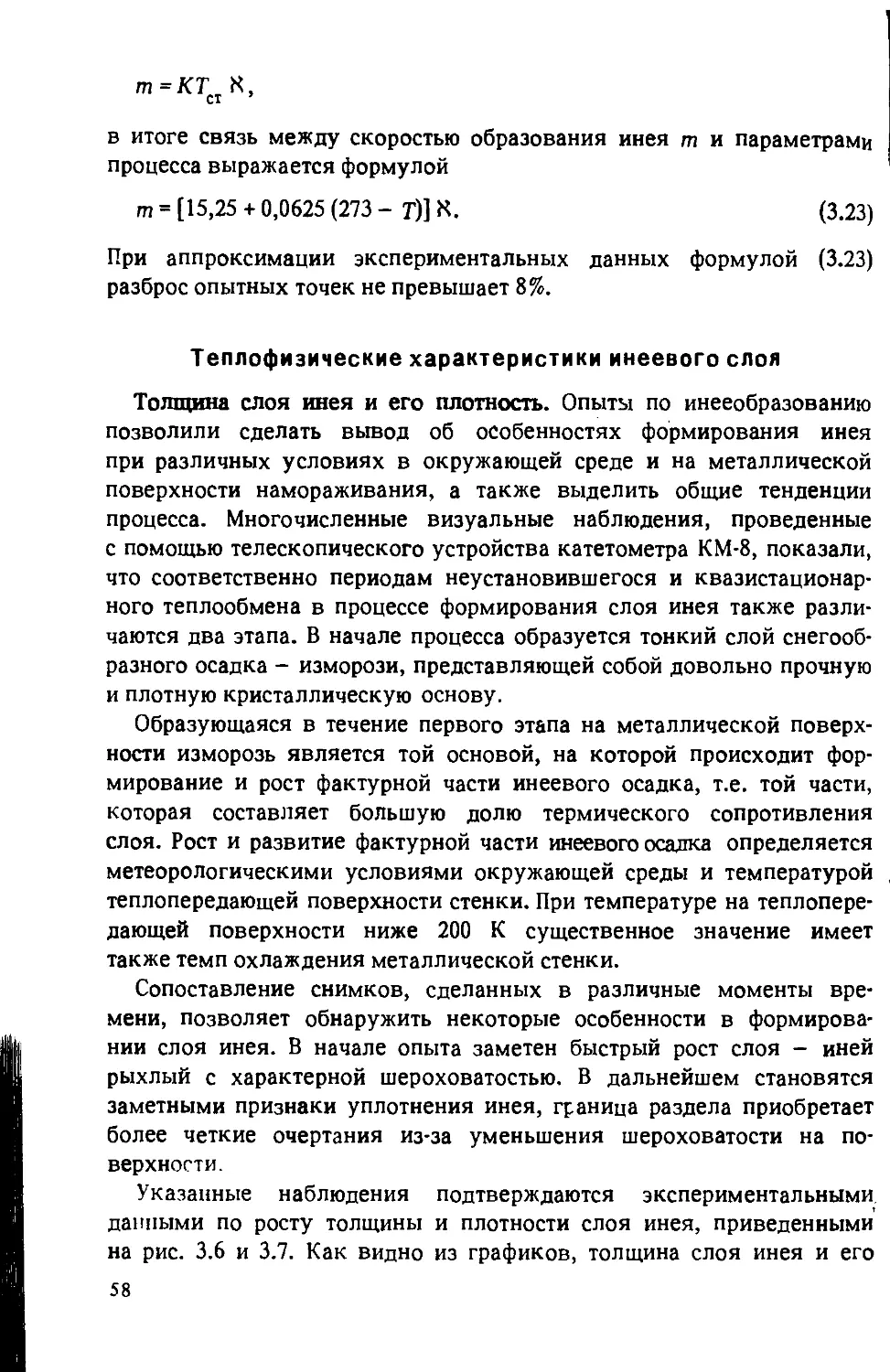

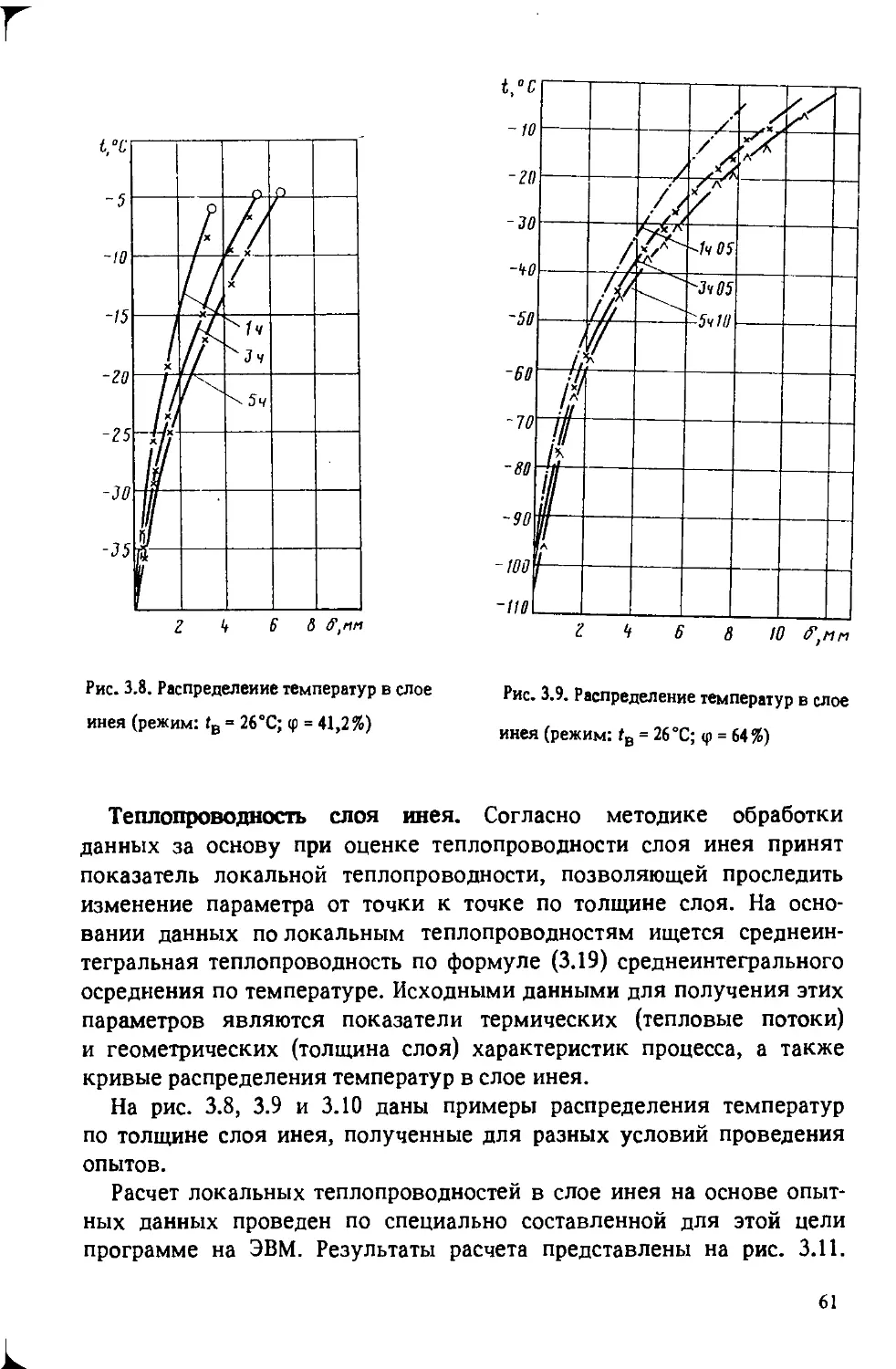

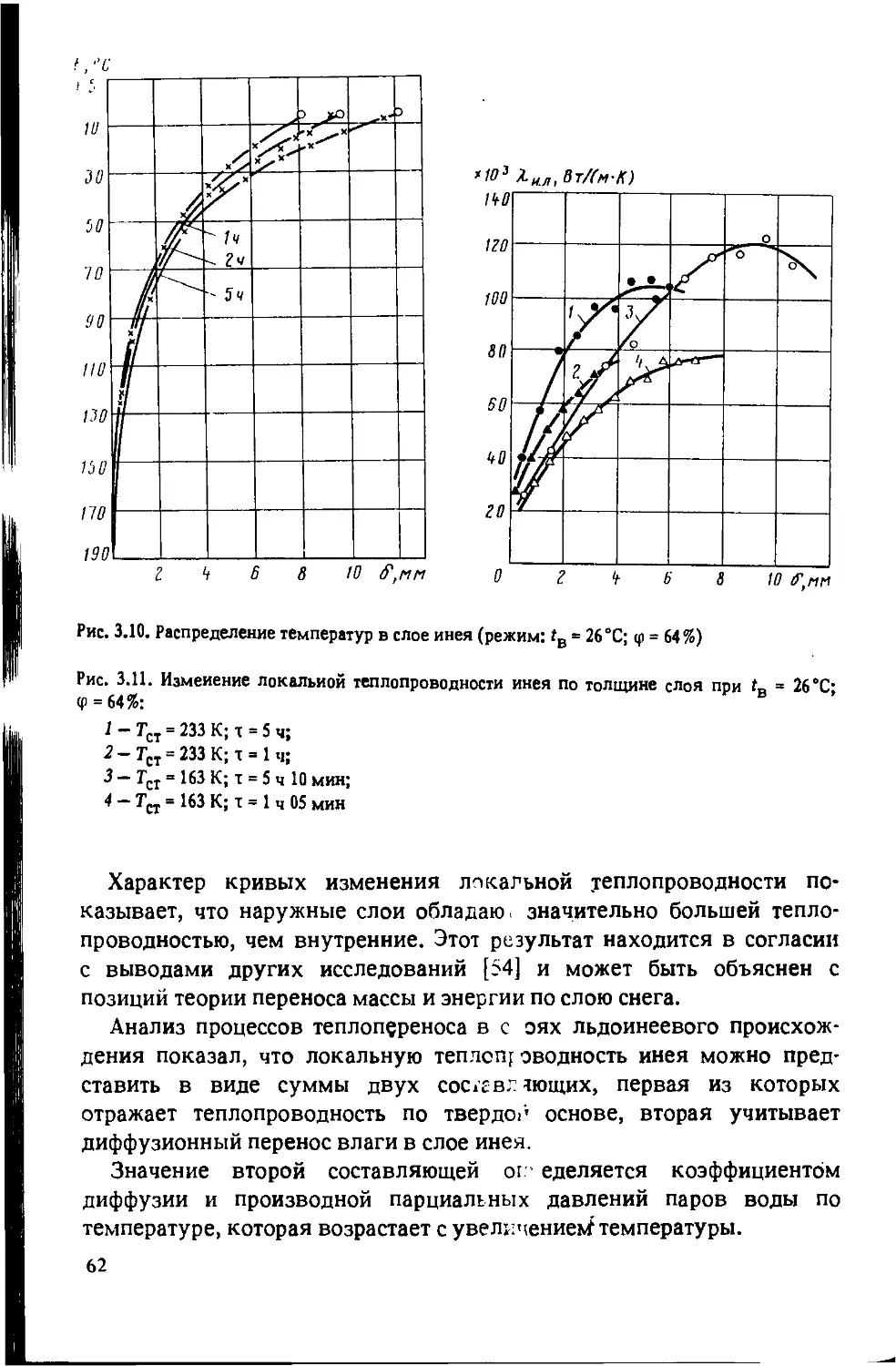

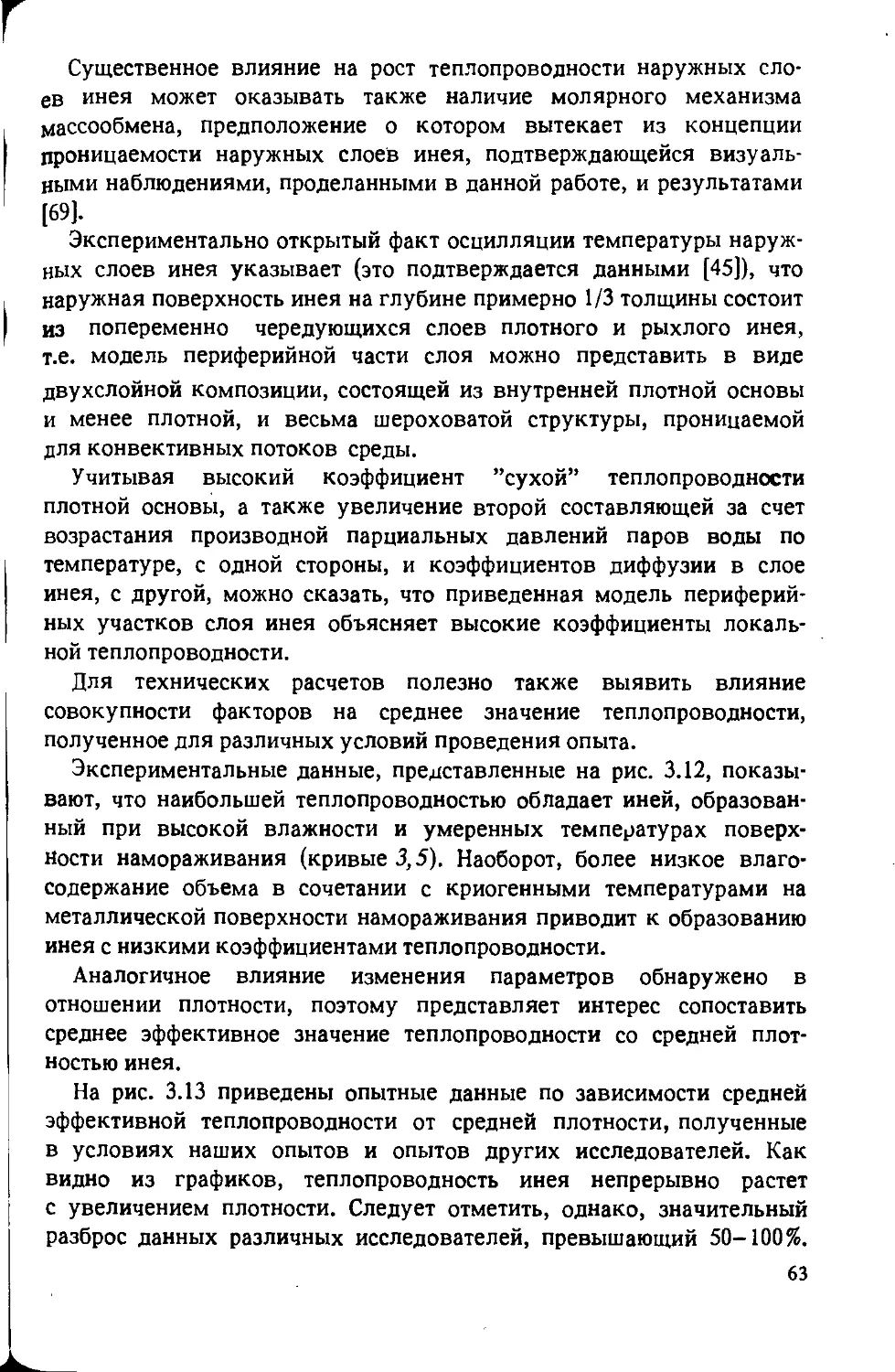

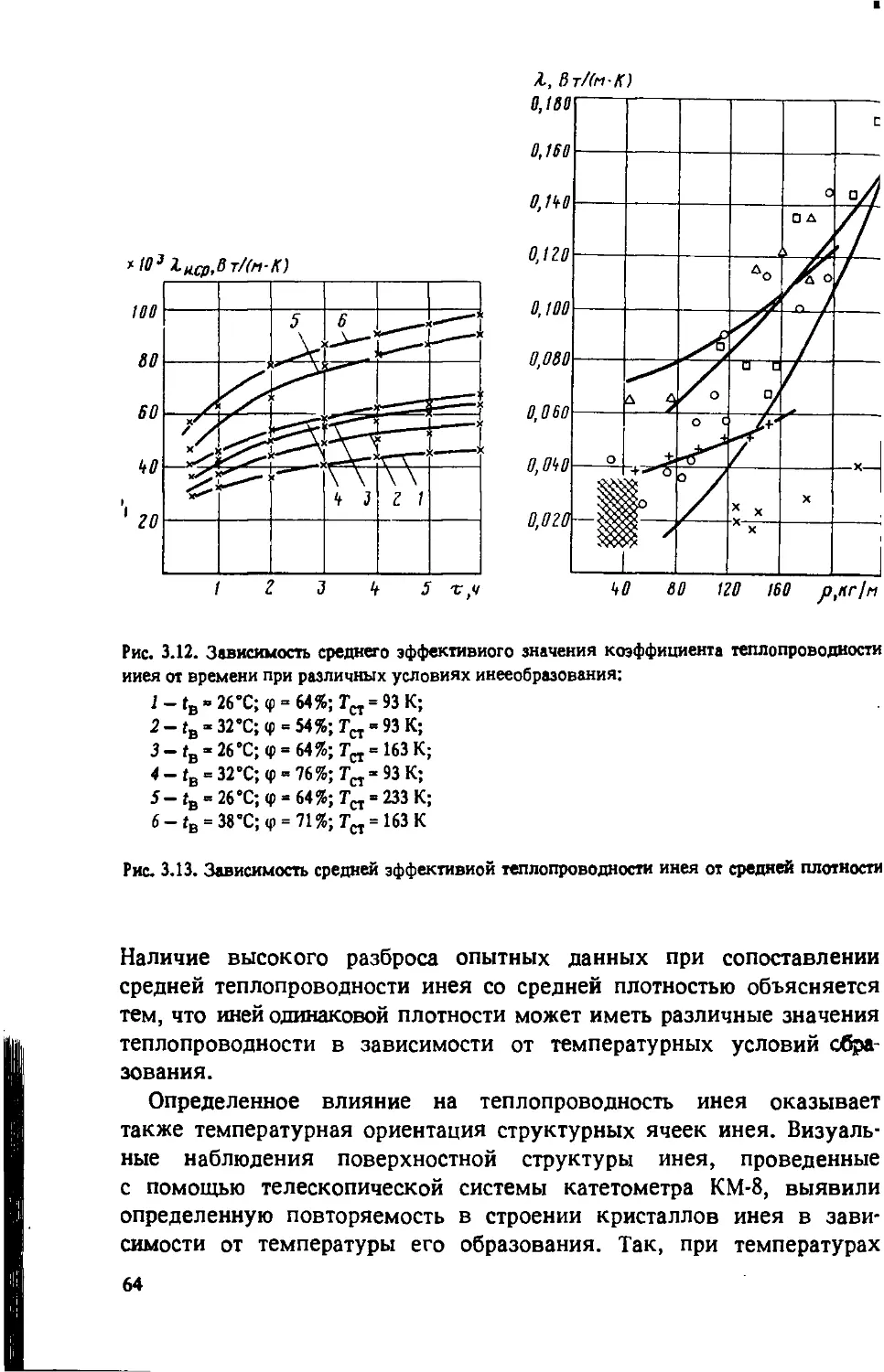

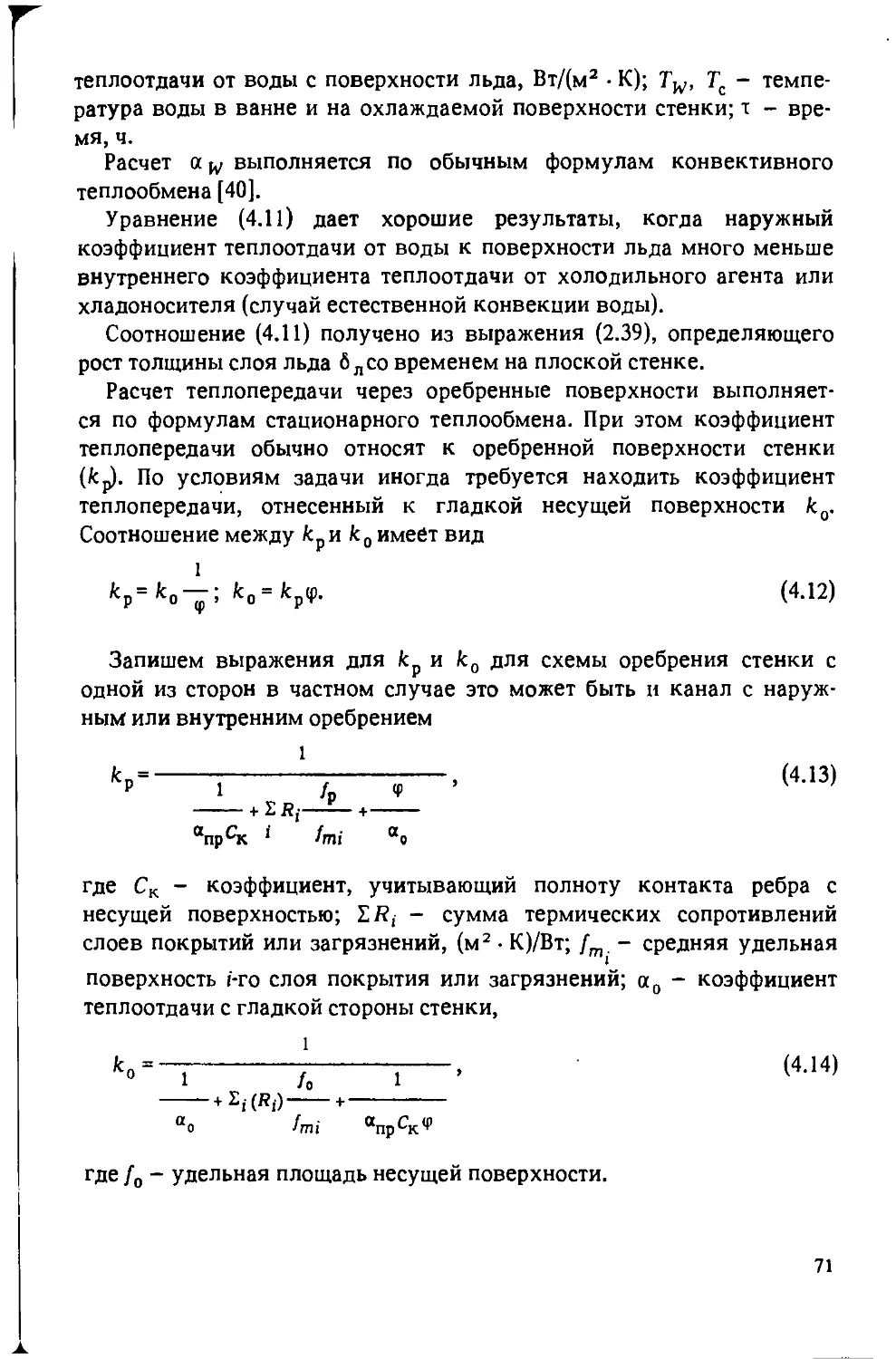

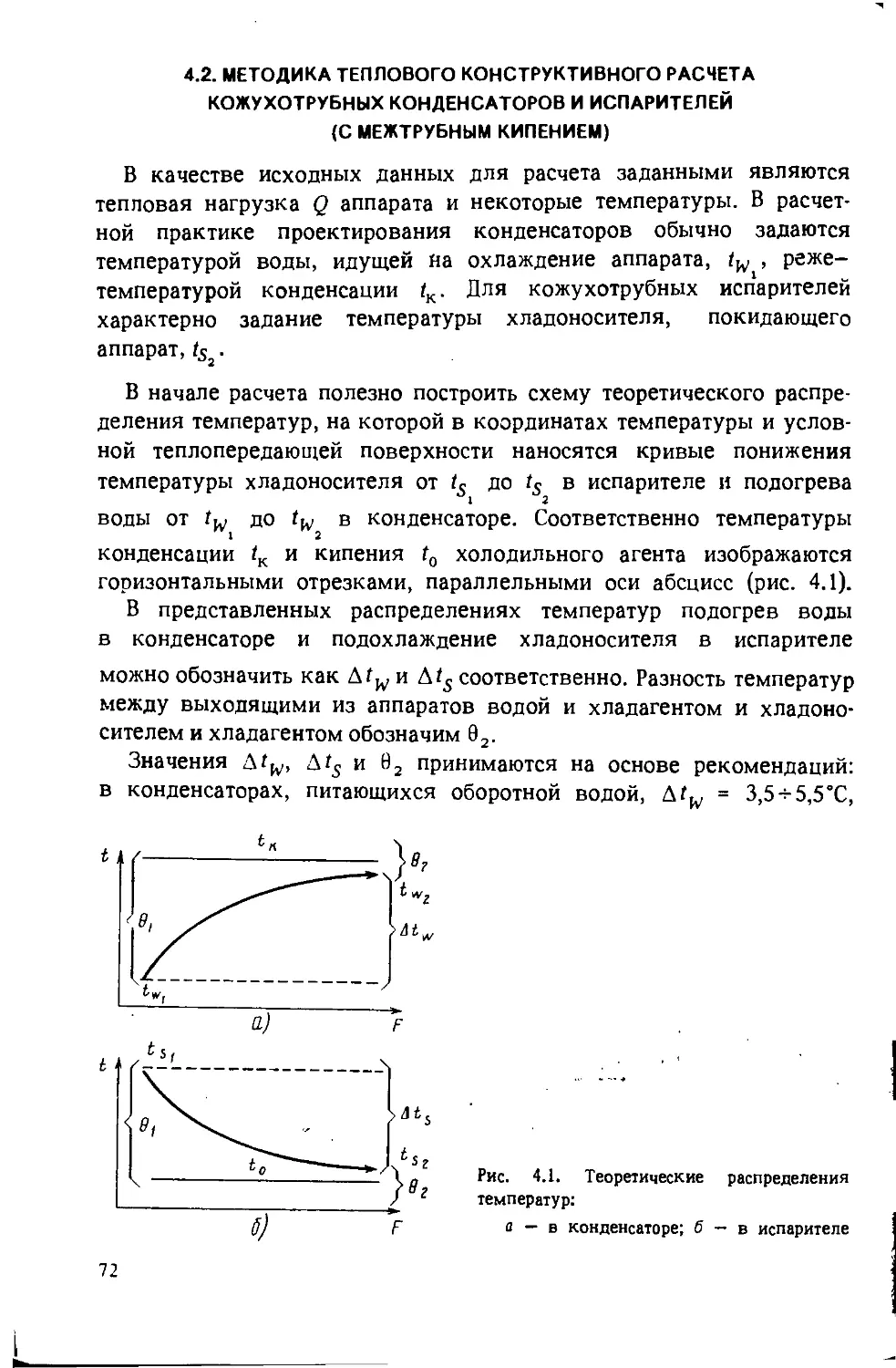

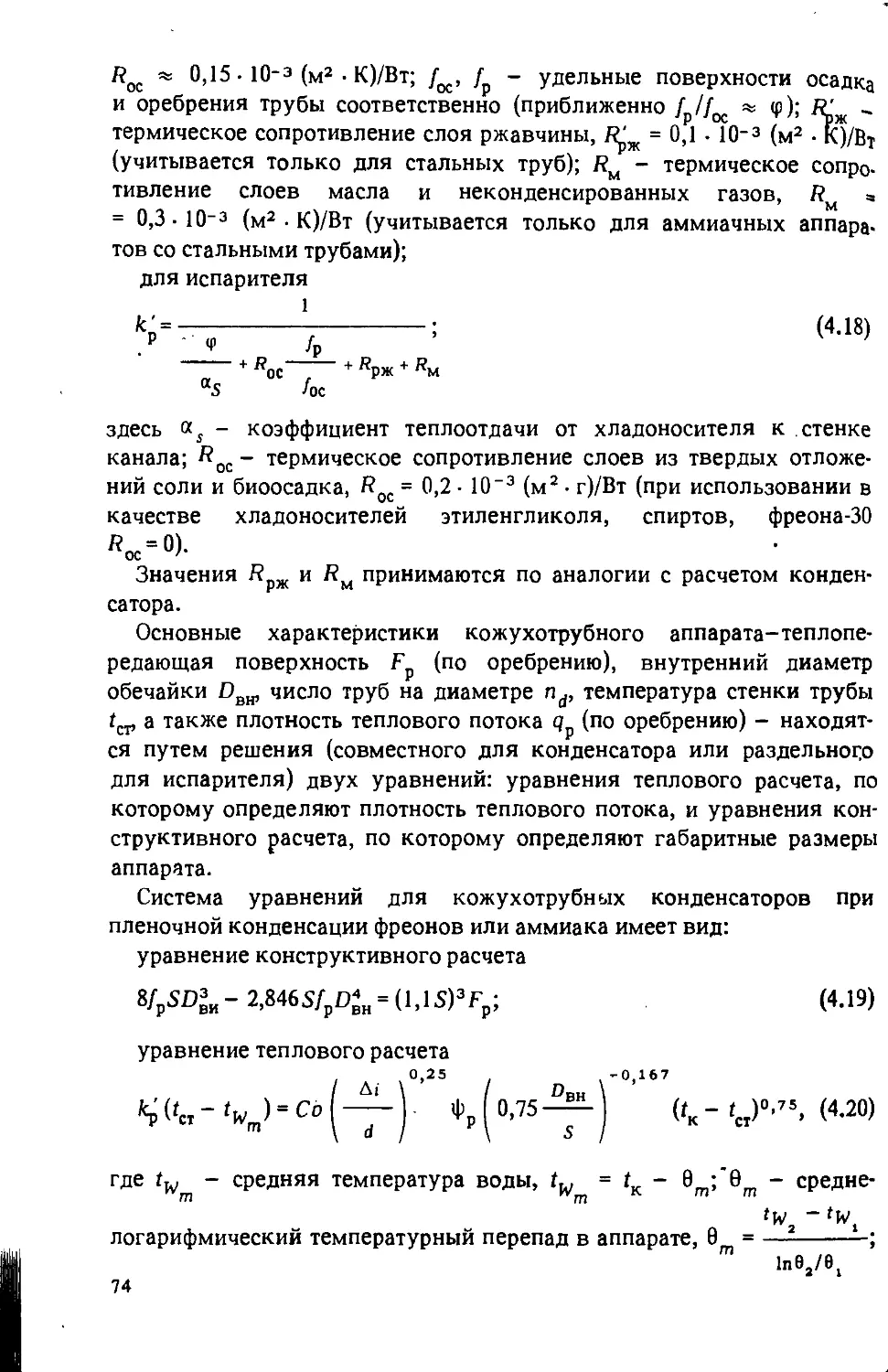

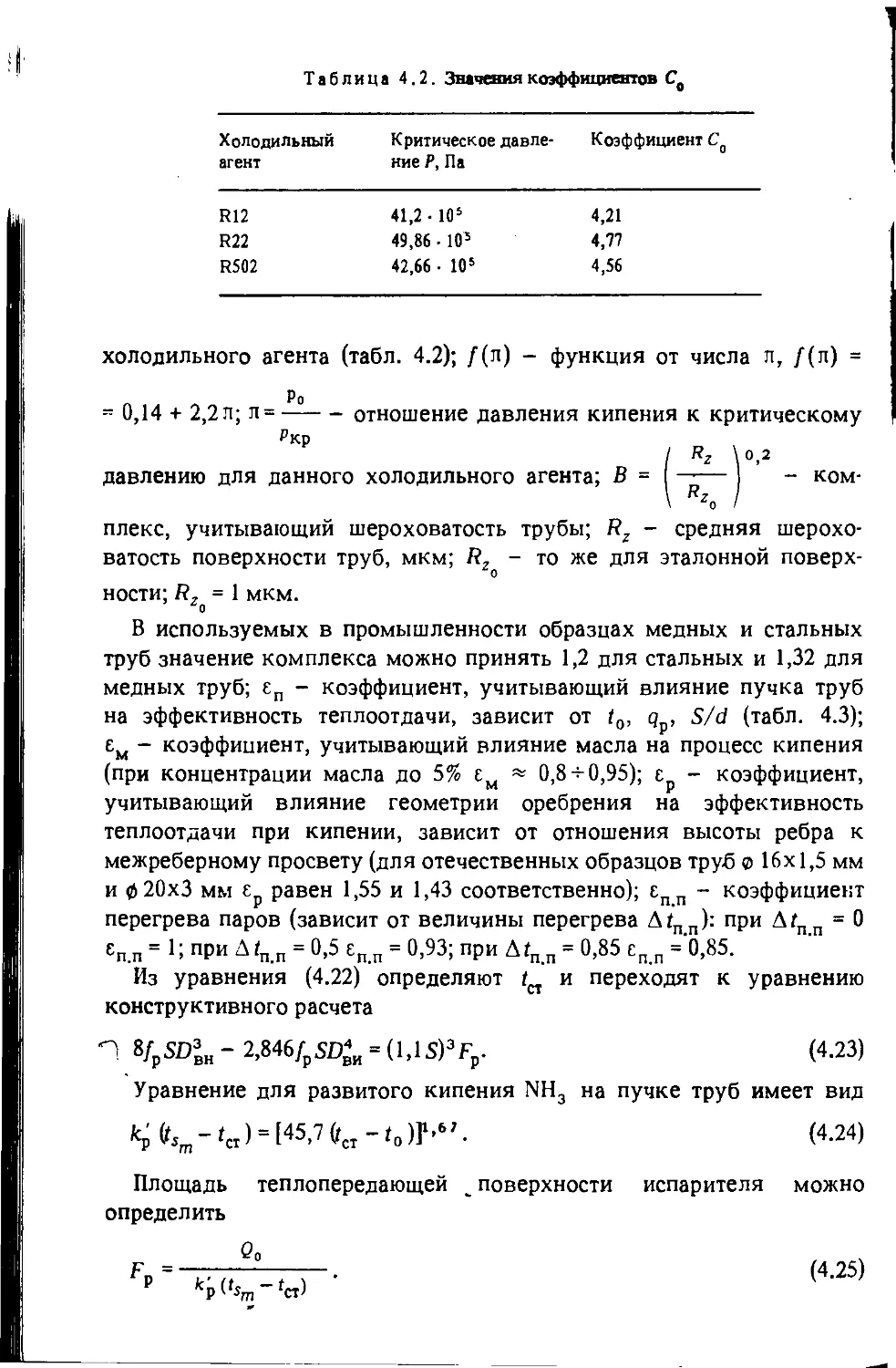

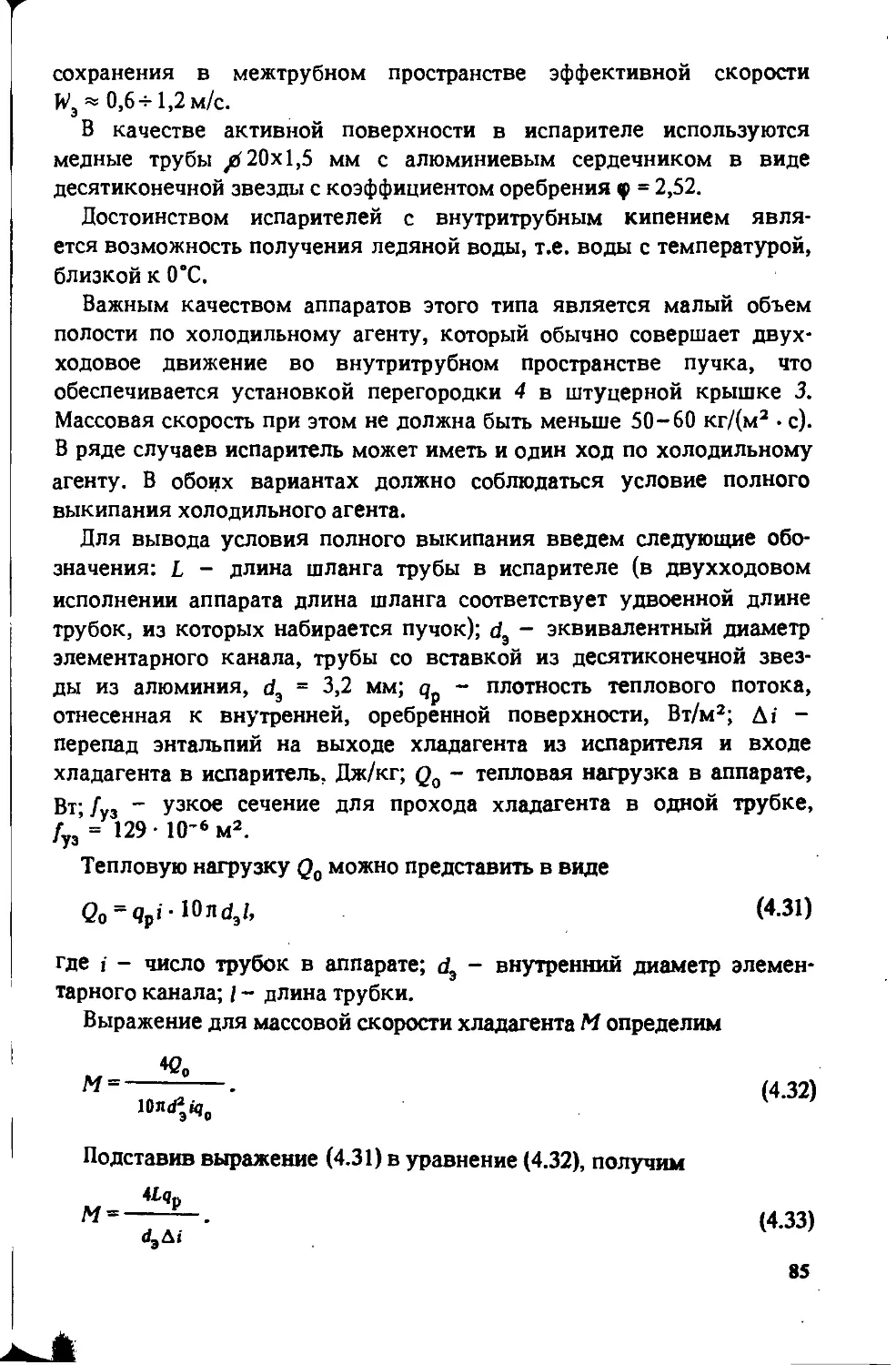

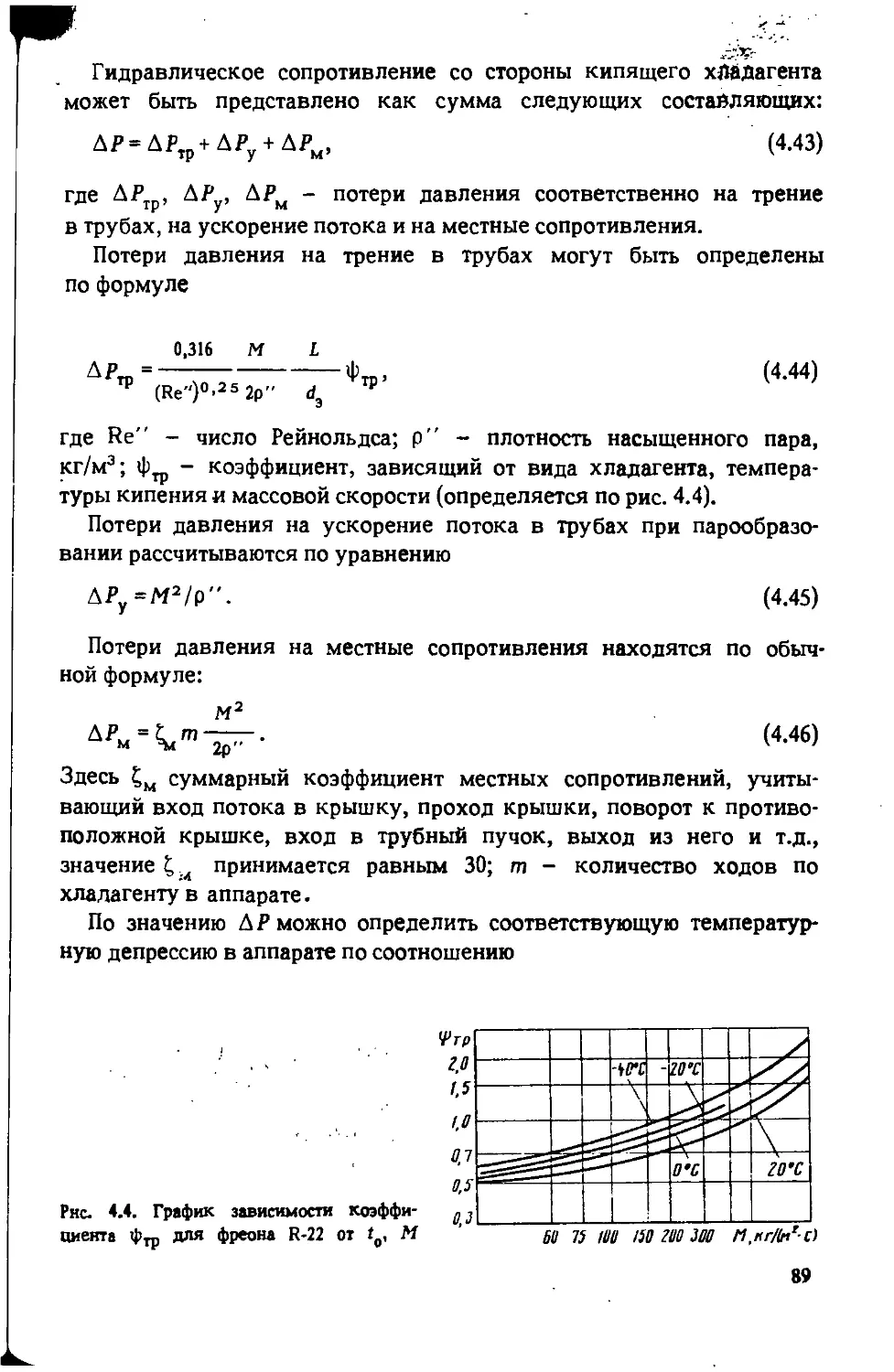

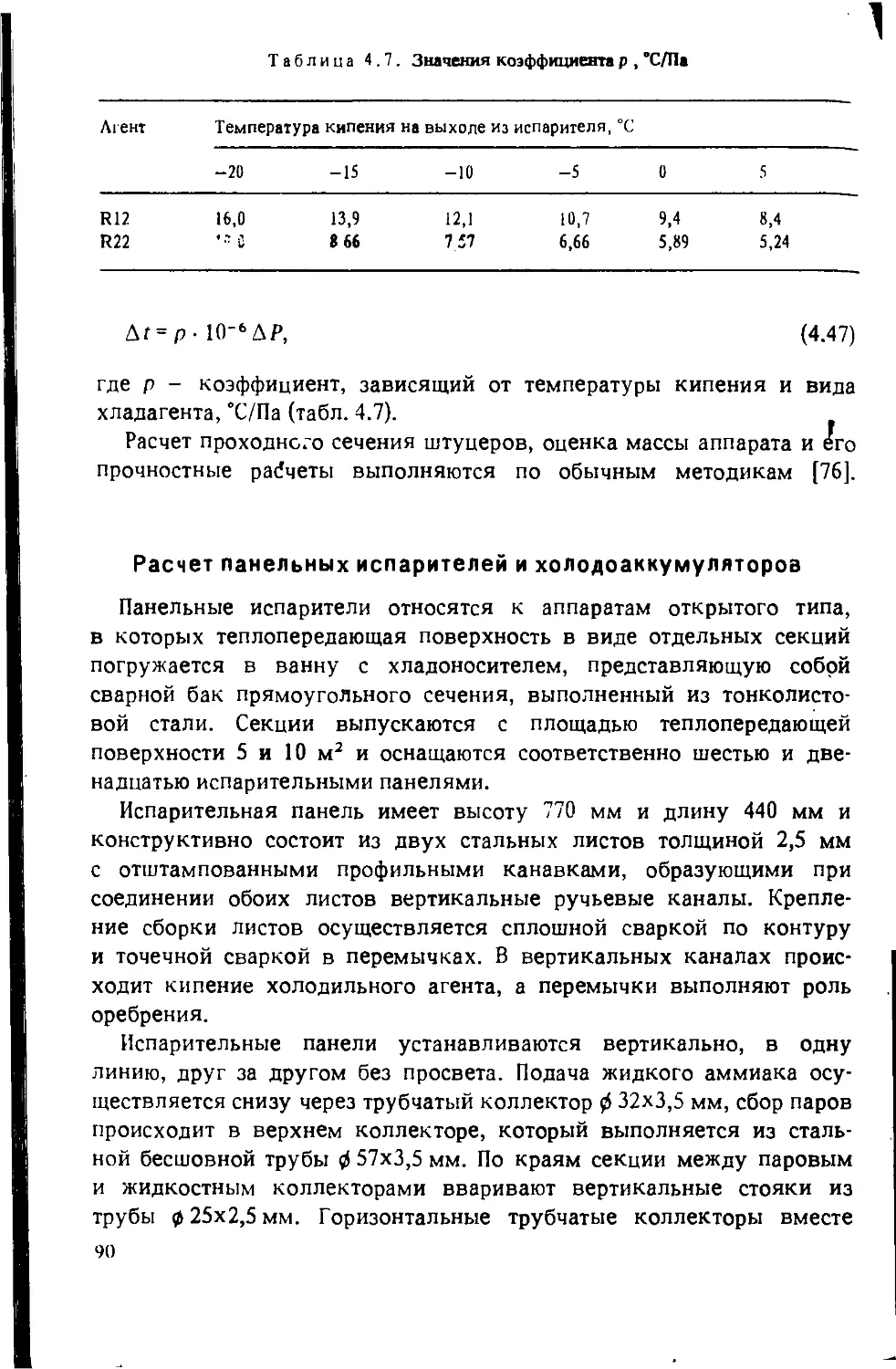

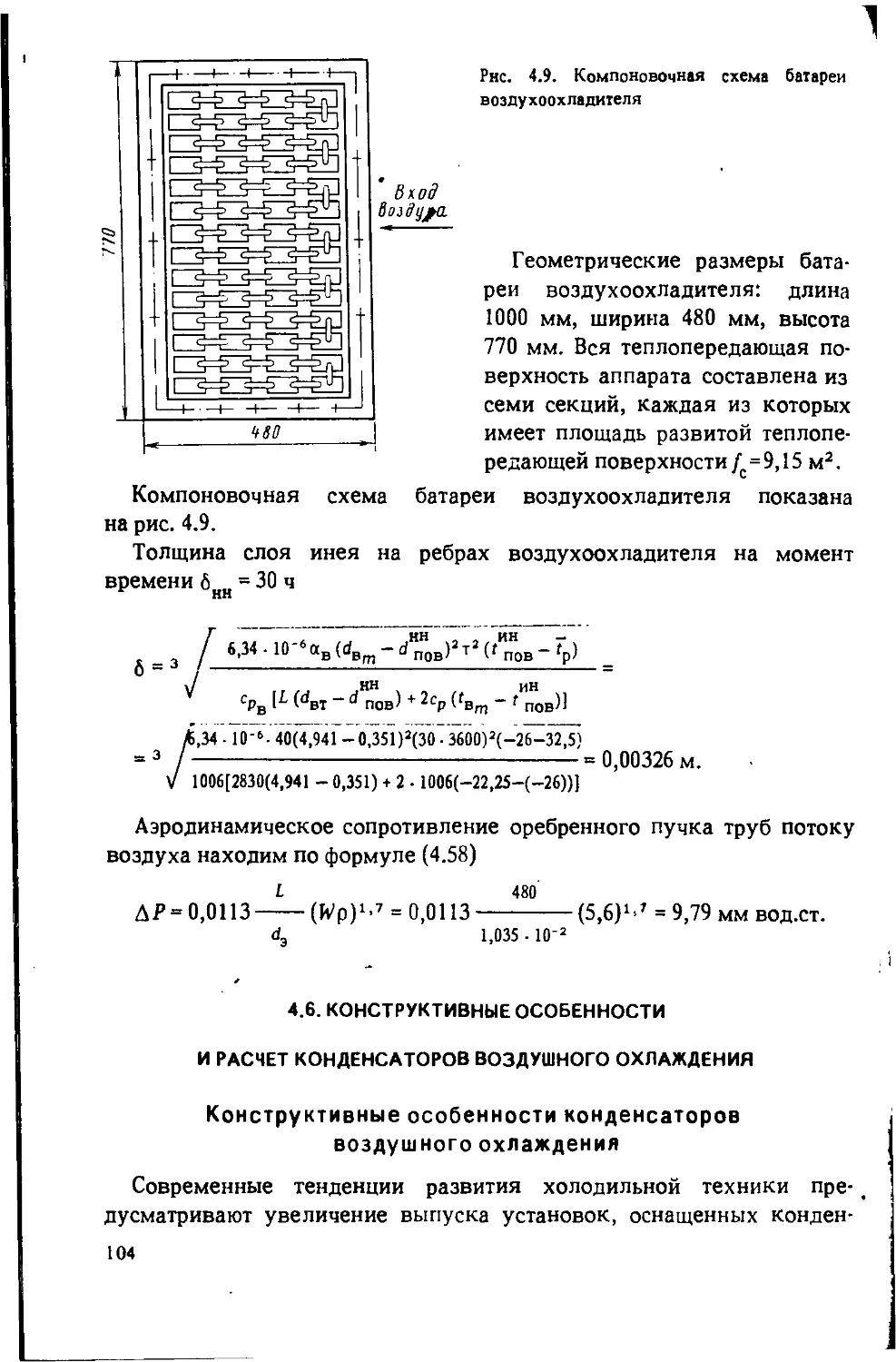

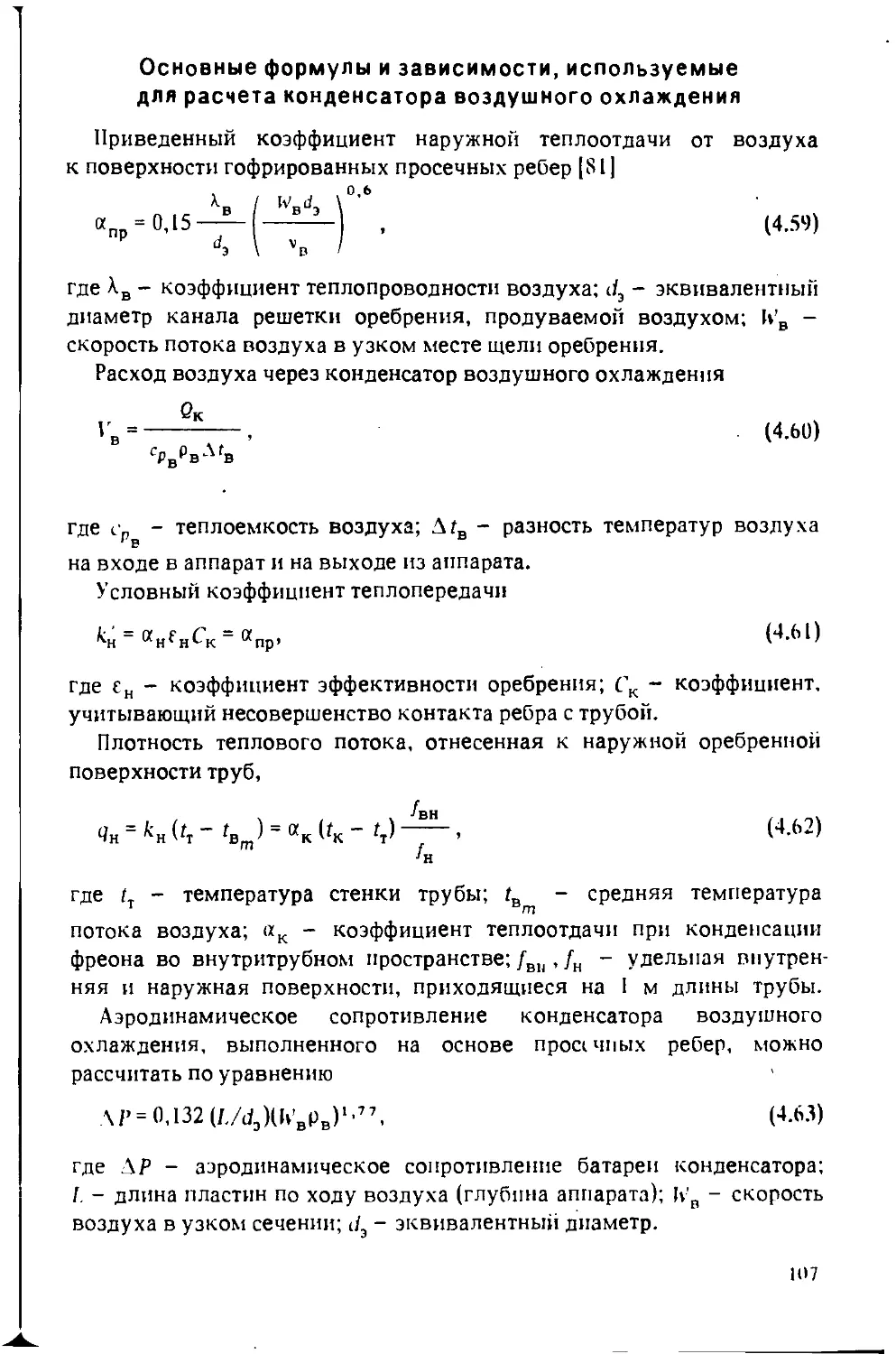

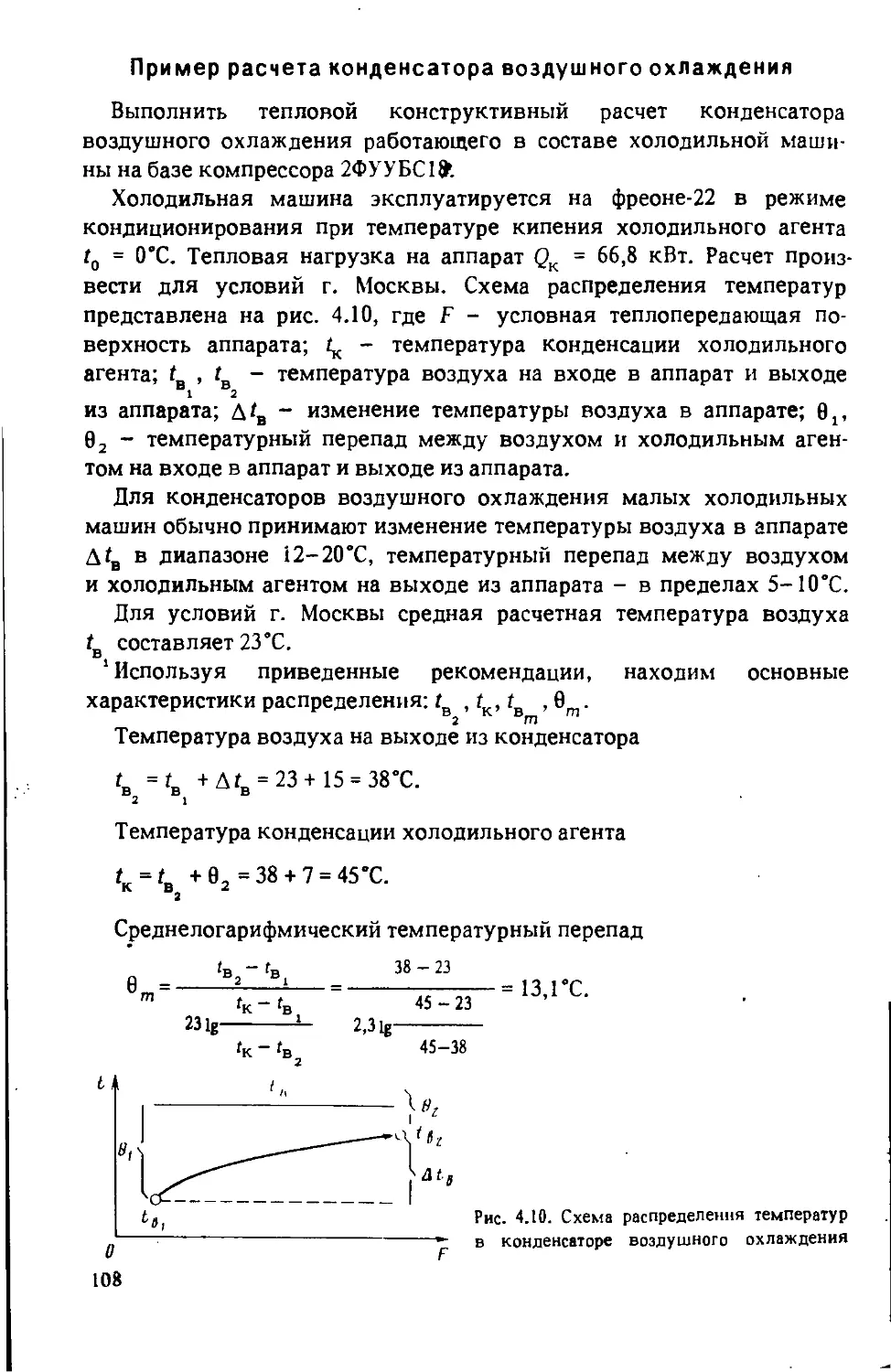

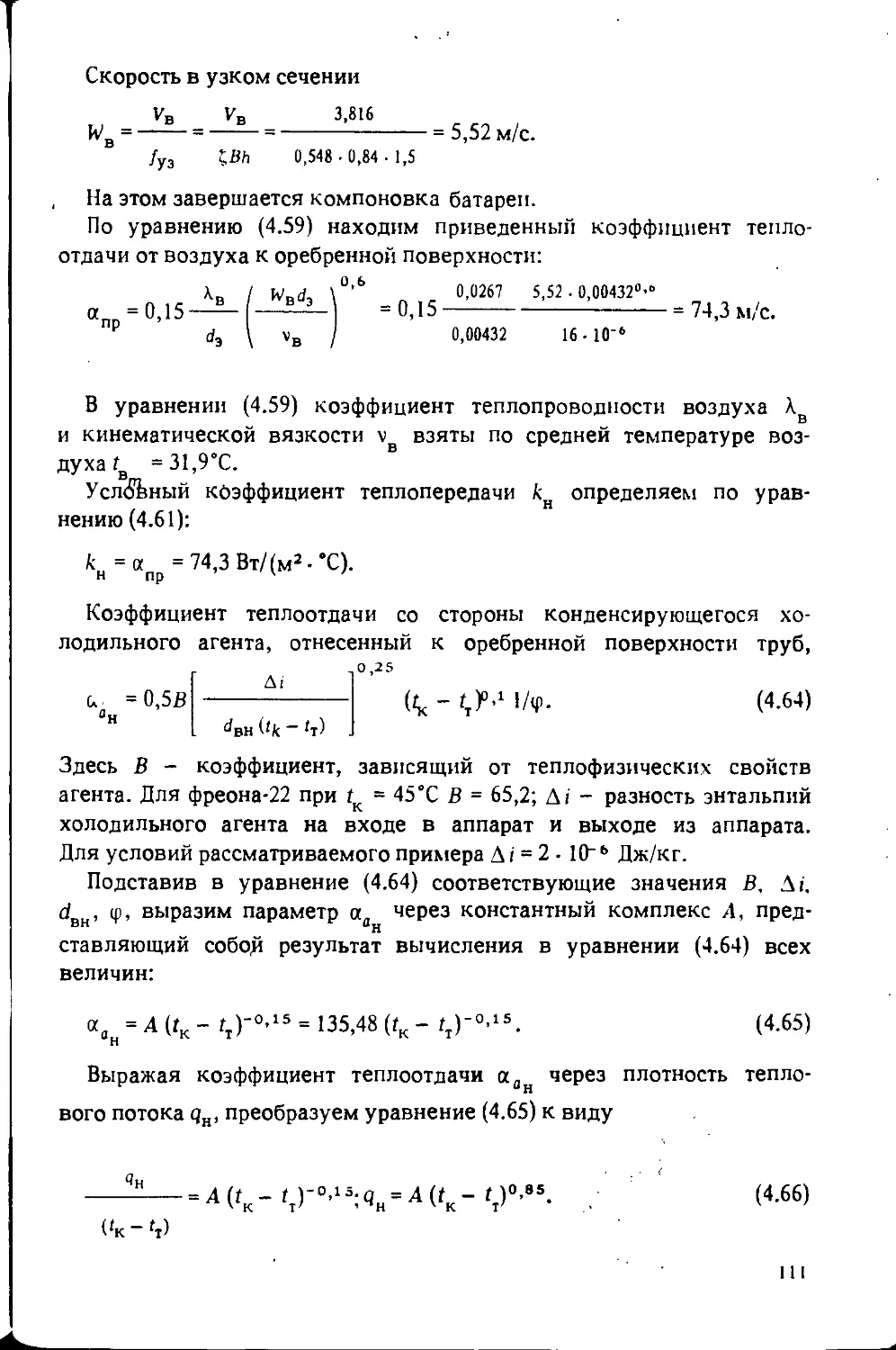

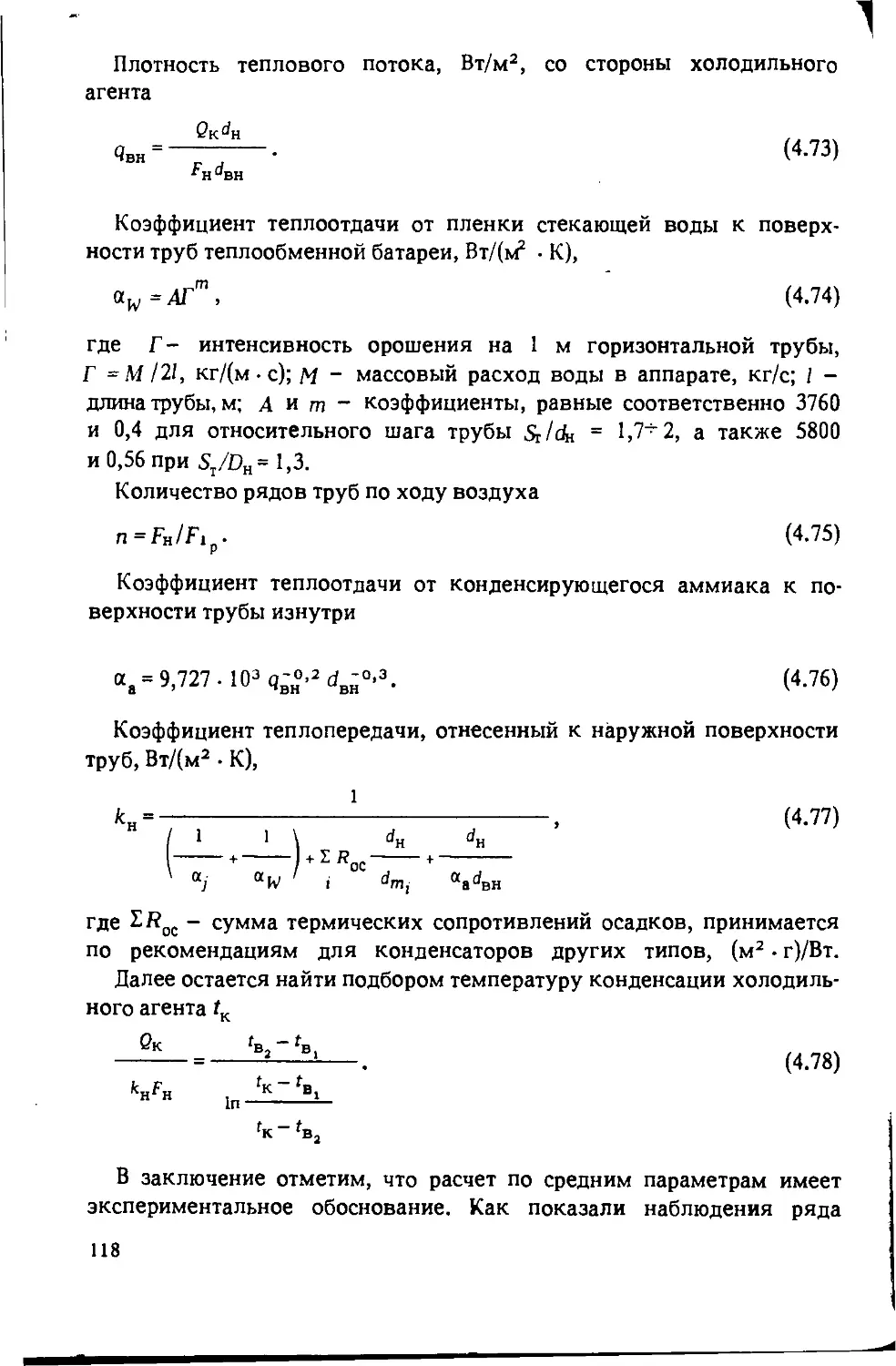

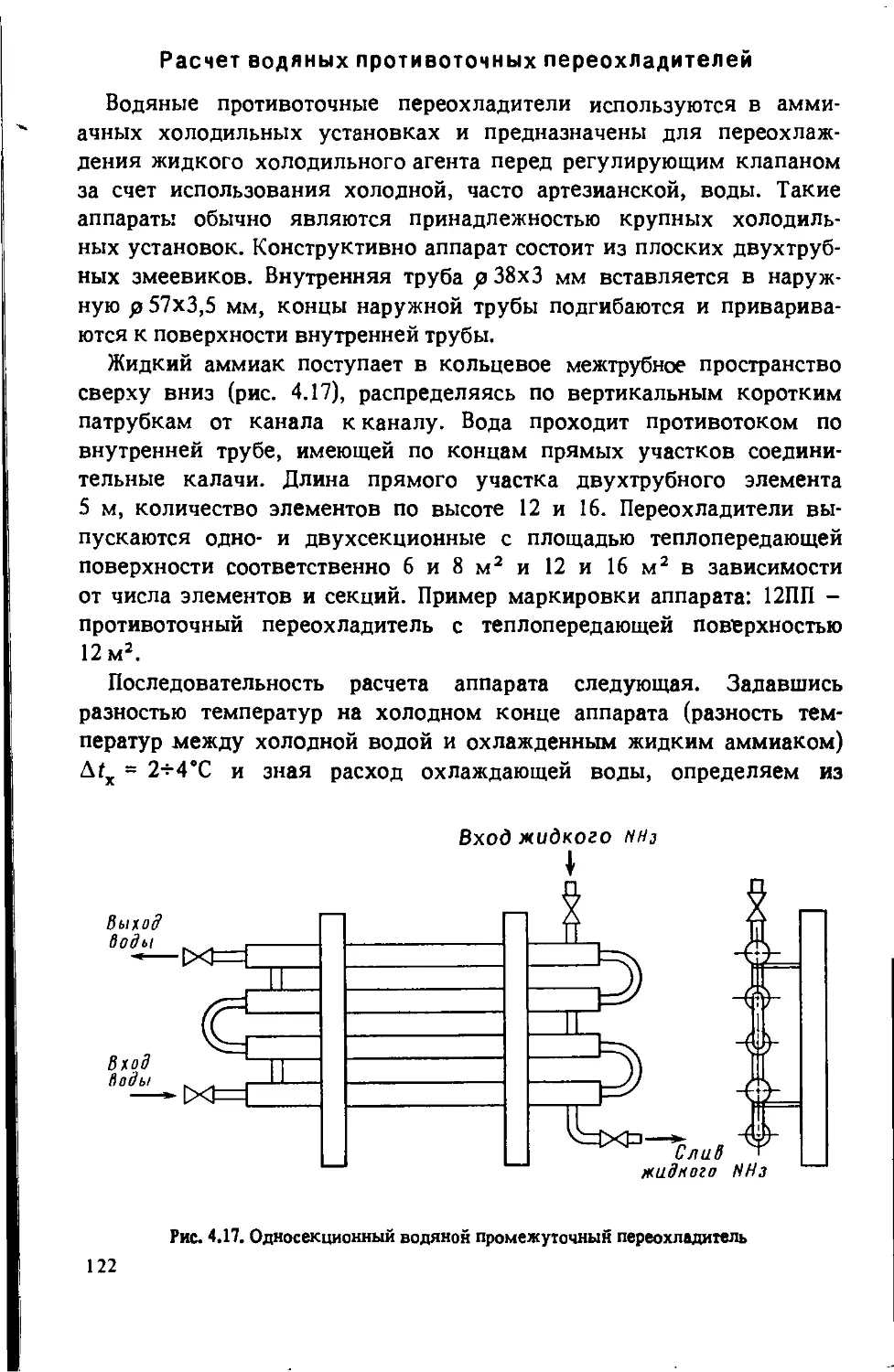

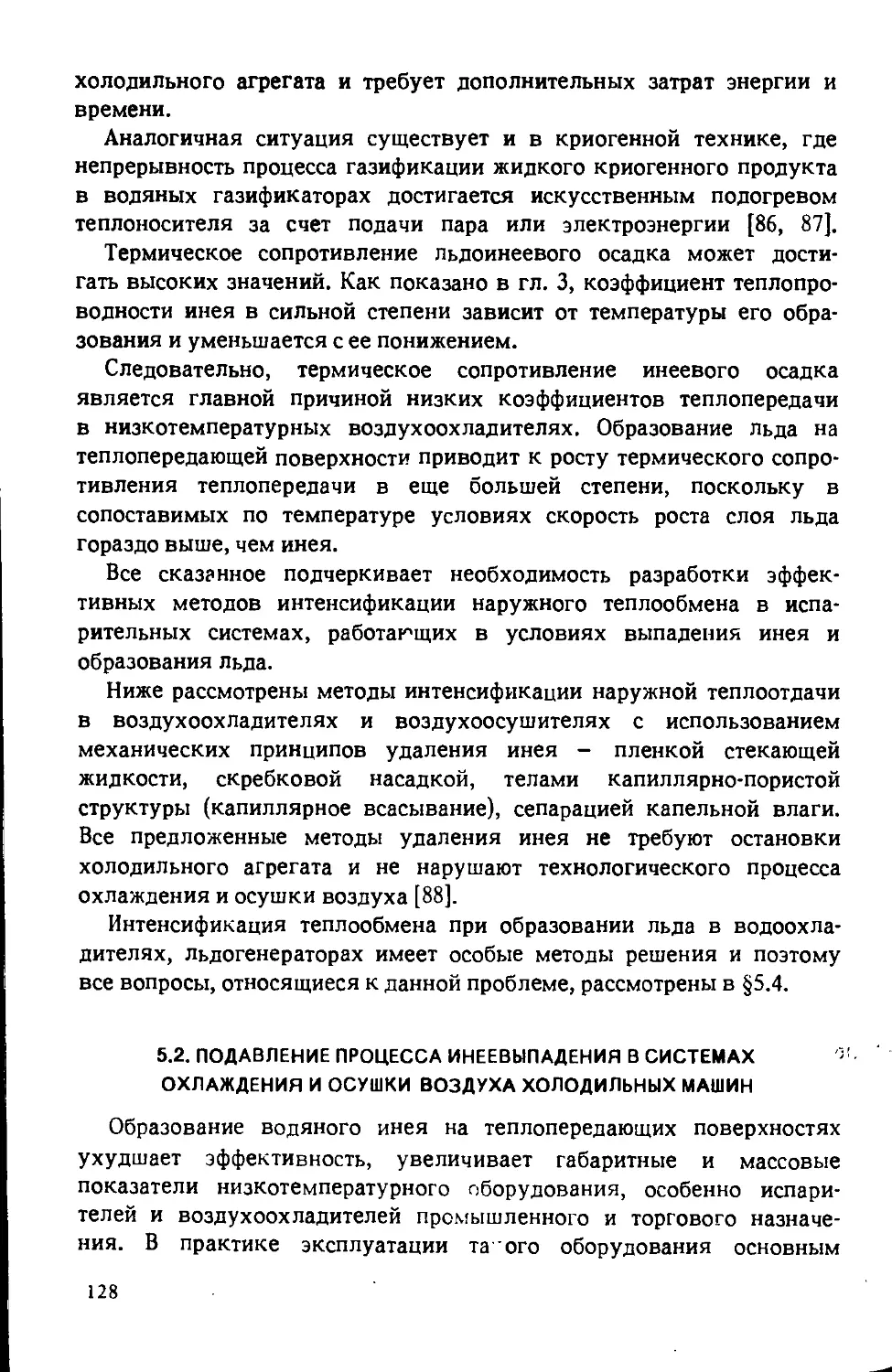

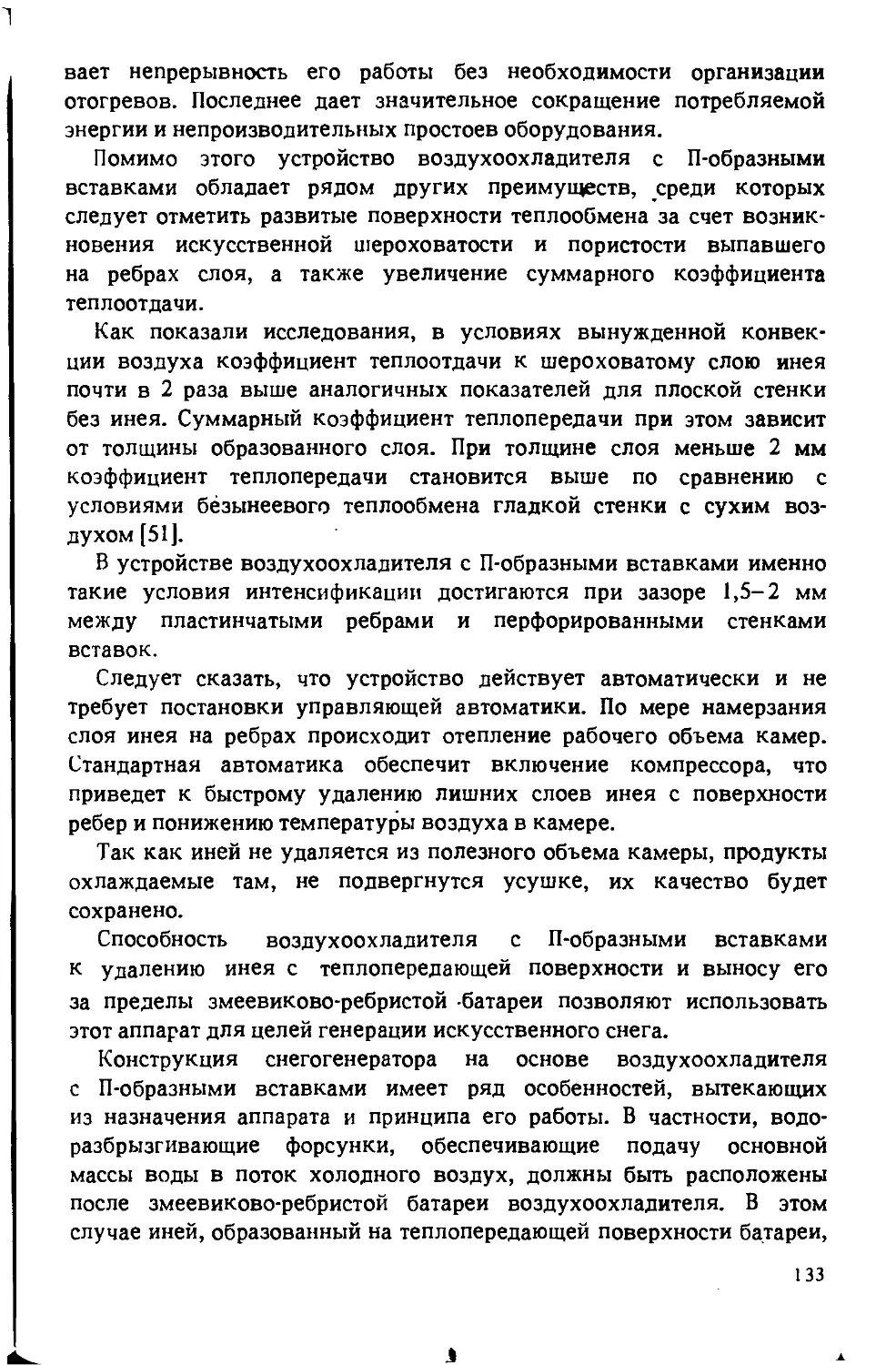

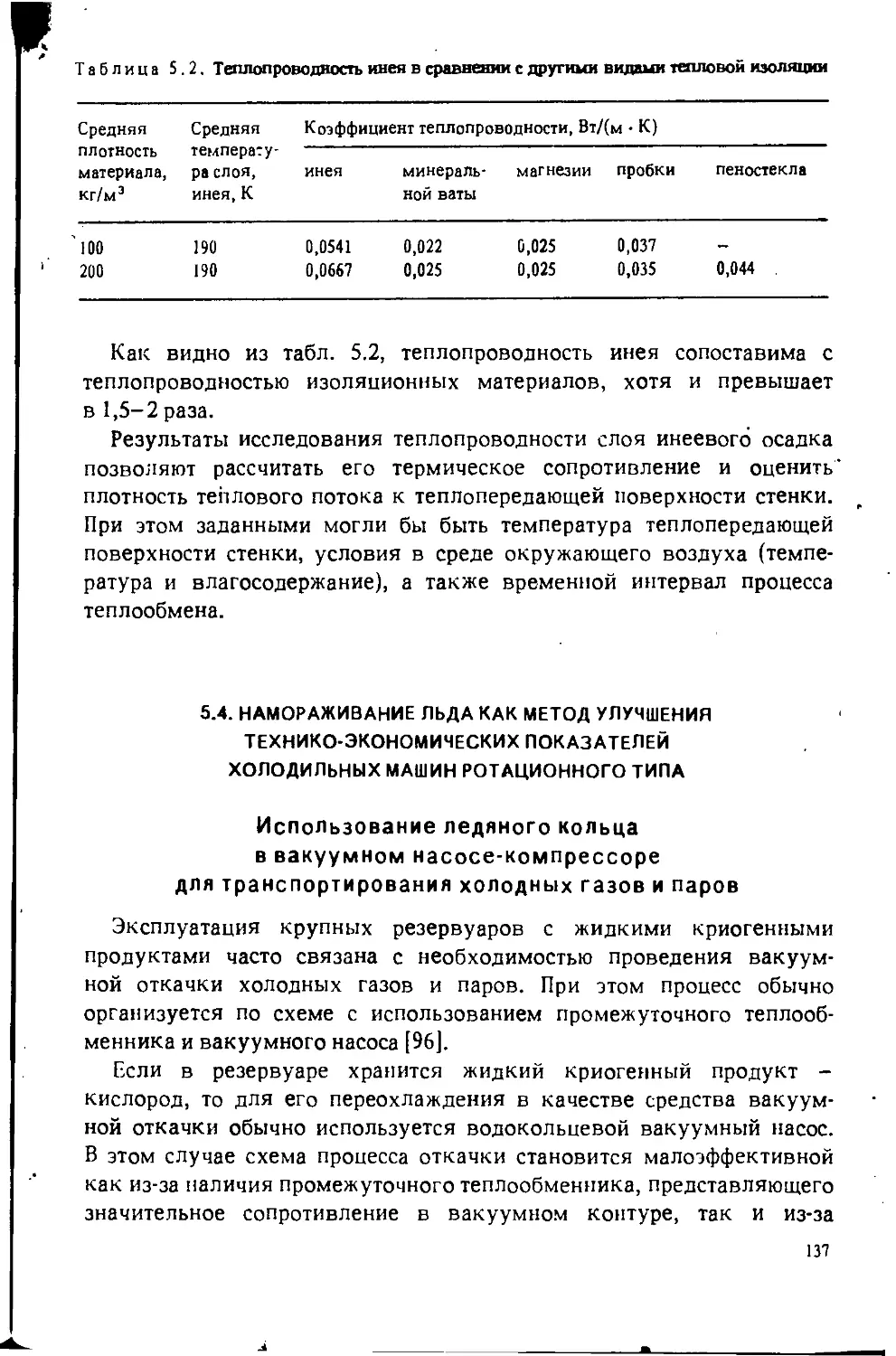

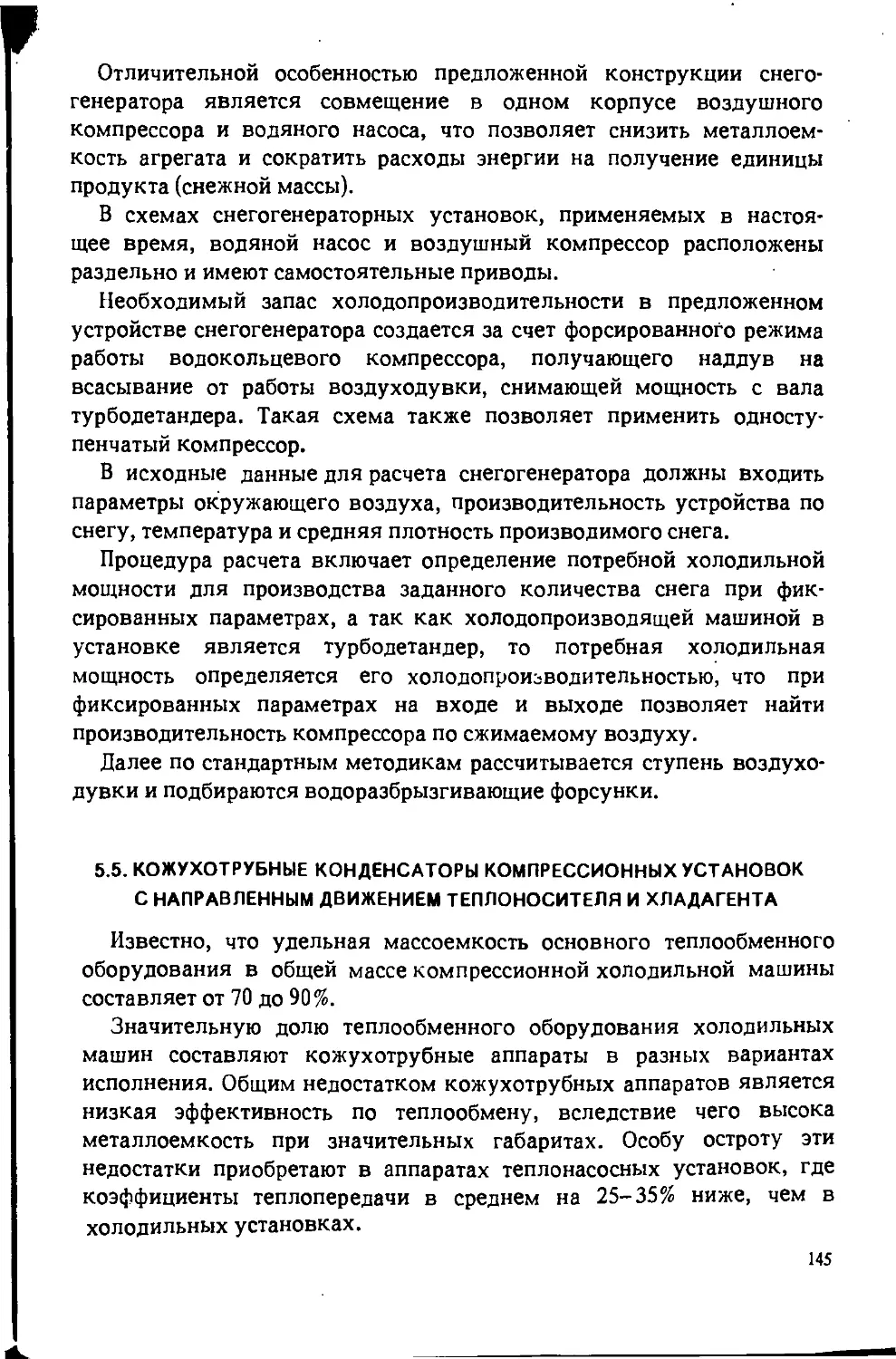

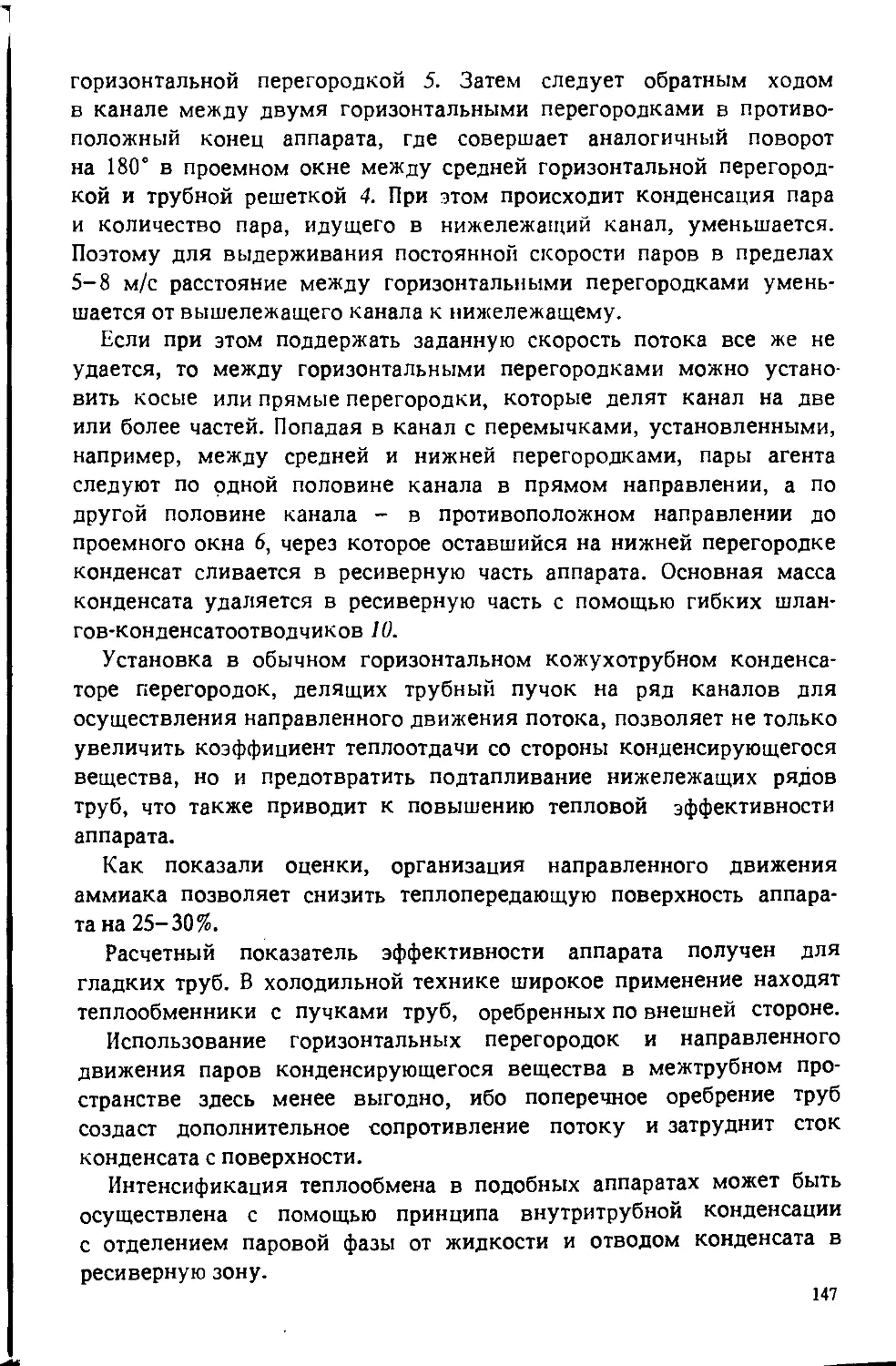

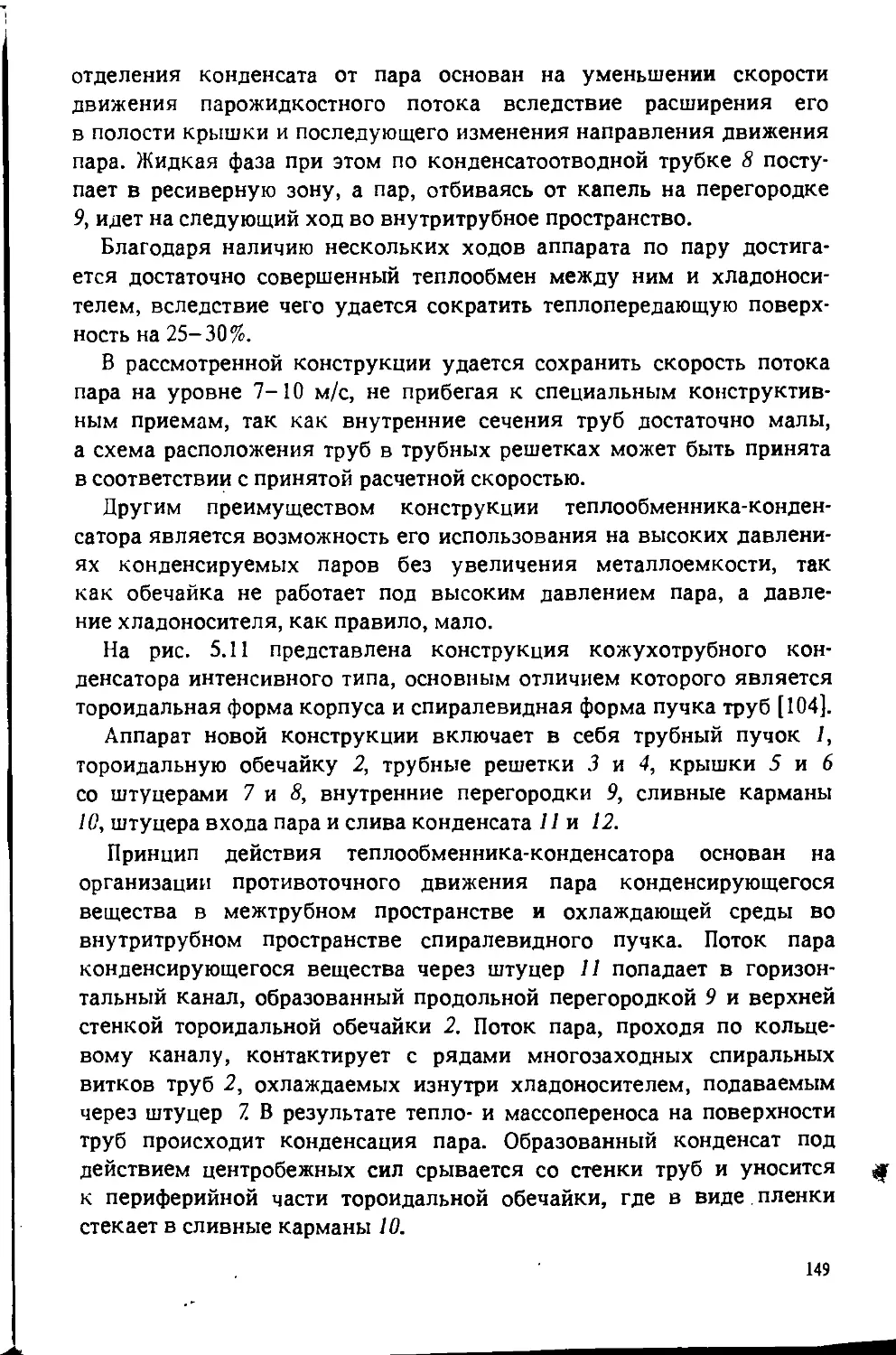

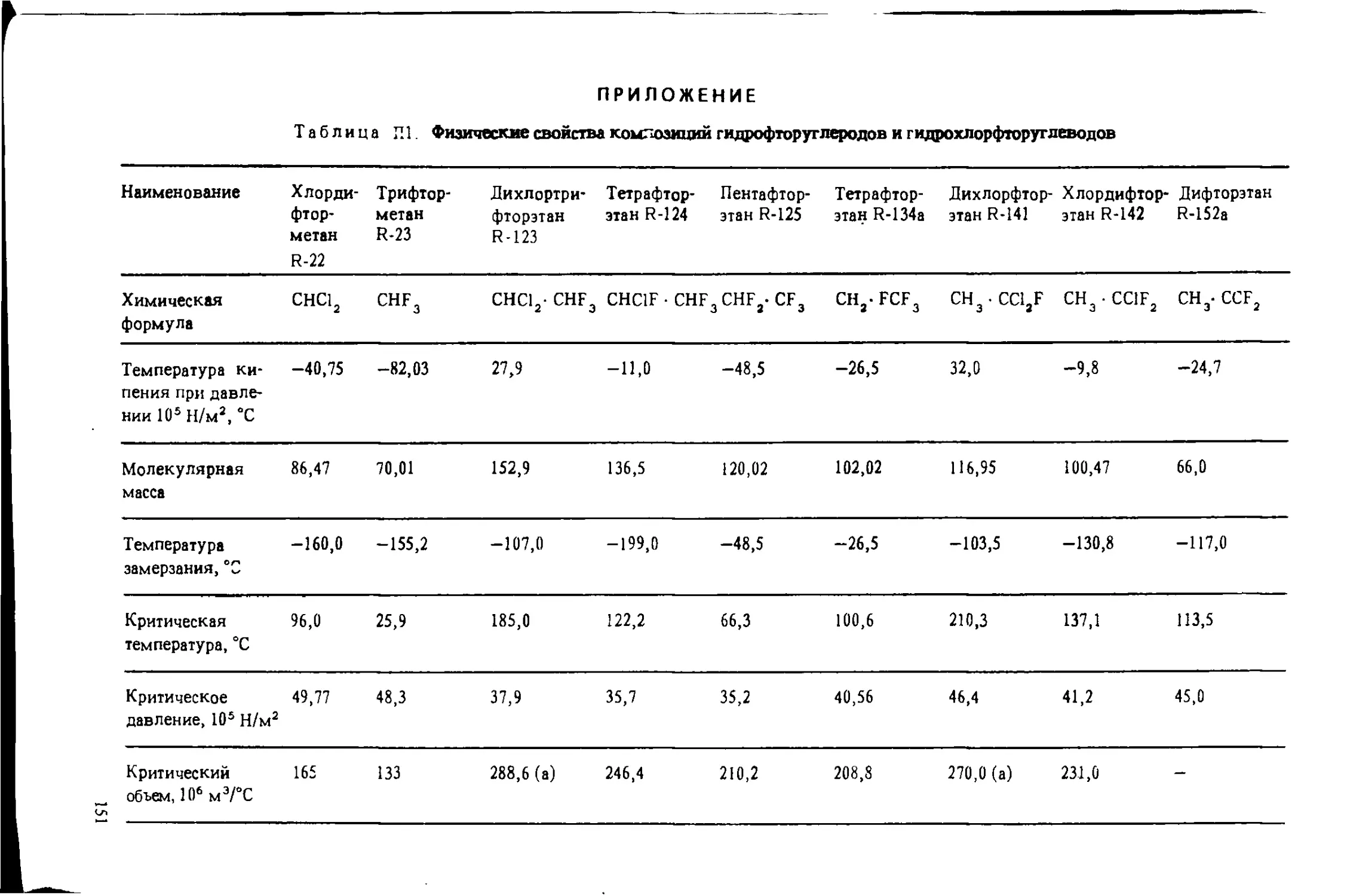

Использование уравнения (3.9) совместно с эмпирическим урав-