Автор: Вайнберг Д.В. Вайнберг Е.Д.

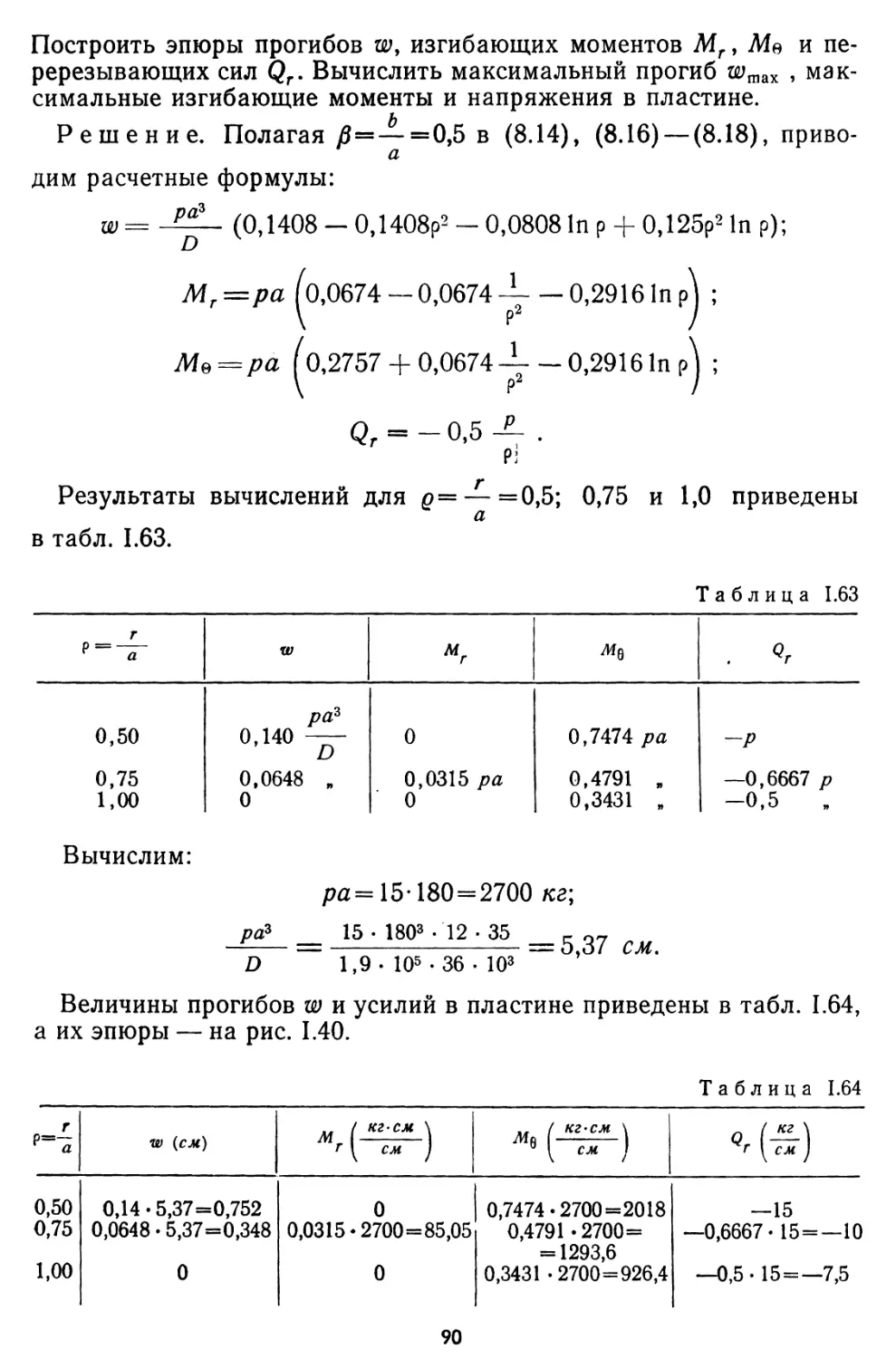

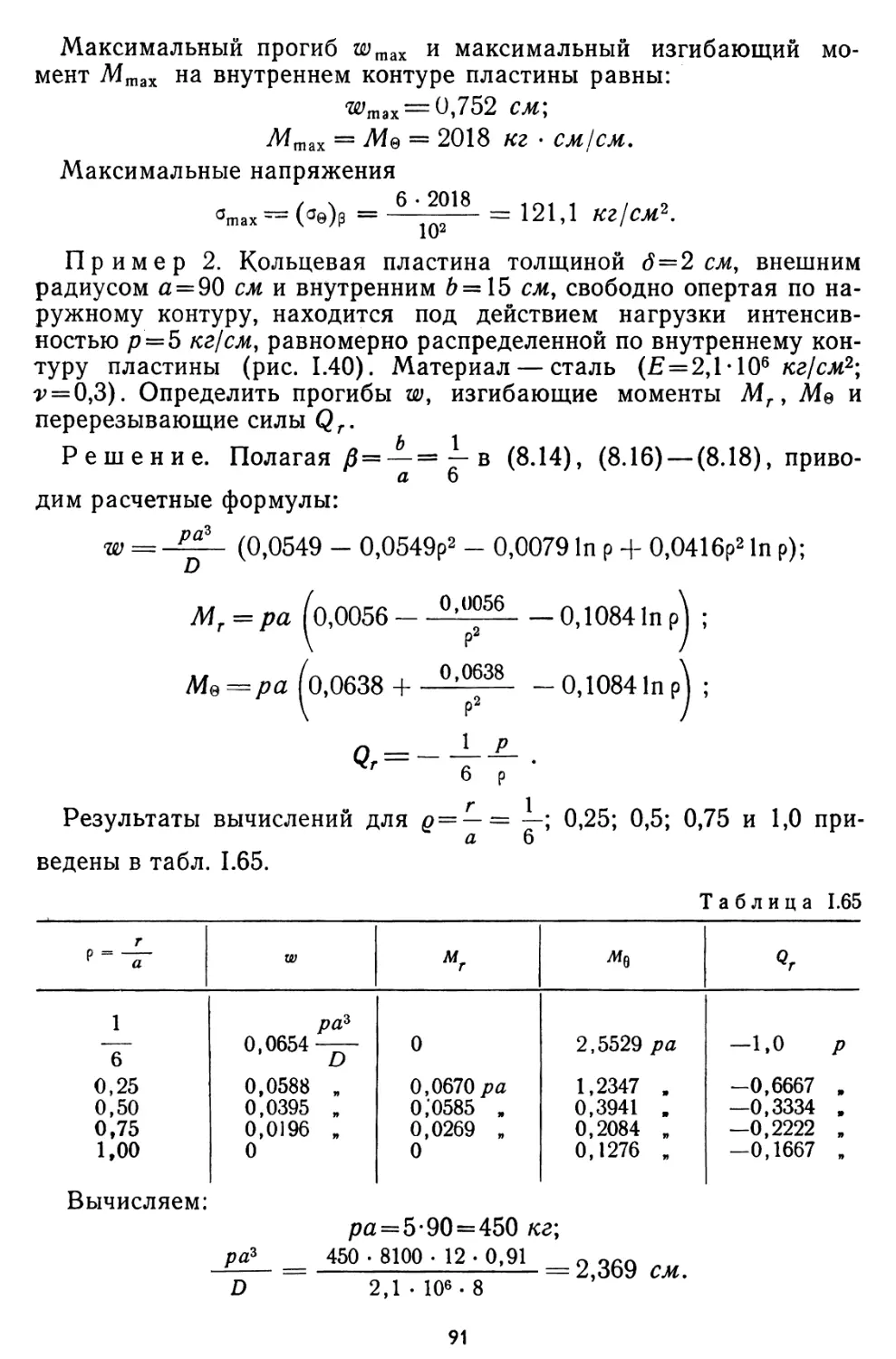

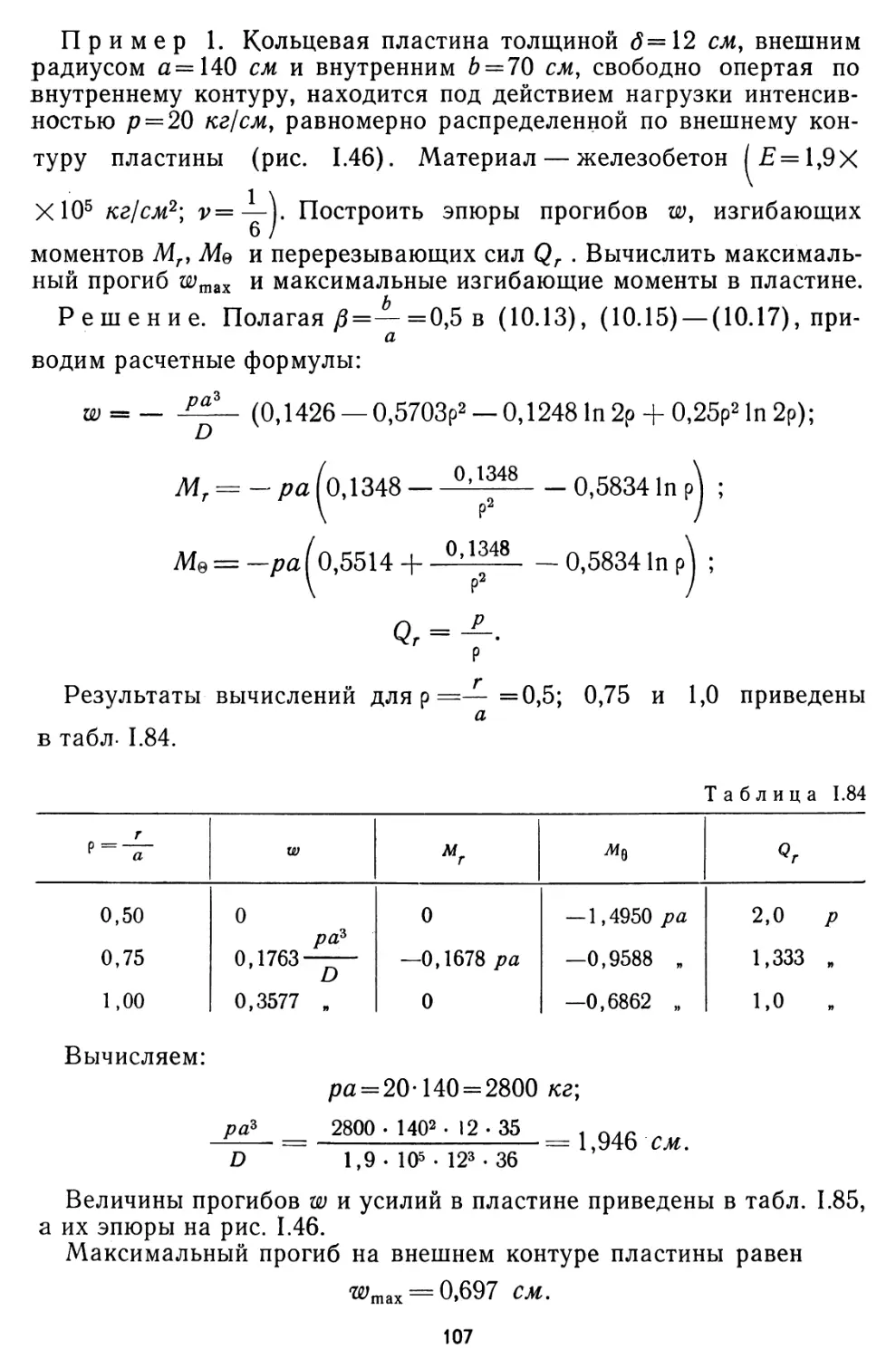

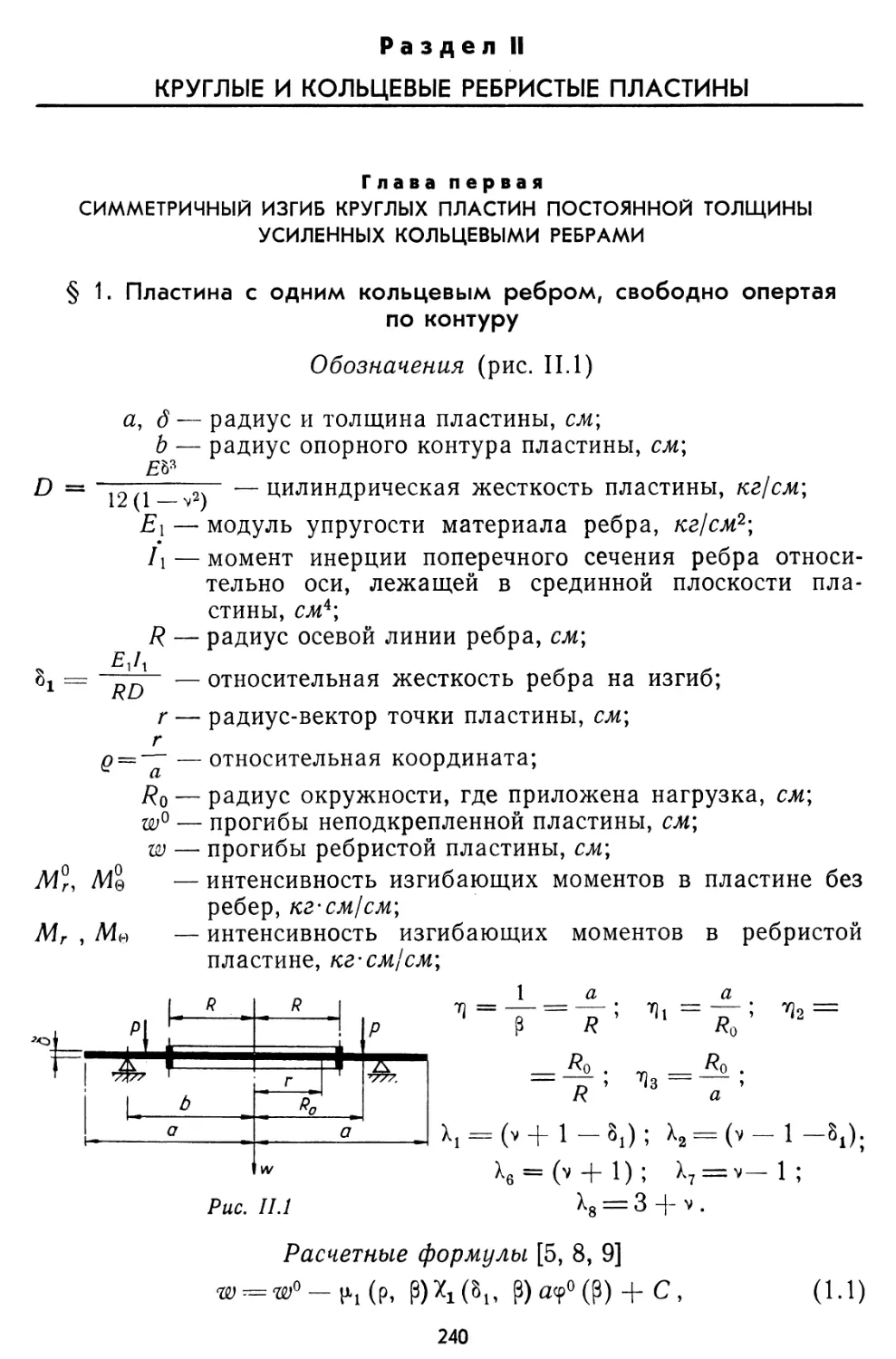

Теги: конструктивные элементы несущие конструкции машиностроение строительные конструкции

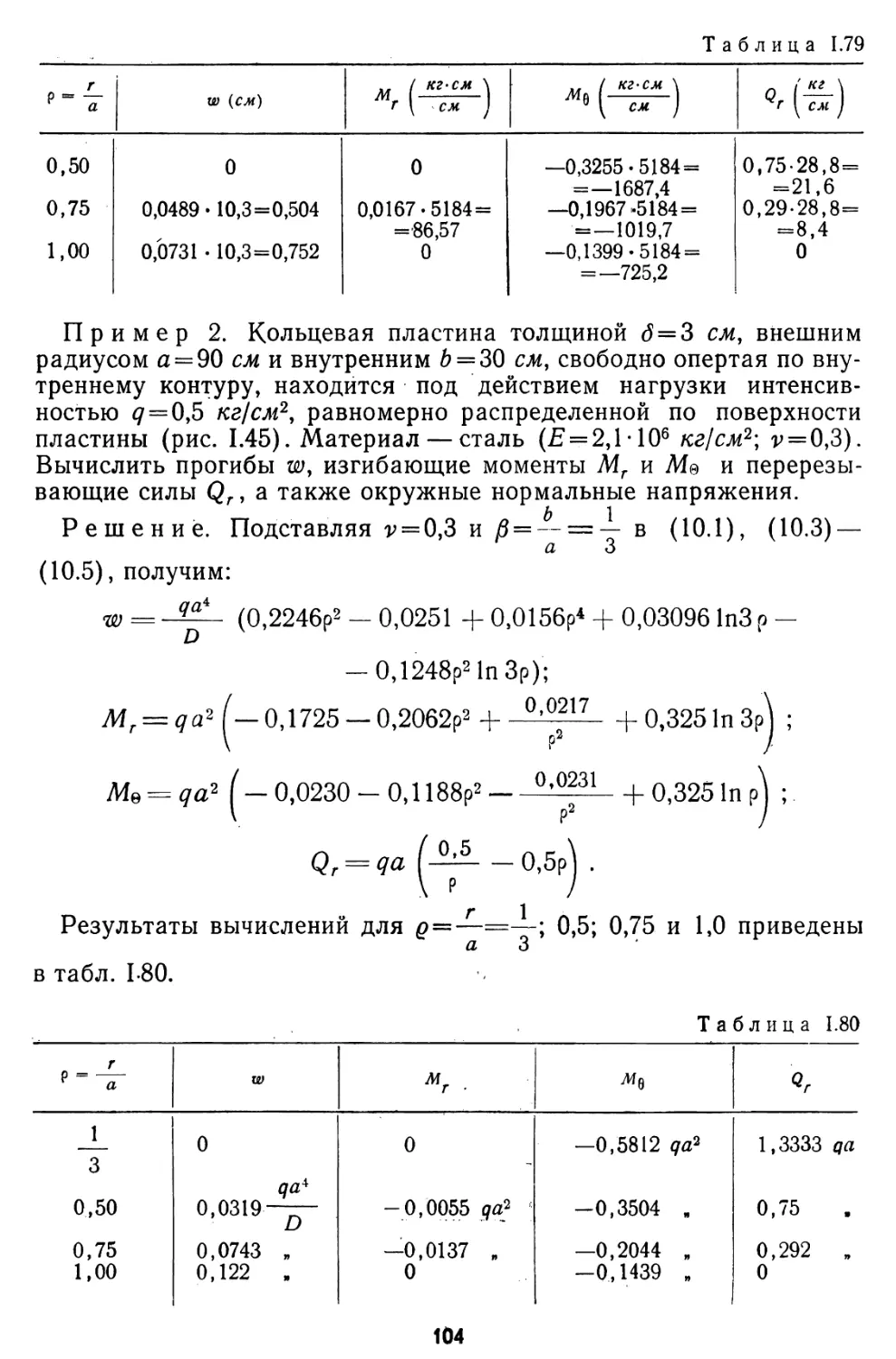

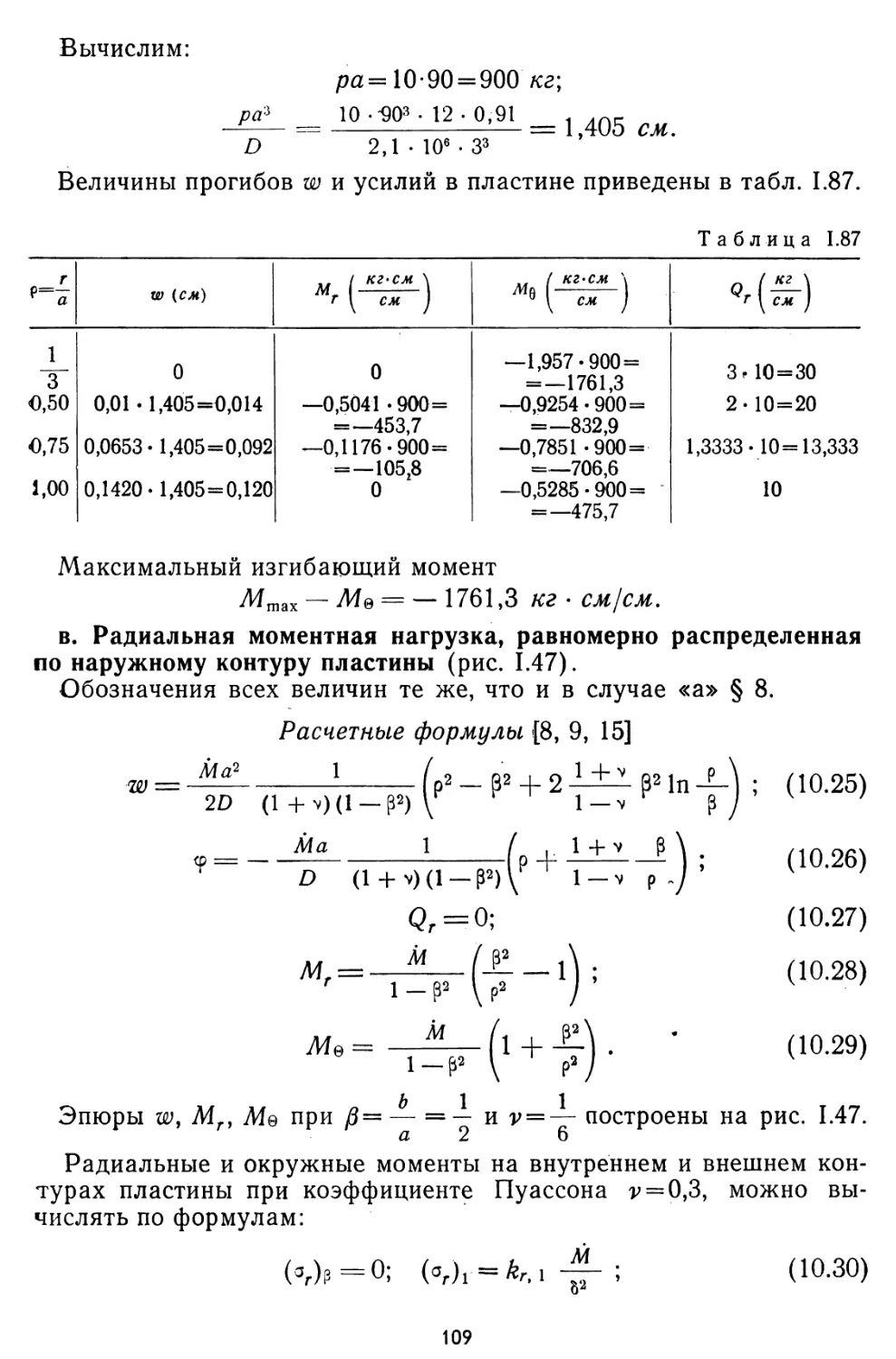

Год: 1970

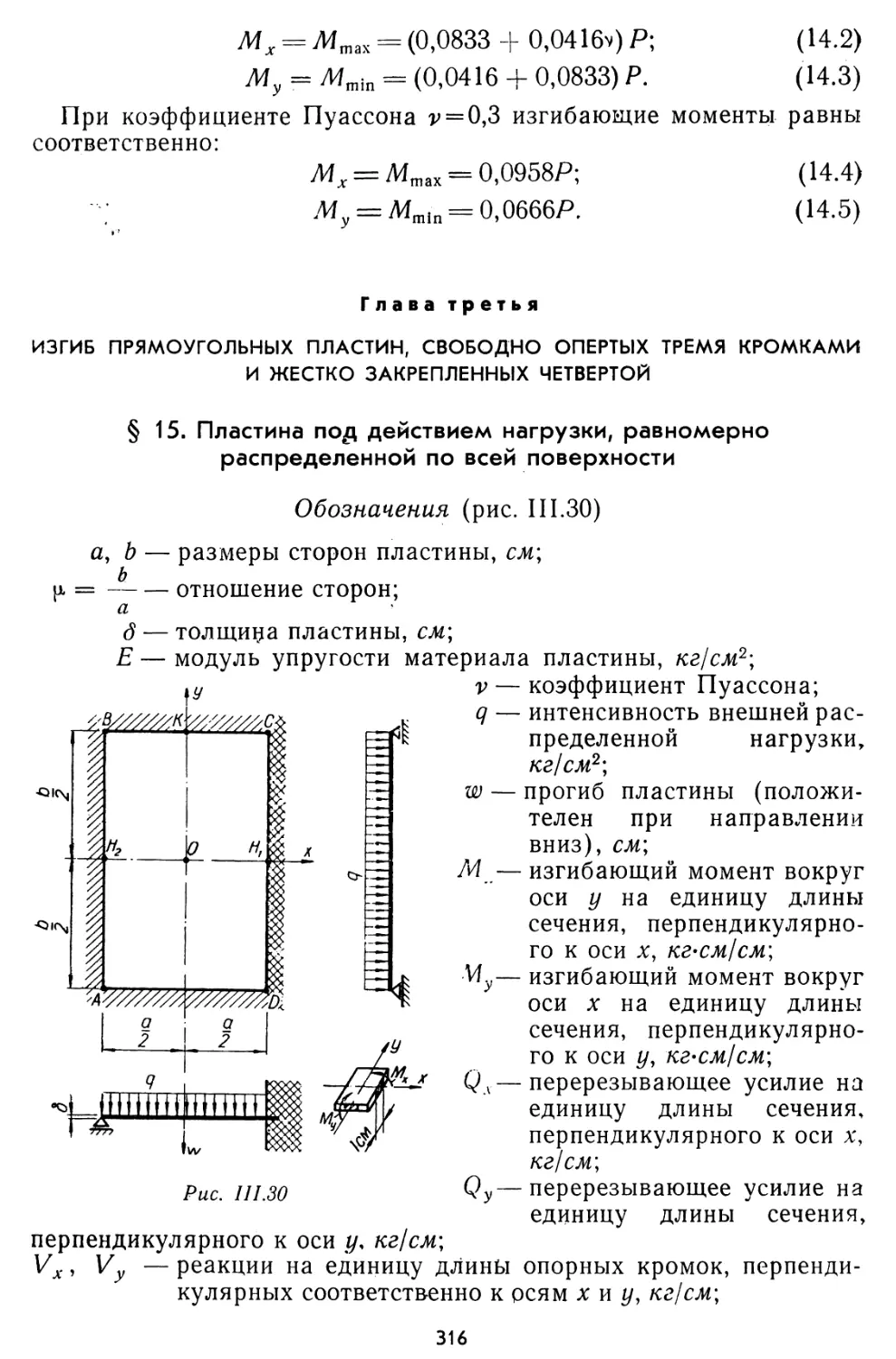

Текст

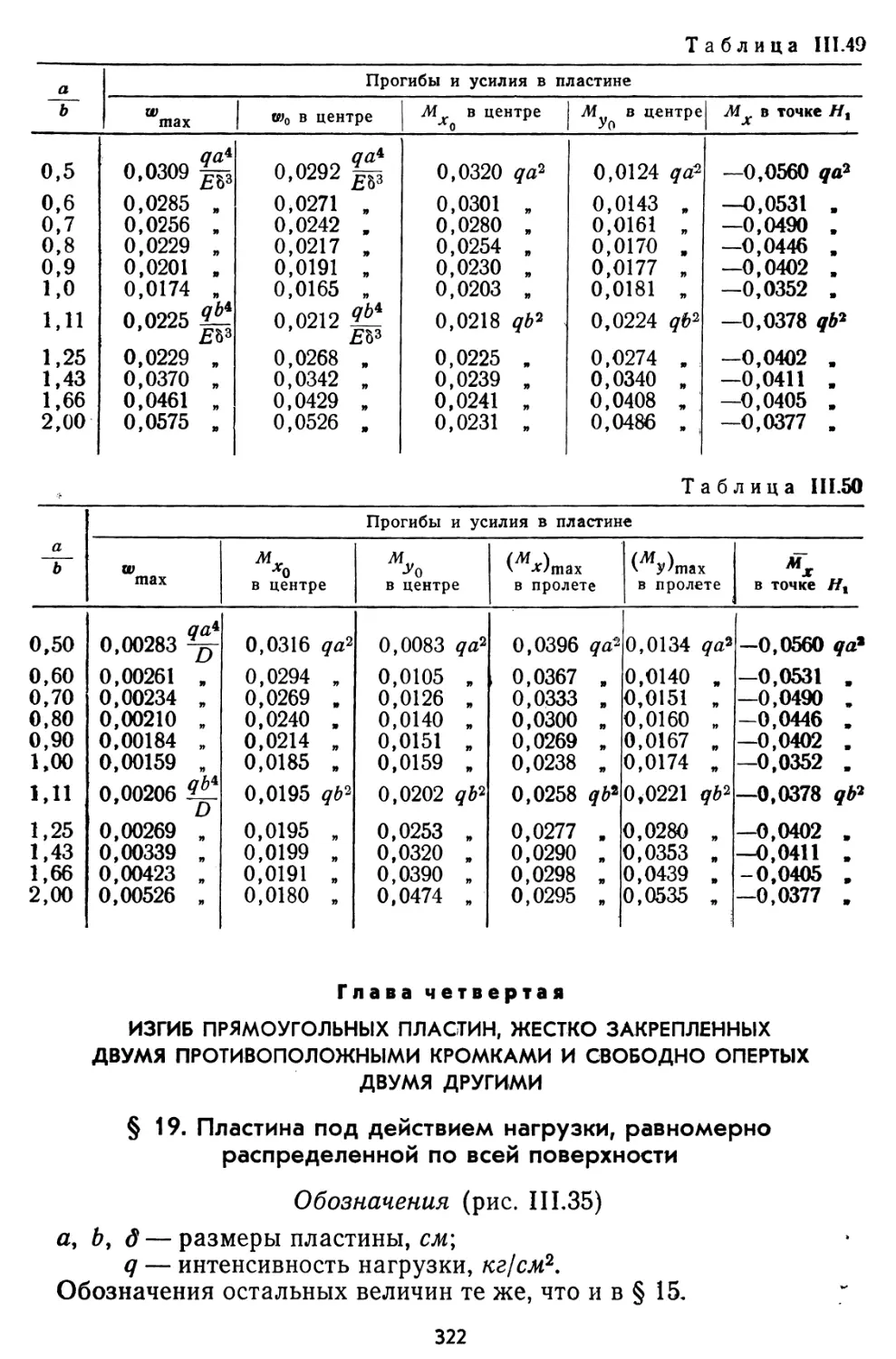

Д.В.ВАЙНБЕРГ, Е.Д.ВАЙНБЕРГ

Д. В. ВАЙНБЕРГ, Е. Д. ВАЙНБЕРГРАСЧЕТ ПЛАСТИНИздание второе, переработанное и дополненноеNosferatus 4- Armin

DWG-ru 201чИЗДАТЕЛЬСТВО «БУД1ВЕЛЫНИК»

Киев — 1970

ПРЕДИСЛОВИЕВ строительном деле, машиностроении, гидротехнике, судо- и

авиастроении, дорожном деле и других отраслях техники широко

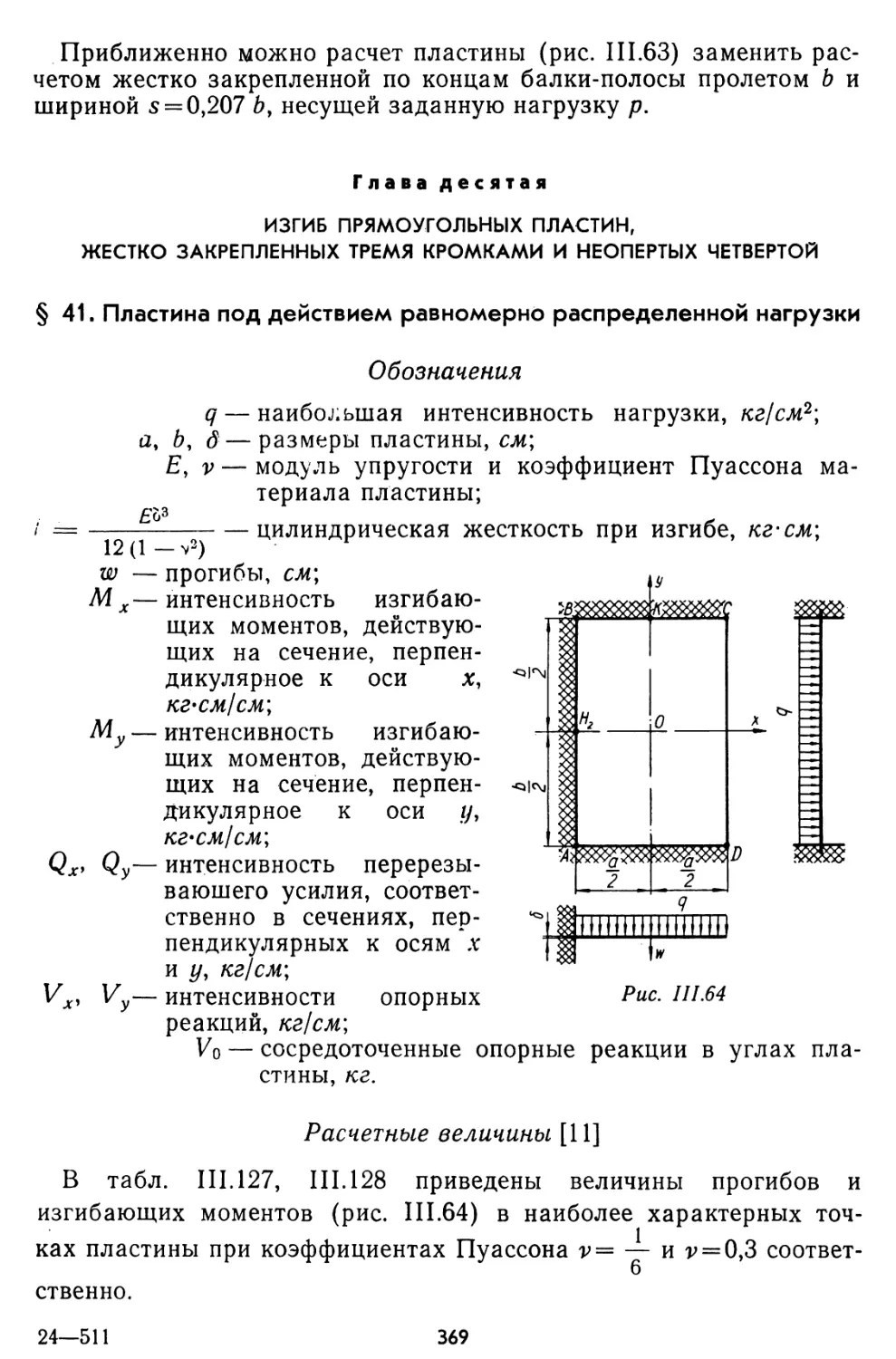

применяются пластинчатые системы. Пластины обладают рядом

статических и технологических достоинств. Благодаря опиранию по

всему контуру или по большей его части, пластины отличаются вы¬

сокой несущей способностью, так как под действием нагрузки изги¬

баются в двух направлениях, и их сопротивление деформациям

используется значительно эффективнее, чем в балках.В пластинах достигается совмещение несущих и ограждающих

функций конструкций, что приводит к экономным решениям.Пластины являются одним из наиболее распространенных мон¬

тажных элементов сборных пространственных тонкостенных конст¬

рукций типа оболочек, складок, вантовых покрытий и других

систем.Применение пластин в качестве конструктивных форм сопряжено

с необходимостью их расчета на прочность с целью обоснованного

выбора толщины и других параметров, от которых зависят величи¬

ны напряжения и деформаций. Однако методы статического расчета

пластин, основанные на интегрировании дифференциальных урав¬

нений в частных производных при удовлетворении краевых условий,

связаны со сложным математическим аппаратом и громоздкими

вычислениями. Практика инженерного проектирования требует

наличия готовых простых формул, позволяющих легко определять

величины расчетных усилий и перемещений.Книга является первой частью радикально переработанной и

дополненной книги «Пластины, диски, балки-стенки (прочность,

устойчивость и колебания)», изданной в 1959 г. В настоящей книге

приведены готовые формулы, рисунки и таблицы для расчета на

изгиб круглых, кольцевых и прямоугольных пластин при различных

краевых условиях и нагрузках.Рассматриваются гладкие и ребристые пластины, а также анизо¬

тропные пластины, материал которых имеет неодинаковые упругие

свойства в различных направлениях. Формулы позволяют учиты¬

вать действие сосредоточенных сил и нагрузок, распределенных по

поверхности пластины либо по площадкам, а также вдоль линий.1*3

Для удобства пользования материалом книги большая часть па¬

раграфов содержит числовые примеры расчета пластин с необходи¬

мыми пояснениями. Во многих случаях построены эпюры прогибов,

углов поворота и усилий, иллюстрирующие характер деформации

пластин под действием заданной нагрузки.Формулы для расчета круглых и кольцевых пластин с кольце¬

выми ребрами принадлежат проф. Н. П. Флейшману. Формулы и

таблицы для расчета круглых пластин, нагруженных вдоль равно¬

отстоящих радиусов, и для пластин с радиальными ребрами пред¬

ставил доцент Ю. Б. Шулькин. В проверке формул принимали

участие инженеры П. П. Ворошко и О. В. Шишов.

ВВЕДЕНИЕПластиной или плитой называют упругое тело призмати¬

ческой или цилиндрической формы, высота (толщина) которого

мала по сравнению с размерами оснований.Плоскость, параллельную основаниям пластины и делящую ее

толщину пополам, называют срединной плоскостью,

а поверхность, в которую она превращается в результате дефор¬

мации изгиба,— упругой поверхностью пластины.По конфигурации оснований различают пластины круглые, коль¬

цевые, прямоугольные, треугольные, трапецеидальные, секториаль-

ные, ромбовидные и др.Обычно пластины имеют постоянную толщину. Однако во многих

случаях целесообразно с целью экономии материала применять

пластины переменной толщины, что чаще всего практикуется в ма¬

шиностроении.Пластины, состоящие из однородного материала, обладающего

одинаковыми механическими свойствами во всех направлениях,

например стальные, называют изотропными. В отличие от

них пластины, изготовленные из материалов, механические харак¬

теристики которых различны в разных направлениях, называют

анизотропными. К последним относят пластины из древесины

и пластиков, железобетонные плиты с неодинаковым процентом

армирования в разных направлениях, пластины с густо размещен¬

ными ребрами жесткости и др.Внешние нагрузки и объемные силы, действующие на пластину,

предполагаются приложенными к ее срединной плоскости. Эти

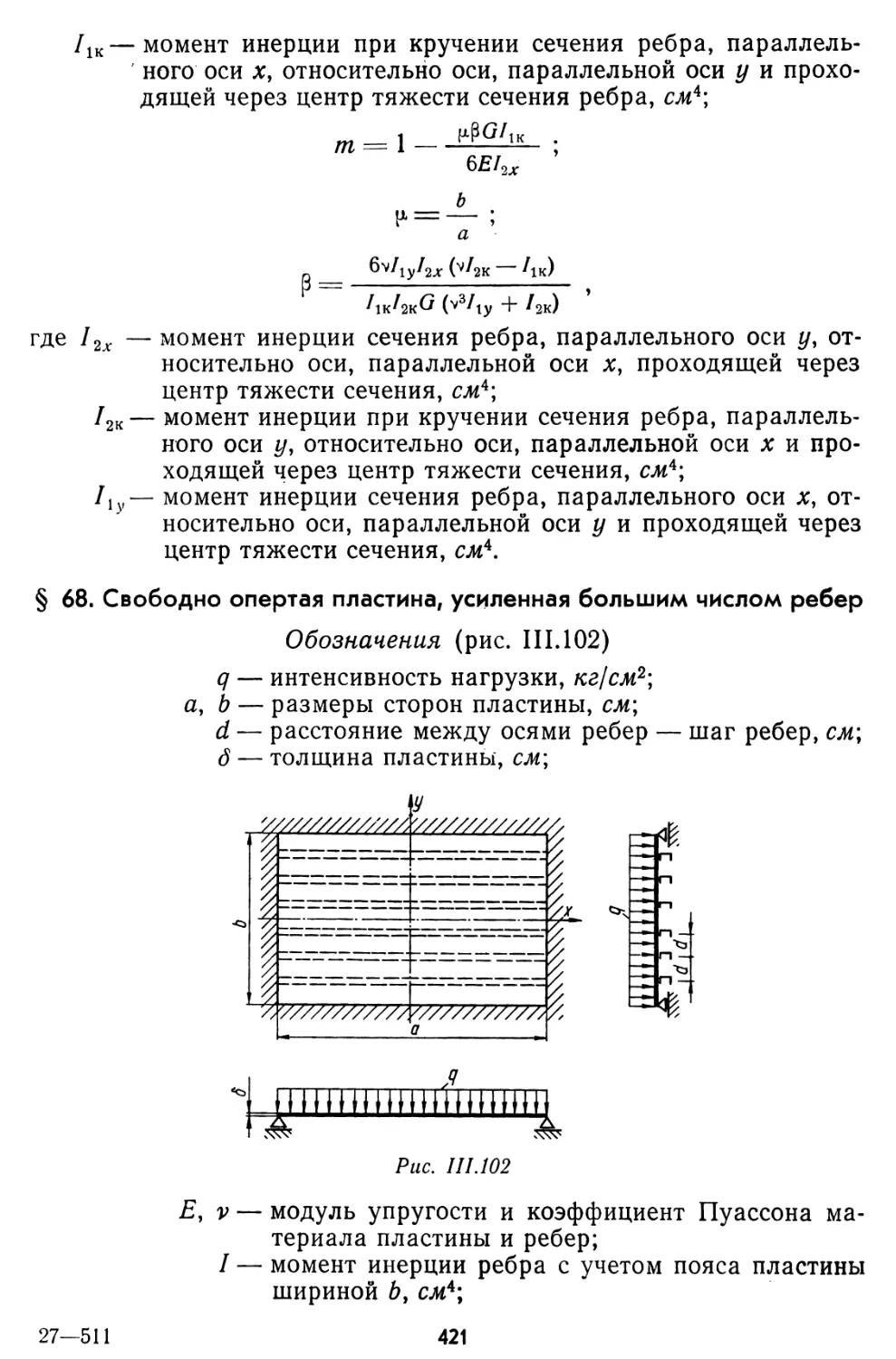

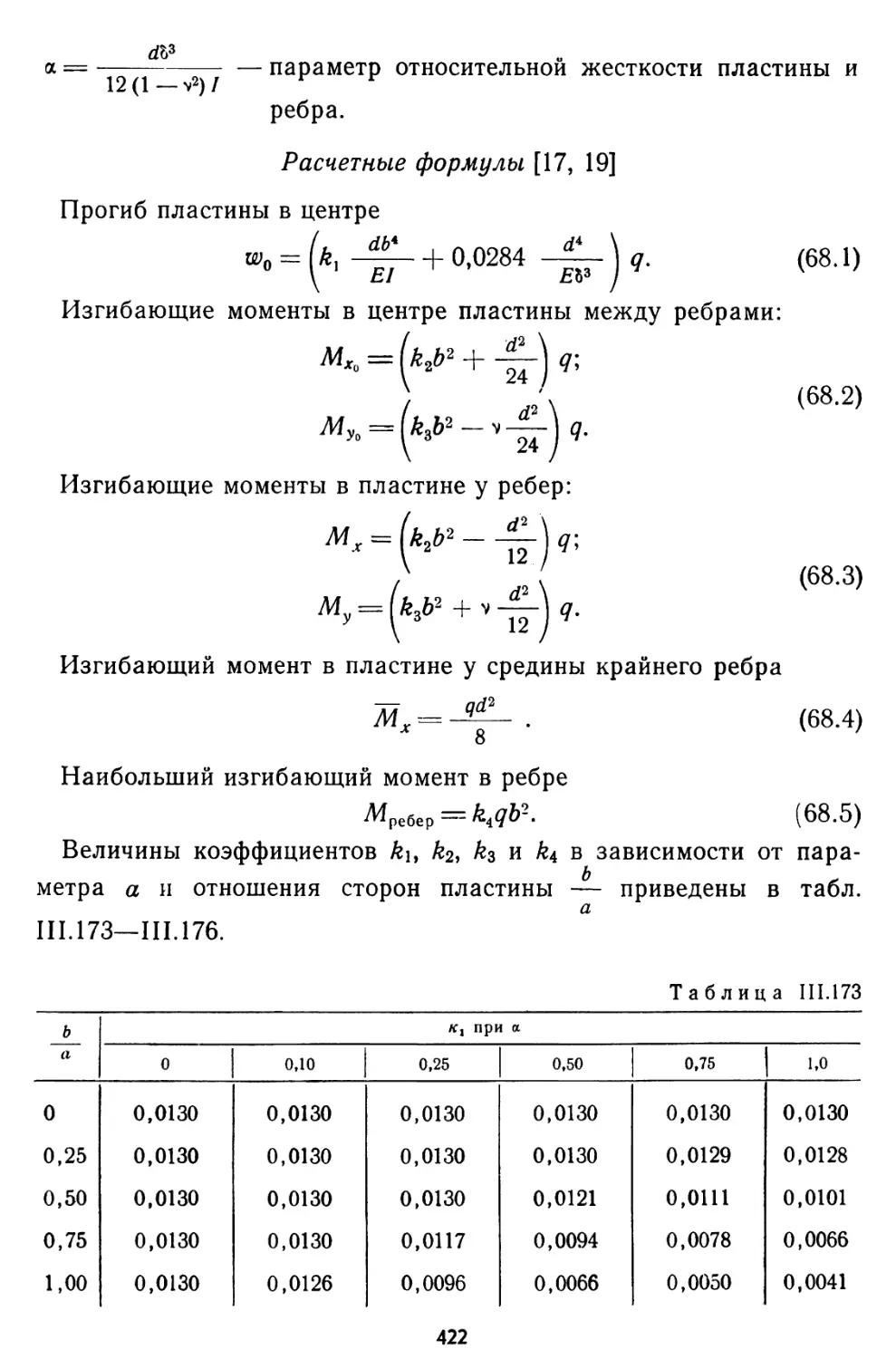

силы могут быть разложены на составляющие, действующие

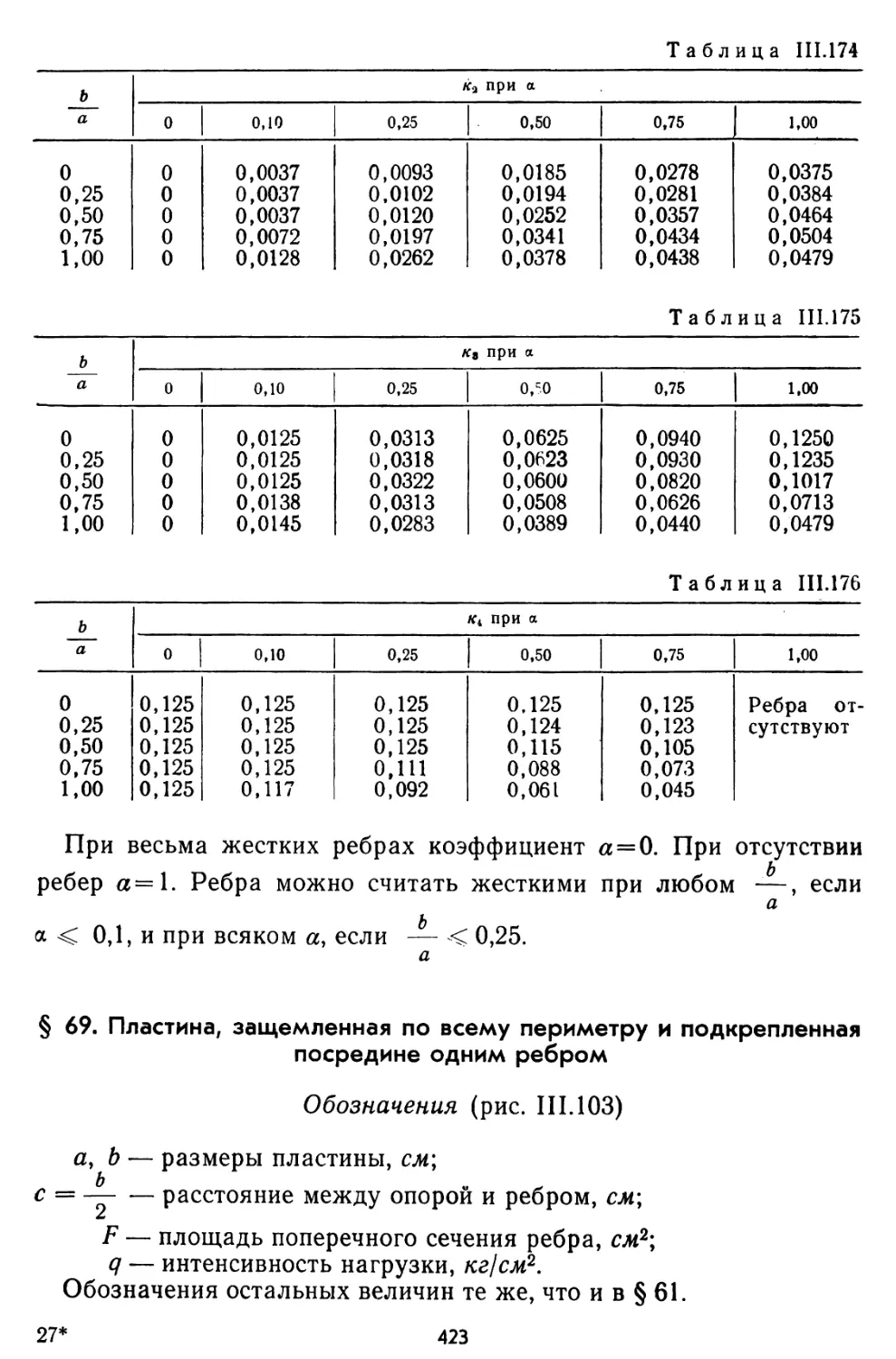

в срединной плоскости и вызывающие плоское напря¬

женное состояние, и составляющие, направленные перпен¬

дикулярно к срединной плоскости и вызывающие

изгиб. Совместное действие обеих групп сил обуславливает слож¬

ное сопротивление пластины.Связи, поддерживающие пластину и воспринимающие ее давле¬

ние, могут быть отдельными точечными опорами, опорными пло¬

щадками, чаще всего расположенными непрерывно вдоль линий,

образующих опорный контур пластины.Способ закрепления пластины на опорах оказывает существен¬

ное влияние на характер и величину возникающих в ней усилий

и деформаций.5

В зависимости от устройства опор и способа их связи с пластиной

различают следующие основные виды опирания кромок пластины

либо других ее частей.Шарнирное опирание пластины исключает линейные

смещения опорной кромки в срединной плоскости и в направлении,

к ней перпендикулярном, но не препятствует повороту опертой

зоны пластины вокруг оси, совпадающей с линией опорного кон¬

тура (либо с касательной к ней).Свободное опирание препятствует перемещению кро¬

мок пластины в направлении, перпендикулярном к срединной пло¬

скости, но не стесняет смещений в срединной плоскости и поворот

опертой зоны пластины вокруг осей, совпадающих с опорной линией.Жесткое закрепление исключает угловые и линейные

перемещения закрепленных кромок.Упругое защемление кромок пластины допускает не¬

большие перемещения и повороты опертых зон, величина и характер

которых зависят от податливости опор. Обычно такие случаи встре¬

чаются, когда пластины опираются на рандбалки либо связаны

с другими податливыми конструктивными элементами.Отдельные кромки пластины могут быть не оперты. Встречаются

также другие условия на опорах.В самом общем случае, когда пластина на опорном контуре не

может свободно поворачиваться, а стороны опорного контура не

могут свободно сближаться, силы взаимодействия опор и пластины

состоят из реакций, перпендикулярных к срединной плоскости пла¬

стины, реакций, лежащих в плоскости пластины, и опорных мо¬

ментов.Пластины являются весьма эффективными конструкциями. Ста¬

тические преимущества пластин можно обнаружить, сопоставляя

их и обычные балки. Рассмотрим прямоугольную пластину, опер¬

тую по периметру, как систему взаимно перпендикулярных балочек-

полосок. Выделив, например, из квадратной пластины две взаимно

перпендикулярные балочки-полоски, опирающиеся на противопо¬

ложные стороны опорного контура, можно заметить, что нагрузка,

приложенная к участку их взаимного пересечения, заставляет рабо¬

тать обе балки-полоски. Таким образом, пластины воспринимают

и передают нагрузки в двух направлениях, чем и объясняется их

высокая статическая эффективность.Классифицируем пластины по характеру их напряженного со¬

стояния и методам расчета. В самом общем случае нормальные

напряжения в пластине складываются из нормальных напряжений

от изгиба, подобных тем, которые возникают в балках, и из рас¬

тягивающих или сжимающих напряжений, возникающих в средин¬

ной плоскости, так называемых цепных напряжений, подобных

тем, которые возникают в мембране.Характер (тип) напряженного состояния пластины зависит в ос¬

новном от следующих факторов:соотношения размеров — толщины и сторон оснований пластины;6

характера связей, образующих опорный контур (свободное опи-

рание, жесткое закрепление, податливые опоры, сплошные либо

сосредоточенные опоры и др.);вида нагрузки и характера ее распределения (поперечная, лежа¬

щая в срединной плоскости, контурная и др.).С точки зрения характера напряженного состояния и методов

расчета принята следующая классификация пластин:

толстые пластины;тонкие плиты или жесткие пластины;

пластины конечной жесткости;

мембраны.Толстые пластины испытывают трехмерное напряженное

состояние, которое описывается полной системой дифференциаль¬

ных уравнений пространственной теории упругости. Толстыми счи¬

тают такие пластины, у которых отношение толщины к наимень¬

шему размеру в плане больше Vs- В настоящей книге толстые пла¬

стины не рассматриваются.Тонкие упругие плиты или жесткие пластины

характеризуются тем, что при изгибе поперечной нагрузкой растя¬

гивающие или сжимающие напряжения в срединной плоскости (так

называемые цепные напряжения) весьма малы по сравнению с на¬

пряжениями от изгиба (не более 5% от последних).С практической точки зрения тонкими можно считать пластины,

толщина которых не превышает одной пятой пролета, а прогиб не

превосходит половины толщины пластины.Расчет тонких пластин производится на основе классической тео¬

рии изгиба пластин, аналогичной технической теории расчета балок

и исходящей из гипотезы плоских сечений.Пластины конечной жесткости отличаются тем, что

их изгиб сопровождается появлением значительных растягивающих

(цепных) напряжений в срединной плоскости.Возникающие в пластине конечной жесткости цепные напряжения

оказывают существенное влияние на изгибающие моменты, осо¬

бенно при шарнирно опертых краях. Изгибные напряжения и про¬

гибы уменьшаются в несколько раз, причем линейная зависимость

между ними и поперечной нагрузкой, наблюдающаяся в жестких

пластинах, здесь нарушается.У пластин с закрепленными краями влияние цепных напряжений

меньше, чем у пластин с шарнирно опертыми краями. В связи

с этим у пластин конечной жесткости закрепление опорных кромок

не только не уменьшает величину напряжений в центральной части,

как это наблюдается в пластинах жестких, но в большинстве слу¬

чаев ведет даже к некоторому увеличению этих напряжений.Наибольшие напряжения в пластинах конечной жесткости сра¬

внительно мало зависят от отношения пролета I пластины к ее тол¬

щине д, особенно при больших значениях этого отношения/у >100l В этом случае уменьшение толщины пластины в 2—7

3 раза весьма незначительно сказывается на величине полных нор¬

мальных напряжений, причем в некоторых случаях (при больших

1 \значениях -у ) уменьшение толщины пластины может даже повести

к снижению в ней напряжений. Это объясняется тем, что при отно¬

шении превышающем 100, одновременно с ростом цепных на¬

пряжений уменьшаются напряжения от изгиба, причем суммарное

напряжение остается почти постоянным.Указанные цепные напряжения в пластине конечной жесткости

вызываются растягивающими или сжимающими усилиями, кото¬

рые появляются в срединной плоскости пластины благодаря нали¬

чию распора, т. е. связей, препятствующих свободному перемеще¬

нию опорных кромок пластины в ее плоскости. Различают две раз¬

новидности пластин конечной жесткости:

гибкие пластины небольшого прогиба — тонкие

(жесткие) пластины, загруженные, кроме поперечной нагрузки,

значительными усилиями в срединной плоскости. Пластины эти на¬

столько тонки и загружены столь значительными силами, что по¬

следними нельзя пренебречь. Однако эти пластины несут такую

небольшую поперечную нагрузку, что прогибы их малы по сравне¬

нию с толщиной. Расчет таких пластин аналогичен расчету балок

на сложный изгиб при известной продольной силе;гибкие пластины большого прогиба — настолько

тонкие пластины, что цепные напряжения могут оказывать суще¬

ственное влияние на прогибы под действием поперечной нагрузки.

Вместе с тем эти пластины прогибаются столь значительно, что

нельзя пренебречь влиянием их прогибов на величину усилий, стре¬

мящихся вызвать деформацию их срединного слоя. Расчет гибких

пластин большого прогиба ведется на основе использования си¬

стемы дифференциальных уравнений, описывающих совместную

деформацию изгиба и растяжения.Мембранами называют пластины, в которых при действии

поперечной нагрузки возникают столь малые изгибные напряжения,

что ими можно пренебречь по сравнению с цепными напряжениями.

Различают две группы мембран:металлические, в которых напряжения от изгиба весьма малы по

сравнению с цепными напряжениями, но которые могут восприни¬

мать не только растягивающие, но и сжимающие усилия;абсолютно гибкие, не воспринимающие изгибающих моментов;

подобно гибким нитям они не способны воспринимать сжимающие

усилия.Основные результаты по теории расчета пластин изложе¬

ны в работах Б. Г. Галеркина, И. Г. Бубнова, С. П. Тимошенко,

Ю. А. Шиманского, П. Ф. Папковича, А. И. Лурье, В. 3. Власова,

С. Г. Лехницкого, X. М. Муштари, А. С. Вольмира, П. М. Варвака,

Д. В. Вайнберга, А. П. Филиппова, Б. Г. Коренева, А. Д. Коваленко,

М. П. Огибалова, М. П. Флейшмана, К. А. Китовера, А. С. Калма-

нок, С. Н. Соколова, С. С. Голушкевича, М. С. Корнишина, Г. Мар¬

куса, А. Надаи, М. Е. Рейснера и др.

Раздел IКРУГЛЫЕ И КОЛЬЦЕВЫЕ ПЛАСТИНЫГлава перваяСИММЕТРИЧНЫЙ ИЗГИБ КРУГЛЫХ ПЛАСТИН постоянной толщины

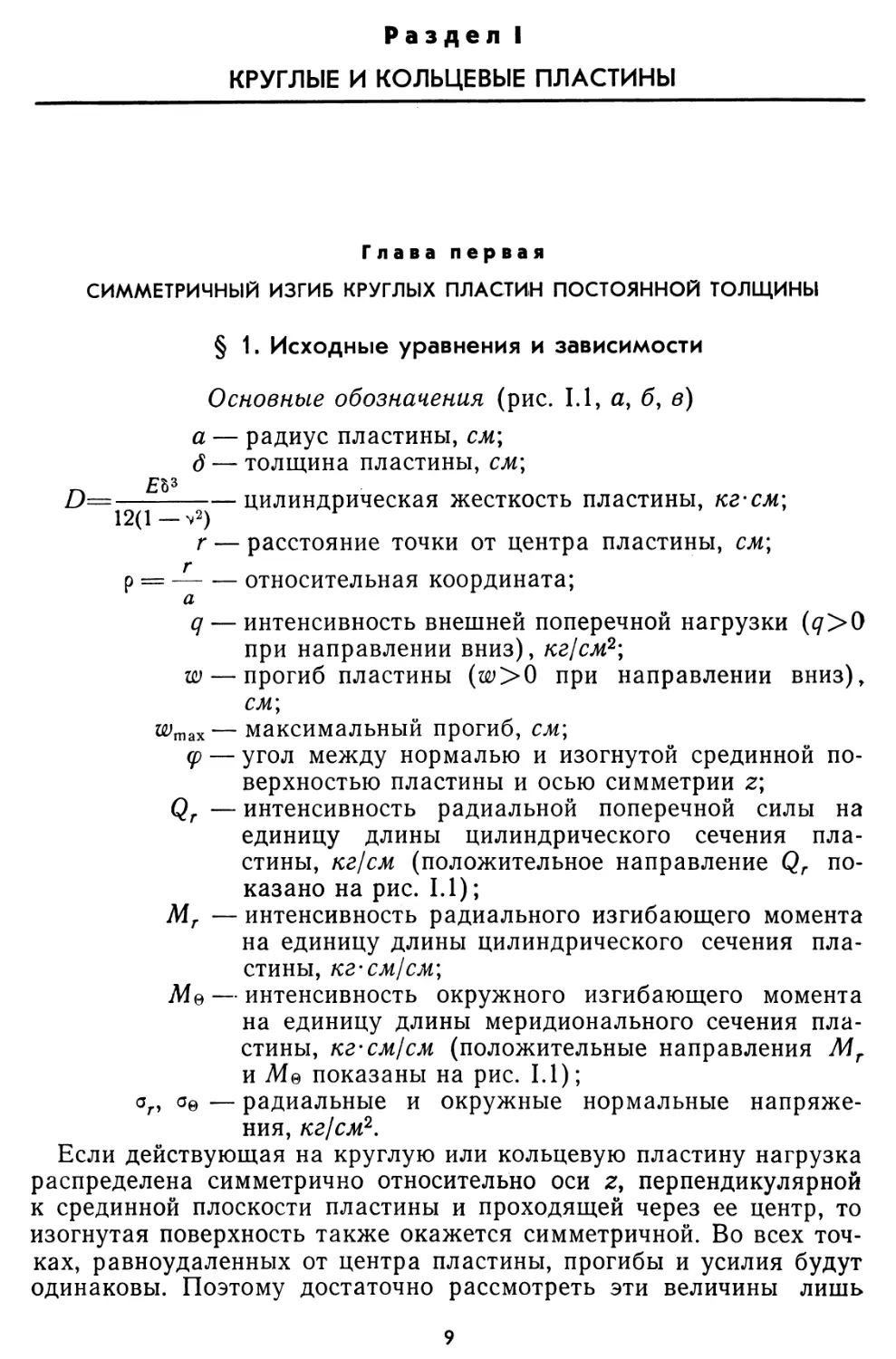

§ 1. Исходные уравнения и зависимостиОсновные обозначения (рис. 1.1, а, б, в)а — радиус пластины, см;

б — толщина пластины, см;ЕЪгD= — —цилиндрическая жесткость пластины, кг-см;г — расстояние точки от центра пластины, см;гр = относительная координата;аq — интенсивность внешней поперечной нагрузки (^>0

при направлении вниз), кг/см2;

w — прогиб пластины (ш>0 при направлении вниз),см;^тах — максимальный прогиб, см;(р — угол между нормалью и изогнутой срединной по¬

верхностью пластины и осью симметрии г;Qr — интенсивность радиальной поперечной силы на

единицу длины цилиндрического сечения пла¬

стины, кг/см (положительное направление Qr по¬

казано на рис. 1.1);Мг — интенсивность радиального изгибающего момента

на единицу длины цилиндрического сечения пла¬

стины, кг-см! см;Me — интенсивность окружного изгибающего момента

на единицу длины меридионального сечения пла¬

стины, кг-см!см (положительные направления МГ

и М© показаны на рис. 1.1);

ог, о0 — радиальные и окружные нормальные напряже¬

ния, /сг/сж2.Если действующая на круглую или кольцевую пластину нагрузка

распределена симметрично относительно оси z, перпендикулярной

к срединной плоскости пластины и проходящей через ее центр, то

изогнутая поверхность также окажется симметричной. Во всех точ¬

ках, равноудаленных от центра пластины, прогибы и усилия будут

одинаковы. Поэтому достаточно рассмотреть эти величины лишь9

вдоль одного диаметрального сечения, проходящего через ось сим¬

метрии.Основное дифференциальное уравнение симметричного изгиба

круглой пластины постоянной толщины имеет вид1dr dr1d f dw

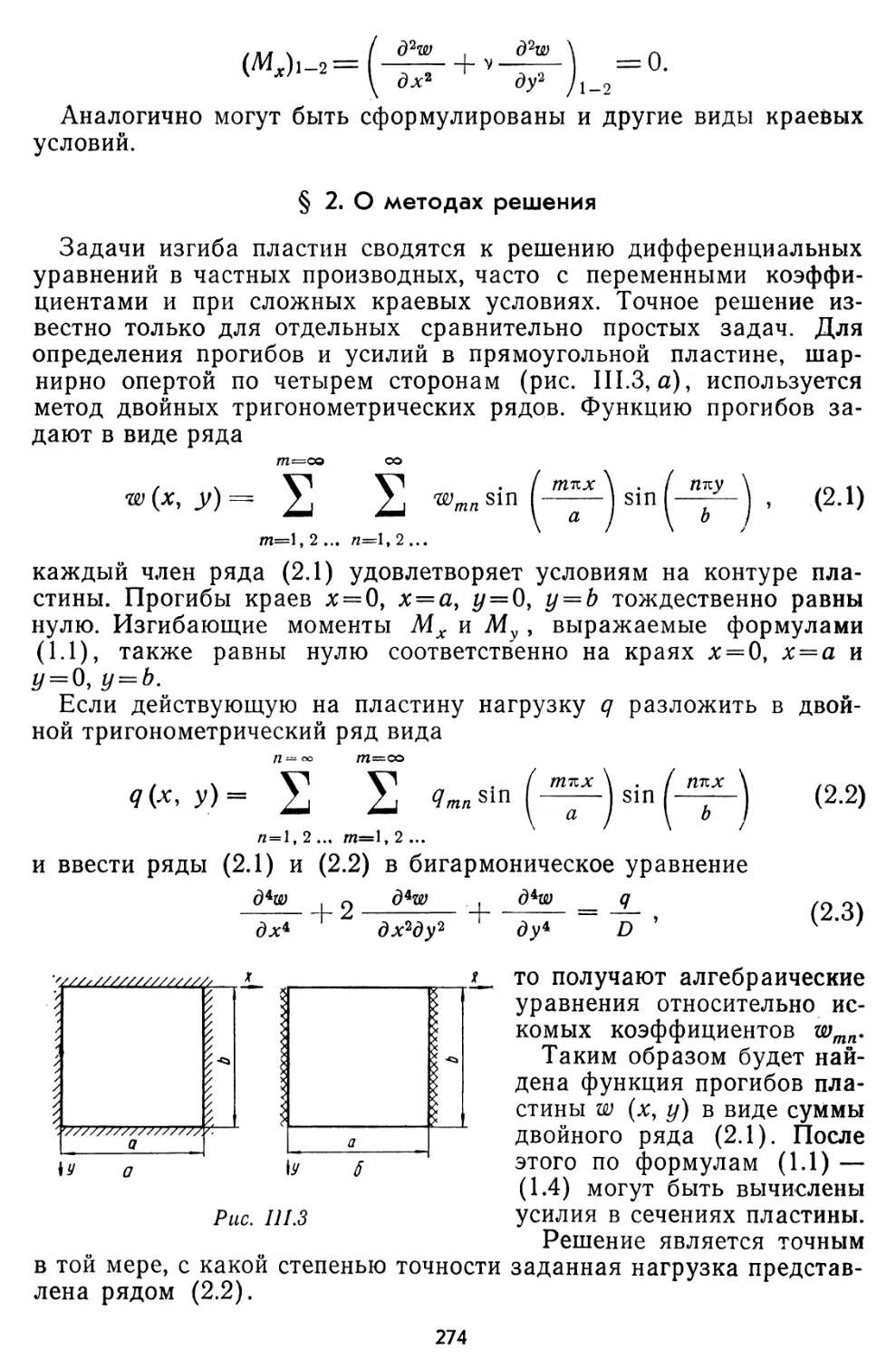

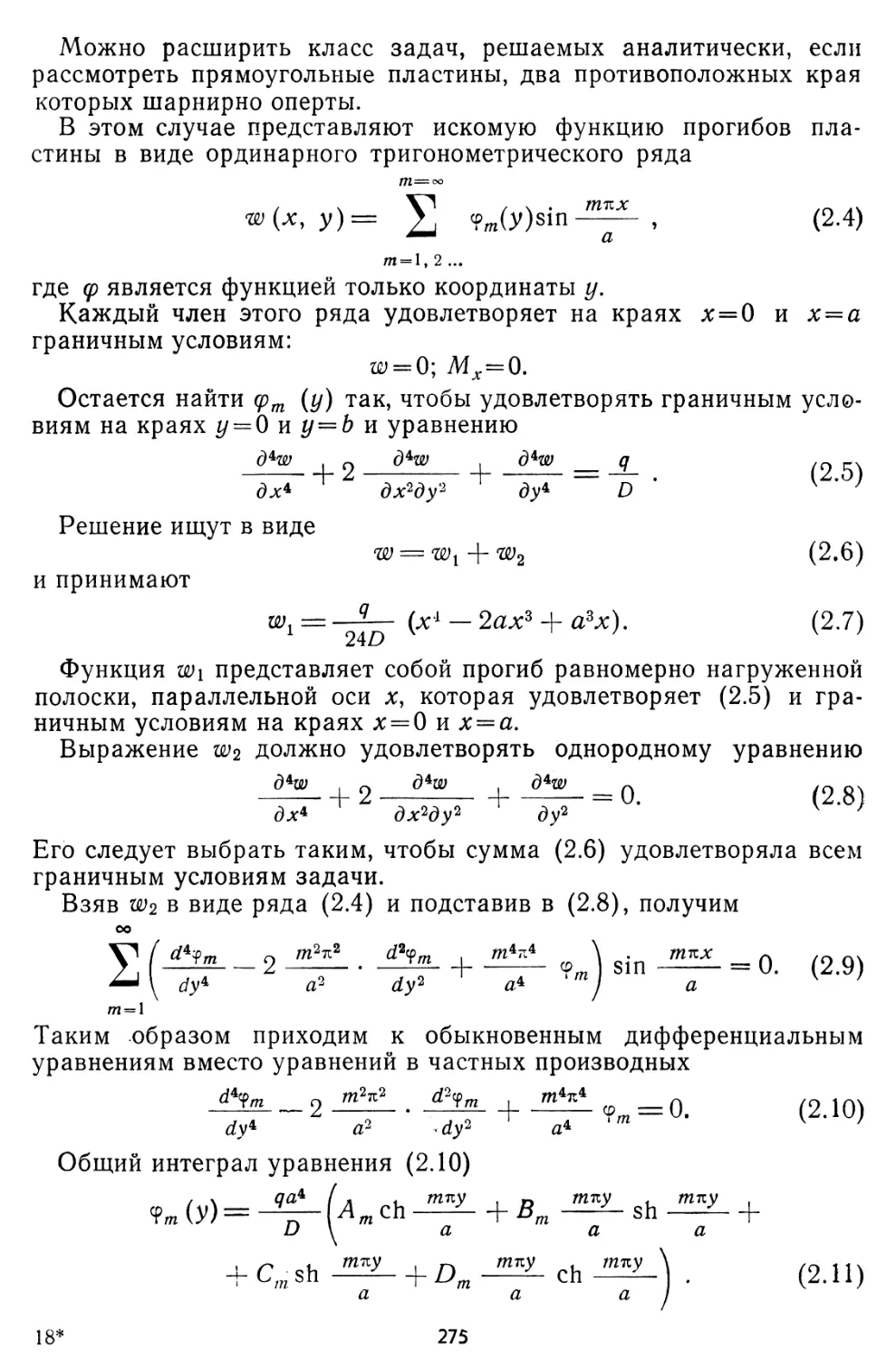

rdrdrq(r)(l.i)Уравнение (1.1) может быть представлено также в формеь > гаю4е'Рис. 1.1

10Н<Mr)

—^—j- — • — — ср = !—Г q(r)rdr, (1.2)dr* г dr г3 т Dr0 Jогдеdw /1 оч* = -—• (1-3)В результате интегрирования уравнения (1.1) или уравнений

(1.2) и (1.3) находим выражение для функции прогиба до и для

угла ср (рис. 1.1, б).В частном случае, когда нагрузка рассматриваемой пластины от г

не зависит иq(r) = q = const, (1.4)имеем:w= ^ ^C2lnr + C3; (1.5)'p = -YL + -^- (1-6)После того как найдены постоянные интегрирования, входящие

в выражение (1.5), следует усилия в пластине определять по фор¬

мулам:*—■°(т ('■»>Qr= -у- . (1.9)где Mr, Me и Qr (рис. 1.1, в) —соответственно интенсивность ра¬

диальных изгибающих моментов,

окружных изгибающих моментов и

перерезывающих сил.Для определения постоянных интегрирования Сь Сг и Сз необхо¬

димо использовать граничные условия (условия закрепления) пла¬

стины.Наиболее характерны такие случаи опирания:1. Контур пластины не оперт (рис. 1.1,г) либо

шарнирно оперт (рис. 1.1, д) —Мг =0 при г=а. (110)2. Контур жестко закреплен (рис. 1.1, е) —(р=0 при г=а. (1-11)3. Контур пластины загружен равномерно рас¬

пределенными радиальными моментами Мг

(рис. 1.1, ж) —Мт= Мг при г — а. (112)11

Подобные условия должны соблюдаться на обоих контурах коль¬

цевой пластины. Соответствующие краевые уравнения дают воз¬

можность определить постоянные С\ и С2.В случае сплошной пластины (без отверстия) постоянную Сг сле¬

дует принять равной нулю для того, чтобы угол поворота <р в центре

был равен нулю.Постоянная С3 устанавливает только начало отсчета прогиба т

пластины. Ее величину определяют отдельно из условияw = 0 при г=ан, (1.13)где ан — радиус неподвижного контура или того контура, который

считают условно неподвижным.Могут встретиться также другие условия на краях пластины.

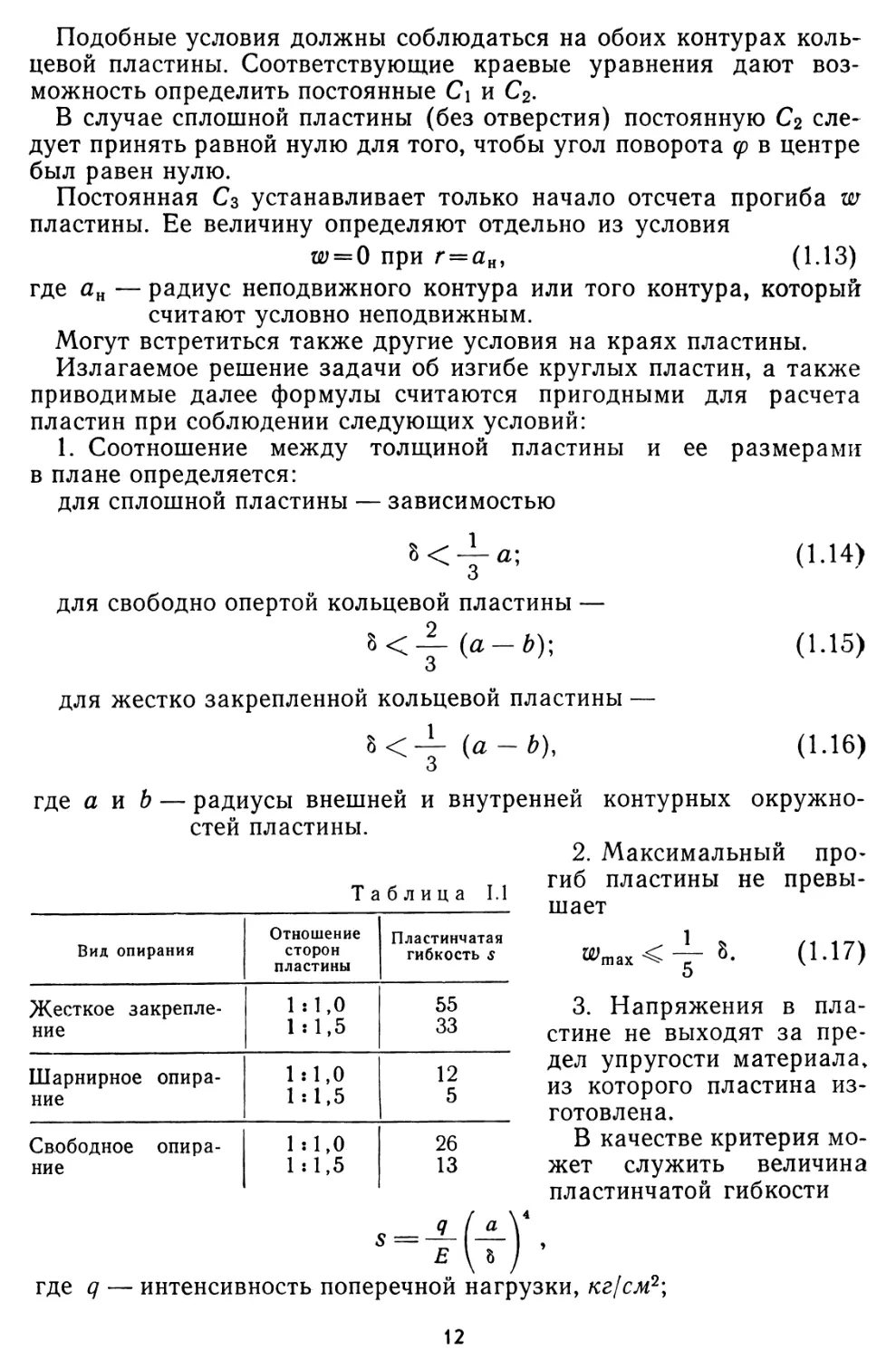

Излагаемое решение задачи об изгибе круглых пластин, а также

приводимые далее формулы считаются пригодными для расчета

пластин при соблюдении следующих условий:1. Соотношение между толщиной пластины и ее размерами

в плане определяется:для сплошной пластины — зависимостьюа;для свободно опертой кольцевой пластиныЬ<^~ (а — Ь);(1.14)(1.15)для жестко закрепленной кольцевой пластины —Ь<± (а-Ь),(1.16)где а и b — радиусы внешней и внутренней контурных окружно¬

стей пластины.2. Максимальный про¬

гиб пластины не превы¬

шает1Таблица 1.1ОтношениеПластинчатаяВид опираниясторонгибкость SпластиныЖесткое закрепле¬1:1,055ние1:1,533Шарнирное опира-1:1,012ние1:1,55Свободное опира-1:1,026ние1:1,513^тахь.(1.17)3. Напряжения в пла¬

стине не выходят за пре¬

дел упругости материала»

из которого пластина из¬

готовлена.В качестве критерия мо¬

жет служить величина

пластинчатой гибкости5 =агде q — интенсивность поперечной нагрузки, кг[см2\12

Е — модуль упругости материала пластины, кг/см2;

б—толщина пластины, см.Если гибкость рассматриваемой пластины равна или больше ве¬

личины s, приведенной в табл. 1.1, то пластину следует считать

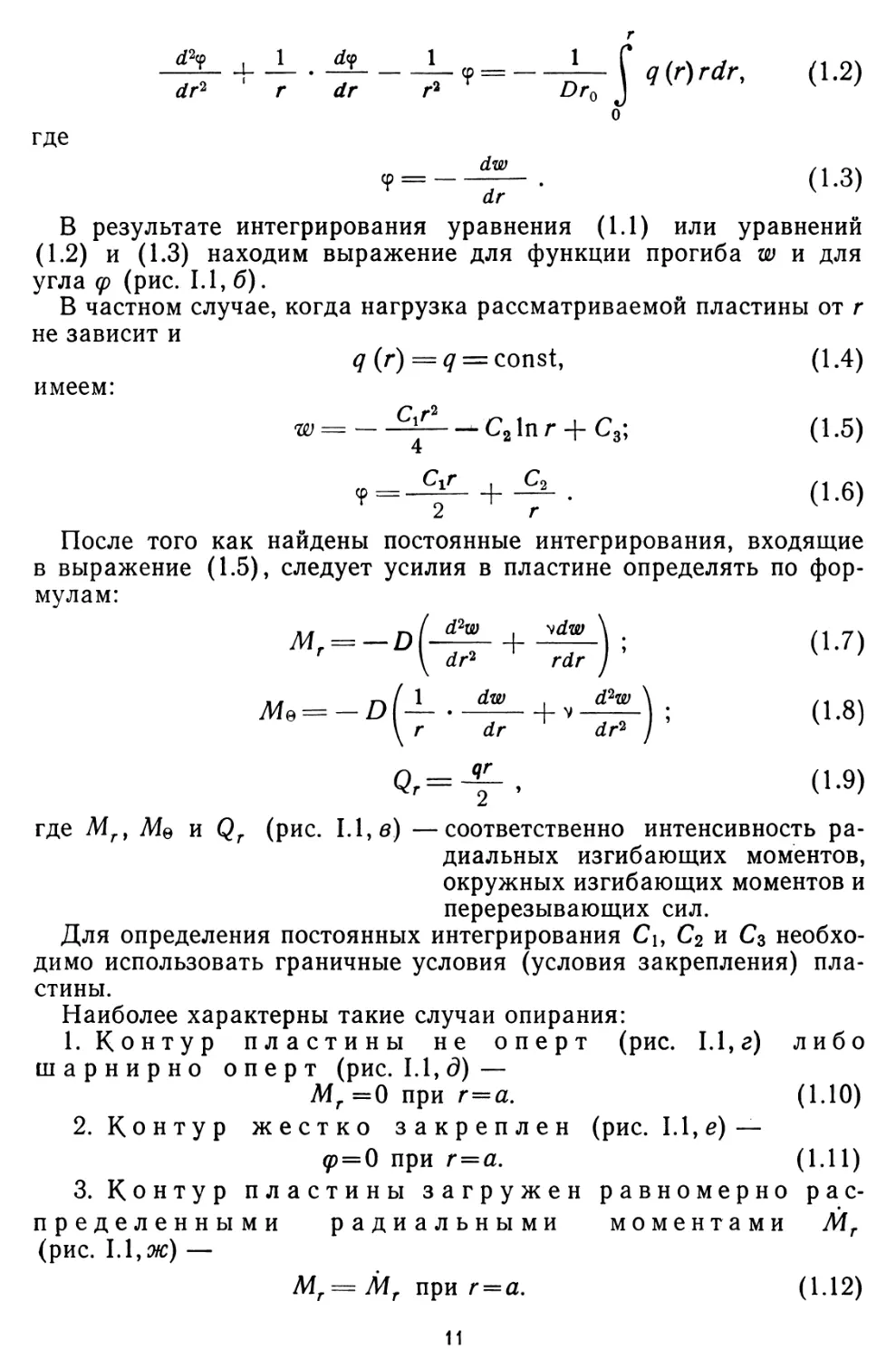

тонкой или жесткой.§ 2. Пластина, свободно опертая по контуруа. Нагрузка, равномерно распределенная по всей поверхности

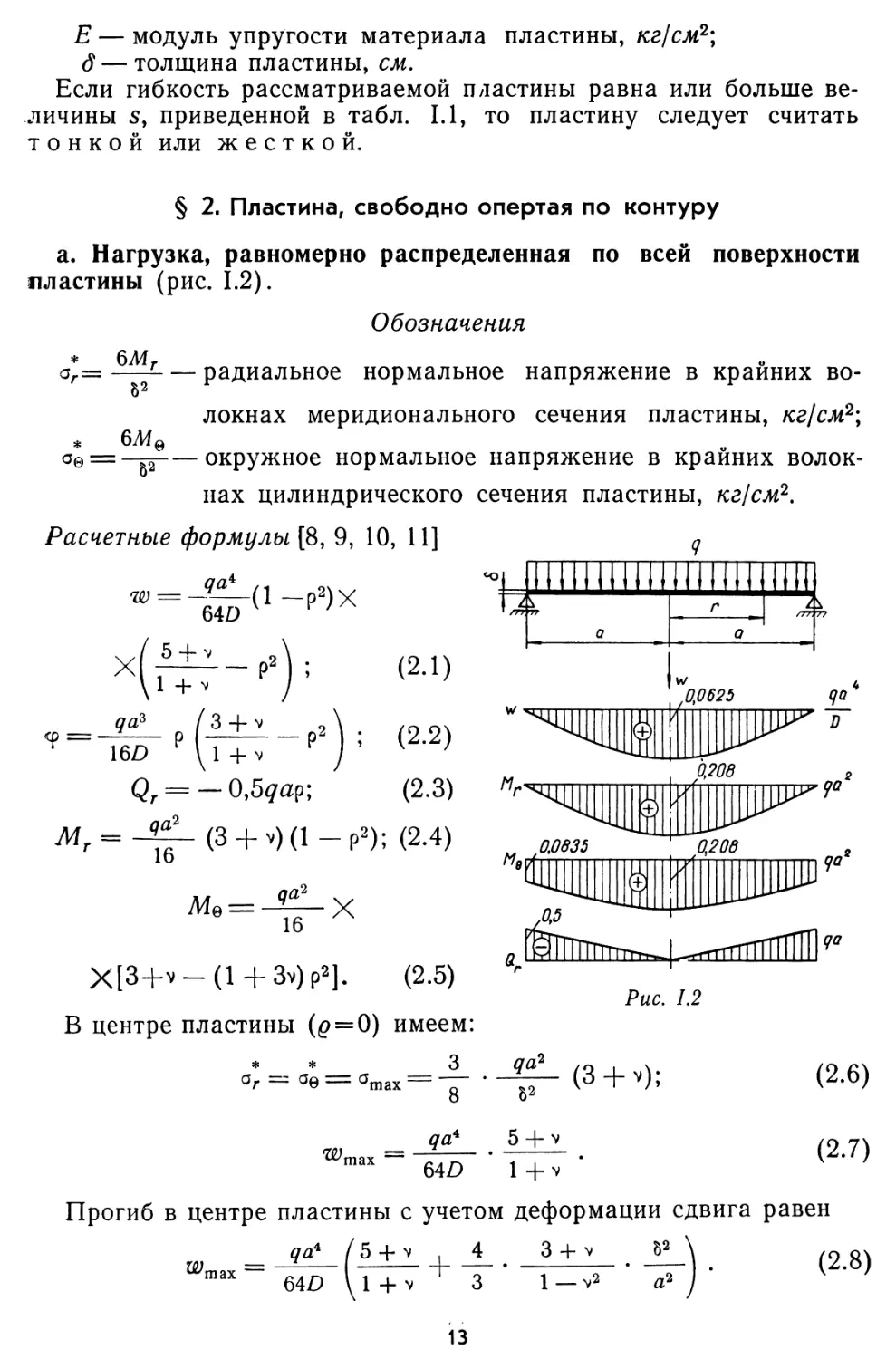

пластины (рис. 1.2).Обозначения* 6 Мгвг— радиальное нормальное напряжение в краиних во-526 М<локнах меридионального сечения пластины, кг/см2;о0 = —р окружное нормальное напряжение в краиних волок¬

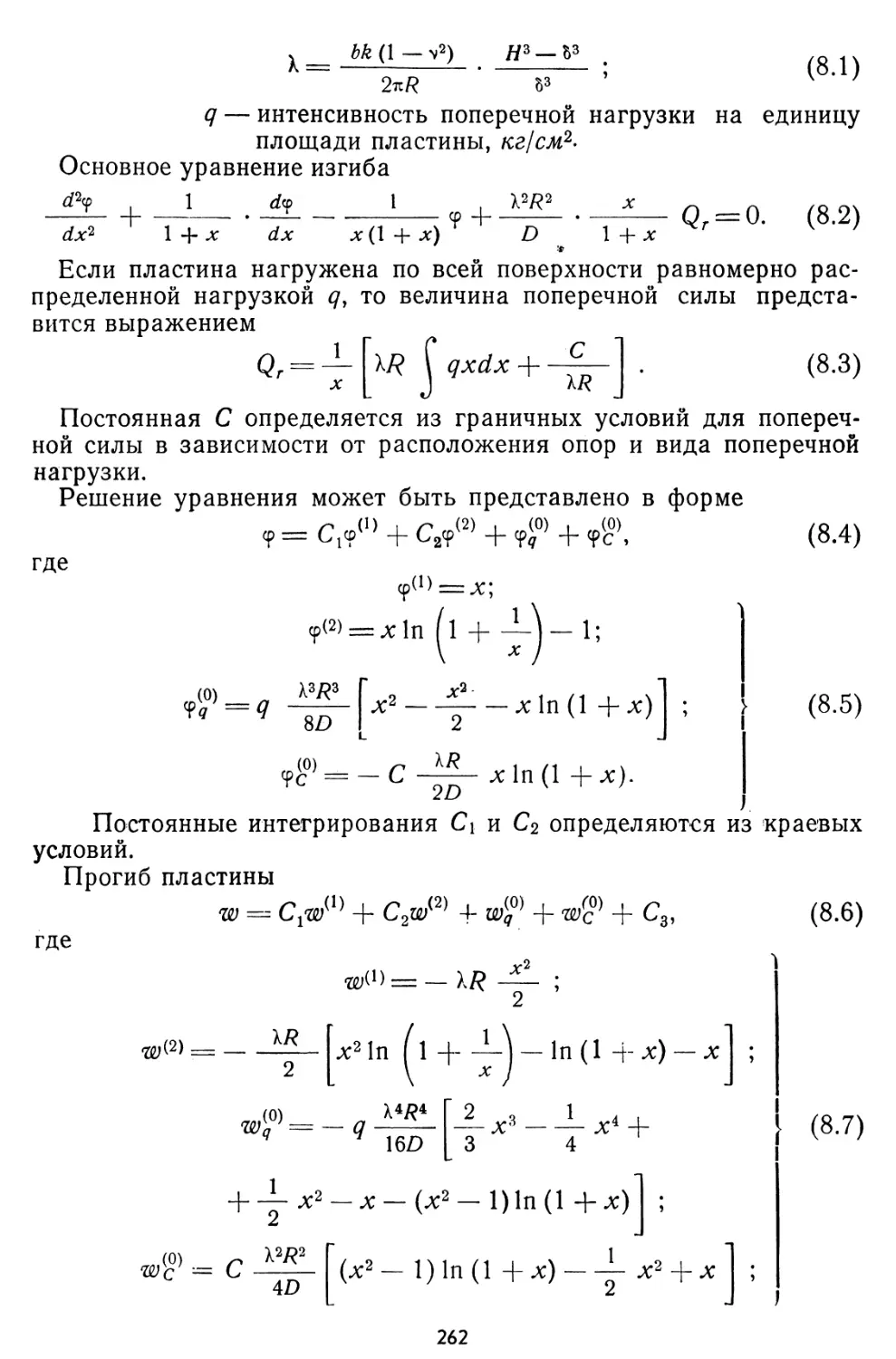

нах цилиндрического сечения пластины, кг/см2.Расчетные формулы [8, 9, 10, И]w = -9— (1 -р2)х64 D г ’1 /77 17<р =Xqa?I3 + v16D у 1 + vQr = — 0,5qap;(2.1)(2.2)(2.3)M,= qa?16(3 + v)(l_p2); (2.4)16XX[3+v-(l +3v) P2]. (2.5)В центре пластины (g=0) имеем:O.0S2S да' 1]Р^ 1ц ж г00835[7 шр^ ?аЩ[| 1V" рш4а [НТПТТПТттгЛ^гггггГТ^Рис. 1.2* * 3Of — <30 = omax = nqa1®шах8qa4

64 D5 + v

1+v(3 + v);(2.6)(2.7)Прогиб в центре пластины с учетом деформации сдвига равен3 + v 52qa4 / 5 + v 4aw = ^гтт-1 — Ь —64D \ 1 + v1 — v2а1(2.8)13

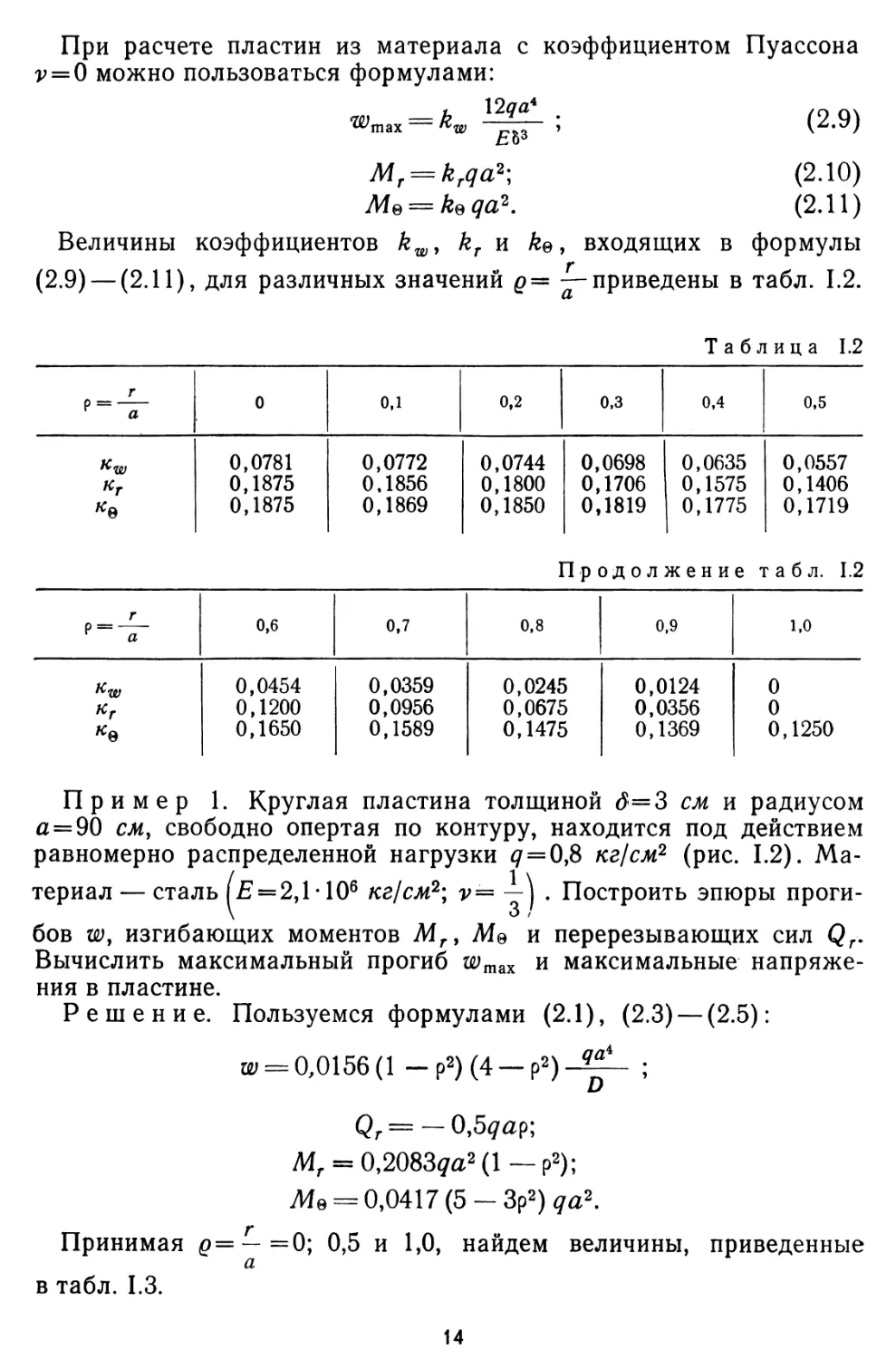

При расчете пластин из материала с коэффициентом Пуассона

v = 0 можно пользоваться формулами:12 да*^max(2.9)£&з v >Mr = krqa2; (2.10)Mq = k&qa2. (2.11)Величины коэффициентов kWJ kr и k&, входящих в формулы(2.9) — (2.11), для различных значений д= — приведены в табл. 1.2.CLТаблица 1.2Р =а0,10,20,30,40,5КwКгк,е0,07810,18750,18750,07720,18560,18690,07440,18000,18500,06980,17060,18190,06350,15750,17750,05570,14060,1719Продолжение табл. 1.2Гр=^г0,60,70,80,91.00,04540,03590,02450,01240кг0,12000,09560,06750,03560к*0,16500,15890,14750,13690,1250Пример 1. Круглая пластина толщиной $=3 см и радиусом

а=90 см, свободно опертая по контуру, находится под действием

равномерно распределенной нагрузки <7=0,8 кг!см2 (рис. 1.2). Ма¬

териал — сталь 1е=2,1 * 106 кг/см2; v= —] . Построить эпюры проги-\ 3 ,бов до, изгибающих моментов Mr, М& и перерезывающих сил Qr.

Вычислить максимальный прогиб дотах и максимальные напряже¬

ния в пластине.Решение. Пользуемся формулами (2.1), (2.3) — (2.5):ю = 0,0156(1 — р2) (4 — р2) —;

Qr — — 0,5?ар;Мг = 0,20830а2 (1 — р2);Л/е = 0,0417 (5 -Зр2) qa2.Принимая @=—=0; 0,5 и 1,0, найдем величины, приведенныеав табл. 1.3.14

Таблица 1.3Гр== аWмгМвQr00,0625-^—0,2083 qa?0,2083 qa?00,51,00,0439 ,

00,1562 ,

00,1771 .

0,0833 ,—0,25 qa

-0,50 „На рис. 1.2 построены эпюры до, Мг, М@ и Qr.

Наибольший прогиб в центре (^ = 0) равен^шахqa416D16qat\2 (1 — v2)

£5310,8 • 904 • 12 ( 1 — -i-16 2,1 • 106 • З3Изгибающие моменты в центре (^ = 0)М= 0,62 см.lmaxМт — М& = —— qa2 = —— • 0,8 • 902 = 1350 кг • см/см.

Г 24 24 'Максимальные радиальные и окружные нормальные напряжения

в центре (£ = 0)6-М max 6 • 1350'шах= аг = о©S2З2= 900 KticM2.Пример 2. Круглая пластина толщиной <5=12 см, радиусом

а=180 см, свободно опертая по контуру, находится под действием

равномерно распределенной нагрузки <7 = 0,15 ksJcm2. Материал —

железобетон (£=1,5-105 кг{см2\ г> = 0). Вычислить прогибы до и из¬

гибающие моменты МГ и М& в центре пластины (^=0), в точкахсредней окружности |р = — =0,б| и на внешнем контуре.Решение. Пользуясь формулами (2.9) — (2.11) и данными

табл. 1.2, найдем величины, помещенные в табл. 1.4.б. Нагрузка, равномерно распределенная по поверхности цент¬

рального круга (рис. 1.3).ОбозначенияЬ0 — радиус окружности, ограничивающей зону приложения на¬

грузки, см\р=а .аОбозначения остальных величин те же, что и в случае «а» настоя¬

щего параграфа.15

Таблица 1.4ГW (см)м ( кг см \Ма( Кг СМ 1раГ 1 сл. ]»\ СМ }012 да*

0,0781 —V- =Ebz0,1875^а2 =0,1875^а2 =» 0,1875 X= 0,0781 • 7,29 = 0,57= 0,1875*4860 = 912X 4860 = 9120,512^а4°-0557 = 0,0781 XЕЬ60,1406^а2 = 0,1406 X0,1719(/а2 = 0,1719 Xх 7,29 = 0,407X 4860 = 685X 4860 = 8351,0000,1250<?л2 = 0,1250 X

X 4860 = 608Расчетные формулы [9, 10, 15]Для центральной нагруженной части пластины (0< р < р):w=q^_ . —14(3 v) — (7 -f- 3v) P + 4(1 +V)p4np• /гг "Г64£> 1 -f v— 2[4 — (1 — v) р2 — 4(1 + v) In Р] р2 +

9Ш1 +v<р =Р2даъЬ2(2.12)1Р XX0,033316 D 1 + v

4 — (1 — v) р2 — 4(1 + v) In р —1 4- vР2Р‘иг ГwqaQr = — 0,5gap;

г 16(2.13)(2.14)X4 — (1 — v) р2 — 4 (1 + ■*) In р —3 + VРис. 1.3Р2Р‘Me=-^[4-(l — v) р= — 4(1 +v)lnp- 1+3" р216 Р(2.15)

; (2.16)

т

00 = -в(2.18)^maxВ центре пластины (д=0)!ттг • [4 (3 4- V) — (7 + 3v) рз Ч- 4 (1 + V) рг ]п р]; (2.19)64£> 1 + v0; = 4 = огаах = 4 q [4 - (1 - V) Р» - 4 (1 + V) In И. (2.20)8 о2Для внешней ненагруженной части пластины (р < р < 1):w =да4Р21f[2(3 + v)-(l-v)P](l-p2) +ср =32D 1 + v+ 2(1 +v)p2lnp + 4(l + v)p2lnp};qa3 {З3(2.21)16 D 1 + ч[4— (1 — v) р»]р-(1 +»)р*Мг qa2(3216— 4(1 + v)plnp| ;Qr= — 0,5qap— ;p(1 _ v)'p2 (-5- — l\ — 4 (1 + v) ln p(2.22)(2.23)(2.24)+ i-4(1 -f v) ln pi . (2.25)Нормальные напряжения в крайних волокнах сечения пластины:*00 =5а6Мв52(2.26)(2.27)Для точек, расположенных на границе нагруженной части пла¬

стины (&=$), следует пользоваться формулами:w = . — {[2 (3 + v) - (1 - v) р2 ](1 - р2) +32 D 1 + v+ 6(1 4- v) р2In Р);3qa?$2*о© =852Здаф8Ь2[(1 — v) (1 _ р2)_4(1 -h v) In И;

1(1-v) (3 — р2) — 4(1 + v) In pj.(2.28)(2.29)(2.30)Для пластин из материала с коэффициентом Пуассона v=0 сле¬

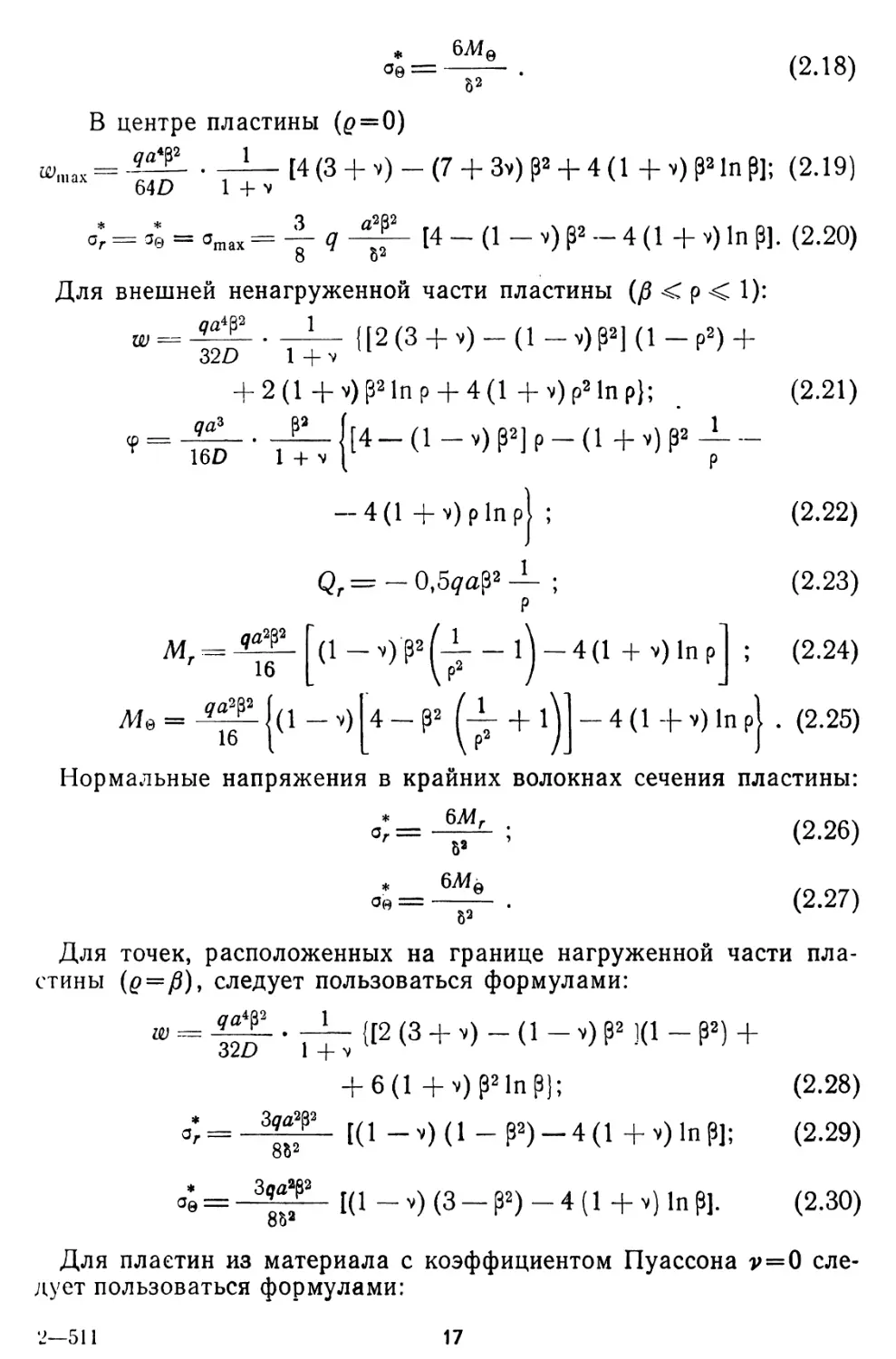

дует пользоваться формулами:2—51117

® = (2.3i)Мт = krqa2\ (2.32)Me = ke qa2. (2.33)Величины коэффициентов kw> kT и k&, входящих в формулыb к(2.31) — (2.33), при различных значениях /? = — для ряда точек д = —а априведены в табл. 1.5.Таблица 1.5Коэф¬фициентГР= аР--Ьа00,20,40,60,81,00_0,00720,02570,04920,06950,07810,200,00670,02420,04660,06610,0774 0,400,00540,02010,03930,05630,0635Kw0,600,00380,01420,02820,04090,04440,800,00190,00730,01460,02140,02521,00000000_0,02600,07500,12790,17010,18750,200,01850,06750,12040,16260,1800 0,400,00970,04500,09790,14010,1575кт0,600,00530,02330,06040,10260,12000,800,00230,00980,02460,05010,06751,00000000_0,02600,07500,12790,17010,18750,200,02350,07250,12540,16760,1850 0,400,01840,06500,11790,16010,1775KQ0,600,01470,05440,10540,14760,16500,800,01200,04480,08930,13010,14751,000,00980,03680,07380,10880,1250Пример. Круглая пластина толщиной $=12 см, радиусом

а =160 см, свободно опертая по контуру, находится под действием

равномерно распределенной по центральному кругу радиусом Ьо—

=80 см нагрузки <7=0,3 /сг/сж2 (рис. 1.3). Материал — железобетон

(£=1,9105 кг/см2; v=lU). Построить эпюры прогибов до, изгибаю¬

щих моментов Мп М© и перерезывающих сил Qr. Вычислить макси¬

мальный прогиб дотах и максимальные радиальные и окружные на¬

пряжения в пластине.Решение. Полагая /3 = 0,5, пользуемся формулами (2.12),(2.14) — (2.16) для е=0; 0,25 и 0,5 и формулами (2.21), (2.23) —

(2.25) — для 0=0,5; 0,75 и 1,0.18

Приводим полученные выражения

для р < р:w = (0,0333 - 0,0470р2 ++ 0,0156р4);М, = qa? (0,1096 - 0,1976р2);Me = qa2 (0,1096 - 0,0938р2);Qr— — 0,5qap.для р > р:_ Яа4

D+ 0,0020 In р + 0,0157р2 In р);w = (0,0410 - 0,0410р2 +Мг = да*0,0033— 0,0728 In р(7-)-]‘Me = qa210,052 - 0,0033 -V ++ 1 - 0,0728 In рQr= — 0,125^аРРезультаты вычислений по последним формулам приведены

в табл. 1.6.Таблица 1.6Гр=^WМгMeQr00,250,500,500,751,00А Л9990,1096 qa20,0973 ,

0,0602 ,

0,0602 ,

0,0191 ,

00,1096 qa20,1037 „

0,0862 .

0,0862 ,

0,0678 ,

0,0454 ,0—0,125 qa

-0,250 „

-0,250 .

-0,167 „

-0,125 .U у UuOu0,0305 .

0,0226 я

0,0226 „

0,0120 ,

0Вычислим:qa4qa = 0,3 • 160 = 48 кг/см;

qa2 = 48 • 160 = 7680 кг;

7680 • 1602 • 12 . 35D= 6,986 см.1,9 • 106 • 123 • 36После подстановки найденных величин в табл. 1.6 получим зна¬

чения, приведенные в табл. 1.7.На рис. 1.3 построены эпюры до, Мг, М@ и Qr

Наибольший, прогиб в центре (£=0) равендоmax*=0,233 см.Изгибающий момент при р = 0Мтлх = Mr = Me =841,7 кг-см/см.о*19

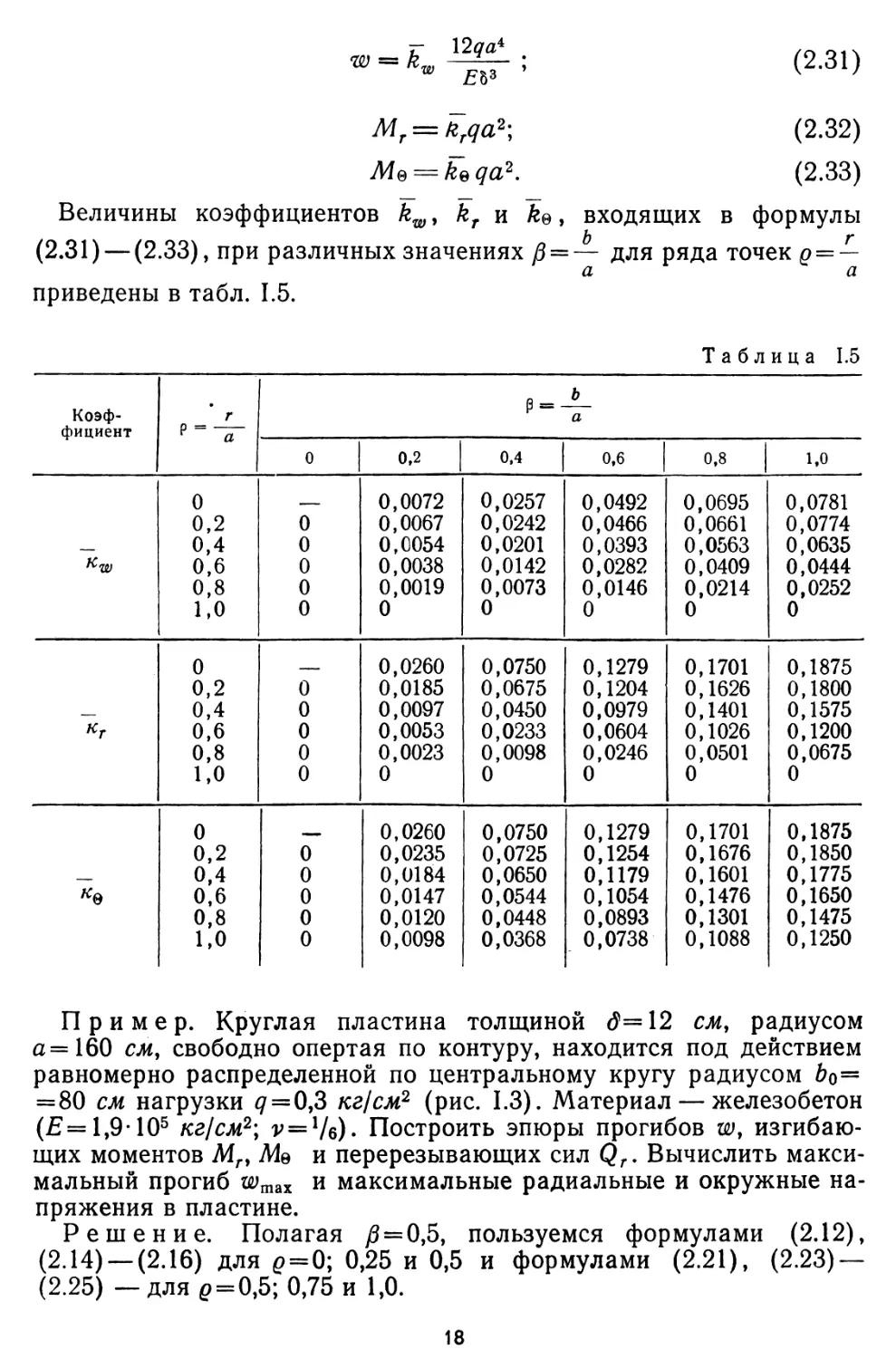

Таблица 1.7,, / кг-см \.. / кг-см \^ l кг \w (cm)M - )e( « )Qr ( cm)00.0334-6,986=0,1096-7680=806,70=0,233=841,70,250,0305-6,986=0,0973-7680=0,1037-7680=-0,125-48 = —6=0,213=747,3=796,40,500,0226-6,986=0,0602-7680=0,0862-7680=-0,25-48=—12=0,158=462,3=662,00,500,158462,3662,0—120,750,0120-6,986=0,0191-7680=0,0678-7680=—0,167-48=—8=0,084= 146,7=520,71,00000,0454-7680=-0,125-48=—6= 348,7Максимальные радиальные и окружные нормальные напряжения

в центре (£=0)Шт" = 35,07 кг!см2.'шах= ог — <3© =В2в. Нагрузка, равномерно распределенная по кольцу, ограничен¬

ному внешним контуром пластины и концентрической окружностью

радиусом Ьо (рис. 1.4).Обозначения те же, что и в § 1 и случае «б» § 2.9Расчетные формулы [2, 9, 15]~-=Х/Т77 Г77W 'Д0356"''ЧИП,0.068WМЛ\о, отдоев,0,375Решение данной задачи мож¬

но получить в результате нало-

да< жения случая «а», соответству-

j- ющего нагрузке по схеме

рис. 1.2, и случая «б» (рис. 1.3),

в котором интенсивность на¬

грузки q следует считать отри¬

цательной, т. е. направленной

вверх.Для центральной ненагру-

женной части пластины (0<р < Р);qaQrpr-7°w =qaA{Г(5 + v) -Рис. 1.464D (1 + v)4(3+ v) p2 + (7 + 3v)p*]-

- 2p2 [(3 + v) -— 4p2 + (1 - v) p*] - 4p2 (p2 + 2f) (1 + v) ln PJ; (2.34)Q, = 0; (2.35)Mr = M9 = -^~ [(3 + v) — 4P2 + (1 — v) p4 + 4p2 (1 + v) ln P]; (2.36)1620

* * 6 Mr

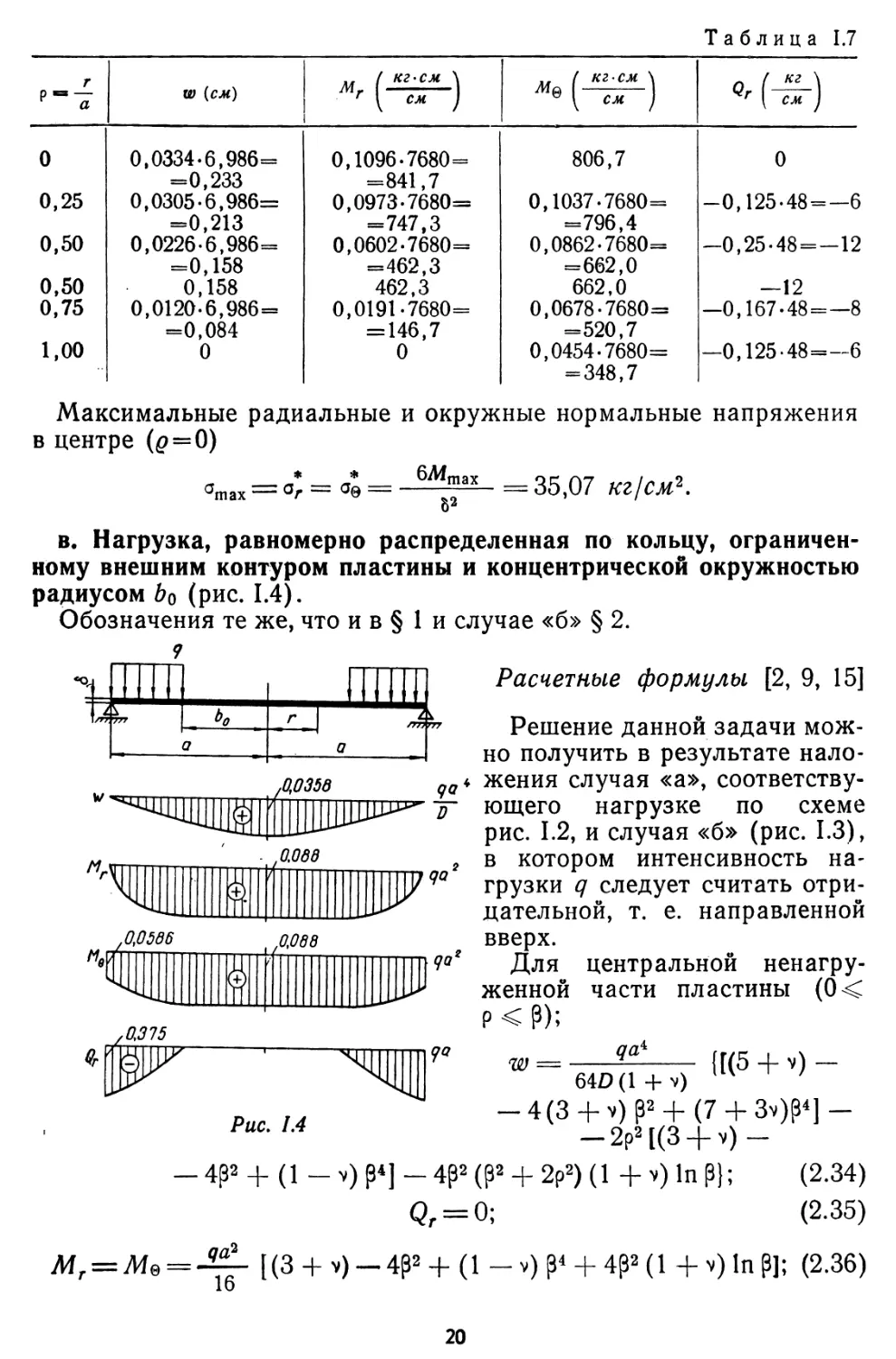

ar= o0 = -S2(2.37)Для внешней нагруженной части пластины 1):= ** 1(5 + v) — 4 (3 + v) р2 -f 2 (1 — v) р4 — 2р2[(3 + v)(l —64D (I + V)- 2Р2) + (1 - V) Р4] + (1 + V) р‘ - 4р2 (Р2 + 2р2) (1 + v) In р); (2.38)М,=16Qr = 0,5qa (р2 -i- — pj ;4(1 +v)p2lnp + (3 + v)(l -P2) +(2.39)+ (!-») P4 (1 (2.40)Me =qa2164 (1 -f v) p2 In p — (1 + 3v) p2 + (3 + v)4(1 v) P2 + (1_V)P4 1 + -i-Здесь ft =boa(2.41)Пр и мер. Круглая пластина толщиной <?=10 см> радиусом а —

= 150 см, свободно опертая по контуру, находится под действием

нагрузки <7=0,25 /сг/сж2, равномерно распределенной по кольцу,

ограниченному внешним контуром пластины и концентрической ок¬

ружностью радиусом Ьо=7в см (рис. 1.4). Материал — железобетон

(£=1,9-105 кг!см2\ v=xU). Вычислить прогибы w, изгибающие ра¬

диальные моменты Мт> окружные моменты М& и перерезывающие

силы Qr.Решение. Полагая -^- = 0,5, пользуемся формулами (2.34) —а(2.36) для Q-— =0; 0,25 и 0,5 и формулами (2.38) — (2.41) —дляаQ— ^ =0,5; 0,75 и 1,0.Приводим полученные выражения

для Р < р:W = 3B~ (°’3578-°’0378Р2)’Мт — Мв — 0,0881 qa2;

Qr = 0.для р > р:™ = (0,0282 - 0,0438Р2 +

+ 0,0156р4 — 0,0039 In р —

— 0,0312р2 In р);

Мг = да2 (0,0729 In р + 0,2012 -0,1979р2 —0,00325Ра21

Величины

в табл. 1.8.М@ = qa2 ^0,0729 In р + 0,0033 X

х —-0,0983р2 +0,1491РаQt = 0,5qa (-^-Р

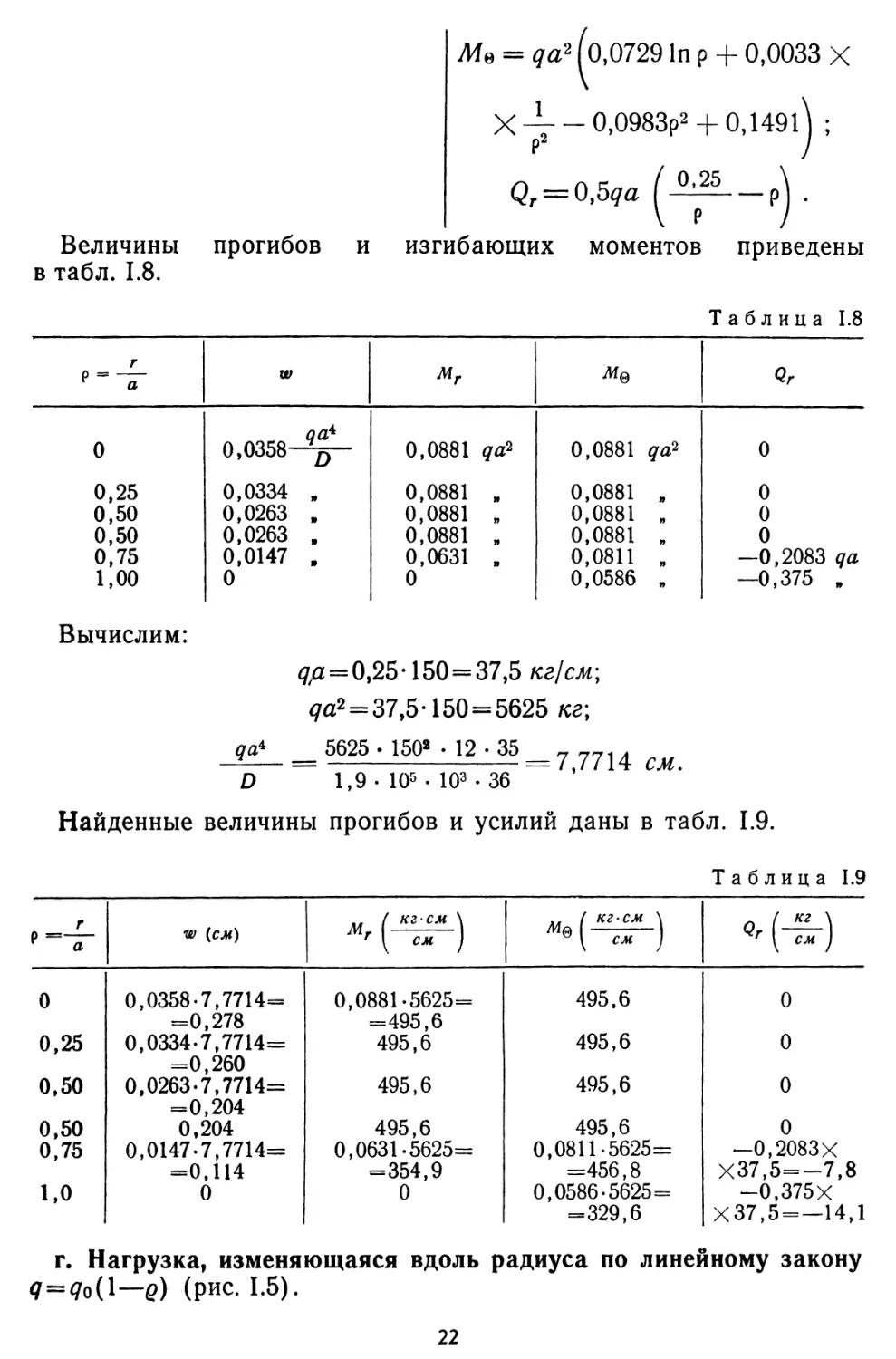

прогибов и изгибающих моментов приведеныТаблица 1.8Гр = аWмгЩQr00,0358-да4

D0,0881 qa20,0881qa200,250,0334я0,0881 .0,0881я00,500,0263я0,0881 „0,0881я00,500,0263я0,0881 ,0,0881я00,750,014790,0631 .0,0811я—0,2083 qa1,00000,0586я-0,375 .Вычислим:qja=0,25* 150=37,5 кг/см;qa2=37,5-150=5625 кг\qa4 5625 • 150* • 12 • 35 7 „— = = 7,7714 см.D 1,9 • 105 • 103 • 36Найденные величины прогибов и усилий даны в табл. 1.9.Таблица 1.9/ кг см \.. { кг-см \Л ( кг \ТW (см)АЛ 1 \г) 1 1р=—М « )\ СМ )Qr [ см )00,0358-7,7714==0,2780,0881*5625==495,6495.600,250,0334*7,7714=495,6495,60=0,2600,500,0263*7,7714=495,6495,60=0,2040,500,204495,6495,600,750,0147*7,7714=0,0631*5625=0,0811-5625=—0,2083X=0,114=354,9=456,8Х37,5=—7,81,0000,0586-5625=—0,375х=329,6Х37,5 =—14,1г. Нагрузка, изменяющаяся вдоль радиуса по линейному закону

q = q0(\— о) (рис. 1.5).22

Обозначенияq0 — интенсивность нагрузки в центре пластины, кг/см2;Q— —q0a2 — полная нагрузка, кг.3Обозначения остальных величин те же, что и в случае «а» настоя¬

щего параграфа.w =14400DРасчетные формулы [2, 15]3(183 + 43^ _ 10(71 +29v)p2 _ 1 .1 + V 1 + V IсоР71 + 29v720D \ 1 + v— 45р2 + 16р3\ ;(2.43)Qr =ЧоаXX Р (3 — 2р); (2.44)$0308 9о°И||м|мрди^’ DMf=wiт 720[71 + 29v -

— 45 (3 -j- v) p2 -j-Ш121+ 16(4 + v) p3];(2.45)M _W_ [71 +29v —720— 45 (1 -f- 3v) p2 + 16X

x(l +4v)p8]. (2.46)В центре пластины (£ = 0):шт,^[ШМПШПттггуфггггШМьаРис. 1.5^шах — д0а* 183 + 43v4800D1 + v«;-4 = W= (71 + 29»).(2.47)(2.48)Пример. Круглая пластина толщиной д=3 см, радиусом а =

= 80 см, свободно опертая по контуру, находится под действием

нагрузки, изменяющейся вдоль радиуса по линейному закону q =

= qo(l—q), где <7о = 2 кг!см2 — интенсивность нагрузки в центреплиты (рис. 1.5). Материал — сталь ^£=2,1* 106 /сг/сж2; По¬строить эпюры прогибов w, изгибающих радиальных и окружных

моментов МТ и М% , перерезывающих сил Qr. Вычислить максималь¬

ный прогиб дотах и максимальные напряжения в пластине.Решение. Пользуемся формулами (2.42), (2.45), (2.46) и

(2.44):23

w(0,0308 - 0,0420p2 + 0,0156p4 - 0,0044p5);Mr = q0a2 (0,1121 - 0,2085p2 + 0,0964p3);Me = q0a2 (0,1121 — 0,1251p* -f 0,0519p3);Qr = — q0a (0>5p — 0,3333p2).Принимая q — — = 0; 0,25; 0,5; 0,75 и 1,0, найдем величины, приве-аденные в табл. 1.10.Таблица 1.1000,250,500,751,00а^а40,0308-^-0,0284 „0,0211 ,0,0111 .О0,1121 <70а20,1006 .0,0720 ,0,0355 „О0,1121 д0а20,1051 „0,0872 „0,0636 ,0,0389 „О—0,1042 q0a

—0,1667 ,

—0,1875 „

—0,1667 „Вычислим:<7о^=2-80=1б0 кг/см;

qod2= 160-80= 12800 кг;

12800 • 802 • 12 ■ 8D2,1 • 106 • З3 • 9= 15,35 см.В результате подстановки полученных величин в табл. 1.10 полу¬

чим значения прогибов и усилий, приведенные в табл. 1.11.Таблица 1.11г,, ( кг-см \/ кг см \^ / кг \р=—W {см)«г ( „■ )М*( см )Qr ( см )0,000,0308-15,35=0,1121-12800=14350=0,4750= 14350,250,0284-15,35=0,1006-12800=0,1051-12800=—0.1042Х=0,4359=1288= 1345X160=—16,70,500,0211-15,35=0,0720-12800 =0,0872-12800=—0,1667Х=0,3239=922= 1116X160=—27,00,750,0111-15,35=0,0355-12800=0,0636 12800=—0,1875Х=0,1704= 454=814X160=—30,01,00000,0389-12800 =-0Д667Х==498Х160=—27,0На рис. 1.5 построены эпюры wy Мг, Me и Qr.

Наибольший прогиб в центре (£=0)Wmax= 0,0308 — 0,475 см24

Максимальные напряжения будут в центре пластины* * Л стос qa? 0,6726 • 12800 8609,3 ЛС~ , 9

■>г = °е = ятп = 0,6726 = = —— = 957 кг/см*.о* У Уд. Нагрузка, изменяющаяся вдоль диаметра по параболическому

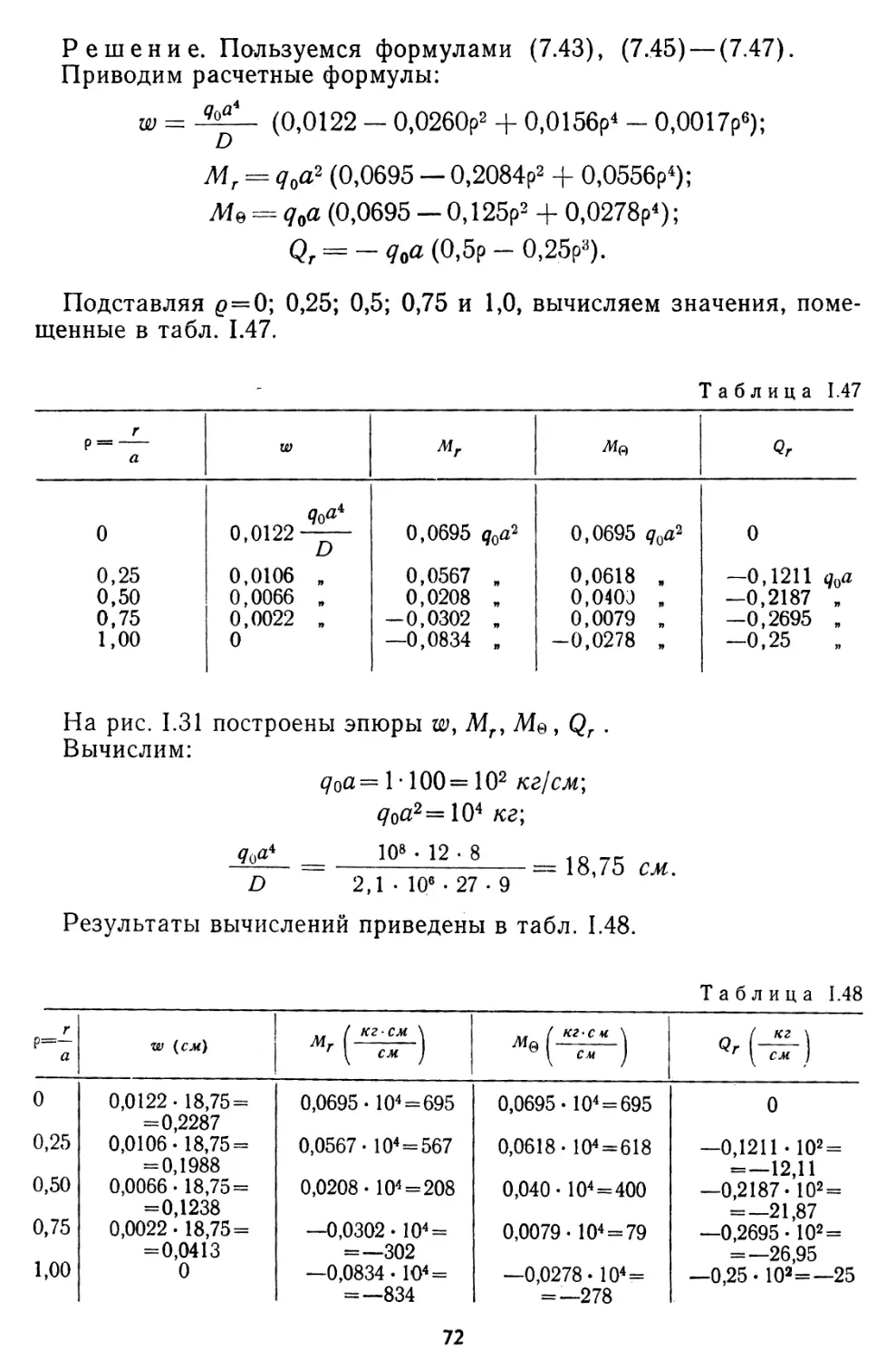

закону q = q0(\—д2) (рис. 1.6).Обозначения величин те же, что и в случаях «а» и «г» настоящего

параграфа.Расчетные формулы [15]39 + 15v р2 + 9р4_рб| ; (2.49) </о а* ( 31 7уW = — 1 ? =576D

д0а31 + v1+v96£>РХХ( -6р» + р«); (2.50)Q,---М-Р(2-р>); (2.51)4мг = -*£г 96[13 + 5v — 6 XX(3 Д. v) Р2 + (5 + ,) р4]; (2.52)М А =Я о**2

96[13 + 5v-6XX(l+3v)p2 + (1 + 5v)p4]; (2.53)*6МГ526М0(2.54)(2.55)0,0U3 4 qQQ**

ms2B0,0555mssО•чщ1! [W°Q ц.2 11ТГГЬ^-ггттГТТТПШГ %°Рис. 1.6В центре пластины при £ = 0:* *

ог = о© = ашах<70я3(13 + 5v);^гпах(2.56)(2.57)16В2

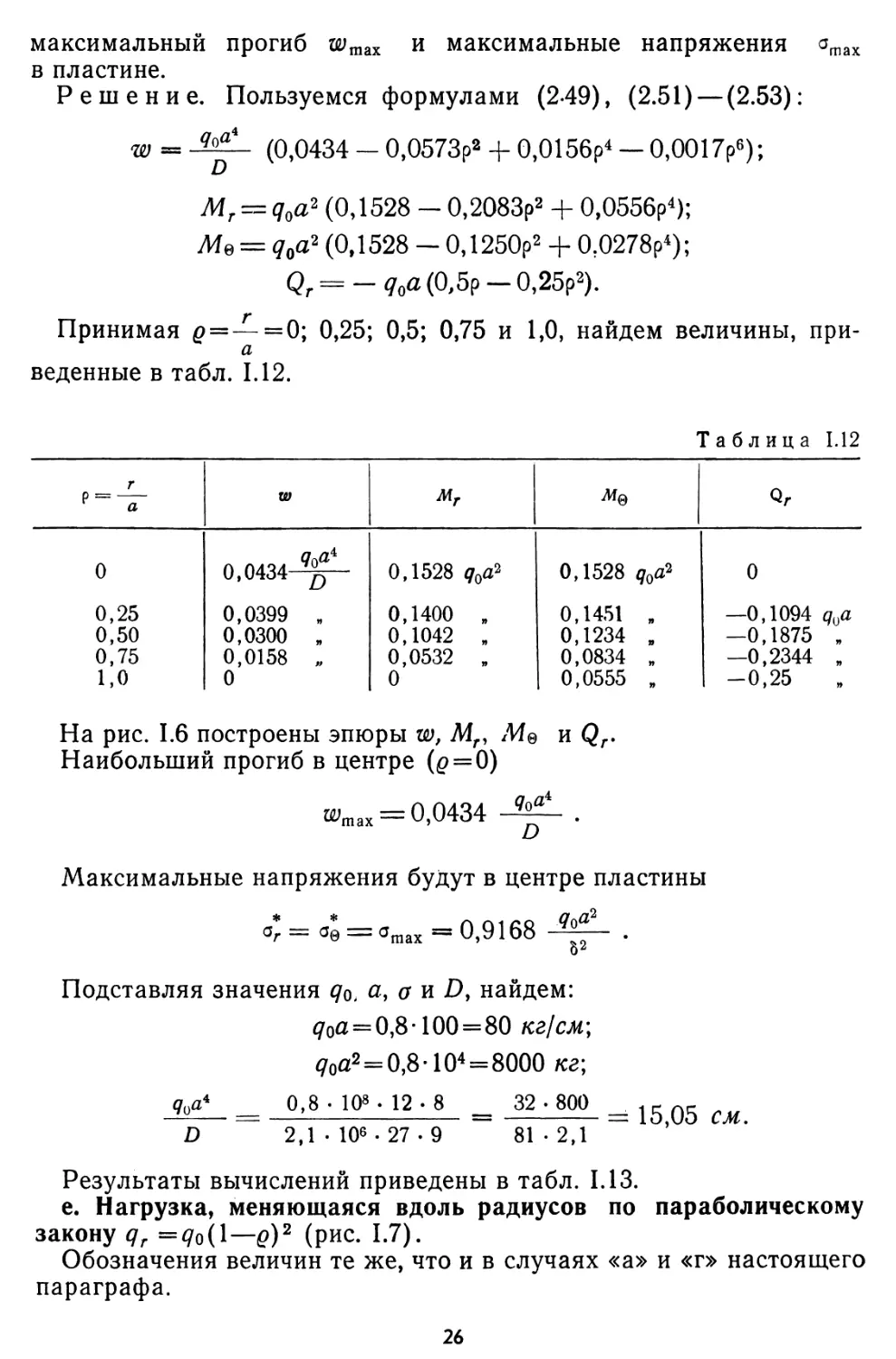

д0а4 (31 + 7у)576D (1 + v)Пример. Круглая пластина толщиной д=3 см, радиусом а=

= 100 см, свободно опертая по контуру, находится под действием

нагрузки, изменяющейся вдоль диаметров по параболическому за¬

кону q = <7о (1 —g2), где qo—0,8 кг!см2 — интенсивность нагрузкив центре пластины (рис. 1.6). Материал — сталь ^£=2,1*10б кг/см2\v=— V Построить эпюры прогибов ш, изгибающих радиальных и3 /окружных моментов Мг и Me, перерезывающих сил Qr . Вычислить25

максимальный прогиб wmflx и максимальные напряжения атах

в пластине.Решение. Пользуемся формулами (2-49), (2.51) — (2.53):

да = -Ш- (0,0434 - 0,0573р2 + 0,0156р* — 0,0017Р6);Мг = ?0а2 (0,1528 - 0,2083р2 + 0,0556р4);

Мв = q„a* (0,1528 — 0,1250р2 + 0,0278р‘);

Qr = — <7оа (0,5р — 0,25р2).Принимая д=—=0; 0,25; 0,5; 0,75 и 1,0, найдем величины, при-аведенные в табл. 1.12.Таблица 1.12г^ ~ аWмгмвQr0<70а40,0434—^—0,1528 q0a20,1528 q0a?00,250,500,751,00,0399 „

0,0300 „

0,0158 „

00,1400 .

0,1042 ,

0,0532 „

00,1451 .

0,1234 .

0,0834 .

0,0555 n—0,1094 q0a

—0,1875 ,

—0,2344 ,

-0,25На рис. 1.6 построены эпюры w, Mr, М© и Qr.Наибольший прогиб в центре ((? = 0)0W = 0,0434 .Максимальные напряжения будут в центре пластиныв;=4 = аИ11- 0,9168 Jbg- .Подставляя значения q0i а, а и £>, найдем:^70а = 0,8 -100=80 кг}см;<7оЯ2=0,8- 104=8000 кг;?°д4- = ... QA'-iPil1?-!.8— = 3_.‘ -° — 15,05 см.D 2,1 • Ю6 • 27 • 9 81-2,1Результаты вычислений приведены в табл. 1.13.е. Нагрузка, меняющаяся вдоль радиусов по параболическому

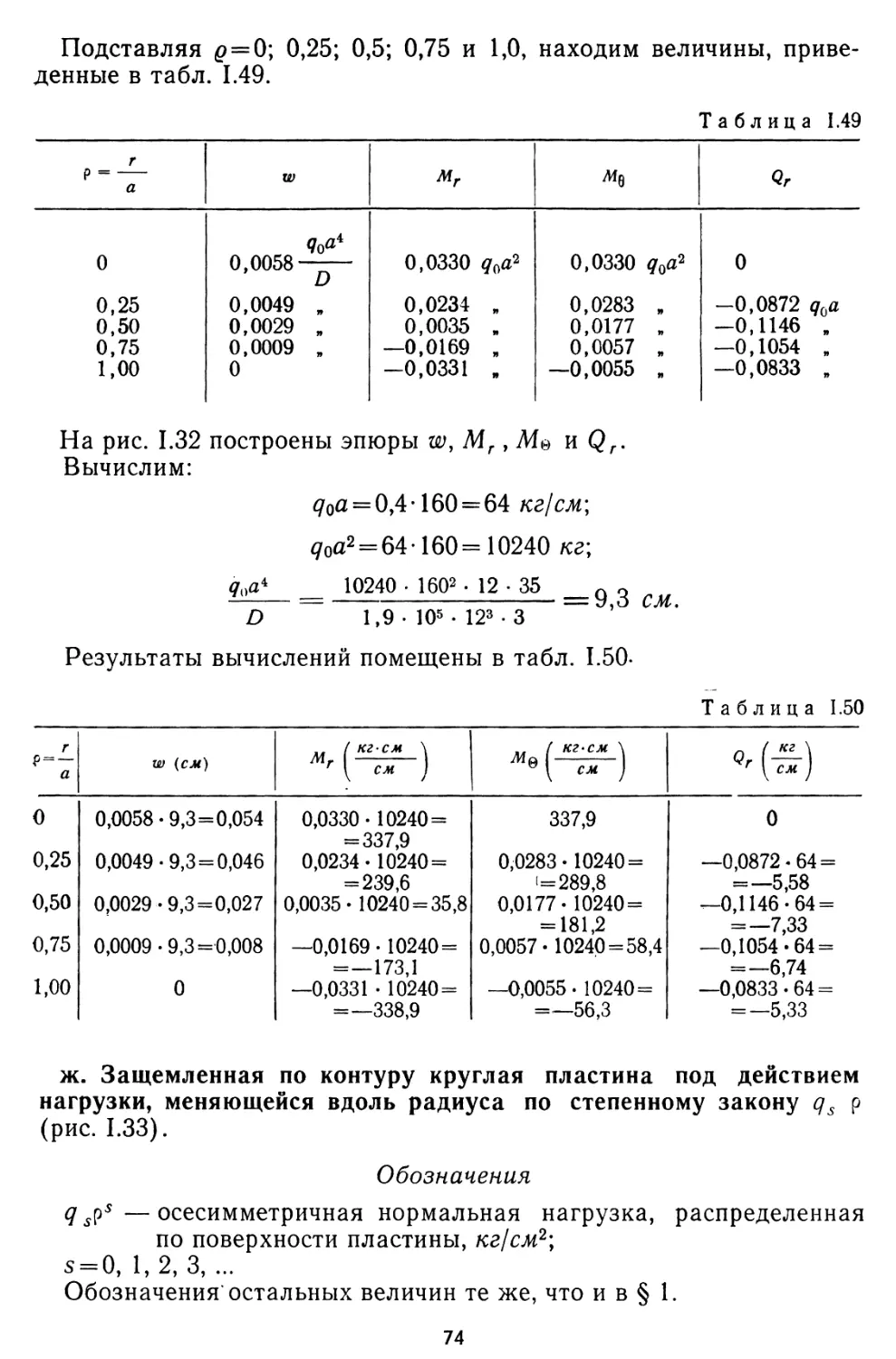

закону qr =qo(\—q)2 (рис. 1.7).Обозначения величин те же, что и в случаях «а» и «г» настоящего

параграфа.26

Та блица 1.13ГЛw (см)/ кг-см \мл { кг'см \0 ( кг \аг[ « )0 у см Jг [ см )00,0434-15,05=0,1528-8000=0,1528-8000=0=0,65= 1222= 12220,250,0399-15,05=0,1400-8000=0,1451-8000=—0,1094Х=0,60= 1120= 1161X 80=—8,80,500,03-15,05=0,1042-8000=0,1234-8000=—0,1875Х=0,45=834=987Х80=—150,750,0158-15,05=0,0532 8000=0,0834-8000=—0.2344Х=0,24=426=667Х80=—191,00000,0555-8000=-0.25Х=444Х80=—20w_ <У0Д41440D323 + 83v1 + vРасчетные формулы [15]- 5 <8?_+1ь2 р2 + 225р4 _ 128р5 + 25р61 + V; (2.58)<Рq0a?989 о- 41v1440D ‘V 1 + v— 90р2 + 64р3 — 15р4Яоа(2.59)Qr = —12XX Р (6 — 8р + Зр2);(2.60)м _щ?_ [89 + 4Ь_90х

г 1440

X (3 + V) р2 + 64 (4 + V) рЗ _— 15 (5 + v) р4]; (2.61)

= I89 + 41v-90x

X (1 + 3v) р2 4- 64 (1 + 4v) р3 —

— 15 (1 -J- 5v) р4]; (2.62)* 6Мга — В2В центре пластины при £=0:м.0,06550,02280,05550,083 'Д.1мТ ^ Щ д0Рис. 1.76М,о© =0* *Ог = 00 = о,max^max —__ Яоа4(89 + 41 v);

240В2 4 }(323 + 83v)144000(1 + v)(2.63)(2.64)(2.65)27

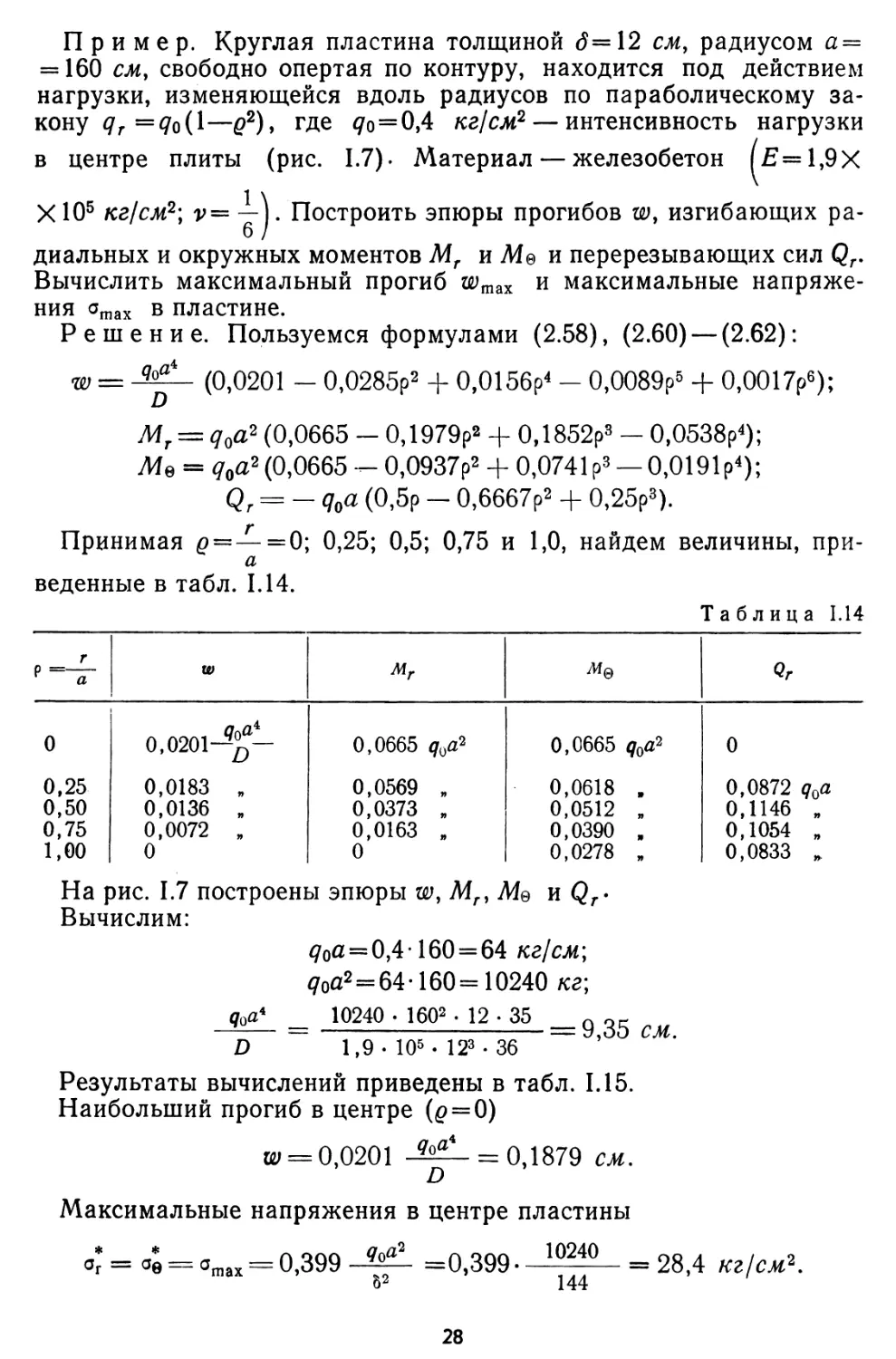

Пример. Круглая пластина толщиной <5=12 см, радиусом а =

= 160 см, свободно опертая по контуру, находится под действием

нагрузки, изменяющейся вдоль радиусов по параболическому за¬

кону qT = <7о (1—Q2), где <7о=0,4 кг/см2 — интенсивность нагрузкив центре плиты (рис. 1.7). Материал — железобетон ^£=1,9ХХЮ5 кг/см2', v= ^. Построить эпюры прогибов w, изгибающих ра¬

диальных и окружных моментов Мг и М& и перерезывающих сил Qr.

Вычислить максимальный прогиб штах и максимальные напряже¬

ния отах в пластине.Решение. Пользуемся формулами (2.58), (2.60) — (2.62):w = (0,0201 - 0,0285р2 + 0,0156р4 - 0,0089р5 + 0,0017р6);Mr — q0a2 (0,0665 — 0,1979р2 + 0,1852р3 — 0,0538р4);Же = q»a2 (0,0665 — 0,0937р2 + 0,0741 р3 — 0,0191р4);QT = — <7оа (0>5р — 0,6667р2 + 0,25р3).Принимая д=— =0; 0,25; 0,5; 0,75 и 1,0, найдем величины, при-аведенные в табл. 1.14.Таблица 1.14г^ аWмгм&Qr00,0201—0,0665 q^a20,0665 q0a200,250,500,751,000,0183 „

0,0136 „

0,0072 .

00,0569 „

0,0373 „

0,0163 „

00,0618 .

0,0512 „

0,0390 ,

0,0278 я0,0872 q0a

0,1146 и

0,1054 „

0,0833 „9,35 см.На рис. 1.7 построены эпюры w, Mr, М& и Qr-

Вычислим:q0a= 0,4 • 160 = 64 кг/см;

qoa2=64-160= 10240 кг;

д0а* = 10240 ♦ 1602 ■ 12 • 35 _D ~ 1,9 • 105 • 123 • 36 ~Результаты вычислений приведены в табл. 1.15.

Наибольший прогиб в центре (# = 0)w = 0,0201 -^- = 0,1879 см.DМаксимальные напряжения в центре пластины0; = 4 = = 0,399 =0,399 •S210240144= 28,4 кг/см2.28

Таблица 1.15w ( кг-см \„ / кг-см \Л ( кг \рЧгw (см)м - )М*[ см )Qr[ см)00,0201-9,35=0,0665-10240=0,0665-10240=0=0,1879=681=6810,250,0183-9,35=0,0569-10240=0,0618-10240=—0,0872X=0,1711=583=633Х64=—5,60,500,0136-9,35=0,0373-10240=0,0512-10240=—0,1146х=0,1272=382=524Х64= 7,30,750,0072-9,35=0,0163-10240=0,0390-10240=—0.1054Х=0,0673= 167=399Х64 6,71,00000,0278-10240=—0,0833X1=285Х64=—5,3ж. Нагрузка Я, приложенная к малому центральному кругу

(рис. 1.8).ОбозначенияЬ\ — радиус малого круга, по площади которого распределена

сила Я;р=-т-аОбозначения остальных величин те же, что и в § 1.Расчетные формулы [2, 9, 15]Для ненагруженной части пластиныW —Ра2

16С*3 +у

1 + *(1 - р2) + 2р2 In рX11+VРа у.Т = 1^грх— In Р1 ;Qr = —12 каР(2.67)(2.68)Рис. 1.8мг=-4п(1 +v) In р;Мв =4п[(1 —v) — (1 +v) In р].Для центральной нагруженной части пластины :w =Ра2

87iDЗ + у

2(1+v)(1 — Р2) + Р21пр]-Р&28тс (1 — у ) D(2.66)(2.69)(2.70)In р. (2.71)29

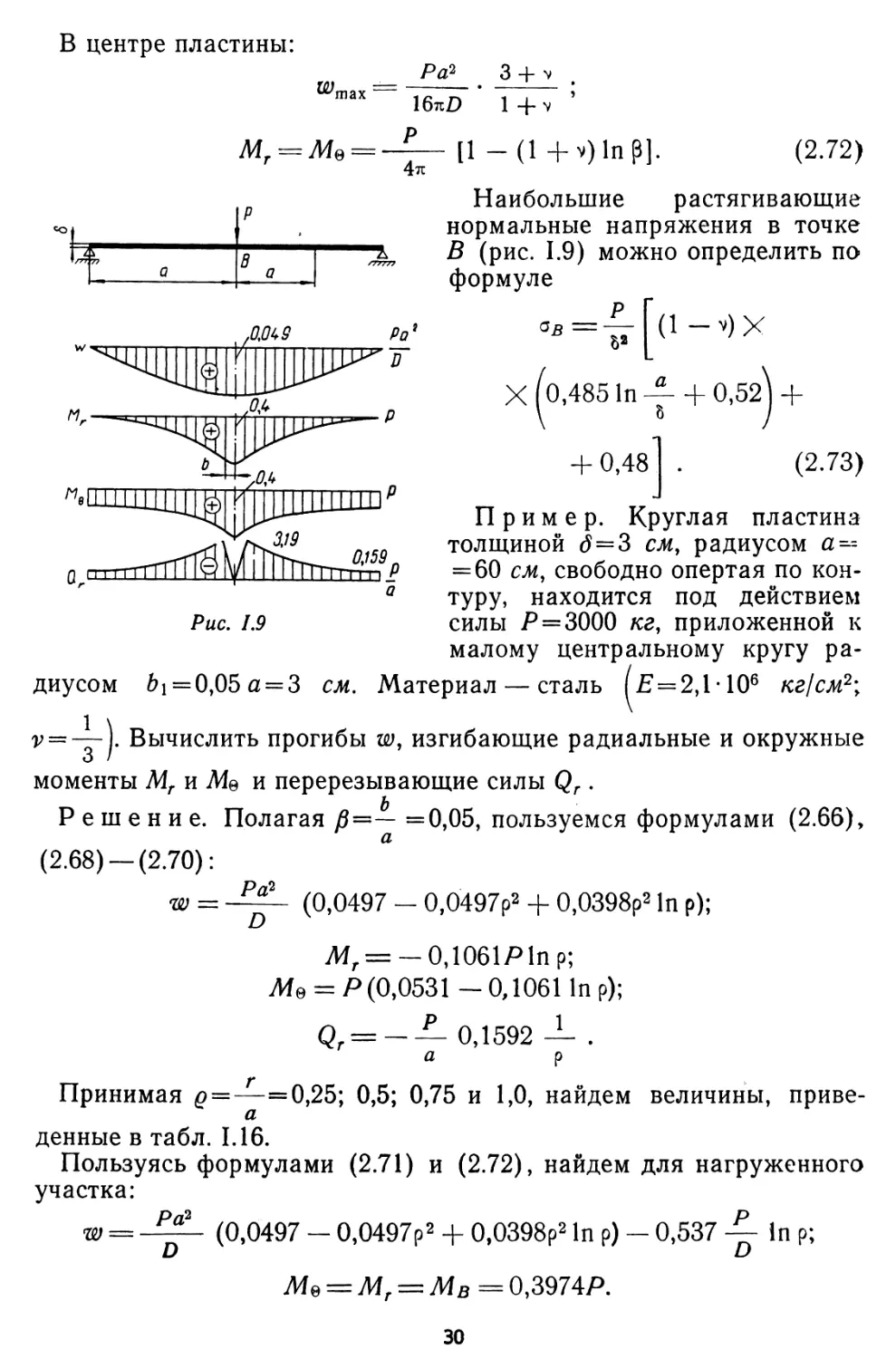

В центре пластины:OW =Ра 23 + VМГ = МВ =[1 — (1 + v)In р].(2.72)Ъ'ГГГ 77Наибольшие растягивающие

нормальные напряжения в точке

В (рис. 1.9) можно определить по

формулеРS2(1 — V) XХ( 0,485 In-^- + 0,52] ++ 0,48(2.73)Пример. Круглая пластина

толщиной 6—3 см, радиусом а —

=60 см, свободно опертая по кон¬

туру, находится под действием

силы Р=3000 кг, приложенной к

малому центральному кругу ра¬

диусом &i = 0,05a = 3 см. Материал — сталь ^£ = 2,1-106 кг/см2;^ )• Вычислить прогибы w, изгибающие радиальные и окружныеО iмоменты Мг и Me и перерезывающие силы Qr.ъРешение. Полагая р=— =0,05, пользуемся формулами (2.66),

(2.68) —(2.70):w =Ра2

D(0,0497 - 0,0497р2 + 0,0398р2 In р);Мт — — 0,1061Р1п р;Me = Р (0,0531 - 0,1061 In р);0,1592 — .а рПринимая q——=0,25; 0,5; 0,75 и 1,0, найдем величины, приве-аденные в табл. 1.16.Пользуясь формулами (2.71) и (2.72), найдем для нагруженного

участка:w = (0,0497 — 0,0497р2 + 0,0398р2 In р) — 0,537 1пр;Me = Мг = Мв = 0,3974Я.30

Таблица 1.16/ кг-см \в# / кг-см \^ / Кг \р=-^-w (см)0( )Q'{ch)Ра2р0,250,0432—р—0,1471 Р0,2001 Р—0,6368 Л0,500,0304 .0,0736 „0,1266 .-0,3184 „0,750,0153 „0,0305 „0,0836 в—0,2123 .1,00000,0531 ,—0,1592 »Принимая 0=0,05 и 0,01, найдем величины, приведенные

в табл. 1.17.Таблица 1.170,050,010,0493 +

0,0497 +1,6087\ Ра2а2 I D2,4730>

а20,3974 Р

0,3974 .На рис. 1-9 построены эпюры до, Mr, Me и Qr.Вычислим:Ра2 3000 • 3600 -12 - 8 0 поо = = 2,032 см.D 2, ЬЮ6-27 *9После подстановки получим величины, помещенные в табл. 1.18.Таблица 1.18( кг-см \w ( кг-см \л / Кг \р= аw (см)М « )0( ™ )Qr ( см )( 2,473 \0,01(О'О497 + збоо ) Х11921192—Х2.032 = 0,1020,250,0432-2,032 = 0,08861884044,60,500,0304-2,032 = 0,06230953222,30,750,0153-2,032 = 0,03112835114,91,000022311,1з. Нагрузка, равномерно распределенная по окружности, кон¬

центрической к контуру пластины (рис. 1.10).ОбозначенияЬ2 — радиус окружности, по которой распределена нагрузка, см;

р — нагрузка на 1 см длины окружности радиуса &2, кг(см;р = А .а31

Обозначения остальных величин те же, что и в § 1.Расчетные формулы [9, 10, 15]

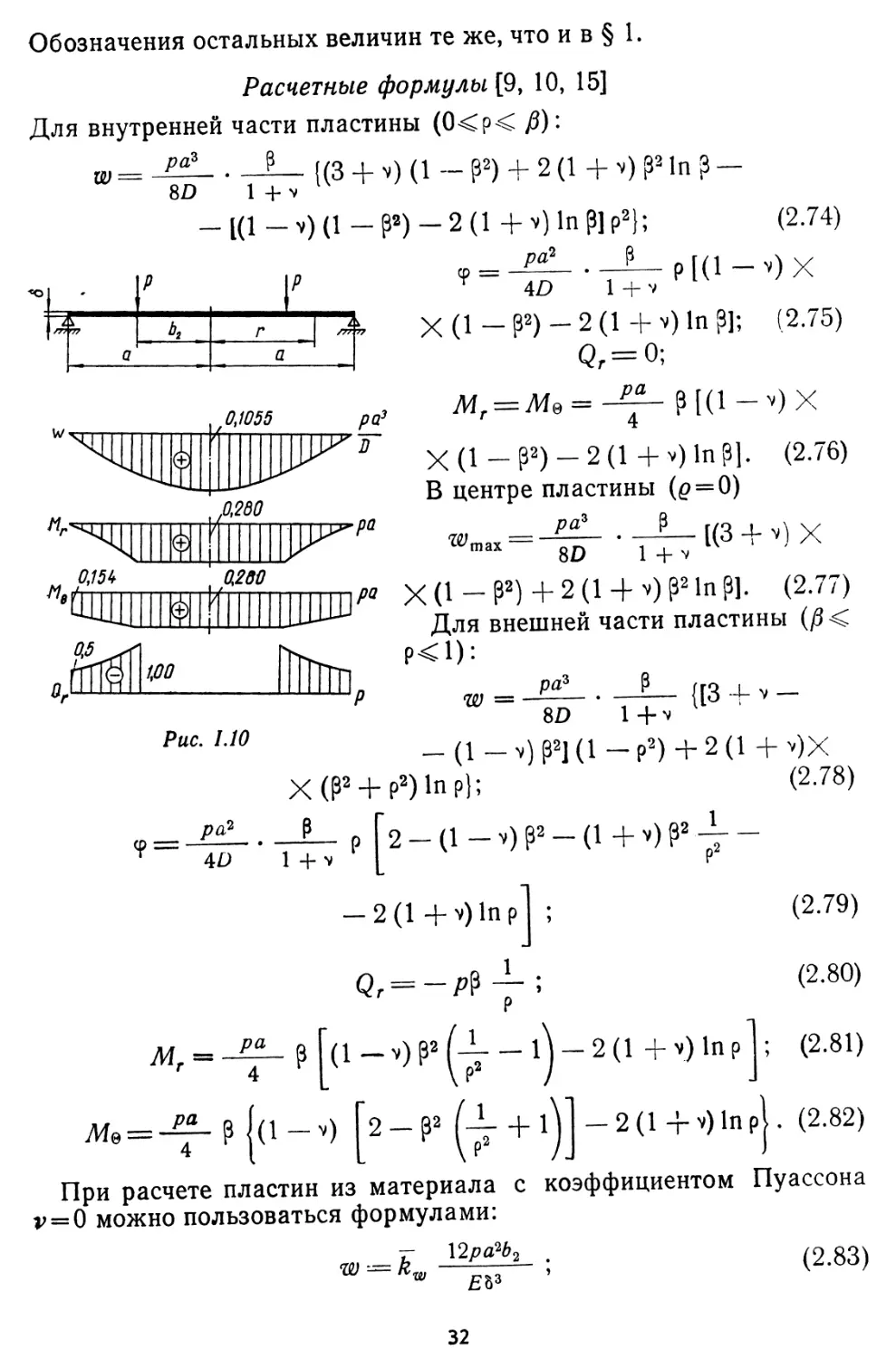

Для внутренней части пластины (0<р< fi)iw —раъ. ((3 + v) (1 — Р2) + 2 (1 + ч) Р2 In ? —1 4- v8D 1 +— 1(1 — v) (1 — Р8) — 2(1 +v)lnp]p2);Р* —?— р [(1 — v) х(2.74)ср =/77 77ЬгГ /77-77Qа0,11155 fкЛ1Щ,\<0,21]Р^2"г^« Р-пф'"Тр”'1п, Р'200''ЩЦ.фJP'Лй00!Иш,4 D 1 -г vX (1 — р2) - 2 (1 + v) In ?]; (2.75)Qr = 0;Мг = Мв = Р 1(1 — v) Xг 4Х(1 — Р2) — 2 (1 + v)lnP]. (2.76)

В центре пластины (@ = 0)paz^max. _L_ КЗ + v) х8 D 1 + vДля внешней части пластины (р <Р<1):рагW = -г—Р{[3 + V -Рис. 1.108 D 1 + v

— (1 — v) Р21 (1 — Р2) + 2 (1 + v)X

Х(Р2 + р2)1пр); (2-78)<р =JP&2Р4£>1 + v2 — (1 — ■*) Р2 — (1 +V)P* -T —Р— 2(1 +v)lnp

Qr = ~ " 'М,=рар(1 — ч) Р2 (у — 1 j - 2 О + ч) ln Р(2.79)(2.80)

(2.81)Лв=-££-р{(1-*)-2(1 -г v) In р . (2.82)При расчете пластин из материала с коэффициентом Пуассона

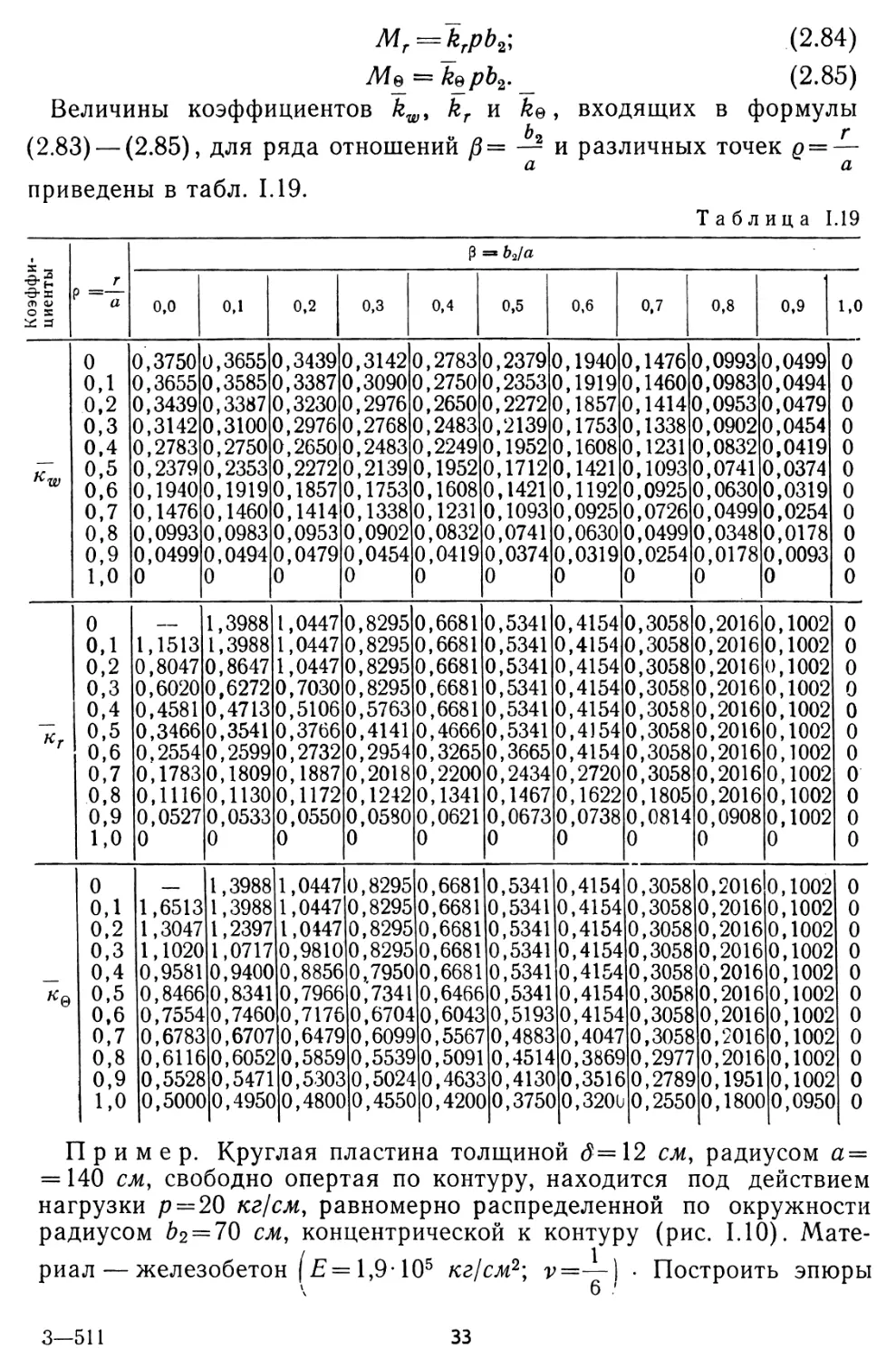

v = 0 можно пользоваться формулами:(2.83)-г 12 раЧ232

Mr = krpb2; (2.84)Me — kepb2._ (2.85)Величины коэффициентов kw> kr и k%, входящих в формулыЬ г(2.83) — (2.85), для ряда отношений в— — и различных точек д ——а априведены в табл. 1.19.Таблица 1.19•т* . .Р=* bjaКОЭфф!циентыГР=Т0,00.10,20,30,40,50,60.70,80,91,000,37500,36550,34390,31420,27830,23790,19400,14760,09930,049900,10,36550,35850,33870,30900,27500,23530,19190,14600,09830,049400,20,34390,33870,32300,29760,26500,22720,18570,14140,09530,047900,30,31420,31000,29760,27680,24830,21390,17530,13380,09020,045400,40,27830,27500,26500,24830,22490,19520,16080,12310,08320,041900,50,23790,23530,22720,21390,19520,17120,14210,10930,07410,03740n,w0,60,19400,19190,18570,17530,16080,14210,11920,09250,06300,031900,70,14760,14600,14140,13380,12310,10930,09250,07260,04990,025400,80,09930,09830,09530,09020,08320,07410,06300,04990,03480,017800,90,04990,04940,04790,04540,04190,03740,03190,02540,01780,009301,0000000000000 .1,39881,04470,82950,66810,53410,41540,30580,20160,100200,11,15131,39881,04470,82950,66810,53410,41540,30580,20160,100200,20,80470,86471,04470,82950,66810,53410,41540,30580,20160,100200,30,60200,62720,70300,82950,66810,53410,41540,30580,20160,100200,40,45810,47130,51060,57630,66810,53410,41540,30580,20160,100200,50,34660,35410,37660,41410,46660,53410,41540,30580,20160,100200,60.25540,25990,27320,29540,32650,36650,41540,30580,20160,100200,70,17830,18090,18870,20180,22000,24340,27200,30580,20160,100200,80,11160,11300,11720,12420,13410,14670,16220,18050,20160,100200,90,05270,05330,05500,05800,06210,06730,07380,08140,09080,100201,000000000000к©О0,10,20,30,40,50,60,70,80,91,01,6513

1,3047

1,1020

0,9581

0,8466

0,7554

0,6783

0,6116

0,5528

0,50001.39881.3988

1,2397

1,0717

0,9400

0,8341

0,7460

0,6707

0,6052

0,5471

0,49501.04471.04471.0447

0,9810

0,8856

0,7966

0,7176

0,6479

0,5859

0,5303

0,48000,82950,82950,82950,82950,79500,73410,67040,60990,55390,50240,66810,66810,66810,66810,66810,64660,60430,55670,50910,46330,455010,42000,53410,53410,53410,53410,53410,53410,51930,48830,45140,41300,37500,41540,41540,41540,41540,41540,41540,41540,40470,38690,35160,32000,30580,30580,30580,30580,30580,30580,30580,30580,29770,27890,25500,20160,20160,20160,20160,20160,20160,20160,20160,20160,19510,18000,10020,10020,10020,10020,10020,10020,10020,10020,10020,10020,095000000ООООООПример. Круглая пластина толщиной д= 12 см, радиусом а =

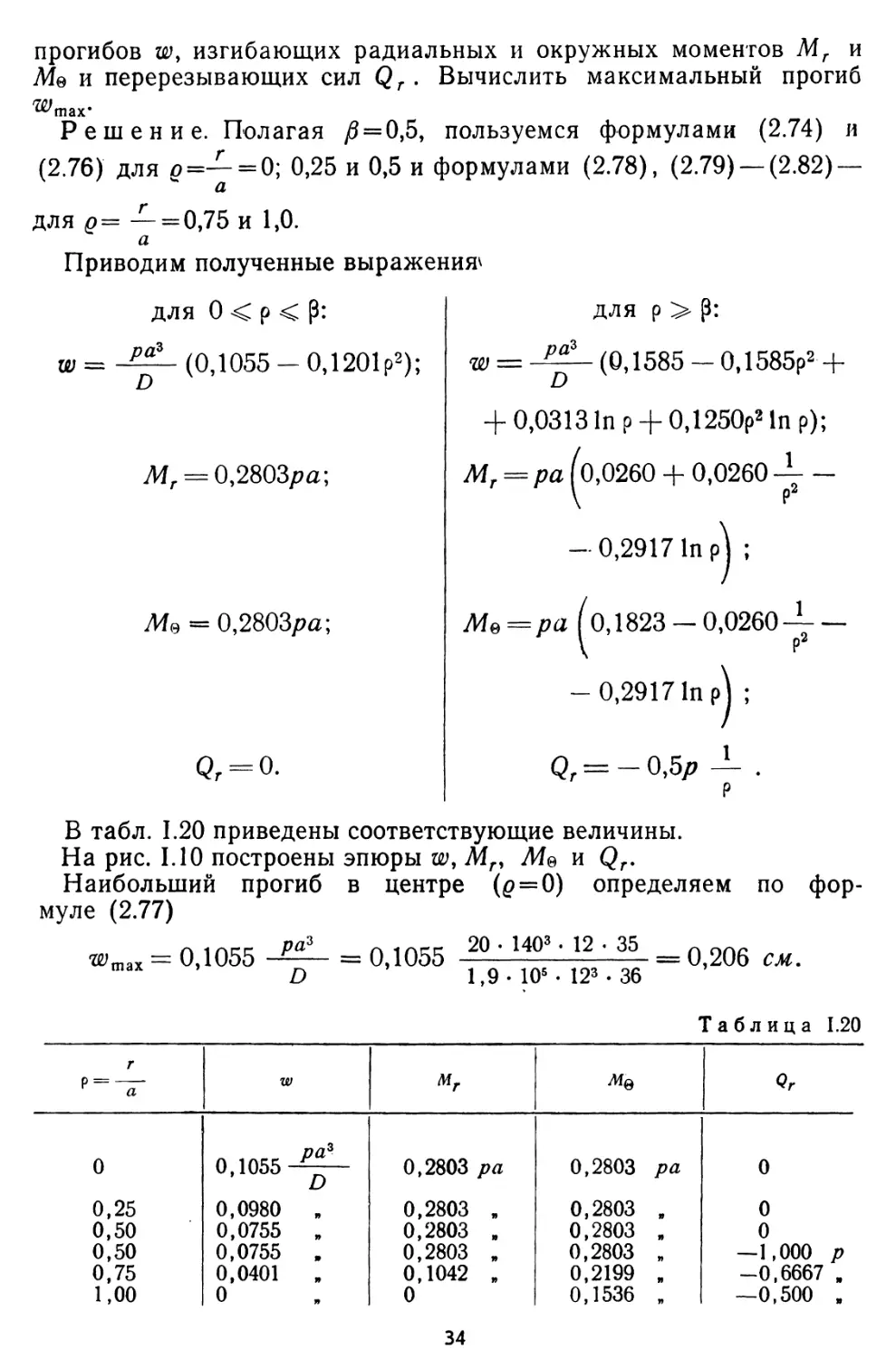

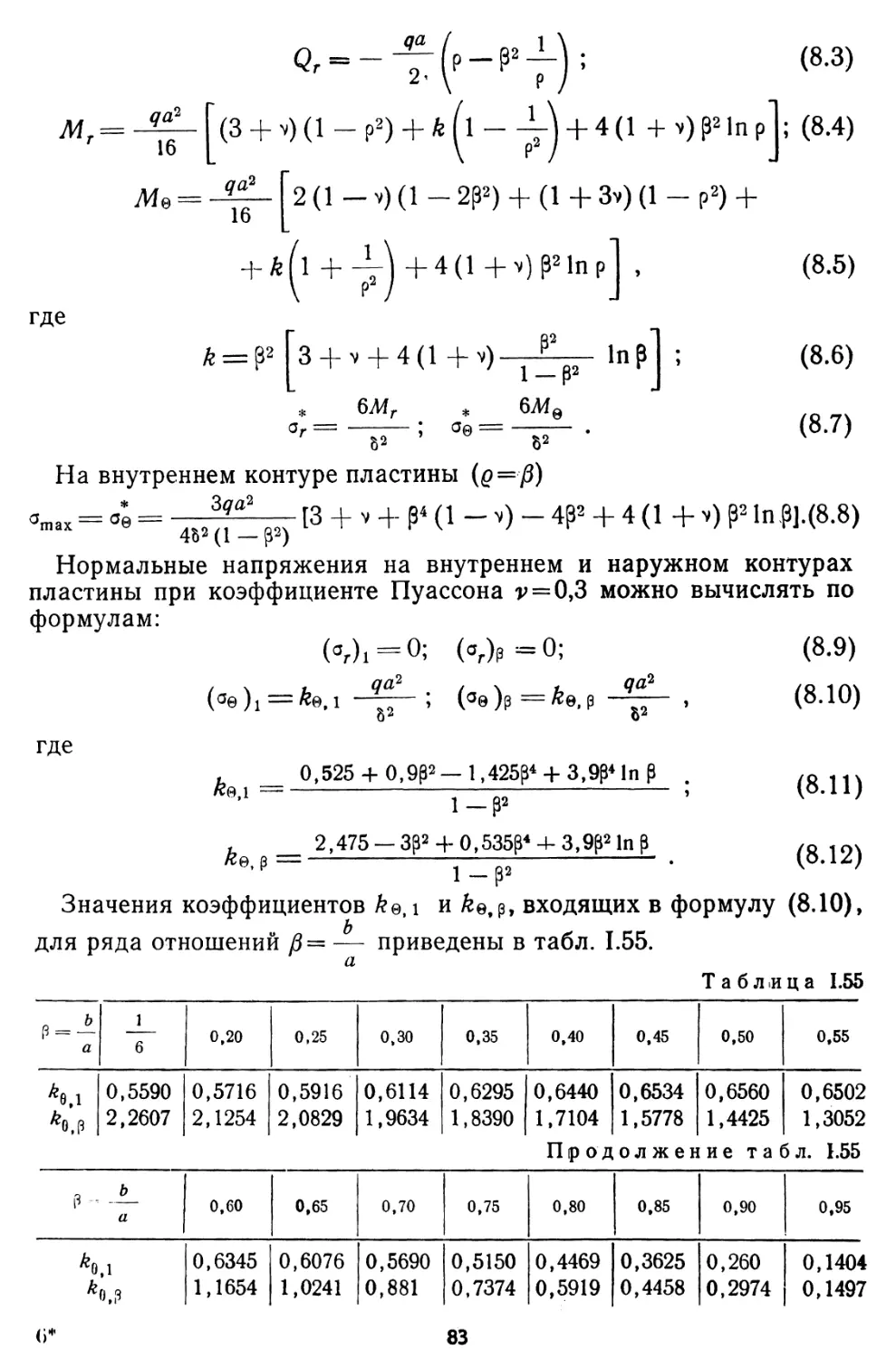

—140 см, свободно опертая по контуру, находится под действием

нагрузки р=20 кг!см, равномерно распределенной по окружности

радиусом 62 = 70 см, концентрической к контуру (рис. 1.10). Мате¬

риал— железобетон (£= 1,9-105 /сг/сж2; v=—\ • Построить эпюры3—51133

прогибов до, изгибающих радиальных и окружных моментов Мг и

Мв и перерезывающих сил Qr. Вычислить максимальный прогиб^тах*Решение. Полагая /3 = 0,5, пользуемся формулами (2.74) и

(2.76) для £=— = 0; 0,25 и 0,5 и формулами (2.78), (2.79) —(2.82) —адля д= — = 0,75 и 1,0.аПриводим полученные выражения^

для 0 < р < р:до =ра3D(0,1055 -0,1201 р2);Мг = 0,2803/?а;М% = 0,2803ра\Qr = 0.для р > р:w = (0,1585 - 0,1585р2 ++ 0,0313 In Р + 0,1250р2 In р);

Мт = ра (0,0260 + 0,0260 \ —— 0,2917 In р| ;Же = ра (о,1823 — 0,0260у-0,2917 In р\ ;1Qr = — 0,5/7рВ табл. 1.20 приведены соответствующие величины.На рис. 1.10 построены эпюры до, Мп Мв и Qr.Наибольший прогиб в центре (£ = 0) определяем по фор¬

муле (2.77)л тсс РД3 л тсс 20 • 1403 • 12 • 35 п= 0,1055 —— = 0,1055 = 0,206 см.D 1,9- 10s- 123-36Таблица 1.20WmaxГР = ^ГWмгЩQr0раг0,1055 —0,2803 ра0,2803 ра00,250,500,500,751,000,0980 .

0,0755 .

0,0755 .

0,0401 .

00,2803 .

0,2803 .

0,2803 .

0,1042 „

00,2803 »

0,2803 ,

0,2803 .

0,2199 .

0,1536 .00—1,000 р

—0,6667 .

—0,500 ,34

Подставив в табл. 1.20 значения р, а, д и D, найдем величины,

приведенные в табл. 1.21.Таблица 1.21Г.. / кг-см \w / кг-см \о / кг >р=7w (см)мг ( )\ СМ /М „ )Qrbz.00,1055-1,95 = 0,2060,2803-2800=78578500,250,098-1,95=0,19178578500,500,0755-1,95 = 0,14778578500,500,147785785—200,750,0401 * 1,95 = 0,07820,1042 - 2800 = 2920,2199-2800= 616—13,331,00000,1563*2800=438—10Вычислим прогибы и изгибающие моменты приближенно, прини¬

мая v=0.Пользуясь формулами (2.83) — (2.85) и коэффициентами из

табл. 1.19, найдем следующие величины, приведенные в табл. 1.22.Таблица 1.22ГГ\ w (см)м ( кг'см \Г кг-см \аЛ см )1. см )012 . 20 • 1403 • 70 А

°'238' 1.9-10-. 12* -°'2310,534 • 20 • 70 = 7480,534 •1400 = 7480,50,1712 - 0,972 = 0,1660,534 • 1400 = 7480,534-1400 = 7481,0000,375 •1400 - 525и. Нагрузка в виде радиальных моментов, равномерно распреде¬

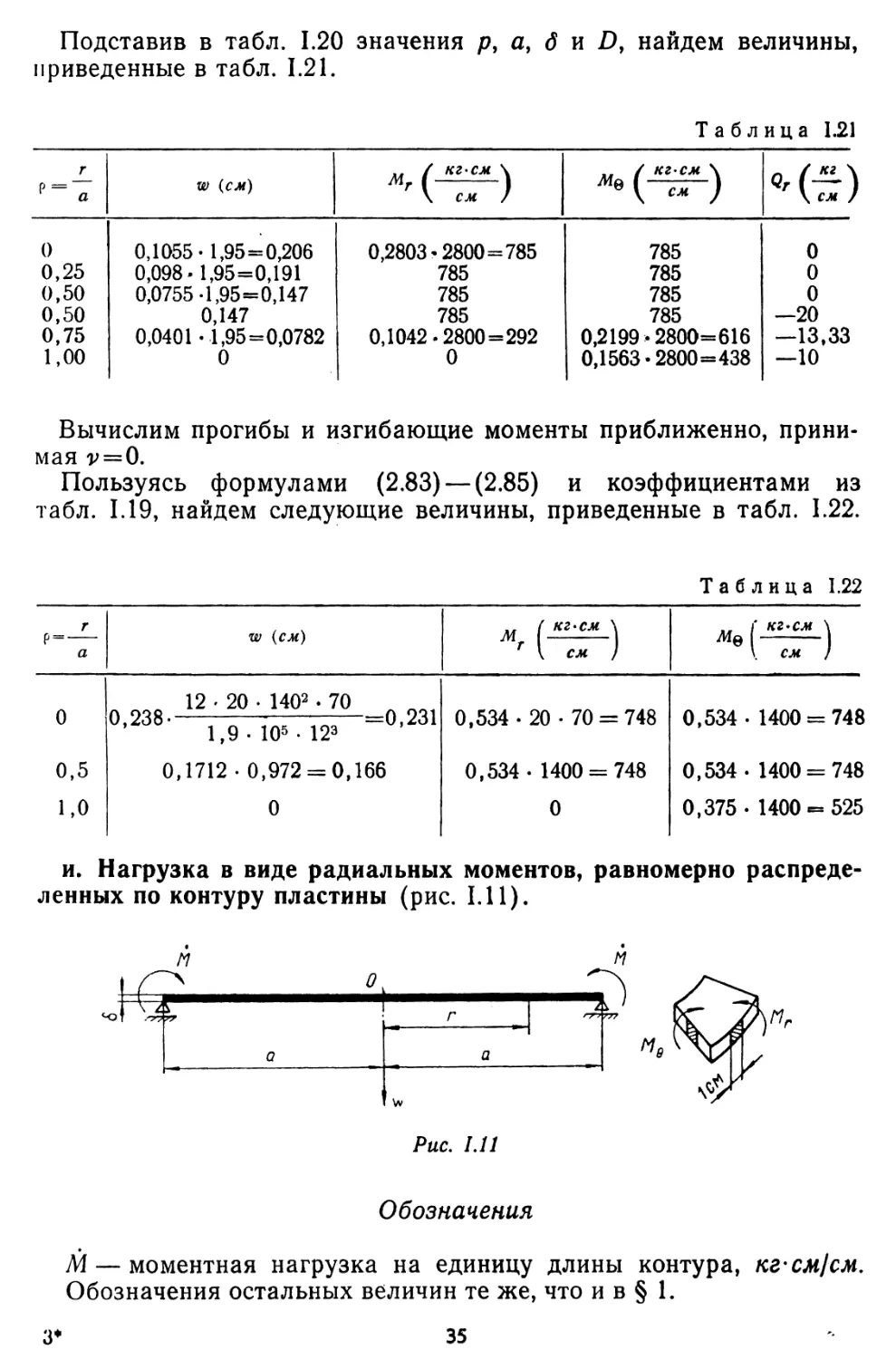

ленных по контуру пластины (рис. 1.11).I МгРис. 1.11ОбозначенияМ — моментная нагрузка на единицу длины контура, кг-см/см.

Обозначения остальных величин те же, что и в § 1.3*35

Расчетные формулы [9, 10, 15]Ма2W —2D (1 -f v)■ 777 7tl

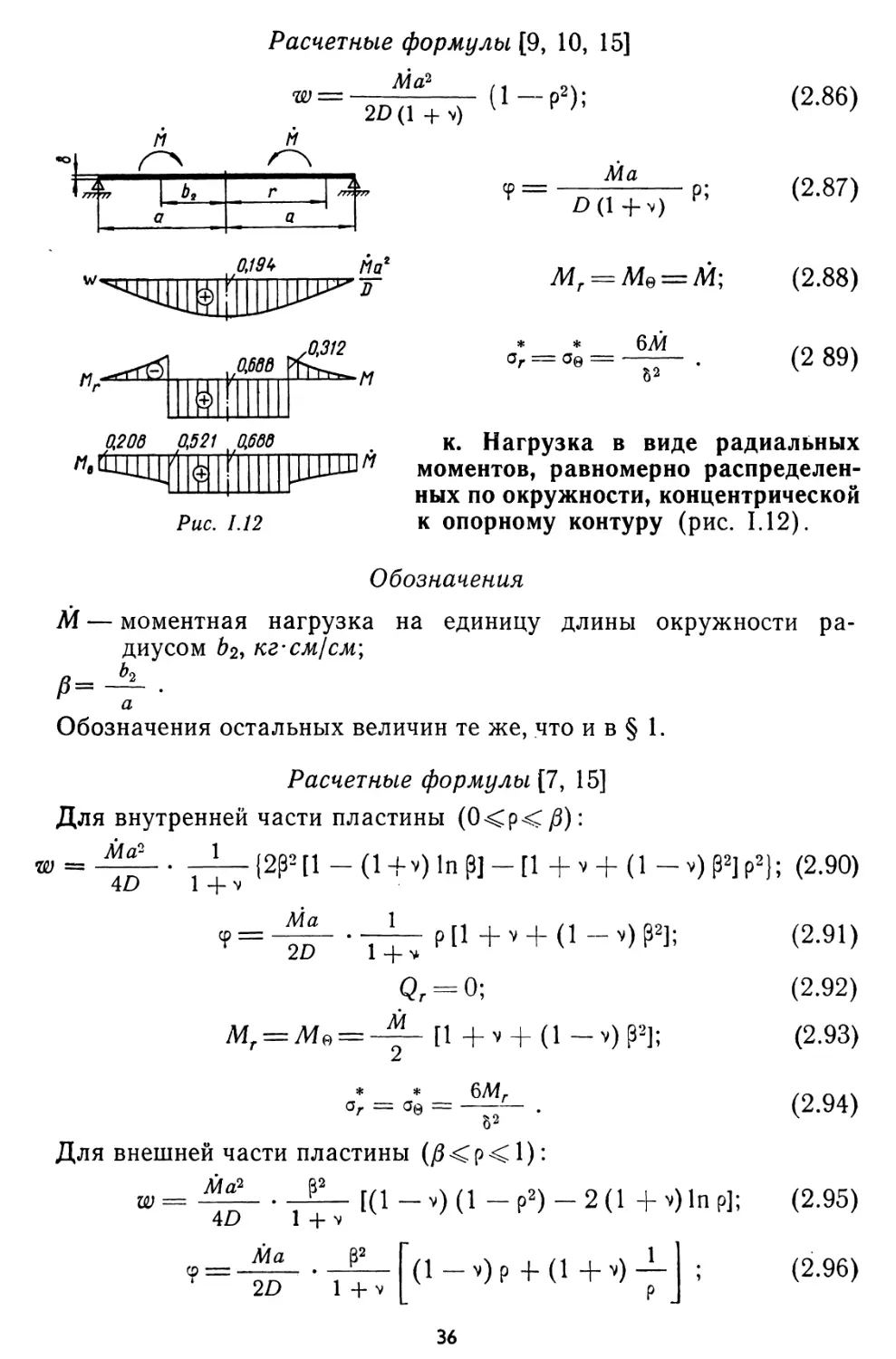

ГNM(1 — р2);ср =.МаD(l+v)р;w0,194-ПаЛ 312we t&LЛ/г = Мв = Л1;6МStlм* *—- 0@ (2.86)(2.87)(2.88)(2 89)0,208 0,521 0,686. к. Нагрузка в виде радиальных

".ЩЩ? ^ Т ДЦШ^ моментов, равномерно распределен-

л I In 111II иг ных п0 окружности, концентрическойРис. 1.12 к опорному контуру (рис. 1.12).ОбозначенияМ — моментная нагрузка на единицу длины окружности ра¬

диусом кг-см/см;h_аОбозначения остальных величин те же, что и в § 1.Расчетные формулы [7, 15]Для внутренней части пластины (0 <Р<£):w —Ма2

4D1+v(2р2 [1 - (1 + v) In р] - [1 + V + (1 - v) р2] р2}; (2.90)ср =Ма

~2~D1Mr = M* = -f- [1 + v + (1 — v) Р2];* * 6 Мг

аг = а0 =В2Для внешней части пластины (/3<р<1):w= — • —— [(1 — v) (1 — р2) — 2(1 + v) ln р];4 D 1+v

Ма p22D1 +v(1 — v)p 4- (1 + v)1(2.91)(2.92)(2.93)(2.94)(2.95)(2.96)36

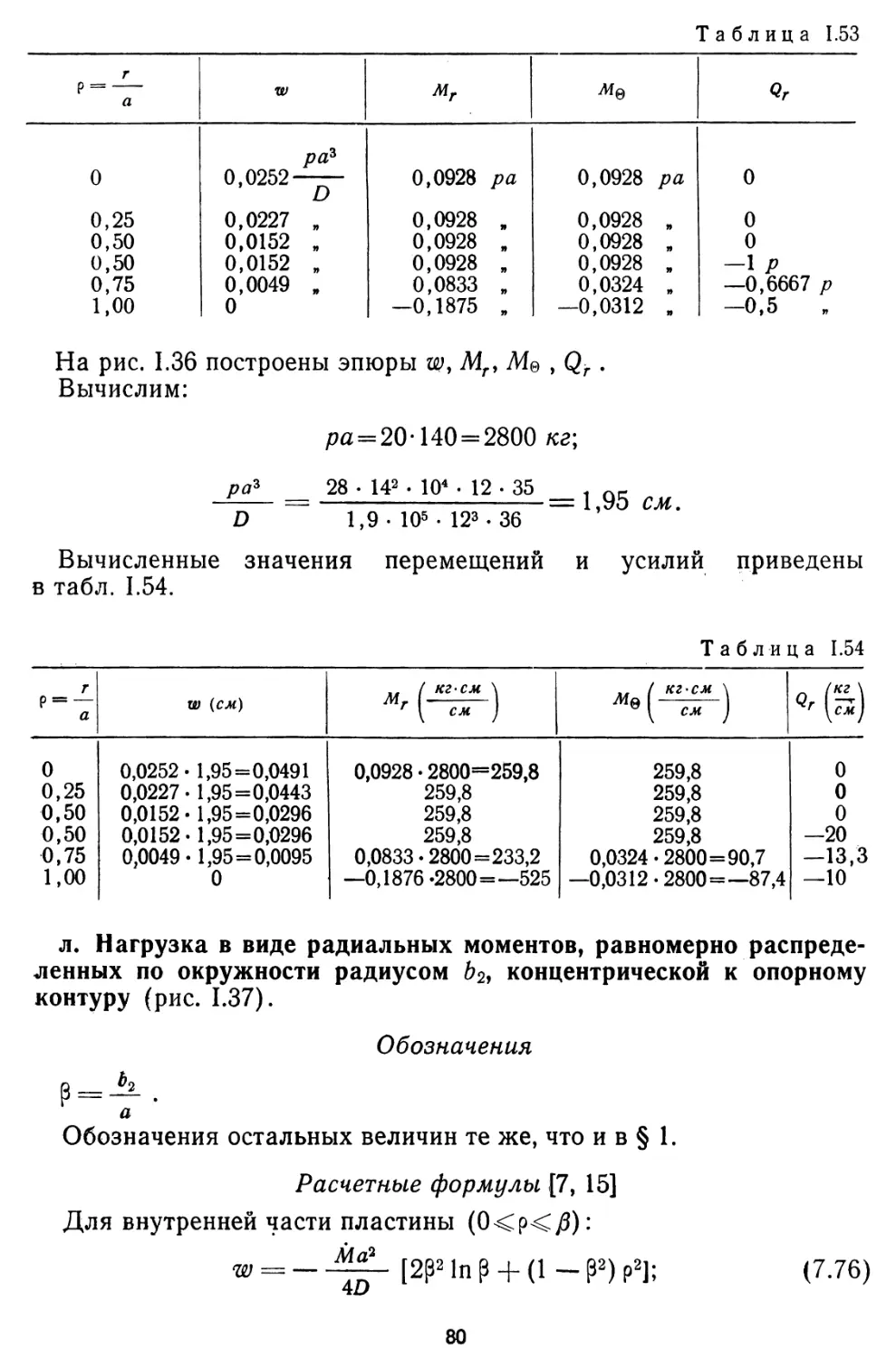

Qr = 0;M& =M(2.97)(2.98)(2.99)На рис. 1.12 приведены эпюры w, М., Me для пластины с отно-Ь 1шением р=. — =0,5 при коэффициенте Пуассона v= — .а 6§ 3. Пластина, свободно опертая по окружности,

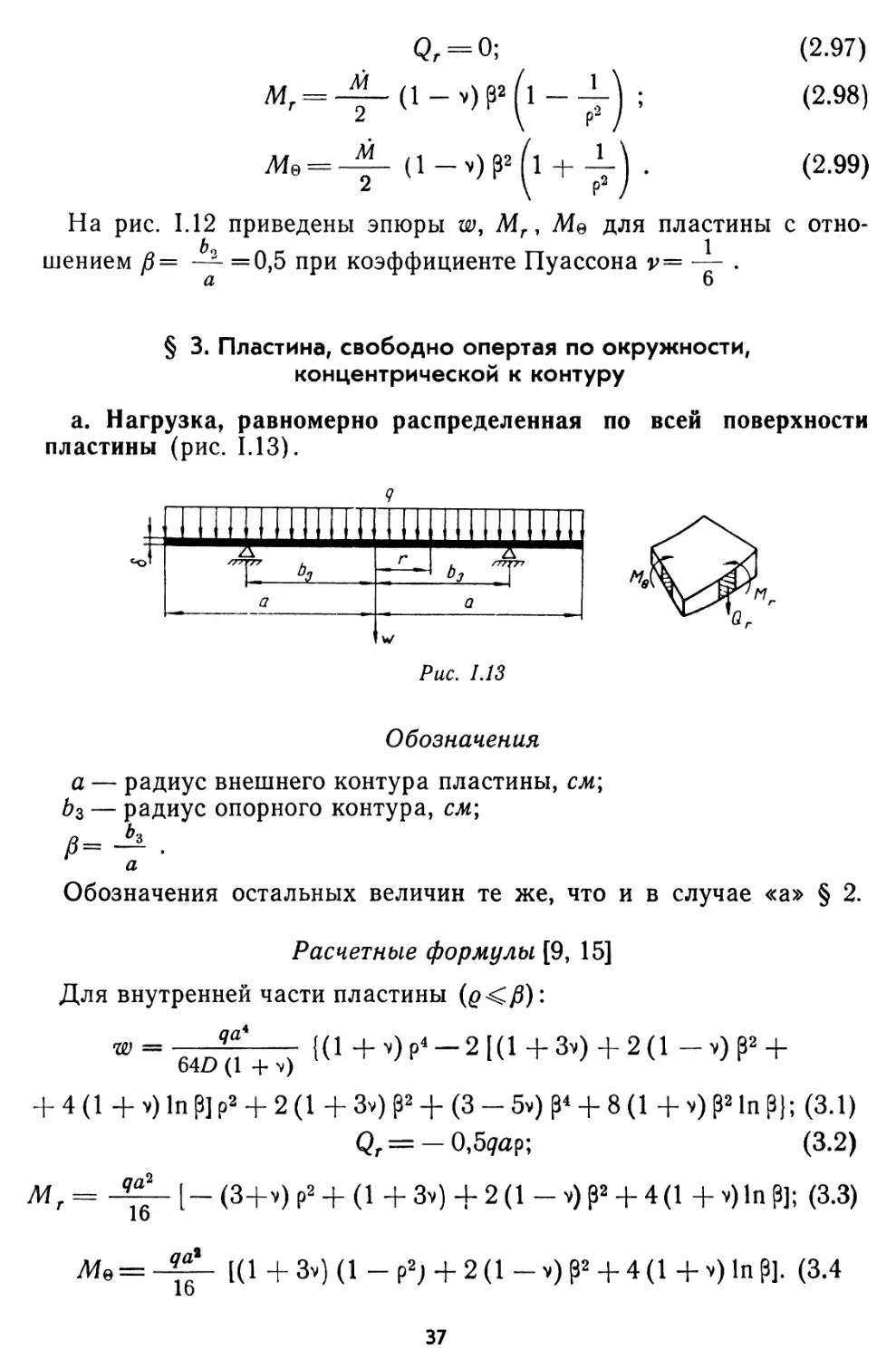

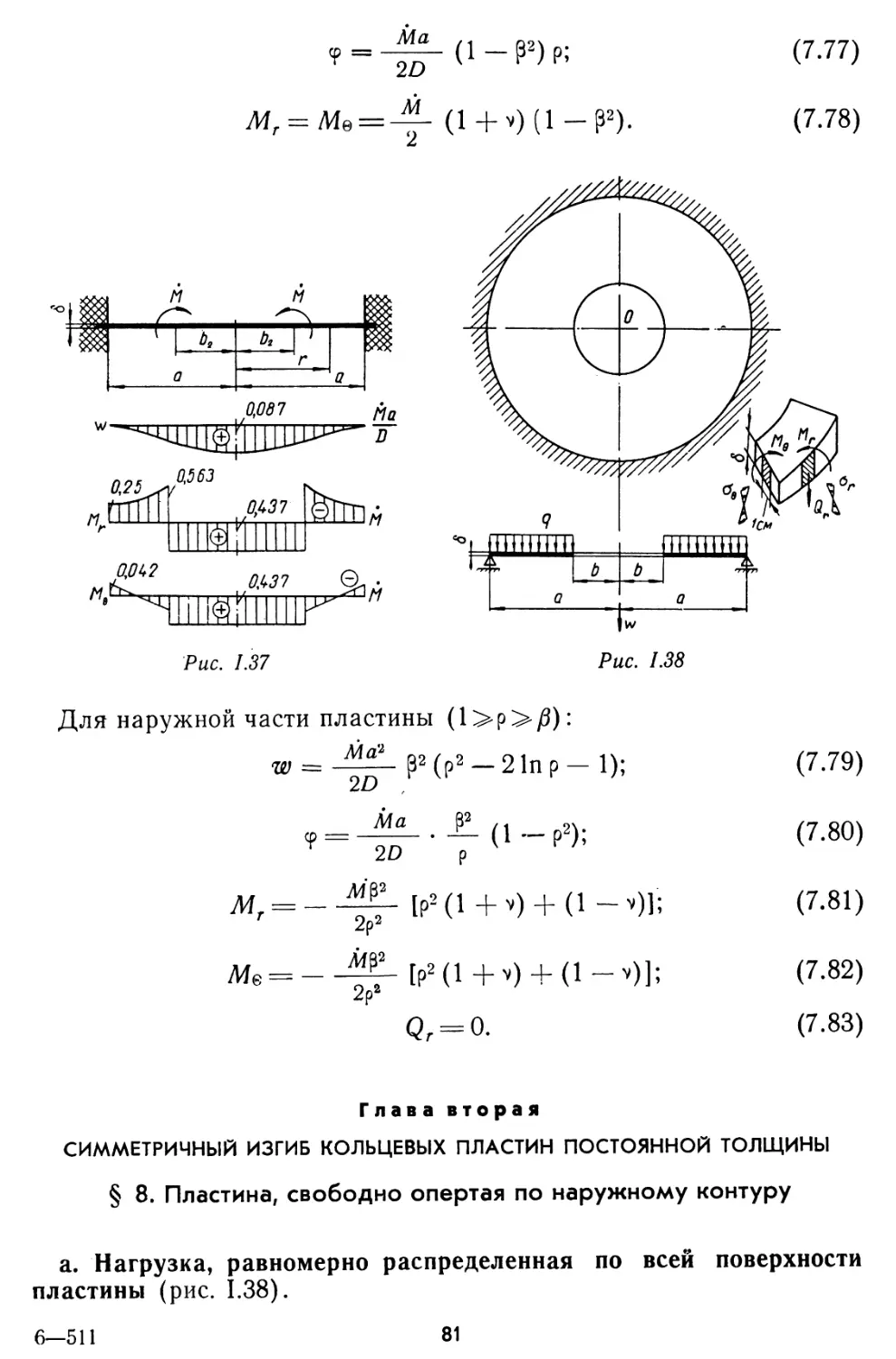

концентрической к контуруа. Нагрузка, равномерно распределенная по всей поверхности

пластины (рис. 1.13).К>1nunhiIIIIJIIIb,rAh T7aQWРис. 1.13Обозначенияа — радиус внешнего контура пластины, см\Ь3 — радиус опорного контура, см\аОбозначения остальных величин те же, что и в случае «а» § 2.Расчетные формулы [9, 15]Для внутренней части пластиныw —qa41(1 + v) Р4 — 2 |(1 + 3v) -f 2 (1 -v)pa +64D (1 + v)+ 4 (1 + v) In M p* + 2 (1 + 3v) p* + (3 - 5v) + 8 (1 + v) рЧп P); (3.1)Qr = — 0,5<?ap; (3.2)Mr = -$£- [ - (3+v) p2 + (1 + 3v) + 2 (1 - v) рг + 4 (1 + v) In Й; (3.3)

10Me=Sg- 1(1 + 3v) (1 _ pa; + 2 (1 — v) p* + 4 (1 4- v) In p]. (3.4lb37

Для внешней части пластины (g>fi) :

qa4w —64£>(1 +v7{—12 (3 + V) P2— (3 —5v) s(l pMnpJ ++ 2[(3 + v) — 2(1 — v)P* — 4(1 + »)lnP] p2 + (1 + v)p4 —

— 8 (1 + v) In ~ (P2 + p2) J ; (3.5)-f); (3.6)М, = Г(3 + v)(1 — P2) + 2(1 — v) p2 (l-y) ++ 4(1 +v) In pi; (3.7)= |S»-1+ 2(1-»)p*fl+ -!■)-(1+3») P2 +Гб» -+ 4 (1 + v) In p* 6 Mr *» — / • J* ——(3.8)m*1 = . (3.9)0“ ьг v 7Прогиб контура пластины (g=l)= капп Г - [7 + 3v - 2 (5 - V) p» + (3-5v) p4 +64D (1 + v)+ 16(1 + v)p2lnpj. (3.10)В центре пластины (o=0):w= 64D^‘+— [2(1 + 3»)p2+ (3-5») p4 + 8 (1 + ») p* In pj; (3.11)

Afr = Me = -^-[l+3v + 2(l-v)p2 + 4(l+v)1npi. (3.12)

16Пример. Круглая пластина толщиной <5=3,4 см и радиусом а =

= 120 см, свободно опертая по окружности радиусом 63=80 см, кон¬

центрической к контуру, находится под действием равномерно рас¬

пределенной по всей поверхности пластины нагрузки q=8 кг/см2(рис. 1.13). Материал — сталь ^£=2,1 -106 кг/см2\ Вычислитьпрогибы w, изгибающие радиальные и окружные моменты Мт и М©

и перерезывающие силы Qr.Ь 2Решение. Полагая /? = —=—, пользуемся формулами (3.1) —а 3

г 2(3.4) для д=— =0; 0,25; 0,5; — и формулами (3.5) — (3.8) —дляа 3Р = — = 0,8 и 1,0.а 338

Приводим полученные выражения

для Р < р:w —да4D(0,0014- 0,0101р2 ++ 0,015бр4);

Mr = qa2 (0,0269 - 0,2083р2);M& = qa2 (0,0269 - 0,125р2);Qr = — Q,5qap.qa*W = ——

Dдля р > р:- 0,0542 + 0,1149р2 +■ 40,125[^-+р2)1п1,5р+ 0,0156р4Mr = qa210,2454 - 0,2083р2 -

_ _0.0370 + С)3333 )п \ .Же = qa2 (0,0787 - 0,125р2 ++ 0.0370 _|_ 0,3333 In р) ;Qr = — 0,5?а р —1В табл. 1.23 приведены величины прогибов и усилий для ряда то¬

чек пластины.Таблица 1.23гр -аWмгжеQrqa*00,0014 D0,0269 qa?0,0269 qa200,250,00080,0139 ,—0,0191 „—0,125 qa0,50—0,0002-0,0252 .—0,0044 „-0,250,66670—0,0657 ,—0,0287 .—0,3333 .0,66670—0,0657 „—0,0287 „0,4167 „0,800,0011 „—0,0201 „—0,0179 .0,225 .1,00Оо8*0—0,0093 „0Вычислим:qa4Dqa = 960 кг!см\

qa2 = 1152 • 102 кг;__ qdL 12 <1 v2)1202 „ g, 2

ЕЬ»39

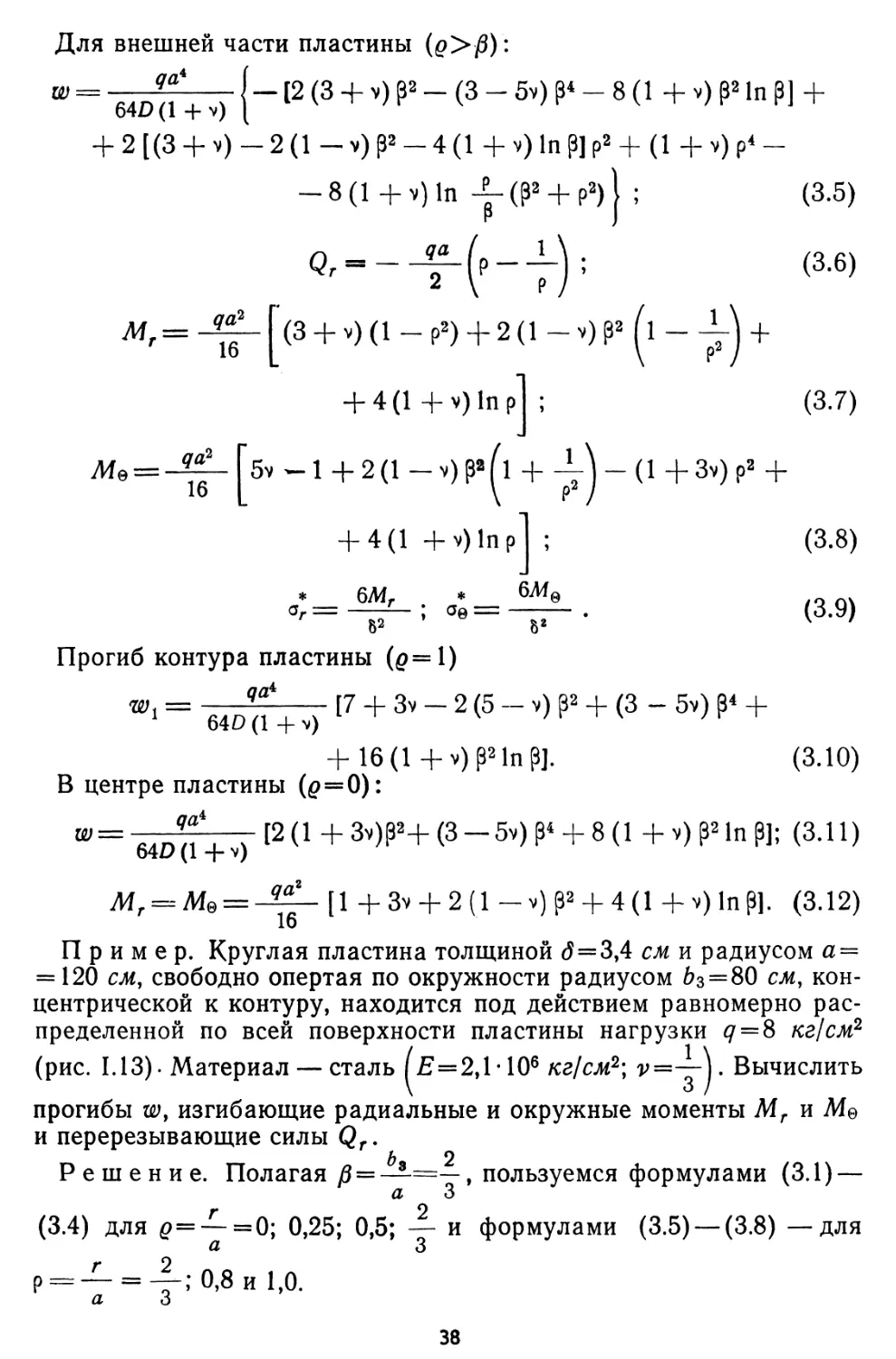

и найдем значения, помещенные в табл. 1.24.Таблица 1.24raW (CM)M ( кг'см \Mn ( кг см \л ( кг NQr I—!

\cm)r[ CM )\ CM )00,0014-312=0,43680,0269 -1152 -102=30990= 30990,250,0008-312 = 0,24960,0139- 1152 - 102=—0,0191 • 1152 • 109=—120= 1601=1—22000,50—0,0002 -312=—0,0252-1152-10^=—0,0044 - 1152-102=-240= —0,0624= —2903=—5070,66670—7569—3306—3200,66670—7569—33064000,800,0011-312 = 0,3432—0,0201 • 1152- 102=—0,0179- 1152- 102=210=—2316=—2062i,oa0,0031-312=0,96720—0,0093-1152-103=0=—1071б. Нагрузка, равномерно

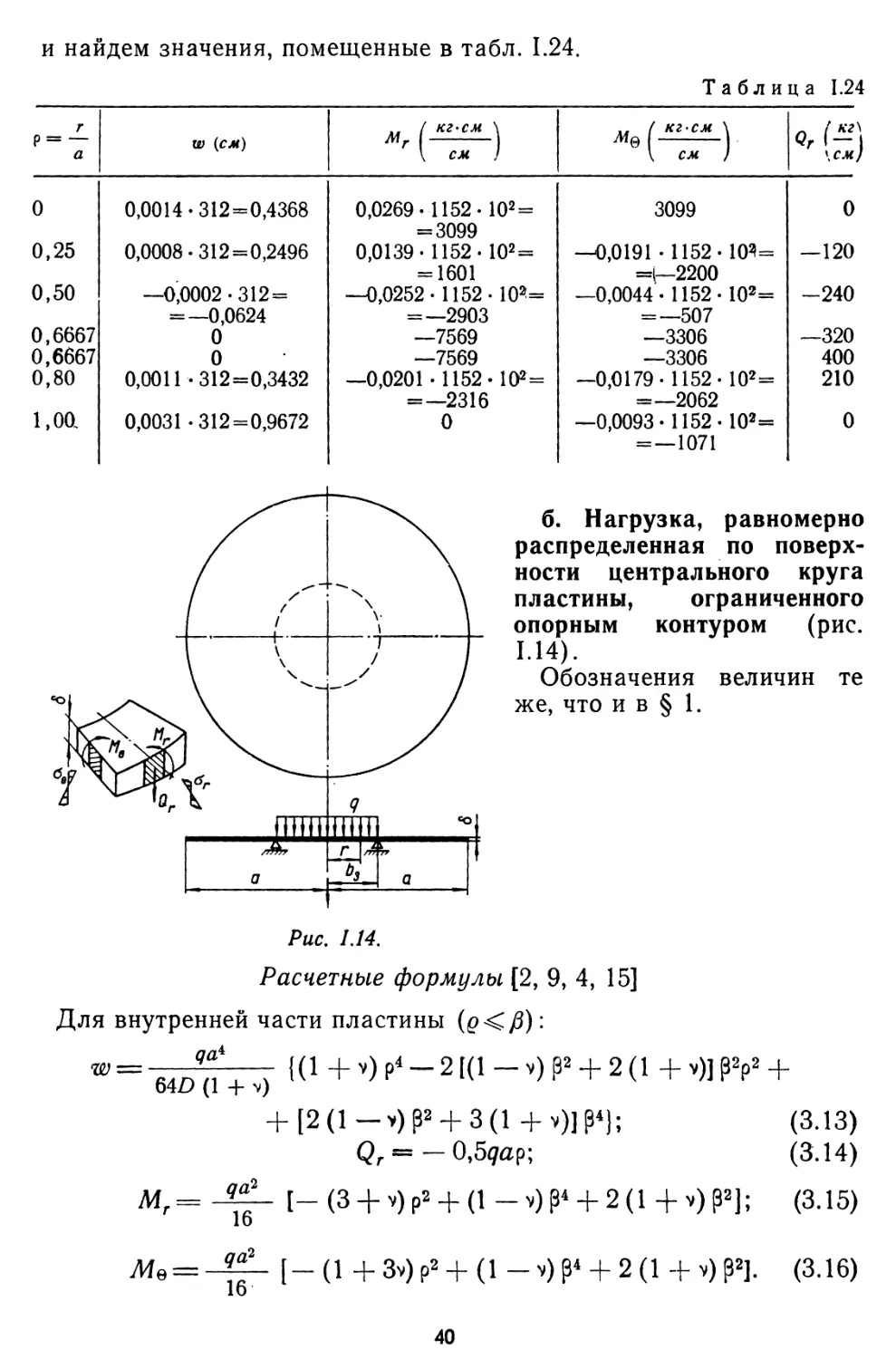

распределенная по поверх¬

ности центрального круга

пластины, ограниченного

опорным контуром (рис.

1.14).Обозначения величин те

же, что и в § 1.Рис. 1.14.Расчетные формулы [2, 9, 4, 15]Для внутренней части пластины (£></?):

да4w =64D (1 + v)((1 + v) p< - 2 [(1 - v) p + 2 (1 + v)] py+ [2(1->)P + 3(1 +v)]P*);

Q, = — 0,5i?ap;(3.13)(3.14)I— (3 + v)p2 + (t — v)p* +2(i + v)рз]. (ЗЛ5)10Же = -Sf. [- (1 + 3v) p* + (1 - v) p« + 2 (1 -f v) p«]. (3.16)ID40

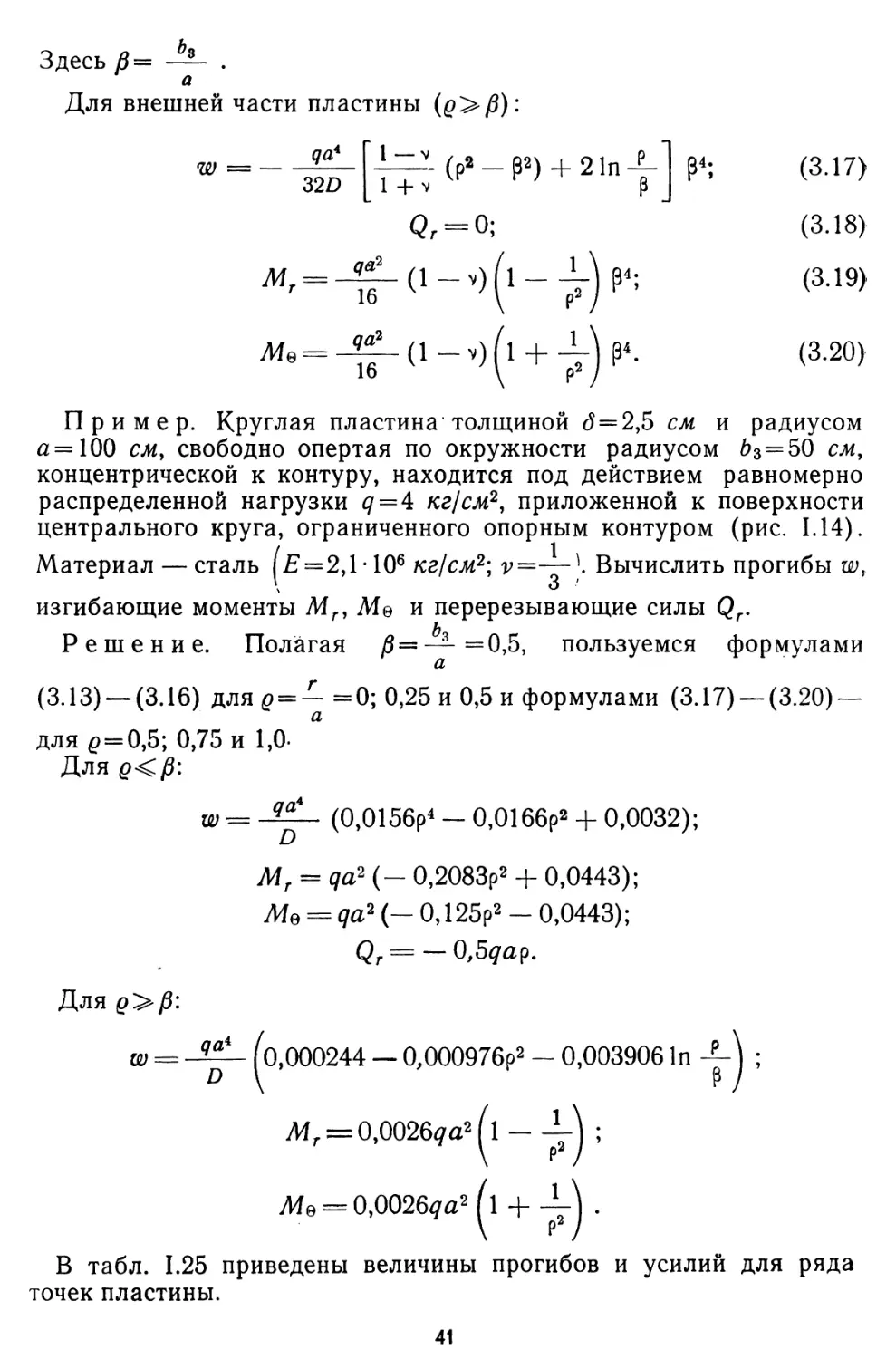

bzаЗдесь f} =Для внешней части пластины (д>р)w =да432 D(р2 — ра) _4_ 2 InAfe =(7а216<7^1 + vQr = 0;Р4;16(l-v) 1 +(3.17)(3.18)(3.19)(3.20)Пример. Круглая пластина толщиной 6=2,5 сж и радиусом

а =100 см, свободно опертая по окружности радиусом 63=50 см,

концентрической к контуру, находится под действием равномерно

распределенной нагрузки q=4 кг!см2, приложенной к поверхности

центрального круга, ограниченного опорным контуром (рис. 1.14).Материал — сталь /£=2,1-106 кг/см2\ v=—]. Вычислить прогибы w,\ 3 ■изгибающие моменты Мт, Мв и перерезывающие силы Qr.

Решение. Полагая /?=—=0,5, пользуемся формуламиа(3.13) — (3.16) для д = — =0; 0,25 и 0,5 и формулами (3.17) — (3.20) —адля 0=0,5; 0,75 и 1,0-

Дляw = -S~- (0,0156р4 — 0,0166р2 + 0,0032);М, = qa2 (- 0,2083р2 + 0,0443);Me = qa2 (- 0,125р2 - 0,0443);Qr= — 0,5qap.Для д>р:w = -3^- (0,000244 — 0,000976p2 - 0,003906 In —DMr = 0,0026^a2 (1 — —Me = 0,00269a2 [ 1 +В табл. 1.25 приведены величины прогибов и усилий для ряда

точек пластины.41

Таблица 1.25Гp= awMrQrqa400,0032—0,0443 qa?0,0443 да200,250,0022 .0,0313 „0,0365 .—0,125 qa0,500—0,0078 ,0,0130 .-0,250 „0,500—0,0078 ,0,0130 ,00,75—0,0019 „—0,0020 „0,0072 .01,00—0,0034 ,00,0052 .0Вычислим:qa2 = 4 - 1002 = 40000 кг;да4 _ 4 . 108 • 12 ♦ 8D 2,1 • 10е • 2,53 • 9Найденные значения приведены в табл. 1.26.130,04 см.Таблица 1.26r„ / кг-см \,, { кг-см \л / кг \p = —

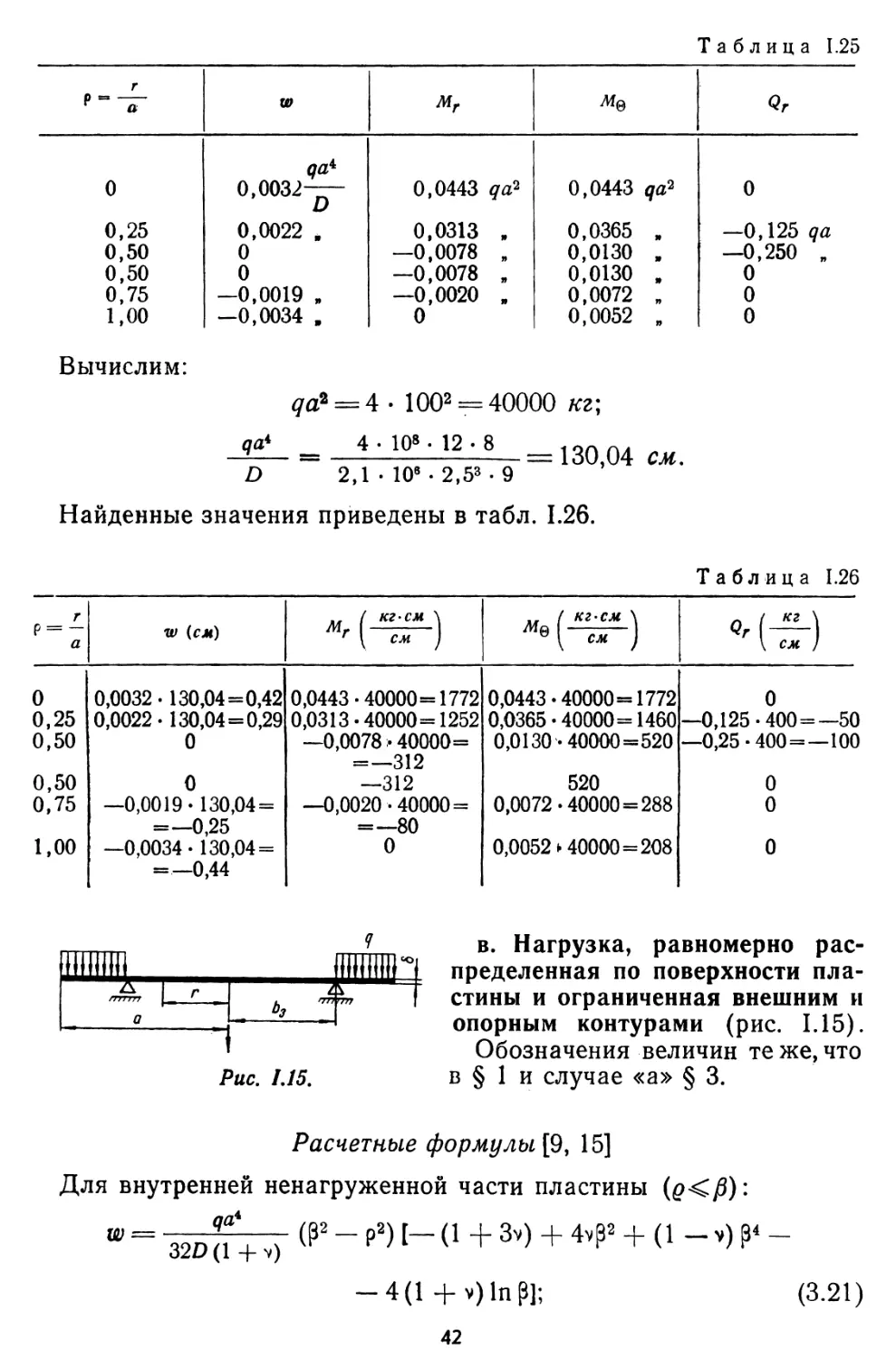

aw (cm)M - )M®[ CM j4«)00,0032 • 130,04=0,420,0443-40000=17720,0443-40000=177200,250,0022.130,04 = 0,290,0313-40000=12520,0365 • 40000= 1460-0,125-400=—500,500—0,0078 >40000=0,0130 - 40000 =520-0,25-400=—100=—3120,500—31252000,75—0,0019* 130,04 =-0,0020 - 40000 =0,0072 - 40000 = 2880=—0,25=—801,00—0,0034 • 130,04=00,0052 ► 40000=2080= —0,44шнннШННВA r/777777 _ '7\t ПТ}°3QцРис. 1.15.в. Нагрузка, равномерно рас¬

пределенная по поверхности пла¬

стины и ограниченная внешним и

опорным контурами (рис. 1.15).Обозначения величин те же, что

в § 1 и случае «а» § 3.Расчетные формулы [9, 15]Для внутренней ненагруженной части пластины ({></3):» = 32py+v) (р2 ~рг) [~(1+3v) + 42 + о -v) р1 -— 4(1 + v) In pj; (3.21)42

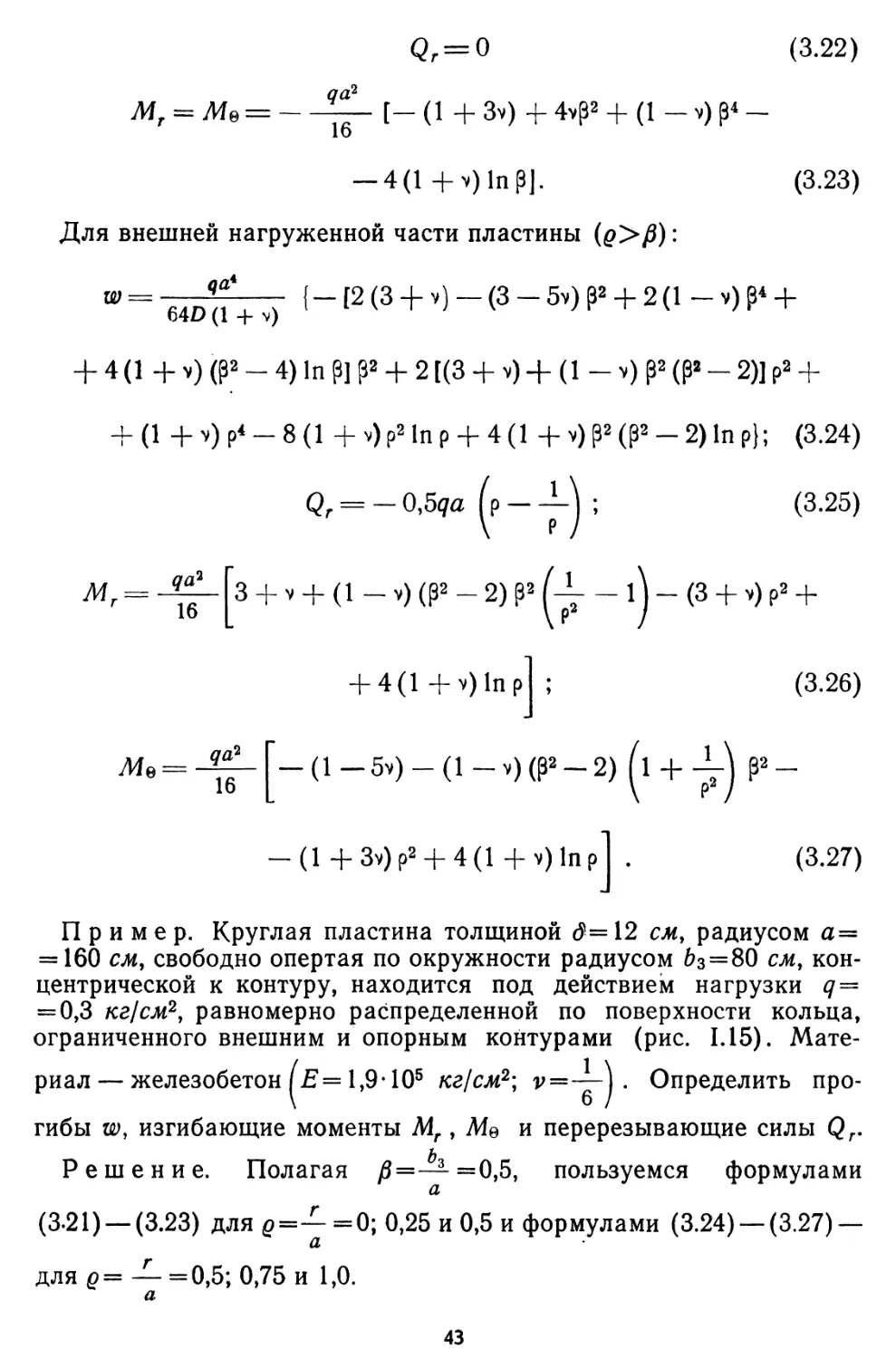

Qr = О(3.22)Мг = Мв=-qa?16[-(l+3v)+4vpa + (l-v)p<— 4(1 +>) lnpj.Для внешней нагруженной части пластины (@>/J)(3.23)w qa4~ 64D (1 + v){— £2 (3 + v) — (3 — 5v) р» + 2 (1 — v) p* -Ь+ 4(l+v)(P2-4)lnP]P2 + 2[(3 + v)-f(l-v) рг (p« _ 2)1 pa ++ (1 + v) p< _ 8 (1 + v)P4n p + 4 (1 + v) р» (p - 2) In p}; (3.24)Qr = — 0,5qa (p ;(3.25)Mrqa?163 + V + (l_v)(p2-2) p2 - 1 j - (3 + V) P2 ++ 4(1 + v) In p(3.26)Mb =qa?16— (1 — 5v) — (1 — v) (p2 — 2) A + -~\ p*-— (1 + 3v) p2 + 4 (1 + v) In p]•(3.27)Пример. Круглая пластина толщиной &= 12 см, радиусом а=

= 160 см, свободно опертая по окружности радиусом bз=80 см, кон¬

центрической к контуру, находится под действием нагрузки q=

=0,3 кг!см2, равномерно распределенной по поверхности кольца,

ограниченного внешним и опорным контурами (рис. 1.15). Мате¬

риал— железобетон ^£= 1,9* 105 кг/см2; • Определить про¬

гибы w, изгибающие моменты Mr, Me и перерезывающие силы Qr.

Решение. Полагая ^=—=0,5, пользуемся формуламиа(3-21) — (3.23) для д=— =0; 0,25 и 0,5 и формулами (3.24) — (3.27) —адля q— — =0,5; 0,75 и 1,0.43

Приводим полученные выражения

для р < [J:w = -3~ (0,0131 - 0,0524р2);w = (- 0,0624 + 0,0751 р2 +Л1г = Л/е = — 0,1221 ?а2;для р > (3:__ да4

£>+ 0,0156р4 — 0,125р2 In р —— 0,0273 In р);Mr = qa2 / о,2207 - 0,0228 -i- —

-0,1979р2 + 0,2917 In А ;Же = qa2 fo,124 + 0,0228 у —— 0,0938р2 + 0,2917 In р | ;Qr=-0,5qa (р — у) •В табл. 1.27 приведены значения прогибов и усилий для ряда то¬

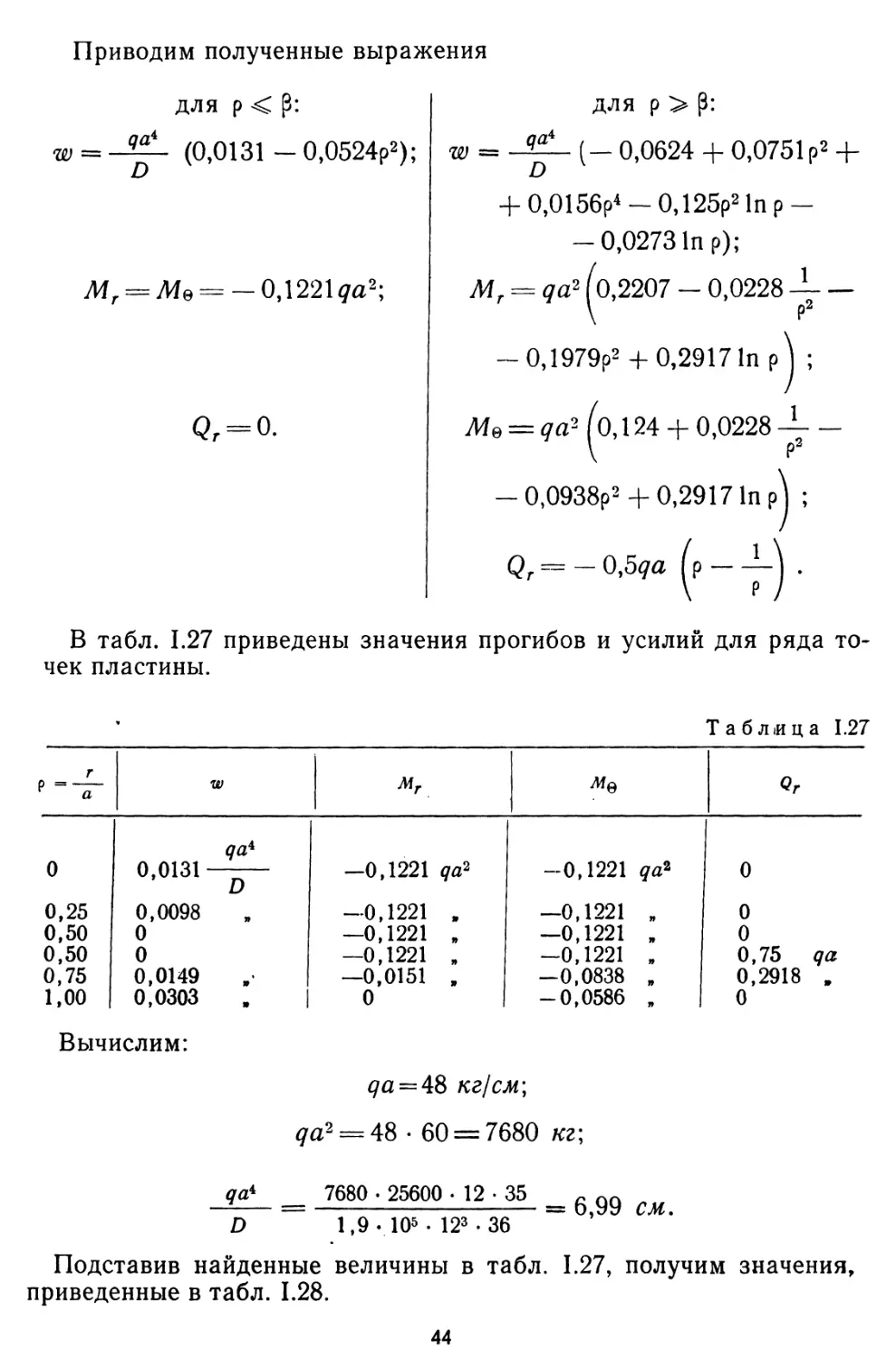

чек пластины.Qr = о.Т а б лй ц а 1.27г^ аWМгMqQrqai00,0131 —^——0,1221 qa2-0,1221 qa200,250,0098-0,1221 .—0,1221 ,00,500—0,1221 .-0,1221 .00,500-0,1221 .-0,1221 ,0,75 qa0,750,0149—0,0151 ,-0,0838 ,0,2918 ,1,000,0303 . |0-0,0586 ,0Вычислим:qa4qa = 48 кг/см;

qa2 = 48 • 60 = 7680 кг;7680 • 25600 -12 - 351,9- Ю5- 123 • 36= 6,99 см.Подставив найденные величины в табл. 1.27, получим значения,

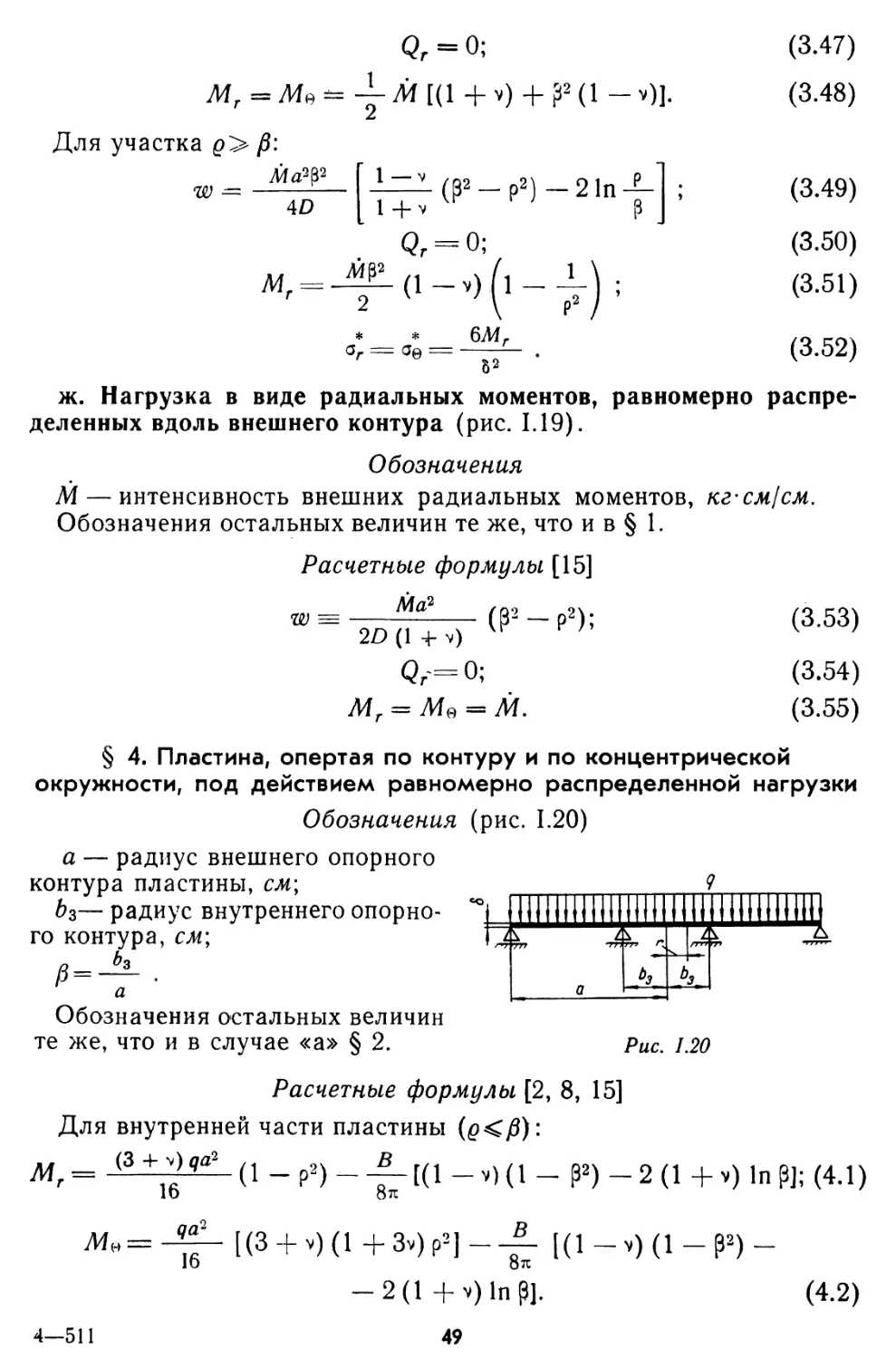

приведенные в табл. 1.28.44

Таблица 1.28rW (CM)( кг-см i

)M / кг-см \M « )4»)00,0131-6,99=0,0916—0,1221 - 7680=—0,1221 -7680=0= —937,7=—937,7 ■0,250,0098 • 6,99=0,0685—0,1221 • 7680=—0,1221 -7680=0=—937,7=—937,70,500—0,1221,7680=-0,1221-7680=0= —937,7=—937,70,500—0,1221-7680=-0,1221-7680=0,75 r 48=36=—937,7=—937,70,750,0149-6,99=0,1041—0,0151 • 7680=—0,0838 • 7680=0,2918k 48 ==—116,0=—643,6= 14,001,000,0303-6,99=0,21180—0,058 • 7680 ==—450,00г. Нагрузка, равномерно распреде¬

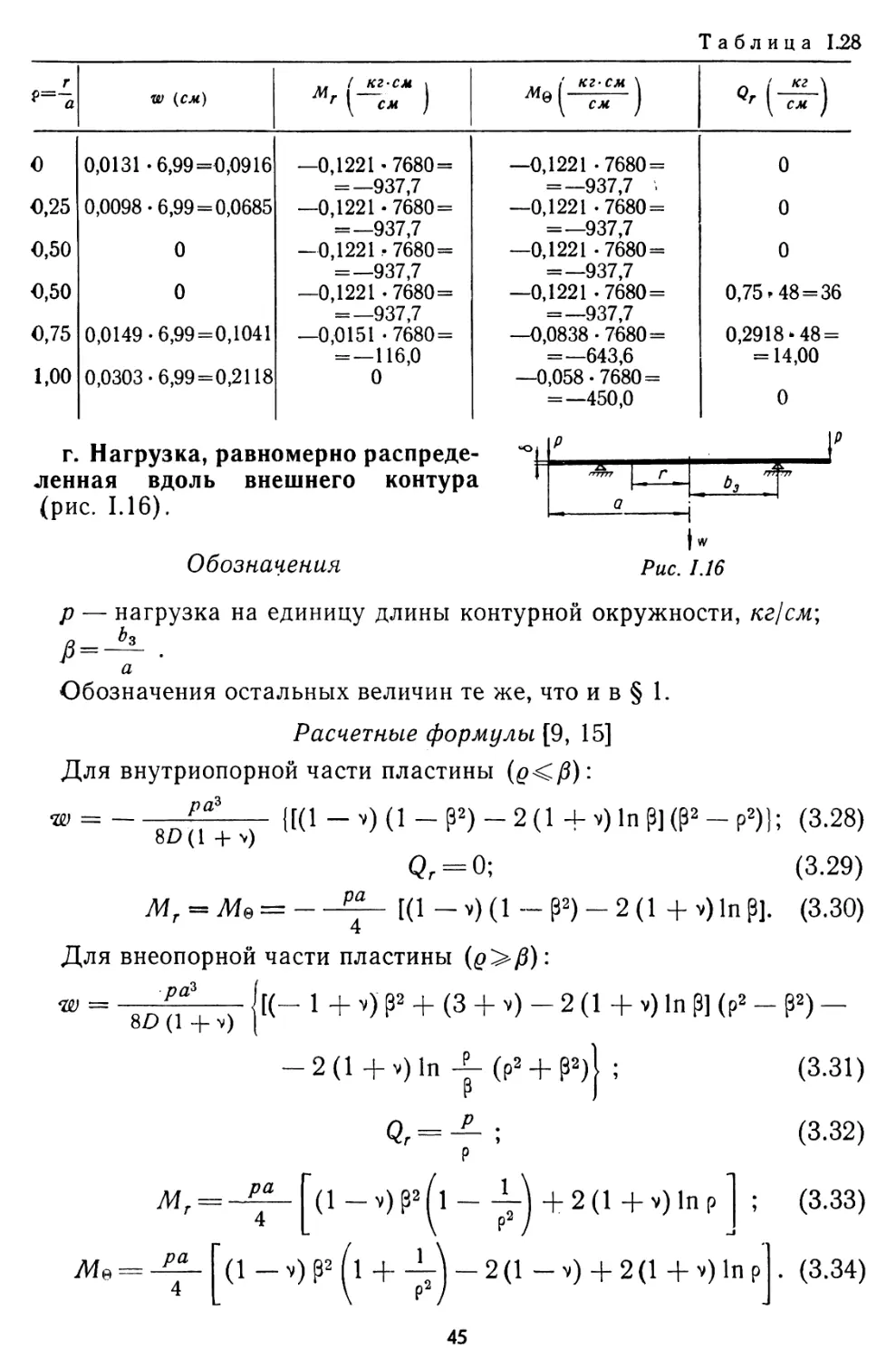

ленная вдоль внешнего контура

(рис. 1.16).Обозначения>-Т5-I WРис. 1.16р — нагрузка на единицу длины контурной окружности, кг/см;

р=-hаОбозначения остальных величин те же, что и в § 1.Расчетные формулы [9, 15]Для внутриопорной части пластины (£</?):W = —раъSD (1 + v)([(1 - V) (1 - р2) - 2 (1 + *) In PJ Г - р2)]; (3.28)Жг = УИв=- раQr = 0; (3.29)

[(1 — V) (1 — р2) _ 2 (1 + v) In Р1. (3.30)Для внеопорной части пластиныW =ра68D (1 +ч)'[(- 1 + V) Р2 + (3 + v) - 2 (1 + v) In И (Р2 - р2) _2(l+v)ln i(p2 + p2)| ;

Qr = ;мг =pa1Mb0pa(1 — v) p2^l ~j -)- 2 (1 + v) In p(1 -v) p2 (l + ±)-2(l -v) + 2(l+v)lnP(3.31)(3.32)(3.33)(3.34)45

Пример. Круглая пластина толщиной б= 12 см, радиусом а =

= 140 см, свободно опертая по окружности радиусом Ь = 70 сж, кон¬

центрической к контуру, находится под действием равномерно рас¬

пределенной вдоль внешней контурной окружности нагрузки р == 30 кг/см (рис. 1.16). Материал — железобетон ^£=1,9*105 кг/см2;v=-i-j. Определить прогибы w, изгибающие моменты Мг, Мв и пе¬

ререзывающие силы Qr. Вычислить максимальный прогиб штах.

Решение. Полагая /3=0,5, пользуемся формулами (3.28) —(3.30) для £=— = 0; 0,25 и 0,5 и формулами (3.31) — (3.34) —дляар=— =0,5; 0,75 и 1,0.аПриводим полученные выражения

для Р < р:w = - -^-(0,0601 - 0,2404р2);Мг = Мв = — ра 0,5606;Qr = 0.w =райдля р > Р:— 0,1225 4- 0,4902р20,25 (р2 + 0,25) 1п-РМг = ра(0,0521 - 0,0521 — +\ Р2+ 0,5833 In рМв — ра(— 0,3645 + 0,0521 — +V Р3+ 0,5833 In р^\ ;Q,—P — •РВ табл. 1.29 приведены соответствующие величины для ряда то¬

чек пластины.Таблица 1.29гаWМгMqQr0со§.Q§<Э©~1—0,5606 pa—0,5606 pa00,25—0,0450 .—0,5606 „—0,5606 ,00,500—0,5606 „—0,5606 .00,500—0,5606 „—0,5606 »2,0 p0,750,0709 ,—0,2083 .-0,5092 .1,25 .1,000,1511 ,0—0,3124 „1,0 .46

Вычислим:рай= 2,925 см;ра=30 * 140 = 4200 кг.

Наибольший прогиб в центре (д — 0)OW =—0,0601-2,925 = —0,176 см.

Результаты вычислений приведены в табл. 1.30.Таблица 1.30Гw ( кг-см \„ 1 кг-см \- / кг 'р = -^w (см)М « )М - )Ч».0—0,0601 -2,925=—0,176—0,5606 • 4200=—2355—235500,25—0,045-2,925=—0,132—2355—235500,500—2355—235500,500—2355—2355600,750,0709 - 2,925=0,2074—0,2083 • 4200=—875—213937,51,000,1511 *2,925=0,44200—131230д. Сосредоточенная сила в центре

пластины (рис. 1.17).ОбозначенияР — сосредоточенная сила, кг;

bz — радиус опорного контура, см; ,Р =ЬъаОбозначения остальных величин те же, что и в § 1,Расчетные формулы [9, 15]Для внутриопорной части пластины (д<0):W —РФ16л£> (1 + v)j[2(l+v) + (l—v) р»! (Р» — Р») +

+ 2(1 + v)p2ln-M ;2пра^r = ^-[(l-v)(p-l)-2(l+v)^e=^r[(1-v)(p2 + 1)~2(1+v)ln ~т] ■(3.35)(3.36)(3.37)(3.38)47

Для внеопорной части пластины :РауW =16tcD (1 + v)(! _,)(p2_p2)_2(l+v)ln^-l; (3.39)

Qr=0; (3.40)(3-4l>M.,^L(t + ±). (3.42,Вблизи точки приложения силы прогибы следует определять по

формулам:w =Ра28 tzD3 + v

2(1 + v)(1 — р2) +р21пр8л: (1 — у) D^тахРа2 3 + v167cD 1+vIn р; (3.43)(3.44)Наибольшие растягивающие нормальные напряжения в центре

(точка В на рис. 1.17) равны:а(1 - V) (0,485 In Y + °>521 + °’48(3.45)е. Нагрузка в виде радиальных моментов, равномерно распреде¬

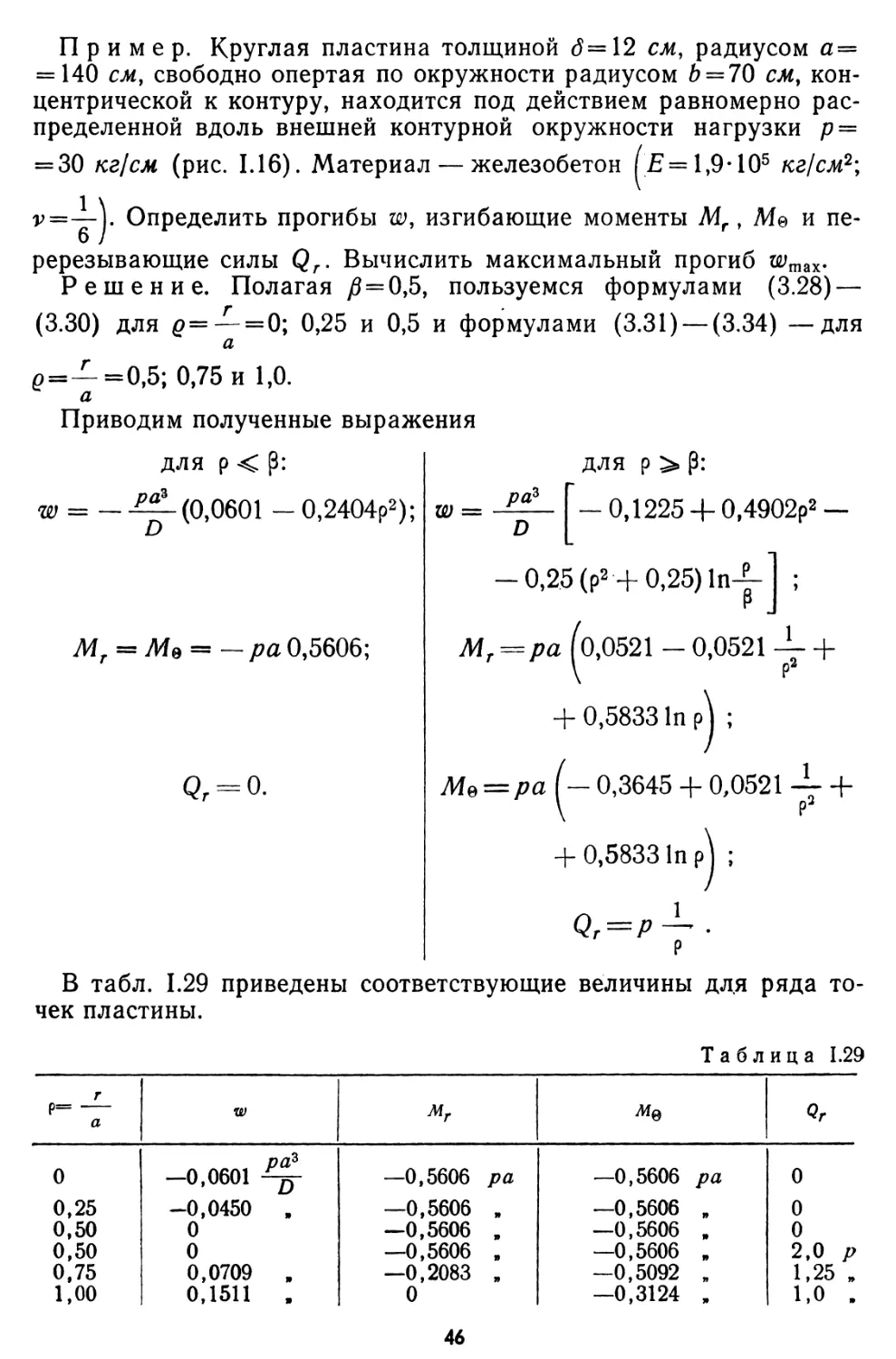

ленных вдоль опорного контура (рис. 1.18).ОбозначенияМ — интенсивность моментной нагрузки, кг*см}см.м ммС-ж/77 7ИWРис. 1.19Обозначения остальных величин те же, что и в § 1 и в случае «д»

§3.Расчетные формулы [2, 9, 15]Для участка g<j3:w4 D \ 1 + v(3.46)48

Qr = 0;lM, = уИв = — М [(1 + v) + rf (1 — v)].2Для участка д> /5:Afa2P2■и; —4D1^1 (82 - р2) - 2 In1 + v ' ?Qr = 0;= _Л^ _ | _ J_

' 2 ' ' \ р2* * 6 Мг

а^=ав=-^- •(3.47)(3.48)(3.49)(3.50)(3.51)(3.52)ж. Нагрузка в виде радиальных моментов, равномерно распре¬

деленных вдоль внешнего контура (рис. 1.19).ОбозначенияМ — интенсивность внешних радиальных моментов, кг-см!см.

Обозначения остальных величин те же, что и в § 1.Расчетные формулы [15]Ма?w =2D (1 + v)<?,-= 0;

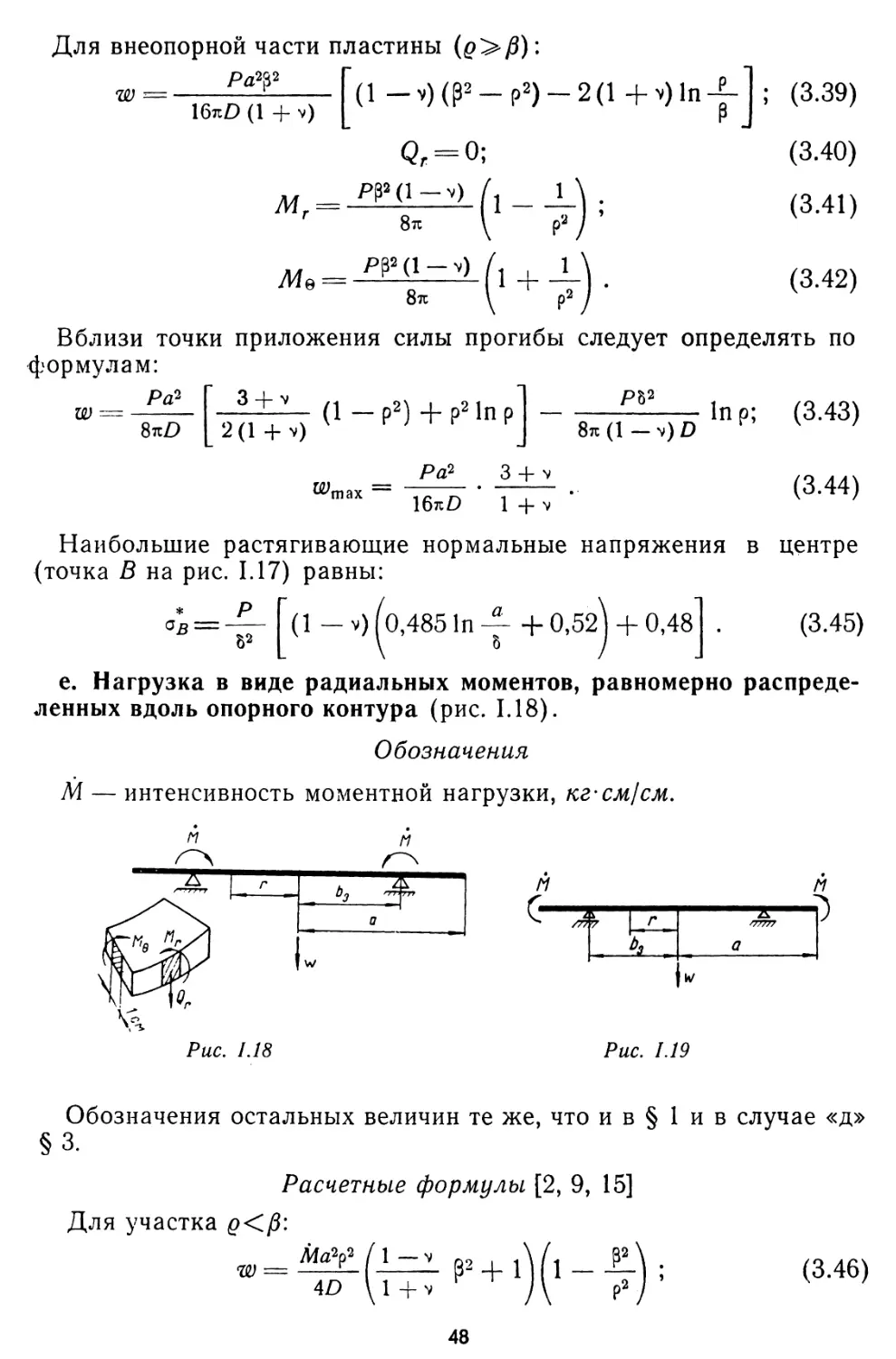

мг = УИв = м.(Р-р2);(3.53)(3.54)(3.55)§ 4. Пластина, опертая по контуру и по концентрической

окружности, под действием равномерно распределенной нагрузкиОбозначения (рис. 1.20)а — радиус внешнего опорного

контура пластины, см\Ьъ— радиус внутреннего опорно¬

го контура, см;Р =аОбозначения остальных величин

те же, что и в случае «а» § 2. pUc. 1.20Расчетные формулы [2, 8, 15]Для внутренней части пластиныК = <3 +1V6> ^ (1 - Р2) - -fp [(1 - v) (1 - Р2) - 2 (1 + v) In И; (4.1)М« =16[(3 + v)(l +3v)p2]|(1 _„)(!_ p>)_4—511— 2(1 + V) In PI.

49(4.2)

Для участка, где д>@:В(З + v)^ (1_ 2)_

г 16 v ' 8п-2(1 +v)lnp(l-v)Rr-P2 -(4.3)Же =qa216Г(3 +v) —(1 H-3v)p2]_где871— 2(1 + v) In p5 + v 3 4- v ЛЛ

_ 2 —X_ pa +(1 — v) 2-p*-(4.4)1 + V1 + V(l-P) ITT-1- —p I + 4p2 In p(4.5)ДО =В центре пластины (£ = 0)3 (5 + v) (1 — v) qa4 35(1—v2) a2(1 -p>) +2pinp• (4-6)16£S3 4я£о3Пр и мер. Круглая пластина толщиной <?=12 см, радиусом а =

= 160 сж, опертая по периметру и по окружности радиусом &з=

=80 см, концентрической к контуру, находится под действием на¬

грузки <7=0,2 кг!см2, равномерно распределенной по всей поверх¬

ности пластины. Материал— железобетон ^£=1,9*105 кг!см2\ v=— -i-j. Вычислить изгибающие моменты МГ, ЛГ© в пластине.Решение- Полагая /?=—= 0,5, пользуемся формулами (4.1)аи (4.2) для £>=—=0; 0,25 и 0,5 и формулами (4.3) — (4.5) —дляад= — =0,5; 0,75 и 1,0.аПриводим полученные выражения

для р < р:Mr = qa2 (0,0236 - 0,198р2);Же = qa2 (0,0236 - 0,0938р2).для р > р:Мг = ?в2 (о,2141 — 0,198р30,016р2+ 0,1815 In р) ;Me = qa2 ^0,0845 — 0,0939р2 -

+ 0^62 + 0)1815 р\50

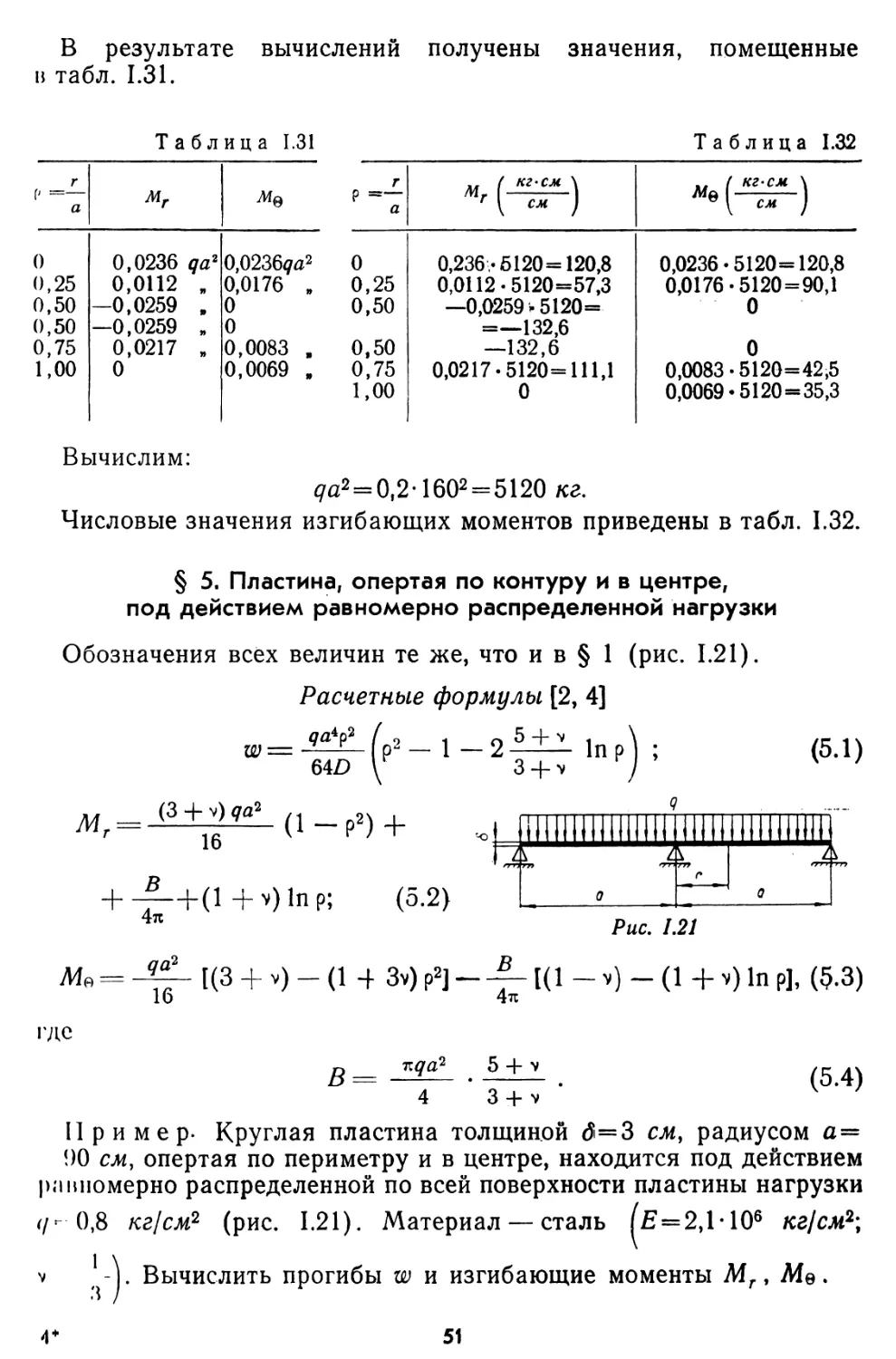

В результате вычислений получены значения, помещенные

и табл. 1.31.Таблица 1.31О0,250,500,500,751,000,0236 qa'

0,0112 „

-0,0259 ,

-0,0259 „

0,0217 „

О0,0236<7Л2

0,0176 „

О

О0,0083 ,

0,0069 „О0,250,500,500,751,000,236 - 5120=120,8

0,0112-5120=57,3

—0,0259'»5120=

=—132,6

—132,6

0,0217-5120=111,1

ОТаблица 1.320,0236-5120=120,8

0,0176 - 5120 = 90,1

О0,0083-5120=42,5

0,0069 * 5120 = 35,3Вычислим:^а2=0,2-1602=5120 кг.Числовые значения изгибающих моментов приведены в табл. 1.32.§ 5. Пластина, опертая по контуру и в центре,

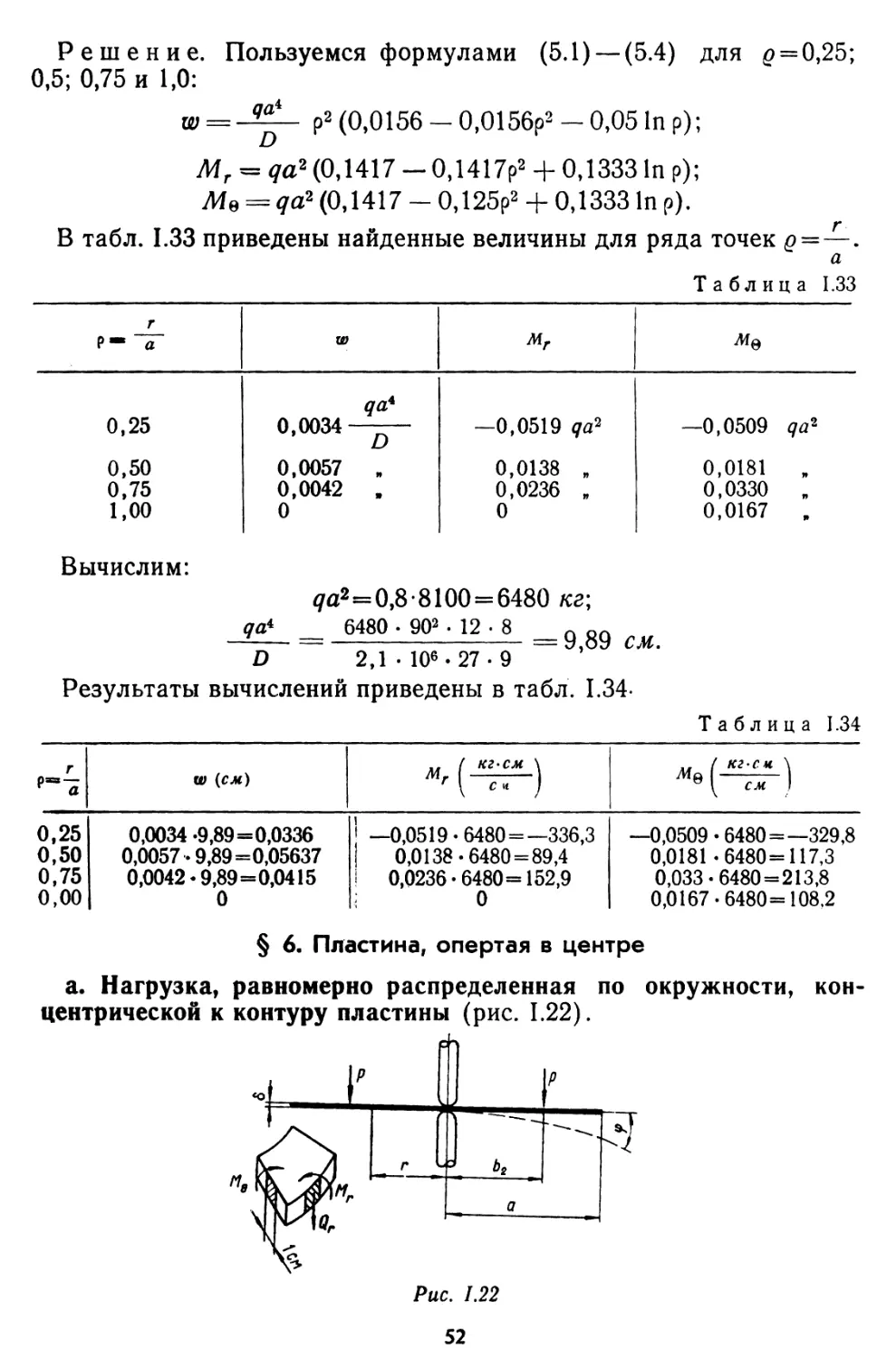

под действием равномерно распределенной нагрузкиОбозначения всех величин те же, что и в § 1 (рис. 1.21).Расчетные формулы [2, 4]ш=_£оу_ / 2_ J _2 5 + V_ 1п

64Z) \ 3 + v(5.1)Мг= <3 + 7>^ (1 _р2) ++В4л[(3 + V) - (1 4 Зу) р*] - -Z-1(1 - V) - (1 + У) In р], (5.3)16 47116(1 + v)lnp;(5.2)Рис. 1.21В1ДСВ =7zqa?5 + v(5.4)4 3 + vПример- Круглая пластина толщиной (5=3 см, радиусом а=

1)0 см, опертая по периметру и в центре, находится под действием

р.'шномерно распределенной по всей поверхности пластины нагрузки</- 0,8 кг}см2 (рис. 1.21). Материал — сталь ^£=2,1 -106 кг/см2;1а. Вычислить прогибы w и изгибающие моменты Мт, Me.

Решение. Пользуемся формулами (5.1) — (5.4) для £ = 0,25;

0,5; 0,75 и 1,0:w = Р2 (0,0156-0,0156р2-0,05 In р);

Mr = qa? (0,1417 — 0,1417р2 + 0,1333 In р);

Me = qa? (0,1417 - 0,125р2 + 0,1333 In р).В табл. 1.33 приведены найденные величины для ряда точек д =—.аТаблица 1.33гр- аWМг0,25qa*0,0034 ————0,0519 qa2—0,0509 qa20,500,0057 „0,0138 .0,0181 в0,750,0042 .0,0236 „0,0330 в1,00000,0167 .Вычислим:qa2=0,8-8100=6480 кг;да4 __ 6480 • 902 • 12 • 8 _9,89 см.D 2,1-Ю6-27-9Результаты вычислений приведены в табл. 1.34*Таблица 1.340,250,500,750,000,0034 -9,89 =0,0336

0,0057-9,89 =0,05637

0,0042 * 9,89 =0,0415

0-0,0519 • 6480==—336,3

0,0138-6480=89,4

0,0236 - 6480= 152,9

0—0,0509 - 6480=—329,8

0,0181-6480=117,3

0,033-6480=213,8

0,0167-6480=108,2§ 6. Пластина, опертая в центреа. Нагрузка, равномерно распределенная по окружности, кон¬

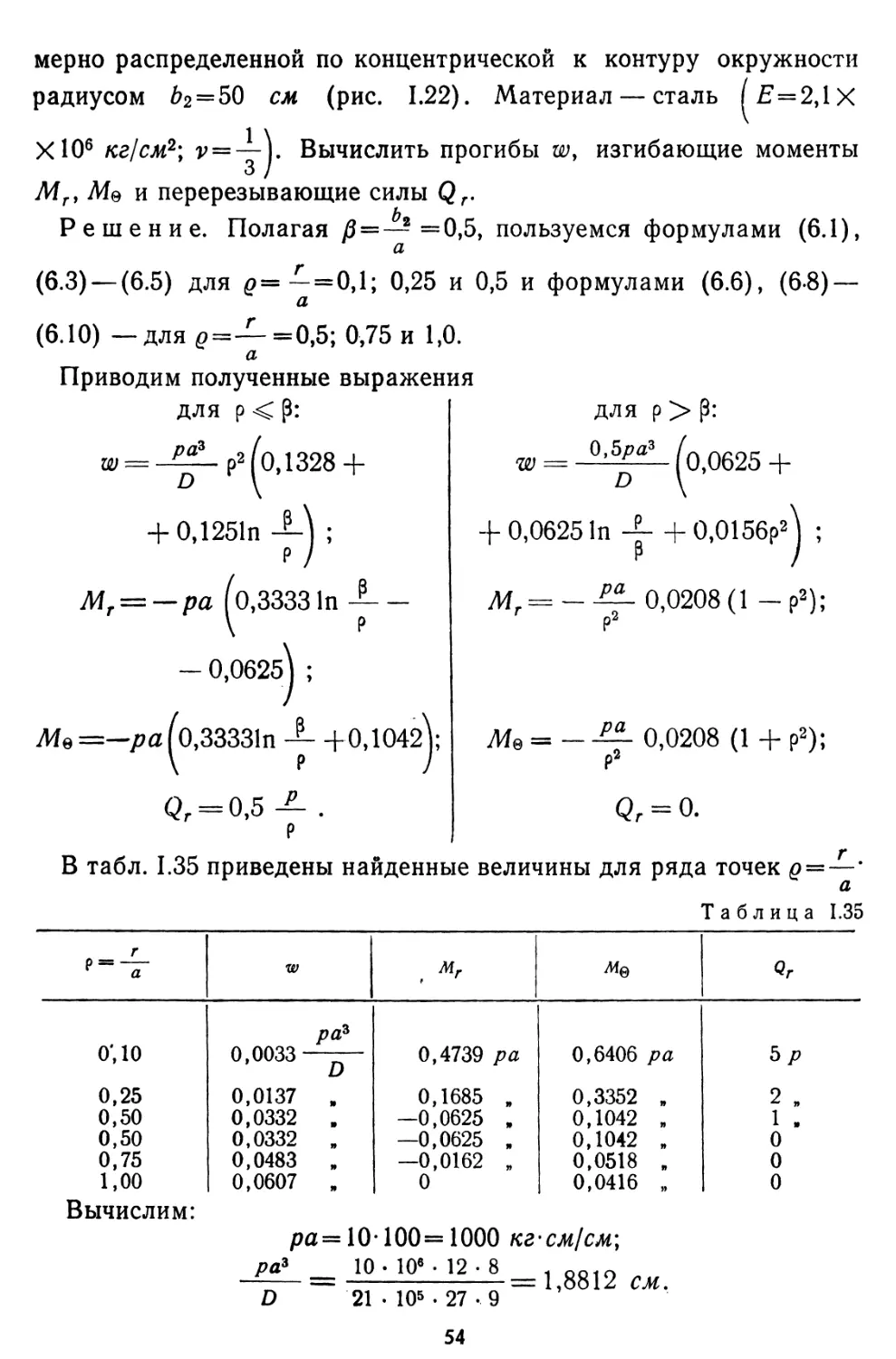

центрической к контуру пластины (рис. 1.22).Рис. 1.22

52

Обозначенияр — интенсивность нагрузки, кг/см;

а — радиус пластины, см;Ь2 — радиус окружности, к которой приложена нагрузка, см;

г — расстояние точки от центра, см;гQ=— •аОбозначения остальных величин те же, что и в § 1.Расчетные формулы [4]Для участка д < /3:ра?$ р2w =<Р =8 D2 1 + 1пр4 DМг =ра%1 + 2 In-?- + -1=1 02Р 1 + V_ ра$42(1 + v) In (1 — v) (1 -Р2)Р2 (1 + v) In J- + (1 - v) (1 + Р)

РQr(6.1)(6.2)(6.3)(6.4)(6.5)Для участкаw —ра*$г802"+l"i +TTV-’1=ра?$ъ4Dp1—у

1+Vмв =4р24р2Qr= 0.(1_,)(1+р2);(6.6)(6.7)(6.8)(6.9)(6.10)Пример. Круглая пластина толщиной 3=3 см, радиусом а=

= 100 см, жестко закрепленная в центре и не опертая по внешнему

контуру, находится под действием нагрузки р= 10 кг!см, равно-53

мерно распределенной по концентрической к контуру окружности

радиусом 62 = 50 см (рис. 1.22). Материал — сталь |£=2,1ХХЮ6 кг/см2; v = Вычислить прогибы w, изгибающие моментыМГ, М& и перерезывающие силы Qr.Решение. Полагая /? = —=0,5, пользуемся формулами (6.1),а(6.3) — (6.5) для ^=—=0,1; 0,25 и 0,5 и формулами (6.6), (6-8) —а(6.10) —для £=—=0,5; 0,75 и 1,0.аПриводим полученные выражениядля р > р:w =для р < р:

рФDР2 0,1328 ++ 0,1251n ;

М' = — ра (о.ЗЗЗЗ In -

- 0,0625j ;

Afe =—pa ^0,33331n +0,1042^;

<3r = 0,5 S- .Pw = -°’^д3 (0,0625 +

+ 0,0625 In -jj- + 0,0156p2j ;

M, — —— 0,0208 (1 — p2);Me = - — 0,0208 (1 + p2);

P2Qr = 0.В табл. 1.35 приведены найденные величины для ряда точек д =—*аТаблица 1.35ГW, ^ЩQrо; ю0,0033-рагD0,4739 ра0,6406 ра5 р0,250,0137»0,1685 .0,3352 .2 .0,500,0332и—0,0625 .0,1042 .1 .0,500,0332п—0,0625 .0,1042 .00,750,0483п—0,0162 ,0,0518 .01,000,0607If00,0416 „0Вычислим:ра= 10* 100= 1000 кг-см/см;раа10 • 106 • 12 • 8

21 • Ю5 • 27 • 9= 1,8812 см.54

Числовые значения прогибов и усилий в пластине приведены

в табл. 1.36.Таблица 1.36Af,(кг-см \ лж i кг-см \—^5—JQr0,100,0033-1,8812=0,00620,4739 -1000= 473,90,6406 • 1000 = 640,650,250,0137-1,8812=0,02580,1685 - 1000=168,50,3352 -1000 = 335,220,500,0332-1,8812 = 0,06245—0,0625 -1000=—62,50,1042-1000=104,2100,500,0332-1,8812 = 0,06245-62,5104,200,750,0483-1,8812 = 0,09086—16,251,801,000,0607* 1,8812=0,1142041,70б. Нагрузка, равномерно распреде¬

ленная по поверхности кольца, кон¬

центрического к контуру пластины

(рис. 1.23).+МОбозначенияРис. 1.23С ■ь°р=т=ширина нагруженного кольца, см;радиус средней окружности кольца, к которому приложена

нагрузка, см; •*ас •аq — интенсивность нагрузки, кг/см2.Обозначения остальных величин те же, что и в § 1 и 6.Расчетные формулы [4]Для внутренней ненагруженной части пластины (р < рw =<Р =16 D

+ 4 Гп<7д3рРт

8 D4 +4(J2 + 72

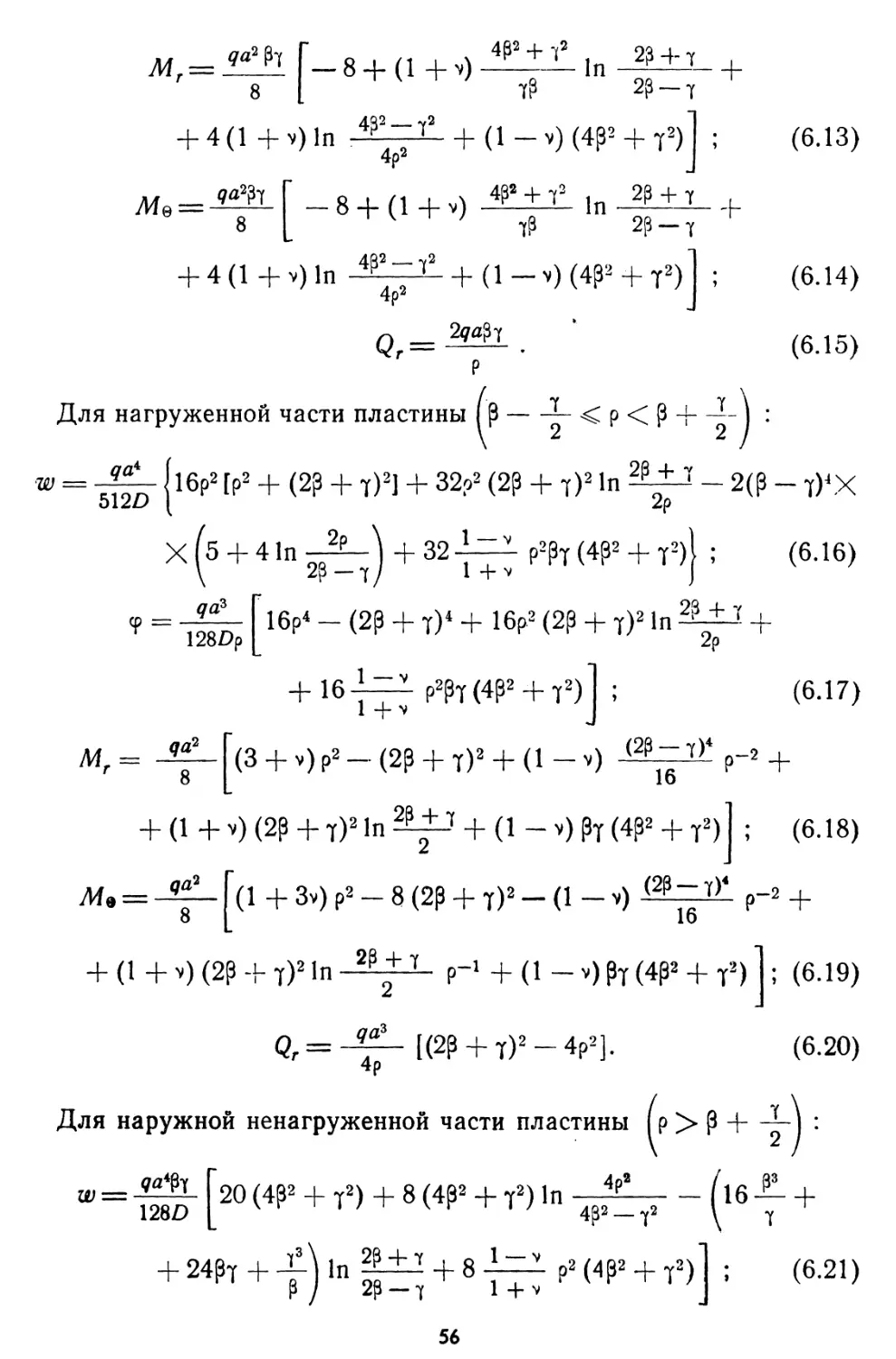

1РР2Р — т4fJ2 — 7 2 1 V /402 . 24+ т— W2 + т )4р2 1 + v«Е±д11п-3_+т +4|пТР 2р — у1—v(6.11)4р2++1 -J- v{W + f)(6.12)55

Mr=sfh8_8 + (1 + V) In JSL±I_ ++ 4 (1 + v) In4fl2 — f

4p27P 2^-t

+ (1 -v) (4p2 + T2)(6.13)m0 =8_8 + (i + v) i£+Ji 1„-3L±T_ +

^ 1? 2p-T+ 4(l+v)!n4^2 _ ^24p2Qr+ (1 —v) (4P + T2)(6.14)(6.15)Для нагруженной части пластины ^р — -у < Р < Р + ~' = sfe (16р21р2 + (2? + Т)31 + 32?2 (2Р + 7)2 ,П ~ 2(Р ~ Т)'Х(6.16)х(5 + 41п—\ 2^-Т.+ 32|т^р2рт(4р2 + т2)[ ;ср =да6128 Dp16Р< - (2р + г)4 + 16р2 (2р + Т)* In2р+ 16 Azil р2рт(4р + т2)1 +V(6.17)М,=8(3 + v)p2-(2p + T)2 + (l-v) р-2 ++ (!+•*) (2р + f)2 In + (1 — v) Py (4p2 + f)(6.18)УИ» =qa38(1 + 3v) p* - 8 (2p + t)2 - (1 - v) r2 +104- (1 + v) (2P + y)2 In tTL. p—1 + (1 — v) рт (4p2 + f) 1; (6.19)^ I*2? + ^ “ 4Р2Ь <6'20)4pДля наружной ненагруженной части пластины > р + -у

да*$чw =20 (4Р* + Т2) + 8 (4р2 + f) In —- (l6 +4р2 — у \ 7+ 24рт + In |±I + 8 p^ (4p + T»)l ; (6.21)

P J 2p — 7 1 + v J56

9 = 4^ №2 + Т2) (1 + V— Р28 Dp

qa’fa1+vмг=^(1-у) (4p2 + t2) (i — p2);

16pA(6.22)(6.23)= (1 — v) (4p 4-+ f2)(i + p2);Q, = 0.(6.24) "f(6.25)в. Нагрузка, равномерно распре¬

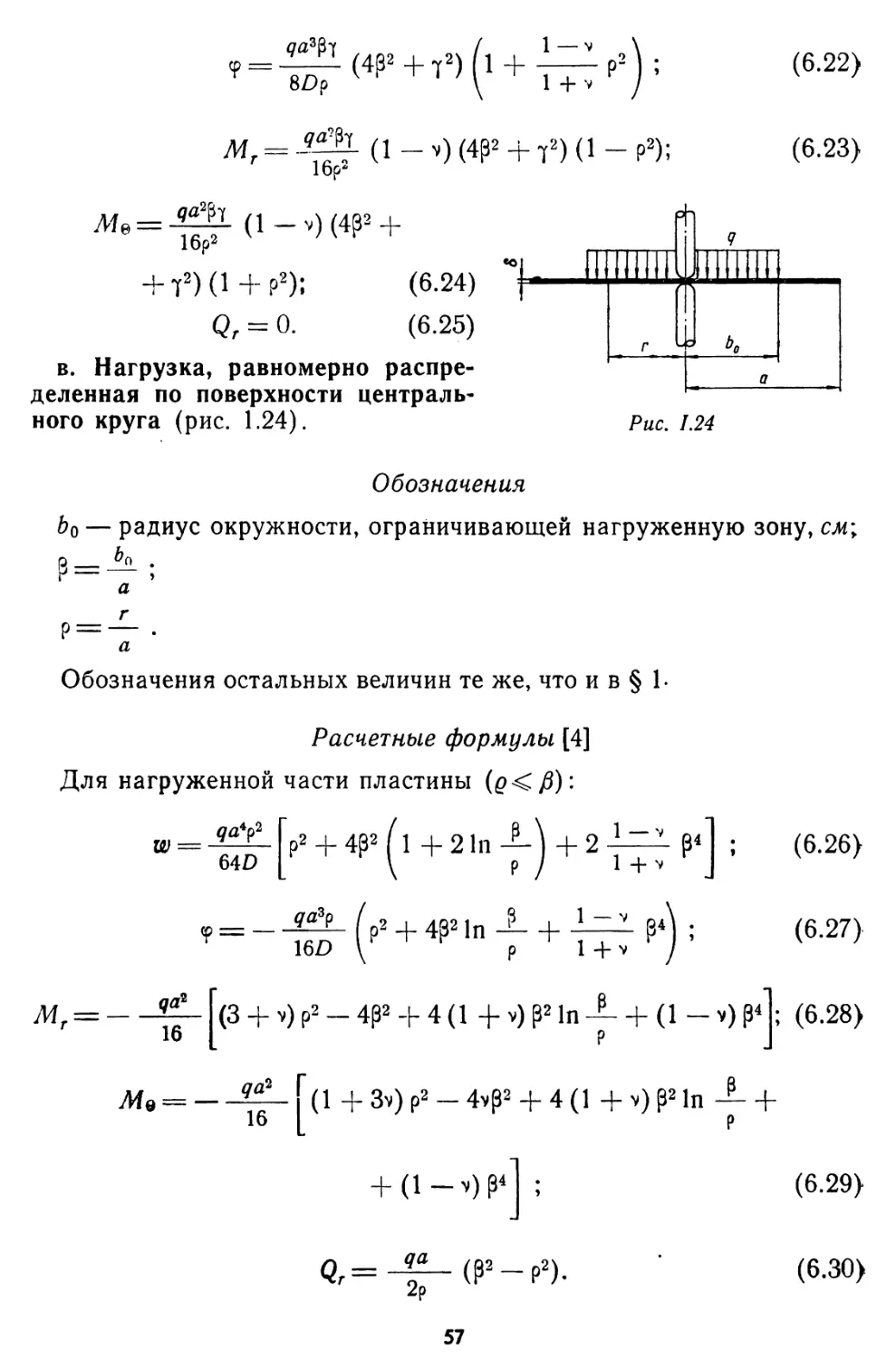

деленная по поверхности централь¬

ного круга (рис. 1.24).tЩРис. 1.24ОбозначенияЬ0 — радиус окружности, ограничивающей нагруженную зону, см;В — — •Г >а гаОбозначения остальных величин те же, что и в § 1-Расчетные формулы [4]

Для нагруженной части пластиныwqa*f?

64 Dp2 + 4p2^l+21nij+2 ; (6.26)?a3p 1 p2 + W In -2- + ;160P(6.27)M,=qa216(3 + V) P2 - 4(32 + 4(1+ v) P2 ln -P- + (1 - v) p4P; (6.28)Mg = —qa216(1 4.3v) p2 _ 4,p2 + 4 (] + p in JL +P+ (1 — V) p*(6.29)Q,= -^-(P*- P2)-2p(6.30)57

Для ненагруженной части пластиныw =даУ

64 D5 + 41n + 2 J—— p21 +v9=_4^1(i+ 116Z>pqa2P4

16p2) =l+v

(1 — v) (1 — p2);Me = -^-(l-v)(l+P2);Qr = 0.(6.31)(6.32)(6.33)(6.34)(6.35)Пример. Круглая пластина толщиной б= 12 сж, радиусом а=

= 160 сж, жестко закрепленная в центре и не опертая по внешнему

контуру, находится под действием нагрузки q=2 кг!см2, равномерно

распределенной по поверхности центрального круга радиусом Ь0==40 см (рис. 1.24). Материал — железобетон ^£=1,9105 кг/см2;Определить прогибы до, изгибающие моменты Мт, М& и пе¬

ререзывающие силы Qr.Решение. Полагая fi= —=0,25, пользуемся формулами (6.26),а(6.28) — (6.30) для Q = —=0,05; 0,1; 0,2 и 0,25 и формулами (6.31),а(6.33) — (6.35) —для Q— —=0,25; 0,5; 0,75 и 1,0-аПриводим полученные выражения

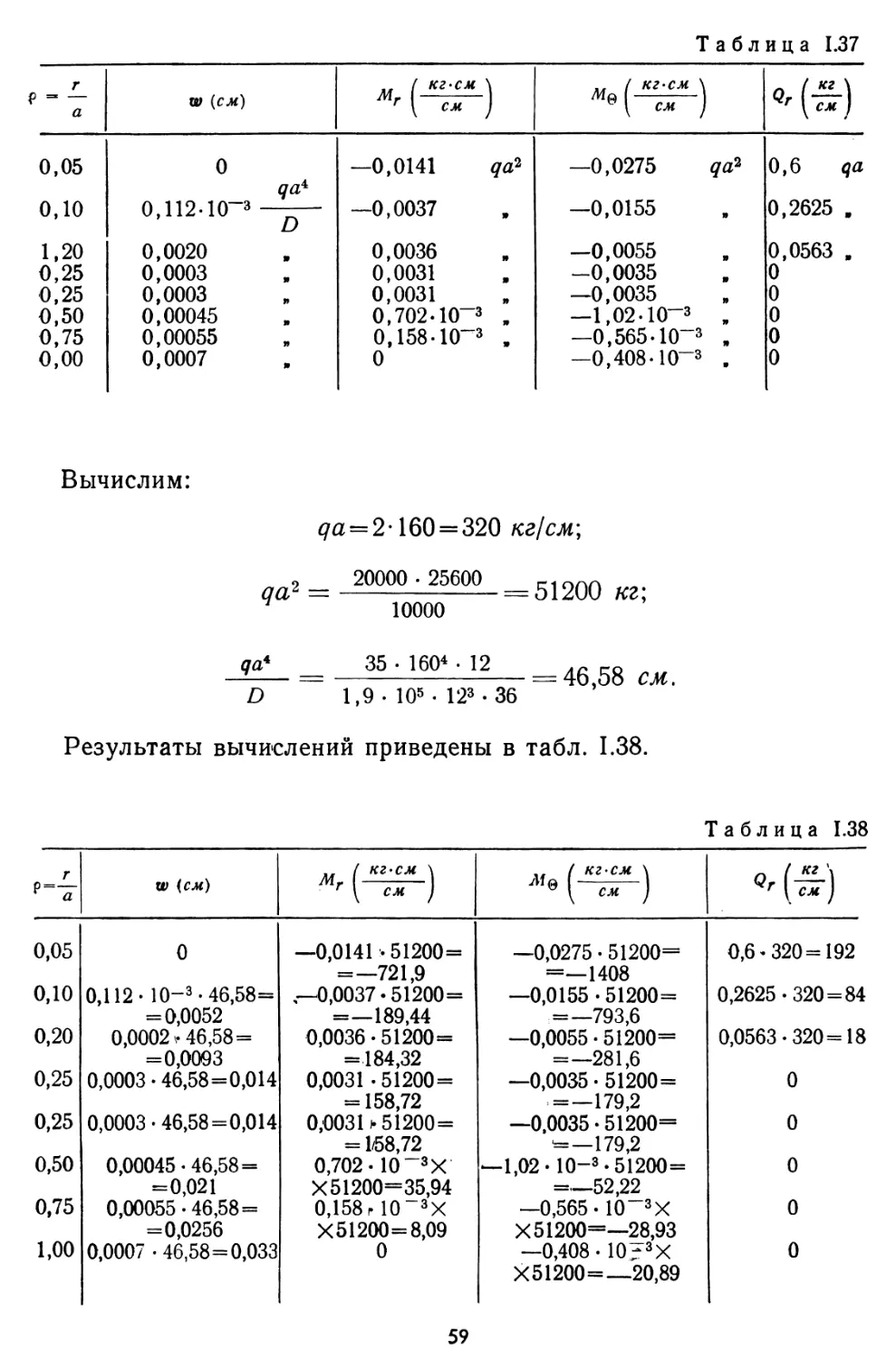

для р < р:w —qa4Dр2 (0,0156р2 -— 0,0078 In р - 0,0069);Mr=-qa2 (0Д975р2 —— 0,0182 In р — 0,0408);Mq = — qa2 (0,094р2 —— 0,0184 In р-0,0277);Qr = -Si- 0,5 (0,0625 - р2).РВ табл. 1.37 приведены найденные величины.58для р > р:w = -33— Ю-3 (0,645 +D '+ 0,245 In р + 0,0875р2);10~3МГ = да2 0,204 (1 — р2)= — да2 0,204 (1 + р2)ю-3Qr = 0.

Таблица 1.37Гяв ( кг-см \w / кг-см \Л ( кг \аw (см)ч« )М*{ см )ЯгЫ)0,050—0,0141 qa!2—0,0275qa20,6 qaqa40,100,112*10 3 -D—0,0037—0,0155п0,2625 .1,200,0020ш0,0036—0,0055»0,0563 .0,250,0003я0,0031-0,0035000,250,0003»0,0031—0,0035п00,500,00045»0,702-10“3 »—1,02-Ю-3п00,750,00055п0,158-Ю^3 ,—0,565-Ю-3п00,000,0007»0—0,408-Ю-з»0Вычислим:qa — 2* 160 = 320 кг/см;2 _ 20000-25600 =51200 кг.

^ 10000qa* 35 • 1604 • 12 г-с4 — =46,58 см.D 1,9 • 105 • 123 • 36Результаты вычислений приведены в табл. 1.38.Таблица 1.38*•,, ( кг-см \/ кг-см \^ 1 кг \р=тw (см)М сж )е( « )гЫ)0,050—0,0141 > 51200=—0,0275 • 51200=0,6» 320= 192=—721,9=—14080,100,112 - 10-3-46,58=,—0,0037 • 51200=—0,0155 * 51200=0,2625 • 320=84= 0,0052=—189,44= —793,60,200,0002 v 46,58=0,0036 - 51200=—0,0055 - 51200=0,0563-320 = 18=0,0093= 184,32=—281,60,250,0003 • 46,58=0,0140,0031-51200=—0,0035 • 51200=0= 158,72=—179,20,250,0003-46,58=0,0140,003Ь 51200=—0.0035 - 51200=0= 1/58,72=—179,20,500,00045 • 46,58=0,702-10 ~3Х—1,02 * 10—3 * 51200=0=0,021Х51200=35,94=—52,220,750,00055 - 46,58=0,158 г 10 ~3Х—0,565- 10_3Х0=0,0256Х51200=8,09X 51200=—28,931,000,0007 - 46,58=0,0330—0,408 • Ю^Х0Х51200=—20,8959

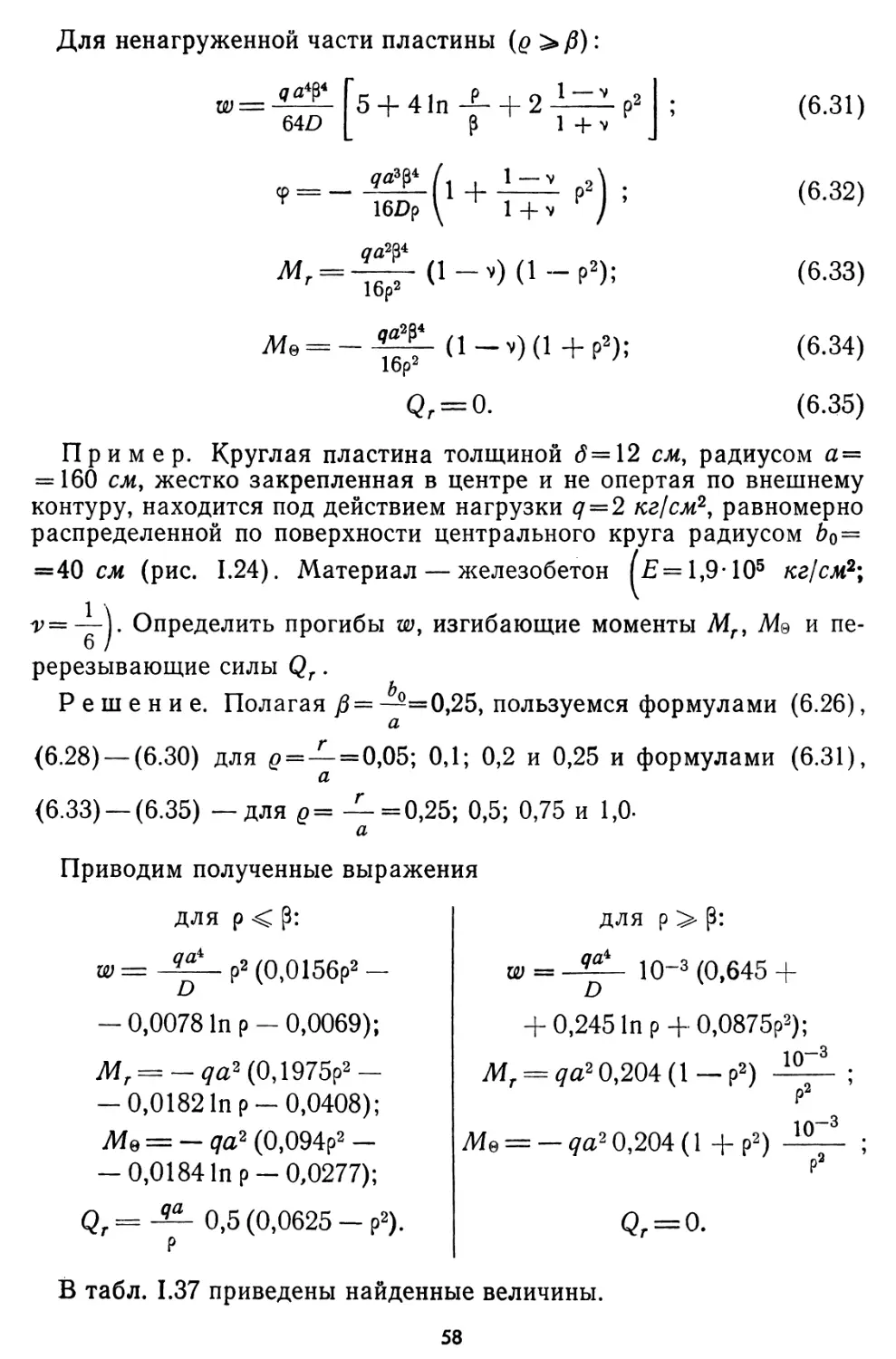

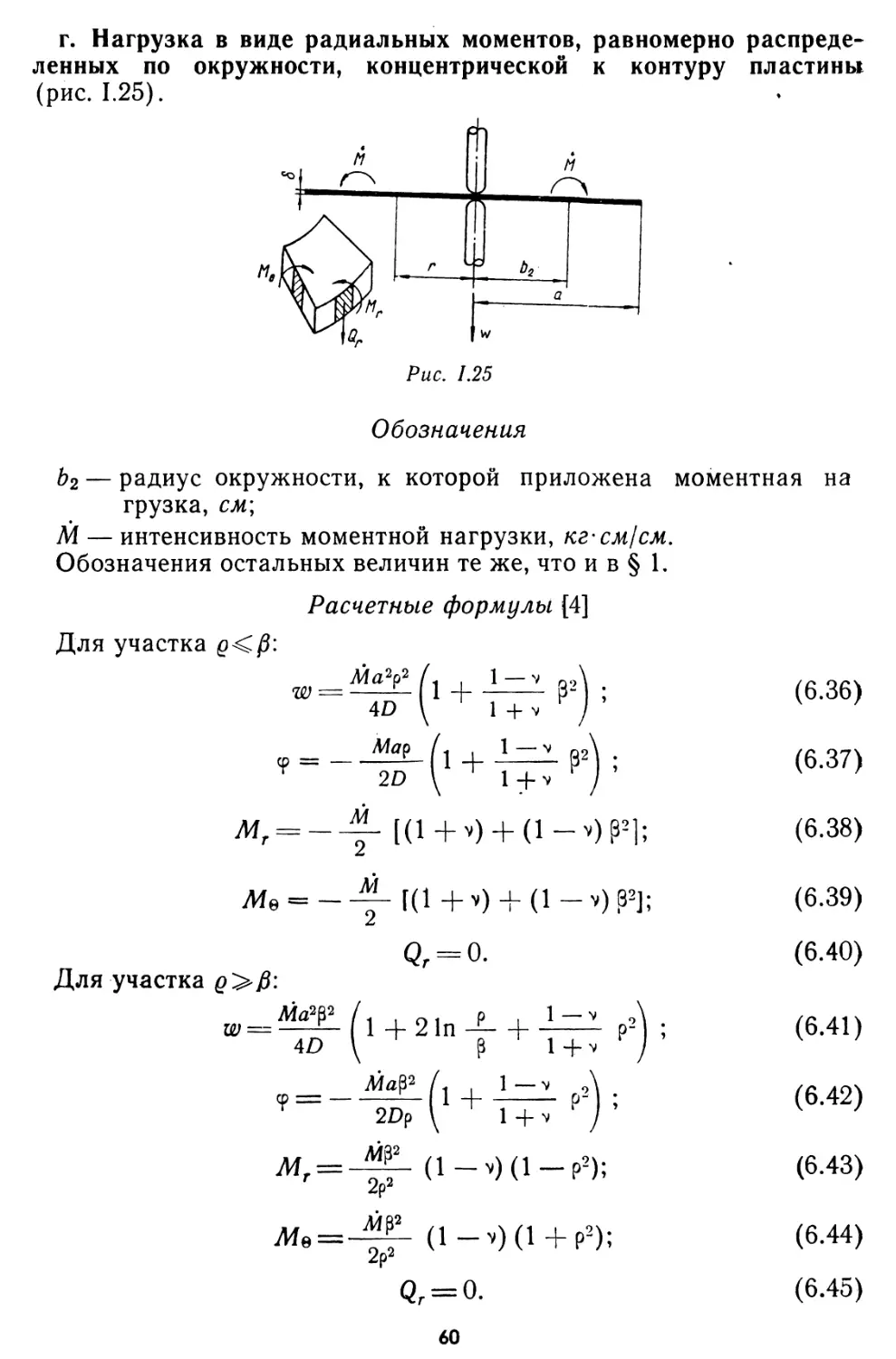

г. Нагрузка в виде радиальных моментов, равномерно распреде¬

ленных по окружности, концентрической к контуру пластины

(рис. 1.25).ОбозначенияЬ2 — радиус окружности, к которой приложена моментная на

грузка, см;М — интенсивность моментной нагрузки, кг-см!см.Обозначения остальных величин те же, что и в § 1.Для участка Q<j3:Расчетные формулы [4]w = ^y(l + l—L. р:> .4 D Марср = —2D1 +1+v

1 —V1+VИ ;мМг = у- [(l + v) + (l-*)p*|;= f(l + V) -Ь (1 — v) PJ;Для участкаw —Qr = 0.1 + 2 In — + -5-^- р:р 1 +VMap 1Л 1 — v 0У = I 1 + —— Р'2Dp1+vM°=J& (' — v)0 + p2);

2pQr = 0.60(6.36)(6.37)(6.38)(6.39)(6.40)(6.41)(6.42)(6.43)(6.44)(6.45)

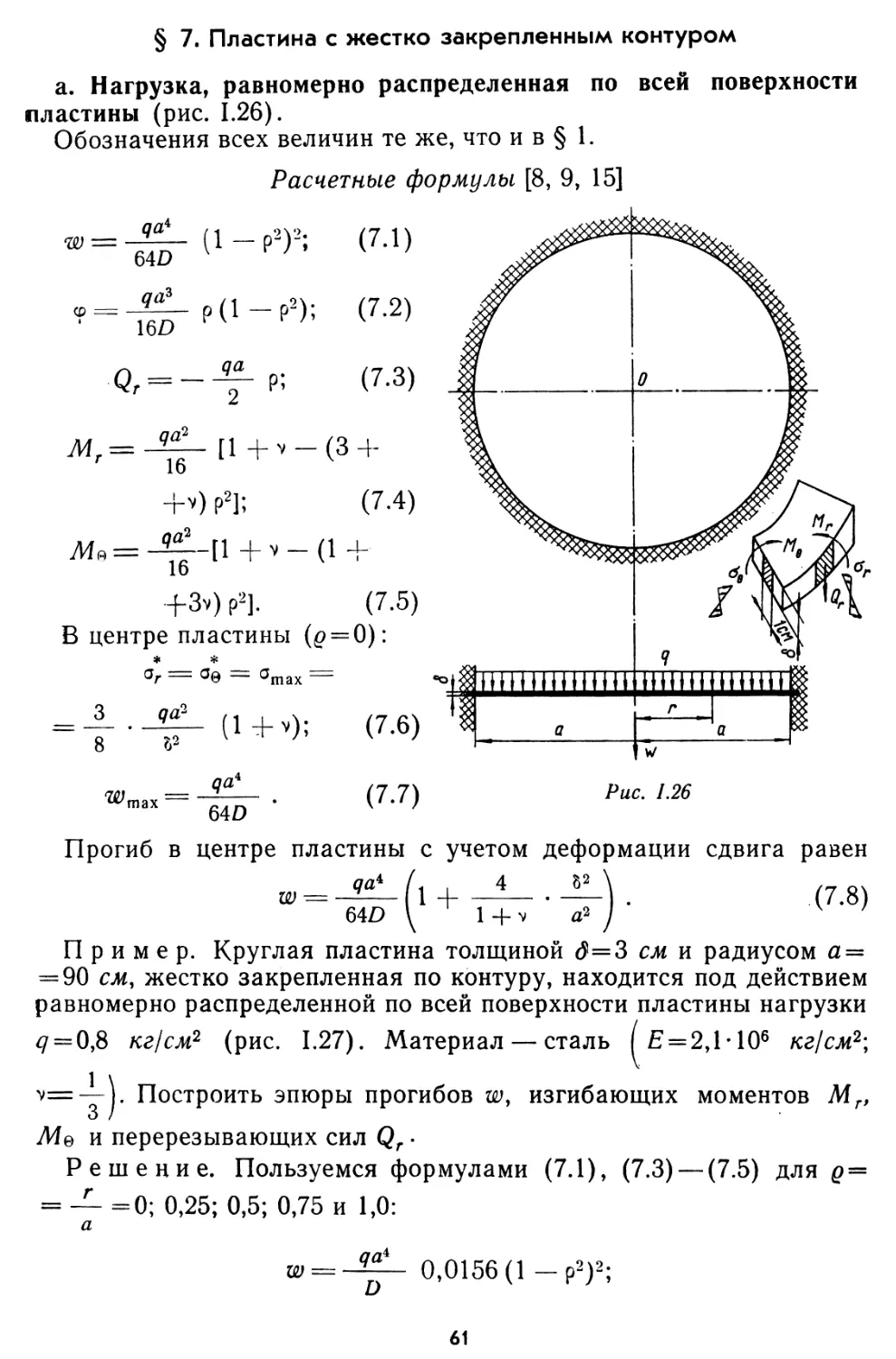

§ 7. Пластина с жестко закрепленным контурома. Нагрузка, равномерно распределенная по всей поверхности

пластины (рис. 1.26).Обозначения всех величин те же, что и в § 1.w =фда464 DqaA16 DQr = -^p;Расчетные формулы [8, 9, 15]

(1 — р'2)-; (7Л)р(1 — р2); (7.2)(7.3)мг=qaz16[1 + v-(3 +■'>) р2];(7.4)7Ив = -^-[1 + v-(i +1Ь+3v) Р2]. (7.5)В центре пластины (^> = 0):* *Of = = Omax г

Я<Р (l+v);

да4Р^тах =64 D(7.6)(7.7)it гтгптгlllllilчтш|аГWаРис. 1.26Прогиб в центре пластины с учетом деформации сдвига равенда4 Л , 4w =64D1 +1+V(7.8)Пример. Круглая пластина толщиной $=3 см и радиусом а —

= 90 см, жестко закрепленная по контуру, находится под действием

равномерно распределенной по всей поверхности пластины нагрузки<7 = 0,8 кг/см2 (рис. 1.27). Материал — сталь ^Е = 2,1-106 кг}см2\Построить эпюры прогибов w, изгибающих моментов Мг,Мв и перерезывающих сил Qr •Решение. Пользуемся формулами (7.1), (7.3) — (7.5) для д == — =0; 0,25; 0,5; 0,75 и 1,0:аW =да4D0,0156(1 -р2)2;61

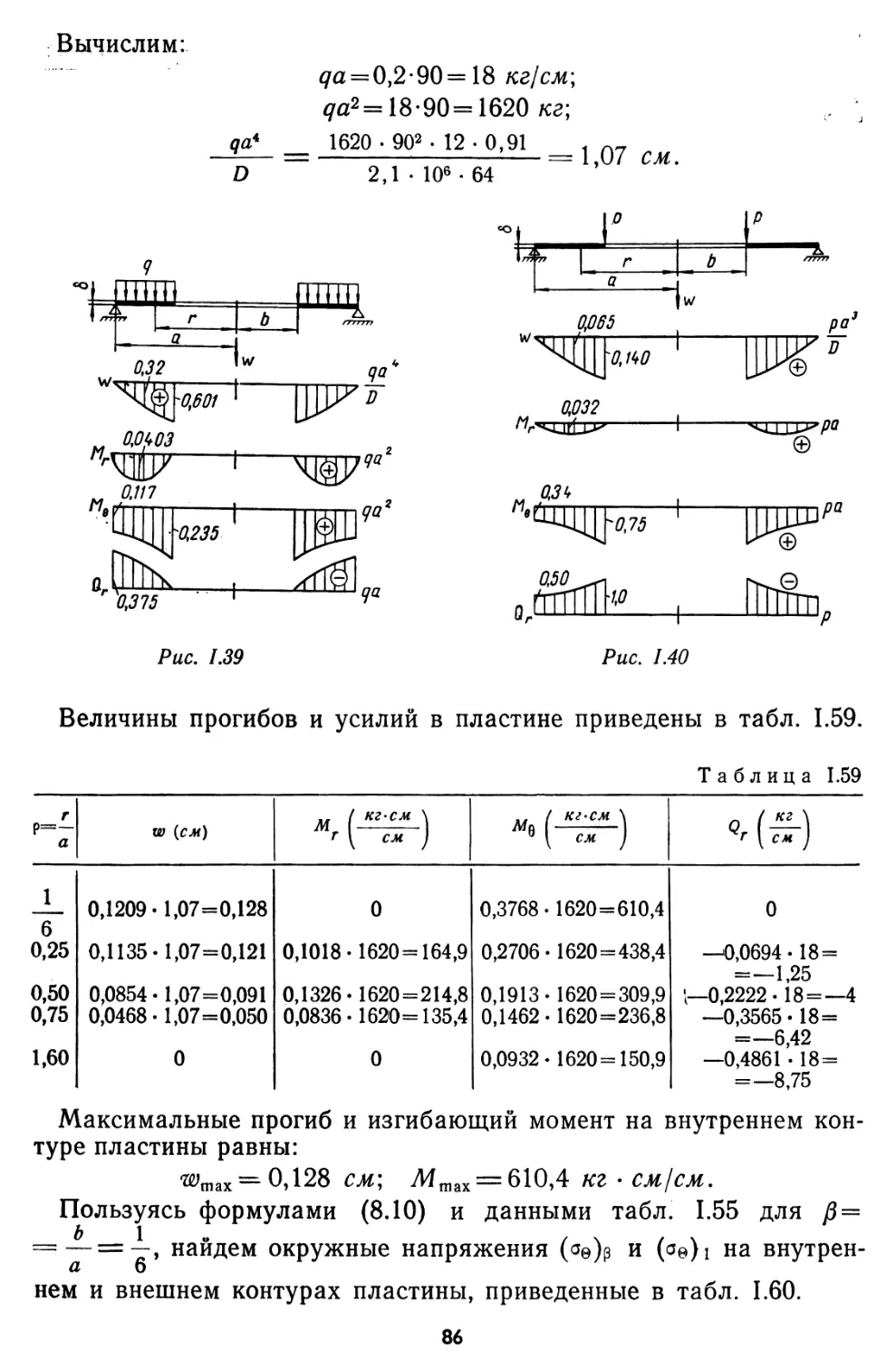

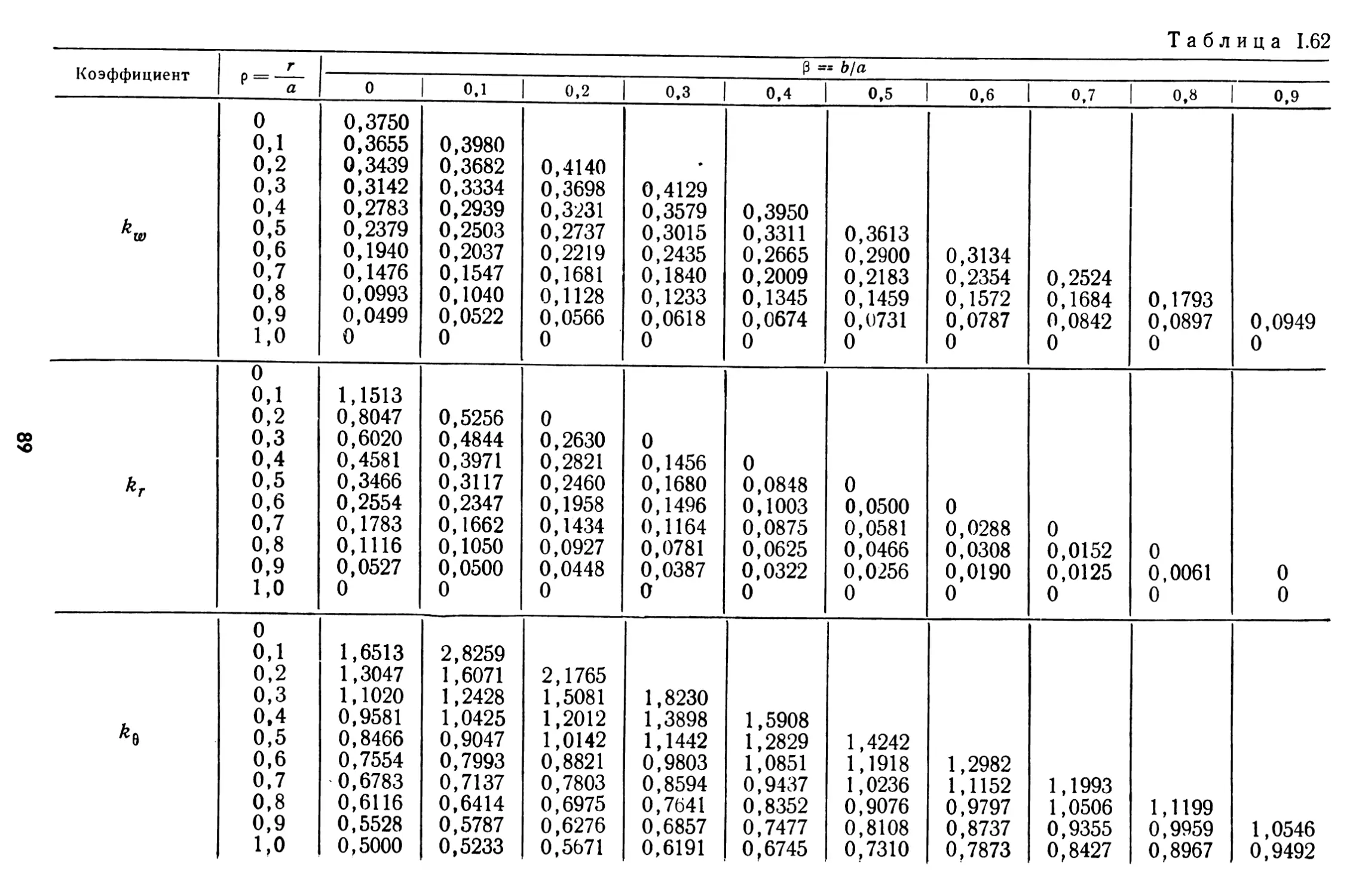

мг = qa2 (0,0833 - 0,2083P2);

Me = qa2 (0,0833 - 0,125p2);

Qr = — 0,5qap.«OJJ11Ьог 8аа0,01qa■ .0,0156 qa‘w Tfi,iW.0,042в.0,50ШТТТттггг^^пттттгПТТТ^mss %qa0,065"г чаP09 , ДО 5 5Or10125qaPuc. 1.27Найденные величины для ряда точек дРис. 1.28■— приведены в табл. 1.39.аТаблица 1.39гаWмгМ*Qr0qa40,0156 —0,0833 qa?0,0833 qa200,250,0137 ,0,0703 .0,0755 .—0,125 qa0,500,0088 .0,0313 ,0,0521 .-0,250 .0,750,0030 .—0,0339 ,0,0230 .-0,375 .1,000—0,1250 .—0,0417 „—0,500 *Вычислим:qa*Dqa = 0,8-90=72 кг/см\<7а2=0,8*902=6480 кг\= «-0.8-90‘-12 = 9,89 см.

9-2,1 - 10е - З3Результаты вычислений приведены в табл. 1.40.62

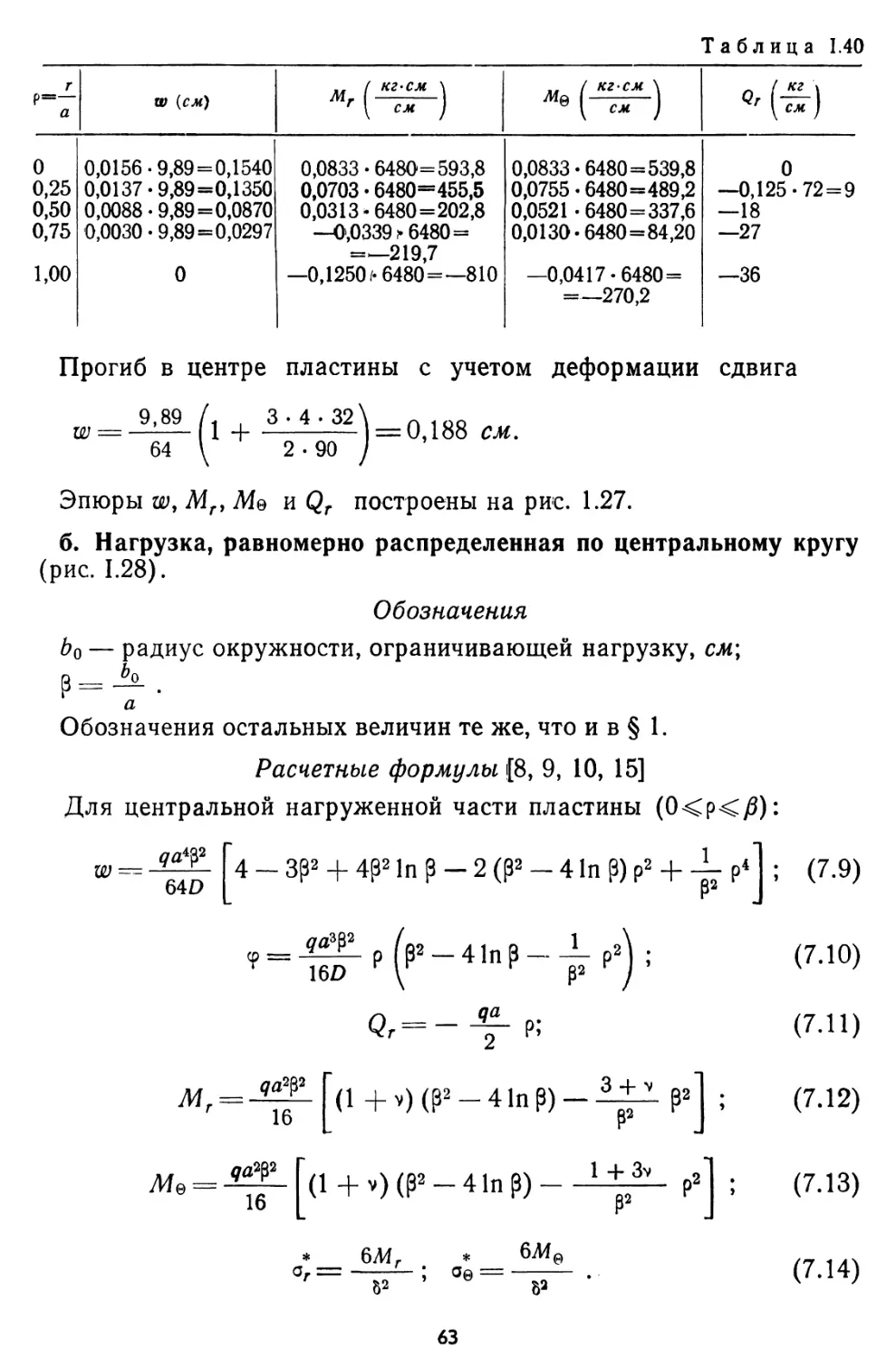

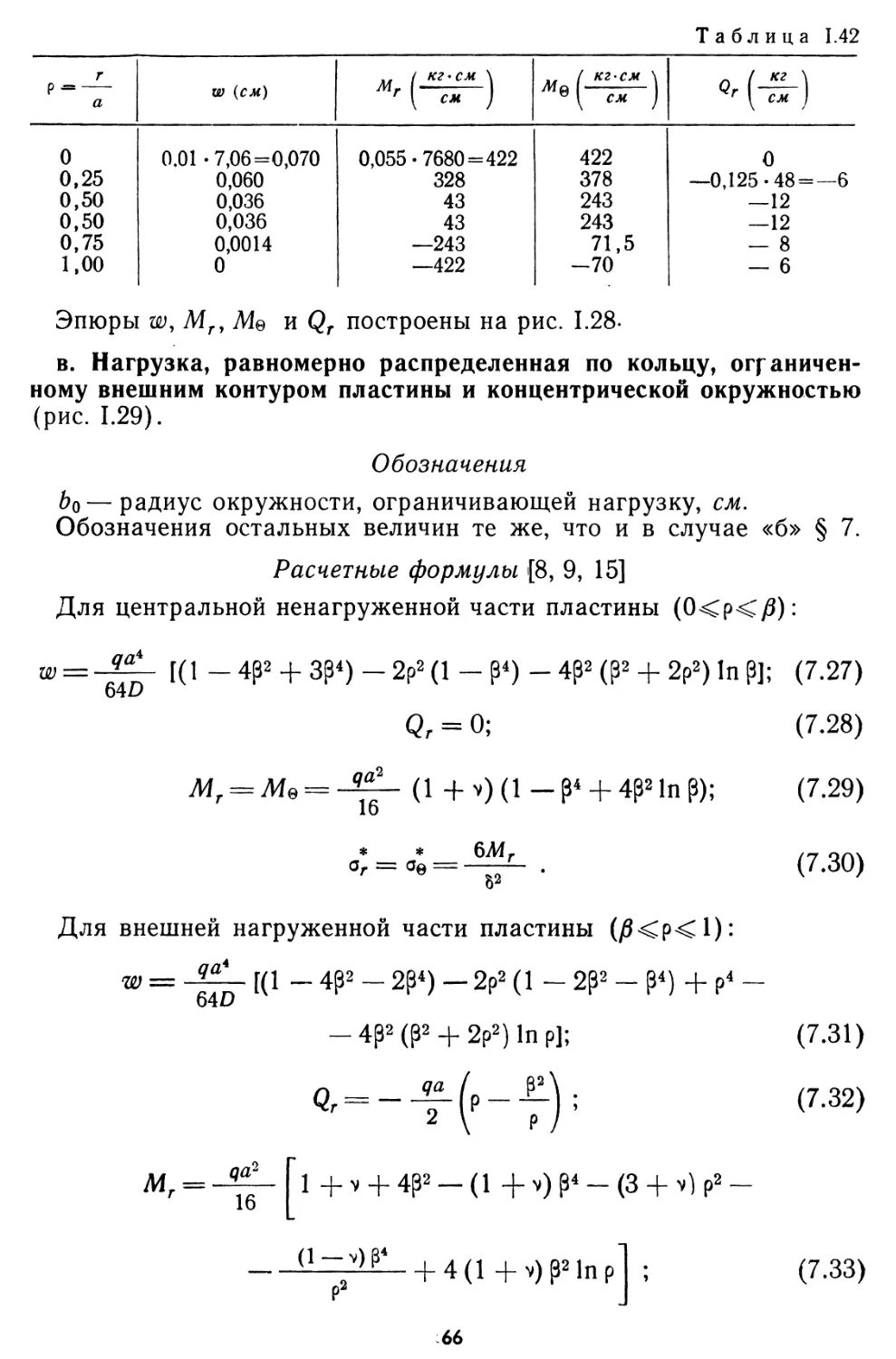

Таблица 1.40г( кг-см \.. / кг-см \Л / кг \аw {см)Ч « )0( « )г \ ™)00,0156 • 9,89=0,15400,0833 • 6480= 593,80,0833-6480=539,800,250,0137-9,89=0,13500,0703 • 6480—455,50,0755 • 6480=489,2—0,125-72=90,500,0088 • 9,89=0,08700,0313»6480=202,80,0521 - 6480 = 337,6—180,750,0030 • 9,89=0,0297—0,0339 f 6480 =0,0130-6480 = 84,20—27=—219,71,000—0,1250 г* 6480=—810—0,0417 - 6480 =—36=—270,2Прогиб в центре пластины с учетом деформации сдвига9,89 I л 3*4* 32 \ л 1 о оw = —— 1 н =0,188 см.64 \ 2 • 90 )Эпюры ш, Mr, М& и Qr построены на рис. 1.27.б. Нагрузка, равномерно распределенная по центральному кругу(рис. 1.28).ОбозначенияЬ0 — радиус окружности, ограничивающей нагрузку, см;р=а .аОбозначения остальных величин те же, что и в § 1.Расчетные формулы (8, 9, 10, 15]Для центральной нагруженной части пластины (0<р</2):даУW — -64 D4 _ зра + 4(32 In р - 2 (р - 4 In р) р2 + -1- р‘1 ; (7.9)qa?p"М да? =16£>р(Р-41пР--1-р2):Мг =16Qr = -~Y к(1 + v) (Р — 4 In Р) —М0 =да?Р16(1 + v)(p2-41np) 1 +„3v- р2Р2]']‘52о© = -6Л*(5а(7.10)(7.11)(7.12)(7.13)(7.14)63

В центре пластины (£ = 0):= (4-Зр2 + 4рЧпр);64D£ = 4-<w—(1 + v) (р» — 4 In Р).Для внешней ненагруженной части пластины (/?<р<1):

w32D ■ • ' '1= t(2 + Р2) (1 - Р2) + 2 (р2 + 2Р2) In pi;? =qa°

16 DР2РР2 1— 4 In р ЦРг 21Мг = ^~

г 161Мв да2$2~~ 16_4 + (1 — v) р2-т- + (1 + v) (Р2 — 4In р)Р4v — (1 — к) р* ± + (l+v) (Р2 — 4 In р)(7.15)(7.16)(7.17)(7.18)(7.19)(7.20)(7.21)По контуру, ограничивающему область приложения нагрузки<е=/»):w = -Ц- [(2 + Р2) (1 - Р2) + бр* In р];«*= — Ч-^г~ l(l+v)(p2-41nP)-(3 + v)];852*а©=4- « 4r- i(i+'О (Р2-4 in р) - (3v + о].8На внешнем контуре пластины (@=1)* 3 а2Ь2 ,02 о\о,= т<7 — (Р2-2):* 3 аЧ2 ,Q0 0

»e = T?v-^- (р--2).(7.22)(7.23)(7.24)(7.25)(7.26)Пр и м е р. Круглая пластина толщиной $=12 см, радиусом а =

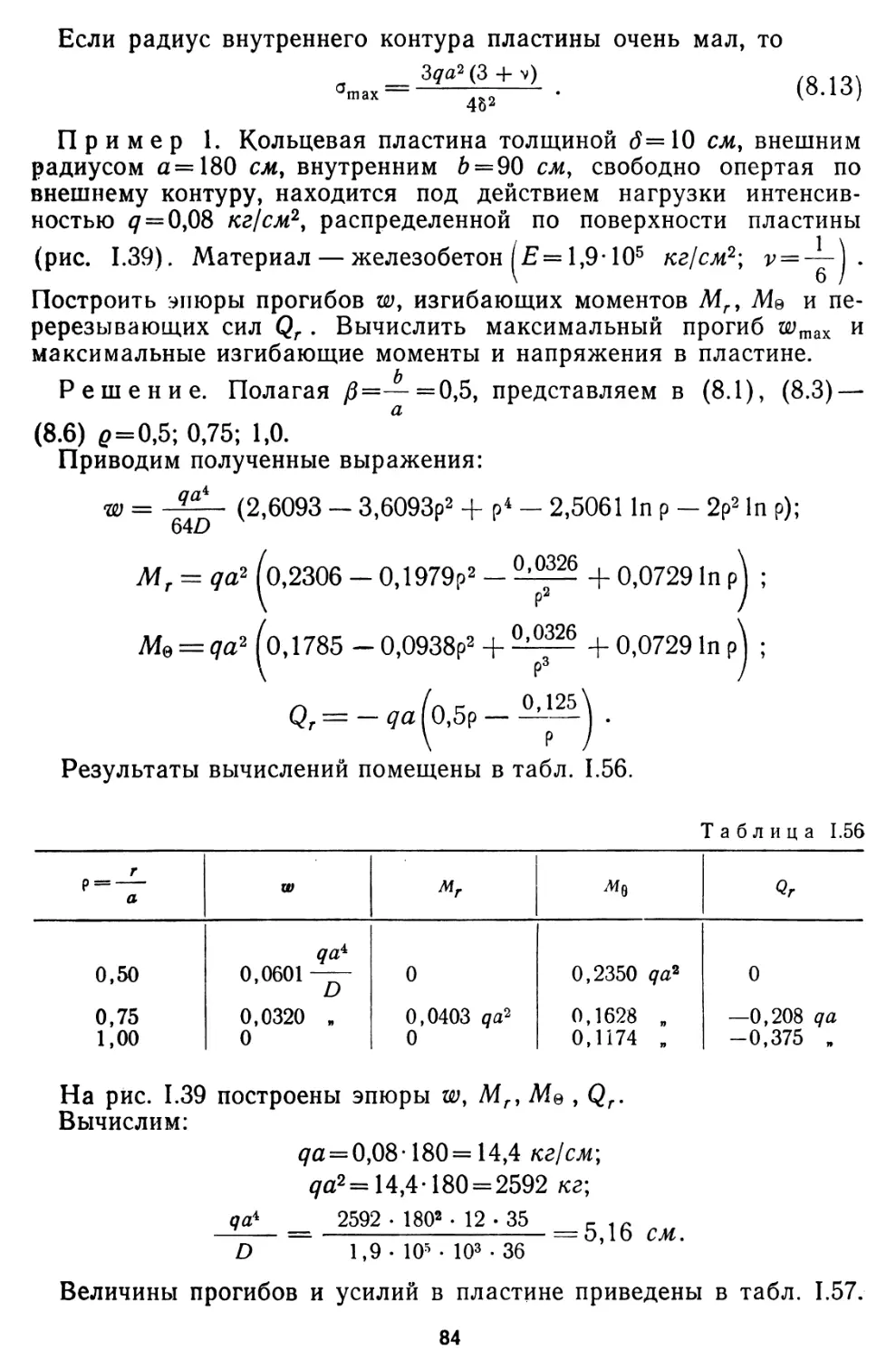

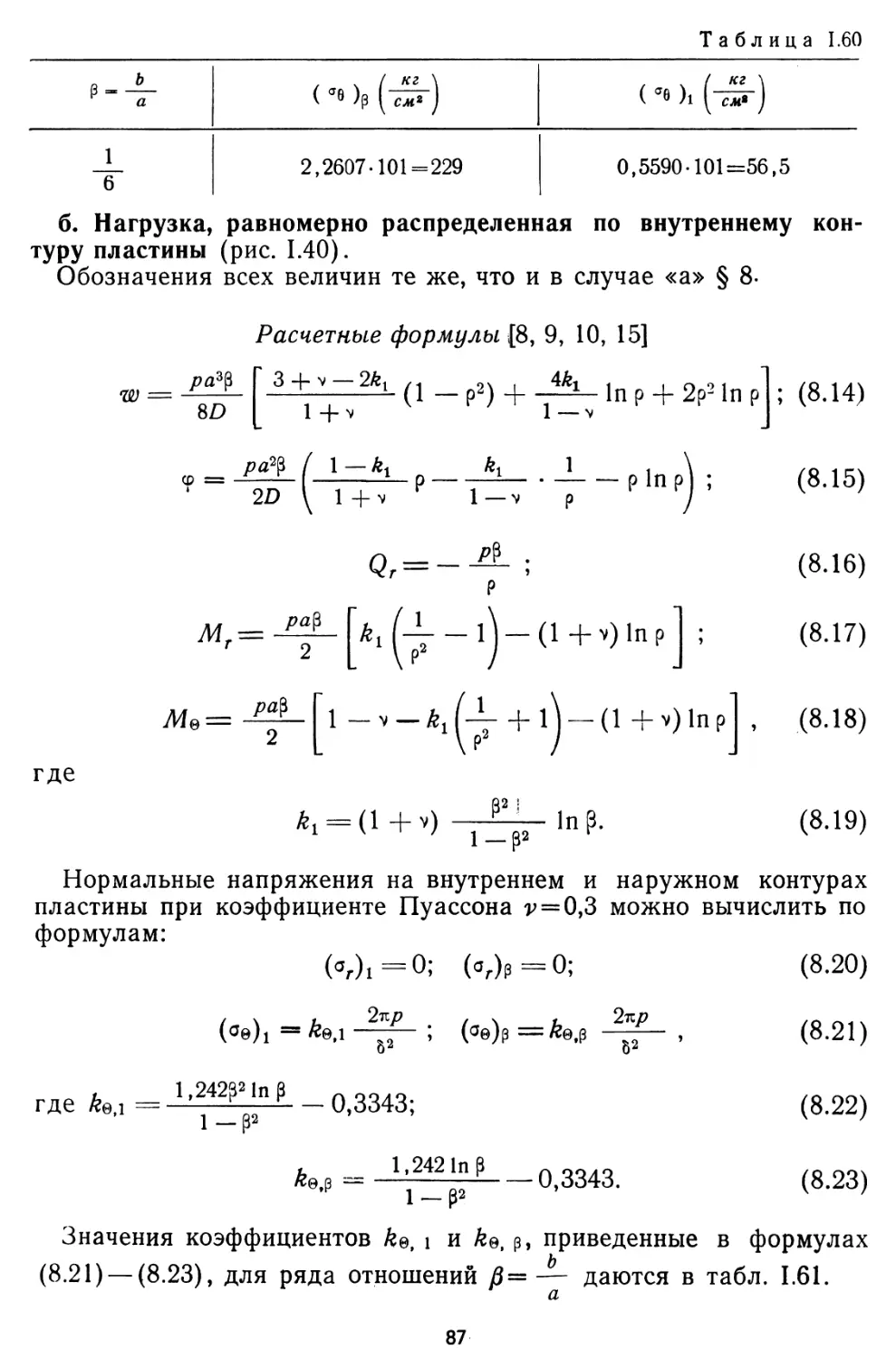

= 160 см, жестко закрепленная по контуру, находится под действием

нагрузки интенсивности <7 = 0,3 кг!см2, равномерно распределенной

по концентрическому центральному кругу радиусом 60=80 см' 1 \

(рис. 1.28). Материал — железобетон ^£= 1,9* 105 /сг/сж2; v==-jrj •Построить эпюры прогибов w, изгибающих моментов Мг, Мв и пе¬

ререзывающих сил Qr.Решение. Полагая /?=—=0,5, пользуемся формулами (7.9),а64

(7.11) — (7.13) для £ = 0; 0,25 и 0,5 и формулами (7.17), (7.19) —(7.21) —для 0 = 0,5; 0,75 и 1,0.Приводим полученные выражениядля р < (3:w = (0,0100 - 0,0236р2 ++ 0,0156р4);М, = qa2 (0,0550 - 0,1976Р2);Me = да2 (0,0550 — 0,0936р2);Qr = — 0,5^ар.для р > р:

w = -^~ (0,0171 — 0,0171 р2 +

+ 0,0039 In р + 0,0312р2 In р);М, = qa2 I — 0,0579 +0,0039— 0,0728 In pj ;Me = qa2 (- 0,0059 — —-0,0728 In pj ;0,125Q, — — qa В табл. 1.41 приведены найденные величины для ряда точек £=—-.аТаблица 1.41гр =аWмгЩQrqa400,0100-D0,0550 qa20,0550 qa200,250,0086п0,0427 .0,0492 .—0,125 qa0,500,0051ш0,0056 ,0,0316 „-0,250 .0,500,005100,0056 „0,0316 „-0,250 *0,750,0002п—0,0311 .0,0093 .-0,167 .1,000-0,0550 ,-0,0091 „-0,125 .Вычислим:qa=48 кг/см;

qa2—7680 кг;=7,06 см.DРезультаты вычислений приведены в табл. 1.42.

5—511 65

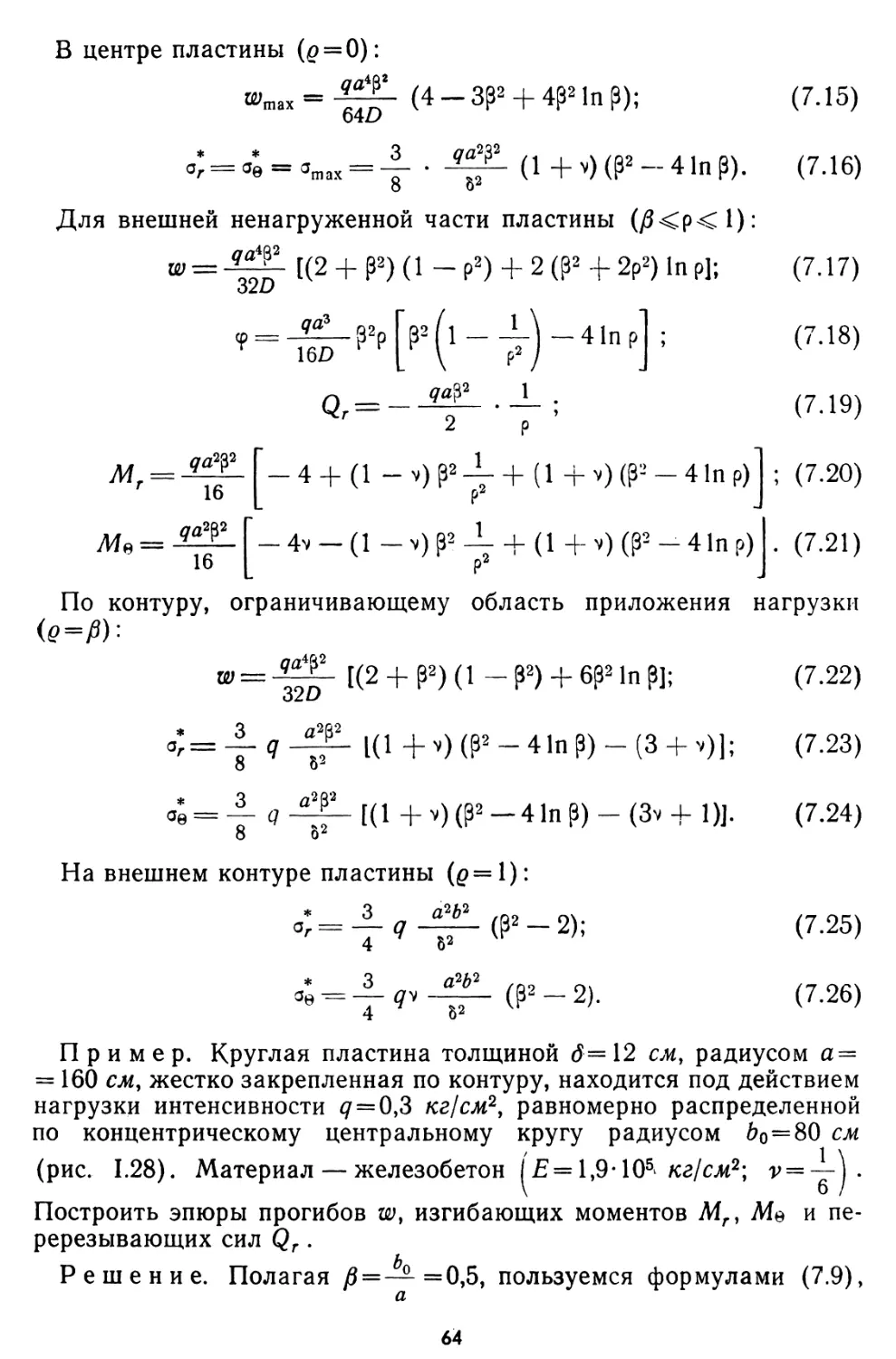

Таблица 1.42Г,, ( кг-см \,, / кг-см \Л / кг \р —аw (см)м' ( «- -)М*[ см )Qr ( см )00.01 *7,06=0,0700,055 • 7680=42242200,250,060328378—0,125 • 48=—60,500,03643243—120,500,03643243—120,750,0014—24371,5— 81,000—422-70— 6Эпюры w, Mr, М& и Qr построены на рис. 1.28-в. Нагрузка, равномерно распределенная по кольцу, ограничен¬

ному внешним контуром пластины и концентрической окружностью

(рис. 1.29).ОбозначенияЬо—радиус окружности, ограничивающей нагрузку, см.

Обозначения остальных величин те же, что и в случае «б» § 7.Расчетные формулы (8, 9, 15]Для центральной ненагруженной части пластины (0<p</J):wЮ - 4Р2 + ЗР4) - 2р2 0 - Р4) - 4Р2 (Р2 + 2р2) ln М; (7'27>64 иQr = 0;Л*, = Ме = -^- (1 +v)(l-p‘ + 4p2!np);16* * 6 Мг

аг — ав =52(7.28)(7.29)(7.30)Для внешней нагруженной части пластины (/}<р<1):

w = -%77Г К1 - 4?2 - 2Р4) -2Р2 0 - 2Р - Р4) + Р4 -64D— 4{32 (Р2 + 2р2) In р];0г=~qa(7.31)(7.32)Мг =qa*161 + V + 402 _ (! _|_ v) __ (3 + р2 _~ —h 4 (1 + v) {S2 In р(7.33)66

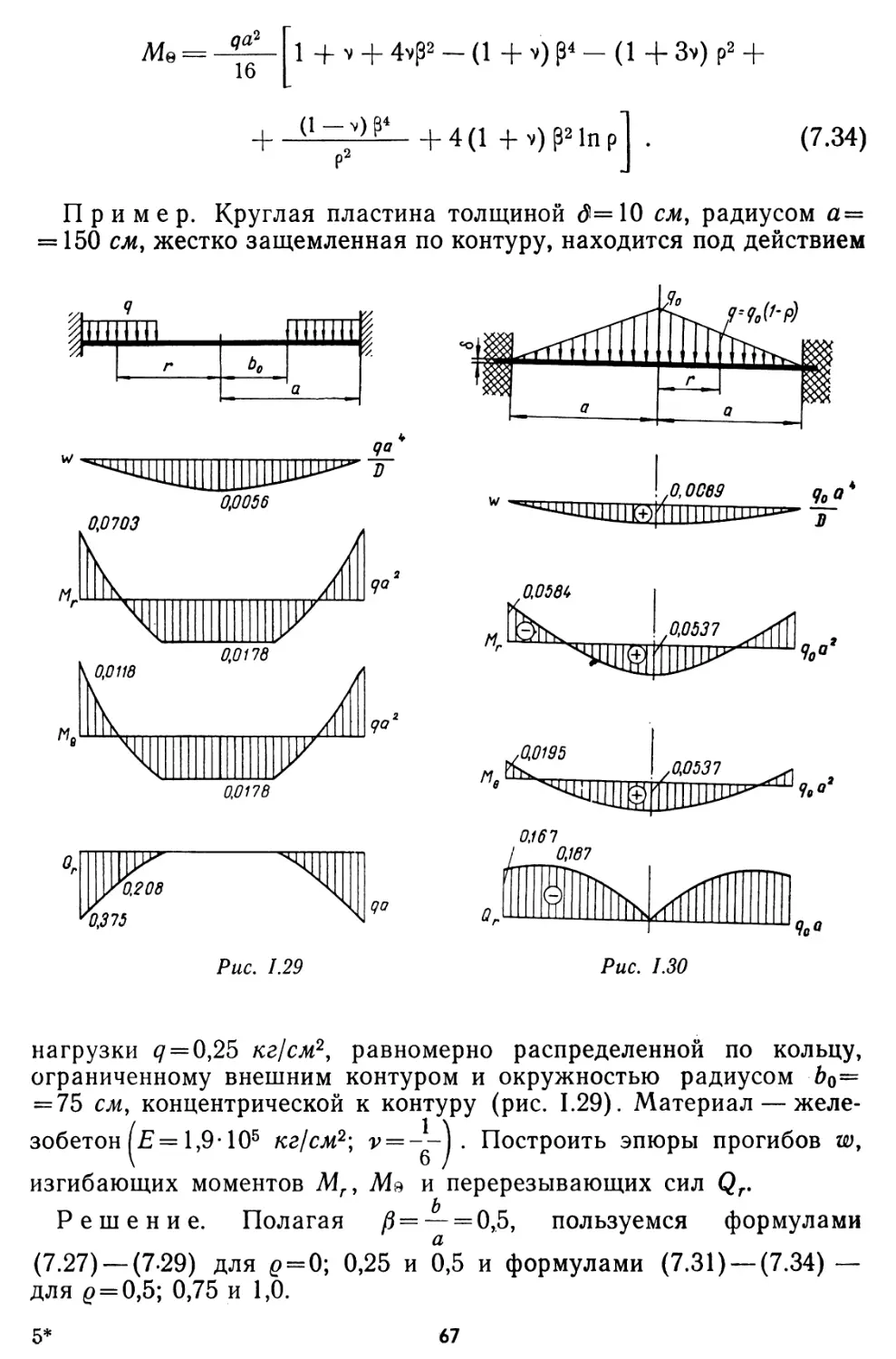

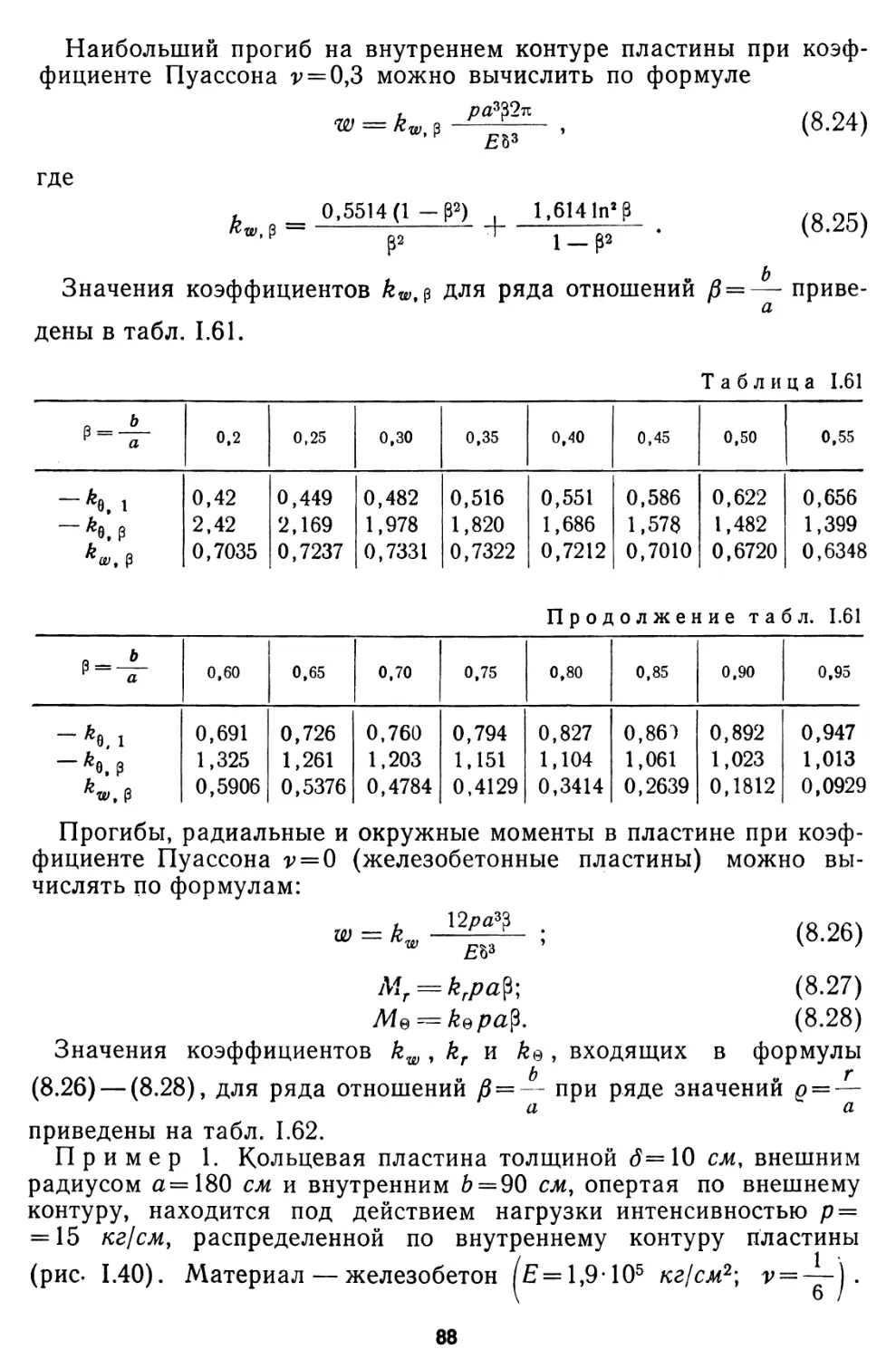

Me = -5£- 1 + v + 4vP-(1+v)P‘-(1+3v)p2 +ID+ - (l-;)P— +4(1 +v)PMnp(7.34)Пример. Круглая пластина толщиной д= 10 см, радиусом а—

150 см, жестко защемленная по контуру, находится под действием17ТТТТм.0,07030,3750,00569°додоРис. 1.29w0,0 №0,0137%а,0,01950,167,0,0537нагрузки q = 0,25 кг/см2, равномерно распределенной по кольцу,

ограниченному внешним контуром и окружностью радиусом Л>=

= 75 см, концентрической к контуру (рис. 1.29). Материал — желе¬

зобетон ^£= 1,9*105 кг/см2; v = • Построить эпюры прогибов до,изгибающих моментов Mr, М& и перерезывающих сил Qr.

Решение. Полагая /3= — = 0,5, пользуемся формуламиа(7.27) — (7-29) для £> = 0; 0,25 и 0,5 и формулами (7.31) — (7.34)

для 0 = 0,5; 0,75 и 1,0.5*67

Приводим расчетные формулыдля р < (3:ю= (0,0056 - 0,0076р2);Мг = Мв = да2 0,0178;Qr = 0.для Р > р:w = -^—(- 0,0019 - 0,00135р2+

+ 0,0156р‘ —0,00391пр —— 0,0312р2 In р);Mr = qa2 ^0,1309 — 0,1979р2 -0,0033е10,0729 In р ;Ме = qa2/0,0788 — 0,0937р2 +

+ ^55 4. 0,0729 In р^ ;Р2Qr=-qaL--^-\ 0,5.В табл. 1.43 приведены найденные величины перемещений и

усилий.Таблица 1.43гР= аWмгQr0да40,0056 —D0,0178 qa20,0178 qa200,250,0051 *0,0178 „0,0178 ,00,500,0037 ,0,0178 „0,0178 .00,500,0037 .0,0178 „0,0178 .00,750,0015 „0,0072 ,0,0109 „—0,208 qa1,000-0,0703 ,—0,0118 ,-0,375 ,На рис. 1.29 построены эпюры до, Mr, Мв , Qr.

Вычислим:qa=0,25*150 = 37,5 кг/см;qa*=37,5 • 150 = 5625 кг;qa4 37,5 - 1503 -12 -35 - 7_- - = : = 7,77 СМ.D 1,9 • 105 * 103 - 36Результаты вычислений приведены в табл. 1.44.68

Таблица 1.44 ‘гр=-пw (см)м ( кг'см \/ кг-см \о ( кг \Мг\ J® ^ см Jг\см)00,0056 • 7,77=0,04350,0178-5625=10010000,250,0051 • 7,77=0,039610010000,500,0037 • 7,77=0,028710010000,500,0037 • 7,77=0,028710010000,750,0015-7,77=0,01160,0072 - 5625 = 40,50,0109-5625=61,3—0,2083 - 37,5=«.—7,81,000—0,0703-5625=—0,0118 * 5625=—0,375 - 37,5==—395,4=—66,4«=—14г. Нагрузка, распределенная по поверхности пластины и изме¬

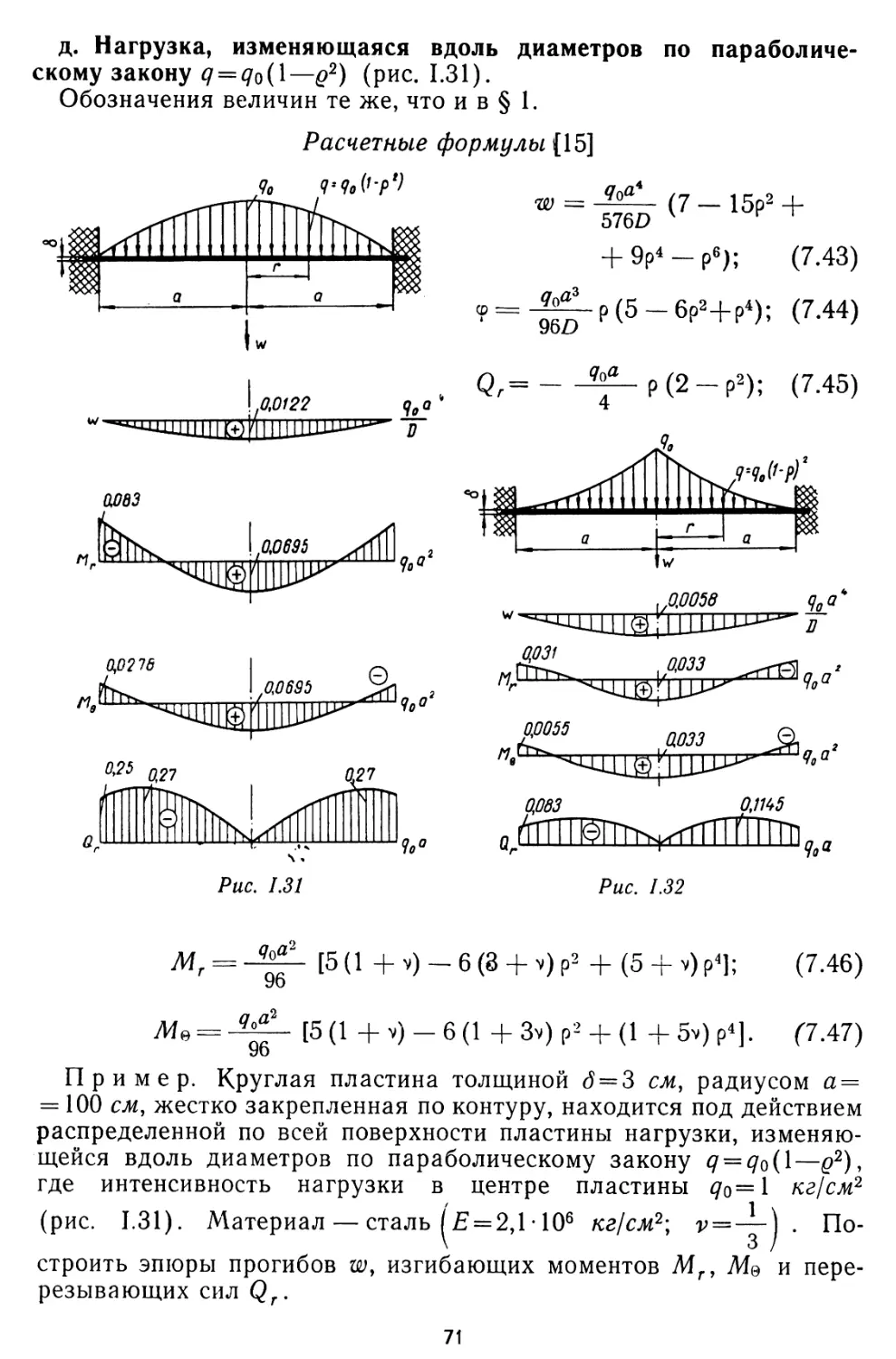

няющаяся вдоль радиуса по линейному закону <7 = <7о(1-~£)

(рис. 1.30).Обозначенияq0 — интенсивность нагрузки в центре пластины, кг/см2;Q=— q^a2 — полная нагрузка, кг.3Обозначения остальных величин те же, что и в случае «а» § 2.Расчетные формулы [15]= (129 — 290р2 + 225р4 — 64р5);14400DЯо*3

720Dр (29 — 45р2 + 16р3);Qr = -~f~ Р(3-2Р);О[29 (1 Н- v) - 45 (3 + v) р2 + 16 (4 + v) р3];М, =м% =Яо^2720720(7.35)(7.36)(7.37)(7.38)[29 (1 + v) - 45 (1 + 3v) р* + 16 (1 -f 4v) р3]; (7.39)* 6 Мг * 6Л1ве . (7.40)В**о0 =В центре пластины (^ = 0):* * 29q0a2 (1 + v)

аг = ов = ята = —s 120В3^tnax43?0а4

4800D(7.41)(7.42)Пример- Круглая пластина толщиной 6 — 3 см, радиусом а =

100 см, жестко закрепленная по контуру, находится под действием

распределенной по всей поверхности пластины нагрузки, изменяю-69

щейся вдоль радиуса по линейному закону q=qo( 1—д), где интен¬

сивность нагрузки в центре пластины <70= 10 кг/см2 (рис. 1.30). Ма¬

териал— сталь (£=2,1 106 кг! см2; Построить эпюры про¬