Автор: Куров В.С. Кокушин Н.Н.

Теги: целлюлозно-бумажная промышленность химическая технология химические производства машиностроение

ISBN: 5-7422-1477-4

Год: 2006

Текст

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

“САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ”

Посвящается 75-летию СПбГТУРП

ТЕОРИЯ И КОНСТРУКЦИЯ МАШИН

И ОБОРУДОВАНИЯ ОТРАСЛИ

БУМАГО- И КАРТОНОДЕЛАТЕЛЬНЫЕ

МАШИНЫ

Допущено Учебно-методическим объединением по образованию

в области лесного дела в качестве учебного пособия для студентов высших учебных

заведений, обучающихся по специальности 150405 (170400) аМашины и оборудование

лесного комплекса” (специализации 170404 'Машины и аппараты целлюлозно-бумажной

промышленности” и 170405 "Бумагоделательное машиностроение”)

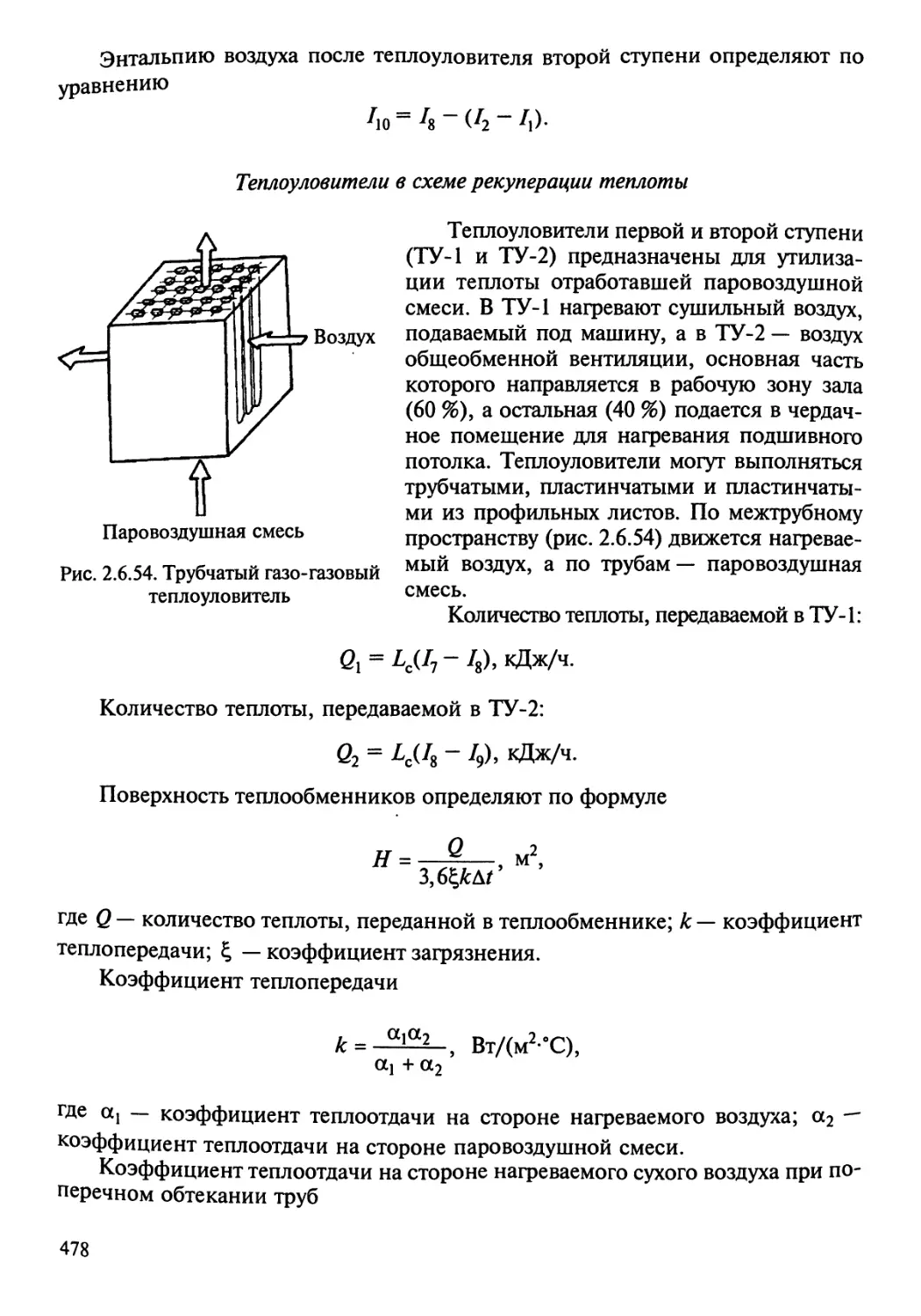

по направлению подготовки дипломированного специалиста 651600

“Технологические машины и оборудование ”

Санкт- Петербург

Издательство Политехнического университета

2006

УДК 676.056(075.8)

ББК 35.77я73

Т338

Рецензенты:

Заведующий кафедрой машин и оборудования целлюлозно-бумажного производства

Уральского государственного лесотехнического университета,

профессор, доктор технических наук А.А. Санников

Директор ЦНИИбуммаш В.И. Макаров

Авторы:

И.Д. Кугу шее, О,А. Терентьев, В.С. Куров, Н.Н. Кокушин,А.П. Бельский,

Г.А. Кондрашкова, А.Б. Коновалов, В.И. Королев, НЕ. Новиков, А.И. Подковырни,

А. С. Смолин, Ю.Н. Швецов, Г.З. Шульман

Теория и конструкция машин и оборудования отрасли. Бумаго- и картоноделатель-

ные машины: Учеб, пособие / Под ред. В.С. Курова, Н.Н. Кокушина. СПб.: Изд-во Поли-

техн. ун-та, 2006. 588 с.

Пособие соответствует государственному образовательному стандарту по направле-

нию 651600 “Технологические машины и оборудование”, на основе дисциплины “Тео-

рия и конструкция машин и оборудования отрасли. Бумаго- и картоноделательные ма-

шины” для подготовки дипломированных специалистов, специальность 150405 (170400)

“Машины и оборудование лесного комплекса” (специализации 170404 “Машины и ап-

параты ЦБП” и 170405 “Бумагоделательное машиностроение”).

Рассмотрены вопросы теории и расчета технологических процессов и конструкций

бумаго-, картоноделательных и сушильных машин. Дано описание основных элементов

конструкций и основных частей этих машин.

Значительное внимание уделено систематизации конструкций машин, истории и

перспективам их развития.

Предназначено для студентов вузов, обучающихся по специальности “Машины и

оборудование лесного комплекса”.

Табл. 63. Ил. 249.

ISBN 5-7422-1477-4

© СПбГТУРП, 2006

© Куров В.С., Коку шин Н.Н.,

научное редактирование, 2006

© Санкт-Петербургский государственный

политехнический университет, 2006

ОГЛАВЛЕНИЕ

Предисловие.................................................................7

Введение....................................................................8

Раздел 1. Общие положения .................................................11

1.1. Краткое описание бумаге-, картоноделательных и сушильных машин....11

1.2. Материалы, применяемые при изготовлении БКСМ и производимой

на них продукции. Трансформация состояния бумажной массы на машине.....20

1.2.1. Материалы, применяемые для изготовления бумаги и картона...20

1.2.2. Материалы, применяемые для изготовления бумаге-, картонодела-

тельных и сушильных машин........................................26

1.2.3. Трансформация и реологические свойства водно-волокнистой

бумажной массы и бумажного полотна на БКДМ (по данным

проф. И.Д. Кугушева, акад, О.А. Терентьева, проф. В. С. Курова)..29

1.3. Систематизация технологий бумаги, бумаге- и картоноделательных машин

(по данным проф. И.Д. Кугушева).......................................44

1.3.1. Технологические методы производства бумаги, картона и других

изделий..........................................................47

1.3.2. Способы производства бумаги, картона, древесно-волокнистых

плит, других изделий и машины для их производства................49

1.4. История развития и перспективы совершенствования бумаго-

и картоноделательных машин............................................58

1.4.1. Общие принципы становления БКДМ в автоматическую линию.....58

1.4.2. Бумагоделательные машины первого поколения................58

1.4.3. Бумагоделательные машины второго поколения................61

1.4.4. Бумагоделательные машины третьего поколения...............62

1.4.5. Бумагоделательные машины четвертого поколения.............66

1.4.6. Тенденции развития бумагоделательных машин................66

1.4.7. Развитие формующих устройств для производства картона.....68

1.5. Валы бумагоделательных машин.....................................69

1.5.1. Основные типы валов.......................................69

1.5.2. Покрытия валов............................................78

1.5.3. Расчет валов..............................................81

1.5.4. Прогиб валов..............................................92

1.5.5. Критическая угловая скорость валов.......................108

1.5.6. Подшипниковые опоры валов..............................109

1.5.7. Уравновешивание валов бумагоделательных машин...........111

1.5.8. Бомбировка валов.......................................130

1.5.9. Возможные сочетания валов различных типов..............141

1 5.10. Учет прогиба от поперечной силы при сочетании валов разной

конструкции...................................................146

1 5.11. Определение жесткости и величины бомбировки валов

опытным путем.................................................149

1 5 12. Дополнительный прогиб валов силами, приложенными по концам .. 155

1.5.13. Замена бомбировки валов их перекосом..................156

1.5.14. Шлифование и бомбировка валов.........................158

Раздел 2. Основные части и системы БКСМ, проектирование машин 163

2.1. Проектная документация........................................163

2.2. Технологическая схема бумагоделательной машины. Оборудование

для подготовки бумажной массы......................................166

2.2.1. Составление композиции бумажной массы..................170

2.2.2. Система оборудования для подготовки бумажной массы.....170

2.2.3. Машинный бассейн.......................................172

2.2.4. Насосы.................................................173

2.2.5. Мельницы...............................................177

2.2.6. Магнитный сепаратор....................................177

2.2.7. Вихревые очистители....................................178

2.2.8. Декулатор..............................................178

2.2.9. Машинные сортировки....................................181

2.2.10. Пульсации в системе подготовки бумажной массы (по данным

проф. В.С. Курова)............................................183

2.2.11. Технологическая схема бумагоделательной машины........190

2.3. Напорный ящик.................................................192

2.3.1. Функции массонапускных устройств.......................192

2.3.2. Напорные ящики открытого типа..........................198

2.3.3. Напорные ящики закрытого типа..........................199

2.3.4. Напорные ящики гидродинамического типа.................203

2.3.5. Напускные устройства для многослойного отлива..........209

2.3.6. Напускные устройства для бумажной массы повышенной

концентрации..................................................210

2.3.7. Гидродинамический расчет напорного ящика (по данным

акад. О.А. Терентьева)........................................211

2.4. Сеточная часть................................................219

2.4.1. Обезвоживание бумажной массы и формование бумажного полотна

(по данным профессоров И.Д. Кугушева и Н.Н. Кокушина).........219

2.4.2. Обезвоживание мокрого бумажного полотна под вакуумом

(по данным профессоров И.Д. Кугушева и Ю.Н. Швецова)..........224

2.4.3. Сетки — основной элемент для обезвоживания массы

и формования бумажного полотна................................232

2.4.4. Сеточный стол..........................................235

2.4.5. Обезвоживание в закрытых зонах формования. Особенности много-

слойного формования бумаги и картона..........................274

2.4.6. Сеточные части, работающие по методу НРВО..............279

2.4.7. Формующие устройства, работающие по другим методам......293

2.4.8. Вспомогательные механизмы сеточной части...............296

4

2.5. Прессовая часть................................................297

2.5.1. Назначение и требования к прессовой части бумаго- и картоно-

делательных машин...............................................297

2.5.2. Классификация прессов бумаго- и картоноделательных машин.299

2.5.3. Прессование бумажного полотна...........................299

2.5.4. Основные факторы, определяющие эффективность прессования.... 302

2.5.5. Типы прессов............................................309

2.5.6. Передача бумажного полотна из сеточной части в прессовую.330

2.5.7. Бомбировка прессовых валов. Валы с регулируемым прогибом.334

2.5.8. Покрытия прессовых валов................................340

2.5.9. Прессовые сукна.........................................344

2.5.10. Кондиционирование прессовых сукон......................347

2.5.11. Прессовые части бумаго- и картоноделательных машин.....357

2.5.12. Расчет обезвоживающей способности прессов (по данным

проф. Н.Е. Новикова и доц. А. Б. Коновалова)...................364

2.6. Сушильная часть...............................................374

2.6.1. Сушка полотна бумаги (картона, товарной целлюлозы)

(по данным проф. А.П. Бельского)................................374

2.6.2. Устройство многоцилиндровых сушильных частей (по данным

проф. А.П. Бельского)..........................................391

2.6.3. Отделка бумажного полотна в сушильной части.............435

2.6.4. Интенсификация сушки....................................448

2.6.5. Вентиляция сушильных частей бумаго-, картоноделательных

и сушильных машин..............................................459

2.6.6. Автоматизация...........................................479

2.7. Каландр.......................................................484

2.7.1. Виды, устройство и работа машинных каландров............484

2.7.2. Влияние каландрирования на свойства бумаги..............488

2.7.3. Встроенные в машину высокоинтенсивные каландры..........489

2.7.4. Мягкие каландры.........................................490

2.8. Накат.........................................................496

2.8.1. Накаты..................................................496

2.8.2. Саморезки...............................................501

2.9. Электропривод.................................................502

2.9.1. Назначение и классификация..............................502

2.9.2. Основные требования к электроприводу БКСМ...............504

2.9.3. Определение потребляемой мощности.......................508

2.9.4. Автоматическое регулирование скорости, натяжения бумаги,

соотношения нагрузок между приводными валами...................523

2.10. Вспомогательные системы и узлы машины........................524

2.10.1. Система водопользования и коммуникаций воды............524

2.10.2. Запорно-регулирующая арматура..........................526

2.10.3. Вакуумные системы......................................527

2.10.4. Автоматизация управления вакуумной системой............529

2.10.5. Вентиляция сеточной части..............................529

2.10.6. Подшипниковые опоры валов и цилиндров..................530

2.10.7. Система смазки.........................................531

2.10.8. Система приема, переработки и удаления брака...........535

2.10.9. Система автоматического аварийного пожаротушения.......537

2.10.10. Корпус машины.........................................537

2.10.11. Автоматическая заправка бумажного полотна.............538

5

2.10.12. Спрыски..................................................539

2.10.13. Шаберы...................................................540

2.10.14. Расправочные дуги и разгонные валы.......................542

2.11. Автоматизированная система управления технологическим

процессом БКСМ.........................................................544

2.12. Машины для выработки массовых видов продукции....................548

2.12.1. Бумагоделательные машины для выработки газетной бумаги..548

2.12.2. Бумагоделательные машины для выработки печатных

и писчих видов бумаги.............................................550

2.12.3. Бумагоделательные машины для выработки санитарно-

гигиенических видов бумаги........................................552

2.12.4. Картоноделательные машины для выработки тарного и коро-

бочного картонов..................................................554

2.12.5. Сушильные машины..........................................560

2.13. Шум, колебания и диагностика состояния машины....................562

2.13.1. Шум, генерируемый БКСМ (по данным проф, И.Д. Кугушева)..562

2.13.2. Колебания элементов конструкций БКСМ......................564

2.13.3. Диагностика технического состояния БКСМ...................567

2.14. Оценка эффективности бумаго-, картоноделательных и сушильных

машин (по данным проф. И.Д. Кугушева)..................................569

2.14.1. Трансформация качества продукции в процессе изготовления .570

2.14.2. Рейтинг бумаго- и картоноделательных машин................571

2.14.3. Надежность БКСМ (по данным профессоров ИД. Кугушева

u Н.Н. Кокушина)..................................................576

2.14.4. Унификация элементов конструкции БКСМ.....................578

2.14.5. Оценка экономической эффективности машины.................584

2.15. Правила техники безопасности при эксплуатации БКСМ...............585

ПРЕДИСЛОВИЕ

Необходимость в написании учебного пособия вызвана значительным пе-

риодом времени, прошедшим с издания последнего учебника по курсу (Эйд-

лин И.Я. Бумагоделательные и отделочные машины. М., 1970).

Признавая большой вклад, внесенный автором указанного учебника в под-

готовку отечественных специалистов начиная с 50-х гг. XX в., следует отметить,

что в настоящее время по большинству вопросов учебник уже не соответствует

современному уровню науки и техники. Вместе с тем одна глава этой книги,

посвященная обзорной характеристике валов бумагоделательных машин, не по-

теряла своей научной новизны и поэтому полностью включена в данное учеб-

ное пособие (глава 1.5. Валы бумагоделательных машин).

Поскольку существует большое разнообразие конструкций и рабочих про-

цессов бумагоделательных, картоноделательных и подобных им сушильных ма-

шин, а также наблюдается их быстрое совершенствование, к работе над учеб-

ным пособием была привлечена группа авторов — ведущих специалистов

Санкт-Петербургского государственного технологического университета рас-

тительных полимеров (СПбГТУРП).

Первоначальный замысел принадлежал проф. И.Д. Кугушеву и акад.

О.А. Терентьеву. Ввиду их безвременной кончины работа была продолжена и

завершена под руководством других ученых — проф. В.С. Курова и проф.

Н.Н. Кокушина.

Авторы выражают благодарность доц. Ю.К. Калугину и канд. техн, наук

А.Е. Слуцкому за помощь в работе над отдельными разделами книги.

Данная книга написана с использованием передового опыта по разработке и

эксплуатации рассматриваемых машин в мире и России. В частности, использованы

результаты научно-исследовательских работ СПбГТУРП по изучению основных тех-

нологических процессов машин, разработке методов расчета процессов и основных

элементов конструкции. Отмечены оригинальные результаты ряда авторов.

Данное учебное пособие предназначено для студентов, изучающих дис-

циплину “Теория и конструкция бумаго- и картоноделательных машин”, спе-

циальность 170400 “Машины и оборудование лесного комплекса” (специализа-

7

170404 “Машины и аппараты целлюлозно-бумажной промышленности” и

П0405 “Бумагоделательное машиностроение”), а также для всех тех, кто рабо-

тает в целлюлозно-бумажной промышленности и на предприятиях отраслевого

машиностроения.

Авторский коллектив выражает глубокую благодарность рецензентам за

помощь в работе и ценные замечания.

Все предложения по содержанию книги, которые обязательно будут учте-

ны, следует направлять по адресу: 198095, Санкт-Петербург, ул. И. Черных, 4,

СПбГТУРП, кафедра машин автоматизированных систем.

ВВЕДЕНИЕ

Целлюлозно-бумажная промышленность является составной частью народ-

ного хозяйства России. Производимая ею продукция используется в культур-

ных, технических, медицинских и многих других целях.

Основным сырьем для целлюлозно-бумажного производства является дре-

весина.

Основные виды продукции ЦБП — бумага, картон, товарная целлюлоза —

сложные композиционные материалы, обладающие самыми разнообразными

свойствами.

Изделия из бумаги и картона находят свое применение еще и потому, что

их стоимость невелика и они успешно конкурируют с другими материалами.

Низкая стоимость бумаги и картона обусловлена отличительными особеннос-

тями данной отрасли по сравнению с другими промышленными производства-

ми. Рассмотрим основные отличительные особенности целлюлозно-бумажных

производств.

1. Обилие видов производимых товаров при ограниченной номенклатуре

сырья.

2. Высокий уровень механизации и автоматизации производства. Основные

процессы производства целлюлозы и бумаги полностью механизированы и осу-

ществляются при автоматизированном управлении.

3. Малая численность работающих. Стоимость рабочей силы по отношению

к общей стоимости производимого товара (бумаги или картона) составляет от

8 до 12 %, сырья —- примерно 50 %. Остальные затраты связаны с оплатой элек-

троэнергии, тепла, воды.

4. Высокая энергоемкость. Прежде всего это вызвано высокой степенью

измельчения исходного древесного сырья для получения конечного продукта,

степень измельчения достигает 1012—1014 раз. Поскольку предприятия по произ-

водству целлюлозы и бумаги полностью механизированы, они могут перераба-

тывать большие объемы сырья и полуфабрикатов, что требует больших энерге-

тических затрат, как электрических, так и тепловых. По энергоемкости, а

именно по удельным расходам энергии на выработку 1 т продукции, целлюлоз-

но умажная промышленность уступает первое место лишь производству фер-

росплавов (табл. В.1).

8

Таблица B.l

Удельный расход энергии на 1 т продукции

Продукция Электроэнергия, кВтч Тепло, Гкал Общий расход энергии, гДж

Ферросплавы 9950 — 35,8

Бумага 550 2,6 12,9

Картон 480 2,3 п,з

Целлюлоза 330 2,1 9,3

Цемент 111 1,6 8,3

Древесная масса 1150 — 4,0

Первая машина для производства бумаги была изобретена во Франции в

1799 г. Н.-Л. Робером, но французские машиностроители не смогли освоить ее

производство, и патент приобрели англичане.

В настоящее время в результате двухвекового развития конструкции, совер-

шенствования режимов работы бумагоделательные и подобные им картоноде-

лательные и сушильные машины превратились в уникальные средства произ-

водства. Рассмотрим отличительные особенности этих машин, характеризующие

их на сегодняшний день.

Во-первых, осуществление непрерывного физического превращения ис-

ходного полуфабриката (бумажной массы) из жидкого состояния в твердое

упругое тело (полотно бумаги, картона, товарной целлюлозы) при одновре-

менной непрерывной и последовательной транспортировке их по технологи -

ческим операциям. Эта особенность предопределяет совершенство организации

и технического уровня изготовления продукта с высокой удельной производи-

тельностью, которой трудно добиться при дискретном процессе. Такой процесс

позволяет механизировать и автоматизировать производство и использовать вре-

мя работы бумагоделательной машины по максимуму. Несмотря на большие

габаритные размеры (длина БДМ— до 150 м, КДМ — до 200 м), массу (до

10000 т), высокую скорость работы машин (до 2000 м/мин), ими управляет

бригада, состоящая всего из пяти-семи человек.

Рассмотрим степень автоматизации отечественной бумагоделательной ма-

шины Б-15 для выработки газетной бумаги:

Показатель

Уровень информации

Степень механизации

Степень автоматизации

Отношение числа управляемых операций

к их общему числу в рабочем режиме (%)

200/230 (87)

170/230 (74)

150/230 (65)

Машина марки Б-15 имеет высокую степень автоматизации (65 %) и меха-

низации (74 %). Данная отечественная машина является ординарной среди ис-

пользуемых в ЦБП России в настоящее время, что свидетельствует о высокой

степени автоматизации современных бумагоделательных машин.

9

Высокий уровень механизации и автоматизации технологических процес-

сов, интенсификации операций обезвоживания, прессования, сушки, отделки

полотна бумаги (картона, товарной целлюлозы) обусловливает вторую особен-

ность бумаго-, картоноделательных и сушильных машин — их высокую энерго-

емкость. В настоящее время такие машины стоят в одном ряду с самым энерго-

емким и автоматизированным оборудованием.

Третьей отличительной особенностью данных машин являются высокие точ-

ность изготовления основных сборочных единиц и деталей и чистота поверх-

ности инструментов машин, соприкасающихся с полуфабрикатом и готовой

продукцией. Большая масса вращающихся частей (5-15 т) с линейной скорос-

тью движения до 2000 м/мин, габаритные размеры до 10 м по ширине обраба-

тываемого полотна, невысокая прочность мокрой бумаги, проходящей по ма-

шине, требуют высокой синхронизации линейных и угловых скоростей

вращающихся деталей (с точностью рассогласования по скорости до 0,02 %).

Это обусловливает соответствующие требования к изготовлению деталей ма-

шин по первому-второму квалитету.

Бумагоделательная машина осуществляет высокоорганизованный техноло-

гический процесс, обладает способностью действовать с наивысшей произво-

дительностью без потерь времени на холостые движения рабочих органов. Вы-

сокая эффективность использования ее в народном хозяйстве обусловлена также

надежной работой в течение запланированного времени. Все это может быть

реализовано только при создании и использовании функционально пригодных

бумагоделательных машин, которым и посвящено настоящее учебное пособие.

РАЗДЕЛ 1

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. КРАТКОЕ ОПИСАНИЕ БУМАГО-, КАРТОНОДЕЛАТЕЛЬНЫХ

И СУШИЛЬНЫХ МАШИН

В технологических линиях производства бумаги и картона бумаго- и карто-

ноделательные машины (БиКДМ) являются основными и наиболее сложными

агрегатами, работающими автоматически в непрерывном режиме. С их помо-

щью осуществляют: подготовку и напуск на сетку бумажной массы, формова-

ние мокрого бумажного (картонного) полотна, его обезвоживание под вакуу-

мом, прессование, сушку и предварительную (а иногда и окончательную)

отделку полотна бумаги (картона).

Аналогичные задачи при производстве товарной целлюлозы (за исключе-

нием отделки) решают с помощью подобных БиКДМ сушильных машин (СМ,

или пресспаты), являющихся также основными заключительными агрегатами в

соответствующих потоках целлюлозных производств.

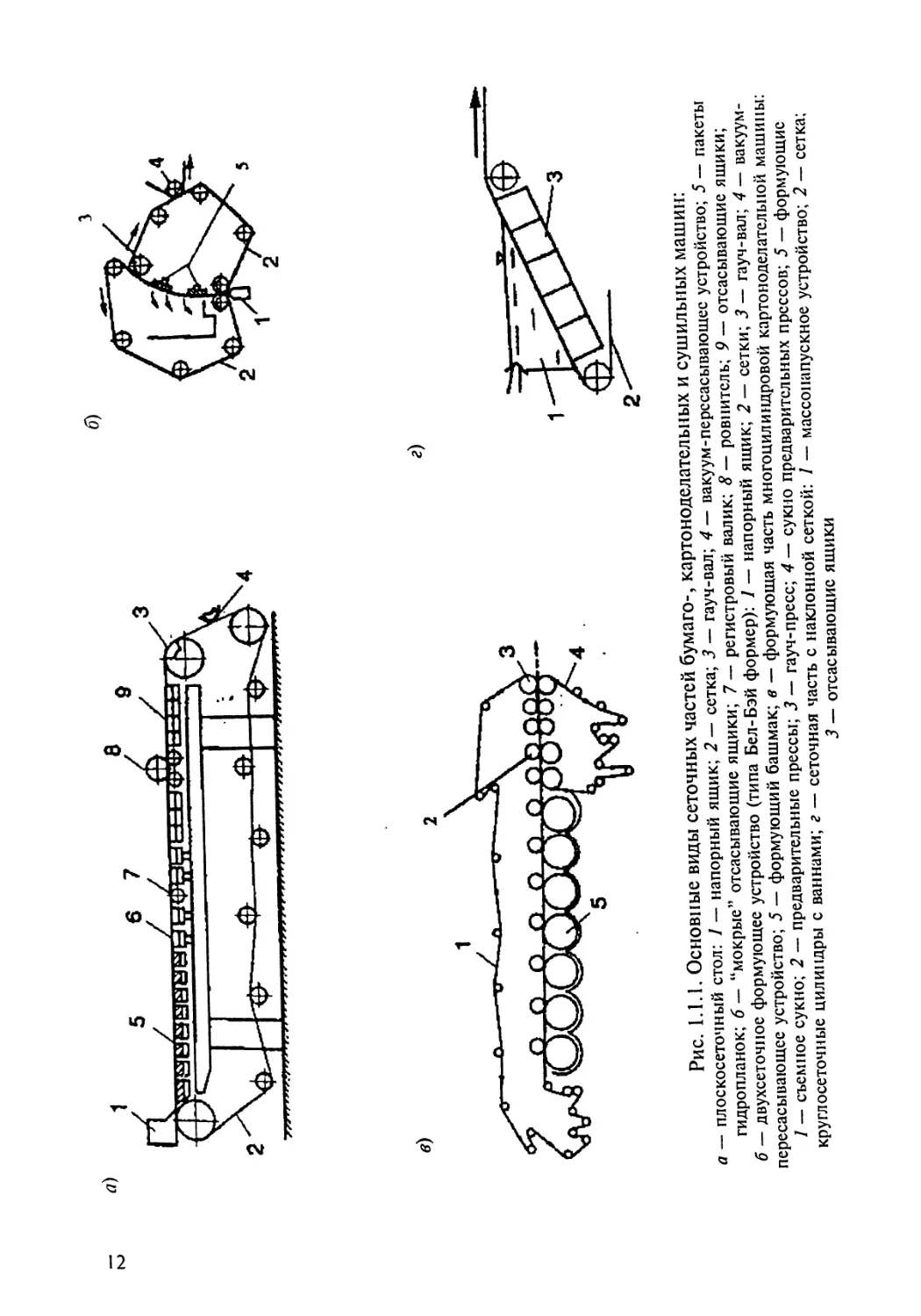

В настоящее время по конструктивному оформлению ведущего на этих ма-

шинах процесса формования полотна бумаги (картона, товарной целлюлозы),

происходящего в сеточной части машины, различают следующие основные виды

машин: плоскосеточные, с двухсеточным формованием, круглосеточные, с

наклонной сеткой и с комбинированными сеточными частями (рис. 1.1.1). Та-

кие машины с некоторыми изменениями могут применяться в производстве

различных видов продукции.

Наиболее распространенными являются плоскосеточные машины, приме-

няемые в производстве однослойных бумаг, картонов и товарной целлюлозы.

Они также используются при выработке двухслойного тарного картона — ма-

шины с вторичным напорным ящиком в сеточной части.

Плоскосеточные машины имеют наиболее длительную историю разви-

тия — их изобретение относится к 1799 г. Они лидируют и по количеству но-

вых машин.

Следующими по распространенности в парке установленного оборудова-

ния являются круглосеточные машины, применяемые для производства мно-

гослойных картонов и бумаг и товарной целлюлозы. Изобретение круглосеточ-

11

3

Рис. 1.1.1. Основные виды сеточных частей бумаго-, картоноделательных и сушильных машин:

а _ плоскосеточный стол: 1 — напорный ящик; 2 — сетка; 3 — гауч-вал; 4 — вакуум-пересасываюшес устройство; 5 — пакеты

гидропланок; 6 — “мокрые” отсасывающие ящики; 7— регистровый валик; 8 — ровнитель; 9 — отсасывающие ящики;

б — двухсеточное формующее устройство (типа Бел-Бэй формер): 1 — напорный ящик; 2 — сетки; 3 — гауч-вал; 4 — вакуум-

пересасывающее устройство; 5 — формующий башмак; в — формующая часть многоцилиндровой картоноделателыюй машины:

1 — съемное сукно; 2 — предварительные прессы; 3 — гауч-пресс; 4 — сукно предварительных прессов; 5 — формующие

круглосеточные цилиндры с ваннами; г — сеточная часть с наклонной сеткой: 1 — массонапускное устройство; 2 — сетка;

3 — отсасывающие ящики

ного цилиндра относится к 1805 г. Следует, однако, отметить, что доля таких

машин среди вновь выпускаемых сейчас сильно снижается.

В настоящее время сравнительно новыми видами БиКДМ являются маши-

ны с двухсеточным формованием и наклонной сеткой. Так, первая машина с

двухсеточным формованием была установлена в 50-х гг. XX в. в Англии. В насто-

ящее время на машинах этого вида вырабатывается большая часть всей газетной

бумаги в мире. Они широко применяются также в производстве санитарно-

бытовых бумаг, имеются многочисленные примеры использования двухсеточ-

ного формования в производстве ряда других бумаг и картонов.

Машины с наклонной сеткой, применяемые для выпуска бумаг и картонов

с использованием синтетических и минеральных волокон и частиц (концентра-

ция массы при напуске — десятые и сотые доли процента), как уже установ-

ленные, так и вновь выпускаемые, мало распространены.

Наконец, машины с комбинированными сеточными частями, применяе-

мые в производстве многослойных картонов и бумаг, имеют по нескольку фор-

мующих устройств разных типов, предназначенных каждый для формования

своего слоя полотна (например, плоская сетка + круглосеточные цилиндры +

+ двухсеточное формующее устройство и др.). Такие машины велики по габари-

там и мало распространены.

При одинаковых формующих устройствах для всех слоев это машины мно-

госеточные (все сетки плоские), многоцилиндровые круглосеточные (все сетки

круглые), с несколькими ДФУ и т. д.

Как отмечалось, развитие рассматриваемых машин началось с изобретения

Робером в 1799 г. БДМ с плоской сеткой, механизировавшей процессы ручного

черпания, формования и прессования бумаги с переводом их на непрерывный

режим работы. Для дальнейшего развития этих машин было характерно стрем-

ление расширить количество выполняемых на машине операций, повысить ее

производительность (за счет увеличения рабочей скорости и ширины), макси-

мально учесть требования, предъявляемые к конструкции и режимам работы

при производстве различных видов продукции. Последнее привело к созданию

почти всех основных видов машин и к все более узкой специализации машин

по отдельным видам продукции.

Полуфабрикатом, подаваемым на все перечисленные виды машин, являет-

ся бумажная масса, различающаяся по композиции (составу) и другим пара-

метрам в зависимости от вида продукции. Готовая продукция, снимаемая с

машины, получается в виде рулонов или кип листов бумаги, картона, товар-

ной целлюлозы. Разрезание рулонов на листы может производиться за предела-

ми машины на ротационных саморезках.

Основными параметрами, характеризующими БКДМ и СМ, являются их

скорость и ширина полотна вырабатываемой продукции, видом которой оба

параметра и обусловлены. Производительность машины определяется ее рабо-

чей скоростью, шириной, массой 1 м2 вырабатываемой продукции и активно

используемым для выпуска продукции временем эксплуатации.

Среди БДМ наибольшую производительность (320 тыс. т/год и более) име-

ют машины с двухсеточным формованием для производства газетной бумаги.

Их рабочая скорость достигает 1700—1900 м/мин, ширина полотна бумаги — до

13

10000 мм. В настоящее время наиболее высокоскоростными среди БКСМ явля-

ются БДМ с двухсеточным формованием для производства санитарно-гигие-

нических бумаг: рабочие скорости таких машин достигают 2000 м/мин и более.

Рабочие скорости плоскосеточных БДМ не превышают 1000 м/мин из-за

ограничений по качеству продукции.

Уступая БДМ по рабочим скоростям и ширине, КДМ опережают их по

производительности (360 тыс. г/год и более) за счет большей массы 1 м2 про-

дукции. Эти машины имеют большую длину (до 200 м) вследствие больших

габаритов сушильной и сеточной частей, большую общую массу машины (до

10000 т), масса отдельных узлов машины достигает 100 т.

Общая мощность электропривода машины составляет до 10000 кВт.

Несмотря на размеры и массу БКДМ и СМ, они выполняют операции

высокого класса точности при почти полной автоматизации их технологиче-

ских процессов. Выпускаемые в последнее время БКДМ и СМ, как правило,

обеспечиваются автоматическими системами управления технологическими

процессами (АСУ ТП).

Современные БКСМ являются уникальными техническими сооружениями.

Они включают в себя последовательно соединенные в единую технологиче-

скую линию различные по техническим характеристикам машины (части БКДМ

и СМ), которые за короткое время осуществляют непрерывные процессы пере-

работки сложного полуфабриката из жидкого состояния (бумажной массы) в

твердое упругое тело (бумагу и т. д.). В их конструкциях использованы многие

технические достижения смежных отраслей техники.

Основные части конструкции рассматриваемых машин (рис. 1.1.2) — на-

порный ящик (массонапускное устройство), сеточная, прессовая, сушильная

части, каландр, накат и привод. В состав каждой машины входит также вспомо-

гательное оборудование: для подготовки массы, переработки брака, смазки

подшипников, зубчатых передач, насосы для подачи воды, массы, вакуум-

насосы, компрессоры, различные магистрали и т. д.

Подаваемая на машину бумажная масса представляет собой водно-волок-

нистую суспензию, в состав твердой фазы которой помимо волокнистых мате-

риалов (целлюлоза, древесная масса, макулатура и др.) могут входить напол-

нители, проклеивающие вещества, красители и др.

Готовая по композиции бумажная масса концентрацией 2,5—3,5 % из раз-

мольно-подготовительного отдела бумажной (картонной) фабрики поступает в

машинный бассейн, с которого начинается входящая в состав машины система

подготовки массы. Затем, после разбавления (в смесительном насосе) и регу-

лирования концентрации, масса направляется на подмол, очистку и сортиро-

вание.

Полностью готовая масса подается в массонапускное устройство, откуда

напускается на движущуюся сетку (сетки) со скоростью, близкой к скорости

их движения. Концентрация массы при напуске обычно находится в пределах

,1 1,5 % (в зависимости от вида и массы 1 м2 продукции).

На плоскосеточных машинах массонапускные устройства представляют со-

ои напорные ящики следующих типов: открытые, закрытые с воздушной по-

душкой и с узкими длинными каналами.

14

Сеточная часть

Прессовая часть

Сушильная часть

Рис. 1.1.2. Бумагоделательная машина с двухссточным

формованием для производства газетной бумаги (фирма “Фойт-Зульцер”:

В ~ 10000 мм, Ира6 = 1800 м/мин):

7— напорный ящик; 2 — сетка; 3 — грудной вал; 4— формующий башмак;

5 — отсасывающий ящик; 6 — гауч-вал; 7— пересасывающее устройство;

8 — сетконатяжной вал; 9 — сеткоправильный вал; 10 — сетковедущий вал;

77-- четы рехвал ьный пресс; 72— сукно; 13 — сукноправильный вал;

14— натяжной вал; 75— сукномойки; 16— сушильный цилиндр; 77— вакуумный

перфорированный вал; 18— сетка; 19— натяжной вал; 20— сеткоправильный вал;

27— каландр; 22— цилиндр наката; 23— наматываемый рулон бумаги

На круглосеточных машинах и машинах с наклонной сеткой напуск произ-

водится в ванну или с помощью “вынесенного” массонапускного устройства,

вытянутая верхняя губа которого расположена вдоль сетки, образуя совместно

с ней закрытую зону формования.

Режим течения бумажной массы в массонапускном устройстве должен обес-

печивать надлежащую подготовку массы к формованию из нее качественного

полотна (например, по просвету бумаги, постоянству массы 1 м2 полотна в

продольном и поперечном направлениях и т. д.).

15

На сеточной части машины в ходе обезвоживания (фильтрования) бумаж-

ной массы на сетке формируется мокрое полотно и затем происходит его началь-

ное обезвоживание под вакуумом с прососом воздуха. В конце зоны формования

концентрация массы составляет 5-7 %, после всей сеточной части — 12-22 %.

На машинах плоскосеточных, с двухсеточным формованием и наклонной

сеткой (длинносеточные машины) бесконечные сетки проходят по ряду валов,

часть из которых приводные. При этом сетки являются своеобразными техноло-

гическими транспортерами, на рабочих участках которых происходят процессы

формования и обезвоживания полотна бумаги, картона, товарной целлюлозы.

На данных машинах зоны формования начинаются после грудных валов (сюда,

обычно на грудную доску, производится напуск массы).

После напуска начинается процесс фильтрования, в ходе которого вода из

слоя массы с частью волокон проходит через сетку, основная часть волокон

задерживается на сетке в виде растущего по толщине осевшего слоя. По оконча-

нии образования осевшего слоя получается мокрое полотно бумаги. Отвод воды

под сетку ускоряется с помощью различных обезвоживающих элементов, со-

здающих под сеткой вакуум (гидропланок, “мокрых” отсасывающих ящиков,

регистровых валиков).

Далее обезвоживание сформованного полотна с прососом воздуха проис-

ходит под вакуумом, создаваемым под сеткой с помощью отсасывающих ящи-

ков и гауч-вала.

В таких сеточных частях приводным является гауч-вал, а зачастую и другие

валы (например, сеткоповоротный, грудной).

На круглосеточных машинах сетки натянуты на круглосеточные перфори-

рованные цилиндры. Наслоение волокон на сетку происходит под действием

перепада давления, создаваемого за счет гидростатического напора или с по-

мощью вакуума внутри цилиндра.

При выработке однослойных бумаг и картонов в сеточной части формуется

один волокнистый слой, при многослойных видах продукции — несколько во-

локнистых слоев, обычно каждый на своем формующем устройстве. Затем дан-

ные слои соединяются в один, например, с помощью съемного сукна на мно-

гоцилиндровых круглосеточных машинах (здесь приводными являются все

круглосеточные цилиндры сеточной части).

Бумажное (картонное) полотно, сформированное в сеточной части, по-

ступает в прессовую часть, обычно состоящую из нескольких (два-четыре и

более) прессов. Обезвоживание мокрого полотна здесь осуществляется более

экономичным способом (по сравнению с обезвоживанием на сетке под вакуу-

мом) — механическим отжимом полотна между прессовыми валами. В послед-

нее время при выработке некоторых видов картона и бумаги применяют баш-

мачные пресса, где один из валов заменен на неподвижный башмак с

подвижной лентой в зоне прессования (подвижная лента может быть выполне-

на в виде рубашки прессового вала). Это расширяет зону прессования и увели-

чивает обезвоживающую способность пресса. Для предотвращения раздавлива-

ния непрочного мокрого полотна, для уноса отпрессованной воды из зоны

прессования и для транспортировки мокрого полотна на прессовой части при-

меняются прессовые сукна, проходящие с полотном по прессам.

16

В результате последовательного обезвоживания на всех прессах сухость бу-

мажного (картонного) полотна повышается до 27—50 % (в зависимости от вида

продукции и других факторов).

В многоцилиндровых КДМ основной прессовой части предшествует фор-

прессовая часть, объединенная в единое целое с сеточной частью съемным

сукном.

Современные конструкции комбинированных многовальных прессов обес-

печивают прохождение полотна без участков свободного хода, на которых по-

лотно не под держивается сукном. Это снижает обрывность полотна в прессовой

части, что позволяет повышать рабочие скорости машин.

В двухвальных прессах приводными являются нижние валы, в многоваль-

ных — обычно все прессовые валы.

Сеточную и прессовую части вместе называют мокрой частью машины. Из

общего количества воды, удаляемой из бумажной массы на машине, на сеточ-

ную часть приходится 94—96 %, на прессовую — 3—4 %. Дальнейшее обезвожи-

вание (сушка) полотна происходит в сушильной части машины.

Как правило, сушильная часть БКСМ состоит из расположенных в два яруса

в шахматном порядке сушильных пустотелых цилиндров 0 1,5 или 1,8 м, обогре-

ваемых изнутри паром. При этом бумажное (картонное) полотно проходит по

сушильной части, поочередно охватывая цилиндры верхнего и нижнего ярусов.

Оно касается нагретых цилиндров то одной, то другой своей поверхностью.

Для лучшего контакта между цилиндрами и полотном и облегчения за-

правки применяют сушильные сетки (сукна), охватывающие сушильные ци-

линдры примерно на 180°. На старых и тихоходных машинах цилиндры верхнего

и нижнего ярусов каждой приводной группы охватываются собственными верх-

ней и нижней сетками (сукнами). На современных высокоскоростных машинах

в целях ликвидации промежутков свободного хода бумаги сетки вместе с по-

лотном бумаги (картона) поочередно охватывают верхние и нижние цилиндры

данной группы.

Это предотвращает обрывность бумаги в сушильной части, что также по-

зволяет повышать рабочие скорости машин. Такую безобрывную проводку обес-

печивают прежде всего в первых по ходу машины приводных группах цилинд-

ров, где влажное полотно наименее прочно.

Наконец, в современных высокоскоростных БДМ нижние цилиндры, на

которых интенсивность сушки в таких условиях невелика, заменяются на пер-

форированные вакуумные валы меньшего диаметра. Таким образом, располо-

жение сушильных цилиндров становится однорядным на протяжении всей су-

шильной части, а проводка полотна — все более безобрывной (см. рис. 1.1.2).

На КДМ, где большая масса 1 м2 картонного полотна позволяет поддержи-

вать большее его натяжение, имеющее место при этом хорошее касание полот-

на с цилиндрами часто позволяет отказываться от применения одежды, напри-

мер, в верхнем ярусе сушки.

На сушильных машинах также возможна проводка полотна товарной целлю-

лозы по сушильным цилиндрам без применения сукон. Поэтому иногда сушиль-

ные части СМ компонуются так: несколько цилиндров (группами до пяти-шести)

располагают вертикально, что сокращает занимаемую производственную площадь,

На БКДМ и СМ возможно расположение цилиндров в один или три гори-

зонтальных яруса.

Кроме многоцилиндровой сушки существует сушка на одном сушильном

цилиндре большого диаметра (до 6 м) — так называемом янки-цилиндре. Янки-

цилиндры входят в состав машин, на которых полотно бумаги (например, сани-

тарно-бытовой) снимается сукном с гауч-вала сетки и проводится им по всем

зонам прессования. Указанные зоны прессования могут быть все (одна-две) рас-

положены на янки-цилиндре (на котором затем происходит сушка) или перед

янки-цилиндром — один-два предварительных двухвальных пресса, а затем один-

два пресса на янки-цилиндре. В верхней части янки-цилиндр снабжен колпаком

скоростной сушки. Янки-цилиндр (как лощильный цилиндр) может применять-

ся и в сочетании с предварительной сушкой полотна на обычных цилиндрах.

Наконец, наряду с контактной сушкой полотна на сушильных цилиндрах

производится конвективная сушка — обдув полотна потоками горячего воздуха в

конвективном шкафу. Полотно проходит по поддерживающим валикам в несколь-

ко горизонтальных рядов сверху вниз. Такая сушильная часть может быть выполне-

на в виде только конвективных шкафов (например, на СМ), либо конвективному

шкафу предшествует предварительная сушка на сушильных цилиндрах (на КДМ).

После сушильной части сухость полотна бумаги (картона) составляет 92—

95 %, а температура — 70—90 °C. Для обеспечения качественного каландрирова-

ния и хорошей намотки полотна в конце сушильной части устанавливают один-

два холодильных цилиндра, охлаждаясь на которых полотно впитывает в себя

сконденсировавшуюся на цилиндрах влагу и увлажняется на 1—2 %.

Для организованного отвода испаряющейся при сушке влаги и улучшения

условий работы в бумзале сушильная часть укрывается колпаком, который мо-

жет быть закрытым (укрывает всю сушильную часть) или открытым (укрывает

верхнюю часть цилиндровой сушки).

После сушки бумажное (картонное) полотно в целях уплотнения и повы-

шения гладкости проходит через машинный каландр, включающий в себя вер-

тикальные батареи (одну-две), состоящие из свободно лежащих друг на друге

тщательно отшлифованных чугунных валов, а полотно, огибая поочередно валы

каландра, движется сверху вниз при возрастающем давлении. Приводным явля-

ется нижний вал каландра либо второй снизу, остальные валы приводятся за

счет силы трения.

Пройдя каландр, полотно бумаги при выработке рулонной продукции не-

прерывно наматывается на тамбурный вал наката в рулоны требуемого диамет-

ра. Приводным здесь обычно является цилиндр наката. Перезаправка с одного

тамбурного вала на другой осуществляется на ходу машины. Намотанные руло-

ны бумаги снимаются с наката подъемным краном.

При выработке листовой продукции в конце машины вместо наката может

устанавливаться саморезка (что наиболее характерно для СМ). При этом после

машины расположена транспортно-упаковочная линия для прессования кип

листов, их упаковки, обвязки и транспортировки на склад готовой продукции.

При наличии наката в составе машины снятые с нее рулоны для получения

листовой продукции могут подаваться на отдельно стоящую саморезку с транс-

портно-упаковочной линией.

18

Привод БКСМ располагается с одной (приводной) стороны машины. Глав-

ной его задачей является поддержание постоянства скорости машины в целом

и соотношения скоростей приводных секций между собой, соответствующих

вытяжке или усадке транспортируемого полотна. Для привода машины исполь-

зуются двигатели постоянного тока, которые в современных многодвигатель-

ных приводах БКСМ получают питание от индивидуальных преобразователей.

С развитием БКСМ все более широко используются системы автомати-

ческого регулирования и управления процессами и параметрами машин. На

новых высокопроизводительных машинах устанавливаются автоматические си-

стемы управления технологическими процессами выработки продукции, вклю-

чающие в себя компьютеры, измерительные устройства, исполнительные ме-

ханизмы, преобразователи и вспомогательное оборудование.

Технологическая бригада обслуживания БКСМ состоит из пяти-семи чело-

век во главе с машинистом (сеточником). Кроме того, машину обслуживает

персонал отделов главного механика, главного энергетика, КИПиА.

Характеризуя БКДМ и СМ в целом, необходимо отметить, что большое

разнообразие конструкций частей машин и отдельных узлов в зависимости от

вырабатываемой продукции, быстрые темпы развития этих конструкций, а так-

же единичный характер выпуска машин и их постоянная модернизация после

установки приводят к тому, что в российском парке машин (около 500 машин)

и мировом (примерно 10000 машин) вряд ли найдутся какие-либо две полнос-

тью совпадающих друг с другом по конструкции и параметрам режима работы.

Однако это не исключает близости между собой по конструкции и режи-

мам работы машин, предназначенных для выпуска одинаковой или близкой

продукции.

При выработке характерной для БиКДМ рулонной продукции снятые с

машины рулоны подаются на продольно-резательный станок, где бумага (кар-

тон) разрезается на рулоны заданных размеров, которые затем подаются на

упаковочную машину и далее на склад готовой продукции.

Для получения более высоких показателей плотности, гладкости и лоска

большинство видов бумаги для печати, писчей и технических бумаг пропуска-

ют через суперкаландр, а для нанесения мелованных покрытий — через мело-

вальную установку (меловальная установка, так же как и клеильный пресс для

поверхностной проклейки, может входить в состав сушильной части машины).

Бумаго-, картоноделательные и сушильные машины, как правило, имеют

двухэтажное расположение. Их устанавливают в отдельных зданиях часто по две

машины: одну — с правым приводом, другую — с левым. Основные узлы ма-

шины, где происходят напуск, формование, обезвоживание, сушка, каланд-

рирование и намотка (резка) полотна, размещаются на втором этаже, а вспо-

могательное оборудование и технологические коммуникации — на первом.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Каковы назначение и роль бумаго-, картоноделательных и сушильных машин на

бумажных, картонных фабриках и целлюлозных заводах?

2. Какие существуют основные типы БиКДМ, СМ? По какому признаку произво-

дится их систематизация?

3. Когда и кем изобретена первая БДМ? Чем вызывалось дальнейшее развитие ма-

шин этого вида?

4 Что является полуфабрикатом для БКДМ и СМ? В каком виде снимается с машин

готовая продукция?

5 Перечислите основные параметры БКСМ.

6 Какие машины в настоящее время имеют наибольшие рабочие скорости, шири-

ну, производительность: БДМ, КДМ и СМ?

7 Куда поступает бумажная масса из размольно-подготовительного отдела?

8^ Как осуществляется напуск на сетку бумажной массы?

9 Какие технологические процессы происходят на сеточных частях БКДМ и СМ?

Перечислите виды конструкций сеточных частей.

10 Какой технологический процесс происходит в прессовой части? Расскажите о

конструкции прессовой части. Что такое мокрая часть машины?

11 Что собой представляет технологический процесс, происходящий в сушильной

части машины? Перечислите основные варианты конструкций сушильной части.

12. Расскажите о назначении и устройстве каландра.

13. Расскажите о назначении и устройстве наката.

14. Что собой представляет отделочное и упаковочное оборудование для бумаги и

картона?

15. Что собой представляет привод БКДМ и СМ?

16. В чем заключается автоматизация БКДМ и СМ?

17. В чем заключается обслуживание БКДМ и СМ?

1.2. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ ИЗГОТОВЛЕНИИ БКСМ

И ПРОИЗВОДИМОЙ НА НИХ ПРОДУКЦИИ.

ТРАНСФОРМАЦИЯ СОСТОЯНИЯ БУМАЖНОЙ МАССЫ НА МАШИНЕ

1.2.1. Материалы, применяемые для изготовления бумаги и картона

Бумага и картон — искусственные материалы, которые в зависи-

мости от основных компонентов (волокна, главным образом растительного

происхождения), характера их обработки, сопутствующих веществ (наполни-

тели, красители, проклеивающие и вспомогательные реагенты), а также не-

желательных примесей (органического и неорганического происхождения)

приобретают определенные потребительские свойства. Бумага и картон изго-

тавливаются из волокнистых материалов принципиально тождественными

способами и отличаются массой квадратного метра, а также целевым назна-

чением.

Бумага — волокнистый гибкий материал с определенными печатными и

другими свойствами. Картон — плоский волокнистый материал, предназначен-

ный для тары, упаковки, технических целей и т. д.

В настоящее время вырабатывается около 800 различных видов бумаги и

картона. Следует отметить, что разделение терминов “бумага” и “картон” ус-

ловно. Обычно принято считать, что масса 1 м2 бумаги колеблется от 6 до 250 г,

толщина — от 4 до 400 мкм, разрывная длина — от 1200 до 16000 м. Нижние

пределы массы 1 м2для картона составляют 125—140 г.

20

Таблица 1. 2. 1

Распределение групп бумаги и картона по их назначению

(бумага — группы I—XII, картон — группы XII—XIV)

Номер группы Группы бумаги и картона Масса 1 м2, г

I Особо тонкие (конденсаторные) 6-23

II Тонкие (основа для парафинирования, специальные упаковоч- ные) 14-20

III Тонкие впитывающие (сигаретные, чайные, санитарно-гигиениче- ские) 12-30

IV Впитывающие (фильтровальные, основа для фибры) 30-120

~ V Жиростойкие (подпергамент, пергамин, упаковочная жиро- стойкая) 40-55

VI Писче-печатные целлюлозные (офсетная, офисная, для ксе- рокса, реклам, буклетов, основа для мелования, картографиче- ская и т. д.) 40-120

VII Писче-печатные с древесной массой, макулатурой (газетная, тетрадная, писчая, печатная, легкомелованная печатная и т. д.) 45-100

VIII Технические (светооснова, основа для покрытий, регистрирующая, диаграммная и т. д.) 60-100

IX Упаковочные (мешочная, для пакетов, пачечная, антикоррози- онная, оберточная и т. д.) 70-120

X Документные (банкнотная, для ценных бумаг, узорная, бланочная, специальная печатная и т. д.) 70-120

XI Электроизоляционные (кабельная, изоляционная, пропиточная и т. д.) 60-120

XII Материалы для гофрокартона (крафт-лайнер, тест-лайнер, бу- мага для гофрирования, картон с белым слоем, влагопрочный и т. д.) 100-250

XIII Картоны упаковочные (коробочный, мелованный, хром-эрзац, обувной и т. д.) 150-500

XIV Картоны технические (электроизоляционный, строительный, облицовочный, фильтровальный и т. д.) 150-300

Примечание. При проектировании БКСМ в ЦНИИбуммаше наряду с другими

видами систематизации этих машин (например, плоскосеточные, с двухсеточным формо-

ванием и др.) используется систематизация машин по видам выпускаемой продукции.

Вырабатываемые в России бумагу и картон можно разделить на группы

(табл. 1.2.1).

Исходным сырьем для производства бумаги и картона служит древесина

хвойных и лиственных пород: ель, сосна, тополь, береза, бук, лиственница и

ДР- Поскольку хвойная древесина имеет волокна длиной до 3—4 мм, она являет-

ся лучшим и основным сырьем для производства. Однако из-за общего дефици-

та волокнистого сырья использование лиственной древесины приобретает все

большее значение, несмотря на короткое (< 1,2 мм) волокно. Иногда использу-

21

ются однолетние растения: солома, тростник, хлопок и лен. Из последних мож-

но изготавливать бумагу высокой долговечности. Для изготовления бумаги и

картона также применяются бумажная и тряпичная макулатура и волокнистые

материалы животного (шерсть, кожевенные отходы), органического (вискоза,

полиамид, полиэфир, винол и др.) и неорганического (асбест, стеклянные и

базальтовые волокна, слюда) происхождения. Сами древесные волокна непри-

годны для производства из-за лигниновой оболочки, предохраняющей древес-

ную сердцевину от природных воздействий. Поэтому древесина перерабатыва-

ется в полуфабрикаты: древесную и термомеханическую массу, полуцеллюлозу

и целлюлозу, комбинации которых служат основой для производства бумаги и

картона.

Среди целлюлозных полуфабрикатов наибольшее распространение получи-

ли сульфатная хвойная беленая и небеленая целлюлоза, сульфатная лиственная

беленая, сульфитная хвойная беленая целлюлозы. Полуцеллюлозные полуфабри-

каты представлены нейтрально-сульфитной, моносульфитной, бисульфитной

полуцеллюлозой, механические массы — химико-термомеханической, термоме-

ханической, древесной дефибрерной массой из хвойных и лиственных пород

древесины.

Для изготовления бумаги и картона, как отмечалось ранее, широко ис-

пользуется макулатура. В общем балансе волокнистых полуфабрикатов целлюло-

за и макулатура составляют приблизительно равные доли (40—45 %), осталь-

ное — различные виды механических масс.

Бумага и картон — листовые или рулонные сложные композитные матери-

алы с капиллярно-пористой структурой, состоящие в основном из волокон

растительного происхождения, связанных межволоконными связями, а также

из основных и вспомогательных химических веществ-наполнителей, проклеи-

вающих, красителей и отбеливателей, связующих, фиксирующих и других ре-

агентов.

Наполнители — минеральные пигменты белого цвета, которые располага-

ются в бумаге и картоне между волокнами. В качестве наполнителей выступают

каолин, карбонат кальция (мел), тальк, гипс, сульфат бария, диоксид титана

и другие материалы для придания бумаге определенных свойств: непрозрачно-

сти, улучшения восприятия краски, гладкости, белизны, мягкости и бесшум-

ности, плотности и т. д.

Проклеивающие вещества — клеи на основе канифоли, карбомидоформаль-

дегидная смола, димеры алкилкетена, алкилянтарный ангидрид, полиамида-

минные смолы, латексы и т. д. Они улучшают водонепроницаемость, влаго-

прочность и другие свойства бумаги.

Красители — прямые, основные, кислотные, пигментные окрашивающие

вещества, отбеливатели и отбеливающие системы — применяются в целях ок-

рашивания бумаги и картона и для придания им высоких значений белизны.

Химические вспомогательные вещества — крахмалы катионные и окислен-

ные, катионный полиакриламид, полиимины, сульфат алюминия и квасцы,

кар оксиметилцеллюлоза, биоциды, антипирены, пеногасители и многие дру-

гие — служат для повышения удерживаемости, ускорения обезвоживания, уве-

личения прочности, снижения биообрастаний, придания специальных свойств.

22

Вода — природный продукт, обладающий следующими особенностями:

расширение при замерзании с уменьшением плотности, высокие поверхност-

ное натяжение, теплоемкость, диэлектрическая постоянная и выраженный

полярный эффект. Значения указанных свойств воды зависят от ее температуры.

С изменением температуры у воды меняются электропроводность, теплоем-

кость, плотность, удельный объем, вязкость, поверхностное натяжение, коли-

чество растворенного воздуха и др. Природная вода никогда не бывает чистой.

Из молекул воды образуется большое число различных ассоциатов: линейные,

циклические и разветвленные. Аномальность воды проявляется в ее особенных

физических свойствах, приведенных выше. Природная вода всегда содержит

органические и неорганические соединения, микроорганизмы и газы.

В воде содержатся взвешенные вещества, которые состоят из частиц песка,

глины, металла, плодородных почв. По содержанию взвешенных веществ оце-

ниваются прозрачность и мутность воды.

В природной воде источником взвешенных веществ органического проис-

хождения является планктон (живые организмы и водоросли). При благоприят-

ных условиях (определенных температуре и количестве растворимых соедине-

ний) на стенках бумагоделательной машины образуется слизь, которая по мере

роста попадает в бумагу и портит ее качество.

В воде растворенные минеральные вещества присутствуют в виде ионов: ка-

тионы натрия, калия, кальция, магния, цинка, железа, марганца, меди, алю-

миния и др., анионы ОН, НСО3, СО3, Cl, SO4 и пр.

Природные воды с высокой жесткостью, как правило, нестабильны, и

выпадающие соли отлагаются на стенках сосудов, в ячейках сетки и отверстиях

отсасывающих валов.

Мягкие воды с низкими значениями щелочности отличаются повышенной

коррозионной агрессивностью, что требует создания проточных частей маши-

ны в антикоррозийном исполнении.

Вода обладает свойствами самоочищения от взвешенных частиц и органи-

ческих примесей. Последние окисляются растворенным в воде кислородом.

Твердые взвешенные частицы выпадают в осадок со скоростью, зависящей

от их размера (табл. 1.2.2).

Таблица 1. 2. 2

Скорость осаждения частиц в спокойной воде при 10 °C

Взвешенное вещество Диаметр частиц, мм Скорость осаждения, мм/с

Песок: крупный средний мелкий 1,0 0,5 0,1 100 53 0,9-8,0

Ил: крупный мелкий 0,01-0,05 0,005-0,010 0,15-1,70 0,017-0,070

Глина В том числе тонкая 0,0017-0,0270 0,0001-0,0017 0,0015-0,0050 0,00001-0,00010

Коллоидные частицы 0,00001-0,00010 0,0000001-0,0000070

23

При фильтрации воды через волокнистые осадки последние способны удер-

живать мелкие взвешенные частицы и адсорбировать многие коллоиды вслед-

ствие большой поверхности (например, 1 г неразмолотой целлюлозы имеет

поверхность около 106 см2). Поэтому содержание взвешенных частиц в воде нор-

мируется в зависимости от качества вырабатываемой продукции.

При производстве бумаги и картона твердые и металлические включения,

содержащиеся в волокнистых полуфабрикатах и попадающие в бумажную мас-

су, причиняют большой вред узлам трения. В подвижной водно-волокнистой

суспензии они могут свободно транспортироваться на значительные расстоя-

ния по трубопроводам без выпадения в осадок.

Б.М. Заморуев предлагает следующую градацию для воды, используемой

при производстве бумаги и картонов. По допустимому содержанию веществ

вода разделяется на семь основных групп (табл. 1.2.3).

Таблица 1. 2. 3

Допустимое содержание веществ

Показатели качества воды Группы воды

1 2 3 4 5 6 7

Крупные взвешенные вещества Не допускаются

Мелкие взвешенные вещества, мг/л 70 40 10 3 — — —

Прозрачность (мутность по SiC>2), мг/л 100 50 40 10 50 — —

Цвет по платиново-кобальтовой шкале, 100 30 50 5 — — —

град

pH — 8,0 8,0 8,0 5,5 — —

Общее солесодержание, мг/л 500 500 300 200 400 25 —

Жесткость общая, мг-экв/л 7,0 7,0 2,0 5,3 0,1 — —

Жесткость карбонатная, мг-экв/л — — — 1,00 0,02 0,02 —

Щелочность, мг-экв/л 3,0 3,0 1,5 1,5 2,5 — —

Хлориды (единица С12), мг/л 200,0 200,0 200,0 7,5 15,0 1,0 —

Сульфаты (единица S2O4), мг/л — — — — 100 20 —

Кремний (единица SiO2), мг/л 100,0 50,0 50,0 20,0 20,0 5,0 —

Натрий + калий (единица Na + К), мг/л — — — — 1,0 — —

Кальций (единица Са), мг/л — — — 1,0 — — —

Магний (единица Mg), мг/л — — — 1,0 — — —

Железо (единица Fe), мг/л 2,5 1,0 0,3 0,1 0,1 0,1 —

Марганец (единица Мп), мг/л 0,50 0,10 0,10 0,05 0,05 0,05 —

Медь (единица Си), мг/л — — — — 0,05 0,01 —

Алюминий (единица А1), мг/л — — — — 2,5 1,0 —

Свободная углекислота (единица 10 10 10 10 10 10

СО2), мг/л

Активный хлор (единица С12), мг/л — — — 2 — — —

24

К первой группе относится вода, применяемая для изготовления бумаги

мешочной, упаковочной, для шлифовальных шкурок; для битумирования, гоф-

рирования и для картонов: крафт-лайнера, тест-лайнера, переплетного, коро-

бочного и т. п.; для охлаждения теплообменников, подшипников, холодиль-

ных цилиндров, уплотнения сальников вакуумных насосов, пожаротушения и

санитарных нужд.

Вторая группа воды используется для изготовления бумаги: газетной, обой-

ной, обложечной и др. (содержащей древесную массу).

Третья группа воды применяется для производства бумаги и картона из

беленых полуфабрикатов и белой древесной массы: писчих, печатных, чертеж-

ной, этикеточной, папиросной, светочувствительной, санитарно-гигиениче-

ской, жиронепроницаемой, для расфасовки пищевых продуктов, покровных

слоев картона из беленых полуфабрикатов.

Четвертая группа воды используется для изготовления высокобеленых ви-

дов бумаги: документной, банкнотной, основы для фотобумаги и т. п.

Пятая группа воды применяется для изготовления кабельной бумаги.

Шестая группа воды используется для изготовления технических видов бу-

маги, для которых требуется строго ограниченная зольность: фильтровальная

беззольная, высокосортные кабельные и среднесортные конденсаторные.

Седьмая группа воды не должна содержать растворенных веществ и по сво-

ему составу приближается к химически чистой. Она применяется при изготов-

лении высокосортных конденсаторных видов бумаги.

В водно-волокнистой суспензии вода содержится в трех видах: свободная,

капиллярная, связанная.

Свободная вода может быть замкнутой (заполняющей закрытые поры и

полости) и гравитационной (свободнотекущей под действием сил тяжести или

приложенного давления в сквозных полостях между твердыми телами и зани-

мающей основной объем в жидкой суспензии). Вязкость воды зависит от темпе-

ратуры. С увеличением температуры она снижается, и вода становится более

текучей.

Капиллярная вода. Свойства воды в капиллярном объеме существенно от-

личаются от свойств воды в тонких пленках, которые образуются на поверхно-

сти твердых тел, в порах внутри твердых тел. Установлено, что в капиллярах,

диаметр которых меньше 0,1 мкм, вязкость воды на поверхности кварца увели-

чивается в 1,4 раза по сравнению с ее вязкостью в капиллярах диаметром 2 мкм

Существует мнение, что в узких порах вода не способна кристаллизовываться,

так как ее молекулы дезориентированы значительными поверхностными сила-

ми. Для смачиваемых поверхностей тонкие пленки воды создают расклиниваю-

щее давление. В системе целлюлозные волокна — вода расклинивающее давле-

ние положительно. Отрицательное расклинивающее давление возникает при

медленном удалении воды (механический сдвиг или медленное испарение).

Капиллярная вода делится на три вида: микрокапиллярная (гидравличе-

ский радиус пор 0,001—0,100 мкм); капиллярно-конденсированная из паров,

или мезокапиллярная (гидравлический радиус пор 0,1—10,0 мкм), обладающая

наибольшим капиллярным поднятием; макрокапиллярная (гидравлический ра-

диус 10—103 мкм) с незначительным капиллярным поднятием.

Связанная вода образуется в результате взаимодействия воды с целлюлозой

за счет водородных связей. Связанная вода не удаляется сушкой при температу-

105 °C в сушильном шкафу при обычном атмосферном давлении, не участву-

ет в растворении солей, растворимых в обычной воде, не замерзает до темпера-

туры —13 °C.

Воздух. В бумажной массе воздух находится в трех видах: 1) растворенный в

воде' 2) мелкие пузырьки, связанные силами поверхностного натяжения с во-

локнами; 3) более крупные пузырьки, свободно движущиеся в массе между

волокнами под действием, например, архимедовой силы (при этом пузырьки

воздуха могут выходить на свободную поверхность массы, образуя пену).

Количество растворенного газа Q жидкостью зависит от его парциального

давления Р по закону Генри

Q = ЮиР,

где т — масса жидкости; К — коэффициент пропорциональности.

Количество растворенного газа зависит также от температуры.

Присутствие растворенного и пузырькового воздуха в водно-волокнистой

суспензии приводит к определенным технологическим трудностям при отливе

полотна. При вакуумировании полотна на отсасывающих ящиках и в сбегаю-

щем водяном клине гидропланки (регистрового вала) растворенный воздух

выделяется в виде пузырьков, нарушая сплошность водно-волокнистой среды.

Поэтому воздух стремятся из суспензии удалить — путем предварительного ва-

куумирования в специальных аппаратах.

Наличие различных материалов, применяемых для изготовления бумаги и

картона, свидетельствует о сложной композиции конструкции изделий, в ко-

торую каждый компонент привносит свои специфические особенности.

В заключение, рассматривая Периодическую систему элементов Менделее-

ва, можно указать, что примерно 60 % элементов находят применение в цел-

люлозно-бумажной промышленности.

1.2.2. Материалы, применяемые для изготовления бумаго-,

картоноделательных и сушильных машин

Чу1уны. Чугун марки СЧ-18 применяется для изготовления станин, шин и

сушильных цилиндров, работающих при давлении пара не более 3 кг/см2

(0,3 МПа), чугун высококачественный, модифицированный, со сфероидаль-

ным графитом — для изготовления сушильных цилиндров, работающих при

давлении пара более 0,3 МПа, чугуны, легированные хромом и никелем (с

пластинчатым графитом) и легированные никелем и марганцем (с шаровид-

ным графитом), — для прессовых и каландровых валов.

Стали. Сталь Ст2 используется для изготовления кожухов и стяжек, сталь

т варочных котлов, баков, крюков, крепежа, сталь ВСтЗсп — для свар-

ных деталей, фланцев, колпаков, стали Ст5 и Ст5сп — для цапф грудных и

прессовых валов, втулок, шкивов, сталь Стб — для деталей с большими стати-

ческими нагрузками, сталь 08X13 — для маслопроводов и трубопроводов све-

26

жей и оборотной воды, крепежа, сталь 12X13 — для напорных блоков, масло-

проводов, крепежа, сталь Х18Н9Т и другие легированные и высоколегирован-

ные стали — для валов, шестерен, цапф, пружин, шнеков, рубашек отсасыва-

ющих валов, сварных деталей и т. п. Приведенная номенклатура сталей может

быть изменена на другие марки, если их механические и коррозионные свой-

ства не ниже рекомендуемых. .

Цветные металлы. Медь и медные сплавы, никель, хром применяются для

покрытия поверхности валов и других изделий, например медь — для борьбы

со слизеобразованием. Бронза марки БрОЦ10-2 используется для изготовления

рубашек отсасывающих валов, головок ровнителя, бронза БрОФ6,5-0,4 и ла-

тунь МнЖМц — для изготовления сеток. Сплавы алюминия применяются для

изготовления кожухов, раздвижных шкафов сушильной части и т. п.

Пластические массы и другие композитные материалы находят широкое при-

менение, когда ими можно заменить металлы, например, полиэфирное моново-

локно применяется для изготовления сеток, полиэтилен высокомолекулярный -

для изготовления крышек отсасывающих ящиков, гидропланок и т. д.

Текстолит марок ПТК, ПТ, ПТ-1, ПТ-2, ПТ-2Б, ПТ-3 используется как

подшипниковый материал, для изготовления планок отсасывающих ящиков и

грудных досок, шестерен, шаберов и др.

Древесно-слоистые пластики марок ДСП-Б, ДСП-Б-м, ДСП-В, ДСП-В-м,

ДСП-Г применяются для изготовления вкладышей подшипников, узлоловите-

лей, мешальных устройств, зубчатых колес, шаберов мокрой части машин.

Стеклопластики используются для облицовки трубчатых валов бумагодела-

тельных машин, изготовления колпаков, расположенных над сушильной час-

тью, для изготовления корпусов отсасывающих ящиков, водоотделителей к

вакуумным насосам.

Винипласты применяются для облицовки лотков и ванн, напорных ящи-

ков, шаберов сетковедущих и грудных валов.

Капрон используется для изготовления вкладышей подшипников, шесте-

рен, втулок, эксцентриков и т. п., заправочных канатиков сушильной части,

антикоррозионного и антифрикционного покрытия деталей.

Фаолит марки А с асбестовым наполнителем применяется для изготовле-

ния трубопроводов и арматуры к машинам для выработки фибры, облицовки

ванн, бумаговедущих валиков.

Мипора — изоляционный материал для колпаков сушильной части.

Графит марок АО-1500, АО-600, АГ-150, АГ-600 применяют для изготов-

ления уплотнений отсасывающих валов, колец сальниковых уплотнений су-

шильных цилиндров. Лучшим заменителем графита является состав из 63 % хри-

зотиласбестового волокна, 5 % графита, 32 % бакелитового лака СБС-1.

Фторопласт применяют, например, для изготовления втулок опор перфо-

рированных валиков напускных устройств, сальниковых уплотнений сушиль-

ных цилиндров.

Асбовинил используется для футеровки емкостей, покрытия внутренней

поверхности ванн.

Эпоксидные смолы имеют различный состав и применяются для исправле-

ния дефектов на поверхности гранитных и стонитовых валов и металлических

отливок из черных и цветных металлов.

Свойства облицовочных резин для валов БКСМ

Вал Твердость по ТШМ-2 Удельное линейное давление, кг/см Срок службы, годы

Грудной 2-5±1 — 10

Регистровый 2—5±1 — 10

Сетковедущий 2-5±1 — 4

Нижний гауч-пресса 25—30±2 20 8

Верхний гауч-пресса 50—75±2 5 4

Уплотнитель гауч-пресса 180—200±3 5 4

Обрезиненный:

I пресса 50—75±1 80 6

II пресса 40-65±1 80 6

III пресса 35-60±1 80 6

Прессовый отсасывающий 20—35±1 80 6

Прессовый сглаживающий 35—40±1 25 8

Нижний сукномойки 45-75±1 40 6

Верхний сукномойки 40—45±1 40 6

Бумаговедущий 2—5±2 — 10

Сукноведущий 2-5±2 — 10

Лощильный 20—25±1 100 4

Прессовый горячий 60-65±2 80 4

Прижимной круглосеточных машин 200—220±3 10 10

Нижний предварительного пресса 30—55±1 20 8

Верхний предварительного пресса 40-65±1 20 8

Гауч-вал картоноделательной машины 50—55±1 25 6

I экстракторного пресса 80—90±1 15 8

II экстракторного пресса 70—80±1 20 8

Гауч-пресса пресспата 180—200±3 25 6

Нижний пресспата I пресса 35—40±1 80 4

Нижний пресспата II пресса 25—30±1 100 4

Нижний пресспата III пресса 20-25±1 150 4

Пресса высокого давления пресспата 10—15±1 300 2

Герметизирующий эластомер используется как антикоррозионное покры-

тие деталей узлоловителей, напускных устройств, сеточных столов и др.

Жидкий наирит— это герметизирующий и антикоррозионный материал,

применяемый для покрытия ванн и станин, деталей узлоловителей, лопастей

Циркуляционных насосов.

Резина и эбонит используются для эластичных буферов, подвесок, аморти-

заторов, приводных ремней, транспортерных лент, шлангов, уплотнений, про-

кладок. Из эбонита изготовляют шаберы мокрой части машин. Он используется

28

как облицовочный материал валов и емкостей. В зависимости от назначения

облицовочная резина имеет различные свойства (табл. 1.2.4).

Керамика. Алюмооксидная керамика, имеющая высокую твердость (до 2-104

по Виккерсу), гладкость поверхности до 0,2 мкм, износостойкость и др., нахо-

дит применение в узлах трения, где желателен минимальный износ поверхно-

сти. Например, из нее изготавливают гидропланки, крышки отсасывающих

ящиков, башмаки двухсеточных машин, как целые изделия, так и износостой-

кие планки в комбинации с другими материалами (высокомолекулярный по-

лиэтилен), заменяя ими стальные планки. Вместо алюмооксидной керамики

могут применяться алюмокремниевые, алюмоциркониевые, алюмомагниевые

керамики и др.

Полиуретан используется для покрытий прессовых валов (вместо обрези-

новки), поскольку имеет меньшее внутреннее трение, чем резина.

Стонит — кварц-резиновая композиция. Он применяется для облицовки

прессовых валов вместо гранита.

Гранит используется для изготовления прессовых валов, соприкасающихся

с мокрым бумажным полотном. При производстве больших валов, где требует-

ся заготовка диаметром до 2 м и длиной до 10 м и более, рекомендуется гранит

Сибирского месторождения. Для меньших размеров применяют граниты из Ка-

менногорского и Ярцевского карьеров.

Лакокрасочные покрытия. Для покраски оборудования и предохранения от

коррозии используют битумную краску АЛ-177 в смеси с алюминиевой пудрой

марки ПАК-4, перхлорвиниловые эмали ПХВ и ХСЭ.

1.2.3. Трансформация и реологические свойства

водно-волокнистой бумажной массы и бумажного полотна на БКДМ

(по данным проф. И.Д. Кугушева,

акад. О.А. Терентьева, проф. В. С. Курова)

Бумажная масса — это волокнистый полуфабрикат растительного

(иногда минерального или искусственного) происхождения, разбавленный

водой, с добавками наполнителей и проклеивающих веществ, красителей и

других компонентов для улучшения отлива и придания готовому изделию спе-

цифических свойств.

Бумажная масса в процессе ее превращения в бумагу (картон) с точки

зрения реологии последовательно проходит несколько состояний: вязкое (В),

вязкопластическое (ВП), вязкопластическое упругое (ВПУ), пластически вяз-

кое упругое (ПВУ), пластически упругое вязкое (ПУВ), пластически упругое

(ПУ), упругопластическое (УП). Каждое состояние определяется относитель-

ной величиной содержащейся в бумажной массе воды (табл. 1.2.5).

На всех стадиях обезвоживания необходимо учитывать определенное изме-

нение состояния перерабатываемого полуфабриката, так как в нем происходят

Деформации. Значения последних зависят от предельных нагрузок, допустимых

Для данного состояния бумажной массы, включая конечное изделие.

Бумага образуется из компонентов бумажной массы в основном на сеточ-

ном столе бумагоделательной машины, где в результате удаления воды из вод-

29

UJ

о

Таблица 1. 2. 5

Трансформация водно-волокнистой бумажной массы

Стадии обезвожива- ния Фазовое состояние Вид свойств Концен- трация, % Способ обезвоживания Части машины Удельный рас- ход удаляемой воды, л/кг бумаги Удельный рас-1 ход энергии, 1 Дж/(кг бума- ги-10”3)

Водно- волокнистая суспензия Жидкость в <1 Г идростатическое давление и слабое разрежение Напорный ящик и регистровая часть 150,000 4,9

Сгущенная бумажная мас- са (осевший слой) Переходные состояния от жидкого к твердому телу ВП 1-7 Разрежение Регистровая часть и отсасывающие ящики 35,600 101,0

ВПУ 7-20 Разрежение, механическое давление Отсасывающий вал и прессовая часть 9,400 264,0

Влажное бу- мажное по- лотно ПВУ 20-45 Механическое давление Прессовая часть 2,500 867,0

ПУВ 45-65 Нагрев и испаре- ние Сушильная часть 1,265 3764,0

ПУ 65-80 1,265 3764,0

Бумага Твердое тело УП 80-93 Давление, нагрев, испарение Каландр, накат 0,100 94,0

но-волокнистой суспензии происходит сближение волокон и образуется влаж-

ное бумажное полотно.

Качество готовой бумаги во многом зависит от структуры и текстуры ее

полотна.

Структура — это строение, определенное сочетание составных частей

целого.

Суспензия бумажной массы — полидисперсная система, в зависимости от

состояния она имеет различные структуры. Например, в состоянии покоя или

медленного движения бумажная масса содержит крупные или мелкие скопле-

ния твердой фазы глобулярной формы (флокулы), а также отдельные участки

воды и воздуха в виде пузырьков, как правило образующих пену. Осуществляе-

мые на машине технологические операции меняют структуру суспензии бу-

мажной массы, например в процессе придания ей равномерности распределе-

ния компонентов, при удалении воды и воздуха и др.

Качество вырабатываемой на машине продукции зависит от вида и интен-

сивности проводимых операций. Так, при интенсивном удалении воды проис-

ходит вымывание мелких включений, приводящее к изменению структуры в

отдельных слоях бумажного полотна. В конечном продукте желательно получить

равномерное распределение компонентов в объеме листа. Поэтому одной из

основных задач всех производимых операций на машине является обеспечение

соответствующей структуры бумажного листа.

Текстура — соединение, или связь, основных частей материала, обус-

ловленное их взаиморасположением. Текстура бумаги в первую очередь опреде-

ляется ориентацией волокон в плоскости листа.

Текстура суспензии зависит от пространственной ориентации волокон. Од-

ной из целей технологических операций на машине является придание волок-

нистому материалу слоистого расположения волокон в плоскости листа для

обеспечения лучшего контакта между ними, что позволяет получить качествен-

ную текстуру.

При выполнении некоторых операций в процессе изготовления бумаги на

машине интенсификация удаления воды меняет ориентацию волокон, что от-

ражается на качестве продукции. Поэтому при превращении водно-волокнис-

той суспензии бумажной массы в бумажное полотно необходимо строго регла-

ментировать режимы обработки и по возможности создавать или сохранять

слоистое строение полотна.

Создавать стратифицированное (слоистое) расположение волокон наибо-

лее удобно при напуске на сетку сильно разбавленной суспензии, когда образу-

ется диспергированный поток. Все последующие операции по удалению воды и

формированию бумажного полотна по возможности не должны нарушать пер-

воначальное слоистое расположение волокон.

Большинство вырабатываемых бумаг обладают анизотропией прочности в

плоскости листа. Для некоторых видов бумаг анизотропия прочности недопус-