Текст

АКАДЕМИЯ НАУК СССР

Серия «Наука и технический прогресс»

И.Ф. Гончаревич

Вибрация-

нестандартный путь

Вибрация в природе

И технике

Ответственный редактор

доктор технических наук

Э. Г. ГУДУШАУРИ

Москва «Наука»

1986

ББК 22.251

Г 65

УДК 621.928.23

Рецензенты:

доктор технических наук

А. Л. БОРЩЕВСКИЙ,

доктор технических наук

А. Б. КОЗАЧЕНКО

Гончаревич И. Ф.

Г 65 Вибрация — нестандартный путь: вибрация в

природе и технике.— М.: Наука, 1986.— 209 с., ил.

Почти всем природным явлениям сопутствуют разно-

образные вибрационные процессы, эффективность кото-

рых значительно превосходит то, что достижимо для тра-

диционной техники.

В книге в популярной форме раскрываются секреты ви-

брации, которые объясняют встречающиеся нам порой не-

обычные явления и сенсации и позволяют создавать уди-

вительные по простоте и эффективности вибромашины —

основу технологии эпохи научно-технического прогресса.

Для широкого круга читателей, интересующихся про-

блемами техники будущего.

2701000000-440

Г~054(02)-86 "79-86 НП ББК 22,251

Игорь фомич Гончаревич

ВИБРАЦИЯ — НЕСТАНДАРТНЫЙ ПУТЬ

Вибрация в природе и технике

Утверждено к печати

Редколлегией серии научно-популярных изданий Академии наук СССР

Редактор Л. Ф. Данкова

Художник С. А. Резников. Художественный редактор Н. А. Фильчагина

Технический редактор А. М. Сатарова

Корректоры Н. Г. Васильева, Л. В. Л^кичева

ИБ № 31481

Сдано в набор 22.05.86. Подписано к печати 19.08.86. Т-01566

Формат 84хЮ8*/32. Бумага книжно-журнальная.

Гарнитура обыкновенная. Печать высокая. Усл. печ. л. 10,92.

Усл. кр. отт. 11,13. Уч.-изд. л. 11,5. Тираж 11300_экз. Тип. зак. 2608.

Цена 75 коп.

Ордена Трудового Красного Знамени издательство «Наука»

117864 ГСП-7, Москва В-485 Профсоюзная ул., 90.

2-я типография издательства «Наука»

121099, Москва, Г-99, Шубинский пер., 6

© Издательство «Наука», 1986

Предисловие

В явлении вибрации находит отражение диалектиче-

ский принцип единства противоположностей. С одной

стороны, применение вибрационных методов в различ-

ных сферах человеческой деятельности открывает боль-

шие перспективы для всестороннего ускорения науч-

но-технического прогресса на качественно новой

основе. С другой стороны, нежелательные, неуправляе-

мые проявления вибрации могут послужить причиной

серьезных аварий и катастроф, оказать вредное влия-

ние на здоровье человека.

Для социального развития нашего общества вопро-

сы рационального использования вибрации, а также

предотвращения вредных ее воздействий чрезвычайно

важны и всегда вызывают интерес. Так, академи-

ком К. В. Фроловым была опубликована в издатель-

стве «Наука» работа «Вибрация — друг или враг?»

(М., 1984), в которой всесторонней оценке подверга-

лось соотношение позитивных и негативных сторон

вибрации. А один из возможных ответов на поставлен-

ный в упомянутой книге вопрос дает настоящее изда-

ние — «Вибрация — нестандартный путь».

Итак, вибрационная техника и технология корен-

ным образом отличаются от традиционных прототипов.

Использование вибрационных принципов при создании

машин и освоении рабочих процессов уже в настоящее

время позволяет получать ощутимые результаты.

Дальнейшее же развитие этого принципиально нового

направления будет способствовать решению проблемы

создания экологически чистых ресурсосберегающих

технологий и резкого повышения производительности

труда.

Существуют определенные трудности на пути широ-

кого внедрения вибрационной техники и технологии в

народное хозяйство — прежде всего своеобразный пси-

хологический барьер недоверия и незнания. Дело в том,

что вибрационная техника строится в основном на со-

вершенно иной принципиальной основе, чем техника

3

традиционная. Специалисты, успешно создающие и

эксплуатирующие традиционные машины, во многих

случаях не справляются с вибрационными машинами.

Возникает положение, что очевидные в рамках тради-

ционной техники решения оказываются неэффектив-

ными или вообще неправильными в сфере вибрацион-

ной техники.

Можно сказать, что проявления вибрационной тех-

ники часто неожиданны, значительно более многооб-

разны и разносторонни, чем возможности тради-

ционной техники. Вибрационной технике посвящены

многочисленные труды различных исследователей.

С удовлетворением можно отметить несомненную веду-

щую роль отечественных ученых в развитии ее тео-

рии. Однако достаточно высокая сложность изучаемых

процессов, высокий уровень специализации и матема-

тизации имеющихся работ ограничивают круг лиц,

знакомых с устройством вибрационных машин, прин-

ципами действия и сферой их эффективного примене-

ния в промышленности.

Предлагаемая книга имеет целью ознакомить по

возможности более широкий круг читателей с новой

увлекательной областью знаний. Одновременно затра-

гивается один загадочный парадокс из области исто-

рии развития техники. Действительно, вибрационная

техника как самостоятельное направление начала фор-

мироваться сравнительно недавно. Между тем в ее

основе лежат принципы, широко распространенные в

природе. А традиционная техника, основанная на

принципе колеса, неизвестном в природе, имеет уже

достаточно внушительную историю.

В последние годы, когда слишком очевидным стало

то обстоятельство, что производственная деятельность

человечества не всегда гармонирует с природой, нача-

ли меняться установки во взглядах. Стремление без-

возмездно брать у природы и переделывать ее начало

постепенно переходить в более осторожное и бережное

отношение к окружающей среде. Более вдумчивое от-

ношение к природным явлениям позволяет увидеть,

что природа располагает блестящими и простейшими

решениями многих проблем, над которыми бьется

человечество. Так, в частности, выяснилось, что широ-

ко распространенный в природе принцип периодиче-

ского движения открывает принципиально новые пер-

спективы развития техники и технологии. И оказалось,

4

что вибрационная техника как раз и идет по этому

пути.

В книге делается попытка в доступной для неспе-

циалистов форме донести до читателя те новые для

нас, но всегда существовавшие в природе принципы,

на которых основана вибротехника, показать их при-

менение в конкретных машинах и рабочих процессах.

В разделе «Бермудский треугольник в вибротехнике»

рассмотрен ряд неожиданных явлений, продемонстри-

рованных вибротехникой, которые вызвали сенсацию

в широких кругах научно-технической общественности.

Автор надеется, что новая отрасль науки и техники

привлечет к себе внимание пытливых умов, которые

дадут ей новый импульс развития, что послужит уско-

рению научно-технического прогресса.

Техника традиционная

и техника вибрационная

В настоящее время в мире техники существуют два

типа машин — традиционные, основанные на исполь-

зовании вращательного движения, и вибрационные, со-

вершающие возвратно-поступательные движения.

Согласно имеющимся данным, в природе неизвес-

тен принцип колеса, и сегодня мы считаем, что наша

традиционная «колесная» техника исключительно тво-

рение ума и рук Homo sapiens. В то же время прин-

цип периодических движений, широко распространен-

ный в природе, достаточно долго не находил, во всяком

случае, широкого применения в человеческой деятель-

ности. Если исчислять дату развития нового направ-

ления в технике с начала разработки и широкого при-

менения вибрационных методов, то это произошло

всего несколько десятков лет назад.

Между тем простейшие механизмы с возвратно-по-

ступательными движениями, на первый взгляд неза-

метно, сосуществуют с нами уже не одну сотню лет.

Да и в традиционных машинах механизмы возвратно-

поступательного действия используются достаточно

широко. Однако, будучи построенными по принципу

механизмов с жесткими связями, они обладают недо-

статками, лишающими их дальнейших перспектив.

Машины традиционного принципа действия получили

право на будущее после того, как стали выполняться

по принципу вибрационных машин.

Но, так или иначе, в мире техники механизмы и

машины вращательного принципа действия имеют пре-

обладающее значение. В настоящее время традицион-

ная техника достигла таких вершин и такого совер-

шенства, что вряд ли кто позволит себе усомниться в

том, правильный ли путь был выбран в свое время.

Трудно ответить на вопрос, почему человечество

пошло по пути создания техники, принципы которой,

по крайней мере в доступных нам границах, нельзя

было позаимствовать у природы. И в то же время, как

6

говорится, лежавшие под ногами принципы нс были

использованы. Это величайшая и интереснейшая загад-

ка, решение которой, полагаю, имело бы не только

огромный познавательный, но и большой практический

интерес.

В мире известны цивилизации, не знавшие коле-

са,— это некоторые цивилизации на территории Аме-

рики. Но они погибли под «колесом» истории, пред-

ставшим в облике испанских конквистадоров. Кто

знает, может быть, развиваясь иным путем, американ-

ские индейцы и пришли бы к вибромашине, минуя

технику, основанную на колесе?

Не исключено, что принцип колеса было рроще во-

плотить в примитивных машинах древнего мира, чем

принцип периодических движений. Возможно, для его

использования был необходим более высокий уровень

технического развития, и, может быть, не случайно он

нашел применение только в последнее время.

Вибрационная техника начала формироваться срав-

нительно недавно. Поэтому совершенно естественно,

что в вибрационных машинах применяются элементы

традиционной техники. Однако нельзя сказать, что

такое сочетание механизмов, базирующихся на прин-

ципиально различных основах, всегда оказывается до-

статочно эффективным.

Так, например, использование двигателей враща-

тельного действия ведет к необходимости дополнитель-

ного применения промежуточных механизмов, преоб-

разующих вращательное движение в возвратно-посту-

пательное. Вращающий момент двигателя может быть

преобразован в периодическую возмущающую силу с

помощью дебалансного вибратора.

Основой дебалансного вибратора является уравно-

вешенный груз, при вращении которого создается вра-

щающаяся центробежная сила. Дебалансный вибратор

может быть непосредственно использован для привода

вибрационных машин. Конструкция получается про-

стой, однако опыт эксплуатации вибрационных машин

с дебалансными вибраторами показывает, что исполь-

зование привода вращательного принципа действия по-

рождает ряд проблем.

Большинство вибромашин с указанным выше при-

водом работают в эффективном по многим показателям

зарезонансном режиме. Для того чтобы машина вошла

в такой режим, она должна перейти через область ре-

7

зонанса. И вот с этого момента возникают проблемы.

В резонансной области при использовании деба-

лансного привода резко возрастают размахи колебаний.

G одной стороны, это может привести к поломке маши-

ны, а с другой, чтобы преодолеть область интенсивных

резонансных колебаний, нужно иметь двигатель, мощ-

ность которого в 5—6 раз превышает мощность, необ-

ходимую для работы в зарезонансном режиме. Для

решения этой проблемы требуется завышать устано-

вочную мощность двигателя, существенно усложнять

конструкцию вибратора и т. д.

Второй недостаток заключается в следующем.

Создаваемые при вращении дебаланса большие центро-

бежные силы нагружают подшипники, что снижает их

долговечность и влечет за собой большой непроизводи-

тельный расход энергии на преодоление сопротивле-

ний вращению вала в подшипниках. Есть и другие

неприятности.

Теперь посмотрим, как обстоит дело при исполь-

зовании вибровозбудителя возвратно-поступательного

принципа действия. Опыт показывает, что в этом слу-

чае упомянутых выше проблем нет. Так, например,

электромагнитный вибратор органически объединяет в

себе двигатель и возбудитель периодической возму-

щающей силы. В нем нет вращающихся деталей, а сле-

довательно, подшипников и потерь на трение. Вибра-

тор практически не имеет переходных режимов и легко

входит в резонансный режим.

Достижения современной техники огромны. Не да-

ром говорится, что мы живем в эпоху научно-техниче-

ской революции. Темпы прогресса настолько велики,

что их можно определить только как революционные.

Каждый день появляются сообщения о новых разра-

ботках. Создаются такие высокосовершенные системы,

как роботы.

На автозаводах роботы выполняют сложнейшие

операции, особенно на сборке автомашины. Механиче-

ские руки роботов способны совершать точнейшие дви-

жения, проникать в кабину, устанавливать сиденья,

осуществлять точечную сварку в десятках позиций

и т. д. Робот действует быстро. На сборке он заменяет

двух квалифицированных рабочих. Казалось бы, все

обстоит превосходно.

Однако расчеты показывают, что для дальнейшего

увеличения быстродействия роботов — а это необходи-

8

мо для дальнейшего развития производства — мощ-

ность приводов следует резко увеличить. При этом

двигатели оказываются настолько громоздкими, что их

негде уже устанавливать. Соответственно растет и рас-

ход энергии. Оказывается, что традиционные подходы

в создании роботов практически исчерпали свои воз-

можности.

И вот при создании роботов, пока простых цикло-

вых манипуляторов, использовали принцип вибротех-

ники. Уравновесили силы инерции движущихся частей

восстанавливающими силами пружин. Результат ока-

зался недвусмысленным, быстродействие повысилось

более чем в 2 раза.

Опыт неизменно подтверждает эффективность виб-

рационной техники и технологии. Давно уже стало

очевидным, что применение вибрационной техники

позволяет коренным образом усовершенствовать тради-

ционные и разработать новые технологические процес-

сы. В настоящее время большинство традиционных

технологий может осуществляться методами вибротех-

ники. При этом оказывается, что многие процессы

ускоряются в десятки раз. Вибрационные машины, как

правило, значительно проще и эффективнее обычных,

потребляют меньше энергии.

Очень широко в промышленности применяются

транспортно-технологические вибрационные машины.

Вот что говорят специалисты о таких машинах. Основ-

ными достоинствами вибрационных транспортирующих

машин являются:

возможность перемещения штучных и массовых

грузов, начиная от мелкодисперсных материалов и кон-

чая глыбами в поперечнике более метра;

незначительное измельчение перемещаемого груза

в процессе транспортирования;

ничтожный износ грузонесущего органа, даже при

перемещении таких высокоабразивных продуктов, как

корундовый порошок;

простота конструкции, почти полное отсутствие

трущихся и быстроизнашивающихся деталей, легкость

обслуживания и ухода;

невысокая энергоемкость, безопасность в эксплуа-

тации, простота загрузки и разгрузки в любой точке

става.

Возможность применения герметичных грузонесу-

щих органов делает их незаменимыми при перемеще-

9

нии ядовитых, радиоактивных, пылящих, газирующих,

горячих и других труднотранспортируемых грузов.

Производительность вибрационных транспортирующих

машин может составлять от нескольких килограммов

до нескольких тысяч тонн в час при расстоянии транс-

портирования до 50 м на одну установку.

Принципиальной особенностью вибрационных транс-

портных машин, выгодно отличающей их от всех про-

чих транспортирующих устройств, является возмож-

ность совмещения процесса перемещения с технологи-

ческой обработкой транспортируемого груза. Далеко не

полный перечень операций, которые могут осуществ-

ляться в процессе транспортирования, включает: суш-

ку, обезвоживание, классификацию, гранулирование,

охлаждение, химическую и физико-химическую обра-

ботку. При перемещении деталей могут производиться

их абразивная, упрочняющая или термическая обра-

ботка, а также ориентирование для подачи в автома-

тические станки.

Очень широко применяется вибрация при обработ-

ке дисперсных сред в различных технологических про-

цессах. Это прежде всего создание виброкипящего слоя

для ускорения массо- и теплообменных процессов при

ведении разнообразных физико-химических и химиче-

ский реакций. Сюда относятся каталитические и твер-

дофазные реакции, горение, экстрагирование, растворе-

ние и выщелачивание, восстановление металлов из руд

и многие другие. В обрабатываемых вибрацией дис-

персных системах осуществляются также смешение,

классификация по крупности и удельному весу, уплот-

нение и разрыхление, кристаллизация, закалка, сушка,

мойка, гранулирование, флотация, центрифугирование,

микробиологическая обработка и многие другие опе-

рации.

Вибрация достаточно широко применяется в про-

цессах резания и разрушения. Это вибрационное свер-

ление, точение, строгание, абразивная обработка. Сюда

же относятся дробление и измельчение горных пород,

смерзшихся грунтов, металлов для порошковой метал-

лургии. Вибрационные методы находят применение

при обработке металлов давлением: прокатке, прессо-

вании и волочении.

Новыми сферами приложения вибрации являются

виброустройства для просвечивания земной коры, сня-

тия напряжений и дегазации горных пород, вибра-

10

Рис. 1. Кривошипно-ползунный механизм

а — с жесткими звеньями; б — с упругими связями. 1 — кривошип

(коленчатый вал); 2— шатун; 3—направляющая (цилиндр); 4—пол-

зун (поршень); 5 — пружины, z — эксцентриситет кривошипа; жест-

кость пружины: Ло в шатуне, k — ползуна; т — масса ползуна

ционные микророботы и манипуляторы, вибродвигате-

ли и виброопоры, вибропозиционеры и многое другое.

Академик К. В. Фролов отмечает, что машины

вибрационного принципа действия расцениваются сей-

час как основа тсхпологии будущего.

Как устроена и работает

вибрационная машина?

Простота конструкции, отсутствие трущихся деталей,

пониженный расход энергии, высокая технологическая

эффективность вибрационных машин. Каким образом

это достигается?

Проще всего это понять, сравнив два простых близ-

ких по устройству механизма, один из которых обыч-

ный, а второй — вибрационный. В качестве примера

возьмем несложный, так называемый кривошипно-пол-

зунный, механизм, состоящий всего из трех подвиж-

ных деталей: вращающегося в подшипниках кривоши-

па, ползуна, перемещающегося в направляющих, п ша-

туна, соединяющего друг с другом кривошип и

ползун (рис. 1, а).

Этот механизм широко используется в технике.

По его схеме строятся двигатели внутреннего сгора-

11

пия и поршневые насосы. В насосе кривошип назы-

вается коленчатым валом, а роль ползуна играет пор-

шень, направляющей которого является цилиндр.

Как превратить механизм из обычного в вибра-

ционный? Сделать это очень просто. Нужны две пру-

жины. Первую пружину меньшей- жесткости вставим

в шатун, предварительно разрезав его на две части.

Второй пружиной соединим ползун с направляющей

(рис. 1,6). На первый взгляд кажется, что такое

простое преобразование исследуемого механизма не

может иметь каких-либо серьезных последствий. Одна-

ко в результате установки пружин механизм приобре-

тает многие не вполне очевидные свойства.

Как мы видим, в простом механизме все детали

жесткие, а в вибрационном есть упругие детали —

пружины. Поэтому принято делить все механизмы на

механизмы жесткие и упругие. Вибрационные машины

представляют собой устройства с упругими звеньями.

Для установления отличий вибрационной машины

от обычной проведем эксперименты с обоими механиз-

мами, представляющими собой насосы, и сопоставим

результаты. Начнем вращать кривошип простого меха-

низма на холостом ходу. Кривошип в своем движении

потянет за собой шатун, а шатун переместит поршень.

Перемещение поршня за один оборот будет точно рав-

но двойной длине кривошипа.

Выясним причину совпадения. Не потому ли это

происходит, что на поршень не действует рабочая на-

грузка? Для создания нагрузки на поршень заставим

его перекачивать воду. Замерим перемещение поршня

под нагрузкой. Оказывается, оно опять точно соответ-

ствует двойной длине кривошипа. Такой результат за-

меров позволяет утверждать, что в обычном механизме

перемещение деталей не зависит от действующей на

них нагрузки. Если нагрузка на поршень будет слиш-

ком большой и кривошип не сможет ее преодолеть, то

механизм остановится или сломается — в случае чрез-

мерной перегрузки.

Теперь займемся исследованием вибрационного ме-

ханизма. Будем вращать кривошип, меняя нагрузку на

поршень, и в каждом режиме нагружения измерять

величину его перемещения. В вибрационных механиз-

мах обычно измеряют перемещения элементов маши-

ны между их крайними положениями. Это перемеще-

12

ние составляет размах колебаний. Половина размаха

называется амплитудой колебаний.

Смысл амплитуды или размаха колебаний легко

понять на основе простого опыта. Поставим на колеб-

лющейся детали выделяющуюся на окружающем фоне

точку. Тогда при прямолинейных колебаниях детали

мы увидим вместо точки несколько размытую прямую

линию. Это траектория движения детали. Можно заме-

рить длину траектории — это и будет размах колеба-

ний, а амплитуда равна половине размаха. Амплиту-

да — это смещение детали от положения равновесия.

Глаз не различает последовательных положений

точки, каждого в отдельности, а видит именно конеч-

ный результат этих перемещений — траекторию дви-

жения точки. Если не учитывать устройство глаза и

механизм действия его рецепторов, то можно сказать,

что глаз выхватывает главное в процессе, без мелкой

детализации. Так же действует глаз и при наблюдении

за другими быстропротекающими процессами.

Например, когда мы смотрим за работой вибра-

ционного конвейера, мы не различаем, как отдельные

частицы ударяются о транспортирующую поверхность,

подпрыгивают, совершают свободный полет и т. д.

Зато мы видим конечный результат этих процессов —

массовый груз равномерно движется по грузонесуще-

му органу. Можно сказать, что периодические процес-

сы несвойственного нам масштаба времени остаются

за пределами нашего восприятия. Мы видим конечный

результат, представляющий процесс, развивающийся в

привычном нам ритме.

В нашем случае глаз фиксирует форму и размеры

траектории движения детали. Траектория необязатель-

но должна быть прямой линией, даже наоборот,

в реальных процессах она редко бывает прямой. Чаще

траектория имеет форму эллипса. Если эллипс вытя-

гивается, то он в конце концов превращается в пря-

мую. Если округляется, то — в окружность.

В ходе эксперимента нагрузку на поршень можно

регулировать, например, вентилем, соединяющим ци-

линдр насоса с нагнетающим трубопроводом. Оказы-

вается, что, чем больше нагрузка на поршень, тем

мепыпе его перемещение.

Таким образом, в вибрационном механизме переме-

щения его деталей зависят от действующих на них на-

грузок,

13

Если мы приложим к поршню очень большую на-

грузку, он вообще может перестать перемещаться. При

этом в отличие от простого механизма кривошип будет

беспрепятственно продолжать свое вращение. Посмот-

рим внимательно на работающий вибрационный меха-

низм и постараемся выяснить, почему кривошип при

перегрузке насоса не останавливается и не ломается.

Оказывается, если поршень неподвижен, то, вра-

щаясь, кривошип периодически сжимает и растягивает

пружину, которой мы соединили две половины разре-

занного шатуна. Установленная в шатуне пружина

делает возможным относительное перемещение криво-

шипа и поршня и исключает грозящие ему в случае

перегрузки поломки. Дальнейшее углубленное изуче-

ние закономерностей работы вибрационного механизма

показывает, что пружина сжимается и растягивается

и при небольших нагрузках на ползун, и даже при от-

сутствии нагрузок вообще.

Таким образом, мы обнаружили интересное и важ-

ное в практическом отношении свойство вибрационных

машин — они не ломаются при перегрузках, несмотря

на то что их рабочий орган полностью заторможен,

а привод продолжает работать. Это возможно потому,

что упругие элементы, в рассматриваемом случае пру-

жина, допускают относительное перемещение деталей,

из которых состоит вибромашина.

Не только эта особенность вибрационных машин,

но еще и многие другие связаны с тем, что в их кон-

струкции обязательно имеются упругие элементы в

виде пружин, резиновых деталей и т. д.

Для выявления других закономерностей работы

вибрационных машин будем измерять величину пере-

мещения ползуна между крайними его положения-

ми при различных скоростях вращения кривошипа.

Сопротивления движению поршня будем поддерживать

неизменными и очень небольшими. Исследования по-

казывают, что перемещения поршня не остаются по-

стоянными с изменением скорости вращения криво-

шипа. При больших скоростях вращения кривошипа

перемещения поршня возрастают, однако до опреде-

ленного предела. Дальнейшее увеличение скорости

вращения кривошипа приводит к уменьшению переме-

щений поршня.

Если по результатам экспериментов построить гра-

фическую зависимость между перемещениями поршня

14

(О

Р и с. 2. Амплитудно-частотная (7) и частотно-силовая (2) характе-

ристики вибрационной (а) и обычной (б) машин

<в — частота колебаний; А — амплитуда колебаний; Р — усилие в

приводе; — собственная частота колебаний на пружине ползуна;

р — собственная частота колебаний на обеих пружинах

и скоростью вращения кривошипа, то она будет иметь

вид, представленный на рис. 2, а. Обычно на графике

приводят половину максимального перемещения. Эта

величина называется амплитудой перемещения.

График зависимости амплитуды перемещения А

от частоты колебаний о называется аплитудно-

частотной характеристикой вибромашины. С возраста-

нием скорости вращения кривошипа перемещения

поршня увеличиваются вначале медленно, затем более

резко, достигая максимального значения при некото-

ром значении скорости. Дальнейшее повышение ско-

рости вращения кривошипа обусловливает сначала

резкое, затем более медленное уменьшение перемеще-

ний поршня. При высоких скоростях вращения изме-

нения перемещений практически не происходит.

Если измерить усилие, которое необходимо для

перемещения поршня при различных скоростях враще-

ния кривошипа (это- усилие можно определить по ве-

личине сжатия пружины в шатуне), то можно по-

строить график, подобный приведенному на рис. 2, а.

Зависимость усилия Р от частоты колебаний со на-

зывается частотно-силовой характеристикой виброма-

шины.

15

Сравнив график перемещений и необходимых для

этого усилий, заметим весьма примечательную их осо-

бенность. Максимальное перемещение в вибрационной

машине обеспечивается без существенного увеличения

прикладываемых усилий. Возможность обеспечения

при некоторой частоте вращения кривошипа макси-

мального перемещения рабочего органа без заметного

увеличения движущей силы является весьма важным

достоинством вибрационной машины.

Такие эффективные режимы работы отсутствуют в

машинах традиционного типа. Чтобы получить боль-

шие перемещения рабочих органов обычных машин,

нужно соответственно изменить плечо кривошипа и

увеличить движущую силу. В традиционной машине

при неизменном плече кривошипа перемещения порш-

ня не зависят от скорости вращения (рис. 2, б). Уси-

лия, необходимые для сообщения движения поршню с

увеличенной частотой, резко возрастают.

Если сравнить усилия, которые прикладываются в

обычной и вибрационной машинах для перемещения

поршня, то мы увидим, что вибрационные машины от-

личаются высокой эффективностью. Особенно велика

разница для высокоскоростных машин.

Таким образом, характеристика перемещений рабо-

чего органа традиционной машины представляет собой

всего-навсего один ничем не примечательный режим

из широкой гаммы режимов, в которых может рабо-

тать вибрационная машина, т. е. одна вибрационная

машина как бы содержит в себе бесконечное множе-

ство традиционных машин с различными характери-

стиками. И воспроизвести параметры каждой из этих

традиционных машин не представляет большого труда.

Для получения машины с заданной характеристикой

перемещений рабочего органа нужно просто сообщить

коленчатому валу соответствующую скорость вра-

щения.

Однако «странности» вибрационной машины на

этом не кончаются. Если соответствующими прибора-

ми зафиксировать одновременно направления переме-

щения ползуна и действия движущей силы и сопоста-

вить их между собой, то выяснится, что при различ-

ных скоростях вращения коленчатого вала направления

либо совпадают, либо смещены одно относительно

другого, либо даже направлены в противоположные

стороны. В общем, это полное нарушение общеприня-

16

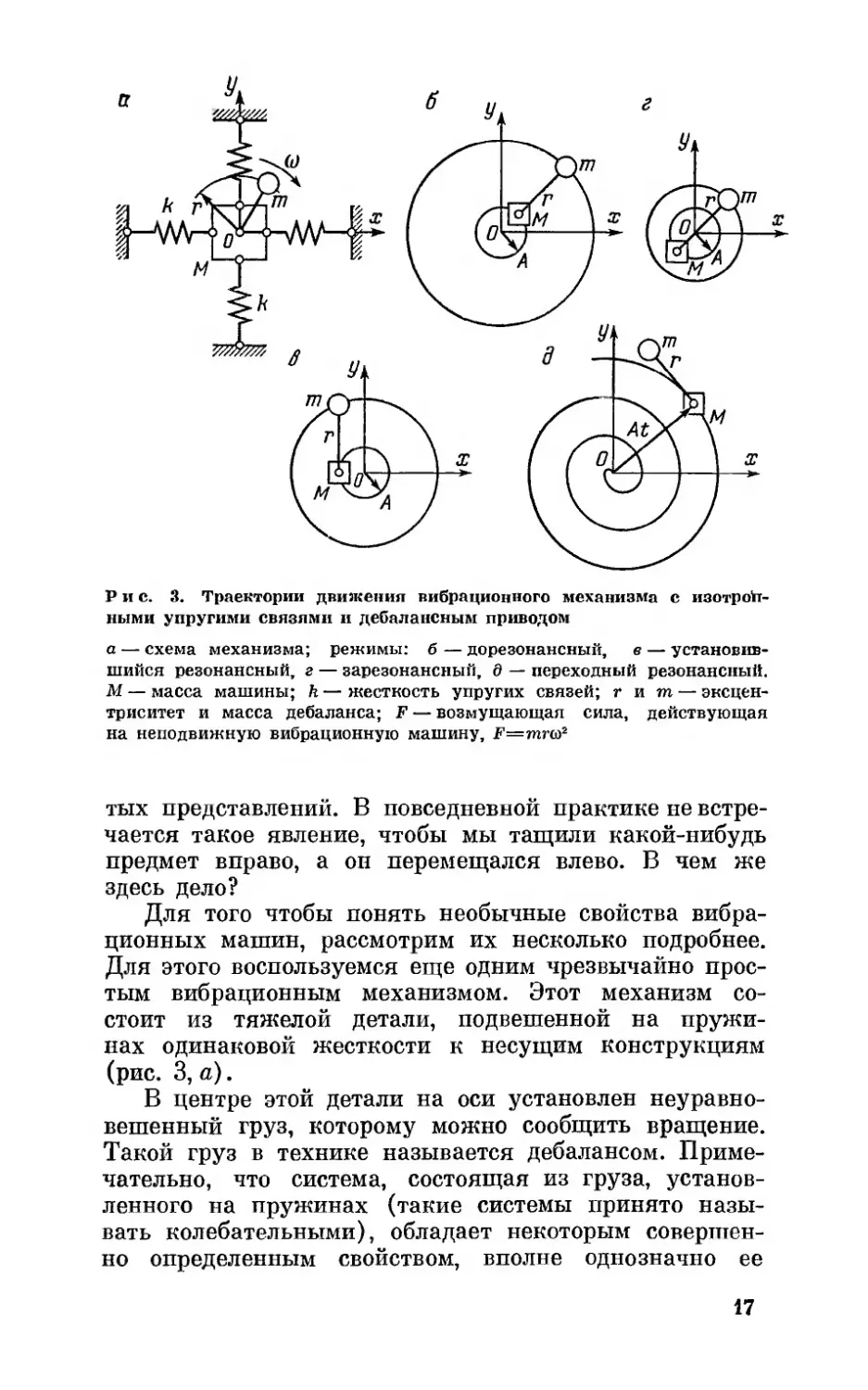

Р и с. 3. Траектории движения вибрационного механизма с изотроп-

ными упругими связями и дебалансным приводом

а — схема механизма; режимы: б — дорезонансный, в — установив-

шийся резонансный, г — зарезонансный, д — переходный резонансный.

М — масса машины; k — жесткость упругих связей; гигп — эксцен-

триситет и масса дебаланса; F — возмущающая сила, действующая

на неподвижную вибрационную машину, F=mra2

тых представлений. В повседневной практике не встре-

чается такое явление, чтобы мы тащили какой-нибудь

предмет вправо, а он перемещался влево. В чем же

здесь дело?

Для того чтобы понять необычные свойства вибра-

ционных машин, рассмотрим их несколько подробнее.

Для этого воспользуемся еще одним чрезвычайно прос-

тым вибрационным механизмом. Этот механизм со-

стоит из тяжелой детали, подвешенной на пружи-

нах одинаковой жесткости к несущим конструкциям

(рис. 3, а).

В центре этой детали на оси установлен неуравно-

вешенный груз, которому можно сообщить вращение.

Такой груз в технике называется дебалансом. Приме-

чательно, что система, состоящая из груза, установ-

ленного на пружинах (такие системы принято назы-

вать колебательными), обладает некоторым совершен-

но определенным свойством, вполне однозначно ее

17

характеризующим. Это частота собственных коло»

баний.

Установить частоту собственных колебаний просто.

Для этого нужно вывести систему из состояния равно-

весия, сжав или растянув пружины, и отпустить. Груз

начнет совершать колебания. Если сосчитать колеба-

ния, совершаемые за определенное время, и разделить

их число на значение времени, в течение которого под-

считывались колебания, то мы получим частоту соб-

ственных колебаний.

Повторим эксперимент несколько раз, меняя его

условия,— будем то сжимать, то растягивать пружи-

ны, смещать грузы в разные стороны, и т. д. Результа-

ты экспериментов будут оставаться неизменными —

частота собственных колебаний останется одной и

той же. Все это позволяет прийти к заключению, что

для системы, имеющей определенную массу, установ-

ленную на пружинах, при выведении ее из равновесия

свойственно стремление колебаться на одной вполне

определенной частоте. Система «предпочитает» одну

частоту колебаний всем прочим. В этом индивидуаль-

ность каждой колебательной системы.

Вспомним ранее проведенные эксперименты. Мы

изучали вибрационный механизм, состоявший из кри-

вошипа, ползуна, шатуна и пружин. Обладает ли такая

система собственной частотой колебаний, и если обла-

дает, то каким образом можно ее определить?

Такая система имеет даже не одну собственную

частоту колебаний, так как в ней есть масса и

две пружины. Для того чтобы определить эти соб-

ственные частоты, нужно отсоединить шатун от криво-

шипа и подвесить ползун на пружинах. Возможны

три варианта подвески ползуна: на пружине шатуна,

на пружине, соединяющей ползун с направляющей,

и сразу на двух пружинах.

Проведем измерения собственной частоты колеба-

ний системы во всех трех вариантах. Воспользуемся

проверенной ранее методикой. Во всех трех случаях

будем растягивать пружины и, отпустив ползун, счи-

тать его колебания. Разделив число колебаний на вре-

мя эксперимента, получим частоты собственных коле-

баний вибрационного механизма.

Все три частоты собственных колебаний оказы-

ваются различными. Ниже всего частота собственных

колебаний, когда ползун подвешен на пружине,

18

встроенной в шатун. Эта пружина мопсе жесткая.

Несколько больше частота собственных колебаний на

пружине, соединяющей ползун с направляющей.

Система, состоящая из ползуна и двух пружин, имеет

самую высокую частоту колебаний.

Может возникнуть вопрос: зачем определять соб-

ственные частоты системы на одной пружине? В меха-

низме же ползун всегда соединен с двумя пружинами

одновременно. Это замечание справедливое. Однако ха-

рактеристики вибрационного механизма оказываются

зависимыми от каждой из этих собственных частот.

В проведенном ранее эксперименте мы заставляли ра-

ботать механизм на самых различных частотах, зада-

вая скорость вращения кривошипа.

Анализируя полученные при этом эксперименталь-

ные данные, начинаем думать, не происходит ли уве-

личение перемещений ползуна и снижение приклады-

ваемых усилий в тех режимах, когда кривошип сооб-

щает колебательной системе перемещения на одной из

его собственных частот? Логично предположить, что

если внешние возмущения происходят с той частотой,

на которой механизм колеблется сам по себе, то дости-

гаемые результаты будут наиболее значительными.

Сравним частоты собственных и вынужденных ко-

лебаний в рассматриваемом режиме. Оказывается,

максимальное перемещение ползуна достигается в том

случае, когда частота колебаний равна частоте соб-

ственных колебаний на двух пружинах. Минимальные

усилия для сообщения механизму колебаний имеют

место на частоте, совпадающей с собственной частотой

системы на пружине, соединяющей ползун с направ-

ляющей. Таким образом, сделанное вами предположе-

ние оказывается правильным.

Режимы работы вибромашины, при которых она

работает на частотах собственных колебаний,— это

особые режимы. Совпадение частот собственных и вы-

нужденных колебаний называется резонансом, а режи-

мы работы вибромашины в этом случае называются

резонансными. Рассматриваемый механизм имеет два

резонансных режима.

Итак, вибрационная система «предпочитает» рабо-

тать в своих собственных, наиболее ей «нравящихся»

ритмах. Однако попробуем пойти дальше и установить

физические причины эффектов, наблюдающихся в ре-

зонансных реяшмах. Сначала выясним, от каких фак-

19

торов зависит частота собственных колебаний вибра-

ционной системы. Такая система состоит всего из двух

элементов — груза и пружины. В рассматриваемом

случае для нас имеют значение только величина мас-

сы и жесткость пружины.

Возьмем две одинаковые массы и подвесим их на

пружинах разной жесткости — малой и большой.

Не проводя эксперимента, попробуем оценить, у какой

массы собственная частота колебаний будет больше.

У той, что подвешена на мягкой пружине, или у той,

которая закреплена на жесткой? Интуитивно догады-

ваемся, что масса на мягкой пружине будет колебать-

ся с меньшей частотой. Руководствуемся мы тем сооб-

ражением, что более жесткая пружина должна вер-

нуть массу, выведенную из состояния равновесия,

в первоначальное положение быстрее, чем пружина

меньшей жесткости.

Проверим это предположение. Растянем обе пружи-

ны и позволим массам совершать свободные колеба-

ния. Проведя замеры и выполнив необходимые вычис-

ления, убедимся, что интуиция нас не подвела. Исполь-

зование жесткой пружины приводит к увеличению

частоты собственных колебаний, а мягкой — к ее

уменьшению.

Что мы, по существу, делаем, первоначально растя-

гивая пружину? Растянув пружину, мы создаем силу,

которая, когда мы отпустим массу, действует на нее.

Эта сила приводит массу в движение, ускоряя ее

и стремясь вернуть в первоначальное положение.

По мере приближения массы к исходному положению

растяжение пружины уменьшается и одновременно

уменьшается сила, с которой она действует на массу.

Свое действие пружина прекращает в момент возвра-

щения массы в исходное положение. В связи с тем что

сила пружины стремится восстановить исходное со-

стояние системы, ее называют восстанавливающей

силой.

Так как под действием силы, создаваемой пружи-

ной, масса ускоряется, то возникают сопротивления ее

движению — силы инерции, по величине пропорцио-

нальные ускорению, но направленные в противопо-

ложную ускорению сторону. Таким образом, если

масса движется в направлении своего первоначального

положения, то силы инерции действуют в противопо-

ложную сторону. Короче говоря, пружина возвращает

20

массу в исходное положение, преодолевая силы

инерции.

При отсутствии внешних воздействий в каждый

данный момент сила действия пружины и сила инер-

ции массы равны, но направлены в противоположные

стороны. Это взаимодействие сил и определяет особен-

ности свободных колебаний массы па пружине и в ко-

нечном итоге величину собственной частоты ее коле-

баний. Сила действия пружины пропорциональна ее

растяжению (перемещению массы) и жесткости; сила

инерции — ускорению движения и величине массы.

Следует отметить, что ускорение массы пропорцио-

нально ее перемещению и квадрату частоты колебаний.

Приравняв восстанавливающую силу пружины силе

инерции массы, можем определить частоту собствен-

ных колебаний системы. Оказывается, что частота соб-

ственных колебаний (обозначим ее буквой р) опреде-

ляется соотношением величин жесткости пружины

к и массы М по известной зависимости

p=fkiM~.

Таким образом, при свободных колебаниях вибра-

ционной системы па собственной частоте силы иперции

полностью уравновешиваются силами упругости пру-

жины.

Теперь посмотрим, как ведет себя вибрационный

механизм, если на него действует внешняя периодиче-

ская сила. Такая сила называется возмущающей. При

вращении дебаланса возникает вращающаяся центро-

бежная сила. Величина ее пропорциональна массе де-

баланса, расстоянию от центра масс дебаланса до цент-

ра вращения и квадрату угловой скорости вращения.

Ее проекции на вертикальную и горизонтальную оси

создают периодические возмущающие силы.

Скорости вращения дебаланса могут быть на часто-

тах ниже частоты собственных колебаний, равны ей

или быть больше нее. Режимы работы вибромашины

на соответствующих частотах получили название до-

резонансный, резонансный и зарезонансный.

Для наглядного изучения закономерностей движе-

ния такой вибрационной системы воспользуемся прибо-

ром, называемым стробоскопом. Основной частью стро-

боскопа является специальная лампа, которая может

включаться на короткие моменты через заданные про-

межутки времени. Если освещать какую-либо вращаю-

21

щуюся или колеблющуюся деталь стробоскопом через

промежутки времени, в которые она занимает одно и

то же положение, то наблюдателю эта деталь будет

казаться неподвижной.

С помощью стробоскопа можно не только «останав-

ливать» машину, но и «сообщать» ей движение с раз-

личными скоростями. Для этого нужно давать импуль-

сы лампе с частотой, несколько отличающейся от час-

тоты движения детали. При этом, чем больше частота

импульсов отличается от частоты движения, тем выше

скорость наблюдаемого движения.

Сообщим дебалансу небольшую скорость вращения,

такую, чтобы система работала в дорезонансном режи-

ме. Будем наблюдать за колебаниями в стробоскопиче-

ской освещении, отрегулированном таким образом,

чтобы наблюдаемое движение вибромашины было

очень медленным. Создающаяся при вращении деба-

ланса центробежная сила, преодолевая восстанавли-

вающие силы пружины, силы инерции и сопротивле-

ний от трения, приводит в движение основную массу

вибромашины.

В дорезонансном режиме масса машины и дебалапс

перемещаются по концентрическим окружностям: мас-

са по меньшей, а дебаланс — по большей. Причем

массы расположены на одной прямой, выходящей из

центра концентрических окружностей (рис. 3, б),

и смещены в одну сторону.

Будем постепенно увеличивать скорость вращения.

При этом мы увидим, что дебаланс начнет поворачи-

ваться по отношению к основной массе и между ними

возникнет некоторый угол. Этот угол характеризует

собой смещение, или, как принято говорить, сдвиг фаз,

между перемещением основной массы вибромашины и

направлением действия возмущающей силы.

При дальнейшем увеличении скорости вращения де-

баланса этот угол будет возрастать. Когда скорость

вращения дебаланса будет точно соответствовать соб-

ственной частоте колебаний вибрационной системы,

этот угол станет прямым (рис. 3, в). Таким образом,

в резонансном режиме работы вибрационной машины

возмущающая сила направлена перпендикулярно к

перемещению ее колеблющейся массы.

Дальнейшее увеличение скорости вращения деба-

ланса и переход машины в зарезонансный режим со-

провождаются возрастанием угла сдвига фаз между

22

перемощением и направлением действия возмущающей

силы. Когда скорость вращения дебаланса такова, что

частота колебаний машины значительно превышает

частоту ее собственных колебаний, тогда режим ее

работы называется далекозарезонансным. Перемеще-

ние основной массы машины происходит в сторону,

практически противоположную направлению действия

возмущающей силы (рис. 3, г).

Если внимательно посмотреть на траектории дви-

жения основной массы вибромашины и дебаланса, то

нетрудно заметить, что расстояние от центра масс де-

баланса до центра его вращения (эксцентриситет деба-

ланса), совпадающего с центром траекторий, меняется

в различных режимах. Больше всего оно в резонанс-

ном режиме, несколько меньше в дорезонансном. Уве-

личение фактического эксцентриситета дебаланса в ре-

зонансном режиме происходит вследствие значительно-

го возрастания перемещений основной массы. Так как

центробежная сила дебаланса пропорциональна расстоя-

нию до оси вращения, то, следовательно, возмущаю-

щая сила не остается постоянной в различных режи-

мах.

С чем связано изменение взаимного расположения

основной массы вибромашины и дебаланса и наличие

угла сдвига фаз между перемещением и возмущаю-

щей силой? На основную колеблющуюся массу вибро-

машины действуют силы упругости пружин, силы

инерции и сопротивления. Преодолевает их, обеспечи-

вая движение вибромашины, возмущающая сила. Ве-

личина и направление действий результирующей пер-

вых трех сил меняются в различных режимах ра-

боты.

Следовательно, и преодолевающая их возмущающая

сила (в нашем случае центробежная сила, создающая-

ся при вращении дебаланса) также должна меняться

по величине и направлению. Эти ее преобразования и

выражаются в изменении величины фактического экс-

центриситета дебаланса и угла сдвига фазы по отно-

шению к перемещению основной массы вибромашины.

Восстанавливающая сила пропорциональна смеще-

нию основной массы относительно ее статического поло-

жения и направлена в противоположную сторону, сила

инерции пропорциональна ускорению и направлена в

сторону смещения. Таким образом, эти две силы взаим-

но противоположны, поэтому компенсируют действие

23

друг друга. Сила сопротивления действует перпенди-

кулярно к ним. Рассмотрим теперь взаимодействие

этих сил с возмущающей силой.

Вибрационная машина дорезонансного типа харак-

теризуется высокой жесткостью пружин. Поэтому

при ее работе создаются большие восстанавливающие

силы, значительно превосходящие действующие в си-

стеме силы инерции. Эти две силы направлены на-

встречу друг другу, поэтому сила инерции частично

компенсирует восстанавливающую силу. Разность этих

сил, величина которой может быть весьма значитель-

ной, действует в системе. Следовательно, возмущающая

сила должна иметь составляющую, преодолевающую

избыток восстанавливающей силы. Кроме того, возму-

щающая сила имеет составляющую, преодолевающую

силы сопротивления. Эти две составляющие и форми-

руют величину и направление действия возмущающей

силы в дорезонансном режиме.

Вибрационная машина зарезонансного типа имеет

мягкие пружины. Действующие в ней восстанавливаю-

щие силы незначительны и не могут полностью ком-

пенсировать силы инерции. Поэтому возмущающая

сила должна икГеть, кроме составляющей, преодолеваю-

щей силы сопротивления, составляющую, действую-

щую против сил инерции.

В резонансной вибромашине, работающей на часто-

те собственных колебаний, силы инерции полностью

компенсируются восстанавливающими силами. Поэто-

му возмущающая сила должна преодолевать только

силы сопротивления. Следовательно, в резонансном ре-

жиме возмущающая сила, приходящаяся на единицу

перемещения основной массы, наименьшая и направ-

лена в сторону, противоположную действию сил сопро-

тивления.

Если вибромашину, работавшую ранее в дорезо-

нансном или зарезонансном режиме, путем соответст-

вующей регулировки пружин перевести в резонансный

режим работы, то отпадает необходимость преодоле-

вать восстанавливающие силы или силы инерции. Воз-

мущающая сила окажется большей, чем это необходи-

мо для преодоления действующих в системе сил сопро-

тивления. Куда пойдет избыток возмущающей силы?

Возмущающая сила начнет раскачивать вибрацион-

ную машину, увеличивая размах колебаний основной

массы до тех пор, пока возрастающие при этом силы

24

сопротивления не уравновесят избыток возмущающей

силы. Вибромашина перейдет опять на стационарный

режим работы, который будет характеризоваться воз-

росшими перемещениями рабочей массы. Траектории

движения основной массы вибромашины и дебаланса в

переходном резонансном режиме представляют архи-

медовы спирали (рис. 3, д). Возрастание со временем

перемещений является характерным проявлением осо-

бенностей работы вибромашины в резонансном режиме.

Особо нужно обратить внимание на то, что в резо-

нансном режиме величина размаха колебаний устанав-

ливается и ограничивается только значением дейст-

вующих в системе сопротивлений. Чем сопротивления

ниже, тем значительнее размахи колебаний. В частно-

сти, известные катастрофические проявления резонан-

са, приводившие к разрушению различных конструк-

ций, связаны были с тем, что в этих системах дейст-

вовали незначительные сопротивления.

В резонансном режиме работы вибромашины боль-

шие перемещения имеют место не только при совпаде-

нии собственной и вынужденной частот, айв некото-

рой области. Границы этой области установим скоро-

стями вращения дебаланса

(д = 1к/(М+2т) и =

при которых перемещения основной массы равны двой-

ному эксцентриситету дебаланса.

Интересно отметить, что резонансная область тем

шире, чем выше собственная частота колебаний систе-

мы. При уменьшении скорости вращения дебаланса

амплитуда перемещения стремится к пулю. При очень

больших скоростях она пропорциональна эксцентриси-

тету дебаланса и соотношению вращающейся и общей

масс вибромашины

A =rml(M+m).

Режимы работы вибромашины на граничных угло-

вых скоростях имеют некоторые особенности и поэто-

му заслуживают особого внимания. При работе вибро-

машины на низшей собственной частоте дебаланс

движется по окружности, радиус которой равен удвоен-

ному эксцентриситету дебаланса. В этом случае цент-

робежная сила, создаваемая при вращении дебаланса,

в 2 раза больше, чем центробежная сила дебаланса,

ось которого неподвижна.

25

При работе вибромашины в отсутствие сопротивле-

ний на верхней собственной частоте дебаланс движется

по окружности, радиус которой равен нулю. В этом

случае дебаланс вращается в абсолютном движении от-

носительно собственного центра масс. В это время ра-

бочая масса вибромашины движется по окружности,

радиус которой равен эксцентриситету дебаланса,

а центр совпадает с центром масс дебаланса. В таком

режиме центробежная сила, развиваемая дебалансом,

равна нулю. Таким образом, в этом случае возмущаю-

щая сила не влияет на движение основной массы виб-

ромашины.

При этом как бы имеет место синхронное движение

двух независимых масс: вращательное движение деба-

ланса относительно своего центра масс и поступатель-

ное движение по окружности основной массы вибро-

машины под действием центральной притягивающей

силы. Связь массы с дебалансом играет только син-

хронизирующую роль. Интересно отметить еще одну

особенность этого режима — в нем изменилась собст-

венная частота колебаний системы. Это происходит по-

тому, что масса дебаланса в колебаниях не участвует,

следовательно, она не может влиять и на частоту соб-

ственных колебаний системы.

Оба указанных режима могут быть реализованы

только при работе вибромашины на холостом ходу.

При работе под нагрузкой вследствие действия сил со-

противления будут происходить некоторые отклонения

от рассмотренной картины.

Мы рассмотрели вибрационный механизм, рабочая

часть которого подвешена па пружинах одинаковой

жесткости (жесткость пружины принято характери-

зовать усилием, которое нужно к ней приложить, что-

бы сжать или растянуть на заданную величину).

Эти пружины необязательно должны иметь одинако-

вую жесткость. Можно изготовить вибрационный меха-

низм, у которого, например, вертикальные пружины

значительно жестче горизонтальных. Нетрудно дога-

даться, что перемещения рабочей части вибромашины

в направлении этих пружин будут различными.

Эксперимент показывает, что жесткость пружины

оказывает различное воздействие на перемещение

вибромашины в различных режимах работы. Так, если

машина настроена на дорезонансный режим работы,

то рабочая часть вибромашины будет совершать боль-

26

гпие перемещения в направлении менее жёсткой пру-

жины.

При зарезонансной настройке все будет наобо-

рот: большие перемещения будут происходить в на-

правлении жесткой пружины.

Это происходит потому, что в дорезонансных режи-

мах восстанавливающие силы пружин велики и не

уравновешены силами инерции. Поэтому возмущающей

силе приходится их преодолевать. Естественно, что

мягкая пружина создает меньшие сопротивления, по-

этому перемещение в ее направлении больше. В заре-

зонансном режиме преобладают силы инерции, их-то

и приходится преодолевать возмущающей силе. Пре-

одолению этих сил помогают пружины. Естественно,

чем они жестче, тем меньшее сопротивление оказыва-

ют силы инерции перемещению вибромашины.

Разные перемещения рабочей части вибромашины в

различных направлениях изменяют траекторию движе-

ния. Вместо окружности получается эллипс. Причем

конфигурация эллипса меняется в зависимости от со-

отношения жесткостей пружин. Таким образом, уста-

навливая пружины различной жесткости, мы получа-

ем возможность менять траекторию движения рабочей

части вибромашины. А это очень важно с практической

точки зрения, так как создается возможность простого

регулирования технологического режима вибрационной

машины.

Проведем наблюдения за работой вибромашины,

имеющей пружины различной жесткости. В стробоско-

пическом освещении при незначительном рассогласо-

вании частоты вспышек лампы и скорости вращения

дебаланса мы увидим, что в дорезонансном режиме ра-

бочая масса вибромашины и дебаланс перемещаются

по эллипсам, оси которых совпадают, причем рабочая

часть вибромашины движется по внутреннему эллип-

су, а дебаланс —по внешнему (рис. 4,а).

В зарезонансном режиме картина резко меняется.

Движение также происходит по эллипсам, однако оси

их взаимноперпендикулярны и массы находятся по раз-

ные стороны от начала координат (рис. 4, б).

Наиболее разнообразные траектории можно полу-

чить в том случае, когда жесткость пружин подобра-

на таким образом, что собственная частота колебаний

вибромашины в одном направлении ниже, а в перпен-

дикулярном направлении выше частоты вынужденных

27

Рис.' 4. Траектории движения вибрационного механизма с анизо-

тропными упругими связями и дебаланспым приводом

Режимы: а — дорезонансный, б — зарезонансный

колебаний. Такой режим работы вибромашины назы-

вается межрезонансным.

Мы подробно рассмотрели закономерности колеба-

ний рабочего органа вибромашины, возбуждаемых при

вращении неуравновешенной массы. В ряде случаев

необходимо решить обратную задачу — преобразовать

периодическое движение одной части вибромашины во

вращение другой. Попробуем решить эту задачу.

Установим на вибрационную машину с инерцион-

ным приводом неприводной дебаланс. Сообщив машине

колебания, увидим, что дебаланс придет во вращение.

Значит, не только вращательное движение преобразу-

ется в периодическое, но и наоборот. Какие же силы

вращают дебаланс?

Так как ось подвеса дебаланса совершает колеба-

ния вместе с основной массой вибромашины, на него

начинает действовать вибрационный момент, пропор-

циональный кинетическому моменту (произведению

массы дебаланса на расстояние от точки его подвеса до

центра массива ускорение колебаний оси). Вибрацион-

ный момент стремится привести во вращение деба-

ланс, однако этому препятствуют силы тяжести, кото-

рые удерживают дебаланс внизу под точкой подвеса,

и силы трения в подшипниках оси дебаланса. Дебаланс

придет во вращение в том случае, если вибрационный

момент больше суммы моментов силы сопротивления и

силы тяжести.

28

На практике, однако, необходимо, чтобы эксцентри-

ситет дебаланса не превышал амплитуды колебаний

основной массы. Это связано с тем, что вследствие на-

хождения центра масс ниже оси подвеса при запуске

вибромашины не удается вывести дебаланс из состоя-

ния устойчивого равновесия. Если же дебалансу сооб-

щить начальный импульс — запас кинетической энер-

гии, достаточный, чтобы дебаланс мог выйти из со-

стояния устойчивого равновесия, то дальнейшее его

вращение будет обеспечиваться вибрационным мо-

ментом.

Для обеспечения легкого запуска ротор выполняет-

ся таким образом, чтобы точка его подвеса находилась

ниже центра масс. В этом случае отсутствует началь-

ный момент сил тяжести, препятствующий запуску.

Такой механизм выполнен в виде трубы, внутрь кото-

рой помещен тяжелый цилиндр. В этом случае центр

масс цилиндра находится выше точки опоры. Поэтому

нет никаких препятствий для возбуждения вращатель-

ных движений цилиндра периодическими силами.

Какие изменения происходят в системе, когда мы

устанавливаем на ней дополнительно неприводной де-

баланс? Ответить на это нетрудно. Масса системы уве-

личивается и, так как пружины остаются прежними,

происходит уменьшение собственной частоты колеба-

ний системы.

Вибрация низкочастотная

и высокочастотная

В промышленности используются вибрационные маши-

ны, работающие в широком диапазоне частот. Частота

колебаний измеряется в Герцах. Одно колебание в се-

кунду соответствует 1 Гц. Крупные вибромашины ра-

ботают в диапазоне механических колебаний, обычно

от 10 до 100, 200 Гц. Этот тип вибромашин наиболее

распространен. В большой группе вибромашин исполь-

зуется ультразвуковой диапазон частот от 20 тыс. до

20 млн. Гц. Некоторые вибромашины работают и в

промежуточном звуковом диапазоне. С увеличением

частоты уменьшается амплитуда колебаний.

Для привода вибромашин применяют различные

типы приводов, называемых возбудителями или вибра-

29

торами. Существующие вибраторы позволяют созда-

вать периодические силы различной величины в широ-

ком диапазоне частот, а также периодические моменты

или их различные комбинации. Для возбуждения коле-

баний в низкочастотном диапазоне используются инер-

ционные, эксцентриковые, гидравлические и электро-

магнитные вибраторы.

С двумя типами приводов мы уже познакомились —

это кривошипный, или, как принято называть в вибро-

технике, эксцентриковый, и дебалансный, относящийся

к классу инерционных приводов. Кроме этих типов

виброприводов, существуют еще гидравлические, элект-

ромагнитные и пневматические.

В инерционных вибраторах возмущающая сила со-

здается вследствие вращения одной или нескольких

неуравновешенных масс, называемых дебалансами.

Эта возмущающая сила в основе своей имеет центро-

бежную силу, которая возникает при вращении не-

уравновешенной массы. Центробежная сила постоянна

по величине, но непрерывно меняет свое направление,

завершая полный цикл за один оборот. Величина этой

силы пропорциональна массе дебаланса и расстоянию

ее центра от оси вращения, а также зависит от квад-

рата угловой скорости вращения. Направлена она по

оси, соединяющей центр вращения с центром массы.

Эту силу можно менять в широких пределах, изменяя

величину неуравновешенной массы или расстояние ее

от центра вращения, а также увеличивая или умень-

шая скорость вращения.

Если вращается одна неуравновешенная масса, то

возмущающая сила, как уже отмечалось, постоянно

меняет свое направление, оставаясь постоянной по ве-

личине. Вибратор с одной неуравновешенной массой

получил название дебалансного.

Зачастую необходимо, чтобы возмущающая сила

действовала по прямой, периодически меняясь по ве-

личине и знаку, т. е. по направлению. Оказывается,

такую силу нетрудно получить. Для этого достаточно

соединить два одинаковых вибратора с одной массой

шестернями, предварительно развернув дебалансы в

противоположные направления. Такой вибратор назы-

вается самобалансным (рис. 5, а).

Шестерни обеспечат движение дебалансов с одина-

ковыми скоростями, но в противоположные стороны.

Приведенные на рисунке схемы действия сил поясня-

30

a

P и с. 5. Самобалансный инерционный вибратор

а — схема; б — закономерности формирования возмущающей силы.

т и m — эксцентриситет и масса дебаланса соответственно; w — угло-

вая скорость вращения дебаланса; F — возмущающая сила, действую-

щая на неподвижную вибромашину, F=2mr(a2

ют, как работает самобалансный вибратор (рис. 5, б).

В первом положении силы действуют по одной прямой

в противоположные стороны и вследствие равенства их

по величине компенсируют друг друга. Результирую-

щая их равна нулю.

Повернув дебалансы на восьмую часть оборота, по-

лучим составляющие возмущающей силы, действую-

щие в одну сторону по вертикали и в разные — по

горизонтали. Горизонтальные составляющие компенси-

руют друг друга, а вертикальные складываются и дают

результирующую, действующую вверх.

Повернув дебалансы на четверть оборота, обеспе-

чим действие обеих центробежных сил. вертикально

вверх; величина результирующей силы также действу-

ет вертикально вверх и равна их сумме. В следующем

положении силы действуют навстречу, полностью ком-

пенсируя друг друга. Еще повернув дебалансы на чет-

31

a — схема; б — закономер-

ности формирования воз-

мущающей силы г', г", т' т" — эксцентриситеты и массы дебалансов

соответственно; г — передаточное отношение между скоростями вра-

щения дебалансов; <о( и со2 — угловые скорости вращения централь-

ного и боковых дебалансов соответственно

верть оборота, направим возмущающие силы верти-

кально вниз.

Таким образом, два дебалансных вибратора, вра-

щающихся с одинаковыми скоростями в противополож-

ные стороны, создают возмущающую силу, действую-

щую по одной прямой и меняющуюся лишь по величи-

не и знаку. Неуравновешенность пары дебалансов в

перпендикулярном направлении балансируется, поэто-

му такой вибратор называется самобалансным.

Если соединить шестернями дебалансные вибрато-

ры с различными массами, то можно получить возму-

щающую силу, меняющуюся по величине и направле-

нию. У такого вибратора годограф возмущающей силы

представляет эллипс, большая ось которого расположе-

на вертикально.

Большие возможности в части синтезирования раз-

нообразных по величине и направлению возмущающих

сил открывает вибратор, составленный из трех деба-

лансов, соединенных шестернями (рис. 6, а). Подбирая

передаточное отношение шестерен, массу дебалансов и

относительное их начальное расположение, можно ме-

32

Рис. 7. Двухвальный шестидебалансный вибратор

а — схема; б — закономерности формирования возмущающей силы и

возмущающего момента, тп', г1 и т", т" — эксцентриситеты и массы

дебалансов соответственно; F и М — возмущающие сила и момент со-

ответственно

нять характер возбуждающей силы, создаваемой таким

вибратором.

Трехдебалансный вибратор может создавать такие

же возмущающие силы, как и самобалансный. Вибра-

тор открывает возможности генерирования возмущаю-

щей силы, изменяющейся по сложному многолепестко-

вому годографу, который может вращаться вокруг

своего центра. Количество лепестков, которое форми-

руется за один оборот центробежного вала дебаланса,

на единицу больше передаточного отношения зубчатых

колес.

Так, например, если передаточное отношение колес

равно двум, то на дуге 360° сформируется три лепест-

2 И. Ф. Гончаревич

33

ка. Если передаточное отношение дробное, например

6,5, то формируется 7,5 лепестков и, кроме того, весь

годограф будет медленно вращаться вокруг своей оси,

поворачиваясь за каждый оборот центрального деба-

ланса на угол, соответствующий неполному лепестку

(рис. 6, б).

Таким образом, скорость вращения снижается с

увеличением числа лепестков и уменьшением сформи-

рованной доли неполного лепестка. Иными словами,

скорость вращения годографа возмущающей силы

уменьшается с увеличением числа полных лепестков и

уменьшением размера не полностью сформированного

лепестка.

Для работы некоторых вибрационных машин необ-

ходимы вибраторы, создающие одновременно возму-

щающую силу и возмущающий момент. Эти задачи ре-

шает двухвальный шестидебалансный инерционный

вибратор. Вибратор состоит из двух валов, вращаю-

щихся с одинаковыми скоростями в противоположные

стороны так же, как и в самобалансном вибраторе.

Однако, кроме дебаланса, установленного в середине

каждого вала, по концам валов располагаются еще по

два дебаланса, развернутых в противоположные сторо-

ны (рис. 7). Средние дебалансы создают возмущаю-

щую силу, действующую по вертикальной оси, а край-

ние — возмущающий момент вокруг нее. Такой вибра-

тор сообщает рабочему органу вибрационной машины

винтообразное движение вокруг продольной оси.

В ряде случаев эффективность технологического

процесса возрастает с использованием специальных за-

конов возбуждения. В вибрационных установках с то-

роидальным рабочим органом для обеспечения спира-

левидного движения обрабатываемой среды по стенкам

тора применяют одновальные трех- или двухдебаланс-

ные вибраторы, представляющие собой как бы полови-

ну только что рассмотренного вибратора.

Вал такого вибратора обычно устанавливается вер-

тикально. При работе вибратора создаются одновремен-

но вращающаяся возмущающая сила и момент. Регу-

лируя относительную их величину и сдвиг фаз между

ними, можно возбуждать в вибромашинах самые раз-

нообразные движения рабочих органов.

Величина возмущающей силы, создаваемой деба-

лансом, пропорциональна квадрату его угловой скоро-

сти. Если скорость вращения вала мала, то для полу-

34

чения достаточной возмущающей силы приходится

утяжелять дебаланс. При этом вибратор получается

громоздким и тяжелым. В связи с этим в тихоходных

вибромашинах нецелесообразно применять инерционный

привод. В тихоходных вибромашинах обычно использу-

ют эксцентриковые вибраторы. По устройству они ана-

логичны кривошипному приводу, но для сообщения

шатуну возвратно-поступательного движения вместо

кривошипа используют эксцентрик, вращающийся в

обойме.

Эксцентриковый привод может быть и без шатуна,

в этом случае обойма жестко или, чаще, через упру-

гие элементы крепится непосредственно к рабочему ор-

гану вибромашины. Если жесткость упругих элементов

одинакова во всех направлениях, то рабочий орган

вибромашины будет совершать круговые колебания,

в противном случае эллиптические. При установке ша-

туна колебания будут прямолинейными. Усилие, со-

здаваемое эксцентриковым приводом, тем выше, чем

жестче упругий элемент и больше эксцентриситет.

Эксцентриковый привод позволяет создавать коле-

бания па одной частоте (гармонические) и на двух

(бигармонические). Сообщение колебаний рабочему

органу вибромашины на нескольких частотах в ряде

случаев повышает технологический эффект. Так,

например, липкие грузы не перемещаются по

грузопесущему органу, совершающему гармонические

колебания. В режиме бигармонических колебаний уда-

ется предотвращать налипание.

Вибратор для создания бигармонических колебаний

состоит из двух эксцентриков, расположенных один в

другом и вращающихся с различными скоростями

(рис. 8). Обычно скорость вращения одного из валов

вдвое превышает скорость вращения второго. Переме-

щения эксцентриков суммируются на обойме, и шатун

сообщает рабочему органу колебания на двух часто-

тах. Колебания вибромашин могут возбуждаться и с

помощью гидравлических вибраторов. Исполнительным

органом гидравлического вибратора является цилиндр,

в котором перемещается поршень со штоком (рис. 9, а).

Цилиндр закреплен на раме вибромашины, а шток со-

единен с ее рабочим органом. Поршню рабочая жид-

кость сообщает возвратно-поступательные движения,

которые через шток передаются рабочему органу и со-

общают ему колебания. Возвратно-поступательные пе-

2*

35

3

Р и с. 8. Эксцентриковый бигармонический вибратор

1, 2 — эксцентрики; 3 — обойма; 4 — стойка; 5 — шатун с упругой

связью. Г|, г2, а>1, cos — эксцентриситеты и угловые скорости первого

и второго эксцентриков; h0 — жесткость упругой связи шатуна

Р и с. 9. Гидравлические вибраторы

а — пульсационный; б — с электромагнитными клапанами; в — авто-

колебательный

36

ремещения поршня создаются либо путем использова-

ния пульсирующего потока рабочей жидкости, либо

посредством прерывания потока рабочей жидкости по-

стоянного расхода с помощью золотниковых или кла-

панных устройств. Наличие механических золотников и

клапанов усложняет конструкцию вибратора, ограни-

чивает ее быстродействие.

С точки зрения уменьшения инерционности и уст-

ранения механических управляющих устройств пред-

ставляет интерес гидравлический вибратор, в котором

в качестве рабочей среды применяется магнитная жид-

кость. Используется способность этой среды мгновен-

но затвердевать при воздействии на нее электрического

поля. Механические клапаны в указанном вибраторе за-

менены электромагнитными. Такой гидровибратор со-

стоит из гидроцилиндра двухстороннего действия, гид-

ромагистрали с магнитной жидкостью, постоянное дав-

ление в которой поддерживается гидронасосом, и си-

стемы электрических клапанов (рис. 9, б).

При включении электрического управляющего уст-

ройства движение жидкости прекращается. Гидроси-

стема устроена таким образом, что при включении од-

ной пары управляющих устройств одна полость гидро-

цилиндра соединяется с напорной магистралью,

а вторая — со сливной. При переключении управляю-

щих устройств направление движения магнитной жид-

кости меняется.

Таким образом, частота колебаний гидровибратора

задается частотой переключения управляющих уст-

ройств, а величина возмущающей силы — давлением

рабочей жидкости в магистрали. Так как современные

гидросистемы могут работать при давлении 300—

400 атм, гидравлические приводы при небольших раз-

мерах способны генерировать значительные возмущаю-

щие силы.

Весьма просты по устройству автоколебательные

гидравлические вибраторы. В них периодическая воз-

мущающая сила создается при питании от магистрали

постоянного давления посредством специальной систе-

мы, осуществляющей автоматически периодический

подвод и отвод рабочей жидкости. Поршень гидроци-

линдра управляет движением распределительного кла-

пана, обеспечивая непрерывность возвратно-поступа-

тельного движения. В автоколебательных вибраторах

колебания возбуждаются при наличии в системе како-

37

го-либо нелинейного элемента — зазора в клапане,

ограничителя хода, зоны нечувствительности обратной

связи.

Чтобы понять, как работает автоколебательный

вибратор, рассмотрим одну из конструкций. В этом ви-

браторе роль поршня выполняет резиновая мембрана,

соединяющая цилиндр со штоком. На конце штока,

находящемся в цилиндре, установлен с помощью рези-

нового упругого элемента выпускной клапан. Так как

резиновый элемент имеет предварительный натяг,

клапан прижат к выпускному отверстию сливной ма-

гистрали (рис. 9, в). Впускное отверстие вибратора по-

стоянно соединено с напорной магистралью.

Автоколебательный вибратор работает следующим

образом. Из напорной магистрали рабочая жидкость

поступает в цилиндр. Под действием давления мембра-

на с завулканизированным в ней штоком начинает сме-

щаться; Однако клапан, вследствие того что он имеет

предварительный натяг, открывается не сразу. Шток

успевает переместить на нужную величину рабочий ор-

ган вибромашины, прежде чем клапан откроет отвер-

стие сливной магистрали. Так как пропускная способ-

ность сливной магистрали значительно выше напорной,

то давление в цилиндре быстро падает и мембрана воз-

вращает шток в исходное положение, перекрывая кла-

паном сливную магистраль. Следующий ход осуществ-

ляется аналогичным образом.

Почему в такой системе, соединенной с источником

постоянного давления, все-таки возбуждаются колеба-

ния? Это нетрудно установить — устройство клапана

обеспечивает периодическое отсоединение напорной ма-

гистрали от сливной, и в это время происходят дефор-

мация диафрагмы и перемещение штока. Такая работа

клапана оказывается возможной вследствие того, что

его упругий элемент имеет начальный затяг. Этот за-

тяг — нелинейность характеристики — приводит к

тому, что деформация упругого элемента при приложе-

нии усилия происходит не сразу, а с запаздыванием,

после того как сила достигает определенной величины.

Если бы пружина не имела предварительного затяга,

она начинала бы деформироваться сразу при приложе-

нии усилий. Поэтому поступление жидкости из напор-

ной магистрали в гидроцилиндр вызывало бы мгновен-

ное открытие клапана на слив и в системе не возбуж-

дались бы колебания. Таким образом, еще раз отмеча-

38

Рис. 10. Электромагнитные вибраторы

а — реактивный; б — с выпрямителем; в — с подмагничиванием по-

стоянным током, I—сила тока (1~—переменного, 1= — постоянного):

F — возмущающая сила

ем, что колебания возбуждаются лишь при наличии не-

линейностей в системе.

Рассмотренные типы вибраторов, кроме автоколе-

бательного, обладают одним принципиальным недо-

статком — во всех них осуществляется преобразование

вращательного движения в возвратно-поступательное.

Было бы более логично в вибромашинах иметь привод

непосредственно возвратно-поступательного действия.

Ведь вибрационная машина — это машина с возврат-

но-поступательным движением рабочих органов, а со-

четание двух видов движения, вращательного и воз-

вратно-поступательного, приводит к усложнению кон-

струкции. На первый взгляд может показаться, что

гидравлический привод отвечает поставленным требо-

ваниям. Однако во многих из них присутствуют узлы

с вращательным движением — золотники, гидропульса-

торы и т. д.

Без промежуточных элементов с вращательным

движением колебания возбуждаются в электромагнит-

ных вибраторах. С этой точки зрения электромагнит-

ные вибраторы в наибольшей степени подходят для

привода вибрационных машин. Электромагнитный виб-

ратор состоит из статора (электромагнита) и яко-

ря, соединенных между собой упругой системой

(рис. 10, а). В электромагнитном вибраторе ток, про-

текающий в обмотке, создает магнитный поток, кото-

рый, взаимодействуя с якорем, возбуждает электромаг-

39

нитную силу, стремящуюся уменьшить между ними

воздушный зазор.

Как же работает электромагнитный вибратор?

Обычно обмотки электромагнита подсоединяются к сети

перемепного тока промышленной частоты. Ток изменя-

ется по синусоиде и за один период дважды достигает

максимального значения. Поэтому в обмотке дважды за

цикл создается магнитный поток и дважды якорь

притягивается к статору. При переходе тока через ну-

левое значение электромагнитная сила пропадает и

восстанавливающая сила упругих элементов возвраща-

ет якорь в исходное положение.

Вибратор, устройство которого мы рассмотрели, со-

вершает колебания с удвоенной по сравнению с питаю-

щим током частотой, т. е. при частоте тока 50 Гц ко-

леблется с частотой 100 Гц. В тех случаях, когда не-

обходима меньшая частота колебаний, в цепь обмотки

электромагнита последовательно включается выпря-

митель. При этом за период действует один импульс

тока, поэтому частота колебаний вибратора снижается

до частоты тока (рис. 10, б).

Частоту колебаний вибратора можно уменьшить пу-

тем дополнительного питания электромагнита постоян-

ным током. При этом, подобрав силу тока возбужде-

ния, можно сместить синусоиду переменного тока в

сторону подмагничивающего поля настолько, чтобы

пропала отрицательная часть синусоиды. Создается

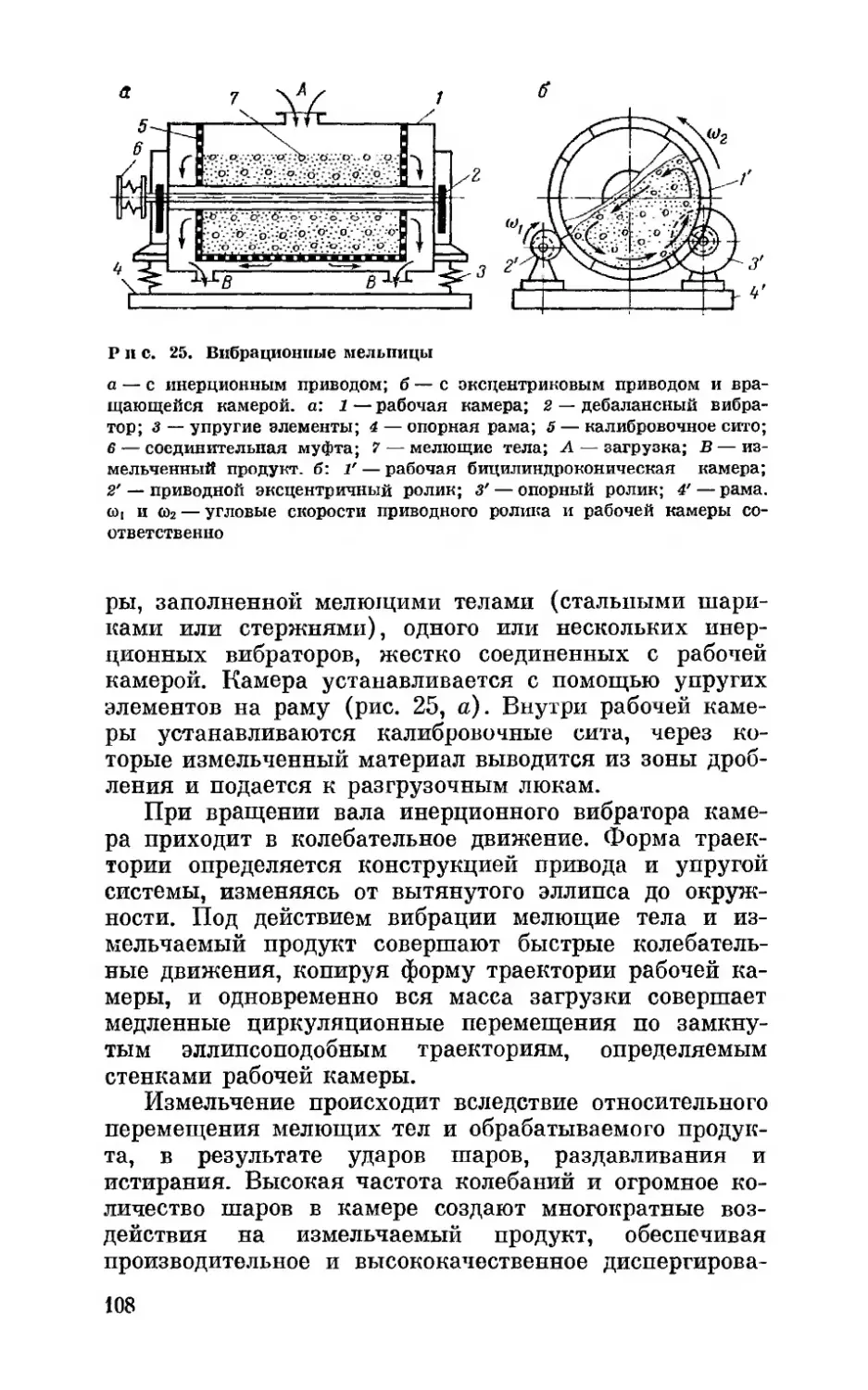

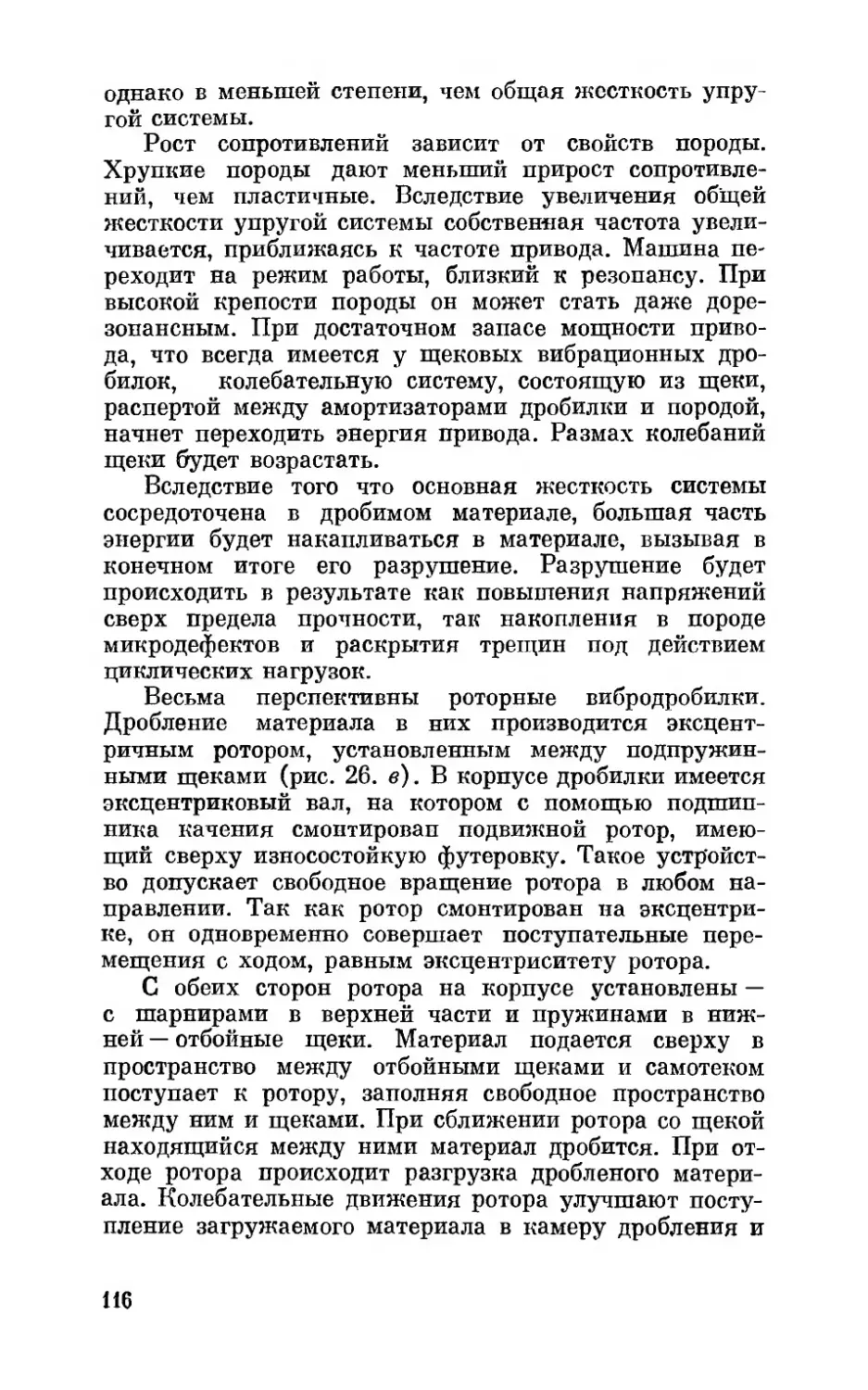

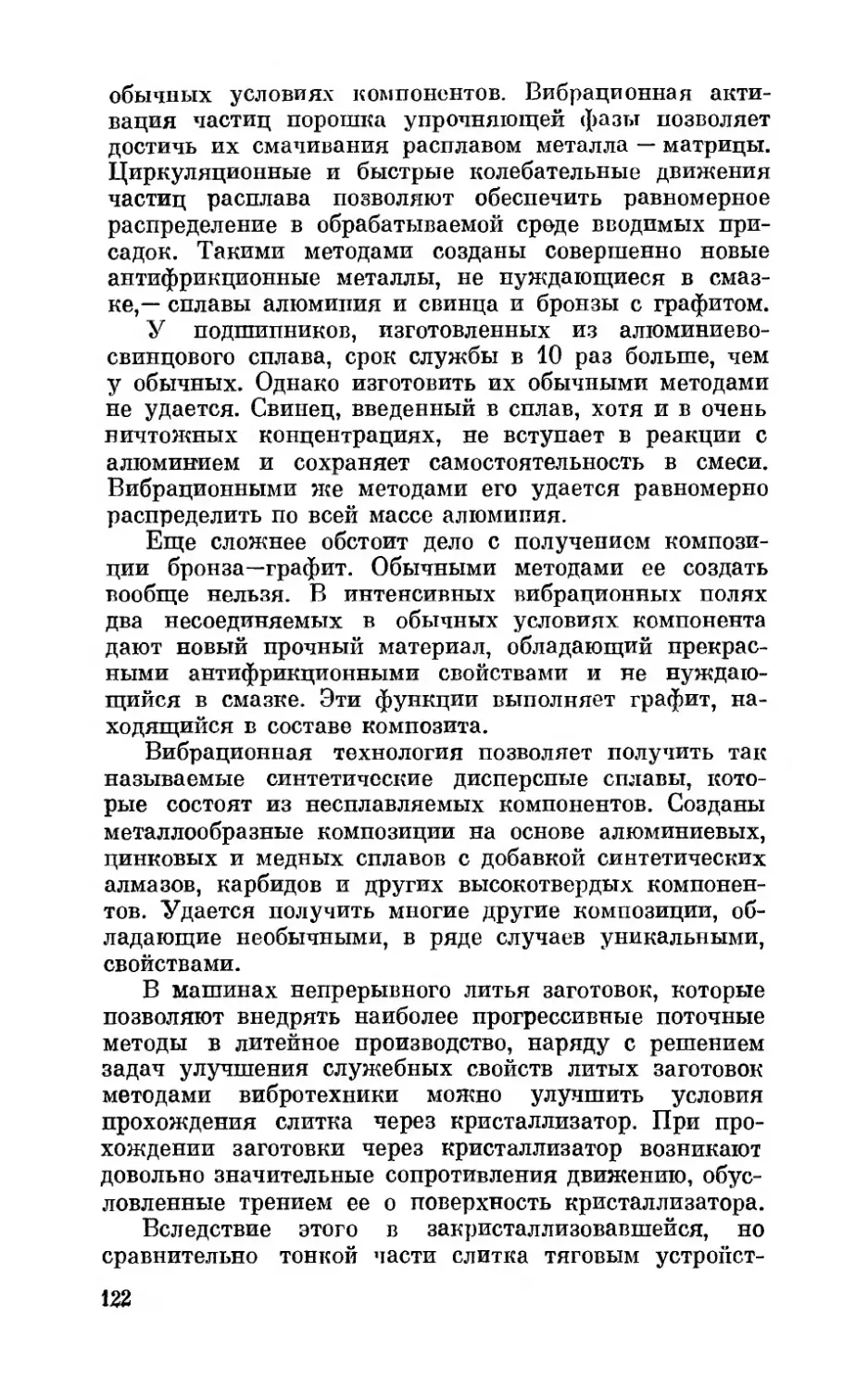

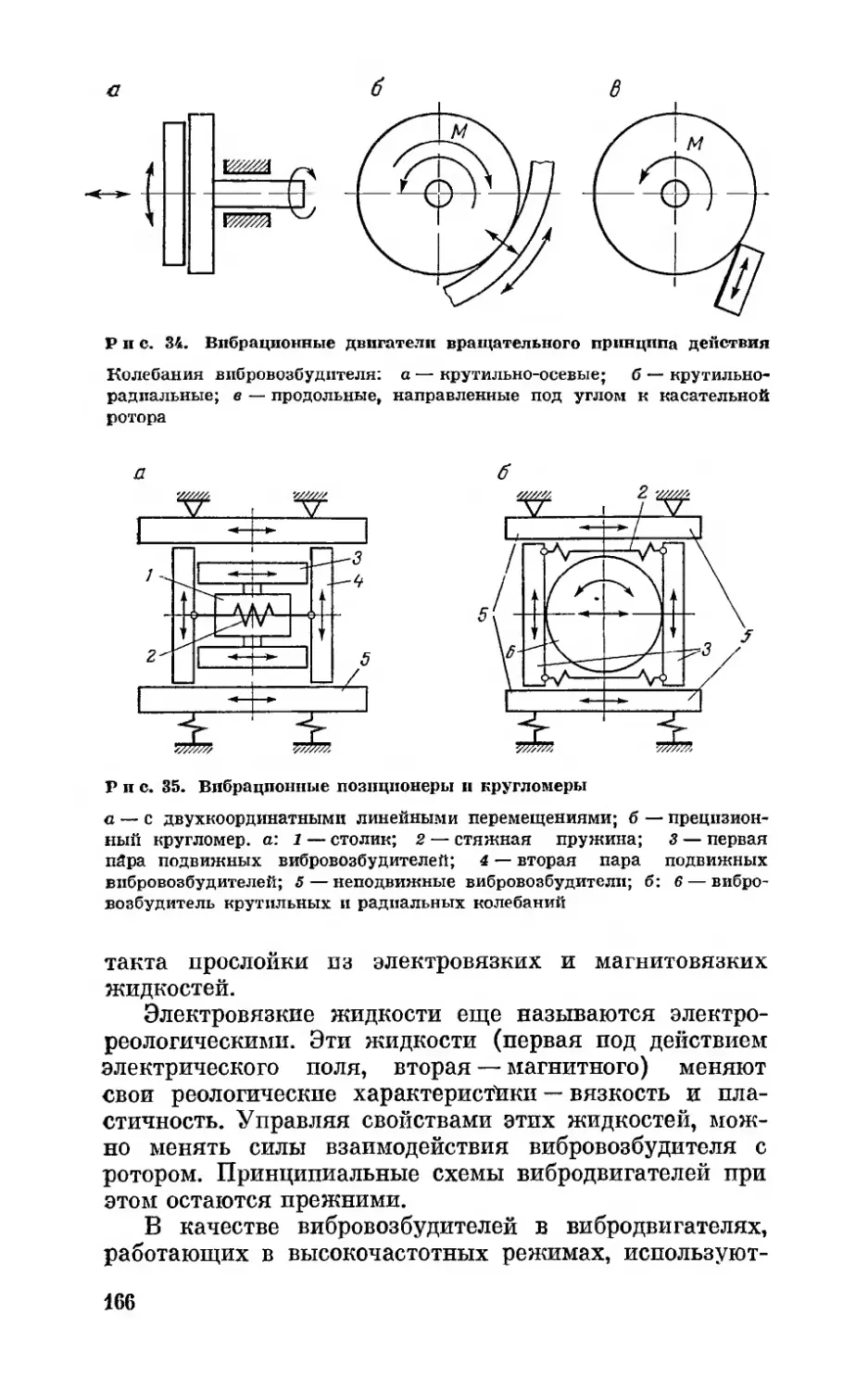

пульсирующий магнитный поток с частотой, равной по-