Текст

ЛЛЯРОВЕНКО

К.Л КАЛУНЯНЦ

л иголок

ПРОИЗВОДСТВО

ФЕРМЕНТНЫХ

ПРЕПАРАТОВ

ИЗ ГРИБОВ

И БАКТЕРИЙ

В. Л ЯРОВЕНКО,

К А К АЛ У Н ЯН Ц,

Л И ГОЛГЕР

ПРОИЗВОДСТВО

ФЕРМЕНТНЫХ

ПРЕПАРА ТОВ

ИЗ ГРИБОВ

И БАКТЕРИЙ

ИЗДАТЕЛЬСТВО

„ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ"

МОСКВА 1910

УДК 577.15:576.8

Яровенко В. Л., Калунянц К. А., Голгер Л. И.

«Производство ферментных препаратов из грибов

и бактерий». 1969. Стр. 444.

Предлагаемая читателю книга является обоб-

щением результатов научно-исследователь-

ских работ, опытного и промышленного производ-

ства ферментных препаратов из грибов и бак-

терий как в нашей стране, так и за рубежом.

Приведено краткое понятие о ферментах и

их свойствах, дана методика определения фер-

ментативной активности. Рассмотрено сырье и

вспомогательные материалы, применяемые для

производства ферментных препаратов. Изложены

методы поверхностного и глубинного культивиро-

вания микроорганизмов — продуцентов фермен-

тов. Описаны технологические схемы целой ли-

нии производства, режимы культивирования и

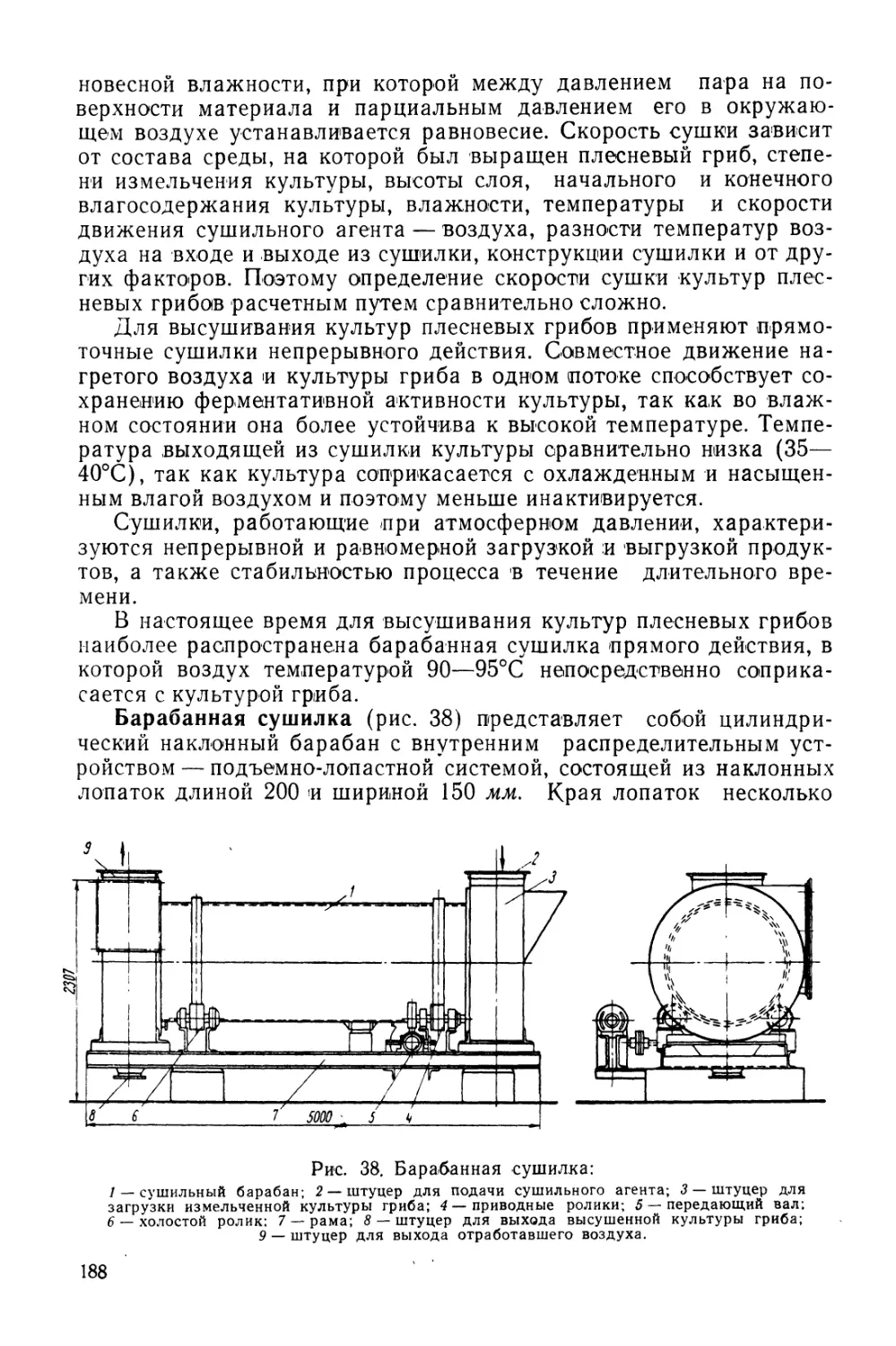

аппаратурное оформление каждого процесса,

методы выделения ферментов, их очистки, кон-

центрирования, сушки, стандартизации и хра-

нения.

Отдельные главы посвящены применению

ферментных препаратов в народном хозяйстве и

вопросам техники безопасности.

Таблиц 44, иллюстраций 128, библиография

366 названий.

Рецензенты: д-р биол. наук проф. И. Я. ВЕ-

СЕЛОВ, д-р техн, наук проф. В. А. СМИРНОВ

Спецредактор д-р биол. наук,

проф. А. С. ЦЫПЕРОВИЧ

3—17—8

37—69

ПРЕДИСЛОВИЕ

В нашей литературе отсутствуют кни-

ги по технологии ферментных препаратов.

Поэтому нужно приветствовать попытку

подытожить опыт в области технологии и

технологического оборудования промыш-

ленного производства ферментных препа-

ратов плесневого и бактериального про-

исхождения.

Авторы данной книги в течение многих

лет ведут работу в области производства

ферментных препаратов из грибов и бак-

терий. Поэтому обобщение ими отечествен-

ного и зарубежного опыта представляется

своевременным и полезным. Издание этой

книги будет способствовать дальнейшему

развертыванию исследовательской и кон-

структорской работы в данной области.

Член-корр. АН СССР,

профессор В. КРЕТОВИЧ

ОТ АВТОРОВ

Предлагаемая вниманию читателей книга является обобщением

результатов научно-исследовательских работ, опытного и промыш-

ленного производства ферментных препаратов в нашей стране.

В начале книги дается краткое понятие о ферментах и их свой-

ствах, а также излагается методика определения ферментативной

активности различных объектов.

Применение ферментов в промышленности и сельском хозяйстве

(глава II) основано на использовании их каталитических свойств

вызывать резкое ускорение химических превращений при перера-

ботке различного сырья растительного и животного происхождения.

С помощью ферментных препаратов можно не только интенси-

фицировать, но даже преобразовать многие технологические про-

цессы.

Описание используемого в производстве сырья (глава III) имеет

большое значение, поскольку в калькуляции себестоимости сырье

составляет около 70%, а следовательно, подбор его сильно влияет

как на выход ферментов, так и на себестоимость их.

В главе IV и VI рассматриваются способы поверхностного и глу-

бинного культивирования микроорганизмов — продуцентов фер-

ментов. Значение этой проблемы велико. Целый ряд штаммов мик-

роорганизмов обильно продуцирует определенные ферменты только

при поверхностном или глубинном методе выращивания, с чем нель-

зя не считаться. Речь идет о выборе наиболее совершенных техноло-

гических приемов и отработке оптимального режима и соответству-

ющего аппаратурного оформления каждого из указанных методов

культивирования.

Процессы выделения, концентрирования, сушки, стандартизации

и хранения ферментов (главы V и VII) еще.недостаточно изучены

не только у нас в стране, но и за рубежом, а используемая аппара-

тура далеко не совершенна. Поэтому в данной области непочатый

край работы для исследователей и опытных специалистов — проек-

тантов и производственников.

Нестандартность аппаратуры для подготовки и стерилизации

сред, а также для глубинного и поверхностного культивирования

микроорганизмов свидетельствует о сложности технологических ис-

следований и методов их сравнительной оценки.

Разнообразие аппаратуры, используемой в настоящее время для

выделения, концентрирования и стандартизации показывает, с од-

ной стороны, широту проводимых исследований, а с другой — несо-

4

вершенство и неоднозначность критериев оценки. Вместе с тем это

указывает на возможность выбора лучшего из существующего обо-

рудования и, что всего важнее, позволяет более точно определить

задачи при разработке нового оборудования.

Разработке отдельных технологических процессов, производст-

венных линий и аппаратурных форм, приведенных в главах IV—VI I,

в отраслевых институтах (ВНИИ ферментной и -спиртовой промыш-

ленности, УкрНИИ пищевой промышленности, ВНИИ пиво-безал-

когольной промышленности и др.) предшествовала большая и кро-

потливая исследовательская работа. Полученные на этой основе

необходимые сведения и разработки неоднократно проверялись ла-

бораторно и уточнялись, однако, при переходе к большим масшта-

бам они, естественно, вновь рассматриваются, уточняются и совер-

шенствуются в ходе производства.

В заключение хочется отметить, что актуальность издания книги

по технологии ферментных препаратов вызвана отсутствием систе-

матизированного материала по этому вопросу в отечественной и за-

рубежной литературе. Объясняется это тем, что до последнего вре-

мени в нашей стране не было достаточного производственного опы-

та, а технология ферментных препаратов за рубежом засекречена,

в связи с чем в главе VIII дан только краткий обзор ее состояния.

Приступая к работе над книгой, авторы стремились до некоторой

степени восполнить этот пробел. Насколько им это удалось —

судить читателю.

Ознакомление с приводимым ниже фактическим материалом

инженеров и техников ферментных заводов, научных сотрудников

отраслевых научно-исследовательских институтов, студентов и пре-

подавателей техникумов и вузов должно содействовать освоению

и дальнейшему развитию этой отрасли промышленности.

Авторы с большой благодарностью примут все замечания чи-

тателей.

ВВЕДЕНИЕ

Производство ферментных препаратов началось сравнительно

недавно, после того как была доказана решающая роль их в обме-

не веществ живых организмов и установлена возможность примене-

ния для интенсификации различных технологических процессов.

Значение ферментов намного возросло с тех пор, как химикам

и биологам удалось выделить их в чистом виде, что дало возмож-

ность изучить их основные свойства, химическую природу и биоло-

гические функции. Исследования кинетики и механизма действия

ферментов позволяют выяснить и наметить пути применения этих

биологически активных веществ в различных отраслях промышлен-

ности, сельского хозяйства и медицине.

Более сорока лет прошло с момента получения первого кристал-

лического фермента уреазы (Самнер, 1926). За это время открыто

и описано более 800 индивидуальных ферментов, в том числе бо-

лее 20% выделено в высокоочищенном и кристаллическом состоя-

нии.

Отечественная ферментная промышленность начала создавать-

ся после второй мировой войны. Отдельные мелкие цехи для полу-

чения грибной пектиназы (в виде культуры) строились при соко-

экстрактных заводах, в том числе Старо-Русский начал работать

еще в 1935 г., а цехи по выработке грибных культур, содержащих

амилазы в комплексе с протеазами, вводились в эксплуатацию при

пивоваренных и спиртовых заводах. Широкое развитие этой отрас-

ли началось с 1962 г. после выхода в свет соответствующих прави-

тельственных решений о строительстве заводов ферментных пре-

паратов и организации ВНИИ ферментной и спиртовой промышлен-

ности, в котором были проведены научные исследования по разра-

ботке режимов производства и способов применения ферментных

препаратов в пищевой и легкой промышленности.

Научные исследования в области получения грибных культур

и ферментных препаратов были начаты под руководством

Р. В. Фениксовой еще в 1942 г. во ВНИИ спиртовой промышленно-

сти, а в J952 г. на их основе была разработана технологическая до-

кументация и построен цех для производства грибной культуры

Asp. oryzae, предназначенной для полной замены солода в произ-

водстве спирта на Серебряно-Прудском заводе. В дальнейшем на

этом же заводе было освоено и выращивание культуры Asp. awa-

mori для совместного применения с культурой Asp. oryzae в произ-

водстве спирта. Параллельно с этим В. В. Вяткин руководил иссле-

даваниями вопросов глубинного культивирования грибов Asp.

niger S. на Мичуринском и Приволжском заводах.

Производство и применение грибной амилазы Asp. oryzae в тех-

нологии пива было предметом исследований В. Я. Калашникова,

Д. Б. Лифшиц и сотрудников УкрНИИППа, создавших в 1951 г.

цех грибной культуры при Львовском пивоваренном заводе.

С 1950 г. во ВНИИ пиво-безалкогольной промышленности под ру-

ководством И. Я. Веселова и Л. С. Салмановой начались исследо-

вания плесневого гриба Trichothecium roseum, обладающего актив-

ным цитолитическим комплексом ферментов.

Исследования вопросов производства ферментных препаратов

тесно связывались с изысканием способов использования их в хле-

бопечении (В. Л. Кретович, Р. Р. Токарева, Е. И. Ведерникова),

при обезволашивании кожевенного сырья (В. Г. Бабакина), заме-

не сычужного фермента животного происхождения микробным

(И. Я. Веселов, А. И. Чеботарев) и в других отраслях промышлен-

ности.

Большую помощь развитию ферментного производства оказали

и продолжают оказывать специалисты заводов, конструкторских и

проектных организаций, занятые разработкой, монтажом и довод-

кой отдельных видов оборудования и установок, используемых в

качестве экспериментальной базы исследовательских институтов,

такие как А. П. Левчик, И. А. Самохин, А. Г. Козырев, Ю. И. Гон-

чаров, М. В. Бурова, Ю. И. Быков и др.

Исследования в области ферментного производства постоянно

опирались на передовой научно-методический опыт различных ла-

бораторий институтов биохимии и микробиологии АН СССР, а так-

же учитывали достижения иностранных ученых, которые в сжатой

форме публиковались в зарубежной научно-технической литературе.

В настоящее время основной технической базой ферментной про-

мышленности являются действующие цехи поверхностного (кювет-

ного) культивирования плесневых грибов Asp. oryzae, Asp. awamori

при спиртовых и пивоваренных предприятиях. В целях совершенст-

вования этой базы разработана техническая документация, изго-

товляются и испытываются кюветные установки периодического и

непрерывного действия. Базой глубинного культивирования грибов

Asp. batatae, Asp. usamii, Asp. awamori служат цехи, построенные

при Мичуринском ферментно-спиртовом и Приволжском биохими-

ческом заводах. Сюда можно также отнести оборудование заводов

глубинного метода получения лимонной кислоты из пленки гриба

Asp. niger, цеха ферментации глубинного культивирования бакте-

рий Cl. acetobutylicum, бутаноловых и молочнокислотных заводов, а

также заводов, выпускающих медицинские и кормовые антибиотики.

В течение последних лет очищенные ферментные препараты ами-

лазы систематически вырабатываются на Московском опытном фер-

ментном заводе, Вышневолоцком и Рассказовском заводах произ-

водятся очищенные препараты протеазы и пектиназы, технический

препарат протеазы (Оризин ПС), а на Мичуринском заводе — тех-

7

нический препарат Римозин ГР для кожевенной промышленности.

Начато промышленное применение грибных культур, выращенных

поверхностным и глубинным способом, а также ферментных препа-

ратов в виде сиропов и порошков.

Выращиваемые культуры грибов используются на месте или

транспортируются для последующего применения на другие заводы

различных отраслей промышленности, испытываются как добавки

к комбикорму при производстве силоса, используемого в животно-

водстве. Ферментные препараты в виде сиропов и порошков постав-

ляются предприятиям других отраслей, в том числе кожевенной и

меховой.

Таким образом, уже накопился определенный опыт промышлен-

ного производства и применения различных ферментных препара-

тов. По нашим представлениям, пришло время обобщить этот опыт,

чтобы он стал достоянием большого круга обучающихся и специа-

листов-практиков. Очень важно представить себе целесообразную

для настоящего времени технологию и аппаратурное оформление

ферментного производства, а также перспективы его дальнейшего

развития.

Следует отметить все еще невысокий уровень технического осна-

щения ферментных цехов с применением поверхностного выращива-

ния грибов на кюветах, где целый ряд технологических операций

выполняется вручную при контакте рабочих с микробами-продуцен-

тами. Вместе с тем уже изготовлена и доводится некюветная и гер-

метичная аппаратура для поверхностного выращивания в виде вер-

тикальных камер с разъемными кассетами (Мичуринский завод)

и непрерывнодействующих растильных установок. Разрабатывают-

ся, изготовляются и доводятся новые виды аппаратуры, решения

по которым будут приняты после стендовых и заводских испытаний.

Перспективно производство различных ферментов из глубин-

ных культур грибов и бактерий. По этой технологии включаются в

действие Вильнюсский завод и опытные цехи Олайнского, Мичурин-

ского и Приволжского заводов, а также проектируются новые за-

воды большей мощности.

Разрабатываются новые конструкции ферментаторов с повышен-

ным массообменом и увеличенным содержанием растворимого ки-

слорода в среде. Соответственно подбирается, разрабатывается и

частично испытывается аппаратура для отделения биомассы, очи-

стки и концентрирования ферментов с применением специальных

ионообменных смол и других поверхностно-активных веществ, суш-

ки и стандартизации разных ферментов.

Глава I. ФЕРМЕНТЫ, ИХ СВОЙСТВА

И ИСТОЧНИКИ ПОЛУЧЕНИЯ

Ферменты входят в состав клеток всех животных, растений и

микроорганизмов. Академик А. И. Опарин указывал, что ферментам

принадлежит очень важная роль в регуляции обмена в клетках рас-

тений, животных и микроорганизмов. Именно согласованной работе

отдельных ферментов или ферментных комплексов мы обязаны тем,

что химические реакции в клетке протекают не беспорядочно, а

последовательно и взаимосогласованно в пространстве.

В основе жизненного процесса лежит обмен веществ, составны-

ми звеньями которого являются многочисленные биохимические ре-

акции, в подавляющем большинстве случаев катализируемые фер-

ментами. Поэтому ферменты называют биологическими катализа-

торами.

СВОЙСТВА ФЕРМЕНТОВ

Катализаторами обычно называют вещества, способные резко

повышать скорость различных химических реакций. Разнообразные

неорганические катализаторы широко применяются в технике и, в

частности, при производстве серной кислоты, аммиака, азотной ки-

слоты, синтетического спирта и других соединений. В пищевой про-

мышленности при производстве глюкозной патоки и кристалличес-

кой глюкозы из крахмала в качестве катализатора используют кон-

центрированную серную или соляную кислоту.

Однако даже в присутствии неорганических катализаторов эти

процессы протекают медленно, для их проведения требуются боль-

шие давления и высокие температуры, кислая или щелочная среда,

а также специальные установки из устойчивых к коррозии дорогих

материалов.

Совсем по-иному протекает ферментативный катализ. В живом

организме при обмене веществ химические реакции идут с чрезвы-

чайной легкостью. Так, в пищеварительном тракте животного -пре-

вращение белка в аминокислоты, а крахмала в сахара происходит

очень быстро, несмотря на отсутствие «крепкой кислоты или щело-

чи, без давления и при обычной температуре (36—40°С). Это объяс-

няется тем, что в живом организме работают биологические катали-

9

заторы — ферменты, активность которых в сотни и тысячи раз выше

активности небиологических катализаторов.

Если, например, 1 моль ионов железа при 0°С в течение 1 сек

разлагает 10-5 молей перекиси водорода, то соответствующее ко-

личество каталазы при тех же условиях разложит 105 молей.

Другой важной особенностью ферментов является их строгая

специфичность. Многие ферменты катализируют лишь узкую груп-

пу сходных реакций или же одну реакцию с несколькими близкими

по строению соединениями (субстратами), или действуют только

на один субстрат. Это делает ферменты очень ценными катализато-

рами для использования их в промышленности и в аналитической

биохимии для количественного определения тех или иных соедине-

ний, например, глюкозооксидазы из гриба Penicillium vitale — для

количественного определения глюкозы в моче и крови больных диа-

бетом дсахарной болезнью), глютаматдегидрогеназы из сердца

крупного рогатого скота или свиней — для определения L-глютами-

новой кислоты, и др.

Субстратная специфичность ферментов обусловлена наличием

близкого соответствия (комплементарности) между структурой мо-

лекулы субстрата и химической конфигурацией определенного уча-

стка (центра связывания и активного центра) молекулы фермента.

До недавнего времени комплементарность раскрывалась в свете

представлений крупнейшего немецкого химика Э. Фишера, который

сравнивал молекулу субстрата с замком, а молекулу фермента —

с ключом. Такое представление предполагает заранее данные и не-

изменные свойства фермента и субстрата. Но уже в 1958 г. ан-

глийским биохимиком Кошлендом была выдвинута гипотеза прину-

дительной комплементарности, согласно 'которой контакт между

функциональными группами субстрата и активным центром фермен-

та возникает в ходе самого взаимодействия по мере образования

фермент—субстратного комплекса.

Таким образом, комплементарность — не статическое, а динами-

ческое свойство ферментов.

Известно, что химическая реакция между двумя видами моле-

кул может произойти лишь при условии их активации, т. е. когда

они получат определенное количество дополнительной энергии,

достаточное для того, чтобы их столкновения стали эффективными.

Эта энергия называется энергией активации Активация молекул

может быть достигнута путем увеличения их кинетической или вну-

тримолекулярной энергии.

Реакции, катализируемые ферментами, характеризуются более

низким значением энергии активации, чем соответствующие реак-

ции, катализируемые Н+, ОН~ и другими ионами или органически-

ми и неорганическими молекулами. Указанное снижение энергии

активации можно наблюдать на примере гидролиза сахарозы до

смеси глюкозы и фруктозы. Без участия катализатора для осущест-

вления этой реакции требуется энергия 134,1 кдж!моль

(32 ккал!моль). При катализе этой реакции Н+ энергия активации

10

снижается до 107 кдж (25,6 ккал), а при катализе ферментом са-

харазой (инвертазой) она составляет всего 39 кдж (9,4 ккал).

Можно сказать, что в среднем катализаторы небиологической

природы снижают энергию активации на 1'6,8—29,3 кдж!молъ

(4—7 ккал! моль), а ферменты на 67—75 кдж! моль (16—

18 ккал!моль).

Образование промежуточного фермент — субстратного комплек-

са сопровождается предварительной деформацией молекулы суб-

страта и изменением прочности внутримолекулярных связей, т е.

снижением энергетических барьеров, вследствие чего значительно

повышается реакционная способность молекулы субстрата.

Образование промежуточного фермент—субстратного комплек-

са подтверждается изменением спектра поглощения ферментов в

присутствии субстрата по сравнению со спектром поглощения чисто-

го фермента.

Большим достижением ферментологии является выделение и ха-

рактеристика истинных промежуточных фермент—субстратных ком-

плексов. Например, после инкубации трансальдолазы с фруктозо-

6-фосфатом-1—С14 путем осаждения сернокислым аммонием был

выделен довольно устойчивый радиоактивный фермент — субстрат-

ный комплекс.

В образовании и превращениях фермент—субстратных комплек-

сов различают несколько стадий: а) присоединение молекул субст-

рата к ферменту; б) преобразование первичного комплекса в один

или несколько активированных комплексов; в) отделение конечных

продуктов реакции от фермента.

Фермент—субстратный комплекс образуется не только ковален-

тными, координационными и ионными связями, но и за счет менее

прочных водородных связей и ван-дер-ваальсовых сил между не-

полярными участками молекул.

Биологические катализаторы, так же как и химические, ускоря-

ют прямую и обратную реакции (если эти реакции термодинамичес-

ки обратимы).

Впервые А. Я. Данилевский в 1896 г. показал, что протеолити-

ческие ферменты, расщепляющие белки, при определенных услови-

ях обнаруживают синтетическое действие. За .последние годы про-

ведены многочисленные опыты синтеза различных полисахаридов.

Так, с помощью фермента фосфорилазы из глюкозо-1-фосфата син-

тезирован сложный полисахарид амилоза. (Следует напомнить, что

в живом организме синтез амилозы происходит другим путем). С

помощью ферментов, выделенных из различных микроорганизмов,

удалось синтезировать еще более сложные соединения — нуклеино-

вые кислоты, молекулярный вес которых достигает нескольких мил-

лионов/ Следовательно, применение таких мощных катализаторов,

как ферменты, открывает новые пути органического синтеза.

Отличительным свойством ферментов является их большая ла-

бильность (неустойчивость), зависимость от температуры, pH среды,

И

окислительно-восстановительных условий и наличия ничтожных

примесей .некоторых веществ.

Истинная начальная скорость ферментативной реакции с повы-

шением температуры увеличивается, а количество субстрата, пре-

вращающегося за единицу времени, сначала также увеличивается,

но затем, с течением времени, из-за деструкции фермента умень-

шается (рис. 1).

Рис. 1. Типичные кривые хода

ферментативной реакции при

различной температуре, показы-

вающие зависимость кажущего-

ся температурного оптимума от

времени наблюдения:

1 — 40°С, 2 — 50°С, 3 — 60°С, 4 — 70°С

5 - 80° С.

Температура, оптимальная для действия фермента, зависит от

соотношения между влиянием температуры на скорость реакции и

на скорость деструкции фермента. Для ферментов животного про-

исхождения оптимум, как правило, составляет 40—50°С. Продолжи-

тельность реакции также влияет на действие фермента. С увели-

чением продолжительности снижается оптимальная температура

действия фермента, и наоборот.

При нагревании ферменты инактивируются, денатурируются и

необратимо разрушаются, как белки. Большинство ферментов инак-

тивируется в течение нескольких минут при температуре 75°С, но не-

которые из них инактивируются даже при 40—50°С, в то время как

бактериальная а-амилаза Вас. diastaticus не разрушается и при

100сС. Поэтому, изменяя температуру, можно влиять на синтез оп-

ределенного фермента и на скорость его действия в пределах опти-

мальной температуры, времени и других факторов.

Охлаждение значительно снижает ферментативную активность,

и этим приемом пользуются при хранении ферментных растворов и

высушенных препаратов для предотвращения размножения сопут-

ствующей микрофлоры и при хранении тех продуктов растительно-

го и животного происхождения, в которых ферментативные реакции

нежелательны.

12

Ферменты активны только в определенном интервале pH, и в

большинстве случаев для действия каждого фермента наблюдается

определенный оптимум pH (рис. 2).

Стабильность ферментов в значительной степени зависит от pH,

и при крайних значениях pH, как правило, наступает их необрати-

мая денатурация. Действие рассматриваемых факторов может на-

Рис. 2. Влияние pH на активность 1моноаминооксидазы

/ — активность при значениях pH, указанных на оси абсцисс, 2 — ак-

тивность при pH 7,3 после инкубации в течение 5 мин при значениях

pH, указанных на оси абсцисс.

блюдаться в комбинации одного с другим, тогда различить их мож-

но лишь экспериментальным путем. Например, наличие необрати-

мой инактивации устанавливают, инкубируя вначале фермент в ра-

створах с различными значениями pH, а затем определяя его актив-

ность по возвращении pH к исходному стандартному значению; так

как степень инактивации фермента со временем увеличивается, то

положение кажущегося оптимума pH зависит от времени, в течение

которого проводится наблюдение.

Оптимальные значения pH для действия различных ферментов

находятся в узких пределах. Так, например, оптимум pH для ами-

лазы поджелудочной железы 6,7—7,2; а-амилазы Asp. oryzae 4,7—

5,1; Вас. diastaticus 5,8; слюны 6,8; солода 4,2—5,7.

Для протеаз различного происхождения оптимум pH несколько

иной: для пепсина 1,5—2,0; грибной протеазы Asp. awamori 2,5—3,5;

Asp. terricola 7,0—7,3; бактериальной Вас. subtilis 6,3—6,5. Пекти-

наза Asp. niger имеет оптимум действия при pH 3,5.

Таким образом, следует различать влияние pH на скорость ре-

акции фермента и воздействие pH, сопровождающееся разрушени-

ем фермента. Эти понятия в технологии ферментных препаратов

учитывают при очистке и идентификации ферментов, а также при

выработке комплексных ферментных препаратов, когда требуется

усилить действие одного из входящих в комплекс ферментов.

13

Для активности многих ферментов необходимо наличие в них

SH-групп. Поэтому многие ферменты активируются сульфгидриль-

ными соединениями, т. е. веществами, содержащими SH-rpynny.

К ним относятся аминокислоты цистеин и трипептид глютатион

(последний может существовать в двух взаимно превращающихся

формах — восстановленной и окисленной). Соединения, реагирую-

щие с SH-группами (йодацетат, п-хлормеркурибензоат), инактиви-

руют очень многие ферменты.

Действие ферментов ингибируется под влиянием солей тяжелых

металлов (свинца, ртути, вольфрама), трихлоруксусной кислоты;

эти белковые осадители действуют на ферменты неспецифически, и

поэтому любой из них может быть применен для инактивации лю-

бого фермента.

Вместе с тем существуют специфические ингибиторы ферментов,

действие которых основано на специфическом связывании их с от-

дельными химическими группировками в активной группе фермен-

та. Примером может служить синильная кислота, которая, вступая

в химическое соединение с железом или медью, содержащимися в

активной группе ряда окислительных ферментов, блокирует эту ак-

тивную группу, в результате чего фермент теряет каталитическую

активность. Регулирование действия фермента в живой клетке на-

ряду со специфическими активаторами и ингибиторами осущест-

вляется также при помощи связывания этого фермента с белковыми

структурами протоплазмы.

" Установлено, что связывание некоторых ферментов с белками

сопровождается потерей ферментами активности и, наоборот, осво-

бождение фермента из этого соединения восстанавливает его ката-

литическую активность.

На действие фермента немаловажное влияние оказывает концен-

трация субстрата. Скорость образования фермент—субстратного

комплекса определяется скоростью его распада и следует уравне-

нию Михаэлиса — Ментен. Концентрация субстрата, при которой

скорость реакции равна половине максимальной, называется кон-

стантой Михаэлиса (Лм ). Эта константа является одной из важней-

щих характеристик ферментов, поскольку величина, обратная ей

(1/Лм ), определяет сродство ферментов к субстрату.

Для многих ферментов скорость реакции при повышении кон-

центрации субстрата растет, достигая максимума, но при дальней-

шем повышении концентрации снижается настолько, что фермент

можно не обнаружить. Это субстратное ингибирование фермента-

тивной реакции во многих случаях затрудняет определение актив-

ности ферментов: при избытке субстрата активность препарата бу-

дет занижена или вовсе не будет определена (рис. 3).

При оптимальной концентрации субстрата в среде скорость ре-

акции пропорциональна концентрации фермента; в других случаях

эта пропорциональность резко нарушается. Прямая пропорциональ-

ность между концентрацией фермента и скоростью реакции при оп-

тимальном количестве субстрата используется в данное время для

14

разработки методов определения удельной активности промышлен-

ных ферментных препаратов, т. е. активности их в расчете на 1 мг

белка или 1 мг препарата.

Несколько слов о химической природе ферментов. По химиче-

ской структуре они делятся на два больших класса: однокомпонент-

ные, состоящие исключительно из белка, обладающего каталитиче-

скими свойствами, и двухкомпонентные, состоящие из белковой и

небелковой части.

Рис. 3. Изменение скорости реакции в зависимости от

концентрации субстрата.

Исследование химической природы ферментов было начато с по-

мощью разработанного А. Я. Данилевским адсорбционного метода

их очистки, широко использованного позже Вильштеттером, обосно-

вавшим теорию двухкомпонентной природы ферментов. По этой те-

ории многие ферменты представляют собой сочетание активной

простетической группы (агона), вступающей в химическое взаимо-

действие с субстратом, и белкового носителя (ферона).

Примером двухкомпонентного фермента является пируватдекар-

боксилаза, катализирующая расщепление пировиноградной кислоты

на уксусный альдегид и углекислый газ. Простетической группой

пируватдекарбоксилазы является фосфорилированное производное

витамина Bi — тиаминпирофосфат. Простетической группой амино-

трансферазных ферментов, катализирующих важные реакции обра-

тимого переноса аминной группы от аминокислоты на кетокислоту

с образованием соответствующей кетокислоты и новой аминокисло-

ты, является фосфорилированное производное витамина Вб — пи-

ридоксальфосфат. В настоящее время, общепризнано, что биоло-

гическая роль витаминов заключается в том, что они входят (в

фосфорилированной форме) в состав простетических групп.

Двухкомпонентным ферментом является также каталаза, дейст-

вующая на перекись водорода.

15

Прочность связи простатической группы с белковой частью фер-

мента различна. У дегидрогеназ эта связь непрочна, поэтому они

легко диссоциируют, например при диализе на агон и ферон Легко

отделяющуюся от белковой части простетическую группу называют

коферментом. Так, коферментом каталазы служит гематин.

Многие однокомпонентные ферменты получены в очищенном со-

стоянии в виде белковых кристаллов с большой активностью. Так,

например, были получены в кристаллическом виде уреаза, катали-

зирующая гидролиз мочевины до NH3 и СО2, пепсин из желудочно-

го сока, расщепляющий белки до полипептидов.

В каталитическом действии многих однокомпонентных и двух-

компонентных ферментов принимают участие металлы, входящие

в их состав. Железо входит в состав простетической группы катала-

зы и пероксидазы, является составной частью цитохромной системы,

участвующей в процессе дыхания, а также некоторых оксидаз. Медь

входит в состав полифенолоксидазы и аскорбатоксидазы. Молибден

содержится в нитратредуктазе.

По современным представлениям простетическая группа двух-

компонентных ферментов и активная (каталитическая) группа од-

нокомпонентных ферментов определяют сам процесс катализа, а

структура белка (т. е. ферона) определяет субстратную специфич-

ность фермента.

Ингибиторы, стерическая (пространственная) и электронная

конфигурации которых близки конфигурации молекул субстрат#

(т. е. структурные аналоги субстрата), конкурируют с субстратом за

присоединение к активному центру фермента. Такое ингибирова-

ние обратимо, т. е. устраняется при удалении ингибитора (напри-

мер, диализом). Характерной особенностью конкурентного ингиби-

рования является уменьшение степени подавления ферментов при

увеличении концентрации субстрата (при неизменной концентрации

ингибитора). Неконкурентные ингибиторы (например, ионы тяже-

лых металлов) или денатурируют молекулу фермента (ее ферон),

или необратимо блокируют необходимые для него SH-группы (на-

пример, и-хлормеркурибензоат), или, наконец, необратимо реаги-

руют с теми или иными химическими группами активного центра

(например, фосфорорганические соединения, реагирующие с ОН-

группой серина в активном центре эстераз и протеаз).

Молекулярный вес ферментов, как и белков, колеблется в до-

вольно широких пределах, от 10 000 до 1 000 000. Так, молекуляр-

ный вес фосфорилазы картофеля составляет 207 000, амилазы

51 860, протеазы (трипсина) —23 800, химотрипсина 15 000—20 000.

С уменьшением молекулярного веса белков часто возрастает

их термоотабильность. Так, рибонуклеаза с молекулярным весом

12 700 почти не теряет активности при кипячении в кислом рдстворе.

Важнейшей технологической задачей при производстве фермент-

ных препаратов является подбор условий, в том числе и состава

питательной среды, для интенсивного роста микробных тел, позво-

ляющий увеличить образование необходимого фермента Синтез

16

ферментов в клетках микроорганизмов и их активность регулируют-

ся по типу обратной связи. Работы французских исследователей

Ф. Жакоба, Ж. Моно и Ж. П. Шанже позволили в основном рас-

крыть механизм ферментативных регуляций в микроорганизмах.

Сущность механизма обратной связи сводится к следующему.

Зададимся некоторой последовательностью биохимических ре-

акций: А В -> С -> D Е. В этой цепи

вещество А выступает в качестве исходного соединения, а вещество

Е —в качестве конечного продукта реакции. Во многих таких био-

химических цепях (при биосинтезе микроорганизмами лизина из ас-

парагиновой кислоты, изолейцина из треонина, пуринов из аспара-

гиновой кислоты и др.) конечный продукт (Е) подавляет активность

фермента, катализирующего первый этап реакции (А > В). По-

давление активности начального фермента цепи биосинтеза конеч-

ным продуктом этой цепи получило название ретроингибирования.

Механизм ретроингибирования заключается в том, что фермент,

имеющий эту способность (его аллостерический белок), несет не

менее двух центров связывания — активный центр, с которым сое-

диняется молекула субстрата, и центр ретроингибирования, с ко-

торым соединяется молекула конечного продукта. В результате та-

кого соединения изменяется пространственная конфигурация (кон-

формация) белка-фермента (аллостерический переход), после чего

жтивные центры становятся недоступными для воздействия следу-

ющих молекул субстрата. Если разрушить центры ретроингибиро-

вания, например, мягким нагреванием ферментного раствора, то

способность фермента катализировать ферментативную реакцию

сохранится, а способность его обратимо ингибироваться ретроин-

гибитором исчезнет. Ретроингибиторы иначе называют аллостери-

ческими ингибиторами (аллос—иной, т. е. структурно не похожий

на молекулу субстрата).

Подавление конечным продуктом реакции синтеза начального

фермента получило название репрессии.

Механизм этого явления очень сложен, связан с процессом био-

синтеза белка и переносом генетической информации, необходимой

для синтеза данного белка-фермента и записанной в ядерной РНК.

Конечный продукт (Е), выступающий в роли репрессора, «выклю-

чает» работу структурного гена, т. е. того отрезка цепочки ядерной

РНК, в нуклеотидной последовательности которого зашифрована

первичная структура, т. е. последовательность аминокислот белка-

фермента (в данном случае — фермента, катализирующего реак-

цию А -> В).

Репрессия является обратной стороной индукции фермента, т. е.

появления в клетке или же увеличения в ней количества того или

иного фермента в ответ на добавление в среду нового соединения—

индуктора (например, при добавлении в среду соединения А инду-

цируется фермент, превращающий его в соединение В). Индуктором

может служить субстрат, например р-глюкозид для индукции

Р-глюкозидазы у бактерии Escherichia coli, или же соединение,

2—826

17

структурно близкое к нему. Индуктор «включает» работу структур-

ного гена, не работающего в нормальной, неиндуцированной бак-

териальной клетке.

Саморегуляция по типу обратной связи, состоящая, как мы ви-

дим, из ретроингибирования и репрессии, играет огромную роль в

обмене живых клеток. Вследствие ретроингибирования клетка мо-

жет мгновенно реагировать на изменяющиеся условия питания.

Этот механизм позволяет клетке сразу же, в ответ на увеличение

содержания того или иного конечного продукта перестать расходо-

вать промежуточные соединения и энергию на синтез этого ненуж-

ного ей в данный момент вещества. Репрессия приводит к еще боль-

шей экономии — в ответ на длительный, регулярный избыток в ней

конечного продукта клетка перестает тратить аминокислоты и энер-

гию для синтеза ненужного ей в данный момент белка-фермента.

Индукция ферментов также играет важную роль в экономике клет-

ки: она начинает вырабатывать данный фермент лишь в тот момент,

когда он необходим для превращения поступающего в клетку из-

бытка субстрата, хотя потенция, т. е. способность к синтезу этого

фермента, существовала в клетке и до поступления в нее индук-

тора.

С механизмом регуляции, особенно с индукцией ферментов и их

репрессией, необходимо считаться в технологии ферментных препа-

ратов. Общим правилом является выращивание микроорганизмов в

условиях, способствующих индукции интересующего нас фермента

(т. е. в среде с субстратом, вступающим в реакцию с данным фер-

ментом, например, крахмалом при получении амилазного комплек-

са) и уменьшающих репрессию (т. е. в среде с ограниченным коли-

чеством и даже с отсутствием конечного продукта, например, в

среде без изолейцина, валина и лейцина при получении препара-

та треониндезаминазы). Очень перспективно также получение ге-

нетических мутантных штаммов микроорганизмов с нарушенным

механизмом регуляции.

В настоящее время в клетках животных, растений и микроор-

ганизмов открыто более 800 ферментов, осуществляющих самые

разнообразные химические реакции. Их классификация исходит из

природы химического превращения, которое они катализируют.

По рекомендации Комиссии по ферментам Международного

биохимического союза (1957—1961 гг.), все известные ферменты

разделены на 6 главных классов.

1. Оксидоредуктазы, катализирующие окислительно-восстанови-

тельные реакции, происходящие, например, при дыхании и броже-

нии (дегидрогеназы, оксидазы, пероксидазы, каталаза).

2. Трансферазы, катализирующие реакции межмолекулярного

переноса различных химических групп и остатков (фосфотрансфе-

разы, аминотрансферазы, глюкозилтрансферазы).

3. Гидролазы, катализирующие реакции гидролитического рас-

щепления внутримолекулярных связей (эстеразы, карбогидразы,

амидазы, протеазы).

18

4. Лиазы, катализирующие реакции присоединения групп по

двойным связям и обратные реакции отщепления таких групп

(альдолаза, фумаратгидратаза, энолаза, цитратгидролиаза, карбо-

натгидролиаза, пируватдекарбоксилаза, декарбоксилазы амино-

кислот, аспартатаммиаклиаза, изоцитратлиаза).

5. Изомеразы, катализирующие превращения органических сое-

динений в их изомеры (триозофосфатизомераза, рибозофосфати-

зомераза, глюкозофосфатизомераза, гексозо-1-фосфатуридинил-

трансфераза).

6. Лигазы (синтетазы), катализирующие реакции соединения

двух молекул, сопряженные с расщеплением пирофосфатной связи

в молекуле АТФ или аналогичного нуклеотидтрифосфата (глюта-

минсинтетаза).

Каждый класс разделяется на подклассы, а последние — на под-

подклассы, которые детализируют природу ферментативной реак-

ции. В целях идентификации классам, подклассам, подподклассам

и отдельным ферментам присваиваются номера по четырехзначно-

му десятичному коду. По этой системе первая цифра индекса

указывает главный класс, вторая — подкласс, третья — подпод-

класс; эта нумерация определяет характер катализируемого фер-

ментом превращения. Четвертое число означает порядковый но-

мер фермента в данном подподклассе.

Так, фруктокиназа имеет шифр 2.7.1.4, идентифицирующий ее

как трансферазу (класс 2), переносящую фосфатный остаток

(подкласс 7) на спиртовую группу (подподкласс 1), с порядковым

номером 4.

КРАТКАЯ ХАРАКТЕРИСТИКА ФЕРМЕНТОВ

В промышенности больше всего используются ферменты группы

карбогидраз, катализирующие гидролиз и синтез гликозидов, ди-

три- и полисахаридов. Они действуют на связь С—О—С. В состав

олигаз этой группы входят а-глюкозидаза, р-глюкозидаза, а-галак-

тозидаза, р-галактозидаза и p-фруктозидаза, а в состав полиаз —

целлюлаза, а-амилаза, р-амилаза, у-амилаза, инулиназа, пектина-

за.

а-Глюкозидаза (3.2.1.20, a-D-глюкозид — глюкогидролаза).

Фермент расщепляет a-глюкозидную связь в a-D-глюкопиранози-

дах, и, по-видимому, тождествен мальтазе, которая гидролизует

мальтозу. Катализирует также глюкотрансферазные реакции. Со-

держится в тканях растений, в плесневых грибах, дрожжах и бак-

териях.

р-Глюкозидаза (3.2.1.21 p-D-глюкозид — глюкогидролаза).

Отличается широкой специфичностью в отношении p-D-глюкопира-

нозидов.

Наиболее широко распространенными субстратами для этого

фермента являются дисахариды целлобиоза и гептибиоза, а также

гликозиды — амигдалин, арбутин и другие. р-Глюкозидаза содер-

19

жится и может быть получена в очищенном виде из плесневых

грибов, плодов миндаля, некоторых бактерий. Катализирует глю-

котрансферазные реакции.

а-Г а л а кт о з и д а з а (3.2.1.22, a-D-галактозид — галактогидро-

лаза). Фермент типично расщепляет галактозиды — раффинозу и

мелибиозу, действуя на связь между остатком галактопиранозы и

остатком глюкопиранозы с образованием сахарозы и а-галактопи-

ранозы. Катализирует также галактотрансферазные реакции. Со-

держится в пивных дрожжах и плесневом грибе Aspergillus

oryzae.

р-Г алактозидаза (3.2.1.23, p-D-галактозид — галактогидро-

лаза). Катализирует гидролиз лактозы на глюкозу и галактозу, а

также галактотрансферазные реакции, синтезируя лактозу из глю-

козы и галактозы. Содержится в плодах миндаля, лактозных

дрожжах, вызывающих брожение молочных продуктов, бактериях

м плесневых грибах, в молочной железе животных.

Р-Ф руктофуранозидаза (3.2.1.26, p-D-Фруктофуранозид—

фруктогидролаза). Прежние названия: инвертаза, сахараза. Ката-

лизирует расщепление сахарозы, действуя на связь у р-глюкозид-

ного углеродного атома остатка фруктозы, в отличие от а-глюко-

зидазы, разрывающей связь у а-глюкозидного углеродного атома

остатка глюкозы. Поэтому p-фруктофуранозидаза гидролизует

также раффинозу с образованием молекулы фруктозы и молекулы

мелибиозы. Содержится в высших растениях, микроорганизмах и

пищеварительных соках животных. Может быть получена в виде

очищенных препаратов из дрожжей.

Амилазы. Гидролизуют крахмал с образованием декстринов

и мальтозы. Одна из амилаз расщепляет крахмал до глюкозы.

Амилаза была открыта К. С. Кирхгофом в 1814 г. Ферменты это-

го типа содержатся в слюне, соке поджелудочной железы живот-

ных и человека, в проросшем зерне, плесневых грибах и бактери-

ях. До недавнего времени препараты амилазы получали из соло-

да— высушенного проросшего зерна ячменя. Сейчас их получают

преимущественно из бактериальных и грибных культур микроор-

ганизмов. На Востоке, особенно в Японии и Китае, амилазы, со-

держащиеся в плесневых грибах, были известны значительно рань-

ше.

Амилазы гидролизуют как нативные крахмальные зерна, так

и крахмальный клейстер. Скорость расщепления ими крахмала

различного происхождения различна. Эту различную податливость

крахмала действию амилаз А. И. Опарин предложил называть

«атакуемостью». Скорость гидролиза крахмала амилазой зависит

как от количества и активности действующего фермента, так и от

атакуемости субстрата. С увеличением относительной поверхности

крахмальных зерен, т. е. при нарушении их структуры, атакуе-

мость крахмала амилазами увеличивается, что также достигается

при механическом разрушении структуры этого субстрата.

20

Установлено, что наибольшей атакуемостью отличается клейсте-

ризованный крахмал. Поэтому в спиртовой и пивоваренной про-

мышленности зерновое сырье предварительно подвергают тепловой

обработке, а затем воздействию ферментов.

По свойствам и способу действия на крахмал различают а-ами-

лазу и р-амилазу.

а-А м и л а з а (3.2.1.1, а-1,4-глюкан — глюкогидролаза).

Содержится в слюне, пищеварительном соке, выделяемом под-

желудочной железой, в плесневых грибах, бактериях, в проросшем

зерне пшеницы, ржи, ячменя, а также в непроросшем зерне сорго.

Гидролизует а-1,4-глюкановые связи в полисахаридах, содержа-

щих три или более остатков D-глюкозы, соединенных а-1,4-связя-

ми.

Действует на крахмал, гликоген и родственные им поли- и оли-

госахариды; связи разрываются без определенной последователь-

ности.

р-Амилаза (3.2.1.2, а-1,4-глюкан — мальтогидролаза). Гидро-

лизует а-1,4-глюкановые связи в полисахаридах, последовательно

отщепляя остатки мальтозы от нередуцирующих концов цепей;

действует на крахмал, гликоген и родственные поли- и олигосаха-

риды, образуя путем инверсии р-мальтозу. Содержится в зерне

пшеницы, риса, ячменя, в соевых бобах.

По характеру действия на амилозу и амилопектин эти два фер-

мента существенно отличны. Так, р-амилаза расщепляет на 100%

амилозу до мальтозы. Амилопектин она расщепляет на 54%; до

мальтозы и остаточных (или конечных) декстринов, дающих корич-

нево-красное окрашивание с йодом. Декстрины, образовавшиеся

при расщеплении амилопектина р-амилазой, гидролизуются а-ами-

лазой с образованием декстринов меньшего молекулярного веса, не

дающих окрашивания с йодом. При дополнительном очень длитель-

ном воздействии а-амилазы на крахмал 85% его превращается в

мальтозу. При одновременном действии обеих амилаз крахмал

гидролизуется на 95%, между тем как порознь ни одна из них

полностью не превращает его в мальтозу.

Оптимум действия а-амилазы проявляется при pH около 5,7;

она гораздо более чувствительна к подкислению среды, чем р-ами-

лаза с оптимумом действия при pH около 4,2.

Эти два фермента различаются также по устойчивости к воз-

действию температуры. Для действия а-амилазы оптимум темпера-

туры лежит около 66°С, между тем как для р-амилазы он гораздо

ниже — около 50°С.

Глюкоамилаза (3.2.1.3, а-1,4-глюкан — глюкогидролаза).

Гидролизует а-1,4- и а-1,6-глюкановые связи в полисахаридах,

последовательно отщепляя остатки глюкозы от нередуцирующих

концов цепей; действует на крахмал, гликоген и родственные им

поли- и олигосахариды.

Обнаружена в животных тканях, плесневых грибах и дрожжах.

21

Олиг o-l, 6-г люкозидаза (конечная декстриназа, 3.2.1.10,

декстрин-6-глюканогидролаза). Расщепляет а-1,6-глюкановые свя-

зи в изомальтозе, панозе, конечных декстринах. -Содержится в

плесневых грибах и проросшем зерне проса.

Оптимальные для действия амилаз pH и температура зависят

от источников получения ферментов. Так, амилазы бактерий отли-

чаются термоустойчивостью. Они остаются активными и действу-

ют при более высокой температуре, чем амилазы, полученные из

плесневых грибов.

Амилолитические ферменты, гидролизующие крахмал, широко

применяются в спиртовой, пивоваренной, хлебопекарной и тек-

стильной отраслях промышленности.

Целлюлаза (3.2.1.4, р-1,4-глюкан — глюкогидролаза).

Гидролизует клетчатку с образованием целлобиозы. По-видимому,

этот фермент представляет собой комплекс катализаторов, один из

которых гидролизует целлюлозу до целлодекстринов, а другой

расщепляет их с образованием целлобиозы. Содержится в плесне-

вых грибах и некоторых бактериях, в проросшем зерне и в микро-

флоре рубца жвачных животных.

В очищенном виде целлюлаза была получена из фильтратов

культуры гриба Myrothecium verrucaria и кристаллизована из

Irpex lacteus. Молекулярный вес ферментного белка 63 000. Разме-

ры молекулы 200ХЗЗА. Оптимум pH 5,5—6,0.

Гемицеллюлаза. Это название объединяет ферменты, ка-

тализирующие расщепление различных гемицеллюлоз, в том числе

и цитолитические ферменты, получаемые из гриба Trichothecium

roseum Гемицеллюлазы найдены в проросших семенах и плесневых

грибах. Под действием гемицеллюлазы из субстрата — гемицеллю-

лозы— образуется смесь различных моносахаридов и уроновые

кислоты.

Пектиназы. Эта группа ферментов катализирует процессы рас-

щепления сложных пектиновых веществ, состоящих из двух компо-

нентов: полисахаридов (например, галактоарабана, расщепляюще-

гося при гидролизе на галактозу и арабинозу) (и пектиновой кис-

лоты В основе структуры пектиновой кислоты лежит цепь из ос-

татков D-галактуроновой кислоты, соединенных а-1,4-глюкозидны-

ми связями. Карбоксильные группы остатков галактуроновой кис-

лоты частично этерифицированы метиловым спиртом. Кальциевые

соли пектиновой кислоты дают характерные студни. Будучи колло-

идальными по своей природе, пектины образуют растворы весьма

высокой вязкости и стойко удерживают многие материалы в сос-

тоянии суспензии.

Наиболее изучены и известны два вида пектолитических фер-

ментов: пектинэстераза и полигалактуроназа.

Пектинэстераза (3.1.1.11, пектин — пектилгидролаза) гид-

ролизует метоксильные группы СНзО молекулы растворимого пек-

тина.

22

В результате расщепления сложноэфирной связи образуется по-

лигалактуроновая кислота и метиловый спирт. Действует также на

нативный пектин. Содержится преимущественно в высших расте-

ниях и в микроорганизмах. Практически фермент получают из

культур плесневых грибов.

Полигалактуроназа (3.2.1.15, поли-а-1,4-галактуронид —

гликаногидролаза). Гидролизует а-1,4-В-галактуронидные связи в

пектатах и других полигалактуронидах с образованием свободных

а-галактуроновых кислот. Содержится главным образом в различ-

ных видах бактерий и грибов; в высших растениях встречается

редко.

Полнота ферментативного расщепления пектина зависит от

действия каждого из пектинрасщепляющих ферментов. В состав

пектолитического комплекса входят другие ферменты, подробно не

изученные.

Установлено, например, что при низкой температуре или в от-

сутствии пектинэстеразы пектиновая кислота более устойчива к

действию полигалактуроназы, чем метилированный пектин. Пекто-

литические ферменты различных грибов в зависимости от условий

культивирования, длительности воздействия и других условий гид-

ролизуют молекулы пектина в различной степени с образованием

производных пектиновой кислоты различного молекулярного веса

Протеазы (3.4, пептидгидролазы). Катализируют расщепле-

ние пептидной связи — СО — NH — в молекулах белков и полипеп-

тидов. Лишь для немногих ферментов этого подкласса возможны

систематические названия. Различают экзопептидазы, или пепти-

дазы, катализирующие расщепление тех пептидных связей, кото-

рые соединяют концевые остатки аминокислот с главной полипеп-

тидной цепью, и эндопептидазы, или протеиназы, катализирующие

расщепление пептидных связей, удаленных от концевых остатков

аминокислот в пептидной цепи.

Пептидазы (3.4.1 а-аминоацил — пептидгидролазы). Обла-

дают большой специфичностью действия, связанной с наличием .и

расположением определенных химических группировок (атома Н,

NH2, СООН и т.п.) в пептидных связях. Так, аминопептидазы рас-

щепляют пептидную связь в олигопептидах при наличии вблизи

нее аминной группы; карбоксипептидазы — вблизи карбоксильной.

Дипептидазы (3.4.3, дипептидгидролазы). Расщепляют ди-

пептиды до аминокислот, действуя на пептидные связи, по сосед-

ству с которыми находятся одновременно как свободная аминная,

так и свободная карбоксильная группы. Существенно при этом

наличие а-водородных атомов, находящихся у атомов углерода,

связанных со свободной карбоксильной и аминной группами. Так,

пролиназа — иминодипептидаза — расщепляет пептидную связь при

наличии свободной карбоксильной группы пролина. Дипептидазы

имеют оптимум действия при pH 7,6. Содержатся в поджелудоч-

ной железе, почках, и кишечнике животных, дрожжах, проросших

семенах.

23

Протеиназы (3.4.4, пептидилпептидгидролазы). К ним относятся

хорошо изученные и выделенные в кристаллическом виде пепсин,

трипсин, химотрипсин, реннин, а также многие ферменты расти-

тельного происхождения — папаин, фицин и другие. При гидролизе

протеиназами из белка образуются пептоны, полипептиды и сво-

бодные аминокислоты.

В зависимости от pH, при котором действуют грибные про-

тетиназы, различают нейтральные (pH 6,0—7,5), щелочные (pH

8,0—11,0) и кислые (pH 2,5—3,0) протеиназы.

Пепсин (3.4.4.1.). Гидролизует пептиды, особенно по связям,

прилегающим к остаткам ароматических или дикарбоновых

аминокислот.

Образуется из пепсиногена слизистой оболочки желудка. Полу-

чен в кристаллическом виде. Проявляет оптимум действия при

pH 1,5—2,2.

Трипсин (3.4.4.4.)—протеиназа. Гидролизует пептиды, ами-

ды, сложные эфиры по месту связей с карбоксильными группами

аргинина и лизина. Содержится в соке поджелудочной железы и

получен в кристаллическом виде. Образуется из трипсиногена под-

желудочной железы.

Химотрипсин (3.4.4.5). Гидролизует пептиды, амиды, слож-

ные эфиры, особенно по месту связей с карбоксильными группа-

ми ароматических аминокислот. Содержится в соке поджелудоч-

ной железы.

Сычужный фермент, или реннин (3.4.4.3). Вызывает свер-

тывание молока, превращая казеиноген в сгусток казеината каль-

ция. Образуется в сычуге — четвертом отделе желудка теленка из

прореннина.

Папаин (3.4.4.10) — растительная протеиназа. Гидролизует

пептиды, амиды, и сложные эфиры, особенно по связям с диамино-

кислотами, лейцином или глицином. Оптимум действия зависит от

природы гидролизуемого белка и для желатина находится в пре-

делах pH 7,5 — 5,0. Активируется веществами, содержащими SH-

группы, а инактивируется окислителями.

Получается в виде сухого порошка из сока плодов дынного де-

рева.

Грибная протеиназа — ферментный препарат, получен-

ный из культуры плесневого гриба Asp. terricola, выращенной по-

верхностным или глубинным способом. Гидролизует белки, пеп-

тиды и амиды. Оптимум действия в нейтральной и щелочной зо-

нах pH.

Получается в виде сухого порошка из экстракта поверхностной

культуры или фильтрата глубинной культуры путем осаждения

ферментов органическими растворителями, последующего отделе-

ния осадка и его сушки.

24

ИСТОЧНИКИ ПОЛУЧЕНИЯ ФЕРМЕНТОВ

В отличие от большинства химических реактивов, используе-

мых в качестве катализаторов процессов гидролиза и синтеза,

очищенные ферментные препараты применяются в очень неболь-

ших дозах и отличаются нетоксичностью. Это делает возможным

использование их в отраслях пищевой и легкой промышленности,

в животноводстве и здравоохранении.

Ферменты находятся, как было указано раньше, в животных

организмах, высших растениях и в микроорганизмах. В послед-

нее время стремительно увеличивается ассортимент ферментных

препаратов, производимых из микроорганизмов, которые посте-

пенно вытесняют в ряде производств препараты животного и

растительного происхождения.

Получение большого количества биомассы, являющейся источ-

ником для выделения данного фермента, значительно проще и

экономичнее при использовании микроорганизмов, чем при про-

изводстве ферментов на основе животного или растительного

сырья. Действительно, для того чтобы получить одно поколение

микробных клеток, в благоприятных условиях роста требуется

20—30 мин, а урожай растений можно собрать лишь 1—2 раза в

год; для получения потомства животных требуется 2—3 года.

Ассортимент ферментов, вырабатываемых микробной клеткой,

необычайно широк. Она использует для питания разнообразные

отходы пищевых и химических производств, в том числе белковые,

углеводные, углеводородные, а также спирты, кислоты, азотные со-

единения.

Пути превращения питательных веществ в микробной клетке

весьма разнообразны, что привело в процессе эволюции к выра-

ботке ею очень широкого набора ферментов. Именно это обстоя-

тельство используется ферментной промышленностью при выборе

продуцентов. Следует отметить, что содержание ферментов (в-

расчете на 1 мг белка биомассы) в микробных клетках, как пра-

вило, больше, чем в растительных или животных объектах.

Исключительная приспособляемость микроорганизмов к изме-

нению условий культивирования, особенно состава питательных

сред и к воздействию мутагенов, вызывает у них быструю реак-

цию на происходящие изменения, что проявляется в перестройке

аппарата биосинтеза ферментов. Это свойство используется для

направленной селекции микроорганизмов.

На этой основе уже достигнуто повышение ферментативной

активности и удельной продуктивности многих штаммов плесневых

грибов и актиномицетов. В дальнейшем могут быть выведены но-

вые штаммы микроорганизмов, способные продуцировать фермен-

ты, обладающие специальными и даже заранее заданными свой-

ствами. Многообразие путей возможного воздействия на микроор-

25>

ганизмы и их свойство «отзывчивости» на изменения условий об-

мена веществ создает предпосылки для управления процессом

культивирования в условиях промышленного производства фер-

ментных препаратов.

ОПРЕДЕЛЕНИЕ ФЕРМЕНТАТИВНОЙ АКТИВНОСТИ

Ферментативная активность препаратов обычно выражается в

произвольно выбранных единицах, определяемых количеством пре-

вращенного субстрата за единицу времени при стандартных усло-

виях. Во многих случаях ферментативную активность определяют

по скорости образования продукта реакции (например, амино-

трансфераз, дегидрогеназ, оксидаз).

Для обеспечения точного определения ферментативной актив-

ности во всех методиках должны быть предусмотрены строго оп-

ределенные стандартные условия проведения реакции, катализи-

руемой ферментами (температура, pH среды, продолжительность

гидролиза, концентрация субстрата и способы его приготовления,

способы приготовления ферментного раствора). Как было показа-

но раньше, на скорость реакции, катализируемой ферментами,

большое влияние оказывает также концентрация фермента в ре-

акционной среде.

Исходя из этого на анализ всегда рекомедуется брать одина-

ковое количество субстрата и ферментного раствора. Но в этом

случае часто не удается сохранить оптимальное соотношение фер-

мент — субстрат из-за различной активности ферментов в определя-

емых препаратах. Во избежание ошибки, зависящей от выбранно-

го соотношения фермент — субстрат, в некоторых методиках реко-

мендуется брать для анализа ограниченное количество фермента.

В большинстве же методик по определению ферментативной ак-

тивности такие ограничения отсутствуют, что приводит к увеличе-

нию ошибки.

В настоящей книге приведены данные о ферментативной ак-

тивности полупродуктов и продуктов ферментного производства,

полученные различными исследователями. Определения проводи-

лись по следующим методикам.

Амилолитическая активность (АС) —характеризует способ-

ность ферментов катализировать ресщепление крахмала. Полупро-

дукты и продукты ферментного производства характеризуются ко-

личеством единиц АС, содержащихся в 1 г или 1 мл исследуемого

продукта.

Одна единица АС выражена таким количеством фермента, ко-

торое способно катализировать гидролиз 1 г растворимого крахма-

ла до продуктов, не дающих окраски с иодом, за 1 ч при темпе-

ратуре 30°С.

Методика определения амилолитической активности основана

на гидролизе крахмала исследуемым ферментным раствором. В

26

качестве субстрата берется 1%-ный раствор растворимого крах-

мала. Полнота гидролиза определяется по иодной пробе.

Навеску ферментного материала обычно берут в следующих ко-

личествах: очищенного ферментного препарата 0,1 г, технического

ферментного препарата ( в виде сиропа или порошка, полученно-

го высушиванием на распылительной сушилке) 2 г, сухой куль-

туры 3 г, сырой культуры 6 г.

Величина амилолитической активности определяется по следую-

щей формуле

0,25-60

АС =------—ед.,

ab

где 0,25 — количество крахмала, которое находится в

25 мл его 1 %-ного раствора, г;

а — навеска ферментного препарата, взятого на анализ, г;

b — время, за которое произошло расщепление крахмала

до продуктов, не дающих окраски с иодом, мин;

60 — пересчет на единицу времени— 1 ч.

Осахаривающая активность (ОС)—характеризует способность

амилолитических ферментов катализировать осахаривание крах-

мала до мальтозы.

За единицу ОС принято такое количество фермента, которое

за 1 ч при температуре 30°С в строго определенных условиях ка-

тализирует расщепление до мальтозы 1 г растворимого крахмала.

ОС продуктов и полупродуктов ферментного производства выра-

жают числом указанных единиц в 1 г или в 1 мл.

Для определения ОС проводят гидролиз 0,25 г растворимого

крахмала 37 мл исследуемого ферментного раствора при pH 4,7 и

температуре 30°С в течение 10 мин, после чего действие фермен-

тов приостанавливают добавлением соляной кислоты и иодометри-

чески определяют количество образовавшейся мальтозы.

Декстринолитическая активность (ДС) —характеризует спо-

собность ферментов катализировать расщепление конечных декст-

ринов до мальтозы.

Для получения конечных декстринов крахмал осахаривают

смесью а- и 0-амилаз при непрерывном удалении образующегося

сахара. В этом случае степень гидролиза крахмала доходит до

92—95%. Оставшиеся неосахаренными частицы крахмала, выде-

ленные из раствора осаждением этиловым спиртом, и есть конеч-

ные декстрины.

Полупродукты и продукты ферментного производства характе-

ризуются количеством единиц ДС, содержащихся в 1 г или 1 мл

исследуемого материала.

За единицу ДС принимается количество фермента, которое в

течение 1 ч катализирует отщепление от конечных декстринов 1 мг

мальтозы при 50°С и pH 4,5—5,0.

Мальтазная активность (МС) —характеризует способность

ферментов катализировать расщепление мальтозы до глюкозы.

27

Полупродукты и продукты ферментного производства характе-

ризуются количеством единиц МС, содержащихся в 1 г или 1 мл

исследуемого материала.

Единица МС выражается таким количеством фермента, кото-

рое способно катализировать расщепление мальтозы с образова-

нием 1 мг глюкозы за 1 ч при температуре 30°С.

В качестве субстрата используется 1%-ный раствор мальтозы.

Навеску ферментного материала обычно берут в следующих ко-

личествах: очищенного ферментного препарата 0,1 г на 100 мл

дистиллированной воды, технического ферментного препарата 2 г,

сухой культуры 3 г, сырой культуры 6 г. Расчет редуцирующих

веществ проводится по таблицам соотношения меди и глюкозы.

Величина мальтазной активности определяется по формуле

Б-25

МС ------ед.,

5С

где Б — количество глюкозы, образовавшееся при действии фер-

мента и найденное в таблице по D, где D=(A—а) 6,3;

(Л—а) — разница в количестве перманганата, израсходованном

на титрование опытной и контрольной проб, мл;

25 — общий объем смеси, мл;

С — количество ферментного препарата, взятое для опреде-

ления, г;

5 — количество реакционной смеси, отбираемое для опре-

деления редуцирующих веществ, мл.

Протеолитическая активность (ПС) —характеризует способ-

ность ферментов катализировать реакцию гидролиза белка до пеп-

тидов и аминокислот.

Полупродукты и продукты ферментного производства харак-

теризуются количеством единиц ПС, содержащихся в 1 г или 1 мл

ферментного материала.

За единицу ПС принимается такое количество фермента, ко-

торое образует 1 мг аминного азота за 1 ч при температуре 40°С

и pH 7,0—7,3.

Метод основан на определении свободных карбоксильных групп

в спиртовых растворах аминокислот и полипептидов, образую-

щихся при гидролизе белка. В качестве субстрата используется

5%-ный раствор желатина.

Протеолитическая активность определяется по формуле

ПС =- 1,4 /О? ед.,

Тп

где а — количество 0,1 н. раствора едкого натра, пошедшее на тит-

рование 1 мл опытной пробы, мл;

ак— то же, для контрольной пробы;

В — общий объем реакционной смеси, мл;

Т — длительность протеолиза, ч;

28

п— количество ферментного раствора в реакционной смеси,

мл;

К — поправка к щелочи;

1,4 — количество азота аминокислот и полипептидов, эквива-

лентное 1 мл 0,1 н. раствора щелочи, мг;

е — коэффициент разведения; для растворов ферментных пре-

паратов е= 1000, для вытяжек из культур е= 10.

Пектолитическая активность (ПкС) —характеризует способ-

ность ферментов катализировать расщепление пектина.

Полупродукты и продукты ферментного производства характе-

ризуются количеством единиц ПкС, содержащихся в 1 г или 1 мл

ферментного материала.

Одна единица ПкС выражается таким количеством фермента,

которое способно катализировать расщепление 1 мг пектина за

1 ч при температуре 37—38°С.

Методика определения пектолитической способности основана

на гидролизе пектина исследуемым раствором ферментного ма-

териала. В качестве субстрата берется 1%-ный раствор свекло-

вичного пектина.

Количественное определение пектинов проводится до и после

гидролиза 1%-ного раствора пектина объемным йодометрическим

методом, который сводится к получению медной соли пектиновой

кислоты в виде осадка и последующему определению связанной

меди йодометрическим методом.

Величина пектолитической активности (ПкС) очищенных фер-

ментных препаратов определяется по формуле

т-т С (а — Ь) В

ПкС = —------— ед.,

а ПТ т

где а — количество 0,01 н. раствора гипосульфита, пошедшее на

титрование 5 мл контрольного раствора пектина, мл;

b — количество 0,01 н. раствора гипосульфита, пошедшее на

титрование 5 мл цаствоца пектина после обработки феп-

ментным препаратом, мл\

С — количество пектина, определяемое для каждой партии пек-

тина кальций-пектатным методом, содержащееся в 5 мл

раствора, взятого на омыление, мг;

Т — длительность гидролиза пектина, ч;

П — количество препарата, содержащееся в объеме фермент-

ного раствора, взятом на определение, г;

В — общий объем реакционной смеси, мл;

т — количество, взятое на омыление (величины а и b берут-

ся с учетом поправки 0,01 н. раствора гипосульфита), мл.

29

Величина пектолитической активности (ПкС) культуры гриба

определяется по формуле

ПкС = С (.-я .РОД

а ПТ т

где П — количество вытяжки из культуры гриба, мл. Все осталь-

ные обозначения аналогичны приведеннььм в формуле для

определения активности очищенных препаратов.

Инвертазная активность (ИС) —характеризует способность

фермента катализировать расщепление сахарозы.

Полупродукты и продукты ферментного производства харак-

теризуются количеством единиц ИС, содержащихся в 1 г или 1 мл

ферментного материала.

Одной единице ИС соответствует такое количество фермента

инвертазы, которое вызывает 50 %-ное расщепление сахарозы за

1 мин, причем концентрация раствора сахарозы должна быть

2,375 г в объеме 50 мл; pH раствора 4,62, температура при инвер-

сии 30°С.

Активность биопрепаратов определяется следующими методами;

1) по показателю общей протеолитической активности, в ос-

нову которого положен метод формольного титрования. Этот по-

казатель характеризуется приростом количества свободных ами-

ногрупп в процессе протеолиза казеина в результате действия био-

препарата; среднее его значение для автолиза составляет

3—2 мл!г;

2) модифицированным методом определения протеиназной ак-

тивности, разработанным ВНИИМСом; среднее ее значение, вы-

раженное в миллиграммах азота, составляет 3,4 мг)г> или

2,2 г! 100 г;

3) колориметрическим методом определения пептидазной ак-

тивности, основанным на цветной реакции азота с реактивом Несс-

лера; прирост аминоазота в результате действия биопрепарата на

казеин составляет в среднем 3,5 мг/г, или 350 мг) 100 г;

4) методом определения активности кислотообразования, сви-

детельствующей о присутствии в препарате живой активной мик-

рофлоры.

Глюкозооксидазная активность — характеризует способность

ферментов катализировать реакцию окисления глюкозы при учас-

тии молекулярного кислорода с образованием в качестве продук-

тов реакции глюконовой кислоты и перекиси водорода.

Принцип метода определения активности основан на установ-

лении количества кислорода, потребляемого для окисления глю-

козы.

Активность препаратов и полупродуктов производства харак-

теризуют величиной QO2 — количеством мкл кислорода, потребля-

емого на один мг фермента за 1 ч или количеством единиц в 1 г

препарата или полупродукта.

30

Единицей активности глюкозооксидазы считается количество

фермента, обеспечивающее потребление 22,4 мкл кислорода за

1 мин при температуре 30°С и pH 5,8 в атмосфере избытка кисло-

рода и присутствии избытка глюкозы.

Цитолитическая активность (ЦС)—характеризует способность

комплекса ферментов катализировать расщепление целлюлозы,

гуминовых веществ и целлобиозы.

Продукты ферментного производства характеризуются как па

общей цитолитической активности (количеством единиц ЦС), так

и по активности отдельных ферментов, входящих в данный комп-

лекс.

Для определения общей цитолитической способности в качестве

субстрата применяется ячмень, освобожденный от крахмала и ре-

дуцирующих веществ; гемицеллюлазную активность определяют

на гемицеллюлозном субстрате, полученном из ячменя; целлюлаз-

ную — на рисовой шелухе, освобожденной от крахмала и реду-

цирующих веществ; целлобиазную — на целлобиозе, а активность,

фермента, расщепляющего гуминовые вещества— на гуммиара-

бике.

Определение общей цитолитической активности и отдельных

ферментов, за исключением фермента, расщепляющего гуминовые

вещества, проводят в течение 2 ч при 40°С и pH 4,6; активность

фермента, расщепляющего гуминовые вещества, определяют при

тех же условиях, но в течение 5 ч.

За единицу активности принимают такое количество фермента,

при действии которого на определенный субстрат в определенных

условиях образуется 10 мг редуцирующих веществ.

Сычужная активность (СС) — характеризует способность фер-

ментов катализировать реакцию свертывания молока. Для опре-

деления СС в качестве субстрата применяется молоко. Сычужную

активность препаратов определяют по времени, протекающему от

момента внесения ферментного препарата в молоко до появления

творожистого осадка при температуре 40°С.

Приведенные выше 'методы определения ферментативной ак-

тивности далеко не совершенны. За последние два года боль-

шинство из них заменено новыми или усовершенствовано.

Исследования ВНИИФСа и УкрНИИППа показали, что вели-

чина активности одного и того же ферментного препарата в боль-

шой степени зависит от количества его, внесенного в реакционную

среду.

При разработке новых методов определения активности были

применены единые физико-химические параметры определения ко-

личества превращенного субстрата и проведения ферментативной

реакции: температура 30°С, pH — оптимальные для действия фер-

ментов, концентрация субстрата 1% (по весу) из расчета дейст-

вующего вещества. Количество субстрата в реакционной среде 2

части, а исследуемого ферментного раствора — 1 часть.

31

Таким образом, за единицу активности в новых методах оп-

ределения принимается такое количество фермента, которое ката-

лизирует расщепление 1 г субстрата за 1 ч в приведенных выше

условиях и при таком соотношении фермента и субстрата в раст-

воре, которое обеспечивает принятую степень гидролиза субстрата.

Определение активности проводится с помощью графика, вы-

ражающего зависимость степени гидролиза субстрата от числа

единиц активности фермента, взятого на анализ. Количество суб-

страта, превращенного в процессе ферментативной реакции, опре-

деляют специально разработанными методами. По найденному

количеству превращенного субстрата с помощью графиков нахо-

дят активность препарата или культуры.

Рабочий график, составляемый при разработке метода для

каждого вида препарата (грибного, бактериального или др.), яв-

ляется неотъемлемой частью инструкции. При составлении графи-

ка используется базовый препарат. Изучая зависимость между

количеством превращенного субстрата в процессе ферментативной

реакции и количеством препарата, взятого на анализ, выбирают

такие дозировки, чтобы гидролиз субстрата проходил в преде-

лах 10—80%. По полученным данным строят график, откладывая

по оси абсцисс количество препарата, взятого на анализ, а по оси

ординат — степень гидролиза субстрата. В большинстве случаев эта

зависимость выражается прямой линией в пределах гидролиза

субстрата 15—75%. Прямолинейный участок графика дает воз-

можность найти зависимость между степенью гидролиза субстра-

та и числом единиц активности в препарате, взятом

на анализ.

Далее определяется активность базового препарата в выбран-

ных единицах.

По графику устанавливают, какое количество препарата (т)

необходимо взять, чтобы прогидролизовалось количество субстрата

(с), соответствующее выбранной степени гидролиза этого субст-

рата, и подсчитывают активность по формуле

Ак = — ед.

пг

Определив активность препарата, на оси абсцисс графика от-

кладывают количество единиц фермента, содержащегося в препа-

рате, а на ординате — степень гидролиза субстрата. Получают ис-

комый рабочий график, позволяющий по количеству превращенного

субстрата определить число единиц активности ферментного препа-

рата. Такой рабочий график строится для каждого вида препарата.

Данный способ составления расчетных уравнений и графиков

был применен при разработке методов определения ферментатив-

ной активности амилолитических, протеолитических и пектолити-

ческих препаратов.

В ферментологии оценка фермента Во1ражается в удельной ак-

тивности, т. е. в миллиграммах или молях потребленного субстра-

32

та или образованного продукта реакции на 1 мг белка фермента

в строго определенных стандартных условиях. Эта удельная ак-

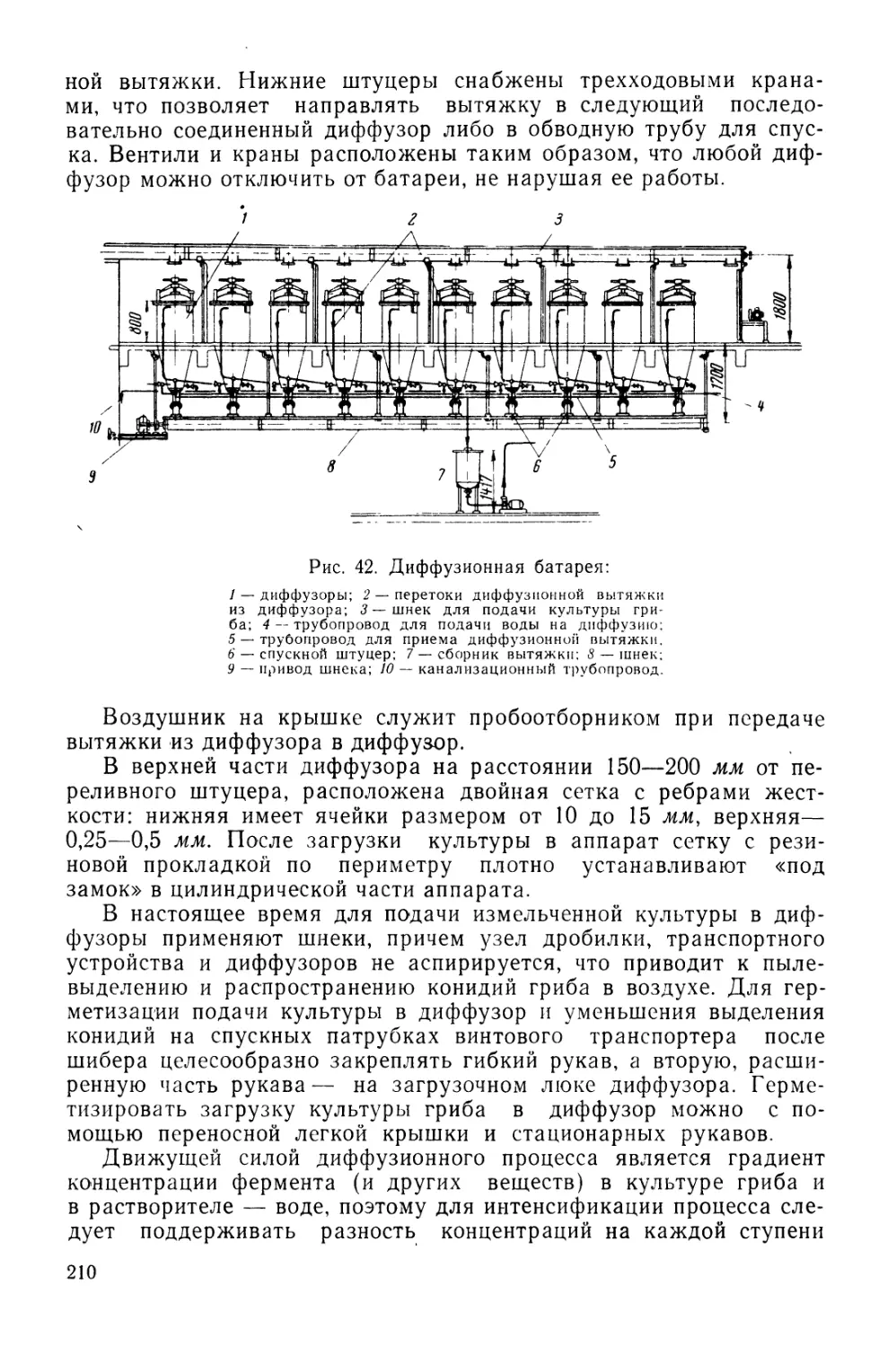

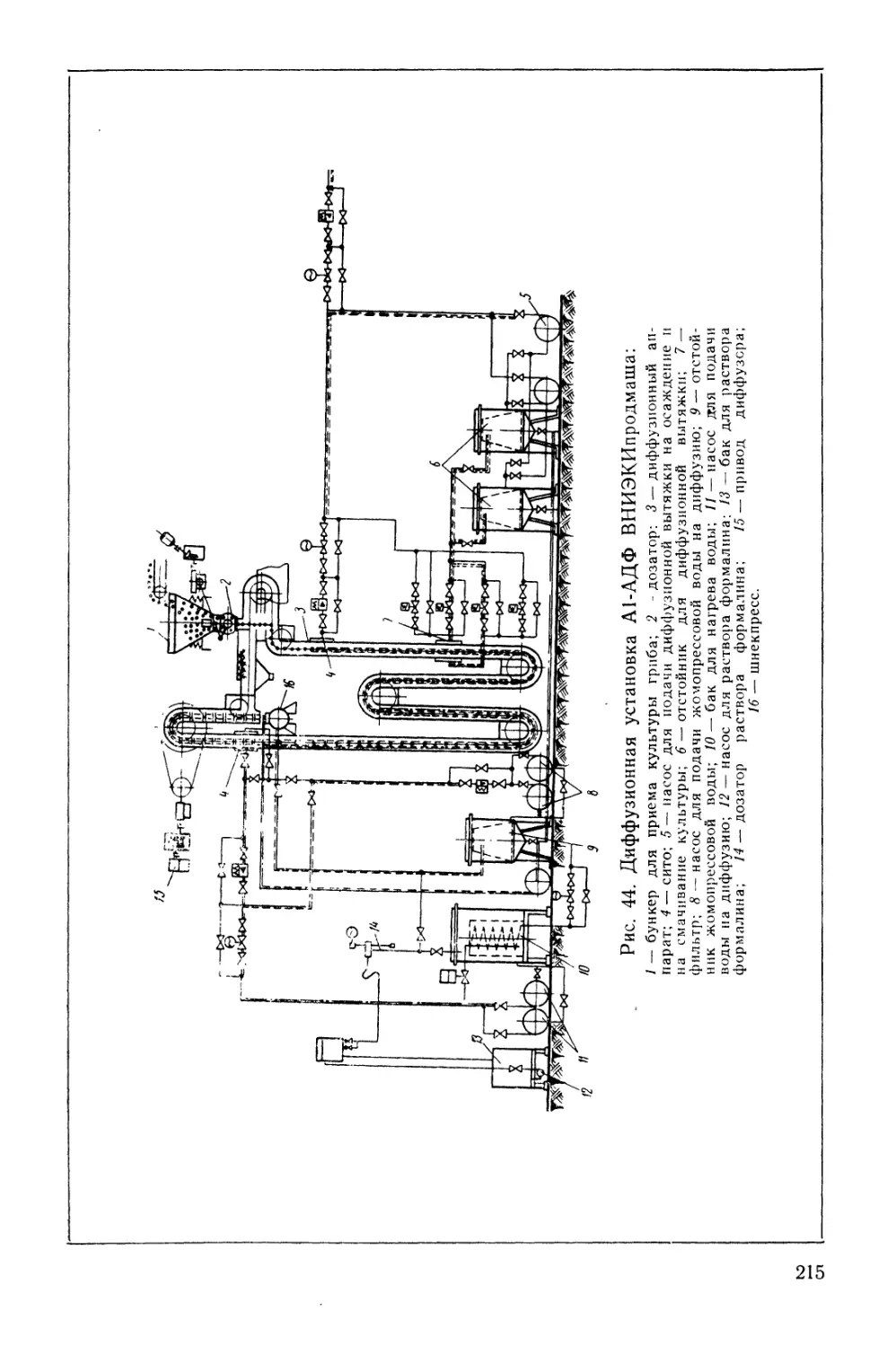

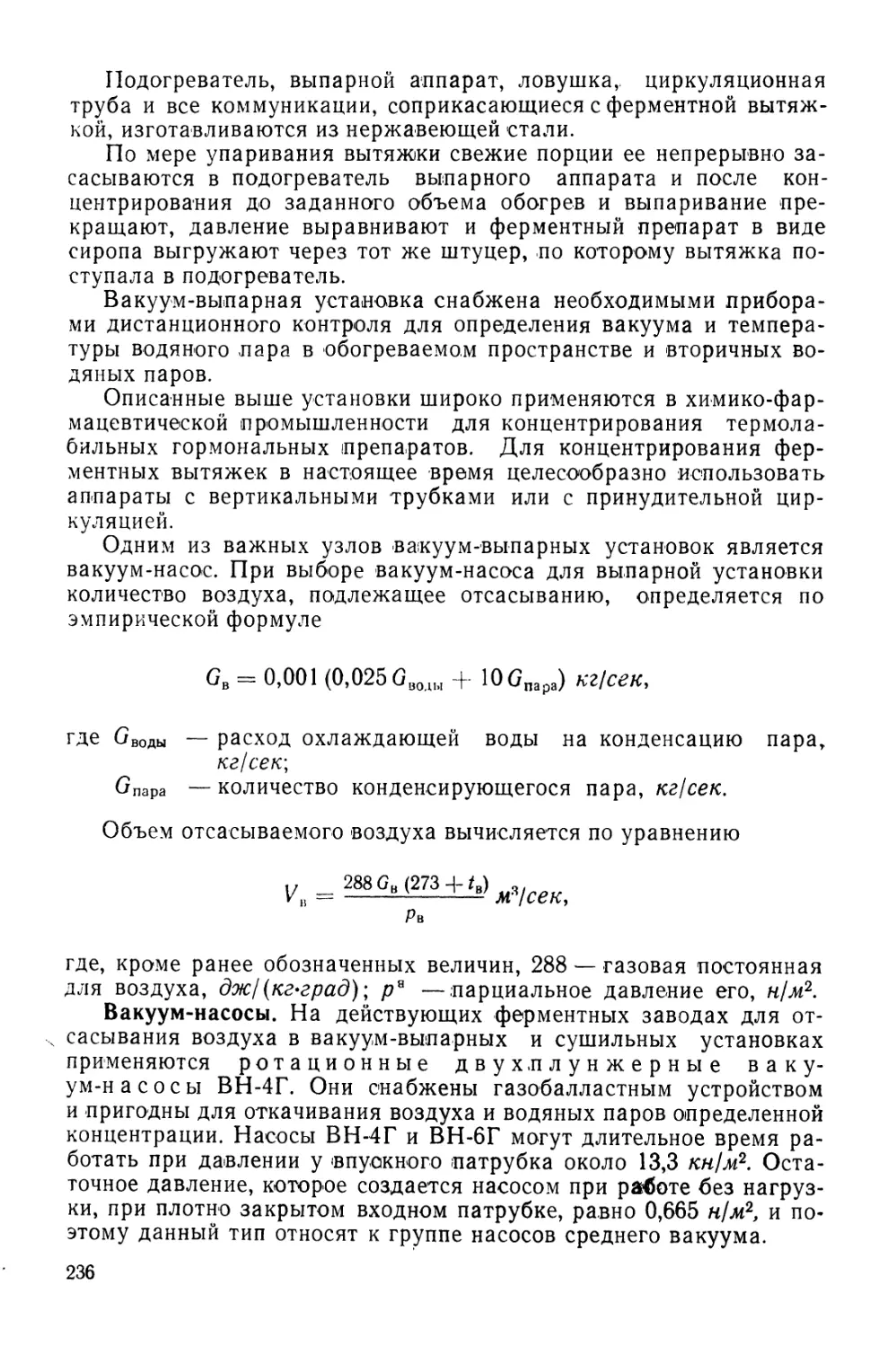

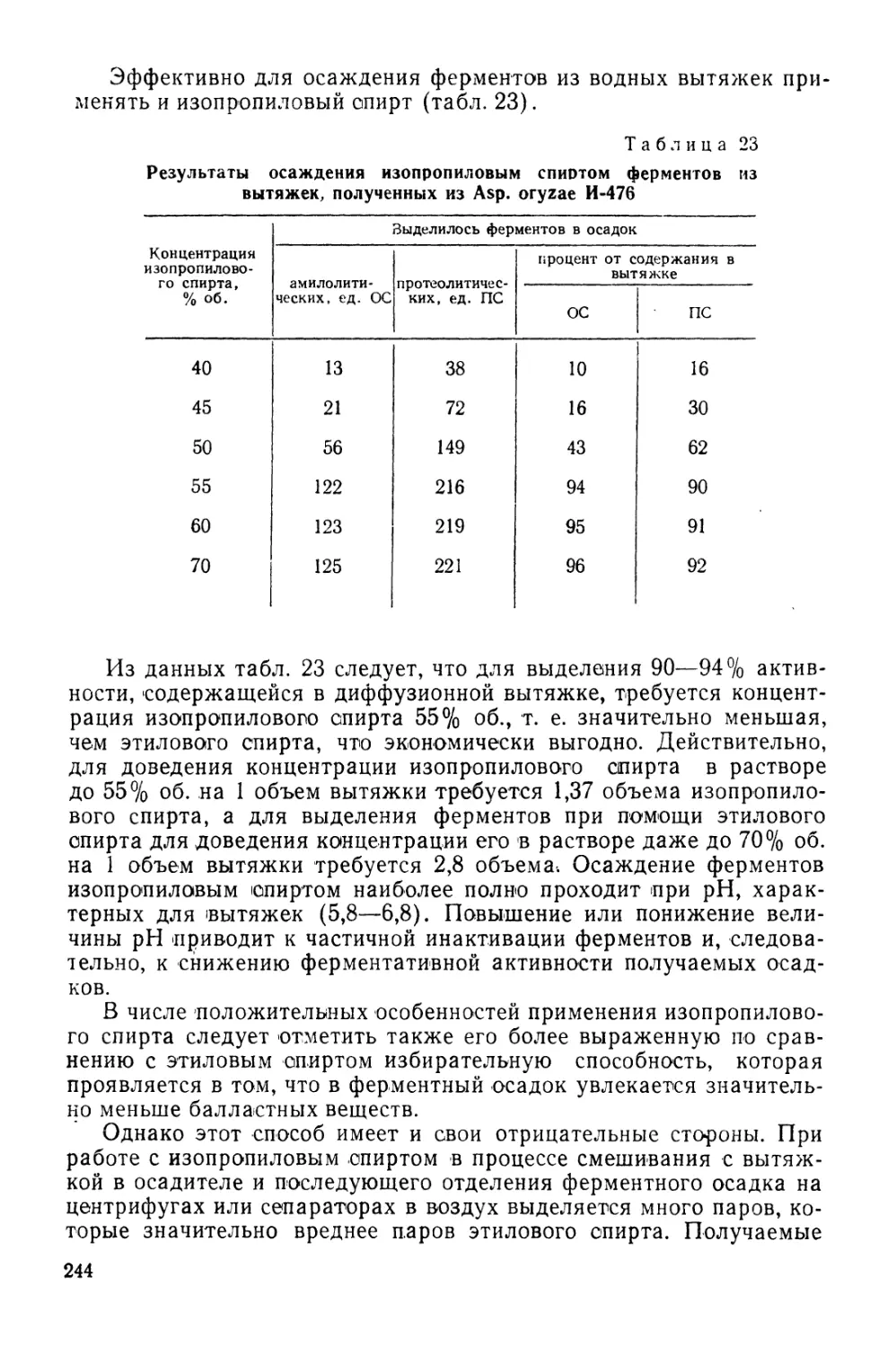

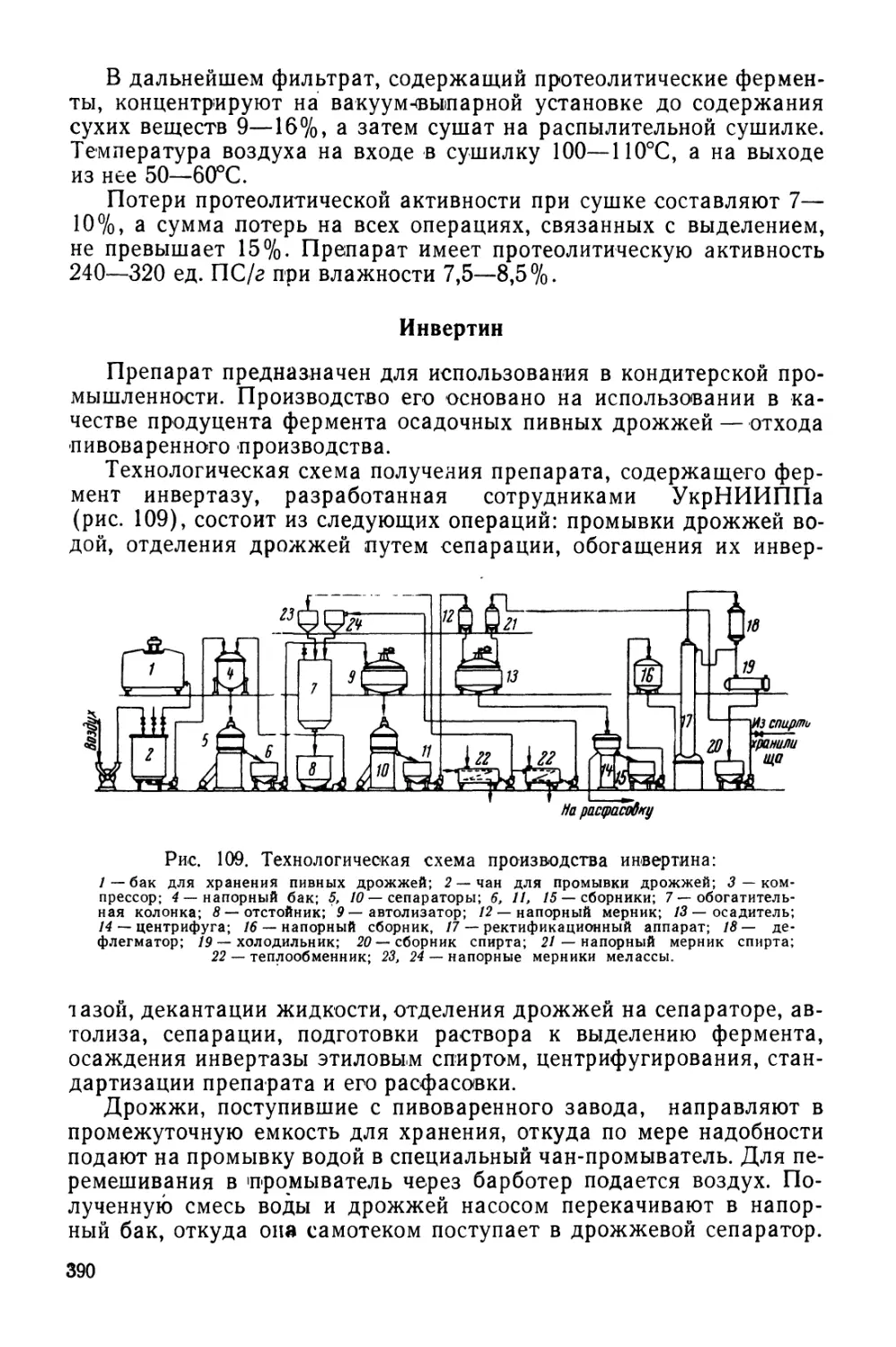

тивность более точно характеризует способность фермента и долж-