Автор: Готальский Ю.Н.

Теги: химическая технология химическая промышленность химические производства сварка

ISBN: ISBN 978-5-458-28115-7

Год: 2012

Текст

Сварка ОГЛАВЛЕНИЕ

родных

сталей

Стр.

Предисловие....................................................... 5

Целесообразность и особенности изготовления конструкций из разнород-

ных сталей.......................................................... 7

1. Области применения комбинированных конструкций и возможное

сочетание в них разнородных сталей................................ 7

2. Особенности сварки разнородных сталей......................... 17

Формирование состава и структуры металла зоны сплавления разнородных

сталей в процессе получения сварного соединения.....................28

1. Кристаллизация металла шва и формирование его структуры у гра-

ницы сплавления...................................................28

2. Химический состав металла зоны сплавления в состоянии после сварки 39

3. Ширина слоя переменного состава и способы ее регулирования ... 4g

Состав и строение металла зоны сплавления разнородных сталей при на-

личии в ней характерной структурной неоднородности ................ 59

1. Химический состав металла в зоне структурной неоднородности ... 59

2. Характерное изменение структуры в нестабильной зоне сплавления . . 65

3. Природа и механизм образования структурной неоднородности, ха-

рактерной для нестабильной зоны сплавления........................76

Стабилизация структуры н свойств металла зоны сплавления разнородных

сталей............................................................ 83

1. Механизм влияния структурной неоднородности нестабильной зоны

сплавления на работоспособность сварного соединения...............83

2. Факторы, определяющие образование и степень развития структурной

неоднородности в нестабильной зоне сплавления.....................92

3. Способы предотвращения образования структурной неоднородности,

характерной для нестабильной зоны сплавления......................104

4. Напряжения в зоне сплавления разнородных сталей и пути их снижения ПО

Оптимальный состав высоконикелевого сплава для сварки разнородных ста-

лей и созданные на его основе сварочные материалы..................121

1. Принцип выбора аустенитного металла, сплавляемого с неаустенитным 121

2. Оптимальный состав сплава для металла шва сварных соединений раз-

нородных сталей..................................................128

3. Сварочные материалы для соединения разнородных сталей........137

Особенности сварки разнородных сталей в защитных газах.............148

1. Шлаковые включения в многослойном аустенитном шве при сварке

в защитных газах и механизм их образования.......................148

2. Способы предотвращения образования шлаковых включений .... 156

Сварка высоколегированных разнородных сталей.......................166

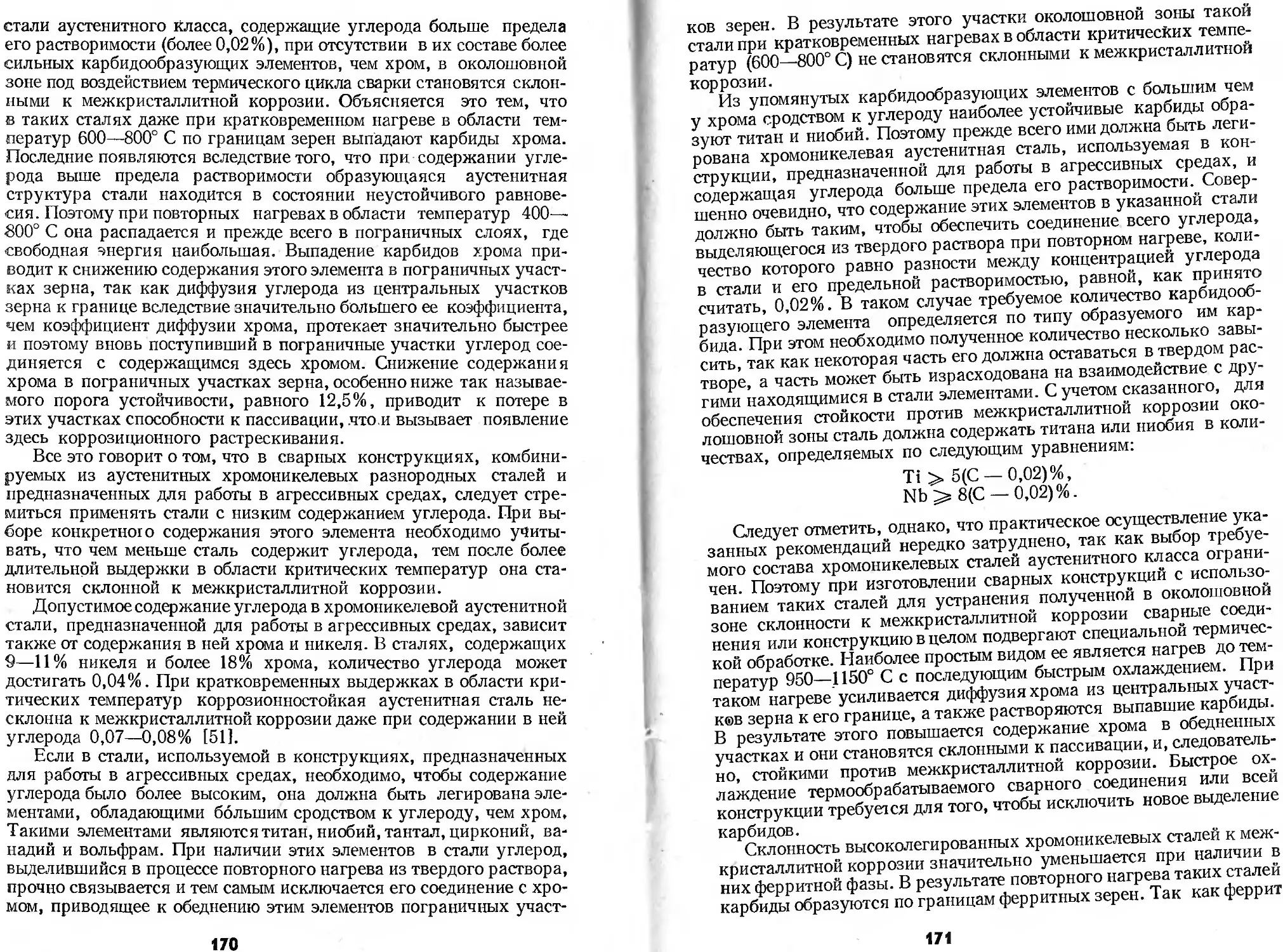

1. Сварка высокохромистых разнородных сталей ....................166

2. Сварка хромоникелевых разнородных сталей......................169

3. Сварка высокохромистых сталей с хромоникелевыми...............174

Сварка сталей одного структурного класса при различном их легировании 176

1. Особенности сварки.......................................... 176

2. Возможные варианты технологии сварки..........................177

Список литературы.............л....................................180

184

34.641

6П4.3

Г73

Готальский Ю. Н.

73 Сварка разнородных сталей.— К.: Техшка, 1981.—184 с.,

ил.— Библиогр.: с. 180—183.

В пер.: 1 р. 60 к. 7000 экз.

В книге систематизированы и обобщены результаты исследований по сварке

разнородных сталей, рассмотрены природа и механизм образования в зоне сплав-

ления таких сталей характерной структурной неоднородности, а также вызыва-

ющие ее факторы, приведены способы стабилизации структуры и свойств зоны

сплавления. Изложен принцип выбора сварочных материалов для изготовления

конструкций из разнородных сталей. Рассмотрены трудности многослойной сварки

аустенитными проволоками в защитных газах, которая может быть широко исполь-

зована прн изготовлении комбинированных конструкций, и даны рекомендации по

их преодолению.

Предназначена для научных работников, а также инженерно-технических работ-

ников промышленных предприятий, конструкторских н научно-исследовательских

организаций, связанных с проектированием и производством сварных конструкций.

Может быть полезна преподавателям н студентам вузов машиностроительных спе-

циальностей.

31206-121

М202(04)-81 95-81 -2704060000

ББК 34.641

6П4.3

Рецензенты: кафедра металлургии и технологии сварочного производства

Ждановского металлургического института; д-р техн, наук М. Н. Гап-

ченко.

Редакция литературы по машиностроению и транспорту

Зав. редакцией М. А. Василенко

Юзеф Николаевич Готальский, д-р техн, наук

Редакторы Л. Е. Альпер, П. Ф. Боброва

Оформление художника В. П. Вересюк

Художественные редакторы Л. А. Дикарев, И. В. Рублева

Технические редакторы С. М. Ткаченко, С. В. Иванус

Корректор Т. А Прожогина

Информ. бланк № 1726

Сдано в набор 01.10.80* Подписано в печать 17.04.81. БФ 02227. Формат бОхЭО1/!»-

Бумага типогр* № I. Гарн. лит. Печ. выс. Уел. печ. л. 11,5. Уч.-изд. л. 12,6. Тираж

7000 экз. Зак. 1-189. Цена 1 р. 60 к.

Издательство «Техника», 252601# Киев# I# ГСП# Крещатик# 5.

Отпечатало с матриц книжной фабрики мм. М. В. Фрунзе на книжной фабрике

«Коммунист» РПО «Полиграфкнига» Госкомиздата УССР, 310012, Харьков-12,

Энгельса, ill.

© Издательство «Техшка», 1981

4

Предисловие

Систематическое совершенствование существующих и разработка

новых, более прогрессивных технологических процессов, непрерыв-

ное повышение экономичности используемых агрегатов, а также

появление новых видов техники определяют необходимость работы

современного оборудования многих отраслей промышленности

в агрессивных средах, при высоких температурах и в других спе-

цифических условиях. В связи с этим возникает необходимость из-

готовлять его из специальных высоколегированных сталей. Такие

стали содержат дорогие, нередко дефицитные металлы. Кроме того,

при их обработке часто возникают значительные затруднения,осо-

бенно при деформировании в горячем состоянии и сварке. Поэтому

весьма актуальным является ограниченное использование этих ста-

лей даже в конструкциях, предназначенных для работы в особых

условиях.

Основными направлениями экономического и социального раз-

вития СССР на 1981—1985 годы и на период до 1990 года преду-

смотрен дальнейший подъем всех отраслей народного хозяйства.

Особое внимание уделено развитию отраслей, определяющих тех-

нический прогресс страны, в том числе энергетики, химической,

нефтехимической и нефтеперерабатывающей промышленности, где

широко используется оборудование из специальных сталей.

Одним из способов ограниченного применения высоколегиро-

ванных сталей в таких конструкциях является изготовление их

комбинированными. Во многих случаях в специфических условиях

работает не все изделие, а лишь отдельные его узлы и даже детали.

Остальная часть изделия находится в обычных условиях, поэтому

она может быть изготовлена из средне- или низколегированной

стали или даже из обычной углеродистой.

В комбинированных конструкциях, предназначенных для ра-

боты в агрессивных средах или при высоких температурах, соеди-

нение отдельных частей целесообразно производить с помощью

сварки, так как механическое соединение часто оказывается

5

конструктивно сложным и ненадежным в эксплуатации. Однако при

этом приходится сваривать стали, отличающиеся одна от другой

своими физико-химическими свойствами, в результате чего полу-

чить качественное и надежно работающее в особых условиях свар-

ное соединение довольно трудно. Сварка высоколегированных сталей

со средне- или низколегированными составила самостоятельную

проблему, являющуюся одной из наиболее сложных проблем со-

временной сварочной науки и техники, над решением которой

длительное время работают многие исследователи как в нашей

стране, так и за рубежом.

Несмотря на трудности, встречающиеся при сварке разнородных

сталей, изготовление комбинированных конструкций находит все

большее применение в различных отраслях промышленности. Это-

му способствует непрерывное появление новых данных, использо-

вание которых позволяет сваривать стали, отличающиеся хими-

ческим составом и физическими свойствами.

В предлагаемой книге освещаются основные вопросы сварки

разнородных сталей с учетом данных, полученных в последние

годы. В ней изложены результаты исследований, проведенных ав-

тором и другими специалистами с целью уточнения и дальнейшего

развития представлений о природе явлений, осложняющих сварку

разнородных сталей, а также изыскания способов предотвращения

этих явлений. На основе анализа возможных способов сварки раз-

нородных сталей определен способ, который рекомендуется как ос-

новной, установлены требования к сварочным материалам, пред-

назначенным для изготовления комбинированных конструкций.

Отзывы и пожелания просим направлять по адресу. 252601,

Киев, 1, ГСП, Крещатик, 5, издательство «.Техника».

разнородных ГЛАВА

сталей

ЦЕЛЕСООБРАЗНОСТЬ

И ОСОБЕННОСТИ

ИЗГОТОВЛЕНИЯ

КОНСТРУКЦИИ

ИЗ РАЗНОРОДНЫХ СТАЛЕЙ

1. Области применения

комбинированных конструкций

и возможное сочетание

в них разнородных сталей

Целесообразность изготовления конструкций, комбинированных из

разнородных сталей, определяется взможными областями их эф-

фективного использования и типом сочетаемых в них сталей.

Комбинированные из разнородных сталей конструкции приме-

няются прежде всего в энергетических установках, в частности в

таких агрегатах, как паровые котлы, паровые и газовые турбины,

атомные реакторы. Это объясняется тем, что на входе в турбину

целесообразно использовать более высокие параметры пара или

газа, что повышает КПД энергетической установки, т. е. улучшает

ее экономичность.

Комбинированными из разнородных сталей изготовляют диски

роторов газовых турбин. Это так называемые композитные диски,

представляющие собой обод из аустенитной стали, приваренный

к центральной части, изготовленной из теплоустойчивой перлит-

ной стали (рис. 1). Применение такого способа изготовления дисков

объясняется тем, что различные их части нагреваются до различной

температуры. Из-за высокой начальной температуры используе-

мого газа периферийная часть диска нагревается выше 600° С,

в силу чего она должна быть изготовлена из высоколегированной

стали. Центральная часть диска нагревается до температур ниже

600" С, поэтому нет надобности применять для ее изготовления вы-

соколегированную сталь.

Применение разнородных сталей весьма целесообразно и в па-

росиловых установках, например в паровпуске, который по своей

конструкции является одним из наиболее сложных узлов турбин-

ного агрегата. В современных турбинах в связи с применением

7

пара высоких и сверхвысоких параметров цилиндры высокого

давления изготовляются двухстенными. При такой конструкции

цилиндра наружная его стенка (наружный цилиндр) подвергается

Рис. 1. Ротор газовой турбины с

композитным диском и привар-

ними лопатками:

1 — перлитная сталь: 2 — аустенитная

сталь, 3 — лопатки.

воздеиствию умеренных темпера-

тур и поэтому может быть изготов-

лена из перлитной стали. Детали

паровпуска нагреваются до тем-

пературы свежего пара, в связи

с чем их необходимо изготовлять

из высоколегированных жаропроч-

ных сталей. В настоящее время

известно несколько вариантов ком-

бинированного изготовления паро-

впуска.

В современных паросиловых ус-

тановках применяются поверхнос-

ти нагрева со сварными соедине-

ниями разнородных сталей (аусте-

нитной с перлитной), выполнен-

ными контактной сваркой. Приме-

нение здесь разнородных сталей

вызвано тем, что в котлоагрегатах

температура труб поверхностей на-

грева на некоторых участках, и

прежде всего в пароперегревателе, достигает 620—640° С, в то

время как на других участках она значительно ниже./

Рис. 2. Схема соединения труб поверхностей нагрева с коллекто-

ром в котле производительностью 950 т/ч при температуре пара

585° С и давлении 2,35 МПа:

1 — выходной коллектор; 2 — патрубок паросборного коллектора; 3 — паро-

сборный коллектор (камера); 4 — промежуточные отрезки труб из перлитной

стали; 5 — труба пароперегревателя из аустенитной стали; КС — контактный

стык.

В настоящее время наиболее распространена такая конструкция

комбинированной поверхности нагрева, при которой часть паро-

перегревателя, выполненная из аустенитной стали, приваривается

8

к штуцерам выходных коллекторов непосредственно или через про-

межуточные отрезки труб из перлитной стали (рис. 2). В этом слу-

чае выходные и паросборные коллекторы, а также их патрубки

п и'отовляются из перлитных сталей.

Заслуживают внимания котлоагрегаты, в которых из аустенит-

ной стали изготовлены не только пароперегреватель, но и выход-

ные и паросборные коллекторы. При использовании пара с крити-

ческими и закритическими параметрами толщина стенок коллекто-

ров из перлитной стали должна составлять 75—90 мм. Коллектор

с такой стенкой может быть только кованосверленым, что сущест-

венно усложняет технологию его изготовления. Кроме того, при

таких коллекторах заметно увеличивается масса агрегата. Изготов-

ление коллекторов из аустенитной стали способствует существенно-

м у (почти в два раза) уменьшению толщины стенок. В этом случае,от-

падает необходимость соединять разнородные стали в пароперегре-

вателе и применять десятки тысяч сварных соединений, качествен-

ное выполнение которых представляет довольно сложную задачу.

Использование для коллекторов аустенитных сталей создает

возможность для выполнения в котлоагрегате сварного соединения

разнородных сталей только в месте присоединения паросборной

камеры к котельному паропроводу. Однако такая конструкция

пока не получила распространения, так как изготовляемые в насто-

ящее время из аустенитной стали толстостенные паропроводные

трубы в условиях длительной работы при высоких температурах

оказались склонными к локальному разрушению по околошовной

зоне, природа и причины образования которого, несмотря на боль-

шое количество проведенных исследований, еще не установлены.

Из других соединений разнородных сталей в паросиловых ус-

тановках можно отметить соединение гильзы паровпуска из жаро-

прочной высокохромистой стали с паропроводом и внешним цилин-

дром из перлитной теплоустойчивой стали. В ряде случаев в паро-

проводы из перлитных сталей ввариваются узлы или отдельные

детали из высоколегированных хромистых сталей. Это прежде всего

некоторые узлы арматуры, например регулирующие клапаны па-

ровых турбин. Сюда можно отнести также измерительные диафраг-

мы, предназначенные для замера расхода пара.

Большинство современных энергетических установок с ядерным

реактором работают по двухконтурной схеме. В первичном контуре

теплоносителем служит вода, нагретая до сравнительно высоких

температур, в результате чего она должна находиться здесь под

высоким (порядка 10—15 МПа) давлением. В наиболее распростра-

ненных реакторах (реакторы ВВР) это давление воспринимается

металлическим корпусом, поэтому он должен быть толстостенным.

По этой причине корпус реактора современных энергетических ус-

тановок изготовляется из низко- или среднелегированной стали

с облицовкой внутренней поверхности нержавеющим металлом.

Трубопроводы в первичном контуре изготовляются из аустенитной

стали. Поэтому получила распространение конструкция первичного

9

контура, при которой разнородные стали соединяются у корпуса

реактора. Вторичный контур в действующих атомных электро-

станциях полностью со-

стоит из обычных кон-

струкционных и строи-

тельных сталей. В пер-

спективе при использо-

вании других теплоно-

сителей или дополни-

тельного перегрева пара

не исключена возмож-

ность комбинированного

изготовления и этого

контура.

В оборудовании так

называемой малой энер-

гетики довольно широ-

ко можно использовать

конструкции, комбини-

рованные из разнород-

ных сталей. Сюда отно-

сятся небольшой мощ-

ности газовые турбины

в различного рода тур-

боагрегатах вспомога-

тельного назначения,

например в турбоком-

Рис. 3. Варианты комбинированного изготовления из разнородных

сталей:

а — роторов турбокомпрессоров для наддува двигателей внутреннего сгорания;

б — валов специальных электродвигателей. \

прессорах для наддува двигателей внутреннего сгорания. Сюда же

можно отнести и различного вида электродвигатели специального

назначения. Комбинированной в таком оборудовании изготовляется

10

в основном его вращающаяся часть — ротор. Это объясняется тем,

что некоторая часть ротора работает в условиях, в которых не-

обходимо применение аустенитной стали. Но такая сталь склонна

к задиранию на трущихся поверхностях — в шейках, находя-

щихся в подшипниках. В связи с этим здесь стремятся приме-

нять перлитную сталь, что позволяет получить трущуюся поверх-

ность с более высокой твердостью.

В изготовлении комбинированных роторов газовых турбоагрега-

тов вспомогательного назначения наибольшее распространение

получило конструктивное решение, при котором к аустенитному

диску привариваются полувалы из перлитной стали (рис. 3, а).

В электродвигателях специального назначения комбинированным

Рис. 4. Схема присоединения наружных элементов (/ — перлитная сталь) к

корпусу реакционных аппаратов (2 — нержавеющая сталь):

а — рубашки; б — охладительных труб; в — фланца; г — упора; д — опоры (лапы); е —>

упорного кольца.

является вал ротора (рис. 3, б). Здесь также необходимо сваривать

аустенитную сталь с перлитной.

Комбинирование из разнородных сталей может быть широко

использовано в химической промышленности при изготовлении

теплообменных аппаратов, особенно таких, как кожухотрубные

теплообменники. У многих из них теплоноситель внутри труб яв-

ляется агрессивной средой или имеет высокую температуру, по-

этому трубы изготовляются из высоколегированной стали. Продукт

межтрубного пространства в этих аппаратах часто бывает таким,

что трубные доски (решетки) и корпус можно изготовлять из обыч-

ной углеродистой или низколегированной стали.

Комбинирование из разнородных сталей можно применить также

з реакционных колоннах, полимеризаторах, воздушных сатурато-

рах, вакуумперегонных аппаратах и др. Здесь в целях экономии

к корпусу, изготовляемому во многих случаях из нержавеющей

стали, привариваются различного рода наружные элементы (флан-

цы, рубашки, холодильные трубы, опоры, упорные скобы, упорные

кольца и др.), которые в соответствии с условиями работы могут

быть из обычной углеродистой стали (рис. 4).

Комбинированными из разнородных сталей могут быть изго-

товлены также холодильные установки глубокого охлаждения,

11

предназначенные для сжижения газов (кислорода, азота, водорода

и гелия).

Широко применяются конструкции, комбинированные из раз-

нородных сталей, в нефтеперерабатывающей и нефтехимической

промышленности. Непрерывный рост потребности в нефтепродук-

тах, значительное расширение их ассортимента и дальнейшее по-

вышение требований к качеству этих продуктов вызвали необходи-

мость совершенствования существующих и создания новых, более

эффективных процессов переработки нефти, в результате чего во

многих случаях нефтеперерабатывающее оборудование приходится

использовать в условиях низких (минус 50—100° С) и высоких

(850—900° С) температур. Кроме того, почти все нефти, поступаю-

щие на переработку, содержат вещества и соединения, вызывающие

коррозию металлических изделий, которая снижает качество не

только оборудования, но и получаемого продукта, поэтому для

изготовления нефтеперерабатывающего оборудования широко ис-

пользуются нержавеющие стали.

Процесс переработки нефти в настоящее время построен таким

образом, что на всем пути движения перерабатываемого продукта

в установке (от места его поступления до места выхода) физическое

состояние и химический состав его изменяются, в результате чего

различные агрегаты, установки и даже их отдельные узлы работают

в разных температурных условиях. Многие из них работают при

температуре, допускающей использование теплоустойчивых или

даже обычных конструкционных сталей.

В нефтеперерабатывающем оборудовании комбинированными

из разнородных сталей целесообразно изготовлять, например, ап-

параты (реакторы), предназначенные для осуществления тепловых

и химических процессов переработки нефти. К ним относятся преж-

де всего реакторы термического каталитического риформинга и

регенераторы установки каталитического крекинга, где к корпусу

из углеродистой или низколегированной стали привариваются

внутренние детали и устройства (защитные кожухи, кольца от-

парной зоны и др.), изготовляемые из высокохромистых сталей.

В современном оборудовании для переработки нефти комбиниро-

ванными являются также ректификационные тарелки, отдельные

элементы которых изготовляются из высокохромистых сталей.

Комбинированные конструкции применяются также в установ-

ках для дегидрирования бутана, бутилена и других исходных ма-

териалов при получении непредельных углеводородов. Такие кон-

струкции применяются и в змеевике-реакторе трубчатых печей,

которые широко распространены в нефтеперерабатывающей про-

мышленности, являясь основным агрегатом в установке для пи-

ролиза нефтяных фракций и основной частью многих аппаратов,

применяемых при других процессах переработки нефти и ее про-

дуктов. В отечественной практике змеевики в радиантной части печи

изготовляются из аустенитной стали. Для змеевиков конвективной

части могут применяться трубы из среднелегированной стали

12

Рис. 5. Макроструктура сварного со-

единения двухслойной стали (АБВ —

линия сплавления высоколегирован-

ного металла шва с углеродистой

сталью).

I5X5M, а в некоторых местах даже из обычной углеродистой

стал н.

К конструкциям, комбинируемым из разнородных сталей, можно

(н пссти также изделия, изготовляемые из биметалла, представляю-

щею собой двухслойную сталь, у которой основной (несущий)

слой является обычной углеродистой или низколегированной

сталью, а плакирующий — нержавеющей: высокохромистой фер-

ритной (полуферритной) или хромоникелевой аустенитной.

Применение биметалла позволяет значительно (до 70% от веса

и щелия) снизить расход высоколегированной стали. В связи с этим

биметаллические конструкции находят все большее применение

и условиях, вызывающих кор-

розию металла. Большое рас-

пространение такие конструк-

ции получили в пищевой, хими-

ческой, а также в нефтехимиче-

ской и нефтеперерабатывающей

промышленности. Они приме-

няются также при изготовлении

различного рода емкостей для

перевозки и хранения агрес-

сивных жидкостей. Целесообраз-

но применять биметалл для кор-

пусов ядерных реакторов, кото-

рые в настоящее время изготов-

ляются из низко- или среднеле-

гированной стали с облицовкой

внутренней поверхности нержа-

веющим металлом.

Конструкции из биметалла в основном изготовляются с приме-

нением сварки. В соответствии с принятой в настоящее время

технологией сварки биметалла основной (несущий) слой его зава-

ривается с применением сварочных материалов, образующих шов

нз углеродистого или низколегированного металла, плакирующий

(защитный) слой сваривается с получением в шве высоколегирован-

ного металла, удовлетворяющего требованиям, предъявляемым

к этому слою. При этом получается сварное соединение, макро-

структура которого приведена на рис. 5. Как показано на рисунке,

при сварке биметалла имеет место сплавление сталей разных клас-

сов (линия АБВ), что и является основанием отнести изделия, из-

готовляемые из биметалла, к конструкциям, комбинируемым из

разнородных сталей.

В ряде случаев конструкции, эксплуатируемые в агрессивных

средах, изготовляются из обычной углеродистой или низколеги-

рованной стали с нанесением путем наплавки защитного слоя из

высоколегированного металла. В таких конструкциях также может

проявиться особенность, присущая сварным соединениям из разно-

родных сталей-. Следовательно, изделия с наплавленным слоем

13

защитного металла можно отнести к конструкциям, комбинируемым

из разнородных сталей. Такие изделия широко применяются в

атомной энергетике (наплавка внутренней поверхности корпуса

реактора), а также в химической и нефтеперерабатывающей про-

мышленности, где защитный слой наплавляется на те поверхности

массивных литых или кованых деталей и фланцев из проката, ко-

торые соприкасаются с агрессивной средой.

. Особую группу конструкций, которые можно отнести к комби-

нированным из разнородных сталей, составляют изделия из закали-

вающихся сталей, сваренные аустенитными электродами. При свар-

ке таких сталей в зоне термического влияния образуются малоплас-

тичные структуры, способствующие возникновению околошовных

трещин. Чтобы предотвратить образование этих трещин, сварку

закаливающихся сталей необходимо производить с предваритель-

ным, а иногда и сопутствующим подогревом, а изделия из закали-

вающихся сталей после сварки подвергать отпуску. Однако такая

технология значительно усложняет выполнение сварочных работ,

а кроме того, подогрев свариваемого изделия и его термообработку

в ряде случаев осуществить трудно или вовсе невозможно. Отме-

ченные недостатки явились причиной новых поисков, в результате

которых было установлено, что применение еварочных материалов,

обеспечивающих аустенитную структуру металла шва, даст возмож-

ность сваривать закаливающиеся стали без трещин, не при-

бегая к подогреву и последующей термообработке.

В настоящее время сварные соединения с аустенитной структу-

рой металла шва стали применяться во всех конструкциях из за-

каливающихся сталей, которые нельзя подвергнуть предваритель-

ному подогреву и последующей термообработке.

Аустенитными электродами свариваются технологические тру-

бопроводы нефтеперерабатывающих установок, изготовляемые из

закаливающейся хромомолибденовой стали Х5М.Применение аус-

тенитных электродов вызвано тем, что термообработка этой стали,

необходимая при сварке ее неаустенитными электродами, должна

выполняться при довольно жестких условиях. Как известно, от-

пуск стали Х5М в области температур ниже критической (ниже

700° С) требует для распада образовавшегося в ней мартенсита дли-

тельной (до 4—6 ч) выдержки. При нагреве этой стали выше крити-

ческой температуры охлаждение должно быть медленным, чтобы

не превысить критическую (вызывающую закалку) скорость, ко-

торая у стали Х5М очень мала. Большинство же соединений трубо-

проводов нефтеперерабатывающих установок выполняется при их

монтаже. В таких условиях термообработка по режиму, требуе-

мому для отпуска закаленной стали Х5М, встречает значительные

трудности.

В последнее время появляется все большая потребность в раз-

личного рода сосудах, которые должны работать при высоких тем-

пературах и давлениях (реакторы химических и нефтехимических

установок, барабаны паровых котлов современных котлоагрегатов

14

и др.)- В связи с этим их следует изготовлять из легированных

сталей большой толщины, сварку которых необходимо производить

с предварительным подогревом и последующей термической обра-

боткой. Между тем конструкция и размеры этих сосудов таковы,

т о при изготовлении их недостатки, присущие такой сварке, ста-

новятся особо ощутимыми. По этой причине все чаще поднимается

вопрос о применении сварочных материалов, обеспечивающих по-

лучение аустенитного металла шва, с тем чтобы исключить предва-

рительный подогрев и последующую термообработку. Применение

аустенитных электродов необходимо прежде всего для приварки

к корпусу внутренних и наружных деталей, в том числе и штуцеров.

Таким образом, конструкции, комбинируемые из разнородных

сталей, могут быть применены почти во всех отраслях современной

промышленности. Возможное сочетание сталей в комбинированных

конструкциях определяется теми требованиями, которые выте-

кают из условий эксплуатации изделия. Такими условиями яв-

ляются агрессивная среда и высокая температура отдельно или то

и другое вместе. Поэтому в комбинированных конструкциях воз-

можно сочетание высоколегированной нержавеющей или жаропроч-

ной стали со средне- или низколегированной и даже обычной угле-

родистой. Возможно сочетание обычных конструкционных сталей

(средне- и низколегированных) со сталями, обладающими требуе-

мой работоспособностью при весьма низких температурах. По-

следними, как известно, являются высоколегированные стали.

При обычном способе производства (охлаждение после горячей

обработки на воздухе) указанные стали настолько сильно отли-

чаются друг от друга своей структурой, что их по существующим

стандартам относят к различным классам: углеродистые, а также

низко- и среднелегированные — к перлитному, а высоколегирован-

ные— к одному из таких классов, как аустенитный, ферритный,

мартенситный, аустенито-ферритный, аустенито-мартенситный и мар-

тенсито-ферритный (ГОСТ 5632 -72). То обстоятельство, что исполь-

зуемые в комбинированных конструкциях стали относятся к раз-

ному классу, и послужило основанием применить термин разно-

родные стали, который широко используется сейчас в сварочной

науке и технике.

В табл. 1 приведены основные марки сталей, из которых изго-

товляются комбинированные конструкции. Как видно из таблицы,

для изготовления комбинированных конструкций может быть ис-

пользован широкий ассортимент сталей, отличающихся одна от

другой физико-химическими свойствами. В связи с этим число

возможных сочетаний разнородных сталей может быть весьма

большим.

1. Основные области применения комбинированных конструкций и используемы е

марки сталей

Область приме- нения Сталщ используемые для изготовления части изделия, работающей в условиях

специфиче ских обычных

Энергетическое оборудование Аустенитные: Х18Н10Т; Х18Н12Т; Х14Н14В2М (ЭИ257); Х16Н26М6А (ЭИ395); Х16Н13М2Б (ЭИ405); Х18Н9ВМТБ (ЭИ572); X15H35B3T (ЭИ612); Х17Н14В2Б (ЭП17); Х16К14В2МТ (ЭП184) Ферритные: 0X13 (ЭИ496); Х17; Х25Т (ЭИ439) Мартенситные и др.: 1X13; 2X13; 15X11МФ; 15Х12В2МФ (ЭИ756); 2Х12ВМФБР (ЭИ993) Углеродистые: СтЗ; сталь 10; сталь 20; 22К; 25Л; сталь 45 Низколегированные: 15ГС; 14ХГС; 12ХМ; 20ХМ; ЗОХМА; 34ХМ; 20ХМЛ Среднелегированные: 35ХНЗМФ; 12Х1МФ; 15Х1М1Ф; 15Х2МФСР; 20ХЗМВФ (ЭИ415); 20ХМФЛ; 15Х1М1ФЛ; 18ХНВА

Оборудование химической промышлен- ности Аустенитные: Х18Н9; Х18Н10Т; Х18Н12Т; Х23Н18; X17H13M3T (ЭИ432); ОХ23Н28МЗДЗТ; (ЭИ943) Ферритные: Х17; ОХ17Т; Х25Т; Х28Н (ЭИ657) Мартенситные и др.: 1X13; 2X13; 0X21Н5 (ЭП53); ОХ21Н6М2Т (ЭП54) Углеродистые: СтЗ; сталь 20 Низколегированные: О9Г2С; юге Среднелегированные: 22ХЗМ; 2ОХЗМВФ; 25ХЗНМ; 18ХЗМ1ВФ1 (ЭИ578)

Оборудование для переработ- ки нефти Аустенитные: Х18Н10Т; Х18Н12Т; Х14Г14НЗТ (ЭИ711); Х23Н18; Х25Н20 Ферритные: 0X13 (ЭИ496); XI7; Х25Т (ЭИ439) Мартенситные: 1X13; 2X13 Углеродистые: СтЗ; СтЗН; Сталь 20 Низколегированные: 10Г2; I2XM; 15ХМ; ЗОХМ Среднелегированные: 12Х1МФ; Х5; Х5М (Х5М-У); Х5ВФ; 18ХЗМ1В1Ф (ЭИ578); 2ОХЗМВФ1 (ЭИ579)

1 Биметалличе- ские конструк- ции । СтЗ + Х18Н10Т; СтЗ + 0X13 (ЭИ496); 20К + О17Н13ИЗТ; 1Х2М1 + 1Х18Н10Т; О9Г2С + + 1Х18Н1ОТ; 12Х1М + + 1Х18Н10Т; 20Х2М + + ОХ18НЮТ Углеродистые: СтЗ; сталь 20; 15К; 20К Низколегированные: 1ОГ2; 12ХМ; 15ХМ; ЗОХМ Среднелегированные: 12Х1МФ; Х5М (Х5М-У); Х5ВФ; 18ХЗМ1В1Ф (ЭИ578); 20ХЗМВФ1 (ЭИ579)

Конструкции из закаливаю- щихся сталей Х5М; 12ХМФ; 15Х1М1Ф; 20ХМА; 12Х2МФСР; 20ХСФЛ; 20ХЗМВФ (ЭИ415); 15Х1М1ФЛ; броневые стали Сталь 35; еталь 45; 25Л; 34ХМ; 25ХГС; ЗОХГС} ЗОХГСНА; 35XH3M; 25X3IIM

16

2. Особенности сварки

разнородных сталей

Сварка разнородных сталей имеет свои специфические особенности,

обусловленные необходимостью получения сварных соединений,

способных работать в особых условиях.

При сварке разнородных сталей в сварном соединении могут

образовываться околошовные трещины — отколы, располагающие-

ся обычно вдоль границы сплавления на некотором расстоянии от

нее. Возникают эти трещины, как правило, в том случае, если в ком-

бинированной конструкции используются стали, склонные к закал-

ке: высоколегированные мартенситные или низко- и среднелегиро-

ванные перлитные.

Трудность сварки разнородных сталей в металле шва состоит

и в том, что могут появиться горячие трещины, под которыми

принято понимать трещины, образующиеся при температурах, на-

ходящихся в области солидуса металла шва. В конструкциях, ком-

бинируемых из разнородных сталей, свариваются высоколеги-

рованные стали с низко- или среднелегированными и углеродисты-

ми. В большинстве случаев, особенно когда в качестве специальной

стали используется аустенитная, сварка производится с примене-

нием материалов, обеспечивающих высоколегированный металл

шва, который весьма склонен к образованию горячих трещин.

Отмеченные трудности встречаются не только при изготовлении

конструкций, комбинируемых из разнородных сталей. Способы

их предотвращения уже достаточно известны и определяются теми

причинами, которые вызывают образование трещин в сварном со-

единении.

Околошовные трещины-отколы неоднократно рассматривались

в литературе. Однако механизм образования этих трещин и при-

чины их возникновения еще не достаточно ясны и для их объясне-

ния выдвинуты две гипотезы.

Согласно первой гипотезе, названной закалочной, отколы возни-

кают в результате закалочных явлений, происходящих в околошов-

ной зоне легированных сталей. При сварке сталей, склонных к за-

калке, в околошовной зоне вследствие образования мартенсита,

обладающего из всех структурных составляющих наибольшим

удельным объемом, возникают структурные напряжения, которые

вызывают микротрещины. Под действием сварочных напряжений

микротрещины развиваются и переходят в макротрещины, наблю-

даемые при изготовлении сварного соединения или в процессе его

эксплуатации.

Вторая, так называемая водородная, гипотеза основана на том,

что главной причиной образования трещин в околошовной зоне

закаливающихся сталей является насыщение этой зоны водородом

путем диффузии его из металла шва. Для доказательства исполь-

зуется тот общеизвестный факт, что замена феррито-перлитных

электродов аустенитными исключает появление отколов. Согласно

17

водородной гипотезе, отсутствие отколов при сварке аустенитными

электродами обусловлено тем, что в аустенитном металле раство-

римость водорода значительно больше, чем в феррито-перлитном.

Резкое падение растворимости водорода в феррито-перлитном ме-

талле шва при фазовом превращении последнего приводит к диффу-

зии этого элемента в околошовную зону, где в это время, вследствие

большей легированности свариваемого металла по сравнению с

металлом шва, сохраняется еще аустенитная структура. В резуль-

тате при одинаковом количестве усвоенного сварочной ванной во-

дорода в случае сварки феррито-перлитными электродами около-

шовная зона насыщается им значительно больше. Выделяясь при

последующем распаде аустенита околошовной зоны, атомарный

водород скапливается в местах физической несплошности этой зоны

(пустые места решетки, стыки мозаичных блоков, границы зерен

и др.) и переходит в молекулярное состояние. При этом развива-

ются большие давления, вызывающие образование надрывов, кото-

рые затем развиваются в трещины, обнаруживаемые в околошов-

ной зоне.

Появилось и другое представление о механизме влияния водо-

рода на образование холодных трещин в околошовной зоне, соглас-

но которому насыщение водородом металла шва околошовной зоны

-снижает его сопротивляемость замедленному (задержанному) раз-

рушению, что и увеличивает вероятность образования надрывов.

Оцнако указанные гипотезы вызывают следующие возражения.

Водородной гипотезе противоречит ряд факторов, наблюдаемых

в практике сварки закаливающихся сталей. С ее помощью нельзя

удовлетворительно объяснить, например, тот общеизвестный факт,

что с увеличением содержания углерода склонность стали к обра-

зованию трещин резко увеличивается. Эта гипотеза не объясняет

также, почему при прочих равных условиях трещины часто возни-

кают в случае сварки стыковых швов и отсутствуют при выполне-

нии наплавочных слоев (наплавка отдельных валиков или широко

применяемая в практике сварки закаливаемых сталей предвари-

тельная облицовка свариваемых кромок). Противоречит водородной

гипотезе и тот общеизвестный факт, что склонность стали к обра-

зованию трещин в околошовной зоне повышается с увеличением

ее толщины.

Вместе с тем некоторые эксперименты показывают, что можно

вызвать трещины в околошовной зоне, насыщая шов водородом

[391. Однако считать эти эксперименты подтверждением опасного

насыщения околошовной зоны водородом нет оснований. Выделен-

ный из металла шва водород прежде всего будет скапливаться в

несплошностях самого металла шва, возникновению которых спо-

собствует ускоренная его кристаллизация в условиях сложно на-

пряженного состояния. При этом атомарный водород переходит

в молекулярный, который не способен к диффузии.

Сказанное не означает, что водород не влияет на образование

трещин в околошовной зоне закаливающихся сталей. По мнению

18

Рис. 6. Характерный вид и располо-

жение околошовной трещины— откола.

автора, он является не основной причиной появления трещин, а лишь

усугубляющим фактором. Возникшие в указанных экспериментах

при насыщении шва водородом трещины в околошовной зоне сле-

дует связывать не со скоплением водорода в этой зоне, а с пониже-

нием пластичности самого металла шва, насыщенного водородом.

Снижение пластичности металла шва создает неблагоприятное на-

пряженное состояние околошовной зоны, что, как будет показано

ниже, и увеличивает вероятность образования в ней трещин.

Закалочной гипотезе в том виде, как она была сформулирована

первоначально, также противоречит ряд факторов, наблюдаемых в

практике сварки закаливающихся сталей. Известно, например, что

сталь ЗОХГСА малых и средних толщин успешно сваривается, хотя

в околошовной зоне образуется

мартенсит. Без трещин в около-

шовной зоне при наличии в ней

мартенсита свариваются закали-

вающиеся стали в случае приме-

нения предварительного или со-

путствующего подогрева. Нако-

нец, общеизвестно, что при на-

плавке отдельных валиков тре-

щины-отколы отсутствуют даже

в том случае, если она произво-

дится на сталь, при сварке ко-

торой стыковым швом отколы

неизбежно образуются. Однако

если в закалочной гипотезе

г

эти противоречия устраняются,

исходить из того, что причи-

ной трещин в околошовной зоне является не мартенсит как

таковой, а образование неблагоприятных продуктов мартенситного

превращения. Одним из них является мартенсит крупноигольчатый

[50]. Следует отметить, однако, что такой мартенсит образуется

в участке перегрева и при сварке в мощных режимах. Сварка же за-

каливающихся сталей производится, как правило, при умеренных

режимах и встречающиеся здесь отколы в большинстве случаев

располагаются вдали от границы сплавления (рис. 6), т. е. вне

участка перегрева. Поэтому образованием крупноигольчатого мар-

тенсита следует объяснять возникновение только тех отколов, ко-

торые располагаются непосредственно у границы сплавления.

При умеренных режимах сварки основной причиной возникно-

вения трещин в околошовной зоне закаливающихся сталей явля-

ется образование в этой зоне мартенсита с высокой степенью тетра-

гональное™ [14]. Основанием для такого утверждения явились

результаты исследований природы мартенсита и механизма превра-

щения, вызывающего его образование.

Мартенсит по своей природе представляет низкотемпературную

модификацию твердого раствора, существующую только в метаста-

бильном состоянии. В силу этого он является структурой неустой-

чивой и уже при нагреве до 20—100° С начинает распадаться

19

с выделением углерода (761. По своему строению мартенсит является

кристаллическим веществом с тетрагональной решеткой [44], сте-

пень тетрагональности которой — величина переменная и опреде-

ляется содержанием углерода в твердом растворе. С выделением

углерода из твердого раствора тетрагональная решетка постепенно

изменяет свои параметры в сторону приближения их к параметру

а-железа.

Различная тетрагональность решетки и придает различные свой-

ства мартенситу. Мартенсит с решеткой, обладающей низкой сте-

пенью тетрагональности, менее хрупок, имеет меньший удельный

объем [52] и, следовательно, вызывает меньшие структурные на-

пряжения. Кроме того, уменьшение степени тетрагональности

решетки мартенсита способствует повышению подвижности дис-

локаций и тем самым облегчает релаксацию напряжений в местах

их концентрации. Следовательно, с уменьшением тетрагональ-

ности решетки образующегося в зоне термического влияния мар-

тенсита должна уменьшаться вероятность образования околошов-

ных трещин.

При данном содержании углерода в стали тетрагональность

решетки мартенсита определяется температурой мартенситного пре-

вращения. Чем ниже температура, при которой совершается мар-

тенситное превращение, тем выше степень тетрагональности решет-

ки и, следовательно, тем больше вероятность образования трещин.

Известно, что опасность возникновения закалочных трещин при

мартенситном превращении уменьшается с повышением темпера-

туры, при которой совершается такое превращение [27, 76]. Это

объясняется тем, что при более высоких температурах (выше

150° С и особенно выше 200° С) мартенситное превращение проис-

ходит с самоотпуском, т. е. образующийся мартенсит быстро от-

пускается, теряет свою твердость и приобретает способность к не-

которой пластической деформации, достаточной для уменьшения

пиковых значений структурных напряжений [76]. К этому следует

добавить еще и тот общеизвестный факт, что с повышением темпе-

ратуры мартенситного превращения количество остаточного аус-

тенита увеличивается, что также способствует релаксации напря-

жений.

Основным фактором, определяющим температуру мартенсит-

ного превращения, является, как известно, температура его нача-

ла, т. е. мартенситная точка (Мн) стали. Чем выше мартенситная

точка, тем меньшая доля превращения останется на область более

низких температур [27]. Из всех факторов, определяющих мартен-

ситную точку, решающим является химический состав стали: мар-

тенситная точка тем выше, чем меньше содержится в стали угле-

рода, марганца, хрома, никеля и молибдена, причем основное

влияние оказывает содержание углерода. Следовательно, с пони-

жением содержания углерода склонность стали к образованию

трещин должна уменьшаться, что и соответствует действитель-

ности.

20

I la температуру мартенситного превращения существенное вли-

иппе оказывает также напряженное состояние металла и его плас-

тическая деформация. Давление по трем осям повышает устойчи-

вость аустенита и снижает температуру его распада [68]. Давление

по одной или двум осям, вызывающее пластическую деформацию,

смещает мартенситное превращение в область более высоких тем-

пе ратур [58].

Таким образом, в околошовной зоне сварного соединения зака-

ливающихся сталей температура мартенситного превращения и,

следовательно, образование трещин должны в значительной сте-

пени определяться собственными напряжениями первого рода, вы-

зываемыми сваркой.

Сварка, как правило, вызывает объемные (трехосные) напряже-

ния. Однако в зависимости от величины отдельных составляющих

лих напряжений различают линейное, плоскостное и объемное

напряженные состояния. При сварке стыковых швов с увеличе-

нием толщины свариваемого металла создаются условия для появ-

ления объемных напряжений, что у закаливающихся сталей спо-

собствует сдвигу мартенситного превращения в область более низ-

ких температур. Склонность закаливающихся сталей к образованию

трещин в околошовной зоне с увеличением толщины возрастает.

В случае наплавки отдельного валика или облицовки кромок зака-

ливающихся сталей возникают двухосные напряжения, которые

способствуют протеканию мартенситного превращения в области

более высоких температур. В этом случае отколы в закаливающихся

сталях не наблюдаются.

С позиции отмеченного эффекта превращения мартенсита в об-

ласти более высоких температур (верхняя область мартенситного

превращения) получает более строгое толкование физическая сущ-

ность и принцип выбора оптимальной температуры предваритель-

ного или сопутствующего подогрева. При сварке с подогревом ме-

талл околошовной зоны охлаждается медленно, особенно в области

мартенситного превращения. В результате основной объем этого

превращения происходит в области температур, при которых оно

сопровождается самоотпуском. Отсюда следует, что целесообраз-

нее подогрев до температур, близких к мартенситной точке свари-

ваемой стали.

Положительное действие смещения мартенситного превращения

в область более высоких температур позволило более строго,'"чем

при водородной гипотезе, объяснить установленную практикой и

ставшую широко известной возможность сварки закаливающихся

сталей без подогрева путем применения сварочных материалов,

обеспечивающих получение металла шва аустенитного класса. При

аустенитном шве в сварном соединении создается иное, чем в со-

единении с феррито-перлитным швом, распределение сварочных на-

пряжений. При аустенитном шве в околошовной зоне возникает

напряженное состояние, которое протекающее здесь мартенситное

превращение смещает в область более высоких температур, в силу

21

чего происходит оно с самоотпуском. При этом из твердого раствора

выделяется углерод, вследствие чего уменьшаются тетрагопаль-

ность решетки мартенсита и, следовательно, ее искажение, вызван-

ное превращением аустенита в мартенсит. В результате мартенсит,

образующийся в околошовной зоне, при аустенитном шве имеет

меньшую твердость и вызывает меньшие напряжения второго

рода, чем при феррито-перлитном, что и увеличивает стойкость

околошовной зоны против образования трещин.

Таким образом, для предотвращения отколов при сварке зака-

ливающихся сталей необходимы следующие условия: применение

технологии, способствующей развитию происходящего в околошов-

ной зоне мартенситного превращения в области температур, близ-

ких к мартенситной точке свариваемой стали, и исключение усло-

вий, способствующих насыщению сварочной ванны и, следовательно,

металла шва водородом. Мартенситному превращению в области

температур, близких к мартенситной точке, содействуют медленное

охлаждение сварного соединения ниже мартенситной точки (за-

медлить охлаждение здесь можно с помощью предварительного

или сопутствующего подогрева), а также устранение или снижение

объемных напряжений, вызываемых сваркой (существенным здесь

является повышение пластичности металла шва — сварка аусте-

нитными электродами — или применение предварительной обли-

цовки свариваемых кромок).

Все эти требования удовлетворяются используемыми в настоя-

щее время способами сварки закаливающихся сталей — сваркой

перлитными электродами с подогревом и сваркой аустенитными

электродами без подогрева. Следует отметить, однако, что оба спо-

соба не обеспечивают полного решения проблемы сварки закалива-

ющихся сталей, особенно в современном сварочном производстве:

в перлитном шве часто образуются трещины, в аустенитном— нель-

зя получить высокий предел текучести.

Изложенное современное представление о причинах образова-

ния околошовных трещин позволяет наметить новый способ сварки

закаливающихся сталей. Поскольку аустенитный металл шва ока-

зывает положительное влияние на предотвращение околошовных

трещин, сварку закаливающихся сталей можно производить с ис-

пользованием сварочных материалов, обеспечивающих получение

металла шва с задержанным распадом аустенита в нем до темпера-

тур 200° С и ниже. В этом случае околошовная зона свариваемой

закаливающейся стали по условиям происходящего в ней мартен-

ситного превращения будет близка к околошовной зоне сварного

соединения, выполненного аустенитными сварочными материа-

лами. А это значит, что сварку закаливающихся сталей мате-

риалами, обеспечивающими получение металла шва с указан-

ным распадом аустенита, можно производить без подогрева.

Если при этом применить сварочные материалы, обеспечиваю-

щие получение металла шва, аустенитная структура которого рас-

падается с образованием структуры, придающей металлу высокую

22

прочность, то новый способ сварки позволит получить металл шва

с высокими прочностными характеристиками.

Практическим осуществлением нового способа сварки закали-

вающихся сталей может быть использование сварочных материа-

лов, обеспечивающих в металле шва химический сост ав и структуру

низкоуглеродистых мартенситных сплавов (мартенситные стали)

или сплавов переходного класса (аустенито-мартенситные стали).

Как известно, аустенито-мартенситные и малоуглеродистые мартен-

ситные стали получают свою структуру только при температурах

100—160° С (мартенсито-стареющие стали) и даже при 20—60° С

(аустенито-мартенситные стали). До этих температур в них сохра-

няется структура аустенита. Следовательно, металл шва аустенито-

мартенситного или мартенситного класса в период происходящего

в околошовной зоне мартенситного превращения сохраняет физико-

механические свойства, присущие аустенитному металлу. В резуль-

тате основной объем этого превращения должен происходить в

верхней его области и поэтому оно будет протекать с образованием

благоприятных продуктов, что и исключает надобность подогрева

при сварке.

В металле шва мартенситного или аустенито-мартенситного клас-

са распад аустенитной структуры происходит с образованием мар-

тенситной или аустенито-мартенситной структуры, которые при-

дают металлу высокую прочность при достаточных в большинстве

случаев пластических и вязких характеристиках. При традицион-

ных способах сварки закаливающихся сталей такую прочность

металла шва можно получить только при сварке с подогревом, кото-

рый, как отмечалось, существенно усложняет условия работы свар-

щика и не всегда может быть осуществлен.

В современном сварочном производстве применение материалов,

обеспечивающих металл шва из сталей аустенито-мартенситного

или мартенситного класса, следует считать основным способом свар-

ки закаливающихся сталей. Обусловлено это тем, что в настоящее

время для изготовления сварных конструкций все чаще приме-

няются закаливающиеся высокопрочные стали. При сварке таких

сталей необходимо не только исключить образование околошовных

трещин, но и обеспечить довольно высокие механические свойства

металла шва. Использование здесь традиционного способа сварки

закаливающихся сталей, заключающегося в применении материа-

лов, обеспечивающих получение металла шва аустенитного класса,

не позволяет получить требуемое сварное соединение из-за не-

достаточных прочностных свойств этого металла. Не всегда пред-

ставляется возможным получить требуемое соединение таких сталей

и вторым традиционным способом сварки закаливающихся сталей,

который состоит в применении предварительного или сопутствую-

щего подогрева и сварочных материалов, обеспечивающих получение

металла шва из низко- или среднелегированной стали. В ряде слу-

чаев для сварки этих сталей требуется такое легирование металла,

при котором в нем возникают либо холодные, либо кристаллиза-

23

ционные (горячие) трещины. Как показали исследования автора,

выполненные совместно с В. В. Снисарем, А. Л. Купоревым и

Э. Л. Демченко, применение материалов, обеспечивающих металл

шва с аустенито-мартенситной структурой или со структурой высо-

колегированного безуглеродистого мартенсита, позволяет со-

временные закаливающиеся высокопрочные стали успешно сва-

ривать без подогрева, получая при этом требуемые сварные со-

единения.

Горячие трещины в металле шва являются весьма распростра-

ненным дефектом высоколегированного металла шва, особенно

аустенитного. Образование их в настоящее время связывают с на-

личием в нем прослоек незакристаллизовавшейся жидкости. Ве-

роятность образования этих трещин определяется соотношением

величины растягивающих напряжений, возникающих в результате

неравномерного нагрева свариваемого металла, а также кристал-

лизации сварочной ванны и охлаждения сварного соединения, и

пластическими свойствами металла шва в так называемом. эффек-

тивном интервале кристаллизации. Под этим интервалом понимают

часть интервала кристаллизации, в котором металл шва находится

в двухфазном твердо-жидком состоянии. Началом его (верхней

границей) является срастание дендритов в общий каркас, концом

(нижней границей) — полное затвердевание металла шва, т. е.

температура реального солидуса. Полагают, что металлу в твердо-

жидком состоянии присуща высокая хрупкость, поэтому эффектив-

ный интервал кристаллизации называют также температурным

интервалом хрупкости (ТИХ). По мнению автора, этот термин

более приемлем, но, как будет показано далее, нижнюю границу

температурного интервала хрупкости следует ограничивать не ли-

нией солидуса, как это принято сейчас, а несколько (порядка 50—

100° С) ниже.

Как видно из изложенного, образование горячих трещин в ме-

талле шва связывается с его первичной кристаллизацией, в резуль-

тате чего эти трещины часто называют кристаллизационными.

Согласно существующему представлению, горячие трещины в

металле шва образуются в том случае, если в температурном ин-

тервале хрупкости величина деформации превысит пластичность,

которую приобретает к этому времени затвердевший металл. Если

же деформация затвердевшего металла в этом интервале не достиг-

нет его пластичности, трещины не образуются.

Предполагается, что наличие жидких прослоек ослабляет сече-

ние затвердевшего металла и тем самым способствует его разруше-

нию. В связи с этим принято считать, что если к моменту возник-

новения ощутимых растягивающих напряжений металл шва успел

полностью затвердеть, образование горячих трещин в нем исклю-

чено.

Образование горячих трещин в металле шва, по мнению автора,

не следует связывать только с наличием в нем жидких прослоек.

Трещины могут возникать и после полного его затвердевания.

24

Основанием для такого утверждения является тот факт, что во всех

материалах при температурах, близких к солидусу, существует

так называемый интервал хрупкого разрушения, в котором мате-

риал находится в твердом состоянии, но пластичность его прибли-

жается к нулю [381. Эго обстоятельство, а также то, что к моменту

полного затвердевания металла шва возникают ощутимые растяги-

вающие напряжения, позволяет считать, что именно в этот момент

наиболее вероятно образование трещин. Кроме того, появились

жспериментальные данные [95], которые показывают, что горячие

трещины в металле шва возникают именно после полного его за-

твердевания. Сказанное и явилось основанием считать температур-

ный интервал хрупкости, с которым принято связывать образование

горячих трещин, более широким, чем эффективный интервал крис-

таллизации.

Из изложенного следует, что стойкость металла шва против

образования горячих трещин, или, как ее еще называют, технологи-

ческая прочность металла шва, зависит от его хрупкости и пластич-

ности в этом интервале, а также интенсивности нарастания растя-

гивающих напряжений (темпа деформации). Чем шире указанный

интервал и ниже пластичность, тем ниже стойкость металла шва

против образования трещин.

Ширина температурного интервала хрупкости металла шва

определяется его химическим составом. Весьма важное значение

имеет содержание элементов, образующих легкоплавкие соединения

и эвтектики, которые, затвердевая последними, располагаются по

границам столбчатых кристаллитов, в силу чего вероятность по-

явления трещин увеличивается.

Легкоплавкую эвтектику, особенно в высоколегированных ста-

лях, которые в большинстве случаев содержат никель, образует

прежде всего сера. Сернистоникелевая эвтектика (Ni—NiS) обла-

дает весьма низкой температурой плавления (645° С) и поэтому

располагается по границам зерен (столбчатых кристаллов) металла

шва. Следовательно, для предотвращения горячих трещин в ме-

талле шва необходимо прежде всего уменьшить содержание серы.

Кроме серы, ликвирующими элементами, образующими относитель-

но легкоплавкие интерметаллидные соединения или эвтектики и тем

самым способствующими образованию горячих трещин в аустенит-

пом металле шва, являются углерод, фосфор, кремний, ниобий.

Поэтому содержание их также следует снижать.

Другим способом предотвращения появления горячих трещин

в металле шва путем выбора соответствующего его состава является

легирование элементами, улучшающими механические свойства,

и прежде всего пластичность межкристаллических прослоек. В аус-

тенитном металле шва с двухфазной структурой это достигает-

ся легированием элементами, образующими неаустенитную фазу

(б-феррит, карбиды, нитриды и др.), располагающуюся по границам

кристаллов [45, 51]. Получение металла шва с двухфазной, особен-

но аустенито-ферритной (у + 6-феррит) структурой в настоящее

25

время hii.'ihi к я основным способом предотвращения появления

горячих ipi iiijiii при сварке аустенитных сталей.

В hi.n i ноцитированных однофазных сплавах (чистоаустенитный

мп । । । inu.i) горячие трещины образуются по полигонизационным

। p.iiiiiii.iM, появляющимся в закристаллизовавшемся металле при

имтрагуре несколько ниже линии солидуса в результате движения

п 1 руипировки дислокаций и вакансий [55]. Установлено, что пред-

отвратить в таком металле появление трещины можно, легировав

его элементами, которые уменьшают подвижность дислокаций и тем

самым смещают температурный интервал полигонизации в область

более низких температур, что частично или полностью тормозит

выделение полигонизационных границ. Для сплавов аустенит-

ного класса на никелевой и железной основе такими элементами

являются молибден, вольфрам, тантал, рений и др. [55].

Сварке разнородных сталей присущи также специфические труд-

ности. Одна из них вызвана возможностью образования в металле

шва так называемых холодных трещин, которые возникают в

остывшем уже сварном соединении даже спустя 10—20 ч после

сварки.

Основная специфическая трудность сварки разнородных ста-

лей, как свидетельствуют многочисленные исследования [15, 82],

обусловлена тем, что в зоне их сплавления* может происходить

значительное изменение структуры сплавляемых металлов**. В ре-

зультате здесь образуются прослойки разупрочненного или охруп-

। ченного металла. Разупрочнение или охрупчивание в зоне сплав-

ления разнородных сталей может быть настолько сильным, что

происходит преждевременное (аварийное) разрушение сварного

соединения. В практике эксплуатации сварных соединений разно-

родных сталей известно немало случаев хрупких разрушений по

зоне сплавления, хотя каждый из свариваемых металлов в отдель-

ности имеет высокую вязкость. Такое изменение структуры металла

в зоне сплавления разнородных сталей условно названо образова-

нием структурной неоднородности.

Специфической трудностью сварки разнородных сталей, осо-

бенно аустенитных с неаустенитными, с точки зрения получения

надежно работающего соединения, является неизбежное наличие

в нем остаточных напряжений, которые во многих случаях дости-

гают значительных величин и имеют неблагоприятное распреде-

ление. Последующая термическая обработка, с помощью которой

* Под зоной сплавления разнородных сталей следует понимать участок

сварного соединения, включающий границу сплавления и непосредственно

примыкающие к ней микроскопической толщины слои металла шва и около-

шовной зоны свариваемой стали, в которых в процессе кристаллизации сва-

рочной ванны и последующего нагрева (многослойная сварка, термообработка,

эксплуатация при высоких температурах) происходит изменение химического

состава, структуры и свойств.

** Термин «сплавляемые металлы» здесь и далее применяется для сокра-

щения выражения «основной металл и металл шва».

26

обычно устраняются сварочные напряжения в так называемых од-

нородных соединениях, в соединениях разнородных сталей только

ухудшает их распределение и поэтому не может быть признана це-

лесообразной.

Таким образом, для получения качественных и надежно рабо-

тающих сварных соединений необходимо применить технологию

сварки, которая исключает образование околошовных трещин при

использовании в свариваемой конструкции закаливающихся ста-

лей; обеспечивает получение металла шва без горячих трещин;

не вывываетчрезмерного разбавления высоколегированного металла

менее легированным; исключает образование структурной неодно-

родности в зоне сплавления как в процессе получения сварного

соединения, так и при последующем его нагреве (термообработка,

эксплуатация в условиях высоких температур); обеспечивает полу-

чение сварного соединения, в котором сплавляемые металлы имеют

близкие коэффициенты линейного расширения.

Сварные соединения разнородных сталей, полученные с приме-

нением технологии, разработанной с учетом указанных требова-

ний, являются вполне приемлемыми как по результатам различ-

ного рода испытаний в лабораторных условиях, так и по данным

их работы в реальных конструкциях.

Р ^сталей ГЛАВА

2

ФОРМИРОВАНИЕ СОСТАВА

И СТРУКТУРЫ МЕТАЛЛА

ЗОНЫ СПЛАВЛЕНИЯ

РАЗНОРОДНЫХ СТАЛЕЙ

В ПРОЦЕССЕ ПОЛУЧЕНИЯ

СВАРНОГО СОЕДИНЕНИЯ

1. Кристаллизация металла шва

и формирование его структуры

у границы сплавления

В сварных соединениях разнородных сталей, выполненных свар-

кой плавлением, одним из сплавляемых металлов является металл

шва. Первоначальный состав и структура этого металла форми-

руются в процессе кристаллизации сварочной ванны. Следова-

тельно, выяснение природы и механизма образования в зоне сплав-

ления разнородных сталей структурной неоднородности, возмож-

ность появления которой обусловливает основную трудность их

сварки, необходимо начинать с процесса кристаллизации металла

шва в этой зоне с учетом тех особенностей, которые вызываются

сплавлением металлов, обладающих различными физико-хими-

ческими свойствами.

Сварочная ванна с точки зрения условий кристаллизации рас-

плавленного в ней металла обладает рядом специфических особен-

ностей, основными из которых являются значительный градиент

температуры жидкого металла и большая скорость его охлажде-

ния. И все же кристаллизация металла в сварочной ванне долж-

на подчиняться общим законам затвердевания жидкости. В силу

этого процесс кристаллизации металла шва должен представлять

собой первоначальное образование зародышей кристаллов (зерен)

и последующий их рост. Затвердевание металла сварочной ванны,

сточки зрения общих положений физического металловедения, мож-

но отнести к процессу кристаллизации на анизотропной подкладке,

которой в данном случае является нерасплавленная часть свари-

ваемого металла. Однако кристаллизация металла сварочной ванны

имеет ту особенность, что происходит на подкладке, нагретой до

оплавления. В силу этого зародышами кристаллов здесь являются

частично оплавленные зерна свариваемого металла. Обоснованием

28

сказанного может быть тот факт, что в зоне сплавления зерна за-

кристаллизовавшегося металла сварочной ванны (металла шва)

являются общими с зернами свариваемого металла (рис. 7). Сле-

довательно, кристаллизация металла сварочной ванны представ-

ляет собой только одну стадию — вторую из двух стадий, состав-

ляющих процесс затвердевания в общем виде.

Отсутствие образования центров кристаллизации (зародышей)

является одной из особенностей кристаллизации металла свароч-

ной ванны.

В современной теории кристаллизации вторая стадия этого про-

цесса — рост зародышей (кристаллов) — представляется в виде

последовательного послойного присоединения по их кристалли-

ческим плоскостям молекул, ато-

мов или ионов кристаллизующе-

гося вещества [72, 77]. При кри-

сталлизации металла сварочной

ванны такой механизм роста

зародышей вызывает присоеди-

нение к кристаллическим плос-

костям частично оплавленных

зерен свариваемого металла ато-

мов металла шва. В результате

между свариваемым металлом

и металлом шва создается меж-

атомное сцепление, которое, в

свою очередь, создает сварное

соединение. В конечном ито-

Рис. 7. Микроструктура зоны сплав-

ления аустенитного металла шва с пер-

литной сталью, X 100.

ге в зоне сплавления образуются указанные общие зерна.

Образование в зоне сплавления зерен, являющихся общими для

нерасплавленной части свариваемого металла и металла шва, пред-

ставляет основную и существенную особенность кристаллизации

металла сварочной ванны. Появление таких зерен дало основание

кристаллизацию металла в сварочной ванне выделить в особый вид,,

названный взаимной, или совместной, кристаллизацией. Следует

отметить, однако, что ни первый, ни второй из этих терминов нель-

зя признать удачным, так как в процессе кристаллизации жидкого-

металла сварочной ванны нет образования и роста кристаллов (зе-

рен) в свариваемом металле, которые следовало бы ожидал ь, исходя

из смысла упомянутых терминов.

Поскольку кристаллизация металла сварочной ванны имеет

специфические особенности, для краткой характеристики этого про-

цесса необходим термин, который отображал бы имеющуюся здесь

специфику, т. е. отсутствие обычного процесса зарождения крис-

таллов и образование общих зерен (металлической связи) между

свариваемым металлом (подкладкой) и кристаллизующимся спла-

вом. В остальном затвердевание металла сварочной ванны явля-

ется известным процессом кристаллизации на анизотропной под-

кладке, называемой ориентированной кристаллизацией [83, 61, 721.

29

О влиянии особенностей кристаллизации сварочной ванны на

'Структуру металла шва в зоне сплавления разнородных сталей

можно судить по образуемой здесь первичной структуре. Обнару-

жить эту структуру довольно трудно. Обусловлено это тем, что в

большинстве сталей из-за присущей им вторичной кристаллизации

не всегда удается выявить первичные зерна. Даже в тех металлах,

которые при аллотропическом превращении не образуют фаз, за-

тушевывающих границы первичных зерен, выявляемую обычными

методами структуру не всегда можно считать первичной. При мед-

ленном охлаждении зародыши новой фазы возникают преимущест-

венно на границах зерен старой фазы в результате наличия здесь

различного рода дефектов кристалла, которые облегчают пласти-

ческое течение растущего кристалла на ранней стадии его развития

из зародыша и тем самым способствуют снятию упругих напряжений.

Из-за такого зарождения центр новой фазы располагается на гра-

нице старой фазы, и границы их зерен не совпадают.

При ускоренном охлаждении, когда перекристаллизация про-

исходит при большем переохлаждении, увеличивается число заро-

дышей, образующихся в единице объема, и они возникают внутри

зерен старой фазы. В этих условиях превращение облегчается при

определенной взаимной ориентировке кристаллов старой и новой

фаз, и поэтому границы их совпадают.

Для экспериментального исследования первичной структуры

металла шва в зоне сплавления наиболее приемлемым будет исполь-

зование однофазных сплавов, не претерпевающих даже аллотропи-

ческих превращений. Одним из сплавляемых металлов может быть

также сталь, в которой при вторичной кристаллизации по грани-

цам вновь образующихся зерен располагается ферритная оторочка

(сетка). Согласно так называемой «силовой» теории образования

зерен и происхождения границ [60], указанная сетка феррита долж-

на копировать границы первичных зерен. Обусловлено это тем,

что образование феррита при вторичном превращении (у а) со-

провождается высвобождением части атомов и поэтому происходит

прежде всего там, где имеются вакансии, т. е. по границам первич-

ных зерен.

Поэтому автором исследовалась зона сплавления аустенитного

металла шва типа Х25Н13 с высокохромистой ферритной сталью

Х25Т (ЭИ439), армко-железом и среднеуглеродистой сталью 35

[16]. Аустенитный металл типа Х25Н13 использован здесь в связи

с тем, что в нем сравнительно легко выявляются границы зерен

(кристаллитов), которые в металле шва из других аустенитных

сплавов выявить довольно трудно.

Следует отметить, однако, что сравнительно легко выявляемые

в металле шва типа Х25Н13 границы кристаллов могут быть не

первичными, а полигонизационными и могут не совпадать с пер-

выми [55]. Поэтому в указанных экспериментах в качестве высо-

колегированного металла применялся также сплав Х25Н60М10,

легированный большим количеством молибдена, что должно по-

30

давлять полигонизацию и тем самым сохранять четкую видимость

расположения первичных кристаллов и их границ.

На рис. 8 приведена микроструктура металла зоны сплавления

в двух исследованных соединениях. Здесь не наблюдается совпаде-

ния границ зерен свариваемого и наплавляемого металлов, которое

принято считать специфической особенностью кристаллизации сва-

рочной ванны. Установленный факт для сплавления разнородных

металлов является закономерным, и его можно объяснить, если

рассмотреть процесс роста кристаллов и связь факторов, определя-

ющих этот процесс, с физико-химическими свойствами сплавляе-

мых металлов.

а б

Рис. 8. Микроструктура зоны сплавления среднеуглеродистоп стали 35 с аус-

тенитным металлом Х25Н13 (а), Х300 и хромоиикельмолибденовым сплавом

Х25Н60М10 (б), Х150.

С точки зрения термодинамики рост кристаллов можно рас-

сматривать как процесс гетерогенного зародышеобразования и рос-

та зародышей на его гранях [8, 77]. Согласно теории гетерогенного

зародышеобразования, зародыш на имеющейся поверхности раз-

дела (подкладке) может возникнуть в том случае, если эта поверх-

ность смачивается кристаллизирующейся жидкостью. По этой тео-

рии, образующийся на инородной подкладке зародыш имеет купо-

лообразную форму, обладающую сферической симметрией (рис. 9,о),

и характеризуется равновесием горизонтальных составляющих сил

поверхностного натяжения на границе соприкосновения, выражае-

мым формулой [77]

yms = 7<s +Ymfcos0,

где 0 — краевой или равновесный контактный угол зародыша на

подкладке, с — зародыш, s — подложка, т — расплав.

При кристаллизации металла сварочной ванны зародышем об-

разующегося кристалла является частично оплавленное зерно сва-

риваемого металла. Такой зародыш является трехмерным и по-

этому может расти лишь в том случае, когда к его грани присоеди-

няется группа атомов в виде незавершенного слоя (пластинки)

одноатомной толщины, являющегося двухмерным зародышем для

последующего роста кристалла (рис. 9, б). Это обусловлено тем,,

31

что присоединение к грани растущего кристалла одного атома

(молекулы) не уменьшает, а увеличивает свободную энергию сис-

темы, в которой происходит кристаллизация, поэтому одна моле-

кула на грани кристалла неустойчива, она стремится возвратиться

в кристаллизующуюся жидкость. На грани кристалла устойчиво

может удерживаться лишь скопление молекул, размеры которого

не меньше определенной (критической) величины [721. В силу этого

рост кристалла определяется не отдельными ударами атомов или

молекул кристаллизующейся жидкости о его грани, а вероятностью

образования на гранях комплекса этих атомов (молекул) в виде

двухмерного зародыша.

Рис. 9. Форма зародыша при частичном (с) и полном (б) смачивании

подложки кристаллизующейся жидкостью.

Таким образом, вероятность образования на поверхности ино-

родной подкладки зародыша кристаллизующейся жидкости и,

следовательно, рост кристалла металла сварочной ванны на час-

тично оплавленных зернах свариваемого металла определяется

краевым углом, образуемым возникающим зародышем с поверх-

ностью подкладки.

Краевой угол зародыша, в свою очередь, определяется близостью

кристаллических решеток подкладки и образующейся твердой

фазы [8]. Наименьшим он будет в том случае, когда решетка под-

кладки по своим размерам (периоду) и ориентации атомов будет

соответствовать решетке закристаллизовавшегося вещества. Это

условие является наиболее приемлемым для кристаллизации жид-

кости на инородной подкладке. С точки зрения физической химии

и физического металловедения оно является общим положением

для кристаллизации на подложке и составляет так называемый

принцип ориентационного и размерного соответствия [61, 72].

Принцип ориентационного и размерного соответствия сохраня-

ется и в том случае, если кристаллизующееся вещество имеет ре-

шетку, неполностью совпадающую с решеткой подкладки [72]. Од-

нако в этом случае он может иметь место лишь при различии ре-

шеток, отвечающем выражению

Да С 1/ л2”'/- < 0,09 а,

СР ' С«Д

32

где Ср, Ссд — модули упругости кристалла соответственно при

растяжении и сдвиге.

Как следует из указанного выражения, разность периода ре-

шетки не должна превышать 9%. По мнению некоторых специалис-

тов [72] она должна быть еще меньше.

Ориентированная кристаллизация может быть и при большем

различии параметров сопрягающихся решеток, но только в том

случае, если в кристаллах подкладки и закристаллизовавшегося

вещества имеются так называемые сопрягаемые (подобные) ком-

плексы [61, 721. Следует отметить, что в зоне сопряжения таких

решеток образуется слой с искаженной (несовершенной) решеткой

кристаллизующегося вещества. Однако по мере наращивания слоя

закристаллизовавшегося вещества искажение решетки быстро

уменьшается, в силу чего в зоне сопряжения деформированной бу-

дет только прослойка незначительной (мономолекулярной или

в несколько десятков атомных диаметров) толщины.

При значительном различии параметров решеток кристалли-