Текст

• Ю.Н.ДЫМАНТ • И.А.ИВАНОВ

Л. В. ГУТКИН, Ю. Н. ДЫМАНТ, И. А. ИВАНОВ

ЭЛЕКТРОПОЕЗД

ЭР200

МОСКВА ТРАНСПОРТ 1981

УДК 629.423.2 :621.3.024

Гуткин Л. В., Дымант Ю. Н., Иванов И. А.

Электропоезд ЭР200. — М.» Транспорт, 1981 г. —

192 с.

В книге приведены основные технические данные

электропоезда ЭР200, описаны конструктивные осо-

бенности его оборудования, рассмотрен принцип дей-

ствия силовых цепей и цепей управления. Даны реко-

мендации по выбору тяговых и тормозных показате-

лей и характеристик высокоскоростного электропо-

езда. Приведены сведения об особенностях управле-

ния, технического содержания и обслуживания элект-

ропоезда ЭР200.

Книга рассчитана на инженеров и техников. Она

также может быть полезной студентам вузов и уча-

щимся техникумов и технических школ, локомотив-

ным бригадам и ремонтному персоналу депо.’

Ил. 68, табл. 8, библиогр. 22 назв.

Рецензент М. А. Костюкопский

„ 01би2-4У2

г^Г9“ 360203(Ю(,()

© Издательство «Транспорт», 1981.

ОТ АВТОРОВ

В СССР планомерно осуществляется повышение скорости дви-

жения пассажирских поездов на базе дальнейшего перевооруже-

ния железнодорожного транспорта, развития его технических

средств и в первую очередь создания высокоскоростных электро-

возов и моторвагонного подвижного состава. Повышение скорости

движения — крупнейшая техническая и экономическая проблема,

которая затрагивает по существу все отрасли транспортного хо-

зяйства. Наряду с разработкой специального подвижного состава

требуется создание прочных конструкций пути, совершенствование

устройств контактной сети, системы автоматического управления

движением поездов.

На железнодорожном транспорте достигнуты известные успехи

в организации пассажирского скоростного.движения с максималь-

ными скоростями 140 и 160 км/ч. Решается задача обеспечения

дальнейшего повышения уровня максимальных скоростей до

200 км/ч.

Проведенные комплексные технические испытания электровоза

ЧС200, вагонов РТ200 и электропоезда ЭР200 на Октябрьской

дороге с максимальной скоростью движения на отдельных участ-

ках 200 км/ч позволили уточнить требования к характеристи-

кам названного подвижного состава.

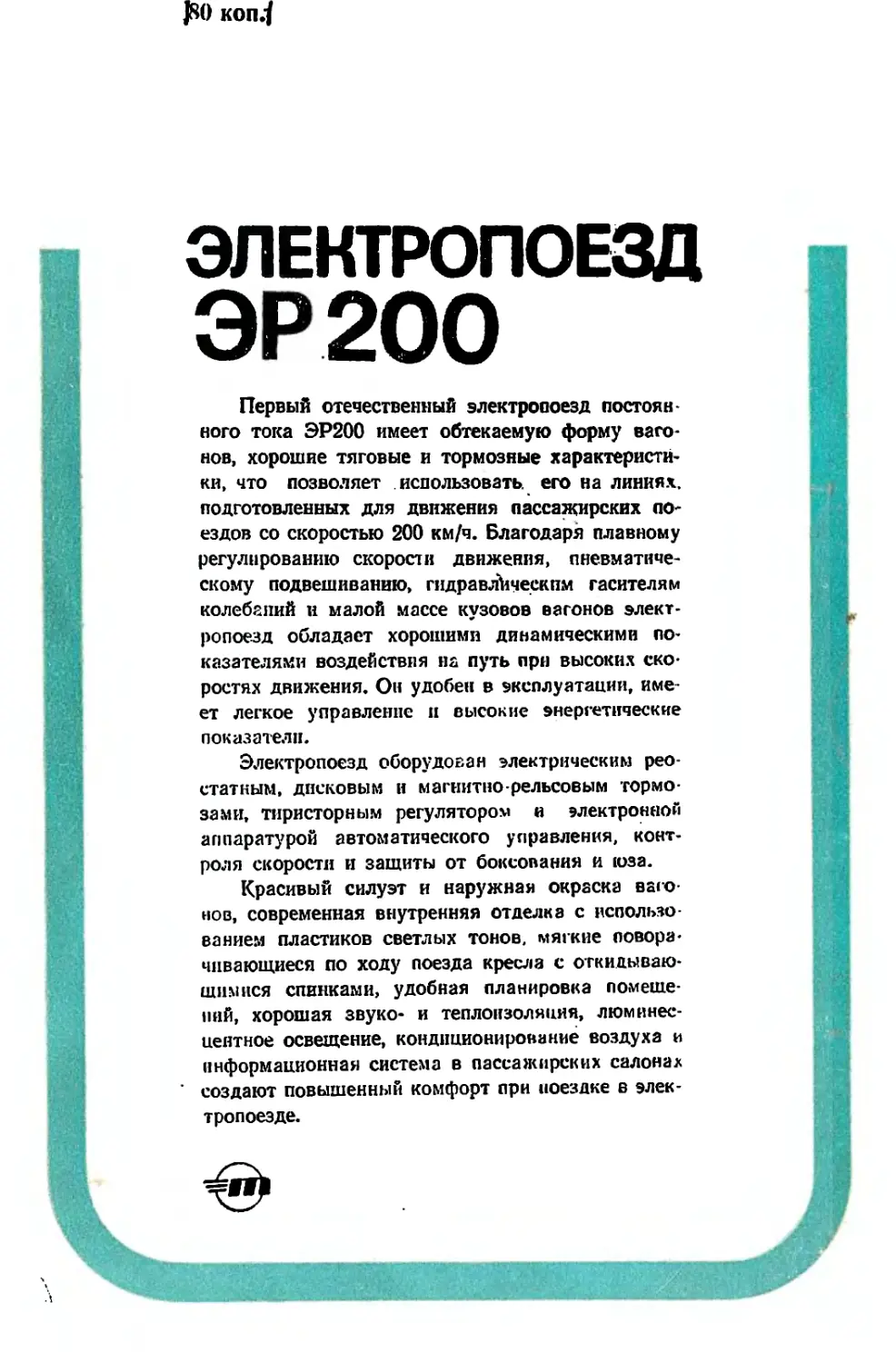

Первый отечественный высокоскоростной электропоезд ЭР200

постоянного тока разработан и построен на Рижских вагонострои-

тельном заводе (РВЗ) и электромашиностроительном заводе (РЭЗ).

В технических требованиях МПС на проектирование электро-

поезда ЭР200 нашли отражение результаты комплексных исследо-

ваний по проблеме увеличения скоростей движения поездов на же-

лезных дорогах СССР, проведенных Всесоюзным научно-исследо-

вательским институтом железнодорожного транспорта (ВНИИЖТ).

В решении многих научно-исследовательских и технических

вопросов при разработке новых узлов и их испытаниях участвова-

ли коллективы ВНИИЖТ, Всесоюзного научно-исследовательско-

го института вагоностроения (ВПИИВ) и его Рижского филиала

(РФ ВНИИВ), института Гннротрансс пгпалсиязь МПС, Ленинград-

ского и Московского институтов нн/к'поров железнодорожного

транспорта и ряда других организации.

3

Творческое участие в совершенствовании электропоезда ЭР200

проявлено работниками управления Октябрьской дороги и депо

Ленинград-пассажирский Московский на всех стадиях испытания

и ввода его в эксплуатацию.

Книга написана по материалам разработок, испытаний и ис-

следований электропоезда ЭР200 (по состоянию на 1.11.79), в ко-

торых авторы принимали непосредственное участие на РВЗ, РЭЗ,

во ВНИИЖТе и на Октябрьской дороге.

Авторы считают своим долгом выразить глубокую благодарность

инж. М. А. Костюковскому за ценные советы и замечания, выска-

занные при просмотре рукописи.

Пожелания и замечания по книге просим направлять по адре-

су: Москва 107174. Басманный туп... 6а, изд-во «Транспорт».

Глава I

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ЭЛЕКТРОПОЕЗДА

1. Особенности оборудования, результаты испытаний

и технические параметры электропоезда

Электропоезд ЭР200 постоянного тока напряжением 3000 В

предназначен для междугородных пассажирских перевозок со ско-

ростью 200 км/ч. Техническими условиями проектировщикам был

задан следующий расчетный режим работы электропоезда: движе-

ние с равновесной скоростью 200 км/ч и повторяющимися через каж-

дые 20 км пути ограничениями скорости до 140 км/ч на пути 1 км;

на линии длиной 650 км допускаются одна плановая и одна допол-

нительная промежуточные остановки.

Первый опытный электропоезд ЭР200 изготовлен в 1973—1974 гг.

В 1975 г. по рекомендациям ВНИИЖТ, ВНИИВ и РФ ВНИИВ за-

воды РВЗ и РЭЗ усовершенствовали рессорное подвешивание ва-

гонов и систему тиристорного регулирования, что позволило в том

же году выполнить первый этап комплексных испытаний ЭР200

на скоростном полигоне ВНИИЖТ.

Далее электропоезд был передан на Октябрьскую дорогу, где

в 1976 г. на участке Ленинград—Чудово проверяли его влияние на

проводные линии связи и проводили следующие испытания: тя-

гово-энергетические, динамические (ходовые) и по воздействию на

путь, динамические прочностные, теплотехнические (климатичес-

ких установок), системы автоматической локомотивной сигнализа-

ции с автоматическим регулированием скорости (АЛС-200) и частот-

ной системы автоблокировки, автомашиниста, тормозные, освеще-

ния, а также оценивали качество токосъема, «уровень шума и

вибрации.

В 1977—1979 гг. электропоезд совершал опытные рейсы от

Ленинграда до Москвы и обратно. Указанные поездки выполняли

в основном с максимальной скоростью 160 км/ч, а на первом, под-

готовленном к высокоскоростному движению участке этой линии —

между станциями Любань и Чудово, 200 км/ч. Поездки показали, что

электропоезд ЭР200 может выполнять указанные рейсы с одной про-

межуточной остановкой на 10 мин за время от 6 ч до 5 ч 20 мин в за-

висимости от числа временных снижений скорости в местах, где про-

водится ремонт пути. По мере готовности других участков этой ма-

гистрали к пропуску поездов со скоростью 200 км/ч высокоско-

ростное движение будет расширяться. В перспективе после рекон-

струкции плана и профиля путей ряда промежуточных станций,

увеличения числа специальных стрелочных переводов с пепрерыв-

5

ной поверхностью катания, оснащения линии на всем протяжении

устройствами АЛС-200 электропоезда ЭР200 будут доставлять пас-

сажиров из Москвы в Ленинград за 4 ч.) I 7 /

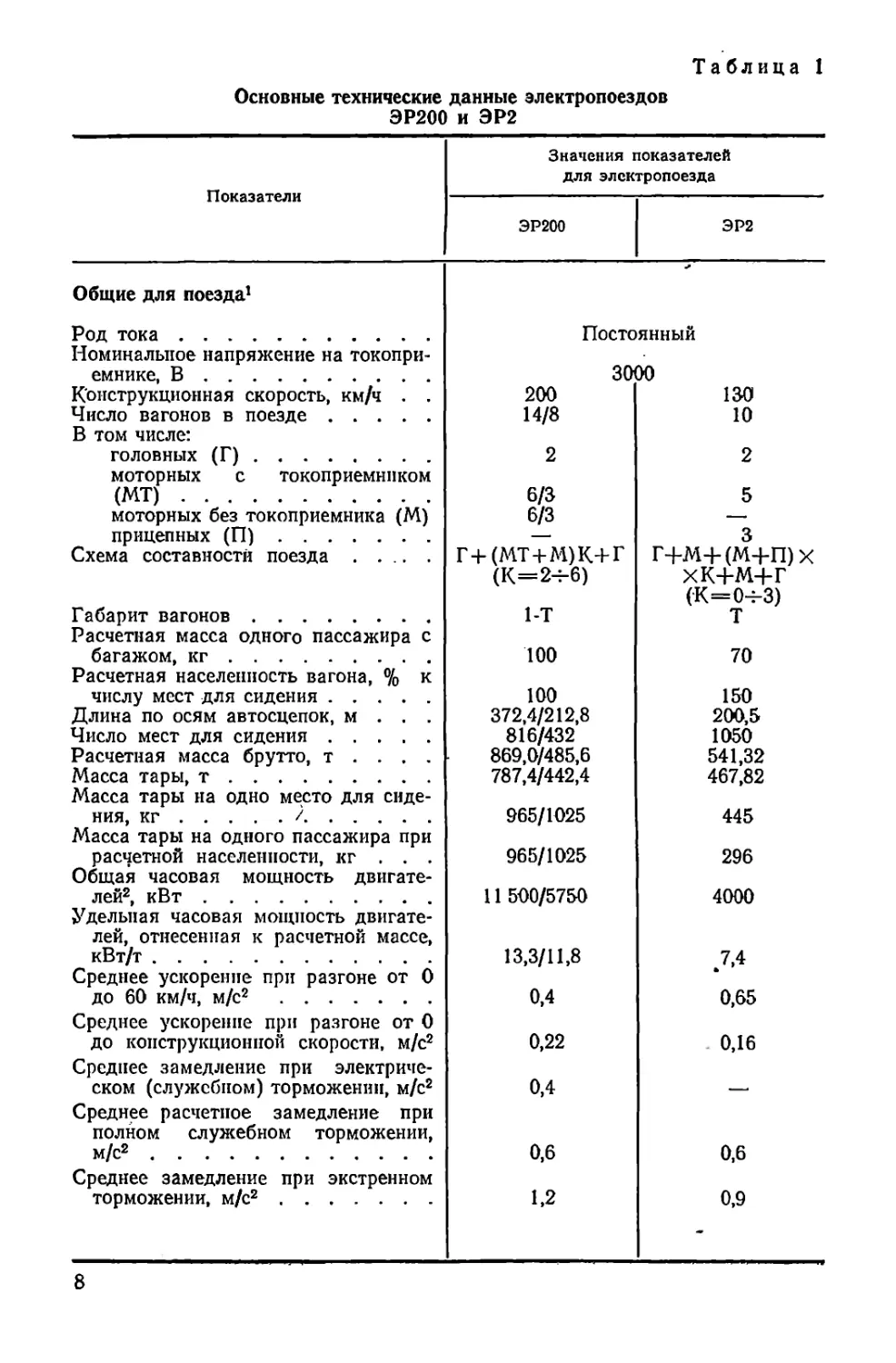

Основные технические показатели электропоезда- ЭР200 и пара-

метры его оборудования приведены в табл. 1 в сравнении с показа-

телями серийного пригородного электропоезда ЭР2, чтобы чита-

тель мог видеть, какие пришлось внести изменения для учета спе-

цифики высокоскоростного междугородного движения.

Конструктивно вагон электропоезда ЭР200 отличается от ва-

гона ЭР2 тем, что имеет алюминиевый цельнометаллический свар-

ной кузов, мягкие, поворачивающиеся на 180° кресла с откидываю-

щимися спинками для сидения четырех человек в ряд (по схеме

2 4-2), люминесцентное освещение, кондиционирование воздуха,

жесткую автосцепку между вагонами (типа автосцепки в вагонах

метрополитена), четыре вида тормоза—электрический(реостатный),

электропневматический (дисковый), магнитно-рельсовый и ручной.

Наружные одностворчатые двери вагона ЭР200 неавтоматические.

В моторном вагоне ЭР200 дополнительно имеются два туалета, от-

деление для гардероба и багажа, купе проводника; в головном ва-

гоне— два туалета, купе проводника, бар-буфет с кофеваркой,

холодильником и др.

На моторных вагонах ЭР200 использованы современные методы

регулирования процессов тяги и электрического торможения и но-

вое электрооборудование, ранее не применявшееся на отечествен-

ном моторвагонном подвижном составе. В частности, принципиаль-

но новым является плавное межступенчатое тиристорное регулиро-

вание сопротивления пуско-тормозных реостатов, а также бессту-

пенчатое регулирование возбуждения двигателей в тяговом и тор-

мозном режимах работы.

Электрические цепи моторных вагонов соединены попарно и

имеют общий для восьми тяговых двигателей комплект пуско-тор-

мозной регулирующей аппаратуры. К особенностям восьмимотор-

ной схемы секции ЭР200 следует отнести возможность перехода

с последовательного соединения тяговых двигателей на последова-

тельно-параллельное без промежуточной ступени ослабления воз-

буждения и соответственно без провала силы тяги. Указанную

особенность реализуют благодаря тиристорному регулированию.

Другой важной особенностью следует считать реостатный тор-

моз (автономный на каждом моторном вагоне). В диапазоне ско-

ростей 200—100 км/ч мощность этого тормоза примерно постоянная,

при понижении скорости в диапазоне 100 — 35 км/ч мощность

уменьшается, а тормозная сила сохраняется постоянной. При

низкой скорости электрический тормоз истощается и его действие

дополняют дисковым.

Первоначально на моторных вагонах ЭР200 были использова-

ны тиристорные регуляторы с классическим прерывателем,

управляемым релейной системой с переменной ьчастотой регу-

лирования в диапазоне от 10 до 400 Гц. При этом в тяговом токе,

6

идущем по рельсовым цепям, имели место составляющие с часто-

тами, близкими к тем, которые используют для управления под-

ключенной к рельсовым цепям аппаратуры АЛС и других устройств

СЦБ. После первого этапа заводских испытаний по предложению

ВНИИЖТ указанные регуляторы были заменены новыми, обеспе-

чивающими достаточно высокую постоянную частоту регулиро-

вания 400 Гц, выходящую за пределы диапазона частот, исполь-

зуемых АЛС. Были испытаны две различные по устройству системы

управления тиристорным регулятором, разработанные заводом РЭЗ

совместно с Томским институтом автоматизированных систем управ-

ления и радиоэлектроники (ТИАСУР) и Московским институтом

инженеров железнодорожного транспорта (МИИТ). Впоследствии

система РЭЗ-МИЙТ была демонтирована и в настоящее время на

всех секциях установлена система РЭЗ-ТИАСУР.

Комплекс устройств автоматики электропоезда ЭР200 состоит

из нескольких самостоятельных систем. Система автоведения по-

езда (автомашинист), разработанная институтом Гипротранссиг-

налсвязь, имеет постоянные программы пути, времени и допустимой

скорости и в соответствии с ними обеспечивает поддержание про-

граммной скорости.

На нетормозной и немоторной оси головного вагона установлен

осевой частотный датчик, обеспечивающий контроль скорости по-

езда и пройденного им пути. С помощью этого датчика система

АЛС-200 определяет фактическую скорость поезда и сравнивает

ее с допустимой, информация о которой поступает от напольных

устройств. В случае если фактическая скорость превышает допусти-

мую, автоматически включаются тормоза, а после сниженйя ско-

рости до нужного значения они автоматически выключаются.

Все команды управления, поступающие от автомашиниста и

АЛС-200, а также от контроллера машиниста при ручном управле-

нии, на головном вагоне преобразуются в помехозащищенные сиг-

налы, передаваемые дальше по межвагонным проводам на все ва-

гоны поезда.

Команды тяги на каждом моторном вагоне поступают в систему

управления тягой и обеспечивают переключение силовых контакто-

ров, а также управление тиристорным регулятором. Команды элек-

трического торможения на каждом моторном вагоне аналогичным

образом управляют работой контакторов тормозной цепи и тиристор-

ного регулятора.

На каждой моторной оси установлен датчик электронного про-

тивоюзно-боксовочного устройства. При юзе одной из осей это уст-

ройство воздействует на систему управления тиристорного регуля-

тора, который, получив соответствующую команду, уменьшает

тормозной ток всего вагона. Если юз вызван неблагоприятными ус-

ловиями сцепления при действии электропневматического тормоза,

то иротпвоюзное устройство воздействует избирательно па испол-

нительный орган тормозной системы той оси вагона, от которой был

получен сигнал о начавшемся избыточном скольжении,

7

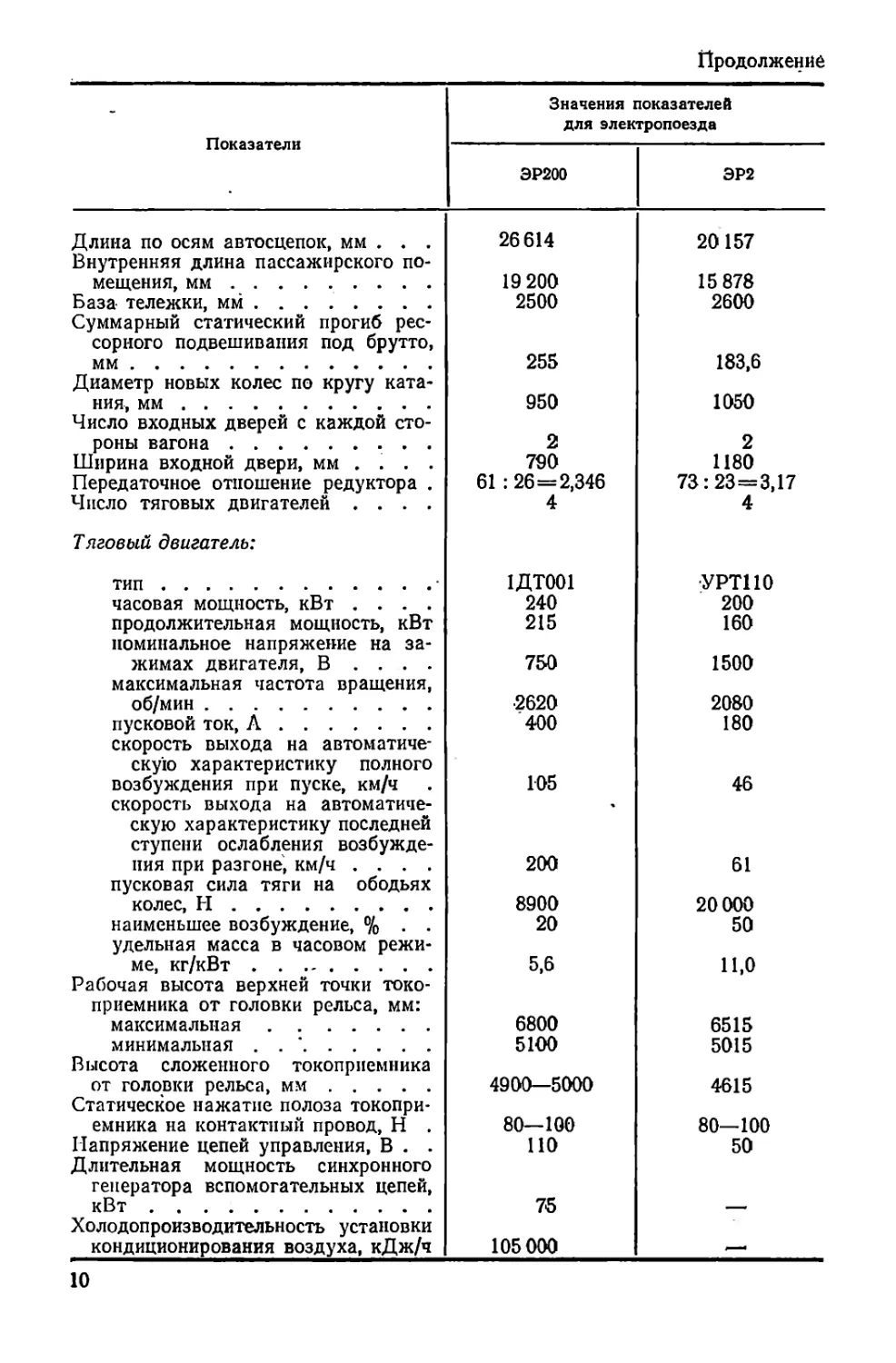

Таблица 1

Основные технические данные электропоездов

ЭР200 и ЭР2

Показатели Значения показателей для электропоезда

ЭР200 ЭР2

Общие для поезда1

Род тока Постоянный

Номинальное напряжение на токопри- емнике, В 3000

Конструкционная скорость, км/ч . . 200 130

Число вагонов в поезде 14/8 10

В том числе: головных (Г) 2 2

моторных с токоприемником (МТ) 6/3 5

моторных без токоприемника (М) 6/3 —

прицепных (П) — 3

Схема составное™ поезда Г+(МТ+М)К+Г Г+М+(М+П)Х

(К=2-е-6) хк+м+г

Габарит вагонов 1-Т (К=04-3) т

Расчетная масса одного пассажира с багажом, кг 100 70

Расчетная населенность вагона, % к числу мест для сидения 100 150

Длина по осям автосцепок, м . . . 372,4/212,8 200,5

Число мест для сидения 816/432 1050

Расчетная масса брутто, т . . . . 869,0/485,6 541,32

Масса тары, т 787,4/442,4 467,82

Масса тары на одно место для сиде- ния, кг / Масса тары на одного пассажира при расчетной населенности, кг . . . 965/1025 445

965/1025 296

Общая часовая мощность двигате- лей2, кВт 11 500/5750 4000

Удельная часовая мощность двигате- лей, отнесенная к расчетной массе, кВт/т 13,3/11,8 J.4

Среднее ускорение при разгоне от 0

до 60 км/ч, м/с2 0,4 0,65

Среднее ускорение при разгоне от 0 до конструкционной скорости, м/с2 0,22 0,16

Среднее замедление при электриче- ском (служебном) торможении, м/с2 0,4 —

Среднее расчетное замедление при полном служебном торможении, м/с2 0,6 0,6

Среднее замедление при экстренном торможении, м/с2 1,2 0,9

8

Продолжение

Показатели Значения показателей для электропоезда

ЭР200 • ЭР2

Общие размеры вагонов, мм Длина кузова наружная 26 000 19 600

База вагона . . . . 18800 13 300

Наружная ширина кузова на уровне кресел 3130 3480

То же внутренняя 2890 3316

Наружная высота кузова от головки рельса 4200 4253

Внутренняя высота пассажирского помещения 2350 2739

Высота пола от головки рельса . . 1360 1405

Ширина- среднего продольного прохо- да в пассажирском помещении 600 716

Ширина места для сидения одного пассажира 565 433

Длина окон 1200 1100

Моторный вагон3 Число мест для сидения 64 ПО

Масса тары, т 58,5/56,5 54,96

Масса кузова с оборудованием, т . 33,2/31,3 25,6

Масса- двух тележек с оборудовани- ем, т 25,0 29,3

Масса механического оборудования, т 38,298/38,043 40,16

В том числе: тележки без тяговых двигателей и магнитно-рельсового тормоза 9,2 10,25

металлического кузова .... 9,28/9,025 12,3

внутренних конструкций кузова (пола, стен, потолка, перегоро- док, шкафов) 5,391 3,52

внутреннего оборудования кузова (окон, дверей, диванов, багаж- пых полок, санузлов) .... -5,427 2,97

Масса оборудования системы конди- ционирования и вентиляции, т . . Масса пневматического оборудова- ния, т 2,028/2,056 1,45

1,294/1,620 1,02

Масса электрического оборудования с учетом проводов, кондуитов и магнитно-рельсового тормоза, т 16,642/14,553 14,8

В том числе: тяговых двигателей 4X1,35 4X2,2

вспомогательных машин, аппара- тов с кожухами и камерами . 7,222/5,456 2,74

аккумуляторной батареи . . . —/0,924 —

электрических проводов .... 2,82/1,573 —

магнитно-рельсового тормоза . . 2x0,6 —

Высота оси автосцепки от головки рельса, мм 1053±20 1139±20

9

Продолжение

Значения показателей

для электропоезда

показатели ЭР200 ЭР2

Длина по осям автосцепок, мм . . . Внутренняя длина пассажирского по- 26614 20157

мещения, мм 19 200 15 878

База тележки, мм Суммарный статический прогиб рес- сорного подвешивания под брутто, 2500 2600

мм Диаметр новых колес по кругу ката- 255 183,6

НИЯ, мм Число входных дверей с каждой сто- 950 1050

роны вагона 2 2

Ширина входной двери, мм ... . 790 1180

Передаточное отношение редуктора . 61 : 26=2,346 73:23=3,17

Число тяговых двигателей .... Тяговый двигатель: 4 4

тип 1ДТ001 УРТ110

часовая мощность, кВт .... 240 200

продолжительная мощность, кВт поминальное напряжение на за- 215 160

жимах двигателя, В . . . . максимальная частота вращения, 750 1500

об/мин 2620 2080

пусковой ток, А скорость выхода на автоматиче- скую характеристику полного 400 180

возбуждения при пуске, км/ч 105 46

скорость выхода на автоматиче- скую характеристику последней ступени ослабления возбужде-

ния при разгоне, км/ч .... пусковая сила тяги на ободьях 200 61

колес, Н 8900 20000

наименьшее возбуждение, % • удельная масса в часовом режи- 20 50

ме, кг/кВт Рабочая высота верхней точки токо- приемника от головки рельса, мм: 5,6 11,0

максимальная 6800 6515

минимальная . . Высота сложенного токоприемника 5100 5015

от головки рельса, мм Статическое нажатие полоза токопри- 4900—5000 4615

емника на контактный провод, Н . 80—100 80—100

Напряжение цепей управления, В . . Длительная мощность синхронного генератора вспомогательных цепей, ПО 50

кВт Холодопроизводительность установки 75 —

кондиционирования воздуха, кДж/ч 105000 —

10

Продолжение

Показатели Значения показателей для электропоезда

ЭР200 ЭР2

Головной вагон4 Число мест для сидения .' . . . . 24 88/108

Масса тары, т 48,7 39,86/38,1

Масса кузова с оборудованием, т . 32,38 25,0/23,38

Масса двух тележек с оборудовани- ем, т 16,12 14,67/14,52

Масса механического оборудования, т 35,401 36,46/35,14

В том числе: тележки без магнитно-рельсового тормоза 7,7/8,1* 7,33/7,26

металлического кузова .... 8,872 11,6/11,5

внутренних конструкций кузова (пола, стен, потолка, перегоро- док, шкафов) 6,018 4,25/3,29

внутреннего оборудования кузо- ва (окон, дверей, диванов, ба- гажных полок, санузлов) . . 4,591 3,25/3,21

Масса оборудования системы конди- ционирования и вентиляции, т . . 2,003 1,24/1,28

Масса пневматического оборудова- ния, т .......... . Масса электрооборудования с учетом проводов, кондуитов и магнитно- рельсового тормоза, т .. .. . 1,716 1,45/1,34

9,565 3,4/2,96

В том числе: вспомогательных машин, аппара- тов с кожухами и камерами . 5,666 1,808/1,708

аккумуляторной батареи . . . 0,924 0,462/0,462

электрических проводов . . . 1,775 —

магнитно-рельсового тормоза . . 2x0,6 —

Высота оси автосцепки от головки рельса, мм Г060±20 1060+20/1139+20

Длина по осям автосцепок, мм . . 26 537 20118/20 157

Внутренняя длина пассажирского по- мещения, мм 7920 12 864/15 878

База тележки, мм 2500 2420

Диаметр новых колес по кругу ката- ния, мм 950 950

Число входных дверей с каждой сто- роны вагона 2 2

Ширина входной двери, мм ... . 790 1180

Площадь кабины машиниста, м2 . . 6,0 4,5

I IЛО1ППД1. бу<|»(‘ТП, м2 17,6 —

Длительная мощность синхронного i«-iicpiiTopn вспомогательных нужд, кВт 75 —

И

Продолжение

Показатели Значения показателей для электропоезда

ЭР200 ЭР2

Холодопроизводительность установки кондиционирования воздуха, кДж/ч 105 000 —

1 В числителе при максимальном числе вагонов в поезде; в знаменателе — в экс-

плуатируемом поезде.

2 Для ЭР200 мощность указана по результатам испытаний. По расчету часовая

мощность двигателя 1ДТ001 составляет 215 кВт и расчетная мощность поезда соответ-

ственно равна 10320/5160 кВт.

3 В числителе — для моторного вагона с токоприемником; в знаменателе — без токо-

приемника.

4 Для ЭР2 в числителе — для головного, в знаменателе — для промежуточного при-

цепного вагона.

* В числителе — масса передней тележки с одной нетормозпой осью, в знаменате-

ле — задней тележки.

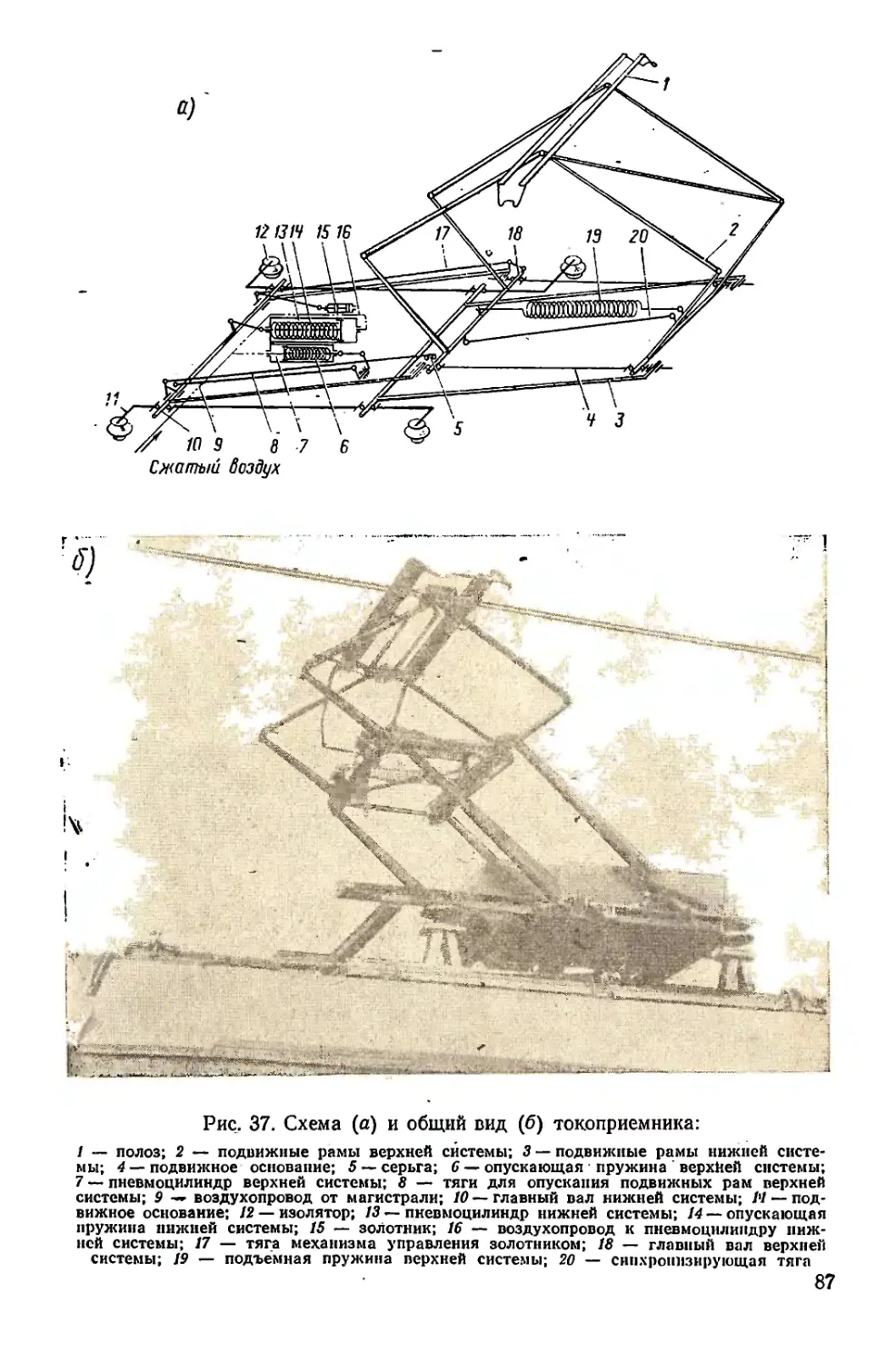

[ На моторных вагонах МТ установлен новый, созданный во

ВНИИЖТе автоуправляемый токоприемник, состоящий из двух

систем подвижных рам: нижней и верхней.

Подвеска тягового двигателя — рамная. Редуктор связан с ва-

лом двигателя резинокордной муфтой.

Для создания устойчивости движения при'высоких скоростях

вагоны оснащены специально разработанными тележками с пнев-

матическими рессорами, пневмодросселями и гидравлическими га-

сителями колебаний, которые обеспечивают минимальные динами-

ческие силы взаимодействия колесных пар и пути.

Применение алюминиевых сплавов в конструкции кузова вагона

ЭР200 позволило уменьшить его массу на 4,5 т по сравнению со

стальным кузовом таких же размеров. Обтекаемая форма головно-

го вагона характеризуется малым коэффициентом воздушного со-

противления. Снижению воздушного сопротивления электропоезда

ЭР200 способствовало некоторое уменьшение площади сечения ку-

зова вагона благодаря сужающемуся кверху грушевидному очерта-

нию вагона в габарите 1-Т.

2. Схема формирования электропоезда,

планировка вагонов и расположение оборудования

Секции электропоезда ЭР200, состоящие из двух моторных ва-

гонов, могут быть приведены в движение только совместно с го-

ловными вагонами, на которых расположена основная аппаратура

управления. Поэтому минимальной движущей единицей ЭР200 яв-

ляется состав, включающий в себя головные вагоны, моторный ва-

гон с токоприемником (МТ) и моторный вагон^без токоприемника

12

(М). При формировании электропоезда секции обращены друг

к другу той стороной, где расположен туалет, а вагоны внутри сек-

ции — той стороной, где расположена песочница. В зависимости от

потребности перевозочной работы, а также с учетом нагрузки систе-

мы электропитания железной дороги число вагонов в электропоезде

может быть 4, 6,8, 10, 12 или 14. Длина 8-вагонного поезда (см.

табл. 1) является предельной по длине пролетов зданий существую-

щих типовых электродепо. Для постановки в здание электродепо

электропоезда, состоящего из 10, 12 или 14 вагонов, его приходится

расцеплять на две части. Для 14-вагонных составов ЭР200 пред-

полагают в дальнейшем построить специальное электродепо.

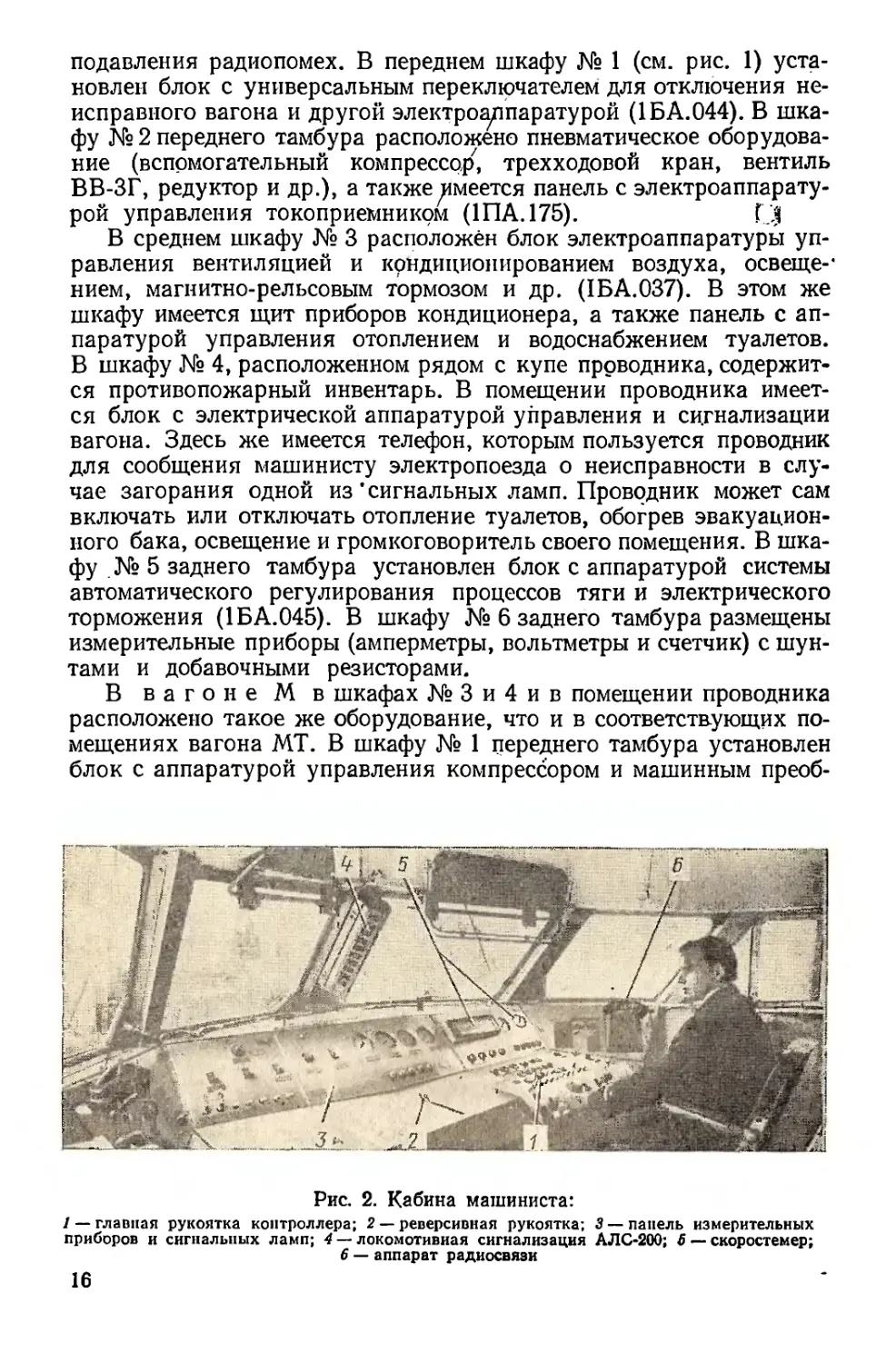

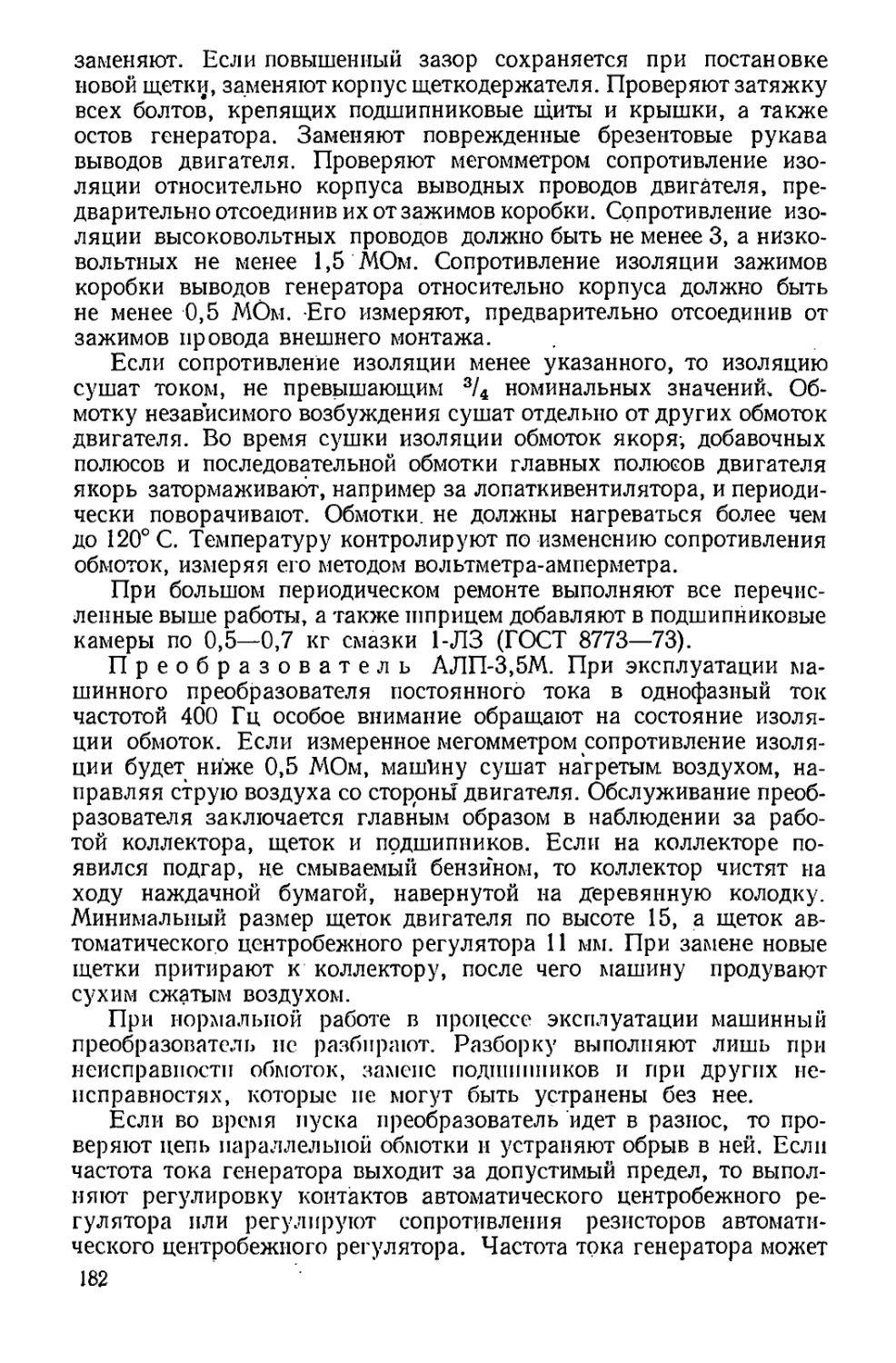

По планировке внутренних помещений головные вагоны элек-

тропоезда отличаются от моторных (рис. 1) наличием кабины ма-

шиниста, шкафа с оборудованием автомашиниста и бара-буфета.

Вагоны МТ и М имеют однотипную планировку внутренних помеще-

ний с той лишь разницей, что гардероб для верхней одежды пасса-

жиров в вагоне МТ размещен там, где в вагоне М находится купе

для проводника. И, наоборот, купе для проводника размещено в ва-

гоне МТ там, где в вагоне М находится гардероб. Поэтому во всех

моторных вагонах электропоезда купе для проводника находятся

на одной стороне относительно центрального прохода, а гардеробы

для верхней одежды пассажиров — на противоположной.

Рассмотрим размещение оборудования в вагонах электропо-

езда. В головном вагоне в шкафу № 1, который располо-

жен в кабине машиниста (см. рис. 1), размещены блоки управления,

регистрации и питания скоростемера, а также панель с предохра-

нителями (заводской номер 1ПА.174). Шкаф № 2 предназначен для

одежды локомотивной бригады. В шкафу № 3 служебного тамбура

размещена аппаратура АЛС-200, в шкафу № 4 — блоки радиостан-

ции ЖР-ЗМ, управления информационной системы «Исари» и па-

нель с промежуточным усилителем между системами автомашини-

ста и автоматического регулирования (1 ПА. 1,72). В среднем шкафу

№ 5 размещены стойка и вводно-релейный щит системы автомаши-

ниста. Там же имеется блок с электроаппаратурой управления вен-

тиляцией, освещением и магнитно-рельсовым тормозом (1 БА.037),

а также щит приборов кондиционера.

В помещении проводника вагона Г находится стол с аппарату-

рой радиотрансляции, в комплект которой входит также магнито-

фон. В шкафу № 6, расположенном в служебном отделении, содер-

жится противопожарный инвентарь. В заднем тамбуре в шкафу № 7

расположен блок с аппаратурой управления компрессором и ма-

шинным преобразователем (1БА.043). В шкафу №8 заднего там-

бура имеется блок с аппаратурой регулирования частоты и напряже-

ния преобразователя, заряда батарей и измерительными при-

борами (I Г» А.042). На крыше вагона Г установлены антенны ра-

диостанции ЖР-ЗМ и радиоприемника системы радиотрансляции.

Па крыше вагона МТ установлены токоприемник, два

разрядника РМВУ-3,3, фильтр ФСК-4А-2 и дроссель 1ДР.014 для

13

26000

26537

14

IIIO'IITI'III

26000

26614

Рис. 1. Планировка внутренних помещений головного (с) и моторного (б) вагонов:

/ — песочница; 2 — кабина машиниста; 3, 19, 20, 23 —шкафы № 1. 7, 8, 3 с электрооборудованием; 4 — калорифер; 5 —шкаф № 2 для одеж-

ды локомотивной бригады; 6 — шкаф № 3 с аппаратурой АЛС-200; 7— шкаф № 4 с радиостанцией и электрооборудованием; 8 — аппаратура

кондиционера; 9 — шкаф № 5 с аппаратурой автомашиниста; 10 — холодильник буфета; И — шкаф № 6 для противопожарного инвентаря;

12 — купе проводника; 13 — аппаратура радиотрансляции; 14 — подсобное помещение буфета; /5 — посудомоечное отделение; 16 — помещение

бара-буфета; /7 —гардероб для верхней одежды пассажиров; 18— туалет; 2/— шкаф № l с электроаппаратурой; 22 —шкаф № 2 с пнев-

мооборудованием; 24 — шкаф № 4 с противопожарным инвентарем; 25 — шкаф № 5 с электроаппаратурой автоматического регулирования;

26 — шкаф № 6 с измерительными приборами; 27 — каналы вентиляции электродвигателей

сл

подавления радиопомех. В переднем шкафу № 1 (см. рис. 1) уста-

новлен блок с универсальным переключателем для отключения не-

исправного вагона и другой электроаппаратурой (1БА.044). В шка-

фу № 2 переднего тамбура расположено пневматическое оборудова-

ние (вспомогательный компрессор, трехходовой кран, вентиль

ВВ-ЗГ, редуктор и др.), а также ^меется панель с электроаппарату-

рой управления токоприемником (1ПА.175). Г.|

В среднем шкафу № 3 расположён блок электроаппаратуры уп-

равления вентиляцией и кондиционированием воздуха, освеще-'

нием, магнитно-рельсовым тормозом и др. (1БА.037). В этом же

шкафу имеется щит приборов кондиционера, а также панель с ап-

паратурой управления отоплением и водоснабжением туалетов.

В шкафу № 4, расположенном рядом с купе проводника, содержит-

ся противопожарный инвентарь. В помещении проводника имеет-

ся блок с электрической аппаратурой управления и сигнализации

вагона. Здесь же имеется телефон, которым пользуется проводник

для сообщения машинисту электропоезда о неисправности в слу-

чае загорания одной из’сигнальных ламп. Проводник может сам

включать или отключать отопление туалетов, обогрев эвакуацион-

ного бака, освещение и громкоговоритель своего помещения. В шка-

фу № 5 заднего тамбура установлен блок с аппаратурой системы

автоматического регулирования процессов тяги и электрического

торможения (1БА.045). В шкафу № 6 заднего тамбура размещены

измерительные приборы (амперметры, вольтметры и счетчик) с шун-

тами и добавочными резисторами.

В вагоне М в шкафах № 3 и 4 и в помещении проводника

расположено такое же оборудование, что и в соответствующих по-

мещениях вагона МТ. В шкафу № 1 переднего тамбура установлен

блок с аппаратурой управления компрессором и машинным преоб-

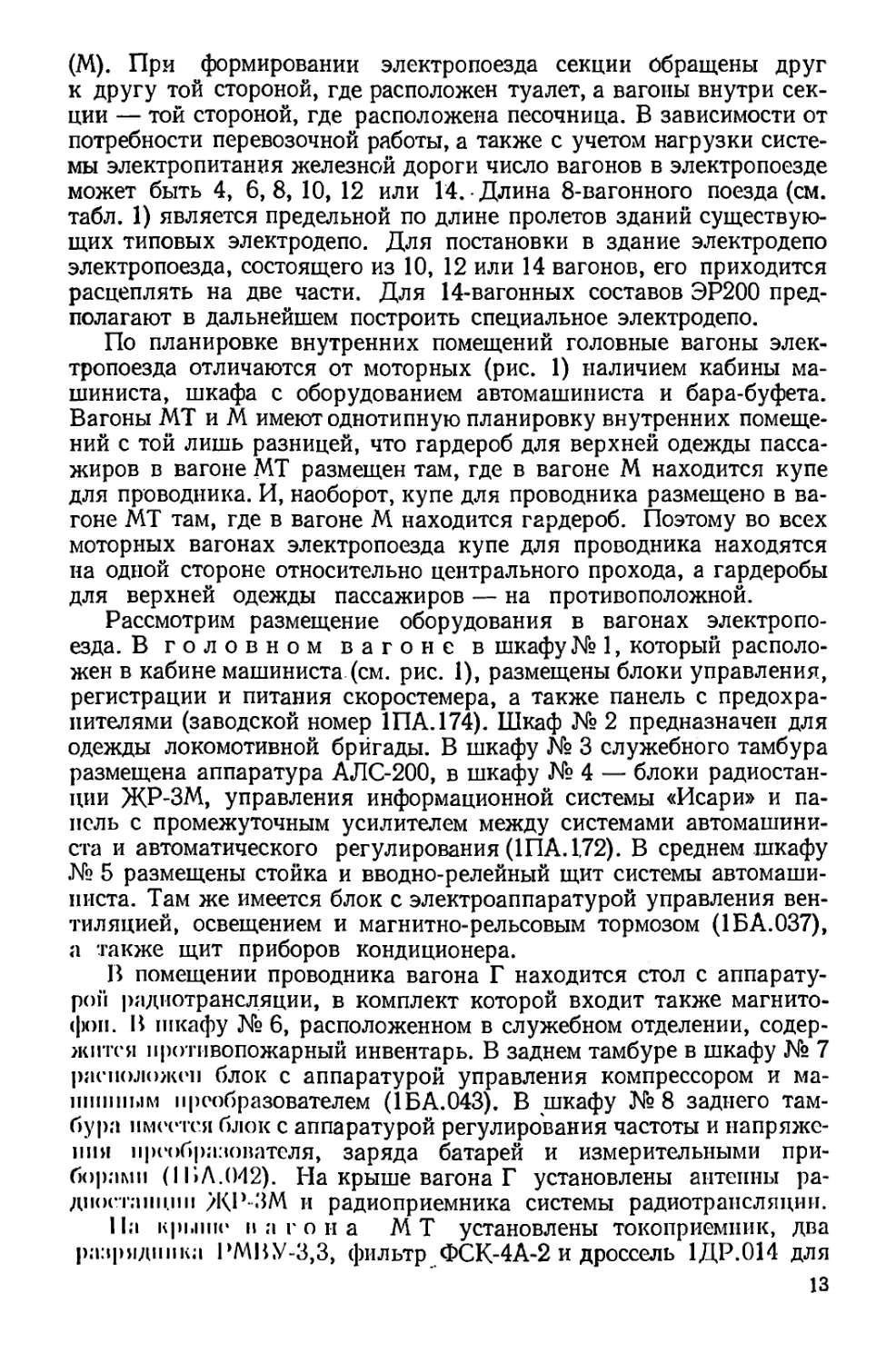

Рис. 2. Кабина машиниста:

/ — главная рукоятка контроллера; 2 — реверсивная рукоятка; 3 —панель измерительных

приборов и сигнальных ламп; 4 — локомотивная сигнализация АЛС-200; 5 — скоростемер;

6 — аппарат радиосвязи

16

разователем (1БА.043), в шкафу № 2 — аппаратура электронной

противобоксовочной и противоюзной системы (блок питания и не-

которое другое оборудование).

В шкафу №Л5. заднего тамбура имеется блок с реле блокировок

безопасности, контроля электропневматического тормоза и др.

(1БА.046). В шкафу № 6 заднего тамбура размещен блок с аппара-

турой регулирования частоты и напряжения главного преобразо-

вателя, аппаратурой заряда батарей и измерительными приборами.

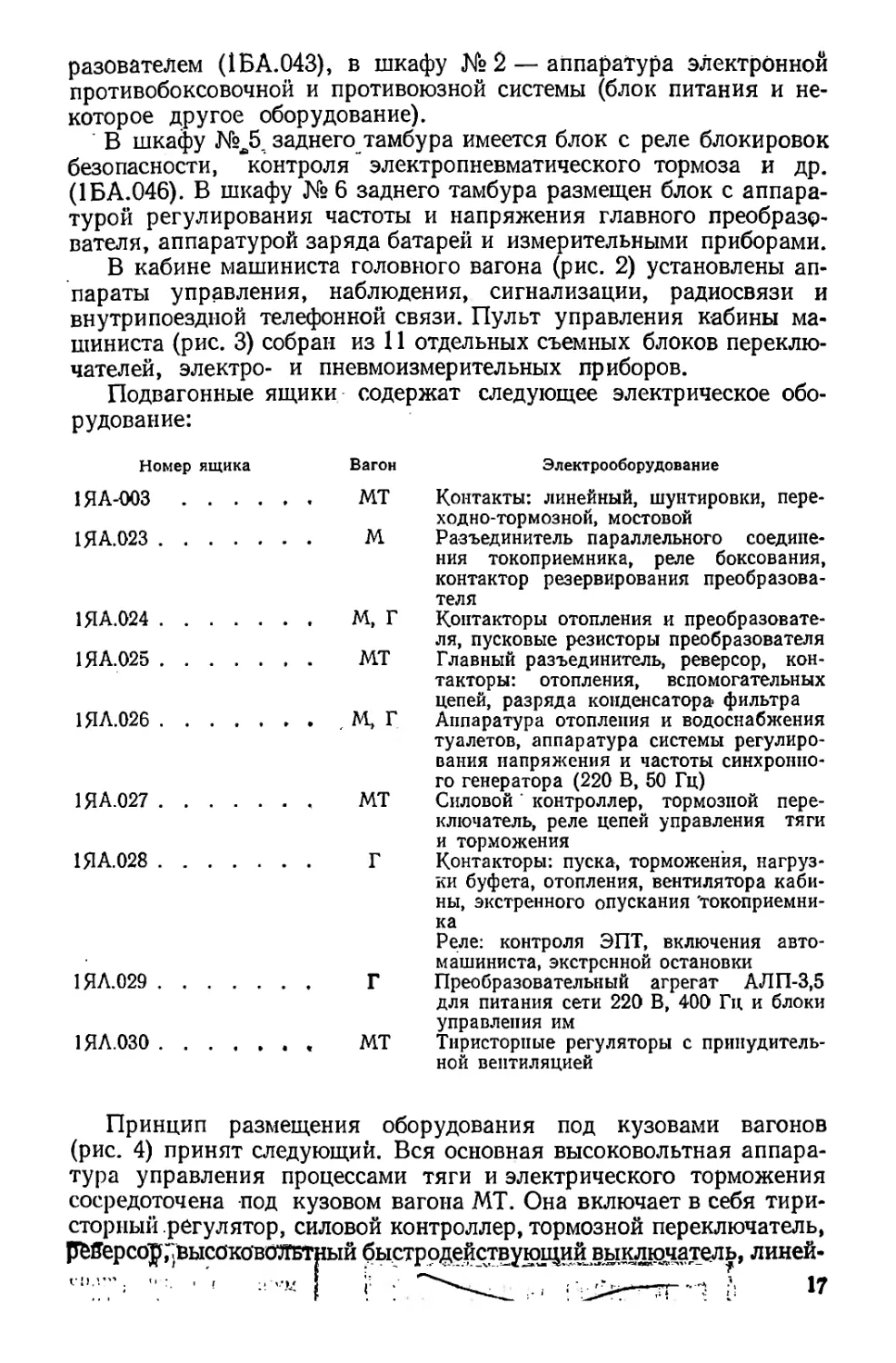

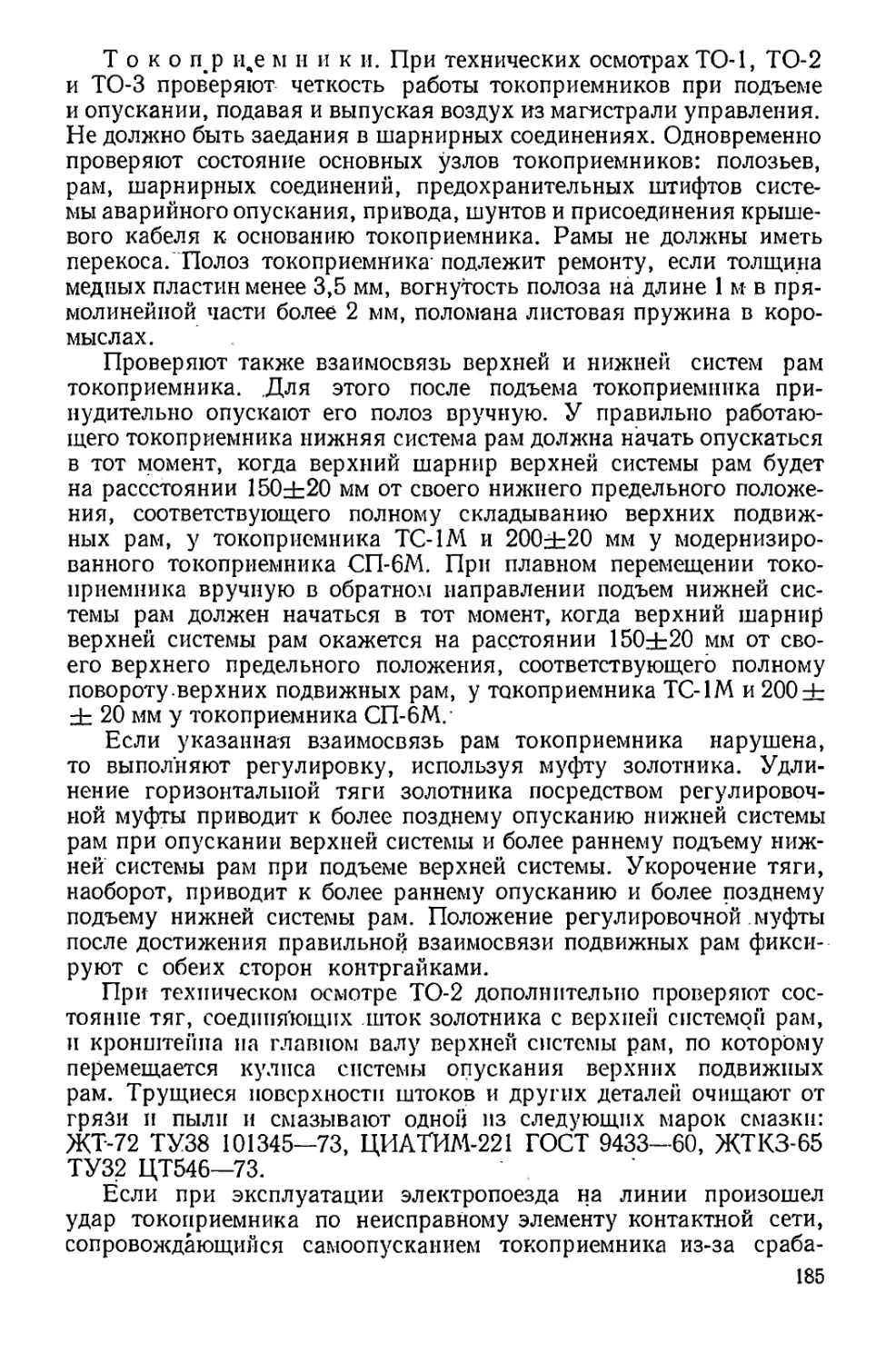

В кабине машиниста головного вагона (рис. 2) установлены ап-

параты управления, наблюдения, сигнализации, радиосвязи и

внутри поездной телефонной связи. Пульт управления кабины ма-

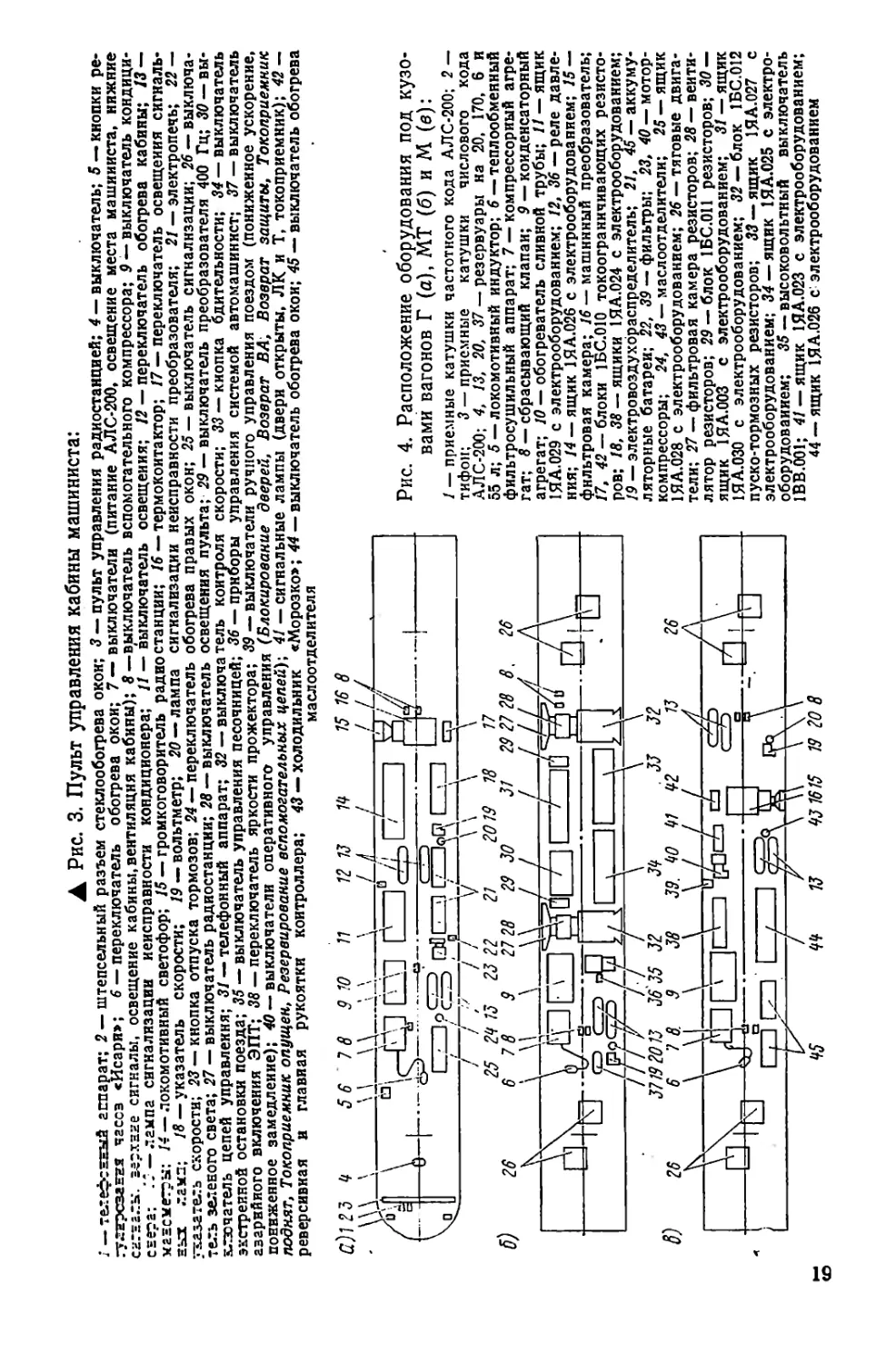

шиниста (рис. 3) собран из 11 отдельных съемных блоков переклю-

чателей, электро- и пневмоизмерительных приборов.

Подвагонные ящики содержат следующее электрическое обо-

рудование:

Номер ящика Вагон

1ЯА-О03................ МТ

1ЯА.023 ............... М

1ЯА.024 ............... М, Г

1ЯА.025 .................. МТ

1ЯА.026 ..............., М, Г

1ЯА.027 ................... МТ

1Я А.028 ................... Г

1ЯА.029 .................... Г

1ЯА.030 ................... МТ

Электрооборудование

Контакты: линейный, шунтировки, пере-

ходно-тормозной, мостовой

Разъединитель параллельного соедине-

ния токоприемника, реле боксования,

контактор резервирования преобразова-

теля

Контакторы отопления и преобразовате-

ля, пусковые резисторы преобразователя

Главный разъединитель, реверсор, кон-

такторы: отопления, вспомогательных

цепей, разряда конденсатора- фильтра

Аппаратура отопления и водоснабжения

туалетов, аппаратура системы регулиро-

вания напряжения и частоты синхронно-

го генератора (220 В, 50 Гц)

Силовой ' контроллер, тормозной пере-

ключатель, реле цепей управления тяги

и торможения

Контакторы: пуска, торможения, нагруз-

ки буфета, отопления, вентилятора каби-

ны, экстренного опускания 'токоприемни-

ка

Реле: контроля ЭПТ, включения авто-

машиниста, экстренной остановки

Преобразовательный агрегат АЛП-3,5

для питания сети 220 В, 400 Гц и блоки

управления им

Тиристорные регуляторы с принудитель-

ной вентиляцией

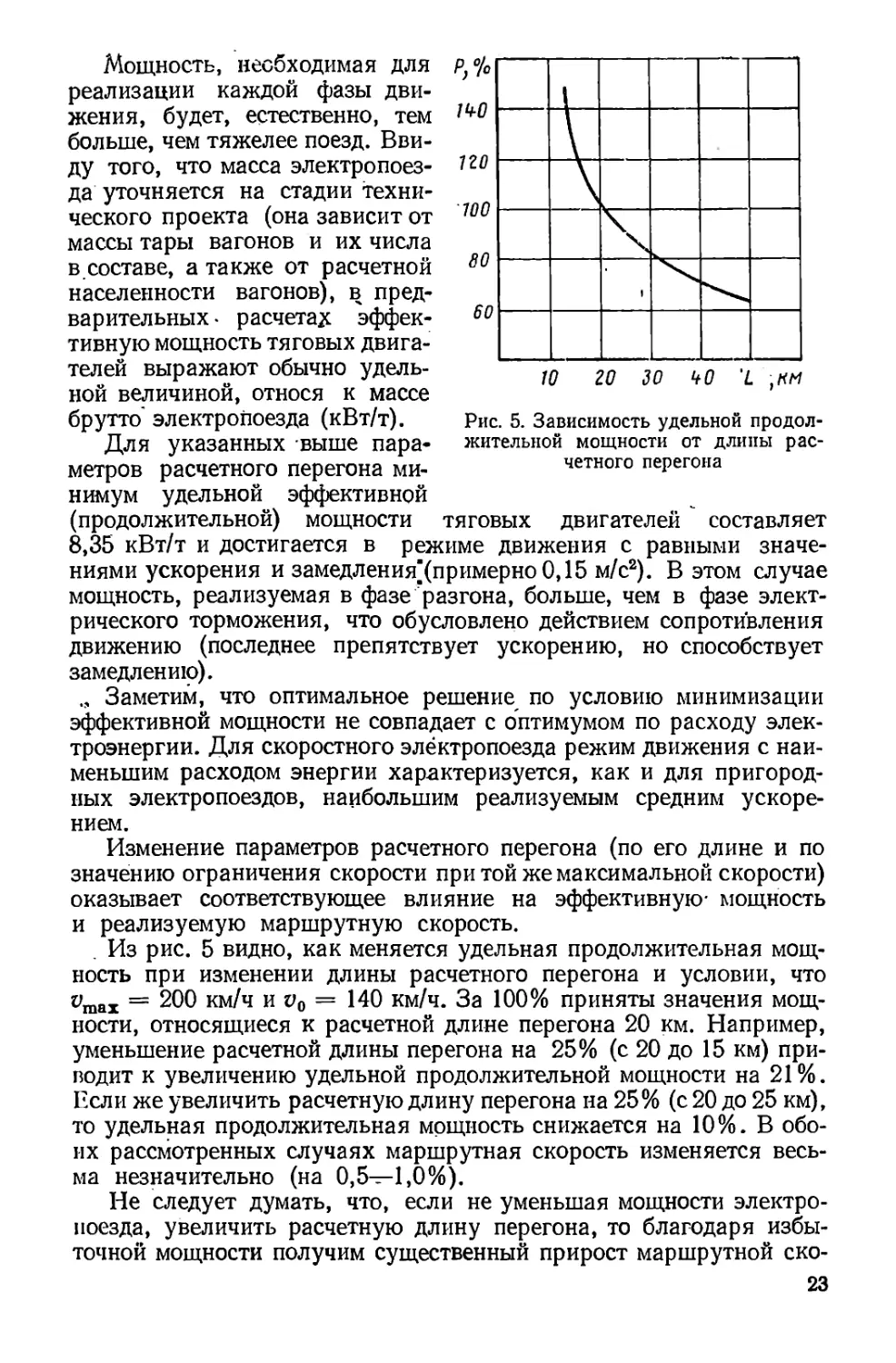

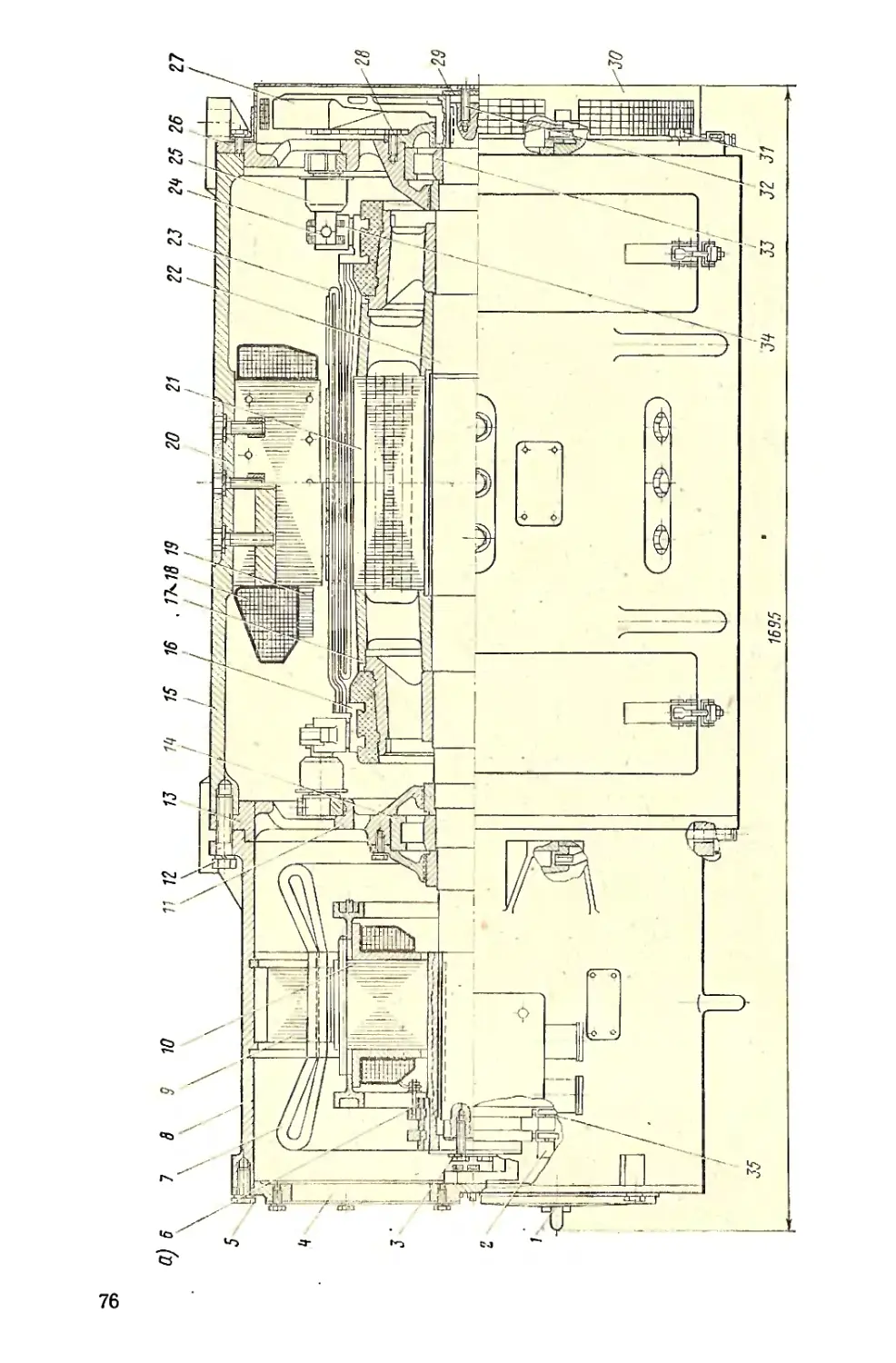

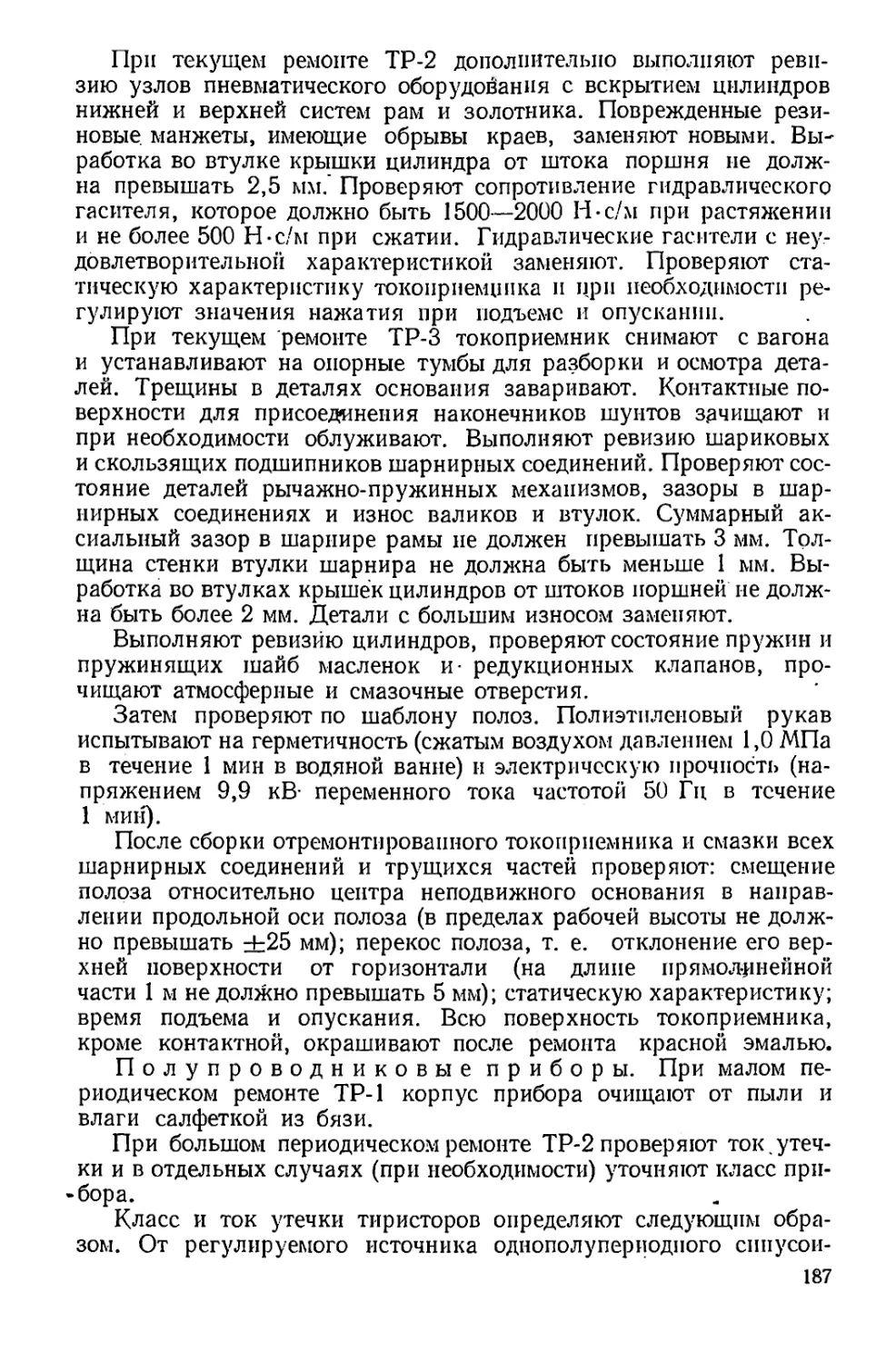

Принцип размещения оборудования под кузовами вагонов

(рис. 4) принят следующий. Вся основная высоковольтная аппара-

тура управления процессами тяги и электрического торможения

сосредоточена под кузовом вагона МТ. Она включает в себя тири-

сторный регулятор, силовой контроллер, тормозной переключатель,

P^ffepcop,“.высоковольтный быстррдейс^ линей-

i 17

10 11 12, 13 14 , 15 16 17 18 19 20 21 22 23

22 52 h2 S2 92 22 92 62 Oh IhZh 2h hh Sh

А Рис. 3. Пульт управления кабины машиниста:

/ — телеФ^нвый аппарат; 2 — штепсельный разъем стеклообогрева окон; 3— пульт управления радиостанцией; 4 — выключатель; 5 —кнопки ре-

чассз <Исари>; 6 — переключатель обогрева окон; 7 — выключатели (питание АЛС-200, освещение места машиниста, нижние

сн.-=в.-ы.-=езх=не сигналы, освещение кабины,вентиляция кабины); 8 — выключатель вспомогательного компрессора; 9 — выключатель кондици-

с=а-^г- —лампа сигнализации неисправности кондиционера; // — выключатель освещения; 12 — переключатель обогрева кабины; 13—

на’сметоы- /^ — локомотивный светофор; /5 — громкоговоритель радиостанции; 16 — термокоитактор; /7 — переключатель освещения сигналь-

=ых ламп- /в —указатель скорости; 19 — вольтметр; 20 — лампа сигнализации неисправности преобразователя; 21 — электропечь; 22 —

тхазатёль Скорости; 23 — кнопка отпуска тормозов; 24 — переключатель обогрева правых окон; 25 — выключатель сигнализации; 26 — выключа-

тель зеленого света; 27 — выключатель радиостанции; 28 — выключатель освещения пульта; 29 — выключатель преобразователя 400 Гц; 30 — вы-

ключатель цепей управления; 31 — телефонный аппарат; 32 — выключа тель контроля скорости; 33 — кнопка бдительности; 34 — выключатель

экстренной остановки поезда; 35 — выключатель управления песочницей; 36 — приборы управления системой автомашинист; 37 — выключатель

аварийного включения ЭПТ; 38 — переключатель яркости прожектора; 39 — выключатели ручного управления поездом (пониженное ускорение,

пониженное замедление); 40 — выключатели оперативного управления (Блокирование дверей, Возврат ВА, Возврат защиты, Токоприемник

поднят, Токоприемник опущен, Резервирование вспомогательных цепей)-, 41 — сигнальные лампы (двери открыты, ЛК и Т, токоприемник); 42 —

реверсивная и главная рукоятки контроллера; 43 — холодильник «Морозко»; 44 — выключатель обогрева окон; 45 — выключатель обогрева

г мягллптпелителя

21 2019 18 77

29 27 28 в.

25 29 13 23 22

6 7 8 2728

Jy. 90 91 К

Рис. 4. Расположение оборудования под кузо-

вами вагонов Г (а), МТ (б) и М (в):

/ — приемные катушки частотного кода АЛС-200; 2 —

тифон; 3 — приемные катушки числового кода

АЛС-200 : 4, 13, 20, 37 — резервуары на 20, 170, 6 и

55 л; 5 — локомотивный индуктор; 6 — теплообменный

фильтросушильный аппарат; 7 — компрессорный агре-

гат; 8 — сбрасывающий клапан; 9 — конденсаторный

агрегат; 10 — обогреватель сливной трубы; // — ящик

1ЯА.029 с электрооборудованием; 12, 36 —реле давле-

ния; 14 — ящик 1ЯА.026 с электрооборудованием; 15 —

фильтровая камера; 16 — машинный преобразователь;

17, 42 —блоки 1БС.010 токоограничивающих резисто-

ров; 18, 33 —ящики 1ЯА.024 с электрооборудованием;

19 — электровоздухбраспределитель; 21, 45 — аккуму-

ляторные батареи; 22, 39 — фильтры; 23, 40 — мотор-

компрессоры; 24, 43 — маслоотделители; 25 — ящик

1ЯА.028 с электрооборудованием; 26 — тяговые двига-

тели; 27 — фильтровая камера резисторов; 28 —венти-

лятор резисторов; 29 — блок 1БС.011 резисторов; 30-

ящик 1ЯА.003 с электрооборудованием; 3/ —ящик

1ЯА.О30 с электрооборудованием; 32 —блок 1БС.012

пуско-тормозных резисторов; 33 —ящик 1ЯА.027 с

электрооборудованием; 34 —ящик 1ЯА.025 с электро-

оборудованием; 35 — высоковольтный выключатель

1ВВ.001; 4/ —ящик 1ЯА.023 с электрооборудованием;

44 — ящик 1ЯА.026 с электрооборудованием

время разгона составляет 30% общего времени хода, т. е. Тр =

0,ЗТ', и соответственно время торможения от итах до и0 равно

Ту = 0,ЗТ', то средняя скорость на расчетном перегоне

W _ = 0»3t>n + ОДЦпах + 0,Зи (2)

или

уСр = 2-0,3-172 + 0,4-200 = 183 км/ч.

Общее время хода на расчетном' перегоне длиной 20 км (без уче-

та времени следования с ограниченной скоростью v0 на участке

длиной 1 км)

Г = 19-3600/183 = 374 с.

Время, затрачиваемое на разгон и торможение,

Тр = Ту = 112 с.

Отсюда среднее ускорение при разгоне от 140 до 200 км/ч

«ср = («щах — «<Ж = (200 — 140)/3,6-112 = 0,149 м/с2.

Протяженность участка следования с равновесной тягой при

установившейся максимальной скорости

Ly = 0,4Fvraax = 0,4-374-200/3600 = 8,3 Км,

что равно 41,5% длины расчетного перегона.

Если упростить решение задачи и принять на основании общих

соображений наиболее распространенное для высокоскоростных

линий условие движения с наибольшей скоростью на пути, равном

50% протяженности расчетного участка, т. е. в нашем примере на

пути длиной 10 км, то длины участков разгона и торможения будут

равны Lp = Ly = 5 км и среднее ускорение составит

. «cP = («max — Wo)/(2Lp) = 0,157 м/с2.

Полученные таким образом в качестве первого приближения ре-

зультаты по времени хода и средней скорости на 2—2,5% отличают-

ся от значений, которые можно было бы определить точным способом

по правилам тяговых расчетов (при реализации в период разгона

значений постоянной «избыточной» мощности). В последнем слу-

чае среднее ускорение составило бы около 0,2 м/с2.

Мощность электропоезда. В выполненном выше анализе предпо-

лагалось, что для реализации полученных тяговых параметров тя-

говые двигатели высокоскоростного электропоезда обладают необ-

ходимой мощностью, которая определяется как эффективная

• <з>

где ti — соответственно мощность и время движения в фазах:

разгона от до ^1пах, следования с ишах, электриче-

ского торможения от vmax до и0, следования с и0;

Т — общее время движения на перегоне. .

22

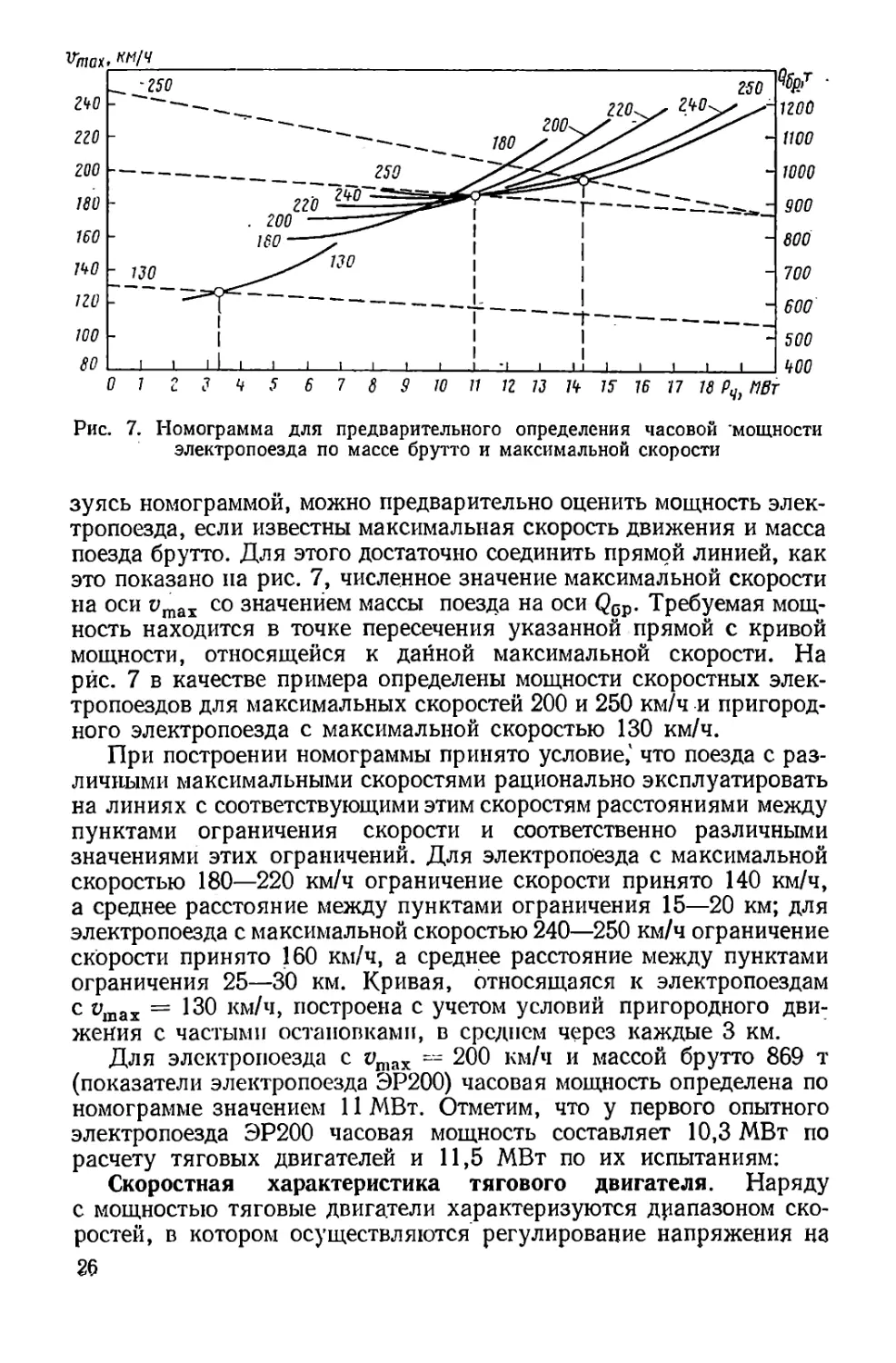

Мощность, необходимая для

реализации каждой фазы дви-

жения, будет, естественно, тем

больше, чем тяжелее поезд. Вви-

ду того, что масса электропоез-

да уточняется на стадии техни-

ческого проекта (она зависит от

массы тары вагонов и их числа

в составе, а также от расчетной

населенности вагонов), в пред-

варительных • расчетах эффек-

тивную мощность тяговых двига-

телей выражают обычно удель-

ной величиной, относя к массе

брутто электропоезда (кВт/т). Рис. 5. Зависимость удельной продол-

Для указанных выше пара- жителыгой мощности от длины рас-

метров расчетного перегона ми- четного перегона

нимум удельной эффективной

(продолжительной) мощности тяговых двигателей составляет

8,35 кВт/т и достигается в режиме движения с равными значе-

ниями ускорения и замедления'(примерно0,15 м/с2). В этом случае

мощность, реализуемая в фазе разгона, больше, чем в фазе элект-

рического торможения, что обусловлено действием сопротивления

движению (последнее препятствует ускорению, но способствует

замедлению).

Заметим, что оптимальное решение по условию минимизации

эффективной мощности не совпадает с оптимумом по расходу элек-

троэнергии. Для скоростного электропоезда режим движения с наи-

меньшим расходом энергии характеризуется, как и для пригород-

ных электропоездов, наибольшим реализуемым средним ускоре-

нием.

Изменение параметров расчетного перегона (по его длине и по

значению ограничения скорости при той же максимальной скорости)

оказывает соответствующее влияние на эффективную- мощность

и реализуемую маршрутную скорость.

. Из рис. 5 видно, как меняется удельная продолжительная мощ-

ность при изменении длины расчетного перегона и условии, что

vmax = 200 км/ч и у0 = 140 км/ч. За 100% приняты значения мощ-

ности, относящиеся к расчетной длине перегона 20 км. Например,

уменьшение расчетной длины перегона на 25% (с 20 до 15 км) при-

водит к увеличению удельной продолжительной мощности на 21%.

Если же увеличить расчетную длину перегона на 25% (с 20 до 25 км),

то удельная продолжительная мощность снижается на 10%. В обо-

их рассмотренных случаях маршрутная скорость изменяется весь-

ма незначительно (на 0,5—1,0%).

Не следует думать, что, если не уменьшая мощности электро-

поезда, увеличить расчетную длину перегона, то благодаря избы-

точной мощности получим существенный прирост маршрутной ско-

23

расти. Практически большого прироста маршрутной скорости нё

будет из-за того, что максимальная скорость остается на заданном

уровне 200 км/ч. Расчеты показывают, что даже при увеличении

в 2 раза расчетной длины перегона (с 20 до 40 км) при сохранении

прежней мощности электропоезда маршрутная скорость увеличится

всего на 2,5%. В случае же, когда длина перегона уменьшается,

а расчетная мощность электропоезда при этом сохраняется преж-

ней (не увеличиваётся), маршрутная скорость снижается существен-

но, так как режим движения электропоезда выбирают с учетом на-

гревания тяговых двигателей. Очевидно также, что уменьшение рас-

четного значения ограничения скорости потребует соответствующего

увеличения удельной продолжительной мощности тяговых двига-

телей.

Тяговые характеристики электропоезда ЭР200, удельная про-

должительная мощность которого равна 11,9 кВт/т, фактически

обеспечивают выполнение требуемых эксплуатационных показателей

на линии с равнинным профилем при расчетных скоростях движения

200—140 км/ч и длине расчетного перегона не менее 15 км.

Выполняя расчет мощности электропоезда, учитывают обычно

вероятность отклонения в эксплуатации граничных условий (по

значению ограничения скорости и расстоянию между пунктами ука-

занных ограничений) от расчетных. Поэтому для современных элек-

тропоездов с конструкционной скоростью 200—210 км/ч характери-

стики удельной эффективной мощности, реализуемые на условном

расчетном перегоне, и фактические значения установленной удель-

ной продолжительной мощности двигателей находятся в соотноше-

нии, равном примерно 1,3—1,4.

До сих пор речь шла о требуемом значении удельной продолжи-

тельной мощности электропоезда, необходимом для обеспечения оп-

тимального режима движения на перегоне при заданных граничных

условиях. Что же касается мощности, которую необходимо иметь

при итах, то она зависит от ряда технических характеристик линии

и подвижного состава, а также от ускорения, которое требуется

иметь, когда скорость поезда достигает итах (так называемое

«остаточное» ускорение). Мощность на валу тягового двигателя при

максимальной скорости, кВт

р _ Fo+ 1020flOCTQ (1 итах /44

3670т]пер •

где Wo — полное сопротивление движению поезда на площадке

при максимальной скорости, Н;

«ост — «остаточное» ускорение при максимальной скорости, м/с2;

Q — масса поезда, т;

у — коэффициент инерции вращающихся масс поезда;

ЛпеР — к- п- Д- передачи двигателя;

т — число двигателей.

«Остаточное» ускорение на горизонтальном участке пути при-

нимают обычно для высокоскоростного электропоезда не менее

24

0,05 м/с2, что примерно соответ-

ствует обеспечению максималь-

ной скорости при равновесной

тяге на подъемах около 5°/00.

Сопротивление движению вы-

сокоскоростного электропоезда,

как правило, меньше, чем оно

могло бы быть у обычного при-

городного электропоезда в диа-

пазоне скоростей 100—200 км/ч,

благодаря хорошей обтекаемости

головного и хвостового вагонов,

отсутствию выступающих частей

на боковых стенках всех ваго-

нов и перекрытию промежутков

между вагонами с боков и свер-

ху гибкими обтекателями.

Основное удельное сопротив-

ление движению (Н/т) 14-вагон-

ного электропоезда определяют

с достаточной для предвари-

тельных расчетов точностью по

следующим формулам соответ-

ственно для движения под то-

ком и без тока:

< = 13 + 0,lt> + 0,00164г?2; (5)

wa= 15,4+0,21а + 0,00164а2. (6)

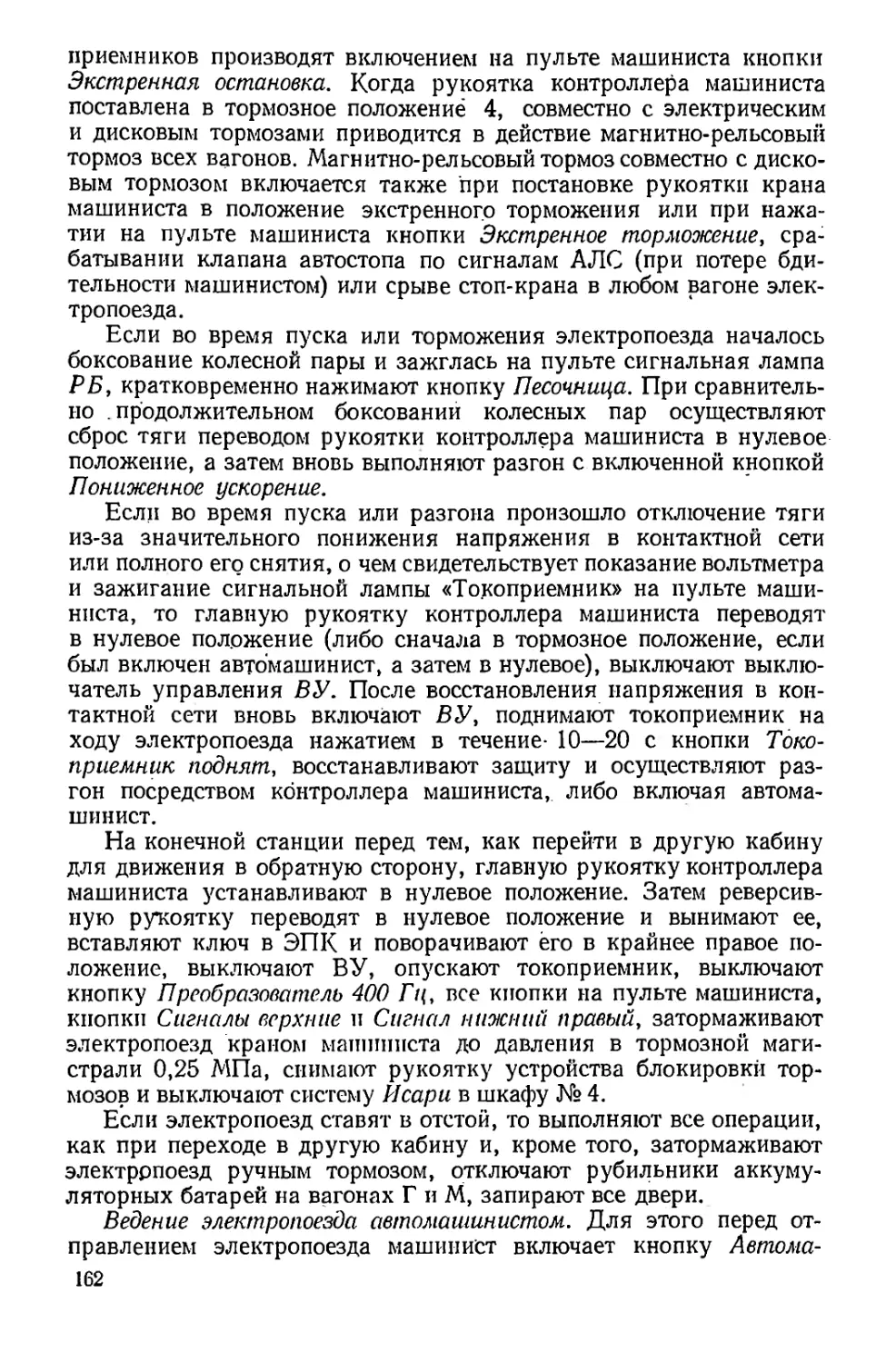

Рис. 6. Зависимости удельного сопро-

тивления движению от скорости:

/ — порожний восьмивагонный электропоезд

ЭР200, участок Бабино—Чудово, встречный

ветер 8 м/с под углом 30°, температура

воздуха +10° С; 2 — то же, бесстыковой

.путь участка Бабино—Любань, ветер сла-

бый, температура воздуха +10° С; 3 — зона

опытных значений для шестнвагониого

электропоезда ЭР200, бесстыковой путь

участка Ханская—Белореченская, ветер сла-

бый, температура воздуха +25° С; 4 — япон-

ский 12-вагопный электропоезд «Хикари»;

5 — по формуле (6); 6 — по формуле (5)

Указанные формулы рекомендуют [5, 6] для высокоскоростного

электропоезда с вагонами длиной 26 м, миделем 10—11 м2 и массой,

приходящейся на ось до 17 т. Кривые, построенные по этим форму-

лам, хорошо согласуются с приведенными на рис. 6 опытными дан-

ными1.

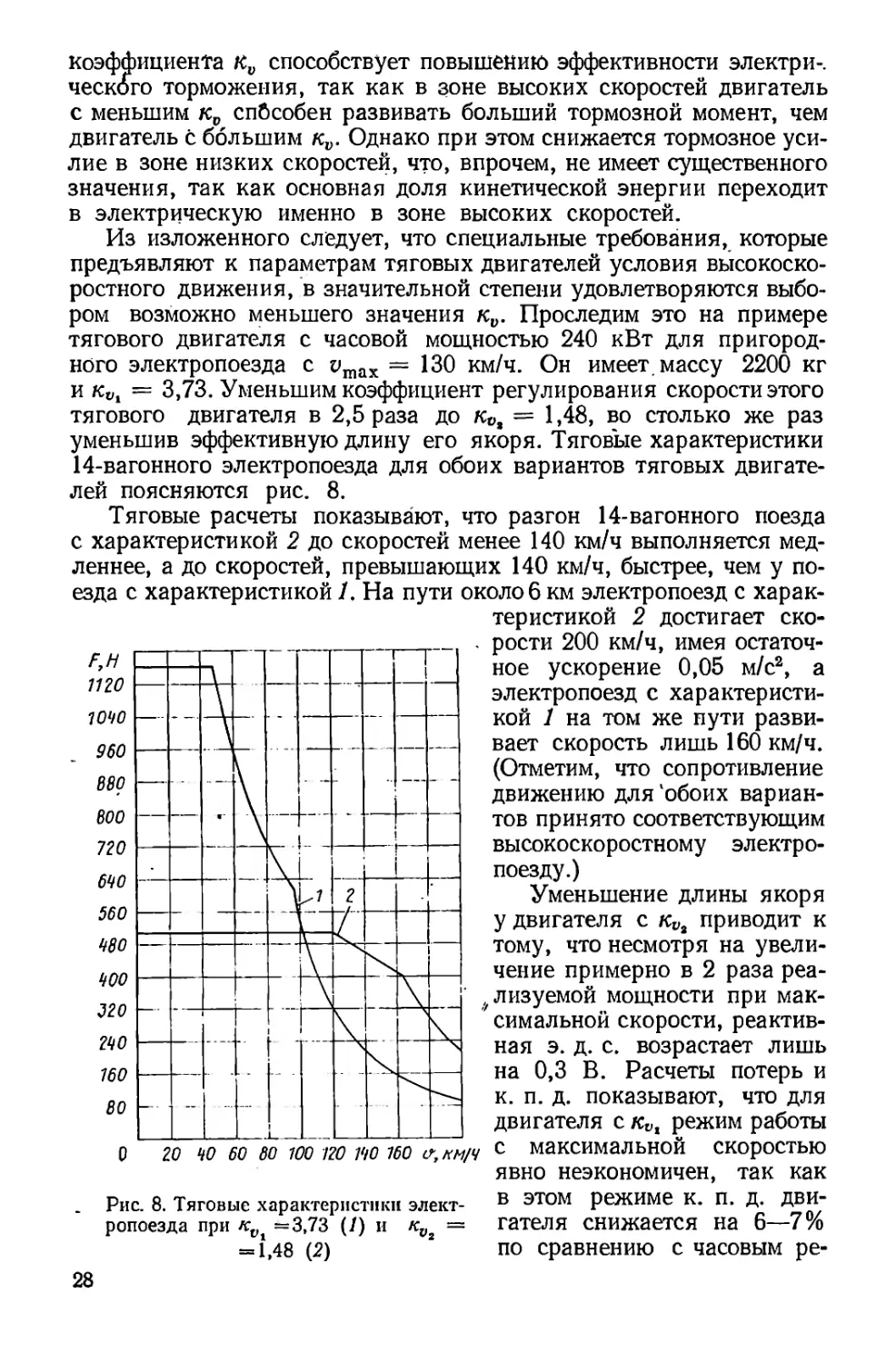

Тяговые расчеты, выполненные с учетом сопротивления движе-

нию для электропоездов различной массы брутто с проверкой дви-

гателей на нагрев (по эффективному току), позволили составить

номограмму (рис. 7). Расчеты выполнены в предположении, что эф-

фективный ток тяговых двигателей с учетом электрического тормо-

жения при каждом ограничении скорости равен 0,85 часового. Поль-

1 Из опыта выбега определяли значение Ди/Д/, и основное удельное со-

противление электропоезда при езде без тока подсчитывали по формуле wx =

Ди

« 10202(1 + у) — 10i (здесь i — уклон, °/оо)‘> коэффициент вращающихся

масс у определяли исходя из расчетных значений эквивалентной массы вра-

щающихся частей головного (2,41 т) и моторного (3,87 т) вагонов. Для порож-

него поезда 2Г + 2 (МТ + М) массой 326,0 т -р = 20,3/326 = 0,063; 2Г+3 X

Х(МТ+М) массой 440,5 т у = 28,04/440,5 = 0,064; 2Г + 6 (МТ + М) массой

784,0 т у = 51,26/784 = 0,066.

25

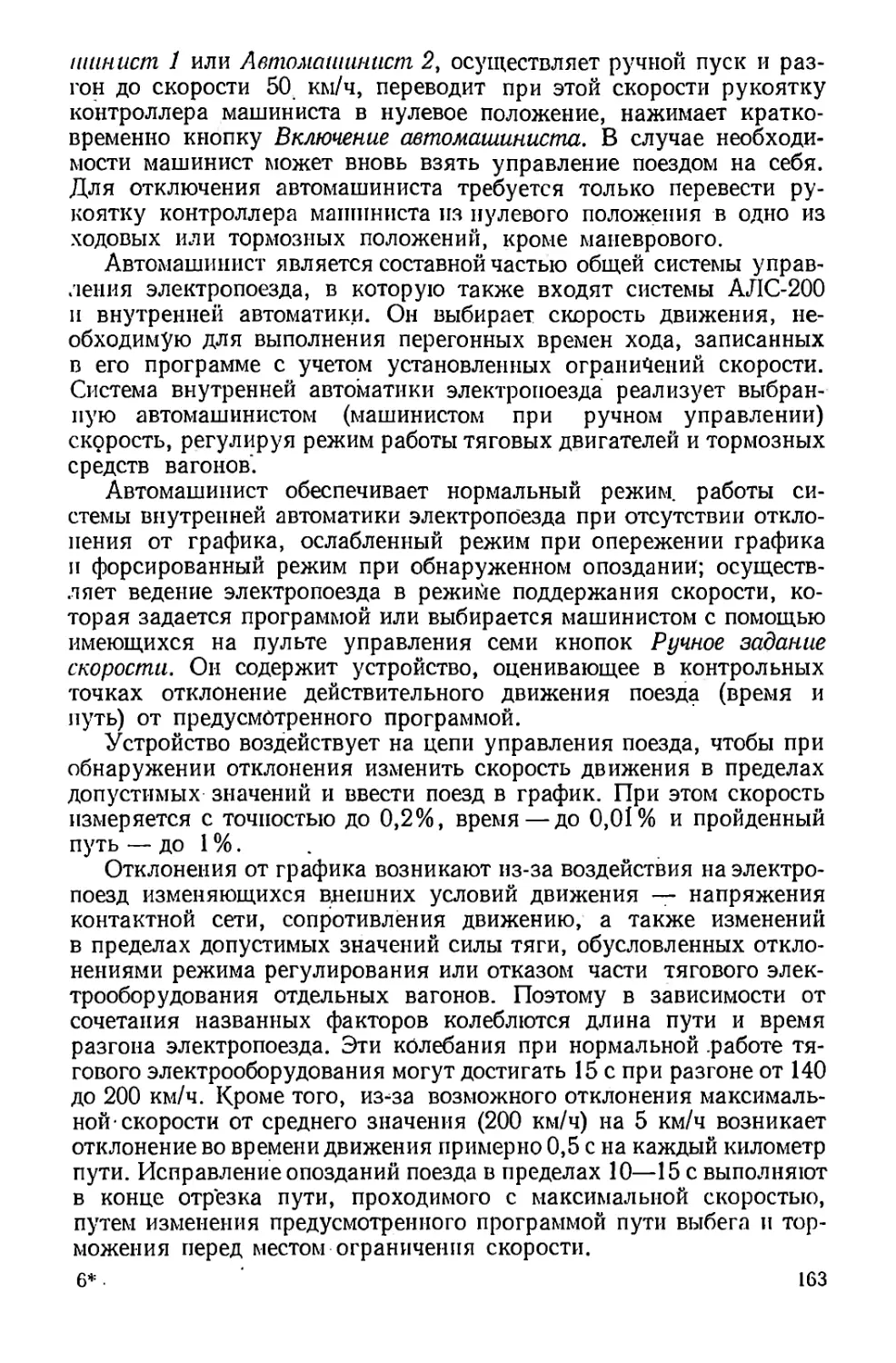

vmOx, км/ч

Рис. 7. Номограмма для предварительного определения часовой мощности

электропоезда по массе брутто и максимальной скорости

зуясь номограммой, можно предварительно оценить мощность элек-

тропоезда, если известны максимальная скорость движения и масса

поезда брутто. Для этого достаточно соединить прямой линией, как

это показано па рис. 7, численное значение максимальной скорости

на оси vmax со значением массы поезда на оси Qcp. Требуемая мощ-

ность находится в точке пересечения указанной прямой с кривой

мощности, относящейся к данной максимальной скорости. На

рйс. 7 в качестве примера определены мощности скоростных элек-

тропоездов для максимальных скоростей 200 и 250 км/ч и пригород-

ного электропоезда с максимальной скоростью 130 км/ч.

При построении номограммы принято условие,' что поезда с раз-

личными максимальными скоростями рационально эксплуатировать

на линиях с соответствующими этим скоростям расстояниями между

пунктами ограничения скорости и соответственно различными

значениями этих ограничений. Для электропоезда с максимальной

скоростью 180—220 км/ч ограничение скорости принято 140 км/ч,

а среднее расстояние между пунктами ограничения 15—20 км; для

электропоезда с максимальной скоростью 240—250 км/ч ограничение

скорости принято 160 км/ч, а среднее расстояние между пунктами

ограничения 25—30 км. Кривая, относящаяся к электропоездам

с ишах = 130 км/ч, построена с учетом условий пригородного дви-

жения с частыми остановками, в среднем через каждые 3 км.

Для электропоезда с vmax == 200 км/ч и массой брутто 869 т

(показатели электропоезда ЭР200) часовая мощность определена по

номограмме значением 11 МВт. Отметим, что у первого опытного

электропоезда ЭР200 часовая мощность составляет 10,3 МВт по

расчету тяговых двигателей и 11,5 МВт по их испытаниям:

Скоростная характеристика тягового двигателя. Наряду

с мощностью тяговые двигатели характеризуются диапазоном ско-

ростей, в котором осуществляются регулирование напряжения на

26

коллекторе и регулирование возбуждения, иными словами, — пара-

метрами, которые определяют «высоту» скоростной характеристики.

Анализ характеристик тяговых двигателей показывает, что для

сохранения значительной силы тяги при высоких скоростях дви-

жения, т. е. для получения требуемого ускорения в конце разгона

целесообразно выполнять тяговые двигатели с «высоколежащими»

характеристиками и осуществлять регулирование возбуждения в

довольно узком диапазоне. Если это требование выполнить, то ток

и магнитный поток тяговых двигателей будут при достижении мак-

симальной скорости близкими к их значениям при часовом режиме.

Из изложенного следует, что для тягового двигателя высокоскорост-

ного электропоезда целесообразно иметь возможно меньшее значение

коэффициента регулирования скорости

= ^тах^ч» (7)

где/2тах—максимальная частота вращения якоря, об/мин;

пч— часовая частота вращения при полном возбуждении,

об/мин.

Двигатель с меньшим значением kv обеспечивает при высоких

скоростях большее ускорение поезда, чем двигатель той же мощ-

ности, но с большим значением К тому же у него будут лучшие

массо-габаритные показатели и более благоприятные потенциальные

условия на коллекторе. Последнее вытекает из следующего. Под-

ставим в известное выражение мощности тягового двигателя

Р = 0,1645D^oaBeASn,10-16 (8)

значение пч из формулы (7). Получим

P=0,164D3/oaBe^S-^Sii-10-,s. (9)

KV

Предполагается, что при конструировании двигателей для

скоростного электропоезда определены значения мощности Р (кВт),

диаметра якоря Da (см), коэффициента магнитного перекрытия а.

Кроме того, исчерпаны такие возможности, как увеличение линей-

ной нагрузки AS (А/см), магнитной индукции в воздушном зазоре

Вб (Тл) и частоты вращения лтах. Отсюда видно, что при выбранных

значениях Р, Dat а, В&, AS и nmax, уменьшая kv, можно одновре-

менно уменьшить эффективную длину якоря 1а (см). При этом увели-

чивается номинальная частота вращения якоря пч, но снижается

номинальный вращающий момент двигателя.

Таким образом, двигатель одной и той же мощности с меньшим

значением kv будет иметь в зоне низких частот вращения мень-

ший вращающий момент, а в зоне высоких — больший, чем дви-

гатель с большим значением kv. Кроме того, с уменьшением расчет-

ного значения к0 снижается масса двигателя благодаря уменьшению

/о. Одновременно улучшаются потенциальные условия на коллекторе

двигателя ввиду сокращения диапазона ослабления возбуждения.

Наряду с получением требуемых тяговых показателей уменьшение

27

коэффициента Kv способствует повышению эффективности электри-.

ческого торможения, так как в зоне высоких скоростей двигатель

с меньшим kv спбсобен развивать больший тормозной момент, чем

двигатель с большим kv. Однако при этом снижается тормозное уси-

лие в зоне низких скоростей, что, впрочем, не имеет существенного

значения, так как основная доля кинетической энергии переходит

в электрическую именно в зоне высоких скоростей.

Из изложенного следует, что специальные требования, которые

предъявляют к параметрам тяговых двигателей условия высокоско-

ростного движения, в значительной степени удовлетворяются выбо-

ром возможно меньшего значения kv. Проследим это на примере

тягового двигателя с часовой мощностью 240 кВт для пригород-

ного электропоезда с ^тах = 130 км/ч. Он имеет, массу 2200 кг

и kVi = 3,73. Уменьшим коэффициент регулирования скорости этого

тягового двигателя в 2,5 раза до ко, = 1,48, во столько же раз

уменьшив эффективную длину его якоря. Тяговые характеристики

14-вагонного электропоезда для обоих вариантов тяговых двигате-

лей поясняются рис. 8.

Тяговые расчеты показывают, что разгон 14-вагонного поезда

с характеристикой 2 до скоростей менее 140 км/ч выполняется мед-

леннее, а до скоростей, превышающих 140 км/ч, быстрее, чем у по-

езда с характеристикой /. На пути около 6 км электропоезд с харак-

Рис. 8. Тяговые характеристики элект-

ропоезда при =3,73 (/) и KVt =

= 1,48 (2)

теристикой 2 достигает ско-

рости 200 км/ч, имея остаточ-

ное ускорение 0,05 м/с2, а

электропоезд с характеристи-

кой 1 на том же пути разви-

вает скорость лишь 160 км/ч.

(Отметим, что сопротивление

движению для 'обоих вариан-

тов принято соответствующим

высокоскоростному электро-

поезду.)

Уменьшение длины якоря

у двигателя с KVi приводит к

тому, что несмотря на увели-

чение примерно в 2 раза реа-

лизуемой мощности при мак-

симальной скорости, реактив-

ная э. д. с. возрастает лишь

на 0,3 В. Расчеты потерь и

к. п. д. показывают, что для

двигателя с kVi режим работы

с максимальной скоростью

явно неэкономичен, так как

в этом режиме к. п. д. дви-

гателя снижается на 6—7%

по сравнению с часовым ре-

28

Жимом. В то же время для двигателя с KVi работа в режиме макси»

мальной скорости соответствует зоне наибольших значений к. п. д.

К тому же к. п. д. двигателя с меньшим kv примерно на 2% выше

ввиду уменьшения длины меди обмоток и снижения в связи с этим

электрических потерь примерно на 40%.

Оценка возможного снижения массы двигателя при уменьшении

длины якоря в 2,5 раза показала, что можно рассчитывать на об-

легчение двигателя примерно на 800 кг, а тары моторного вагона на

3,2 т.

В нашем примере уменьшение kv с 3,73 до 1,48 привело при пус-

ке к повышению скорости выхода на безреостатную позицию с 53

до 118 км/ч, что значительно повысило потери энергии в пусковых

реостатах.

Однако указанные потери снижаются примерно в 2 раза

благодаря группировке тяговых двигателей с использованием вось-

мимоторной силовой цепи путем объединения силовых цепей двух

моторных вагонов.

Таким образом, для удовлетворения основных требований к тя-

говым двигателям скоростного электропоезда, а именно: сохранения

значительной силы тяги и тормозной силы (при электрическом тор-

можении) в зоне высоких скоростей, а также уменьшения массы дви-

гателей и их размеров коэффициент регулирования скорости реко-

мендуется выбирать возможно меньшим, выполняя сравнение ва-

риантов характеристик двигателей по условиям разгона после про-

хода участков пути, требующих ограничения скорости.

Тяговые двигатели первого электропоезда ЭР200 спроектиро-

ваны с расчетом, чтобы их параметры соответствовали более низ-

кому по сравнению с расчетным уровню ограничений скорости дви-

жения в период испытаний и организации высокоскоростного дви-

жения на линии.

Они имеют kv = 1,83, что на 20—25% выше рекомендуемого зна-

чения для расчетных условий, характеризующихся %ах = 200 км/ч

ии0 = 140 км/ч. Однако сила тяги сохраняется на достаточно вы-

соком уровне практически до максимальной скорости, благо-

даря глубокому ослаблению возбуждения тяговых двигателей

до 19—20%.

4. Тяговые и тормозные характеристики

Тягу и электрическое торможение электропоезда ЭР200 обеспе-

чивают двухвагонные секции (МТ + М). Тяговые двигатели каж-

дой пары моторных вагонов соединяют в пределах секции либо по-

следовательно (С), либо последовательно-параллельно (СП). Во

втором случае восемь тяговых двигателей секции соединены в две

параллельные цепи по четыре двигателя в каждой.

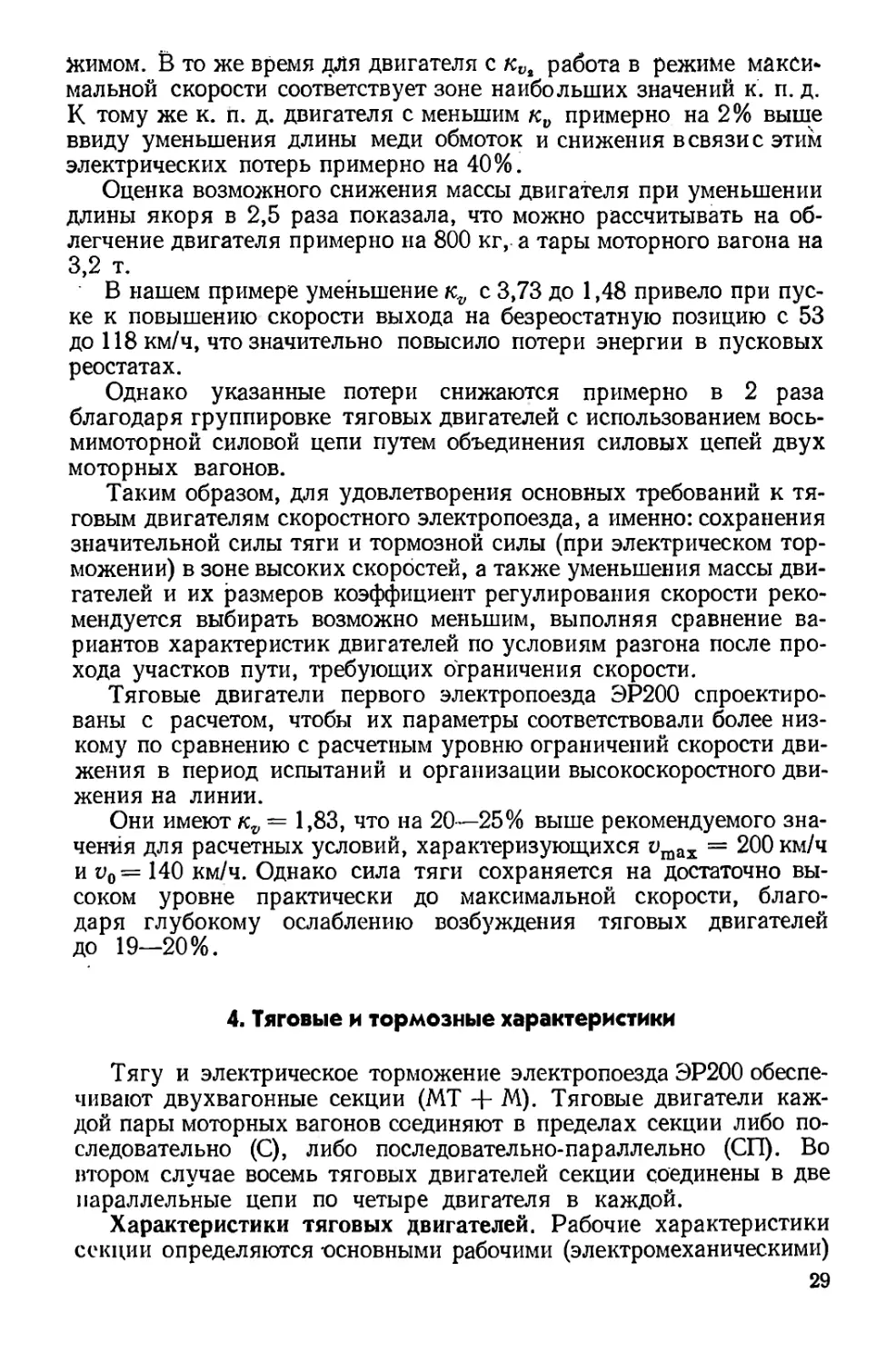

Характеристики тяговых двигателей. Рабочие характеристики

секции определяются -основными рабочими (электромеханическими)

29

характеристиками тягового двигателя, Отнесенными к ободу кОЛСС

моторного вагона («скорость—ток», «сила тяги—ток» и «к. п. д. —

ток»), при полном и ослабленном возбуждении, последовательном

и последовательно-параллельном соединении (расчетных напряже-

ниях на коллекторе 375 и 750 В), диаметре колеса 950 мм и переда-

точном числе 2,35.

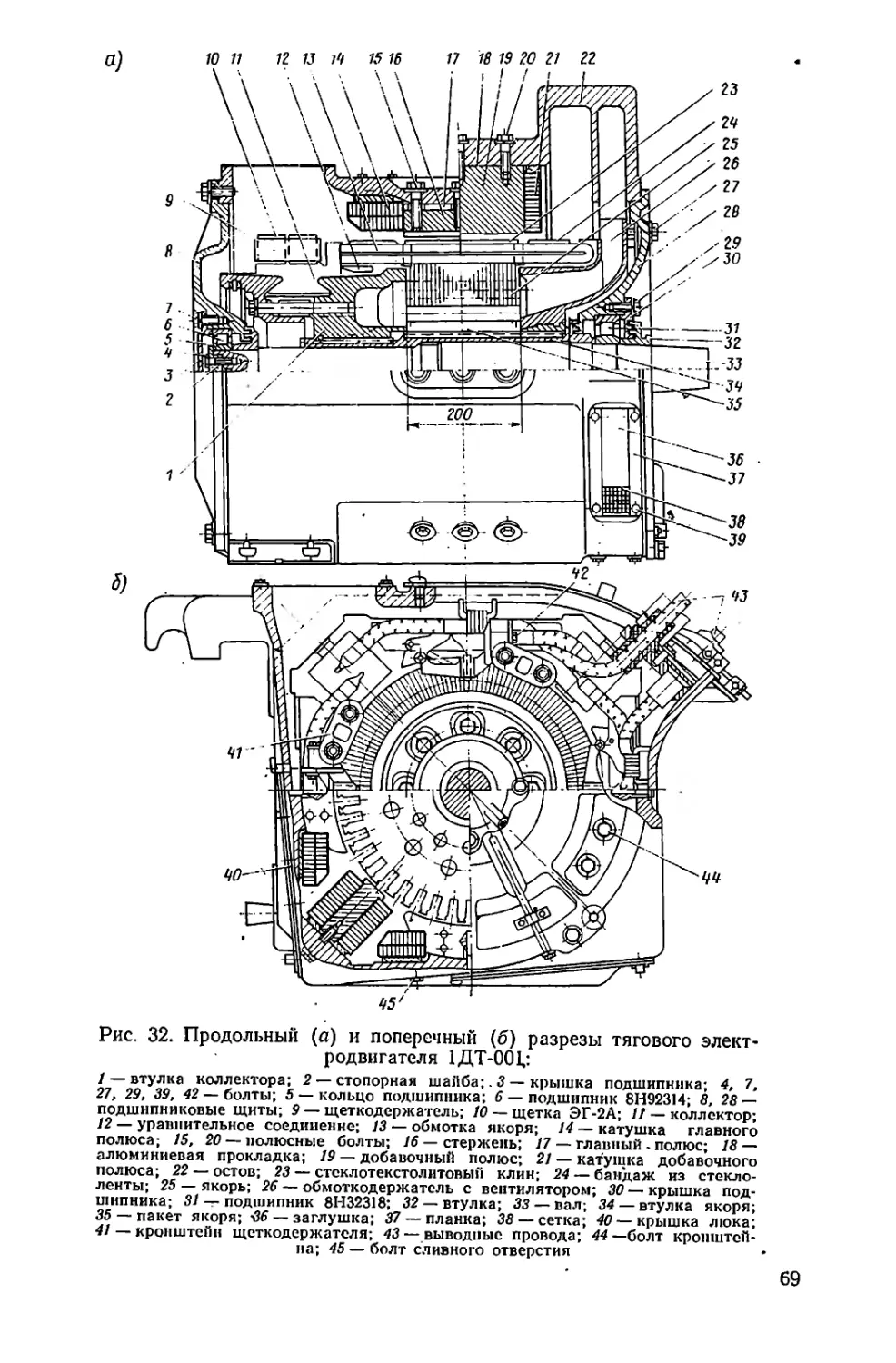

В основу приведенных на рис. 9 характеристик тягового дви-

гателя положены данные испытаний на стенде первых выпущен-

ных заводом двигателей 1ДТ-001.

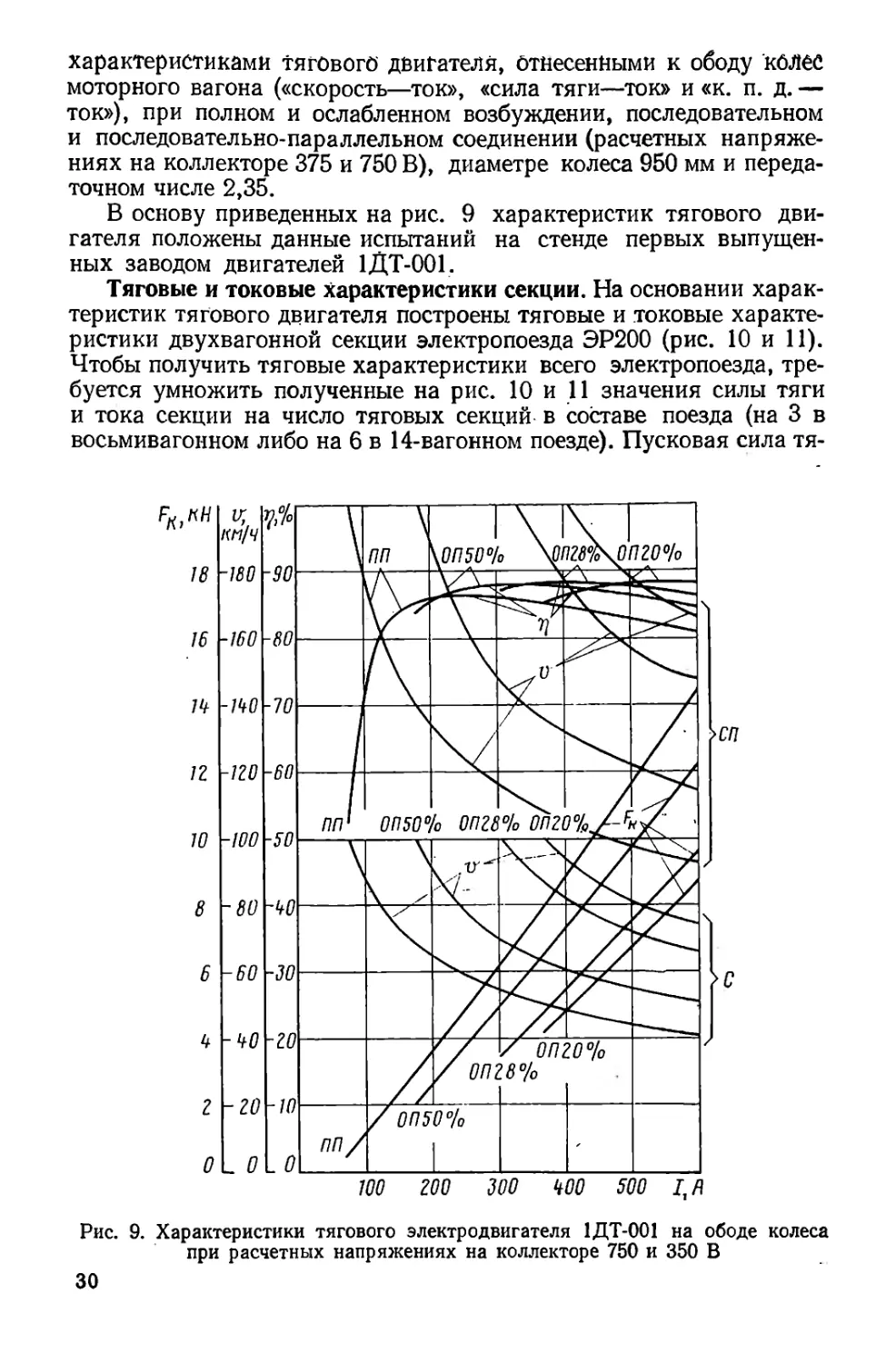

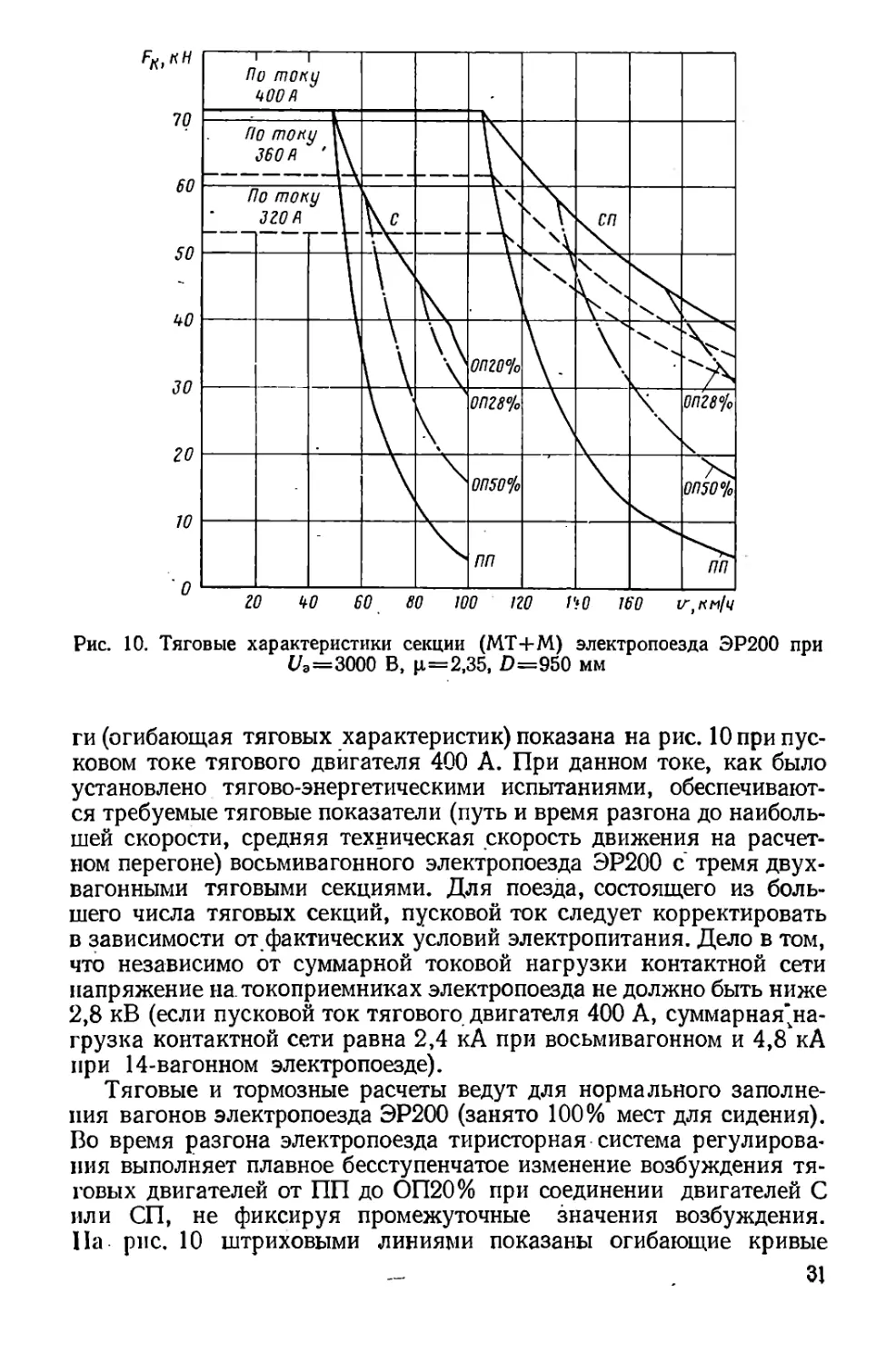

Тяговые и токовые характеристики секции. На основании харак-

теристик тягового двигателя построены тяговые и токовые характе-

ристики двухвагонной секции электропоезда ЭР200 (рис. 10 и 11).

Чтобы получить тяговые характеристики всего электропоезда, тре-

буется умножить полученные на рис. 10 и 11 значения силы тяги

и тока секции на число тяговых секций в составе поезда (на 3 в

восьмивагонном либо на 6 в 14-вагонном поезде). Пусковая сила тя-

Рис. 9. Характеристики тягового электродвигателя 1ДТ-001 на ободе колеса

при расчетных напряжениях на коллекторе 750 и 350 В

30

Рис. 10. Тяговые характеристики секции (МТ+М) электропоезда ЭР200 при

44=3000 В, ц=2,35, £>=950 мм

ги (огибающая тяговых характеристик) показана на рис. 10 при пус-

ковом токе тягового двигателя 400 А. При данном токе, как было

установлено тягово-энергетическими испытаниями, обеспечивают-

ся требуемые тяговые показатели (путь и время разгона до наиболь-

шей скорости, средняя техническая скорость движения на расчет-

ном перегоне) восьмивагонного электропоезда ЭР200 с тремя двух-

вагонными тяговыми секциями. Для поезда, состоящего из боль-

шего числа тяговых секций, пусковой ток следует корректировать

в зависимости от фактических условий электропитания. Дело в том,

что независимо от суммарной токовой нагрузки контактной сети

напряжение на. токоприемниках электропоезда не должно быть ниже

2,8 кВ (если пусковой ток тягового двигателя 400 А, суммарная’на-

грузка контактной сети равна 2,4 кА при восьмивагонном и 4,8 кА

при 14-вагонном электропоезде).

Тяговые и тормозные расчеты ведут для нормального заполне-

ния вагонов электропоезда ЭР200 (занято 100% мест для сидения).

Во время разгона электропоезда тиристорная система регулирова-

ния выполняет плавное бесступенчатое изменение возбуждения тя-

говых двигателей от ПП до ОП20% при соединении двигателей С

или СП, не фиксируя промежуточные значения возбуждения.

11а рис. 10 штриховыми линиями показаны огибающие кривые

31

Рис. 12. Удельные тяговые характеристики электропоездов:

1— ЭР200, 2Г+6(МТ+М), с?бр=865,6 т. Рч = 13,3 кВт/т; 2 —ЭР200, 2Г+3(МТ+М), Q6p=

-473,7 т, Рч=12,2 кВт/т; 3 — ЭР2, 5(М+П), Qop= 5G1 т. Рч=7,12 кВт/т; 4 — ЭР22В, 4(М+П),

Qep=549,8 т, Рч-7,0 кВт/т

32

тяговых характеристик при ча-

совом токе тяговых двигателей

360 А и продолжительном 320 А.

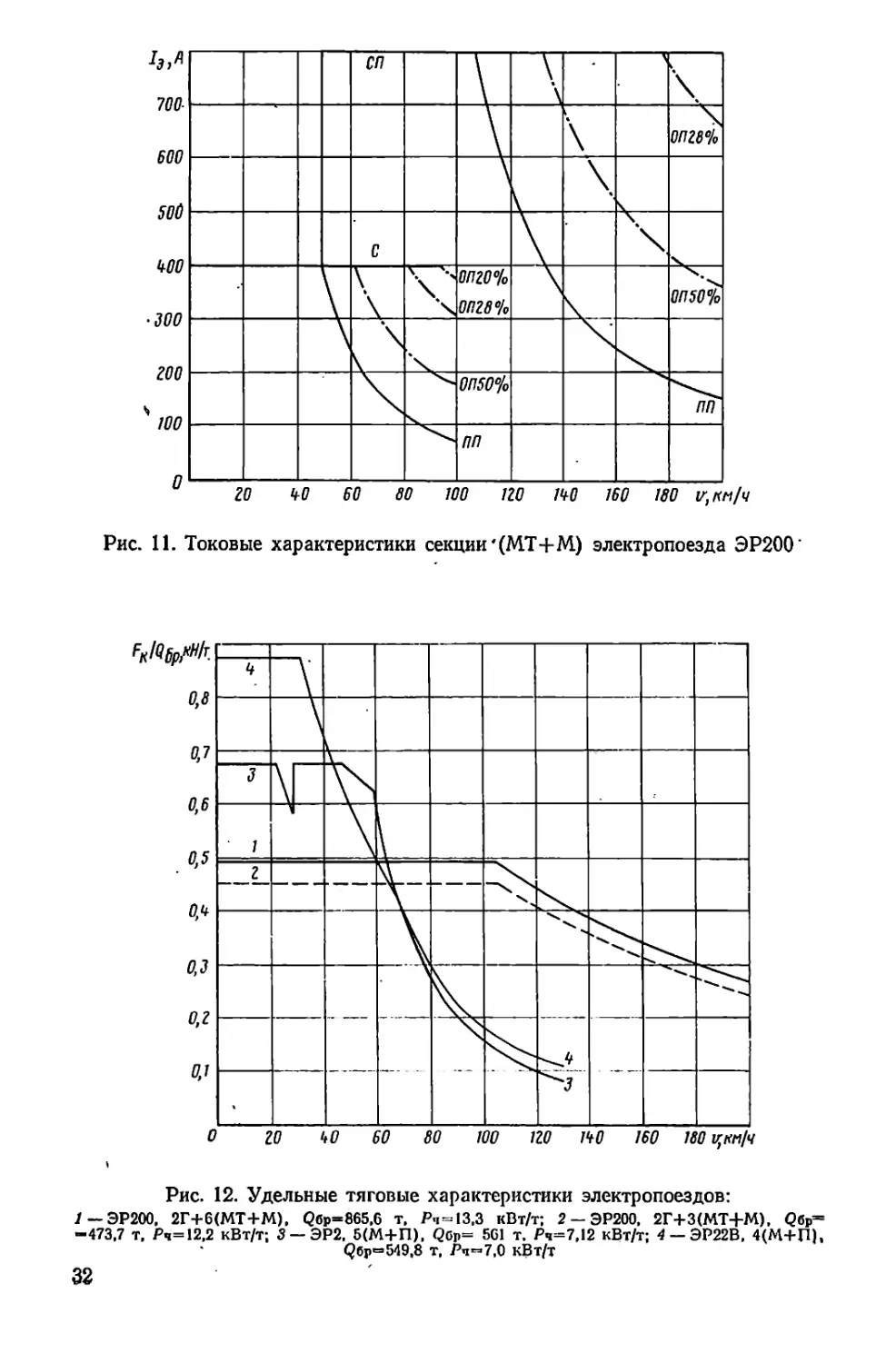

Сравним тяговые характери-

стики высокоскоростного элект-

ропоезда ЭР200 с тяговыми ха-

рактеристиками пригородных

электропоездов ЭР2 и ЭР22В,

имеющих максимальную ско-

рость движения 130 км/ч, но раз-

вивающих в 2 раза большее ус-

корение при пуске и в 1,5 раза

большее среднее ускорение при

разгоне до скорости 60 км/ч

(рис. 12). Эти электропоезда

имеют разные массы, поэтому

особенности их тяговых харак-

теристик (сходство или разли-

чие) приходится оценивать не

по абсолютному значению силы

Рис. 13. Тормозные характеристики

секции (МТ+М) электропоезда ЭР200

при реостатном торможении (/д=

=400 А, ц=2,35, £>=950 мм)

тяги на ободе колес, а по относительному приходящемуся на еди-

ницу массы поезда брутто.

Из рис. 12 видны специфические тяговые преимущества приго-

родных электропоездов в диапазоне низких скоростей и междуго-

родного электропоезда ЭР200 в зоне высоких скоростей. Для более

полного сопоставления тяговых свойств электропоездов различ-

ного назначения следует учитывать также характер кривой сопро-

тивления движению.

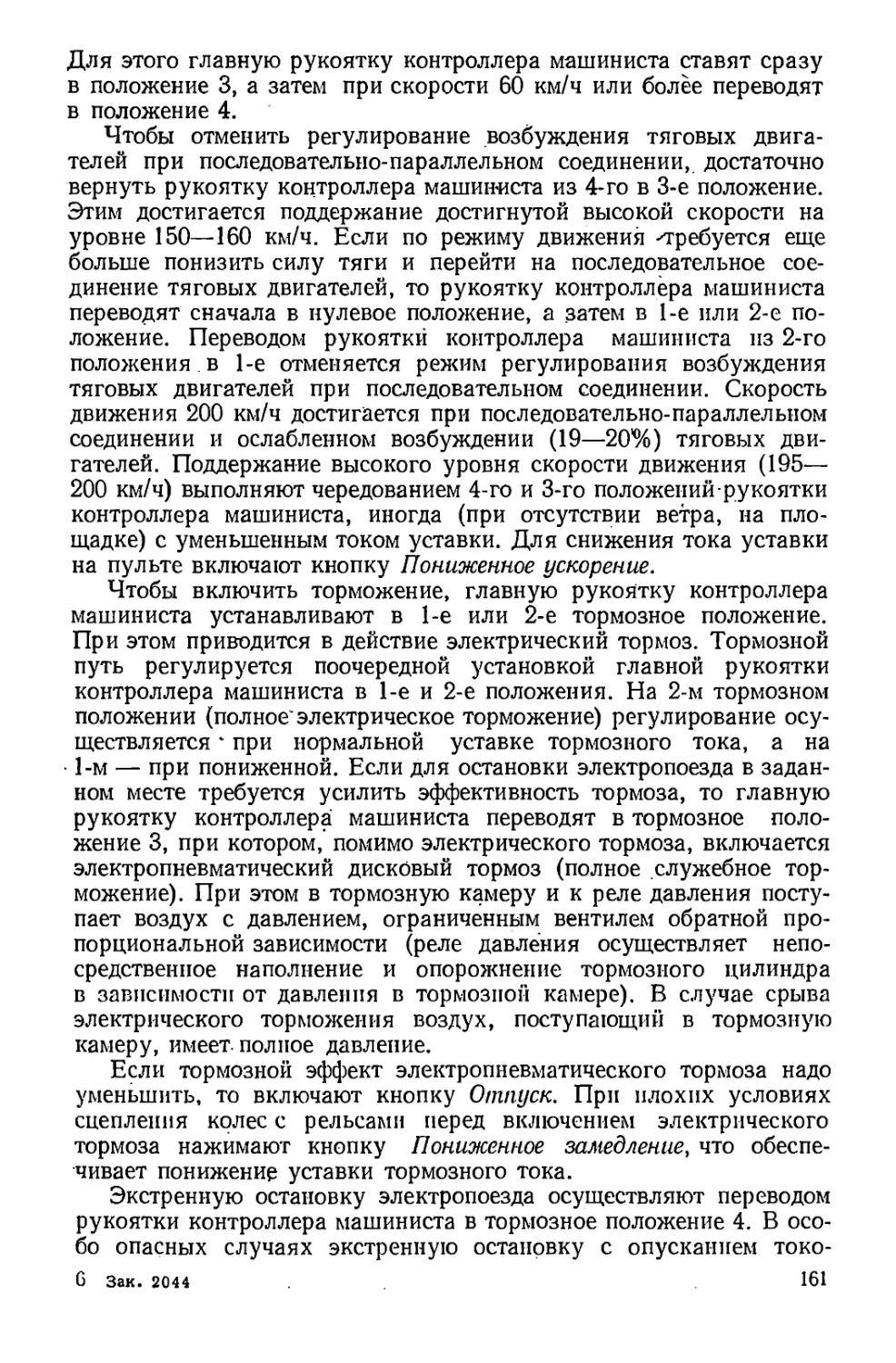

Тормозные характеристики. Из рис. 13 видно, что при тормо-

жении от 200 до 114 км/ч в процессе плавного регулирования воз-

буждения тяговых двигателей от 23 до 65% тормозная сила секции

возрастает, от 50 до 80,8 кН. Далее до скорости 35 км/ч тормозная

сила поддерживается равной 89,2 кН при постоянном возбуждении

двигателей (100%) и плавном межступенчатом регулировании со-

противления тормозного реостата. При скорости, равной пример-

но 35 км/ч, истощающийся электрический тормоз автоматически

замещается -электропневматическим.

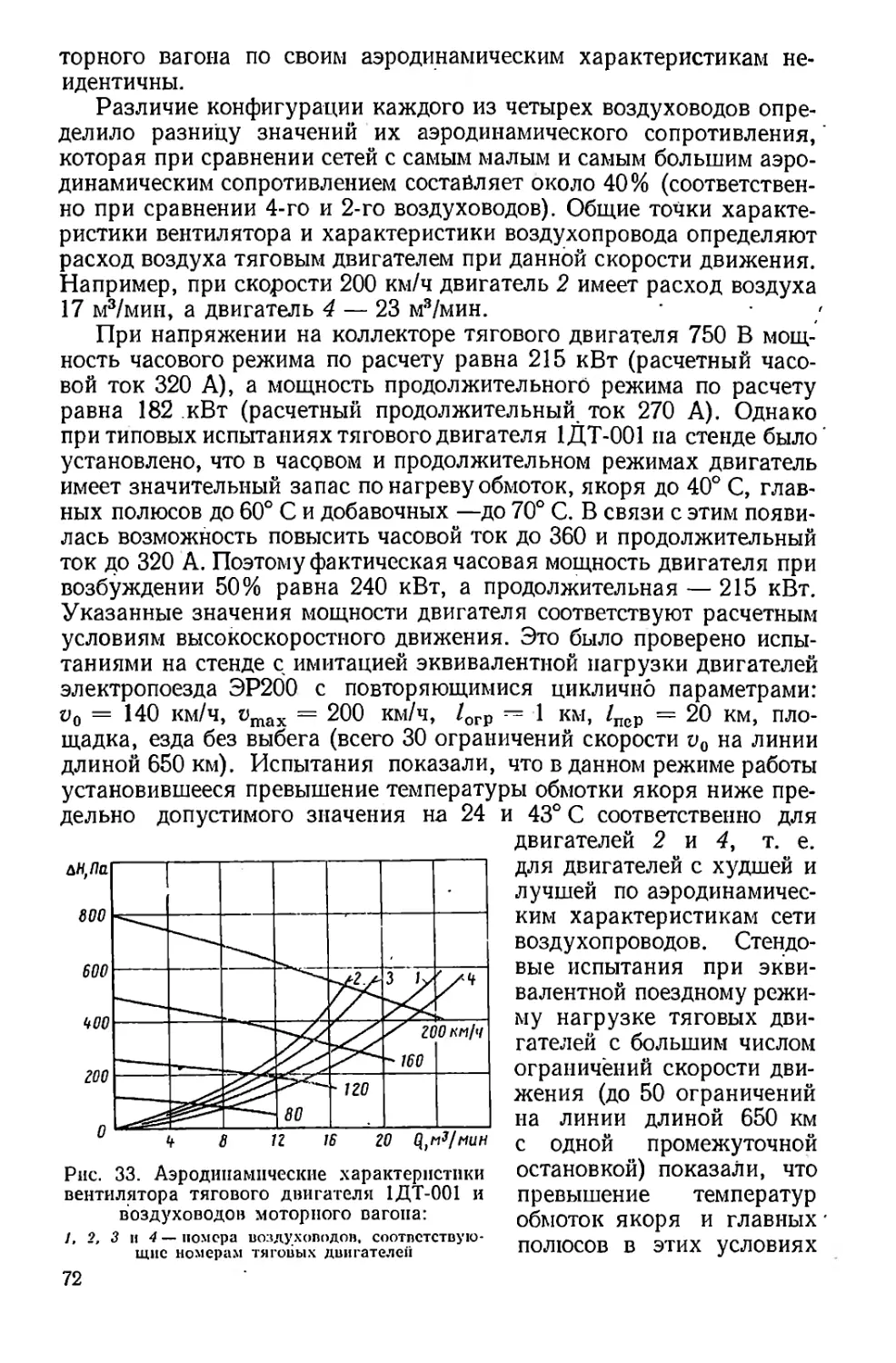

5. Тягово-энергетические показатели

и тормозные свойства

Выбор тягово-энергетических параметров и тор-

мозных характеристик >для электропоезда ЭР200 выполнен, как

уже отмечалось, с учетом требований движения на типовом (рас-

четном) перегоне:'максимальная скорость 200 км/ч, ограничение ско-

рости 140 км/ч, расстояние между двумя соседними пунктами огра-

Зпк. 2044 33

ничения скорости 20 км. Характеристики электропоезда (см.

с. 30—32) обеспечивают на типовом (расчетном) перегоне в указан-

ном выше режиме движения техническую скорость 184 км/ч и

следующие тягово-энергетические показатели.

При разгоне на последовательном соединении двигателей шесть

моторных вагонов восьмивагонного электропоезда. потребляют из

сети ток 1200 А до скорости 50—60 км/ч; далее двигатели каждой

пары моторных вагонов переключаются в две параллельные цепи

и общий-ток электропоезда увеличивается до 2,4 кА, сохраняясь на

этом уровне почти до скорости 200 км/ч'. Поддержание скорости

200 км/ч выполняется с меньшей в 1,5—2 раза нагрузкой системы

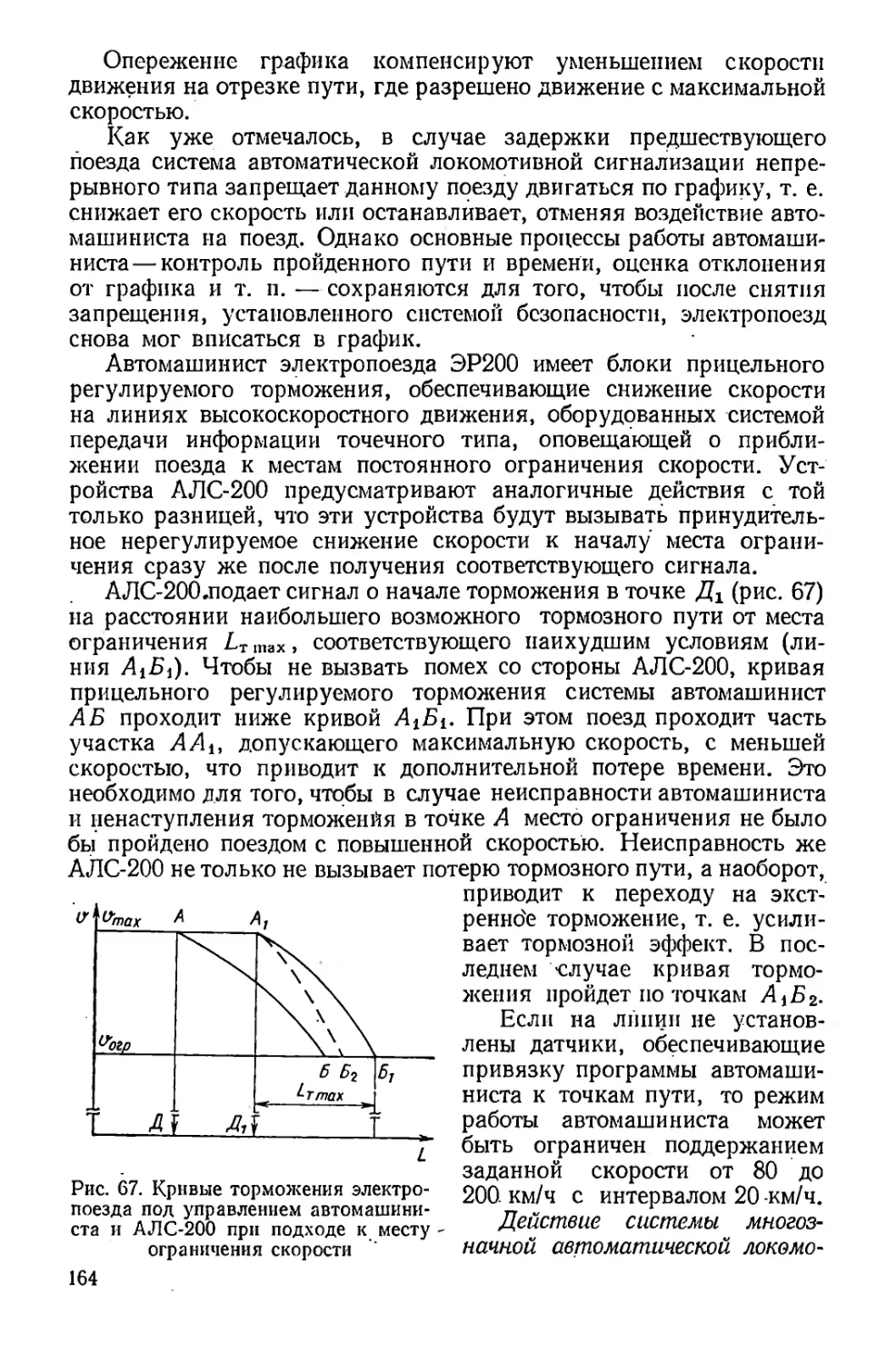

электроснабжения. Из кривой движения электропоезда на перего-

не расчетной длины (рис. 14) видно, что разгон до скорости 140 км/ч

выполняется на пути 2,4 км за время 2,1 мин со средним ускорением

0,31 м/с2, причем в диапазоне скоростей от 15 до 90 км/ч электро-

поезд развивает ускорение 0,45 м/с2. Разгон от 140 до 200 км/ч

осуществляется на пути 6,2 км за время 2,15 мин со средним уско-

рением примерно 0,13 м/с2. Опыты разгонов до скорости 200—210 км/ч

показали, что «остаточное» ускорение при скорости 200 км/ч равно

в среднем 0,08 м/с2 на площадке. Ток в обмотке якоря при разго-

не поддерживается на уровне 400 А, а возбуждение тяговых дви-

гателей плавно уменьшается, достигая наименьшего значения 20%

при максимальной скорости. Среднее замедление при служебном

торможении электрическим тормозом равно 0,35 м/с2.

Удельная мощность тяговых двигателей во время разгона со-

ставляет 12,9 кВт/т, а в период торможения 14,5 кВт/т. При дви-

жении с поддержанием скорости 200 км/ч мощность двигателей рав-

Рис. 14. Скорость и время хода восьмивагонного электропоезда ЭР200 на

типовом (расчетном) перегоне

34

па 7,44 кВт/т. Общая эквивалентная (средняя квадратическая)

мощность за 6,53 мин хода на перегоне длиной 20 км равна

10,3 кВт/т, что очень близко к удельной продолжительной мощности

тяговых двигателей электропоезда, которая составляет 11,6 кВт/т

(для восьмивагонного загруженного электропоезда).

Анализ изменения удельной эффективной мощности при раз-

личных сочетаниях значений ускорений и замедлений в интервале

скоростей от 140 до 200 км/ч показал, что кривая эффективной мощ-

ности имеет минимум при равных численных значениях ускорения

и замедления в диапазоне 0,15—0,21 м/с2 для средних скоростей

движения на расчетном перегоне 184—187 км/ч/ При испытаниях

электропоезда, как было показано выше, реализовано большее

замедление (0,35 м/с2) и несколько меньшее ускорение (0,13 м/с2)

вследствие того, что тормозной ток принят равным тяговому току

(уставка 400 А). Снижение среднего замедления электропоезда при-

мерно до 0,21—0,25 м/с2 при сохранении среднего ускорения на уров-

не 0,13 м/с2 могло бы повысить отношение удельной продолжитель-

ной мощности электропоезда к эффективной с 1,15 до 1,3—1,4.

При этом существенно снизился бы нагрев электрооборудования;

а средняя скорость движения на расчетном перегоне уменьшилась

бы всего на 2 км/ч.

Из соображений обеспечения расчетных 'показателей устройств

автоматического регулирования скорости для регулировочного

торможения электропоезда принято замедление 0,3 м/с2 (с ус-

тавкой тормозного тока примерно 350 А).

Для эксплуатации на линии Ленинград—Москва 14-вагонно-

го электропоезда ЭР200 (с 12 моторными вагонами) потребуется про-

ведение ряда технических мероприятий для приема системой элек-

троснабжения нагрузки, достигающей 4,8 кА.

Тормозные свойства электропоезда ЭР200 харак-

теризуются следующими показателями. При полном служебном тор-

можении (3-е тормозное положение контроллера машиниста) совмест-

но действуют электрический реостатный тормоз на моторных ваго-

нах, дисковый тормоз с полным давлением 0,4 МПа на головных

и дисковый тормоз с давлением 0,2 МПа на моторных вагонах,

что обеспечивает остановку состава на спуске 3—4°/00 со скорости

200 км/ч на пути 1900 м (в соответствии с установленными требо-

ваниями тормозной путь при начальной скорости 200 км/ч не дол-

жен превышать на площадке 2100 м). Экстренное торможение,

осуществляемое при совместном действии на всех вагонах дисково-

го тормоза с полным давлением и магнитно-рельсового тормоза,

обеспечивает остановку состава со скорости 200 км/ч на пути 1500 м

па площадке.

При установке рукоятки контроллера в 4-е тормозное поло-

жение включаются те же тормозные средства, что и при 3-м

тормозном положении с добавлением магнитно-рельсового тор-

моза («полное торможение»). В этом случае состав останавливает-

ся со скорости 200 км/ч па пути 1300 м.

2* 35

Полный расход электроэнергии всеми потребителями двухва-

гонной секции (MTJ-M) в составе восьмивагонного электропоез-

да при его разгоне составляет:

От О до 140 км/ч 53 кВт-ч/секция

» 0 » 200 » 115 »

» 140 » 200 » 65 »

При поддержании скорости в «коридоре» от 198 до 202 км/ч

двухвагонная секция потребляет 6,8 кВт-ч на 1 км длины участка.

Расход электроэнергии только на вспомогательные машины

(двигатель преобразователя и пр.) составляет в течение 1 с для

двухвагонной секции 13 Вт-ч. Удельный расход электроэнергии

восьмивагонного электропоезда на типовом перегоне длиной

20 км яри показанной на рис. 14 диаграмме движения состав-

ляет 43 Вт-ч/(т-км).

Расход электроэнергии при движении электропоезда па всем

маршруте Ленинград- Москва зависит, естественно, от многих об-

стоятельств (от уровня максимальной скорости на перегонах, уров-

ня и числа снижений скорости, числа остановок и т. д.).

В течение первых лет эксплуатации на линии Ленинград—

Москва электропоезд работал по графику скорого поезда № 17/18

с максимальной скоростью 200 км/ч на некоторых участках и

160 км/ч на остальном протяжении линии, имея одну остановку

и ряд ограничений скорости на промежуточных станциях и на

участках с текущим ремонтом пути и при следовании на желтые

сигналы светофоров. В указанных условиях восьмивагонный

электропоезд имел на маршруте Ленинград—Москва среднюю ско-

рость ПО км/ч и удельный расход электроэнергии 34 Вт-ч/(т-км),

а на маршруте Москва — Ленинград 105 км/ч и 29 Вт-ч/(т-км)

соответственно.

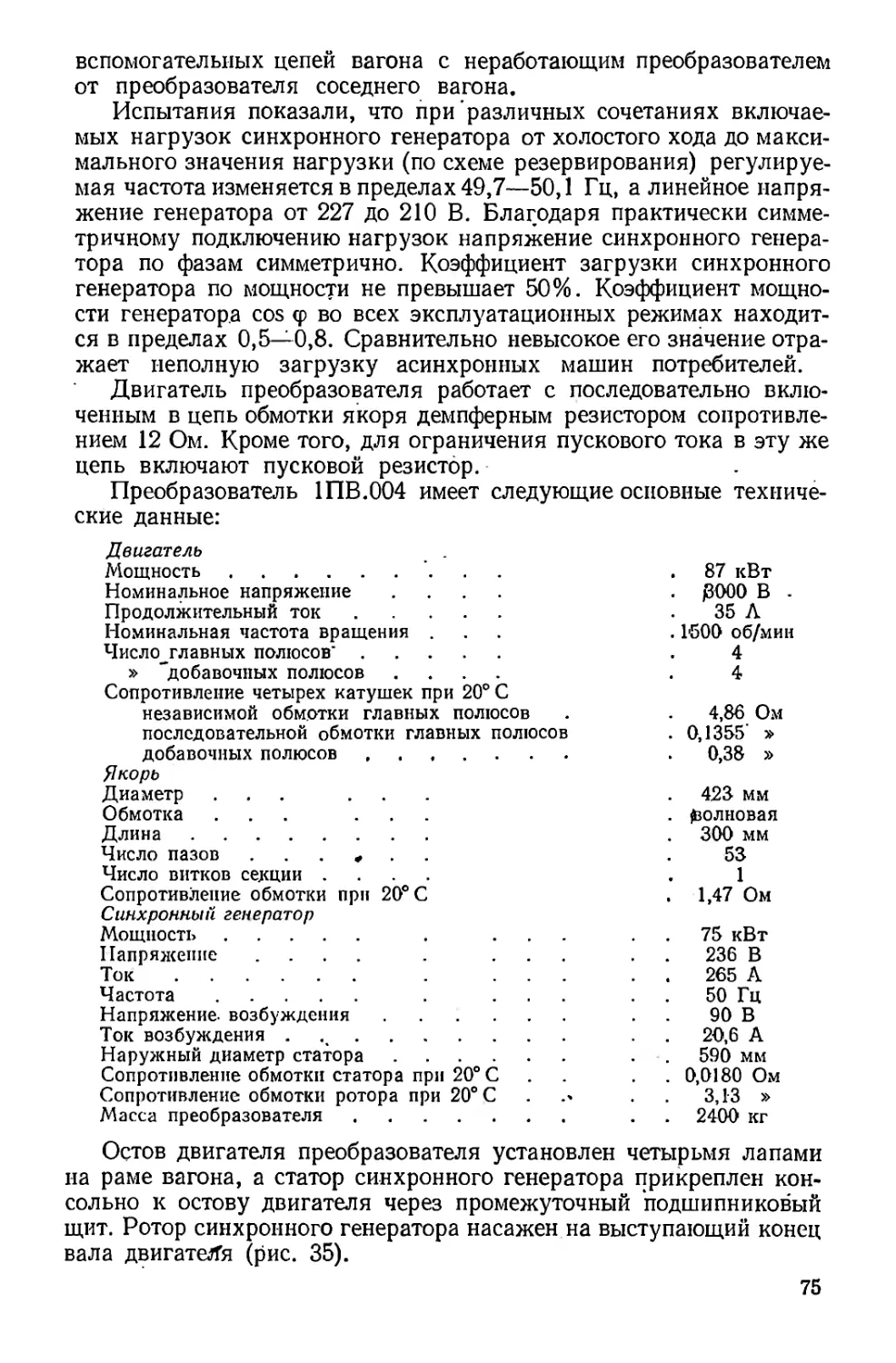

Глава III

ОСОБЕННОСТИ МЕХАНИЧЕСКОЙ ЧАСТИ ЭЛЕКТРОПОЕЗДА

6. Кузов и внутреннее устройство вагона

^Форма кузова. С целью выбора наилу.чшей аэродинамической

формы вагонов поезда и определения минимального коэффициента

воздушного сопротивления институтом механики МГУ и Харь-

ковским авиационным институтом были проведены специальные

.исследования моделей головного вагона в аэродинамической тру-

бе. Аэродинамические исследования показали, что по характеру

обтекаемости должна быть принята такая модель, которая обеспе-

чивает в скоростном электропоезде коэффициент воздушного сопро-

тивления Сх = 0,3 и менее. На основании проведенных исследо-

ваний, а также с учетом целесообразной технологичности изготов-

ления выбранная форма головного вагона электропоезда ЭР200

характеризуется достаточно малым коэффициентом воздушного

сопротивления, равным 0,292, а силуэт лобовой части отвечает

современным требованиям технической эстетики.:

Для обеспечения необходимой жесткости "кузова, уменьшения

давления воздуха на стекла окон при встречном движении поездов,

рационального использования внутривагонного пространства и

снижения массы тары вагона боковые стены наклонены внутрь ва-

гона. Кабина машиниста несколько отодвинута назад, что помимо

удовлетворения требований аэродинамики, обеспечивает повышение

безопасности локомотивной бригады. На всех вагонах поезда для

снижения воздушного сопротивления установлены фальшборта,

закрывающие подвагонное оборудование между тележками, а про-

межутки между вагонами перекрыты по контуру специальным рези-

новым шатром.

Материал кузова. Для обеспечения допустимой нагрузки на ось

масса тары моторного вагона с его мощным и сложным электро-

оборудованием должна быть минимальной. Обычно 18—20% мас-

сы моторного вагона приходится на кузов, поэтому при проектиро-

вании металлического кузова особое внимание было уделено сниже-

нию его массы.

В качестве основного материала для несущих конструкций ку-

зовов вагонов пригородных электропоездов применяют углеродис-

тую сталь, которая, однако, имеет большую массу, низкую удель-

ную прочность и слабое сопротивление коррозии. Для снижения

массы кузова перспективным является использование в его кон-

37

струкции новых материалов, имеющих более высокий показатель

удельной прочности. Существует ряд материалов, таких как нер-

жавеющие стали и алюминиевые сплавы, которые достаточно хо-

роши, для применения их в кузовах вагонов. В частности, алюминие-

вые сплавы отличаются от углеродистых сталей высокой прочно-

стью при низкой плотности, повышенной коррозионной стойкостью,

значительной сопротивляемостью абразивному износу. Однако мо-

дуль упругости алюминиевых сплавов почти в 3 раза меньше, чем

у стали, поэтому для устранения опасности потери устойчивости

элементов конструкции, изготовленной из алюминиевого сплава,

требуется некоторое увеличение их площади сечення»^Низкий мо-

дуль упругости алюминиевых сплавов имеет и свои достоинства:

кузова из алюминиевых сплавов обладают в 3 раза большей энерго-

емкостью по сравнению со стальными равного сечения и прочно-

сти и, следовательно, повышенной способностью к поглощению уда-

'ра. Кроме того, алюминиевые сплавы хорошо поддаются обработ-

ке резанием и давлением.

Это делает алюминий весьма перспективным конструктивным

материалом для применения в подвижном составе железнодорож-

ного транспорта.

Однако из-за сравнительно высокой стоимости алюминия, а

также технологической сложности работы с ним (необходимо про-

ведение тщательной подготовки листов и профилей к сварке в среде

газа аргона, требуется специальная оснастка при сварке узлов и др.)

этот материал пока не получил широкого применения в вагонострое-

нии.

Так как недостатки алюминиевых сплавов весьма незначитель-

ны по сравнению с рядом их ценных преимуществ, главное из ко-

торых — возможность достижения минимальной массы силовых

конструкций, для кузовов электропоезда ЭР200 применены алюми-

ниевые сплавы. Постройка алюминиевого кузова показала, что его

масса на 35—40% меньше массы стального кузова таких же габари-

тов.

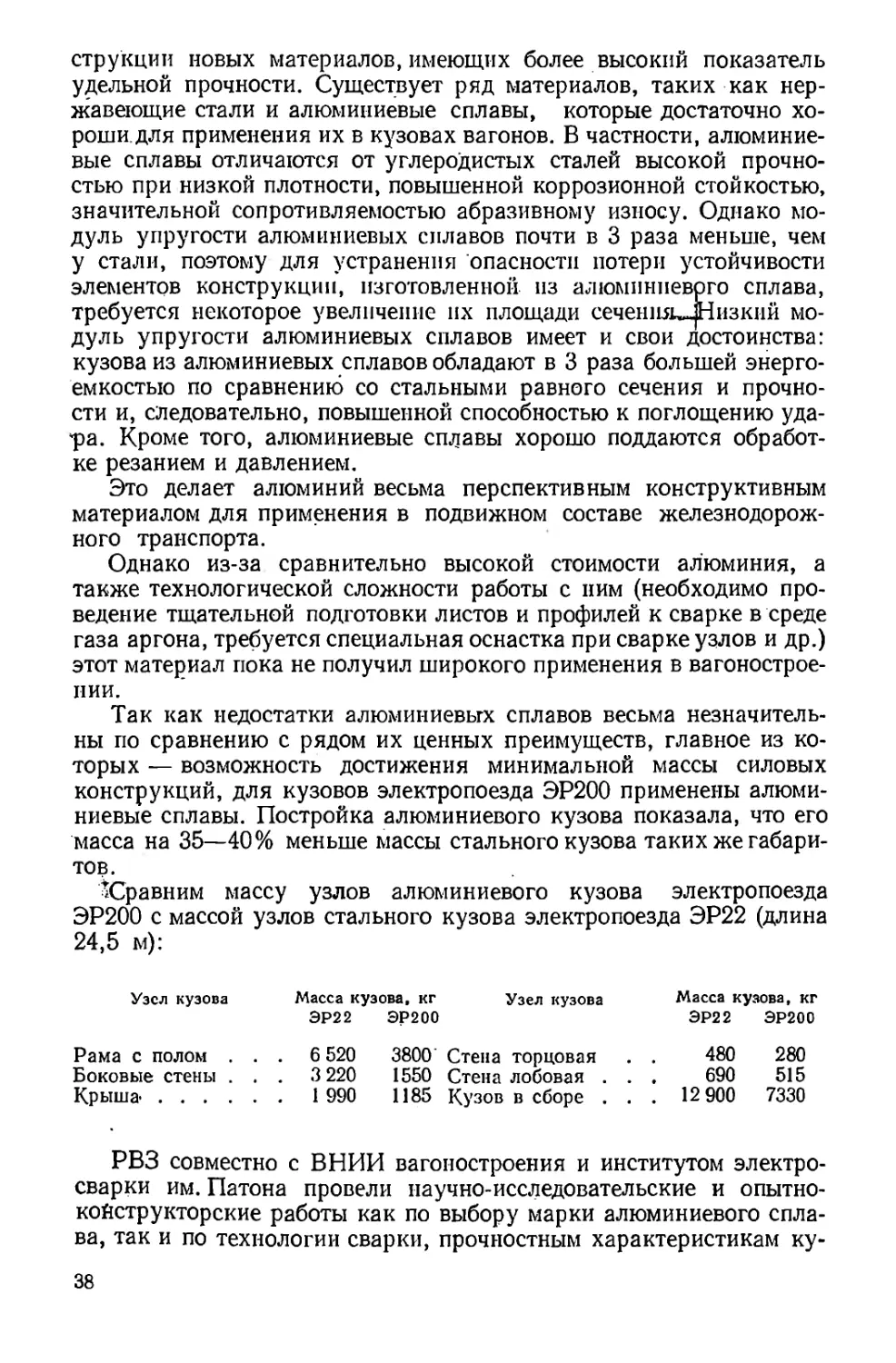

^Сравним массу узлов алюминиевого кузова электропоезда

ЭР200 с массой узлов стального кузова электропоезда ЭР22 (длина

24,5 м):

Узел кузова Масса кузова, кг Узел кузова Масса кузова, кг

ЭР22 ЭР200 ЭР22 ЭР200

Рама с полом ... 6 520 3800 Стена торцовая . . 480 280

Боковые стены . . . 3 220 1550 Стена лобовая . . . 690 515

Крыша................ 1 990 1185 Кузов в сборе . . . 12 900 7330

РВЗ совместно с ВНИИ вагоностроения и институтом электро-

сварки им. Патона провели научно-исследовательские и опытно-

койструкторские работы как по выбору марки алюминиевого спла-

ва, так и по технологии сварки, прочностным характеристикам ку-

38

зова, способности его сопротивляться ударным нагрузкам. Для

изготовления кузовов вагонов электропоезда ЭР200 приняты алю-

миниевые сплавы марок АМг5, АМгб и 1915 (ГОСТ 4784—77).

У сплава 1915 по сравнению со сплавом АМгб более высокие

прочностные характеристики. Из него можно получить более слож-

ные и тонкостенные профили и панели при скорости прессования

в 10 раз большей, чем из сплава АМгб. Стоимость прессованных про-

филей из сплава 1915 на 10% ниже. Из сплава 1915 изготовлены

боковины, поперечные балки и раскосы рамы, поперечные элемен-

ты жесткости стен и крыши кузова электропоезда ЭР200, из сплава

АМгб — обшивка кузова, листы пола, а из сплава АМгб — шквор-

невые и буферные балки рамы.

Наряду с отмеченными преимуществами алюминиевые сплавы

имеют недостатки, обусловленные их физическими свойствами. Эти

сплавы характеризуются ‘высокой теплопроводностью и теплостой-

костью, большой скрытой теплотой плавления. Для их расплавле-

ния требуются мощные источники тепла. При нагреве выше 400° С

снижаются прочность и пластичность, что приводит к проседанию

металла в зоне нагрева и вызывает необходимость применения тех-

нологических подкладок и прижатия. Коэффициент линейного рас-

ширения алюминиевых сплавов более чем в 2 раза превышает этот

показатель для стали. При переходе из жидкого состояния в твер-

дое эти сплавы имеют гораздо большую усадку. Указанные свойства

обусловливают высокую склонность конструкций из алюминиевых

сплавов к деформированию вследствие неравномерного нагрева

при сварке (при прочих равных условиях в 1,5—2 раза больше, чем

в стальных конструкциях).

Для тонколистовых конструкций характерно появление при

сварке деформирования поверхности, что снижает ее несущую спо-

собность и ухудшает внешний вид.

Деформации обшивки (выпучивание) могут быть предотвраще-

ны или уменьшены применением соответствующего технологичес-

кого процесса изготовления и выбором более рациональной кон-

струкции.

Так как кузов электропоезда ЭР200 имеет ряд круиногабарит-'

ных сварных конструкций (раму, металлический пол, боковые

стены, крышу, торцовые стены), которые обладают весьма большой

склонностью к деформированию, основные элементы и узлы кузова

изготовляли, применяя специально созданную оснастку. .Сварке

кузова предшествовала длительная подготовка производства. Бы-

ла выполнена разбивка всей свариваемой конструкции кузова на

отдельные элементы, узлы и сборки; были разработаны сборочно-

сварочные стенды для крупных узлов, определяющих геометрию из-

делия, и определены допустимые зазоры при сборке, технологиче-

ские припуски на укорочение свариваемых элементов и порядок

наложения сварных швов.

Сварку, где это возможно, осуществляли без разделки кромок

либо применяли Х-образную разделку с минимальным усилением

39

шва. В отдельных случаях деталям придавали обратный выгиб.

Учитывали последовательность наложения швов. При наличии в

узле стыковых и угловых швов в первую очередь сваривали стыко-

вые швы.

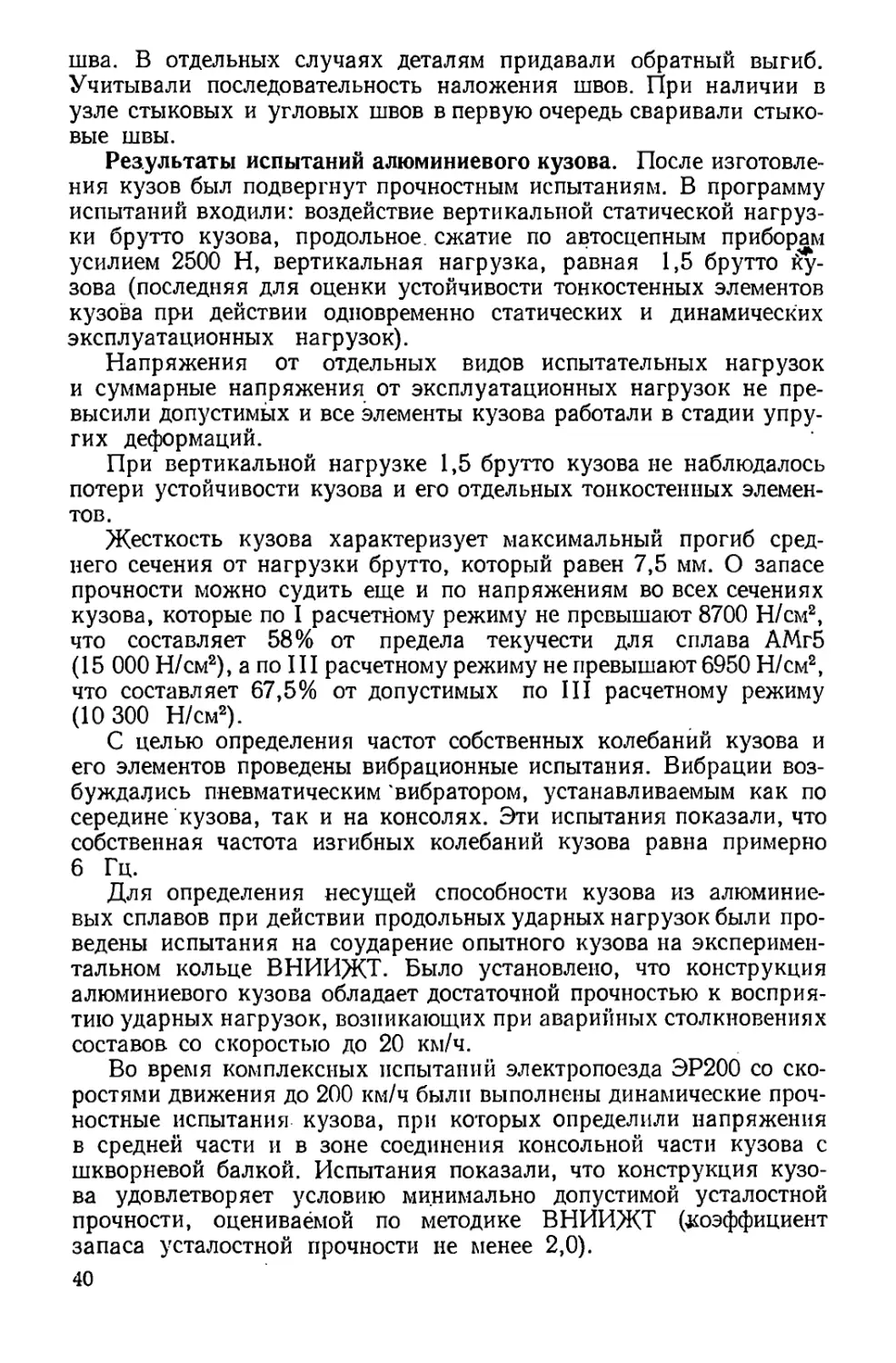

Результаты испытаний алюминиевого кузова. После изготовле-

ния кузов был подвергнут прочностным испытаниям. В программу

испытаний входили: воздействие вертикальной статической нагруз-

ки брутто кузова, продольное, сжатие по автосцепным приборам

усилием 2500 Н, вертикальная нагрузка, равная 1,5 брутто ку-

зова (последняя для оценки устойчивости тонкостенных элементов

кузова при действии одновременно статических и динамических

эксплуатационных нагрузок).

Напряжения от отдельных видов испытательных нагрузок

и суммарные напряжения от эксплуатационных нагрузок не пре-

высили допустимых и все элементы кузова работали в стадии упру-

гих деформаций.

При вертикальной нагрузке 1,5 брутто кузова не наблюдалось

потери устойчивости кузова и его отдельных тонкостенных элемен-

тов.

Жесткость кузова характеризует максимальный прогиб сред-

него сечения от нагрузки брутто, который равен 7,5 мм. О запасе

прочности можно судить еще и по напряжениям во всех сечениях

кузова, которые по I расчетному режиму не превышают 8700 Н/см2,

что составляет 58% от предела текучести для сплава АМг5

(15 000 Н/см2), а по III расчетному режиму не превышают 6950 Н/см2,

что составляет 67,5% от допустимых по III расчетному режиму

(10 300 Н/см2).

С целью определения частот собственных колебаний кузова и

его элементов проведены вибрационные испытания. Вибрации воз-

буждались пневматическим 'вибратором, устанавливаемым как по

середине кузова, так и на консолях. Эти испытания показали, что

собственная частота изгибных колебаний кузова равна примерно

6 Гц.

Для определения несущей способности кузова из алюминие-

вых сплавов при действии продольных ударных нагрузок были про-

ведены испытания на соударение опытного кузова на эксперимен-

тальном кольце ВНИИЖТ. Было установлено, что конструкция

алюминиевого кузова обладает достаточной прочностью к восприя-

тию ударных нагрузок, возникающих при аварийных столкновениях

составов со скоростью до 20 км/ч.

Во время комплексных испытаний электропоезда ЭР200 со ско-

ростями движения до 200 км/ч были выполнены динамические проч-

ностные испытания кузова, при которых определили напряжения

в средней части и в зоне соединения консольной части кузова с

шкворневой балкой. Испытания показали, что конструкция кузо-

ва удовлетворяет условию минимально допустимой усталостной

прочности, оцениваёмой по методике ВНИИЖТ (коэффициент

запаса усталостной прочности не менее 2,0).

40

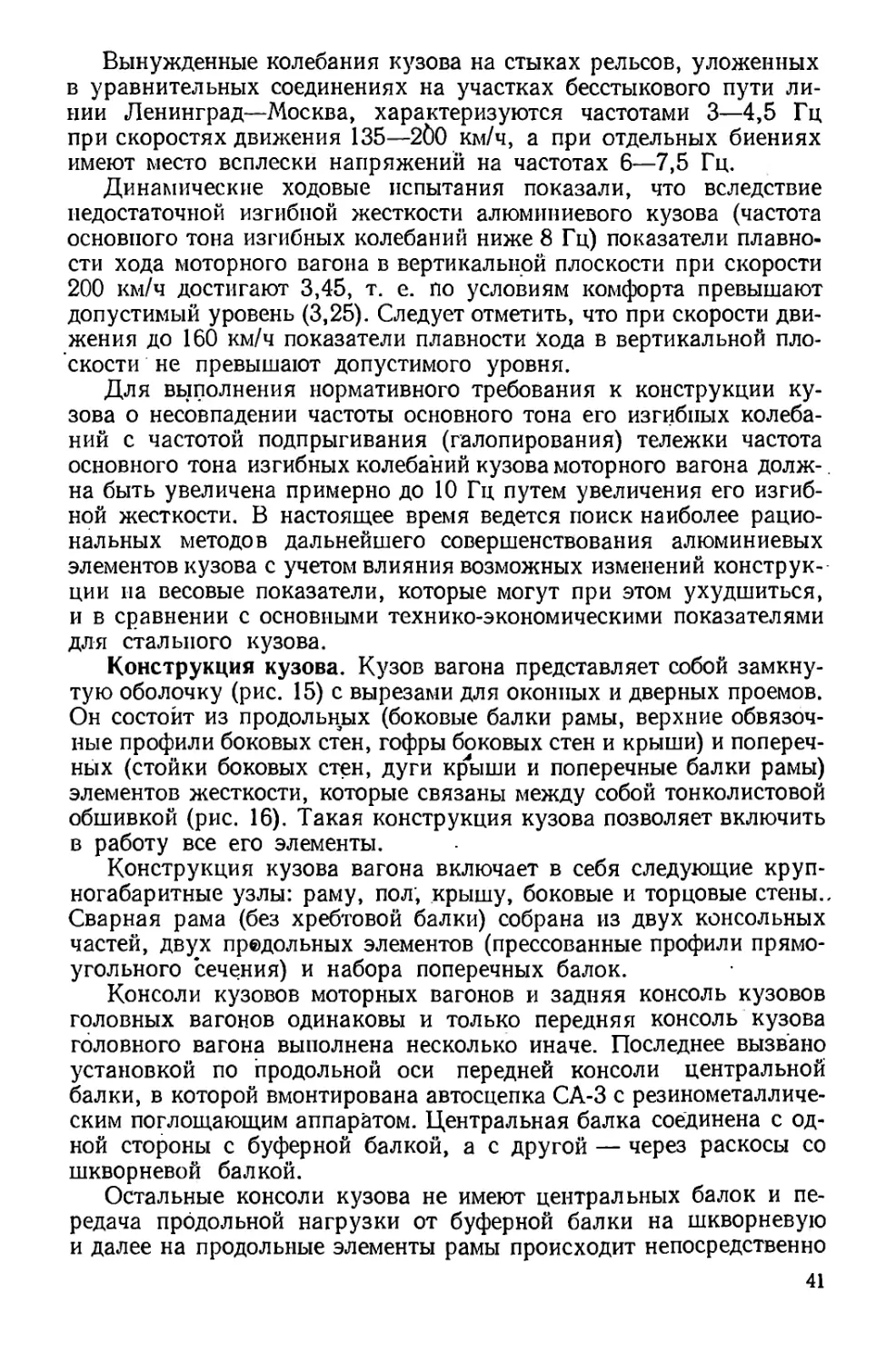

Вынужденные колебания кузова на стыках рельсов, уложенных

в уравнительных соединениях на участках бесстыкового пути ли-

нии Ленинград—Москва, характеризуются частотами 3—4,5 Гц

при скоростях движения 135—2д0 км/ч, а при отдельных биениях

имеют место всплески напряжений на частотах 6—7,5 Гц.

Динамические ходовые испытания показали, что вследствие

недостаточной изгибной жесткости алюминиевого кузова (частота

основного тона изгибных колебаний ниже 8 Гц) показатели плавно-

сти хода моторного вагона в вертикальной плоскости при скорости

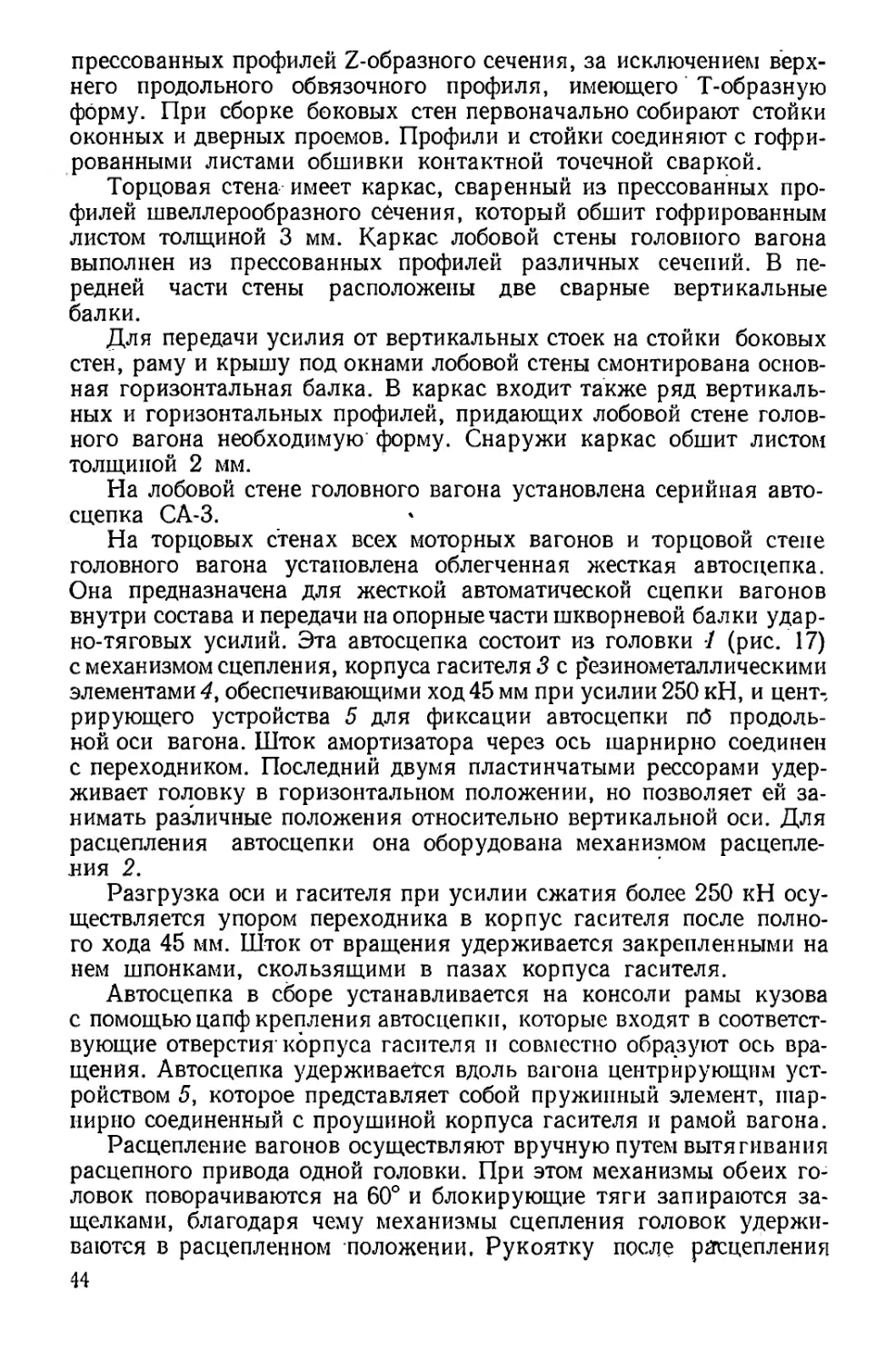

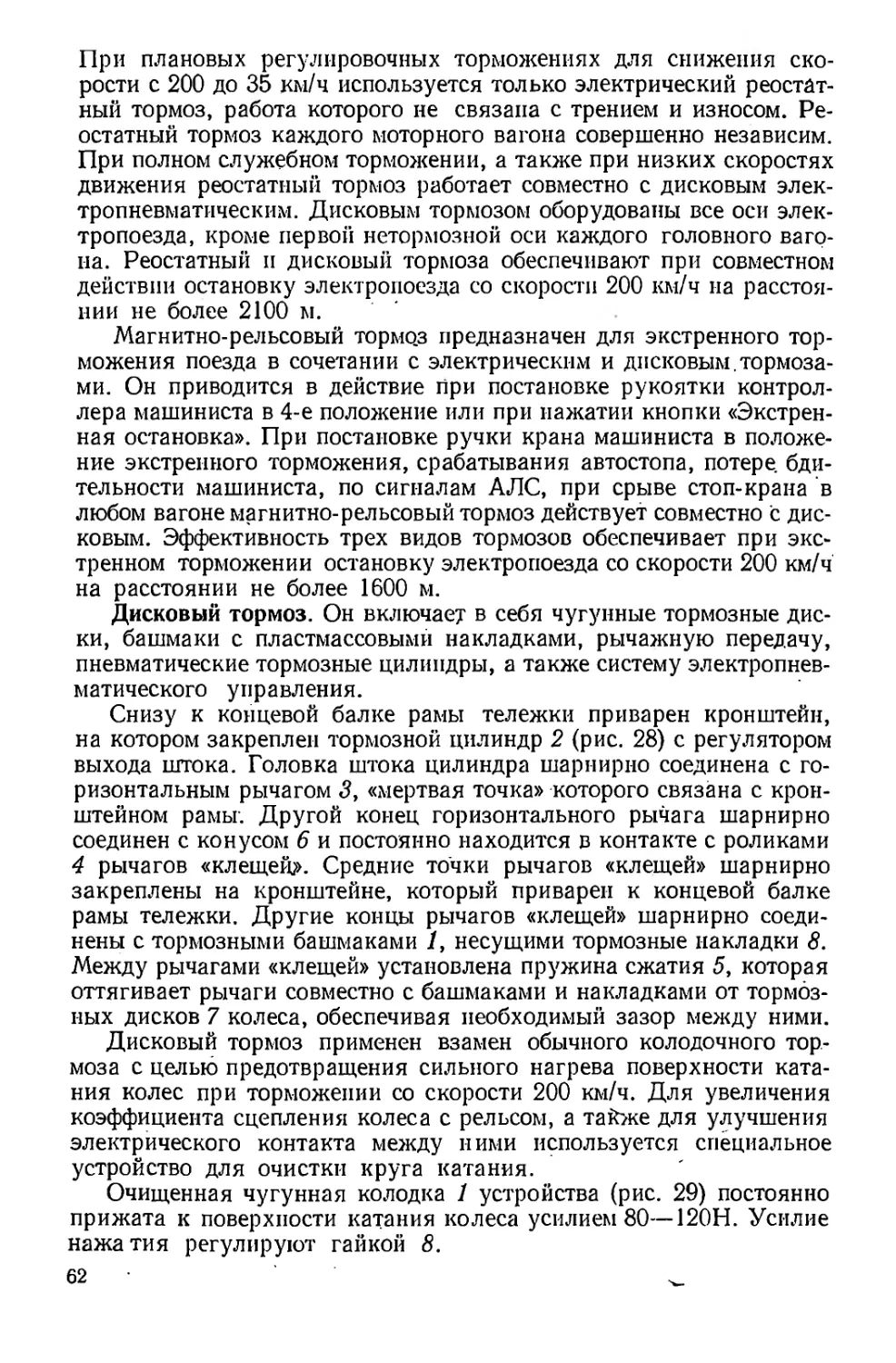

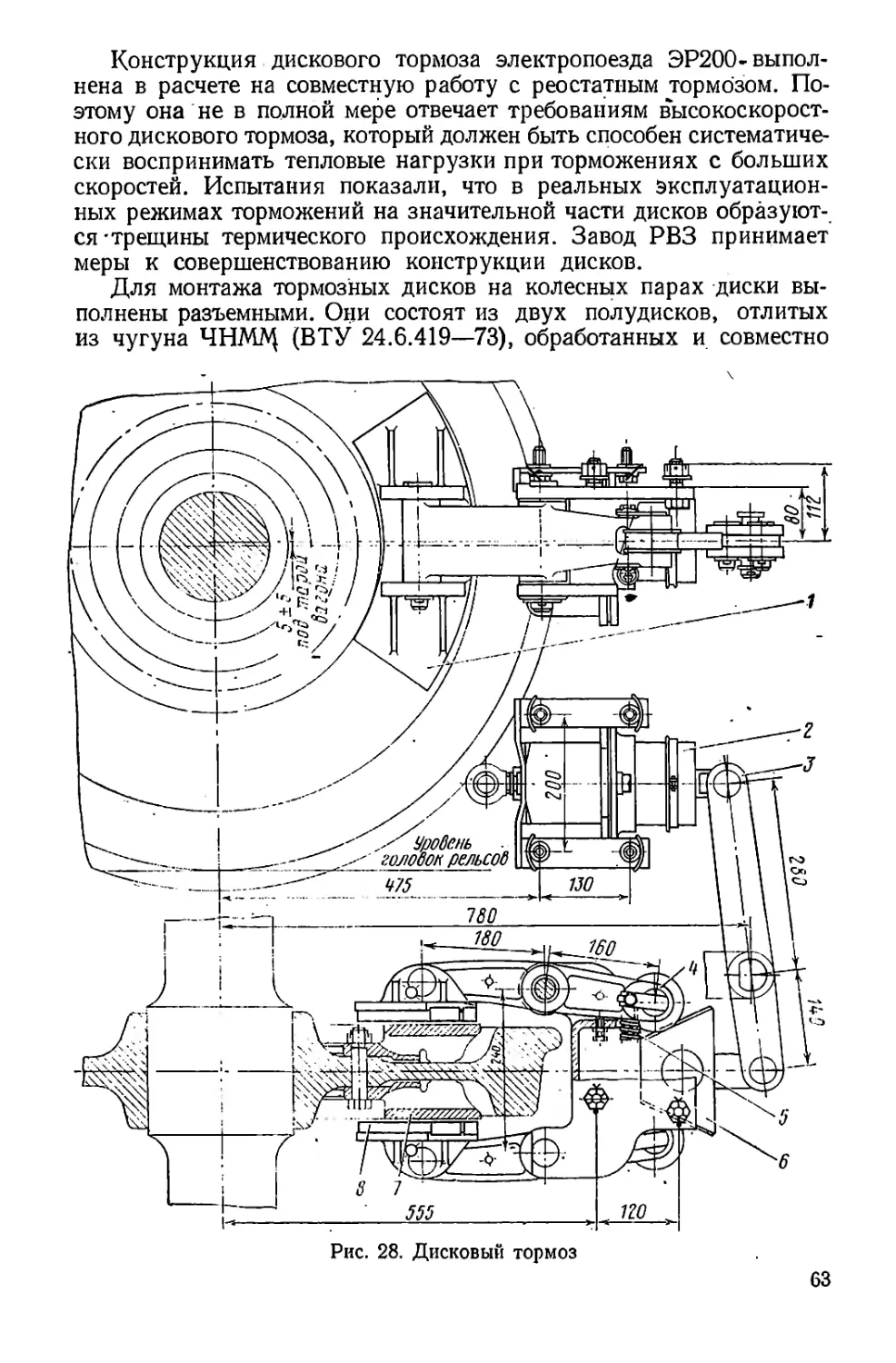

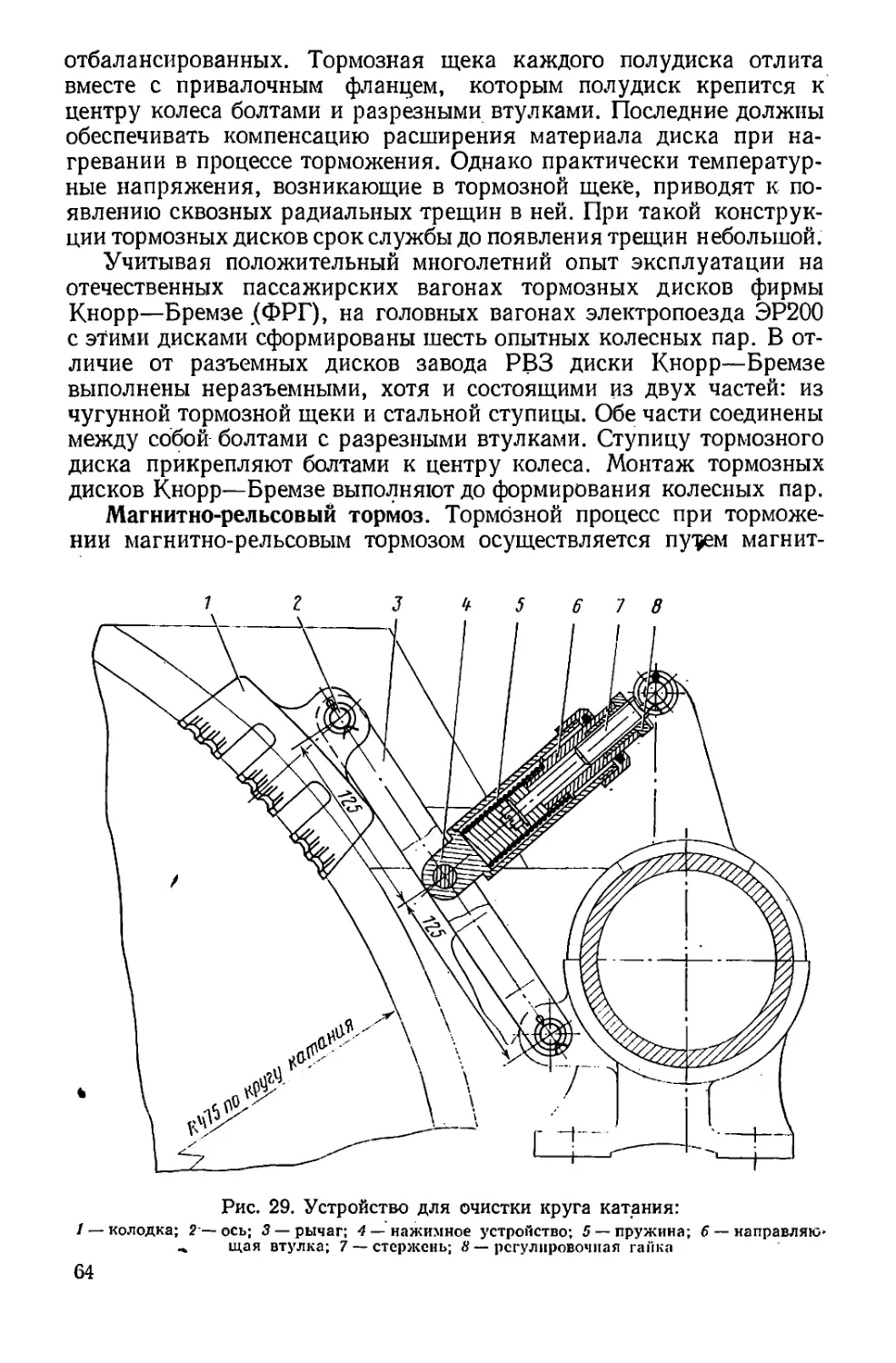

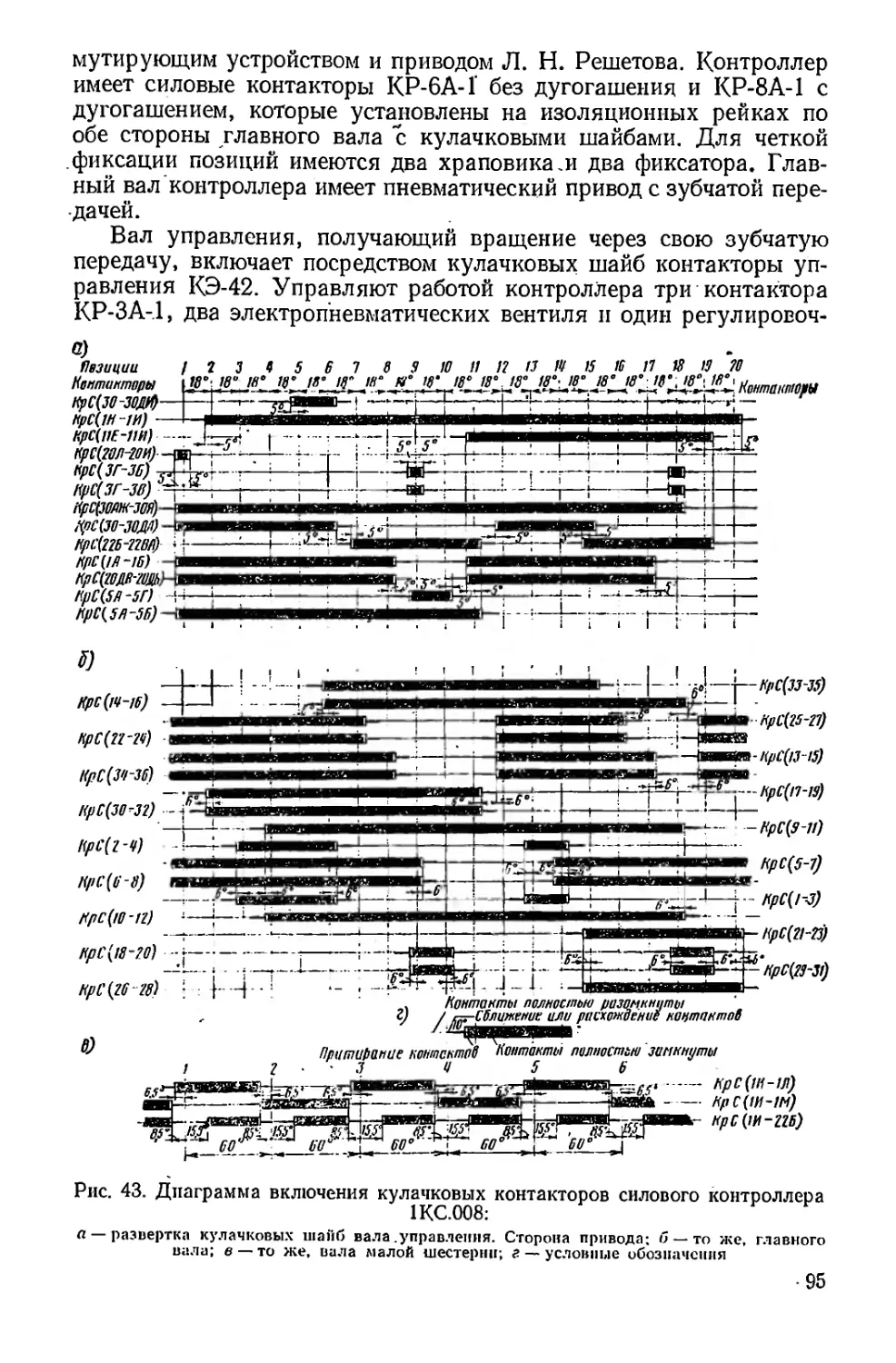

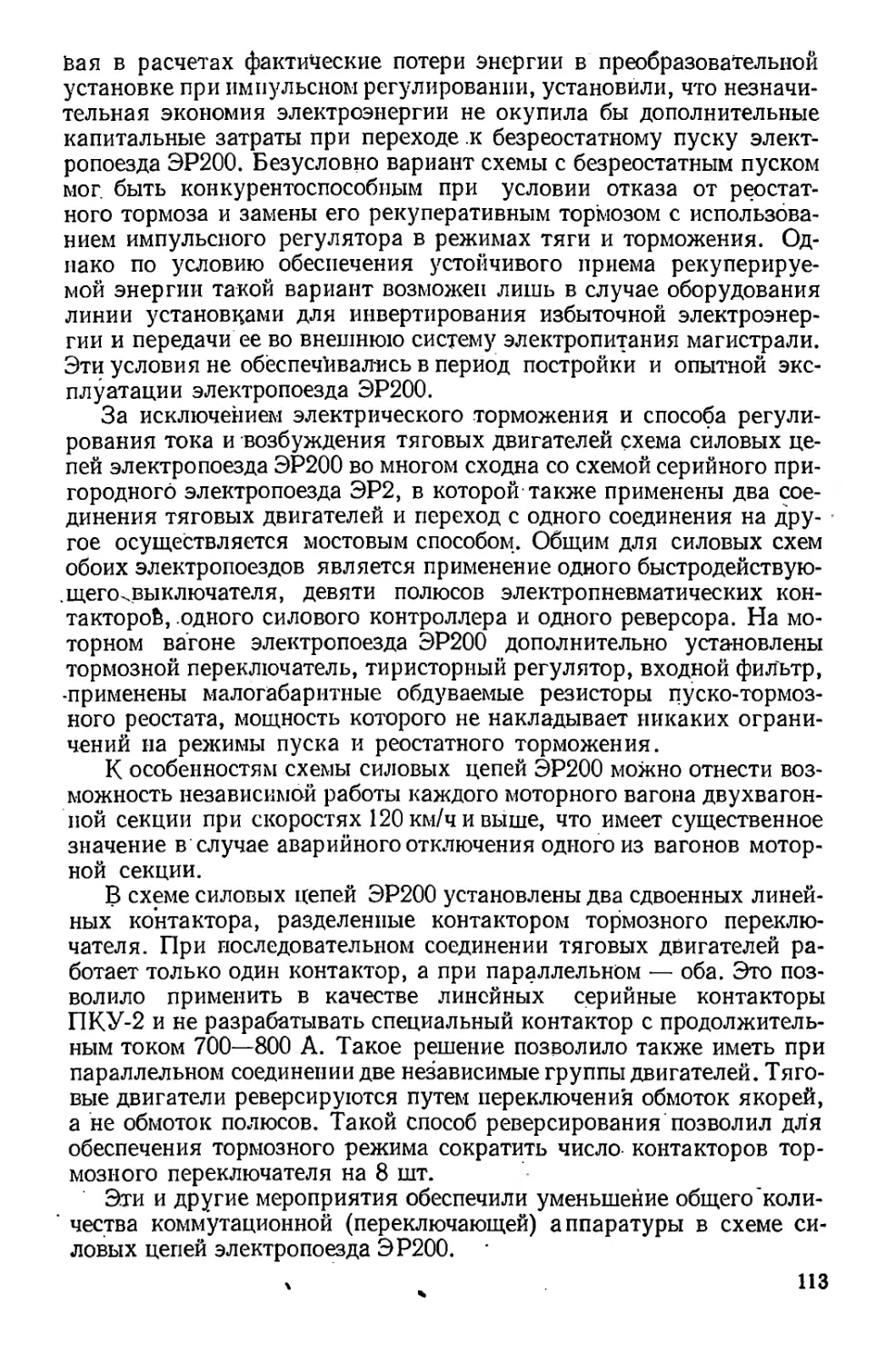

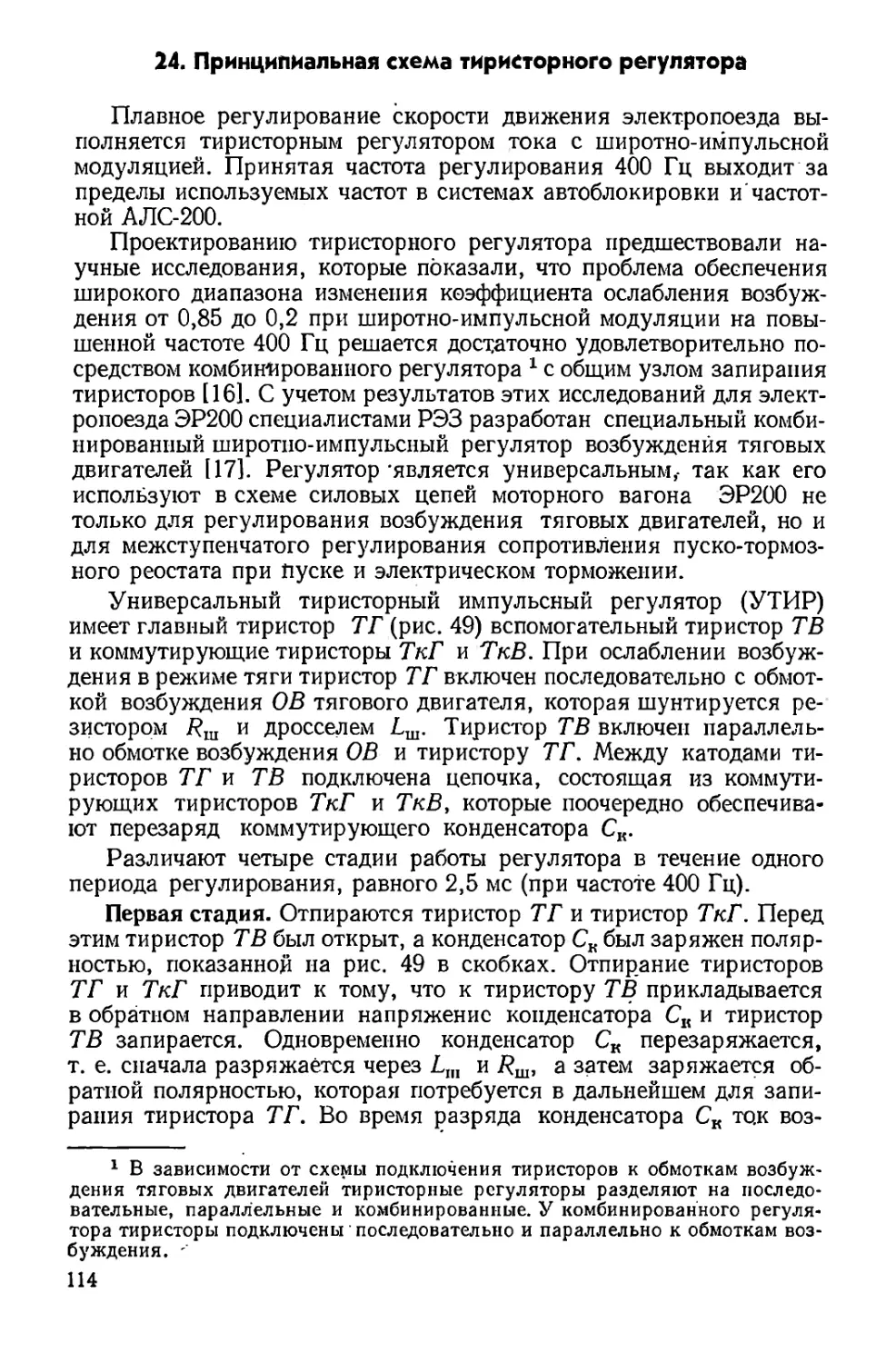

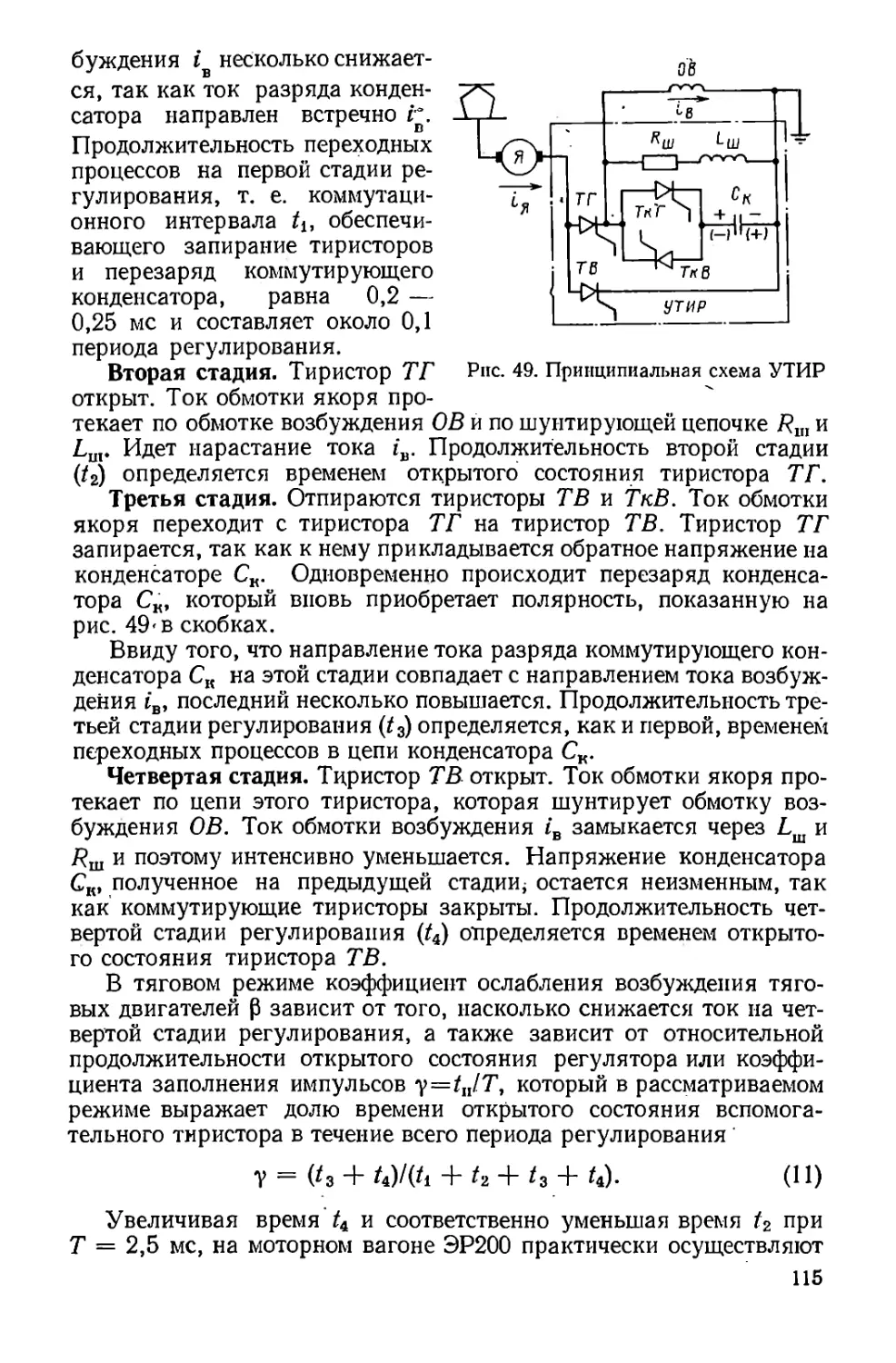

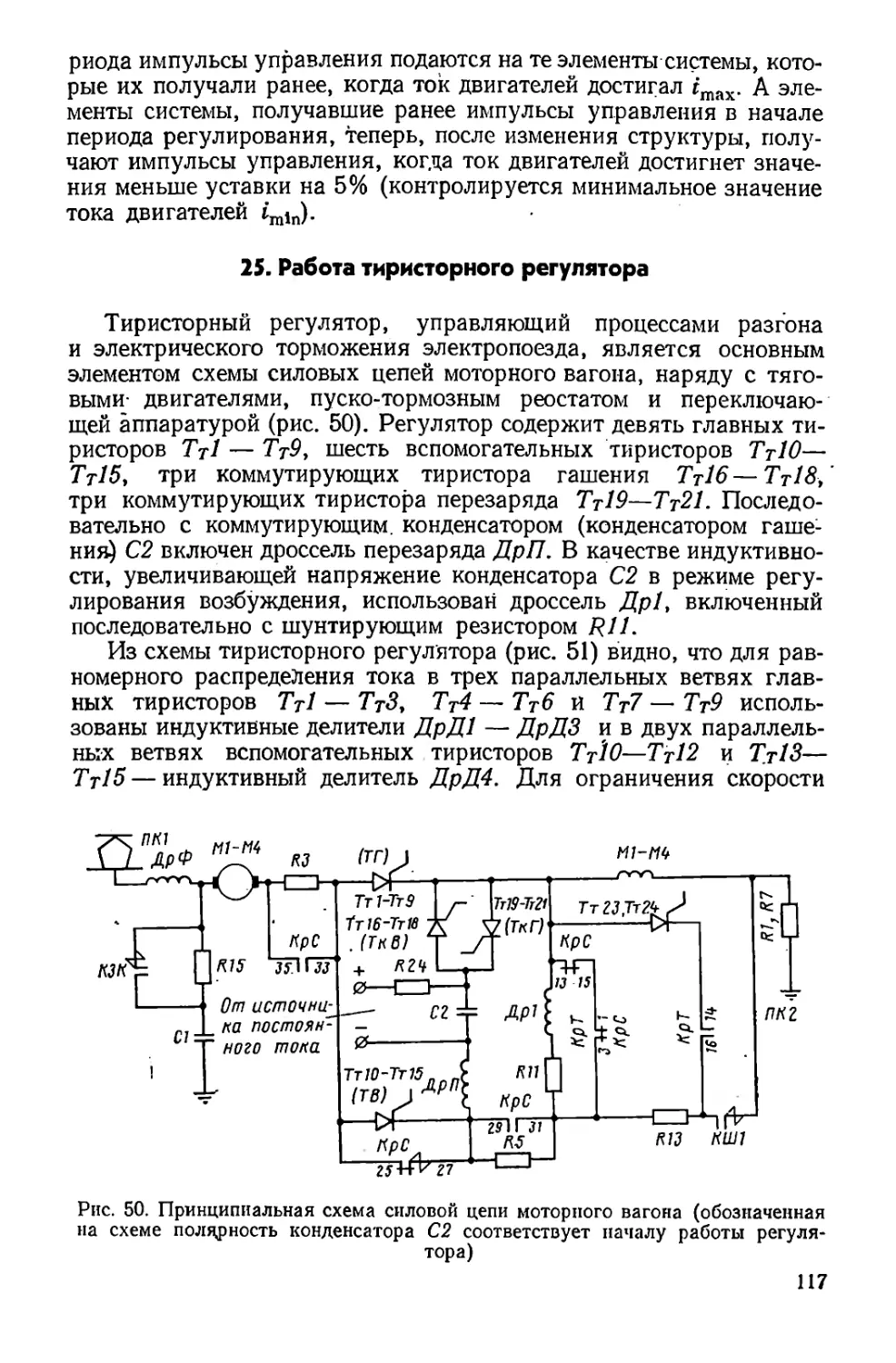

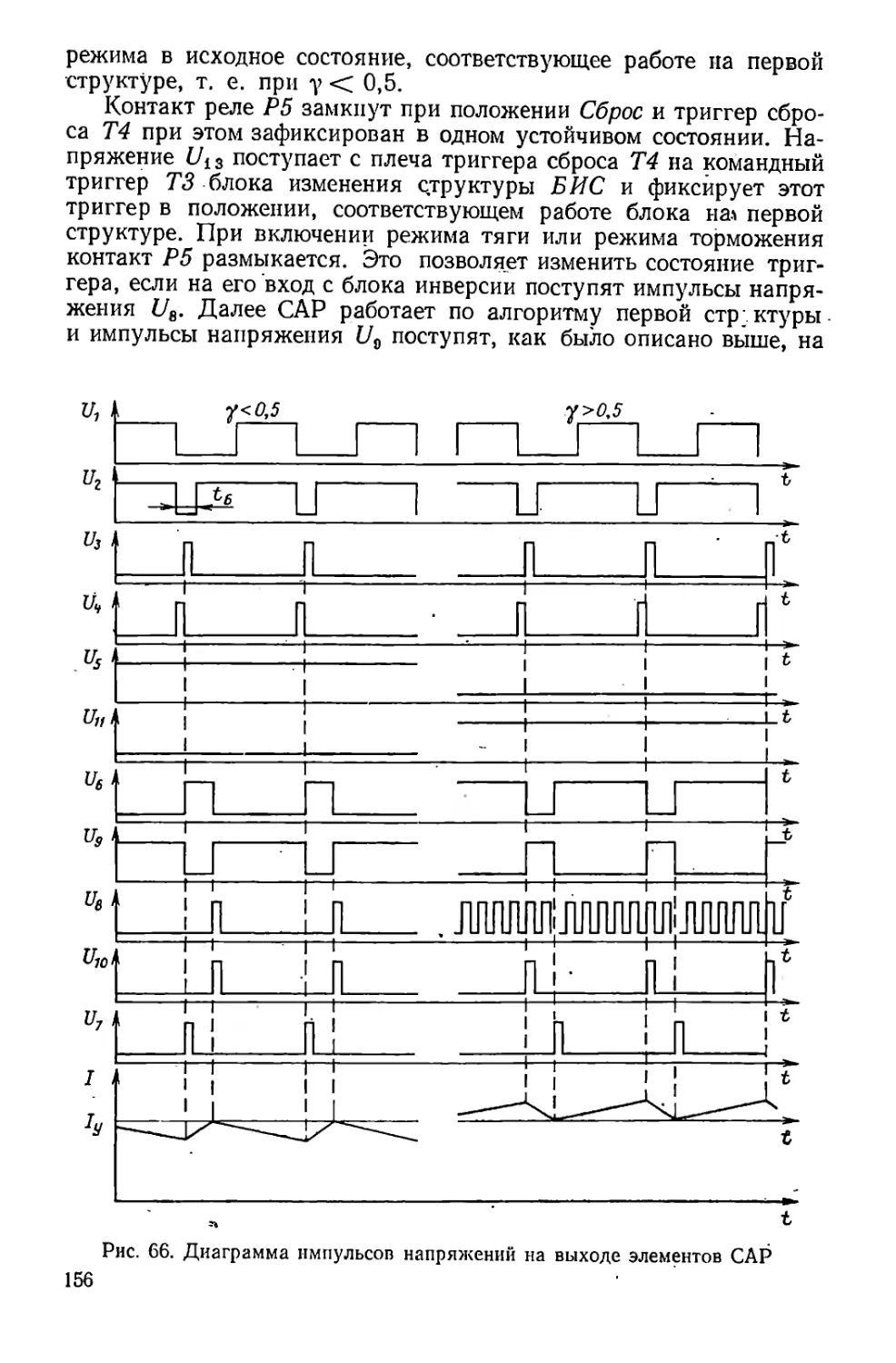

200 км/ч достигают 3,45, т. е. по условиям комфорта превышают