Текст

А.Х. МИРЗАДЖАНЗАДЕ В.М.ЕНТОВ

ГИДРОДИНАМИКА

В БУРЕНИИ

A. X. МИРЗ А ДЖ АНЗА ДЕ, В.М.ЕНТОВ

ГИДРОДИНАМИКА В БУРЕНИИ

МОСКВА „НЕДРА"19В5

УДК 622.24.532.5

Мирзаджанзаде А.Х., Битов В.М. Гидродинамика в бурении. — М.: Недра, 1985. 196 с.

Рассмотрены основные физические процессы, определяющие взаимодействие пласта и скважины, модели основных типов осложнений, встречающихся при проводке скважин, и методы борьбы с ними. Кратко изложены вопросы движения жидкостей и газов в насыщенных породах. Уделено внимание одномерным стационарным движениям, нестационарной фильтрации и процессам переноса при бурении скважин.

Для инженерно-технических работников буровых предприятий нефтяной и газовой промышленности.

Ил. 96, список лит. - 49 назв.

Рецензент - д-р техн, наук ГЛ. Розенберг (МИНХ и ГП) .

„ 2504030300 - 295

М. —

043(01) -85

юос^ © Издательство’’Недра”, свод. пл. подписных изд. 1985 г.

ПРЕДИСЛОВИЕ

Бурение — один из важнейших технологических процессов, обеспечивающих извлечение природных жидких и газообразных углеводородов — нефти, газа и газоконденсата — из глубокозалегающих пластов на поверхность. При бурении создается скважина, соединяющая пласты-коллекторы с дневной поверхностью и служащая для подъема пластовых жидкостей. Благодаря успехам бурения стали реально доступными для разработки залежи углеводородов на глубине 5 км и более. Высокая стоимость и сложность сверхглубокого бурения тормозят освоение больших глубин. В связи с этим прогресс нефте- и газодобывающей промышленности в значительной степени определяется уровнем техники и технологии бурения.

Естественно, что такой сложный технологический процесс, как бурение, заслуживает изучения с различных точек зрения и внимания ученых и инженеров разных специальностей. В данной книге отдельные аспекты процесса бурения рассматриваются с позиций того раздела механики, который изучает равновесие и движение жидкостей и газов, — гидроаэромеханики. Как и большинство других основных технологических процессов нефтяной промышленности, бурение по своей природе является механическим процессом и должно изучаться на основе системы представлений и методов механики. Именно их (в части, относящейся к гидроаэромеханике) авторы и стремились изложить.

При бурении приходится сталкиваться с большим разнообразием гидродинамических задач. Далеко не все из них можно решить, если понимать под этим тот или иной углубленный расчет. Однако инженер, управляющий процессом бурения, вынужден принимать определенные технические решения. Для принятия решений в условиях неполноты информации требуется глубокая теоретическая подготовка, ясное понимание существа физических проблем, имеющих отношений к данному процессу. Авторы будут удовлетворены, если эта книга поможет в выработке такого понимания в области гидроаэромеханики бурения. Вместе с тем нам представляется, что современное бурение ставит много задач, которые могут заинтересовать и ученых-механиков. Мы надеемся, что эта книга поможет им познакомиться с существующими здесь проблемами.

ГЛАВА 1

ЖИДКОСТИ В БУРЕНИИ

§ 1. Буровой раствор

В процессе бурения ствол скважины пересекает много пластов, содержащих воду, нефть или газ, поэтому создаются условия для движения пластовых флюидов в скважину или для проникновения бурового раствора в пласты. Если этот обмен жидкостью между пластом и скважиной оказывается значительным, могут произойти различные осложнения, вплоть до аварии. Поэтому буровой раствор должен создавать за счет своего веса необходимое противодавление на активные пласты, а также способствовать разобщению пластов и скважины.

В процессе турбинного бурения этот раствор приводит в движение гидравлический забойный двигатель — турбобур — многоступенчатую осевую турбину, вращающую буровое долото.

Высоким требованиям, предъявляемым к буровым растворам, редко удовлетворяют вода или воздух. Буровые растворы — это коллоидные растворы тонкодисперсной глины в воде с добавлением химических реагентов, регулирующих их свойства.

Применение глинистых растворов сделало революцию в бурении, поскольку они обладают сочетанием свойств, позволяющих удовлетворить совокупности требований, выдвигаемых технологией бурения. Такая универсальность их поведения объясняется тем, что глинистые растворы, как и многие другие коллоидные системы, являются по своим механическим свойствам вязкопластическими или, как их часто называют, бингамовскими жидкостями. Бингамовские (вязкопластические) жидкости по своей физической природе — дисперсные структурирующиеся системы, являющиеся представителями обширного класса неньютоновских, или аномальных, жидкостей.

Для того чтобы количественно охарактеризовать механическое поведение глинистых растворов, воспользуемся основными для механики сплошной среды вообще (и гидродинамики в частности) количественными характеристиками напряжений и деформаций в жидкости.

§ 2. Некоторые основные понятия механики сплошной среды.

Напряжения, деформации, скорости деформации

Термин ’’сплошная среда” охватывает разнообразные деформируе-*мые тела (упругие и пластичные твердые тела, жидкости, газы); при определенных ограничениях — многофазные системы (например, газированные жидкости, эмульсии и нефтенасыщенные пористые среды).

При всем разнообразии этих сред основные понятия, используемые для их механического описания, одинаковы.

Н а п р я ж е^н и е. Проведем в сплошной среде некоторую площадку d S с нормалью п. Если мы мысленно уберем материал с одной стороны площадки, то для сохранения равновесия оставшейся части необходимо приложить к площадке силу оп dS, равную той силе, с которой отброшенная часть действовала на оставшуюся. Величина ап, т.е. сила взаимодействия частей материала на единичной площадке с нормалью п, называется напряжением на площадке ориентации п. Напряжение меняется от точки к точке тела, а в данной точке зависит от ориентации нормали Й. При этом в общем случае направления векторов п и ап различны.

Можно, однако, показать, что в любой точке тела существуют такие три взаимно перпендикулярных направления , п2, п3, что на них напряжения направлены по соответствующим нормалям:

• (L1)

Такие направления называются главными направлениями или главными осями (тензора напряжений), а величины о. - главными напряжениями.

Принято считать растягивающие напряжения положительными и нумеровать главные напряжения в порядке убывания: а, > а2 > а3.

Если главные напряжения и главные оси заданы, то напряжение на любой площадке п, проведенной через данную точку, может быть вычислено по формуле

Если все три главных напряжения равны друг другу: =а = а3, то напряженное состояние называется гидростатическим', в этом случае на площадке любой ориентации вектор напряжения нормален к ней и равен по величине а.

В ряде случаев удобно представить напряжения в виде суммы гидро-

1

статической части', а =— (а + о + а ) и так называемой девиаторной 3 *' 2 3

части £.: о = а + s;.. Это бывает полезно в том отношении, что гидростатическая составляющая напряжений определяет объемные деформации, а девиаторная — изменения-формы элементов.

В жидкости (в классическом смысле этого термина), находящейся в состоянии равновесия, девиаторная часть напряжений равна нулю и напряженное состояние сводится к гидростатическому (отсюда и его название).

Под действием напряжений и внешних нагрузок жидкость деформируется. Это означает, что отдельные элементы (’’частицы”) ее ре-мещаются друг относительно друга. Чтобы понять, как вводится количественная характеристика деформации, поступим следующим об

разом. Примем некоторое состояние жидкости (например, состояние покоя или состояние в некоторый момент времени tQ) за основное (исходное или отсчетное) и ’’запомним”, в какой точке пространства находилась данная частица жидкости. Иными словами, мы ’’пометим” индивидуальные частицы жидкости значениями их координат в исходной конфигурации.

Выберем в исходном состоянии некоторый элемент жидкости, т.е некий малый объем жидкости £2. В момент t частицы жидкости, лежавшие внутри £2, образуют некоторый новый объем а>. Можно показать, что если элемент £2 достаточно мал, его деформация сводится к повороту и последующему однородному растяжению (сжатию) вдоль трех взаимно перпендикулярных направлений (так что если элемент £2 выбран в виде шара малого радиуса р, то элемент со — эллипсоид с полуосями X. р, i = 1, 2, 3). Коэффициенты растяжения вдоль указанных трех осей (Л-) называются главными растяжениями.

Любое неоднородное поле скоростей порождает одновременно деформацию (растяжение—сжатие) и вращение жидкого элемента. Разделение их необходимо по следующей причине, достаточно очевидной с физической точки зрения: вне зависимости от свойств жидкости вращение ее'элемента как жесткого целого не сопровождается появлением в нем внутренних напряжений (отличных от гидростатических). Внутренние напряжения обусловлены формоизменением (растяжением—сжатием) элементов жидкости. Для простейших типов деформации (например, для простого сдвига), когда и скорость деформации, и угловая скорость пропорциональны одному параметру (скорости сдвига у), различие между ними не проявляется. Поэтому мы часто будем говорить о связи между напряжениями и скоростью Сдвига j или величиной сдвига Г.

§ 3. Связь между напряжениями и деформациями. Реология. Классические и неклассические модели

Специфика механического поведения различных жидких и твердых деофрмируемых тел определяется связью между деформациями и (или) скоростями деформации и действующими в них напряжениями. Изучение этой связи составляет предмет реологии, количественные характеристики связи между напряжениями и деформациями называются реологическими характеристиками. Мы познакомимся с основными понятиями реологии, рассматривая деформацию простого сдвига.

Деформация простого сдвига реализуется, например, в жидкости, заполняющей зазор между двумя параллельными пластинками, одна из которых неподвижна, а другая поступательно смещается в своей плоскости (так называемое плоское куэттовское течение).

На рис. 1.1 показана система напряжений, действующих в материале, подвергнутом простому сдвигу. Из соображений симметрии очевидно, что касательные напряжения т — т , т — т равны нулю. Поэтому > 12 х 1 X О «5 X

напряженное состояние при простом сдвиге вполне определяется тремя нормальными напряжениями , паи одним касательным нал-

2 2 9 3 3

ряжением т13 = т. Однако если жидкость несжимаема, то приложение к ней всестороннего давления не вызывает формоизменения. Отсюда следует, что величины нормальных напряжений определяются законом деформации лишь с точностью до гид

ростатического давления: о = , , ' _

_ 11 _ Рис. 1.1. Схема напряжений при

~ Sll ~Р> S22 Р’ °зз простом сдвиге

= s33 — р, где *11 > «22 > «зз ~ Функции

скорости сдвига, характеризующие данную жидкость. Поэтому лишь

разности Oj = Oj । — а 2 2, о2 = о3 3 — о2 2, называемые соответственно первой и второй разностями нормальных напряжений, определяются характером деформации. Пусть картина деформации стационарна, т.е. не зависит от времени. Тогда единственной величиной, характеризующей процесс деформации, оказывается скорость сдвига у, от которой могут

зависеть касательное напряжение т и две разности нормальных напряжений:

т = т (у) =7] (у) у ;

ff, = /j ( 7 ) ;

а2 = /2 (7) •

(1.3)

Таким образом, реологическое поведение любой жидкости при деформации простого сдвига определяется тремя вискозиметрическими функциями: т (у),(у) и/2 (у).

Вместо зависимости касательного напряжения от скорости сдвига т (у) часто пользуются соответствующей зависимостью эффективной ВЯЗКОСТИ 7} (у). При этом под эффективной вязкостью при данной скорости сдвига понимается частное от деления касательного напряжения на соответствующую ему скорость сдвига: т? (у) = г (у) / у.

Для ’’обычных” жидкостей справедлив линейный закон трения Ньютона, устанавливающий пропорциональность касательных напряжений' скорости сдвига; вязкость для них постоянна (т? = const), а нормальные напряжения при сдвиге не возникают: oi = а2= 0.

Будем рассматривать ту же деформацию простого сдвига, но уже не в стационарном режиме, а зависящую от времени. В этом случае и отличные от нуля компоненты напряженного состояния будут зависеть от времени. Жидкость называется ньютоновской или линейно-вязкой, если мгновенные значения касательных напряжений и скорости сдвига пропорциональны друг другу, а разности нормальных напряжений равны

нулю для любых (а не только стационарных) процессов. Все прочие формы реологического поведения называются неньютонов скипи, а обладающие ими жидкости — неньютоновскими или аномальными.

Трудность описания поведения неньютоновских жидкостей состоит в том, что оно может быть самым разнообразным, и в строгом смысле слова сколько-нибудь полная классификация неньютоновских жидкостей невозможна. Тем не менее можно выделить часто встречающиеся типичные формы неньютоновского поведения. Наиболее важный для нас в дальнейшем класс — нелинейно-вязкие жидкости. К нему относятся жидкости, у которых напряжение вполне определяется мгновенными значениями скорости сдвига, но зависимость г (?) нелинейна. Характер нелинейности может быть самым разнообразным, но принято различать дилатантное поведение, при котором эффективная вязкость растет с ростом скорости сдвига (напряжения растут быстрее скорости сдвига), и псевдопластическое, когда с ростом скорости сдвига эффективная вязкость падает (напряжения растут медленнее, чем скорость сдвига).

С физической точки зрения псевдопластическое поведение объясняется постепенным разрушением имеющейся' в теле структуры по мере увеличения интенсивности движения. При этом структурные изменения происходят достаточно быстро, и требующимся на них временем можно пренебречь. Поэтому псевдопластическое поведение характерно для материалов со сравнительно жесткой ’’хрупкой” структурой.

Перестройка структуры материала может занимать значительное время, так что ее необходимо принимать в расчет при описании материала. Для дальнейшего наиболее существенны два крайних случая — тиксотропная перестройка структуры, характеризующаяся постепенным разрушением структуры при интенсивном движении или постепенным упрочнением структуры при снижении интенсивности движения, и упруговязкое поведение, способность материала при деформации запасать некоторое количество энергии.

Последний тип поведения характерен для растворов полимеров, содержащих длинные гибкие молекулы, изменение конформации которых сопровождается накоплением энергии; первый — для коллоидных растворов жестких частиц.

Сказанное выше позволяет понять, почему глинистые растворы обычно представляют собой псевдопластические нелинейно-вязкие жидкости с более или менее значительной степенью тиксотропии. Тиксотропные эффекты весьма существенны во многих практических "приложениях, но они не имеют удовлетворительного теоретического описания. Поэтому в теоретических исследованиях глинистые растворы рассматривают как нелинейно-вязкие жидкости, подразумевая при этом, что константы реологической модели могут изменяться в зависимости от хода процесса.

Для аналитического описания нелинейно-вязких жидкостей обычно полагают (явно или неявно) обе разности нормальных напряжений равными нулю, а зависимость касательного напряжения от скорости сдвига (кривую течения) описывают каким-либо простым выражением, ап

проксимирующим соответствующую экспериментальную зависимость. Чаще всего используется соотношение т — Ку п (’’степенная жидкость”). Величина К называется консистентностью, а показатель п — индексом течения. Значения п < 1 отвечают псевдопластическому поведению, п > 1 _ дилатантному. При п = 1 приведенное выше соотношение переходит в обычное соотношение для ньютоновской вязкой жидкости, а К совпадает с вязкостью. Поэтому ясно, что и в общем случае консис-тентность играет роль, аналогичную роли вязкости: чем она выше, тем более вязкой является жидкость.

Другой наиболее часто используемой моделью псевдопластического поведения является модель вязкопластического тела Бингама — Шведо-ва т = тп + т0 , 7 > 0; т < tq , 7 = 0. Согласно этой модели тело не деформируется (является жестким), пока касательные напряжения не превосходят порогового значения т0, называемого предельным напряжением сдвига. После этого деформация происходит так же, как в нью‘-тоновской вязкой жидкости с вязкостью 17, но под действием напряжения, уменьшенного на величину tq . Поэтому величина 77 носит название пластической (структурной) вязкости. Характерные типы реологического поведения иллюстрирует рис. 1.2.

Модель вязкопластической жидкости с самого начала была предложена для описания поведения коллоидных растворов. Поэтому именно эта модель наиболее широко используется в гидромеханике буровых растворов. Разумность этого подтверждается сопоставлением теоретической зависимости т (7) с экспериментальной. Следует, однако, помнить, что любая из неклассических моделей применима лишь в том диапазоне параметров, в котором проверена адекватность описания ею материала; экстраполяция за эти пределы недопустима.

Одной из проблем, которые в научном смысле еще не разработаны детально, а потому требуют особо большого внимания, является проблема выбора модели данного материала.

Рис. 1.2. Типичные кривые течения жидкостей:

а - ньютоновской, псевдопластической и дилатантной; б - вязкопластической-

в — тиксотропия в вязкопластической жидкости ’

По существу, это прежде всего проблема классификации: по известным реакциям материала установить, следует ли его считать ньютоновской или неньютоновской жидкостью; в последнем случае — к какому типу неньютоновских жидкостей следует его отнести и какими реологическими константами следует его охарактеризовать. Для последовательного решения задач трех перечисленных уровней мы располагаем общей информацией о системе (так, мы вправе ожидать, что коллоидная суспензия мелких минеральных частиц будет псевдопластической системой, водный раствор полиакриламида будет проявлять упруговязкие свойства, а чистая неполярная жидкость, не склонная к структурообразованию, например бензол, окажется ньютоновской).

В реологических опытах реализуются простейшие течения, допускающие измерение основных динамических и кинематических характеристик и одновременно допускающие теоретический анализ для возможно более широкого класса реологических моделей. Из сопоставления результатов опыта с теоретическими соотношениями делается вывод о виде реологической модели жидкости и ее константах.

Любая реологическая классификация не абсолютна и сохраняет смысл лишь в определенной области применения (так, вполне ’’ньютоновские” смазочные масла проявляют заметную вязкоупругость при сверхвысоких давлениях и скоростях сдвига, реализующихся в условиях контакта трущихся тел).

На основе накопленного опыта мы вправе ожидать, что реологическое поведение буровых растворов будет удовлетворительно описываться моделью вязкопластической жидкости Бингама — Шведова. Поэтому в дальнейшем мы уделим гидродинамике вязкопластических жидкостей особое внимание. Меняя соотношение основных компонентов бурового раствора и применяя регулирующие добавки (присадки), можно в широких пределах изменять основные характеристики промывочной жидкости: ее плотность, реологические константы, предельное напряжение сдвига, пластическую вязкость и другие технологически важные параметры раствора [13].

ГЛАВА 2

ГИДРОСТАТИКА В БУРЕНИИ

§ 1. Гидростатика вязкой жидкости

В гидростатике рассматривается распределение напряжений в жидкости, находящейся в состоянии покоя. Для жидкостей, ‘ не обладающих предельным напряжением сдвига (т.е. не имеющих в состоянии покоя жесткой структуры), справедлив закон Паскаля: в данной точке

жидкости, находящейся в состоянии покоя, на площадке любой ориентации действует только нормальное напряжение и это напряжение одно и то же при любой ориентации площадки. Мы будем считать это напряжение положительным, если оно сжимающее, и будем называть его давлением. Если жидкость плотности р находится в поле силы тяжести с ускорением g, направленным противоположно оси Oz, то из условий равновесия элементарного объема жидкости следует, что давление одинаково во всех точках каждой горизонтальной плоскости z= const, его изменение с высотой описывается дифференциальным уравнением

— dp = pgdz . (2.1)

Если жидкость несжимаема, то в силу (2.1) давление изменяется ’ с глубиной линейно:

Р=Р0 -pg(z-zQ ). (2.2)

Для идеального газа плотность пропорциональна давлению

Р = Р0Р1Ръ ’ (2-3)

и интегрирование уравнения (2.1) дает так называемую барометричес кую формулу

Z - z„ р=роехр(---------!Е) ; Н = , (2.4)

° Н pQg

“ I

где Ро и р0 — давление и плотность при z == zQ .

Для идеального газа с молекулярной массой д

При д = 16, g = 9,8 м/с2, R = 8,31 • 103 Дж/(К • моль) и Т= 300 К,77 = = 8,31 • 103 • 300/16 9,81 = 1,6 • 104 м = 16 км. Г

Таким образом, при подсчете изменения давления в газе с высотой в задачах гидростатики бурения обычно z - z° < Н, и можно заменить экспоненциальный закон распределения линейным, приняв плотность газа равной средней плотности в данном интервале.

В процессе бурения скважина пересекает ряд проницаемых пластов — вначале водонасыщенных, затем — газо- и нефтепроницаемых пластов-коллекторов. Перепад давления между скважиной и пластом может приводить к' перетокам жидкости из пласта в скважину или из скважины в пласт. Оба процесса, если их интенсивность становится значительной, могут явиться причиной осложнений или аварий, поэтому необходимо поддерживать равенство давлений в скважине и вскрытых ею пластах.

Рис. 2.1. Схема образования зоны аномально высоких пластовых давлений :

1 — непроницаемый пласт; 2 - вода; 3 — нефть; 4 - глина; 5 - соль; 6 - зона АВПД

Считая, что скважина заполнена однородной жидкостью, мы получаем для распределения давления в скважине соотношение (2.2).

Значительно более сложно обстоит дело с давлением пластовых жидкостей. В простейшем случае все пласты являются частью общей водонапорной системы (рис. 2.1). При этом нефть и газ заперты в ’’ловушках” водой, находящейся в состоянии гидростатического равновесия. Это означает, что во всех водонасыщенных частях пластов давление распределено по гидростатическому закону (2.2), если в качестве плотности взять плотность воды. Той же формулой будет определяться и давление на водонефтяном или водогазовом контакте на каждом ’’этаже” нефтегазовой залежи. Если продвигаться вверх от водонефтяного и водогазового контакта в нефтенасыщенную или газонасыщенную зону, то распределение давления можно рассчитывать также по фомуле (2.2), подставив плотность соответственно нефти или газа. Таким образом, в z-M пропластке имеем для давления р = Pwgh. — PQg(z —h{), где Л. — координата водонефтяного контакта в z-м пропластке.

Допустим, что плотность бурового раствора выбрана таким образом, чтобы уравновесить давление воды в водоносных пластах (иными словами, плотность раствора равна плотности пластовой воды). Тогда в нефтяных и газовых зонах между буровым раствором в скважине и пластовыми жидкостями будет существовать перепад давлений, линейно возрастающий по мере удаления от границы контакта с водой в каждом из пропластков. Поэтому максимальный перепад давления между скважиной и пластом в z-м пропластке составляет Д pf= (pw — р{) gb., где pj — плотность нефти или газа в z-м пропластке; Ь. — мощность нефте-или газонасыщенной зоны z-ro пропластка. Таким образом, этот перепад тем больше, чем больше продуктивная мощность соответствующего пропластка и чем больше плотность пластовой жидкости отличается от плотности воды. В мощных газовых пластах разность давлений в скважине и пласте может достигать значительной величины. Так, при Ь. = 100 м и Д р = р,„ — р„ « 800 кг/м3 Д р ~ 800 • 100 • 10 = 0,8 МПа.

* w g

Когда вся залежь представляет собой часть единой водонапорной системы, поддержание равновесия между давлением в пласте и в скважине не представляет особой проблемы. Гораздо сложнее, когда различные пропластки многопластовой системы не составляют единой напорной системы. Если верхние (водоносные) пласты сообщаются с напорной артезианской системой, а нефтяная залежь ’’запечатана”, т.е. окружена непроницаемыми породами, то часто возникает аномально высокое пластовое давление (АВПД). Происхождение АВПД связано с процессом уплотнения нефтенасыщенных пород по мере нарастания толщи осадочных пород, перекрывающих залежь.

Рассмотрим в некоторый момент насыщенный жидкостью пласт, залегающий на глубине Н. Вес залегающих над ним пород рвоспринимается напряжениями в скелете пористого пласта о, и давлением р пластовой жидкости: J

prgH = - 0f + тр .

(2.7)

Будем увеличивать Н (что моделирует постепенное увеличение толщи осадочных пород). При этом соотношение (2.7) будет выполняться по-прежнему, так что величины | су| и р будут возрастать. Однако возрастать они будут по-разному в зависимости от условий обмена жидкостью между поровым пространством пласта и общей напорной системой. Если этот обмен не затруднен, то р = pwgH и на долю пористого скелета приходится напряжение

-of = prgH-mpwgH.

(2.8)

Рост напряжений в скелете вызывает уплотнение породы, уменьшение линейных размеров элементов скелета и, поскольку материал скелета мало сжимаем, уменьшение пористости породы т.

Допустим теперь, что на некотором этапе нарастания горного давления сообщаемость пласта с окружающими породами нарушается и дальнейшее уплотнение породы происходит без вытекания пластовой жидкости. Тогда любое уменьшение пористости будет сопровождаться соответствующим сжатием жидкости. Ввиду малой сжимаемости жидкости это приведет к значительному превышению давления над нормальным для данной глубины и к соответствующему уменьшению напряжений в породе, т.е. в формуле (2.7) левая часть остается без изменения, р -возрастает, a.Of~ уменьшается. Поэтому и степень уплотнения породы уменьшается, а пористость увеличивается по сравнению с нормальной. Различие ситуаций между ’’нормальным” и ’’запечатанным” пластами удобно проследить на рис. 2.2.

Здесь горное давление моделируется грузом, действующим на платформу, опирающуюся на пружину и шток с поршнем площадью f, поддерживаемый давлением жидкости. Если кран А открыт, то давление

Рис. 2.2. Модель уплотнения залежи, иллюстрирующая образование АВПД

под поршнем определяется внешним давлением pgH‘, если кран закрыт, то перемещение платформы зависит от сжимаемости жидкости под поршнем. Если жесткость пружины G, а модуль объемного сжатия жидкости К, то при перемещении платформы 8 сила, действующая на нее со стороны пружины и поршня, увеличится на

5у

6 F= Gby + f8p = G8y + f К — .

L

Приравняв эту силу к приращению силы внешнего давления, получим

fprgbH= (G + 8у ;

к fK pgbH

Ьр=— Ьу =— .

L L G + fK/L

Отсюда видно, что если G fKj L (мягкие породы, слабосжимаемая жидкость), то 8р ~ 8рг , т.е. давление пластовой жидкости близко к горному; напротив, при большой жесткости породы и значительной сжимаемости жидкости (особенно если пластовая жидкость — газ) 8р< 8рг и заметные аномалии пластового давления не возникают.

Таким образом, если в разрезе скважины имеются пласты с аномально высоким пластовым давлением, то возникает проблема уравновешивания этого давления давлением столба промывочной жидкости. Если добиться полного уравновешивания, то, очевидно, р = p/gH и при значительных аномалиях пластового давления плотность промывочной жидкости может в 2 раза и более превышать плотность воды. Помимо естественных трудностей с поддержанием столь значительного утяжеления раствора, возникают затруднения и из-за того, что появляется большой перепад между давлением промывочной жидкости в скважине и нормальным пластовым давлением. Если этот перепад угрожающе велик, возникает опасность поглощения промывочной жидкости, и приходится перекрывать поглощающие пласты, спуская промежуточную обсадную колонну.

§2. Гидростатика вязкопластической жидкости1

Все закономерности гидростатического равновесия вязкой жидкости обусловлены тем обстоятельством, что в отсутствие движения (в состоянии равновесия) касательные напряжения равны нулю. Поэтому они

1 Более подробное изложение в работах [8, 23, 24, 37, 38].

остаются верными и для ряда аномальных жидкостей — нелинейно-вязких и упруговязких, если и для них касательные напряжения равны нулю в состоянии покоя. Исключением является бингамовская жидкость, в которой в покое касательные напряжения могут принимать любые значения, не превосходящие по модулю предельное напряжение сдвига т . Рассмотрим равновесие бингамовской жидкости в цилиндрической трубке. Пусть длина трубки I, радиус а,

угол наклона к горизонту 95 , плотность Рис. 2.3. Схема равновесия вязко-жидкости р, перепад давления на концах пластической жидкости в капил-Д р. Выделим цилиндрический элемент ляре

радиуса г и обозначим через т (г) касательное напряжение, действующее по его боковой поверхности (рис. 2.3).

Составляя уравнение равновесия выделенного элемента в проекции

на ось z, имеем

itr1Ap + 2TiTrl-nr2'lpgsinip = 0 ;

1 r ,

Т = -- ( Р g Sin 95- -- ) г .

2 1

(2.9)

Таким образом, касательные напряжния линейно возрастают по мере удаления от оси трубки и достигают максимального значения tw на ее стенке. Согласно определению предельного напряжения сдвига т , движение не начинается, пока касательные напряжения не превосходят т . Поэтому равновесие не нарушится, если I rw | < tq или | р g sin 95 — Ap/l\ < < 2 го / а. В состоянии предельного равновесия, непосредственно предшествующего началу движения,

Ар / I = р g sin. у ± 2т0/а .

(2.10)

Наличие двух знаков в этой формуле имеет следующий смысл. Если перепад давления между нижним и верхним сечениями настолько велик, что жидкость начинает двигаться вверх, то перепад давления должен преодолевать не только вес жидкости, но и сопротивление трения; в этом случае формула (2.10) верна со знаком плюс. Если же перепад давления едва достаточен для того, чтобы воспрепятствовать движению столба жидкости вниз под действием собственного веса, то и перепад давления, и сопротивление трения действуют в одну сторону, и в формуле (2.10) должен стоять минус. Между этими двумя состояниями предельного равновесия находится диапазон состояний безразличного равновесия. Эта ситуация типична для всех случаев равновесия вязкопластической жидкости — в том числе и тех, которые не поддаются сколько-нибудь точному расчету.

Уже из рассмотренного элементарного примера можно вывести ряд полезных заключений. Положим в формуле (2.10) <р = 0 (горизонтальная трубка). Получаем, что движение не начинается до тех пор, пока | Др|<2т0//а.

Если отношение I / а достаточно велико, то даже небольшое значение тд может обеспечить отсутствие движения до значительных перепадов давления. Именно это наблюдается при движении вязкопластической жидкости через пористую среду. Образец пористой среды можно схематически представить совокупностью параллельных капиллярных трубок,радиус которых имеет порядок радиуса пор, а длина порядка длины образца. Поэтому, полагая 1=1 см, а = 10мкм=10-5м, получим | Др| ~ 2т Q 103, так что уже при тд & 100 Па (значение, обычное для глинистого раствора) пороговый перепад давления на образце длиной 1 см может составить 0,2 МПа. Поэтому проникновение бурового раствора в поры пластов-коллекторов и отложение глинистых частиц на стенках скважины приводят к эффективному запечатыванию пластов и разобщению их и скважины.

Немного видоизменяя проведенные выше рассуждения, легко получить условие предельного равновесия вязкопластической жидкости в кольцевом зазоре между двумя трубками радиусов а и R. Из равновесия кольцевого элемента жидкости следует

d

— (2 л гт(г ) ) = — 2л г — + pg sin <р2лг , dr Ы

1 Др с

т = — (------+ р g sin <р ) г + — .

2 I г .

(2.11)

Неопределенная постоянная с имеет простой физический смысл: при одном и том же перепаде давления Д р распределение усилий между внешней и внутренней стенками кольцевого зазора может быть различным, что приводит и к различным распределениям напряжений по зазору. В строгом смысле слова задача статически неопределима, и мы можем лишь свести ее к соотношению

Д р

’ - л (R2 -а2) (— -р gsimp) = 2 л [Rt (R) -а т(а)] , (2.12)

содержащему две неизвестные величины т (R) и т (а). Однако если принять, что перепад давления достигает Максимального значения при учете ограничения | т (г) | < тд, то получим

т(R ) = + т , т (а) = ± т ,

(2.13)

Соотношение (2.13) представляет собой условие предельного равновесия вязкопластической жидкости в кольцевом зазоре; оно соответствует моменту страгивания жидкости, когда на обеих стенках достигается предельное напряжение сдвига; при небольшом увеличении перепада давления жидкость придет в движение. При этом, поскольку из соображений непрерывности напряжения станут выше пороговых только у стенок, жидкость будет ’’выползать” из зазора, не деформируясь» Выбор знаков в соотношении (2.13) определяется теми же соображениями, что и в случае круглой трубки.

При увеличении радиусов кольцевого зазора при сохранении его ширины формула (2.13) переходит в формулу для предельного равновесия вязкопластической жидкости в плоской щели шириной Д = R - а.

&Р 2то

| — - р g sin I = ——

I д

(2-14)

Соотношение (2.13) позволяет оценить влияние предельного напряжения сдвига т0 на распределение давления в неподвижной вязкопластической жидкости, заполняющей межтрубное или затрубное пространство. Ддя состояния равновесия в отрезке кольцевого пространства высотой 2 т

h имеем | Др- р gh\ < —— h. При обычных значениях Д = 2 см, т = Д 0

= 102 Па имеем 2т0/ Д « 104 Н/м3. Таким образом, пластическая составляющая сопротивления в условиях гидростатического равновесия может быть сопоставимой с составляющей, обусловленной весом столба промывочной жидкости. Последнее обстоятельство может иметь существенное значение для предотвращения обмена жидкостью между пластами, вскрытыми необсаженной скважиной.

Действительно, пусть скважина вскрыла два пласта, залегающих на глубинах и Н2 и имеющих пластовые давления р и р2. Тогда в случае, если промывочная жидкость не обладает предельным напряжением сдвига, давление в скважине распределено по закону р = р g z и если мы, например, выберем плотность промывочной жидкости р так, чтобы уравновесить давление в нижнем пласте, то на уровне верхнего пласта перепад давления между пластом и скважиной составит Д р = = (Pt ~ Р gH ) (рис. 2.4, прямая 1). Если же у промывочной жидкости имеется отличное от нуля предельное напряжение сдвига, то распределение давления в скважине может описываться ломаной, для каждого из звеньев которой [ср. с (2.14) ]

2

G = ---

Д

ДЯг.

-pg\< G

(2-15)

Тогда, если

Рис. 2.4. Схема распределения давлений в пластах и скважине.*

2 - т’ = 0; 2 - т0 О

(2.

_2 ? 2

можно подобрать плотность промывочной жидкости р таким образом, что перетоки из пластов в скважину и из скважины в пласт не будут происходить. Действительно (см. рис.

2.4), если взять

то распределение давления (см. рис. 2.4, ломаная 2)

п 2 п — п

Р=~1----- -р = р -------------^(г-Я,)

1 1 н2~нх

(2.18) будет удовлетворять условию (2.15).

Таким образом, наличие у промывочной жидкости предельного напряжения сдвига способствует предотвращению нефте- и газопроявлений и поглощений промывочной жидкости.

Противоположным рассмотренному является состояние предельного равновесия вязкопластической жидкости, при котором перепад давления и вес жидкости полностью компенсируют друг друга, Д р = р g I, а предельное равновесие достигается при попытке сдвинуть внутреннюю трубу относительно внешней вдоль оси. Из общих соотношений (2.12) имеем при этом R т (R) = а т ( а ), т = с/г. Отсюда следует, что предельное состояние достигается, когда на поверхности внутренней трубы т = т(а) = = т . Очевидно, что при этом на трубу должна действовать сила, равная Р = 2 п a tq I. При т0 = 102 Па, а = 6 см, I— 1 км, Р= 40 кН. Следовательно, наличие у промывочной жидкости значительного предельного напряжения сдвига может явиться источником значительных дополнительных

нагрузок на талевую систему и соответствующих потерь мощности при подъеме инструмента и ошибок в определении нагрузки на долото по весу на крюке.

Одна из важнейших с точки зрения применения в бурении особенностей вязкопластических жидкостей заключается в их способности удерживать в покое во взвешенном состоянии частицы выбуренной породы, превосходящие по плотности жидкость. Это связано с тем, что тяжелые частицы опираются на неразрушенный жесткий каркас, создавая в нем напряжения, не превосходящие предельного напряжения сдвига. В результате промывочная жидкость удерживает частицы выбуренной

породы во время перерыва в бурении, не давая им оседать на забой, тем самым значительно снижая опасность прихватов при длительных простоях скважины. Очевидно, было бы весьма полезно уметь предсказывать заранее, будут ли те или иные частицы оседать или удерживаться во взвешенном состоянии. Для этого следовало бы решить задачу о предельном равновесии вязкопластического тела, окружающего жесткую частицу данной формы, при условии, что плотности жидкости и частицы различны.

Задача эта в общей форме весьма сложна и допускает только численное решение. Однако некоторые существенные результаты удается получить на основе сравнительно несложных рассуждений и экспериментальных данных . Прежде всего ясно, что условия предельного равновесия не могут содержать порознь плотности жидкости р и частицы р , а лишь их разность Др = рр — р. Пусть нам известно, что при данном значении Др предельному равновесию данной частицы размером d соответствует предельное напряжение сдвига жидкости т . Этого оказывается достаточно для того, чтобы указать, каких размеров частица будет удерживаться в жидкости с другим предельным напряжением сдвига т ' при другой разности плотностей Др'. Действительно, при заданной форме частицы условие предельного равновесия должно выражаться некоторым соотношением между физически очевидными определяющими параметрами задачи с размерностями

[т0] = ML~l Т~2 , [Др]=Ж-3 ,

[d] =L , fg] = L Т~2 .

Из указанных четырех величин можно составить только один независимый безразмерный параметр в = tq / Д р g d. Поэтому согласно основным положениям теории подобия условию предельного равновесия соответствует достижение величиной в некоторого критического значения 6Q. Таким образом, условие предельного равновесия имеет вид

то/Др£<7 = 0о (2.19)

Это означает, что при прочих равных условиях при сохранении геометрического подобия пороговое предельное напряжение сдвига пропорционально разности плотностей частицы и жидкости и размеру частицы. Если учесть, что при попытке сдвинуть частицу в пластичной среде сила сопротивления, действующая по поверхности частицы, пропорциональна произведению напряжения сдвига на площадь поверхности, а избыточный вес частицы пропорционален произведению Д р g на d3 , ясно, что соотношение (2.19) выражает равенство сил избыточного веса частицы и пластического сопротивления.

Как и любая формула, полученная методами теории подобия, формула (2.19) содержит некоторый числовой коэффициент 0Q, который

Рис. 2.5. Зависимость коэффициента в от диаметра шара

определяется формой частицы и который должен быть найден из эксперимента.

Для частиц сферической формы соответствующие опыты провели Р.И. Шищенко и Р.Д. Бакланов [37, 38]. Результаты их опытов показаны на рис. 2.5 в виде зависимости в от диаметра частиц, с которыми проводился опыт. Видно, что постоянство 0О хорошо выдерживается в области больших значений диаметра, но нарушается при малых диаметрах. Установить причину расхождения между экспериментом и теоретической формулой трудно; оно обусловлено, вероятно, тем, что достижение предельного состояния на шарах малых диаметров оценивалось по скорости их оседания за длительный (до 6 ч) период. Соответствующие скорости сдвига весьма малы и значительно меньше тех, которые осуществляются в лабораторном опыте при определении предельного напряжения сдвига. Таким образом, наблюдаемое отклонение в области малых скоростей объясняется, по-видимому, условностью определения предельного напряжения сдвига реальных промывочных жидкостей.

В качестве последнего примера рассмотрим равновесие слоя вязкопластической жидкости на наклонной плоскости, составляющей угол с горизонтом. Если z — расстояние от свободной поверхности, то, составляя уравнение равновесия элемента жидкости в проекции на ось х, имеем

(pgsin<p&x Ду) г = Дх Дут ;

т = z р g sin <р .

Напряжения сдвига линейно возрастают по мере удаления от поверхности слоя, поэтому условие предельного равновесия состоит в том, что на стенке напряжение сдвига достигает предельного значения т , откуда tq = р gh £in у-. В частности, на вертикальной стенке я) может находиться в равновесии слой вязкопластической жидкости толщиной h = т0/(р g) = hQ, а соскальзывание слоя этой жидкости толщиной h > hQ с наклонной плоскости начинается при угле наклона >р = arc sin [rQ/(pgh)] =arc sin (hjh). °

§ 3. Распределение давления в закрытой скважине при сегрегации газа

Допустим, что имеется длинная вертикальная труба, закрытая с

обоих концов и почти полностью заполненная жидкостью. Пусть в начальный момент в нижней части трубы имеется пузырь газа объемом V под давлением pQ. Соответственно в верхней части трубы давление равно р0 — Р gH. Дадим теперь пузырю газа всплыть. Поскольку объем газа не изменился, то (мы не учитываем здесь возможных изменений температуры) не изменится и давление газа, согласно формуле Клапейрона pV = RT. Поэтому после подъема газа давление в верхней части трубы станет равным pQ, а в нижней pQ + pgH. Иными словами, во всей трубе давление возрастет на величину гидростатического давления столба жидкости в трубе р gH.

Легко понять, что подобные эффекты могут оказаться особенно существенными для бурящихся нефтяных или газовых скважин, так как в них давление столба промывочной жидкости достигает десятков мегапаскалей. Если буровой раствор содержит газ или если газ поступает в буровой раствор из глубоко залегающих пластов, то при всплытии этого газа в закрытой простаивающей скважине будут возрастать давления на устье и на забое скважины. Это может привести к ряду осложнений, в том числе к задавливанию бурового раствора в пласт и гидравлическому разрыву пласта. Поэтому при перекрытии скважины превентором необходимо следить за динамикой роста давления на превенторе и при значительном увеличении давления ’’стравливать” газ [7, 21].

Если буквально следовать проведенным выше рассуждениям, то получится парадоксальный вывод — прирост давления в скважине не зависит от объема всплывающего пузыря газа, и поэтому достаточно всплыть микроскопическому пузырьку, чтобы давление в закрытой скважине возросло на полную величину гидростатического давления. Ясно, что такой вывод не может быть правильным, и нам нужно вновь вернуться к анализу исходных положений. По мере уменьшения размера пузырька оказывается все менее обоснованным пренебрежение сжимаемостью жидкости. Действительно, объем газа мы фактически определяем как разность между объемами ствола скважины и жидкости в ней Vg= Vo — Vj. Пои изменении давления обе эти величины изменяются, хотя и слабо. До сих пор мы этими изменениями пренебрегали за их малостью. Однако изменение объема, например, жидкости, будучи малым по отношению к ее полному объему, может оказаться сопоставимым с объемом газа, и тогда его следует учитывать. При увеличении давления в скважине на р gH объем жидкости уменьшается -на Д V. = = V. р gH/К, и зто уменьшение можно не учитывать, если V > Д = = У\р gH/К Vo р gH/K, где К — модуль объемного сжатия жидкости. Таким образом, можно считать жидкость несжимаемой и пользоваться для оценки эффектов сегрегации газа изложенной выше элементарной теорией, если объем газа составляет не менее 5—10 % от объема скважины.

ГЛАВА 3

ГИДРОДИНАМИКА. ДВИЖЕНИЕ ЖИДКОСТЕЙ В ТРУБАХ

§ 1. Структура уравнений гидродинамики.

Основные переменные. Гидродинамические силы

Жидкость, основной гидродинамический объект, представляет собой сплошную среду, и потому ’’описать ее движение” — это значит указать траектории всех ее частиц. Такой подход, родственный подходу механики материальной точки, получил название лагранжева. Однако в большинстве приложений более удобен иной, так называемый эйлеров подход. Движение характеризуется не траекториями отдельных частиц, а полем скоростей, т.е. значениями скорости жидкости во всех точках объема, занятого жидкостью в каждый момент времени, Г= 7(х, у, z, t).

Поле скоростей — основная кинематическая характеристика движения — связывается уравнениями гидродинамики с действующими на жидкость внешними и внутренними силами. Внешние силы подразделяются на массовые или объемные, ’’проникающие в толщу жидкости” (например, сила тяжести), и поверхностные, действующие только на границе жидкости с внешними телами (например, давление и трение на стенке трубы). Уравнения гидродинамики выражают законы сохранения массы, импульса (количества движения) и энергии. Структура этих уравнений однотипна: они связывают скорость изменения количества некоторой величины внутри данною объема с притоком этой величины через границы выделенного объема и скоростью ее порождения (поглощения) внутри объема. Поскольку количество движения — вектор, всего имеется пять основных уравнений гидродинамики. Они служат для определения пяти основных гидродинамических переменных — давления р, температуры Т и трех компонент вектора скорости V. Все прочие величины, входящие в уравнения гидродинамики, должны быть выражены как функции указанных основных переменных. Необходимые дополнительные соотношения — это либо термодинамические уравнения состояния, связывающие, например, плотность р и внутреннюю энергию U с давлением и температурой [р = р (р,Т) ,U= U(p, Т)] > либо реологические соотношения (см. § 3 главы 1), устанавливающие связь кинематических переменных с напряжениями. Так, для невязкой (идеальной) жидкости ’’реологическое соотношение” выражается в том, что касательные напряжения в жидкости отсутствуют и напряжения сводятся к давлению, а для вязкой несжимаемой жидкости ’’избыточные” (за вычетом давления) напряжения пропорциональны скоростям сдвига.

В ряде случаев упомянутые общие уравнения гидродинамики могут быть упрощены.

1. Изотермическое приближение.

В первом приближении внутренняя энергия жидкости пропорциональна температуре U = СуТ и уравнение энергии есть уравнение для температуры. Если источники тепла отсутствуют, то это уравнение описывает изменение температуры тела под действием механических процессов, т.е. обратимый и необратимый переход механической энергии в тепловую. Можно выделить обширный класс движений не слишком большой интенсивности, когда этим переходом можно пренебречь. Действительно, изменение внутренней энергии 1 г воды при нагреве на 1 °C эквивалентно кинетической энергии того же 1 г воды, движущегося со скоростью у* = V 2 СК1 °С= • 4180 « 90 м/с. Поэтому при малых скоростях

весь запас кинетической энергии тела недостаточен для того, чтобы заметным образом изменить его температуру.

Таким образом, многие задачи допустимо рассматривать, либо вовсе не учитывая изменений температуры (изотермическое приближение), либо (при наличии источников тепла) пренебрегая превращением механической энергии в тепловую. Напротив, при достаточно интенсивных движениях газа двустороннее взаимодействие тепловых и механических процессов становится определяющим.

2. Несжимаемость.

В ряде случаев изменения плотности жидкости малы и несущественны1 II для рассматриваемых явлений. Тогда уравнение неразрывности О упрощается и принимает вид

Э v. Эр, Эр, Эр,

—i = о ( ----------!- + -----= 0).

Э 9 х2 9 х3

(3.1)

3. Стационарность.

Движение называется стационарным, если его характеристики не зависят от времени.

4. Несжимаемая вязкая жидкость. Уравнения Навье — Стокса.

Для несжимаемой вязкой жидкости в изотермическом движении можно получить

(3.2)

1 Малость изменений сама по себе не означает еще их несущественности: распространение звука и волн давления полностью обусловлено малыми, но отличными от нуля изменениями плотности.

2 Здесь и далее используется правило суммирования по повторяющимся индексам: а Д. = (a b. +a b +а Ь.) и т.д.

II 11 4 4 □ □

(Д^

э2 _£ э2

Эх2 9 у2 9z2

(3.2)

(Здесь подразумевается суммирование по повторяющимся индексам).

Уравнения (3.2) носят названия уравнений Навье — Стокса. Эти уравнения выражают баланс сил четырех типов: сил инерции, стоящих в левой части (силы инерции, обусловленные переменностью движения в данной точке пространства — первый член в скобках, — и силы инерции, вызванные изменением скорости вследствие перемещения элемента жидкости по пространству, — второй член), сил давления (первый член справа), вязких сил или сил сопротивления (второй член справа) и внешних массовых сил р f{. Эти же действующие силы присутствуют практически в любой гидродинамической задаче.

Допустим, что данный процесс характеризуется линейным масштабом D, характерным временем Т, характерной скоростью U, характерным давлением Р, характерным ускорением массовых сил g. (Например, рассматривается движение жидкости по трубе диаметром D со средней скоростью U, созадаваемое поршневыми насосами с периодом подачи Т, и т.д.). Перейдем в уравнениях (3.2) к безразмерным переменным:

р'=р/Р -,и. = ^/и-, X. = x./D; т= t/ Т; f'^f^g . Тогда получим

D д и. ди. Р др' v Dg

— ----1- + и. —1— = - ---- --- + --- Д и. +--- f

UT дт 1 9 Xf р U2 9 Xj UD 1 U2 1

Появившиеся в уравнении (3.3) безразмерные комплексы играют в гидродинамике определяющую роль. Они имеют установившиеся наименования и обозначения: UDIvc = Re — число Рейнольдса; {7/VgD — Fr -число Фруда; D/UT = S — число Струхаля; Р/' р V2 = Ей — число Эйлера.

Из сказанного выше ясен их физический смысл. Число Рейнольдса характеризует отношение инерционных сил к вязким, число Фруда — отношение инерционных сил к внешним массовым силам, число Эйлера — отношение сил давления к силам инерции, а число Струхаля — отношение ' сил инерции, обусловленных нестационарностью движения, к силам инерции, связанным с пространственными изменениями скорости.

Из уравнения (3.3) очевидно, что эти параметры не независимы; в каждом конкретном случае между ними существует некоторая зависимость, т.е. одни из параметров являются функциями остальных. Так, при стационарном движении жидкости в трубе перепад давления оказывается функцией расхода, т.е. Еи = ДИе); при обтекании мачты или вышки воздушным потоком за столбом образуется система вихрей (’’дорожка Кармана”). Характерные амплитуды давлений и частота схода вихрей

определяются скоростью потока: Eu=/(Re); S=F(Rte). В основных приложениях именно зависимости между суммарными характеристиками движения, наподобие указанных зависимостей, представляют интерес; полное же решение гидродинамической задачи играет подчиненную роль.

5. Ползущие движения. Безынерционное приближение. Уравнения Стокса [20,39].

Будем рассматривать движения, возникающие в сходных условиях, но все с меньшими характерными скоростями U. При этом мы приходим к уравнениям ползущего движения или уравнениям Стокса

Р д р'

— — -------- + Д и. = 0 , div и = 0 . (3.4)

д U Э ’

В уравнениях (3.4) не учитываются инерционные силы; ползущие движения называются еще безынерционными. Они обладают очень важным свойством линейности: если (х.), р1-1-* (х;.) и и}2> (х.), р (Ху) — некоторые решения уравнений Стокса, то и (х^),

~ тоже Решение-

Отсюда следует, что все ползущие движения в данной области при соответствующих граничных условиях кинематически подобны [3, 20, 39]. Другое следствие состоит в том, что при ползущем движении в зазоре, щели, трубе или канале сколь угодно сложной формы перепад давления пропорционален расходу потока, а при движении в жидкости тела произвольной формы .сила сопротивления пропрциональна скорости движения (пока справедливо безынерционное приближение).

Чаще всего используется полученное Стоксом решение задачи о ползущем обтекании шара однородным потоком со скоростью U. Это решение удобно записать в сферических координатах (г, 0, <р), и оно дается выражениями

1 а „ а г

v = — U cos 0 + — Ucos в (— )2 (— — + 3— ) ;

г 2 г • г а

1 а а2

vg = U sin 0 — — U sin 0 — ( 3 + — ) :

4 r г (3.5)

^ = 0;

3 cos в

р = Р.+’у и — .

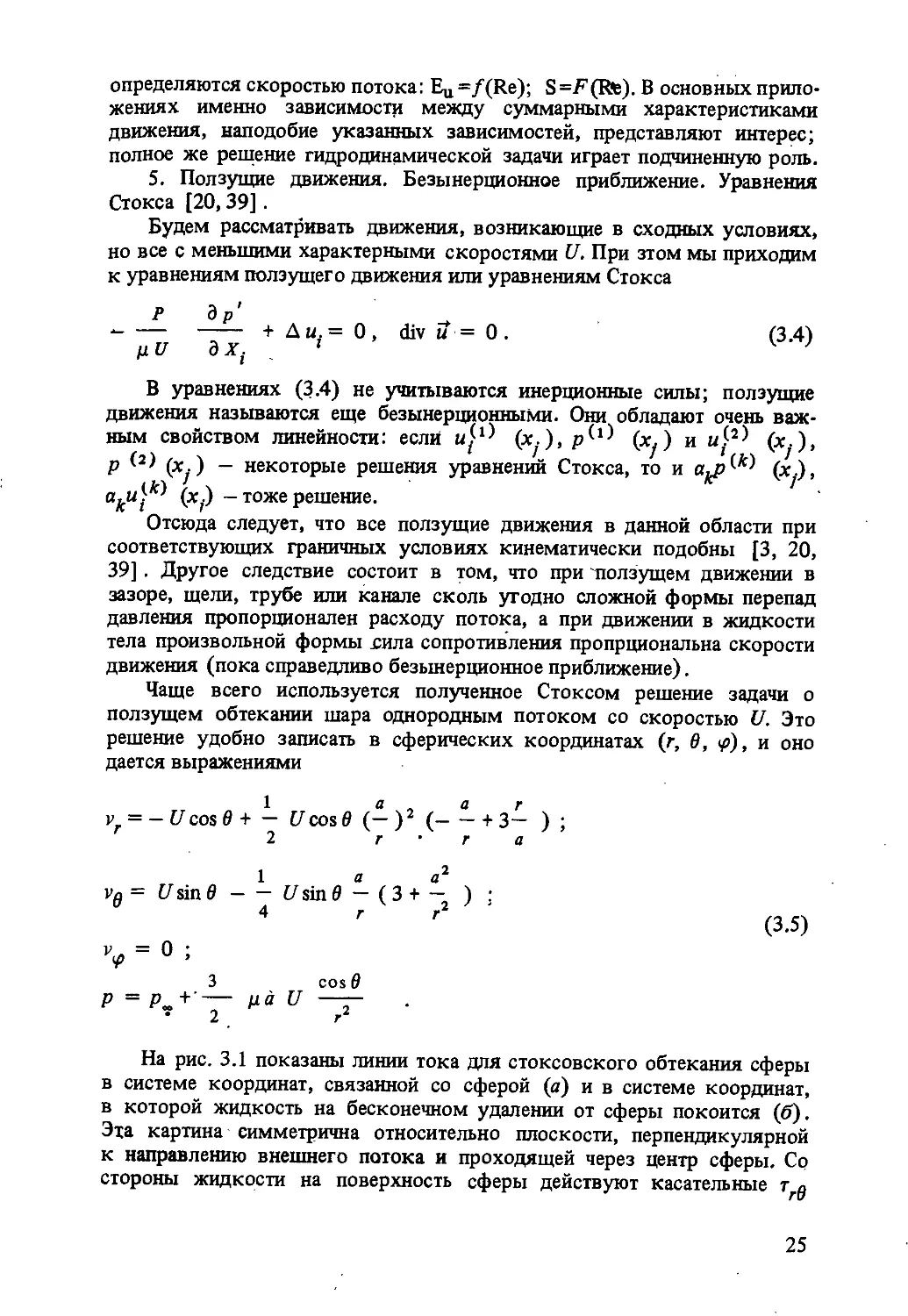

На рис. 3.1 показаны линии тока для стоксовского обтекания сферы в системе координат, связанной со сферой (а) и в системе координат, в которой жидкость на бесконечном удалении от сферы покоится (б). Эта картина симметрична относительно плоскости, перпендикулярной к направлению внешнего потока и проходящей через центр сферы. Со стороны жидкости на поверхность сферы действуют касательные тгд

Рис. 3.1. Линии тока для стоксова обтекания сферы

и нормальные а = тгг~р напряжения:

3 sin0 3 cos в

тга = - ------- Д U — ; а = - ------------- Д U ---------

г0 2 а гг 2 а

(3.6)

И те, и другие напряжения пропорциональны вязкости жидкости, т.е. имеют чисто вязкую природу. Используя выражение (3.6), легко вычислить полную силу, действующую со стороны жидкости на сферу

Р = 6 7Г д a U .

(3.7)

Эта формула называется формулой Стбкса. Как показывают теоретические оценки и эксперимент, она справедлива для достаточно малых чисел Рейнольдса: aU/ve = Re <0.1 -5- 1 .

Используя формулу Стокса, вычислим скорость оседания в жидкости сферических частиц, имеющих плотность рр, превосходящую плотность жидкости р. Частица движется равномерно, если действующие на нее силы уравновешиваются, 4

— na3(p-p)g=6irapU , 3 р

откуда (3.8)

= 2_ а2 (рр - p)g

9 Д

Полагая Др = 2000 кг/м3, д = 0,01 Па • с (частицы песка в нефти), находим при а = 10-4 м U = 0,005 м/с.

Согласно (3.8), для частицы, оседающей в жидкости,

a U = £ д3 (Рр ~ Р) g vt 9 р v2

(3.9)

Движение будет описываться формулой Стокса, если Re <0,1 или при (Рр ~ Р)/ Р ~ 1, Ar = a3 g/ р2 < 1, а < (у2 fg) ^3. Для воды (рс= 0,01 см2/с)

это дает а < 0,5 • 10”2 см; U< 0,5 см/с.

Таким образом, формула Стокса определяет законы оседания (и вообще движения) достаточно мелких частиц, что и обусловливает ее многочисленные приложения. Теоретическая гидромеханика позволяет аналогично вычислить в стоксовом приближении силу сопротивления при движении эллипсоида в вязкой жидкости.

Сравнение соответствующих формул показывает, что сопротивление телу при движении его в стоксовом безынерционном режиме зависит главным образом от наибольшего размера тела. Очень важное свойство безынерционного обтекания состоит в том, что ’’сопротивление движению тем больше, чем больше тело”. Если сравнить сопротивление двух тел, одно из которых при сохранении ориентации относительно потока может быть полностью заключено внутри другого, то сопротивление меньшего тела окажется меньше сопротивления большего тела. Так, сопротивление диска меньше сопротивления шара того же радиуса (хотя и всего примерно на 12 %). Отсюда легко заключть, что формулой Стокса можно без большой ошибки пользоваться для оценки силы сопротивления тел практически любой формы, если под ’’радиусом” понимать половину наибольшего размера тела. Рассмотрим теперь противоположный предельный случай.

6. Идеальная жидкость. Невязкое течение. Уравнения Эйлера.

Если увеличивать (а не уменьшать, как раньше) характерную скорость потока, то отношение инерционных сил к вязким, характеризуемое числом Рейнольдса, будет возрастать. Пренебрегая вязкими силами, получим из (3.3) уравнения Эйлера

9 V. dv. 1 9 р

—L + у.—£_ ------------

91 1 Ъ Xj Р дх.

+ f{ , i = 1,2,3 .

(3.10)

При достаточно больших скоростях, как видно из (3.3), оказываются несущественными и массовые силы; в таких случаях в уравнениях Эйлера f. можно положить равным нулю. Уравнения Эйлера вместе с уравнением неразрывности описывают движение идеальной или невязкой жидкости. Рассуждения о преобладании инерционных сил над вязкими, которые привели нас к уравнениям невязкой жидкости, не являются вполне законными. Есть ситуации, в которых влияние вязкости на поток остается существенным при любых числах Рейнольдса.

Одним из наиболее замечательных результатов теории идеальной жидкости является уравнение Бернулли. Оно записывается для точек жидкости, лежащей на одной линии тока (т.е. линии, вдоль которой скорость всюду направлена по касательной) стационарного течения и для течения в поле силы тяжести имеет вид

Р v2

z + — + — = const . (3.11)

pg 1g

Уравнение Бернулли выражает закон сохранения энергии индивидуальной частицы жидкости. При этом наряду с ’’обычными” формами энергии (кинетической и потенциальной в поле силы тяжести) учитывается и ’’энергия давления”; она может рассматриваться как высота, на которую может быть поднята частица жидкости в поле силы тяжести под действием данного давления, т.е. своеобразный аналог потенциальной энергии.

§ 2. Течение жидкости в трубах. Гидравлическое сопротивление

1. Ламинарное и турбулентное движение. Одним из основных для техники видов движения жидкости является течение в длинных круглых трубах. Считая трубу достаточно длинной, естественно полагать, что картина течения в ней не будет зависеть от положения точки наблюдения по длине трубы (при этом мы отвлекаемся от влияния входа и выхода — ’’концевых эффектов”). Соответствующее решение уравнений гидродинамики вязкой жидкости имеет вид [6, 20, 38 ]

Р= vz= 2U(1 -Р/Л2) ;

(3.12)

, 8 Up SpQ

Q = п Л2 U ; р = ----— z = -------- z

R2 7ГЯ4

— решение Пуазейля. Связь между расходом жидкости Q и перепадом давления Д р по концам горизонтальной трубы дается формулой Пуазейля

тгА4 Др

Q = — — 8 д /

Если труба не горизонтальна, то в формулы (3.12) и (3.13) следует подставлять давление, приведенное к одному уровню zQ:

(3.13)

р' = Р + Pg (z-z0).

(3.14)

Подставим в формулу (3.13) значения, соответствующие движению воды в бурильных трубах. Полагая р = 0,001 Па • с, Д р = 1 МПа, 1= 1000м, Л = 0,05, имеем Q 2,5 м3 /с.

Фактически подача буровых насосов примерно в 100 раз меньше, а потери давления в 10 раз больше. Причина такого разительного несоответствия в том, что теоретические соотношения (3.12) и (3.13) согласуются с опытом лишь для достаточно малых скоростей, пока число Рейнольдса Re = U D р/ р = UD/ vc не превысит некоторого критического значения Re*, равного, согласно опытным данным, нескольким тысячам.

В докритических режимах движение стационарно, распределение скоростей дается формулой (3.12); течение можно представить как ’’послойное скольжение” слоев жидкости друг по другу. Такое регуляр-

Рис. 3.2. Профиль скоростей (/) и график распределения турбулентной вязкости при развитом турбулентном движении в трубе (II).

Кривые 1—6 относятся к числам Рейнольдса 4,0-10 ;

2,3 Ю4; 1,1-10®; 1,1 • 10 s; 2,0- Юб;

3,0 • ^соответственно

ное послойное движение называется ламинарным. В сверхкритических режимах движение носит гораздо более сложный характер. Скорость в каждой точке потока случайным образом меняет свою величину и направление, причем в различных точках потока эти пульсации скорости происходят независимо. Такое движение получило название турбулентного. В турбулентном движении принято выделять среднее движение, характеризуемое средними по некоторому достаточно большому промежутку времени величинами, и пульсационное, характеризующееся отклонениями (пульсациями) всех величин относительно среднего значения. Турбулентное движение играет основную роль в технических приложениях, однако оно с трудом поддается теоретическому анализу и при изучении его приходится широко пользоваться опытной информацией.

2. Развитое турбулентное течение в гладкой трубе. Если рассматривается течение далеко от входа в трубу, то все его характеристики, как легко видеть из структуры уравнений гидродинамики, могут зависеть только от одного безразмерного параметра — числа Рейнольдса. Мы будем полагать, что число Рейнольдса много больше своего критического значения Re > Re* , так что мы имеем дело с развитым турбулентным течением.

Характерный профиль средней скорости и для развитого турбулентного течения показан на рис. 3.2. Он резко отличается от ламинарного параболического профиля [формула (3.1)] тем, что скорость изменяет-

Рис. 3.3. Универсальный профиль скорости в пристенной области (а) и график универсального распределения пульсационных скоростей в пристенной области (б)

ся в узкой пристеночной области. Когда эта область тонкая (по сравнению с радиусом трубы), движение в ней оказывается автономным и универсальным — оно определяется свойствами жидкости и напряжением трения, передаваемым на стенку т. Это напряжение и плотность жидкости р определяют характерное значение скорости в пристеночной области — так называемую динамическую скорость или ’’скорость трения”

« . = Vt /Р • (3.15)

В безразмерных переменных (у — расстояние от стенки)

« = «/«» , у = и*у/ ц.

(3.16)

профиль скорости в пристенной области универсален (рис. 3.3, а). Он состоит из_вязкого подслоя (0 < у < 5), в котором скорость меняется линейно (и = у), буферного слоя (5 < у < 30) и логарифмического участка (у > 30, й = 2,5 1пу + 5,5). Универсально и распределение пульсационной составляющей скорости (рис. 3.3, б) . 30

Перестройка профиля скорости по мере удаления от стенки объясняется изменением механизма силового взаимодействия слоев жидкости, движущихся с различной скоростью. Если пульсации скорости малы, то зто силовое взаимодействие обусловлено вязким трением. Когда пульсации поперек потока значительны, они порождают непрерывный обмен частицами жидкости между слоями, движущимися с различной скоростью. Приходя в новое положение со ’’своей” скоростью, частица жидкости приносит некоторое избыточное количество движения. Такой ’’обменный” перенос импульса эквивалентен передаче через границу слоев некоторого дополнительного напряжения — напряжения турбулентного трения или напряжения Рейнольдса. При развитом турбулентном течении турбулентное трение преобладает над вязким всюду, кроме вязкого подслоя. Можно по аналогии с обычной вязкостью ввести условно турбулентную вязкость соотношением т = pvTd и / d у .

Турбулентная вязкость в пристенной области возрастает по мере удаления от стенки (см. рис. 3.2). Происходит это потому, что уменьшается влияние стенки, ограничивающей пульсации (на самой стенке скорость равна нулю и турбулентные пульсации также обращаются в нуль). На границе вязкого подслоя турбулентная вязкость примерно равна ’’обычной” (молекулярной) вязкости.

Структура турбулентного потока весьма сложна. Если выделить две точки потока, то случайные изменения скорости в них будут происходить независимым (некоррелированным) образом. Однако если точки наблюдения сближать, то, начиная с некоторого расстояния, пульсации окажутся синхронными, скоррелированными. Это расстояние, определяемое как расстояние, на котором достигается определенная степень корреляции, называется внутренним масштабом турбулентности.

В развитом турбулентном течении внутренний масштаб турбулентности /0 зависит не от всей сложной картины течения, а только от величины локальной плотности диссипации энергии:e=rdu/dy= pi>T (du/dy)2. При этом легко установить, что /0 « ( р i>3 / е)1 I* .

Пульсационное турбулентное движение характеризуется не только масштабом, но и величиной пульсаций и их частотой. В развитом турбулентном движении связь между частотой /, масштабом I и величине® пульсаций скорости и' дается простыми соотношениями (закон Колмогорова) : (е/pZ2)1'3, и' ~ If. Наибольшая частота пульсаций, а вместе

с ней и наибольшая интенсивность скорости пульсационных деформаций жидкости (у' ~ и'/I) достигается на пульсациях, масштаб которых равен внутреннему масштабу турбулентности, / & [e/(Z2 р) ]1 '/з » * [е/р2 %)]1/3 70 •

Знание закономерностей пульсационных движений необходимо для понимания влияния турбулентности на процессы переноса (тепло-и массообмена) при течении жидкости, диспергирование твердых частиц и капель эмульсии и иные сходные ситуации.

Для понимания закономерностей изменения гидравлического сопротивления течению в трубах достаточно знать описанное выше универсальное распределение средней скорости потока (см. рис. 3.2, 3.3). При этом

a

10ЦК

можно пренебречь медленным (логарифмическим) изменением скорости с увеличеним расстояния от стенки в турбулентном ядре потока и считать скорость там постоянной {и « U). Допустим, что скорость потока увеличилась, а с нею увеличились и напряжение на стенке трубы т, и скорость трения м». Тогда, согласно формулам (3.15) и (3.16), уменьшатся толщины вязкого подслоя и буферной зоны:5у =5 (^/х/т/р); 8д = 30(ц/у/т/р). В соответствии с нашими предположениями (см. рис. 3,3, а) и U ~ « м* й(30) = 14 и», т = р и2 = 1/200 р IP.

Таким образом, в принятой упрощенной схеме напряжение на стенке оказывается пропорциональным квадрату средней скорости. Эта квадратичная зависимость является результатом линейного увеличения скорости на границе вязкого подслоя и обратно пропорционального уменьшения его толщины с ростом средней скорости потока. Если бы толщина вязкого подслоя не менялась, то напряжение на стенке трубы росло линейно со скоростью, как в ламинарном режиме.

Фактически утоныпение вязкого подслоя происходит несколько медленнее, чем обратно пропорционально средней скорости, и напряжение трения на стенке трубы растет пропорционально :

т « 0,03 (VcJRyl* pU^ (3.17)

(соотношение Блазиуса).

Когда толщина вязкого подслоя становится сопоставимой с величиной микронеровностей на стенке трубы, описанная ^1ше картина нарушается. Микронеровности сами определяют минимальный размер пульсаций скорости, влияние вязкости оказывается несущественным и тогда (как легко установить из соображений размерности) т « р U2.

В гидравлике принято приведенные выше зависимости для сопротивления представлять несколько по-иному. Вместо напряжения на стенке вводят перепад давления на единице длины трубы Д р/ L и формулу для него представляют в виде

ЬрЦ, = X — р U2 . (3.18)

2 D

Безразмерный коэффициент X в этой формуле (называемой формулой Дарси — Вейсбаха) носит название коэффициента Гидравлического сопротивления. Из соображений размерности для гладких труб он может

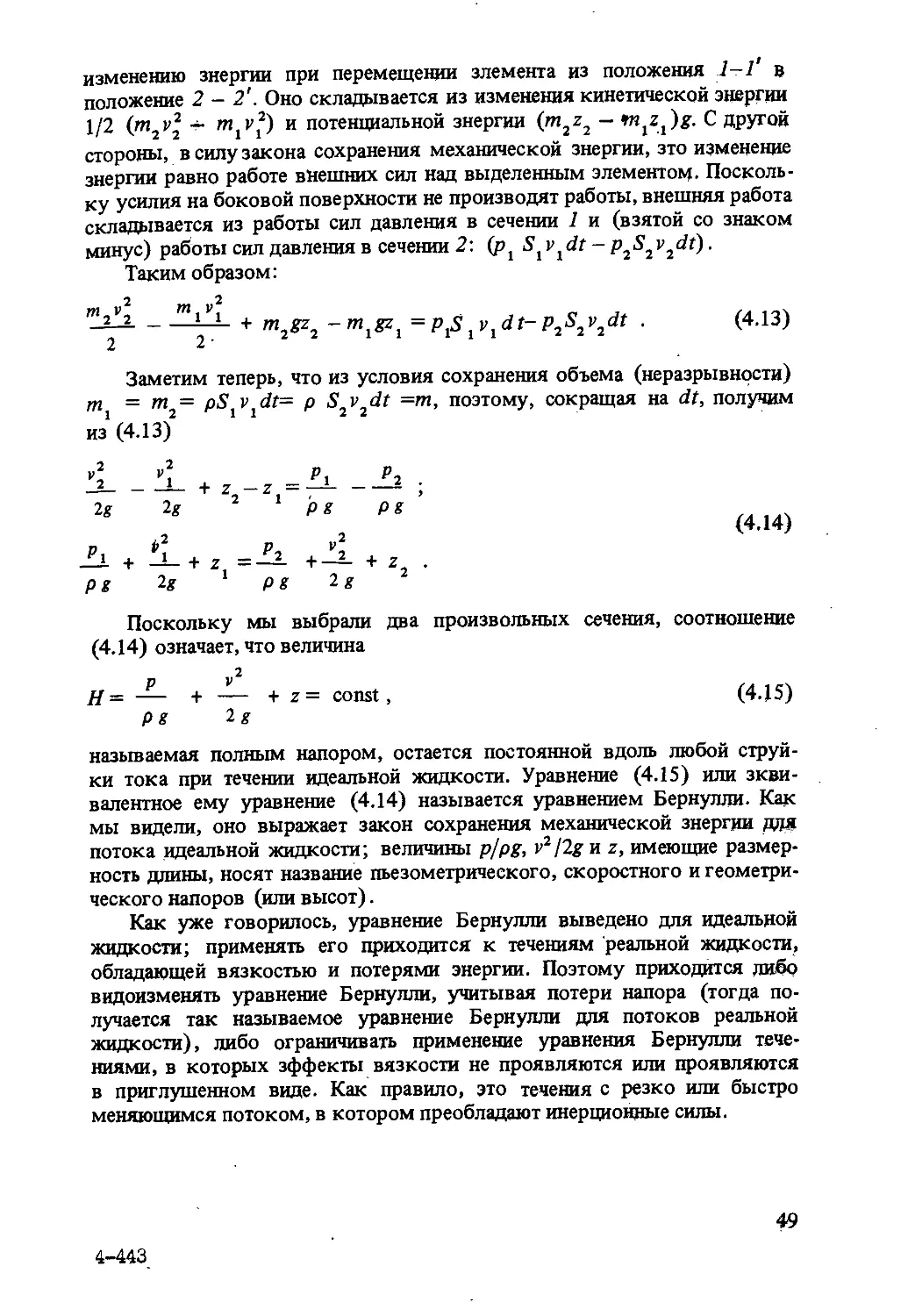

Рис. 3.4. Зависимость коэффициента гидравлического сопротивления труб от числа Рейнольдса:

а - трубы с искусственной шероховатостью, б - стальные трубы: 1 - ламинарный режим; 2 - гидравлически гладкие трубы; 3 - зависимость, отвечающая закону Прандтля; 4 — трубы с естественной шероховатостью (AID = 3,8 • 10 5 ~ 10 —

трубы с искусственной шероховатостью для значений (Д/Z) = 9,9 10 ’4; 2 • 10—3;

4,1 • 10”3; 8,3 • 10-3; 1,63 • 10~2; 3,33 • 10~2 соответственно)

быть функцией только числа Рейнольдса, а для шероховатых — числа Рейнольдса и относительной высоты шероховатостей Д/D : X = X (Re), X = X (Re, А/D). При этом в области ламинарного течения, как следует из формулы Пуазейля (3.13), X = 64^ Re, а для гидравлически гладких труб из (3.17) X = 0,3164 Re 4 (рис. 3.4). В соответствии со сказанным выше в области шероховатых труб (большие числа Рейнольдса) коэффициент гидравлического сопротивления не зависит от числа Рейнольдса (движение автомодельно по числу Рейнольдса) и определяется исключительно характером шероховатости.

Практически значение коэффициента гидравлического сопротивления в области автомодельности составляет X,. (2 -ь 3) • 10-2. Заметим,

что уже при Re = 10*, если бы движение осталось ламирным, коэффициент гидравлического сопротивления составил бы Х^ = 6,4 • 10-3, т.е. в 4 раза меньше; при больших значениях числа Рейнольдса зто различие увеличивается. Таким образом, переход от ламинарного движения к турбулентному сопровождается ростом гидравлического сопротивления и значительным увеличением затрат энергии на перекачку жидкости. Это можно было бы принять как факт, если бы не несколько дополнительных обстоятельств, связанных с происхождением турбулентности.

Прежде всего, из гидродинамической теории известно, что ламинарное движение в трубе существует при любом числе Рейнольдса. Слово ’’существует” здесь следует понимать в математическом смысле: можно построить решение уравнений движения жидкости в трубе, отвечающее ламинарному Движению. Более того, удалось доказать, что при малых числах Рейнольдса это решение единственно, т.е. нет другого решения уравнений гидродинамики, удовлетворяющего всем дополнительным краевым условиям. Это указывает на невозможность турбулентного движения при малых числах Рейнольдса. При больших числах Рейнольдса единственность ламинарного движения доказать не удается. Существует убеждение, что единственности нет вовсе и наблюдаемое турбулентное движение — это пример того ’’другого” решения, которым обладает гидродинамическая задача.

Выбор в пользу турбулентного движения определяется тем обстоятельством, что ламинарное движение при больших числах Рейнольдса неустойчиво и самопроизвольно переходит в турбулентное под действием не поддающихся контролю внешних возмущений. Однако неустойчивость зта, по-видимому, не вполне тривиальна: для того чтобы ламинарное движение потеряло устойчивость, необходимы возмущения, хотя и малой, но конечной величины, причем пороговое значение тем меньше, чем больше число Рейнольдса (так называемая ’’жесткая” потеря устойчивости) .

Это обстоятельство было замечено уже давно. В опытах по изучению перехода ламинарного движения в турбулентное критическое- значение числа Рейнольдса определяют, постепенно поднимая расход вплоть до того момента, когда движение становится турбулентным. Оказалось, что зто критическое значение можно сильно менять, изменяя конфигурацию входа в трубу. Если вход выполнен плавно, то критическое значение

числа Рейнольдса может увеличиться до ~ (40 + 50) • 103 , — происходит, как принято говорить, затягивание ламинарного режима или затягивание перехода ламинарного течения в турбулентное.

Напротив, если не принять специальных мер для скругления входа (как это бывает в технических трубопроводах), турбулизация наступает уже при числе Рейнольдса порядка двух с небольшим тысяч.

При технических расчетах принято считать Re* = 2300. Возможность реализации двух режимов — ламинарного и турбулентного — при одних и тех же условиях в трубе, но различных входных условиях указывает, что существование ламинарного течения и его устойчивость по отношению к достаточно малым возмущениям при закритических числах Рейнольдса — не математическая абстракция, а реально наблюдаемый факт.

Теоретическое утверждение о существовании ламинарного режима движения при сколь угодно больших числах Рейнольдса указывает наличие идеальной цели — ламинаризации потока при больших числа Рейнольдса. Если бы мы научились делать ламинарный поток технически устойчивым, это означало бы многократное увеличение пропускной способности всех трубопроводных систем с очевидными экономическими последствиями. Пока эта цель недостижима, однако определенное представление об имеющихся здесь перспективах дает получившее в последние годы широкую известность явление снижения турбулентного трения малыми добавками полимеров.

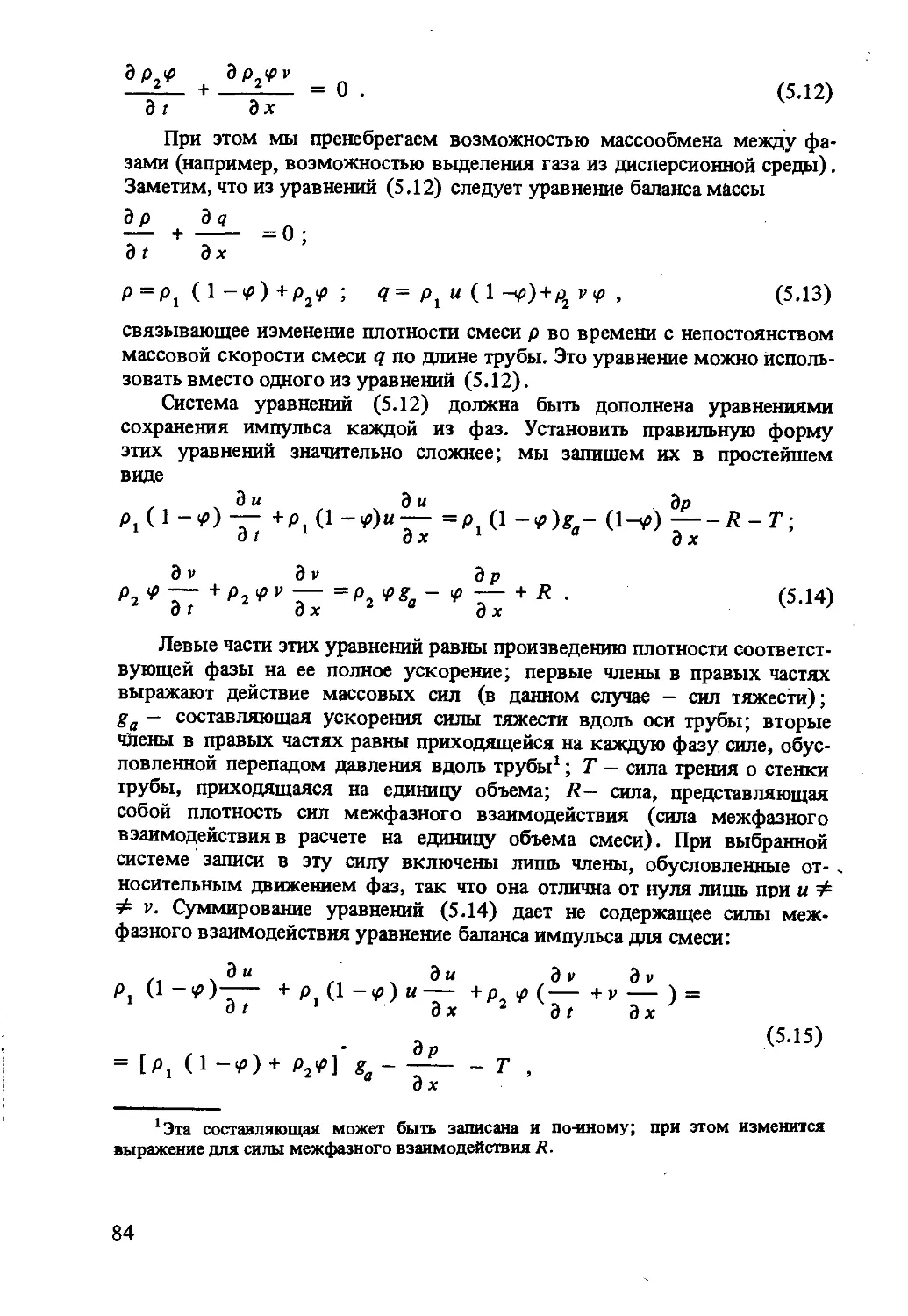

Оказывается, что ничтожные в количественном отношении добавки растворимых в жидкости высокомолекулярных веществ [например, полиоксиэтилена (ПОЭ), полиакриламида (ПАА) в воде, полидиме-тилсилметилена и полиизобутилена в углеводородах] и мыльных систем способны резко снижать сопротивление турбулентного трения (рис. 3.5). Согласно данным измерений, полимерные добавки не ламинаризуют турбулентный поток, но изменяют его структуру, уменьшая интенсивность поперечных турбулентных пульсаций и поперечный перенос импульса и напряжения турбулентного трения и увеличивая толщину пристенного слоя. В этом одна из причин сильного влияния добавок на процессы переноса. Не все еще ясно в механизме снижения турбулентного трения полимерами, нет единства в его объяснении, не найдены оптимальные условия применения эффекта, но принципиальное значение этого явления не подлежит сомнению.

3. При переходе от обычных вязких жидкостей к жидкостям аномальным или неньютоновским, в частности к промывочным растворам, описанная выше картина течения усложняется дополнительным влиянием реологических факторов. Мы проиллюстрируем это на модели вязкопластической жидкости Бингама — Шведова, следующей реологическому соотношению

т= т0 + г) у , 7 > 0 . (3.19)

Рассмотрим аналог течения Пуазейля — движение в длинной круглой трубе под действием перепада давления. Из рассмотрения равновесия

соосного с трубой цилиндрического элемента (рис. 3.6) жидкости следует, что

г Др

т = ~ ~~

2 A Z

независимо от реологии жидкости. Для бингамовской жидкости имеем из (3.20) и (3.19)

2то

(3.20)

Ар AZ

d v

-- =7 = dr

dv 1ДР ( \ *

— = у = -------- ( г - г*) ; г > г* .

dr 2т?А Z

Интегрируя соотношения (3.21), получаем

(3.21)

” = v0

(3.22)

v= (г -г*)* 2 3 4 +v ; г> г* .

4 t?AZ 0

Учитывая, что на стенке выполняется условие прилипания, v = 0 (r=R), находим

Др ч, 1 Ар 2 т.

v =------ (R-r*)2 =------— (R----------2--- )2

0 4 T?AZ 4 7} AZ Др / AZ

Наконец, интегрируя распределение скорости по площади трубы,, находим

(3.23)

2 т A Z

* = о

Ар

(3.24)

Рис. 3.5. Графики иллюстрирующие влияние полимерных добавок и добавок мыл на гидравлическое сопротивление в турбулентном режиме:

а - зависимость коэффициента сопротивления от числа Рейнольдса, измеренного при течении растворов полиоксиэтилена в воде (d = 3 мм) : 1 -с==0,2 - с — 10 ”6,

3 — с = 2,5 10,4- с = 5 • 10 "6, 5 — с = 10"®, 6 - с = 3 40 5; б — зависимости эффекта снижения сопротивления от числа Рейнольдса для растворов бытового мыла (d = 6 мм) : 1 - с = 0,5 %, 2 - с = 0,8 %, 3 - 1,1 %; в - зависимость эффекта снижения сопротивления концентрации смеси пальмитата натрия (ПН) и стеарата калия (СК) при соотношении компонентов, %: 1 - 100: 0, 2 - 90 : 10, 3 - 70 : 30,

4 - 60 : 40, 5 - 55 : 45, 6 - 50 : 50, 7-40 :60, 8 - 30 : 70

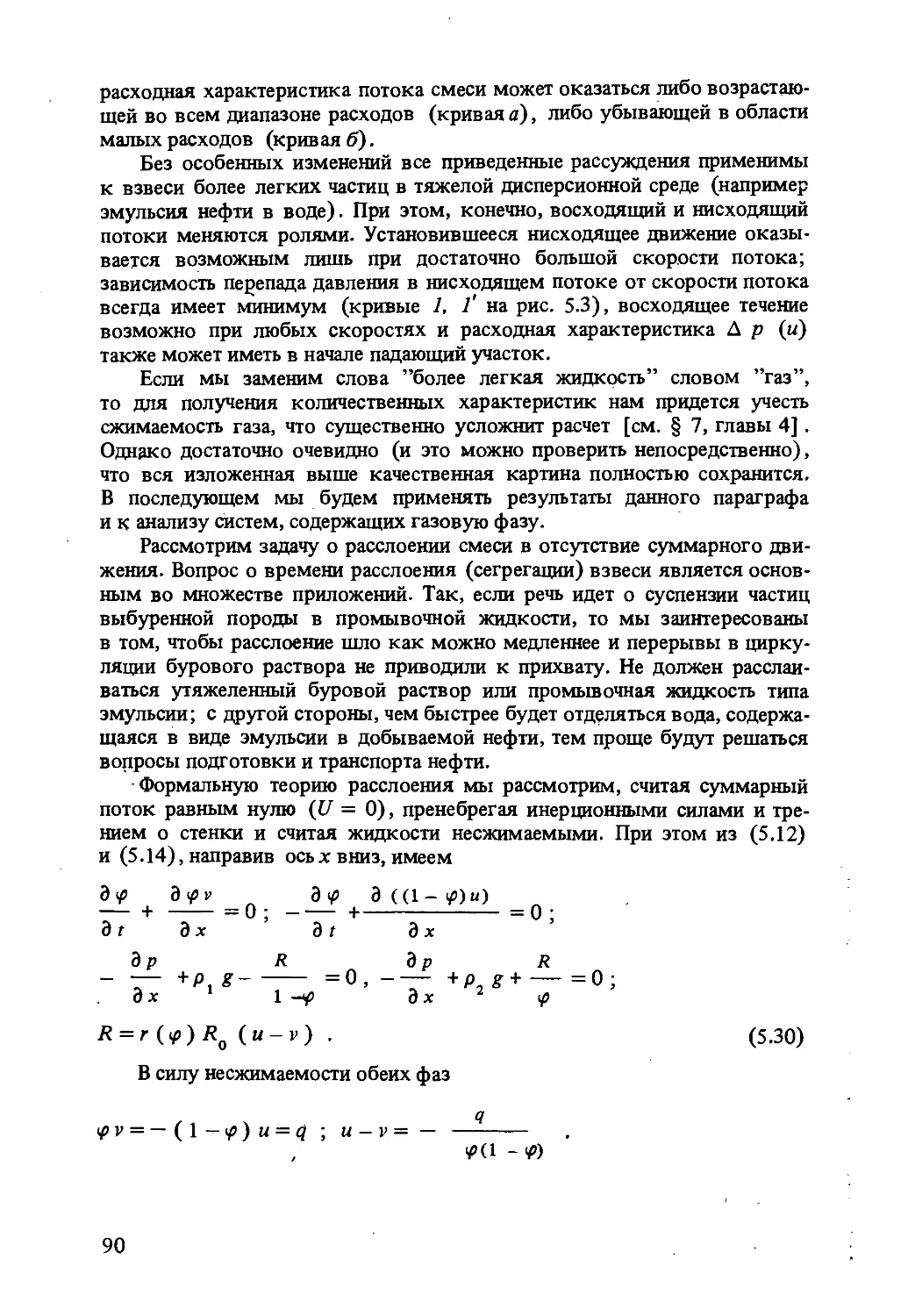

рЖр/Д1}-1 t(r)

Рис. 3.6. Схема течения вязкопластической жидкости в круглой трубе

Рис. 3.7. Зависимость между перепадом давления и расходом через капилляр для вязкопластической жидкости

Рис. 3.8. Схема течения вязкопластической жидкости по наклонной пластинке (а) и зависимость расхода жидкости от высоты слоя (б)

Эта формула, называемая формулой Букингема, играет в гидродинамике вязкопластической жидкости ту же роль, которую в теории вязкой жидкости играет формула Пуазейля (рис. 3.7), получающаяся из (3.24) при г* = 0.

Рассмотрим движение вязкопластической жидкости в тонком слое на наклонной плоскости. Поскольку слой граничит с воздухом, давление в нем постоянно и равно атмосферному, а движение определяется равновесием между тангенциальной к поверхности компонентой силы тяжести и силой сопротивления.

Имеем

т= pg sin a(h- у) ; (3.25)

dv 7 = = 0, у >y* ; 7, = h - dy T , T 0 *0 \ . (3.25)

) 9 p gsina p gsina

dv pg sin а (Л - y) - 70 (3.26)

7 -dy i? " 9 V Z X /*' ’

p gsina 1 V=!L£— (y*y _ -/), o< 7? 2 pgiina v - у 2 , У» < У < h , 2 7? * у < 7. ; 7Л '71 0 . (3.27) •

pgh sina

h pgsinah3 Q= J vdy = ; [3(1- 0 6 7? T)2 +2(1 -Г)3] • (3.28)

Зависимость расхода потока от безразмерной высоты слоя жидкости при различных значениях показана на рис. 3.8 (Q = 6 rjQp2^2sin2а/т3; h = 1/7)- Соотношение (3.28) может быть использовано для экспериментального определения параметров жидкости. Еще чаще используется с этой целью связь между частотой вращения цилиндра ротационного вискозиметра со (рис. 3.9) и вращающим моментом М. Рассмотрим кольцевой элемент жидкости в зазоре. Из условия его равновесия момент напряжений, действующих на его внутренней и наружной поверхностях, должен быть одинаков:

М = 2 яг2 т (г)Н = const, т = М/ (2тгг2Я) ;

d(y/r)

7 = г--------= 0, 7 < Т

dr °

Г> Г*

м , ----Л 1/2 2Я7ОУ

(3.29)

• Mr 1 1 7„Г

=— (— --)--^~ 47И?Я г2 г2 7}

(3.30)

Г,

М R v(R ) —у(7? ) =-----------*

2 1 4ПТ]Н

R

In---1 ,

(3.31)

R1 < Г* < R2

Рис. 3.9. Схема ротационного вискозиметра:

1 - торсион; 2 - исследуемая жидкость; 3 - наружный стакан; 4 -внутренний стакан

* Рис. 3.10. Зависимость момента от частоты вращения для течения вязкопластической жидкости в ротационном вискозиметре

Рис. З.П. Схема течения в межтрубном пространстве

М 1

Д v = ----- [ —

4тп?Я R

1

R„-R, тп . R

2~~ ] + — [^Л— >•» Т? г.

я,

- Я21п-^ ] , (Л2 < Г.) ; г *

со = - Д v / .

Соотношение (3.31), связывающее момент М с частотой вращения со, является основным в реометрии нелинейно-вязких жидкостей (рис. 3.10).

Характерной особенностью рассмотренных выше движений вязкопластической жидкости является образование ’’жесткого ядра” — такой области потока, в которой жидкость движется как твердое тело. В жестком ядре частицы жидкости не перемещаются друг относительно друга, поскольку напряжения не превосходят предельного напряжения сдвига; такой режим течения бингамовской жидкости получил название структурного; как уже говорилось выше, он соответствует ламинарному режиму течения вязкой жидкости.

Рассмотрим задачу об определении усилий, возникающих при спуске колонны труб в скважину, заполненную буровым раствором. Мы будем считать, что на конце колонны установлен обратный клапан (как зто делается, скажем, перед цементированием), так что промывочная жидкость не поступает в спускаемую колонну, а вытесняется ею на поверхность. Тогда в зазоре между двумя колоннами труб — спускаемой и неподвижной (обсадной) — возникает течение, схематически показанное на рис. 3.11, а. Внутренная колонна движется вниз со скоростью U, увлекая граничащий с нею слой жидкости; вблизи наружной трубы жидкость движется вверх, причем суммарный расход

где d — наружный диаметр спускаемой колонны.

Это возможно лишь потому, что давление (здесь под давлением мы будем понимать избыток его над гидростатическим) возрастает сверху вниз, градиент избыточного давления обозначим через Р: dp / dz = = -Р.

Условие равновесия кольцевого элемента жидкости запишется в виде

d

— (2irrr) = 2ir rP ;

dr (3.33)

1 C

t = - rP------,

2 r

так как напряжения меняют знак, О 0.

Поскольку профиль скорости (рис. 3.11, б) обязательно имеет максимум, скорость сдвига 7 = dv / dr будет менять знак и, следовательно, будет существовать жесткое ядро г < г < г2 (7 = 0 и v= V= const).

Между жестким ядром и внутренней трубой dv/dr > 0, т < — т0

(3.34)

v= - [Cln- - -(г2 — R2 ) Р — т (г - R ) ] -U .

Т? 4 1 0 1

Вне жесткого ядра dv/dr <0 , т > rQ

dv т - т 1 rP С

— =------=-(--— + т ) ;

dr 7]. V 2 г (3.35

1 г2—/?2 г