Текст

1 I ДЛЯ ВУЗОВ

ТЕХНОЛОГИЯ

'! КОМПРЕССОРО

СТРОЕНИЯ

« МАШИНОСТРОЕНИЕ »

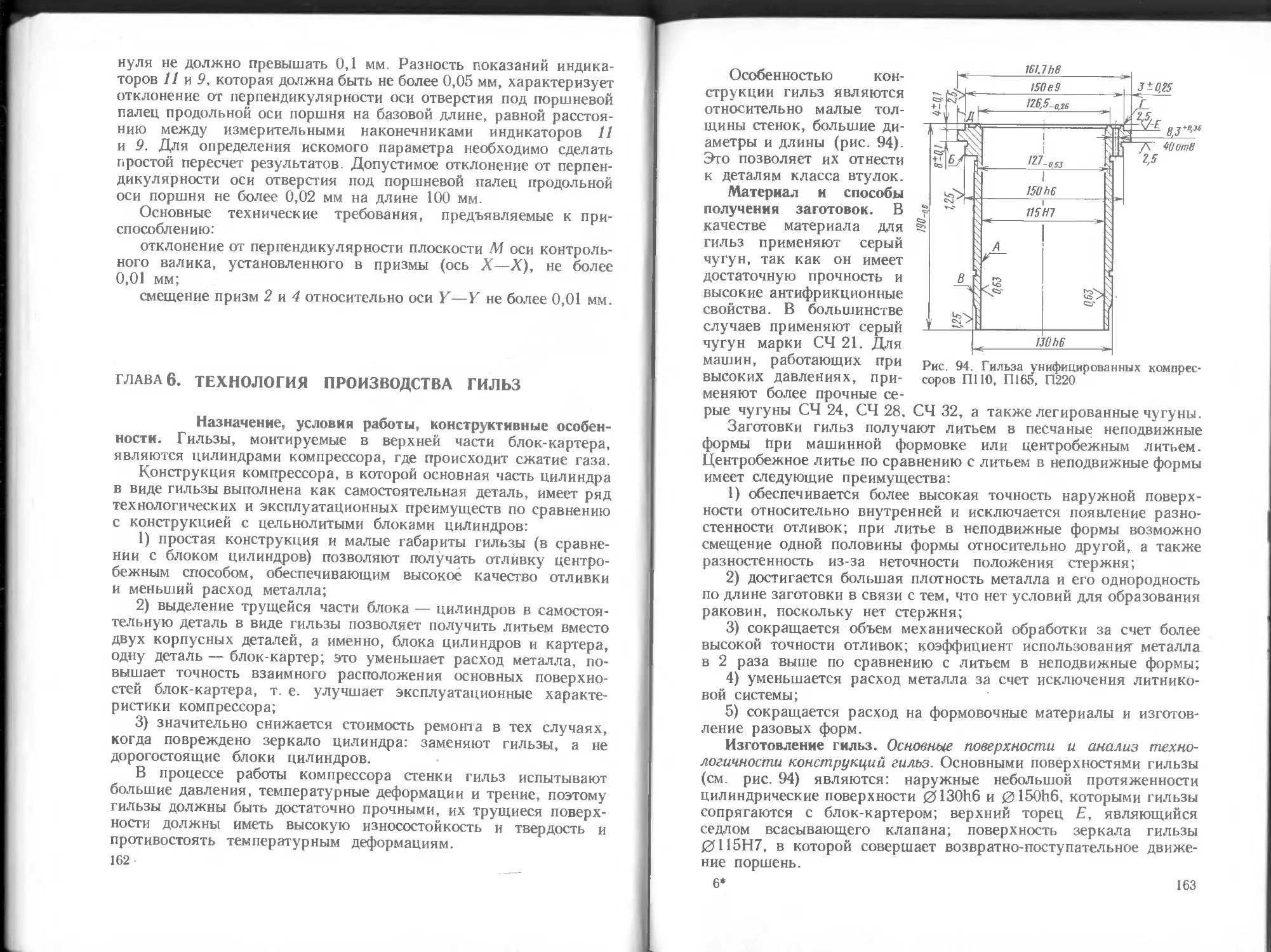

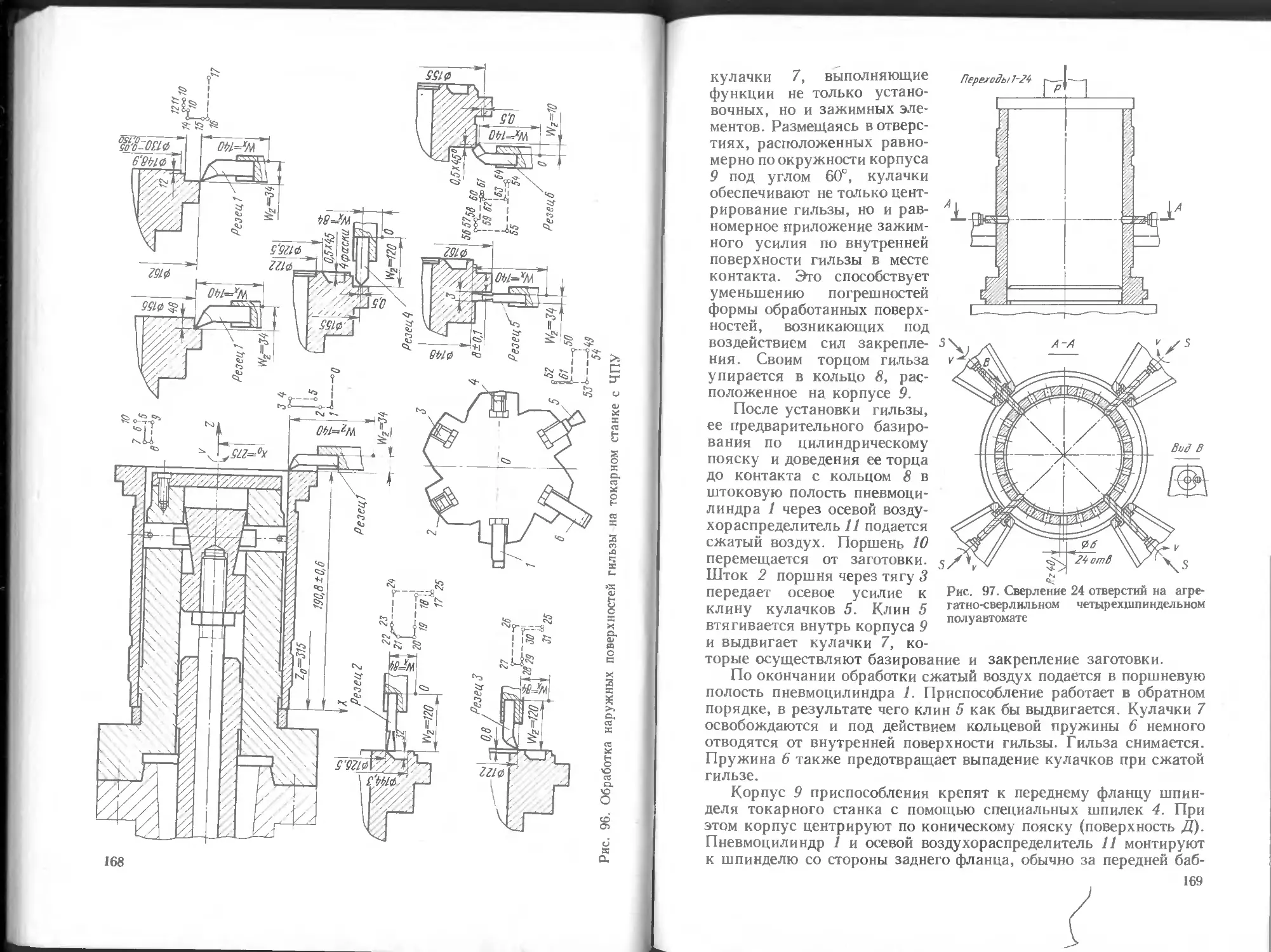

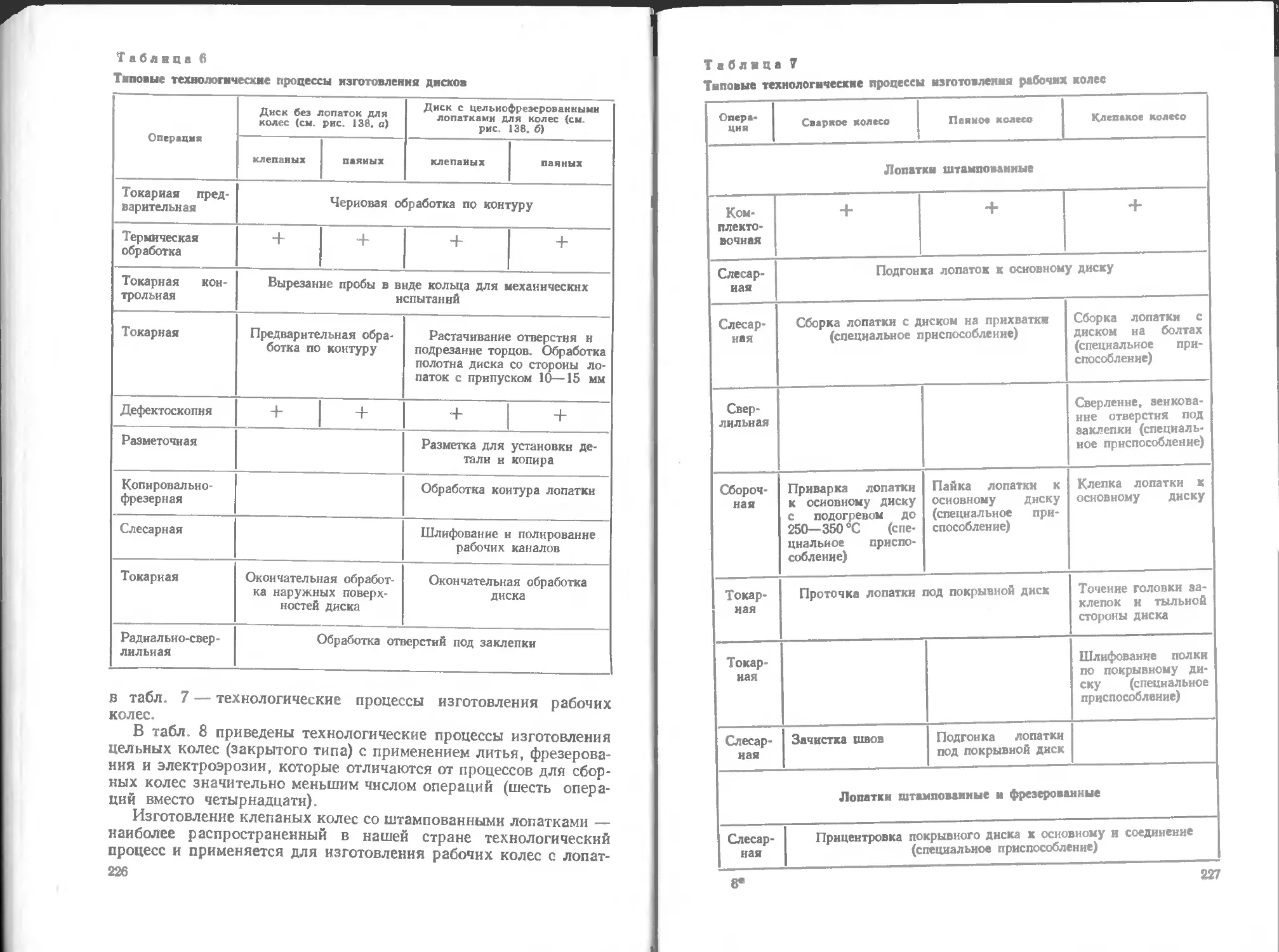

ДЛЯ ВУЗОВ

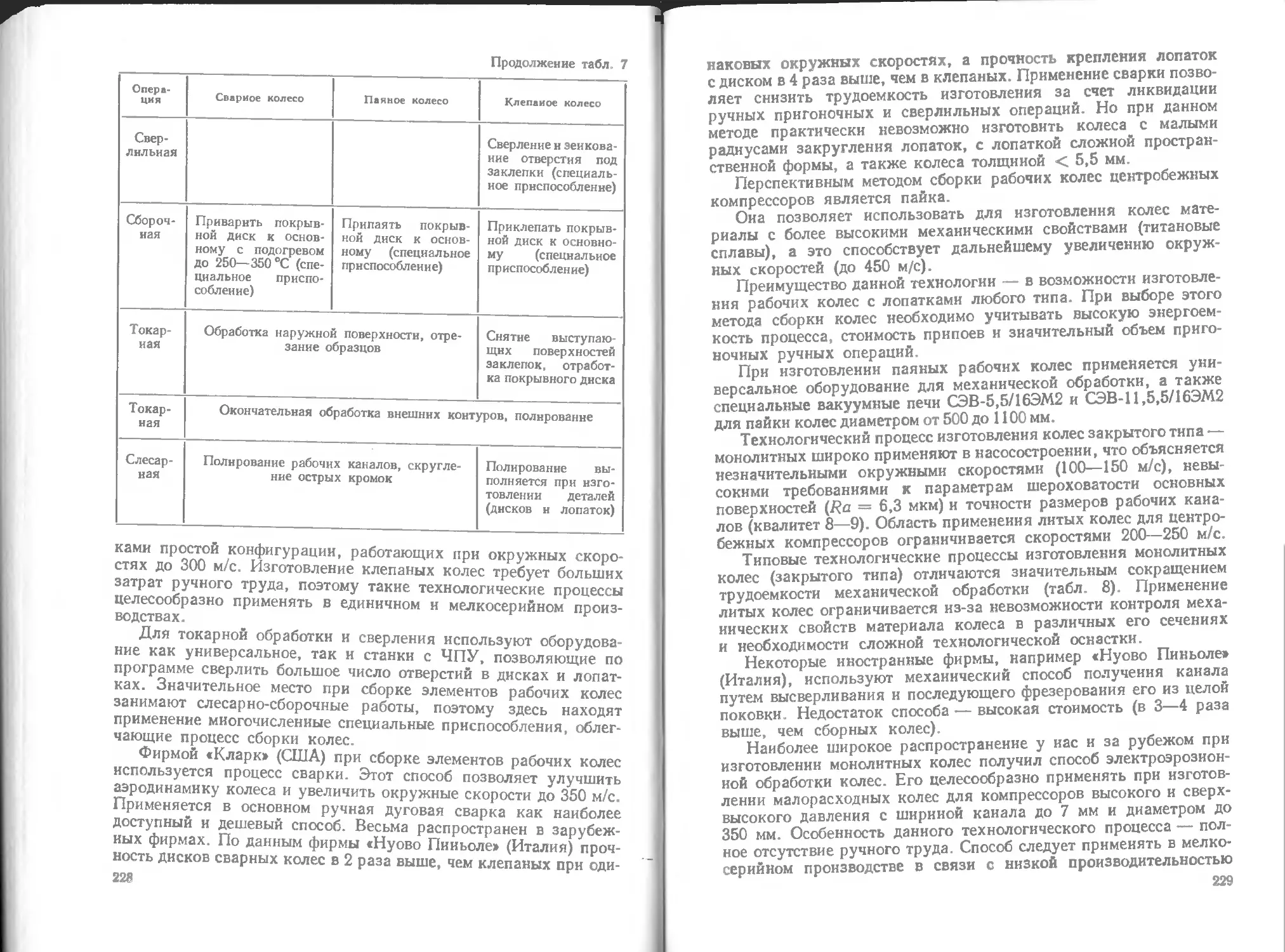

Н.А. Ястребова

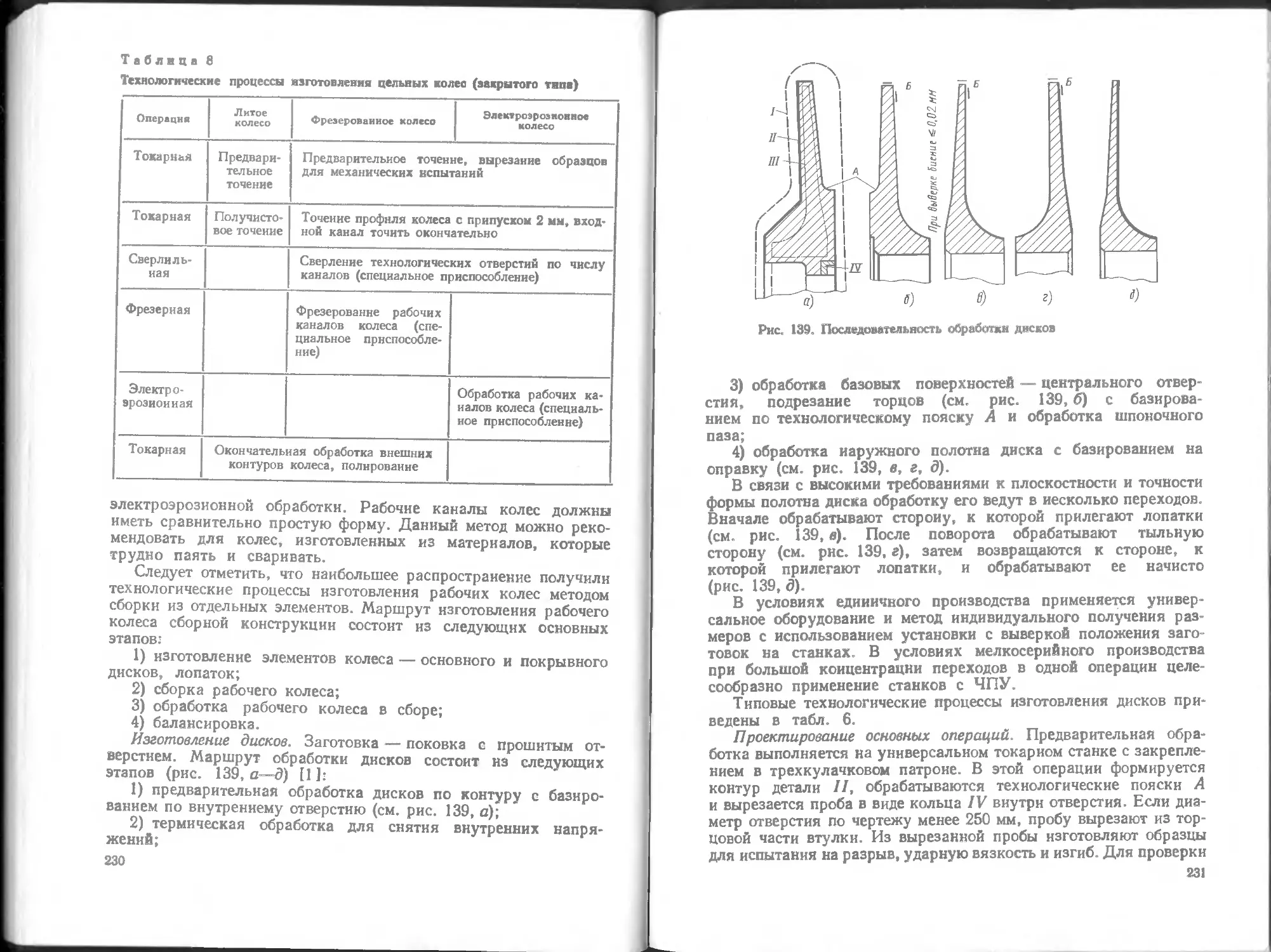

А.И. Кондаков

В.Д Лубенец

А.Н. Виноградов

ТЕХНОЛОГИЯ

КОМПРЕССОРО-

СТРОЕНИЯ

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебника для студентов вузов,

обучающихся по специальности

"Холодильные и компрессорные

машины и установки”

МОСКВА

‘МАШИНОСТРОЕНИЕ*

1987

ББК 34.7

Т38

УДК 621.51.002 (075.8)

Рецензенты: кафедра Всесоюзного заочного

машиностроительного института и Б. А. Спектор

Технология компрессоростроения: Учебник для студен-

Т38 тов вузов, обучающихся по специальности «Холодильные и

компрессорные машины и установки» / Н. А. Ястребова,

А. И. Кондаков, В. Д. Лубенец, А. Н. Виноградов. — М.:

Машиностроение, 1987. — 336 с.: ил.

(В пер.): 1 р. 10 к.

Изложены технологические процессы современного производства компрес-

сорных машин, включая изготовление деталей, сборку узлов и общую сборку

поршневых, центробежных и винтовых компрессоров. Рассмотрены проблемы

повышения качества изделий, интенсификации производства компрессоров, сни-

жения материалоемкости продукции.

Приведены данные о перспективах использования в механических цехах техно-

логического оборудования с программным управлением, гибких производственных

систем, а также конструктивные схемы применяемой технологической оснастки,

средства и методы контроля качества изделий на всех этапах производства.

2307000000-082 ББК 34.7

038 (01)-87 82'®7

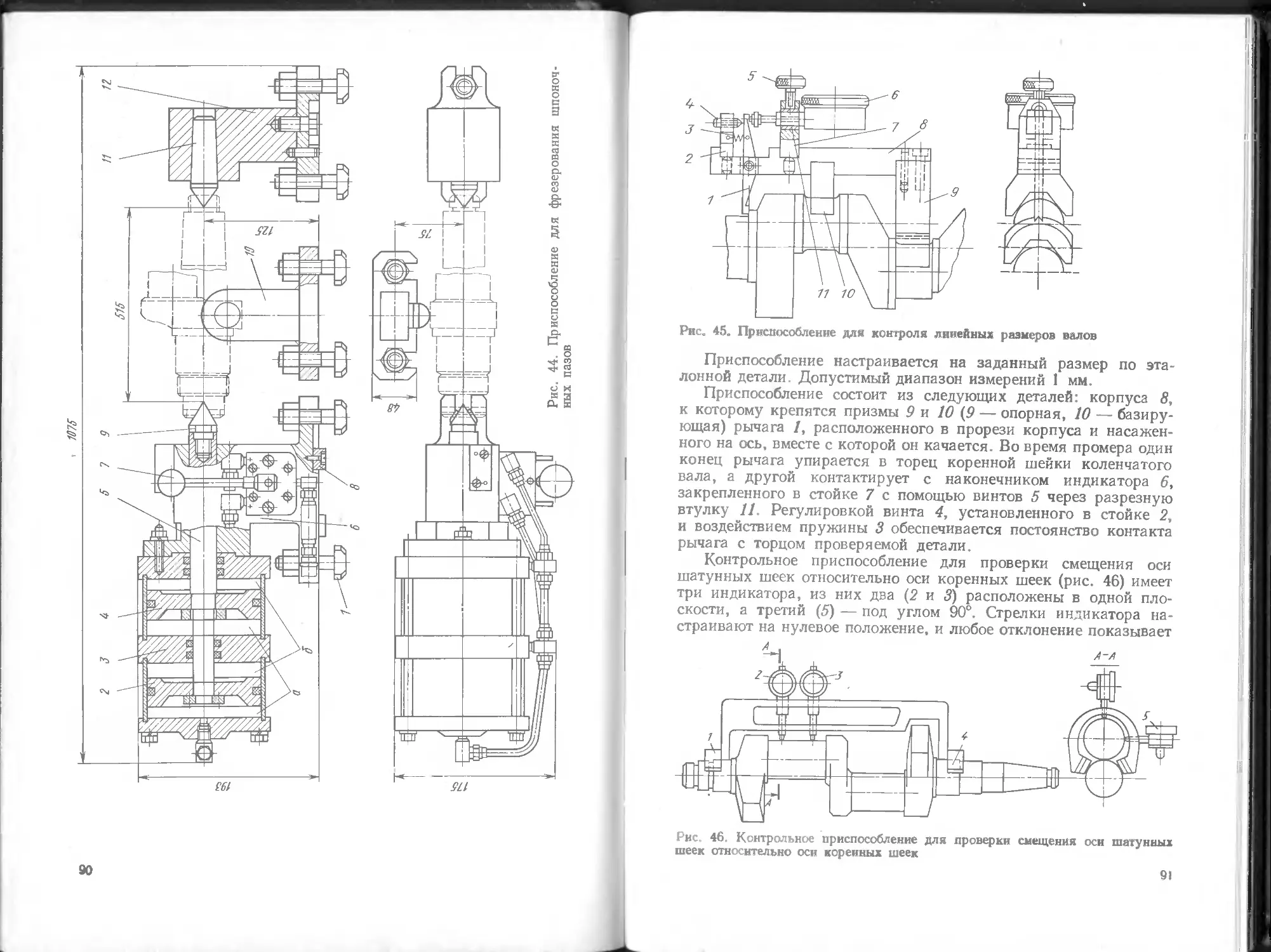

© Издательство «Машиностроение», 1987.

ПРЕДИСЛОВИЕ

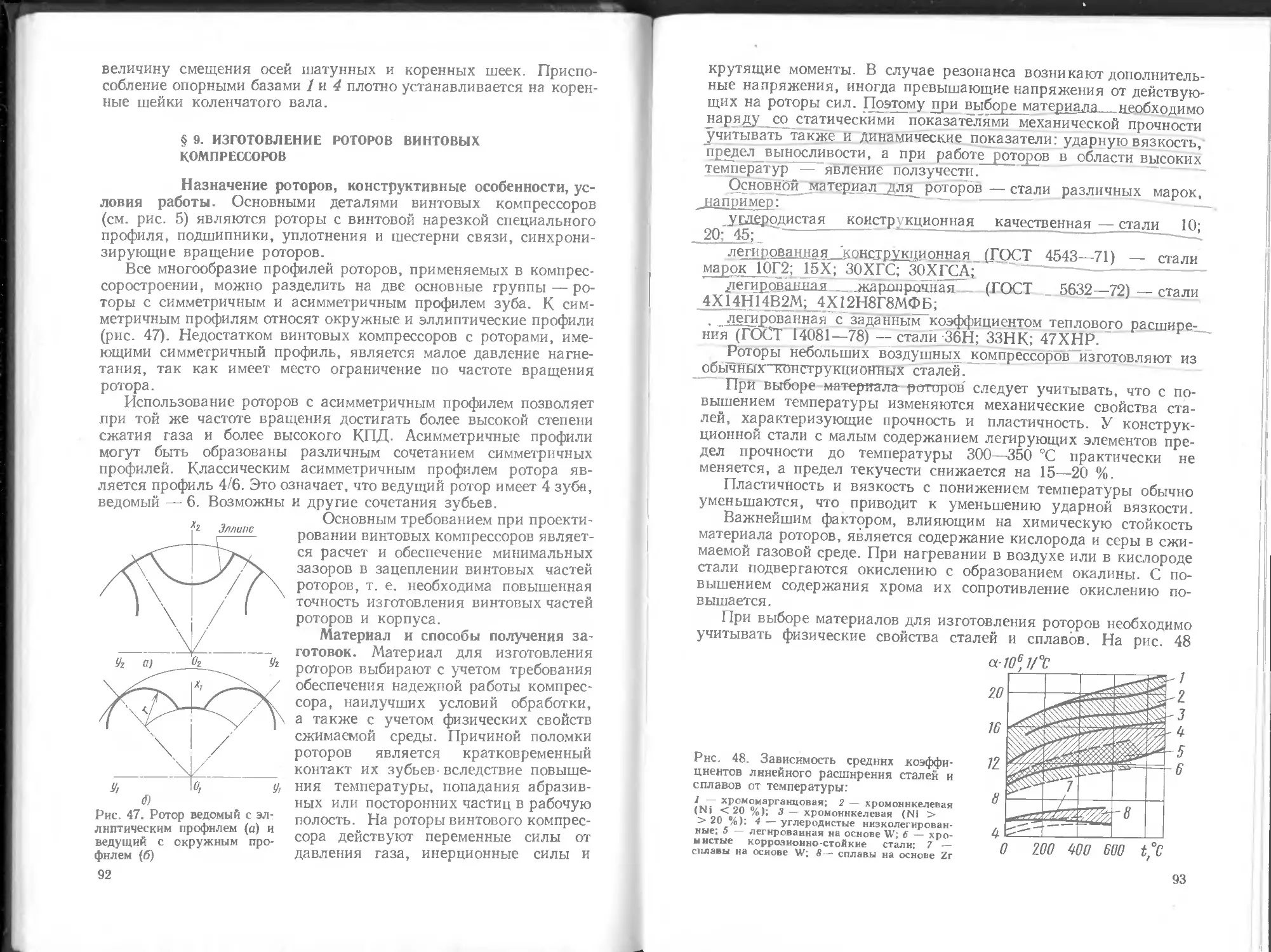

Учебник является специальной частью общего курса «Технология

машиностроения» и предназначен для студентов конструкторских специально-

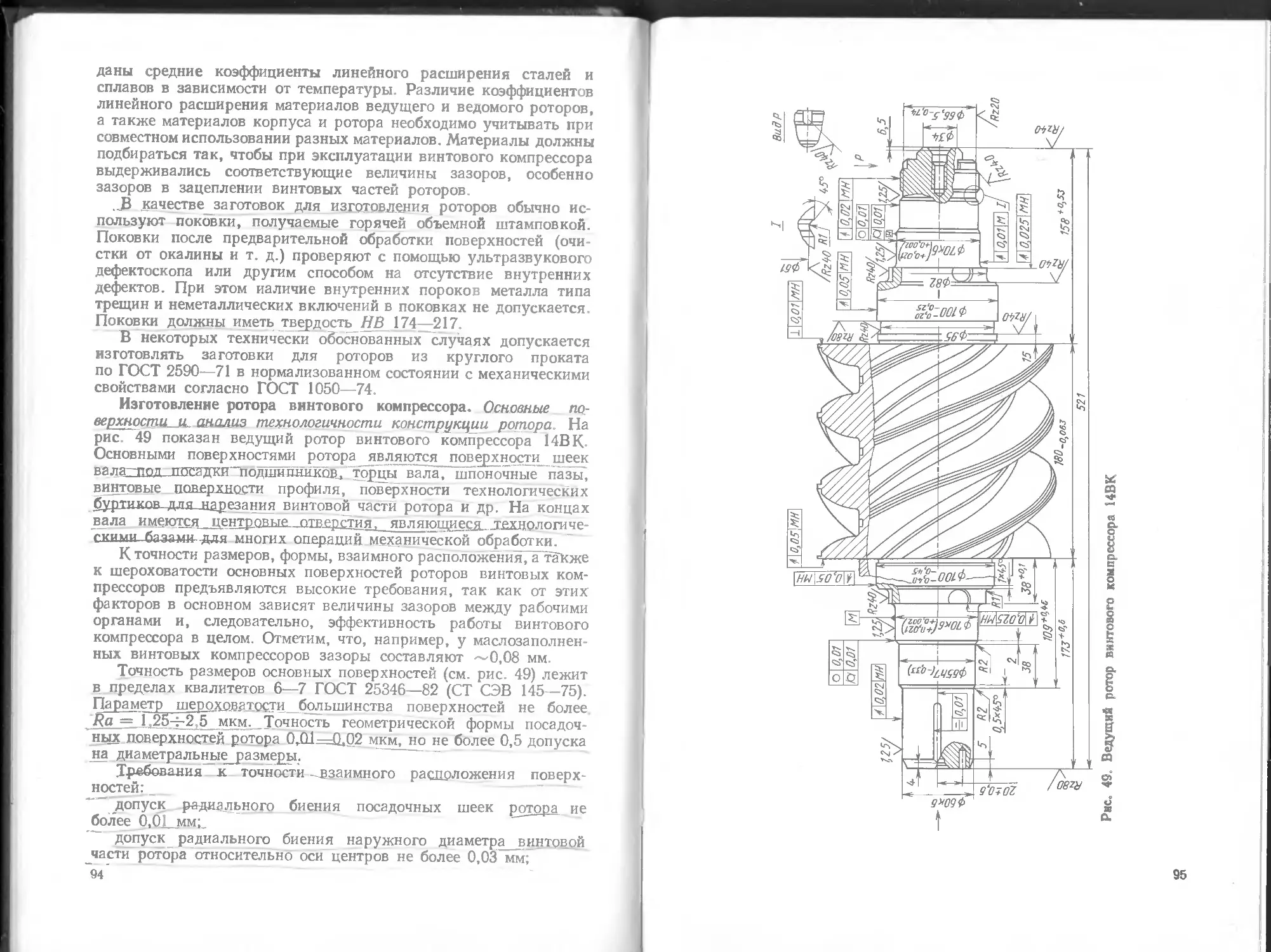

стей в области компрессоростроеиия. Материал излагается на базе основ техноло-

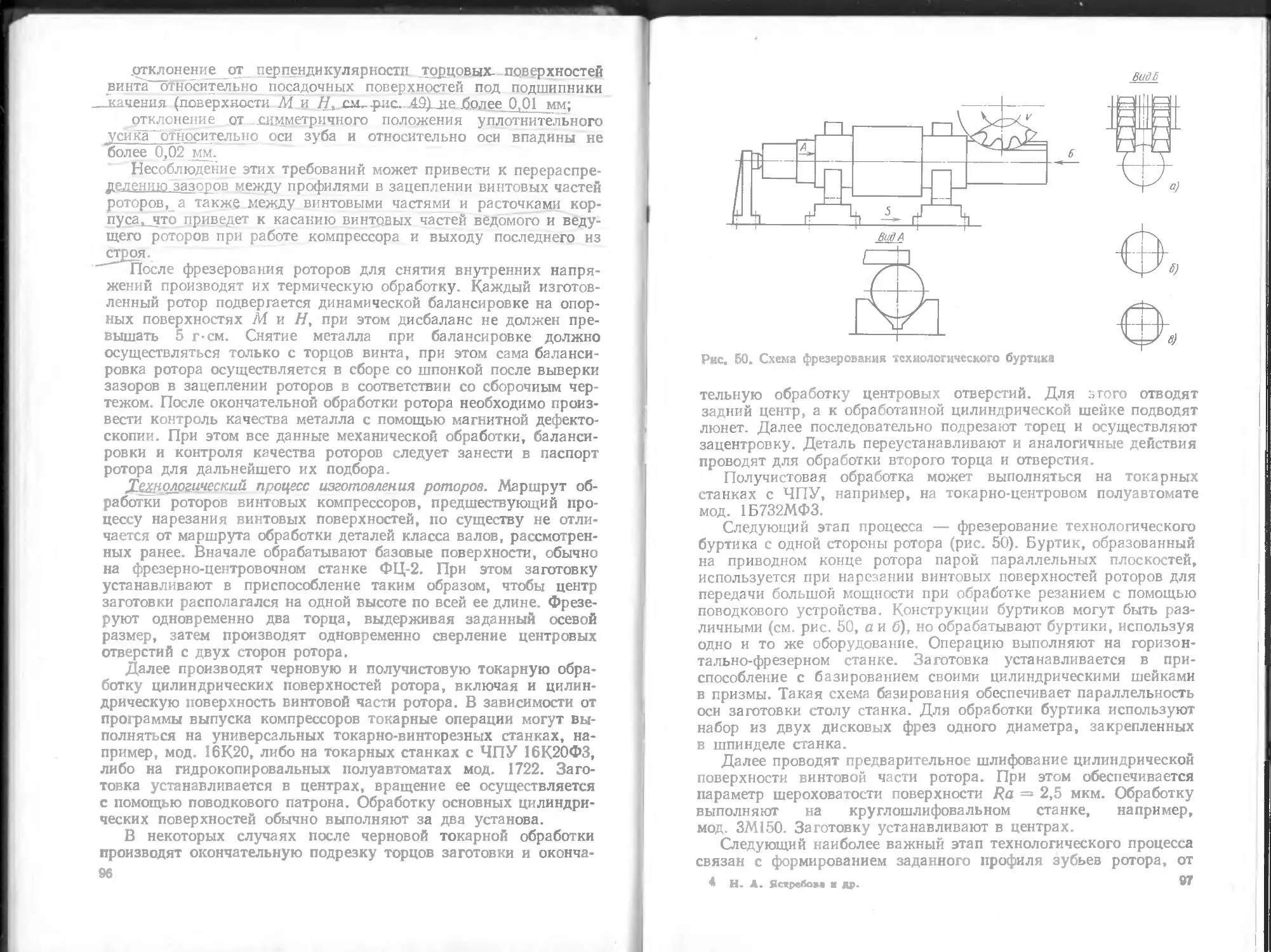

гии машиностроения, отражающих общие принципы построения технологических

процессов для всех отраслей машиностроения, и конкретизируется примени-

тельно к отраслевой технологии компрессоростроеиия, специфике изделий и усло-

виям производства.

При составлении книги не ставилась задача рассмотреть все многообразие

технологических процессов изготовления компрессоров, так как содержание

технологических процессов связано не столько с конструктивными разновидно-

стями машин, сколько с условиями организации производства, которые в основ-

ном зависят от годового объема выпуска. В ряде случаев для типовой детали

одного наименования приведены варианты технологических процессов единич-

ного, серийного и крупносерийного производства.

В книге отражен опыт московского завода «Компрессор», Казанского ком-

прессорного завода, укмергского завода «Венибе». Отражены также разработки

проектно-конструкторских институтов, связанных с производством компрес-

соров.

В ходе изложения подчеркивается положительное влияние унификация кон-

струкций, их нормализации к стандартизации на технико-экономические показа-

тели серийного и единичного производства.

Наряду с технологическими процессами обработки и сборки изделий, харак-

терными для действующего производства, рассмотрены перспективы высоко-

эффективного гибкого производства с использованием прогрессивного оборудова-

ния, станков с ЧПУ, многооперационных станков и робототехнических комплек-

сов. Излагается опыт использования типовых и групповых технологических про-

цессов для его использования при автоматизированном проектировании техноло-

гических процессов с применением ЭВМ. Все технологические вопросы рассма-

триваются комплексно и во взаимосвязи с конструкцией изделий, ибо возмож-

ность применения передовой технологии в значительной степени определяется

тем, насколько конструкция технологична.

При изложении материала учтен многолетний опыт преподавания соответ-

ствующего курса в МВТУ им. Н. Э. Баумана.

Авторами написаны: § 1—4 — В. Д. Лубенцом; § 5, гл. 2, гл. 3—13 —

Н. А. Ястребовой и А. И. Кондаковым, § 9 и 27 — А. Н. Виноградовым.

Г

ЧАСТЬ I

СОВРЕМЕННОЕ СОСТОЯНИЕ ПРОИЗВОДСТВА

КОМПРЕССОРОВ

ГЛАВА 1. ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА

КОМПРЕССОРОВ

Компрессор — машина для сжатия воздуха или газа

до избыточного давления не ниже 0,015 МПа. Начальное давление

газа (давление всасывания) может быть менее атмосферного (ва-

куум-компрессоры), равным или более атмосферного (циркуля-

ционные и дожимающие компрессоры).

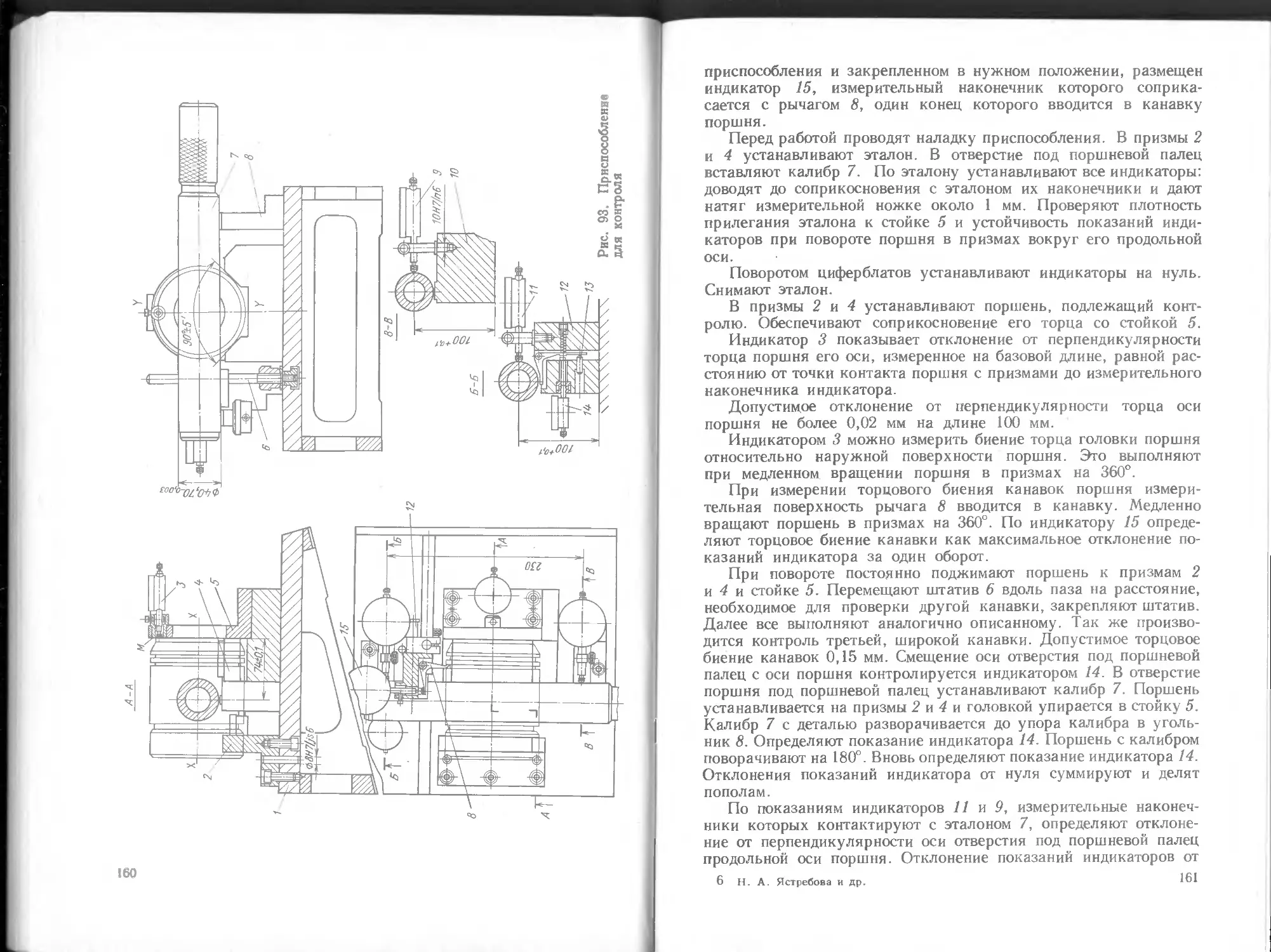

Компрессоры — важнейшее энергетическое оборудование,

применяемое в технологических процессах химической, нефтехи-

мической, нефтеперерабатывающей, газовой, металлургической,

пищевой промышленности и целом ряде других отраслей.

Развитие техники привело к созданию объемных компрессоров

(сжатие газа производится в замкнутом объеме) — к ним отно-

сятся поршневые и роторные машины, а также компрессоров, ис-

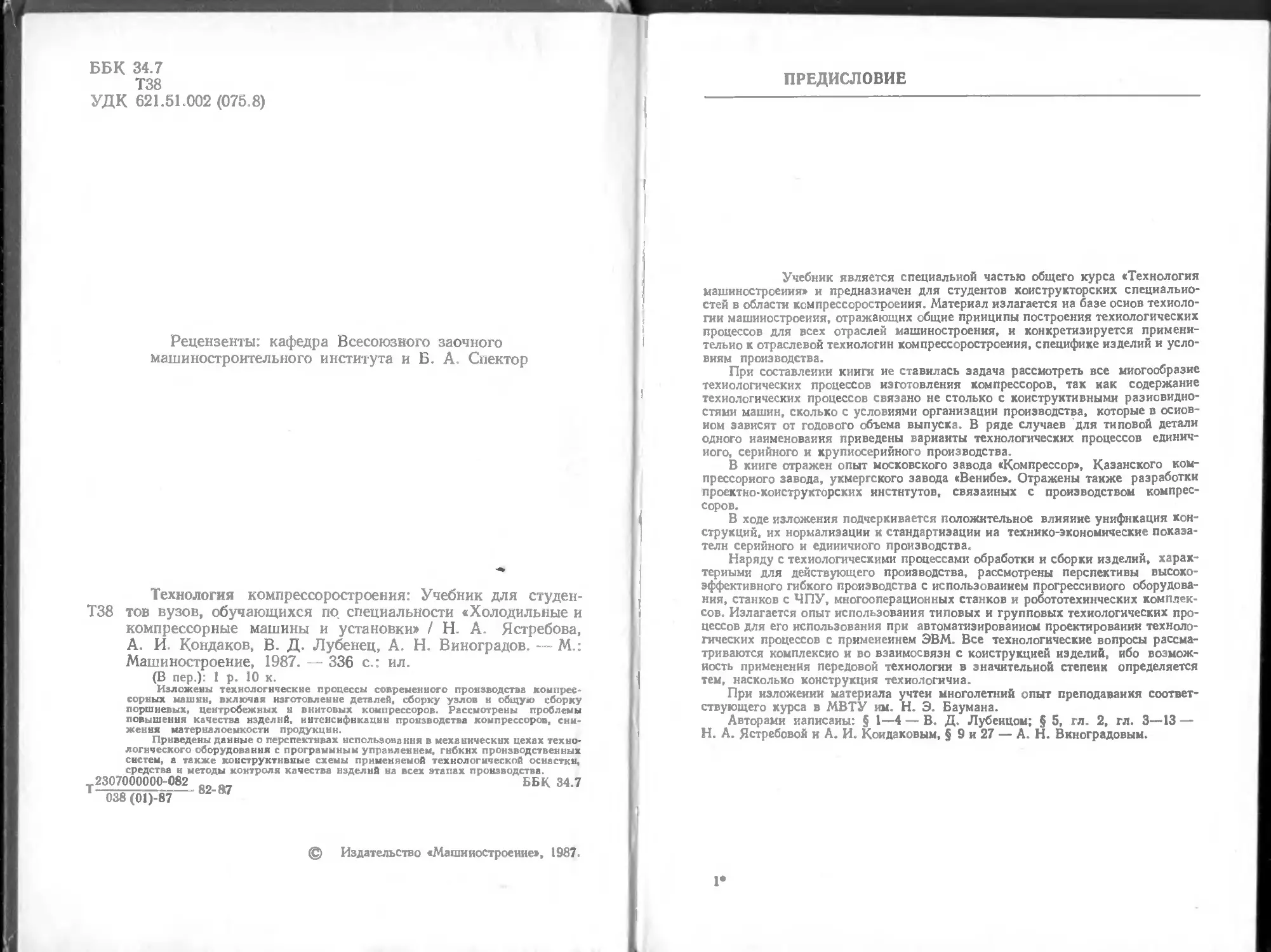

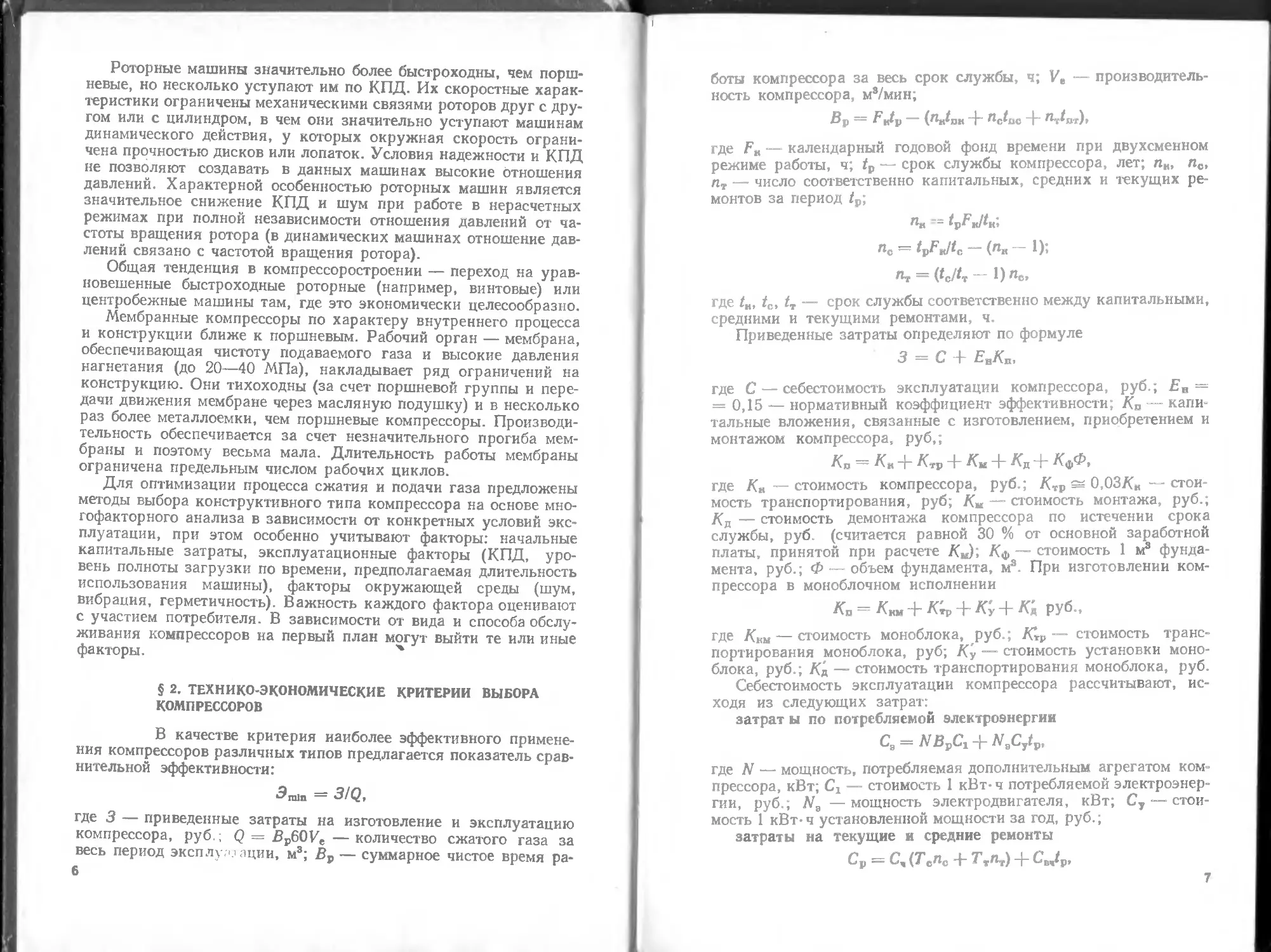

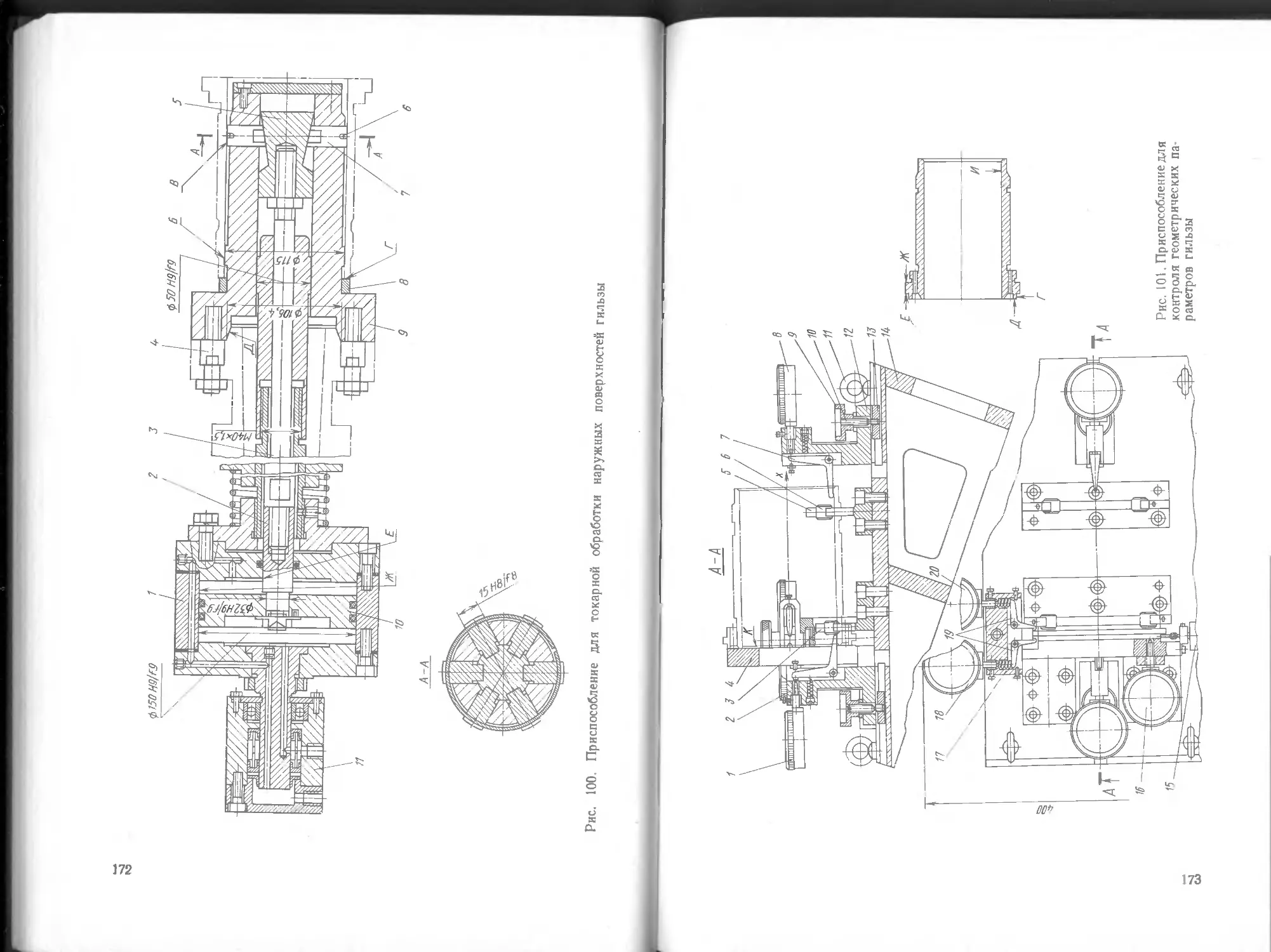

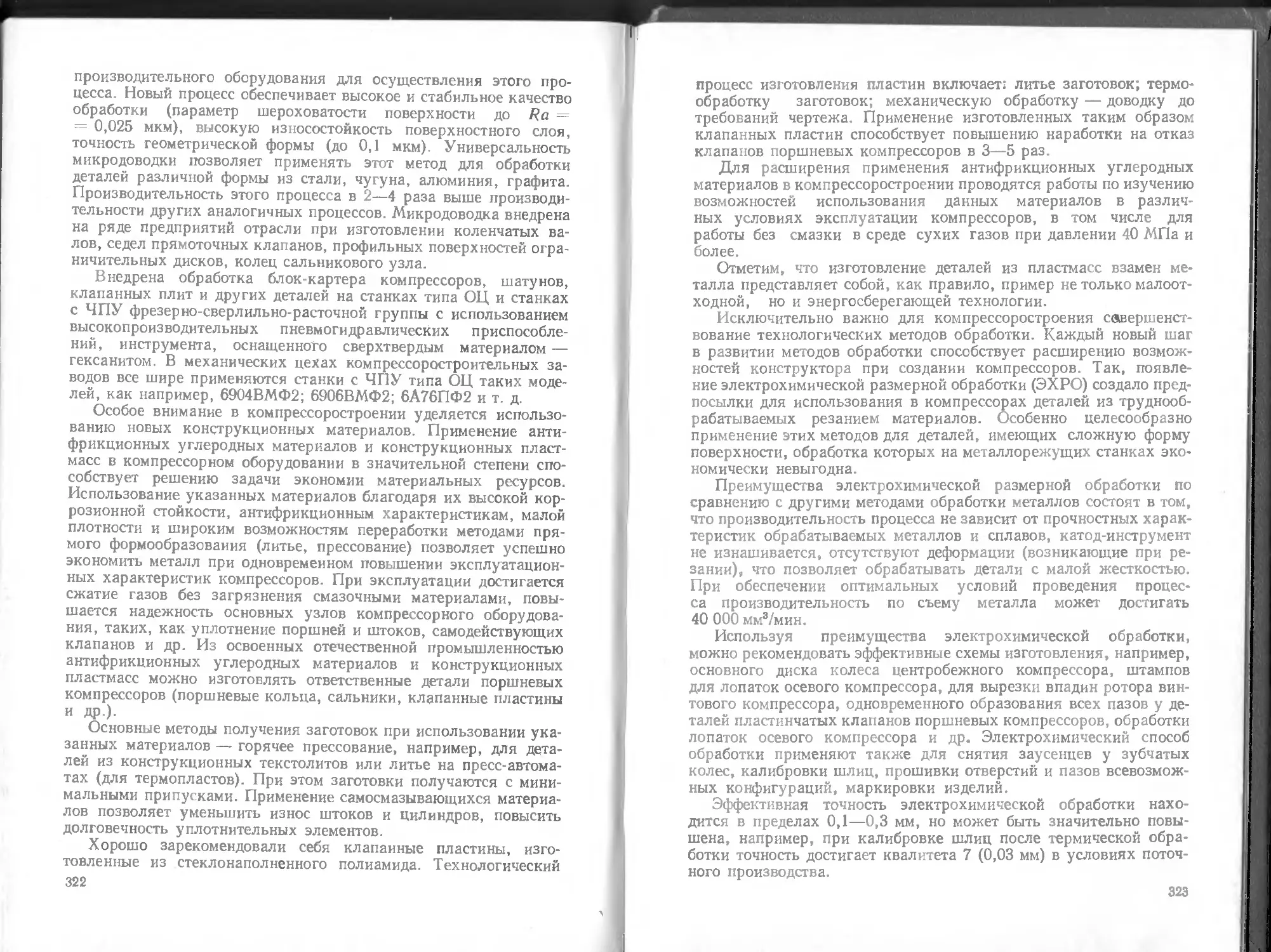

Ркс. 1. Рекомендуемые области применения компрессоров (данные ВНИИКом-

прессормаша):

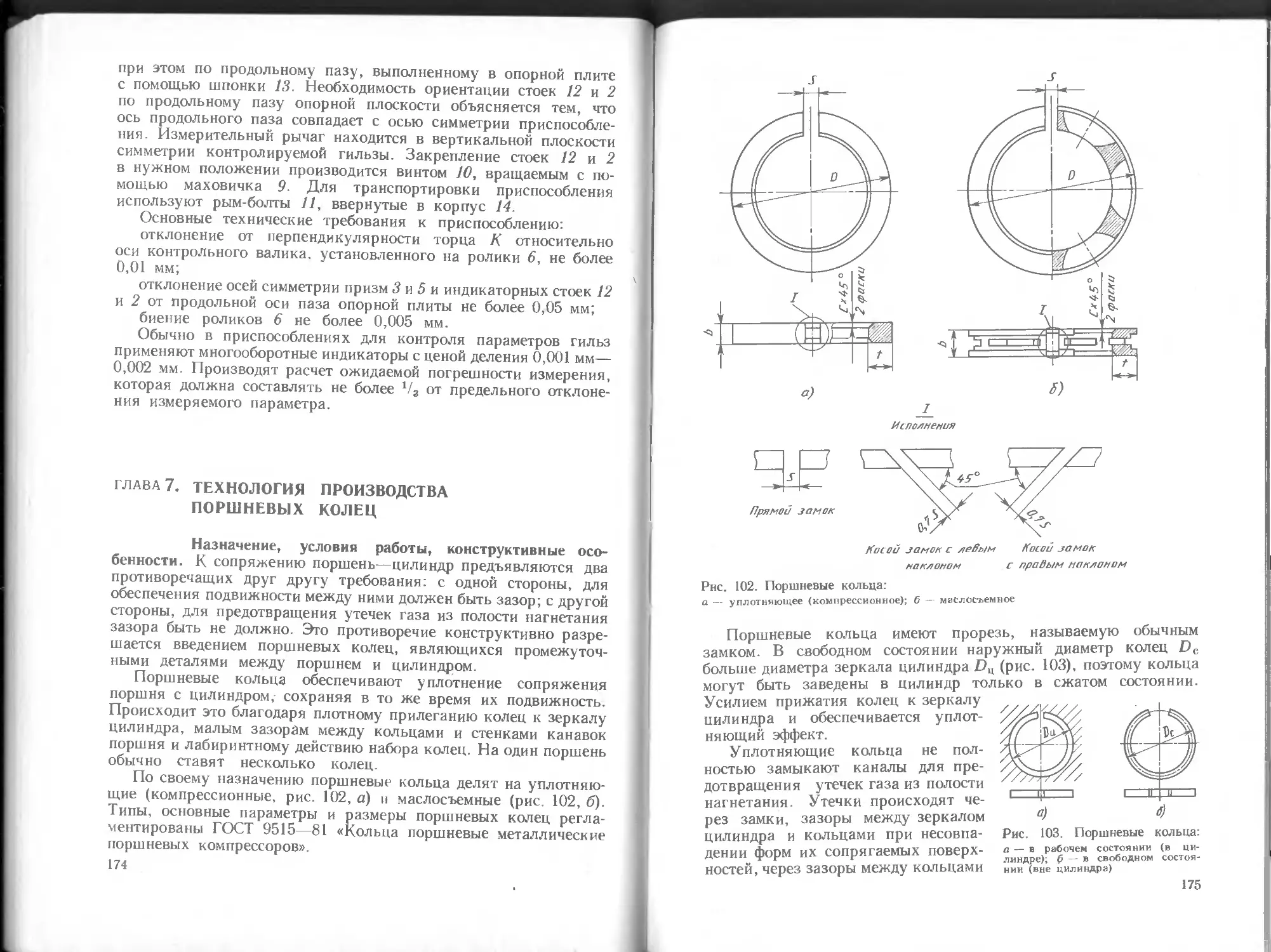

i ~~~ поршневых угловых; 2 — поршневых оппозитных; 3 — центробежных с верти*

кальным разъемом корпуса; 4 — центробежных с горизонтальным разъемом корпуса;

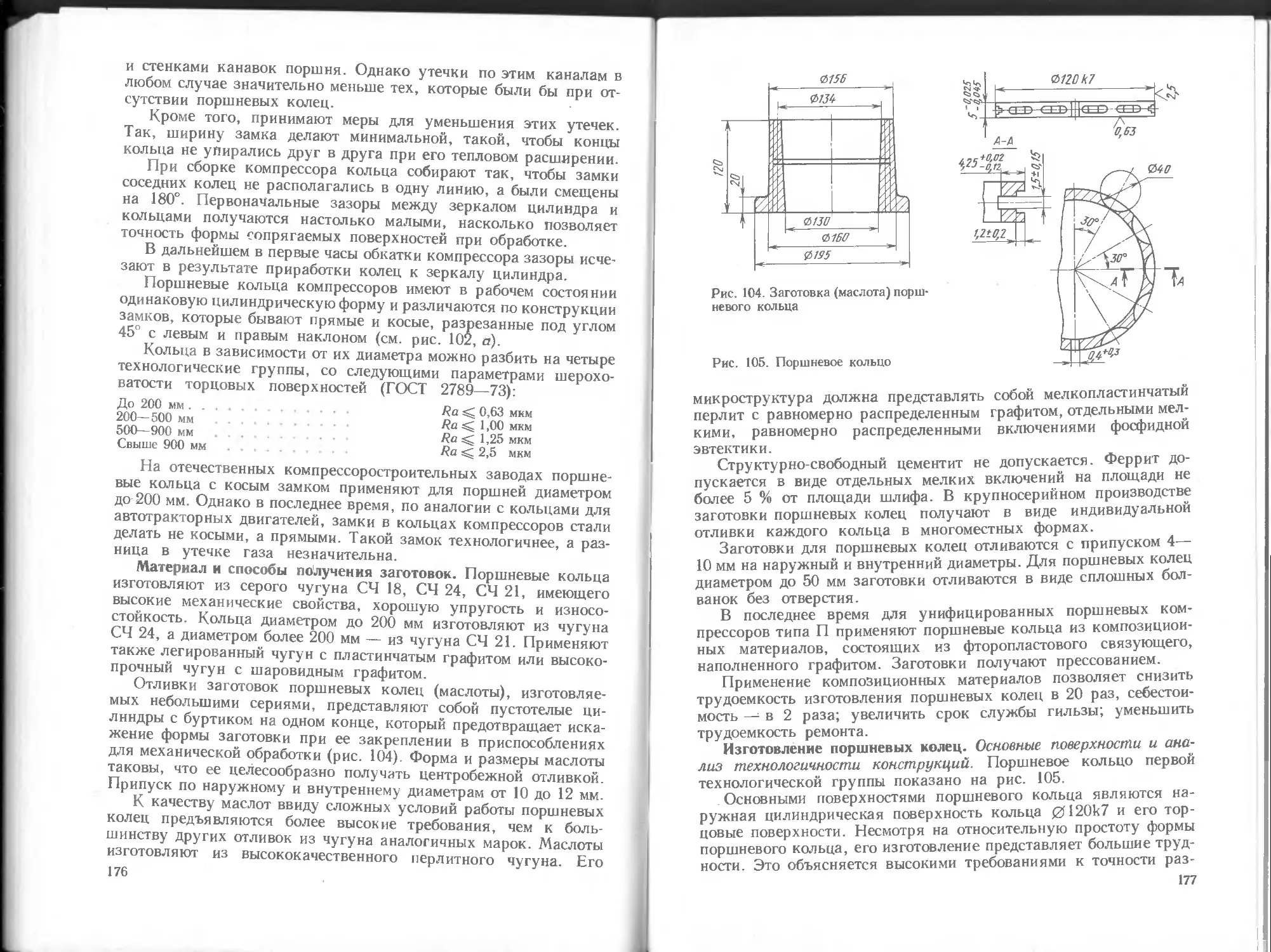

5 — поршневых, винтовых, центробежных; 6 — газодувок типа РУТС; 7 — центробеж-

ных газодувок; в — осевых

4

пользующих динамические свойства потока газов (центробежные,

осевые, струйные, вихревые).

Выбор типа и схемы компрессора осуществляют на основе

использования научных положений термодинамики, теории массо-

теплообмена и газодинамики.

Пределы применимости машин определяют по производитель-

ности и давлению. На рис. 1 показаны рекомендуемые области

применения компрессоров.

§ 1. КЛАССИФИКАЦИЯ КОМПРЕССОРОВ И ОБЛАСТИ ИХ

ПРИМЕНЕНИЯ

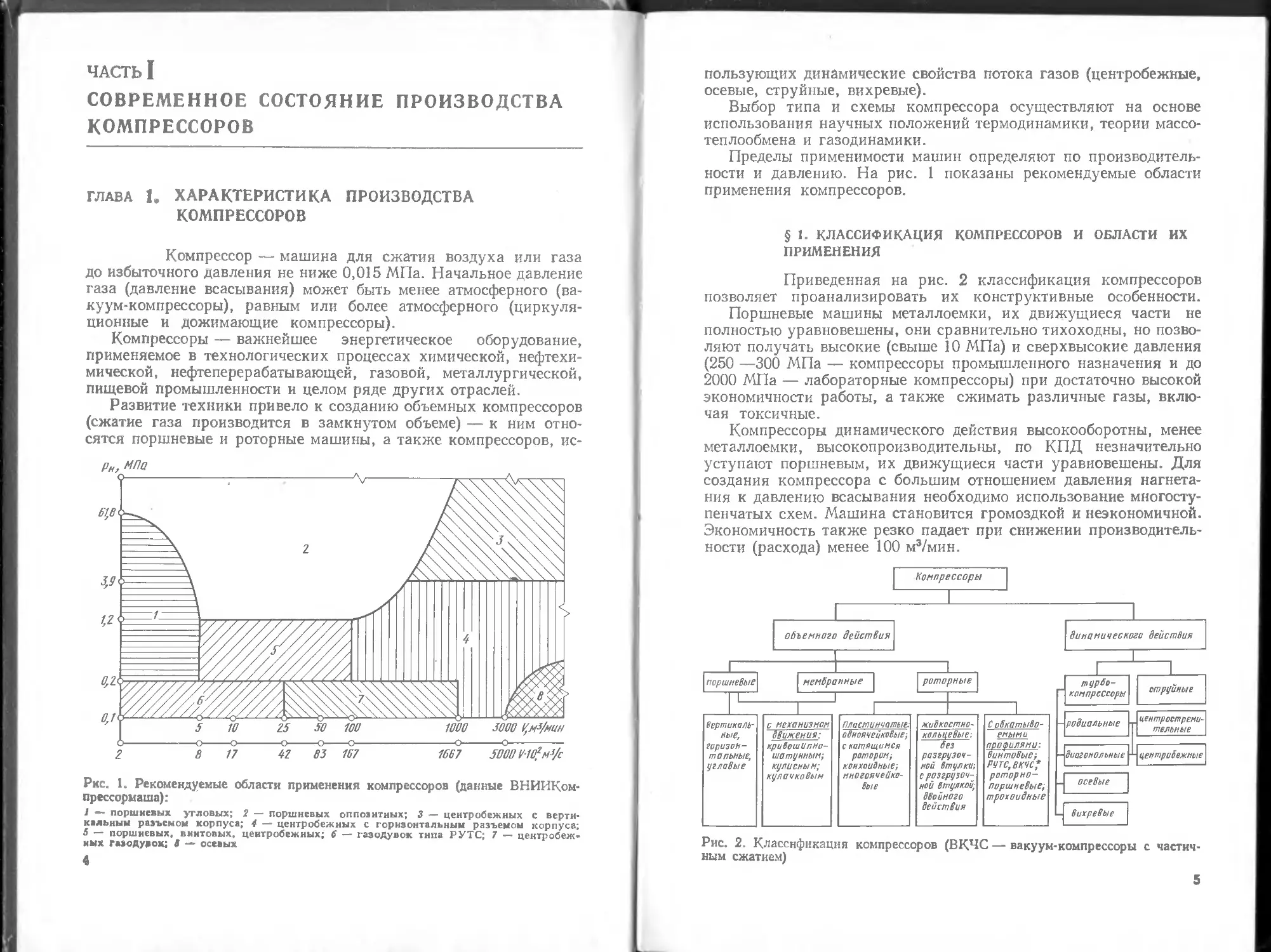

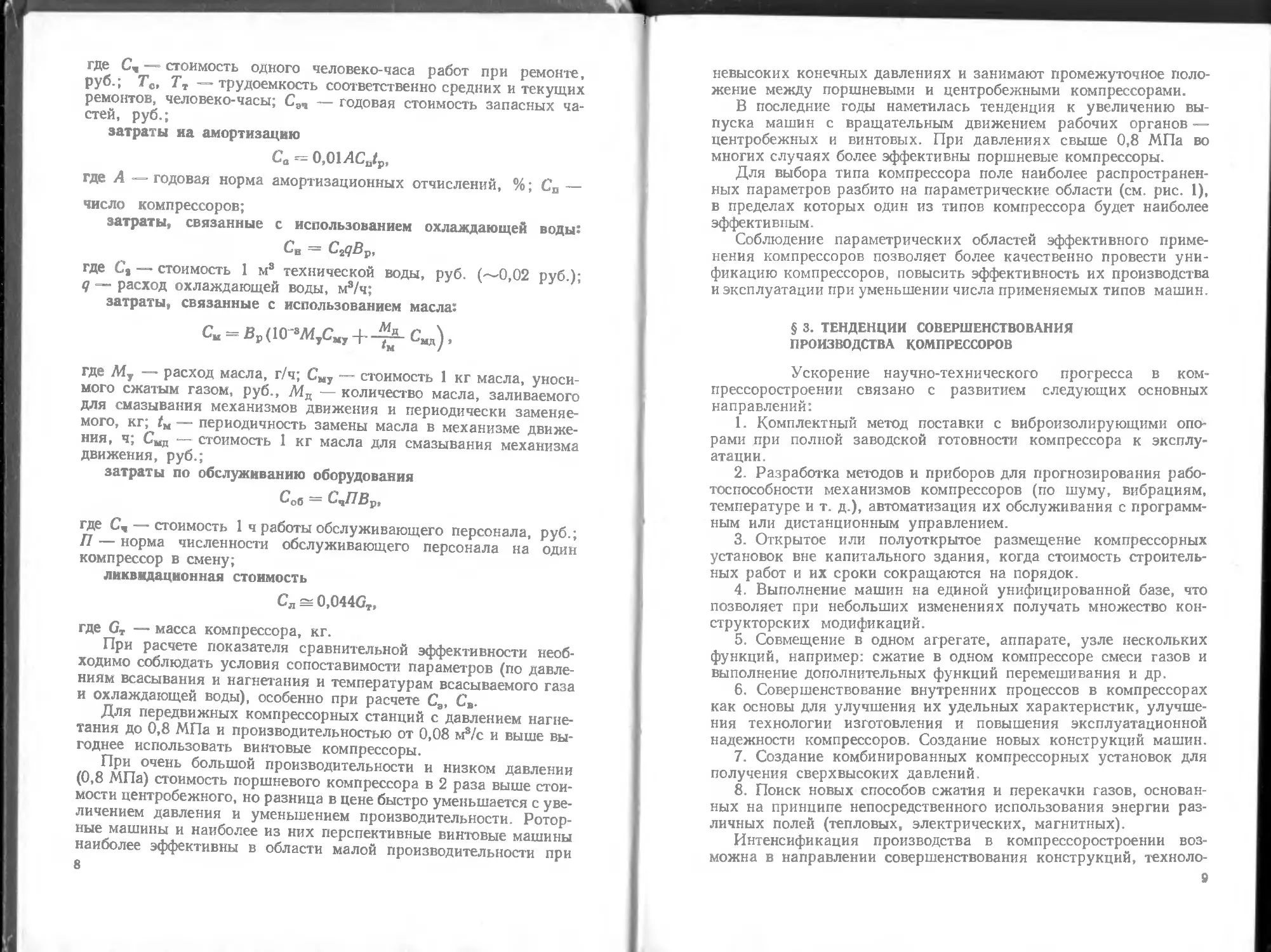

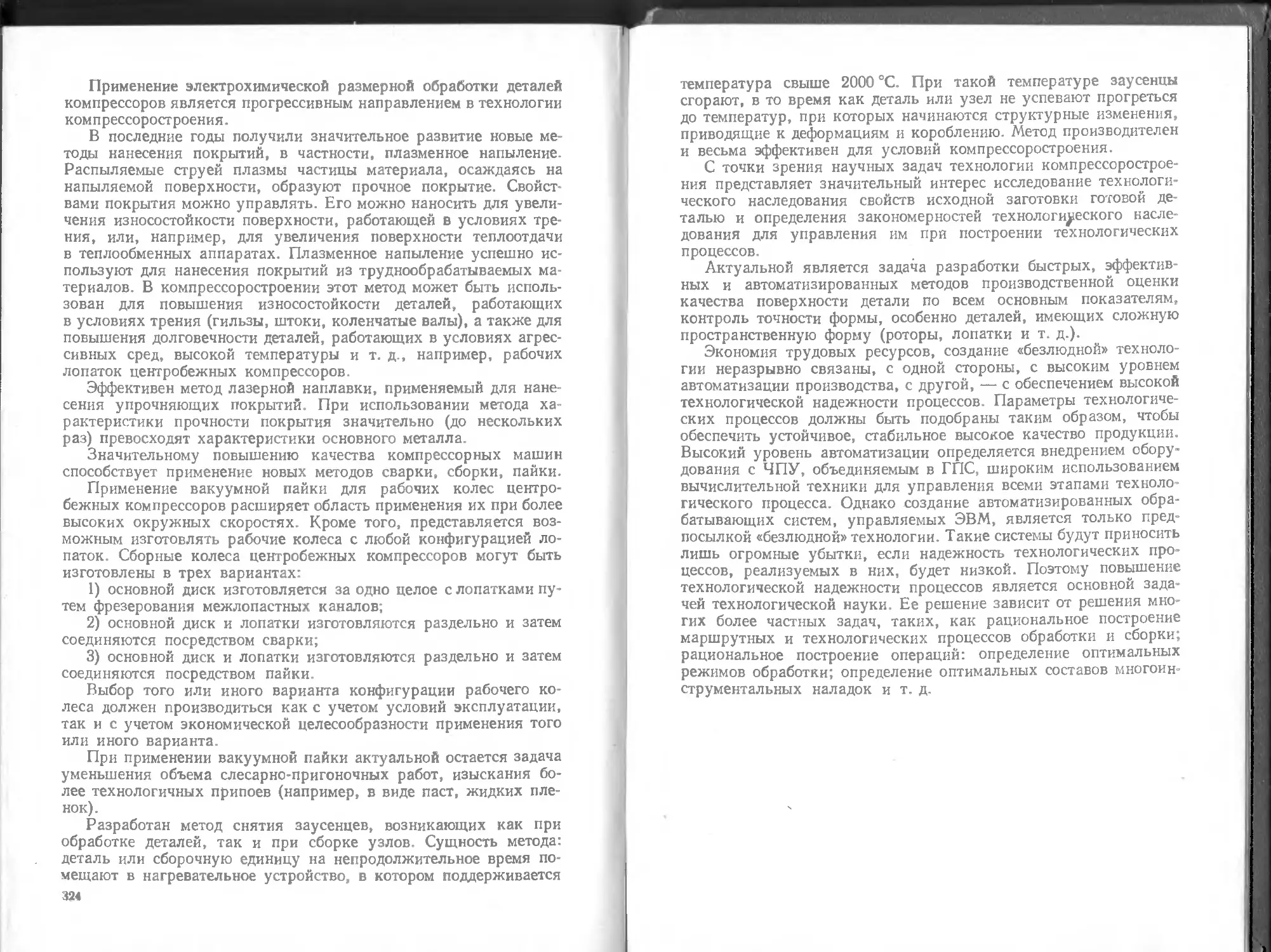

Приведенная на рис. 2 классификация компрессоров

позволяет проанализировать их конструктивные особенности.

Поршневые машины металлоемки, их движущиеся части не

полностью уравновешены, они сравнительно тихоходны, но позво-

ляют получать высокие (свыше 10 МПа) и сверхвысокие давления

(250 —300 МПа — компрессоры промышленного назначения и до

2000 МПа — лабораторные компрессоры) при достаточно высокой

экономичности работы, а также сжимать различные газы, вклю-

чая токсичные.

Компрессоры динамического действия высокооборотны, менее

металлоемки, высокопроизводительны, по КПД незначительно

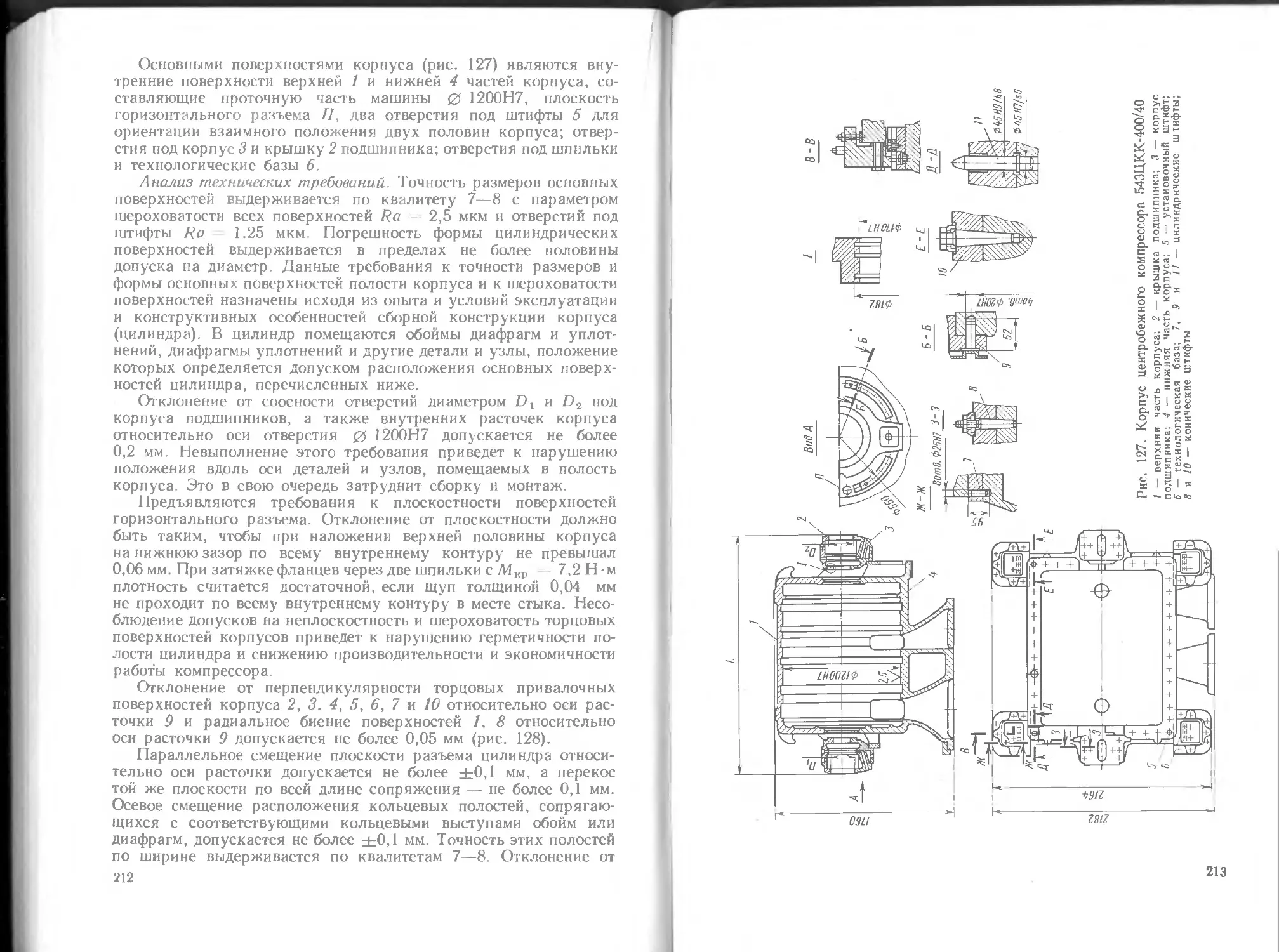

уступают поршневым, их движущиеся части уравновешены. Для

создания компрессора с большим отношением давления нагнета-

ния к давлению всасывания необходимо использование многосту-

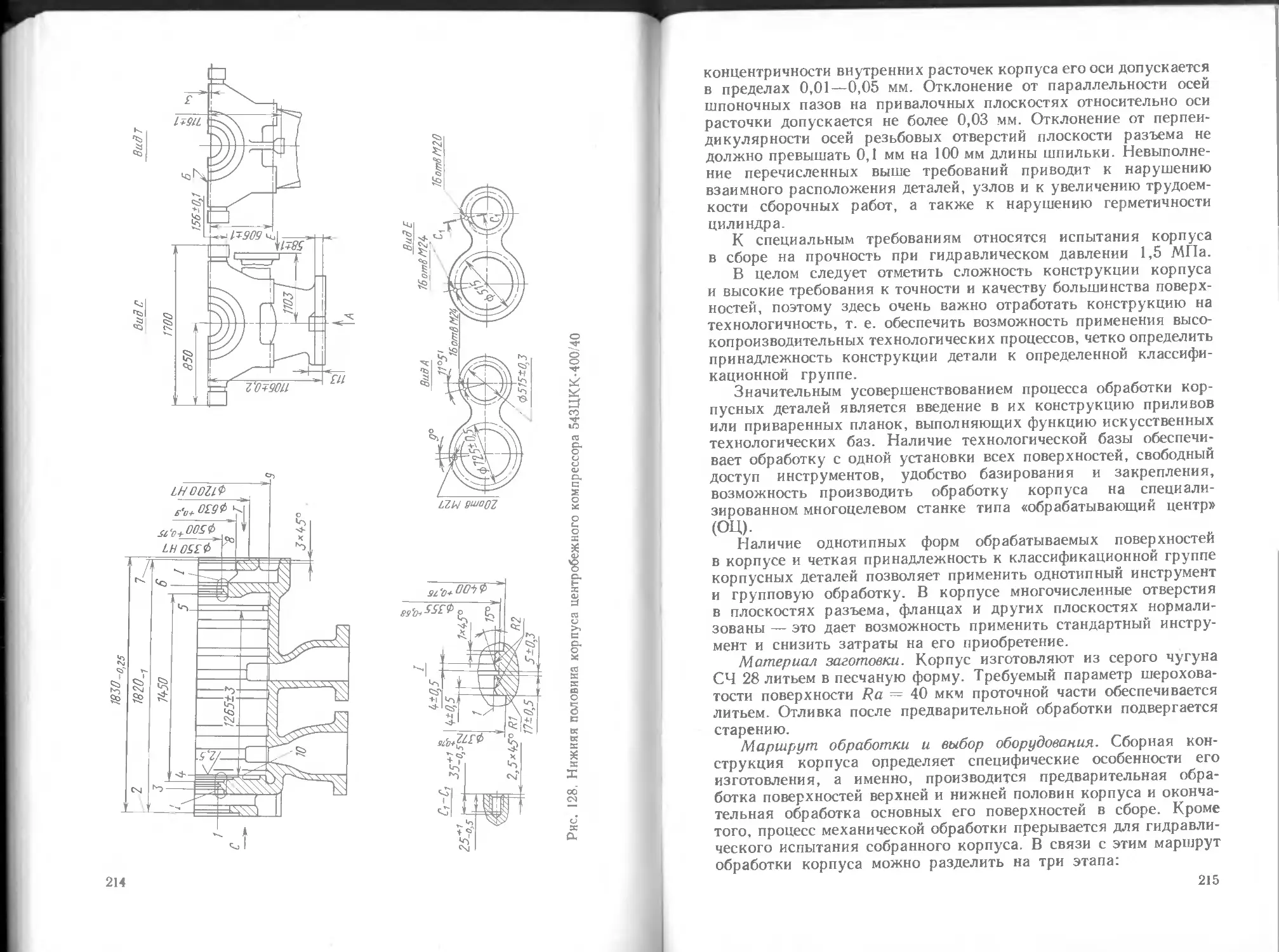

пенчатых схем. Машина становится громоздкой и неэкономичной.

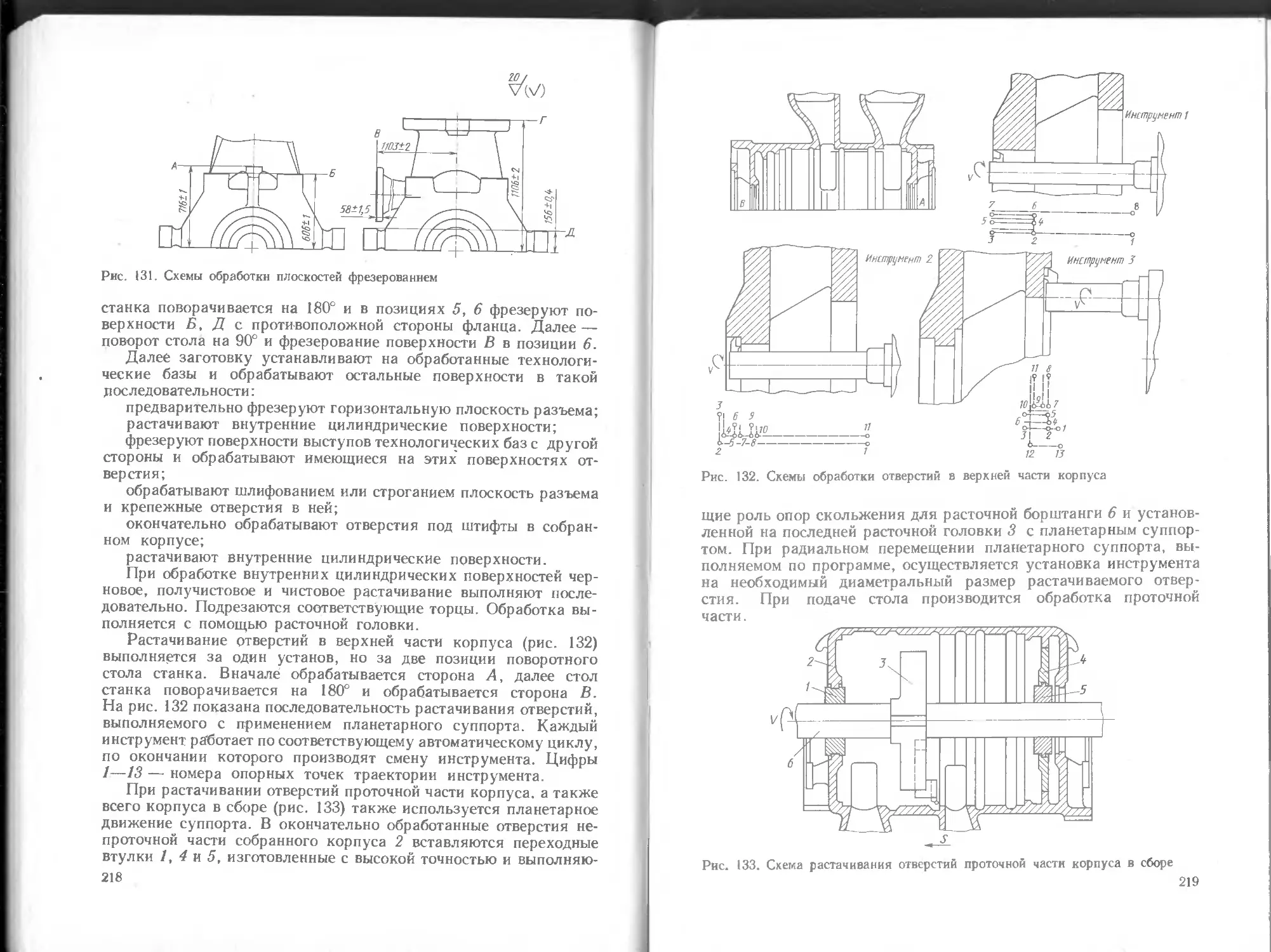

Экономичность также резко падает при снижении производитель-

ности (расхода) менее 100 м3/мин.

| тршнеВьй^

вертикаль-

ные,

горизон-

тальные,

угловые

мембранные ]

----П-------г

| роторные j

с механизмом

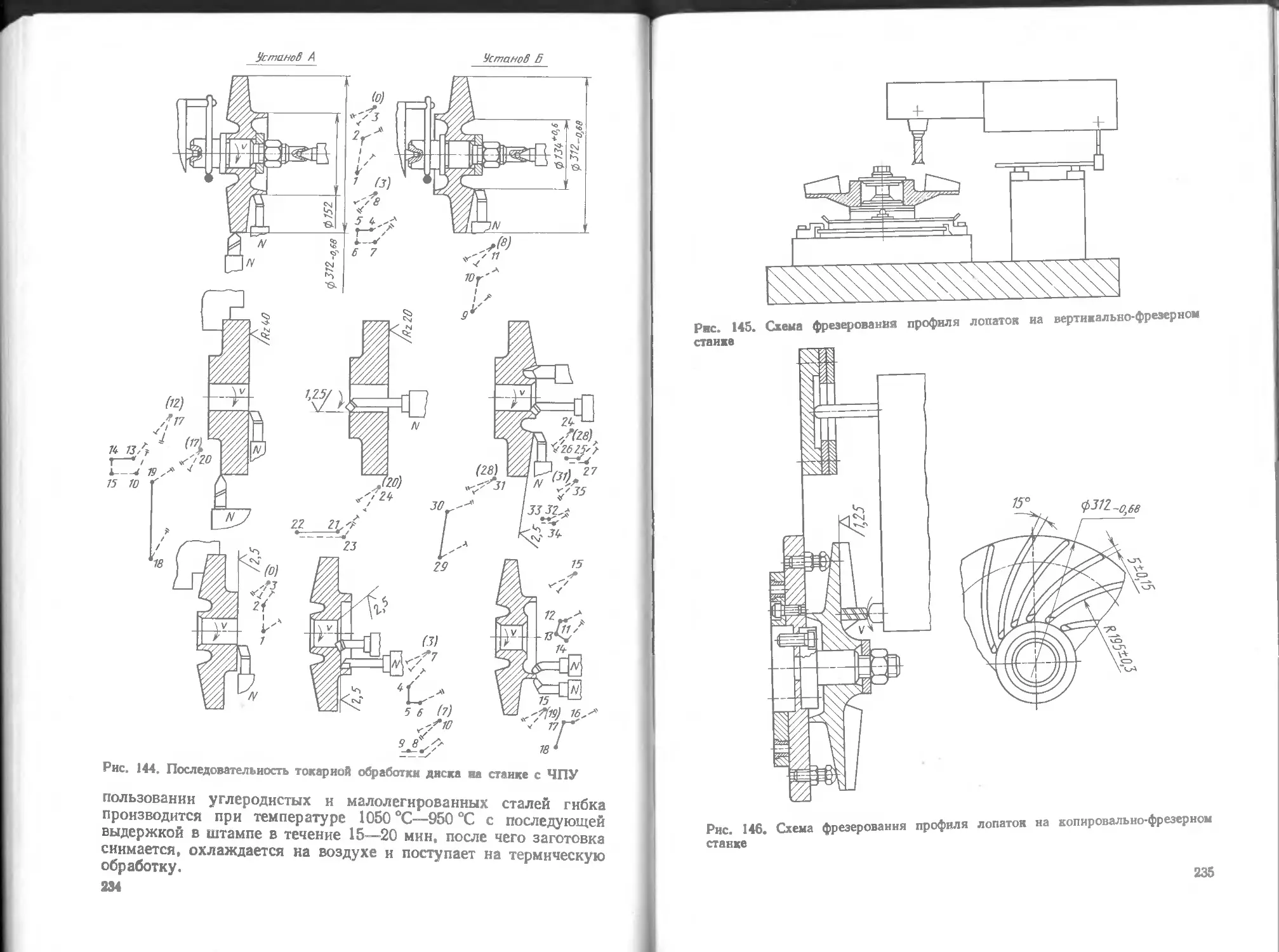

движения^

кривошипно-

шатунным;

кулисным;

кулачковым

Пластинчатые:

одноячейковые;

с катящимся

ротором j

конхоидные,

нногоячейко-

вые

жидкостно-

кольцевые.

без

разгрузоч-

ной втулки;

с разгрузоч-

ной втулкой;

двойного

действия

С обкатыва-

емым и

профилями:

винтовые;

РУТС, ВКУС?

роторно-

поршневые;

трохоидные

Рис. 2. Классификация компрессоров (ВКЧС — вакуум-компрессоры с частич-

ным сжатием)

5

Роторные машины значительно более быстроходны, чем порш-

невые, но несколько уступают им по КПД. Их скоростные харак-

теристики ограничены механическими связями роторов друг с дру-

гом или с цилиндром, в чем они значительно уступают машинам

динамического действия, у которых окружная скорость ограни-

чена прочностью дисков или лопаток. Условия надежности и КПД

не позволяют создавать в данных машинах высокие отношения

давлений. Характерной особенностью роторных машин является

значительное снижение КПД и шум при работе в нерасчетных

режимах при полной независимости отношения давлений от ча-

стоты вращения ротора (в динамических машинах отношение дав-

лений связано с частотой вращения ротора).

Общая тенденция в компрессоростроении — переход на урав-

новешенные быстроходные роторные (например, винтовые) или

центробежные машины там, где это экономически целесообразно.

Мембранные компрессоры по характеру внутреннего процесса

и конструкции ближе к поршневым. Рабочий орган — мембрана,

обеспечивающая чистоту подаваемого газа и высокие давления

нагнетания (до 20—40 МПа), накладывает ряд ограничений на

конструкцию. Они тихоходны (за счет поршневой группы и пере-

дачи движения мембране через масляную подушку) и в несколько

раз более металлоемки, чем поршневые компрессоры. Производи-

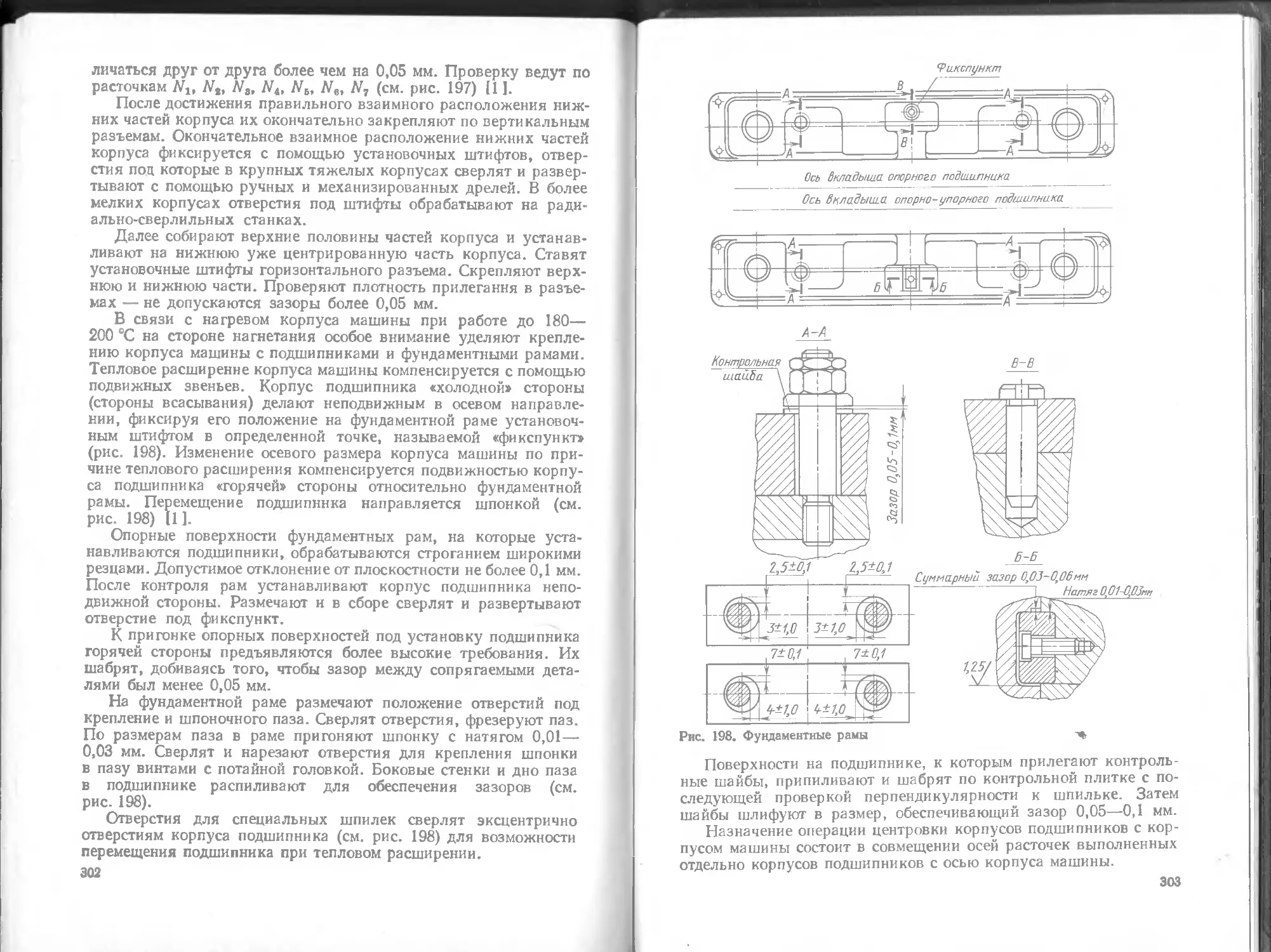

тельность обеспечивается за счет незначительного прогиба мем-

браны и поэтому весьма мала. Длительность работы мембраны

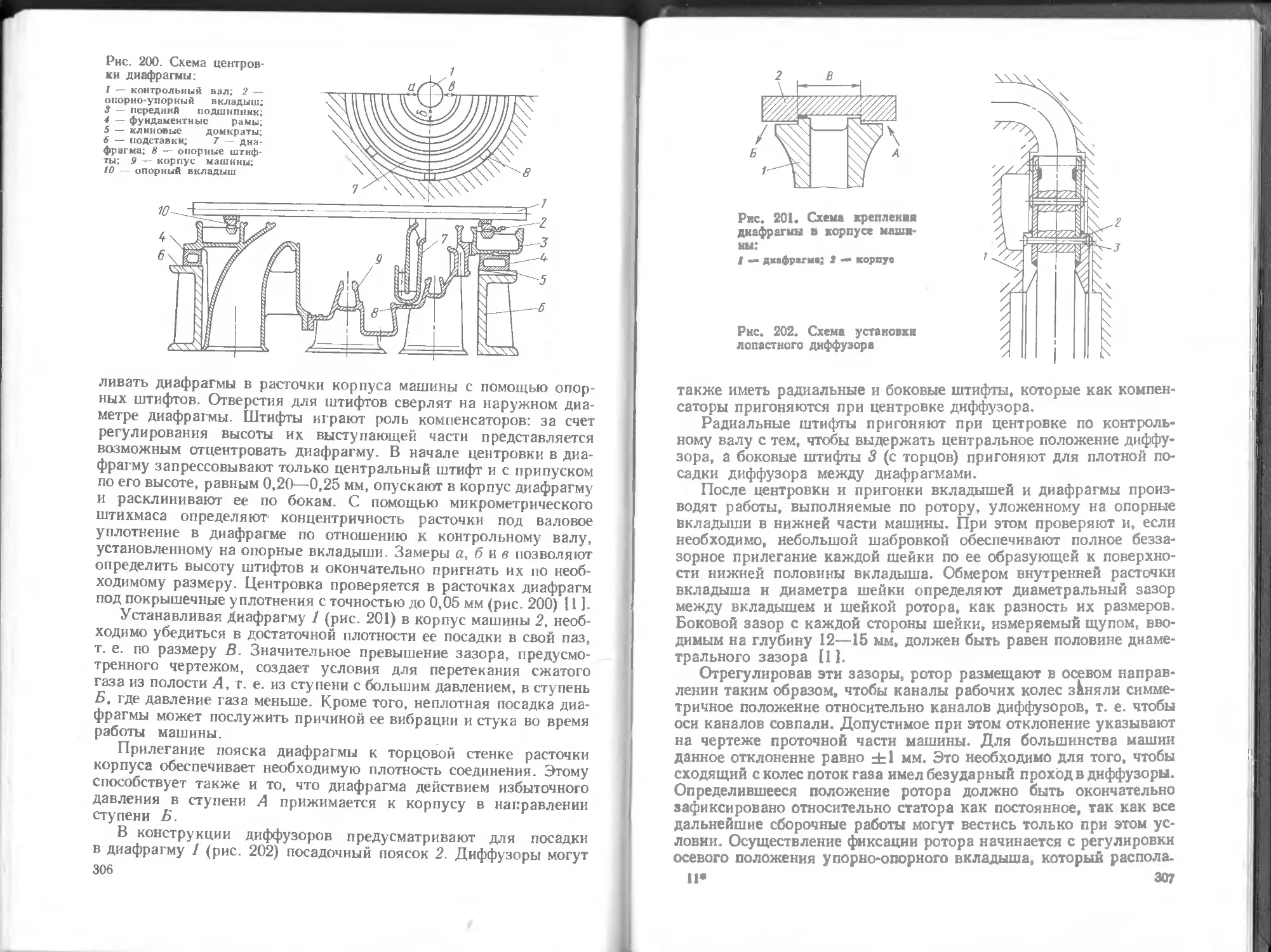

ограничена предельным числом рабочих циклов.

Для оптимизации процесса сжатия и подачи газа предложены

методы выбора конструктивного типа компрессора на основе мно-

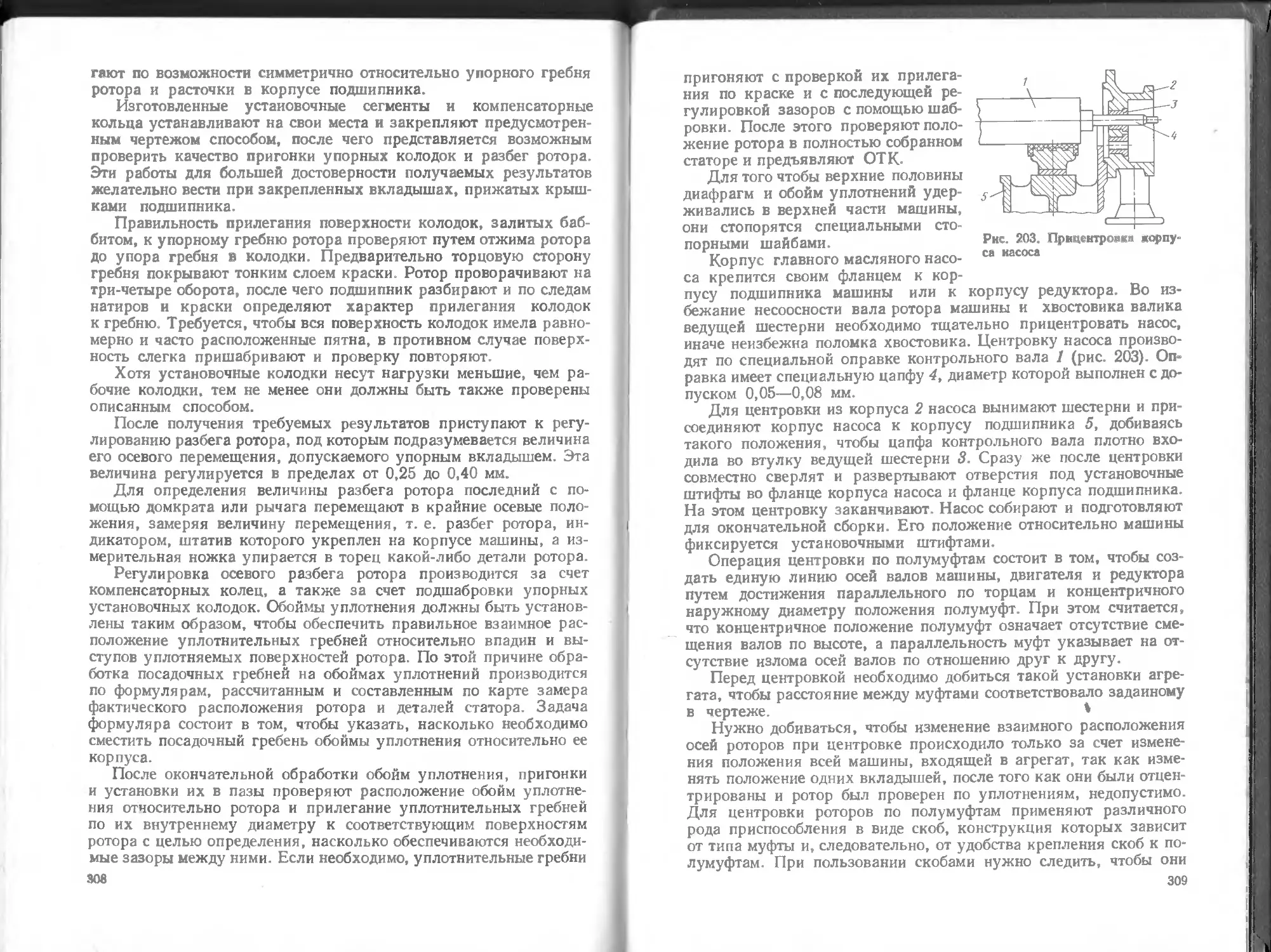

гофакторного анализа в зависимости от конкретных условий экс-

плуатации, при этом особенно учитывают факторы: начальные

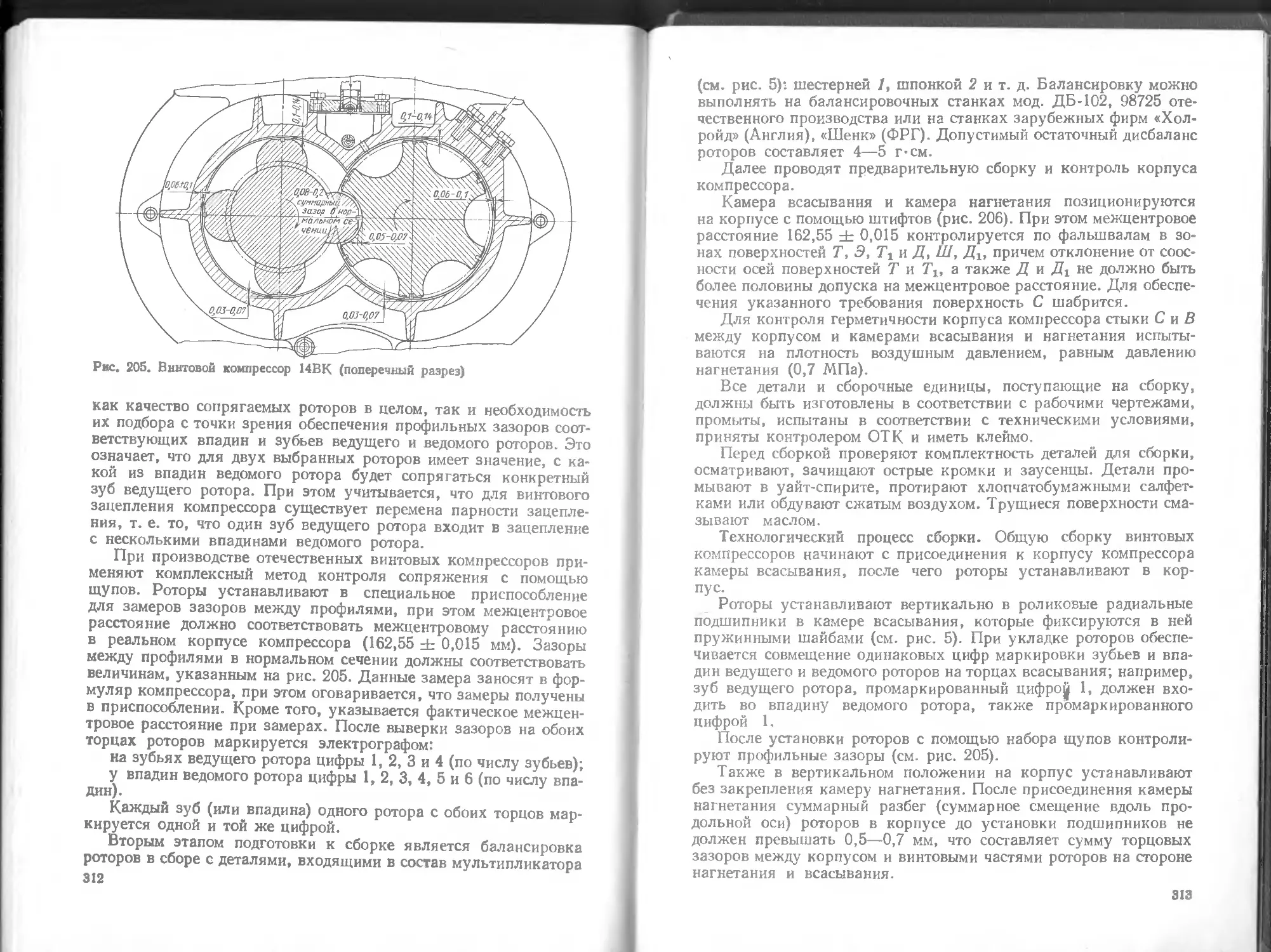

капитальные затраты, эксплуатационные факторы (КПД, уро-

вень полноты загрузки по времени, предполагаемая длительность

использования машины), факторы окружающей среды (шум,

вибрация, герметичность). Важность каждого фактора оценивают

с участием потребителя. В зависимости от вида и способа обслу-

живания компрессоров на первый план могут выйти те или иные

факторы. "*

§ 2. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ КРИТЕРИИ ВЫБОРА

КОМПРЕССОРОВ

В качестве критерия наиболее эффективного примене-

ния компрессоров различных типов предлагается показатель срав-

нительной эффективности:

Э mln = 5/Q,

где 3 — приведенные затраты на изготовление и эксплуатацию

компрессора, руб.; Q = Др60Ке —количество сжатого газа за

весь период эксплуатации, м3; Вр — суммарное чистое время ра-

6

боты компрессора за весь срок службы, ч; Ve — производитель-

ность компрессора, м3/мин;

J5p = F(пи/ии ncfD0 nTZDT),

где FK — календарный годовой фонд времени при двухсменном

режиме работы, ч; tp — срок службы компрессора, лет; яи, по,

п, — число соответственно капитальных, средних и текущих ре-

монтов за период /р;

Яи -=

л0 = tvF tjtg. (n„ — 1);

л, = (tc//T — 1) пс,

где tK, tc, tT — срок службы соответственно между капитальными,

средними и текущими ремонтами, ч.

Приведенные затраты определяют по формуле

3 = С + Е„КП.

где С — себестоимость эксплуатации компрессора, руб.; Ев—

— 0,15 — нормативный коэффициент эффективности; Ка — капи-

тальные вложения, связанные с изготовлением, приобретением и

монтажом компрессора, руб,;

Ка = Кк + + Км + /сд + КфФ,

где Кк —стоимость компрессора, руб.; Ктр = 0,03Кн —стои-

мость транспортирования, руб; Км— стоимость монтажа, руб.;

Кд — стоимость демонтажа компрессора по истечении срока

службы, руб. (считается равной 30 % от основной заработной

платы, принятой при расчете Км); Кф — стоимость 1 м3 фунда-

мента, руб.; Ф —- объем фундамента, м3. При изготовлении ком-

прессора в моноблочном исполнении

руб,

где Ким — стоимость моноблока, руб.; Ктр— стоимость транс-

портирования моноблока, руб; К'у — стоимость установки моно-

блока, руб.; Кд — стоимость транспортирования моноблока, руб.

Себестоимость эксплуатации компрессора рассчитывают, ис-

ходя из следующих затрат:

затрат ы по потребляемой электроэнергии

где N — мощность, потребляемая дополнительным агрегатом ком-

прессора, кВт; Сх — стоимость 1 кВт- ч потребляемой электроэнер-

гии, руб.; NB — мощность электродвигателя, кВт; Су — стои-

мость 1 кВт-ч установленной мощности за год, руб.;

затраты на текущие и средние ремонты

Ср = С, (Телс ф- ТуПг) -|- Св,/р,

7

где С, — стоимость одного человеко-часа работ при ремонте,

руб.; Тс, Тт —трудоемкость соответственно средних и текущих

ремонтов, человеко-часы; Сдч — годовая стоимость запасных ча-

стей, руб.;

затраты на амортизацию

са = 0,01ЛСп/р,

где А —годовая норма амортизационных отчислений, %; Со —

число компрессоров;

затраты, связанные с использованием охлаждающей воды:

Св C^qBp,

где Ct — стоимость 1 м8 технической воды, руб. (~0,02 руб.);

q — расход охлаждающей воды, м8/ч;

затраты, связанные с использованием масла:

См = Вр (10 8МуСму + смд),

где Л4У — расход масла, г/ч; Сму — стоимость 1 кг масла, уноси-

мого сжатым газом, руб., Мд — количество масла, заливаемого

для смазывания механизмов движения и периодически заменяе-

мого, кг; tM — периодичность замены масла в механизме движе-

ния, ч; Смм — стоимость 1 кг масла для смазывания механизма

движения, руб.;

затраты по обслуживанию оборудования

С0о ~ СчПВр,

где С, — стоимость 1 ч работы обслуживающего персонала, руб.;

П — норма численности обслуживающего персонала на один

компрессор в смену;

ликвидационная стоимость

C„ = 0,044GT,

где GT — масса компрессора, кг.

При расчете показателя сравнительной эффективности необ-

ходимо соблюдать условия сопоставимости параметров (по давле-

ниям всасывания и нагнетания и температурам всасываемого газа

и охлаждающей воды), особенно при расчете С8, Св.

Для передвижных компрессорных станций с давлением нагне-

тания до 0,8 МПа и производительностью от 0,08 м8/с и выше вы-

годнее использовать винтовые компрессоры.

При очень большой производительности и низком давлении

(0,8 МПа) стоимость поршневого компрессора в 2 раза выше стои-

мости центробежного, но разница в цене быстро уменьшается с уве-

личением давления и уменьшением производительности. Ротор-

ные машины и наиболее из них перспективные винтовые машины

наиболее эффективны в области малой производительности при

8

невысоких конечных давлениях и занимают промежуточное поло-

жение между поршневыми и центробежными компрессорами.

В последние годы наметилась тенденция к увеличению вы-

пуска машин с вращательным движением рабочих органов —

центробежных и винтовых. При давлениях свыше 0,8 МПа во

многих случаях более эффективны поршневые компрессоры.

Для выбора типа компрессора поле наиболее распространен-

ных параметров разбито на параметрические области (см. рис. 1),

в пределах которых один из типов компрессора будет наиболее

эффективным.

Соблюдение параметрических областей эффективного приме-

нения компрессоров позволяет более качественно провести уни-

фикацию компрессоров, повысить эффективность их производства

и эксплуатации при уменьшении числа применяемых типов машин.

§ 3. ТЕНДЕНЦИИ СОВЕРШЕНСТВОВАНИЯ

ПРОИЗВОДСТВА КОМПРЕССОРОВ

Ускорение научно-технического прогресса в ком-

прессоростроении связано с развитием следующих основных

направлений:

1. Комплектный метод поставки с виброизолирующими опо-

рами при полной заводской готовности компрессора к эксплу-

атации.

2. Разработка методов и приборов для прогнозирования рабо-

тоспособности механизмов компрессоров (по шуму, вибрациям,

температуре и т. д.), автоматизация их обслуживания с программ-

ным или дистанционным управлением.

3. Открытое или полуоткрытое размещение компрессорных

установок вне капитального здания, когда стоимость строитель-

ных работ и их сроки сокращаются на порядок.

4. Выполнение машин на единой унифицированной базе, что

позволяет при небольших изменениях получать множество кон-

структорских модификаций.

5. Совмещение в одном агрегате, аппарате, узле нескольких

функций, например: сжатие в одном компрессоре смеси газов и

выполнение дополнительных функций перемешивания и др.

6. Совершенствование внутренних процессов в компрессорах

как основы для улучшения их удельных характеристик, улучше-

ния технологии изготовления и повышения эксплуатационной

надежности компрессоров. Создание новых конструкций машин.

7. Создание комбинированных компрессорных установок для

получения сверхвысоких давлений.

8. Поиск новых способов сжатия и перекачки газов, основан-

ных на принципе непосредственного использования энергии раз-

личных полей (тепловых, электрических, магнитных).

Интенсификация производства в компрессоростроении воз-

можна в направлении совершенствования конструкций, техколо-

9

гии изготовления, а также форм и методов серийного производства»

Но самая современная конструкция зачастую не может быть вне-

дрена в производство, если она не является технологичной.

Одна из главных задач отрасли — осуществление комплекса

мероприятий по управлению технологичностью и совершенство-

вание условий производства компрессоров, что позволит:

1) осуществить целенаправленную отработку новых конструк-

ций машин на всех этапах проектирования и тем самым повысить

технико-экономические показатели, а также уменьшить объем

работ при проектировании,

2) обеспечить широкое внедрение прогрессивных технологиче-

ских процессов и снизить трудоемкость, металлоемкость, энерго-

емкость;

3) повысить при проектировании точность технико-экономиче-

ских расчетов, расчетов на прочность и надежность;

4) шире использовать положительный опыт заводов отрасли

в проектировании и производстве;

5) обеспечить единство технологического подхода;

6) автоматизировать управление технологичностью.

При создании совершенных и технологичных конструкций

компрессоров важным методом является функционально-стоимост-

ный анализ (ФСА). Цель этого метода — отыскание производст-

венных затрат, которых можно избежать, и поиск путей к их

уменьшению. Согласно ФСА полные издержки изготовления из-

делий состоят из минимально необходимых и излишних или «не-

нужных» издержек. Его принципиальное отличие от обычных

«классических» методов отработки экономичности конструкций

состоит, во-первых, в функциональном подходе, когда в первую

очередь рассматривается не стоимость изделия, узла или детали,

а решаются вопросы: можно ли переложить функцию данной де-

тали или узла на другие узлы, насколько необходимо выполнение

данных функций узлом или деталью, можно ли упростить деталь

или заменить ее материал и т. д.; и во-вторых, — в создании аппа-

рата специалистов, занимающихся только снижением стои-

мости

Зарубежные экономисты утверждают, что каждый час, затра-

ченный на выбор и инженерный анализ конструкции перед ее

изготовлением, экономит в дальнейшем минимум 100 ч. Этот метод

снижения издержек производства получил широкое распростра-

нение в большинстве индустриально развитых капиталистических

стран, а в последнее время и в ГДР, ЧССР, Польше, Югославии.

Его использование позволяет снизить себестоимость в среднем

на 20—25 %.

На Пензенском компрессорном заводе на основании функцио-

нально-стоимостного анализа доказана экономическая целесооб-

разность замены поршневого компрессора общего назначения

4М10-100/8 винтовым компрессором с аналогичными техническими

параметрами. По расчетам такая замена 500 компрессоров может

10

дать народному хозяйству экономию порядка 10 млн. руб. за пе-

риод их изготовления и эксплуатации.

Основываясь на результатах аналогичного анализа, ВНИИ-

Компрессормаш для области давлений 0,2—0,8 МПа и производи-

тельностей от 10 до 50 м3/мин рекомендует винтовой компрессор

как наиболее экономичный вместо применяемых в настоящее

время компрессоров других типов.

Следующим важным направлением совершенствования ком-

прессоростроения является создание специализированных заводов

для изготовления базовых моделей компрессоров. Это позволит

приблизить существующую технологию к технологии серийного

производства и использовать все преимущества последнего.

Однако специфика отрасли, когда некоторые компрессоры из-

готавливаются по индивидуальному заказу, делает невозможной

полную специализацию предприятий.

Совершенствование производства компрессоров связано также

с быстрым вводом машин в эксплуатацию. Это возможно при ком-

плектном методе поставки машины, когда все главные и вспомо-

гательные агрегаты монтируют на общей стальной раме на заводе,

а не раздельно на массивных фундаментах в месте монтажа. Мон-

тажные работы при этом существенно сокращаются и после по-

ставки через месяц машина уже может работать.

§ 4. КОНСТРУКТИВНЫЕ РАЗНОВИДНОСТИ

КОМПРЕССОРОВ, НАЗНАЧЕНИЕ И УСЛОВИЯ РАБОТЫ

Поршневые компрессоры применяются в широком

диапазоне:

по производительности — от нескольких см3/с до 10—12 м3/с;

по давлению — от сотых долей МПа до 300 МПа (в промыш-

ленности) и до 2000 МПа (в научных исследованиях);

по затрачиваемой мощности — от 10 Вт до 20 тыс. кВт. Широ-

кое применение находят поршневые вакуум-компрессоры с давле-

нием всасывания до нескольких Па и с давлением нагнетания до

0,1—0,2 МПа. Мембранные компрессоры используют, когда

требуется обеспечить высокую чистоту сжимаемого до больших

давлений газа.

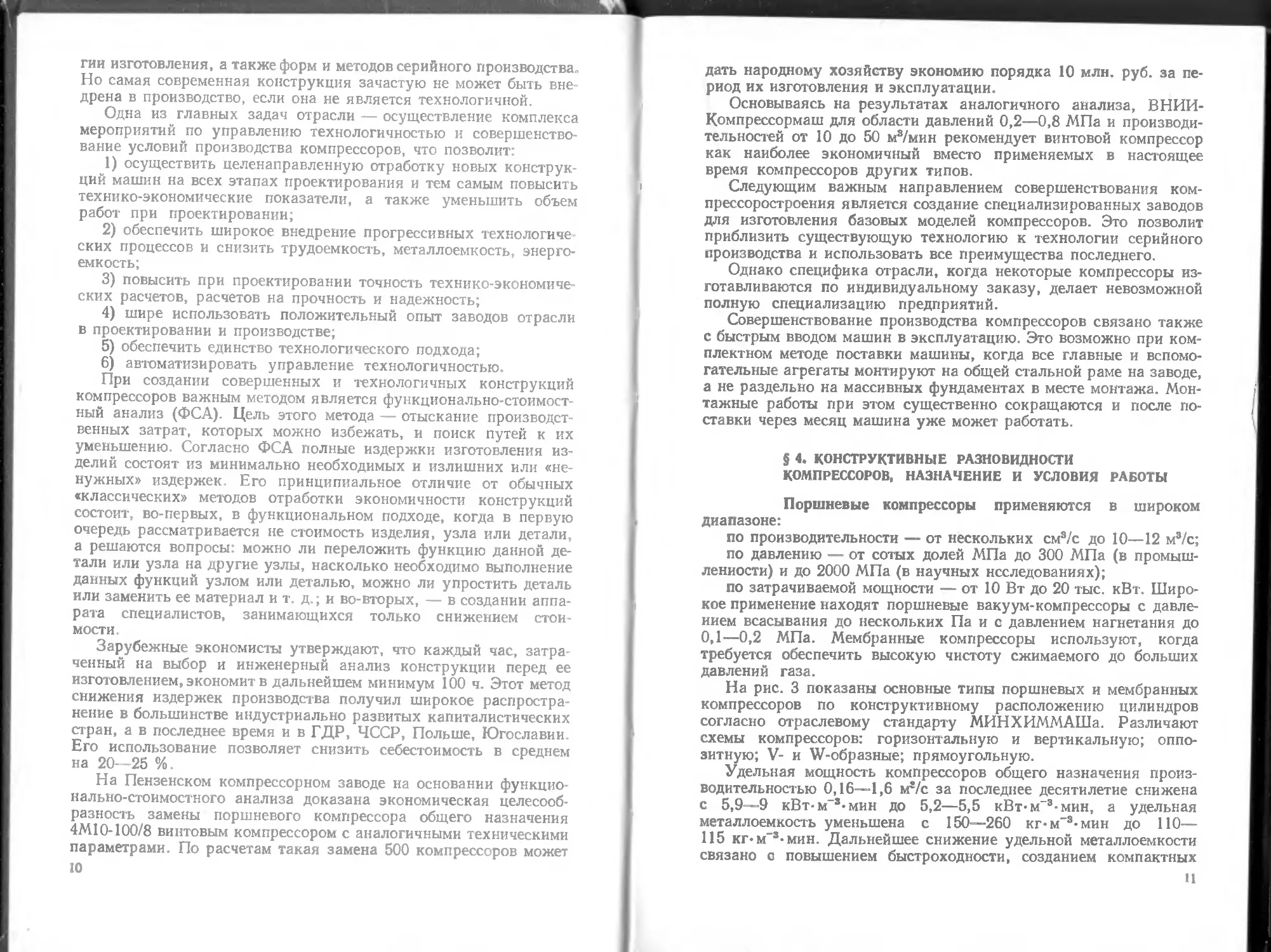

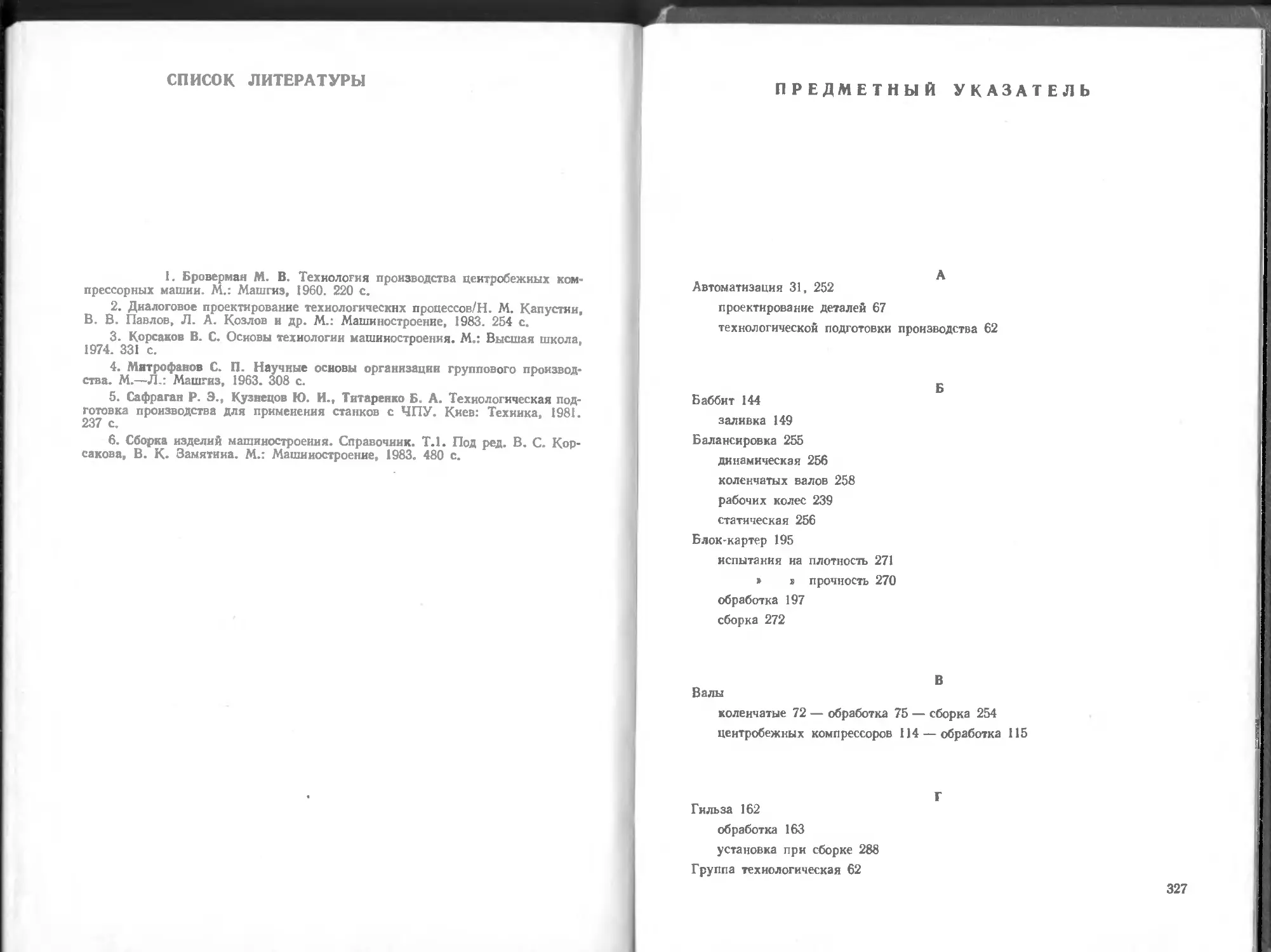

На рис. 3 показаны основные типы поршневых и мембранных

компрессоров по конструктивному расположению цилиндров

согласно отраслевому стандарту МИНХИММАШа. Различают

схемы компрессоров: горизонтальную и вертикальную; оппо-

зитную; V- и W-образные; прямоугольную.

Удельная мощность компрессоров общего назначения произ-

водительностью 0,16—1,6 мг/с за последнее десятилетие снижена

с 5,9—9 кВт-м-3-мин до 5,2—5,5 кВт-м-3-мин, а удельная

металлоемкость уменьшена с 150—260 кг-м“3-мин до ПО—

115 кг-м-3-мин. Дальнейшее снижение удельной металлоемкости

связано с повышением быстроходности, созданием компактных

11

Рис. 3. Поршневые компрессоры:

а — горизонтальный; б — V-образный; « — оппозитный; г — W-образиый; д — верти-

кальный; е — угловой

и легких газоохладителей. Увеличение частоты вращения в 2 раза

позволяет снизить металлоемкость и занимаемую площадь

в 1,5 раза.

Унификация цилиндров, поршней, деталей механизма движе-

ния позволяет для V- и W-образных схем на семи механизмах

движения и четырех шатунах выпускать 75 типоразмеров компрес-

соров.

Создана унифицированная V-образная схема с усилием на

поршень 10 кН.

В отечественном производстве увеличивается выпуск компрес-

соров без смазывания цилиндров и сальников. Проводится пере-

вод угловых компрессоров на оппозитные в двух- и четырехрядном

исполнении.

Основными направлениями в создании передвижных компрес-

сорных станций (ПКС) являются: снижение шума; повышение

быстроходности; расширение номенклатуры по параметрам (газ,

производительность, давление) и исполнению (самоходные,

передвижные, блочные, переносные); расширение климати-

ческих зон использования; уменьшение содержания масла в

газе.

Поскольку технико-экономический уровень поршневых ком-

прессоров и их надежность во многом определяют клапаны, то

разработка различных надежных, с малыми гидравлическими по-

терями клапанов, позволяющих повышать быстроходность ком-

прессоров, является одной из актуальных проблем.

12

Для повышения эффективности поршневых компрессоров необ-

ходимо совершенствование термодинамического процесса, сниже-

ние потерь производительности и мощности. Здесь основными на-

правлениями работ являются: создание интенсивного охлаждения

«горячих» участков цилиндровой группы; разработка новых ком-

поновочных решений ступеней сжатия с небольшим сопротивле-

нием газового тракта и встроенными гасителями пульсаций (что

дает и снижение шума); разработка новых способов уплотнения

подвижных элементов (особенно при высоких давлениях); повы-

шение теплообмена в газоохладителях для снижения потребления

охлаждающей воды; поиск путей эффективной утилизации теплоты;

разработка систем для диагностирования состояния компрессор-

ной установки с целью прогнозирования ее работоспособности и

предотвращения отказов.

Особое место занимает совершенствование технологии изго-

товления. Это разработка методов качественного литья с малыми

толщинами стенок, повышение точности изготовления основных

и сопряженных деталей, упрочнение трущихся поверхностей,

внедрение порошковой металлургии и прогрессивных методов

обработки давлением; унификация и стандартизация компрессо-

ров, их узлов и деталей.

Работу поршневого компрессора рассмотрим на примере холо-

дильного поршневого компрессора П110 (рис. 4).

Компрессор относится к группе V-образных машин. Основной

(базовой) деталью компрессора является жесткий и массивный

блок-картер 1, выполненный из чугуна. В блок-картере смонти-

рованы остальные детали и узлы машины. При вращении колен-

чатого вала 2 от внешнего привода вращательное движение с по-

мощью шатунно-поршневой группы 3 преобразуется в работу

сжатия газа, производимую при поступательном движении

поршня.

Компрессор имеет четыре рабочих цилиндра. Сжатие газа

происходит в гильзах 19. Такая конструкция компрессора,

когда сжатие выполняется не в цилиндрах, выполненных заодно

с блок-картером, а в сменяемых гильзах, весьма технологична,

так как при износе стенок цилиндра замене или ремонту подлежит

не блок-картер, а легко сменяемая гильза.

Газ поступает через коллектор всасывания к всасывающему

клапану 4 пластинчатой конструкции. При движении поршня ша-

тунно-поршневой группы 3 в направлении коленчатого вала от-

крывается всасывающий клапан 4. Газ попадает в гильзу 19 рабо-

чего цилиндра. Всасывание продолжается до тех пор, пока пор-

шень движется в указанном направлении.

При движении поршня в сторону, противоположную коленча-

тому валу, всасывающий клапан 4 закрывается. Происходит сжа-

тие газа. При достижении определенного давления нагнетатель-

ный клапан 5 открывается, газ поступает в коллектор нагнетания

17 и далее в рабочую магистраль.

13

14

Компрессор имеет значительное число пар трения. Надежность

работы таких пар, а также компрессора в целом зависит от надеж-

ности подвода смазочного материала к трущимся деталям

Компрессор имеет масляную систему, обеспечивающую смазы-

вание его деталей и узлов при работе. Основным элементом мас-

ляной системы компрессора является масляный шестеренный

насос 6, приводимый в движение от коленчатого вала 2 через зубча-

тую передачу. Масло, находящееся на дне блок-картера, засасы-

вается насосом 6 через фильтр-приемник 8 и нагнетается в масля-

ный фильтр 10 (фильтр тонкой очистки).

Отсюда через трубку 11 сальника масло поступает в сальник 9

и через масляные каналы в коленчатом валу подводится к шатун-

ным шейкам, обеспечивая смазывание пары трения шатунная

шейка — вкладыш большой головки шатуна. Смазывание других

деталей и узлов происходит за счет масляного тумана при раз-

брызгивании масла во время работы компрессора.

Герметизация блок-картера осуществляется за счет установки

на прокладках передней 14, боковой 15 и верхней 18 крышек.

Для защиты нагнетательной магистрали от недопустимого по-

вышения давления нагнетания установлен предохранительный

клапан 16.

Мембранные компрессоры с давлением нагнетания до 40 МПа

серийно выпускают с приводом от кривошипно-шатунного меха-

низма. Стандарт регламентирует типы и основные параметры

машин и предусматривает создание 72 типоразмеров: одноступен-

чатых с одним и двумя мембранными блоками на отношение давле-

ний 20 и двухступенчатых — на отношение давлений до 400.

Зарубежные фирмы выпускают компрессоры на основе комби-

нированных схем (первые ступени поршневые и последняя —

мембранная)

В ряде производств (электронная промышленность, порошковая

металлургия и др.) для сжатия газов высокой чистоты до 100—

400 МПа также используют мембранные компрессоры.

Весьма актуальным является создание комбинированных мем-

бранно-поршневых систем на высокие и сверхвысокие давления,

их оптимизация и оснащение пневматическими или гидравличе-

скими двигателями, подбор жидкостей гидропривода для сжатия

агрессивных газов, совершенствование мембранных блоков.

Унификация позволила увеличить число типоразмеров ком-

прессоров при сокращении числа корпусов и диаметров мембран.

Мембранные компрессоры с давлением нагнетания до 150 МПа

сведены в унифицированные ряды по поршневому усилию.

Роторные компрессоры являются машинами объемного дей-

ствия, имеющими большую быстроходность, лучшую уравнове-

шенность и плавность подачи газа, чем поршневые компрессоры,

ио несколько меньший КПД. У них в отличие от машин динамиче-

ского действия давление сжатия не зависит от частоты вращения

ротора, что обеспечивает больший диапазон регулирования

16

Из роторных компрессоров с обкатываемыми профилями наи-

большее распространение получили винтовые компрессоры благо-

даря их высокой надежности, компактности, простоте эксплуата-

ции, удобству транспортировки и монтажа. В буровых установ-

ках, в передвижных компрессорных станциях поршневые и ро-

торно-пластинчатые компрессоры часто заменяют винтовыми.

Винтовые компрессоры сухого сжатия широко применяют

в пищевой, мукомольной и химической промышленности.

На базе типоразмерного ряда производятся стационарные и

переносные воздушные компрессорные установки производитель-

ностью от 4 до 50 м’/мин, давлением нагнетания 0,8 МПа; для

транспортировки попутного нефтяного газа — производитель-

ностью до 50 м’/мин при давлении нагнетания 0,5—0,7 МПа; пере-

движные компрессорные станции производительностью 5—

10 м8/мин при давлении нагнетания 0,8 МПа; установки для су-

хого сжатия водорода, этилена и попутного газа производитель-

ностью 100—150 м3/мин.

Компрессорные заводы выпускают винтовые компрессоры для

сбора и транспортировки попутного нефтяного газа производи-

тельностью 10, 30 и 50 м’/мин с давлением нагнетания 0,7 и 1,7 МПа.

Их устанавливают на открытых площадках без капитальных соору-

жений. Это позволяет сократить в 4—5 раз сроки ввода компрес-

сорных станций и в 10 раз снизить эксплуатационные расходы.

Винтовые компрессоры широко применяют в холодильной

технике, например, в холодильных установках судов используют

только винтовые компрессорные агрегаты

На базе трех диаметров роторов и трех типоразмеров корпусов

осваивается выпуск 12 типоразмеров винтовых компрессоров

с давлением нагнетания до 2 МПа.

Программа научно-исследовательских работ по винтовым ком-

прессорам предусматривает: дальнейшее исследование внутрен-

него процесса с учетом термодинамики переменной массы; иссле-

дование и разработку геометрии винтов с точки зрения уменьше-

ния протечек и увеличения описанного объема; разработку по-

крытий (для цилиндра, винтов), имеющих хорошую адгезию

с металлом; замену масла другими жидкостями для снижения за-

грязнения сжимаемого газа; повышение плотности рабочих ячеек.

Все это направлено на повышение КПД компрессора.

Конструкция винтового компрессора показана на рис. 5.

Ведущий ротор 2 и ведомый 3 расположены в корпусе 1. Роторы

компрессора вращаются в опорных и радиально-упорных подшип-

никах 5 и часто имеют шестерни связи 4, благодаря которым иск-

лючается взаимное касание роторов во время работы. Роторы ком-

прессора являются его основными рабочими органами, в винтовой

части которых происходит сжатие газа. Ведущий ротор имеет

выпуклые зубья, а ведомый — вогнутые. Привод компрессора

осуществляется через ведущий ротор. Роторы изготовляют

из сталей различных марок. Корпус винтового компрессора изго-

16

f 2 1

\ Рис. 5. Винтовой компрессор (продольный разрез)

vk товляют чаще всего из чугунного литья. Машины сухого сжатия

Г/Кс диаметром роторов до 250 мм обычно имеют один вертикальный

разъем корпуса на стороне всасывания. Крупные машины сухого

X сжатия, помимо вертикального, имеют горизонтальный разъем

V корпуса в плоскости, проходящей через оси роторов. Корпуса

"ХХ маслозаполненных компрессоров часто выполняют с двумя верти-

кальными разъемами — на стороне нагнетания и на стороне вса-

сывания. Наличие двух вертикальных разъемов упрощает техно-

логию изготовления корпуса, что важно при серийном производ-

стве.

В винтовых компрессорах сухого сжатия, работающих на

высоких окружных скоростях, применяют опорные и упорные

подшипники скольжения. В маслозаполненных компрессорах,

для которых характерны сравнительно невысокие окружные ско-

рости, обычно применяют подшипники качения. Радиальные на-

грузки воспринимаются роликовыми подшипниками, установлен-

ными в камерах всасывания и нагнетания, осевые нагрузки —

радиально-упорными шариковыми подшипниками.

При разработке технологии изготовления и сборки винтового

компрессора важное значение имеет выбор и обеспечение зазоров

как между роторами компрессора, так и между роторами и кор-

пусом. Зазоры между рабочими органами компрессора сухого сжа-

тия составляют примерно 0,1 % наружного диаметра роторов.

Для маслозаполненных компрессоров зазор принимают обычно

в 2 раза меньше.

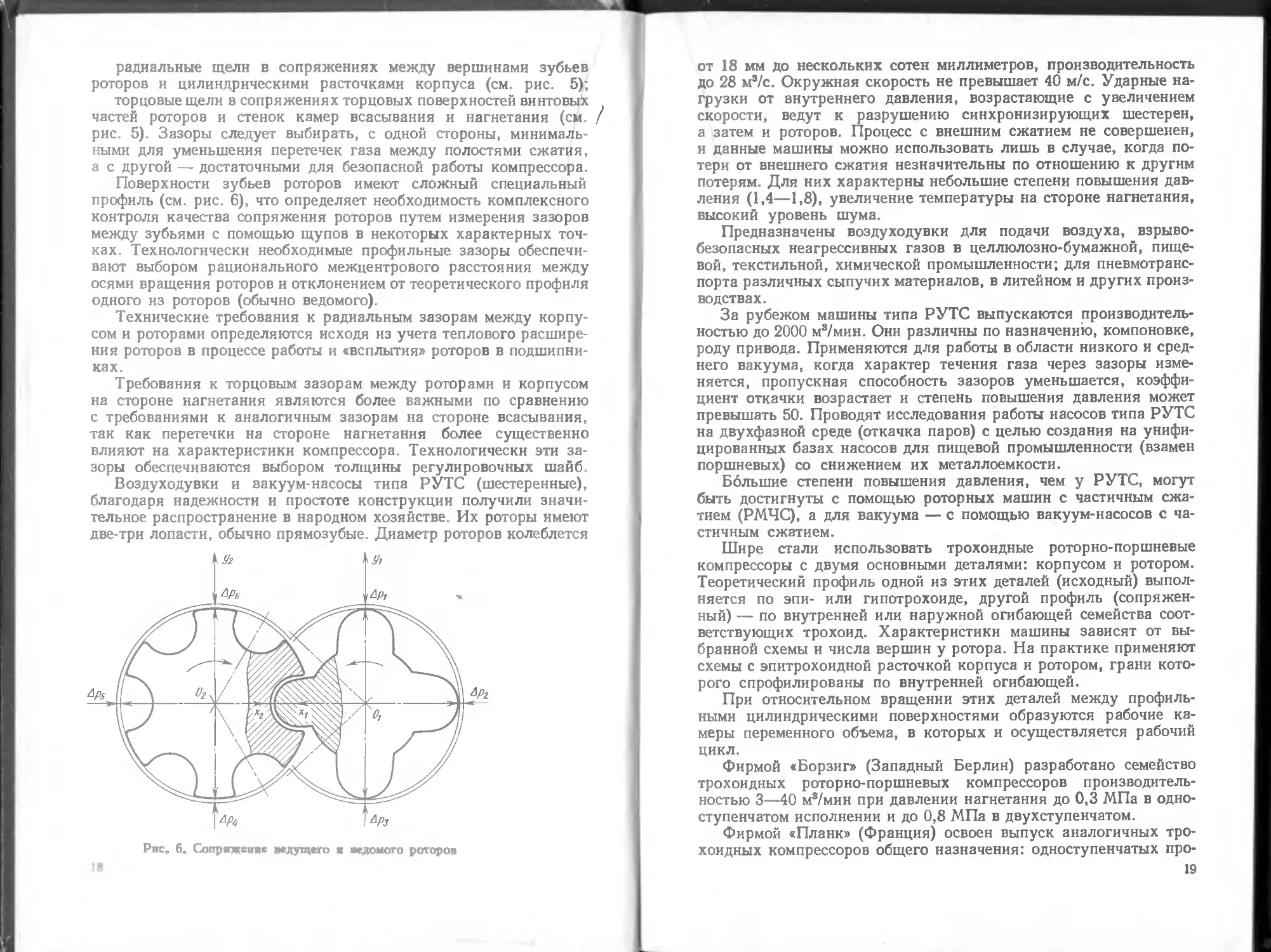

В винтовом компрессоре в сопряжениях между деталями раз-

личают:

профильные щели (зазоры) в сопряжениях профильных участ-

ков ведущего и ведомого роторов (рис. 6);

I/

радиальные щели в сопряжениях между вершинами зубьев

роторов и цилиндрическими расточками корпуса (см. рис. 5);

торцовые щели в сопряжениях торцовых поверхностей винтовык

частей роторов и стенок камер всасывания и нагнетания (см.

рис. 5). Зазоры следует выбирать, с одной стороны, минималь-

ными для уменьшения перетечек газа между полостями сжатия,

а с другой — достаточными для безопасной работы компрессора.

Поверхности зубьев роторов имеют сложный специальный

профиль (см. рис. 6), что определяет необходимость комплексного

контроля качества сопряжения роторов путем измерения зазоров

между зубьями с помощью щупов в некоторых характерных точ-

ках. Технологически необходимые профильные зазоры обеспечи-

вают выбором рационального межцентрового расстояния между

осями вращения роторов и отклонением от теоретического профиля

одного из роторов (обычно ведомого).

Технические требования к радиальным зазорам между корпу-

сом и роторами определяются исходя из учета теплового расшире-

ния роторов в процессе работы и «всплытия» роторов в подшипни-

ках.

Требования к торцовым зазорам между роторами и корпусом

на стороне нагнетания являются более важными по сравнению

с требованиями к аналогичным зазорам на стороне всасывания,

так как перетечки на стороне нагнетания более существенно

влияют на характеристики компрессора. Технологически эти за-

зоры обеспечиваются выбором толщины регулировочных шайб.

Воздуходувки и вакуум-насосы типа РУТС (шестеренные),

благодаря надежности и простоте конструкции получили значи-

тельное распространение в народном хозяйстве. Их роторы имеют

две-три лопасти, обычно прямозубые. Диаметр роторов колеблется

Рис„ 6. Сопряжение ведущего я ведомого роторов

от 18 мм до нескольких сотен миллиметров, производительность

до 28 м’/с. Окружная скорость не превышает 40 м/с. Ударные на-

грузки от внутреннего давления, возрастающие с увеличением

скорости, ведут к разрушению синхронизирующих шестерен,

а затем и роторов. Процесс с внешним сжатием не совершенен,

и данные машины можно использовать лишь в случае, когда по-

тери от внешнего сжатия незначительны по отношению к другим

потерям Для них характерны небольшие степени повышения дав-

ления (1,4—1,8), увеличение температуры на стороне нагнетания,

высокий уровень шума.

Предназначены воздуходувки для подачи воздуха, взрыво-

безопасных неагрессивных газов в целлюлозно-бумажной, пище-

вой, текстильной, химической промышленности; для пневмотранс-

порта различных сыпучих материалов, в литейном и других произ-

водствах.

За рубежом машины типа РУТС выпускаются производитель-

ностью до 2000 м3/мин. Они различны по назначению, компоновке,

роду привода. Применяются для работы в области низкого и сред-

него вакуума, когда характер течения газа через зазоры изме-

няется, пропускная способность зазоров уменьшается, коэффи-

циент откачки возрастает и степень повышения давления может

превышать 50. Проводят исследования работы насосов типа РУТС

на двухфазной среде (откачка паров) с целью создания на унифи-

цированных базах насосов для пищевой промышленности (взамен

поршневых) со снижением их металлоемкости.

Большие степени повышения давления, чем у РУТС, могут

быть достигнуты с помощью роторных машин с частичным сжа-

тием (РМЧС), а для вакуума — с помощью вакуум-насосов с ча-

стичным сжатием.

Шире стали использовать трохоидные роторно-поршневые

компрессоры с двумя основными деталями: корпусом и ротором.

Теоретический профиль одной из этих деталей (исходный) выпол-

няется по эпи- или гипотрохоиде, другой профиль (сопряжен-

ный) — по внутренней или наружной огибающей семейства соот-

ветствующих трохоид. Характеристики машины зависят от вы-

бранной схемы и числа вершин у ротора. На практике применяют

схемы с эпитрохоидной расточкой корпуса и ротором, грани кото-

рого спрофилированы по внутренней огибающей.

При относительном вращении этих деталей между профиль-

ными цилиндрическими поверхностями образуются рабочие ка-

меры переменного объема, в которых и осуществляется рабочий

цикл.

Фирмой «Борзиг» (Западный Берлин) разработано семейство

трохоидных роторно-поршневых компрессоров производитель-

ностью 3—40 м8/мин при давлении нагнетания до 0,3 МПа в одно-

ступенчатом исполнении и до 0,8 МПа в двухступенчатом.

Фирмой «Планк» (Франция) освоен выпуск аналогичных тро-

хоидных компрессоров общего назначения: одноступенчатых про-

19

изводительностью 0,3—12 м3/мин при давлении нагнетания 0,8 МПа

и 0,3—50 мЗ/мин при 0,4 МПа, двухступенчатых — производи-

тельностью 12—50 м3/мин при давлении нагнетания 0,6—0,8 МПа.

Роторно-пластинчатые машины используют для сжатия и по-

дачи воздуха и различных неагрессивных газов; для снабжения

воздухом пневмоинструмента и пневматических разгрузочных

устройств сыпучих материалов; для получения «сухого» чистого

газа в холодильных установках; для создания вакуума (вакуум-

компрессоры). Быстроходность их ограничивается увеличением

сил трения и износом пластин. С технологической точки зрения

эти компрессоры требуют высокой точности исполнения, особенно

трудоемко изготовление роторов с пазами для пластин.

Производство роторно-пластинчатых машин производитель-

ностью более 100 м3/мин нецелесообразно вследствие меньшей их

быстроходности по сравнению с винтовыми и центробеж-

ными.

Роторно-пластинчатые машины выпускают компрессорострои-

тельные фирмы многих стран параметрическими рядами, состоя-

щими из 4—20 типоразмеров при коэффициенте изменения произ-

водительности 1,2—2. Основные направления совершенствования

таких машин: создание машин, работающих без смазочных мате-

риалов; замена водяного охлаждения воздушным; создание масло-

заполненных машин; снижение уровня шума. В роторно-пластин-

чатых машинах, работающих без смазочных материалов, вместо

стальных пластин используют пластины из материалов на основе

синтетических смол, углеграфитов, армированного тефлона.

Роторные жидкостно-кольцевые машины благодаря использо-

ванию в них различных по своим физико-химическим свойствам

жидкостей и отсутствию механического трения в рабочей полости

машины позволяют сжимать токсичные, взрывоопасные легко-

раз л агающиеся, полимеризующиеся и воспламеняющиеся газы,

паро- и газожидкостные смеси, в том числе агрессивные и загряз-

ненные механическими примесями.

Благодаря этим качествам роторные жидкостно-кольцевые

машины широко применяют в химической, целлюлозно-бумажной,

пищевой, фармацевтической, горнодобывающей, металлургиче-

ской, текстильной, криогенной, машиностроительной, энергети-

ческой промышленности, в коммунальном и сельском хозяйстве.

Они просты по конструкции, удобны в эксплуатации, имеют

высокую надежность и низкий уровень шума.

Роторные жидкостно-кольцевые машины имеют недостатки: слож-

ность внутреннего процесса, обусловленная двухфазностью среды

в рабочей полости, большие потери на гидравлическое трение;

тихоходность; трудность создания «жесткого» жидкостного кольца

из-за кавитации.

Двухфазность среды приводит к необходимости учета темпе-

ратуры рабочей жидкости, значительно влияющей на объемные и

энергетические характеристики этих машин. Увеличение давле-

20

ния нагнетания (до 0,8 МПа) достигается повышением окружной

скорости или двухступенчатостью сжатия.

За рубежом роторные жидкостно-кольцевые машины произво-

дят более 30 крупнейших машиностроительных фирм. Например,

фирма «Сименс» (ФРГ) выпускает одноступенчатые роторные жид-

костно-кольцевые машины 15 типоразмеров производительностью

4—230 м3/мин при давлении нагнетания 0,1—0,3 МПа и двухсту-

пенчатые 5 типоразмеров производительностью 1—60 м3/мин при

давлении нагнетания 0,1—0,8 МПа.

В СССР выпускаются роторные жидкостно-кольцевые машины

около 20 типоразмеров производительностью от 0,75 до 300 м3/мин.

Проведена унификация роторных жидкостно-кольцевых ма-

шин. Выпускают 11 типоразмеров машин с роторами трех диаме-

тров (200, 230 и 320 мм) и корпусами четырех типоразмеров.

Компрессоры динамического действия широко применяются

в народном хозяйстве, что объясняется ростом мощностей техно-

логических линий, расширяющейся номенклатурой перекачивае-

мых газовых сред, повышением давления сжатия, необходимостью

снижения металлоемкости конструкции. Интенсивно разрабаты-

вают и внедряют вихревые компрессоры. В отдельную группу вхо-

дят вентиляторы осевого и центробежного типов, обеспечивающие

большую производительность при малых повышениях давления

(в 1,3—1,4 раза).

Центробежные компрессоры эффективно используют при до-

быче нефти (например, газлифтный способ), транспортировке

нефтяного газа, в металлургии (кислородные конверторы большой

мощности, производство металлизованных окатышей), в химии

и нефтехимии (производство аммиака и карбамида, масел и пара-

финов, этилена и пропиленового каучука, в установках гидрокре-

кинга и гидроочистки и др.).

Для широкого внедрения газлифтного способа добычи нефти

созданы мощные компрессорные установки на давления от 0,5

до 11 МПа с промежуточными холодильниками воздушного типа.

Созданы кислородные компрессоры с производительностью

400 м3/мин при конечном давлении 4 МПа.

При использовании таких компрессоров в холодильной тех-

нике на конструкцию центробежного компрессора в значительной

степени влияет выбор холодильных агентов, которые должны

удовлетворять не только общим, но и специальным требованиям,

а именно, иметь высокую молекулярную массу.

Применение хладагентов с малой молекулярной массой

(аммиака) приводило к созданию сложных и громоздких конст-

рукций. Число ступеней компрессора достигало 15 и машину при-

ходилось размещать в трех корпусах.

Совершенствование конструкций центробежных компрессоров

и применение хладагентов с высокой молекулярной массой позво-

лило значительно уменьшить число рабочих колес в машинах и

число ступеней компрессора (с 15 до 6). Применение высокопрочных

21

81 LI 91 SI W 2L

22

s

3

Я

X

V

'g

к

материалов, работающих при окружных скоростях

450 м/с, позволило еще в 2 раза сократить число рабо-

чих колес. Это в свою очередь значительно уменьшает

трудоемкость изготовления, монтажа машины, облегчает

условия эксплуатации.

Осевые компрессоры, осевые и центробежные вен-

тиляторы (тягодутьевые машины), являясь высокоем-

кими энергетическими агрегатами с большой частотой

вращения ротора, требуют высококвалифицированного

технического обслуживания.

Решая задачу повышения эффективности работы всех

элементов компрессора, а в особенности его колес,

диффузоров, уплотнений, входных и выходных

устройств, промежуточного и концевого охлажде-

ния, необходимо решать сложнейшие задачи динамики

роторов, прочности и надежности агрегата в целом.

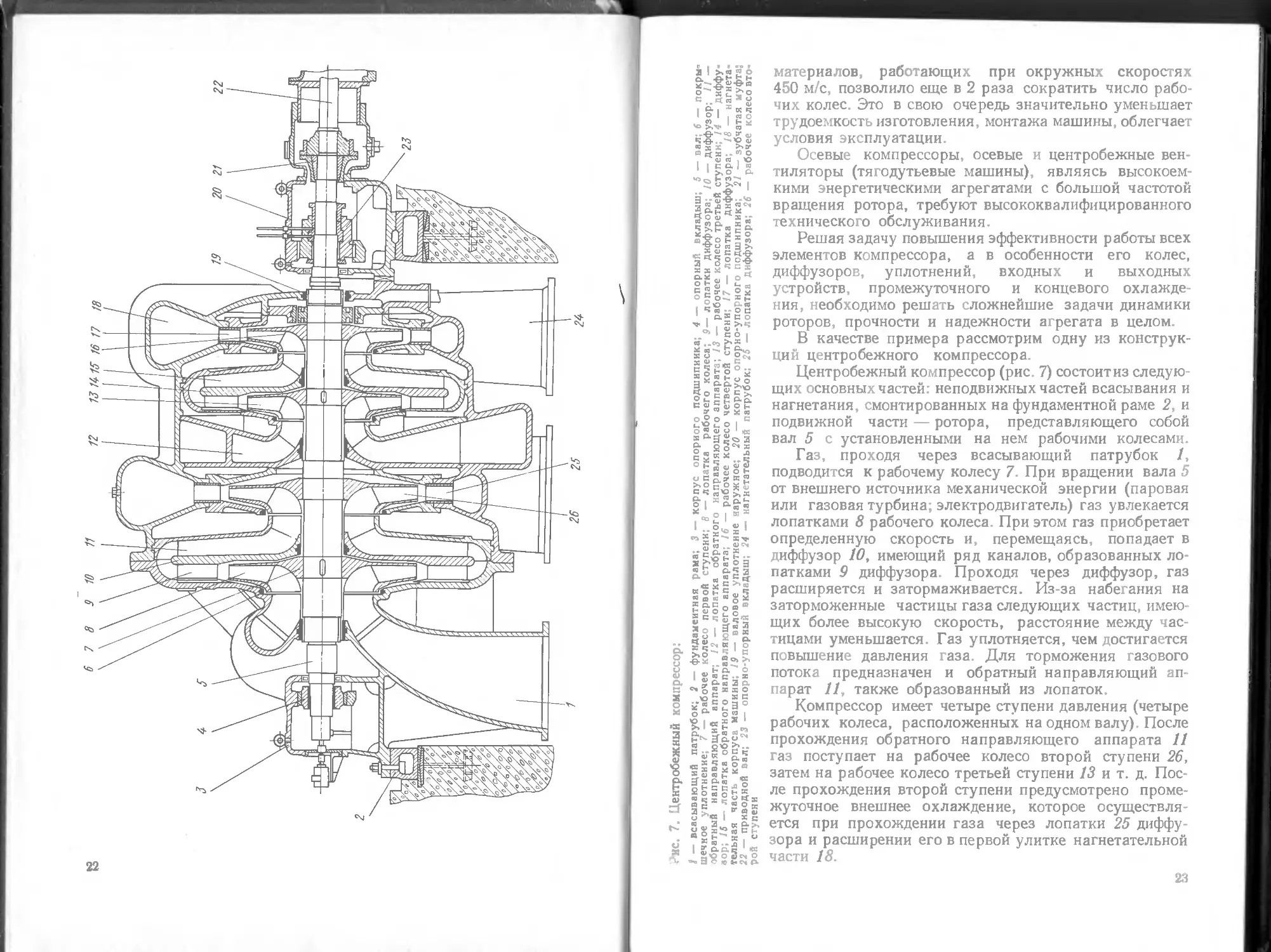

В качестве примера рассмотрим одну из конструк-

ций центробежного компрессора.

Центробежный компрессор (рис. 7) состоит из следую-

щих основных частей: неподвижных частей всасывания и

нагнетания, смонтированных на фундаментной раме 2, и

подвижной части — ротора, представляющего собой

вал 5 с установленными на нем рабочими колесами.

Газ, проходя через всасывающий патрубок 1,

подводится к рабочему колесу 7. При вращении вала 5

от внешнего источника механической энергии (паровая

или газовая турбина; электродвигатель) газ увлекается

лопатками 8 рабочего колеса. При этом газ приобретает

определенную скорость и, перемещаясь, попадает в

диффузор 10, имеющий ряд каналов, образованных ло-

патками 9 диффузора. Проходя через диффузор, газ

расширяется и затормаживается. Из-за набегания на

заторможенные частицы газа следующих частиц, имею-

щих более высокую скорость, расстояние между час-

тицами уменьшается Газ уплотняется, чем достигается

повышение давления газа. Для торможения газового

потока предназначен и обратный направляющий ап-

парат 11, также образованный из лопаток.

Компрессор имеет четыре ступени давления (четыре

рабочих колеса, расположенных на одном валу). После

прохождения обратного направляющего аппарата И

газ поступает на рабочее колесо второй ступени 26,

затем на рабочее колесо третьей ступени 13 и т. д. Пос-

ле прохождения второй ступени предусмотрено проме-

жуточное внешнее охлаждение, которое осуществля-

ется при прохождении газа через лопатки 25 диффу-

зора и расширении его в первой улитке нагнетательной

части 18.

23

Рабочие колеса первой и второй ступеней имеют одинаковые

диаметры, диаметры колес третьей и четвертой ступеней также

одинаковы. Корпус компрессора выполнен с вертикальным и гори-

зонтальным технологическими разъемами. Нижняя часть корпуса

3 опорного подшипника отлита заодно с всасывающей частью.

Основную функцию опоры вала выполняет вкладыш 4. Опорно-

упорный вкладыш 23 расположен в собственном корпусе 20, за-

крепляемом на корытообразном фланце нагнетательной части

Опорно-упорный подшипник воспринимает не только радиаль-

ные нагрузки, являясь опорой вала ротора, но и осевые нагрузки,

возникающие при работе компрессора.

Компрессор приводится в движение от паровой турбины через

промежуточный вал 22 и зубчатую муфту 21. Покрышечное 6 и

валовое 19 уплотнения служат для уменьшения потерь газа и

предотвращения прорывов газовых потоков между ступенями при

вращении ротора.

Использование центробежных машин при малых производитель-

ностях затруднено в основном из-за высоких частот вращения

ротора (5250—(0 500 с-1) и из-за необходимости повышающей

передачи с большим передаточным числом. Введение такой пере-

дачи существенно снижает преимущества центробежных машин.

КПД малых машин значительно меньше КПД больших. Кроме

того, при изготовлении малых машин возникают технологические

трудности, связанные с малой шириной элементов проточной

части. Поэтому применение центробежных компрессоров очень

малых размеров целесообразно лишь при необходимости удовле-

творить специальные требования потребителя.

Работоспособность компрессора зависит от комплектующих

его агрегатов, например, промежуточных и концевых охладителей,

маслоотделителей и т. п.

Стоимость охлаждающей компрессор воды достигает 10—20 %

стоимости энергии, расходуемой на привод компрессора. Пере-

вод на воздушное охлаждение стал эффективным при промышлен-

ном освоении компактных пластинчато-ребристых теплообменни-

ков для компрессоров малой и средней производительности

Компрессоростроители разрабатывают физические основы автома-

тического регулирования работы компрессора и его защиты в экс-

тремальных случаях. Весьма существенными являются затраты

металла, энергии на перекрывающую и регулирующую арматуру

компрессора и на силовых линиях, где внутренние процессы по-

добны процессам в компрессорах и заслуживают глубокого изуче-

ния.

§ 5. СПЕЦИФИКА ПРОИЗВОДСТВА КОМПРЕССОРОВ

Рассмотренные конструкции компрессоров охватывают

компрессоры всех основных групп, а именно, поршневых, ро-

торных и турбокомпрессоров. Каждая из перечисленных групп

24

компрессорных машин имеет свою область применения, но потреб-

ность народного хозяйства в них различна, что определяет объем

выпуска и характер производства.

Так, основным типом производства поршневых компрессоров

является серийное и крупносерийное производство, что объяс-

няется достаточно большим объемом выпуска этих машин.

Увеличению годового объема выпуска компрессоров способ-

ствовало сокращение номенклатуры выпускаемых машин с сосредо-

точением на отдельных предприятиях выпуска машин, близких

в конструктивно-технологическом отношении.

Существующее производство центробежных компрессоров но-

сит единичный и мелкосерийный характер. Объясняется это боль-

шим многообразием типов машин, большими габаритами, массой

и ограниченной потребностью в машинах каждого типа. При

изготовлении центробежных компрессоров трудоемкость слесарно-

сборочных и пригоночных работ составляет 100—125 % трудоем-

кости механической обработки.

Все крупные детали—части корпуса, диафрагмы, диффузоры,

уплотнения, валы чаще всего изготавливают не в окончательный

размер, а подбирают сопрягаемые пары в процессе сборки. Трудо-

емкость проектирования и изготовления значительна, для раз-

личных машин составляет 70—700 ч.

Для производства винтовых компрессоров типичен серийный

характер.

ГЛАВА 2. СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ И ТЕХНОЛОГИЧЕСКОЙ

ПОДГОТОВКИ ПРОИЗВОДСТВА КОМПРЕССОРОВ

§ в. ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ

ТЕХНОЛОГИИ ПРОИЗВОДСТВА КОМПРЕССОРОВ

Прогрессивные методы в технологии производства ком-

прессоров. Производство компрессоров характеризуется широ-

кой номенклатурой выпускаемых изделий. Это определяется мно-

гообразием целевых назначений компрессоров в различных обла-

стях техники.

На многих предприятиях, выпускающих компрессоры, работа

организована по принципам серийного производства (производство

поршневых и роторных компрессоров) и даже крупносерийного

производства — например, выпуск компрессоров типа «П». Од-

нако на ряде предприятий с серийным производством выпуск от-

дельных машин организован по принципам мелкосерийного и

даже единичного производства. Так, выпускаются, например,

25

центробежные компрессорные установки большой производитель-

ности, а также ряд специальных компрессоров, изготовляемых

по индивидуальным заказам.

Задача снижения трудоемкости и повышения производитель-

ности труда в производстве компрессоров может быть решена

за счет увеличения серийности выпуска. Увеличению серийности

выпуска изделий, отдельных сборочных единиц и деталей способ-

ствуют получившие развитие в компрессоростроении прогрессив-

ные методы проектирования изделий, основанные на унификации,

нормализации и преемственности конструкций. Переход от вы-

пуска единичных машин и машин малых серий к выпуску их круп-

ными сериями позволяет иа всех этапах производства применять

высокопроизводительные, высокомеханизированные и автоматизи-

рованные технологические методы

На этапе заготовительного производства становится возмож-

ным применение методов получения заготовок, позволяющих при-

близить форму заготовки к форме готовой детали. Это обеспечивает

экономию материала, уменьшение объема, а следовательно, и тру-

доемкости механической обработки, повышение точности после-

дующей механической обработки. Так, например, заготовки тяже-

лых валов (массой до 6000 кг) до недавнего времени получали мето-

дом свободной ковки. Свободная ковка не позволяет получить

достаточное приближение к форме готовой детали. На поверхности

заготовки возможно наличие следов бойка высотой до 4—6 мм.

После свободной ковки предусматривается большой объем меха-

нической обработки. Припуски на обработку велики и неравно-

мерны. Применение подкладных штампов позволяет приблизить

форму заготовки к форме готовой детали, уменьшить припуски,

расход материала и затраты на механическую обработку.

Экономии материала и трудозатрат способствует также приме-

нение сверл кольцевого резания при обработке глубоких отверстий

Некоторые стальные поковки могут быть заменены отливками

из высокопрочного чугуна с шаровидным графитом, что сокра-

щает на 60 % отход металла в стружку. Замена стали чугуном

улучшает также условия работы сопрягаемых деталей и иногда

позволяет отказаться от промежуточных латунных втулок. На-

пример, заготовку коленчатого вала компрессора, изготовляемую

обычно горячей штамповкой, можно заменить отливкой из высоко-

прочного чугуна с шаровидным графитом. При этом отпадает необ-

ходимость в высокотемпературном отжиге и в связанной с ним

правке литья. Это мероприятие в сочетании с современными спо-

собами получения разовых форм увеличит точность отливок, поз-

волит уменьшить толщины стенок, литейные уклоны и сократить

на 25 % отходы металла в стружку.

Внедрено изготовление заготовок для поршневых штоков из

проката с высадкой бурта на горизонтально-ковочной машине

взамен дорогих кованых заготовок. Прогрессивным методом яв-

ляется получение заготовок коленчатых валов из проката методом

26

гибки с высадкой необрабатываемых щек на гидравлическом

прессе.

Заготовки блок-картеров поршневых компрессоров на заводе

«Компрессор» (Москва) до унификации изготовляли методом литья

в песчаные формы по деревянным моделям с ручной формовкой.

Унификация позволила уменьшить массу блок-картера в 1,5 раза

и применить на этапе получения заготовки литье в песчаные

формы с установкой стержней в кондукторах при машинной фор-

мовке.

Унификация конструкций гильз позволила получать заготовки

гильз методом центробежного литья, что обеспечивает более высо-

кое качество отливки и повышает коэффициент использования ма-

териала. Ранее заготовки гильзы получали методом литья в песча-

ные формы. В технологии получения заготовок гильз имеются ре-

зервы дальнейшего повышения коэффициента использования ма-

териала.

Увеличение серийности выпуска компрессоров позволит ис-

пользовать в заготовительном производстве малоотходные ме-

тоды: получение точных горячештампованных заготовок с мини-

мальными отходами в облой; изготовление заготовок (деталей)

с помощью порошковой металлургии; изготовление заготовок

холодной объемной штамповкой или с подогревом; получение ком-

бинированных заготовок (штампосварных; штампораскатанных;

подверженных местной закалке ТВЧ и др.); перевод заготовок,

имеющих низкий коэффициент использования металла, на литье

из стали и высокопрочного чугуна с применением процесса непре-

рывного литья, литья в керамические формы; получение точных

заготовок литьем — штамповкой.

При разработке технологии малоотходного производства важ-

ную роль играет критический анализ конструкции деталей, их

металлоемкости, технологичности, возможности использования не-

металлических материалов и т. п. Внедрение технологии малоот-

ходного производства позволяет использовать преимущества из-

готовления деталей из заготовок с малыми припусками на меха-

ническую обработку.

Обработка заготовок, форма которых далека от формы готовых

деталей, обычно связана наряду со съемом больших припусков

с значительными колебаниями последних. Неравномерность при-

пусков при обработке приводит к ухудшению условий работы

инструмента, росту и непостоянству сил резания при обработке.

Все это снижает качество обработки уже на этапах черновой и

получистовой обработки. Недостаточная точность предварительно

обработанных поверхностей приводит к увеличению припусков

на окончательную обработку, значительно усложняя достижение

заданного качества обработки.

Повышение точности заготовок способствует прежде всего сни-

жению припусков и более равномерному их распределению. Это

позволяет в ряде случаев при механической обработке избежать

27

черновой и получистовой обработки, ограничившись финишными

операциями.

С увеличением серийности выпуска компрессоров снижается

трудоемкость и повышается производительность труда при меха-

нической обработке за счет использования поточных методов ра-

боты, применения станков с числовым программным управлением

(ЧПУ), станков типа «обрабатывающий центр» (ОЦ), а также за

счет широкого внедрения прогрессивных технологических мето-

дов. Переход на крупносерийный и серийный выпуск обеспечи-

вает возможность организации участков и цехов, работающих по

непрерывно-поточному или переменно-поточному методу. Поточ-

ный метод работы неизбежно приводит к необходимости использо-

вания специального и специализированного высокопроизводи-

тельного оборудования.

Основные детали механизма движения компрессоров на ряде

предприятий обрабатывают на поточных линиях. Для обработки

рабочих поверхностей ответственных деталей (зеркала цилин-

дров и крейцкопфных направляющих, большой и малой головок

шатуна, отверстий под шатунные болты, вкладышей подшипников)

применяют полуавтоматические станки.

Метод автоматического получения размеров на предварительно

настроенных станках предполагает использование специальной

технологической оснастки, что позволяет ликвидировать операции

предварительной разметки заготовок, а также обеспечить высокую

стабильность и точность выдерживаемых размеров. Удорожание

подготовки производства в связи с необходимостью проектирова-

ния и изготовления оснастки быстро окупается за счет ликвида-

ции потерь времени на разметку и выверку, а также за счет повы-

шения качества продукции.

В серийном производстве специальные приспособления часто

заменяются универсально-сборными приспособлениями (УСП).

В основу конструирования этих приспособлений заложен прин

цип многократного использования нормализованных деталей для

компоновки приспособлений при обработке в них различных заго-

товок. Широкое применение УСП нашли при изготовлении осна-

стки для станков с ЧПУ.

В компрессоростроении успешно используются промышленные

роботы и манипуляторы. Роботы применяют в литейных цехах

на операциях извлечения отливок из форм; на операциях горячей

штамповки для перемещения заготовки по ручьям штампа; на

термических участках, на участках покрытий. В механосборочных

цехах роботы выполняют функции загрузки и выгрузки деталей

со станков. Широкие возможности для использования промышлен-

ных роботов открывает групповая технология обработки дета-

лей.

Путем изменения программы роботы можно легко приспособить

к новым требованиям, связанным с модернизацией производства.

Расширение возможностей роботов достигается также заменой

28

захватывающих устройств. Использование роботов повышает гиб-

кость производства.

На компрессорных заводах внедрена обработка растачиванием

зеркала чугунных цилиндров эльборовыми резцами, а также об-

точка закаленных штоков эльборовым резцом взамен чернового

шлифования. Для повышения сопротивления усталости коленча-

тых валов и поршневых штоков производится накатка роликами

галтелей и впадин резьбы.

Для повышения сопротивления усталости и снижения началь-

ного износа деталей компрессоров необходимо ужесточение тре-

бований к качеству обработки цилиндрической и торцовой по-

верхностей шатунных шеек коленчатых валов.

При использовании в компрессорах коленчатых валов, шейки

которых обработаны микродоводкой, потребляемая мощность

снизилась на 3,6 % по сравнению с компрессорами, где шейки

коленчатых валов обработаны доводкой абразивной шкуркой и

затем абразивными пастами. Долговечность пары шейка вала —

вкладыш шатуна возросла в среднем в 1,2 раза.

Эффективным методом исправления погрешности формы шеек

коленчатых валов может быть размерное суперфиниширование.

Данный метод хорошо зарекомендовал себя и при отделочной

обработке штоков.

Непрерывно совершенствуются способы формообразования

поршневых колец компрессоров. Переход на операциях термофик-

сации размера замка со шпоночных термофиксаторов на звездо-

образные позволил значительно снизить торцовое коробление

колец. Кроме того, наблюдается повышение и большая стабиль-

ность значений упругости, стабилизируется форма колец в свобод-

ном состоянии. Появляется возможность совмещения операций

термофиксации колец с их поверхностной обработкой, например,

способом сульфидирования или сульфоцианирования, что суще-

ственно повышает качество колец.

Перспективным направлением является использование элек-

трохимической размерной обработки. Особенно эффективна она

при обработке, например, узких отверстий — пазов, если мате-

риал детали имеет повышенные физико-механические свойства

(твердость, вязкость и т. п.), при сложном фасонном профиле

паза, а также если в детали изготовляются одновременно несколько

пазов К таким деталям относятся, например, роторы ротор-

ных компрессоров, седла и ограничители кольцевых клапанов

поршневых компрессоров. Использование электрохимической раз-

мерной обработки позволяет обеспечивать в ряде случаев точность

обработки в пределах квалитетов 9—10, параметр шероховатости

Ra = 0,32 ... 0,63 мкм и сократить трудоемкость в 2—3 раза.

Одна из задач компрессоростроення — увеличение износо-

стойкости деталей. В поршневых компрессорах, например, наи-

более нагруженными и определяющими долговечность работы

агрегата являются детали шатунно-поршневой группы и клапан-

29

ные узлы, поэтому в первую очередь необходимо повысить износо-

стойкость поверхности зеркала цилиндра, отверстия под поршне-

вой палец, шатунной шейки коленчатого вала, канавок под порш-

невые кольца и рабочей поверхности гнезда клапана. Перспек-

тивным является применение методов поверхностно-пластического

Деформирования рабочих поверхностей, например:

применение в качестве финишной операции изготовления отвер-

стий под поршневой палец и отверстия под шейку коленчатого

Вала обработки импульсными роликовыми раскатками;

применение виброобкатки зеркала цилиндра;

использование для упрочнения бронзовых втулок под поршне-

вые пальцы обработки выглаживающей прошивкой.

Испытания показывают, что износ, например, упрочненных

втулок уменьшается на 30—40 %. Поверхностно-пластическое де-

формирование используется также при упрочнении резьб штоков,

коленчатых валов, цапф, пальцев кривошипов и т. д. Возможно

увеличение предела выносливости в 1,5—2 раза.

Значительную роль в повышении долговечности компрессоров

играет качество изготовления биметаллических деталей, работаю-

щих в узлах трения, например, подшипниках скольжения. На-

плавка баббитом подшипников скольжения эффективно произ-

водится с помощью электроконтактного нагрева. Нагрев втулки

и плавление баббита производится пропусканием электрического

тока через форму, а формообразование наплавленного слоя проис-

ходит по принципу жидкой штамповки. При наплавке приме-

няется активный комбинированный флюс. Его использование дает

возможность получить биметалл без предварительного лужения

наплавляемой поверхности с высоким качеством связи основного

металла с наплавлением.

Решению проблемы уменьшения металлоемкости конструкции,

экономии дефицитных материалов способствует широкое примене-

ние в компрессоростроении прогрессивных неметаллических, ком-

позиционных материалов, пластмасс и т. п. Перспективны сле-

дующие области использования этих материалов:

изготовление деталей, работающих в особых условиях при вы-

соких температурах, давлениях, в агрессивных средах (поршневые

кольца, сальниковые уплотнения, клапаны, рабочие лопатки);

гашение акустической и динамической вибрации для уменьше-

ния шума передвижных и стационарных компрессорных станций;

изготовление деталей в экспериментальном компрессорострое-

нии для уменьшения их себестоимости и ускорения сроков ввода

новых машин.

В компрессоростроении большой объем занимают сборочные

работы с применением ручного труда. Это увеличивает трудоем-

кость сборки и сокращает сроки выпуска изделий.

Унификация конструкций компрессоров способствует повыше-

нию уровня автоматизации и механизации сборки, так как сокра-

щает номенклатуру деталей (особенно крепежных), входящих

30

в собираемые узлы. К тому же унификация неразрывно связана

с повышением технологичности конструкций. Уменьшение, на-

пример, числа типоразмеров крепежных деталей позволяет эффек-

тивно использовать при сборке резьбовых соединений механизи-

рованный сборочный инструмент — гайковерты, шпильковерты

и т. д.

Основными направлениями механизации сборочных работ яв-

ляются' создание рациональных типов сборочной оснастки, меха

низированного инструмента с фиксацией осевой силы затяжки

резьбовых соединений, механизация вспомогательных, транс-

портных и упаковочных работ, создание типовых средств механи-

зации, в том числе сборочных конвейеров, складского и транс-

портного оборудования. Актуальным остается поиск новых форм

организации труда сборщиков, а также внедрение современных

средств контроля качества сборки.

При сборке компрессоров используются процессы механи-

ческой сборки, сборки-сварки, а также сборочные операции, свя-

занные с физико-химическим воздействием на собираемый объект.

Одной из специфических операций сборки, характерной для ком-

прессоростроения, является сборка рабочих колес центробежных

машин.

Надежная работа центробежного компрессора в значительной

степени зависит от прочности рабочих колес, являющихся основ-

ным элементом проточной части машины При сборке рабочего

колеса, состоящего из основного диска с цельнофрезерованными

лопатками и покрывного диска, используют заклепочные соедине-

ния, электродуговую сварку В последнее время используют новые

методы соединения. К таким методам относятся диффузионная

сварка в вакууме, вакуумная пайка. Последняя используется при

сборке рабочих колес наиболее ответственных машин. Пайка —

более совершенный способ соединения дисков по сравнению с за-

клепочным соединением. Однако она имеет недостатки: сложность

технологического оборудования для пайки и необходимость при-

менения дорогостоящего палладиевого припоя, образование широ-

ких диффузных зон, ослабляющих прочность соединения, низкая

технологичность метода.

Проведены исследования по замене составных рабочих колес

цельнолитыми, полученными методом литья по выплавляемым

моделям из специального сплава, с последующей доводкой методом

электрохимической обработки. Результаты экспериментов пока-

зали возможность применения указанной технологии для полу-

чения колес.

Перспективы применения средств автоматизации и механиза-

ции в компрессоростроении. Эффективность применения средств

автоматизации и механизации производства прямо зависит от

программы выпуска изделий. Ее увеличение позволяет эффективно

использовать станки с ЧПУ, специализированные и специальные

станки, агрегатные станки.

31

Наиболее рациональная эксплуатация станков с ЧПУ дости-

гается в серийном и мелкосерийном производстве. Однако не

только объем выпуска определяет эффективность эксплуатации

станков с ЧПУ. В компрессоростроении обрабатывается большое

число деталей сложной геометрической формы. Затраты по обра-

ботке таких деталей на станках с ЧПУ значительно меньше, чем

при обработке на универсальных станках. \

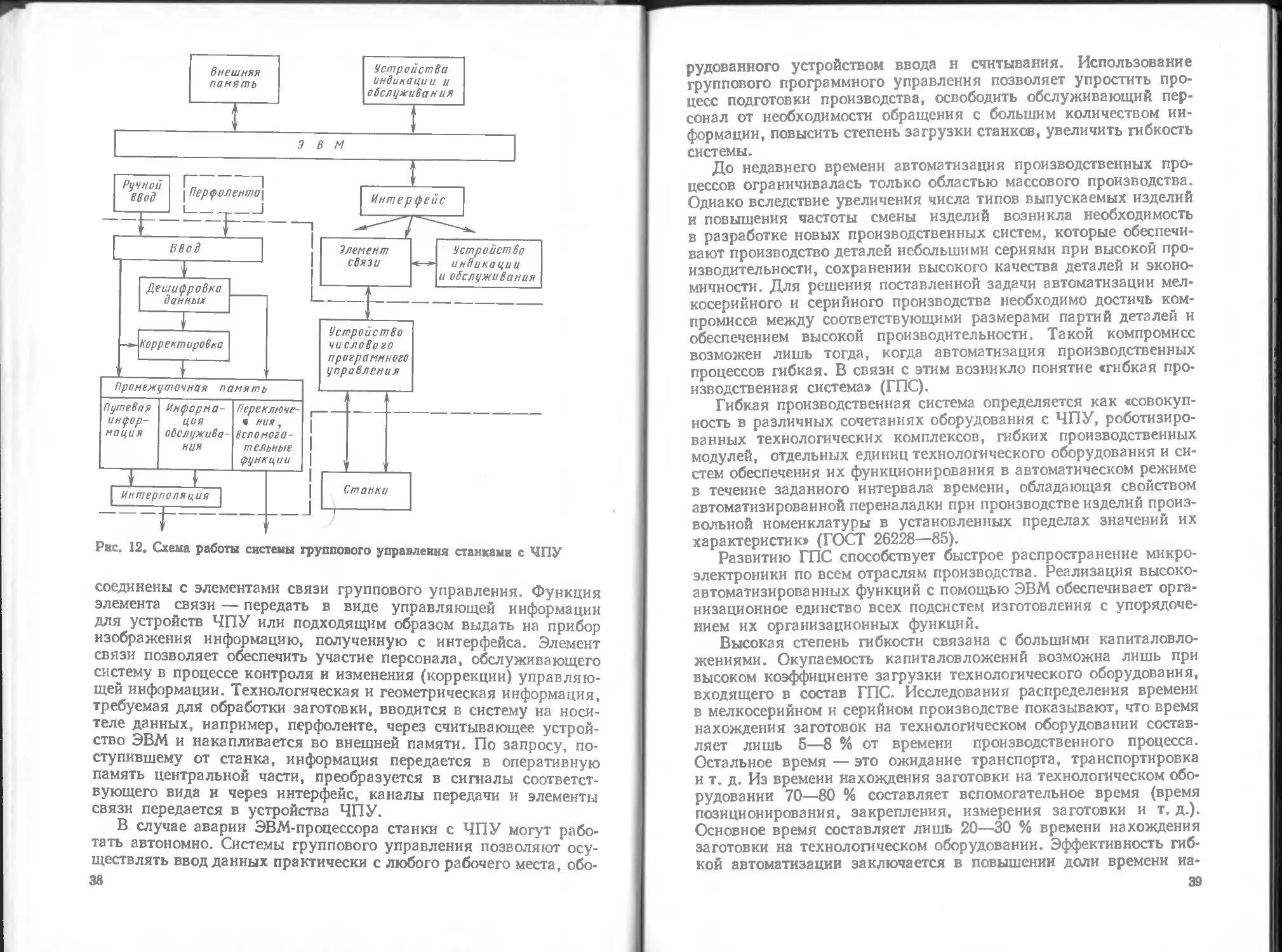

Станки с ЧПУ представляют собой автоматы и полуавтоматы,

все подвижные органы которых совершают рабочие и вспомога-

тельные движения автоматически по заранее установленной про-

грамме Программа записывается на программоносителе (перфо-

лента, магнитная лента, магнитный диск оперативной памяти)

в кодированном виде. Используемый код должен соответствовать

применяемому для управления станком устройству ЧПУ. Пере-

наладка станка с ЧПУ с выпуска одних деталей на выпуск других

производится путем замены программы. Легкость переналадки

обусловливает высокую гибкость производства.

Конструктивно станок с ЧПУ выполнен в виде двух, в опре-

деленной мере самостоятельных агрегатов: металлорежущего

станка и устройства (пульта) числового программного управле-

ния. Устройство ЧПУ обычно монтируется рядом со станком и

представляет собой шкаф с электронными системами и встроенной

панелью управления. Программа, содержащая в кодированном

виде всю геометрическую и технологическую информацию, необ-

ходимую для обработки, записывается на программоносителе. Не-

которые дополнительные команды могут вводиться непосредст-

венно с помощью декадных переключателей на панели управле-

ния. После считывания и дешифровки информация, записанная

Hg программоносителе и введенная непосредственно через панель

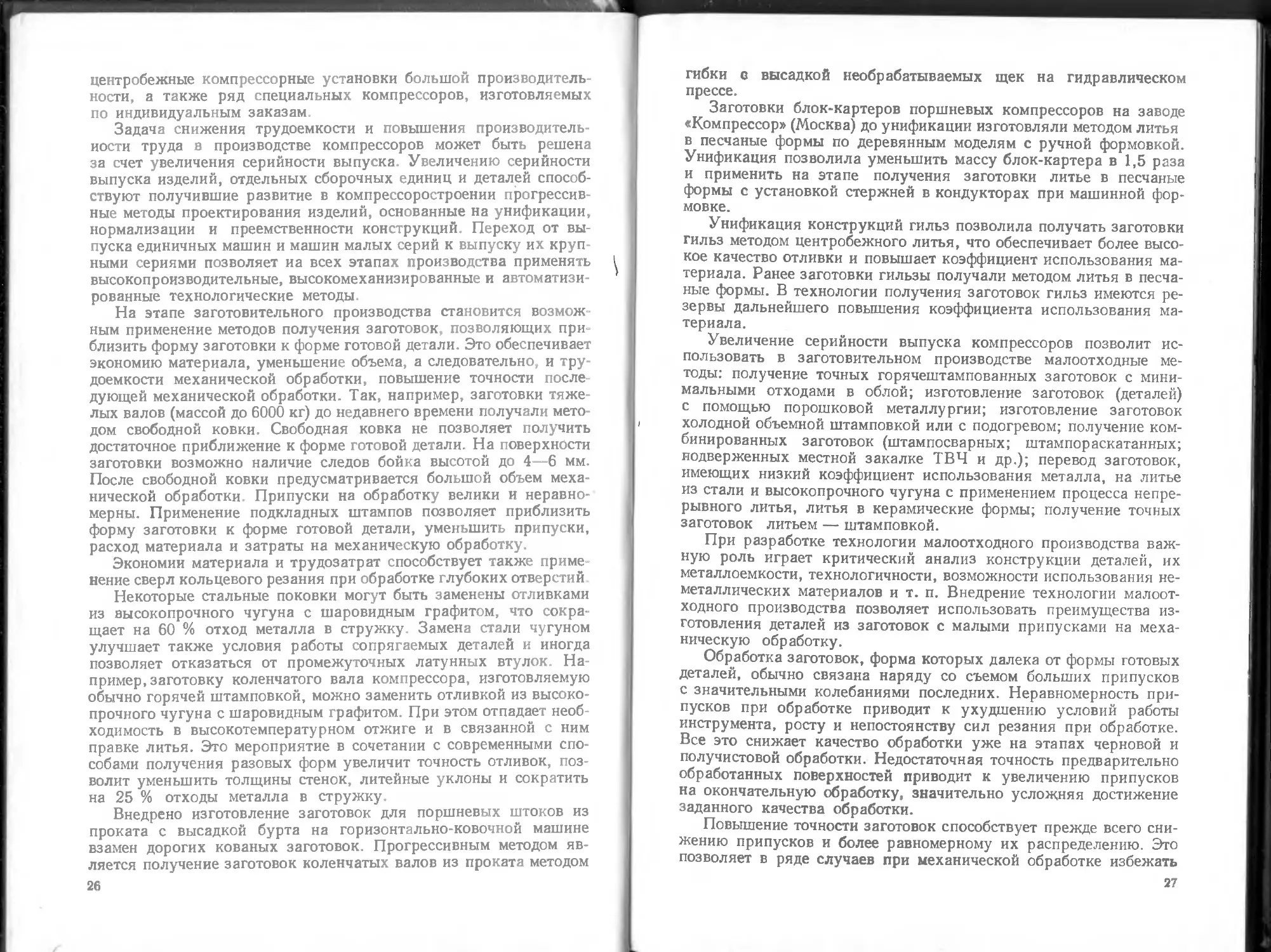

управления, в устройстве ЧПУ разделяется на информацию о по-

ложении инструмента относительно обрабатываемой заготовки

в течение всего цикла обработки и команды переключения агрега-

тов станка (рис. 8). Информация о положении содержит не только

геометрические данные (координаты опорных точек траектории

относительного движения инструмента и заготовки), но также и

технологические данные, например, о контурной скорости иа

различных участках обработки заготовки. Команды переключения

являются только технологической информацией, содержащей ука-

зания о необходимости включения (выключения) привода главного

движения, о требуемой частоте вращения, о необходимости

включения (выключения) системы ,подачи смазывающе-охлажда-

юшей жидкости, о смене инструментов и т. д. Каждый вид инфор-

мации хранится в соответствующих ячейках запоминающих уст-

ройств.

Станки с ЧПУ сверлильной и расточной групп снабжаются по-

зиционными устройствами ЧПУ, обеспечивающими перемещение

рабочих органов станка в заданные точки, причем траектории

перемещения не задаются. После достижения заданной точки про-

32

Рис. 8. Схема работы станка с аппаратным устройством ЧПУ

изводится обработка, например, сверление отверстия. При обра-

ботке управление осуществляется лишь по одной координате.

Фрезерные, токарные, шлифовальные и другие станки с ЧПУ

оснащены контурными системами ЧПУ. При их работе перемеще-

ние рабочих органов происходит по заданной траектории и с задан-

ной скоростью для обработки необходимого контура. При контур-

ной обработке управление может осуществляться одновременно по

двум-трем координатным осям.

Геометрическая информация, заданная в управляющей про-

грамме в числовой форме, обрабатывается интерполятором, преоб-

разуется и выдается в виде последовательных электрических им-

пульсов. Необходимость интерполяции объясняется тем, что от-

работка криволинейных траекторий приводами подачи станков

с ЧПУ производится в результате сложения движений по взаимно

перпендикулярным осям, т. е. осуществляется замена геометри-

чески правильной кривой ломаной линией. В зависимости от воз-

можностей замены некоторой кривой отрезками прямых, участ-

ками, окружностей или парабол различают линейные, круговые и

параболические интерполяторы. Интерполятор должен обеспе-

чить:

максимальное приближение ломаной линии к кривой, задан-

ной в управляющей программе;

2 Н А. Ястребов* др. 33

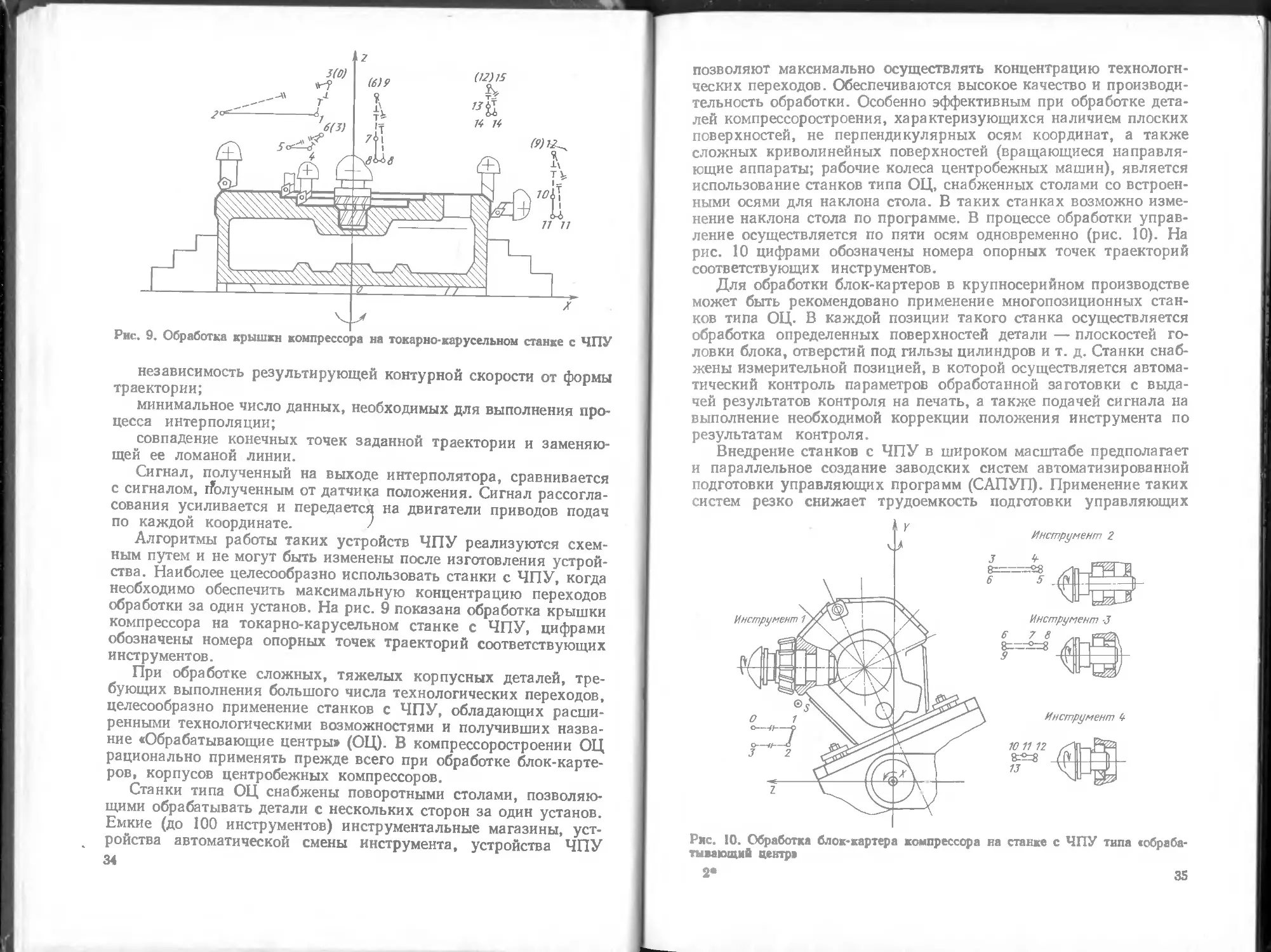

Рис. 9. Обработка крышки компрессора на токарно-карусельном станке с ЧПУ

независимость результирующей контурной скорости от формы

траектории;

минимальное число данных, необходимых для выполнения про-

цесса интерполяции;

совпадение конечных точек заданной траектории и заменяю-

щей ее ломаной линии.

Сигнал, полученный на выходе интерполятора, сравнивается

с сигналом, Полученным от датчика положения. Сигнал рассогла-

сования усиливается и передается на двигатели приводов подач

по каждой координате. /

Алгоритмы работы таких устройств ЧПУ реализуются схем-

ным путем и не могут быть изменены после изготовления устрой-

ства. Наиболее целесообразно использовать станки с ЧПУ, когда

необходимо обеспечить максимальную концентрацию переходов

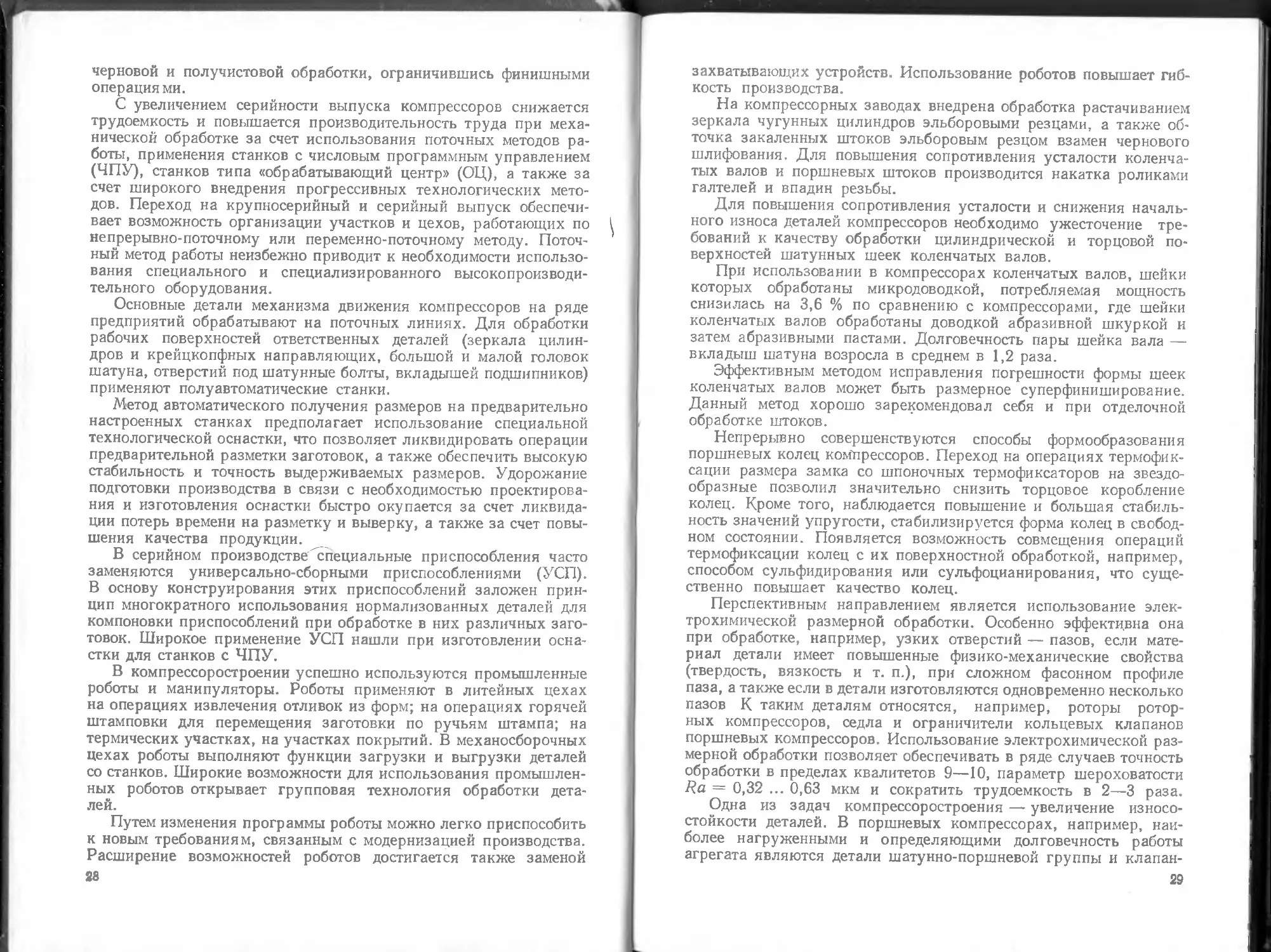

обработки за один установ. На рис. 9 показана обработка крышки

компрессора на токарно-карусельном станке с ЧПУ, цифрами

обозначены номера опорных точек траекторий соответствующих

инструментов.

При обработке сложных, тяжелых корпусных деталей, тре-

бующих выполнения большого числа технологических переходов,

целесообразно применение станков с ЧПУ, обладающих расши-

ренными технологическими возможностями и получивших назва-

ние «Обрабатывающие центры» (ОЦ). В компрессоростроении ОЦ

рационально применять прежде всего при обработке блок-карте-

ров, корпусов центробежных компрессоров.

Станки типа ОЦ снабжены поворотными столами, позволяю-

щими обрабатывать детали с нескольких сторон за один установ.

Емкие (до 100 инструментов) инструментальные магазины, уст-

ройства автоматической смены инструмента, устройства ЧПУ

34

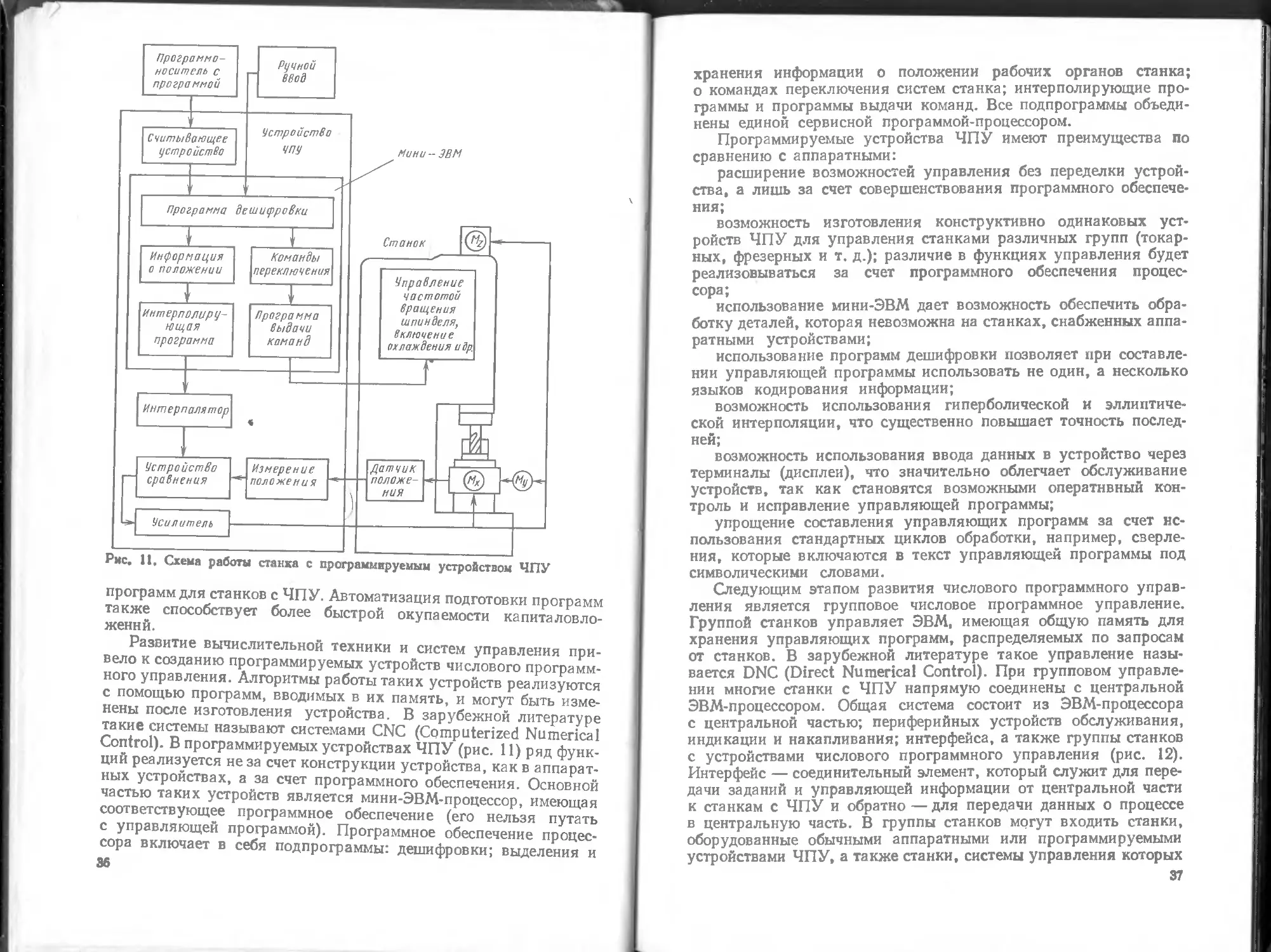

позволяют максимально осуществлять концентрацию технологи-

ческих переходов. Обеспечиваются высокое качество и производи-

тельность обработки. Особенно эффективным при обработке дета-

лей компрессоростроения, характеризующихся наличием плоских

поверхностей, не перпендикулярных осям координат, а также

сложных криволинейных поверхностей (вращающиеся направля-

ющие аппараты; рабочие колеса центробежных машин), является

использование станков типа ОЦ, снабженных столами со встроен-

ными осями для наклона стола. В таких станках возможно изме-

нение наклона стола по программе. В процессе обработки управ-

ление осуществляется по пяти осям одновременно (рис. 10). На

рис. 10 цифрами обозначены номера опорных точек траекторий

соответствующих инструментов.

Для обработки блок-картеров в крупносерийном производстве

может быть рекомендовано применение многопозиционных стан-

ков типа ОЦ. В каждой позиции такого станка осуществляется

обработка определенных поверхностей детали — плоскостей го-

ловки блока, отверстий под гильзы цилиндров и т. д. Станки снаб-

жены измерительной позицией, в которой осуществляется автома-

тический контроль параметров обработанной заготовки с выда-

чей результатов контроля на печать, а также подачей сигнала на

выполнение необходимой коррекции положения инструмента по

результатам контроля.

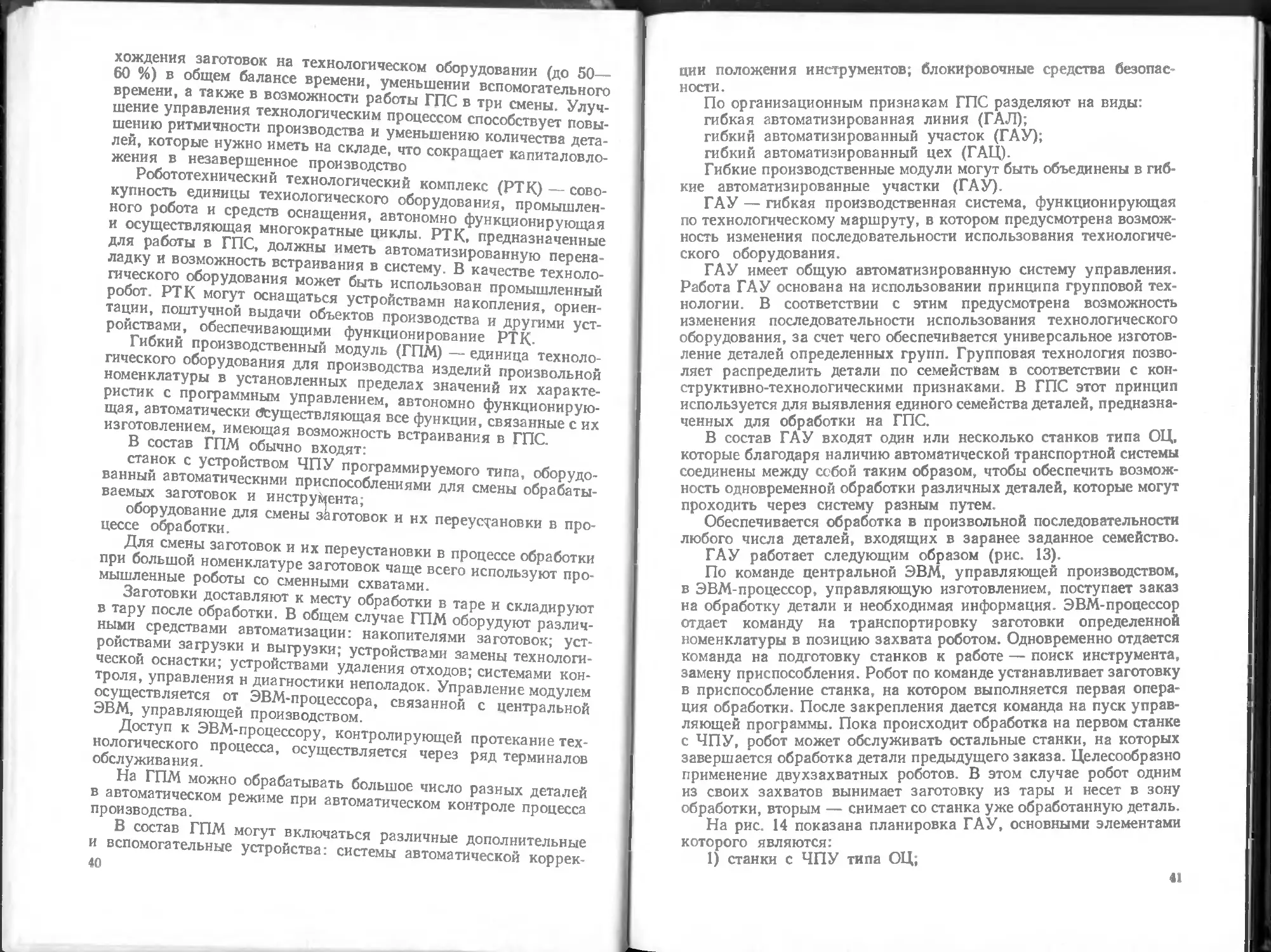

Внедрение станков с ЧПУ в широком масштабе предполагает

и параллельное создание заводских систем автоматизированной

подготовки управляющих программ (САПУП). Применение таких

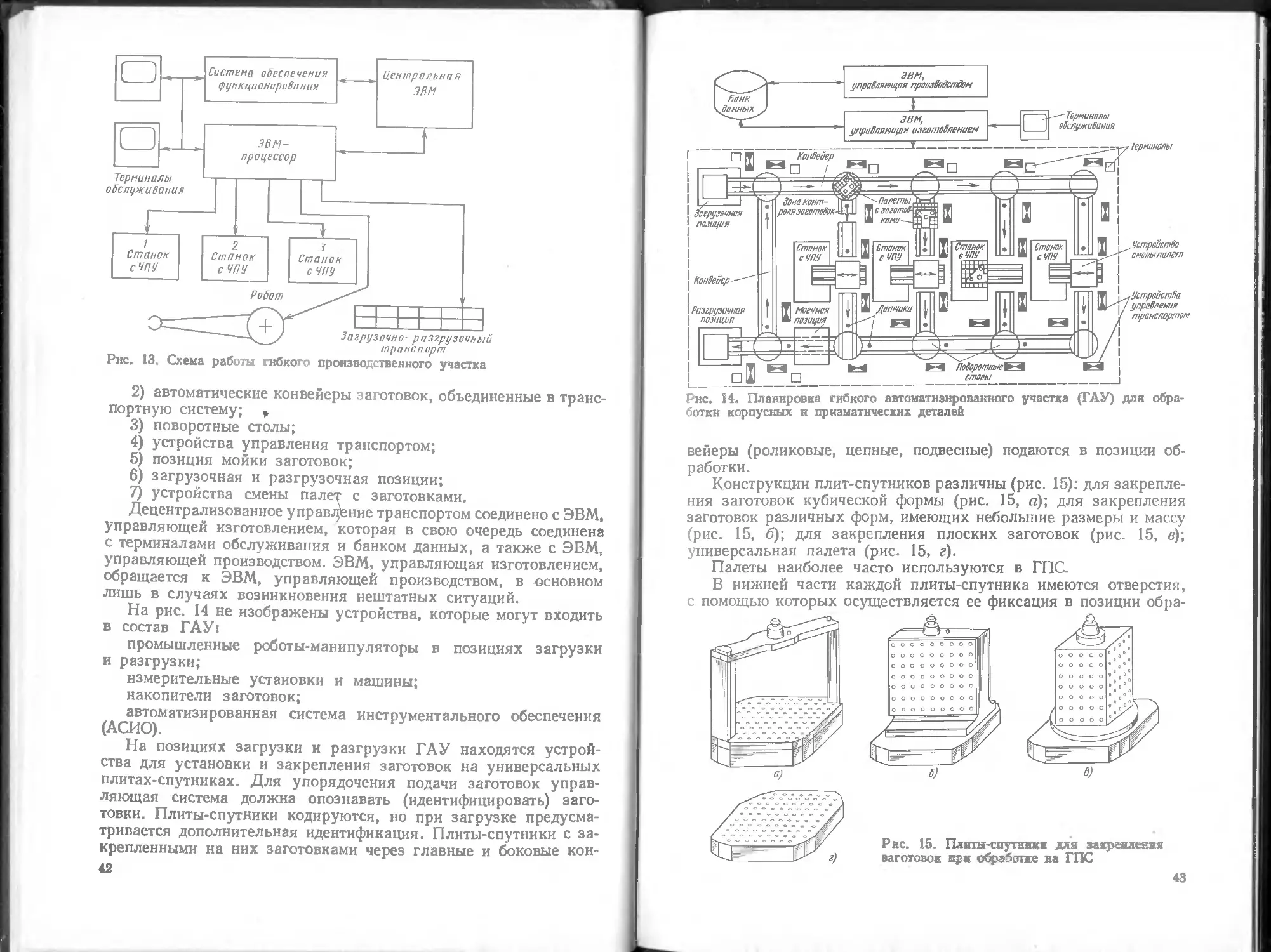

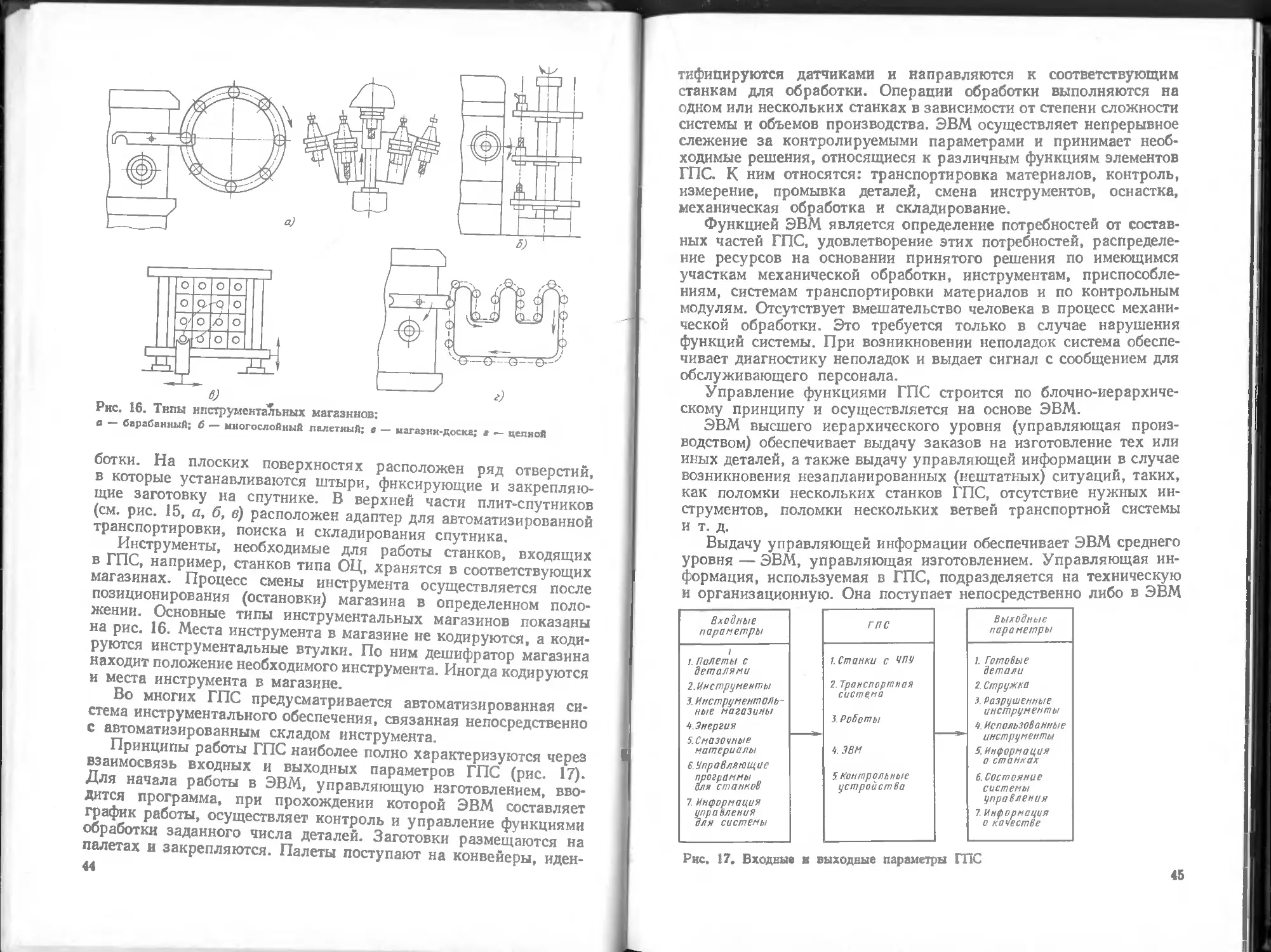

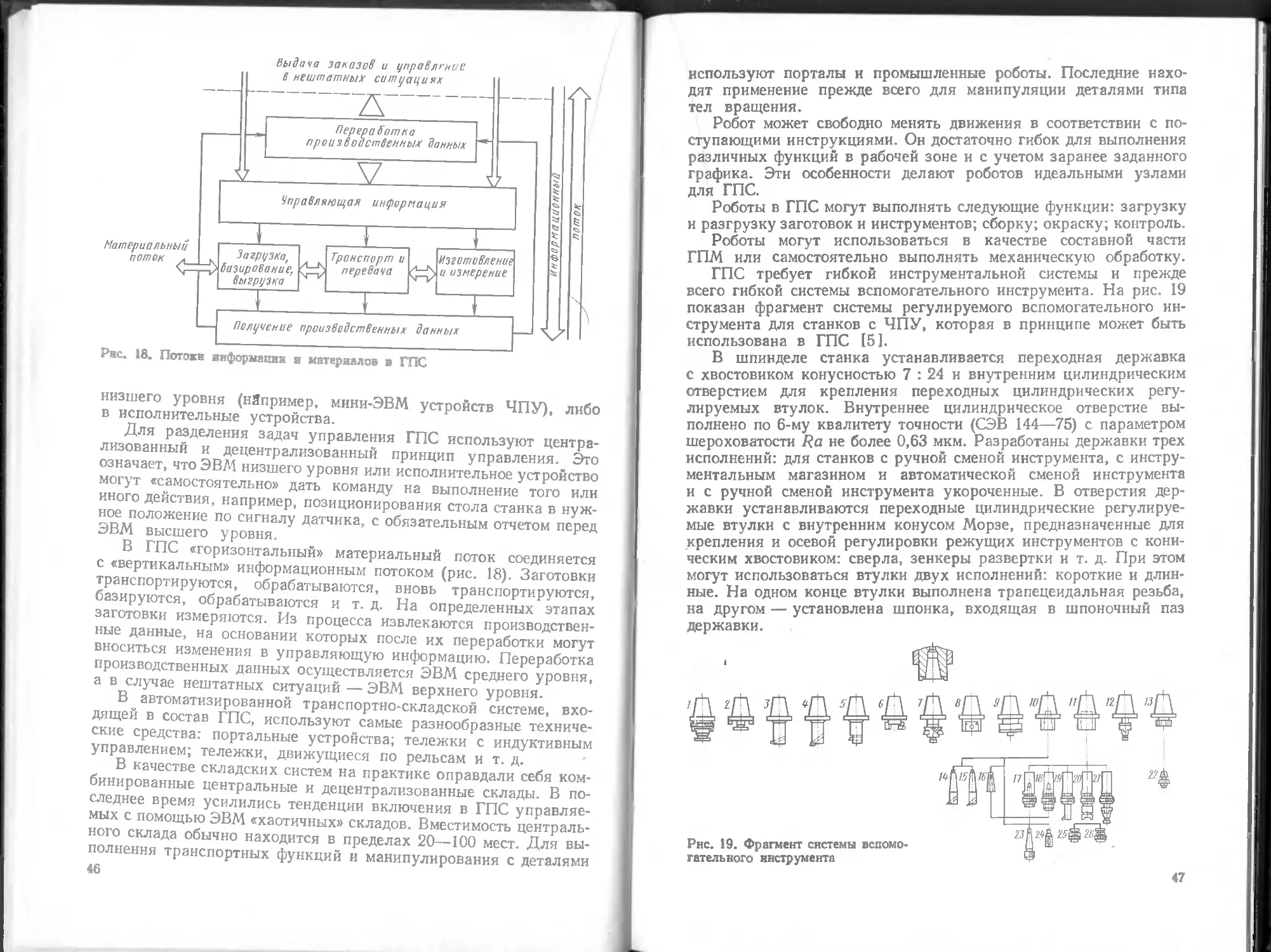

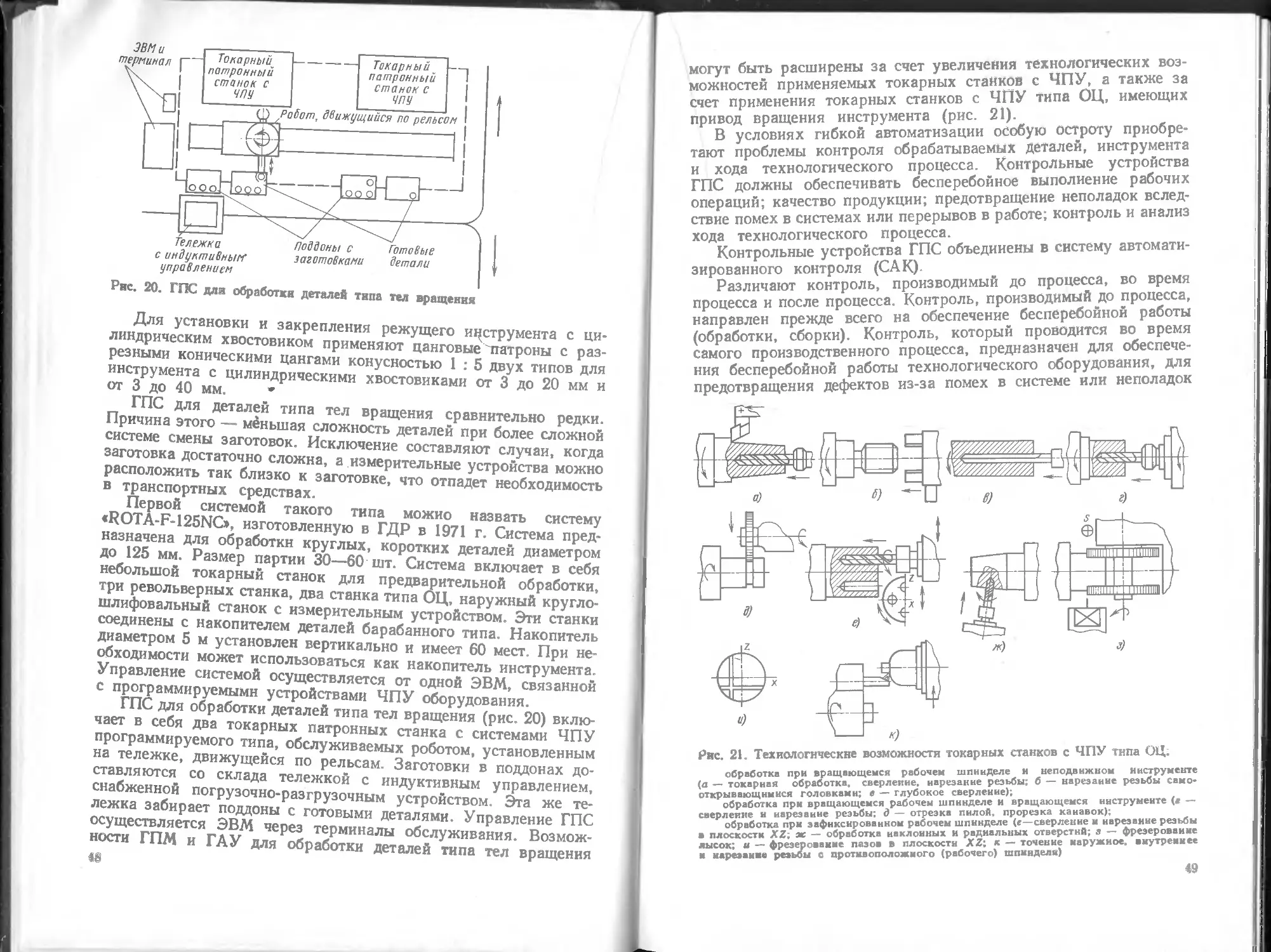

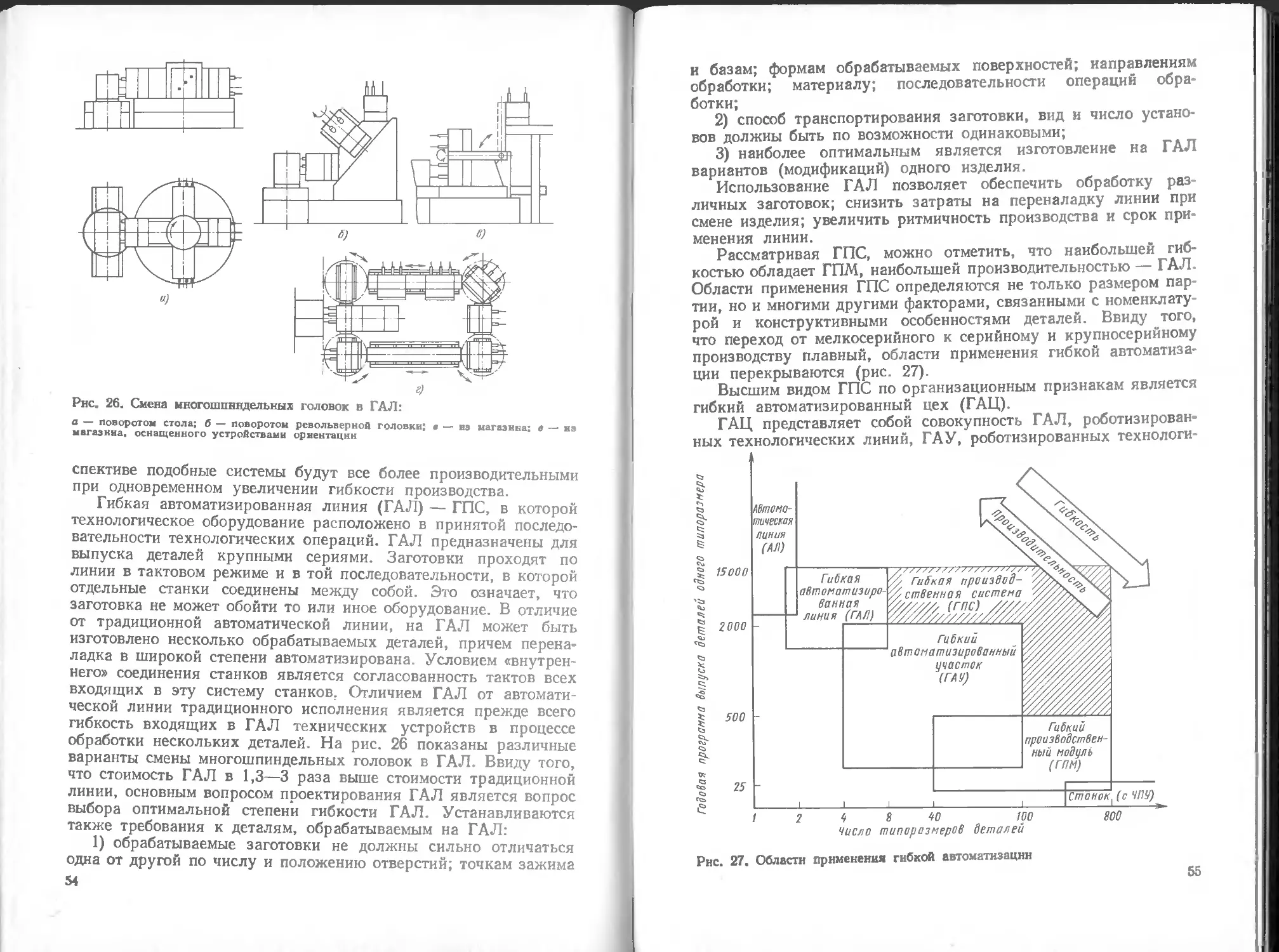

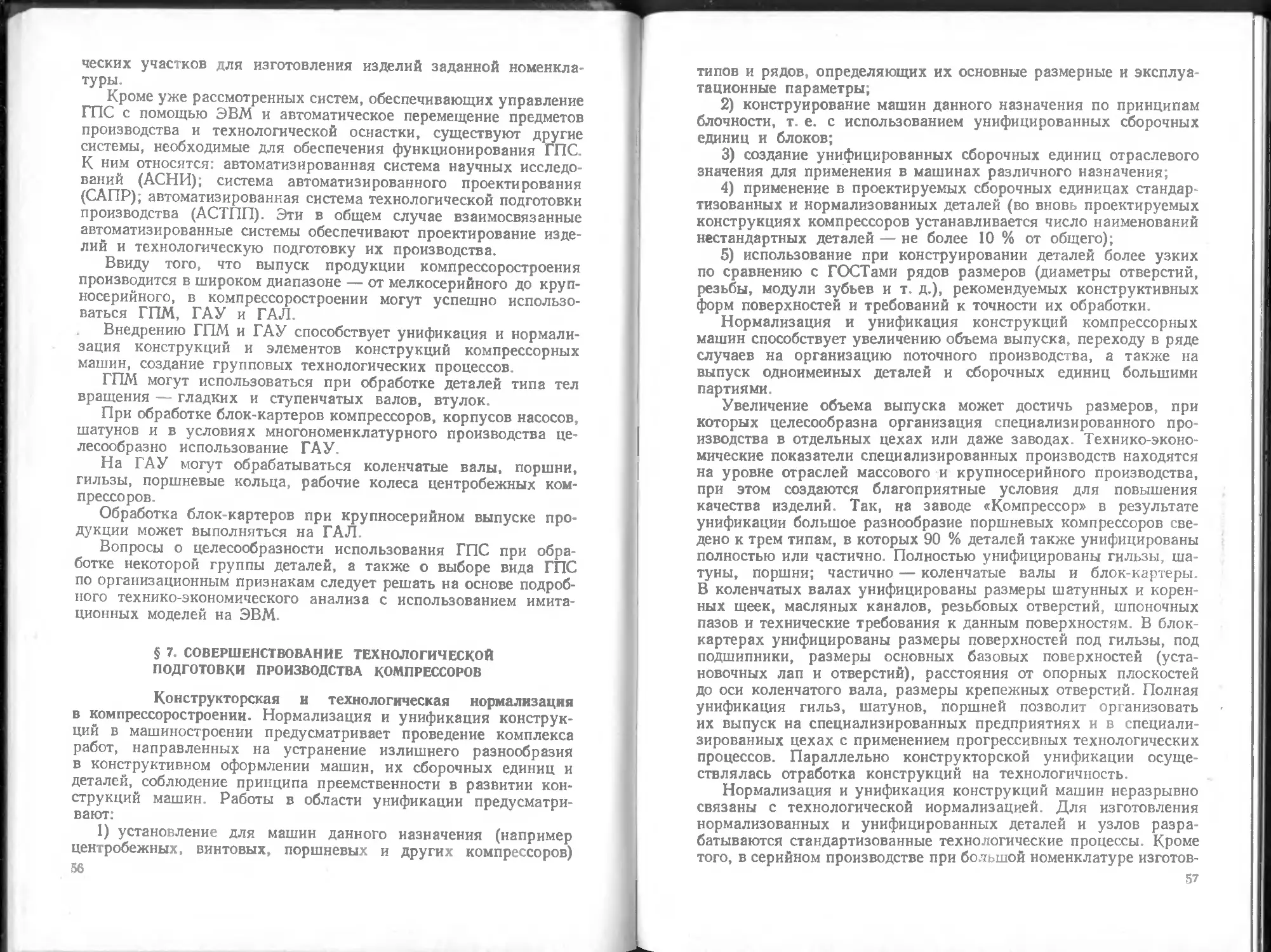

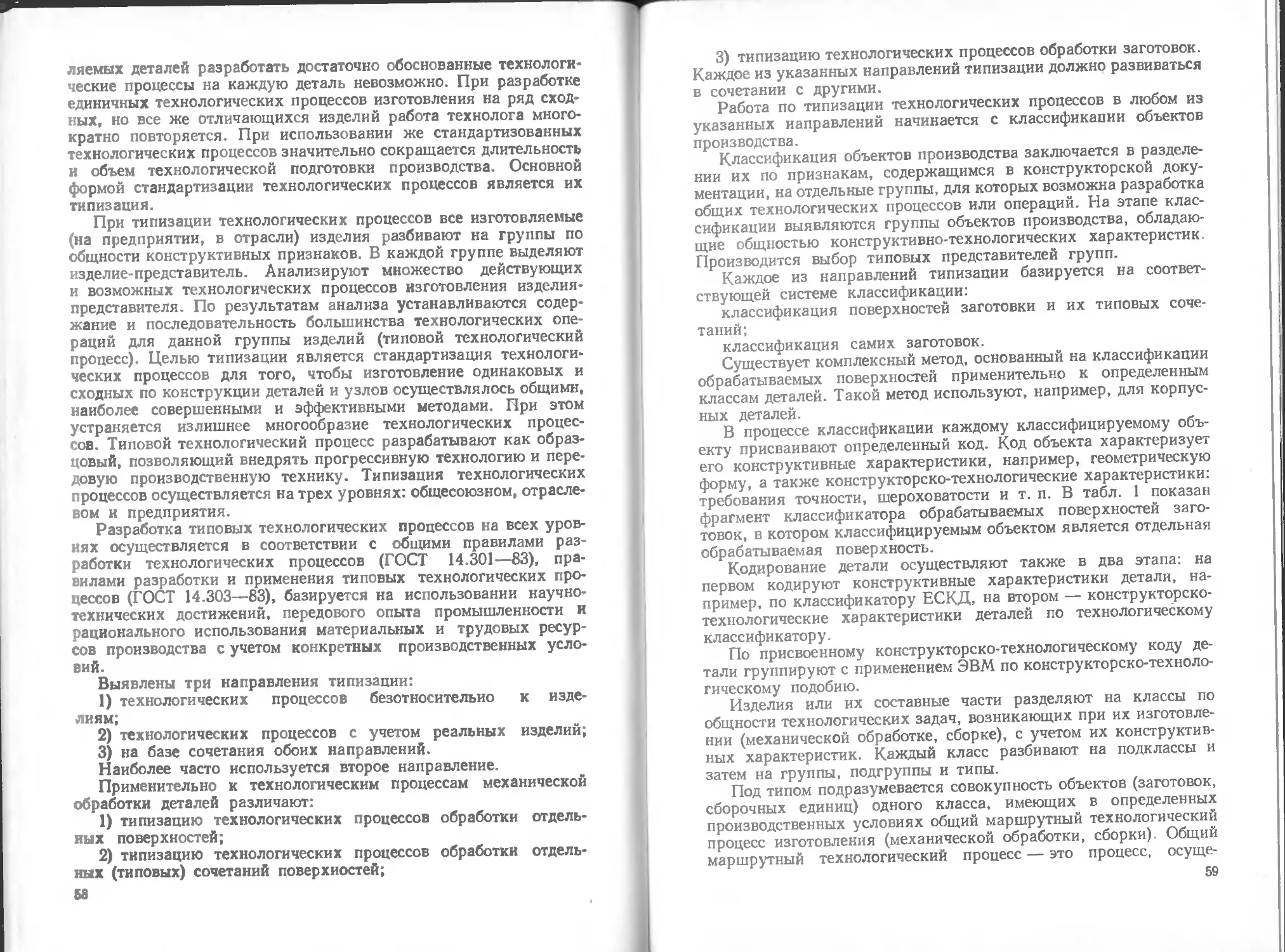

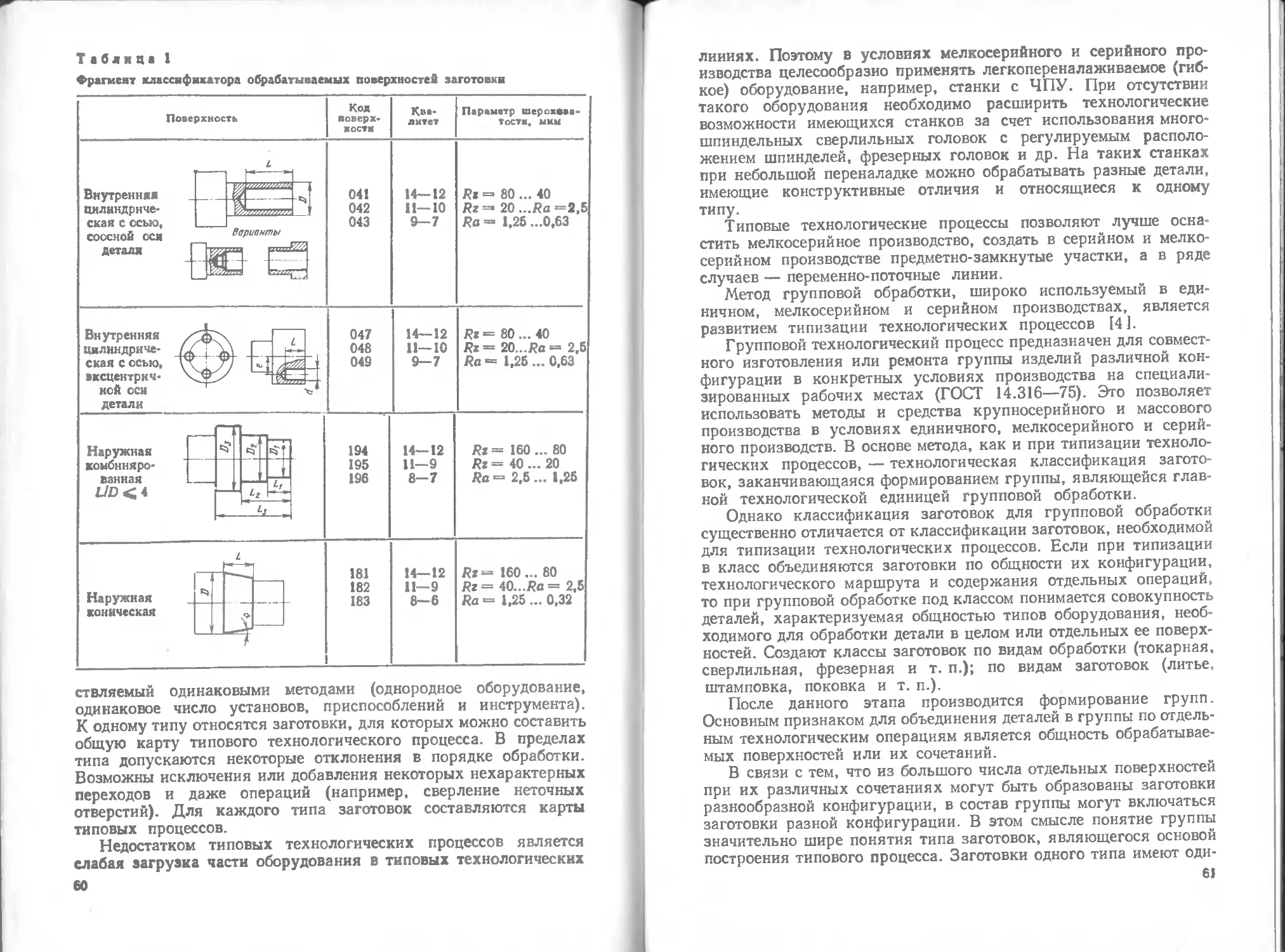

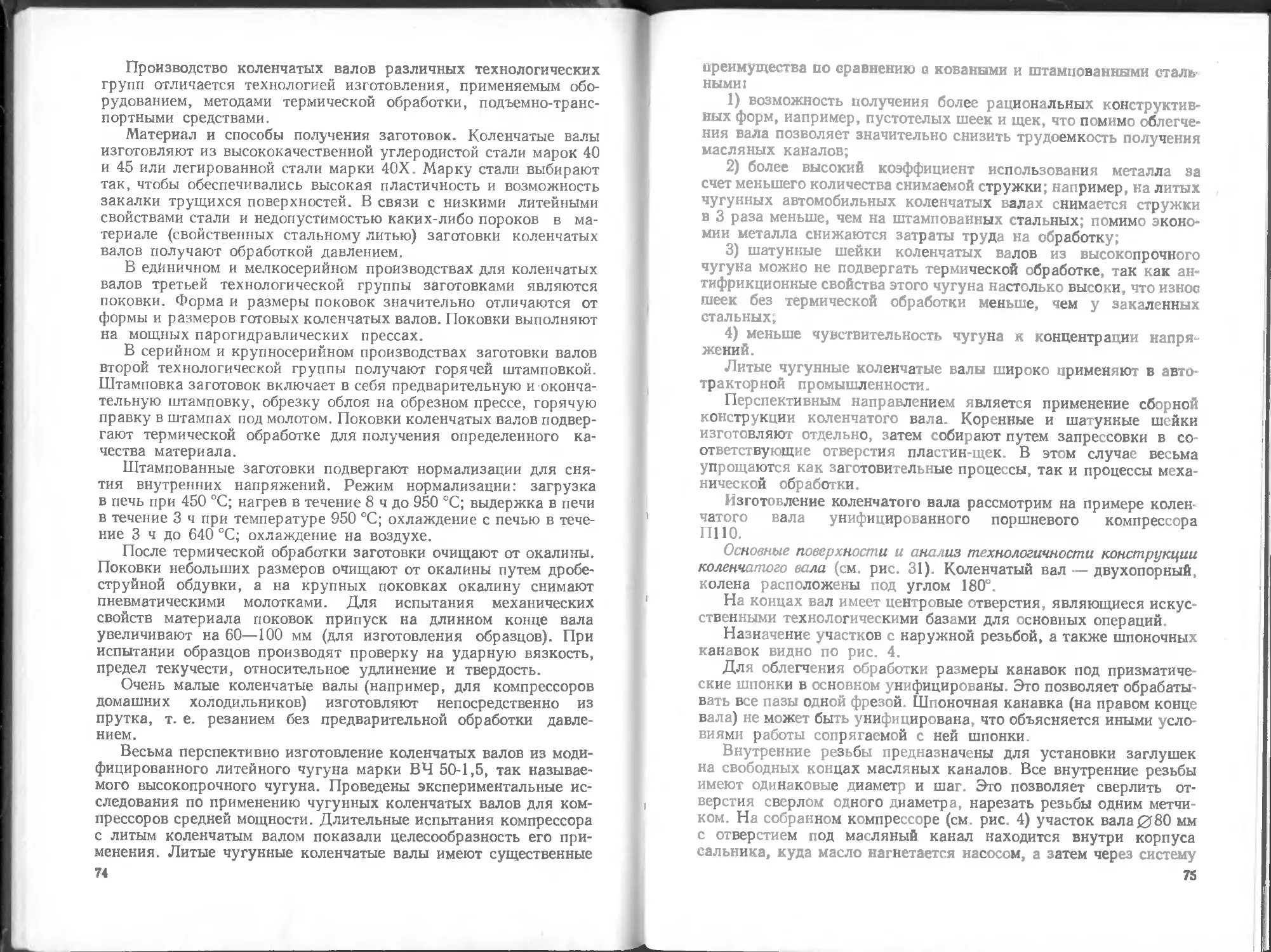

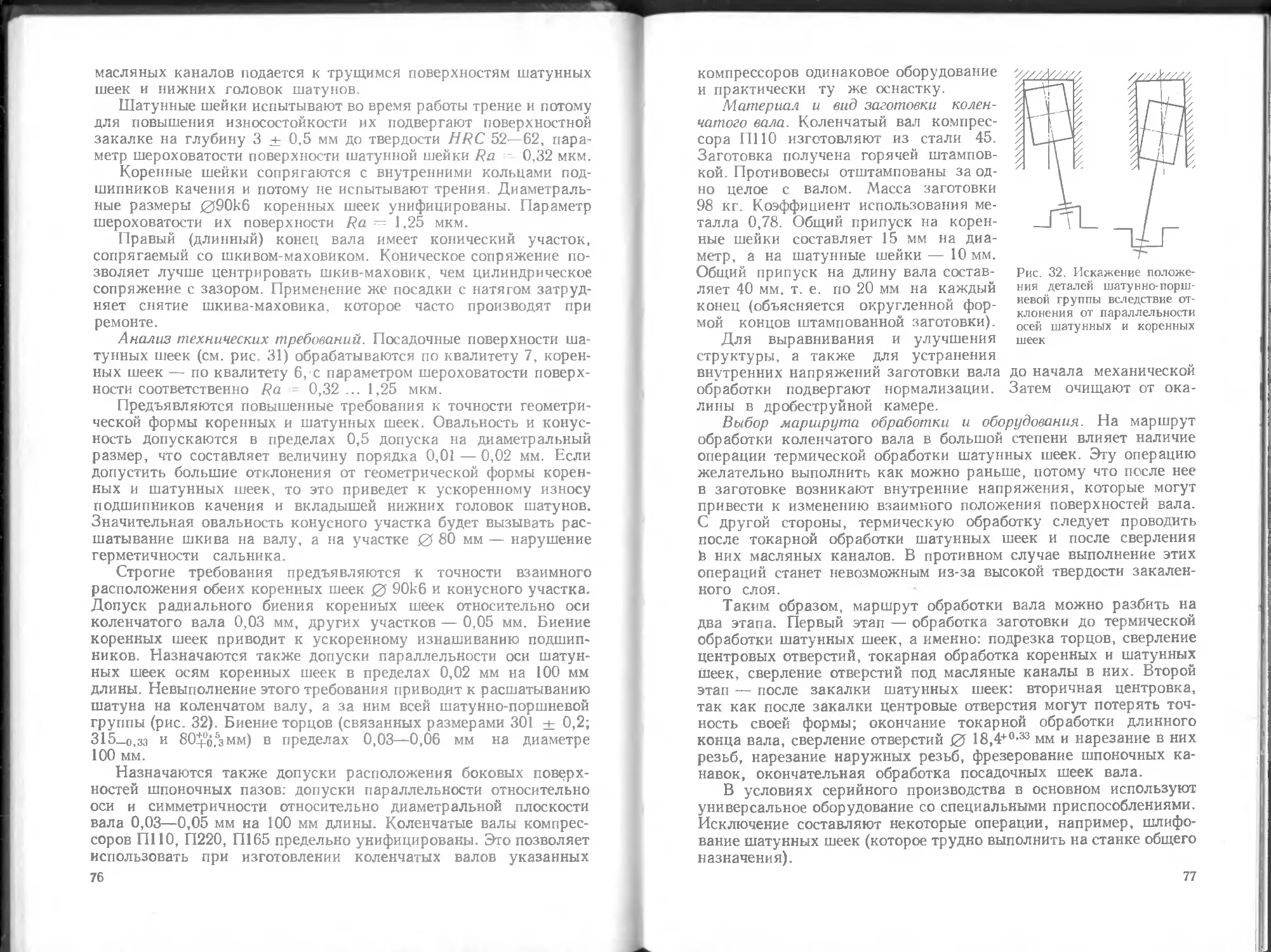

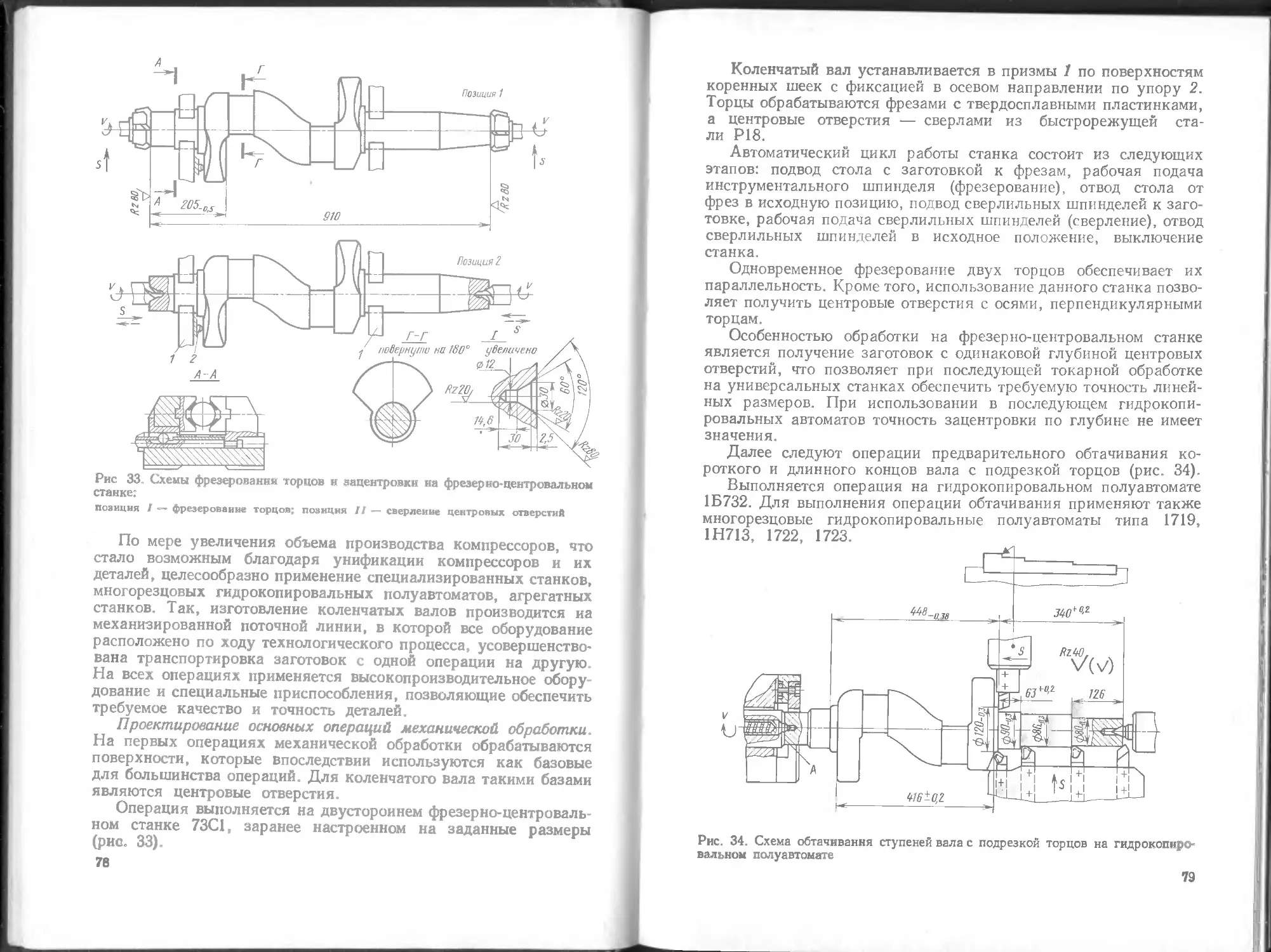

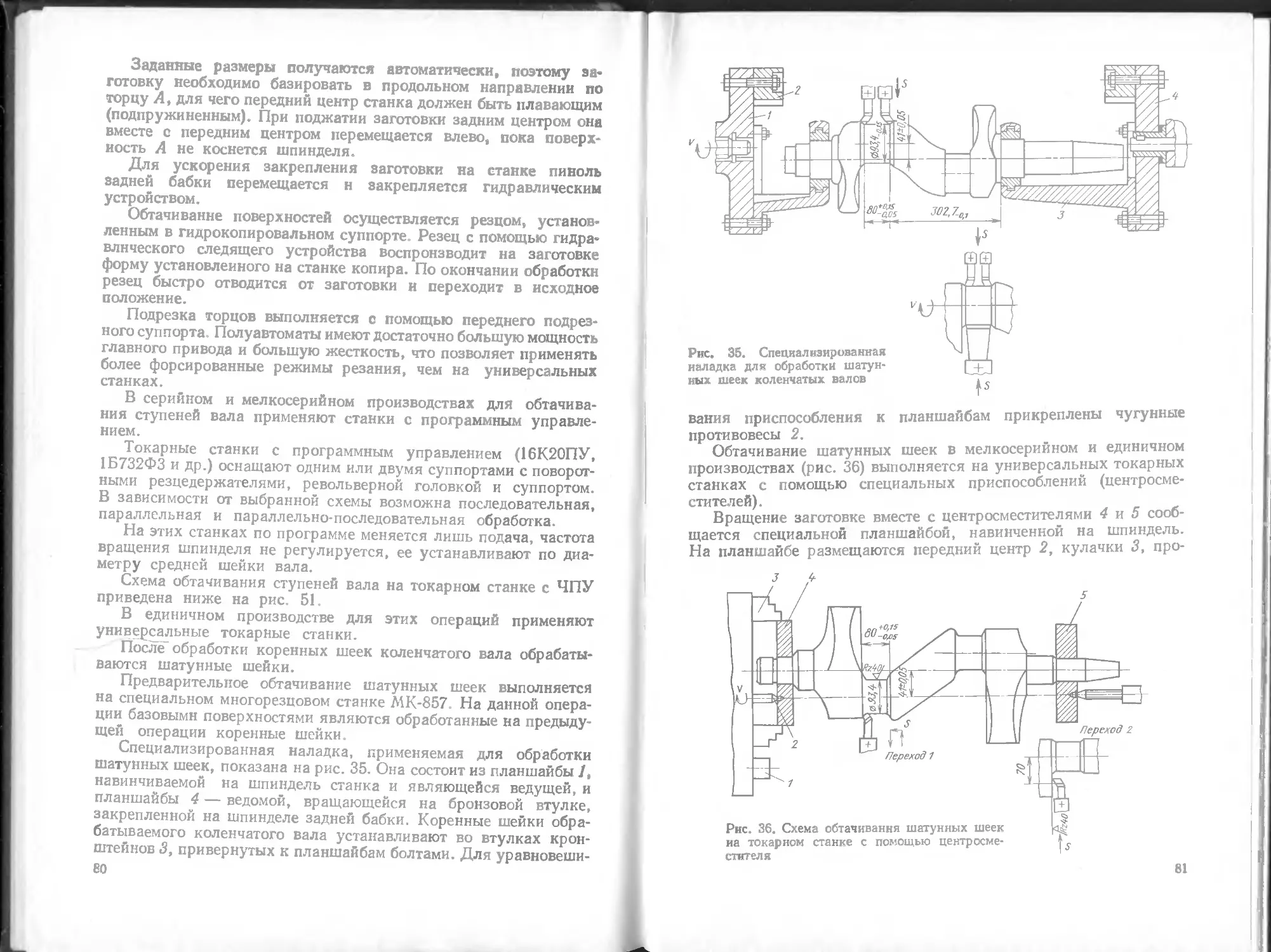

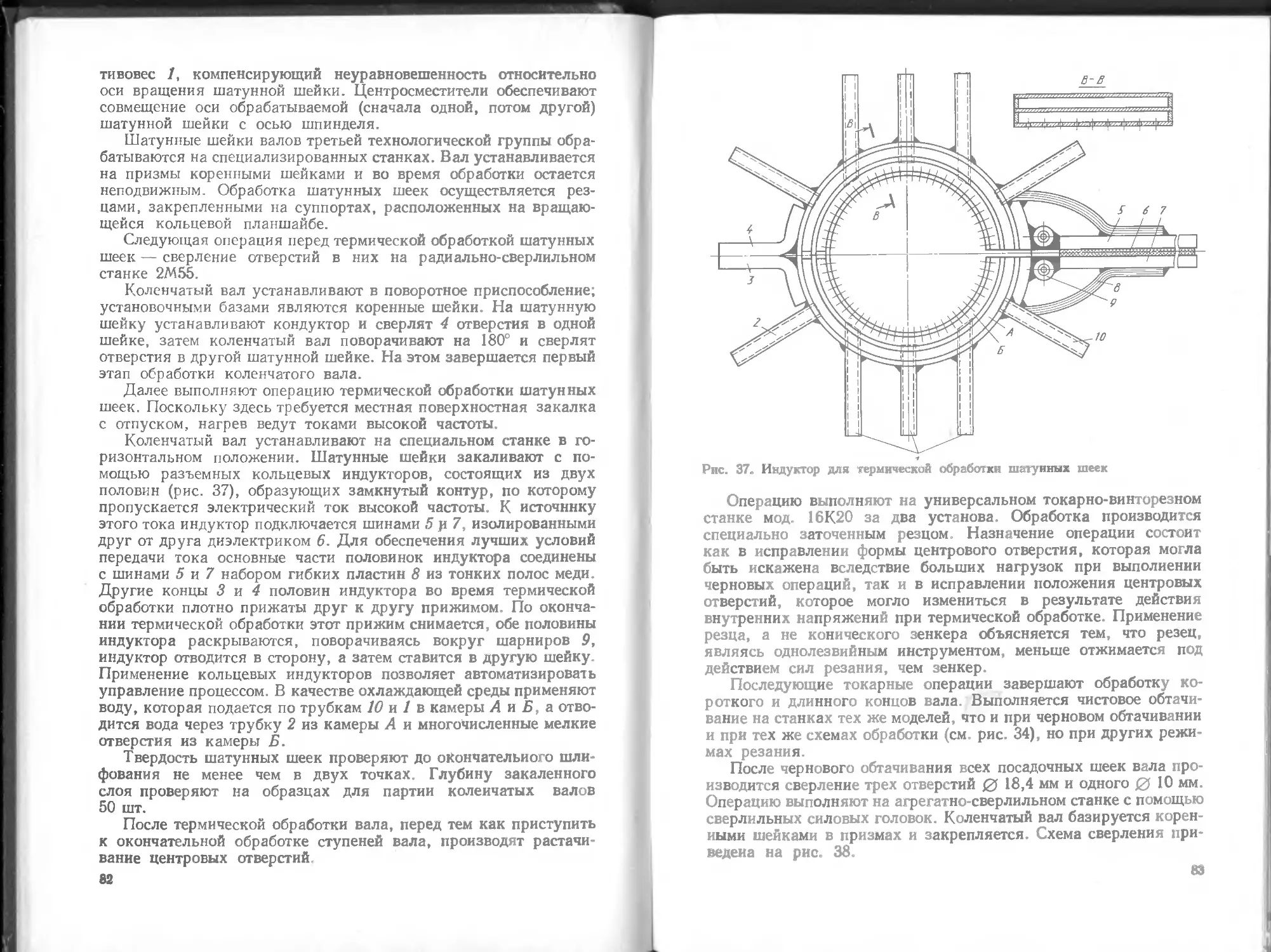

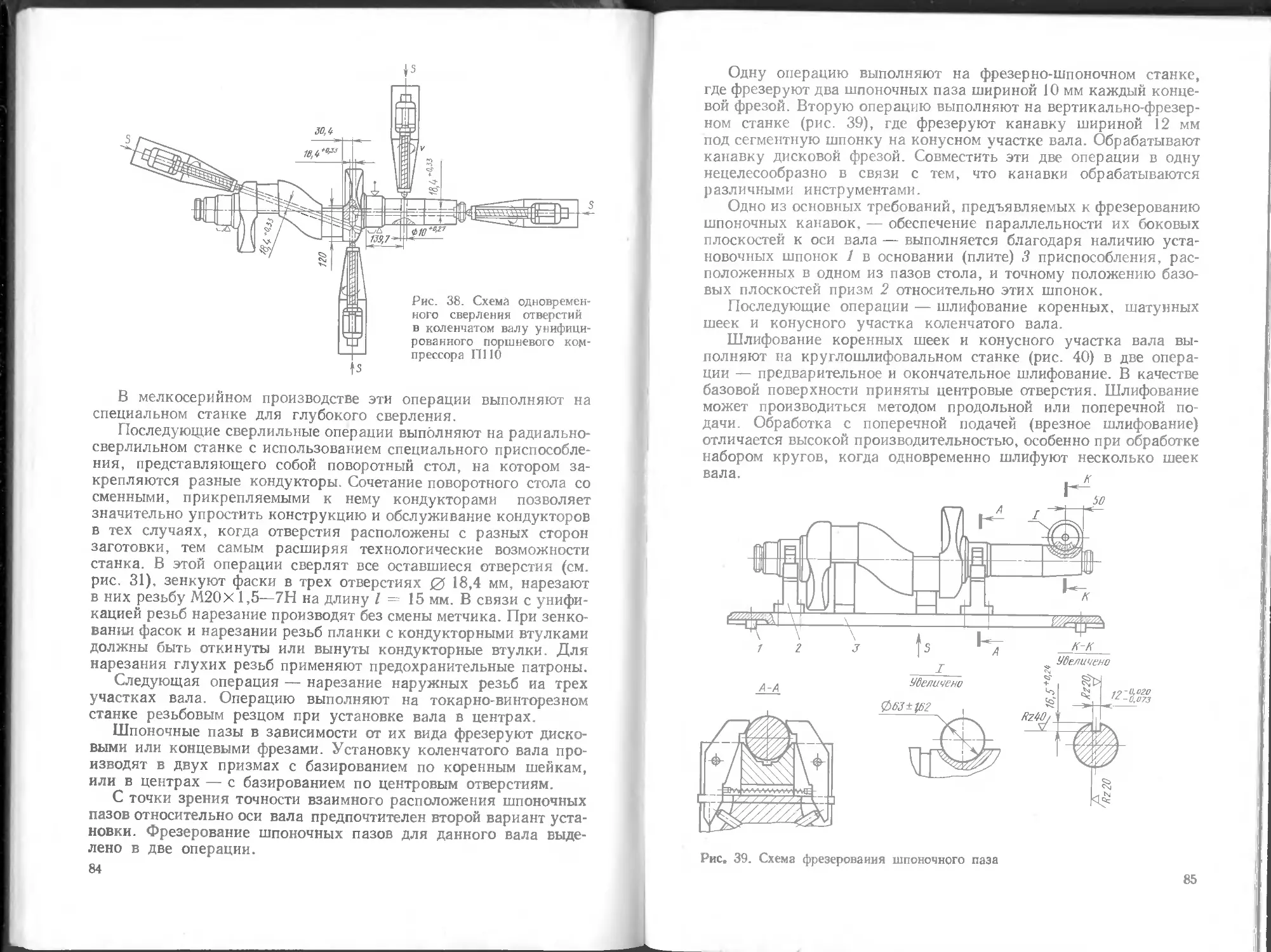

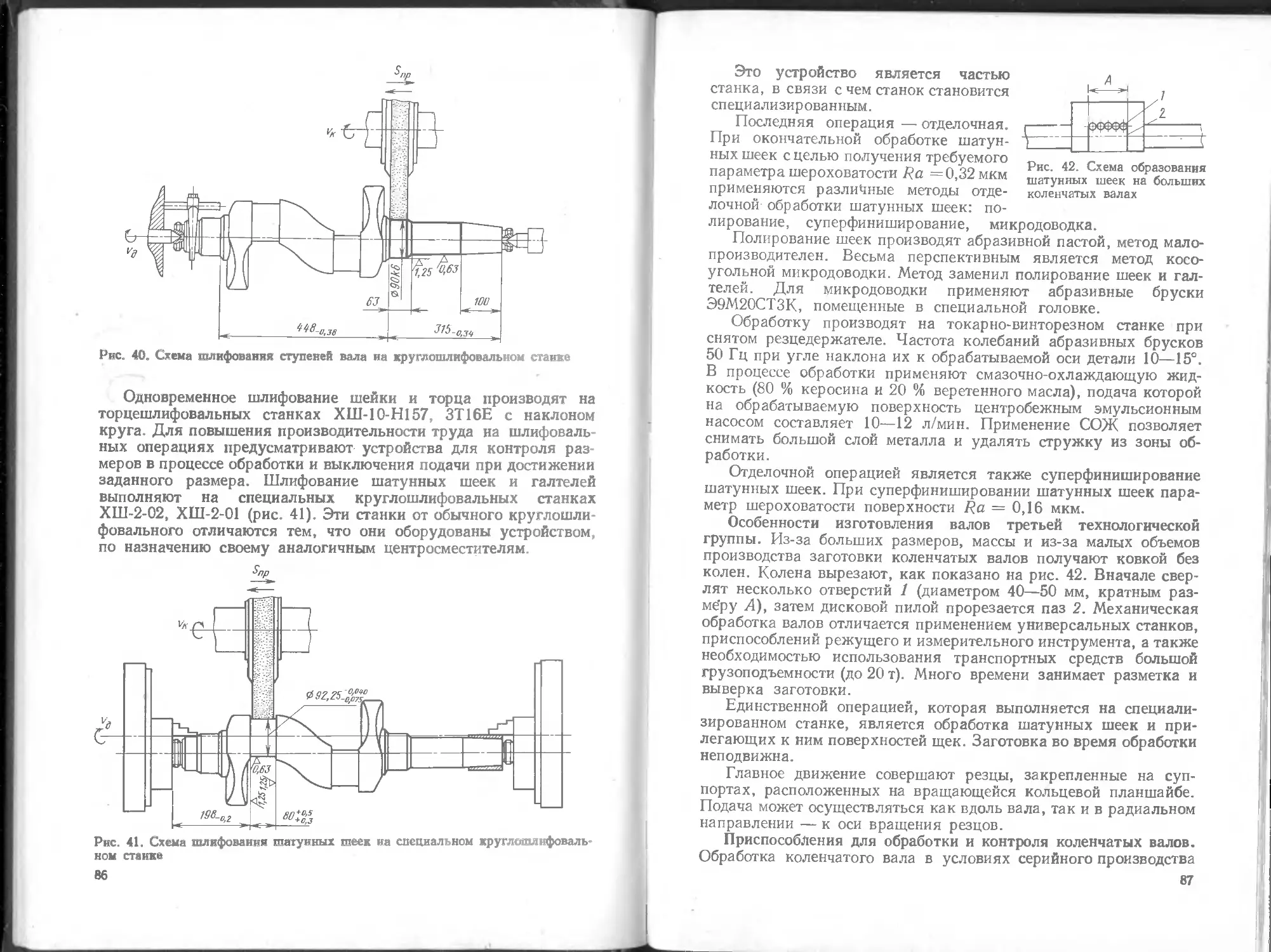

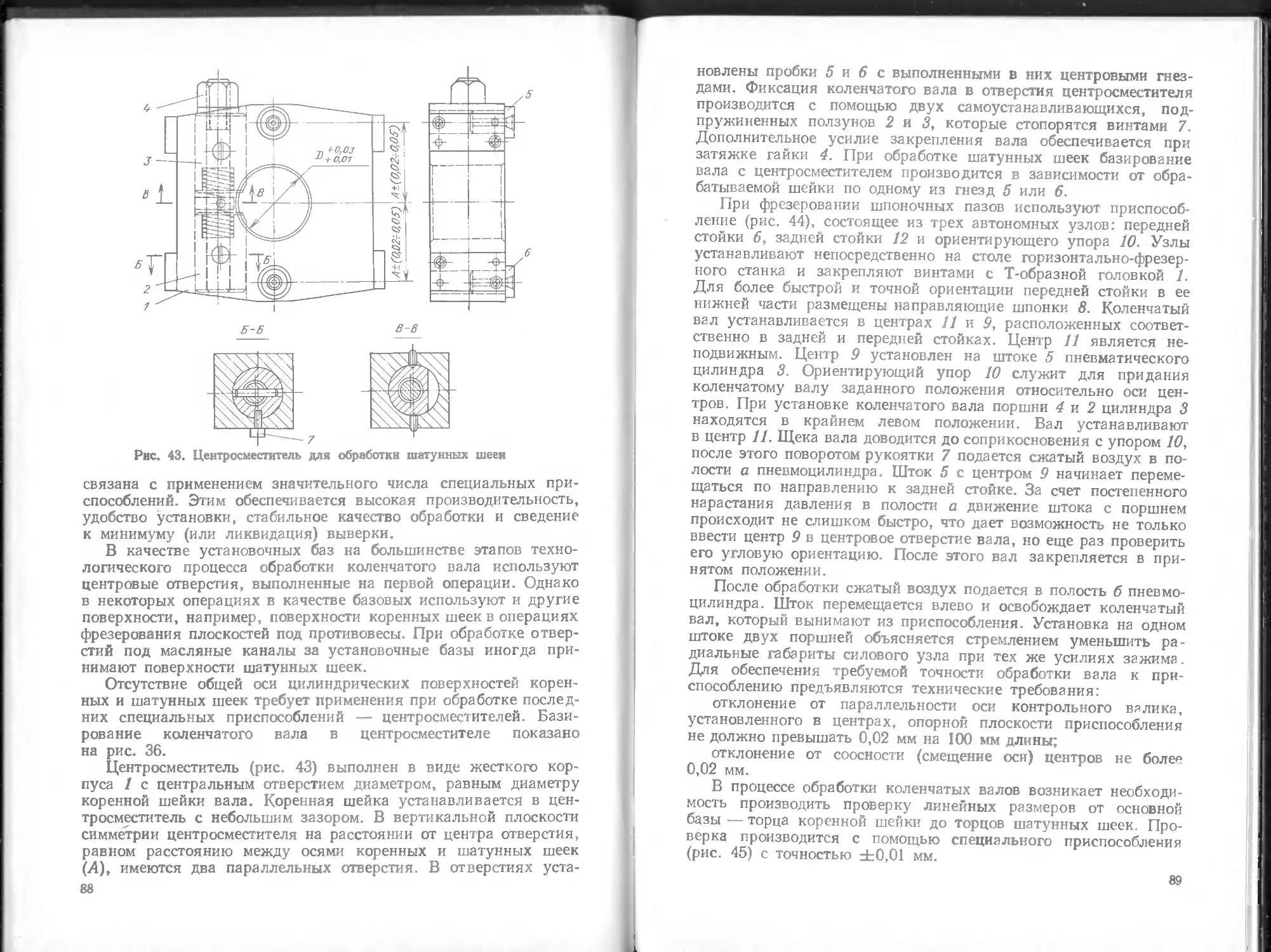

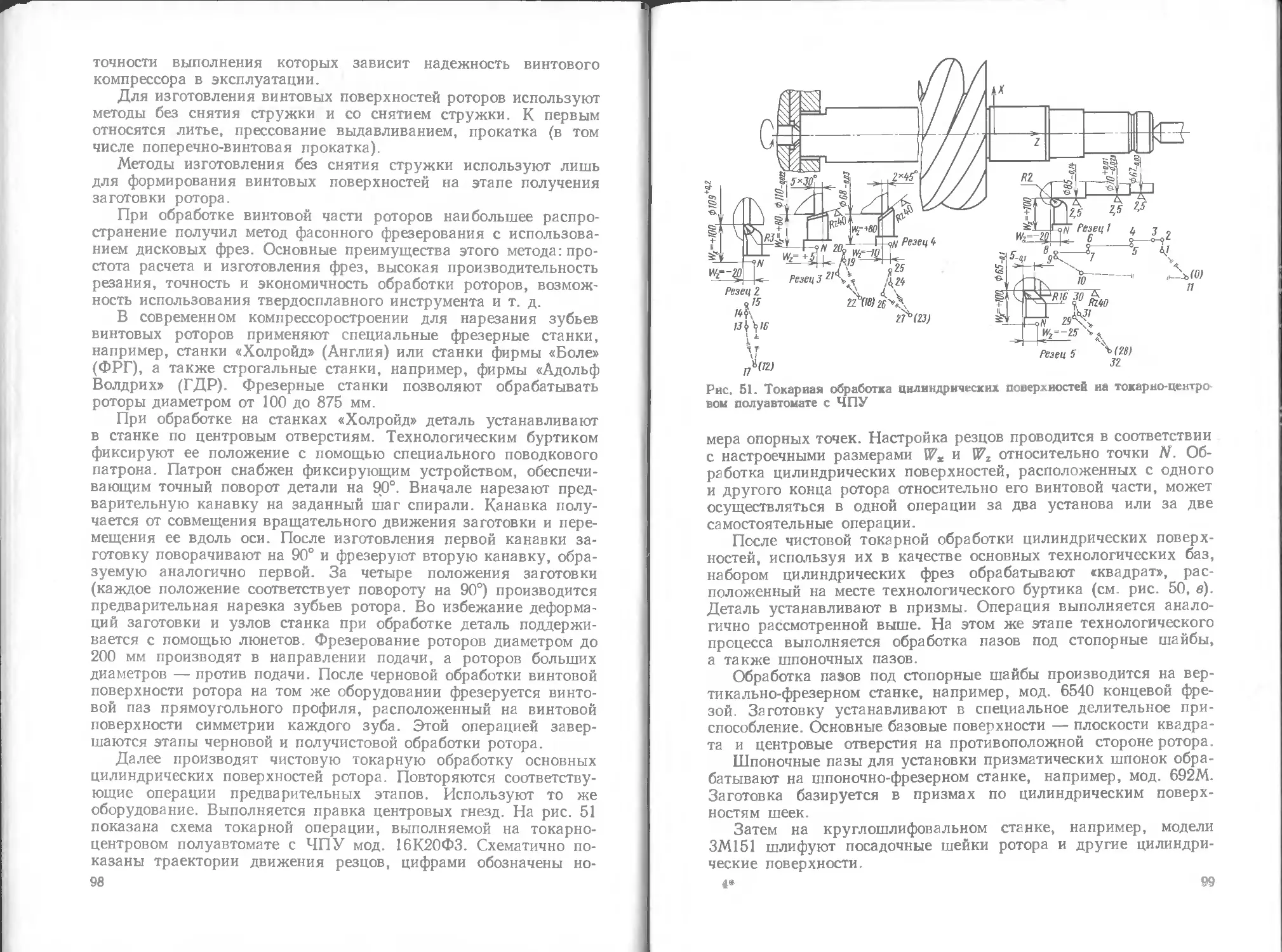

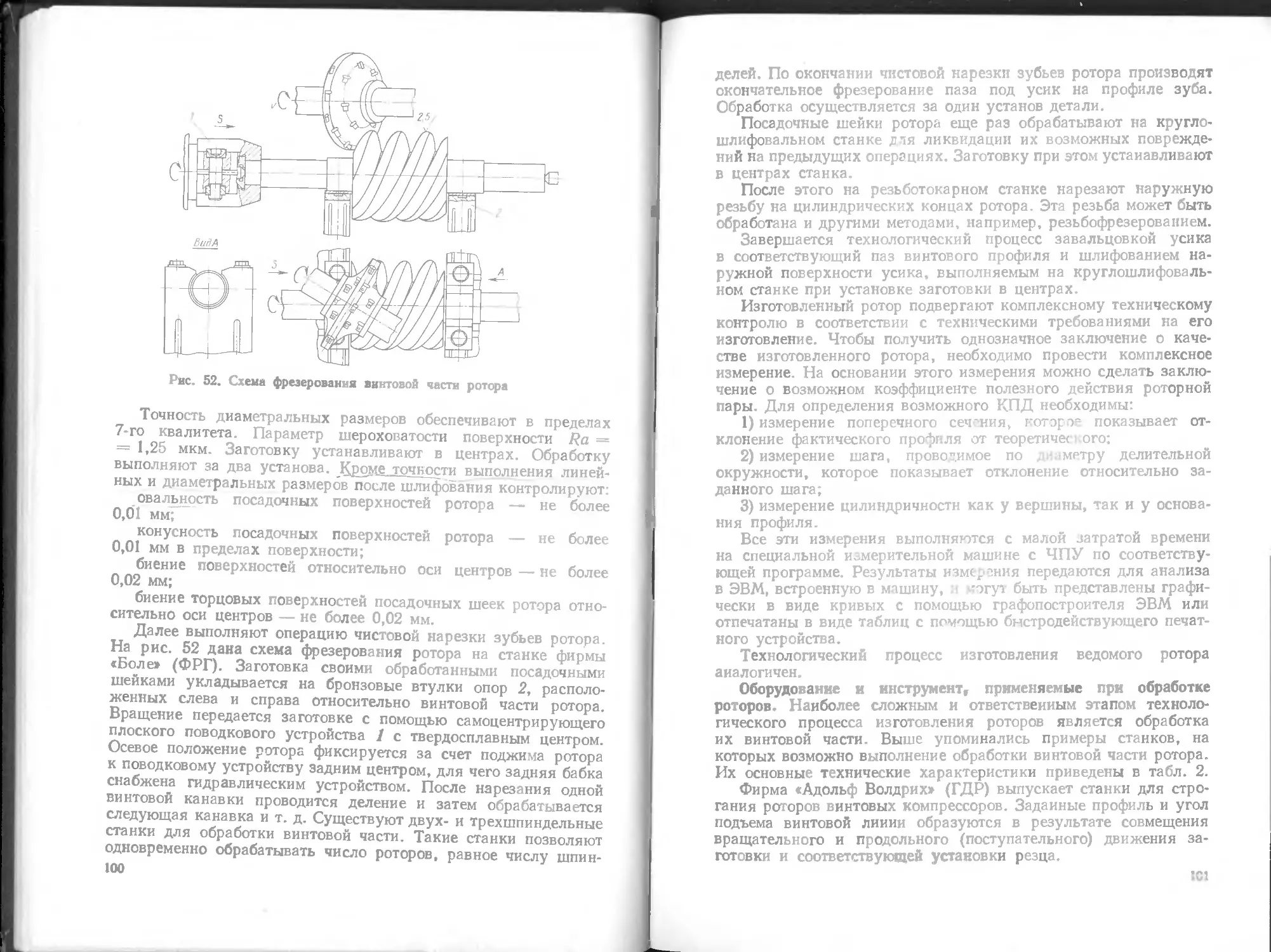

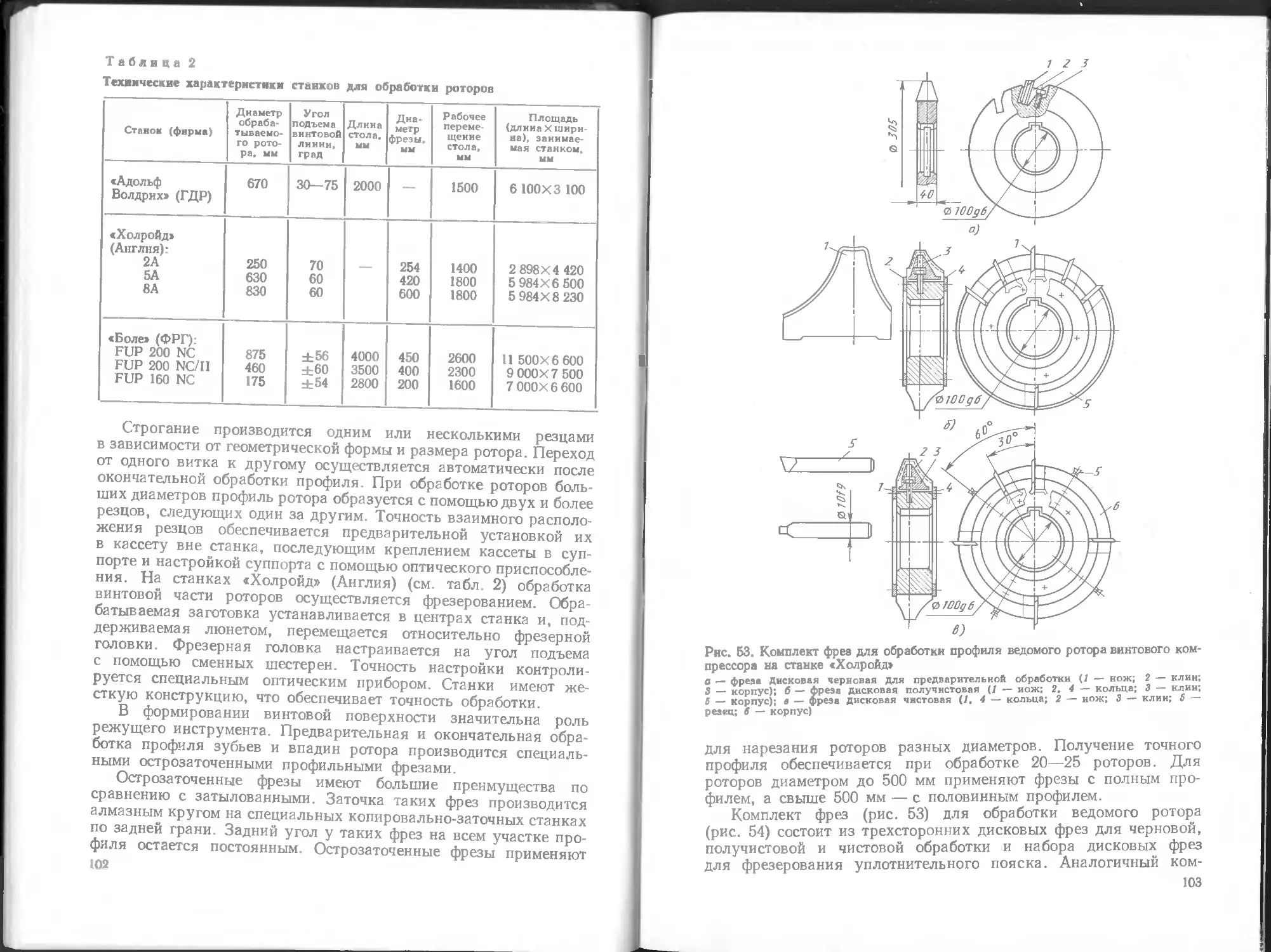

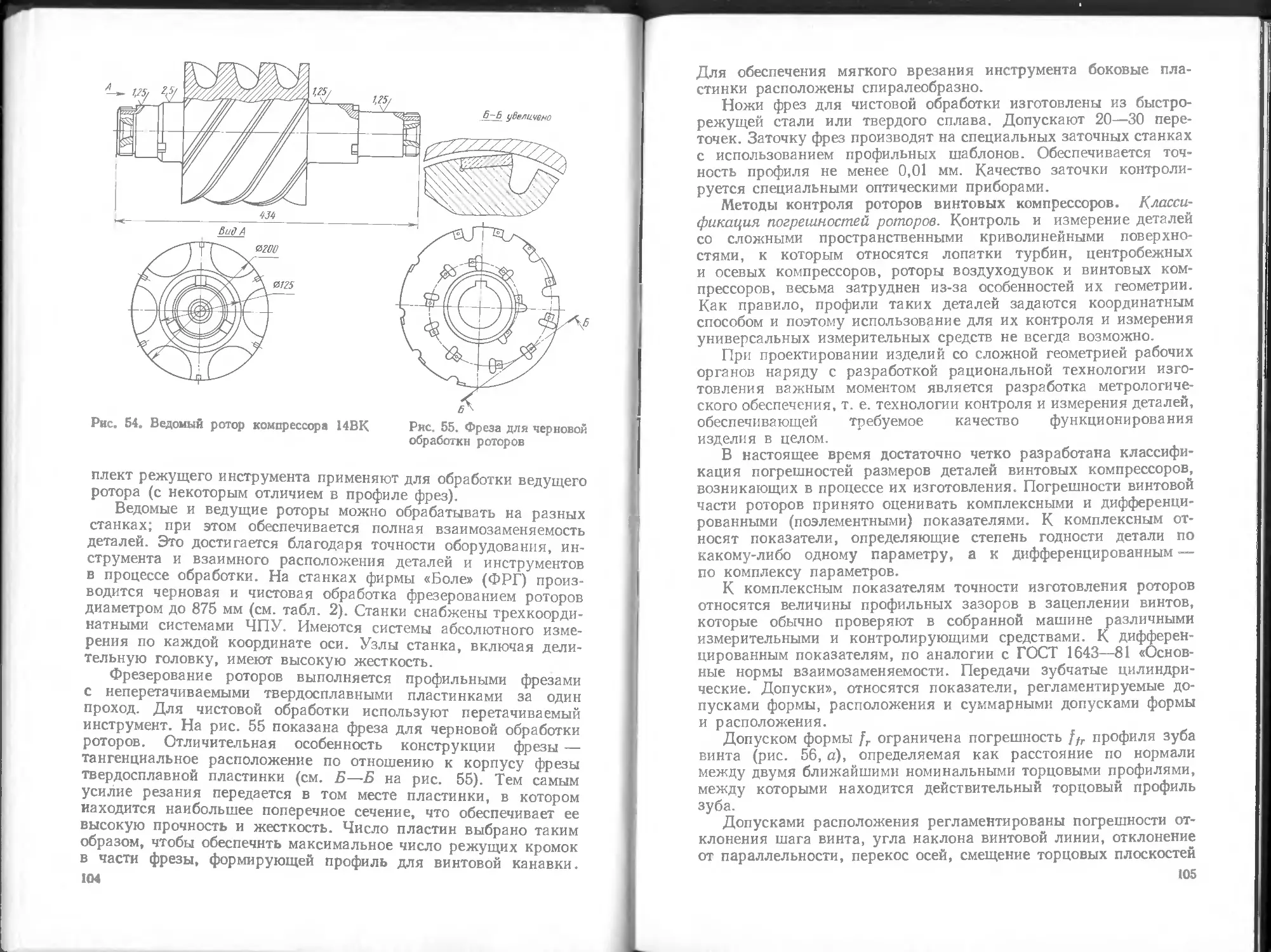

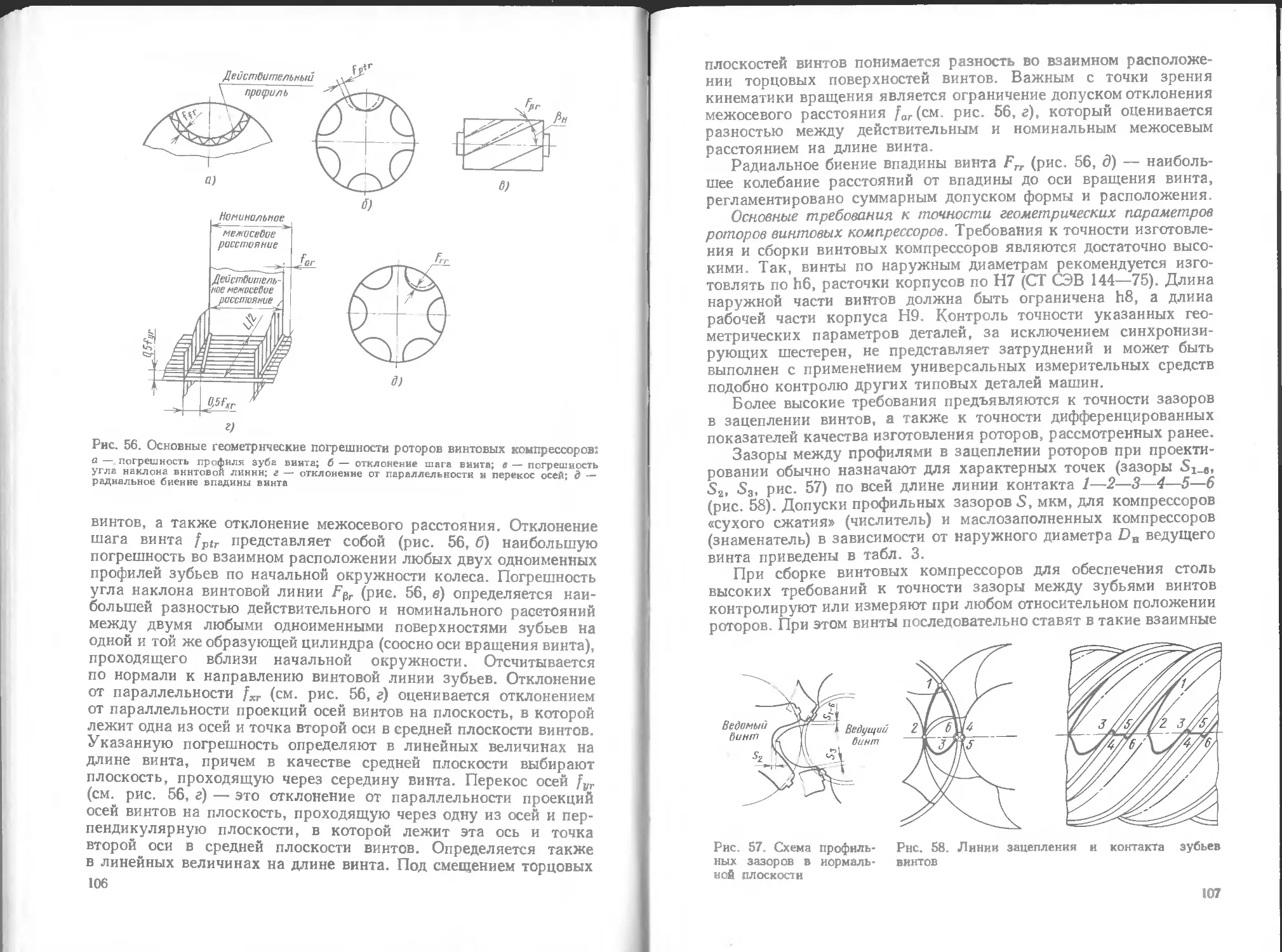

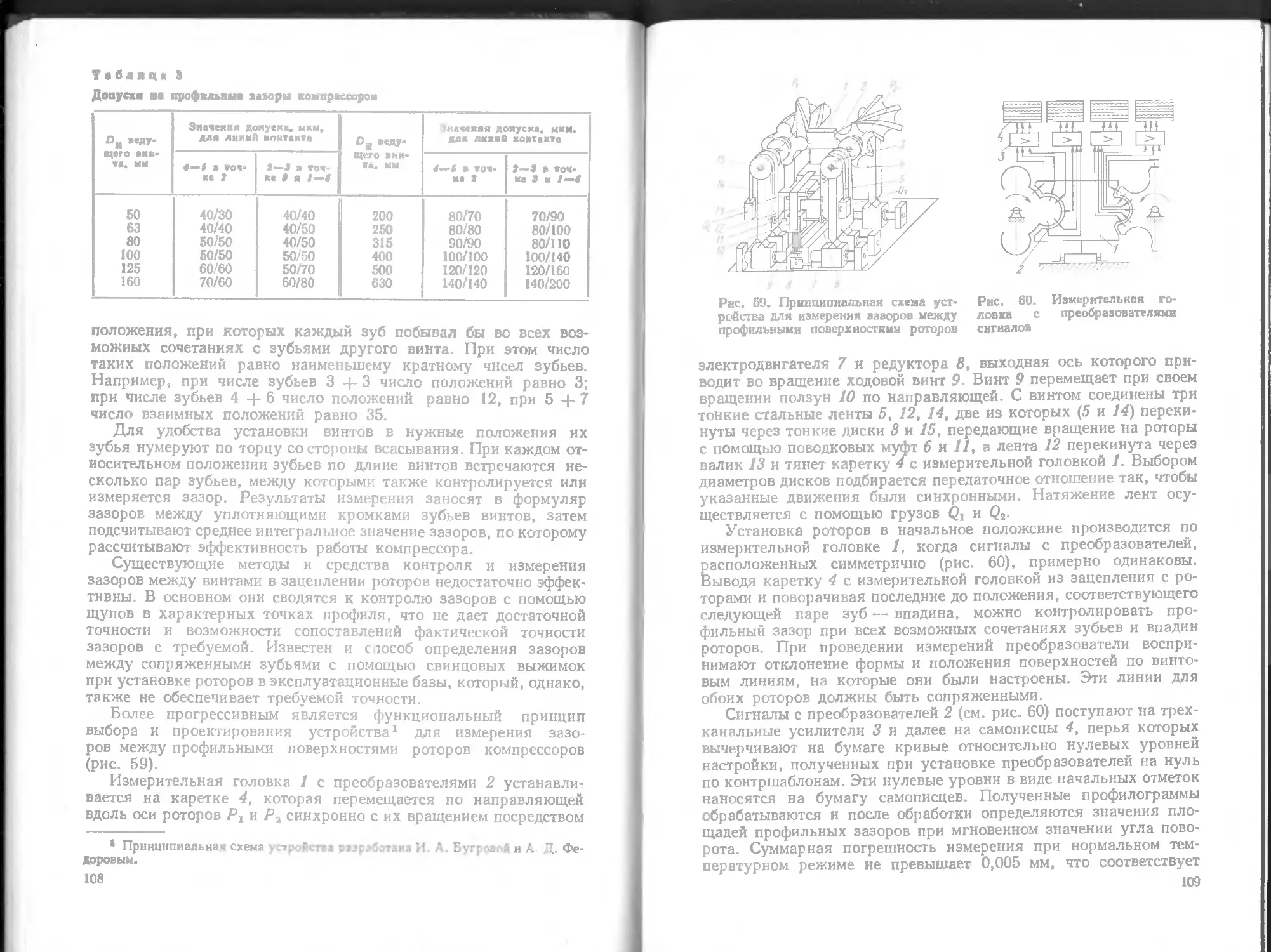

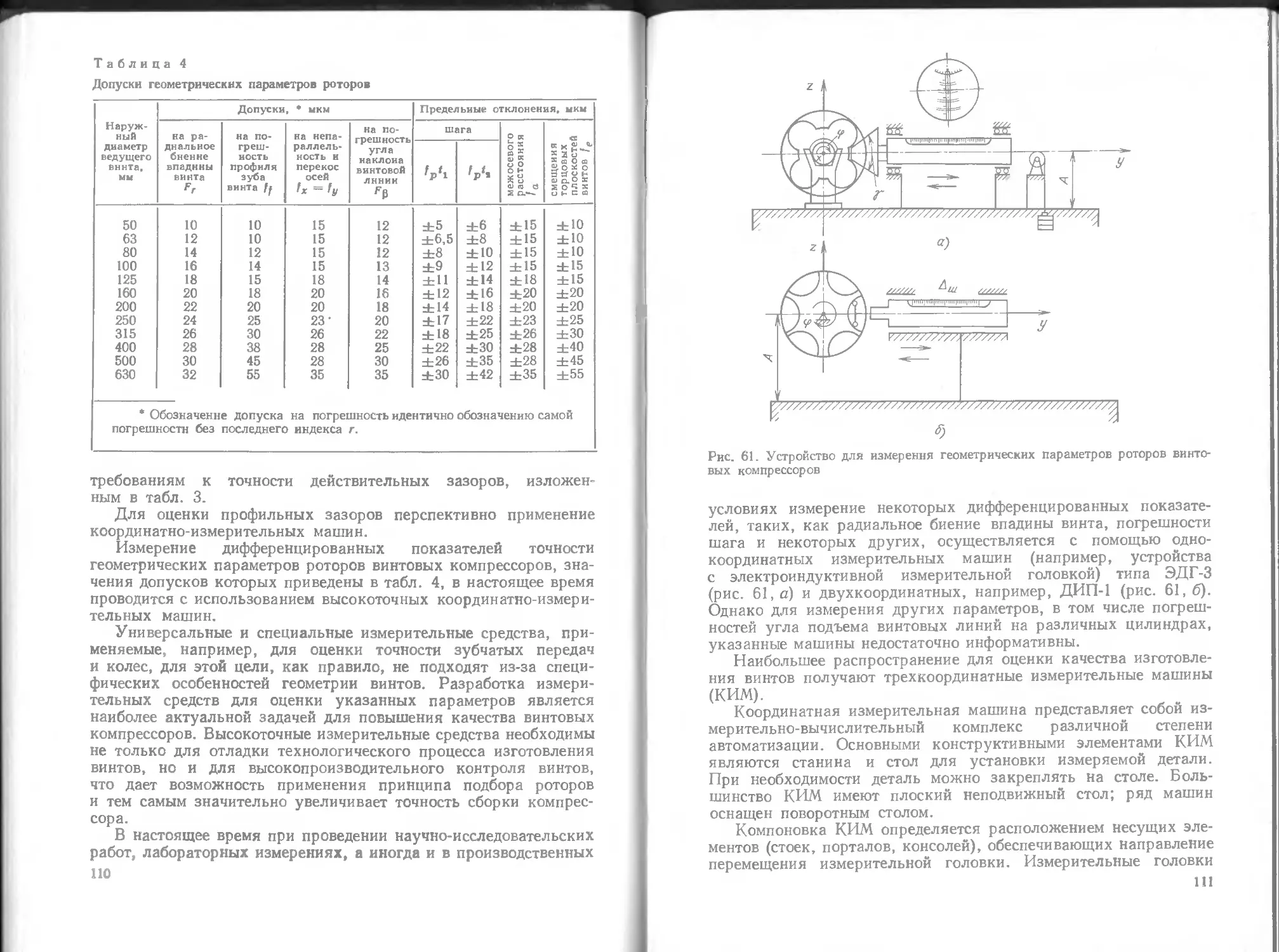

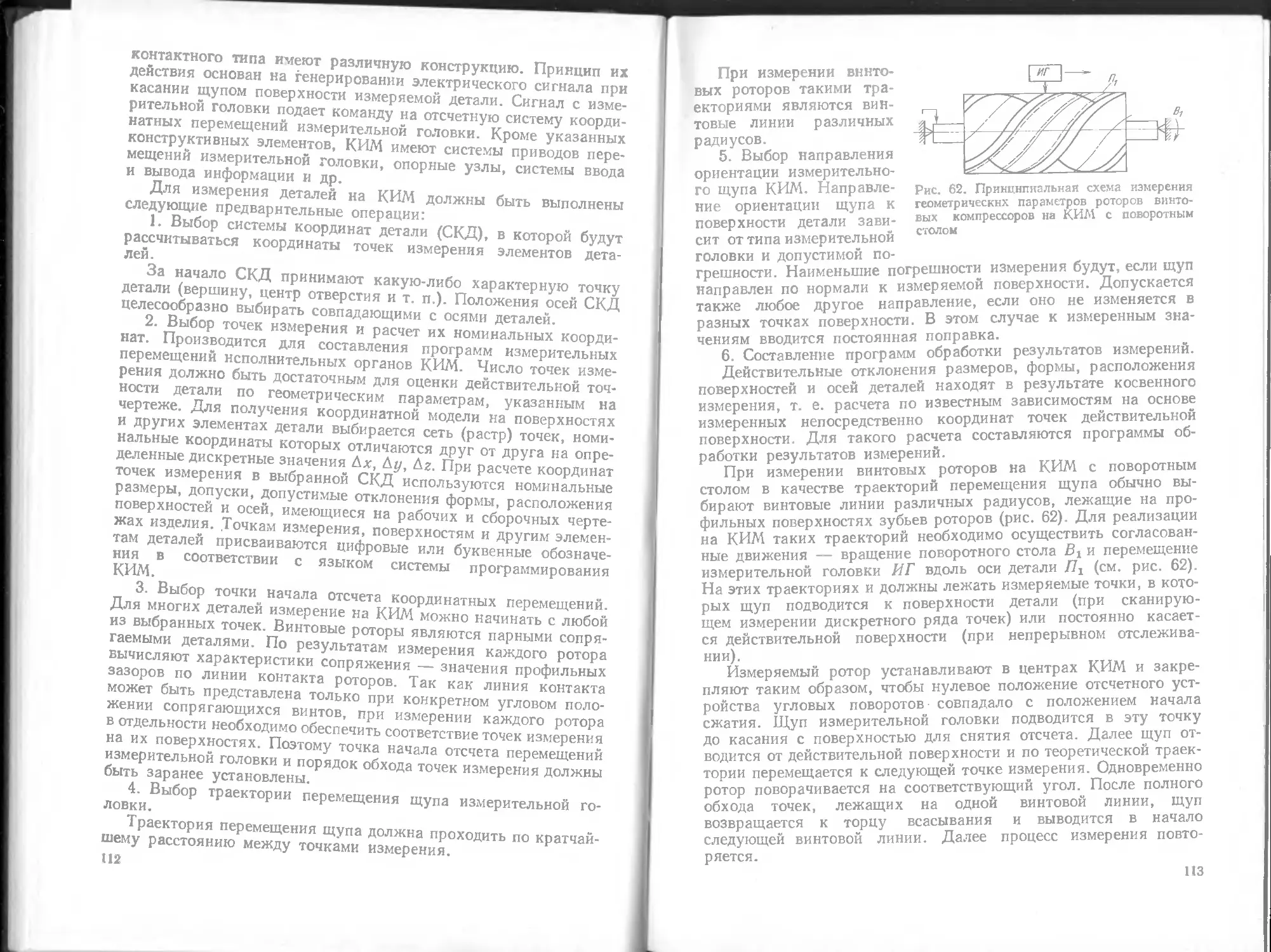

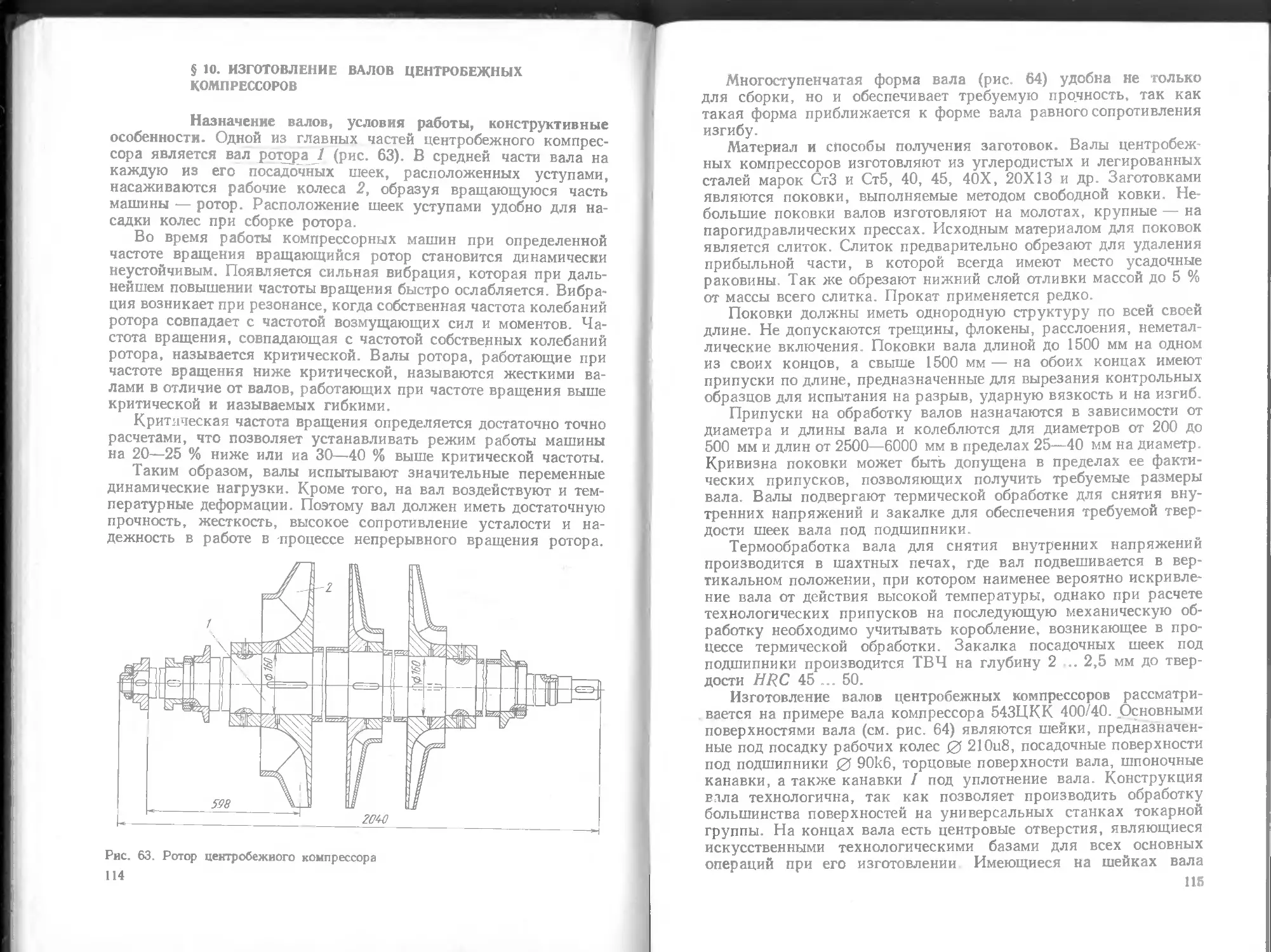

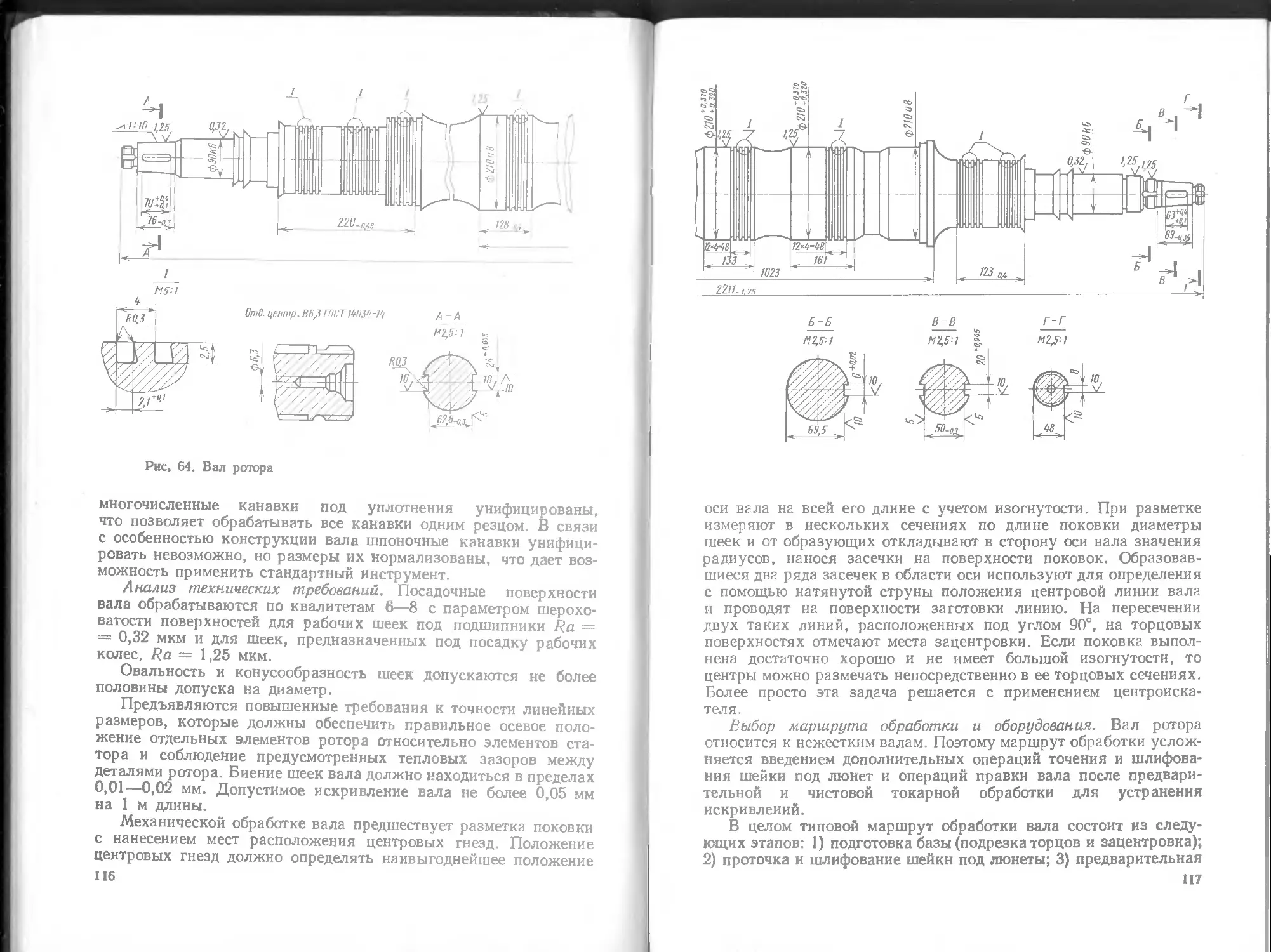

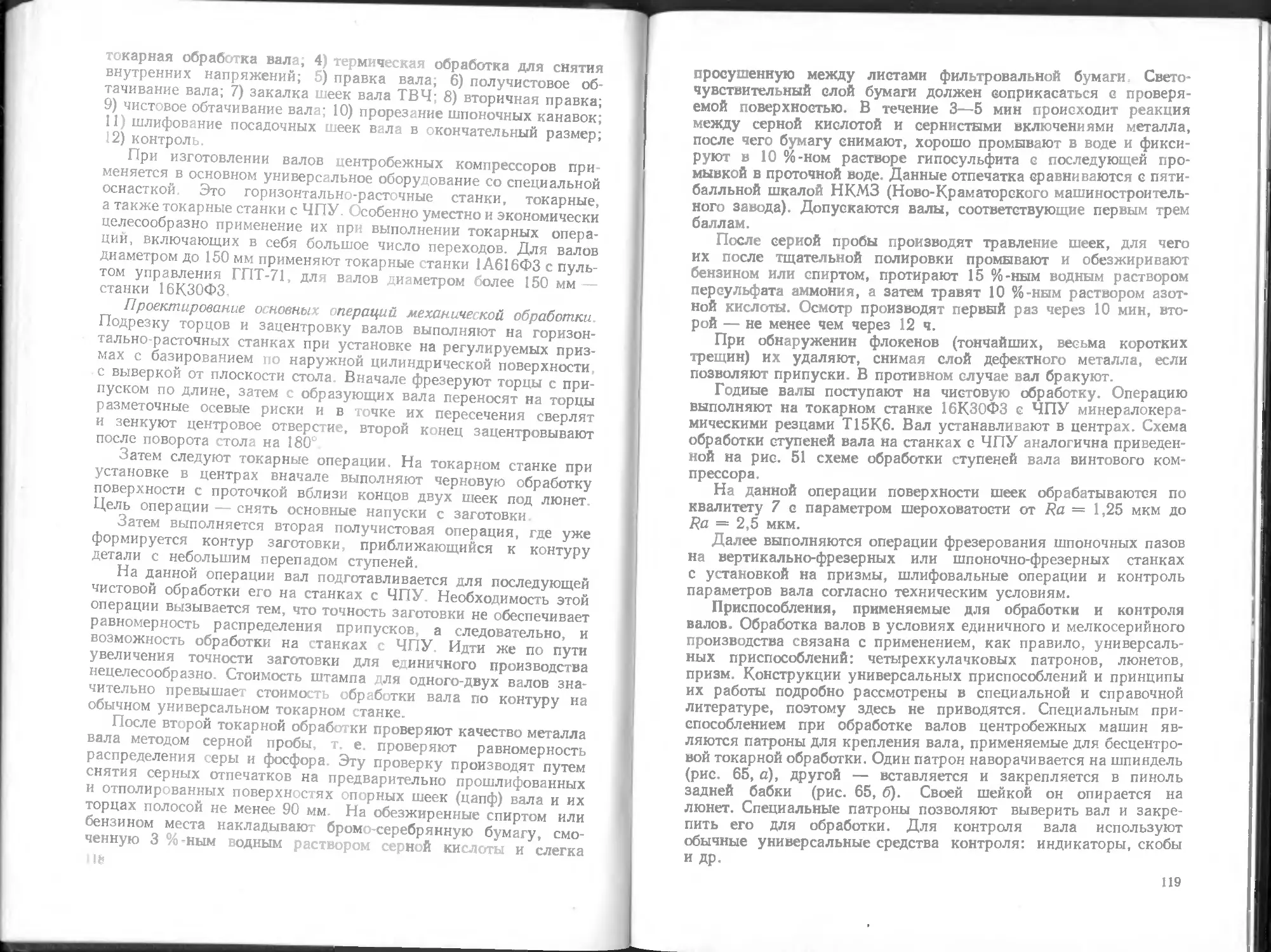

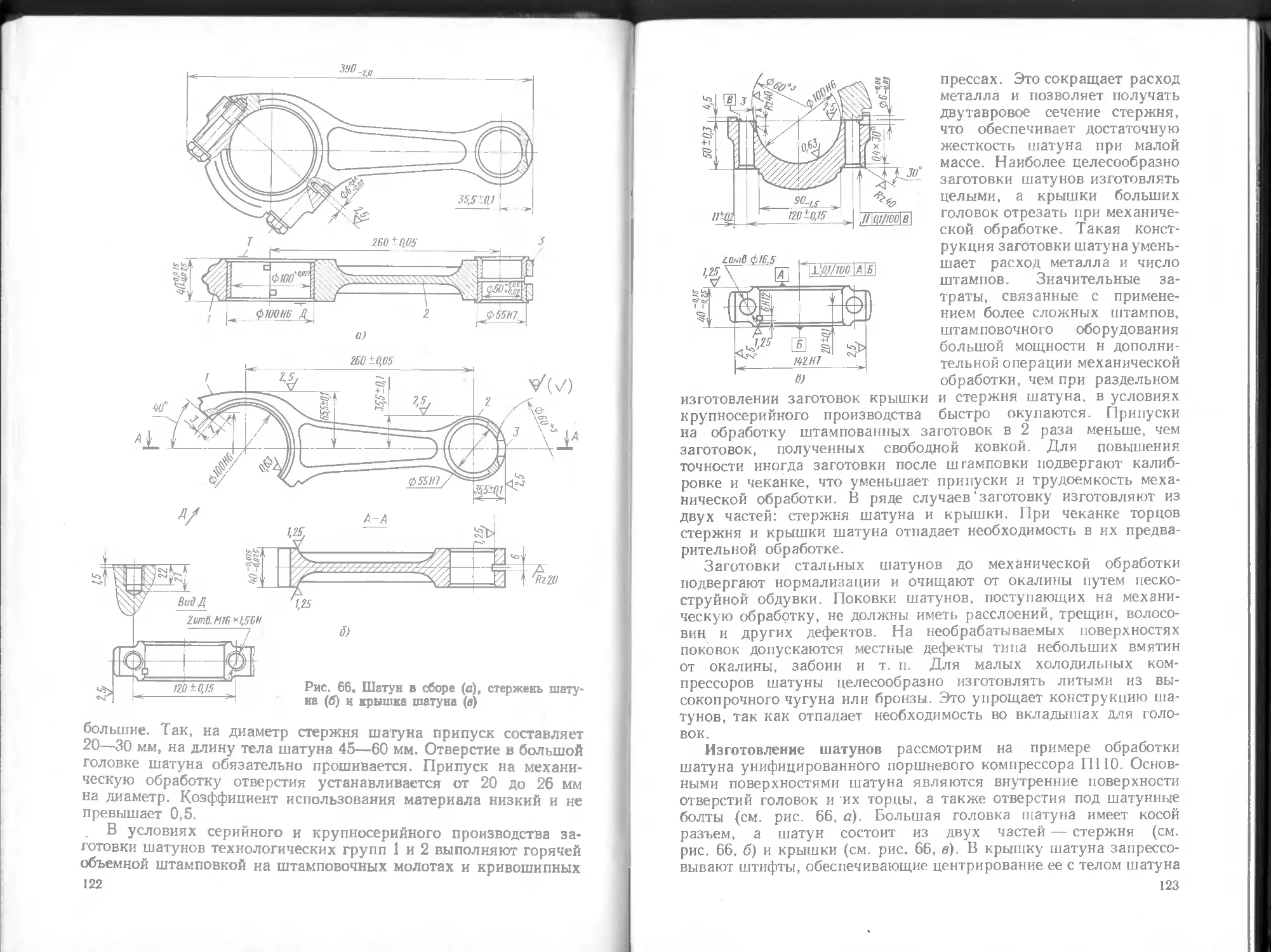

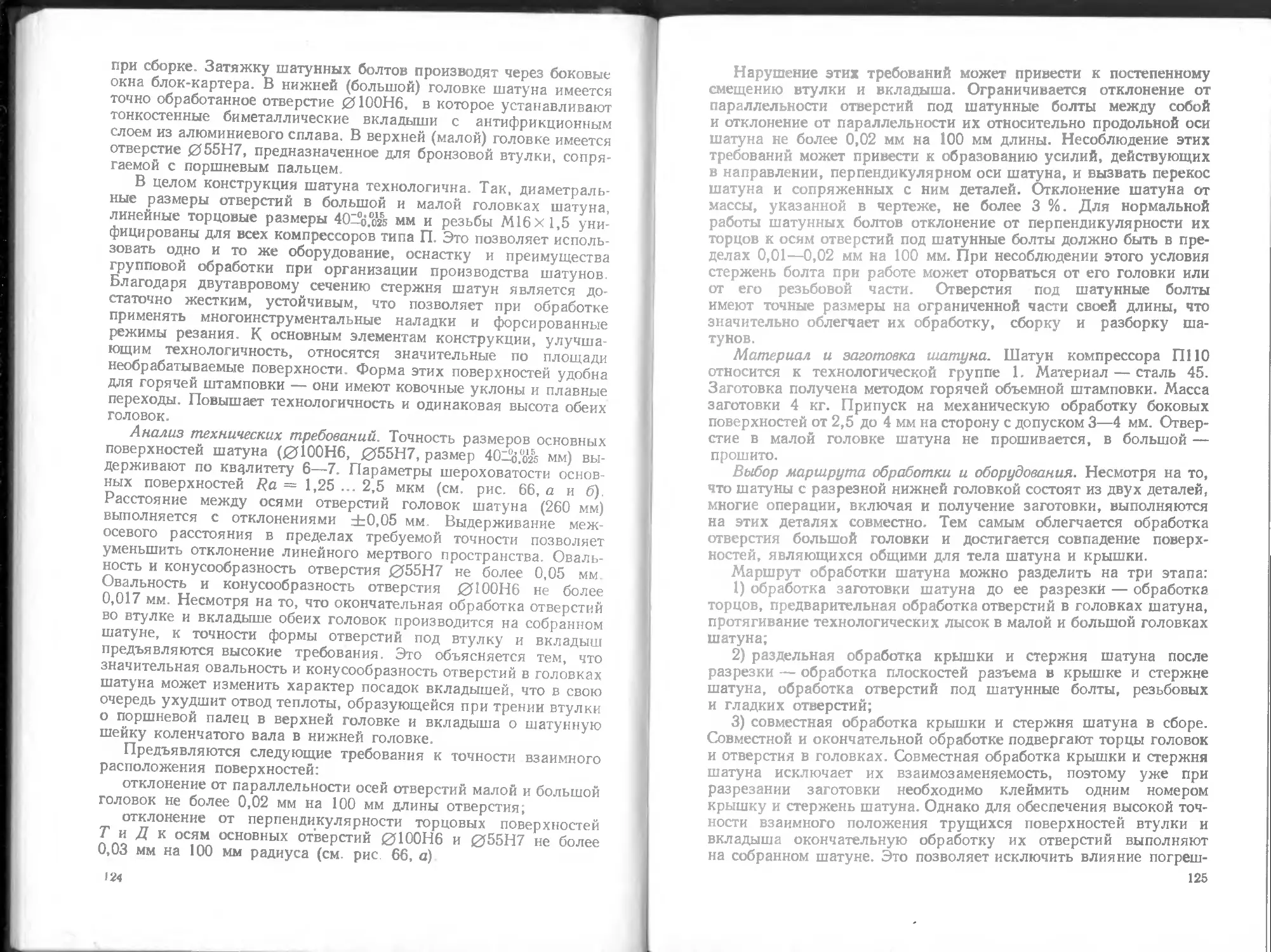

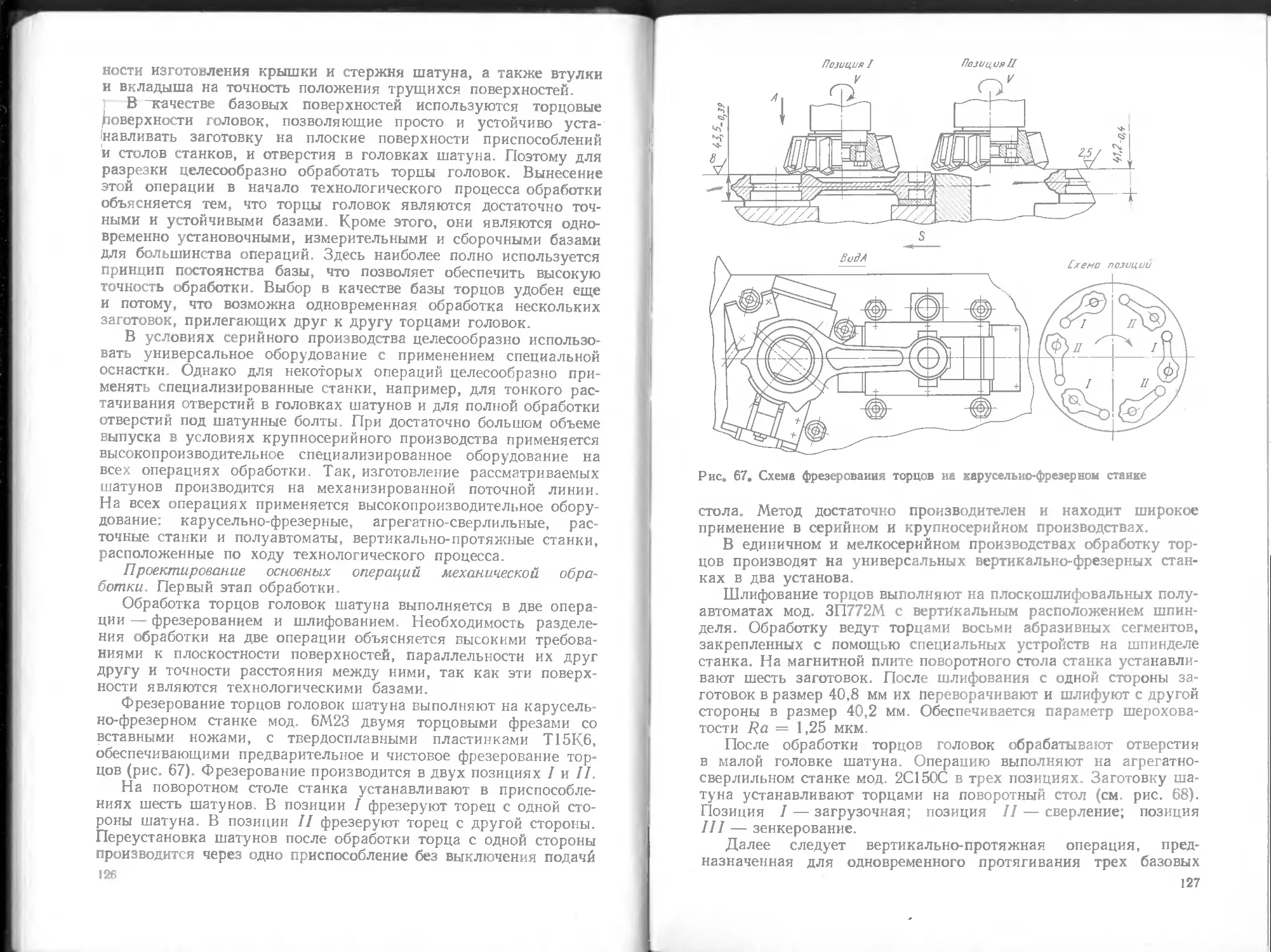

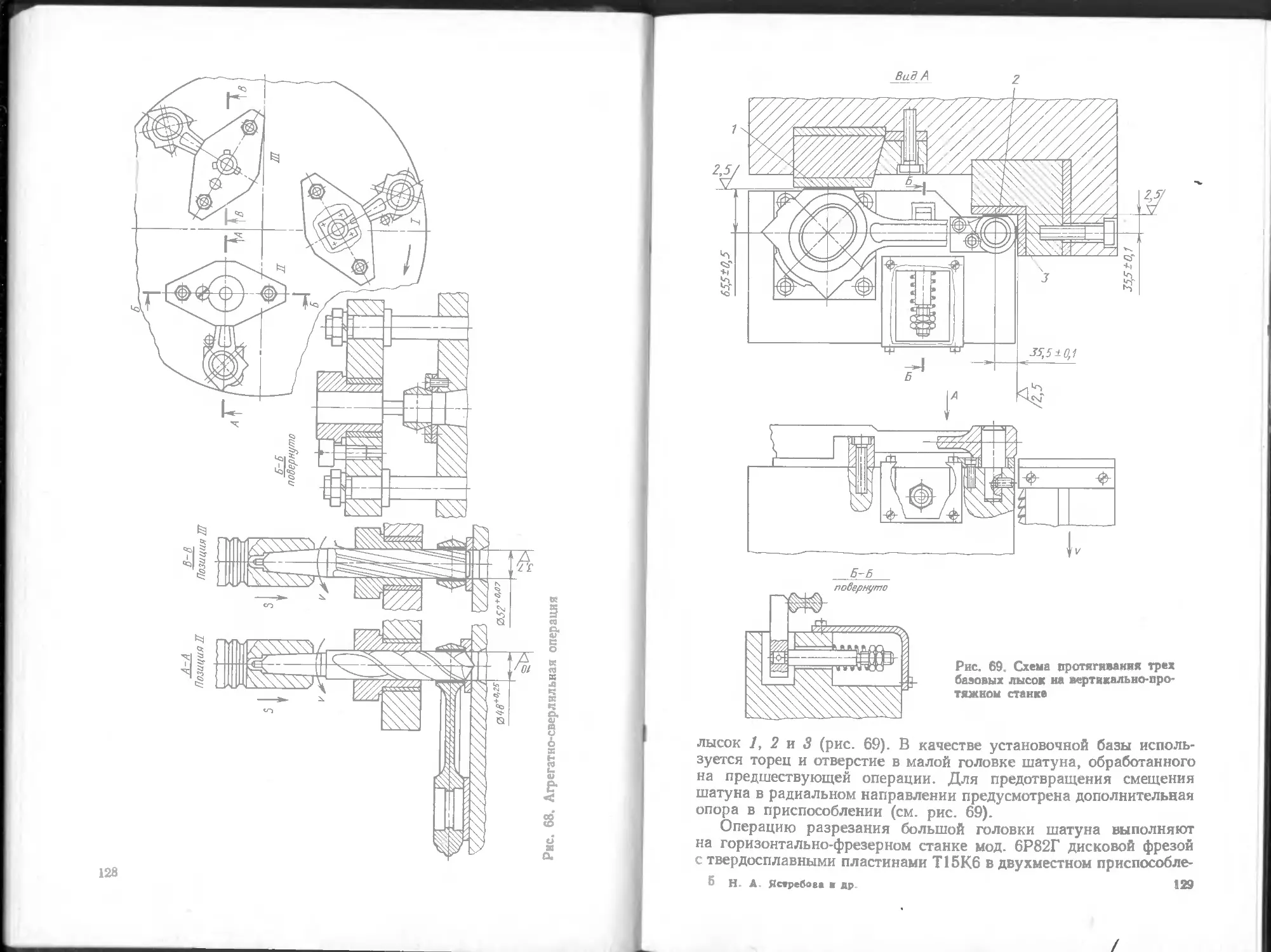

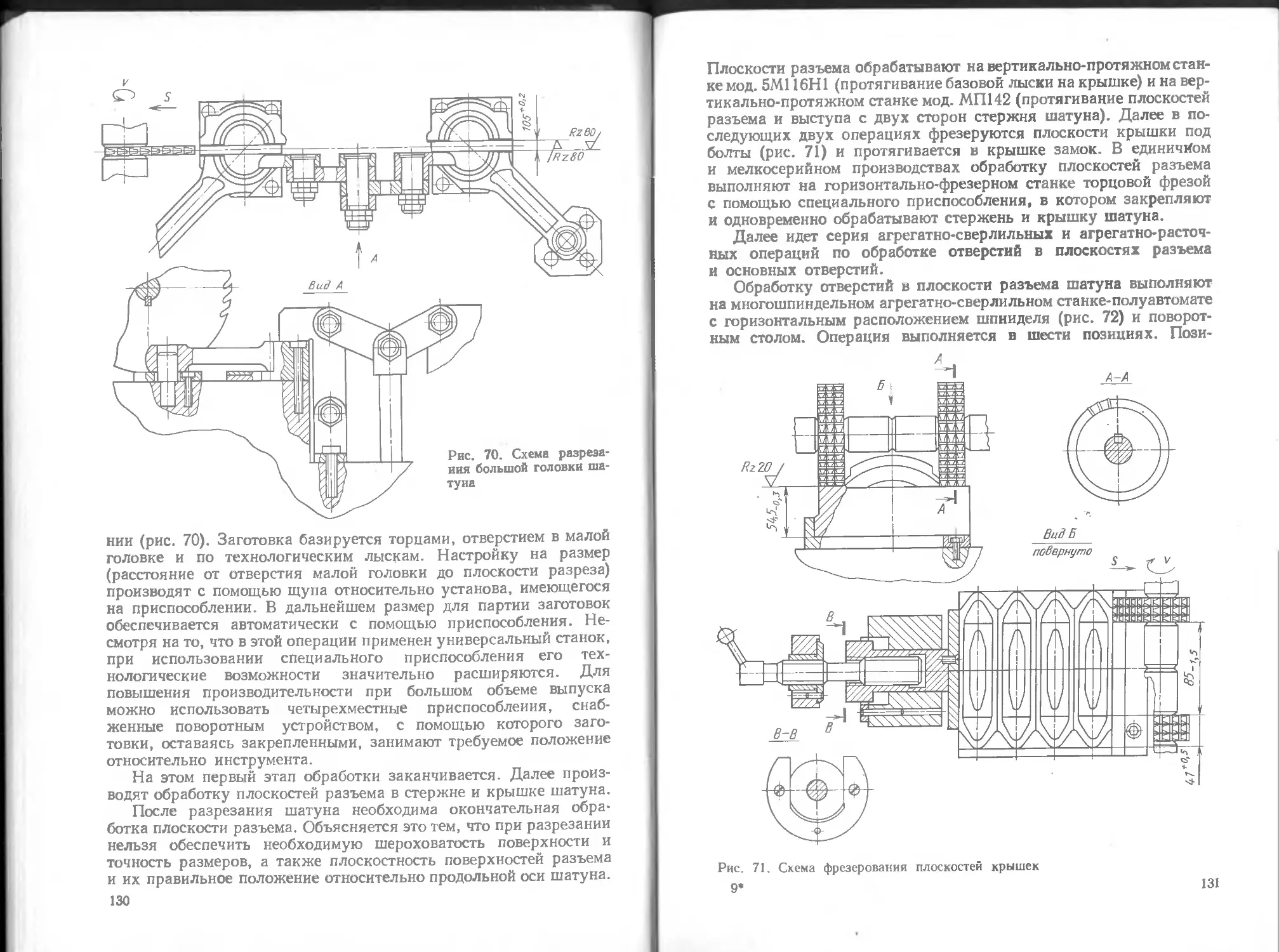

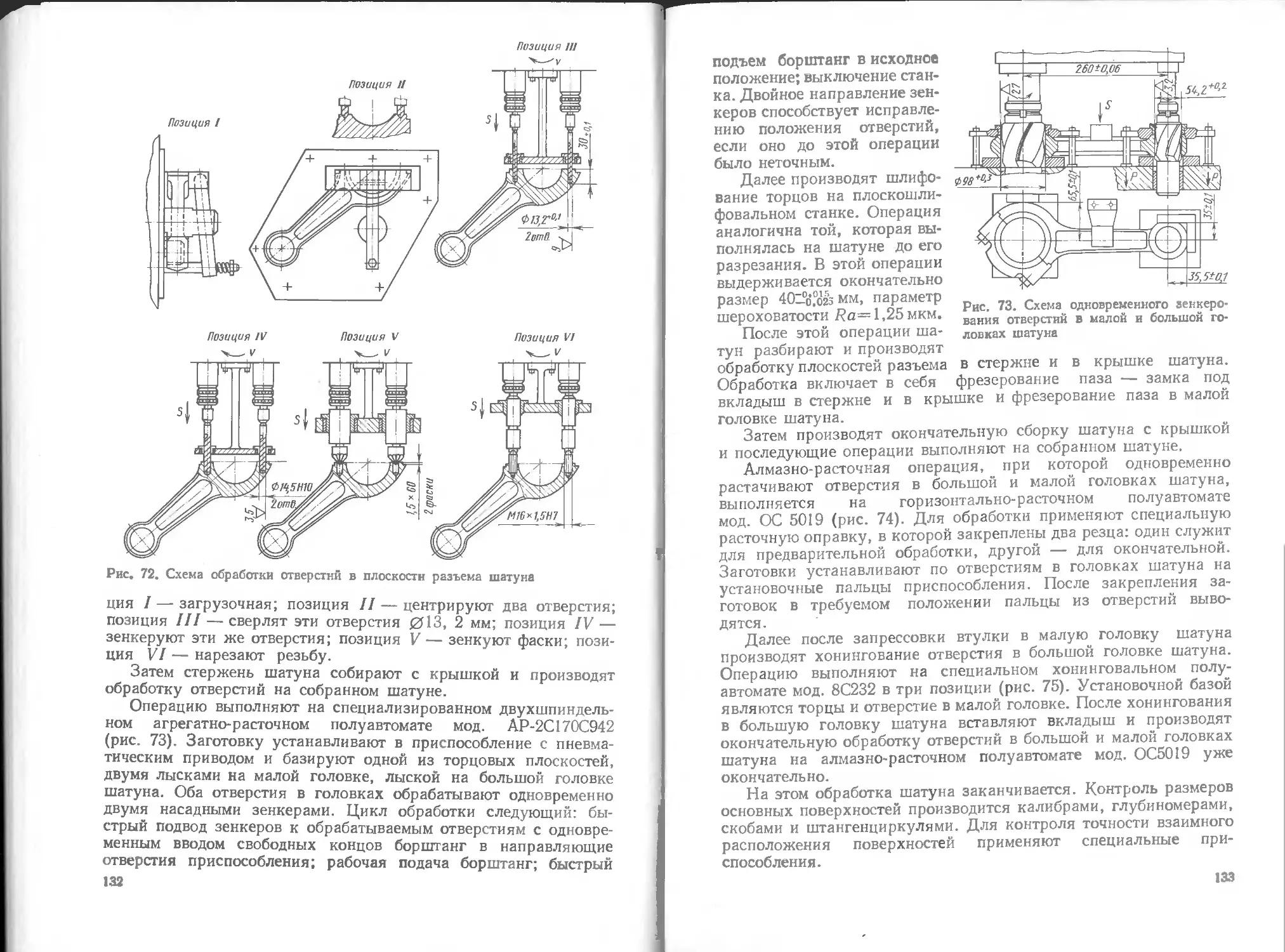

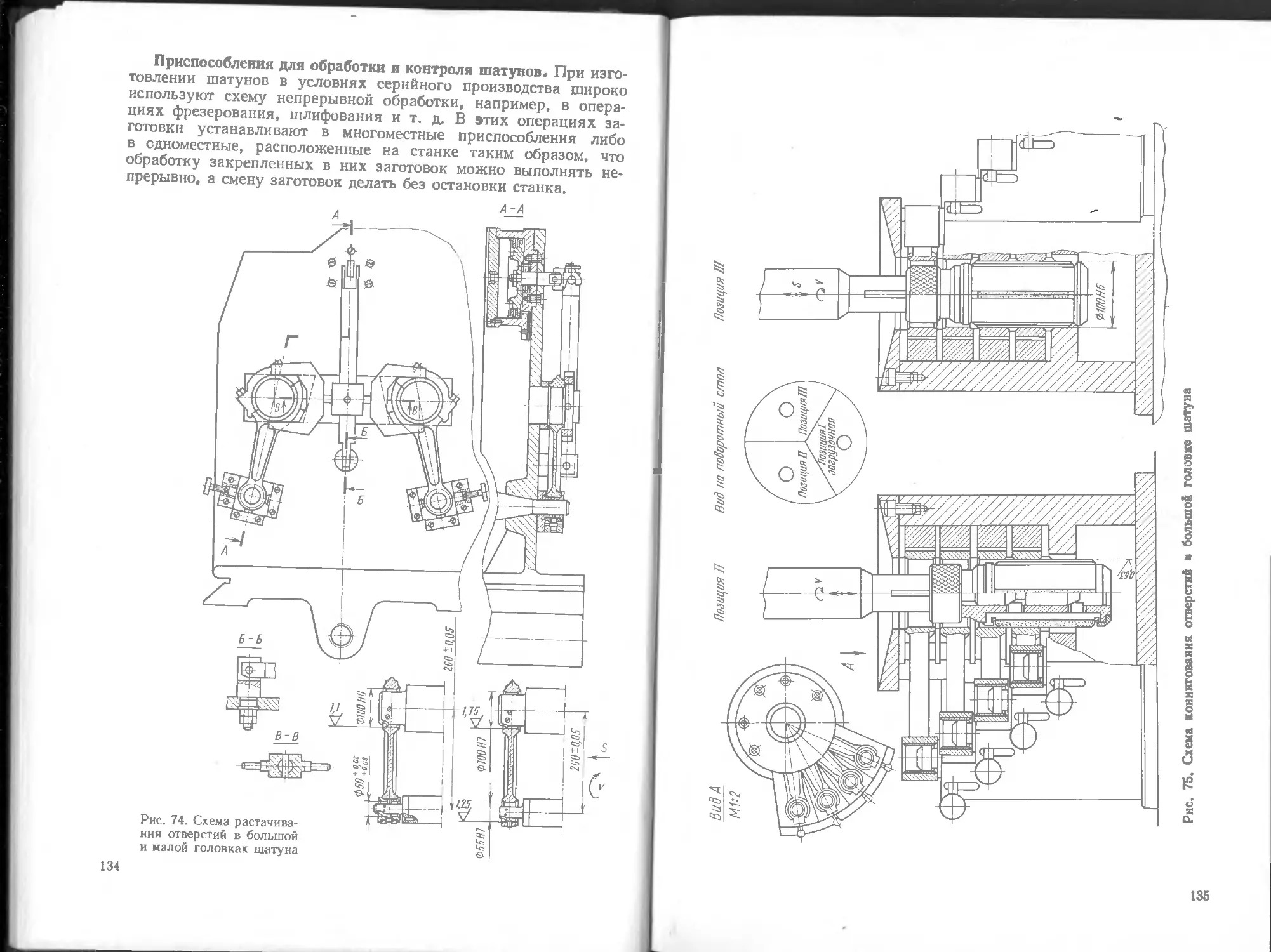

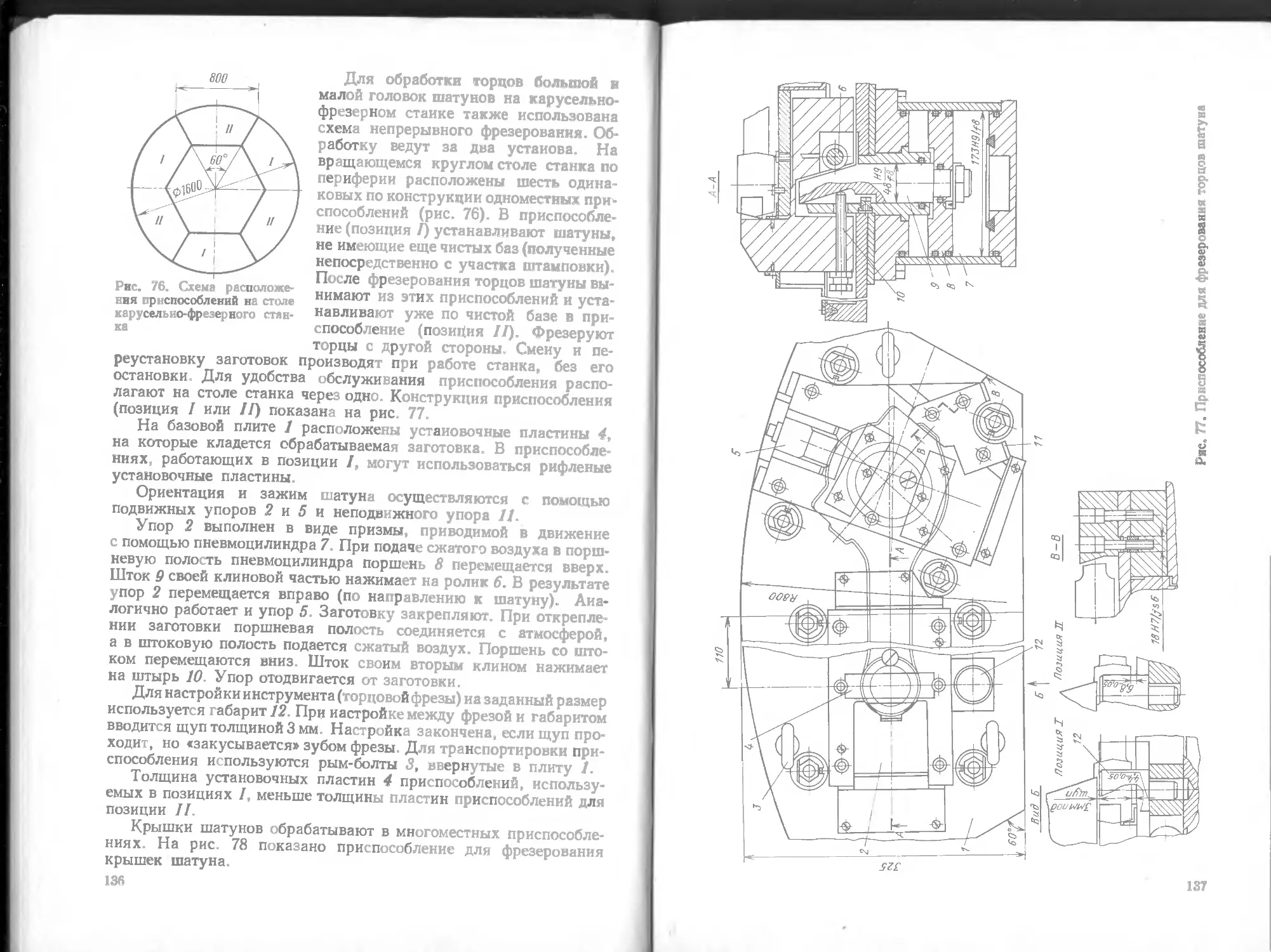

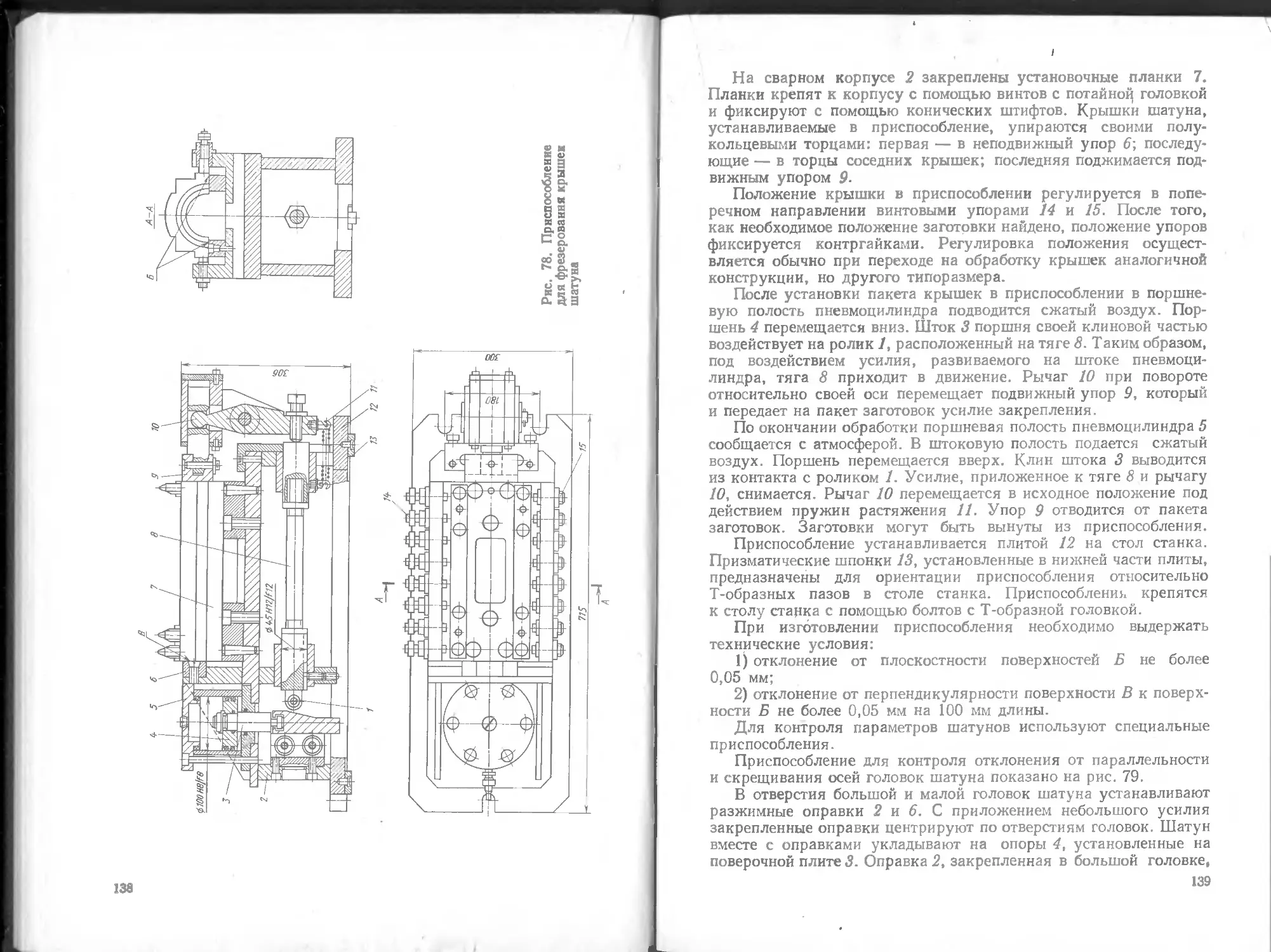

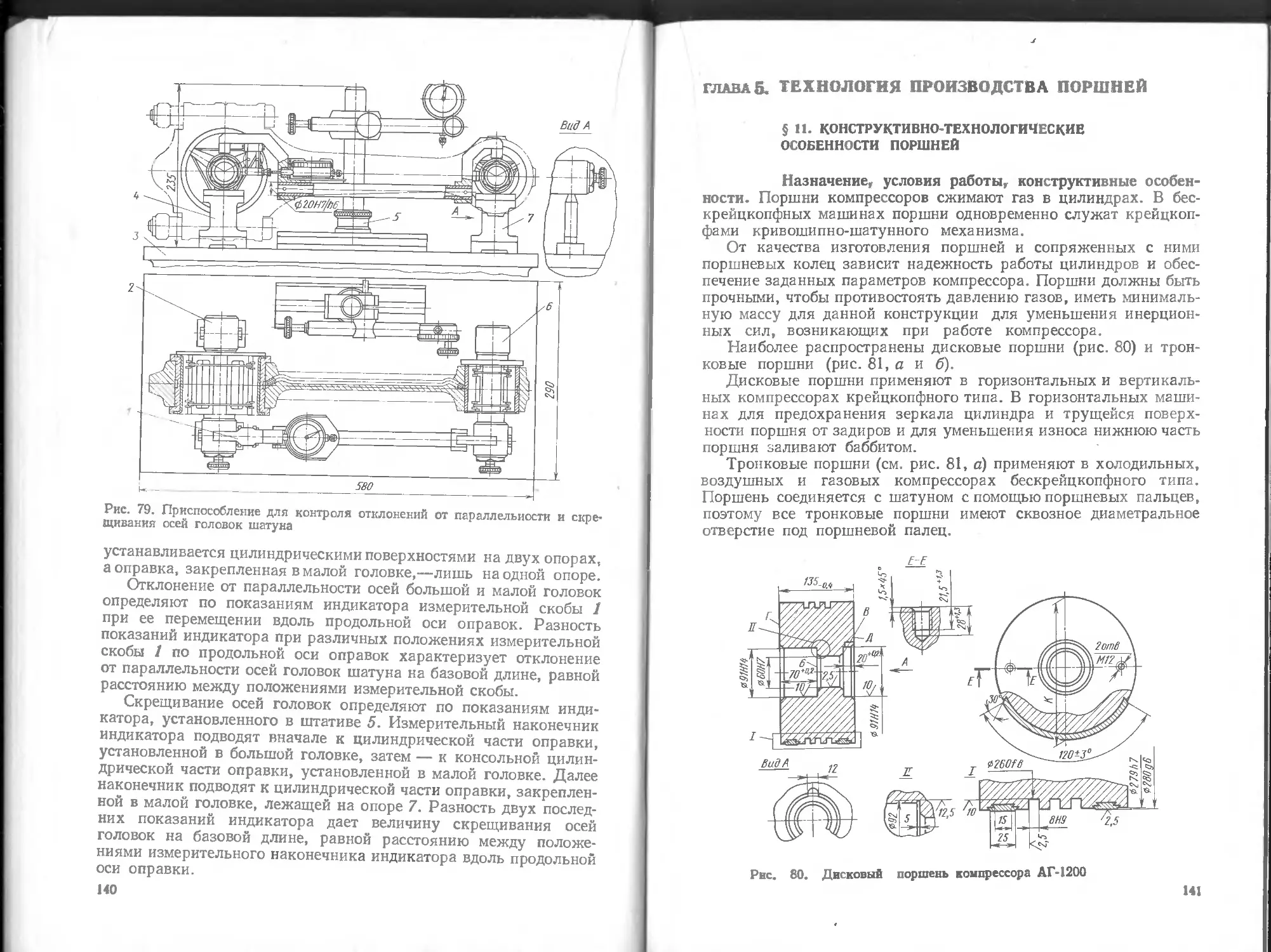

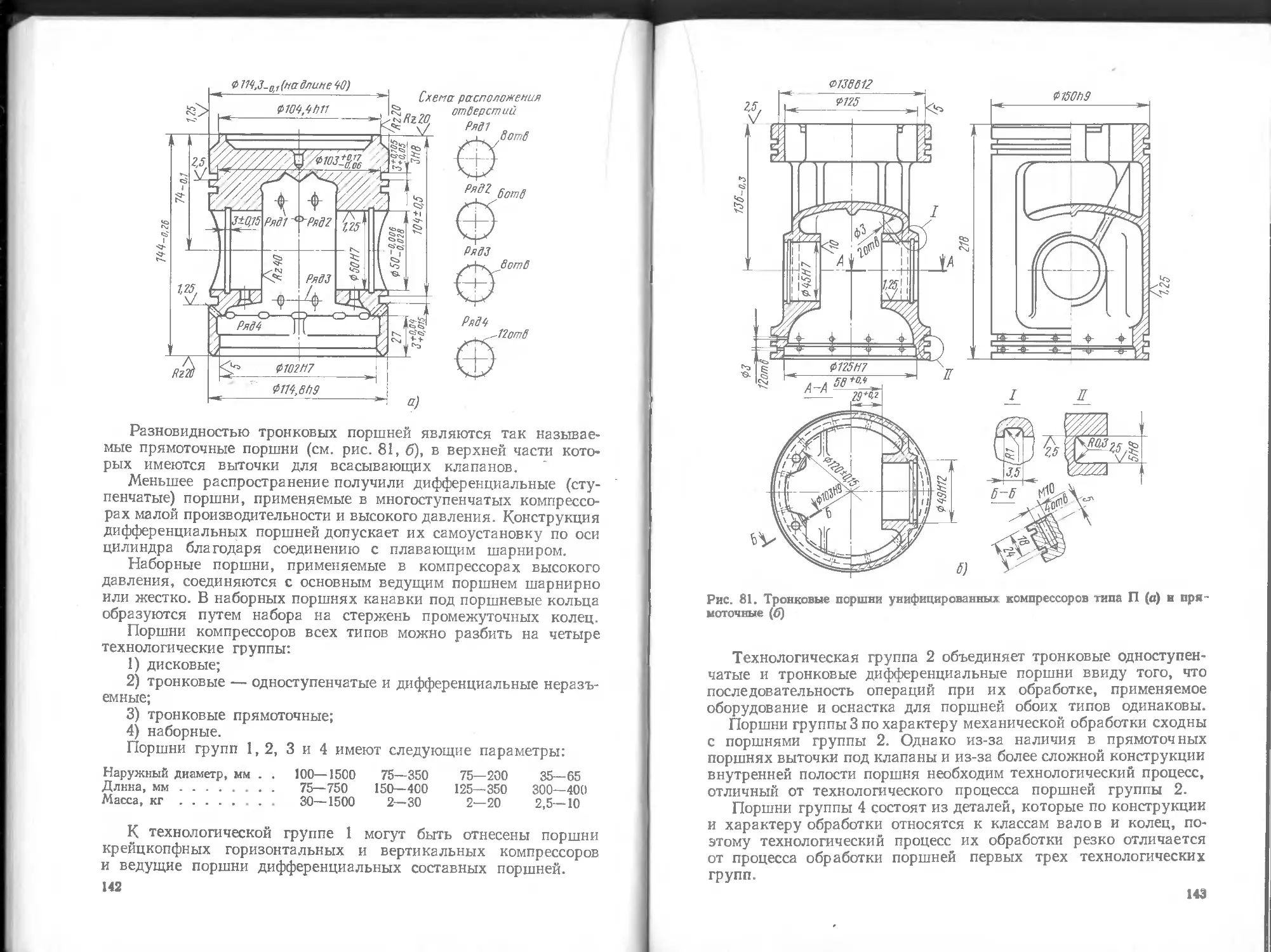

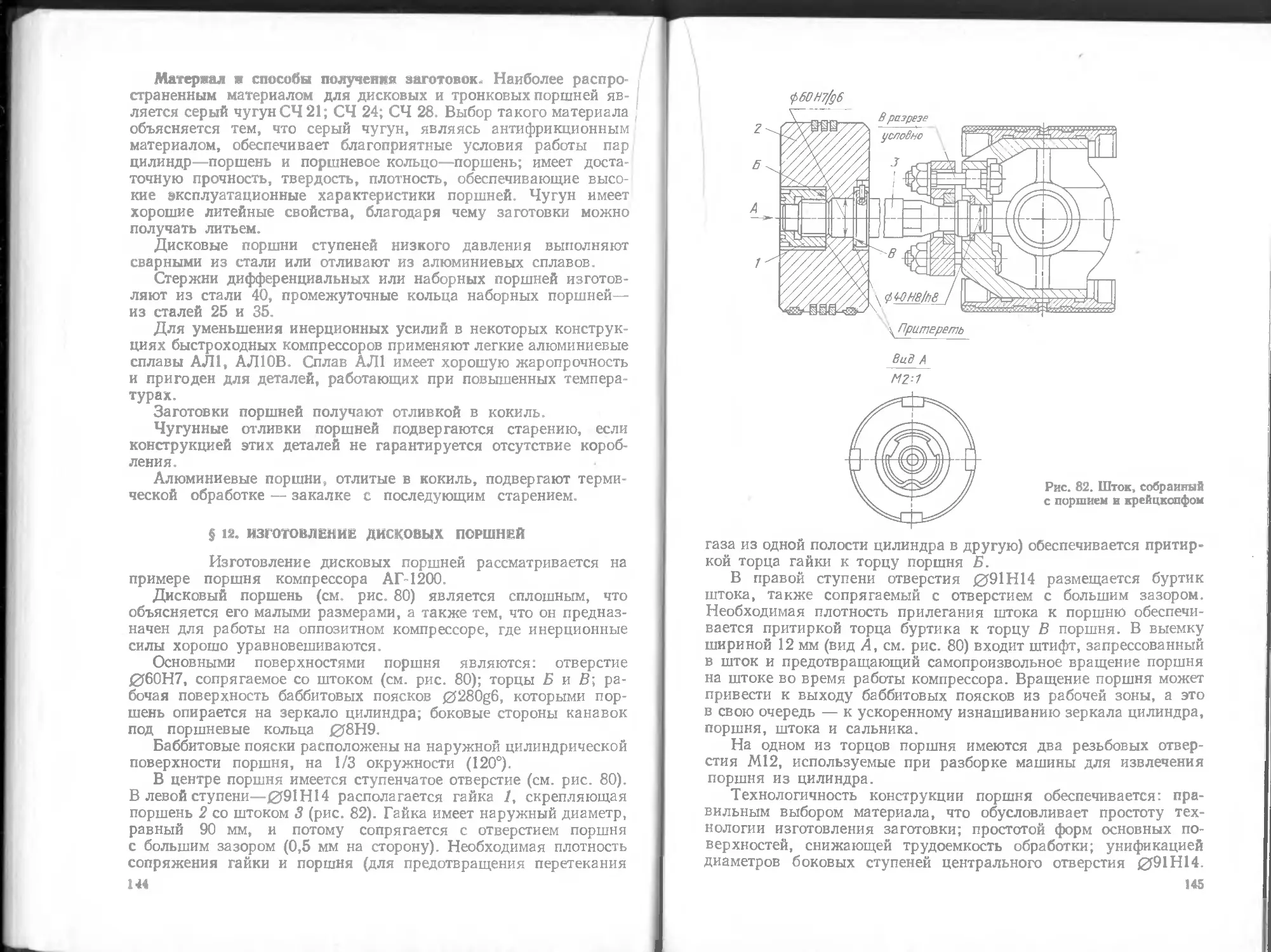

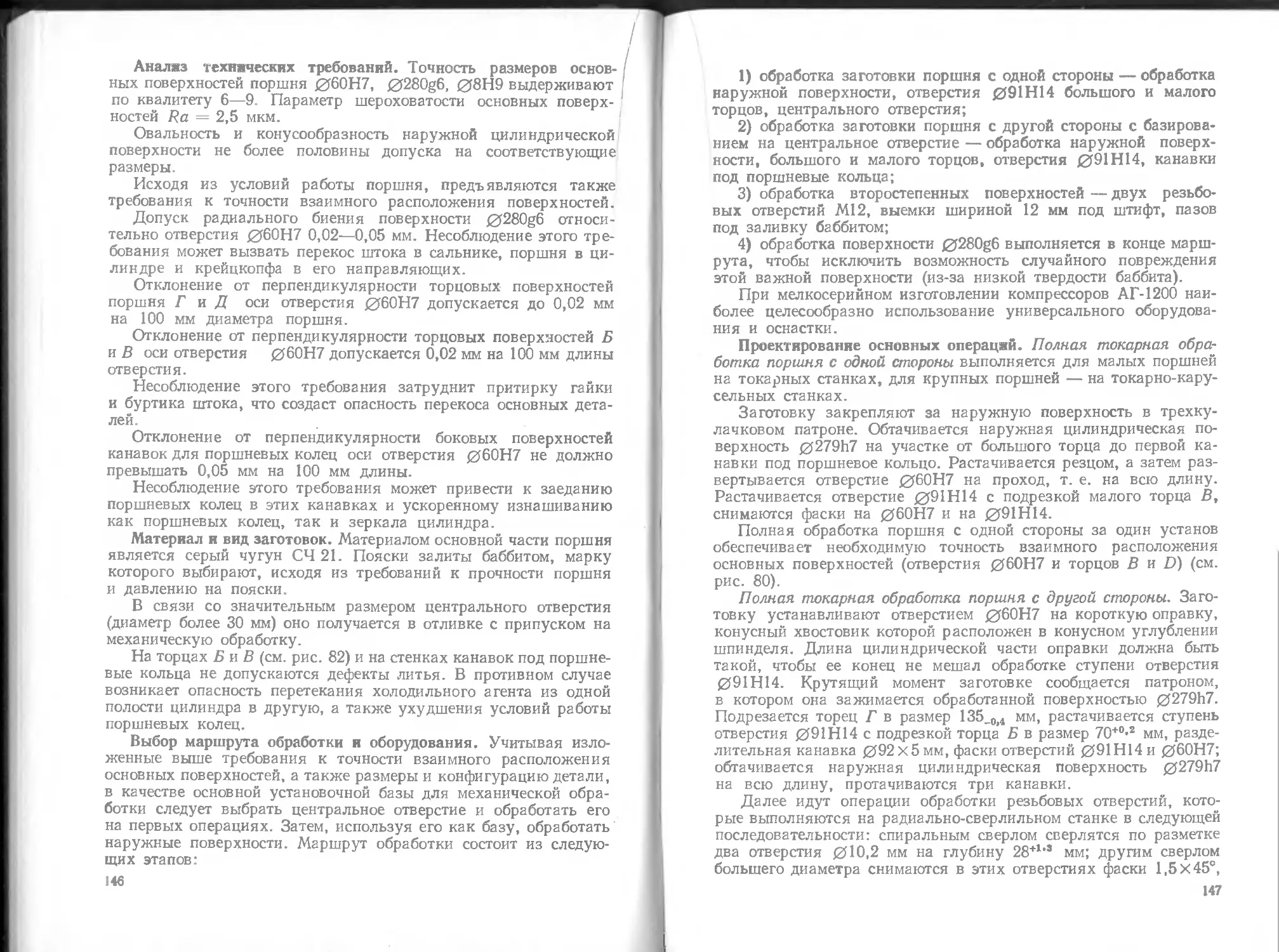

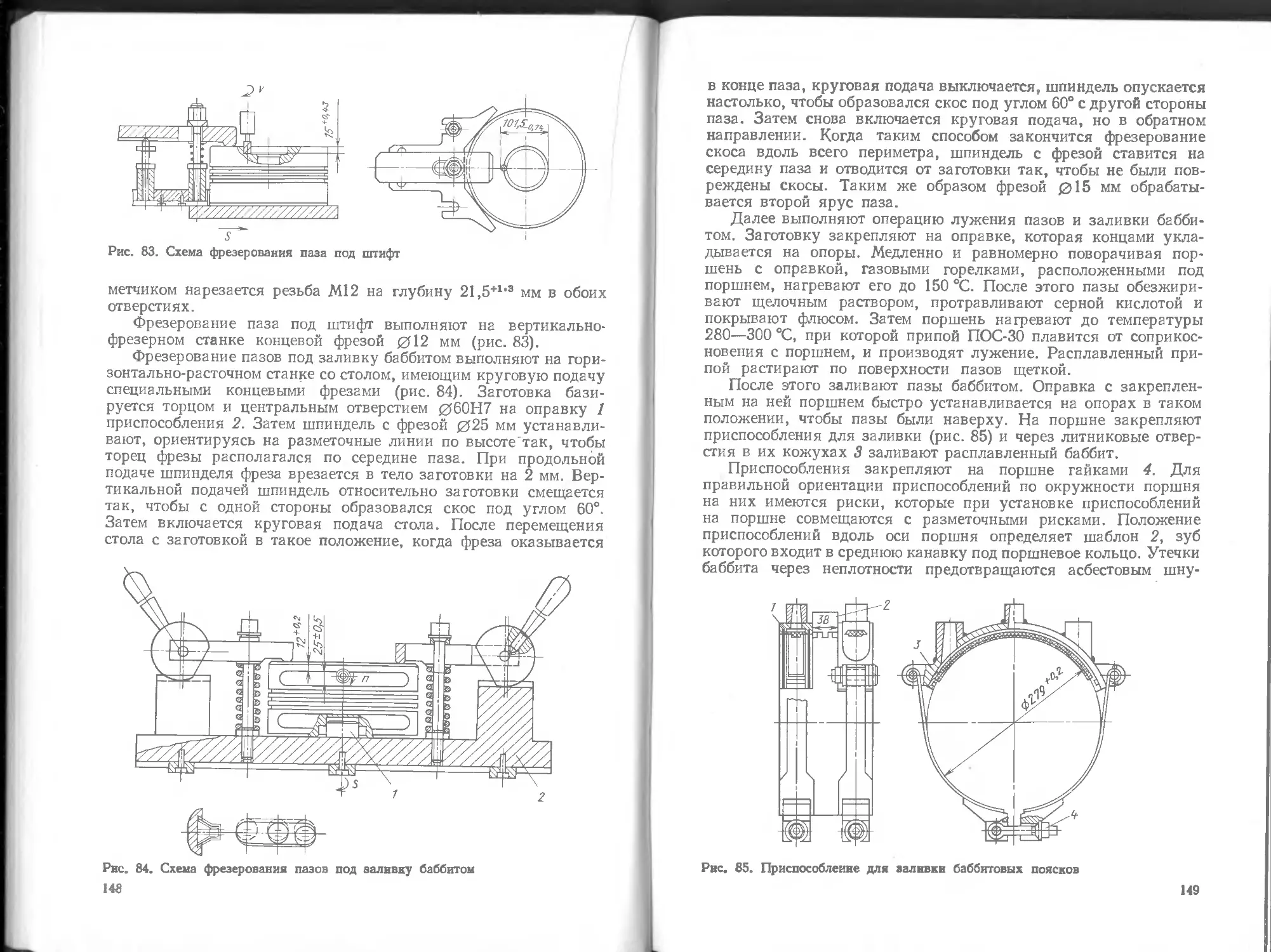

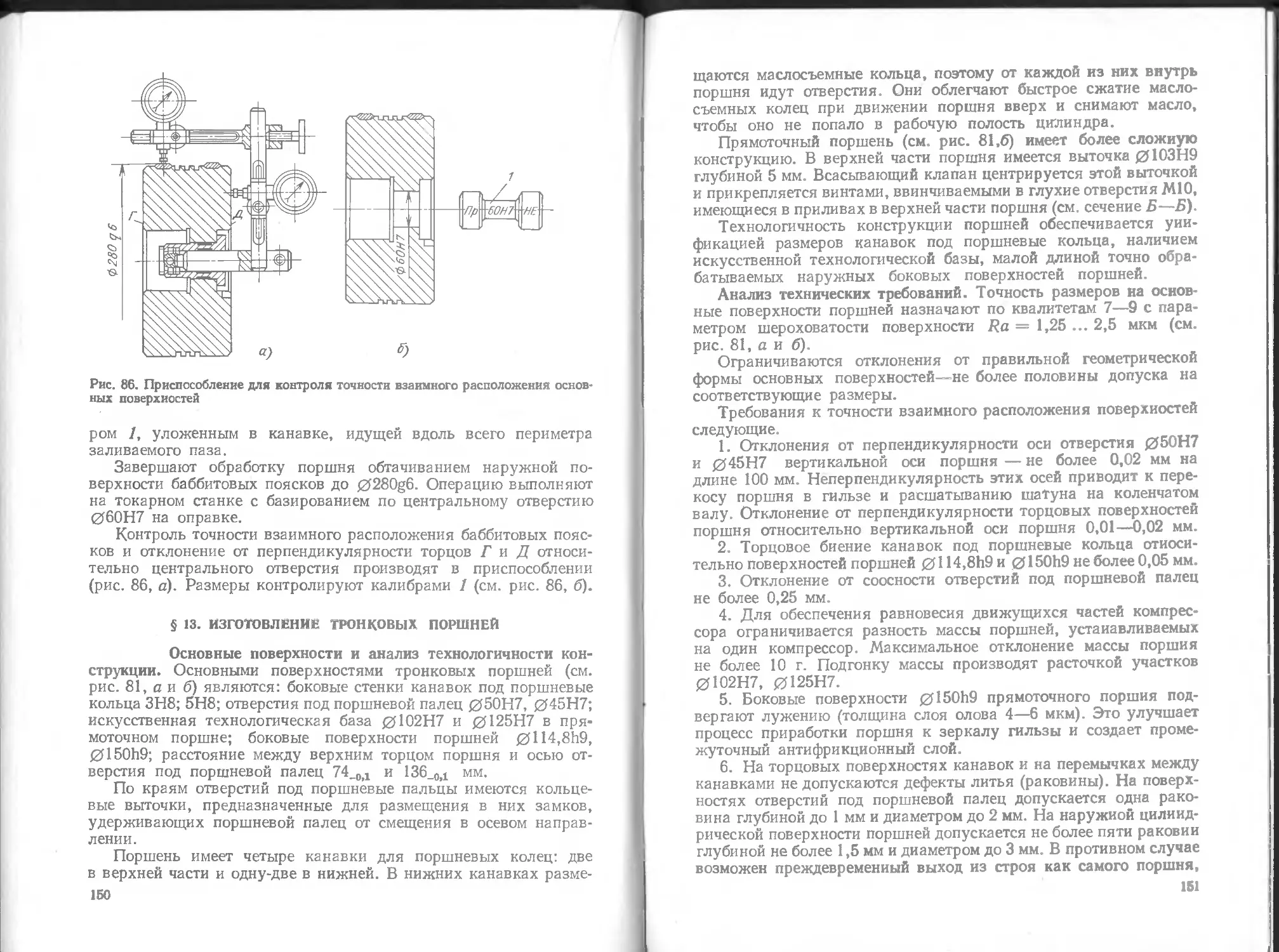

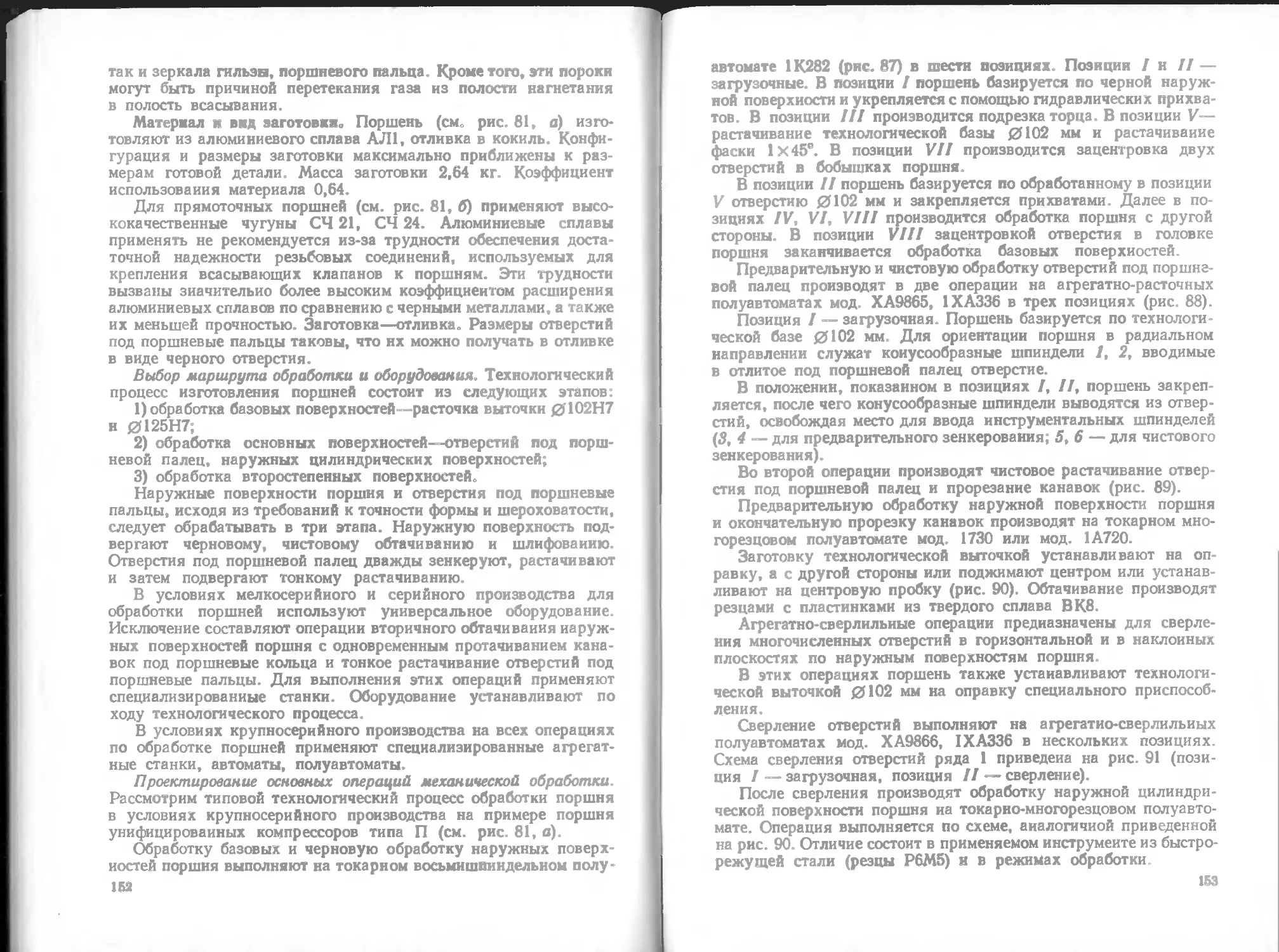

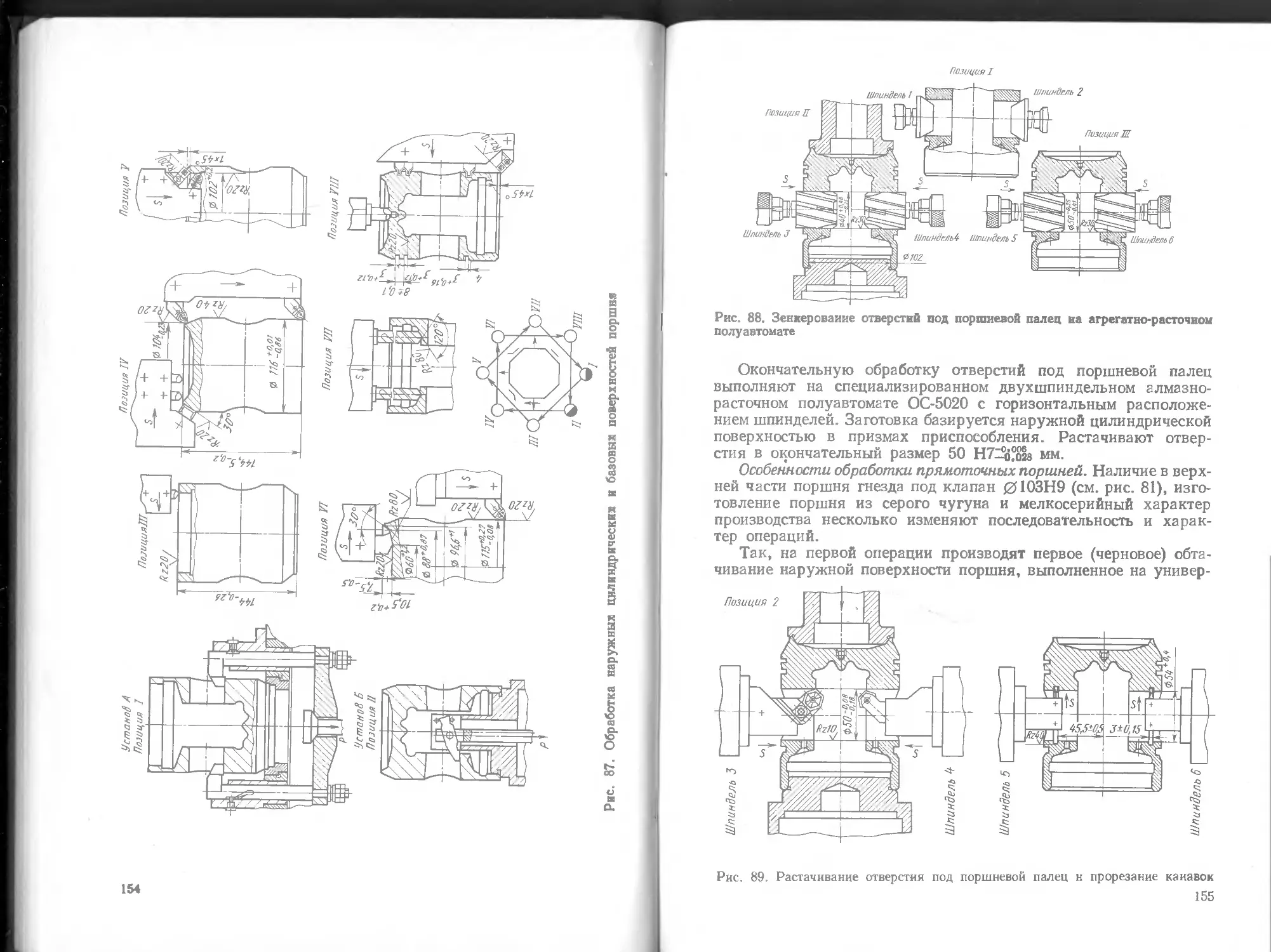

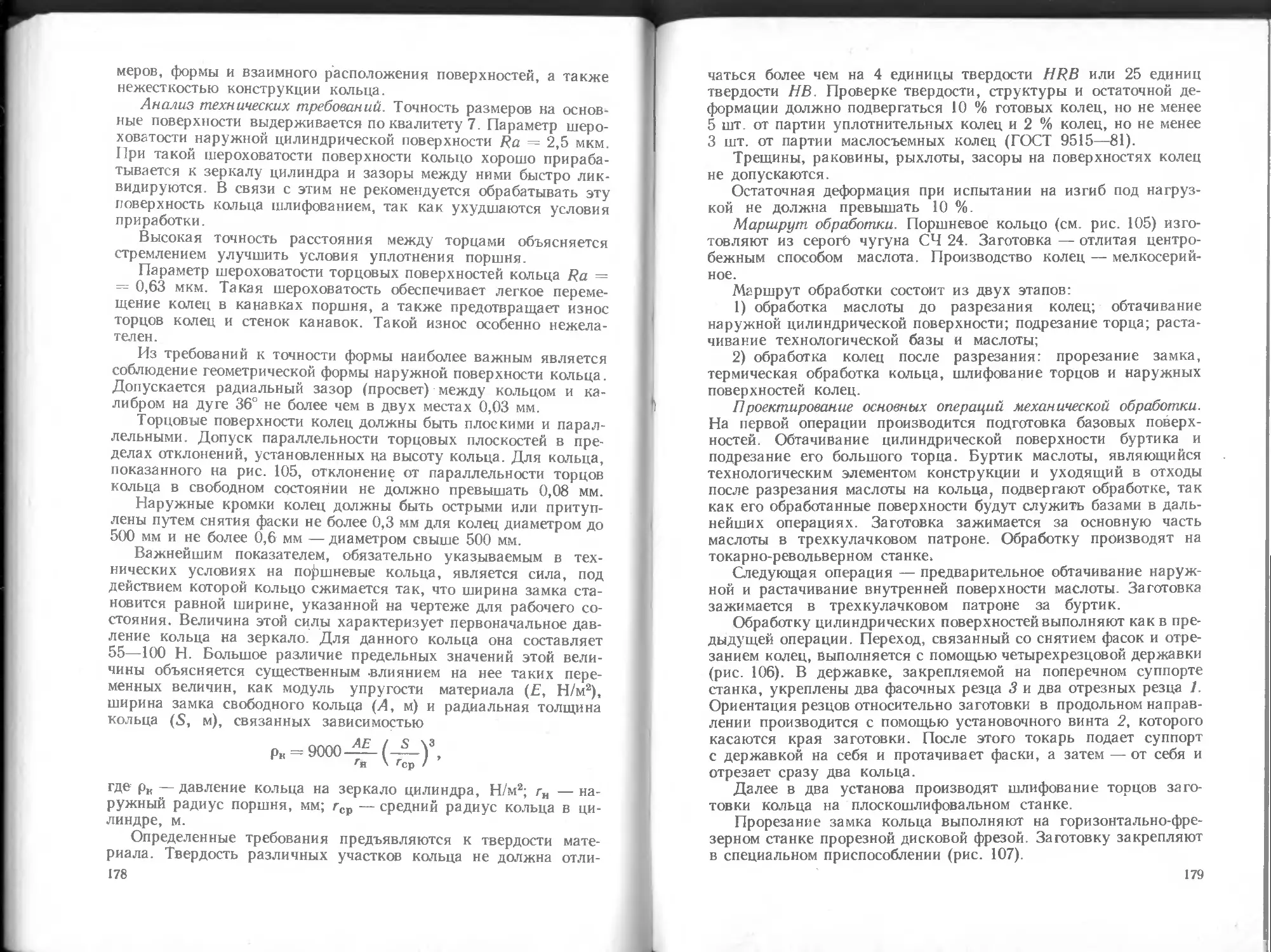

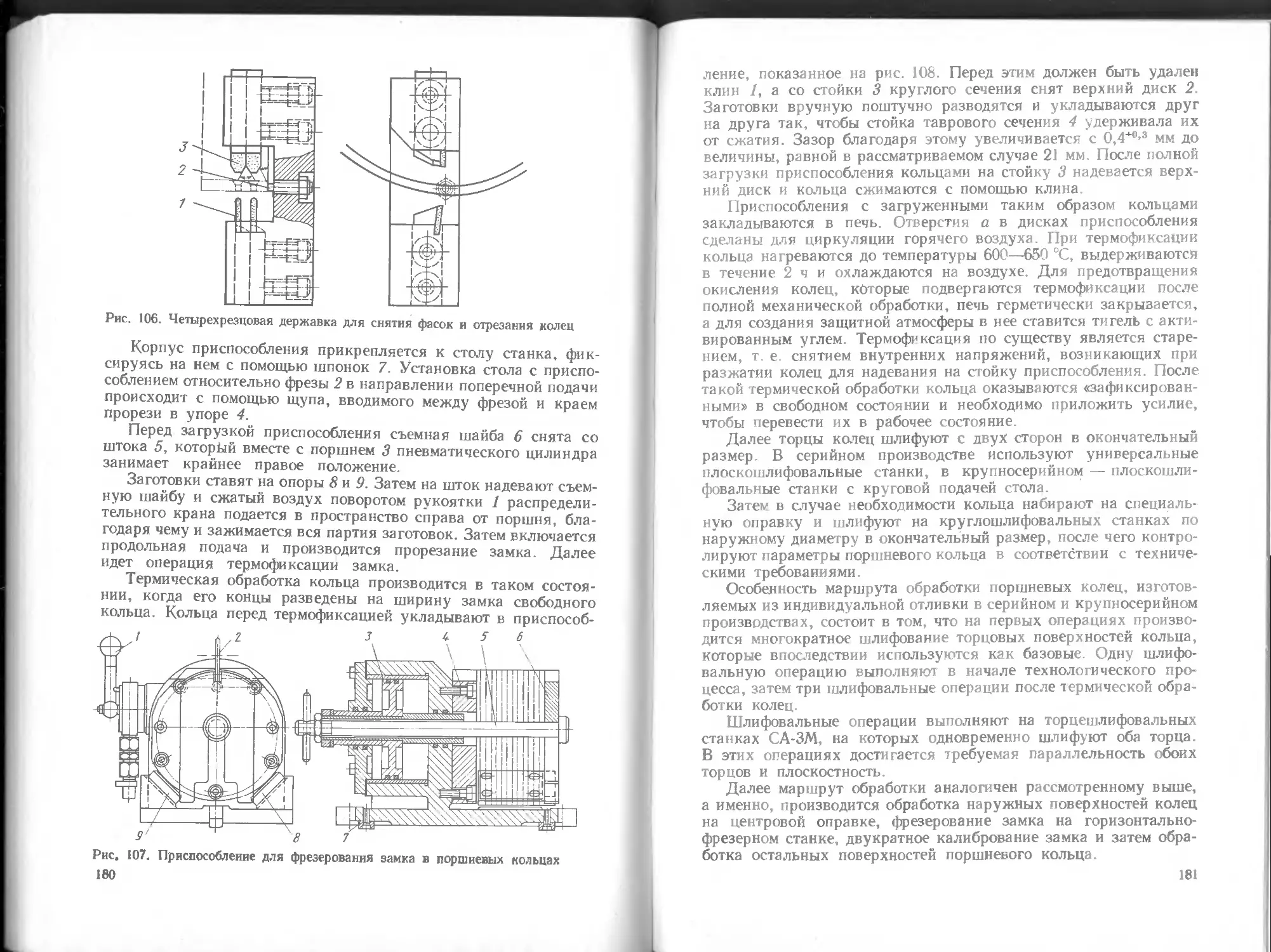

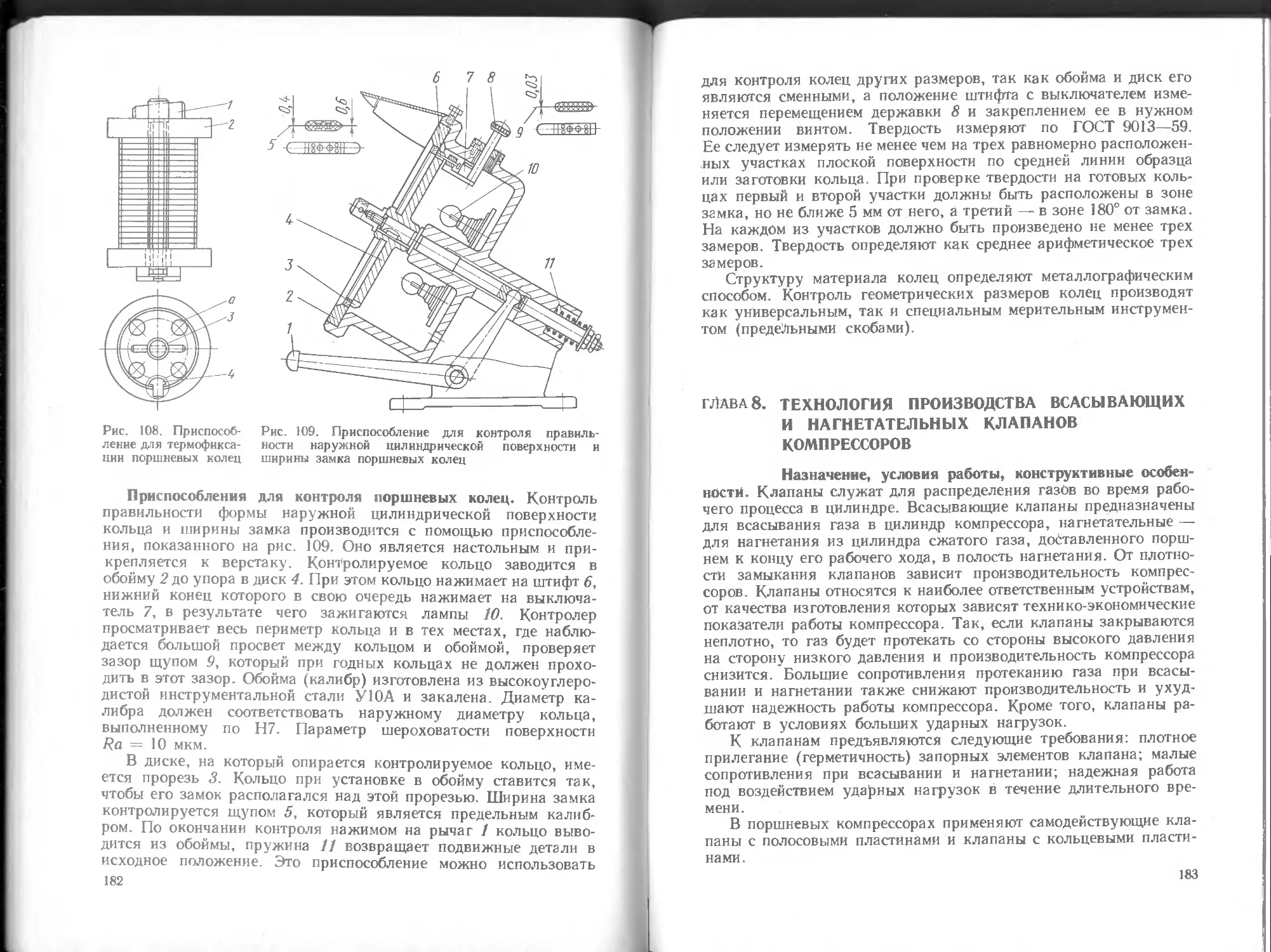

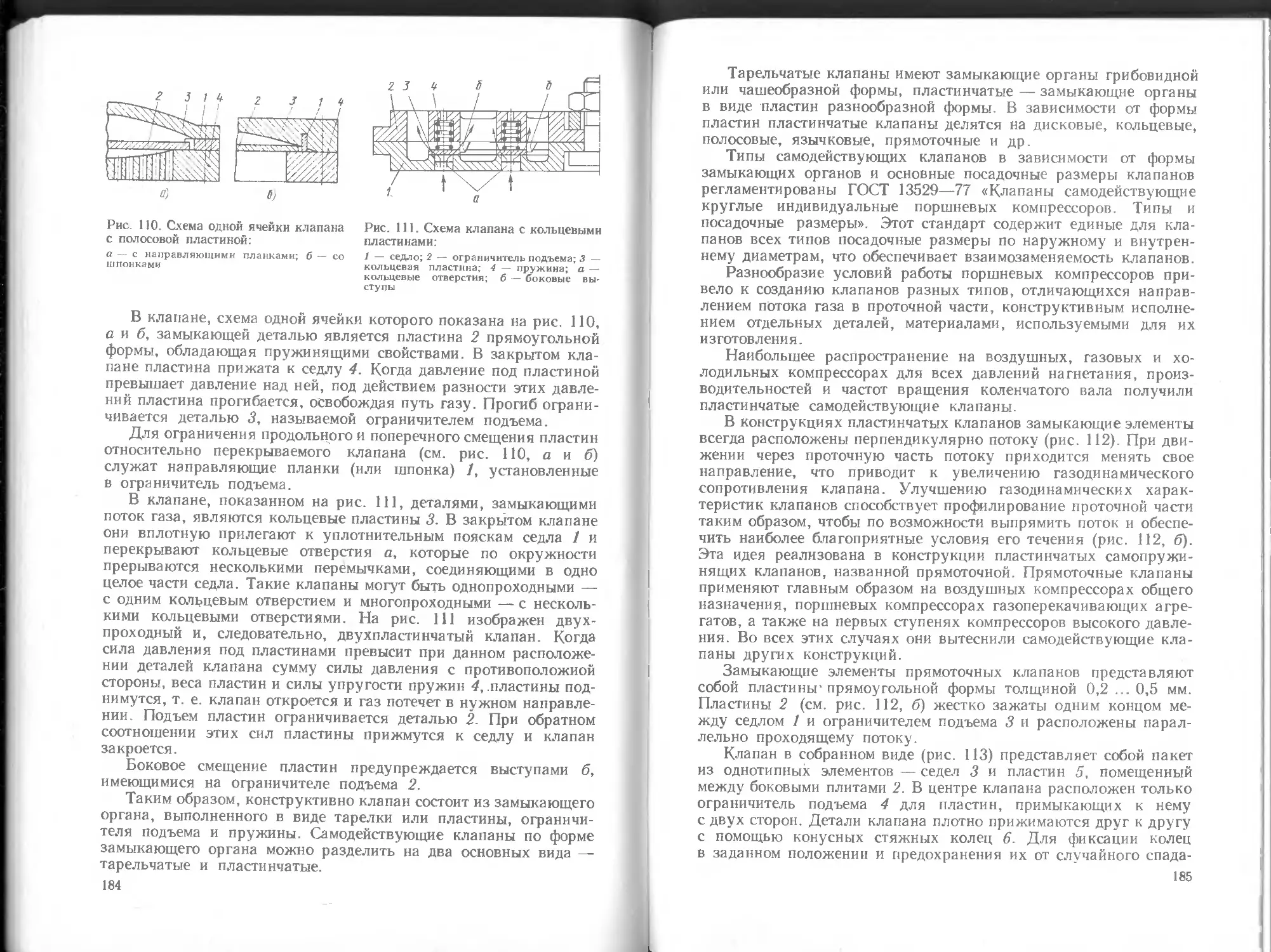

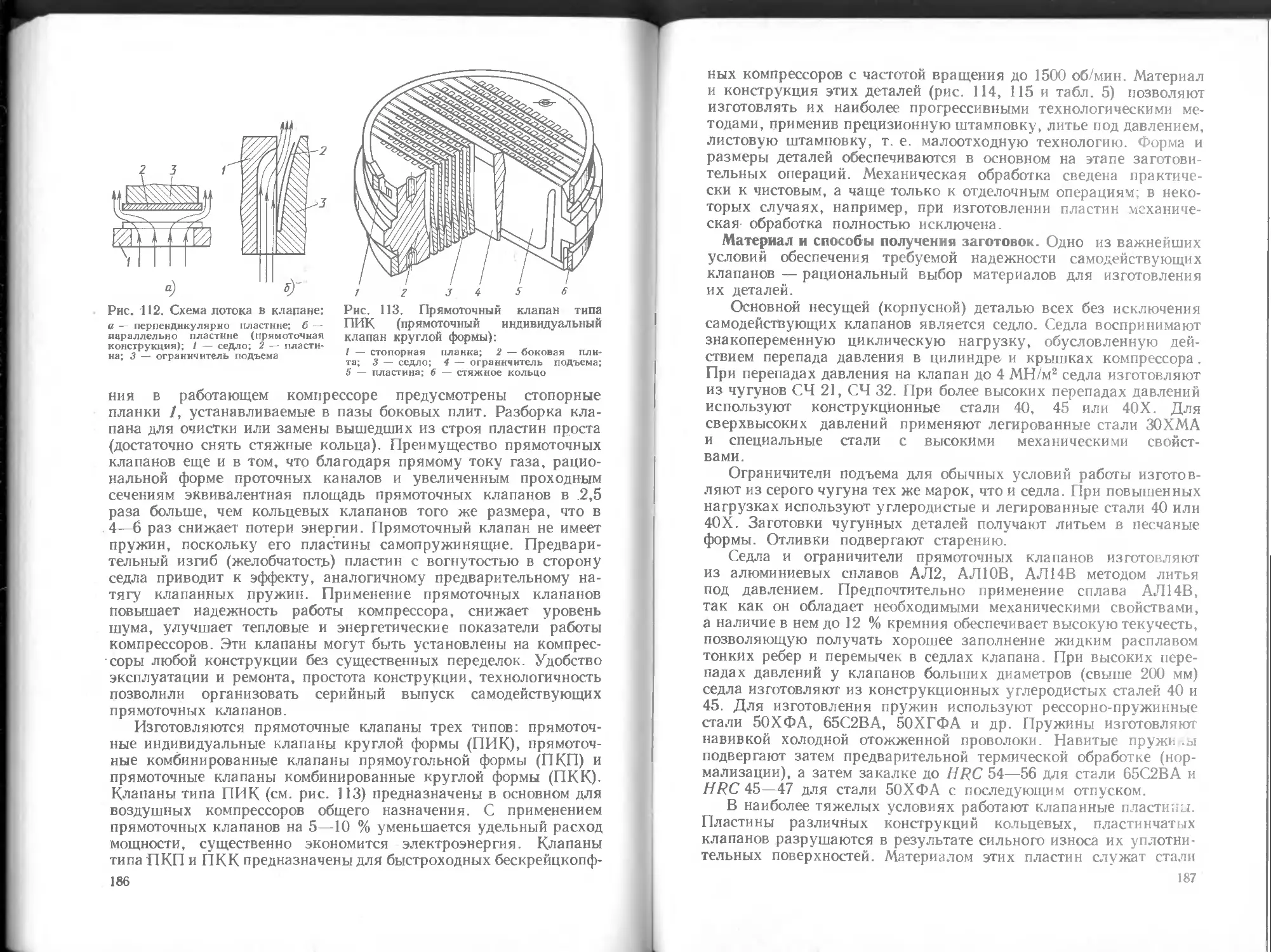

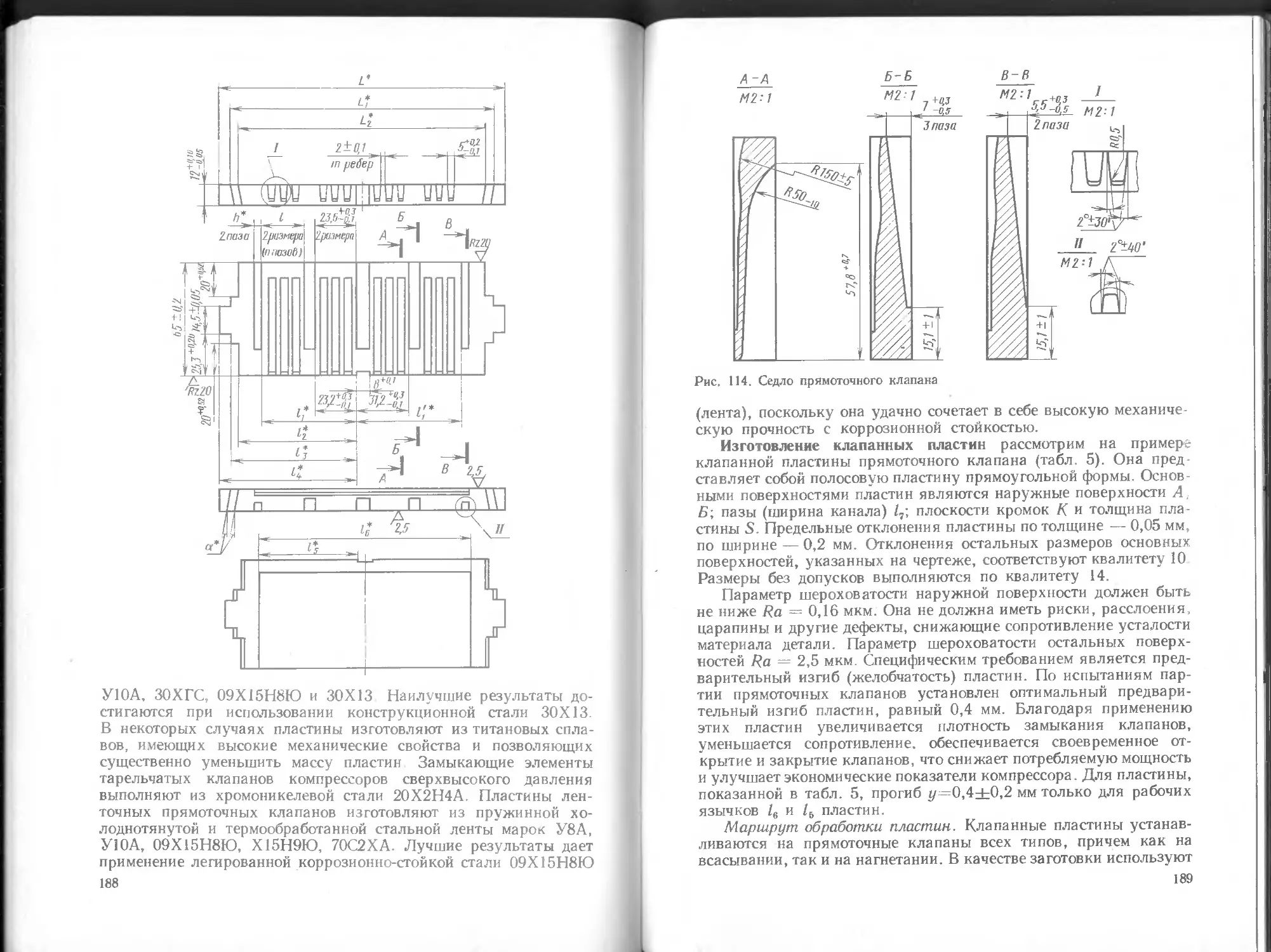

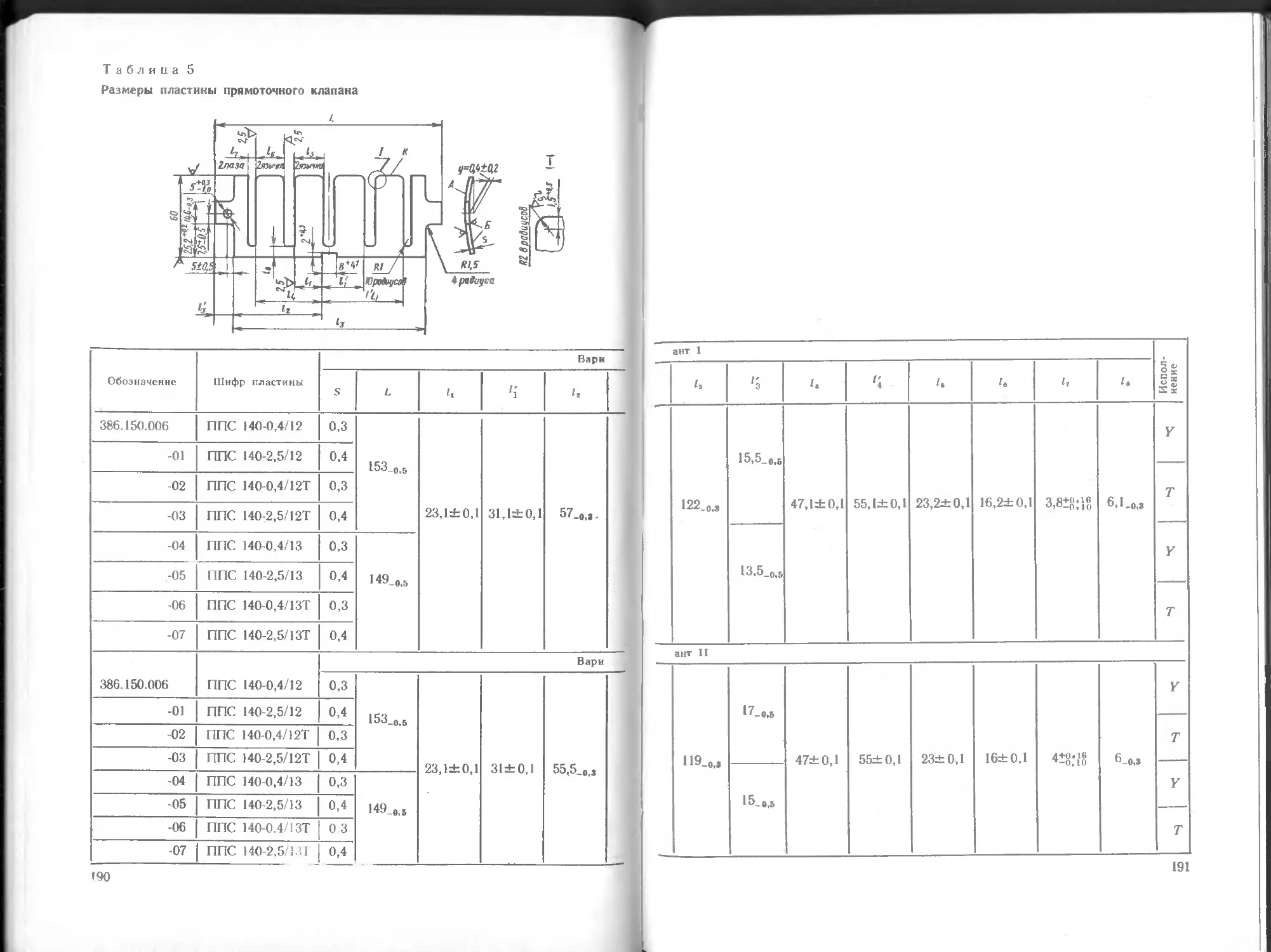

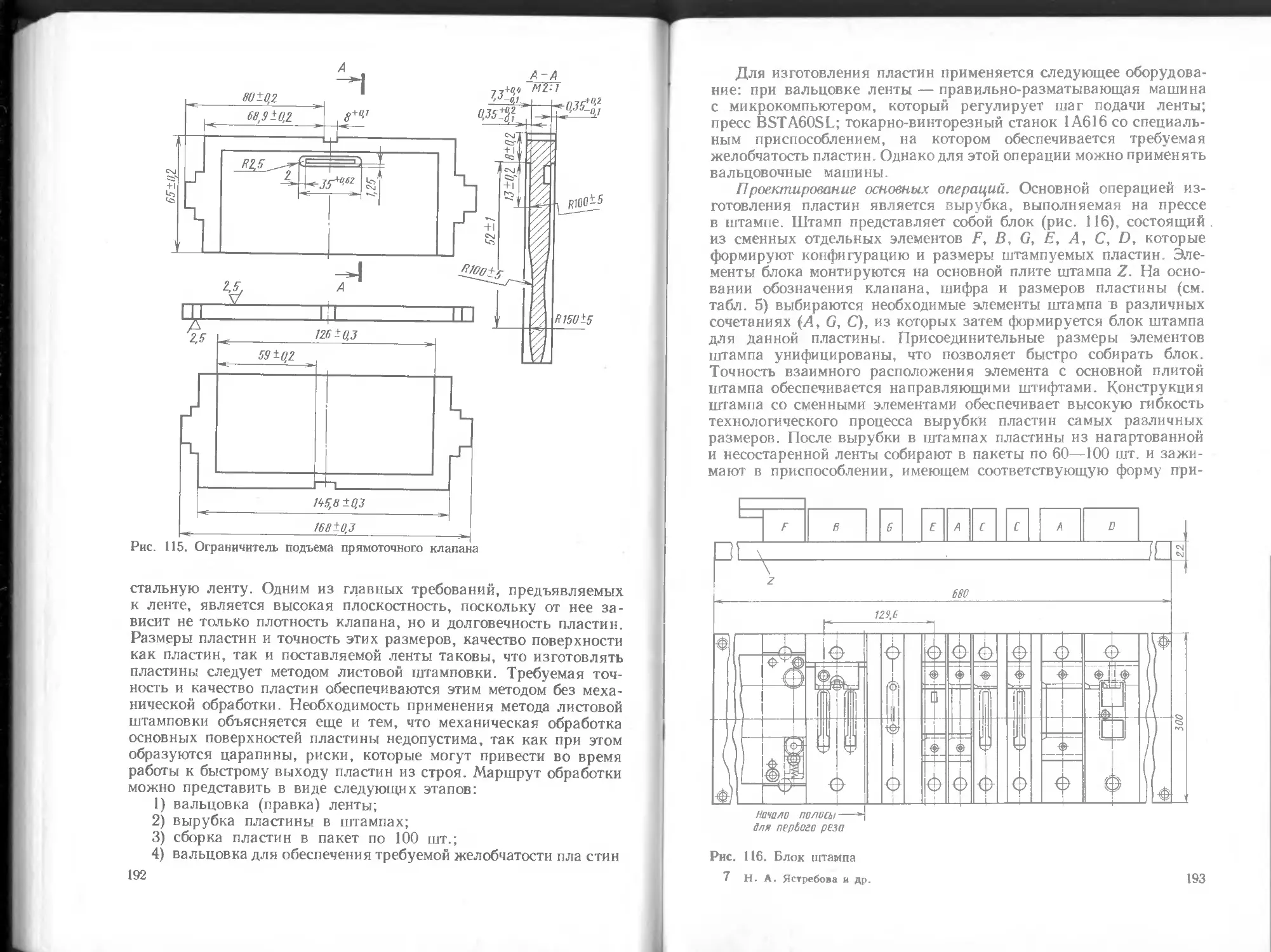

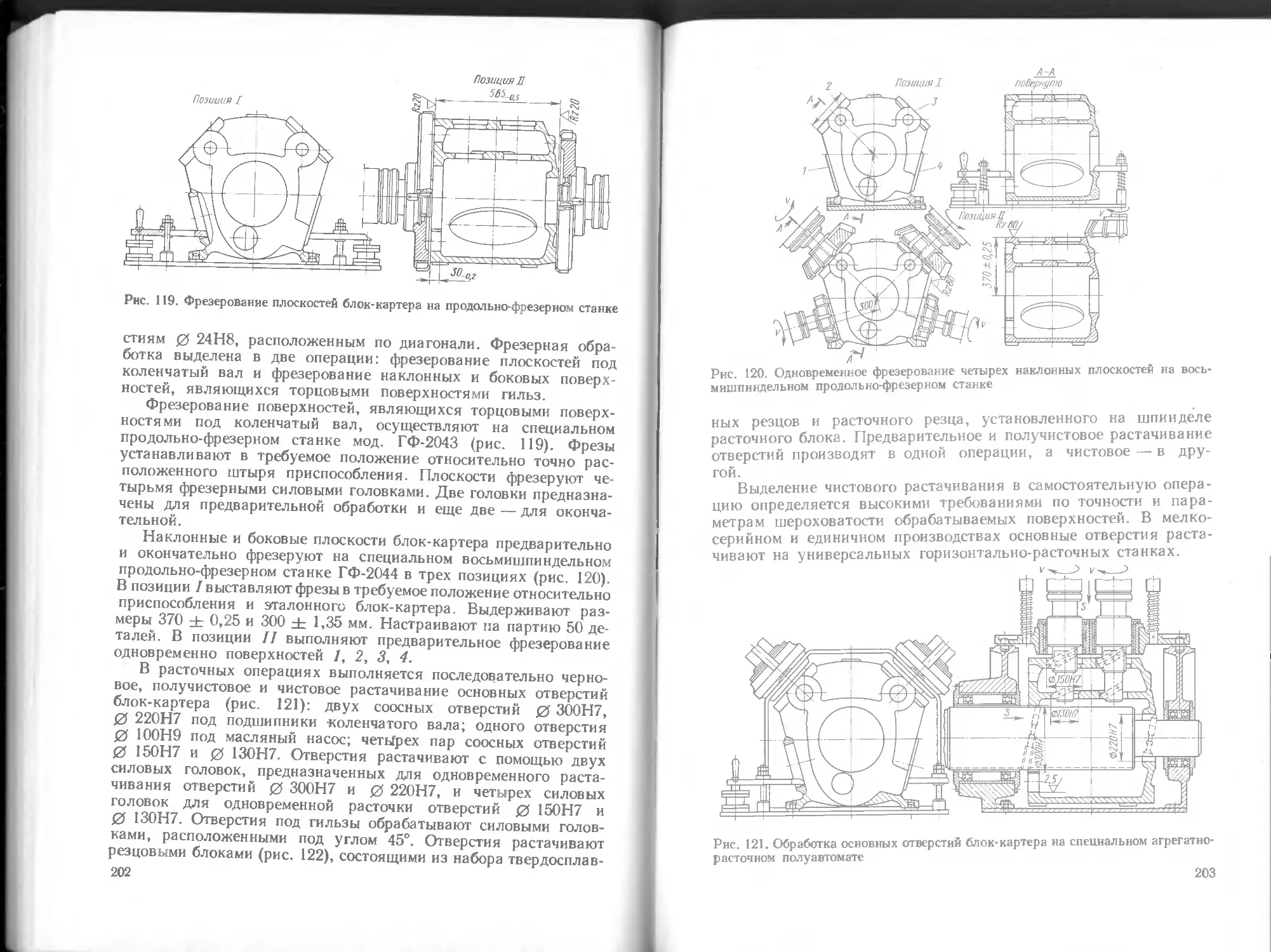

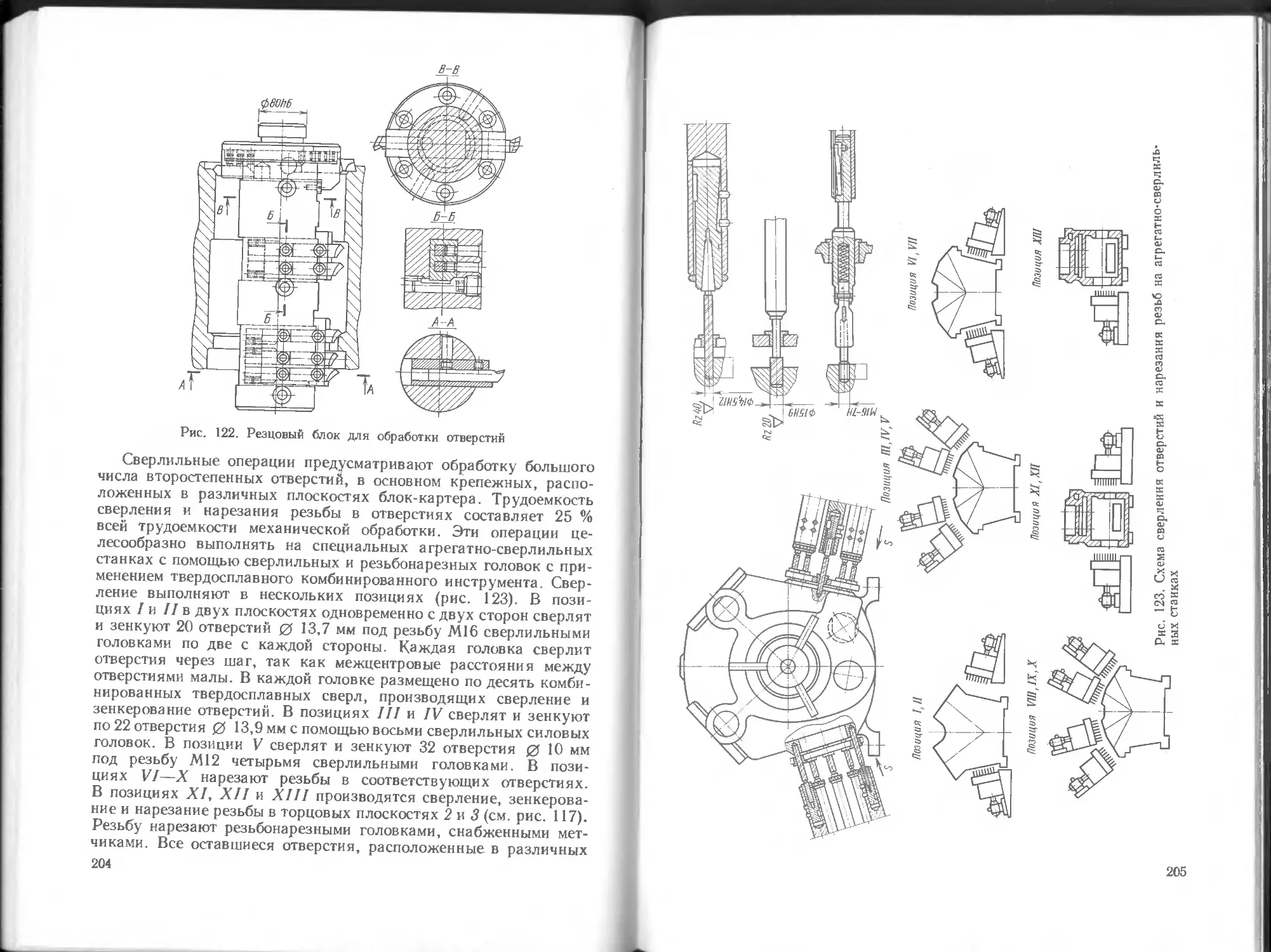

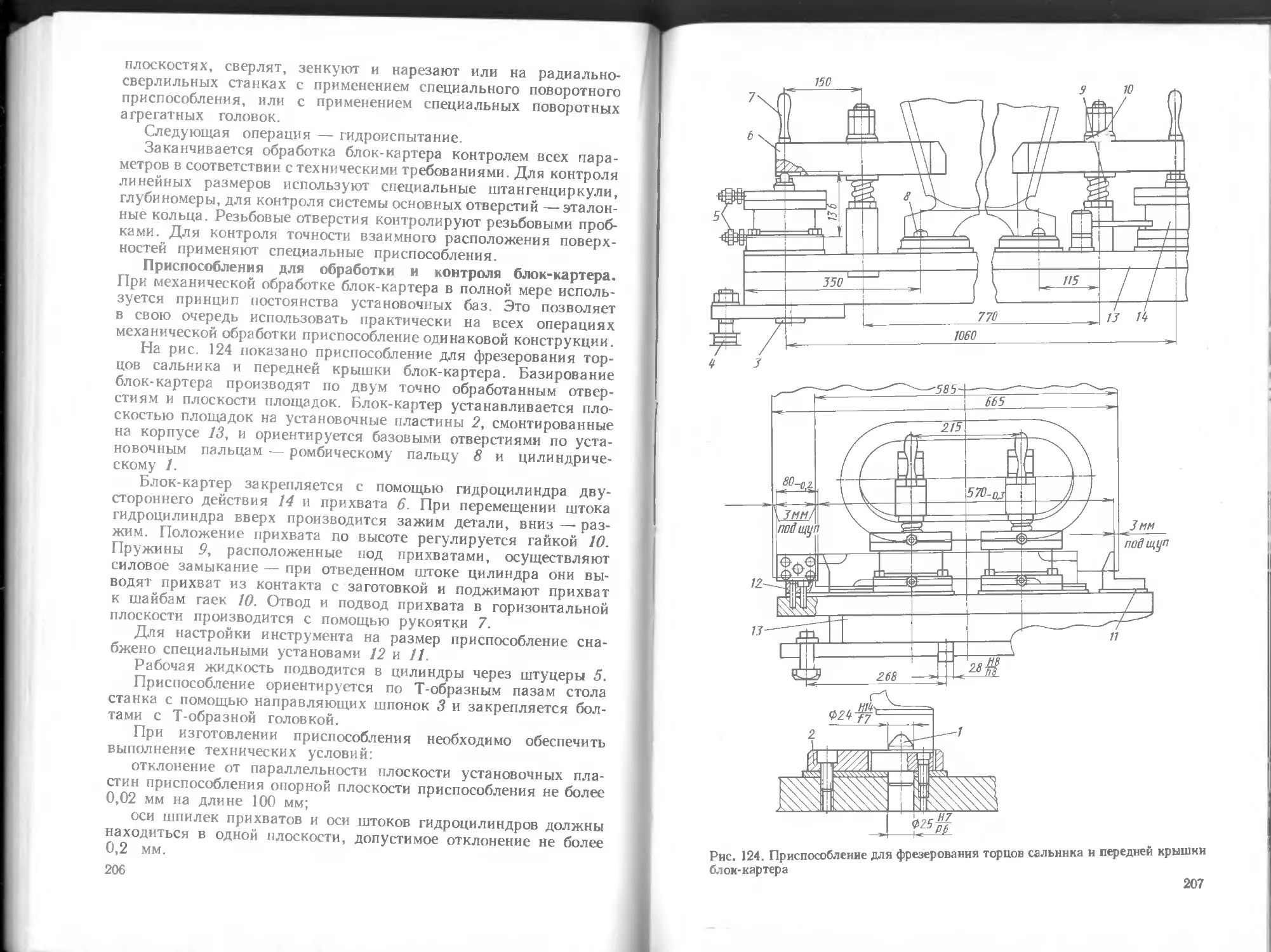

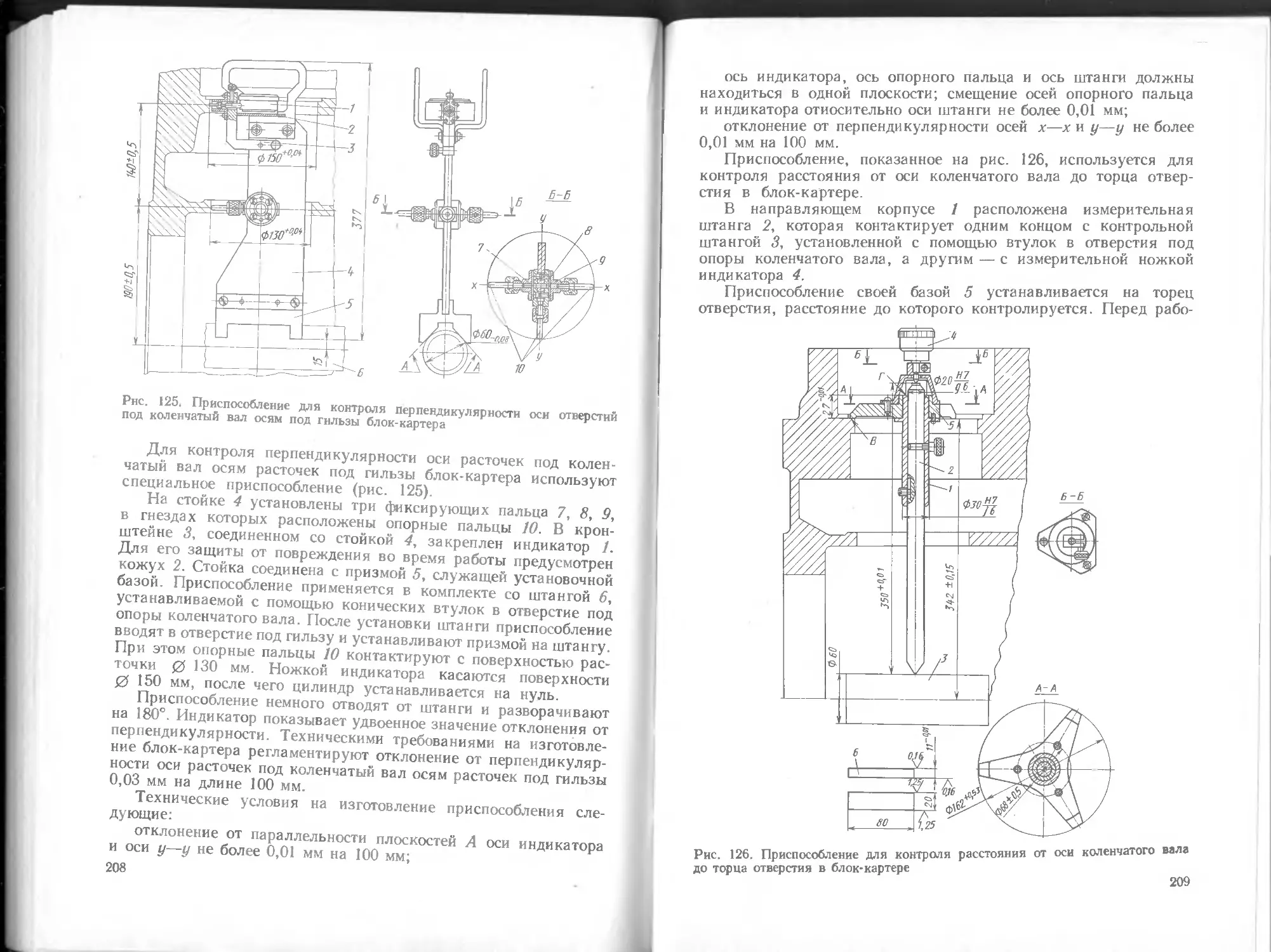

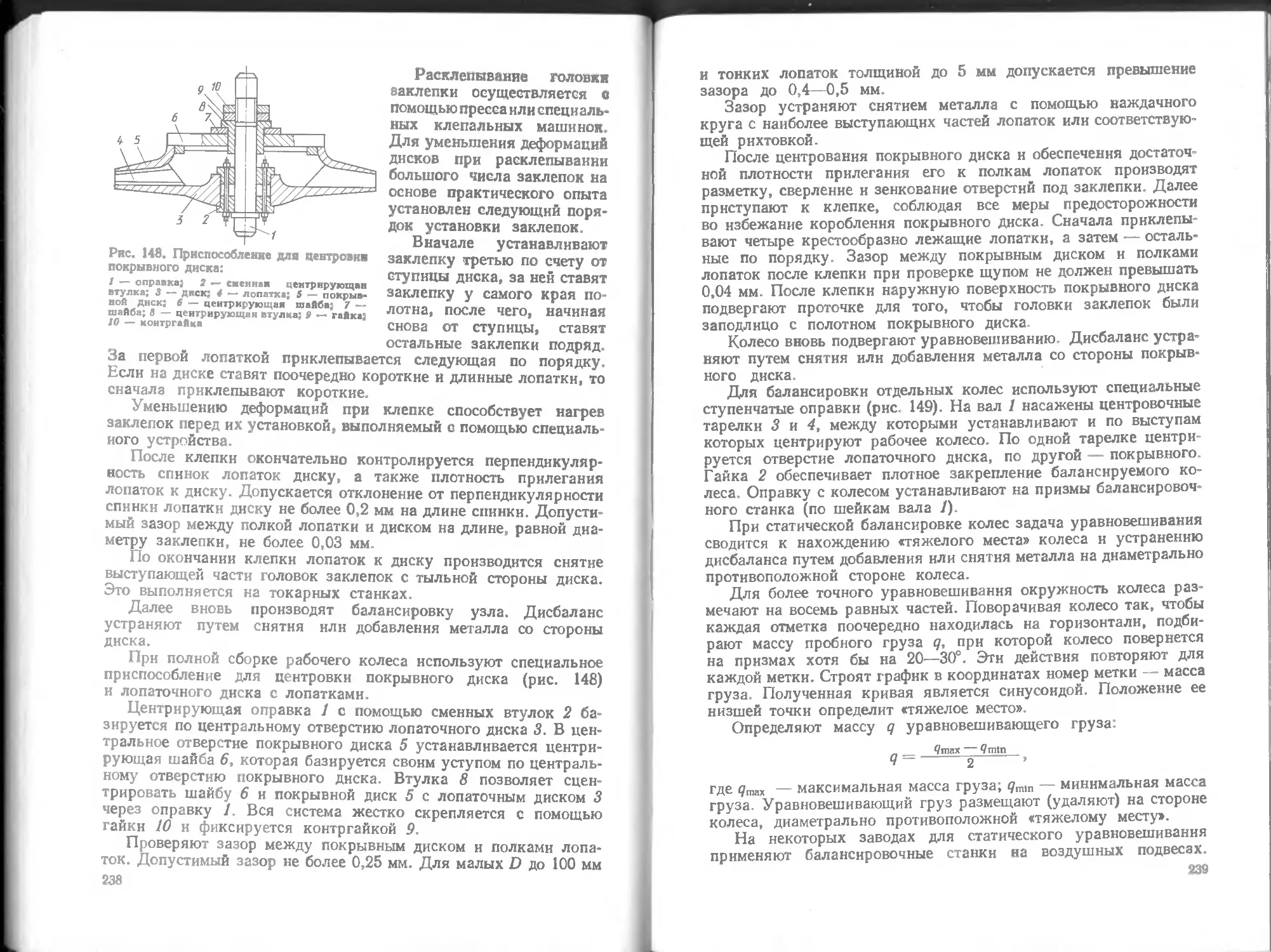

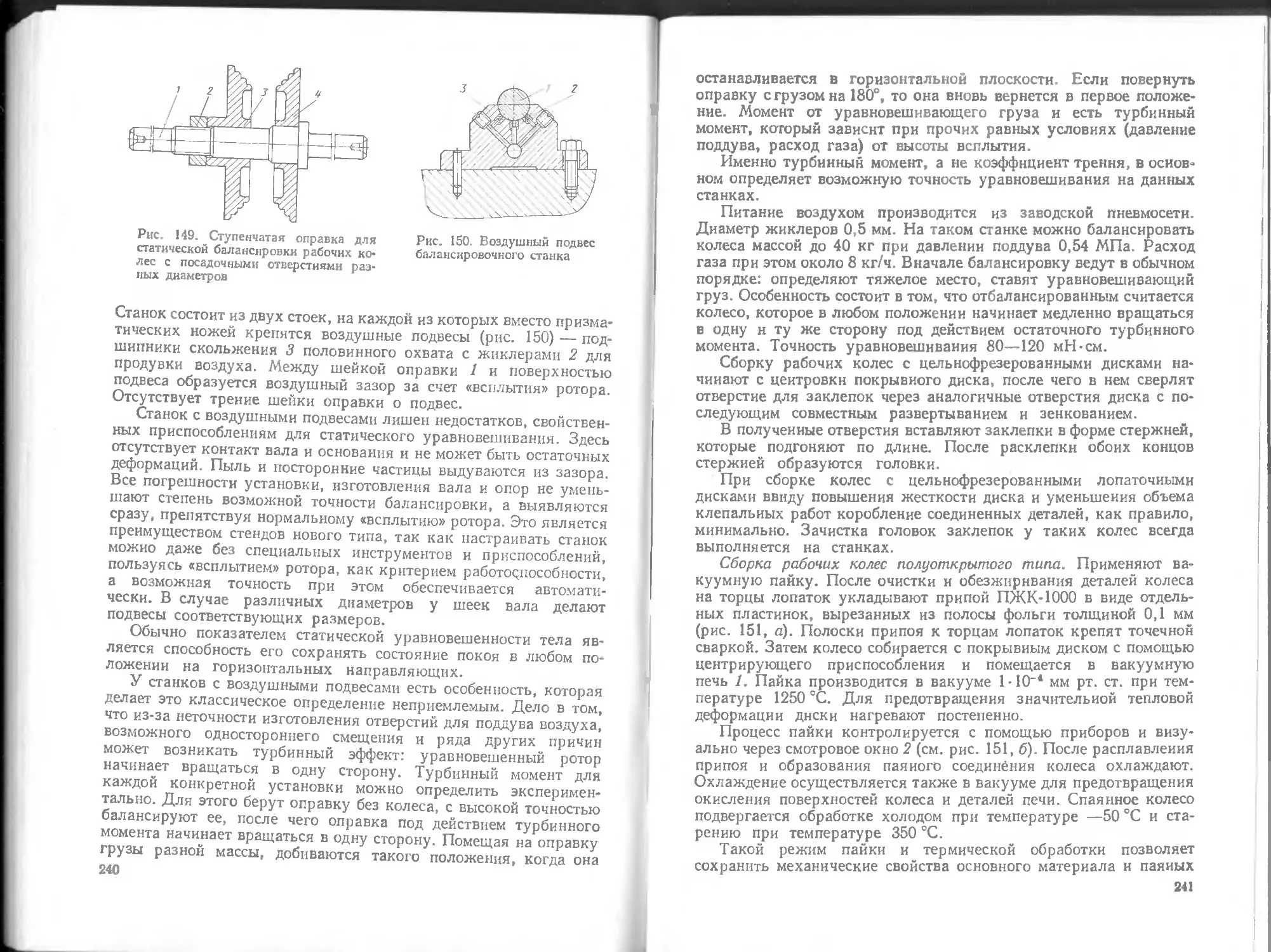

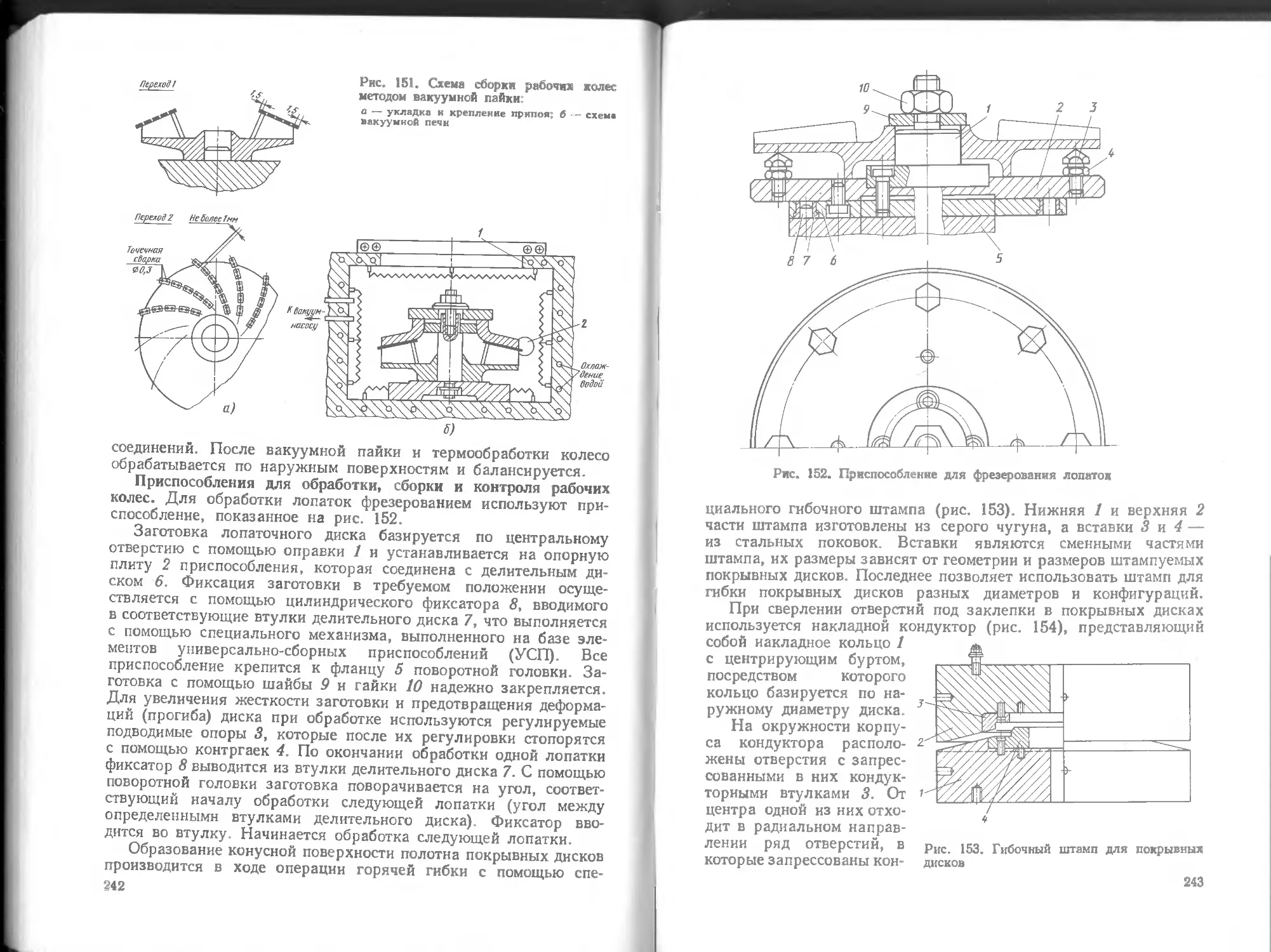

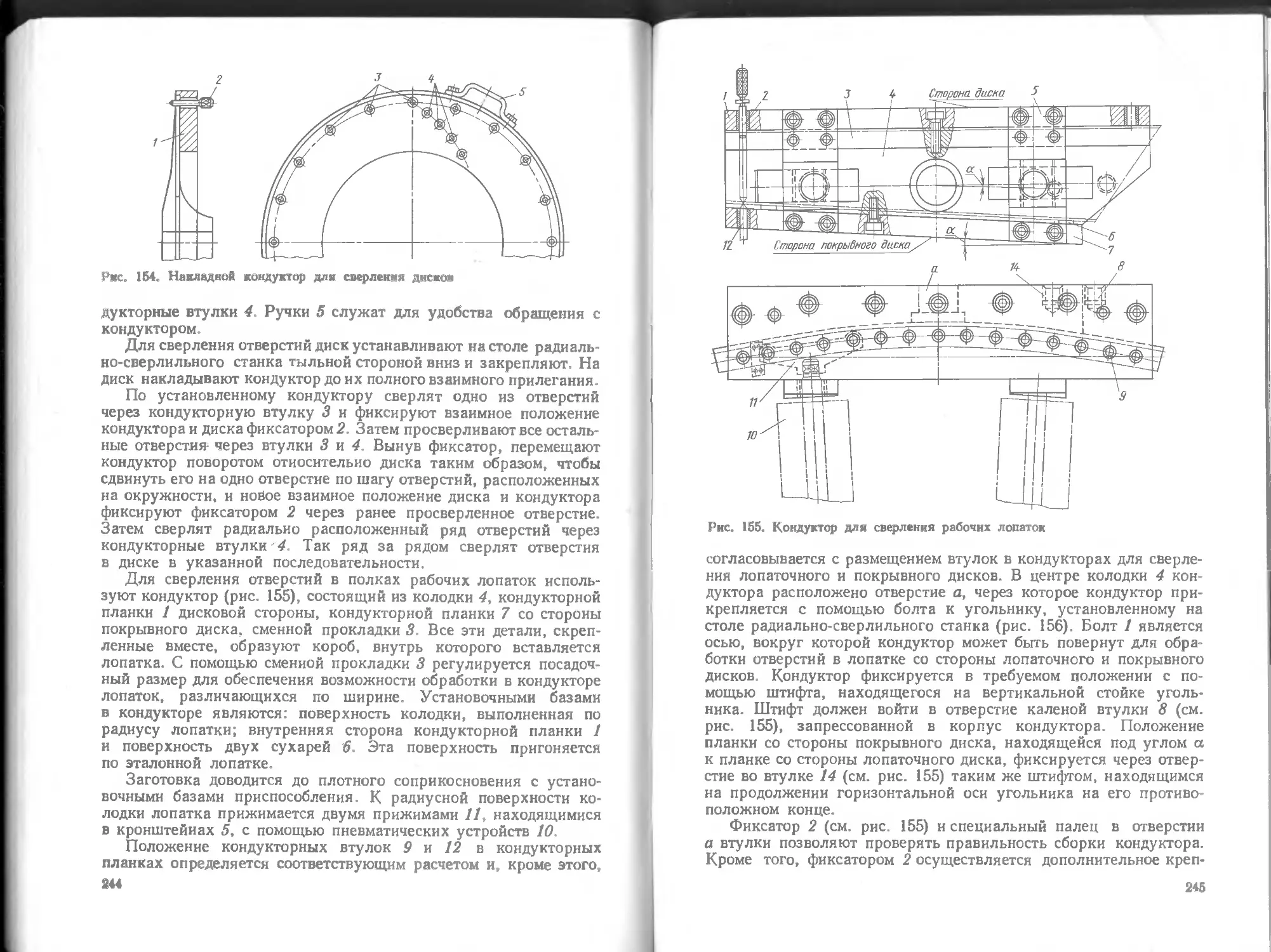

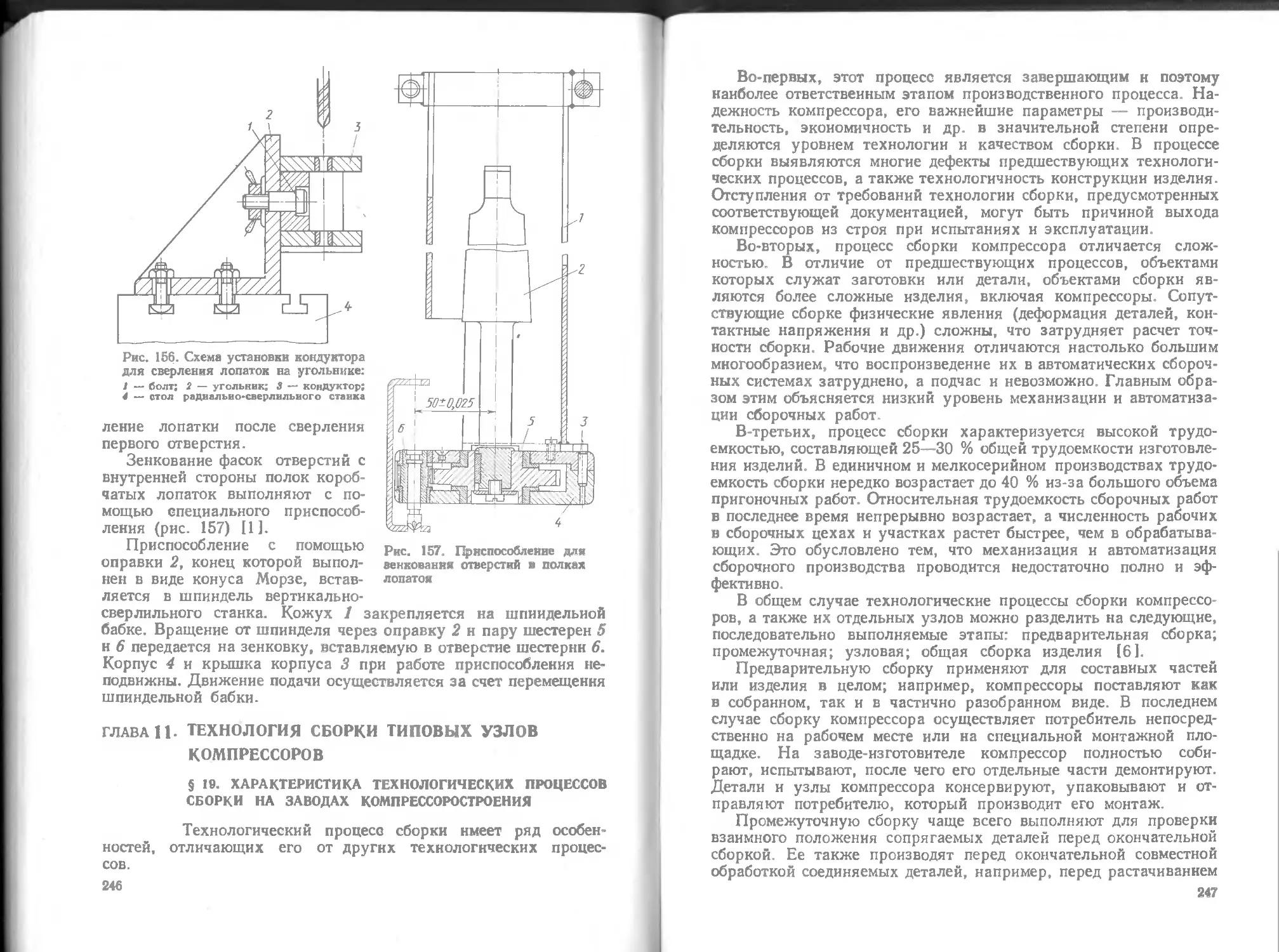

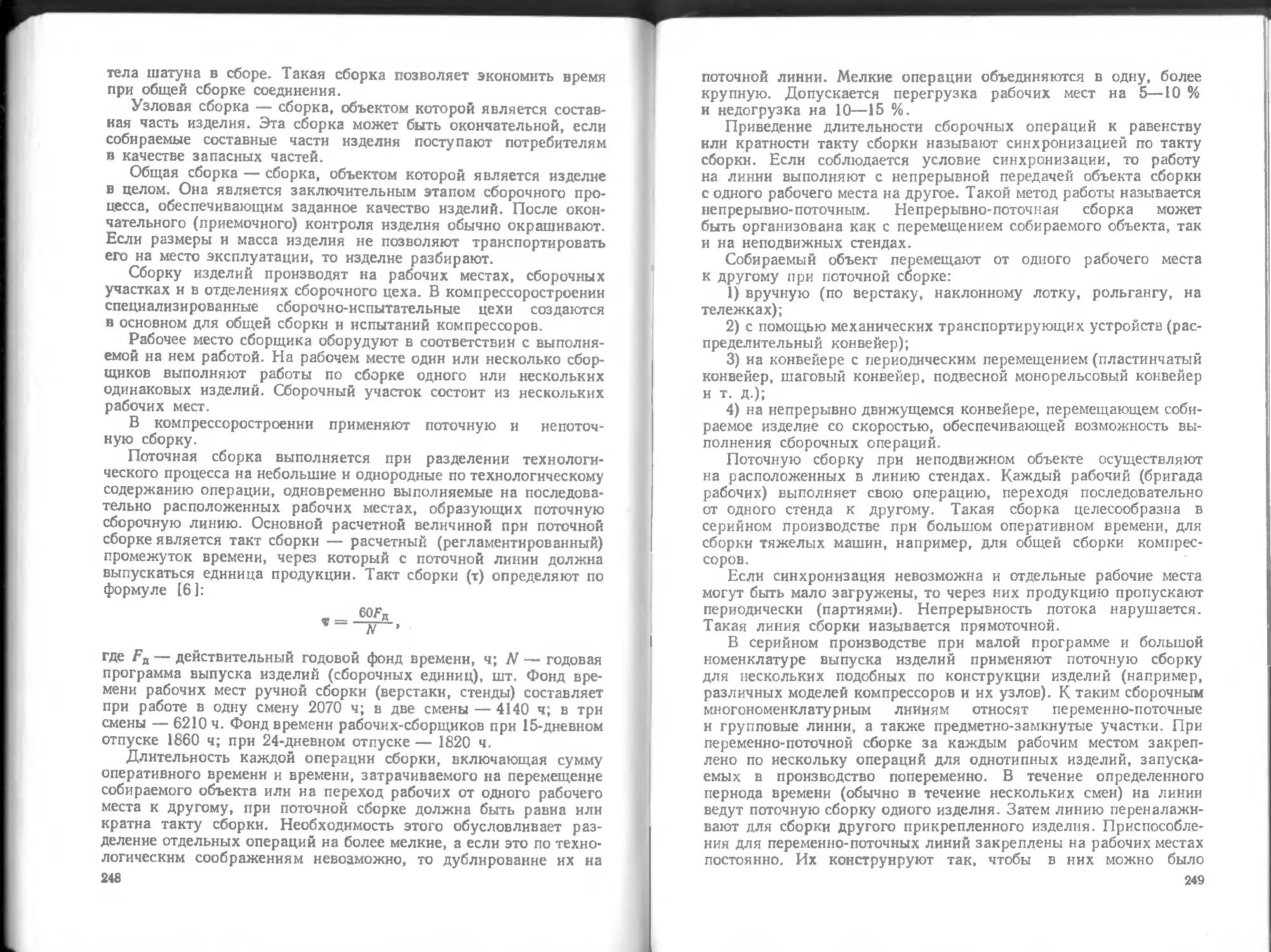

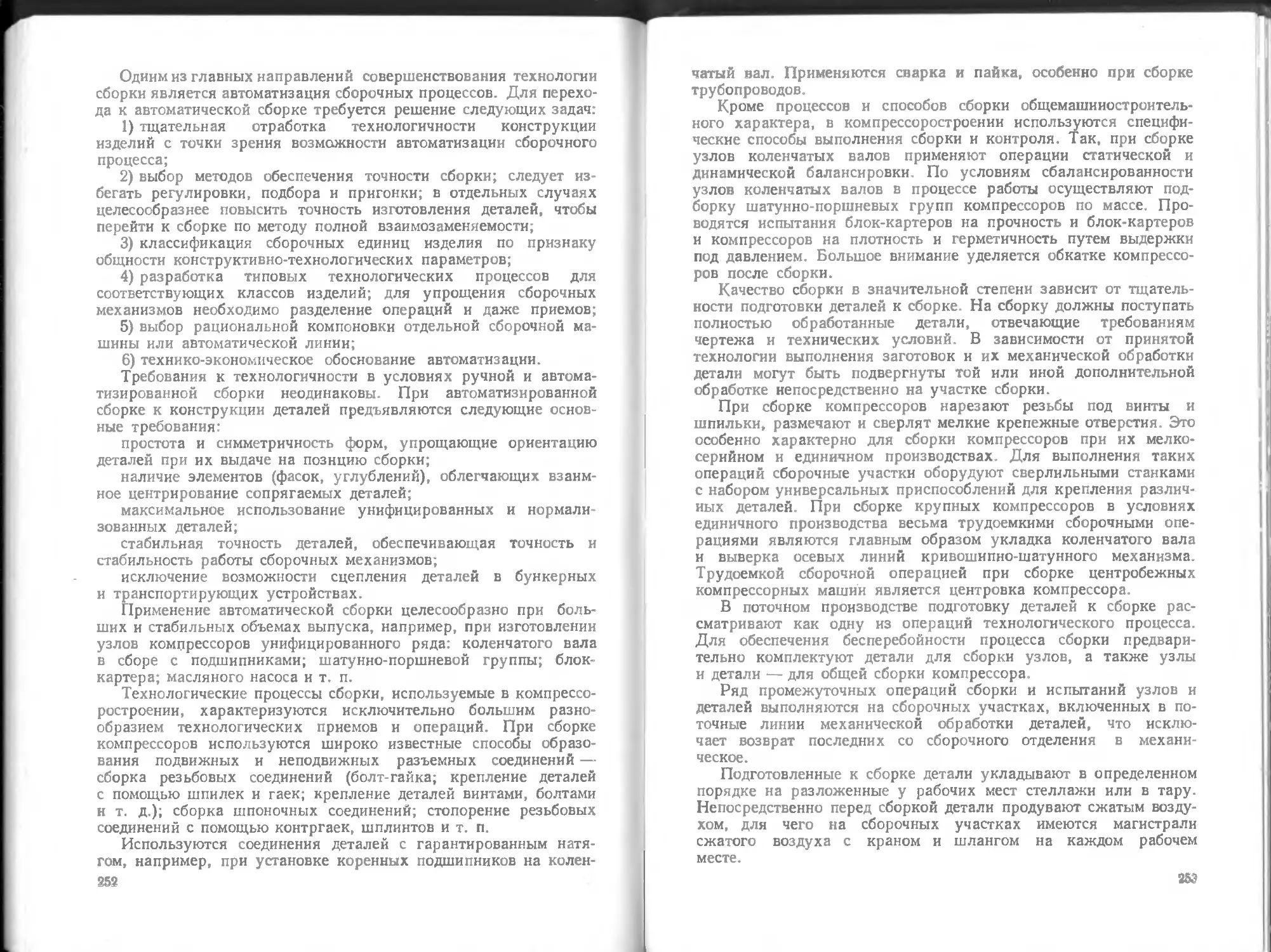

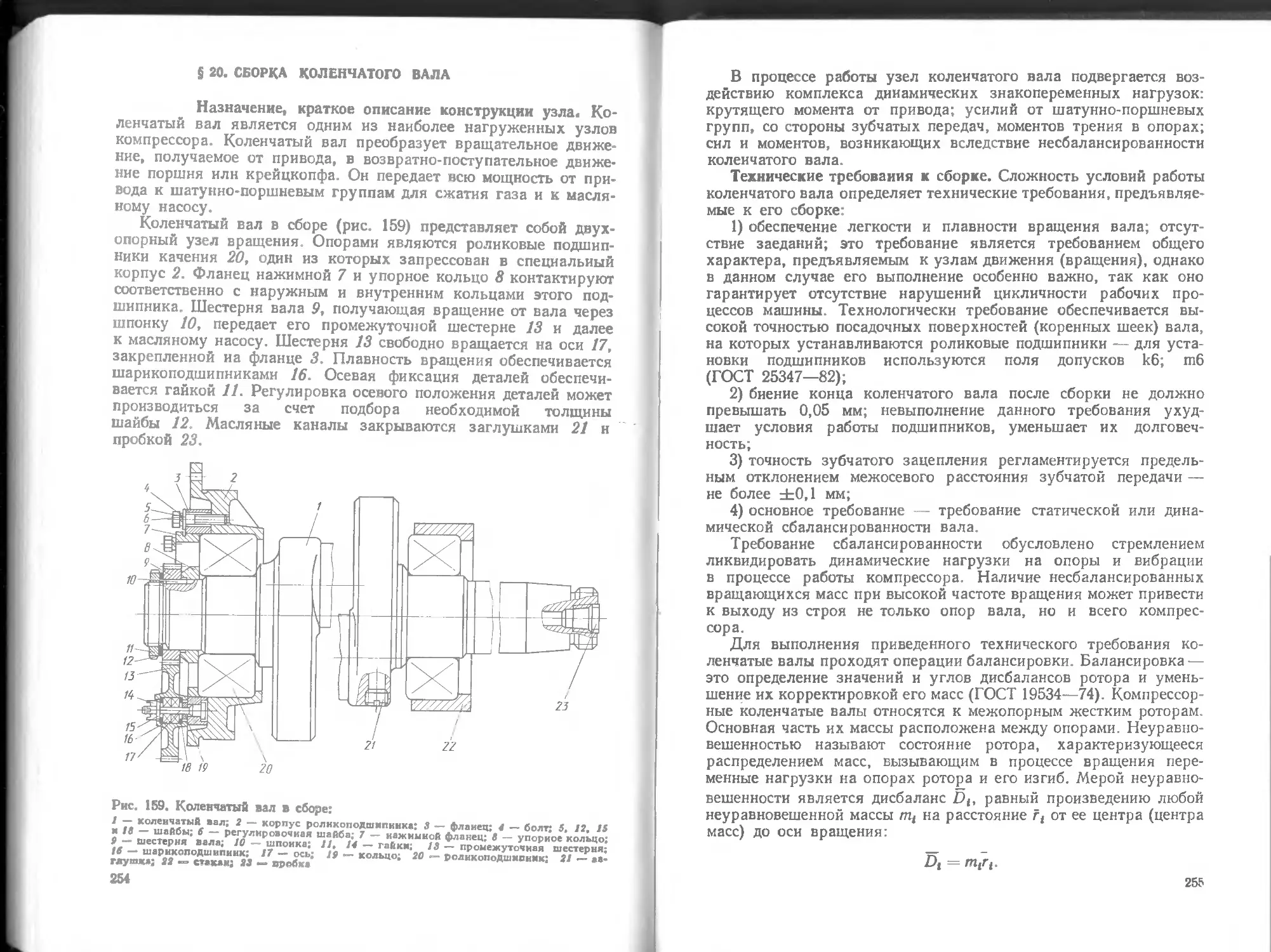

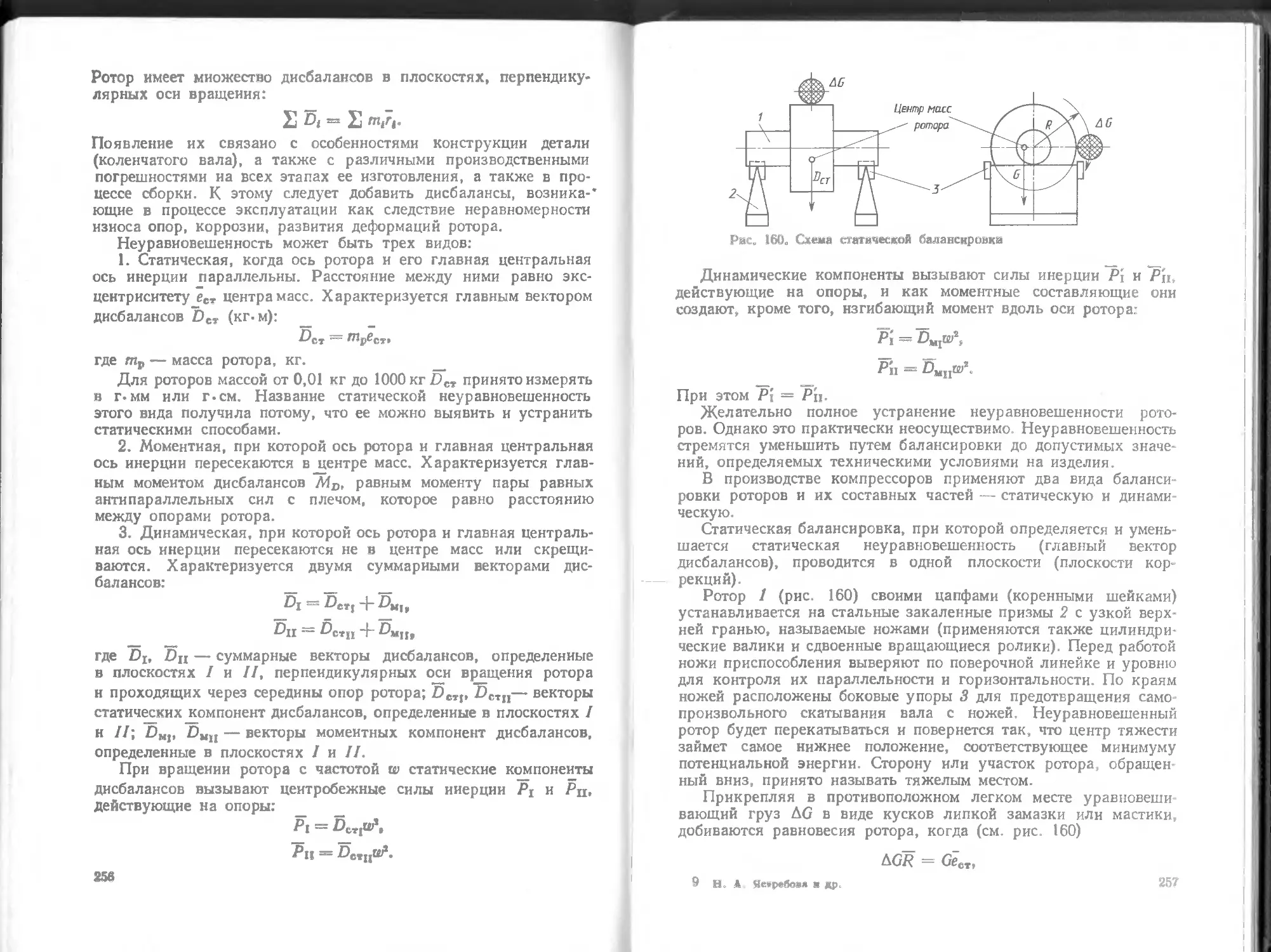

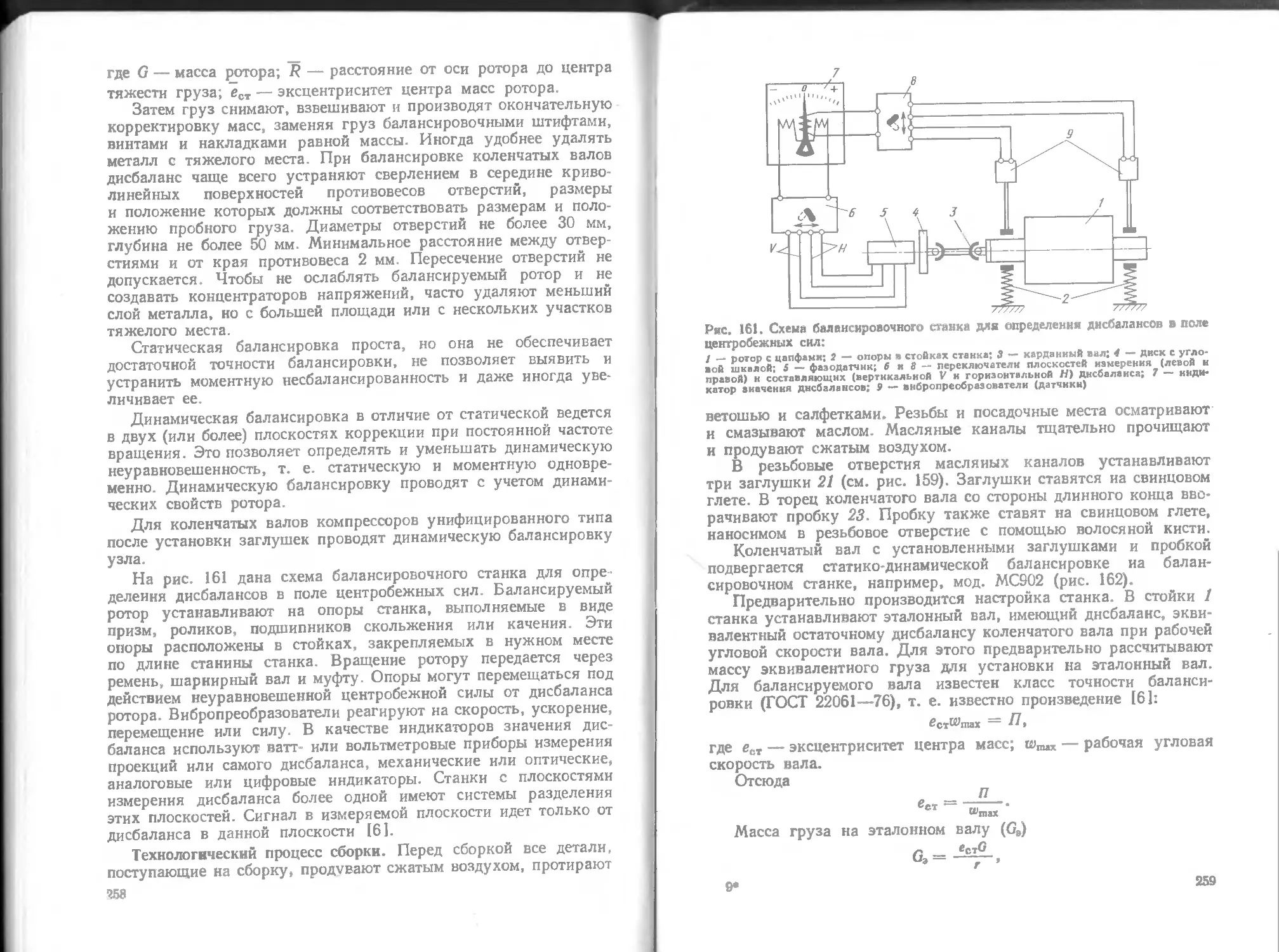

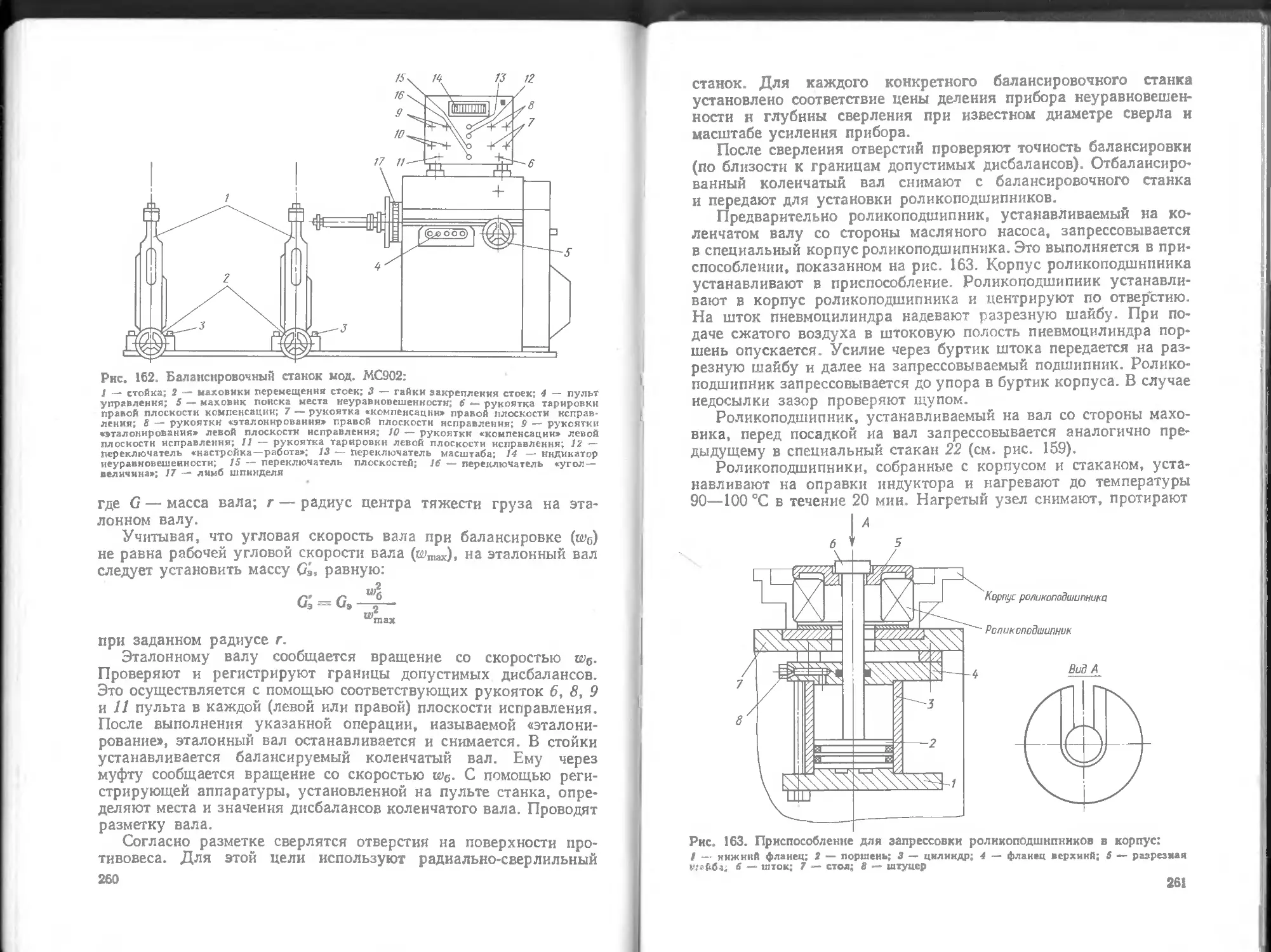

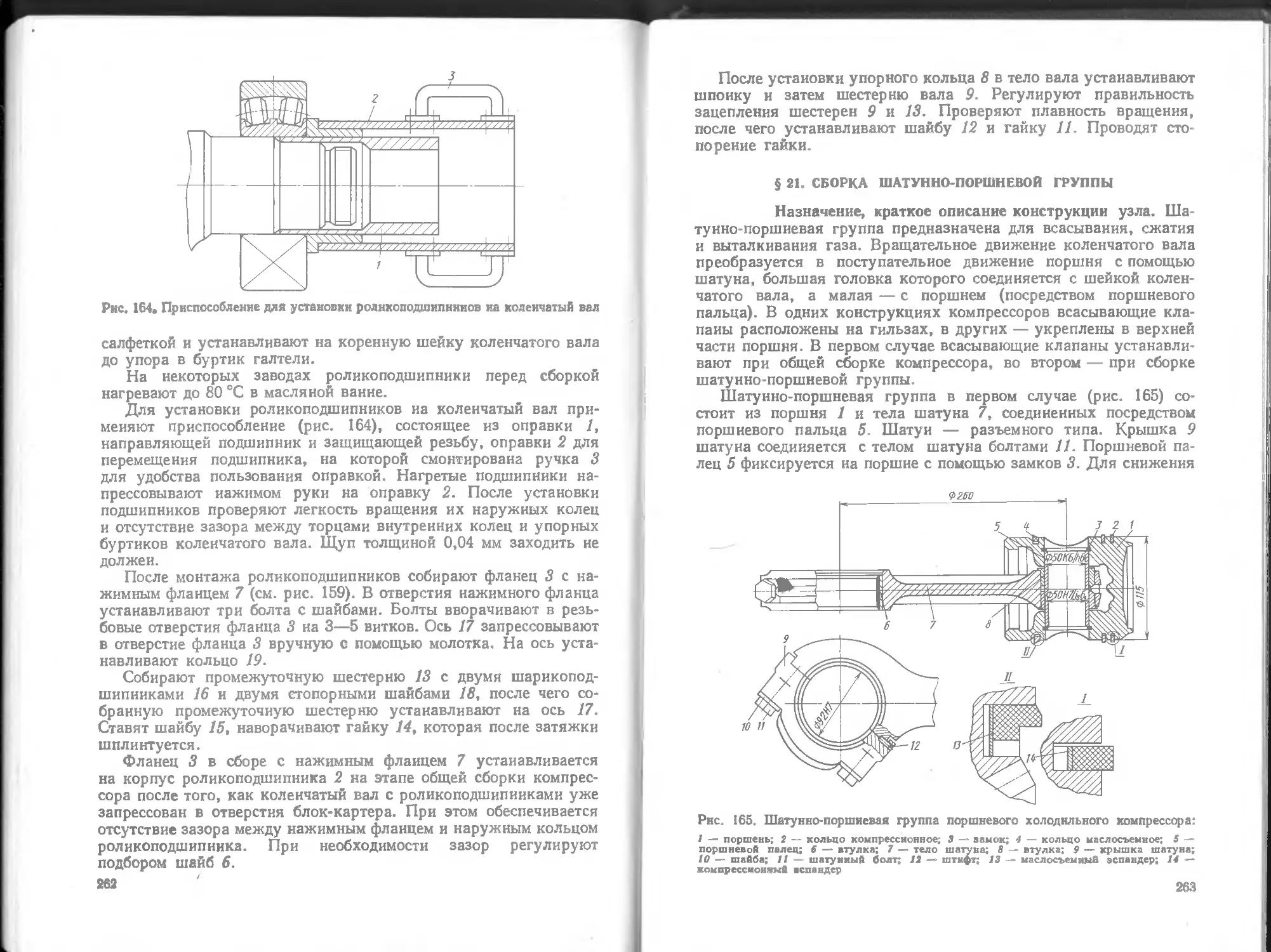

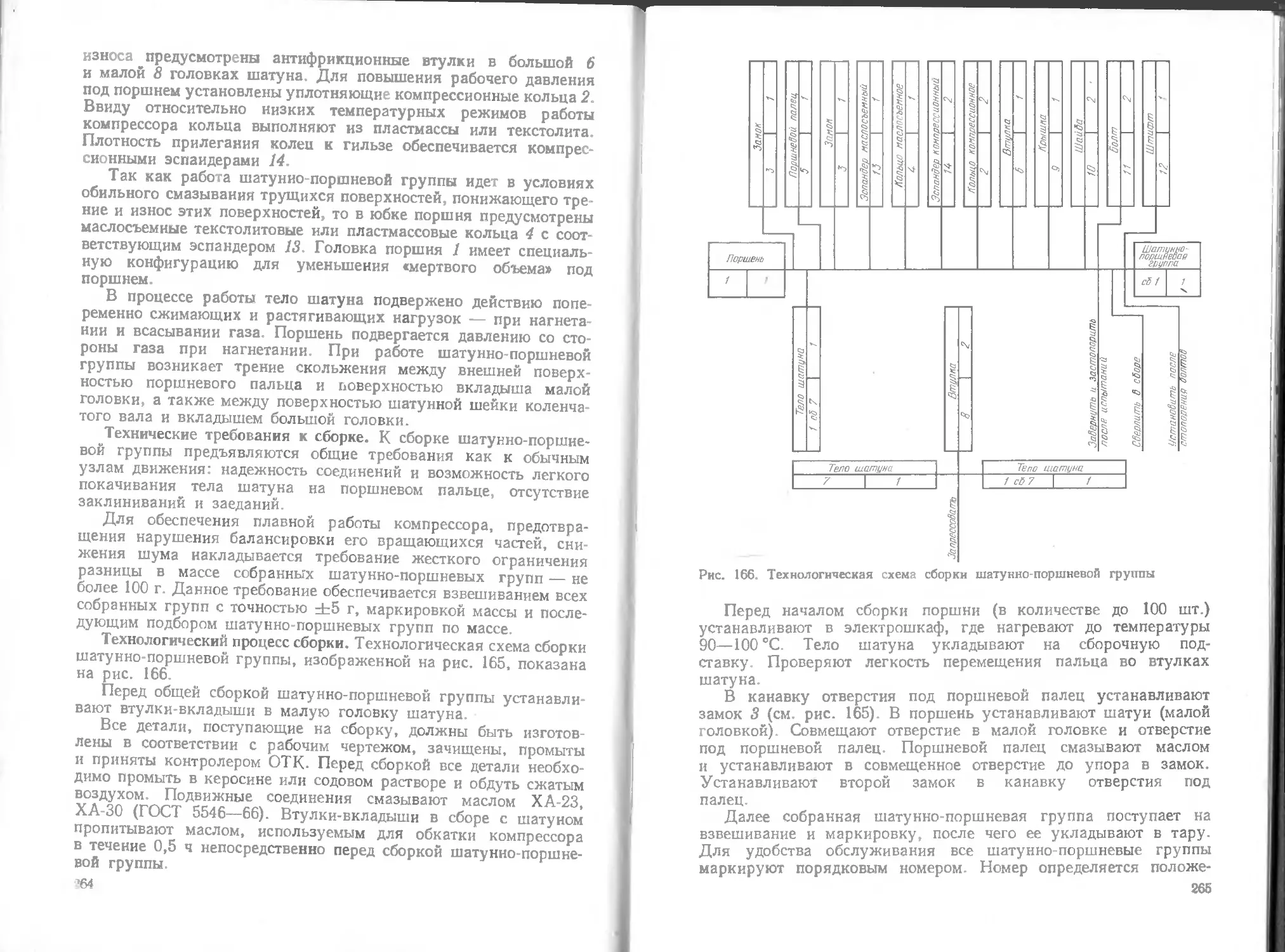

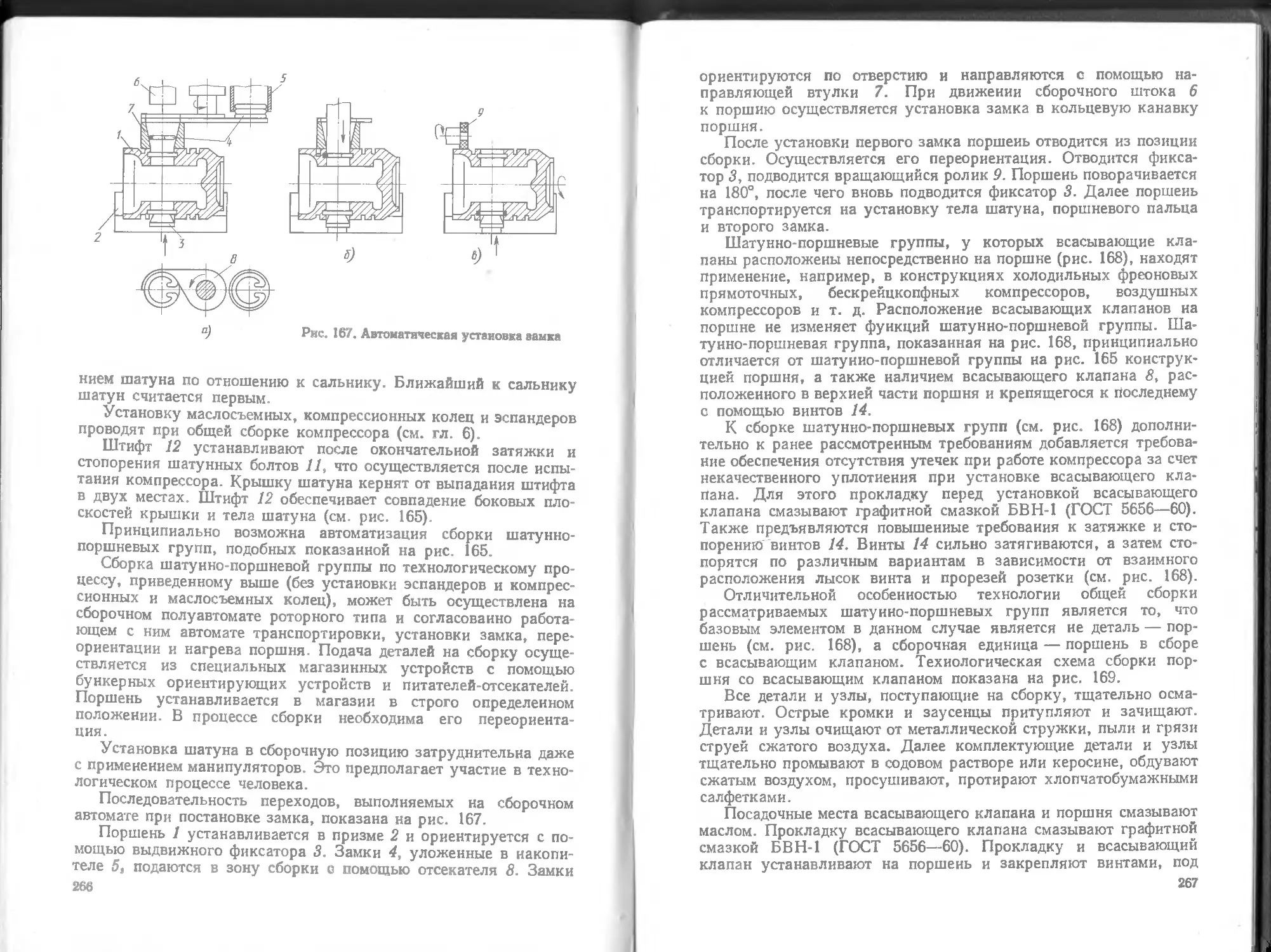

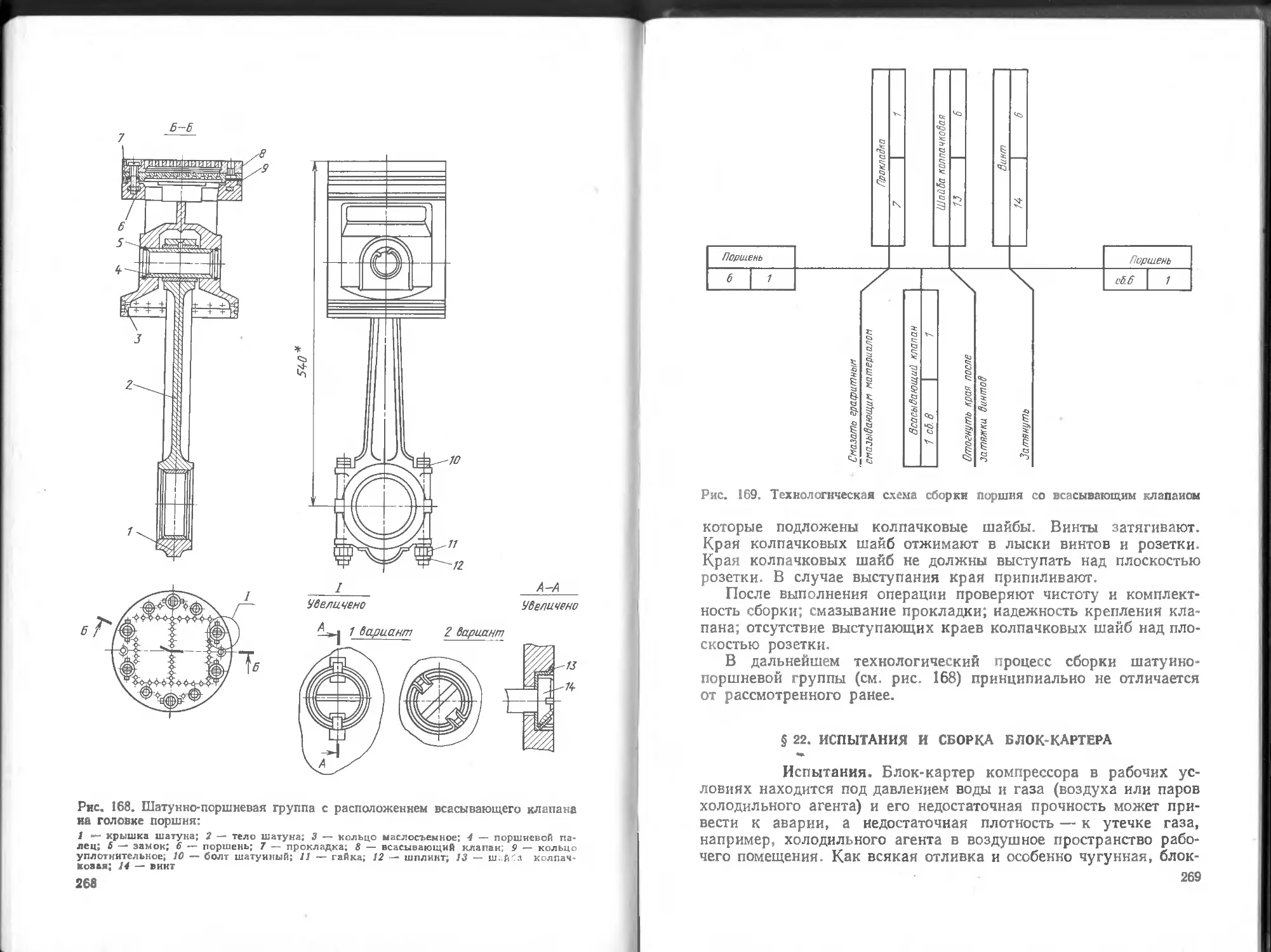

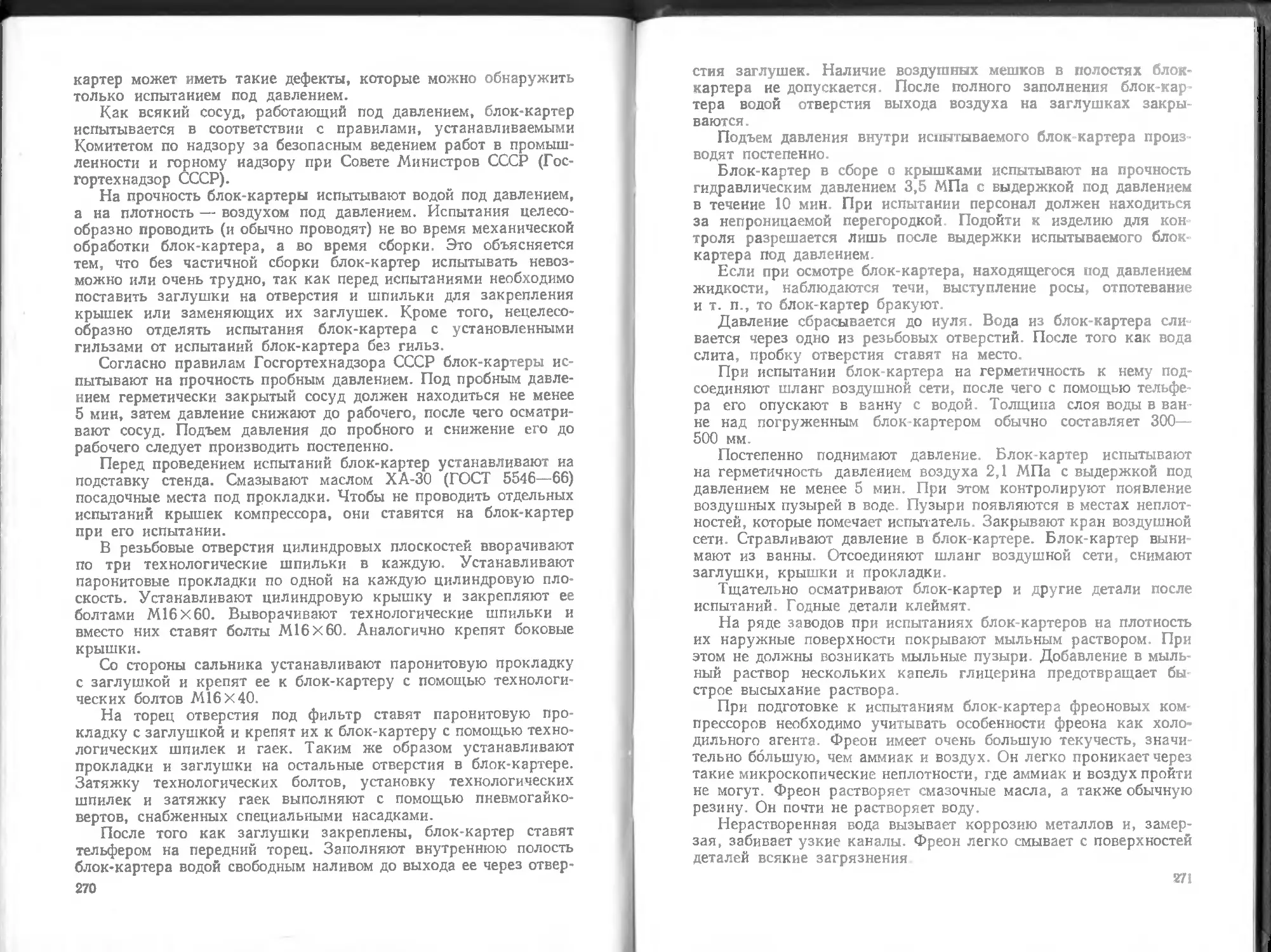

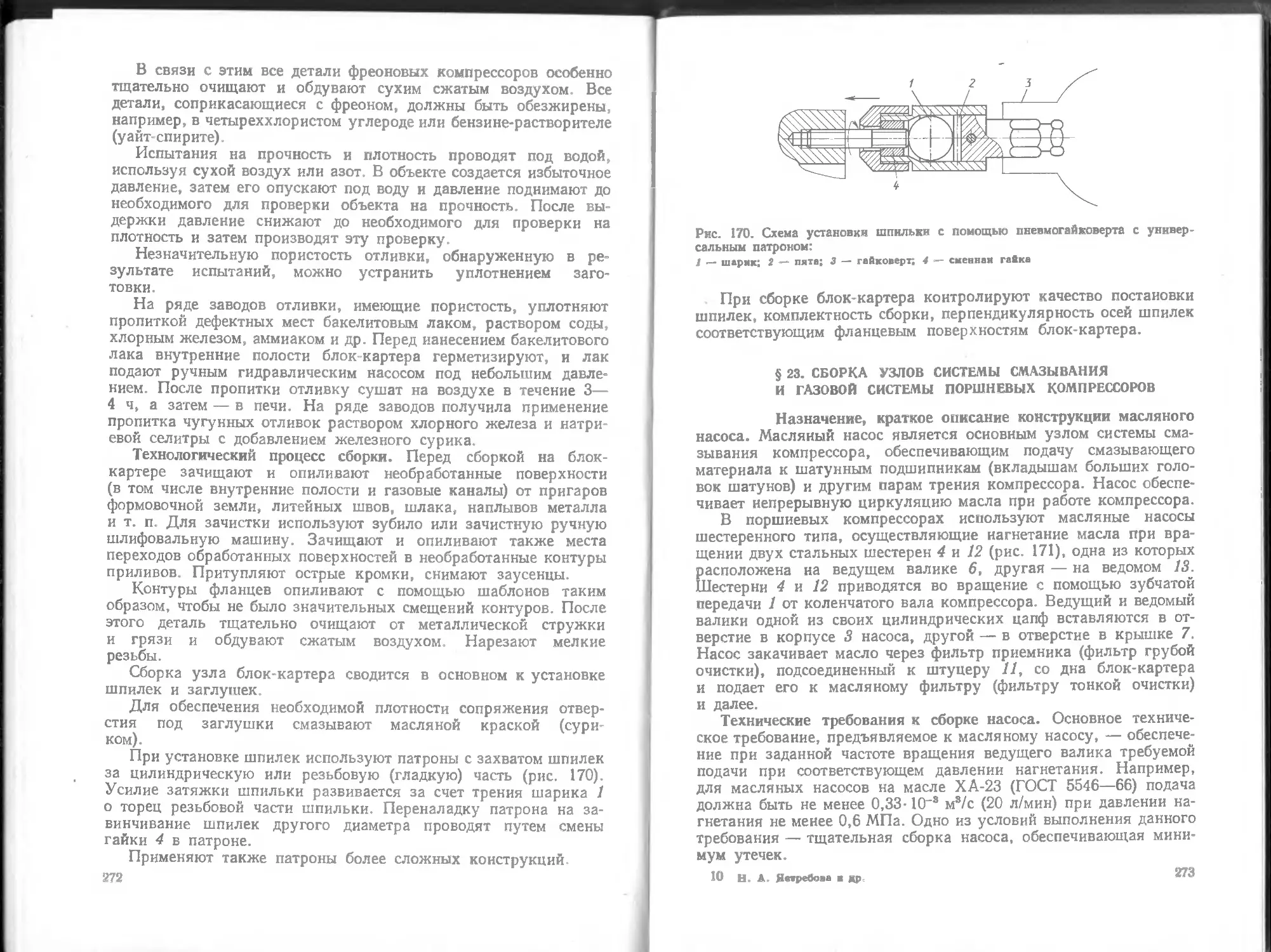

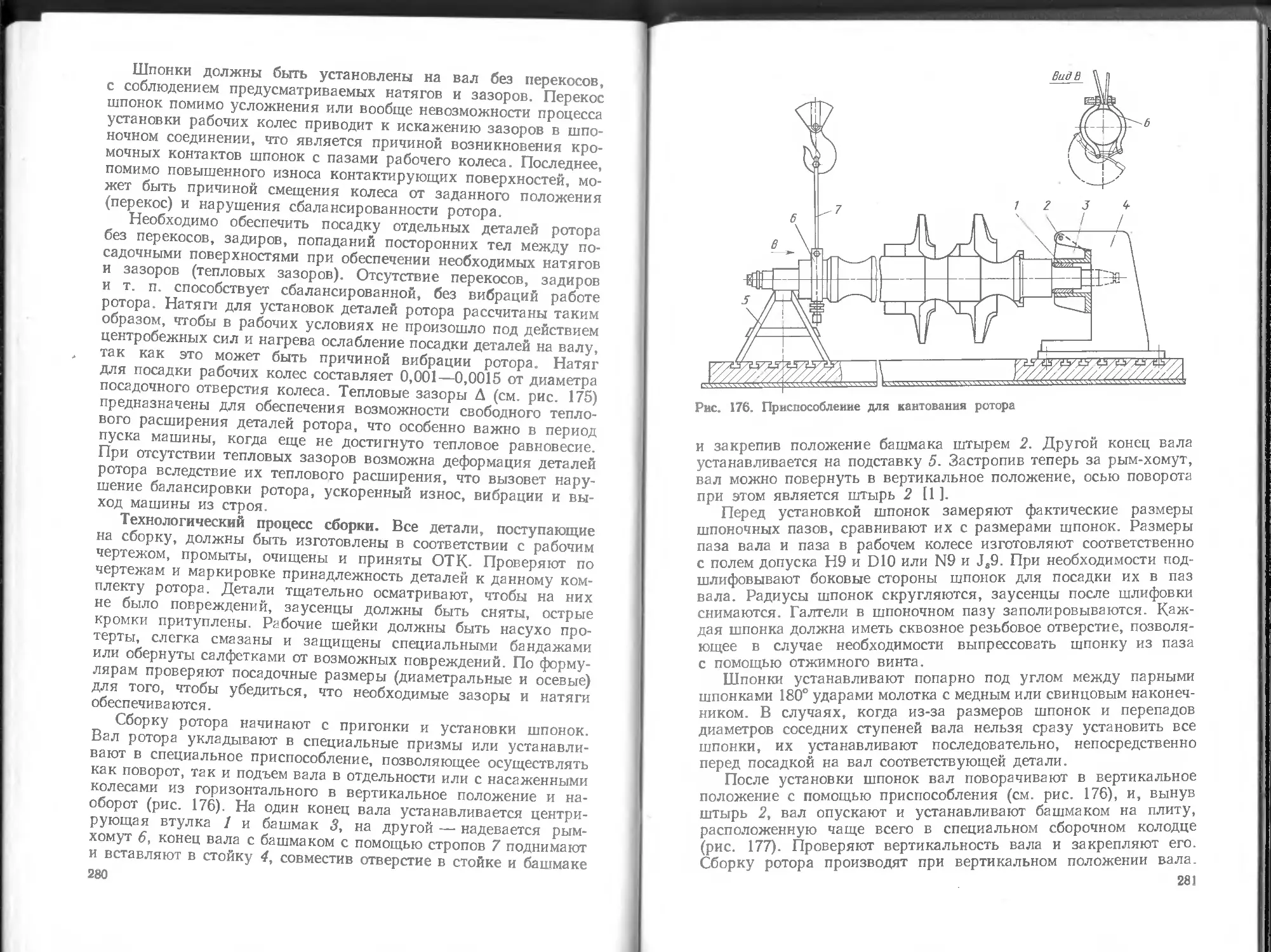

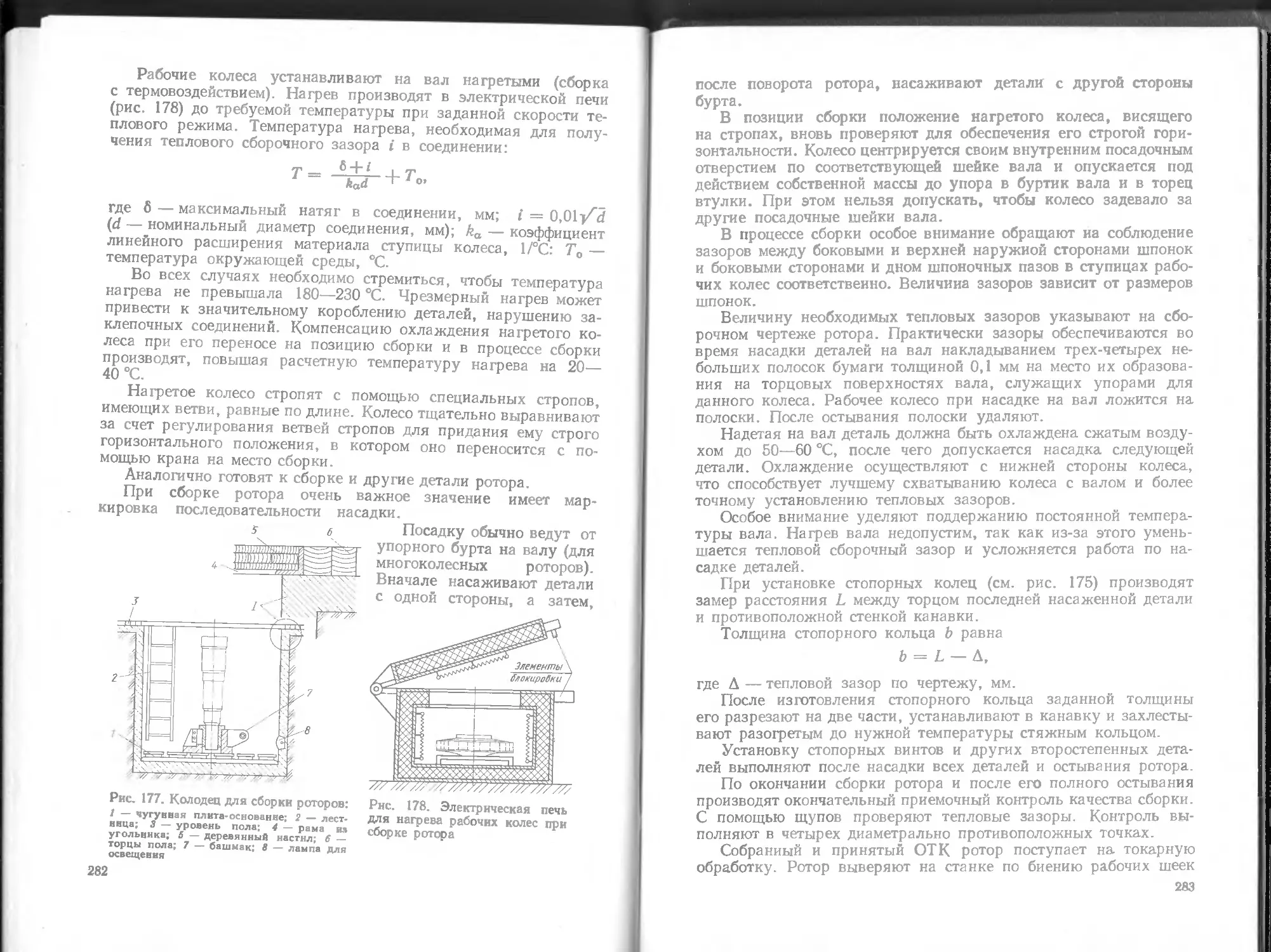

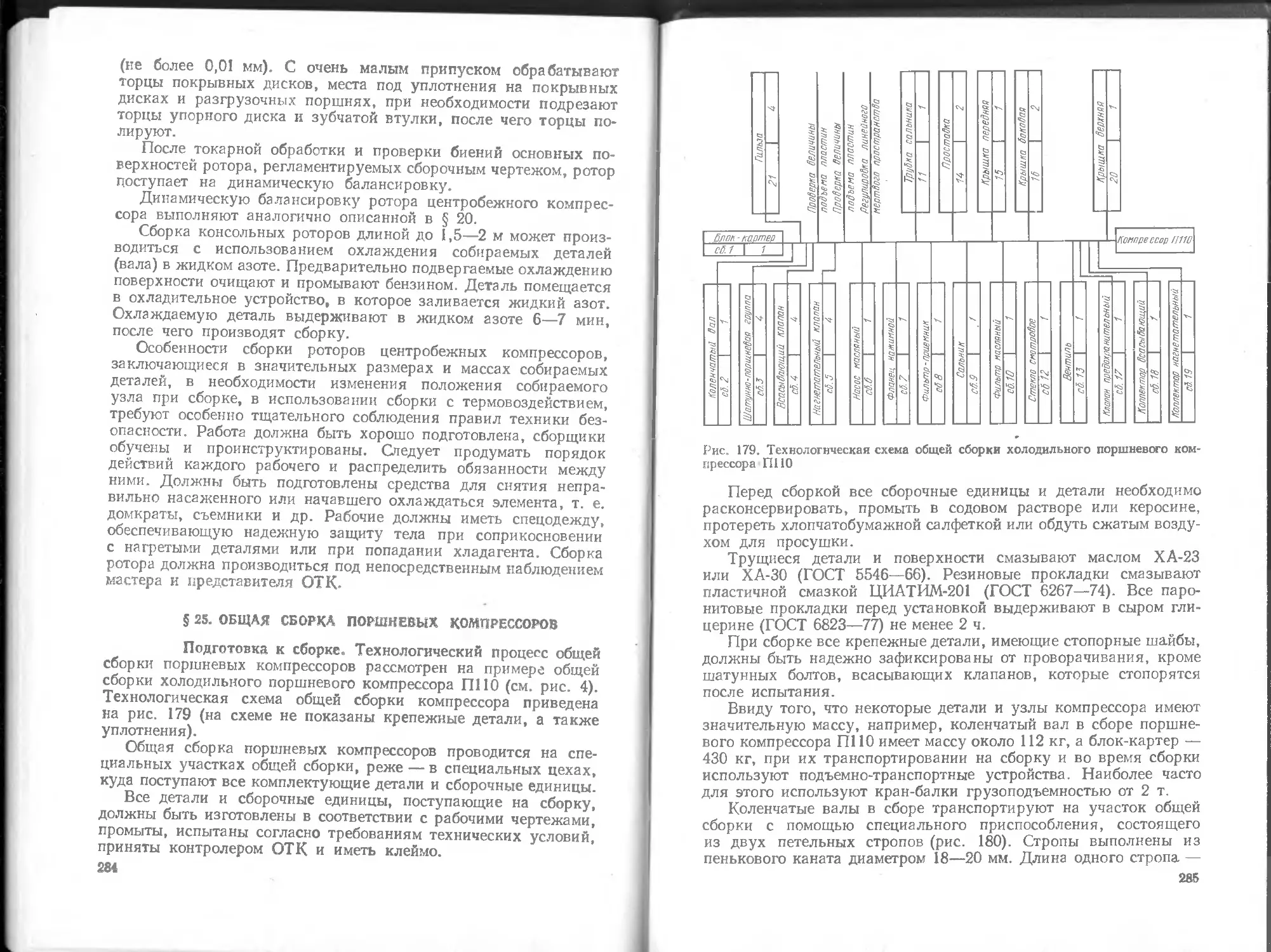

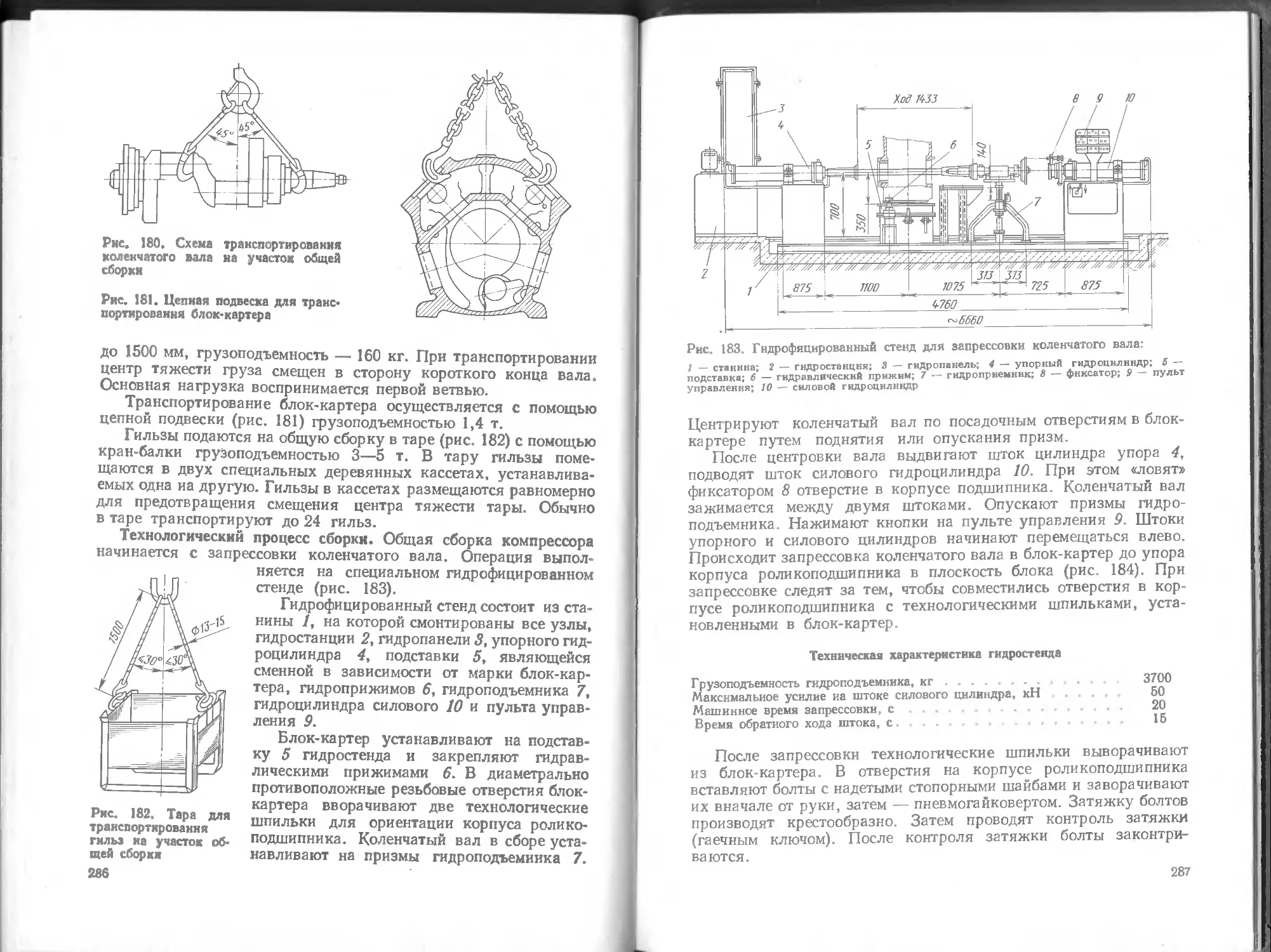

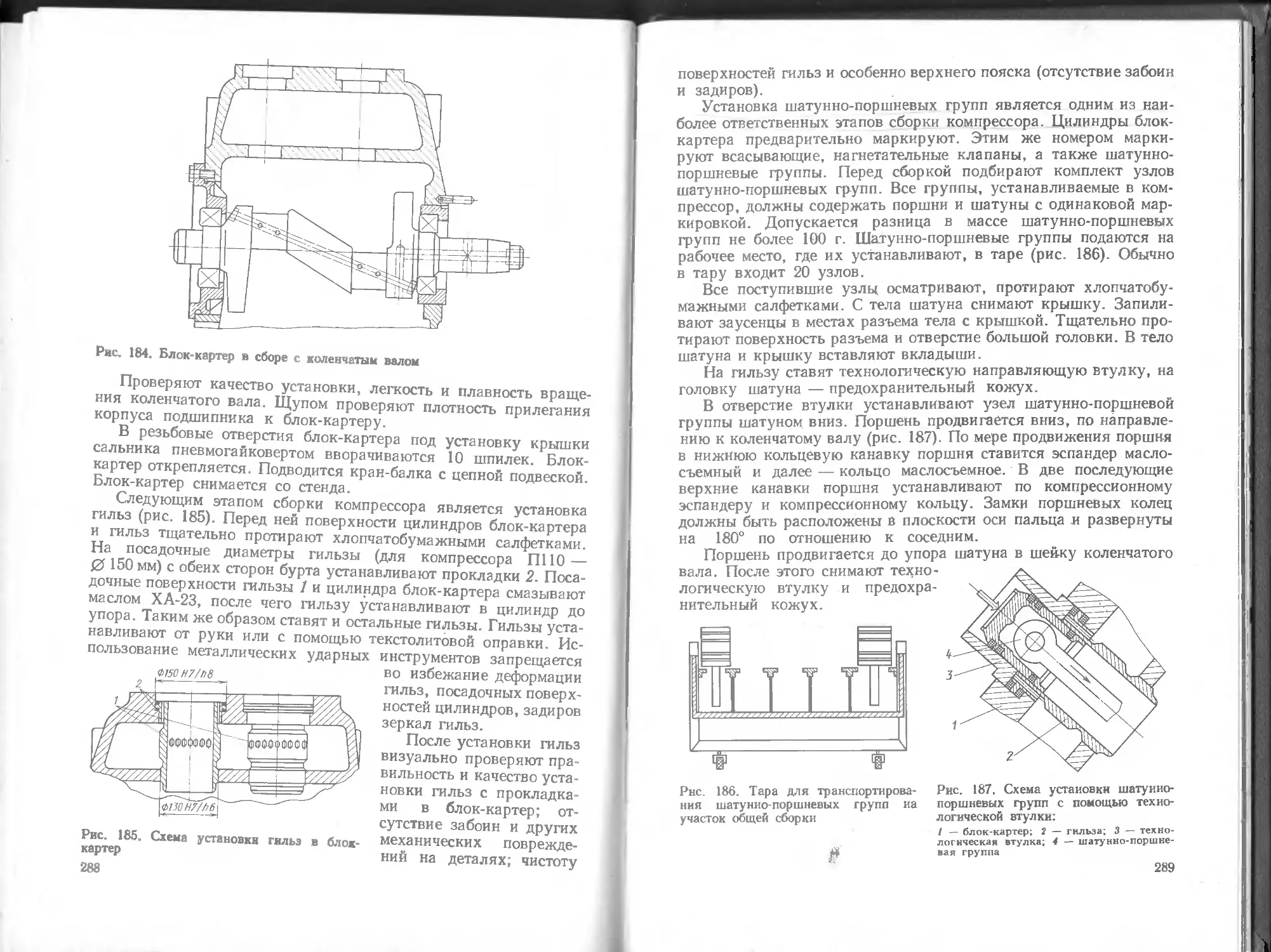

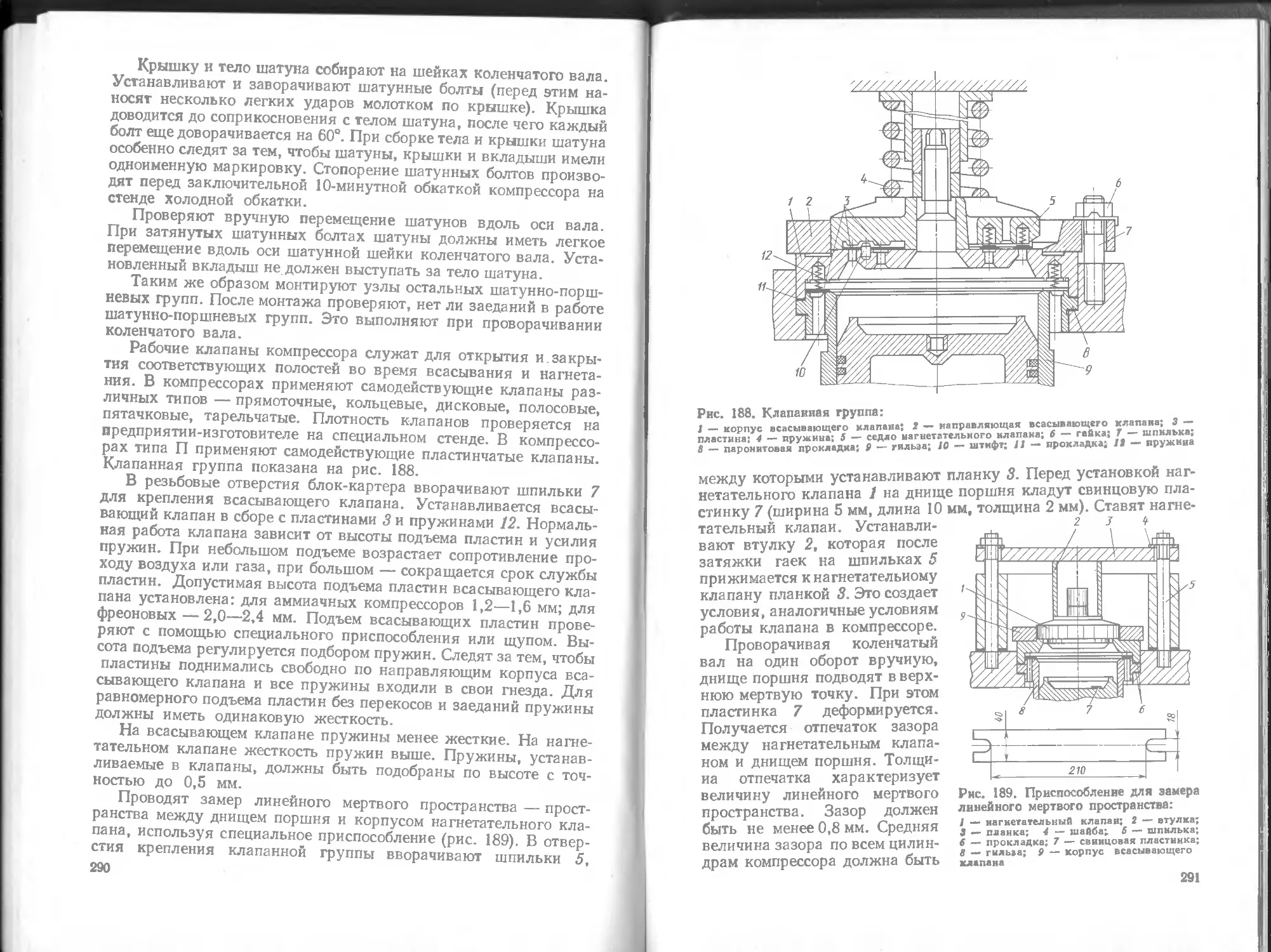

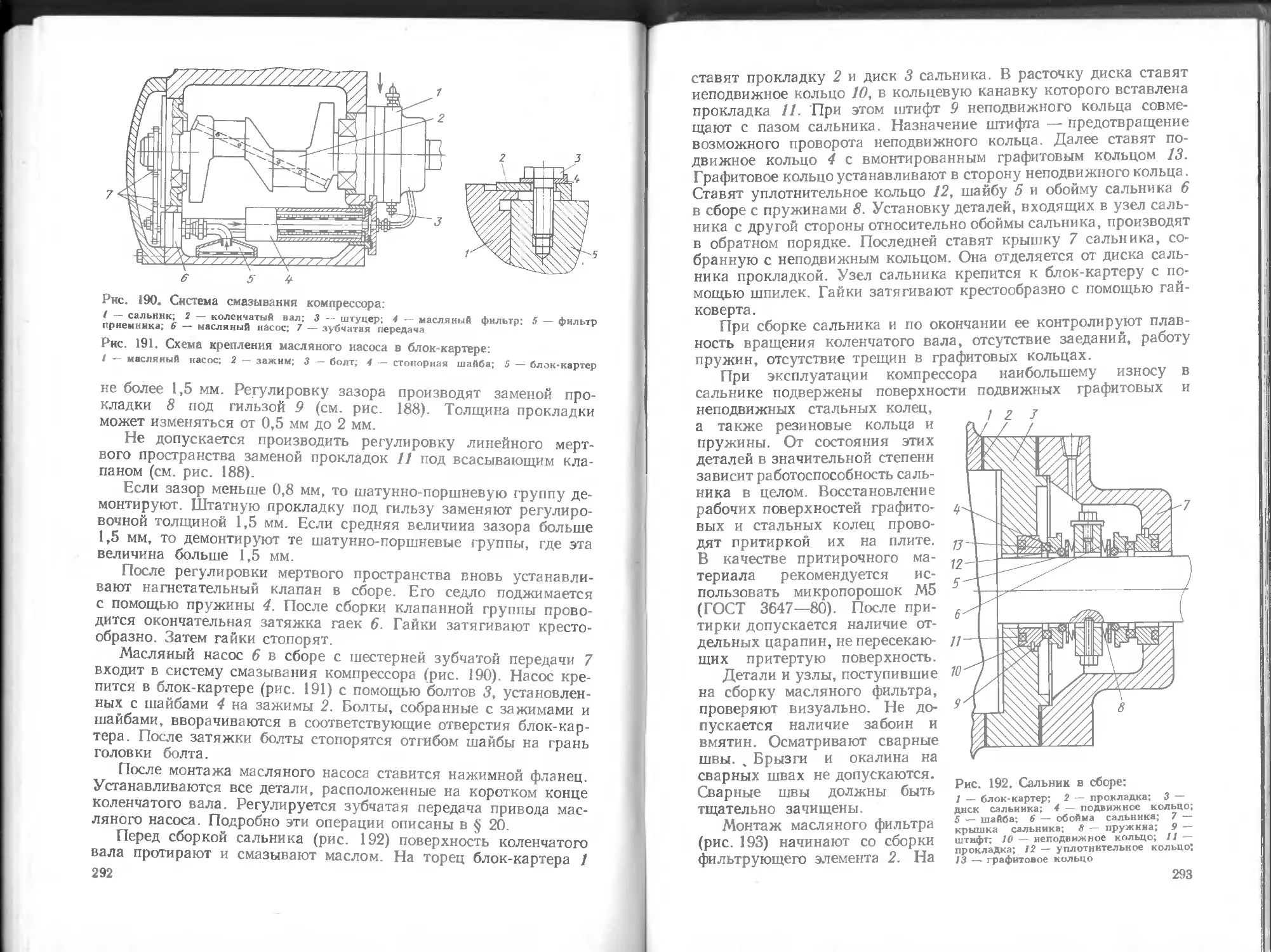

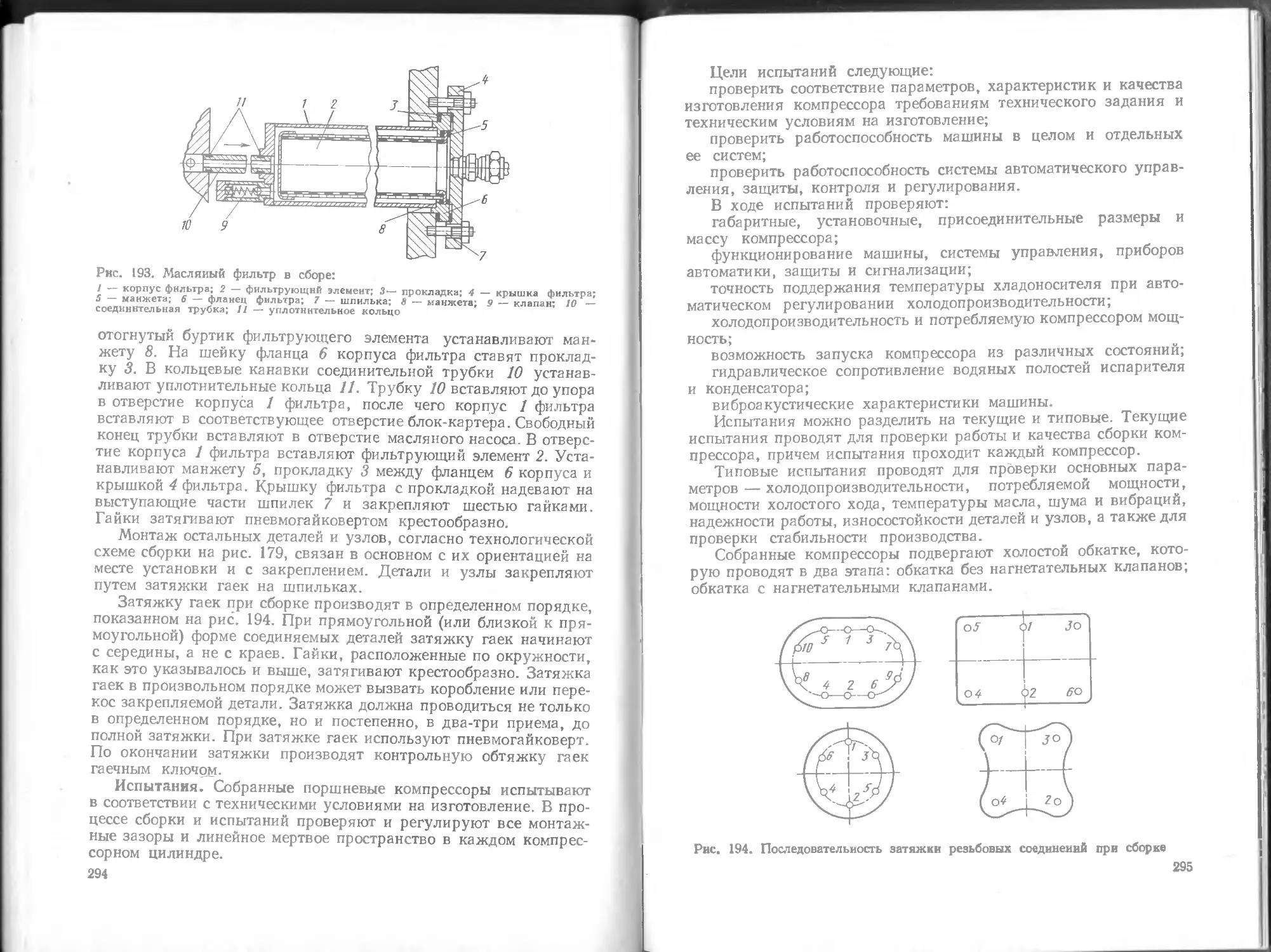

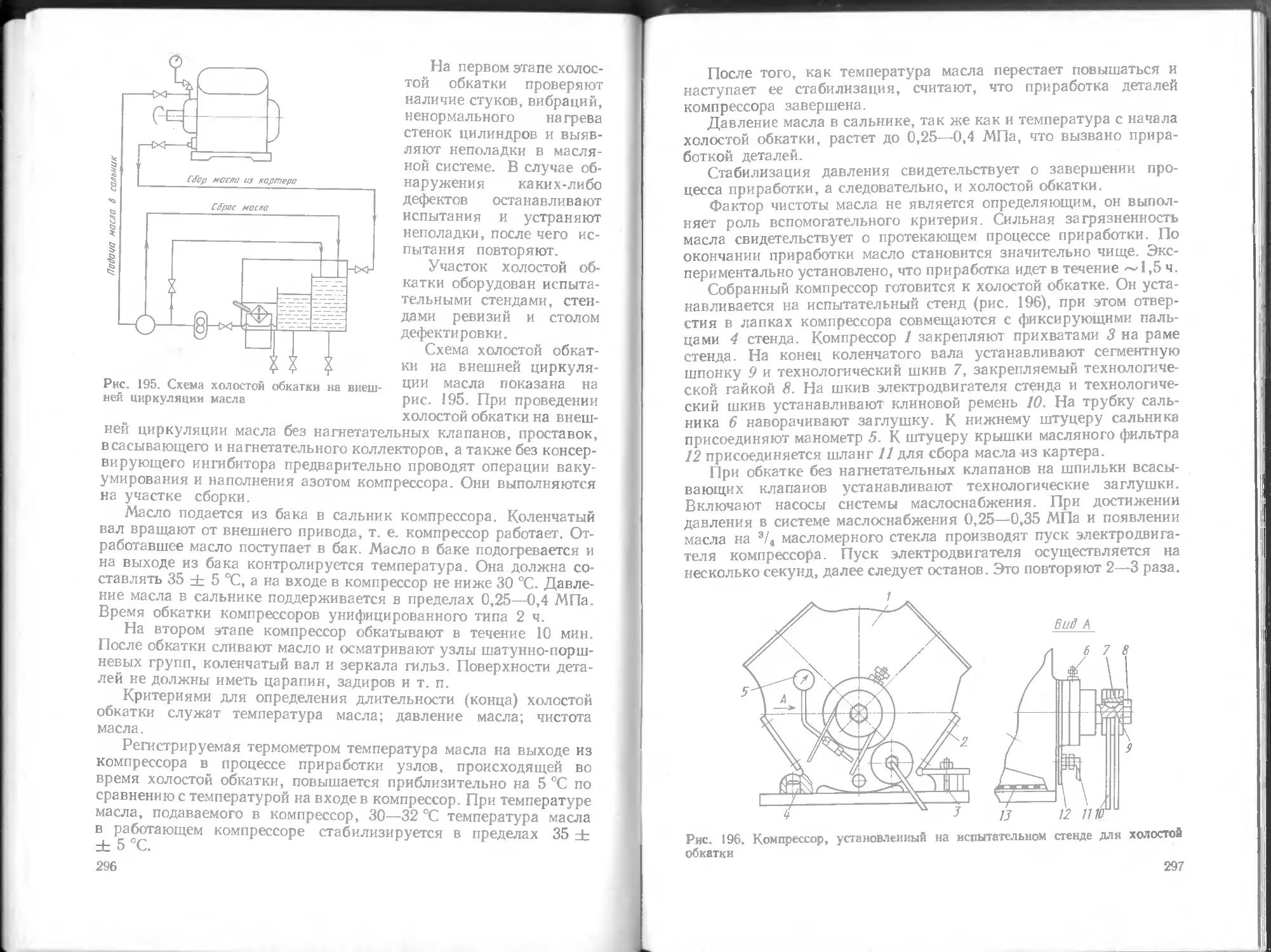

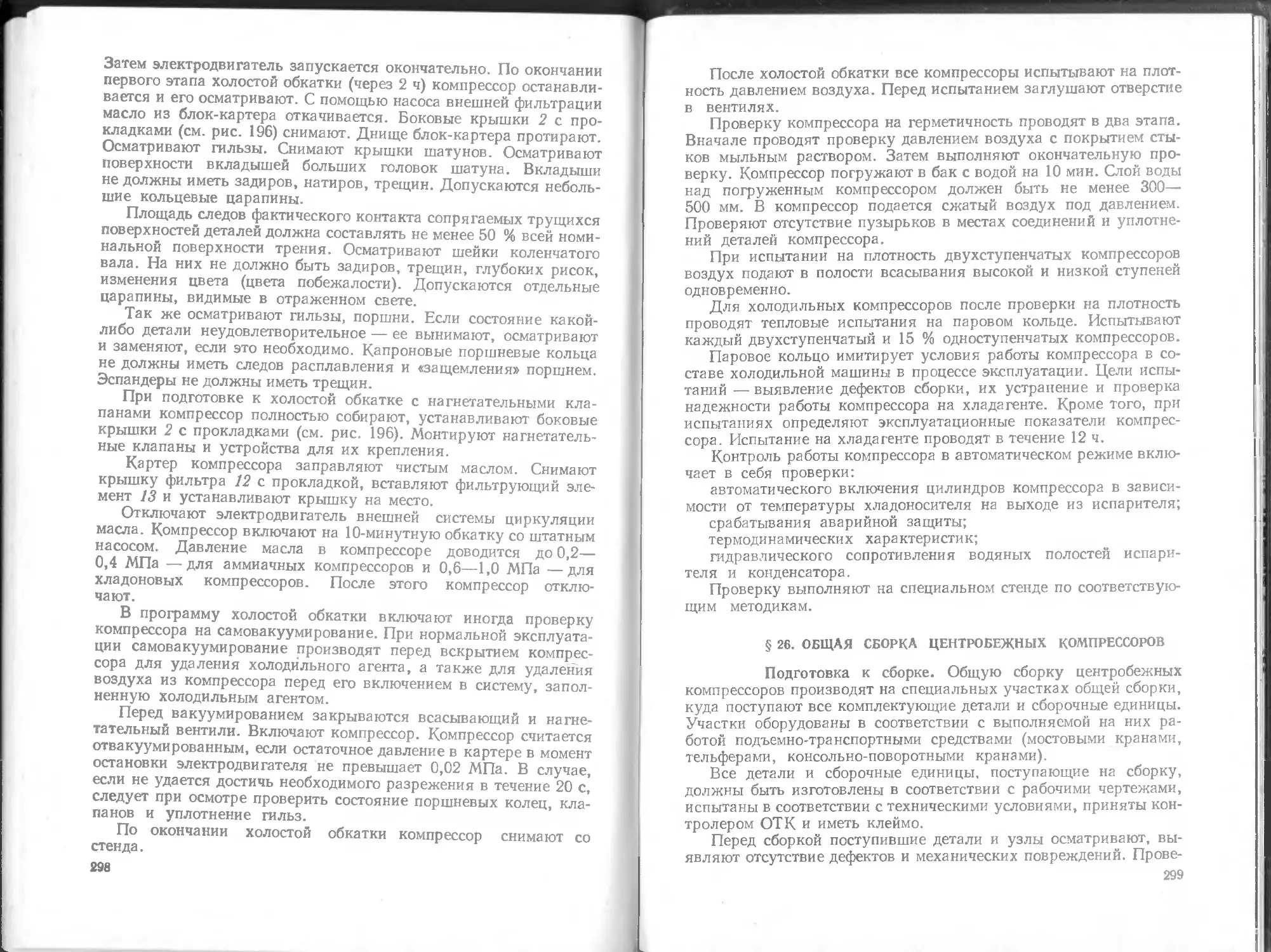

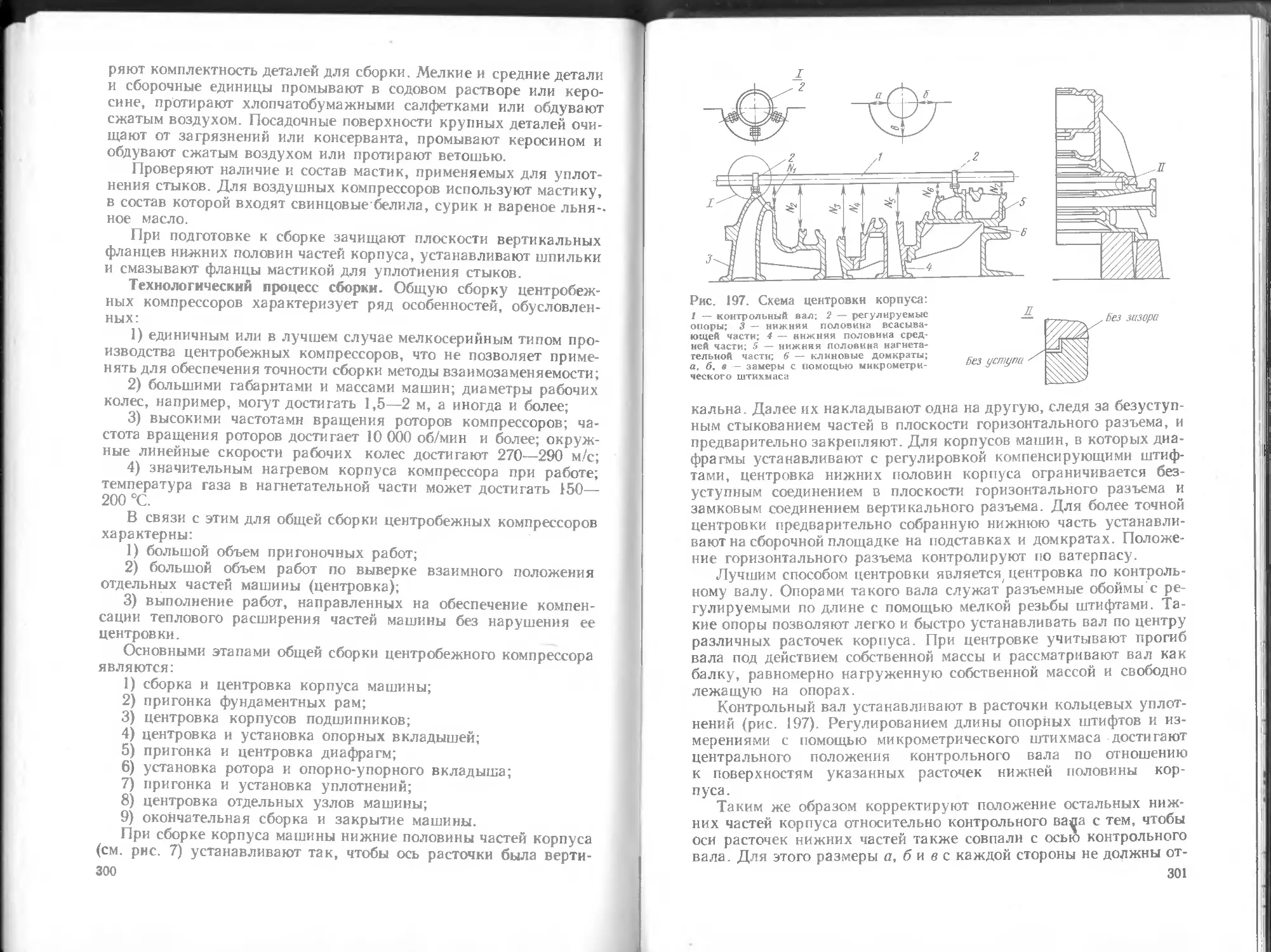

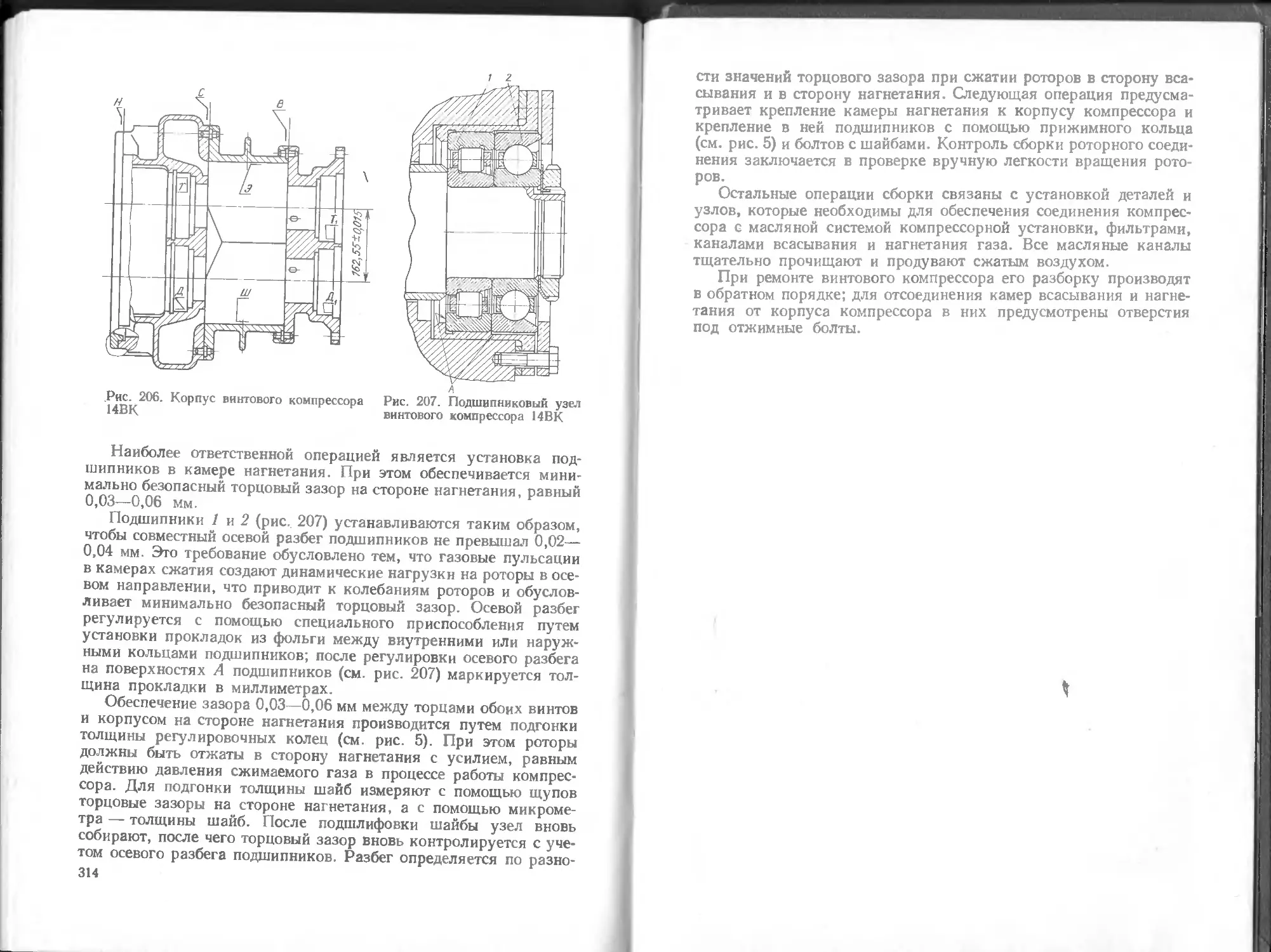

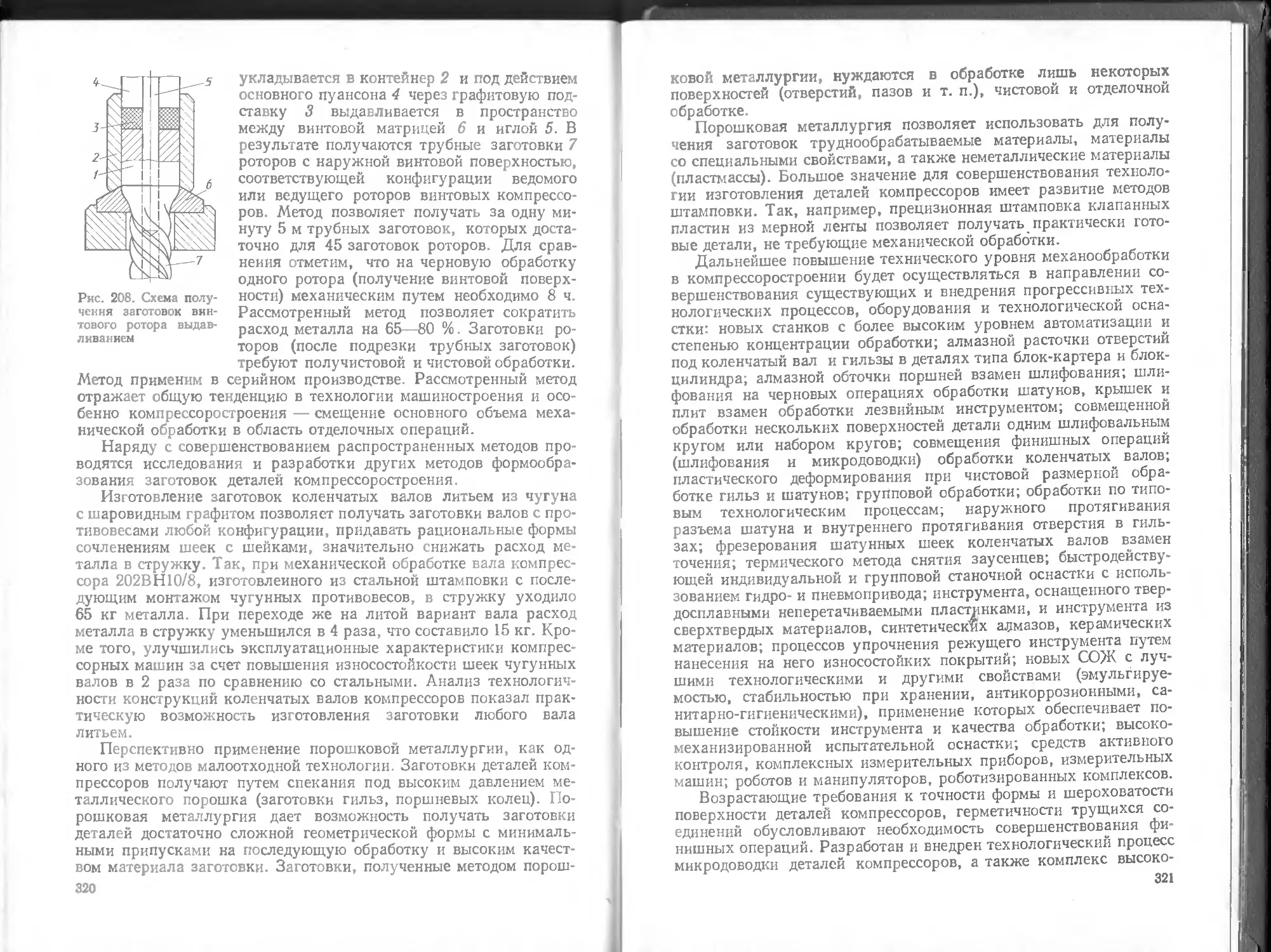

систем резко снижает трудоемкость подготовки управляющих