Автор: Гусева Г.А.

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование энергетика инженерия гидравлика гидравлические расчеты учебное пособие поршневые компрессоры

ISBN: 978-5-9532-0228-8

Год: 2008

ББК 31.76—02я73

П37

Редактор Г. А. Гусева

Рецензенты: д-р техн, наук, проф. В. А. Максимов (Казанский государственный тех-

нологический университет); д-р техн, наук, проф. Ю, Б. Галеркин; д-р техн, наук, проф.

Б. С. Хрусталев (Санкт-Петербургский государственный политехнический университет)

Пластинин II. И.

П37 Поршневые компрессоры. Том 2. Основы проектирова-

ния. Конструкции. — 3-е изд., перераб. и доп. — М.: КолосС,

2008. — 711 с., [4] л. ил.: ил. — (Учебники и учеб, пособия для

студентов высш. учеб, заведений).

ISBN 978-5-9532-0228-8 (Т. 2)

ISBN 978-5-9532-0176-6

Третье издание дополнено сведениями о проектировании и конструиро-

вании поршневых компрессоров. Изложены основы проектирования и кон-

струирования поршневых компрессоров, подробно рассмотрены конструк-

ции поршневых компрессорных машин и их узлов, приведены необходимые

справочные данные. Книга содержит большое количество иллюстративного

материала, включая атлас конструкций.

Для студентов машиностроительных, энергетических и технологических

высших учебных заведений. Пособие может быть использовано научными

сотрудниками и инженерно-техническими работниками.

УДК 621.512.001.24(075.8)

ББК 31.76—02я73

Оригинал-макет книги является собственностью издательства «КолосС»,

и его воспроизведение в любом виде, включая электронный,

без согласия издателя запрещено.

ISBN 978—5—9532—0228—8 (Т. 2) © Пластинин П. И., 2000

ISBN 978—5—9532—0176—6 © Пластинин П. И., 2006

© Пластинин П. И., 2008

© Издательство «КолосС», оформление 2008

Моим учителям, у которых я учился в классах,

в аудиториях и в жизни

ПРЕДИСЛОВИЕ

При подготовке инженеров для целого ряда отраслей промышленности

(холодильной, криогенной, химической, газовой, нефтехимической,

энергетической и т. п.) большое значение имеет изучение поршневых

компрессоров, а при подготовке специалистов-компрессорщиков изуче-

ние их обязательно.

Изучение поршневых компрессоров распадается на три части: изуче-

ние их теории и расчета, изучение их проектирования и изучение конст-

рукции узлов и деталей и конструкций компрессоров в целом. Если по

теории и расчету поршневых компрессоров в последние 20 лет было изда-

но несколько учебных пособий (Пластинин П. И. Теория и расчет порш-

невых компрессоров. — М.: Агропромиздат, 1987; Поршневые компрессо-

ры / Б. С. Фотин, И. Б. Пирумов, И. К. Прилуцкий, П. И. Пластинин. —

Л.: Машиностроение, 1987; Пластинин П. И. Поршневые компрессоры.

Т. 1. Теория и расчет. — М.: Колос, 2000), то последнее учебное пособие,

содержащее полное систематическое изложение материала, необходимого

для изучения проектирования и конструкций поршневых компрессоров

(Поршневые компрессоры / С. Е. Захаренко, С. А. Анисимов, В. А. Дмит-

ревский, Г. В. Карпов, Б. С. Фотин. — М. — Л.: Машгиз, 1961), было из-

дано более 45 лет назад.

Учебное пособие «Поршневые компрессоры» (Б. С. Фотин, И. Б. Пиру-

мов, И. К. Прилуцкий, П. И. Пластинин. — Л.: Машиностроение, 1987)

содержит некоторые сведения о конструкции поршневых компрессоров,

но ограниченный объем пособия не позволил авторам изложить материал

по конструкции компрессоров в достаточном для изучения этого раздела

объеме.

Учебное пособие «Объемные компрессоры: атлас конструкций» (Г. А. По-

спелов, П. И. Пластинин, А. X. Сафин, А. И. Шварц. — М: Машиностро-

ение, 1994) было издано малым тиражом и, являясь атласом, не содержит

необходимых пояснений конструкций основных узлов и деталей поршне-

вых компрессоров. Поршневым компрессорам в этом издании посвящено

лишь 73 стр. (из них 5 стр. текста и 68 стр. чертежей).

Все упомянутые выше учебные издания, которые можно было бы ис-

пользовать для изучения конструкций поршневых компрессоров, уже от-

сутствуют в библиотеках, так как обветшали и пришли в негодность или

утрачены.

Научно-технические издания, в которых излагаются вопросы проекти-

рования и конструкции поршневых компрессоров (Френкель М. И. Пор-

шневые компрессоры. — Л.: Машиностроение, 1969 и Видякин Ю. А.,

3

Доброклонский Е. Б., Кондратьева Т. Ф. Оппозитные компрессоры. — Л.:

Машиностроение, 1979) также уже исчезли из библиотек и недоступны.

Возникла острая необходимость в новом издании, в котором были бы

изложены как вопросы теории и расчета поршневых компрессоров, так и

вопросы проектирования и конструкции машин этого типа. Представля-

лось, что таким изданием будет двухтомное учебное пособие; Пласти-

нин П. И. Поршневые компрессоры (Т. 1. Теория и расчет и Т. 2. Основы

проектирования. Конструкции). В соответствии с этим проектом в 2000 г.

было издано учебное пособие: Пластинин П. И. Поршневые компрессо-

ры. Т. 1. Теория и расчет, 2-е изд. — М.: Колос, 2000. — 456 стр. Подго-

товка к изданию тома 2 задержалась.

Том 1 (2-е изд.) уже разошелся и стал недоступен для студентов. По-

этому читателю предлагается учебное пособие в двух томах: Поршневые

компрессоры. Т. 1. Теория и расчет. 3-е изд.; Т. 2. Основы проектирова-

ния. Конструкции. Настоящая книга является вторым томом этого изда-

ния и является обобщением более чем 45-летнего опыта преподавания в

МГТУ (МВТУ) им. Н. Э. Баумана.

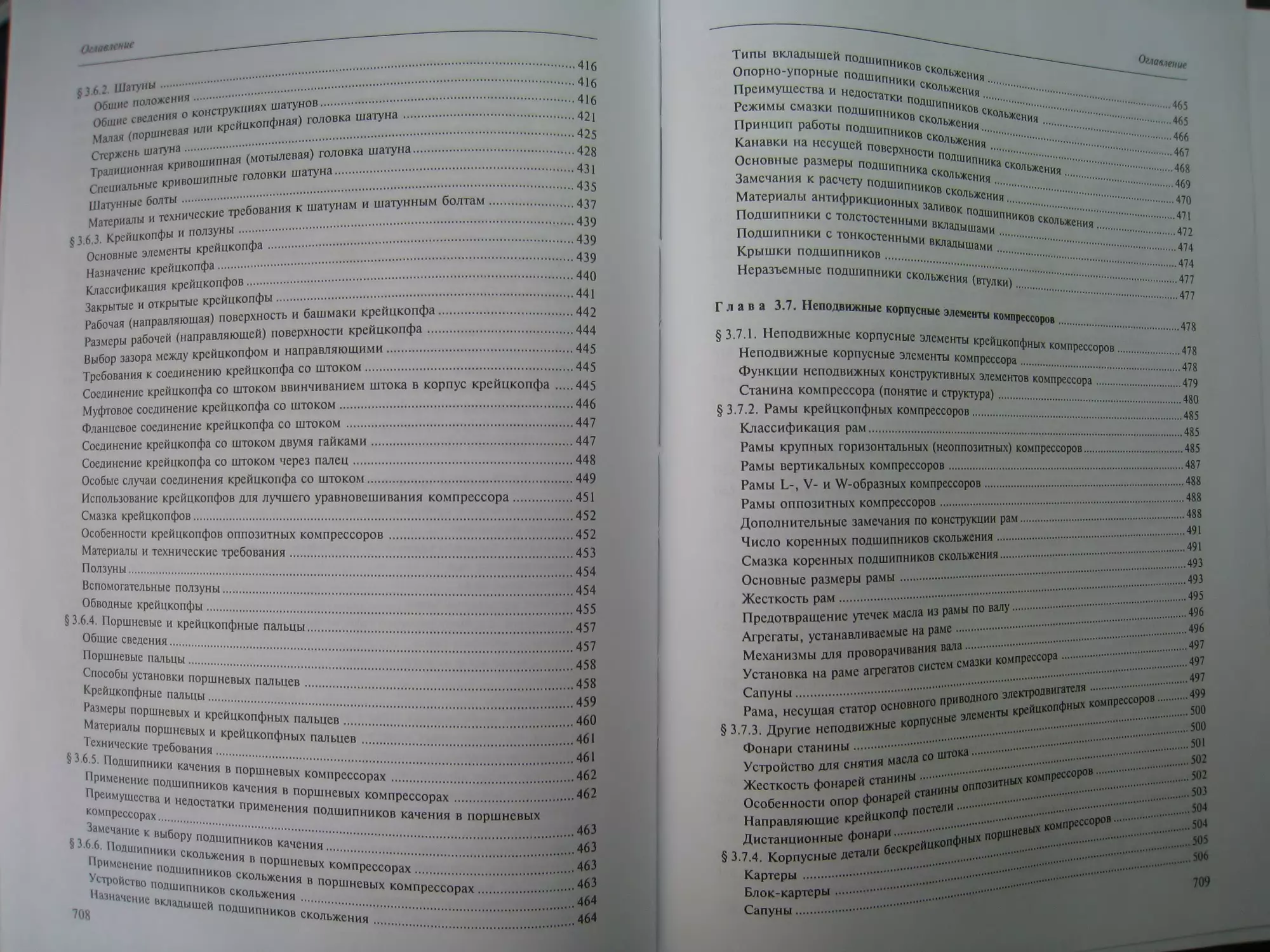

Том 2 состоит из четырех разделов: I «Основы проектирования и кон-

струирования систем и машин», II «Основы проектирования поршневых

компрессоров», III «Конструкции узлов и деталей поршневых компрессо-

ров» и IV «Атлас конструкций поршневых компрессоров».

Необходимость раздела I «Основы проектирования и конструирования

систем и машин» обусловлена тем, что читатели не всегда понимают раз-

ницу понятий «проектирование» и «конструирование», не владеют совре-

менной терминологией, применяемой в процессе проектирования, не

всегда четко представляют логику, алгоритмы и последовательность со-

временного проектно-конструкторского процесса создания новых техни-

ческих устройств, ориентируясь на устаревшую ЕСКД, ряд положений

которой не соответствует современному проектно-конструкторскому про-

цессу.

Общеизвестно, что обучающийся лучше воспринимает информацию,

дозированную мелкими порциями, которые имеют конкретные названия.

Поэтому автор использовал деление излагаемого в параграфах материала

на подпараграфы, выделяя их полужирным шрифтом.

При написании книги автор испытывал большие трудности, связанные

с терминологией. В ряде случаев автор не нашел приемлемых терминов и

использовал общепринятую и использующуюся в компрессоростроении

терминологию, хотя и не считает ее удачной. Так, например, в разделе II

«Основы проектирования поршневых компрессоров» используются два

принципиально разных, но очень похожих по написанию и звучанию об-

щепринятых и устоявшихся термина: «ряд компрессора» и «ряд компрес-

соров». Там, где это было необходимо, по мнению автора, даны соответ-

ствующие пояснения используемых терминов. Автор просит читателя от-

нестись с пониманием к такому применению терминов.

Выбор материалов, допусков и посадок, параметров шероховатости об-

рабатываемых поверхностей, отклонений формы поверхностей и взаим-

ного расположения последних зависит от типа и применения компрессо-

ров и отличается у разных изготовителей компрессоров. В книге приво-

дятся только наиболее типичные, наиболее часто применяемые в отече-

ственном компрессоростроении рекомендации.

4

Было время, когда получаемая студентом помимо лекций информация

о конструкциях компрессоров была очень ограничена. Главная задача

лектора и учебных пособий в то время — снабдить студента необходимой

и недоступной ему информацией о конструкциях. В настоящее время сту-

дент получает много информации из Интернета, из других медиаисточни-

ков на выставках и т. д. В современных условиях лектор и учебные посо-

бия’должны не только передавать информацию учащемуся, но и учить его

правильно ориентироваться в потоке профессиональной информации,

получаемой вне университета. Поэтому автор там, где это было возможно,

дает классификацию конструкций узлов и деталей компрессорных ма-

шин каждую из которых следует рассматривать только как один из

возможных вариантов классификации конструкторских решений, а не

догму.

В книге используются не только современные конструкции, но и кон-

струкции компрессоров, не выпускающихся в настоящее время, но кото-

рые еще находятся в эксплуатации. Использование таких конструкций

позволяет в ряде случаев наиболее просто иллюстрировать определенные

конструкторские идеи. Кроме того, это обусловлено диалектикой разви-

тия конструкций «по спирали», т. е. использованием «старых» конструк-

тивных идей на новом уровне развития техники и конструктивных мате-

риалов. Примером могут служить открытые крейцкопфы. Считалось, что

такие конструкции устарели и что их не следует применять. Однако в пос-

леднее время появились компрессоры с открытыми крейцкопфами, в ко-

торых палец выполнен не вставным, а приставным, и которые имеют ряд

преимуществ перед наиболее часто используемыми в настоящее время в

отечественном компрессоростроении конструкциями закрытых крейц-

копфов.

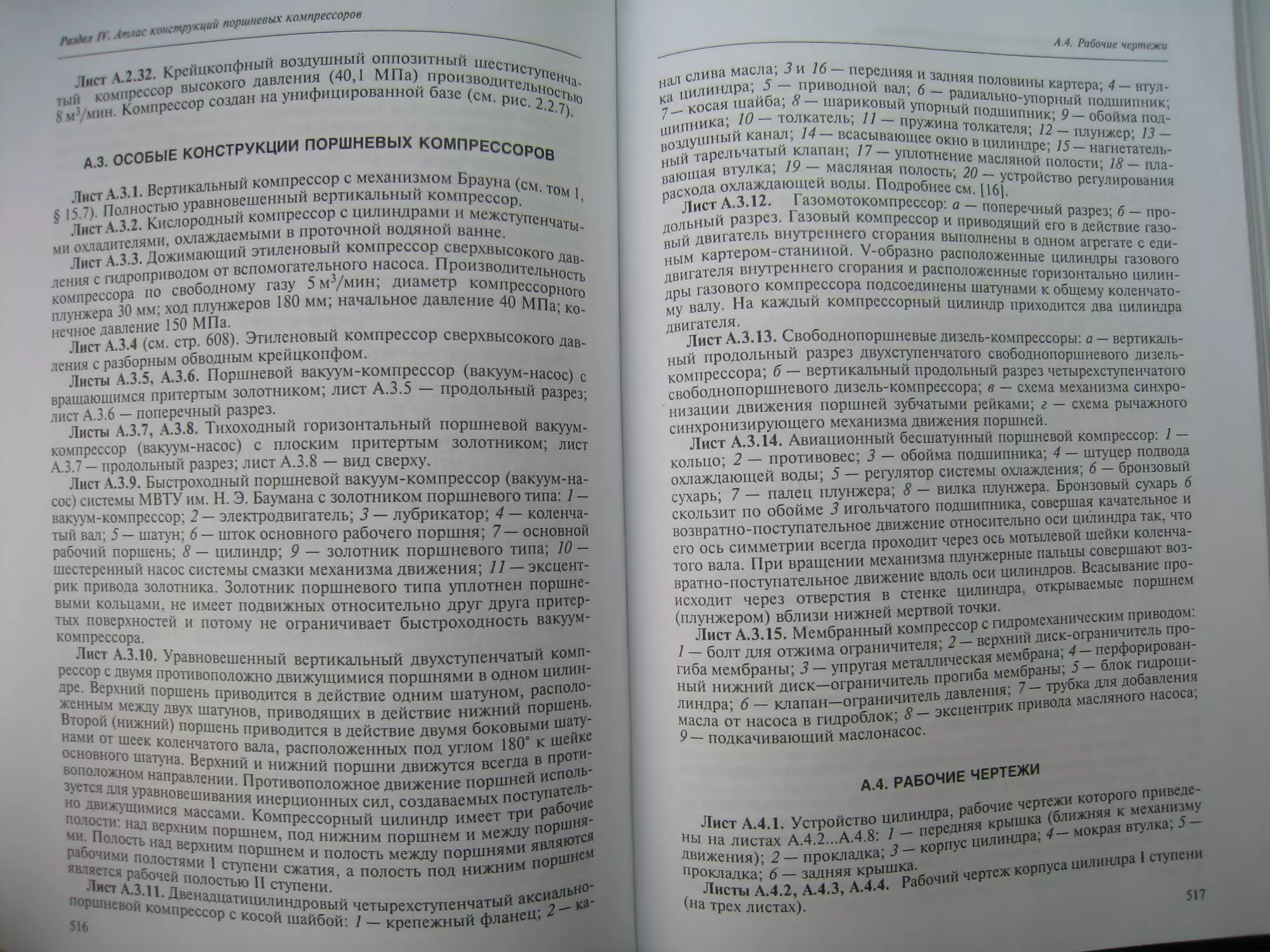

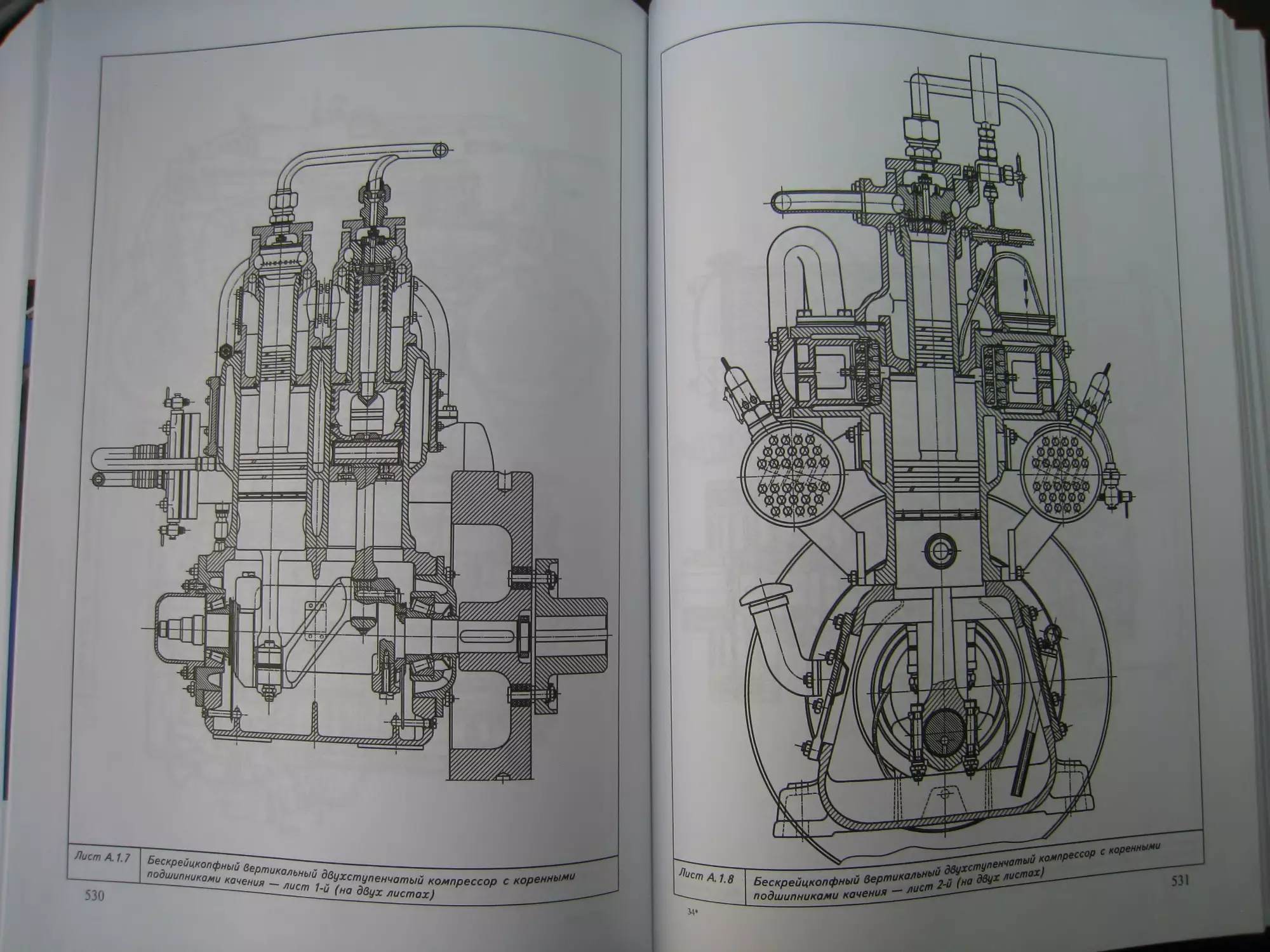

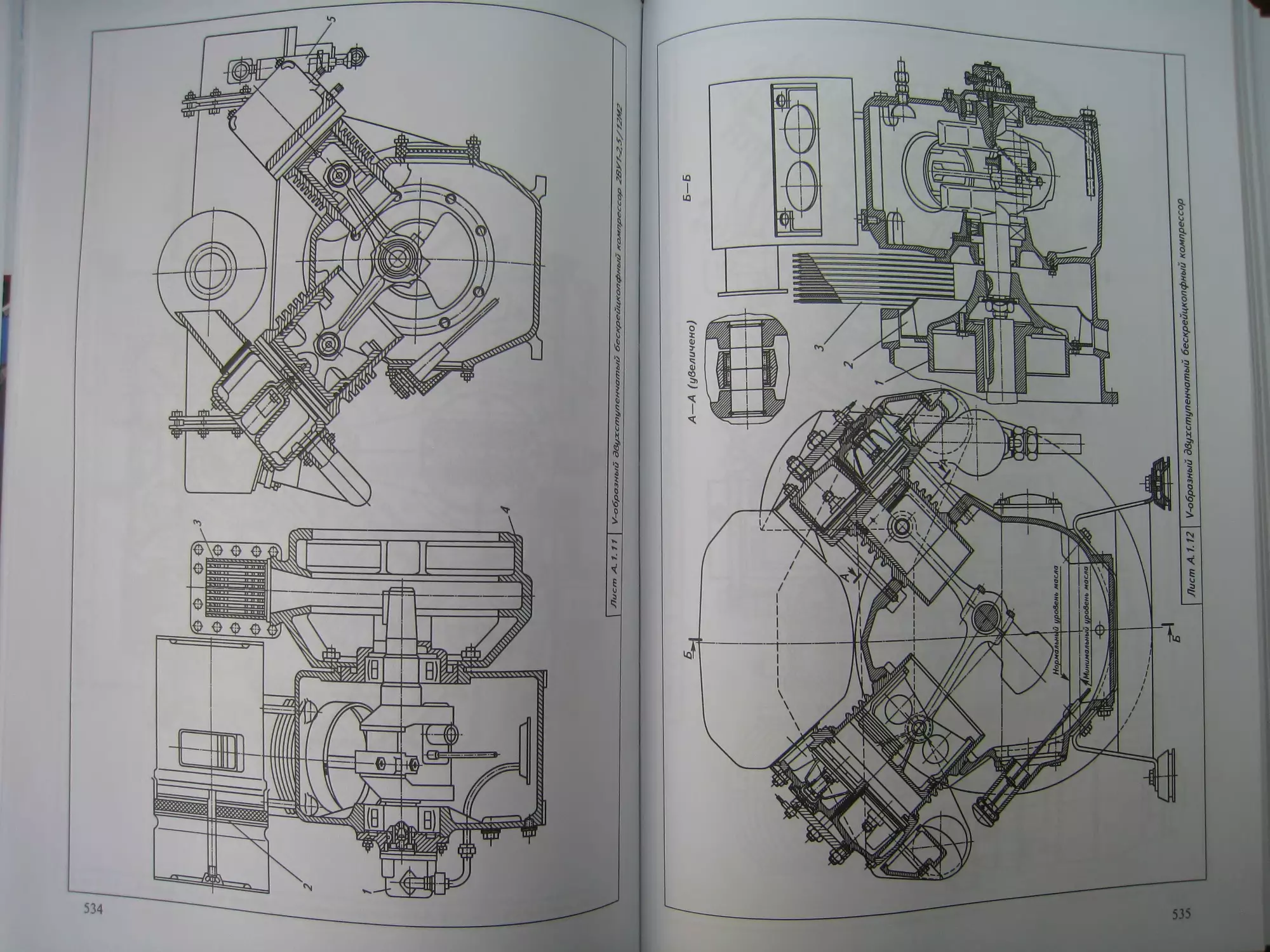

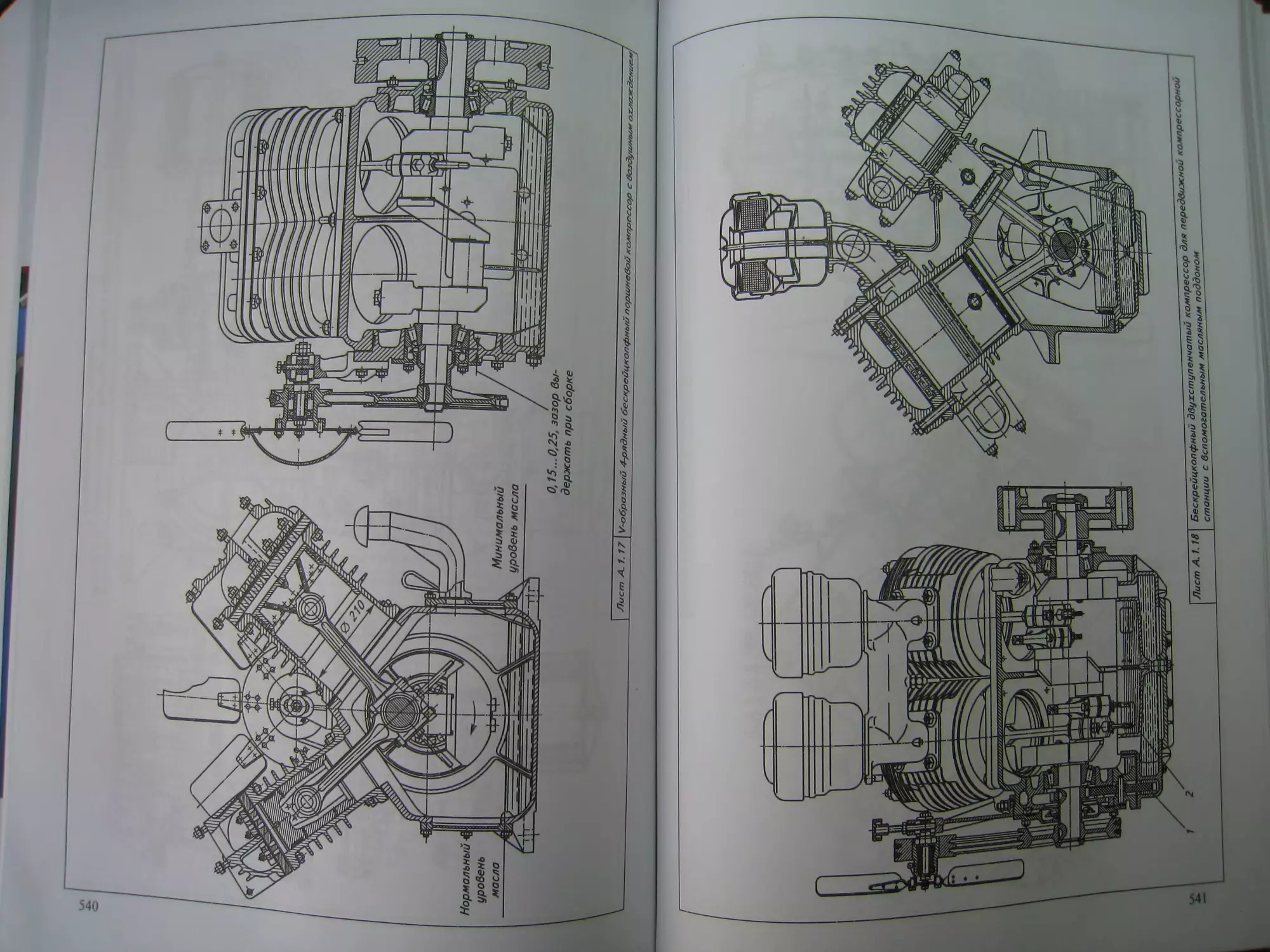

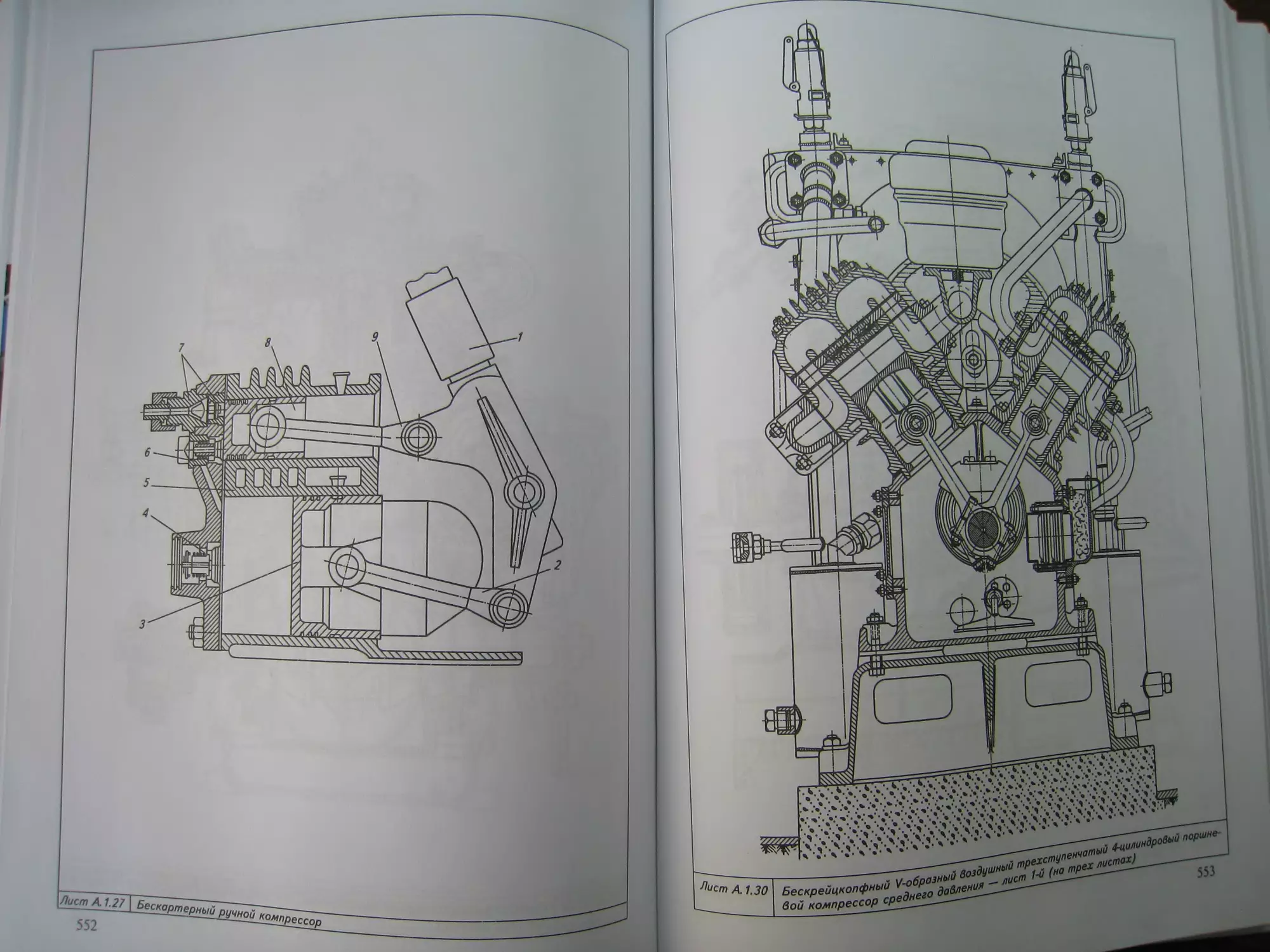

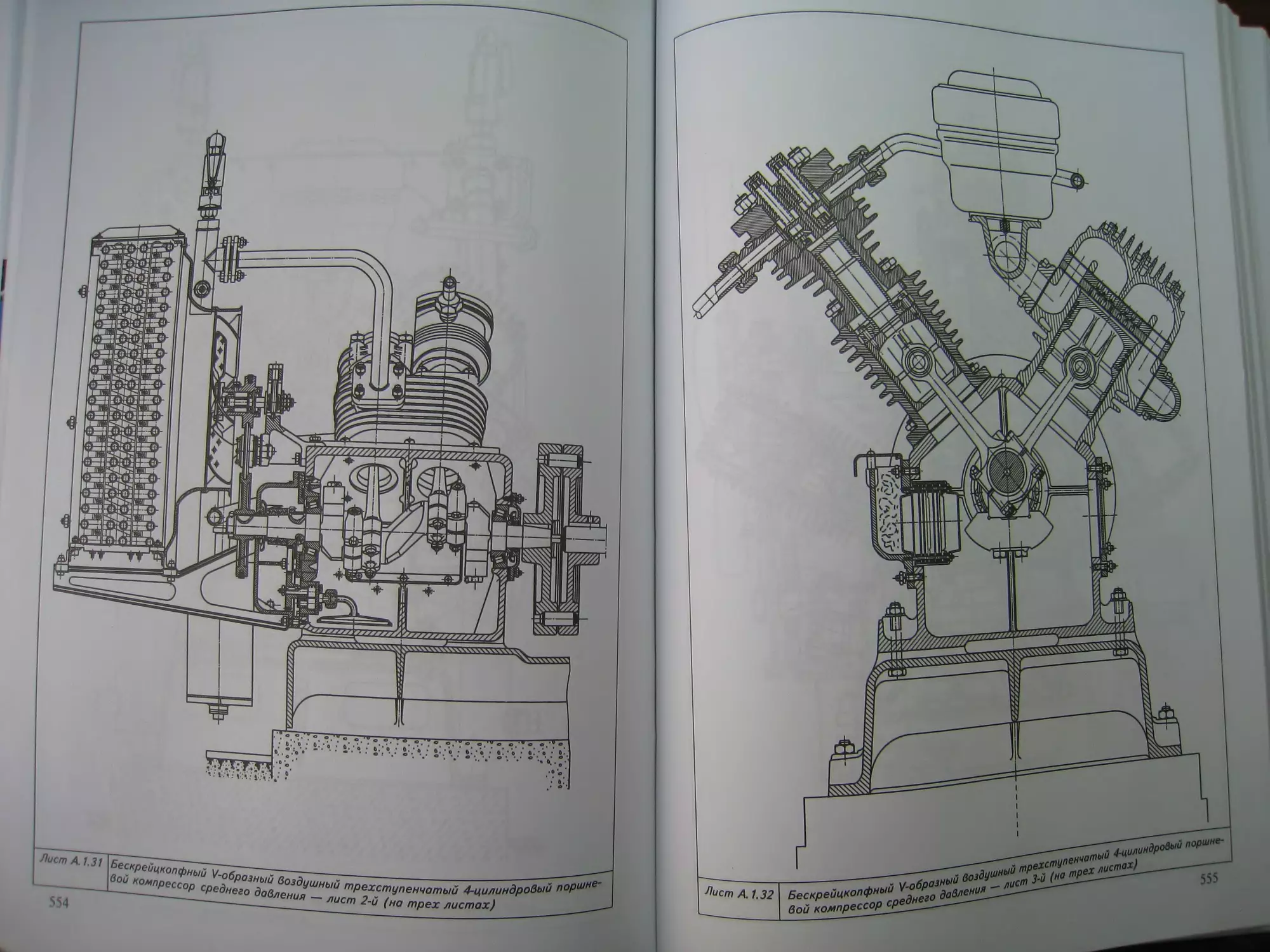

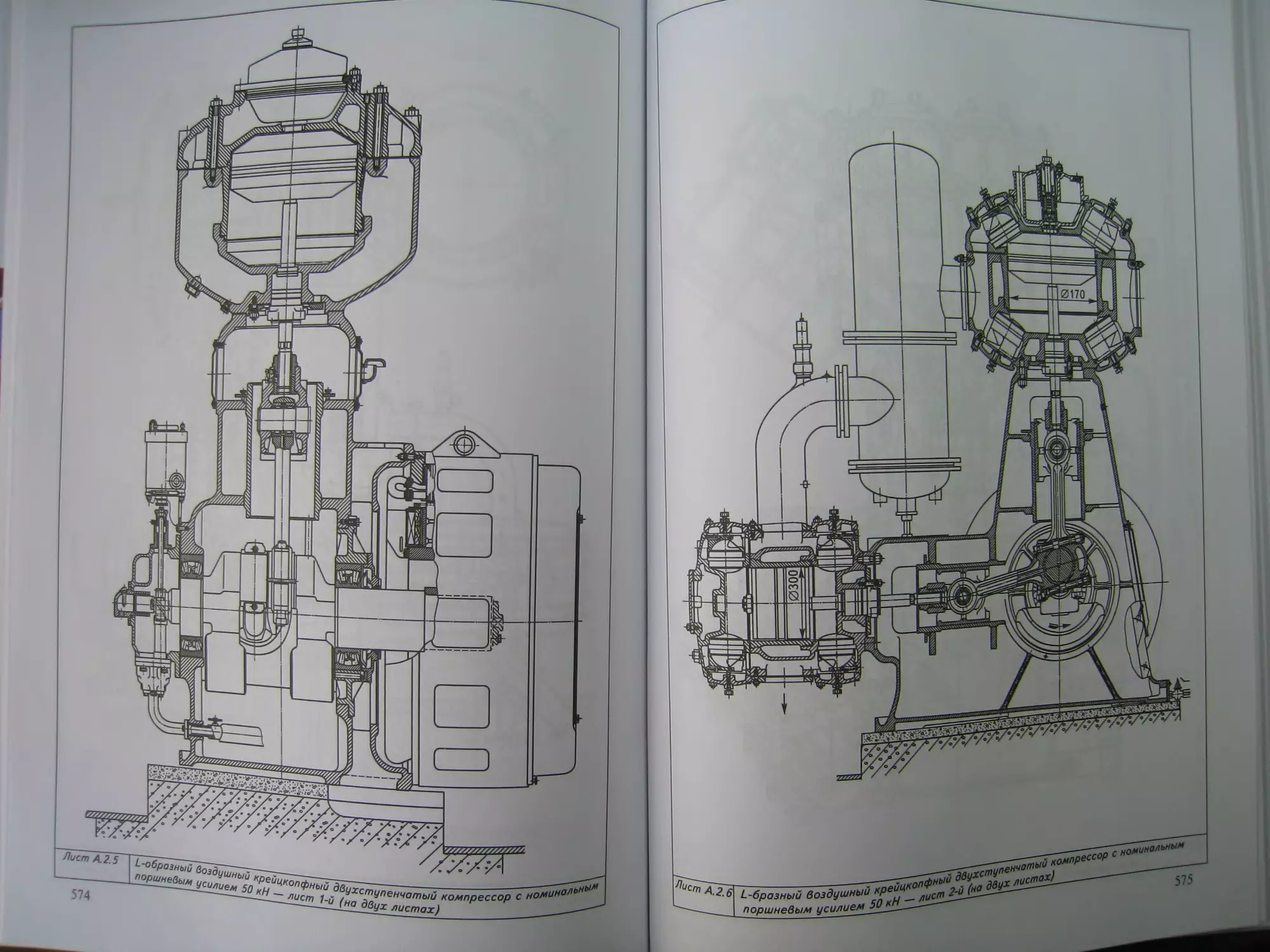

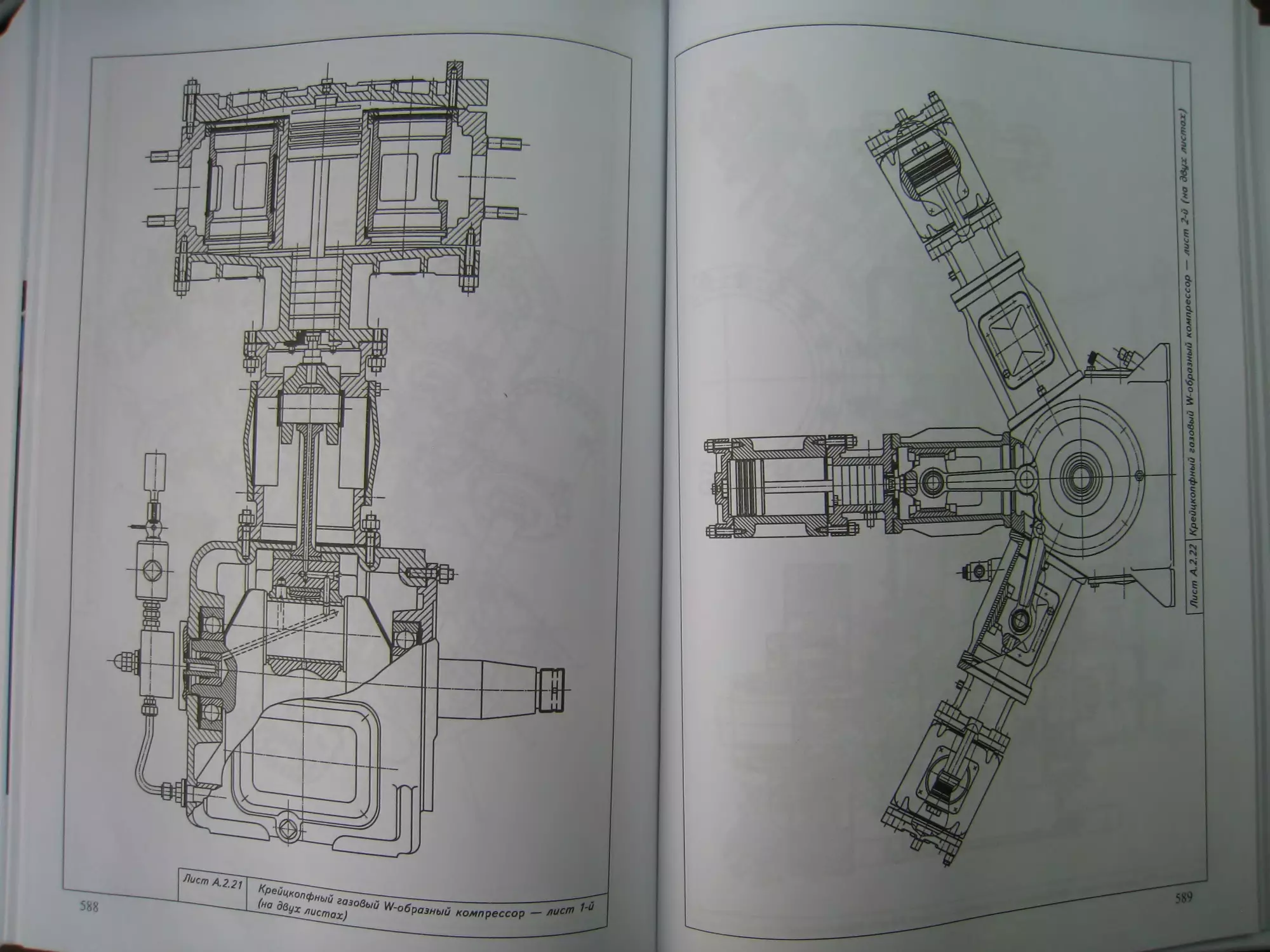

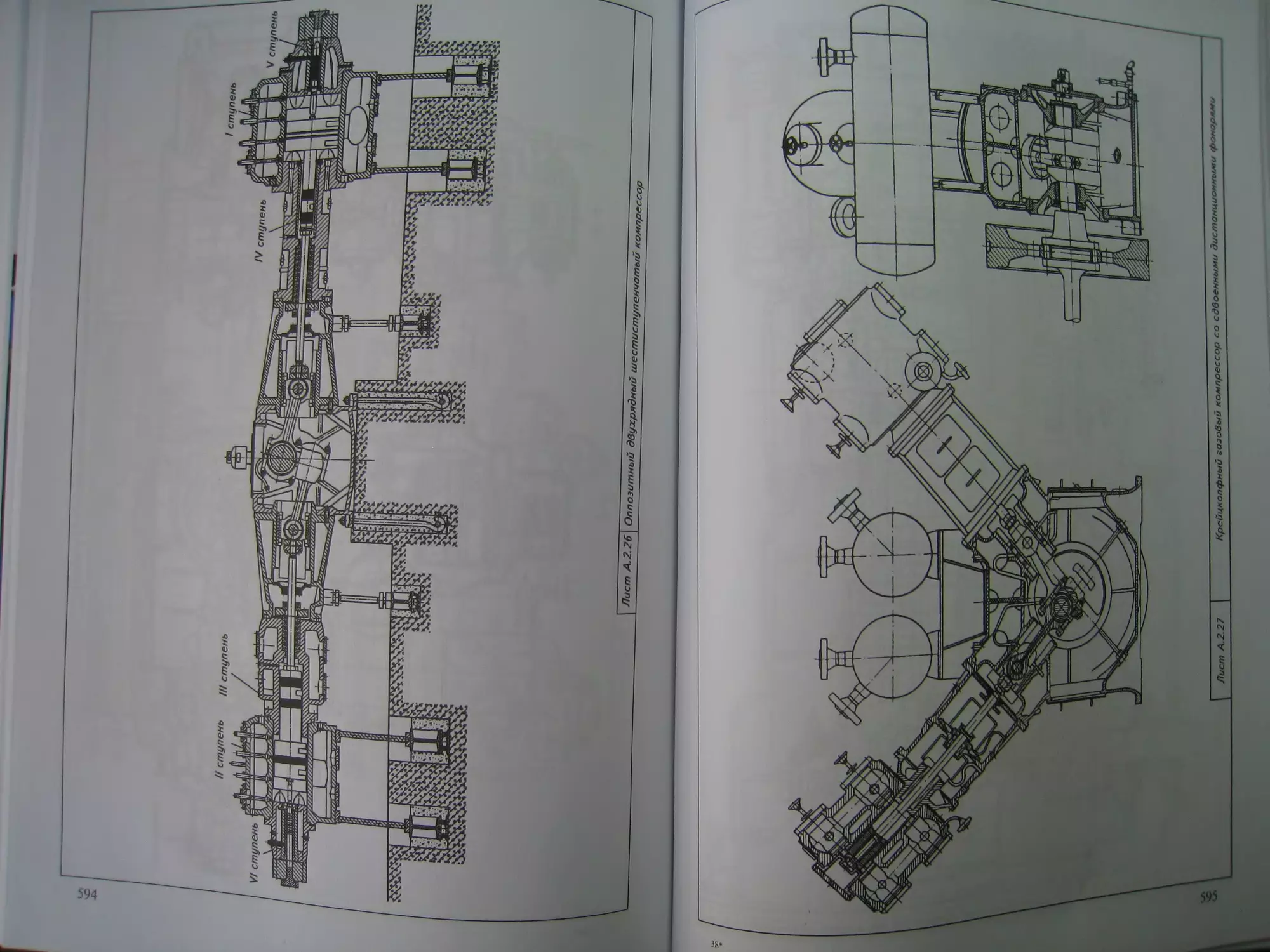

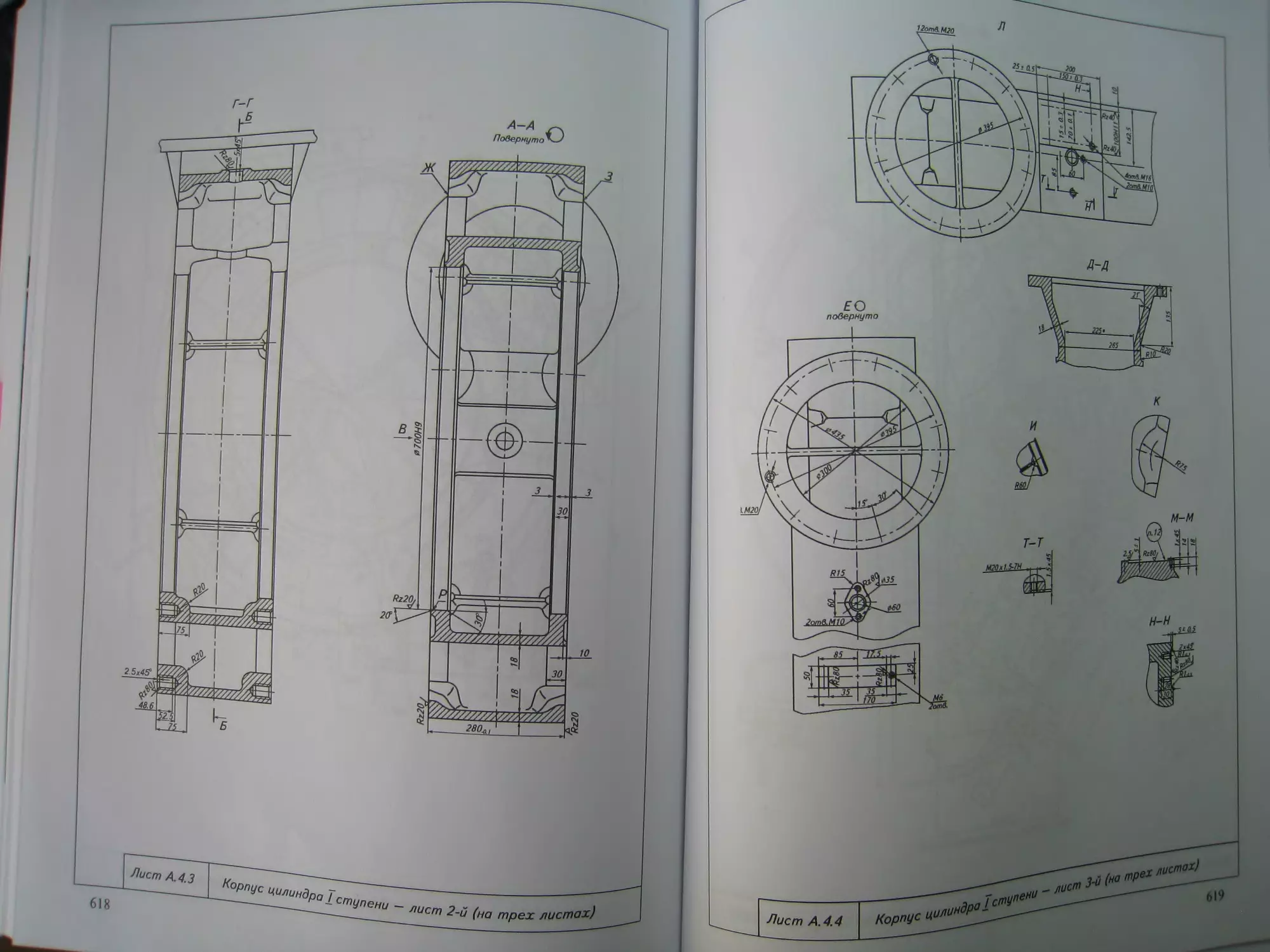

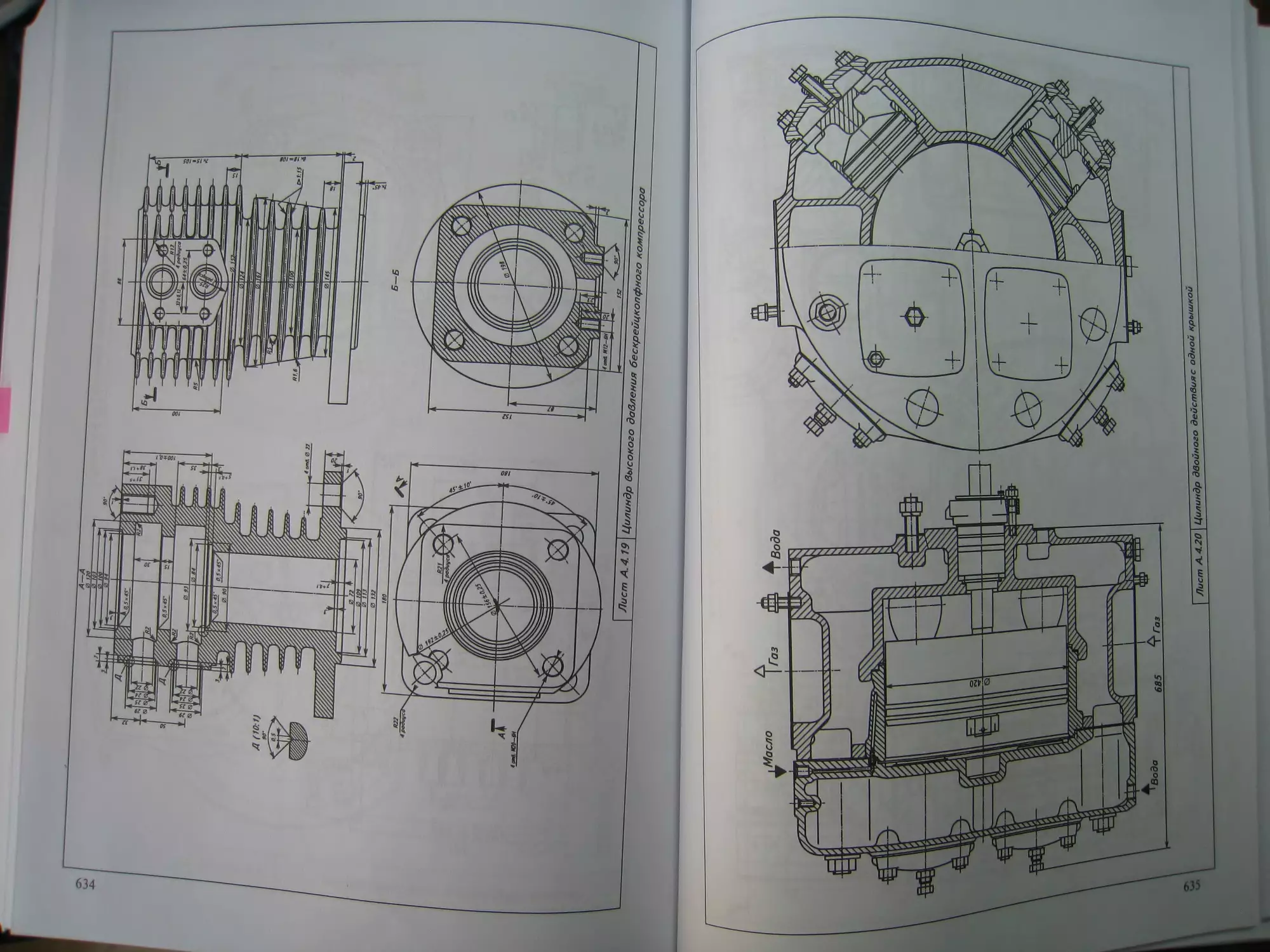

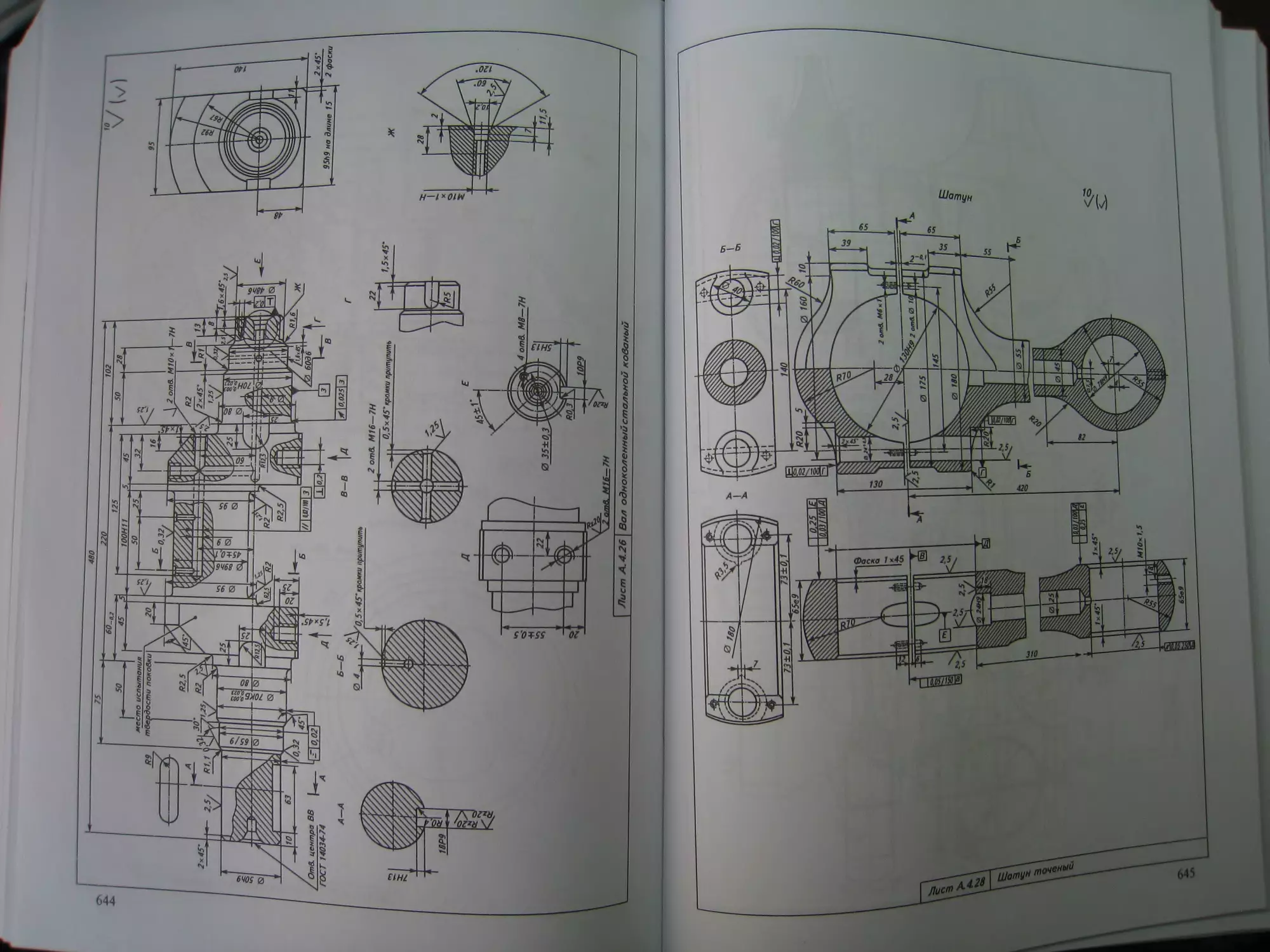

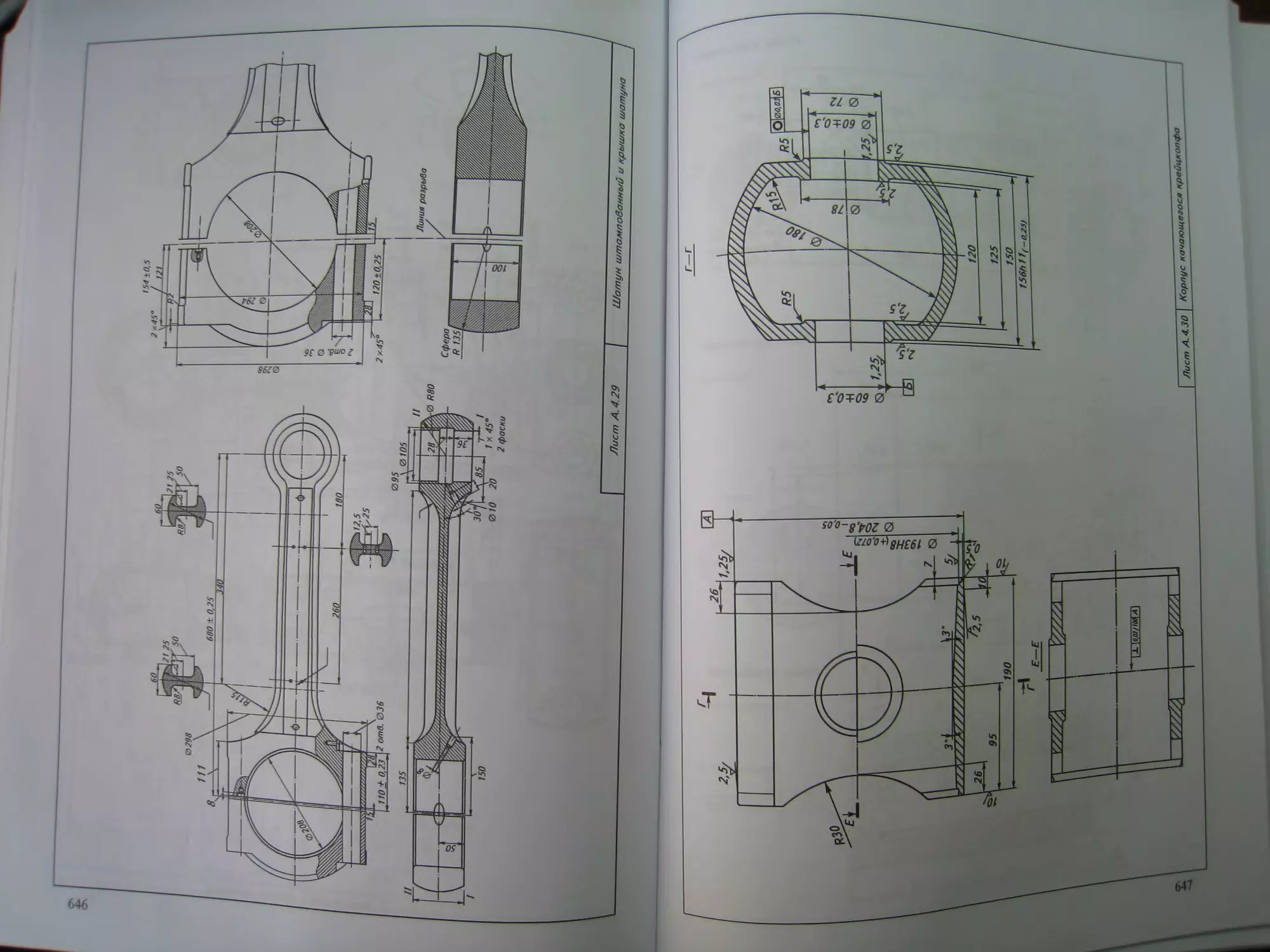

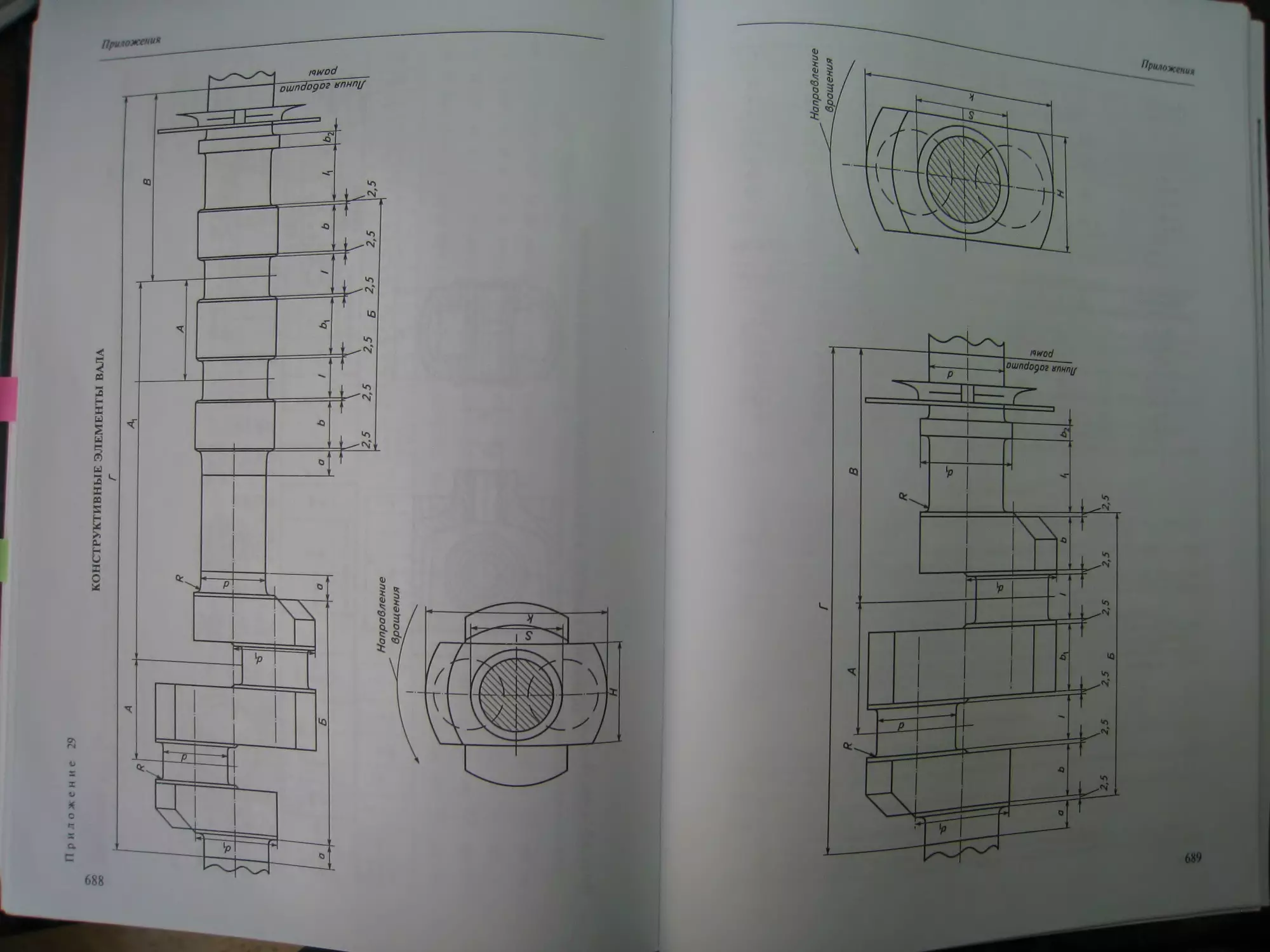

В разделе IV «Атлас конструкций поршневых компрессоров»1 приведе-

ны чертежи бескрейцкопфных и крейцкопфных компрессоров традици-

онных конструкций, поршневых компрессоров особых конструкций (с

механизмом Брауна, с обводным крейцкопфом, с гидравлическим приво-

дом ит. п). Кроме того, в разделе «Атлас» приведены примеры рабочих

чертежей основных деталей поршневых компрессоров. Следует отметить,

что этот раздел значительно расширен по сравнению с ранее изданным

учебным пособием (Объемные компрессоры: атлас конструкций / Г. А. По-

спелов, П. И. Пластинин, А. X. Сафин, А. И. Шварц. — М.: Машиностро-

ение, 1994), в котором были приведены чертежи поршневых ком-

прессоров.

Стремление иметь в одной книге учебное пособие и атлас привело к

некоторым издержкам: отдельные проекции одного компрессора, распо-

ложенные на разных листах атласа, пришлось выполнить в различных

масштабах; из-за необходимости размещать отдельные проекции комп-

рессора на развороте иногда нарушается порядок следования листов.

В тексте и атласе книги использованы ранее опубликованные чертежи.

Ряд полных рабочих чертежей (с техническими требованиями) был лю-

безно предоставлен специально для этого издания ОАО «Пензкомпрес-

сормаш» и Московским компрессорным заводом «Борец».

1 Далее для простоты будем называть раздел IV «Атласом».

5

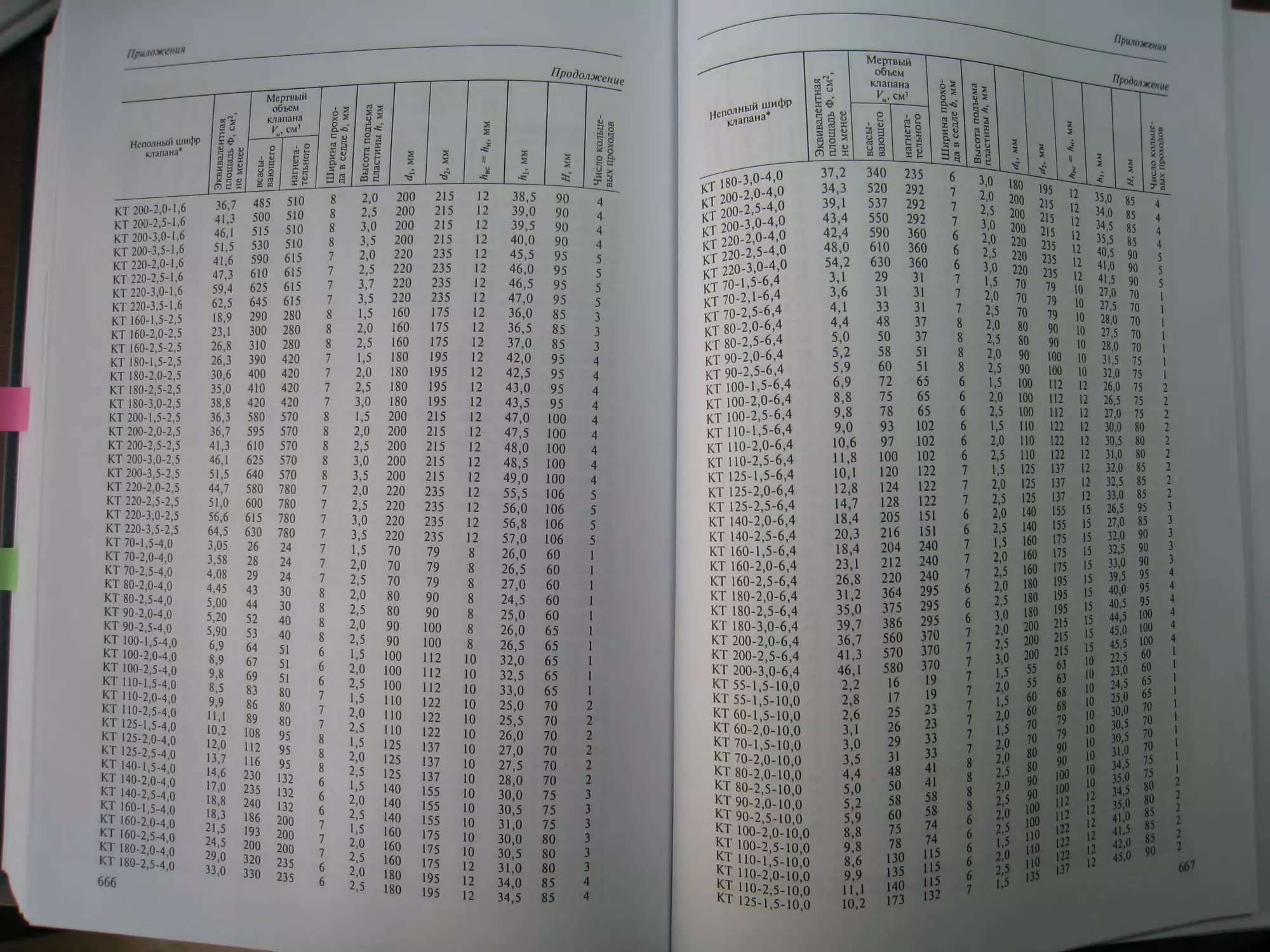

Том 2 снабжен многочисленными приложениями, которые необходи-

мы для курсового и дипломного проектирования и которые будут полез-

ны для работников КБ и заводов при проектировании новых компрессо-

ров.

Автор стремился к тому, чтобы тома 1 и 2 могли быть использованы

отдельно, независимо друг от друга. Поэтому в приложениях ко 2-му тому

приведены некоторые сведения о клапанах, содержащиеся в приложениях

к 1-му тому, что позволяет при проектировании компрессоров использо-

вать только 2-й том.

В настоящее учебное пособие из-за ограниченного объема не вошли

расчеты на прочность. Предполагается, что под редакцией автора будет

написана и издана новая книга «Поршневые компрессоры: спецглавы», в

которую войдут разделы, рассматривающие прочность деталей поршне-

вых компрессоров, компрессоры без смазки, компрессоры сверхвысокого

давления, компрессоры, работающие в переменном режиме, вакуум-ком-

прессоры и т. п. Такую книгу, естественно, должен писать не один чело-

век, а коллектив авторов — специалистов в соответствующих разделах.

Глава 3.4 «Поршневые кольца» написана совместно с доцентом, канд.

техн, наук О. В. Беловой. В написании § 3.6.6 «Подшипники скольжения»

принимал участие В. П. Чистяков, главный конструктор ОАО «Завод под-

шипников скольжения», г. Тамбов.

Чтобы облегчить поиск материала по ссылкам, в томе 2 использована

более удобная система нумерации глав, параграфов и рисунков, отличная

от таковой тома 1.

Автор благодарит рецензентов: профессоров, д-ров техн, наук Ю. Б. Га-

леркина, В. А. Максимова и Б. С. Хрусталева за ряд ценных замечаний.

Особую благодарность автор выражает спонсору «ООО Нойман-Эссер

Русь», а также персонально проявившим интерес к этой книге господам

Клаусу Петерсу, Александеру Петерсу, Францу-Йозефу Ритцену, Бодо

Клемунду, Андрею Рыжикову, Николаю Чебыкину и Валерию Антониа-

ди, без поддержки которых издание этого тома было бы затруднительным.

Информационную поддержку издания осуществляют российские жур-

налы: «Холодильная техника», «Химическое и нефтегазовое машиностро-

ение», «Компрессорная техника и пневматика», а также журнал «Комп-

рессорное и энергетическое машиностроение», издаваемый Международ-

ным институтом компрессорного и энергетического машиностроения

(концерн «Укрросметалл», Украина).

Раздел I

ОСНОВЫ ПРОЕКТИРОВАНИЯ И КОНСТРУИРОВАНИЯ

СИСТЕМ И МАШИН

•

Глава 1.1

ПРОЕКТИРОВАНИЕ И КОНСТРУИРОВАНИЕ.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

§ 1.1.1. ВВЕДЕНИЕ В ПРОЕКТИРОВАНИЕ

Создание новых образцов машин предопределяется, как правило, не-

обходимостью значительного повышения производительности труда, не-

обходимостью обеспечить новые технологические процессы, резко повы-

сить эффективность машин, процессов и оборудования. Следует учиты-

вать, что любая машина с течением времени физически стареет, изнаши-

вается и ее приходится заменять новой. Кроме того, машины могут

стареть (изнашиваться) морально.

Моральное старение машин. Моральное старение — процесс обесцени-

вания оборудования под влиянием технического прогресса. Под мораль-

ным старением понимают также появление принципиально новых машин

или машин с принципиально новыми узлами, предназначенными для вы-

полнения тех же функций; эти новые машины имеют настолько улучшен-

ные характеристики и технико-экономические показатели, что становит-

ся выгоднее их приобрести, установить и эксплуатировать взамен имею-

щихся, которые и считаются морально устаревшими. Морально устарев-

шими могут быть не только машины, но и технологические процессы,

установки и системы.

Различают две формы морального старения машин. Первая обусловле-

на тем, что появляются новые машины того же назначения, производство

которых дешевле. Машина, имеющая то же функциональное назначение

и более высокую стоимость, не будет находить спроса у потребителей, и

следовательно, необходимо разработать новую, более эффективную. Вто-

рая форма морального старения выпускаемой машины А определяется

появлением другой, заменяющей ее машины Б, с более высокой эффек-

тивностью (с большей экономичностью или большей производительнос-

тью). В этом случае машина А не будет иметь спрос у потребителей.

Жизненный цикл машины и необходимость разработки новых машин. Мо-

ральный износ машины можно пояснить с точки зрения ее «жизненного

цикла» в сфере ее воспроизводства, т. е. на предприятии-изготовителе, и в

сфере ее эксплуатации.

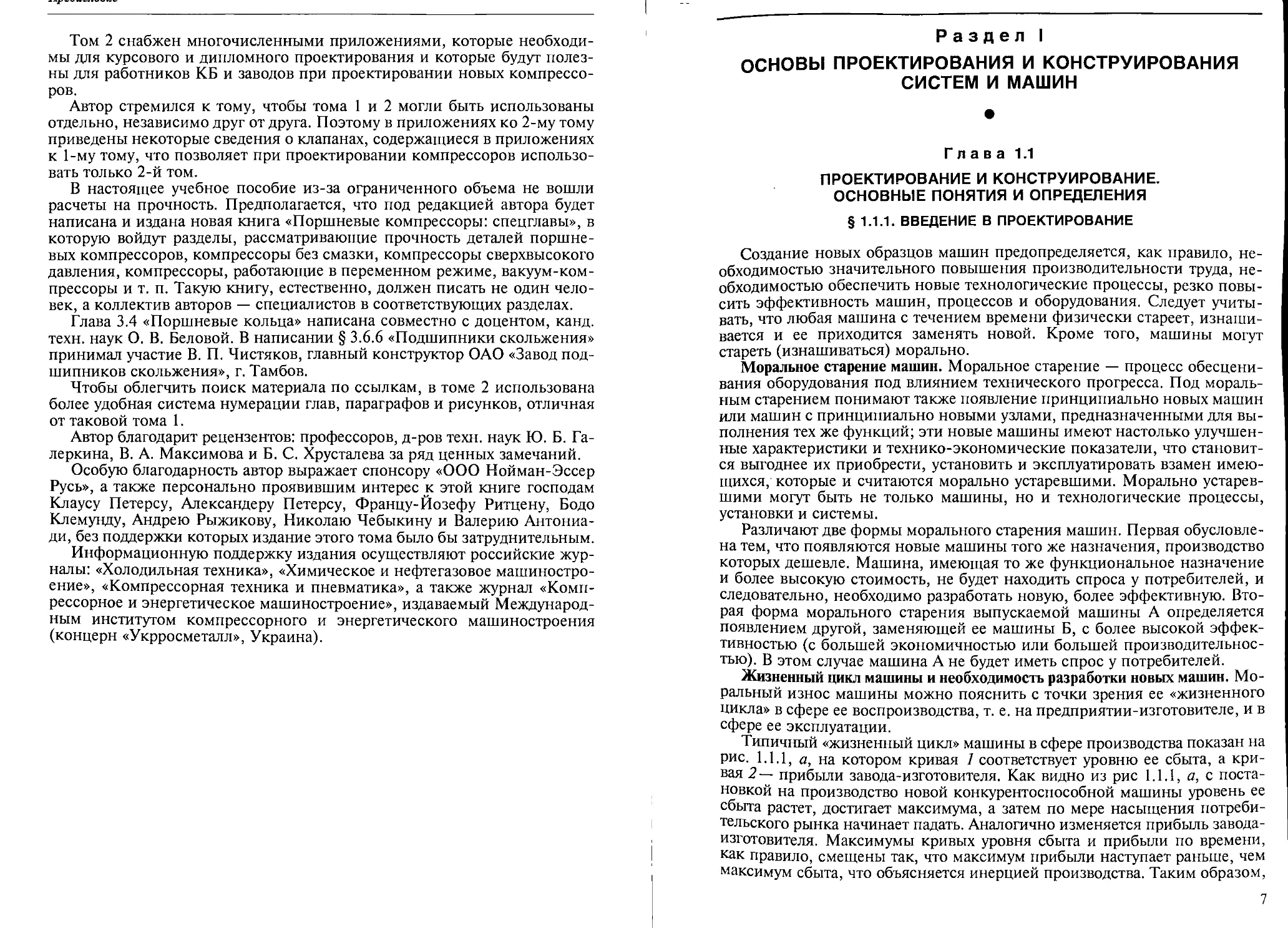

Типичный «жизненный цикл» машины в сфере производства показан на

рис. 1.1.1, а, на котором кривая 1 соответствует уровню ее сбыта, а кри-

вая 2 — прибыли завода-изготовителя. Как видно из рис 1.1.1, а, с поста-

новкой на производство новой конкурентоспособной машины уровень ее

сбыта растет, достигает максимума, а затем по мере насыщения потреби-

тельского рынка начинает падать. Аналогично изменяется прибыль завода-

изготовителя. Максимумы кривых уровня сбыта и прибыли по времени,

как правило, смещены так, что максимум прибыли наступает раньше, чем

максимум сбыта, что объясняется инерцией производства. Таким образом,

7

Л UJVM 4i VSV»4L/ULM Kj/UOUIII

,Е

Появле-

ние

машины

Рост

сбыта

Устой-

чивый

сбыт

Насы-

щение

рынка

Спад

продажи

Время

а

Е

5

2

Рис. 1.1.1. «Жизненный

а — в сфере производства; б —

6

цикл» машины:

в сфере эксплуатации

чтобы сохранить прибыль, завод-изготовитель еще в фазе быстрого рос-

та сбыта должен начать разработку новой, более совершенной машины.

Типичный «жизненный цикл» машины в сфере эксплуатации можно

определить из рис. 1.1.1, б, где кривая 7 показывает значение прибыли,

образующейся у потребителя в результате эксплуатации этой машины, а

кривая 2 — эксплуатационные затраты. «Жизненный цикл» машины в

сфере эксплуатации определяется разностью между прибылью, образую-

щейся у потребителя, и затратами на эксплуатацию. С момента Ткр эксп-

луатация машины становится убыточной. Уменьшение прибыли у потре-

бителя вызывается главным образом физическим износом машины и, как

следствие этого, ухудшением ее характеристик, более частой заменой из-

нашивающихся частей, более частыми регулировками и обслуживанием.

Необходимость разработки новых машин может также определяться

функциональным старением (износом), который обусловлен сменой ас-

сортимента спроса, когда выпускаемая машина становится ненужной.

Из вышесказанного следует, что необходимо проектировать, конструи-

ровать, создавать новые машины и начинать их производство через опре-

деленное количество времени. Специальными исследованиями установ-

лено, что на современном уровне развития компрессоростроения обнов-

ление компрессорных машин (создание новых машин или радикальная

модернизация существующих) происходит через 8... 12 лет.

К сожалению, сегодня отсутствуют общая теория и общая методология

проектирования.

§ 1.1.2. ЭТАПЫ СОЗДАНИЯ НОВЫХ МАШИН

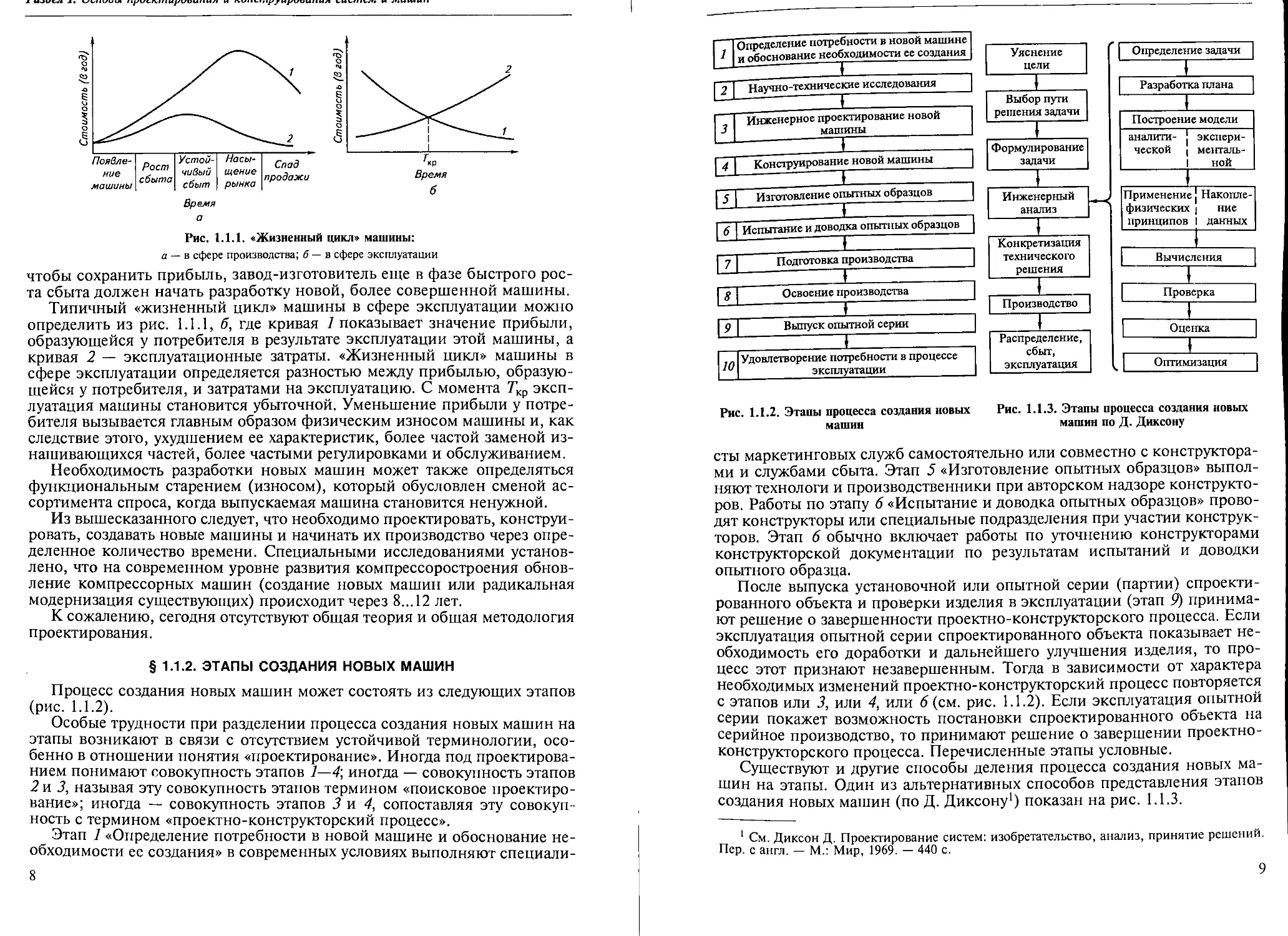

Процесс создания новых машин может состоять из следующих этапов

(рис. 1.1.2).

Особые трудности при разделении процесса создания новых машин на

этапы возникают в связи с отсутствием устойчивой терминологии, осо-

бенно в отношении понятия «проектирование». Иногда под проектирова-

нием понимают совокупность этапов 1—4; иногда — совокупность этапов

2 и 3, называя эту совокупность этапов термином «поисковое проектиро-

вание»; иногда — совокупность этапов 3 и 4, сопоставляя эту совокуп-

ность с термином «проектно-конструкторский процесс».

Этап 1 «Определение потребности в новой машине и обоснование не-

обходимости ее создания» в современных условиях выполняют специали-

8

Рис. 1.1.2. Этапы процесса создания новых Рис. 1.1.3. Этапы процесса создания новых

машин машин по Д. Диксону

сты маркетинговых служб самостоятельно или совместно с конструктора-

ми и службами сбыта. Этап 5 «Изготовление опытных образцов» выпол-

няют технологи и производственники при авторском надзоре конструкто-

ров, Работы по этапу 6 «Испытание и доводка опытных образцов» прово-

дят конструкторы или специальные подразделения при участии конструк-

торов. Этап 6 обычно включает работы по уточнению конструкторами

конструкторской документации по результатам испытаний и доводки

опытного образца.

После выпуска установочной или опытной серии (партии) спроекти-

рованного объекта и проверки изделия в эксплуатации (этап 9) принима-

ют решение о завершенности проектно-конструкторского процесса. Если

эксплуатация опытной серии спроектированного объекта показывает не-

обходимость его доработки и дальнейшего улучшения изделия, то про-

цесс этот признают незавершенным. Тогда в зависимости от характера

необходимых изменений проектно-конструкторский процесс повторяется

с этапов или 3, или 4, или 6 (см. рис. 1.1.2). Если эксплуатация опытной

серии покажет возможность постановки спроектированного объекта на

серийное производство, то принимают решение о завершении проектно-

конструкторского процесса. Перечисленные этапы условные.

Существуют и другие способы деления процесса создания новых ма-

шин на этапы. Один из альтернативных способов представления этапов

создания новых машин (по Д. Диксону1) показан на рис. 1.1.3.

1 См. Диксон Д. Проектирование систем: изобретательство, анализ, принятие решений.

Пер. с англ. — М.: Мир, 1969. — 440 с.

9

Этап «инженерный анализ» соответствует проектированию, этап «кон-

кретизация технического решения» — конструированию. К инженерному

анализу относятся определение задачи, разработка плана, построение мо-

дели и т. д.

§ 1.1.3. ОПРЕДЕЛЕНИЕ ПОНЯТИЙ «ПРОЕКТИРОВАНИЕ»

И «КОНСТРУИРОВАНИЕ»

Термин «проектирование». Проектирование — инженерная деятель-

ность, направленная на создание новых объектов, машин, методов и про-

цессов. Проектирование — творческий процесс. Имеется много определе-

ний понятия «проектирование». Важность и необходимость такого опре-

деления обусловлена появлением САПР (систем автоматизированного

проектирования). Последним объясняются и трудности в разработке та-

кого определения, которое бы одновременно удовлетворяло широкие ин-

женерные круги и специалистов САПР.

По нашему мнению, наиболее удачно следующее определение.

Проектирование — целенаправленная последовательность актов приня-

тия проектных решений, приводящая к построению описания проектируемо-

го объекта с заданной степенью детализации. Под описанием проектируе-

мого объекта следует понимать документацию, представленную как в тек-

стовом, так и в графическом или кодовом виде.

В машиностроении описание проектируемого объекта называют про-

ектом, представляющим собой комплекс конструкторской документации,

на основании которого можно определить устройство машины и все не-

обходимые данные по ее конструкции, изготовлению, контролю, прием-

ке, испытаниям, эксплуатации и ремонту.

Проектно-конструкторский процесс. В общей технологии проектирова-

ния систем и машин нашло применение понятие «проектно-конструкторс-

кий процесс», объединяющий в себе работы, соответствующие нескольким

этапам процесса создания новых машин (см. рис. 1.1.2). Проектно-конструк-

торский процесс разработки новых машин состоит из нескольких стадий.

I. Формулировка задачи проектирования: определение направления

поиска решения.

II. Выбор и оптимизация пути решения задачи.

III. Инженерный синтез (моделирование и оптимизация); эскизное

проектирование; оценка проекта, принятие решения.

IV. Техническое проектирование; изготовление рабочей документа-

ции; оценка проекта; принятие решения.

V. Проверка и обоснование решения (например, с помощью испыта-

ний опытных образцов); уточнение решения технической задачи и кор-

ректировка технической документации.

Приведенные выше стадии общей технологии проектирования отлича-

ются от стадий разработки конструкторской документации по ЕСКД1.

Специфические особенности проектирования. Особенности проектиро-

вания как разновидности инженерной деятельности заключаются в следу-

ющем:

1) продуктом проектирования является техническая документация, ко-

торая представляет собой знаковую или кодовую модель проектируемого

объекта, реально еще не существующего в момент проектирования;

1 О стадиях разработки конструкторской документации по ЕСКД см. § 1.3.3.

10

2) вследствие сложности проектируемых объектов на каждом этапе их

создания привлекаются различные специалисты, что придает проектиро-

ванию характер коллективной деятельности;

3) проектируемый объект входит в упорядоченную иерархию объек-

тов и выступает как часть системы более высокого уровня и как система

для объектов более низкого уровня. Так, компрессор является элемен-

том (частью) системы более высокого уровня — компрессорной установ-

ки. В свою очередь, компрессор — это система более высокого уровня

для элементов, из которых она состоит: механизм движения, цилиндро-

поршневой блок, клапаны и т. д. В то же время компрессорную установку

можно рассматривать как часть компрессорной станции или цеха комп-

римирования газов;

4) процесс проектирования носит, как правило, итерационный харак-

тер, в ходе которого могут быть возвращения на предыдущие стадии с це-

лью разработки нескольких вариантов;

5) в ходе процесса проектирования многократно происходит сравнение

вариантов и выбор наилучшего из них в определенном смысле;

6) нестабильность и неопределенность постановки задачи, ее изменчи-

вость до завершения процесса проектирования обусловливают трудности

создания технических объектов, но вместе с тем создают предпосылки для

широкого поля творчества.

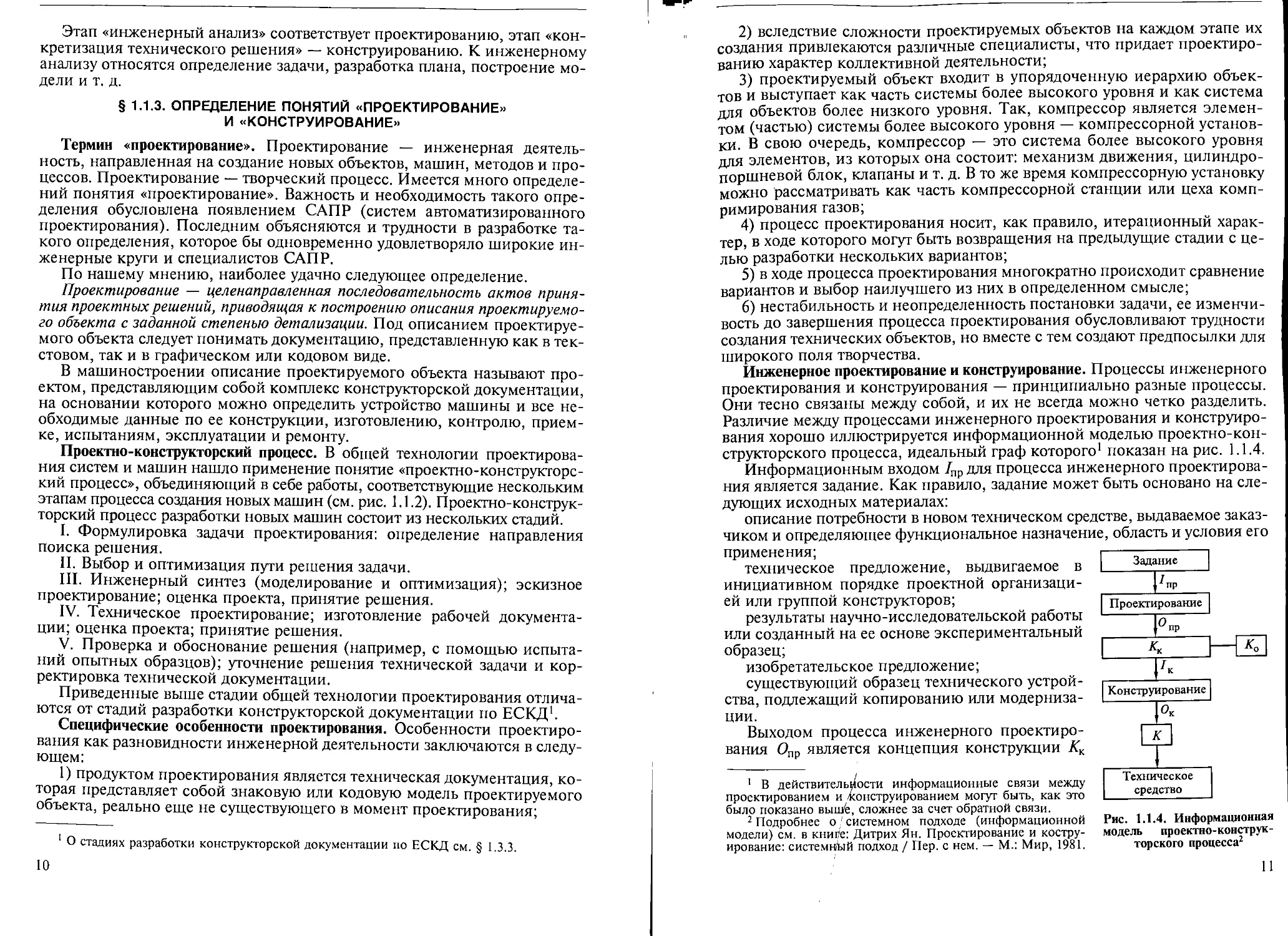

Инженерное проектирование и конструирование. Процессы инженерного

проектирования и конструирования — принципиально разные процессы.

Они тесно связаны между собой, и их не всегда можно четко разделить.

Различие между процессами инженерного проектирования и конструиро-

вания хорошо иллюстрируется информационной моделью проектно-кон-

структорского процесса, идеальный граф которого1 2 показан на рис. 1.1.4.

Информационным входом /пр для процесса инженерного проектирова-

ния является задание. Как правило, задание может быть основано на сле-

дующих исходных материалах:

описание потребности в новом техническом средстве, выдаваемое заказ-

чиком и определяющее функциональное назначение, область и условия его

применения;

техническое предложение, выдвигаемое в

инициативном порядке проектной организаци-

ей или группой конструкторов;

результаты научно-исследовательской работы

или созданный на ее основе экспериментальный

образец;

изобретательское предложение;

существующий образец технического устрой-

ства, подлежащий копированию или модерниза-

ции.

Выходом процесса инженерного проектиро-

вания Опр является концепция конструкции Кк

Рис. 1.1.4. Информационная

модель проектно-конструк-

торского процесса2

1 В действительности информационные связи между

проектированием и /Конструированием могут быть, как это

было показано выше, сложнее за счет обратной связи.

2 Подробнее о системном подходе (информационной

модели) см. в книге: Дитрих Ян. Проектирование и костру-

ирование: системней подход / Пер. с нем. — М.: Мир, 1981.

11

Рис. 1.1.5. Формальное представ-

ление процесса проектирования

Рис. 1.1.6. Взаимосвязь между этапами создания

новой машины

нового технического устройства, которая включает реальный образ техни-

ческого устройства, принцип действия, принципиальные подходы к кон-

струированию всего изделия, его узлов и деталей, основные размеры и

параметры устройства. Выход процесса инженерного проектирования

Опр, т. е. концепция конструкции Кк, становится входом процесса конст-

руирования 1К. Выходом процесса конструирования является конструкция

Кв виде комплекта конструкторской документации. На рис. 1.1.4 Ко — су-

ществующее изделие.

В общем случае под инженерным проектированием можно понимать

все действия, процедуры и операции, совершаемые между получением за-

дания и началом конструирования (началом разработки конструкторской

документации). Формальное представление процесса проектирования

может быть иллюстрировано графом, показанным на рис. 1.1.5.

Такое представление процесса проектирования не является единствен-

ным. Так, например по Д. Диксону, процесс проектирования состоит из

первых четырех этапов создания новой машины: уяснения цели, выбора

пути решения задачи, формулирования задачи и инженерного анализа

(см. рис. 1.1.3).

В действительности процессы инженерного проектирования и констру-

ирования не всегда можно четко разделить. Довольно часто на стадии про-

ектирования требуются конструкторские проработки конкретных вариан-

тов компоновок, узлов и деталей для того, чтобы продолжить проектные

действия. Один из вариантов взаимосвязи проектирования, конструирова-

ния и других этапов создания новой машины показан на рис. 1.1.6.

12

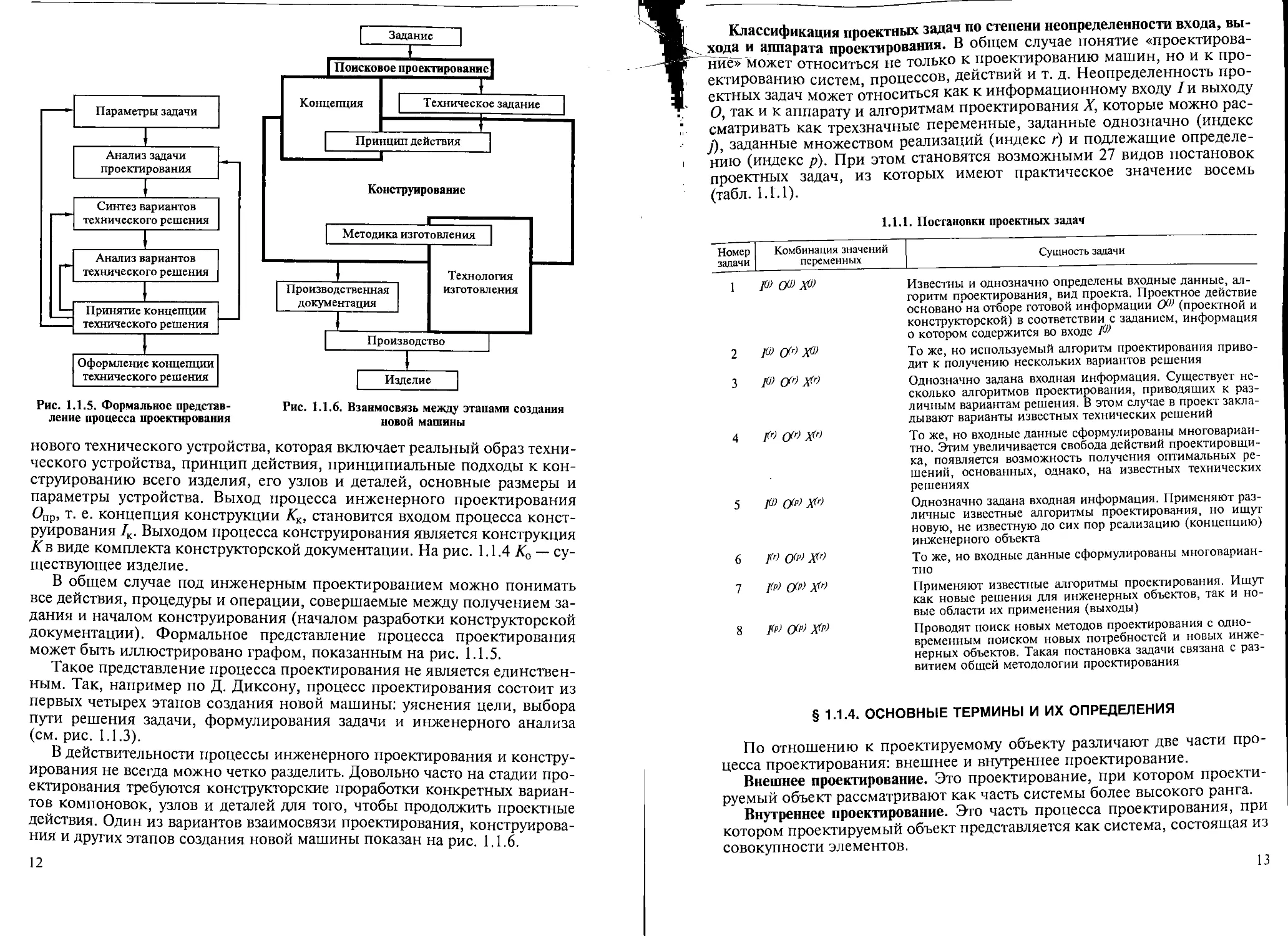

Классификация проектных задач по степени неопределенности входа, вы-

хода и аппарата проектирования. В общем случае понятие «проектирова-

ние» может относиться не только к проектированию машин, но и к про-

ектированию систем, процессов, действий и т. д. Неопределенность про-

ектных задач может относиться как к информационному входу /и выходу

О, так и к аппарату и алгоритмам проектирования X, которые можно рас-

сматривать как трехзначные переменные, заданные однозначно (индекс

у), заданные множеством реализаций (индекс г) и подлежащие определе-

нию (индекс р). При этом становятся возможными 27 видов постановок

проектных задач, из которых имеют практическое значение восемь

(табл. 1.1.1).

1.1.1. Постановки проектных задач

Номер задачи Комбинация значений переменных Сущность задачи

1 fl) OU) Xti) Известны и однозначно определены входные данные, ал- горитм проектирования, вид проекта. Проектное действие основано на отборе готовой информации (У)> (проектной и конструкторской) в соответствии с заданием, информация о котором содержится во входе 7®

2 fl) QC) № То же, но используемый алгоритм проектирования приво- дит к получению нескольких вариантов решения

3 fl) QU) xp) Однозначно задана входная информация. Существует не- сколько алгоритмов проектирования, приводящих к раз- личным вариантам решения. В этом случае в проект закла- дывают варианты известных технических решений

4 jO QU № То же, но входные данные сформулированы многовариан- тно, Этим увеличивается свобода действий проектировщи- ка, появляется возможность получения оптимальных ре- шений, основанных, однако, на известных технических решениях

5 fl> Cfp) xv Однозначно задана входная информация. Применяют раз- личные известные алгоритмы проектирования, но ищут новую, не известную до сих пор реализацию (концепцию) инженерного объекта

6 ОС) XP> То же, но входные данные сформулированы многовариан- тно

7 fl>) oc) Xfr> Применяют известные алгоритмы проектирования. Ищут как новые решения для инженерных объектов, так и но- вые области их применения (выходы)

8 fl>) oo xc> Проводят поиск новых методов проектирования с одно- временным поиском новых потребностей и новых инже- нерных объектов. Такая постановка задачи связана с раз- витием общей методологии проектирования

§ 1.1.4. ОСНОВНЫЕ ТЕРМИНЫ И ИХ ОПРЕДЕЛЕНИЯ

По отношению к проектируемому объекту различают две части про-

цесса проектирования: внешнее и внутреннее проектирование.

Внешнее проектирование. Это проектирование, при котором проекти-

руемый объект рассматривают как часть системы более высокого ранга.

Внутреннее проектирование. Это часть процесса проектирования, при

котором проектируемый объект представляется как система, состоящая из

совокупности элементов.

13

Логическая схема проектирования (логический граф). Это схема, которая

отображает очередность выполнения проектных процедур и операций, а

также их взаимосвязи.

Проектная процедура. Это совокупность действий, в результате выпол-

нения которых принимают некоторое проектное решение. Проектная

процедура состоит из проектных операций, обычно имеет установленный

порядок их выполнения и направлена на достижение локальной цели в

процессе проектирования.

Проектная операция. Это действие или совокупность действий, состав-

ляющих часть проектной процедуры, алгоритм которых остается неиз-

менным для ряда проектных процедур.

Примеры проектных процедур: моделирование, оптимизация, прогно-

зирование, корректировка документации и т. д. Примеры проектных опе-

раций: построение графика, построение таблицы, отдельные вычисления,

разработка чертежа и т. д.

Проектное решение. Это промежуточное или конечное описание объек-

та проектирования, необходимое и достаточное для рассмотрения и опре-

деления дальнейшего направления или окончания проектирования.

Стратегия проектирования. Это принцип, положенный в основу разра-

ботки последовательности проектных операций, выбираемых проекти-

ровщиком с целью решения поставленной или сформулированной техни-

ческой задачи. При этом используют известные и вновь разрабатываемые

методы и алгоритмы проектирования.

Стратегия проектирования может быть линейной (рис. 1.1.7, а), цик-

лической (рис. 1.1.7, б), разветвленной (рис. 1.1.7, в), адаптивной (рис.

1.1.7, г) и т. д.

Так, при разветвленной стратегии можно подключать дополнительных

исполнителей на параллельные операции, а при адаптивной стратегии

выбор каждого последующего действия или операции зависит от резуль-

татов, полученных на предыдущей или предыдущих операциях. При цик-

лической стратегии возврат возможен на любую предыдущую операцию

или процедуру.

Технология (алгоритм) проектирования. Это апробированная последова-

тельность действий, операций и процедур, позволяющая технически вы-

полнить проектирование заданного объекта. Различают два вида процес-

сов проектирования: 1) выполняемые в соответствии с заданной техноло-

гией проектирования; 2) выполняемые при отсутствии (полном или час-

тичном) методики и алгоритмов проектирования. Хотя первый вид

процесса проектирования содержит меньше творческой деятельности,

связанной с созданием нового и оригинального в самом процессе, но

окончательно спроектированный объект может быть и оригинальным.

Основные факторы, учитываемые при проектировании. К основным фак-

торам относят следующие:

стоимость создаваемого объекта;

требования, которые необходимо предъявить к производству (опытно-

му или серийному), чтобы добиться реализации проектной разработки;

материалы, которые необходимы для реализации спроектированного

объекта;

комплектующие изделия, которые следует получать из других источни-

ков, чтобы изготовить (реализовать) и применять спроектированное изде-

лие (процесс);

14

тз

| Этап 1 |

| Этап 2 |

| ЭтапЗ I

~T~

| Этап 4 I

a

T3

r_l. ,

| Этап1|

| Этап 2 |—

| ЭтапЗ |

Продолжать

или

вернуться?

ТЗ

♦ ,

------1 Этап 1 I---

Этап 2а | |Этап2б| | Этап 2в| Параллельные этапы

-----"! Этап З I—-

I Выбрать 4 или 5 I Этап выбора

I Этап 4 I | Этап 5 I Конкурирующие этапы

| Этап 4 |

б

Рис. 1.1.7. Графы стратегий проектирования:

а — линейной; б — циклической; в — разветвленной; г — адаптивной. ТЗ — техническое задание

место, которое займет создаваемый объект в ряду изделий или процес-

сов, какие изделия он может заменить, с какими изделиями может конку-

рировать;

влияние создаваемого объекта на человеческое общество и окружаю-

щую среду;

побочные эффекты, которые можно ожидать после создания и исполь-

зования объекта по назначению.

Составляющие процесса проектирования: анализ, синтез, формальная

проверка или информационная оценка предложенных решений — неза-

висимы (инвариантны) по отношению к объекту проектирования.

§ 1.1.5. ПРИМЕР ЛОГИЧЕСКОЙ ПОСЛЕДОВАТЕЛЬНОСТИ ПРОЕКТНЫХ

ПРОЦЕДУР И ОПЕРАЦИЙ ПРОЕКТНО-КОНСТРУКТОРСКОГО ПРОЦЕССА

Обобщение опыта разработки и создания новых объектов, процессов и

систем позволило установить перечень процедур и операций в проектно-

конструкторском процессе и одну из возможных последовательностей их

15

Рис. 1.1.8. Пример логической последовательно-

сти проектных процедур и операций

выполнения (рис. 1.1.8). Еще раз сле-

дует напомнить, что набор проектных

процедур и операций и последователь-

ность их выполнения, представленные

на рис. 1.1.8, нужно рассматривать не

как догму, а как один из возможных

вариантов.

На рис. 1.1.8 приняты следующие

обозначения:

1 — определение потребностей в

разрабатываемом объекте, исследова-

ние и прогнозирование условий функ-

ционирования проектируемого объек-

та;

2 — общая и частная формулировка

задачи, поиск альтернативных вариан-

тов решения;

3 — анализ альтернативных реше-

ний задачи и выбор решения, оптими-

зация выбранного решения;

4 — формулирование концепции

принятого решения;

5 — предварительное проектирова-

ние, описание функционирования

объекта, разработка его структуры;

6 — обоснование и выбор элемент-

ной базы и комплектующих;

7 — разработка экономических по-

казателей эффективности;

8 — эскизное проектирование;

9 — отработка эскизного проекти-

рования на моделях или экспериментальных образцах;

10 — защита эскизного проекта (с пояснительной запиской и эскизной

технической и конструкторской документацией), принятие решения по

эскизному проекту;

11 — детальное проектирование отдельных фрагментов узлов и эле-

ментов;

12 — общая компоновка проекта, отработка структурных, конструк-

торских и технических решений;

13 — выпуск и проверка комплекса технической документации;

14 — патентный анализ отдельных принятых решений;

15 — оценка проекта, согласование частных технических заданий (на-

пример, на комплектующие) с исполнителями;

16 — составление сметной стоимости реализации проекта;

17 — защита технического проекта (с комплексом технической и кон-

структорской документации), принятие решения по реализации проекта;

16

18 — создание модели объекта, построение опытного образца;

19 — разработка программы испытаний опытных образцов;

20 — проведение испытаний опытных образцов;

21 — оформление результатов испытаний и исследований;

22 — анализ результатов испытаний и исследований, уточнение харак-

теристик объекта, повторное конструирование «слабых» звеньев и кор-

ректировка технической документации;

23 — разработка рабочей документации, технических описаний и инст-

рукций по эксплуатации;

24 — оформление патентных или заявочных материалов;

25 — окончательное утверждение проекта.

Al—А5 — алгоритмы выполнения проектных процедур, описанные в

§1.1.6.

Большинство процедур проектно-конструкторского процесса, после-

довательность которых приведена на рис. 1.1.8, очевидны, однако некото-

рые из них требуют пояснения.

Обычно, если ставится вопрос о проектировании какого-либо объекта

(процесса, системы), то уже сама потребность в этих объектах позволяет

сформулировать общую постановку задачи проектирования. Однако такая

постановка задачи еще недостаточна. Поэтому необходимо уточнить фор-

мулировку решаемой технической задачи, выделить и четко определить

функции проектируемого объекта (процесса, системы) и выявить конкрет-

ные ограничения, которые необходимо учесть при его проектировании.

Поиск решений конструкторских и проектных задач, проводимый в

случайно выбранном направлении, обычно не приводит к качественным

результатам. Поэтому необходимо определить перспективные направле-

ния поиска решений. Для этого используют специальные методы, позво-

ляющие стимулировать творческий процесс поиска новых конструктив-

ных решений или сделать этот поиск более целенаправленным. Таких ме-

тодов существует много1. В приложении приведен фонд эвристических

приемов одного из таких методов. Перебор приемов, приведенных в фон-

дах, и рассмотрение возможности их применения для конкретной конст-

рукторской задачи облегчает нахождение нового технического решения.

Из множества решений, полученных в результате поиска, выбирают

лучшее в определенном смысле. Для выбора лучшего варианта решения

чаше всего используют технико-экономические показатели.

Конструктор не всегда принимает участие в процедурах 18, 20 и 21.

В заключение следует еще раз подчеркнуть, что граф логической схемы

проектно-конструкторского процесса, представленный на рис. 1.1.8, яв-

ляется лишь одним из возможных, приведен как пример, который отра-

жает лишь самые общие черты этого сложного процесса и не претендует

на полноту, универсальность и однозначность.

1 Это предмет изучения другой учебной дисциплины «Основы проектирования систем и

машин». Такие методы могут быть разделены на три группы: 1) методы психологической

активизации творческих возможностей (метод мозгового штурма и его разновидности, ме-

тод фокальных объектов и т. д.); 2) методы организации и систематизации перебора вариан-

тов технических решений (морфологический ящик и другие морфологические методы, по-

элементный анализ, функциональный анализ и др.); 3) алгоритмы генерации и поиска но-

вых технических решений (алгоритмы решения изобретательских задач, обобщенный эври-

стический алгоритм генерации новых технических решений и др.).

9.W0

17

§ 1.1.6. АЛГОРИТМЫ ВЫПОЛНЕНИЯ НЕКОТОРЫХ ПРОЕКТНЫХ

ПРОЦЕДУР И ОПЕРАЦИЙ

Выполнение проектных процедур и операций — творческий процесс,

который не может быть регламентирован жесткими правилами. Однако

некоторые из проектных процедур, осуществляемых на этапах предвари-

тельного, эскизного и технического проектирования, носят однотипный

характер, и потому для них разработаны определенные алгоритмы. Конеч-

но, такие алгоритмы носят условный характер, так как могут изменяться в

зависимости от целей и объема проектировочных работ, а также от твор-

ческой индивидуальности разработчика проекта.

Возможные варианты алгоритмов выполнения некоторых проектных

процедур и операций приведены ниже. Эти алгоритмы не следует рас-

сматривать как безоговорочные рекомендации, как догму. К ним необхо-

димо относиться как к примерам. Вариант их использования показан на

рис. 1.1.8.

Алгоритм формулировки проектной задачи и оп-

ределения области поиска ее решения (А1). Этот ал-

горитм (рис. 1.1.9) содержит следующие элемен-

ты:

7 — общая оценка потребности проектируемо-

го объекта;

2 — определение наиболее существенной ин-

формации о рассматриваемой потребности;

3 — формулировка проектной задачи;

4 — оценка принципиальной возможности ре-

шения;

5 — первоначальный выбор варианта решения;

6 — анализ патентной информации, литера-

турных источников, имеющихся объектов, удов-

летворяющих определенную (выделенную ранее)

потребность;

7— оценка отрицательных сторон имеющихся

объектов и проектов;

8 — обобщение результатов анализа и отбор

подходящих решений;

9 — технико-экономический анализ реализуе-

мости выбранных решений;

10 — точное определение проектной задачи;

77 — выбор методов и стратегии проектирова-

ния для реализуемых вариантов;

12 — генерация (разработка) множества вари-

антов решения задачи;

13 — оценка представительности выборки воз-

можных решений;

Рис. 1.1.9. Алгоритм формулировки проектной задачи

18

14 — оценка возможности модификации выбранных решений;

75 -— частичное изменение вариантов решения;

16 — генерация дополнительного множества возможных решений;

17 — упорядочение и описание выбранного множества полученных ре-

шений.

Как следует из рис. 1.1.9, основная цель алгоритма А1 — определить

область возможных проектных решений и представить ее в упорядочен-

ном виде, т. е. в виде, удобном для дальнейшего выбора наилучшего (с

определенной точки зрения) решения.

Число возможных решений зависит от стадии разработки проекта.

Наименьшее число вариантов решения получают обычно при разработке

принципа действия объекта. Наибольшее число возможных решений су-

ществует на стадии конструкторской разработки объекта проектирования

и его узлов и деталей. Ошибки в выборе принципа действия, как правило,

сводят на нет всю проделанную работу и приводят к полному повторному

циклу проектирования. Ошибки в конструкторской разработке менее

опасны, так как они чаще всего могут быть устранены необходимыми из-

менениями в конструкции.

Разработка вариантов решений технической задачи — сугубо творчес-

кий процесс, требующий от проектанта больших знаний и умений. Суще-

ствуют методы стимуляции творчества и определенные рекомендации,

помогающие проектанту (конструктору) генерировать новые решения.

Для сложных объектов пространство решений может оказаться весьма

обширным (десятки, а иногда и сотни вариантов)1. Поэтому необходимо

иметь аппарат, позволяющий выбрать из разработанных вариантов реше-

ний наиболее подходящий. Для этой цели служит алгоритм А2.

Алгоритм сравнения вариантов технического решения (А2). Этот алго-

ритм применяют после алгоритма А1. Его задача — путем сравнения вы-

работанных алгоритмом А1 множества решений определить наиболее

приемлемое.

Для любой в принципе разрешимой технической (инженерной) задачи

есть объективно существующее пространство ее возможных решений. Од-

нако не каждой точке этого пространства соответствует реальное решение

задачи. В отличие от возможных решений задачи ее действительным ре-

шением называют такой объект или систему, которые удовлетворяют по-

ставленной цели и ограничениям, накладываемым как на показатели про-

ектируемого объекта, так и на отдельные его параметры. В результате

процесса упорядочивания из пространства возможных решений выделя-

ется область действительных решений, из которой путем сравнения вы-

бирается наилучший в некотором смысле (чаще всего наиболее эконо-

мичный) вариант решения. Такой процесс упорядочения возможных ре-

шений осуществляют в рамках алгоритма А1. Результат этого процесса

является исходным пунктом для алгоритма А2. На рис. 1.1.10 он обозна-

чен как 0.

Блоки алгоритма А2 (рис. 1.1.10) соответствуют следующим проектным

операциям и процедурам:

О — упорядоченные множества решений (заключительный этап алго-

ритма А1);

1 В ряде случаев могут быть тысячи решений.

19

Рис. 1.1.10. Алго-

ритм сравнения ва-

риантов техниче-

ского решения

1 — разработка совокупности показателей характе-

ристик объекта проектирования для оценки и сравне-

ния вариантов решения, а также дополнительных огра-

ничений на эти показатели;

2 — разделение показателей объекта на группы,

объединяющие показатели назначения, надежности и

долговечности, технологичности, стандартизации и

унификации, экономические, энергетические, эргоно-

мические и эстетические;

3 — выбор метода многокритериальной оценки;

4 — формирование целевой функции;

5 — проведение экспертных оценок весовых коэф-

фициентов важности различных частных критериев или

показателей;

6 — сравнение отдельных вариантов решений по

выбранной методике и выбор наилучшего;

7 — утверждение полученных результатов.

Трудность сравнения вариантов решения техничес-

кой задачи и выбора одного из них состоит в том, что, как правило, срав-

ниваемые варианты характеризуются многими существенными для выбо-

ра показателями. В настоящее время приняты следующие виды показате-

лей качества технических средств:

показатели функционирования, характеризующие полезный эффект

использования технического средства по назначению;

показатели надежности и долговечности;

экономические показатели, характеризующие затраты на разработку,

изготовление и эксплуатацию технического средства, а также его эконо-

мическую эффективность в эксплуатации;

показатели технологичности, характеризующие эффективность конст-

рукторских решений для обеспечения изготовления и ремонта техничес-

ких средств;

эргономические показатели, характеризующие систему «человек—ма-

шина» и учитывающие комплекс гигиенических, антропологических, фи-

зиологических и психофизиологических свойств человека в его взаимоот-

ношениях с машиной;

эстетические показатели, характеризующие внешние свойства техни-

ческого средства (красоту, выразительность, гармоничность, оригиналь-

ность и т. д.);

показатели стандартизации и унификации, характеризующие степень

использования в техническом средстве стандартизованных изделий и уро-

вень унификации составляющих узлов и деталей;

патентно-правовые показатели, характеризующие степень патентной

защиты технических решений и патентную чистоту изделия;

показатели рациональной ликвидации технического средства.

Обычно бывает трудно выделить вариант, который был бы лучше дру-

гих по всем показателям одновременно. В большинстве случаев один из

сравниваемых вариантов, имеющий один показатель лучше, чем у других

вариантов, в то же время хуже по остальным показателям. В таких случаях

сравнение вариантов проводят специальными методами (по доминирую-

щему показателю, комплексным методом и т. д.).

20

В большинстве случаев, встречающихся при разработке компрессор-

ных машин, целевая функция, по которой осуществляют сравнение вари-

антов решения, имеет так называемый размытый оптимум1. Поэтому цель

проектирования при сравнении вариантов решения — это определение

некоторой оптимальной области в пространстве решений, а не нахожде-

ние одной оптимальной точки. Такая методология позволяет более широ-

ко использовать унификацию и стандартизацию при разработке новых

компрессоров.

В современном компрессоростроении техническое решение выбирают,

исходя не из значений комплексного показателя, а из приемлемого комп-

ромисса трех показателей: надежности, удобства эксплуатации и общей

экономичности (суммарная стоимость начальных и эксплуатационных

расходов).

Алгоритм межвариантной (структурной) оптимизации (АЗ). Применяют

после алгоритма А2. Он служит для выбора варианта решения из имею-

щихся альтернатив (рис. 1.1.11).

Результаты сравнения отдельных вариантов решения, полученные пу-

тем применения алгоритма А2, являются исходными для алгоритма АЗ.

Остальные обозначения на рис. 1.1.11 следующие:

1 — выделение показателей объекта (параметров модели), нуждающих-

ся в улучшении;

2 — разработка технического описания выбранного варианта решения,

составление соответствующей ему математической модели;

3 — подготовка и передача выбранного решения для детальной прора-

ботки;

4 — определение направлений оптимизации отдельных показателей

выбранного варианта решения технической задачи;

5 — параметрическая (внутривариантная) оптимизация, выполняемая

в соответствии с алгоритмом А4;

6 — требование генерирования новых вариантов (альтернатив) реше-

ния технической задачи, осуществляемого с помощью алгоритма А1.

Алгоритм параметрической (внутривариантной) оптимизации (А4). Это ал-

горитм непрерывной оптимизации, которая производится до тех пор,

пока будут достигнуты заданные показатели проектируемого объекта при

наименьших затратах или наилучшие показатели

тратах имеющихся ресурсов. Структурная схема

алгоритма А4 показана на рис. 1.1.12, на котором

приведены соответствующие блоки:

1 — техническое описание (математическая

модель) объекта, реализуемого по выбранному

варианту решения;

2 — выделение показателей объекта (парамет-

ров модели), нуждающихся в улучшении;

3 — нахождение связи между выделенными

показателями или параметрами;

4 — формирование целевых функций для оп-

тимизации выделенных показателей;

при ограниченных за-

Рис. 1.1.11. Алгоритм меж-

вариантной (структурной)

оптимизации

1 См. том 1, § 4.5.

21

1

Нет

Рис. 1.1.12. Алгоритм параметрической

(внутривариантной) оптимизации

1

Рис. 1.1.13. Алгоритм детального

проектирования

5 — выделение переменных параметров, нахождение ограничений

(максимизация) целевых функций математическими методами оптимиза-

ции;

6 — определение допустимости влияния изменяющихся в процессе оп-

тимизации параметров на другие показатели выбранного варианта реше-

ния;

7 — передача улучшенного варианта решения на разработку докумен-

тации.

В процессе проектирования сочетанием алгоритмов АЗ и А4 могут оп-

тимизироваться выбранные принципы решения, структуры и техническое

выполнение проектируемых объектов.

Алгоритм детального проектирования (А5). Содержит следующие блоки

(рис. 1.1.13):

1 — формулировка частной проектной задачи;

2 — определение направления поиска решений;

3 — поиск вариантов решения задачи;

4 — межвариантная (структурная) оптимизация вариантов решения,

выбор наилучшего, в определенном смысле, варианта;

5 — параметрическая (внутривариантная) оптимизация и улучшение

выбранного решения технической задачи;

6 — разработка технической документации для частной проектной за-

дачи, ее согласование по системным горизонтальным и вертикальным

связям и уровням;

7 — отработка и коррекция принятого решения.

Замечание. При рассмотрении алгоритмов А1...А5 видна некоторая од-

нотипность проектных процедур, выполняемых на этапах предваритель-

ного, эскизного и технического проектирования. К однотипным могут

быть отнесены процедуры: генерации и конкретизации принципов и ва-

риантов проектных решений; создания модели объекта или части этой

модели как для исследования, так и для оптимизации; принятия реше-

22

ний. При этом модели могут быть математическими, информационно-

графическими (схемы, чертежи, графики) или в виде макетов, экспери-

ментальных и опытных образцов.

Глава 1.2

ОБЩИЕ ПОЛОЖЕНИЯ ПРОЕКТИРОВАНИЯ

И КОНСТРУИРОВАНИЯ МАШИН

§ 1.2.1. УНИФИКАЦИЯ И ПАРАМЕТРИЧЕСКИЕ РЯДЫ МАШИН

Унификация в машиностроении. В современной технике широко приме-

няют метод конструирования и изготовления машин с разными функцио-

нальными и техническими характеристиками и параметрами на основе

использования одинаковых сборочных единиц и деталей. Такой метод

конструирования в машиностроении связан с унификацией', т. е. повторя-

ющимися в машинах разного назначения агрегатами, сборочными едини-

цами и(или) деталями, которые называют унифицированными. Унифика-

ция может быть внутри- и межзаводской, а также межотраслевой.

Методы унификации. Образование производных машин на базе унифи-

кации предполагает использование нескольких методов.

1. Секционирование — разделение машин на одинаковые сек-

ции и образование производных машин набором унифицированных сек-

ций. В поршневом компрессоростроении применяется очень редко1 2.

2. Метод изменения линейных размеров — измене-

ние длины машины, узла или детали.

3. Метод базового агрегата — применение базового агре-

гата, превращаемого в машины различного назначения присоединением к

нему специального оборудования.

4. Конвертирование — использование базовой машины или ее

основных элементов при создании новых агрегатов или машин другого на-

значения или машин с другими параметрами и техническими характерис-

тиками, отличными от этих показателей базовой машины. Этот метод наи-

более часто применяют при разработке новых поршневых компрессоров.

5. Компаундирование — параллельное соединение машин с

целью увеличения производительности. Соединяемые компрессоры могут

иметь общий привод (см., например, компрессоры типа Н в § 2.3.3).

6. Модифицирование (модификация) — изменение узлов и

деталей или режимных параметров (например, частоты вращения) с це-

лью улучшения технико-экономических показателей компрессора.

7. Агрегатирование — создание машин путем сочетания уни-

фицированных агрегатов, представляющих собой автономные узлы, уста-

навливаемые в различном числе и различных комбинациях на общей ста-

нине.

1 Напомним, что в общем случае унификация — рациональное сокращение числа:

I) видов, типов, марок и типоразмеров изделий одинакового функционального назначения,

2) составных элементов изделий, 3) размеров, 4) допусков и посадок, 5) марок и сортамен-

тов материалов, 6) способов изготовления, 7) технической документации и т. п.

2 Этот метод используется в центробежном компрессоростроении.

23

Преимущества унификации. Унификация позволяет: 1) уменьшить сро-

ки разработки и освоения производства новых компрессорных машин пу-

тем использования готовых, уже спроектированных, освоенных в произ-

водстве, испытанных и проверенных в эксплуатации на эффективность и

надежность сборочных единиц, агрегатов и деталей; 2) уменьшить сто-

имость изготовления использованных в новом компрессоре унифициро-

ванных сборочных единиц и деталей путем увеличения серийности изго-

товления; 3) уменьшить номенклатуру изготовления запасных сборочных

единиц и деталей.

Ряды предпочтительных чисел. Ряд предпочтительных чисел — ряд на-

учно подобранных цифровых значений, которыми рекомендуется пользо-

ваться при разработке, создании и эксплуатации машин и оборудования в

промышленности. Установленные ГОСТ 8032—84 ряды предпочтитель-

ных чисел основаны на геометрической прогрессии. При этом отношение

последнего члена ряда к первому для любого ряда принято равным 10, а

знаменатель прогрессии

<7=^10

и любой член ряда

а* =

где п — показатель корня, численное значение которого равно числу интервалов в ряду;

aQ — первый член ряда; к — порядковый номер предпочтительного числа в ряду.

Принято, что п = 5, 10, 20, 40... Таким образом получают ряды, для ко-

торых q = 1,60; q =1,25; q = 1,12; q = 1,06...

После округления нормальные ряды предпочтительных чисел имеют

вид

Ra5: 1; 1,6; 2,5; 4; 6,3; 10;

16; 25; 40; 63; 100;

160; 250; 400; 630; 1000; ...

7?д10: 1; 1,2; 1,6; 2; 2,5; 3,2; 4; 5; 6,3; 8; 10;

12; 16; 20; 25; 32; 40; 50; 63; 80; 100; ...

RalO: 1; 1,1; 1,2; 1,4; 1,6; 1,8; 2; 2,2; 2,5; 2,8; 3,2; 3,6; 4; 4,5; 5; 5,6; 6,3; 7,1;

8; 9; 10; ...

Яа40: 1; 1,05; 1,1; 1,15; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2; 2,1; 2,2; 2,4; 2,5;

2,6; 2,8; 3; 3,2; 3,4; 3,6; 3,8; 4; 4,2; 4,5; 4,8; 5; 5,3; 5,6; 6; 6,3; 6,7; 7,1;

7,5; 8; 8,5; 9; 9,5; 10; ...

Ряды предпочтительных чисел целесообразно использовать для созда-

ния градаций какого-то важного параметра машин с равномерной насы-

щенностью градаций во всех частях ряда.

Параметрические ряды машин. Задача сокращения номенклатуры изде-

лий одного функционального назначения решается созданием парамет-

рических рядов машин с рационально выбранными интервалами между

значениями параметров, установленными этими рядами.

Параметрический ряд — это ряд регламентированных значений ос-

новного параметра изделий одинакового назначения. Различают два

вида параметрических рядов: размерный и типоразмерный. Когда в со-

ответствии с параметрическим рядом выпускаются изделия одного типа,

то такой ряд называется размерным. Когда в соответствии с параметри-

24

ческим рядом выпускаются изделия разных типов, то такой ряд называет-

ся типоразмерным.

Значения основных параметров параметрических рядов машин и обо-

рудования обычно устанавливают в соответствии с рядами предпочти-

тельных чисел. Так, например, стандартизованный ряд баз поршневых

крейцкопфных компрессоров спроектирован в соответствии со значени-

ями допустимых газовых сил, выбранных по ряду предпочтительных чи-

сел R5.

§ 1.2.2. ЖЕСТКОСТЬ КОНСТРУКЦИИ

Основные определения. Жесткость конструктивных элементов являет-

ся одним из важнейших условий конструирования поршневых компрес-

соров.

Жесткость — способность системы сопротивляться деформациям под

действием внешних нагрузок без нарушения работоспособности.

Податливость — понятие, обратное жесткости, — свойство элементов

системы приобретать относительно большие деформации под действием

нагрузок.

Жесткость оценивается коэффициентом жесткости X, который пред-

ставляет собой отношение нагрузки, приложенной к конструкции, к мак-

симальной деформации, вызываемой этой силой.

Например, для бруса постоянного поперечного сечения с учетом зако-

на Гука:

при растяжении-сжатии

. _P_gF_EF

Х=7=Т=~

где Р— сила; f — деформация под действием силы Р; о — напряжение растяжения (сжа-

тия); а=

ствия силы;

F — площадь поперечного сечения бруса; / — длина бруса в направлении дей-

при изгибе

. _P_EF^

^изг “ у ^3 °’

где а — коэффициент, зависящий от условий нагружения.

Аналогичным путем может быть получен коэффициент жесткости бру-

са Хкр при кручении.

Факторы, определяющие жесткость конструкции. При конструировании

следует помнить, что жесткость конструкции определяется следующими

факторами:

модулем упругости материала (при растяжении, сжатии и изгибе —

модулем нормальной упругости Е, при кручении и сдвиге — модулем

сдвига (7);

геометрическими характеристиками сечения — площадью сечения F

при сжатии, растяжении и сдвиге, моментом инерции / сечения при изги-

бе и полярным моментом инерции 1р при кручении;

25

линейными размерами деформируемого тела;

видом нагрузки;

типом опор и закрепления.

Конструктивные способы повышения жесткости. В связи с большой важ-

ностью обеспечения высокой жесткости деталей и узлов при конструиро-

вании компрессоров напомним основные способы повышения жесткости:

1) всемерное устранение изгиба, замена его растяжением или сжатием;

2) для деталей, работающих на изгиб, — рациональная расстановка

опор, выбор целесообразного закрепления деталей, исключение видов на-

гружения, невыгодных с точки зрения жесткости деталей;

3) рациональное увеличение моментов инерции сечений;

4) целесообразное увеличение жесткости ребрами, работающими пред-

почтительно на сжатие;

5) усиление заделочных участков и участков перехода от одного сече-

ния к другому;

6) блокирование деформаций введением поперечных и диагональных

связей;

7) использование жесткости смежных деталей;

8) для деталей типа плит — применение коробчатых, двутельных, ячеи-

стых и сотовых конструкций.

§ 1.2.3. ОБЩИЕ ПРАВИЛА КОНСТРУИРОВАНИЯ

МАШИН И ОБОРУДОВАНИЯ

При создании машин и оборудования рекомендуется придерживаться

следующих общих правил:

1) подчинять конструирование задаче увеличения экономического эф-

фекта, определяемого полезной отдачей машины, ее долговечностью и

эксплуатационными расходами за весь период использова-

ния машины;

2) добиваться снижения расходов на эксплуатацию машин за счет

уменьшения энергопотребления, стоимости обслуживания, ремонта и

запчастей;

3) применять рациональную степень автоматизации машин с целью

сокращения суммы первоначальных и эксплуатационных расходов при

обеспечении безопасной эксплуатации;

4) конструировать машины с расчетом на эксплуатацию без капиталь-

ных восстановительных ремонтов, с заменой восстановительных работ,

использованием невосстанавливаемых сменных узлов;

5) использовать максимальное количество комплексов, сборочных

единиц и деталей, унифицированных с базовой машиной и с другими ма-

шинами (в том числе из других отраслей промышленности, например с

двигателями внутреннего сгорания);

6) стремиться к сокращению числа типоразмеров машин, добиваясь

удовлетворения потребностей народного хозяйства минимальным числом

моделей путем рационального выбора их параметров и повышения эксп-

луатационной гибкости;

7) избегать выполнения трущихся поверхностей непосредственно на

корпусах деталей; для облегчения ремонта интенсивно изнашивающиеся

26

поверхности трения выполнять на отдельных, легко заменяемых деталях;

выполнение трущихся поверхностей непосредственно на корпусных дета-

лях должно быть строго обосновано экономически;

8) последовательно выдерживать принцип агрегатности; конструиро-

вать узлы в виде независимых агрегатов, устанавливаемых на машину в

собранном виде;

9) исключать подбор и пригонку деталей при сборке;

10) обеспечивать максимально возможную взаимозаменяемость деталей;

11) исключать операции выверки, регулирования и подгонки деталей и

узлов по месту;

12) предусматривать в конструкции фиксирующие элементы, обеспе-

чивающие правильную установку деталей и сборочных единиц при сборке

и облегчающие сборку;

13) исключать возможность неправильной сборки деталей и сборочных

единиц, вводить блокировки, допускающие сборку только в нужном по-

ложении деталей и только в нужной последовательности;

14) обеспечивать высокую прочность деталей и машины в целом спо-

собами, не требующими увеличения массы: придание деталям рациональ-

ных форм с наилучшим использованием материала, применение материа-

лов повышенной прочности, введение упрочняющей обработки, обеспе-

чение более благоприятного типа нагрузок (растяжение, сжатие и т. п.);

15) в узлах и механизмах, работающих при циклических и динамичес-

ких нагрузках, уделять особое внимание повышению циклической проч-

ности деталей; придавать деталям рациональные по сопротивлению уста-

лости формы; уменьшать концентрацию напряжений; вводить упрочняю-

щую обработку;

16) обеспечивать высокую жесткость конструкций целесообразными,

не требующими увеличения массы способами (применение пустотелых и

оболочковых конструкций; блокирование деформаций поперечными и

диагональными связями; рациональное расположение опор и ребер жест-

кости);

17) делать машины простыми в обслуживании; сокращать объем опе-

раций обслуживания; устранять периодические регулировки агрегатов;

18) предупреждать возможность перенапряжения машины в эксплуата-

ции; вводить автоматические регуляторы, предохранительные и предель-

ные устройства, исключающие возможность эксплуатации машины на

опасных режимах;

19) устранять возможность поломок и аварий в результате неумелого

или небрежного обращения с машиной; вводить блокировки, предупреж-

дающие возможность неправильного манипулирования органами управ-

ления; максимально автоматизировать управление машиной;

20) избегать открытых механизмов и передач; заключать механизмы в

закрытые корпуса, предотвращающие проникновение грязи, пыли и вла-

ги на трущиеся поверхности и позволяющие организовать непрерывную

смазку;

21) обеспечивать надежную страховку резьбовых соединений от само-

отвинчивания; внутренние соединения фиксировать методами позитив-

ного стопорения (шплинты, отгибные шайбы и т. п.);

22) предупреждать коррозию деталей;

27

23) уменьшать массу машин путем повышения компактности конст-

рукций, применения рациональных кинематических и силовых схем, ус-

транения невыгодных видов нагружения, замены изгиба растяжением-

сжатием, а также путем применения легких сплавов и неметаллических

материалов;

24) всемерно упрощать конструкцию машин; избегать сложных много-

детальных конструкций;

25) обеспечивать максимальную технологичность деталей, узлов и ма-

шины в целом, закладывая в конструкцию предпосылки наиболее произ-

водительного изготовления и сборки;

26) сокращать объем механической обработки, предусматривая изго-

товление деталей из заготовок с формой, близкой к окончательной форме

изделия; заменять механическую обработку более производительными

способами обработки без снятия стружки;

27) всемерно расширять применение стандартных деталей и узлов, со-

блюдать действующие стандарты;

28) не применять оригинальных деталей и узлов там, где можно обой-

тись стандартными, унифицированными, заимствованными и покупны-

ми деталями и узлами;

29) стремясь, как правило, к уменьшению стоимости изготовления, не

ограничивать затраты на изготовление деталей, ключевых для надежности

машины; выполнять такие детали из качественных материалов, приме-

нять для их изготовления технологические процессы, обеспечивающие

наибольшее повышение надежности и срока службы;

30) придавать машине простые и гладкие внешние формы, облегчаю-

щие уход за машиной и ее содержание;

31) соблюдать требования технической эстетики, придавая машинам

стройные архитектурные формы; использовать качественную внешнюю

отделку машин;

32) сосредоточивать органы управления и контроля по возможности в

одном месте, удобном для обзора и манипулирования;

33) делать доступными и удобными для осмотра узлы и механизмы,

нуждающиеся в периодической проверке;

34) обеспечивать безопасность обслуживающего персонала; предуп-

реждать возможность несчастных случаев путем максимальной автомати-

зации рабочих операций, введения блокировок, применения закрытых

механизмов и установки защитных ограждений;

35) в машинах с приводом от электродвигателя учитывать возможность

неправильного включения двигателя, а в машинах с приводом от двигате-

ля внутреннего сгорания — обратных вспышек; обеспечивать возмож-

ность реверсной работы машины или вводить предохранительные устрой-

ства;

36) тщательно изучать опыт эксплуатации машин и оперативно вво-

дить в конструкцию исправления дефектов, обнаруживающихся в эксплу-

атации; изучение эксплуатации является лучшим средством совершен-

ствования и доводки машин и эффективным способом повышения квали-

фикации конструктора;

37) обеспечивать конструктивный задел, заблаговременно подготовляя

выпуск новых машин с более высокими показателями на смену устарева-

ющим;

28

38) изучать тенденции развития отраслей народного хозяйства, исполь-

зующих проектируемые машины; вести перспективное проектирование,

рассчитанное на удовлетворение дальних запросов потребителей;

Р 39) при проектировании новых конструкций, а также машин, предназ-

наченных для новых технологических процессов, проверять все новые

элементы с помощью эксперимента, моделирования, заблаговременного

изготовления и испытания узлов;

40) шире использовать унификацию узлов и деталей, опыт смежных, а

в нужных случаях и отдаленных по профилю отраслей машиностроения.

Глава 1.3

КОНСТРУКТОРСКАЯ ДОКУМЕНТАЦИЯ И ЕЕ СТАДИЙНАЯ

разработка по единой системе конструкторской

ДОКУМЕНТАЦИИ (ЕСКД)

§ 1.3.1. ОБЩИЕ ПОЛОЖЕНИЯ ЕСКД

Структура ЕСКД. ЕСКД представляет собой комплекс государствен-

ных стандартов, устанавливающих взаимосвязанные правила и положе-

ния о порядке разработки, оформления и обращения конструкторской

документации, создаваемой и применяемой организациями и предприя-

тиями России.

Для обозначения стандартов ЕСКД принята следующая структура:

ГОСТ 2.000-00,

где ГОСТ — государственный стандарт; 2 — класс стандарта (цифра 2 означает ЕСКД); пер-

вая цифра после точки — классификационная группа стандартов; последующие две цифры

(перед тире) — порядковый номер стандарта в группе; последние две цифры (после тире) —

год регистрации стандарта.

Комплекс стандартов ЕСКД содержит более 125 стандартов, разделен-

ных на 10 групп:

группа 0 — общие положения (ГОСТ 2.001);

группа 1 — основные положения (ГОСТ 2.101);

группа 2 — классификация и обозначения изделий в конструкторских

документах;

группа 3 — общие правила выполнения чертежей;

группа 4 — правила выполнения чертежей изделий машиностроения и

приборостроения;

группа 5 — правила обращения конструкторских документов — учет,

хранение, дублирование, внесение изменений (ГОСТ 2.501);

группа 6 — правила выполнения эксплуатационной и ремонтной доку-

ментации;

группа 7 — правила выполнения схем;

группа 8 — правила выполнения документов строительных и судостро-

ения;

группа 9 — прочие стандарты.

Назначение ЕСКД. ЕСКД была создана для того, чтобы обеспечить:

возможность взаимообмена конструкторской документацией (КД) без

ее переоформления;

29

стабилизацию комплектности КД, исключающую дублирование разра-

ботки и разработку ненужных документов;

возможность расширения унификации при конструкторской разработке;

упрощение форм и графических изображений;

сокращение трудоемкости проектно-конструкторских разработок и ра-

бот по изменению КД;

автоматизацию обработки технических документов при использовании

ЭВМ;

улучшение условий технической подготовки производства (за счет еди-

ных правил учета, хранения и дублирования документации).

Следует учитывать, что ЕСКД была разработана до появления систем

автоматизированного проектирования. Поэтому ряд положений ЕСКД не

соответствуют требованиям современных САПР. В связи с этим назначе-

ние ЕСКД изменяется.

Виды изделий и их структура в соответствии с ЕСКД. В соответствии с

ЕСКД изделием называют любой предмет или набор предметов производ-

ства, подлежащих изготовлению.

Изделия делят в зависимости от их назначения и от наличия или отсут-

ствия в них составных частей. В зависимости от назначения изделия делят

на изделия основного производства, предназначенные для поставки и ре-

ализации, и на изделия вспомогательного производства, предназначен-

ные только для собственных нужд предприятия. Во втором случае изделия

делят на неспецифицированные (детали), которые не имеют составных

частей, и специфицированные (сборочные единицы, комплексы и комп-

лекты), состоящие из двух и более составных частей.

Общая структура произвольного изделия представлена на рис. 1.3,1.

Деталь — это изделие, изготовленное из однородного по наименова-

нию и марке материала без применения сборочных операций (например,

корпус цилиндра, втулка цилиндра, пластина клапана). Деталь может

иметь защитное, декоративное или другого назначения покрытие (напри-

мер, втулка цилиндра с хромированной рабочей поверхностью). Деталь

может быть изготовлена с применением сварки, пайки, склейки и т. д.

(например, сварной корпус цилиндра).

Сборочная единица — изделие, составные части которого подлежат со-

| Изделие |

| Детали

Сборочные

единицы

Сборочные

единицы

4 Детали 1

- j Комплекты |

Сборочные

единицы

- | Детали |

- | Комплекты |

-j Комплексы |

-j Комплексы |

Комплекты

Сборочные единицы

-| Детали |

Ч Комплекты

Рис. 1.3.1. Общая структура изделия

30

единению между собой на заводе-изготовителе. К сборочным единицам

относят также совокупность сборочных единиц и (или) деталей, собран-

ных вместе и имеющих общее функциональное назначение.

Комплекс — два и более специфированных изделия, не соединенных на

заводе-изготовителе с помощью сборочных операций, но предназначен-

ных для выполнения взаимосвязанных функций.

Комплект — два и более изделия, не соединенные на заводе-изготови-

теле с помощью сборочных операций и представляющие собой набор из-

делий, имеющих общее эксплуатационное назначение вспомогательного

характера (комплект ЗИП, комплект инструментов, комплект упаковоч-

ной тары и т. д.).

§ 1.3.2. КОНСТРУКТОРСКАЯ ДОКУМЕНТАЦИЯ

Конструкторская документация, разрабатываемая во время проектиро-

вания, может быть разделена на три группы: графическую, списочную,

текстовую.

Графические документы. К графической части конструкторской доку-

ментации относятся:

1) чертеж детали, содержащий графическое изображение детали и све-

дения, необходимые для ее изготовления и контроля;

2) сборочный чертеж (СБ)1, содержащий изображение изделия и сведе-

ния, необходимые для сборки (изготовления) и контроля; к сборочным

чертежам относят также гидромонтажные, пневмомонтажные и электро-

монтажные чертежи;

3) чертеж общего вида (ВО), содержащий изображение изделия с вида-

ми, сечениями, разрезами и определяющий конструкцию изделия, взаи-

модействие его основных составных частей и поясняющий конструктив-

ное устройство и принцип действия (работы) изделия;

4) теоретический чертеж (ТЧ), определяющий форму (обводы) изде-

лия и координаты расположения составных частей;

5) габаритный чертеж (ГЧ), содержащий контурное (упрощенное)

изображение изделия с габаритами, установочными и присоединительны-

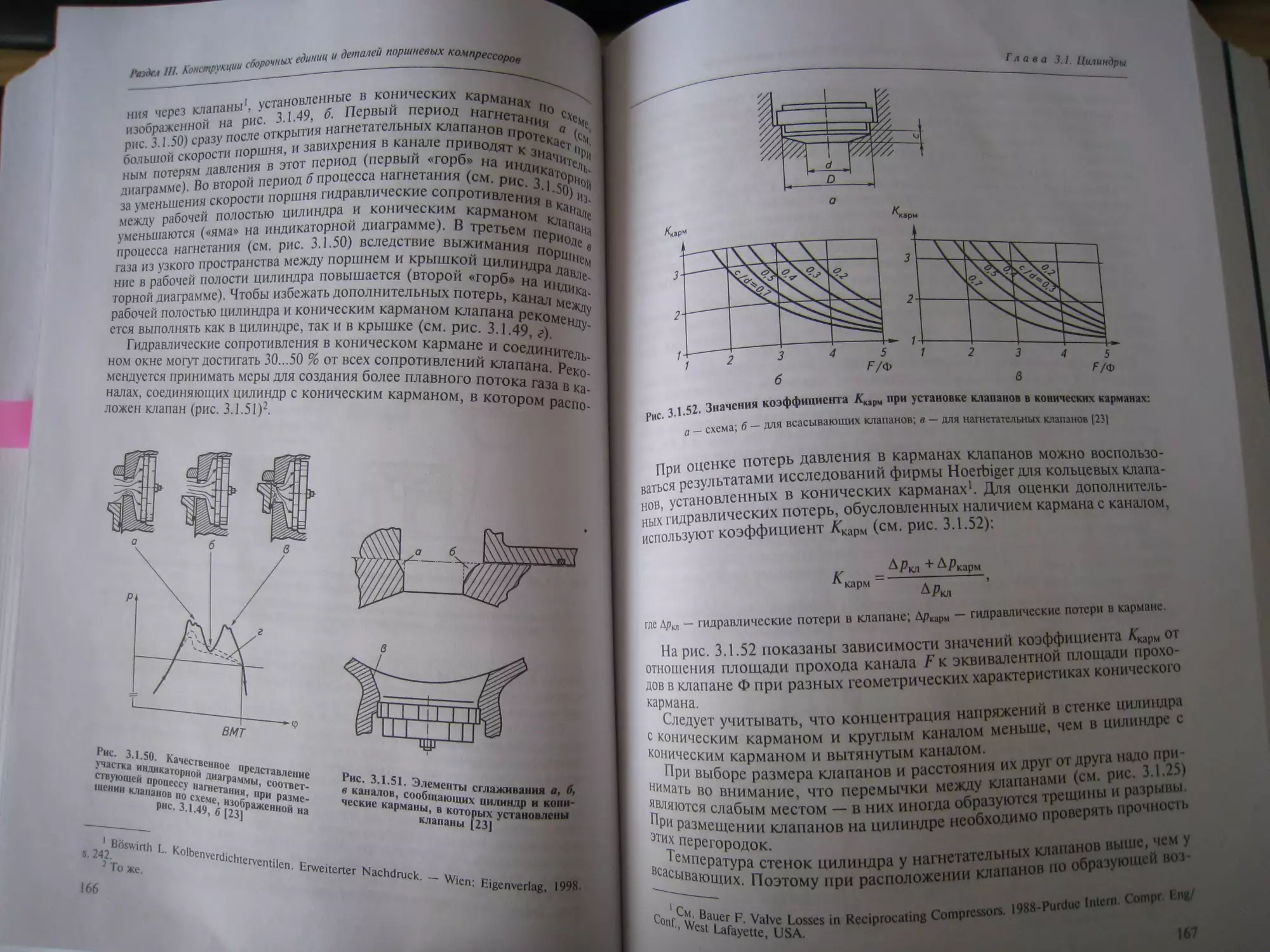

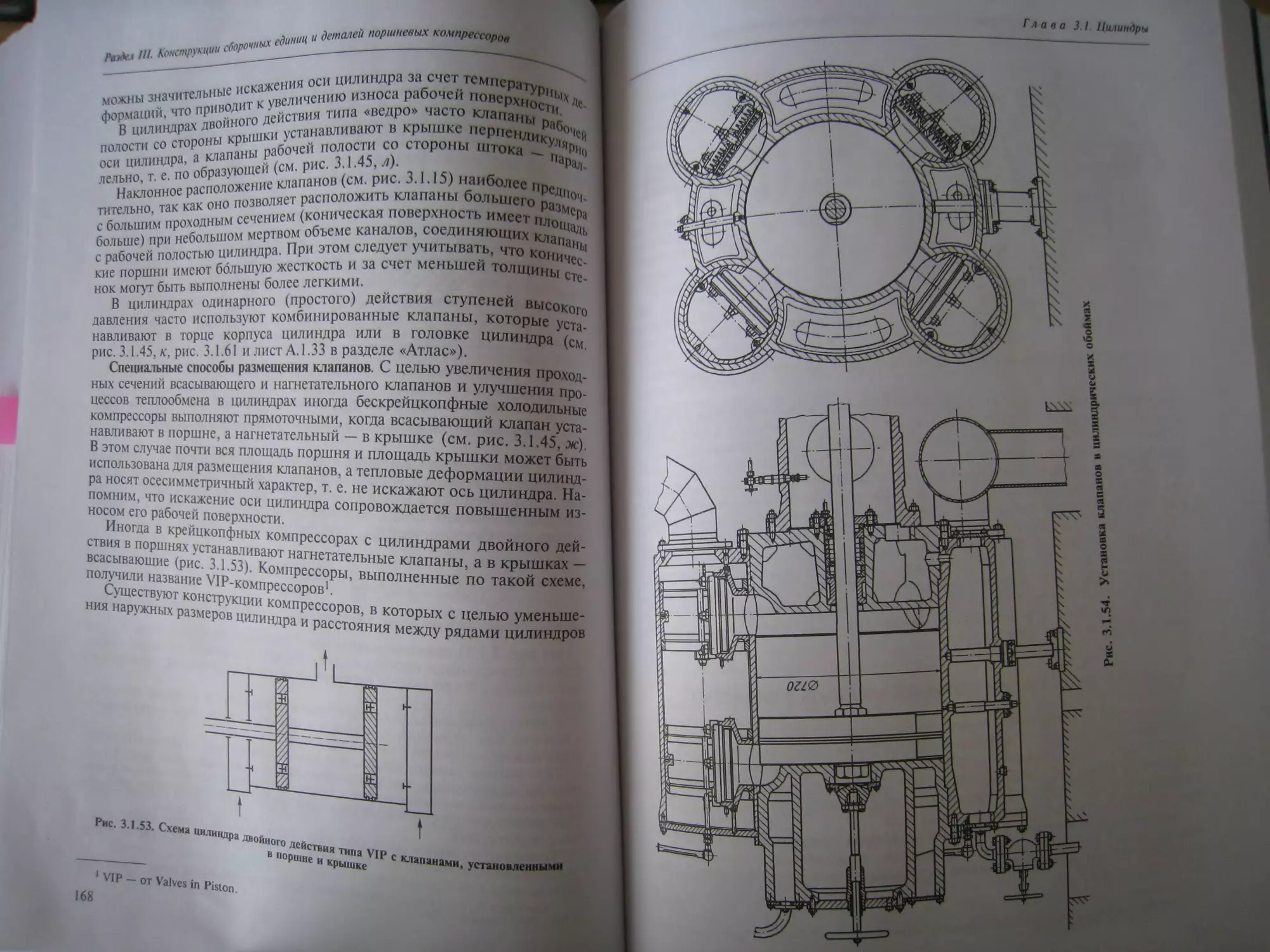

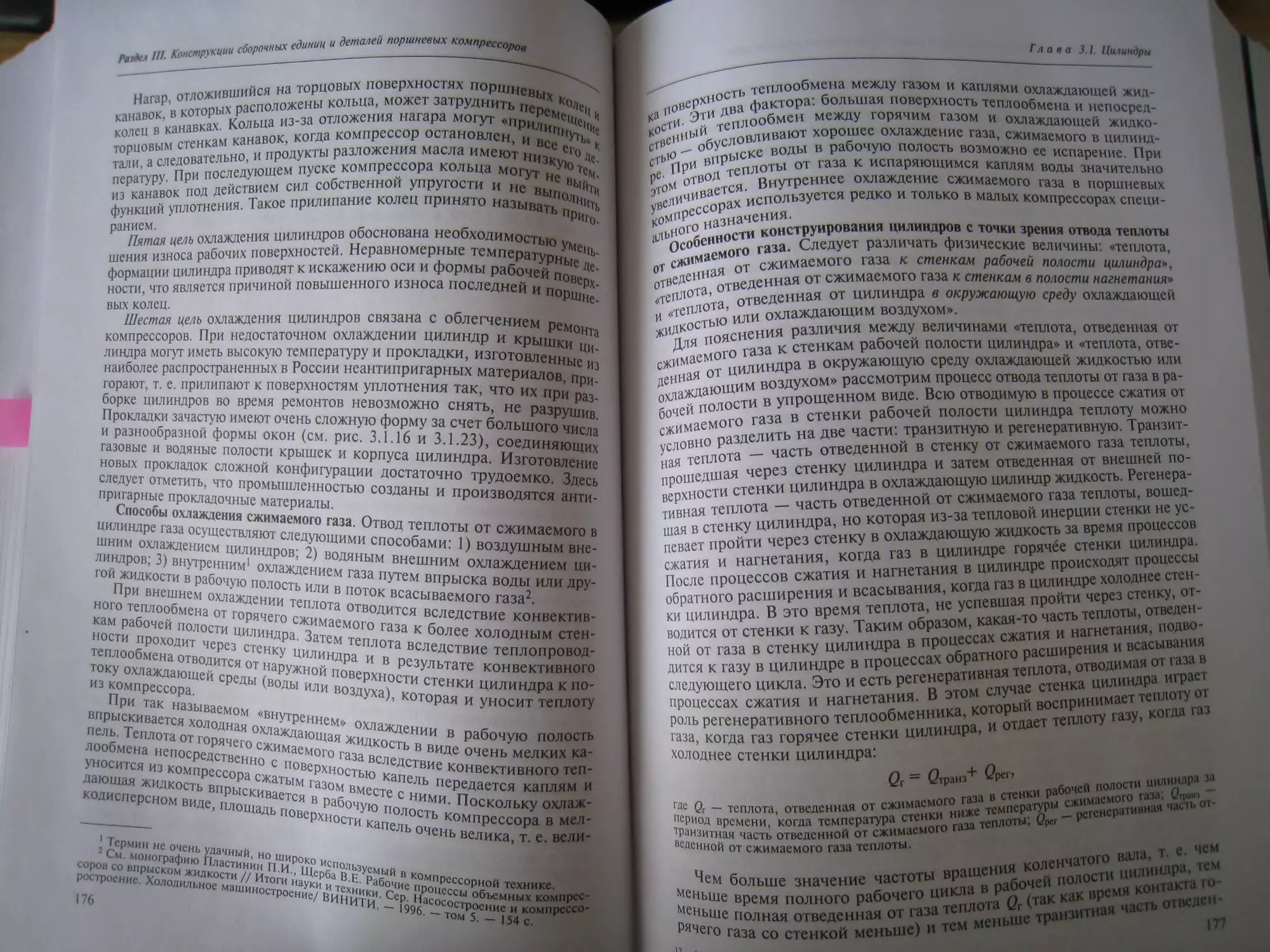

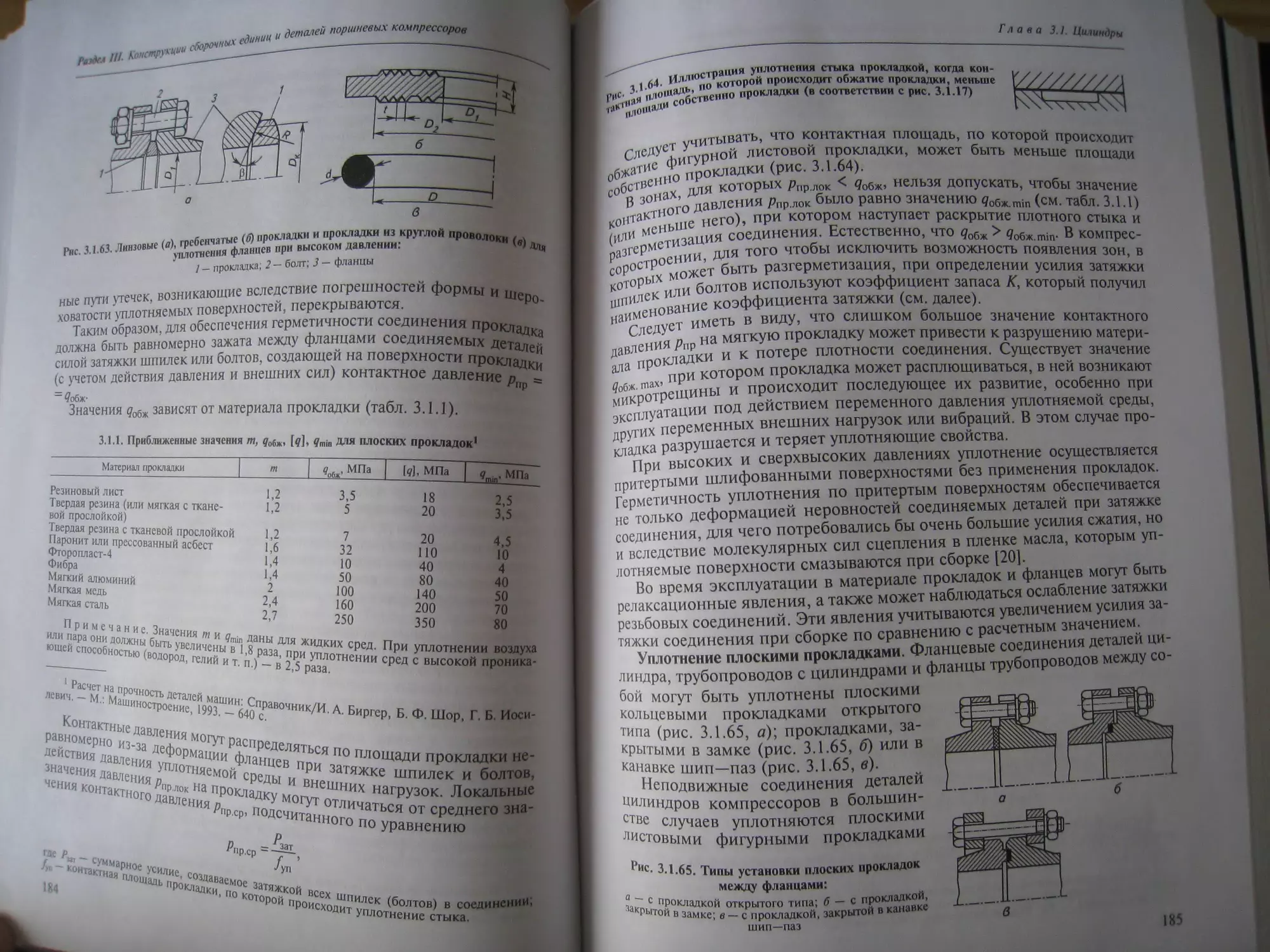

ми размерами;