Текст

j ТЕХНОЛОГИЯ КО.МПРЕССОРОСТРОЕНИЯ

4 !l

3

Б. А. ГАЛИЦКИЙ и Б. И. БЕЛЯКОВ

ТЕХНОЛОГИЯ

КОМПРЕССОРОСТРОЕНИЯ

Издание третье,

переработанное и дополненное

МАШ ГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1961

В книге излагаются особенности технологии компрес-

соростроения применительно к механическим и сборочным

цехам. В ней рассматриваются технические и технико-

экономические требования к проектированию технологи-

ческих процессов в компрессоростроении, описываются

технологические процессы изготовления основных деталей

компрессоров и в заключительной главе излагается техно-

логия сборки компрессоров.

Книга предназначена для инженерно-технических работ-

ников предприятий, конструкторских бюро и научно-

исследовательских институтов, связанных с компрессоро-

строением, а также для инженерно-технических работ-

ников предприятий, эксплуатирующих компрессорное

оборудование.

Книга может быть использована в качестве учебного

пособия студентами машиностроительных втузов и тех-

никумов.

Рецензент инж. П. Г. Удыма

Редактор А. Н. Василенко

Редакция литературы по химическому и текстильному машиностроению

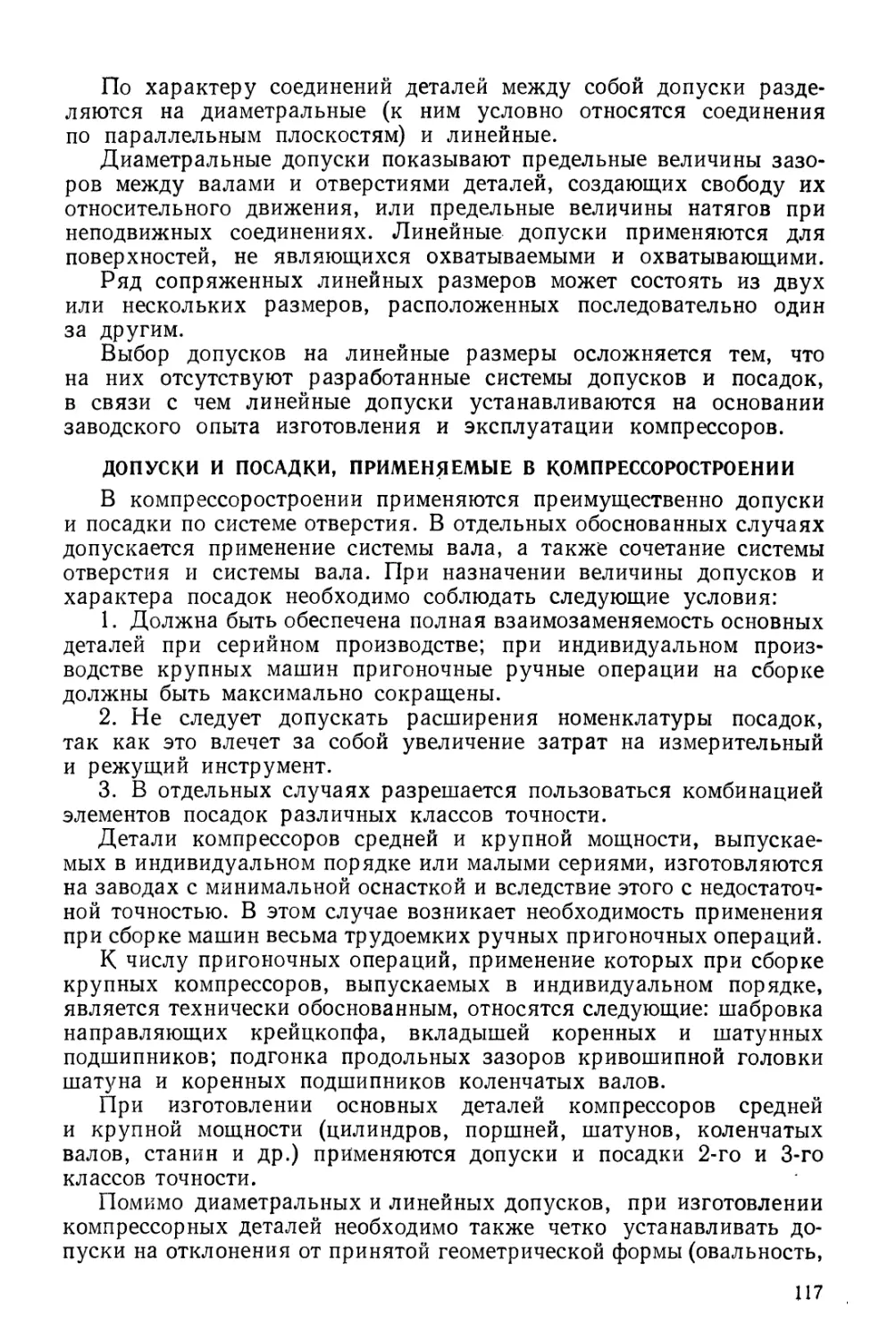

Зав. редакцией инж. В. И. РЫБАКОВА

ПРЕДИСЛОВИЕ

Быстро развивающееся народное хозяйство поставило перед работ-

никами химического машиностроения и компрессоростроения боль-

шие задачи по обеспечению предприятий химической и других отра-

слей промышленности компрессорами различных типов и назначений.

Эти задачи могут быть успешно решены путем применения на ком-

прессоростроительных заводах прогрессивных методов обработки

деталей, использования агрегатных и специальных станков, органи-

зации поточного серийного производства отдельных типов компрес-

соров и т. п.

Не менее важное значение имеет типизация компрессоров, а также

унификация их узлов и деталей.

Настоящая работа обобщает опыт заводов по изготовлению ком-

прессоров поршневого типа. В книге подробно изложены техноло-

гические процессы серийного производства основных деталей компрес-

соров малой и средней мощности и индивидуального производства

крупных и специальных машин.

Значительное внимание уделено также классификации деталей

компрессоров по технологическим признакам и разработке типовых

технологических процессов механической обработки.

При составлении книги авторами были использованы главным

образом практические материалы компрессоростроительных заво-

дов, а также типовые технологические процессы, разработанные

НИИХИММАШем, и ряд литературных источников.

В третье издание книги внесены изменения и дополнения, выте-

кающие из последних достижений отечественной промышленности,

а также из утвержденных за последние годы ГОСТов, ведомственных

и отраслевых нормалей.

Книга дополнена двумя новыми главами: изготовление поршне-

вых пальцев и пальцев крейцкопфов компрессоров; изготовление

корпусов и ползунов крейцкопфов компрессоров.

Главы I, III, VI, VII, X, XII и XVII написаны Б. И. Беляковым,

главы II, IV, V, VIII, IX, XI, XIII, XIV, XV и XVI Б. А. Галиц-

ким. Им же переработаны и дополнены все главы второго издания.

3

Текст отсутствует

левая сторона

ГЛАВА /

КЛАССИФИКАЦИЯ КОМПРЕССОРОВ И ХАРАКТЕРИСТИКА

КОМПРЕССОРНОГО ПРОИЗВОДСТВА

КЛАССИФИКАЦИЯ КОМПРЕССОРОВ

Компрессоростроение начало развиваться в нашей стране в 30-х

годах и к настоящему времени располагает всеми возможностями

для обеспечения народного хозяйства компрессорным оборудованием.

Газовые и особенно воздушные компрессоры получили широкое

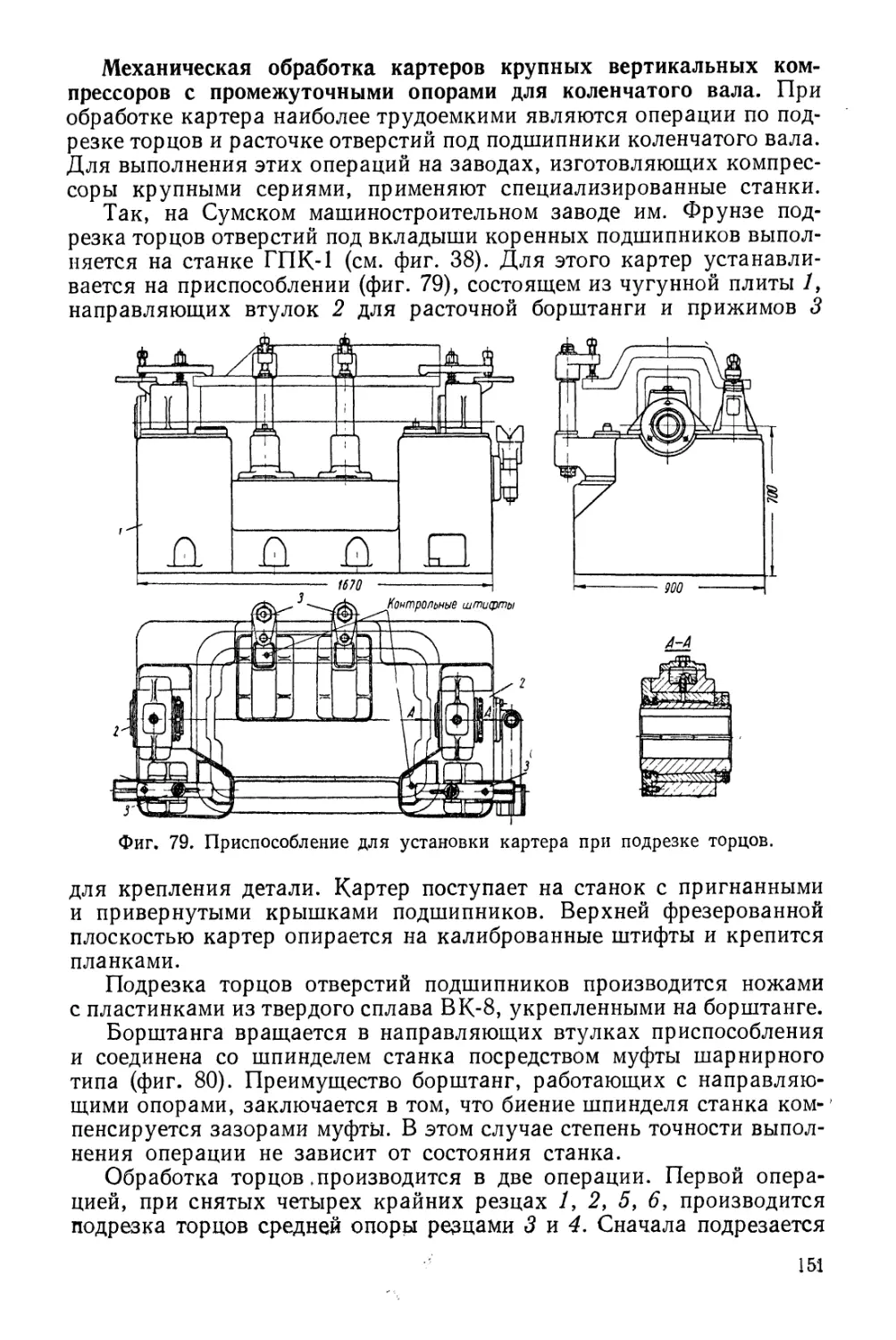

распространение в самых различных отраслях народного хозяйства

Советского Союза. Они применяются в химической, горнодобываю-

щей, строительной промышленности, в металлургии и машинострое-

нии, в кислородно-автогенном производстве, холодильной технике,

для перекачивания газа на большие расстояния и для других

целей.

Потребность в компримировании газов до 1500 ати, а также

и необходимость иметь широкие пределы производительности — все

это привело к созданию компрессоров многих типоразмеров и кон-

струкций.

В зависимости от принципа воздействия частей машины на массы

сжимаемого газа компрессоры разделяются на поршневые, центро-

бежные и ротационные. Каждая из трех перечисленных групп ком-

прессорных машин имеет свою область применения, однако степень

их распространения в народном хозяйстве различна.

Вследствие возможности получения широких пределов по давле-

нию и производительности наибольшее применение получили порш-

невые компрессоры. Основным признаком, определяющим конструк-

тивное оформление поршневых компрессоров, служит расположение

в них осей рабочих цилиндров. Оно бывает горизонтальным, верти-

кальным, угловым, V и W-образным. Горизонтальные машины боль-

шей частью выполняются многоцилиндровыми двойного действия;

вертикальные строятся простого или двойного действия с двумя или

большим количеством цилиндров; V и W-образные — многоцилинд-

ровыми и большей частью простого действия.

V и W-образное расположение цилиндров характерно для быстро-

ходных машин с небольшой производительностью. В последнее время

такое расположение цилиндров применяется и на машинах средней

производительности, когда требуется особая компактность машины,

а также в передвижных компрессорных установках.

Компрессоры давлением 8 ати и производительностью до

50 м31мин обычно имеют вертикальное расположение цилиндров.

Компрессоры большей производительности изготовляются угловыми

и горизонтальными.

Угловое расположение цилиндров применяется главным образом

в мотокомпрессорах с горизонтальными компримирующими цилинд-

рами и вертикальными силовыми. Однако в последнее время начато

изготовление таких воздушных компрессоров производительностью

до 100 м3/мин.

Преимущество компрессоров данного типа заключается в их урав-

новешенности, вследствие чего для них не нужно делать тяжелых

фундаментов.

По классификатору компрессорные машины малой и большой

производительности зашифровываются одинаково. С целью упорядо-

чения шифров, а также для удобства пользования ими введено еди-

ное для всех компрессорных машин обозначение, состоящее из пяти

цифр: первая обозначает тип компрессорной машины; вторая —

конструктивную особенность; третья — производительность; чет-

вертая — давление нагнетания и пятая — род сжимаемого газа.

В основу классификации поршневых компрессоров положены

следующие признаки:

I. Тип компрессора:

1. Поршневой '

II. Конструктивная особенность:

1. Горизонтальный.

2. Вертикальный.

3. Угловой (V-, W-и L-образный).

4. Мотокомпрессорный.

5. Со свободно движущимися поршнями.

6. Мембранный.

III. Производительность в м3!час (м3/мин):

1. От 0 до 63 (от 0 до 1,05).

2. От 63 до 160 (от 1,05 до 2,66).

3. От 160 до 630 (от 2,66 до 10,5).

4. От 630 до 1600 (от 10,5 до 26,6).

5. От 1600 до 6300 (от 26,6 до 105).

6. От 6300 до 16000 (от 105 до 266).

IV. Давление нагнетания в ати:

1. Вакуум-насос и вакуум-компрессор;

2. От 1 до 3.

3. От 3 до 10.

4. От 10 до 100.

5. От 100 до 350.

6. 350 и выше.

7. —

8. Циркуляционный компрессор.

6

V. Род сжимаемого газа:

I. Воздух.

2. Инертный газ.

3. Прочие, в том числе взрывоопасный, токсичный и корро-

зионно активный.

Например, поршневой горизонтальный воздушный компрессор

с производительностью 100 мЧмин, и давлением 8 ати по класси-

фикатору будет иметь обозначение 11531.

По конструкции кривошипно-шатунного механизма поршневые

компрессоры разделяются на крейцкопфные и бескрейцкопфные.

В основу классификации компрессоров по технологическим при-

знакам должны быть положены конструктивные особенности основ-

ной базовой детали машины: рамы, картера, блок-картера. Другие

детали компрессора, как, например, цилиндры, поршни, шатуны,

большей частью входят в состав унифицированных узлов, приме-

няются в компрессорах различных типов и по этой причине, как

правило, не могут характеризовать основные технологические осо-

бенности поршневых машин.

Вместе с тем в ряде случаев конструкция отдельных деталей

также влияет на особый характер технологии выполнения механи-

ческих и сборочных операций. Это относится, например, к компрес-

сорам с дифференциальными поршнями. Независимо от конструк-

ции рамы или картера все компрессоры с дифференциальными порш-

нями следует выделить в отдельную технологическую группу.

К числу признаков, определяющих конструкцию основной базо-

вой детали, относятся следующие:

1. Расположение осей цилиндров (горизонтальное, вертикальное,

угловое, V и W-образное).

2. Устройство кривошипно-шатунного механизма (крейцкопф-

ный или бескрейцкопфный).

3. Количество цилиндров и их конструкция (отдельные цилиндры

или цилиндровые блоки).

С учетом перечисленных признаков в группе поршневых компрес-

соров в качестве технологических представителей можно выделить

несколько типов.

Компрессоры горизонтальные крейцкопфные с байонетной или

вильчатой рамой. Газовый горизонтальный компрессор марки

1Г-266/320 (фиг. 1), крейцкопфный, двухрядный, шестицилиндровый,

предназначается для сжатия газовой азотно-водородной смеси в про-

изводстве синтетического аммиака.

Газ сжимается последовательно в шести ступенях компрессора

и после каждой ступени сжатия проходит последовательно через

холодильник и маслоотделитель.

Цилиндры всех ступеней помещаются на двух расположенных

рядом байонетных рамах, имеющих по одному коренному подшипнику

и цилиндрические крейцкопфные направляющие.

Расположение цилиндров в порядке последовательности от рамы:

й р я д у низкого давления: вторая ступень — проме-

жуточный фонарь — первая ступень;

в ряду высокого давления: третья ступень — проме-

жуточный фонарь — четвертая ступень (передняя полость) — пятая

ступень и четвертая ступень (задняя полость) — шестая ступень.

При работе с промежуточным отбором сжимаемого газа передняя

полость цилиндра четвертой ступени используется как уравнитель-

ная полость.

Цилиндры первой, второй и третьей ступени — двойного, а ос-

тальные — простого действия. Промежуточные фонари и цилиндры

первой, четвертой и пятой ступеней опираются на качающие

опоры.

Компрессор снабжен холодильниками, маслоотделителями и бу-

ферными емкостями.

Фиг. 1. Газовый компрессор производительностью 16 000 мУчас,

давлением 320 ати.

Цилиндры первой, второй и третьей ступеней — литые чугунные,

с водяными рубашками. Цилиндры высокого давления (четвертая,

пятая и шестая ступени) — стальные кованые, снабжены вставными

втулками и разъемными стальными кожухами водяных рубашек.

Промежуточные фонари — литые чугунные, имеют нижнюю

цилиндрическую направляющую для промежуточных ползунов сос-

тавных штоков. Шток ряда низкого давления имеет концевой ползун,

установленный на направляющей концевого фонаря.

Концевой фонарь ряда низкого давления — литой, консольно

крепится к торцовой крышке цилиндра первой ступени.

Поршни первой и второй ступеней — дисковые, двухстенные,

подвешенные на сквозных штоках. Поршень цилиндра третьей сту-

пени — подвесной, откован заодно со своим штоком. Поршень чет-

вертой, пятой и шестой ступеней — ступенчатый, составной. Пор-

шень шестой ступени самоустанавливающийся.

Число уплотнительных поршневых колец: в первой ступени — 2,

во второй — 4, в третьей — 6, в четвертой и пятой — по 14, а в ше-

стой — 20.

8

Всасывающие и нагнетательные клапаны — самодействующие,

пластинчатые, кольцевые; в цилиндрах первой и второй ступеней —

групповые, в остальных — индивидуальные.

Производительность первой ступени компрессора (при условиях

всасывания) равна 266 м3!мин, или 16 000 м31час. Наибольшее давле-

ние нагнетания составляет 320 ати. Ход поршня 1000 мм. Диаметр

цилиндра первой ступени 1420 мм, а шестой ступени 118 мм.

Диаметр штока первой, второй и третьей ступеней 220 мм. Поршне-

вое усилие ряда низкого давления 79 750 кг, а ряда высокого давле-

ния 92 470 кг.

Привод осуществляется от электродвигателя, ротор которого

насажен непосредственно на кривошипный вал компрессора. Мощ-

ность электродвигателя составляет 4000 кет, а мощность, потребляе-

мая на валу компрессора, 3760 кет. Число оборотов кривошипного

вала 125 в минуту.

Охлаждение компрессора водяное, расход охлаждающей воды

составляет 320 м3/час. Внутренние диаметры газопровода: всасываю-

щего 800 мм, нагнетательного 68 мм.

Регулирование производительности — плавное, ручное, посред-

ством задержки закрытия всасывающего клапана в пределах 100—

70%.

Вес компрессора без электродвигателя 180 000 кг\ вес электродви-

гателя 80 000 кг\ вес всей компрессорной установки 370 000 кг.

Габаритные размеры установки: длина 25 000, ширина 14 000,

высота (от пола машинного зала) 4250 и высота подвала 5000 мм.

Газовый компрессор марки 1Г-266/320 — одна из уникальных

по своим размерам, весу и производительности машин, выпущен-

ных отечественной компрессоростроительной промышленностью. При-

нятые в конструкции компрессора байонетные рамы позволили уве-

личить надежность работы компрессора за счет сокращения числа

подшипников.

Взамен тяжелого и сложного в изготовлении коленчатого вала

в компрессоре применен простой кривошипный двухопорный вал,

что позволило установить шатуны с кривошипной и крейцкопфной

головками закрытого типа и разъемными стальными вкладышами,

залитыми баббитом.

Технологические особенности механической обработки деталей

компрессоров подобного типа состоят главным образом в том, что

приходится иметь дело с изготовлением крупногабаритных и тяже-

лых деталей в условиях индивидуального производства. Вес наиболее

тяжелых деталей компрессора: цилиндра первой ступени 20 000,

вала с противовесами 26 000, рамы 20 100 и ротора электродвигателя

с валом 83 400 кг.

Газовый горизонтальный компрессор марки 3,5Г-108/35 (фиг. 2)

крейцкопфный, двухрядный, четырехцилиндровый, предназначается

для сжатия смеси углеводородных газов на химических предприя-

тиях. Производительность компрессора (при условиях всасывания)

126 м3!мин или 7500 м3/час при давлении на всасывании

1,02 ата.

Наибольшее давление нагнетания 34 ати. Ход поршня 650 мм.

Диаметр цилиндра первой ступени 1100 мм, последнейtступени

270 мм. Диаметр штока первой ступени 160 мм. Максимальное порш-

невое усилие ряда первой ступени составляет 29 200, а ряда второй,

третьей и четвертой ступени 32 550 кг.

Фиг. 2. Газовый горизонтальный компрессор марки 3,5Г-108/35.

Компрессор приводится в действие синхронным электродвигате-

лем, ротор которого насажен непосредственно на кривошипный вал

машины. Мощность электродвигателя 1250 кет, а мощность, потреб-

ляемая на валу компрессора, 1190 кет. Число оборотов кривошипного

вала компрессора 167 в минуту.

Фиг. 3. Газовый горизонтальный циркуляционный компрессор мар-

ки 5Г-3/285-320.

Смазка механизма движения циркуляционная от шестеренчатого

насоса, а цилиндров и сальников — принудительная от многоплун-

жерного насоса. Расход охлаждающей воды около 100 м3/час.

Габаритные размеры установки: длина 14 000, ширина 8000,

высота (от пола машинного зала) 2650 и высота подвала 4800 мм.

Вес компрессорной установки 100 000 кг. Вес наиболее тяжелой де-

тали (кривошипного вала с ротором электродвигателя) 20 420 кг.

Газовый горизонтальный циркуляционный крейцкопфный одно-

рядный одноцилиндровый компрессор марки 5Г-3/285-320 (фиг. 3)

используется для сжатия азотно-водородной смеси.

10

Рама компрессора — байонетного типа, с одним коренным под-

шипником. Кривошипный вал — двухопорный, со стороны криво-

шипа опирается на коренной подшипник рамы, а с другой стороны —

на выносной подшипник.

Цилиндр компрессора — кованый из углеродистой стали, с каме-

рой для переднего сальника. Цилиндр снабжен чугунной рабочей

втулкой и с торца закрыт крышкой с камерой для заднего сальника.

В корпусе цилиндра размещены два всасывающих и два нагнетатель-

ных клапана.

Цилиндр крепится к фланцу рамы при помощи промежуточного

кольца и задней стороной опирается на качающую опору. Поршень,

насаженный на утолщенную часть штока, имеет четыре уплотнитель-

ных поршневых кольца. Несущая поверхность поршня залита бабби-

том.

Всасывающие и нагнетательные клапаны — самодействующие

пластинчатые, двухкольцевые. Сальники — металлические, само-

уплотняющиеся, с эластичными уплотняющими элементами.

Производительность компрессора (при условиях всасывания)

составляет 3 мЧмин. Давление всасывания 285 ати, а максимальное

давление нагнетания 320 ати. Ход поршня 450, диаметр цилиндра

первой ступени 210 мм. Наибольшее поршневое усилие 13 400 кг.

Регулирование производительности плавное, ручное в пределах

100—60% посредством вентиля, установленного в средней плоскости

цилиндра, и байпасного вентиля на коммуникации. Привод осу-

ществляется от электродвигателя мощностью 292 кет, ротор которого

насажен непосредственно на кривошипный вал компрессора. Мощ-

ность, потребляемая на валу компрессора, составляет 268 кет. Число

оборотов кривошипного вала 125 в минуту. Габаритные размеры уста-

новки: длина (с учетом выемки поршня) 9560, ширина 4300, высота

4500 мм. Вес компрессорной установки составляет около 30 000 кг.

Воздушный горизонтальный крейцкопфный двухрядный двойного

действия компрессор марки 2ВГ (фиг. 4) является компрессором об-

щего назначения. Воздух сжимается последовательно в двух цилинд-

рах: в цилиндре первой ступени воздух, поступающий через фильтр

по всасывающему трубопроводу из атмосферы, сжимается до 2,4 ати

и подается в промежуточный холодильник. Из холодильника воздух

поступает в цилиндр второй ступени, где сжимается до конечного

давления 8 ати.

Рамы, механизмы движения и смазочные устройства в обоих

рядах машины одинаковые. Рама компрессора закрытая, вильчатого

типа, с двумя коренными подшипниками. Направляющие крейц-

копфа цилиндрические. Коренные подшипники снабжены разъем-

ными чугунными вкладышами, залитыми баббитом.

Коленчатый вал — стальной, многоопорный, установлен на четы-

рех подшипниках и имеет два колена, расположенные под углом 90°

друг к другу. Шатуны стальные, кованые. На кривошипном конце

стержня шатуна имеется лапа, к которой болтами крепится криво-

шипная головка, состоящая из двух половин, залитых баббитом.

Крейцкопфная головка шатуна глухая, снабжена залитым бабби-

11

том разъемным стальным вкладышем и клином для подтяжки вкла-

дыша.

Крейцкопфы — цилиндрические, с отъемными башмаками. На

поршне первой ступени установлено три, а на поршне второй сту-

пени — четыре уплотнительных поршневых кольца. Цилиндры

(на компрессоре их два — один низкого и один высокого давления)

литые, чугунные, крепятся болтами к крейцкопфной части рамы.

Цилиндры имеют водяные рубашки, а также гнезда для клапанов,

радиально расположенные в передней и задней части.

Фиг. 4. Воздушный горизонтальный компрессор марки 2ВГ

производительностью 100 мР/мин, давлением 8 ати.

Клапаны — самодействующие, пластинчатые, кольцевые. На каж-

дом цилиндре помещаются шесть всасывающих и шесть нагнетатель-

ных клапанов.

Всасывающие клапаны имеют отжимные приспособления, управ-

ляемые двумя грузовыми регуляторами. Последние, кроме того,

автоматически поддерживают постоянное давление в ресивере. Саль-

ники — металлические, с разрезными кольцами, помещены в перед-

ней части цилиндров. Для охлаждения воздуха, сжатого в цилиндре

первой ступени, компрессор снабжен промежуточным холодильником.

-Производительность компрессора (при условиях всасывания)

100 мЧмин, наибольшее давление нагнетания 8 ати. Ход поршня

550 мм. Диаметр цилиндра низкого давления 900, высокого давления

530 мм, диаметр штока 100 мм. Наибольшее поршневое усилие

15 000 кг.

Мощность электродвигателя, ротор которого насаживается непо-

средственно на коленчатый вал компрессора, составляет 625 кет,

а мощность, потребляемая на валу компрессора, 570 кет. Регулиро-

вание производительности автоматическое, двухпозиционное (100;

12

50 и 0%). Диаметр всасывающего трубопровода 400, нагнетательного

200 мм.

Число оборотов коленчатого вала 167 в минуту.

Габаритные размеры установки: длина (монтажная) 9300; ширина

7600 и высота (монтажная) 3000 мм. Вес компрессорной установки

составляет около 35 000 кг.

Большим достижением в развитии отечественного компрес-

соростроения явилась разработка ленинградским филиалом

НИИХИММАШа нормального ряда баз мощных, горизонтальных

компрессоров высокого давления (табл. 1). Благодаря этому в кон-

Таблица 1

Нормальный ряд баз мощных горизонтальных компрессоров

Характеристика Базы

1Г 2Г зг 3.5Г 4Г 5Г

Максимальное поршневое уси- лие в ш .... 90 60 45 35 35 15

Ход поршня в мм 1000 900 500 700 650 600 500 450 450

Число оборо- тов в минуту 125 125 125 150 150 167 187 167 187

Средняя ско- рость поршня в м/сек .... 4,17 3,75 3,33 3,50 3,25 3,34 3,12 3,06 2,81

Максимальная мощность в квпг 4500 2800 1900 1500 1000 650

струкциях тяжелых компрессоров используются нормализованные

узлы и детали.

За основную характеристику базы принято поршневое усилие

или допускаемое максимальное усилие на шток. Дополнительными

характеристиками баз являются ход поршня, число оборотов, сред-

няя скорость поршня и максимальная мощность.

Разработка нормального ряда баз мощных компрессоров высокого

давления производилась на основе анализа потребности химической

и других отраслей промышленности в компрессорах на ближайшие

годы.

13

Компрессоры вертикальные крейцкопфные со станиной, картером

и цилиндровым блоком. Представителем компрессоров этого типа

может служить изображенный на фиг. 5 воздушный вертикальный

крейцкопфный двухступенчатый компрессор двойного' действия

типа 2Р общего назначения.

Основные данные компрессора: производительность (при усло-

виях всасывания) 20 м3/мин; наибольшее давление нагнетания 8 сипи',

число оборотов коленчатого вала 500 в минуту; ход поршня 200 мм',

диаметр цилиндра первой ступени 400 мм, второй ступени 230 мм.

Станина и картер компрессора выполнены разъемными, плоскость

разъема проходит вдоль оси коленчатого вала.

В шатунно-кривошипном механизме применены подшипники

скольжения, залитые баббитом. Шатун имеет вильчатую головку.

Крейцкопф кованый, разъемный. Коленчатый вал двухколенный,

с противовесами, установлен на трех коренных подшипниках. Смазка

циркуляционная, от масляного насоса. Привод от электродвигателя

осуществляется плоским или клиновидными ремнями.

Для компрессоров этого типа характерна обработка станины

с крейцкопфными направляющими и цельнолитого цилиндрового

блока.

Компрессоры вертикальные бескрейцкопфные с блок-картером

и вставными гильзами. Воздушный вертикальный бескрейцкопфный

компрессор марки 200В-10/8 (фиг. 6) общего назначения характери-

14

зуется следующими основными данными: производительность (при

условиях всасывания) 10 м3/мин; максимальное давление нагнетания

8 ати; число оборотов коленчатого вала в минуту 720; ход поршня

200 мм; диаметр цилиндра первой ступени 350 мм; второй ступени

200 мм; вес компрессора 1450 кг.

Главной базовой деталью компрессора является цельнолитой

блок-картер коробчатой формы. Конструктивно он выполнен в виде

одностенной отливки с короткими большого диаметра расточками

для укладки опор коленчатого вала и центрирующими поясками

для запрессовывания цилиндровых втулок. Коленчатый вал на роли-

коподшипниках в сборе со специальными разжимными опорами сво-

бодно заводится в расточки картера, где закрепляется и фиксируется

в осевом направлении.

Конструкция компрессора предусматривает применение штампо-

ванных шатунов. Поршневые пальцы — плавающего типа. Смазка

подшипников шатунов производится под давлением от шестеренчатого

насоса, приводимого в движение непосредственно от коленчатого

вала. Цилиндры смазываются маслом, разбрызгиваемым шату-

нами в картере. Всасывающие и нагнетательные клапаны — пла-

стинчатые, кольцевые, стандартного типа. Трубчатый цилиндри-

ческий охладитель воздуха смонтирован на боковой стороне кар-

тера.

Отличительная особенность механической обработки компрессо-

ров этого типа заключается в изготовлении цельнолитого блок-кар-

тера со вставными цилиндровыми втулками.

Производство этих машин крупносерийное, организованное по ме-

тоду поточной механической обработки основных деталей, с приме-

нением специальных и агрегатных станков.

В результате большой совместной работы, проделанной

НИИХИММАШем и компрессоростроительными заводами по норма-

лизации типов и основных параметров воздушных компрессоров

общего назначения, в 1953 г. был разработан проект Государствен-

ного общесоюзного стандарта.

Утвержденный Советом Министров СССР 15 декабря 1953 г.

государственный общесоюзный стандарт «Компрессоры воздушные

поршневые общего назначения. Типы и основные параметры» —

ГОСТ 6791-53 распространяется на проектирование стационарных

воздушных поршневых компрессоров общего назначения, применяе-

мых в различных отраслях народного хозяйства с 1954 г., а на серий-

ное изготовление %их — с 1957 г.

ГОСТом 6791-53 установлены следующие основные параметры

воздушных поршневых компрессоров общего назначения (табл. 2).

Компрессоры по этому ГОСТу должны изготовляться следующих

типов:

воздушные бескрейцкопфные вертикальные — ВВ

воздушные бескрейцкопфные V-образные — ВУ

воздушные бескрейцкопфные W-образные — ВШ

воздушные крейцкопфные угловые (прямоугольные) — ВП

воздушные крейцкопфные горизонтальные — ВГ

15

Таблица 2

Основные параметры воздушных поршневых компрессоров

Произво- дитель* ность в м*!мин Конечное давление сжатия в ати Число ступеней сжатия Привод Потребля- емая мощ- ность » на валу компрес- сора в кет не более Вес сухой в кг не более

3 4 1 Непосредственное соеди- нение или клиноременная передача 14,5 550

6 4 1 То же 28,5 700

3 8 2 » 19 650

6 8 2 » 37 850

10 8 2 » 60 1 450

20 8 2 » 120 3 000

30 8 2 » 176 5 500

50 8 2 Непосредственное соеди- нение 290 9 000

100 8 2 То же 1 1 570 18 000

Компрессоры должны изготовляться с водяным охлаждением

цилиндров и промежуточных холодильников. Для компрессоров

производительностью 3 и 6 ms/muh допускается воздушное охлажде-

ние цилиндров и промежуточных холодильников.

Производительность компрессоров, указанная в табл. 2, отно-

сится к условиям всасывания, т. е. к температуре и давлению воздуха,

измеренным перед всасывающим патрубком.

Указанный ГОСТ устанавливает перспективу развития компрессо-

ростроения в нашей стране на ближайшие годы и направляет кон-

структорскую мысль на создание более прогрессивных и экономич-

ных машин.

Компрессоры вертикальные бескрейцкопфные с картером

и цилиндровым блоком. К компрессорам этого типа относится

аммиачный двухцилиндровый компрессор марки 2АВ-15 (фиг. 7),

имеющий следующую техническую характеристику: холодопроиз-

водительность — 50—75 тыс. стандартных калорий в час при числах

оборотов коленчатого вала соответственно 480—720 в минуту; диа-

метр цилиндра 150 мм\ ход поршня 140 мм.

Компрессор 2АВ-15 имеет следующие конструктивные особен-

ности:

1) закрытый картер работает под давлением всасывания и имеет

с обеих сторон крышки для доступа к нижним головкам шатуна;

2) два цилиндра отлиты в виде блока и имеют с одной стороны

по одному всасывающему и одному нагнетательному штуцеру;

3) вал двухколенчатый с коленами, расположенными под углом

180° друг к другу;

4) шатуны штампованные, двутаврового профиля;

16

5) поршни проходные тронковые с окнами для засасывания газа

и с плавающим поршневым пальцем;

6) клапаны самодействующие пластинчатые; всасывающий клапан

расположен в дне поршня, а нагнетательный в крышке цилиндра

и удерживается буферной пружиной;

7) сальниковое уплотнение вала — мембранное с металлическими

кольцами трения и масляным затвором.

Другим примером компрессоров этого же типа, но малых разме-

ров, может служить вертикальный двухцилиндровый фреоновый

компрессор марки 2ФВ-6,5 (фиг. 8).

Фиг. 7. Аммиачный компрессор мар- Фиг. 8. Вертикальный компрессор

ки 2АВ-15. марки 2ФВ-6,5.

Основные данные этого компрессора следующие: диаметр цилинд-

ров 67,5 мм] ход поршня 50 мм] число оборотов коленчатого вала

компрессора 600 и 850 в минуту; холодопроизводительность —

2800 и 4000 стандартных калорий в час; мощность на валу 1,08

и 1,53 кет соответственно числам оборотов; привод компрессора

от электродвигателя посредством клиноременной передачи.

Компрессор 2ФВ-6,5 имеет чугунный картер закрытого типа,

работающий под давлением всасывания. Цилиндры этого компрес-

сора отлиты общим блоком с ребрами для воздушного охлаждения

в верхней части и двумя штуцерами — всасывающим и нагнета-

тельным. Вал компрессора — двухколенчатый двухопорный, штам-

пованный из стали марки 45. Колена вала расположены под углом

180° друг к другу. Задний коренной подшипник шариковый, перед-

ний — роликовый. Шатуны двутаврового сечения, штампованные

2 Галицкий 331 17

из стали марки 40, имеют разъемные нижние и неразъемные верхние

головки; в верхние головки запрессованы бронзовые втулки, а ниж-

ние головки залиты баббитом. Поршни из алюминиевого сплава

тронковые непроходные, с плавающими пальцами, двумя уплотни-

тельными и одним маслосъемным поршневыми кольцами. Клапаны

всасывающие и нагнетательные — самодействующие пластинчатые

ленточного типа; материал клапанной пластины — сталь марки У10А.

Сальниковое уплотнение вала — сильфонное с металлическими

трущимися кольцами. Смазка кривошипно-шатунного механизма

и цилиндров барботажная.

Конструкция компрессора 2ФВ-6,5 характерна тем, что в нем

применена шатунно-поршневая группа (шатун, поршень, поршне-

вой палец, поршневые кольца) от двигателя малолитражного авто-

мобил я «Москвич».

Утвержденный в 1953 г. Управлением по стандартизации при

Совете Министров СССР государственный общесоюзный стандарт

«Компрессоры поршневые холодильных установок. Типы и основные

параметры» — ГОСТ 6492-53 распространен на поршневые компрес-

соры одноступенчатого сжатия холодильных установок, работаю-

щих на аммиаке (NH3), и холодильных установок, работающих на

фреоне 12 (дифтордихлорметан CF2C12).

Указанным ГОСТом определено, что компрессоры должны изго-

товляться шести типов:

Аммиачные

крейцкопфные горизонтальные — АГ

крейцкопфные угловые — АП

бескрейцкопфные вертикальные — АВ

бескрейцкопфные V-образные — АУ

Фреоновые

бескрейцкопфные вертикальные — ФВ

бескрейцкопфные V-образные — ФУ

Каждому компрессору присваивается условное обозначение,

состоящее из букв и цифр. Первая буква означает холодильный агент,

для которого предназначен компрессор: А — аммиачный, Ф — фрео-

новый. Вторая буква означает тип компрессора: В — вертикаль-

ный, У — V-образный, Г — горизонтальный, П — угловой. Цифры

означают холодопроизводительность в тысячах ккал/час.

ГОСТом 6492-53 установлены основные параметры аммиачных

(табл. 3) и фреоновых (табл. 4) компрессоров. Внедрение ГОСТа

6492-53 в производство позволит обеспечить народное хозяйство

компрессорами для холодильных установок, стоящими на уровне

передовой зарубежной техники.

Компрессоры угловые. Воздушный угловой крейцкопфный двой-

ного действия Компрессор марки ВП-10/8 (фиг. 9) спроектирован

в полном соответствии с ГОСТом 6791-53.

18

Таблица 3

Аммиачные одноступенчатые компрессоры

Обозначение типоразмера Холодопроиз- водительность при темпера- туре кипения минус 15° С в ккал[час Число цилинд- ров Привод Число оборотов в минуту не ме- нее Потребляемая мощность на ва- лу компрессора в кет не более Сухой вес компрессора

с ма- хови- ком без махо- вика

в кг нс г более

АВ-8 8 000 2 Бескрейцкопфные Непосредствен- 720 3,5 140 100

АВ-15 15 000 2 ное соединение или клиноремен- ная передача То же 960 5,8 210 170

АУ-30 30 000 4 » 960 11 280 250

АВ-75 75 000 2 1 » 720 26 1100 1 000

АУ-150 150 000 4 » 720 51 1350 1 250

АВ-300 300 000 2 » 480 100 5500 4 600

АУ-600 600 000 4 » 480 200 7000 6 000

АГ-600 600 000 1 Крейцкопфные Непосредствен- 187 220 — 9 500

АП-600 600 000 1 ное соединение То же 375 220 8 000

АГ-1200 1 200 000 2 » 187 430 — 19 500

АП-1200 1 200 000 2 » 300 430 — 16 500

Таблица 4

Фреоновые одноступенчатые поршневые компрессоры

Обозначение типоразмера Холодопроизво- дительность при температуре ки- пения минус 15°С в ккал(час Число цилинд- ров Привод Число оборотов в минуту не ме- нее : Потребляемая мощность на ва- лу компрессора в кет не более Сухой вес компрессора

с ма- хови- ком без махо- вика

в кг не ‘ более

ФВ-0,35 350 1 Бескрейцкопфные Клиноременная 800 0,2 18 16

ФВ-0,75 750 2 передача То же 850 0,35 29 25

ФВ-1,5 1 500 2 » 850 0,75 35 27

ФУ-1,5 1 500 4 » 850 0,75 35 27

ФВ-4 4 000 2 » 850 2,0 48 42

ФУ-8 8 000 4 » 850 4,0 80 70

ФВ-12 12 000 2 Непосредствен- 960 6,0 210 170

ФУ-25 25 000 4 ное соединение или клиноремен- ная передача То же 960 12 280 250

ФВ-60 60 000 2 » 720 27 1150 1050

ФУ-120 120 000 4 » 720 54 1400 130'0

ФВ-250 250 000 2 » 480 ПО 5500 5000

2*

19

Фиг. 9. Воздушный угловой компрессор ВП-10/8.

Фиг. 10. Воздушный угловой компрессор ВП-50/8.

20

Производительность компрессора (при условиях всасывания)

составляет 10 м3/мин. Наибольшее давление нагнетания 8 ати.

Ход поршня 125 мм. Число оборотов коленчатого вала компрессора

735 в минуту. Компрессор имеет две ступени сжатия в двух цилинд-

рах. Диаметр цилиндра первой ступени 305 мм, а второй ступени

190 мм. Наибольшее поршневое усилие 1800 кг. Мощность, потреб-

ляемая на валу компрессора, 59 кет.

Габаритные размеры компрессора (без электродвигателя): длина

1600, ширина 950 и высота 2550 мм. Вес (со встроенным холодиль-

ником, без электродвигателя) 1400 кг. Вес наиболее тяжелой детали

компрессора (станины) 415 кг. Регулирование производительности

автоматическое, двухпозиционное (100 и 60%). Привод осуще-

ствляется от электродвигателя через клиноременную передачу.

Мощность электродвигателя 75 кет. Расход охлаждающей воды

около 3 мЧчас.

Для компрессоров углового типа характерна обработка рамы,

выполненной как одно целое с двумя крейцкопфными направляю-

щими. Характерным в конструкции этих машин является применение

одноколенчатого вала с небольшим расстоянием между опорами,

которыми служат подшипники качения.

Вторым примером компрессоров этого же типа, но больших

размеров, может служить воздушный угловой крейцкопфный компрес-

сор двойного действия марки ВП-50/8, представленный на фиг. 10.

Производительность компрессора (при условиях всасывания)

50 м3/мин или 3000 м31час. Наибольшее давление нагнетания 8 ати.

Ход поршня 300 мм, число оборотов коленчатого вала 375 в минуту.

Компрессор двухступенчатый, двухцилиндровый. Диаметр цилиндра

первой ступени 600, а второй ступени 350 мм. Наибольшее поршневое

усилие 7000 кг. Мощность, потребляемая на валу компрессора,

272 кет. Габаритные размеры (без электродвигателя): длина 3100,

ширина 1590, высота ЗОЮ мм. Вес компрессора (без электродвига-

теля и холодильника) 6600 кг. Вес наиболее тяжелой детали (ста-

нины) 1250 кг.

Расход охлаждающей воды около 10 м3/час. Внутренний диаметр

воздухопровода: всасывающего 220, нагнетательного 150 мм.

Привод осуществляется от электродвигателя, ротор которого

насажен на коленчатый вал компрессора. Электродвигатель — син-

хронный, трехфазного тока, мощностью 300 кет. Габаритные размеры

всей компрессорной установки: длина 3100, ширина (монтажная)

5020, высота (монтажная) 4600 мм.

Вес всей установки составляет 11 730 кг.

Компрессоры V-образные с картером и цилиндровыми блоками.

На фиг. 11 изображен аммиачный одноступенчатый компрессор

марки 4АУ-15, характеризуемый следующими данными: холодо-

производительность 100—150 тыс. стандартных калорий в час при

числах оборотов соответственно 480—720 в минуту; диаметр цилиндра

150 мм; ход поршня 140 мм.

Цилиндры этого компрессора отлиты в виде двух блоков, по

два цилиндра в каждом. Литой чугунный картер, работающий под

21

давлением всасывания, разделен вертикальной перегородкой на две

части — кривошипную и механизмов смазки.

Коленчатый вал имеет два колена, расположенные под углом 180°

друг к другу. Коренные подшипники вала — роликовые. Поршни —

прямоточные тронкового типа,

Фиг. 11. Аммиачный компрессор мар-

ки 4АУ-15.

с четырьмя уплотнительными и од-

ним маслосъемным кольцами. Ша-

туны—штампованные, двутаврово-

го профиля с разъемной нижней

и неразъемной верхней головкой.

В нижней головке расположены

стальные вкладыши с баббитовой

заливкой, в верхней запрессована

бронзовая втулка. Клапаны—само-

действующие пластинчатые двух-

кольцевые. Всасывающие клапаны

расположены в днище поршня, а

нагнетательные — в ложной крыш-

ке цилиндра. Сальник коленчатого

вала — мембранный, с металли-

ческими кольцами трения и ма-

сляным затвором.

Компрессор 4АУ-15 является

базовой машиной ряда аммиачных

компрессоров, имеющих одинако-

вые цилиндры, поршни и шатуны.

За счет изменения числа оборотов

и количества цилиндров два типо-

размера компрессоров перекрыва-

ют диапазон производительности

от 50 до 150 тыс. стандартных калорий в час. Общность многих дета-

лей этого ряда компрессоров (шатунов, поршней, поршневых колец,

цилиндров, клапанов, масляных насосов, сальников и арматуры)

создает возможность крупносерийного производства.

Компрессоры V-образные с картером и цилиндрами. Воздушный

V-образный бескрейцкопфный компрессор (фиг. 12) простого дейст-

вия марки ВУ-3/8 представляет собой двухступенчатую, двухци-

линдровую машину. Угол развала цилиндров составляет 90°. Произ-

водительность компрессора (при условиях всасывания) 3 м3/мин.

Наибольшее давление нагнетания 8 ати. Ход поршня 100 мм, число

оборотов коленчатого вала 975 в минуту. Диаметр цилиндра первой

ступени 220, а второй ступени 120 мм.

Мощность, потребляемая на валу компрессора, составляет около

20 кет. Габаритные размеры (с промежуточным холодильником)

без электродвигателя: длина 1072, ширина 1200 и высота 1070 мм.

Вес с промежуточным холодильником без электродвигателя 700 кг.

Вес наиболее тяжелой детали (картер в сборе) 161 кг.

Смазка механизма движения — циркуляционная, от шестерен-

чатого насоса; смазка цилиндров — разбрызгиванием. Привод ком-

прессора осуществляется от асинхронного электродвигателя через

упругую муфту.

Картер компрессора литой чугунный. В торцовых стенках его

имеются две расточки под подшипники коленчатого вала. К задней

торцовой стенке крепится корпус масляного насоса. Цилиндры также

чугунные, отлитые заодно с водяными рубашками.

Цилиндры крепятся к картеру с помощью шпилек. На верхних

привалочных плоскостях цилиндров устанавливаются клапанные

доски и крышки. Для доступа к механизму движения в боковых

стенках картера имеются окна, закрываемые крышками. На этих же

сапуны, служащие для сообщения кар-

крышках устанавливаются

тера с атмосферой и под-

держания внутри него по-

стоянного давления.

Коленчатый вал ком-

прессора одноколенный,

опирается на два коренных

конических роликопод-

шипника. Поршни литые

чугунные; каждый имеет по

два уплотнительных и по

два маслосъемных поршне-

вых кольца. Шатуны сталь-

ныештампованные. Клапа-

ны ленточные самопружи-

нящие. Пластины клапанов

расположены в специаль-

ных гнездах, имеющихся

в клапанных досках.

Верхние клапанные дос-

ки служат для всасываю-

щих клапанов седлами,

нижние — ограничителями

Фиг. 12. Воздушный компрессор марки ВУ-3/8.

подъема (для нагнетательных клапанов

наоборот).

Компрессоры V-образные с дифференциальными поршнями. При-

мером компрессоров этого типа может служить воздушный компрес-

сор марки 1ВУ (фиг. 13, см. вклейку) трехступенчатого сжатия,

с водяным охлаждением цилиндров. Его производительность (при

условиях всасывания) 50 м3/час, давление 150 ати. Четыре состав-

ных цилиндра расположены V-образно: в первой линии два цилиндра

первой и второй, во второй — два цилиндра первой и третьей сту-

пеней. Таким образом, три ступени сжатия осуществляются посред-

ством двух дифференциальных поршней.

Диаметры поршней первой, второй и третьей ступеней соответ-

ственно равны 125; 78 и 35 мм\ ход поршней 100 лш; число оборотов

коленчатого вала компрессора 600 в минуту.

Вал компрессора имеет одну удлиненную кривошипную шейку

для двух шатунов и опирается на два конических роликоподшипника,

установленных в крышках картера.

23

Компрессор 1ВУ передвижной, устанавливается на двухосной

прицепной тележке и приводится в движение от бензинового двига-

теля ГАЗ-MM через редуктор.

Для компрессоров этого типа характерна обработка картера слож-

ной конструкции и ступенчатых (дифференциальных) по'ршней.

Компрессоры W-образные. На фиг. 14 изображен общий вид

воздушного компрессора марки 160В-20/8 W-образного типа. Основ-

ные данные компрессора: производительность (при условиях всасы-

вания) 20 м3/мин\ наибольшее давление нагнетания 8 ати\ число обо-

ротов коленчатого вала 720 в минуту. Число цилиндров: первой сту-

пени — четыре диаметром 270 о; второй ступени — два диамет-

ром 200 мм\ ход поршней 160 мм; потребляемая мощность на валу

компрессора 140 кет; вес компрессора (без электродвигателя)

2800 кг.

По конструкции компрессор 160В-20/8 является двухступенчатой

шестицилиндровой машиной простого действия с тремя рядами ци-

линдров, расположенными попарно под углом 60° друг к другу.

Основной базирующей деталью компрессора является чугунный

картер жесткой конструкции, на нем монтируются все узлы. В гори-

зонтальных расточках картера помещен двухколенчатый вал, кото-

рый вращается на двух радиальных сферических роликоподшипни-

ках, установленных в специальных опорах.

На каждой шатунной шейке вала расположены нижние головки

двух шатунов первой ступени и одного шатуна второй ступени.

Блоки цилиндров устанавливаются на площадках в верхней

части картера и укрепляются шпильками, причем блок цилиндров

второй ступени расположен вертикально, а два блока цилиндров

первой ступени — наклонно, под углом 60° к вертикальной оси ком-

прессора.

На каждом блоке цилиндров имеется клапанная коробка с двумя

всасывающими и двумя нагнетательными клапанами. Все клапаны —

кольцевые пластинчатые самодействующие. Клапанные коробки

соединены трубопроводом с промежуточным холодильником.

Продольный и поперечный разрезы компрессора 160В-20/8 пред-

ставлены на фиг. 15.

Компрессоры мембранные. Мембранный компрессор марки

МК-2,5/200 (фиг. 16) представляет собой вертикальную двухступен-

чатую машину, предназначенную для сжатия воздуха или инертных

газов. Сжатие газа производится последовательно в двух мембран-

ных полостях, причем сжатый газ полностью изолирован от попада-

ния масла и от подсоса воздуха из внешней среды.

Роль поршней в данном компрессоре выполняют тонкие металли-

ческие мембраны. Они прогибаются в сторону крышки под действием

масла, перемещающегося в масляных цилиндрах при возвратно-

поступательном движении масляных поршней, а в противоположную

сторону — под действием давления всасываемого газа и упругих

сил, возникающих при деформации мембран.

Нижний мембранный блок служит для первой ступени сжатия,

верхний — для второй. Газ по всасывающему трубопроводу посту-

24

Фиг. 13. Компрессор высокого давления марки 1ВУ.

пает в мембранный блок первой ступени, сжимается в нем до 14,5 ати

и, пройдя промежуточный холодильник, поступает в мембранный

блок второй ступени, где сжимается до конечного давления 200 ати.

Картер компрессора — сварной, выполнен в виде закрытой ко-

робки с отъемными боковыми крышками и вставной втулкой цилиндра

первой ступени масляной системы.

Фиг. 14. Компрессор марки 160В-20/8.

На верхней плоскости картера установлен корпус масляного

цилиндра второй ступени с мембранными блоками, расположенными

один над другим.

Коленчатый вал — двухопорный, вращается на двух роликовых

подшипниках, вставленных в специальные съемные опоры, располо-

женные в расточках картера. Щатун имеет разъемную нижнюю

головку с бронзовым вкладышем. Поршень масляных цилиндров

первой и второй ступеней — ступенчатый, составной, с пятью уплот-

нительными поршневыми кольцами в первой ступени и десятью набор-

ными кольцами во второй ступени.

Всасывающие и нагнетательные клапаны — пластинчатые.

Утечка масла из масляных цилиндров компенсируется с помощью

специальных подкачивающих масляных насосов плунжерного типа.

Они повышают давление масла до определенного предела, на который

настроены ограничители давления с перепускными шпиндельными

клапанами ручной регулировки.

Производительность мембранного компрессора (при условиях

всасывания) 2,5 м3/час\ наибольшее давление нагнетания 200 ати.

Ход поршня 85 о, число оборотов вала компрессора 250 в минуту.

Диаметр мембраны первой ступени 380, а второй 185 мм. Макси-

мальный прогиб мембраны первой ступени 5,5, второй — 2,4 мм.

Диаметры масляных цилиндров: первой ступени 75, второй 20 мм.

Мощность, потребляемая на валу компрессора, 1,84 кет.

25

26

Фиг. 16. Мембранный компрессор

марки МК-2,5/200.

ного устройства в станине, и

Габаритные размеры (без электродвигателя): длина 600, ширина

840, высота 1450 мм. Вес компрессора (без электродвигателя) 700 кг.

Смазка механизма движения — разбрызгиванием. Привод от асин-

хронного электродвигателя мощностью 2,7 кет через клиноременную

передачу.

Компрессоры с гидравлическим приводом одноступенчатые. Ком-

прессор ГГ-5/400-1500 (фиг. 17) горизонтальный, однорядный одно-

ступенчатый, с двумя противоположно расположенными цилиндрами

простого действия предназначается

для сжатия этилена до давления

1500 ати.

Компрессор имеет гидравличе-

ский привод поршневого типа. Ци-

линдр гидропривода расположен

между газовыми цилиндрами компрес-

сора и соединен с ними при помо-

щи промежуточных фонарей. Пита-

ние цилиндра гидропривода маслом

осуществляется от винтовых насосов.

Компрессор всасывает газ из кол-

лектора через фильтр, сжимает его

в двух цилиндрах одной ступени и

подает в нагнетательный коллектор.

Станина компрессора — литая чу-

гунная. В ней установлен золотник

главного распределительного устрой-

ства гидропривода, управляющий со-

единением рабочих полостей цилинд-

ра с окнами подвода и слива масла.

На патрубке станины в полости рас-

пределительного устройства установ-

лен поршневой аккумулятор, пред-

назначенный для смягчения гидрав-

лических ударов в гидроприводе.

Цилиндр гидропривода — литой

чугунный, имеет каналы, ведущие

к золотнику главного распределитель-

пусковой клапан золотникового типа.

Последний предназначается для регулирования числа ходов ком-

прессора.

Поршень цилиндра гидропривода — подвешенного типа, со што-

ком и пятью поршневыми кольцами; шток поршня опирается на на-

правляющие втулки сальников. На торцовых поверхностях поршня

сделаны проточки, образующие в мертвых точках вместе с выступами

крышек цилиндра катарракты. Последние предохраняют поршни

от ударов о крышки при перемене хода. Концы штока соединены

с поршнями газовых цилиндров посредством шаровых шарниров,

допускающих как радиальное, так и угловое перемещение оси порш-

ней.

28

Фонари — литые чугунные, соединяют цилиндр гидропривода

с газовыми цилиндрами и служат крышками цилиндра гидропривода.

Газовые цилиндры компрессора изготовлены из стали марки 40Х,

в них запрессованы гильзы из стали марки 38XH3MA. Уплотнение

плунжеров в цилиндрах компрессора осуществляется посредством

гидравлического затвора, создаваемого смазочной жидкостью (гли-

церином) при давлении около 1200 ати.

Рабочая часть цилиндра снабжена охлаждающей рубашкой.

Клапаны компрессора — самодействующие, шарикового типа.

Фиг. 17. Компрессор марки ГГ-5/400-1500.

Производительность компрессора регулируется изменением ча-

стоты ходов поршня гидропривода в результате автоматического или

ручного перепуска масла из питающего маслопровода в сливной.

Производительность компрессора (при температуре газа 0°

и атмосферном давлении 760 мм рт. ст.) составляет 5 м3/мин. Дав-

ление всасывания 400 ати. Наибольшее давление нагнетания

1500 ати. поршня 180 мм. Число двойных ходов в минуту 80.

Диаметр газового цилиндра 30 мм, диаметр цилиндра гидропривода

350 мм.

Максимальное поршневое усилие 11 000 кг. Потребляемая мощ-

ность 55 кет. Габаритные размеры: длина 3175, ширина 820 и высота

1750 мм. Вес 3320 кг.

ХАРАКТЕРИСТИКА КОМПРЕССОРНОГО ПРОИЗВОДСТВА

Проведенные за последнее время стандартизация, нормализация

и унификация компрессоров, их узлов и деталей, а также специа-

лизация компрессоростроительных заводов создали предпосылки

29

к увеличению серийности производства как отдельных деталей

и узлов компрессоров, так и компрессорного оборудования в целом.

Увеличение серийности позволяет применять на заводах более

прогрессивные технологические процессы механической обработки

деталей и сборки узлов компрессоров. Появляется возможность соз-

давать переменно-поточные и поточные линии механической обра-

ботки деталей и сборки узлов и самих компрессоров, применять для

обработки деталей специализированные, операционные и специаль-

ные агрегатные станки.

Внедрение передовой технологии и организации производства,

в свою очередь, значительно повышает производительность труда,

снижает себестоимость и улучшает качество выпускаемого обору-

дования.

Для компрессорного производства характерны большое разно-

образие конструкций компрессоров и материалов для их изготовле-

ния; различная серийность; довольно высокая точность и повышен-

ная степень чистоты обрабатываемых поверхностей кривошипно-

шатунного механизма, цилиндровой группы и ряда других

деталей.

Поршневые компрессорные машины имеют ряд конструктивных

особенностей, которые не встречаются в поршневых машинах дру-

гого назначения. Так, например, картеры некоторых типов газовых

компрессоров работают под давлением. Такие картеры должны иметь

плотную отливку и надежное сальниковое уплотнение коленчатого

вала.

Для некоторых конструкций компрессорных машин характерно

применение ступенчатых (дифференциальных) поршней. Цилиндры

таких компрессоров расположены в одну линию и имеют одну кри-

вошипно-шатунную связь поршня с коленчатым валом.

В современных поршневых и газовых компрессорах применяются

исключительно самодействующие всасывающие и нагнетательные

клапаны различных конструкций: тарельчато-шпиндельные, пластин-

чатые (одно, двух- и многокольцевые) и самопружинящие ленточные

клапаны. В конструкциях отечественных компрессоров наибольшее

распространение получили пластинчатые и ленточные типы кла-

панов.

Наибольшее применение в народном хозяйстве имеют воздушные

компрессоры общего назначения, используемые для обеспечения

сжатым воздухом различных пневматических инструментов, уст-

ройств и оборудования. Эти компрессоры выпускаются серийно

и крупносерийно. Специальные (средние) и холодильные компрес-

соры выпускаются мелкосерийно и серийно. Тяжелые мощные гори-

зонтальные компрессоры строятся индивидуально.

Крупные детали воздушных и газовых компрессоров (станины,

картеры, рамы, цилиндры) изготовляются из обычного серого чугуна.

Специальные легированные чугуны применяются для изготовления

ответственных деталей в тех случаях, когда по условиям их работы

требуется высокая плотность материала. Применение легированных

чугунов быстро растет в связи с расширением в последние годы про-

зо

изводства фреоновых компрессоров. Из этого материала изготов-

ляются цилиндры, картеры и другие детали фреоновых холодильных

компрессоров.

Легированные и высоколегированные стали применяются в ком-

прессоростроении для изготовления шатунных болтов, поршневых

пальцев, клапанных пластин и ряда других особо ответственных дета-

лей.

Ценным материалом для изготовления деталей компрессоров яв-

ляется высокопрочный чугун, обладающий высокими механическими

свойствами (предел прочности при разрыве 40—65 кг!мм\ предел

прочности при изгибе 60—130 кг/мм\ стрела прогиба 5—7 мм при

длине 300 мм). Сумской завод им. Фрунзе успешно применяет этот

материал для седел и ограничителей подъема клапанов, для от-

дельных видов цилиндров высокого давления и ряда других

деталей#

В табл. 5 приведено соотношение норм расхода основных материа-

лов для компрессоров двух марок: вертикального воздушного с дав-

лением до 220 ати марки 2Р-3/220 и V-образного аммиачного марки

4АУ-15.

Таблица 5

Соотношение норм расхода основных материалов для изготовления поршневых

компрессоров

Материалы Вертикальный воздушный компрессор высокого давления марки 2Р-3/220 V-образный аммиачный компрессор марки 4АУ-15

Число марок мате- риала Вес в кг % от общего веса Число марок мате- риала Вес в кг % от общего веса

Чугун 5 4701,0 66,1 2 1121,0 45,7

Углеродистые стали . . 11 2301,5 32,4 8 1261,0 51,3

Легированные стали . . Цветные металлы и 5 33,9 0,4 5 43,4 1,8

сплавы 5 74,5 1,04 4 25,5 1,05

В том числе:

медь 1 4,7 0,07 — — —

бронза 1 20,0 0,28 1 16,3 0,67

латунь 1 2,8 0,04 — — —

баббит 1 38,0 0,53 1 8,5 0,35

припой 1 9,0 0,12 2 0,7 0,03

Резина, паронит и т. п. — 4,5 0,06 3,5 0,15

Всего .... 26 7115,4 100 19 2454,4 100

Как видно из таблицы, чугун составляет от 45,7 до 66,1 % общего

веса всех материалов, углеродистая сталь — от 32,4 до 51,3% и леги-

рованная сталь — от 0,4 до 1,8%.

31

Ранее на компрессоростроительных заводах преобладали методы

обработки и контроля деталей, а также сборки узлов и самих машин,

характерные для индивидуального и мелкосерийного производства.

В последние годы устаревшие методы производства вытесняются

более прогрессивными. На заводах создаются участки поточной

обработки деталей и сборки узлов компрессоров, все шире приме-

няются специализированные станки и приспособления.

К ним относятся универсально-сборные приспособления (УСП)

и универсально-сборные накладные кондукторы (УСНК). Они спо-

собствуют сокращению сроков технологической подготовки про-

изводства и ускорению освоения нового компрессорного оборудо-

вания.

ГЛАВА II

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ОСНОВЫ

ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

В КОМПРЕССОРОСТРОЕНИИ

НАПРАВЛЕНИЕ РАЗВИТИЯ КОМПРЕССОРОСТРОЕН И Я

Постановление майского (1958 г.) Пленума Центрального Коми-

тета КПСС «Об ускорении развития химической промышленности

и особенно производства синтетических материалов и изделий из них

для удовлетворения потребностей населения и нужд народного хозяй-

ства» и «Контрольные цифры развития народного хозяйства СССР

на 1959—1965 годы», принятые XXI съездом КПСС, поставили перед

компрессоростроителями большие задачи по обеспечению предприя-

тий химической промышленности и других отраслей народного

хозяйства достаточным количеством новейшего высокопроизводи-

тельного компрессорного оборудования.

Предусматривается значительное увеличение выпуска компрес-

соров различных типов и назначений, а также освоение большего

количества компрессоров новых типов (фреоновых, высокого давле-

ния, мембранных, передвижных и других).

Эти задачи намечается решить за счет строительства новых,

реконструкции и расширения действующих предприятий, строи-

тельства на некоторых заводах новых цехов, а также путем приме-

нения прогрессивных технологических процессов, использования

в производстве специальных агрегатных и специализированных стан-

ков, применения поточных методов производства, механизации и авто-

матизации отдельных производственных процессов.

Требуется проведение целого ряда мероприятий в области кон-

струирования, технологии и организации производства.

Мероприятия в области конструирования. Необходимо разра-

ботать нормальные ряды (типы и основные параметры) специальных

воздушных и газовых компрессоров, передвижных компрессорных

станций для промышленного воздуха общего назначения и специаль-

ных воздушных и газовых, а также мембранных компрессоров.

При этом следует значительно сократить номенклатуру типо-

размеров компрессоров и компрессорных станций и одновременно

обеспечить полное покрытие потребности народного хозяйства

3 Галицкий 331 33

в компрессорном оборудовании необходимых параметров по произ-

водительности и давлению за счет использования баз (станины, меха-

низмы движения, цилиндровые и поршневые группы) отдельных кон-

струкций компрессоров и широкой унификации и нормализации их

узлов и деталей.

Предстоит создать новые конструкции винтовых компрессоров

на давление до 10 ати, компрессоров специального назначения,

цилиндро-поршневые группы которых будут работать без смазки

(с графитовыми поршневыми кольцами и уплотнениями сальников,

а также с лабиринтовыми уплотнениями поршней). Требуется скон-

струировать машины со свободно движущимися поршнями (дизель-

компрессоры) для компрессорных станций общего и специаль-

ного назначения, горизонтальные тяжелые компрессоры с оппозит-

ным расположением цилиндров, с герметическими сальниками

и другие.

Компрессоры должны быть снабжены приборами автоматического

регулирования производительности и давления.

В новых компрессорах советских конструкций должны быть

широко использованы высококачественные легированные стали,

термическая обработка для повышения механических свойств ме-

талла, литье из модифицированного, малолегированного и высокс-

прочного чугунов, пластмассы и неметаллические материалы, а основ-

ные параметры компрессоров (расход электроэнергии на единицу

производительности, удельный вес, габарит) должны быть снижены.

В то же время конструкция компрессора должна быть проста,

технологична, не сложна в изготовлении и не трудоемка.

Мероприятия в области технологии и организации производства.

Следует значительно сократить трудовые затраты на изготовление

компрессоров, снизить себестоимость машин и улучшить их качество.

Для этого в заготовительных цехах необходимо шире внедрять

механизацию трудоемких и тяжелых работ и в первую очередь пол-

ностью механизировать загрузку вагранок, землеприготовление

и выбивку опок. Ручную формовку деталей и изготовление стержней

следует заменить машиной, а для формовки крупных деталей внед-

рить пескометы.

Изготовление заготовок-поковок необходимо перевести со сво-

бодной ковки на штамповку под молотами и прессами.

Требуется механизировать процессы очистки и обрубки литых

и кованых заготовок, широко применяя дробеметную, гидроструй-

ную обдувку и пневматическую обрубку.

Особое внимание следует уделить получению заготовок, близких по

своим размерам к чертежным размерам деталей. Литье по выпла-

вляемым моделям и в оболочковые формы из смесей на термореак-

тивных смолах и из химически твердеющих смесей на жидком стекле

обеспечивает получение заготовок с точностью от 7-го до 4-го класса

и достаточно чистой поверхностью. Применение литья в кокиль

и центробежного литья также будет способствовать уменьшению

припусков на механическую обработку деталей и снижению отходов

металла.

34

В механосборочных цехах необходимо внедрить более совершен-

ную прогрессивную технологию изготовления деталей и сборки

компрессоров. Это может быть достигнуто путем повышения коэф-

фициента оснащенности технологических процессов специальными

приспособлениями и инструментом, особенно сложными приспособле-

ниями, многолезвийным режущим инструментом, специальными

наладками, а также контрольно-измерительными инструментами

и приборами.

На всех компрессоростроительных заводах должны быть приме-

нены универсально-сборные приспособления (УСП) и универсально-

сборные накладные кондукторы (УСНК). Следует внедрить серийно-

поточное производство деталей и сборки компрессоров, применяя

для обработки трудоемких корпусных и технологически сложных

деталей специальные агрегатные, специализированные и операцион-

ные станки.

Необходимо организовать применение электрошлаковой сварки,

автоматической и полуавтоматической дуговой сварки под флюсом

и в защитных газовых средах (аргон, углекислый газ), контактной

сварки, электронагрева, закалки т. в. ч. и поверхностного упроч-

няющего наклепа деталей (дробеструйный метод, обкатка роликами

и др.). Оснастить универсальные металлорежущие станки пневма-

тическими и гидравлическими зажимами, специальными наладками,

упорами и ограничителями хода, а рабочие места слесарей-сборщи-

ков гайковертами и шпильковертами.

Важнейшим средством увеличения выпуска компрессоров является

специализация компрессоростроительных заводов, т. е. производ-

ство на каждом предприятии ограниченного количества типораз-

меров компрессоров одного конструктивного ряда. При этом ряд уни-

фицированных узлов и нормализованных деталей должны поставлять

специализированные заводы. В первую очередь должно быть орга-

низовано централизованное производство поршневых колец, всасы-

вающих и нагнетательных клапанов, нормальных деталей и авто-

матики.

Повышение общей производственно-технической культуры на ком-

прессоростроительных заводах, использование всех внутренних

резервов, строгое соблюдение технологической дисциплины, правиль-

ная организация технологической подготовки производства будут

способствовать неуклонному росту производительности труда, улуч-

шению качества и снижению себестоимости компрессоров.

ТРУДОВЫЕ ЗАТРАТЫ НА РАЗРАБОТКУ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА И ПРОЕКТИРОВАНИЕ СПЕЦИАЛЬНОЙ ОСНАСТКИ

ДЛЯ ИЗГОТОВЛЕНИЯ КОМПРЕССОРОВ

Решающее значение для быстрого и высококачественного освое-

ния производства новейших типов компрессоров имеет правильная

организация технологической подготовки производства на компрес-

соростроительных заводах. Разработка технологических процессов

и проектирование специальных приспособлений и инструмента доста-

точно трудоемки даже для индивидуального и мелкосерийного

з*

35

производства, и для их выполнения требуются опытные квалифи-

цированные инженерно-технические работники.

Повышение производительности труда, снижение себестоимости

и улучшение качества выпускаемой заводами продукции также

неразрывно связаны с правильной организацией технологической

подготовки производства.

Между тем на компрессоростроительных заводах технологическая

подготовка производства остается пока еще на низком уровне, и,

к сожалению, этому вопросу не уделяется достаточно внимания.

Руководящие работники некоторых заводов полагают, что для

обеспечения технического прогресса в какой-либо отрасли народ-

ного хозяйства достаточно создать проекты современных машин,

не уступающих по своим технико-экономическим показателям луч-

шим образцам машин передовых зарубежных фирм, и передать их

рабочие чертежи в производство.

В действительности это далеко не так. Современные высокопро-

изводительные машины, создаваемые на основе последних достиже-

ний науки, техники и передового опыта, представляют собой слож-

нейшие сочетания узлов и деталей весьма многообразных конструк-

тивных форм, с высокими классами точности и чистоты обработки.

Для того чтобы освоить изготовление новой машины на заводе,

требуется большая трудоемкая работа квалифицированных техно-

логов и конструкторов по проектированию специальных приспособле-

ний и инструмента. В отдельных случаях для изготовления неко-

торых основных ответственных деталей требуется не только прове-

дение экспериментальных работ, но и проектирование специального

оборудования или сложнейших специальных приспособлений.

Одним из существенных вопросов дальнейшего технического

прогресса отечественного компрессоростроения является соотноше-

ние сил инженерно-технических работников, принимающих участие

в создании новых компрессорных машин (конструкторы, проектанты

компрессоров) и занимающихся технологической подготовкой их

производства (технологи и конструкторы по проектированию спе-

циальной технологической оснастки).

Согласно сведениям, опубликованным в печати, в отдельных отра-

слях промышленности на предприятиях с крупносерийным и массо-

вым производством на одного конструктора, проектирующего изде-

лия, в среднем приходится до двадцати технологов и конструкторов

по проектированию специальной технологической оснастки — при-

способлений, кондукторов, штампов, литейной оснастки, режущего

и мерительного инструмента.

Такое соотношение сил инженерно-технических работников, заня-

тых конструированием изделий и ведающих технологической под-

готовкой производства, позволяет в весьма короткие сроки осваи-

вать экспериментальные образцы новых сложнейших современных

типов машин и оборудования, стоящих на уровне мировой техники,

и налаживать их серийный выпуск.

На заводах с серийным, мелкосерийным и даже индивидуальным

характером производства объемы разработки технологических про-

зе

цессов и проектирования специальной технологической оснастки

весьма значительны и в большинстве случаев в несколько раз пре-

восходят объемы работ по конструированию изделий.

В доказательство этого приведем несколько примеров из прак-

тики московского завода «Компрессор». Здесь выпускался серийно,

по 40—50 шт. в месяц, воздушный компрессор марки 1ВУ на давле-

ние 150 ати. На технический расчет и проектирование штампованного

шатуна этого компрессора конструкторами было затрачено 25 чело-

веко-часов.

Вместе с тем на разработку технологического процесса механи-

ческой обработки этого шатуна технологами было затрачено около

40 человеко-часов и на проектирование более десяти специальных

приспособлений для его обработки — 210 человеко-часов. Сюда

входят приспособления: для разметки центров головок шатуна;

для расточки отверстия малой головки шатуна на токарном станке;

для фрезерования боков большой головки шатуна (базы) и мест под

головки и гайки шатунных болтов; для расточки отверстия в большой

головке шатуна на токарном станке; для разрезки большой головки

шатуна на фрезерном станке; для сверления отверстий диаметром

6 мм в малой головке шатуна под смазочную трубку и четырех отвер-

стий диаметром 6 мм в теле шатуна; для расточки отверстий во втулке

малой головки и во вкладышах большой головки шатуна на верти-

кальном алмазно-расточном станке; кондукторы для сверления отвер-

стий под шатунные болты и четырех отверстий диаметром 2,5 мм

в скобе шатуна для винтов крепления прокладок. Кроме того

спроектировано несколько специальных мерительных шаблонов

и режущих инструментов.

Следовательно, на технологическую подготовку механической

обработки шатуна было затрачено 250 человеко-часов. Иначе говоря,

отношение трудовых затрат, произведенных конструкторами изде-

лий, к трудовым затратам работников, занимающихся технологи-

ческой подготовкой производства, в данном случае составляет 25 : 250

или 1 : 10.

Здесь не приводятся трудовые затраты на проектирование штам-

пов для горячей штамповки шатунов, так как эта работа выполня-

лась на другом предприятии, поставлявшем штампованные заготовки

шатунов заводу «Компрессор» в порядке кооперирования.

Если же к трудовым затратам на технологическую подготовку

механической обработки шатуна прибавить и эти трудовые затраты,

то отношение будет еще больше.

На проектирование детали, изготовление которой не требует

специальных приспособлений и инструмента, например, розетки

всасывающего клапана цилиндра первой ступени этого же воздуш-

ного компрессора, конструкторами было затрачено 4 человеко-часа,

а на разработку технологического процесса ее механической обра-

ботки и вычерчивание межоперационных эскизов технологам потре-

бовалось 20 человеко-часов. И в этом случае отношение трудовых

затрат конструкторов изделий к трудовым затратам технологов соста-

вляет 1 : 5.

37

Показателен и следующий пример. На проектирование штуцера

воздухопровода к компрессору 1ВУ, для изготовления которого

не требовалось проектирования специальной технологической осна-

стки и вычерчивания межоперационных эскизов, конструкторами

было затрачено 2 человеко-часа, а на разработку технологического

процесса механической обработки штуцера ушло 4 человеко-часа.

Как видно, даже здесь отношение времени, затраченного конструк-

торами изделий, к времени, затраченному технологами, составляет 1:2.

Если сравнить затраты труда конструкторов, проектирующих

сложные литые корпусные детали компрессора (станины, картеры,

цилиндры), с затратами труда технологов и конструкторов на про-

ектирование специальной технологической оснастки и разработку

технологического процесса изготовления перечисленных деталей,

то соотношение будет не менее чем 1 : 20.

Для правильной организации технологической подготовки про-

изводства даже при невысоких требованиях к качеству разработки

технологических процессов на компрессоростроительных заводах

с индивидуальным и мелкосерийным характером производства отно-

шение числа работников Отдела главного технолога к числу работ-

ников Отдела главного конструктора должно быть не менее чем 2:1,

а на заводах с мелкосерийным и серийным характером производства

не менее чем 3:1.

На компрессоростроительных заводах, где считают, что разра-

ботка технологического процесса и оснащение его специальными

приспособлениями и инструментом не является такой же важной

задачей, как и проектирование компрессоров совершенной конструк-

ции, численность работников Отдела главного технолога обычно

бывает равной численности работников Отдела главного конструктора.

При таком соотношении сил отделов разработка технологических

процессов в отдельных случаях сводится к записям в технологиче-

ской документации: «Выточить деталь по чертежу», «фрезеровать

бока по размеру» и т. п. и проставлению норм и расценок.

В то же время не дается никаких указаний о том, как вести про-

цесс изготовления детали, чтобы точно выдержать ее геометрические

формы, обеспечить допуски на неточность изготовления и необходи-

мую степень чистоты поверхностей.

Оснащение технологических процессов сводится в подобных слу-

чаях к проектированию нескольких несложных приспособлений и ин-

струментов; изготовление деталей компрессоров производится на уни-

версальном металлорежущем оборудовании отсталыми методами,

а стоимость машин получается чрезмерно высокой.

На основании многолетней работы авторов можно установить,

что на разработку операционного (без расчета режимов резания)

технологического процесса механической обработки деталей компрес-

соров мощностью от 30 до 80 кет в среднем технологами затрачи-

вается:

а) на простую деталь (штуцер, промежуточное кольцо, поршне-

вой палец, пластина клапана, противовес, шатунный болт и т. д.)

от 4 до 10 человеко-часов;

38

б) на деталь средней сложности (вкладыш шатуна, седло клапана,

маховик, корпус распределительной колонки, поршень и т. д.)

от 10 до 30 человеко-часов;

в) на сложную деталь (шатун, цилиндр, коленчатый вал, ста-

нина и т. п.) от 30 до 120 человеко-часов.

Для примера возьмем компрессор средней мощности, состоящий

из 200—300 оригинальных деталей.

Разделив его детали по сложности на три группы: простые,

средней сложности и сложные и считая, что простых деталей из общего

количества будет 80%, средней сложности 15% и сложных 5%,

можно принять для укрупненных подсчетов, что на разработку тех-

нологического процесса механической обработки деталей таких

компрессоров потребуется от 2000 до 4000 человеко-часов или

примерно от 286 до 572 человеко-дней.

Для ориентировочного подсчета трудовых затрат на проектиро-

вание специальных приспособлений, режущего и измерительного

инструмента можно руководствоваться следующими средними дан-

ными на единицу технологической оснастки:

а) приспособления (общий вид и рабочие чертежи деталей) для

механической обработки деталей компрессоров — 40 человеко-часов;

б) специальный режущий инструмент— 10 человеко-часов;

в) специальный измерительный инструмент — 5 человеко-часов.

Фактические затраты труда рабочих инструментального цеха

на изготовление специальных приспособлений, режущего и измери-

тельного инструмента в среднем составляют 150—200% от затрат

труда на проектирование этих приспособлений и инструмента.

Таким образом, на изготовление приспособлений! будет затрачи-

ваться от 60 до 80 час., режущего инструмента — от 15 до 20 час.

и измерительного инструмента — от 7 до 10 час. на единицу.

СТЕПЕНЬ ОСНАЩЕННОСТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

СПЕЦИАЛЬНЫМИ ПРИСПОСОБЛЕНИЯМИ И ИНСТРУМЕНТОМ

В ЗАВИСИМОСТИ ОТ РАЗМЕРА СЕРИИ ВЫПУСКАЕМЫХ КОМПРЕССОРОВ

Количество машин, выпускаемых компрессоростроительными за-

водами, весьма различно. Оно колеблется от 2—3 до нескольких

сотен штук в год. Средний коэффициент серийности, т. е. частное

от деления общего количества машин, выпущенных заводами за

год, на количество типоразмеров компрессоров, за последние годы

составляет 50—60. По отдельным заводам коэффициент серийности

колеблется от 15—20 до 700—900. В связи с этим различна и степень

оснащенности технологических процессов специальными приспособле-

ниями и инструментом.

Величина годового выпуска компрессоров определяет целесо-

образность применения того или иного количества специальной

оснастки, необходимой для их изготовления.

Так, при индивидуальном производстве компрессоров (2 — 6 шт.

в год) специальные приспособления, режущие и измерительные

инструменты изготовляются в большинстве случаев только для тех

39

деталей, которые не могут быть обработаны посредством универ-

сальных приспособлений и инструментов. С увеличением выпуска