Автор: Кайбышев О.А.

Теги: металлургия свойства материалов, влияющие на деформируемость машиностроение обработка металлов металлы

Год: 1984

Похожие

Текст

О. А.Кайбышев

СВЕРХ-

ПЛАСТИЧНОСТЬ

ПРОМЫШЛЕННЫХ

СПЛАВОВ

О. А.Кайбышев

СВЕРХ-

ПЛАСТИЧНОСТЬ

ПРОМЫШЛЕННЫХ

СПЛАВОВ

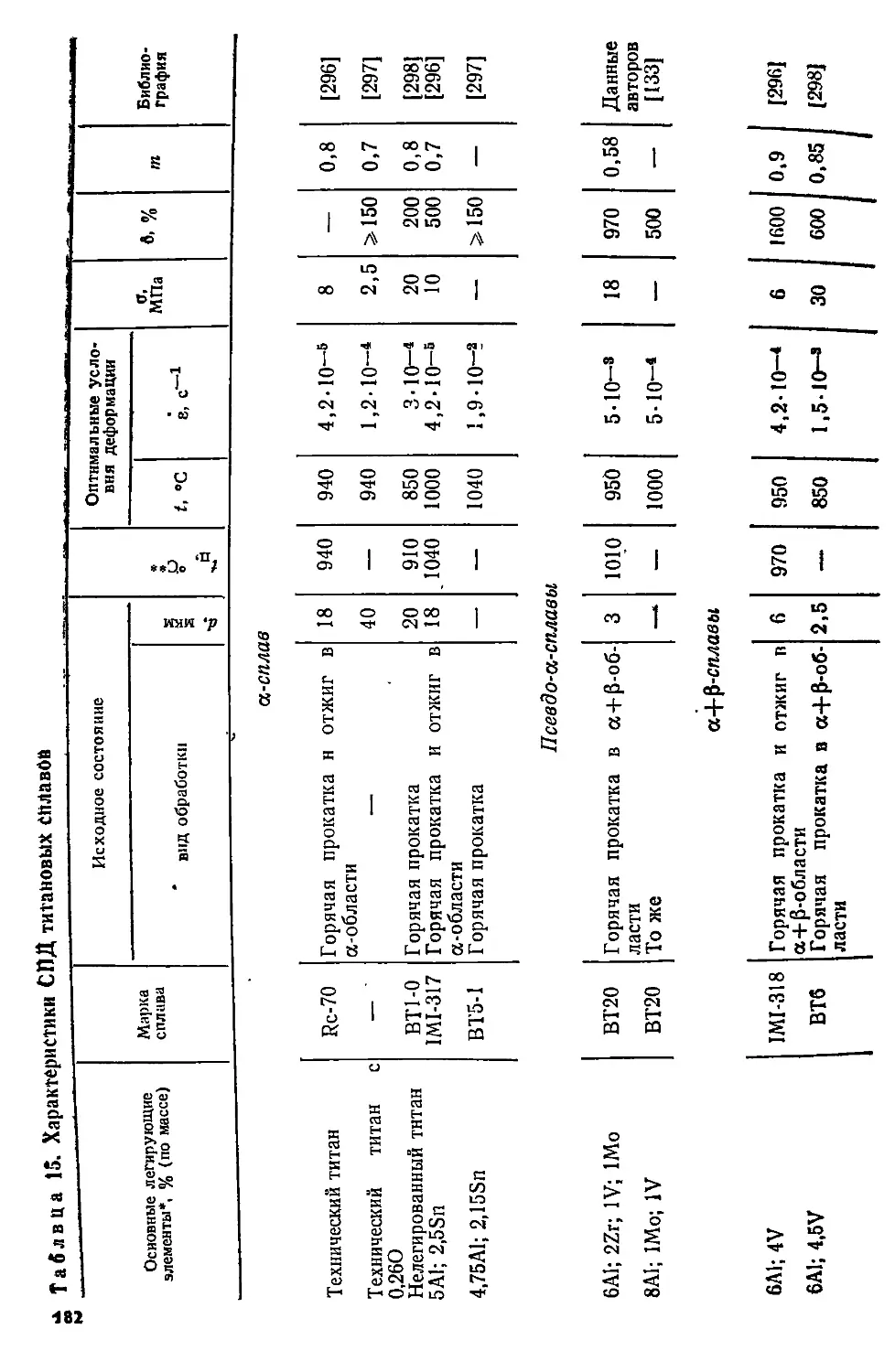

&

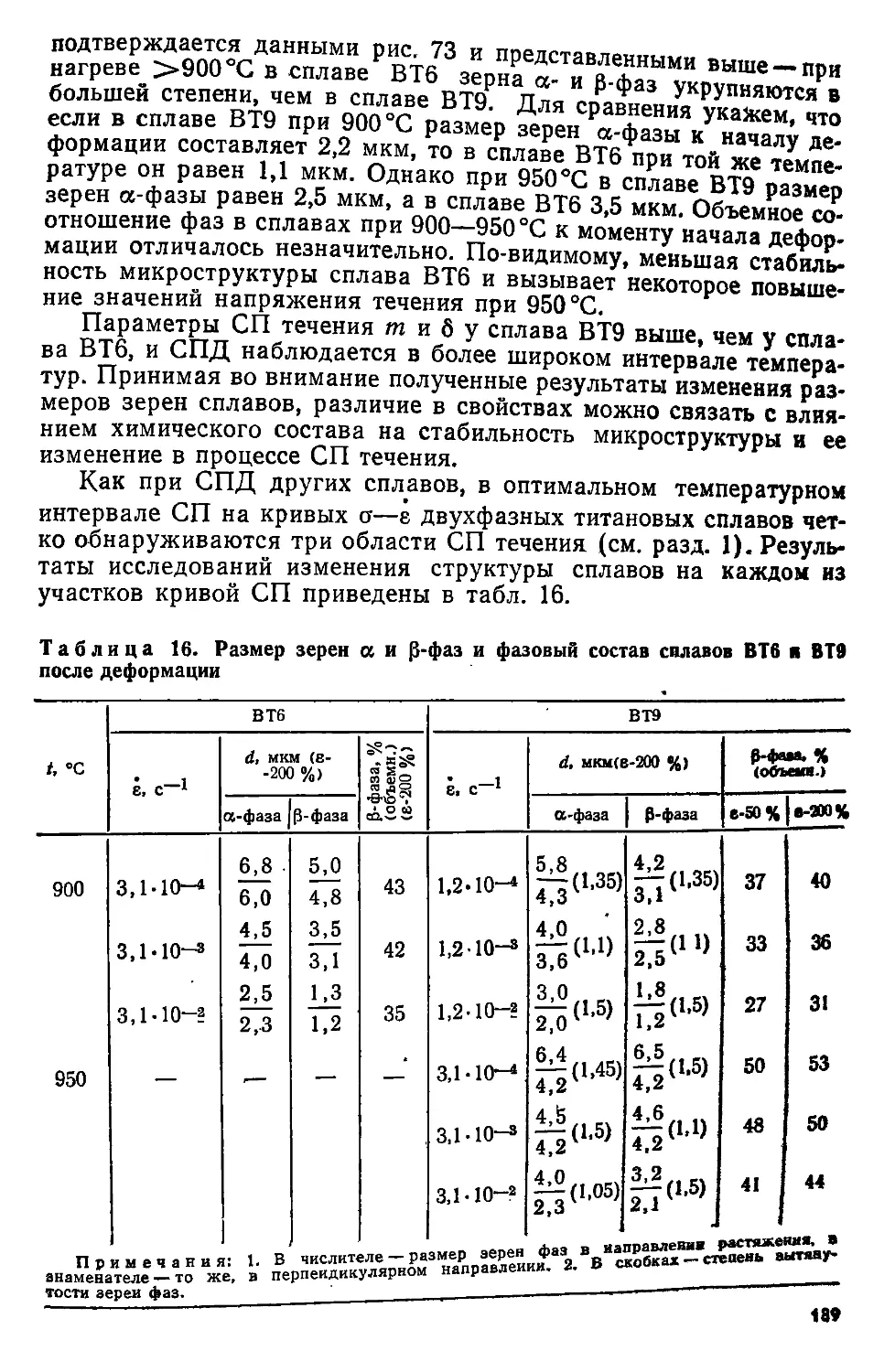

МОСКВА

•МЕТАЛЛУРГИЯ-

1984

УДК 669.017:539.52(438)

рецензент: преф., доп. техн, неук В. М.

спла,т- Кайбвше‘ °- * М-; “"«Ч»”

ГИЯ, 1984.264 с микроструктурные и температурно-скоростные условия дефор.

РаССМ°^ппимые для перевода металлических сплавов в сверхпластичное

мании, не0^<Хтавлены данные о механизме деформации сплавов в сверхпла-

состояние. Представле д ия явления> уЧИТЫвающая особую роль гра-

стичном состоянии, 00 У д процессах. Описаны методы перевода в сверхпла-

ниц зерен в ДеФ°Р™°™ н^хсплавов на основе магния, алюминия, титана,

стачное состоялие про сплавов. Проанализированы причины благоприят-

а также ста„ляейг ^п^плас?ическойРеформации на механические свойства сплавов.

Н0Г0КнигЯапредназначена для научных и инженерно-технических работников ме-

К и машиностроительной промышленности. Может быть полезна

107. Табл. 22. Библиогр. описок: 372 .зав.

К

2605000000—090

040(01)—84

41—84

© Издательство «Металлургия», 1984

СОДЕРЖАНИЕ

Стр.

Предисловие......................................

Введение ...................................................

1. СТРУКТУРНАЯ СВЕРХПЛАСТИЧНОСТЬ............................

1.1. Феноменология явления и ее связь с исходной микроструктурой

1.2. Эволюция структуры и особенности разрушения............

2. ПРИРОДА СВЕРХПЛАСТИЧЕСКОГО ТЕЧЕНИЯ.......................

2.1. Исследование механизмов сверхпластической деформации

2.1.1. Зернограничное проскальзывание . . .....

2.1.2. Внутризеренная деформация.........................

2.1.3. Диффузионная ползучесть......................

2.1.4. Взаимосвязь и роль различных механизмов деформации в обес

печении сверхпластической деформации....................

2.2. Микромеханизмы и теория сверхпластической деформации

2.2.1. Физические модели сверхпластического течения ....

2.2.2. Границы зерен в деформационных процессах ....

2.2.3. Теория структурной сверхпластичности..............

3. МЕТОДЫ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОИ МИКРО

СТРУКТУРЫ В ПРОМЫШЛЕННЫХ СПЛАВАХ............................

4

6

10

10

26

35

36

37

45

60

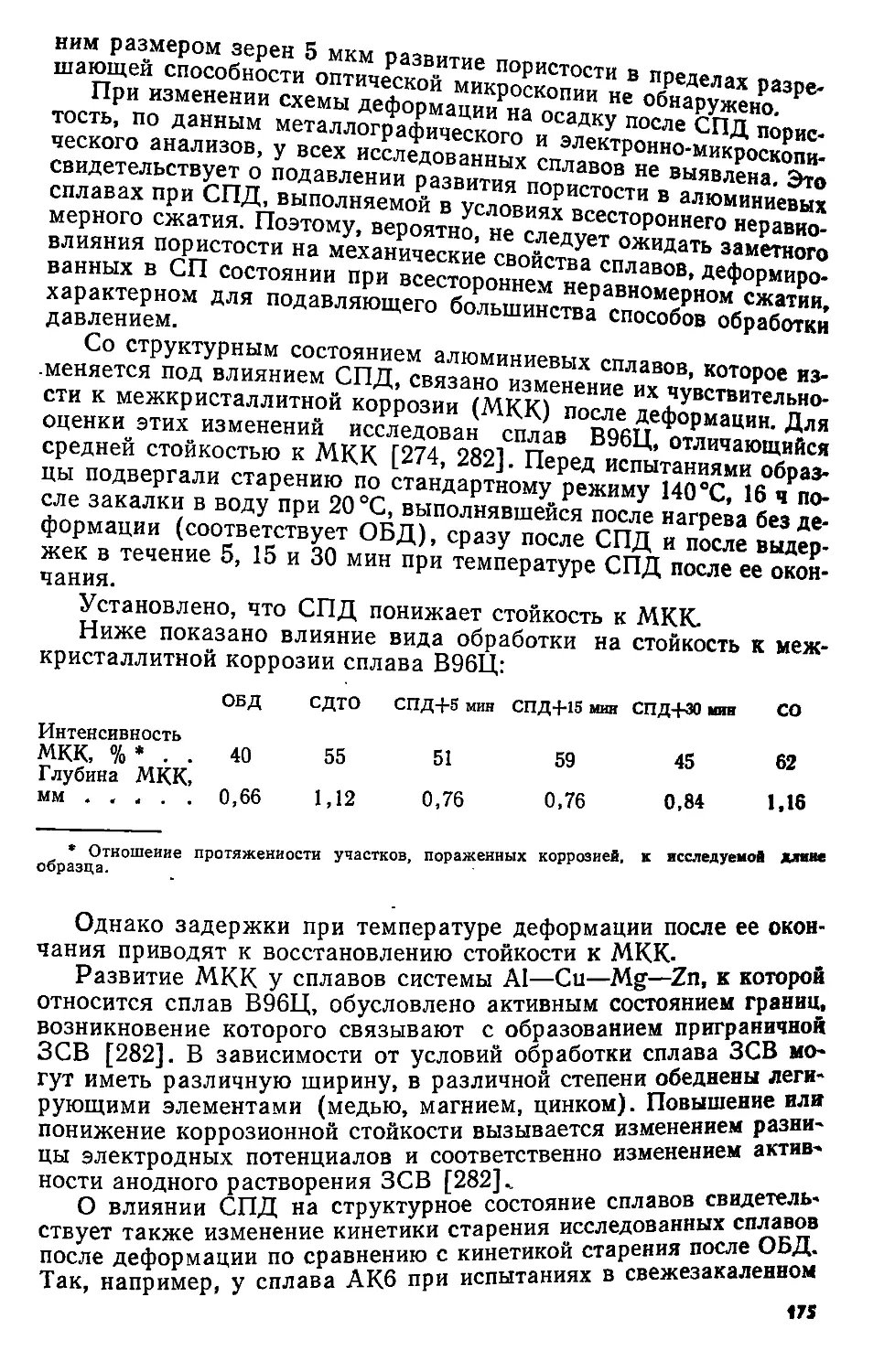

67

71

72

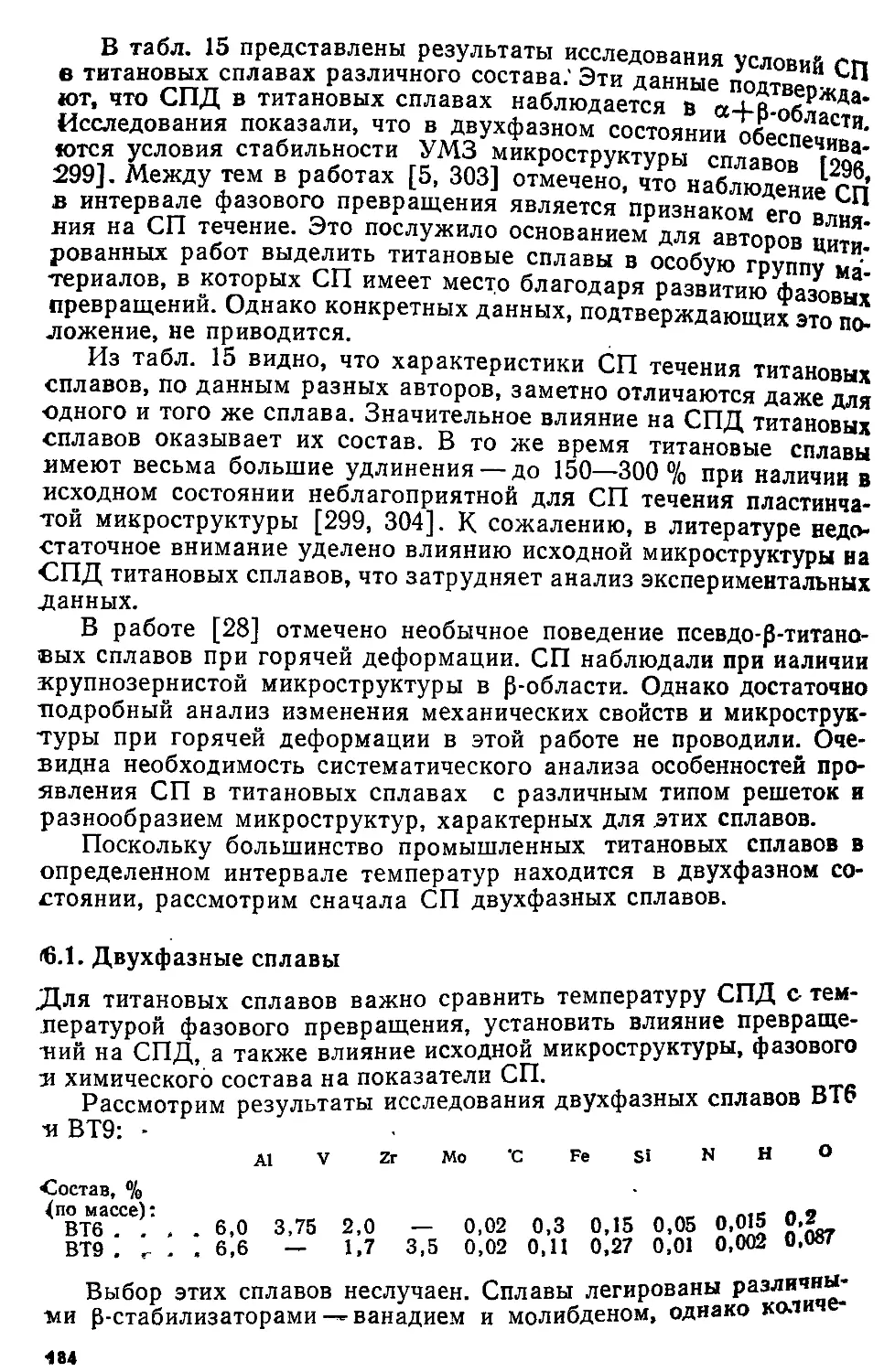

76

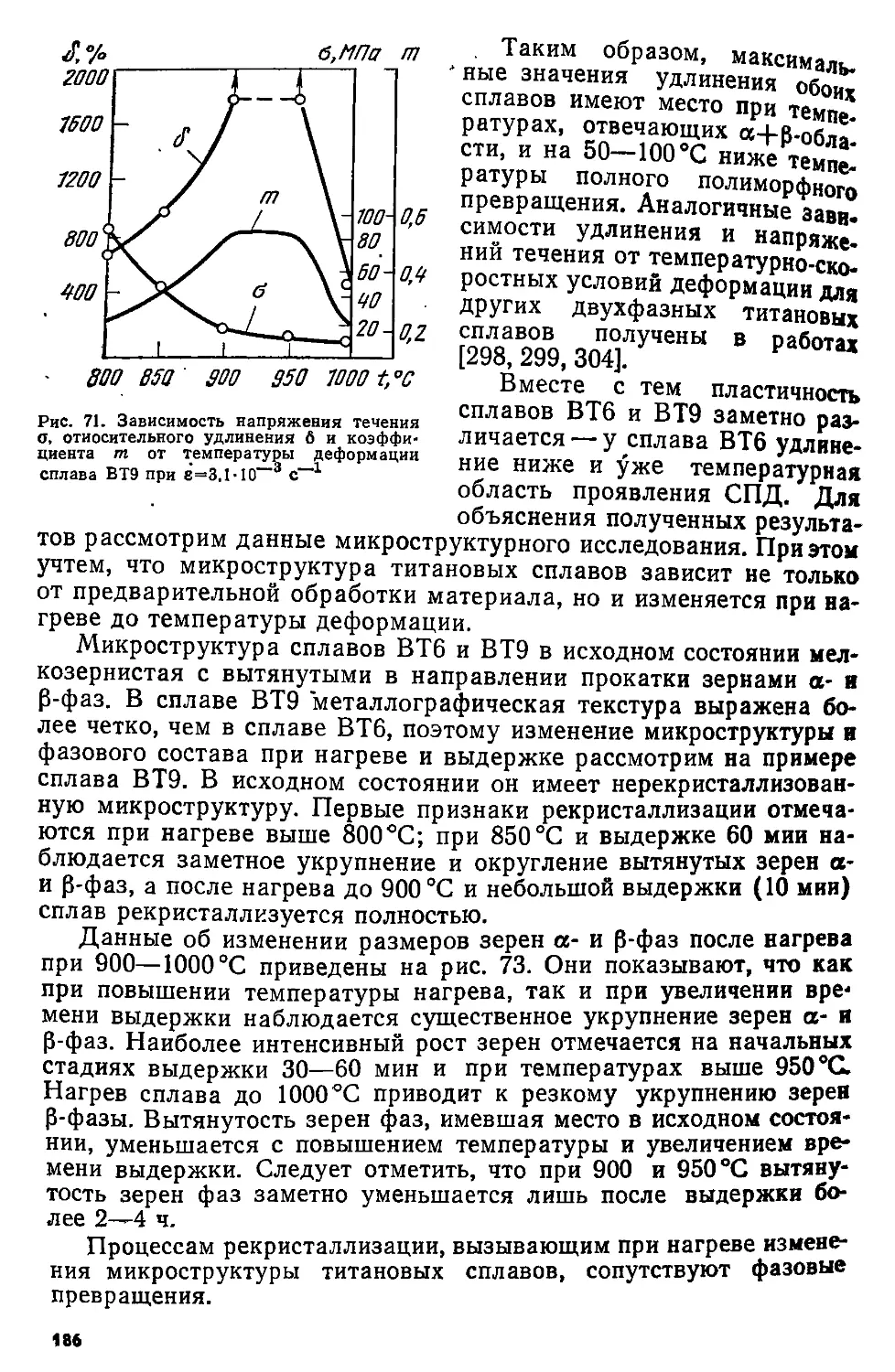

89

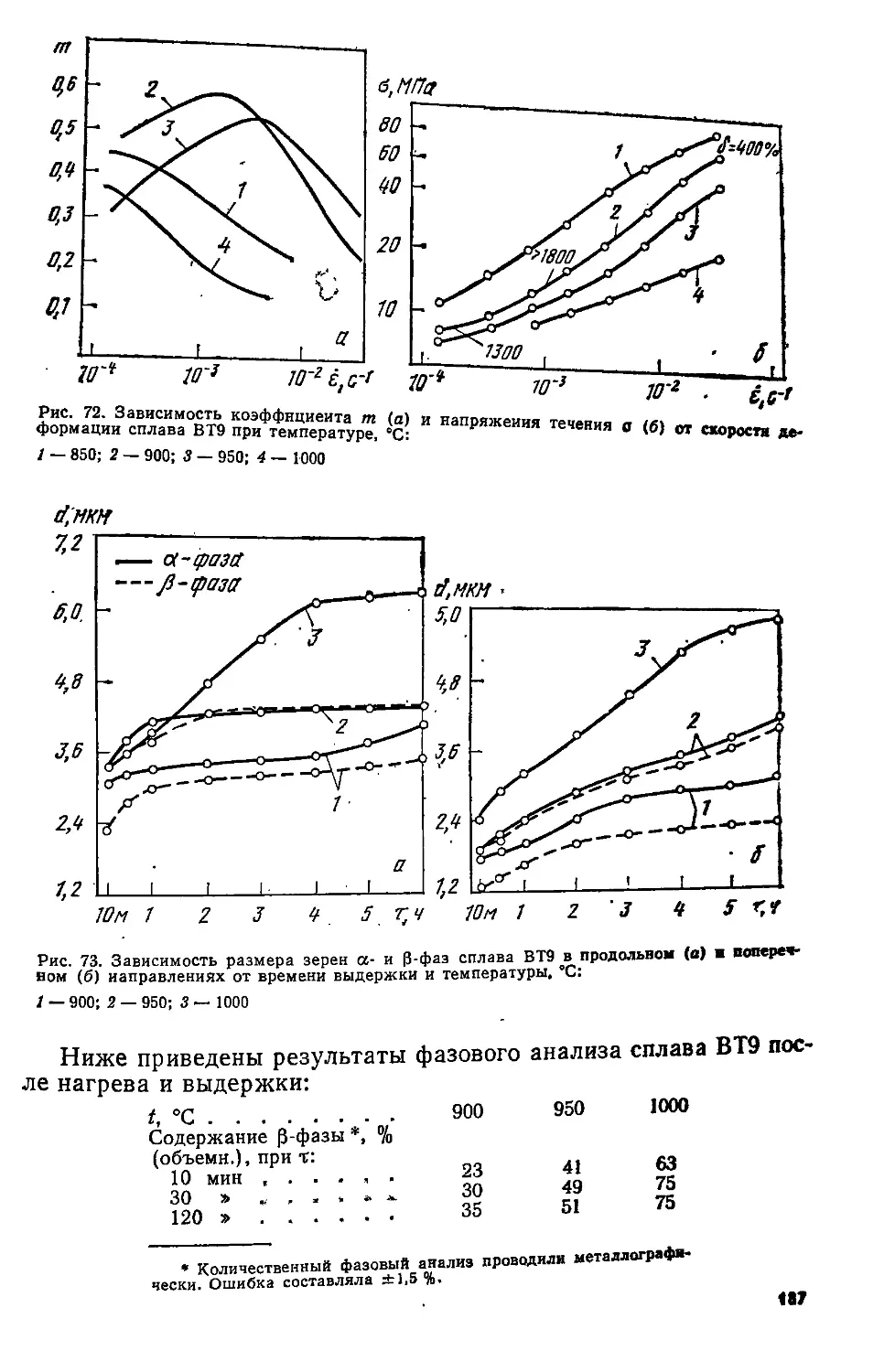

102

3.1. Металлургические способы измельчения микроструктуры сплавов . 103

3.2. Использование термической обработки для получения ультрамелкозер-

нистой микроструктуры...........................................105

4. СВЕРХПЛАСТИЧНОСТЬ МАГНИЕВЫХ СПЛАВОВ..........................116

4.1. Влияние исходной микроструктуры и температурно-скоростных усло-

вий деформации на пластичность сплавов..........................119

4.2. Влияние сверхпластической деформации на свойства сплавов . . 130

5. СВЕРХПЛАСТИЧНОСТЬ ПРОМЫШЛЕННЫХ АЛЮМИНИЕВЫХ

СПЛАВОВ . . ....................................................153

5.1. Влияние химического состава, структуры и условий деформирования

на сверхпластичность сплавов....................................154

5.2. Особенности получения ультрамелкозернистой структуры и перевода

в сверхпластическое состояние алюминиевых сплавов..............162

5.3. Влияние обработки с применением сверхпластической деформации на

структуру и свойства сплавов .................................. 171

6. СВЕРХПЛАСТИЧНОСТЬ ТИТАНА И ЕГО СПЛАВОВ .... 179

6.1. Двухфазные сплавы.......................................... 184

6.2. Пластичность сплавов в однофазной области....................*•”

6.3. Методы подготовки ультрамелкозернистой микроструктуры • . . 20S

6.4. Влияние сверхпластической деформации на механические свойства

сплавов . .................................

7. СТРУКТУРНАЯ СВЕРХПЛАСТИЧНОСТЬ СТАЛИ............................219

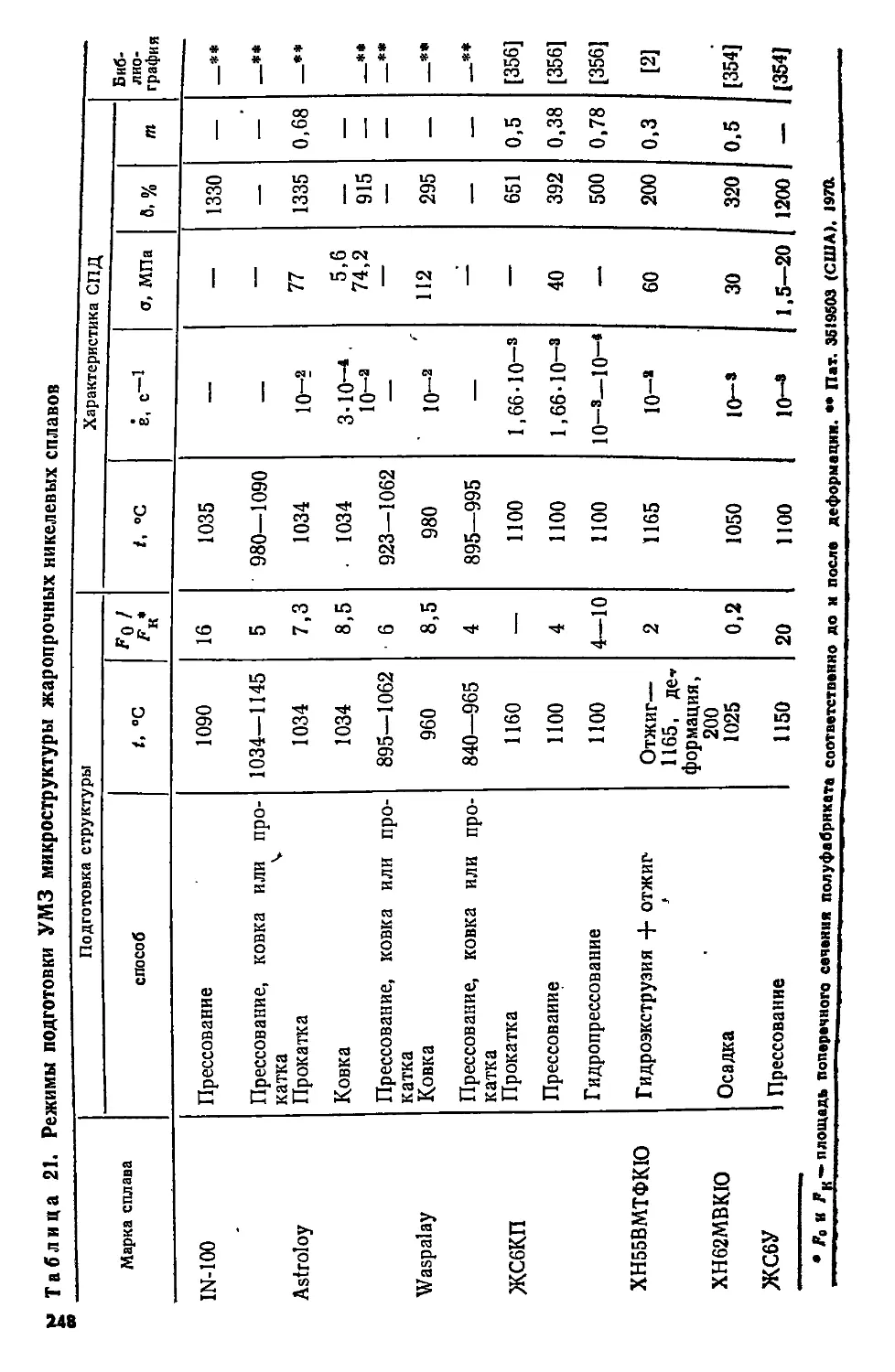

8. СВЕРХПЛАСТИЧНОСТЬ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ 228

8.1. Влияние структуры и температурно-скоростных условий деформации

на пластичность сплавов.............................................

8.2. Методы перевода сплавов в сверхпластическое состояние .... **

8.3. Жаропрочные свойства сплавов после обработки в сверхпластическом

состоянии..........................................................

Библиографический список.........................

3

ПРЕДИСЛОВИЕ

Предлагаемая вниманию читателей книга О. А. Кайоышева с со-

трудниками, посвященная вопросам сверхпластической деформа-

ции металлических материалов, интересна прежде всего своей

практической направленностью и ооширным фактическим материал

лом о сверхпластичности сплавов на основе никеля, железа, алю-*

миния, титана, магния. Важный и весьма оптимистический вывод,

который может сделать читатель, — возможность получения сверх-

пластичного состояния сплавов практически любой основы.

Впервые сверхпластическая деформация рассматривается не

только как возможность формообразования с большими деформа-

циями при малых внешних усилиях, но и как новый вид обработ-

ки, приводящий к повышению эксплуатационных свойств сплавов.

Авторы книги уделяют также большое внимание механизму яв-

ления, его теории. В принципе при изучении формоизменения в ус-

ловиях сверхпластичности наблюдают следы «элементарных» ме-

ханизмов деформации, уже хорошо известных из работ, в которых

изучали деформацию как при различных методах обработки дав-

лением или испытаниях при активном растяжении в широком ин-

тервале скоростей и температур, так и при высокотемпературной

ползучести. Исключением является, пожалуй, «блуждание» отдель-

ных зерен, которое в таком виде ни при каких других условиях де-

формации не наблюдали.

Специфической особенностью сверхпластической деформации

является многообразие процессов, приводящих к непрерывному

формоизменению материала. Это и движение дислокаций, и зерно-

граничная деформация, значительная часть которой несомненно

связана с дислокациями, и направленный диффузионный перенос.

При изучении сверхпластической деформации наблюдают мигра-

цию границ зерен и образование полосчатых зон вдоль границ зе-

рен и др.

В литературе ведется широкая дискуссия и попытки определе-

ния «главного механизма», ответственного за сверхпластическую

Деформацию [1—5]. Несомненно, желание выделить главный ме-

ханизм, ответственный за сверхпластическую деформацию, класси-

фицировать, какой или какие механизмы являются основными, а

какие аккомодационными, естественно. Ответ на этот вопрос дают

и авторы новой монографии. Однако, по-видимому, вопрос состоит

не в том, что дает основной вклад в формоизменение материала.

Важно также выяснить, что обеспечивает формоизменение без на-

рушения сплошности материала. При таком подходе нельзя делить

наблюдаемые «элементарные механизмы» на основные и второсте-

пенные, а дискуссия о главном механизме неплодотворна. Авторы

монографии рассматривают явление сверхпластичности как еди-

ный процесс во взаимосвязи различных деформационных процес-

сов на микро- и макроуровне. Разделение явления на отдельные

механизмы в данном случае имеет смысл только с чисто методоло-

гической точки зрения.

4

Новым моментом, важным для теории эффекта

ности, является установление связи внутризеренного cSL ОТ‘1

зернограничного проскальзывания нриУ сверхпластичес^й д"*о„"

мации. Автор обратил внимание на то, что взаимодействие мше-

точных дислокации с границами зерен имеет важной значение м»

объяснения доминирующего вклада проскальзывания по гоаиипям

зерен при сверхпластическом течении. На основе современных

представлений о физике большеугловых границ в книге обосновы-

вается новое положение: дислокации входят в границы зерен и

при температурно-скоростных условиях, характерных для этого яв-

ления, делают структуру границ неравновесной. В результате сти-

мулируется зернограничное проскальзывание и миграция границ

зерен. На основании этих данных, а также данных, полученных из

эксперимента, удалось создать физическую модель явления, не

только удовлетворительно описывающую известные положения, но

позволившую предсказать новые эффекты.

Главное преимущество предлагаемой книги перед уже имеющи-

мися — рассмотрение явления сверхпластичности и металлофнзи-

ческий анализ природы явления, а также доведение результатов до

практической реализации. Описаны промышленные методы полу-

чения ультрамелкозернистой микроструктуры в сплавах, даны ре-

жимы сверхпластической деформации для конкретных сплавов,

оценено влияние этого вида деформации на свойства металличес-

ких материалов. Следует также отметить, что изложенные идеи и

методы могут быть полезными цри решении задач повышения пла-

стичности малопластичных материалов. .

Несмотря на то что в книге приведены результаты исследовании

многих отечественных и зарубежных авторов, это -не литератур

ный обзор, а в основном плод экспериментальных и^ретическнх

исследований. Можно надеяться, что изложенные р

дут полезны читателям как с познавательной точки зрения,

непосредственно в их работе.

Профессор В. М. РОЗЕНБЕРГ

ВВЕДЕНИЕ

Одним из важнейших свойств металлических материалов является

пластичность —- спосооность под действием внешних механических

напряжений изменять форму без разрушения. Это свойство широко

используют в технологии, в частности на нем основаны методы

обработки металлов давлением.

_ Длительное время в металловедении существовало мнение, что

пластичность определяется фазовым и химическим составом спла-

вов и ею не удается управлять в широких пределах. Обычно одно-

фазные сплавы оказывались более пластичными, чем многофазные.

На этих представлениях базируется разделение металлов на пла-

стичные и малопластичные и соответственно классификация спла-

вов по виду диаграмм состояния на деформируемые и литейные.

А. А. Бочвар обнаружил и впервые исследовал резкое увели-

чение пластичности в. двухфазных цинк-алюминиевых сплавах [6].

Он понял, что речь идет о существовании нового явления, назван-

ного им сверхпластичностью. Наличие этих аномалий на ’сплавах

других систем было подтверждено в работах А. А. Преснякова с

сотр.

В результате исследований, выполненных в последние годы,

представления о природе пластичности металлов и сплавов претер-

пели коренное изменение. Оказалось, что пластичность металли-

ческих поликристаллических материалов можно увеличить в десят-

ки и даже сотни раз путем их перевода в сверхпластичное состояние.

Существующее разделение сплавов на пластичные и малопластич-

ные условно; оно характеризует лишь свойства сплавов при тради-

ционных условиях испытания. В сверхпластичном состоянии литей-

ные сплавы, например чугуны, могут быть не менее, а даже более

пластичными, чем деформируемые сплавы — стали [7].

К сверхпластичности, если под этим термином понимать способ-

ность металлических материалов к аномально высокому удлине-

нию, можно отнести широкий круг явлений. Однако наиболее ха-

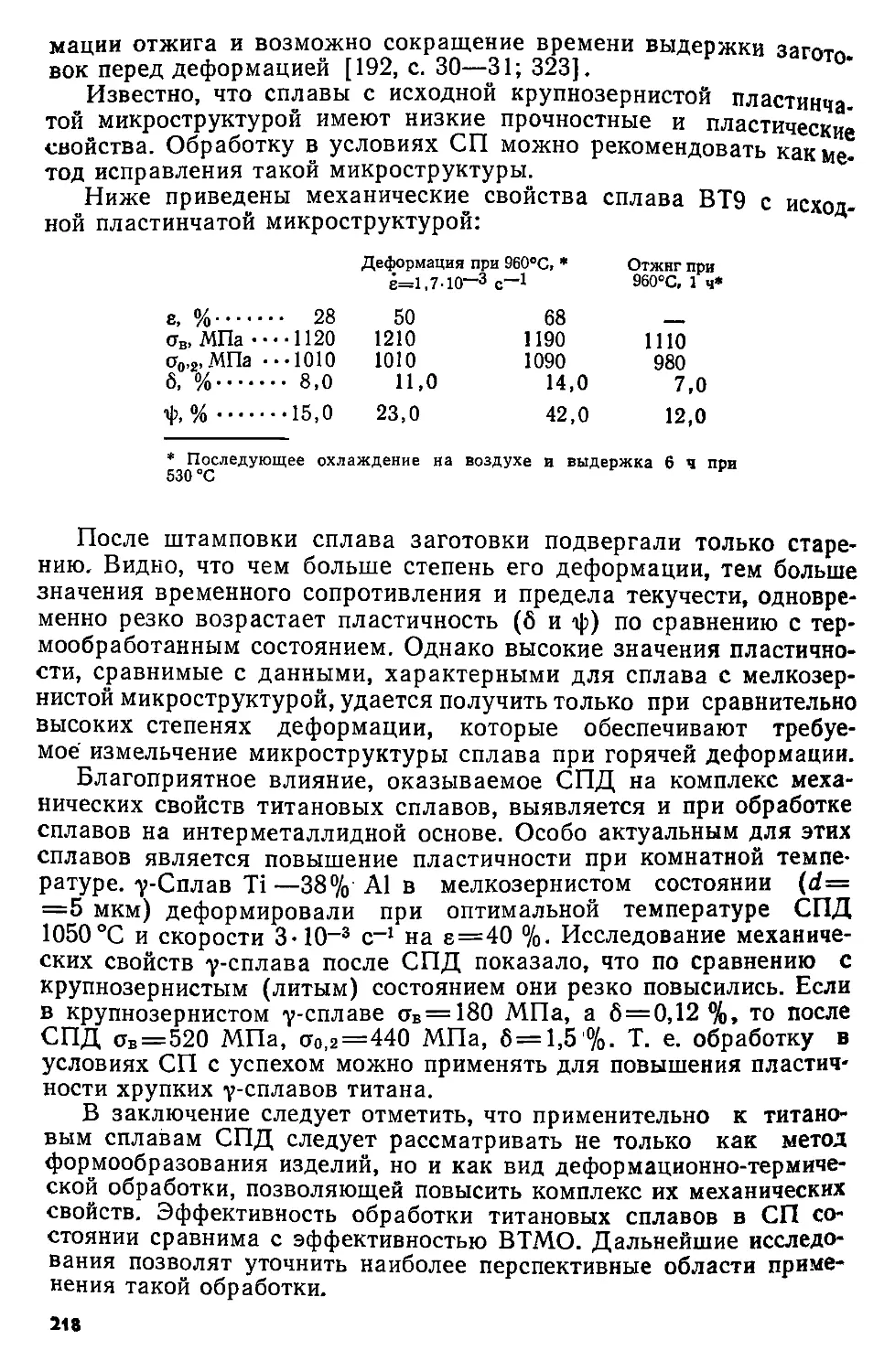

рактерными являются две группы: структурная сверхпластичность,

наблюдаемая в ультрамелкозернистых материалах, а также сверх-

пластичность, обусловленная воздействием на металлические мате-

риалы внешней среды, при развитии фазовых превращений в про-

цессе деформации, радиации, термоциклирования. Наибольший

интерес представляет первая группа явлений, поскольку она позво-

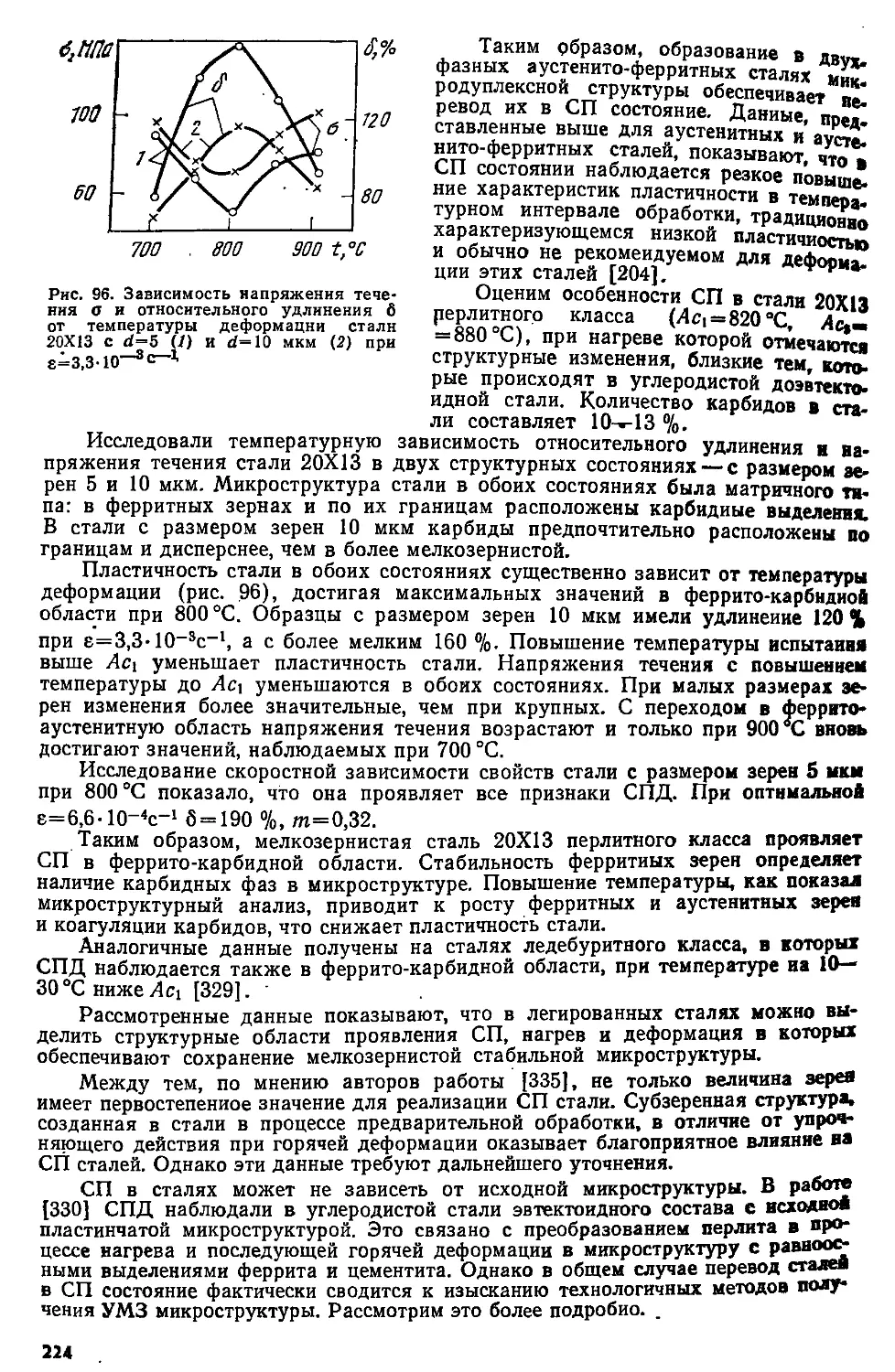

ляет рассматривать сверхпластичность как универсальное состоя-

ние металлических материалов, наблюдающееся при определенной

микроструктуре, температуре и скорости деформации. В настоящей

книге рассмотрена только структурная сверхпластичность. Пока-

зана возможность перевода в сверхпластичное состояние наиболее

широко используемых в технике сплавов, в том числе таких мало-

пластичных в обычных условиях, как жаропрочные сплавы на ос-

нове титана и никеля.

Основные характерные признаки сверхпластического течения:

резкое увеличение ресурсов пластичности — относительное удлине-

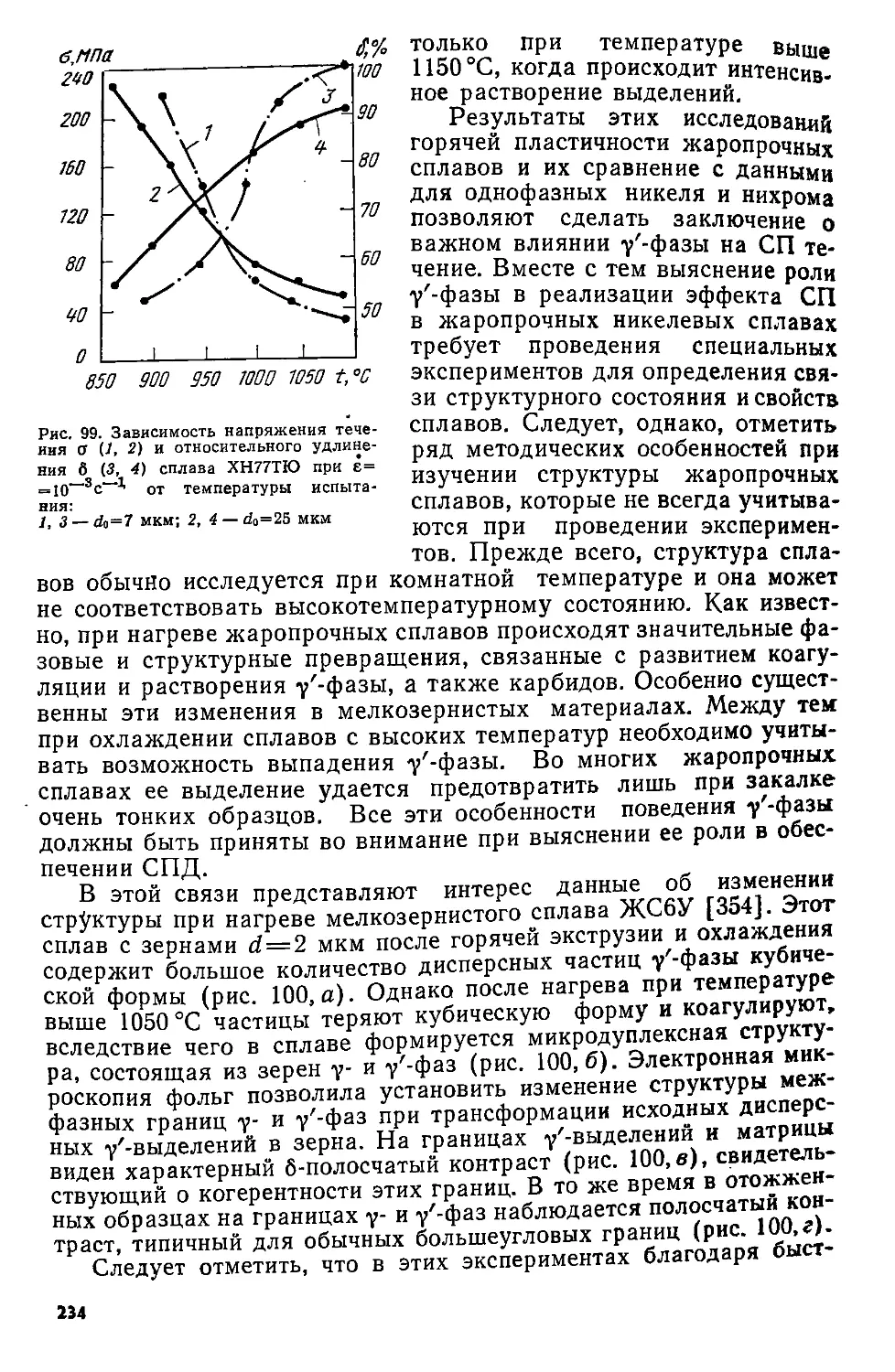

6

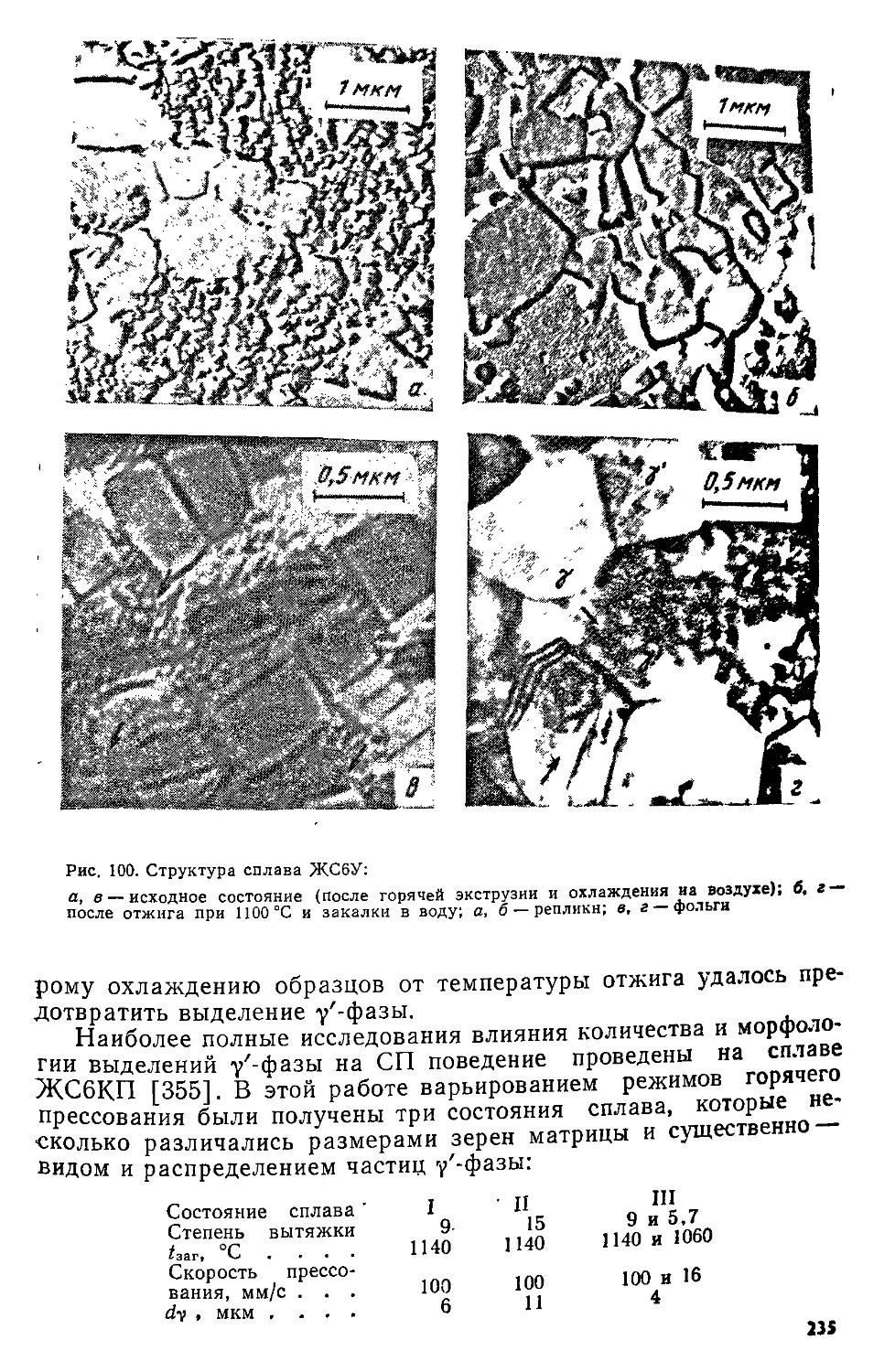

ние достигает сотен и тысяч процентов; заметное еНи^ои

деформации и практически отсутствие деАопмян™ Ние ?СИлий

я ИЯ в процессе пластического течения*

жения течения от скорости деформации Р ависимость напря-

Нетрудно представить, что эти особенности сверхпласттшп™

состояния благоприятны для формообразования изделий ОдЕ

для использования этого явления в технологии необходимо реши™

ряд вопросов. Как получить состояние сверхпластичностиТко?-

кретных промышленных сплавах? Как повлияет обработка в свеп!

пластичном состоянии на служебные характеристики промышлен-

ных сплавов, не ухудшит ли она их? Каковы оптимальные темпе-

ратурно-скоростные условия обработки сплавов в сверхпластичном

состоянии?

Для многих промышленных сплавов уже сейчас можно сфор-

мулировать ответы на поставленные вопросы, для других —пока

нет, но в любом случае можно наметить линию подхода к решению

задачи.

В монографии подробно рассмотрены факторы, влияющие на

проявление сверхпластичности в металлических материалах, меха-

низмы деформации, обусловливающие сверхпластическое течение.

Есть два пути получения в сплавах ультрамелкозернистой мик-

роструктуры, необходимой для перевода в сверхпластичное состоя-

ние: разработка и использование сплавов, в которых необходимая

структура легко достигается путем регулирования их химического

и фазового состава, и изыскание предварительной обработки, обес-

печивающей получение мелкого зерна в сплавах практически лю-

бого состава. Между этими подходами нет противоречия, скорее,

они дополняют друг друга. Однако второй путь более реален, по-

скольку подбор материалов для конкретных изделий производится,

как правило, с учетом требований к эксплуатационным характе-

ристикам материала, а не их технологичности, хотя последний фак-

тор также учитывается. Отсюда ясно, что надо разрабатывать лег-

ко реализуемые в промышленности способы получения полуфаб-

рикатов из обычных сплавов, способных к сверхпластическому

течению.

Систематические исследования большой группы промышленных

сплавов позволили установить, что, используя особенности пред-

варительной горячей и холодной деформации, фазовые и структур-

ные превращения при нагреве и охлаждении сплавов, можно пред-

ложить легко реализуемые способы получения ультрамелкозернис-

той микроструктуры во многих промышленных сплавах. •

Выполненные в последние годы исследования показали, что об-

работка промышленных сплавов в сверхпластичном состоянии в

большинстве случаев не ухудшает, а улучшает комплекс механич

ских свойств промышленных сплавов. Так, у ряда сплавов после

обработки в сверхпластичном состоянии наблюдается увеличе

прочностных свойств и пластичности при комнатной температур .

После обработки в сверхпластичном состоянии резко сннж

анизотропия механических свойств, что особенно существен д.

металлов и сплавов с гексагональной решеткой, заметно повыща.

ется ударная вязкость и усталостная прочность.

Обработка в сверхпластичном состоянии позволяет радикально

улучшить свойства ряда сплавов и может быть рекомендована как

специальная деформационно-термическая обработка. Так, обработ-

ка сплавов Mg—Li в сверхпластичном состоянии не только повы-

шает комплекс механических свойств, но и позволяет стабилизиро-

вать их во времени (отсутствие стабильности свойств — основной

недостаток сплавов этой системы).

Повышение механических свойств промышленных сплавов пос-

ле обработки в сверхпластичном состоянии обусловлено измене-

ниями структуры. Дело в том, что сверхпластичное состояние по-

зволяет избежать органического недостатка обычных видов дефор-

мации. При штамповке изделий, особенно сложной конфигурации,

степень деформации на различных участках заготовки различна и

определяется ее конфигурацией. Неоднородность деформации при-

водит к неоднородности микроструктуры и, как следствие, к не-

однородности механических свойств материала, которые, не устра-

няются, а в ряде случаев даже усиливаются при последующей тер-

мической обработке.

В условиях сверхпластического течения микроструктура мате-

риала слабо зависит от степени деформации, а также активизиру-

ются диффузионные процессы, что способствует получению

состояния с высокой структурной и химической однородностью.

Кроме того, отсутствие накопления дислокаций при сверхпласти-

ческом течении, наличие ультрамелкозернистой микроструктуры

способствуют увеличению пластичности и ударной вязкости при

комнатной и более низких температурах. Из этого можно сделать

заключение, что условия сверхпластического течения целесообразно

использовать не только для увеличения ресурса пластичности про-

мышленных сплавов, но и для контролируемого изменения их

структуры и эксплуатационных свойств.

Настоящая книга — результат коллективного труда многих ис-

следователей. При подготовке книги широко использованы резуль-

таты собственных исследований, полученные в Проблемной научно-

исследовательской лаборатории сверхпластичности металлов и

сплавов при Уфимском ордена Ленина авиационном институте, а

также новые сведения, имеющиеся в мировой литературе.

Разд. 1 написан совместно с И. В. Казачковым и Р. 3. Валие-

вым, разд. 2 и 8 — с Р. 3. Валиевым, разд. 3 и 4 — с Р. Р. Салихо-

вым, разд. 5 — с М. X. Рабиновичем, разд. 6 и 7 — с Г. А. Салище-

вым.

Авторы выражают благодарность проф., докт. техн, наук

В. М. Розенбергу за ценные замечания и советы, сделанные им

при рецензировании и редактировании рукописи, а также

L'- Гайнутдиновой за помощь в ее подготовке.

в

Условные сокращения

ВДС — внутризеренное дислокационное скольжение;

ВТМО — высокотемпературная термомеханическая обработка;

ГП—гексагональная плотноупакованная (решетка);

ДП — диффузионная ползучесть;

ДСР — динамическая собирательная рекристаллизация;

ЗГД —зернограничные дислокации;

ЗГРД — захваченные границами решеточные дислокации;

ЗГП —зернограничное проскальзывание;

ЗСВ —зоны, свободные от выделений;

КТМО — комбинированная термомеханическая обработка;

HP — направление растяжения;

НТМО — низкотемпературная термомеханическая обработка;

рд — решеточные дислокации;

СДО—сверхпластическая деформационная обработка;

СДТО — сверхпластическая деформационно-термическая обработка;

СПД — сверхпластическая деформация;

СП —сверхпластичность (сверхпластичный);

УМЗ —ультрамелкозернистая (структура).

/« = t/lgo/dlgs— коэффициент скоростной чувствительности напряж

течения;

о — напряжение течения;

s — деформация;

8 —скорость деформации;

б — относительное удлинение до разрушения;

d —размер зерен.

1. СТРУКТУРНАЯ СВЕРХПЛАСТИЧНОСТЬ

Условия перехода к СП состоянию определяются тремя основными

факторами: наличием УМЗ структуры (d<10—15 мкм), темпера-

турой деформации выше 0,4 Тпл. и определенным скоростным интер-

валом деформирования (обычно 10~4—Ю-’с-1). Проявление эффек-

та СП практически у всех сплавов имеет общие черты, благодаря

чему его можно рассматривать как особый вид пластической де-

формации, характеризующейся не только специфической феноме-

нологией, но и сильным влиянием структуры на механические

свойства металлических материалов.

Наиболее существенное отличие обычной деформации от СПД

состоит в том, что при обычной деформации напряжение течения

сильно зависит от степени деформации и относительно слабо — от

скорости деформации. В условиях СП наоборот: напряжение тече-

ния слабо зависит от степени деформации, но сильно — от скоро-

сти деформации. На этом основании структурную СП можно опре-

делить как способность металлов и сплавов к большим пластичес-

ким деформациям без разрушения в условиях высокой скоростной

чувствительности напряжения течения.

1.1. Феноменология явления и ее связь

с исходной микроструктурой

Феноменологические особенности поведения материалов в условиях

СП состояния подробно описаны в ряде монографий и обзоров

[1—6]. Ниже приводятся наиболее существенные результаты изу-

чения феноменологии СП течения, необходимые для понимания ме-

ханизма деформации и свойств конкретных промышленных сплавов.

Одним из наиболее характерных признаков СПД является вы-

сокая устойчивость деформации образца, т. е. сопротивление обра-

зованию и развитию шейки во время растяжения. В соответствии

с представлениями, развитыми Хартом [1—3], причину этой устой-

чивости можно понять, исходя из зависимости напряжения течения

от степени и скорости деформации, которая для изотермических

условий имеет вид:

o = Ae"em, (1)

где А—эмпирическая константа; п, m — параметры материала,

определяющие зависимость упрочнения от степени и скорости де-

формации.

Для материалов со слабой зависимостью напряжения течения

от скорости деформации, т. е. при т, близком к нулю, параметр

деформационного упрочнения можно определить как

п = d 1g а/d 1g 8. (2)

Для материалов, слабо упрочняющихся при деформации, вы-

ражение (1) принимает вид:

о = А8т, (3)

ю

и параметр скоростного упрочнения определяется как

т = d 1g о/d 1g ё.

Устойчивость пластического течения опейте <4)

веденных выше параметров, рассматривая условм При'

развития шеики на образце. В месте локятт?,, образования и

рость течения и степень дефорадив’ возрасХ ™Ф?МаЦ"“ “°-

остальной частью образца. Соответственно пппГ П° сРавнению с

этого участка образца обусловленное пара метра

образом, высокая устойчивость пластического течения может быть

реализована за счет деформационного наклепа или скоростного уп-

рочнения материала, т. е. больших значений коэффициентов п и m

Для уяснения отличий СП течения от обычной пластической де-

формации рассмотрим механические свойства сплавов, испытанных

в различных условиях.

Известно, что обычно пластическое течение сопровождается не-

прерывным упрочнением в процессе растяжения, затем следуют ло-

кализация деформации, образование шейки и разрушение. Вместе

с тем, как показывает анализ истинных кривых растяжения, в ус-

ловиях СП деформация уже при небольших степенях выходит иа

стадию, где пластическое течение развивается под действием не-

больших и постоянных напряжений практически без упрочнения до

сотен и тысяч процентов удлинения, а иногда даже наблюдается

разупрочнение. При этом развитие локализации деформации в ви-

де образующихся шеек либо приостанавливается, либо происходит

медленно на протяжении всего процесса растяжения.

Скоростная зависимость механических свойств СП сплавов так-

же резко отличается от обычной деформации (рис. 1). Для СПД

типична сильная зависимость напряжения течения от скорости

деформации, которая в логарифмических масштабах имеет сигмо-

идальный вид (рис. 1, а). Такая сигмоидальная форма кривой a s

позволяет выделить на ней три области. При низких скоростях де-

формации наблюдается относительно слабая зависимость а от в

(рис. 1,а, область I) и низкие значения т и 6 (рис. 1,0, в). С по-

вышением е зависимость напряжения течения от скорости деформа-

ции становится более резкой, величины tn и б возрастают и ПР°

ходит переход к области II, где эффект СП достигает максиму .

Интервал скоростей деформации, соответствующий области »

сколько отличается у разных сплавов, но обычно находится д

пазоне 10~4—Ю^с-1. Дальнейшее увеличение в вызывает снижение

иг и б. В области III при высоких ё относительное УДЛИнение, на-

пряжение течения ст и параметр т приближаются к зн КПиВой

рактерным для обычных пластичных материалов. Та о Р

1g ст—1g ё, часто называемой кривой СП, на КОТ°Р°®^’материалов в

ются три области, является типичным для различ: пабо-

СП состоянии. Следует отметить, что в

тах [8—11] обнаружено не уменьшение, а увел' _Идефор-

чувствительности напряжения течения при мал Р

Рис. 1. Типичные зависимости напряжения

течения а (а), относительного удлинения

6 (б) и коэффициента т (в) от скорости

деформации е сплавов в СП (/) и обыч-

ном (2) состояниях:

I—III — характерные области СП

ция, при которой о и 6 слабо

мации, когда параметр щ стана,

новится близким к единице. Ссы-

лаясь на результаты этих иссле-

дований, авторы работ [10, Ц1

сделали предположение, что на-

блюдаемое обычно уменьшение

параметра т в области I являет-,

ся лишь кажущимся эффектом

обусловленным ростом зерен в

процессе СПД, особенно ннтен-

сивным при малых е (см. 1,2).

Однако тщательные исследова-

ния механических свойств и

структуры сплавов не подтверди-

ли эту гипотезу [12]. Авторы ра-

боты [12] считают, что в рабо-

тах [8—11] была допущена ошиб-

ка, обусловленная измерением

параметра т при слишком малых

степенях деформации, не харак-

теризующих стадию стабильного

СП течения. Уточнение зависимо-

сти Igo—1gе при малых в пред-

ставляет интерес и требует до-

полнительных исследований.

Отмеченная выше корреляция

между зависимостями 6 и т от

скорости деформации является

важным экспериментально уста-

новленным фактом. Результаты,

полученные при испытаниях мно-

гих сплавов, показывают, что пе-

реход к СП течению происходит

при т>0,3, а при меньших зна-

чениях т идет обычная деформа-

зависят от скорости деформации.

Следует отметить, что механическая модель вязко-пластическо-

го течения, развитая в работах Харта, позволяет лишь качественно

объяснить поведение СП материалов, а попытки установить коли-

чественную связь между величиной коэффициента т и пластично-

стью не дали однозначного результата [13—15]. Тем не менее, как

было отмечено, практически у всех металлов и сплавов в СП состо-

янии установлена качественная взаимосвязь между б и коэффици-

ентом т, который является важнейшей характеристикой СП ма-

териалов.

Методам определения т посвящено большое число работ, на-

пример [3, 6, 16—22]. Коэффициент т определяют по наклону кри-

вых Igo—1g в либо методом переключения скоростей в процессе

12

деформации с применением различных способов расчета и

полиции кривых нагрузка — деформация, а также nn nJJ ^стра-

та ния на релаксацию напряжений Значительное вни^Ли М ИСПЫ'

исследователи уделяли этому вопросу, связано с трудностям?™®

ределения «истинной» величины т. Часто значеният,определен'

ные разными методами, при сохранении качественной короеляний

с относительным удлинением довольно существенно различаются

Различия в значении абсолютной величины коэффициента m

измеренного разными способами, обусловлены рядом факторов в

том числе исходным структурным состоянием материала его изме-

нением в процессе растяжения и степенью деформации, при кото-

рых определяют т. Большое значение, как показывают результаты

работы [22], имеет форма кривых напряжение —деформация в

условиях СП течения. Дело в том, что на измеряемую величину т

существенное влияние оказывает величина и знак коэффициента

деформационного упрочнения п, который зависит от формы истин-

ных кривых деформаций. Как показали исследования, при опреде-

лении коэффициента т необходимо анализировать истинные кри-

вые растяжения при разных скоростях деформации, измерения про-

изводить лишь в точках, где коэффициент п имеет один знак для

обеих сравниваемых скоростей деформации. Учет этого обстоятель-

ства требует детального изучения истинных кривых растяжения

при разных скоростях деформации. Однако при постановке всего

комплекса исследований теряется практический смысл определе-

ния коэффициента т как параметра, позволяющего упростить

оценку СП поведения материала.

Изложенное показывает, что в настоящее время не существует

универсального способа определения абсолютной величины коэф-

фициента скоростной чувствительности напряжения течения и

измеренную величину т следует рассматривать не как константу

материала, а как структурно-чувствительный параметр, конкрет-

ное значение которого зависит не только от методики его измере-

ния, но и от степени и скорости деформации образца.

Таким образом, СПД присущи следующие признаки:

1. Большие значения относительного удлинения образцов при

растяжении и высокая устойчивость процесса пластического тече-

ния за счет повышенной скоростной чувствительности напряжения

течения.

2. Относительно низкое напряжение течения, отсутствие замет-

ного упрочнения в процессе пластического течения.

3. Резкая зависимость напряжения течения, удлинения и пара-

метра т от скорости деформации.

Параметры СП течения о, б, m и положение оптимальног^^Р^

стного интервала определяются структурой сплава и тем Р У1>

деформации. Ниже представлен анализ влияния различи Ф

ров на СПД. ыотя-

Температура. Для СПД характерна резкая темпе-

нических свойств от температуры деформации. П _JBHrv опти-

ратуры приводит к снижению напряжения течен *7

13

мального скоростного интервала СП (область II на рис. 1) к более

высоким е. Однако такое влияние температуры наблюдается лиш

в пределах, в которых сохраняется стабильность УМЗ структуру*

Если же при повышении температуры происходит значительный

рост зерен или полностью теряется стабильность структуры в ре-

зультате перехода материала в однофазное состояние, то эффект

СП резко снижается или исчезает совсем. * т

Зависимость скорости СПД от температуры можно описать

уравнением Аррениуса:

ё = сехр(— QJRT),

где с — константа; Q — энергия активации; R — газовая постоян-

ная.

Аналогичную зависимость можно использовать для описания

влияния температуры на напряжение течения:

о = kexp(Q/RT), (6)

где k — константа.

Величина энергии активации отражает природу термоактиви-

руемых процессов, контролирующих скорость деформации, и явля-

ется важным показателем СП течения. Величину Q обычно опреде-

ляют путем проведения испытаний при постоянном напряжении

или постоянной е в некотором диапазоне температур деформации.

Экспериментальное вычисление энергии активации проводят по

тангенсу угла наклона зависимостей In е—1/Т или In о—1/Т соот-

ветственно условиям испытаний. Однако предэкспоненциальные

множители в формулах (5) и (6) обычно зависят от температуры,

поэтому в принципе описанная методика позволяет измерять не ис-

тинную энергию активации, а так называемую кажущуюся, кото-

рая может несколько отличаться от истинной величины Q. Несмот-

ря на некоторую условность, измерения энергии активации имеют

важное значение для анализа природы СП течения и ее оценка

проведена в работах [2—4, 6] и др. (табл. 1). В области II вели-

Таблица 1. Значения энергии активации СПД в трех скоростных интервалах

и энергии активации объемной Qos и зернограничной Qrp диффузии *, кДж/моль

Сплав Энергия активации СПД в областях Библио- графия <?o6 ®rp Библио- графия

I п III

Zn—0,4 % Al 59 42 84 [2] (Zn) 82 63 [26]

Zn—22 % Al 74 79 — [8] (Zn) 94 51 [27]

96 70 — [И] (Al) 143 72

119 78 [23]

Sn—38 %Pb 80 50 80 [4] (Sn) 104 40 [27]

84 53 [24] (Pb) 10Z 65

Sn—35 %Bi — 46 88 [25] Sn 104 40 [27]

Cd—5 %Pb 59 42 — [25] Cd 95 42 [27]

• Приведены данные для самодиффузии указанного компонента сплава.

14

Рис. 2. Зависимость предела те-

кучести а0 2 сплава Zn—0,4 %

Al от размера зереи d при 20 °C

и 8-10~8c-1[2]

6oa,nna

ЛЯ7

до

во

40

1 5 9 13 П 21 25 29 33 37 41 45

чина Q обычно близка к энергии активации зернограничиой диф-

фузии, но повышается и при увеличении, и при уменьшении скоро-

сти деформации, причем в области III она часто становится близ-

кой к энергии активации объемной диффузии.

Размер зерен. Среди структурных факторов, влияющих на эф-

фект СП, следует прежде всего выделить размер зерен. Стабильная

УМЗ структура с d< 104-15 мкм — необходимое условие получения

структурной СП.

На примере сплавов, близких к однофазным (поскольку в них

удается получить равноосное зерно от единиц до сотен микромет-

ров) , можно проследить, как происходит переход от обычной дефор-

мации к СП течению по мере измельчения микроструктуры. Так,

для сплава Zn — 0,4 % Al показано [2], что при rf>10 мкм зави-

симость а0,2 от d (рис. 2) подчиняется соотношению Холла—Петча,

в соответствии с которым c>-~d_1/2. Однако в области d<10 мкм за-

висимость предела текучести от размера зерна меняется на обрат-

ную и наблюдается снижение оо,2 с уменьшением d.

По мере измельчения структуры изменяется и пластичность

сплава Zn — 0,4 % Al, а также скоростная зависимость его свойств.

Особенно резкие изменения б наблюдаются при изменении размера

зерен от 10 до 1 мкм — относительное удлинение возрастает от 25

до 400 % (рис. 2) и одновременно резко усиливается характерная

для СП зависимость свойств от скорости деформации.

В работах [1—3] исследована количественная зависимость на-

пряжения СП течения от величины зерна. Показано, что при СПД

•она имеет вид:

а ~ da, (?)

где а = 0,74-2, причем наиболее часто а= 1.

Установлено, что при постоянном о влияние величины зерен на

скорость деформации во второй области можно выразить соотноше-

нием

где Ь = 24-3.

Изменение размера зерен оказывает большое влияние и на з -

висимость напряжения течения от скорости деформации: уменьш

лие d сдвигает оптимальный интервал еп> в котором проявляется

15

эффект СП, к более высоким скоростям деформации, как правило

на величину до нескольких порядков. Соответственно при измене-

нии размера зерен смещаются максимумы значений зависимостей

т— ей б—е к более высоким е, причем максимальная величина 6

возрастает.

Таким образом, стабильная мелкозернистая структура являет-

ся необходимым условием получения эффекта СП. К настоящему

времени это установлено для подавляющего большинства сверх-

пластичных сплавов.

Однако в ряде случаев признаки СП течения наблюдали в круп-

нозернистых материалах [28—32]. Причины такого поведения

сплавов различны. В частности, установлено, что в процессе дефор-

мации крупнозернистых титановых сплавов внутри зерен форми-

руется субструктура, поведение которой, вероятно, подобно мелко-

зернистой структуре СП материалов [28].

Вместе с тем на сплавах системы А1—Ge показано, что эффект

сверхпластичности наблюдается при d= 1004-200 мкм [31—33].

При этом не обнаружено образование субструктуры в процессе де-

формации. В то же время найдена корреляция между исходной по-

ристостью сплавов, возникающей в результате фазового превраще-

ния при нагреве до температуры испытаний, и относительным удли-

нением в условиях СП течения [32]. Максимум пластичности

получен в сплаве А1 — 0,4 % Ge, в котором исходная пористость

также достигла наибольшего значения [примерно 0,8 % (объемн.)].

В работе [33] показано, что эффект СП в сплавах А1—Ge обуслов-

лен тем, что пористость способствует развитию комбинации меха-

низмов, характерной для обычных СП сплавов, а поскольку порис-

тость поддерживается на постоянном уровне, она не ведет к разру-

шению материала.

Разнозернистость. При анализе влияния структурных характе-

ристик на эффект СП обычно оперируют средним размером зерен,

хотя в отдельных случаях величина кристаллитов в испытываемом

сплаве может различаться на порядок и более. Особенно это от-

носится к промышленным сплавам, в которых при получении мел-

кого зерна в процессе интенсивной предварительной пластической

деформации иногда получаются наряду с мелкозернистой структу-

рой зоны крупных зерен. Наличие разнозернистости, естественно,

изменяет свойства сплавов в условиях СП течения, поскольку по-

явление в структуре более крупных зерен должно приводить к сни-

жению эффекта СП.

Изложенное удобно проиллюстрировать на примере промыш-

ленного алюминиевого сплава 01420 (А1 — 5 % Mg—1,8% Li —

0,12% Zr). Сплав получали в трех состояниях: с равноосной мелко-

зернистой микроструктурой — d=6 мкм, с крупнозернистой микро-

структурой d=75 мкм и смешанной структурой, в которой наряду

с крупными вытянутыми зернами имеют место равноосные мелкие

зерна с d = 6 мкм.

Площадь фракций мелких и крупных зерен в этом состоянии

находилась в соотношении 1:1.

16

Ниже приведена зависимость 6, а и т от типа микроструктуры

при деформации сплава 01420 (/деф = 450°С, е=10~3 с~>):

d, мкм... 6 75 Смешанная

6, % ... 720 210 390

а, МПа . . 5 20 13

т........ 0,55 0,22 0,40

Из приведенных данных видно, что и при наличии смешанной

структуры сплав проявляет признаки СП состояния. Однако при

этом несколько увеличиваются напряжения течения, уменьшается

относительное удлинение. Одновременно скоростной интервал про-

явления СПД смещается в область меньших в. В крупнозернистом

сплаве СПД на поверхности не наблюдается, б и т не зависят от

е и деформация осуществляется с образованием шейки. В работах

[34—36] на сплавах Zn — 22 % Al, латуни и Ti —6 % Al —4% V

показано, что положение оптимального скоростного интервала

и величина т зависят от характера распределения зерен по

размерам. Была предложена модель [37], позволяющая рассчи-

тать свойства сплава с учетом объемной доли зерен с разным раз-

мером, принимая их вклад в СПД аддитивным. Сравнение резуль-

татов, рассчитанных по модели, показало удовлетворительное сов-

падение с экспериментальными результатами, полученными на

сплавах Ti — 6 % А1 — 4 % V и А1 7475.

Одним из случаев проявления разнозернистости структуры пр»

деформации можно считать эффект влияния микронеоднородностей

в виде вытянутых частиц по бывшим границам зерен высокотем-

пературной фазы. Наличие сетки микронеоднородностей в виде

границ крупных зерен на фоне УМЗ структуры сплава Zn —

22 % Al и латуни значительно снижает относительное удлинение

и повышает напряжение течения в условиях СПД [6, 38, 39]. Раз-

рушение сетки этих границ в результате предварительной пласти-

ческой деформации приводило к снижению ст и повышению б.

• Фазовый состав. Размер зерен — важная, но не единственная

характеристика структуры, определяющая свойства СП сплавов.

Существенное влияние на структуру и свойства сплавов в условиях

СП течения оказывает химический и фазовый составы. Взаимосвязь

химического состава с эффектом СП более подробно рассмотрена

при анализе влияния легирования на свойства конкретных промыш-

ленных сплавов. Существует мнение [1], что химический состав

оказывает косвенное влияние на СПД через микроструктуру, т.е.

путем создания условий для получения стабильной УМЗ микро-

структуры. Влияние фазового состава на эффект СП обычно рас-

сматривают в первую очередь также с точки зрения стабильности

микроструктуры [1—4, 6]. Действительно, это наиболее очевидный

аспект влияния фазового состава на СПД. Не случайно впервые

СП была обнаружена и изучена на сплавах с примерно одинако-

вым соотношением фаз эвтектического или эвтектоидного состава.

В таких материалах наиболее .легко -иолучить-ультрамелкое зерно 2

2 О. А. Кайбышев

и обеспечить его стабильность. При высоких температурах дефоп.

мации рост зерен резко активизируется, что препятствует прояа*

лению эффекта СП в чистых металлах и сплавах [40]. Ясно, что

с увеличением количества второй фазы стабильность структуры

сплавов возрастает, поэтому перевести в СП состояние многофаз-

ные сплавы легче, чем однофазные, а получение СП состояния в

особо чистых металлах на принципах структурной СП оказывается

практически неосуществимой задачей. Однако влияние фазового

состава на СПД не исчерпывается лишь стабилизацией микро-

структуры и размера зерен сплавов, а существенными оказываются

деформационные характеристики фаз.

Рассмотрим этот вопрос более подробно. Деформационные ха-

рактеристики фаз зависят от их химического состава, типа решет-

ки и гомологической температуры деформации. Казалось бы, зная

эти характеристики, можно предсказать возможность СП течения

многофазных сплавов. Однако истинная картина поведения таких

сплавов значительно сложнее, * поскольку необходимо учитывать

взаимодействие фаз в процессе деформации. Так, рост зерен фаз

в процессе деформации не может происходить без взаимной диф-

фузии компонентов сплава, диффузионные характеристики фаз

могут оказать существенное влияние на СПД. При изменении фазо-

го состава меняется также структура, протяженность и доля меж-

фазных границ в сплаве. То, что это существенно для СПД, следу-

ет из различия в осуществлении ЗГП на межзеренных и межфаз-

ных границах [6]. Наконец, от фазового состава могут зависеть

предпочтительные системы скольжения в фазах. Установлено, что

от количества a-фазы в сплавах Zn—Al с ультрамелким зерном

зависят действующие системы скольжения в цинковой 0-фазе [41,

42]. Увеличение количества a-фазы способствует развитию неба-

зисных систем скольжения в 0-фазе, что объясняется облегчением

зарождения дислокаций . типа (с-|-а) на межфазных границах по

сравнению с межзеренными границами в а- и 0-фазах.

Детальное и систематическое исследование всех этих вопросов

в настоящее время пока не проведено. Однако уже сейчас ясно, что

оптимальные условия для развития СПД, с точки зрения фазового

состава, не сводятся лишь к получению соотношения фаз 1 : 1.

В зависимости от деформационных характеристик фаз опти-

мальное соотношение между ними с точки зрения СПД может из-

меняться в ту или другую сторону. Специальное изучение этого

вопроса проведено на примере сплавов системы Zn—Al, содержа-

щих 0,4—72 % (по массе) А1 [2, 38]. Гомологические температуры

для а- и 0-фаз в сплавах заметно отличаются, поэтому возможно-

сти пластической деформации при 250 °C в 0-фазе заметно

выше, чем в a-фазе. В результате при увеличении скорости дефор-

мации большее относительное удлинение имеет сплав Zn—10 % Al,

а не сплав эвтектоидного состава. Особенно наглядно значение де-

формационных характеристик фаз проявляется при понижении

температуры деформации, когда фактор стабильности размера зе-

рен играет меньшую роль. В этом случае наиболее пластичными

18

оказываются сплавы, богатые цинком, хотя их структура с точки

зрения проявления СПД менее благоприятная, чем у эвтектоидного

сплава. Поведение a-фазы в сплавах, содержащих более 50 °/

(объемн.) 0-фазы, в определенной мере подобно твердым включе°-

ниям, находящимся в пластичной матрице.

Аналогичные результаты по влиянию фазового состава на эф-

фект СП были получены позднее на сплавах системы Си—Zn [391.

Таким образом, роль фазового состава сплавов заключается не

только в формировании оптимальной УМЗ микроструктуры с вы-

сокой стабильностью размеров зерен при 7’>0,4 Тлл. При условии

близких микроструктур необходимо учитывать и деформационные

характеристики каждой фазы, а также взаимодействие фаз в про-

цессе деформации.

Текстура. Влияние текстуры на свойства металлов и сплавов

традиционно связывают с появлением преимущественной ориенти-

ровки зерен в поликристалле. Механические свойства монокрис-

таллов зависят от ориентировки кристаллической решетки по отно-

шению к действующему усилию, вследствие чего при наличии преи-

мущественной ориентировки зерен в поликристаллах наблюдается

анизотропия свойств.

Впервые этот эффект для условий СПД был изучен на сплаве

Zn — 0,4 % Al [43]. Установлено, что о, б и коэффициент пг значи-

тельно изменяются в зависимости от направления вырезки образцов

по отношению к направлению прокатки. Этот факт, по мнению

авторов работы [43], связан с наличием кристаллографической

текстуры в сплаве Zn — 0,4 % Al. Впоследствии анизотропия

свойств в условиях СПД была обнаружена у многих сплавов:

Zn—Al [44—46], алюминиевой бронзы [47], латуни [35], Sn—Bi

[48], Ti — 6 % Al—4 % V [36]. Однако полученные результаты

не всегда трактуются как следствие наличия преимущественной

ориентировки зерен. Для металлов и сплавов, особенно промыш-

ленных, в которых наблюдается эффект СП, из-за специфики под-

готовки структуры и наличия в них примесей и включений харак-

терна определенная степень неоднородности структуры: ^вытяну-

тость зерен и направленность в расположении включений и фаз,

что может оказывать влияние на эффект СП. Многие авторы счи-

тают, что анизотропия свойств возникает в результате направлен-

ного расположения в структуре включений и частиц второй фазы.

Так, установлено [35], что и анизотропия микроструктуры и крис-

таллографическая текстура латуни Л59 обусловливают неоднород-

ность свойств относительно направления прокатки. По-видимому,

суммарное влияние этих структурных параметров на анизотропию

свойств имеет место и в других случаях, однако этот вопрос изучен

недостаточно.

Следует отметить, что часто наблюдается анизотропия толь т>

относительного удлинения, а напряжение течения изотропно [ ,

45, 46]. Так, в сплаве Zn — 22 % Al [45, 46], несмотря на наличие

текстуры, анизотропия напряжения течения отсутствовала, е

висимость от направления вырезки образцов появлялась т

сплаве с вытянутыми В направлении прокатки зернами. Отсутстви

анизотропии напряжения течения в определенной степени затпуд

няет трактовку влияния текстуры на свойства сплавов, и некото-

рые исследователи, например авторы работы [36], на этом осно

вании считают, что преимущественная ориентировка зерен не из?

меняет эффект СП. Однако отсутствие анизотропии напряжения

течения может быть спецификой влияния текстуры на СПД и от-

нюдь не означать отсутствие такого влияния. Для изучения влия*

ния преимущественной ориентировки зерен на эффект СП необхо-

димо провести исследование свойств сплава в бестекступ.

ном состоянии и с различной текстурой при идентичной микро-

структуре. Такие исследования были проведены на спляпа*

Zn — 22 % Al и ВТ6 [2, 43, 44, 48]. аХ

сплава в бестекстур.

Наиболее детально влияние текстуры изучали на сплаве Zn__

22 % Al, в котором, используя особенности монотектоидного рас-

пада при закалке и регулируя режим прокатки, удается получить

широкую гамму состояний — от бестекстурного до острой преиму-

щественной ориентировки, как в одной 0-фазе, так и в обеих а- и

0-фазах. Для эксперимента были выбраны условия обработки этого

сплава, приведенные в табл. 2. После всех режимов обработки

Таблица 2. Влияние текстуры на напряжение течения а40 сплава Zn — 22 % Al

К S S Тип текстуры

Номер 1 состоя 1 сплава Режим подготовки структуры а-фаза [5-фаза

1 2 3 4 Закалка, прокатка при 250 °C, отжиг при 350 °C 5 ч, закалка Закалка, прокатка при 20 °C, отжиг при 350 °C 5 ч, закалка Закалка, прокатка при 20 °C Закалка, прокатка при 250 °C Нет (001) [Гоо]+ +(1Ю) [112] (001) [100]+ +(120) [212] Нет Нет (ЮГО) [0001] + +(1210) [10'10] (1010) [0001] + (0001) + 24° НН—НП [1010] (0001)

структура сплавов была равноосной, а близкий размер зерен (при-

мерно 0,5 мкм) был получен при различном времени отжига при

250 °C.

Сравнение свойств текстурованного и бестекстурного сплава в

закаленном состоянии позволяет выявить влияние текстуры на ме-

ханические свойства в чистом виде, поскольку закалка в качестве

окончательной обработки делает преимущественную ориентировку

зерен основным параметром структуры, отличающим состояни

1 и 2 (см. табл. 2). Как видно из приведенных в табл. 2 результа-

тов, текстура вызывает снижение напряжения течения во все

исследованном температурно-скоростном интервале.

20

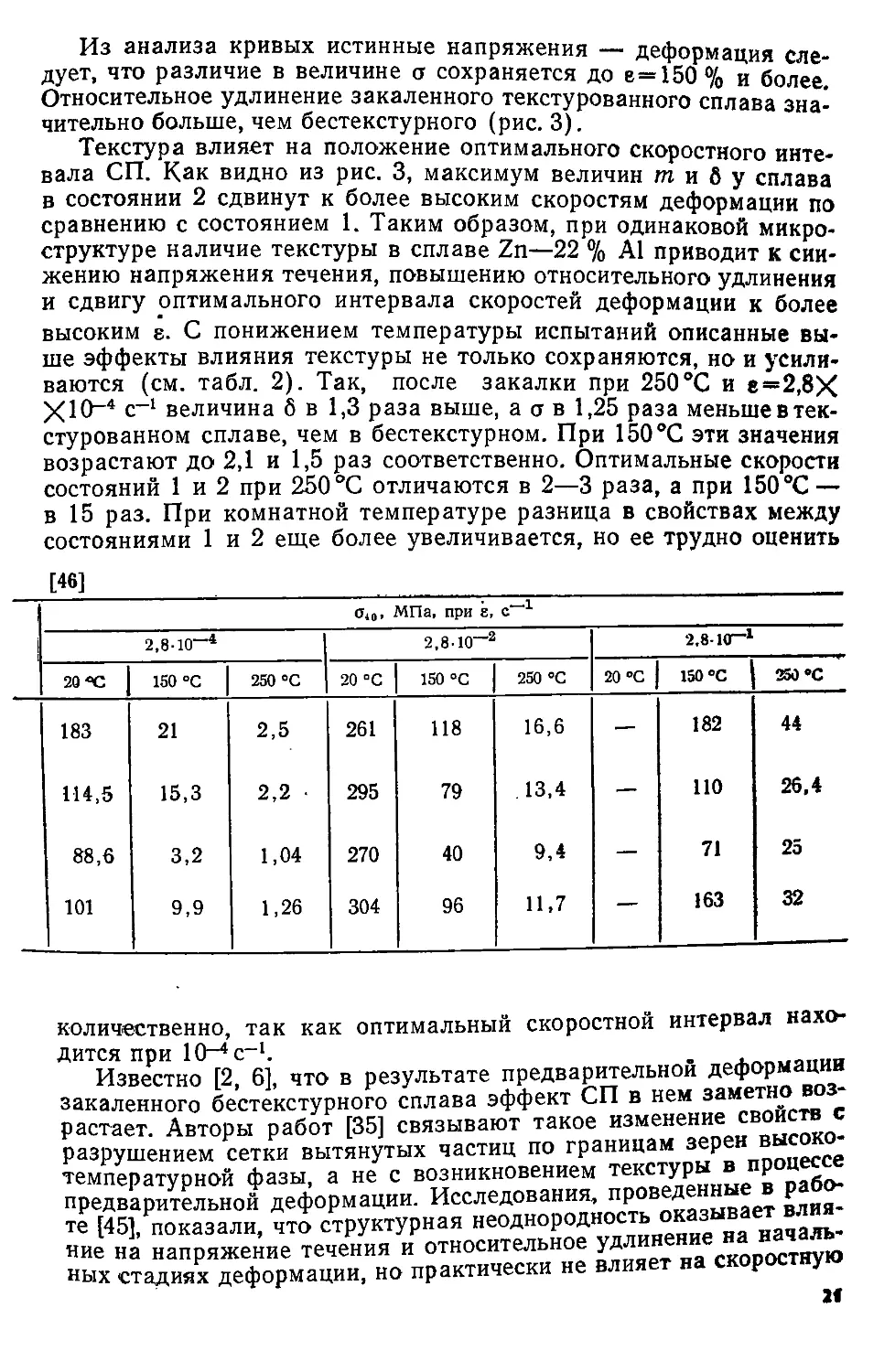

Из анализа кривых истинные напряжения — деформация еле

дует, что различие в величине о сохраняется до е=150% и более

Относительное удлинение закаленного текстурованного сплава зна-

чительно больше, чем бестекстурного (рис. 3).

Текстура влияет на положение оптимального скоростного инте-

вала СП. Как видно из рис. 3, максимум величин т и 6 у сплава

в состоянии 2 сдвинут к более высоким скоростям деформации по

сравнению с состоянием 1. Таким образом, при одинаковой микро-

структуре наличие текстуры в сплаве Zn—22 % Al приводит к сни-

жению напряжения течения, повышению относительного удлинения

и сдвигу оптимального интервала скоростей деформации к более

высоким g. С понижением температуры испытаний описанные вы-

ше эффекты влияния текстуры не только сохраняются, но и усили-

ваются (см. табл. 2). Так, после закалки при 250 °C и е=2,8Х

XI О-4 с-1 величина 6 в 1,3 раза выше, а о в 1,25 раза меньше в тек-

стурованном сплаве, чем в бестекстурном. При 150 °C эти значения

возрастают до 2,1 и 1,5 раз соответственно. Оптимальные скорости

состояний 1 и 2 при 250°C отличаются в 2—3 раза, а при 150°С—

в 15 раз. При комнатной температуре разница в свойствах между

состояниями 1 и 2 еще более увеличивается, но ее трудно оценить

[46]

а10, МПа, при е, с 1

2,8-Ю-4 2,8-10—2 2,8-КГ"1

20 «С 150 °C 250 °C 20 °C 150 °C 250 °C 20 °C . 150 °C 250 ’С

183 21 2,5 261 118 16,6 — 182 44

114,5 15,3 2,2 • 295 79 13,4 — ПО 26,4

88,6 3,2 1,04 270 40 9,4 — 71 25

101 9,9 1,26 304 96 11.7 — 163 32

количественно, так как оптимальный скоростной интервал нахо-

дится при 10~4с-1. о

Известно [2, 6], что в результате предварительной деформации

закаленного бестекстурного сплава эффект СП в нем заметно воз-

растает. Авторы работ [35] связывают такое изменение свойств с

разрушением сетки вытянутых частиц по границам зерен выс°ко-

температурной фазы, а не с возникновением текстуры в проц

предварительной деформации. Исследования, проведенные в Р

те [45], показали, что структурная неоднородность оказывает влия-

ние на напряжение течения и относительное удлинение

ных стадиях деформации, но практически не влияет на с р ну

2f

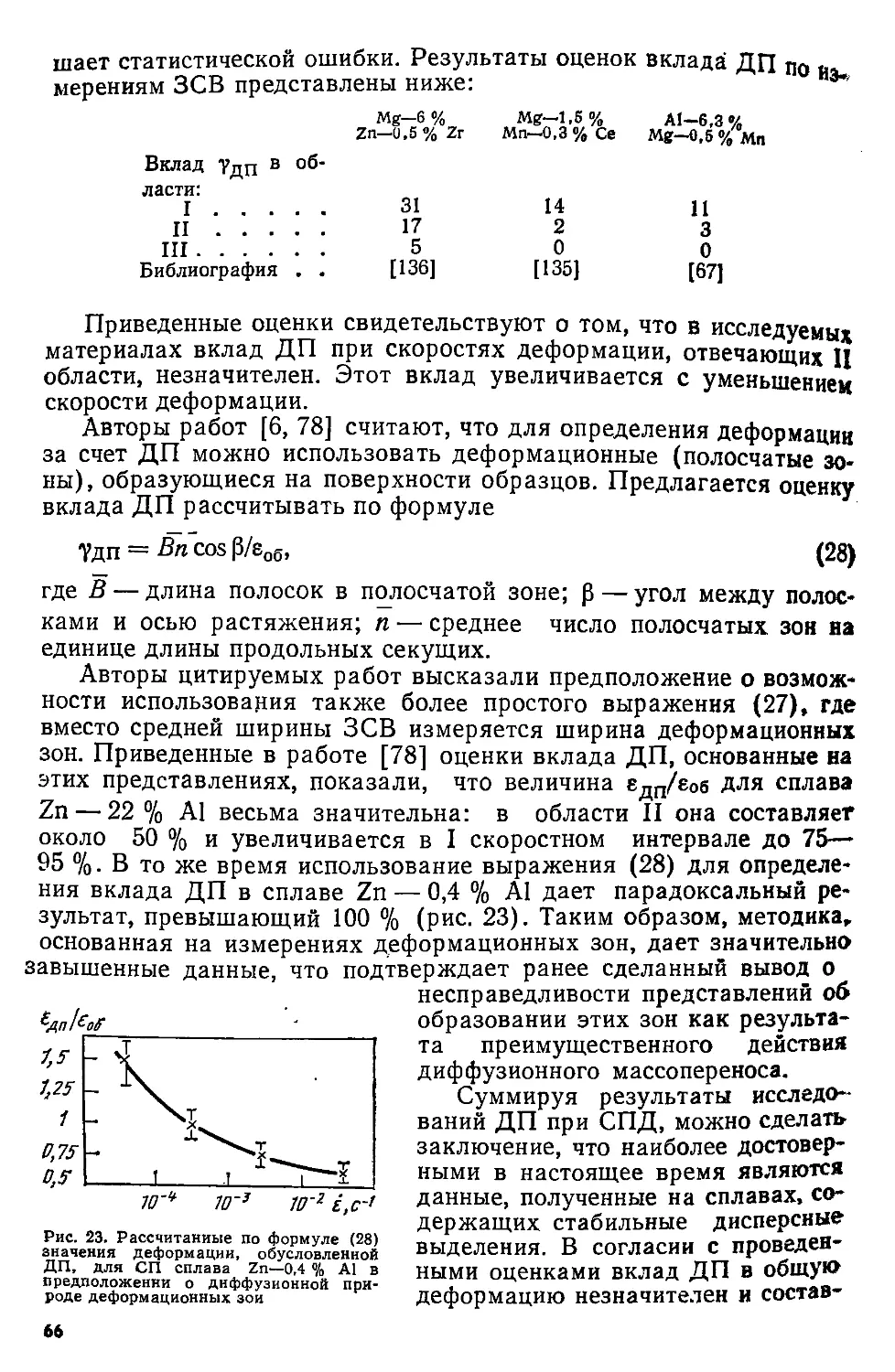

Рис. 3. Зависимость относи»,

го удлинения в (а) и кт1ими*

т (б) сплава Zn'-kW„fe

от е [46]. Кривые 1—4

ют состояниям сплава, пои?'!**

иым в табл. 2 “Римдев.

зависимость этих механических характеристик. Результаты по»,

веденные на рис. 3 и в табл. 2, показывают, что в прокатанных*спла-

вах (состояния 3 и 4) возрастает относительное удлинение и замет-

но снижается напряжение течения по сравнению с закаленным

состоянием. При этом наблюдается и сдвиг скоростного интервала

проявления эффекта СП в сплаве с преимущественной ориентиров-

кой зерен, т. е. изменение свойств сплава после прокатки обуслов-

лено не только разрушением неоднородности микроструктуры, нов

возникновением текстуры в процессе прокатки.

Текстура обусловливает значительное отличие свойств сплава

в состояниях 3 и 4, которые различаются только характером тек-

стур прокатки. Напряжение течения в холоднокатаном сплаве

(состояние 3) ниже, а относительное удлинение выше, чем в горя-

чекатаном. При этом оптимальный интервал скоростей деформация

сплава в состоянии 3 значительно сдвинут в сторону высоких 8. Так

же как и для закаленных состояний, влияние текстуры на свойства

прокатанных сплавов существенно возрастает при понижении тем-

пературы испытаний.

Универсальность описанных эффектов влияния преимуществен-

ной ориентировки зерен на свойства сплавов в условиях СП тече-

ния подтверждается и результатами исследования титанового

сплава ВТ6 [49, 50], в котором сравнительно легче получить УМЗ

структуру и эффект СП. Сплав в двух состояниях — бестекстурном

и с острой текстурой — получали различным сочетанием режимов

осадки и прокатки при 800—900 °C. Микроструктура сплавов была

равноосной, а за счет различного времени отжига был достигнут

одинаковый размер зерен (около 4 мкм) в обоих состояниях. Таким

образом, был получен сплав в двух состояниях с идентичной мик-

роструктурой и различной текстурой.

Испытания на растяжение показали, что напряжение течения

текстурованного сплава ниже, чем бестекстурного. Такое влияние

текстуры проявилось при температурах испытаний 700—900^-,

причем разница в а возрастала с понижением температуры дефор-

мации. Значительно изменяется в зависимости от текстуры и плас-

тичность сплава. Относительное удлинение текстурованного сплава

выше, чем бестекстурного, и эти различия также возрастают

понижением температуры испытаний. Так, если S текстурованио

сплава при 900 °C в 1,06 раза больше, чем бестекстурного, то при

22

700°C пластичность текстурованного сплава уже в 3 пЯ5Я

Изучение скоростной зависимости т показало.что nJ™. Ше'

скорости в текстурованном сплаве сдвинуты в стортау бмёеХп®

испытаний’61* 9Т0Т СДВИГ В°ЭраСТаеТ ° "»"™« температуры

7„СРПне"?е Результатов. полученных на сплавах ВТ6 • в

Zn 22 /о А1, позволяет сделать заключение, что характер влияния

текстуры на свойства обоих материалов аналогичен. Описанный

эффекты влияния преимущественной ориентировки на СП течение

являются совершенно необычными и ранее не отмечались. Вместе

с тем в литературе описаны данные экспериментов, которые также

можно трактовать как результат воздействия текстуры на свойст-

ва. Например, в работе [51] показано, что с увеличением степени

предварительной деформации размер зерен не уменьшался а

возрастал. При этом относительное удлинение увеличивалось, а

напряжение течения уменьшалось. Близкие результаты по влия-

нию предварительной деформации на свойства в условиях СПД

получены на латуни [35].,

Исследования сплава Zn—22 % Al позволили сделать заклю-

чение, что установленные изменения характеристик СП течения

связаны с тем, что наличие кристаллографической текстуры изме-

няет структуру границ зерен в поликристалле [36]. Связь текстуры

со структурой границ зерен не вызывает сомнения, поскольку, ос-

новываясь на известной по текстурным данным функции распреде-

ления ориентировок, всегда можно построить функцию распределе-

ния границ по характеризующим их геометрическим параметрам,

в частности по углам разориентировки между зернами. А от этих

геометрических параметров зависит структура границ зерен. Зер-

нограничные процессы, которые играют определяющую роль в про-

явлении СП поведения, рассмотрены в 2.2.2.

Состояние границ зерен. В структуре ультрамелкозернистых

СП материалов резко возрастает общая протяженность границ зе-

рен (размер зерен характеризует по существу величину, обратную

площади границ зерен, приходящихся на единицу объема). При

этом границы зерен являются не только геометрическими поверх-

ностями, разделяющими зерна различной ориентации, но и важным

структурным элементом поликристаллического материала, опреде-

ляющим его свойства. К сожалению, этому вопросу при исследова-

ниях структурной СП уделялось мало внимания, что во многом

связано с недостатком данных о поведении границ зерен в проц -

сах пластической деформации. Однако достигнутый в послед

годы прогресс в понимании структуры и свойств боЛЬ“”^ и

границ зерен [52—54] позволил по-новому подойти к по гПСТОЯ.

анализу экспериментов, направленных на выяснение р

ния границ в проявлении СПД. . _ __ПРЛРНИЯ

Интерес представляют результаты исследовании Этот

магниевого сплава МА8, содержащего в структуре дв * лас.

сплав, отожженный после холодной прокатки, явля ctdvkty-

тичным при 400°C и 10 мкм [2]. Введение двойников в структу

23

ру сплава было проведено путем холодной деформации обвач

После такой обработки более 75 % всех зерен содержали двой0*'

ки деформации и их количество почти не изменялось при нагп

до температуры СПД. Наличие двойниковых прослоек можно о *

сматривать как дополнительное измельчение структуры_____с v*

том границ двойников величина зерен в сплаве составляет ока**

3 мкм. Как известно, уменьшение размера зерен обычно облегча

реализацию эффекта СП и обусловливает сдвиг интервала

проявления к более высоким скоростям. Однако, как показали мл.

ханические испытания, в сплаве, содержащем двойники, наблюла

ется иная картина: происходит увеличение напряжений’течения в

максимальные значения параметров пластичности — б и коэффи.

циент т смещаются в сторону меньших скоростей деформации.

Структурные исследования позволили выявить причины наблюда-

емых изменений механических свойств. Было установлено что

проскальзывание по двойниковым границам не происходит, в тоже

время двойники способствуют накоплению дислокаций в структу-

ре. Двойниковые границы являются большеугловыми, но относятся

к специальным границам зерен (см. 2.2.2), проявляющим особые

свойства: они не являются стоками для дислокаций. Таким обра-

зом, результаты проведенных исследований непосредственно сви-

детельствуют о важной роли структуры границ в проявлении СПД.

Наряду со структурой границ зерен на развитие зерногранич-

ных процессов определяющее влияние оказывают тип и концентра-

ция примесей и сегрегаций. Поэтому можно ожидать их значитель-

ного влияния и на развитие СП течения. Ряд новых эксперимен-

тальных данных подтверждает это положение.

В спеченном алюминиевом сплаве CAC-I-50 (А1—27,1 % Si-*

5,5 % Ni—0,46 % Fe—1,26 % А12О3) легко получить микрострук-

туру с размером зерен 1,5—4 мкм. Такая структура достаточно

стабильна вплоть до 550 °C (0,95 Тил). Однако СП течение сплава

не наблюдается. Для его деформации характерны о>50 МПа,

б<30 %, т<0,3. Важно отметить, что сплавы близкого состава,

имеющие аналогичную микроструктуру, проявляют все признаки

СП в идентичных условиях испытаний. Вероятно, причина отсут-

ствия СПД в сплаве САС связана с блокировкой подвижности гра-

ниц либо окисной пленкой по границам зерен, образующейся при

подготовке сплава, либо частицами AI2O3. В результате становится

невозможным действие специфических механизмов деформации,

характрных для СП течения.

В работе [55] наблюдали исчезновение эффекта СП после ста-

рения сплава Zn—0,4 % Al. Было установлено, что старение в те--

чение 6 мес, хотя практически не повлияло на размер зерен, кото-

рый составлял примерно 1 мкм, но привело к переходу сплава в со-

стояние с низкой пластичностью (6 = 30 %, /п<0,2%). Исследова-

ние причин этого эффекта (см. 2.2.2) позволяет сделать вывод, я

при старении, по-видимому, произошло изменение концентраци

примесей на границах зерен: оно привело к тому, что границы П

рестали служить эффективными стоками для дислокаций, тем с

24

мым резко затрудняя развитие ЗГП. С этой точки зоения

представляют интерес результаты, полученные на модельныхЯ«Г

миниевых сплавах А1-2 % (ат.) Си-0,16 %*а?) z дТ'

2 % (ат.) Mg—0,16 % (ат.) Zr [56]. Эти сплавы по структе бл1Т

ки к однофазным. Медь и магний находятся в них в твердом паст!

воре, а цирконий в основном в составе интерметаллидных

соединений Al3Zr. Специальной предварительной обработкой в

сплавах была получена микроструктура с d=7 мкм и равномерным

распределением частиц вторичной фазы Al3Zr. Расстояние между

частицами I.

Ниже представлены исходные структурные данные и показа-

тели СП алюминиевых сплавов А1—2 % (ат.) Си— 0 16 % (атЪ

Zr (1) и А1 2 % (ат.) Mg—0,16 % (ат.) —Zr (2) при скорости де-

формации е=1,7-10~3 с-1 (do=7 мкм):

Сплав 1, мкм dba, мкм т ®тах' % МПа

1 0,25 8/7 0,53/0,40 900/400 4/9

2 0,23 9/7,5 0,33/0,27 360/190 10/21

Примечаии Т деф=723 К. е. В числителе — данные при Тдеф-773 К. в знаменателе — пр»

Из приведенных данных видно, что при одинаковой микрострук-

туре и идентичных условиях испытаний напряжение течения в спла-

ве, легированном медью, значительно ниже, а относительное удли-

нение существенно выше, чем в сплаве, легированном магнием.

Изучение микроструктуры в процессе деформации не выявило

значительных отличий между сплавами, и лишь электронно-микро-

скопическое исследование структуры границ зерен позволяет объ-

яснить полученные различия в свойствах. Установлено, что грани-

цы в сплаве, легированном медью, обладают более высокой способ-

ностью к поглощению решеточных дислокаций, чем границы в спла-

ве, легированном магнием (см. также разд. 2.2).

В работе [57] приведены результаты изучения эффекта СП в бе-

риллии, легированном иттрием. В связи со слабой растворимостью

иттрия в бериллии введение его приводит к выделению частиц сое-

динения YBei3 по границам зерен. В результате выделившиеся час-

тицы стабилизируют мелкозернистую структуру, что согласно суще-

ствующим представлениям должно привести к увеличению эффек-

та СП. Однако, несмотря на повышение стабильности микрострук-

туры, СП в сплавах бериллия с иттрием не только не усиливается,

но и при увеличении количества иттрия более 0,5 % величина т

резко падает до 0,1—0,2 и соответственно значительно уменьшает-

ся относительное удлинение. Такое влияние легирования связывают

с изменением свойств границ зерен при появлении на них дисперс-

ных выделений [57].

Полученные данные свидетельствуют о важности состояния гра-

ниц зерен в проявлении СП течения. Они указывают на то, что

Дание УМЗ структуры является необходимым, но не доста

условием для реализации эффекта СП. Важно также уч

25

специфику структуры и состояния границ зерен и их поведеии

(проскальзывание, миграция) в микроструктуре СП материалов

которые должны обусловить развитие процессов, определяющц

СПД. Однако необходимы дальнейшие исследования, направленны

на установление таких параметров структуры и состояния границ

зерен, которые обеспечили бы наилучшие показатели эффект«

структурной СП. а

1.2. Эволюция структуры и особенности разрушения

Изучение структурных изменений при СПД имеет два аспекта: е

одной стороны, позволяет судить об особенностях процесса СПД,

с другой стороны — прогнозировать свойства материалов после

СПД. К настоящему времени выполнено большое количество работ

посвященных исследованию микроструктуры, дислокационной

структуры, текстурообразования, деформационного рельефа и по-

ристости на различных металлах и сплавах в СП состоянии. Рас-

смотрим основные результаты, позволяющие представить состояние

проблемы.

Микроструктура. Один из наиболее важных результатов —ус-

тановление сохранения равноосности зерен после СПД [1—3]. Зер-

на даже после удлинения образцов на сотни процентов в области

наибольшей скоростной чувствительности напряжения течения ос-

таются приблизительно равноосными. Этот результат подтвержден

практически на всех СП материалах. Вместе с тем в сплавах с ис-

ходной металлографической текстурой обычно наблюдается ее

уменьшение при деформации. Возможны два варианта объяснения

сохранения равноосной формы зерен. Согласно первому, происхо-

дит вытягивание зерен при деформации, но оно снимается мигра-

цией границ [58]. По второму, зерна остаются равноосными вслед-

ствие необычного их перемещения, при котором они перераспреде-

ляются как целые со сменой соседей (см. 2.1.1). Очевидно, оба про-

цесса могут иметь место в ходе СП течения.

Равноосность зерен сохраняется не только при деформирова-

нии в области II, но и при изменении скорости деформации. Од-

нако значительное увеличение 8 обычно приводит к вытянутости зе-

рен и иногда к измельчению, что связано с выходом материала из

СП состояния. В работах [58, 59] обнаружено появление вытянуто-

сти зерен и при деформации с малыми скоростями. Этот эффект на-

иболее заметен при деформировании сплавов с г. п. решеткой, а его

природа, очевидно, обусловлена особенностями действующих меха-

низмов в области I [60].

Другая характерная особенность изменения микроструктуры

рост зерен, который связан не только с влиянием времени и тем-

пературы, но и со спецификой природы СПД, поскольку размер зе-

рен в деформируемой части образца обычно больше, чем в его го-

ловках [1—3]. В двухфазных сплавах, как правило, происходит

рост зерен обеих фаз, а в сплавах, близких по структуре к однофаз-

26

ным, наблюдается резкий рост зерен матрицы, при этом размепы

избыточной фазы изменяются мало. размеры

В ряде работ подробно исследована кинетика роста зеоен в чя

висимости от скорости деформации. Установлено, что изменен™

среднего размера зерен сплава Ni—Fe—Си [61] в процессе деЛоп-

мации зависит от времени деформирования: т р

Д d ~ /т.

В то же время другой параметр процесса — скорость роста зе-

рен увеличивается с повышением скорости деформации и описыва-

ется эмпирическим уравнением

dlx = k е2^3»

где k — коэффициент пропорциональности.

Представляет интерес оценка увеличения размера зерен, обус-

ловленного деформацией, которая равна

(10)

A cfg — d dQ,

(П)

где d — средний размер зерен после некоторой степени деформа-

ции; d0 — средний размер зерен после отжига за время, равное вре-

мени деформации на данную степень.

Показано [2, 59, 62], что и в двухфазном сплаве Zn—22 % Al—

и в сплавах, близких по структуре к однофазным, —Zn—0,4 % AI,

Sn—5 %. Bi и др., величина дополнительного роста зерен за счет

деформации увеличиваются при повышении степени и уменьшении

скорости деформации (рис. 4), в то же время скорость роста зерен

Дс?е/т непрерывно возрастает с увеличением е.

Вопрос о природе роста зерен исследован неоднократно. Как

свидетельствует теоретический анализ [62], рост зерен при СПД

не может происходить за счет коалесценции зерен, а осуществляет-

ся путем миграции границ, причем наблюдается увеличение их под-

вижности в процессе деформации. Развитие этих представлений в

работах [59, 63] позволяет по-

лагать, что рост зерен в СП ма-

териалах связан с повышением

подвижности границ зерен вслед-

ствие ускорения зернограничной

диффузии при образовании не-

равновесной структуры границ

во время деформации (см. также

2.2.3), а движущей силой этого

процесса, как и при нормальном

росте зерен, является уменьше-

ние поверхностной энергии гра-

ниц зерен. Исходя из этих поло-

жений, удается объяснить основ-

ные закономерности кинетики

роста зерен, наблюдаемые экспе-

риментально. В пользу этих пред-

линных скоростях деформации сплава

Zn—0,4 % Al:

/_е=410_5с-^: 2-е-410"*с :

3_’в=410-3с—1 1591

27

ставлений свидетельствуют также недавние исследования, в Клт

рых наблюдали идентичное влияние исходной текстуры [461 в

гирования [64] на рост зерен при отжиге и СПД. J

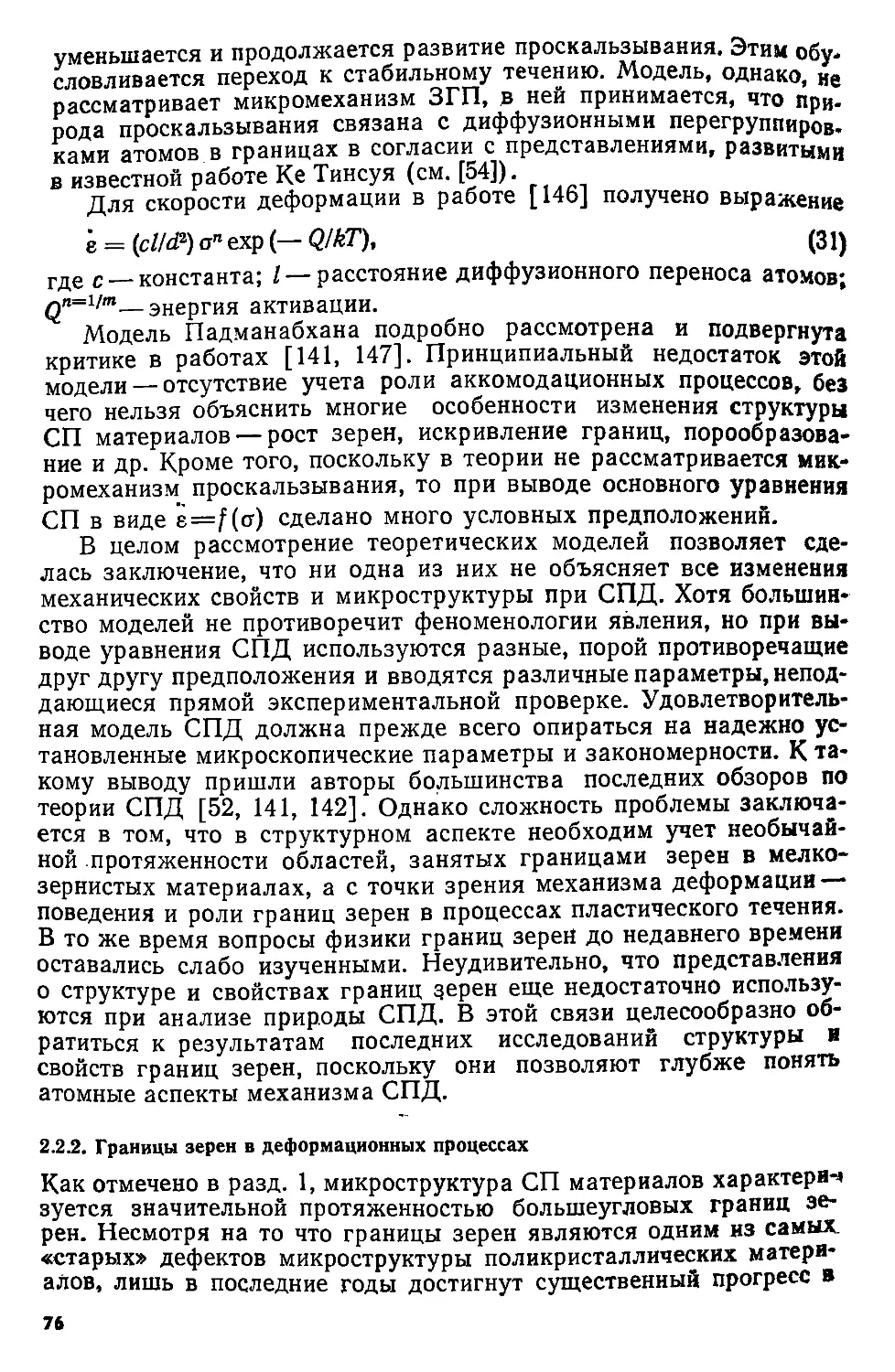

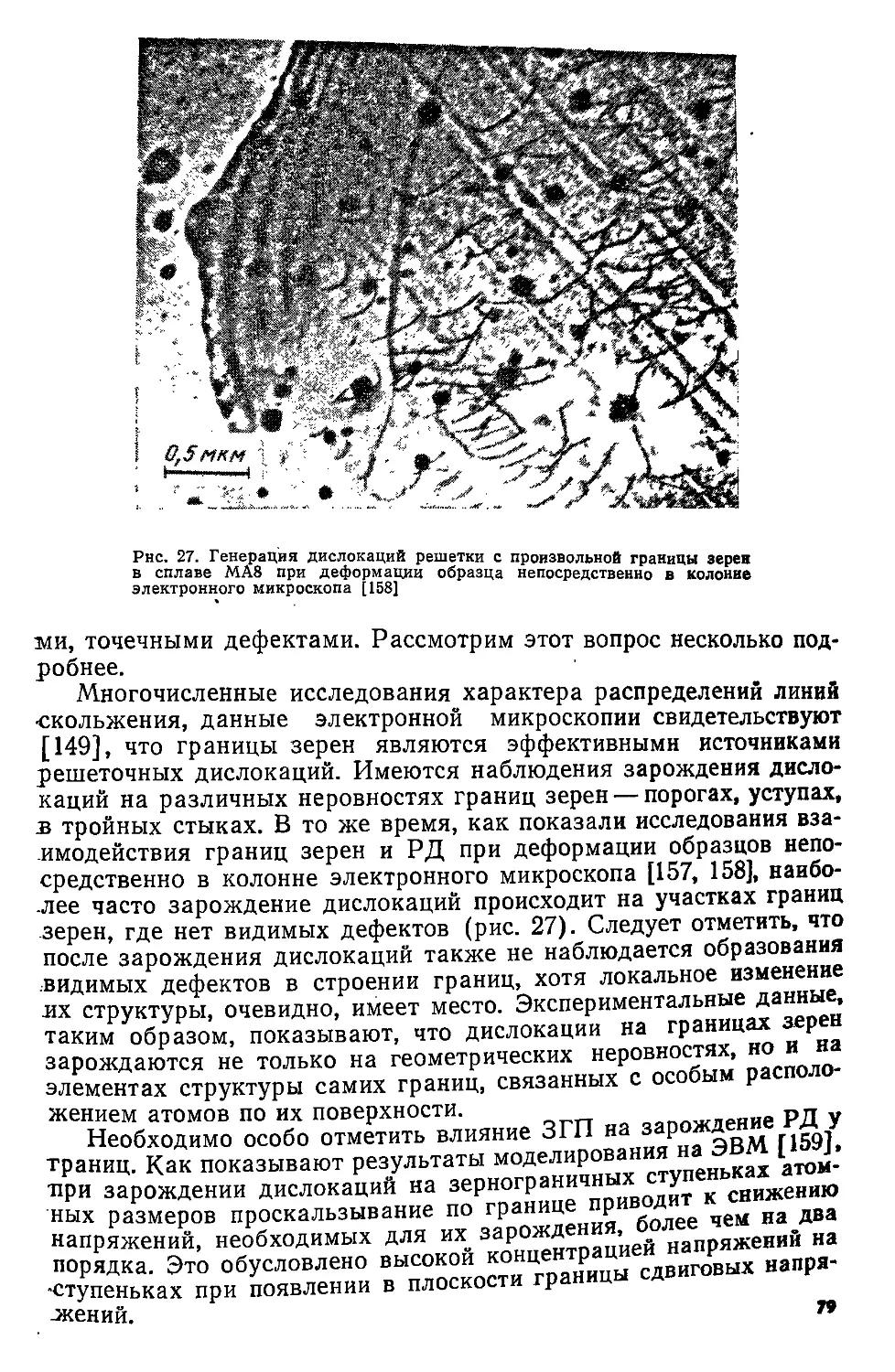

Дислокационная структура. Многочисленные результаты эл₽

тронно-микроскопических исследований дислокационной структ**

ры тонких фольг из образцов после СПД [1—3] показали, что х

рактерным является отсутствие в СП материалах субструктур*

даже после больших удлинений. Зерна, как правило, вообще св£

бодны от дислокаций. Лишь в сплавах, содержащих дисперсные ча.

стицы вторых фаз, удается наблюдать отдельные дислокации (пие.

5,а, б), а согласно работам [1, 59, 64—67] — и единичные дислока-

ционные стенки, число которых несколько увеличивается с повыше*

нием скорости деформации.

Такие картины типичны для материалов после деформации в

областях I и II. При высоких скоростях деформации (область Ш)

когда наблюдается снижение характеристик СП, происходит ре>

кое увеличение плотности дислокаций в структуре, во многих зер*

нах можно обнаружить сплетение дислокаций и субграницы (рис,

5, в).

Необходимо отметить, что отсутствие развитой субструктуры

после СПД не является доказательством малой активности дисло*

каций, поскольку возможно их быстрое исчезновение в процессе де-

формирования, разгрузки и медленного охлаждения с температуры

деформации образцов (см. 2.1.2).

Особо следует отметить отдельные сообщения о наблюдении

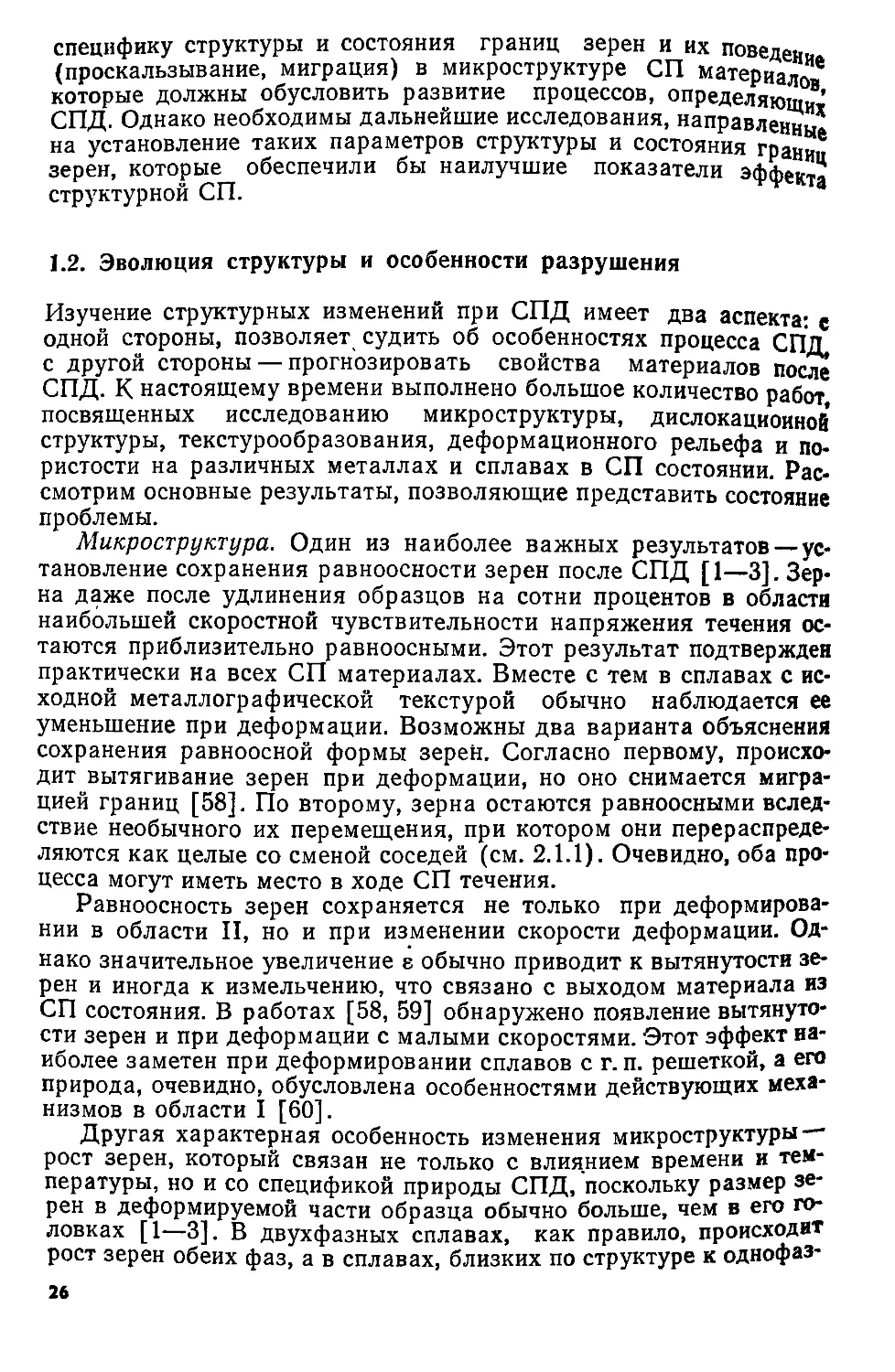

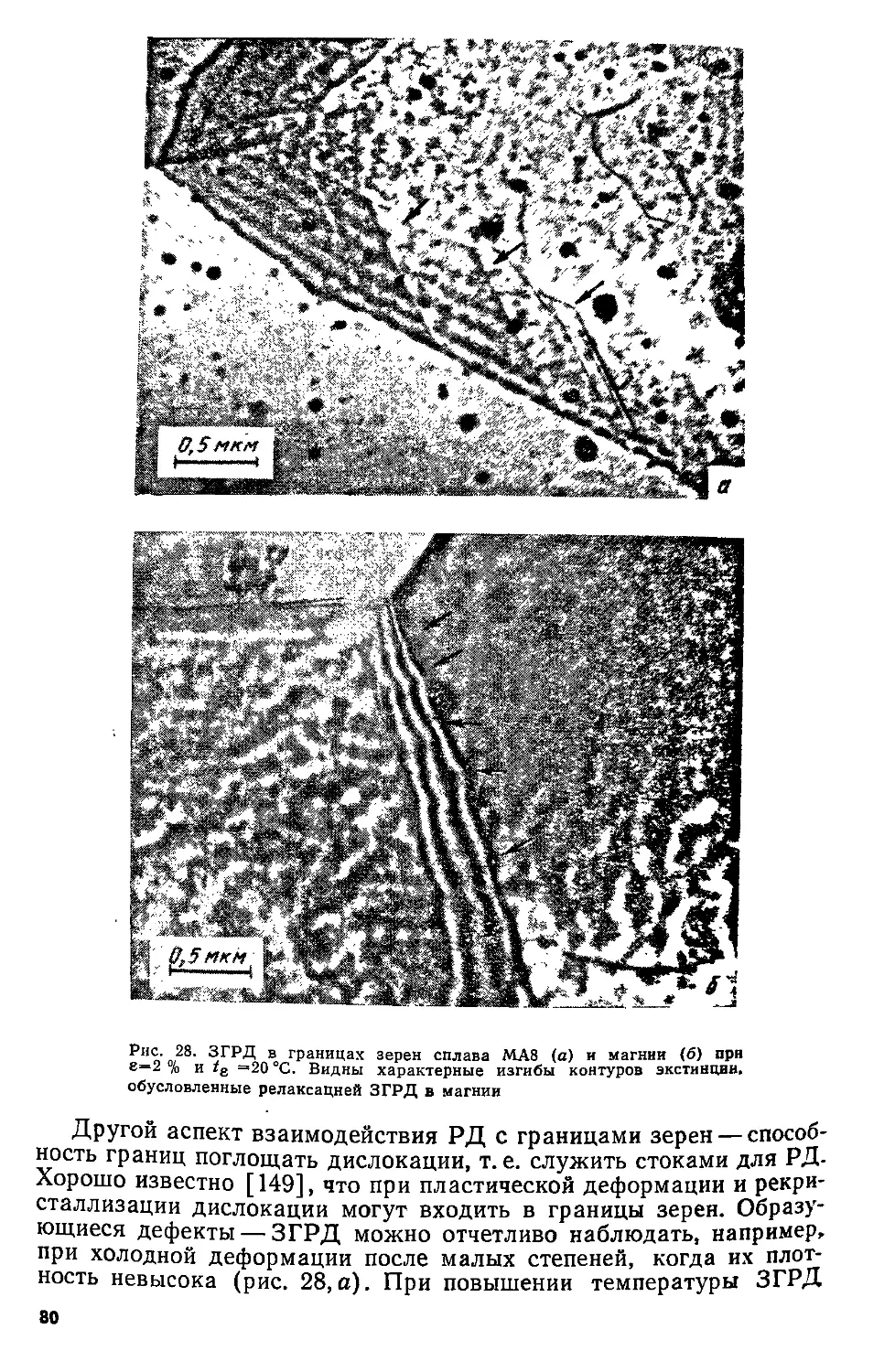

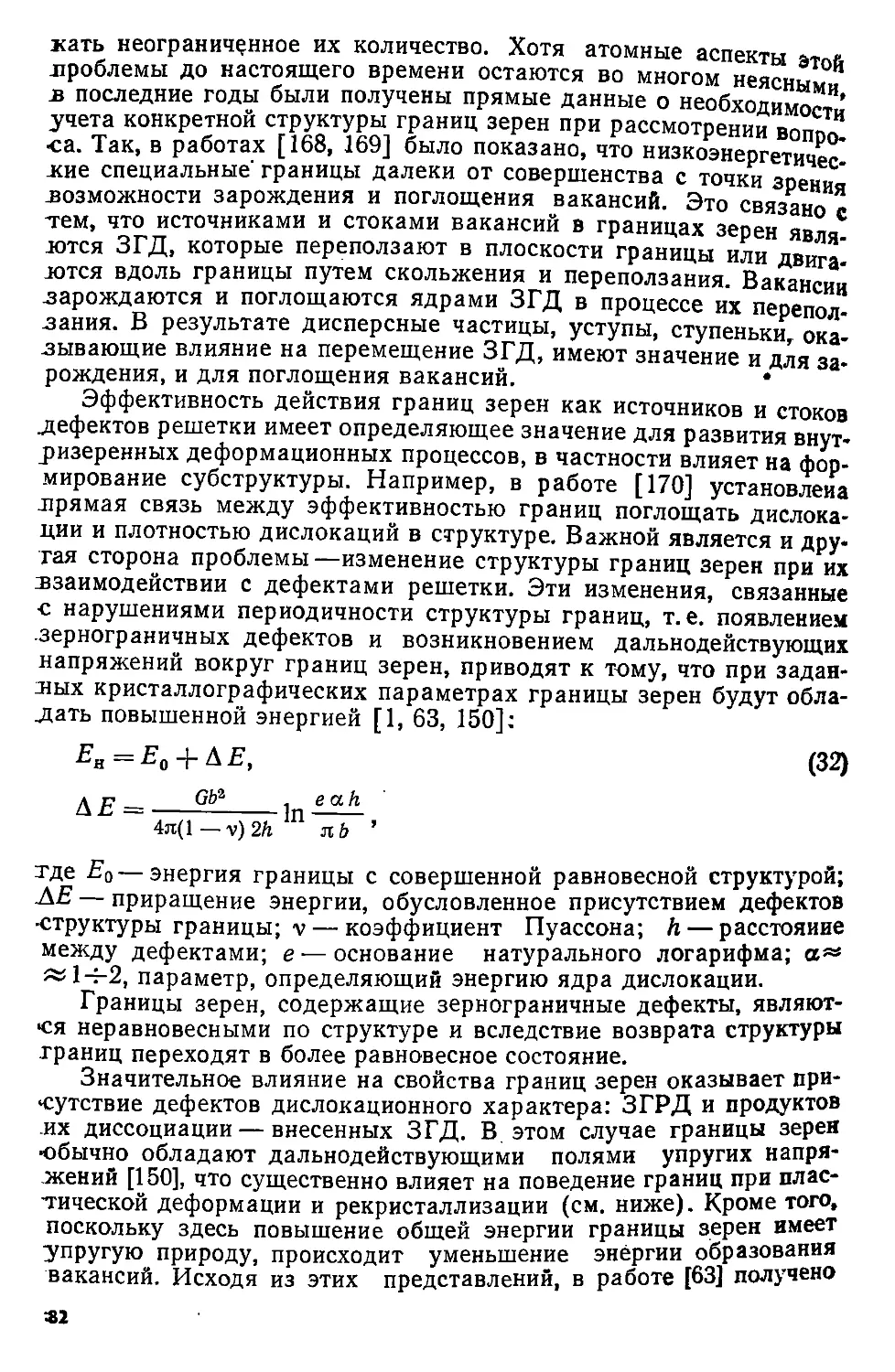

дефектов в границах зерен после СПД [1, 41, 68, 69] (рис. 6).

В работе [68] замечено, что в магниевом сплаве. МА8 плотность

дефектов возрастает с повышением скорости деформации, и сделай

вывод о том, что они являются захваченными границами решеточ-

ными дислокациями. Однако во многих материалах границы зерен

свободны от дефектов, что обусловлено их ускоренной релаксацией

при высоких температурах (см. 2.2.2).

Текстуры. Изучение текстур представляет интерес и для регу-

лирования свойств СП материалов, и для исследования действу»'

щих механизмов деформации. Чаще всего исходный материал име-

ет текстуру, возникающую при его предварительной обработке, ис-

пользуемой для перевода сплавов в СП состояние. Еще в первых

исследованиях текстурных изменений [2, 3] установлено, что с уве-

личением степени деформации исходная текстура заметно размы-

вается, причем наиболее сильно при скоростях, отвечающих обла-

сти II, что иногда приводит к полностью бестекстурному состоянию.

Такое размытие текстуры обычно объясняют хаотичным разворо-

том зерен при их относительных перемещениях как целых. В то же

время систематические исследования [2, 3] показали, что наряду

с размытием текстуры часто наблюдается образование новых мак-

симумов на полюсных фигурах и сохранение интенсивности исход-

ных. Эти данные важны для исследования внутризеренного сколь-

жения в условиях СП и подробно рассмотрены в разд. 2.

Топография. Для топографических исследований ультрамодно*

зернистых СП материалов широко применяют электронную микр

Рис. 8. Дислокационная структура сплава АМгб после СПД

40 % со скоростью: (67J:

о —а—4'10-‘с”1 (область 1); б — в-8-Ю^С-1 (область

II): о—'е-|0~эс~1 (область 1Ц)

Рис. 6. Границы зерен после СПД 50 % сплава МА8 со скоростью

10—3с“х при 400 °C

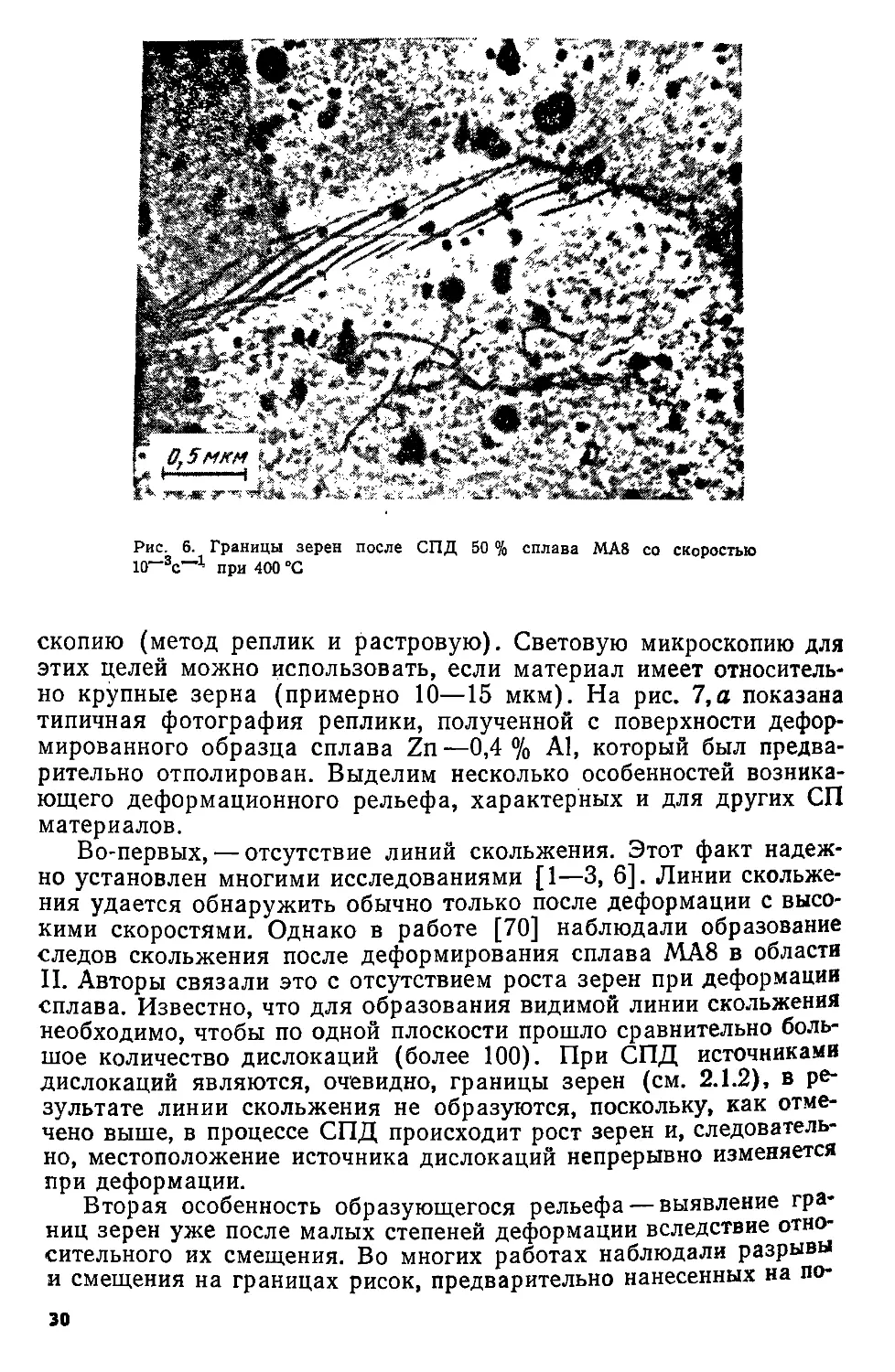

скопию (метод реплик и растровую). Световую микроскопию для

этих целей можно использовать, если материал имеет относитель-

но крупные зерна (примерно 10—15 мкм). На рис. 7, а показана

типичная фотография реплики, полученной с поверхности дефор-

мированного образца сплава Zn—0,4 % Al, который был предва-

рительно отполирован. Выделим несколько особенностей возника-

ющего деформационного рельефа, характерных и для других СП

материалов.

Во-первых, — отсутствие линий скольжения. Этот факт надеж-

но установлен многими исследованиями [1—3, 6]. Линии скольже-

ния удается обнаружить обычно только после деформации с высо-

кими скоростями. Однако в работе [70] наблюдали образование

следов скольжения после деформирования сплава МА8 в области

II. Авторы связали это с отсутствием роста зерен при деформации

сплава. Известно, что для образования видимой линии скольжения

необходимо, чтобы по одной плоскости прошло сравнительно боль-

шое количество дислокаций (более 100). При СПД источниками

дислокаций являются, очевидно, границы зерен (см. 2.1.2), в ре-

зультате линии скольжения не образуются, поскольку, как отме-

чено выше, в процессе СПД происходит рост зерен и, следователь-

но, местоположение источника дислокаций непрерывно изменяется

при деформации.

Вторая особенность образующегося рельефа — выявление гра-

ниц зерен уже после малых степеней деформации вследствие отно-

сительного их смещения. Во многих работах наблюдали разрывы

и смещения на границах рисок, предварительно нанесенных на по-

30

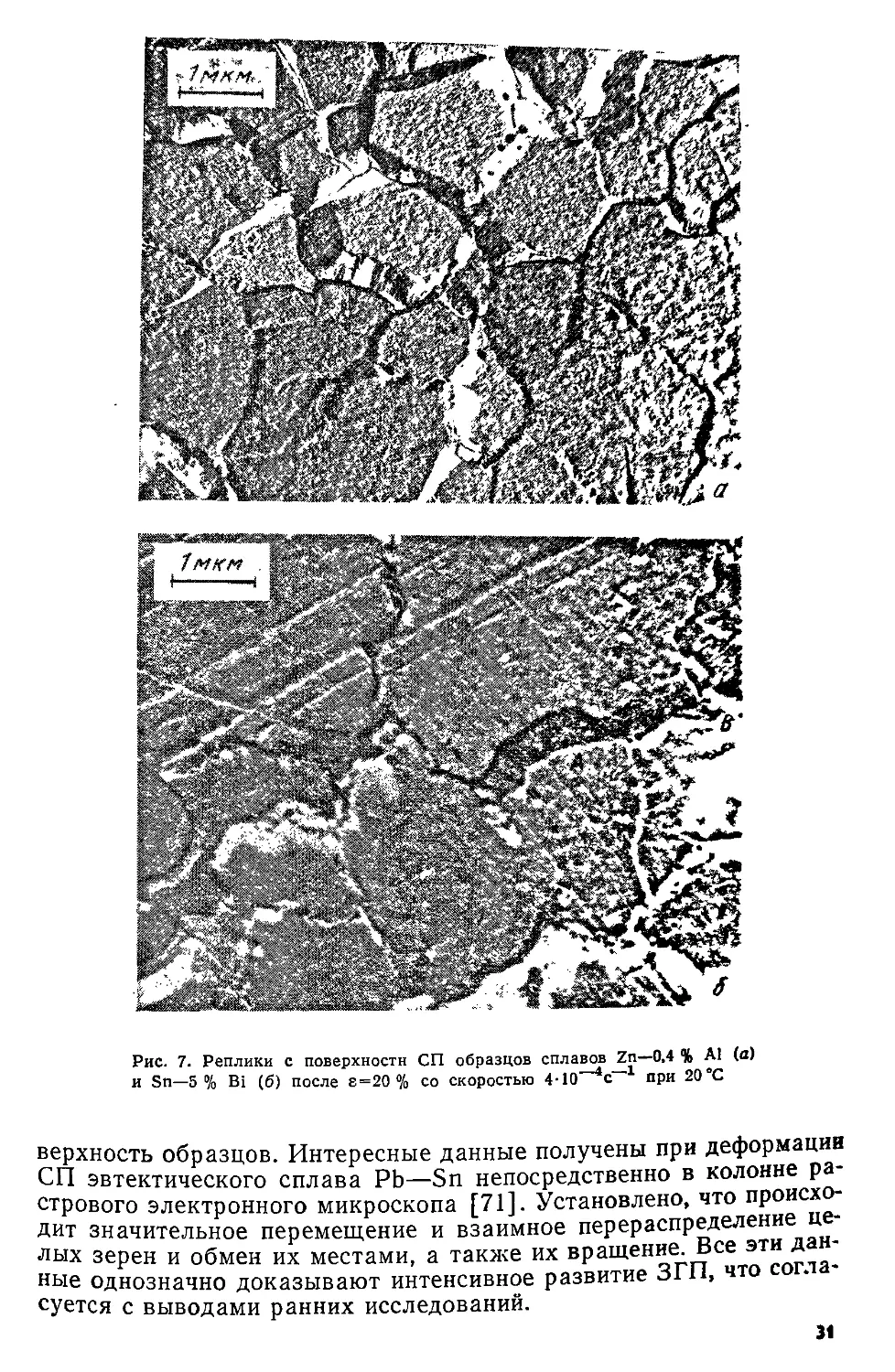

Рис. 7. Реплики с поверхности СП образцов

и Sn—5 % Bi (б) после е=20 % со скоростью

сплавов Zn—0,4 % Al (а)

4-10-4с~1 при 20 °C

верхность образцов. Интересные данные получены при деформации

СП эвтектического сплава РЬ—Sn непосредственно в колонне ра

стрового электронного микроскопа [71]. Установлено, что пР°ис*

Дит значительное перемещение и взаимное перераспределен!!

лых зерен и обмен их местами, а также их вращение^ ВСеДТсогла-

ные однозначно доказывают интенсивное развитие 3111, ч

суется с выводами ранних исследований.

31

Еще один важный результат топографических исследований

наблюдение образования деформационных зон вблизи границ а

рен (Д на рис. 7,6). Этот структурный феномен представляет бол

той интерес, поскольку образующиеся зоны несут важную инЛоп*

мацию о действующих механизмах деформации. Впервые внимани

на такие зоны обращено Бэкофеном с сотр. [72, 73]. Поздие

их наблюдали на самых разных СП материалах [2, 6, 7фЛ

76 и др.].

При изучении деформационных зон методом реплик во многих

из них часто можно обнаружить специфический полосчатый рель-

еф, поэтому в литературе их часто называют «полосчатыми» зона-

ми. Однако это определение не совсем верно, поскольку полосча-

тость связана с качеством подготовки поверхности образца перед

деформацией и часто может отсутствовать [6]. Как свидетельствуют

исследования, ширина зон увеличивается с повышением степени

деформации, но уменьшается при снижении скорости растяжения

Тщательные исследования деформационных зон на двухфазном

сплаве Zn—22 % Al [6, 77, 78], показали, что зоны образуются пре-

имущественно на межфазных границах и наклонены к поверхности

образца в основном под углом 10—20°, причем средний угол

уменьшается при понижении скорости деформации.

Вопрос о природе наблюдаемых деформационных зон сложен.

В работах Бэкофена высказано предположение, что эти зоны яв-

ляются следствием диффузионной ползучести. В более поздних ис-

следованиях [74, 75] сделан вывод, что зоны выявляются за счет

ЗГП, когда обнажаются внутренние поверхности границ. Одиако

•образование новых поверхностей может происходить и вследствие

диффузионного массопереноса [6, 79], поэтому более справедливым

представляется рассмотрение образования деформационных зон

как результата ЗГП и диффузии. Кроме того, в их формирований,

очевидно, участвует и миграция границ зерен, особенно в однофаз-

ных материалах [2, 60], что, например, видно из рис. 7,6. Именно

со сложным характером образования деформационных зон свя-

зано, вероятно, исключительно разнообразное их проявление, вы-

являемое при топографических исследованиях.

Порообразование. Повышенная пористость — важный структур-

ный эффект, наблюдаемый после СПД. Первоначально она была

•обнаружена на медных сплавах, но к настоящему времени выявле-

на в широком круге материалов [80—82]. Оказалось, что, как н

при ползучести, особенно склонны к порообразованию сплавы на

основе меди, железа, алюминия, никеля и магния, в которых поры

можно обнаружить уже после СПД на относительно небольшие

степени деформации (50—100 %). В цинковых сплавах поры обыч-

но наблюдаются только после больших деформаций [83]. В спла-

вах титана, свинца, циркония образование заметной пористости,

как .правило, не обнаружено. Кроме того, на развитие пористости

оказывает влияние схема деформации — плотность пор после осай'

ки намного меньше, чем после растяжения при идентичных темпе-

ратурно-скоростных условиях испытаний.

32

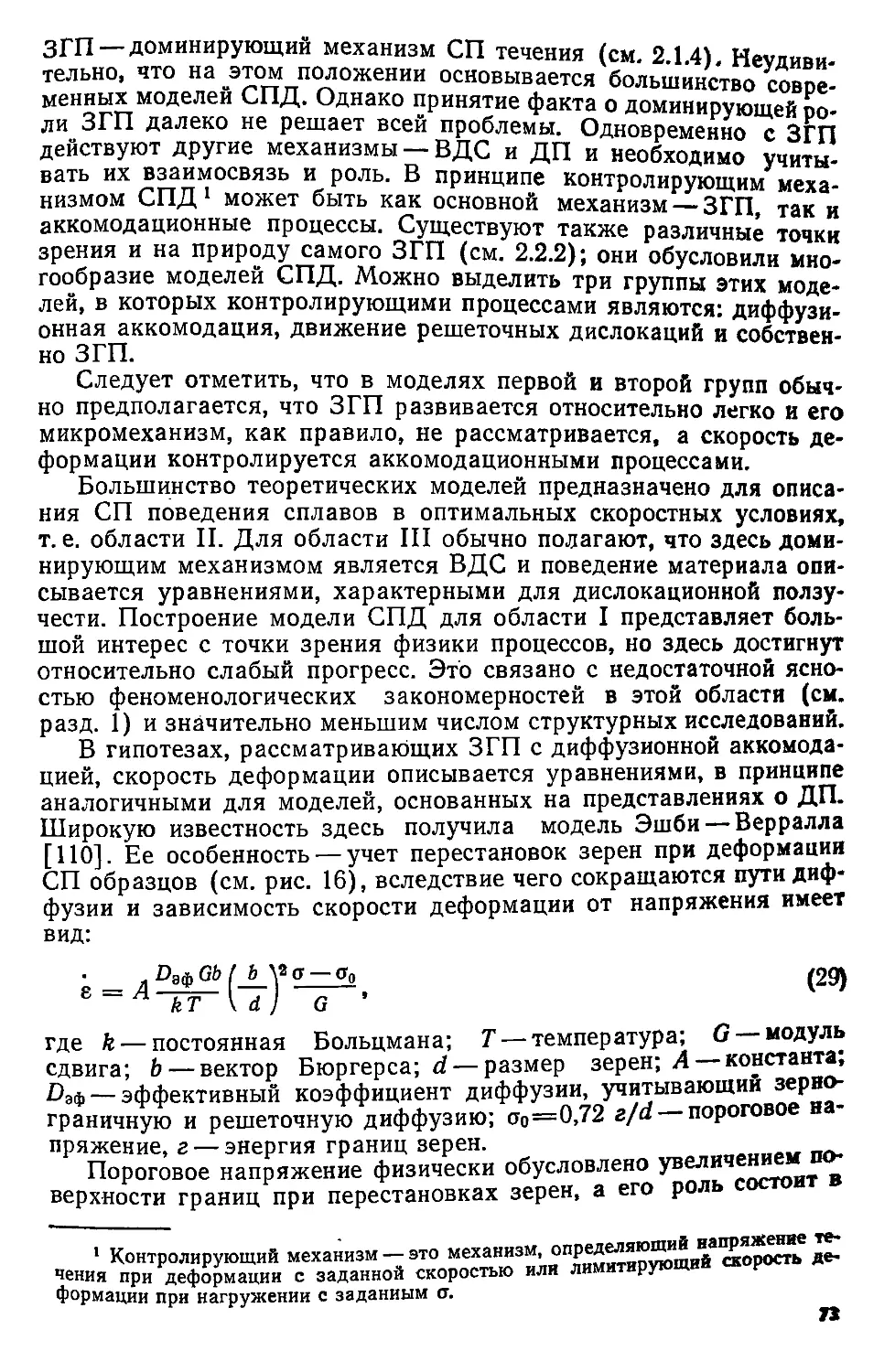

Рис. 8. Поры в деформированных образцах

со скоростью 3-10“2 (а) и 2-10-?с—1 (б).

сплава меди после растяжения при 623 К

Ось растяжения вертикальна 181]

Объемная доля пор монотонно увеличивается со степенью де-

формации, часто достигая к моменту разрушения 3—5 %. Количе-

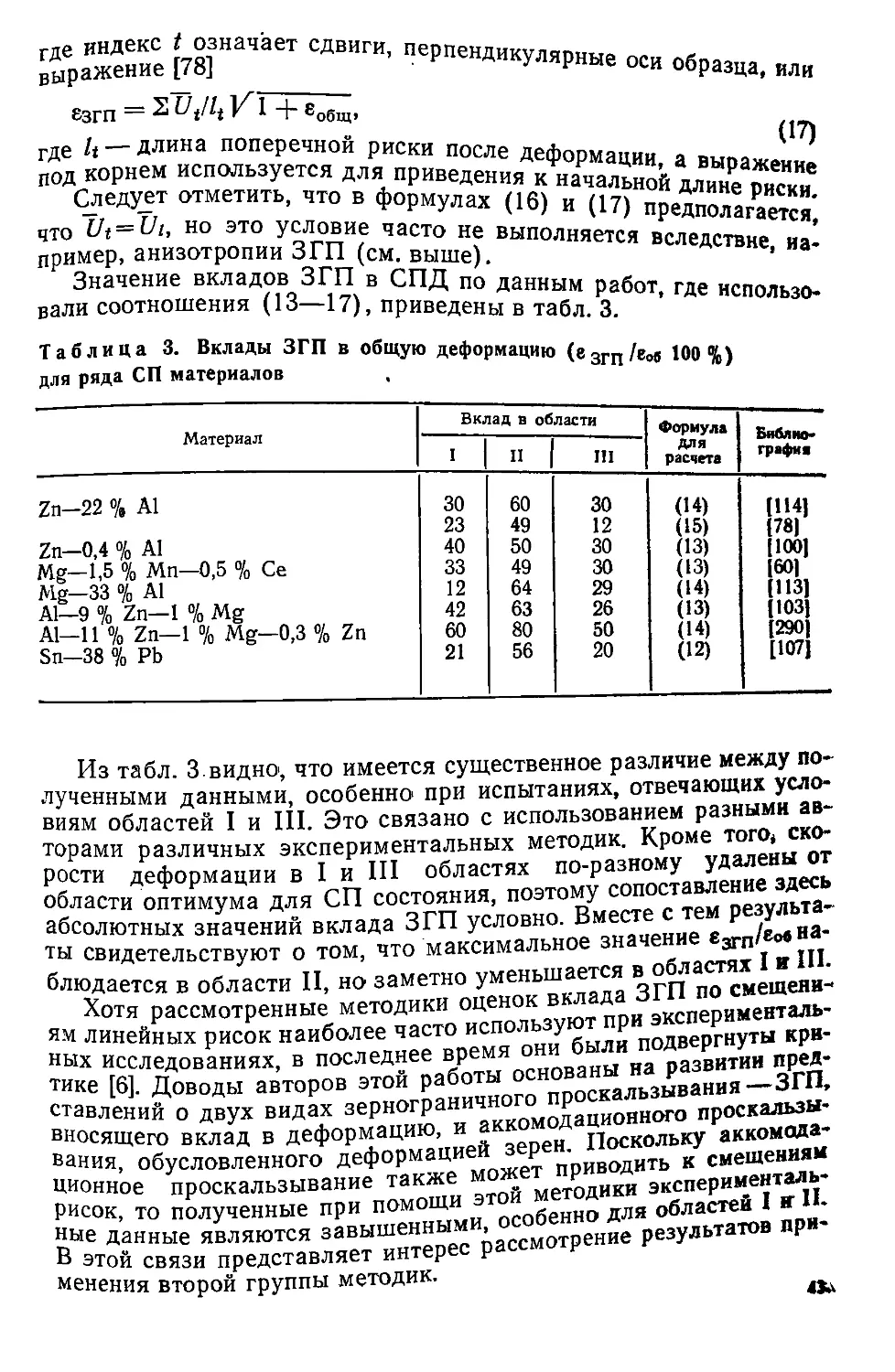

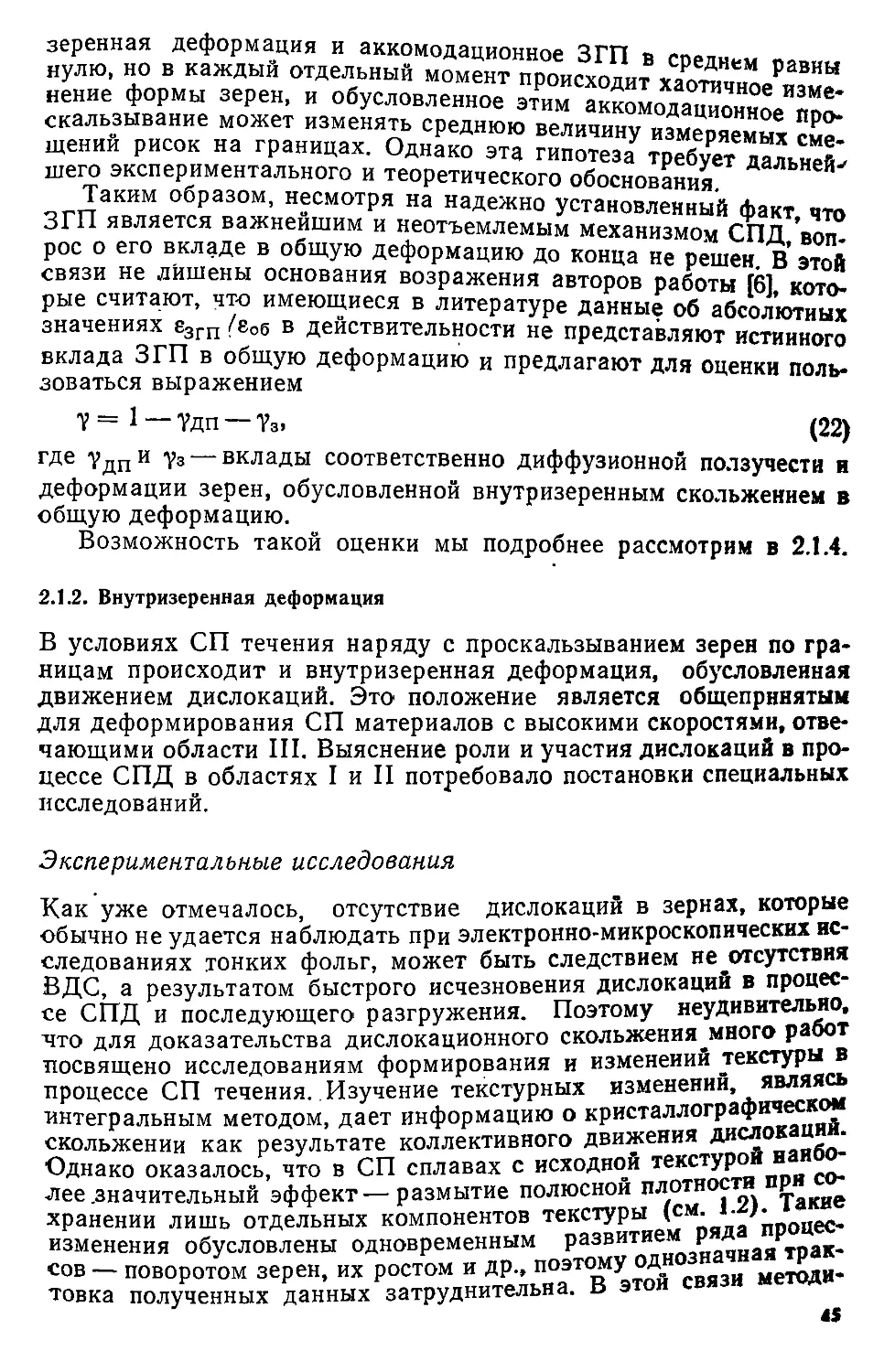

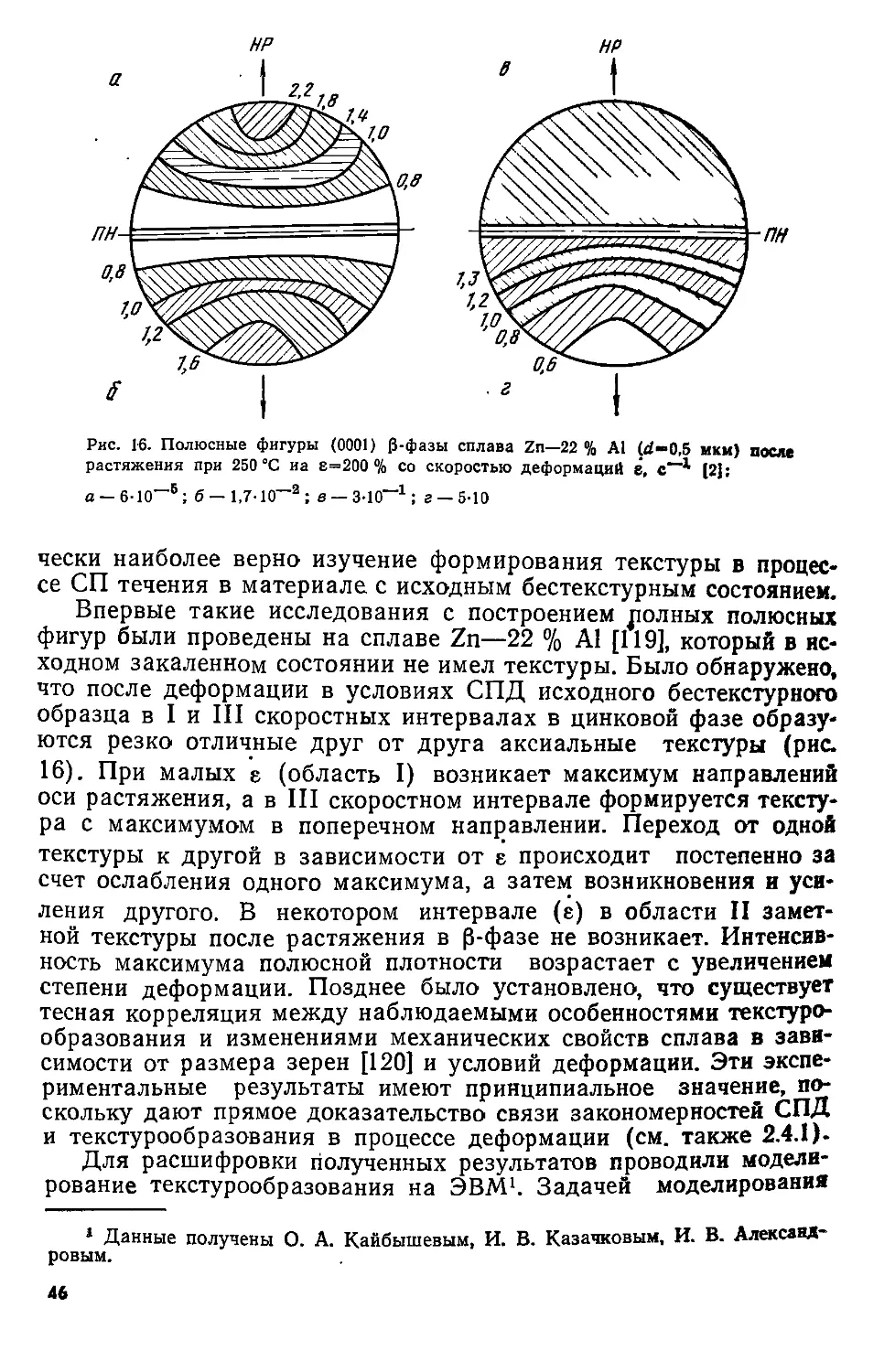

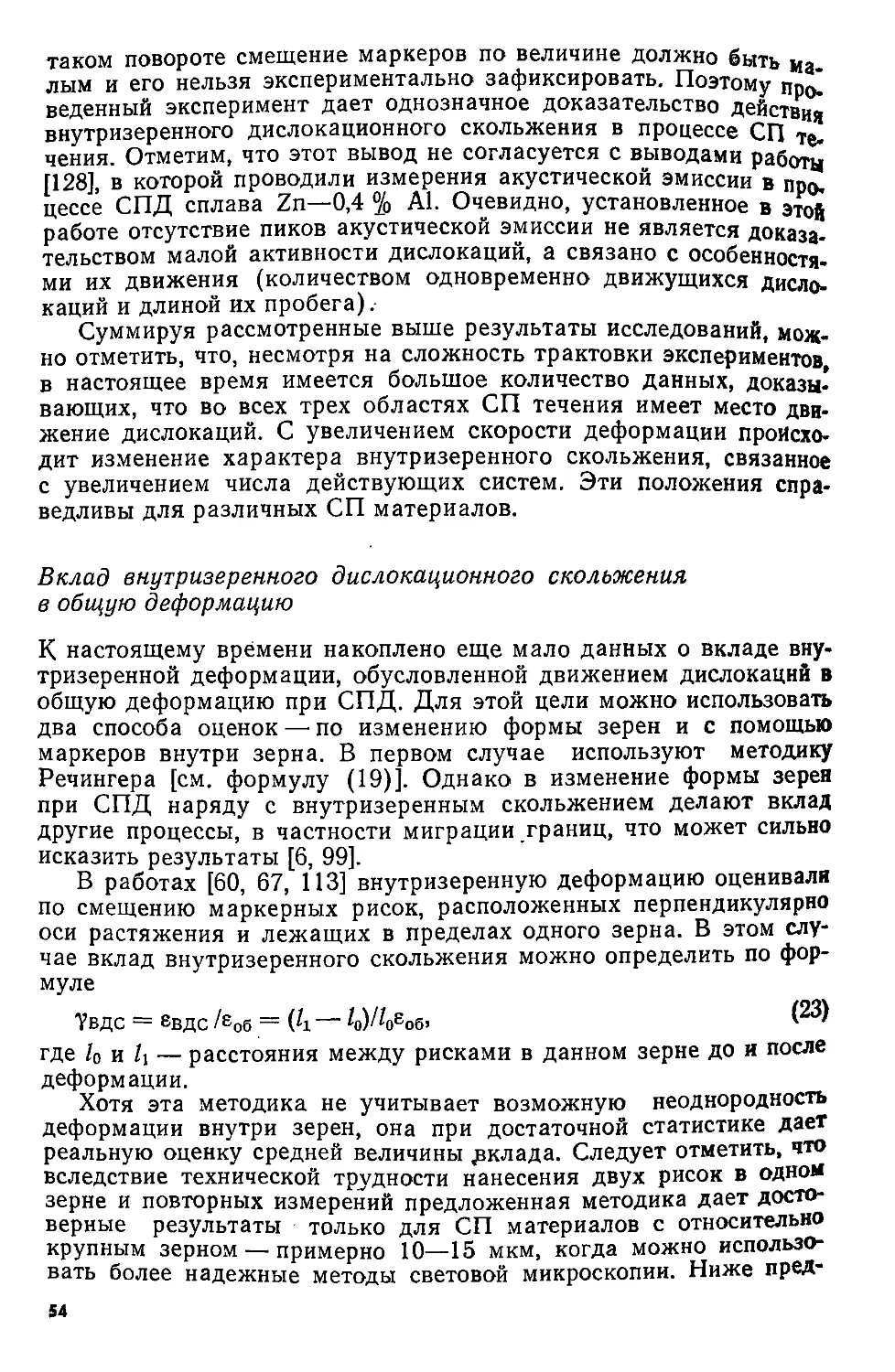

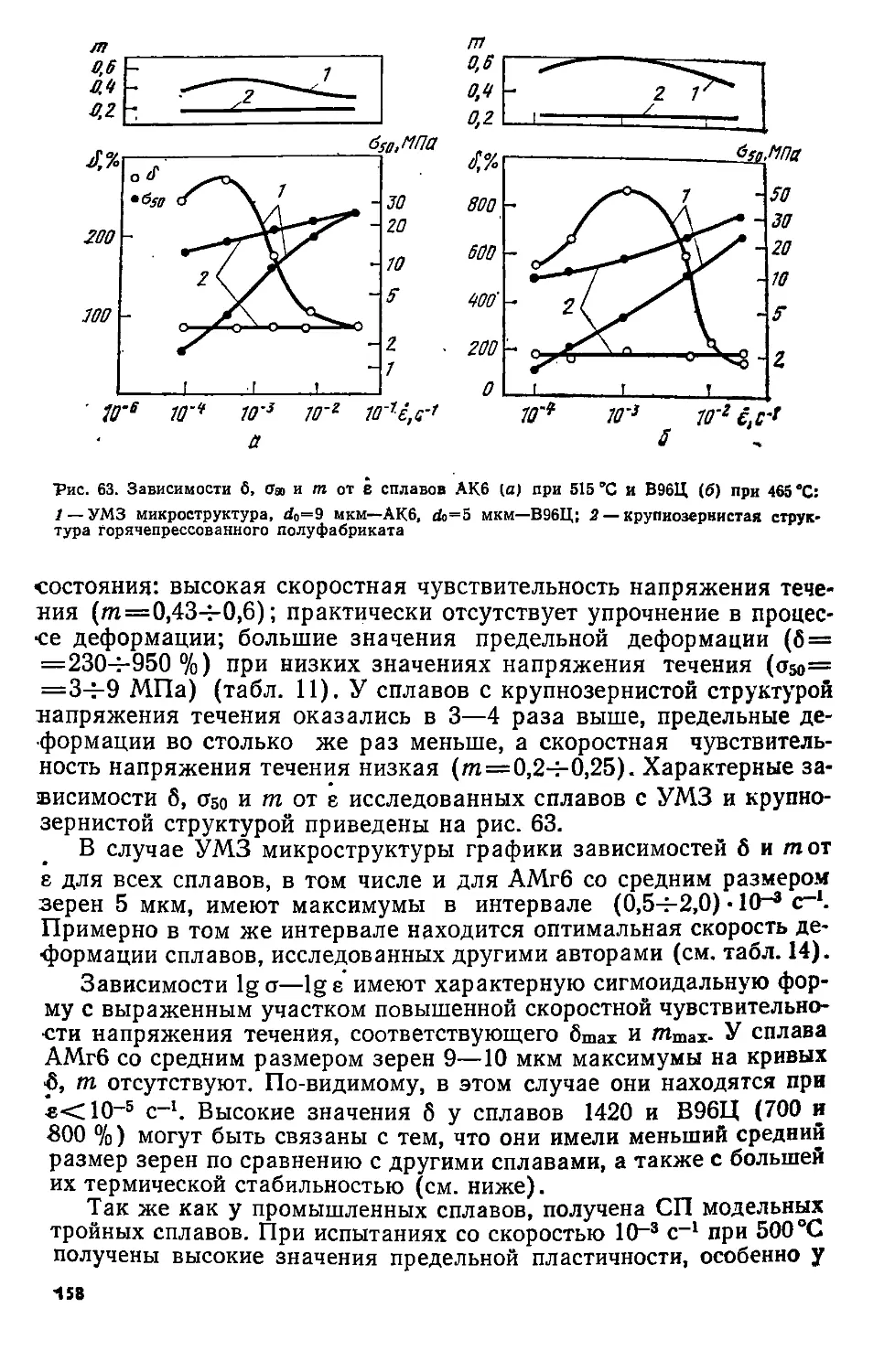

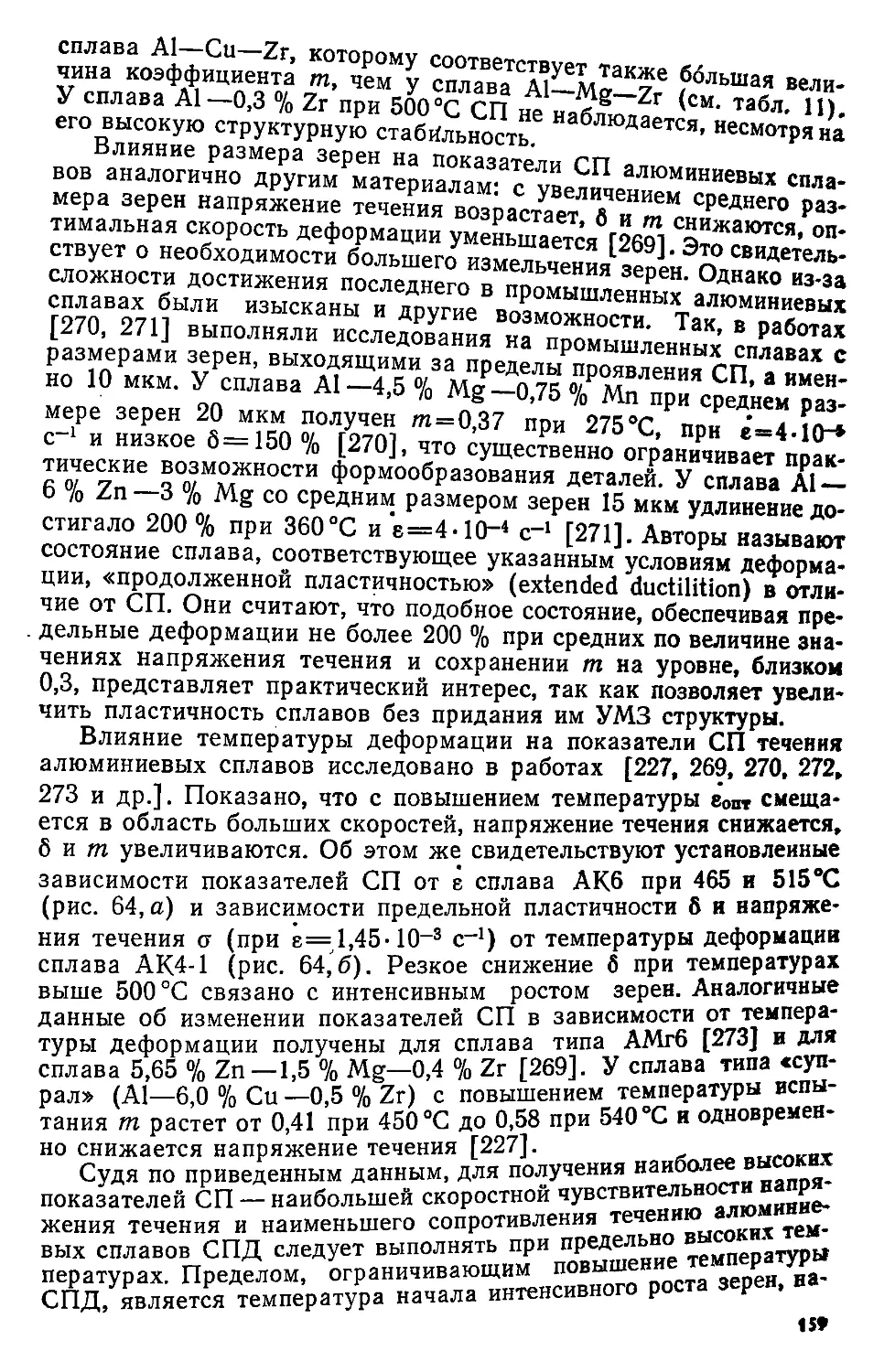

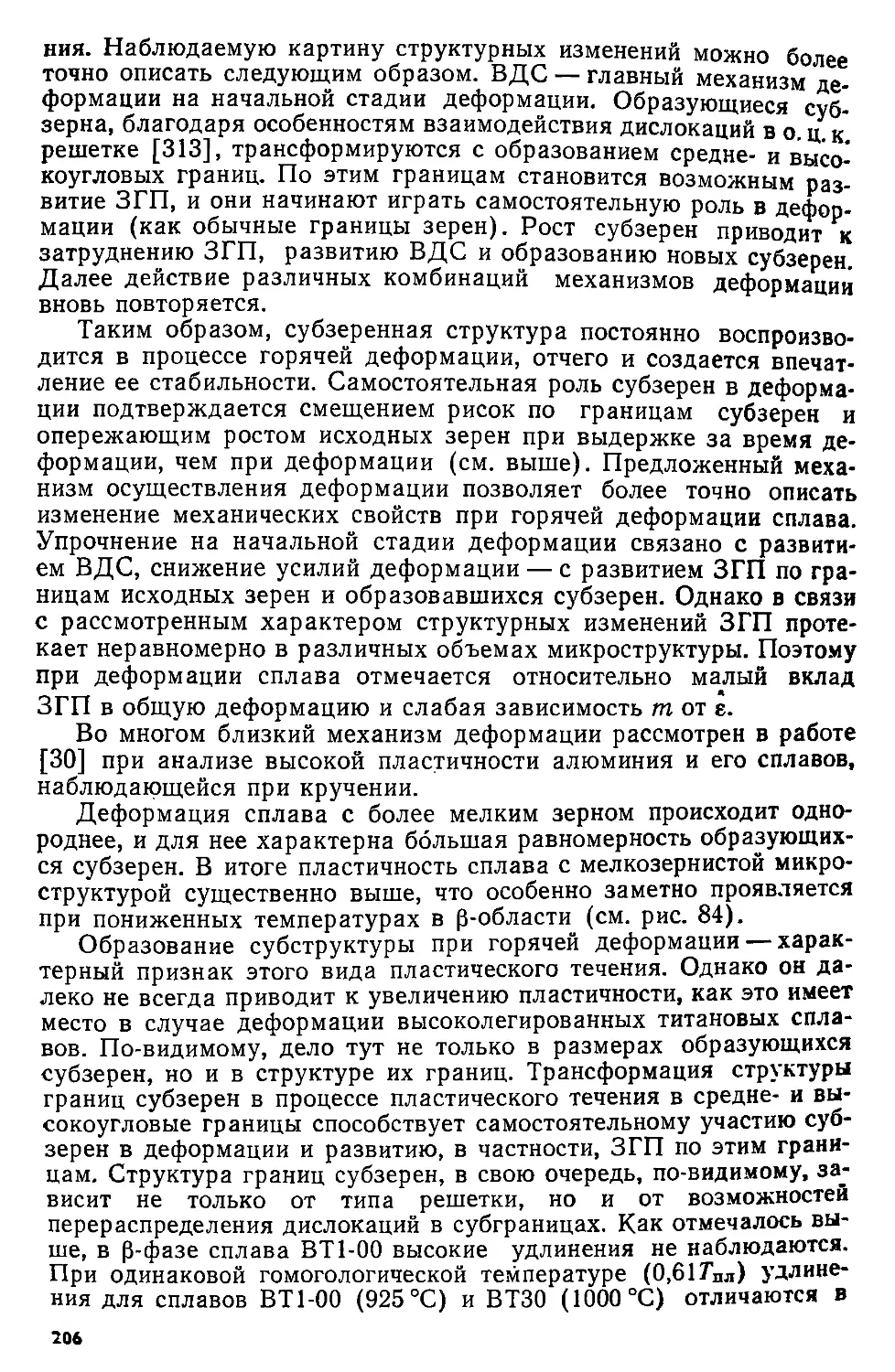

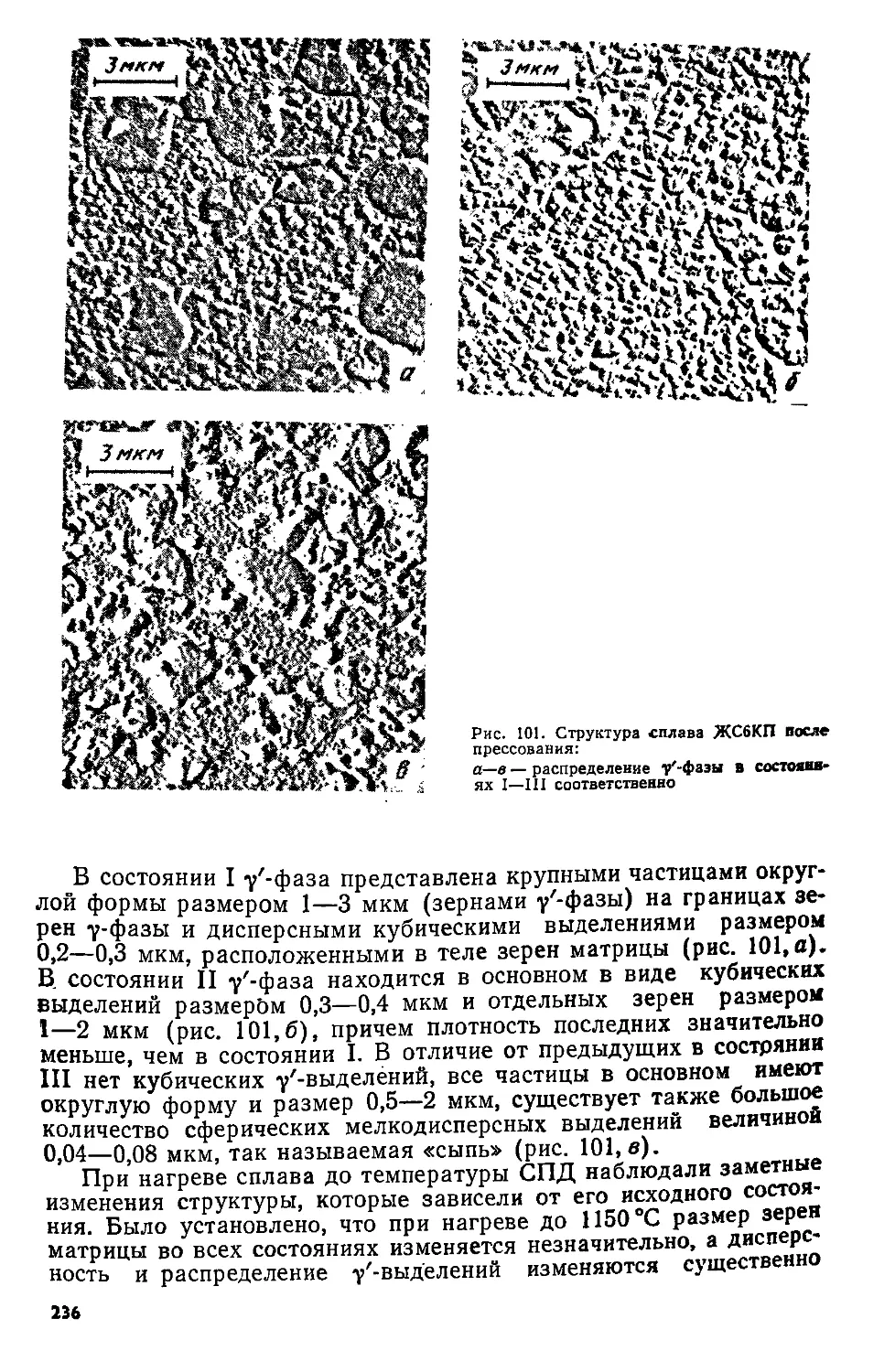

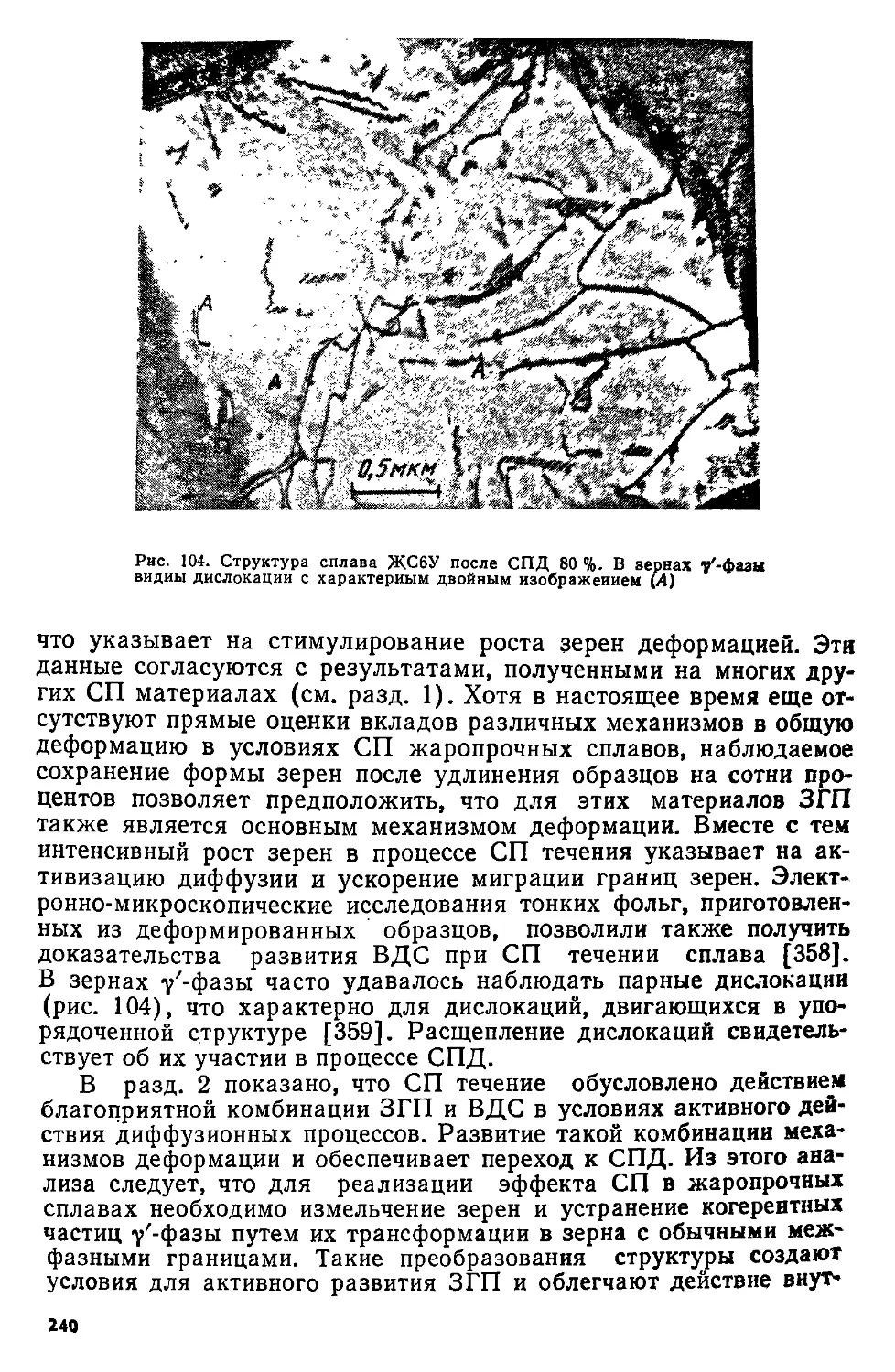

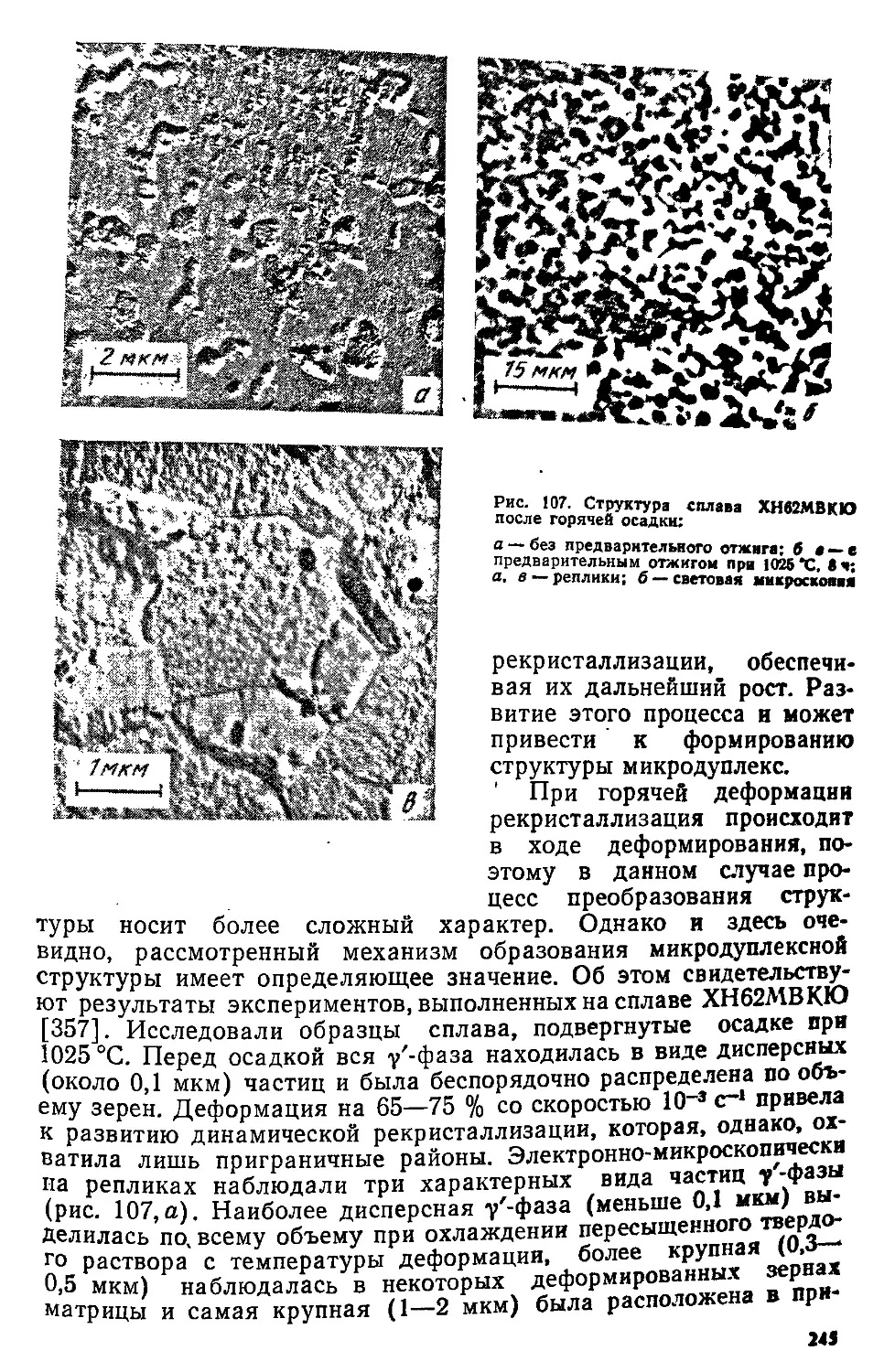

ственно зависимость объемной доли пор f от деформации е можно