Автор: Осинцев О.Е. Федоров В.Н.

Теги: металлургия металловедение машиностроение справочник металлические конструкции медные сплавы медь

ISBN: 5-217-03220-0

Год: 2004

Текст

О.Е. Осинцев, В.Н. Федоров

МЕДЬ И МЕДНЫЕ СПЛАВЫ

ОТЕЧЕСТВЕННЫЕ

И ЗАРУБЕЖНЫЕ МАРКИ

О.Е. Осинцев, В.Н. Федоров

МЕДЬ И МЕДНЫЕ СПЛАВЫ

ОТЕЧЕСТВЕННЫЕ

И ЗАРУБЕЖНЫЕ МАРКИ

УДК 669.3.017(03)

ББК 34.23

0-73

Осинцев О.Е., Федоров В.Н.

0-73 Медь и медные сплавы Отечественные и зарубежные марки: Справочник. М.: Маши-

ностроение, 2004. 336 с., ил.

В справочнике впервые систематизированы и обобщены сведения о физических, механиче-

ских и технологических свойствах почти всех марок меди и сплавов на ее основе: лазу ней, бронз,

медно-никелевых сплавов, а также специальных медных сплавов: микроле! ированных. дисперсно-

упрочненных, с эффектом памяти и др Показано влияние легирующих элементов и примесей на

свойства сплавов. Изложены сведения о составе и структуре, особенностях термической обработки,

даны двойные и многокомпонентные диаграммы состояния, определяющие фазовый состав. Приве-

дены также сведения о свойствах зарубежных аналогов отечественных медных сплавов.

Для инженерно-технических работников машиностроительных, металлургических и мегаллооб-

рабатывающих предприятий, научно-исследоватезьских и проектно-конструкторских организаций,

также для студентов, аспирантов и преподавателей высших учебных заведений и университетов.

УДК 669.3.017(03)

ББК 34.23

СПРАВОЧНОЕ ИЗДАНИЕ

Осинцев Олег Евгеньевич, Федоров Валерий Николаевич

Медь и медные сплавы. Отечественные и зарубежные марки

Лицензия ИД № 05672 от 22.08.2001

Редактор Е. Д. Макаренко

Переплет художника Т.Н. Погореловой

Корректор М. С. Рослякова

Инженеры по компьютерному макетированию: О.В. Мочалина, Е.А. Плотникова

Сдано в набор 16.12.03. Подписано в печать 31.05.04

Формат 70x100/16 Бумага офсетная. Гарнитура Times New Roman

Печать офсетная. Усл. печ. л. 27,3. Уч.-изд. л. 28,12.

Тираж 2000 Заказ 10289

ОАО 'Издательство Машиностроение 107076. Москва, Стромынский пер., 4

Оригиназ-макет подготовлен в ИПЦ ТП'У

392032, г. Тамбов, >з Мичуринская, 112, к 201

Отпечатано в полном соответствии с качеством

представленного оригинал-макета в ГУП ППП «Типография «Наука» РАН

121099, г. Москва, Шубинский пер., 6

ISBN 5-217-03220-0

© Издательство «Машиностроение» 2004

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ..................... 4

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ............ 5

1. МЕДЬ...................... 6

1.1. Общие сведения............ 6

1.2. Атомная структура и физиче-

ские свойства............ 12

1.3. Механические свойства..... 20

1.4. Слитки и полуфабрикаты,

обрабатываемые давлением .. 27

1.5. Технологические свойства ... 38

1.6. Коррозионные свойства..... 44

2. ЛАТУНИ, ОБРАБАТЫ-

ВАЕМЫЕ ДАВЛЕНИЕМ... 48

2.1. Общие сведения........... 48

2.2. Двойные латуни... ... 50

2.3. Специальные латуни......... 61

2.3.1. Алюминиевые латуни .. 69

2.3.2. Оловянные латуни .... 72

2.3.3. Свинцовые латуни . 73

2.3 4. Кремнистые латуни 74

2.3 5. Никелевые латуни .. 75

2.3 6. Марганцевые латуни . . 75

3. БРОНЗЫ, ОБРАБАТЫ-

ВАЕМЫЕ ДАВЛЕНИЕМ... 77

3.1. Общие сведения......... 77

3.2. Оловянные бронзы....... 78

3.3. Алюминиевые бронзы.. 87

3.4. Бериллиевые бронзы..... 102

3.5. Кремнистые бронзы...... 112

3.6. Марганцевые бронзы..... 113

4. ЛИТЕЙНЫЕ МЕДНЫЕ

СПЛАВЫ.................... 114

4.1. Общая характеристика литей-

ных медных сплавов.......... 114

4.1.1. Оловянные бронзы. 114

4.1.2. Безоловянные бронзы . 119

4.1.3. Литейные латуни.. 129

4.2. Технология плавки литейных

медных сплавов.. 135

4.2.1. Общая характеристика

металлических шихто-

вых материалов......... 137

4.2.2. Флюсы......... 144

4.2.3 Плавка оловянных бронз 145

4.2.4. Плавка безоловянных

бронз.................. 146

4.2.5. Плавка латуней... 148

4.2.6. Финишные операции

при получении отливок

из латуней и бронз . 149

5. МЕДНО-НИКЕЛЕВЫЕ

СПЛАВЫ.................... 150

5.1. Влияние никеля на свойства

меди........................ 150

5.2. Конструкционные сплавы .... 156

5.2.1. Двойные медно-никеле-

вые сплавы................. 165

5.2.2. Сплавы системы Cu-Ni-

Fe-Mn...................... 166

5.2.3. Сплавы системы Ni-Cu-

Fe-Mn (монель-металлы) 168

5.2.4. Сплавы системы Cu-Ni-

Zn-(Pb)(нейзильберы).. 172

5.2.5. Сплавы системы Cu-Ni-

А1 (куниали)............. 183

5.2.6. Сплавы системы Cu-Ni-

А1, дополнительно леги-

рованные марганцем и

хромом..................... 185

5.2.7. Сплавы систем Cu-Ni-Cr,

Cu-Ni-Be, Cu-Ni-Sn и

Cu-Ni-Mn, не имеющие

аналогов в России........ 188

5.3. Электротехнические сплавы .. 203

6. СПЕЦИАЛЬНЫЕ МЕДНЫЕ

СПЛАВЫ.......................... 218

6.1. Микролегирование меди и

микролегированные сплавы. 218

6.1.1. Общая характеристика

сплавов................. 218

6.1.2.Влияние малых добавок

на удельное электросо-

противление меди......... 219

6.1.3. Влияние микролегиро-

вания на температуру

рекристаллизации меди 221

6 1.4. Микролегированные

сплавы на основе систе-

мы Cu-Zr................. 224

6.2. Низколегированные бронзы

высокой электро- и теплопро-

водности 228

6.2.1. Общая характеристика

сплавов.................... 228

6.2.2. Термически не упроч-

няемые сплавы............ 236

6.2.3. Сплавы системы Cu-Zr. 252

6.2.4. Сплавы системы Cu-Cr -

хромовые бронзы.......... 264

6.2.5. Жаропрочные медные

сплавы средней электро-

проводности ............... 295

6.3. Дисперсно-упрочненные мед-

ные сплавы..................... 309

6.4. Медные сплавы с эффектом

памяти формы................... 319

6.5. Медные сплавы с эффектом

сверхпластичности............ 329

СПИСОК ЛИТЕРАТУРЫ................... 333

ПРЕДИСЛОВИЕ

За последнее время значительно увели-

чилась номенклатура медных сплавов, поя-

вились новые технологии и технологические

процессы их получения, расширились облас-

ти применения этих материалов в промыш-

ленности, появилась новая информация о

свойствах этих материалов, разработаны

новые аспекты теоретического металловеде-

ния по созданию новых материалов на мед-

ной основе, которые в отечественной науч-

ной и справочной литературе обобщения в

должной мере не нашли. Все это послужило

основанием для написания данного

справочника.

Изложение материала в справочнике

принято в соответствии с существующей

классификацией медных сплавов. Приведе-

ны сведения практически обо всех стандарт-

ных марках меди и сплавах на ее основе:

латунях, бронзах и медно-никелевых спла-

вах, выпускаемых промышленностью Рос-

сии. В отдельную главу выделены специаль-

ные медные сплавы: высокой электро- и те-

плопроводности, с эффектом памяти формы

и с эффектом сверхпластичности. Рассмот-

рены принципы создания этих сплавов. При-

ведены также сведения о зарубежных мар-

ках, близких по составу к российским мед-

ным сплавам, по национальным стандартам

США (ASTM), Германии (DIN), Японии

(JIS) и других стран.

Систематизированы и обобщены све-

дения о физических, механических и техно-

логических свойствах этих материалов. Дана

характеристика коррозионных свойств, по-

казано влияние на них легирующих элемен-

тов и вредных примесей. Особое внимание

уделено технологическим свойствам, опре-

деляющим поведение этих материалов в

условиях металлургического и машино-

строительного производств. Приведены

принципиальные схемы получения полуфаб-

рикатов и изделий из меди и ее сплавов, да-

ны их свойства, указаны области примене-

ния.

Освещены вопросы теоретического ме-

талловедения меди и ее сплавов, изложены

сведения о составе и структуре, особенно-

стях термической обработки этих материа-

лов, приведены двойные и многокомпонент-

ные диаграммы состояния, определяющие

фазовый состав.

В справочнике рассмотрены не только

медные сплавы, входящие в стандарты Рос-

сии и их сплавы-аналоги ведущих зарубеж-

ных стран, но также даны сведения о зару-

бежных сплавах различных систем легиро-

вания, которые в настоящее время в России

не применяются: принципы их легирования,

структура, свойства и возможные механиз-

мы упрочнения.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

о - напряжение;

ов - временное сопротивление (предел прочно-

сти при разрыве);

от - предел текучести физический;

<*0,2 _ предел текучести условный с допуском

на величину пластической деформации при

нагружении 0,2 %;

0о,о5 _ условный предел упругости с допуском

на остаточную деформацию 0,05 %;

0Упр- предел упругости физический;

0с₽ - предел прочности на срез;

S - истинное напряжение течения;

5 - относительное удлинение после разрыва;

у - относительное сужение после разрыва;

НВ - твердость по Бринеллю;

HRA - твердость по Роквеллу (шкала А, ко-

нусный наконечник с общей нагрузкой

588,4 Н);

HRB - твердость по Роквеллу (шкала В, сфери-

ческий наконечник с общей нагрузкой

980,7 Н);

HRC- твердость по Роквеллу (шкала С, конус-

ный наконечник с общей нагрузкой 1471 Н);

HV - твердость по Виккерсу (нагрузка 294,2 Н,

время выдержки 10... 15 с);

Иц - микротвердость;

KCU - ударная вязкость, определенная на об-

разцах с концентратором вида U;

о_! - предел выносливости при симметричном

цикле (R = 1);

R - коэффициент асимметрии цикла напряже-

ний при испытании на усталость;

А - число циклов нагружений при испытании

на усталость (циклическая долговечность);

отг- предел длительной прочности (величина

напряжения, вызывающего разрушение при

температуре Т и заданном ресурсе т);

е - остаточная деформация;

ё - скорость деформации;

0Ге/т - предел ползучести при допуске на задан-

ную остаточную деформацию (напряжение,

вызывающее остаточную деформацию е (%) за

определенное время т (ч) при температуре 7);

Е - модуль нормальной упругости (модуль

Юнга);

G - модуль упругости при сдвиге (модуль

сдвига);

ц - коэффициент Пуассона;

у - плотность;

А//пл—теплота плавления;

А//исп - теплота испарения;

ср - удельная теплоемкость при постоянном

давлении;

а - температурный коэффициент линейного

расширения;

р - удельное электрическое сопротивление;

а' - температурный коэффициент электриче-

ского сопротивления;

X - теплопроводность;

(о - удельная электрическая проводимость;

R - постоянная Холла;

X- магнитная восприимчивость;

Т - температура;

/нр - температура начала рекристаллизации;

Мн и Мк - температуры начала и конца прямо-

го мартенситного превращения соответствен-

но;

Ан и Ак - температуры начала и конца обрат-

ного мартенситного превращения соответст-

венно;

Мд - температуры начала мартенситного пре-

вращения, наведенного деформацией;

а - температуропроводность.

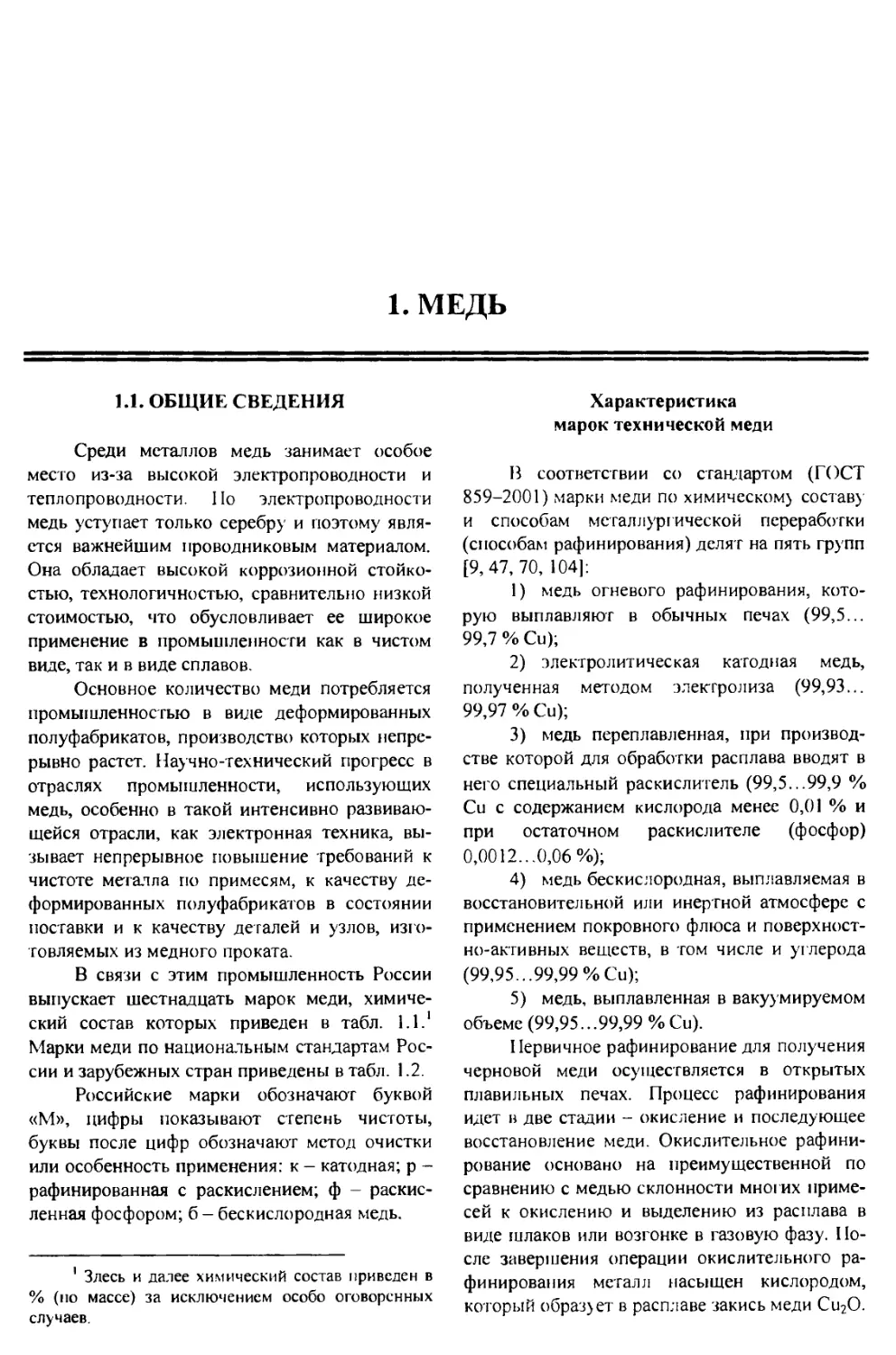

1. МЕДЬ

1.1. ОБЩИЕ СВЕДЕНИЯ

Среди металлов медь занимает особое

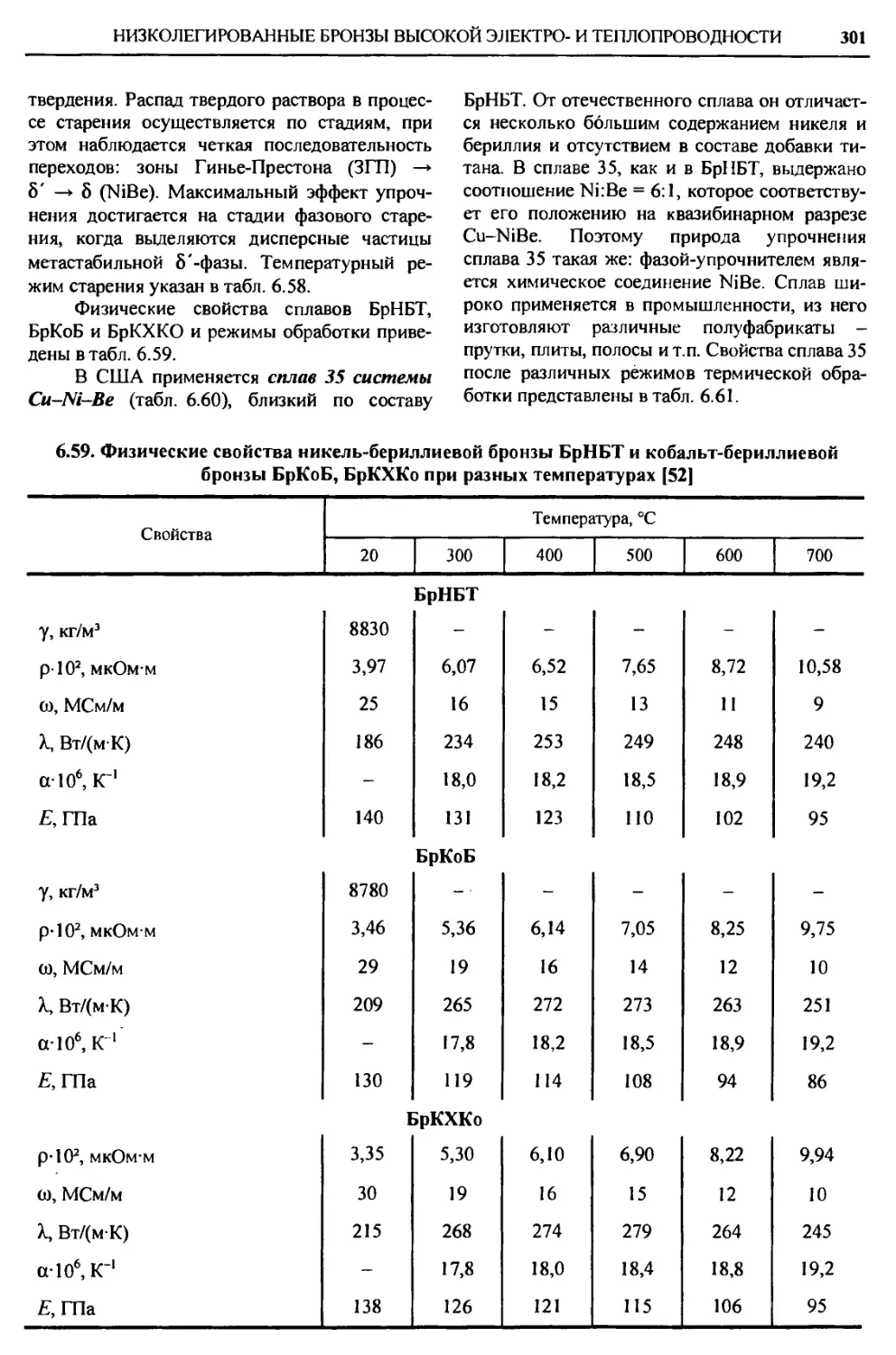

место из-за высокой электропроводности и

теплопроводности. 11о электропроводности

медь уступает только серебру и поэтому явля-

ется важнейшим проводниковым материалом.

Она обладает высокой коррозионной стойко-

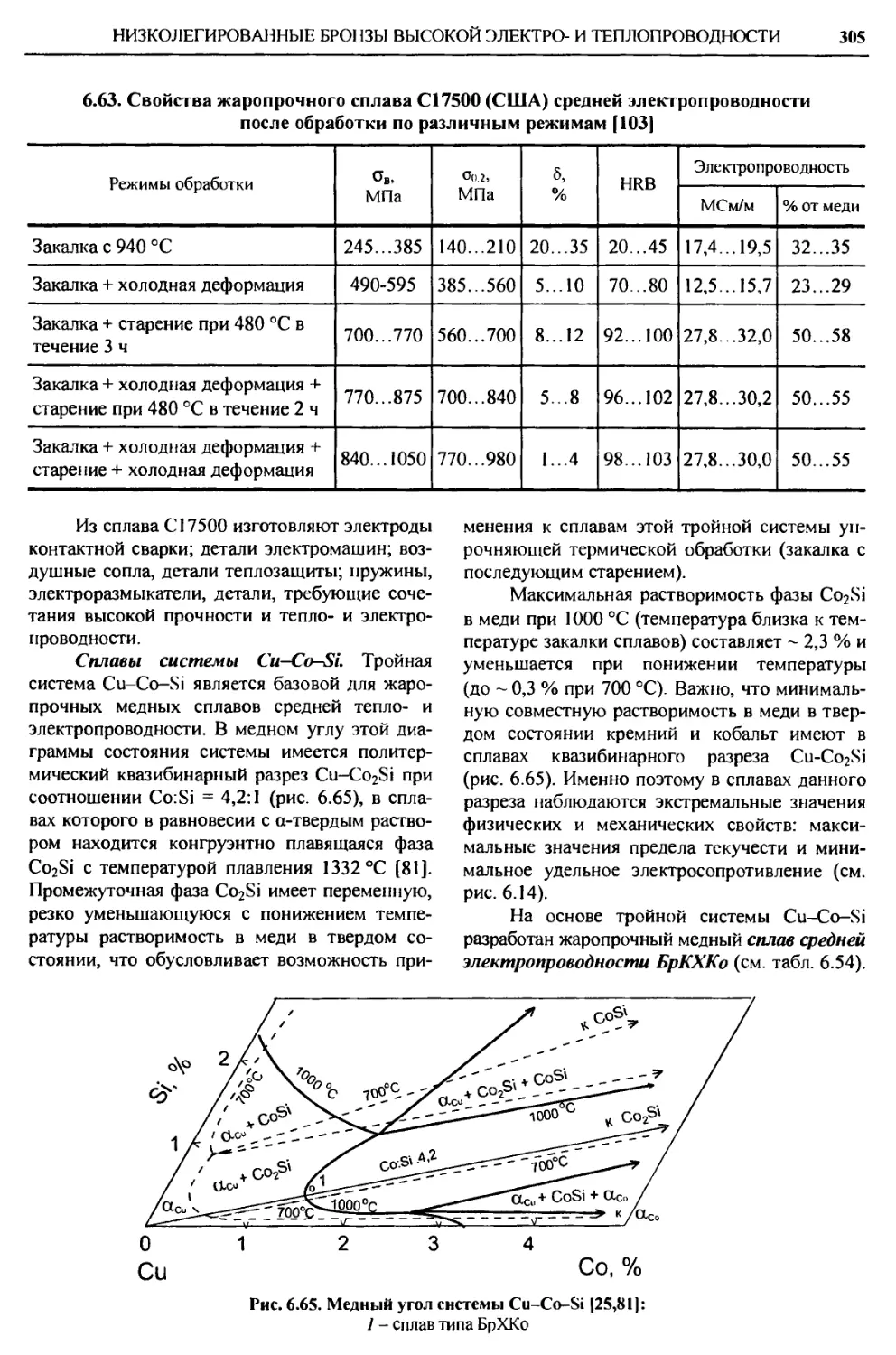

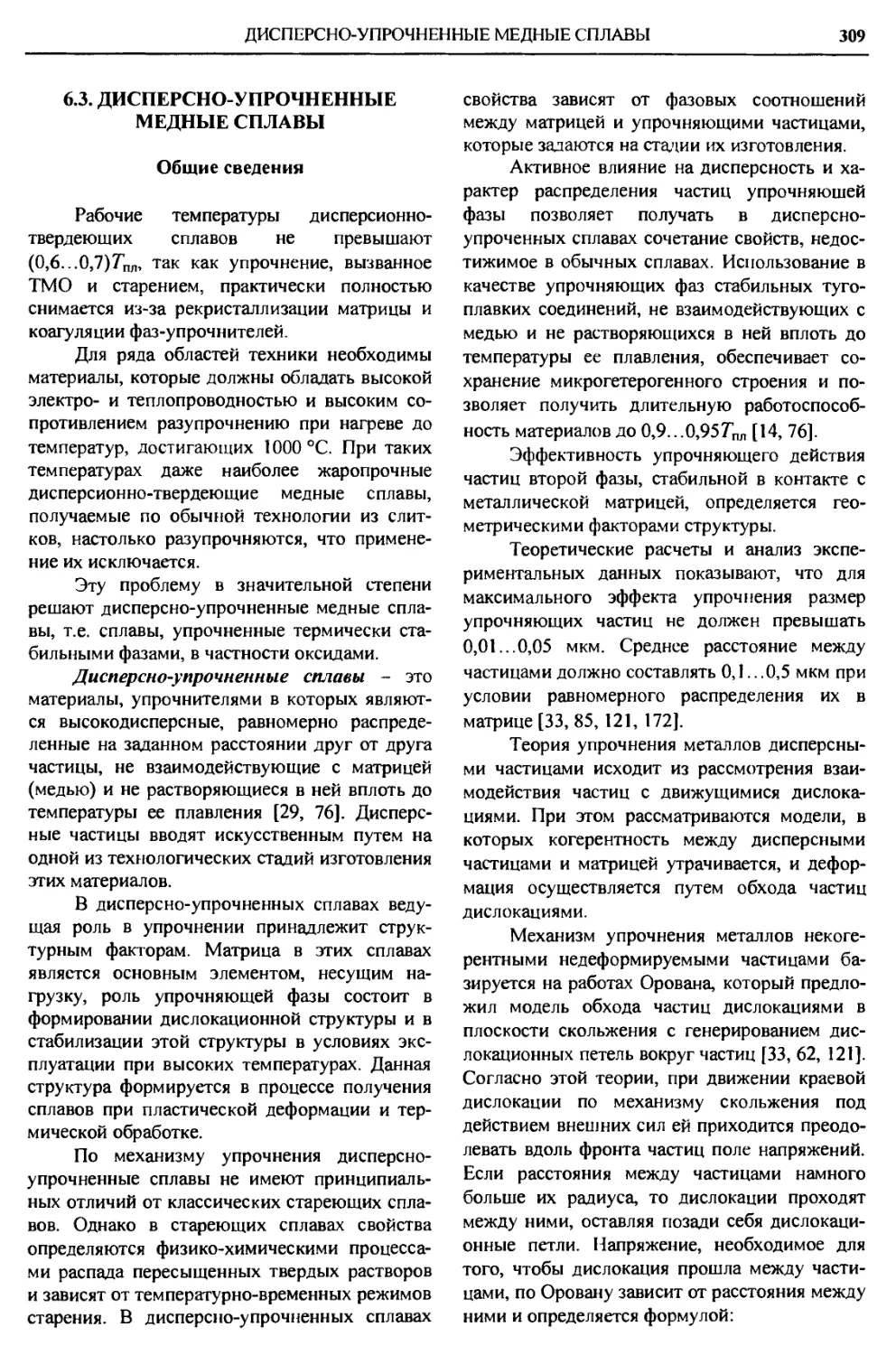

стью, технологичностью, сравнительно низкой

стоимостью, что обусловливает ее широкое

применение в промышленности как в чистом

виде, так и в виде сплавов.

Основное количество меди потребляется

промышленностью в виде деформированных

полуфабрикатов, производство которых непре-

рывно растет. Научно-технический прогресс в

отраслях промышленности, использующих

медь, особенно в такой интенсивно развиваю-

щейся отрасли, как электронная техника, вы-

зывает непрерывное повышение требований к

чистоте металла по примесям, к качеству де-

формированных полуфабрикатов в состоянии

поставки и к качеству деталей и узлов, изго-

товляемых из медного проката.

В связи с этим промышленность России

выпускает шестнадцать марок меди, химиче-

ский состав которых приведен в табл. 1.1.1

Марки меди по национальным стандартам Рос-

сии и зарубежных стран приведены в табл. 1.2.

Российские марки обозначают буквой

«М», цифры показывают степень чистоты,

буквы после цифр обозначают метод очистки

или особенность применения: к - катодная; р -

рафинированная с раскислением; ф - раскис-

ленная фосфором; б - бескислородная медь.

1 Здесь и далее химический состав приведен в

% (но массе) за исключением особо оговоренных

случаев.

Характеристика

марок технической меди

В соответствии со стандартом (ГОСТ

859-2001) марки меди по химическому составу

и способам металлургической переработки

(способам рафинирования) делят на пять групп

[9, 47, 70, 104]:

1) медь огневого рафинирования, кото-

рую выплавляют в обычных печах (99,5...

99,7 % Си);

2) электролитическая катодная медь,

полученная методом электролиза (99,93...

99,97 % Си);

3) медь переплавленная, при производ-

стве которой для обработки расплава вводят в

него специальный раскислитель (99,5...99,9 %

Си с содержанием кислорода менее 0,01 % и

при остаточном раскислителе (фосфор)

0,0012...0,06 %);

4) медь бескислородная, выплавляемая в

восстановительной или инертной атмосфере с

применением покровного флюса и поверхност-

но-активных веществ, в том числе и углерода

(99,95...99,99 % Си);

5) медь, выплавленная в вакуумируемом

объеме (99,95...99,99 % Си).

Первичное рафинирование для получения

черновой меди осуществляется в открытых

плавильных печах. Процесс рафинирования

идет в две стадии - окисление и последующее

восстановление меди. Окислительное рафини-

рование основано на преимущественной по

сравнению с медью склонности многих приме-

сей к окислению и выделению из расплава в

виде шлаков или возгонке в газовую фазу. По-

сле завершения операции окислительного ра-

финирования металл насыщен кислородом,

который образует в расплаве закись меди Си2О.

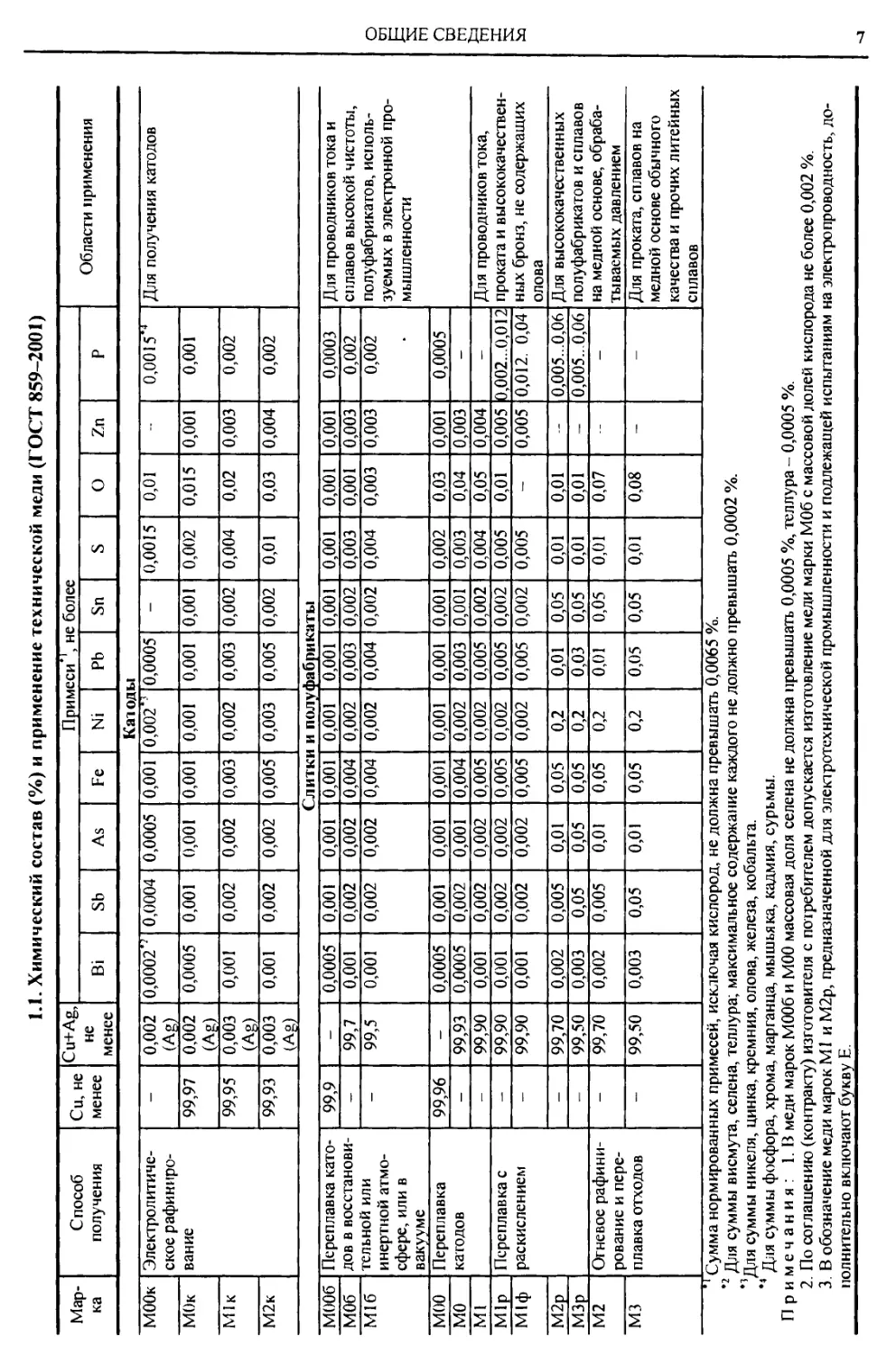

1.1. Химический состав (%) и применение технической меди (ГОСТ 859-2001)

Мар- ка Способ получения Си, не менее Cu+Ag, не менее Примеси ', не более Области применения

Bi Sb As Fe Ni Pb Sn S О Zn P

Катоды

М00к Электролитиче- ское рафиниро- вание - 0,002 (Ag) 0,0002*; 0,0004 0,0005 0,001 0,002*' 0,0005 - 0,0015 0,01 0,0015*4 Для получения катодов

М0к 99,97 0,002 (Ag) 0,0005 0,001 0,001 0,001 0,001 0,001 0,001 0,002 0,015 0,001 0,001

М1к 99,95 0,003 (Ag) 0,001 0,002 0,002 0,003 0,002 0,003 0,002 0,004 0,02 0,003 0,002

М2к 99,93 0,003 (Ag) 0,001 0,002 0,002 0,005 0,003 0,005 0,002 0,01 0,03 0,004 0,002

Слитки и полуфабрикаты

M006 Переплавка като- дов в восстанови- тельной или инертной атмо- сфере, или в вакууме 99,9 — 0,0005 0,001 0,001 0,001 0,001 0,001 0,001 0,001 0,001 0,001 0,0003 Для проводников тока и сплавов высокой чистоты, полуфабрикатов, исполь- зуемых в электронной про- мышленности

М06 — 99,7 0,001 0,002 0,002 0,004 0,002 0,003 0,002 0,003 0,001 0,003 0,002

М1б — 99,5 0,001 0,002 0,002 0,004 0,002 0,004 0,002 0,004 0,003 0,003 0,002

МОО Переплавка катодов 99,96 — 0,0005 0,001 0,001 0,001 0,001 0,001 0,001 0,002 0,03 0,001 0,0005

МО — 99,93 0,0005 0,002 0,001 0,004 0,002 0,003 0,001 0,003 0,04 0,003 —

Ml — 99,90 0,001 0,002 0,002 0,005 0,002 0,005 0,002 0,004 0,05 0,004 — Для проводников тока, проката и высококачествен- ных бронз, не содержащих олова

М1р Переплавка с раскислением — 99,90 0,001 0,002 0,002 0,005 0,002 0,005 0,002 0,005 0,01 0,005 0,002...0,012

М1ф - 99,90 0,001 0,002 0,002 0,005 0,002 0,005 0,002 0,005 - 0,005 0,012. 0,04

М2р — 99,70 0,002 0,005 0,01 0,05 0,2 0,01 0,05 0,01 0,01 — 0,005...0,06 Для высококачественных полуфабрикатов и сплавов на медной основе, обраба- тываемых давлением

МЗр — 99,50 0,003 0,05 0,05 0,05 0,2 0,03 0,05 0,01 0,01 — 0,005...0,06

М2 Огневое рафини- рование и пере- плавка отходов - 99,70 0,002 0,005 0,01 0,05 0,2 0,01 0,05 0,01 0,07 -- -

М3 99,50 0,003 0,05 0,01 0,05 0,2 0,05 0,05 0,01 0,08 Для проката, сплавов на медной основе обычного качесгва и прочих литейных сплавов

1 Сумма нормированных примесей, исключая кислород, не должна превышать 0,0065 %.

*2 Для суммы висмута, селена, теллура; максимальное содержание каждого не должно превышать 0,0002 %.

*3Для суммы никеля, цинка, кремния, олова, железа, кобальта.

4 Для суммы фосфора, хрома, марганца, мышьяка, кадмия, сурьмы.

Примечания: 1. В меди марок М006 и М00 массовая доля селена не должна превышать 0,0005 %, теллура - 0,0005 %.

2. По соглашению (контракту) изготовителя с потребителем допускается изготовление меди марки М06 с массовой долей кислорода не более 0,002 %.

3. В обозначение меди марок Ml и М2р, предназначенной для электротехнической промышленности и подлежащей испытаниям на электропроводность, до-

полнительно включают букву Е.

ОБЩИЕ СВЕДЕНИЯ

8

МЕДЬ

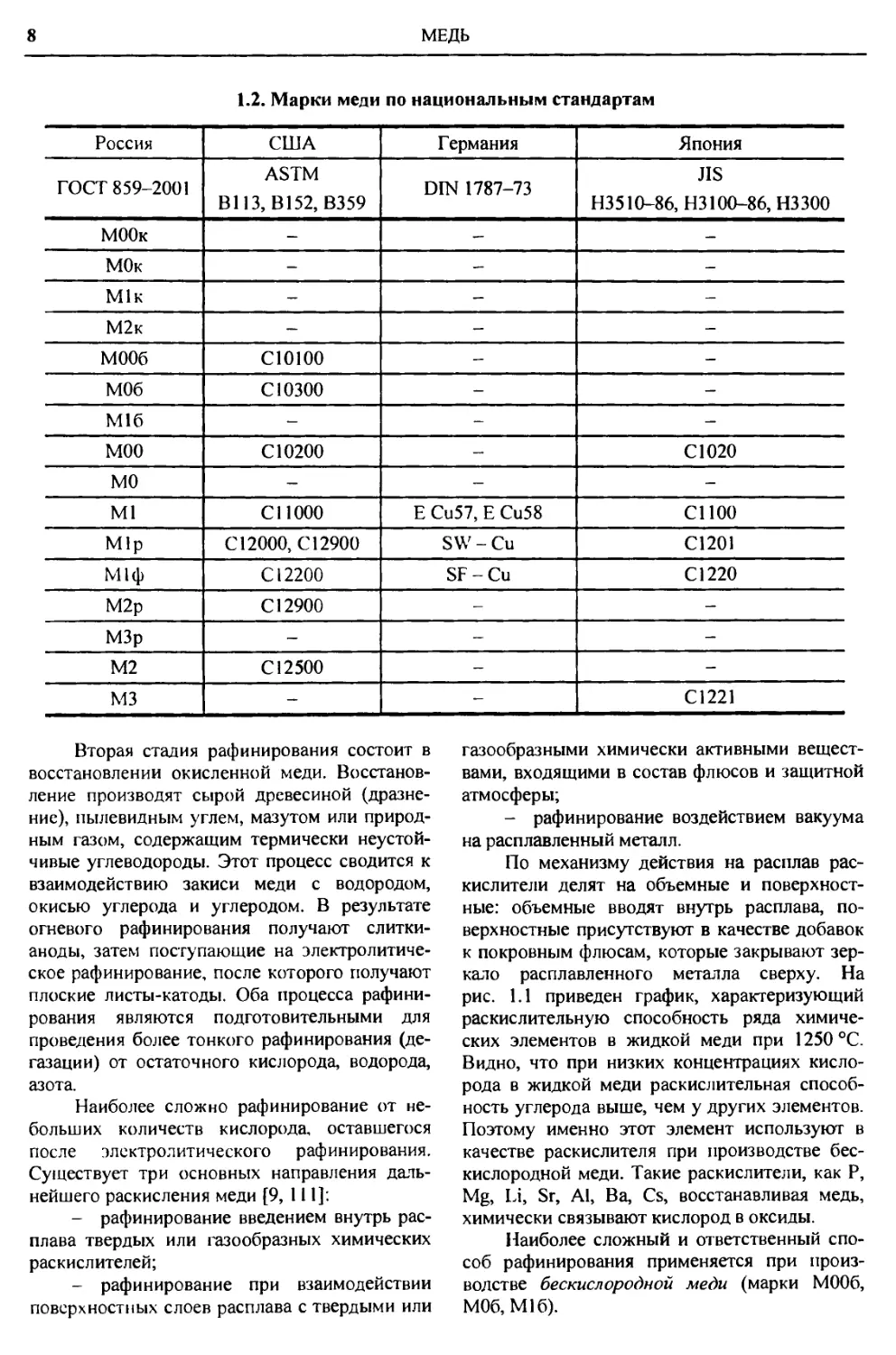

1.2. Марки меди по национальным стандартам

Россия США Германия Япония

ГОСТ 859-2001 ASTM ВИЗ, В152, В359 DIN 1787-73 JIS Н351О-86, Н31ОО-86, НЗЗОО

МООк - - -

МОк - - -

М1к - - -

М2к - - -

М006 С10100 - -

МОб С10300 - -

М1б - - -

МОО С10200 - С1020

МО - - -

Ml снооо Е Cu57, Е Си58 споо

М1р С12000, С12900 SW - Си С1201

М1ф С12200 SF-Cu С1220

М2р С12900 - -

МЗр - - -

М2 С12500 - -

М3 - - С1221

Вторая стадия рафинирования состоит в

восстановлении окисленной меди. Восстанов-

ление производят сырой древесиной (дразне-

ние), пылевидным углем, мазутом или природ-

ным газом, содержащим термически неустой-

чивые углеводороды. Этот процесс сводится к

взаимодействию закиси меди с водородом,

окисью углерода и углеродом. В результате

огневого рафинирования получают слитки-

аноды, затем поступающие на электролитиче-

ское рафинирование, после которого получают

плоские листы-катоды. Оба процесса рафини-

рования являются подготовительными для

проведения более тонкого рафинирования (де-

газации) от остаточного кислорода, водорода,

азота.

Наиболее сложно рафинирование от не-

больших количеств кислорода, оставшегося

после электролитического рафинирования.

Существует три основных направления даль-

нейшего раскисления меди [9, 111]:

- рафинирование введением внутрь рас-

плава твердых или газообразных химических

раскислителей;

- рафинирование при взаимодействии

поверхностных слоев расплава с твердыми или

газообразными химически активными вещест-

вами, входящими в состав флюсов и защитной

атмосферы;

- рафинирование воздействием вакуума

на расплавленный металл.

По механизму действия на расплав рас-

кислители делят на объемные и поверхност-

ные: объемные вводят внутрь расплава, по-

верхностные присутствуют в качестве добавок

к покровным флюсам, которые закрывают зер-

кало расплавленного металла сверху. На

рис. 1.1 приведен график, характеризующий

раскислительную способность ряда химиче-

ских элементов в жидкой меди при 1250 °C.

Видно, что при низких концентрациях кисло-

рода в жидкой меди раскислительная способ-

ность углерода выше, чем у других элементов.

Поэтому именно этот элемент используют в

качестве раскислителя при производстве бес-

кислородной меди. Такие раскислители, как Р,

Mg, Li, Sr, Al, Ba, Cs, восстанавливая медь,

химически связывают кислород в оксиды.

Наиболее сложный и ответственный спо-

соб рафинирования применяется при произ-

водстве бескислородной меди (марки М006,

МОб, Ml б).

ОБЩИЕ СВЕДЕНИЯ

9

Рис. 1.1. Влияние различных раскислителей

на изменение содержания кислорода

в расплавленной меди [111|

Понятие «бескислородная медь» в значи-

тельной степени является условным. Оно

включает медь не только с ограниченным со-

ставом примесей и содержанием кислорода не

более 0,003 %, но и особый технологический

способ получения металла высокой степени

очистки от вредных примесей и, прежде всего,

от кислорода [9]. Рафинирование при получе-

нии бескислородной меди осуществляется без

введения внутрь расплава какого-либо раскис-

ляющего химического элемента, но с исполь-

зованием в качестве раскислителя покровных

флюсов, в состав которых входит углерод, и

защитной или восстановительной атмосферы.

В этом случае рафинирование от кислорода

обеспечивается за счет взаимодействия его с

углеродом, входящим в состав флюса, и вос-

становительной атмосферы [9, 111].

Второй способ получения бескислород-

ной меди - это проведение рафинирующей

плавки в вакууме (электронно-лучевая, индук-

ционная, дуговая плавка). Вакуумплавленая

медь имеет примерно такое же низкое содер-

жание кислорода и отличается от бескислород-

ной меди, полученной методом открытой плав-

ки даже меньшим содержанием летучих при-

месей, имеющих высокую упругость паров.

Она может конкурировать с бескислородной

медью по химическому составу.

В принципе, высокую степень очистки

меди от кислорода можно получить введением

внутрь расплава какого-либо раскисляющего

элемента, например фосфора (марка М1ф, см.

табл. 1.1). Однако использование такого спосо-

ба рафинирования приводит к сохранению

остаточного количества раскислителя (фосфо-

ра) в меди и к неизбежному понижению ее

электропроводности, что во многих случаях

для проводникового материала неприемлемо.

Аналогичные по химическому составу

марки меди имеются в стандартах других стран

[48, 70, 101, 104]. За рубежом широкое распро-

странение получила бескислородная медь вы-

сокой электропроводности.

В США выпускают два типа бескисло-

родной меди. Первый используется для элек-

троники и содержит меди или меди с серебром

не менее 99,99 % (соответствует меди марки

М006 по ГОСТ 859). Для марок меди данного

назначения накладываются очень жесткие ог-

раничения по сумме некоторых примесей

(сумма Se, Те, Bi, As, Sb, Sn и Мп не должна

превышать 0,004 %).

По химическому составу этому назначе-

нию отвечает марка меди С10100 (см. табл.

1.2), выпускаемая в соответствии с ASTM-B—4

(США) и имеющая торговую марку OFE. Ин-

декс OF указывает на бескислородную медь, а

индекс Е - на назначение (для электроники).

Отличием химического состава по этому стан-

дарту является ограничение содержания фос-

фора на уровне не более 0,003 %.

Бескислородная медь второго вида ис-

пользуется в электротехнике [9, 48, 101]. Она

содержит не менее 99,95 % меди или меди с

серебром. По ГОСТ 859 такому химическому

составу соответствуют марки М06 с 99,97 % Си

и 0,001 % О и М1б с 99,95 % Си и 0,003 % О.

По стандарту ASTM-B-4 (США) ко второму

виду относятся следующие марки меди:

С10200 (торговое обозначение OFHC, доба-

вочный индекс НС обозначает высокую элек-

тропроводность) с 99,95 % Си; С10300 с

99,95 % Си с ограничением по содержанию

фосфора не более 0,005 %; С104002 с 99,95 %

Си, с содержанием серебра 0,027...0,035 %;

С10500 с 99,95 % Си, с содержанием серебра

0,034...0,44 %; С10700 с 99,95 % Си с содер-

жанием серебра 0,086...0,1 %.

2 Промышленность России марок бескислород-

ной мели с ограничением по содержанию серебра,

аналогичных С10400, С10500 и С1700 (США), не

выпускает

10

МЕДЬ

Влияние примесей на структуру и свойства

технической меди

Медь является важнейшим проводнико-

вым материалом техники. Чистая нелегирован-

ная медь должна обладать высокой тепло- и

электропроводностью. Все примеси, раство-

ренные в твердой меди, снижают ее электро-

проводность. Поэтому к технической меди

предъявляются жесткие требования не только

по ограничению содержания отдельных Эле-

ментов, но и к суммарному их количеству в

металле (см. табл. 1.1). Особенно высокие тре-

бования предъявляются к маркам меди, ис-

пользуемым в электронной технике. В этих

марках ограничивается не только суммарное

количество примесей, но и сумма отдельных

групп элементов. Это относится, в частности, к

американской марке меди С10100 (см. табл.

1.2), которая содержит не менее 99,99 % Си.

Высокие требования по чистоте металла

предъявляются также к микро- и низколегиро-

ванным медным сплавам высокой электропро-

водности, которые образуют особую группу

проводниковых материалов. Их получают с

использованием высокочистых шихтовых ма-

териалов. Для производства этих сплавов ис-

пользуются марки меди с малым содержанием

примесей.

В стандартных марках меди присутству-

ют примеси висмута, свинца, сурьмы, мышья-

ка, серы, кадмия, кислорода, никеля, железа,

марганца, олова, селена, серебра, фосфора,

цинка и других элементов.

По характеру физико-химического взаи-

модействия с медью примеси делят на три ос-

новные группы [32, 44, 92]. К первой группе

относятся металлы (Ni, Fe, Мп, Zn, Ag, Sn, Cd,

Sb), растворимые в меди в твердом состоянии.

Вторую группу представляют Bi и РЬ - элемен-

ты, практически нерастворимые в меди в твер-

дом состоянии и образующие с ней легкоплав-

кие эвтектики. Третью группу образуют полу-

металлические и неметаллические элементы

(О, S, Р, Те, Se, As и др.), которые образуют с

ней химические соединения, а растворимость

их в твердой меди (за исключением фосфора)

крайне мала.

Элементы первой группы в тех количест-

вах, которые соответствуют металлу техниче-

ской чистоты, образуют твердые растворы на

основе меди. Поэтому влияние их на механиче-

ские свойства минимально. Однако для про-

водникового материала, каким является чистая

нелегированная медь, эти примеси являются

вредными, так как все они, а многие весьма

существенно, снижают электро- и теплопро-

водность меди. Поэтому их содержание, осо-

бенно в марках бескислородной меди М006 и

МОб, ограничивается тысячными долями про-

цента (см. табл. 1.1).

Наиболее вредное влияние на механиче-

ские и технологические свойства меди оказы-

вает висмут. В системе Cu-Bi образуется лег-

коплавкая эвтектика, температура плавления

которой (270 °C) всего на один градус ниже

температуры плавления висмута (рис. 1.2).

Растворимость висмута в твердой меди ни-

чтожно мала и не превышает 0,001 %, а состав

эвтектики почти совпадает с чистым висмутом.

Поэтому эвтектические прослойки практически

из чистого висмута выделяются по границам

зерен при ничтожно малых количествах висму-

та и вызывают охрупчивание меди. Содержа-

ние висмута даже в меди марки М3 ограничено

0,003 % (см. табл. 1.1).

Сурьма - аналог висмута, но из-за значи-

тельно большей ее растворимости в меди ока-

зывает меньшее влияние на свойства. Предель-

ная растворимость сурьмы в меди составляет

9,5 % при температуре 645 °C. С понижением

температуры растворимость резко уменьшает-

ся, что вызывает хрупкость при прокатке и

волочении из-за выделения на границах зерен

избыточной фазы Cu2Sb [9, 101]. Поэтому со-

держание сурьмы ограничивают 0,06 %, но даже

такое количество снижает электропроводность

меди на 9... 11 %. Для проводниковой меди, из

которой с применением холодной деформации с

большими обжатиями готовят деформирован-

ные полуфабрикаты, содержание этого элемента

должно быть еще меньшим (см. табл. 1.1).

Рис. 1.2. Диаграмма состояния системы Cu-Bi

[21,142,18]

ОБЩИЕ СВЕДЕНИЯ

11

Свинец, как и висмут, практически нерас-

творим в твердой меди и образует с ней легко-

плавкую эвтектику при 326 °C. Эвтектика в

системе Cu-Pb по составу почти совпадает с

чистым свинцом (99,96 % РЬ). Поэтому при

небольших содержаниях свинца по границам

зерен появляются эвтектические выделения.

Свинец не приводит к хладноломкости меди,

так как он пластичен, но из-за низкой темпера-

туры плавления эвтектики вызывает горяче-

ломкость. Вследствие ничтожно малой раство-

римости в меди свинец не оказывает заметного

влияния на ее электро- и теплопроводность и

заметно улучшает обрабатываемость резанием.

Сера образует с медью хрупкое соедине-

ние Cu2S, которое практически не растворяется

в твердой меди (рис. 1.3). Наличие хрупкого

соединения, которое выделяется по границам

зерен в составе эвтектики Cu-Cu2S практиче-

ски при любой концентрации серы, снижает

пластичность меди и затрудняет горячую и

холодную обработку давлением. Влияние серы

на электропроводность меди невелико и зави-

сит от режима термообработки. Сера улучшает

обрабат ываемость меди резанием.

Мышьяк как примесь образует с медью

твердые растворы и мало влияет на механиче-

ские и технологические свойства. Он в значи-

тельной мере нейтрализует вредное действие

висмута, сурьмы и кислорода. Примесь мышь-

яка значительно уменьшает электро- и тепло-

проводность меди.

Селен, как и сера, образует с медью хруп-

кое соединение Cu2Se (рис. 1.4). Растворимость

селена в твердой меди ничтожно мала

( ~ 0,001 % при 500 °C), поэтому при самых

малых добавках селена образуется хрупкая

эвтектика Cu+Cu2Se с температурой плавления

1063 °C [21, 142]. Селен при концентрациях

менее 0,001 % резко ухудшает пластичность

меди при горячей и холодной обработке давле-

нием и ухудшает свариваемость.

Никель образует с медью непрерывный

ряд твердых растворов. Он, как и марганец,

снижает электро- и теплопроводность меди.

Однако в отличие от марганца влияние никеля

на эти характеристики значительно слабее.

Олово обладает высокой растворимостью

в твердой меди. Предельная растворимость

олова в меди при эвтектоидной температуре

586 °C составляет 15,8%. Примесь олова в

меди также находится в твердом растворе при

комнатной температуре, что вызывает сниже-

ние электро- и теплопроводности. Благодаря

Си S, %

Рис. 1.3. Диаграмма состояния системы Cu-S

|21,142,18]

Рис. 1.4. Диаграмма состояния системы Cu-Se

[21,142,18]

высокой растворимости легкоплавкое олово в

отличие от свинца и висмута оказывает незна-

чительное влияние на обрабатываемость меди

давлением.

Цинк, содержащийся как примесь в стан-

дартных марках технической меди, оказывает

незначительное влияние на электро- и тепло-

12

МЕДЬ

проводность и механические свойства меди.

Однако в изделиях из высокоэлектропроводной

меди, работающих в условиях высокого вакуу-

ма, цинк вследствие высокой упругости пара

является вредной примесью.

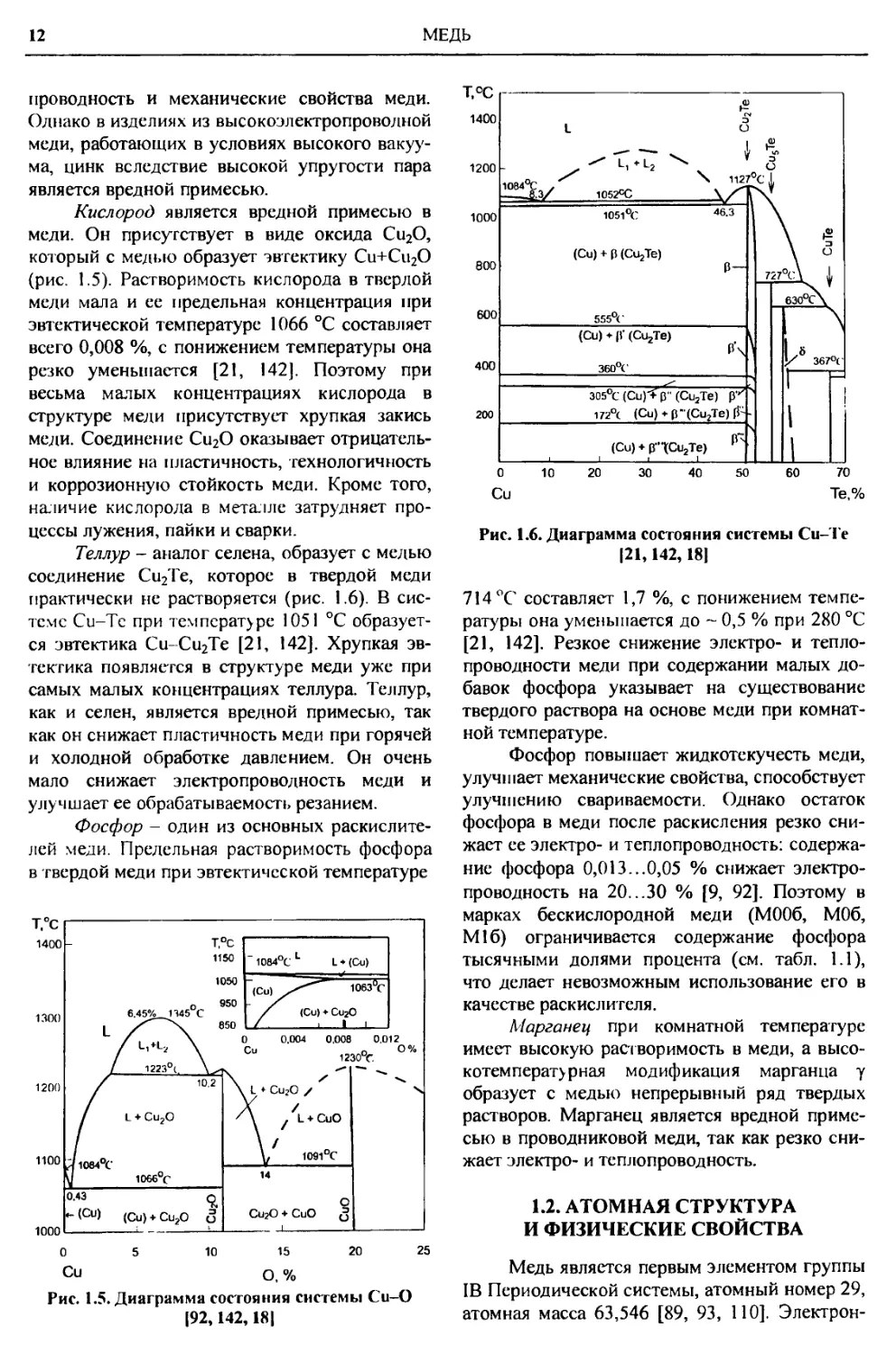

Кислород является вредной примесью в

меди. Он присутствует в виде оксида Си2О,

который с медью образует эвтектику Cu+Cu2O

(рис. 1.5). Растворимость кислорода в твердой

меди мала и ее предельная концентрация при

эвтектической температуре 1066 °C составляет

всего 0,008 %, с понижением температуры она

резко уменьшается [21, 142]. Поэтому при

весьма малых концентрациях кислорода в

структуре меди присутствует хрупкая закись

меди. Соединение Си2О оказывает отрицатель-

ное влияние на пластичность, технологичность

и коррозионную стойкость меди. Кроме того,

наличие кислорода в металле затрудняет про-

цессы лужения, пайки и сварки.

Теллур - аналог селена, образует с медью

соединение Си2Те, которое в твердой меди

практически не растворяется (рис. 1.6). В сис-

теме Cu-Те при температуре 1051 °C образует-

ся эвтектика Cu-Cu2Te [21, 142]. Хрупкая эв-

тектика появляется в структуре меди уже при

самых малых концентрациях теллура. Теллур,

как и селен, является вредной примесью, так

как он снижает пластичность меди при горячей

и холодной обработке давлением. Он очень

мало снижает электропроводность меди и

улучшает ее обрабатываемость резанием.

Фосфор - один из основных раскислите-

лей меди. Предельная растворимость фосфора

в твердой меди при эвтектической температуре

Рис. 1.5. Диаграмма состояния системы Си-О

[92,142,18]

Рис. 1.6. Диаграмма состояния системы Си-Ге

|21,142, 18]

714 °C составляет 1,7 %, с понижением темпе-

ратуры она уменьшается до ~ 0,5 % при 280 °C

[21, 142]. Резкое снижение электро- и тепло-

проводности меди при содержании малых до-

бавок фосфора указывает на существование

твердого раствора на основе меди при комнат-

ной температуре.

Фосфор повышает жидкотекучесть меди,

улучшает механические свойст ва, способствует

улучшению свариваемости. Однако остаток

фосфора в меди после раскисления резко сни-

жает ее электро- и теплопроводность: содержа-

ние фосфора 0,013...0,05 % снижает электро-

проводность на 20...30 % [9, 92]. Поэтому в

марках бескислородной меди (М006, МОб,

Ml б) ограничивается содержание фосфора

тысячными долями процента (см. табл. 1.1),

что делает невозможным использование его в

качестве раскислителя.

Марганец при комнатной температуре

имеет высокую растворимость в меди, а высо-

котемпературная модификация марганца у

образует с медью непрерывный ряд твердых

растворов. Марганец является вредной приме-

сью в проводниковой меди, так как резко сни-

жает электро- и теплопроводность.

1.2. АТОМНАЯ СТРУКТУРА

И ФИЗИЧЕСКИЕ СВОЙСТВА

Медь является первым элементом группы

IB Периодической системы, атомный номер 29,

атомная масса 63,546 [89, 93, НО]. Электрон-

АТОМНАЯ СТРУКТУРА И ФИЗИЧЕСКИЕ СВОЙСТВА

13

ная конфигурация свободного атома в нор-

мальном состоянии (OK) ls22s22p63s23p63dl04s‘.

Медь изоморфна и кристаллизуется с об-

разованием гранецентрированной кубической

решетки типа А1. Период решетки меди при

18 °C равен 0,36074 нм; с повышением темпе-

ратуры он возрастает (табл. 1.3) [47, 70, 104].

Элементы, находящиеся в твердом рас-

творе, изменяют период решетки меди (рис. 1.7

и 1.8) [4, 151]. Причем, чем больше различия в

размерах атомов меди и растворенного элемен-

та, тем больше эти изменения.

Атомный радиус по Гольдшмидту (для

координационного числа 12) составляет

0,12773 нм, межатомное расстояние -

0,25546 нм.

Большинство физических свойств зависит

от чистоты и состояния меди. Значения основ-

ных физических свойств меди высокой чисто-

ты приведены в табл. 1.4.

Характеристики упругости. Упругие

свойства изотропного материала характеризу-

ется модулем нормальной упругости Е (модуль

Юнга), сдвига G и объемного сжатия Есж, а

также величиной отношения поперечной и

продольной упругой деформации, т. е. коэф-

фициентом Пуассона р. Эти характеристики

упругих свойств связаны между собой. Для

большинства металлов абсолютное значение

коэффициента Пуассона мало отличается от 1/3.

В частности, для меди оно составляет [136]:

р = 0,33; £сж = Е- G = 3/8 Е.

Статистически усредненные значения ха-

рактеристик упругости при 20 °C по данным

многочисленных исследований представлены

ниже с указанием стандартных отклонений

[164]:

Е = 123,5 ±0,7 ГПа;

Есж = 140,2 ± 3,9 ГПа;

G-45,4± 1,2 ГПа;

р - 0,35 ± 0,09.

1.3. Периоды решетки меди при различных температурах

Т, к 0 291 573 773 944 1044 1144

Период решетки, нм 0,35957 0,36074 0,36260 0,36308 0,36526 0,36603 0,36683

а, нм

0,3640

0,3620

Си

0,3600

0,3700

0,3680

0,3660

0,3640

0,3620

Си

0,3600

0,3580

5 10 15

% (атомн)

Рис. 1.8. Влияние содержания Zn, Ni, Pt, Pd и Au в

твердом растворе на период решения меди

[70,151,4|

Рис. 1.7. Зависимость периода решетки меди

от концентрации легирующих элементов

в твердом растворе[70, 151,4]

14

МЕДЬ

1.4.Физические свойства промышленных

марок меди |47, 92, 101, 104]

Свойство Состояние

твердое жидкое

Температура плавления, °C - 1084

Температура кипения. °C - 2560

у при 20 °C, кг/м3 8890 -

у при 1083 °C, ki /mj 8320 7930

Д//пл, кДж/кг - 208

АМ.сп, кДж/ki - 5440

ср при 20 °C. кДж/(кг-К) 385 -

ср при 1083 °C ,кДж/(кг-К) - 545

а - 106при 20... 100 °C, К-1 16,8 -

р при 20 °C, мкОм м 0,01724 -

X при 20 °C, Вт/(м К) 390 -

со при 20 °C, МСм/м 58’ -

а • 103 при 0... 100 °C, К'1 4,33 -

Постоянная Холла R-1010, -0,52 —

м7Кл

х-109 - 0,086 -

£, ГПа 111...125 —

G, ГПа 42...46 -

И 0,35 -

* Номинальное значение удельного электри-

ческого сопротивления при темперагуре 20 °C

принято в качестве международного стандартного

значения (International Annealed Copper Standard -

IACS). Оно соответствует удельной электрической

проводимости 58 МСм/м, которое принимают за

100 % по IACS

Константы упругости монокристаллов

меди зависят от кристаллографических направ-

лений. У поликристаллов квазиизотропной

меди вследствие произвольной ориентации

зерен эти константы усредняются (табл. 1.5).

Значения модулей £ и G в интервале тем-

ператур 300... 1300 К уменьшаются по линей-

ному закону. Лишь в области низких темпера-

тур наблюдается отклонение от равномерного

изменения модулей (табл. 1.6).

Плотность. В качестве международного

стандарта (IACS) принята плотность меди,

равная 8890 кг/м3, при температуре 20 °C.

Плотность меди различных марок при

температуре 20 °C (кг/м3) имеет небольшие

различия:

Медь бескислородная М006.......... 8963±3;

Медь бескислородная М06........... 8950;

Медь, раскисленная фосфором М2р

(0,04 % Р)........................ 8930.

Литая медь имеет плотность 8920 кг/м3.

Холодная деформация отожженной меди

уменьшает ее плотность вследствие увеличе-

ния концентрации вакансий, дислоцированных

атомов, дислокаций и других дефектов тонкой

структуры. Возврат и рекристаллизация при

нагреве наклепанного металла повышают

плотность меди до исходного значения.

При нагреве плотность меди уменьшается

вследствие расширения решетки (табл. 1.7); при

плавлении она снижается на 5 % (табл. 1.4).

1.5. Значения модулей упругости и коэффициента Пуассона меди при температуре 20 °C

Сосюяние Направление кристаллической решетки Е, ГПа G, ГПа гсж, ГПа И

Монокристаллическое <111> 159 33,8 - -

<100> 77,5 61,0 - -

<110> 126 38,0 - -

Поликристаллическое - 115...125 42...46 139 0,32... 0,34

1.6. Модули упругости и сдвига меди при различных температурах [11]

Т. К 4,2 100 200 300 500 700 900 1100 1300

£, 1 Па 141 139 134 128 115 103 89,7 76,8 63,7

G, I Па 50 49,5 47,3 44,7 37,8 31,0 24,1 18,5 11,5

АТОМНАЯ СТРУКТУРА И ФИЗИЧЕСКИЕ СВОЙСТВА

15

1.7. Плотность меди марки Ml при различных температурах

Г, °C 20 600 700 800 900 1000 1100 1200 1300 1400

у, кг/м3 8890 8680 8610 8550 8470 8400 7960 7860 7770 7700

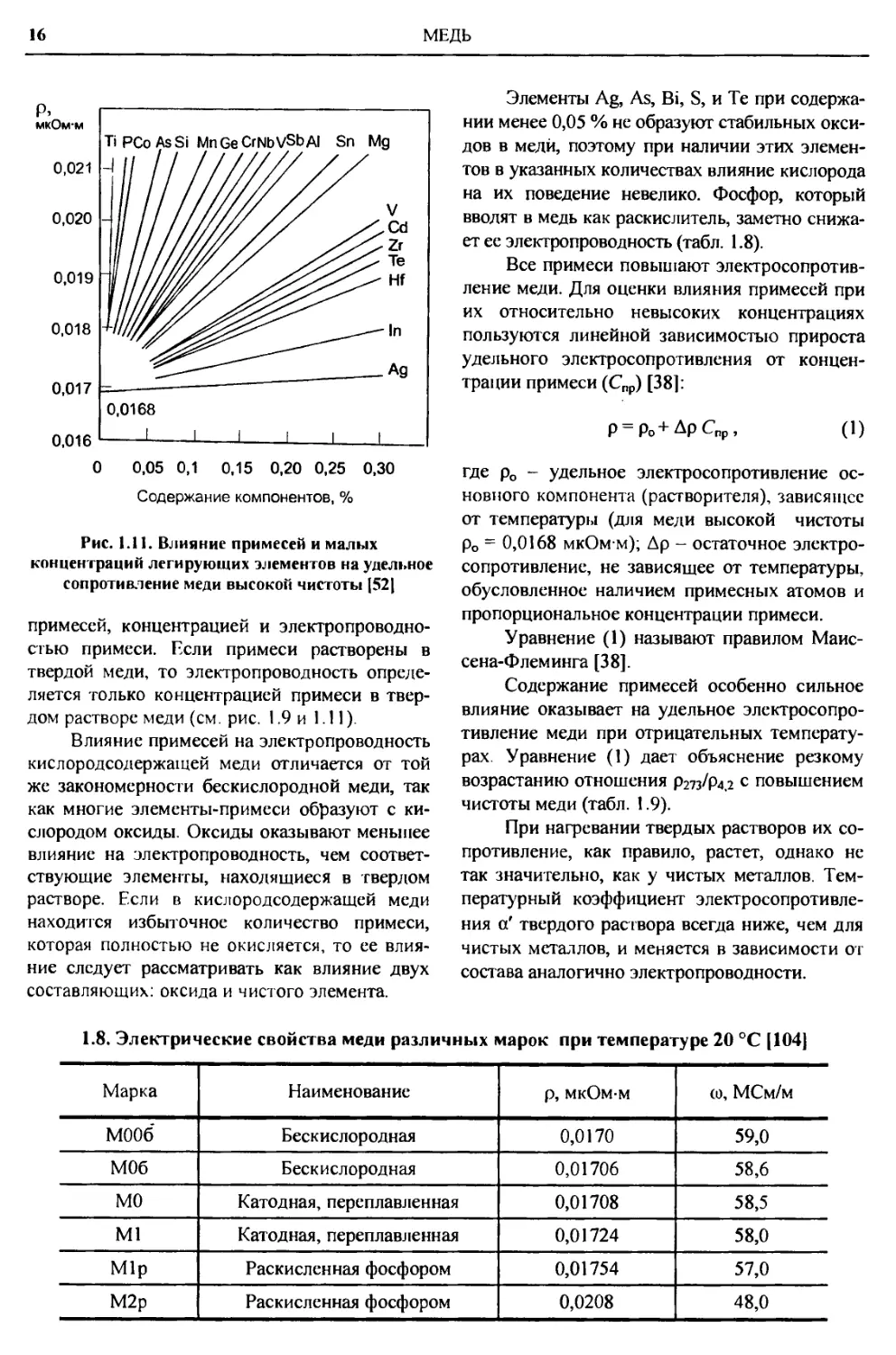

Электрические и магнитные свойства.

Высокая электро- и теплопроводность меди -

основные свойства, обусловливающее ее ши-

рокое применение в технике. Электросопро-

тивление меди в твердом состоянии зависит от

многих факторов и в первую очередь от чисто-

ты металла, т.е. от спектра и концентрации

имеющихся примесей. Примеси и легирующие

элементы уменьшают электропроводность

меди (рис. 1.9 и 1.10), повышают ее удельное

электросопротивление (рис. 1.11).

Широкое использование нелегированной

меди в электротехнике определило начальное

направление исследований - изучение влияния

примесей на электросопротивление и другие ее

свойства. Параллельно с изучением влияния

примесей на различные свойства происходило

постепенное, но неуклонное ужесточение тре-

бований к снижению содержания почти всех

присутствующих в технической меди приме-

сей. Особенно существенное повышение чис-

тоты нелегированной меди потребовалось в

связи с интенсивным развитием электронной

I ехники.

В результате работ, направленных на по-

вышение чистоты металла, в настоящее время

имеются марки меди с электропроводностью

выше международного стандарта IACS, со-

гласно которому эталоном качества металла

электротехнического назначения была призна-

на отожженная медь с электросопротивлением,

равным 0,017241 мкОмм и электропроводно-

стью, равной 58 МСм/м, которая была принята

за 100 %. В настоящее время получен металл, у

которого электропроводность заметно превы-

шает это значение (102... 103 % от значения по

1ACS). Наименьшее удельное электрическое

сопротивление имеет медь, очищенная зонной

плавкой, с минимальным количеством приме-

сей (99,999 % Си) - 0,0166 мкОмм, что соот-

ветствует электропроводности 60,2 МСм/м.

Максимальная электропроводность меди про-

мышленной чистоты (М006) составляет

59 МСм/м (табл. 1.8), американский стандарт

ASTM F-68 также для специальной марки меди

С10100, применяемой в электронной технике,

регламентирует электропроводность не менее

59 МСм/м (101 % от значения по IACS) [11,

164].

Степень снижения электропроводности

определяется характером взаимодействия при-

месей с медью. Если элементы не образуют с

медью твердых растворов, то их влияние опре-

деляется характером распределения частиц

Рис. 1.9. Влияние примесей

на электропроводность бескислородной меди

[104,128]

Рис. 1.10. Влияние легирующих элементов

на электропроводность меди [92]

16

МЕДЬ

Рис. 1.11. Влияние примесей и малых

концентраций легирующих элементов на удельное

сопротивление меди высокой чистоты ]52|

примесей, концентрацией и электропроводно-

стью примеси. Если примеси растворены в

твердой меди, то электропроводность опреде-

ляется только концентрацией примеси в твер-

дом растворе меди (см. рис. 1.9 и 1.11).

Влияние примесей на электропроводность

кислородсодержащей меди отличается от той

же закономерноети бескислородной меди, так

как многие элементы-примеси образуют с ки-

слородом оксиды. Оксиды оказывают меньшее

влияние на электропроводность, чем соответ-

ствующие элементы, находящиеся в твердом

растворе. Если в кислородсодержащей меди

находится избыточное количество примеси,

которая полностью не окисляется, то ее влия-

ние следует рассматривать как влияние двух

составляющих: оксида и чистого элемента.

Элементы Ag, As, Bi, S, и Те при содержа-

нии менее 0,05 % не образуют стабильных окси-

дов в меди, поэтому при наличии этих элемен-

тов в указанных количествах влияние кислорода

на их поведение невелико. Фосфор, который

вводят в медь как раскислитель, заметно снижа-

ет ее электропроводность (табл. 1.8).

Все примеси повышают электросопротив-

ление меди. Для оценки влияния примесей при

их относительно невысоких концентрациях

пользуются линейной зависимостью прироста

удельного электросопротивления от концен-

трации примеси (Спр) [38]:

р = р0+ДрСпр, (1)

где ро - удельное электросопротивление ос-

новного компонента (растворителя), зависящее

от температуры (для меди высокой чистоты

Ро - 0,0168 мкОм м); Др - остаточное электро-

сопротивление, не зависящее от температуры,

обусловленное наличием примесных атомов и

пропорциональное концентрации примеси.

Уравнение (1) называют правилом Маис-

сена-Флеминга [38].

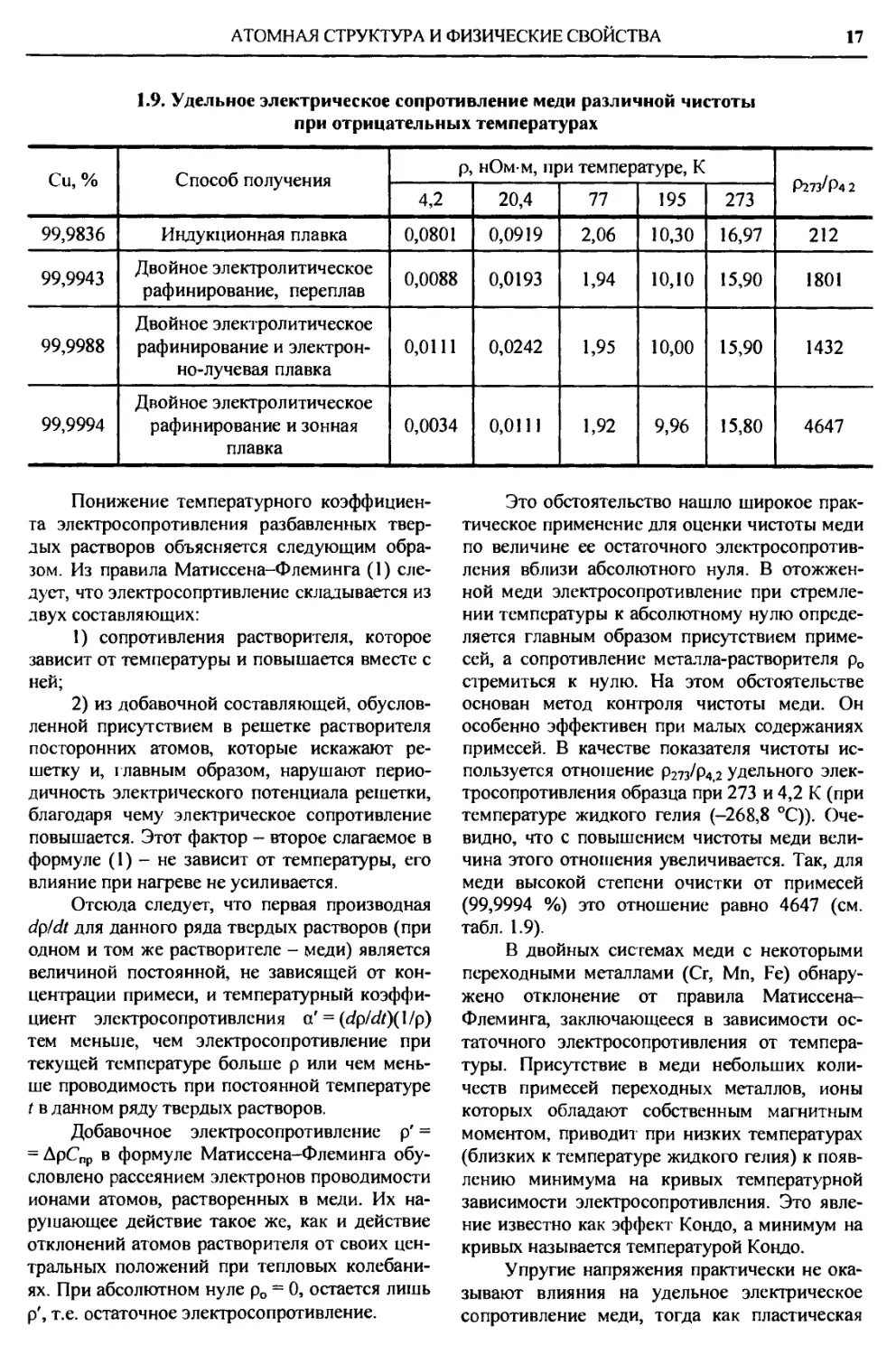

Содержание примесей особенно сильное

влияние оказывает на удельное электросопро-

тивление меди при отрицательных температу-

рах. Уравнение (1) дает объяснение резкому

возрастанию отношения Р273/Р4.2 с повышением

чистоты меди (табл. 1.9).

При нагревании твердых растворов их со-

противление, как правило, растет, однако не

так значительно, как у чистых металлов. Тем-

пературный коэффициент электросопротивле-

ния а' твердого раствора всегда ниже, чем для

чистых металлов, и меняется в зависимости от

состава аналогично электропроводности.

1.8. Электрические свойства меди различных марок при температуре 20 °C [104]

Марка Наименование р, мкОм-м со, МСм/м

М006 Бескислородная 0,0170 59,0

М06 Бескислородная 0,01706 58,6

МО Катодная, переплавленная 0,01708 58,5

Ml Катодная, переплавленная 0,01724 58,0

М1р Раскисленная фосфором 0,01754 57,0

М2р Раскисленная фосфором 0,0208 48,0

АТОМНАЯ СТРУКТУРА И ФИЗИЧЕСКИЕ СВОЙСТВА

17

1.9. Удельное электрическое сопротивление меди различной чистоты

при отрицательных температурах

Си, % Способ получения р, нОм м, при температуре, К Р273Ф42

4,2 20,4 77 195 273

99,9836 Индукционная плавка 0,0801 0,0919 2,06 10,30 16,97 212

99,9943 Двойное электролитическое рафинирование, переплав 0,0088 0,0193 1,94 10,10 15,90 1801

99,9988 Двойное электролитическое рафинирование и электрон- но-лучевая плавка 0,0111 0,0242 1,95 10,00 15,90 1432

99,9994 Двойное электролитическое рафинирование и зонная плавка 0,0034 0,0111 1,92 9,96 15,80 4647

Понижение температурного коэффициен-

та электросопротивления разбавленных твер-

дых растворов объясняется следующим обра-

зом. Из правила Матиссена-Флеминга (1) сле-

дует, что электросопртивление складывается из

двух составляющих:

1) сопротивления растворителя, которое

зависит от температуры и повышается вместе с

ней;

2) из добавочной составляющей, обуслов-

ленной присутствием в решетке растворителя

посторонних атомов, которые искажают ре-

шетку и, главным образом, нарушают перио-

дичность электрического потенциала решетки,

благодаря чему электрическое сопротивление

повышается. Этот фактор - второе слагаемое в

формуле (1) - не зависит от температуры, его

влияние при нагреве не усиливается.

Отсюда следует, что первая производная

dp/dt для данного ряда твердых растворов (при

одном и том же растворителе - меди) является

величиной постоянной, не зависящей от кон-

центрации примеси, и температурный коэффи-

циент электросопротивления а'= (ф/Л)(1/р)

тем меньше, чем электросопротивление при

текущей температуре больше р или чем мень-

ше проводимость при постоянной температуре

t в данном ряду твердых растворов.

Добавочное электросопротивление р' =

= АрСг,р в формуле Матиссена-Флеминга обу-

словлено рассеянием электронов проводимости

ионами атомов, растворенных в меди. Их на-

рушающее действие такое же, как и действие

отклонений атомов растворителя от своих цен-

тральных положений при тепловых колебани-

ях. При абсолютном нуле ро = 0, остается лишь

р', т.е. остаточное электросопротивление.

Это обстоятельство нашло широкое прак-

тическое применение для оценки чистоты меди

по величине ее остаточного электросопротив-

ления вблизи абсолютного нуля. В отожжен-

ной меди электросопротивление при стремле-

нии температуры к абсолютному нулю опреде-

ляется главным образом присутствием приме-

сей, а сопротивление металла-растворителя ро

стремиться к нулю. На этом обстоятельстве

основан метод контроля чистоты меди. Он

особенно эффективен при малых содержаниях

примесей. В качестве показателя чистоты ис-

пользуется отношение Рг7з/Р4,2 удельного элек-

тросопротивления образца при 273 и 4,2 К (при

температуре жидкого гелия (-268,8 °C)). Оче-

видно, что с повышением чистоты меди вели-

чина этого отношения увеличивается. Так, для

меди высокой степени очистки от примесей

(99,9994 %) это отношение равно 4647 (см.

табл. 1.9).

В двойных системах меди с некоторыми

переходными металлами (Cr, Мп, Fe) обнару-

жено отклонение от правила Матиссена-

Флеминга, заключающееся в зависимости ос-

таточного электросопротивления от темпера-

туры. Присутствие в меди небольших коли-

честв примесей переходных металлов, ионы

которых обладают собственным магнитным

моментом, приводит при низких температурах

(близких к температуре жидкого гелия) к появ-

лению минимума на кривых температурной

зависимости электросопротивления. Это явле-

ние известно как эффект Кондо, а минимум на

кривых называется температурой Кондо.

Упругие напряжения практически не ока-

зывают влияния на удельное электрическое

сопротивление меди, тогда как пластическая

18

МЕДЬ

деформация при температуре 20 °C приводит к

его повышению (рис. 1.12). Но это повышение

незначительно - 4...5 % в зависимости от чис-

тоты металла и степени деформации.

При понижении температуры влияние на-

клепа на электросопротивление меди усилива-

ется. Отжиг деформированного металла приво-

дит к восстановлению электросопротивления

до исходного значения уже на стадии отдыха,

когда снижаются напряжения второго рода, т.е.

еще до начала рекристаллизации меди. С по-

вышением температуры удельное электросо-

противление меди увеличивается (табл. 1.10), а

с понижением ниже нормальной оно достаточ-

но резко снижается. Так, например, снижение

до температуры жидкого гелия удельное элек-

тросопротивление меди марки МО уменьшает-

ся на два порядка (рис. 1.13).

Удельное электросопротивление меди Ml

при температуре плавления составляет в твер-

дом состоянии 0,113 мкОм м; в жидком со-

стоянии - 0,203 мкОм м.

Медь немагнитна, но на ее магнитные

свойства существенное влияние оказывает

примесь железа и вид обработки (табл. 1.11).

Тепловые свойства. Удельное теплоем-

кость ср меди заметно увеличивается с повы-

шением температуры и может быть определена

для твердого состояния по эмпирической зави-

симости [И]:

с,, = 03466 + 8,96-105?, Дж/(°Сг). (2)

Рис. 1.12. Влияние степени деформации

на удельное электросопротивление

кислород ос од ежащей меди марки Ml

Рис. 1.13. Влияние температуры

на удельное электросопротивление

кислородосодежащей меди марки МО |9]

1.10. Удельное электросопротивление меди (99,999 %) при повышенных температурах

Г, °C 0 100 200 400 600 800 1000

р, мкОм м 0,0155 0,0222 0,0238 0,0426 0,0572 0,0738 0,0924

1.11. Магнитная восприимчивость

кислородсодержащей меди при температуре

20 °C в зависимости от содержания

примеси железа и вида обработки

Fe, % Х-106

Отжиг Отжиг и холодная прокатка

0,01 -0,1 -0,1

0,15 0,1 6,1

0,30 0,3 17,0

0,85 2,1 520

В жидком состоянии в интервале темпе-

ратур перегрева при литье слитков удельная

теплоемкость практически не зависит от тем-

пературы и может быть принята равной

545 кДж/(кг-К).

Температурный коэффициент линейно-

го расширения а для технических сортов меди

незначительно зависит от химического состава

и его значения в диапазоне температур 6...

1250 К приведены в табл. 1.12. При повышении

температуры коэффициент линейного расши-

рения несколько увеличивается и его средние

значения в разных интервалах температур со-

ставляют:

АТОМНАЯ СТРУКТУРА И ФИЗИЧЕСКИЕ СВОЙСТВА

19

Интервал температур, °C а • 10б, К 1

20... 100 16,8

20... 300 17,7

20... 500 18,6

Теплопроводность меди существенно

«.нижают примеси и легирующие элементы

рис. 1.14, табл. 1.13).

Примеси особенно сильно снижают теп-

лопроводность меди при низких температурах:

Марка меди

М006 (99,99 % Си)

Ml(99,9 % Си)

X, Вт/(мК) при 21К

570

415

При отрицательных температурах тепло-

проводность зависит от состояния кристалли-

ческой решетки: теплопроводность монокри-

сталла меди в отожженном состоянии при 21 К

составляет 880 Вт/(м К), тогда как деформация

монокристалла понижает значения теплопро-

водности до 240 Вт/(мК).

Нагрев меди приводит к понижению теп-

лопроводности (табл. 1.14).

В первом приближении теплопроводность

может быть подсчитана с погрешностью, не

превышающей ± 2 % по уравнению [174]:

X = 100,14 • (0,6331 со + 0,1799), Вт/(м • К) (3)

1.12. Температурный коэффициент линейного расширения меди

при различных температурах

Т. к а! О6, К'1 Т, К а! О6, К' Г, К а-106, к-' Г, К а-106, К-’ Г, К а-106, К’1 Т, К а-106, К-1

6 0,0075 30 1,04 ПО 11,3 200 15,2 450 17,6 900 20,9

7 0,0105 40 2,29 120 12,0 220 15,6 500 17,9 950 21,4

8 0,0155 50 3,80 130 12,6 240 15,9 550 18,3 1000 21,8

9 0,022 60 5,43 140 13,2 260 16,2 600 18,7 1050 22,3

10 0.03 70 6.97 150 13,6 280 16,5 700 19,4 1100 22,8

15 0,10 80 8,36 160 14,0 300 16,7 750 19,7 1150 23,3

20 0,32 90 9,57 170 14,4 350 17,0 800 20,1 1200 23,8

25 0,62 100 10,5 180 14,7 400 17,3 850 20,5 1250 24,4

Рис. 1.14. Влияние содержания элементов

на теплопроводность меди [92]

1.13. Теплопроводность меди

при температуре 20 °C

Марка Наименование к, Вт/(м-К)

М006 Бескислородная 395

М06 Бескислородная 390

Ml Катодная переплав- ленная 385

М2р Раскисленная фосфором 335

20

МЕДЬ

1.14. Теплопроводность меди технической чистоты при различных температурах

Т,К А, Вт/(мК) Т,К к Вт/(мК) Т,К А, Вт/(мК) Г, К А, Вт/(мК) Т,К А, Вт/(м К)

100 500 350 393 600 382 850 376 1100 349

150 435 400 391 650 379 900 364 1150 345

200 414 450 383 700 376 950 360 1200 342

250 403 500 387 750 372 1000 356 1250 338

300 398 550 385 800 370 1050 353 1300 334

Теплопроводность жидкой меди, так же

как и удельное электросопротивление, с повы-

шением температуры выше точки плавления

заметно увеличивается (табл. 1.15) [158].

Основные физические свойства жидкой

меди при повышении температуры изменяются

в соответствии со следующими зависимостя-

ми[11]:

ПЛОТНОСТЬ

J=7o+(T-To)(dy/dT), (4)

где уо= 8,00 г/см3; (dy/dT} при 1084 °C; Т -

текущий параметр; Tq - температура плавле-

ния;

поверхностное натяжение

k = k0+(T-T0)(dk/dT), (5)

где к0 = 1285 МН/м; (dk/dT) = -0,13 МН(м К)

при 1084 °C;

вязкость

П = ПоехР(0Ж)> (6)

где "По = 0,3009 Па, Q = 30,5 Дж/моль, при

1084 JC, R = 8,3144 Дж/(К моль) - универсаль-

ная газовая постоянная.

Физические свойства технической меди

марки МО при различных температурах приве-

дены в табл. 1.16.

1.3. МЕХАНИЧЕСКИЕ СВОЙСТВА

Механические свойства меди меняются в

зависимости от состояния (литое, деформиро-

ванное, отожженное), способа получения по-

луфабрикатов, температуры испытания и дру-

гих факторов [9, 47, 92, 104].

В связи со структурной неоднородностью

медь в литом и отожженном состоянии имеет

значительный разброс механических свойств:

Состояние:

Литое

Отожженное

ив, МПа

180...250

200...280

5, %

15...40

30...50

Механические свойства различных марок

меди при статических испытаниях на растяже-

ние при температуре 20 °C мало отличаются

друг от друга. Способ изготовления полуфаб-

рикатов и состояние материала в значительной

мере определяют свойства меди. Механические

свойства кислородосодержащей меди марки

Ml при статических испытаниях на растяжение

при 20 °C приведены в табл. 1.17, а в табл.

1.18- свойства бескислородной меди.

Полуфабрикаты из технической меди по-

ставляются в мягком (отожженном), полуна-

гартованном (обжатие 10...30 %) и твердом

(обжатие более 35 %) состоянии. В табл. 1.19

приведены механические свойства катанки,

прутков и проволоки различного способа про-

изводства, а в табл. 1.20 дается сортамент и

гарантируемые механические свойства некото-

рых видов полуфабрикатов из меди.

Механические свойства проволоки, полу-

чаемой волочением, резко отличаются от про-

волоки, получаемой методом вытягивания из

расплава - литого микропровода. Литой мик-

ропровод в зоне активного охлаждения закали-

вается от температуры 1300... 1200 °C до ком-

натной с большими скоростями.

Прочностные свойства литой проволоки

зависят от многих факторов: скорости вытяги-

вания, температуры капли, температуры и вида

охлаждающей среды, диаметра отливаемой про-

волоки, а также определяются окислительно-

восстановительным взаимодействием в системе

металл - стекло в зоне расплава [3,9]. Все эти

МЕХАНИЧЕСКИЕ СВОЙСТВА

21

1.15. Теплопроводность и удельное электросопротивление жидкой меди

при различных температурах [158]

Г, °C 1084 1100 1200 1400 1600

К Вт/(Км) 165,6 166,1 170,1 176,3 180,4

р, мкОмм 0,200 0,202 0,212 0,233 0,253

1.16. Физические свойства меди МО при различных температурах [9,47,52,92,101,104]

Г, °C 20 200 300 400 500 600 700

Е, ГПа 121 115 105 103 98 93 86

а - 106, К1 - 17,3 17,6 17,9 18,3 18,6 19,0

р, мкОм-м 0,0172 0,0298 0,0362 0,0424 0,0507 0,0584 0,0668

со, МСм/м 58 34 28 24 20 17 16

X, Вт/(Км) 409 393 393 392 380 372 365

ср, кДж/(К кг) 389 406 419 427 435 448 460

а • 105, м2/с 11,75 10,25 9,85 9,60 9,35 9,1 8,8

1.17. Механические свойства кислородсодержащей меди марки Ml (9,47,92,101,104]

Свойство Состояние

Деформированное Отожженное

ив, МПа 340...450 220...245

и0 2, МПа 280...420 60... 75

^упр? МПз 180...280 «25

5, % 4...10 45...55

Ф, % 40... 60 65...80

НВ 90...ПО 35...55

HRB 40... 60 35...55

1.18. Механические свойства бескислородной меди марки М1б |9,101,104]

Свойство Состояние

Деформированное Отожженное

ив, МПа 340...450 220...250

о02, МПа 280...400 60... 75

5, % 4...6 40... 50

V, % 35...45 70... 80

НВ 90...ПО 45

иср, МПа 210 150

Предел выносливости и_ь МПа, (/V = 108 циклов, К* = 1) 100... 120 70... 80

ЛГН, МДж/м2 1,0 1,70

* Коэффициент концентрации напряжений.

22

МЕДЬ

1.19. Механические свойства катанки, прутков и проволоки [104]

Марка меди Вид полуфабриката сгв, МПа 3, % V, % Число скучиваний в одну сторону Число перегибов

Ml Катанка (0 7,2мм)*1 229 41,5 67,6 25,8 10

МОб Катанка (0 7,2мм)*2 Прутки (0 5...40мм)*2: 220 42,1 91,1 47,4 15

мягкие 200 38 - - -

твердые 270 5 - - -

Прутки прессованные (014...20мм)*2 200 30 — — —

Прутки катаные (0 35... 100мм)*2 250 8 — — -

Ml Проволока (0 1,8мм)*2 427 1,4 59,4 49,7 12

МОб Проволока (0 1,8мм)*3 461 1,3 88,9 210 17

** Из вайербарсов горизонтального литья.

*2 Из вайербарсов непрерывного литья.

‘3 Из слитков горизонтального литья.

1.20. Гарантируемые механические свойства полуфабрикатов из меди

Полуфабрикаты Состояние ов, МПа 5, %

не менее

Листы горячекатаные Мягкое 200 30

Листы и ленты холоднокатаные Мягкое Твердое 200 300 30 3

Ленты Мягкое Твердое 210 300 30 3

Прутки горячекатаные 0 32... 100 мм Прутки прессованные 0 20... 150 мм Прутки тянутые 0 3... 50 мм Мягкое 200 8

Мягкое 190 30

Мягкое 200 35

Полутвердое 240 10

Твердое 270 5

Трубы прессованные Мягкое 190 30

Трубы тянутые Мягкое Твердое 200 280 35 3

Трубы тонкостенные Мягкое Твердое 210 340 35 2

факторы оказывают влияние на свойства лито-

го провода. Поэтому механические свойства

такого провода могут резко отличаться от ана-

логичных характеристик проволоки, получен-

ной волочением, табл. 1.21.

Типичные механические свойства полу-

фабрикатов и предел выносливости в отож-

женном (мягком) и деформированном состоя-

ниях (полутвердом, твердом) приведены в

табл. 1.22.

МЕХАНИЧЕСКИЕ СВОЙСТВА

23

1.21. Механические свойства литых медных микропроводов разного диаметра [9]

Диаметр, мкм Размер зерен, мкм ов. МПа и0 2, МПа 5, %

10 1,2 180 170 8,15

20 1,8 100 92 10,2

30 2,7 92 80 12,7

40 7,5 58 52 13,1

1.22. Типичные механические свойства полуфабрикатов из меди в различных состояниях

Полуфабрикаты Состояние ив, МПа о0 2, МПа 5, % о_|, МПа (Д' = 108 циклов; Kt = 1)

Листы Мягкое 220 65 50 77

(толщина 1 мм) Твердое 350 300 6

Полосы Мягкое 220 60 35 77

Полутвердое 310 - 8 91

Твердое 365 310 2 98

Прутки Мягкое 215 65 60 70

Твердое 360 320 14 120

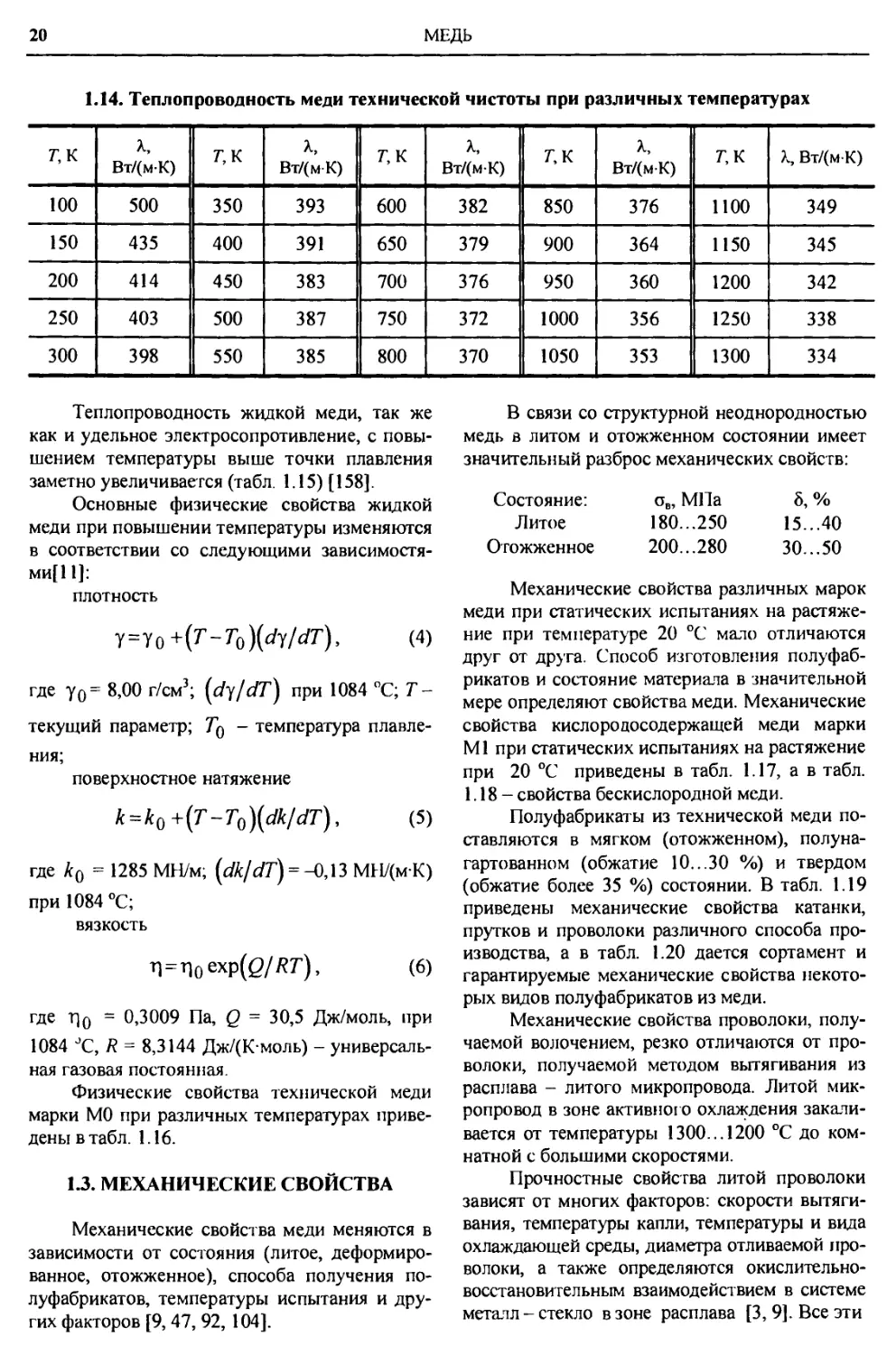

Холодная пластическая деформация су-

щественно повышает выносливость (рис. 1.15).

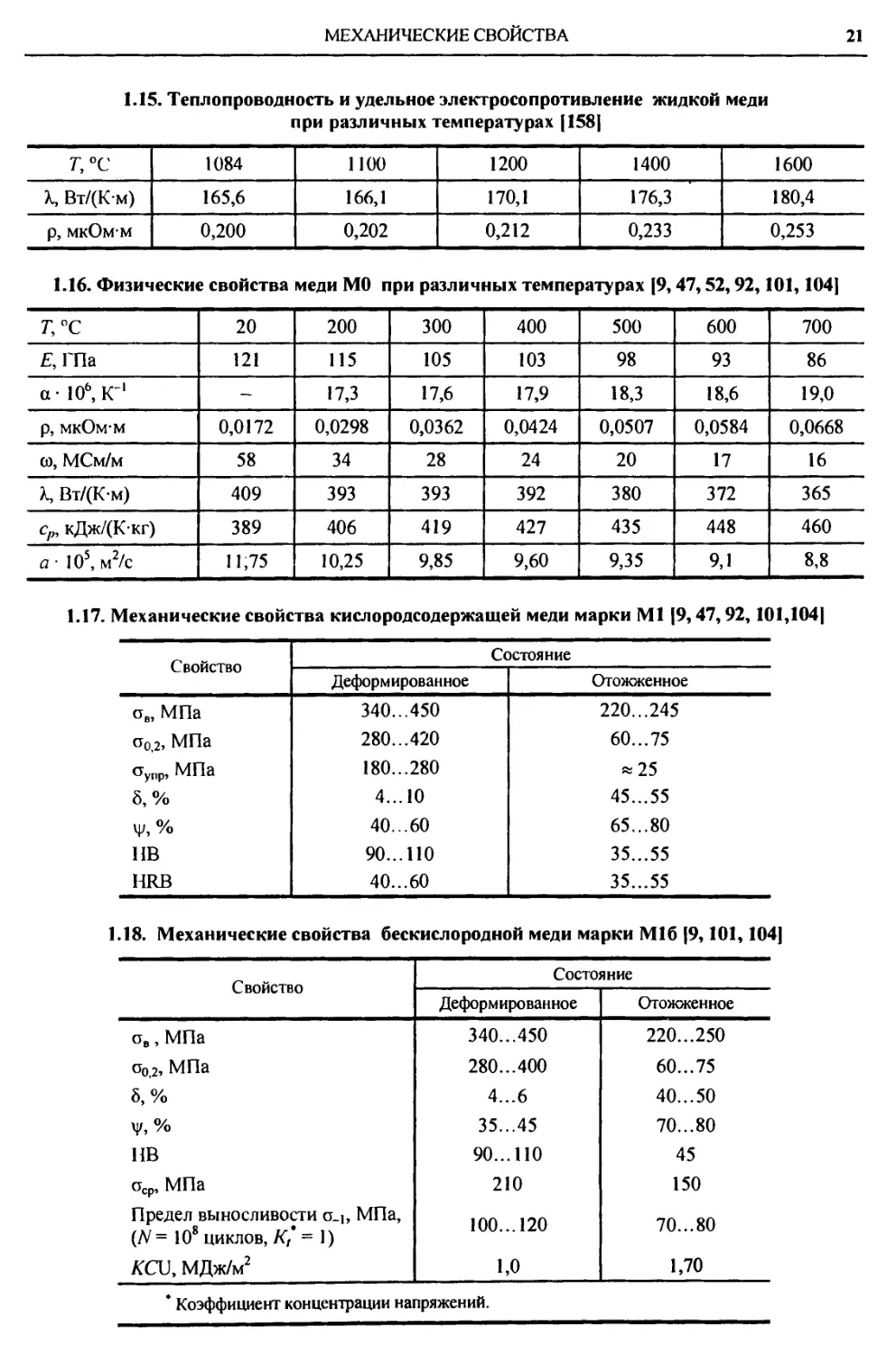

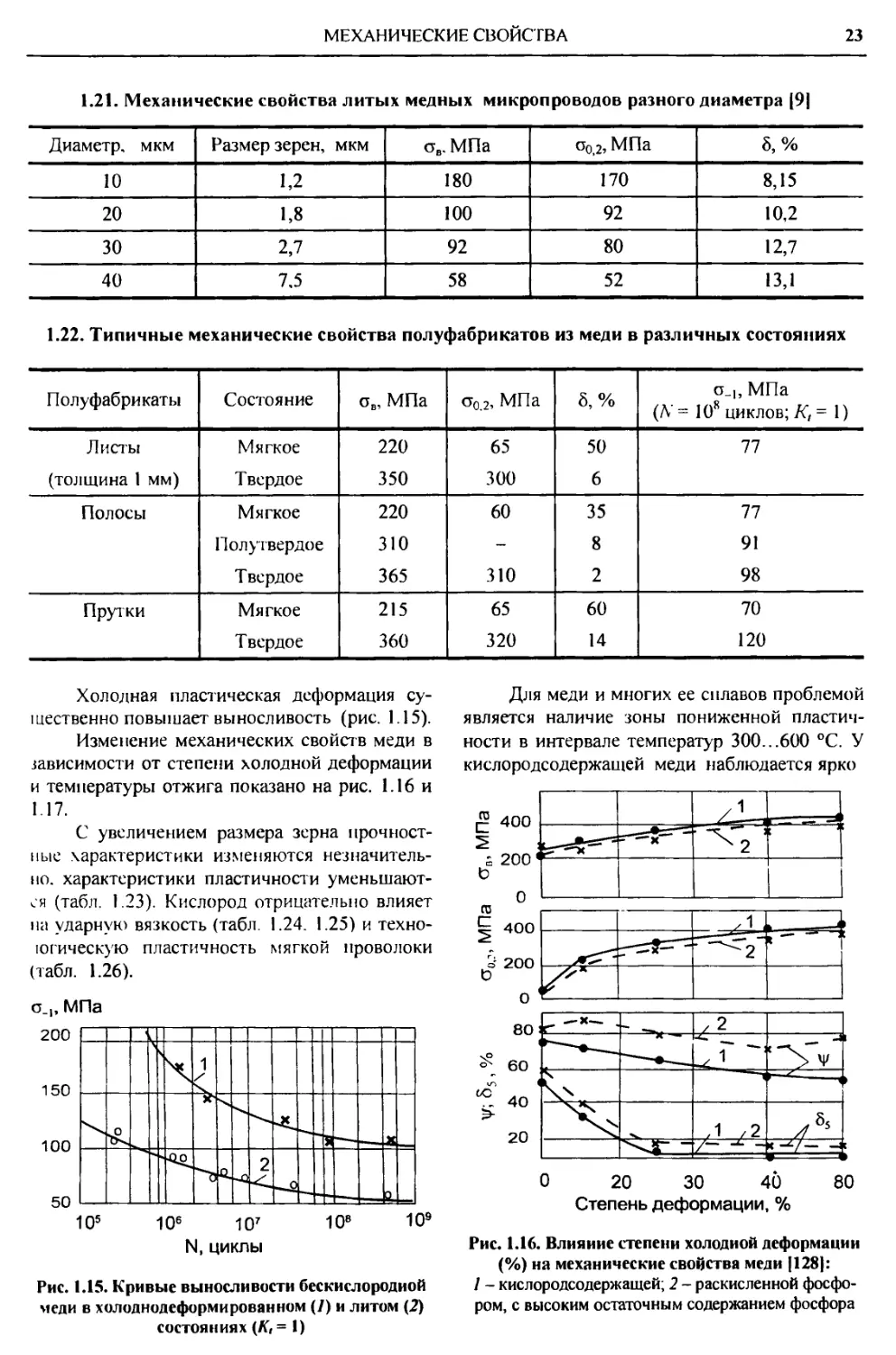

Изменение механических свойств меди в

зависимости от степени холодной деформации

и температуры отжига показано на рис. 1.16 и

1.17.

С увеличением размера зерна прочност-

ные характеристики изменяются незначитель-

но. характеристики пластичности уменьшают-

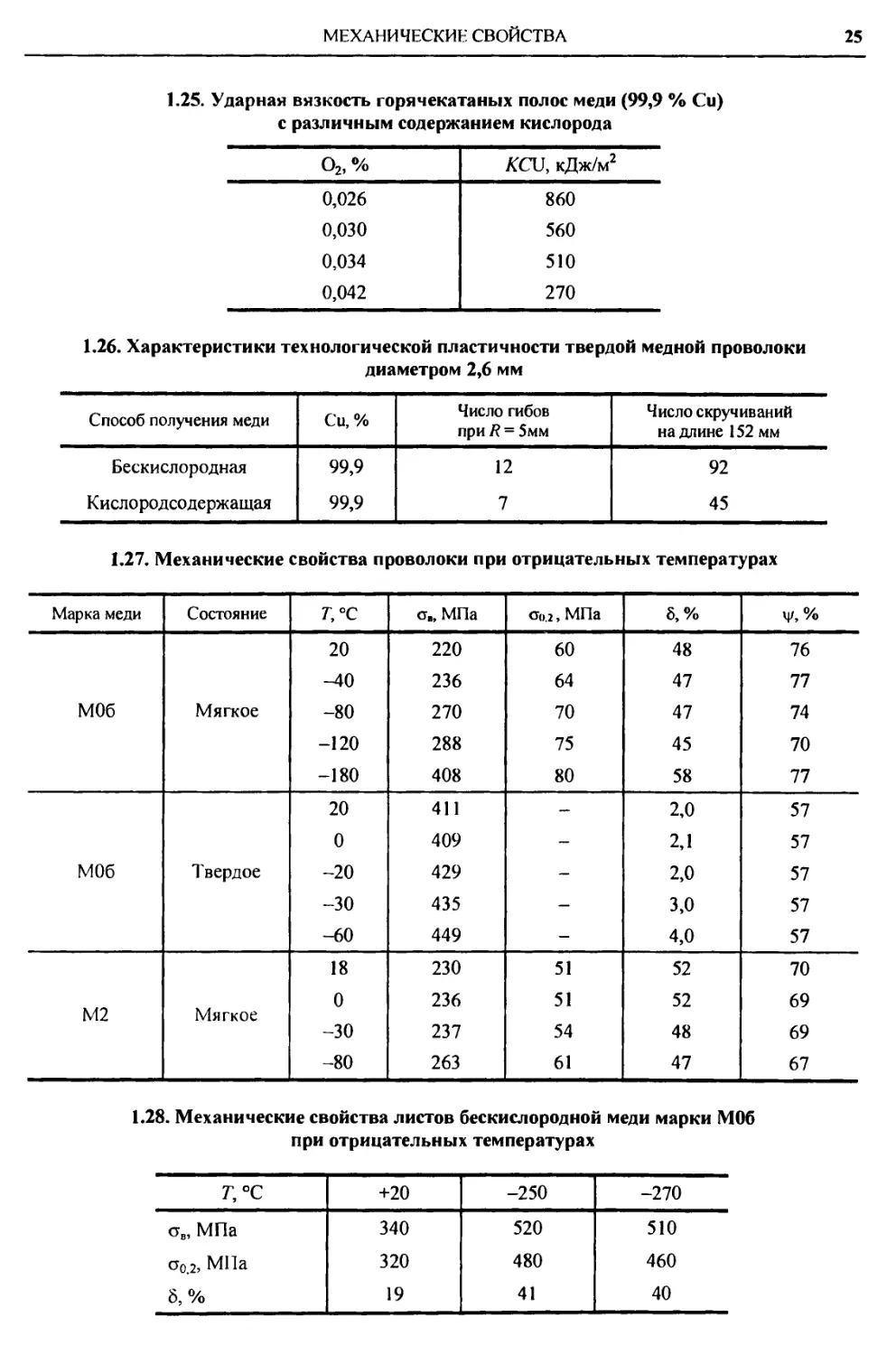

ся (табл. 1.23). Кислород отрицательно влияет

на ударную вязкость (табл. 1.24. 1.25) и техно-

югическую пластичность мягкой проволоки

(табл. 1.26).

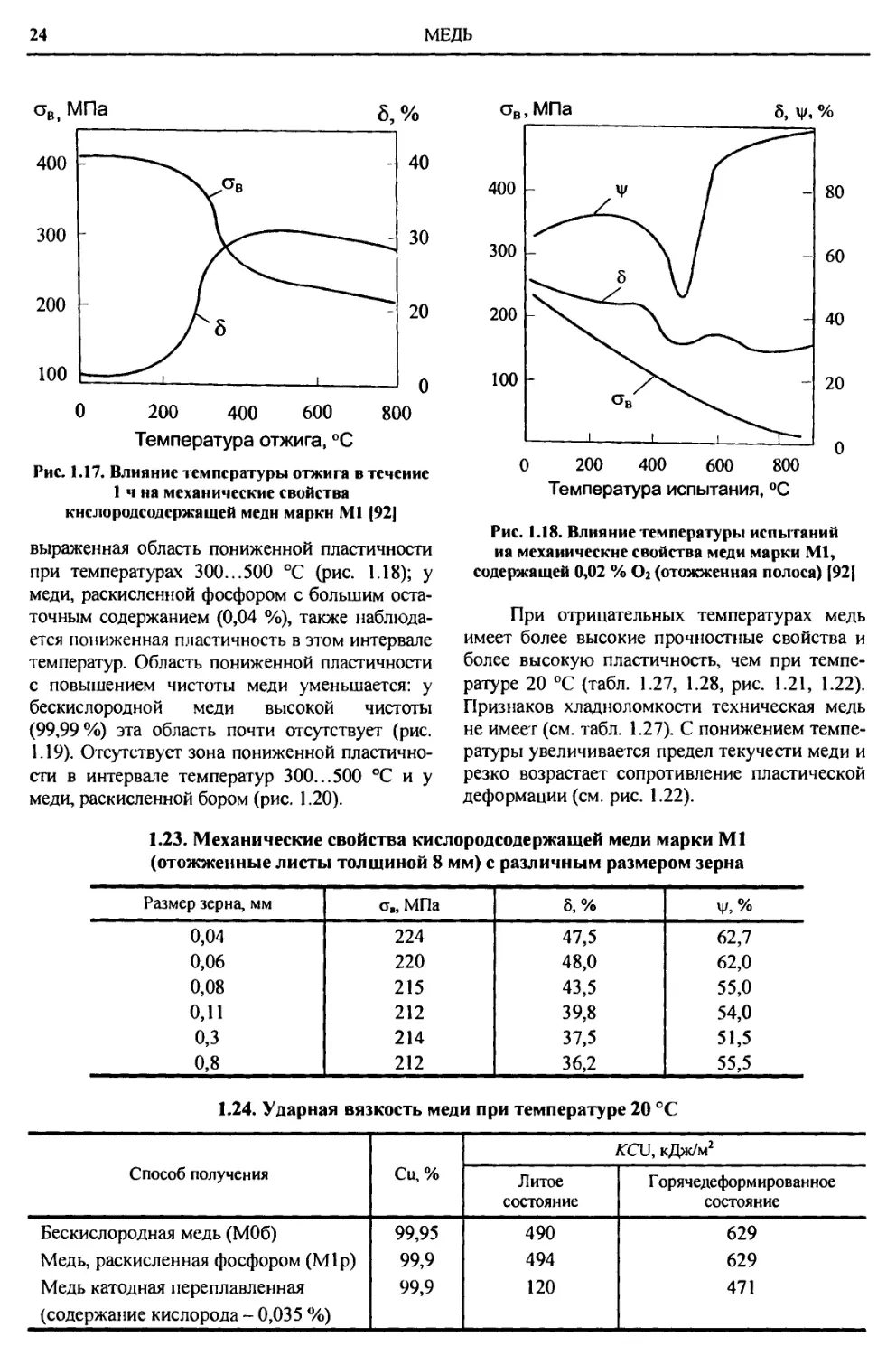

Для меди и многих ее сплавов проблемой

является наличие зоны пониженной пластич-

ности в интервале температур 300...600 °C. У

кислородсодержащей меди наблюдается ярко

N, циклы

Рис. 1.15. Кривые выносливости бескислородной

меди в холоднодеформированном (/) и литом (2)

состояниях (Kt = 1)

Рис. 1.16. Влияние степени холодной деформации

(%) на механические свойства меди [128]:

/ - кислородсодержащей; 2 - раскисленной фосфо-

ром, с высоким остаточным содержанием фосфора

24

МЕДЬ

Рис. 1.17. Влияние температуры отжига в течение

1 ч на механические свойства

кислородсодержащей меди марки Ml [92]

Температура испытания, °C

выраженная область пониженной пластичности

при температурах 300...500 °C (рис. 1.18); у

меди, раскисленной фосфором с большим оста-

точным содержанием (0,04 %), также наблюда-

ется пониженная пластичность в этом интервале

температур. Область пониженной пластичности

с повышением чистоты меди уменьшается: у

бескислородной меди высокой чистоты

(99,99%) эта область почти отсутствует (рис.

1.19). Отсутствует зона пониженной пластично-

сти в интервале температур 300...500 °C и у

меди, раскисленной бором (рис. 1.20).

Рис. 1.18. Влияние температуры испытаний

иа мехаиическне свойства меди марки Ml,

содержащей 0,02 % О2 (отожженная полоса) [92]

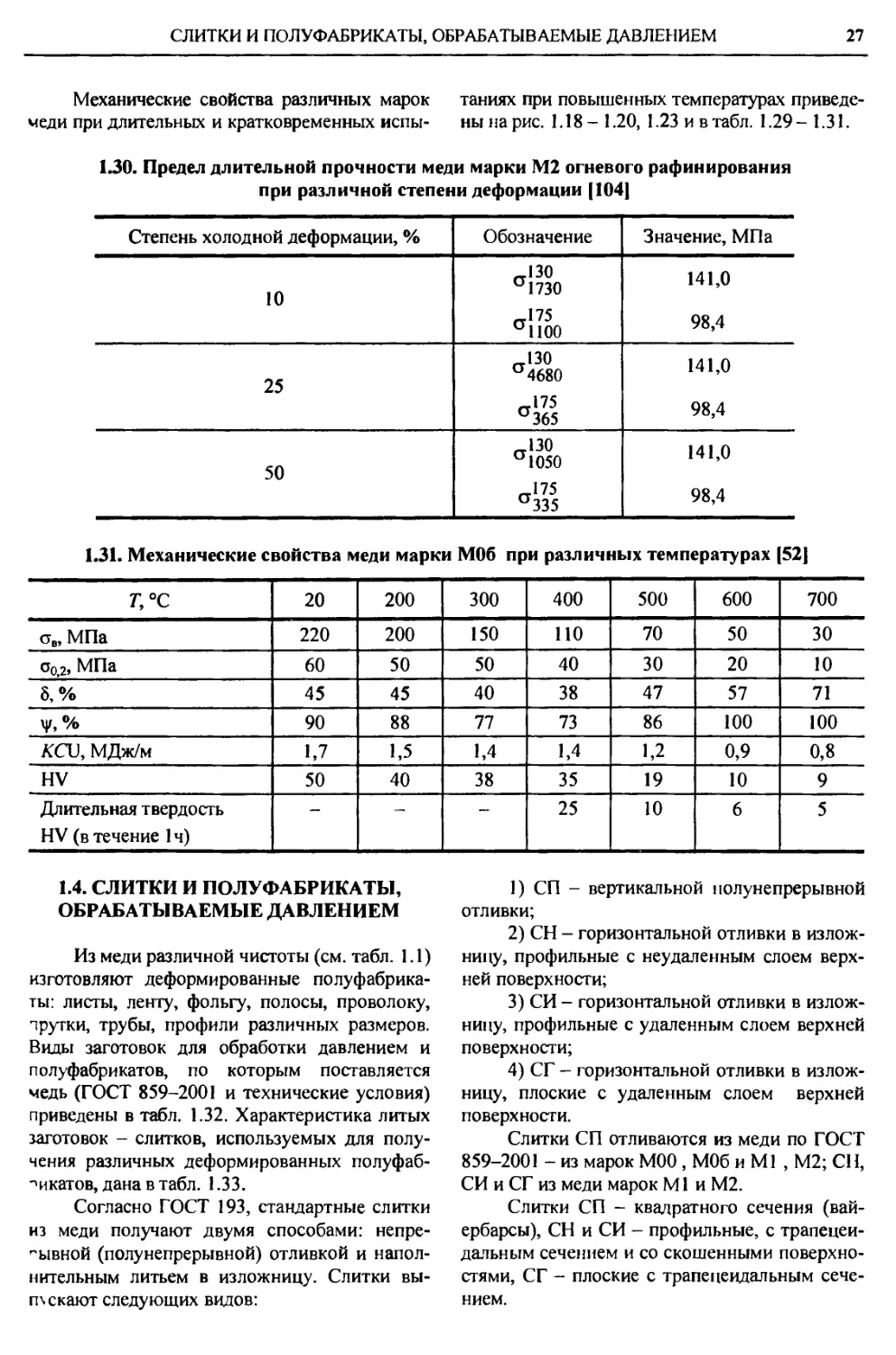

При отрицательных температурах медь

имеет более высокие прочностные свойства и

более высокую пластичность, чем при темпе-

ратуре 20 °C (табл. 1.27, 1.28, рис. 1.21, 1.22).

Признаков хладноломкости техническая медь

не имеет (см. табл. 1.27). С понижением темпе-

ратуры увеличивается предел текучести меди и

резко возрастает сопротивление пластической

деформации (см. рис. 1.22).

1.23. Механические свойства кислородсодержащей меди марки Ml

(отожженные листы толщиной 8 мм) с различным размером зерна

Размер зерна, мм огв, МПа 6, % у,%

0,04 224 47,5 62,7

0,06 220 48,0 62,0

0,08 215 43,5 55,0

0,11 212 39,8 54,0

0,3 214 37,5 51,5

0,8 212 36,2 55,5

1.24. Ударная вязкость меди при температуре 20 °C

Способ получения Си, % KCU, кДж/м2

Литое состояние Г орячедеформированное состояние

Бескислородная медь (МОб) 99,95 490 629

Медь, раскисленная фосфором (М1р) 99,9 494 629

Медь катодная переплавленная 99,9 120 471

(содержание кислорода - 0,035 %)

МЕХАНИЧЕСКИЕ СВОЙСТВА

25

1.25. Ударная вязкость горячекатаных полос меди (99,9 % Си)

с различным содержанием кислорода

02, % KCU, кДж/м2

0,026 860

0,030 560

0,034 510

0,042 270

1.26. Характеристики технологической пластичности твердой медной проволоки

диаметром 2,6 мм

Способ получения меди Си, % Число гибов при R = 5мм Число скручиваний на длине 152 мм

Бескислородная 99,9 12 92

Кислородсодержащая 99,9 7 45

1.27. Механические свойства проволоки при отрицательных температурах

Марка меди Состояние Т,°С от,, МПа ого.2, МПа 6, % V, %

20 220 60 48 76

-40 236 64 47 77

МОб Мягкое -80 270 70 47 74

-120 288 75 45 70

-180 408 80 58 77

20 411 - 2,0 57

0 409 - 2,1 57

МОб Твердое -20 429 - 2,0 57

-30 435 - 3,0 57

-60 449 - 4,0 57

18 230 51 52 70

0 236 51 52 69

М2 Мягкое -30 237 54 48 69

-80 263 61 47 67

1.28. Механические свойства листов бескислородной меди марки МОб

при отрицательных температурах

Г, °C +20 -250 -270

ов, МПа 340 520 510

сг0 2, МПа 320 480 460

6, % 19 41 40

26

МЕДЬ

Температура испытания, °C

Рис. 1.19. Влияние температуры испытаний

на механические свойства бескислородной меди

высокой чистоты (полоса, деформированная на 6 %) (92]

Рис. 1.22. Кривые выносливости отожженной медн

при 20 °C и отрицательных температурах (Kt = 1)

Температура испытания, °C

Рис. 1.20. Изменение относительного сужения при

повышенных температурах меди, раскисленной

0,05 % Р (7); 0,01 % В (2) (5]

Рис. 1.23. Кривые ползучести меди, раскисленной

фосфором (проволока 0 3,2 мм):

х - деформированная на 84 %; • -отожженная,

размер зерна 0,013 мм

Рис. 1.21.Мехаиические свойства кислородсодер-

жащей меди огневого рафинирования в интервале

температур -200...+500 °C

1.29. Предел ползучести меди марки МОб

при различных температурах

(полосы отожженные, размер зерна 0,025 мм,

продолжительность испытания 1000 ч)

Г, °C о, МПа, при относительной деформации, %

0,1 0,01 0,001

150 57 25 11,5

200 33,6 10,5 3,5

260 11,9 2,8 0,7

СЛИТКИ И ПОЛУФАБРИКАТЫ, ОБРАБАТЫВАЕМЫЕ ДАВЛЕНИЕМ

27

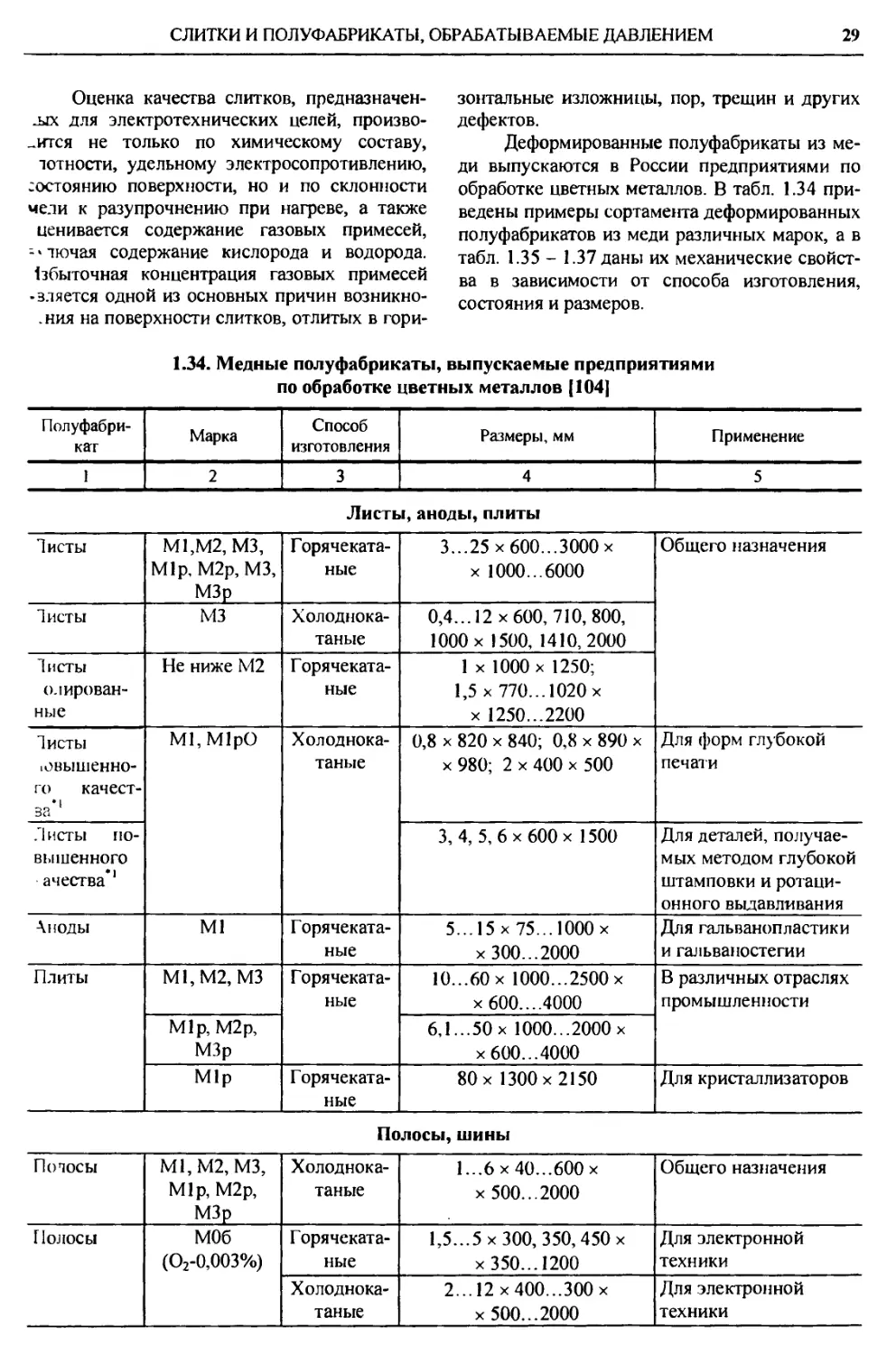

Механические свойства различных марок таниях при повышенных температурах приведе-

меди при длительных и кратковременных испы- ны на рис. 1.18- 1.20, 1.23 и в табл. 1.29 - 1.31.

1.30. Предел длительной прочности меди марки М2 огневого рафинирования

при различной степени деформации [104]

Степень холодной деформации, % Обозначение Значение, МПа

10 1Э0 а 1730 141,0

!75 а 1100 98,4

25 ПО ст4680 141,0

175 СТ365 98,4

50 130 ° 1050 141,0

ст175 СТ335 98,4

1.31. Механические свойства меди марки МОб при различных температурах [52]

Г, °C 20 200 300 400 500 600 700

ов, МПа 220 200 150 НО 70 50 30

о0>2, МПа 60 50 50 40 30 20 10

5, % 45 45 40 38 47 57 71

v,% 90 88 77 73 86 100 100

XCU, МДж/м 1,7 1,5 1,4 1,4 1,2 0,9 0,8

HV 50 40 38 35 19 10 9

Длительная твердость HV (в течение 1 ч) - - - 25 10 6 5

1.4. СЛИТКИ И ПОЛУФАБРИКАТЫ,

ОБРАБАТЫВАЕМЫЕ ДАВЛЕНИЕМ

Из меди различной чистоты (см. табл. 1.1)

изготовляют деформированные полуфабрика-

ты: листы, ленту, фольгу, полосы, проволоку,

прутки, трубы, профили различных размеров.

Виды заготовок для обработки давлением и

полуфабрикатов, по которым поставляется

медь (ГОСТ 859-2001 и технические условия)

приведены в табл. 1.32. Характеристика литых

заготовок - слитков, используемых для полу-

чения различных деформированных полуфаб-

рикатов, дана в табл. 1.33.

Согласно ГОСТ 193, стандартные слитки

нз меди получают двумя способами: непре-

рывной (полунепрерывной) отливкой и напол-

нительным литьем в изложницу. Слитки вы-

пускают следующих видов:

1) СП - вертикальной полунепрерывной

отливки;

2) СН - горизонтальной отливки в излож-

ницу, профильные с неудаленным слоем верх-

ней поверхности;

3) СИ - горизонтальной отливки в излож-

ницу, профильные с удаленным слоем верхней

поверхности;

4) СГ - горизонтальной отливки в излож-

ницу, плоские с удаленным слоем верхней

поверхности.

Слитки СП отливаются из меди по ГОСТ

859-2001 - из марок М00, МОб и Ml , М2; СН,

СИ и СГ из меди марок Ml и М2.

Слитки СП - квадратного сечения (вай-

ербарсы), СН и СИ - профильные, с трапецеи-

дальным сечением и со скошенными поверхно-

стями, СГ - плоские с трапецеидальным сече-

нием.

28

МЕДЬ

1.32. Виды заготовок и полуфабрикатов, в которых поставляют медь

в соответствии с ГОСТами и ТУ

Вид полуфабрикатов Способ изготовления

Катодная переплавленная Огневого рафи- нирования Раскисленная Бескислородная Вакуумная

Слитки для прово- локи (катанки) + - - + +

Круглые слитки + - + + -

Плоские слитки + - — - -

Листы + + + - —

Аноды + + + - -

Плиты + + + - -

Полосы + + + + -

Шины + + - - -

Ленты + + + + +

Фольга + + - + -

Трубы + + + + -

Прутки + + + + -

Профили + + + + +

Катанка + + - + -

Проволока + + - + +

1.33. Характеристика медных слитков (литых заготовок)* [104]

Марка меди Условное обозначение слитка Способ литья Форма сечения Размеры, мм Применение

М006 МОб М1б СП Полунепре- рывный Квад- ратная Сечение: 90x90; 100x100; 110x110; длина 1300, 1400, 2800 Для изготовления катанки и по- следующего получения проволо- ки для электротехнических целей

Ml М1р СН" В горизон- тальную изложницу Трапеце идальная Сечение: 92x98; 102x98; 102x111; 111x111; длина 1372 Для изготовления катанки и по- следующего получения проволо- ки для элекзротехнических целей

Ml М1р СИ" Полунепре- рывный Трапеце идальная Сечение: 82x98; 92x98;92x111; 101x111; 111x111; длина 1362 Для изготовления катанки и по- следующего получения проволо- ки для электротехнических целей

Ml М1р СГ" Полунепре- рывный Трапеце идальная Сечение: 110x330; длина 800 Для изготовления полос электро- технического назначения

Ml,М2 М1р М2р МЗр Полунепре- рывные или в вертикальные изложницы Круглая Диаметр 150, 175, 200, 250, 300, 400 В электротехнической промыш- ленности

МОб В вертикаль- ные изложни- цы Круглая Диаметр 300 Длина 525 Для изготовления короткозамы- кающих колец

Слитки СП, СН, СИ и СГ выпускают с регламентируемым удельным электросопротивлением.

Массовая доля кислорода в слитках СН и СИ меньше 0,045%, в слитках СГ - меньше 0,055 %.

СЛИТКИ И ПОЛУФАБРИКАТЫ, ОБРАБАТЫВАЕМЫЕ ДАВЛЕНИЕМ

29

Оценка качества слитков, предназначен-

.ых для электротехнических целей, произво-

дится не только по химическому составу,

четности, удельному электросопротивлению,

гостоянию поверхности, но и по склонности

мели к разупрочнению при нагреве, а также

ценивается содержание газовых примесей,

-»тючая содержание кислорода и водорода.

Убыточная концентрация газовых примесей

-зляется одной из основных причин возникно-

-ния на поверхности слитков, отлитых в гори-

зонтальные изложницы, пор, трещин и других

дефектов.

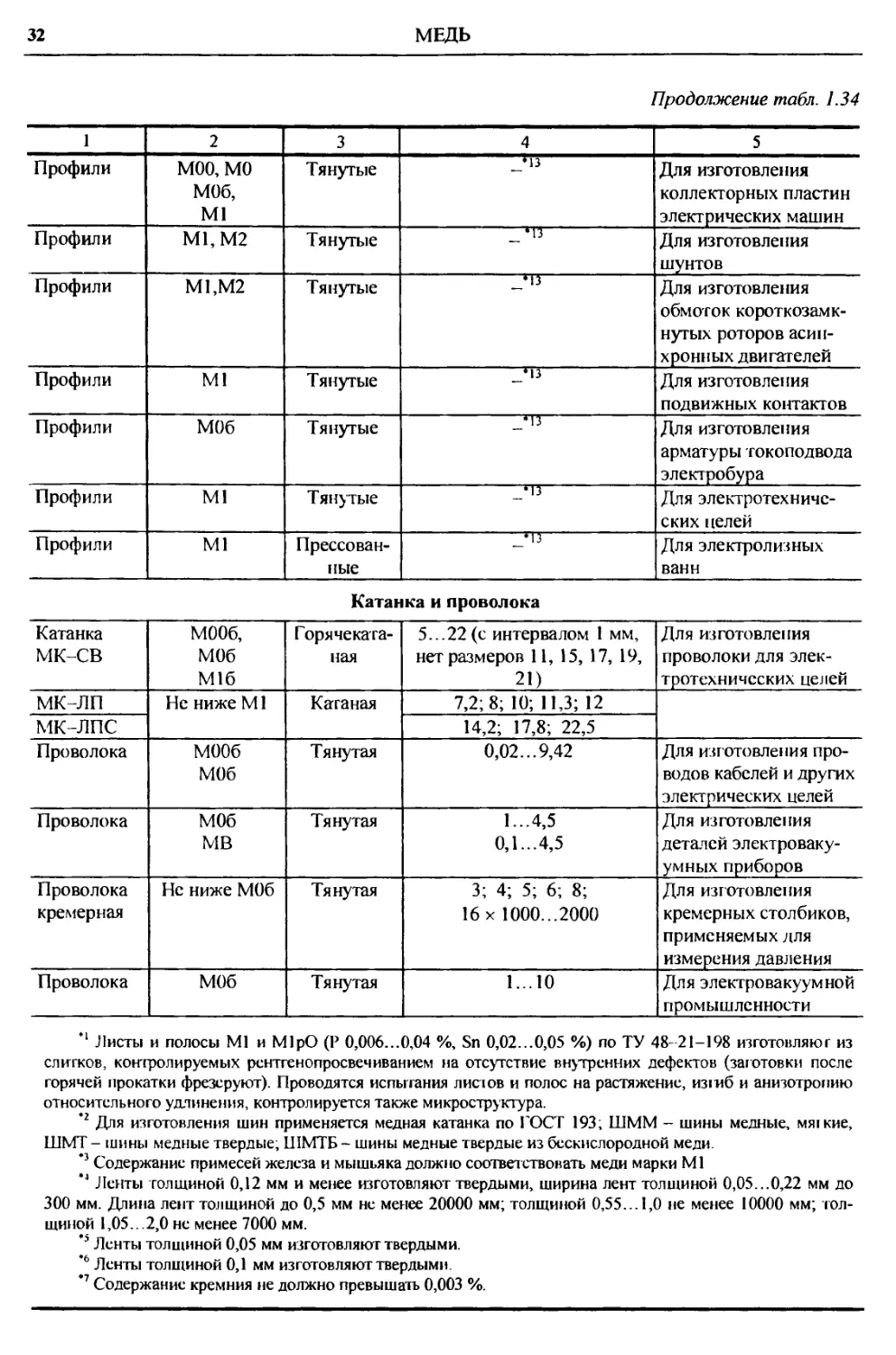

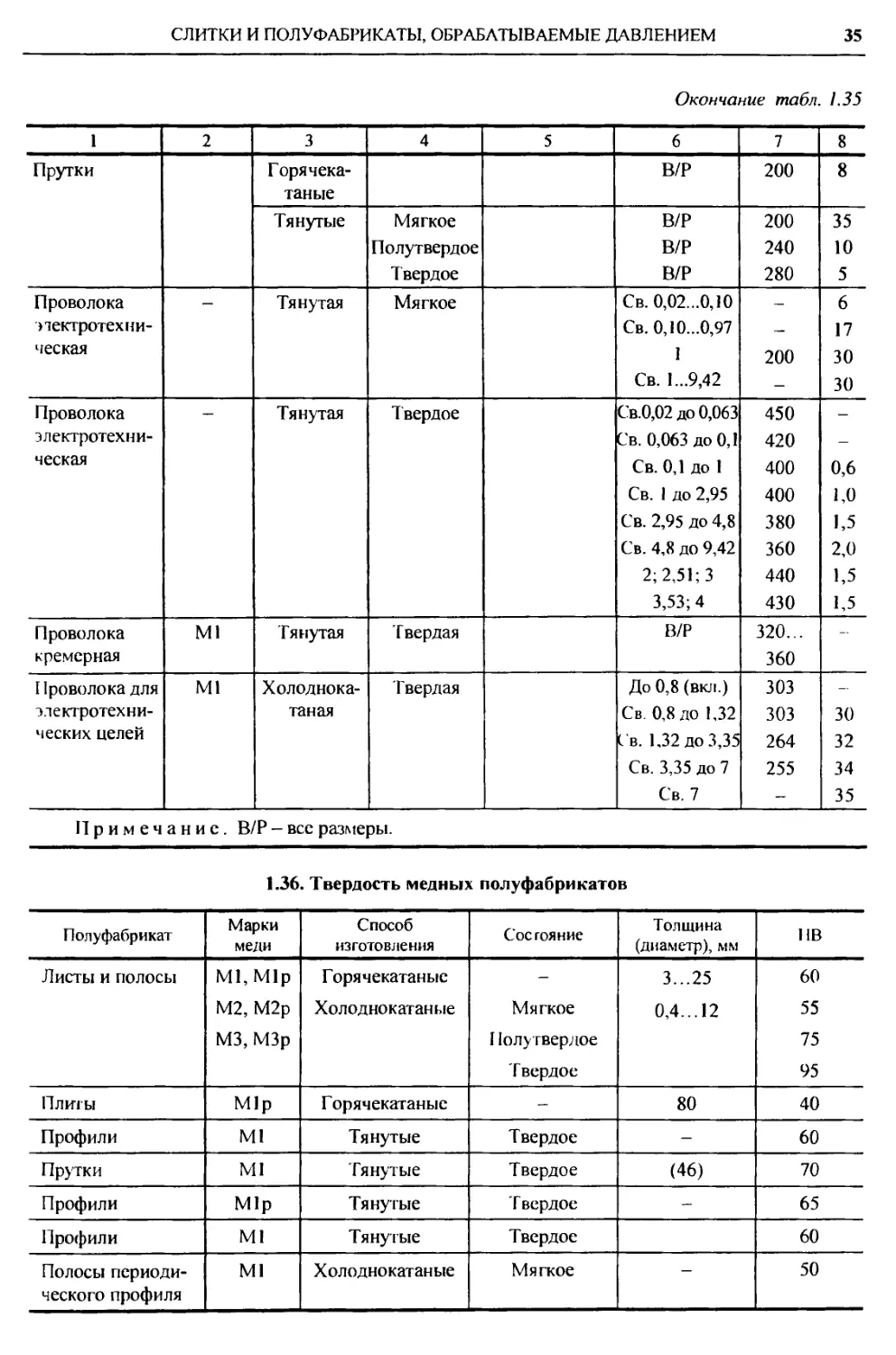

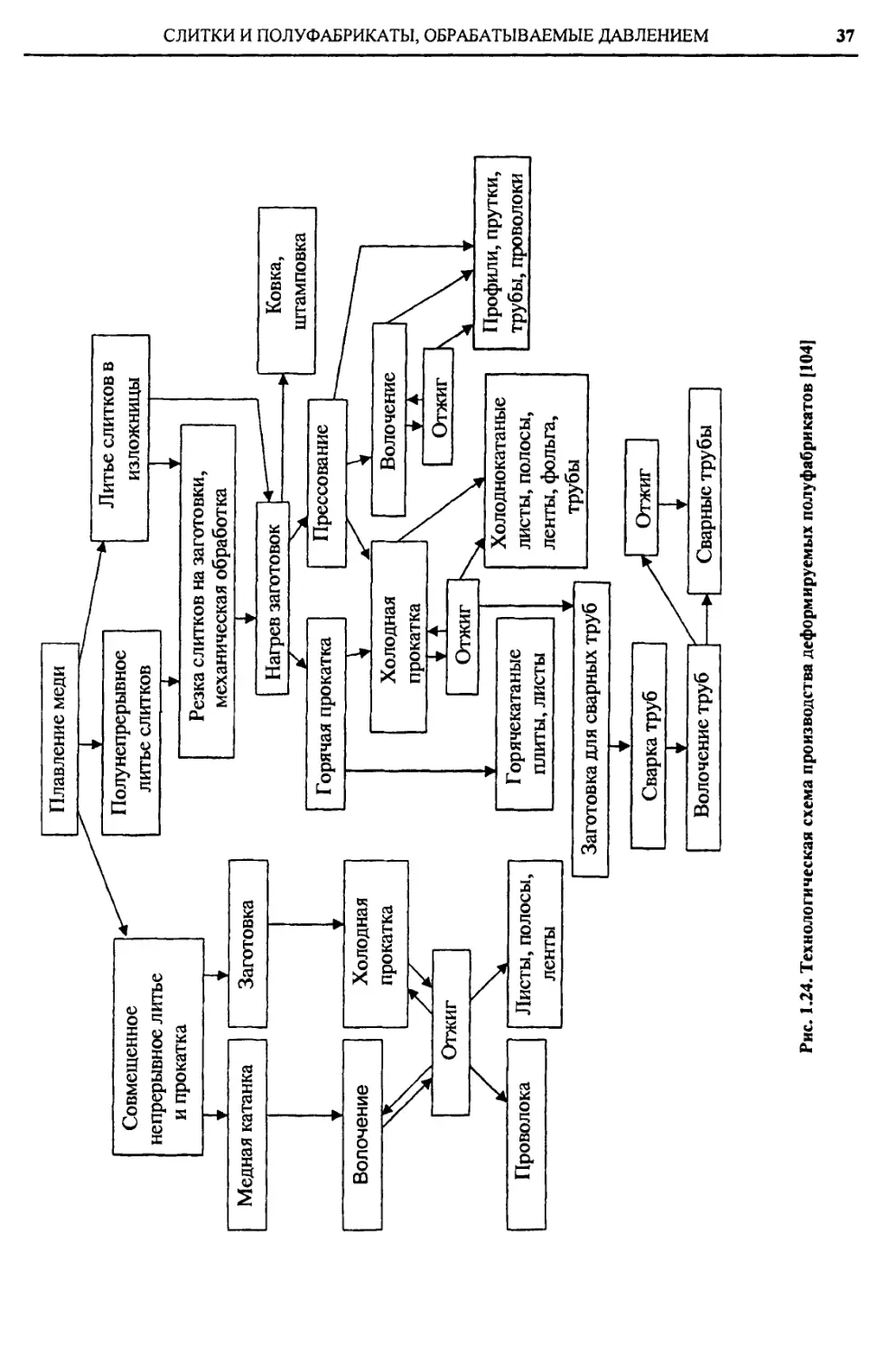

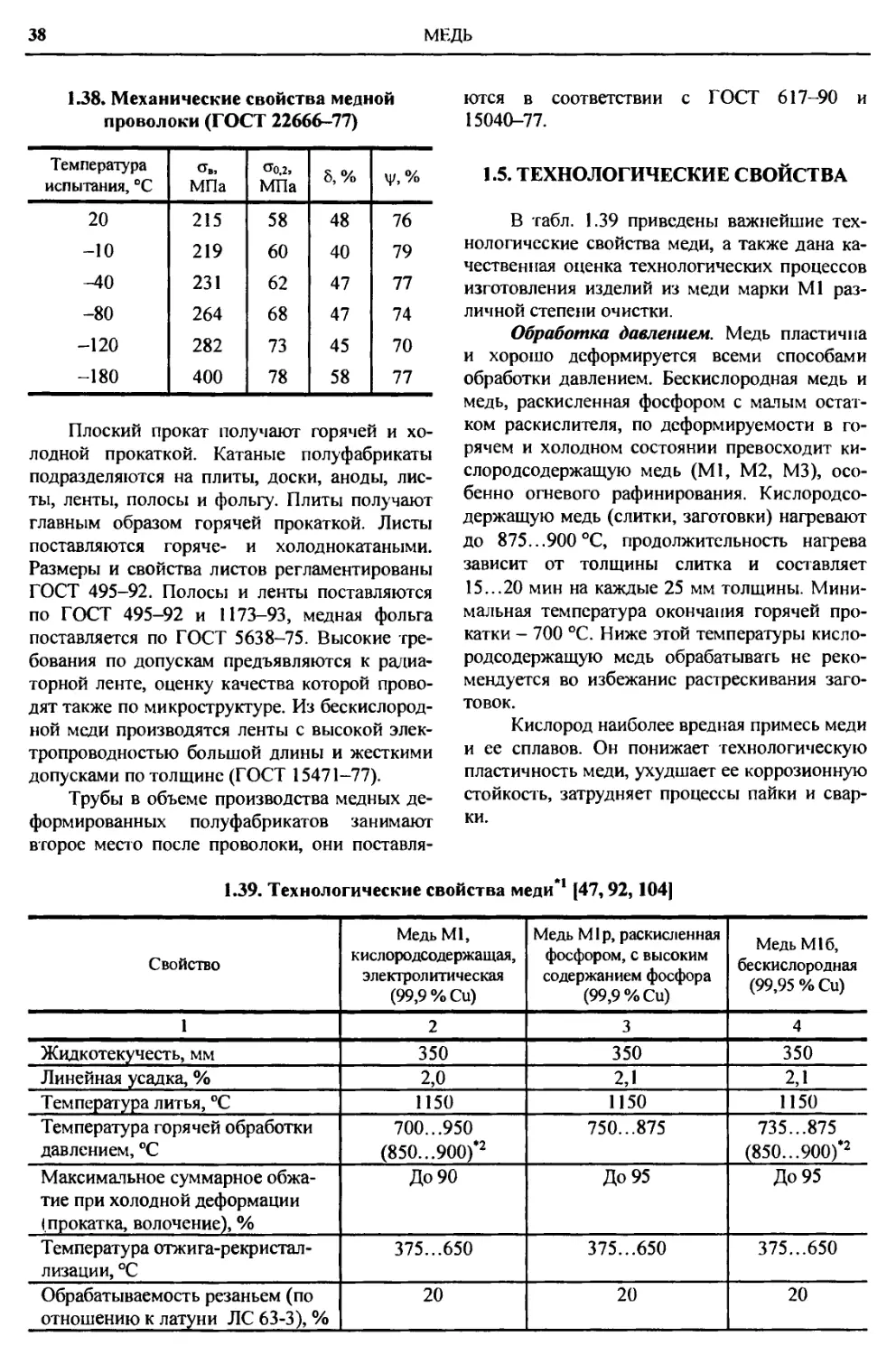

Деформированные полуфабрикаты из ме-

ди выпускаются в России предприятиями по

обработке цветных металлов. В табл. 1.34 при-

ведены примеры сортамента деформированных

полуфабрикатов из меди различных марок, а в

табл. 1.35 - 1.37 даны их механические свойст-

ва в зависимости от способа изготовления,

состояния и размеров.

1.34. Медные полуфабрикаты, выпускаемые предприятиями

по обработке цветных металлов [104]

Полуфабри- каг Марка Способ изготовления Размеры, мм Применение

1 2 3 4 5

Листы, аноды, плиты

Листы Ml,М2, М3, М1р, М2р, М3, МЗр Горячеката- ные З...25х 600...3000 х х 1000... 6000 Общего назначения

Листы М3 Холоднока- таные 0,4... 12 х 600, 710, 800, 1000 х 1500, 1410, 2000

Листы олирован- ные Не ниже М2 Горячеката- ные 1 х 1000 х 1250; 1,5 х 770... 1020 х х 1250...2200

Листы (Овышенно- го качест- ва’ 1 М1,М1рО Холоднока- таные 0,8 х 820 х 840; 0,8 х 890 х х 980; 2 х 400 х 500 Для форм глубокой печати

.Листы по- вышенного ачества 1 3, 4, 5, 6x 600 х 1500 Для деталей, получае- мых методом глубокой штамповки и рочаци- онного выдавливания

Аноды Ml Горячеката- ные 5...15 х 75...1000Х х 300...2000 Для гальванопластики и гальваностегии

Плиты Ml, М2, М3 Горячеката- ные Ю...60х 1000...2500 х х 600....4000 В различных отраслях промышленности

Mlp, М2р, МЗр 6,1...50х 1000...2000 х х 600...4000

Mlp Горячеката- ные 80 х 1300 х 2150 Для кристаллизаторов

Полосы, шины

Полосы Ml, М2, М3, Mlp, М2р, МЗр Холоднока- таные 1...6 х 40...600 х х 500...2000 Общего назначения

Полосы МОб (02-0,003%) Горячеката- ные 1,5...5 х 300, 350,450 х х 350... 1200 Для электронной техники

Холоднока- таные 2...12 х400...300х х 500...2000 Для электронной техники

30

МЕДЬ

Продолжение табл. 1.34

1 2 3 4 5

Полосы М1р Прессован- ные 105 х 140 х 5000 Общего назначения

Полосы Не ниже М2 Горячеката- ные 5,6...25 х 40...300 х х 2000...3200 Для деталей распреде- лительных устройств и других электротехни- ческих целей

Полосы повышенно- го качества М1,М1рО Холоднока- таные 3, 4, 5, 6x200 х 1500 Для деталей, получае- мых глубокой штам- повкой и ротационным выдавливанием

Полосы Не ниже М2 Тянутые Сечение 100... 1000 мм2 Длина 700...4000 Для электротехниче- ской промышленности

Шины*2: шмм, шмт, ШМТБ Ml, МОб Горячеката- ные Холоднока- таные 4...30х 16...120х х 3000...6000 Для электротехниче- ских целей

Шины М2*3 Прессован- ные И...250x 20...250х х 3000...4000 Для деталей распреде- лительных устройств и других электротехни- ческих целей

Ленты

Ленты’4 Ml, М1р М2, М2р М3, МЗр Холоднока- таные 0,05.. 2 х 10...600 х х 700...2000 Общего назначения

Ленты ра- диаторные’5 Ml, М2 М3 Холоднока- таные 0,05...0,25 х х 14...200х 100000 Для трубок и пластин радиаторов

Ленты’6 Ml Холоднока- таные 0,16... 1 х 2,6...30,6; 0,3 х 35; длина лент 630 ± 20 м Для коаксиальных магистральных кабелей

Ленты’7 МОб Холоднока- таные 0,05...2х 10...30х х 7000...3000 Для электронной техники

Лепты’8 Не ниже М3 Холоднока- таные 0,04... 1,86 х 14... 150 х х 7000... 10000 Для специального назначения

Ленты’9 лмм, лмт Не ниже М1 Холоднока- таные 0,1 ...3,6 х 8... 100 х Л Для электротехниче- ских целей

Ленты Ml Холоднока- таные 0,1 х 30 х L Для электротехниче- ских целей

Ml Холоднока- таные 0,58; 0,8 х 57 х 10000 Для электротехниче- ских целей

Ml Холоднока- таные 0,1 х 30 х Г Для изготовления кабелей

Для коаксиальных кабелей

Ленты МОб Холоднока- таные 0,3 х 50, 70; 0,4 х 50, 70, 100, 150, 200, 250; 0,6 х 250; длина 130 м Для изготовления волноводов

СЛИТКИ И ПОЛУФАБРИКАТЫ, ОБРАБАТЫВАЕМЫЕ ДАВЛЕНИЕМ

31

Продолжение табл. 1.34

1 2 3 4 5

Фольга

Фольга рулонная МО, Ml М2 Холоднока- таные 0,015...0,05 х 20...230 Для технических целей

Фольга МОб, МВ Холоднока- таные 0,02...0,1 х 30... 120 Для электроники

Трубы, профили

Трубы’9 Ml, М2 М3, М1р Прессован- ные 0 4...280 х 0,5...30 х х 1000... 6000 Общего назначения

М2р, М3 Тянутые, холодно ка- танные 0 3...360 х 0,5... 10 х х 1500... 6000

Трубы прямо- мольные МОб М1,М1р Тянутые 5 х 5 х 1,3; 6 х 6 х 1,3 22х 22 х 5,5 Для изготовления обмоток электриче- ских машин с жидко- стным охлаждением

4 х 8...10х 1...1,5; 4,5 х 10х 1... 1,5; 5 х 7,5...12,5 х 1... 1,5; 18x60x6; 25 x 70x9

Трубы’10 прямо- мольные М2, М3 Тянутые 130x 65 x 2,5; 180 x 90x 3; 292 х 146 х 3,6; 160 х 80 х х 2,5; 196x98 м3; 220 х 110x3; 248 х 124x3; 248 х 124 х 3; 270 х 135 х 3 Для изготовления волноводов

1р}бы’" прямо- м ольные МОб Прессован- ные 34...280 х 5 х 30; 110...300 х х 30; длина 500...600 В электронной технике

Тянутые 3...25 х 0,5... 10 х х 500...6000

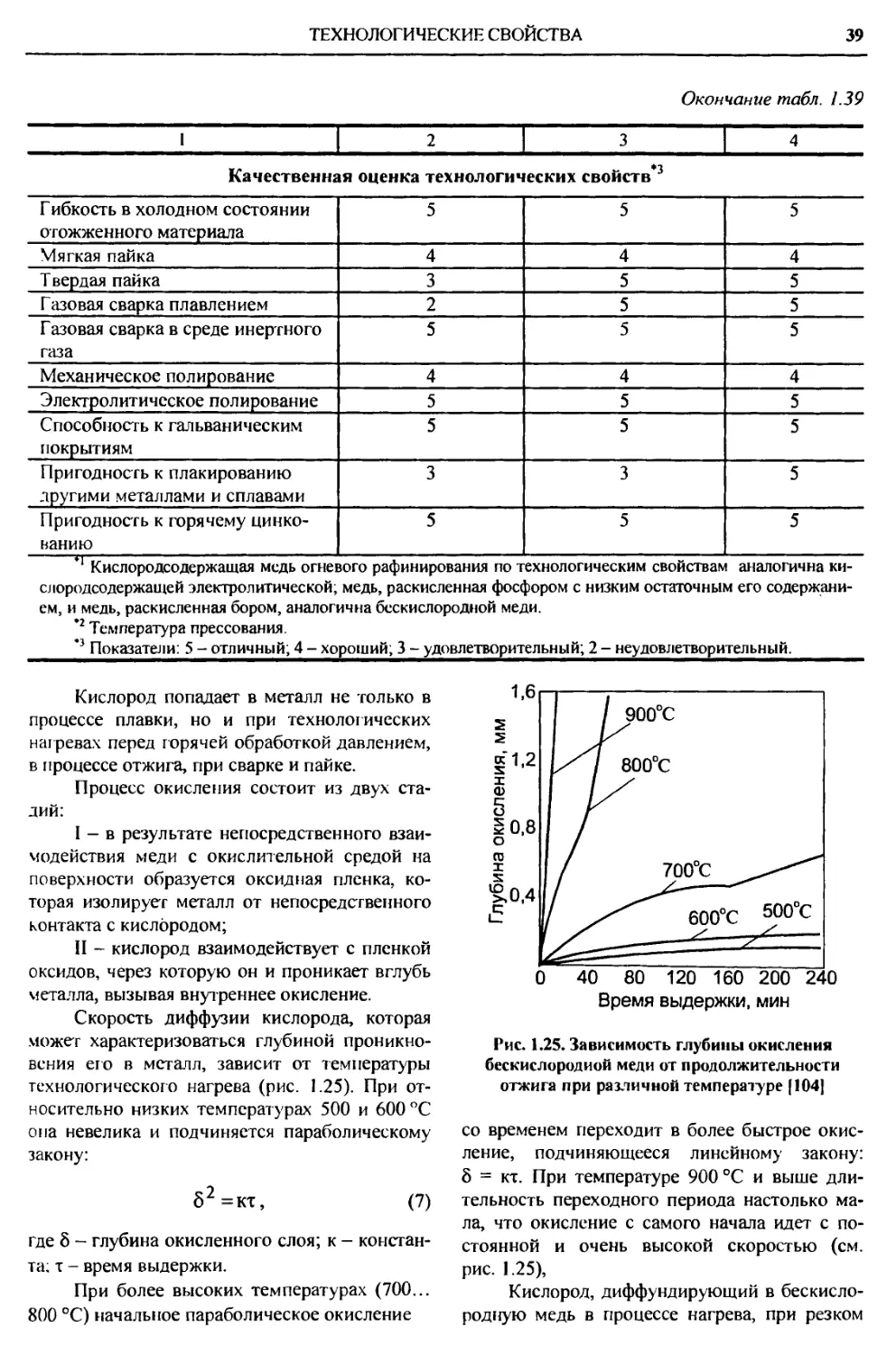

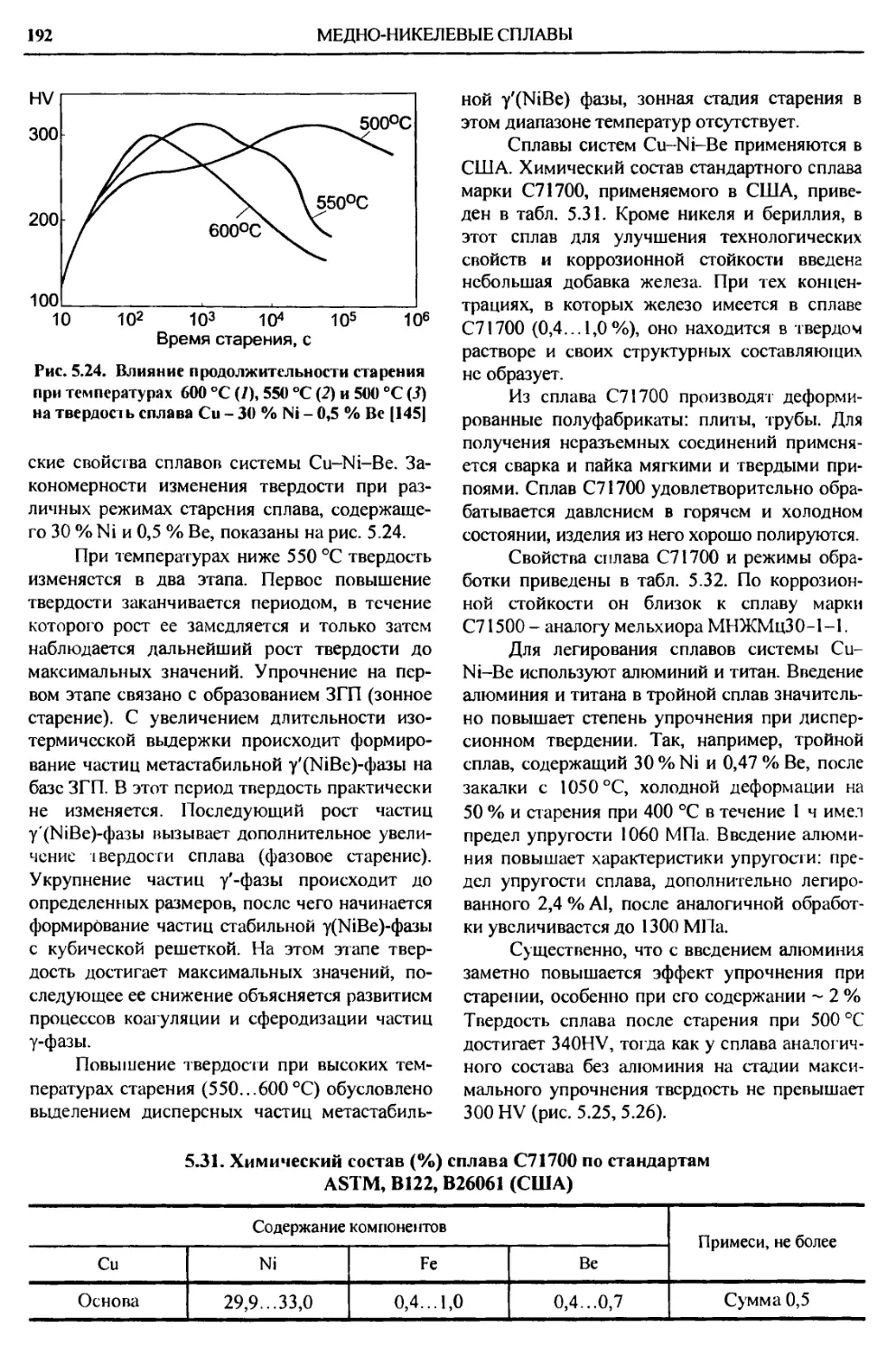

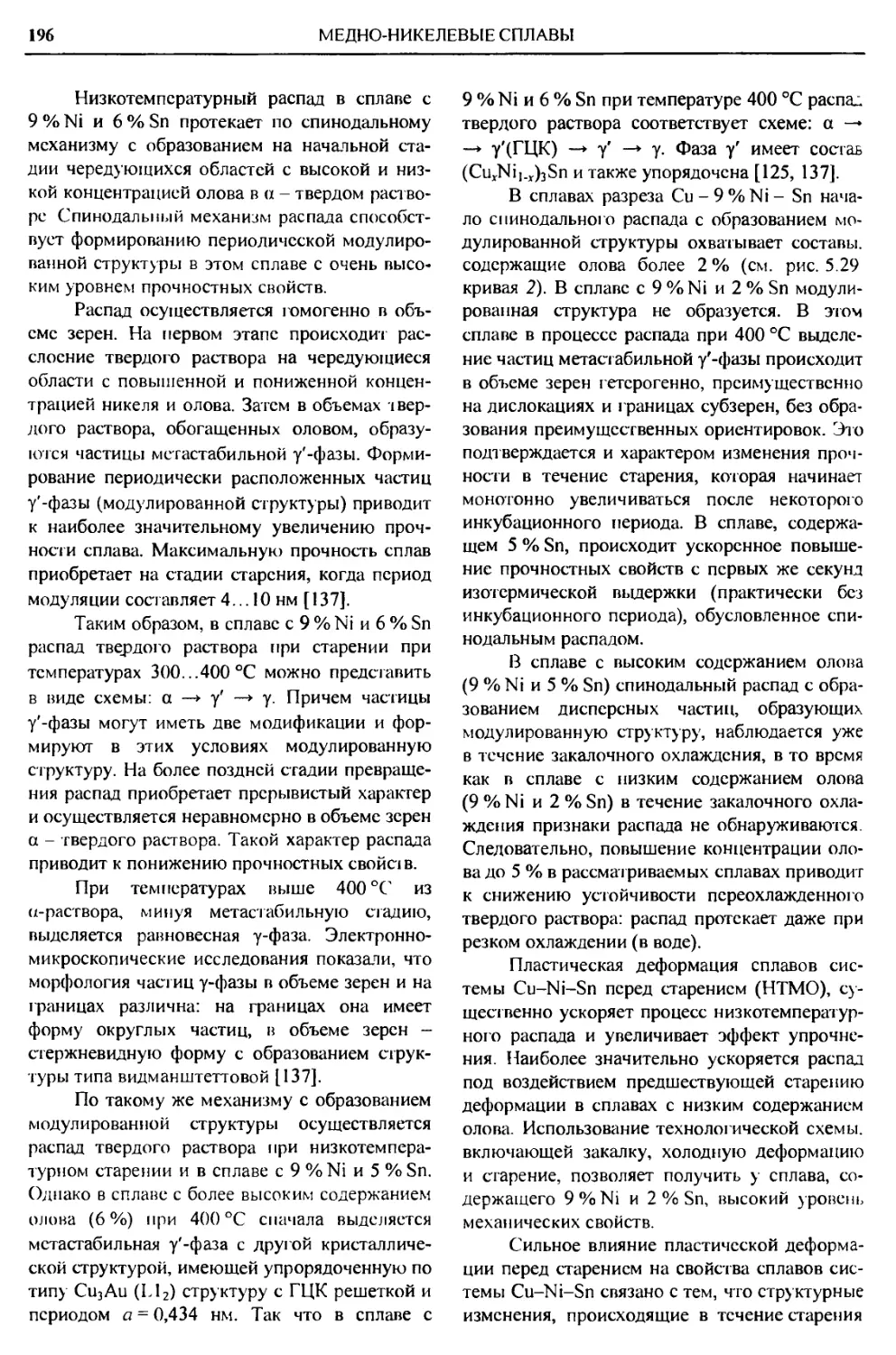

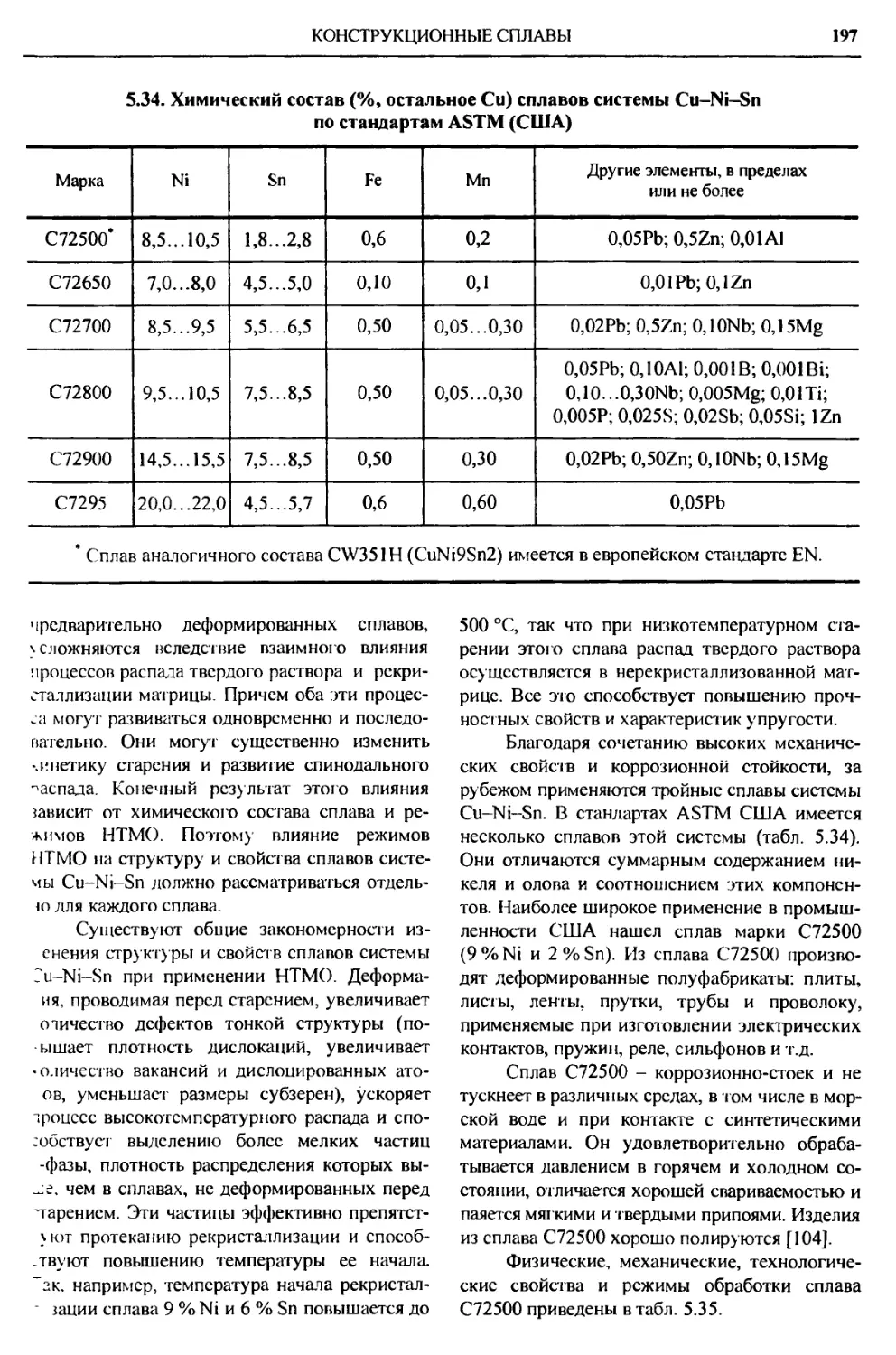

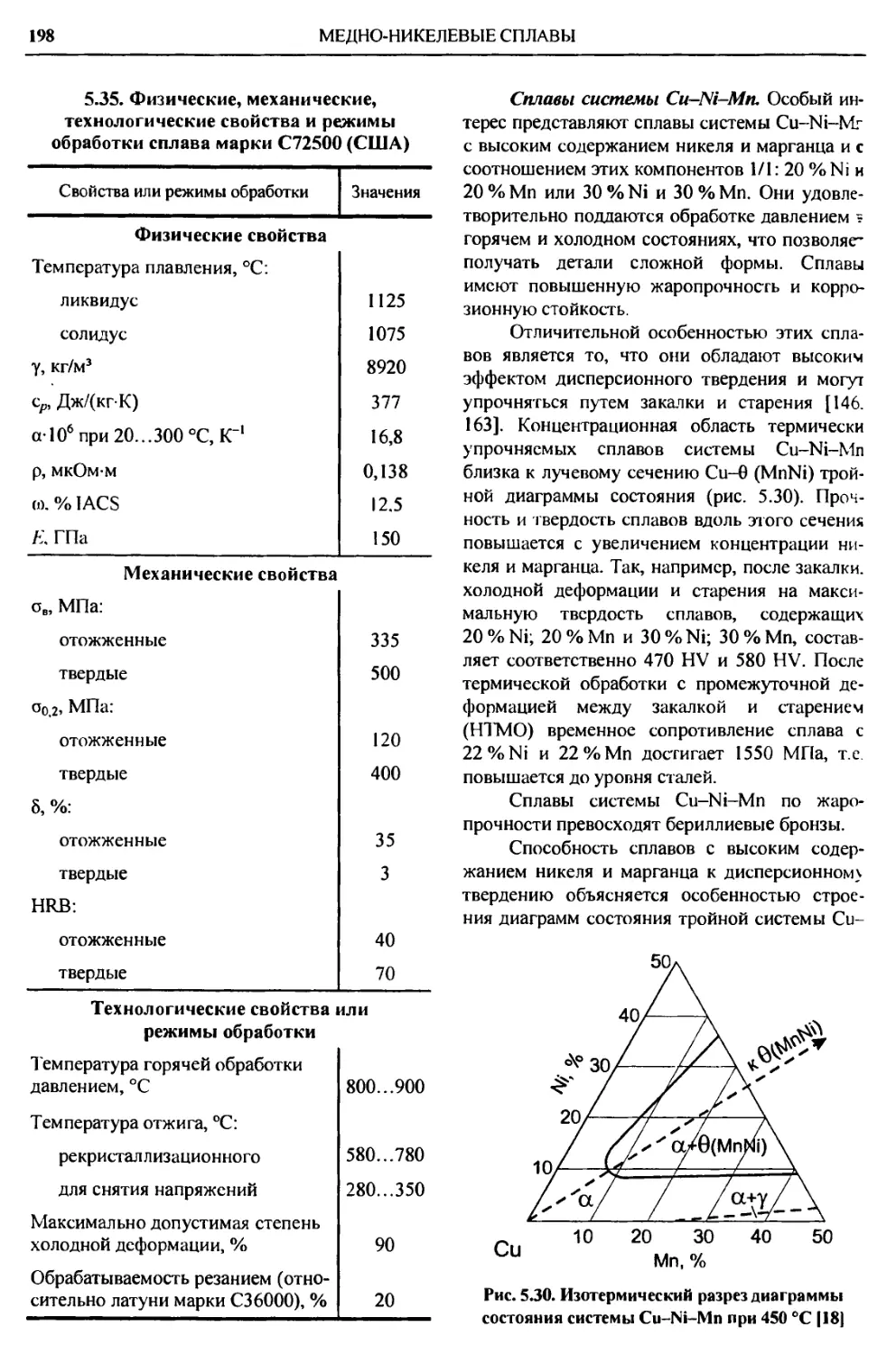

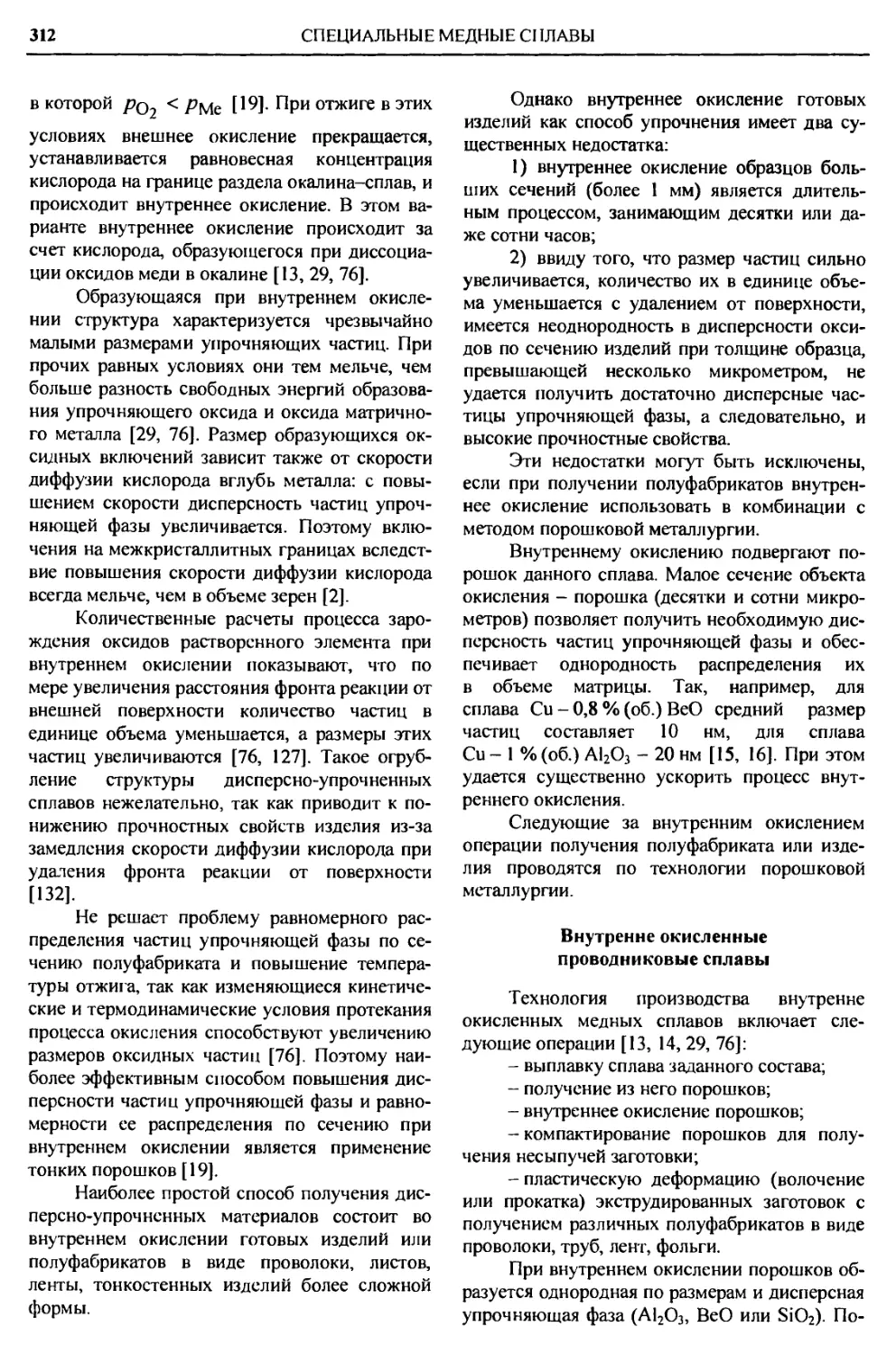

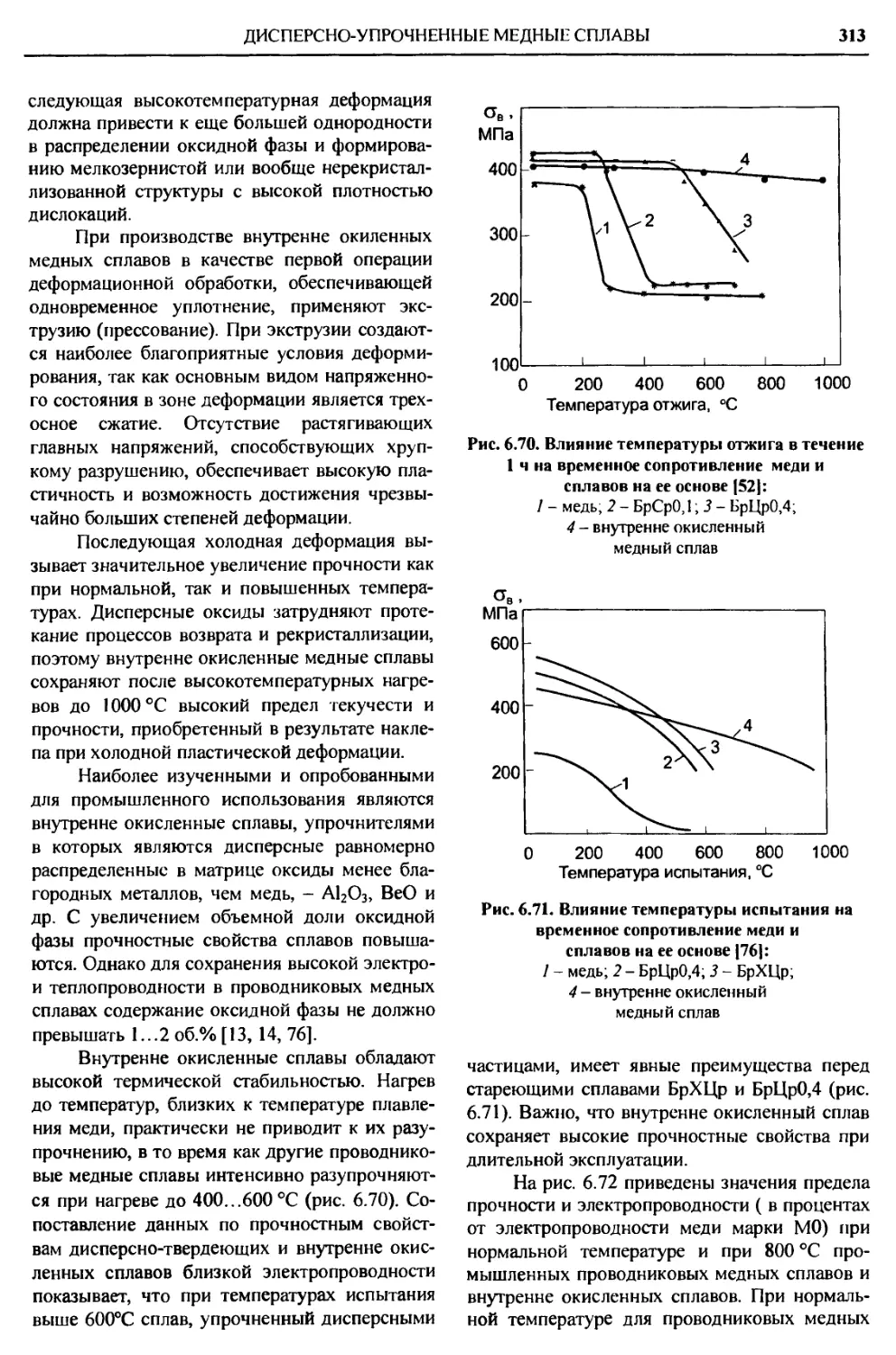

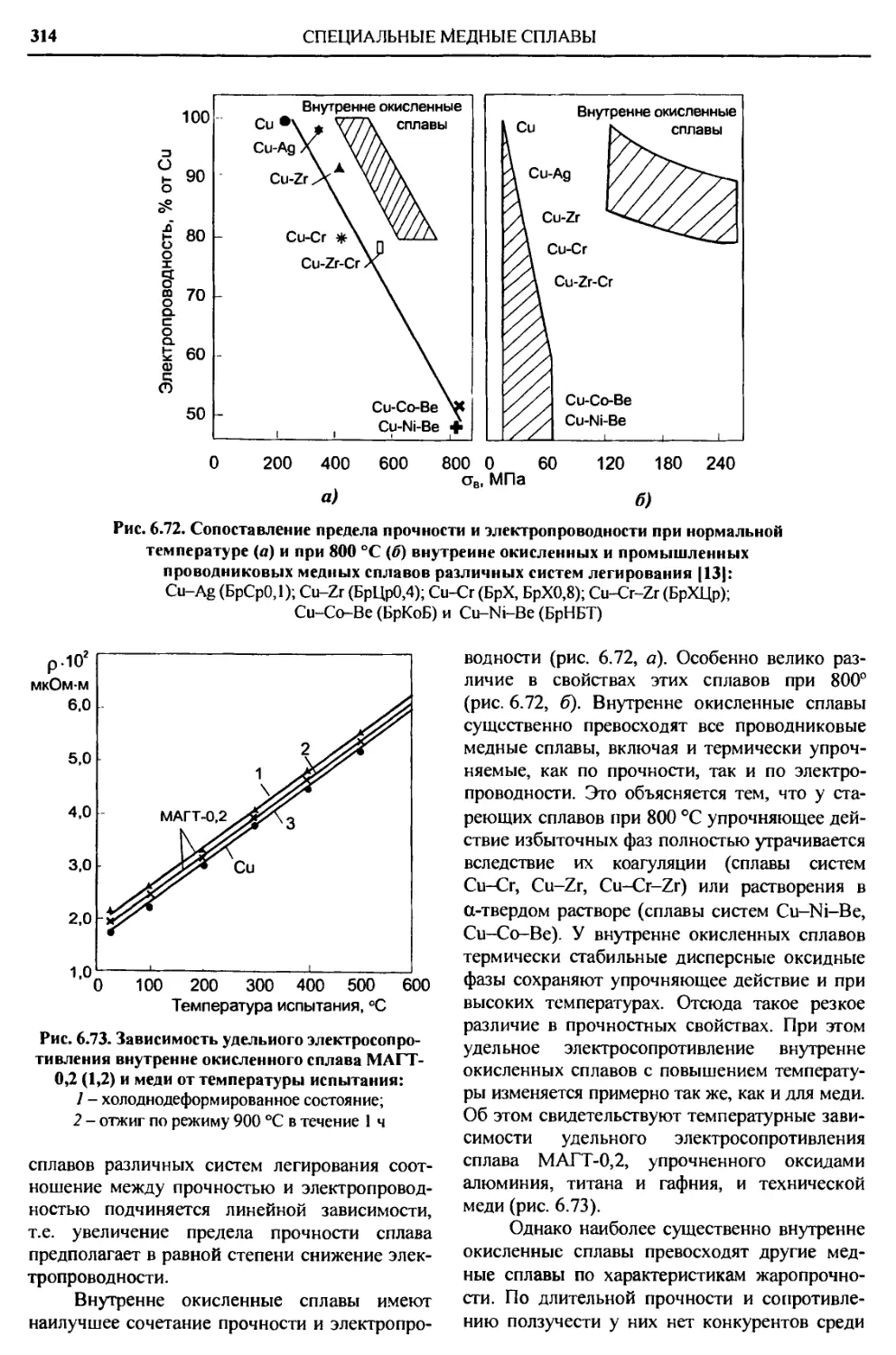

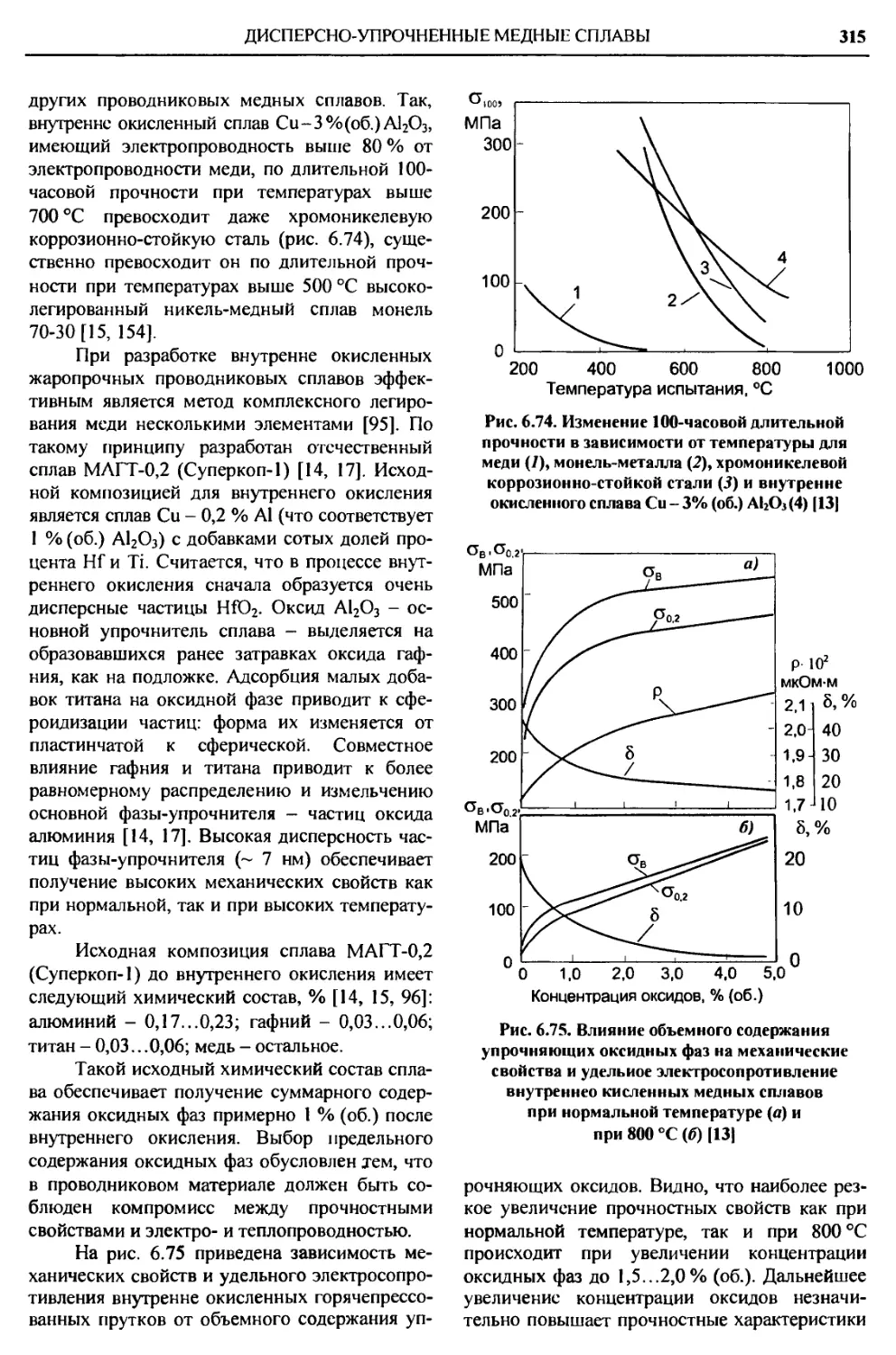

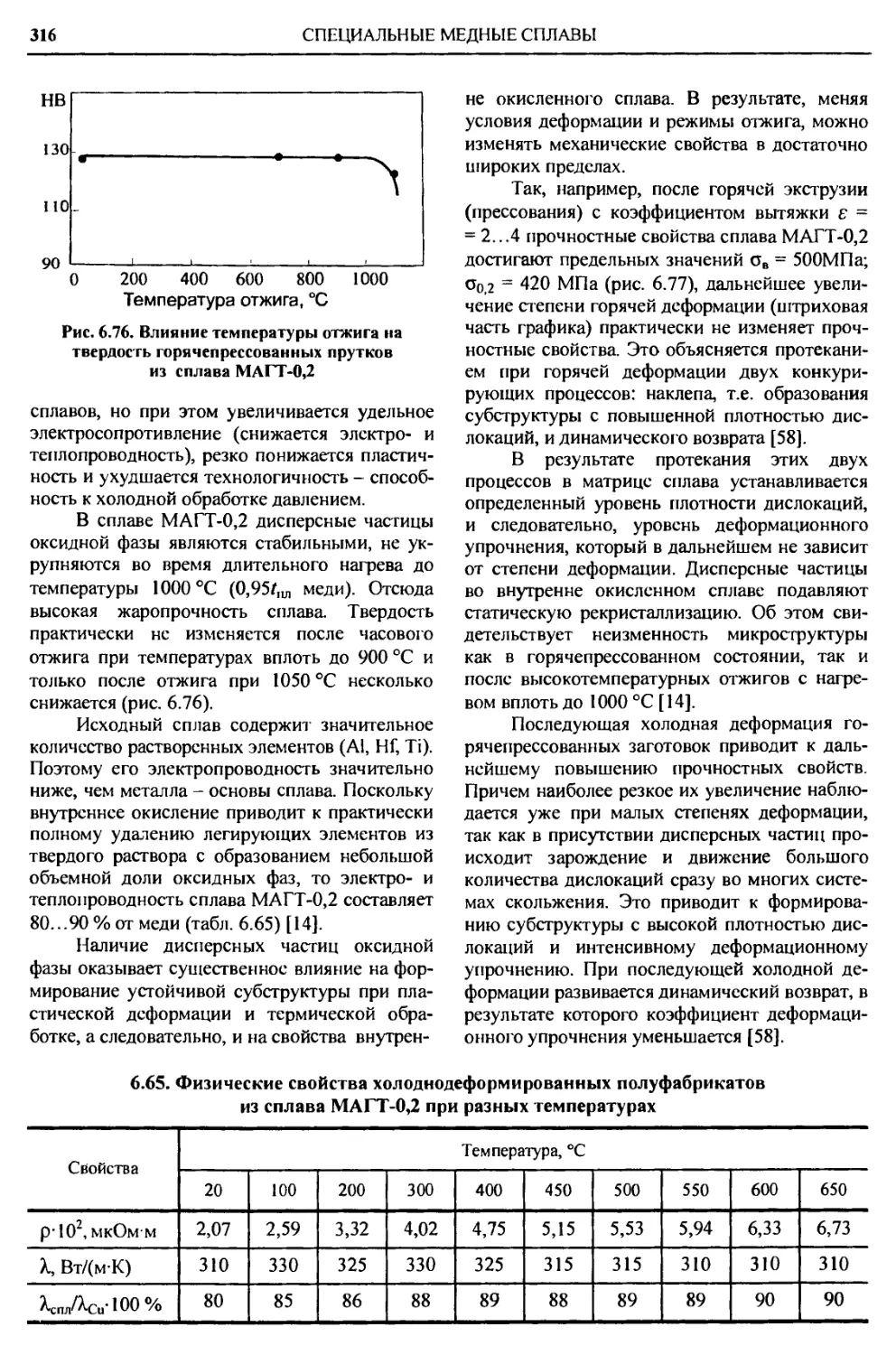

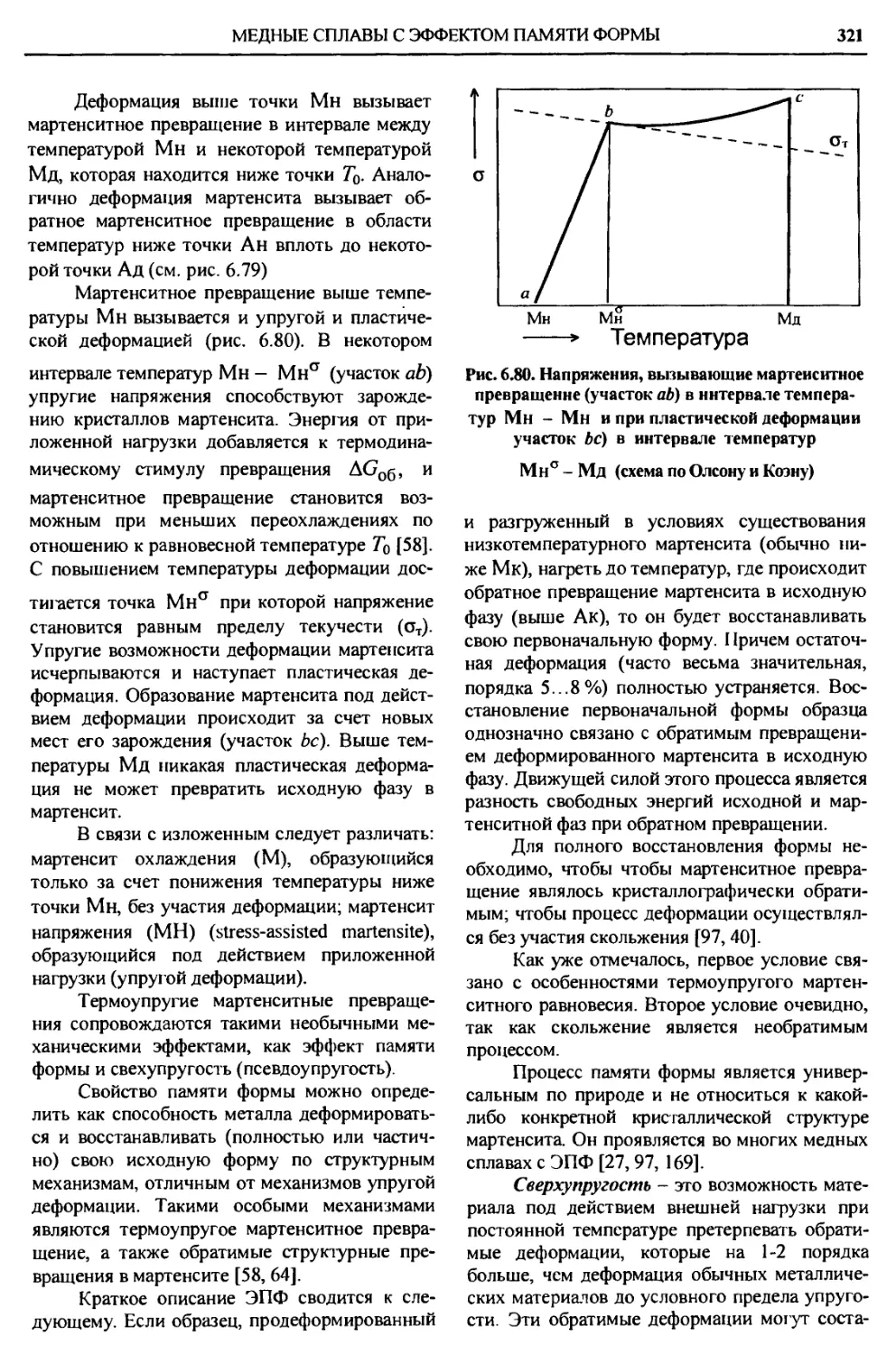

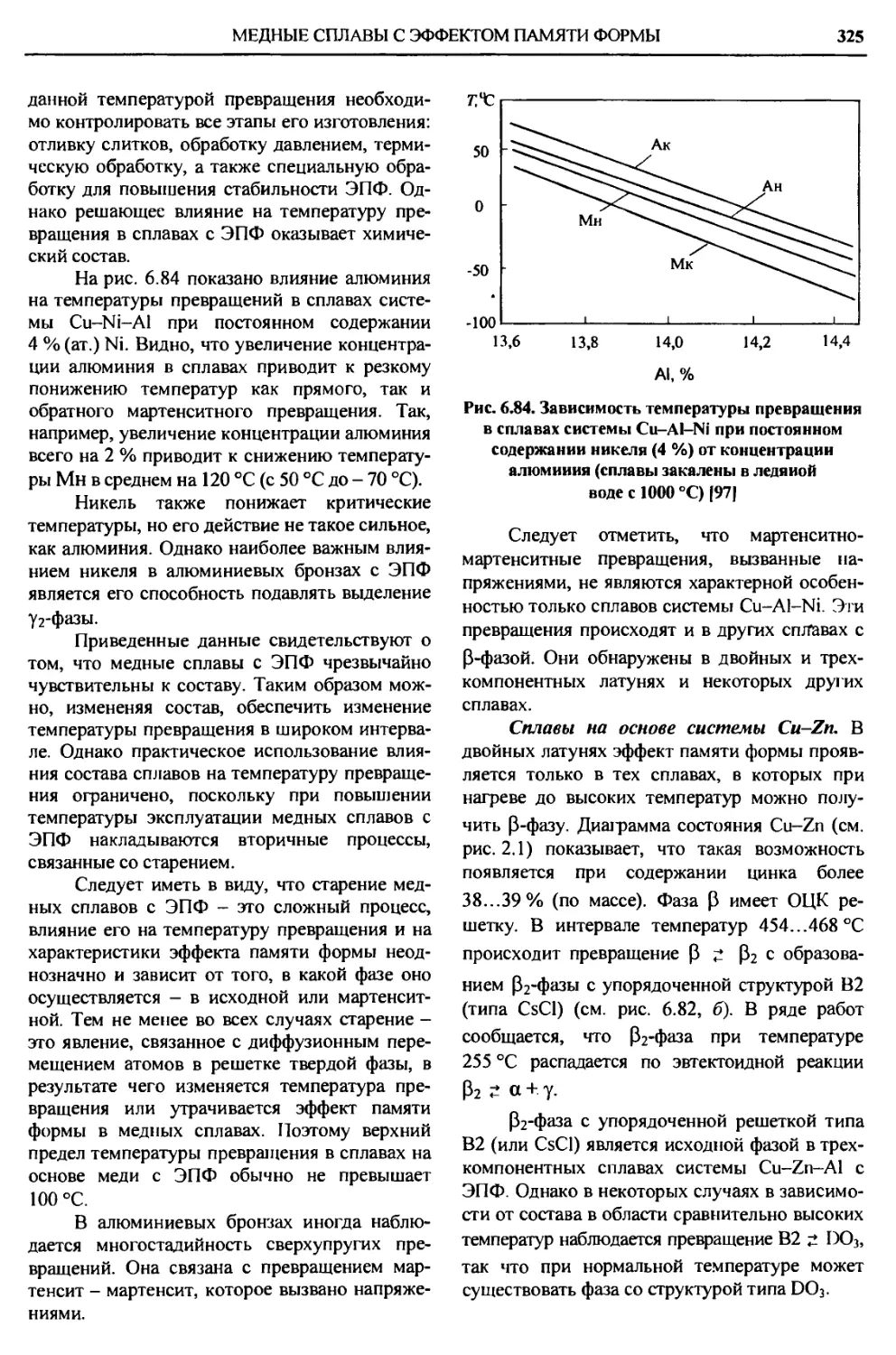

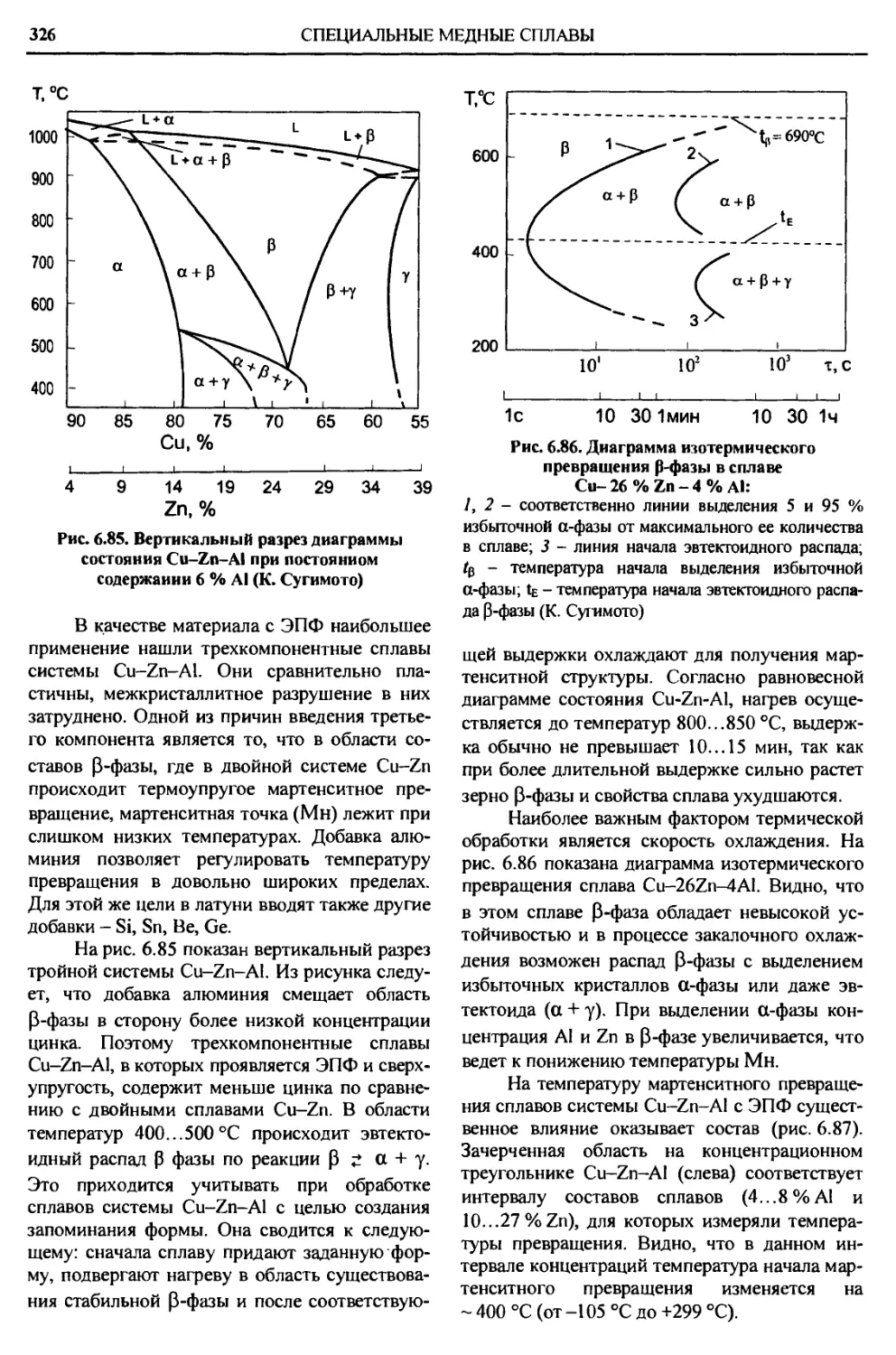

Трубы М1,М1р М2, М2р М3, МЗр Тянутые 025...168 x2. .13 х х 1000... 4000 Для специальных целей