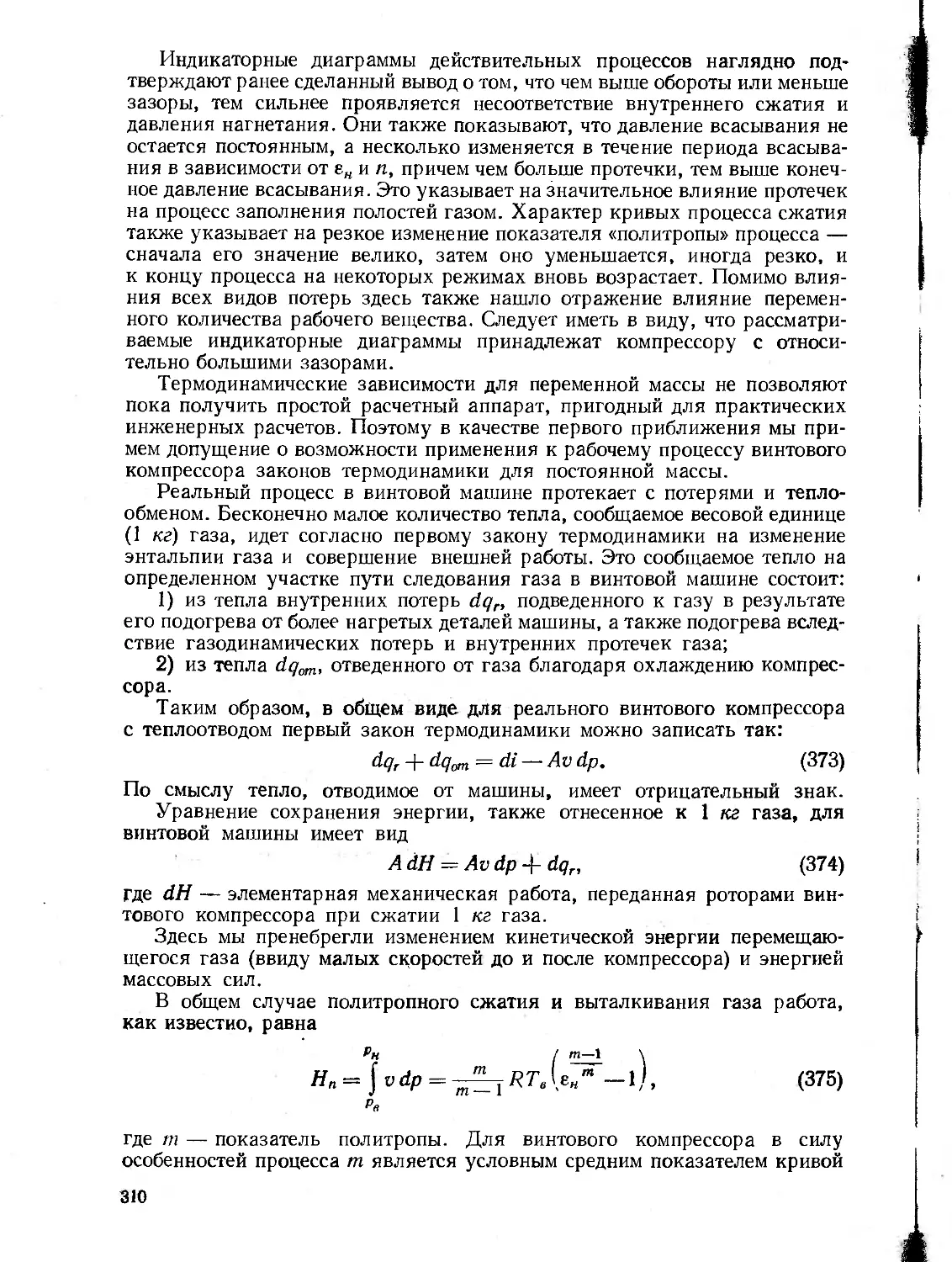

Автор: Сакун И.А.

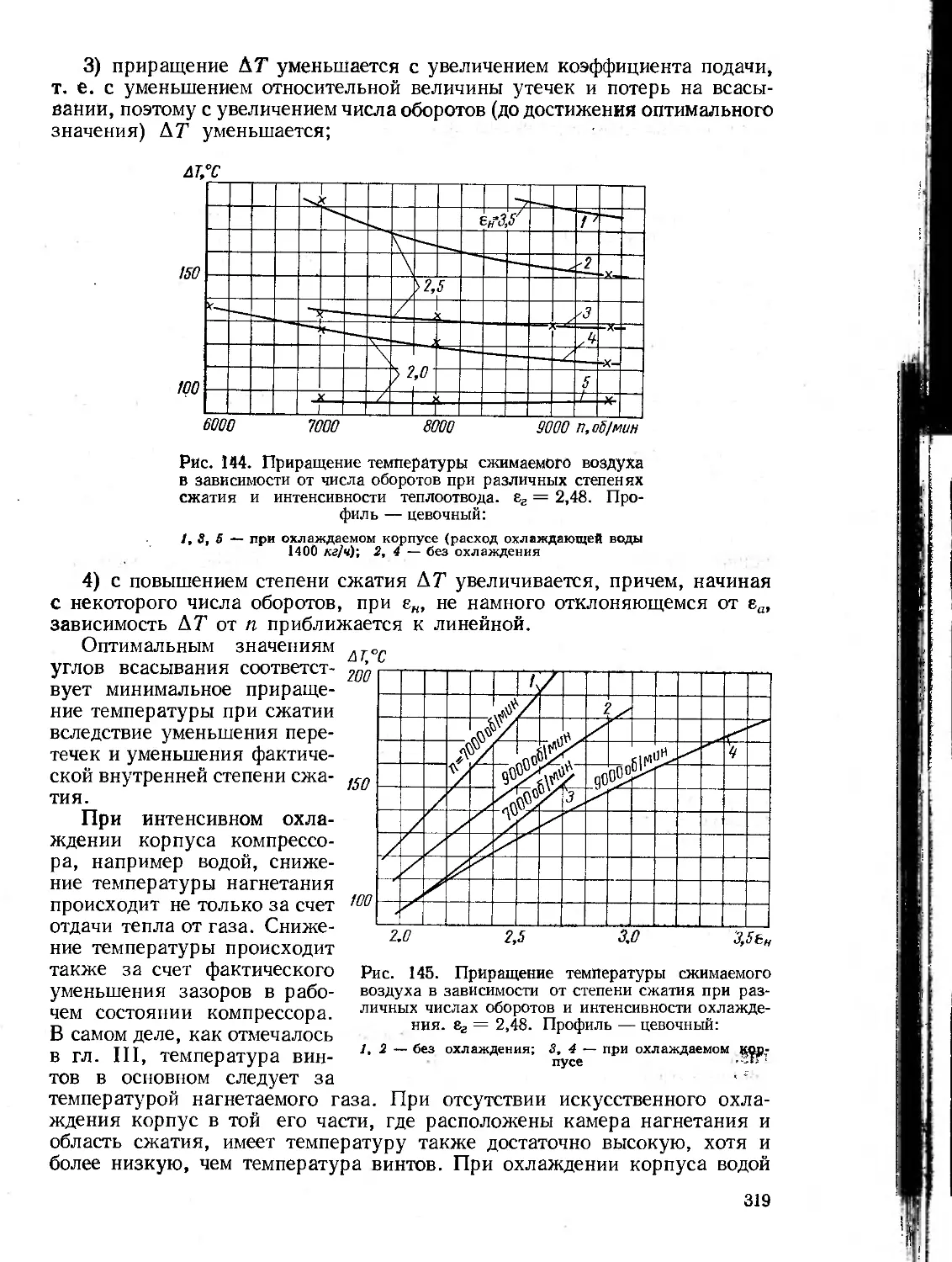

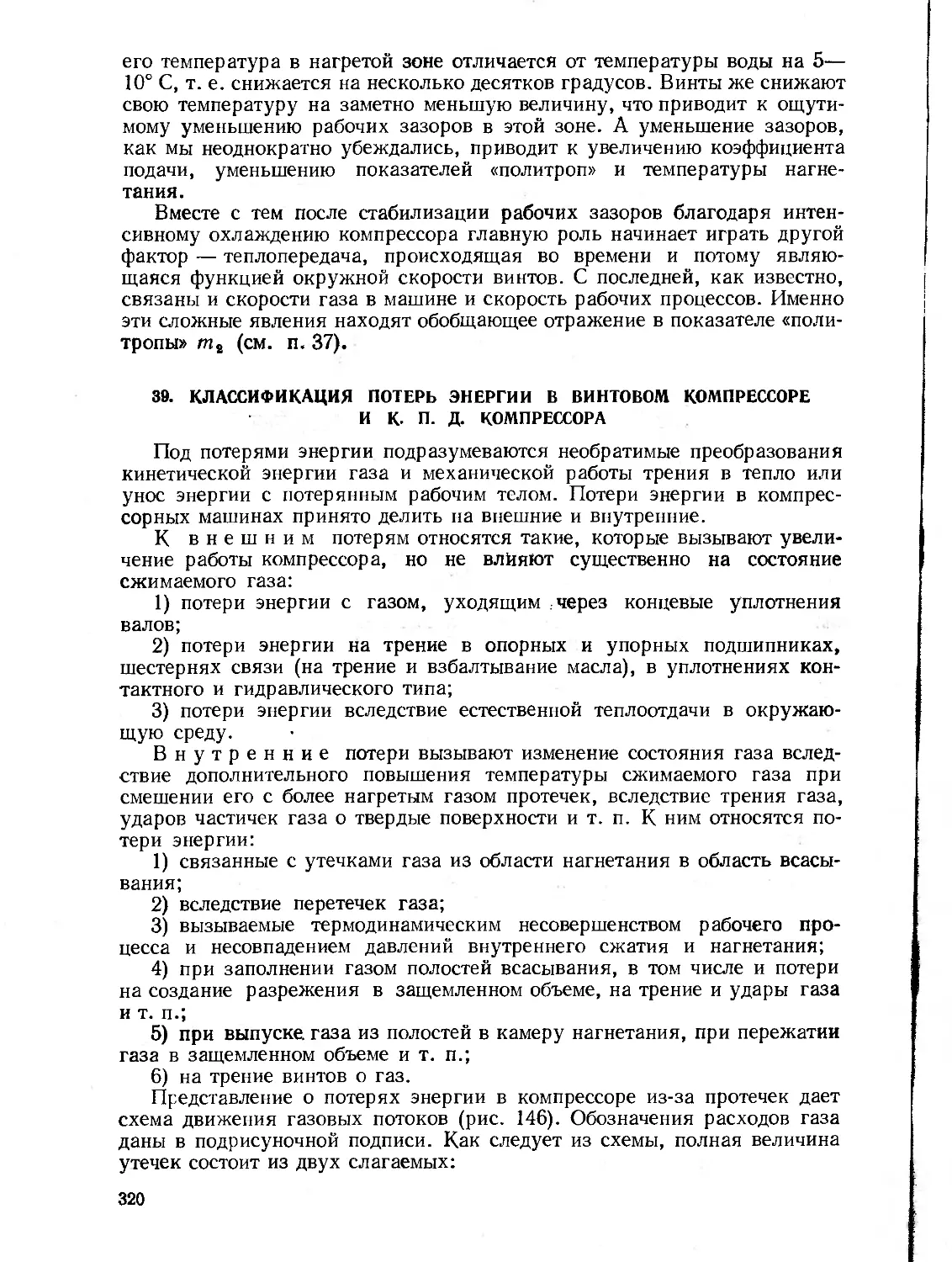

Теги: математическая физика машиностроение компрессоры издательство машиностроение

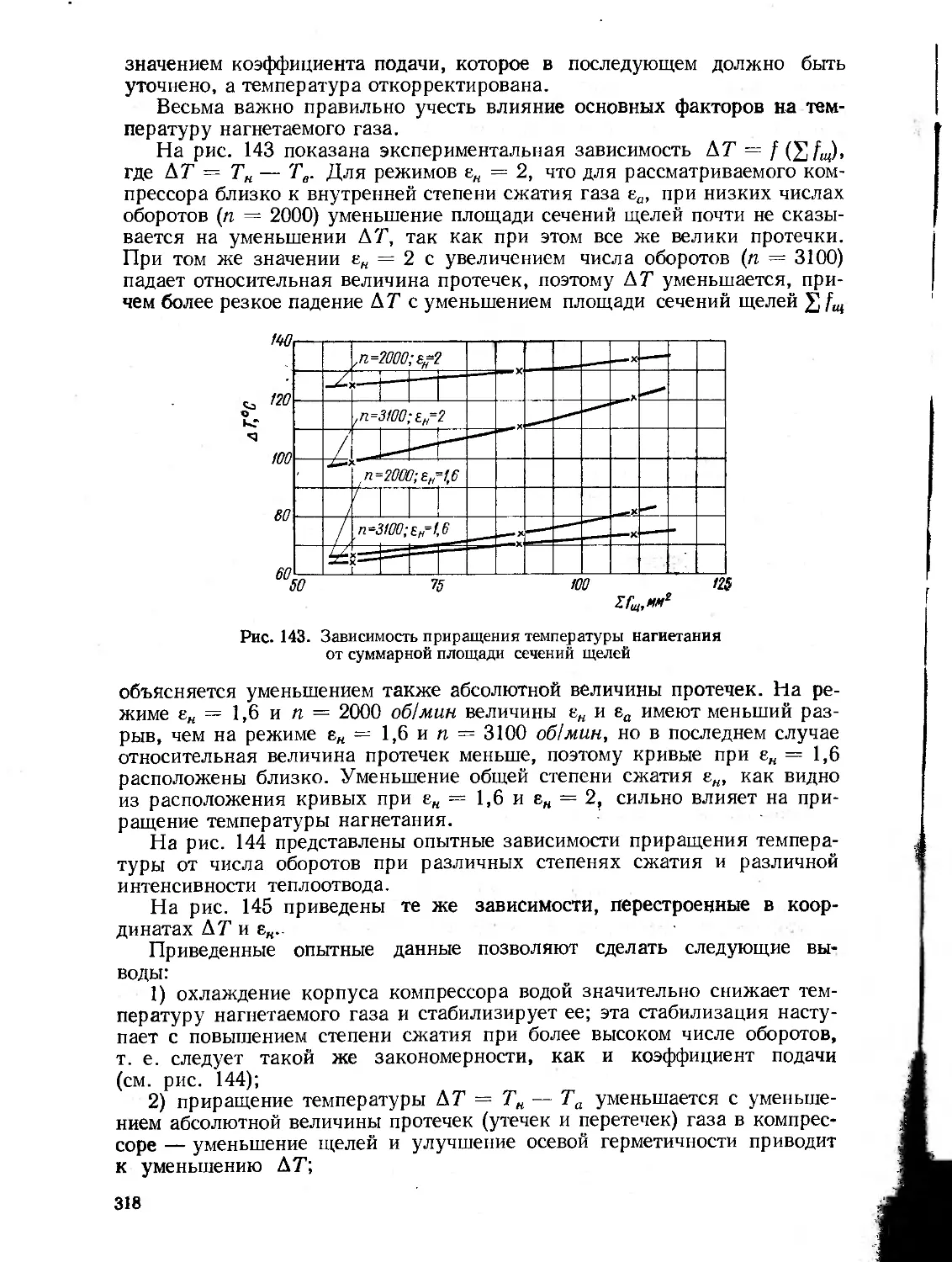

Год: 1970

Текст

И. А. САКУН

доктор

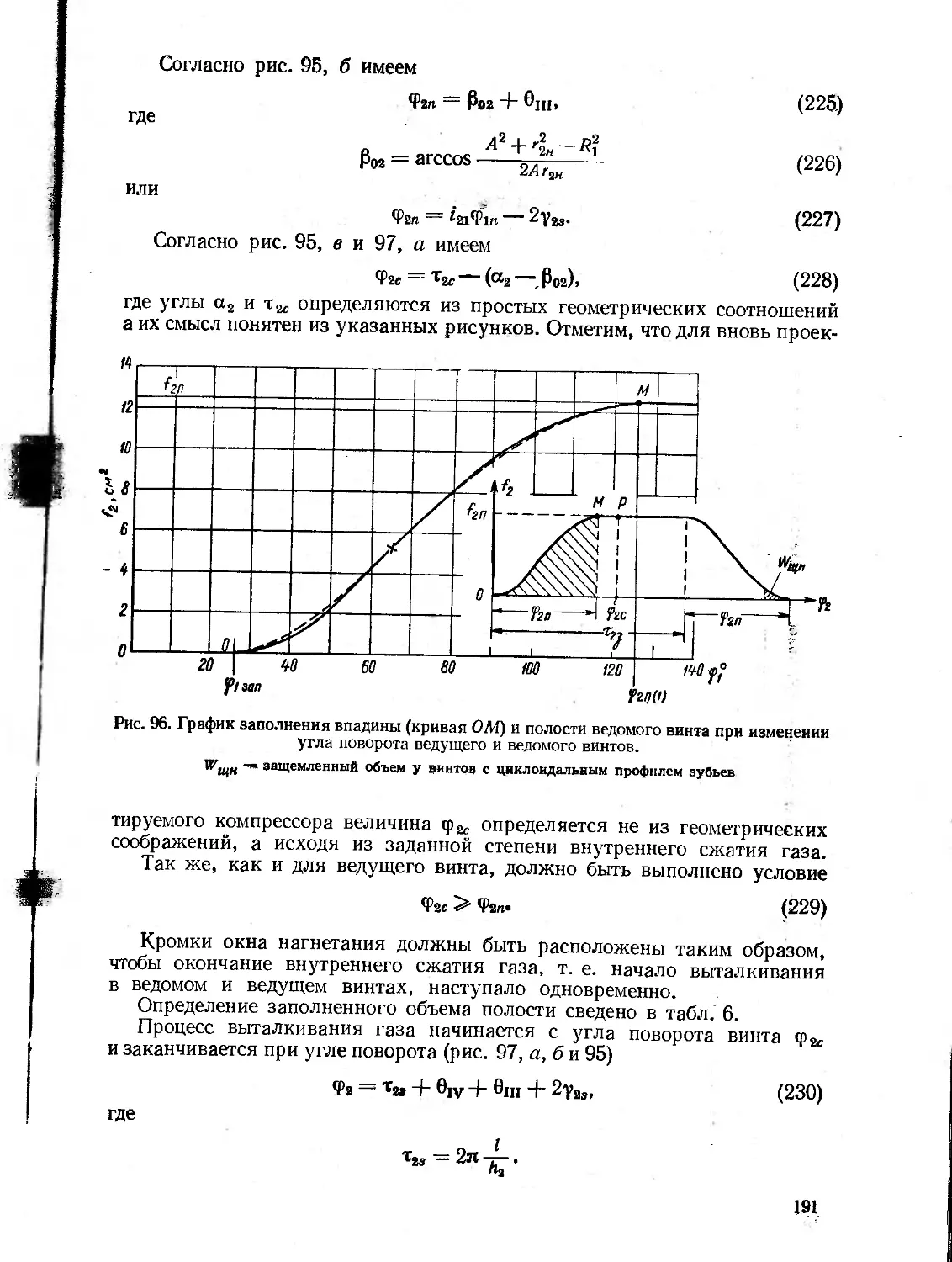

технических

наук

профессор

ВИНТОВЫЕ

КОМПРЕССОРЫ

ОСНОВЫ ТЕОРИИ,

РАСЧЕТ, КОНСТРУКЦИЯ

Издание второе,

переработанное и дополненное

ИЗДАТЕЛЬСТВО „МАШИНОСТРОЕНИЕ"

ЛЕНИНГРАД 19 7 0

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

Индекс 1 присвоен ведущему (ВЩ) винту; индекс 2 — ведомому (ВМ)

винту

гы{^1н) и Г2н (^2«) — радиусы (диаметры) начальной окружности

ВЩ и ВМ винтов

/?! (di) и i?a (d2) — радиусы (диаметры) внешней окружности ВЩ

и ВМ винтов

А — г1н + гш •— номинальное межцентровое расстояние

г = R х — rw — высота зуба

? == относительная высота головки зуба ВЩ винта

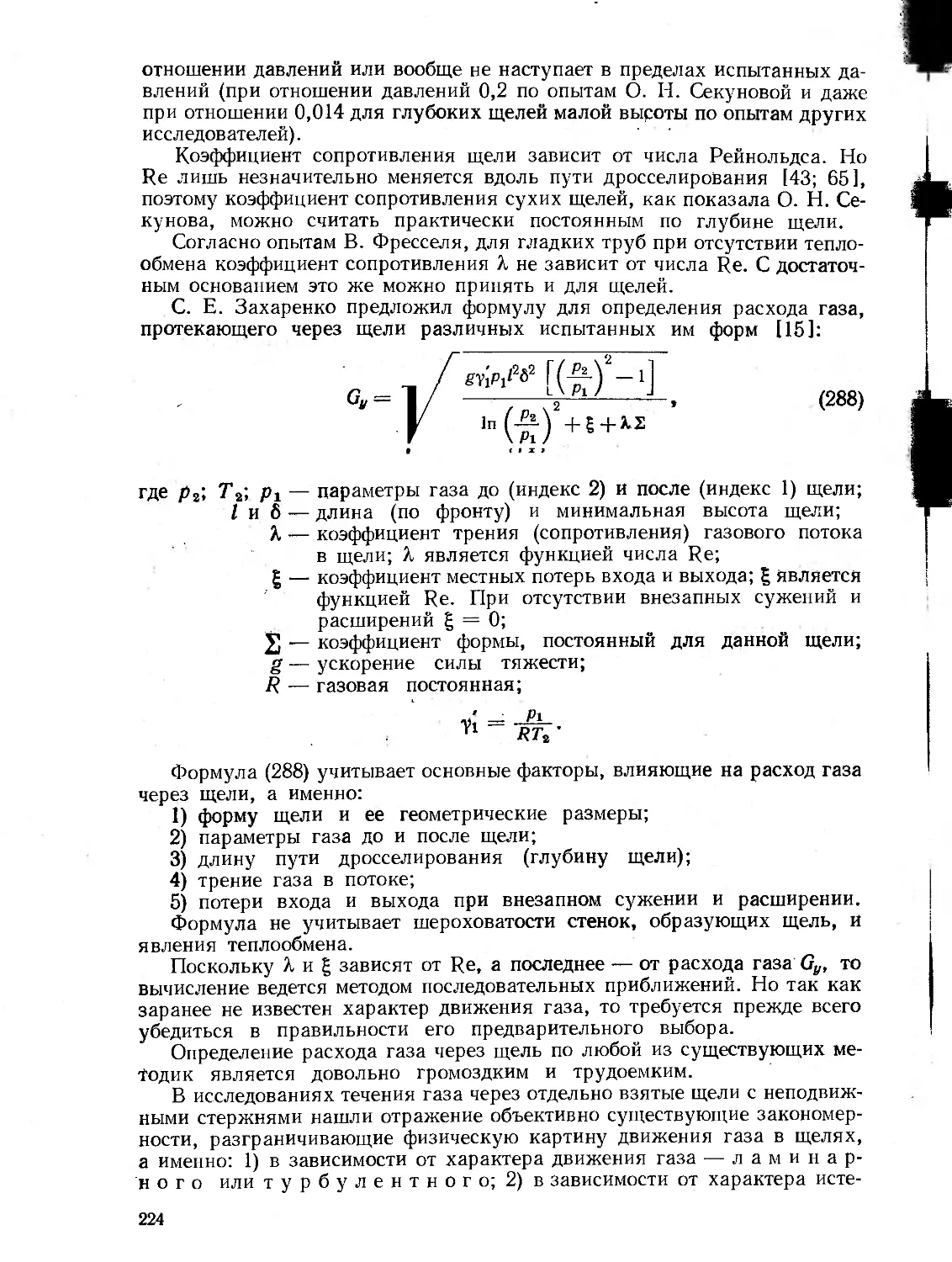

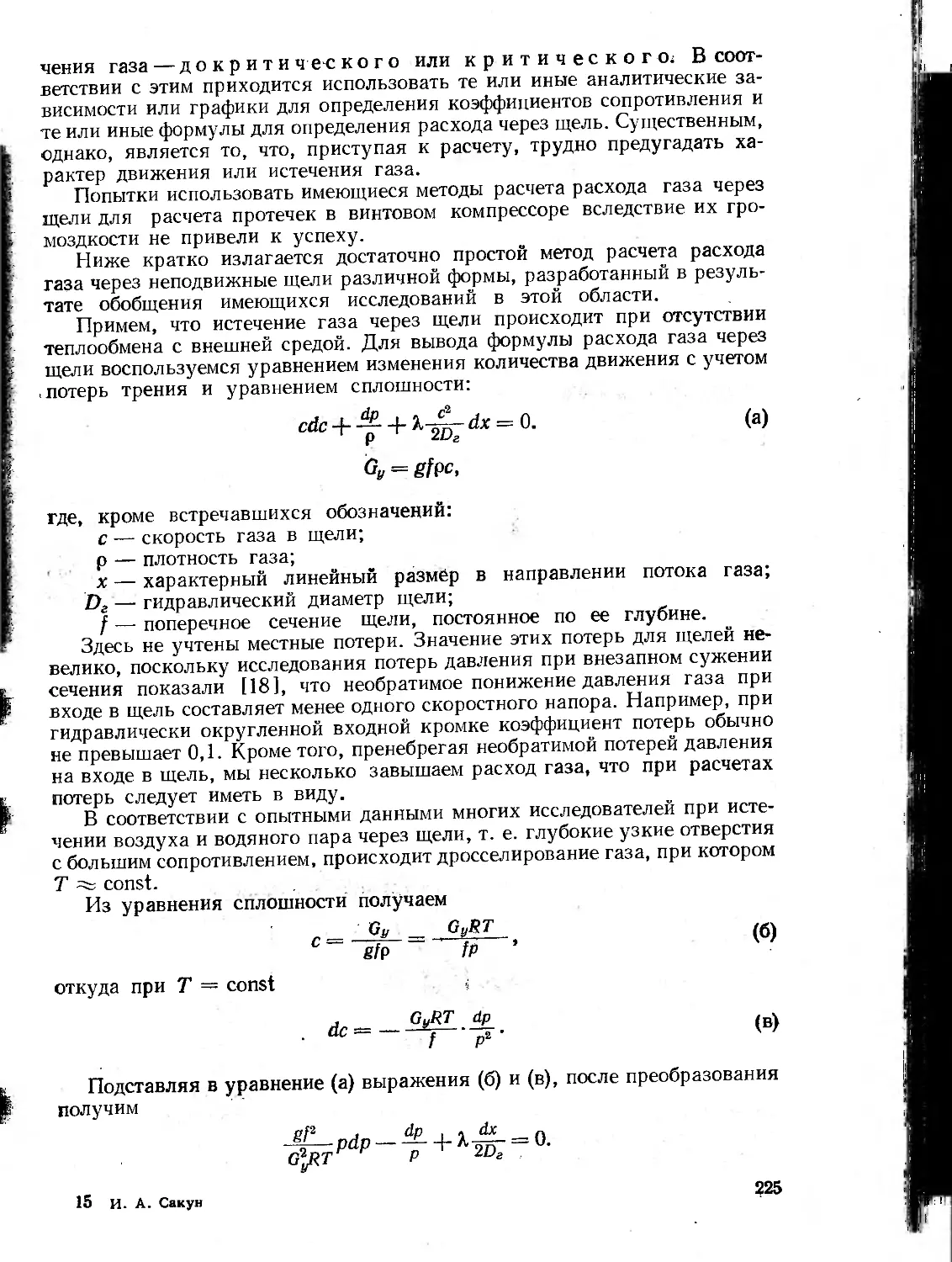

или ножки зуба ВМ винта

r0 = #2— гы — высота головки зуба ВМ винта и ножки

зуба ВЩ винта

?0 = — относительная высота ножки зуба ВЩ винта

или головки ВМ винта

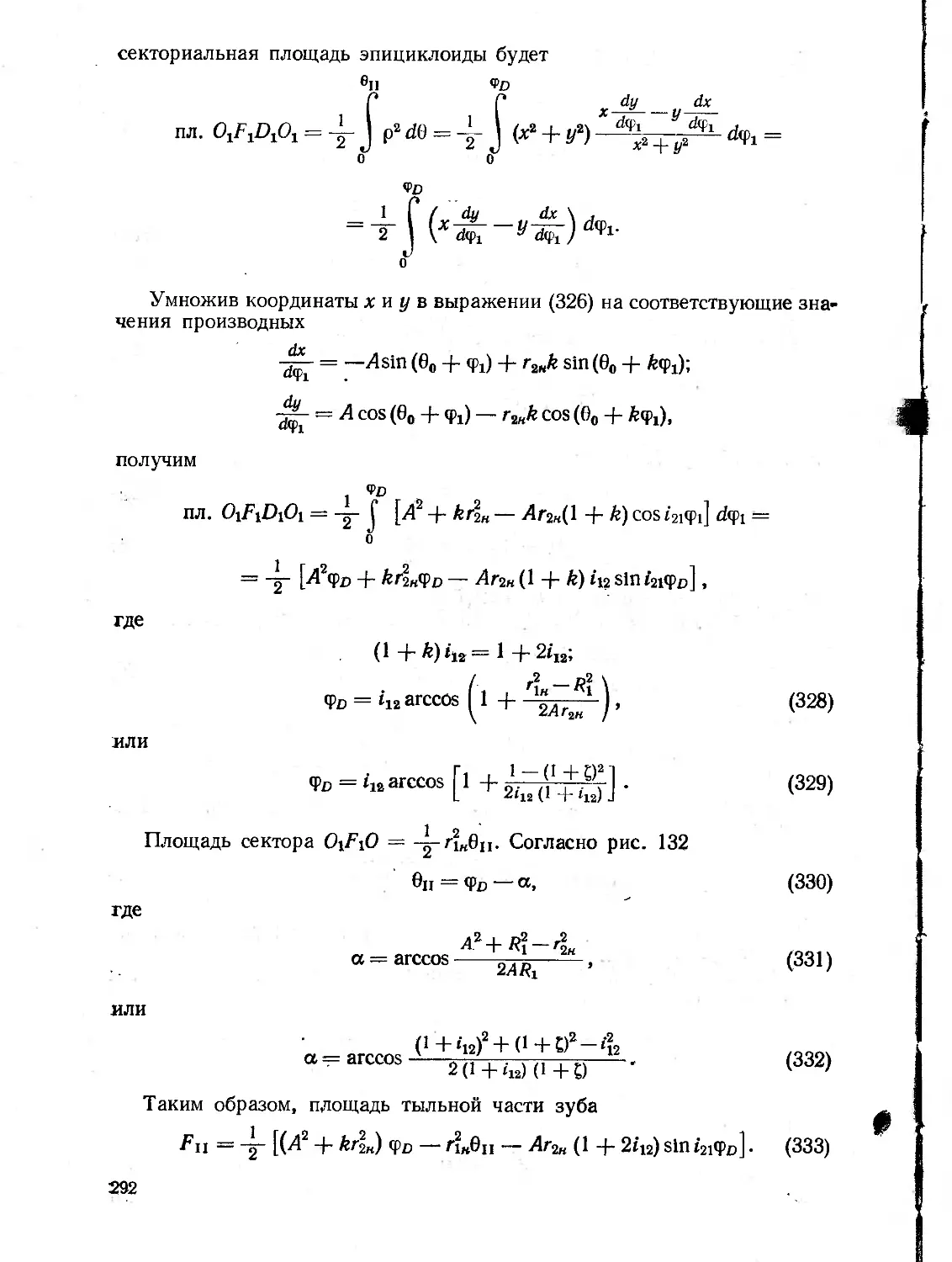

ht и й2 — Х°Д ВЩ и ВМ винтов

т1 и т2 — число зубьев (заходов) ВЩ и ВМ винтов

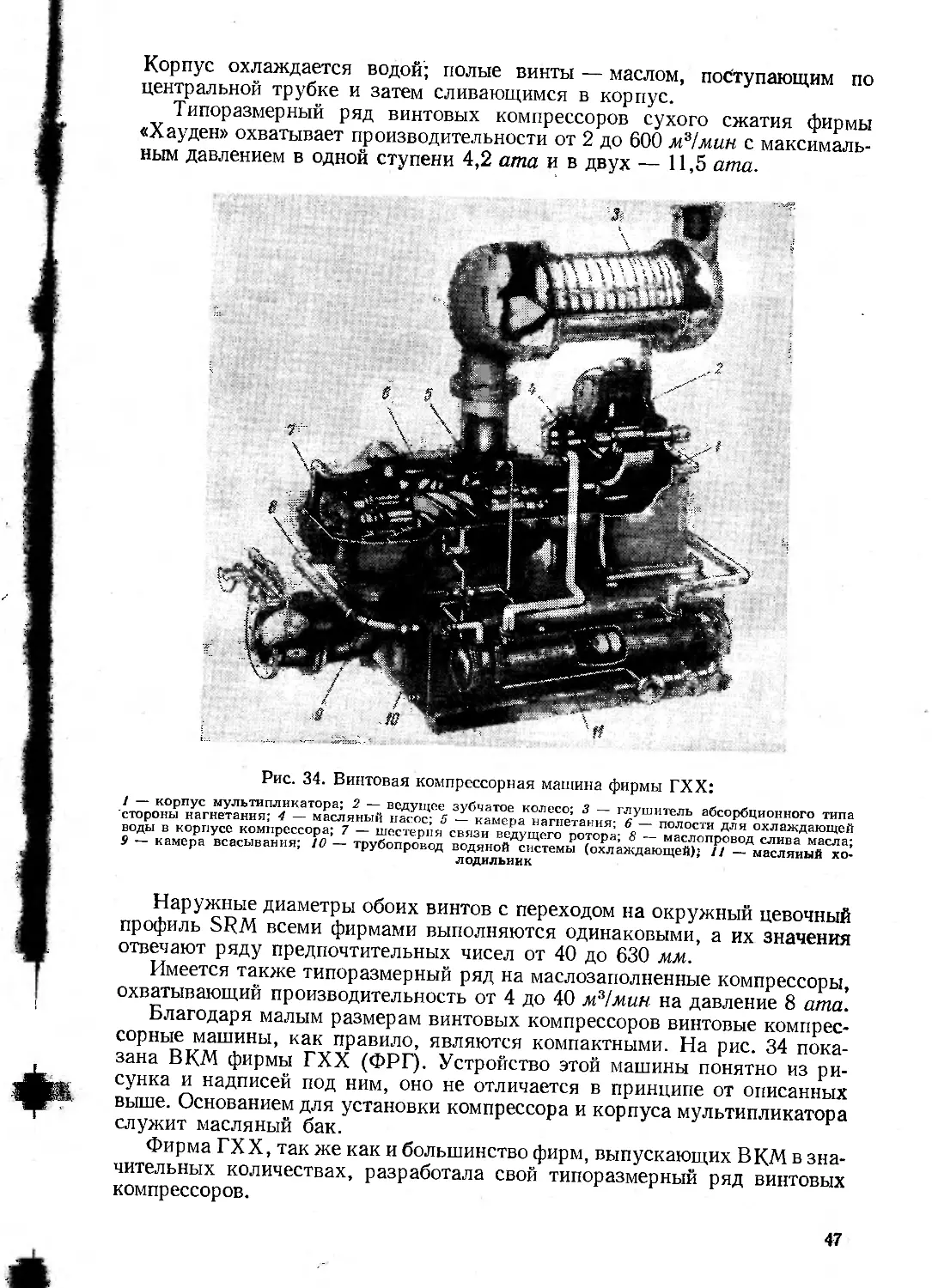

tit и п% — число оборотов ВЩ и ВМ роторов (в об/мин);

т2п2 = т1п1 = тп

п = Пу — число оборотов компрессора (в об!мин)

ых — окружная скорость на внешней окружности

ВЩ винта (в м/сек)

'iH = -^i- = —^- = — передаточное число

i21 = l/i12 — передаточное отношение

/ — длина винтов

X = -з относительная длина винтов

fm и /гп — площадь впадины между зубьями в торцовой

плоскости ВЩ и ВМ винтов

/„ — проекция неуравновешенной площади

ведомого винта на торцовую плоскость

Qx и Q2 — коэффициенты полезной площади торцового

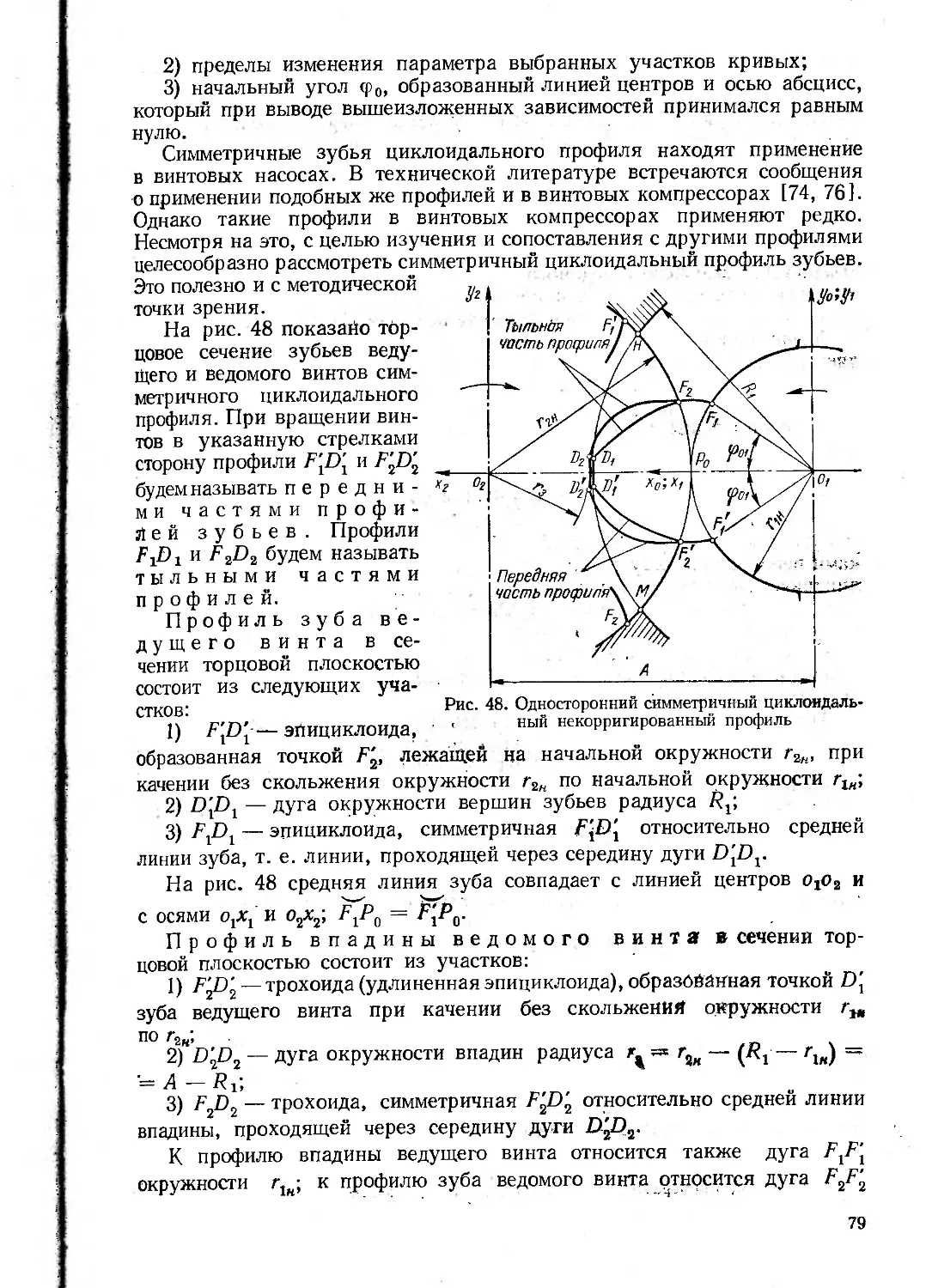

сечения винтов с односторонним зубом

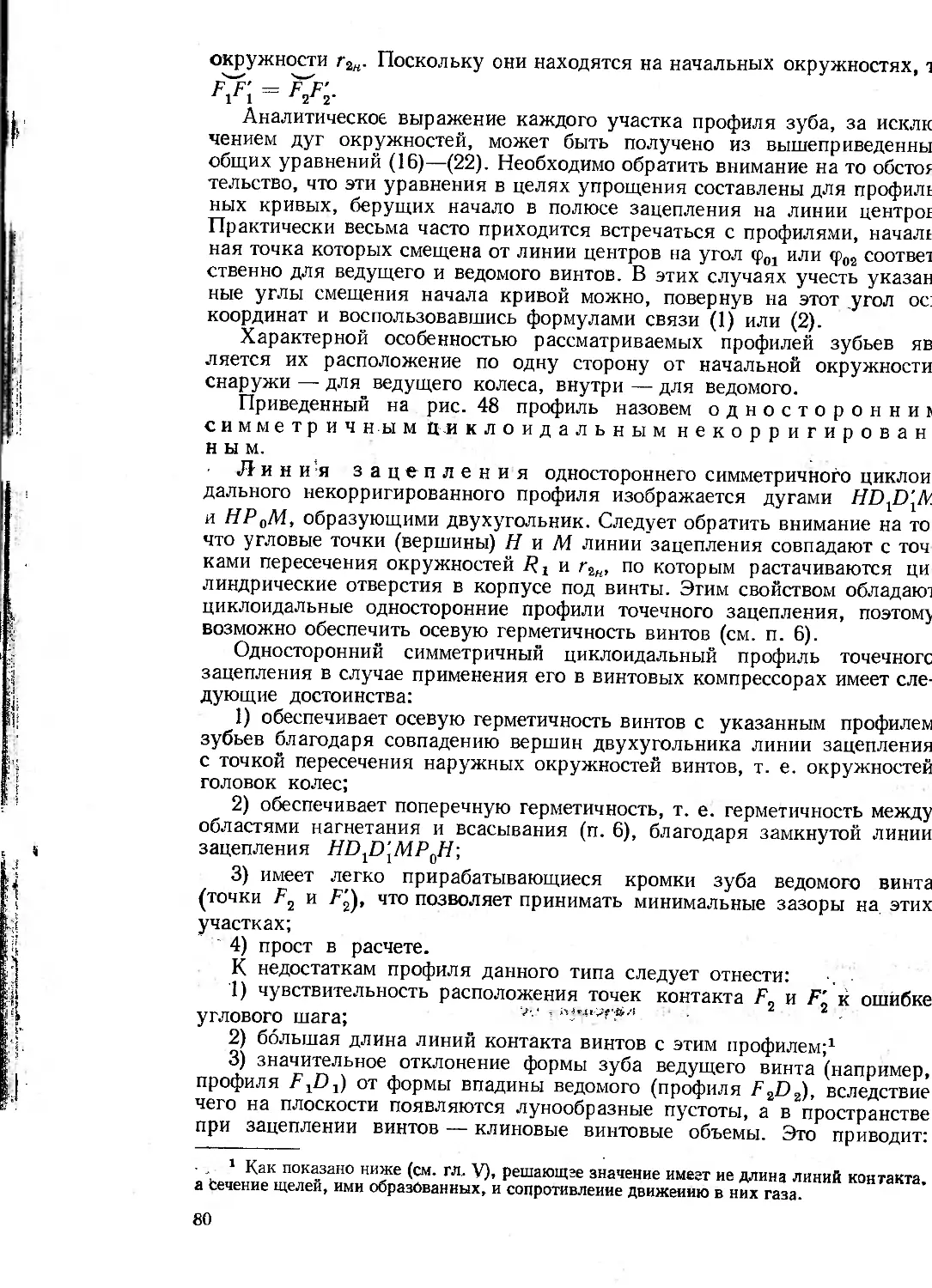

асимметричного профиля

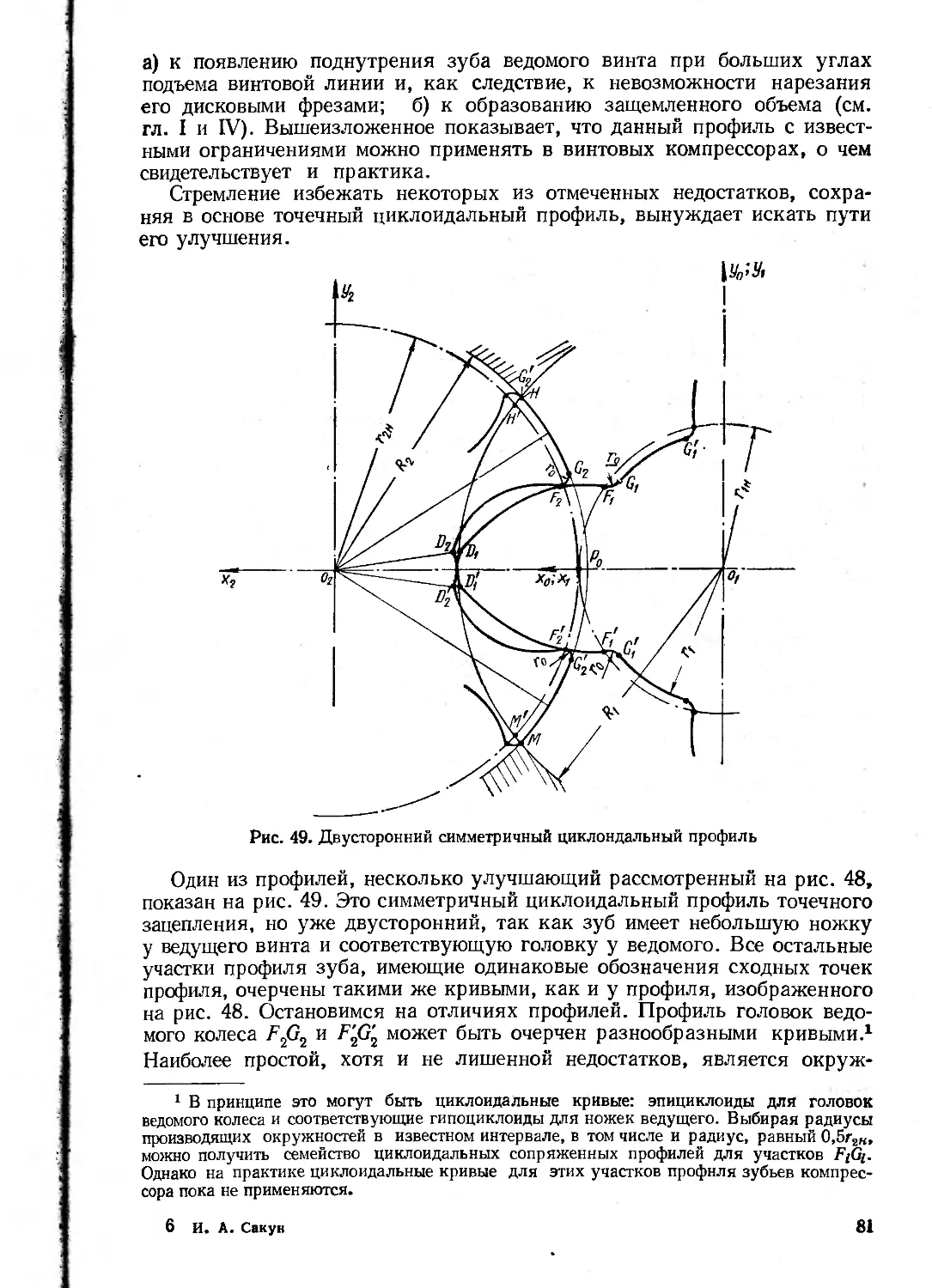

Qi и Ql — коэффициенты полезной площади торцового

сечения винтов с односторонним зубом

симметричного окружного профиля

Q12

Ои

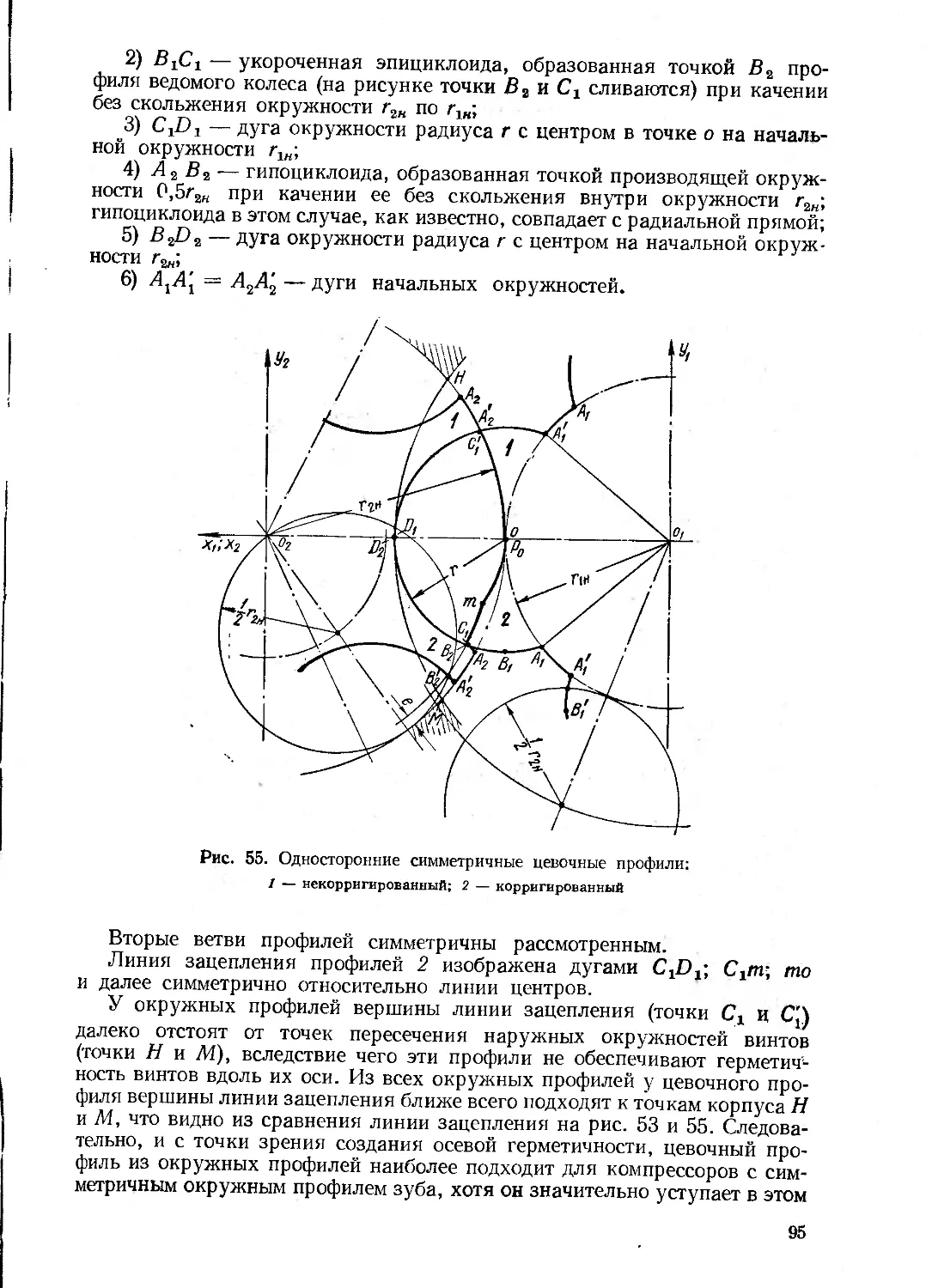

wol

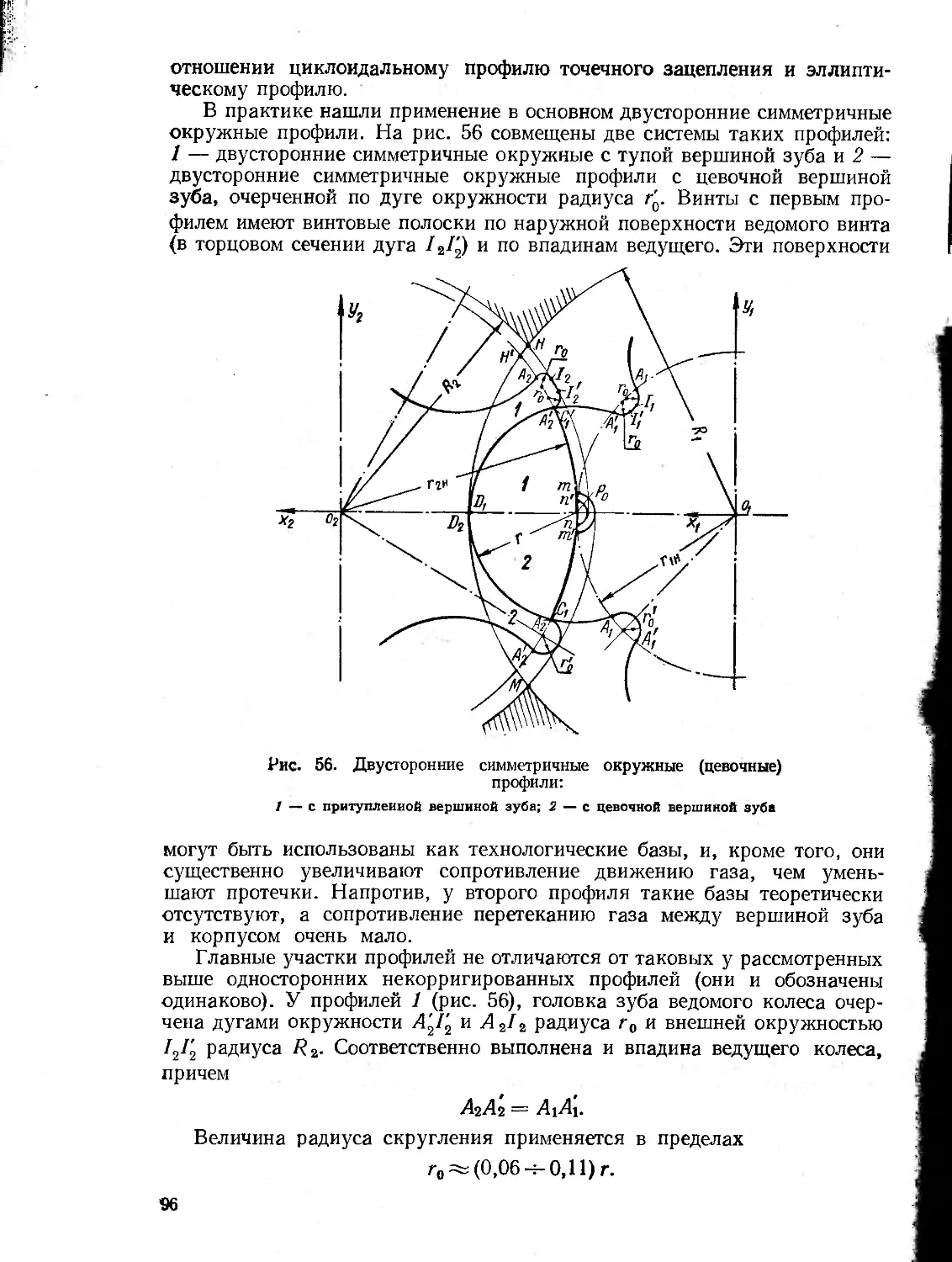

woi:

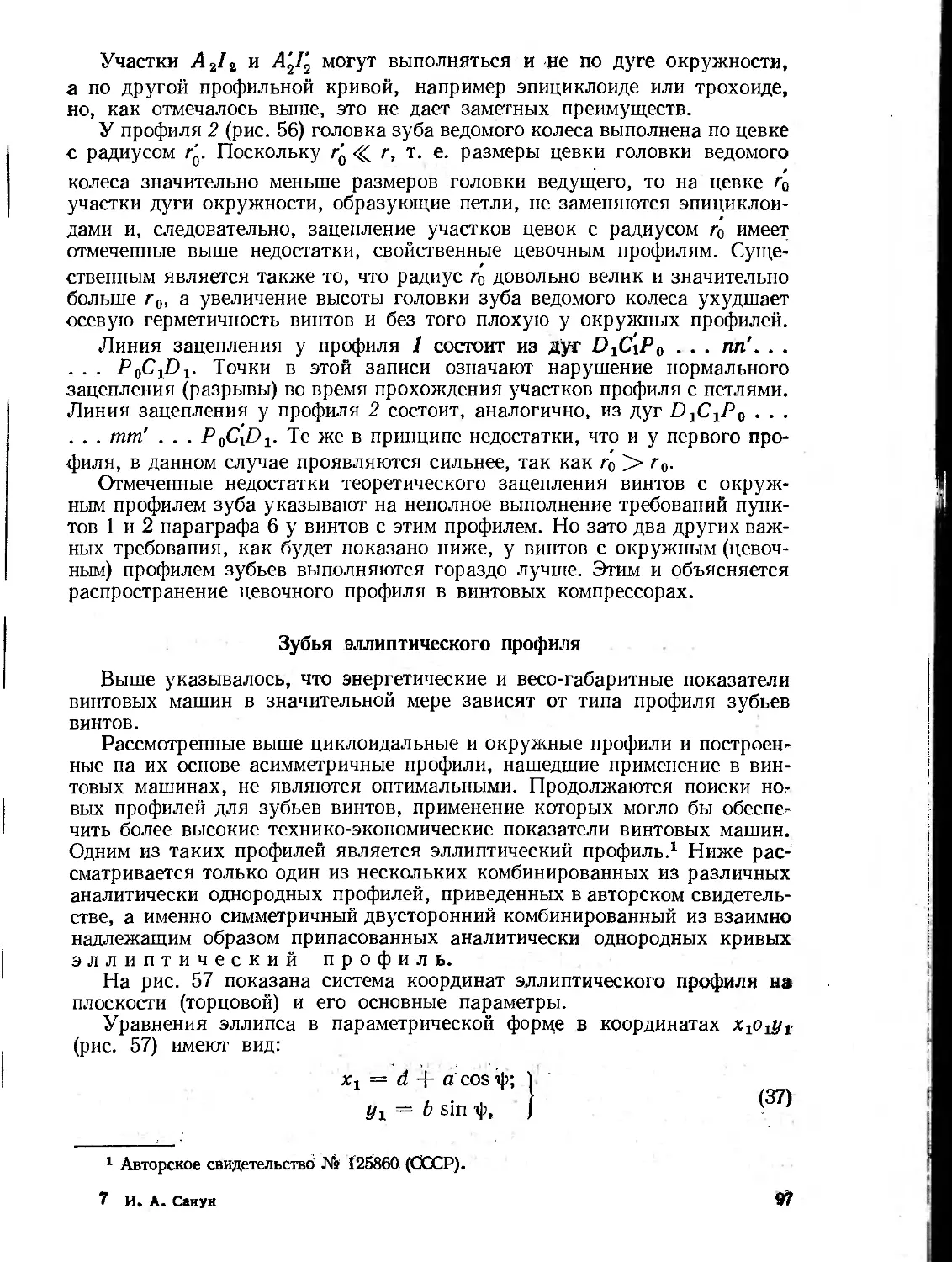

w13

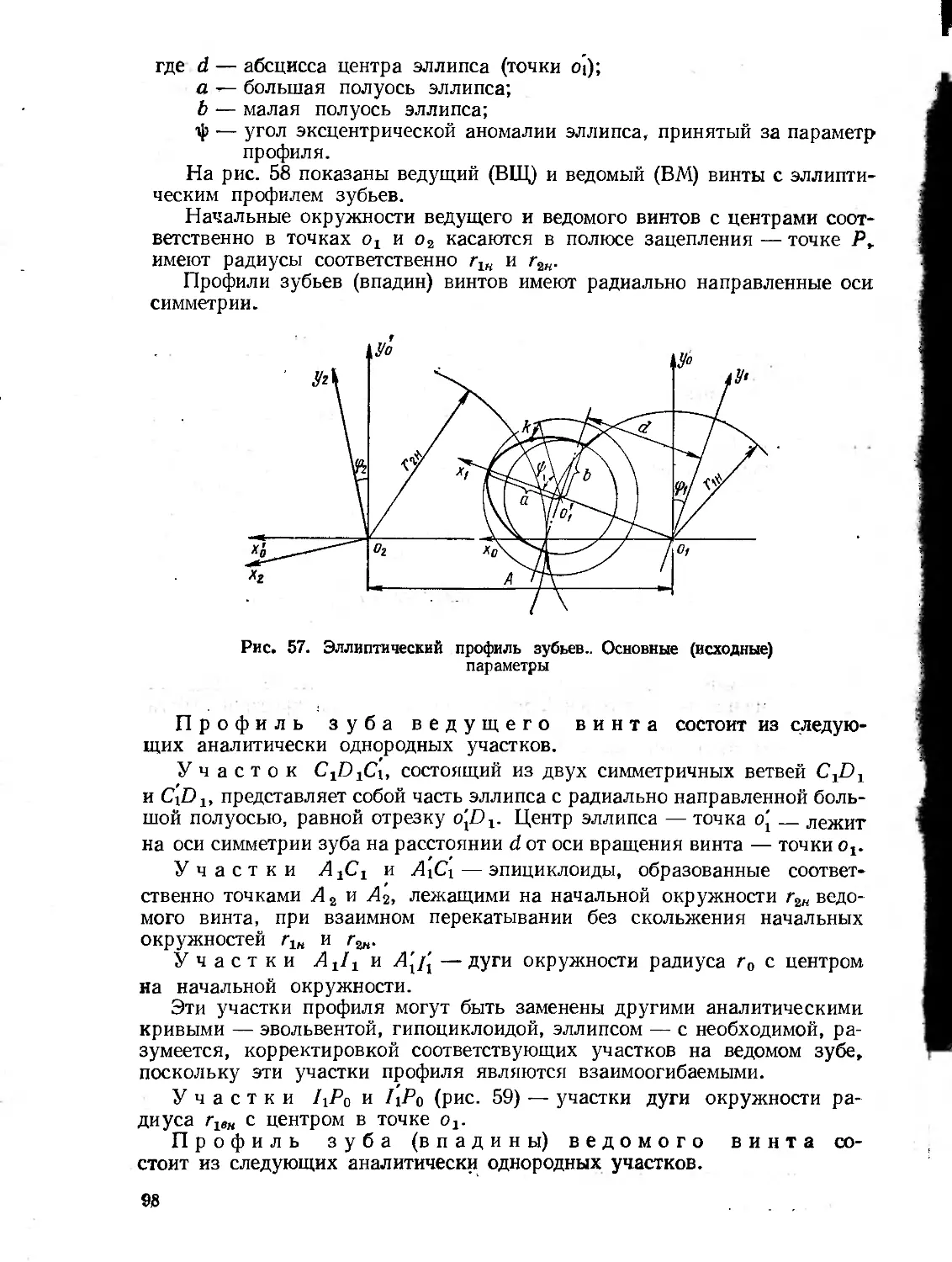

wu-

Tl

И

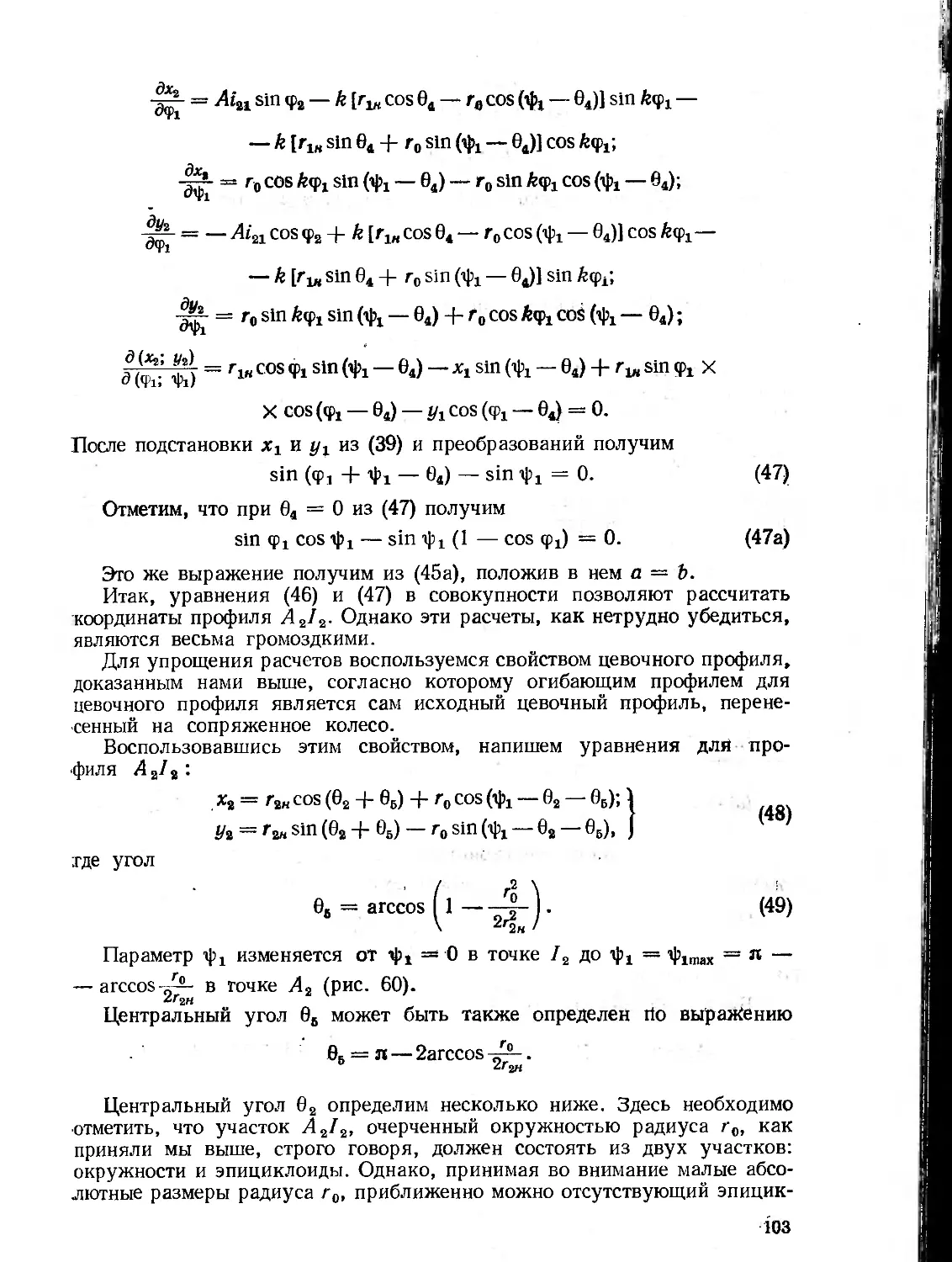

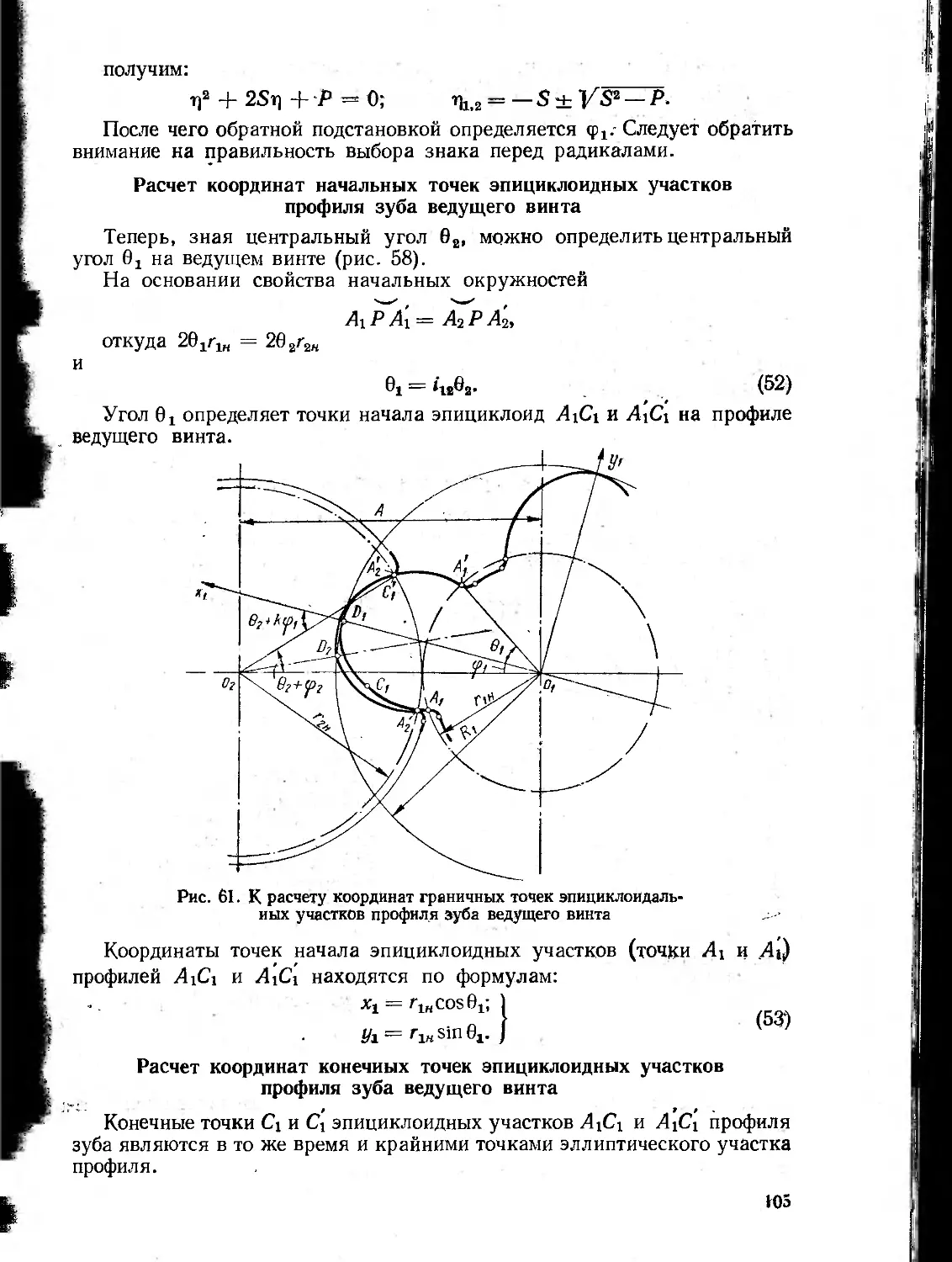

! И

И

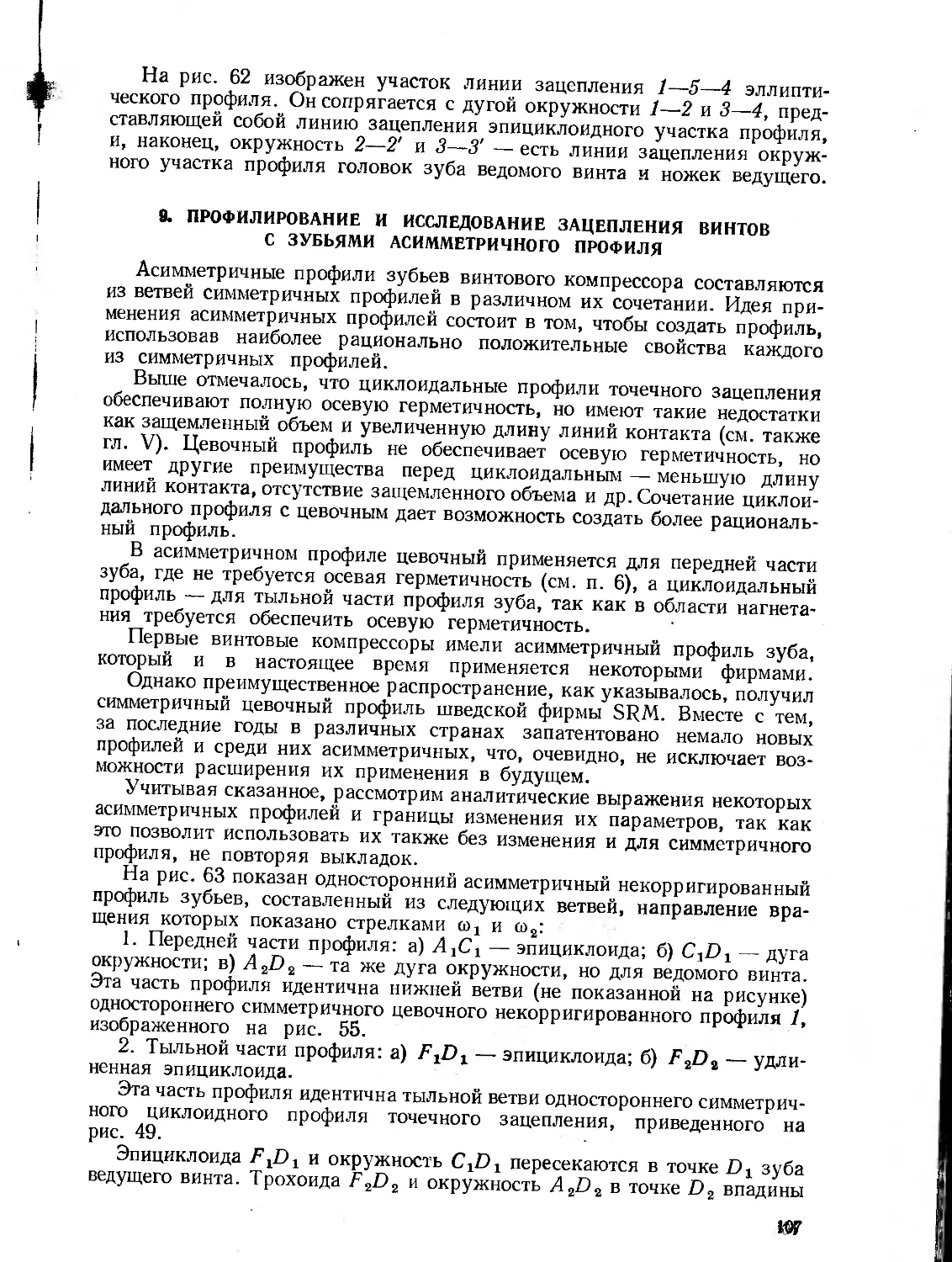

+

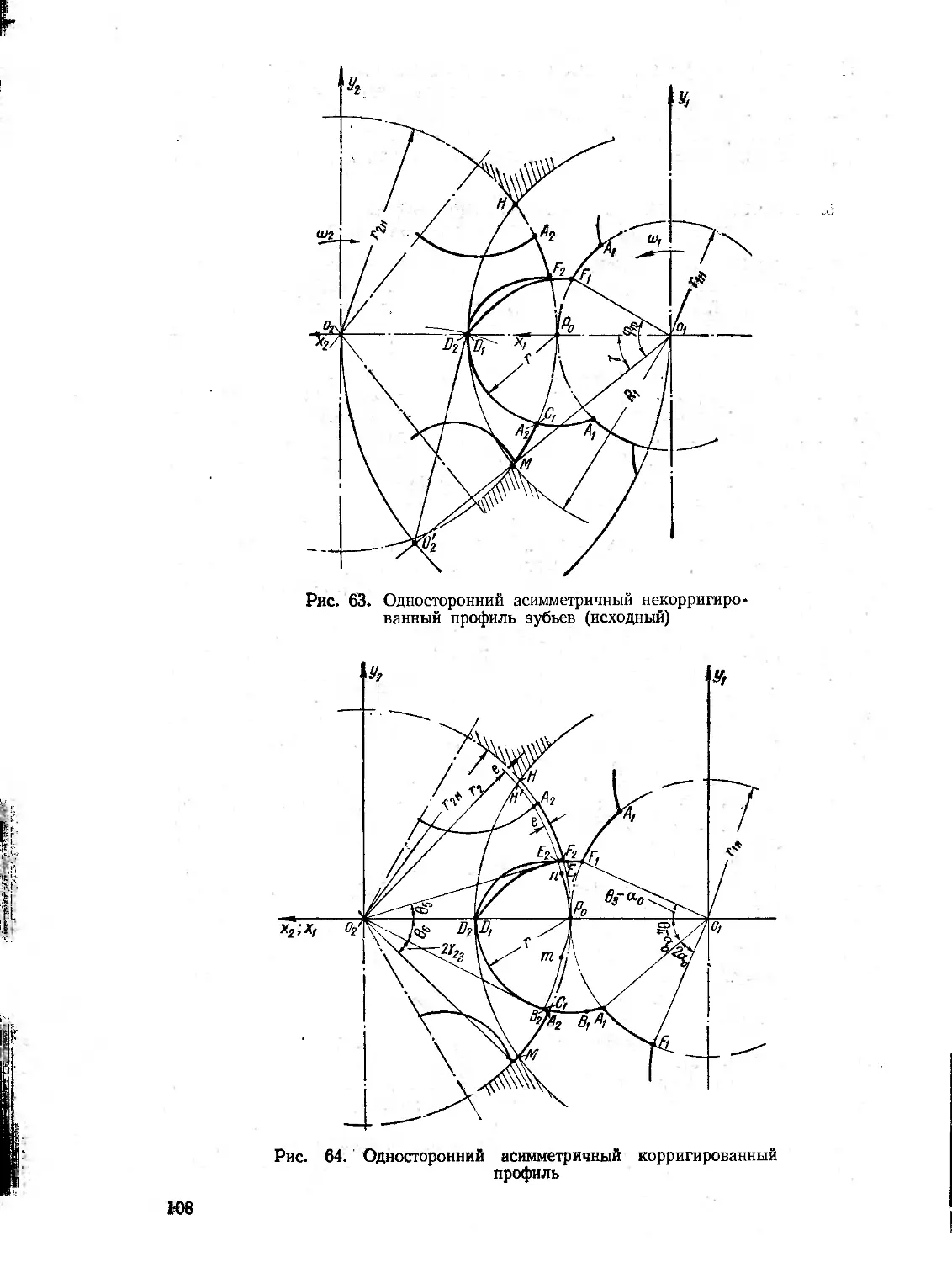

И

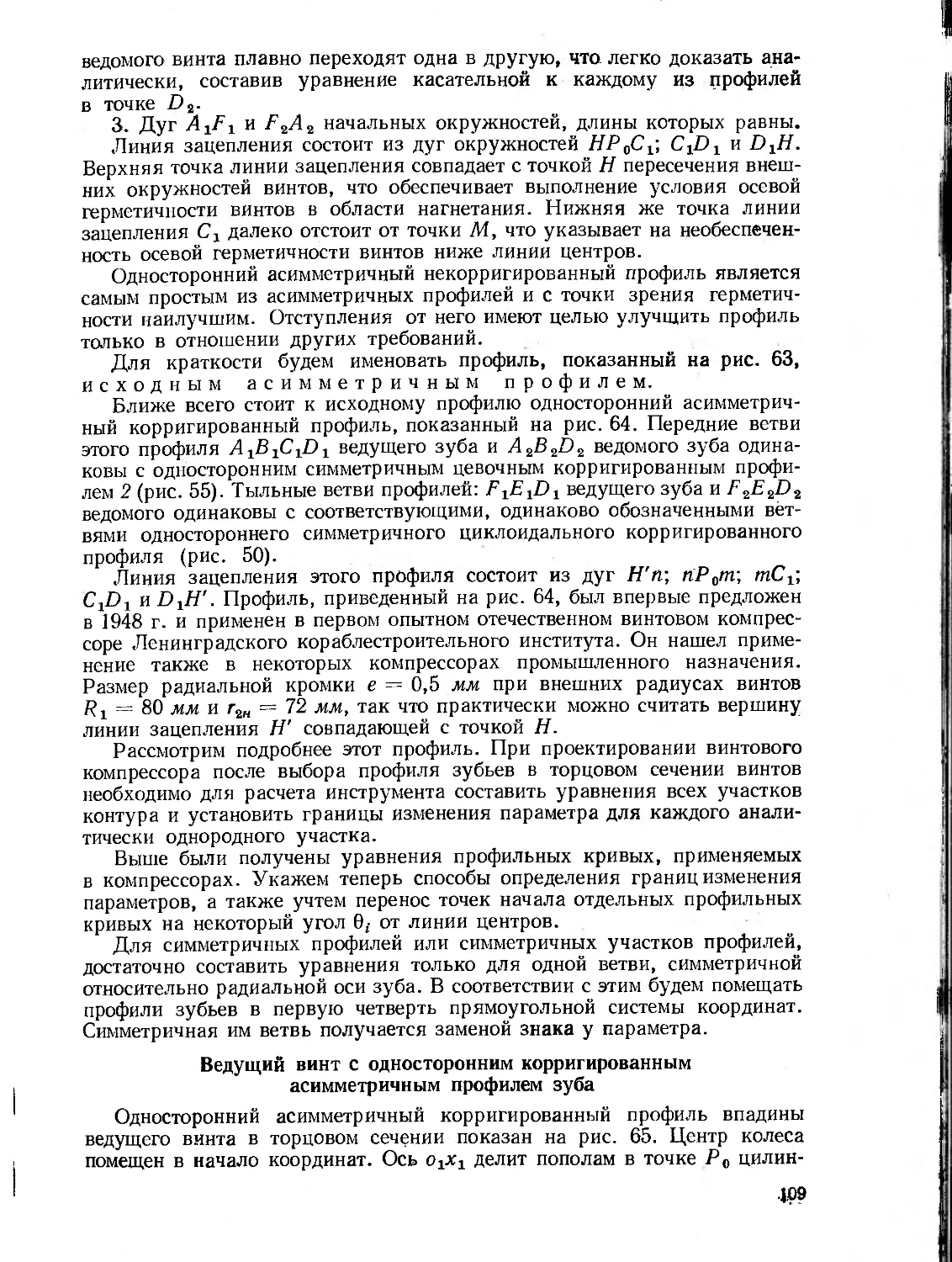

s И

а1в и

Фш

Фи

И

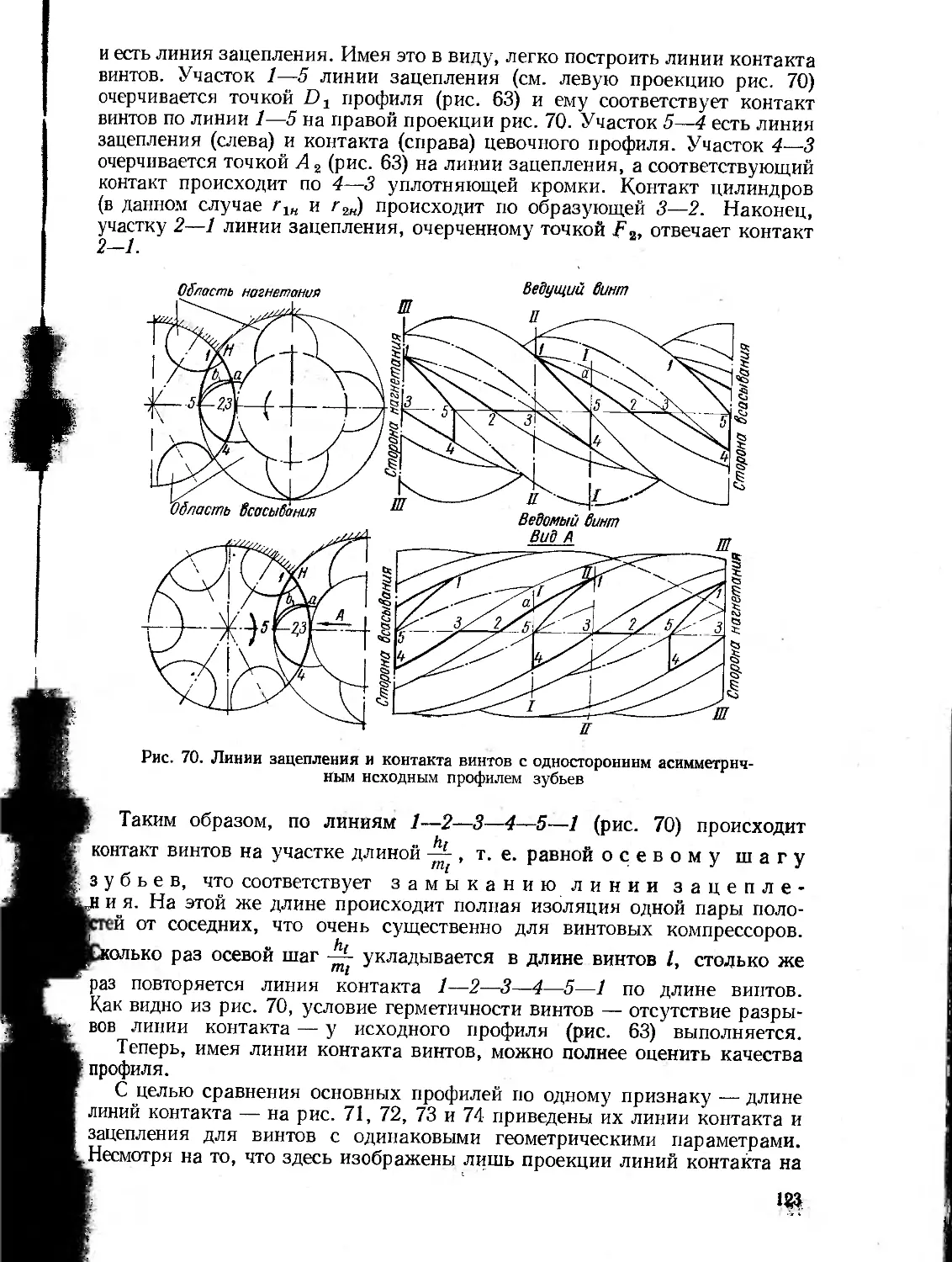

И

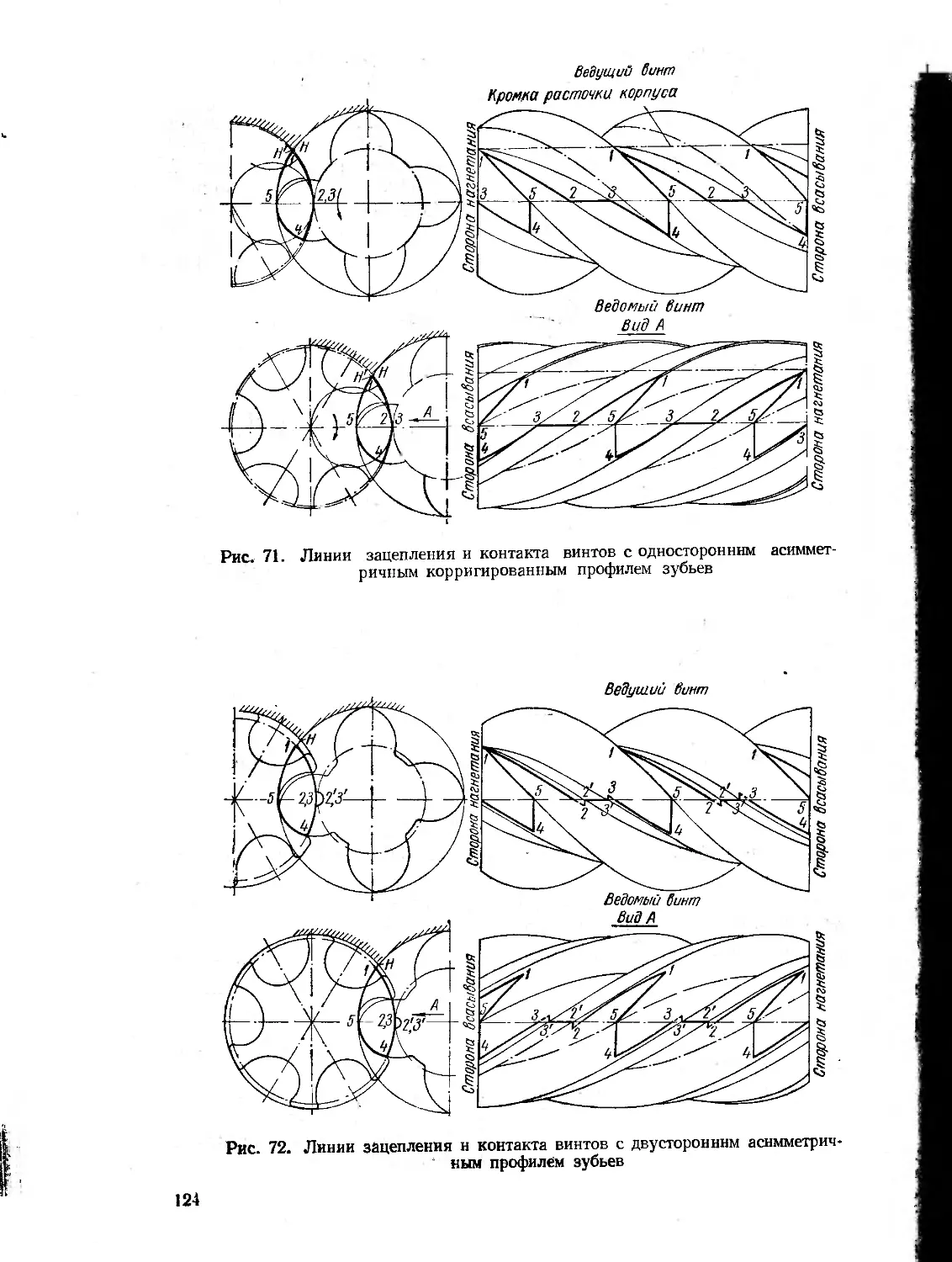

^22

?::

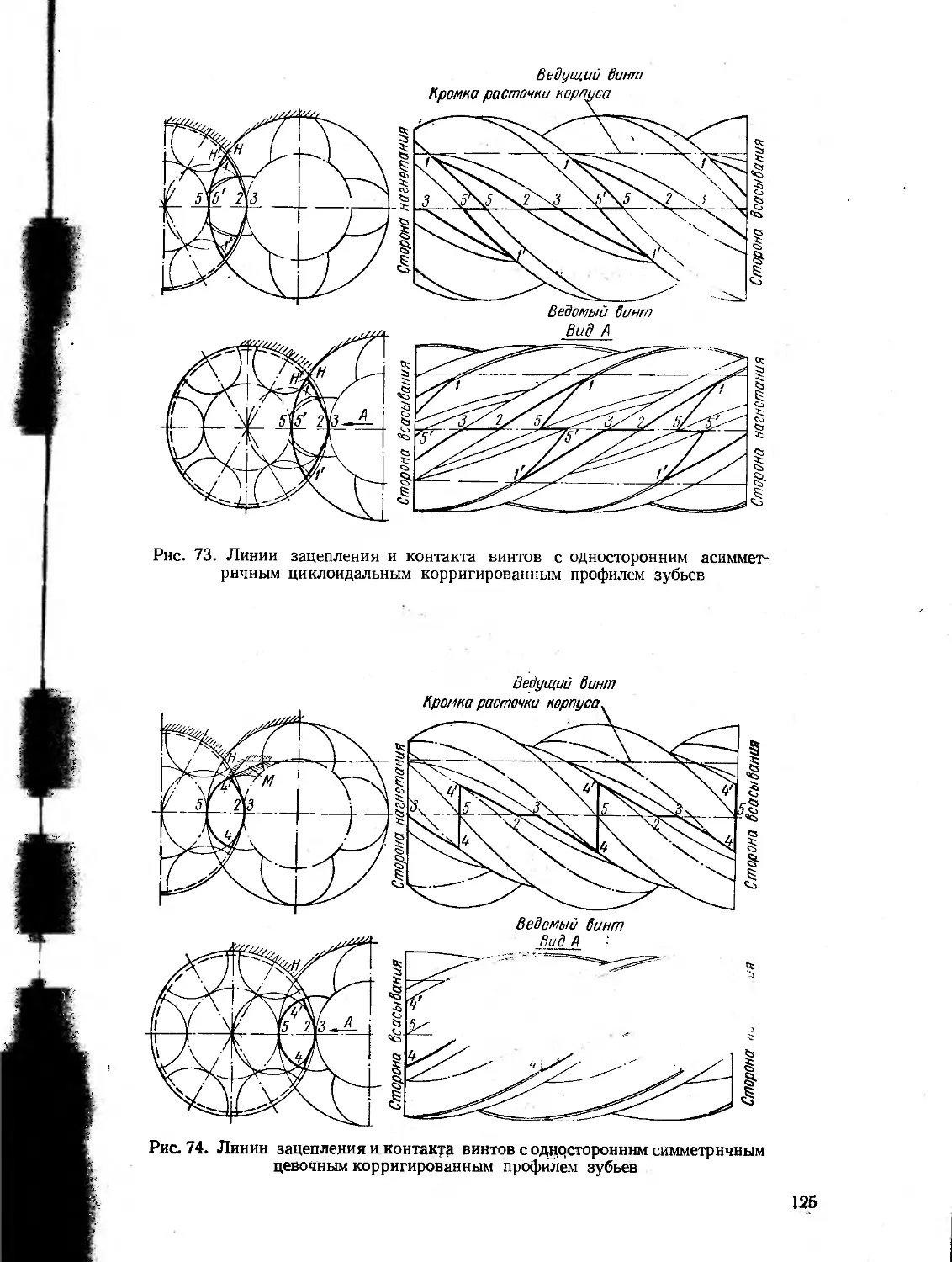

в»

Ф2п

Фйс

коэффициенты полезной площади торцового

сечения винтов с двусторонним зубом

асимметричного профиля

коэффициенты полезной площади торцового

сечения винтов с двусторонним зубом

симметричного окружного профиля

объем одной полости ВЩ и ВМ винтов

объем одной парной полости; а также полезный

объем парной полости

заполненный объем полости к моменту

окончания внутреннего сжатия

заполненный объем парной полости

угол наклона винтовой линии, образованный

между касательной к винтовой линии на

делительном цилиндре и образующей цилиндра

угол закрутки зуба ВЩ и ВМ винтов

предельный угол закрутки ВЩ винта

центральный угол кольцевого сектора окна

всасывания ВЩ и ВМ винтов

угол поворота винта от начала сжатия до

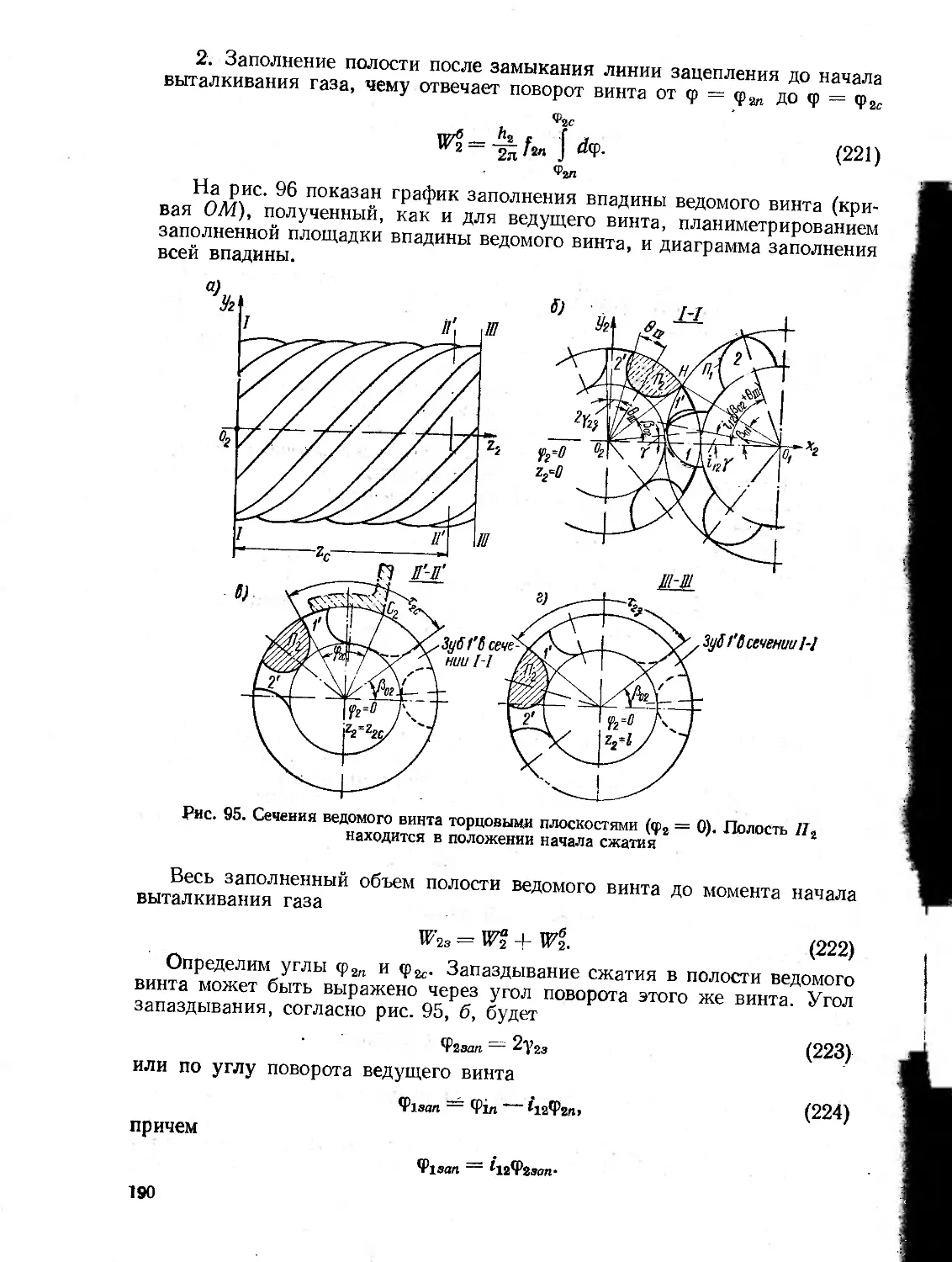

полного замыкания линий контакта

угол поворота винта от начала заполнения

полости до начала выталкивания (угол сжатия)

острый угол расточки корпуса под ведущий

винт между осью 0ххг и лучом, проведенным из

начала координат (точка 0г) в точку Н (точку

пересечения внешних окружностей винтов)

или в точку пересечения начальной

окружности ВМ винта и внешней окружности ВЩ

винта (для двустороннего профиля)

острый угол расточки корпуса под ведомый

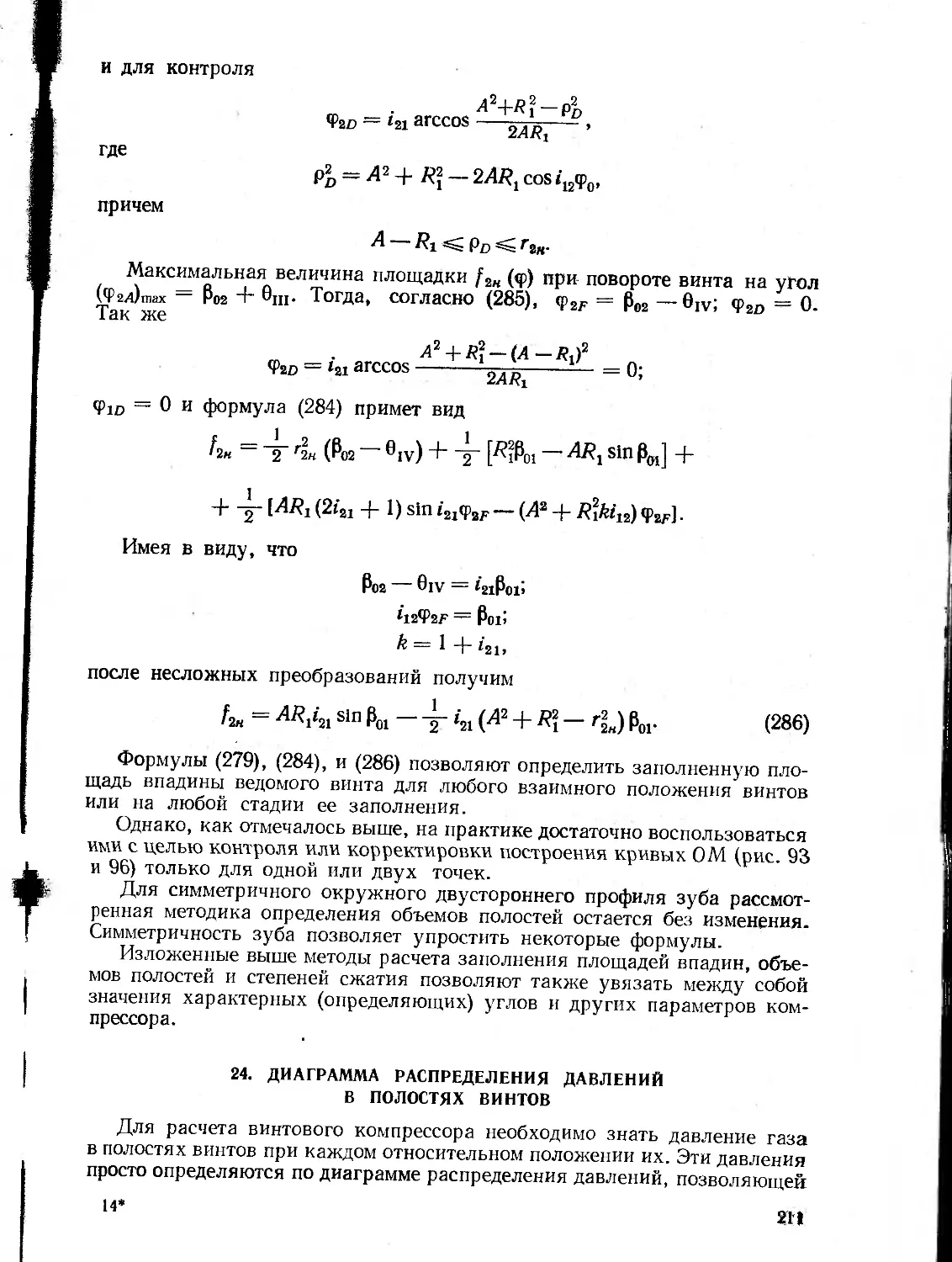

винт — между осью Огхги лучом,

проведенным из начала координат (точка О 2) в точку Н

или в точку пересечения начальной

окружности ВМ винта и внешней окружности ВЩ

винта

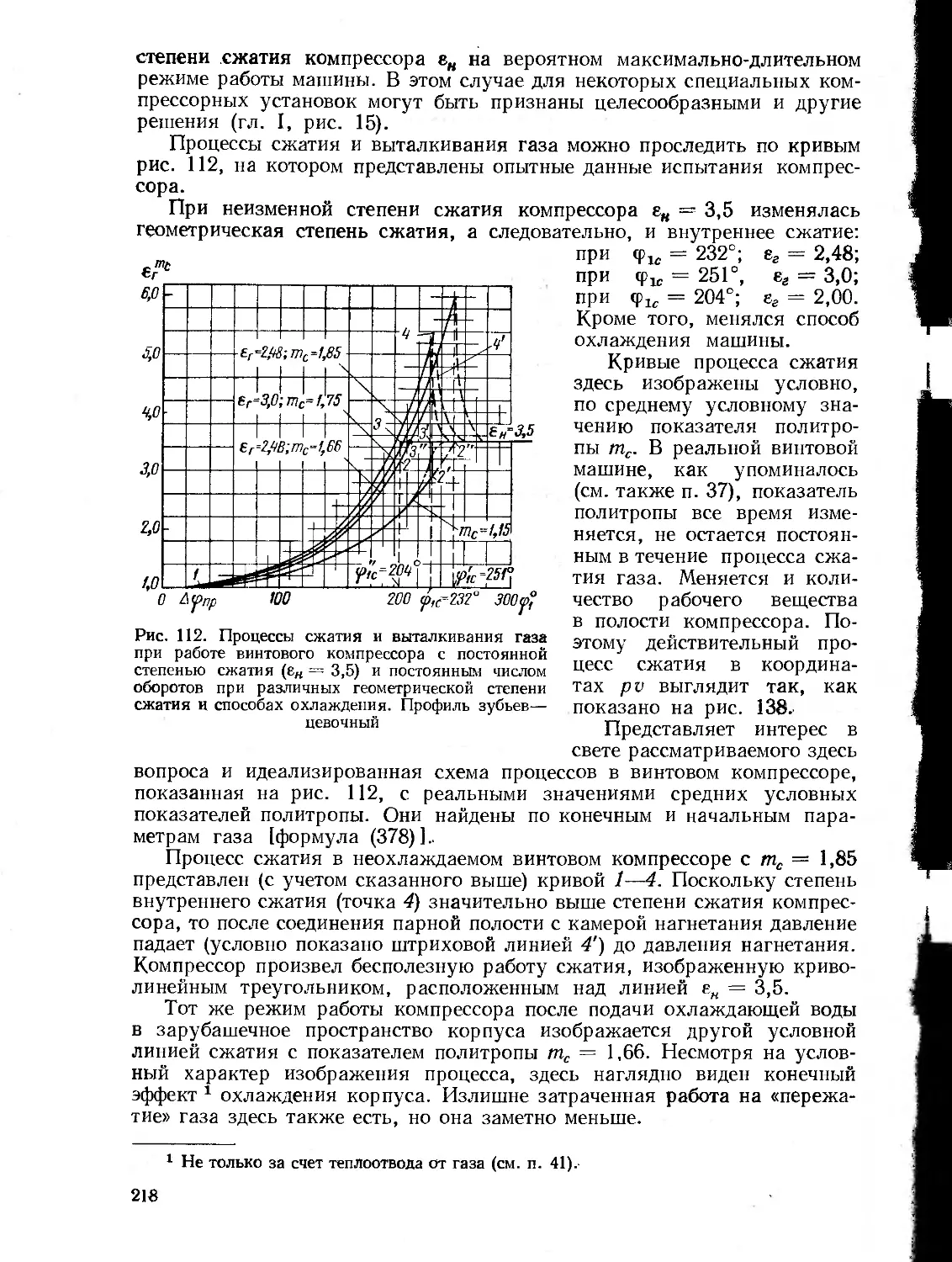

— геометрическая степень сжатия

= — — степень сжатия газа в компрессоре

~ — внутренняя степень сжатия газа

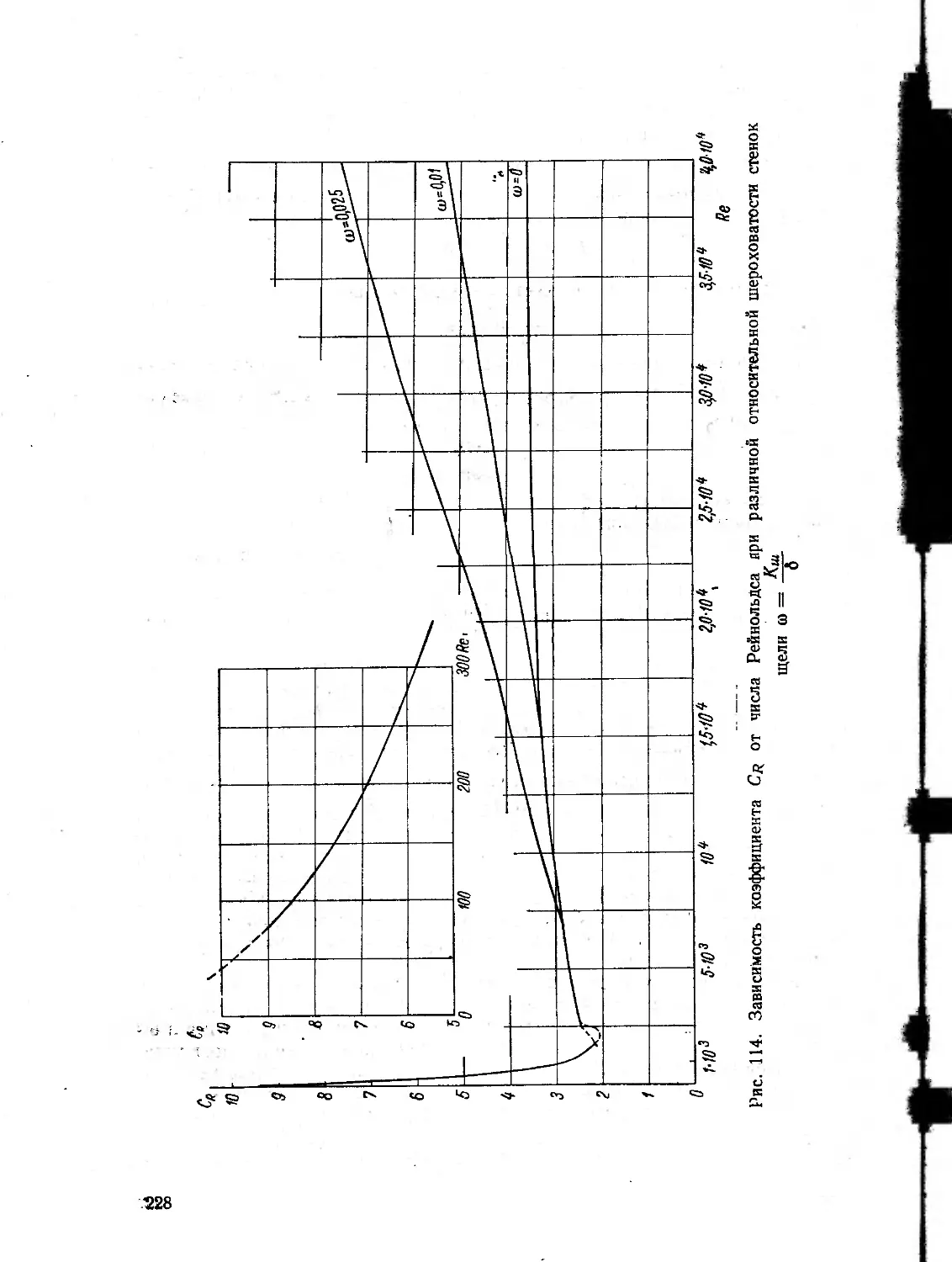

давление внутреннего сжатия

параметры газа в камере всасывания

параметры газа в камере нагнетания

начальные параметры газа перед заборным

патрубком

параметры газа в полостях всасывания

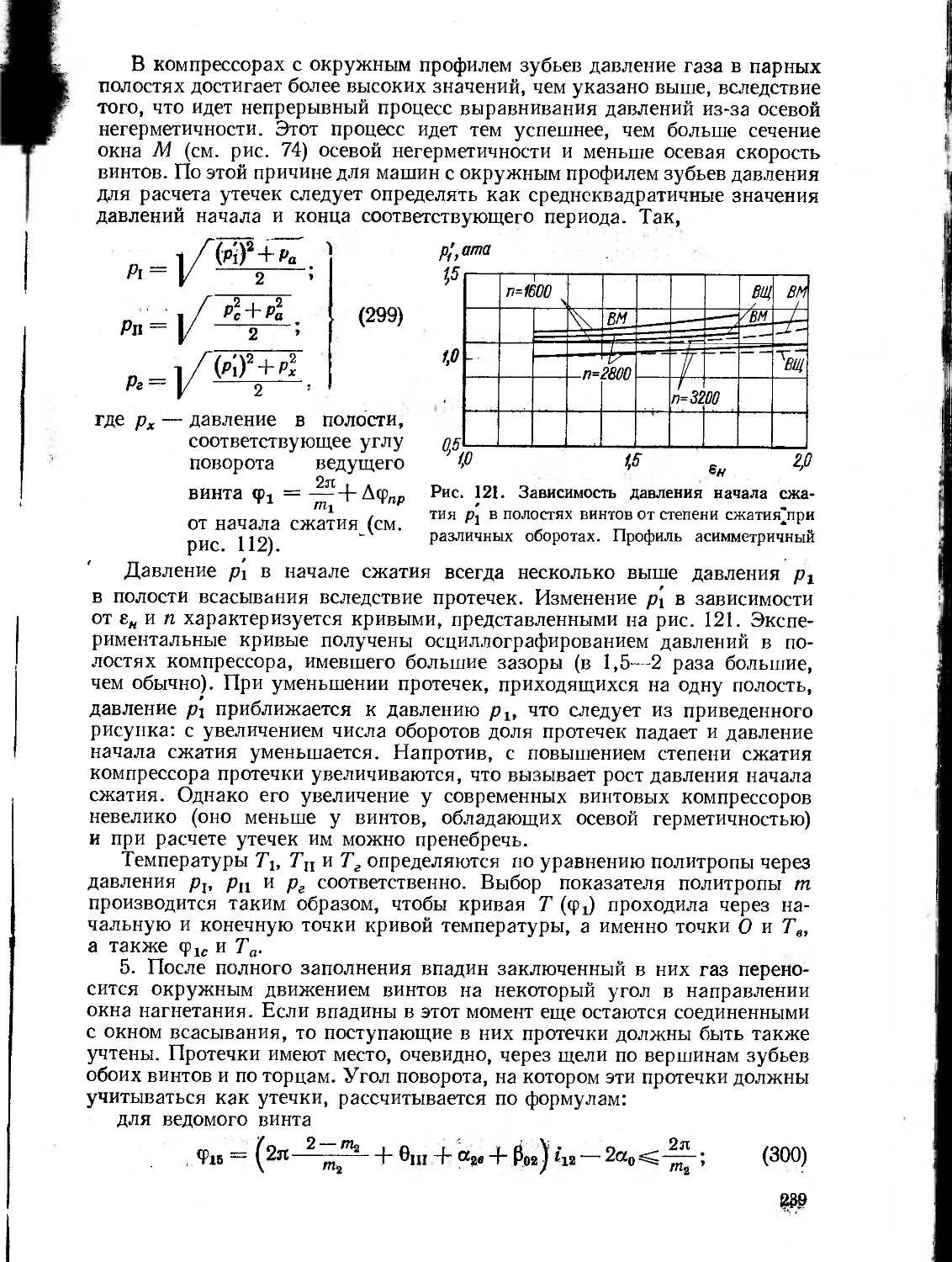

параметры газа в начале сжатия

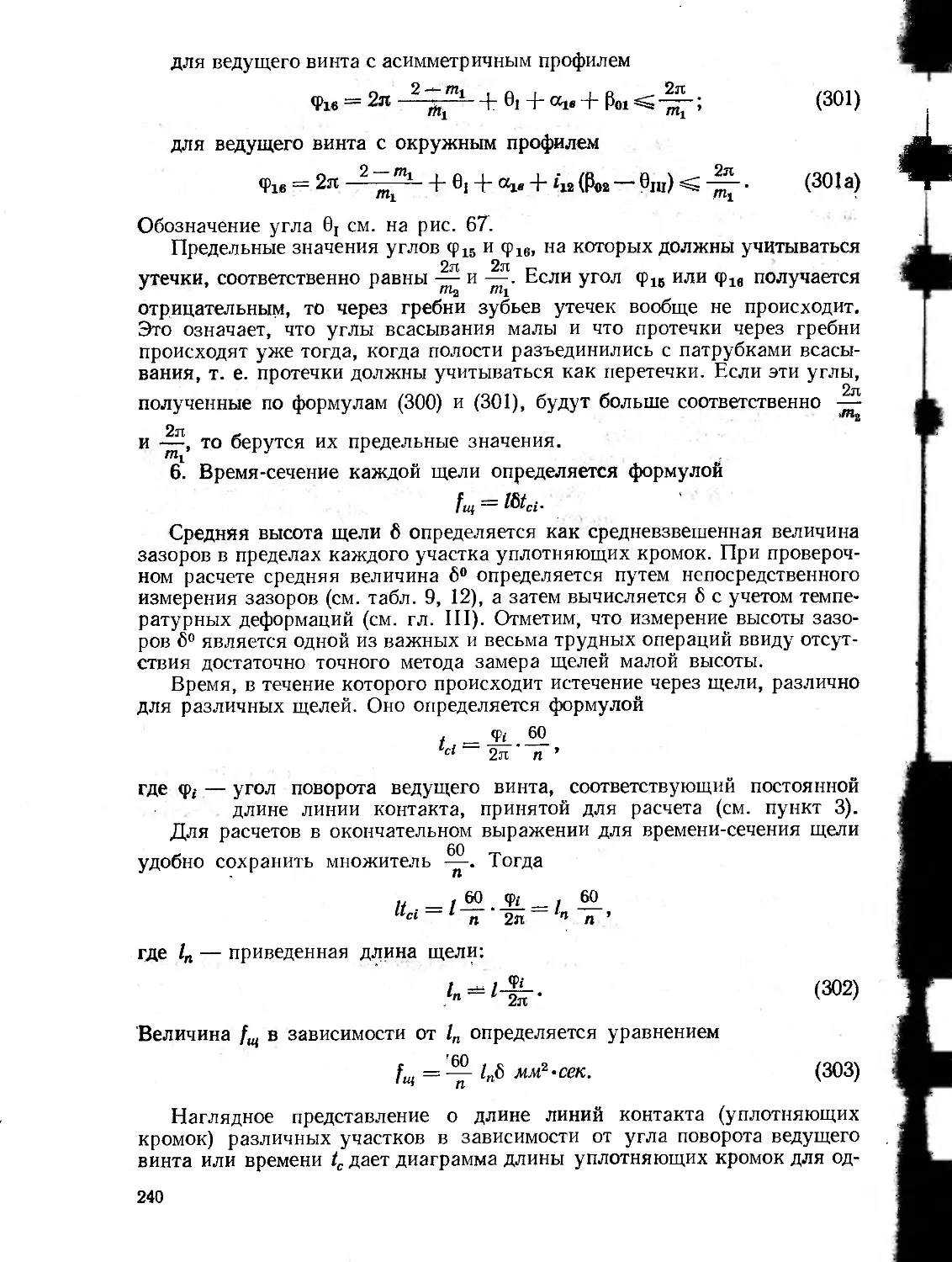

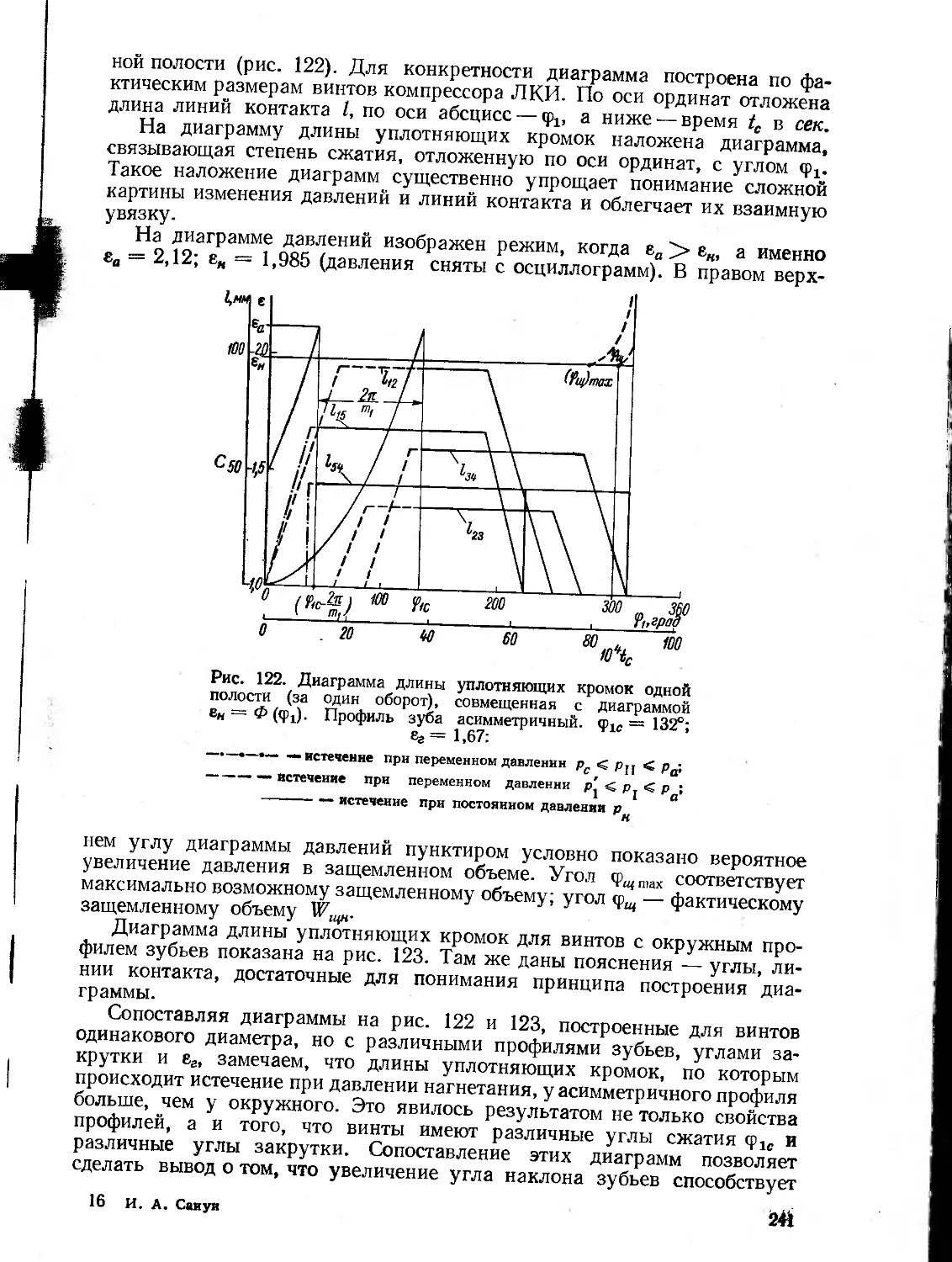

средний показатель политропы, определяемый

по конечным параметрам газа

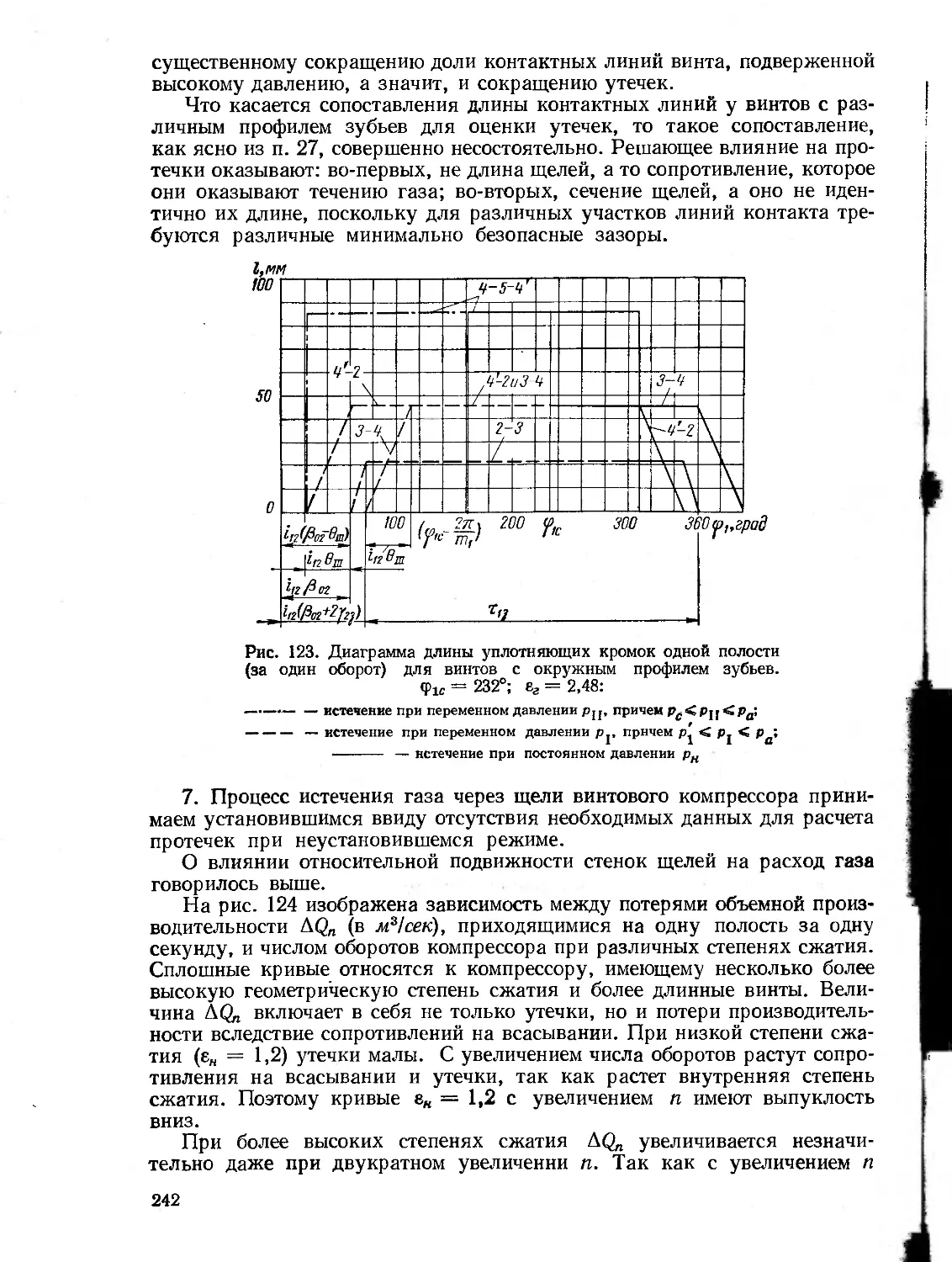

средняя скорость газа при входе в полость

ВЩ и ВМ винтов

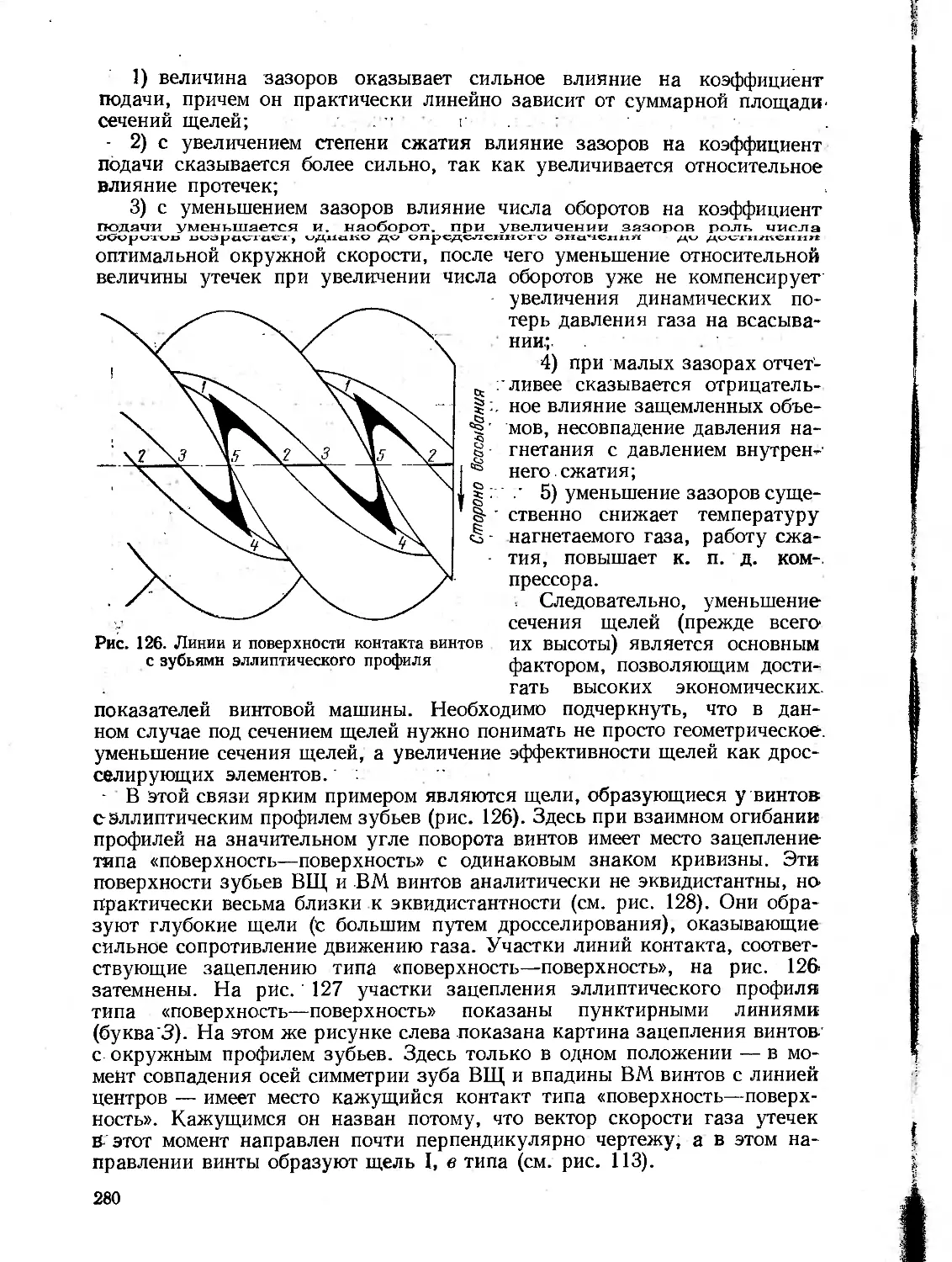

Ро2 —

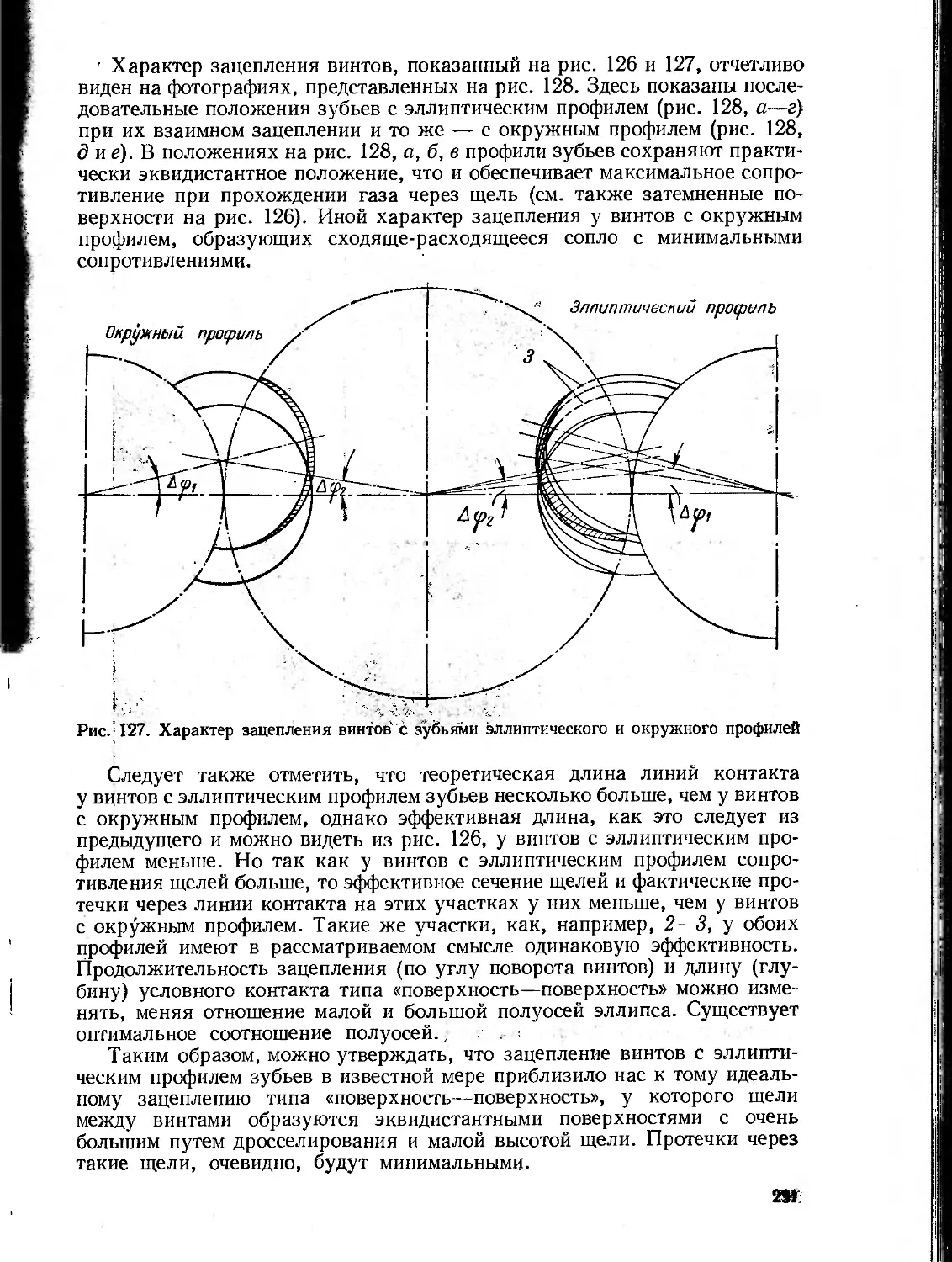

Р.; тв;

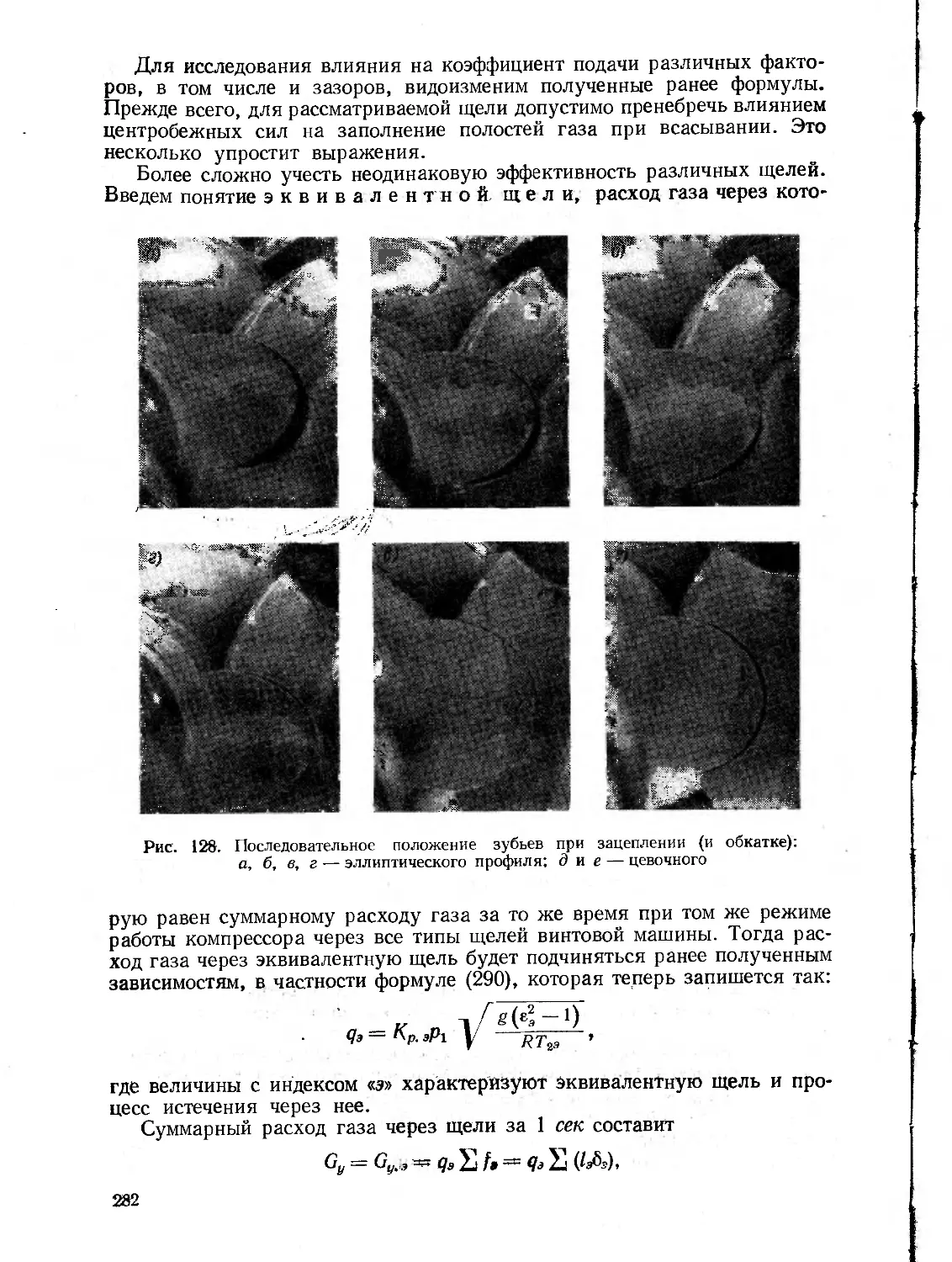

Рн\ i»;

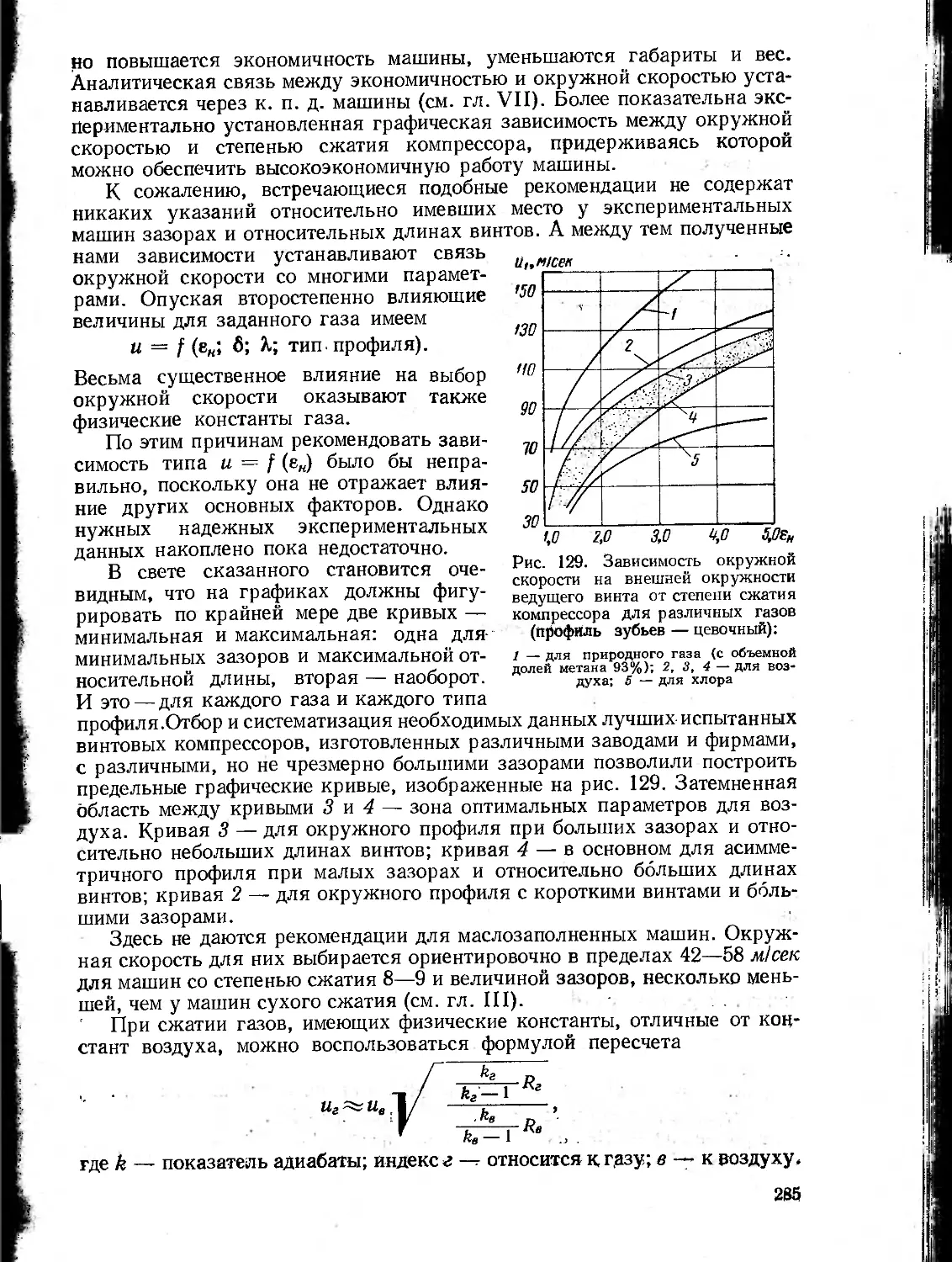

Ро. 1 о.

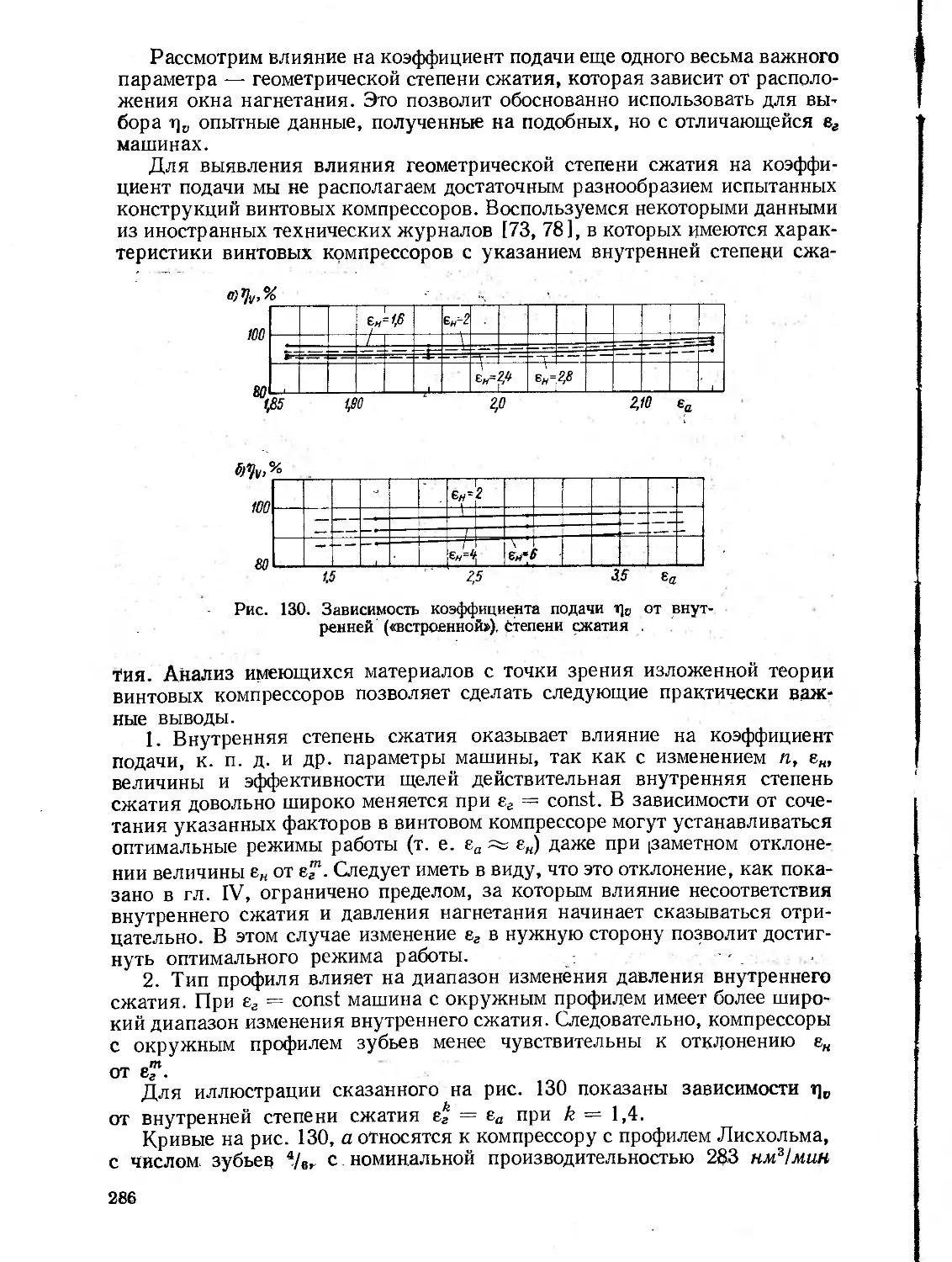

Pa; 7Y,

р'й Т\\

«г

Рн

Ре

Рп

Уе

Ун

Vo

Yi

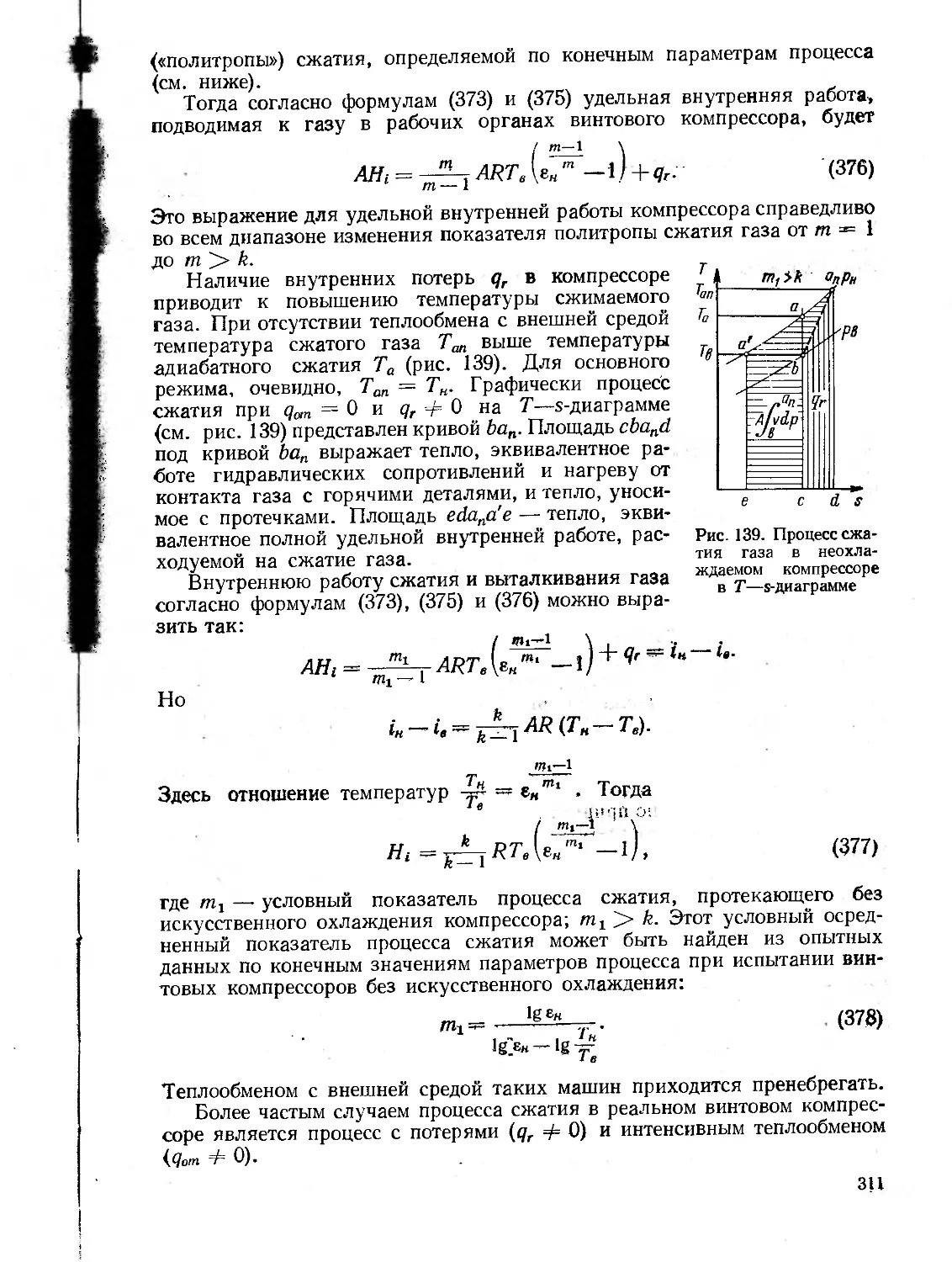

Yi

Си И С2(Г —

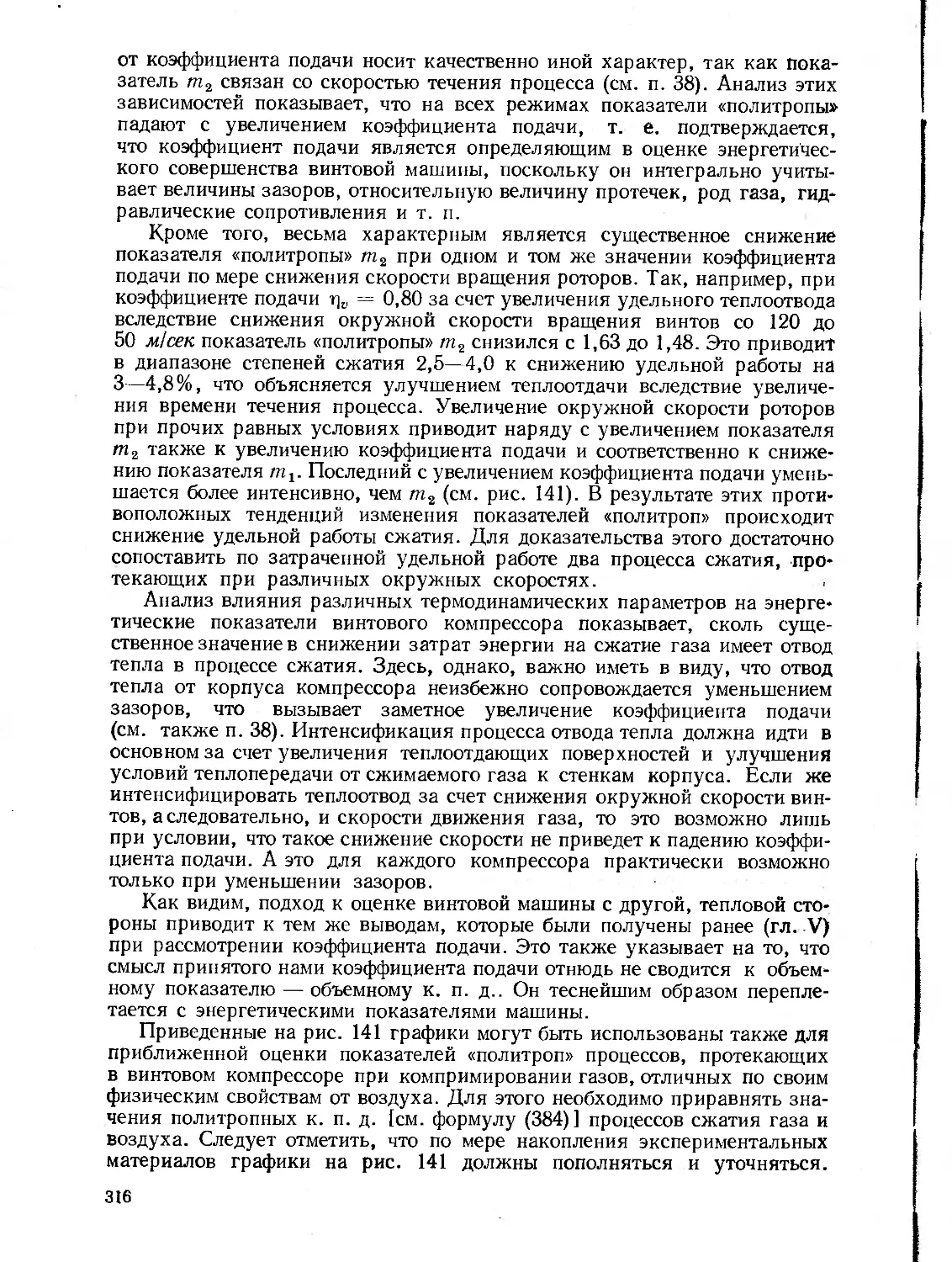

средняя скорость газа в окне нагнетания

скорость осевого перемещения газа ¦ • \

теоретическая объемная и весовая производи- L

тельность компрессора, отнесенная к условиям

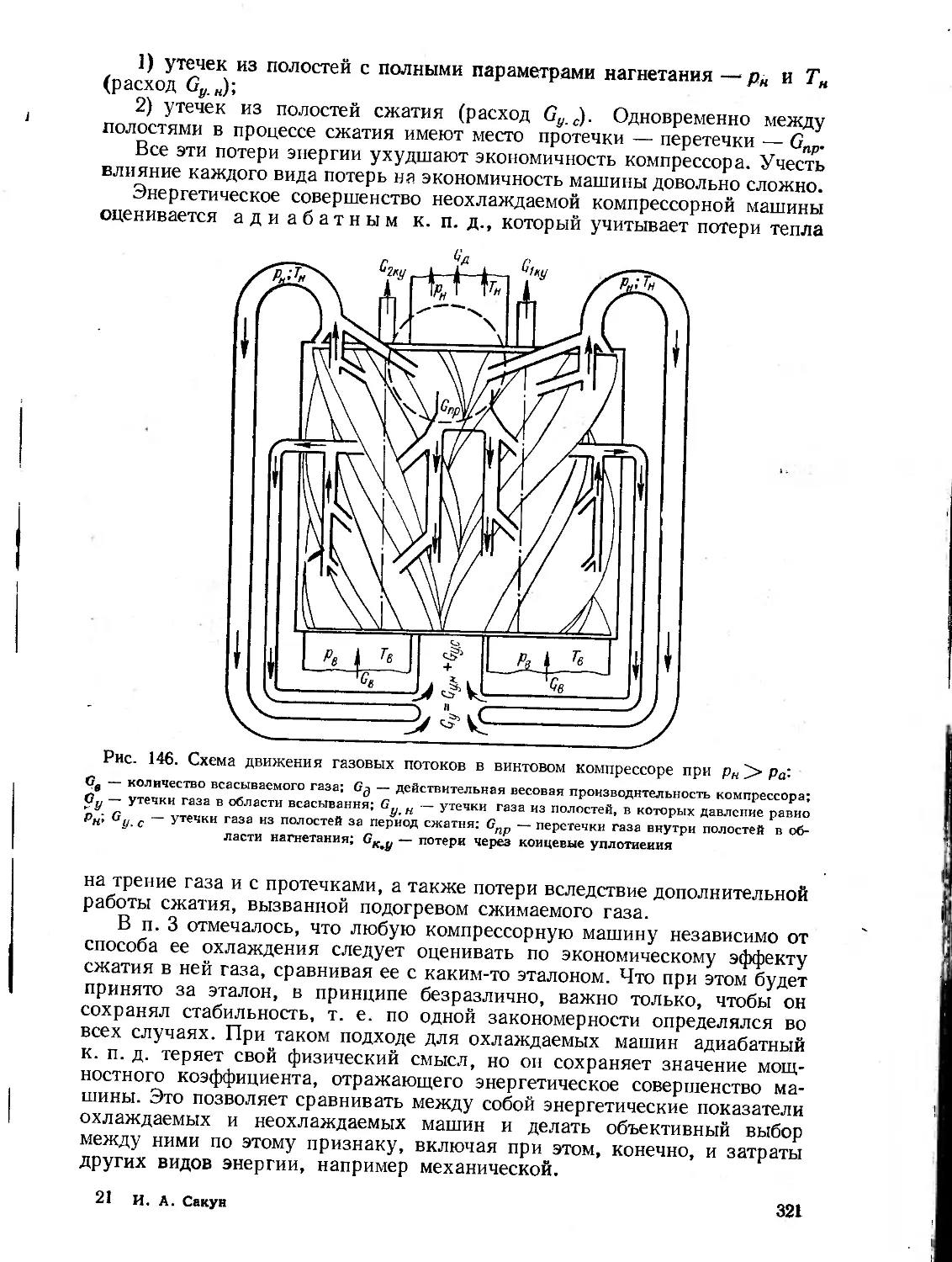

всасывания

действительная объемная и весовая

производительность компрессора на всасывании

действительная объемная и весовая

производительность компрессора, поданная

потребителю (отнесенная к условиям всасывания)

коэффициент подачи

удельный расход газа через единицу площади

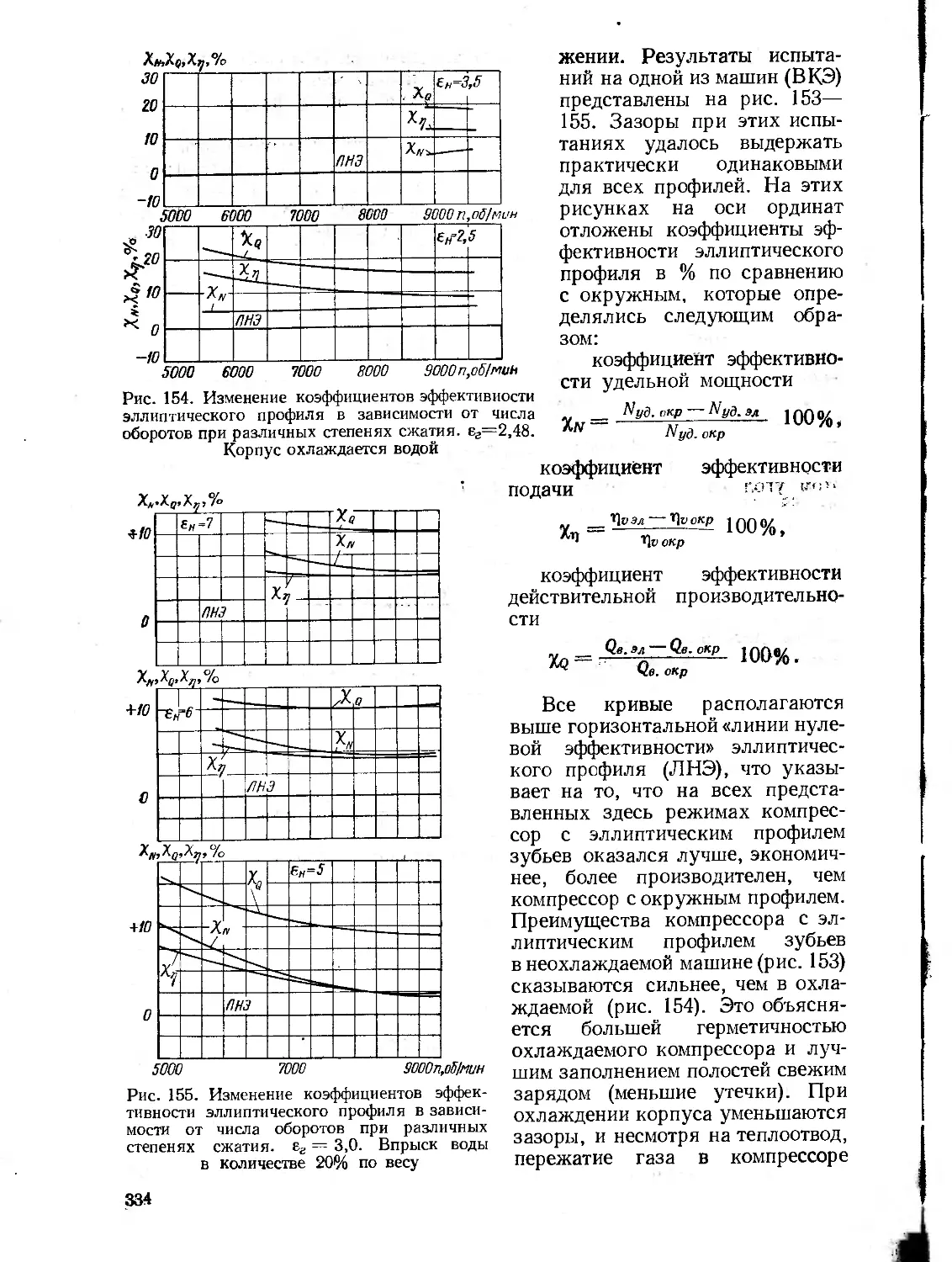

щели

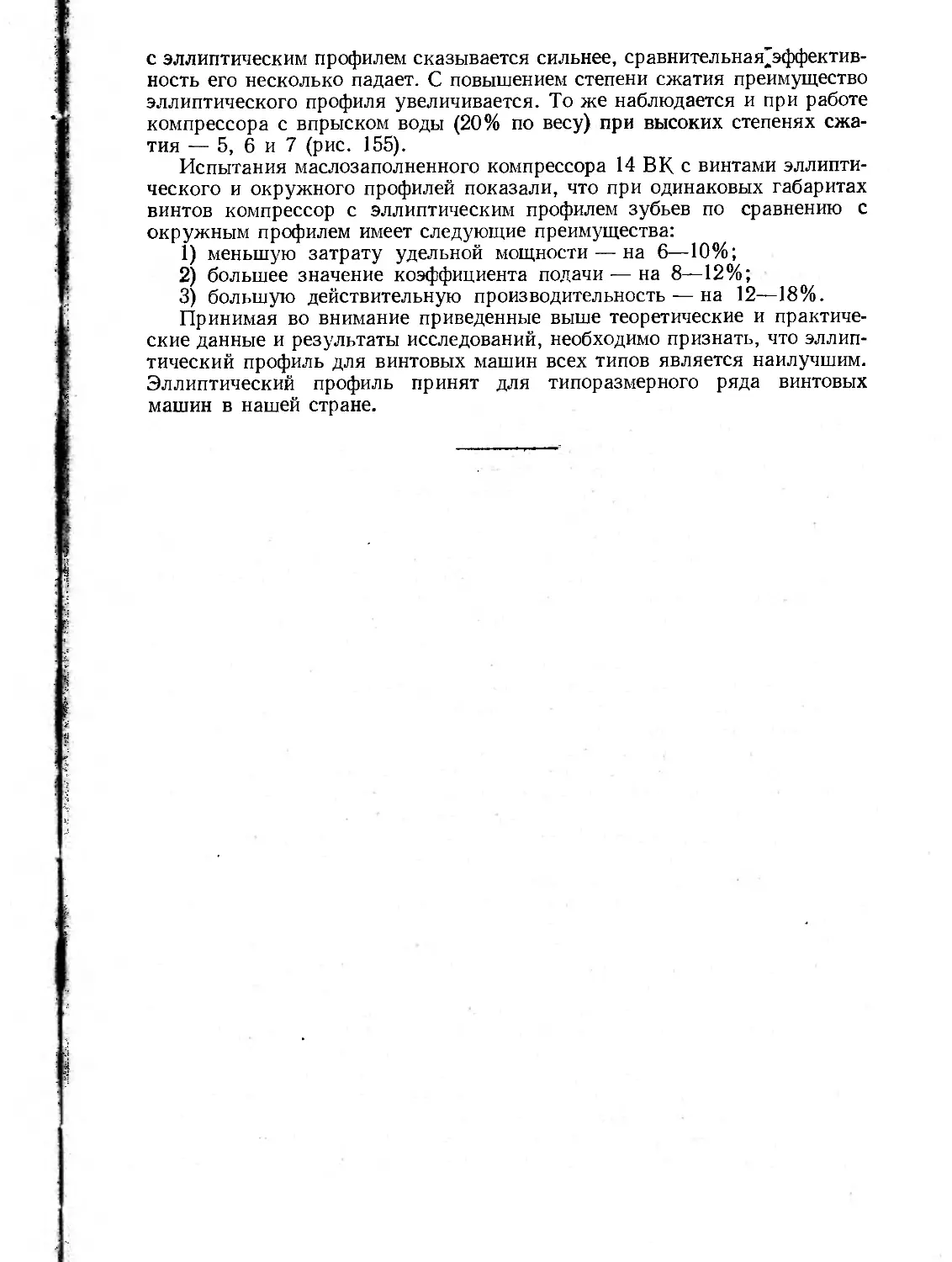

величина утечек в одну полость в течение

одного оборота (в кг)

температура утечек (до смешения со свежеза-

сосанным газом)

коэффициент расхода для щелей

адиабатный (внутренний) к. п. д. компрессора

политропный к. п. д. компрессора

коэффициент режима

г^ — коэффициент утечек

На — удельная работа адиабатного сжатия и

выталкивания газа

Н} — удельная внутренняя работа сжатия и

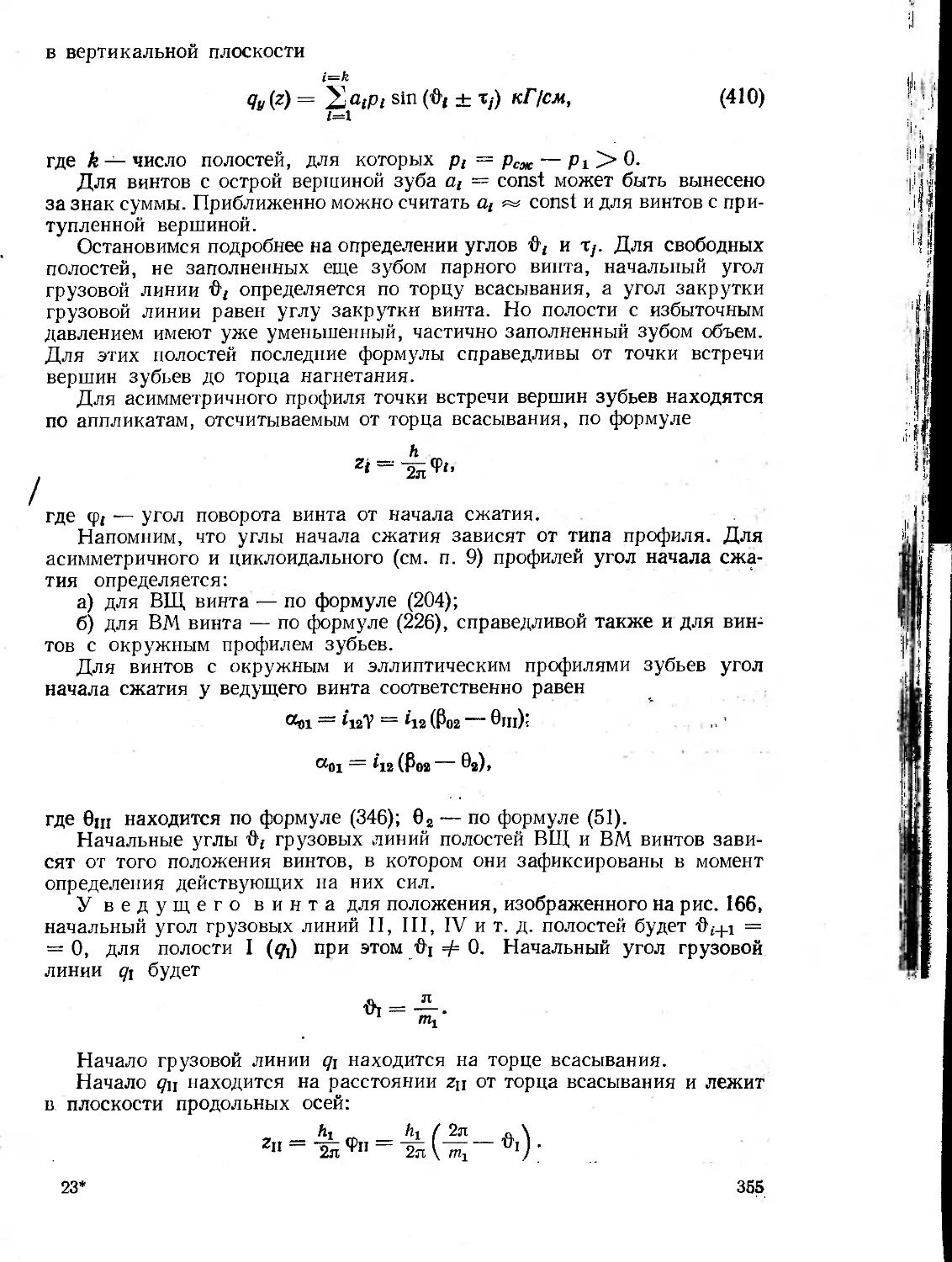

выталкивания газа

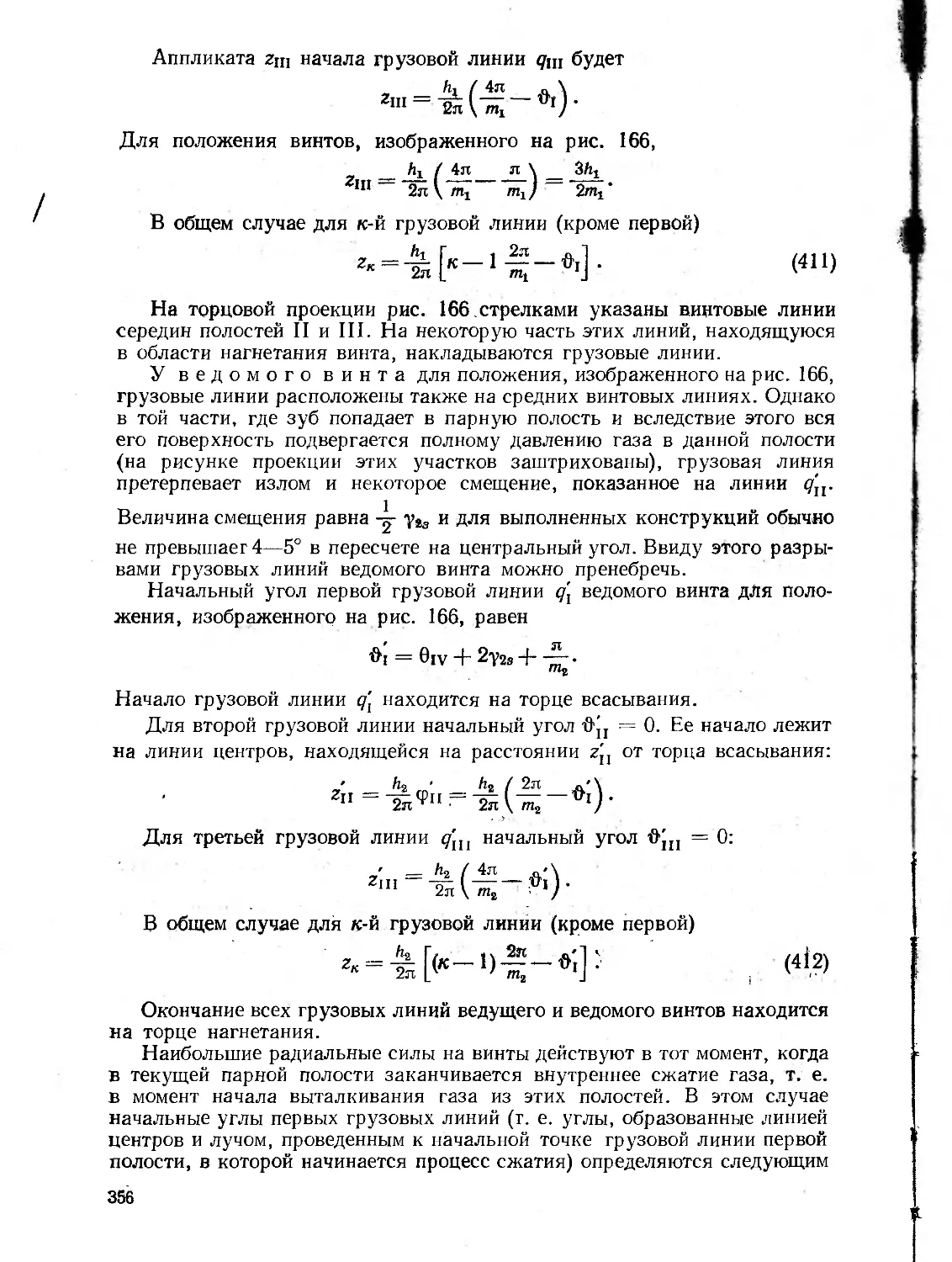

Nt — внутренняя мощность компрессора

NK — мощность на муфте, потребляемая

компрессором

Q.i

Qa;

Сн

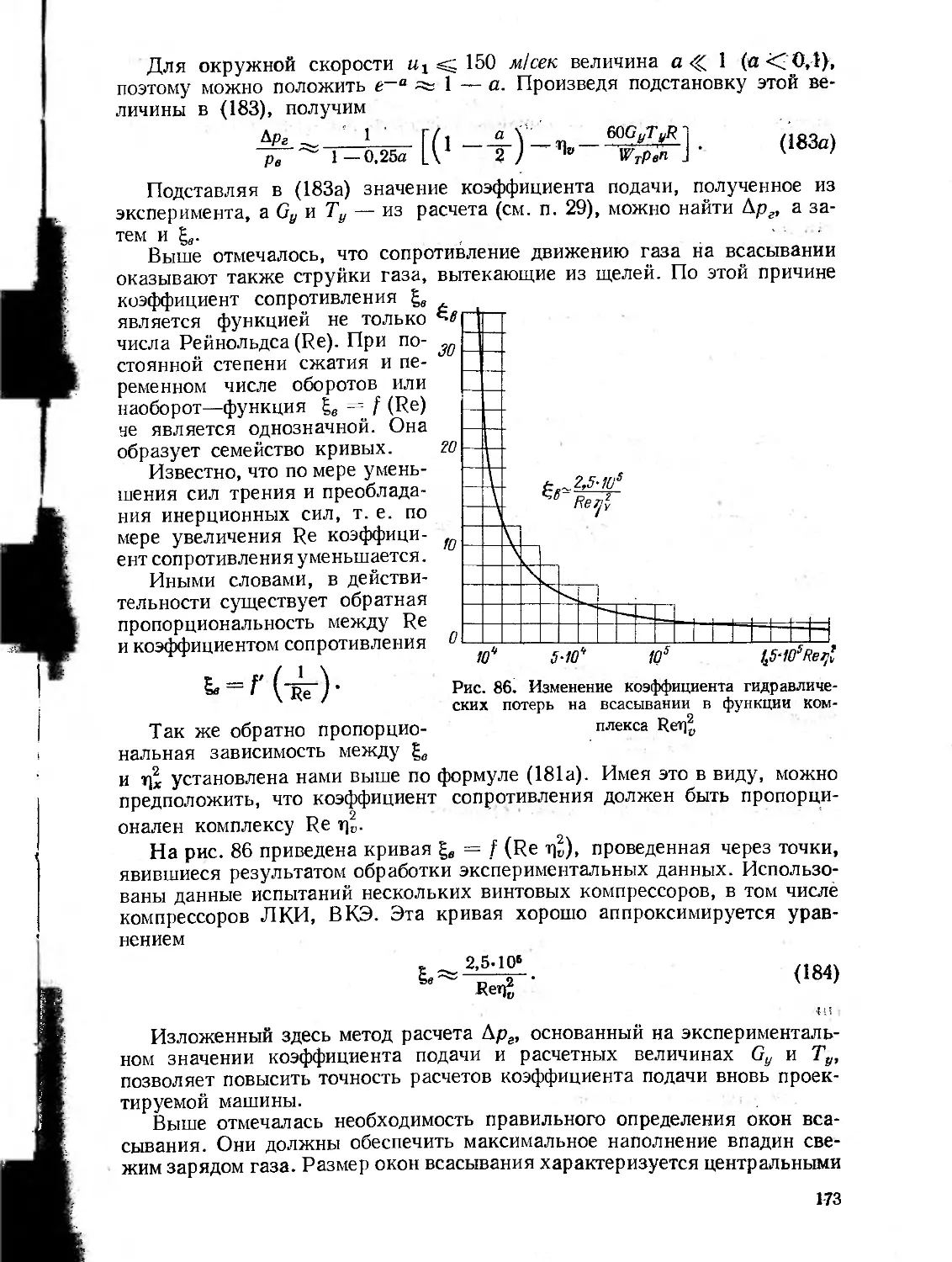

GT

Gt

G>

Л»

q

G'y

Ту

К

Лоа.вк

r\

•m

ВВЕДЕНИЕ

Созданием в конце 30-х годов новой компрессорной машины объемного

типа с внутренним сжатием — винтового компрессора — завершился

важный этап по реализации прогрессивной идеи неизменно направленного

{вращательного) движения рабочих органов машины.

Отсутствие в винтовом компрессоре деталей, совершающих возвратно-

поступательное движение, позволяет осуществить высокие скорости

вращения роторов, что обеспечивает получение относительно высокой произт

водительности при малых размерах. Это предопределяет большую

экономию в весе и габаритах.

Наличие зазоров между рабочими органами винтовой машины имеет

положительные и отрицательные последствия: с одной стороны, рабочие

органы не требуют смазки и не изнашиваются; с другой — через зазоры

прорывается сжатый газ, причиняя двойной ущерб. Во-первых, этот газ

теряет потенциальную энергию давления; во-вторых, он уменьшает полез-*

ный объем полости, сбивает встречными струйками течение засасываемого

газа, одновременно подогревая его.

По этим причинам уменьшение протечек газа через зазоры внутри

машины любыми путями является самым эффективным средством повышения

экономичности винтового компрессора. Таких путей имеется несколько.-

Некоторые уже применяются в винтовых машинах. Среди них, естественно,

уменьшение зазоров и вообще сечения щелей; увеличение сопротивления

в щелях при движении газа за счет увеличения глубины (длины пути

дросселирования) щели или за счет уплотнения щели специально

подведенным газом и капельной жидкостью; увеличение сопротивления щели за

счет шероховатости поверхности. Одним из возможных путей в этом

направлении является также создание конструкции машины из материалов,

имеющих коэффициент линейного расширения, близкий к нулю. Это

позволило бы обеспечить надежную работу машины при минимальных

строительных зазорах.

Большое количество изобретений, улучшающих и видоизменяющих

винтовые машины, свидетельствует об успешных творческих поисках

путей дальнейшего их усовершенствования.

Убедительными аргументами в пользу винтовых компрессорных машин

является быстро нарастающий их выпуск в промышленно развитых

странах и широкое применение этих машин во многих отраслях

промышленности и на транспорте.

ГЛАВА I

конструкция винтовых компрессорных машин,

ИХ ХАРАКТЕРИСТИКА И ОБЛАСТЬ ПРИМЕНЕНИЯ

1. КОНСТРУКТИВНАЯ СХЕМА ВИНТОВОГО КОМПРЕССОРА

И ПРИНЦИП ЕГО ДЕЙСТВИЯ

Винтовой компрессор состоит из небольшого числа основных деталей

(рис. 1), к которым относятся: корпус компрессора, роторы, опорные и

упорные подшипники, уплотнения.

На средней утолщенной части роторов нарезаны винты — наиболее

сложные и точные детали винтового компрессора. Вращение роторов

винтов синхронизируется шестернями, сидящими на валах роторов.

Винты современных винтовых компрессоров представляют собой

цилиндрические косозубые крупномодульные шестерни с зубьями

специального профиля.

Зубья (нитки) каждого из винтов в сечении плоскостью,

перпендикулярной оси вращения винта (торцовой плоскостью), очерчены специально

подобранными кривыми, образующими профиль зубьев. Профили зубьев

парных винтов подбираются таким образом, чтобы при взаимной обкатке

винтов их зубья сопрягались теоретически беззазорно. В свою очередь

вершины зубьев, при вращении винтов описывающие цилиндрические

поверхности, образуют с корпусом также теоретически беззазорное

сопряжение.

Совершенно очевидно, что для вращения винтов между ними, а также

между винтами и корпусом должны быть малые, но безопасные для

движения винтов зазоры. Величина этих зазоров, как станет ясным из

дальнейшего, является одним из основных факторов, определяющих

экономичность винтовых машин.

Для сохранения двусторонних боковых зазоров между зубьями винтов

их валы соединяются шестернями, исключающими возможность взаимного-

касания винтов. Сохранение зазоров между винтами и корпусом в

радиальном и осевом направлениях обеспечивается опорными и упорными

подшипниками. Сказанное относится к винтовым машинам сухого сжатия,

работающим без подачи смазывающей жидкости в рабочее пространство.

В последние годы распространились винтовые компрессоры,

работающие с подачей масла в рабочее пространство. В этих машинах винты могут

взаимно соприкасаться, если это допускает характер касания боковых

профилей их зубьев, и тогда шестерни на роторах могут отсутствовать-

Однако касание винтов с корпусом и в этом случае недопустимо.

8

Винтовые компрессоры, работающие с подачей смазки в рабочее

пространство, получили название маслозаполненных. Об этих

машинах речь пойдет ниже.

В винтовых компрессорах отсутствуют клапаны или какие-либо

другие распределительные органы. Они не имеют также частей, совершающих

возвратно-поступательное движение.

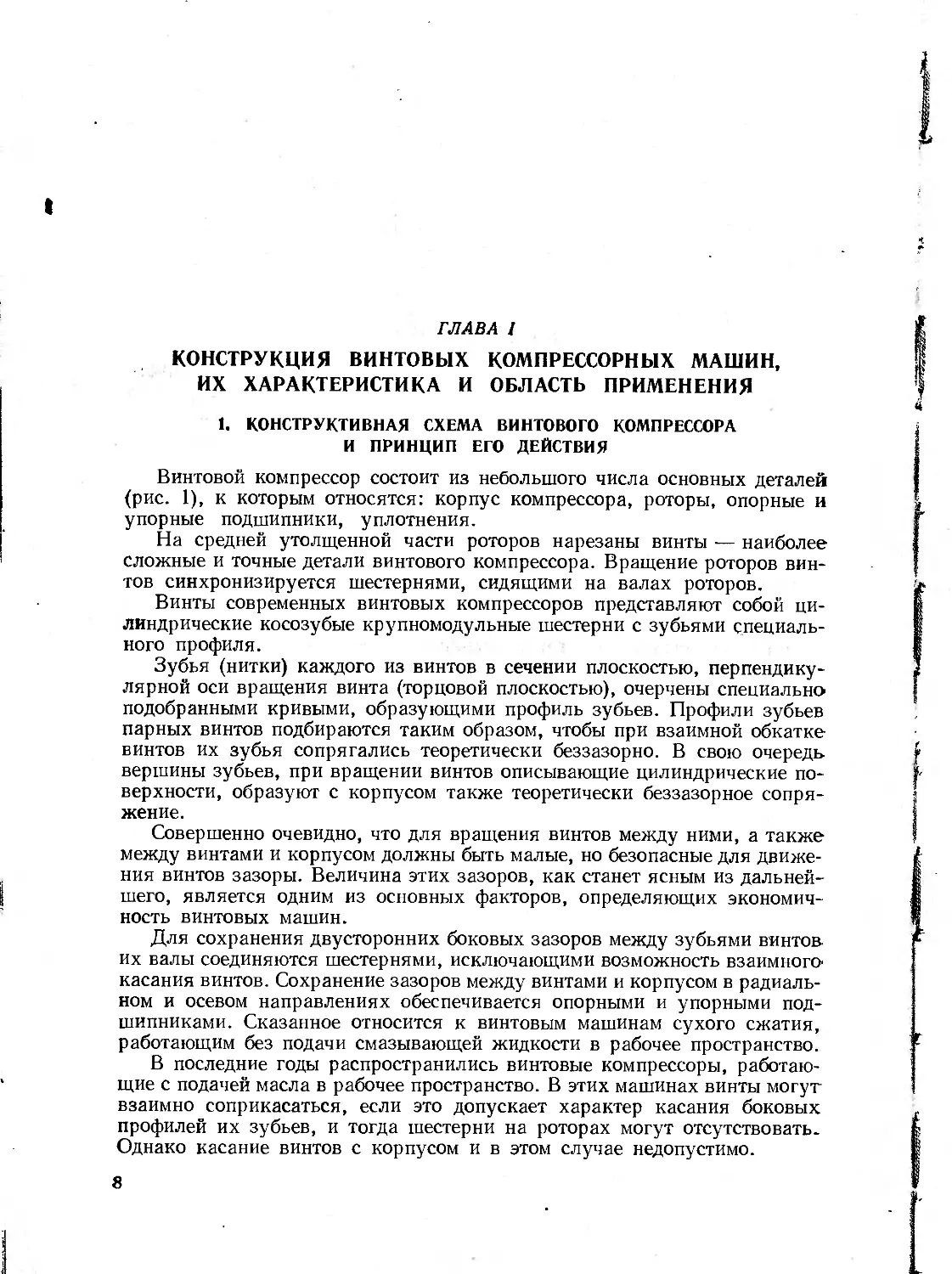

На рис. 1 показаны схематические разрезы винтового компрессора.

В корпусе 1, состоящем из нескольких частей, имеются соответствующие

расточки с параллельными осями, в которых помещаются роторы. Расточки

корпуса под винты пересекаются между собой, образуя в поперечном

сечении фигуру в виде восьмерки. Эти расточки образуют, следовательно, одно

общее пространство, которое с одного торца сообщается посредством окна

всасывания с патрубком или камерой всасывания, с другого ¦—

посредством окна нагнетания с патрубком или камерой нагнетания. Окна

всасывания и нагнетания взаимно расположены по диагонали. Такое же

расположение могут иметь и патрубки всасывания и нагнетания, не исключая

в то же время и иного их взаимного расположения на корпусе компрессора.

Окно всасывания имеет форму приблизительно двух соприкасающихся

разомкнутых кольцевых секторов (форму буквы омега см. рис. 9). Оно

расположено с торца винтов и заходит иногда на небольшом участке и на

боковую поверхность. Окно нагнетания, как правило, располагается и сбоку

и с торца винтов.

Корпус компрессора имеет полости 10 для циркуляции охлаждающей

жидкости или, если давление сжатия невелико, ребра для охлаждения

внешним потоком воздуха.

В маслозаполненных компрессорах, а также в машинах, работающих

с впрыском охлаждающей жидкости в рабочее пространство, выделяю-

щаяся при работе компрессора теплота уносится жидкостью. Такие

компрессоры специального охлаждения корпуса не имеют.

Винтовые компрессоры, выпускаемые промышленностью, имеют два

винта (ротора). Один из них ведущий 2 (рис. 1) соединяется с двигателем.

Он имеет выпуклые, широкие зубья. Другой винт 3 — ведомый — имеет

вогнутые и тонкие зубья. Крутящий момент от двигателя передается

непосредственно или через мультипликатор (иногда редуктор) только

ведущему винту. Ведомый винт с зубьями применяющихся ныне профилей,

как показано в гл. IX, воспринимает лишь небольшую долю общего кру-

ГЛАВА I

КОНСТРУКЦИЯ ВИНТОВЫХ КОМПРЕССОРНЫХ МАШИН,

ИХ ХАРАКТЕРИСТИКА И ОБЛАСТЬ ПРИМЕНЕНИЯ "

1. КОНСТРУКТИВНАЯ СХЕМА ВИНТОВОГО КОМПРЕССОРА '"

И ПРИНЦИП ЕГО ДЕЙСТВИЯ 5"

I.

Винтовой компрессор состоит из небольшого числа основных деталей

(рис. 1), к которым относятся: корпус компрессора, роторы, опорные t -

упорные подшипники, уплотнения. [з

На средней утолщенной части роторов нарезаны винты — наиболеш

сложные и точные детали винтового компрессора. Вращение роторов винш

тов синхронизируется шестернями, сидящими на валах роторов. о-

Винты современных винтовых компрессоров представляют собой циа-

линдрические косозубые крупномодульные шестерни с зубьями специалье-

ного профиля.

Зубья (нитки) каждого из винтов в сечении плоскостью, перпендикуо-

лярной оси вращения винта (торцовой плоскостью), очерчены специальнсу-

подобранными кривыми, образующими профиль зубьев. Профили зубьеЕа-

парных винтов подбираются таким образом, чтобы при взаимной обкатк<б-

винтов их зубья сопрягались теоретически беззазорно. В свою очеред!

вершины зубьев, привращении винтрв; описывающие цилиндрические._па<и

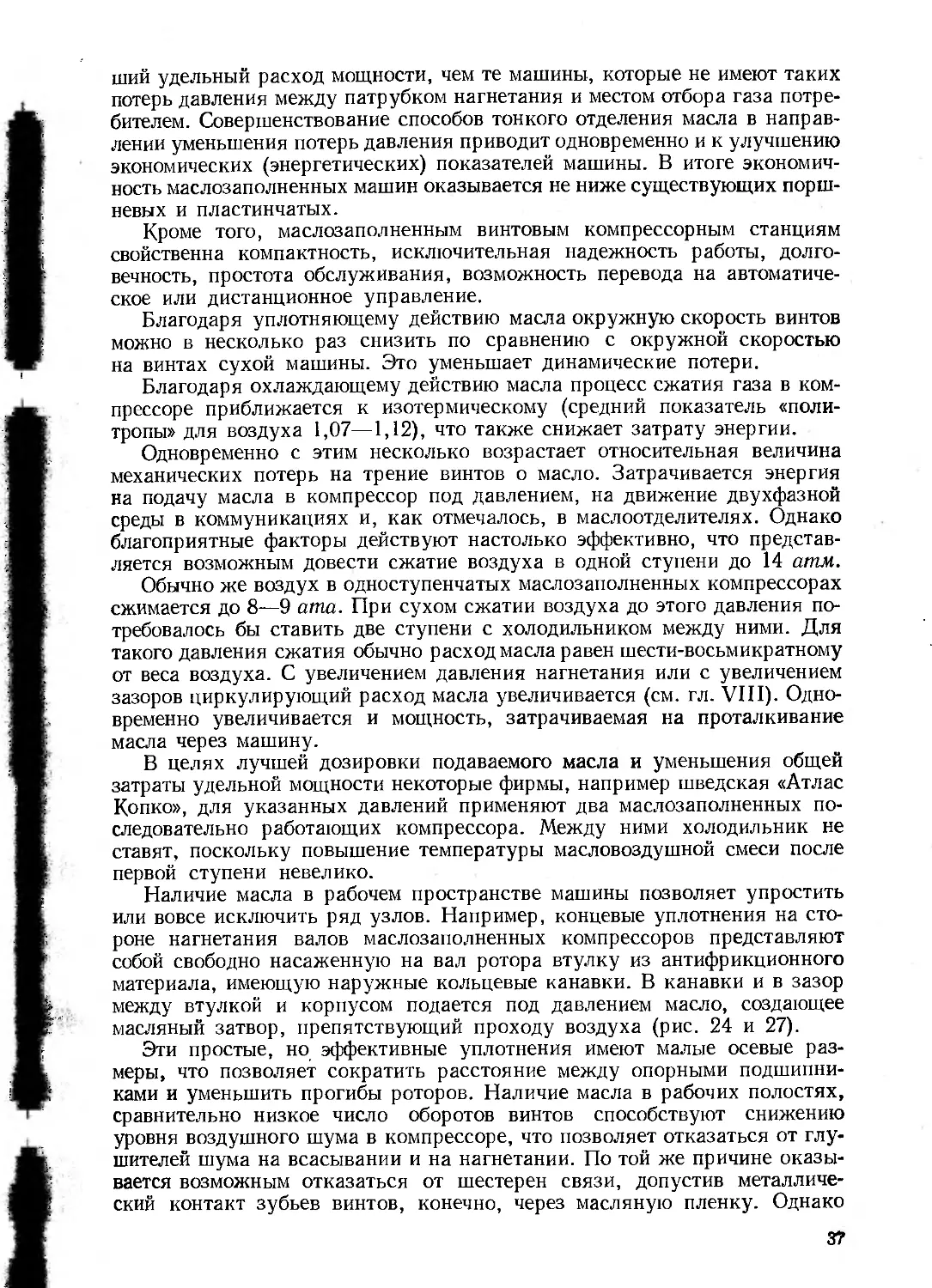

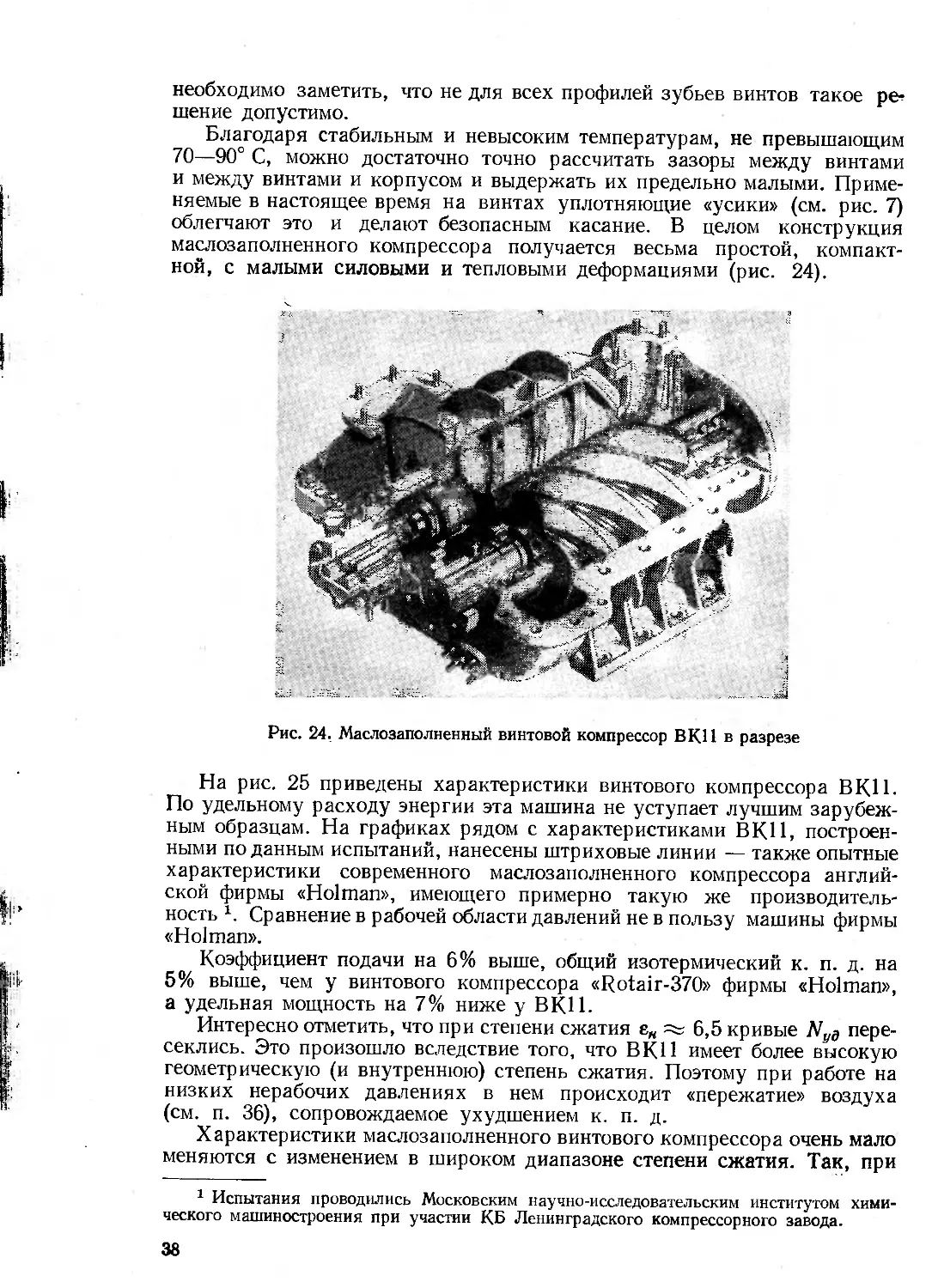

скольжения или качения (рис. 24). Осевые усилия, действующие на роторы,

воспринимаются упорными подшипниками 4, также скользящего или

катящегося трения. В непосредственной близости от винтов на валах

размещаются уплотнения 9. Обороты винтового компрессора принято считать

ло оборотам ведущего винта.

Принцип действия винтового компрессора состоит в следующем. При

вращении винтов на стороне выхода зубьев из зацепления (снизу, первая

проекция на рис. 1) постепенно, начиная от торца всасывания,

освобождаются впадины между зубьями. Эти впадины, в дальнейшем называемые

также полостями, благодаря создаваемому в них разрежению заполняются

газом, поступающим через окно из камеры всасывания. В тот момент,

когда полости полностью освободятся на противоположном торце винта

от заполняющих их зубьев, объем их достигнет максимальной величины;

пройдя окно, они разъединяются с камерой всасывания. Процесс

всасывания газа в них закончится. В таком положении показаны полости на

рис. 2, а (затемненные).

Объемы газа, ограниченные поверхностями винтов и корпуса, уже

разобщились с камерой всасывания, но еще не соединились с камерой нагне-

10

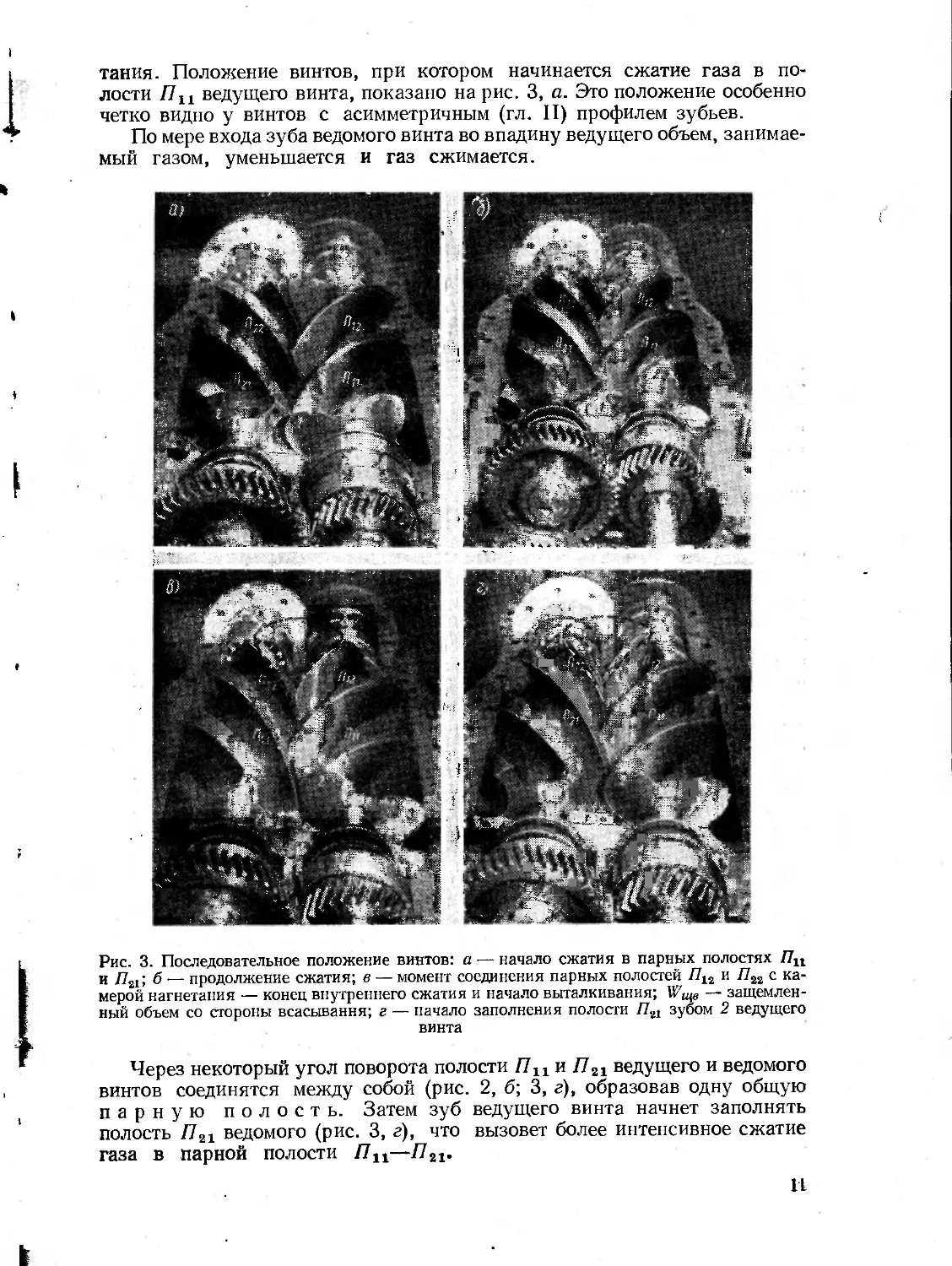

тания. Положение винтов, при котором начинается сжатие газа в

полости П11 ведущего винта, показано на рис. 3, а. Это положение особенно

четко видно у винтов с асимметричным (гл. II) профилем зубьев.

По мере входа зуба ведомого винта во впадину ведущего объем,

занимаемый газом, уменьшается и газ сжимается.

Рис. 3. Последовательное положение винтов: а — начало сжатия в парных полостях Лп

и Я21; б ¦— продолжение сжатия; в — момент соединения парных полостей Я12 и Я22 с ка^

мерой нагнетания — конец внутреннего сжатия и начало выталкивания; W^ —

защемленный объем со стороны всасывания; г — начало заполнения полости Я21 зубом 2 ведущего

винта

Через некоторый угол поворота полости П1г и Д21 ведущего и ведомого

винтов соединятся между собой (рис. 2, б; 3, г), образовав одну общую

парную полость. Затем зуб ведущего винта начнет заполнять

полость П21 ведомого (рис. 3, г), что вызовет более интенсивное сжатие

газа в парной полости Пгл—П21.

11

Процесс сжатия газа в парной полости продолжается до тех пор, пока

все уменьшающийся ее объем со сжатым газом не подойдет к кромке окна

нагнетания. Такое положение парной полости показано на рис. 2, в и 3, в,

причем на последнем полости Я22 и Я12 подошли к окну нагнетания

(условно показанному на рисунке штриховой линией). В этот момент

процесс внутреннего сжатия газа в компрессоре заканчивается.

Таким образом, величина внутреннего сжатия газа в винтовом

компрессоре зависит от расположения окна нагнетания: с уменьшением его

внутреннее сжатие газа будет увеличиваться, с увеличением —

уменьшаться. )

При дальнейшем вращении винтов, после соединения парной полости^

со сжатым газом с камерой нагнетания, происходит процесс выталкивания

газа.

Давление внутреннего сжатия газа может не совпадать с давлением

нагнетания, т. е. с давлением газа, подаваемого потребителю. Если давление

внутреннего сжатия меньше давления нагнетания, то происходит внешнее

так называемое внегеометрическое дожатие газа до давления

нагнетания. Если оно выше — происходит расширение газа и падение

давления.

Как увидим ниже (гл. IV и VII), при работе компрессора на этих

режимах имеют место повышенные потери, особенно при работе с «пережатием»

газа.

Парные полости, например Я12—Я22 (рис. 3), должны быть

изолированы от таких же парных полостей Пц—Пг1, расположенных после них,

а те в свою очередь — от соседних. Это достигается выбором

соответствующего профиля зубьев винтов. У винтов с зубьями циклоидального

симметричного или асимметричного профиля (гл. II) при отсутствии головки

зуба у ведомого винта парные полости теоретически полностью

изолированы от соседних; у винтов с зубьями симметричного окружного профиля

изоляции парных полостей не происходит (см. рис. 74). У винтов с

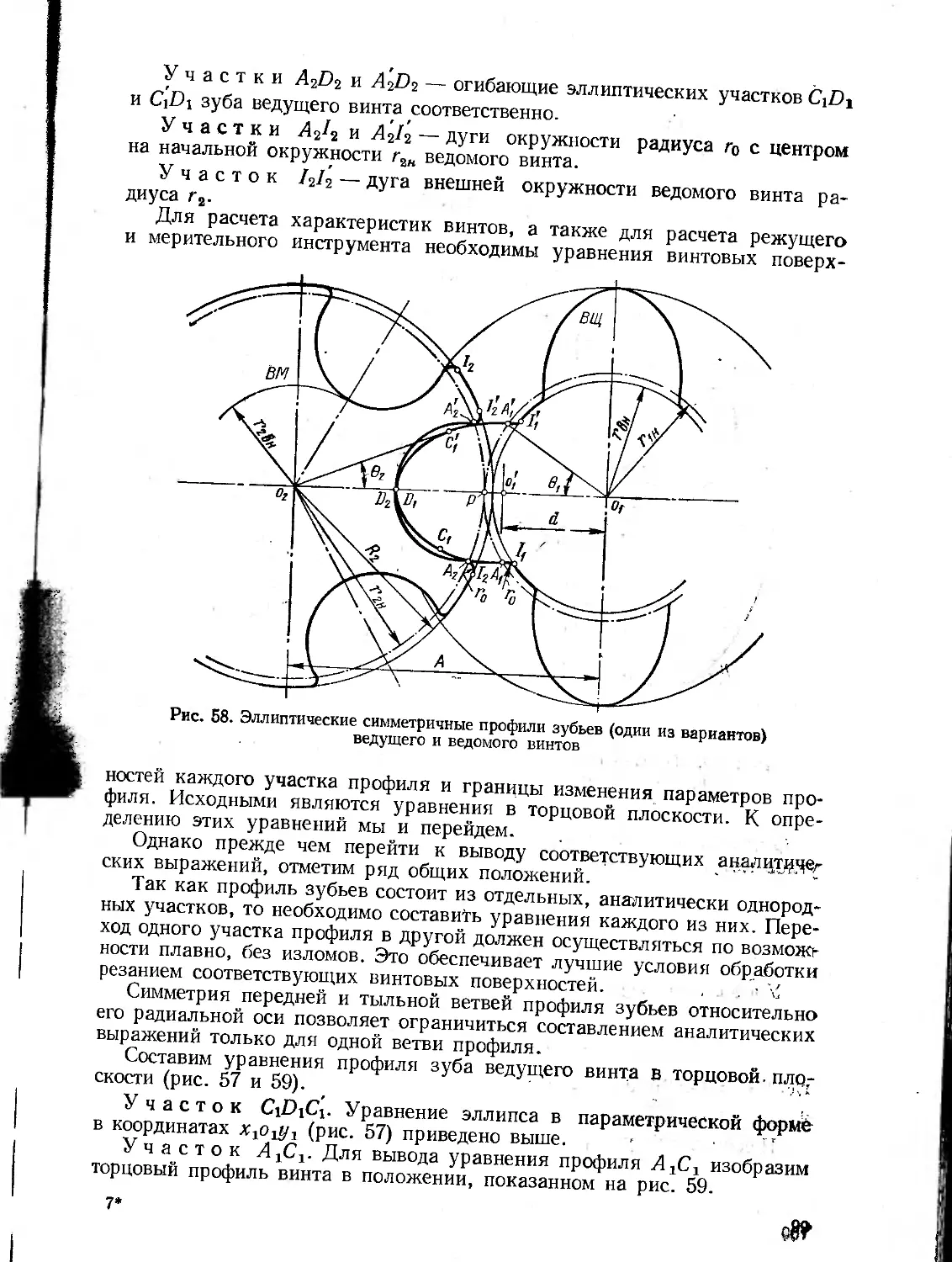

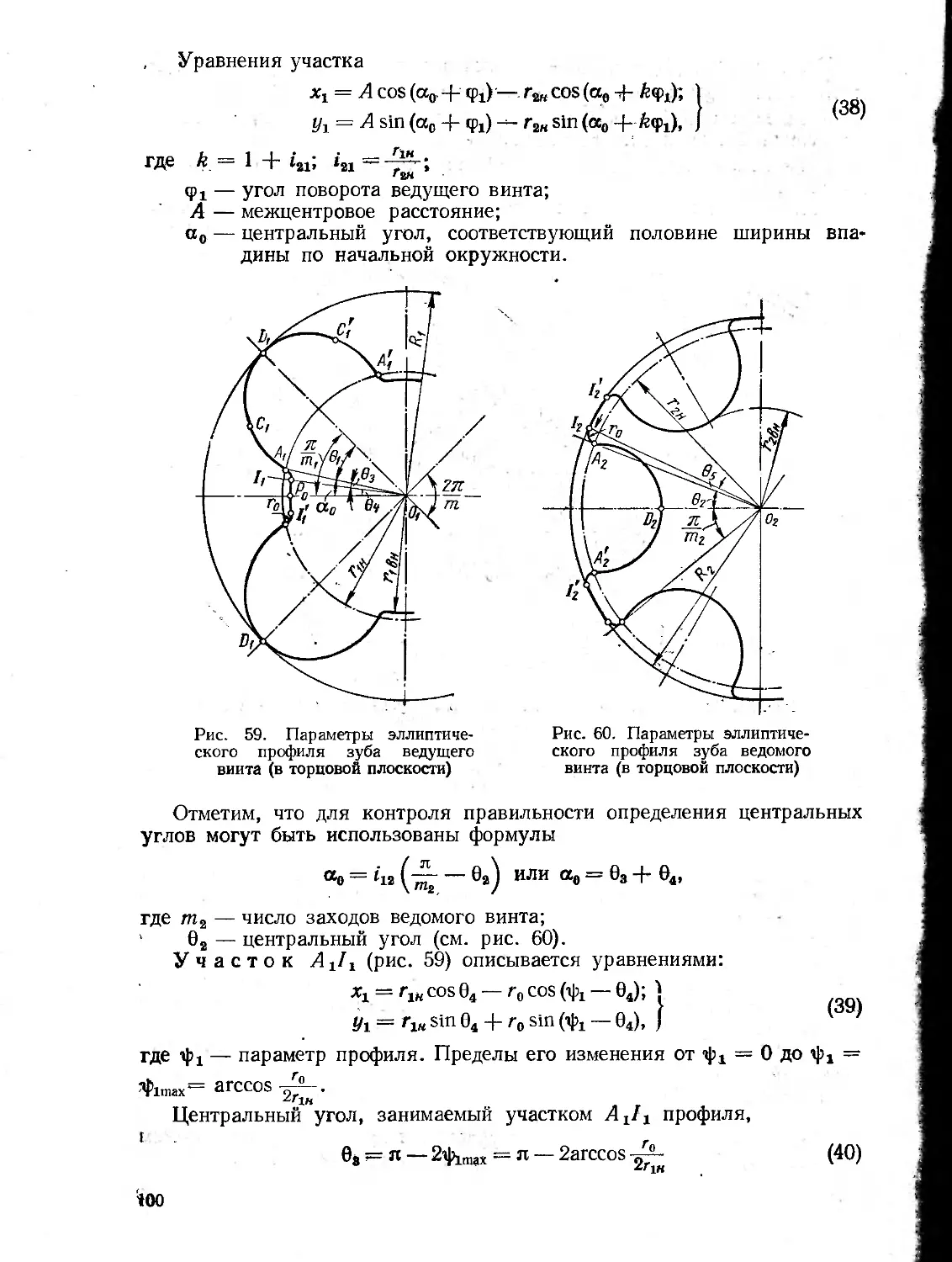

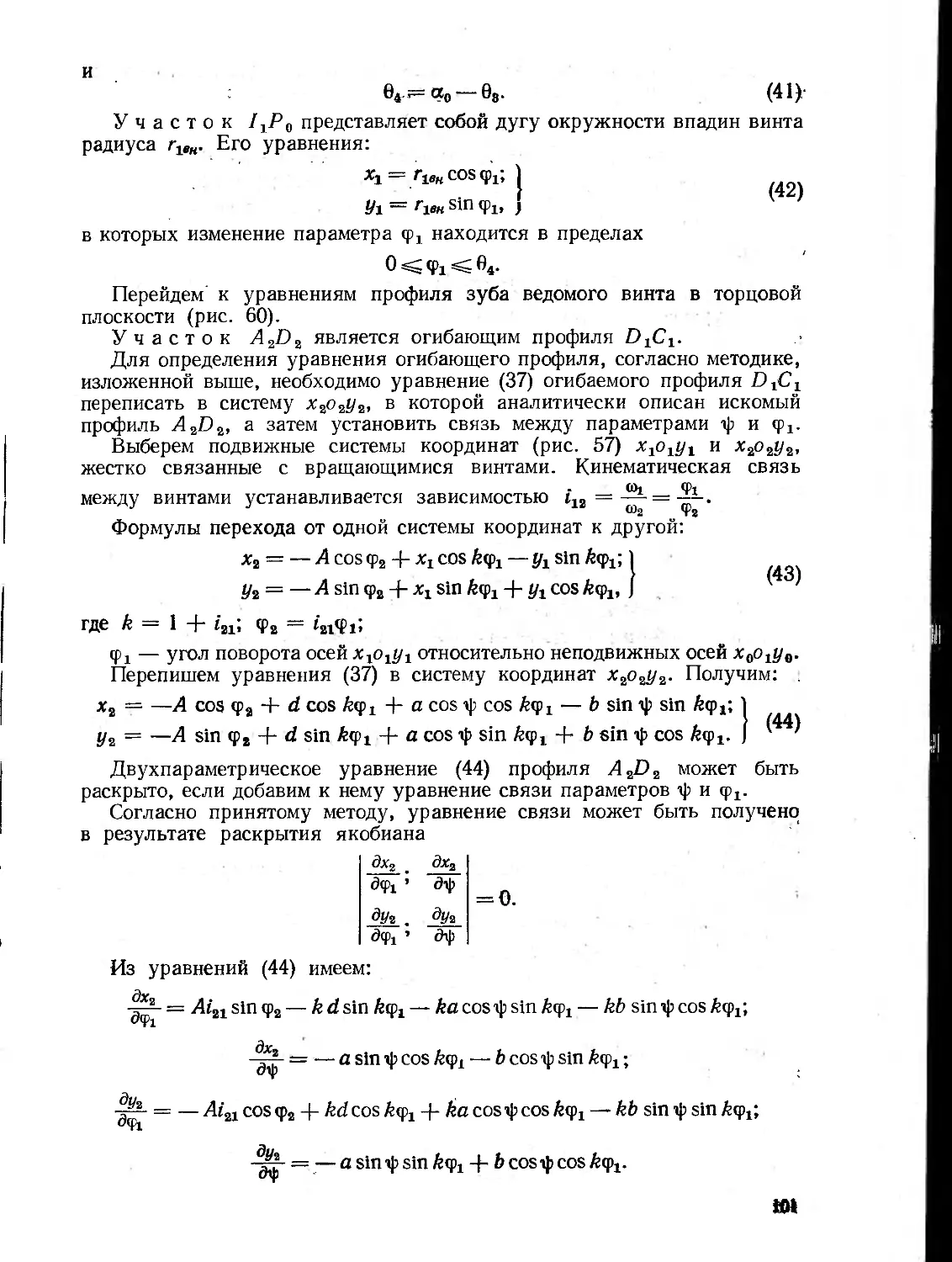

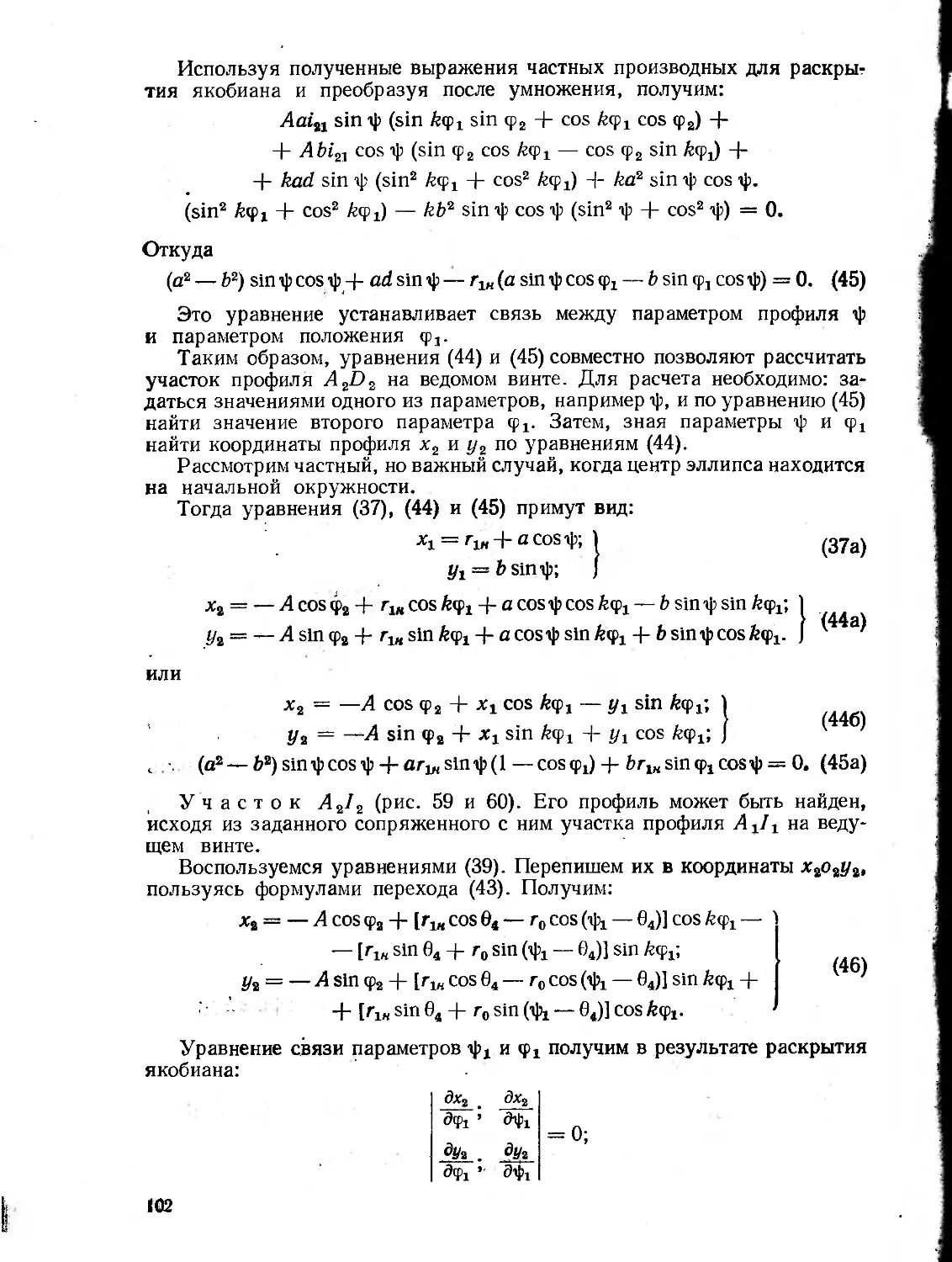

эллиптическим профилем зубьев полная изоляция соседних парных полостей

также не обеспечивается, однако она много лучше, чем у винтов с

окружным профилем.

Совершенно очевидно, что изоляция соседних парных полостей —

герметичность полостей в осевом направлении — позволяет обеспечить

более высокое и экономичное сжатие газа в этих полостях. Однако

одновременно с этим, как будет показано ниже, компрессор становится более

требовательным к соблюдению заданного расчетного режима давления

нагнетания и обеспечению совпадения с ним давления внутреннего сжатия.

Процессы всасывания, сжатия и выталкивания газа в винтовом

компрессоре чередуются для каждой отдельно взятой парной полости. Но благодаря

непрерывному следованию полостей друг за другом с большой скоростью

обеспечивается практически непрерывная подача газа. Например, при

числе оборотов ведущего винта от 3000 об/мин у самых крупных винтовых

машин до 30 000 об/мин у малых машин и при числе полостей винта,

равном 4, компрессор подает от 12 000 до 120 000 порций газа в минуту.

Последовательные положения винтов в процессе сжатия газа,

показанные на рис. 2 и 3, позволяют отметить еще одну весьма важную

особенность винтового компрессора.

Видимые нами полости винтов Я11( Я21, Я12, Яг2, nls, Я23 заполнены

газом, находящемся на различной стадии его сжатия. Назовем эту

сторону винтов компрессора стороной или областью сжатия газа. В области

12

сжатия газа окружные скорости винтов направлены навстречу друг другу

и зубья винтов сходятся.

С противоположной стороны (невидимой на рисунках, под винтами)

окружные скорости винтов направлены друг от друга и зубья винтов

расходятся. Здесь во впадинах, как отмечалось, создается разрежение,

благодаря чему и происходит процесс всасывания газа. Эту сторону

винтов компрессора назовем областью всасывания. Условно можно считать,

что области всасывания и нагнетания приблизительно разделены между

собой плоскостью продольных осей, т. е. плоскостью в которой лежат оси

обоих винтов.

По периметру эти области соединяются через зазоры между корпусом

и винтами по вершинам зубьев и с торцов; между винтами они соединяются

зазорами по линиям контактов винтов. Очевидно, чем меньше эти зазоры,

т. е. чем лучше поперечная герметичность винтов, тем меньше при прочих

равных условиях и протечки газа из области нагнетания в область

всасывания.

Отметим также, что длина винтов и угол закрутки зубьев (гл. II) не

могут выбираться произвольно. Они должны быть выбраны таким образом,

чтобы каждая полость успевала освободиться от зуба другого (парного)

винта прежде, чем произойдет отсечка ее от окна всасывания.

2. КОНСТРУКЦИЯ ВИНТОВЫХ КОМПРЕССОРНЫХ МАШИН

Быстрый рост производства винтовых компрессорных машин (В КМ)

и широкое применение их в различных отраслях промышленности и

транспорта предопределили и разнообразие их конструкций.

Выпускаемые промышленностью в настоящее время В КМ можно

разделить на две группы:

1. Машины сухого сжатия, подающие ничем не загрязненный газ, не

содержащий масла и продуктов износа деталей. В рабочее пространство

винтовых компрессоров этих машин не подается ни смазывающая, ни

охлаждающая жидкость. Охлаждение компрессоров машин с сухим

сжатием осуществляется: а) с помощью интенсивного внешнего обдува

корпуса относительно холодным воздухом или газом; б) внешним

охлаждением корпуса жидкостью, например водой или маслом, и охлаждением

полых винтов той же или другой жидкостью.

2. Машины мокрого сжатия, работающие с впрыском капельной

жидкости в полости сжатия винтовых компрессоров. Компримируемый

газ этих машин смешивается с впрыснутой в компрессор жидкостью.

В зависимости от количества и свойств впрыснутой жидкости эти

машины разделяются на: а) машины, в полости сжатия которых

впрыскивается сравнительно небольшое количество капельной жидкости с целью

охлаждения и уплотнения винтового компрессора; б) машины, в полости

сжатия которых вводится значительное количество смазывающей жидкости,

одновременно охлаждающей и уплотняющей компрессор; они

получили название маслозаполненных.

В машинах 2-й группы после компрессора устанавливаются

отделители (водо-, масло- и т. д.) капельной жидкости, обеспечивающие

необходимую степень ее отделения от сжимаемого газа.

Конструкции винтовых компрессоров подгрупп 1а и 16 отличаются

друг от друга мало, за исключением, по понятным причинам, конструкции

корпуса.

13

Ведомые роторы

Как правило, компрессоры подгруппы 1а имеют меньшую степень

сжатия, чем 16. Но и это деление условно, так как все определяется родом

применяемых материалов, зазорами, окружными скоростями, при прочих

равных условиях.

Конструкция компрессоров подгруппы 2а отличается от машин

1-й группы, но также необходимы и в них шестерни связи и достаточно

безопасные зазоры между рабочими деталями (винтами, корпусом). Здесь

существует опасность несвоевременной подачи жидкости на впрыск или

подачи ее в недостаточном количестве, поэтому зазоры выбираются с

учетом этих обстоятельств исходя из

конкретных условий работы

машины. Кроме того, уплотнения валов

компрессора должны обеспечивать,

как правило, изоляцию

впрыскиваемой жидкости от смазывающего

подшипники масла.

Конструкция компрессоров

подгруппы 26 существенно отличается

от конструкции машин других

подгрупп. Здесь всегда обеспечена

подача большого количества масла

в рабочее пространство машины,

что стабилизирует температуры и

позволяет выдерживать

минимальные зазоры. Здесь можно

отказаться от шестерен связи,

упростить корпус и уплотнения.

Подробно различия в конструкции

машин будут рассмотрены ниже.

Рассмотрим сначала то общее,

что имеется в конструкции

собственно винтового компрессора.

Наиболее общей чертой конструкции

винтовых компрессоров является

хотя принципиально возможны

Ведомый ротор

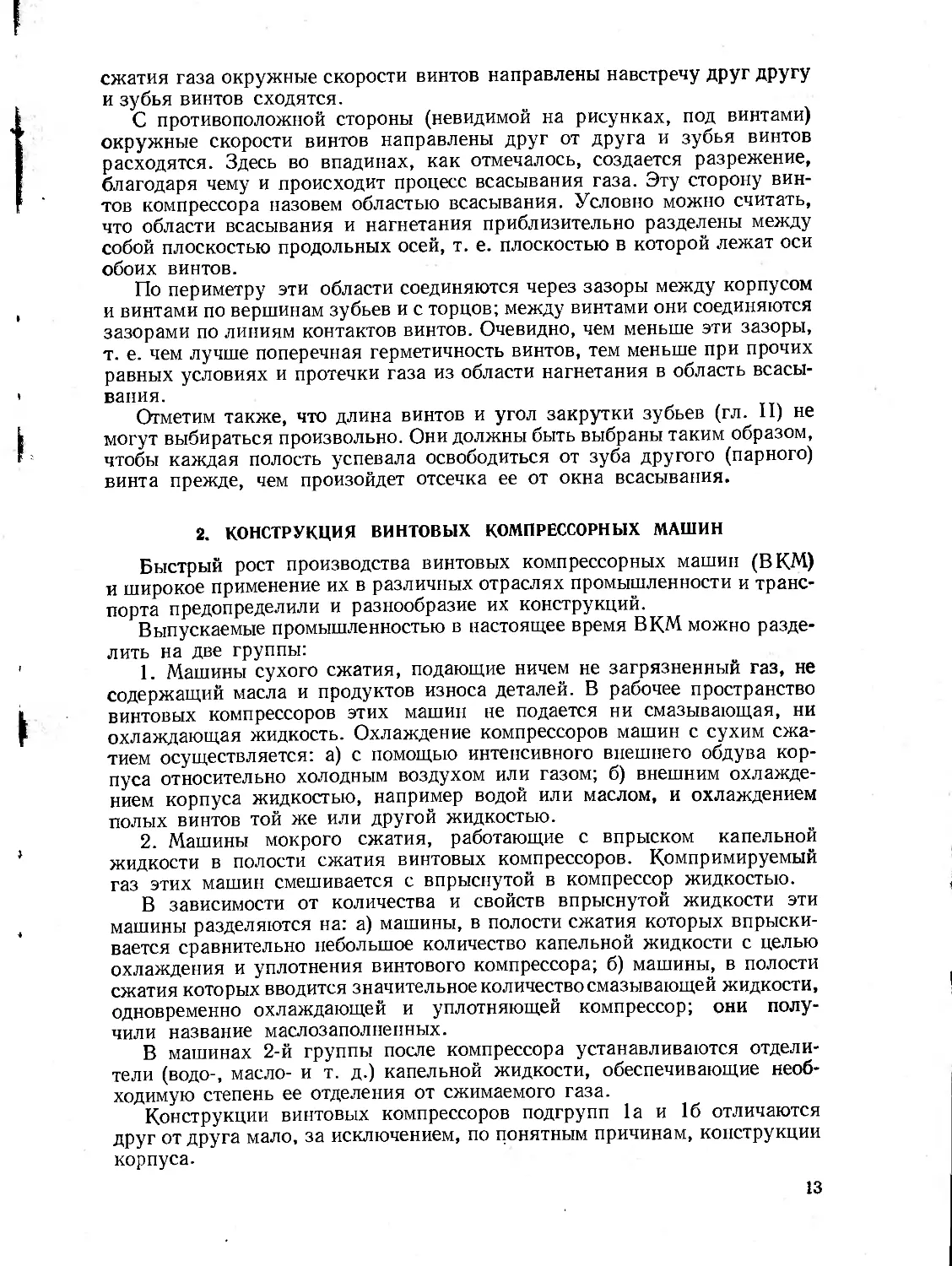

Рис. 4. Схемы трехвальных винтовых

компрессоров: а — один ведущий ротор; б—два

ведущих ротора

наличие двух винтов (двух валов),

конструкции с тремя и более валами (рис. 4).

В многовальных (трехвальных и более) схемах винтовых компрессоров

эффективность использования средних (внутренних) винтов мала ввиду

того, что трудно обеспечить хорошее заполнение их полостей всасываемым

газом. В то же время существенно увеличиваются конструктивные и

технологические трудности. Многовальные винтовые компрессоры не нашли

применения на практике. Можно ожидать, что трехвальная схема винтовой

машины окажется целесообразной в случае использования ее как

двигателя.

Многовальные винтовые машины могут отличаться друг от друга

схемой относительного расположения винтов, окон всасывания и нагнетания.

Однако геометрия винтов и их конструкция не зависят от числа валов в

машине. В дальнейшем мы будем рассматривать конструкции винтовых

компрессоров с двумя валами, нашедших применение на практике.

В двухвальных схемах винтовых компрессоров оси валов параллельны,

а каждый из винтов имеет постоянный ход (и осевой шаг) и теоретически

постоянное (цилиндрическое) поперечное сечение. Вследствие этого сече-

14 .

ние винтов торцовыми плоскостями представляет собой зацепление двух

зубчатых колес со специальным профилем зубьев, к которым применимы

законы теории зацепления сопрягаемых кривых. В силу постоянного

поперечного сечения и постоянного хода винта сечения его торцовой

плоскостью в различных точках продольной оси имеют идентичный профиль

и размеры и оказываются лишь повернутыми относительно друг друга на

некоторый угол. Указанные обстоятельства, как увидим ниже,

позволяют значительно упростить теорию профилирования и расчет зубьев

винтов.

Винты могут иметь различное число заходов (зубьев), однако в практике

установилось, за редким исключением, число заходов винтов, равное 4 на

ведущем и 6 — на ведомом, что условно обозначается 4/6 (схема 4/6).

Схема винтов 4/6 позволяет иметь достаточно жесткие валы

роторов компрессора при одинаковых внешних диаметрах винтов.

Ввиду необходимости соблюдения малой величины зазоров между

винтом и корпусом жесткость вала должна быть такой, чтобы прогиб

ротора не превышал 0,25 зазора между винтами и корпусом.

Профиль зубьев винтов должен быть таким, чтобы так называемая

линия контакта винтов — линия соприкосновения винтов при сближении

их до касания — была непрерывной от начала зацепления зубьев (на

торце всасывания) до окончания (на торце нагнетания). Не каждый

профиль из известных в технике обладает этим свойством. Например, эволь-

вентный профиль в том виде, в каком он применяется в силовых зубчатых

передачах, не обеспечивает непрерывности линии контакта. А ее разрыв

в винтовых машинах недопустим, так как это открыло бы свободный

проход газа из области нагнетания в область всасывания.

Таким образом, первым и обязательным требованием к профилям

зубьев винтов является обеспечение непрерывности линии

контакта.

Вторым требованием является необходимость обеспечения

осевой герметичности парных полостей, поскольку

в каждой паре полостей газ находится на разной стадии сжатия.

Выполнение этого требования одновременно означает надежную изоляцию газа,

находящегося в камере нагнетания, от газа с низким давлением,

находящегося в последующих полостях и в начале сжатия. Это второе требование

чаще всего не выполняется — между соседними парными полостями

имеется соединяющее их отверстие (см. рис. 74). В таком случае важно,

чтобы это отверстие было небольших размеров.

В винтовых машинах нашли применение несколько типов профилей,

обеспечивающих безусловное выполнение первого требования и в разной

степени (за единичным исключением) не обеспечивающих второе.

В качестве профилей зубьев в торцовом сечении винтов применяются:

1) трохоидные профили, в том числе их частные случаи эпи- и гипо-

циклоидные, условно объединяемые общим наименованием

циклоидальных профилей; используя циклоидальный профиль хотя бы для

одной половины профиля зуба относительно его радиальной оси, можно

обеспечить теоретически строгое выполнение второго требования —

осевую герметичность;

2) окружные профили, в т. ч. частный случай с центром профильной

окружности на начальной окружности винта — цевочный профиль;

3) эллиптический профиль с расположением большой оси эллипса

в радиальном или перпендикулярном к нему направлении.

15

Следует иметь в виду, что законы зацепления сопрягаемых профи

не позволяют (см. гл. II) ограничиться одним каким-либо профилем (од

родной аналитической кривой) для боковых участков профиля зубь

По этой причине известные в настоящее время профили зубьев bhhtoi

машин представляют собой комбинацию различных профилей, составл

ную рациональным образом. Исключение составляют лишь некото{

частные случаи циклоидального профиля.

Указанные выше названия профилей присвоены им по основному

минирующему участку, определяющему свойства зацепления сопрягаем

зубьев и, как увидим дальше, в значительной мере и свойства всей bhhtoi

машины.

Для усиления в желаемом направлении того или иного свойства г

шины иногда зубья винтов выполняются асимметричными относитель

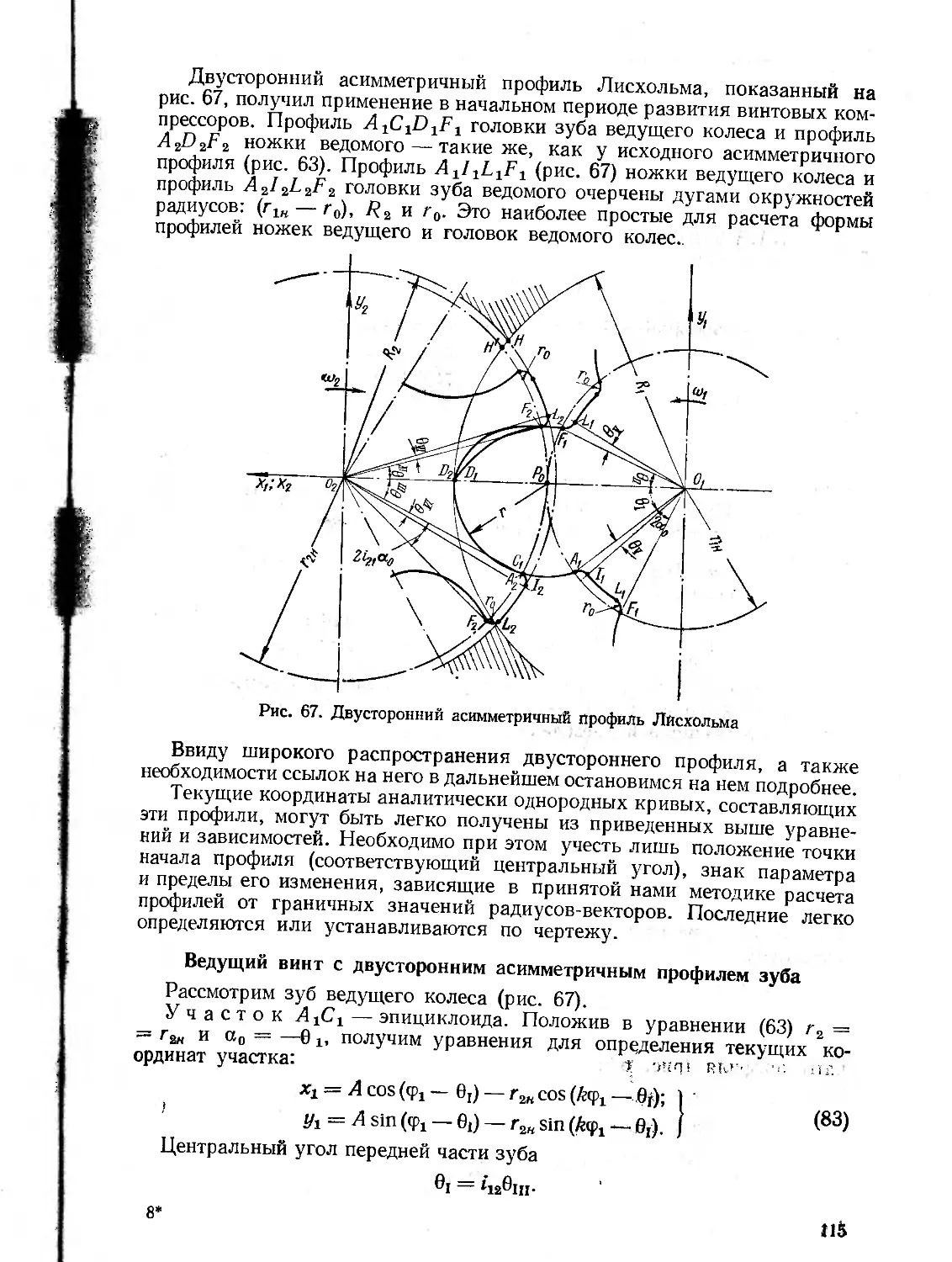

радиальной оси (рис. 67) и используются различные кривые для боков

участков профиля зуба. Именно такой профиль — асимметричный

имели зубья первого современного винтового компрессора (изготовле

ного в 1937 г.) шведского инженера А. Лисхольма.

Следует отметить еще одну особенность профилирования зубьев в и hi

вых машин — важен профиль всего контура зуба, а не только его боков]

ветвей, поскольку радиального зазора между головкой зуба и впадин

сопрягаемого винта (аналогичного радиальному зазору у силовых зубч

тых зацеплений) у винтовых машин теоретически не существует. Эта ос

бенность вытекает из первого требования к профилям зубьев винтов!

машин. Однако определяющим участком профиля является боковая вет)

профиля зуба.

Сказанное выше позволяет сделать вывод о том, что профиль зубы

винтовой машины является важнейшим элементом, определяющим экон

мичность, вид характеристик, весо-габаритные показатели машиш

Только правильный выбор типа профиля зубьев и надлежащее изготовл>

ние винтов может обеспечить успех в создании винтовой машины.

Таким образом, винты и их основные элементы — профиль зубье)

число заходов, угол наклона зубьев, их длина — являются самыми вая

ными деталями винтовой машины. Понятно, что эти детали должны изп

товляться с относительно высокой точностью. Это вызывает некоторы

затруднения в силу неприспособленности имеющегося стандартного ун*

версального оборудования для изготовления этого нового вида машине

строительных деталей. Создание специализированных станков для изге

товления винтов коренным образом решило проблему и в несколько ра

снизило стоимость изготовления винтов и всей машины.

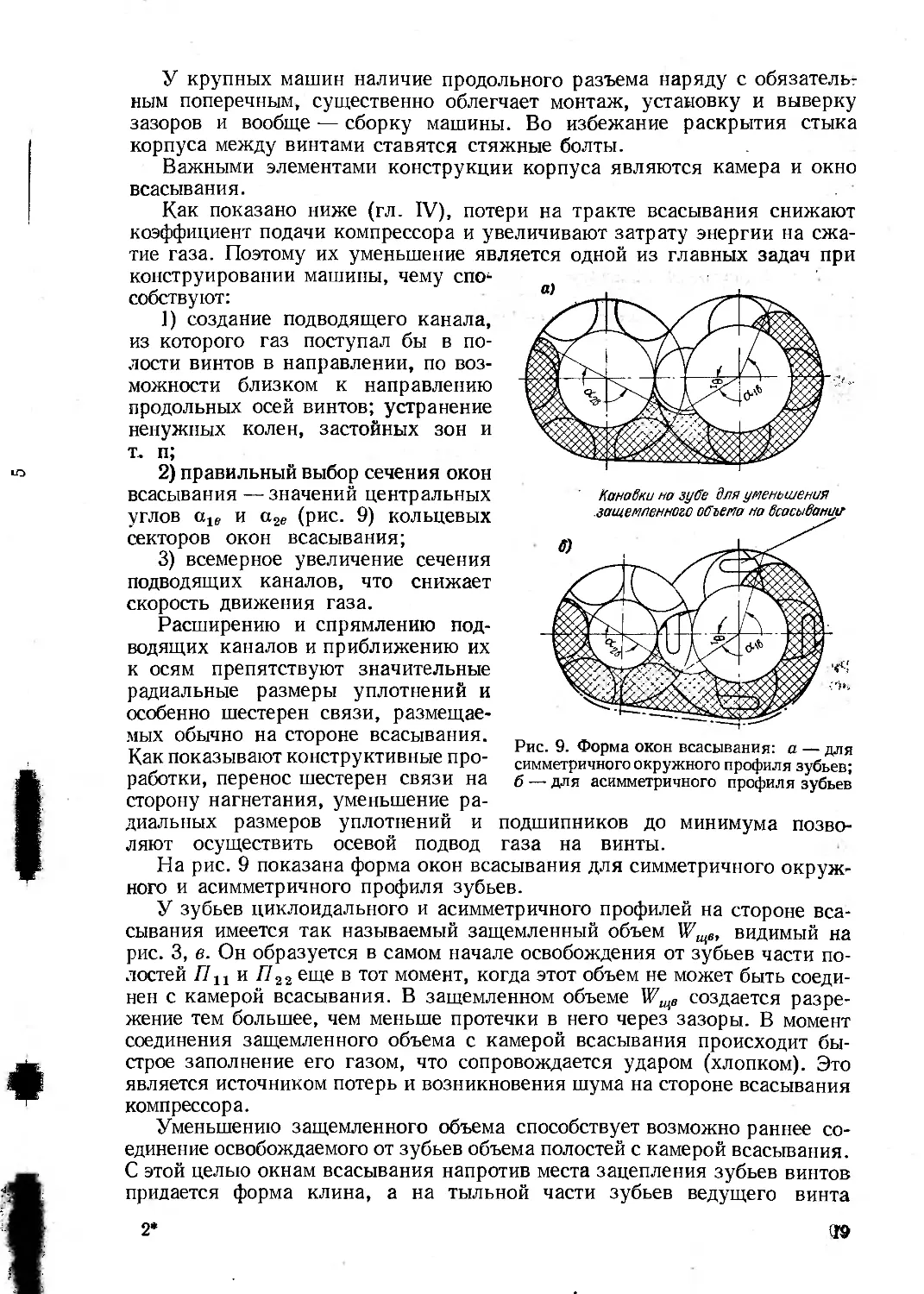

Роторы компрессора (рис. 5), на средней утолщенной части которы;

нарезаны винты, состоят из ряда деталей: опорных и упорных подшипни

ков (в случае применения подшипников качения), гребней сегментны;

упорных подшипников, втулок уплотнений, маслоотбойных колец, дета

лей крепления (гаек, шпонок), шестерен связи. Иногда на шейки вало?

насаживаются втулки из стали, создающей лучшую пару трения с

материалом вкладыша подшипника скольжения, чем может дать материал валг

и вкладыша.

Валы роторов чаще всего изготовляются заодно с винтом из одной

стальной поковки или катанной загетовки. Могут применяться и насадные

винты в случае изготовления собственно винта из дюраля, чугуна или

других материалов и насадки их на стальные валы. Иногда винты выполняются

пустотелыми для облегчения или лучшего их охлаждения. В этом случае

16

соединения хвостовиков валов с винтами осуществляются по прессовой

посадке. Скрепляются они гужонами или обваркой фланцев по

периметру (рис. 6). v , , i

Внешние поверхности винтов, в том числе и профильные поверхности

зубьев, изготовляются с некоторым занижением размеров против теоре-

Рис. 5. Роторы экспериментального компрессора ЛКИ

с асимметричным профилем зубьев: .. а — ведущий;

б — ведомый

тических с целью образования небольшого зазора между винтами после

установки их в корпусе и между винтами и корпусом.

Необходимые действительные размеры профильных поверхностей

винтов получаются за счет придачи соответствующих размеров специальному

режущему инструменту, используемому при

нарезании винтов.

Зазоры между профильными поверхностями

винтов и между винтами и корпусом должны

быть такими, чтобы обеспечивалась

бесконтактная работа этих деталей на всех возможных

даже кратковременных режимах работы

машины.

Однако поскольку величина зазоров

решающим образом влияет на экономичность машины,

то с целью уменьшения протечек газа через

зазоры на вершинах зубьев и на торцах

винтов оставляют узкие уплотнительные

полоски — «усики» (рис. 7). В случае касания

такого «усика» сопрягаемой поверхности он

быстро изнашивается без каких-либо последствий.

Уплотнительные полоски выполняются чаще всего заодно с винтом.

Сохранение узких полосок коренного металла обеспечивается технологией

изготовления винтов. ¦.,..-. ... ,->¦.- :

В некоторых случаях уплотнительные полоски закатываются в

предварительно профрезерованные узкие каиавки. Материалом для таких

Рис. 6. Составной ротор с

запрессованной и приваренной

шейкой вала ¦ ::

полосок служит обычно мягкий мет,

во время первой обкатки. Вставные

2 И. А. Сакун

легко прирабатывающийся

ительные полоски дороже

17

в изготовлении, так как требуют больше ручного труда, но позволяют

легче произвести замену в случае чрезмерного износа. :

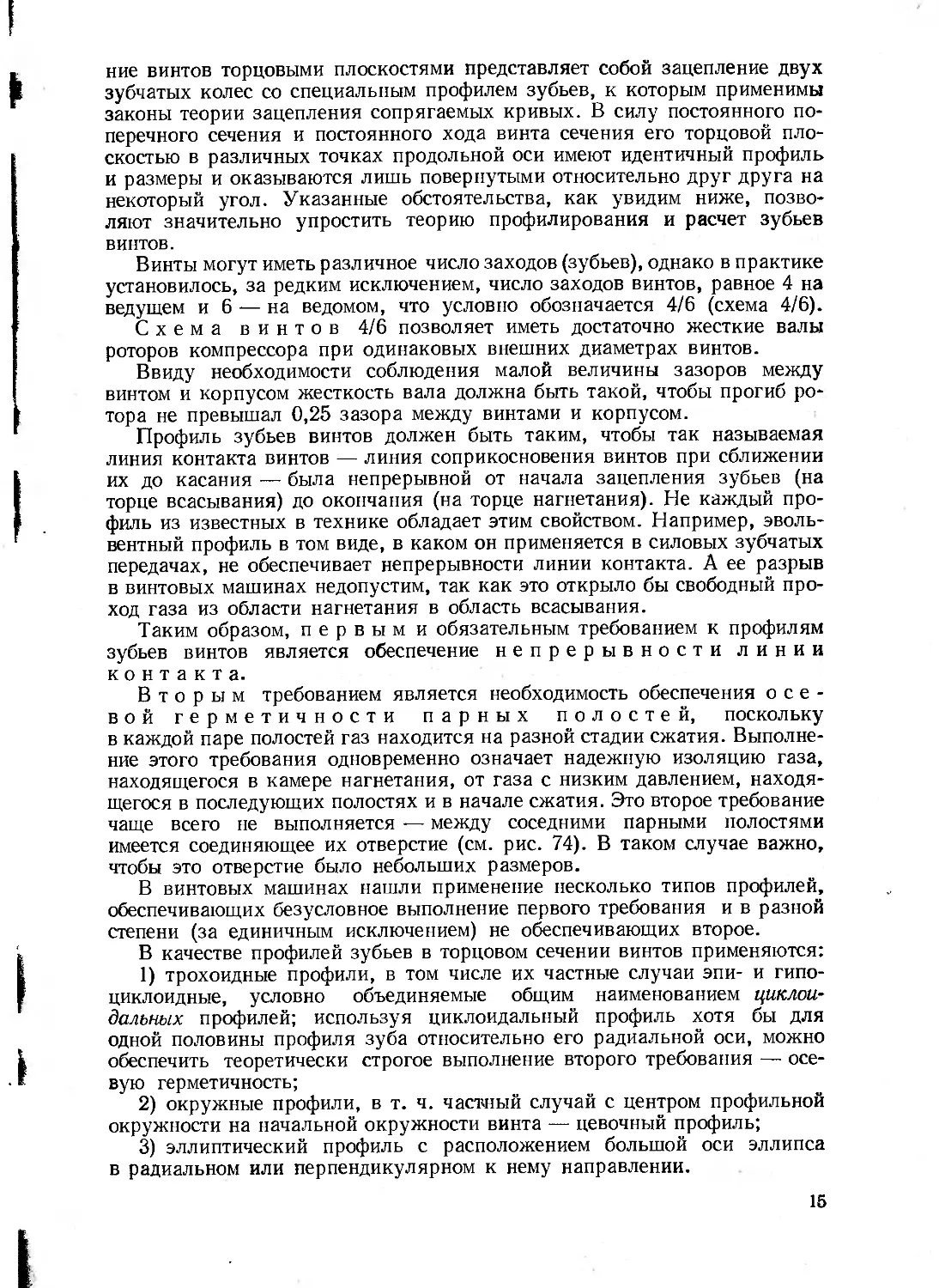

Необходимо отметить, что «усики» на гребнях винтов (рис. 7)

препятствуют перетеканию газа только через щели между гребнем зуба и

корпусом. Эти перетечки сравнительно мало влияют на коэффициент подачи

винтового компрессора (см. гл. V и табл. 10, 11, 13), но их уменьшение

снижает работу внутреннего сжатия,. Выполнение «усиков» по схеме, по-

а) ¦

Рис. 7. Винты с уплотняющими усиками: а — ведущий;

б — ведомый

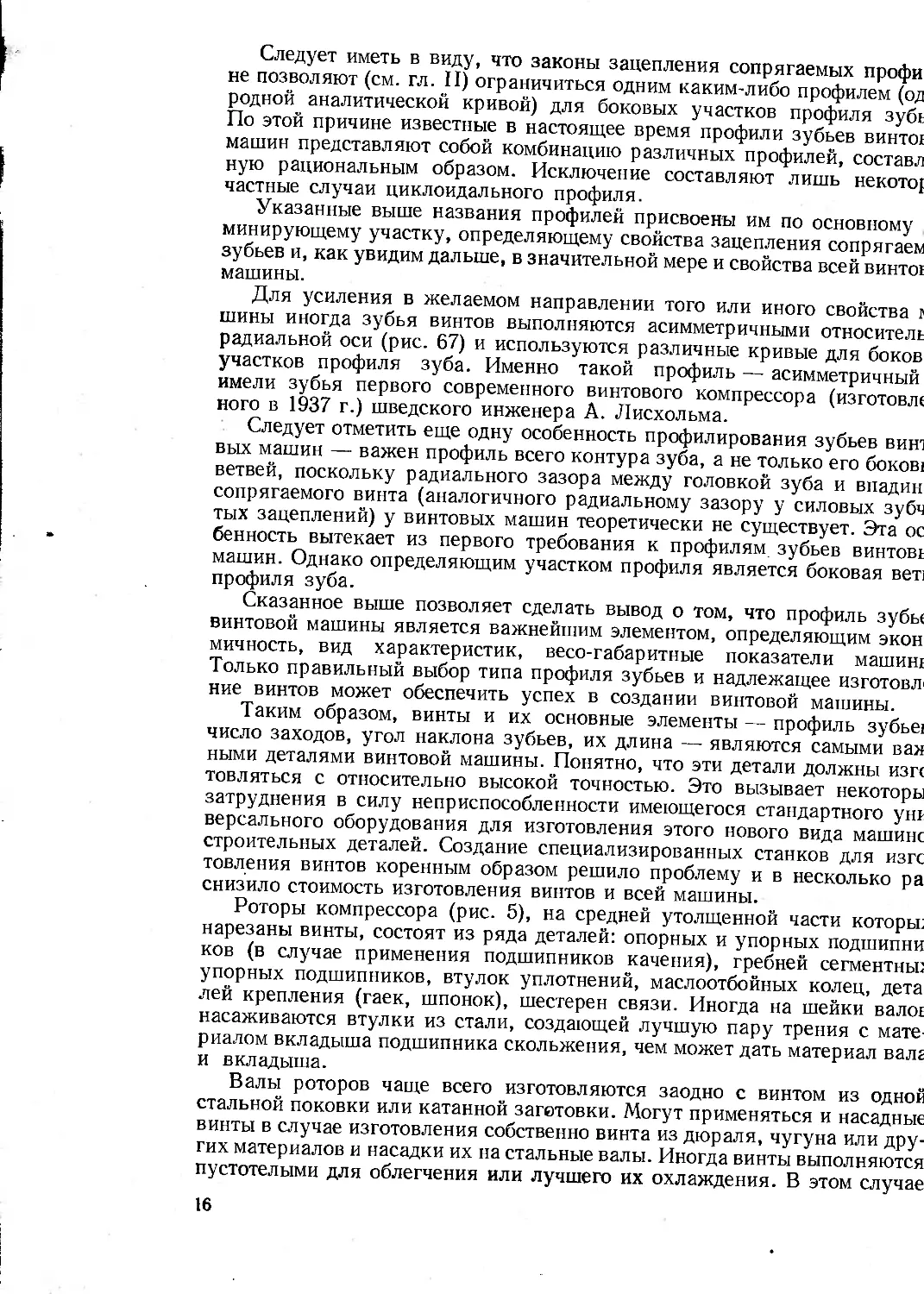

казанной на рис. 8, более эффективно влияло бы на снижение протечек

как тех, что снижают работу сжатия, так и тех, что повышают коэффициент

подачи компрессора. Некоторые фирмы применяют боковые «усики»,

показанные на рис. 8, б.

Полностью собранный ротор со всеми деталями, сидящими на нем,

подвергается динамической балансировке.

Корпуса компрессоров изготовляются из стального, чуч

гунного или цветного литья. Корпус небольших и средних машин —до

Рис. 8. Симметричный

окружный профиль

зуба с уплотняющими

усиками: а —

вставными;

б—фрезерованными (заодно с телом

винта)

диаметра винтов 250 мм включительно — обычно имеет один поперечный

разъем в плоскости торца всасывания. Продольного разъема такие

компрессоры, как правило, не имеют, что уменьшает деформацию

(выпучивание) корпуса и упрощает изготовление, одновременно облегчает

устройство водяной рубашки для охлаждения корпуса.

При отсутствии продольного разъема контроль зазоров между винтами

производится после установки роторов в специальном приспособлении,

имитирующем штатный корпус.

Корпуса неохлаждаемых компрессоров подгруппы 1а имеют хорошо

оребренные поверхности, а корпуса маслозаполненных — несколько

мощных поперечных ребер жесткости.

18

Канавки на зуОе для уменьшения

защемленного объема на всасывании

У крупных машин наличие продольного разъема наряду с

обязательным поперечным, существенно облегчает монтаж, установку и выверку

зазоров и вообще — сборку машины. Во избежание раскрытия стыка

корпуса между винтами ставятся стяжные болты.

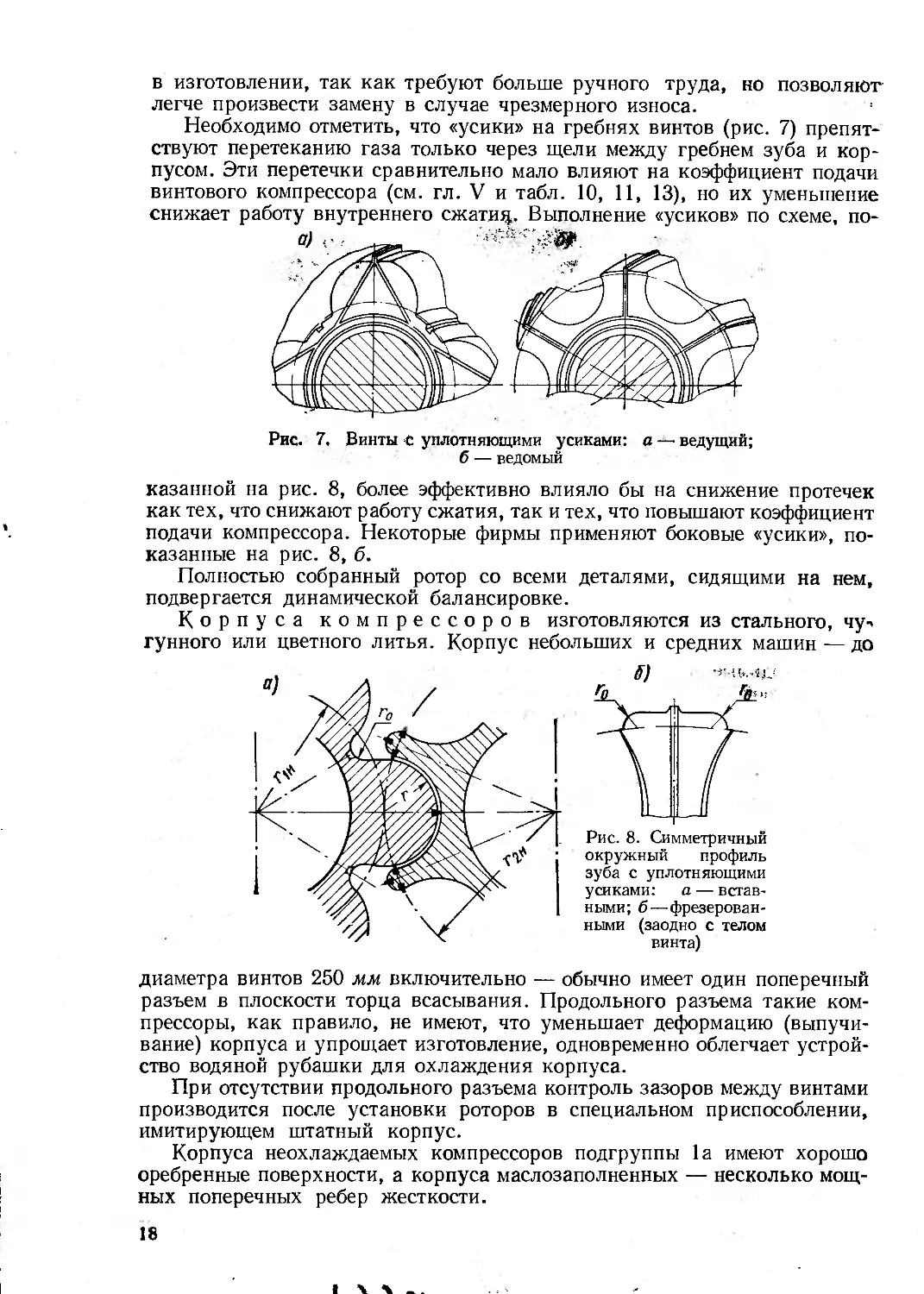

Важными элементами конструкции корпуса являются камера и окно

всасывания.

Как показано ниже (гл. IV), потери на тракте всасывания снижают

коэффициент подачи компрессора и увеличивают затрату энергии на

сжатие газа. Поэтому их уменьшение является одной из главных задач при

конструировании машины, чему спо

собствуют:

1) создание подводящего канала,

из которого газ поступал бы в

полости винтов в направлении, по

возможности близком к направлению

продольных осей винтов; устранение

ненужных колен, застойных зон и

т. п;

2) правильный выбор сечения окон

всасывания — значений центральных

углов а1в и а2в (рис. 9) кольцевых

секторов окон всасывания;

3) всемерное увеличение сечения

подводящих каналов, что снижает

скорость движения газа.

Расширению и спрямлению

подводящих каналов и приближению их

к осям препятствуют значительные

радиальные размеры уплотнений и

особенно шестерен связи,

размещаемых обычно на стороне всасывания. „ „ -

,г Рис. 9. Форма окон всасывания: а — для

Как показывают конструктивные про- симметричного окружного профиля зубьев

работки, перенос шестерен связи на б —для асимметричного профиля зубьев

сторону нагнетания, уменьшение

радиальных размеров уплотнений и подшипников до минимума

позволяют осуществить осевой подвод газа на винты.

На рис. 9 показана форма окон всасывания для симметричного

окружного и асимметричного профиля зубьев.

У зубьев циклоидального и асимметричного профилей на стороне

всасывания имеется так называемый защемленный объем Wme, видимый на

рис. 3, в. Он образуется в самом начале освобождения от зубьев части

полостей Пц и Я22 еще в тот момент, когда этот объем не может быть

соединен с камерой всасывания. В защемленном объеме Wme создается

разрежение тем большее, чем меньше протечки в него через зазоры. В момент

соединения защемленного объема с камерой всасывания происходит

быстрое заполнение его газом, что сопровождается ударом (хлопком). Это

является источником потерь и возникновения шума на стороне всасывания

компрессора.

Уменьшению защемленного объема способствует возможно раннее

соединение освобождаемого от зубьев объема полостей с камерой всасывания.

С этой целью окнам всасывания напротив места зацепления зубьев винтов

придается форма клина, а на тыльной части зубьев ведущего винта

выбираются канавки, как показано на рис. 9. Объем Wl4e может

составить около 0,2% полного объема парной полости. Винты с зубьями

симметричного профиля, очерченного по окружности, теоретически

защемленного объема не имеют.

С другой стороны от окон всасывания по диагонали боковой проекции

расточки корпуса под винты расположены окно и патрубок нагнетания.

¦¦¦.. У компрессоров с невысокой степенью внутреннего сжатия окно

нагнетания размещается сбоку и с торца винтов, при этом окно имеет

большие размеры.: ¦

У компрессоров с высокой степенью внутреннего сжатия или у машин

с малой закруткой зубьев винтов (см. ниже) окно нагнетания

располагается в основном с торца винтов. Площадь окна нагнетания в этом случае

невелика, что приводит к

увеличению потери энергии на нагнетании.

Проекция окна нагнетания на

плоскости продольных осей и

торцовая часть окна показаны на рис. 99.

Патрубок нагнетания должен

размещаться таким образом, чтобы часть

его сечения, расположенная за

пределами торцовой плоскости (пл. А/1,,),

была не меньше площади торцовой

части окна нагнетания (FT).~

Часть окна нагнетания,

размещенная сбоку винтов, имеет отсечные

кромки, расположенные на

поверхности цилиндрических расточек

корпуса под винты. Эта часть практи-

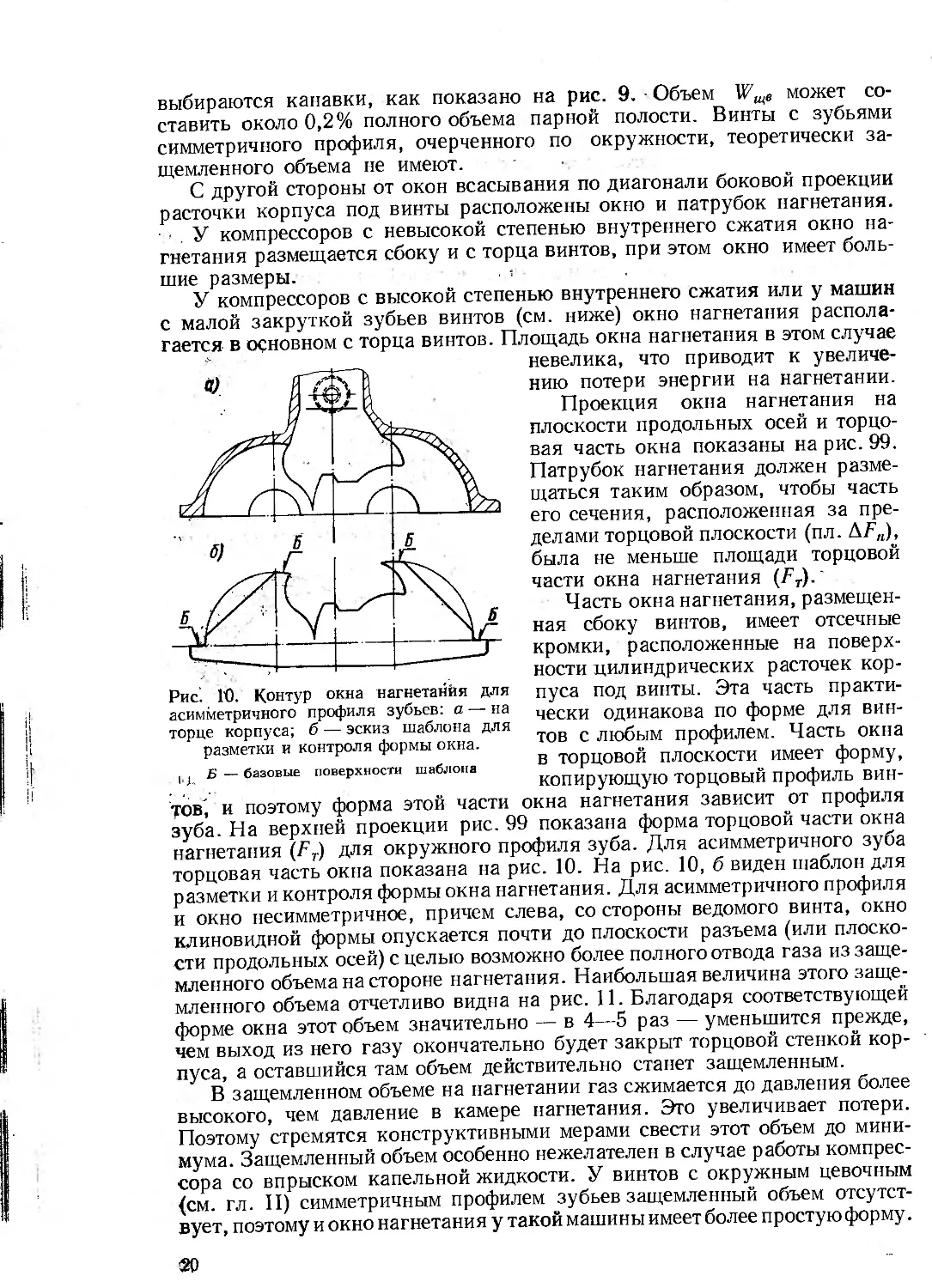

Рис. 10. Контур окна нагнетания для

асимметричного профиля зубьев: а — на

торце корпуса; б — эскиз шаблона для

разметки и контроля формы окна.

. , Б — базовые поверхности шаблона

чески одинакова по форме для

винтов с любым профилем. Часть окна

в торцовой плоскости имеет форму,

копирующую торцовый профиль

винтов', и поэтому форма этой части окна нагнетания зависит от профиля

зуба. На верхней проекции рис. 99 показана форма торцовой части окна

нагнетания (FT) для окружного профиля зуба. Для асимметричного зуба

торцовая часть окна показана на рис. 10. На рис. 10, б виден шаблон для

разметки и контроля формы окна нагнетания. Для асимметричного профиля

и окно несимметричное, причем слева, со стороны ведомого винта, окно

клиновидной формы опускается почти до плоскости разъема (или

плоскости продольных осей) с целью возможно более полного отвода газа из

защемленного объема на стороне нагнетания. Наибольшая величина этого

защемленного объема отчетливо видна на рис. 11. Благодаря соответствующей

форме окна этот объем значительно — в 4—5 раз — уменьшится прежде,

чем выход из него газу окончательно будет закрыт торцовой стенкой

корпуса, а оставшийся там объем действительно станет защемленным.

В.защемленном объеме на нагнетании газ сжимается до давления более

высокого, чем давление в камере нагнетания. Это увеличивает потери.

Поэтому стремятся конструктивными мерами свести этот объем до

минимума. Защемленный объем особенно нежелателен в случае работы

компрессора со впрыском капельной жидкости. У винтов с окружным цевочным

{см. гл. II) симметричным профилем зубьев защемленный объем

отсутствует, поэтому и окно нагнетания у такой машины имеет более простую форму.

I

¦

Шестерни связи передают небольшую долю общего

крутящего момента компрессора, если последний приводится через вал

ведущего винта, т. е. винта, у которого имеются только или в основном головки

зубьев. Эта доля составляет обычно от 4 до 10% общего крутящего момента

(см. гл. IX). ....:;;¦ -

Напротив, в случае привода компрессора через вал ведомого винта

шестерни связи передавали бы приблизительно полный (общий) крутящий

момент компрессора. Это потребовало. бы выполнения шестерен связи

более прочными и более

габаритными.

Здесь необходимо обосновать

термины ведущий и ведомый

винты. Начнем с последнего.

Ведомым винт называется потому,

что он получает энергию от другого

винта, называемого ведущим. Это

могло бы показаться элементарным,

если бы здесь не скрывалась одна

тонкость. Дело в том, что ведомые

винты с асимметричным и

симметричным циклоидальным профилем зуба

получают энергию не от ведущего

винта непосредственно (механическим

путем), а от газа. Объясняется это

особенностями их геометрии. Но так

как чаще всего возникающий при

этом крутящий момент на ведомом

винте превосходит величину

крутящего момента сопротивления

вращению, то избыточный момент пере- - -- ¦

дается от ведомого винта к ведущему через шестерни связи.

Величина крутящего момента на валах не остается постоянной в

пределах одного оборота. Поэтому может случиться, что избыточный

крутящий момент на ведомом винте будет менять свой знак в пределах одного

оборота винта. Это может вызвать удары в шестернях и вообще

неспокойную работу компрессора.

У винтов с цевочным профилем зуба на базе окружного профиля, как

было доказано теоретически [36] и позже подтверждено

экспериментально [34], энергия от газа не сообщается ведомому винту. Необходимую

энергию для преодоления крутящего момента сопротивления вращению

ведомый винт получает опять-таки от ведущего винта, но уже не от газа,

а через шестерни связи. Таким образом, у компрессоров с окружным

цевочным профилем зубьев шестерни связи передают небольшой крутящий

момент (около 5% от общего) от ведущего винта ведомому.

Итак, в компрессоре с любым профилем зубьев винт с выступающими

за начальную окружность зубьями (состоящими в основном из головок)

всегда является ведущим. Но при циклоидальном профиле энергия к

ведомому винту передается посредством газа, а при окружном (цевочном) -л

посредством зубчатой передачи. п

Следовательно, в первом случае зубчатое колесо ведомого винта явг

ляется фактически ведущим, возвращающим избыточный момент ведущему

винту; во втором случае ведущей является шестерня ведущего винта. Это

т

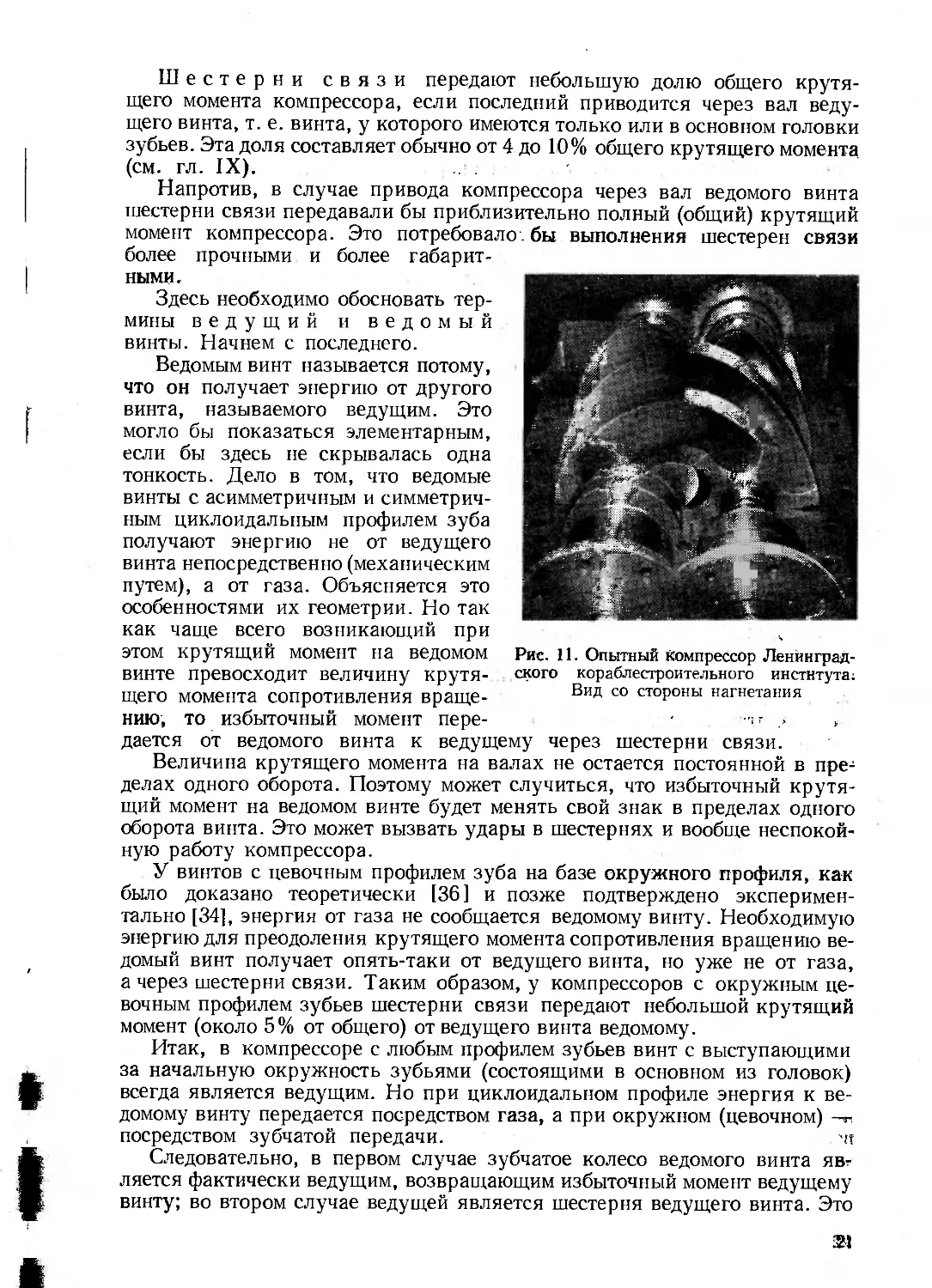

Рис. 11. Опытный компрессор

Ленинградского кораблестроительного института;

Вид со стороны нагнетания

обстоятельство очень важно учитывать при сборке компрессора и

измерении зазоров между винтами.

Боковой зазор в зубьях шестерен связи должен быть таким, чтобы

угловой люфт шестерен был меньше возможного углового люфта в

зацеплении винтов. Это требование относится в первую очередь к тем винтам, у

которых возможна перемена знака крутящего момента на ведомом валу.

Ввиду большой окружной скорости к шестерням связи предъявляются

высокие требования в отношении точности изготовления и сборки, а также

и жесткости участков валов, на которых они насажены. Шестерни связи

изготовляются по 5—6-й степени точности зубчатых колес с

дополнительным ограничением некоторых элементов зацепления, например смещение

поля допуска на толщину зуба таким образом, чтобы уменьшился боковой

зазор. к

Стремлением обеспечить наибольшую плавность работы зубчатой

передачи продиктован выбор косых зубьев для шестерен связи с наклоном

в ту же сторону, что и наклон зубьев на винте.

Как упоминалось выше, шестерни связи чаще всего устанавливаются

на консольных концах валов со стороны всасывания, чем удается

изолировать их от влияния высоких температур. Вместе с тем, сравнительно

большие диаметральные габариты шестерен, во всяком случае всегда

большие, чем габариты подшипников и уплотнений, не позволяют обеспечить

плавный осевой подвод газа к окнам всасывания с наименьшими потерями.

Перенос шестерен связи на сторону нагнетания дает возможность

улучшить поток газа на всасывании. У маслозаполненных компрессоров

шестерни связи устанавливаются не во всех случаях (см. ниже).

Подшипники винтовых компрессоров

характеризуются прежде всего высокими окружными скоростями. Для малогабарит1

ных и низконапорных винтовых компрессоров, как правило, удается

подобрать каталожные подшипники качения. Применение подшипников

качения в винтовых компрессорах упрощает и удешевляет конструкцию всей

машины. Со стороны нагнетания обычно устанавливаются опорные и

упорные шариковые подшипники. Упорные подшипники применяются

двусторонние ввиду возможности появления осевых сил обратного направления.

Это может произойти в момент пуска или при работе компрессора с низкой

степенью сжатия. Сказанное относится в первую очередь к ведомому винту.

Фиксирующий пункт роторов по отношению к корпусу целесообразно

устраивать на стороне нагнетания, так как в этом случае торцовый зазор

между винтами и корпусом со стороны нагнетания может быть выдержан

минимальным. Обычно зазор лежит в пределах 0,05—0,1 мм. При работе

компрессора изменение этого зазора из-за тепловых деформаций будет

незначительным, если малы линейные размеры между фикспунктом и

торцом нагнетания. Установка упорных подшипников со стороны всасывания

потребовала бы значительного увеличения осевого зазора между винтами

и корпусом на торце нагнетания, что привело бы к увеличению протечек

сжатого газа в область всасывания.

У компрессоров с низкой степенью сжатия, а следовательно, с

небольшим перепадом температур упорные подшипники могут устанавливаться

и на стороне всасывания. Второй опорный подшипник должен хорошо

воспринимать радиальные силы и не должен препятствовать осевому

перемещению роТОра. ' -":Л ...-Г-';'':-.' ' '¦¦:.¦ ¦•¦'.-.

Установка подшипников качения в компрессоре имеет еще одно

преимущество перед применением опор скольжения: они обеспечивают боль-

22

шую стабильность величины рабочих зазоров между винтами и

позволяют значительно проще и надежнее подсчитать зазоры в рабочем

состоянии.

Винтовые компрессоры средней и большой производительности при

давлении нагнетания порядка 4—5 ата и выше имеют значительные по

величине опорные реакции, доходящие до нескольких тонн. В этом

случае, учитывая высокие обороты роторов, уже нет возможности подобрать

подшипники качения, что заставляет применять подшипники скользящего

трения.

Подшипники скольжения требуют принудительной подачи масла для

смазки и охлаждения. В некоторых из приведенных конструкций (рис. 30)

предусматривается для этого установка масляного насоса. Применение

подшипников скольжения требует учета явления всплытия и раздвижки

роторов при образовании масляного клина. Сам по себе расчет этот

несложен и, как показала практика, достаточно надежен. Трудность

заключается в том, что с изменением числа оборотов и вязкости масла смещение

оси ротора от геометрического центра вращения будет значительно

изменяться (от нуля до какой-то конечной величины), тогда как учесть при

расчете и выбрать согласованные значения других параметров можно

только для весьма ограниченного числа режимов (положений осей).

Стремление избежать соприкосновения винтов с корпусом при

сохранении минимальных зазоров между ними вынуждает ограничивать

диаметральный зазор между шейками валов и вкладышами в 1,5—2 раза

меньшими величинами, чем это рекомендуется для подшипников,

работающих приблизительно в аналогичных условиях, например в турбинах и

турбокомпрессорах.

В случае применения подшипников скольжения в винтовых

компрессорах необходимо соблюсти так называемое правило постоянства

знака реакций на всех четырех опорах от суммарного действия

сил, включая и силы веса роторов, что диктуется необходимостью

избежать перекоса винтов и их взаимного заклинивания или касания.

Как нетрудно убедиться, в винтовых компрессорах с подшипниками

скольжения это правило соблюдается в том случае, когда область

нагнетания расположена таким образом, что сила от давления газа и сила веса

создают суммарные силы на опорах, проекции которых на плоскость,

нормальную к плоскости продольных осей, имеют одинаковый знак и не

меняют его при вращении роторов. , .

В конструкции узлов опорных подшипников особое внимание

обращается на обеспечение хорошего подвода смазки и достаточно свободного

его отвода от подшипников, а также на защиту от проникновения масла

по валу на винты со стороны всасывания.

Вкладыши опорных подшипников выполняются чаще всего

разъемными. При наличии продольного разъема корпуса неразъемные вкладыши

особенно неудобны. Последние применяются для создания надежного

масляного клина в том случае, когда по каким-либо причинам неизвестно-

истинное направление реакций на опорах.

В качестве упорных подшипников скользящего трения в винтовых

компрессорах применяются упорные подшипники с сегментными

колодками типа Митчелля. Упорные подшипники скольжения ставятся со

стороны нагнетания. Подшипники выполняются двусторонними, причем с

нерабочей стороны гребня упорного подшипника ставится меньшее число

сегментных колодок или просто залитое баббитом кольцо.

23

При упоре гребней подшипников в нерабочую сторону зазоры между

торцами роторов и корпусом со стороны нагнетания устанавливаются

минимальными. Осевой разбег роторов зависит от размеров машины и

конструкции упорного подшипника скольжения. Он имеет средние значения

порядка 0,12—0,20 мм. На эту же величину должны отличаться

максимальные осевые зазоры от минимальных со стороны нагнетания между

винтами и корпусом.

Концевые у п лот н е ни я вал о в предназначены

воспрепятствовать подсосу газа и масла вдоль валов к винтам в случае

разрежения в камере всасывания и пропуску газа наружу вдоль валов со стороны

нагнетания. Наряду с уплотнениями угольного типа, лабиринтового,

торцового и смешанного типов применяются также специальные металло-

керамиковые уплотнения сальникового типа, уплотнения с газовым или

жидким затвором и др. . .

Трудность уплотнения валов винтового компрессора состоит в том, что

приходится уплотнять два вала, в то время как расход газа через

компрессор относительно невелик.Величина протечек при лабиринтовых

уплотнениях составляет 1—2% от производительности компрессора. При

контактных и специальных уплотнениях протечки снижаются до 0,5% и ниже.

В ряде конструкций компрессоров протечки газа через уплотнения со

стороны нагнетания отводятся в камеру всасывания. Это ухудшает

наполнение компрессора и увеличивает работу сжатия. Отведенный от

уплотнений газ более рационально подводить вновь в рабочее пространство

компрессора в район начала сжатия, предварительно пропустив его через,

холодильник.

Угольные уплотнения обычного типа, состоящие из разрезных

графитовых колец, не могут обеспечить хорошее уплотнение валов. Поэтому

некоторые фирмы устанавливают неразрезные графитовые кольца с весьма

малым зазором на гладком валу (примерно по посадке «движение»). Для

уплотнения торцов угольные кольца прижимаются к обоймам

специальными пружинами.

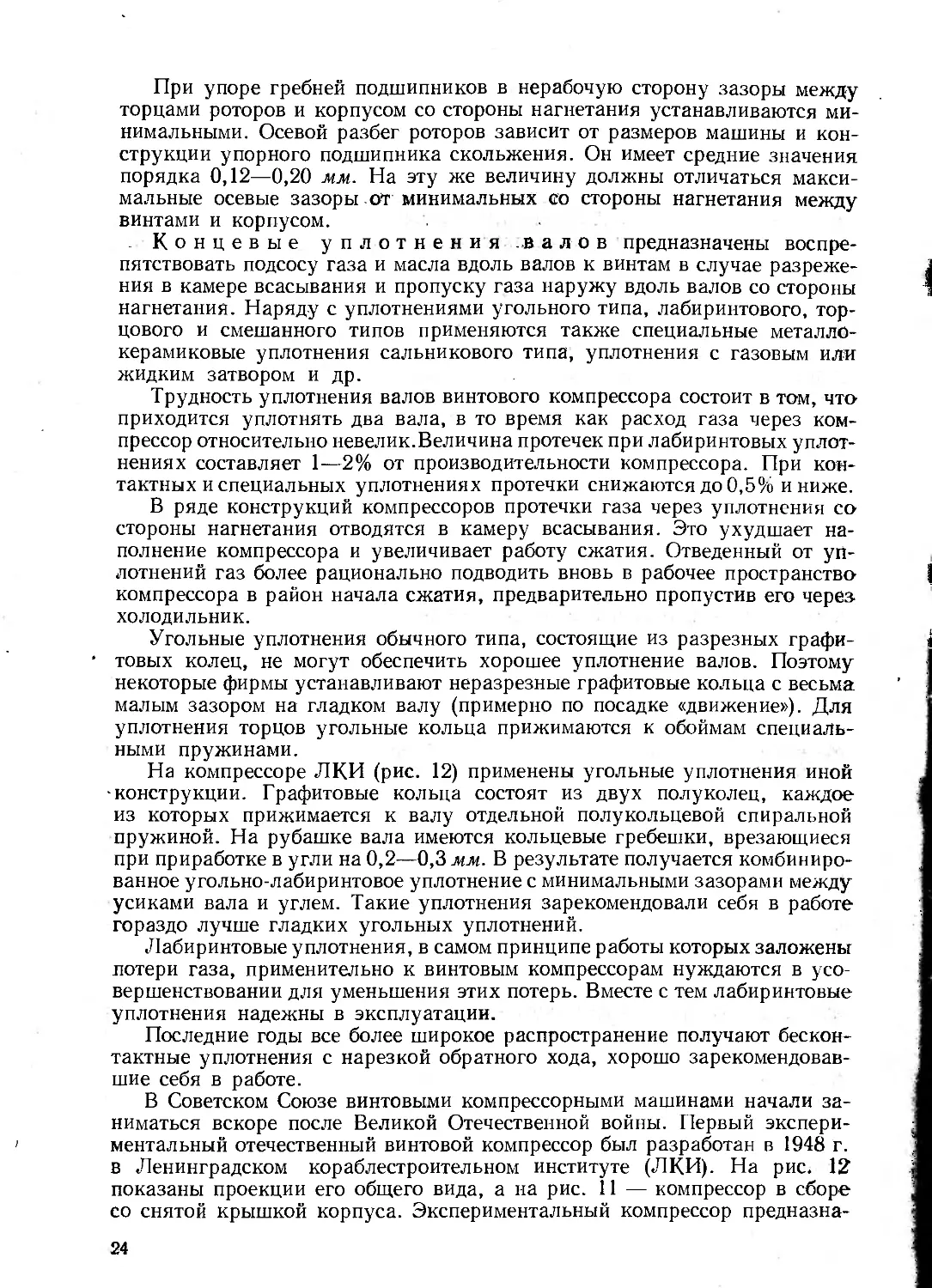

На компрессоре ЛК.И (рис. 12) применены угольные уплотнения инок

¦конструкции. Графитовые кольца состоят из двух полуколец, каждое

из которых прижимается к валу отдельной полукольцевой спиральной

пружиной. На рубашке вала имеются кольцевые гребешки, врезающиеся

при приработке в угли на 0,2—0,3 мм. В результате получается

комбинированное угольно-лабиринтовое уплотнение с минимальными зазорами между

усиками вала и углем. Такие уплотнения зарекомендовали себя в работе

гораздо лучше гладких угольных уплотнений.

Лабиринтовые уплотнения, в самом принципе работы которых заложены

потери газа, применительно к винтовым компрессорам нуждаются в

усовершенствовании для уменьшения этих потерь. Вместе с тем лабиринтовые

уплотнения надежны в эксплуатации.

Последние годы все более широкое распространение получают

бесконтактные уплотнения с нарезкой обратного хода, хорошо

зарекомендовавшие себя в работе.

В Советском Союзе винтовыми компрессорными машинами начали

заниматься вскоре после Великой Отечественной войны. Первый

экспериментальный отечественный винтовой компрессор был разработан в 1948 г.

в Ленинградском кораблестроительном институте (ЛКИ). На рис. 12

показаны проекции его общего вида, а на рис. 11 — компрессор в сборе

со снятой крышкой корпуса. Экспериментальный компрессор предназна-

24

IzL

Рис. 12. Опытный

винтовой

компрессор

Ленинградского

кораблестроительного института

чался для исследования рабочего процесса, проверки и уточнения первой

методики расчета винтовых машин, проверки методики расчета режущего

и мерительного инструмента, предназначенного для изготовления винтов,

приобретения некоторых навыков изготовления, сборки и эксплуатации

винтовых машин.

Достаточно качественное изготовление этого первого в нашей стране

винтового компрессора и длительные испытания позволили полностью

выполнить поставленные задачи исследования.

.: Особое значение в то время имела проверка методики расчета

профильных дисковых фрез для нарезки винтов и шаблонов для их контроля,

разработанная на основе оригинального

метода А. Е. Жмудя [14] расчета

дисковых фрез для винтовых

насосов циклоидального зацепления. Это

открыло путь для изготовления

винтовых машин в нашей стране.

Экспериментальный винтовой

компрессор ЛКИ работал на воздухе.

Основные геометрические

соотношения винтов не выходили за пределы

аналогичных параметров известных

в то время немногих зарубежных

машин. Профиль зубьев —

оригинальный асимметричный, показанный

на рис. 65 и 66.

Чугунный корпус компрессора —

неохлаждаемый, поскольку машина

предназначалась для работы на

низких параметрах сжатия, а также для

работы со впрыском воды в рабочее

пространство.

Первоначальной программой испытания машины предусматривалась

работа на различных давлениях нагнетания, но не выше 2 ата при числе

оборотов 1600—3600 в минуту.

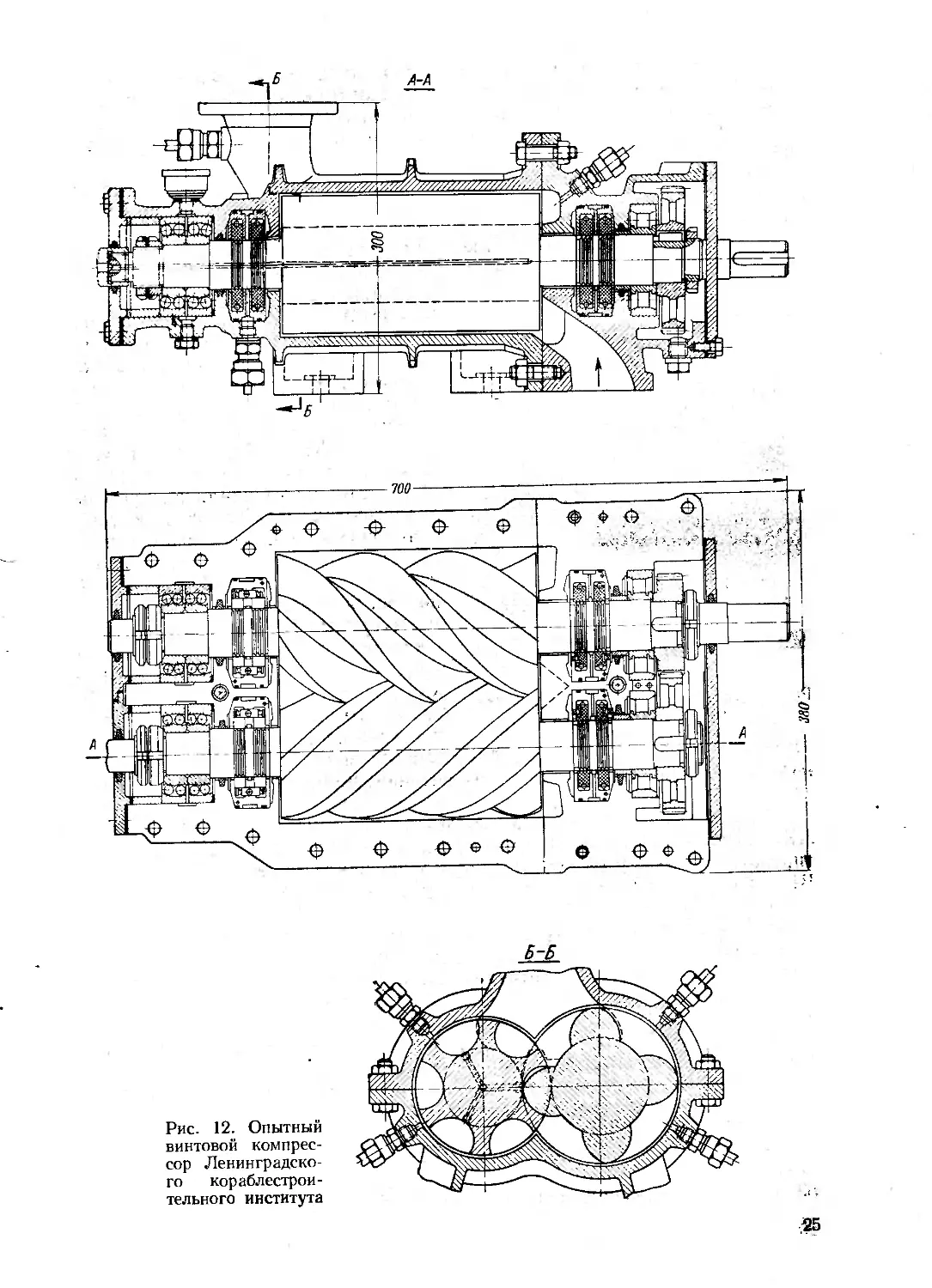

Полученный опыт расчета, изготовления и испытания компрессора

ЛКИ позволил КБ Ленинградского компрессорного завода в 1953 г.

спроектировать и изготовить небольшую партию винтовых компрессоров типа

В К. НО] промышленного назначения (рис. 13). Производительность этой

машины составляет 60 м3/мин на всасывании при 10 000 об/мин ведущего

ротора. Давления: всасывания — атмосферное, нагнетания — 4,0 ата.

Охлаждение компрессора осуществлялось впрыском воды в рабочее

пространство машины. Уплотнение валов достигалось установкой

угольных колец с малым зазором порядка 0,08 мм на диаметр и специальных

дисков, создающих во время работы машины водяной затвор.

Эти компрессоры показали исключительно надежную работу и при

повышении давления нагнетания до 9 ата при атмосферном давлении

всасывания, а^также при 15 ата при давлении всасывания 1,5 ата. С

увеличением давления нагнетания расход воды на впрыск несколько

увеличивался, обеспечивая температуру нагнетания не выше 97—100° С.

Эти же машины при сжатии атмосферного воздуха до 3,5 ата без

впрыска воды, как показывают расчеты, будут иметь производительность

63 м31мин и потреблять мощность около 200 кет.

Рис. 13. Винтовой компрессор ВК со

снятой крышкой корпуса

26

Затрата удельной мощности (Nyd) на сжатие одного кубического метра

Засосанного воздуха составит 3,17 кет, что находится на уровне

аналогичных показателей для лучших образцов винтовых машин (см. рис. 43 и 44).

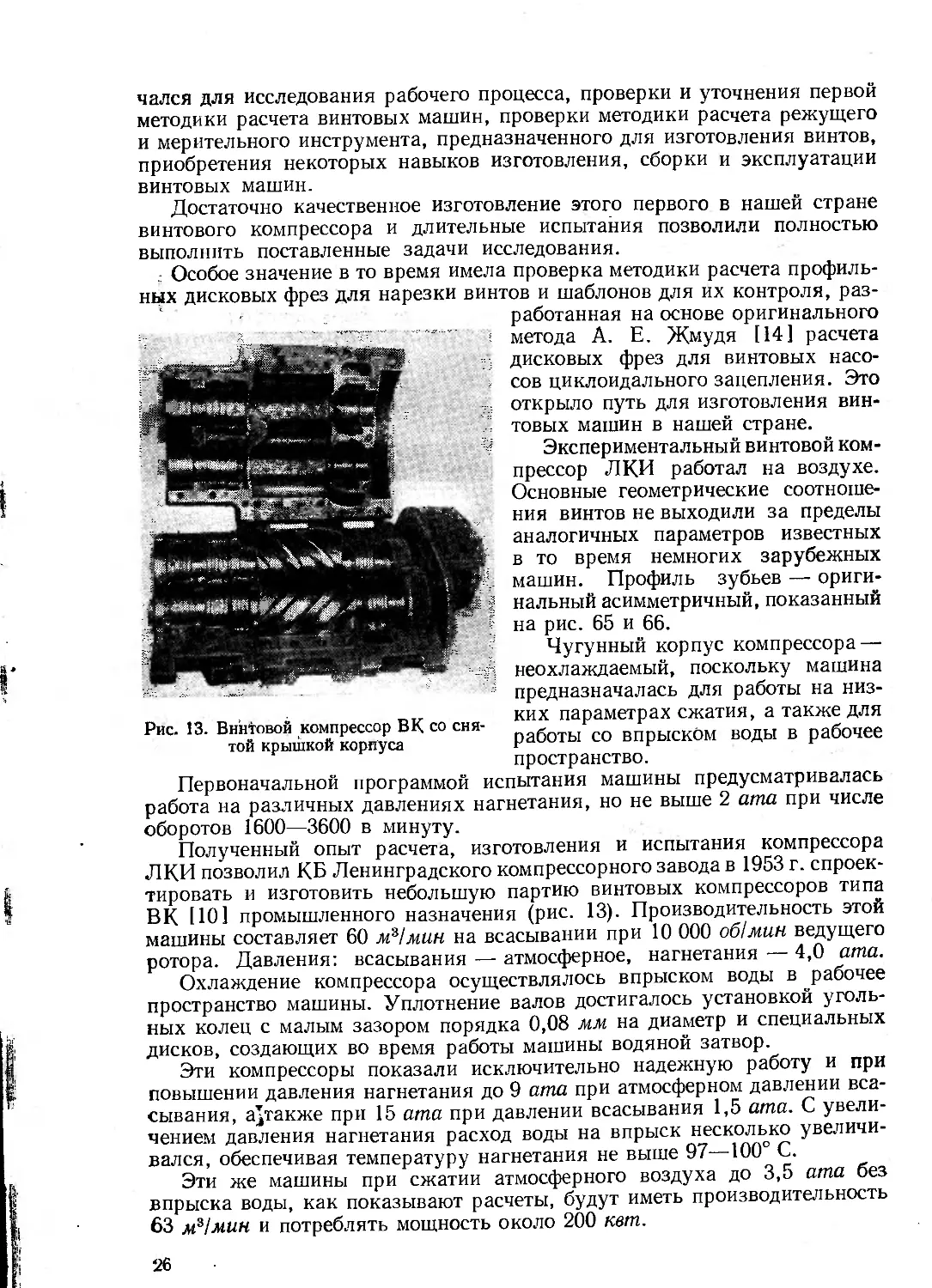

На рис. 14 показан компрессор

ВКЭ, разработанный КБ

Ленинградского компрессорного завода.

Номинальная производительность

ВКЭ равна 16 м3/мин при 9500 об/мин

ведущего винта и степени сжатия

ен = 3,5 при всасывании из атмосферы.

Корпус имеет двойные стенки (рубашку)

для циркуляции между ними

охлаждающей воды, причем пространство

между стенками разделено на отсеки

для лучшего и равномерного

охлаждения.

Компрессор ВКЭ был изготовлен

стремя комплектами взаимозаменяемых

роторов с винтами, имеющими

различный профиль зубьев: асимметричный

(рис. 65 и 66), окружный симметричный

(рис. 55, профиль 2) и эллиптический

(рис. 59 [и'фО). Величина одноименных

зазоров выдержана у всех комплектов

практически одинаковой. Машина имела

также сменные окна всасывания и

сменные окна нагнетания, позволяющие

менять геометрическую (см. п. 21)

степень сжатия.

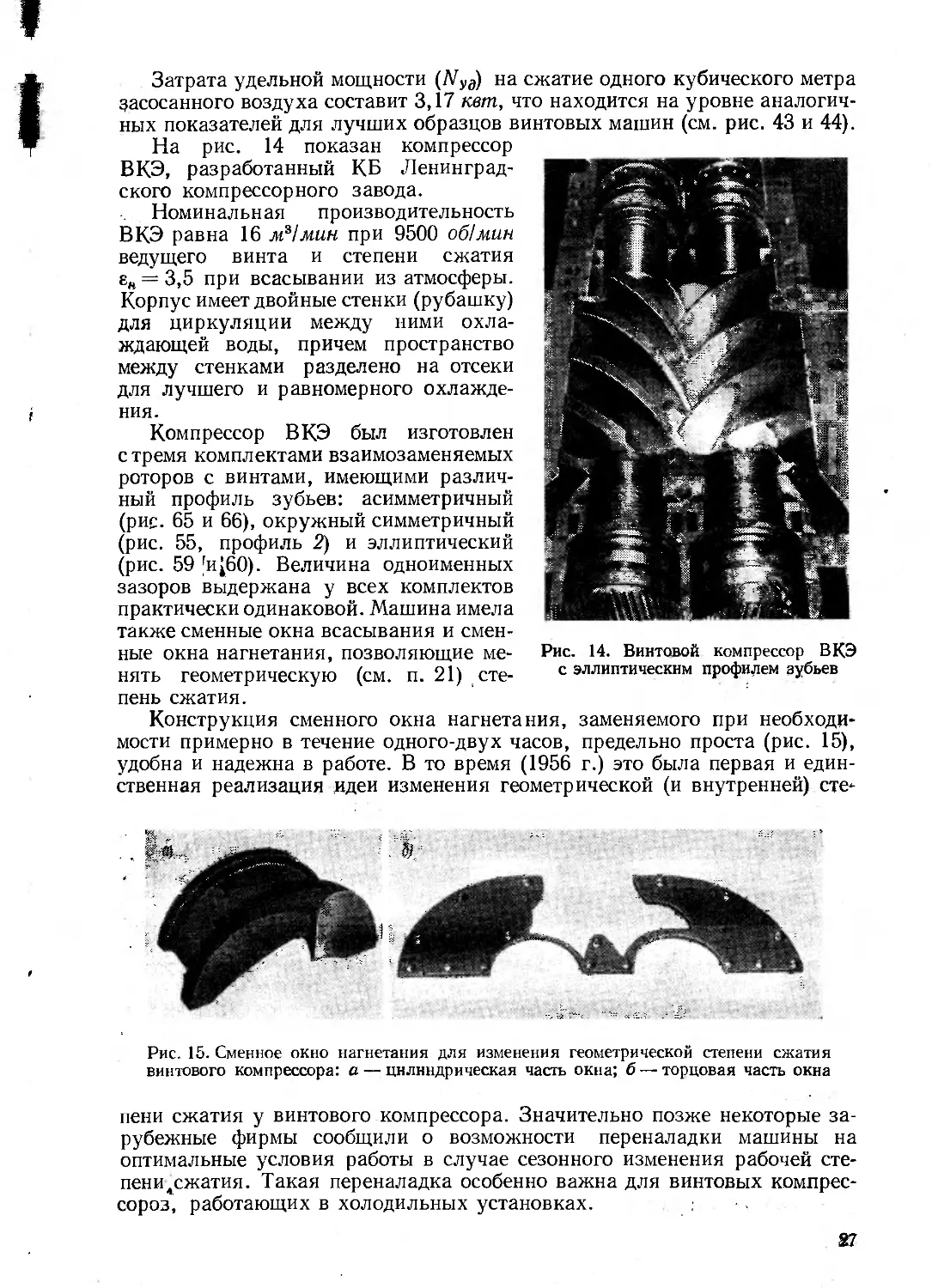

Конструкция сменного окна нагнетания, заменяемого при

необходимости примерно в течение одного-двух часов, предельно проста (рис. 15),

удобна и надежна в работе. В то время A956 г.) это была первая и

единственная реализация идеи изменения геометрической (и внутренней) сте-

Рис. 14. Винтовой компрессор ВКЭ

с эллиптическим профилем зубьев

Рис. 15. Сменное окно нагнетания для изменения геометрической степени сжатия

винтового компрессора: а — цилиндрическая часть окна; б — торцовая часть окна

пени сжатия у винтового компрессора. Значительно позже некоторые

зарубежные фирмы сообщили о возможности переналадки машины на

оптимальные условия работы в случае сезонного изменения рабочей сте-

пени4сжатия. Такая переналадка особенно важна для винтовых компрес-

сороз, работающих в холодильных установках. :

27

Компрессор ВКЭ прошел длительные испытания в широком диапазоне

изменения параметров. При работе на высоких степенях сжатия — выше

четырех — в полости компрессора впрыскивалась вода. О результатах

этих исследований будет сказано в гл. VIII.

Корпус компрессора ВКЭ имеет два вертикальных и один

горизонтальный разъемы. Наличие горизонтального разъема корпуса существенно

облегчает сборку машины и измерение зазоров, что особенно важно для

экспериментального компрессора. Для исключения выпучивания крышки

корпуса установлены специальные максимально приближенные к торцам

винтов стяжные болты — один на стороне всасывания и три на стороне

нагнетания, в том числе и между винтами. Практика показала, что,

несмотря на кажущуюся большую поперечную жесткость оребренной крышки

корпуса, она все же претерпевает неравномерные температурные и силовые

деформации (выпучивается средняя ее часть, находящаяся между винтами).

Таким образом, установка стяжных болтов при наличии горизонтального

разъема необходима. •

Из двухступенчатых В КМ, спроектированных КБ Ленинградского

компрессорного завода и изготовляющихся на ряде заводов, следует

отметить машины для сжатия воздуха производительностью 12,5 м3/мин при

давлении нагнетания 9 ата и производительностью 16 мя1мин при давлении

нагнетания 6,5 ата. Последняя помещена на салазки и предназначена

для работы в угольных шахтах.

Отсутствие паров масла в подаваемом винтовым компрессором воздухе

делает его безопасным в шахтах с повышенным содержанием взрывного

газа. Привод компрессора осуществляется через мультипликатор от

электродвигателя взрывобезопасного исполнения;

Особый интерес представляет двухступенчатая компрессорная

машина ВК9, предназначенная для сжатия хлора. Ее производительность

составляет 51,5 м3/мин при давлениях 0,95 ата на всасывании и 3,2 ата —

на нагнетании.

При создании этой первой отечественной машины для сжатия сухого

хлора проектантам пришлось решить ряд сложных технических проблем.

Прежде всего необходимо было обеспечить максимальное снижение

температуры хлора, так как при температуре свыше 110° С этот газ становится

химически весьма активным и опасным для всех конструкционных сталей.

По этой причине ВК9 имеет две ступени с промежуточным и концевым

холодильниками, несмотря на то, что общая степень сжатия с учетом

потерь давления в коммуникациях и в холодильнике составляет немногим

более 3,5. Кроме того, корпуса обеих ступеней имеют водяные рубашки,

а полые валы роторов и винты охлаждаются специально подведенным

холодным маслом (рис. 16). Все это способствует снижению общей и

локальной температуры хлора и деталей, снижает корродирующее действие хлора.

Физические константы хлора существенно отличаются от констант

воздуха, поэтому окружные скорости на внешней окружности ведущих

винтов составляют для I ступени 51 м/сек, для II ступени — 45 м/сек,

вместо 70—85 м/сек в случае работы машины на воздухе таких же

параметров.

Относительно низкие окружные скорости на винтах позволили

соединить компрессоры непосредственно с быстроходным электродвигателем,

исключив мультипликатор.

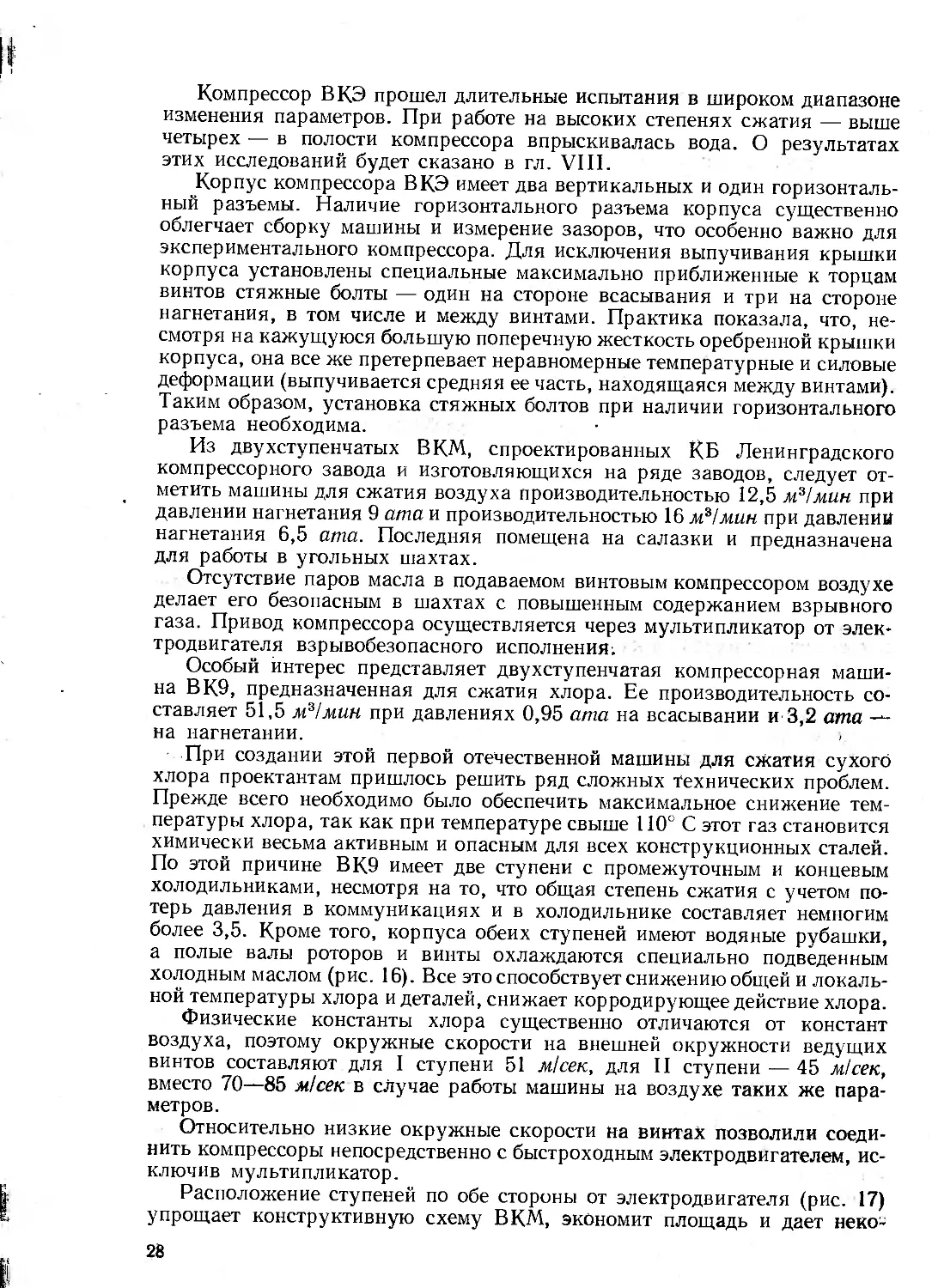

Расположение ступеней по обе стороны от электродвигателя (рис. 17)

упрощает конструктивную схему В КМ, экономит площадь и дает неко-

28

торый экономический выигрыш на стоимости установки и помещении.

Такую конструктивную схему применяют и некоторые зарубежные фирмы.

Однако эта схема имеет и недостатки. Дело в том, что вторая ступень

двухступенчатых ВКМ работает в более тяжелых условиях, чем первая,

так как перепад давления Ар = рн — рв в ней всегда больше, чем в первой

ступени. По этой только причине окружная скорость винтов второй

ступени должна быть во всяком случае не меньше, чем первой. Кроме того,

диаметр винтов второй ступени, как правило, меньше диаметра винтов

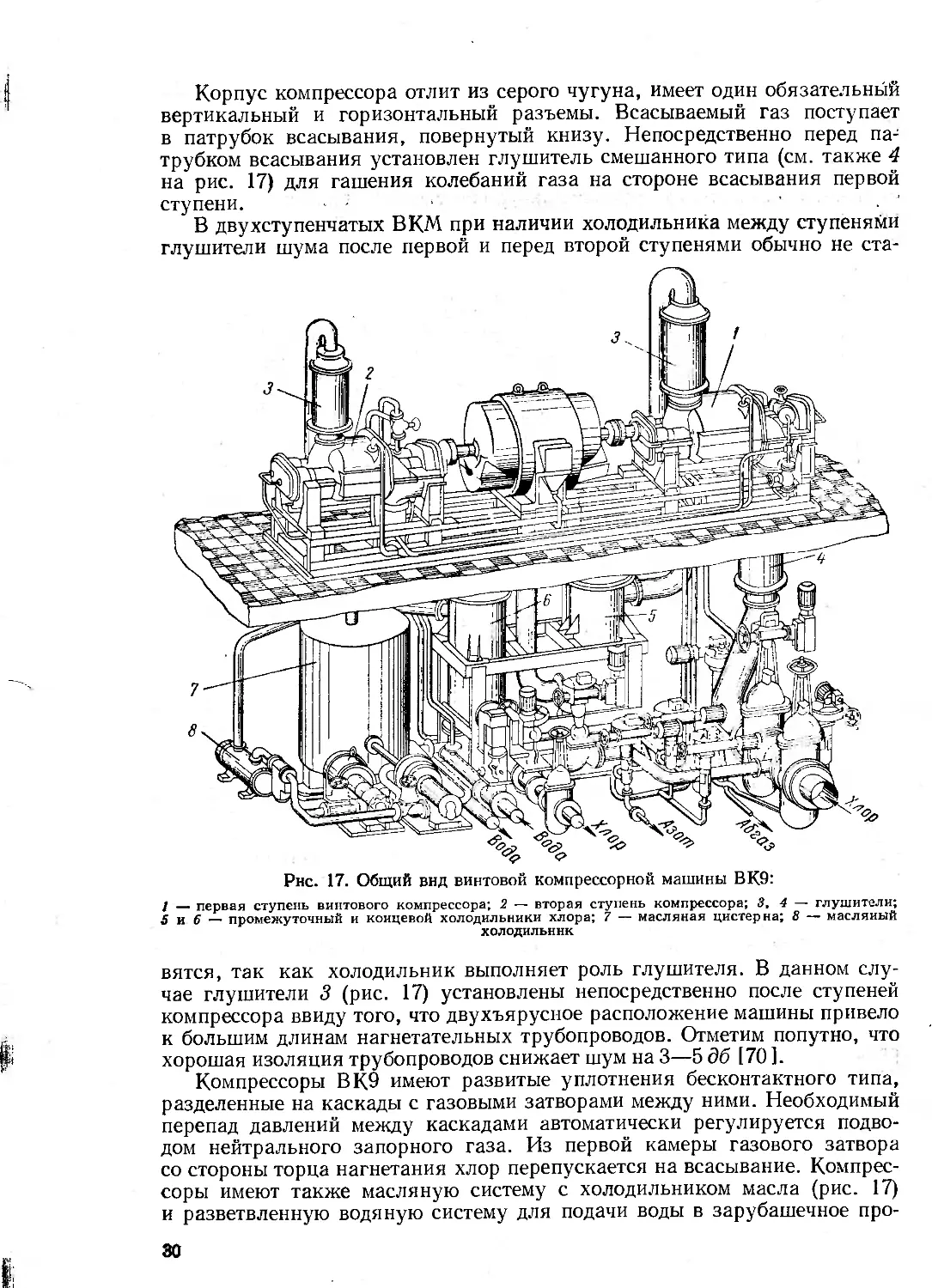

Рис. 16. Первая ступень компрессора ВК9 для сжатия хлора:

/ _ патрубок всасывания; 2 и 3 — форсунки для подвода охлаждающего масла в осевые

сверления роторов; 4 и 5 — уплотнения бесконтактного типа на сторонах всасывания и

нагнетания / ^^, ^ .^^ -^ . .

первой ступени. Все это требует более высоких оборотов роторов второй

ступени. Соблюдение этого неравенства особенно необходимо для

двухступенчатых ВКМ с общей высокой степенью сжатия (9—11 и выше).

В этом случае перепад давлений на вторую ступень приходится в два и

более раза больше, чем на первую. По понятным причинам для ВК9 этот

вопрос менее актуален. , ¦ ¦•.. • ¦¦¦.¦•¦

Наконец, присоединение к двигателю двух винтовых компрессоров,

обладающих большими маховыми моментами, должно всегда тщательно

рассчитываться и анализироваться. Для смягчения ударов при запуске

рекомендуется присоединять винтовые компрессоры к электродвигателям

через торсионные валики. Многочисленные запуски и опыт работы корот-

козамкнутого асинхронного электродвигателя в составе машины ВК9

с большими присоединенными маховыми моментами показал безопасность

эксплуатации и надежность расчета. Время пуска составляло около

8 сек. ¦ ¦¦ ¦ ¦ :¦..':. ..¦¦¦¦, v : ' :

На рис. 16 приведена первая ступень компрессора ВК9 ео снятой

верхней крышкой. ,; и

Корпус компрессора отлит из серого чугуна, имеет один обязательный

вертикальный и горизонтальный разъемы. Всасываемый газ поступает

в патрубок всасывания, повернутый книзу. Непосредственно перед

патрубком всасывания установлен глушитель смешанного типа (см. также 4

на рис. 17) для гашения колебаний газа на стороне всасывания первой

ступени. -: ¦¦•'- . •

В двухступенчатых В КМ при наличии холодильника между ступенями

глушители шума после первой и перед второй ступенями обычно не ста-

Рис. 17. Общий вид винтовой компрессорной машины ВК9:

/ — первая ступень винтового компрессора; 2 — вторая ступень компрессора; 3,4 — глушители;

5 и 6 — промежуточный и концевой холодильники хлора; 7 — масляная цистерна; 8 — масляный

холодильник

вятся, так как холодильник выполняет роль глушителя. В данном

случае глушители 3 (рис. 17) установлены непосредственно после ступеней

компрессора ввиду того, что двухъярусное расположение машины привело

к большим длинам нагнетательных трубопроводов. Отметим попутно, что

хорошая изоляция трубопроводов снижает шум на 3—5 дб [70 ]. :

Компрессоры ВК9 имеют развитые уплотнения бесконтактного типа,

разделенные на каскады с газовыми затворами между ними. Необходимый

перепад давлений между каскадами автоматически регулируется

подводом нейтрального запорного газа. Из первой камеры газового затвора

со стороны торца нагнетания хлор перепускается на всасывание.

Компрессоры имеют также масляную систему с холодильником масла (рис. 17)

и разветвленную водяную систему для подачи воды в зарубашечное про-

-

SB

1

—

—

странство корпусов компрессоров и в холодильники. Эти системы ЁКлю-

чают насосы со своими электродвигателями. Компрессоры имеют

аварийную автоматическую защиту, отключающую электродвигатель в случае

превышения допустимой температуры нагнетания в одной из ступеней.

Как видно из описания ВК9 и рис. 17, винтовая компрессорная машина,

тем более для такого агрессивного газа, как хлор, представляет собой

довольно сложную установку, включающую кроме собственно винтовых

компрессоров также ряд абсолютно необходимых устройств, узлов,

насосов, аппаратов, задвижек, трубопроводов и т. д. Однако установка

винтовой машины в принципе не отличается от современной установки

поршневой или центробежной

компрессорной машины. Специфичным во

всех этих машинах является

прежде всего компрессор, а у В КМ еще

и глушители шума. Это позволяет

нам в дальнейшем основное

внимание уделять собственно винтовому

компрессору.

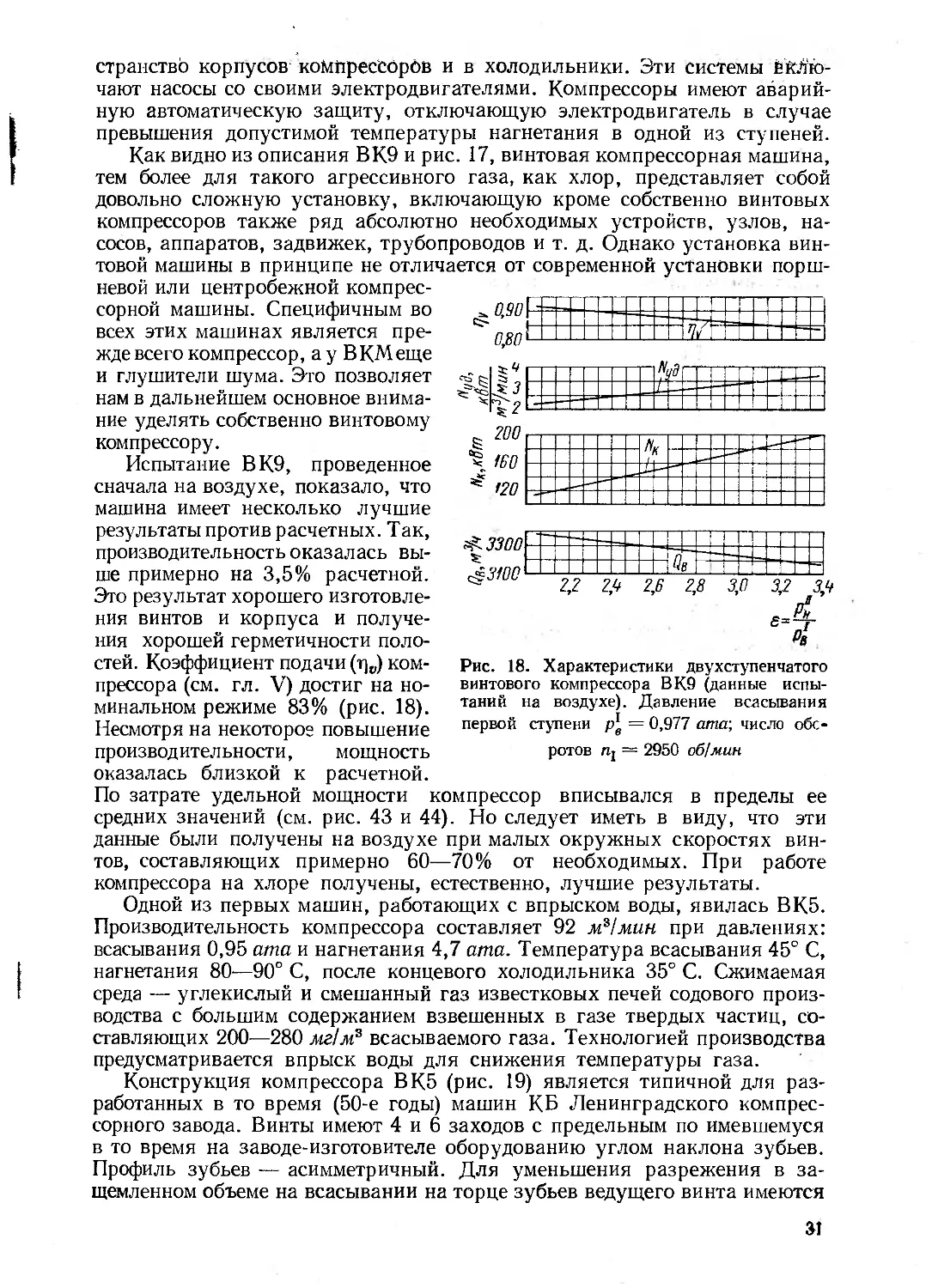

Испытание ВК9, проведенное

сначала на воздухе, показало, что

машина имеет несколько лучшие

результаты против расчетных. Так,

производительность оказалась

выше примерно на 3,5% расчетной.

Это результат хорошего

изготовления винтов и корпуса и

получения хорошей герметичности

полостей. Коэффициент подачи (тH)

компрессора (см. гл. V) достиг на но-

V

4-

т

+

+

200

160

'20

—

/IV

-—

-—

J-

Г

3100

Рис. 18. Характеристики двухступенчатого

винтового компрессора ВК9 (данные

испытаний на воздухе). Давление всасывания

первой ступени '

= 2950 об/мин

) Д

р' = 0,977 ата; число

оборотов

минальном режиме 83% (рис. 18).

Несмотря на некоторое повышение

производительности, мощность

оказалась близкой к расчетной.

По затрате удельной мощности компрессор вписывался в пределы ее

средних значений (см. рис. 43 и 44). Но следует иметь в виду, что эти

данные были получены на воздухе при малых окружных скоростях

винтов, составляющих примерно 60—70% от необходимых. При работе

компрессора на хлоре получены, естественно, лучшие результаты.

Одной из первых машин, работающих с впрыском воды, явилась ВК5.

Производительность компрессора составляет 92 м3/мин при давлениях:

всасывания 0,95 ата и нагнетания 4,7 ата. Температура всасывания 45° С,

нагнетания 80—90° С, после концевого холодильника 35° С. Сжимаемая

среда — углекислый и смешанный газ известковых печей содового

производства с большим содержанием взвешенных в газе твердых частиц,

составляющих 200—280 мг/м3 всасываемого газа. Технологией производства

предусматривается впрыск воды для снижения температуры газа.

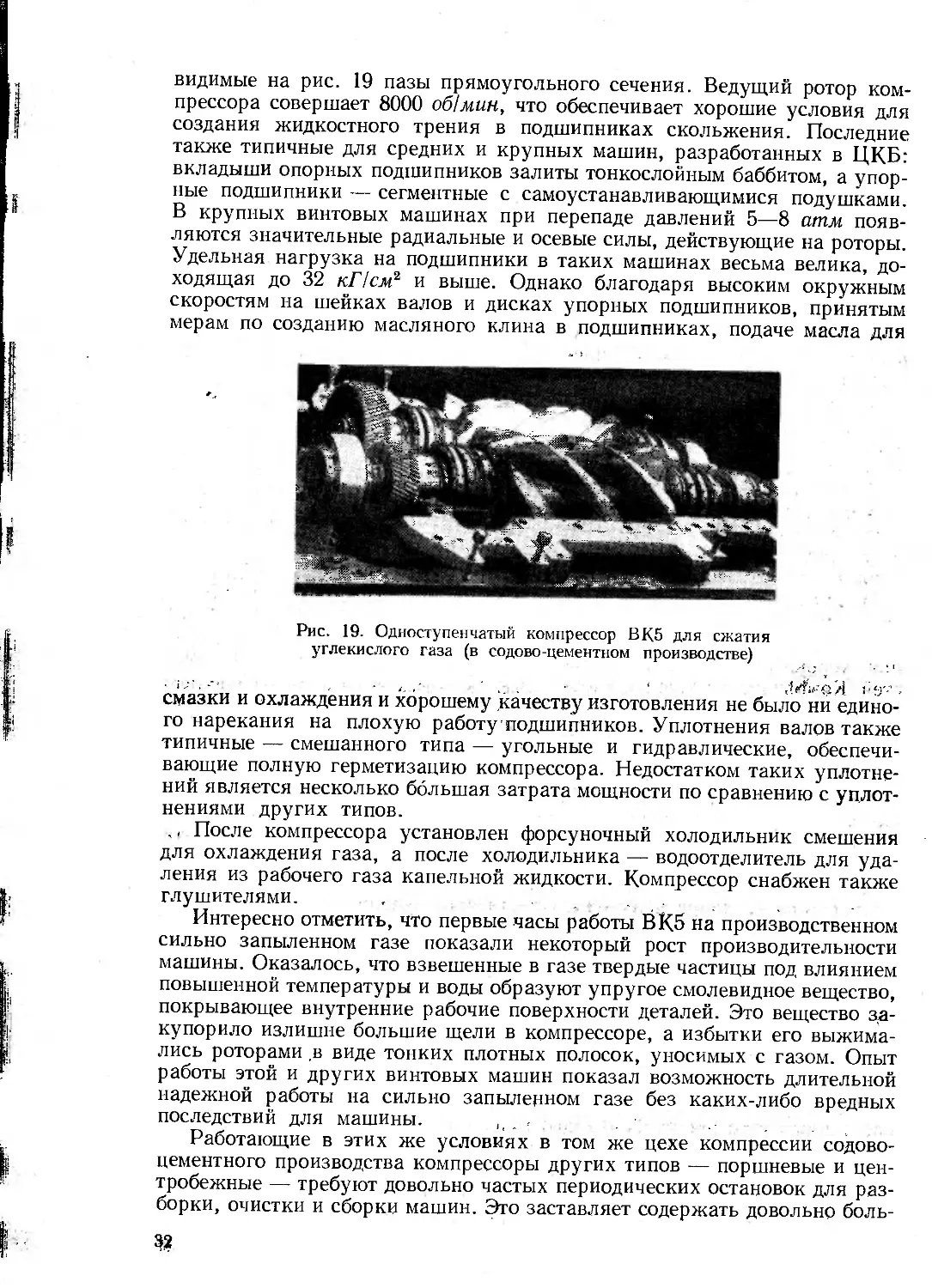

Конструкция компрессора ВК5 (рис. 19) является типичной для

разработанных в то время E0-е годы) машин КБ Ленинградского

компрессорного завода. Винты имеют 4 и 6 заходов с предельным по имевшемуся

в то время на заводе-изготовителе оборудованию углом наклона зубьев.

Профиль зубьев — асимметричный. Для уменьшения разрежения в

защемленном объеме на всасывании на торце зубьев ведущего винта имеются

видимые на рис. 19 пазы прямоугольного сечения. Ведущий ротор

компрессора совершает 8000 обIмин, что обеспечивает хорошие условия для

создания жидкостного трения в подшипниках скольжения. Последние

также типичные для средних и крупных машин, разработанных в ЦКБ:

вкладыши опорных подшипников залиты тонкослойным баббитом, а

упорные подшипники — сегментные с самоустанавливающимися подушками.

В крупных винтовых машинах при перепаде давлений 5—8 атм

появляются значительные радиальные и осевые силы, действующие на роторы.

Удельная нагрузка на подшипники в таких машинах весьма велика,

доходящая до 32 кПсм2 и выше. Однако благодаря высоким окружным

скоростям на шейках валов и дисках упорных подшипников, принятым

мерам по созданию масляного клина в подшипниках, подаче масла для

Рис. 19. Одноступенчатый компрессор ВК5 для сжатия

углекислого газа (в содово-цементном производстве)

смазки и охлаждения и хорошему качеству изготовления не было ни

единого нарекания на плохую работу подшипников. Уплотнения валов также

типичные — смешанного типа — угольные и гидравлические,

обеспечивающие полную герметизацию компрессора. Недостатком таких

уплотнений является несколько большая затрата мощности по сравнению с

уплотнениями других типов.

,, После компрессора установлен форсуночный холодильник смешения

для охлаждения газа, а после холодильника — водоотделитель для

удаления из рабочего газа капельной жидкости. Компрессор снабжен также

глушителями. . . , . ;. . ;,, ,v ,; ,., ... _ , . , , ..

Интересно отметить, что первые часы работы ВК5 на производственном

сильно запыленном газе показали некоторый рост производительности

машины. Оказалось, что взвешенные в газе твердые частицы под влиянием

повышенной температуры и воды образуют упругое смолевидное вещество,

покрывающее внутренние рабочие поверхности деталей. Это вещество

закупорило излишне большие щели в компрессоре, а избытки его

выжимались роторами .в виде тонких плотных полосок, уносимых с газом. Опыт

работы этой и других винтовых машин показал возможность длительной

надежной работы на сильно запыленном газе без каких-либо вредных

последствий для машины. . ,, . < :¦,.¦¦ - .."¦ ¦ •¦• • .¦¦.¦•¦¦

Работающие в этих же условиях в том же цехе компрессии содово-

| цементного производства компрессоры других типов — поршневые и цен-

*' тробежные — требуют довольно частых периодических остановок для

разборки, очистки и сборки машин. Это заставляет содержать довольно боль-

кВт

500

400

300

ьоои

5000

WOO

3000

пт—j

/ У

1

у X

. -"

"Si *

—¦

°

о

ГТ1

/7 7

Ц'

— и

05

0 >

nil

1

кВт

м3/мин

5,0

kft

5 ен

шой квалифицированный персонал слесарей, увеличивать число резервных

машин и занимаемую ими производственную площадь. Кроме того, у

других типов машин в результате загрязнения рабочих поверхностей резко

ухудшается экономичность, снижается надежность работы, изменяются

их характеристики, уменьшается производительность и растет затрата

удельной мощности на сжатие газа, т. е. они ведут себя диаметрально

противоположно винтовым машинам.

Присутствие сернистых газов в рабочем газе вызвало усиленную

коррозию углеродистых сталей, в частности корпуса, изготовленного в

опытном порядке из стали 25Л. Коррозионный процесс в условиях больших

местных скоростей сопрово-

ждался эрозионным

действием. В связи с этим

была произведена наплавка

рабочих поверхностей

корпуса электродами из стали

1Х18Н9Т, после чего

коррозия прекратилась. В этих же

условиях винты,

изготовленные из стали 2X13, работают

вполне удовлетворительно.

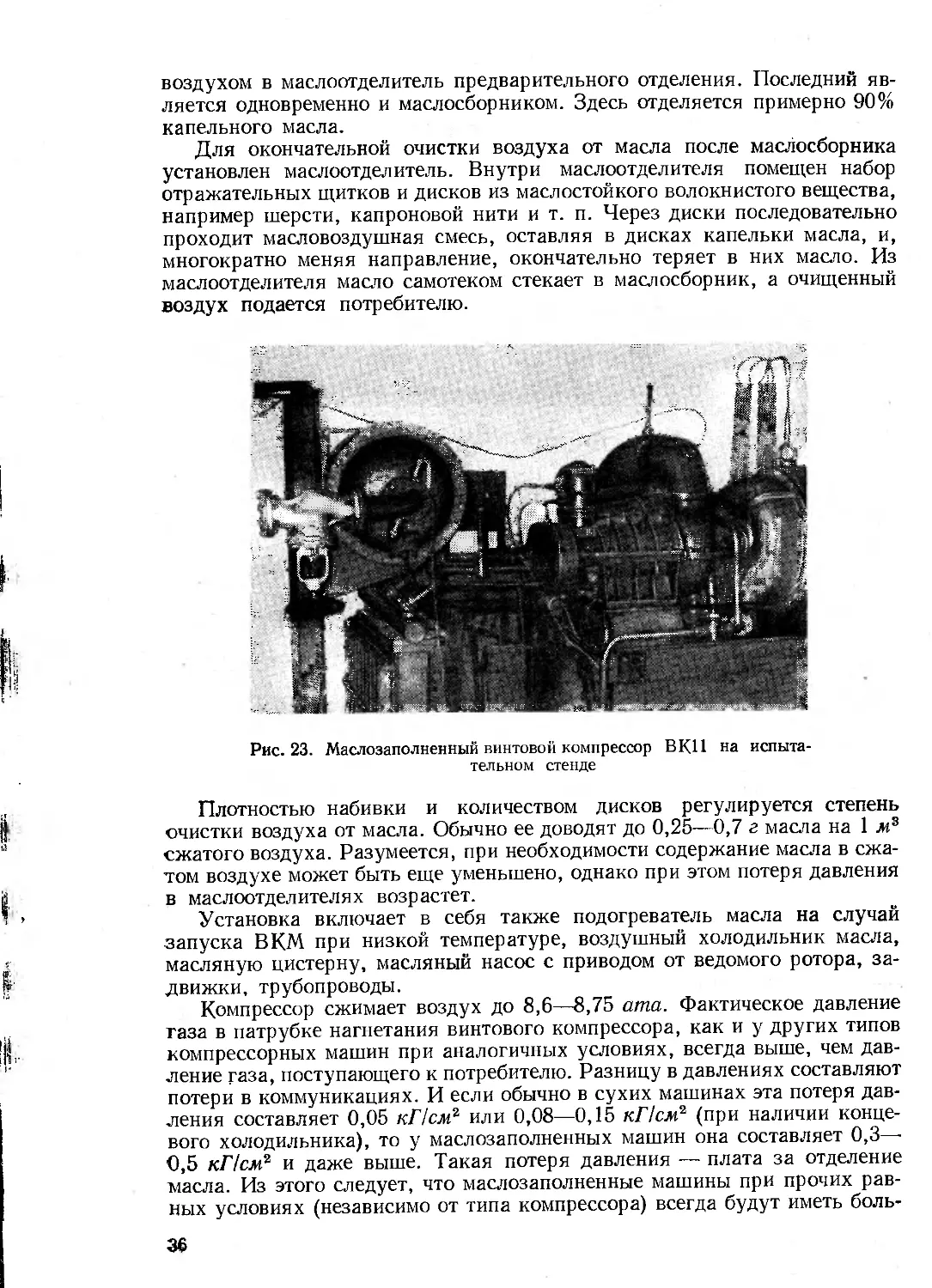

Компрессор ВК5

отработал свыше 22 000 ч без

ремонта, практически

подтвердив данные иностранных

фирм (французской SACM,

шведской SRM и др.) о

реальности межремонтного

периода в 50 000 ч при

безаварийной работе и

вынужденных остановках внутри этого

периода.

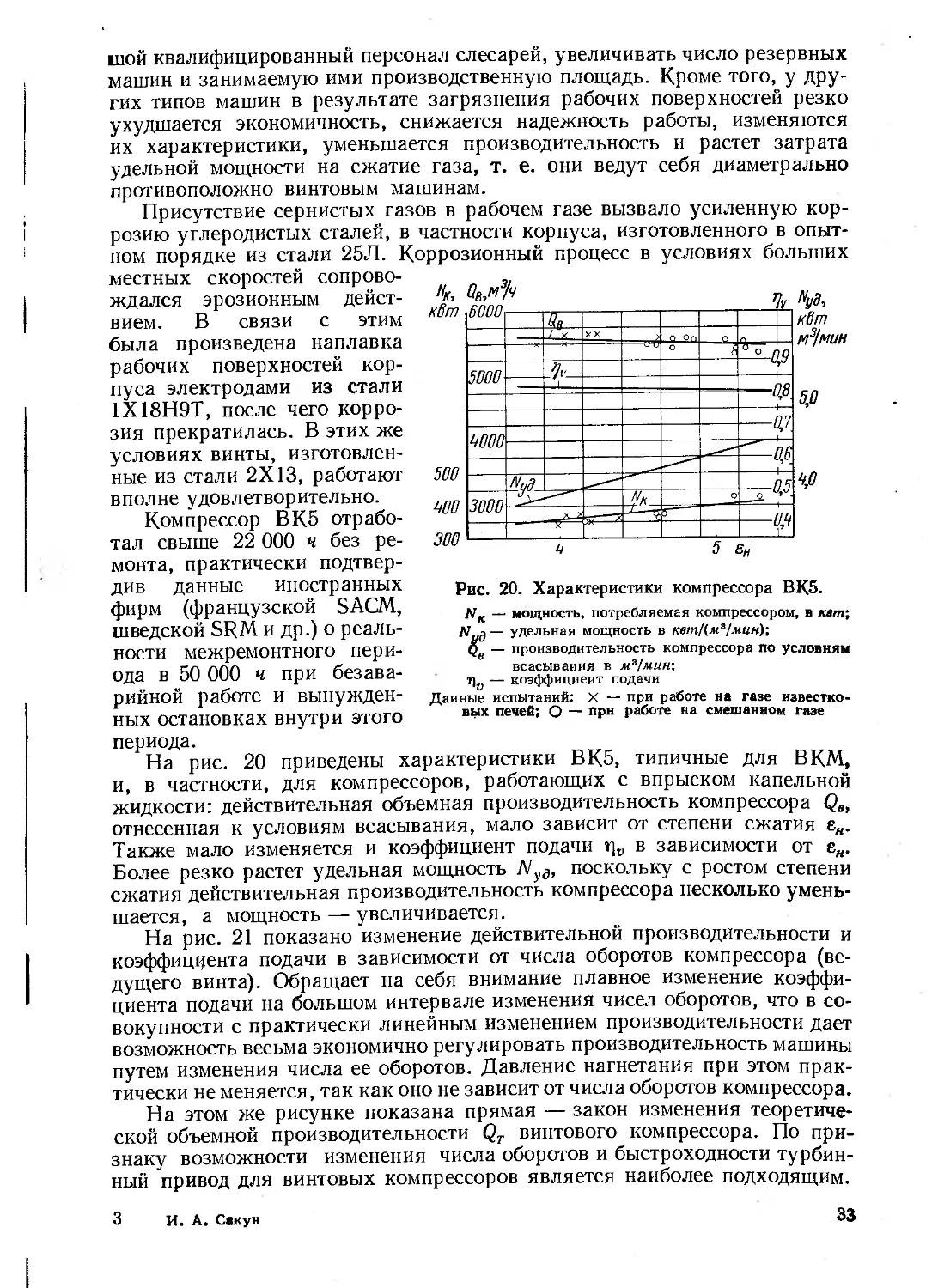

На рис. 20 приведены характеристики ВК5, типичные для В КМ,

и, в частности, для компрессоров, работающих с впрыском капельной

жидкости: действительная объемная производительность компрессора Qe,

отнесенная к условиям всасывания, мало зависит от степени сжатия гн.

Также мало изменяется и коэффициент подачи ца в зависимости от е„.

Более резко растет удельная мощность Nyd, поскольку с ростом степени

сжатия действительная производительность компрессора несколько

уменьшается, а мощность — увеличивается.

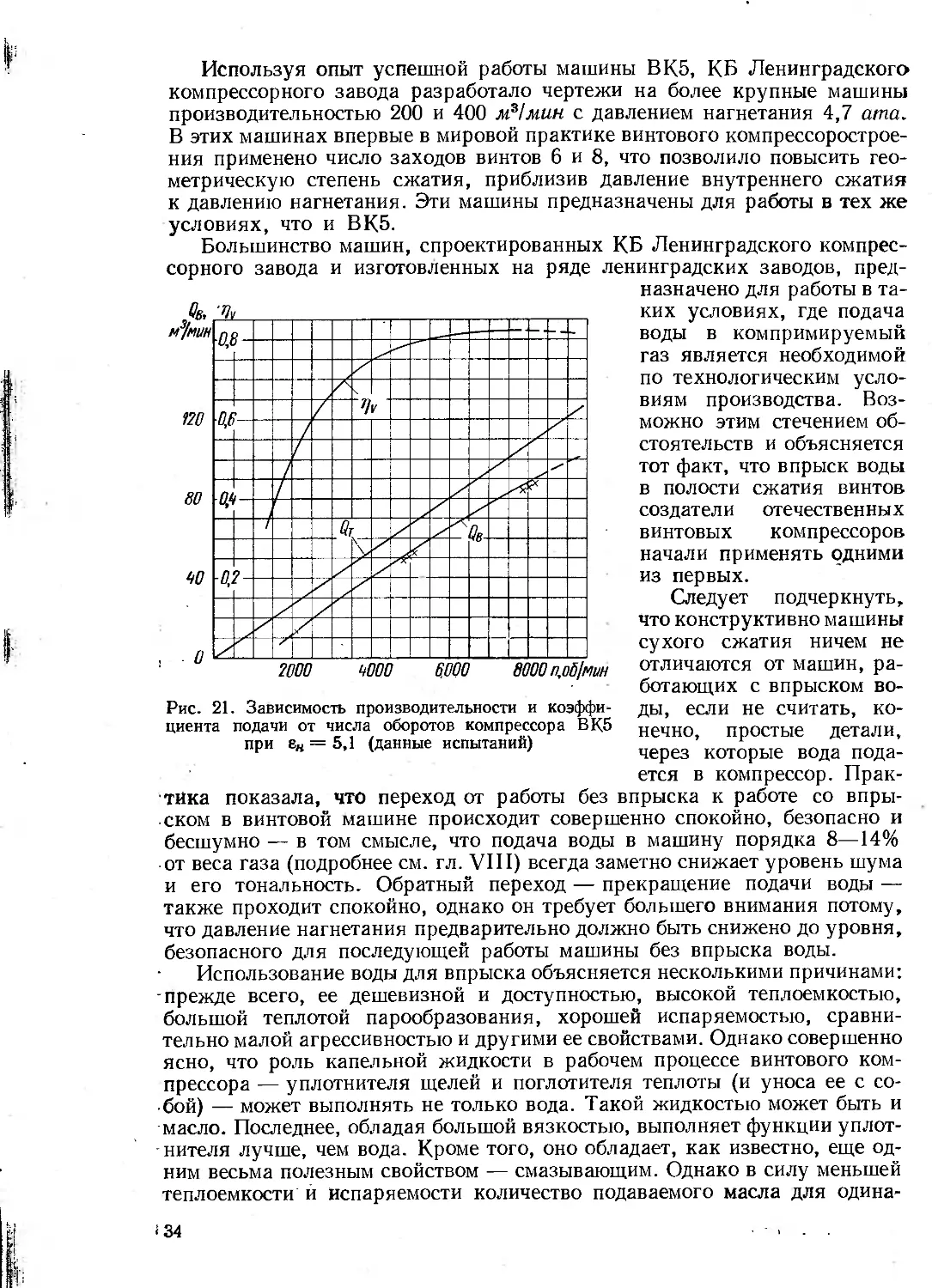

На рис. 21 показано изменение действительной производительности и

коэффициента подачи в зависимости от числа оборотов компрессора

(ведущего винта). Обращает на себя внимание плавное изменение

коэффициента подачи на большом интервале изменения чисел оборотов, что в

совокупности с практически линейным изменением производительности дает

возможность весьма экономично регулировать производительность машины

путем изменения числа ее оборотов. Давление нагнетания при этом

практически не меняется, так как оно не зависит от числа оборотов компрессора.

На этом же рисунке показана прямая — закон изменения

теоретической объемной производительности QT винтового компрессора. По

признаку возможности изменения числа оборотов и быстроходности

турбинный привод для винтовых компрессоров является наиболее подходящим.

Рис. 20. Характеристики компрессора ВК5.

NK — мощность, потребляемая компрессором, в кет;

Nyg — удельная мощность в квт/(м*1мин)\

Qe — производительность компрессора по условиям

всасывания в м3/мин;

Т)о — коэффициент подачи

Данные испытаний: X — при работе на г»зе

известковых печей; О — при работе на смешанной газе

И. А. Сакун

33

80

МО

Используя опыт успешной работы машины ВК5, КБ Ленинградского

компрессорного завода разработало чертежи на более крупные машины

производительностью 200 и 400 м3/мин с давлением нагнетания 4,7 ата.

В этих машинах впервые в мировой практике винтового компрессорострое-

ния применено число заходов винтов 6 и 8, что позволило повысить

геометрическую степень сжатия, приблизив давление внутреннего сжатия

к давлению нагнетания. Эти машины предназначены для работы в тех же

условиях, что и ВК5.

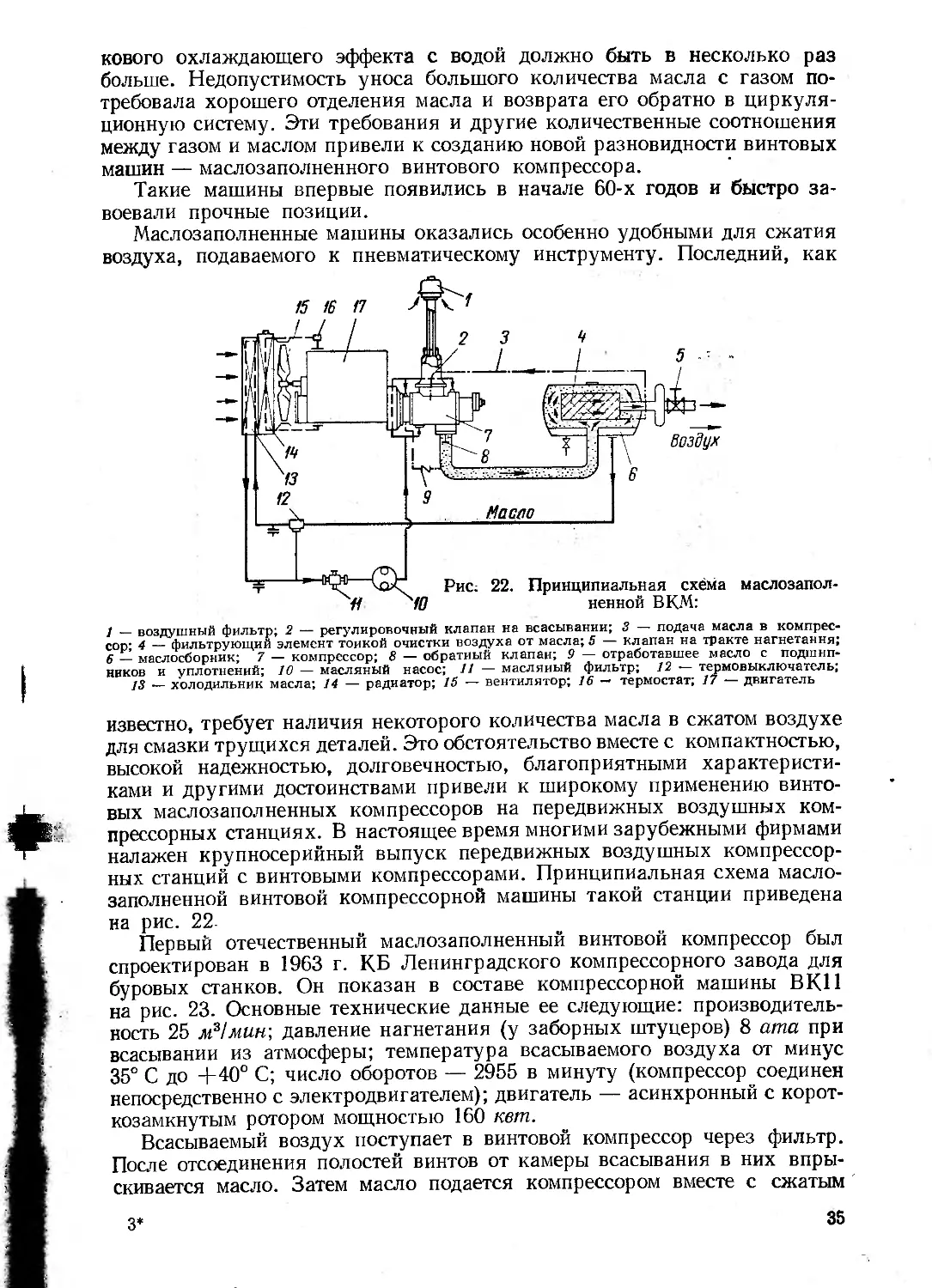

Большинство машин, спроектированных КБ Ленинградского

компрессорного завода и изготовленных на ряде ленинградских заводов,

предназначено для работы в та-

0s, '% ких условиях, где подача

м/мин[пяХ 1 I I I I I I LL-4—1 1 I f~f4- 1 воды в компримируемый

газ является необходимой

по технологическим

условиям производства.

Возможно этим стечением

обстоятельств и объясняется

тот факт, что впрыск воды

в полости сжатия винтов

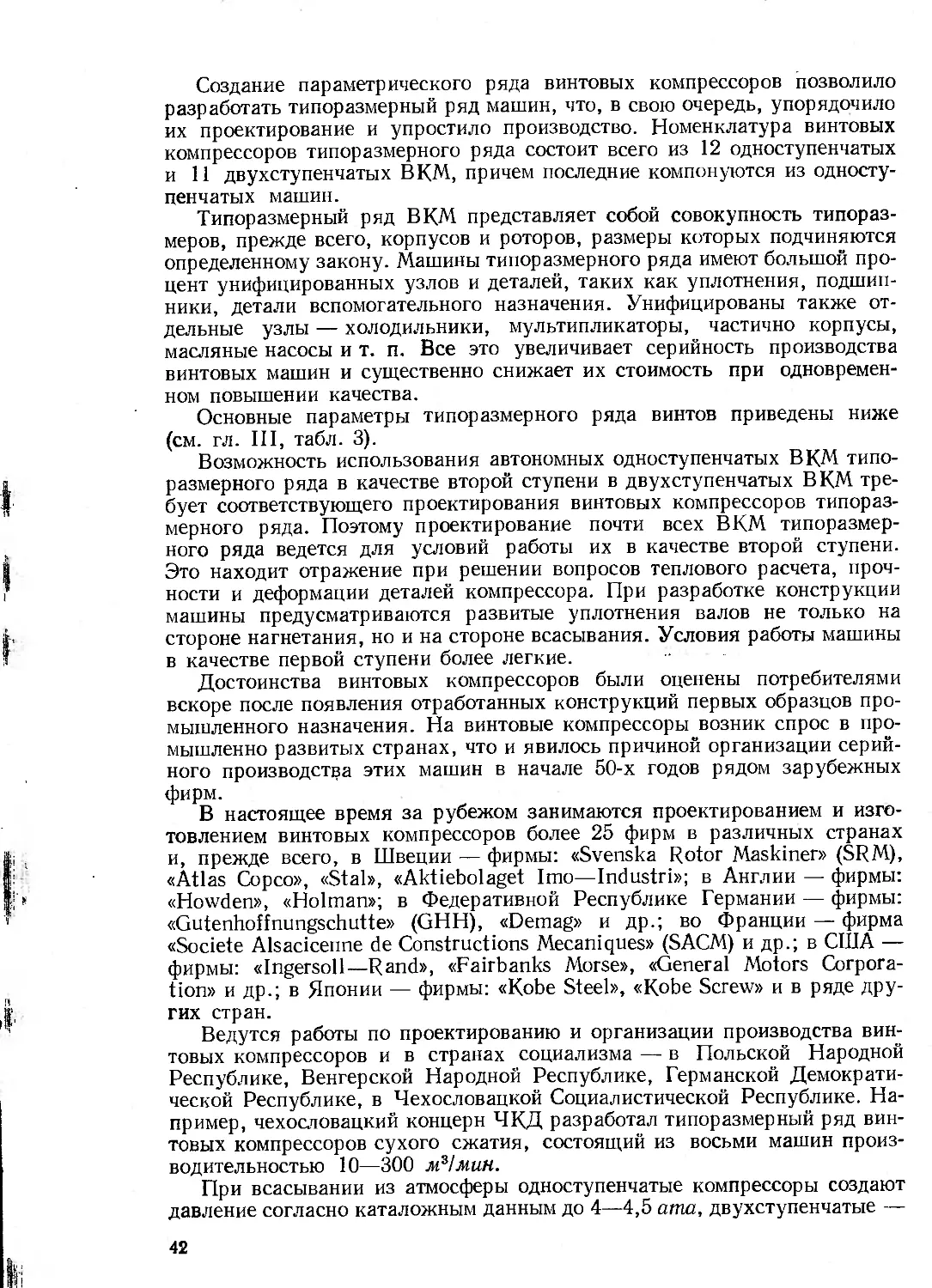

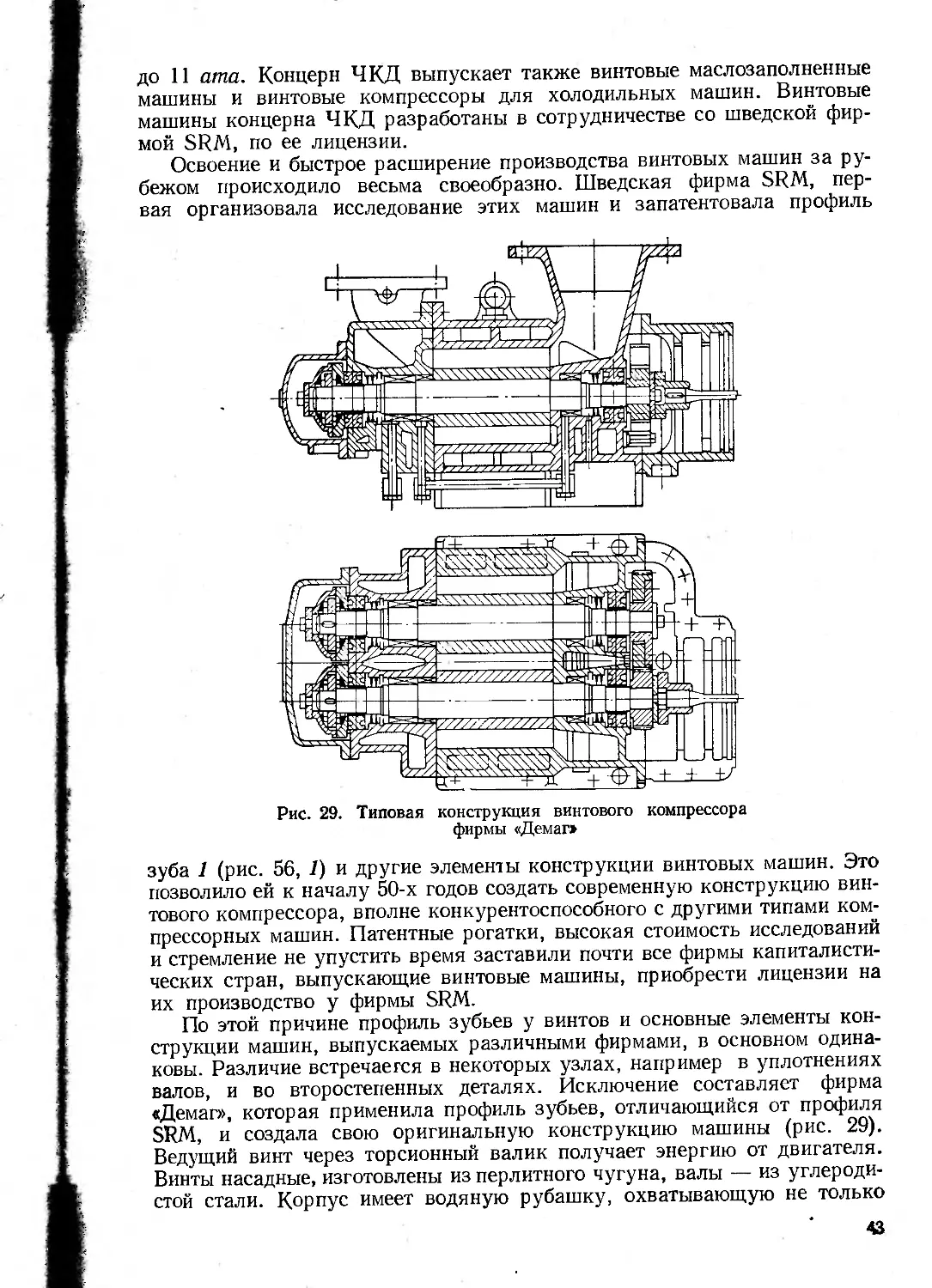

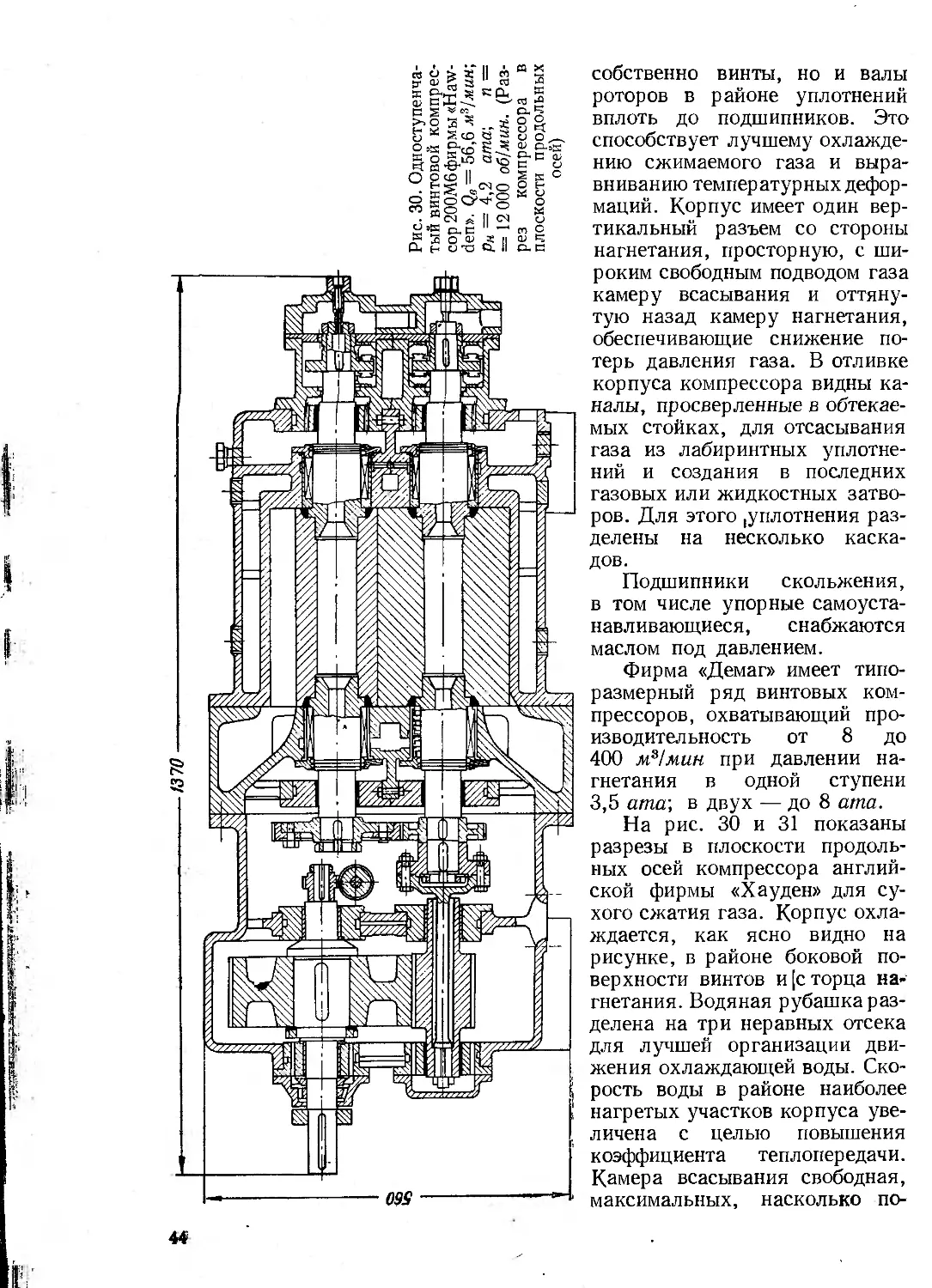

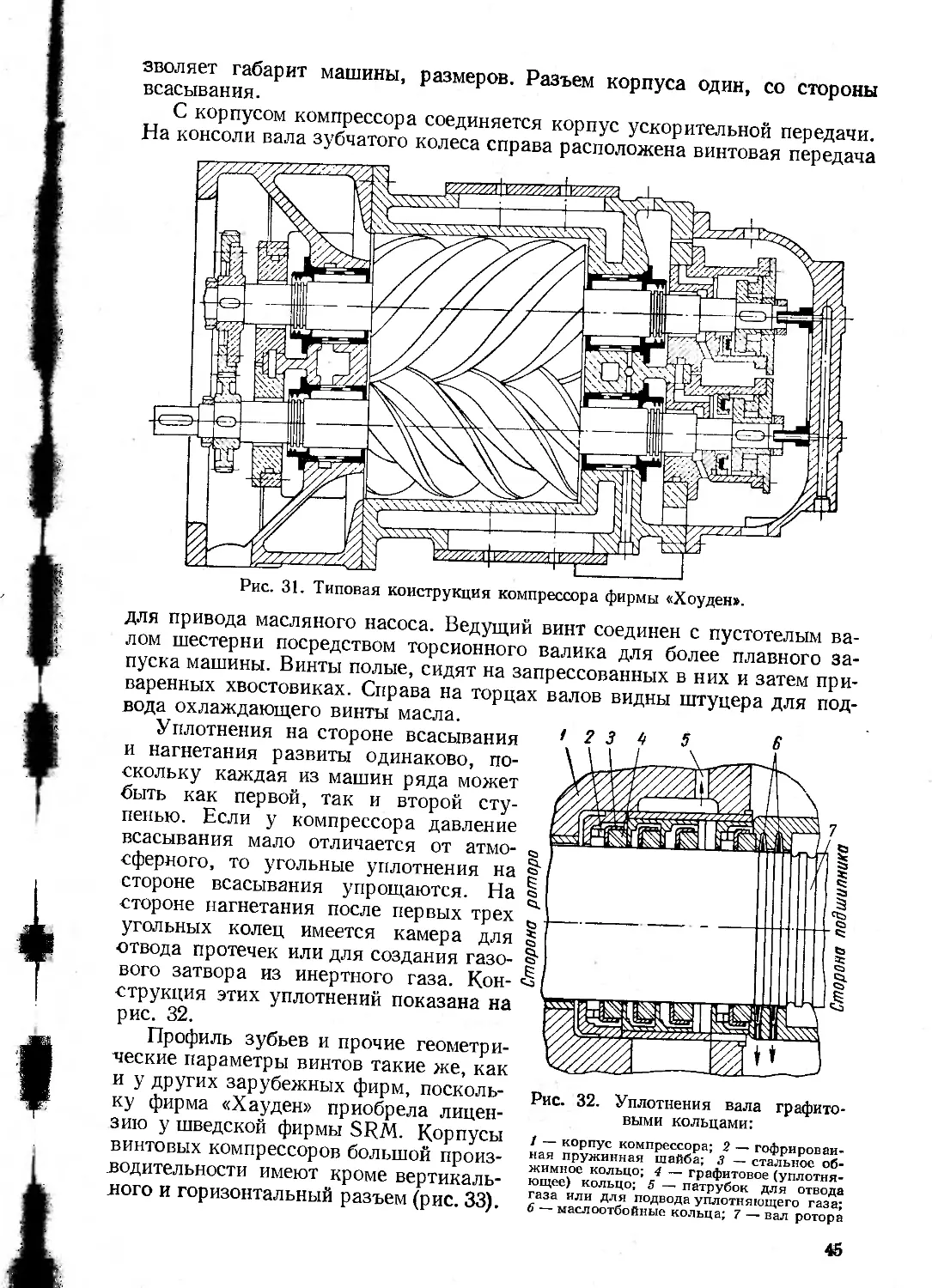

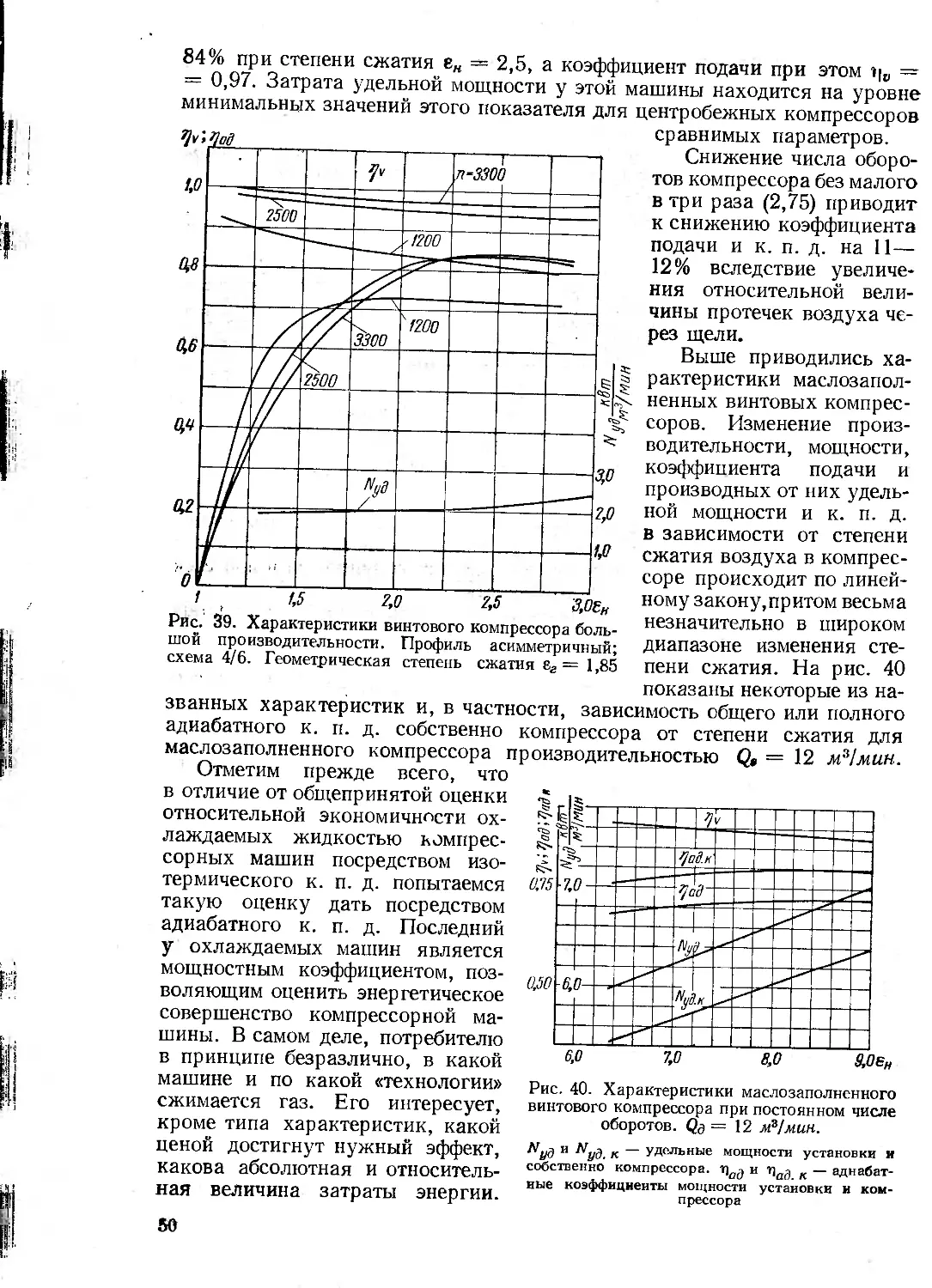

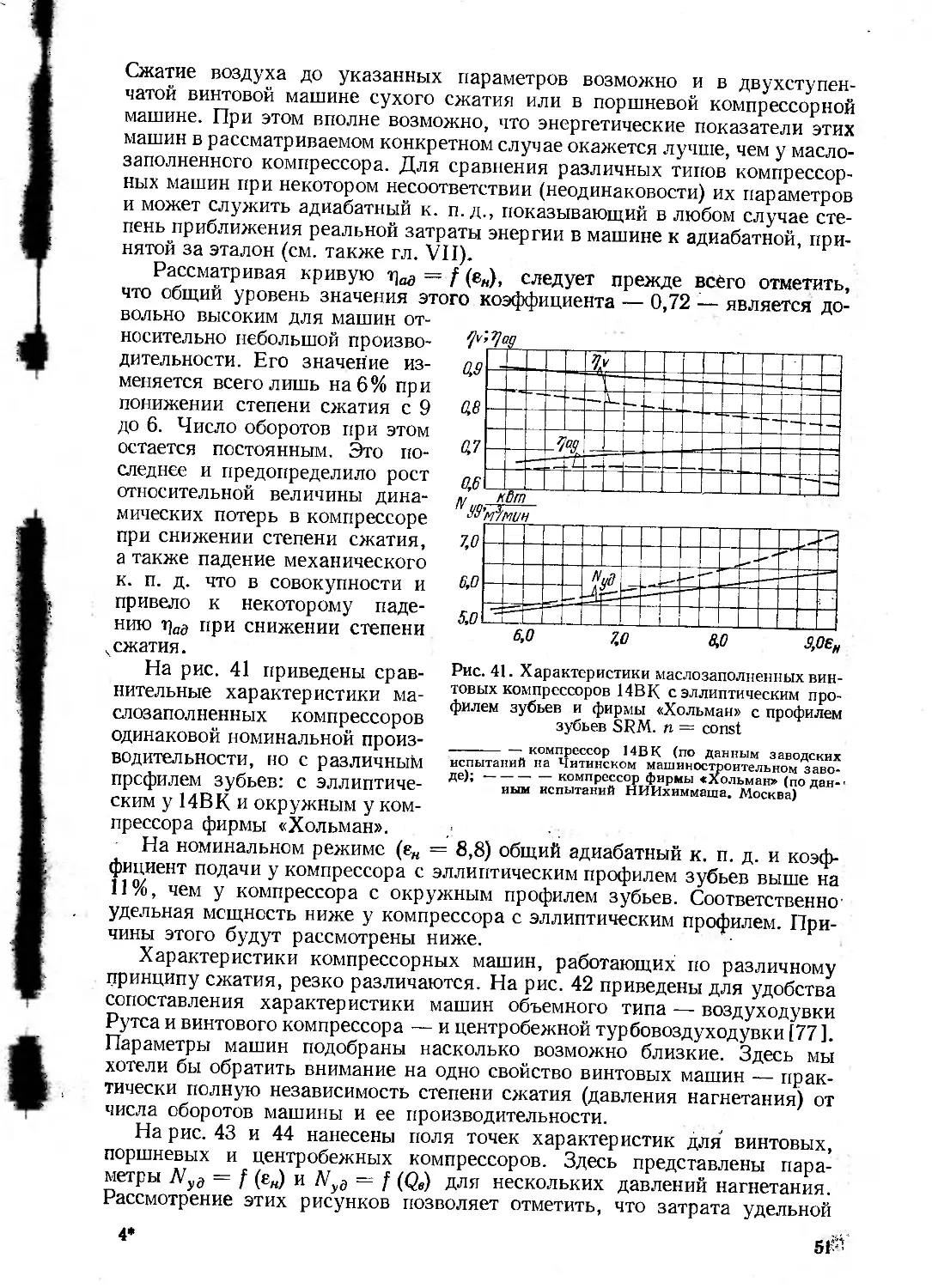

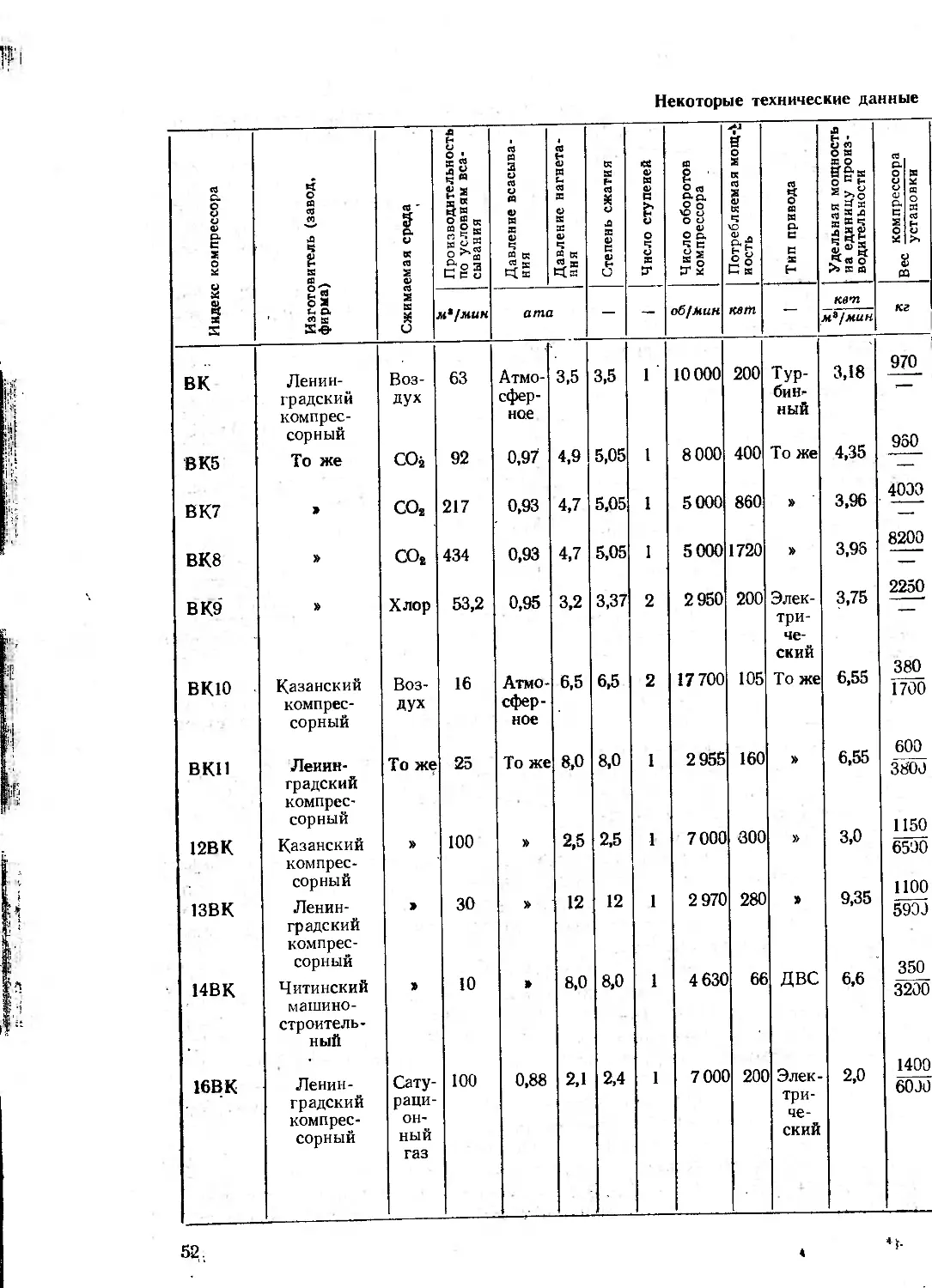

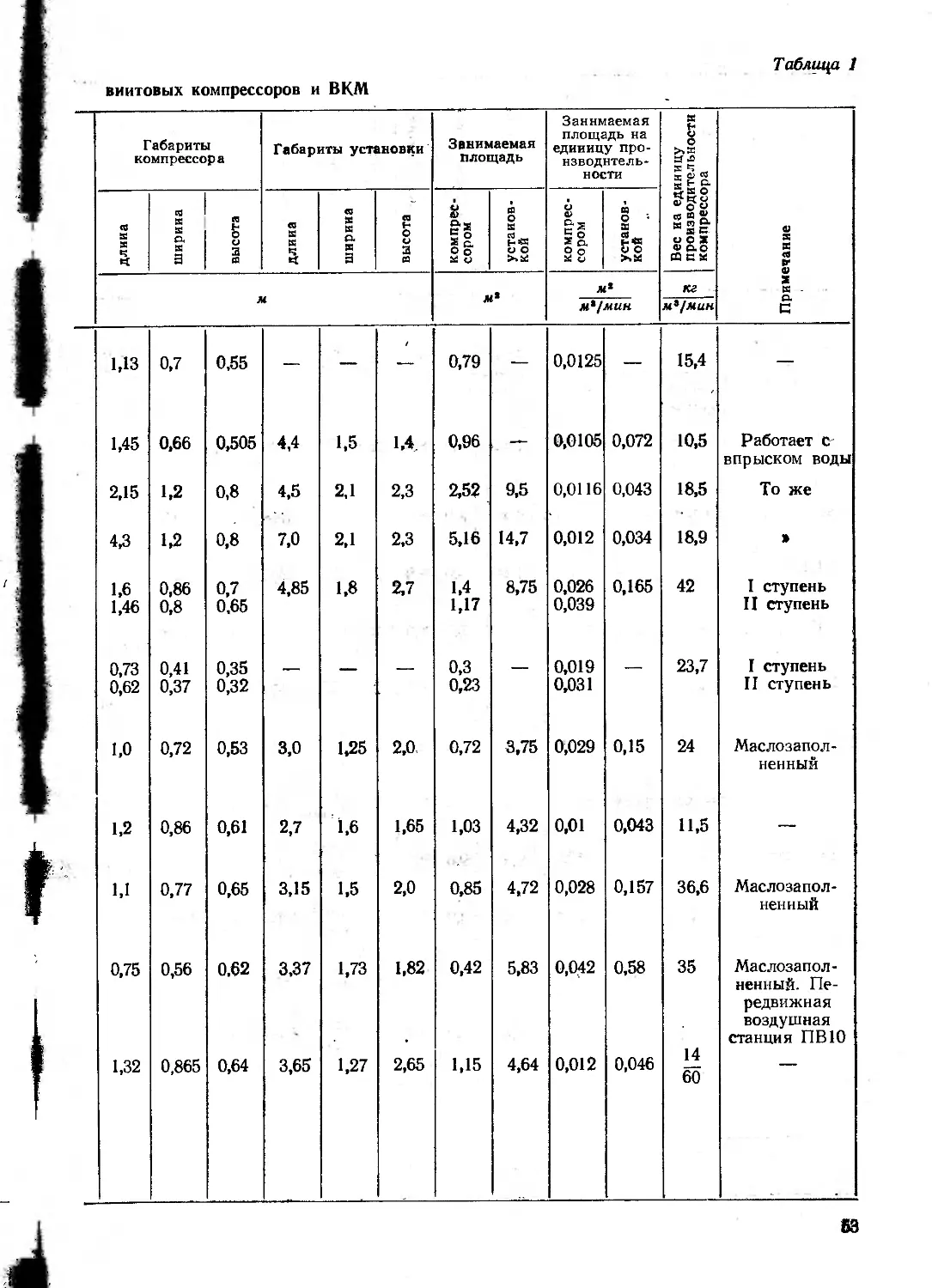

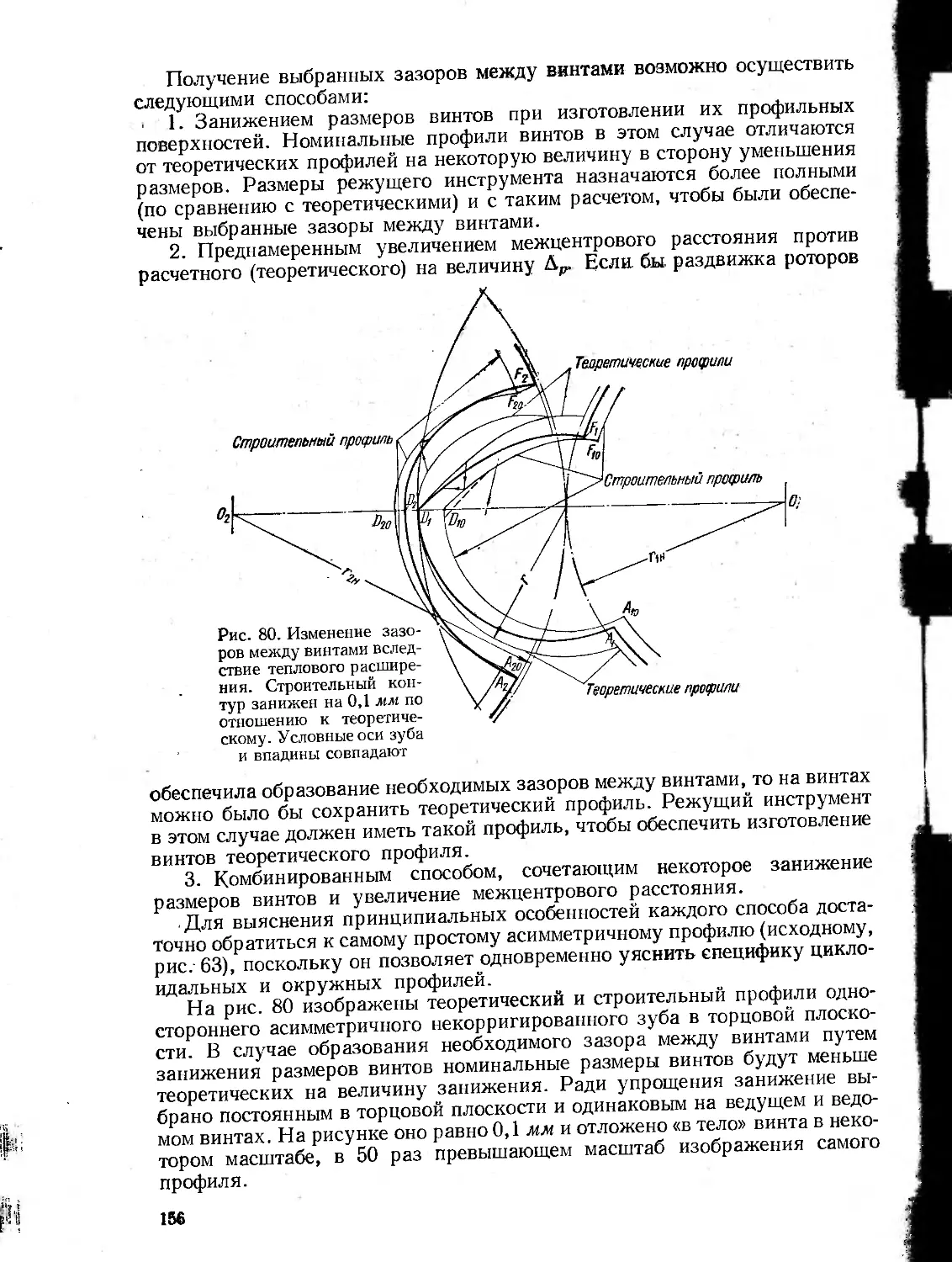

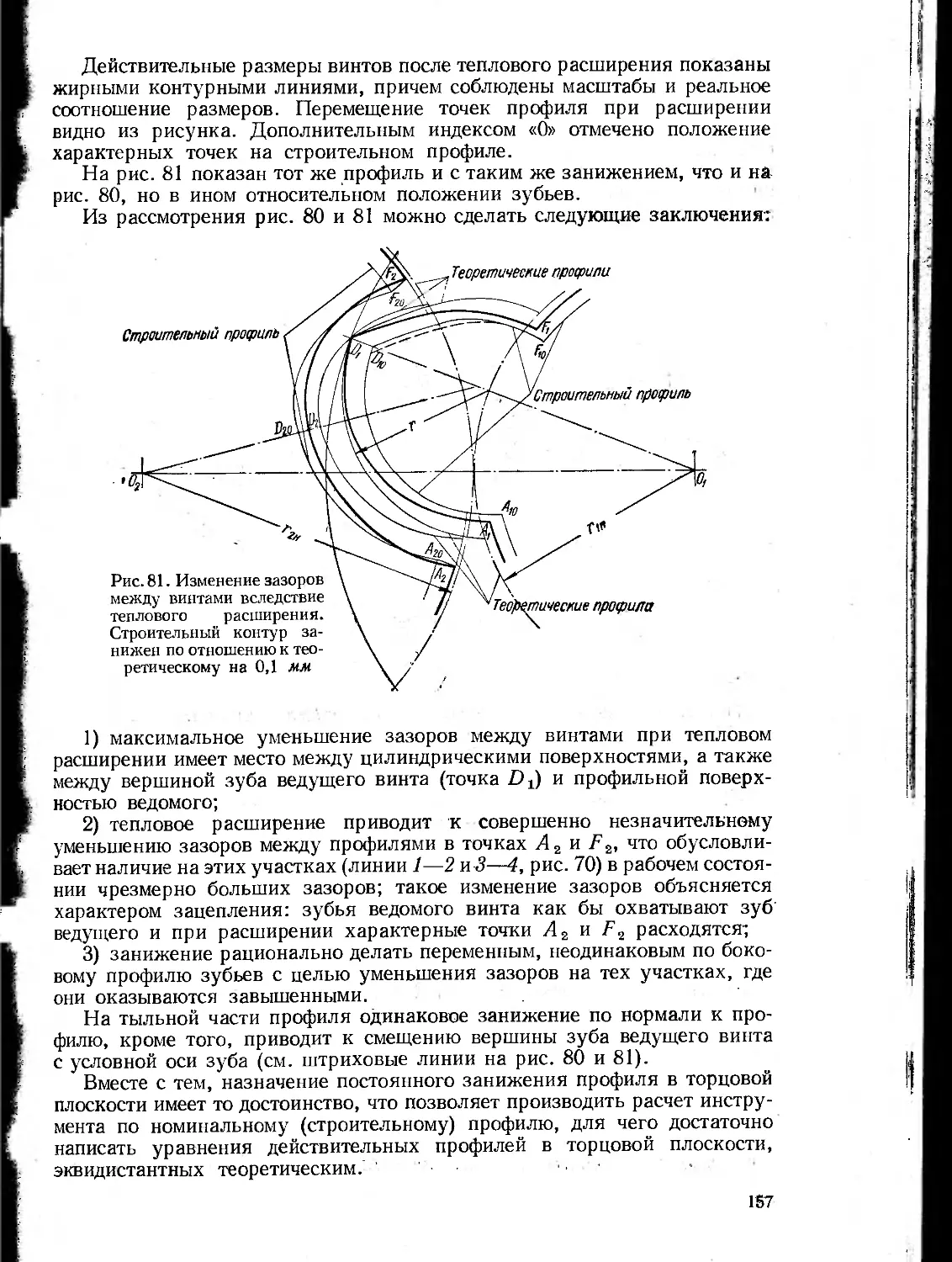

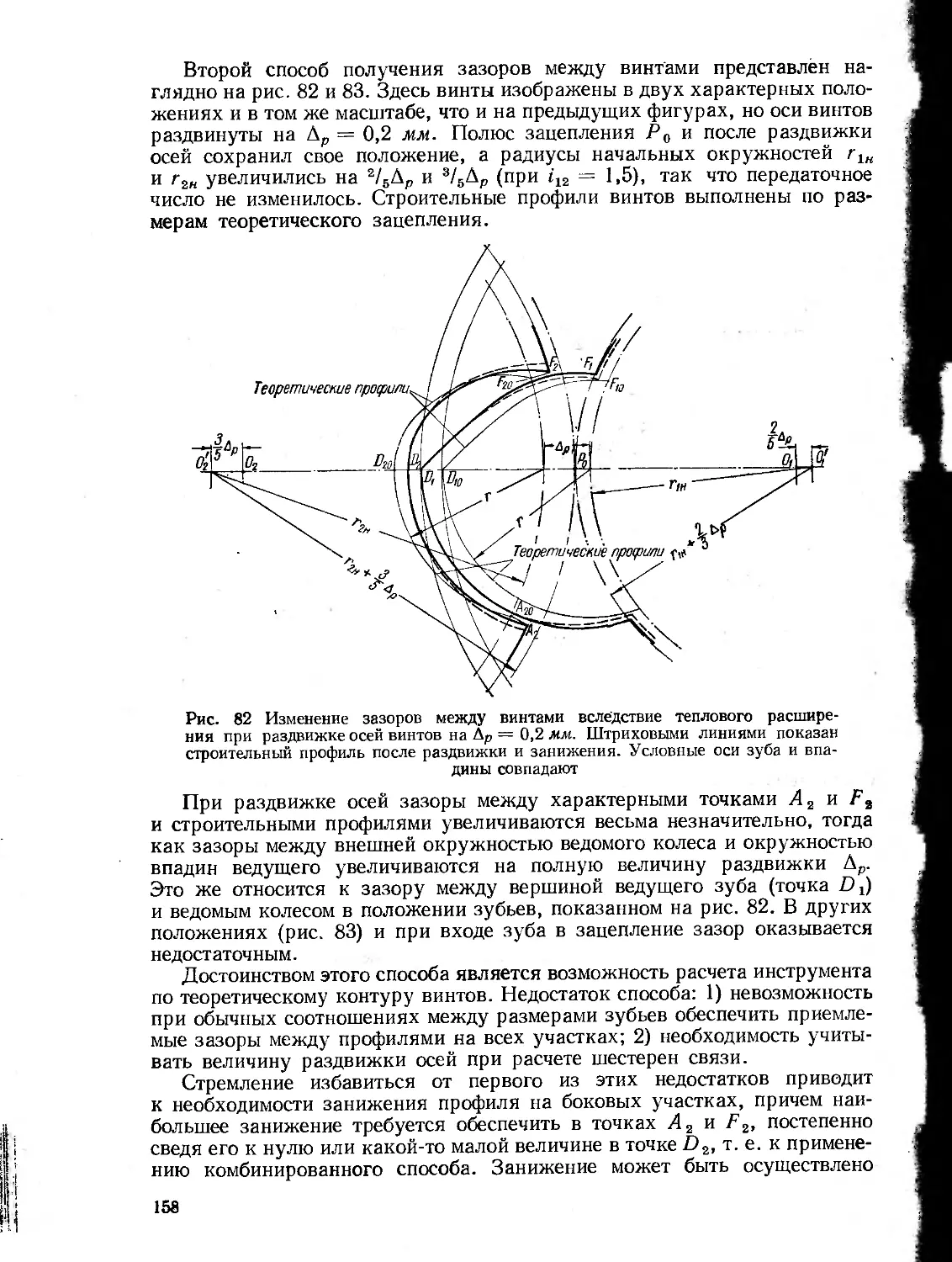

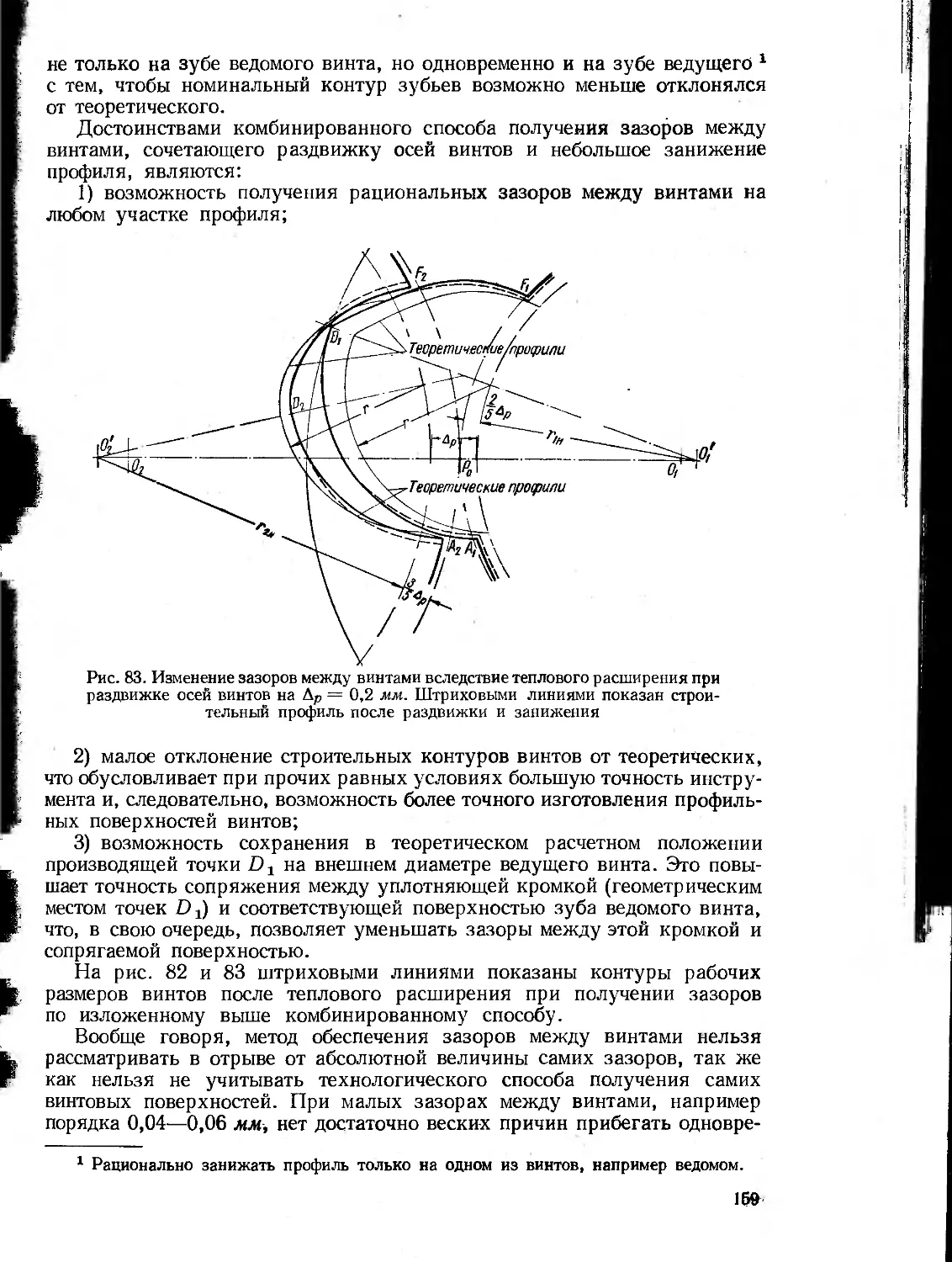

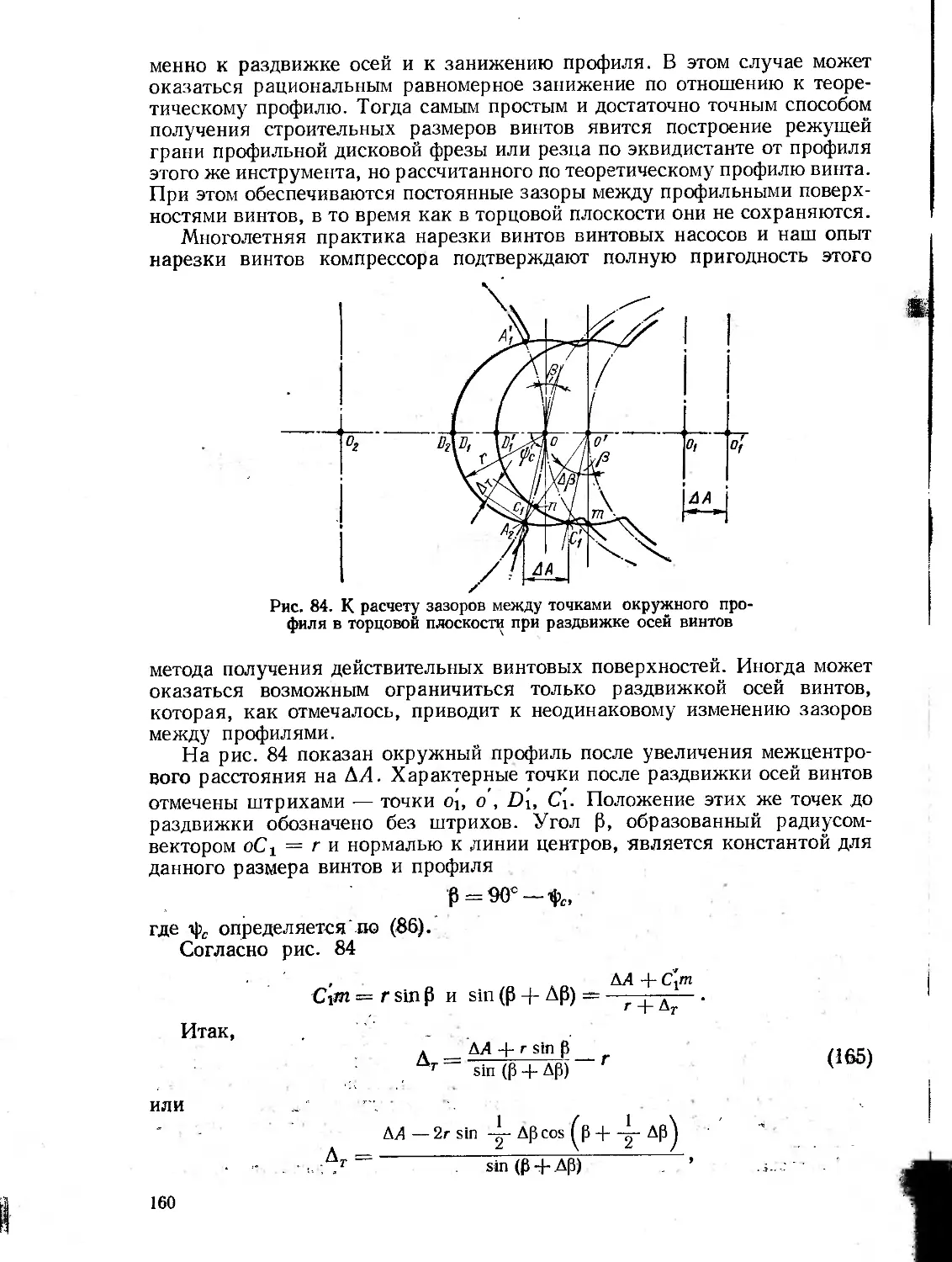

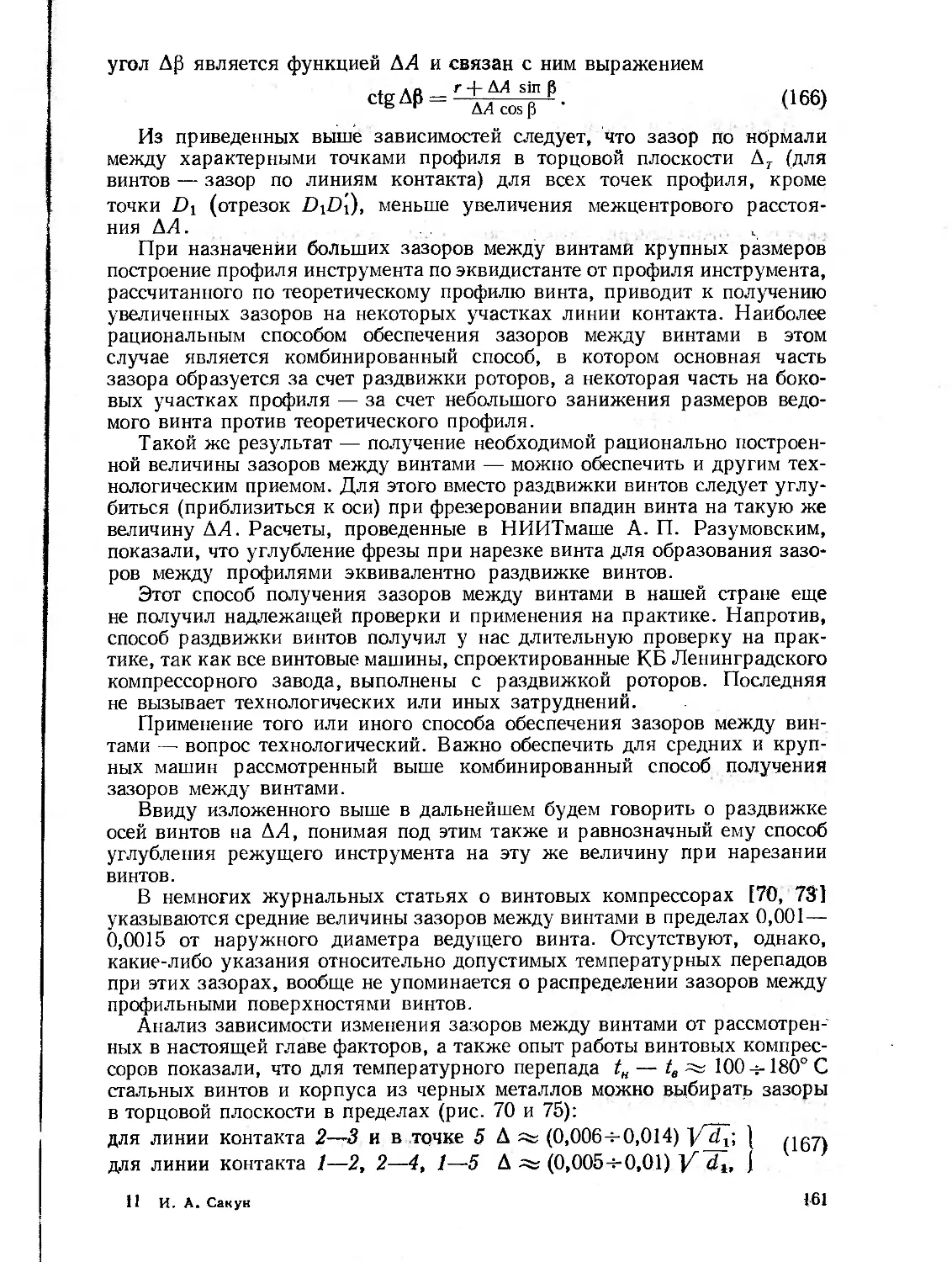

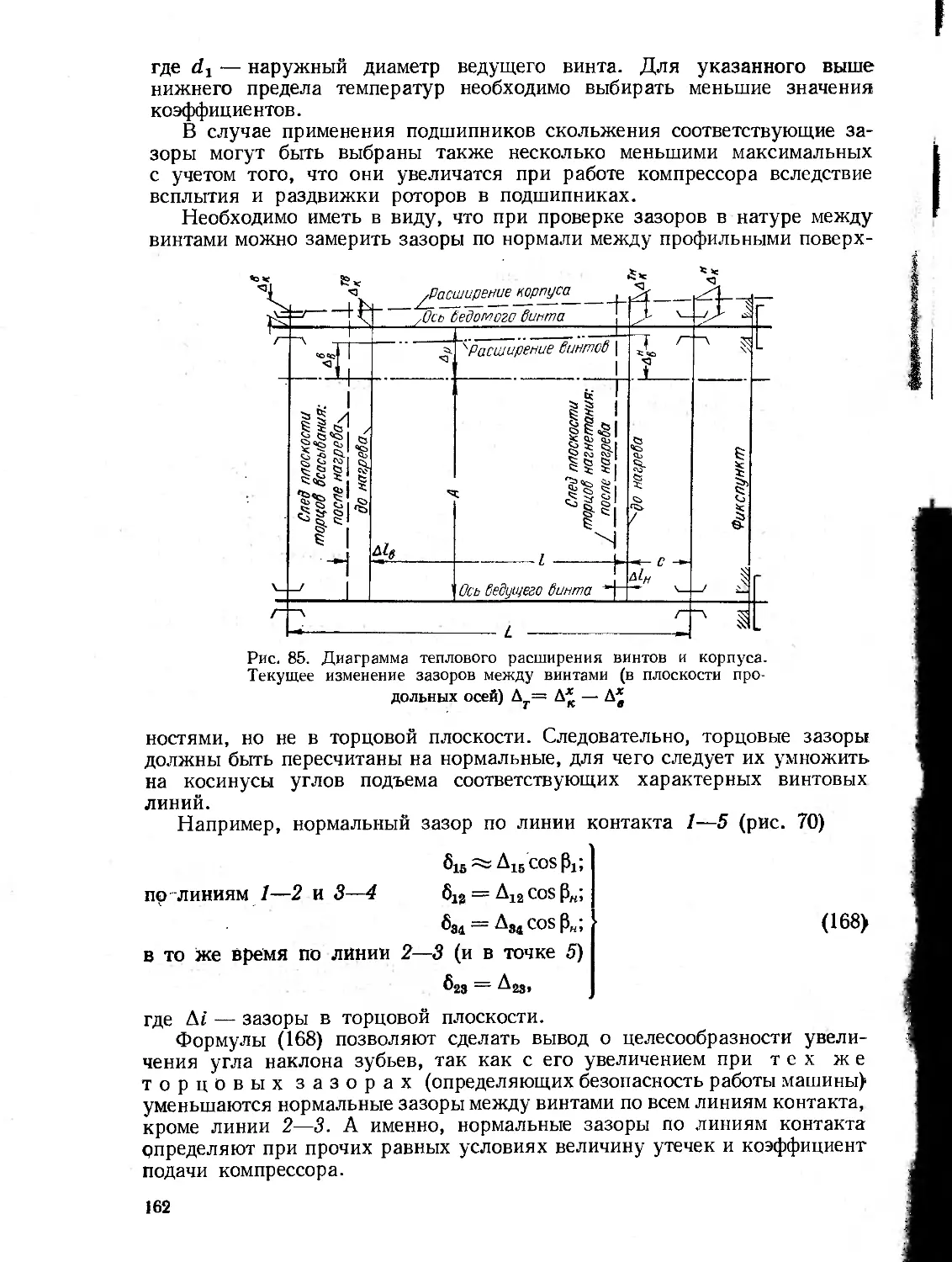

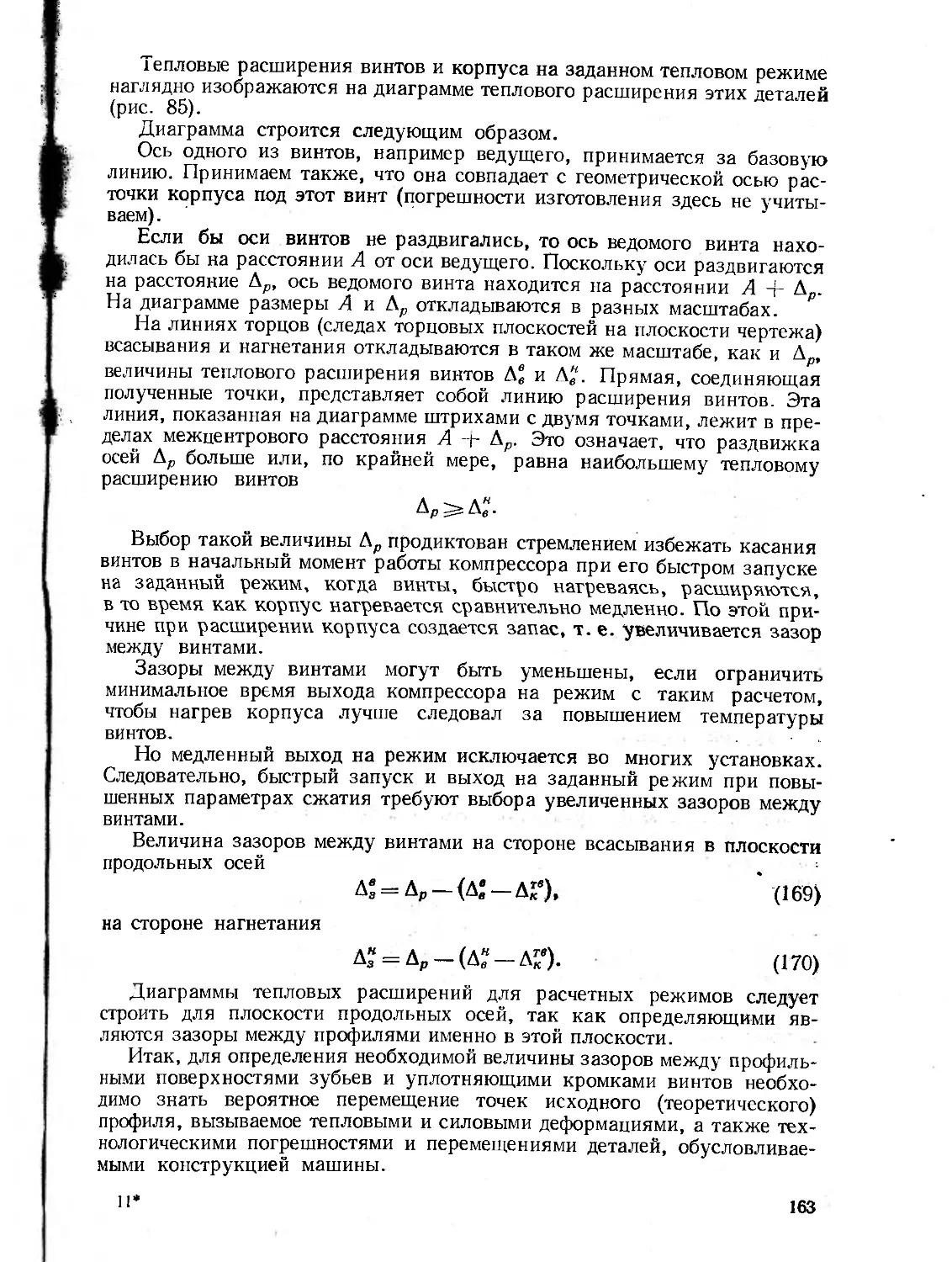

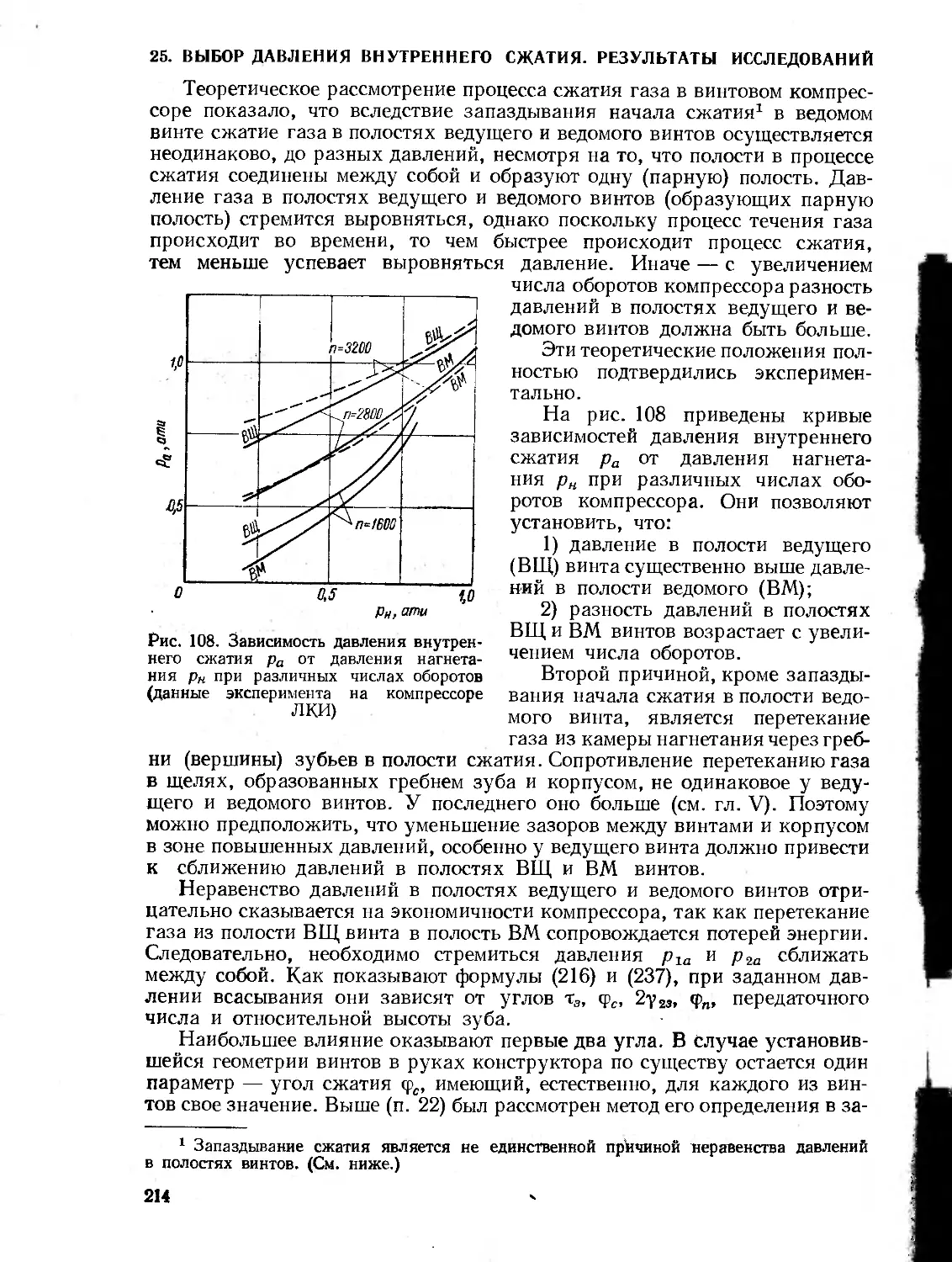

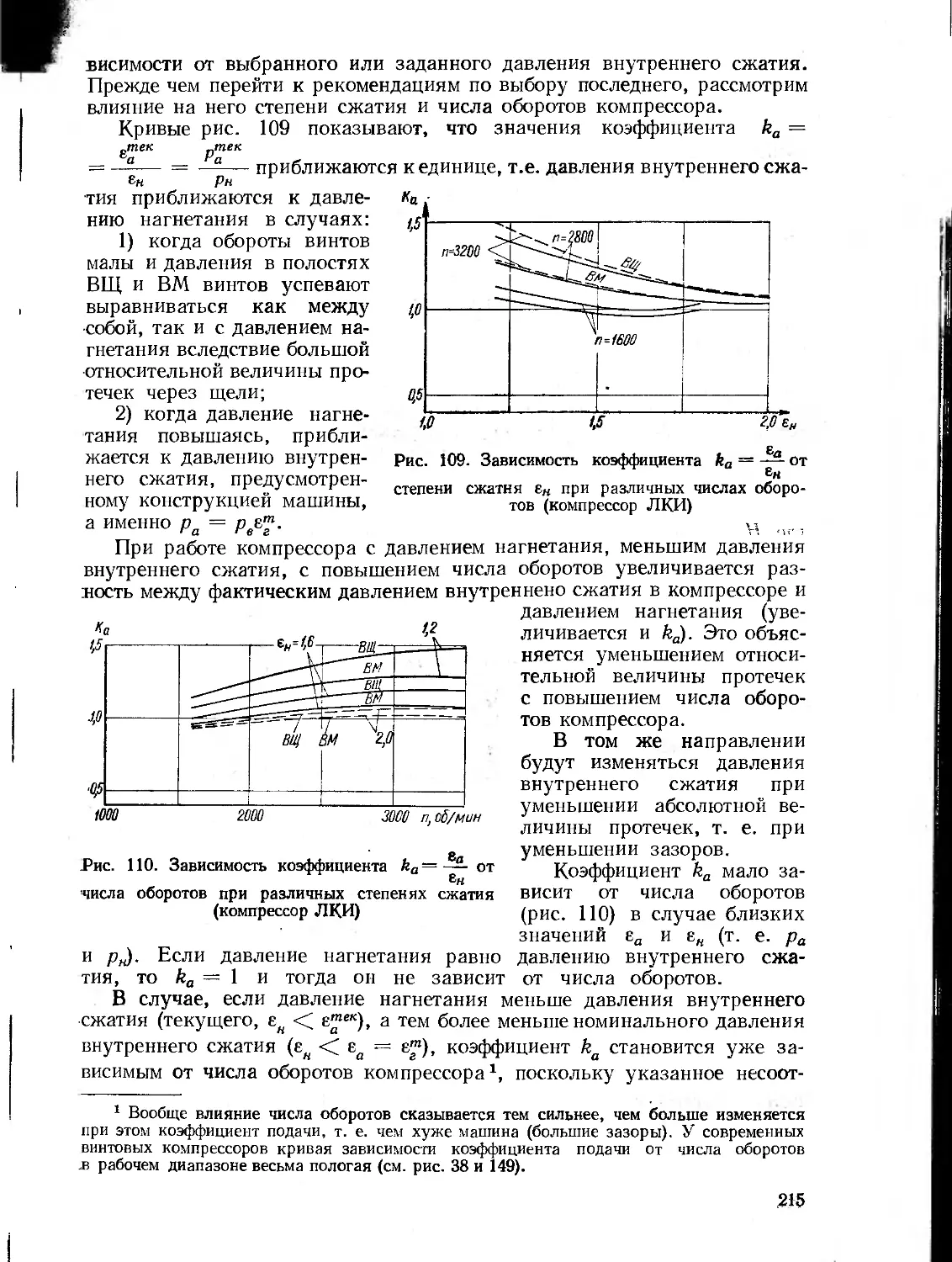

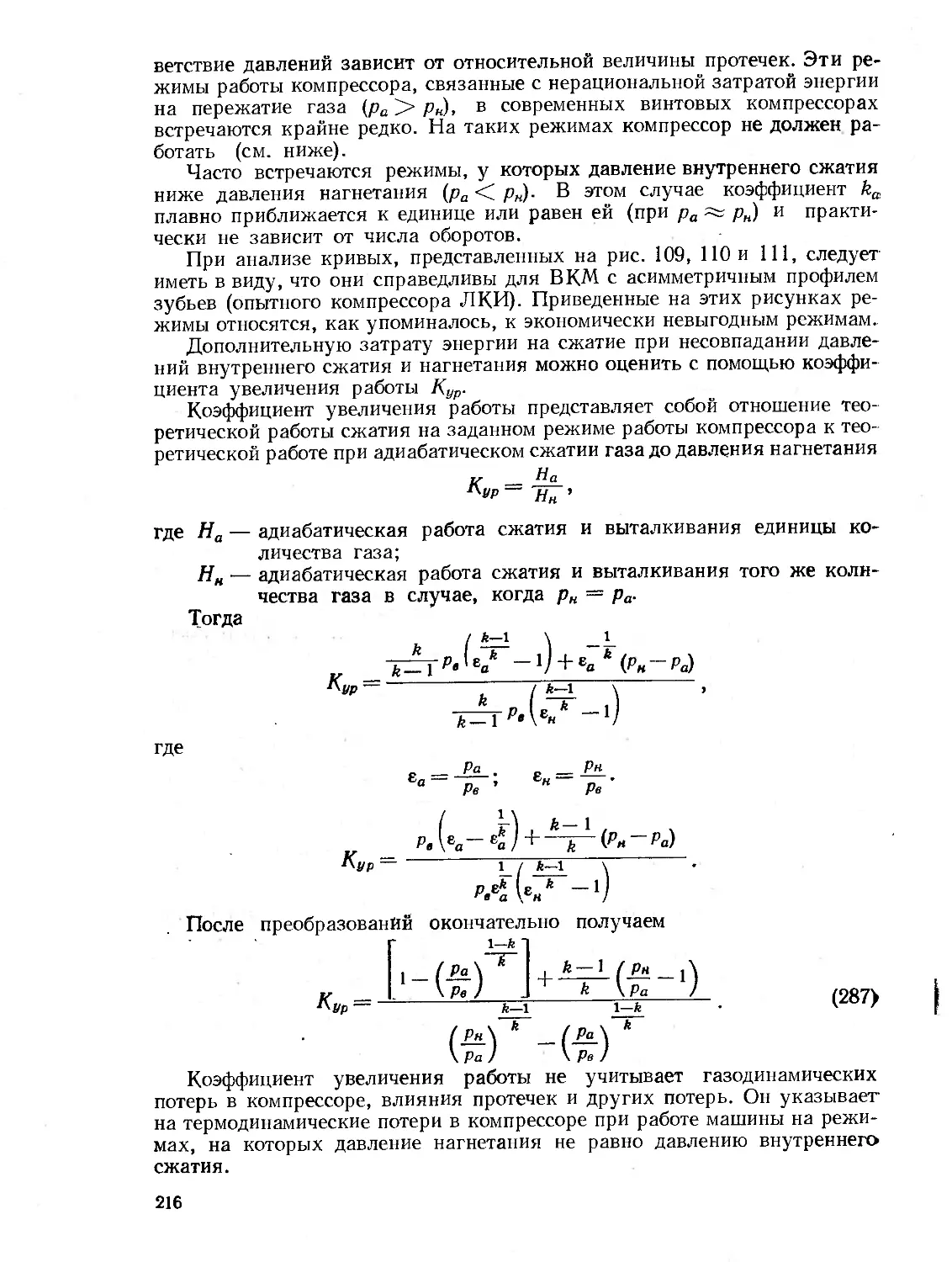

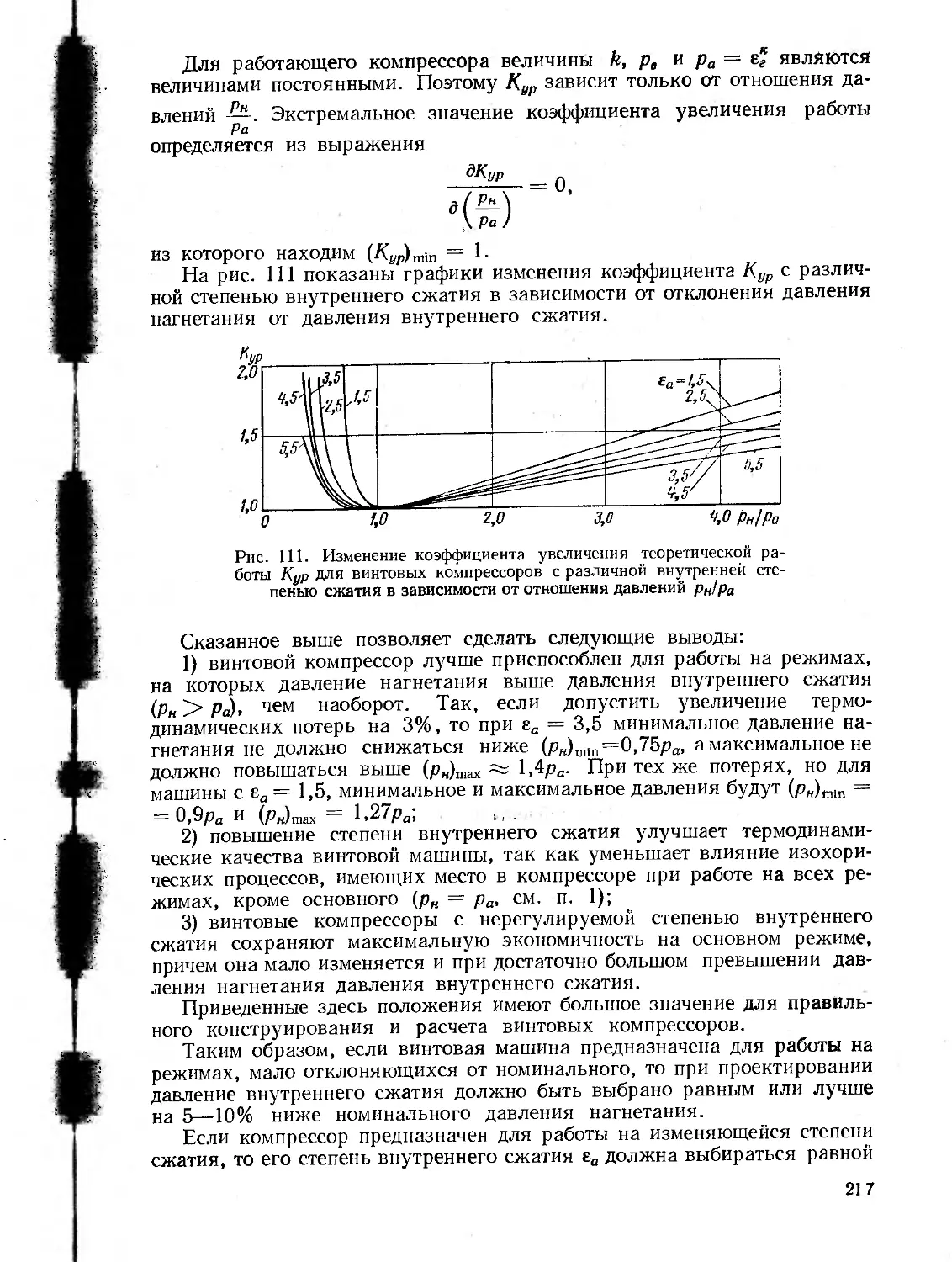

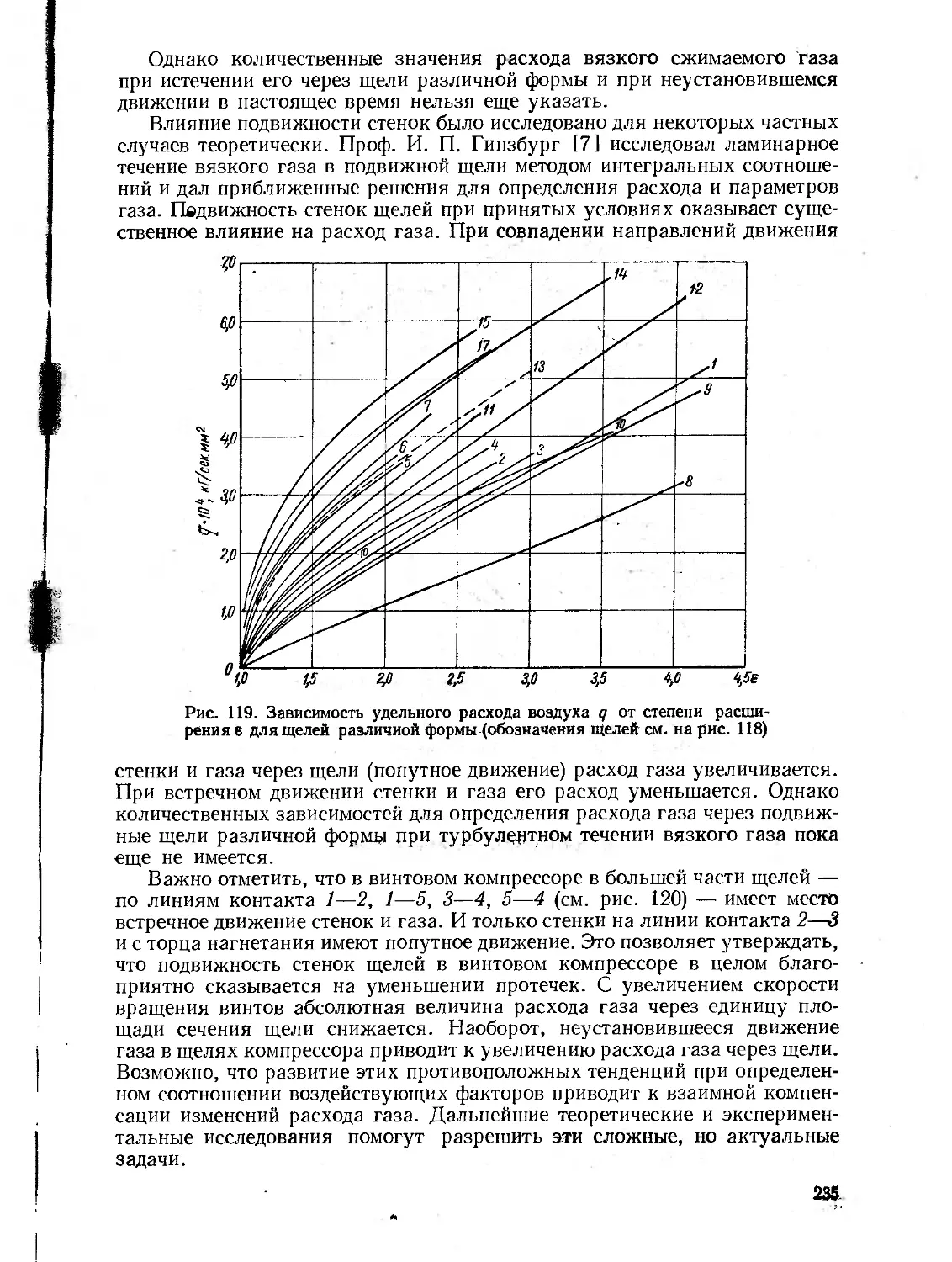

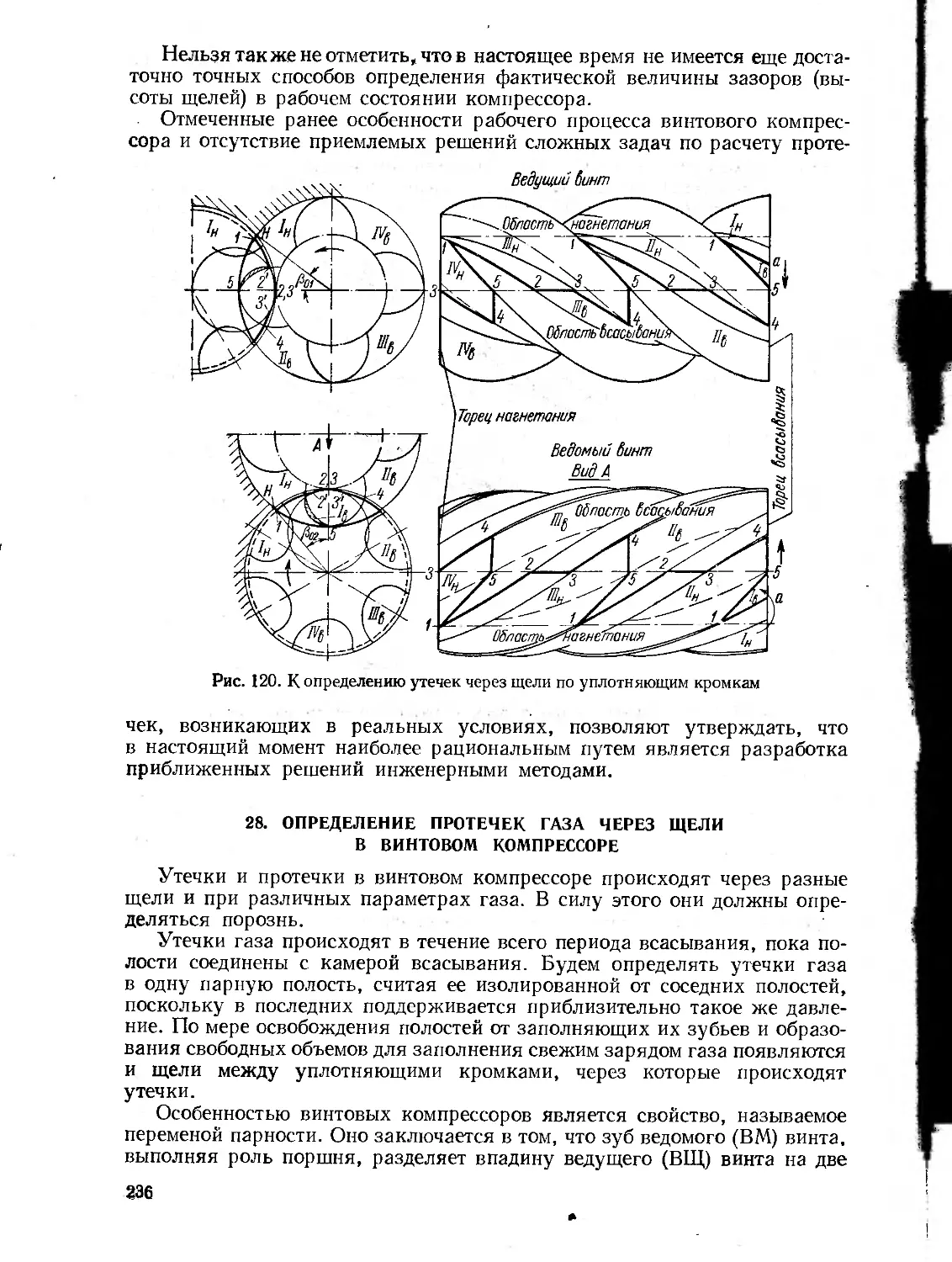

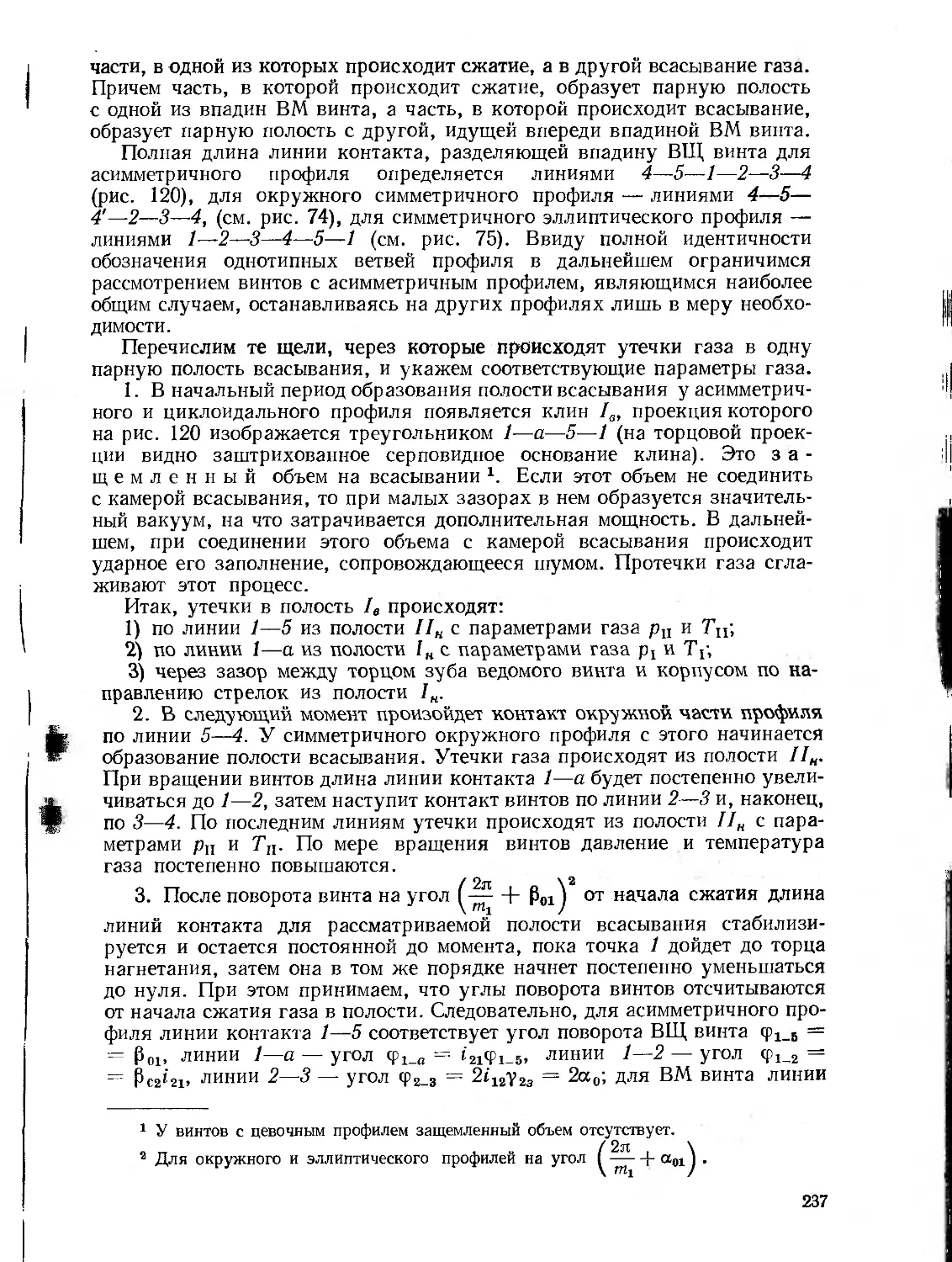

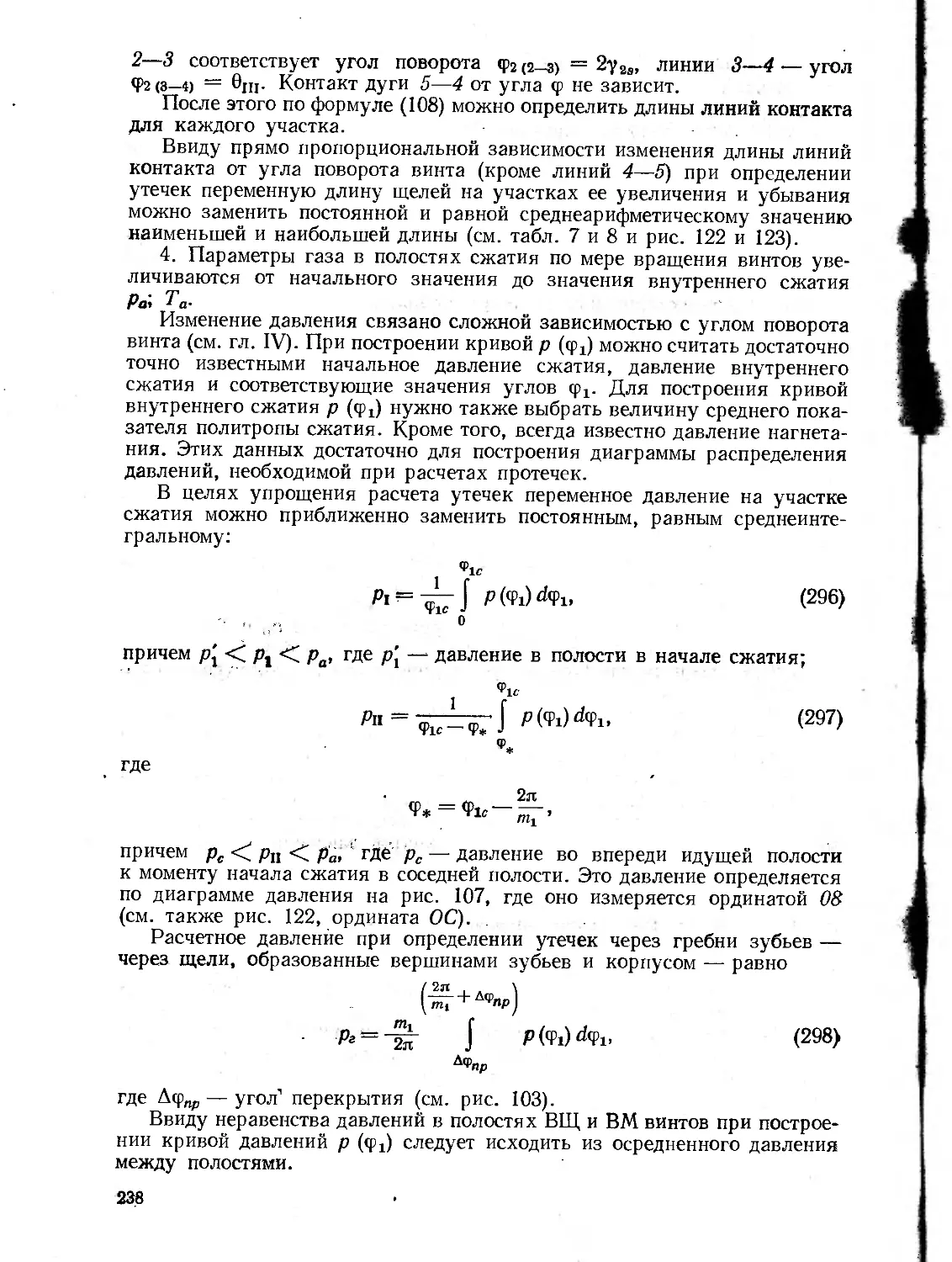

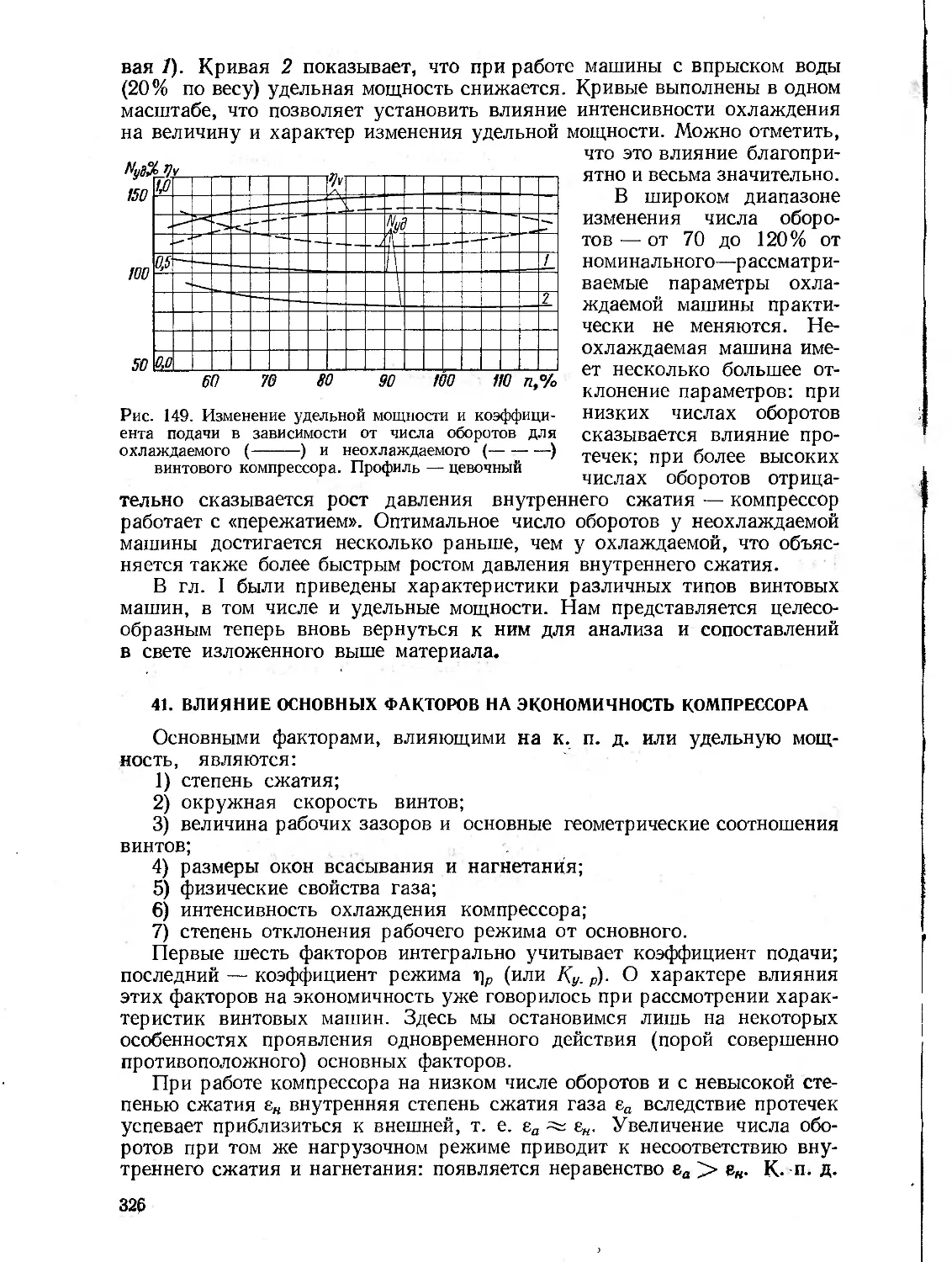

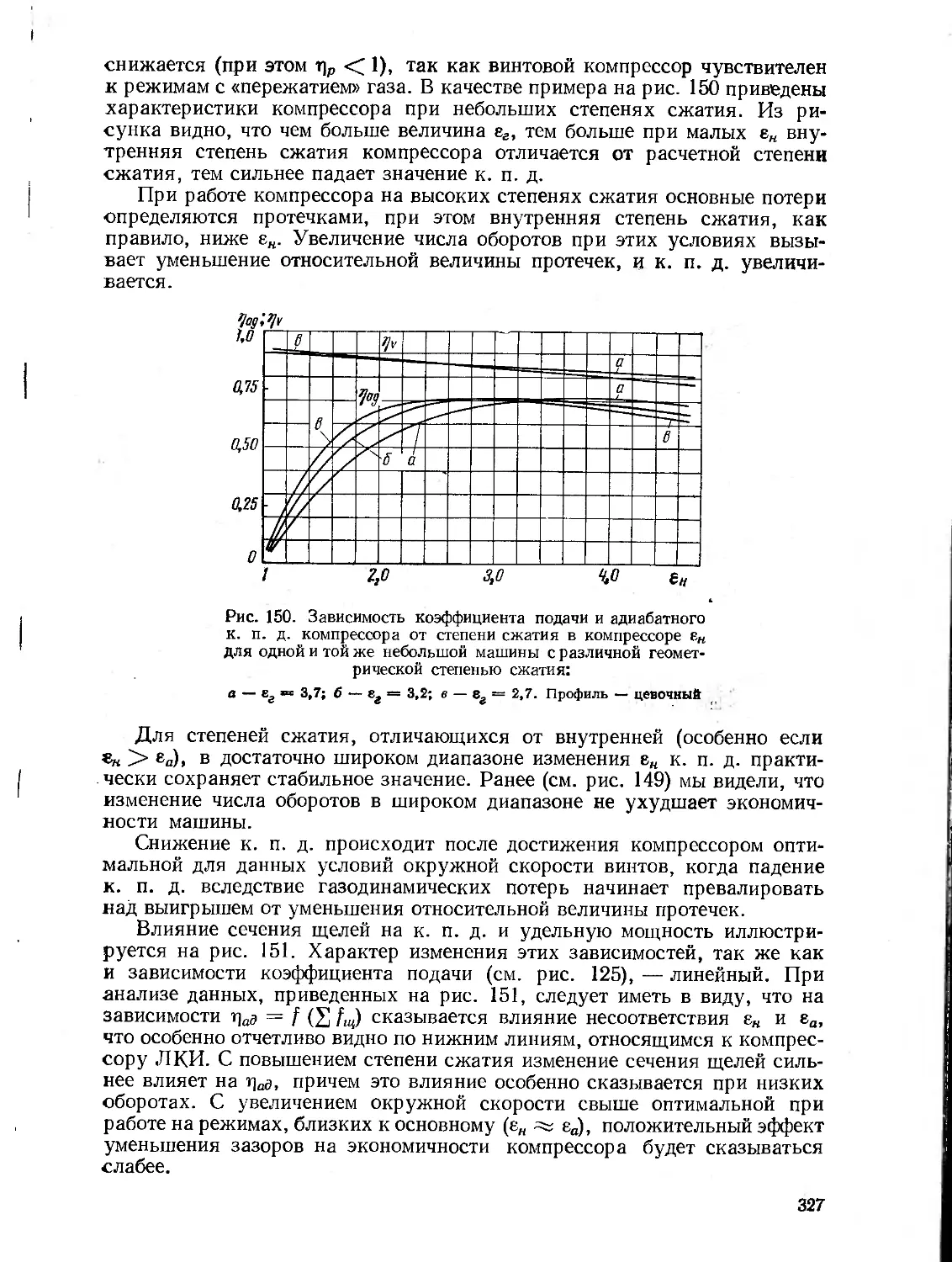

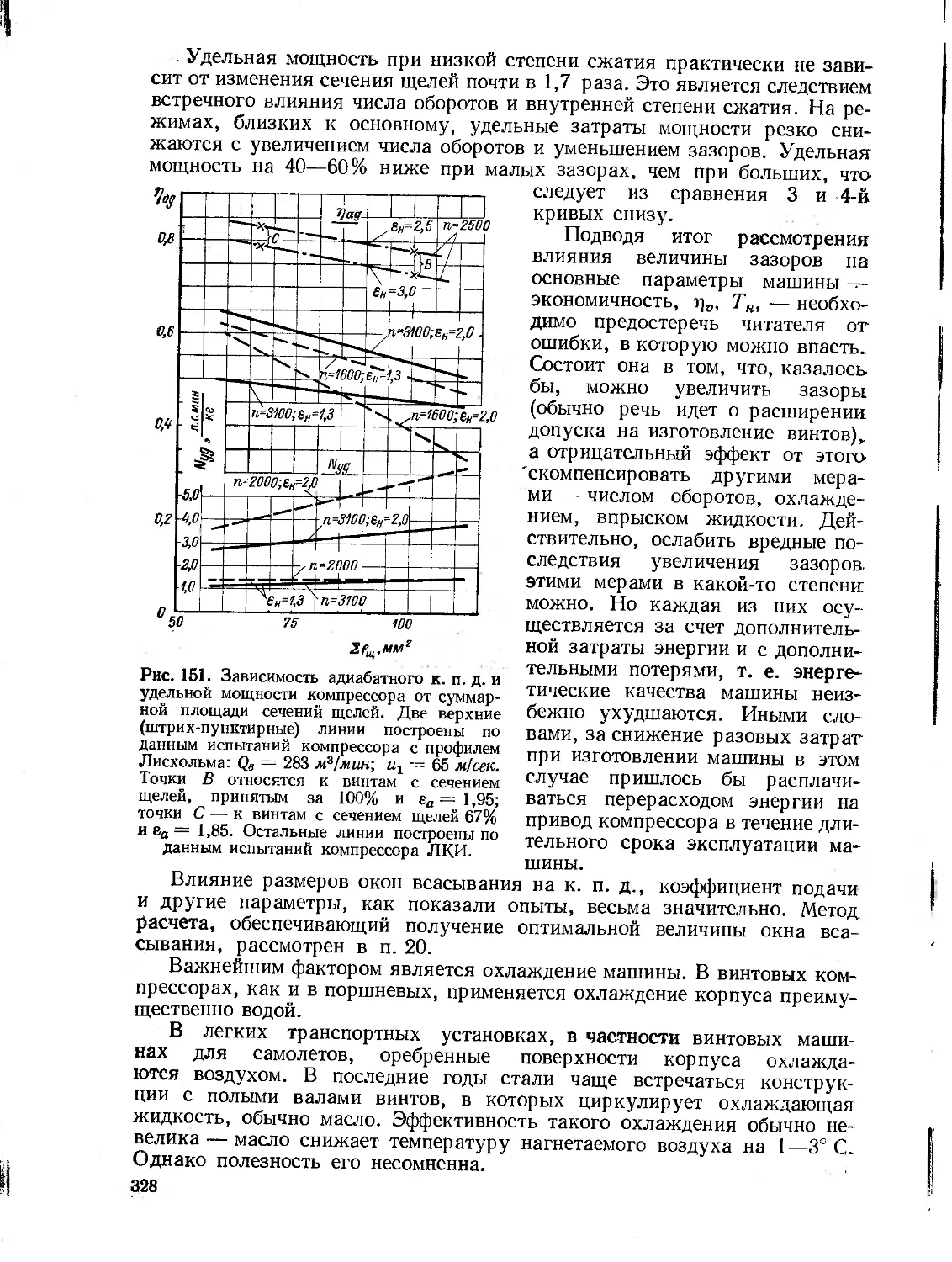

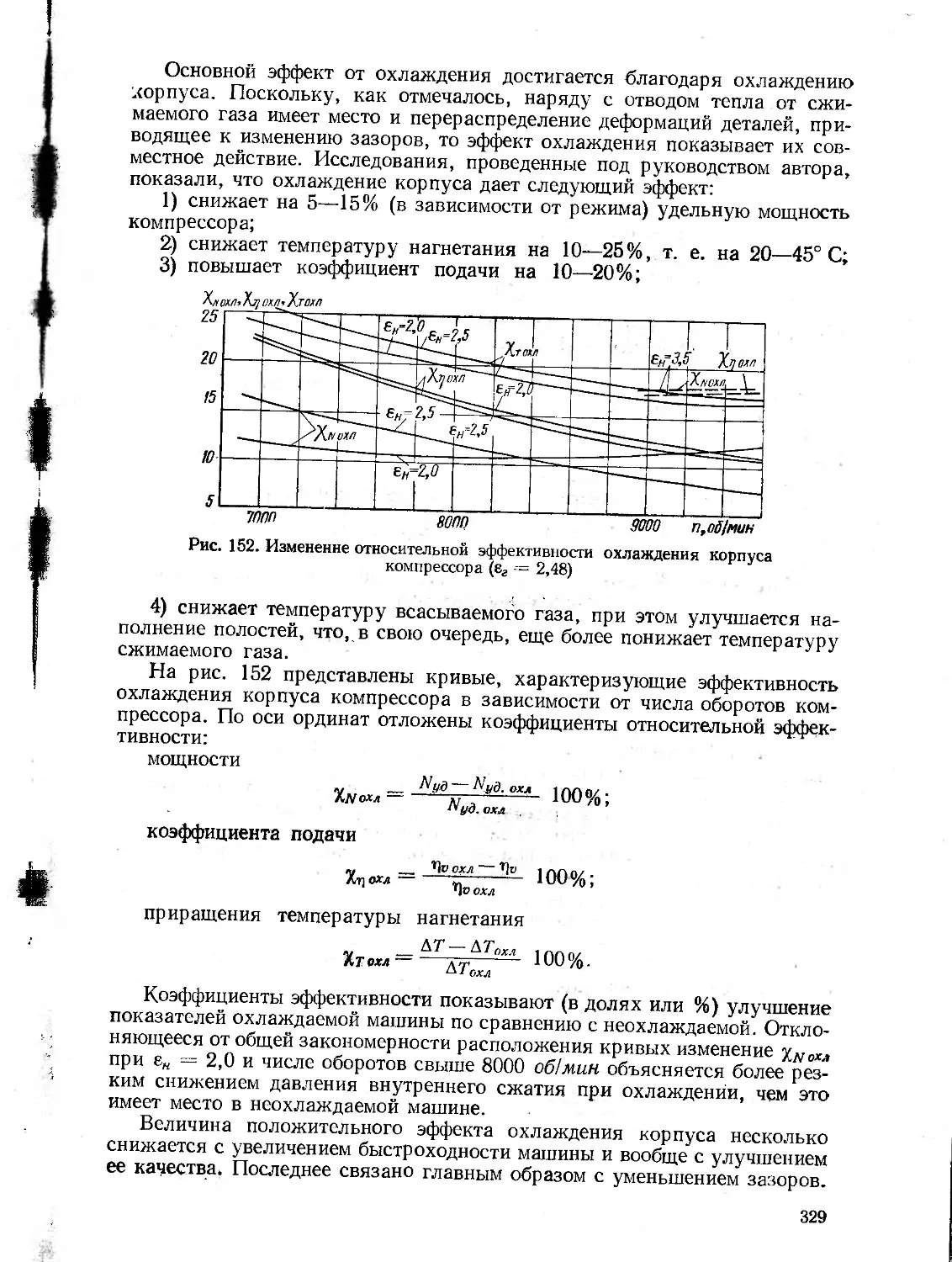

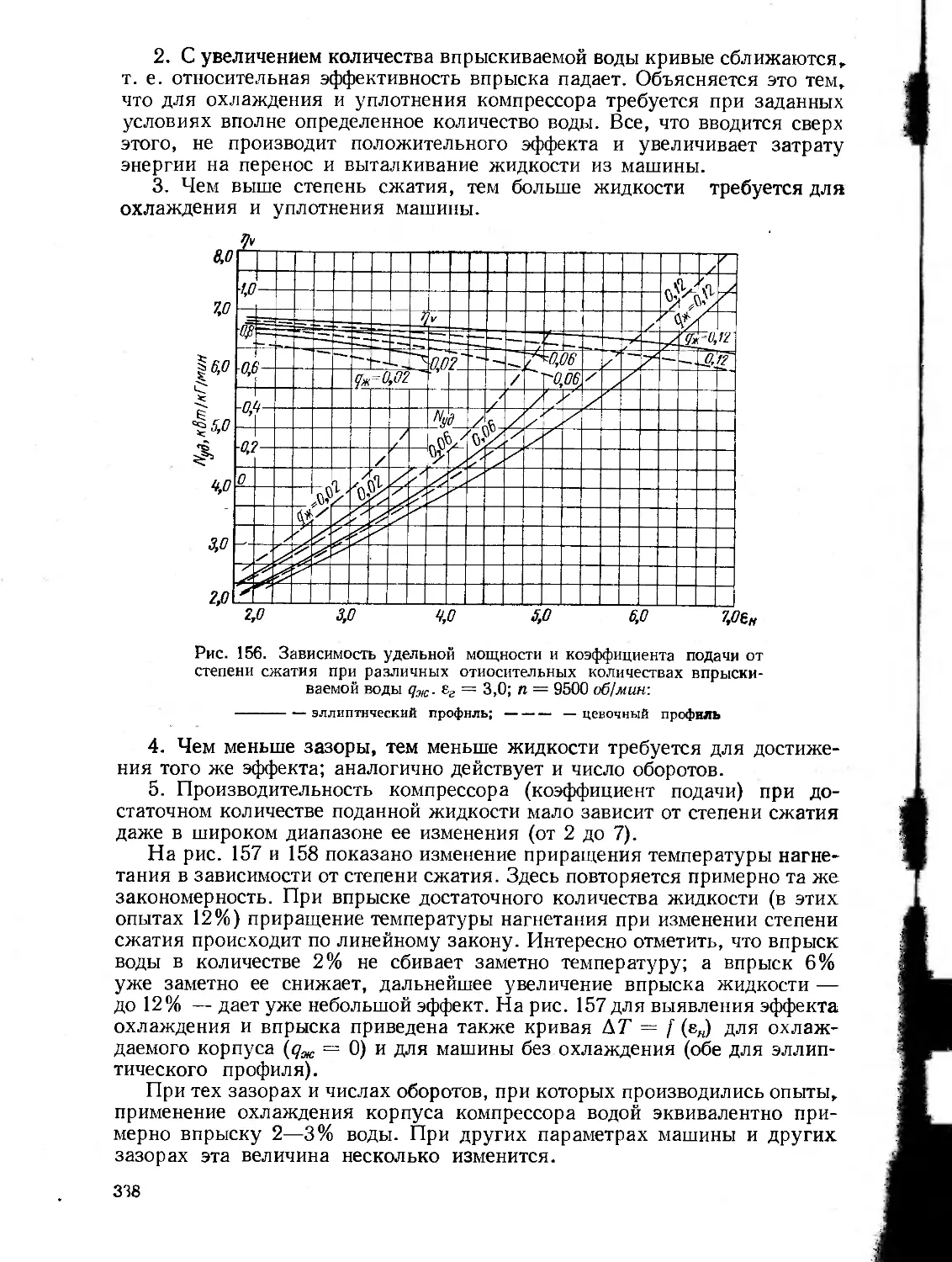

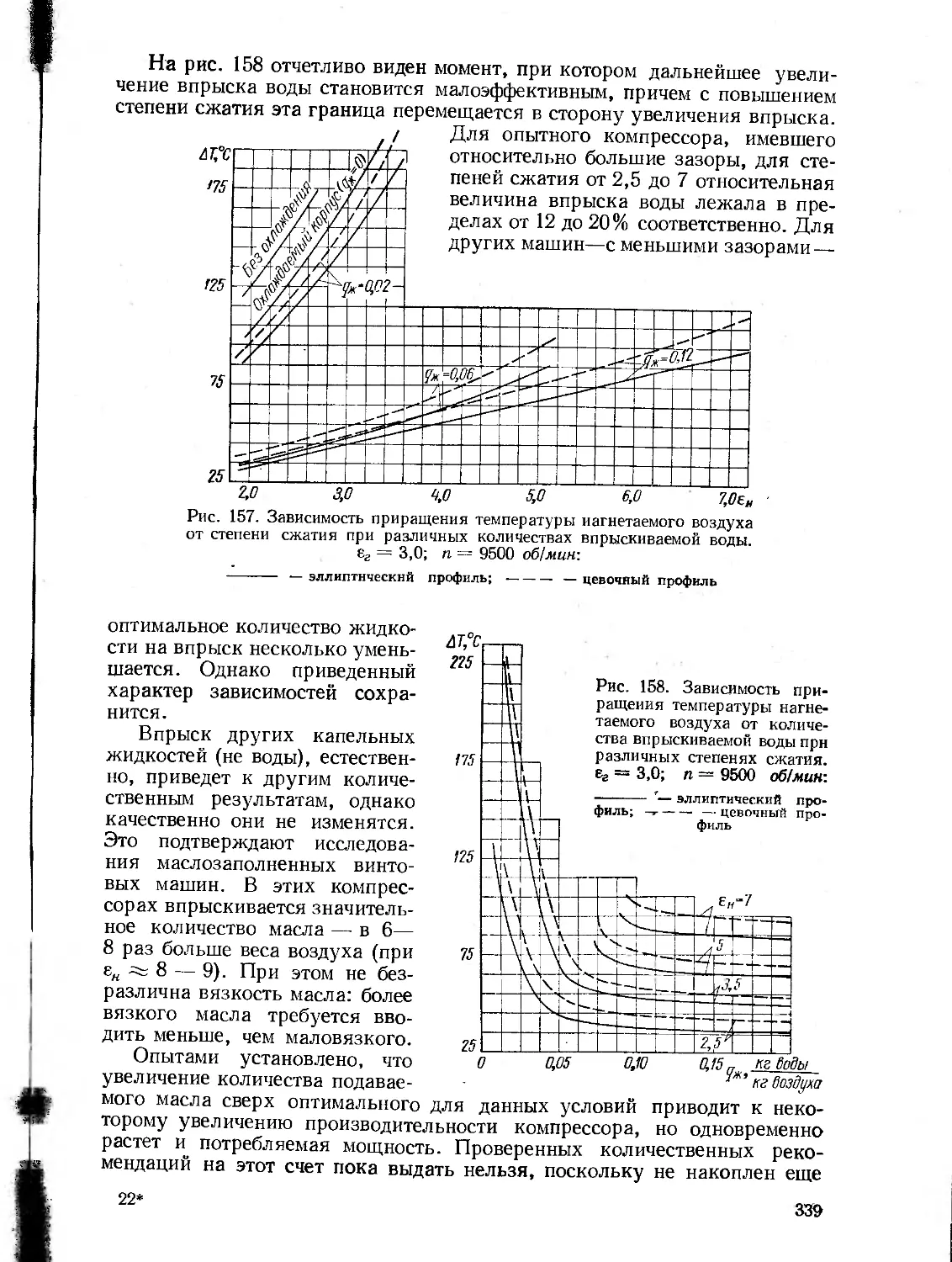

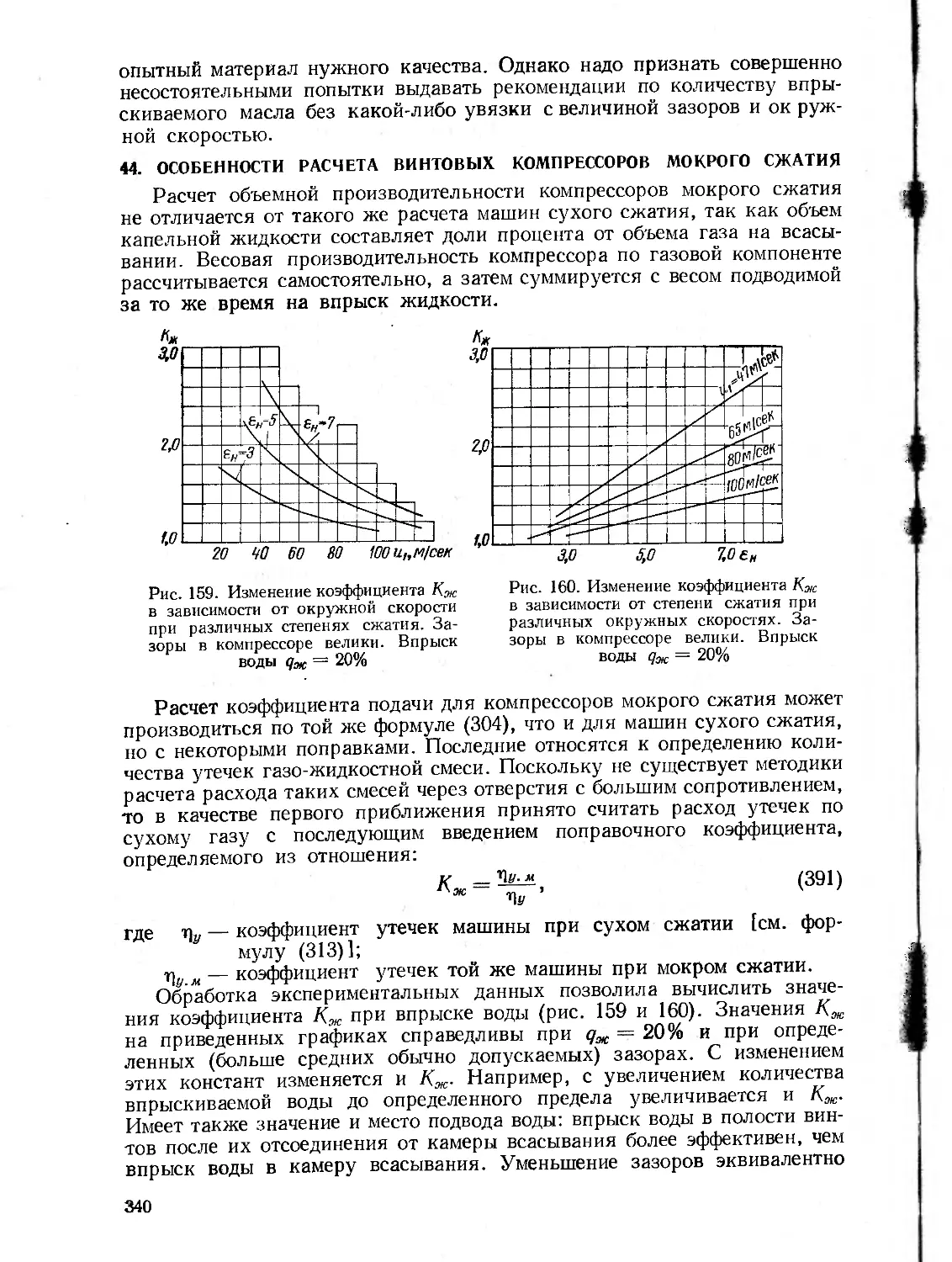

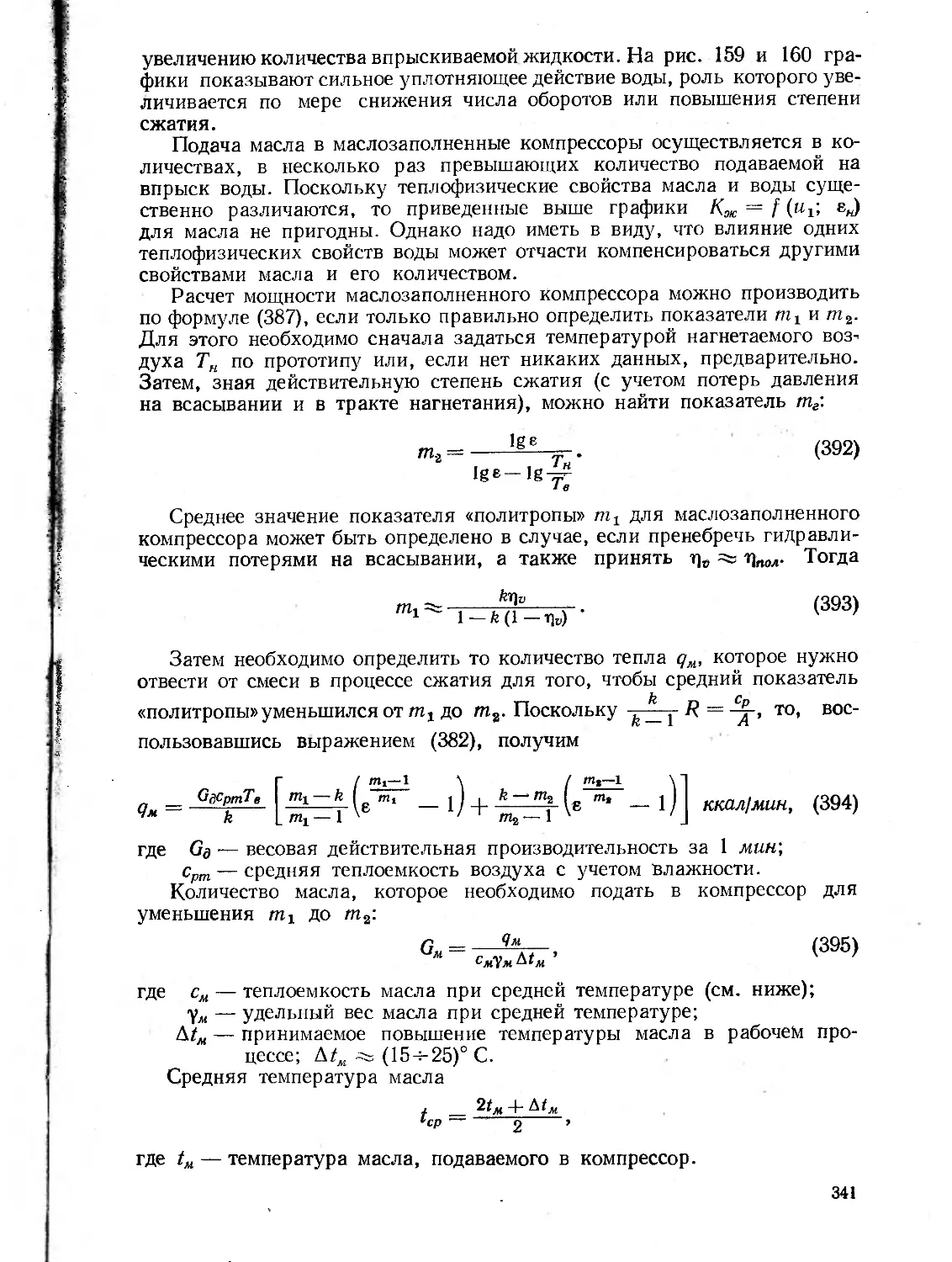

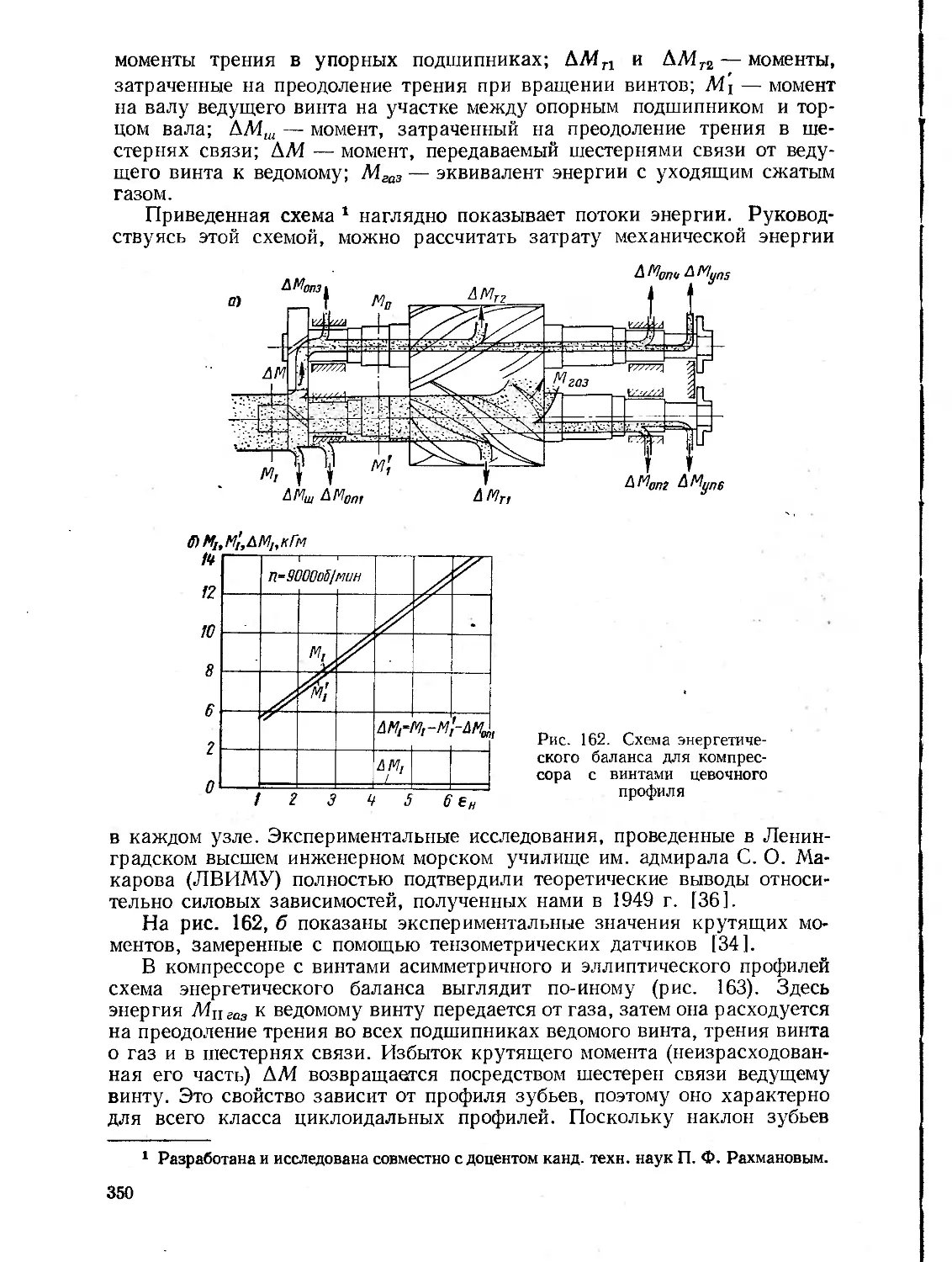

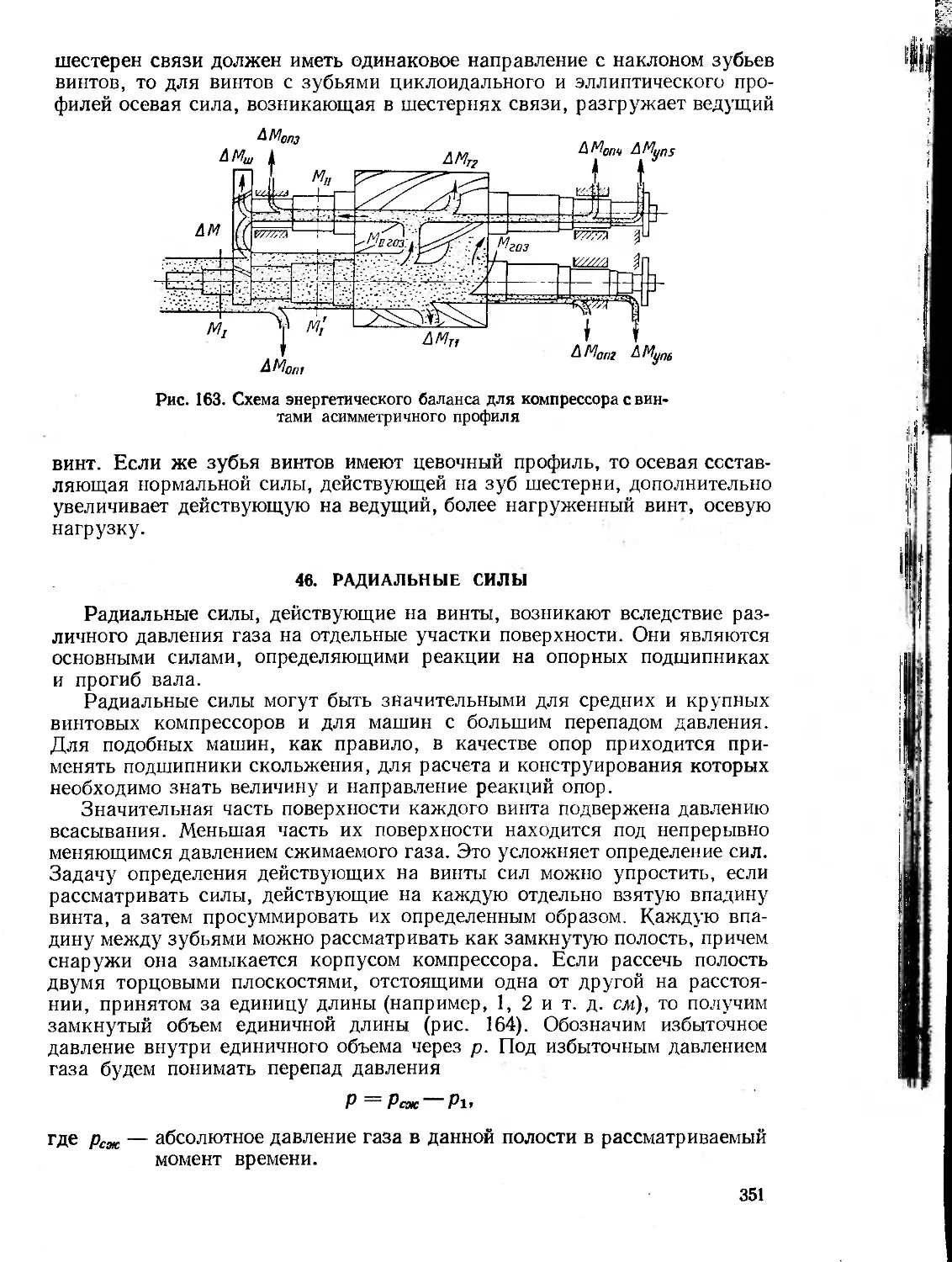

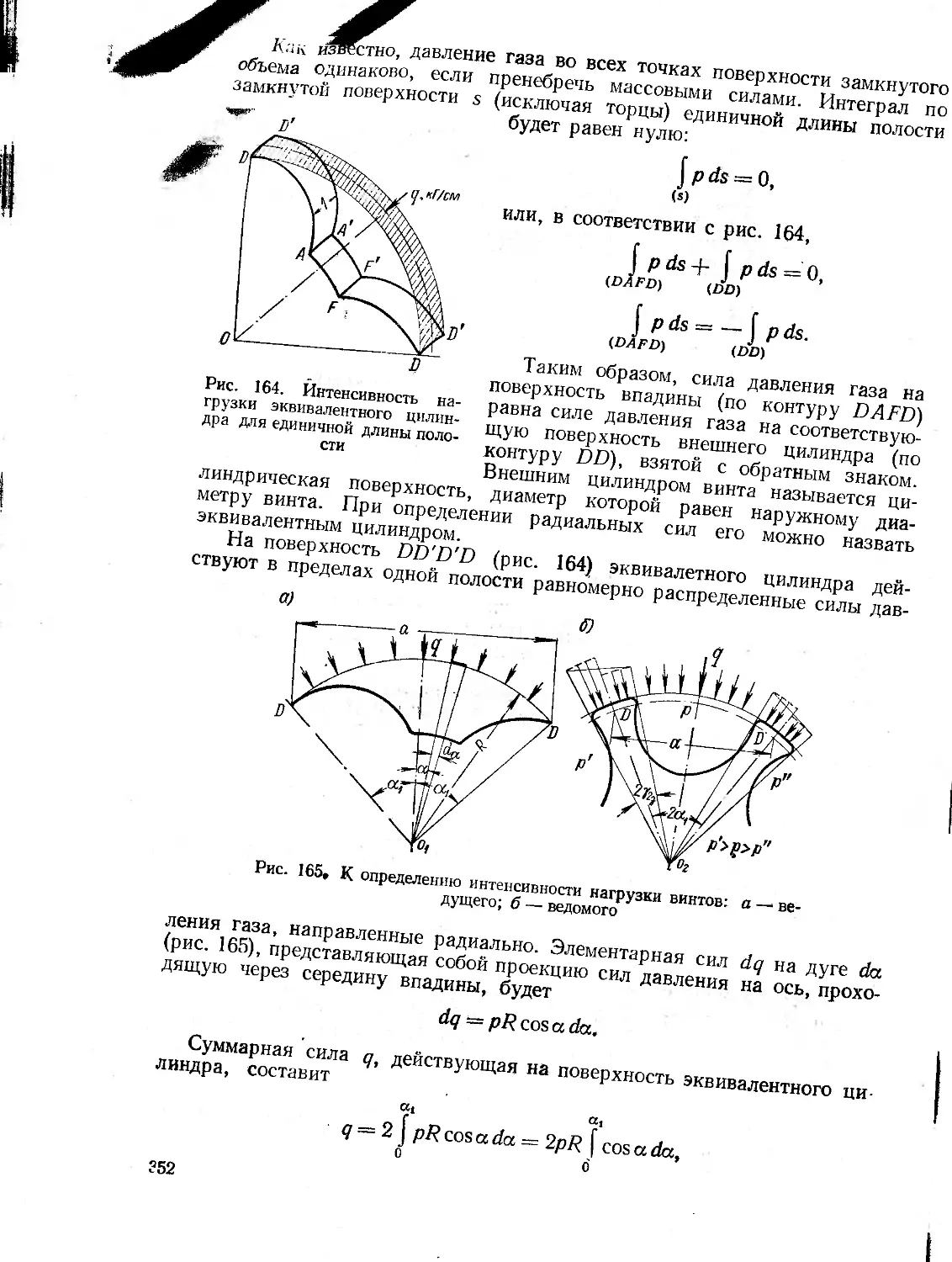

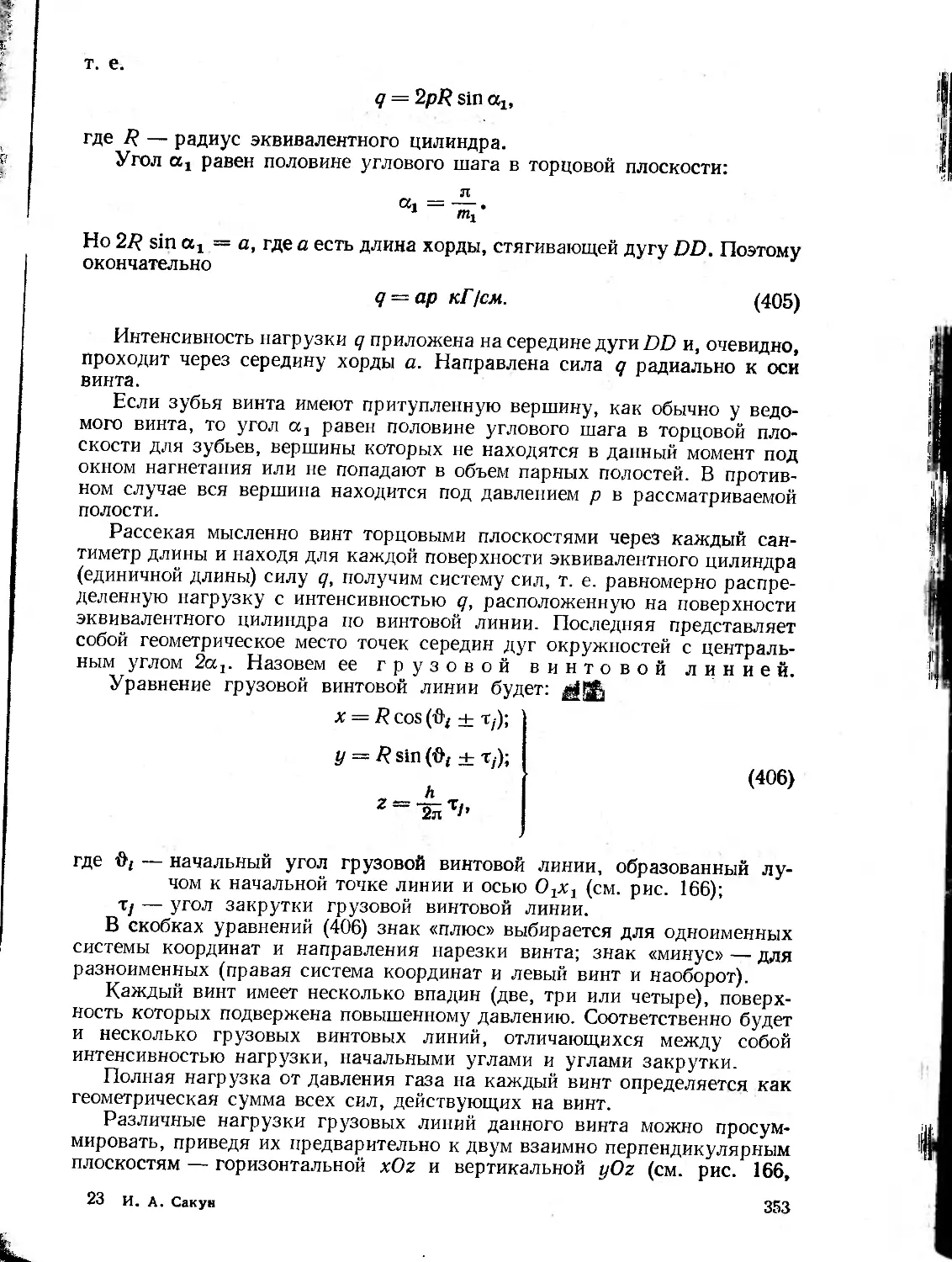

создатели отечественных