Текст

Г.НШиврин

МЕТАЛЛУРГИЯ

СВИНЦА

И ЦИНКА

Г. Н. Шиврин

МЕТАЛЛУРГИЯ

СВИНЦА

И ЦИНКА

Допущено

Управлением кадров и учебных заведений

Министерства цветной металлургии СССР

в качестве учебника для техникумов

цветной металлургии

Москва

«Металлургия»

1982

УДК 669.4 + 669.5

Рецензенты; канд. техн, наук И. И. Уткин, Свердловский гор-

но-металлургический техникум

УДК 669.4 + 669.5

Металлургия свинца и цинка. Шиврин Г. Н.: Учебник для техни-

кумов. М.: Металлургия, 1982. 352 с.

В книге изложены теоретические основы металлургических про-

цессов производства свинца и цинка, описаны современные способы

переработки полиметаллического сырья и промежуточных продук-

тов, технологические схемы и аппаратурное оформление основных

переделов, освещена практика ведения металлургических операций.

Рассмотрены вопросы комплексного использования полиметалличес-

кого сырья на предприятиях свинцово-цинковой промышленности,

пылеулавливания и охраны окружающей среды.

Предназначена в качестве учебника для учащихся металлурги-

ческих техникумов. Может быть полезна студентам высших учеб-

ных заведений н инженерно-техническим работникам заводов цвет-

ной металлургии. Ил. 122. Табл. 16. Библиогр. список: 15 назв.

2603000000—188

040(01)—82

43—82

(6) Издательство «Металлургия» 1982

ОГЛАВЛЕНИЕ

Стр.

Предисловие............... ... 6

Раздел I. МЕТАЛЛУРГИЯ СВИНЦА .

Глава 1. Общие сведения ... 7

§ 1. Производство и области применения свинца ... 7

§ 2. Вещественный состав свинецсодержащих руд и концент-

10

ратов....................................../ ’

§ 3. Физико-химические свойства свинца и его соединений 14

§ 4. Способы переработки свинцового сырья..............18

Глава 2. Агломерирующий обжиг свинцовых концентратов 21

§ 5. Подготовка концентратов к обжигу.....................22

§ 6. Физико-химические основы агломерирующего обжига

свинцовых сульфидных концентратов..........................25

§ 7. Аппаратурное оформление и практика агломерирующего

обжига.....................................................41

Глава 3. Восстановительная плавка . ... 49

§ 8. Особенности свинцовой шахтной плавки..................49

§ 9. Физико-химические основы восстановительной плавки

свинцового агломерата ........ 50

§ 10. Поведение компонентов шихты при восстановительной

шахтной плавке.............................................57

§ 11. Шлаки свинцовой восстановительной плавки . 63

§ 12. Штейн и шпейза свинцового производства . . 65

§13. Практика шахтной свинцовой плавки . . 66

Глава 4. Реакционная плавка и электроплавка свинцовых

концентратов . ................... ... 74

§14. Теоретические основы реакционной плавки .74

§ 15. Горновая плавка свинцовых концентратов ... 76

§ 16. Реакционная плавка в короткобарабаиной печи . 77

§ 17. Реакционная плавка в электропечи....................79

§ 18. Восстановительная электроплавка . 83

§ 19. Содовая и щелочная электроплавка . . .85

§ 20. Переработка свинцовых и свинцово-цпнковых концент-

ратов в агрегате КИВЦЭТ-ЦС............................87

Глава 5. Переработка полупродуктов свинцового производ-

ства ..................................................... 91

§ 21. Переработка шлаков свинцовой плавки 91

§ 22. Переработка медно-свинцового штейна 102

§ 23. Переработка шпейзы .... 103

§ 24. Переработка пылей и возгонов свинцово-цинкового

производства....................................... 104

Г л а в а 6. Огневое рафинирование чернового свинца 107

§ 25. Общие сведения . ... .107

§ 26. Рафинирование свинца от меди (обезмеживание) 111

§ 27. Рафинирование свинца от теллура................122

§ 28. Рафинирование свинца от мышьяка, сурьмы и олова . 123

1

3

Стр.

§ 29. Очистка свинца от благородных металлов (обессереб-

рение) ................................................. J®

§ 30. Очистка свинца от цинка (обесцинкование) . 43

§31. Очистка свинца от висмута (обезвисмучнвание) 153

§ 32. Качественное рафинирование свинца (очистка свинца от

кальция и магния) . . ]59

§ 33. Разливка свинца . . 160

Глава 7. Электролитическое рафинирование свинца. Пере-

работка промпродуктов рафииироваиия 162

§ 34. Электролитическое рафинирование свинца 162

§ 35. Производство свинца высокой чистоты .... 166

§ 36. Переработка промежуточных продуктов рафинирования

свинца............................................. 168

Раздел II. МЕТАЛЛУРГИЯ ЦИНКА . .183

Глава 8. Общие сведения .... 183

§ 37. Производство и области применения цинка ... 183

§ 38. Физико-химические свойства цинка и его соединений . 185

§ 39. Вещественный состав цинксодержащих руд и концент-

ратов ......................... - .188

§ 40. Способы переработки цинкового сырья . 189

Глава 9. ПИРОМЕТАЛЛУРГИЯ ЦИНКА 194

§41. Обжиг цинковых концентратов перед дистилляцией . 194

§ 42. Теория дистилляции цинка.......................... 198

§ 43. Практика дистилляции цинка . . 209

§ 44. Рафинирование чернового цинка . . . 225

Глава 10. Гидрометаллургия цинка . . . 232

§ 45. Обжиг цинковых концентратов перед выщелачиванием 232

§ 46. Выщелачивание обожженного концентрата . 240

§ 47. Очистка раствора сульфата цинка от примесей 256

Глава 11. Электроосаждеиие цинка . ................270

§ 48. Теоретические положения............................270

§ 49. Влияние примесей на электроосаждение цинка . 275

§ 50. Выход по току и удельный расход электроэнергии 284

§ 51. Конструкция ванн и электродов......................287

§ 52. Циркуляция и охлаждение электролита 291

§ 53. Обслуживание процесса электролиза . 295

§ 54. Интенсификация электролиза цинка . . 297

§ 55. Переплавка катодного цинка....................... .301

Глава 12. Переработка промежуточных продуктов 303

§ 56. Переработка цинковых кеков вельцеванием .... 303

§ 57. Плавка цинковых кеков в шахтных и электрических пе-

чах ................................................308

§ 58. Гидрометаллургическая переработка цинковых кеков 309

§ 59. Гидрометаллургическая переработка возгонов . . . 311

Глава 13. Производство кадмия ... 312

§ 60. Свойства соединений кадмия и особенности их поведе-

ния в технологических процессах производства цинка 312

4

Стр.

§61. Переработка медно-кадмиевого кека 316

Раздел 111. КОМПЛЕКСНОЕ ИСПОЛЬЗОВАНИЕ СЫРЬЯ

И ПЫЛЕУЛАВЛИВАНИЕ В ПРОИЗВОДСТВЕ СВИНЦА И

ЦИНКА ...................... .327

Глава 14 Основные направления повышения комплекс-

ности использования сырья в свиицово-цииковой промыш-

ленности 327

Глава 15. Пылеулавливание и газоочистка 330

§ 62. Общая характеристика газов и пылей 330

§ 63 Способы пылеулавливания . 332

§ 64 Пылеулавливание и газоочистка на предприятиях свин-

цово-цинковой промышленности . . 346

Рекомендательный библиографический список . . 351

ПРЕДИСЛОВИЕ

Со времени издания последнего учебного пособия по металлургии

свинца и цинка для учащихся техникумов прошло более 20 лет

(Н. П. Диев, И. П. Гофман. Металлургия свинца и цинка. М.: Ме-

таллургиздат, 1961). За это время произошел значительный прогресс

в технологии производства свинца, цинка и сопутствующих им эле-

ментов. Изменилась технология извлечения свинца и цинка из кон-

центратов и аппаратурное оформление металлургических переделов.

Разработаны и внедрены новые процессы и оборудование.

Резко возросла роль рациональной переработки промежуточных

продуктов производства с целью утилизации содержащихся в них

ценных металлов и элементов и регенерации дорогостоящих реаген-

тов. Повысились и требования к комплексности использования поли-

металлического сырья, созданию безотходных технологий, охране

окружающей среды.

XXVI съездом КПСС перед цветной металлургией поставлены

очень важные задачи. В Основных направлениях экономического и

социального развития СССР на 1981—1985 годы и на период до

1990 года подчеркнута необходимость обеспечить укрепление сырь-

евой базы действующих предприятий, а также ее дальнейшее опе-

режающее развитие, совершенствовать технологию добычи и пере-

работки руд и концентратов, повысить комплексность и полноту ис-

пользования минерального сырья, ускорить внедрение автогенных,

гидрометаллургических, микробиологических и других эффективных

технологических процессов и агрегатов большой единичной мощно-

сти.

В XI пятилетке будет увеличено также производство свинца и

цинка. При написании учебника автор старался полнее осветить все

важные для отрасли вопросы.

Учебник по металлургии свинца и цинка предназначен для уча-

щихся техникумов, обучающихся по специальности «Металлургия

редких и тяжелых цветных металлов», в соответствии с программой

курса «Металлургия тяжелых цветных металлов». При подготовке

рукописи учитывалось, что учащиеся уже ознакомлены с учебными

курсами « Металлургия цветных металлов» и «Металлургические пе-

чи». Кроме того, автор по возможности старался не дублировать ма-

териал, изучаемый учащимися техникумов по параллельному курсу

«Механическое оборудование металлургических цехов».

При преподавании курса «Металлургия тяжелых цветных метал-

лов» учебник следует использовать в комплексе с учебным пособием

«Технологические расчеты в металлургии тяжелых цветных метал-

лов» (М.: Металлургия, 1977).

Автор стремился продолжить традиции профессоров Ф. М. Лос-

кутова и Н. П. Диева-—авторов предшествующих изданий аналогич-

ных учебных пособий для техникумов.

В учебнике нашли также отражение идеи и материалы учебни-

ков и монографий М. М. Лакерника, Н. Г. Пахомовой, М. П. Смир-

нова, Г. М. Гордона, А. П. Снурникова.

Автор благодарен Л. Г. Садиловой, принявшей активное участие

в обсуждении и подготовке рукописи, ценные советы которой были

учтены при подготовке ряда глав учебника.

Автор выражает свою искреннюю признательность рецензен-

там^— канд. техн, наук Н. И. Уткину и инж. В. И. Закаменных, за-

мечания и рекомендации которых несомненно способствовали повы-

шению качества рукописи.

Раздел I. МЕТАЛЛУРГИЯ СВИНЦА

Глава 1. ОБЩИЕ СВЕДЕНИЯ

§ 1. Производство и области применения свинца

Металлургия свинца имеет древнюю историю. Из-

вестно, что свинцово-серебряное месторождение Рио-

Тинто (Испания) финикийцы разрабатывали еще в

третьем тысячелетии до н. э. Изделия из свинца, монеты

и медальоны, найденные в египетских захоронениях,

изготовлены в пятом — седьмом тысячелетии до н. э.

В древние времена наибольшее искусство в получении

свинца было достигнуто в Греции и Риме. Свинцовые

водопроводные трубы, хорошо сохранившиеся, найдены

при раскопках Древнего Рима, а орнаментальное свин-

цовое литье двухтысячелетней давности встречается до

настоящего времени в различных частях земного шара.

Для исторического развития народов свинец не имел

такого значения, как медь и ее сплавы с оловом — брон-

зы. Мягкий и непрочный, он не годился для изготовле-

ния оружия и орудий производства. Первоначальная

добыча свинца была связана лишь с получением сереб-

ра, ассоциированного в рудах со свинцовыми минерала-

ми. Однако позднее ценные свойства самого свинца

(пластичность, высокая стойкость против коррозии и

др.) определили на него широкий спрос. Потребность в

свинце возросла после изобретения пороха и огнестрель-

ного оружия: свинец стали применять в большом коли-

честве для изготовления пуль и дроби.

На территории Советского Союза на Алтае и Урале,

в Казахстане и Узбекистане, Восточном Забайкалье и

на Дальнем Востоке свинец добывали еще первобытные

племена. В XVII — XIX вв. в местах горных выработок

этих племен был открыт ряд месторождений свинцовых

руд. Так, в Восточном Забайкалье было открыто в

1704 г. Нерчинское месторождение, на базе которого в

1705 г. был построен Нерчинский завод. На Алтае был

открыт ряд месторождений: Змеиногорское (1736 г.),

Риддерское (1784 г.), Зыряновское (1790 г.). На базе

этих месторождений построили свинцовые заводы: Бар-

наульский (1739 г.), Павловский (1763 г.), Алейский

(1774 г.), Локтевский (1784 г.), Гавриловский (1794 г.)

и Змеевский (1804 г.).

7

В 1898 г. началась постройка свинцово-цинкового за-

вода во Владикавказе (ныне г. Орджоникидзе). С

1909 г. в Приморском крае стали разрабатывать Тетю-

хинское свинцово-цинковое месторождение.

В начале XX в. царское правительство сдало в кон-

цессию наиболее богатые свинцово-цинковые месторож-

дения: Тетюхинское — Германии (1902 г.), на Алтае —

Англии (1905 г.), на Кавказе—Бельгии (1914 г.).

Хищническая эксплуатация недр привела производ-

ство свинца к полному упадку. Так, в 1913 г. производ-

ство свинца в России составляло только 1,5 тыс. т. Пот-

ребность страны в свинце собственного производства

удовлетворялась всего на 3%. Свинец ввозили из Гер-

мании, Англии, Бельгии, Франции и других стран.

Великая Октябрьская социалистическая революция

положила начало быстрому развитию отечественной

свинцовой промышленности. За годы первых пятилеток

в Советском Союзе были восстановлены и расширены

действующие заводы: Лениногорский (Восточный Ка-

захстан), Сихотэ-Алнньскнй (Дальний Восток), «Элек-

троцинк» (г. Орджоникидзе). В 1934 г. был построен но-

вый свинцовый завод в Чимкенте. В 1952 г. пустили в

эксплуатацию свинцовый завод в Усть-Каменогорске.

За годы Советской власти была создана мощная

свинцовая промышленность, которая не только полно-

стью обеспечила потребности народного хозяйства в

свинце, но позволила экспортировать его в другие

страны.

Отечественным и зарубежным металлургам хорошо

известен свинец с маркой «УКСЦК» (Усть-Каменогор-

ский свинцово-цинковый комбинат им. В. И. Ленина),

который зарегистрирован на Лондонской бирже цветных

металлов как коммерческий эталон качества.

В настоящее время мировое производство рафиниро-

ванного свинца достигло 3,5—4,0 млн. т (включая вто-

ричный) в год (без Советского Союза и социалистиче-

ских стран) и по своим масштабам уступает только про-

изводству железа, алюминия, меди и цинка. Значитель-

ная доля производимого свинца приходится на вторич-

ный (30—50 %).

Практически весь свинец получают из сульфидных

руд, содержащих от 0,5 до 10 % РЬ. Так, в США добы-

вают руду с 1,5% РЬ, в Канаде — с 3—4 % РЬ, в Авст-

ралии — с 5—10 % РЬ.

§

Крупнейшими производителями свинца являются

США (23—25 %), ФРГ (9—10 %), Великобритания (8—

9 %). Япония (7—8 %), Австралия (6,5—7,5 %), Мекси-

ка (5,5—7,0%), Франция (5,5—6,4%), Канада (5,0—

5,5 %). В этих странах сосредоточено 70—80 % мирового

производства свинца. Канада, Мексика и Австралия ос-

новную часть производимого свинца экспортируют.

Основные потребители свинца — США (29—31 %),

Великобритания (8,3—9,6 %), ФРГ (8,1—9,3 %), Япо-

ния (~8,0 %), Франция (6—7%), Италия (5,6—6,2%),

Испания (3,5—4,0%). Эти страны потребляют около

75 % производимого капиталистическими и развивающи-

мися странами свинца.

Наиболее крупной областью применения свинца яв-

ляется производство аккумуляторов (30 —45 % произ-

водимого свинца). Потребность в свинцовых аккумуля-

торах непрерывно возрастает в связи с расширением

автомобиле-и тракторостроения.

Значительное количество свинца (4—23 %) потреб-

ляет кабельное производство, где свинец используют для

защиты медных проводников от коррозии.

В виде сплавов с другими металлами потребляется от

6 до 16 % РЬ. Широкое распространение получили спла-

вы свинца с оловом и кальцием, содержащие в различ-

ных пропорциях сурьму, медь, мышьяк, кадмий. Брон-

зы, баббиты, латуни, припои, в состав которых входит

свинец, применяют в машиностроении и электротехнике.

Свинец входит в состав типографского сплава.

Важная область применения свинца — производство

тетраэтилсвинца (6—22 %) Этилирование бензина по-

вышает эффективность его использования в двигателях

внутреннего сгорания.

Много свинца используют для производства труб и

листов, применяемых в химической промышленности и

ядерной технике (10—15 %)- На химических заводах и

предприятиях цветной металлургии распространено

освинцевание внутренней поверхности камер и башен

для производства серной кислоты, труб, травильных и

электролитных ванн.

Широко используют соединения свинца для произ-

водства красителей и химикалий ('—10 %-).

§ 2. Вещественный состав

свинецсодержащих руд и концентратов

Основным сырьем для производства свинца являются

полиметаллические руды, содержащие, кроме свинца,

Zn, Си, Fe, Cd, Bi, Sn, Ag, Au, As, Sb, Tl, Ge и другие

химические элементы.

Если основные металлы (Pb, Zn, Си, Fe) в руде пред-

ставлены сульфидными минералами, то такие руды на-

зывают сульфидными. Основные минералы сульфидных

руд: галенит (свинцовый блеск) PbS, сфалерит (цинко-

вая обманка) ZnS, халькопирит CuFeS2, пирит FeS2,

пирротин FenSn+i, арсенопирит FeAsS2, аргентит Ag2S.

В сульфидных рудах не менее 85—90 % свинца находит-

ся в виде галенита.

Руды, в которых свинец и другие металлы находятся

в виде карбонатов или сульфатов, называют окислен-

ными. Окисленные руды образовались в зоне выветрива-

ния и окисления сульфидных месторождений (верхние

горизонты до глубины 100—200 м).

В окисленных рудах свинец содержится в основном

в виде церуссита РЬСО3 и англезита PbSO4. В форме

карбонатов в них находятся также Zn, Си, Fe и Cd. Се-

ребро в таких рудах большей частью представлено хло-

ридом AgCL В смешанных рудах наряду с минералами

вторичного происхождения присутствуют сульфидные

минералы. Доля сульфидного свинца в смешанных ру-

дах может изменяться от 15 до 60 %.

В настоящее время промышленное значение имеют

в основном сульфидные полиметаллические руды, зале-

гающие в карбонатных или силикатных породах.

Содержание свинца в рудах недостаточно высоко

для их прямой переработки на металлургическом заво-

де, поэтому более 95 % добываемых руд подвергают

обогащению. В результате обогащения свинецсодер-

жащн.х полиметаллических руд сокращаются затраты

на металлургические операции и снижается стоимость

конечного продукта металлургического производства —

очищенного (рафинированного) свинца.

Совершенствование процессов обогащения свинецсо-

держащих руд способствует вовлечению в переработку

все более бедных руд.

Обогащение свинецсодержащей полиметаллической

руды позволяет не только выделить свинец в отдельный

10

продукт (свинцовый концентрат), пригодный для после-

дующей металлургической переработки, но и в значи-

тельной степени отделить его от цинка, меди и сопутст-

вующих примесей.

При обогащении полиметаллического сырья стремят-

ся вывести свинец, цинк, медь и другие компоненты

руды в самостоятельные концентраты, соответствующие

требованиям технологии их последующей металлургиче-

ской переработки.

Общее извлечение свинца из руды на обогатительной

фабрике составляет 83—94 % в зависимости от содер-

жания и формы нахождения в ней свинца. Извлечение

свинца в одноименный (свинцовый) концентрат нес-

колько ниже (75—88 %) в связи с тем, что часть свинца

переходит при обогащении в разноименные концентраты

(цинковый, медный, пиритный, баритовый и т. п.)

Эффективность современных процессов металлурги-

ческой переработки свинцовых концентратов зависит

от содержания в них свинца. Чем выше содержание ме-

талла в исходном продукте, тем выше извлечение метал-

ла по переделу.

Отделение свинца от цинка и особенно от меди в

металлургическом производстве сопряжено с дополни-

тельными потерями свинца. Особенно большие затруд-

нения возникают при переработке свинцовых концен-

тратов, содержащих более 2 % Си и 10 % Zn.

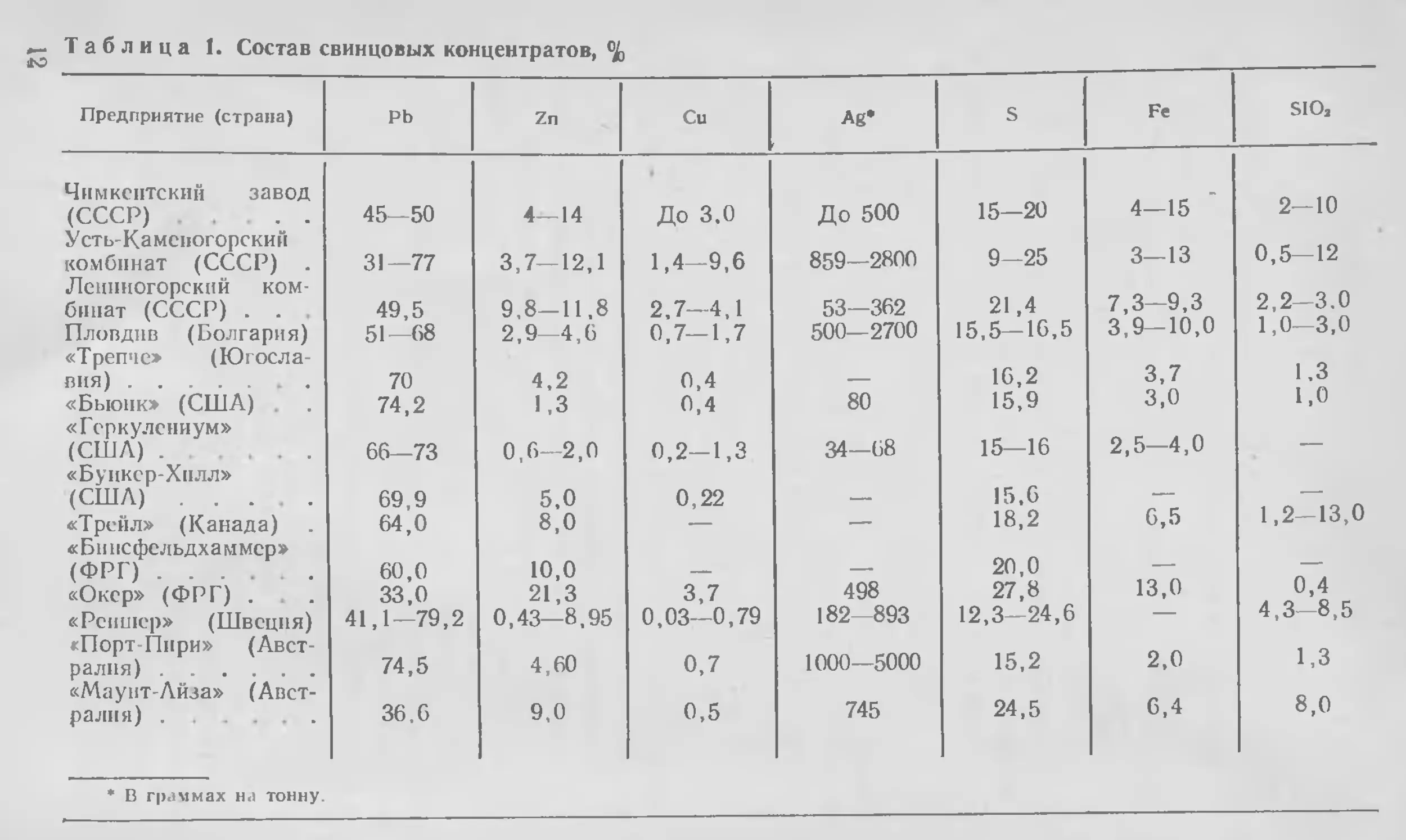

Получение богатых и высококачественных свинцо-

вых концентратов на обогатительных фабриках сопря-

жено с потерей свинца как в разноименных концентра-

тах, так и в хвостах. Составы свинцовых концентратов

приведены в табл. 1.

Ниже рассмотрены формы нахождения в свинецсо-

держащих рудах и концентратах некоторых сопутствую-

щих элементов.

Кадмий присутствует в полиметаллических рудах

в виде тончайшей механической или изоморфной приме-

си в сфалерите и других минералах цинка. Это обус-

ловливает переход кадмия при обогащении преимущест-

венно в цинковый концентрат.

Общее содержание кадмия в свинецсодержащих ру-

дах составляет 0,006—0,035 %, извлечение при обога-

щении (общее) 70—85 % > в том числе в цинковый кон-

центрат 65—80 % •

Селен встречается в полиметаллических рудах в

11

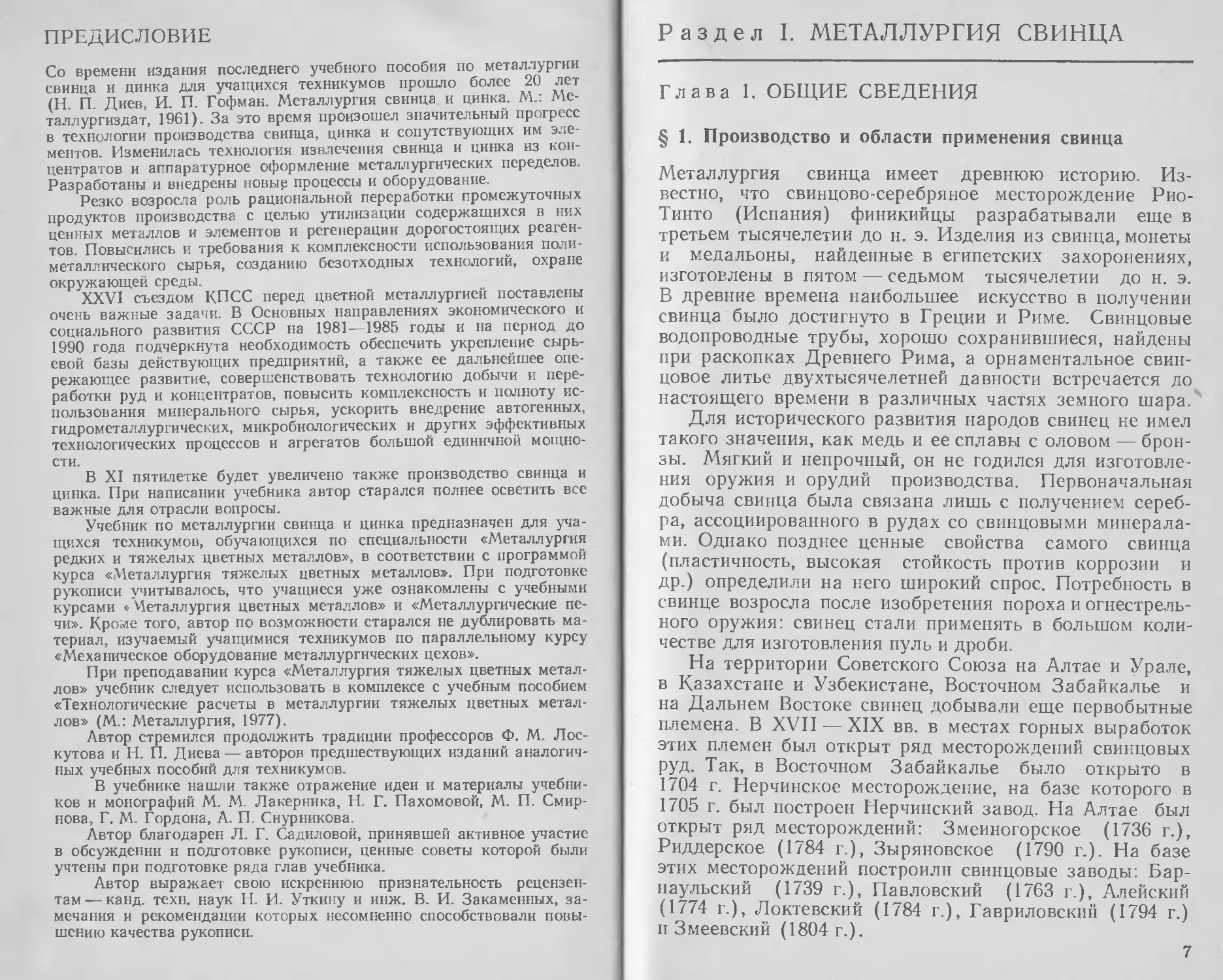

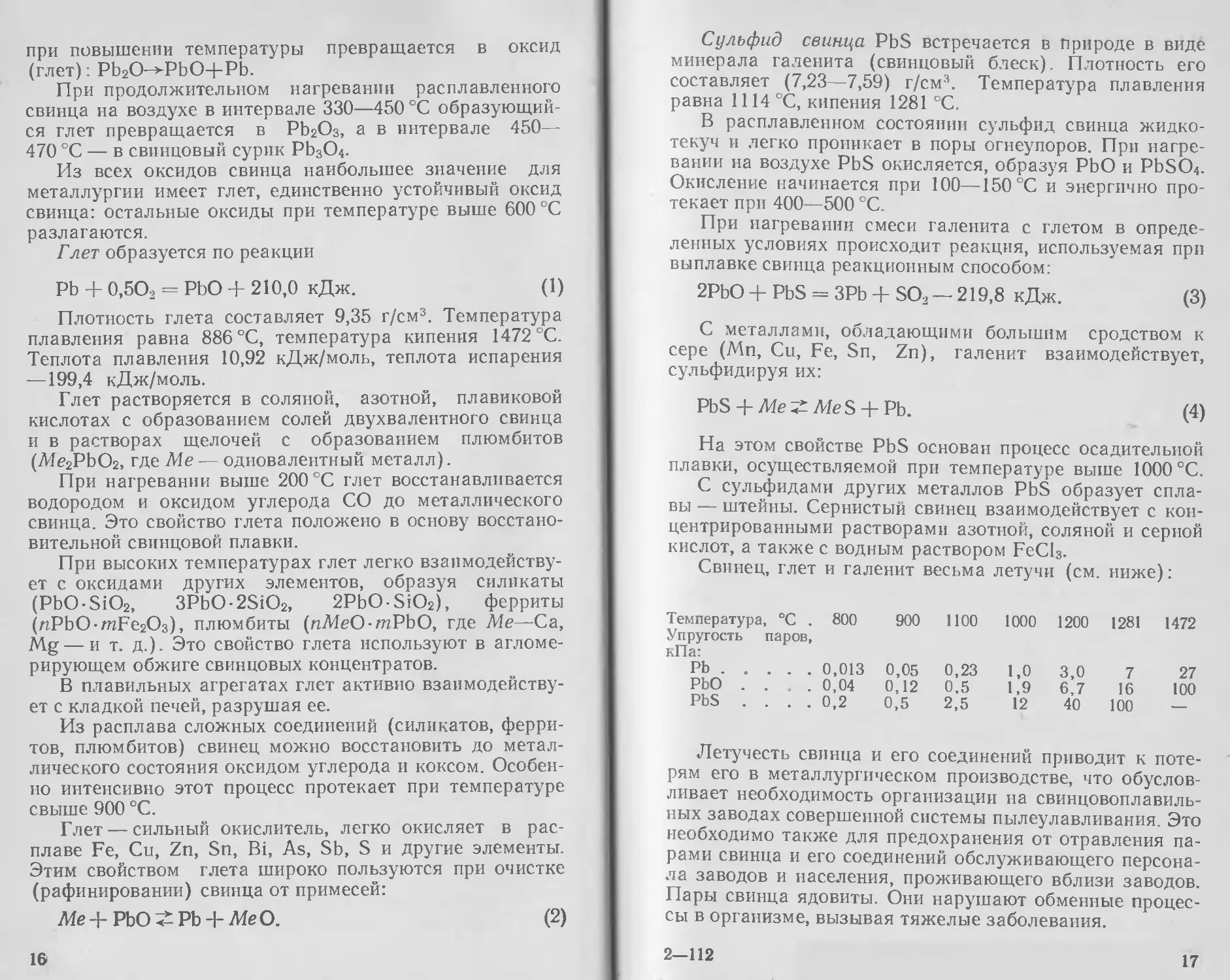

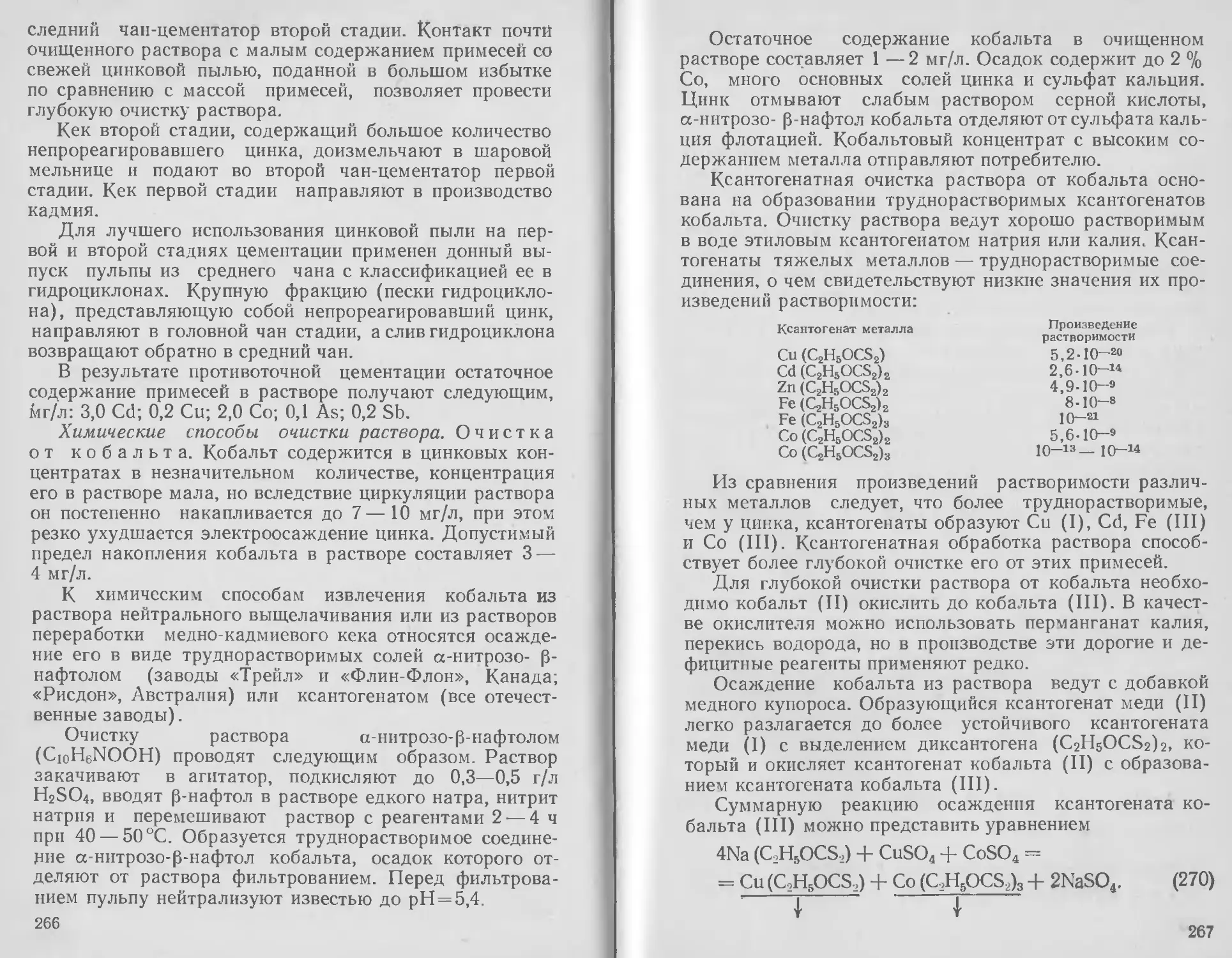

j- Таблица 1. Состав свинцовых концентратов, %

Предприятие (страна) РЬ Zn Си Ag* S Fe SIO,

Чимкентский завод (СССР) . . 45—50 4—14 До 3.0 До 500 15—20 4—15 2—10

Усть-Каменогорский комбинат (СССР) . 31—77 3,7—12,1 1,4—9,6 859—2800 9-25 3—13 0,5—12

Ленпногорскнй ком- бинат (СССР) . . 49,5 9,8-11,8 2,7—4,1 53—362 21,4 7,3—9,3 2,2-3.0

Пловдив (Болгария) 51—68 2,9—4 6 0,7—1,7 500—2700 15,5—16,5 3,9-10,0 1 0—3,0

«Трепче» (Югосла- вия) 70 4,2 0,4 16,2 3,7 1,3

«Быонк» (США) 74,2 1,3 0,4 80 15,9 3,0 1,0

«Геркулениум» (США) . 66—73 0 6—2,0 0,2-1,3 34—68 15—16 2,5—4,0 —

«Буикср-Хнлл» (США) ... 69,9 5,0 0,22 15,6 — —

«Трейл» (Канада) 64,0 8,0 — — 18,2 6,5 1,2—13,0

«Бинс фельдхаммер» (ФРГ) . . 60,0 10,0 — 20,0 — —

«Окср» (ФРГ) . 33,0 21,3 3,7 498 27,8 13,0 0,4

«Рейтер» (Швеция) 41,1—79,2 0,43—8,95 0,03—0,79 182—893 12,3—24,6 — 4,3-8,5

«Порт Ппри» (Авст- ралия) . 74,5 4 60 0,7 1000—5000 15,2 2,0 1 3

«Маунт-Айза» (Авст- ралия) . . . . 36,6 9,0 0,5 745 24,5 6,4 8,0

В граммах на тонну.

виде изоморфной примеси в сере сульфидных минера-

лов. Большей частью ассоциирован с галенитом и халь-

копиритом. Исходное содержание в руде 0,0001—

0,0035 %. При обогащении селен концентрируется в

свинцовом концентрате, в котором содержание его дос-

тигает 0,04 %- Извлечение селена в свинцовый концен-

трат составляет 30—60 %. Остальной селен остается в

хвостах обогащения.

Теллур находится в рудах в виде примеси в основ-

ных сульфидных минералах. Исходное содержание его

в руде составляет 0,0001—0,0002 %- В некоторых суль-

фидных рудах встречаются теллуриды свинца, висмута,

золота и серебра. Обычно теллуриды ассоциированы с

галенитом. При обогащении основная масса теллура

остается в хвостах (40—70 %). Теллур обнаруживают

во всех концентратах, но в наибольшем количестве он

содержится в свинцовом концентрате (0,0005—0,0025 %).

Мышьяк встречается в рудах в составе комплекс-

ных сульфоарсенитов свинца и серебра, арсенитов свин-

ца, а также в виде арсенопирита. В зависимости от то-

го, с минералами какого металла мышьяк ассоциирован,

он переходит при обогащении то в свинцовый, то в цин-

ковый концентрат. Окисленные минералы мышьяка

плохо обогащаются, поэтому общее извлечение мышья-

ка из разных руд колеблется от 10 до 75 %.

Сурьма присутствует в полиметаллических рудах в

форме комплексных сульфоантимонатов свинца и сереб-

ра, а также в виде изоморфной примеси в галените. При

обогащении сурьма извлекается на 80—95 %, большей

частью в свинцовый концентрат, реже — в медный.

Висмут присутствует в рудах в незначительном ко-

чичестве — от следов до 0,01 %. Минералы висмута в

рудах встречаются редко. Обычно висмут находится в

руде в виде включений в основных сульфидных минера-

лах или в виде изоморфной примеси в галените. В про-

цессе обогащения руды висмут накапливается в свинцо-

вом или медно-молибденовых концентратах.

Никель и кобальт встречаются в рудах в ко-

личествах, не превышающих 0,005 %. При обогащении

большая часть их переходит в хвосты, так как, по-види-

мому, они ассоциированы в основном с минералами

пустой породы.

Т а л л и й обнаружен во всех рудах в количествах от

0,0002 до 0,0021 % в виде примеси в основных сульфид-

13

ных минералах (галенит, пирит). При обогащении из-

влекается на 25—50 %. Концентрируется в свинцовом

концентрате (0,0005—0,0075 %).

Индий встречается в полиметаллических рудах в

виде примеси в сфалерите и вюртците ZnS в количестве

0,0001—0,01 %. Общее извлечение индия при обогаще-

нии составляет 70—82 %, в том числе 65—74 % —в

цинковый концентрат с 0,07 % In.

Галлий и германий присутствуют во всех ру-

дах, но основная часть их остается в хвостах обогати-

тельных фабрик (80—95%) в виде ассоциатов с алю-

мосиликатами (галлий), углистыми сланцами (герма-

ний) и другими составляющими горной массы.

Серебро и золото присутствуют во всех рудах.

Серебро, содержание которого составляет 20—120 г/т,

извлекается при обогащении руды на 85—95%. Золото

при обогащении извлекается на 50—90 % и переходит в

медный (~50 %), свинцовый и пиритный концентраты.

§ 3. Физико-химические свойства свинца

и его соединений

Свинец — химический элемент четвертой группы перио-

дической системы элементов (подгруппа кремния, гер-

мания, олова, свинца). Атомный номер свинца 82, атом-

ная масса 207,2. В соединениях встречается в степени

окисления (валентность) 2+ и 4+.

Свинец — мягкий, ковкий и пластичный металл серо-

го цвета с синеватым оттенком. Плотность твердого

свинца равна 11,336 г/см3, расплавленного (вблизи тем-

пературы плавления) 10,686 г/см3.

Температура плавления свинца составляет 327,4 °C,

температура кипения 1745 °C. Теплота плавления равна

5.106 кДж/моль, теплота испарения при температуре ки-

пения (176,8+0,9) кДж/моль.

Низкая температура плавления (более низкая, чем у

его соединений) позволяет выделить свинец из рудного

сырья без расплавления. Это свойство свинца использу-

ют в так называемой реакционной плавке и в других ме-

таллургических процессах, связанных с очисткой (рафи-

нированием) чернового свинца.

Вязкость расплавленного свинца заметно уменьшает-

ся с повышением температуры;

U

Температура, °C . . 327,4 340 400 550 800

Вязкость, мПа-c . . 3,2 1,89 1,64 1,42 1,23

Малая вязкость свинца, близкая к вязкости воды

(1,0 мПа-с), обеспечивает расплавам свинца высокие

текучесть и проникающую способность. Это вызывает

осложнение при обжиге свинцовых концентратов, так

как расплавленный свинец легко пропитывает и разру-

шает кирпичную кладку печи.

Свинец образует сплавы почти со всеми металлами

(медью, оловом, цинком, серебром, золотом, натрием,

висмутом, сурьмой и др.). В большинстве случаев это —

эвтектические сплавы, в ряде случаев свинец образует

твердые растворы и химические соединения. С железом

свинец не дает сплавов. Это свойство используют в ме-

таллургии: рафинирование чернового свинца осуществ-

ляют в чугунных или стальных котлах.

Свинец обладает высокими антикоррозионными свой-

ствами: он химически устойчив по отношению к ряду

кислот, щелочей, солей, аммиаку. Нормальный электрод-

ный потенциал свинца в водных растворах (—0,126 В),

как правило, меньше, чем перенапряжение водорода на

свинце. Поэтому в разбавленных кислотах свинец прак-

тически нерастворим. Устойчивость свинца против дейст-

вия растворов серной и соляной кислот объясняется об-

разованием на его поверхности труднорастворимых в во-

де сульфата и хлорида свинца.

К числу растворителей свинца следует отнести азот-

ную, уксусную, борофтористоводородную (HBF4), крем-

нефтористоводородную (H2SiF6) кислоты и некоторые

другие вещества.

Во влажном и содержащем углекислоту воздухе сви-

нец тускнеет, покрываясь нерастворимой пленкой основ-

ного карбоната ЗРЬСОз-РЬ(ОН)2, препятствующего

дальнейшему воздействию на металл корродирующих

агентов.

Газы — О2, SO2, Н2, N2, СО, СО2 — не растворяются

в свинце.

В большинстве химических соединений свинец двух-

валентен. Соли четырехвалентного свинца в водных рас-

творах образуют комплексные анионы плюмбатов

[РЬО3]2- и [РЬО4]4-, хлорплюмбатов [РЬС16]2", которые

разлагаются водой с выделением РЬО2.

При нагревании или плавлении на воздухе свинец

легко окисляется. Сначала образуется РЬ2О, который

16

при повышении температуры превращается в оксид

(глет); РЬ2О->РЬО+РЬ.

При продолжительном нагревании расплавленного

свинца на воздухе в интервале 330—450 °C образующий-

ся глет превращается в РЬ2О3, а в интервале 450—

470 °C — в свинцовый сурик РЬ3О4.

Из всех оксидов свинца наибольшее значение для

металлургии имеет глет, единственно устойчивый оксид

свинца: остальные оксиды при температуре выше 600 °C

разлагаются.

Глет образуется по реакции

РЬ + 0,5О2 = РЬО + 210,0 кДж. (1)

Плотность глета составляет 9,35 г/см3. Температура

плавления равна 886 °C, температура кипения 1472 °C.

Теплота плавления 10,92 кДж/моль, теплота испарения

—199,4 кДж/моль.

Глет растворяется в соляной, азотной, плавиковой

кислотах с образованием солей двухвалентного свинца

и в растворах щелочей с образованием плюмбитов

(Л1е2РЬО2, где Me — одновалентный металл).

При нагревании выше 200 °C глет восстанавливается

водородом и оксидом углерода СО до металлического

свинца. Это свойство глета положено в основу восстано-

вительной свинцовой плавки.

При высоких температурах глет легко взаимодейству-

ет с оксидами других элементов, образуя силикаты

(PbO-SiO2, 3PbO-2SiO2, 2PbOSiO2), ферриты

(nPbO-mFe2O3), плюмбиты (nMeO-mPbO, где Me—Са,

Mg — и т. д.). Это свойство глета используют в агломе-

рирующем обжиге свинцовых концентратов.

В плавильных агрегатах глет активно взаимодейству-

ет с кладкой печей, разрушая ее.

Из расплава сложных соединений (силикатов, ферри-

тов, плюмбитов) свинец можно восстановить до метал-

лического состояния оксидом углерода и коксом. Особен-

но интенсивно этот процесс протекает при температуре

свыше 900 °C.

Глет — сильный окислитель, легко окисляет в рас-

плаве Fe, Си, Zn, Sn, Bi, As, Sb, S и другие элементы.

Этим свойством глета широко пользуются при очистке

(рафинировании) свинца от примесей:

Me + РЬО + РЬ + Me О. (2)

16

Сульфид свинца PbS встречается в Природе в виде

минерала галенита (свинцовый блеск). Плотность его

составляет (7,23—7,59) г/см3. Температура плавления

равна 1114 °C, кипения 1281 °C.

В расплавленном состоянии сульфид свинца жидко-

текуч и легко проникает в поры огнеупоров. При нагре-

вании на воздухе PbS окисляется, образуя РЬО и PbSO4.

Окисление начинается при 100—150 °C и энергично про-

текает при 400—500 °C.

При нагревании смеси галенита с глетом в опреде-

ленных условиях происходит реакция, используемая при

выплавке свинца реакционным способом:

2РЬО + PbS = ЗРЬ + SO2 — 219,8 кДж. (3)

С металлами, обладающими большим сродством к

сере (Мп, Си, Fe, Sn, Zn), галенит взаимодействует,

сульфидируя их:

PbS + Me Me S + Pb. (4)

На этом свойстве PbS основан процесс осадительной

плавки, осуществляемой при температуре выше 1000 °C.

С сульфидами других металлов PbS образует спла-

вы — штейны. Сернистый свинец взаимодействует с кон-

центрированными растворами азотной, соляной и серной

кислот, а также с водным раствором FeCI3.

Свинец, глет и галенит весьма летучи (см. ниже):

Температура, °C . Упругость паров, кПа: 800 900 1100 1000 1200 1281 1472

РЬ 0,013 0,05 0,23 1,0 3,0 7 27

РЬО . . 0,04 0,12 0.5 1,9 6,7 16 100

PbS .... 0,2 0,5 2,5 12 40 100 —

Летучесть свинца и его соединений приводит к поте-

рям его в металлургическом производстве, что обуслов-

ливает необходимость организации на свинцовоплавиль-

ных заводах совершенной системы пылеулавливания. Это

необходимо также для предохранения от отравления па-

рами свинца и его соединений обслуживающего персона-

ла заводов и населения, проживающего вблизи заводов.

Пары свинца ядовиты. Они нарушают обменные процес-

сы в организме, вызывая тяжелые заболевания.

2—112

17

§ 4. Способы переработки свинцового сырья

Основной вид сырья для производства свинца — свинцо-

вые концентраты, главным образом сульфидные, реже

смешанные. Около трети свинца получают при перера-

ботке вторичного сырья: старых аккумуляторов, оболочек

кабелей, сплавов и других отходов промышленности.

По составу свинцового концентрата (см. табл. 1) с

учетом физико-химических свойств металлов и их соеди-

нений можно судить о возможных способах его перера-

ботки. Следует отметить, что значительная часть кон-

центрата представлена либо неметаллом (S), либо

остатками вмещающих пород (SiO2, AI2O3, СаО), либо

железом, извлечение которого с целью получения метал-

ла, как правило, экономически нецелесообразно. Сумма

перечисленных компонентов может достигать половины

массы концентрата.

Поэтому основными задачами металлургической пе-

реработки свинцового концентрата являются следующие:

отделение перечисленных компонентов от основных ме-

таллов (Pb, Zn, Си) и их спутников (Au, Ag, Cd, Bi, Se,

Те и др.); разделение основных металлов друг от друга

с получением их в металлическом состоянии; очистка

полученного чернового свинца от сопутствующих элемен-

тов (рафинирование). Эти задачи осуществляют пиро-

металлургическими или гидрометаллургическими спосо-

бами. Промышленное производство свинца базируется на

пирометаллургических способах его получения. Гидро-

металлургические способы переработки свинцовых кон-

центратов не применяются в промышленности ввиду их

технологического несовершенства и экономической не-

конкурентоспособностн.

Пирометаллургические способы переработки свинцо-

вых концентратов основаны на использовании высоких

температур (свыше температуры плавления свинца) для

осуществления реакций, в результате которых свинец

выделяется в жидкую металлическую фазу, а сопутст-

вующие элементы образуют жидкие или твердые неме-

таллические фазы, отделяемые от расплава.

Изучение химических свойств соединений свинца поз-

воляет сделать вывод о возможных путях получения ме-

таллического свинца из его соединений, в том числе тех

соединений, в виде которых свинец находится в рудном

и вторичном сырье.

18

Пирометаллургические процессы извлечения свинца

из сырья осуществляются с применением восстанови-

тельной плавки с предварительной агломерацией или

реакционной плавки.

Восстановительная плавка основана на способности

углеродистых восстановителей (СО и С) восстанавливать

свинец из его оксидов:

РЬО + СО^РЬ+СО,; (5)

РЬО+С^РЬ + СО. (6)

Процесс достаточно избирателен и технологичен, но

требует обязательного предварительного окислительно-

го обжига свинцовых сульфидных концентратов.

Если в процессе подготовки концентрата к плавке

перевести все сульфиды металлов в оксиды, а при плав-

ке дать восстановитель, то наиболее легко восстановимый

металл выделится из оксида и образует новую жидкую

фазу — черновой металл.

Порядок восстановления оксидов металлов зависит

от их химических свойств и условий, в которых произ-

водится плавка. При температуре процесса 1000 °C и вы-

ше с помощью газообразного восстановителя СО, обра-

зующегося при сгорании кокса, можно восстановить до

металла следующие оксиды (в порядке возрастания

энергии Гиббса их образования): Ag2O, HgO, CuO, Cu2O,

PbO, SnO, FeO, ZnO и др Однако такие оксиды метал-

лов, как СаО, MgO, ВаО, А120з, SiO2, МпО2, восстано-

вить до металла с помощью СО при температуре плавки

практически невозможно.

Таким образом, в процессе восстановительной плавки

предварительно окисленного сырья с использованием ре-

акций (5) и (6) можно получить черновой свинец, со-

держащий медь, серебро и в незначительных количест-

вах другие металлы, а также шлак, в котором останутся

оксиды щелочных и щелочноземельных металлов, желе-

за, цинка и минералы пустой породы. Летучие компонен-

ты шихты при плавке частично возгоняются в газовую

фазу и концентрируются в пылях (цинк, кадмий и др.).

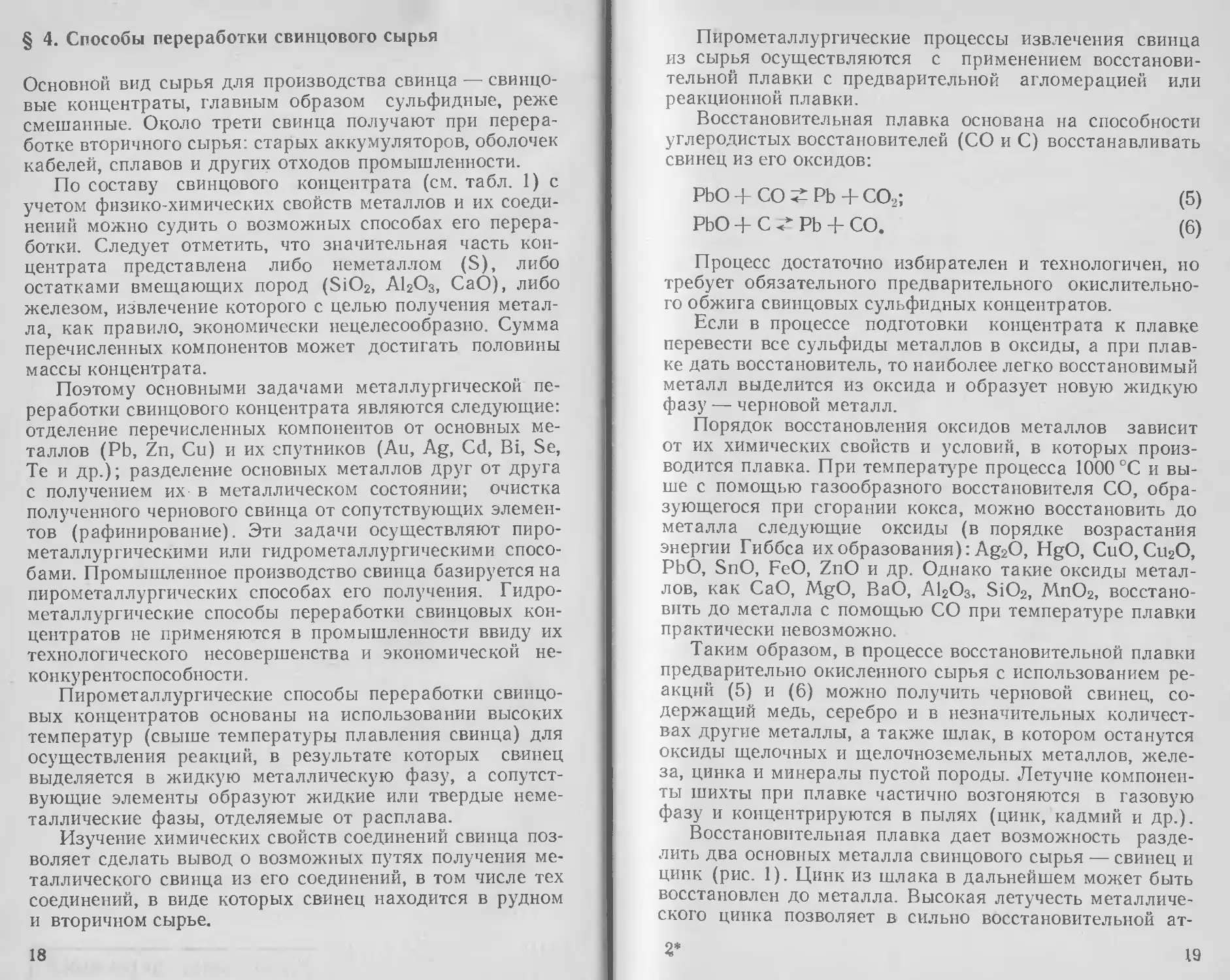

Восстановительная плавка дает возможность разде-

лить два основных металла свинцового сырья — свинец и

цинк (рис. 1). Цинк из шлака в дальнейшем может быть

восстановлен до металла. Высокая летучесть металличе-

ского цинка позволяет в, сильно восстановительной ат-

2’

19

мосфере отогнать его из шлака в газовую фазу, а затем

сконцентрировать в виде пыли.

Черновой свинец подвергают очистке (рафинирова-

нию) от металлов, восстановившихся вместе с ним в про-

цессе плавки и растворившихся в большом избытке свин-

ца. Все металлы-примеси, входящие в состав чернового

Свинцовый концентрат

Агломерирующий овмиг

Агломерат Пыль

Восстановительная

плавка

Шлак\ Штейн Черновой

и * свинец

Извлечение

Pb,Zn

Извлечение

Си, Au, Ад

Рафинирование

Чистый

свинец г

В'!'

1 сь

Товарный |р’

свинец

Пыль

Извлечение

Zn,Pb,Cd

и редких

элементов

Извлечение

РЬ, Zn Си,

Аи, Ад, Bi,

Sb, Sn.Te

свинца, представляют ценность

для народного хозяйства и дол-

жны быть утилизированы.

Несмотря на необходимость

дополнительной металлургиче-

ской операции — окислитель-

ного (агломерирующего) об-

жига, восстановительная плав-

ка обладает рядом достоинств,

которые обусловили ее широ-

кое промышленное применение

(около 90 % свинца произво-

дят этим способом). Восстано-

вительная плавка в шахтной

печи с предварительным агло-

мерирующим обжигом приме-

нима к любому виду сырья: к

богатым и бедным, к сульфид-

ным и окисленным свинцовым

материалам. На этом основа-

нии ее называют универсаль-

ным методом переработки

свинцовых концентратов.

Реакционная плавка свин-

Рис. I. Принципиальная схема

свинцовой восстановительной

плавки

чением металлического

цовых концентратов основана

на использовании взаимодей-

ствия сульфидных и окислен-

ных соединений свинца с полу-

свинца, см. реакцию (3) и реак-

цию

PbS + PbSO4 2Pb + 2SO2, (7)

Для того чтобы в составе исходного сульфидного

сырья появилось достаточное для плавки количество

окисленных соединений, сульфидные концентраты иног-

да предварительно подвергают агломерирующему об-

жигу.

Реакционная плавка имеет ограниченное применение

20

в промышленности, так как она пригодна только для пе-

реработки богатых по свинцу концентратов с минималь-

ным содержанием примесей. В практике металлургиче-

ских заводов реакционную плавку осуществляют в гор-

нах, короткобарабанных печах и электропечах.

В начале XX в. для получения свинца из богатых руд

и концентратов широко применяли осадительную плав-

ку, основанную на способности железа вытеснять свинец

из его соединений с серой. Однако, вследствие того что

осадительная плавка характеризуется невысоким извле-

чением свинца (не более 80 %), большим расходом же-

леза, топлива и огнеупоров, а также низкой производи-

тельностью печи, она не нашла промышленного приме-

нения.

Глава 2. АГЛОМЕРИРУЮЩИЙ ОБЖИГ

СВИНЦОВЫХ КОНЦЕНТР АТОВ

Назначение агломерирующего обжига — подготовить

свинцовый концентрат к шахтной плавке на черновой

свинец Подготовка свинцовых сульфидных концентратов

к плавке преследует следующие цели:

1. Удаление из концентрата серы путем окисления

сульфидного сырья кислородом воздуха. Оптимальная

степень десульфуризации зависит от химического соста-

ва свинцовых концентратов. Так, при наличии в концен-

трате значительных количеств меди в агломерате остав-

ляют столько серы, чтобы при последующей плавке агло-

мерата получить медный штейн, содержащий 15—25 %

Си. При переработке свинцового сырья, содержащего

много цинка, обжиг ведут с максимальной десульфури-

зацией (окислительный обжиг «намертво»).

В зависимости от состава сырья степень десульфури-

зации при агломерирующем обжиге колеблется от 60

до 85 %•

2. В процессе подготовки достигается окускование

мелкого материала и получение пористого, газопроницае-

мого агломерата. Свинцовые концентраты, поступающие

на завод с обогатительных фабрик, представляют собой

мелкодисперсный (<0,1 мм) материал, который не мо-

жет быть загружен непосредственно в шахтную печь.

3 При подготовке концентрата к шахтной плавке

происходит перевод ценных летучих компонентов в газо-

21

вую фазу с последующим извлечением их из обжиговых

газов (S, As, Sb, Cd и редкие металлы. Такие элементы,

как As, Sb, Т1 и Cd, концентрируются в обжиговых пы-

лях, улавливаемых при очистке газов от механических

примесей. Из очищенных обжиговых газов утилизируют

SO2 и SO3 с получением серной кислоты.

Спекание и обжиг свинцовых концентратов удобно

производить на агломерационных машинах, отличитель-

ной особенностью которых является интенсивное проса-

сывание (или продувка) воздуха в процессе обжига че-

рез слой шихты. Такое аппаратурное оформление обжи-

га позволяет легко совместить в одном металлургическом

агрегате и окислительный обжиг свинцового концентра-

та и спекание обожженного материала.

В настоящее время агломерирующий обжиг свинцо-

вых сульфидных концентратов нашел повсеместное при-

менение на свинцовых заводах.

§ 5. Подготовка концентратов к обжигу

Свинцовые концентраты, получаемые на обогатительных фабри-

ках, представляют собой мелкозернистый материал с влажностью

10—20%. Перевозят их обычно в специальных контейнерах.

Склады для хранения свинцовых концентратов, флюсов и дру-

гих материалов, поступающих на завод, могут быть открытыми или

закрытыми. Потери материалов в закрытых складах минимальны,

поэтому затраты на их сооружение окупаются быстро.

На отечественных заводах для хранения свинцовых (а также и

цинковых) концентратов широко применяют одноэтажные прямо-

угольные склады с шириной 24—30 мне центральной железнодо-

рожной разгрузочной эстакадой. Склад разделен на отсеки длиной

18 м. Каждый отсек предназначен для хранения определенного мате-

риала и имеет емкость 950—1300 м3. Обогреваемое днище в отсеках

позволяет отогревать смерзшиеся концентраты.

Склады оборудованы также устройствами для оттаивания кон-

центрата в контейнерах и мойки опорожненных контейнеров и ме-

стами для укладки порожней тары, подготовленной к отправке.

Операции по разгрузке контейнеров с концентратами, перенос-

ке их и погрузке порожней тары на железнодорожные платформы

выполняют с помощью мостового крана.

Концентраты складывают в штабеля и выдают со склада грей-

ферными кранами. Кран подает концентрат в небольшой приемный

бункер, из которого с помощью ленточного питателя концентрат по-

падает на наклонный ленточный транспортер и направляется на при-

готовление шихты.

Емкость складских помещений должна быть такой, чтобы в них

хранился запас сырья, флюсов н других материалов на 10—30 сут

работы завода. Это дает возможность свинцовому заводу работать

на усредненном сырье.

22

Для осуществления того или иного металлургического процесса

необходимо приготовить однородную смесь исходных материалов

строго определенного состава (шихту). В состав шихты входят свин-

цовый концентрат, флюсы, оборотные материалы, вода.

Процессу приготовления шихты на металлургических заводах

уделяют большое внимание, так как качество шихты (состав, одно-

родность. влажность, сыпучесть, пористость, крупность компонентов

шихты) предопределяет качество агломерата и производительность

металлургического передела.

На свинцовых заводах применяют бункерный или штабельный

способ приготовления шихты. Бункерную шихтовку производят в

шихтарнике, вдоль которого установлен ряд бункеров емкостью

50—60 м3. В каждом бункере хранится один из компонентов шихты,

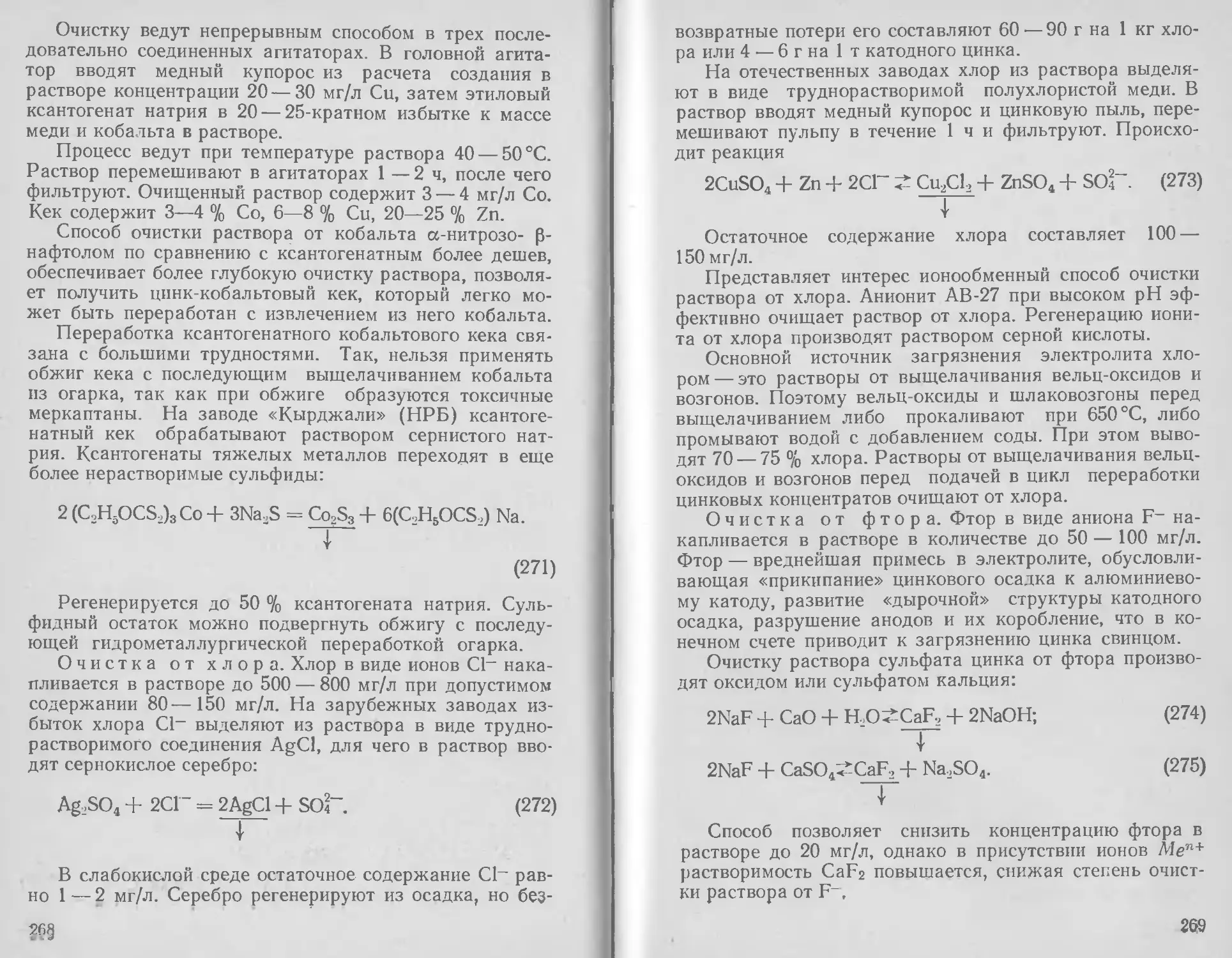

Рис. 2. Схема шихтарника:

/ — штабель; 2—разгрузочная тележка; 3—шихтовочная машина; 4— кон-

вейер

предварительно измельченный до заданной крупности. Каждый ком-

понент шихты разгружается из бункера пластинчатым питателем на

сборный транспортер, который подает шихту в смеситель.

Штабельная шихтовка, как наиболее совершенный метод приго-

товления шихты, получила более широкое распространение. Приго-

товление шихты этим способом производится следующим образом. В

шихтарник (рис. 2), разделенный на три и более отсека, транспорте-

рами подают свинецсодержащие материалы, флюсы и оборотный

агломерат. Разгрузку компонентов шихты с транспортера, проходя-

щего вдоль длинной оси штабеля на высоте 7—8 м от пола, произ-

водят при помощи разгрузочной тележки, которая непрерывно авто-

матически движется вдоль всего отсека вперед и назад, рассыпая

компоненты шихты последовательно тонкими слоями.

Таким образом, в каждом отсеке создается штабель шихты. Шта-

бель имеет форму усеченной пирамиды длиной 60—70 м, шириной

около 16 м и высотой 5—6 м и содержит до 8000 т шихты.

Перед загрузкой в штабель каждый компонент шихты взвешива-

ют на транспортерных весах и опробуют. С учетом результатов ана-

лиза корректируют состав шихты в штабеле.

По мере надобности шихту из штабеля подают шихтовочной

машиной (рис. 3) на транспортер, который доставляет ее в смесите-

ли, а затем в бункера агломерационных машин.

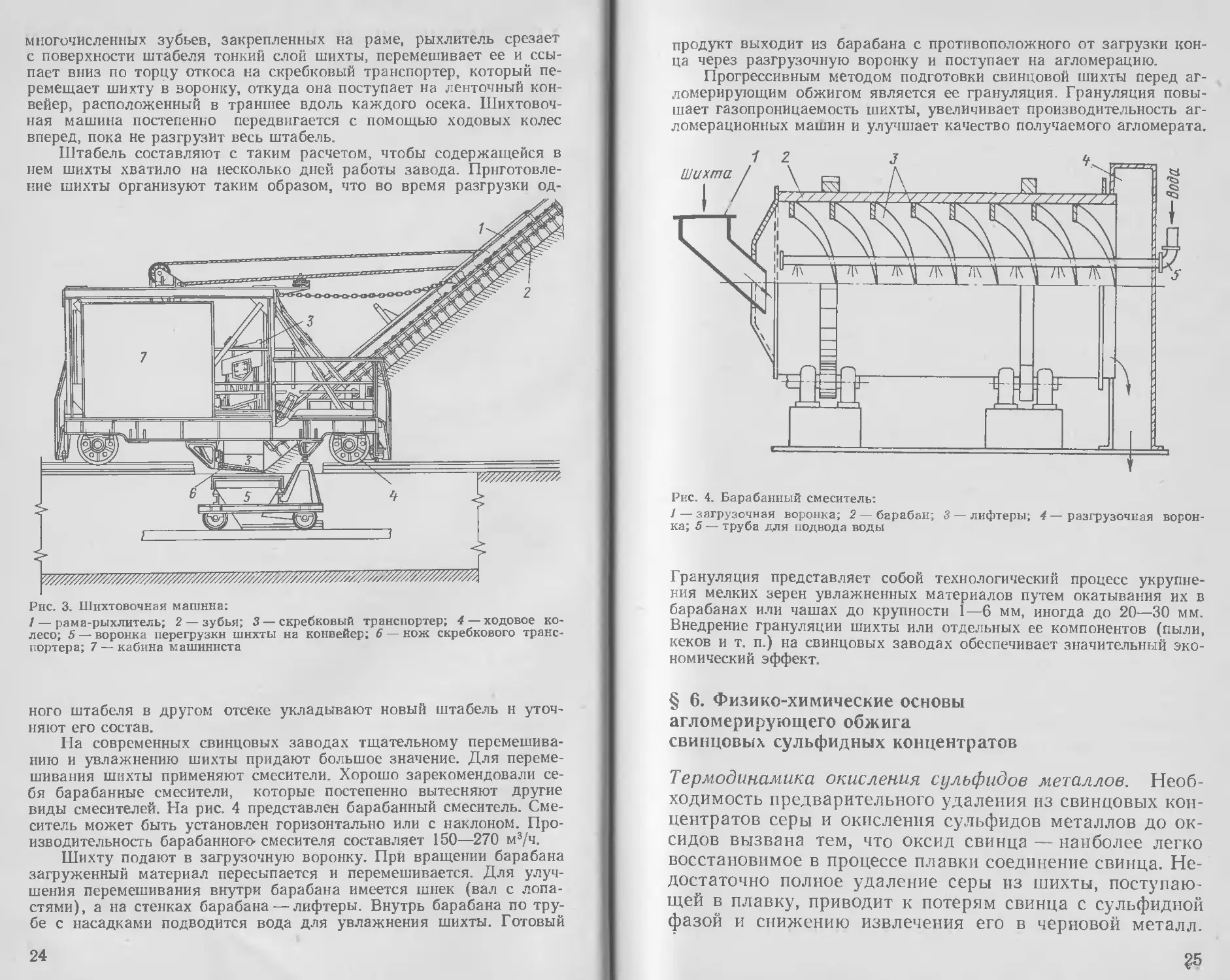

Шихтовочная машина имеет раму-рыхлитель, по форме соответ-

ствующую сечению штабеля и совершающую возвратно-поступатель-

ное движение поперек штабеля (5—7 ходов в минуту). С помощью

28

многочисленных зубьев, закрепленных на раме, рыхлитель срезает

с поверхности штабеля тонкий слой шихты, перемешивает ее и ссы-

пает вниз по торцу откоса на скребковый транспортер, который пе-

ремещает шихту в воронку, откуда она поступает на ленточный кон-

вейер, расположенный в траншее вдоль каждого осека. Шихтовоч-

ная машина постепенно передвигается с помощью ходовых колес

вперед, пока не разгрузит весь штабель.

Штабель составляют с таким расчетом, чтобы содержащейся в

нем шихты хватило на несколько дней работы завода. Приготовле-

ние шихты организуют таким образом, что во время разгрузки од-

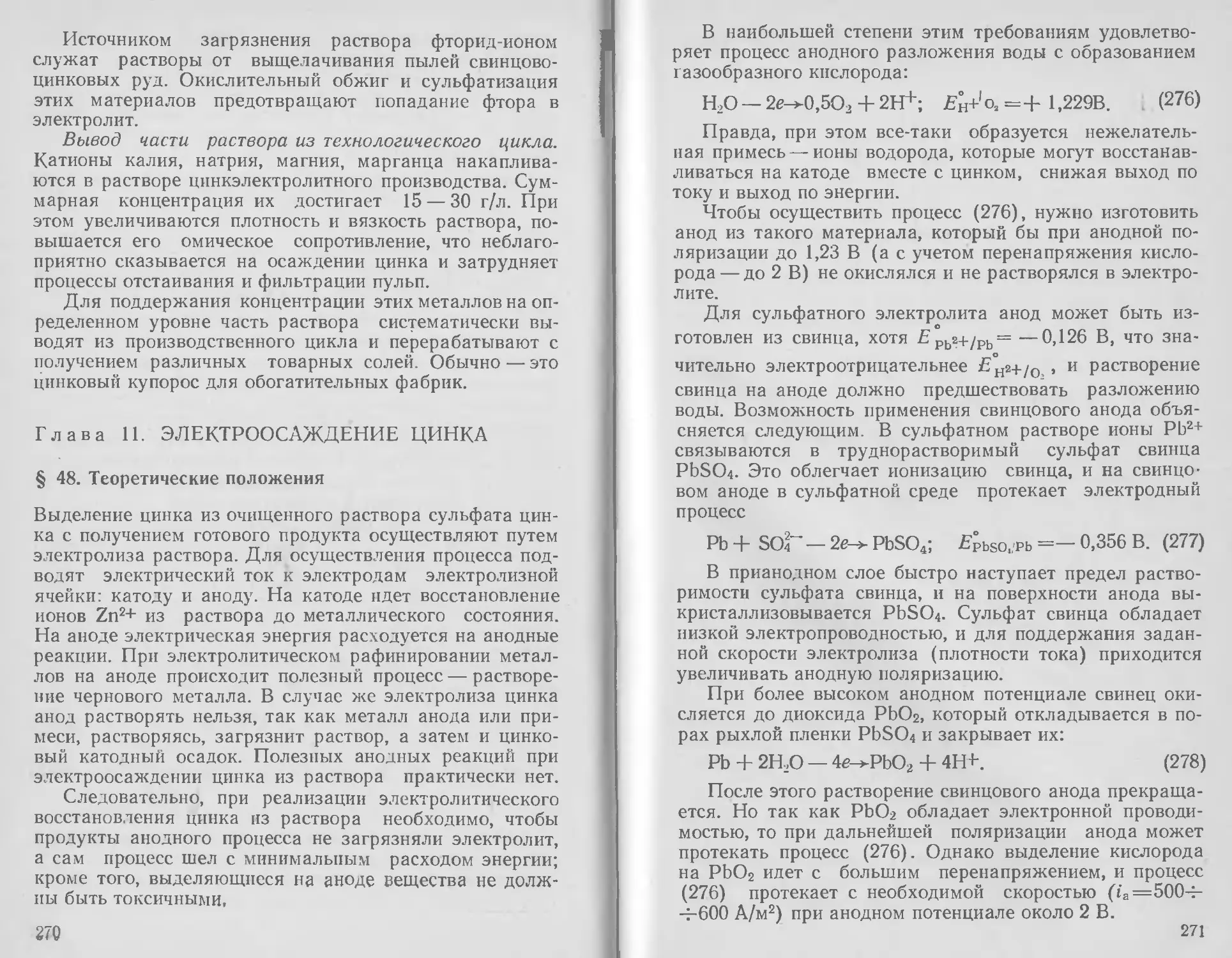

Рис. 3. Шихтовочная машина:

1 — рама-рыхлитель; 2 — зубья; 3 —скребковый транспортер; 4 — ходовое ко-

лесо; 5 — воронка перегрузки шихты на конвейер; 6 — нож скребкового транс-

портера; 7 — кабина машиниста

ного штабеля в другом отсеке укладывают новый штабель н уточ-

няют его состав.

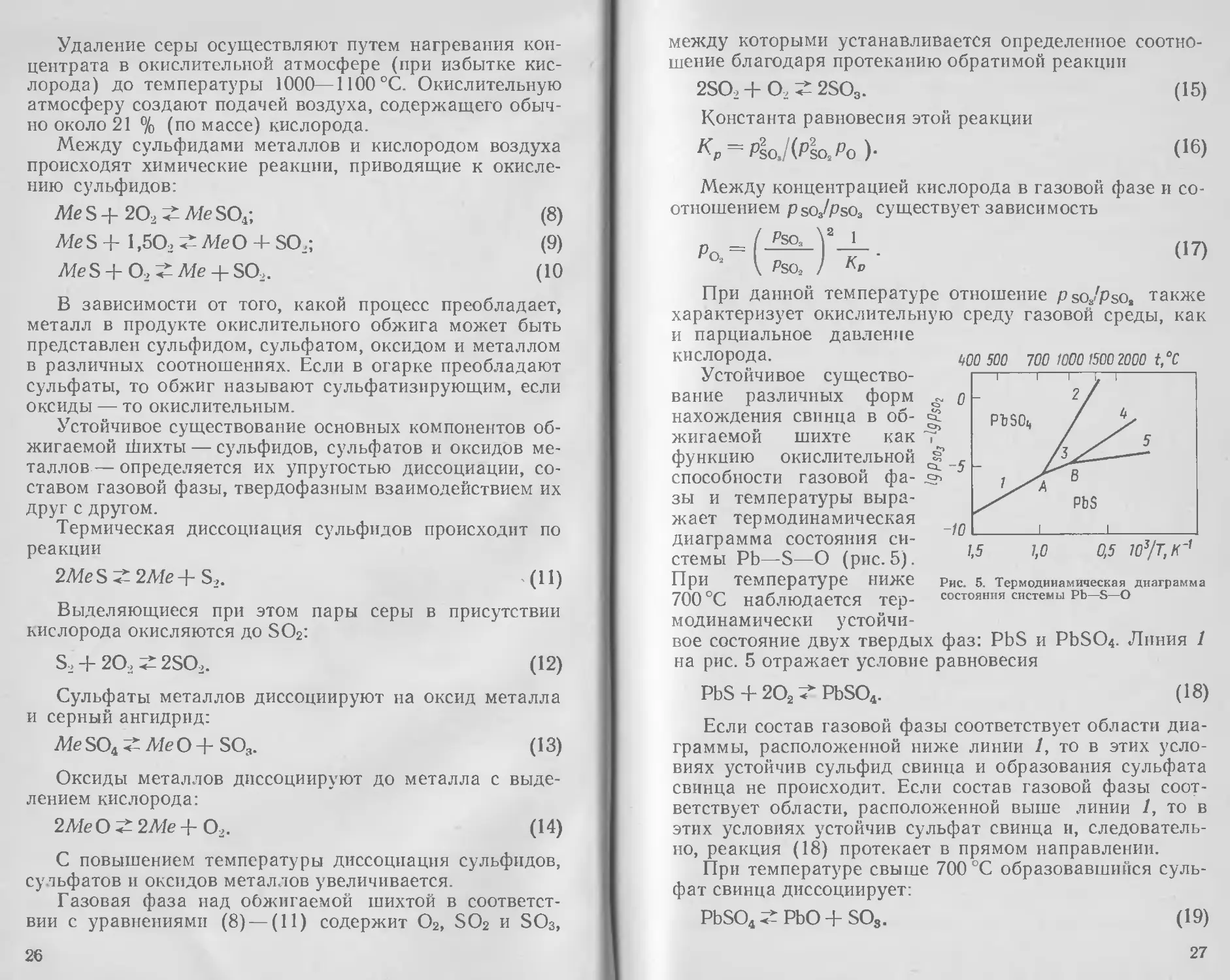

На современных свинцовых заводах тщательному перемешива-

нию и увлажнению шихты придают большое значение. Для переме-

шивания шихты применяют смесители. Хорошо зарекомендовали се-

бя барабанные смесители, которые постепенно вытесняют другие

виды смесителей. На рис. 4 представлен барабанный смеситель. Сме-

ситель может быть установлен горизонтально или с наклоном. Про-

изводительность барабанного’смесителя составляет 150—270 м3/ч.

Шихту подают в загрузочную воронку. При вращении барабана

загруженный материал пересыпается и перемешивается. Для улуч-

шения перемешивания внутри барабана имеется шнек (вал с лопа-

стями), а на стенках барабана — лифтеры. Внутрь барабана по тру-

бе с насадками подводится вода для увлажнения шихты. Готовый

24

продукт выходит из барабана с противоположного от загрузки кон-

ца через разгрузочную воронку и поступает на агломерацию.

Прогрессивным методом подготовки свинцовой шихты перед аг-

ломерирующим обжигом является ее грануляция. Грануляция повы-

шает газопроницаемость шихты, увеличивает производительность аг-

ломерационных машин и улучшает качество получаемого агломерата.

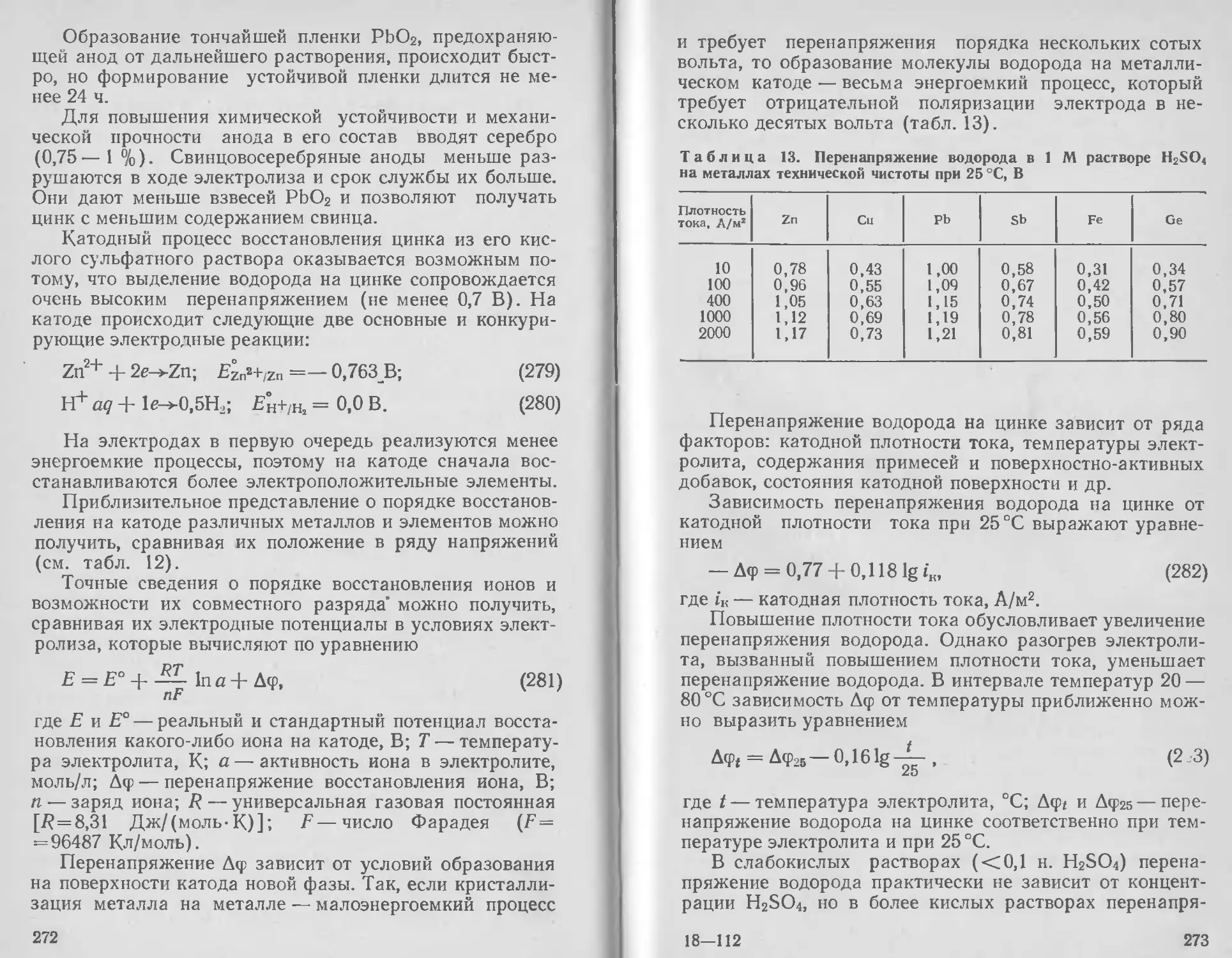

Рис. 4 Барабанный смеситель

1 — загрузочная воронка; 2 — барабан; 3 — лифтеры; 4 — разгрузочная ворон-

ка; 5 — труба для подвода воды

Грануляция представляет собой технологический процесс укрупне-

ния мелких зерен увлажненных материалов путем окатывания их в

барабанах или чашах до крупности 1 -6 мм, иногда до 20—30 мм.

Внедрение грануляции шихты или отдельных ее компонентов (пыли,

кеков и т. п.) на свинцовых заводах обеспечивает значительный эко-

номический эффект.

§ 6. Физико-химические основы

агломерирующего обжига

свинцовых сульфидных концентратов

Термодинамика окисления сульфидов металлов. Необ-

ходимость предварительного удаления из свинцовых кон-

центратов серы и окисления сульфидов металлов до ок-

сидов вызвана тем, что оксид свинца — наиболее легко

восстановимое в процессе плавки соединение свинца. Не-

достаточно полное удаление серы из шихты, поступаю-

щей в плавку, приводит к потерям свинца с сульфидной

фазой и снижению извлечения его в черновой металл.

Удаление серы осуществляют путем нагревания кон-

центрата в окислительной атмосфере (при избытке кис-

лорода) до температуры 1000—1100 °C. Окислительную

атмосферу создают подачей воздуха, содержащего обыч-

но около 21 °/о (по массе) кислорода.

Между сульфидами металлов и кислородом воздуха

происходят химические реакции, приводящие к окисле-

нию сульфидов:

Me S + 20, Me SO4; (8)

Me S + 1,50, Me О -4- SO(9)

MeS + O^Afe + SO,. (10

В зависимости от того, какой процесс преобладает,

металл в продукте окислительного обжига может быть

представлен сульфидом, сульфатом, оксидом и металлом

в различных соотношениях. Если в огарке преобладают

сульфаты, то обжиг называют сульфатизнрующим, если

оксиды — то окислительным.

Устойчивое существование основных компонентов об-

жигаемой хйихты — сульфидов, сульфатов и оксидов ме-

таллов— определяется их упругостью диссоциации, со-

ставом газовой фазы, твердофазным взаимодействием их

друг с другом.

Термическая диссоциация сульфидов происходит по

реакции

2MeS^2Me+ S,. (11)

Выделяющиеся при этом пары серы в присутствии

кислорода окисляются до SO2:

S, + 20, 2SO,. (12)

Сульфаты металлов диссоциируют на оксид металла

и серный ангидрид:

Me SO4 Me О + SO3. (13)

Оксиды металлов диссоциируют до металла с выде-

лением кислорода:

2AfeO^2Afe+O,. (14)

С повышением температуры диссоциация сульфидов,

сульфатов и оксидов металлов увеличивается.

Газовая фаза над обжигаемой шихтой в соответст-

вии с уравнениями (8) — (11) содержит О2, SO2 и SO3,

26

между которыми устанавливается определенное соотно-

шение благодаря протеканию обратимой реакции

2SO, + О, 2SO3. (15)

Константа равновесия этой реакции

Кр = PsoJ(PsosPo )• (16)

Между концентрацией кислорода в газовой фазе и со-

отношением pso3/pso3 существует зависимость

/ Pso3 \2 1

\ Pso2 /

(17)

При данной температуре отношение PsoJPso, также

характеризует окислительную среду газовой среды, как

и парциальное давление

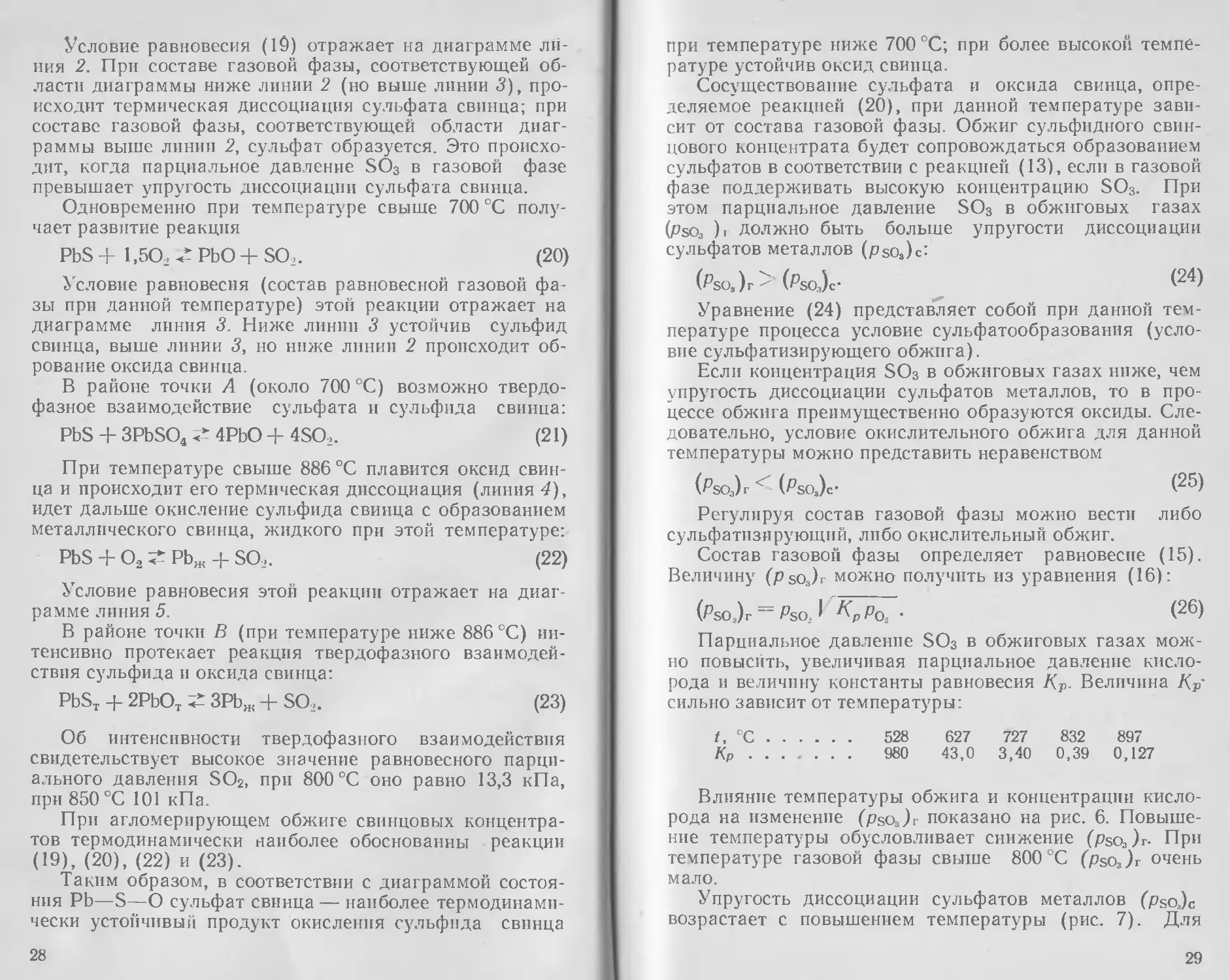

кислорода. it00 500 700 1000 1500 2000 t, °C

Устойчивое существо-

вание различных форм

нахождения свинца в об- >5

жигаемой шихте как

функцию окислительной

способности газовой фа- »>

зы и температуры выра-

жает термодинамическая

диаграмма состояния си-

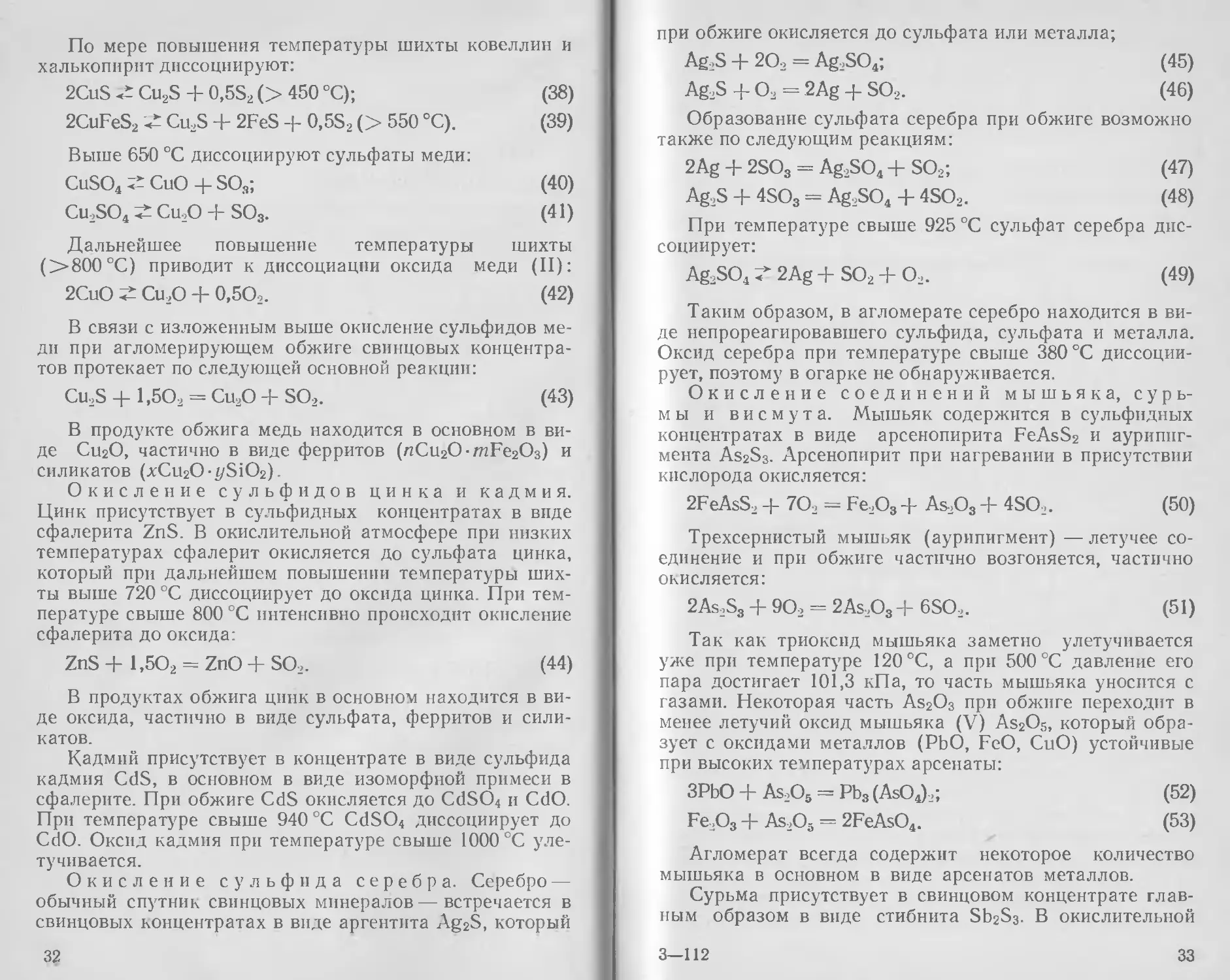

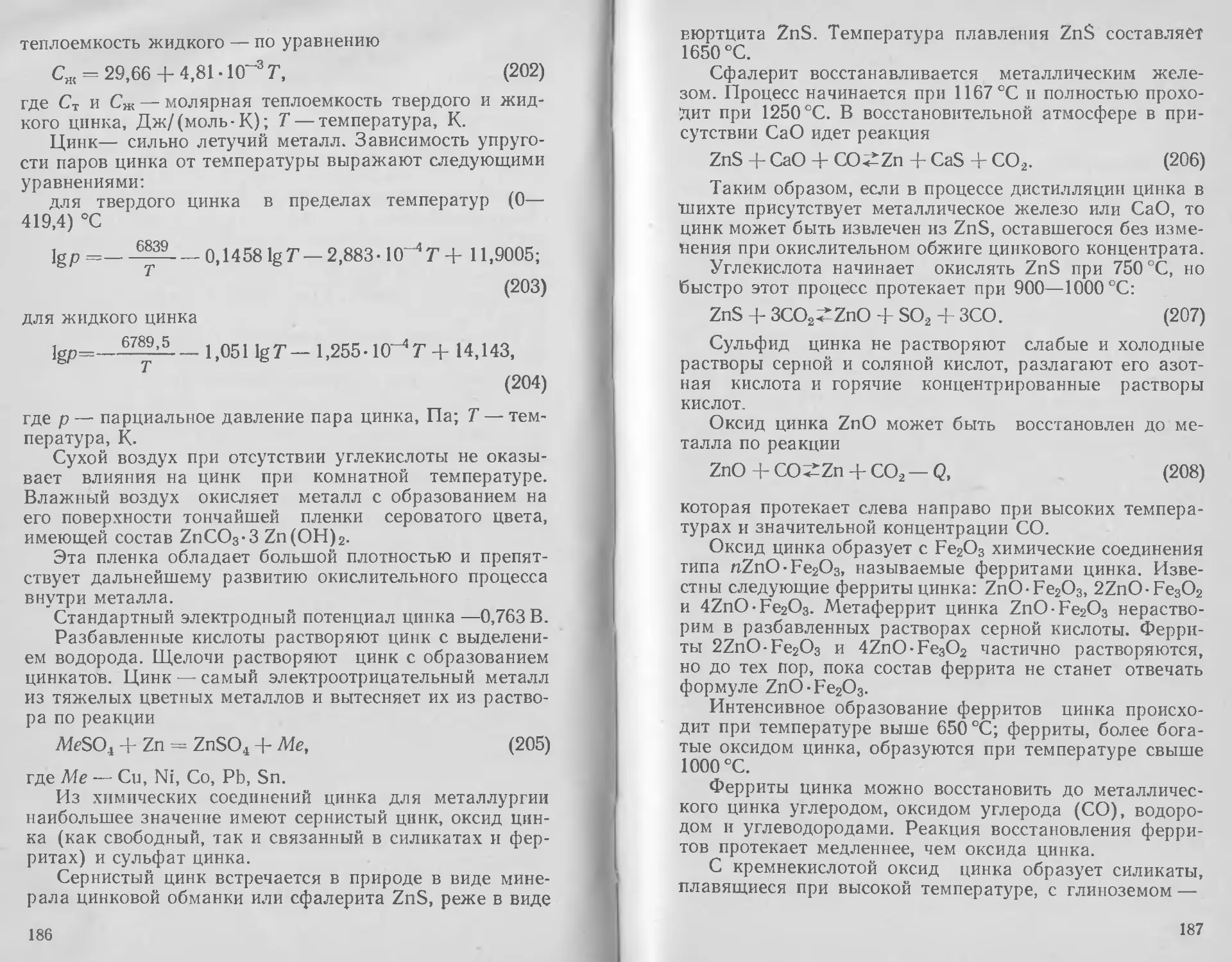

стемы РЬ—S—О (рис. 5).

При Температуре ниже Рис. 5. Термодинамическая диаграмма

700 °C наблюдается тер- состояния системы Pb-S-O

модинамически устойчи-

вое состояние двух твердых фаз: PbS и PbSO4. Линия 1

на рис. 5 отражает условие равновесия

PbS + 2О2 Г PbSO4.

(18)

Если состав газовой фазы соответствует области диа-

граммы, расположенной ниже линии 1, то в этих усло-

виях устойчив сульфид свинца и образования сульфата

свинца не происходит. Если состав газовой фазы соот-

ветствует области, расположенной выше линии 1, то в

этих условиях устойчив сульфат свинца и, следователь-

но, реакция (18) протекает в прямом направлении.

При температуре свыше 700 °C образовавшийся суль-

фат свинца диссоциирует:

PbSO4^PbO+SOs. (19)

27

Условие равновесия (19) отражает на диаграмме ли-

ния 2. При составе газовой фазы, соответствующей об-

ласти диаграммы ниже линии 2 (но выше линии 3), про-

исходит термическая диссоциация сульфата свинца; при

составе газовой фазы, соответствующей области диаг-

раммы выше линии 2, сульфат образуется. Это происхо-

дит, когда парциальное давление SO3 в газовой фазе

превышает упругость диссоциации сульфата свинца.

Одновременно при температуре свыше 700 °C полу-

чает развитие реакция

PbS + 1,50. Z РЬО + SO2. (20)

Условие равновесия (состав равновесной газовой фа-

зы при данной температуре) этой реакции отражает на

диаграмме линия 3. Ниже линии 3 устойчив сульфид

свинца, выше линии 3, но ниже линии 2 происходит об-

рование оксида свинца.

В районе точки А (около 700 °C) возможно твердо-

фазное взаимодействие сульфата и сульфида свинца:

PbS + 3PbSO4 4РЬ0 + 4SO.. (21)

При температуре свыше 886 °C плавится оксид свин-

ца и происходит его термическая диссоциация (линия 4),

идет дальше окисление сульфида свинца с образованием

металлического свинца, жидкого при этой температуре:

PbS + О. Pbffi + SO.. (22)

Условие равновесия этой реакции отражает на диаг-

рамме линия 5.

В районе точки В (при температуре ниже 886 °C) ин-

тенсивно протекает реакция твердофазного взаимодей-

ствия сульфида и оксида свинца:

PbST + 2РЬОТ 3Pbffi + SO2. (23)

Об интенсивности твердофазного взаимодействия

свидетельствует высокое значение равновесного парци-

ального давления SO2, при 800 °C оно равно 13,3 кПа,

при 850 °C 101 кПа.

При агломерирующем обжиге свинцовых концентра-

тов термодинамически наиболее обоснованны реакции

(19), (20), (22) и (23).

Таким образом, в соответствии с диаграммой состоя-

ния РЬ—S—О сульфат свинца — наиболее термодинами-

чески устойчивый продукт окисления сульфида свинца

28

при температуре ниже 700 °C; при более высокой темпе-

ратуре устойчив оксид свинца.

Сосуществование сульфата и оксида свинца, опре-

деляемое реакцией (20), при данной температуре зави-

сит от состава газовой фазы. Обжиг сульфидного свин-

цового концентрата будет сопровождаться образованием

сульфатов в соответствии с реакцией (13), если в газовой

фазе поддерживать высокую концентрацию SO3. При

этом парциальное давление SO3 в обжиговых газах

(pso3 )i должно быть больше упругости диссоциации

сульфатов металлов (pso3)c:

(Pso3)r^ (Psojc- ^4)

Уравнение (24) представляет собой при данной тем-

пературе процесса условие сульфатообразования (усло-

вие сульфатизирующего обжига).

Если концентрация SO3 в обжиговых газах ниже, чем

упругость диссоциации сульфатов металлов, то в про-

цессе обжига преимущественно образуются оксиды. Сле-

довательно, условие окислительного обжига для данной

температуры можно представить неравенством

(Pso3)r (Pso3)c* (25)

Регулируя состав газовой фазы можно вести либо

сульфатпзирующий, либо окислительный обжиг.

Состав газовой фазы определяет равновесие (15).

Величину (pso3)r можно получить из уравнения (16):

(Pso3)r = Pso. । Ро, (25)

Парциальное давление SO3 в обжиговых газах мож-

но повысить, увеличивая парциальное давление кисло-

рода и величину константы равновесия Кр. Величина Кр

сильно зависит от температуры:

/, °C......... 528 627 727 832 897

Кр............ 980 43,0 3,40 0,39 0,127

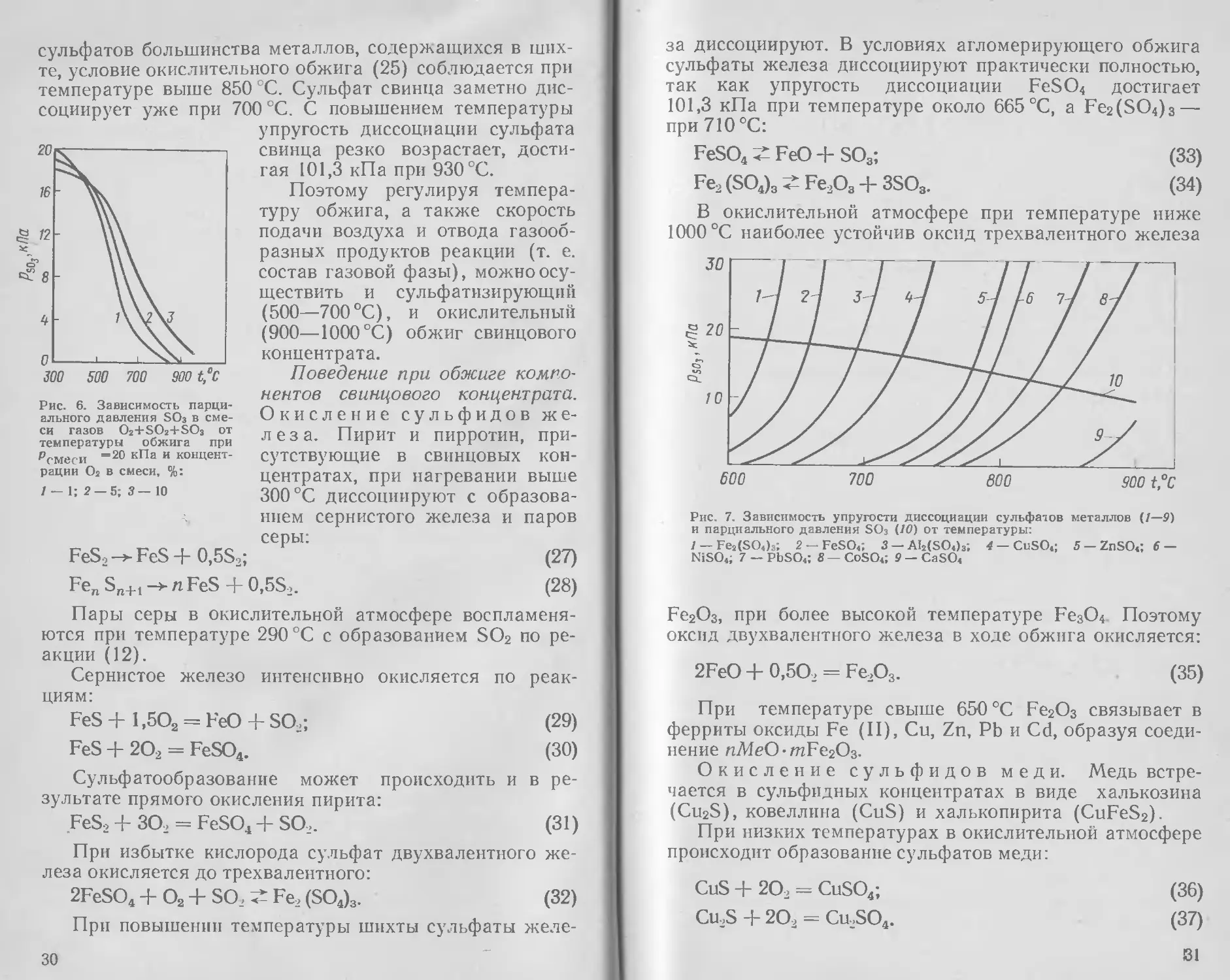

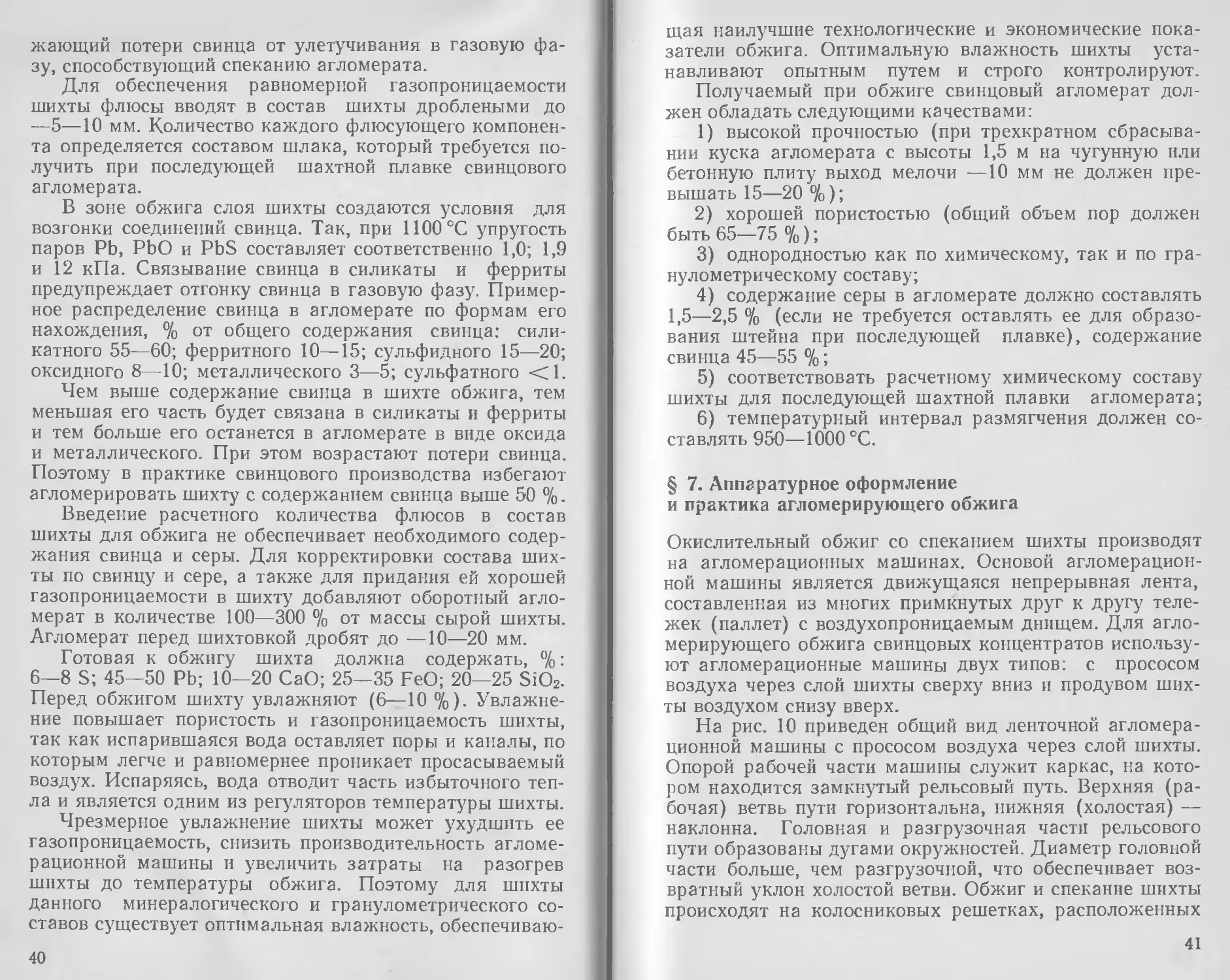

Влияние температуры обжига и концентрации кисло-

рода на изменение (pso3)r показано на рис. 6. Повыше-

ние температуры обусловливает снижение (Pso3)r. При

температуре газовой фазы свыше 800 °C (pso3)r очень

мало.

Упругость диссоциации сульфатов металлов (pso3)c

возрастает с повышением температуры (рис. 7). Для

29

Рис. 6. Зависимость парци-

ального давления SO3 в сме-

си газов O2+SO2+SO3 от

температуры обжига при

рсмеси =20 кПа и концент-

рации Оа в смеси, %:

1 — 1; 2 — 5; 3— 10

сульфатов большинства металлов, содержащихся в ших-

те, условие окислительного обжига (25) соблюдается при

температуре выше 850 °C. Сульфат свинца заметно дис-

социирует уже при 700 °C. С повышением температуры

упругость диссоциации сульфата

свинца резко возрастает, дости-

гая 101,3 кПа при 930 °C.

Поэтому регулируя темпера-

туру обжига, а также скорость

подачи воздуха и отвода газооб-

разных продуктов реакции (т. е.

состав газовой фазы), можно осу-

ществить и сульфатизирующий

(500—700 °C), и окислительный

(900—1000 °C) обжиг свинцового

концентрата.

Поведение при обжиге компо-

нентов свинцового концентрата.

Окисление сульфидов же-

леза. Пирит и пирротин, при-

сутствующие в свинцовых кон-

центратах, при нагревании выше

300 °C диссоциируют с образова-

нием сернистого железа и паров

серы:

FeS,->-FeS + 0,5S,;

Fen Sn+1 -> n FeS + 0,5S2.

(27)

(28)

Пары серы в окислительной атмосфере воспламеня-

ются при температуре 290 °C с образованием SO2 по ре-

акции (12).

Сернистое железо интенсивно окисляется по реак-

циям:

FeS + 1,5О2 = FeO + SO2; (29)

FeS + 2О2 = FeSO4. (30)

Сульфатообразование может происходить и в ре-

зультате прямого окисления пирита:

FeS, + 30, = FeSO4 + SO,. (31)

При избытке кислорода сульфат двухвалентного же-

леза окисляется до трехвалентного:

2FeSO4+O2 + SO,^Fe,(SO4)3. (32)

При повышении температуры шихты сульфаты желе-

30

за диссоциируют. В условиях агломерирующего обжига

сульфаты железа диссоциируют практически полностью,

так как упругость диссоциации FeSO4 достигает

101,3 кПа при температуре около 665°C, a Fe2(SO4)3—

при 710 °C:

FeSO4 S FeO + SO3; (33)

Fe2(SO4)3^Fe2O3 + 3SO3. (34)

В окислительной атмосфере при температуре ниже

1000 °C наиболее устойчив оксид трехвалентного железа

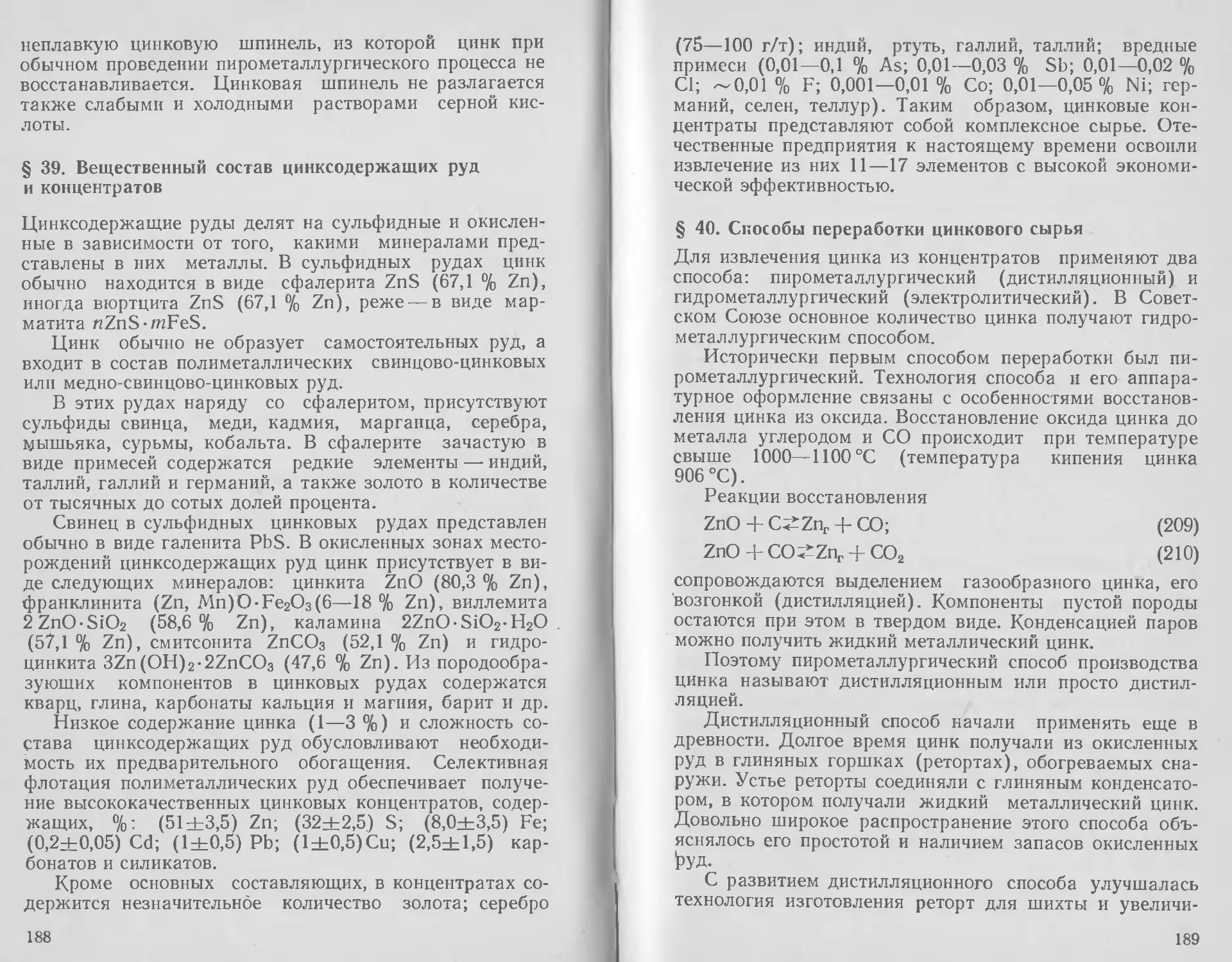

Рис. 7. Зависимость упругости диссоциации сульфатов металлов (1—9)

и парциального давления SO3 (10) от температуры:

1 — Fe2(SO4)3; 2 —FeSO4; 3 —AI2(SO4)3; 4 — CuSO4; 5 — ZnSO4; 6 —

NiSO<; 7 — PbSO4; S — CoSO4; 9 — CaSO4

Fe2O3, при более высокой температуре Fe3O4 Поэтому

оксид двухвалентного железа в ходе обжига окисляется:

2FeO + 0,5О2 = Fe2O3. (35)

При температуре свыше 650 °C Fe2O3 связывает в

ферриты оксиды Fe (II), Си, Zn, Pb и Cd, образуя соеди-

нение nMeO-mFe2O3.

Окисление сульфидов меди. Медь встре-

чается в сульфидных концентратах в виде халькозина

(Cu2S), ковеллина (CuS) и халькопирита (CuFeS2).

При низких температурах в окислительной атмосфере

происходит образование сульфатов меди:

CuS + 2О2 = CuSO4; (36)

Cu,S + 2О2 = Cu2SO4. (37)

Bl

По мере повышения температуры шихты ковеллин и

халькопирит диссоциируют:

2CuS > Cu2S + 0,5S2 (> 450 °C); 2CuFeS2 'Z Cu,S + 2FeS + 0,5S, (> 550 °C). Выше 650 °C диссоциируют сульфаты меди: (38) (39)

CuSO4 CuO + SO3; Cu,SO4 Cu,0 + SO3. (40) (41)

Дальнейшее повышение температуры шихты

(>800 °C) приводит к диссоциации оксида меди (II):

2СиО 01,0 + 0,50,. (42)

В связи с изложенным выше окисление сульфидов ме-

ди при агломерирующем обжиге свинцовых концентра-

тов протекает по следующей основной реакции:

Cu,S + 1,5О2 = Cu2O + SO,. (43)

В продукте обжига медь находится в основном в ви-

де Си2О, частично в виде ферритов (nCu2O-mFe2O3) и

силикатов (хСи2О • z/SiO2).

Окисление сульфидов цинка и кадмия.

Цинк присутствует в сульфидных концентратах в виде

сфалерита ZnS. В окислительной атмосфере при низких

температурах сфалерит окисляется до сульфата цинка,

который при дальнейшем повышении температуры ших-

ты выше 720 °C диссоциирует до оксида цинка. При тем-

пературе свыше 800 °C интенсивно происходит окисление

сфалерита до оксида:

ZnS + 1,5О2 = ZnO + SO,. (44)

В продуктах обжига цинк в основном находится в ви-

де оксида, частично в виде сульфата, ферритов и сили-

катов.

Кадмий присутствует в концентрате в виде сульфида

кадмия CdS, в основном в виде изоморфной примеси в

сфалерите. При обжиге CdS окисляется до CdSO4 и CdO.

При температуре свыше 940 °C CdSO4 диссоциирует до

CdO. Оксид кадмия при температуре свыше 1000 °C уле-

тучивается.

Окисление сульфида серебра. Серебро —

обычный спутник свинцовых минералов — встречается в

свинцовых концентратах в виде аргентита Ag2S, который

32

при обжиге окисляется до сульфата или металла;

Ag,S + 20, = Ag,SO4; (45)

Ag,S + О, = 2Ag + SO,. (46)

Образование сульфата серебра при обжиге возможно

также по следующим реакциям:

2Ag + 2SO3 = Ag,SO4 + SO,; (47)

Ag,S + 4SO3 = Ag,SO4 + 4S0,. (48)

При температуре свыше 925 °C сульфат серебра дис-

социирует:

Ag,SO4 Z 2Ag + S02 + О,. (49)

Таким образом, в агломерате серебро находится в ви-

де непрореагировавшего сульфида, сульфата и металла.

Оксид серебра при температуре свыше 380 °C диссоции-

рует, поэтому в огарке не обнаруживается.

Окисление соединений мышьяка, сурь-

мы и висмута. Мышьяк содержится в сульфидных

концентратах в виде арсенопирита FeAsS2 и аурипиг-

мента As2S3. Арсенопирит при нагревании в присутствии

кислорода окисляется:

2FeAsS, + 70, = Fe,O3 4- As,O3 + 4S0,. (50)

Трехсернистый мышьяк (аурипигмент) — летучее со-

единение и при обжиге частично возгоняется, частично

окисляется:

2 As,S3 + 90, = 2 As,O3 + 6SO,. (51)

Так как триоксид мышьяка заметно улетучивается

уже при температуре 120 °C, а при 500 °C давление его

пара достигает 101,3 кПа, то часть мышьяка уносится с

газами. Некоторая часть As2O3 при обжиге переходит в

менее летучий оксид мышьяка (V) As2O5, который обра-

зует с оксидами металлов (PbO, FeO, CuO) устойчивые

при высоких температурах арсенаты:

ЗРЮ + As,O5 = Pb3 (AsO4)_>; (52)

Fe,O3 + As,O5 = 2FeAsO4. (53)

Агломерат всегда содержит некоторое количество

мышьяка в основном в виде арсенатов металлов.

Сурьма присутствует в свинцовом концентрате глав-

ным образом в виде стибнита Sb2S3. В окислительной

3—112

33

среде при обжиге протекает реакция

2Sb,S3 + 90, = 2Sb2O3 + 6SO

(54)

Некоторая часть триоксида сурьмы возгоняется, но

большая часть его окисляется до нелетучих Sb2O4 и

Sb2Os.

Оксид сурьмы (V) образует с оксидами металлов ан-

тимонаты, например

ЗРЬО + Sb2O5 = Pb3 (SbO4)2. (55)

Антимонаты — трудно разлагаемые нелетучие соеди-

нения.

Поведение при обжиге редких элемен-

тов и золота. При агломерации свинцовых концен-

тратов редкие элементы распределяются по продуктам

обжига: таллий на 50—55 % переходит в возгоны и кон-

центрируется в пылях; селен и теллур на 70 % остаются

в агломерате, а на 30 % возгоняются, уносятся с газами

и концентрируются в пылях; галлий, германий и индий

практически полностью остаются в агломерате.

Золото встречается в свинцовых концентратах в ме-

таллическом виде, при обжиге никаких соединений не

образует и полностью остается в агломерате.

Кинетика и механизм окисления сульфидов металлов.

Реакции, происходящие в шихте при обжиге, протекают

во времени, поэтому степень их завершения зависит не

только от температуры, но и от продолжительности на-

гревания и скорости обжига сульфидов металлов.

Скорость обжига сульфидных минералов зависит от

следующих основных факторов: температуры, физико-

химических свойств обжигаемых сульфидов металлов и

других компонентов шихты (в том числе от крупности и

пористости частиц), характера движения газового пото-

ка в слое шихты, концентрации кислорода в газовом по-

токе, степени обжига и др.

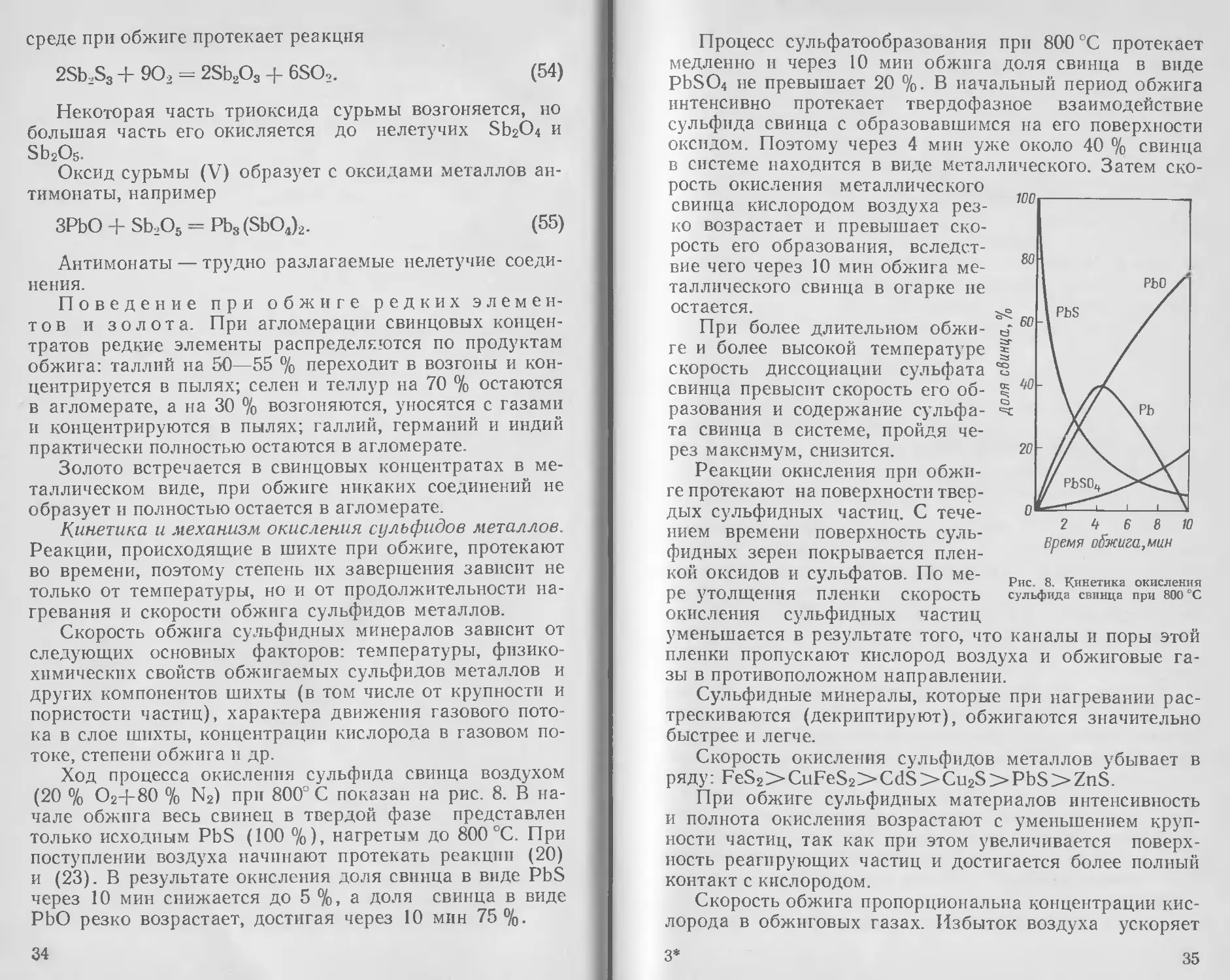

Ход процесса окисления сульфида свинца воздухом

(20 % О2-|-80 % N2) при 800е С показан на рис. 8. В на-

чале обжига весь свинец в твердой фазе представлен

только исходным PbS (100 %), нагретым до 800 °C. При

поступлении воздуха начинают протекать реакции (20)

и (23). В результате окисления доля свинца в виде PbS

через 10 мин снижается до 5 %, а доля свинца в виде

РЬО резко возрастает, достигая через 10 мин 75%.

34

Процесс сульфатообразования при 800 °C протекает

медленно и через 10 мин обжига доля свинца в виде

PbSO4 не превышает 20 %. В начальный период обжига

интенсивно протекает твердофазное взаимодействие

сульфида свинца с образовавшимся на его поверхности

оксидом Поэтому через 4 мин уже около 40 °/о свинца

в системе находится в виде металлического. Затем ско-

рость окисления металлического

свинца кислородом воздуха рез-

ко возрастает и превышает ско-

рость его образования, вследст-

вие чего через 10 мин обжига ме-

таллического свинца в огарке не

остается.

При более длительном обжи- е*

ге и более высокой температуре §

скорость диссоциации сульфата "5

свинца превысит скорость его об- ?

разования и содержание сульфа-

та свинца в системе, пройдя че-

рез максимум, снизится.

Реакции окисления при обжи-

ге протекают на поверхности твеп-

дых сульфидных частиц. С тече-

нием времени поверхность суль-

фидных зерен покрывается плен-

кой оксидов и сульфатов. По ме-

ре утолщения пленки скорость

окисления сульфидных частиц

уменьшается в результате того, что каналы и поры этой

пленки пропускают кислород воздуха и обжиговые га-

зы в противоположном направлении.

Сульфидные минералы, которые при нагревании рас-

трескиваются (декриптируют), обжигаются значительно

быстрее и легче.

Скорость окисления сульфидов металлов убывает в

ряду: FeS2>CuFeS2>CdS>Cu2S>PbS>ZnS.

При обжиге сульфидных материалов интенсивность

и полнота окисления возрастают с уменьшением круп-

ности частиц, так как при этом увеличивается поверх-

ность реагирующих частиц и достигается более полный

контакт с кислородом.

Скорость обжига пропорциональна концентрации кис-

лорода в обжиговых газах. Избыток воздуха ускоряет

Рис. 8. Кинетика окисления

сульфида свинца при 800 °C

3*

35

окисление сульфидных минералов, но снижает концен-

трацию SO2 в отходящих газах.

Механизм окисления сульфидов металлов состоит из

следующих основных стадий: адсорбции молекулярного

кислорода на поверхности сульфидного минерала и дис-

социации его на атомарный кислород; диффузии кисло-

рода внутрь решетки сульфида металла; образования

соединения сульфида металла с атомарным кислородом

типа сульфата металла; химического взаимодействия

образовавшегося промежуточного продукта (сульфата)

с оставшимся сульфидом с образованием оксида и вы-

делением сернистого ангидрида; десорбции газообраз-

ных продуктов реакции с поверхности обжигаемой час-

тицы и диффузии их в газовую фазу.

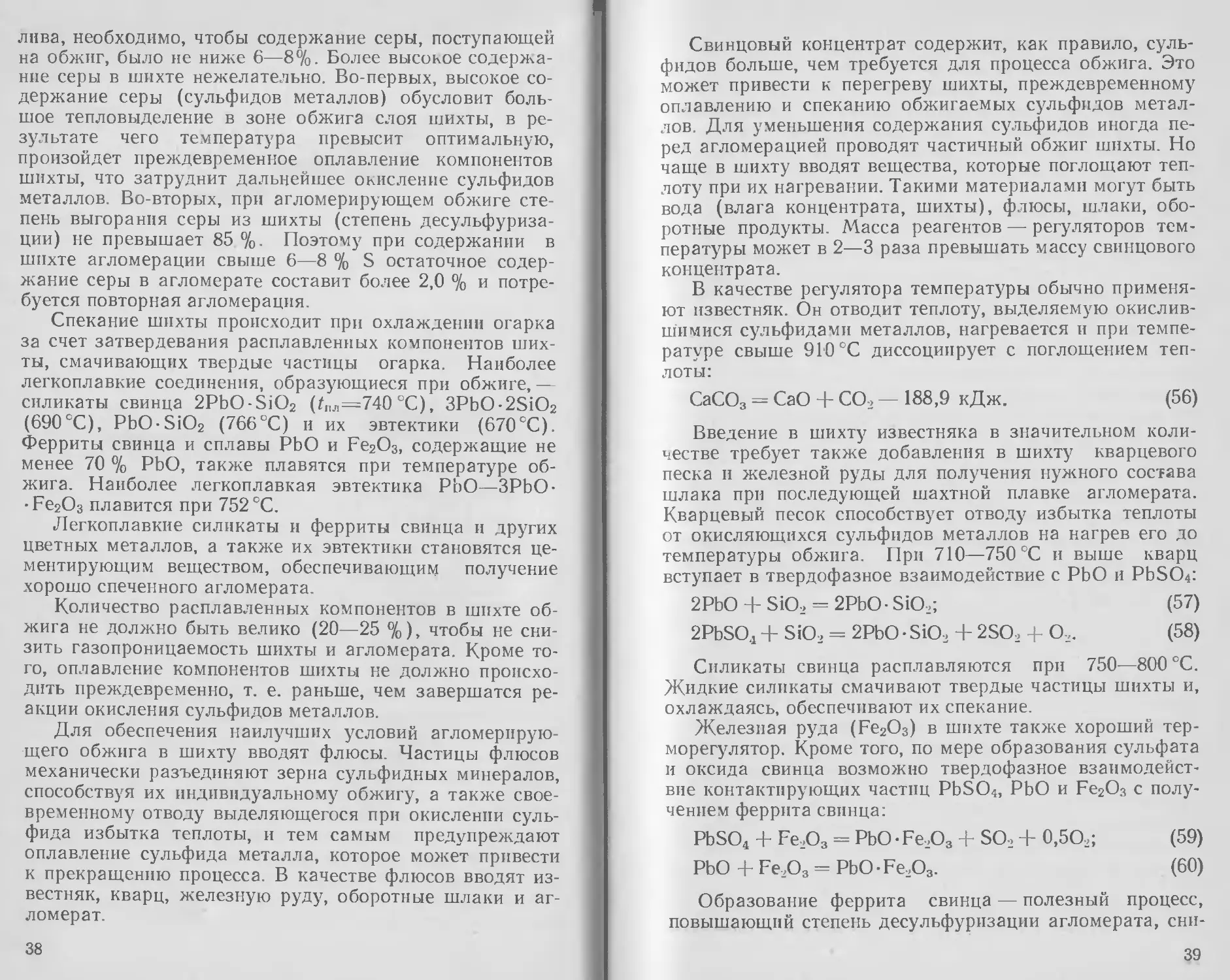

Спекание ишхты при агломерирующем обжиге. Аг-

ломерирующий обжиг происходит в слое шихты толщи-

ной 200—300 мм, через который проходит воздух, проса-

сываемый сверху вниз или продуваемый снизу вверх.

При просасывании воздуха шихту поджигают сверху,

при продувке — снизу. Горение шихты распространяется

в слое шихты по потоку воздуха. В ходе обжига в дви-

жущемся слое шихты образуются зоны, каждая из ко-

торых характеризуется протеканием определенных фи-

зико-химических процессов (рис. 9).

Процесс агломерирующего обжига начинается сразу

после воспламенения верхней части слоя шихты под дей-

ствием топочных газов зажигательного горна. Обжиг ос-

тальной части слоя происходит за счет тепла экзотерми-

ческих реакций окисления сульфидов металлов. Тепло-

творная способность 1 кг сульфидов железа и тяжелых

цветных металлов составляет 0,2—0,24 кг условного топ-

лива.

Просасываемый воздух поддерживает горение слоя

шихты и способствует перемещению зоны горения вниз.

В зоне обжига развивается наиболее высокая темпера-

тура (1000—1100°C), обеспечивающая протекание окис-

лительных процессов. В той части зоны обжига, в кото-

рой завершились окислительные процессы и образова-

лись легкоплавкие силикаты и ферриты свинца и других

металлов, а также их эвтектики, выделяющегося тепла

уже недостаточно для поддержания высокой температу-

ры, и огарок спекается, охлаждаемый просасываемым

воздухом.

Зона обжига перемещается в сторону необожженной

36

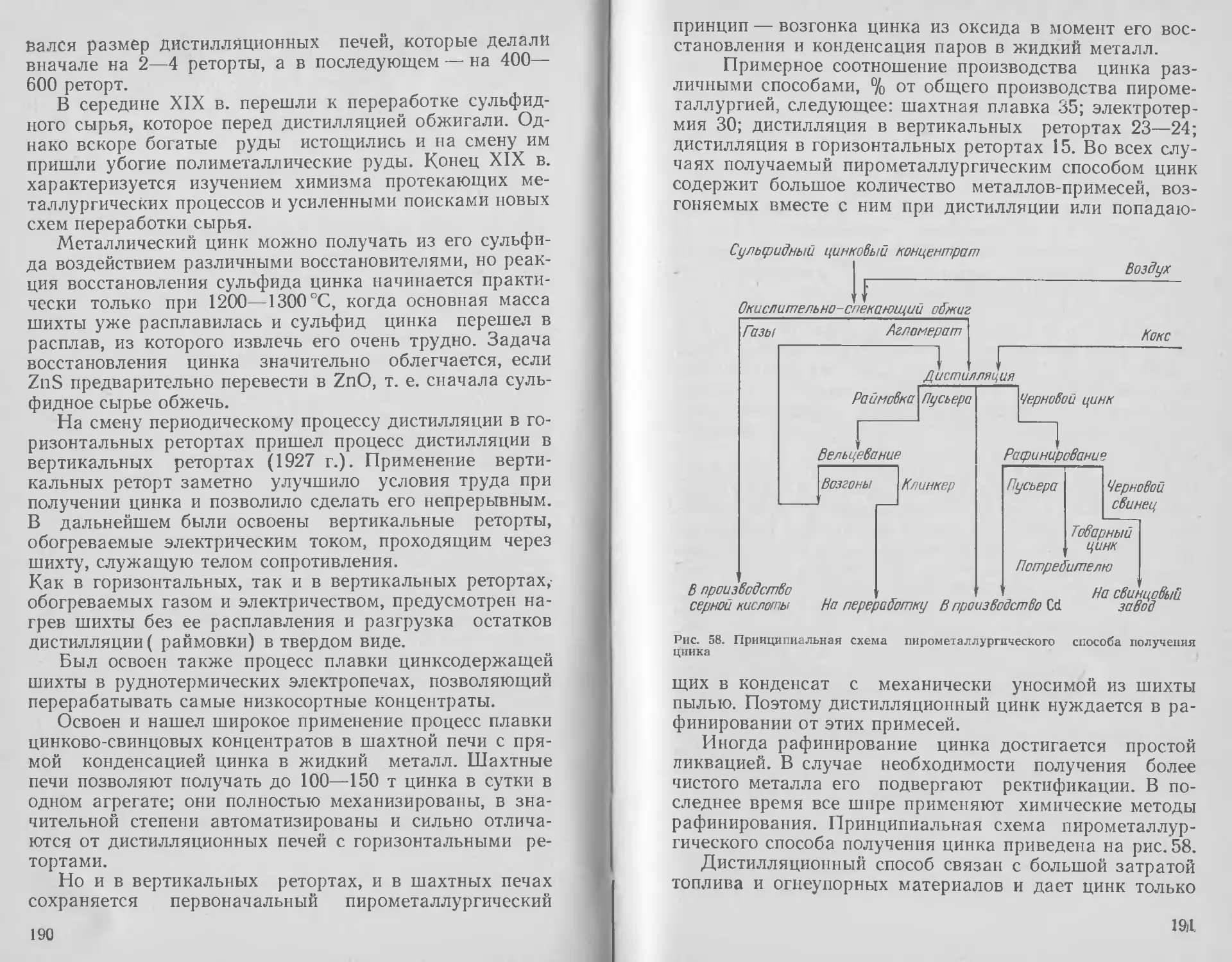

Рис. 9. Схема распределения зон в слое шихты в ходе агломерирующего об-

жига с прососом воздуха:

а—продольное сечение слоя; б — поперечное сечение слоя; 1 — охлажденный

агломерат; 2— зона охлаждения горячего агломерата и нагрева воздуха; 3 —

зона обжига н спекания; 4 — зона подогрева шихты до воспламенения; 5 —

зона сушки шихты; 6 — холодная шихта; 7 — зажигательный горн

шихты, а над ней остается горячий слой только что спе-

ченного агломерата. Благодаря пористости агломерата

через него просасывается холодный воздух, который, на-

греваясь, охлаждает агломерат. Ниже зоны обжига рас-

каленные газы сушат и подогревают шихту до темпера-

туры воспламенения.

За время обжига зона горения проходит через весь

слой шихты сверху вниз. При этом слой шихты переме-

щается от загрузочного узла ленточной агломерацион-

ной машины до ее разгрузочного конца.

Чтобы обеспечить в ходе обжига нагрев компонентов

шихты и поддержание оптимальной температуры в реак-

ционной зоне (зоне обжига) без добавки в шихту топ-

37

лива, необходимо, чтобы содержание серы, поступающей

на обжиг, было не ниже 6—8%. Более высокое содержа-

ние серы в шихте нежелательно. Во-первых, высокое со-

держание серы (сульфидов металлов) обусловит боль-

шое тепловыделение в зоне обжига слоя шихты, в ре-

зультате чего температура превысит оптимальную,

произойдет преждевременное оплавление компонентов

шихты, что затруднит дальнейшее окисление сульфидов

металлов. Во-вторых, при агломерирующем обжиге сте-

пень выгорания серы из шихты (степень десульфуриза-

ции) не превышает 85%. Поэтому при содержании в

шихте агломерации свыше 6—8 % S остаточное содер-

жание серы в агломерате составит более 2,0 % и потре-

буется повторная агломерация

Спекание шихты происходит при охлаждении огарка

за счет затвердевания расплавленных компонентов ших-

ты, смачивающих твердые частицы огарка. Наиболее

легкоплавкие соединения, образующиеся при обжиге, —

силикаты свинца 2PbO-SiO2 (^лл—740 °C), 3PbO-2SiO2

(690°C), PbO-SiO2 (766°C) и их эвтектики (670СС).

Ферриты свинца и сплавы РЬО и Fe2O3, содержащие не

менее 70 % РЬО, также плавятся при температуре об-

жига. Наиболее легкоплавкая эвтектика РЬО—ЗРЬО-

•Fe2O3 плавится при 752 °C.

Легкоплавкие силикаты и ферриты свинца и других

цветных металлов, а также их эвтектики становятся це-

ментирующим веществом, обеспечивающим получение

хорошо спеченного агломерата.

Количество расплавленных компонентов в шихте об-

жига не должно быть велико (20—25 %), чтобы не сни-

зить газопроницаемость шихты и агломерата. Кроме то-

го, оплавление компонентов шихты не должно происхо-

дить преждевременно, т. е. раньше, чем завершатся ре-

акции окисления сульфидов металлов.

Для обеспечения наилучших условий агломерирую-

щего обжига в шихту вводят флюсы. Частицы флюсов

механически разъединяют зерна сульфидных минералов,

способствуя их индивидуальному обжигу, а также свое-

временному отводу выделяющегося при окислении суль-

фида избытка теплоты, и тем самым предупреждают

оплавление сульфида металла, которое может привести

к прекращению процесса. В качестве флюсов вводят из-

вестняк, кварц, железную руду, оборотные шлаки и аг-

ломерат.

38

Свинцовый концентрат содержит, как правило, суль-

фидов больше, чем требуется для процесса обжига. Это

может привести к перегреву шихты, преждевременному

оплавлению и спеканию обжигаемых сульфидов метал-

лов. Для уменьшения содержания сульфидов иногда пе-

ред агломерацией проводят частичный обжиг шихты. Но

чаще в шихту вводят вещества, которые поглощают теп-

лоту при их нагревании. Такими материалами могут быть

вода (влага концентрата, шихты), флюсы, шлаки, обо-

ротные продукты. Масса реагентов — регуляторов тем-

пературы может в 2—3 раза превышать массу свинцового

концентрата.

В качестве регулятора температуры обычно применя-

ют известняк. Он отводит теплоту, выделяемую окислив-

шимися сульфидами металлов, нагревается и при темпе-

ратуре свыше 91'0 °C диссоциирует с поглощением теп-

лоты:

СаСО3 = СаО + СО, — 188,9 кДж. (56)

Введение в шихту известняка в значительном коли-

честве требует также добавления в шихту кварцевого

песка и железной руды для получения нужного состава

шлака при последующей шахтной плавке агломерата.

Кварцевый песок способствует отводу избытка теплоты

от окисляющихся сульфидов металлов на нагрев его до

температуры обжига. При 710—750 °C и выше кварц

вступает в твердофазное взаимодействие с РЬО и РЬ5О4:

2РЬО + SiO, = 2РЬО • SiO,; (57)

2PbSO4 + SiO, = 2РЬО • SiO, + 2SO, + О,. (58)

Силикаты свинца расплавляются при 750—800 °C.

Жидкие силикаты смачивают твердые частицы шихты и,

охлаждаясь, обеспечивают их спекание.

Железная руда (Fe2O3) в шихте также хороший тер-

морегулятор. Кроме того, по мере образования сульфата

и оксида свинца возможно твердофазное взаимодейст-

вие контактирующих частиц PbSO4, РЬО и Fe2O3 с полу-

чением феррита свинца:

PbSO4 + Fe,O3 = РЬО • Fe,O3 + SO, + 0,50,; (59)

РЬО + Fe,O3 = РЬО • Fe,O3. (60)

Образование феррита свинца — полезный процесс,

повышающий степень десульфуризации агломерата, сни-

39

жающий потери свинца от улетучивания в газовую фа-

зу, способствующий спеканию агломерата.

Для обеспечения равномерной газопроницаемости

шихты флюсы вводят в состав шихты дроблеными до

—5—10 мм. Количество каждого флюсующего компонен-

та определяется составом шлака, который требуется по-

лучить при последующей шахтной плавке свинцового

агломерата.

В зоне обжига слоя шихты создаются условия для

возгонки соединений свинца. Так, при 1100 °C упругость

паров РЬ, РЬО и PbS составляет соответственно 1,0; 1,9

и 12 кПа. Связывание свинца в силикаты и ферриты

предупреждает отгонку свинца в газовую фазу. Пример-

ное распределение свинца в агломерате по формам его

нахождения, % от общего содержания свинца: сили-

катного 55—60; ферритного 10—15; сульфидного 15—20;

оксидного 8—10; металлического 3—5; сульфатного <1.

Чем выше содержание свинца в шихте обжига, тем

меньшая его часть будет связана в силикаты и ферриты

и тем больше его останется в агломерате в виде оксида

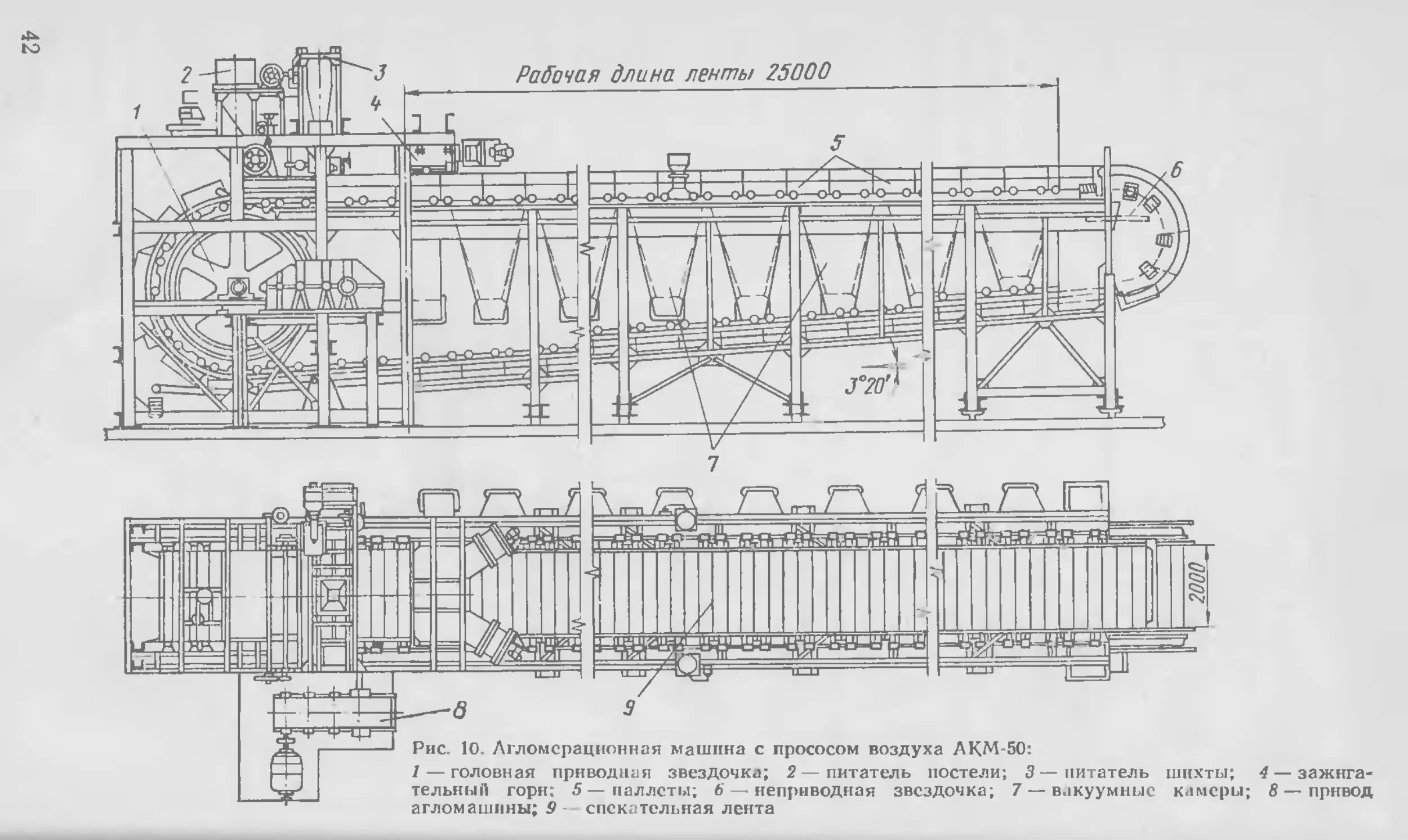

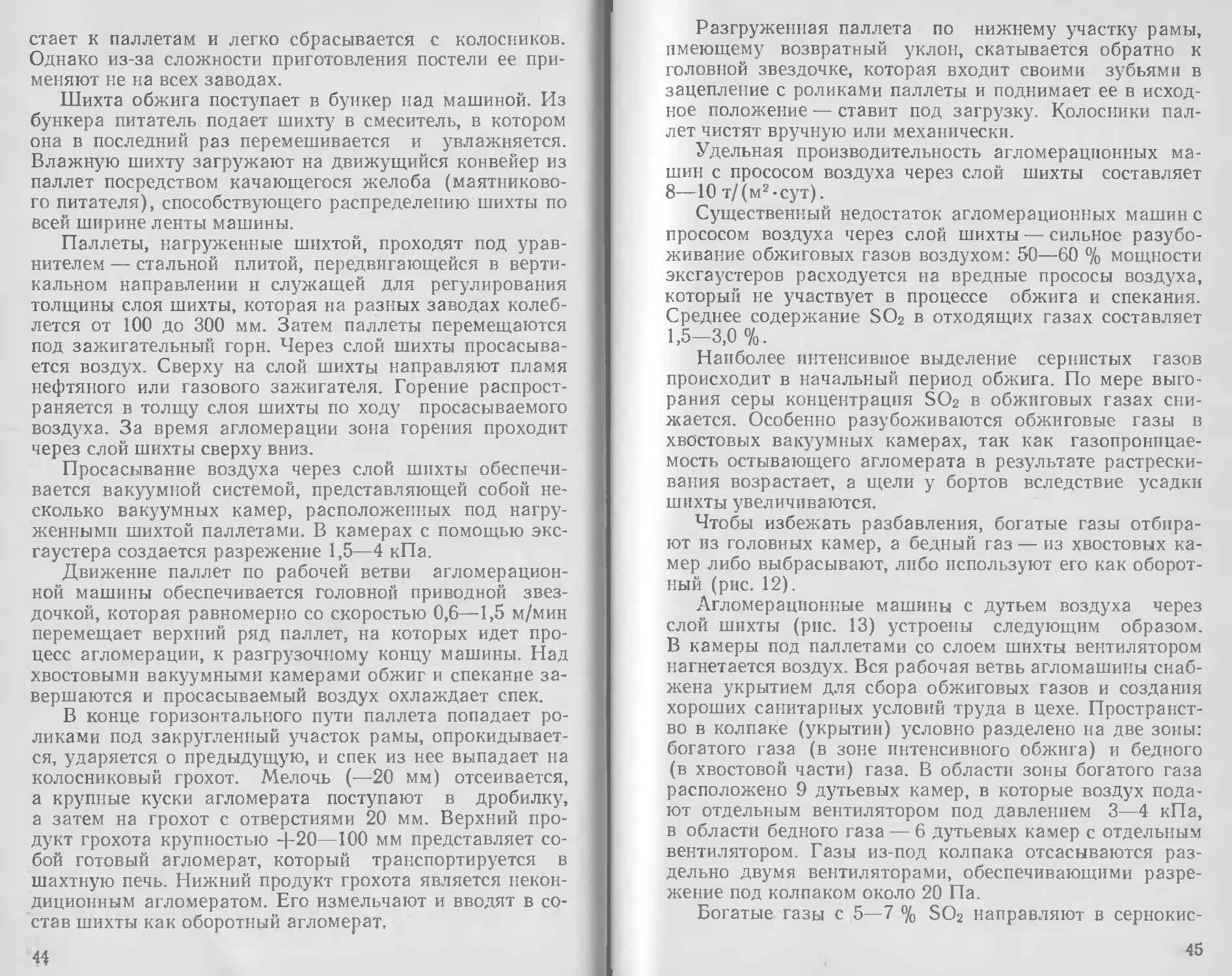

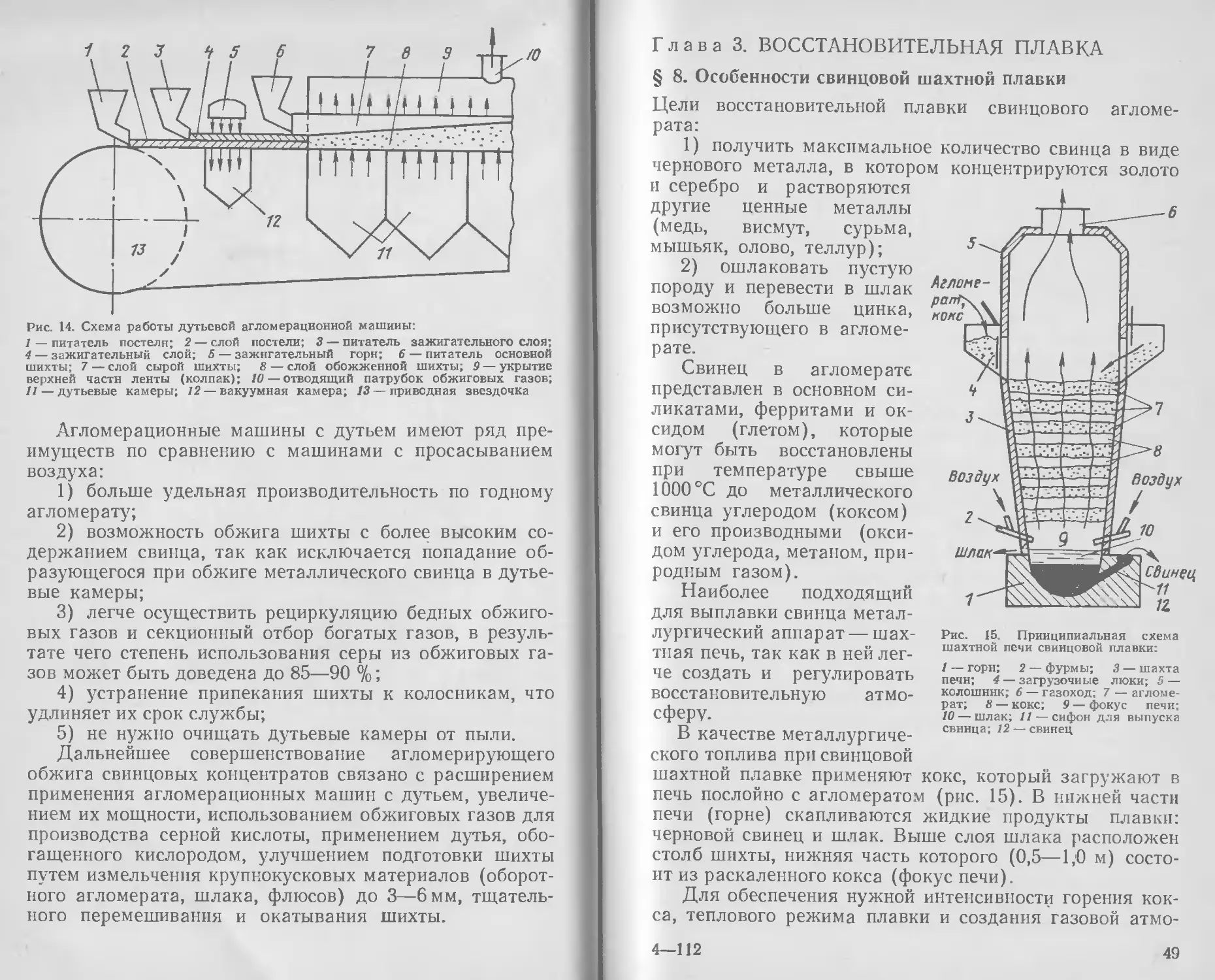

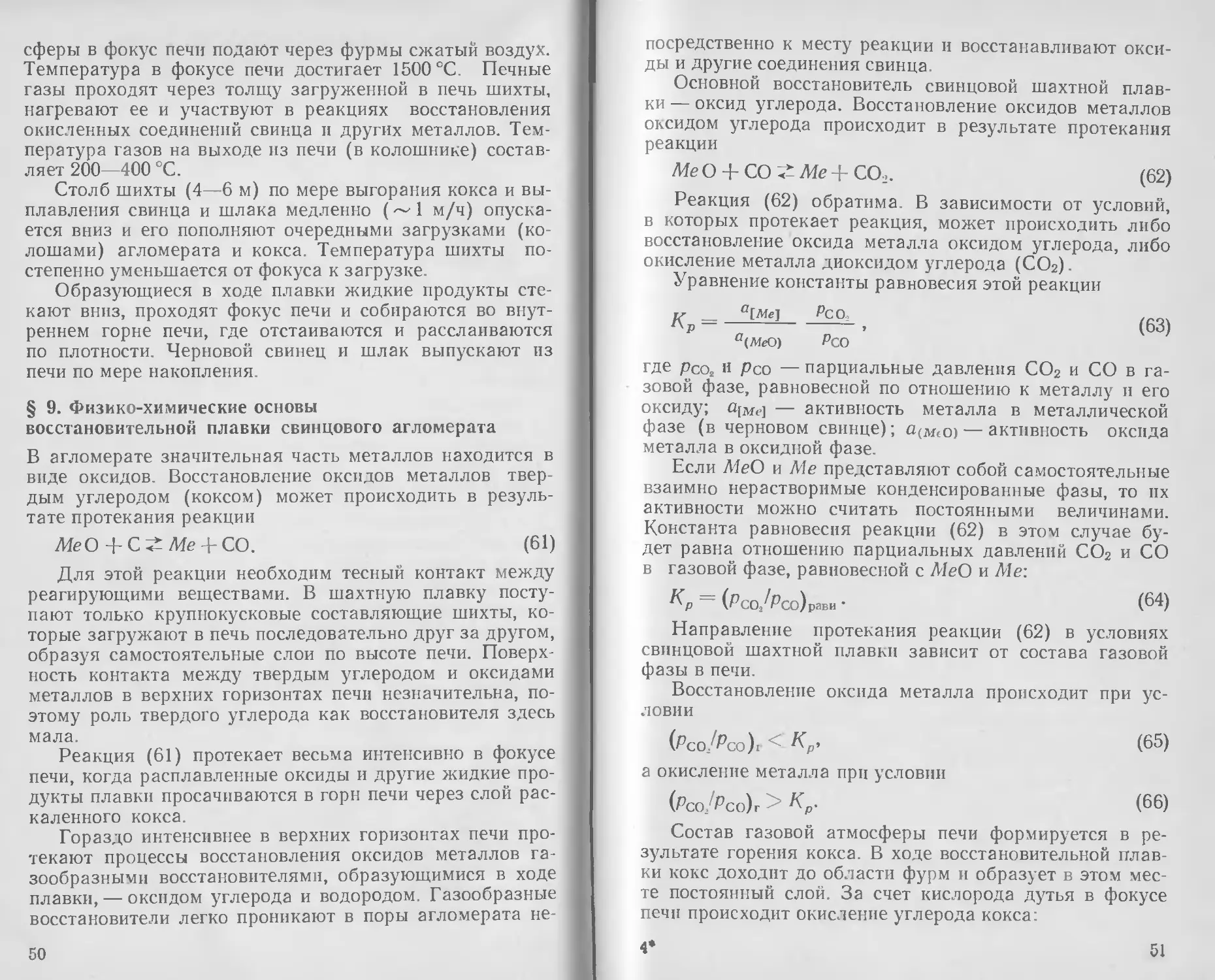

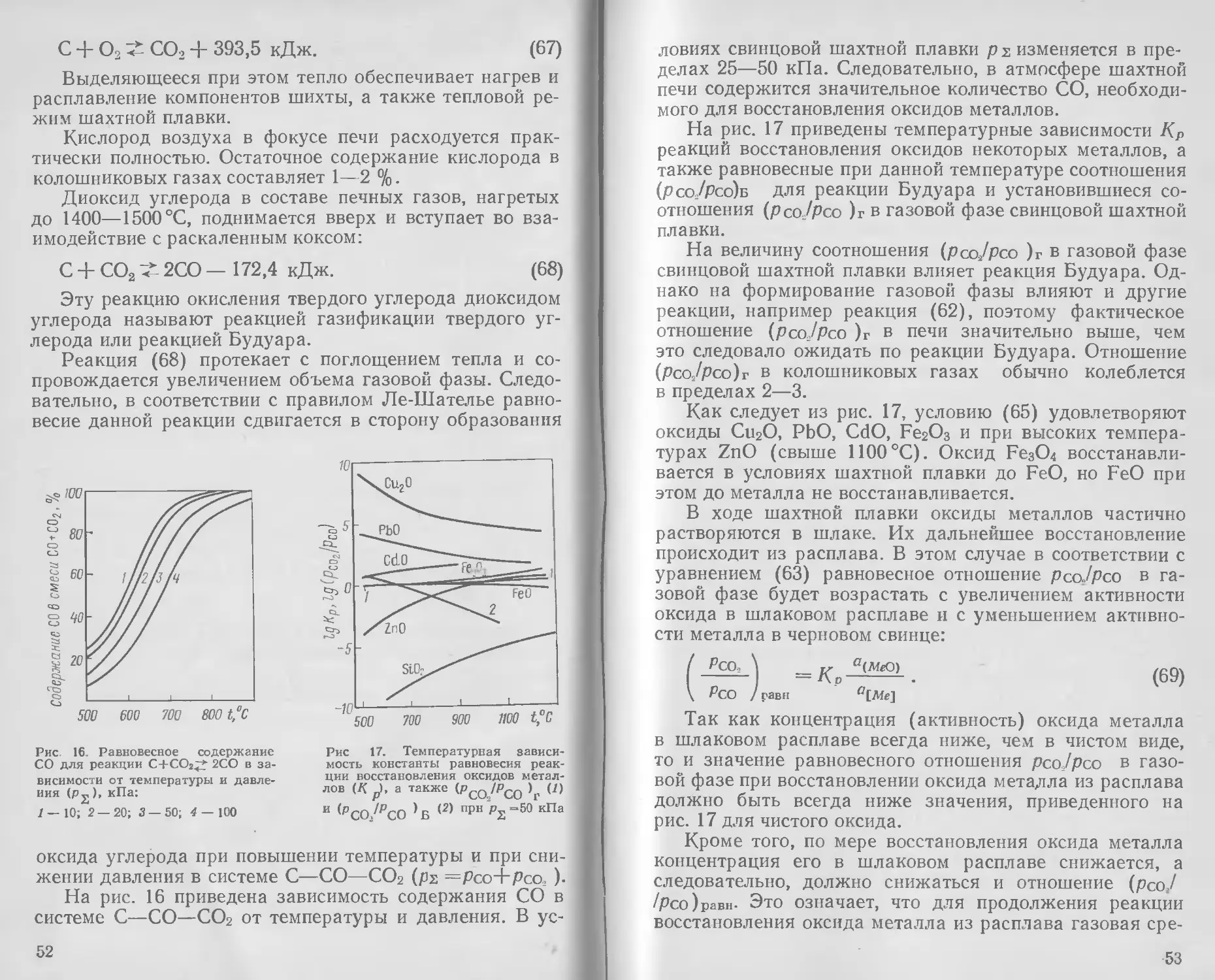

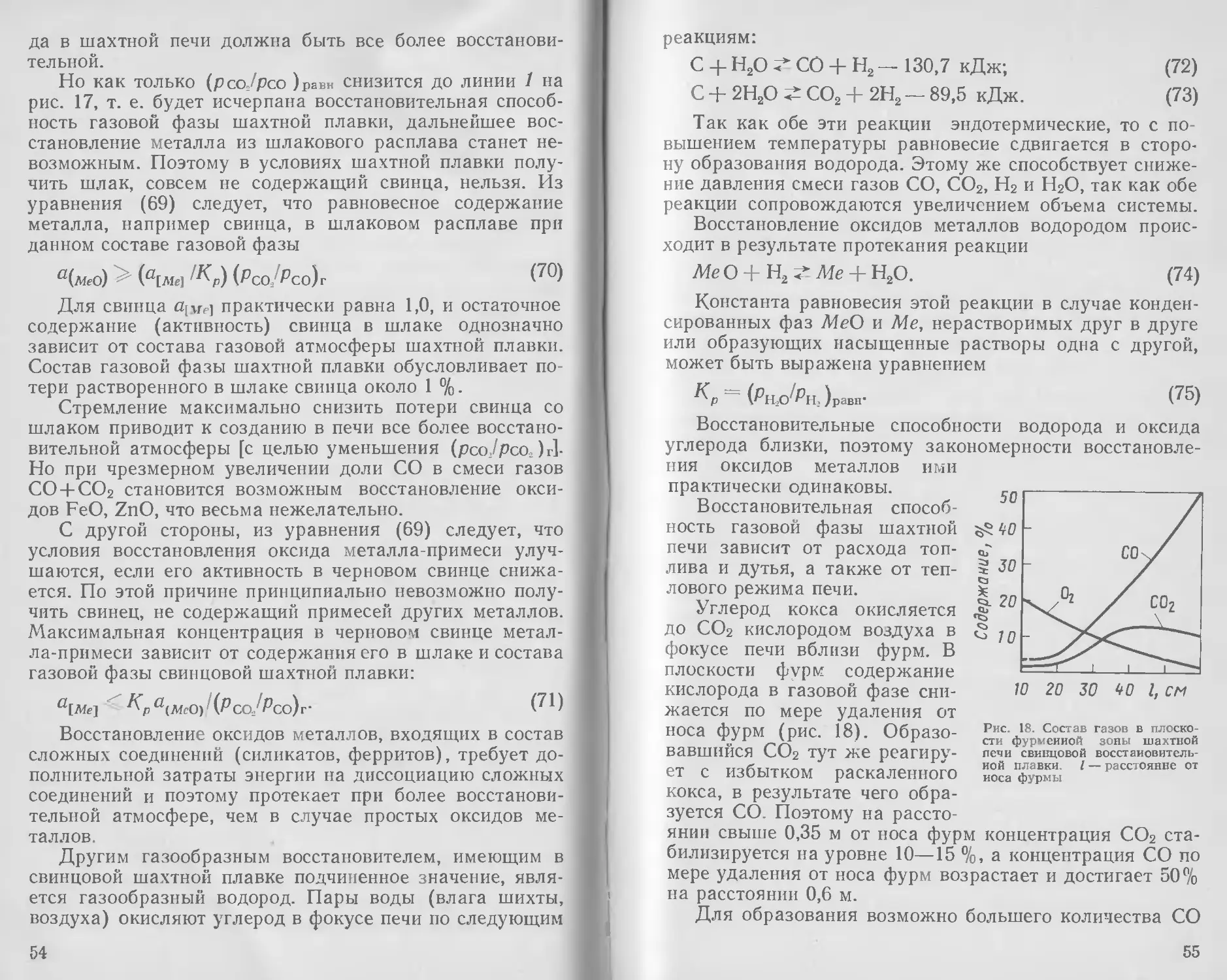

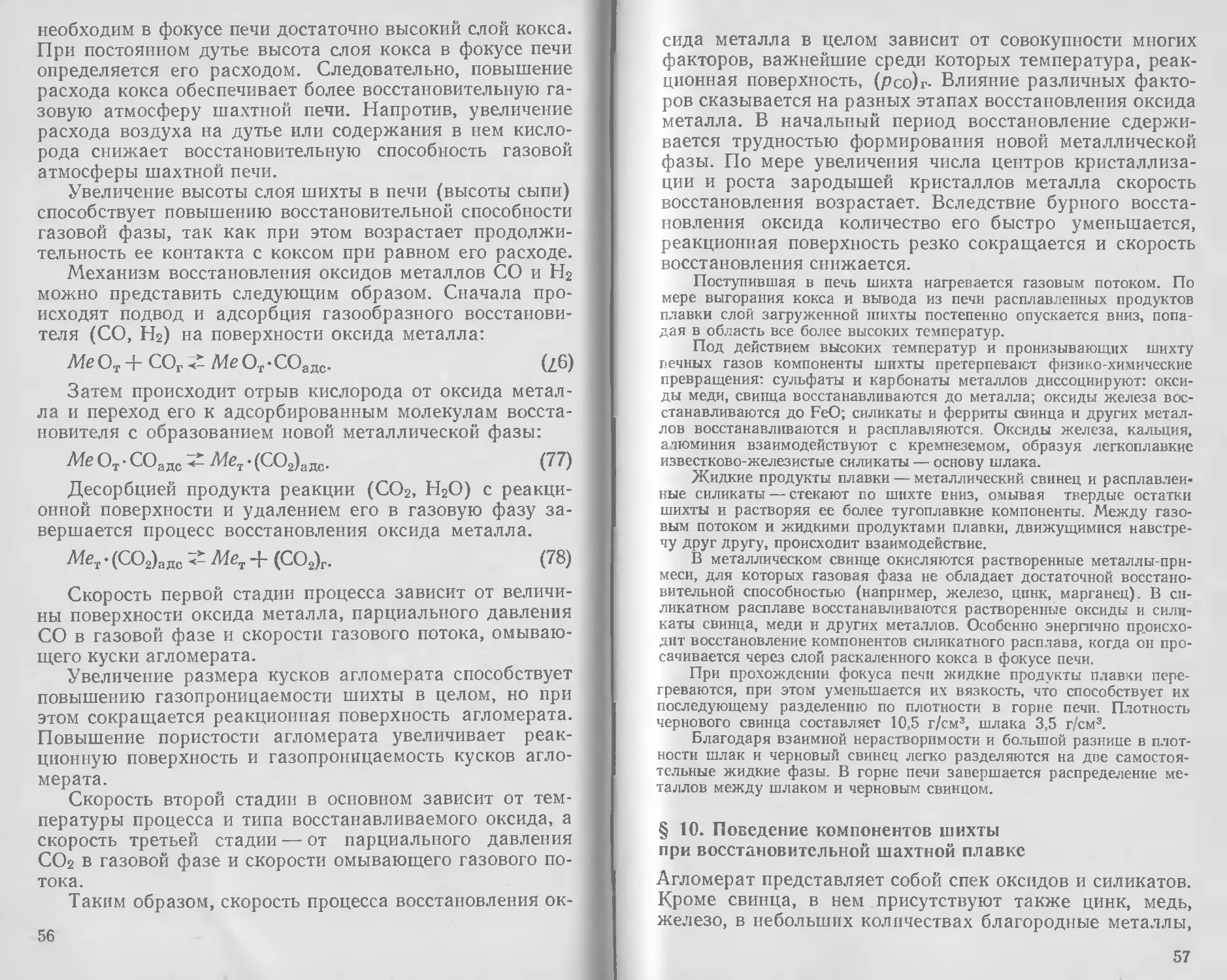

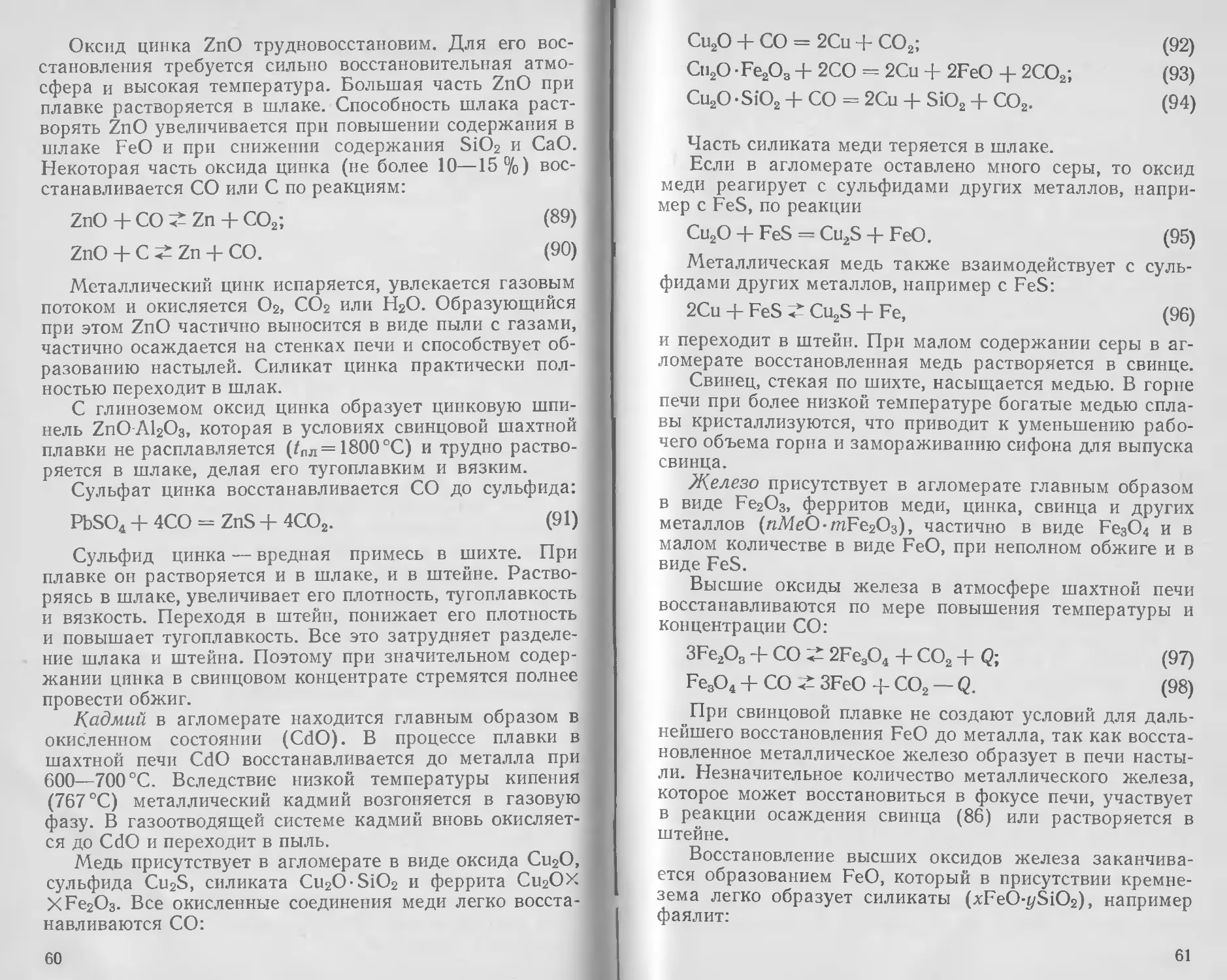

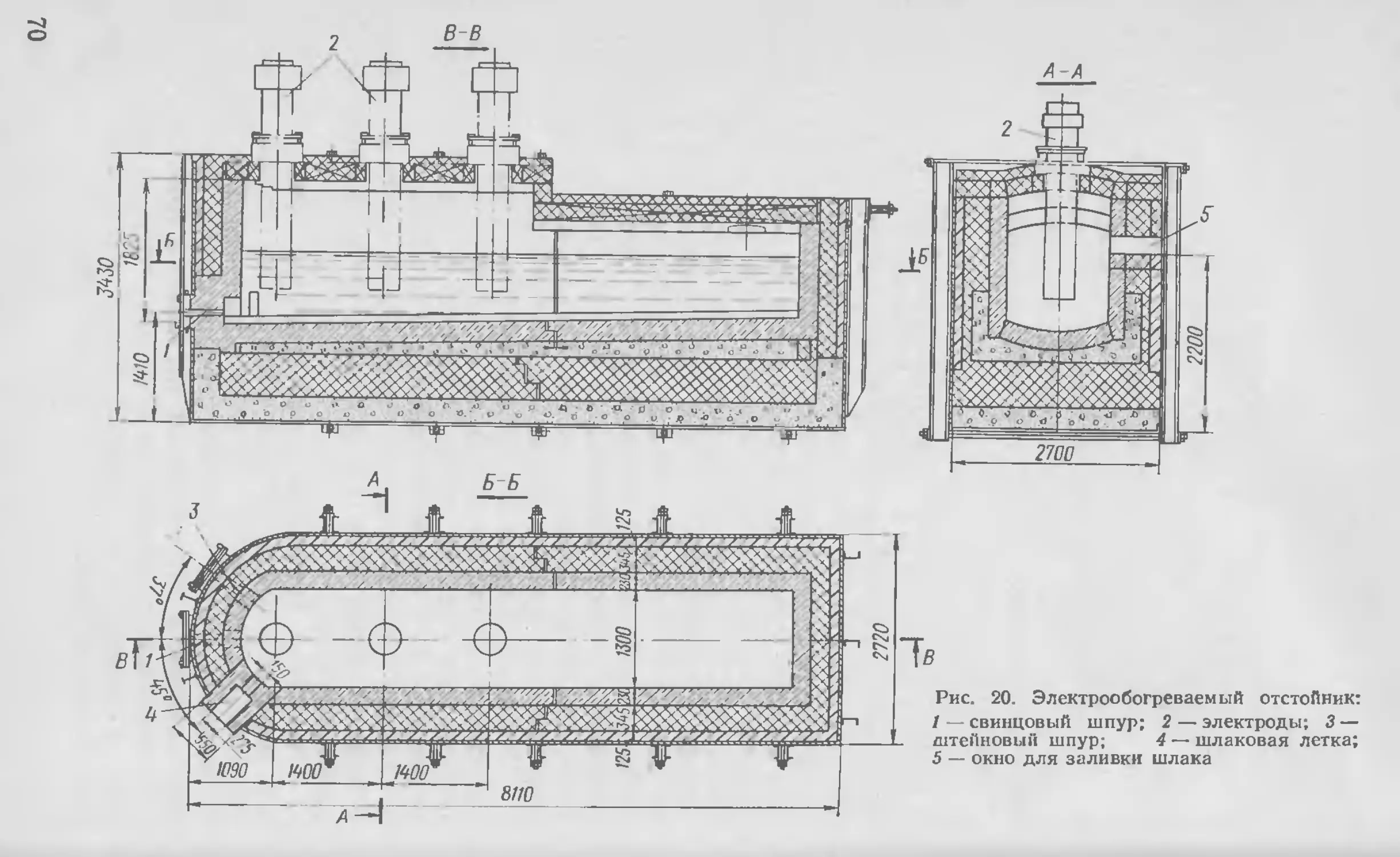

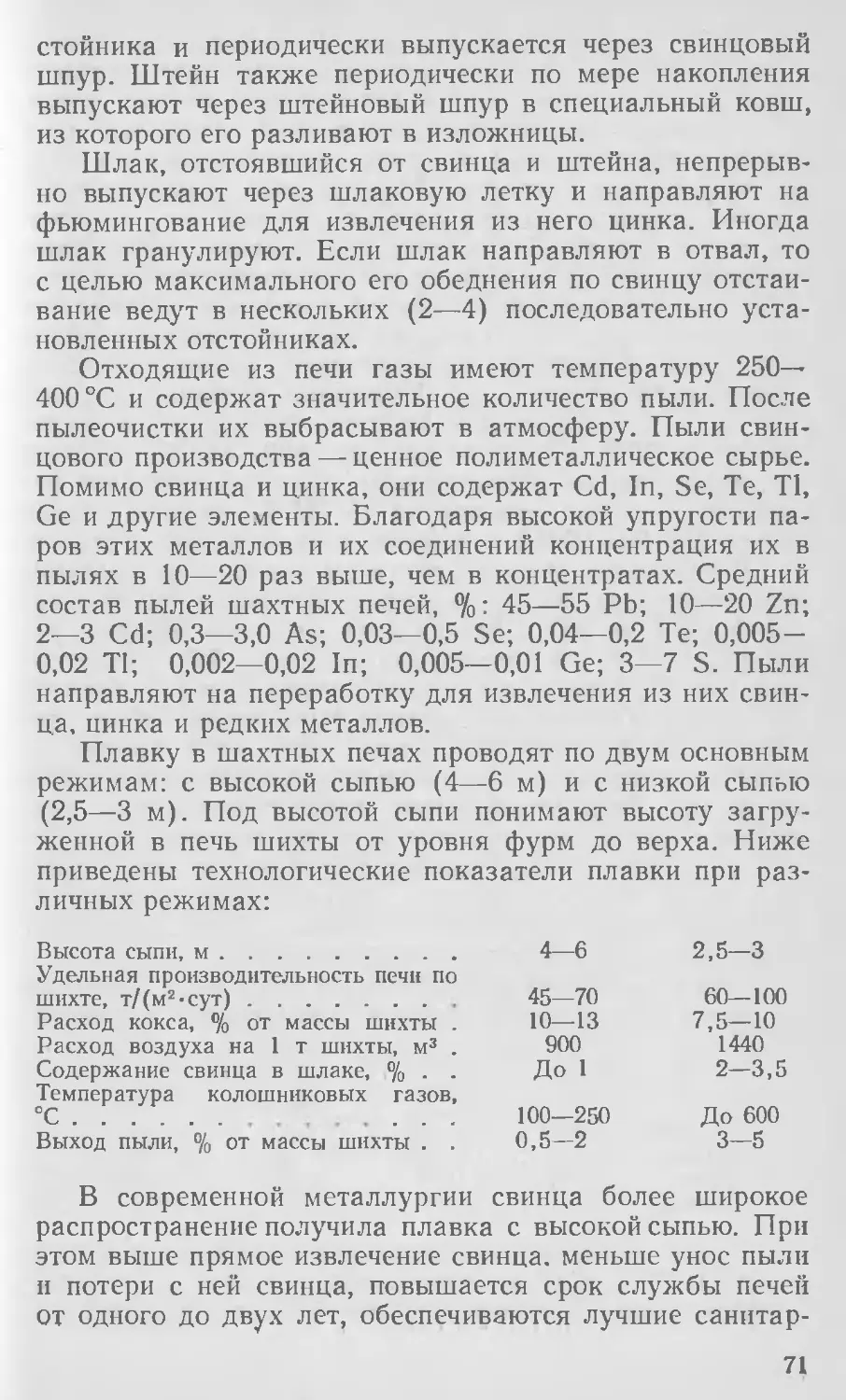

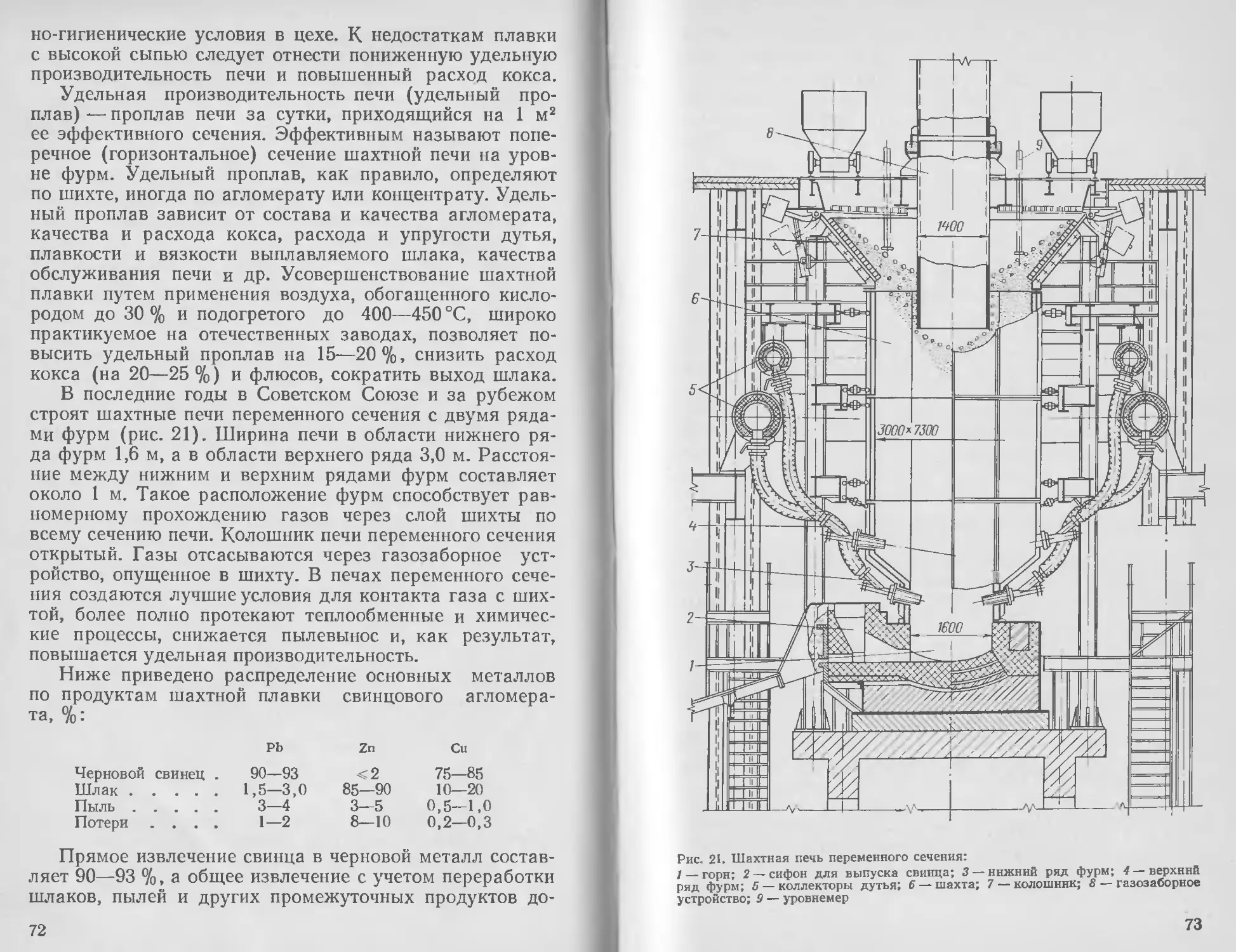

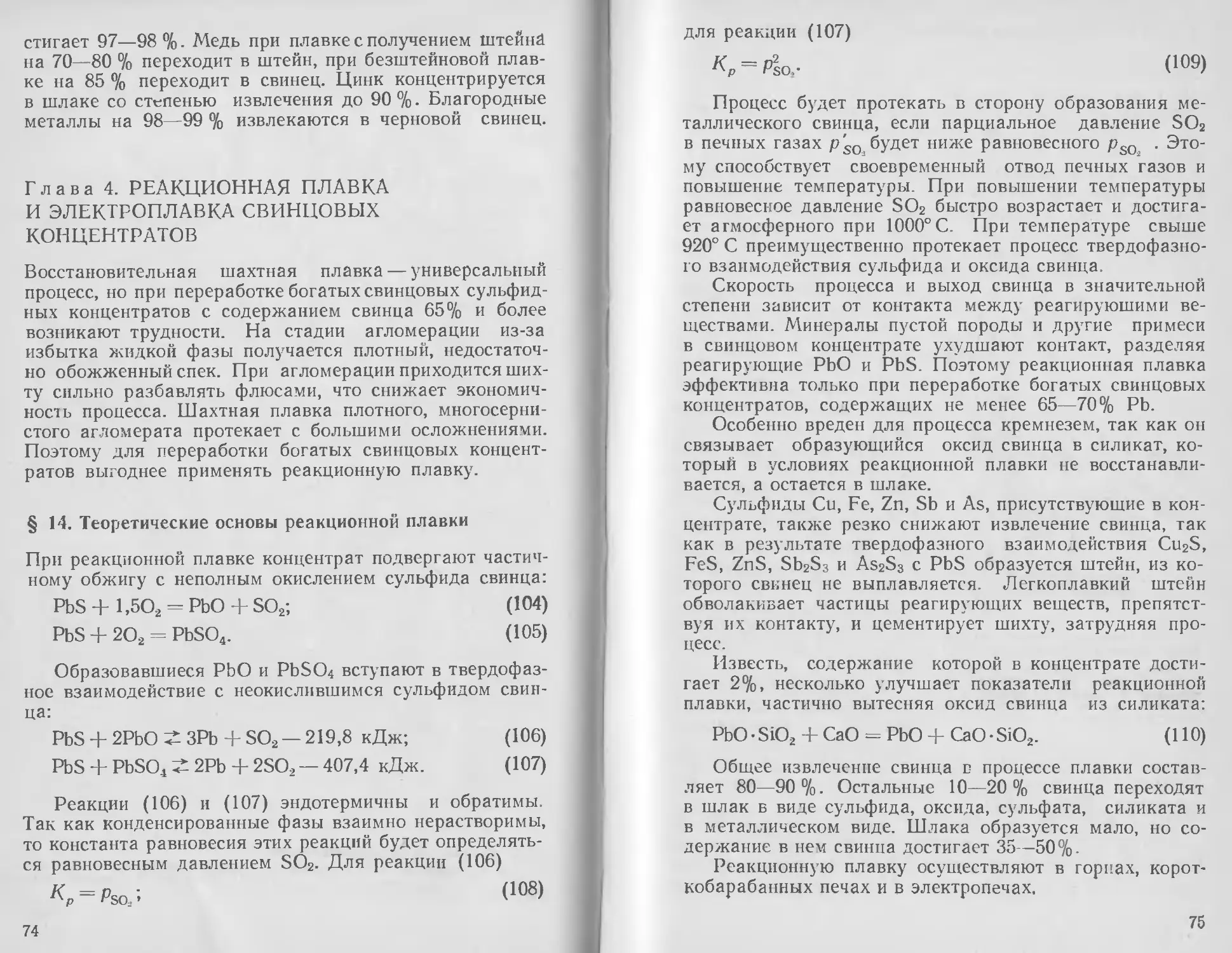

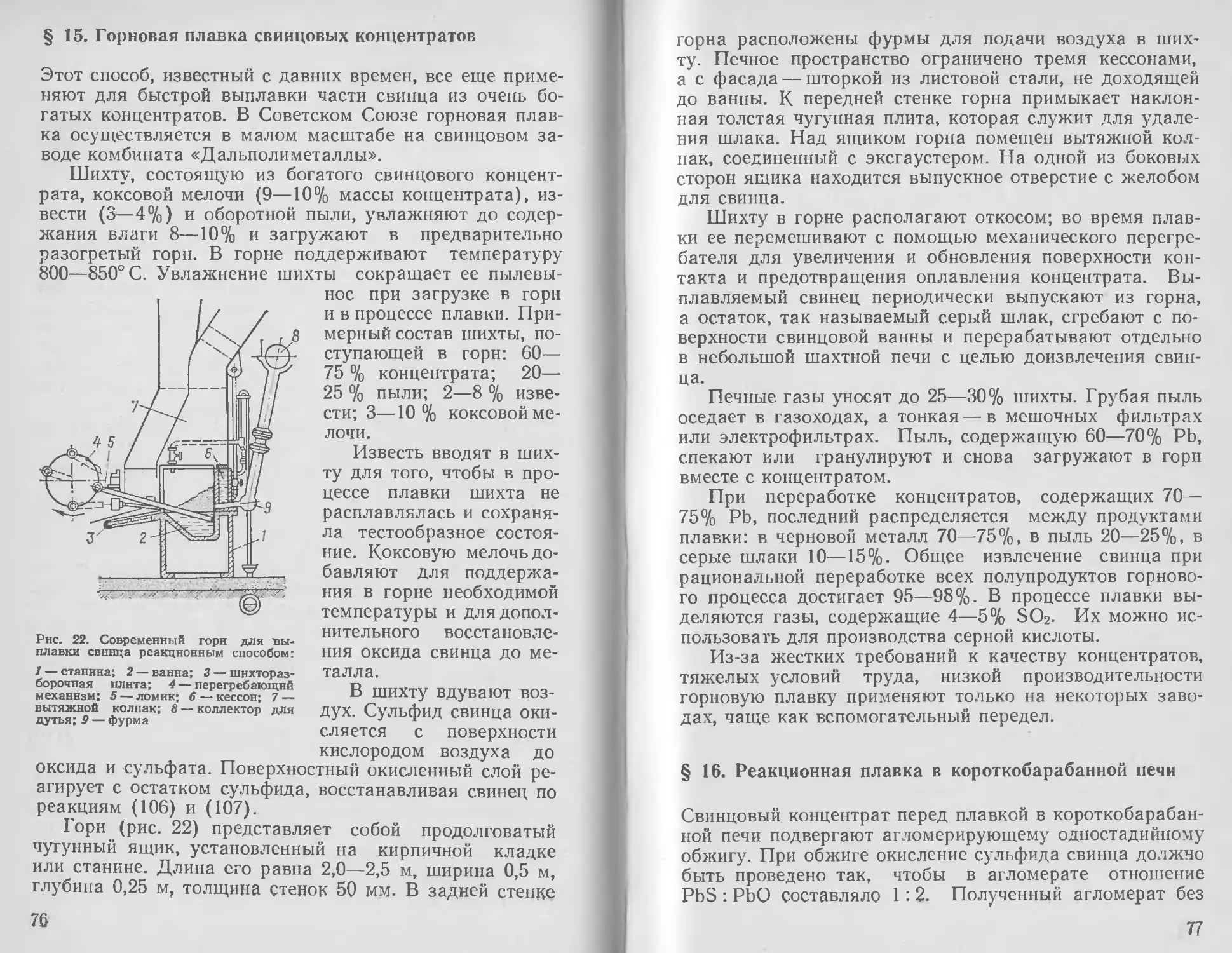

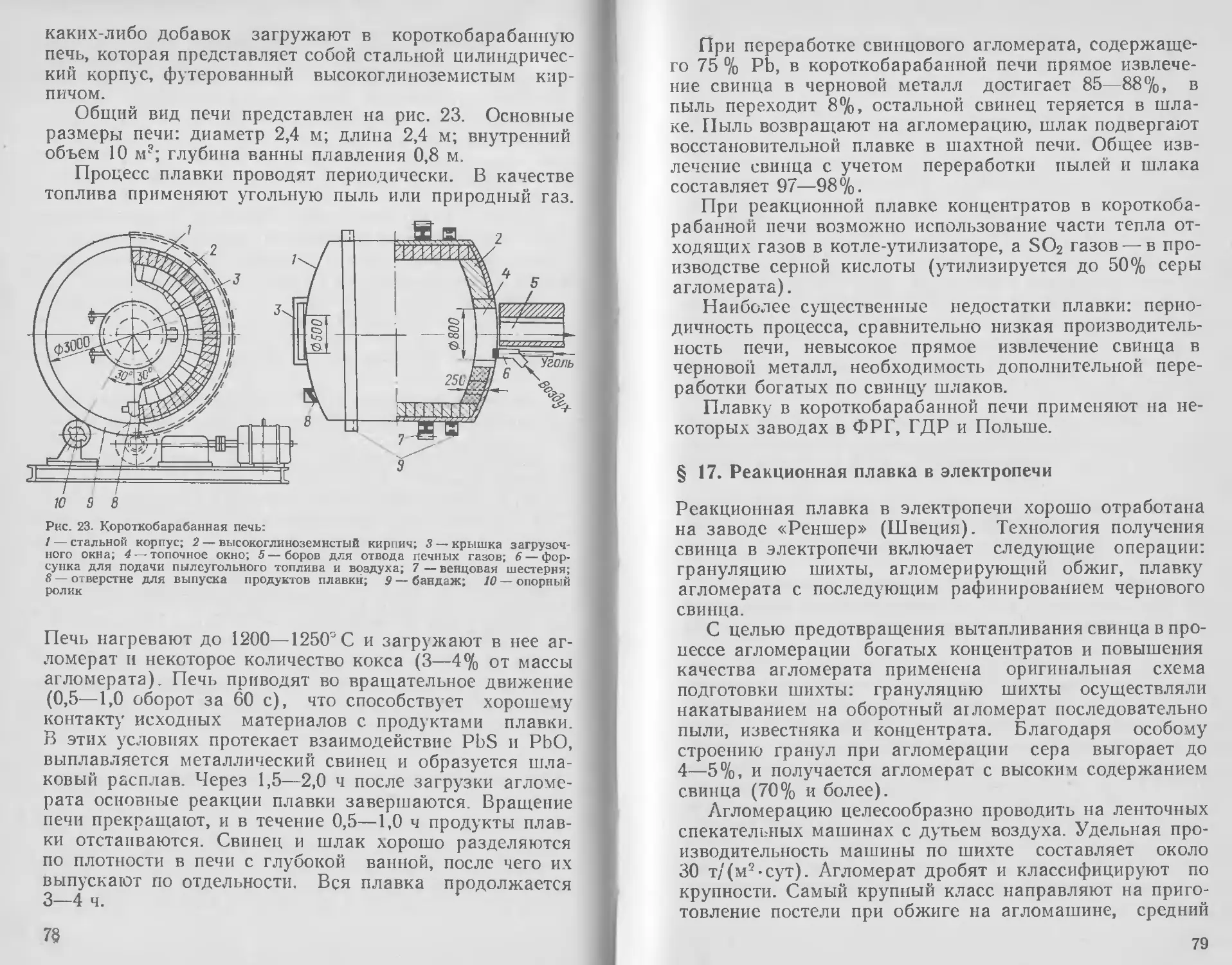

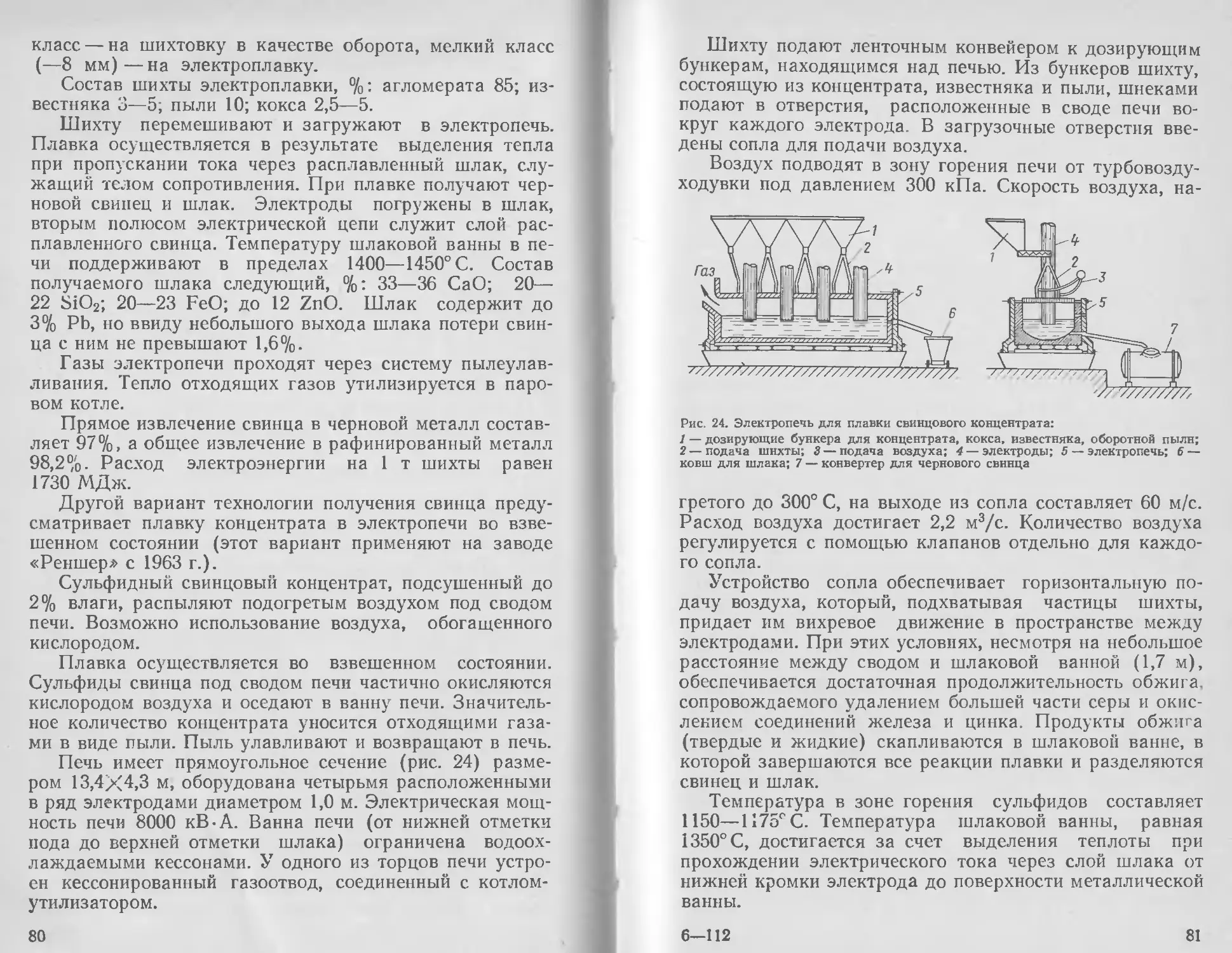

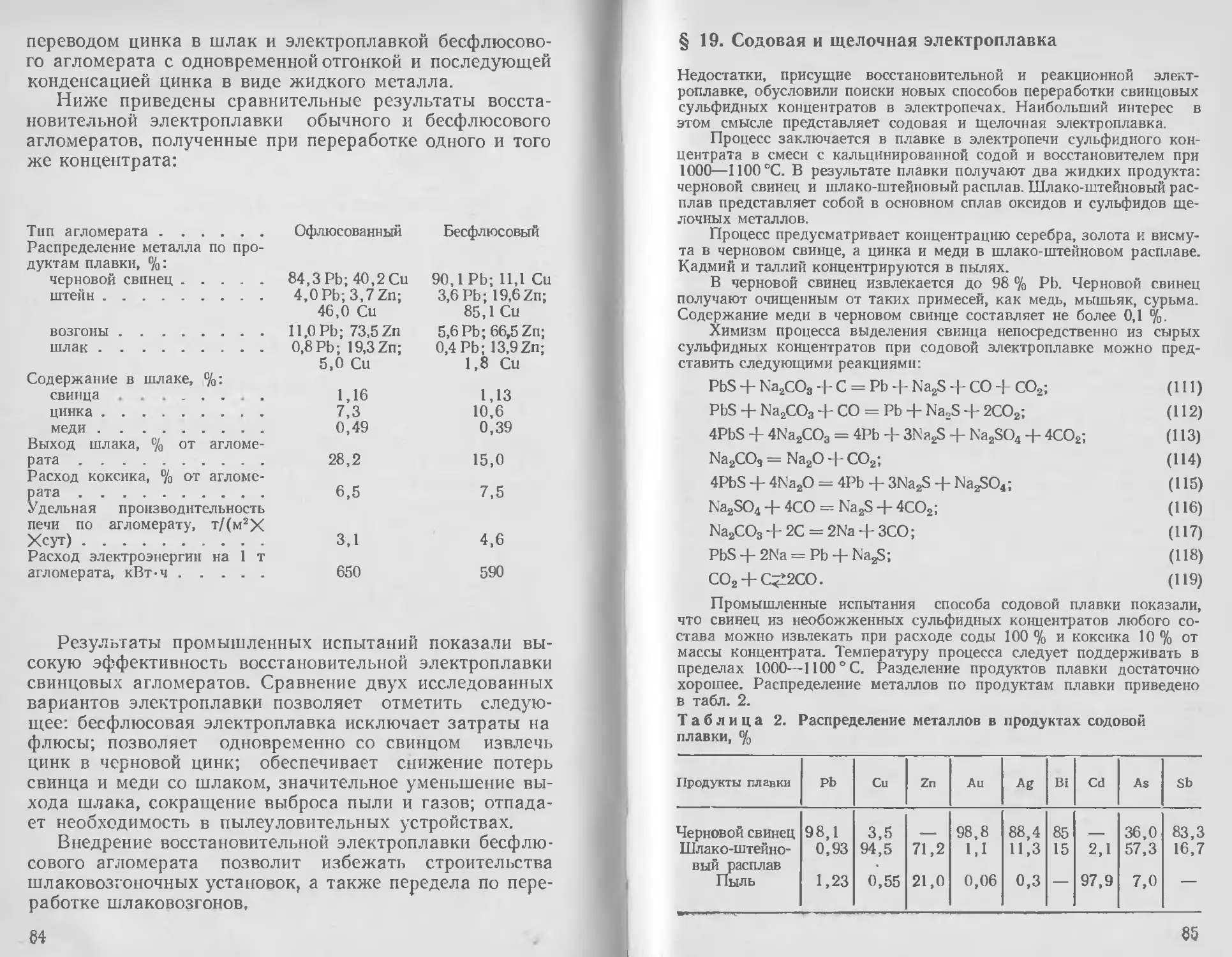

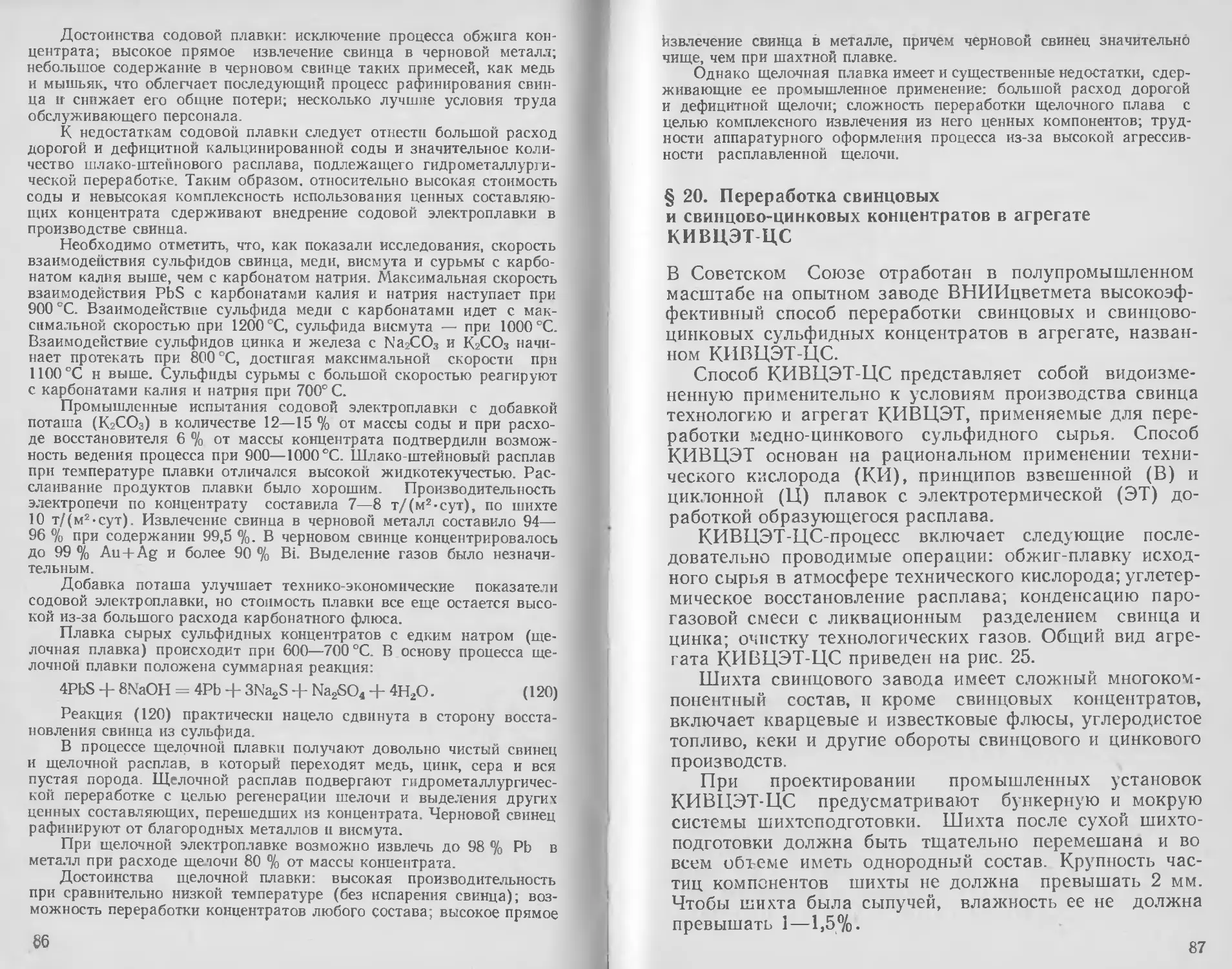

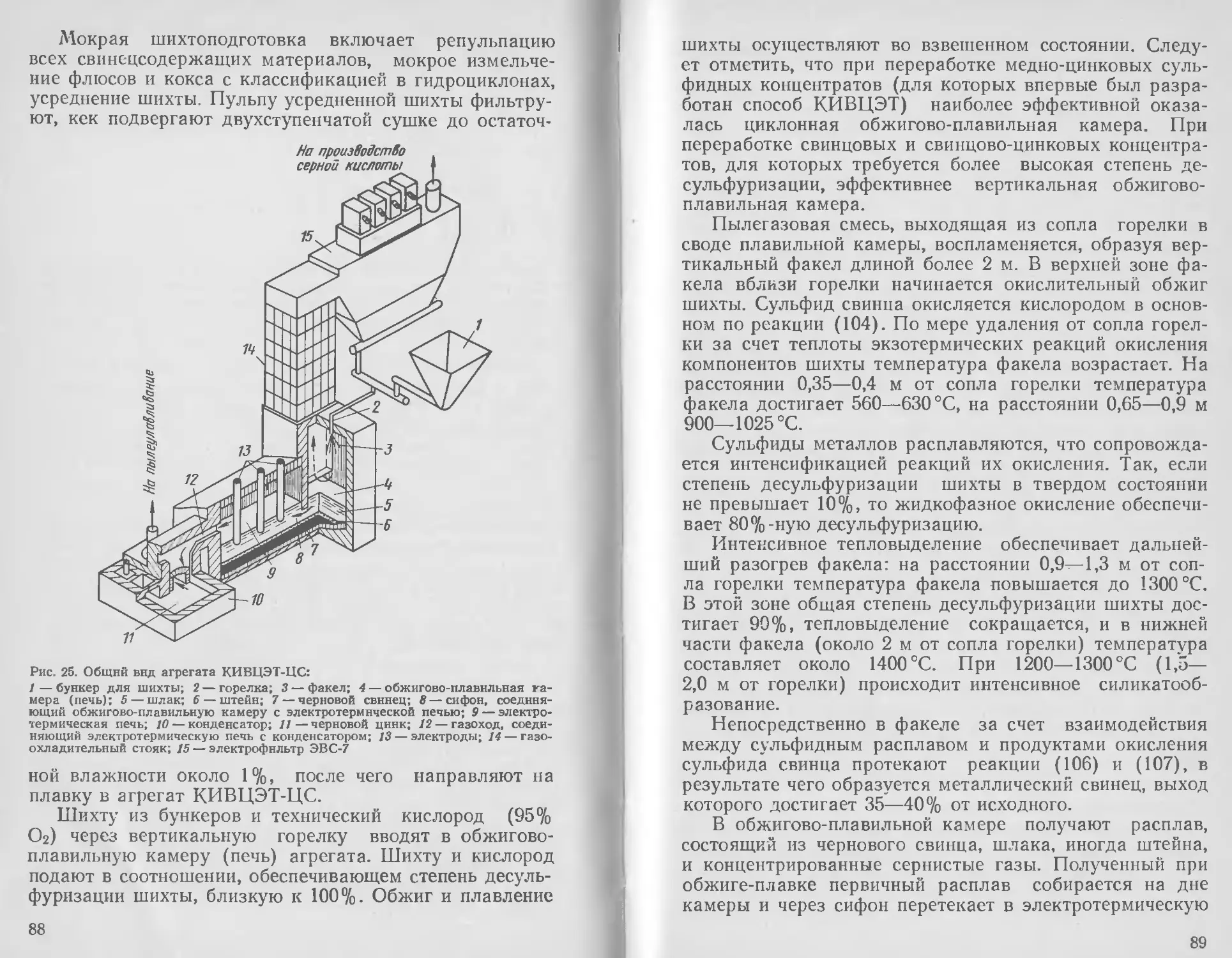

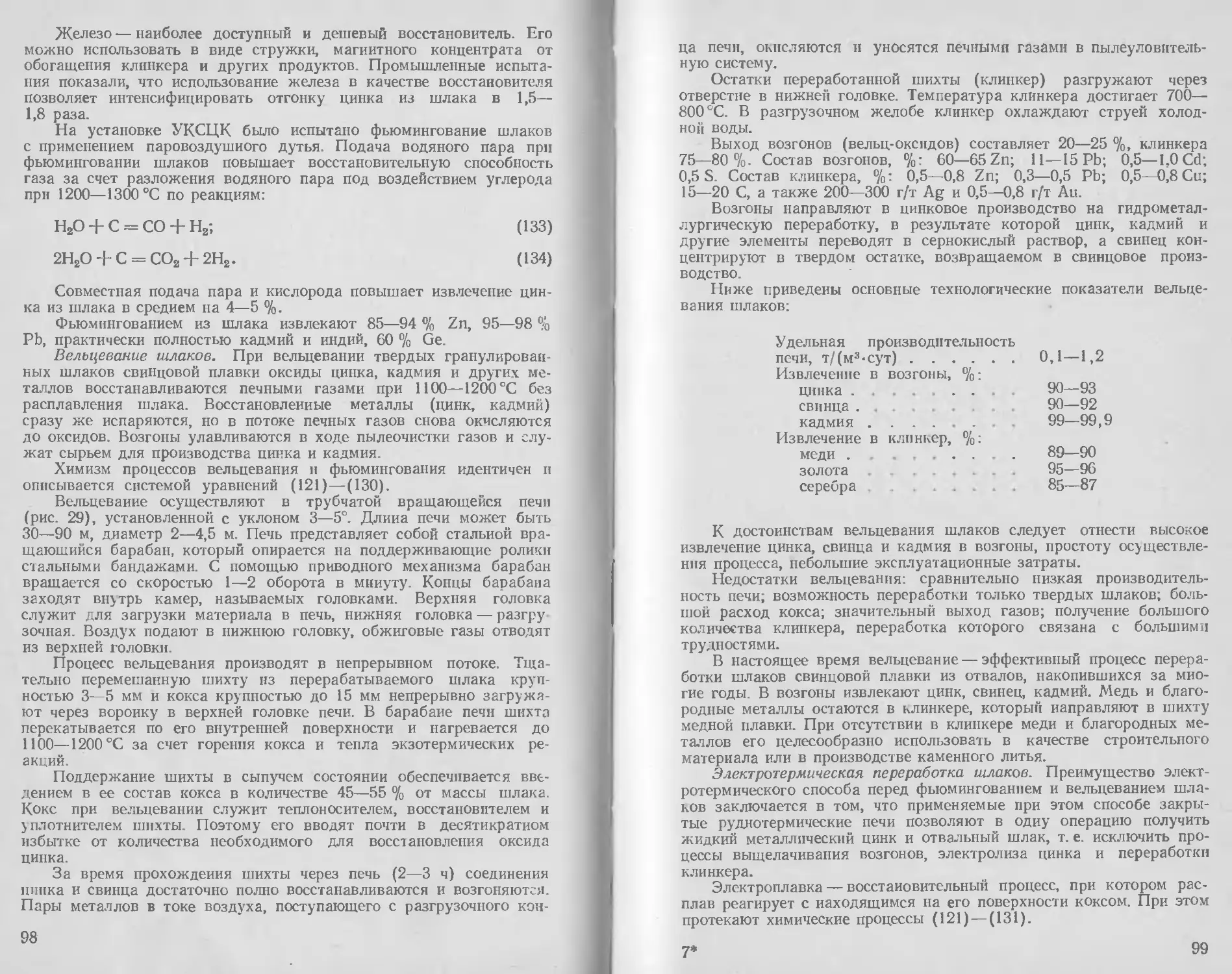

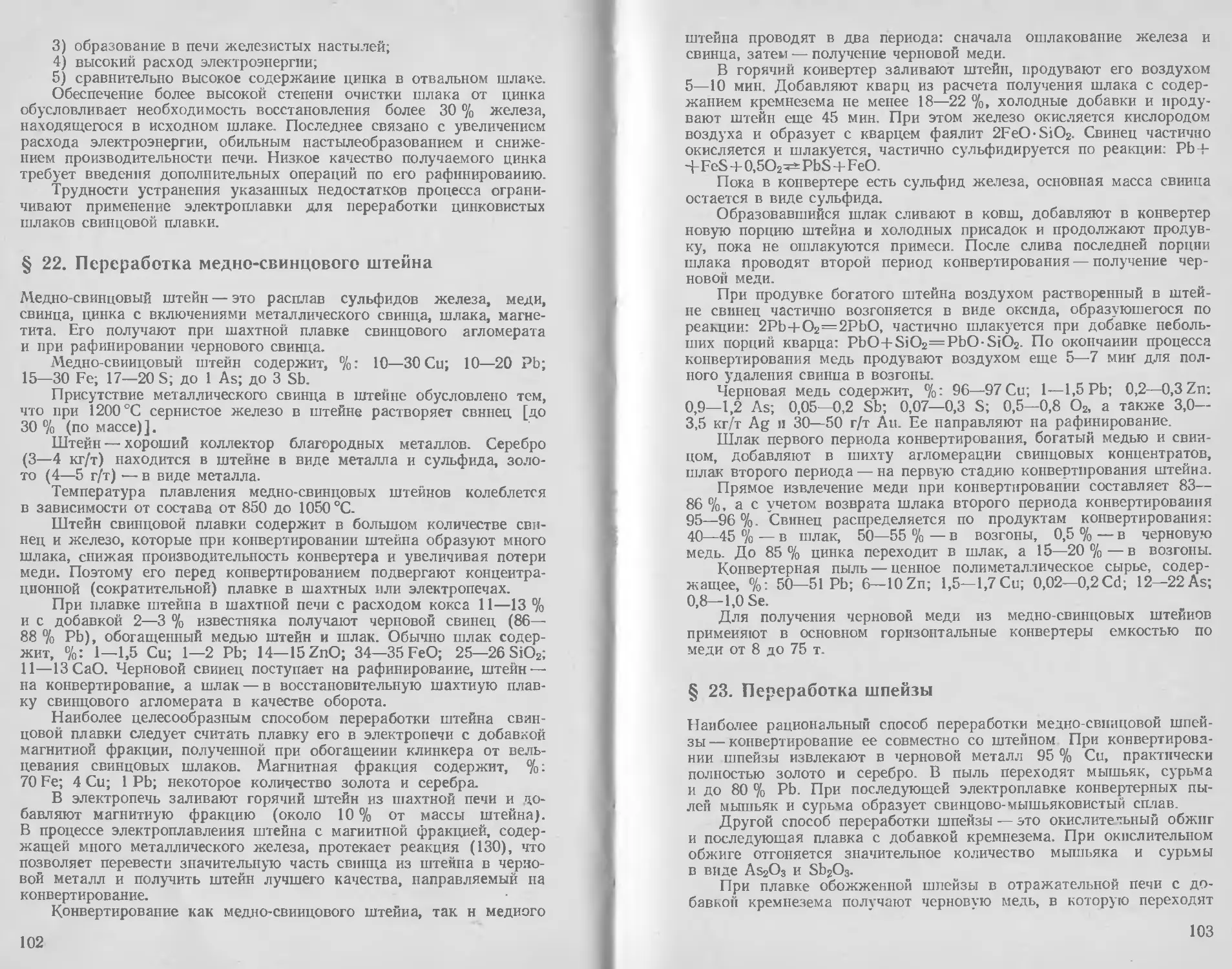

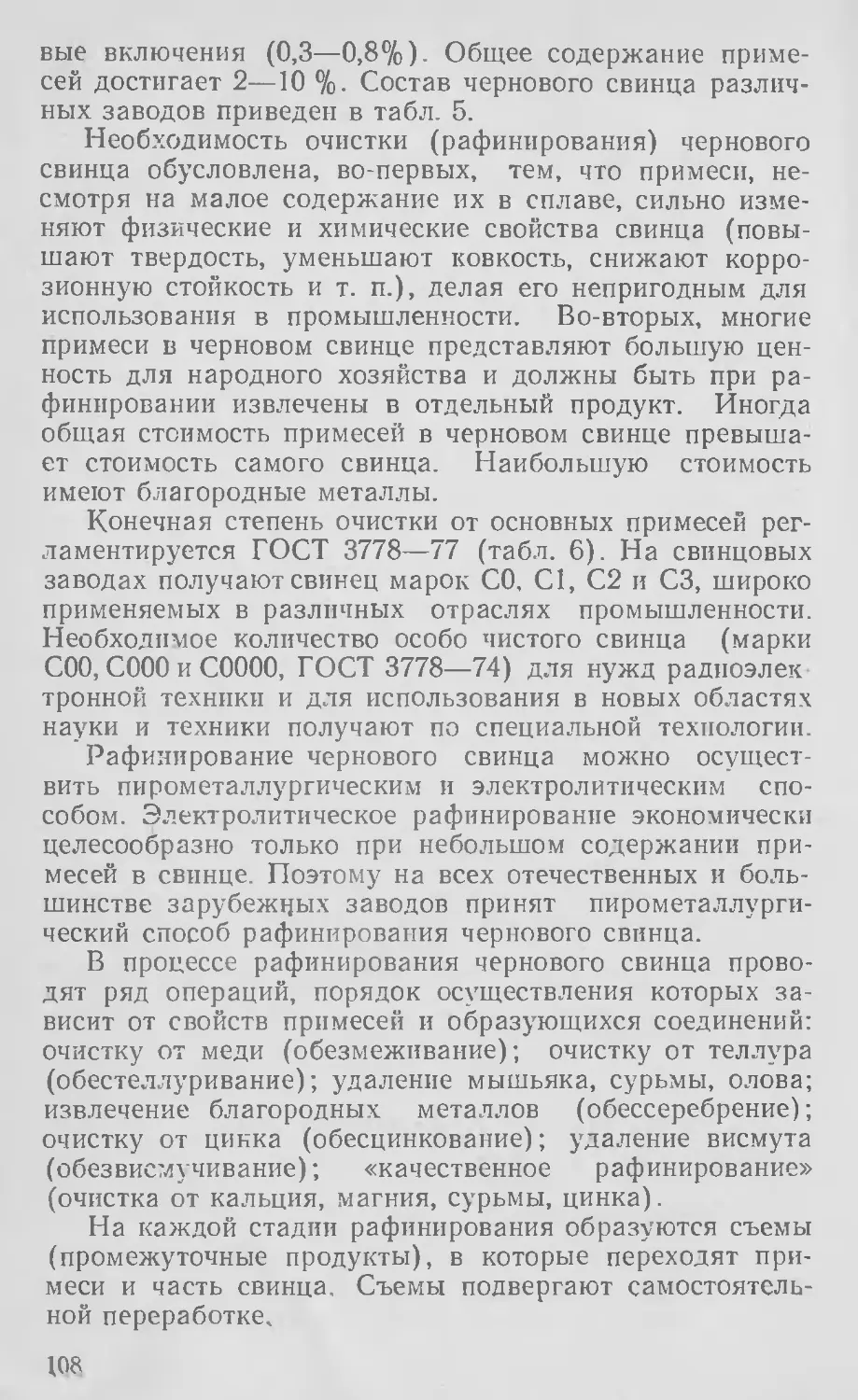

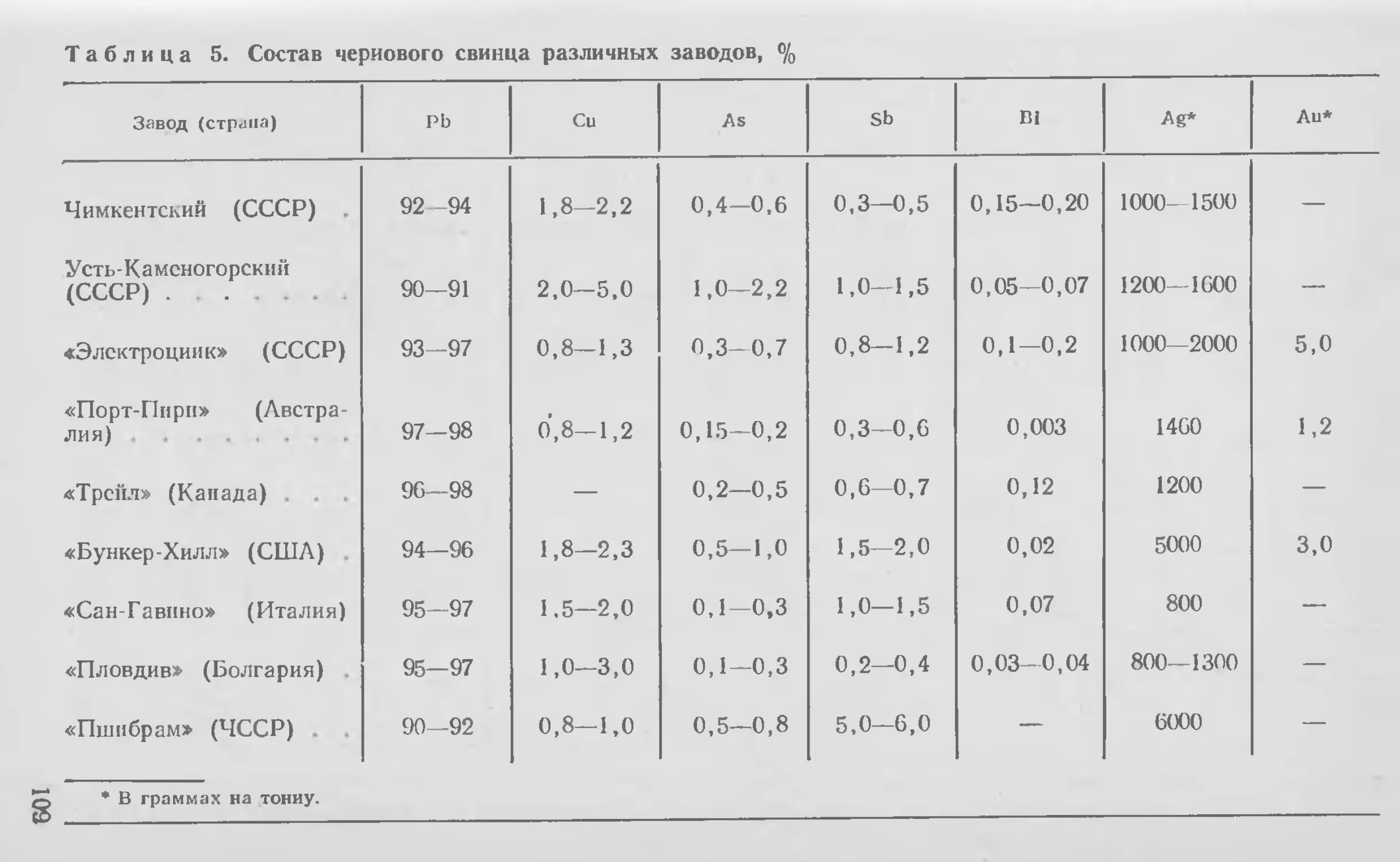

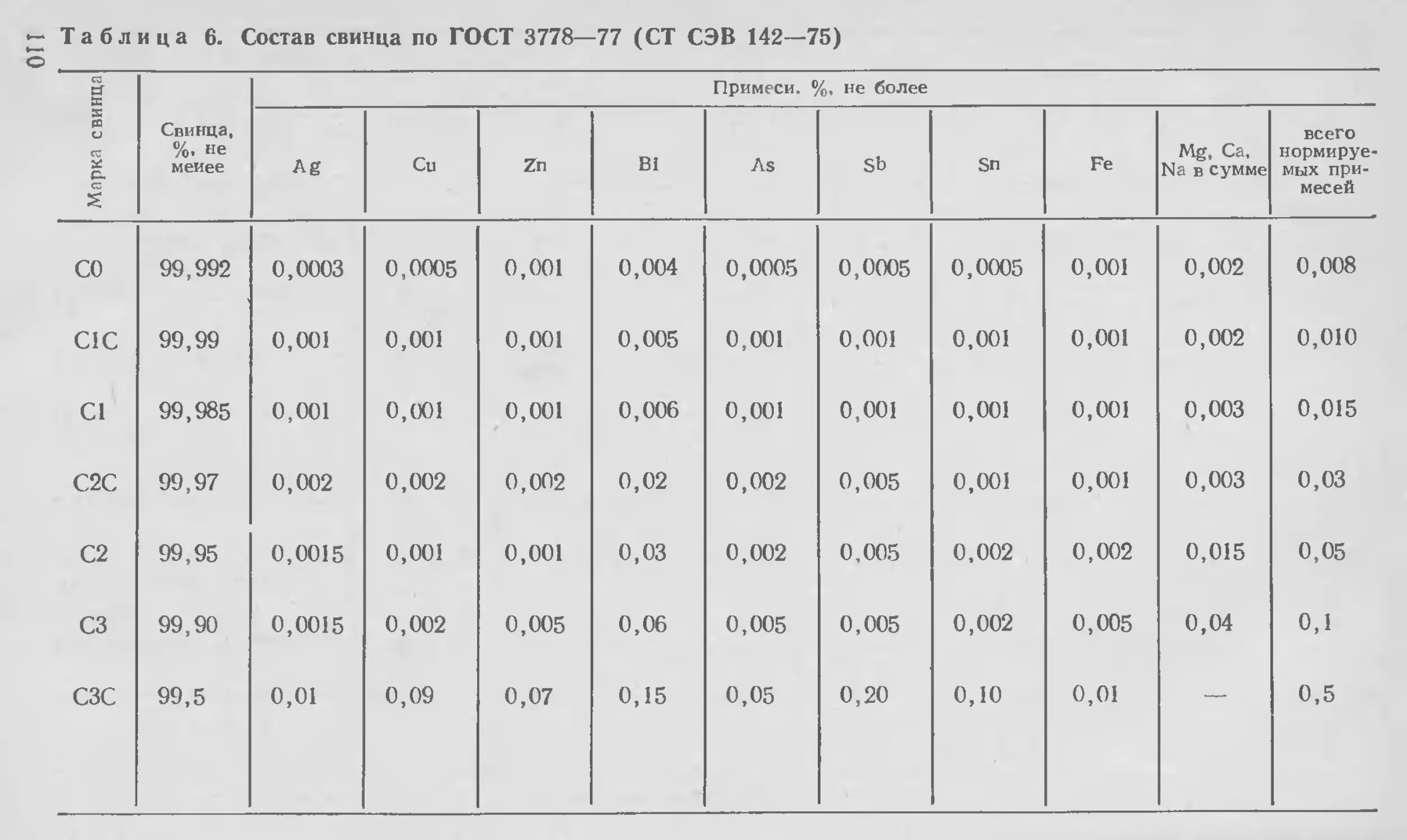

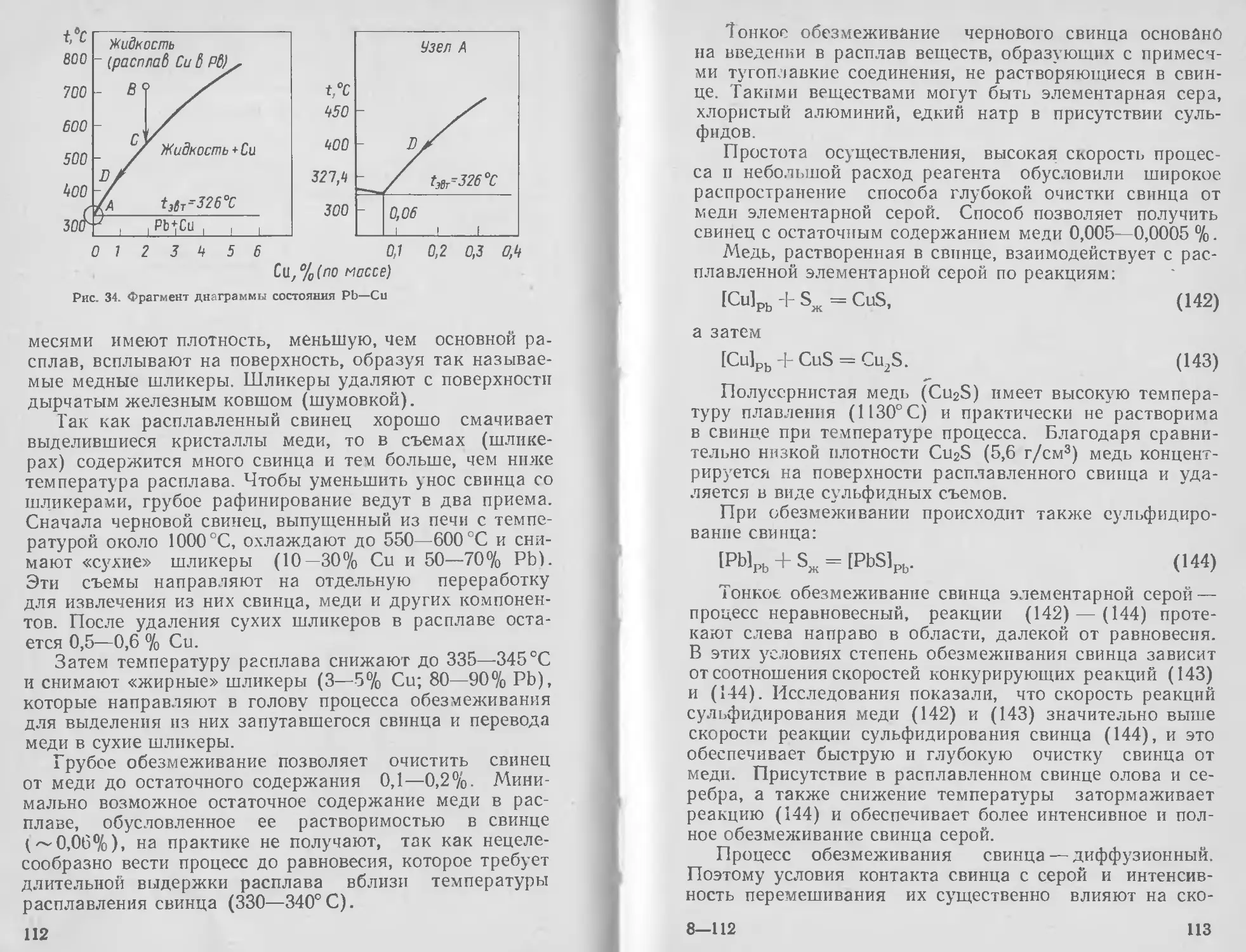

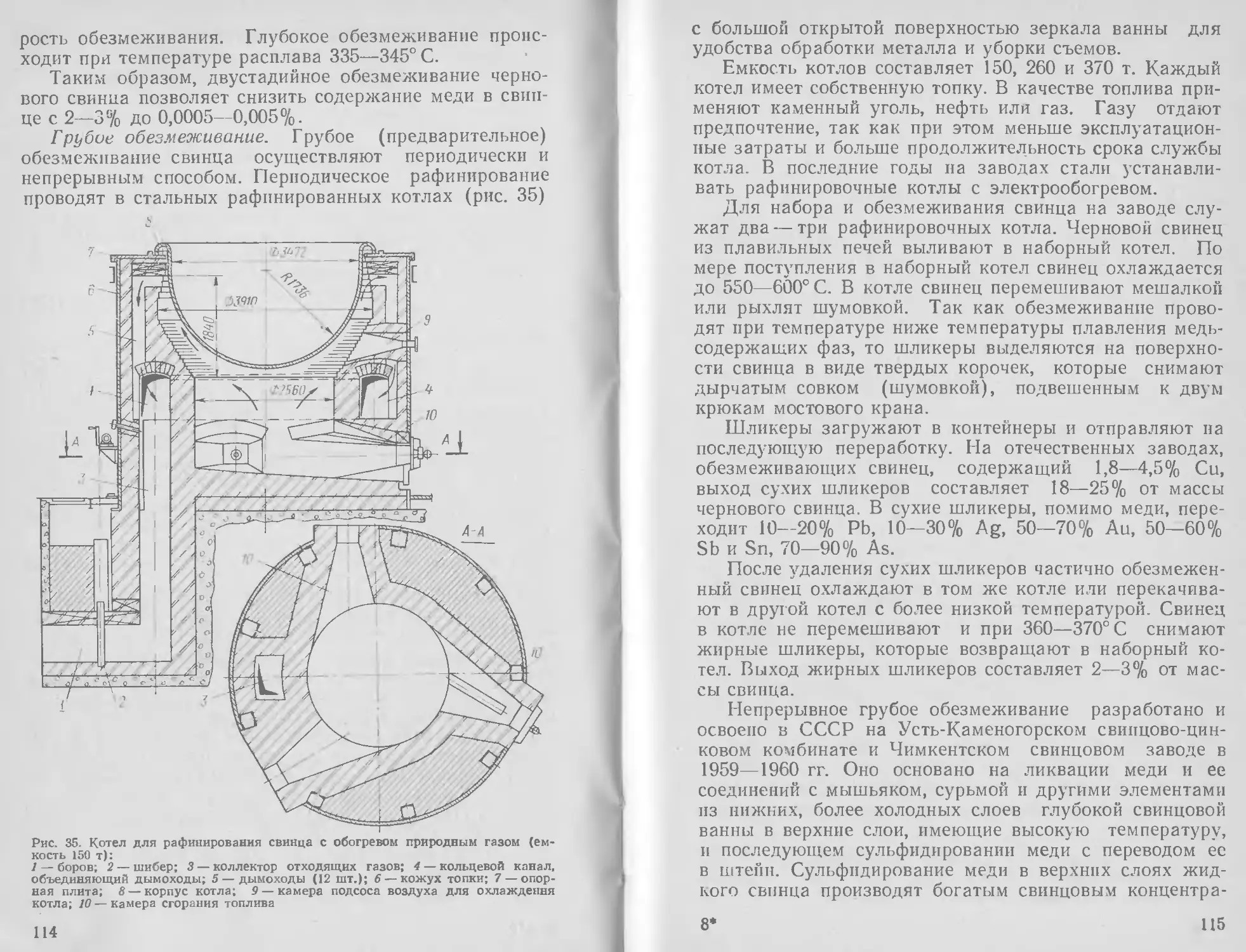

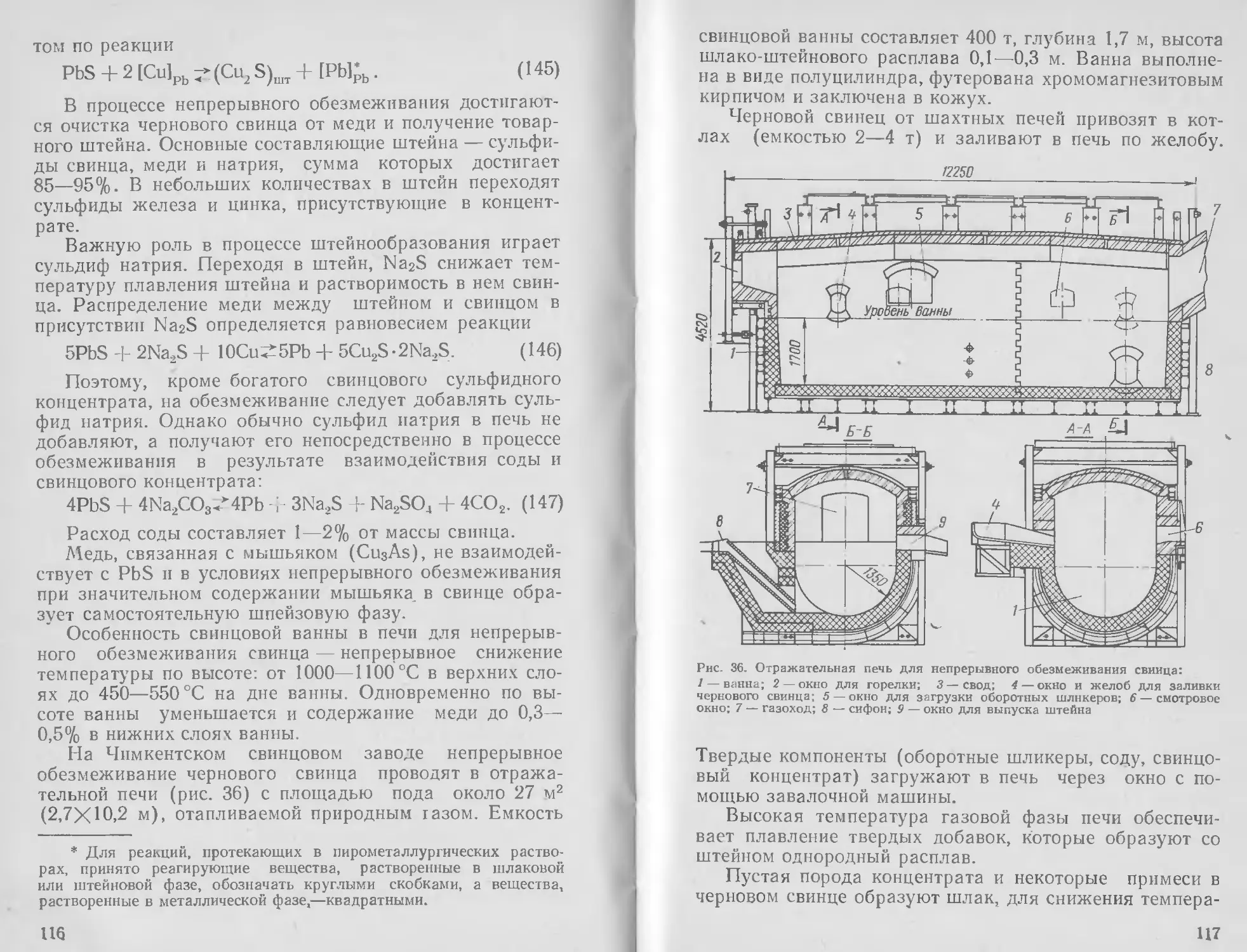

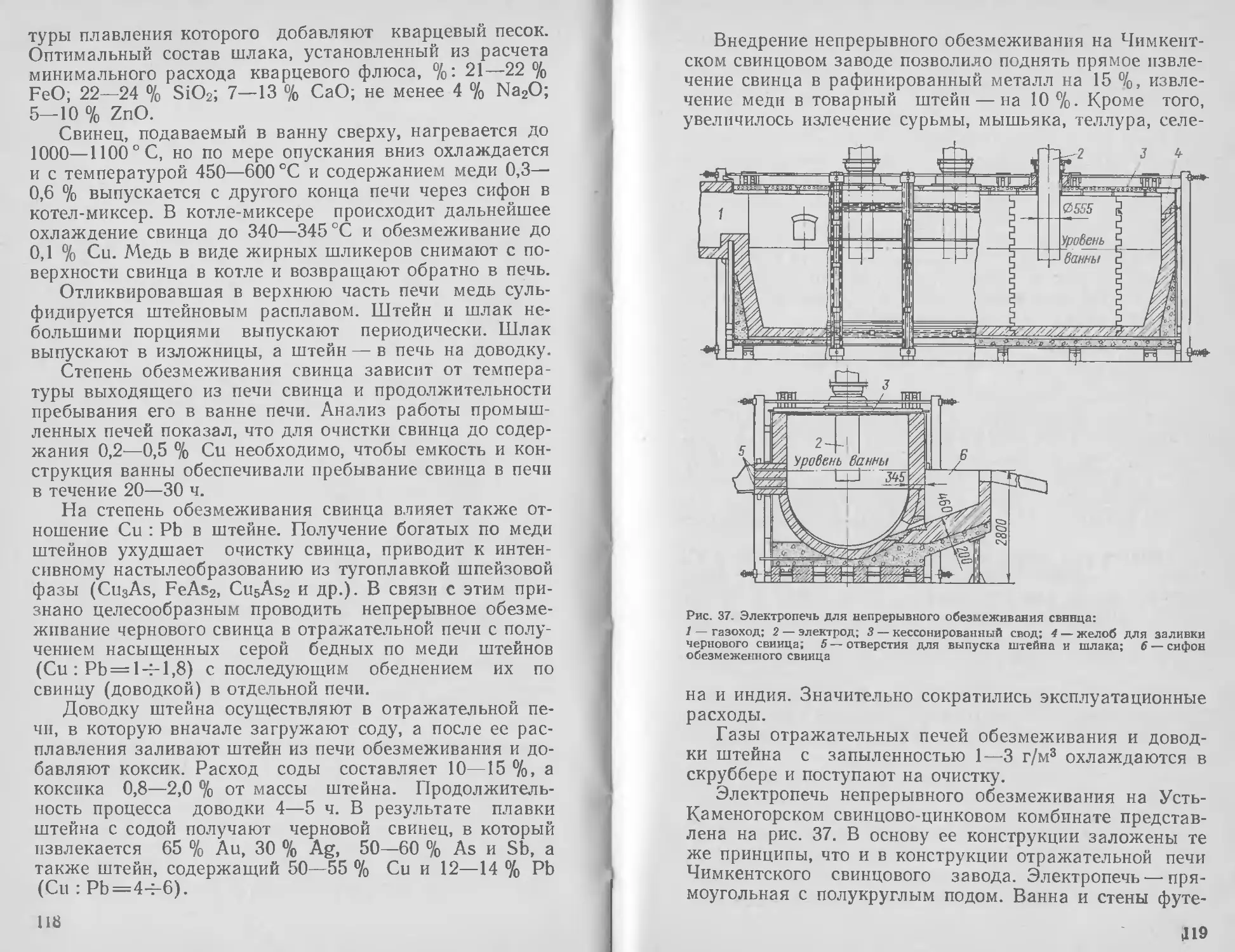

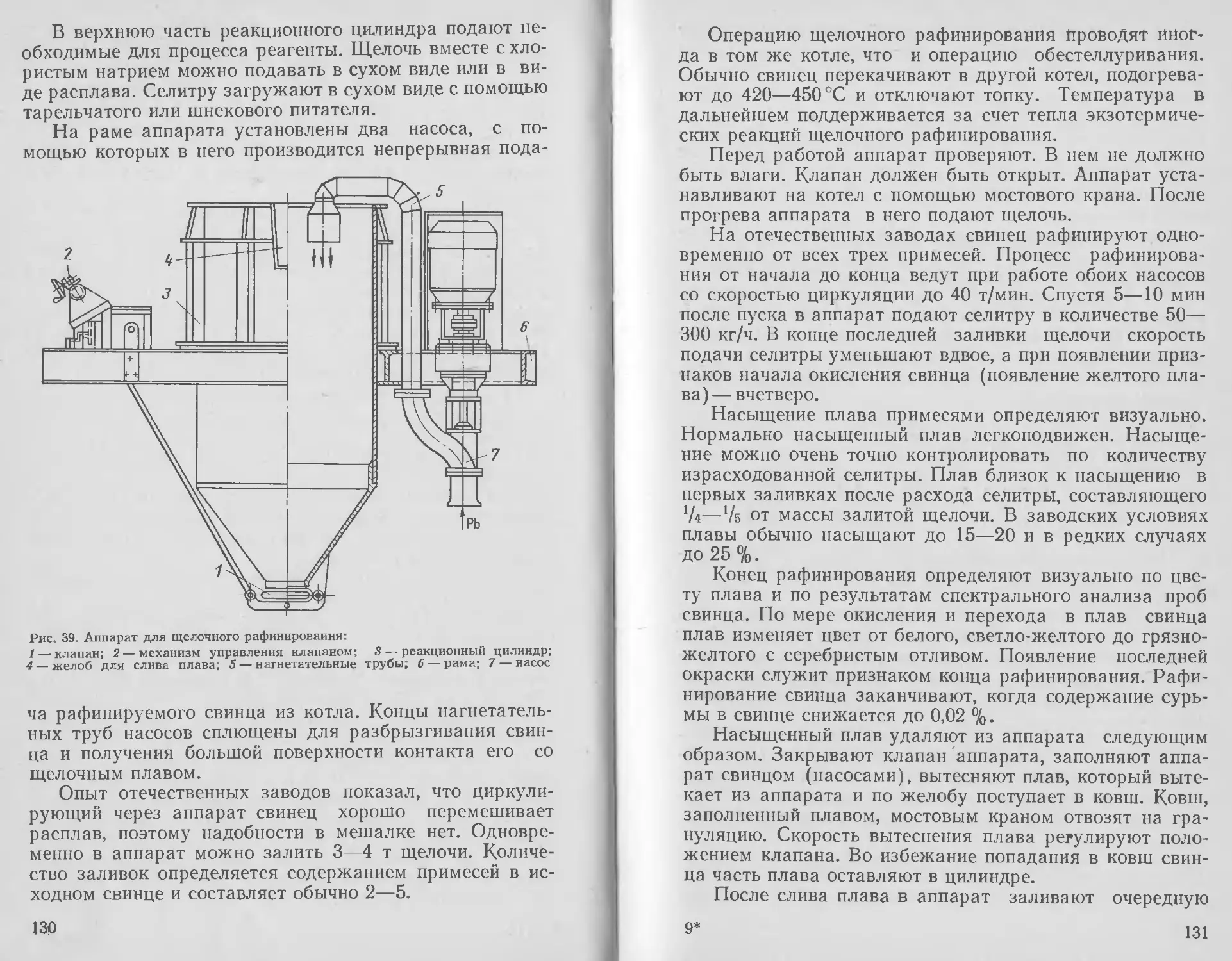

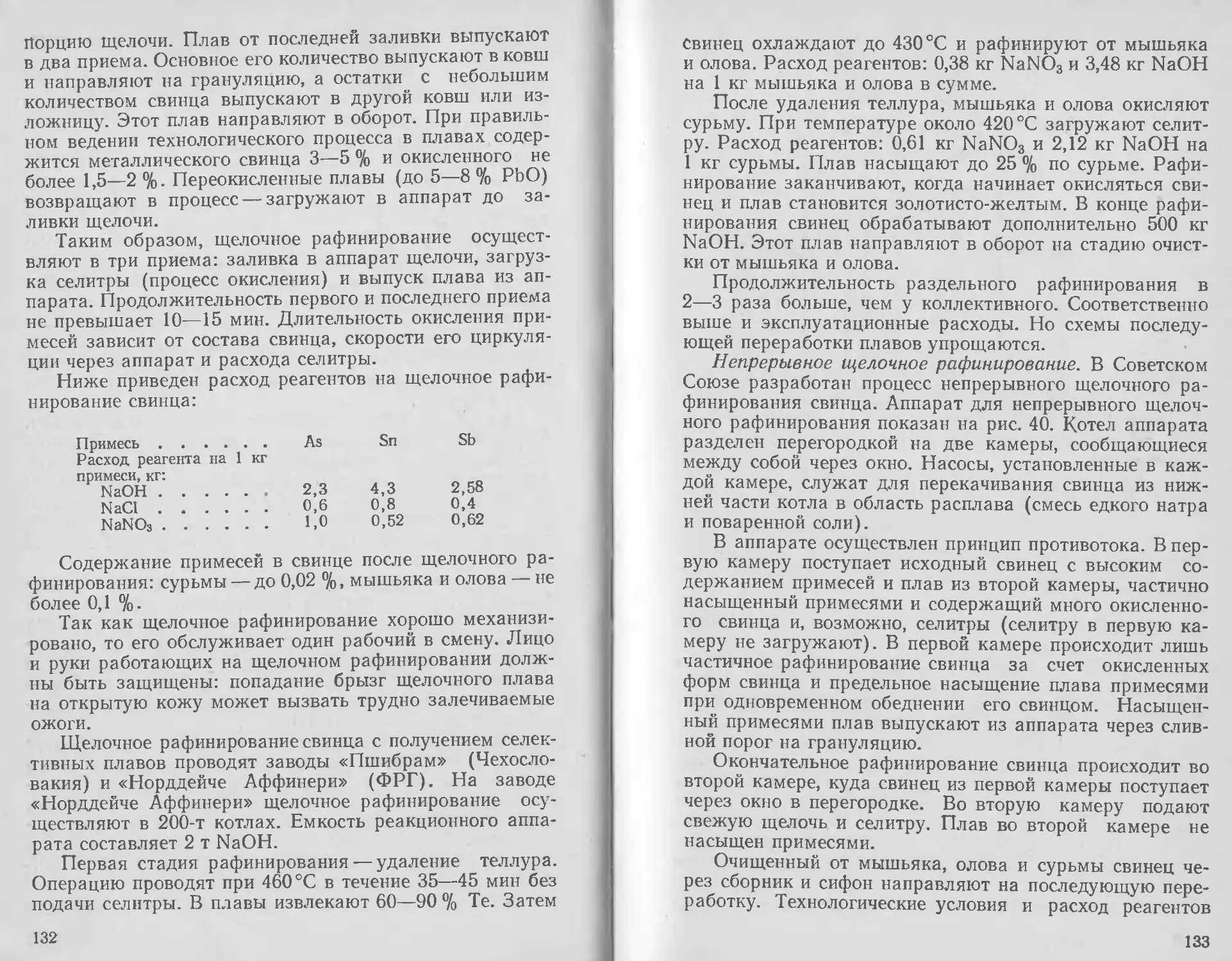

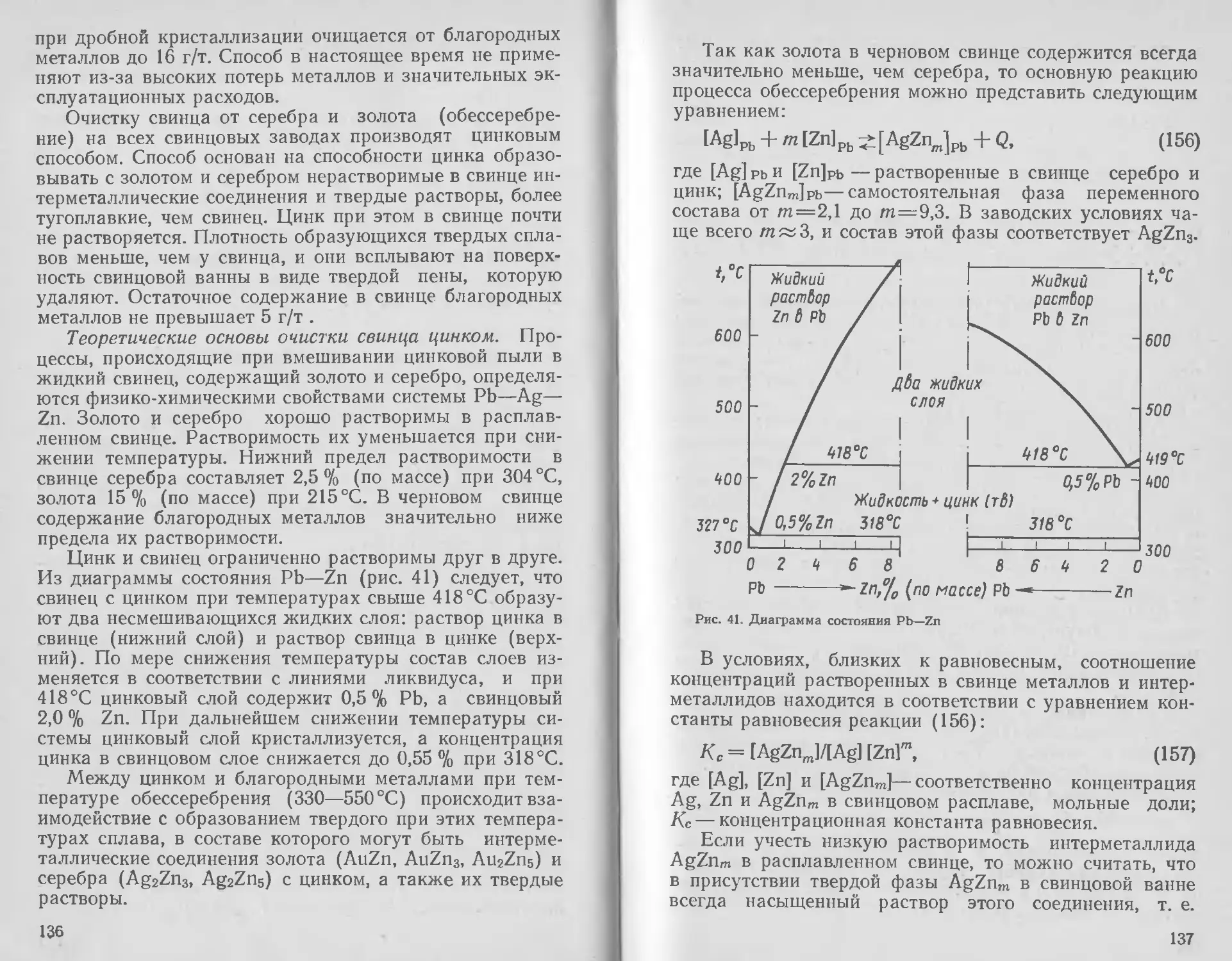

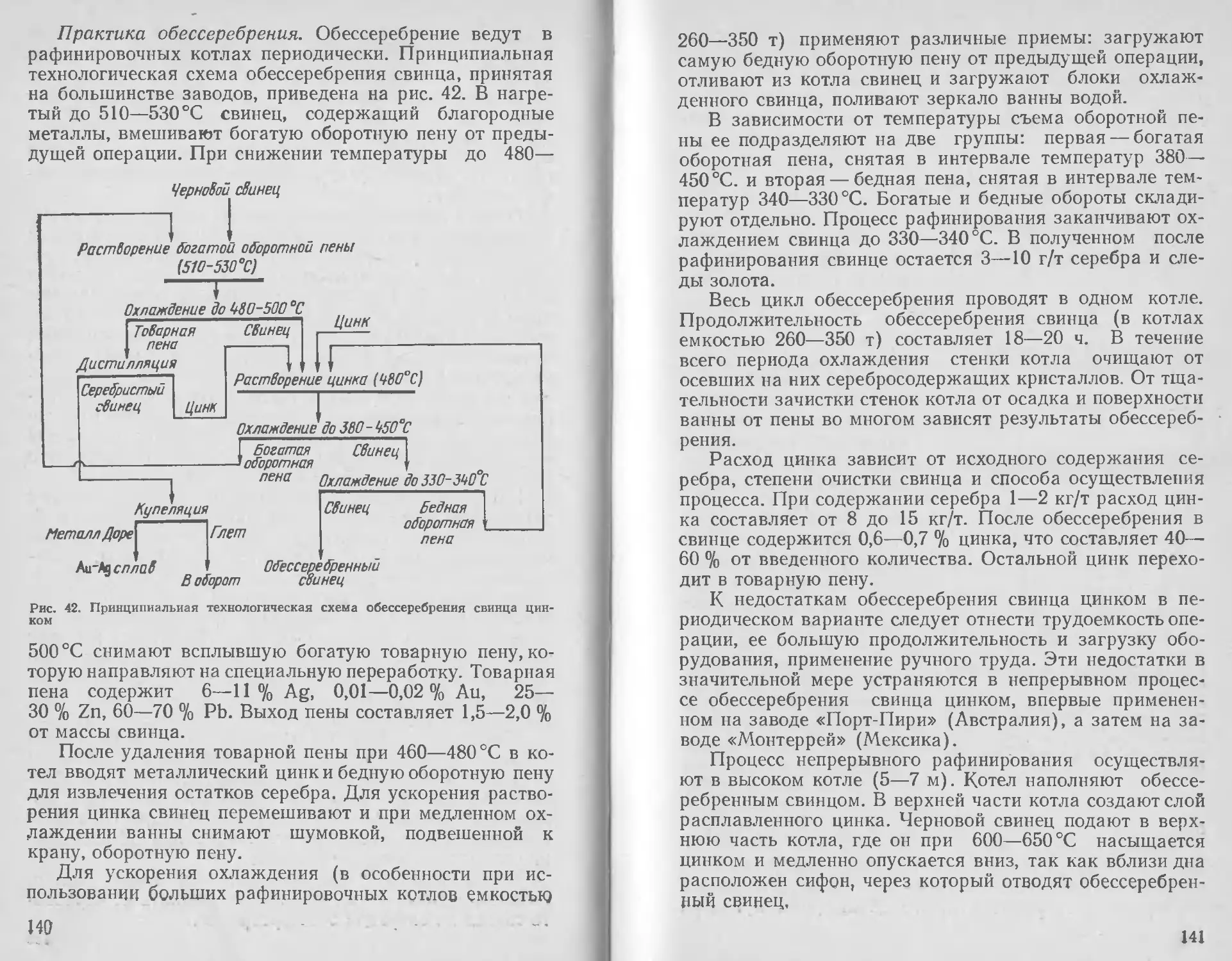

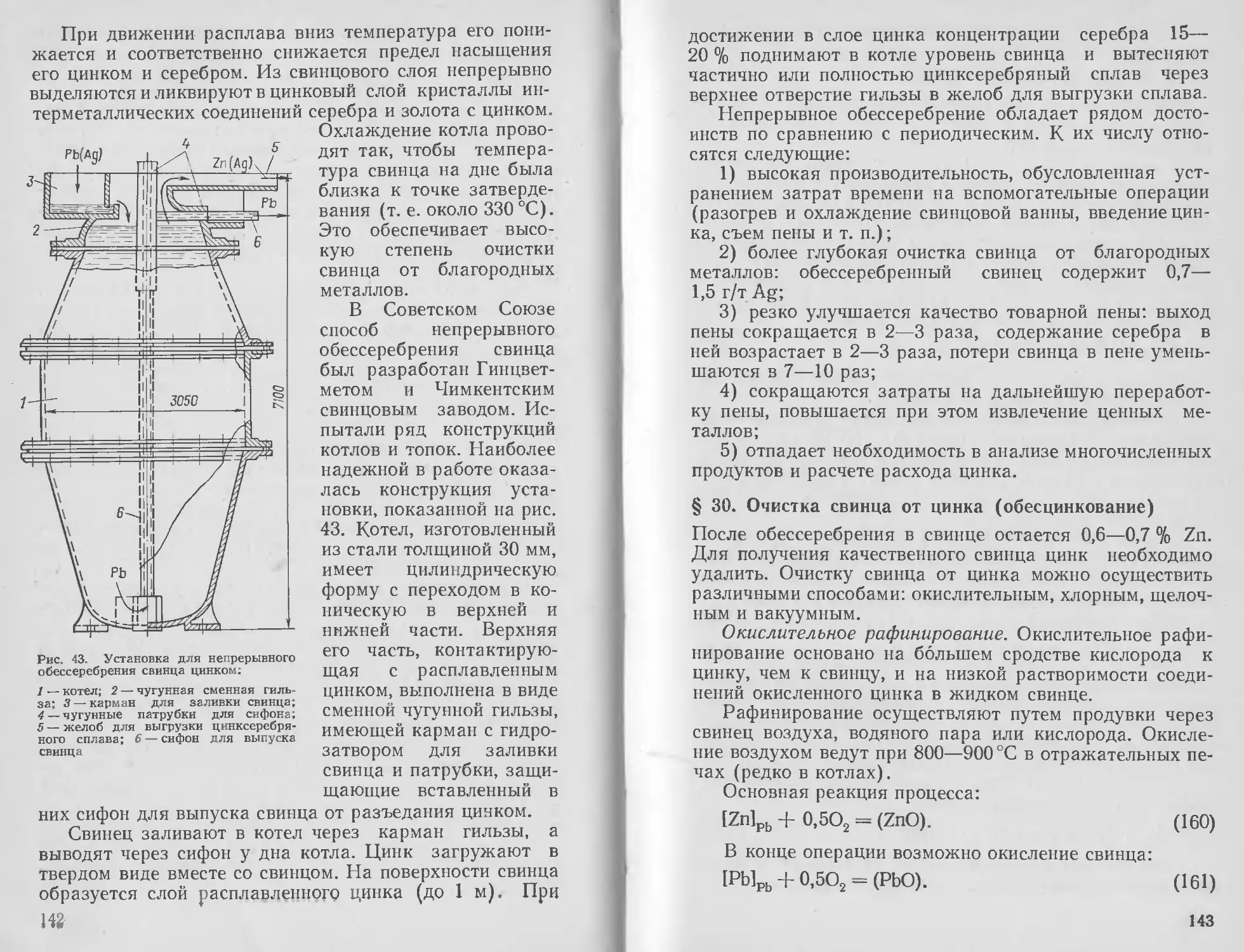

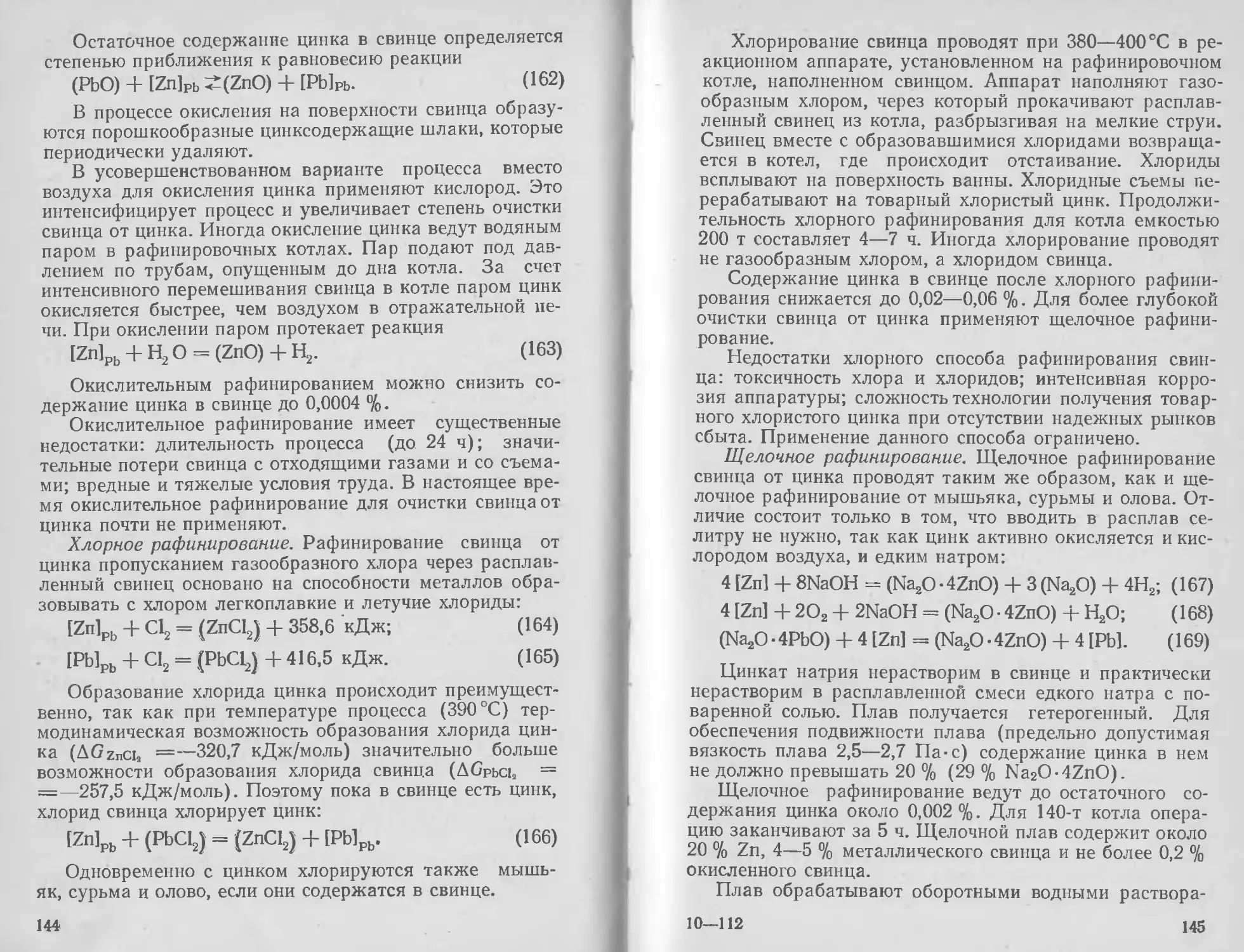

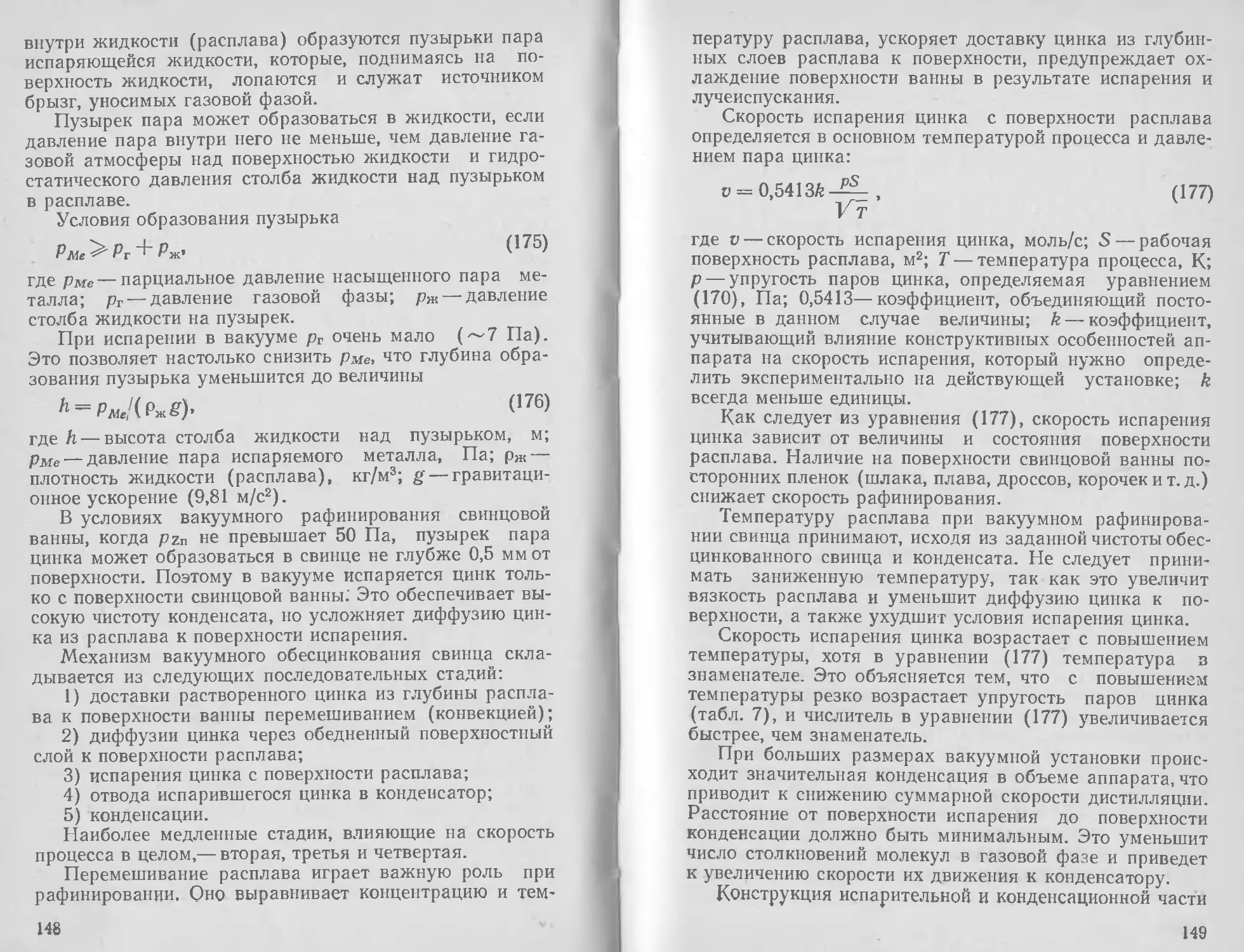

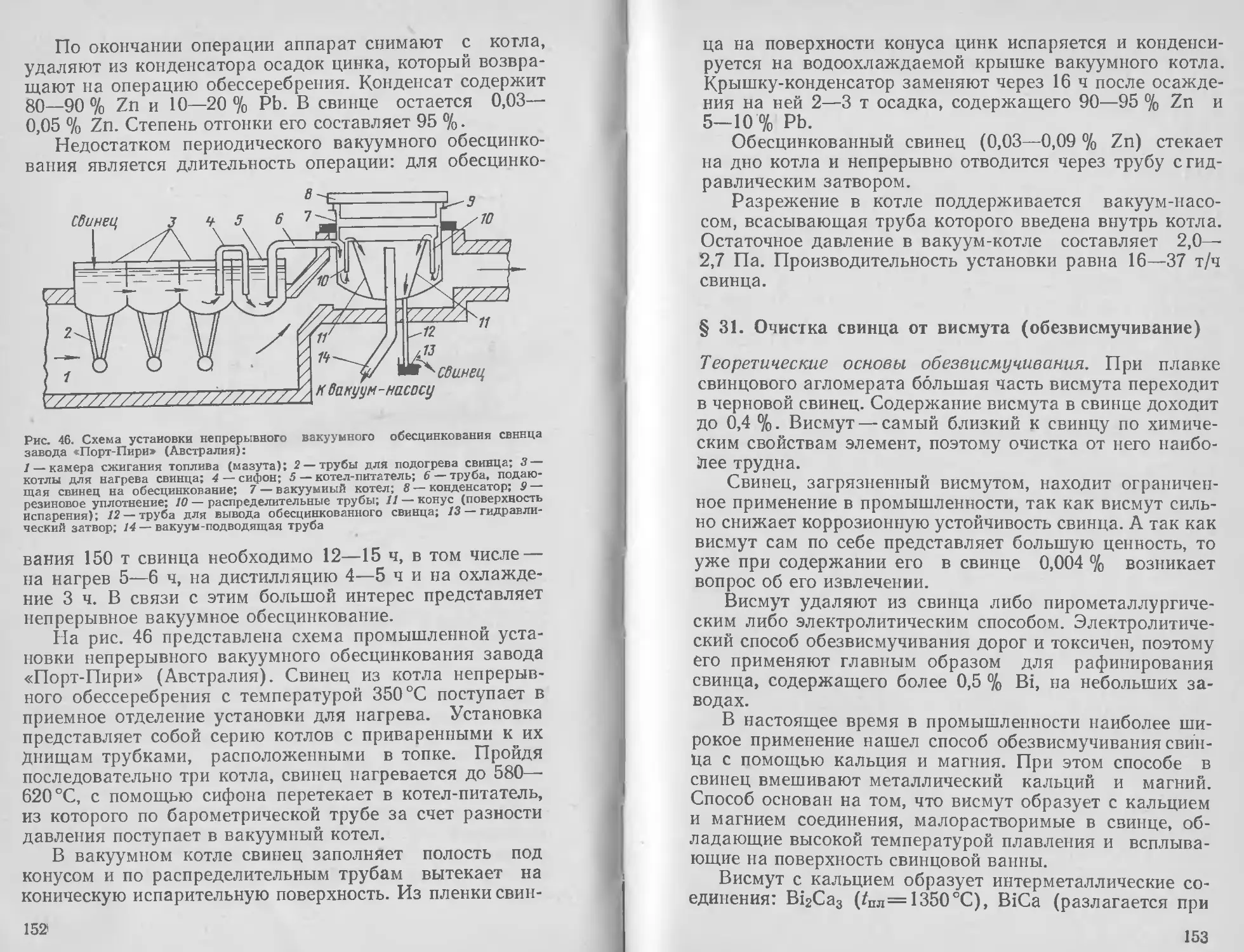

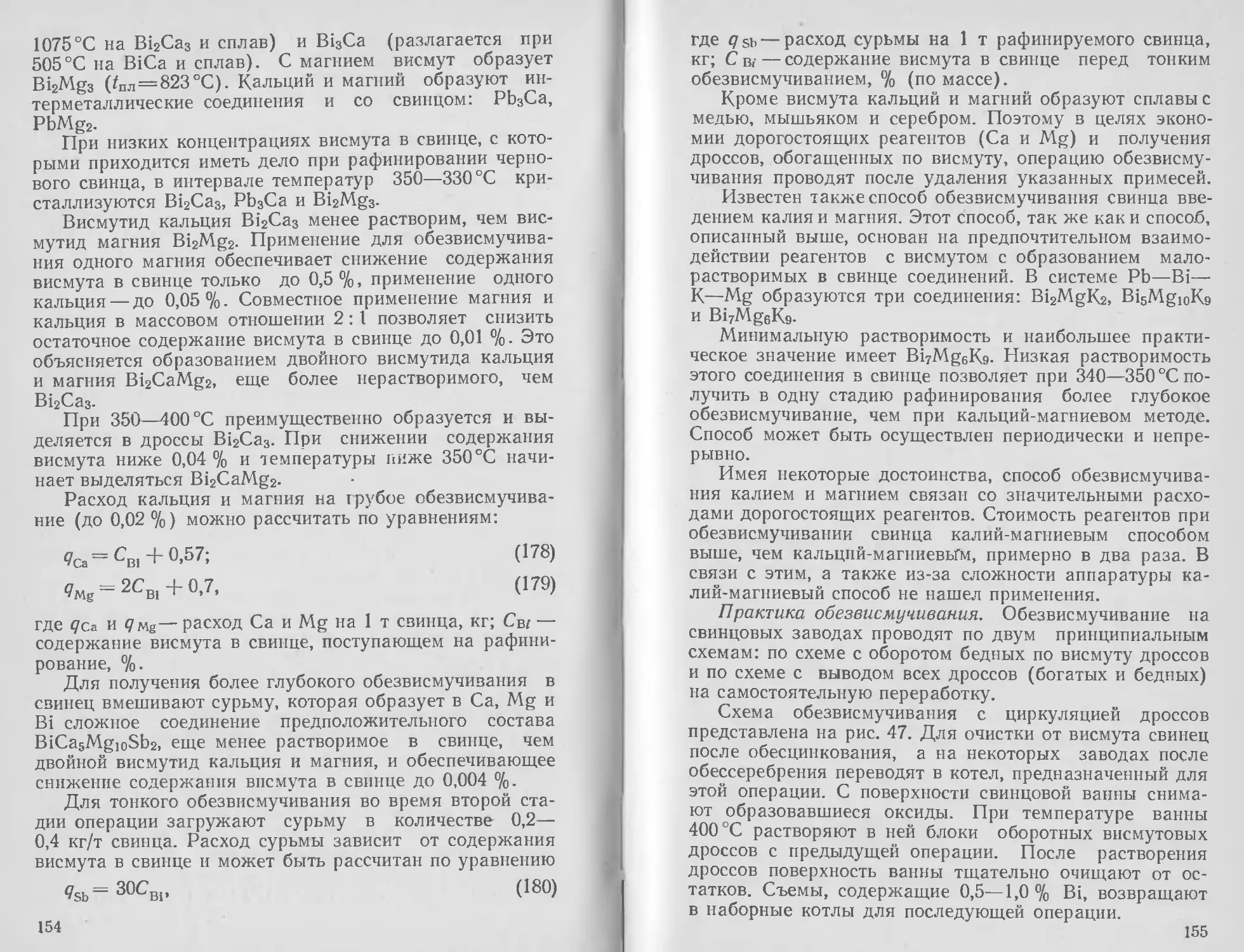

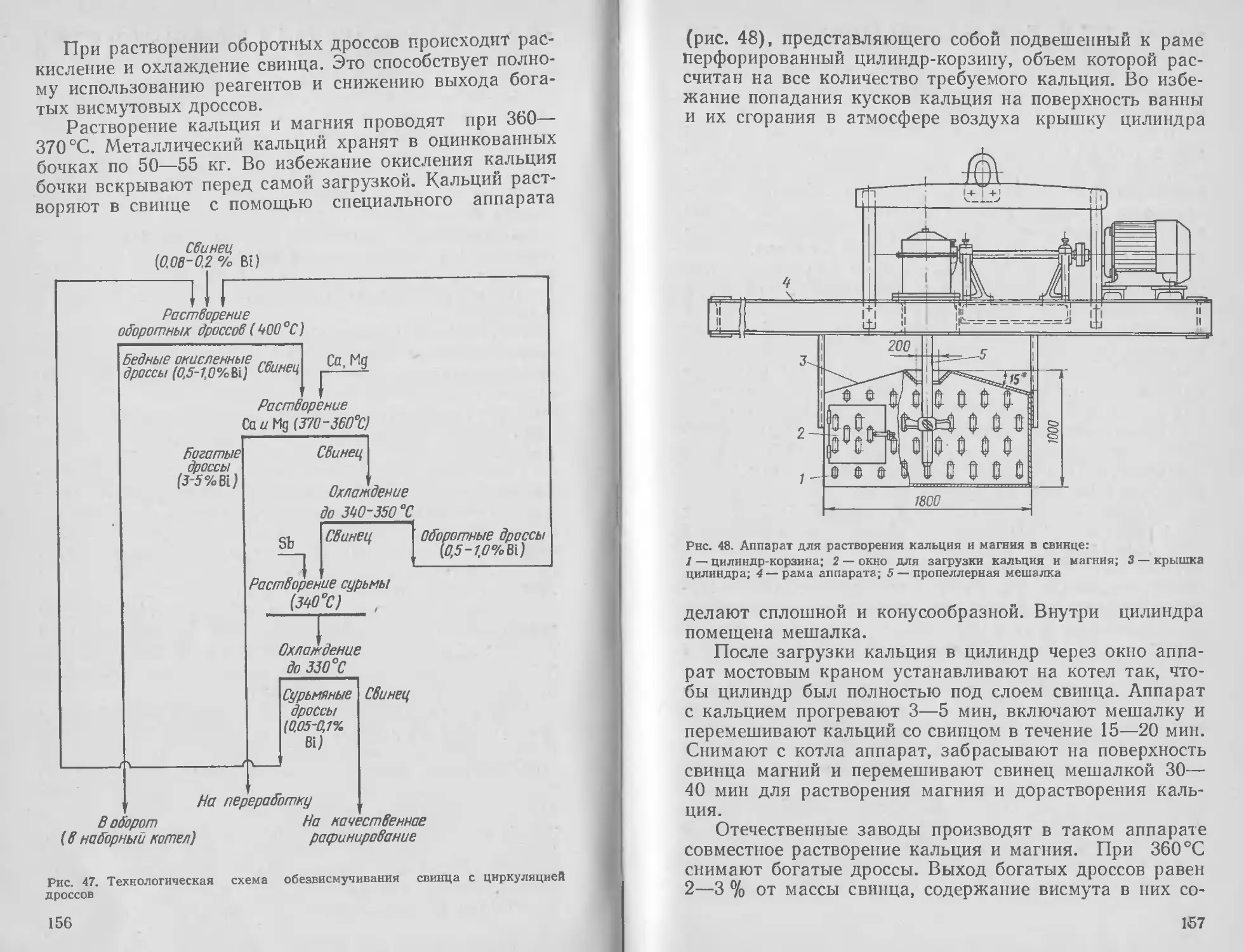

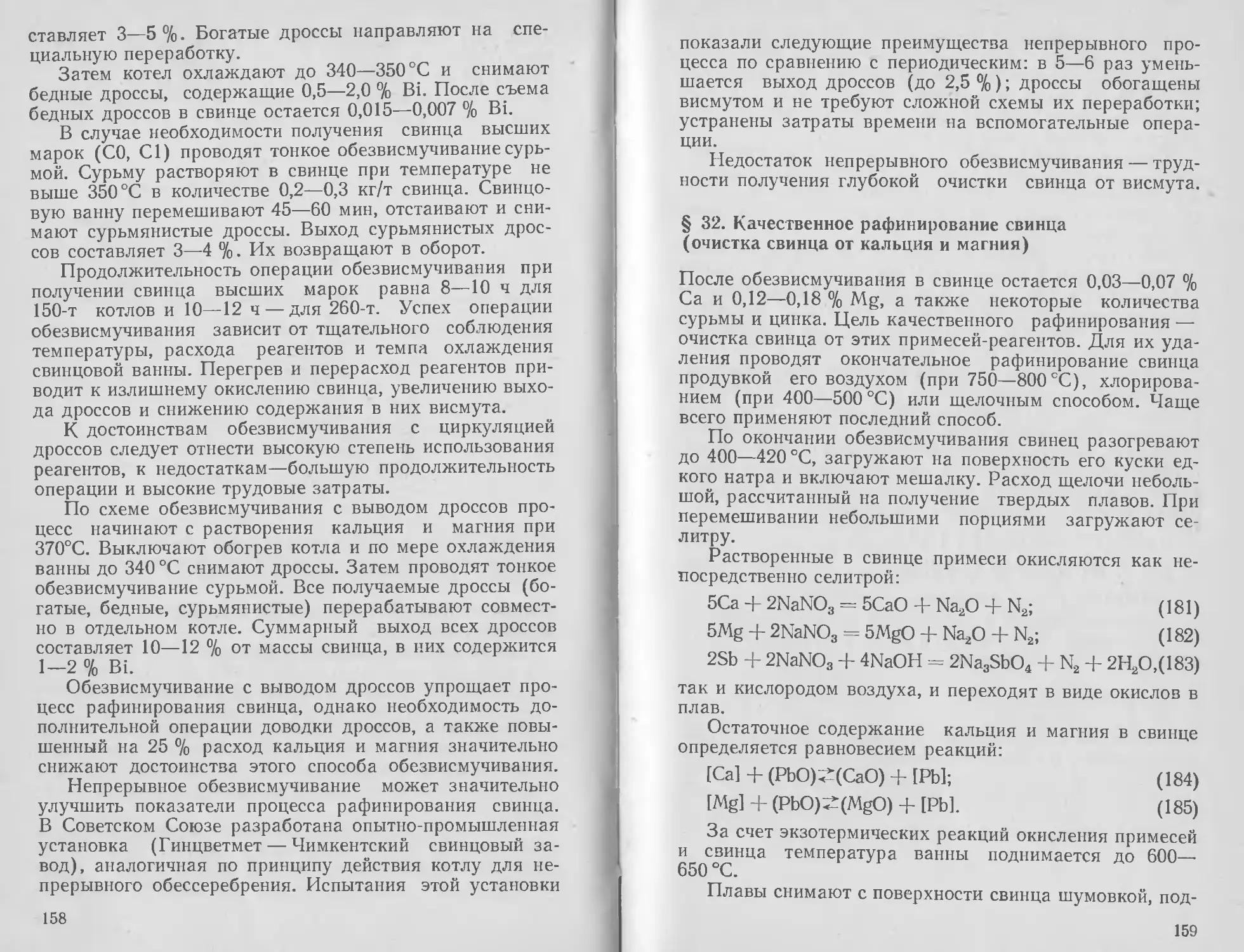

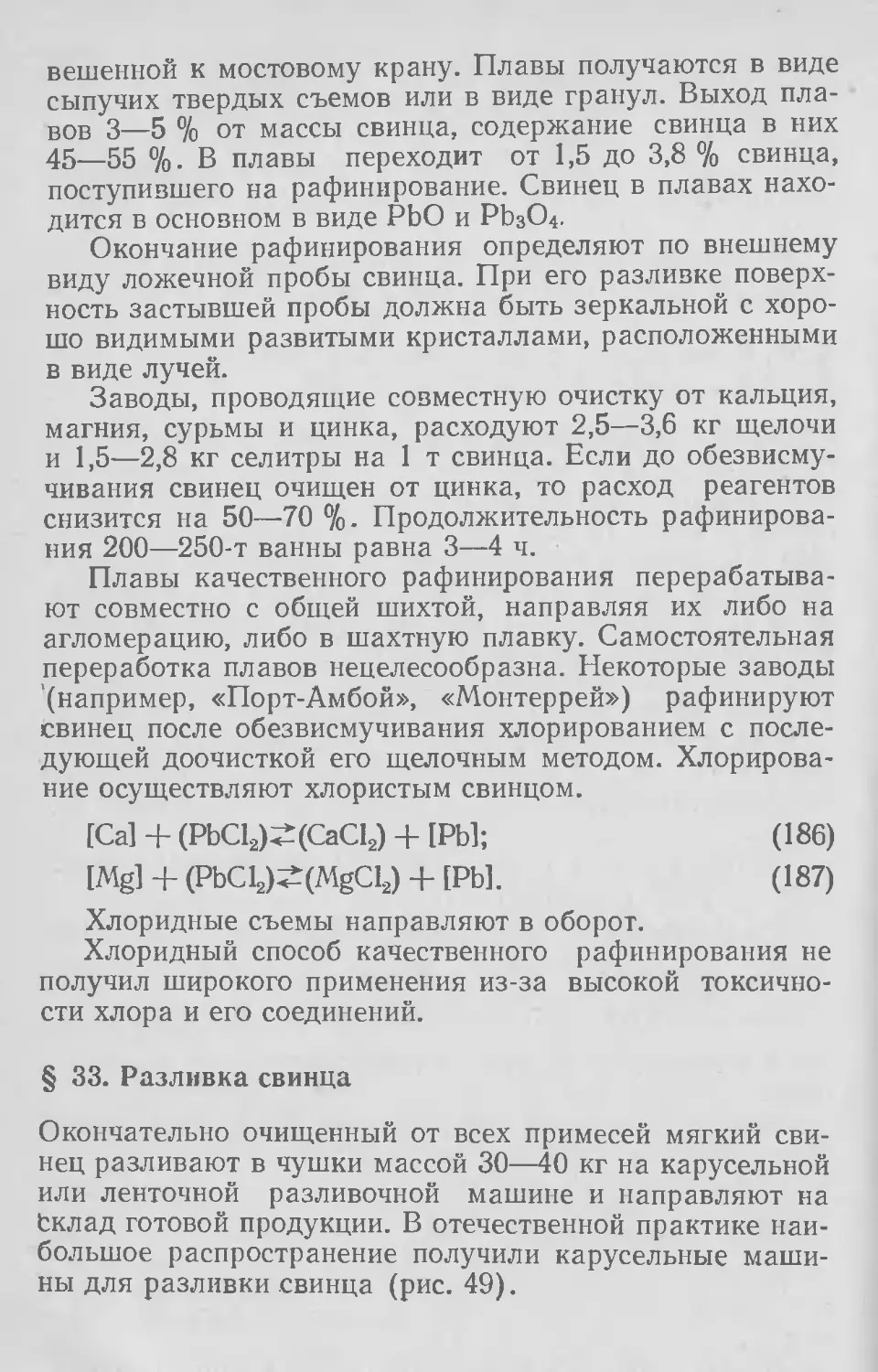

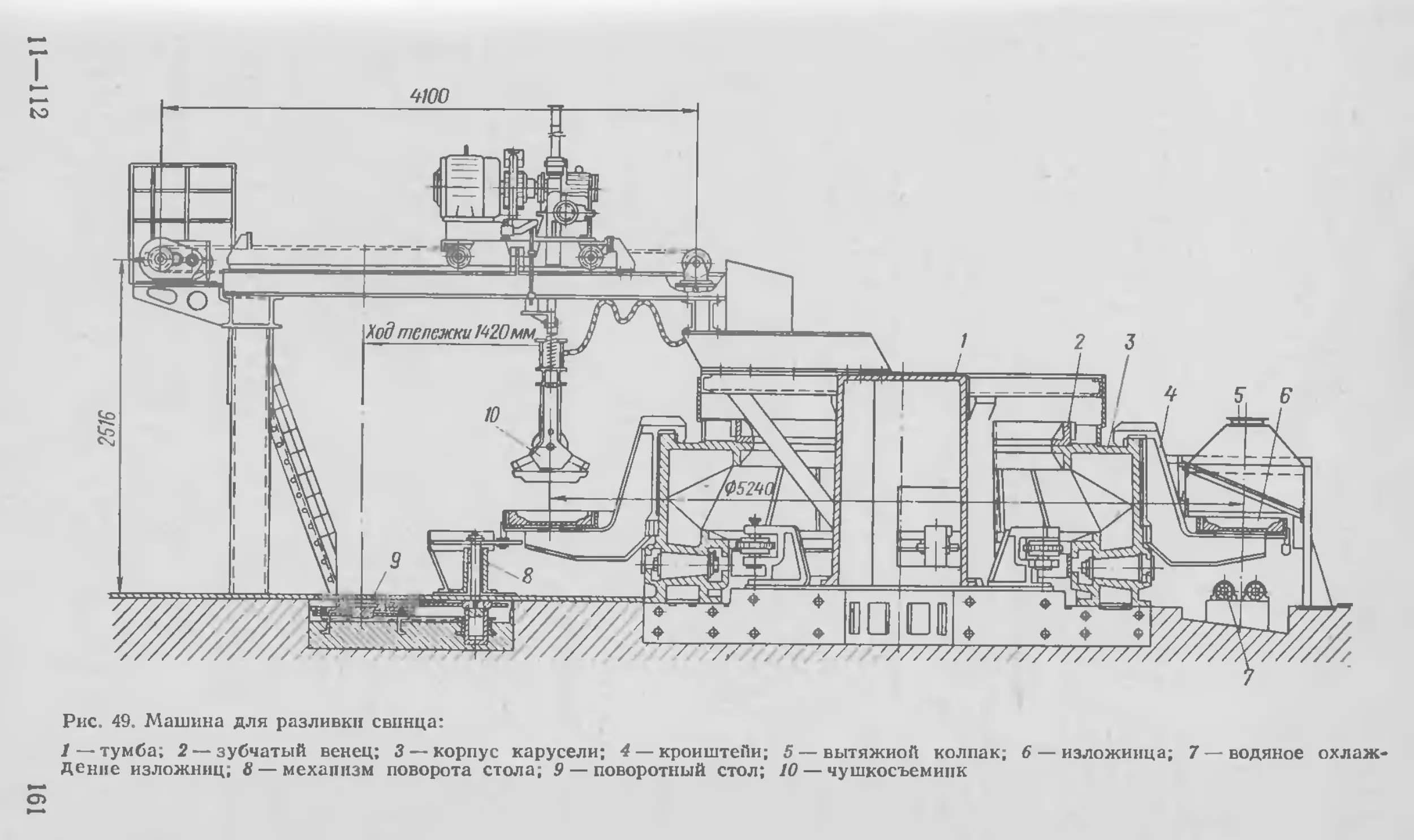

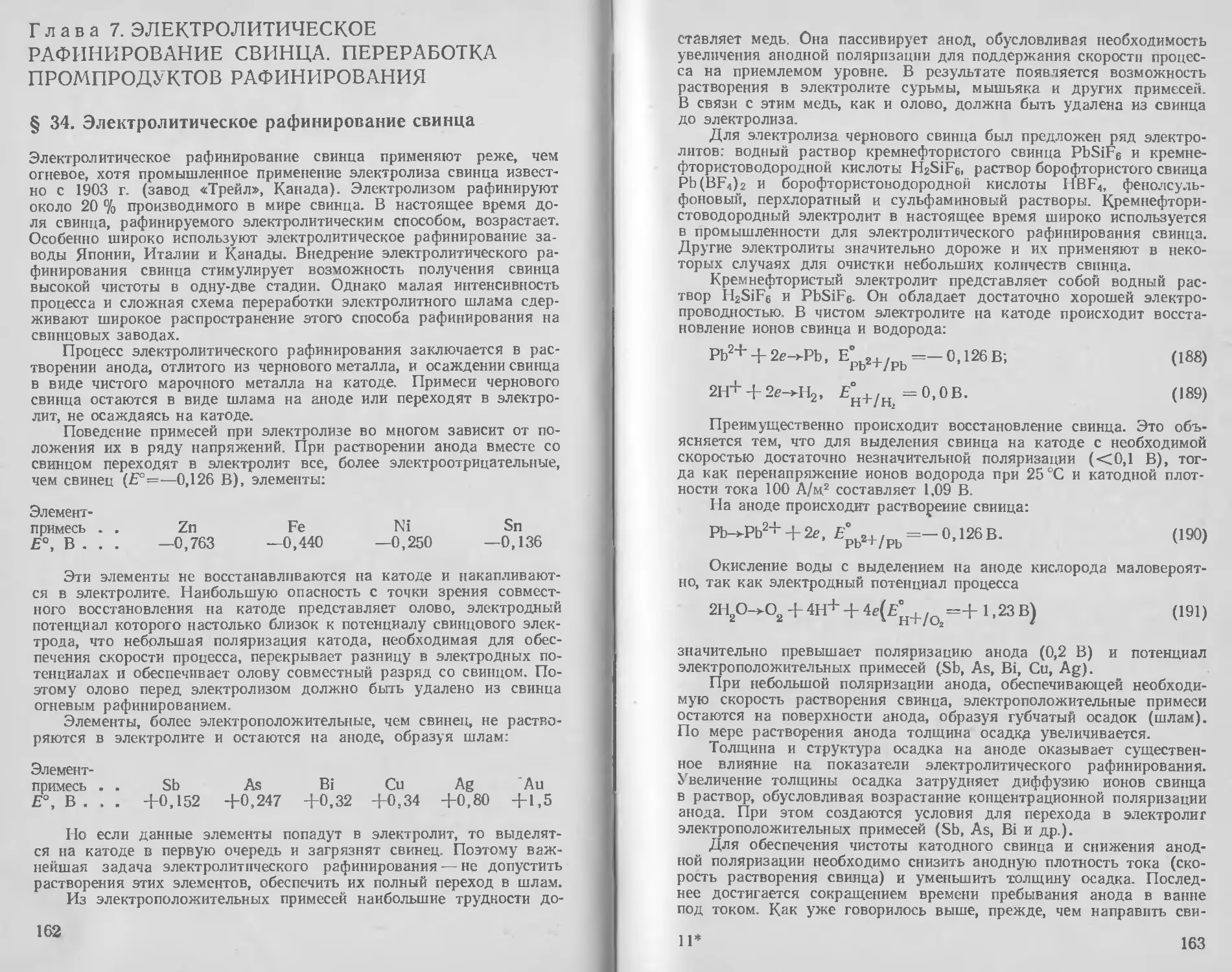

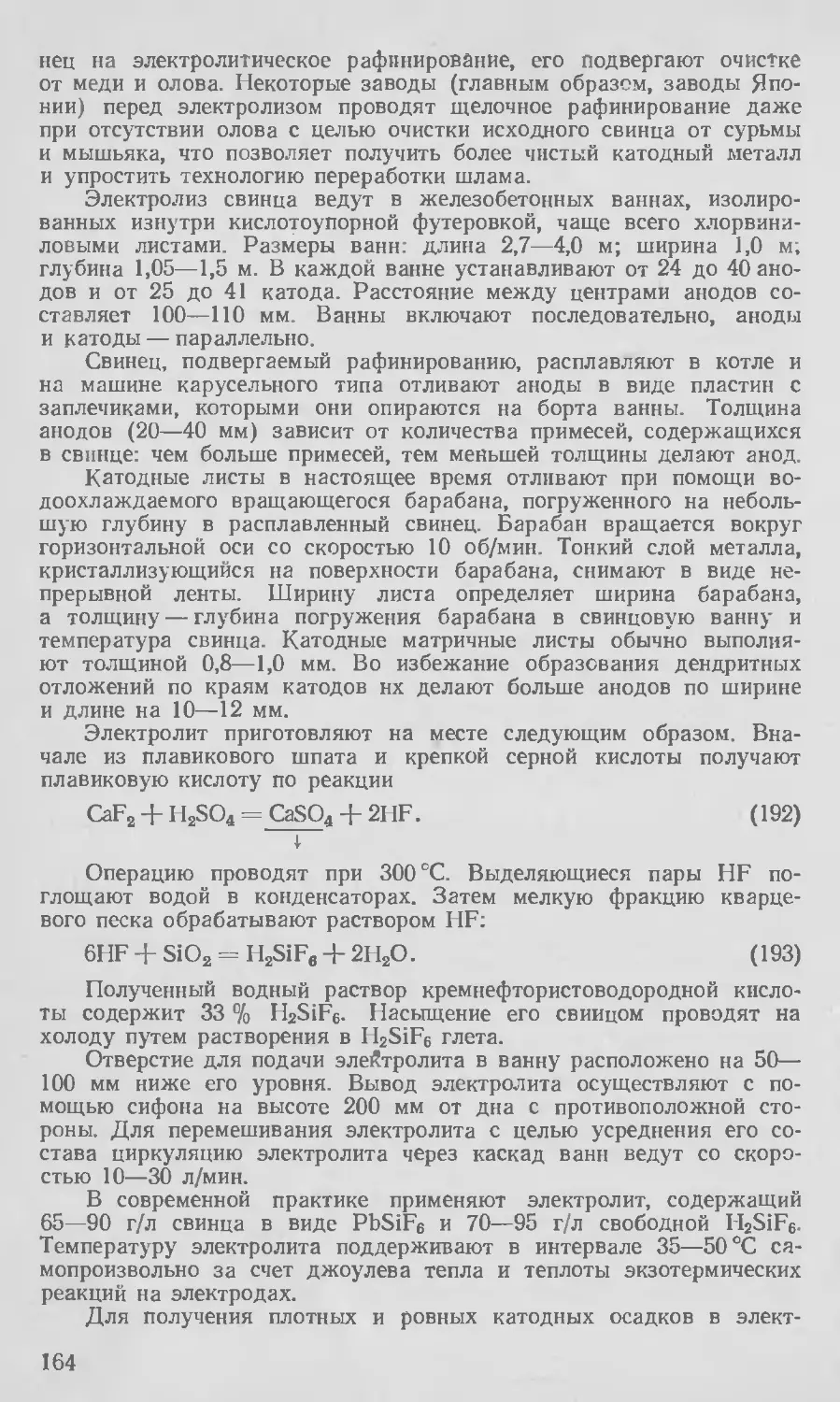

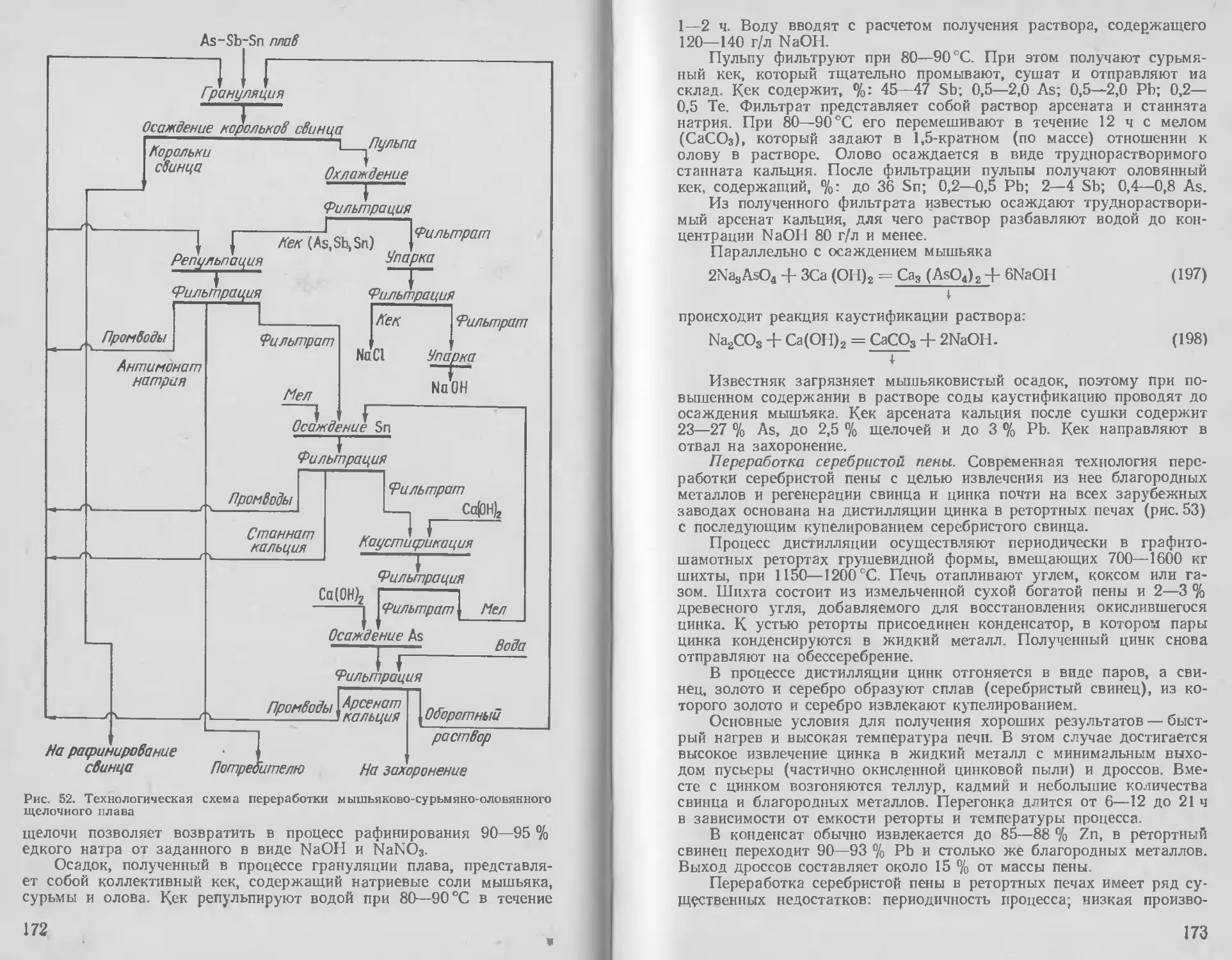

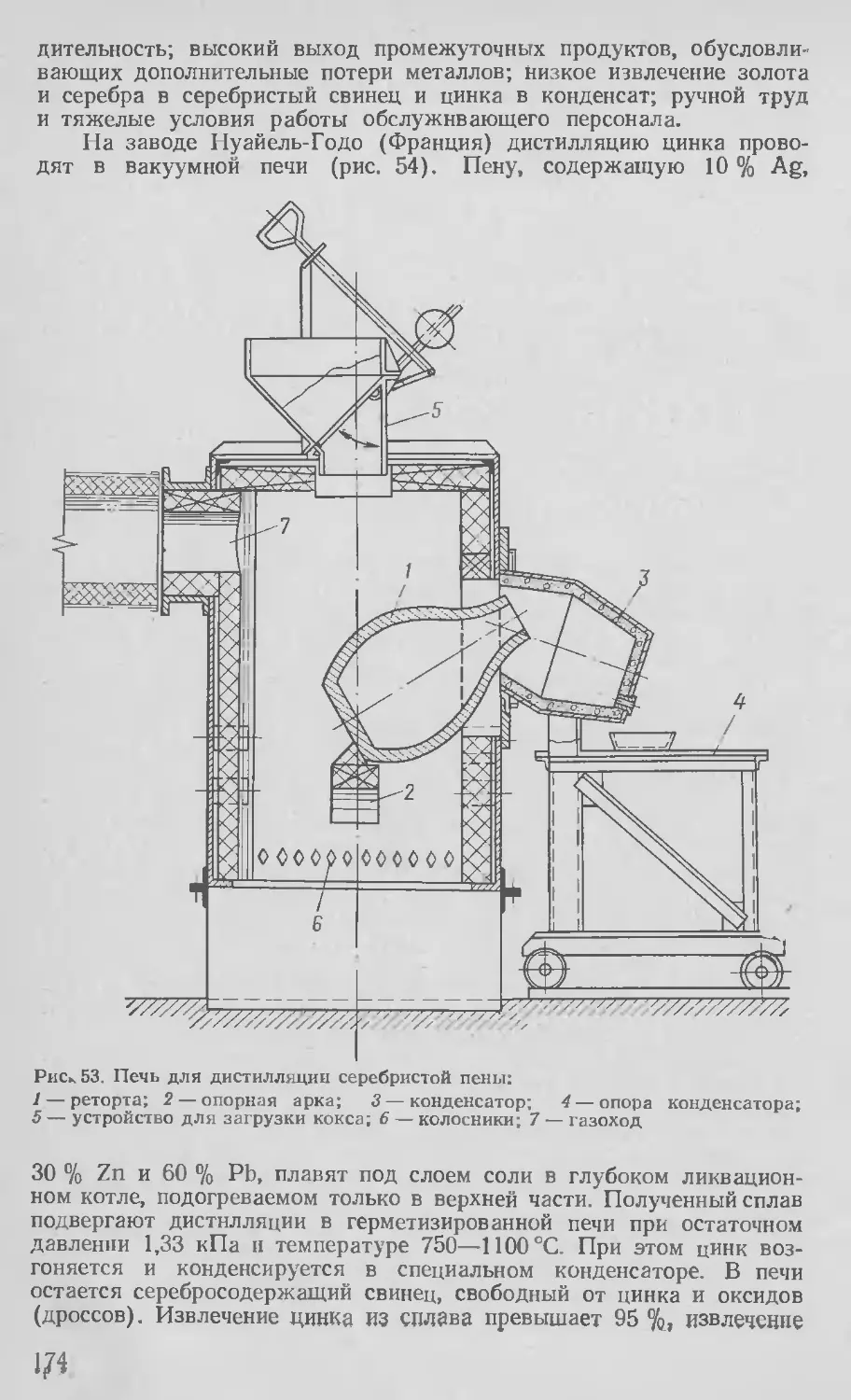

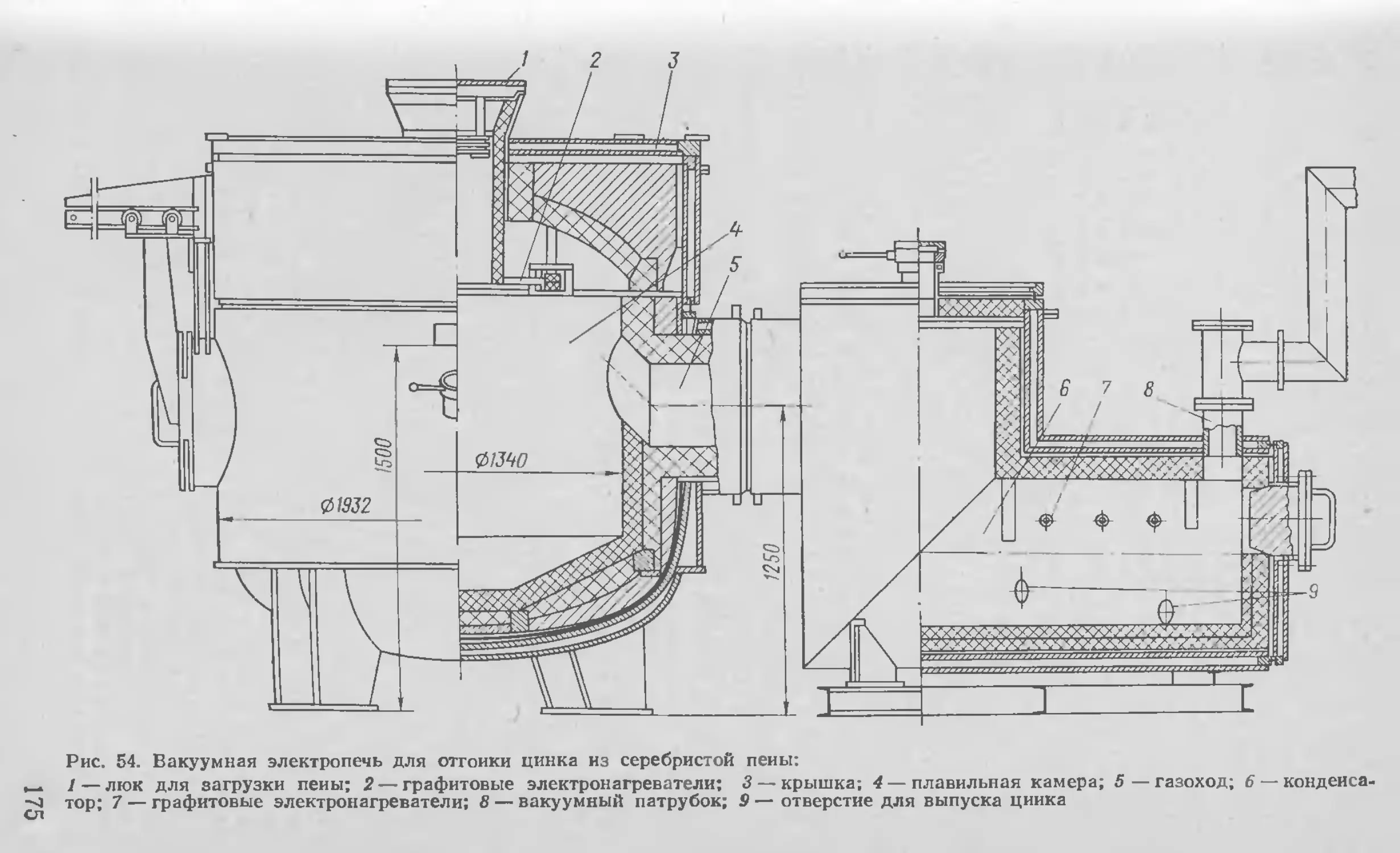

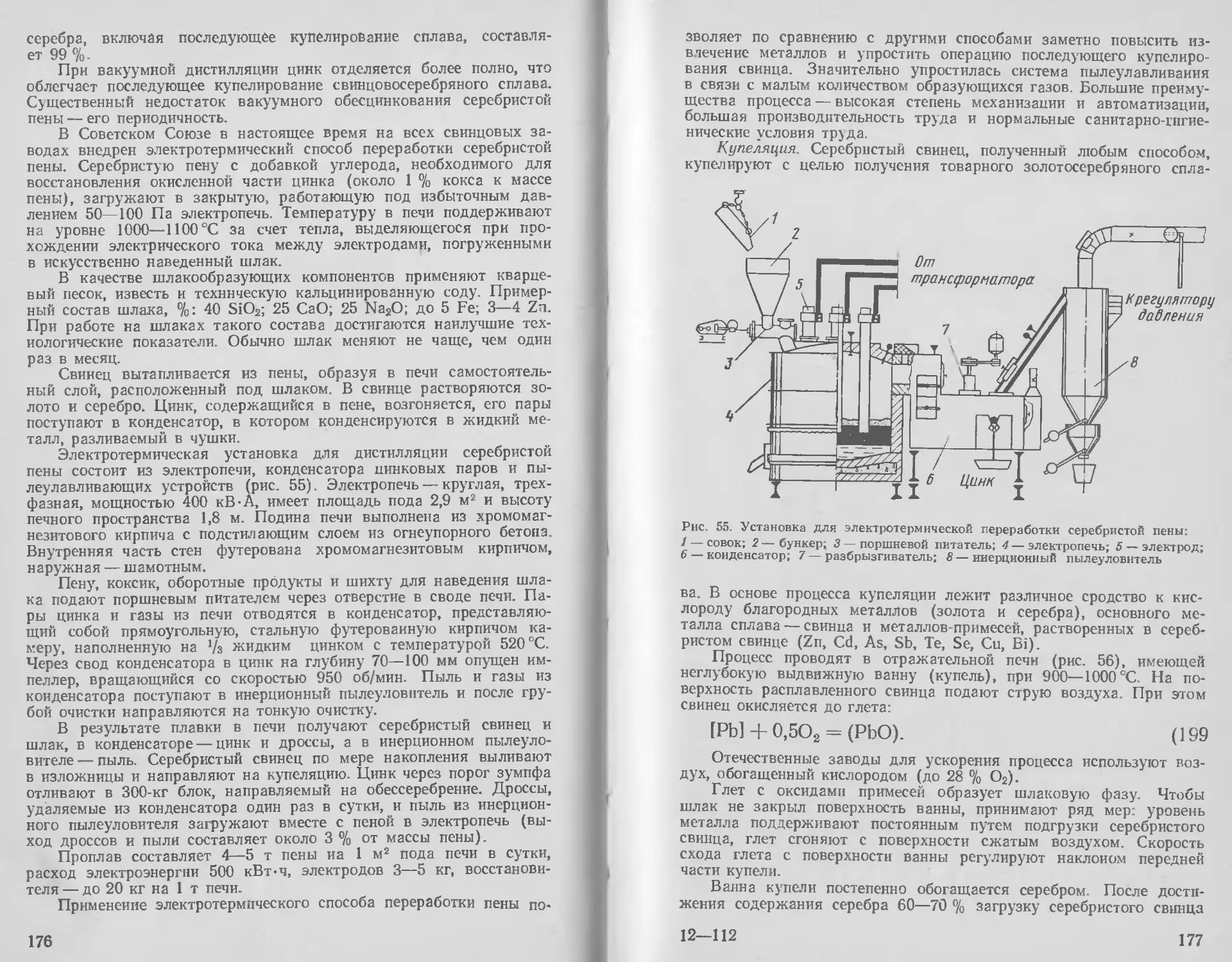

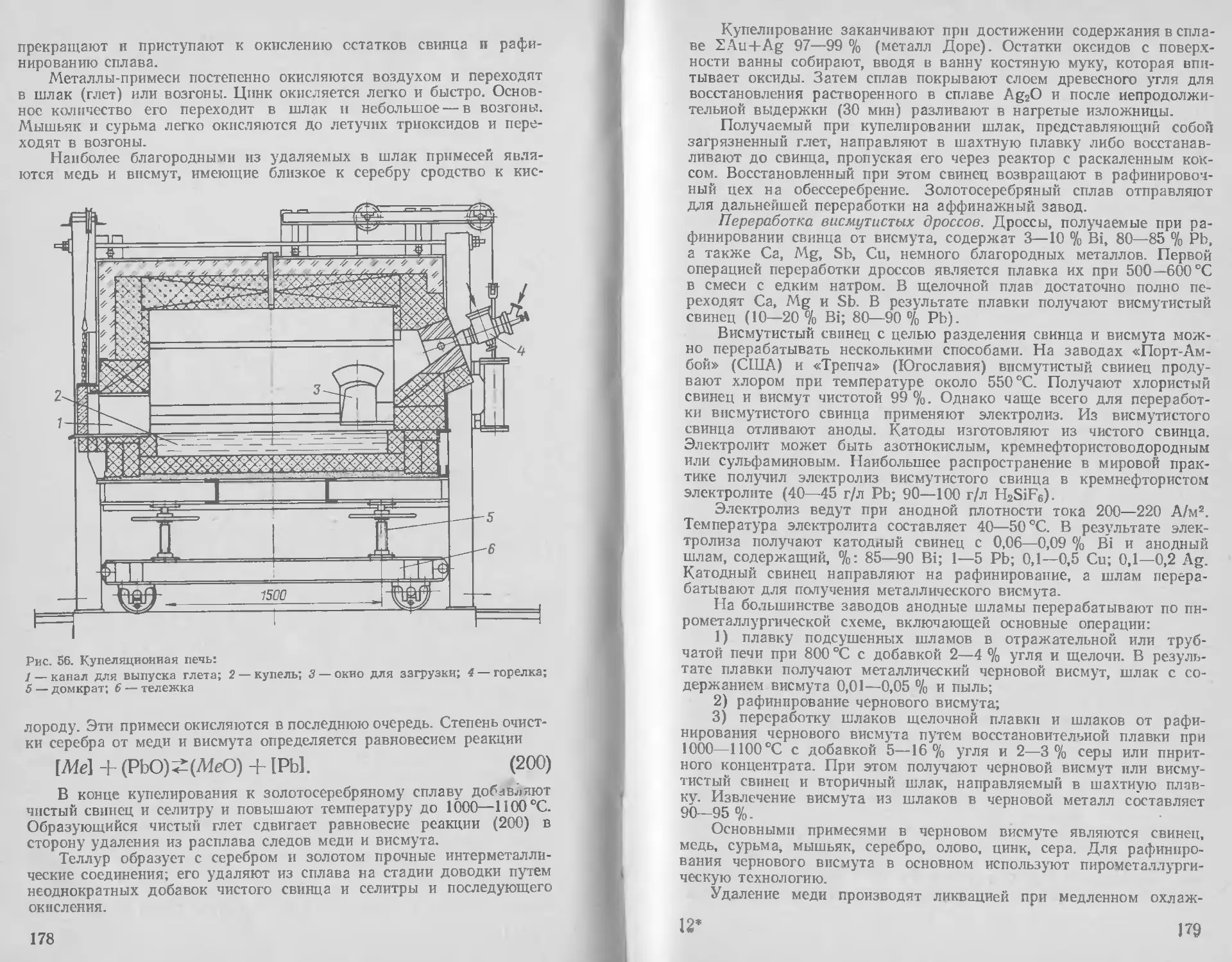

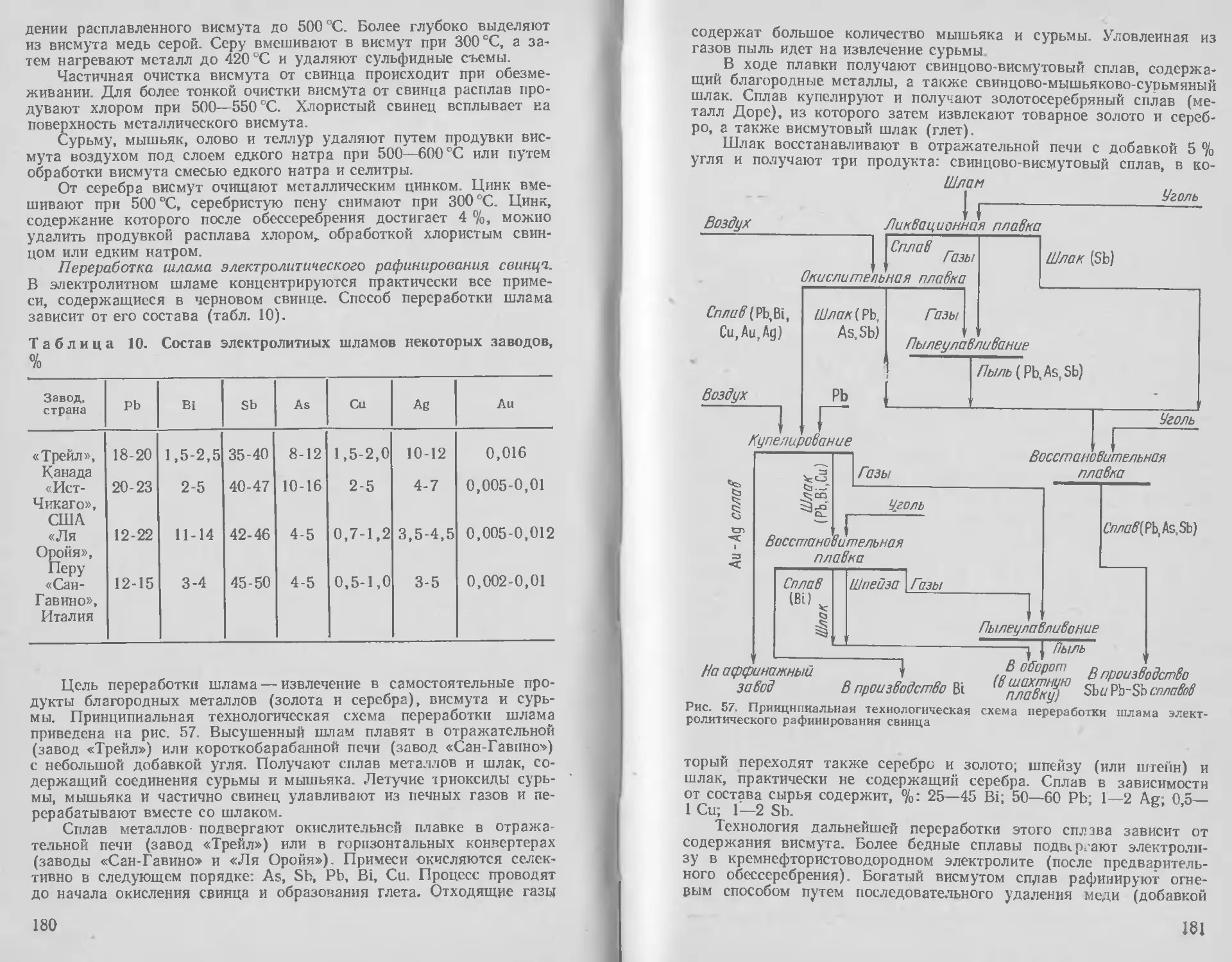

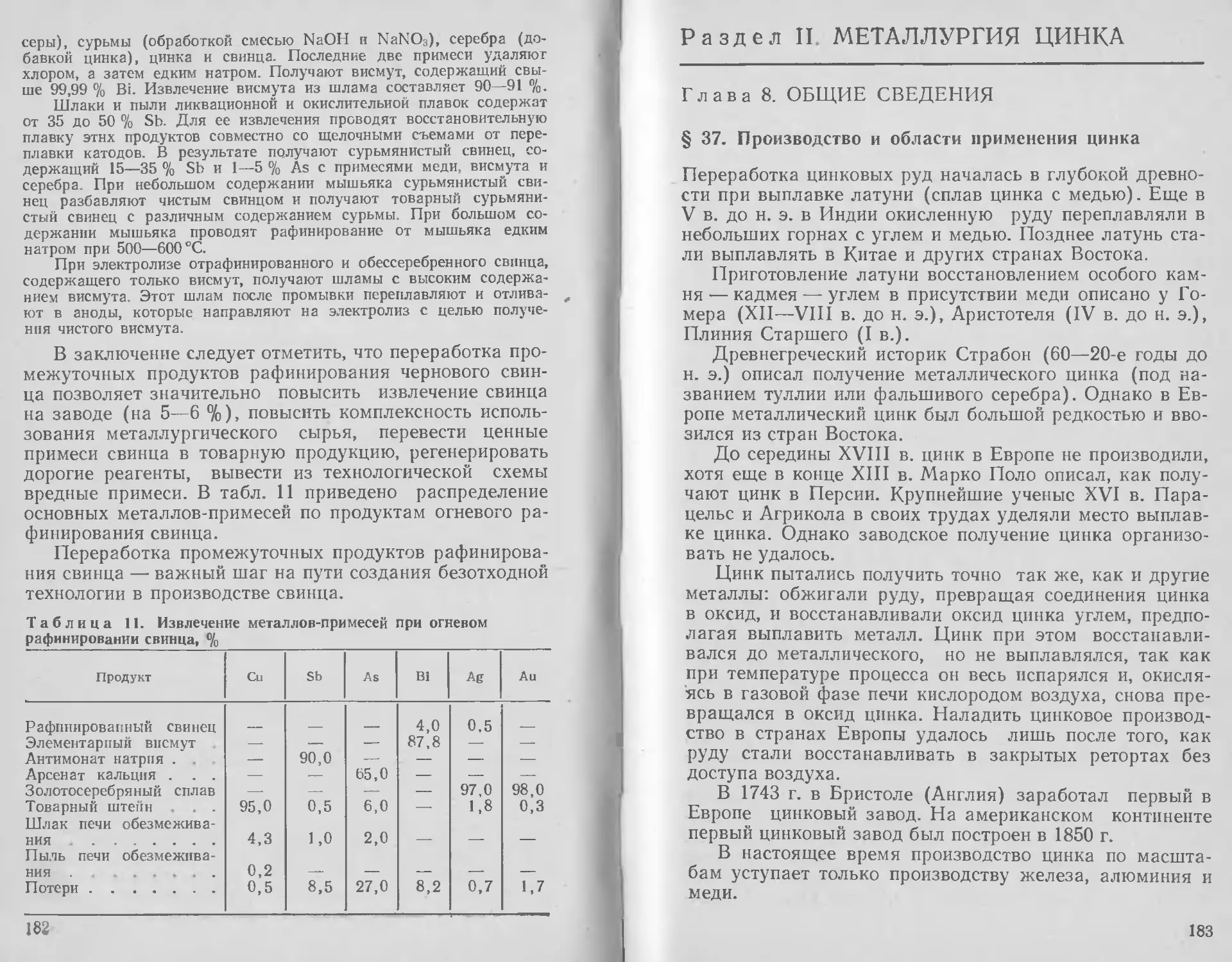

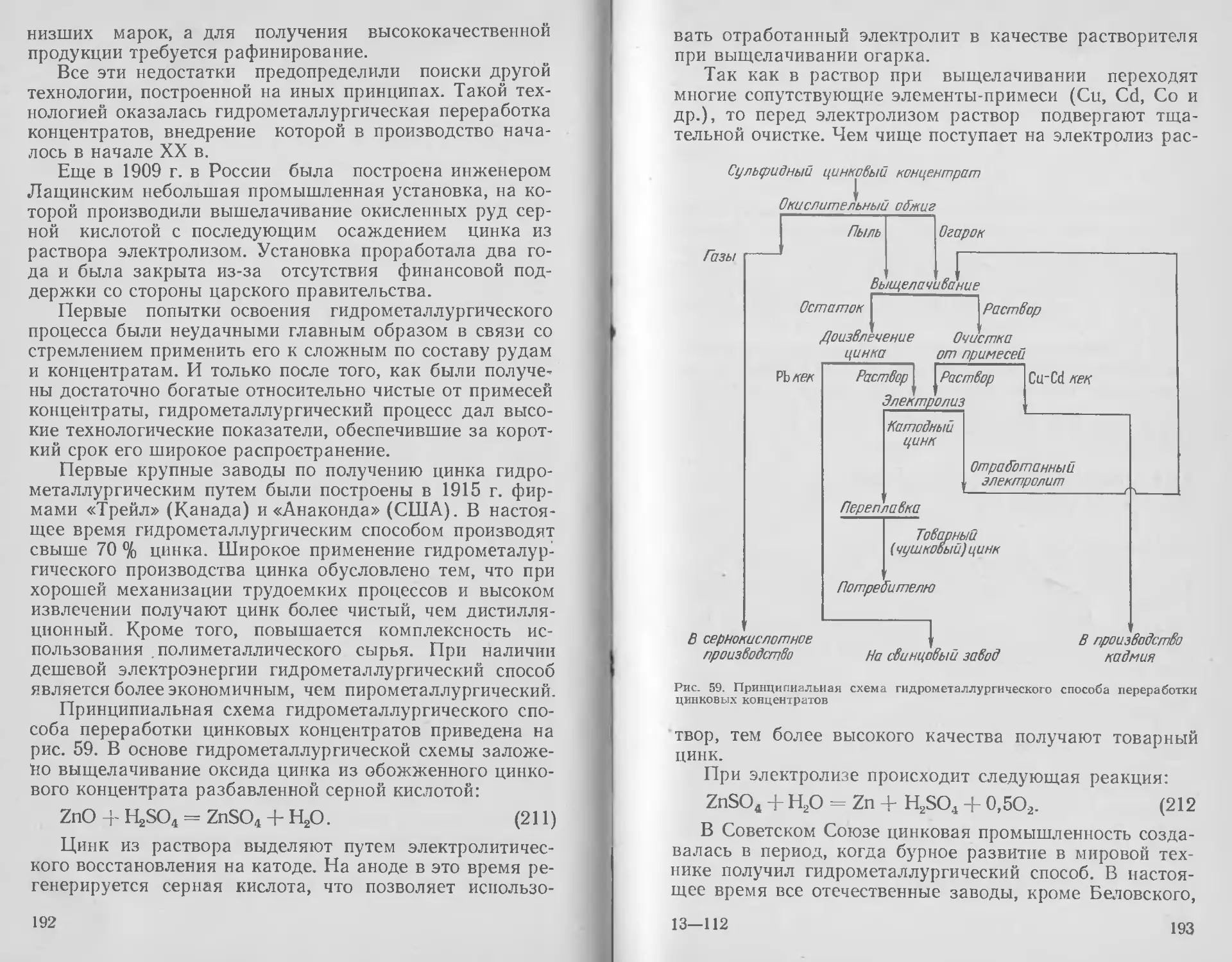

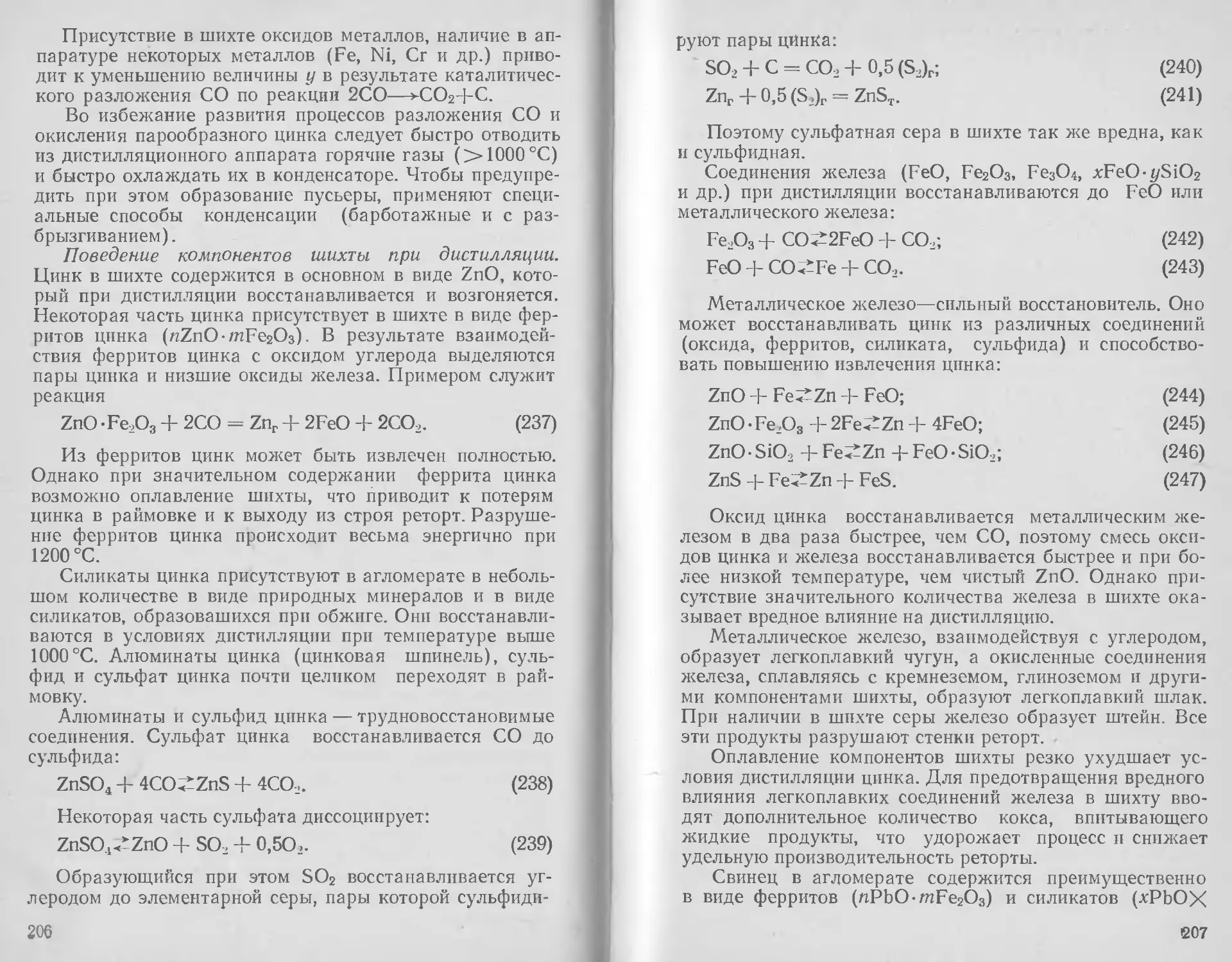

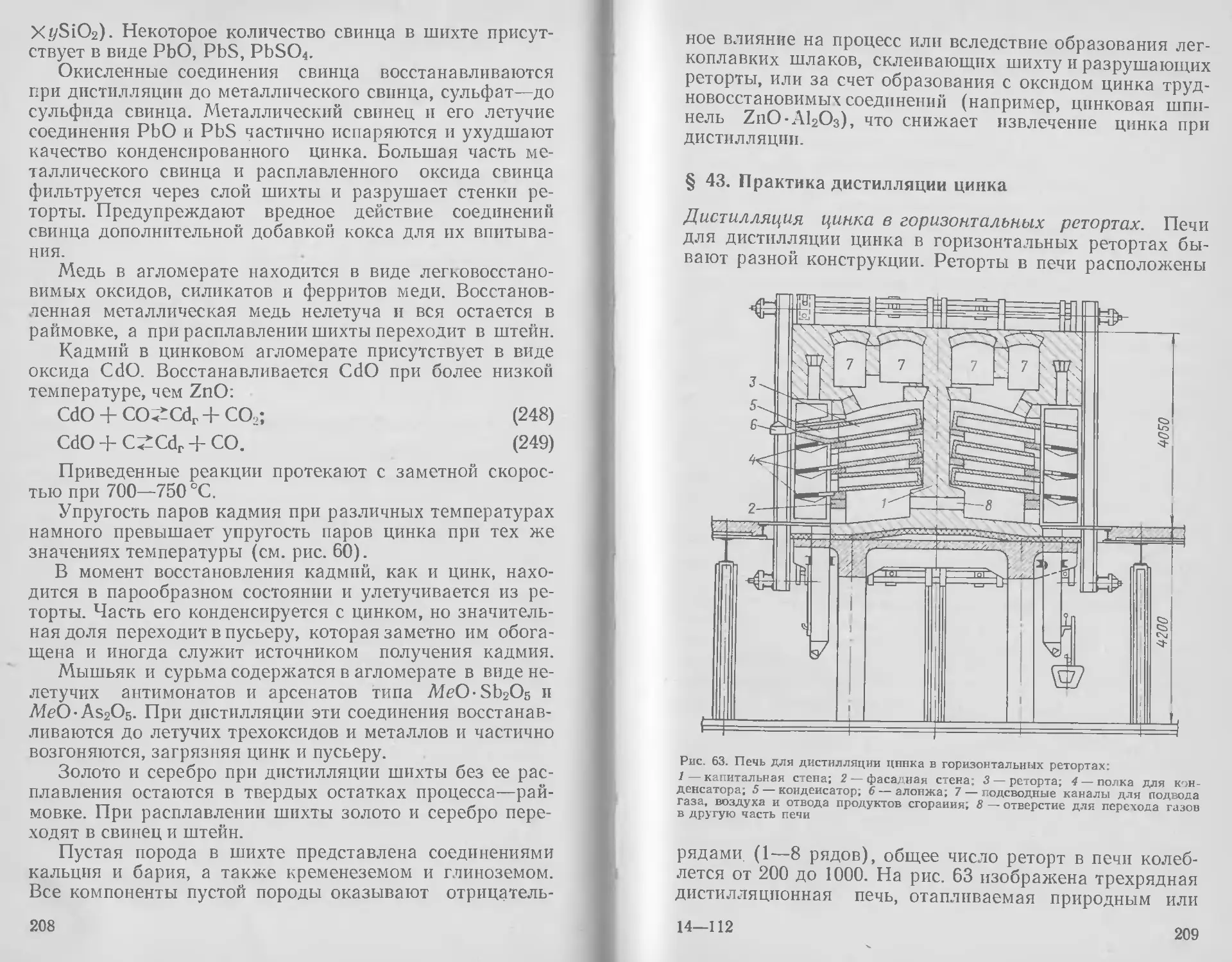

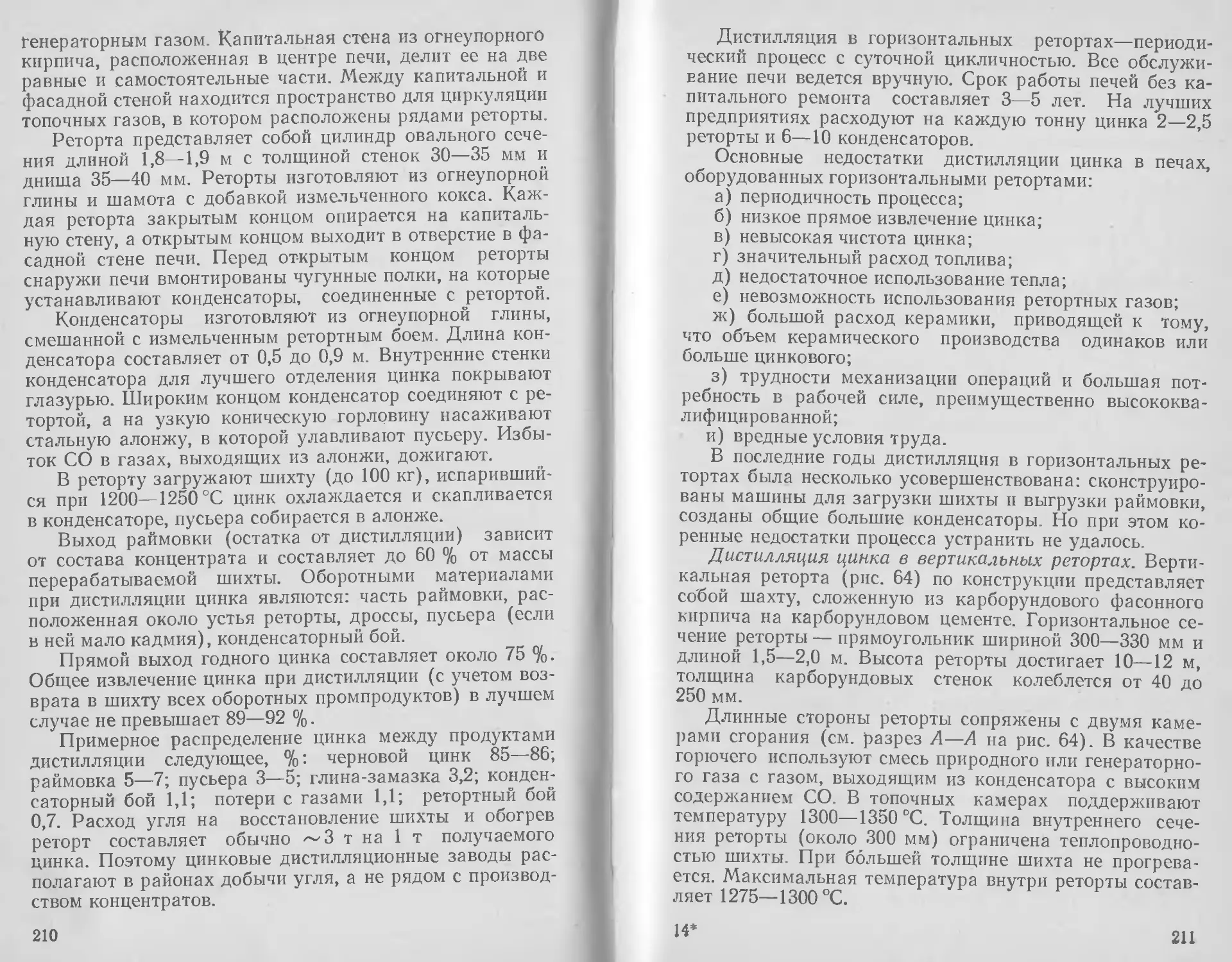

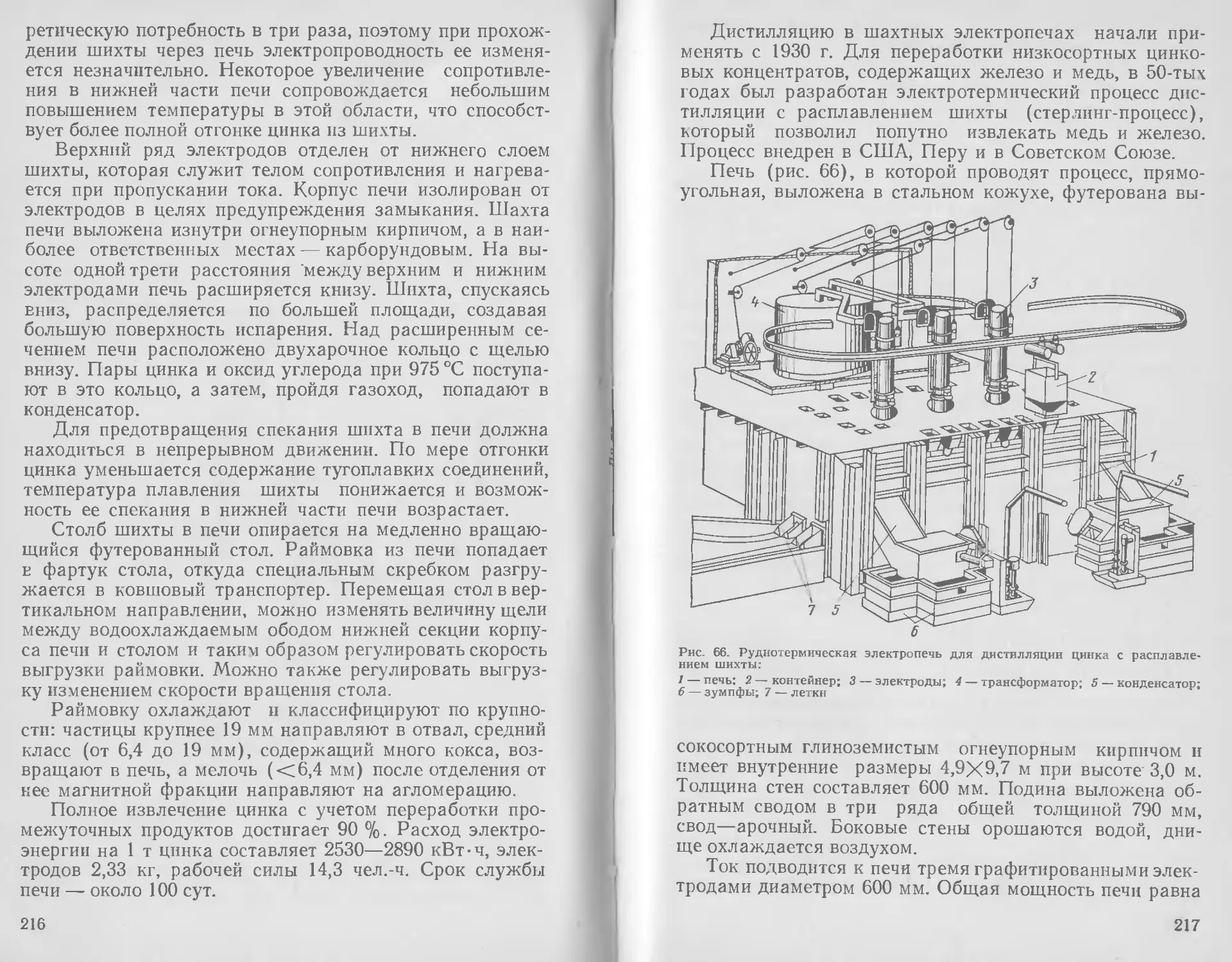

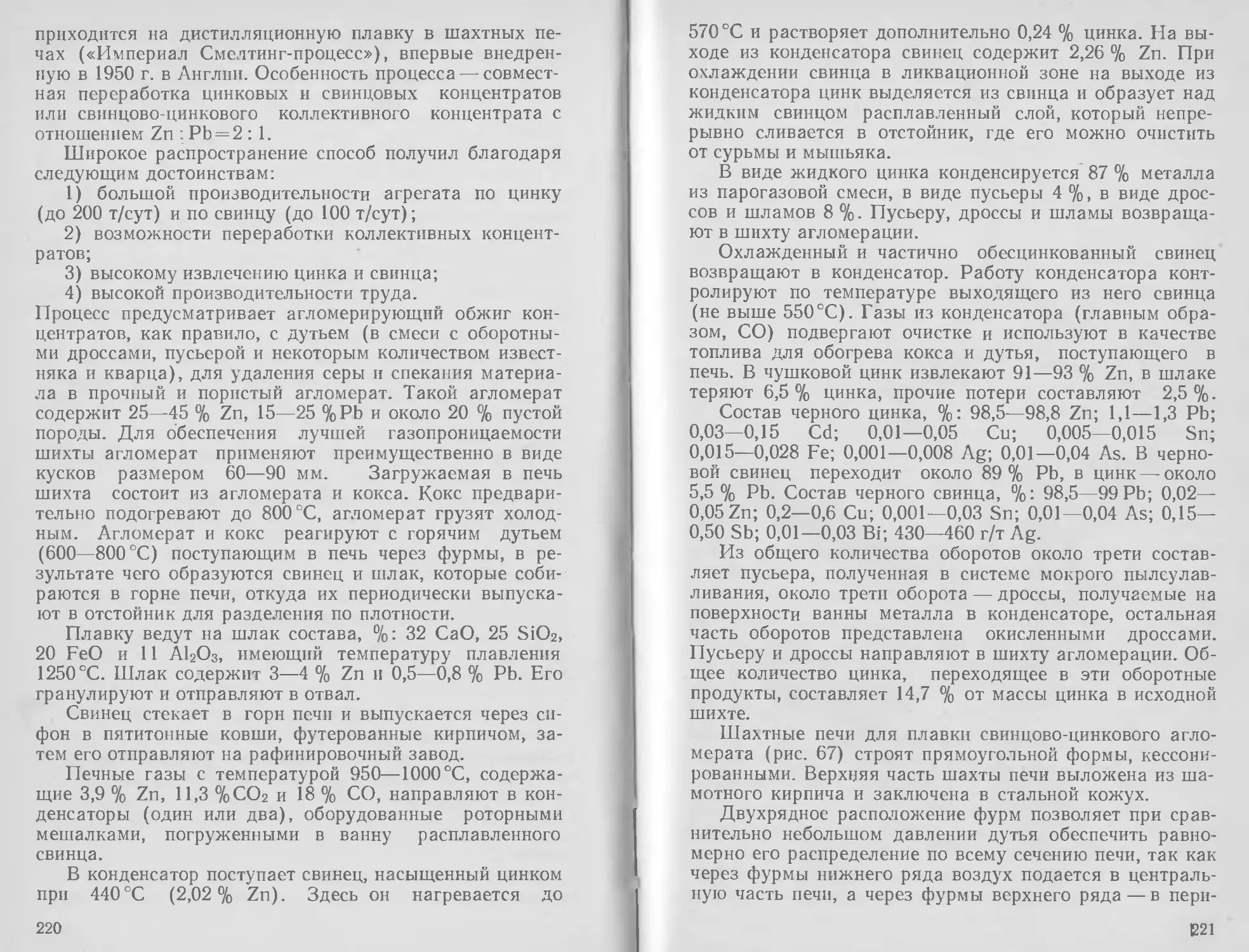

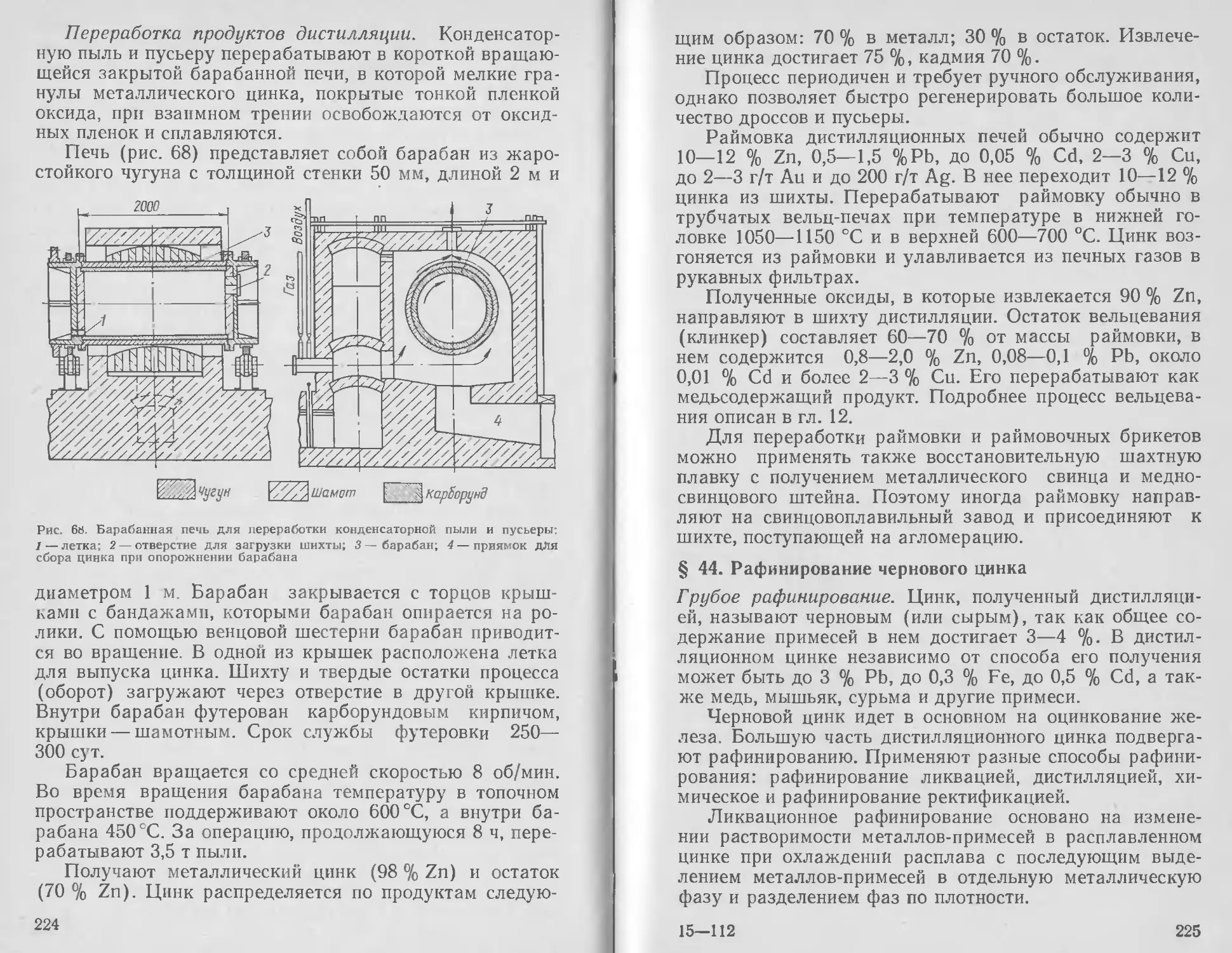

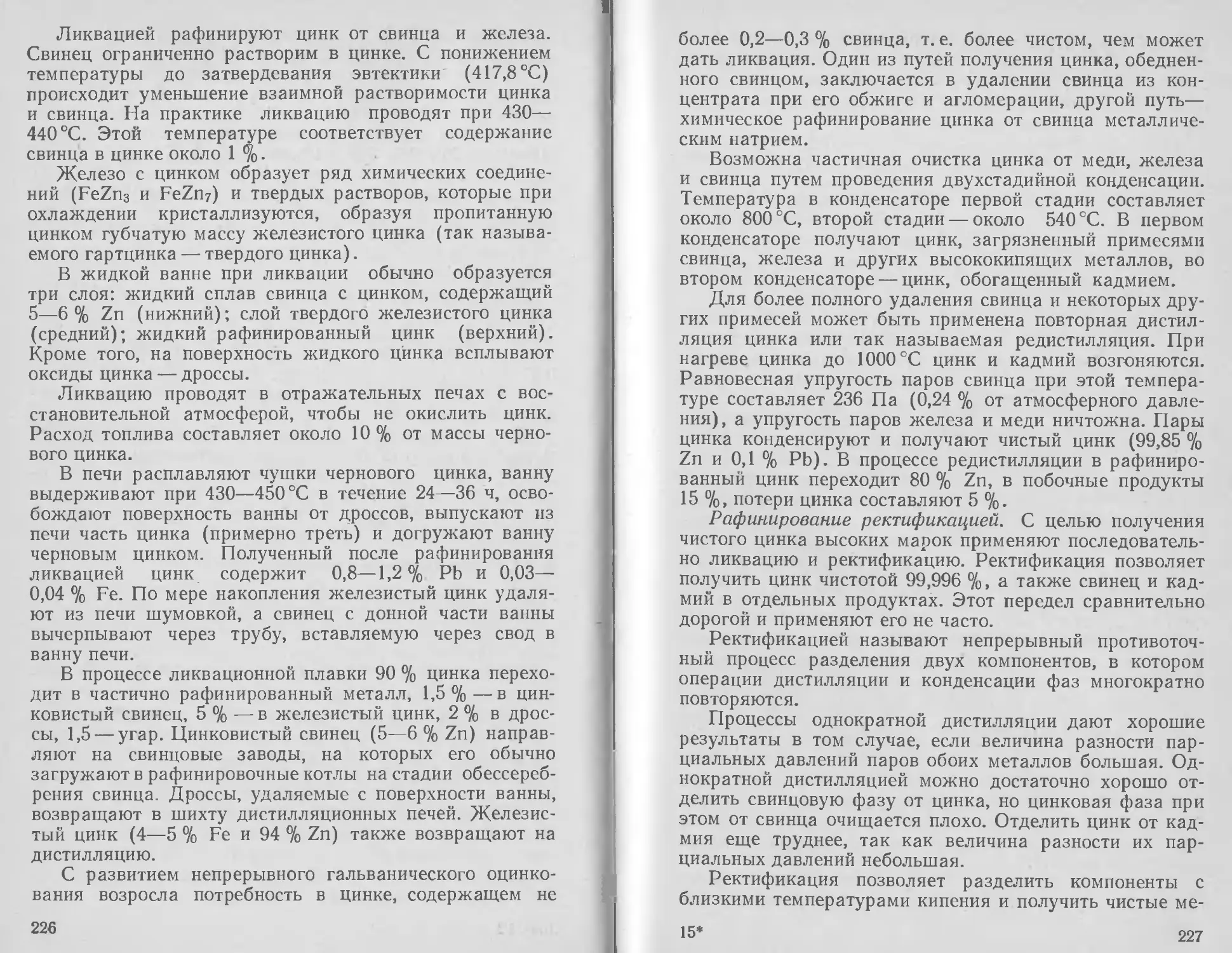

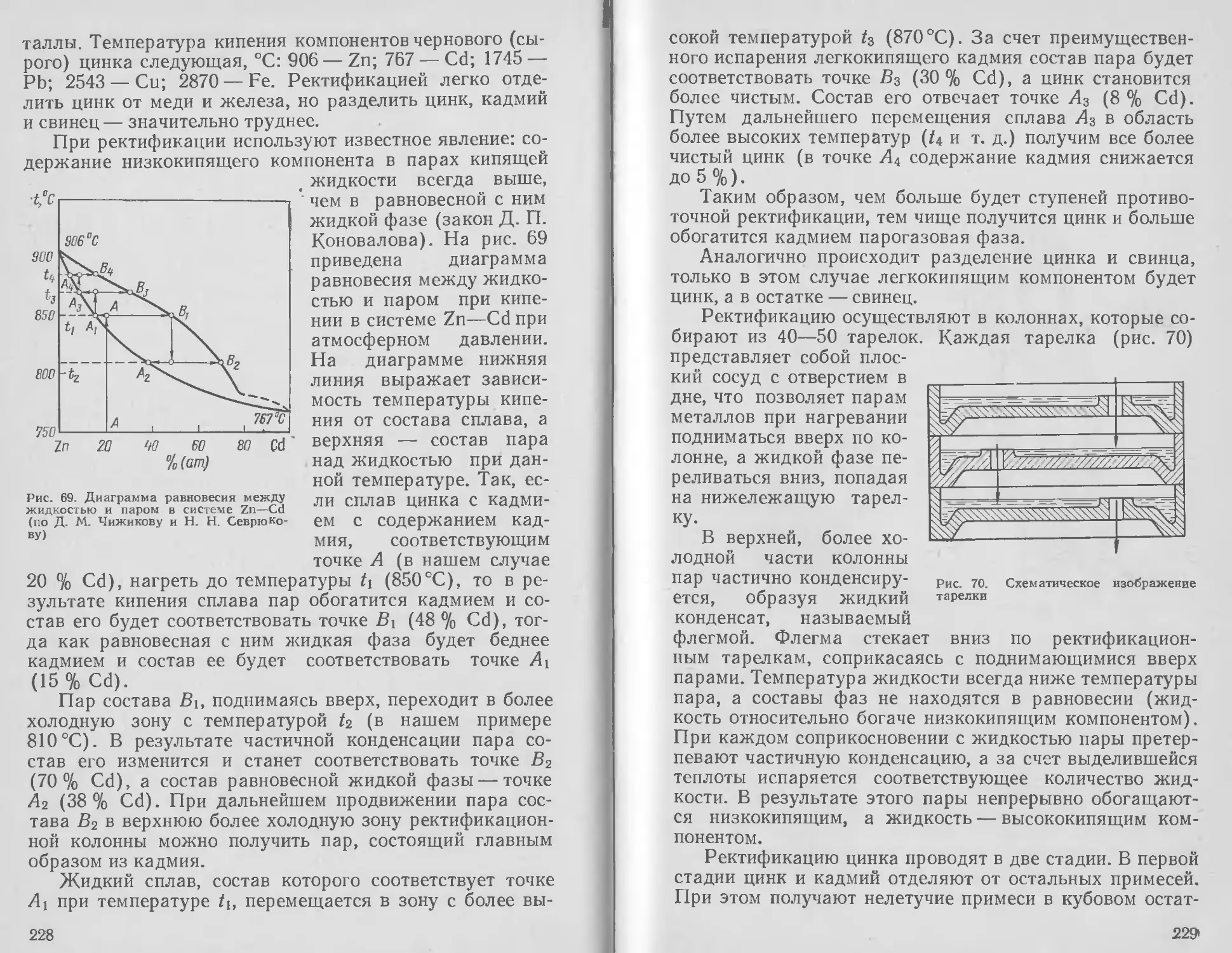

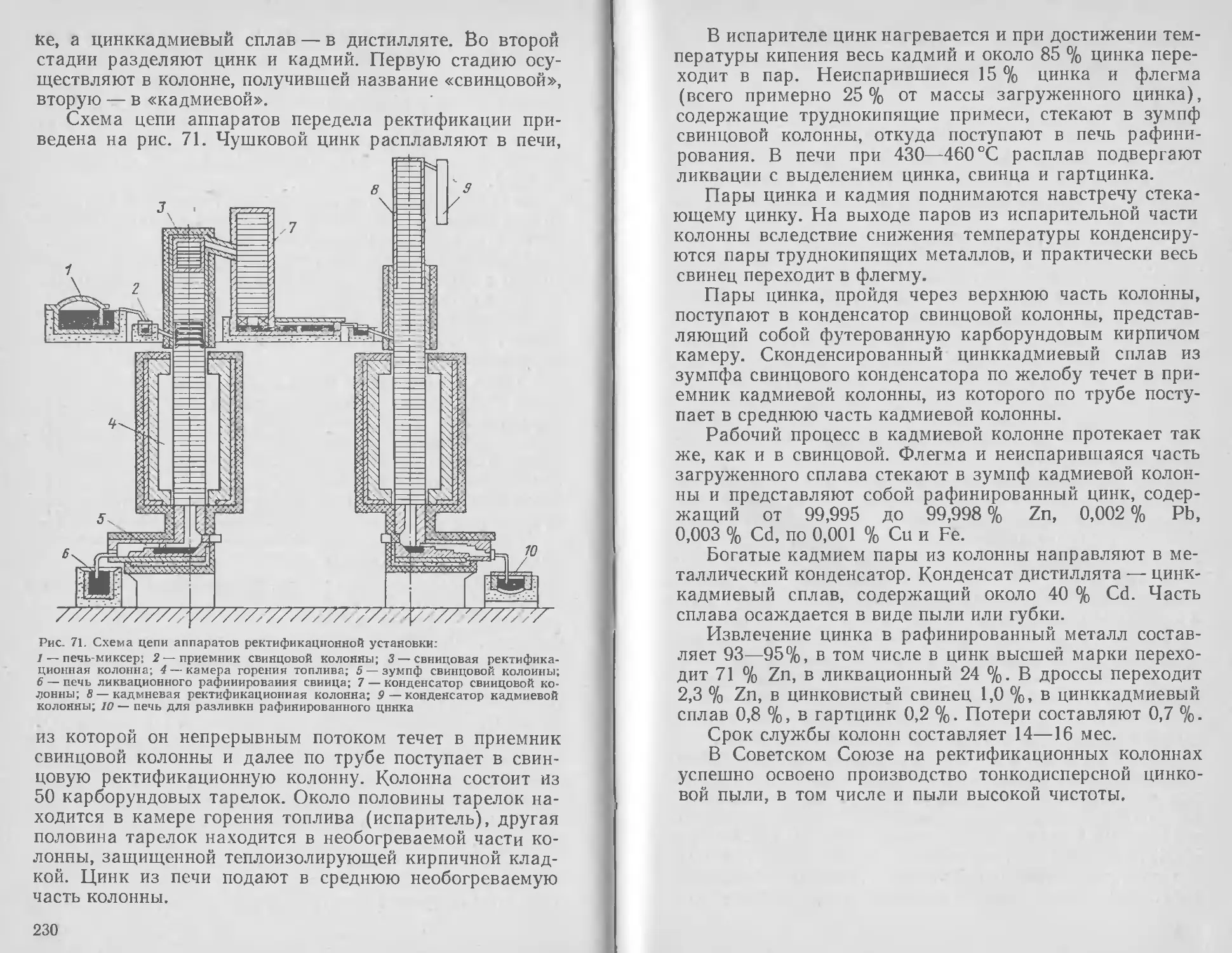

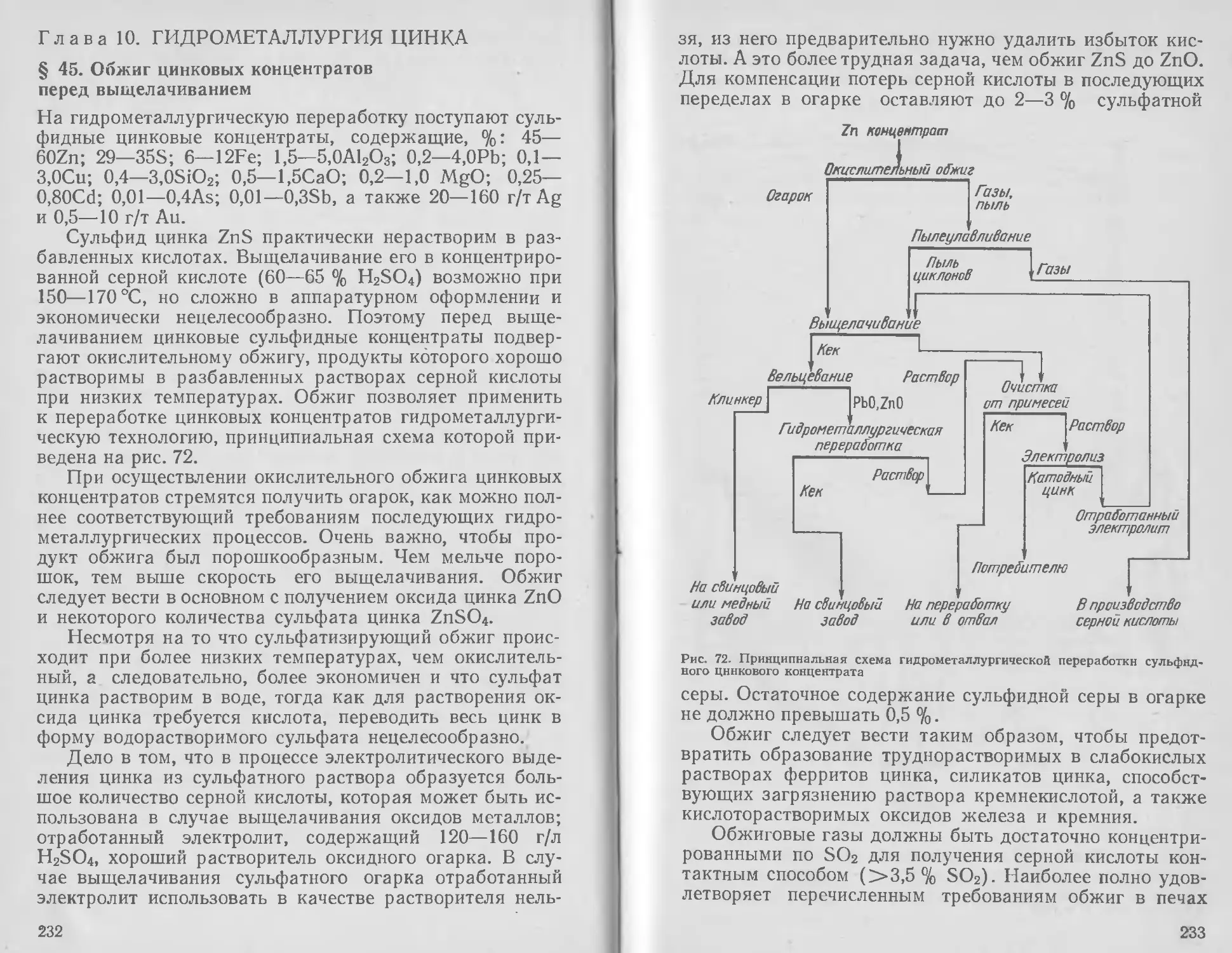

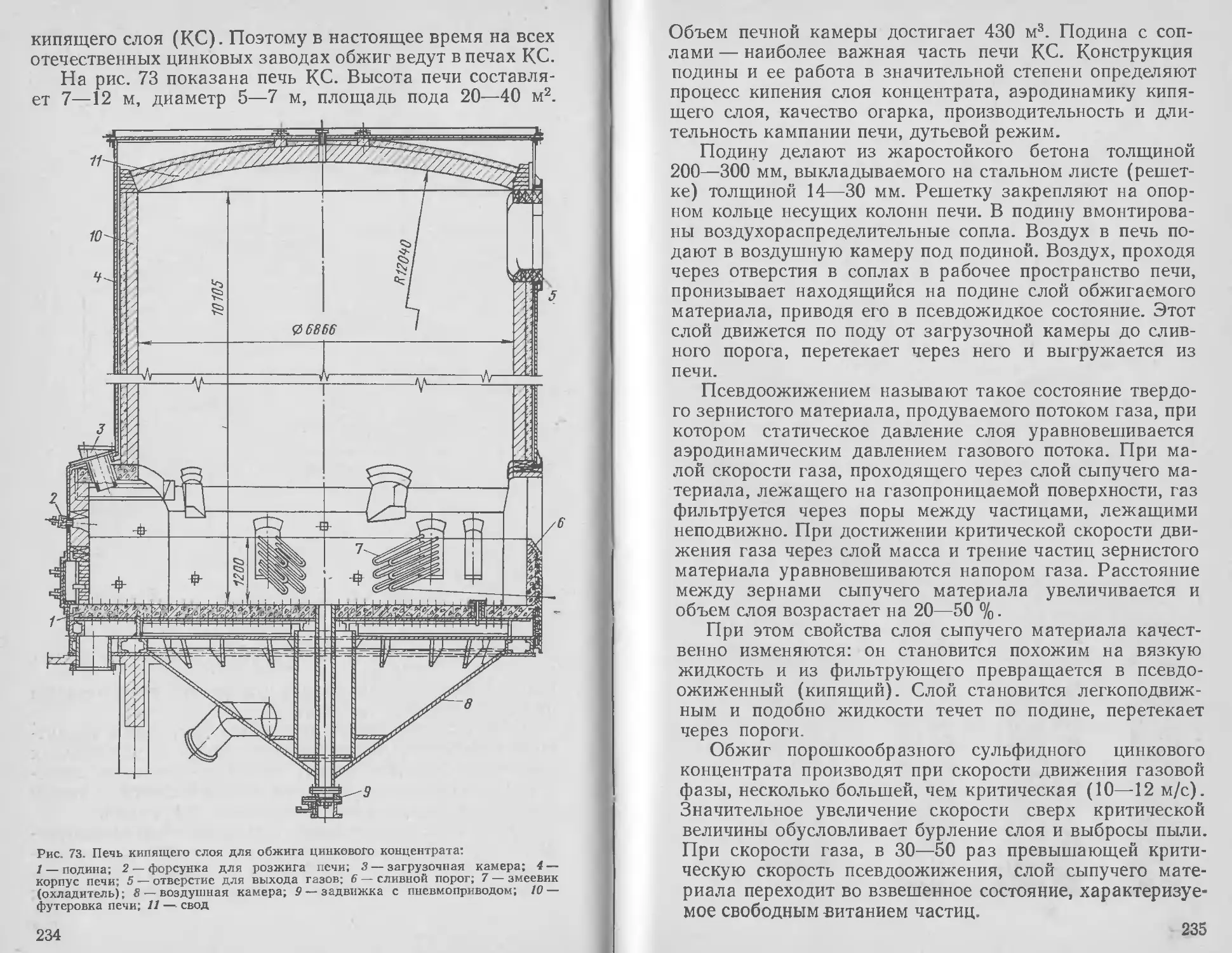

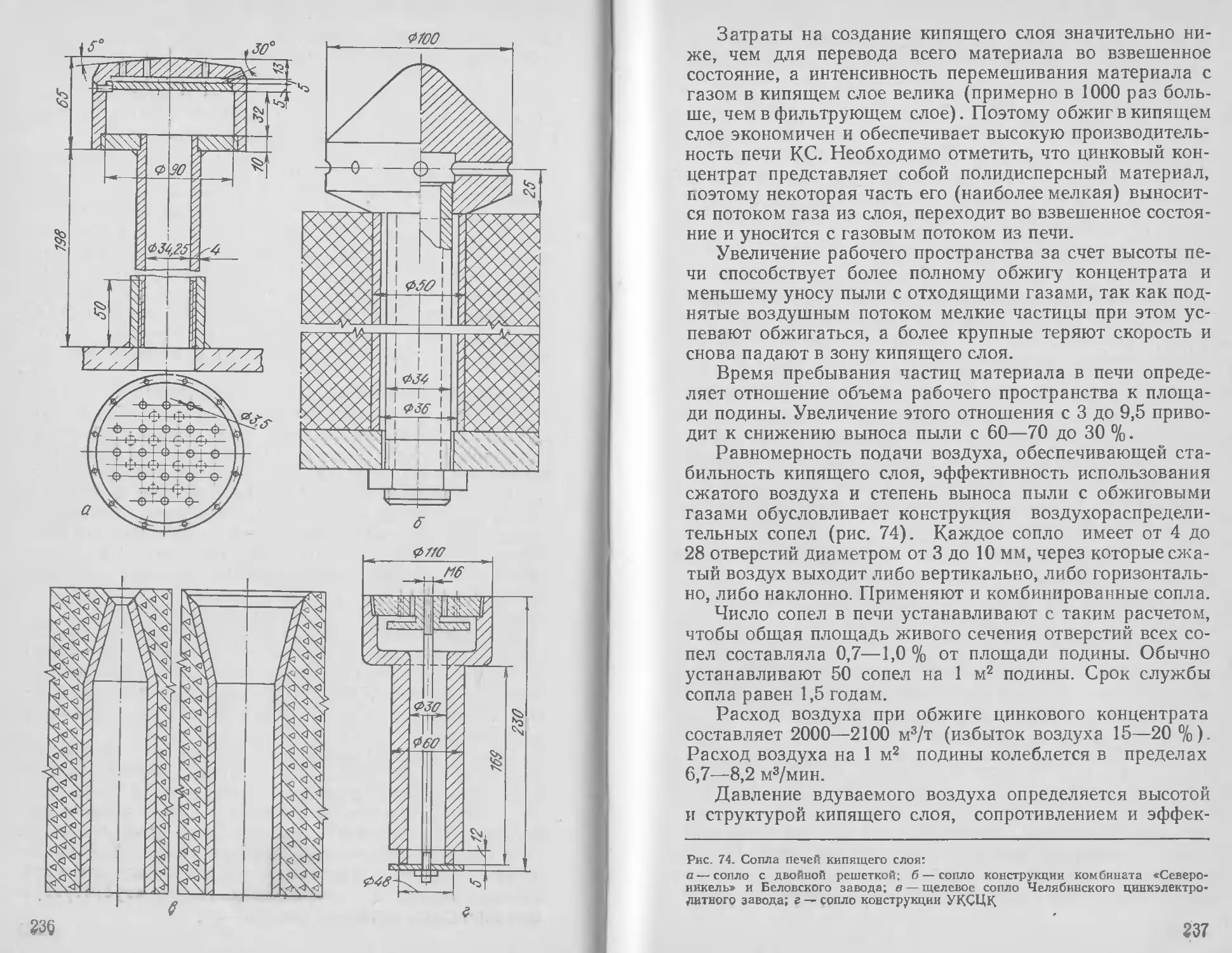

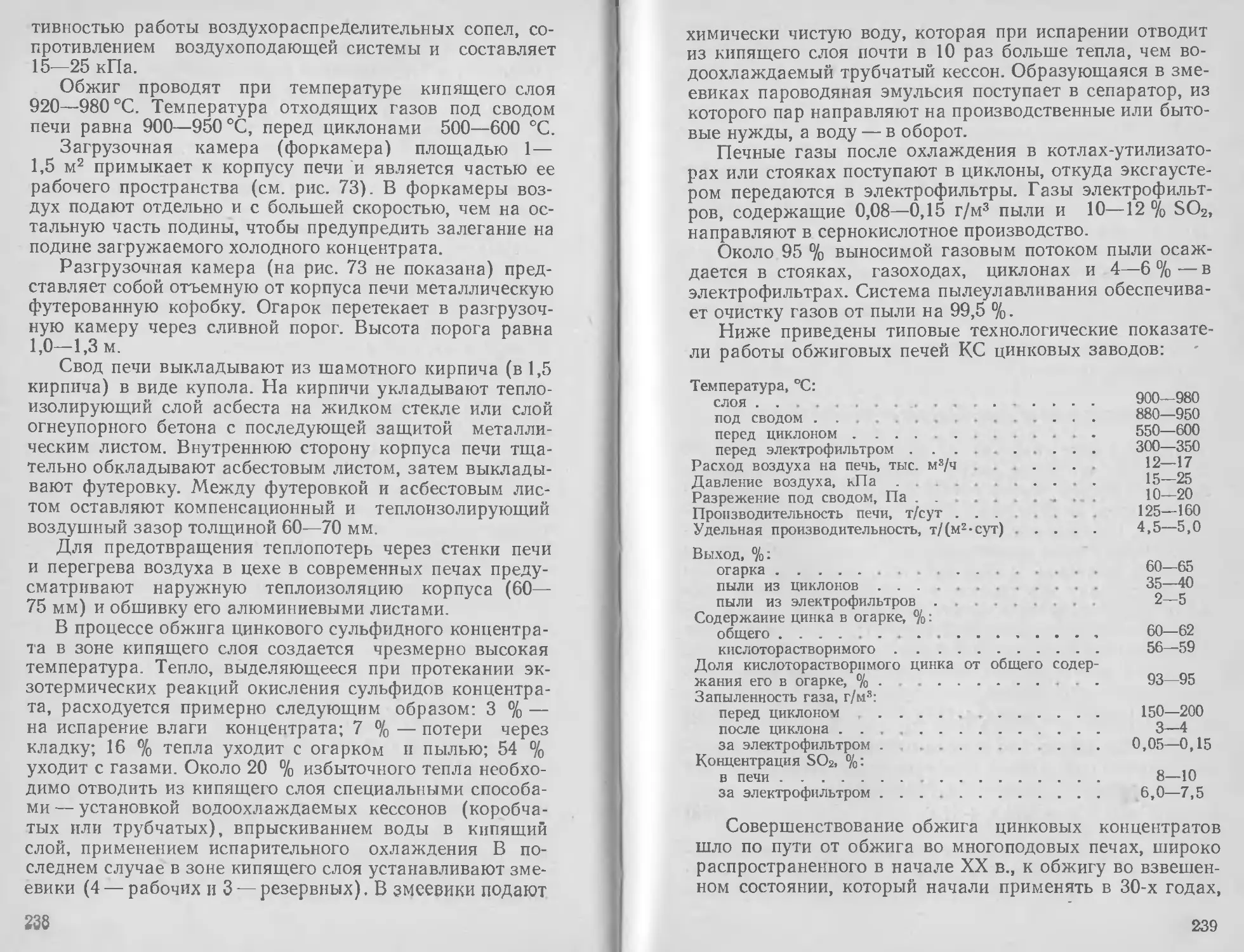

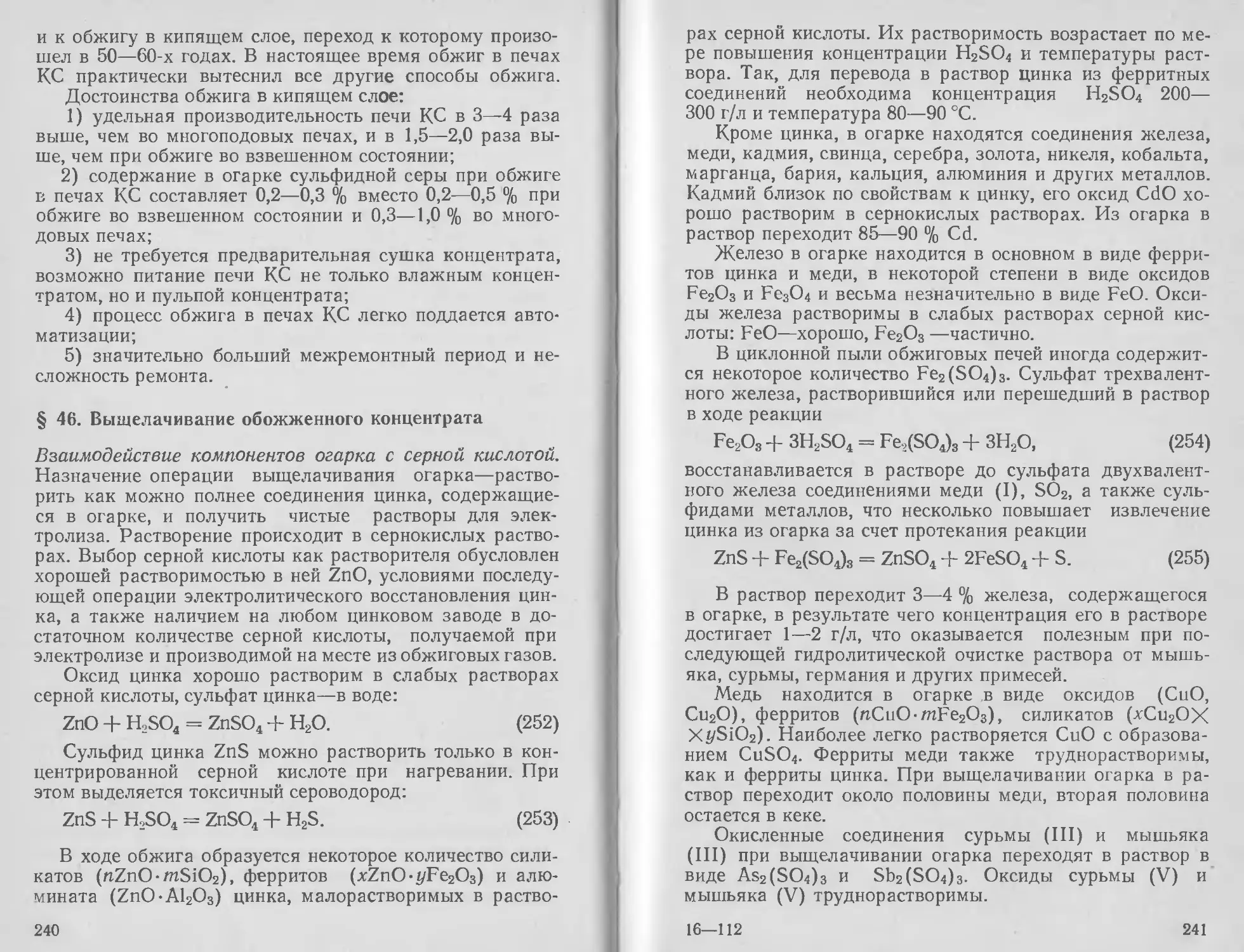

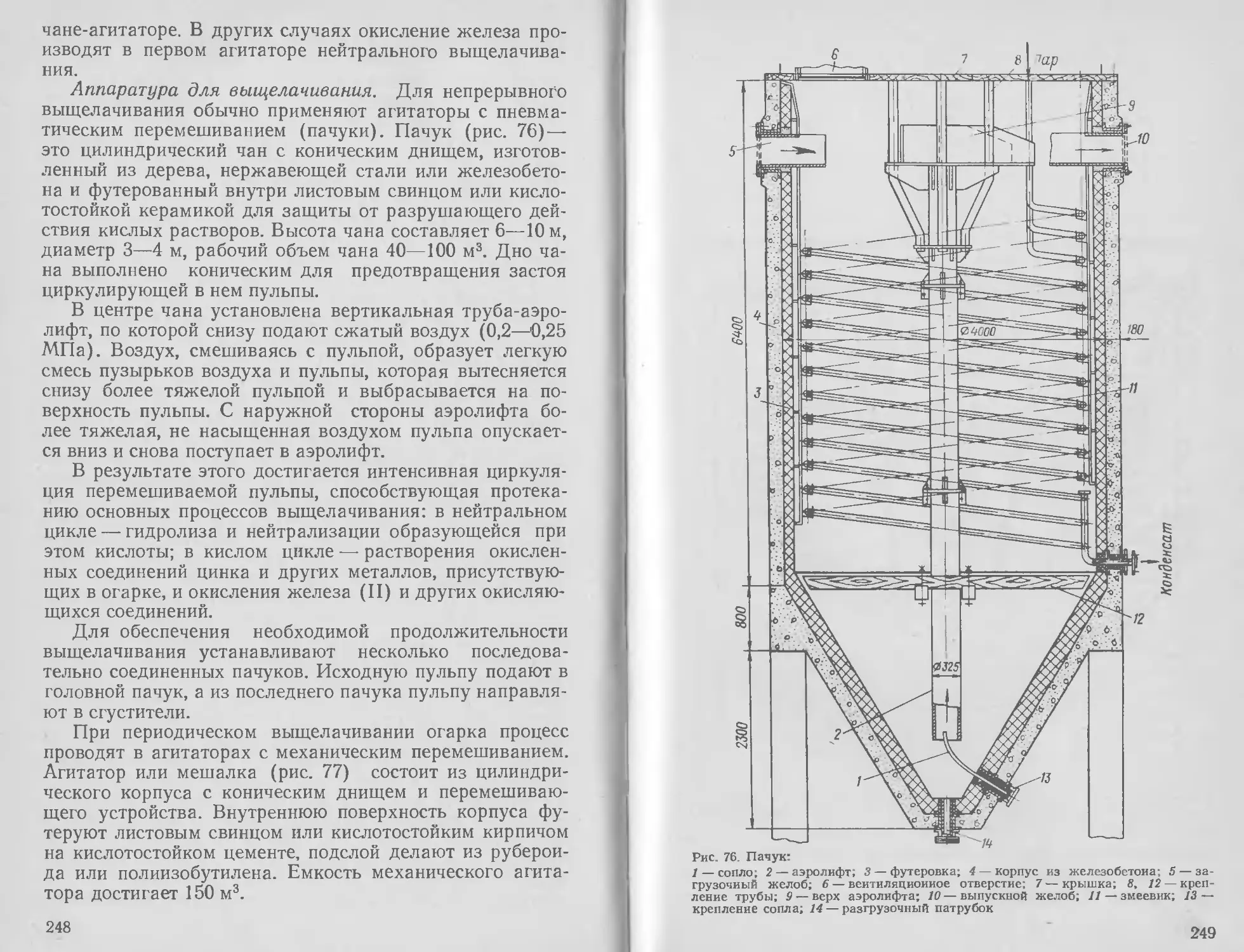

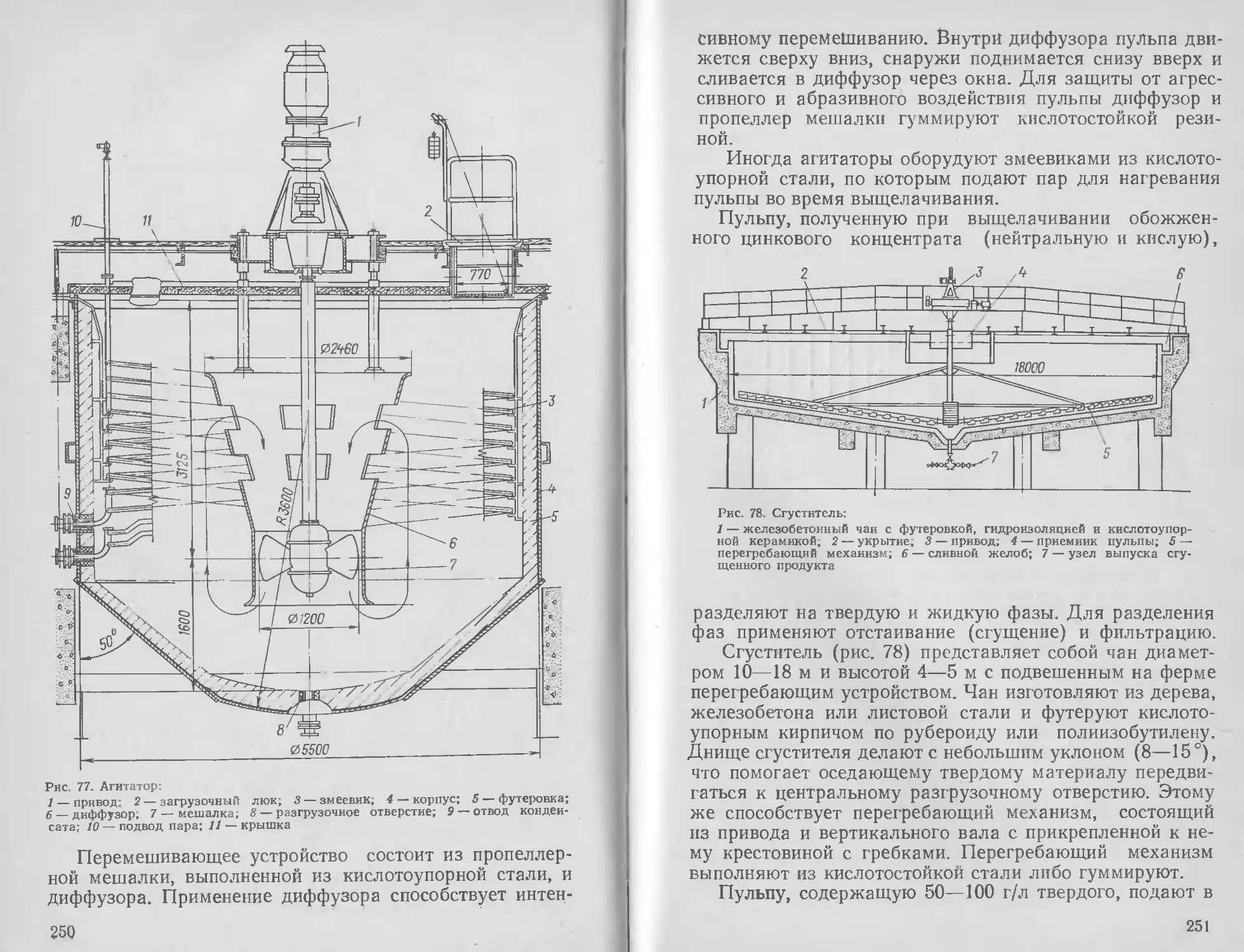

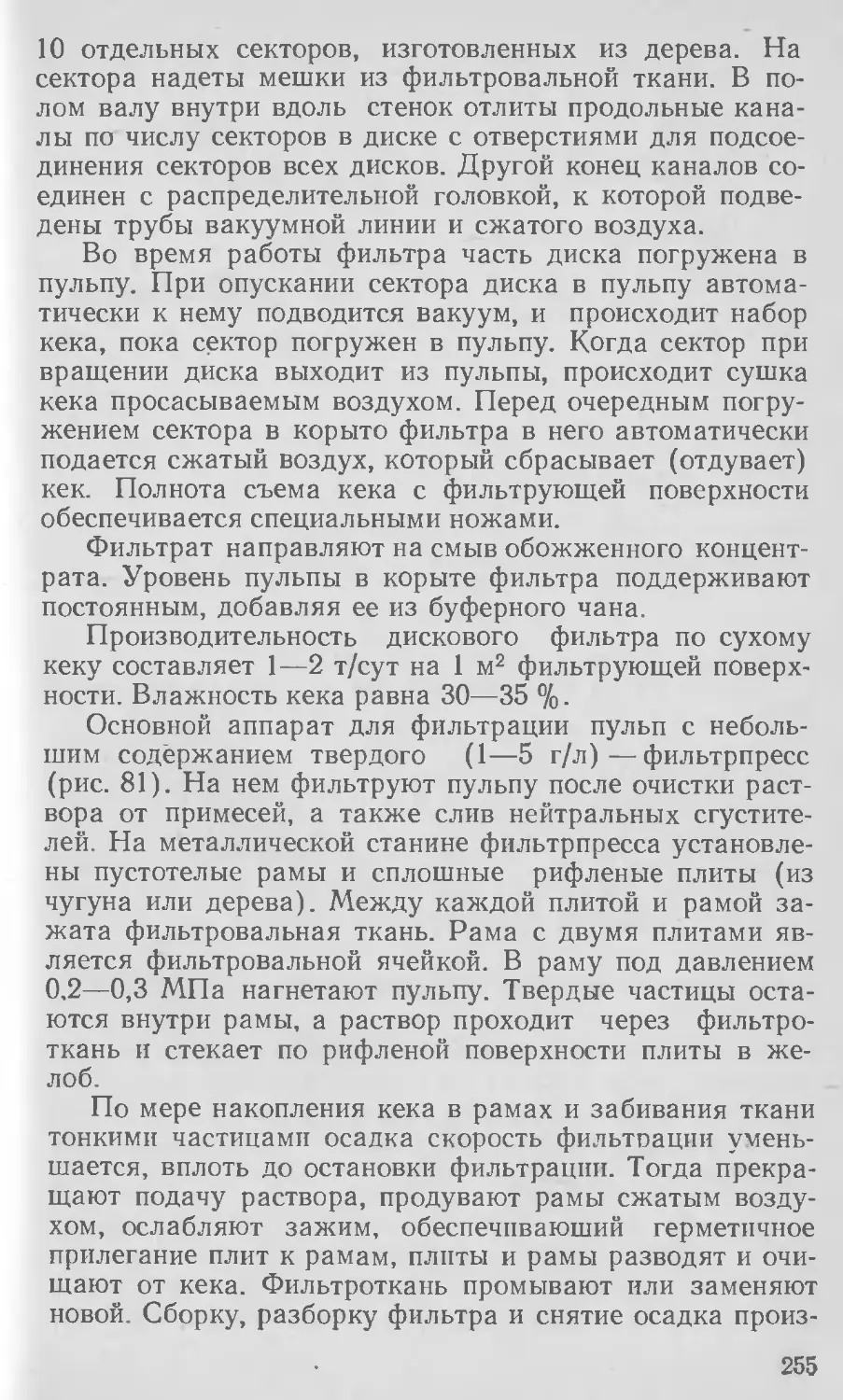

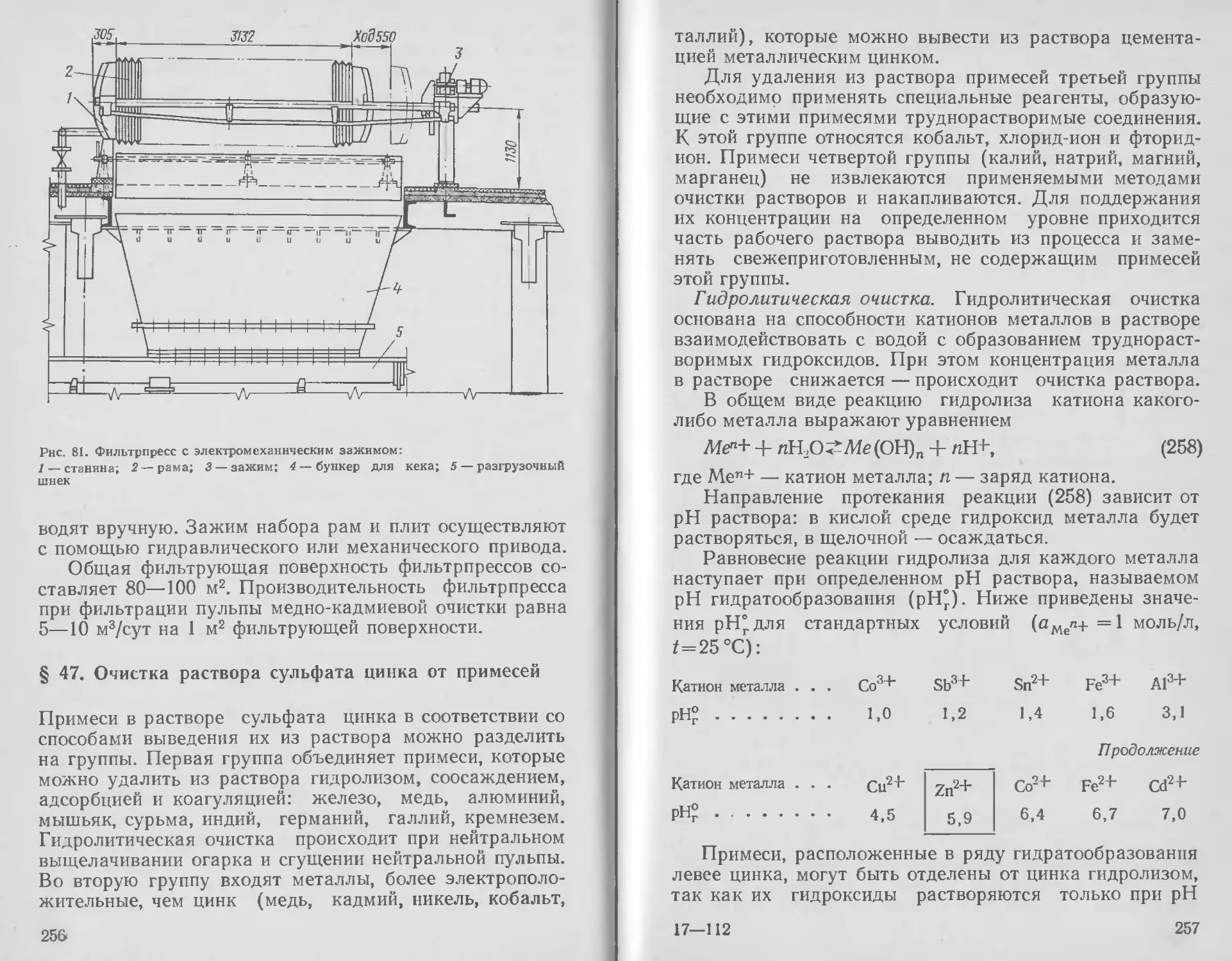

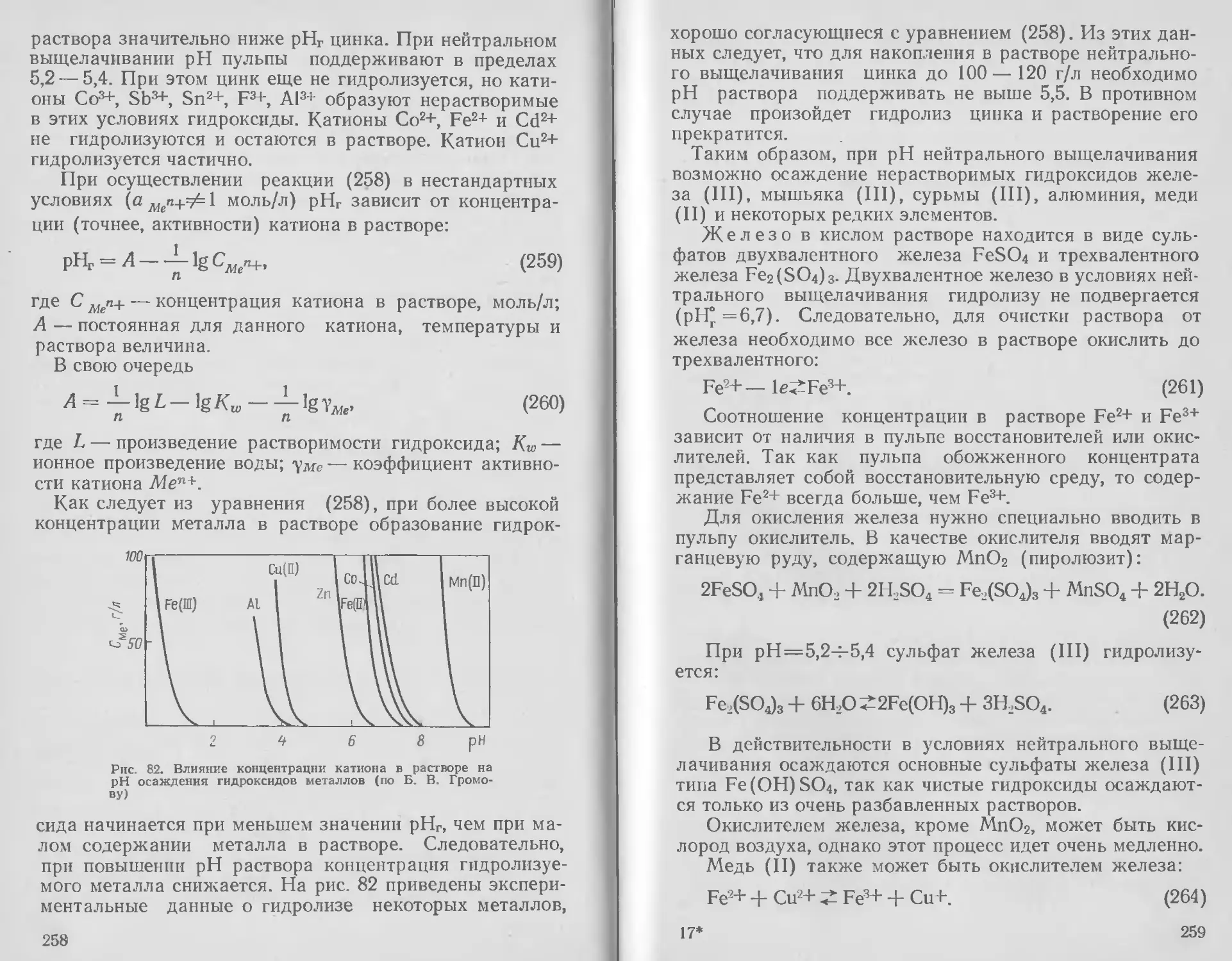

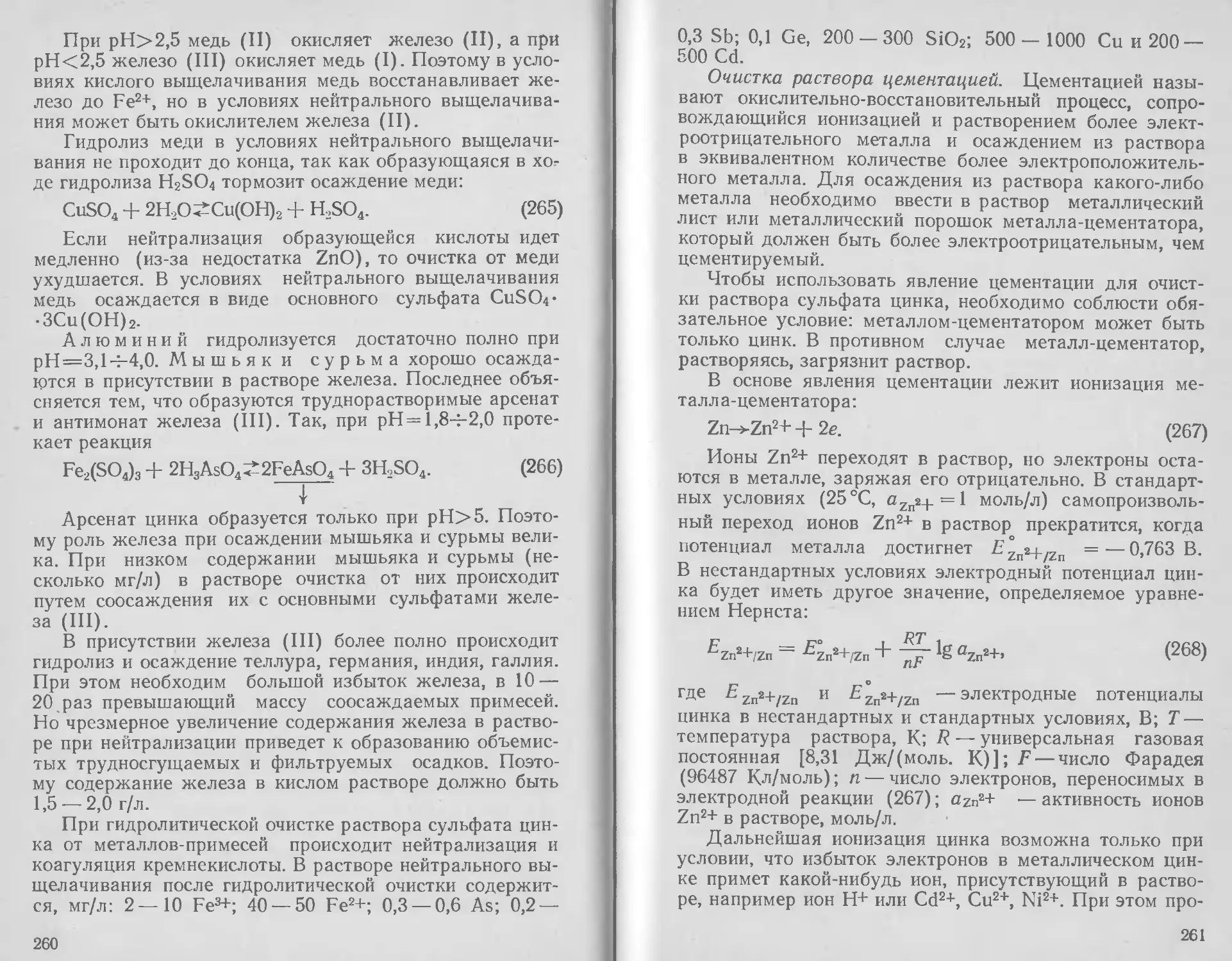

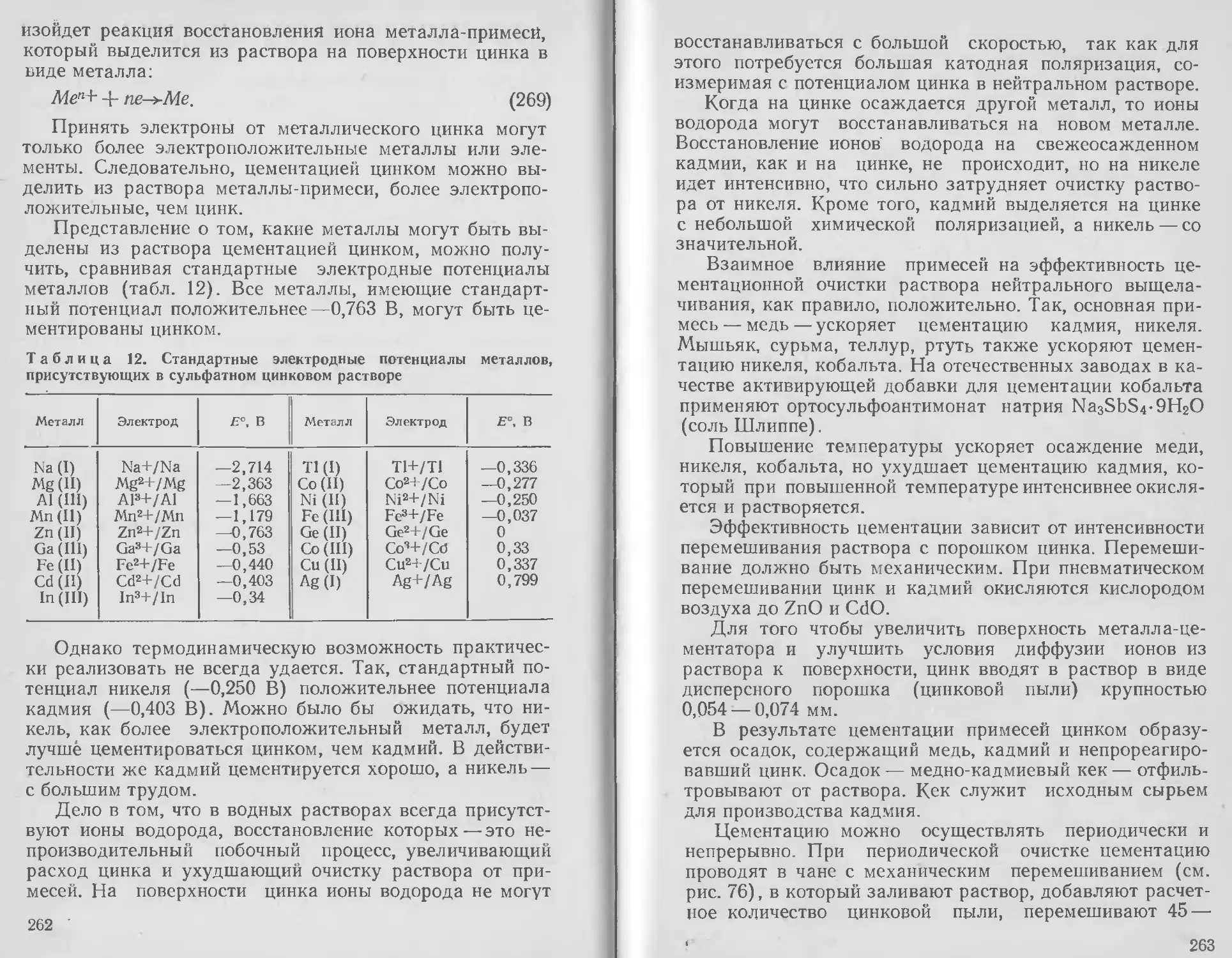

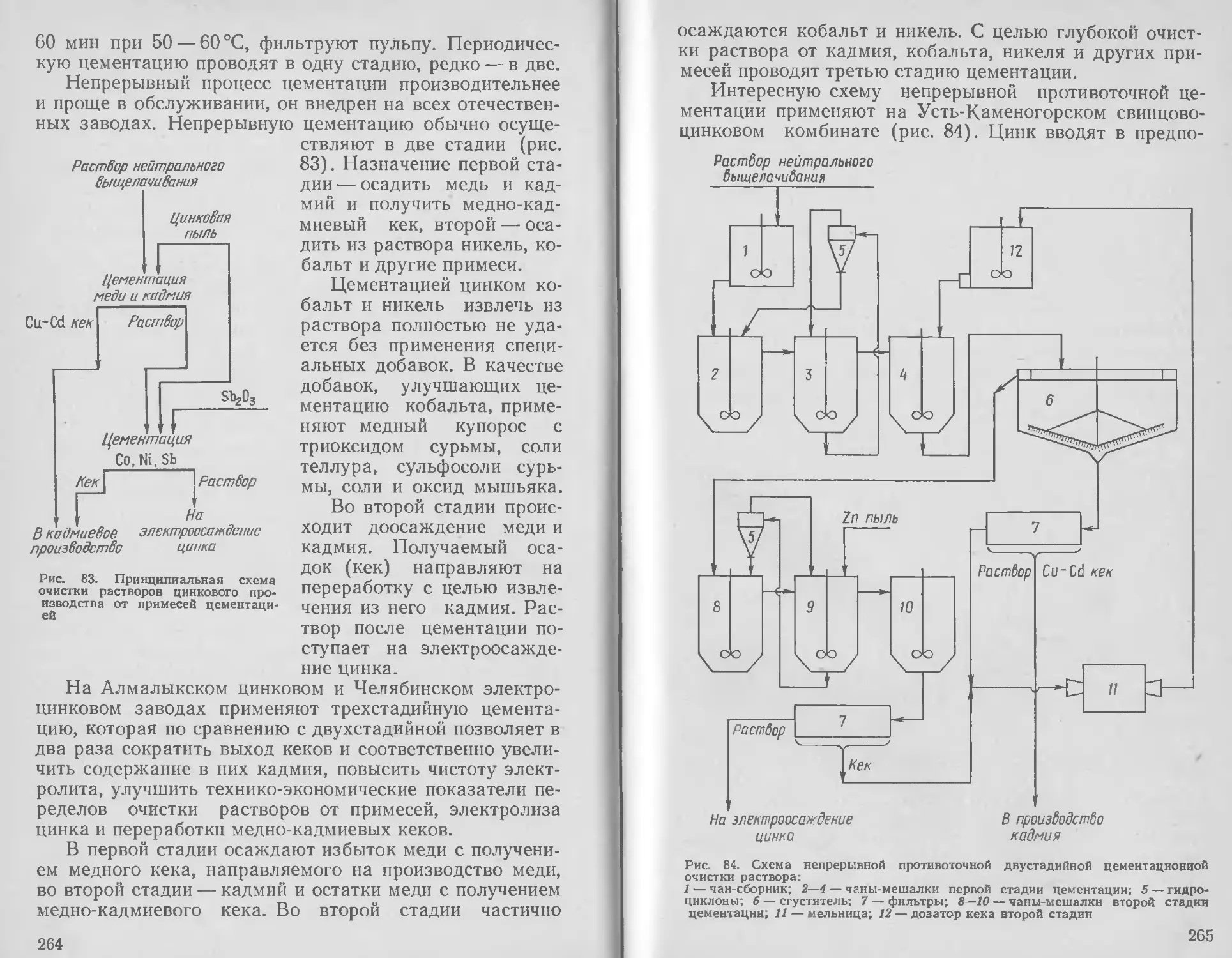

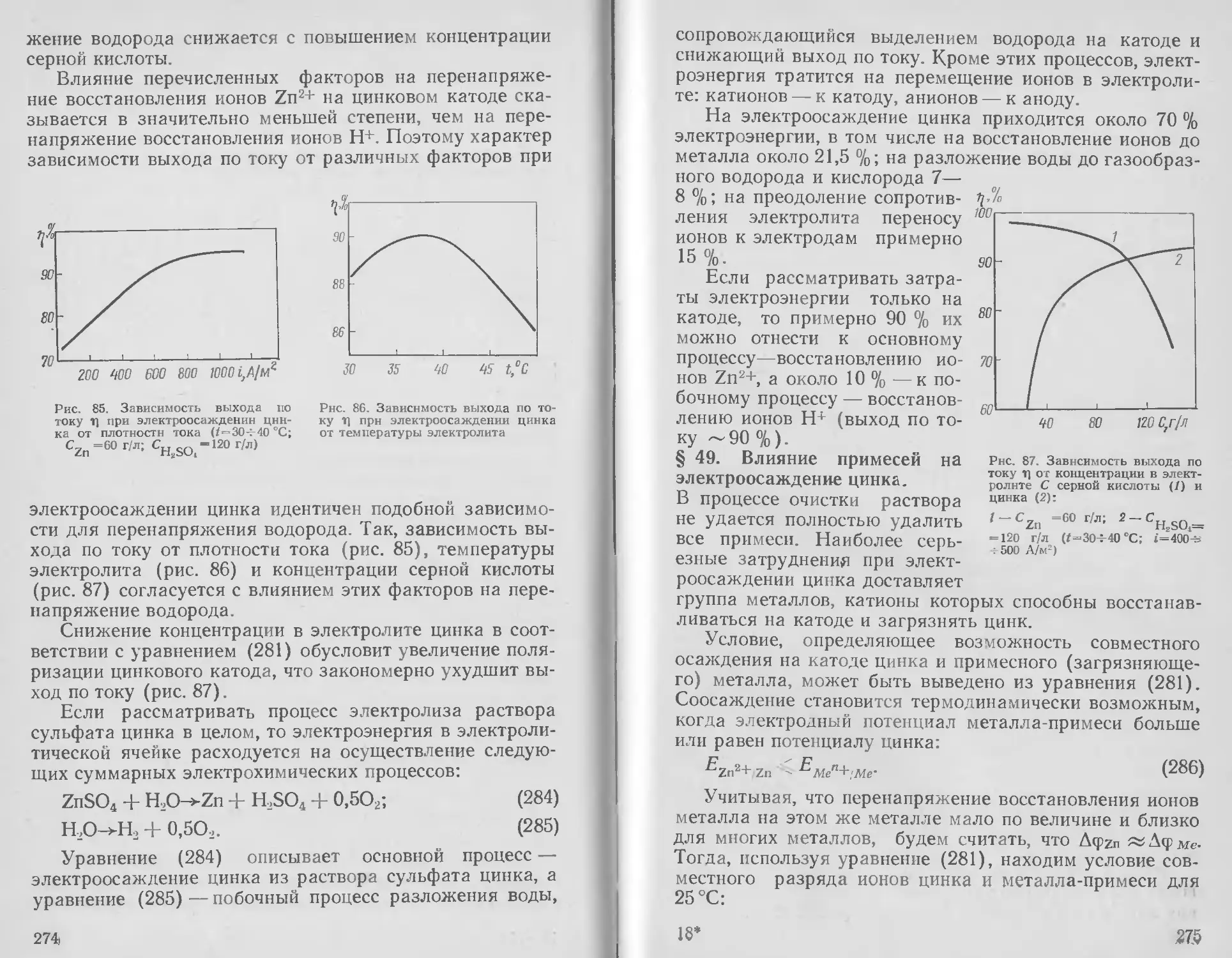

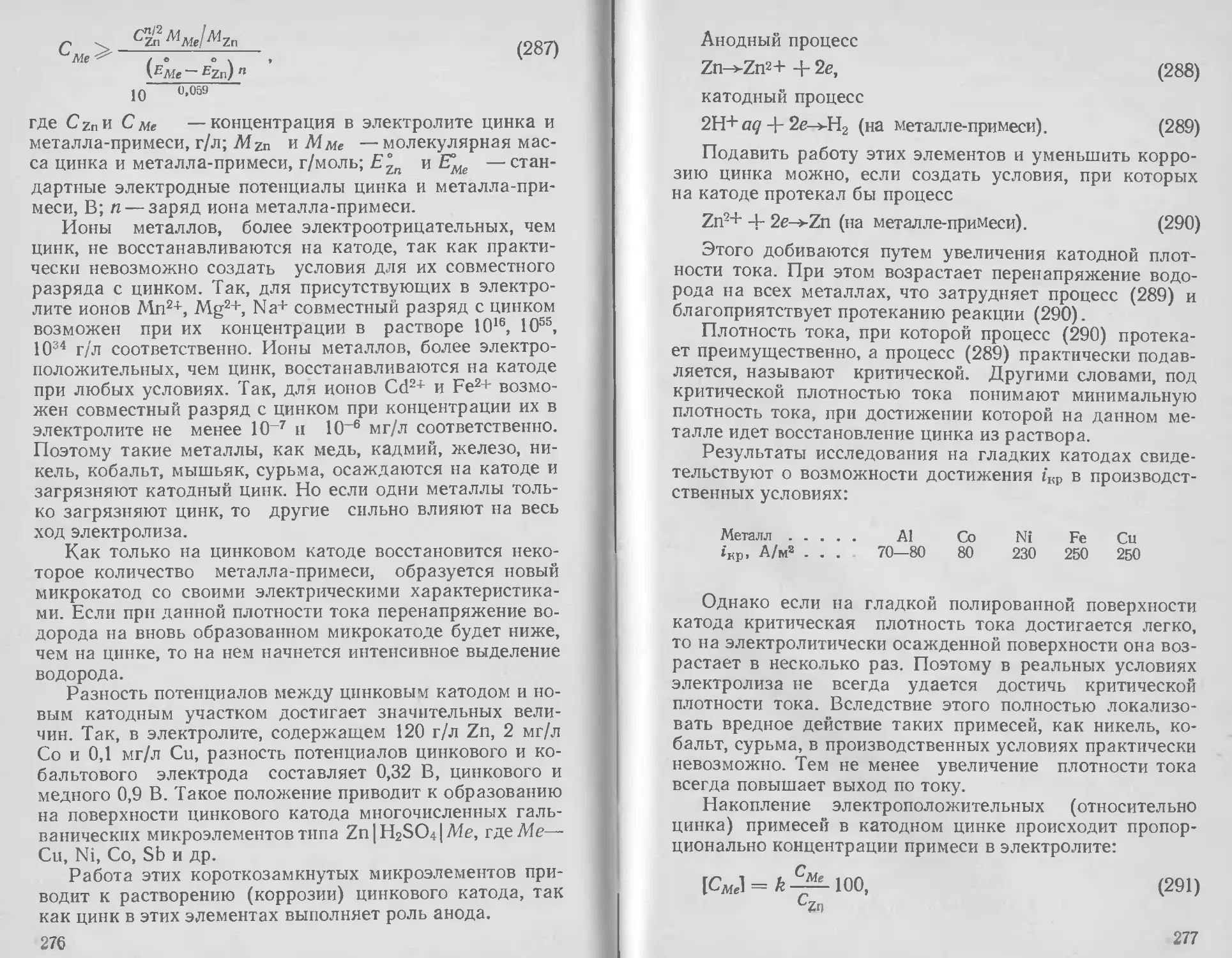

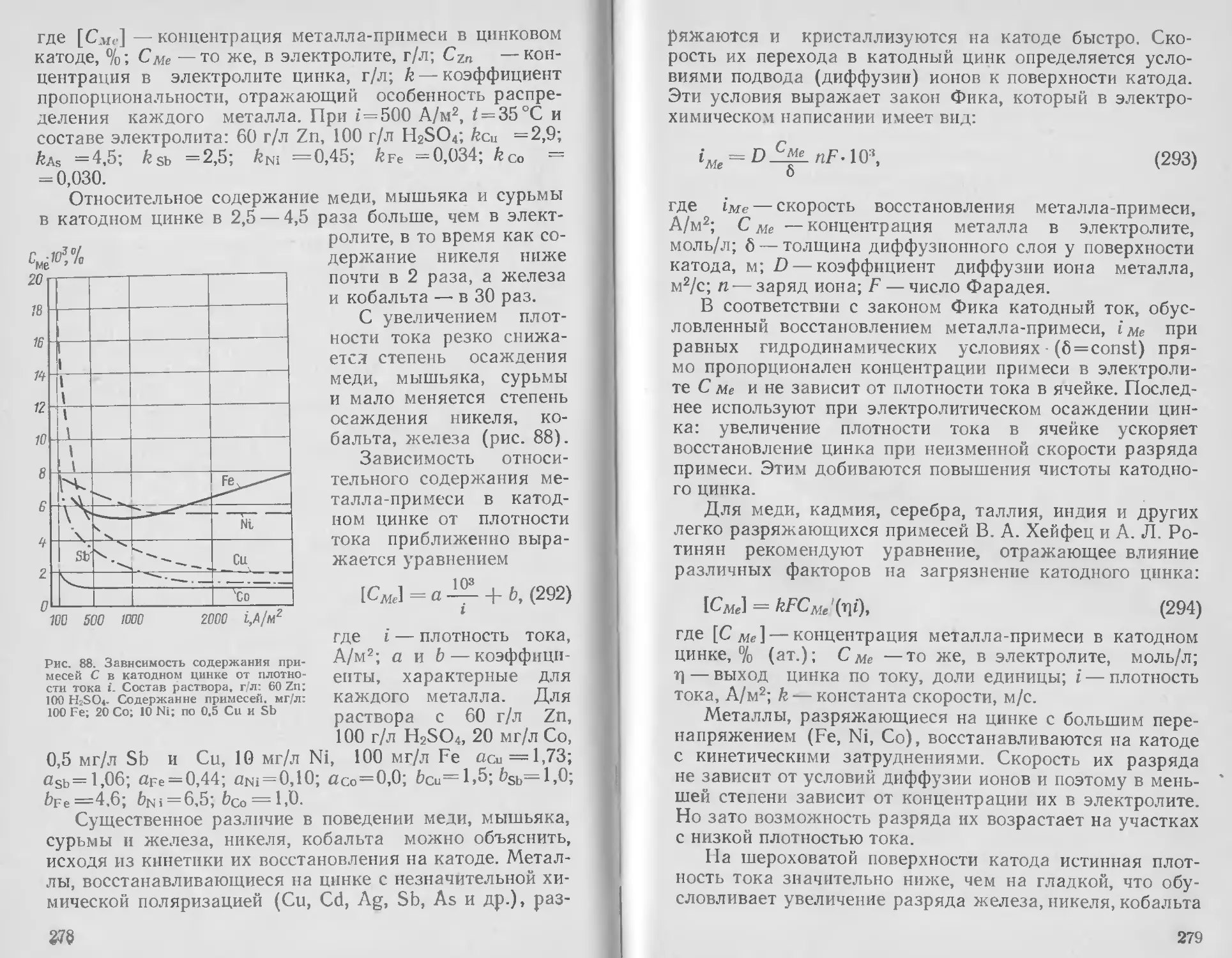

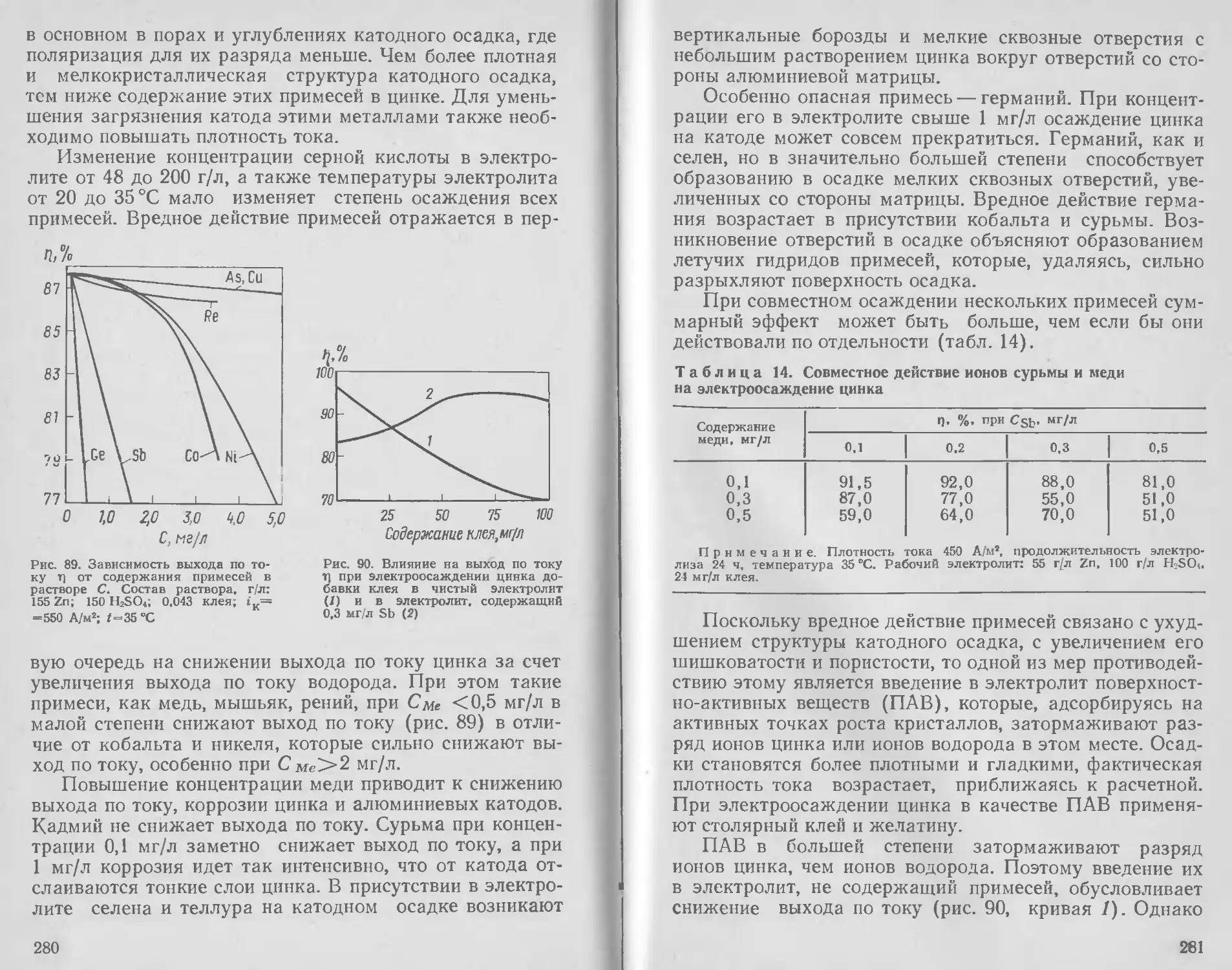

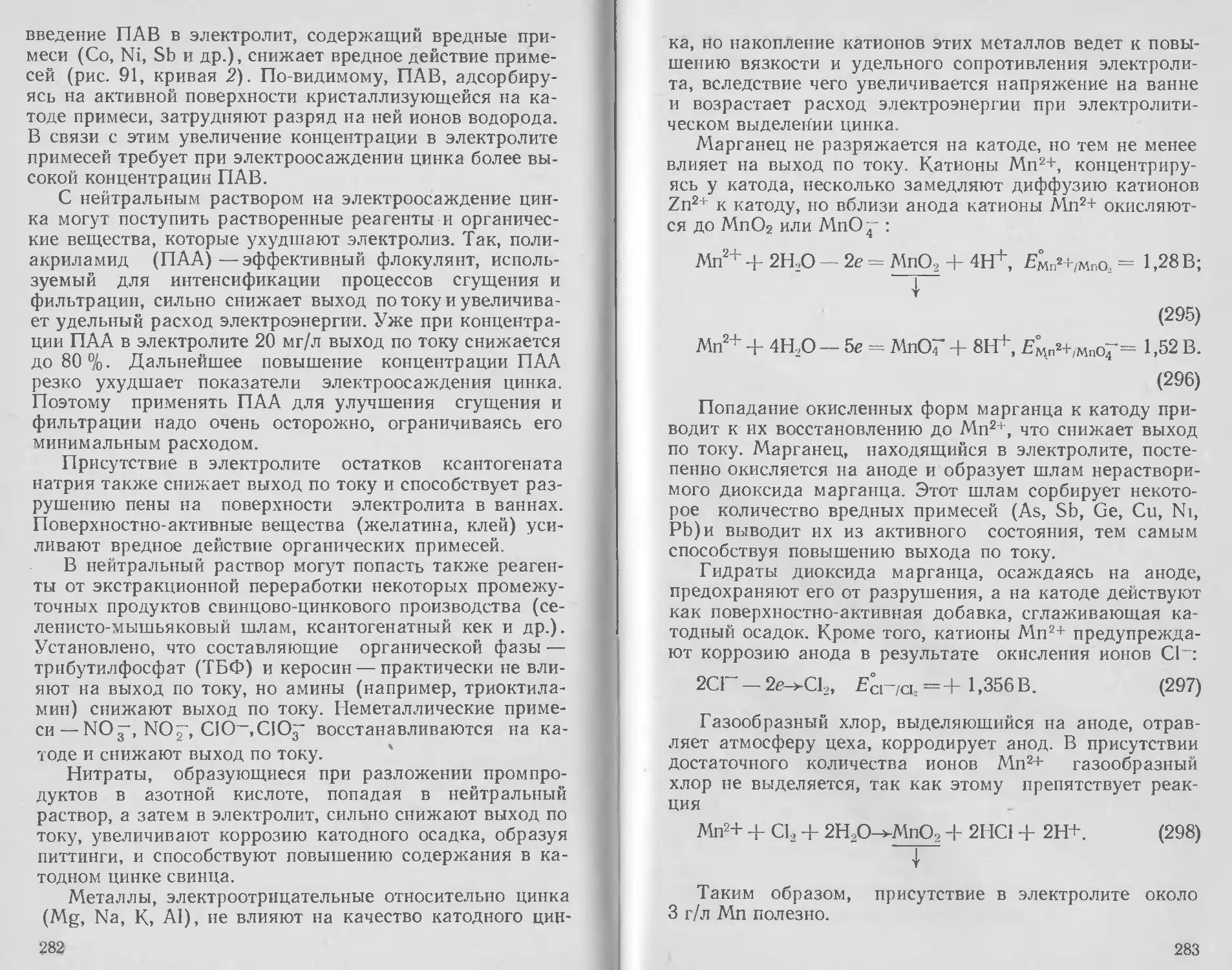

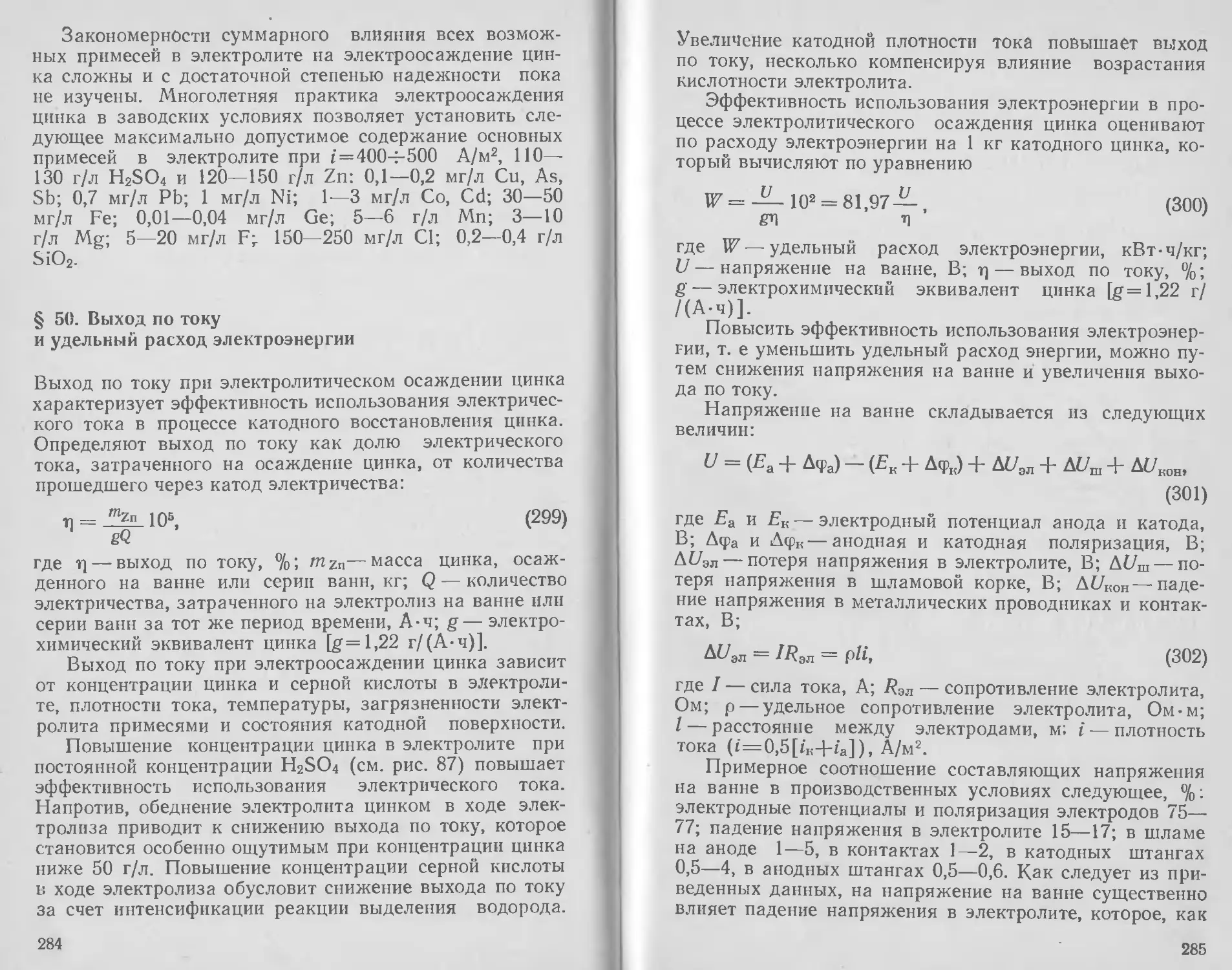

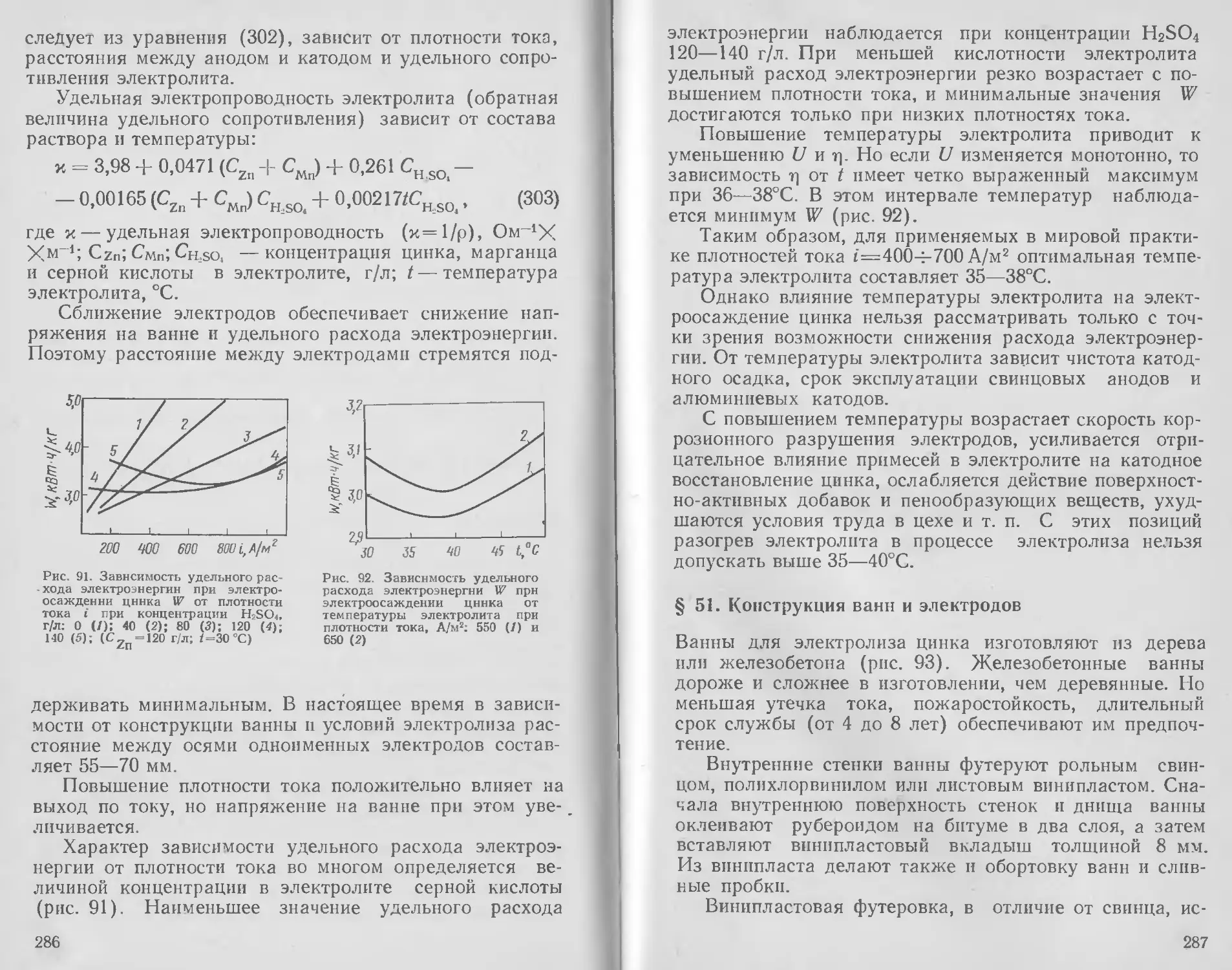

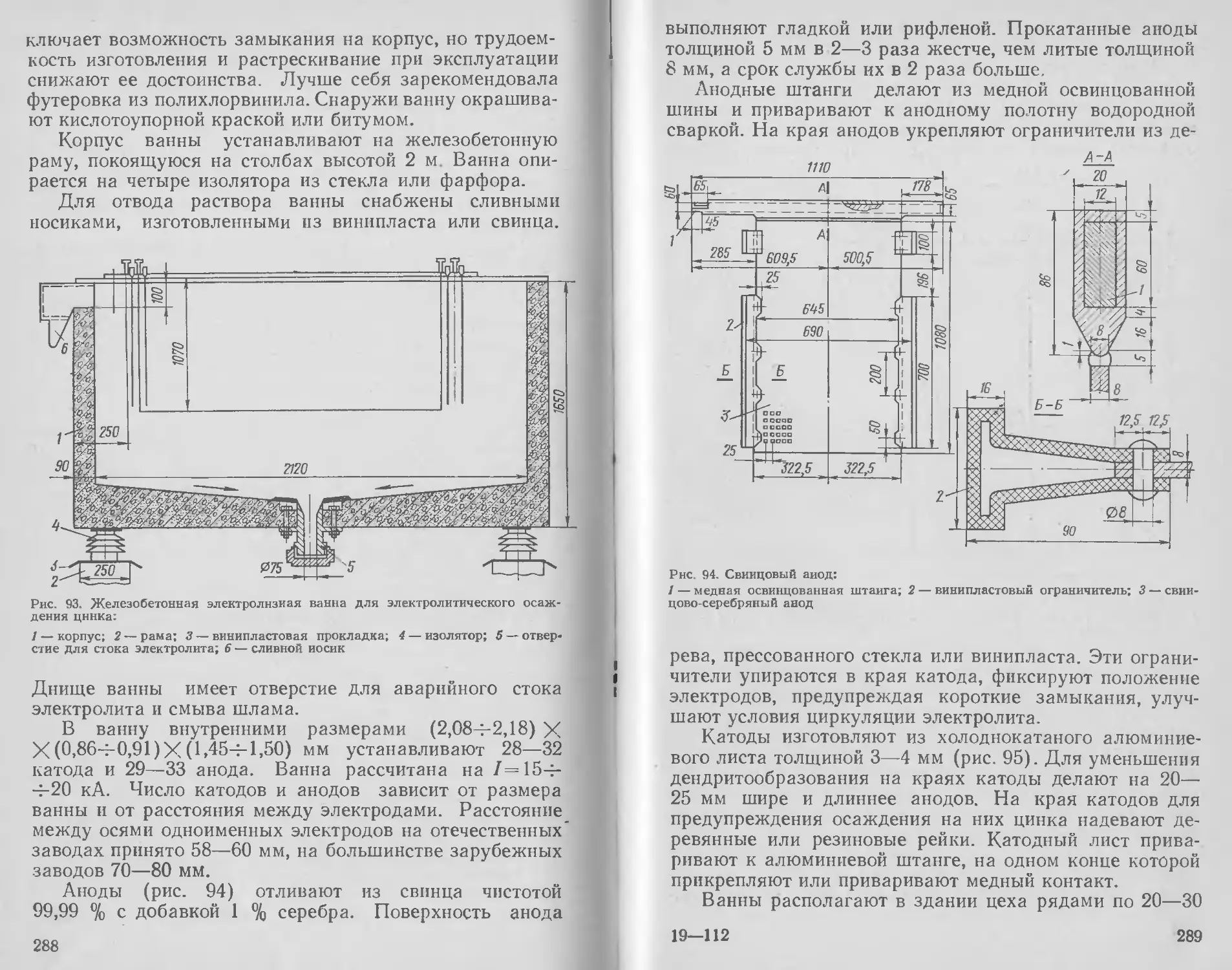

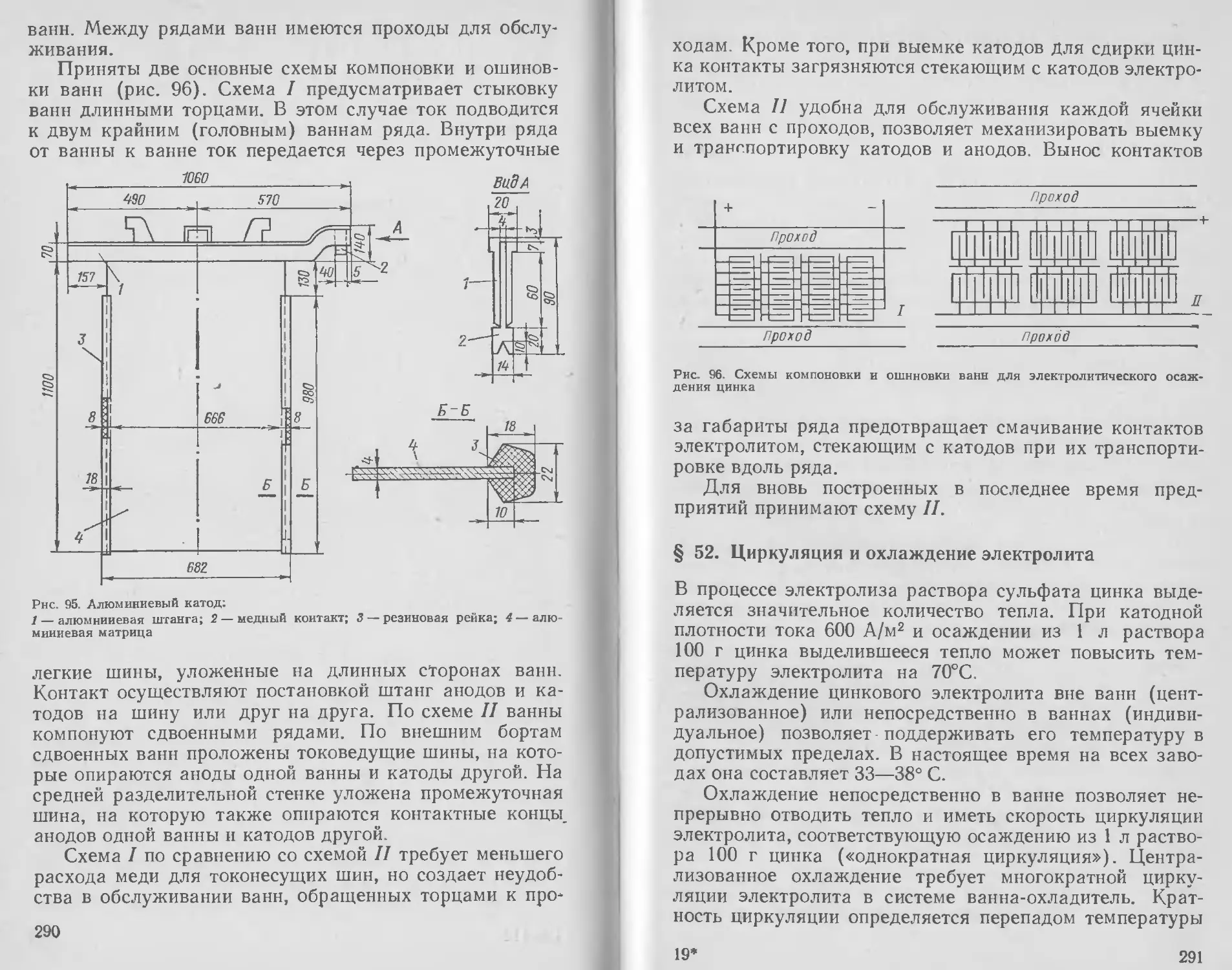

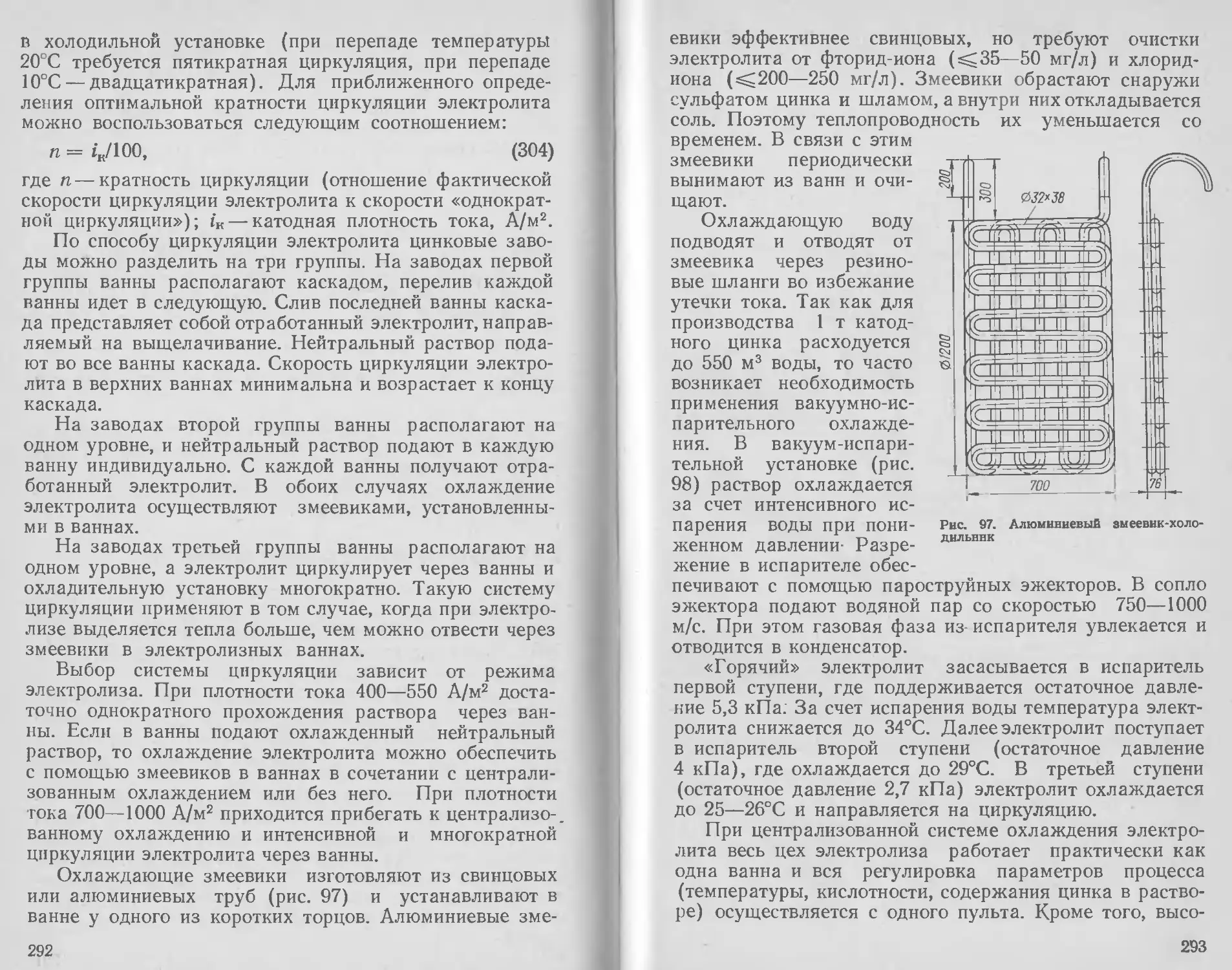

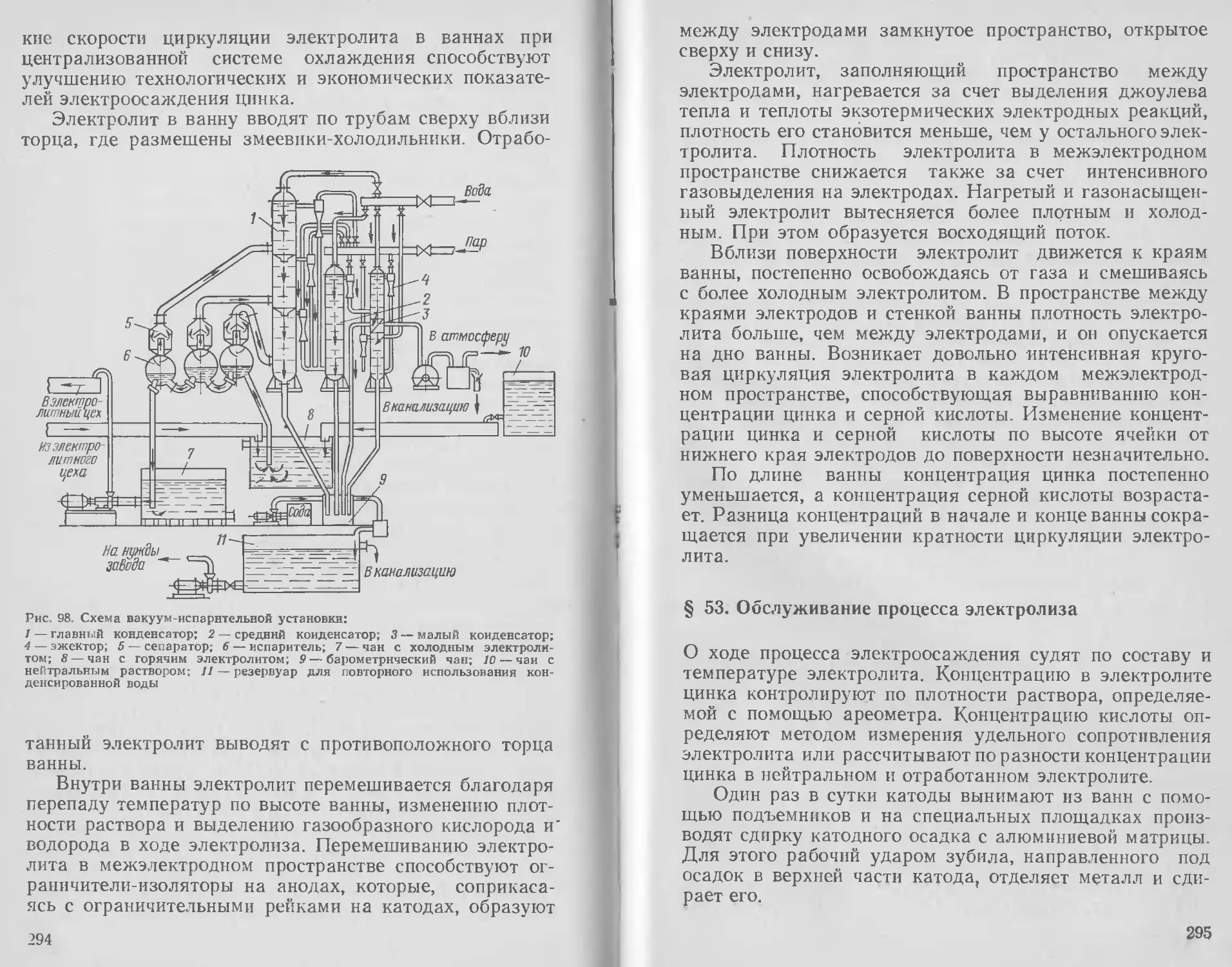

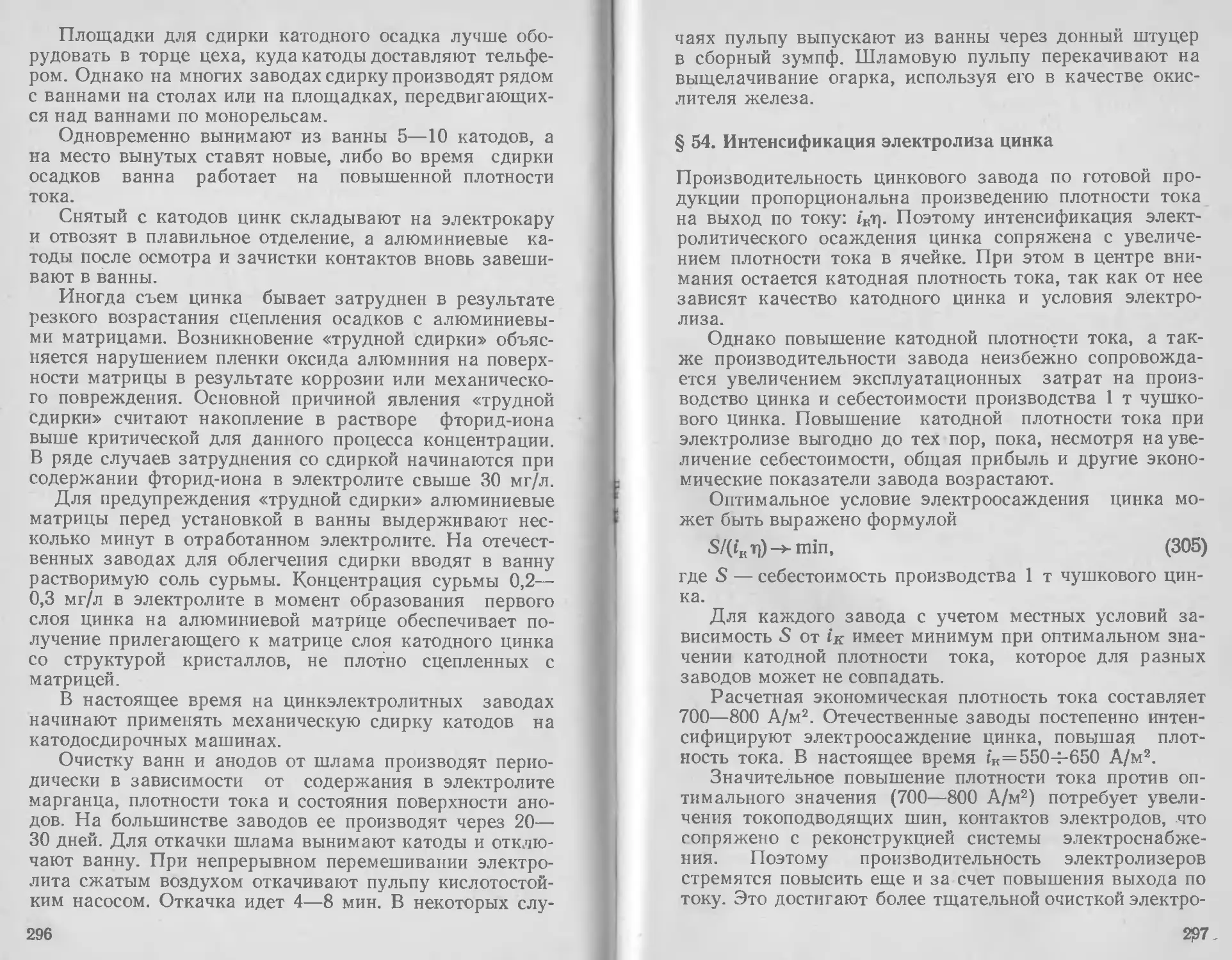

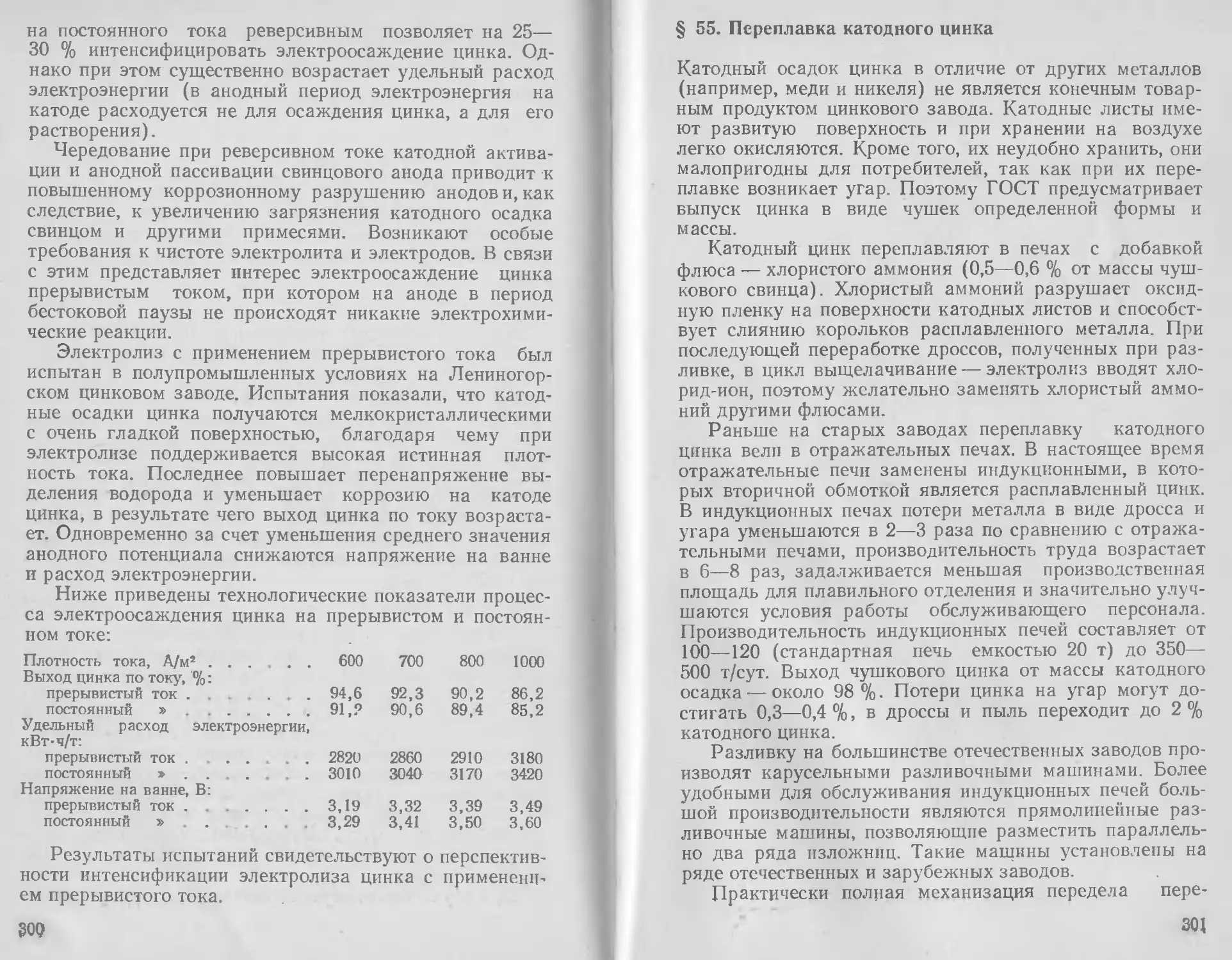

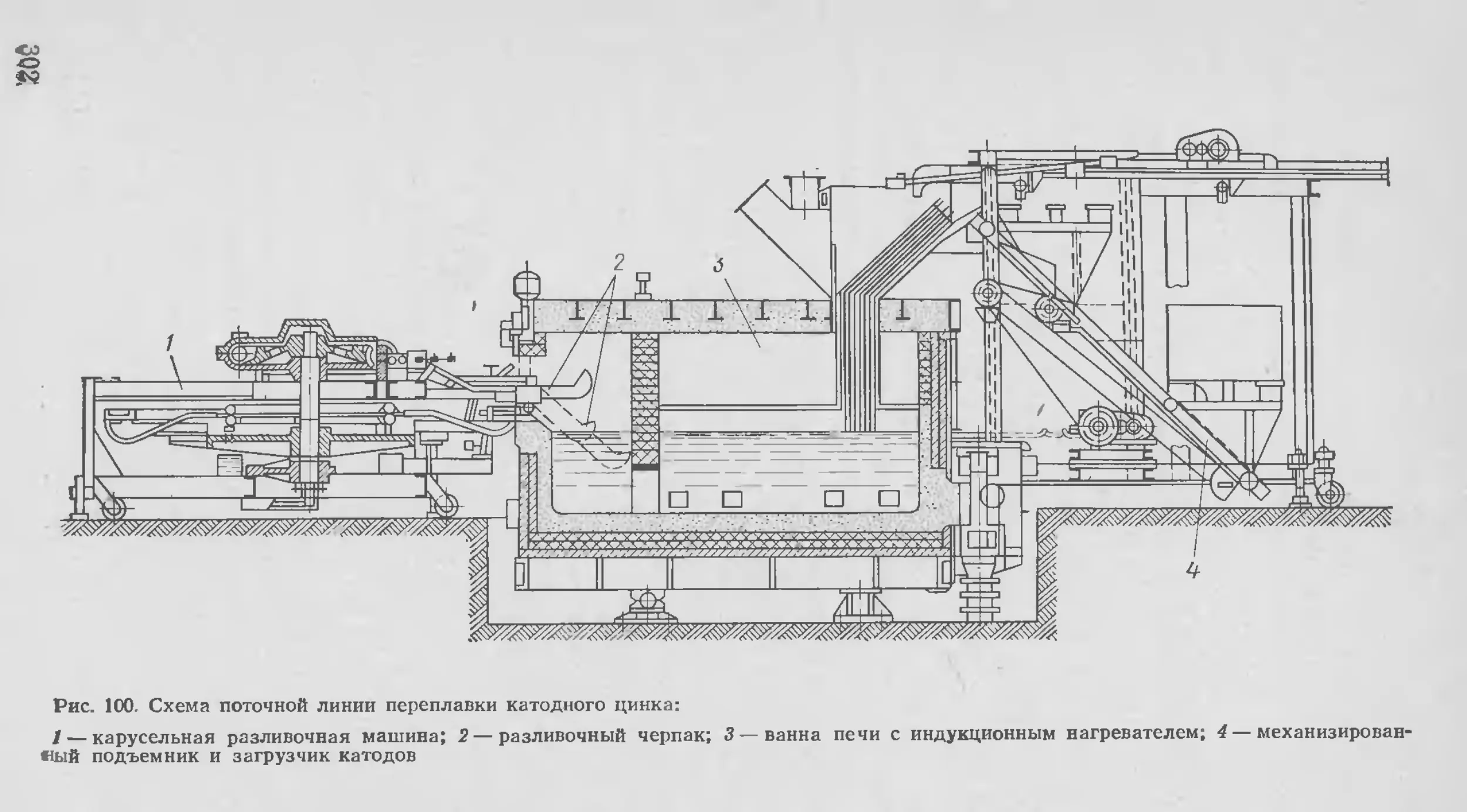

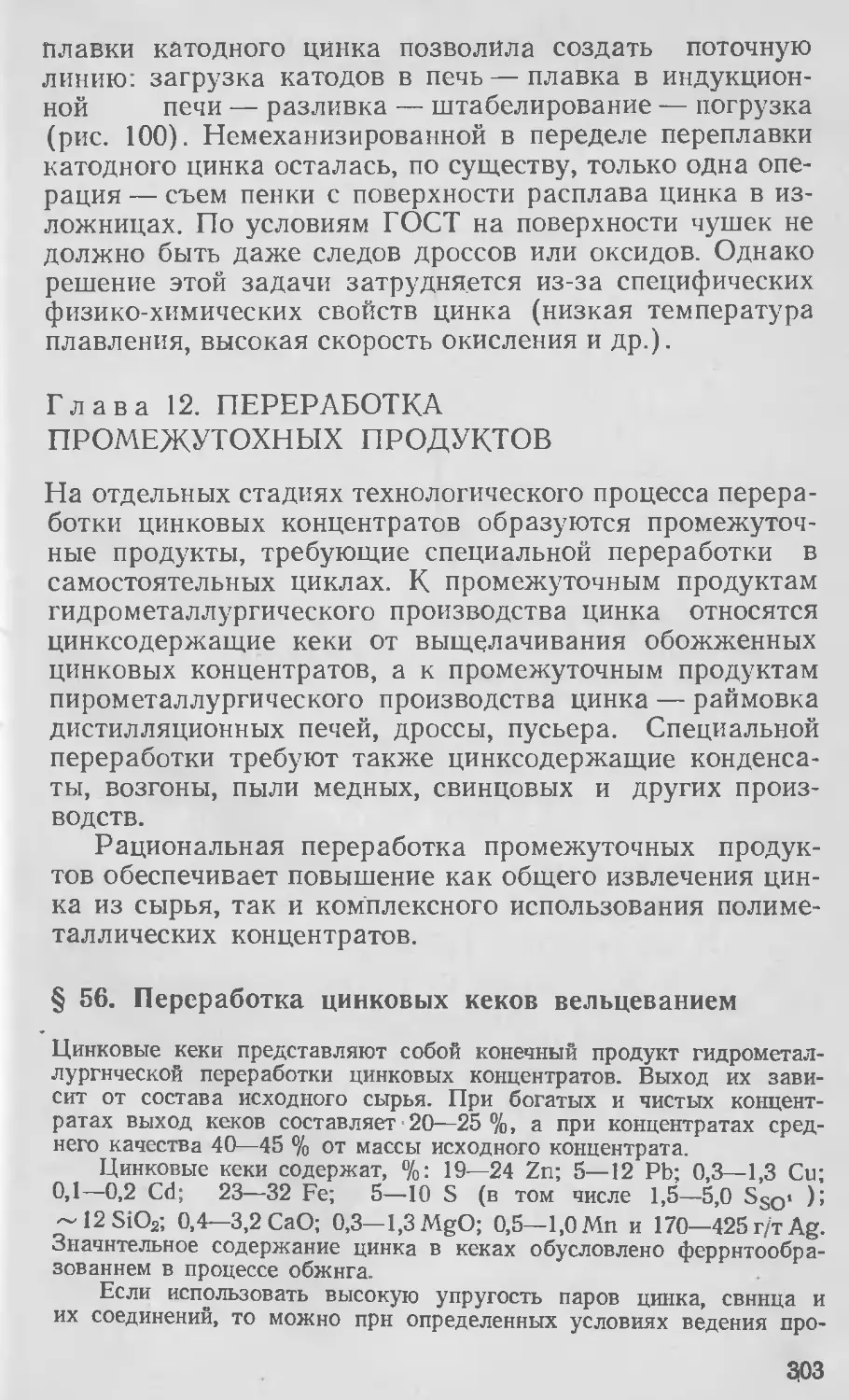

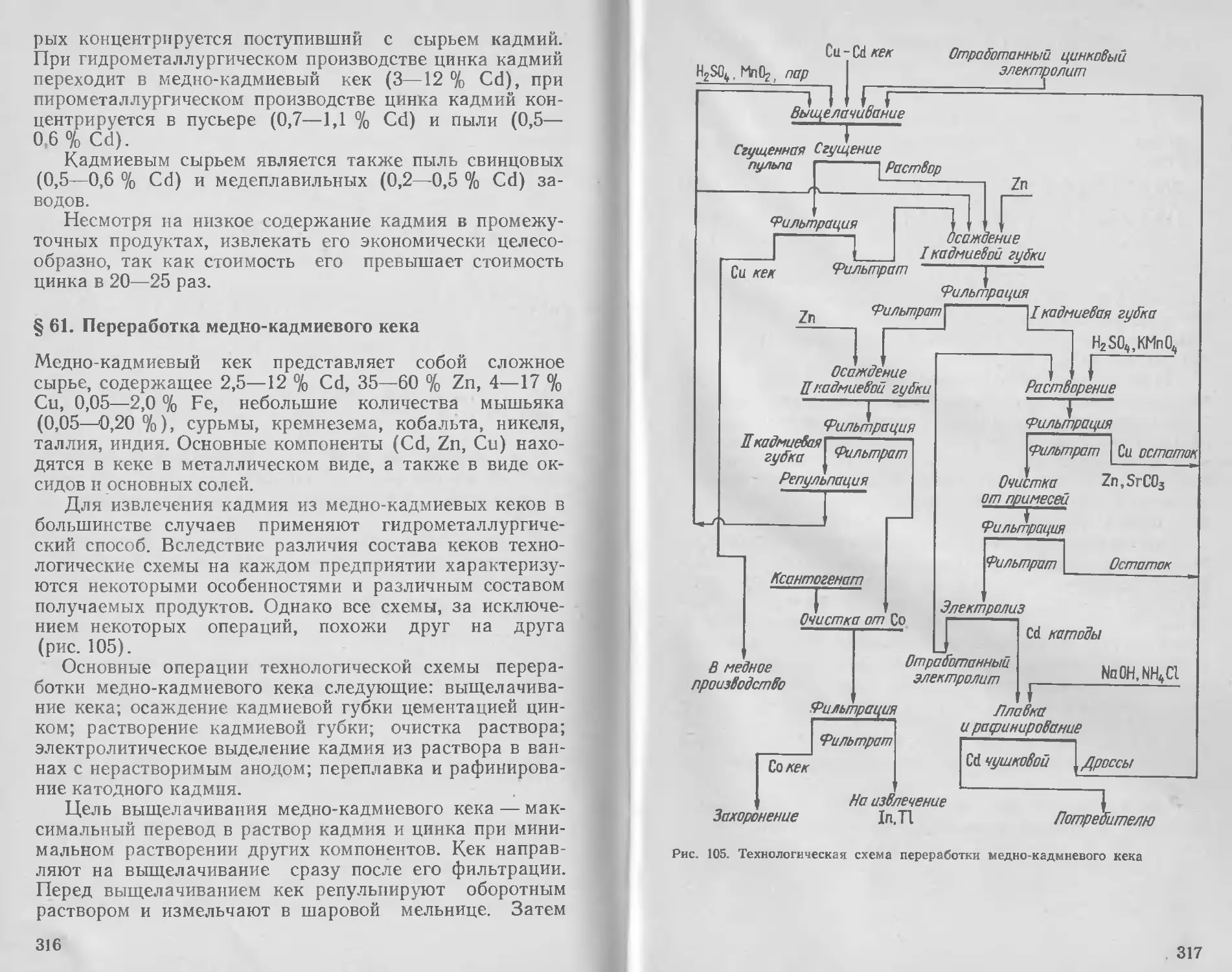

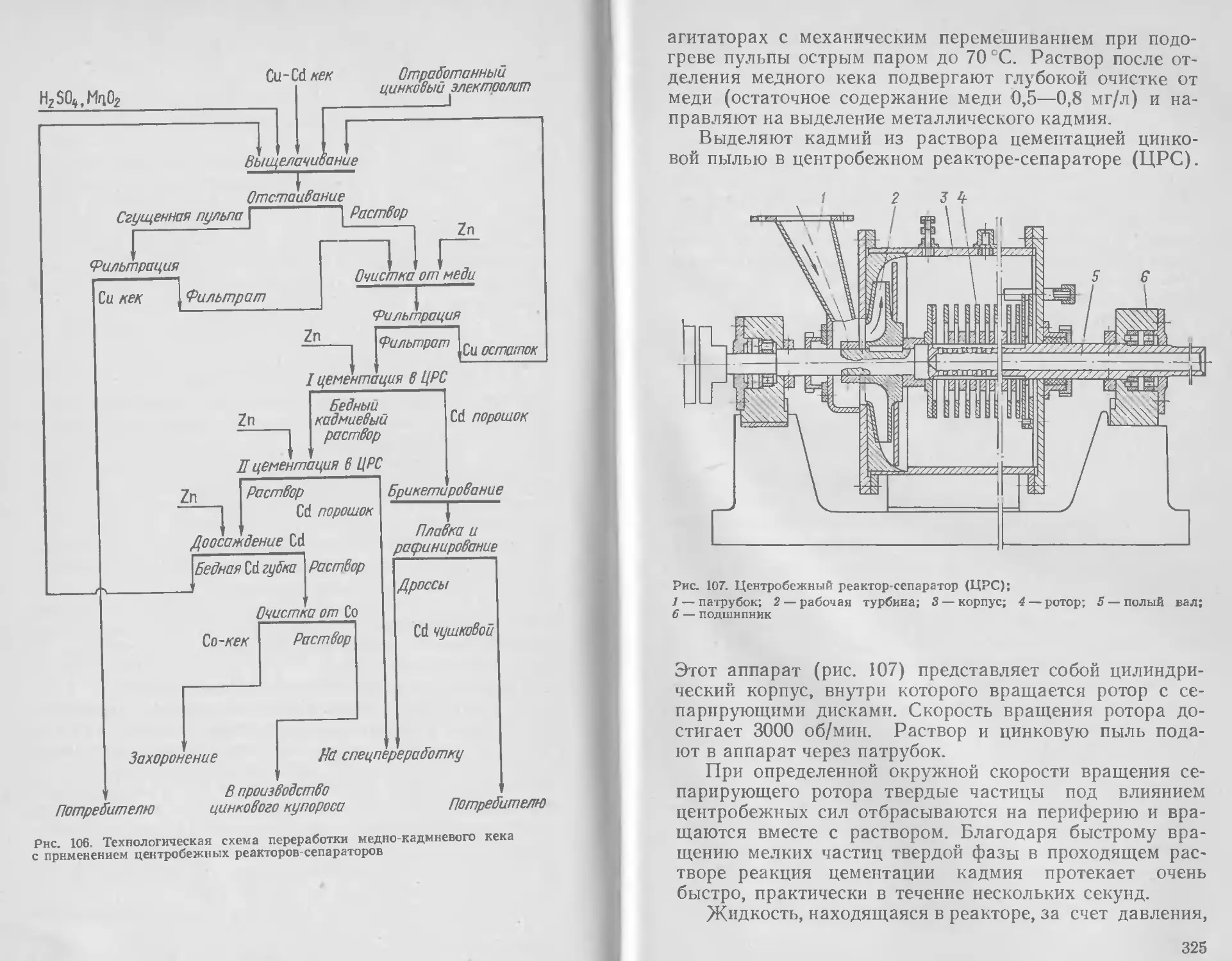

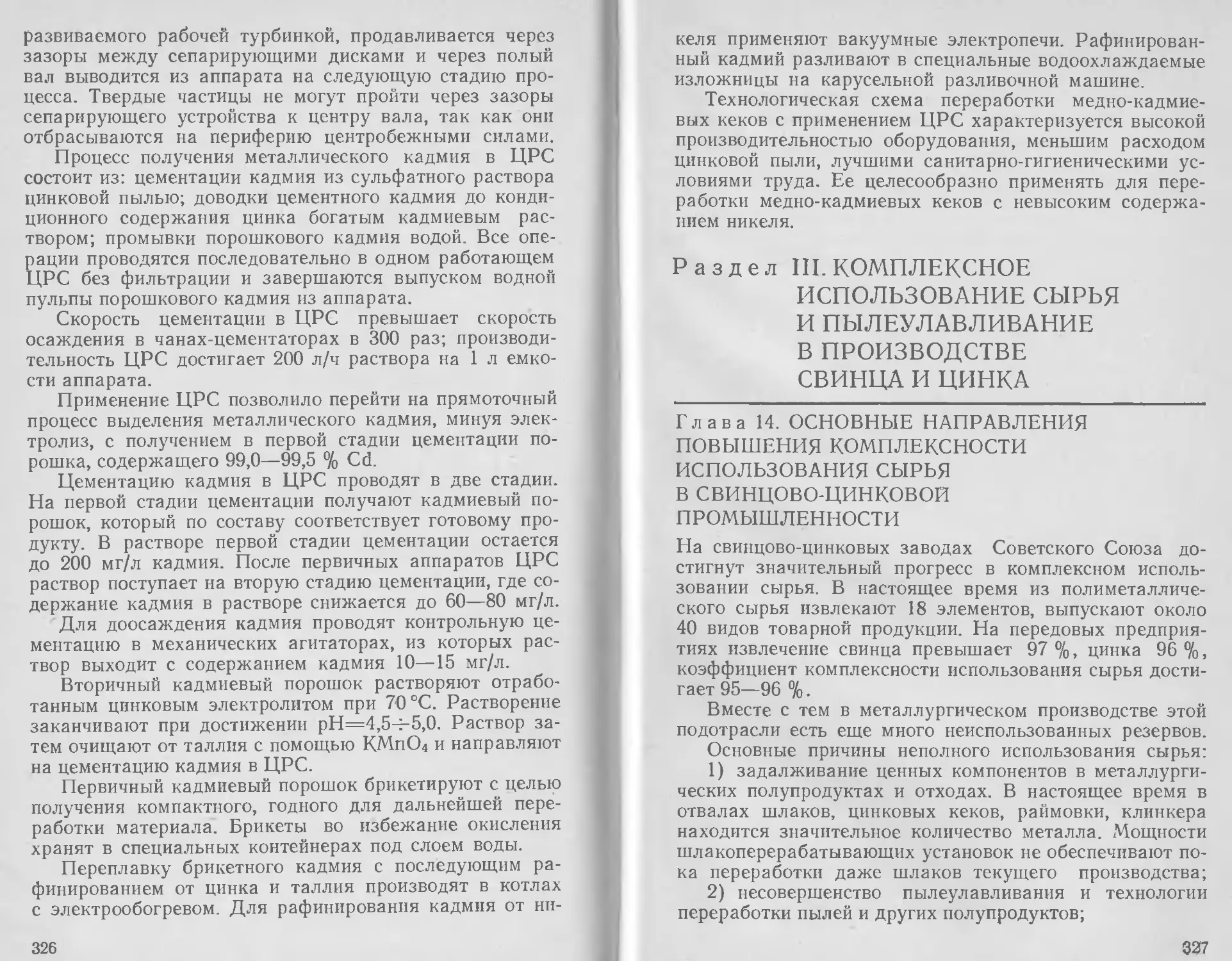

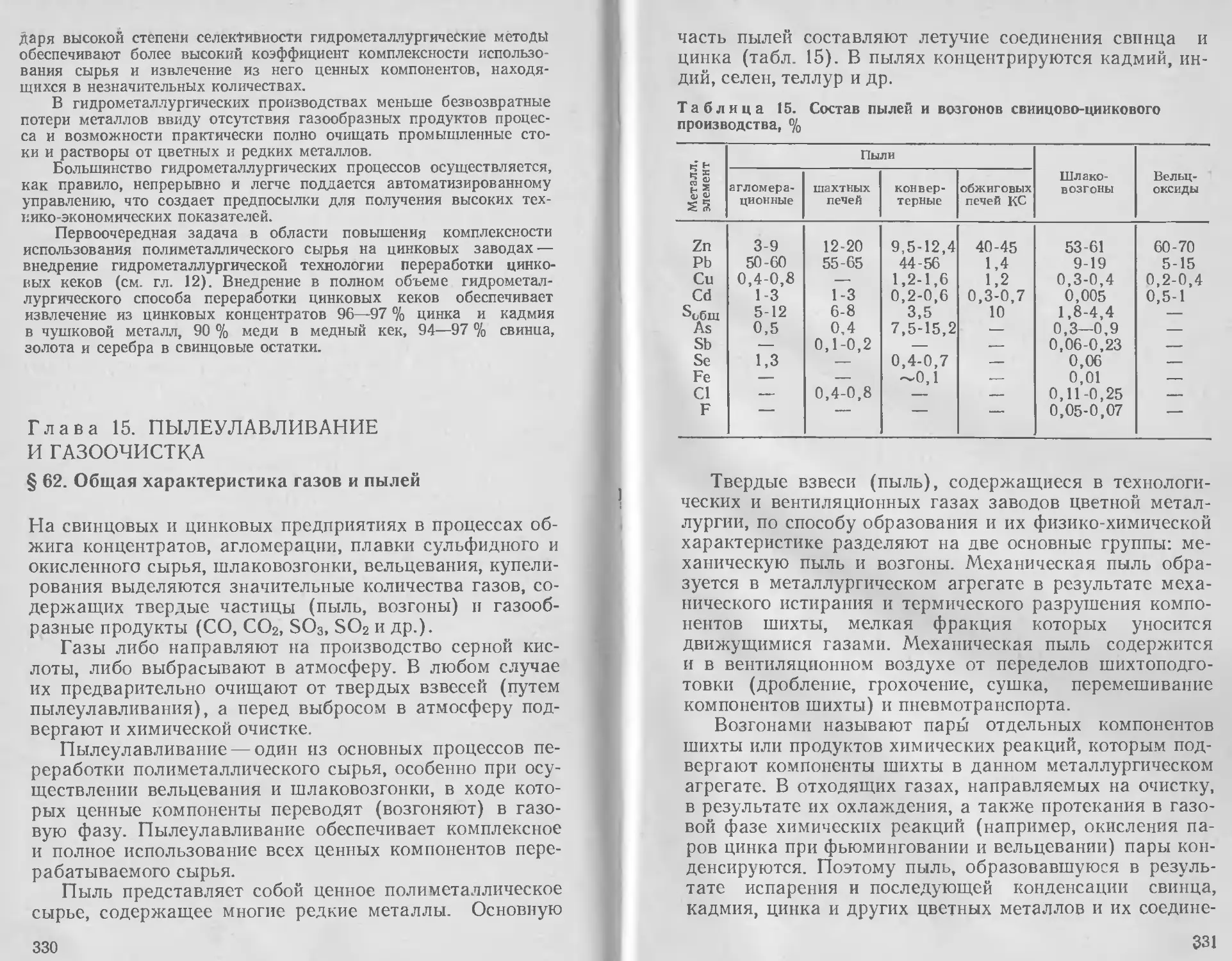

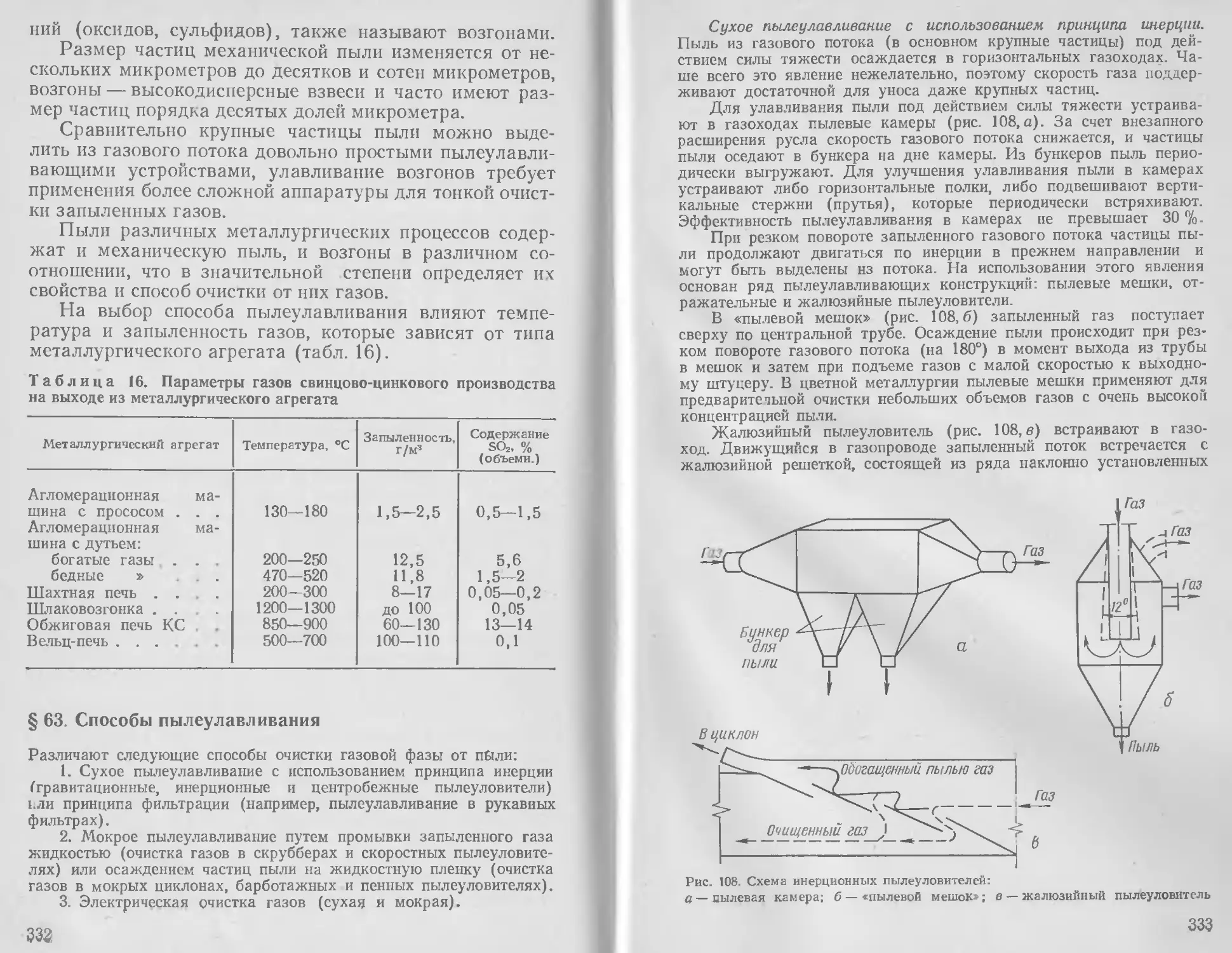

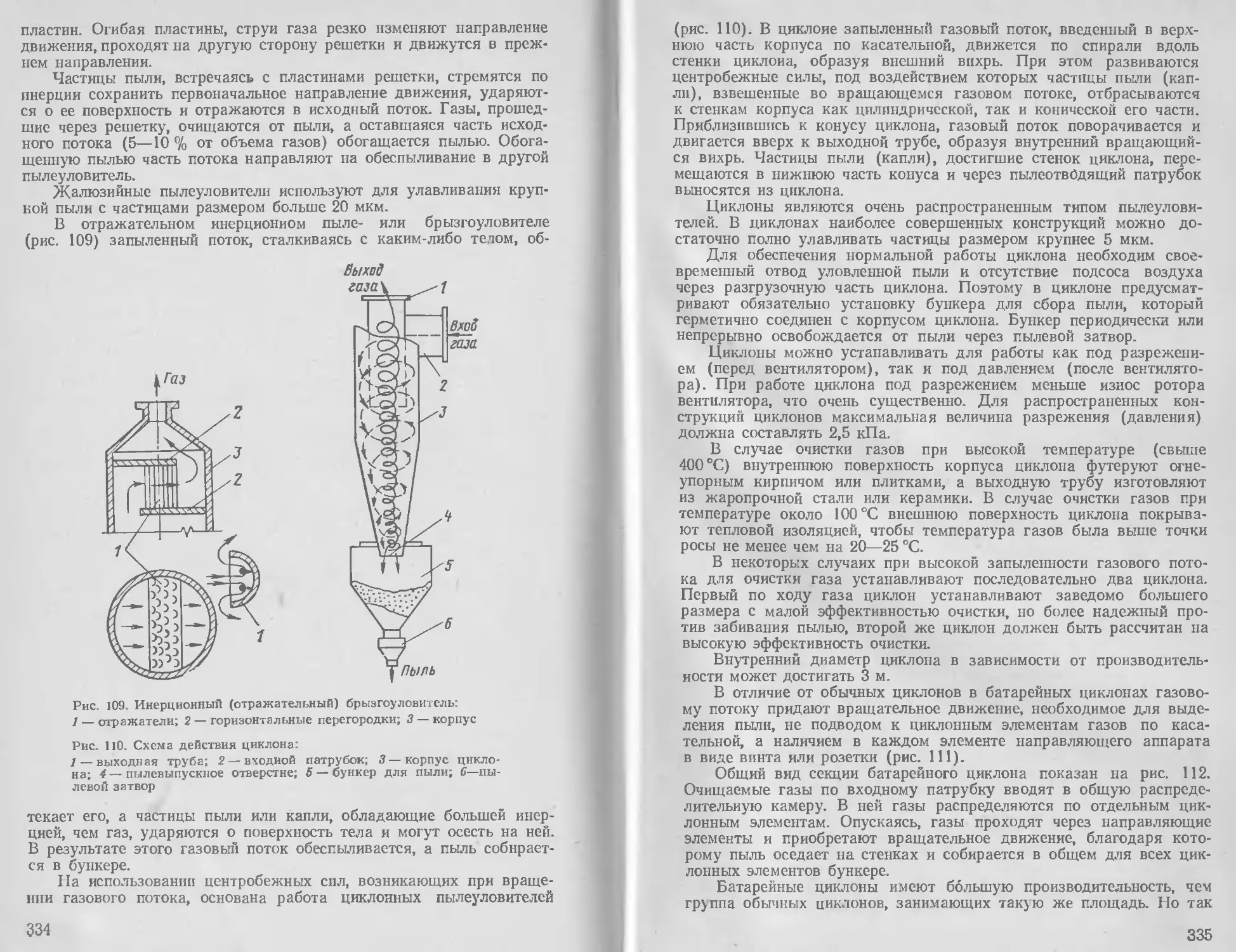

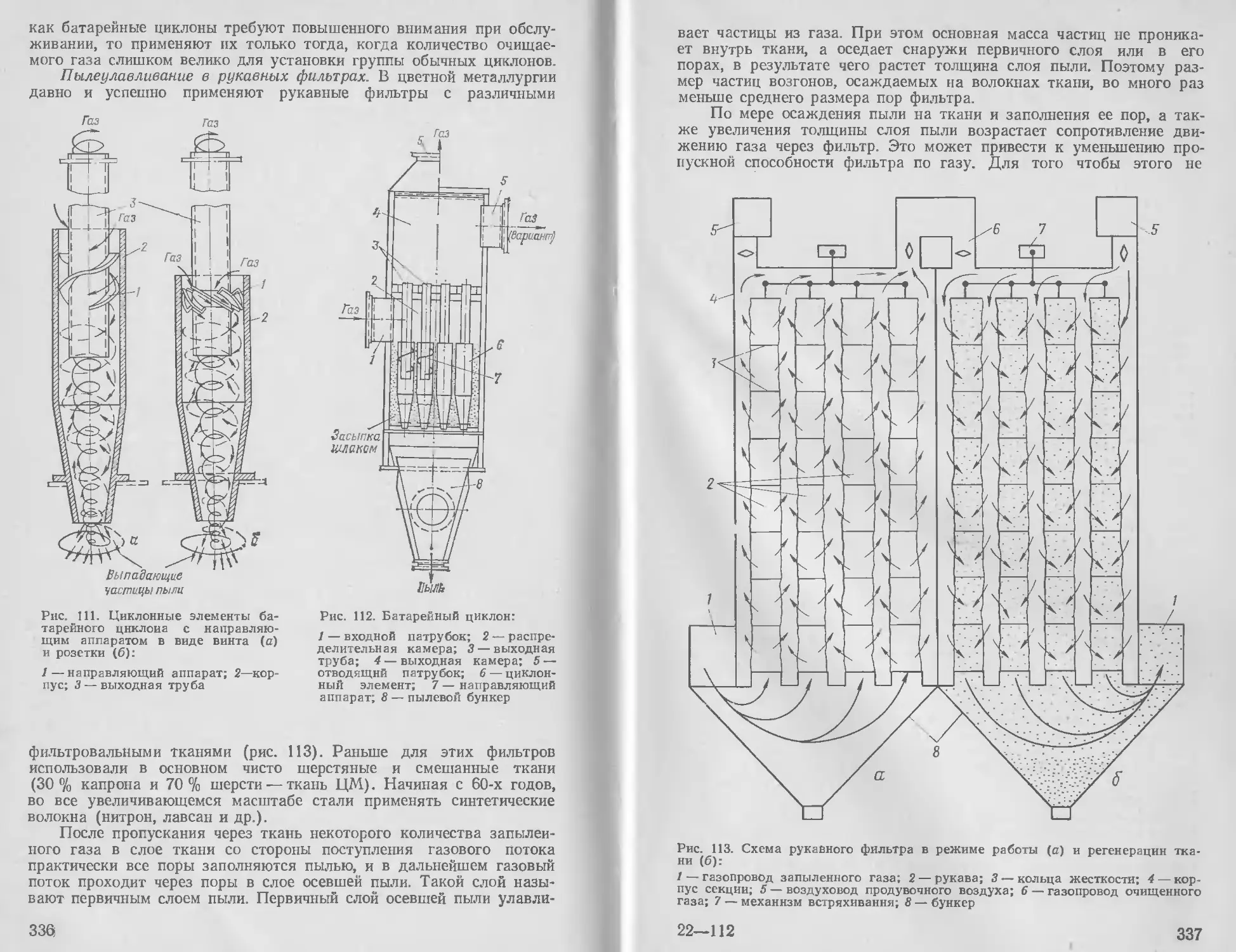

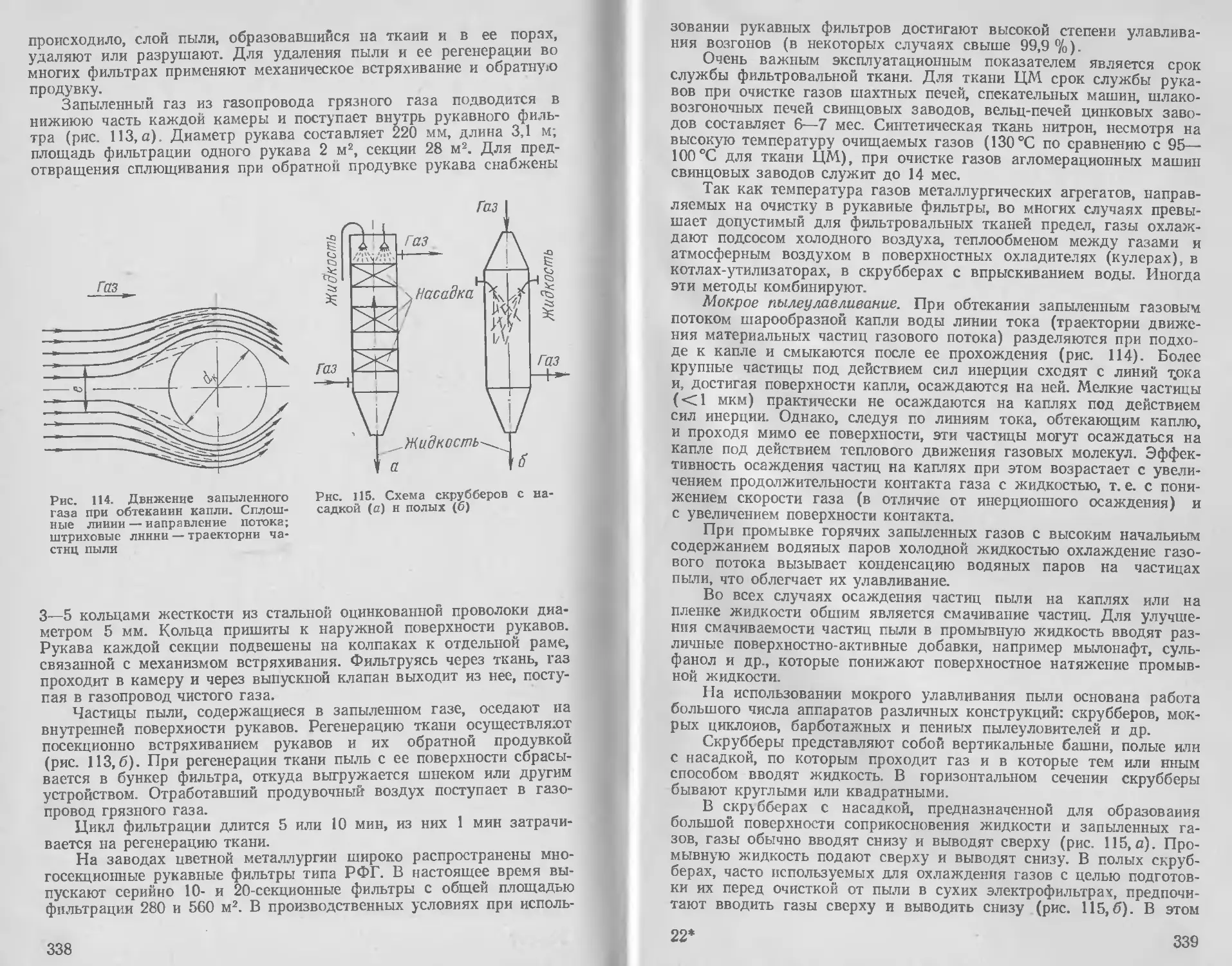

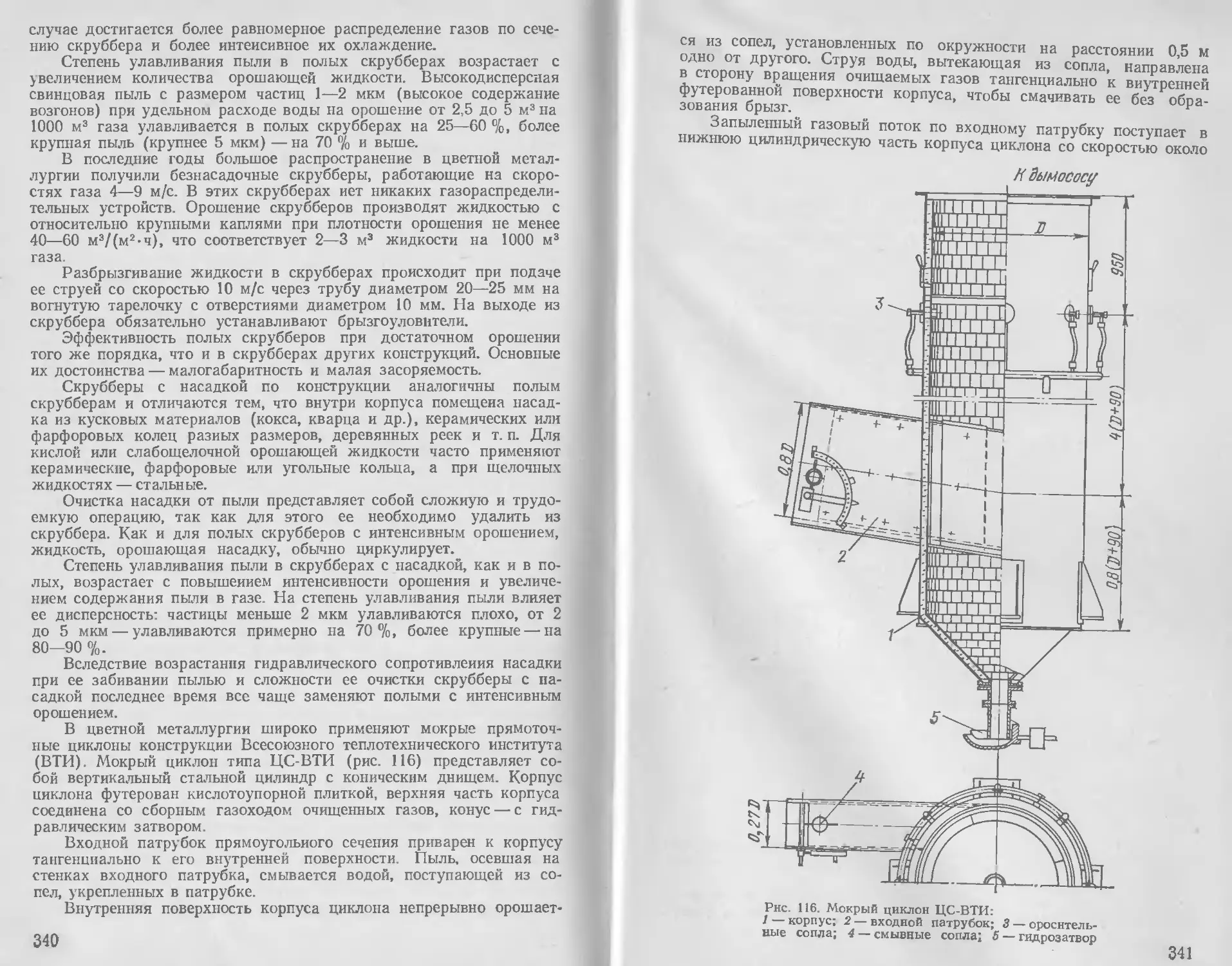

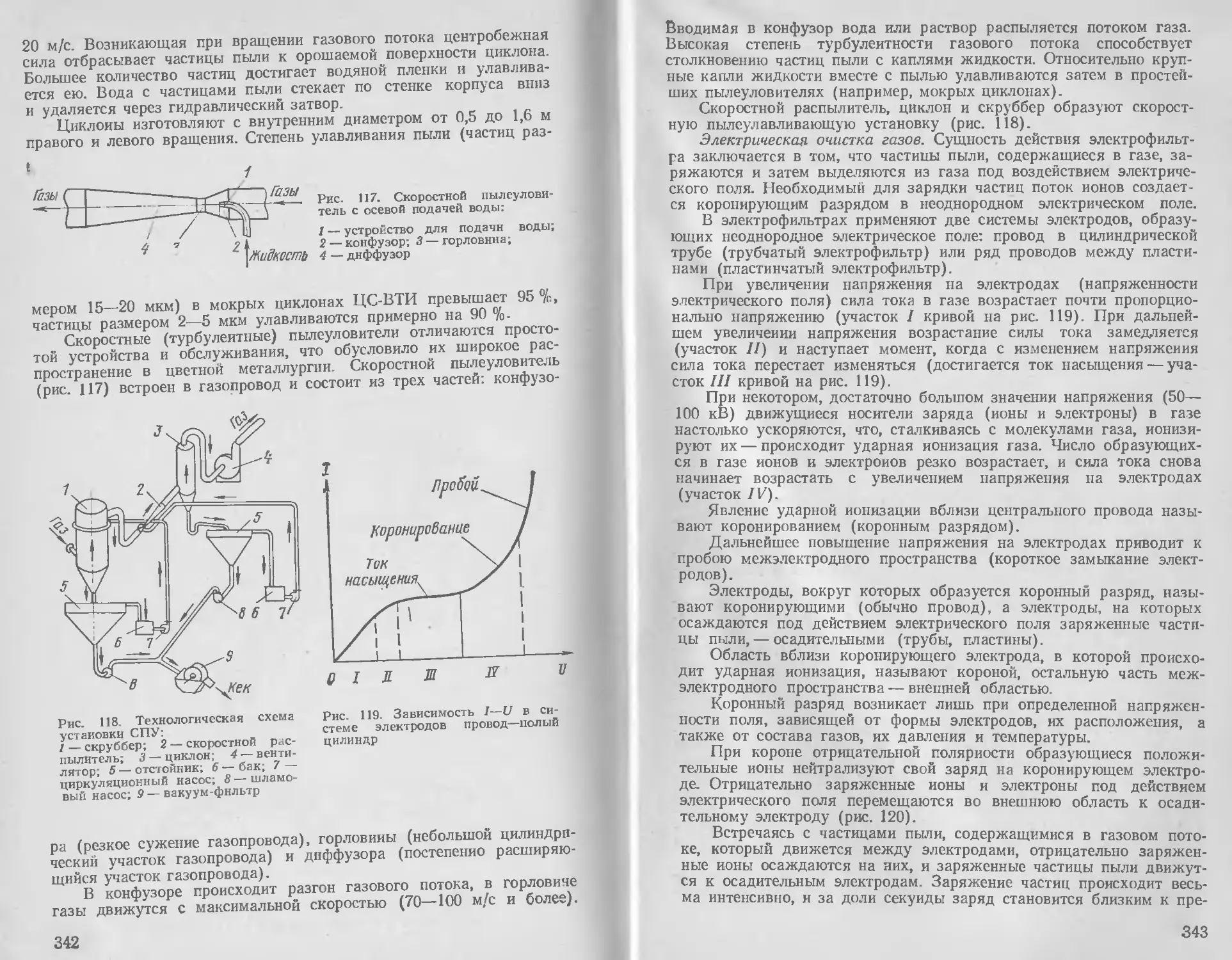

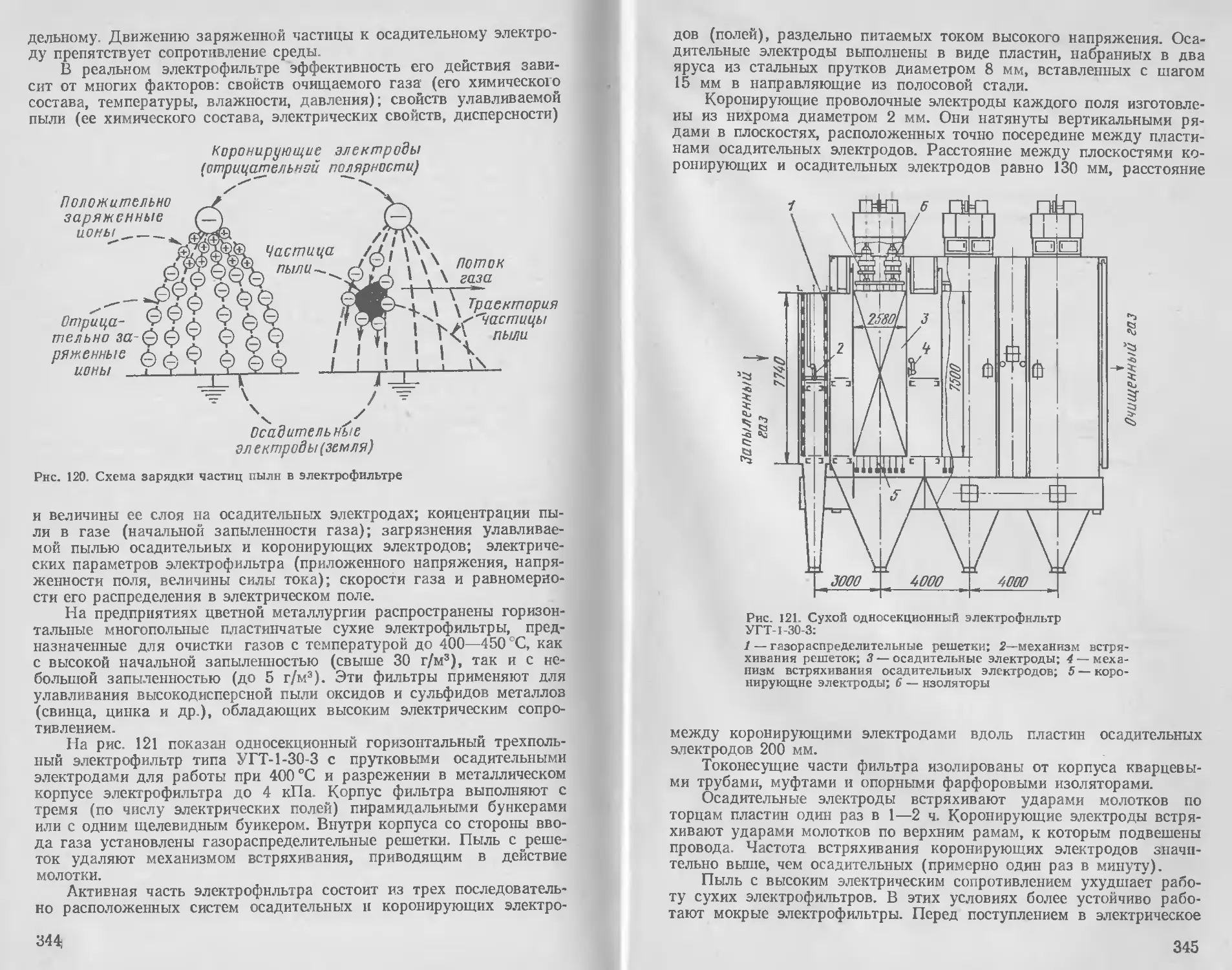

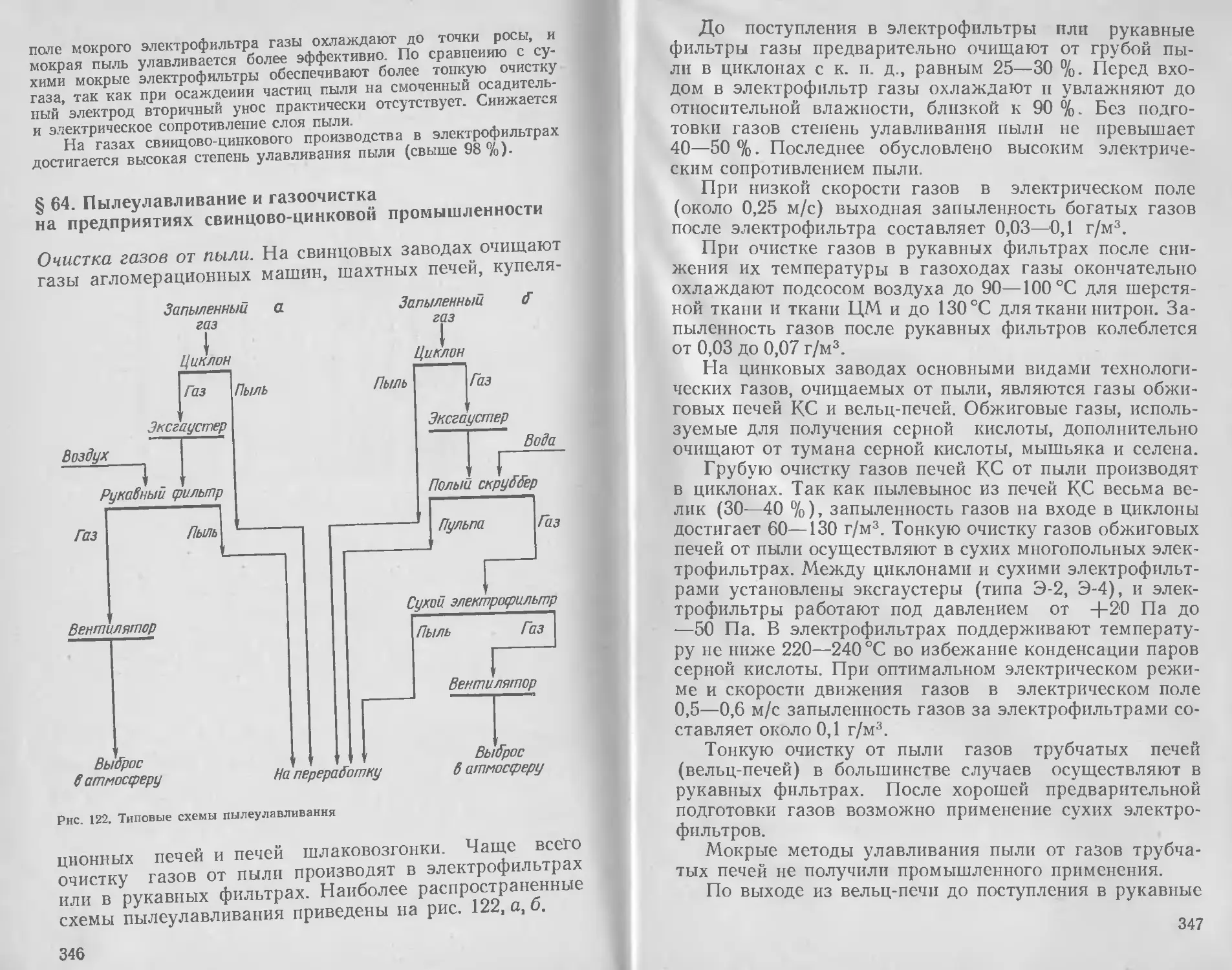

и металлического. При этом возрастают потери свинца.