Текст

МЕТАЛЛУРГИЯ

кЕЛЬН

}nynu

С. М. МЕЛЬНИКОВ

МЕТАЛЛУРГИЯ

РТУТИ

Допущено

Министерством высшего и среднего

специального образования СССР

в качестве учебного пособия

для студентов вузов,

обучающихся по специальности

„Металлургия цветных металлов11

ИЗДАТЕЛЬСТВО „МЕТАЛЛУРГИЯ11

Москва 1971

3—10—3

24—71

УДК 669.791

Металлургия ртути. МЕЛЬНИКОВ С. М. Изд-во «Метал-

лургия», 1971, с. 472.

Рассмотрена технология извлечения ртути из рудного

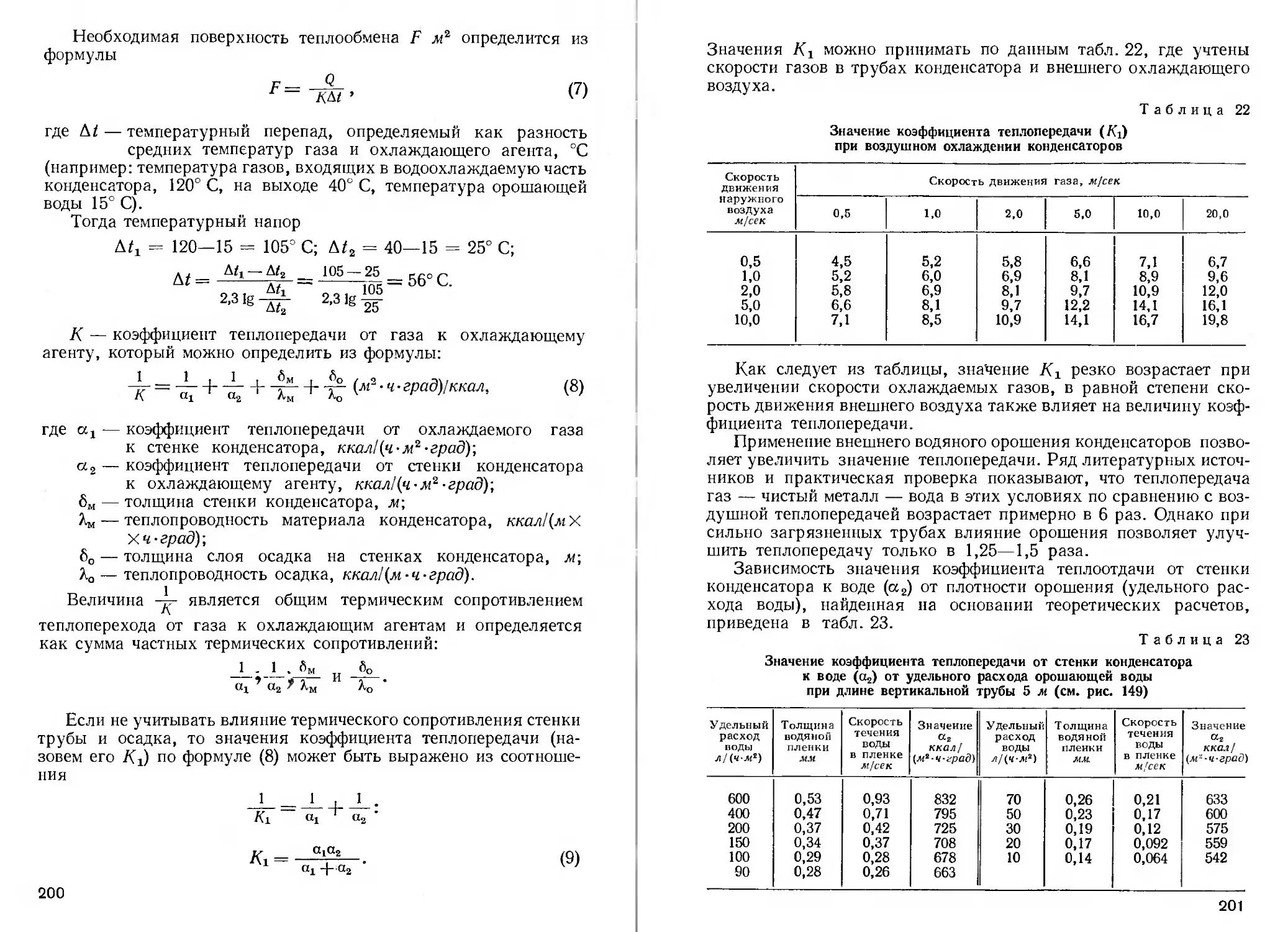

сырья. Даны основные положения теории процесса и рас-

четов оборудования, методы контроля производства и необ-

ходимые справочные материалы.

Книга предназначена в качестве учебного пособия для

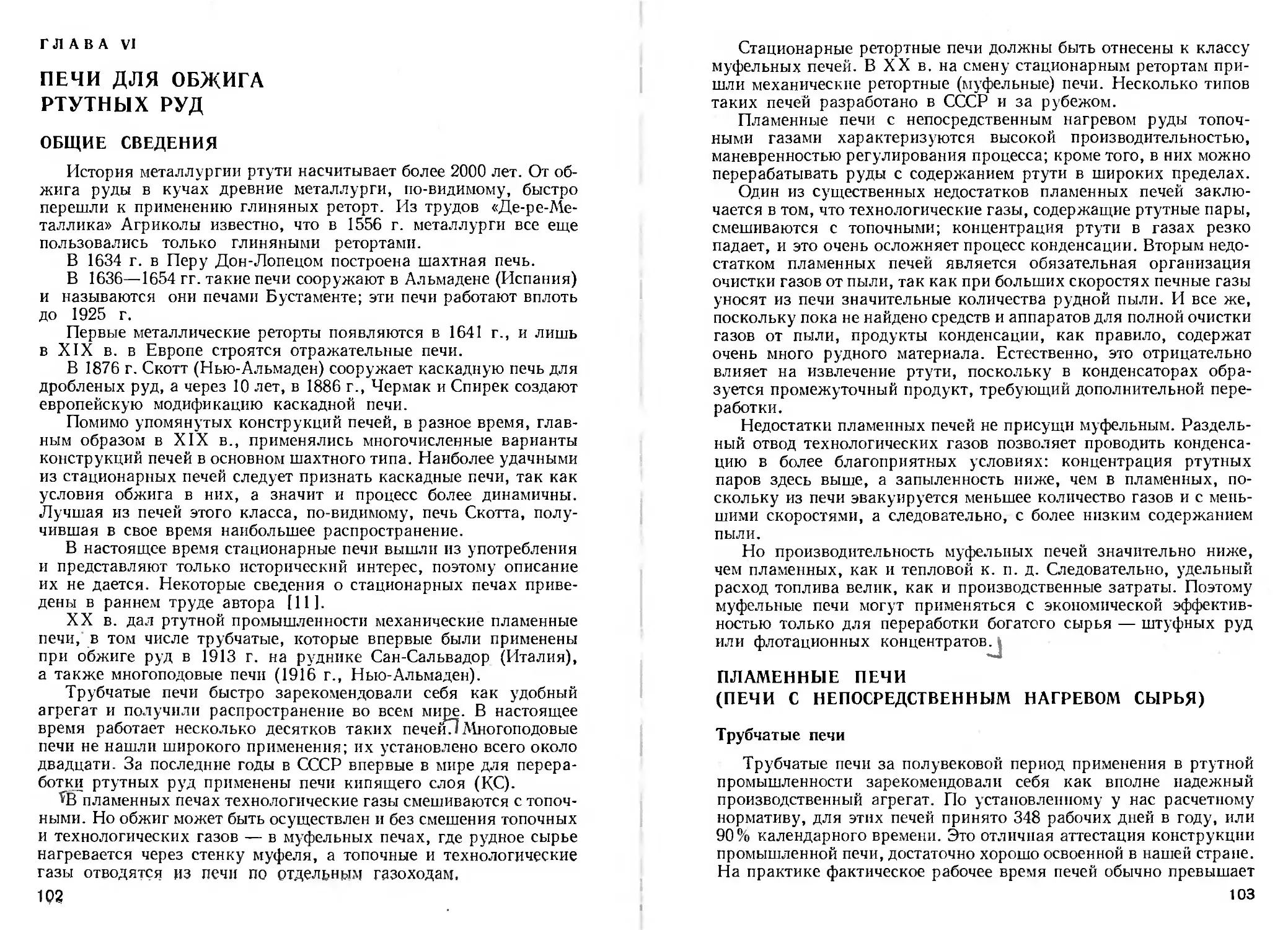

студентов вузов, а также может быть полезна инженерно-

техническим работникам производственных предприятий и

научно-исследовательских институтов. Илл. 150. Табл. 41.

Библ. 258 назв.

ОГЛАВЛЕНИЕ

Предисловие . 6

Введение 7

ГЛАВА I. Производство и потребление ртути . 12

Состояние мирового производства 15

Области применения ртути . . . 20

Цены на ртуть .... 24

глава п. Физические и химические свойства ртути 24

Свойства ртути 24

Соединения ртути '31

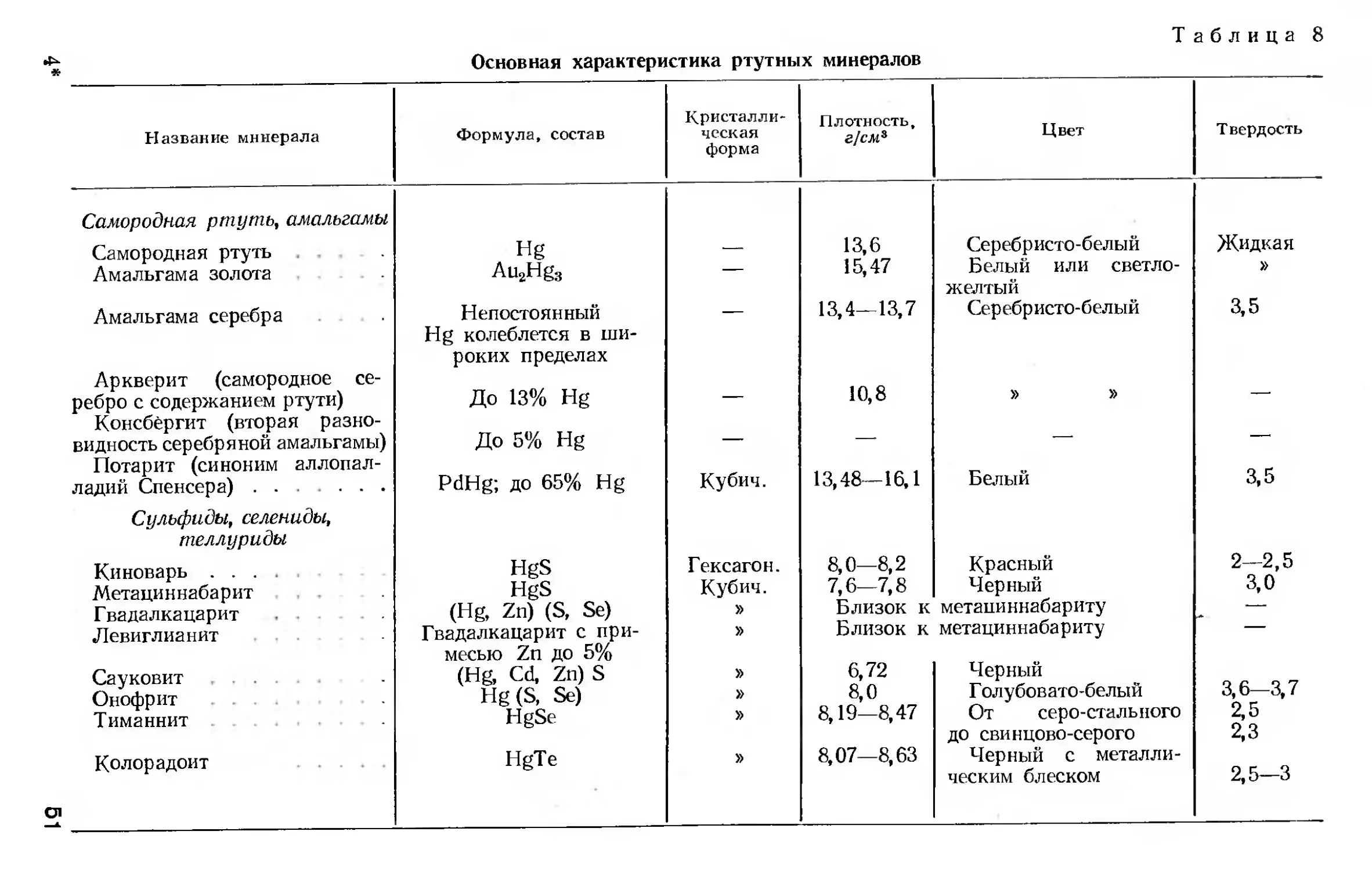

глава ш. Сырьевые ресурсы ртути ................................. 45

глава 1V. Подготовка руд к металлургическому переделу 53

Предварительная обработка руды . 54

Обогащение ртутных руд . . .... 59

ГЛАВА V. Обжиг ртутных руд ...................................... 73

Поведение киновари при обжиге............. . . . . 74

Поведение рудных компонентов при обжиге . 87

Запыленность руд 100

глава VI. Печи для обжига ртутных руд . 102

Общие сведения . . . 102

Пламенные печи . . 103

Трубчатые печи ....... 103

Многоподовые печи . . . . ............ 140

Печи кипящего стоя ... . 143

Муфельные печи................................... . 150

глава VII. Извлечение ртути из технологических газов ... 157

Очистка газов от пыли ...... ....... 160

Конденсация .......................................... 177

Доизв.течение ртути после конденсации 209

глава V1I1. Пераработка ступпы 212

Общие сведения............................... . . 212

Возможные способы отбивки ртути из ступпы . . 217

Установки для отбивки ступпы.......................... 221

Гидрометаллургическая схема ............. . . 227

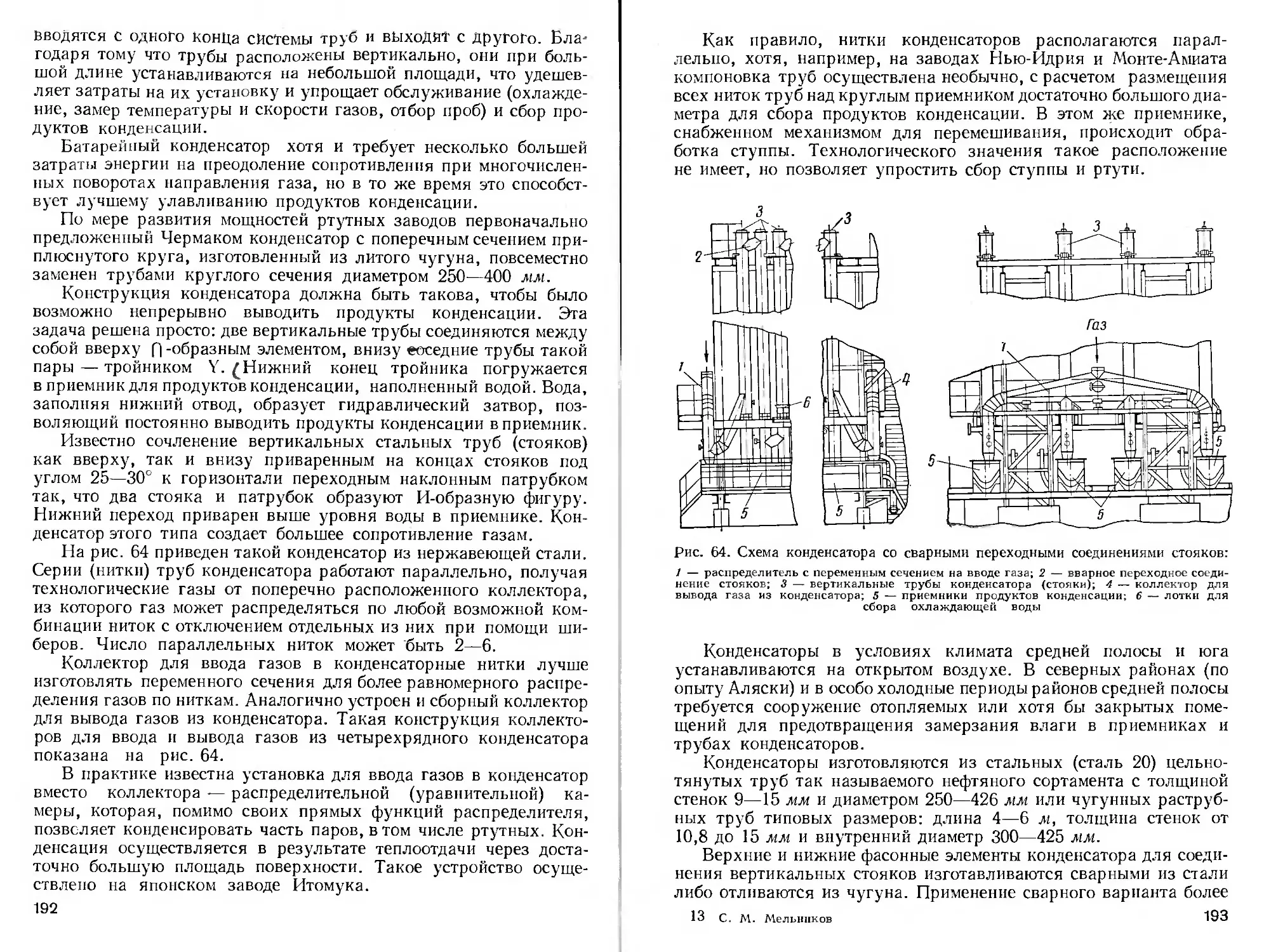

Обработка ступпы с применением флотации . . 229

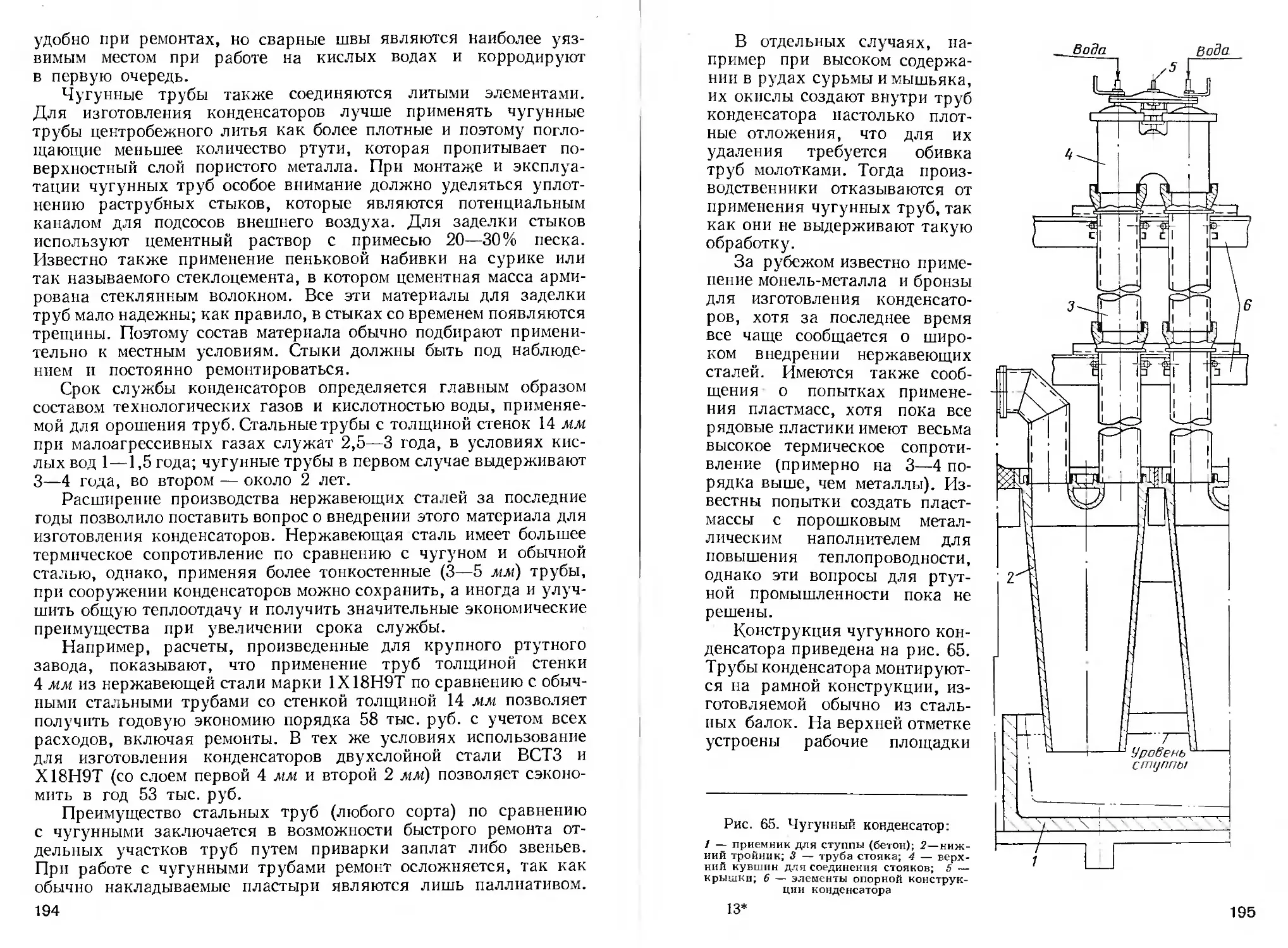

Схема переработки ступпы на заводе Ред Деви i 233

Переработка ступпы с применением грануляции 234

Безызвестковая схема переработки ступпы............ 239

Обжиг жидкой ступпы .................................. 243

глава 1х. Пирометаллургическая переработка комплексного сырья 246

Пирометаллургические способы переработки сурьмяно-'

ртутных концентратов................................. 248

Получение ртути из полиметаллических рудных концен-

тратов .............................................. 255

Обжиг комплексных концентратов в инертной среде .... 257

1* 3

гллвл х. Гидрометаллургия ртути 257

Выщелачивание . 259

Выщелачивание мышьяка . . . 263

Выделение ртути из растворов 264

Цементация . . - 265

Электролиз ... 272

глава XI. Применение вакуума для процессов извлечения ртути из

руд и ртутно сурьмяных концентратов . 275

Теоретические основы вакуум-термического способа пере-

работки ртутных и ртутно-сурьмяных руд и концентратов 278

Технологические исследования............................ 286

Аппаратурное оформление вакуум-термических процессов

для сыпучих материалов............. . . 291

глава ^П. Очистка газов и сточных вод 292

Санитарная очистка газов 292

Очистка сточных вод 312

глава Х1Н. Рафинирование ртути » . 315

Очистка от металлических примесей . . 319

Дистилляция ... . 319

Окисление металлов...................................... 320

Ректификация ........................................... 322

Процессы с применением электрического тока.............. 323

Высокотемпературный перегрев .......................... 325

глава XIV. Транспортировка продуктов ртутного производства. Упа-

ковка ртути ................................................ 328

Транспортировка огарков 331

Транспортировка газов ........ ... 335

Транспортировка ртути и ступпы 341

Розлив и упаковка ртути .... 347

глава XV. Потери ртути при производстве . 352

Потери с огарками 354

Потери с газами........................................ 356

Потери с пылями .... 359

Потери со сточными водами 360

Неучитываемые потери.......... 362

глава XVI. Контроль ртутного производства 364

Учет и опробование твердых продуктов . . . 365

Опробование ступпы и других жидких продуктов . 370

Опробование газовых продуктов ............... 372

глава XVII. Методы анализа продуктов ртутного производства . 375

Общие сведения V-.................................... 375

Испытания качества ртути по ГОСТ 4658—49 380

Определение ртути ......................... 380

Определение содержания ртути в воздухе и газах 395

Определение примесей в ртути......................... 400

4

глава xvin. Некоторые вопросы охраны труда при работе со ртутью 405

глава XIX. Практика некоторых ртутных заводов 410

Завод в Идрии 411

Альмаден . . 415

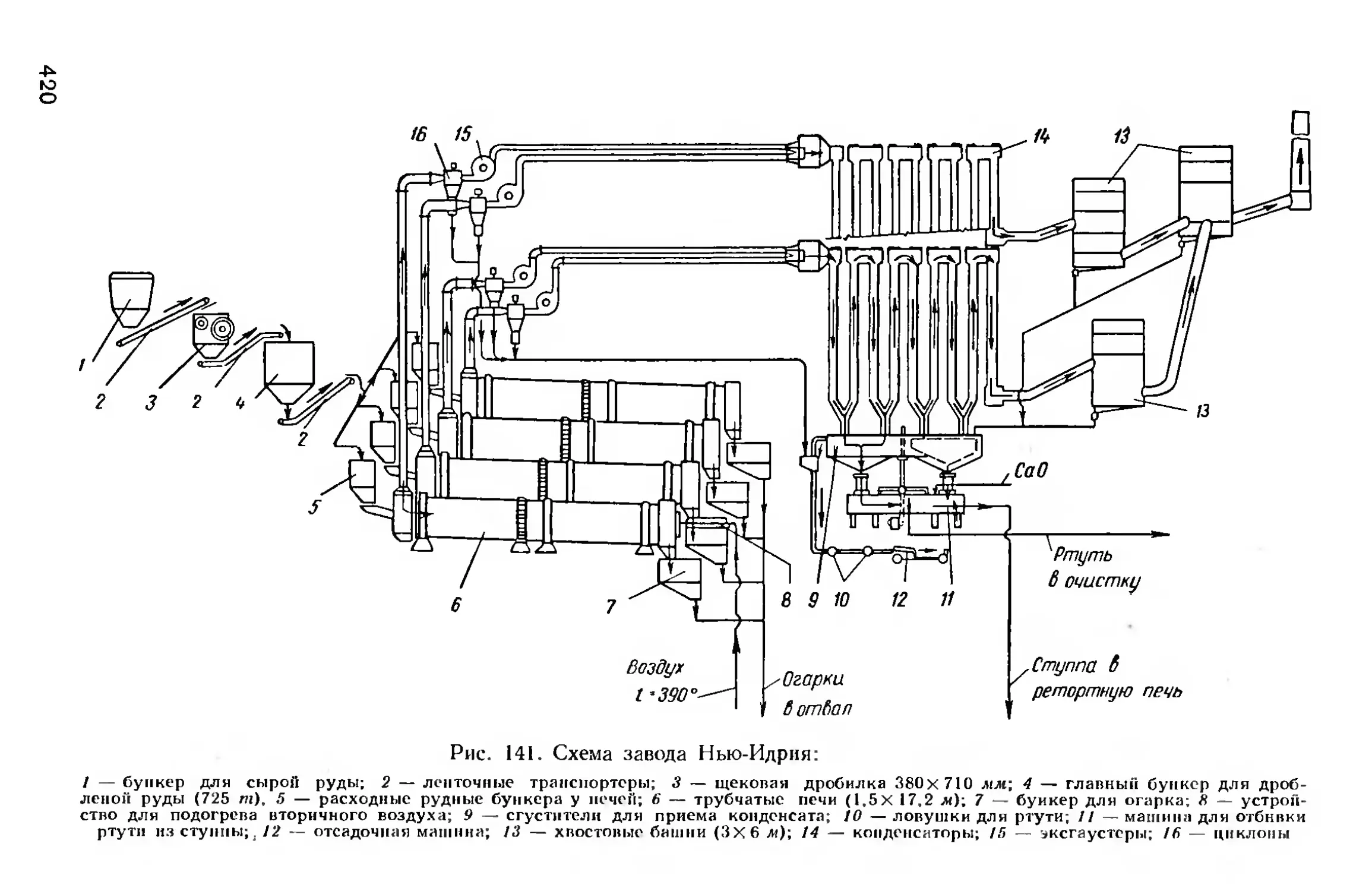

Завод Нью-Идрия...................................... 419

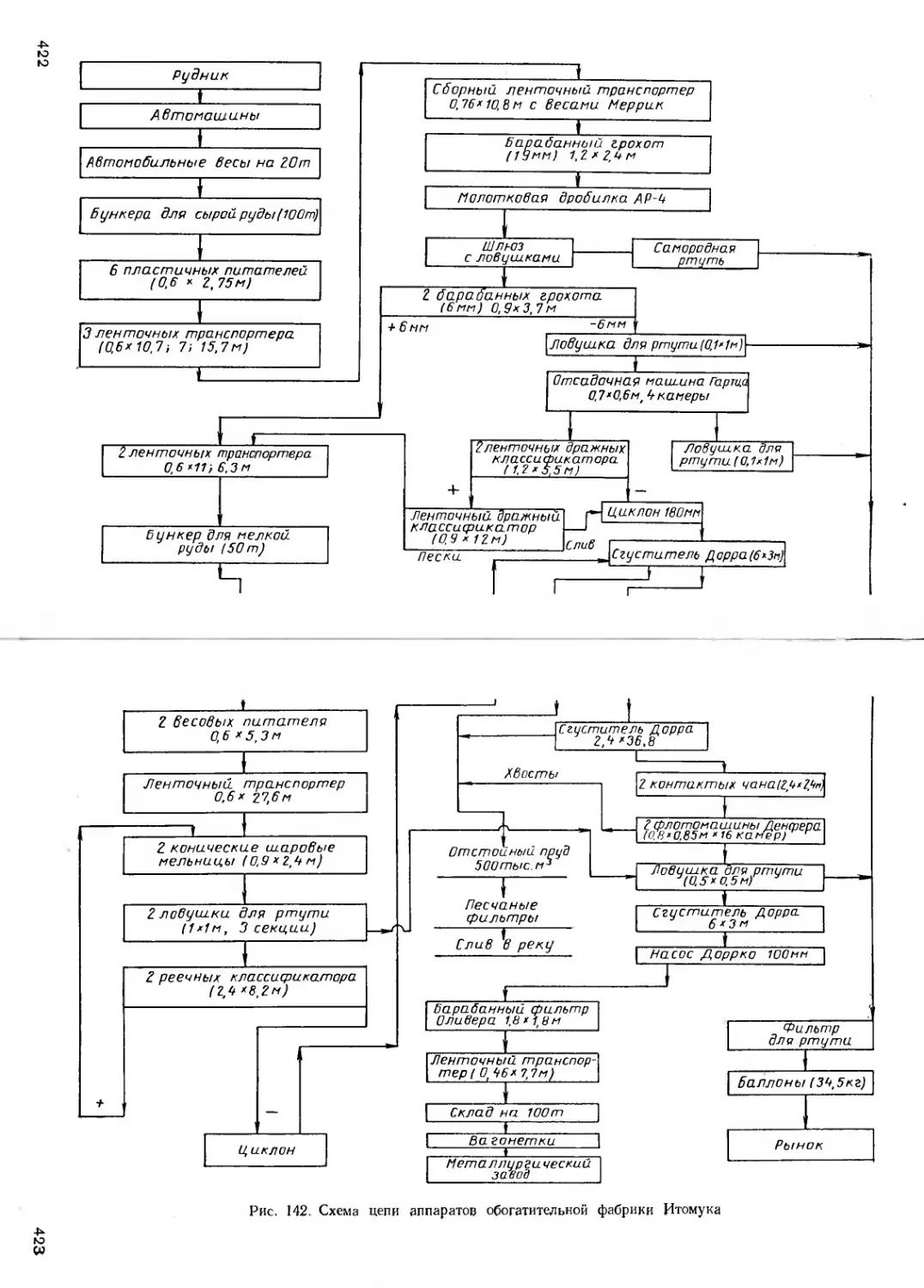

Ртутное предприятие Итомука . 424

ПРИЛОЖЕНИЯ .426

1. Давление насыщенного пара ртути в интервале от —38

до 358° С ......................................... 426

II. Давление насыщенного пара ртути в интервале темпе-

ратур от 350 до 675 С.......................... 427

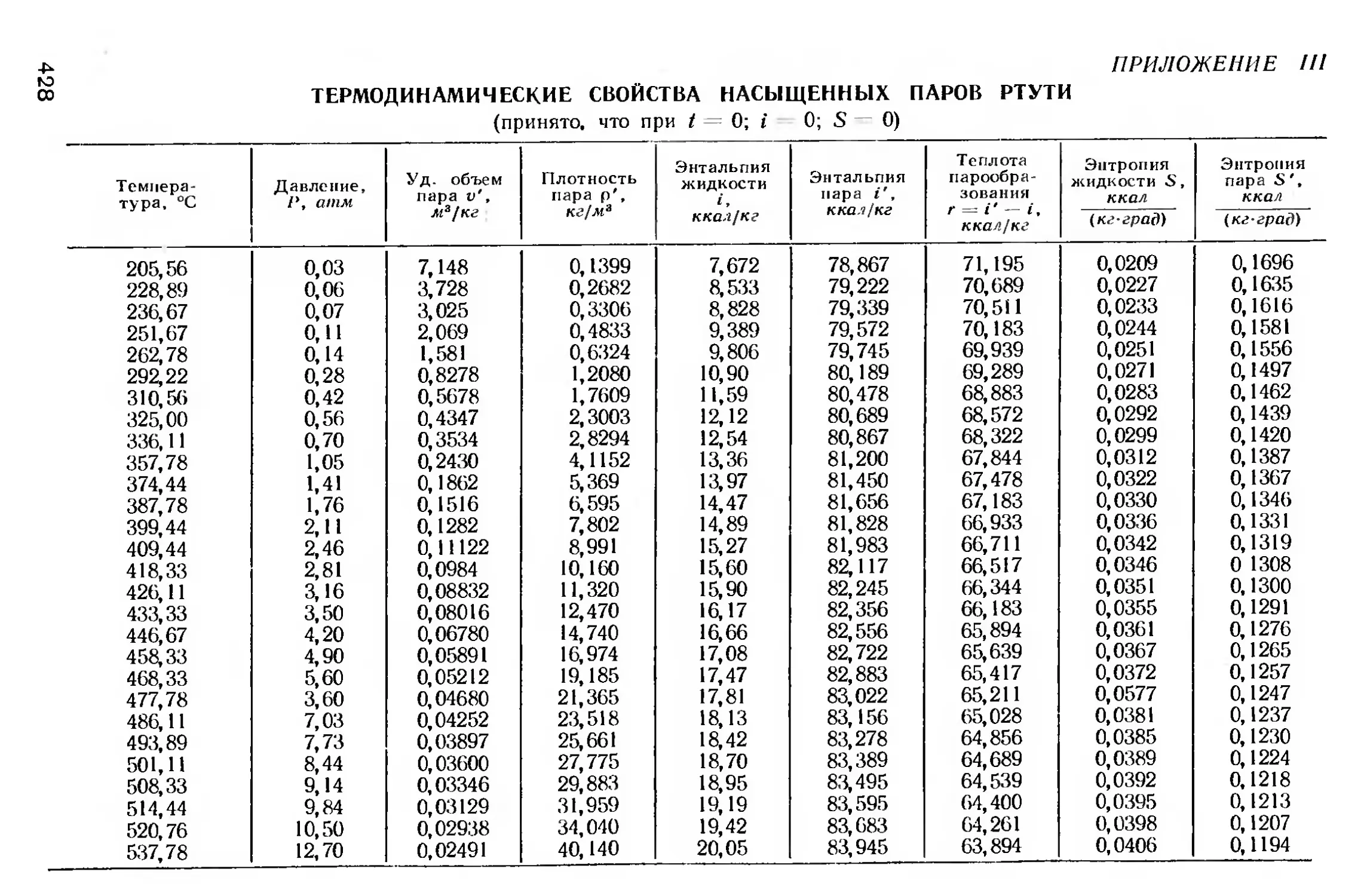

111. Термодинамические свойства насыщенных паров ртути 428

IV. Плотность и удельный объем ртути ............... 429

V. Удельная теплоемкость ртути.................... 430

VI. Некоторые данные по растворимости ртути и ее соеди-

нений в воде........................................ 430

VII. Давление насыщенного пара воды................. 432

VIII. Средняя теплоемкость некоторых газов при 760 мм

рт .ст ............................................... 432

IX. Теплоемкость некоторых рудных компонентов ... 433

X. Некоторые теплофпзическпе свойства газов....... 433

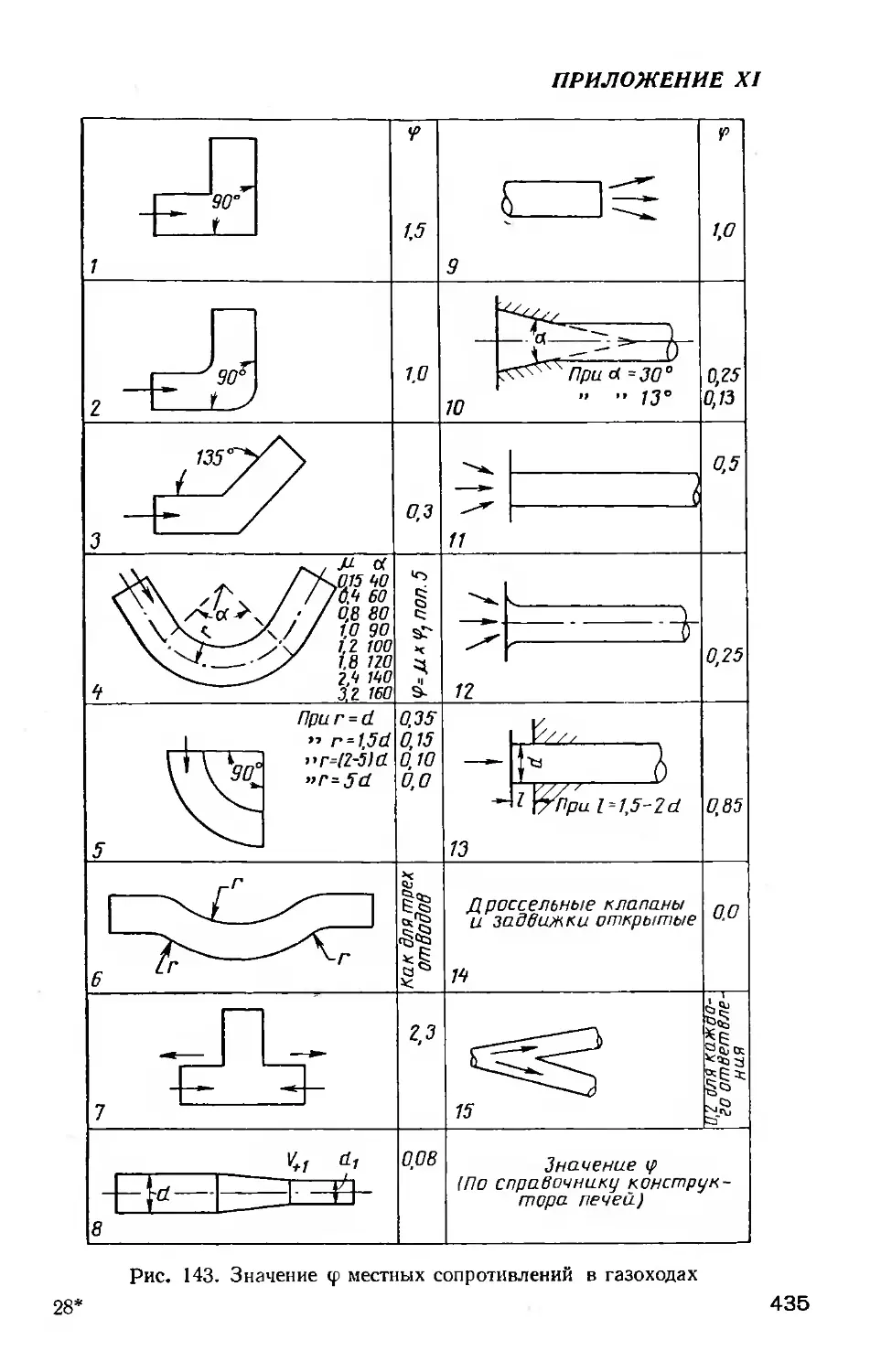

XI. Значение коэффициента <р для определения потерь

динамического напора при местных сопротивлениях

в газоходе ....................................... 435

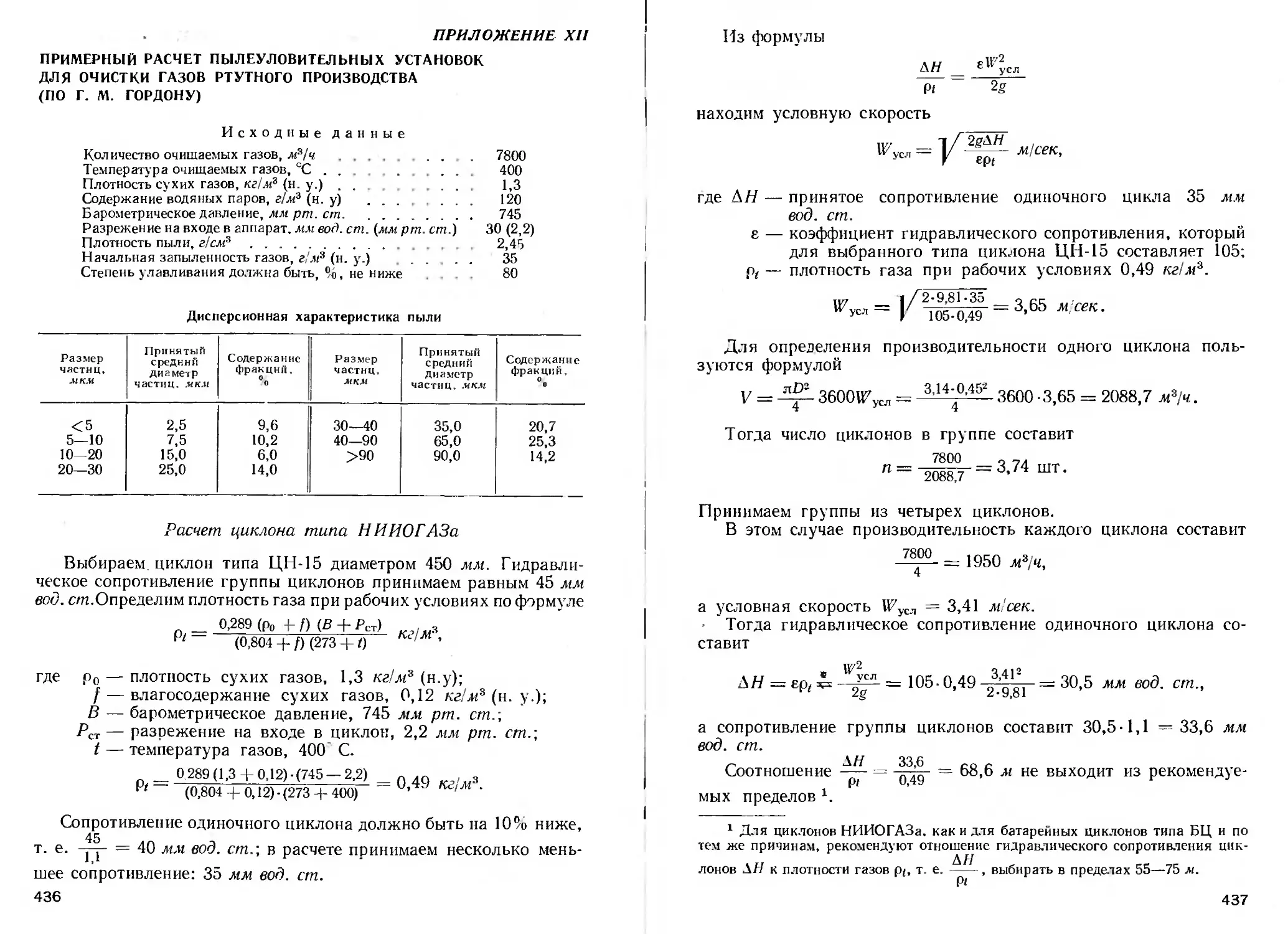

XII. Примерный расчет пылеуловительных установок для

очистки газов ртутного производства ................. 436

XIII. Примерный расчет материального и теплового балан-

сов обжига 1 т ртутной руды в трубчатой печи . . 442

XIV. Примерный расчет конденсатора для технологических

газов ртутного производства . ........ 449

ЛИТЕРАТУРА....................................................... 456

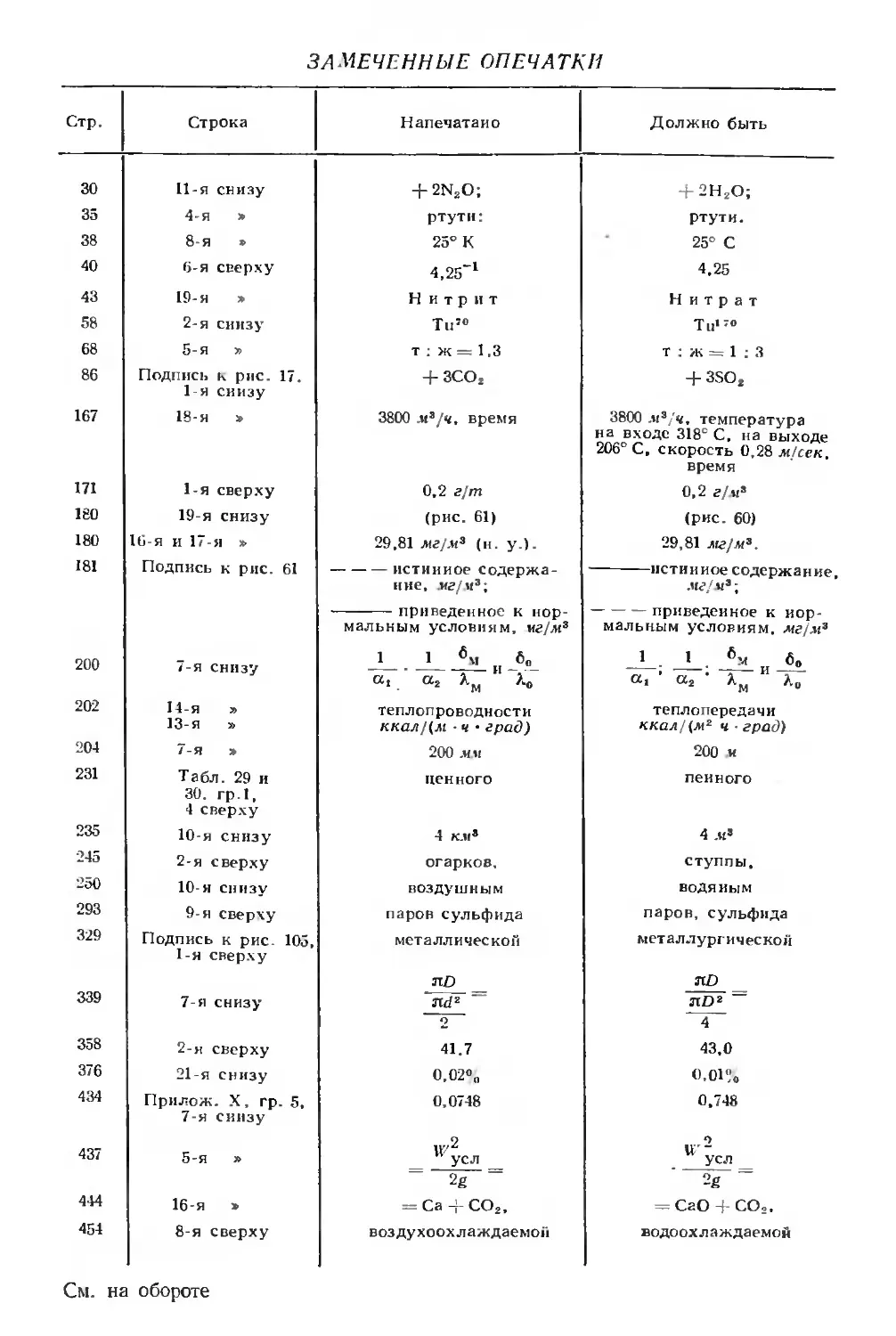

ЗАМЕЧЕННЫЕ ОПЕЧАТКИ

Стр. Строка Напечатано Должно быть

30 И-я снизу + 2N2O; + 2Н2О;

35 4-я » ртути: ртути.

38 8-я » 25° К 25° С

40 6-я сверху 4.25'1 4,25

43 19-я > Нитрит Нитрат

58 2-я снизу Тн” Ти,;»

68 5-я » т : ж = 1.3 т : ж = 1 3

86 Подпись к рис. 17. 4-ЗСО, 4- 3SO,

1-я снизу

167 18-я > 3800 .и3/ч. время 3800 .«*/«, температура

на входе 318 С, на выходе

206° С. скорость 0,28 м/сек.

время

171 1-я сверху 0,2 г/т 0,2 г/.м»

180 19-я снизу (рис. 61) (рис. 60)

180 16-я и 17-я » 29,81 мг/м3 (и. у.). 29,81 мг/м3.

181 Подпись к рис. 61 истинное содержа- истинное содержание.

ние, иг/и3; мг/w3;

приведенное к нор- приведенное к нор-

мальным условиям, мг/м3 мальным условиям, мг/м3

200 7-я снизу _1 1 бм п с. «.' а2 Хм " Л. а’

202 14-я » теплопроводности теплопередачи

13-я » ккал/(м • ч • град) ккал/(м2 ч град)

204 7-я » 200 мн 200 и

231 Табл. 29 и ценного пенного

30. гр.1.

4 сверху

235 10-я снизу 4 к.и8 4 м3

245 2-я сверху огарков. ступпы.

250 10-я снизу воздушн ым водяным

293 9-я сверху паров сульфида паров, сульфида

329 Подпись к рис. 105, металлической металлургической

1-я сверху

ЭТО ПО

339 7-я снизу nd2 — ЛО2 —

2 4

358 2-я сверху 41.7 43,0

376 21-я снизу 0.02% 0.01%

434 Прилож. X, гр. 5, 0.0748 0.748

7-я снизу

437 5-я » 1Г2 усл 11 усл

2fi -е

444 16-я » = Са 4- СО2, = СаО — СОо,

454 8-я сверху воздухоохлаждаемой водоохлаждаемой

См. на обороте

Температура, °C

Заказ 1028

ПРЕДИСЛОВИЕ

После выхода из печати монографии «Ртуть» прошло 20 лет.

За истекший период в металлургии ртути произошли большие из-

менения: увеличился выпуск металла, изменилось многое в техно-

логии и конструкции оборудования. Поэтому естественно, что при-

веденные в монографии материалы устарели. А так как книга была

распродана в короткий срок, то в настоящее время ее почти не-

возможно приобрести.

Все это побудило автора ускорить подготовку книги, в которой

обобщены и проанализированы накопленный производственный

опыт и результаты больших исследований, проведенных за истек-

шие годы.

Книга написана как учебное пособие для студентов вузов, спе-

циализирующихся по металлургии ртути, но автор надеется, что

она окажет помощь также заводским работникам и исследова-

телям в их повседневном труде, способствуя дальнейшему разви-

тию производства ртути.

При подготовке рукописи были учтены рекомендации и поже-

лания моих товарищей по работе в ртутной промышленности, ко-

торые оказали мне большую практическую помощь в создании

этой книги. Считаю своим приятным долгом выразить им глубокую

п р из нател ьность.

введение

Ртуть, несомненно, уникальный металл. Она — самая тяжелая

жидкость при обычных температурах; растворяет многие металлы

с образованием амальгам. Способность образования непосредствен-

ной валентной связи с углеродом и комплексных ртутьоргани-

ческих соединений позволила этому металлу занять важнейшее

место в широко развивающейся синтетической химии. Свойства

ртути, близкие к благородным металлам, способность паров

ртхти флюоресцировать в токе электричества, лекарственные ее

свойства и многие дру гие сделали рту гь пока незаменимой в ряде

важнейших отраслей народного хозяйства/’

Роль рту ги приобретает особое значение в период развития

новой техники, приборостроения, автоматики, химии. Это под-

тверждается статистическими данными о масштабах потребления

ртути в странах с бурно развивающейся техникой.

Имеется определенная тенденция заменить ртуть другими ма-

териалами, объясняющаяся в основном токсичностью ртути и ее

высокой стоимостью. Последнее прямо связано с ограниченностью

природных ресурсов. В ряде производств замена ртути осуществ-

ляется успешно, например в технике выпрямления электрического

тока за счет полупроводников, при изготовлении сельскохозяй-

ственных и других ядов, в легкой промышленности и др.

Но, несмотря на это, потребление ртути неуклонно возрастает.

Среднегодовое мировое производство ртути в XIX в. составляло

3,1 тыс. т, в 1901—1955 гг. оно увеличилось до 6,7 тыс. т, т. е.

более чем в два раза. Такой рост можно объяснить тем, что челове-

чество пережило за это время несколько войн, а ртуть является

стратегическим металлом. Однако и после второй мировой войны,

в 1950—1965 гг., годовой уровень производства ртути составил

около 8 тыс. т, т. е. возрос на L3 больше, чем в первой поло-

вине XX в.

Хотя уровень мирового производства ртути по годам текущего

столетия имеет «лихорадочную» кривую, характерную для капи-

талистической анархии, на приведенном графике (рис. 1) очевидна

тенденция к быстрому росту выпуска этого металла. На этом

же графике видно неуклонное повышение мировых цен на

ртуть.

Общая тенденция к повышению цен является следствием сни-

жения содержания ртути в рудах всех добывающих этот металл

стран. Так, в Испании, располагающей самыми богатыми ртутью

месторождениями, за последние 20—25 лет содержание ее в рудах

снизилось в 7—8 раз. Поэтому для поддержания господствующего

положения на мировом рынке здесь в 1956—1961 гг. проведена

капитальная реконструкция заводов с установкой механических

печей для обжига ртутных руд; модернизация заводов продол-

жается.

7

Г оды

I. Мировое производство ртути (оценки по

Рис.

литературным данным) и среднегодовые цены

на ртуть за период 1900—1968 гг.:--------про-

изводство; -----------------цена

Аналогичная реконструкция заводов осуществлена в Италии.

В этой стране за 12 лет (с 1949 по 1961 г.) содержание ртути в ру-

дах снизилось почти в 2 раза (1,25—0,68%). Соединенные Штаты

Америки поддерживают пока качество перерабатываемых руд за

счет мобилизации запасов многочисленных мелких месторожде-

ний, однако и здесь в

1963 г. добывались руды

с минимальным содер-

жанием ртути: 0,075%

на открытых и 0,2% на

подземных разработках.

В США обсуждается

вопрос о реальности от-

работки запасов руд,

содержащих 0,125% Hg.

При оценке ситуа-

ции необходимо учесть,

что, как правило, ме-

сторождения ртутных

руд относятся к поверх-

ностным, поэтому нет

оснований рассчитывать

на чрезмерно большие

приросты запасов на

глубинах.

Изложенное позво-

ляет предполагать, что

общая тенденция к уве-

личению затрат на про-

изводство ртути в связи

со снижением качества

руд повлечет за собой

неуклонный рост миро-

вых цен на этот металл.

В дальнейшем можно

ожидать повышения

стоимости ртути и вслед-

ствие увеличения спроса на нее, обусловленного развитием уров-

ня техники и производства (хотя бы даже и в темпах настоящего

времени).

На ближайшие десятилетия уместно рассматривать ртуть как

валютный фонд страны наравне с драгоценными металлами. Близ-

кая по своим физическим и химическим свойствам к этой группе

металлов ртуть может так же прекрасно, как и они, храниться

в обычных условиях.

По мнению специалистов, начало добычи ртути из руд отно-

сится к 400 г. до н. э. Можно предполагать, что знакомство чело-

8

века со ртутью состоялось значительно раньше и связано с на-

ходками самородного металла. По-видимому, способы извлечения

ртути, применяемые первобытными металлургами, сводились к об-

жигу киновари в кучах с конденсацией паров на холодных пред-

метах: камнях, стенах пещер или на сырых листьях деревьев,

как это сообщает Г. Агрикола в классическом труде «Де-ре-ме-

таллика» (1556 г.). Наиболее ранние упоминания о рпти встре-

чаются в трудах Аристотеля (384—322 гг. до н. э.), Теофраста и

других древних ученых.

С незапамятных времен ртуть использовалась в качестве меди-

цинского препарата, а киноварь — как красный пигмент. Ртуть

входила в число семи металлов, известных в древнем Египте; по

представлению того времени каждый из металлов ассоциировался

с известными планетами солнечной системы. Это сохранилось и

у алхимиков Ближнего Востока и Европы, т. е. вплоть до XVI в.

Ртуть ассоциировалась с Меркурием и соответственно ей был при-

своен символ этой планеты О- Использование алхимиками ртути

как одного из главнейших компонентов для изготовления «фило-

софского камня» способствовало изучению ее свойств.

Считалось, что из ртути можно получить все другие металлы.

Алхимик Альберто де Вилланова в начале XIV в. аргументировал

это так: «Всякое вещество состоит из элементов, на которые его

можно разложить. Возьмем неопровержимый и легко понимаемый

пример. С помощью теплоты лед расплывается в воду, значит он

из воды. И вот все металлы растворяются в ртути, значит ртуть

есть первичный материал всех металлов».

Одним из факторов, стимулировавших расширение производ-

ства ртути, было развитие выпуска золота и серебра методом амаль-

гамации. В отношении золота этот процесс был известен челове-

честву еще до нашей эры, амальгамирование серебра началось

с V в. н. э. В частности, такое параллельное развитие амальгама-

ции с производством ртути наблюдалось в Мексике, Перу, Кали-

форнии и др. Постепенное переключение деятельности алхими-

ков на иастрохимию в XVI—XVII вв. способствовало расширению

применения ртути в медицине.

Спрос на ртуть увеличивался по мере общего роста культуры,

науки и техники. Изобретение барометра (1643 г.), термометра

(1720 г.), детонаторов из гремучей ртути (1799 г.) и т. п. значи-

тельно стимулировало повышение интереса к ртути и росту ее

добычи. В XIX в. среднегодовое производство ртути увеличилось

в 3,5 раза по сравнению с предыдущим веком.

По мере повышения спроса на ртуть и развития ее производ-

ства снижалось содержание металла в перерабатываемом сырье;

количество перерабатываемого сырья возрастало, и это побуждало

создавать более производительное оборудование для обжига ртут-

ных руд.

9

Революционным этапом в металлургии ртути следует считать

освоение процесса переработки руд в ограниченном объеме, т. е.

с применением керамических реторт и конденсаторов. Уже к сере-

дине XVI в. работа на таких ретортах была хорошо изучена, и

Агрикола приводит несколько вариантов их использования. Тогда

уже была хорошо известна токсичность ртутных паров для орга-

низма, поэтому в «Де-ре-Металлика» даны первые указания о не-

обходимых мерах предосторожности при обжиге ртутных руд,

В этом же труде заслуживает внимания следующее: понимание

значения и важности работы в плотной аппарату ре, а также зна-

комство средневековых металлургов с явлениями термодиффузии

(. . . «ртуть, не переносящая тепла и любящая холод, она стре-

мится уйти на листья дерева, обладающие охлаждающей силой»).

Керамические реторты и конденсаторы полу чили повсеместное

распространение. Об этом свидетельстзу ют, в частности, находки

на многих среднеазиатских ртутных месторождениях, в том числе

и на Хайдарканском, разработка которого велась в больших мас-

штабах, но была прекращена в период разрушительного нашествия

орд Чингисхана в XIII—XIV вв.

В России производство ртути началось в 1759 г. на Ильдикан-

ском месторождении в Забайкалье и с большими перерывами про-

должалось до 1883 г. Важным этапом в развитии отечественного

производства явилось открытие Никитовского месторождения

(1879 г.) и создание здесь предприятия, начавшего с 1886 г. вы-

пуск ртути. Первый в стране завод был оборудован печами Но-

вака и Чермака, а также отражательными печами для перера-

ботки рудной мелочи. Конденсация осуществлялась в конденса-

торах Чермака и в большом двухъярусном кирпичном борове.

В 1897 г. завод выпустил 615 т ртути. Такой уровень производства

позволил не только удовлетворять внутренние нужды страны, но

и экспортировать металл. Предприятие работало до 1908 г., а за-

тем прекратило свою деятельность по ряду причин, типичных для

капиталистического хозяйства. В первую мировую войну завод

возобновил работу, но уже только в составе одной шахтной и двух

отражательных печей.

В таком виде этот единственный в России завод и находился

до Великой Октябрьской социалистической революции. Советские

специалисты отвергли хищническую систему' отработки только

богатых руд, нс началом индустриализации страны Никитовский

ртутный комбинат начал строиться заново с ориентировкой на

переработку рядовых руд. Для этого на комбинате принимается

комбинированная схема с обогащением руд и переработкой кон-

центратов в механизированных ретортных (муфельных) печах кон-

струкции инж. Н. П. Есипчука (1936 г.)

В 1940 г. на Никнтовском заводе устанавливают первую в СССР

трубчатую печь для обжига ртугных руд. Война нарушает дея-

тельность комбината, коллектив эвакуируется в восточные районы

10

страны, где в короткие сроки создаются новые предприятия. За

это вречя была освоена технология обжига рядовых руд на труб-

чатых печах, поэтому после освобождения Донбасса разрешенный

комбинат восстанавливают, применяя только пирометаллургиче-

скую технологию обжига в трубчатых печах.

Послевоенный период в стране характеризуется непрерывным

увеличением выпуска ртути и наряду с этим неизменным совер-

шенствованием технологии. Создаются принципиально новые про-

цессы и аппараты; совершенствуется и повышается производитель-

ность действующего оборудования; используется опыт смежных

отраслей по механизации труда и автоматизации процессов; оздо-

ровляются условия труда и организуется профилактическая

служба; разрабатываются новые и улучшаются старые методы ана-

лиза и контроля производства и т. д. Многие работы успешно

внедрены в производство, часть находится в стадии освоения или

проходит испытания. Одновременно проводятся теоретические

работы, что очень важно, поскольку в теории металлургии ртути

имеется еще много «белых пятен». О некоторых работах сообщается

в соответствующих разделах этой книги; там же отмечаются сла-

бые места в металлургии ртути, требующие от технологов и кон-

структоров как теоретических исследований, так и практических

решений.

Несмотря на то что при производстве рту ти достигнуты наиболее

высокие показатели извлечения ее из убогих руд (выше 90%) по

сравнению с извлечением других металлов, все еще имеются зна-

чительные резервы, которые позволяют повысить показатели извле-

чения ртути до 96—98%. Естественно, что дальнейший рост извле-

чения в этих, близких к оптимальным пределах труден.

Совершенствование производства должно осу ществляться в трех

направлениях: 1) повышение извлечения ртути; 2) создание усло-

вий труда, полностью устраняющих опасность ртутной интокси-

кации персонала; 3) обеспечение высокой производительности

труда в результате полной автоматизации управления процессами.

Высокое извлечение ртути из исходного сырья и всех видов

полупродуктов — твердых, жидких, газообразных — создает

предпосылки к оздоровлению обстановки на заводах; автомата

зация процессов позволяет сократить численность обслуживаю-

щего персонала до минимума, а централизованное управление —

вывести большую часть работающих из зоны, где воздух загряз-

нен ртутью.

Решение поставленных задач представляется вполне реальным.

В ртутной промышленности наряду с ветеранами работает талант-

ливая молодежь, показавшая способность творчески решать любые

задачи. Это, а также реальная материально-техническая база

народного хозяйства позволяют твердо рассчитывать на дальней-

ший прогресс ртутной промышленности Советского Союза, за-

нимающей по всем показателям одно из первых мест в мире.

11

ГЛАВА 1

ПРОИЗВОДСТВО И ПОТРЕБЛЕНИЕ

РТУТИ

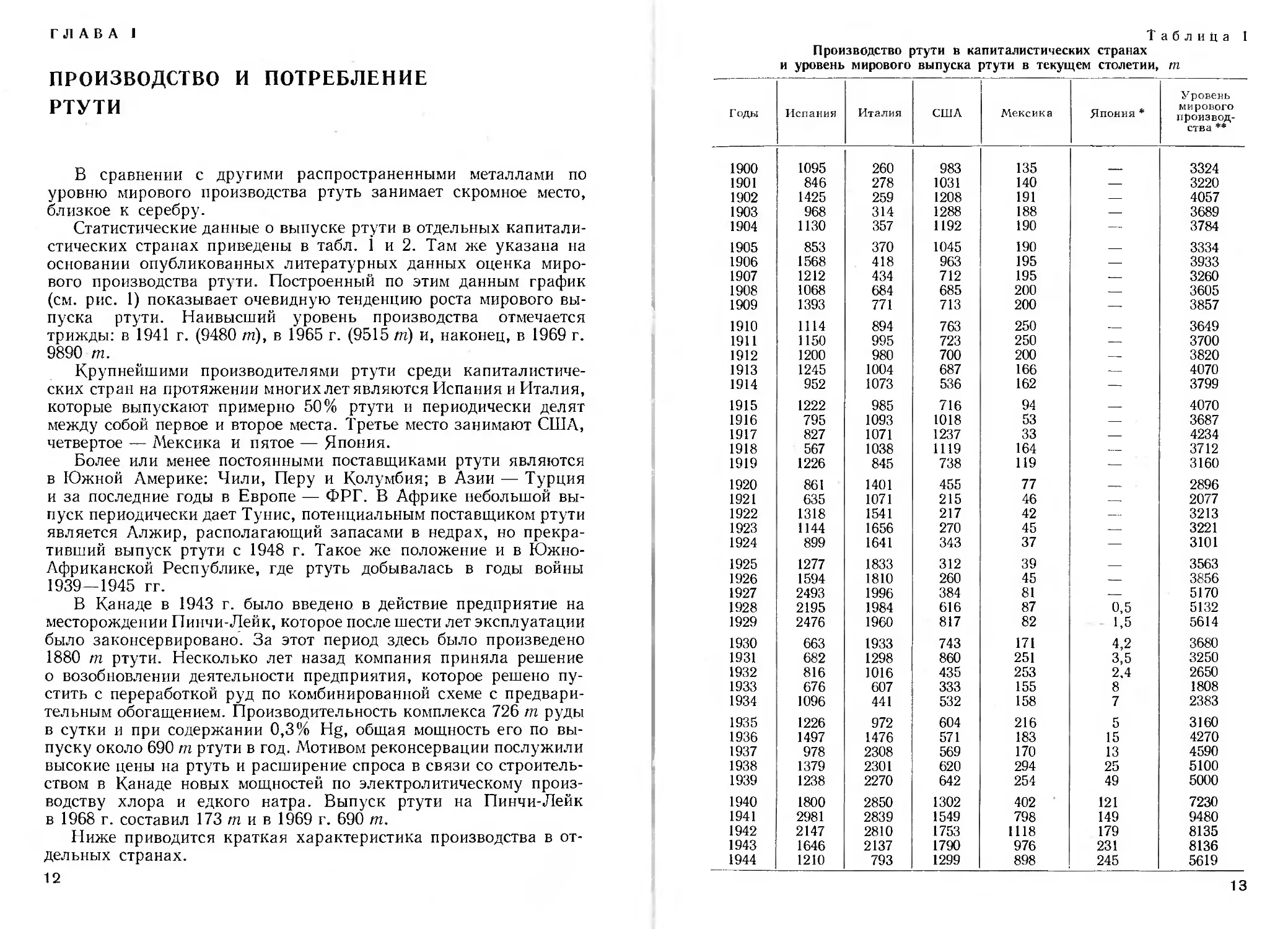

В сравнении с другими распространенными металлами по

уровню мирового производства ртуть занимает скромное место,

близкое к серебру.

Статистические данные о выпуске ртути в отдельных капитали-

стических странах приведены в табл. 1 и 2. Там же указана на

основании опубликованных литературных данных оценка миро-

вого производства ртути. Построенный по этим данным график

(см. рис. 1) показывает очевидную тенденцию роста мирового вы-

пуска ртути. Наивысший уровень производства отмечается

трижды: в 1941 г. (9480 т), в 1965 г. (9515 т) и, наконец, в 1969 г.

9890 т.

Крупнейшими производителями ртути среди капиталистиче-

ских стран на протяжении многих лет являются Испания и Италия,

которые выпускают примерно 50% ртути и периодически делят

между собой первое и второе места. Третье место занимают США,

четвертое — Мексика и пятое — Япония.

Более или менее постоянными поставщиками ртути являются

в Южной Америке: Чили, Перу и Колумбия; в Азии — Турция

и за последние годы в Европе — ФРГ. В Африке небольшой вы-

пуск периодически дает Тунис, потенциальным поставщиком ртути

является Алжир, располагающий запасами в недрах, но прекра-

тивший выпуск ртути с 1948 г. Такое же положение и в Южно-

Африканской Республике, где ртуть добывалась в годы войны

1939—1945 гг.

В Канаде в 1943 г. было введено в действие предприятие на

месторождении Пинчи-Лейк, которое после шести лет эксплуатации

было законсервировано. За этот период здесь было произведено

1880 т ртути. Несколько лет назад компания приняла решение

о возобновлении деятельности предприятия, которое решено пу-

стить с переработкой руд по комбинированной схеме с предвари-

тельным обогащением. Производительность комплекса 726 т руды

в сутки и при содержании 0,3% Hg, общая мощность его по вы-

пуску около 690 т ртути в год. ^Мотивом реконсервации послужили

высокие цены на ртуть и расширение спроса в связи со строитель-

ством в Канаде новых мощностей по электролитическому произ-

водству хлора и едкого натра. Выпуск ртути на Пинчи-Лейк

в 1968 г. составил 173 т и в 1969 г. 690 т.

Ниже приводится краткая характеристика производства в от-

дельных странах.

12

Таблица 1

Производство ртути в капиталистических странах

и уровень мирового выпуска ртути в текущем столетии, т

Годы Испания Италия США Мексик а Япония * Уровень мирового производ- ства **

1900 1095 260 983 135 3324

1901 846 278 1031 140 — 3220

1902 1425 259 1208 191 — 4057

1903 968 314 1288 188 — 3689

1904 ИЗО 357 1192 190 — 3784

1905 853 370 1045 190 — 3334

1906 1568 418 963 195 — 3933

1907 1212 434 712 195 — 3260

1908 1068 684 685 200 — 3605

1909 1393 771 713 200 — 3857

1910 1114 894 763 250 — 3649

1911 1150 995 723 250 — 3700

1912 1200 980 700 200 — 3820

1913 1245 1004 687 166 — 4070

1914 952 1073 536 162 — 3799

1915 1222 985 716 94 — 4070

1916 795 1093 1018 53 — 3687

1917 827 1071 1237 33 — 4234

1918 567 1038 1119 164 — 3712

1919 1226 845 738 119 — 3160

1920 861 1401 455 77 — 2896

1921 635 1071 215 46 — 2077

1922 1318 1541 217 42 — 3213

1923 1144 1656 270 45 — 3221

1924 899 1641 343 37 — 3101

1925 1277 1833 312 39 — 3563

1926 1594 1810 260 45 — 3856

1927 2493 1996 384 81 — 5170

1928 2195 1984 616 87 0,5 5132

1929 2476 1960 817 82 - 1,5 5614

1930 663 1933 743 171 4,2 3680

1931 682 1298 860 251 3,5 3250

1932 816 1016 435 253 2,4 2650

1933 676 607 333 155 8 1808

1934 1096 441 532 158 7 2383

1935 1226 972 604 216 5 3160

1936 1497 1476 571 183 15 4270

1937 978 2308 569 170 13 4590

1938 1379 2301 620 294 25 5100

1939 1238 2270 642 254 49 5000

1940 1800 2850 1302 402 121 7230

1941 2981 2839 1549 798 149 9480

1942 2147 2810 1753 1118 179 8135

1943 1646 2137 1790 976 231 8136

1944 1210 793 1299 898 245 5619

13

Продолжение табл. 1

Годы Испания Италия США Мексика Япония * Уровень мирового производ- ства **

1945 1380 823 1058 566 110 5416

1946 1696 1501 873 408 48 4964

1947 1870 1860 799 334 56 5654

1948 785 1319 496 165 56 3585

1949 1114 1530 343 181 85 3964

1950 1786 1829 157 129 45 4688

1951 1534 1857 252 280 64 5068

1952 1349 1927 434 303 107 5205

1953 1553 1772 495 401 221/129 5516

1954 1498 1878 643 509 354/149 6274

1955 1250 1845 654 1031 172 6377

1956 1665 2135 834 674 287/185 7619

1957 1889 2180 1195 727 409/168 8480

1958 1911 2024 1313 778 376/197 8653

1959 1783 1581 1078 566 556/215 7998

1960 1840 1914 1146 694 1158/220 8542

1961 1766 - 1910 1090 629 874/185 8274

1962 1821 1880 908 651 561/145 8446

1963 1965 1878 659 562 600/161 8239

1964 2702 1966 488 433 656/166 8791

1965 2575 1978 676 662 325/156 9515

1966 2416 1846 759 671 313/167 9169

1967 1725 1657 821 497 299/159 8728

1968 1977 1811 861 593 270/174 8817

1969 2279 1680 1012 776 ?/193 9890

♦ По Японии—с 1953 г. (числитель—общий выпуск ртути из рудного сырья, знаме-

натель — из собственной руды).

** Уровень мирового производства по данным источников:

«Mineral Year Boon», «Metallstatistik», Eng. a. Alin. Jor, March 1969, v. 170, p. 120; Ame-

rican Metal Market, 10/VII 1970, p. 4.

Таблица 2

Выпуск ртути странами с небольшим производством, т

Годы Перу Чили Колум- бия Филип- пины Турция Тунис ФРГ

1954 3 8 9 4 2

1955 5 19 1 22 29 6 3

1956 12 20 — 104 37 1 4

1957 14 23 3 116 25 — 8

1958 68 115 7 115 56 1 17

1959 87 69 3 121 51 7 19

1960 105 99 3 105 74 6 23

14

Продолжение табл. 2

Годы Перу Чили Колум- бия Филип- пины Турция Тунис ФРГ

1961 104 52 7 109 64 2 19

'‘1962 120 27 7 95 92 —. 25

1963 107 21 7 91 105 —. 55

1964 113 9 7 86 90 — 60

1965 107 15 2 82 95 6 79

1966 109 3 3 84 118 9 70*

1967 103 6 7 90 141 10 70*

1968 108 17 9 121 149* 10 70*

1969 116 10 10 121 165 11 70*

* Ориентировочно.

СОСТОЯНИЕ

МИРОВОГО ПРОИЗВОДСТВА

Испания. Ведущее место в мировой добыче ртути Испания за-

нимала на протяжении многих десятилетий благодаря своему

уникальному ртутному месторождению Альмаден, которое начало

разрабатываться еще задолго до нашей эры. Запасы этого место-

рождения велики и руды очень богаты. Однако содержание

ртути в добываемой руде неизменно снижается. Так, оно соста-

вило: в 1913 г. 8,2%; в 1940—1944 гг. 7,5%; в 1959 г. 3,6%;

в 1962 г. 3,2%; в 1967—1968 г. 1,2%.

Высокое качество руд, а следовательно, рентабельность произ-

водства и громадные прибыли задержали реконструкцию испан-

ских ртутных заводов, на которых до 1949 г. применялись печи

устаревших конструкций. Лишь к 1967 г. завод в Испании с по-

мощью США был реконструирован. Здесь установлены многопо-

довые печи производительностью по обжигу 100 т руды в сутки

каждая. Несмотря на проведенную реконструкцию, из-за умень-

шения содержания ртути в рудах Испания снизила выпуск ртути

в 1967 г. по сравнению с предыдущим на 19%.

Кроме Альмадена, в Испании имеется несколько мелких руд-

ников и заводов, в том числе в провинции Астурии (Овьедо) на

двух рудниках: Ла-Пена и Мунон Кимеро, где заводы оборудованы

трубчатыми печами.

Ртутная промышленность Испании находится под контролем

государственной организации «Конседжо де администрасион де

лас минас де Альмаден и Аррайанес», которой ведает ^Министерство

финансов.

В ртутной промышленности Испании к 1966 г. было занято

около 2400 чел., в том числе 70% подземных рабочих и примерно

4% административно-технического персонала.

16

Условия труда па ртутных рудниках Испании очень тяжелы

вследствие жесткой эксплуатации рабочих. Кроме того, руды ис-

панских месторождений содержат самородную ртуть, которая от-

равляет атмосферу рудников. На металлургических заводах избы-

ток рабочей силы, поэтому каждый рабочий занят лишь 8 дней

в месяц.

Потребление ртути в Испании ничтожно, поэтому практически

вся добываемая ртуть экспортируется.

Италия. Италия располагает рядом месторождений в области

Тоскана, из которых выделяются район Монте-Амиата с рудни-

ками Аббадия Сан-Сальвадоре, Дель-Сиеле и другими, а также

в провинциях Сиена и Гроссето.

Содержание ртути в рудах, перерабатываемых итальянскими

заводами, достаточно высокое, однако оно так же, как и в Испании,

снижается и за последние годы составило: в 1950 г. 1,21%;

в 1965 г. 0,61%; в 1967 г. 0,55%, в 1968 г. 0,52%; в 1969 г. 0,475%.

Переработка руды в 1969 г. составила 355 тыс. т.

Итальянская ртутная промышленность начала создаваться

в 1906 г. Главное производство сосредоточено на предприятии

Аббадия Сан Сальвадоре (Монте-Амиата), которое, как и другие

заводы Италии, до последних лет было оборудовано печами Чер-

мака—Спирека и шахтными печами старых конструкций. По тем же

причинам, что и в Испании, реконстру кция заводов началась

с 60-х годов.

В Монте-Амиата установлены четыре трубчатые печи (1,7 X

X 27 м) производительностью по переработке 150 т руды в сутки

каждая.

Завод Сиеле, перерабатывающий руды, добываемые также в руд

ном районе Монте-Амиата, оборудован шестью восьмиподовыми

печами (диам. 3,9 м), из которых в работе постоянно находятся

четыре. Производительность печей 50 т в сутки каждая.

В том же районе Монте-Амиата работает небольшое предприя-

тие Гроссето. В связи с отработкой богатых руд здесь ведутся

опытно-промышленные работы по обогащению; концентраты об-

жигаются в небольшой мпогоподовой печи.

Имеются отдельные сообщения о начале работы нового завода

Римботти (1964 г.) и об установке многоподовой 100-т печи в Баг-

норе (1965 г.).

Ртутная промышленность Италии сосредоточена в двух фир-

мах: «Монте Амиата» и «Сочьета Мииерариа деть Сиель». Обе фирмы

контролировались до вхождения Италии в «общий рынок» госу-

дарственной монополией «Меркурио итальяно».

Соединенные Штаты Америки. США. имеют несколько сот

ртутных месторождений, главным образом с небольшими запа-

сами; это определяет и масштабы предприятий. Наиболее круп-

ные из них Нью-Идрия (мощность по переработке до 400 т руды

в сутки) и Айдахо Альмаден (около 200 т в сутки); 13—15 заво-

16

дов США перерабатывают от 80 до 115 т в сутки. Кроме того,

в зависимости от спроса и пен па ртуть периодически включается

в отработку много мелких, старательских рудников. Поэтому

общая численность предприятий здесь колеблется в больших пре-

делах (1960 г. 60; 1965 г. 146 рудников), 70—80% выпуска

ртути приходится лишь па долю нескольких предприятий, рабо-

тающих более или менее устойчиво.

Качество перерабатываемых руд также имеет тенденцию к сни-

жению, хотя в отдельные годы наблюдается и некоторое повыше-

ние качества. Так, в 1957—1960 гг. руды в среднем по США со-

держали ртути 0,38—0,47%; в 1962 г. 0,6296; в 1965 г. 0,22%;

в 1967 г. 0,21%.

Основная масса руды перерабатывается в трубчатых печах

(число их на 1963 г. 18) и в многоподовых (в 1963 г. 4 печи). На

четырех-пяти рудниках применяется комплексная схема с обога-

щением руд флотацией. В США очень широко распространены ста-

ционарные ретортные печи, которыми оборудованы многочислен-

ные мелкие рудники. Трубчатые печи в основном небольшие, за

исключением установленной на заводе Айдахо-Альмаден (1,7 X

X 27 м) — самой крупной в США (производительность

175 т'сутки) и четырех стотонных печей Нью-Идрии (1,53 X

X 17 м). Последний завод по организации производства является

одним из лучших в США, на нем больше уделяется внимания со-

вершенствованию технологии и лучше организован контроль про-

изводства.

Мексика. В стране насчитывается свыше 200 ртутных месторо-

ждений; изучены они слабо. Представляет интерес месторождение

комплексного минерала ливингстонита — Гуитцуко в штате Гуэ-

реро, эксплуатируемое с 1869 г., на котором за период разработки

получено свыше 2500 т ртути и большое количество су рьмы. Руды

этого месторождения обогащаются флотацией.

Ртутные предприятия Мексики мелкие, старательского харак-

тера, объединены рядом фирм, которые скупают руду и перера-

батывают на централизованных установках. Учтено свыше пяти

таких установок: три в штате Мехико, одна в Сан-Алто и одна

в Торреоне. Кроме этих установок, имеется много более мелких.

Подробной информации о состоянии технологии извлечения

ртути нет, но можно предположить, что она примитивна, с приме-

нением ретортного передела руд, обогащенных ручной сортиров-

кой. Несмотря на это, Мексика в результате большого количества

эксплуатируемых рудников в 1942 г. смогла произвести свыше

1100 т ртути.

В зависимости от уровня цен на металл здесь снижается или

увеличивается выну ск ртути, который за последние годы поддер-

живается в пределах 500—700 т в год

Мексиканская ртуть целиком идет на экспорт, за исключением

небольшого количества для производства термометров. Однако все

2 С. М. Мельников 1 7

медицинские ртутные препараты импортируются из США, которые

вместе с Японией являются основными покупателями мексикан-

ской ртути. Национальное зло в Мексике — контрабандный вывоз

рт)ти главным образом в США.

Япония. Современная добыча ртути в этой стране начата

с 1928 г. Месторождения ртути в Японии мелкие, их известно

свыше пятнадцати. Наиболее крупное предприятие — Итомука

(о. Хоккайдо), выдающее свыше 3'4 всей японской ртути из соб-

ственного сырья. На Итомука руда, содержащая до 3/4 ртути в виде

самородной, обогащается по комбинированной схеме; полученные

концентраты обжигаются в многоподовой печи.

Второе по крупности предприятие Ямато расположено на

острове Хонсю. Оно построено на базе одноименного месторожде-

ния. Завод Ямато оборудован одной трубчатой печью 0,9 X 12,8 м.

В 1963 г. на месторождении Рюсёден в районе г. Момбецу на

о. Хоккайдо возобновило работы третье ртутное предприятие,

оборудованное одной тр) бчатой печью мощностью по обжигу

30—50 т руды в сутки. Завод оборудован электрофильтром для

очистки газов от пыли и установками для очистки сточных вод и

выбросных газов.

Содержание ртути в перерабатываемых рудах примерно 0,25°о.

Помимо руды собственной добычи, Япония ввозит и перерабаты-

вает ртутное рудное сырье из-за границы; доля импорта непо-

стоянна, но периодически превышает собственную добычу в 3—

4 раза.

Японские предприятия, особенно Итомука, описание которого

приводится ниже, характеризуются тщательной организацией

работы, бережным обращением с сырьем. Здесь уделяется внима-

ние предотвращению загрязнения окружающей природы.

Потребление ртути в Японии по сравнению с другими промыш-

ленными странами велико, поэтому, кроме рудного сырья, им-

портируется и металлическая ртуть.

Некоторые данные о производстве ртути в Японии приведены

в табл. 3.

Перу. Добыча ртути в этой стране учтена с 1570 г. Месторожде-

ния группы Хуанкавелика давали в свое время очень богатые

руды — до 5% Hg. Месторождение, вскрытое до глубины 450 м,

считалось отработанным. Наиболее перспективен участок Санта-

Барбара. Это единственное действующее сейчас в Перу ртутное

предприятие принадлежит фирме «Сосидад Минера Эль-Брокаль».

Добываемая открытым способом руда с содержанием порядка

0,5% Hg дробится до 9—12 мм и обжигается в трубчатой печи,

отапливаемой мазутом. Мощность установки до 200 т руды в сутки.

Запасы ртути в Перу оцениваются в 1,2—1,9 тыс. т металла

при содержании в руде 0,12—0,38% Hg.

Чили. Добыча ртути здесь начата в годы второй мировой войны.

Центром добычи является золото-ртутное месторождение Лос-

18

Таблица 3

Производство и потребление ртути в Японии, т

Год Производство Импорт Потребление

общее в том числе из рудного сырья вторичной ртути

собствен- ного импорт- ного

1956 521 185 102 234 475 955

1957 649 168 241 240 461 1213

1958 645 197 179 269 — 841

1959 756 215 341 200 — 918

1960 1398 220 938 240 — 1287

1961 1178 185 689 302 318 1263

1962 1213 145 416 652 712 1385

1963 1346 161 439 746 890 1775

1964 1286 166 490 630 1740 2474

1965 611 156 169 286 947 1202

1966 588 167 146 275 793 1092

1967 547 159 140 248 1104 1074

1968 750 170 100 480 900 1650

Мантос вблизи г. Пунатахи, руды которого содержат 0,13—

0,38% Hg и 1,5 г т Au. Руда обогащается флотацией, концентраты

обжигаются в ретортной печи.

В Колумбии кустарная добыча ртути проводится на ряде мел-

ких месторождений, в том числе и на более крупном руднике

Ля Эксперанца.

Филиппины располагают предприятием по производству рту ги,

построенным на базе запасов месторождения Палаван, находя-

щегося на одноименном острове к северу от г. Пуэрто-Принцесса.

Разработка начата в 1954 г. Руды с содержанием 0,18—0,2% Hg

обжигаются в трех трубчатых печах (1,2 X 19,2 лг); производи-

тельность каждой по обжигу руды около 120—130 т в сутки.

Ступпа перерабатывается в ретортных печах. Ртуть и часть руды

экспортируются в Японию.

Турция. В этой стране с начала текущего столетия производи-

лось немного ртути — в пределах нескольких десятков тонн в год.

За последние годы проведенная разведка выявила большую пер-

спективность рудного района Карабурун, где и базируется основ-

ное производство. Содержание ртути в рудах около 0,3%.

В 1968 г. добыча рту ги осуществлялась одной государственной

фирмой «Этибанк» и двумя частными. Первая эксплуатирует место-

рождение Калико. Здесь руда обжигается в трубчатой печи про-

изводительностью 120 т в сутки. В 1967 г. добыто 70 т ртути.

Предприятие удваивает масштабы.

2* 19

В 1968 г. ожидался ввод в действие реконструируемого ртут-

ного завода в Кони (Ладпк-Сизма) мощностью 170 т руды в сутки.

Возможный выпуск ртути здесь оценивается в 270—300 т в год.

Кроме того, добыча ртути организована на месторождении Тюр-

кюню вблизи Одемиза, где строится предприятие мощностью по

выпуску до 300 т ртути в год. Намечено также освоение ряда дру-

гих месторождений в районе Паназ, Алосехира, Карарпс и др.

Изложенное позволяет ожидать в ближайшие годы значитель-

ного увеличения выпуска ртути в Турции.

Тунис располагает несколькими известными ртутными ру до-

проявлениями, в том числе небольшим месторождением Джебель

Ариа (добыча 15—20 т руды в сутки).

ФРГ с начала пятидесятых годов возобновила выпуск ртути

из комплексных руд Раммельсберга. Возможно, некоторое коли-

чество ртути добывается за счет переработки руд Пфальца.

Практически на всех заводах-потребителях получаются от-

ходы либо бракованная продукция, содержащие ртуть. Перера-

ботка этого вторичного сырья дает ощутимые количества металла,

возвращаемого в цикл потребления. Это можно проиллюстриро-

вать на примере Японии (см. табл. 3). Еще большее удельное зна-

чение имеет вторичная ртуть в США. Так, в 1960 г. при произвол

стве первичной ртути 1146 т из вторичного сырья получено 184 т

ртути, в 1966 г. соответственно 759 и 499 т, а в 1967 г. 820 и 721 т.

Вторичным сырьем'служит загрязненная ртуть из аппаратуры,

например ртутных выпрямителей, шламы химического произ-

водства, брак производства, отработанные сухие батареи и т. д.

ОБЛАСТИ

ПРИМЕНЕНИЯ РТУТИ

Области применения ртути весьма разнообразны. Она исполь-

зуется в виде металла и соединений в многочисленных отраслях

промышленности: химии, электротехнике, приборостроении, горно-

добывающей промышленности, при производстве средств взрыва-

ния, красок, ядохимикатов и т. д., а также в медицине и энерге-

тике.

Значительный рост потребляющих отраслей промышленности,

в первую очередь химии, за последние годы вызвал резкое повы-

шение спроса на ртуть. Вместе с тем высокая цена, а также ток-

сичность этого металла стимулировали разработку технологиче-

ских процессов без применения ртути и материалов для ее замены^

По-прежнему ртуть широко применяется в электротехнике,

хотя здесь на смену ртутным выпрямителям приходит аппаратура

на основе полупроводниковых приборов. Переход на новый вид

выпрямителей, имеющих более высокий к. п. д., позволяет полу-

чать значительную экономию. Например, подсчитано, что переход

с ртутных выпрямителей на полупроводниковые позволяет полу-

20 ’

чать на каждом электровозе нормальной железнодорожной колеи

экономию около 9000 руб. в год. Еще более эффективна такая

замена в металлургии и химии для процессов электролиза. Отказ

от применения ртутных выпрямителей исключает не только опас-

ность ртутной интоксикации, но и значительное снижение затрат

на борьбу с ней.

Несмотря на это, потребление ртути в электротехнической про-

мышленности достаточно велико и составляет (на примере США)

около 20% общего расхода (табл. 4). Здесь она используется в ос-

новном для производства ламп дневного света и сухих элементов

на базе окиси ртути. Подсчитано, что расширение производства

сухих батарей емкостью с 16 ма-ч до 14 тыс. а-ч до 100 млн. шт.

в год потребует в США расхода около 430 т ртути в год.

Однако доминирующее значение в росте потребления ртути

занимает химия. Производство высококачественного едкого натра

методом электролиза водных растворов хлористого натрия воз-

можно только с применением ртутного катода. Рост масштабов

производства синтетических материалов — основного потребителя

чистого каустика — сказался на увеличении расхода ртути. Осо-

бенно характерно это видно на примере потребления ртути в США

и Японии (табл. 4 и 5). В США за 1967 г. производство хлора ме-

тодом электролиза с применением ртутного катода достигло 33%

от общего выпуска. Аналогично положение и в других странах

с высокоразвитой химической промышленностью.

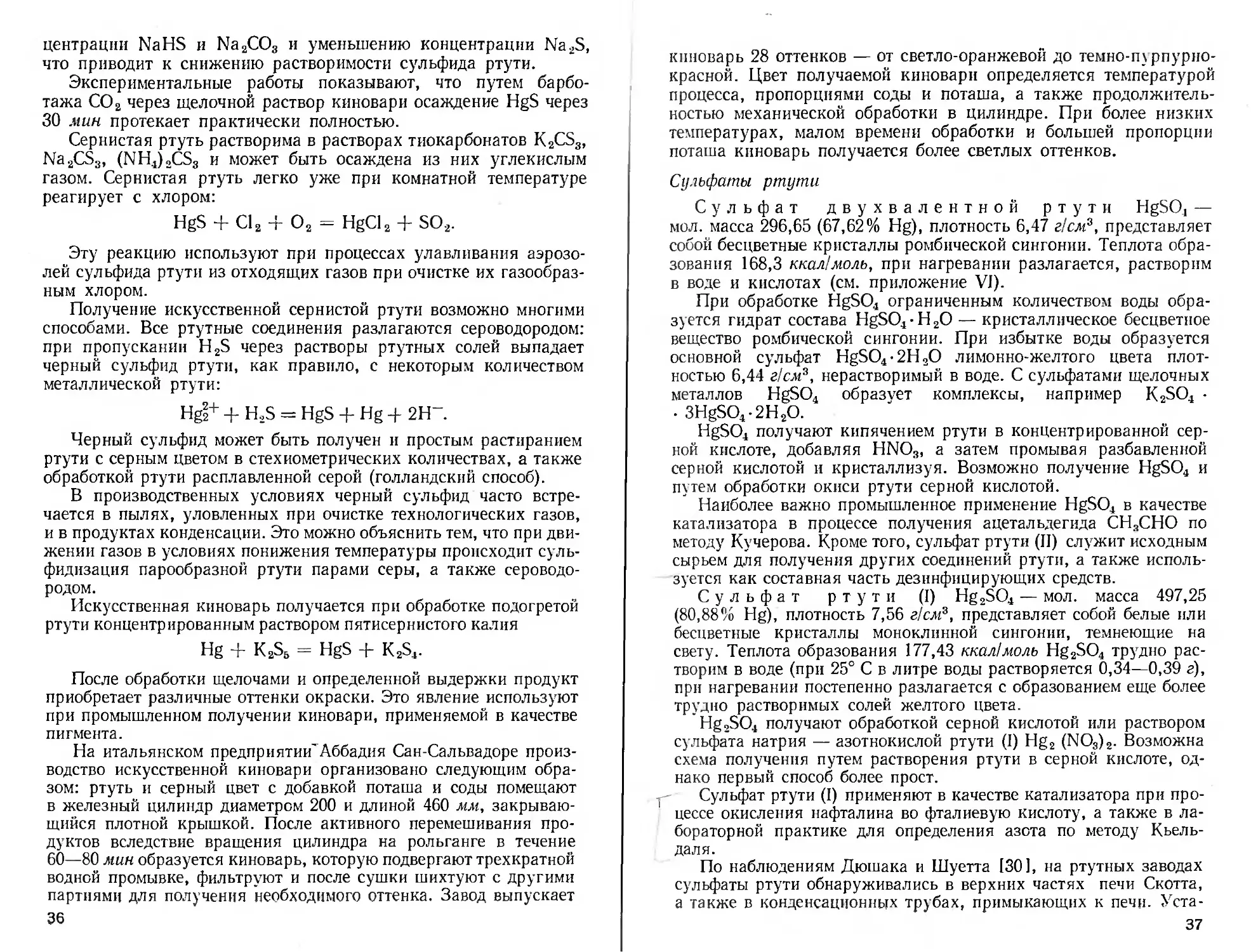

Таблица 4

Структура потребления ртути в США, т

Области применения Годы

1960 1961 1962 1963 1964 1965 1966 1967 1968

Всего В том числе: 1765 1924 2253 2688 2848 2549 2485 2415 2623

медицина .... 122 161 186 221 263 169 174 114 199

электролиз хлора 214 209 252 276 330 302 389 492 601

катализаторы - . 35 24 30 21 22 32 67 81 60

электротехника 320 355 397 383 350 509 471 460 542

приборы .... 225 194 213 171 172 160 148 135 91

амальгамирован ие защитные краски ядохимикаты для сельского хо- 9 146 10 209 10 161 11 23 17 269 18 273 16 217 9 297

зяйства . 103 89 145 88 108 108 82 129 118

Использование соединений ртути в качестве составляющих

компонентов в производстве инсектицидов, фунгицидов и бактери-

цидов, хотя не постоянно и периодически понижается в отдельных

21

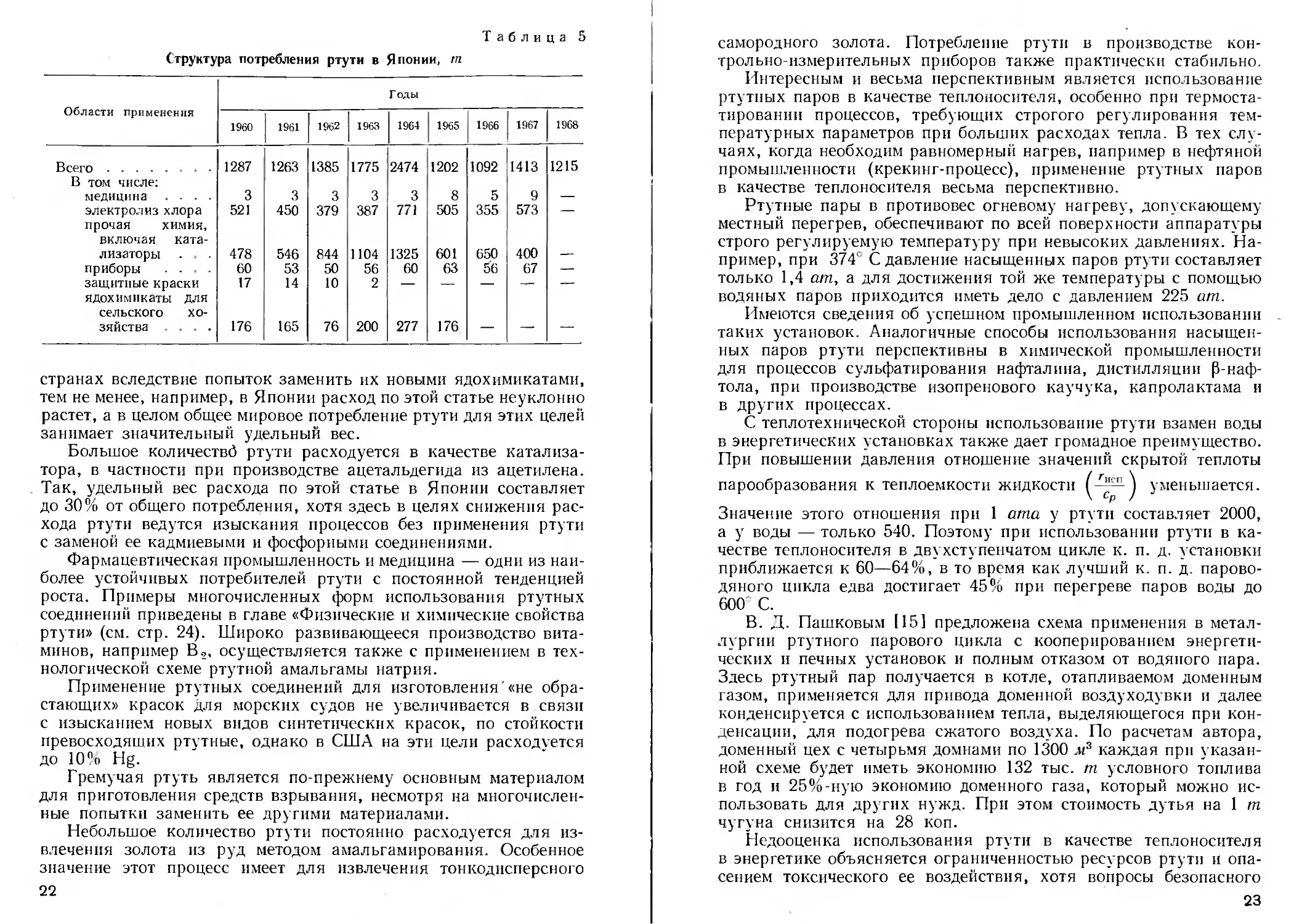

Таблица 5

Структура потребления ртути в Японии, т

г оды

Области применения I960 1961 1962 1963 1964 1965 1966 1967 1968

Всего 1287 1263 1385 1775 2474 1202 1092 1413 1215

В том числе: медицина .... 3 3 3 3 3 8 5 9

электролиз хлора 521 450 379 387 771 505 355 573 —

прочая химия, включая ката- лизаторы 478 546 844 1104 1325 601 650 400

приборы ... 60 53 50 56 60 63 56 67 —

защитные краски 17 14 10 2 — — — — —

ядохимикаты для сельского хо- зяйства 176 165 76 200 277 176 — — —

странах вследствие попыток заменить их новыми ядохимикатами,

тем не менее, например, в Японии расход по этой статье неуклонно

растет, а в целом общее мировое потребление ртути для этих целей

занимает значительный удельный вес.

Большое количеств^ ртути расходуется в качестве катализа-

тора, в частности при производстве ацетальдегида из ацетилена.

Так, удельный вес расхода по этой статье в Японии составляет

до 30% от общего потребления, хотя здесь в целях снижения рас-

хода ртути ведутся изыскания процессов без применения ртути

с заменой ее кадмиевыми и фосфорными соединениями.

Фармацевтическая промышленность и медицина — одни из наи-

более устойчивых потребителей ртути с постоянной тенденцией

роста. Примеры многочисленных форм использования ртутных

соединений приведены в главе «Физические и химические свойства

ртути» (см. стр. 24). Широко развивающееся производство вита-

минов, например В,, осуществляется также с применением в тех-

нологической схеме рту гной амальгамы натрия.

Применение ртутных соединений для изготовления'«не обра-

стающих» красок для морских судов не увеличивается в связи

с изысканием новых видов синтетических красок, по стойкости

превосходящих ртутные, однако в США на эти цели расходуется

до 10% Hg.

Гремучая ртуть является по-прежнему основным материалом

для приготовления средств взрывания, несмотря на многочислен-

ные попытки заменить ее другими материалами.

Небольшое количество ртути постоянно расходуется для из-

влечения золота из руд методом амальгамирования. Особенное

значение этот процесс имеет для извлечения тонкодисперсного

22

самородного золота. Потребление ртути в производстве кон-

трольно-измерительных приборов также практически стабильно.

Интересным и весьма перспективным является использование

ртутных паров в качестве теплоносителя, особенно при термоста-

тировании процессов, требующих строгого регулирования тем-

пературных параметров при больших расходах тепла. В тех слу-

чаях, когда необходим равномерный нагрев, например в нефтяной

промышленности (крекинг-процесс), применение ртутных паров

в качестве теплоносителя весьма перспективно.

Ртутные пары в противовес огневому нагреву, допускающему

местный перегрев, обеспечивают по всей поверхности аппаратуры

строго регулируемую температуру при невысоких давлениях. На-

пример, при 374° Сдавление насыщенных паров ртути составляет

только 1,4 ат, а для достижения той же температуры с помощью

водяных паров приходится иметь дело с давлением 225 ат.

Имеются сведения об успешном промышленном использовании

таких установок. Аналогичные способы использования насыщен-

ных паров ртути перспективны в химической промышленности

для процессов сульфатирования нафталина, дистилляции |3-наф-

тола, при производстве изопренового каучука, капролактама и

в других процессах.

С теплотехнической стороны использование ртути взамен воды

в энергетических установках также дает громадное преимущество.

При повышении давления отношение значений скрытой теплоты

парообразования к теплоемкости жидкости уменьшается.

Значение этого отношения при 1 ата у рт\ти составляет 2000,

а у воды — только 540. Поэтому при использовании ртути в ка-

честве теплоносителя в двухступенчатом цикле к. п. д. установки

приближается к 60—64%, в то время как лучший к. п. д. парово-

дяного цикла едва достигает 45% при перегреве паров воды до

600" С.

В. Д Пашковым [15] предложена схема применения в метал-

лургии ртутного парового цикла с кооперированием энергети-

ческих и печных установок и полным отказом от водяного пара.

Здесь ртутный пар получается в котле, отапливаемом доменным

газом, применяется для привода доменной воздуходу вки и далее

конденсируется с использованием тепла, выделяющегося при кон-

денсации, для подогрева сжатого воздуха. По расчетам автора,

доменный цех с четырьмя домнами по 1300 м3 каждая при указан-

ной схеме будет иметь экономию 132 тыс. т условного топлива

в год и 25%-ную экономию доменного газа, который можно ис-

пользовать для других нужд. При этом стоимость дугья на 1 т

чугуна снизится на 28 коп.

Недооценка использования ртути в качестве теплоносителя

в энергетике объясняется ограниченностью ресурсов ртути и опа-

сением токсического ее воздействия, хотя вопросы безопасного

23

обслуживания ртутных систем в энергетике практически решены.

По-видимому, основной причиной задержки развития этой области

использования ртути является главным образом расточительность

в использовании ресурсов органического природного топлива.

Работа по использованию ртути в качестве теплоносителя про-

должается с большим успехом Если 20—25 лет назад требовалось

от 3,5 до 7 кг рт^ти для создания мощности в 1 кет, то в настоящее

время единовременная заливка ртути в котел составляет только

0,4—0,5 кг!кет.

ЦЕНЫ НА РТУТЬ

На капиталистическом рынке традиционны две цены — уста-

навливаемые на нью-йоркской и лондонской биржах. Нью-йорк-

ские несколько выше лондонских, однако колебания их практи-

чески синхронны.

Англия является международным центром торговли рт} гью и

практически одним из импортеров ртути, продающих ее затем

в другие страны.

Динамика изменения цен на нью-йоркской бирже приведена

на рис. 1. Среднегодовые цены за последние годы значительно

возросли и составили, долл!т-. в 1964 г. 9120; в 1965 г. 16 540;

в 1966 г. 12 800; в 1967 г. 14 180; в 1968 г. 15 523 и в 1969 г. 14 639.

Такой рост обусловлен увеличивающимися закупками, а также

общей ситуацией с рудным сырьем.

ГЛАВА II

ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ

СВОЙСТВА РТУТИ

СВОЙСТВА РТУТИ

Ртуть — химический элемент второй группы периодической

системы Д. И. Менделеева, порядковый номер ртути 80 и атомная

масса 200,59; в соединениях ртуть одно- и двухвалентна.

Природная ртуть состоит из смеси семи стабильных изотопов

с содержанием, %: Hg196 0,146; Hg19b 10,02; Hg199 16,84; Hg200

23,13; Hg201 13,22; Hg202 29,8; Hg2M6,85%.

Из ядерных свойств ртути следует указать на сравнительно

большое сечение захвата тепловых нейтронов смесью ее природ-

ных изотопов (380 ± 20 барн) и на сечение активации тепловыми

нейтронами ее изотопов: Hg202 3,8 ± 0,8 барн и Hg2M 0,43 ±

±0,10 барн\ в результате активации образуются изотопы: Hg203

24

с периодом полураспада 47 дней и Hg20S с периодом полу распада

5,5 мин, которые используются при аналитических определениях

и при изучении свойств ртути.

Ртуть — единственный металл, находящийся в жидком состоя-

нии при обычной температуре, в то же время она является самой

тяжелой жидкостью, ее плотность измерена очень точно: при 0° С

13,5951 и при 20° С 13,5357 а/слг3. В приложении IV приведена

таблица плотности ртути в зависимости от температу ры в интер-

вале от —20 до +300° С.

При замерзании ртуть из серебристой становится белой, легко

поддается обработке и в изломе имеет зернистый характер. Ее кри-

сталлы относятся к гексагональной сингонии; каждый атом ртути

в кристаллической решетке окружен шестью другими, находя-

щимися на расстоянии 3,01 А. Атомный радиус ртути 1,50 А; ион-

ный Hg2+ 1,12 А.

Электронное строение оболочки атома ртути и ее химические

свойства определяются электронами 5d106s2.

Температура плавления ртути 38,89° С, температура кипения

357,25° С. Однако важно, что ртуть легко испаряется и при более

низких температурах; так, например, в неподвижном воздухе при

0° С давление ее паров составляет 0,0001898; при 20° С 0,00122;

при 100° С 0,2713 мм рт. ст. и соответственно в 1 м3 воздуха,

насыщенного парами ртути, содержится 0,0023; 0,0134 и 2,338 г Hg.

Давление паров ртути в зависимости от температуры может

быть определено по формулам:

от 0 до 150" С

Р = ( - 32у2'5 ) + 8,025

и в интервале 150—400° С

Р = (— 314у33 ) + 7,879 — 0,00019,

где Т — абсолютная температура.

Кривая давления паров ртути в зависимости от температуры

приведена на рис. 2.

Установлено, что летучесть ртути в присутствии платины по-

вышается, а примеси свинца и олова влияют противоположно.

Пары ртути одноатомны.

Теплота плавления ртути 2,82 кал!г, теплота испарения при

357° С 70,784 кал!г. Удельная теплоемкость жидкой ртути состав-

ляет, кал! (г-град)-. 0,0324 при 20° С; 0,032776 при 100‘ С; паров

ртути 0,02476 при 100° С и 0,02489 при 400° С.

Таблица теплоемкости твердой, жидкой и газообразной ртути

приведена в приложении III.

25

Интересно отметить, что теплоемкость ртути, как и воды, по-

нижается от точки плавления до температур, близких к темпера-

туре кипения, после чего вновь начинает постепенно повышаться.

Теплопроводность ртути при 0J С 0,0193 и при 50° С

0,0209 ккал, (см • град • сек) и составляет примерно только 2,2% от

теплопроводности серебра.

Средний коэффициент линейного расширения ртути от 0 до

100'С равен 1,826-10"4; объемное расширение от 0 до 100 С

Рис. 2. Зависимость давления пара

ртути от температуры

может быть определено по фор-

муле

vt = Vo (1 + 0,18182- IO"3/ +

+ 0,0078-IO"G/2).

Электропроводность ртути

долго служила в качестве эта-

лона единицы сопротивления;

по старому определению, со-

противление в 1 ом имел столб

ртути при 0° С сечением в 1 мм2

и длиной 106,3 см*.

При снижении температуры

до 4—5 К ртуть становится

сверхпроводником. Большое

падение ее сопротивления на-

блюдается в интервале темпе-

ратур от 5,1 до 1,6° К. Паде-

ние сопротивления для ртути, содержащей примеси, происходит

медленнее. Измеряя сопротивление ртути при «гелиевых» темпе-

ратурах, можно определить ее чистоту.

Магнитная восприимчивость ртути меньше нуля (ртуть димаг-

нитна); в этом отношении она похожа на медь, серебро и золото.

Вязкость и поверхностное натяжение ртути в зависимости от

температуры характеризуются следующими данными:

Температура, °C ................. 0 20 50 100 200 300

Вязкость, спз ...................1,685 1,554 1,407 1,24 1,052 0,95

Поверхностное натяжение, дин/см 479,5 475 467,5 456 433 400

Высоким поверхностным натяжением ртути (сравнить с по-

верхностным натяжением воды при 20° С, равным 72,75) обяс-

няется свойство ее капель, даже сравнительно крупных, прини-

мать, несмотря на весьма большую плотность металла, форму

шара — тела с наименьшей относительной площадью поверхности.

При соприкосновении капли чистой ртути быстро сливаются в одну.

Большие капли ртути имеют форму приплюснутого шара — сферо-

* В настоящее время ом определяется как сопротивление, при котором поло-

жение разности потенциалов в 1 в создает ток в 1 а.

26

нда, образующегося под одновременным воздействием сил тяжести

и поверхностного натяжения.

Загрязнение поверхности ртути многими веществами лишает

ее капель способности сливаться. Так, если на поверхность ка-

пель подействовать окисляющими агентами, то вследствие обра-

зования поверхностной пленки из ртутных окислов капли металла

потеряют свою подвижность, прилипнут к стеклу и при перека-

тывании оставят на нем серый след. При растирании с серой или

жирами ртуть дробится на чрезвычайно мелкие капельки, покры-

тые пленкой сернистой ртути или жира, образуя высокодисперс-

ные смеси, известные под названием ртутных мазей. Аналогичное

явление происходит со ртутью при амальгамации золотосодер-

жащих руд, когда ртуть «пемзуется», т. е. превращается в серое

вещество, состоящее из капелек ртути, покрытых оболочкой ее

сульфида. Эти свойства ртути при извлечении ее в производствен-

ных условиях вызывают ряд затруднений, которые рассматри-

ваются в гл. VII (стр. 157).

Ртуть растворяет значительное число металлов, образуя при

этом амальгамы. Амальгамации подвержены только металлы, сма-

чиваемые ртутью. Амальгамы не отличаются от обычных сплавов,

хотя при избытке ртути представляют собой полужидкие смеси.

При этом они могут быть либо обыкновенными (истинными) рас-

творами (олово, свинец) и смесями (цинк, кадмий), либо химиче-

скими соединениями (элементы первой группы).

Физическая сущность амальгамации сводится к смачиванию

ртутью поверхности амальгамируемого металла и последующей

диффузии ртути в металл. Реакции образования амальгам проте-

кают с выделением тепла; амальгамирование щелочных и щелочно-

земельных металлов сопровождается большим термическим эф-

фектом. Несмотря на это, амальгамируемый металл практически

не изменяет своих химических свойств.

Образование амальгам может протекать либо при обыч-

ных температурах, либо при подогреве; возможно и электроли-

тическое получение амальгам с применением ртути в качестве

катода.

Золото и серебро, как уже 5 поминалось, хорошо смачиваются

ртутью; на этом основано их извлечение из мелкоизмельченных

руд или песков. Амальгама натрия легко разлагается водой с обра-

зованием едкого натра, поэтому при электролизе водных растворов

хлористого натрия весьма эффективно применение жидких ртут-

ных катодов, на которых образуется амальгама натрия, тут же

разлагающаяся водой с образованием едкого натра и освобожде-

нием металлической ртути, вновь вступающей в процесс. С желе-

зом, марганцем, кобальтом и никелем ртуть амальгам практически

не образует.

М. Н. Гавзе [411 приводит данные о растворимости металлов

в ртути (табл. 6), разделяя их на пять условных групп:

27

1. Металлы, растворимость которых не установлена при обыч-

ных или повышенных температурах. Приведенные данные о рас-

творимости требуют уточнения.

2. Металлы, практически нерастворимые в ртути. В результате

взаимодействия со ртутью различными путями, например при

электролизе, были получены не амальгамы, а коллоидные растворы

элемента или его окислов в ртути. При отстаивании происходит

расслоение с всплыванием металла на поверхность.

3. Металлы, также нерастворимые в ртути» в широком диапа-

зоне температур. Однако были обнаружены их’химические соеди-

нения со ртутью.

4. Металлы, не взаимодействующие со ртутью при обычных

температурах, но реагирующие при повышенных температурах

или сильно размельченными.

5. Металлы, образующие со ртутью твердые растворы, а неко-

торые из них одновременно и химические соединения. Эти металлы

разделены на три группы (а, б, в) по степени растворимости в ртути.

Таблица 6

Растворимости металлов в ртути (по М. Н. Гавзе)

Группа Металл Темпера- тура, °C 6 ь _ _ и cv X -СЧ о, Группа Металл Темпера- турай °C Раство- римость, % ("О массе)

1 Тантал Кремний Рений Вольфрам Сурьма 0—330 0—330 0—330 18—25 18—25 Не раство- рим То же » » 1 - 10"в 2,9-10-5 5а Торий Серебро Литий Золото 18—25 18—25 18—25 18—25 0,01 0,05 0,09 0,13

56 Магний Кальций Барий Олово Натрий Калий 18—25 18—25 18—25 18—25 18—25 18—25 0,24 0,3 0,38 0,62 0,68 0,8

2 Хром Кобальт Железо » Ванадий Бериллий » 18—25 18—25 25 700 18—25 100 800 4-Ю-7 Ь10-' 1,5-10-0 1,1-ю-4 5-Ю-6 1-Ю-6 0,22-10-4

5в Стронций Свинец Висмут Рубидий Цинк Кадмий Индий Таллий 18—25 18—25 18—25 18—25 18—25 18—2!. 18—25 18—25 .,0 1,3 1,4 1,54 2,15 4,92 27,0 42,8

3 Никель Титан Молибден Марганец Уран 18—25 18—25 18—25 18—25 18—25 2-Ю-® 1-Ю-5 2-Ю-5 7-Ю-3 0,001

4 Алюминий » Медь Гафний Германий 18—25 300 18—25 18—25 18—25 0,002 0,17 2-Ю-3 Очень мала

28

Однако вследствие экспериментальных трудностей установле-

ния растворимости металлов приводимая классификация является

весьма приближенной.

В связи с необходимостью использования ртути в паровых кот-

лах при высоких давлениях (35 ат) и температурах (650 С) в Ин-

ституте металлургии им А. А. Байкова были проведены иссле-

дования, в результате которых было установлено пассивное от-

ношение ртути к сталям, легированным углеродом, кремнием,

хромом, никелем, молибденом и ниобием. Однако образование

закиси и окиси ртути при низких температурах за счет присут-

ствующего кислорода приводило к разложению ртутных окислов

при достаточно высоких температурах и выделению химически

активного атомарного кислорода, который окислял железо. Для

предотвращения этих явлений было рекомендовано легировать

ртуть амальгамой магния и титана.

Следует отметить еще одно из физических свойств ртути: при

пропускании электрического тока через ее_)пары в них возникает

разряд, богатый ультрафиолетовыми лучами. Это свойство широко

используется при производстве люминесцентных ламп (ламп днев-

ного света).

В отличие от двухвалентных аналогов своей подгруппы—

цинка и кадмия ртуть в соединениях может быть не только двух-

валентной, но и одновалентной. Однако, как показывают резуль-

таты измерений электропроводности соединений ртути и рентгено-

структурный анализ, на самом деле в соединениях одновалентной

ртути содержится группировка атомов R—Hg—Hg—R, т. е. одна

валентность каждого из атомов ртути затрачивается на соедине-

ние с другим атомом ртути. При электролитической диссоциации

эта группировка не разрушается и в раствор переходит сложный

ион Hgl А

Нормальные электродные потенциалы ртути

2Hg (Hg2)2+ + 2е-

(Hg2)2+ 2Hg2+ + 2е;

Hg Hg2+ + 2ё

соответственно составляют 0,80; 0,91; 0,86 в.

В электрохимическом ряду напряжений ртуть находится пра-

вее водорода, но перед серебром, палладием, платиной и золотом,

т. е. занимает место, наиболее близкое к благородным металлам.

Подобно последним, в обычных условиях ртуть не окисляется и

вступает в соединение с кислородом только при повышенных тем-

пературах. Однако во влажном воздухе на поверхности ртути,

особенно загрязненной примесями, образуется серая пленка окис-

лов ртути.

29-

Ртугь образует две группы соединений типа HgT? и HgT?2

(7? — одновалентный радикал), которые соответственно являются

соединениями одновалентной (I) и двухвалентной (II) ртути. Мно-

гие соединения ртутиГнепрочны и легко разлагаются при повышен-

ных температурах. Соединения одновалентной ртути легко дис-

пропорционируют на элементарную ртуть и соединения двухва-

лентной ртути. Последние с помощью восстановителя могут быть

легко переведены в соединения одновалентной ртути или металл.

Мало известный гидрид ртути HgH2, получаемый по реакции между

иодидом ртути и литий-алюминий-гидридом (LiAlHJ, распадается

при температуре —125° С.

Подавляющее большинство металлов, включая медь, вытес-

няют ртуть из водных растворов ее солей.

При отсутствии кислорода ртуть не реагирует с хлористым во-

дородом; на воздухе реакция между ними протекает медленно.

С хлором ртуть при обычных температурах образует соединения

легко. Простым растиранием ртути с серным цветом можно полу-

чить сернистую ртуть тоже при обычных температурах.

Ртуть растворяется в расплавленном белом фосфоре, однако

химического соединения не образует и при остывании расплава

выделяется из него в химически неизмененном виде.

Сероводород при обычных температу рах и без кислорода не

действует на ртуть, однако при повышенных температурах легко

реагирует со ртутью, образуя HgS. Также легко с помощью серо-

водорода можно осадить ртуть из растворов всех ее солей в виде

сульфида.

Легче всего ртуть растворяется в царской водке, образуя хло-

риды ртути:

6НС1 + 2HNO3 + 3Hg = 3HgCl2 + 2NO + 4Н2О.

В слабой и концентрированной азотной кислоте ртуть раство-

ряется; на холоду при избытке ртути протекает реакция образо-

вания азотнокислой соли рту ги (I):

2Hg + 4HNO3 = Hg2 (NO3)2 + 2NO2 + 2N2O;

при обработке ртути горячей азотной кислотой образуется азотно-

кислая соль ртути (II) Hg (NO3)2.

В горячей концентрированной серной кислоте ртуть также рас-

творяется, и в зависимости от количества присутствующего ме-

талла образуется сульфат одновалентной или двухвалентной

ртути:

Hg + 2H2SO4 = HgSO4 + 2Н2О + SO2,

2Hg + 2H2SO4 = Hg2SO4 + 2H2O + SO2.

Иодистоводородная кислота также легко растворяет ртуть.

Hg + 4HI = Н2 (Hgl4) + Н2.

30

Разбавленная серная кислота, а также соляная кислота, не

содержащая кислорода, ртуть не растворяют.

Являясь слабым основанием, ртуть или совсем не образует

солей некоторых слабых кислот, или образует неустойчивые, на-

пример углекислую соль закиси ртути Hg2CO3, разлагающуюся

при 180“ С на ртуть, ее окись и углекислоту. Более обычны для

ртути ее основные соли.

Характерная особенность ртути — практическое отсутствие

гидратов ее окислов, которые вследствие неустойчивости немед-

ленно отщепляют воду при образовании. Поэтому при обработке

растворов кислых солей ртути (II) щелочами выпадает не гидрат

окиси, а окись ртути:

Hg2+ + 2ОН- =1 HgO + Н?О.

Щелочи на ртуть не действуют. Аммиак в отдельных случаях

участвует в образовании комплексных солей двухвалентной ртути.

Соединения ртути (I), как правило, трудно растворимы; исклю-

чение составляет только часть их, например нитрат Hg2 (NO3)2,

перхлорат Hg2 (С1О4)2, хлорат Hg2 (С1О3)2.

Большинство солей ртути (II) легко растворимо; исключением

являются сульфид HgS, иодид Hgl,, оксалат HgC2O4 и суль-

фат HgSO4.

Для ртути (II) характерна тенденция к образованию комплекс-

ных соединений, например диаминомеркурогалогенидов

[Hg (NH3)2X2h амидогалогенидов [Hg (NH2) X], где X гало-

генид; тетрароданомаркуратов калия, цинка и др.

(К2 [Hg (SCN)J).

Ртуть (II) легко соединяется с углеродом и органическими

радикалами, образуя многочисленные ртутьорганическпе соеди-

нения, имеющие весьма важное научное и промышленное значение.

Большинство ртутных соединений ядовито.

СОЕДИНЕНИЯ РТУТИ

Кислородные соединения

Окись ртути (II) HgO, мол. масса 216,59 (92,62% Hg;

7,38% О2), плотность 11,14 г/см3, известна в двух модификациях:

красной и желтой. Обе модификации имеют кристаллы ромбиче-

ской сингонии и отличаются только размерами кристаллов: крас-

ная >10 мкм, желтая <2 мкм. Желтая окись ртути химически

более активна. Обе формы ядовиты.

Растворимость окиси ртути в воде незначительна и состав-

ляет, г/л:

Красной HgO: Желтой HgO:

при 25° С............ 0,049 при 25° С............0,051

при 100° С........... 0,379 при 100° С............0,411

31

Так же слабо растворима окись ртути и в этиловом спирте, но

разбавленные НС1 и HNO3 ее растворяют с образованием солей.

Теплота образования красной окиси ртути составляет

21,68 ккал!моль, желтой 21„56 ккал!моль.

При нагревании обе модификации окиси ртути изменяют свои

цвета: красная до черного, желтая до красного, а при охлаждении

восстанавливают первоначальную окраску. Дальнейшее повыше-

ние температуры приводит к разложению окиси на ртуть и кисло-

род; при 400° С процесс разложения протекает очень быстро.

В природе красная окись ртути встречается в виде минерала

монтроидита — безводного низшего окисла ртути HgO с оранжево-

красными кристаллами ромбической формы. Красная окись может

быть получена либо продолжительным нагревом металла до тем-

ператур, близких к кипению, в присутствии кислорода по реакции

Hg + V2O2 = HgO,

либо разложением азотнокислой ртути при осторожном нагревании

по реакции

Hg (NO3)2 -> HgO + 2NO2 + V2O2.

Получение красной окиси возможно также обработкой горя-

чего водного раствора сулемы поваренной солью и последующим

нагреванием образовавшегося осадка в щелочном растворе.

Желтая окись ртути получается либо обработкой раствора азот-

нокислой ртути углекислым калием при нагревании, либо осажде-

нием едкими щелочами из водного раствора сулемы, но уже при

низкой температуре по реакции

HgCl2 + 2NaOH = HgO + 2NaCl + H2O.

На основе этой реакции осуществляется процесс разложения

весьма ядовитой сулемы до менее ядовитой окиси; в частности,

он имеет промышленное значение при переработке вторичного

ртутного сырья — отходов химических производств.

Окись ртути широко используется в промышленности для по-

лучения ртутных солей, в качестве окисляющего агента, при про-

изводстве подпетых органических соединений, для изготовления

сухих элементов, в качестве составной части красок и при хими-

ческом анализе. Жалтая окись ртути применяется в фармацевти-

ческой промышленности для приготовления глазных и кожных

мазей.

Закись ртути’ HgO3 -— окисел ртути (I) (96,15% Hg;

3,85% О2) — мол. масса 416,8, плотность 9,8 г/см3. Теплота обра-

зования 21,8 ккал/моль.

При нагревании ртути в присутствии паров воды на поверх-

ности металла образуется пленка вещества темного цвета, которое

ранее рассматривалось как окись ртути (I). То же вещество можно

получить, обрабатывая щелочью раствор соли одновалентной ртути,

32

например Hg2 (NO3)2. Этот осадок является крайне нестойким

соединением, разлагающимся при растирании и под действием

света, особенно с повышением температуры. Водная суспензия

этого соединения, обработанная восстановителем, например фор-

мальдегидом, дает в осадке порошкообразную (опемзованную)

металлическую ртуть, обладающую высокой реакционной способ-

ностью.

В последние годы вопрос о существовании Hg2O поставлен под

сомнение. Г. Реми [52], ссылаясь на рентгеноструктурные иссле-

дования, при которых не была найдена решетка Hg2O, отличная

от структурной решетки HgO, считает, что существование окисла

одновалентной ртути окончательно не доказано. Состав осадка,

полученного в результате обработки щелочного раствора соли

одновалентной ртути, им рассматривается как механическая смесь

металлической ртути и окиси двухвалентной ртути, образовав-

шихся по реакции

Hg2+ + 2ОН- = Hg + HgO + Н2О.

Ульман в работе, изданной в 1963 г. [68], не высказывая

взгляды на мнение Г. Реми, вновь упоминает об образовании

окиси одновалентной ртути на поверхности металла при влажном

воздухе.

Независимо от окончательного решения вопроса о существо-

вании окисла одновалентной ртути вещество, получаемое под этим

названием, применяется в фармацевтической промышленности для

приготовления ртутных мазей, а образующиеся на поверхности

металлической ртути пленки причиняют ряд осложнений при про-

изводстве ртути из руд. Более подробно эти вопросы рассматри-

ваются ниже.

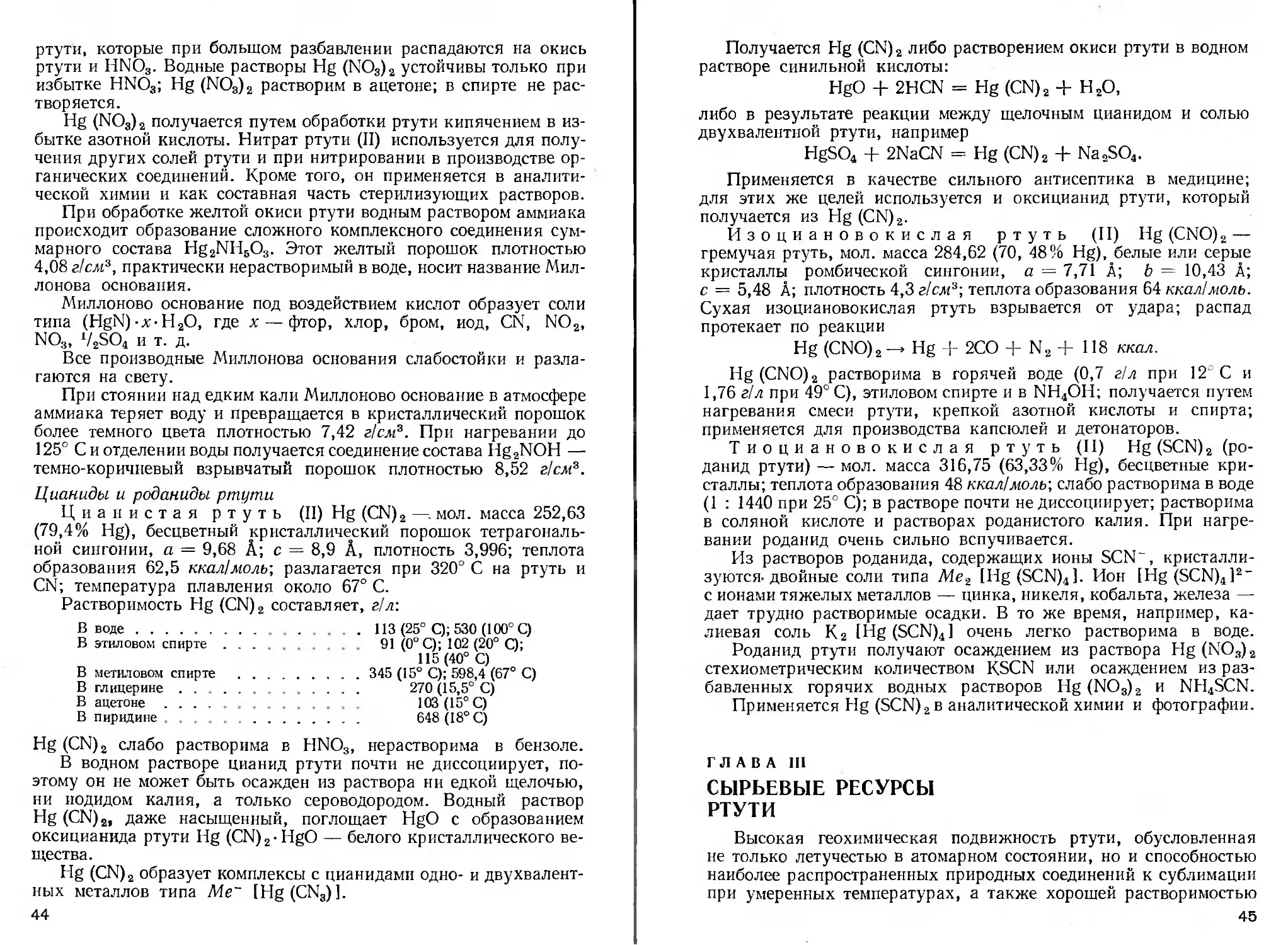

Сульфиды ртути

Сернистая ртуть HgS — мол. масса 232,65 (86,22% Hg;

13,78% S), имеет три модификации: красную, черную и р-моди-

фикацию.

Красный сульфид ртути (а-киноварь) — кристаллическое ве-

щество гексагональной сингонии (а = 4,14 А; с = 9,49 А), плот-

ность его 8,1 г!см2. В природе HgS встречается повсеместно на

ртутных месторождениях и служит основным промышленным ми-

нералом для получения ртути. Теплота образования а-киновари

13,9 ккал!моль.

Черный сульфид ртути (метациннабарит) имеет кристаллы ку-

бической сингонии (а = 5,852 А), его плотность 7,7—7,8 г!см2.

Встречается в природе.

P-модификация, или Р-киноварь, внешне сходна с а-киноварью,

имеет плотность 7,2 г!см2, но в природе не обнаружена. Ее полу-

чают искусственно, действуя тиосульфатом натрия на нейтраль-

ный раствор сулемы.

3 С. М. Мельников

33

Об устойчивости красной и черной модификации существуют

противоречивые положения. Ринзе [64] считает, что красная мо-

дификация устойчива до 386° С; выше этой температуры — черная

метастабильная. По его исследованиям, при нагревании красной

киновари до 400° С в небольшом объеме, обеспечивающем предот-

вращение сублимации, плотность сульфида ртути уменьшается

с 8,15 до 7,69, что соответствует

черной модификации. Нагрев

должен осуществляться не ме-

нее 24 ч, так как более корот-

кий срок недостаточен для пре-

вращения. При дальнейшем на-

гревании от 400 до 560° С плот-

ность вещества не изменялась.

При нагревании красной

модификации от 200 до 380° С

она медленно превращается в

черную, при медленном остыва-

нии возвращается к прежней

модификации, а при быстром

остается в черной модификации.

Имеются сведения, что превра-

щение черного сульфида ртути

в красный возможно под дейст-

вием высоких давлений.

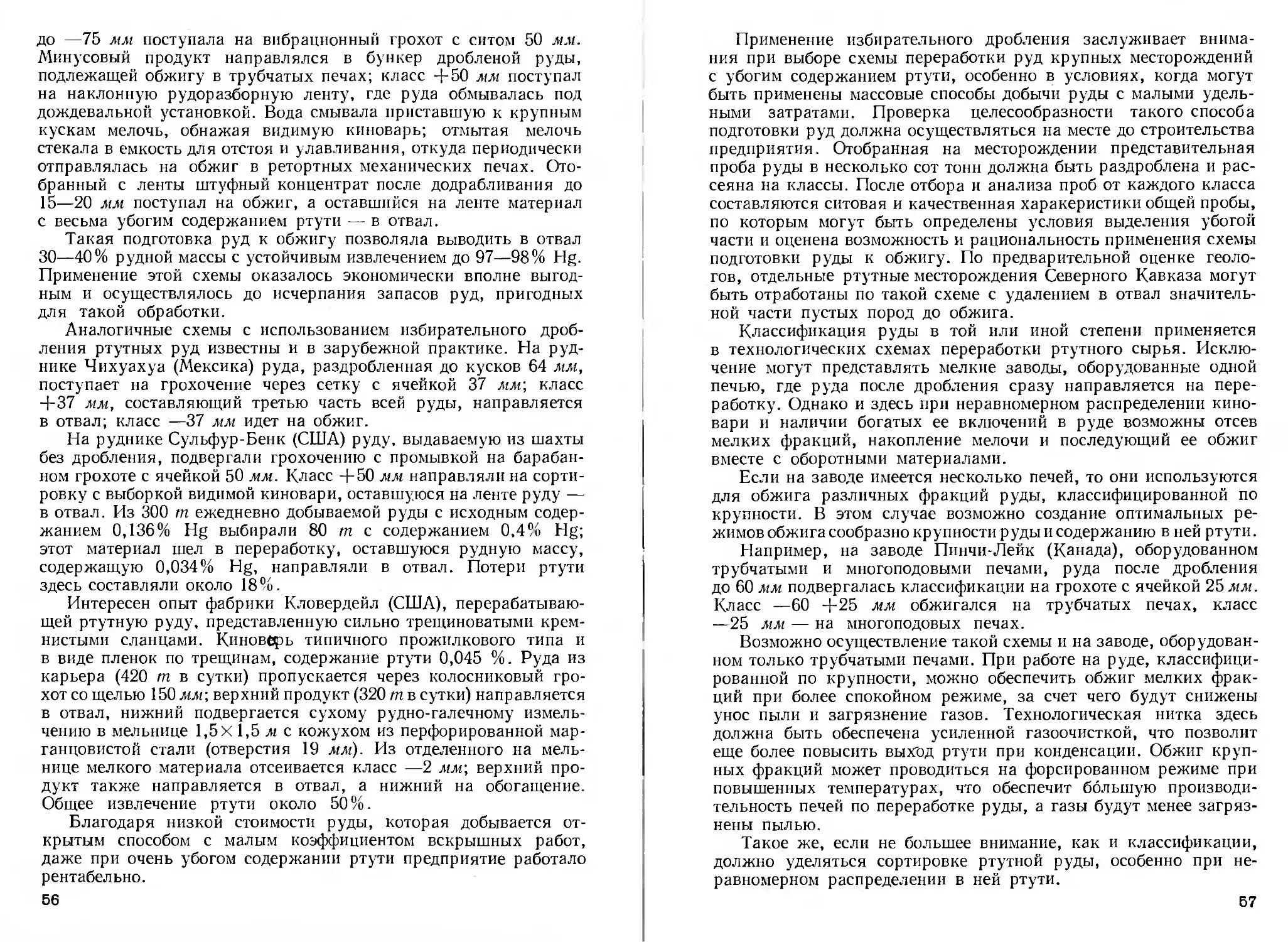

Рис. 3. Зависимость давления пара Сернистая ртуть при нагре-

киновари от температуры (по данным вании возгоняется, минуя жид-

Аллена, Креншоу и Шуетта) кую фазу. В искусственных

условиях под давлением 120 от

температура плавления ее определена в 1450° С, температура

кипения 580° С, но и при более низких температурах сернистая

ртуть обладает высокой летучестью.

Установлено, что при испарении HgS диссоциирует на ртуть

и серу. Более подробно эти материалы рассматриваются в гл. V.

Зависимость давления паров HgS от температуры приведена

на рис. 3.

Растворимость сульфида ртути в воде ничтожна и составляет

при 18° С от 7-10’27 до 7-10“25 г!л.

Кислоты в обычных условиях на сернистую ртуть не действуют,

но ее растворяет царская водка:

3HgS + НС1 + 2HNO3 = 3HgCl2 + 3S + 2NO + 4Н2О,

а также кипящая концентрированная соляная кислота. В холод-

ной НС1 сернистая ртуть почти нерастворима, однако ее раствори-

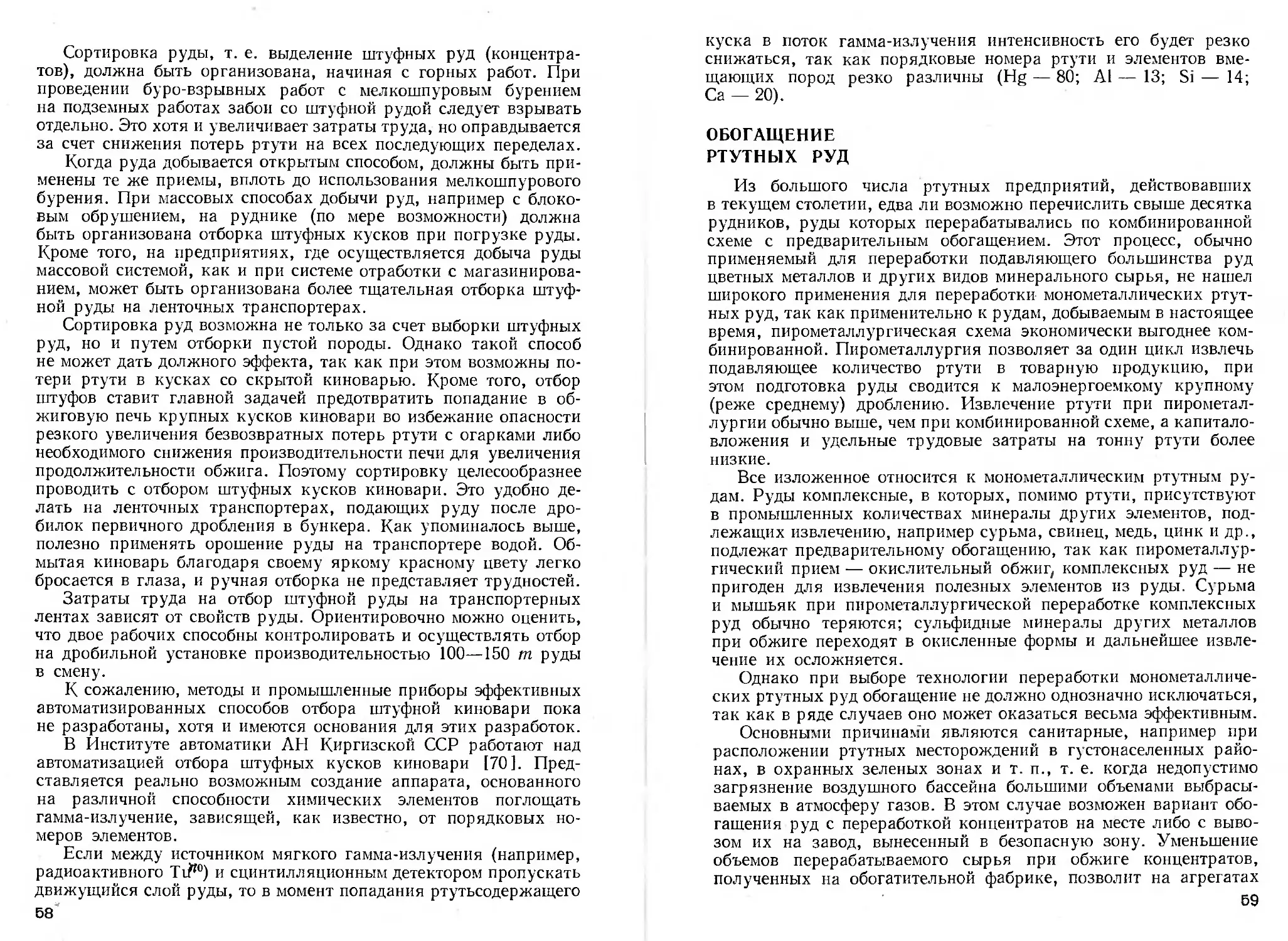

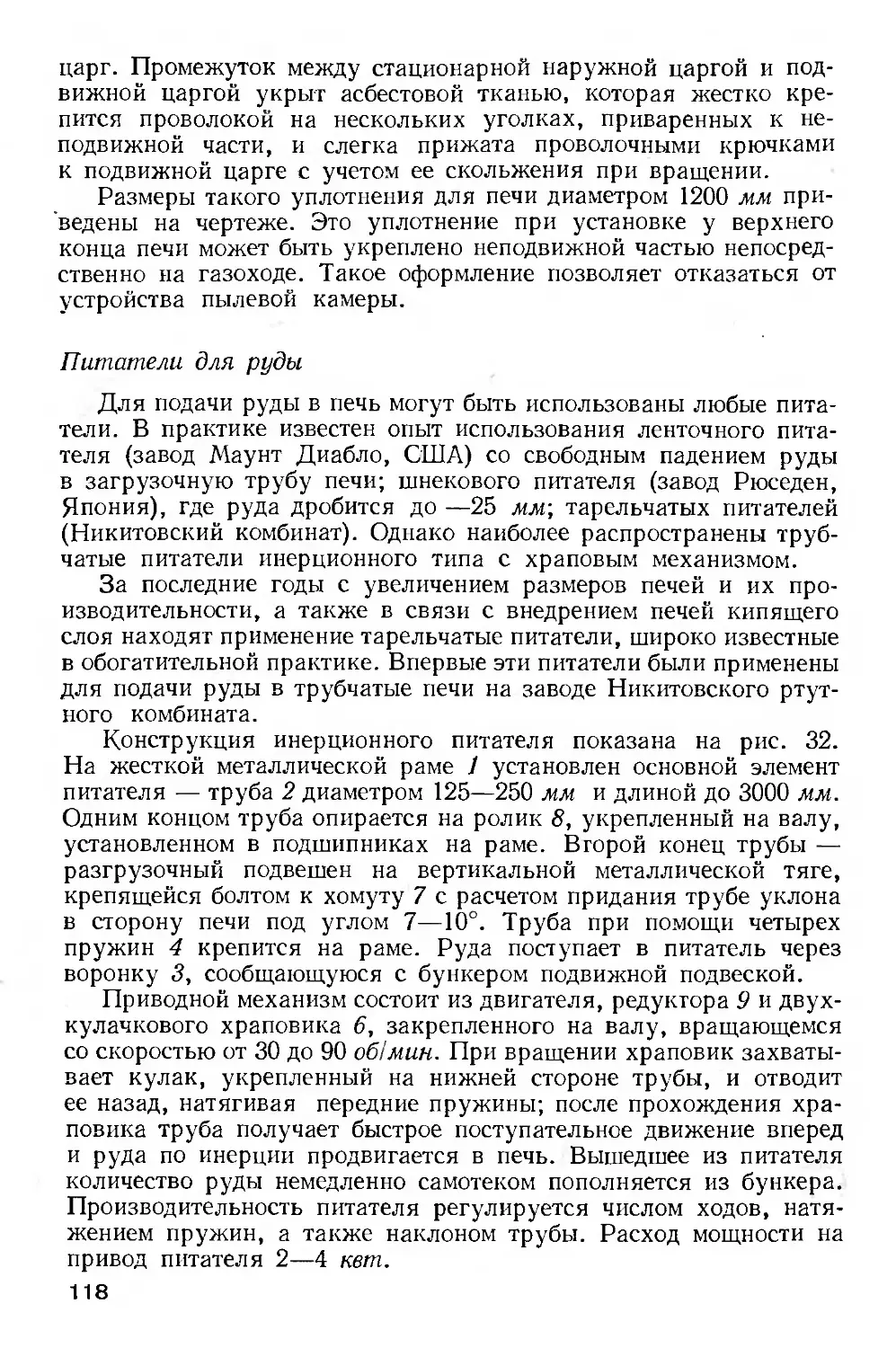

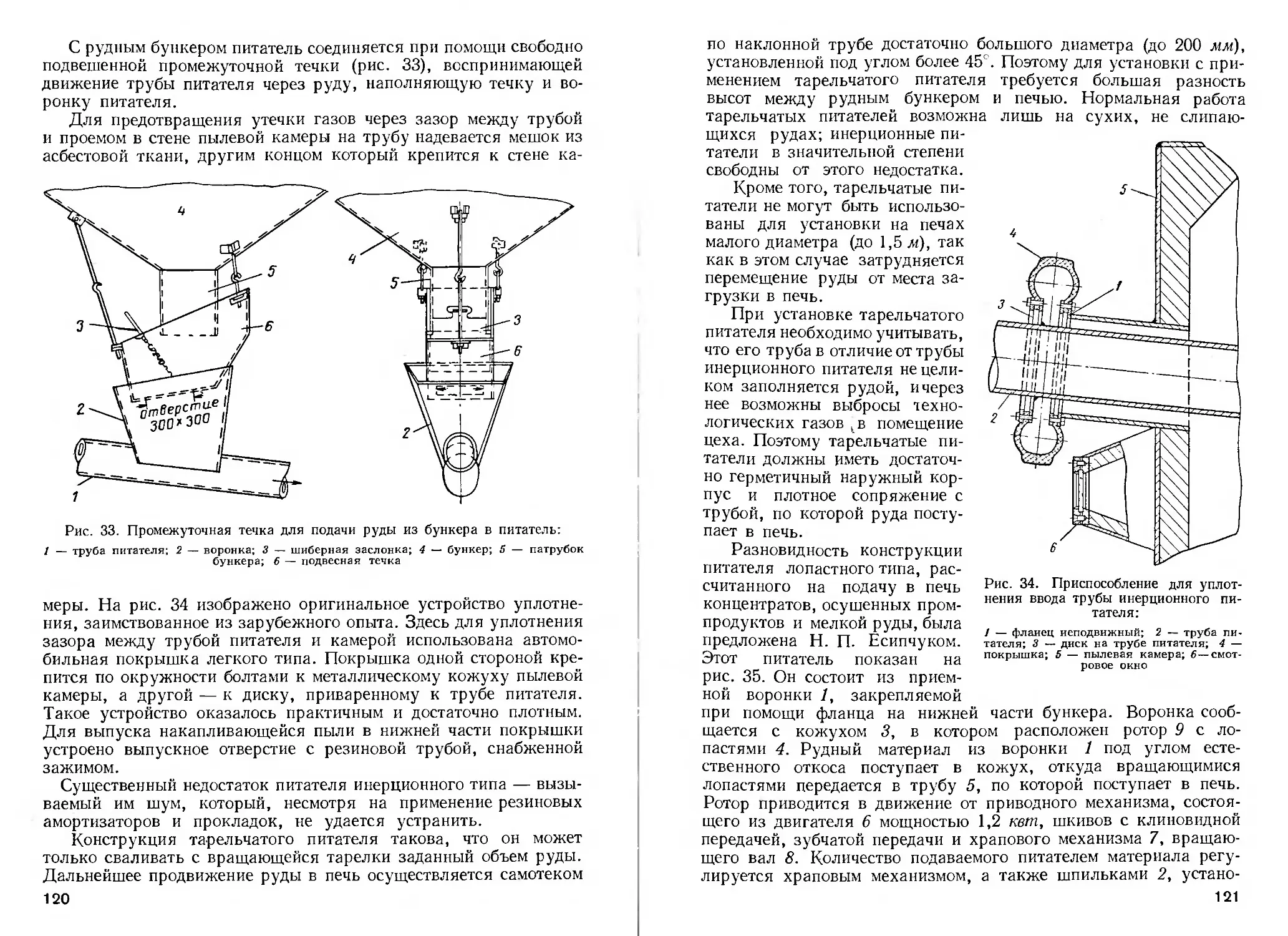

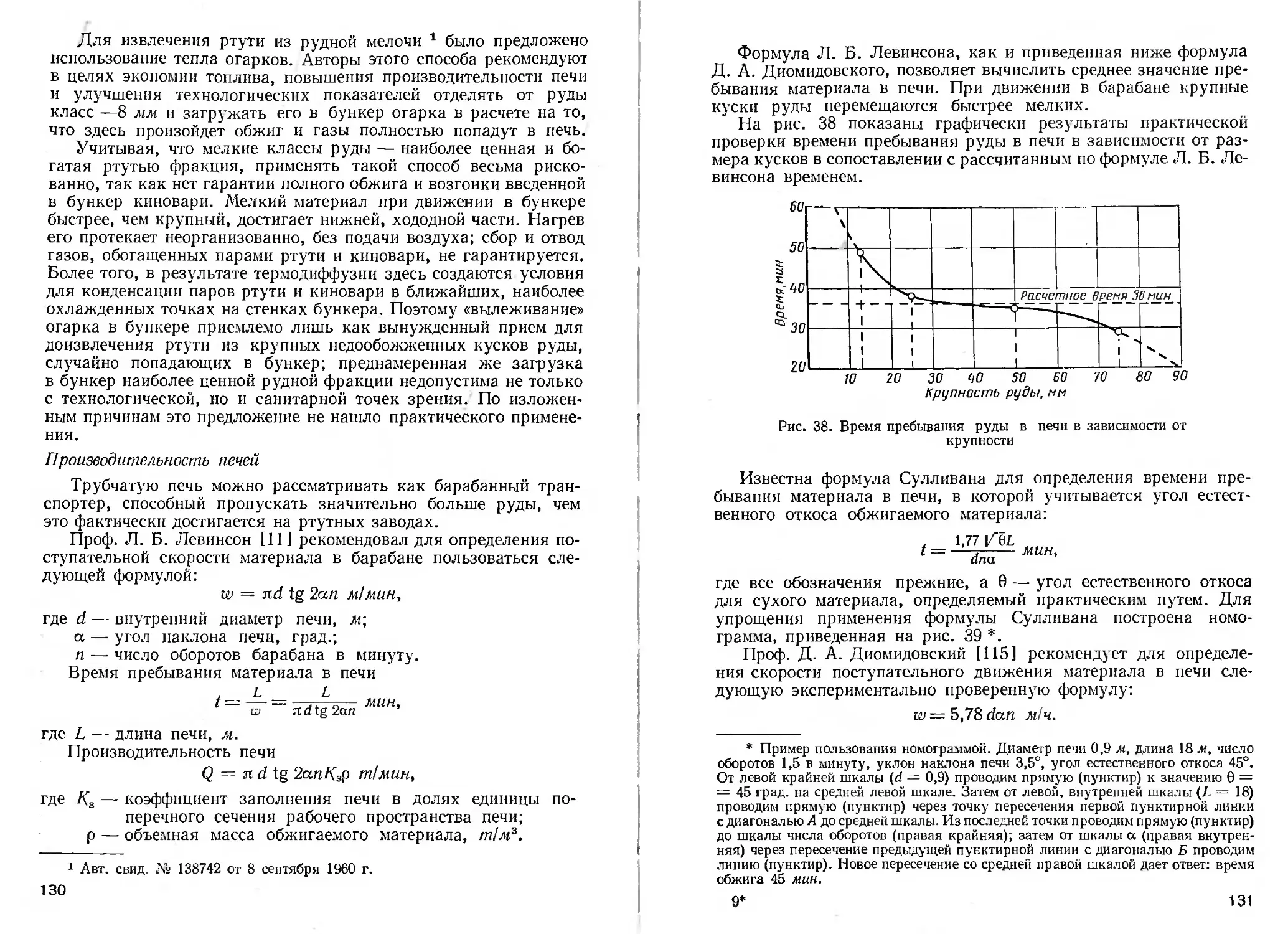

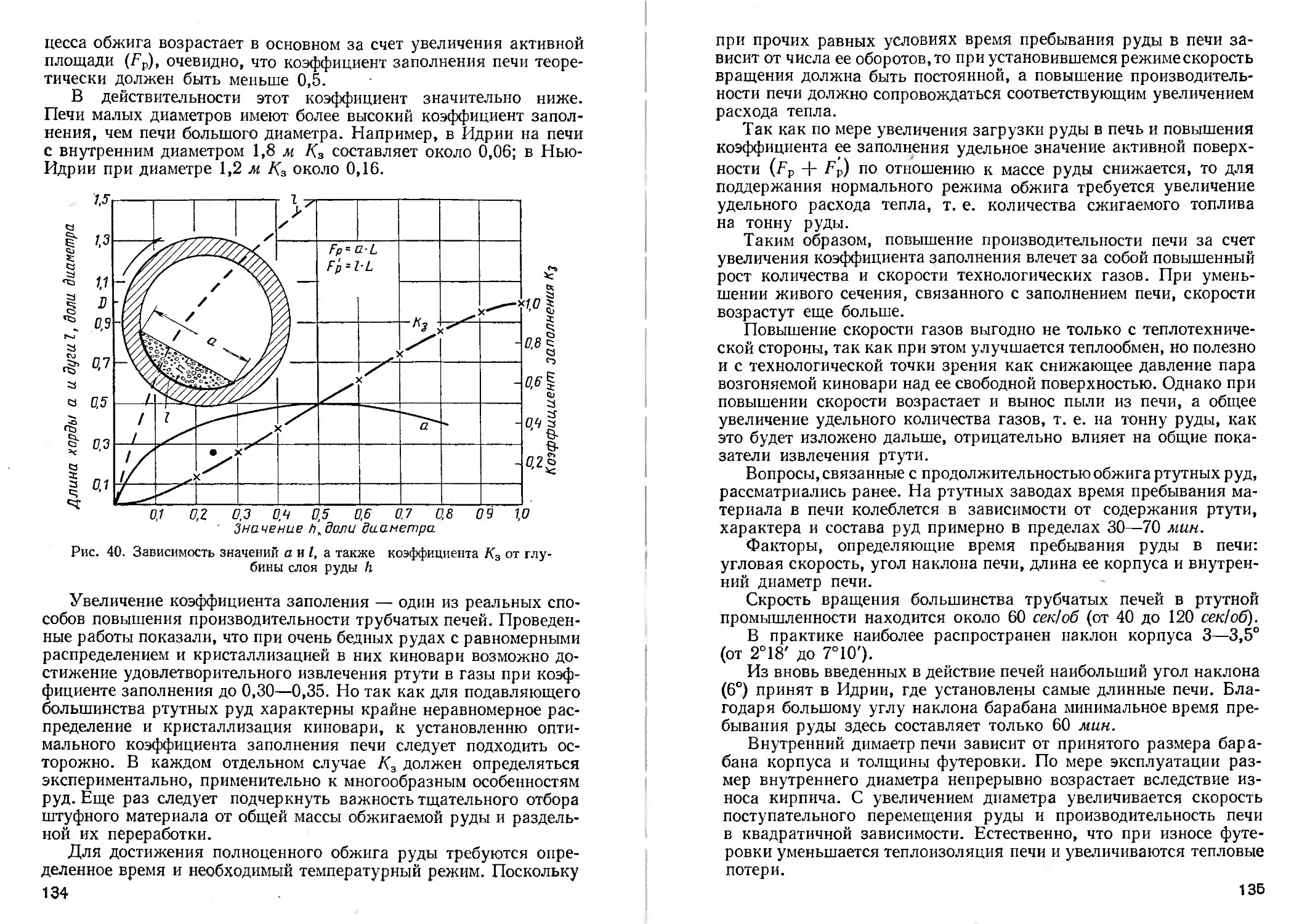

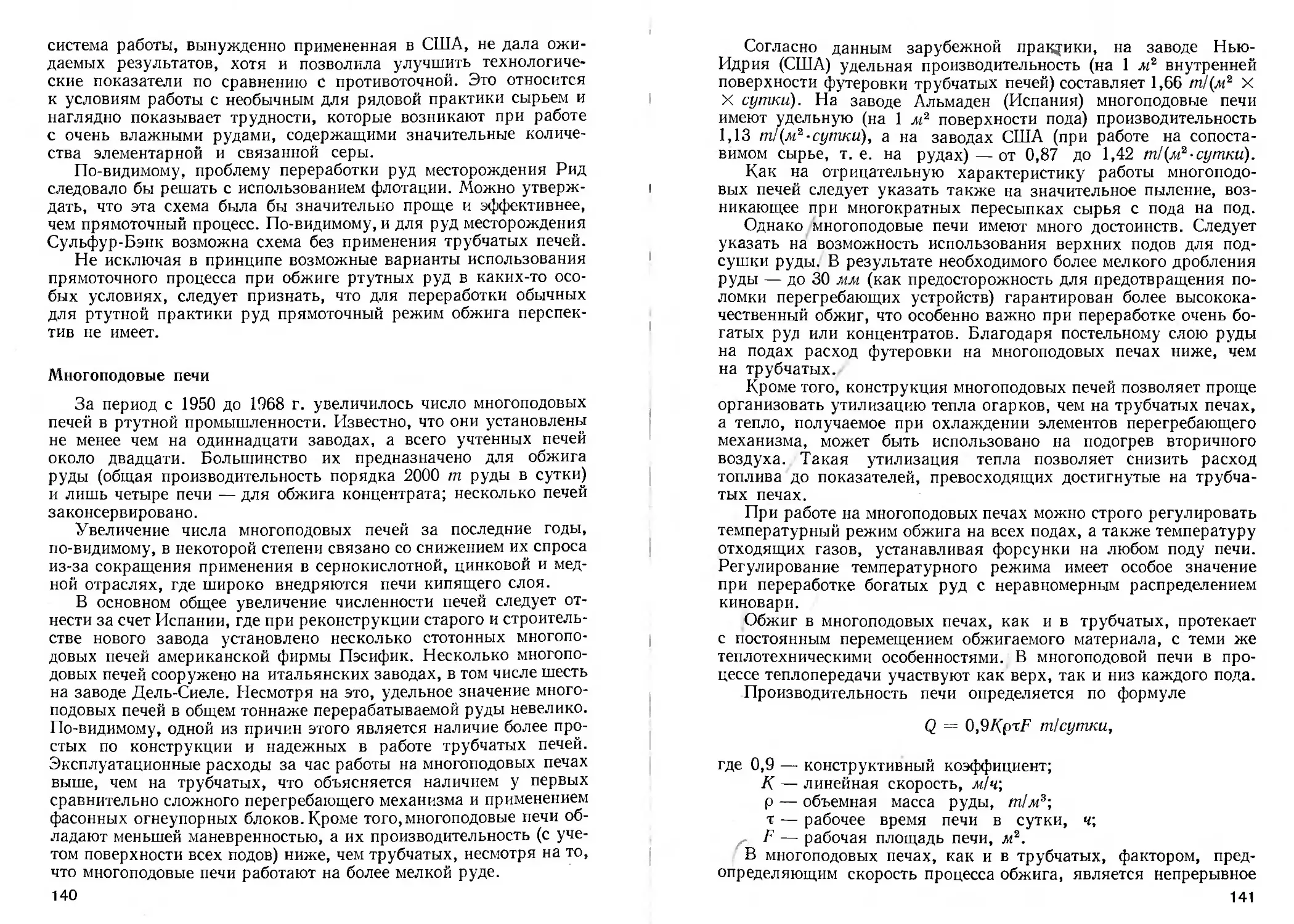

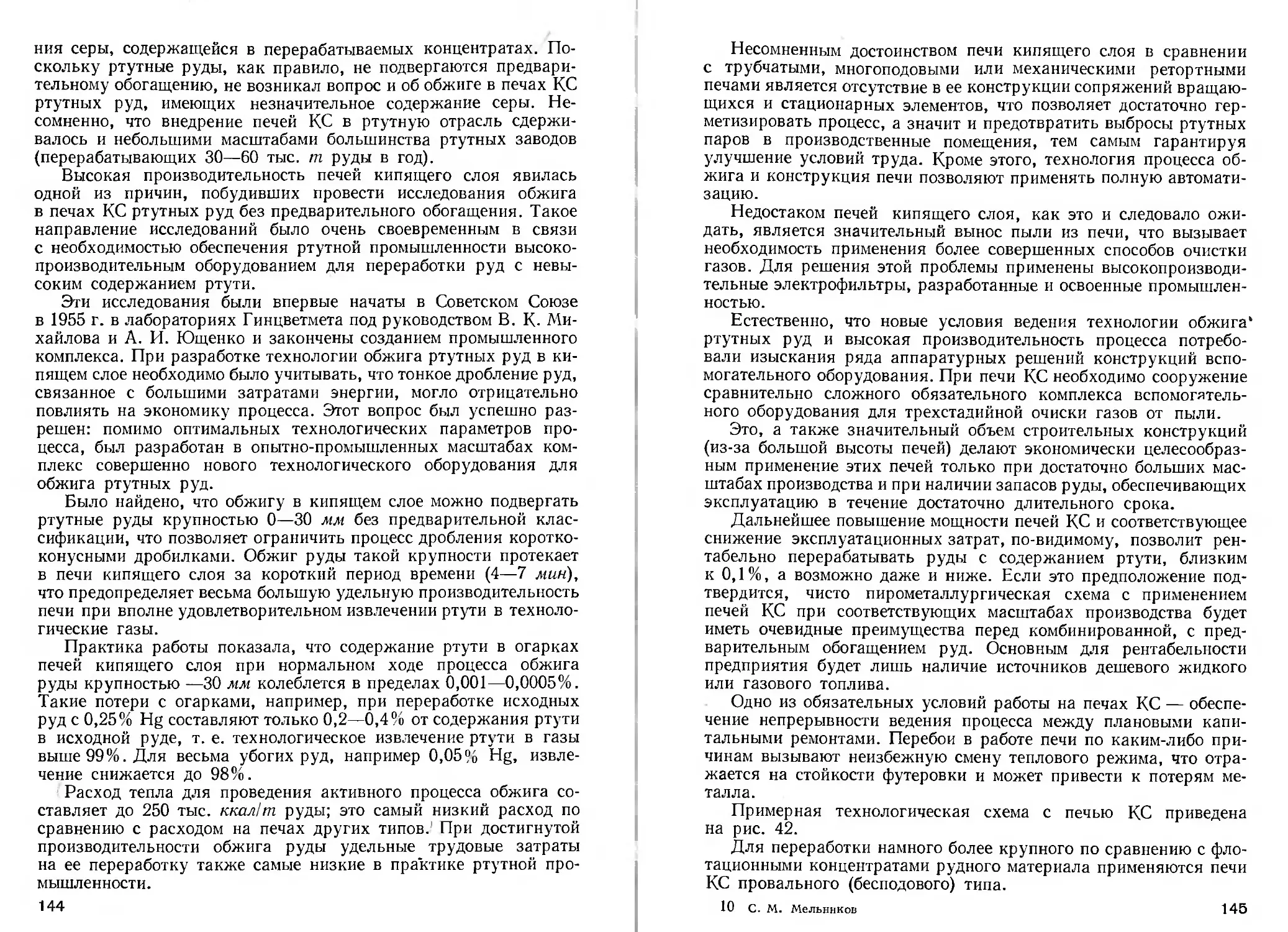

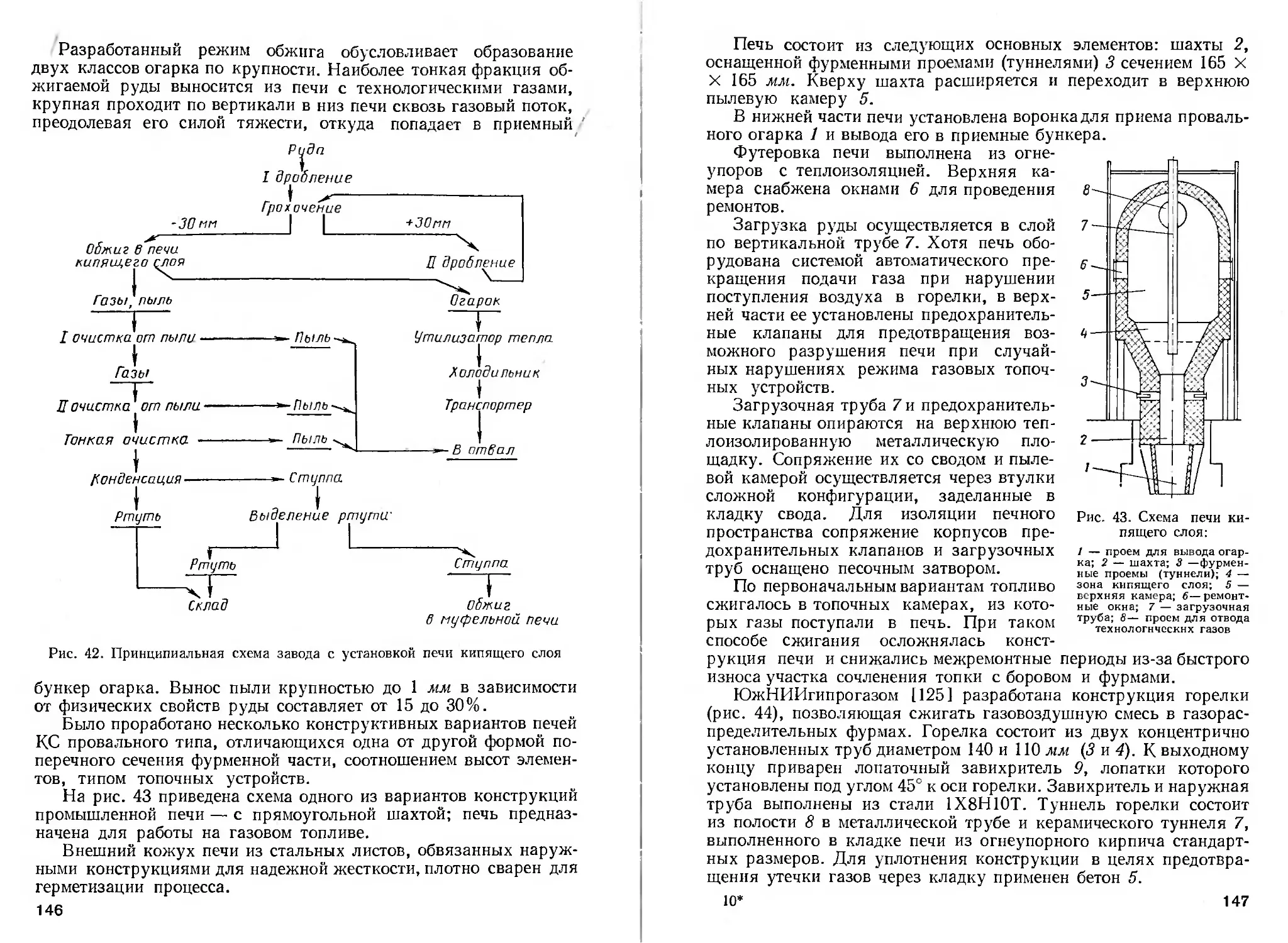

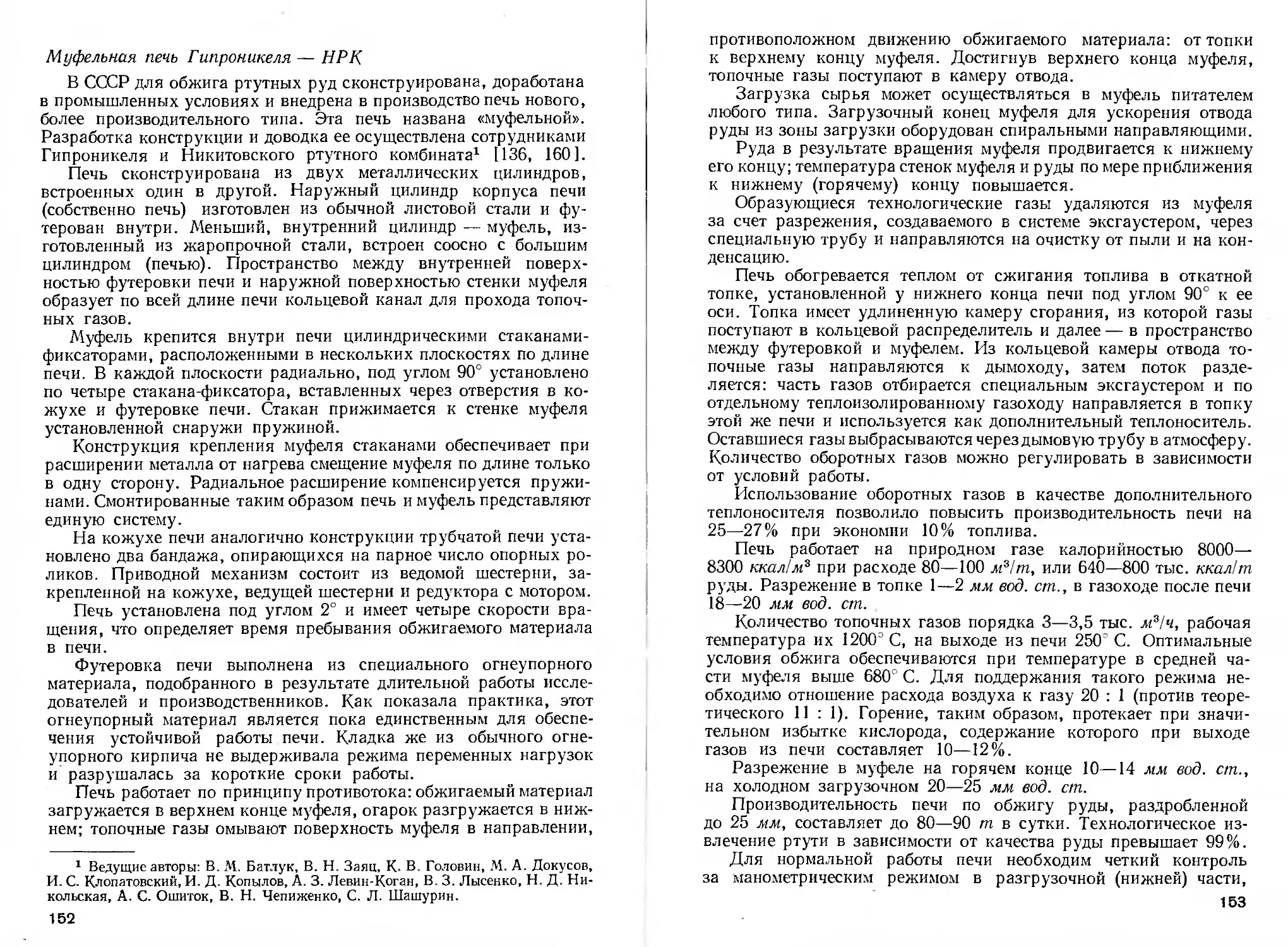

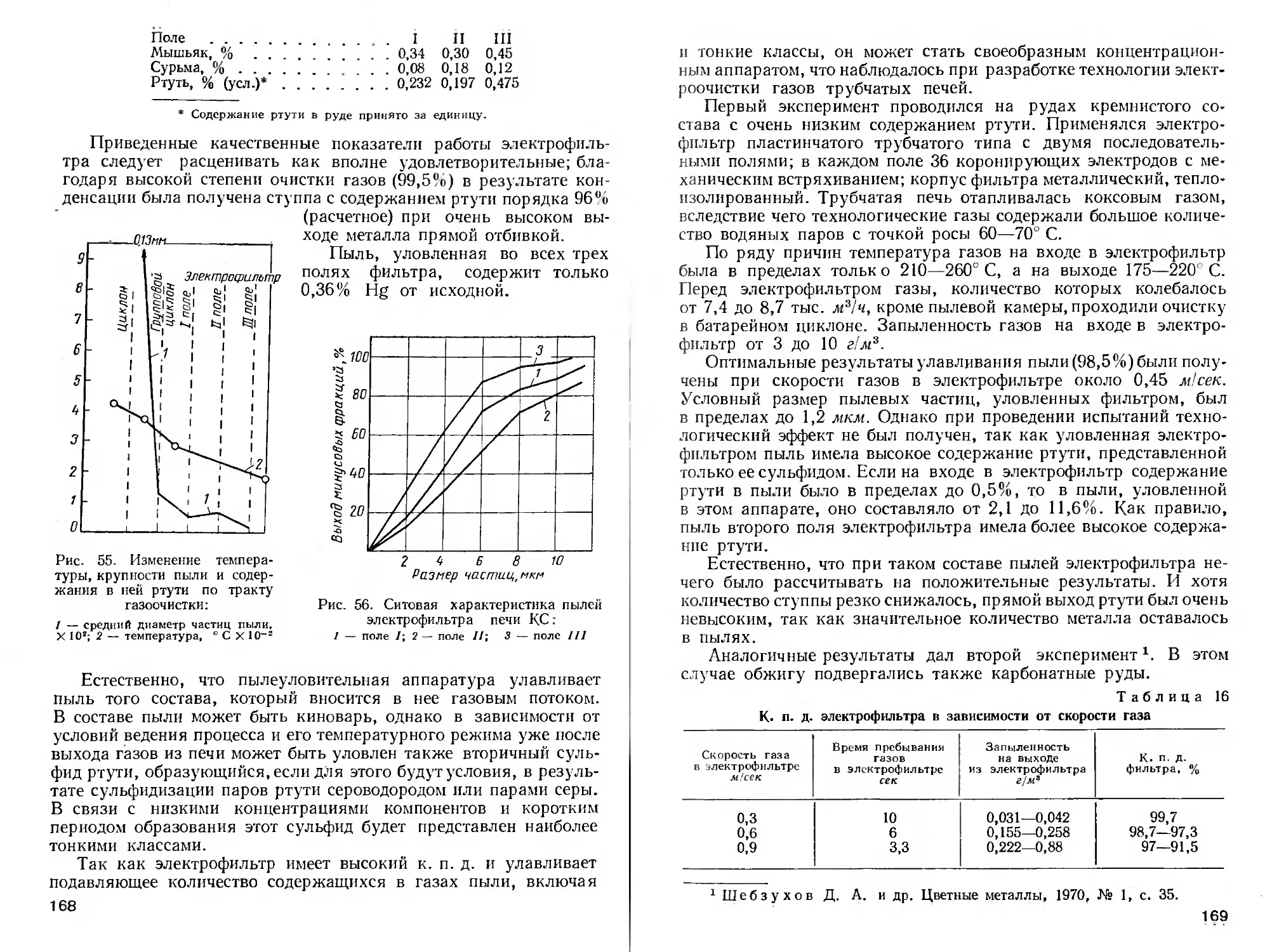

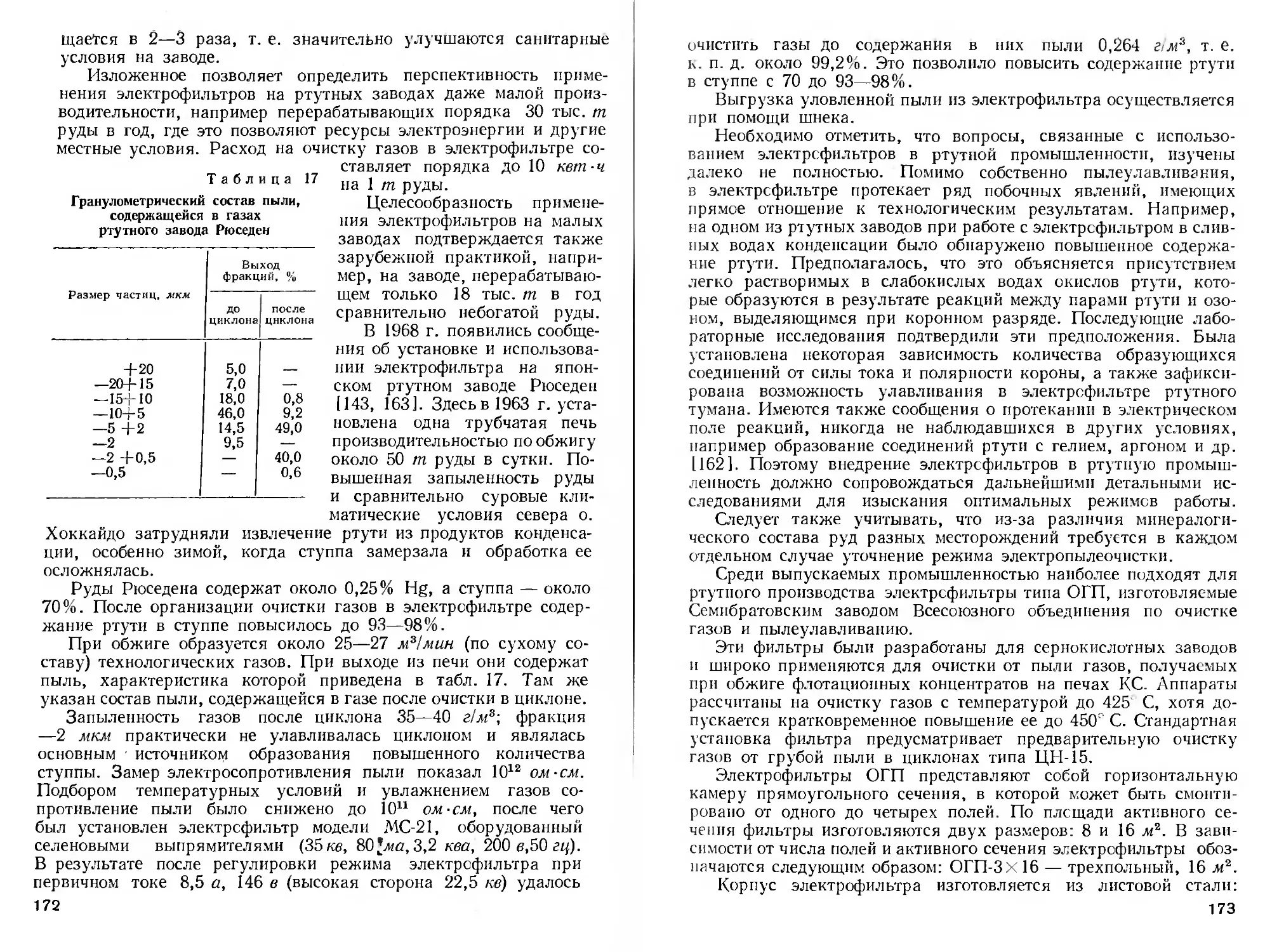

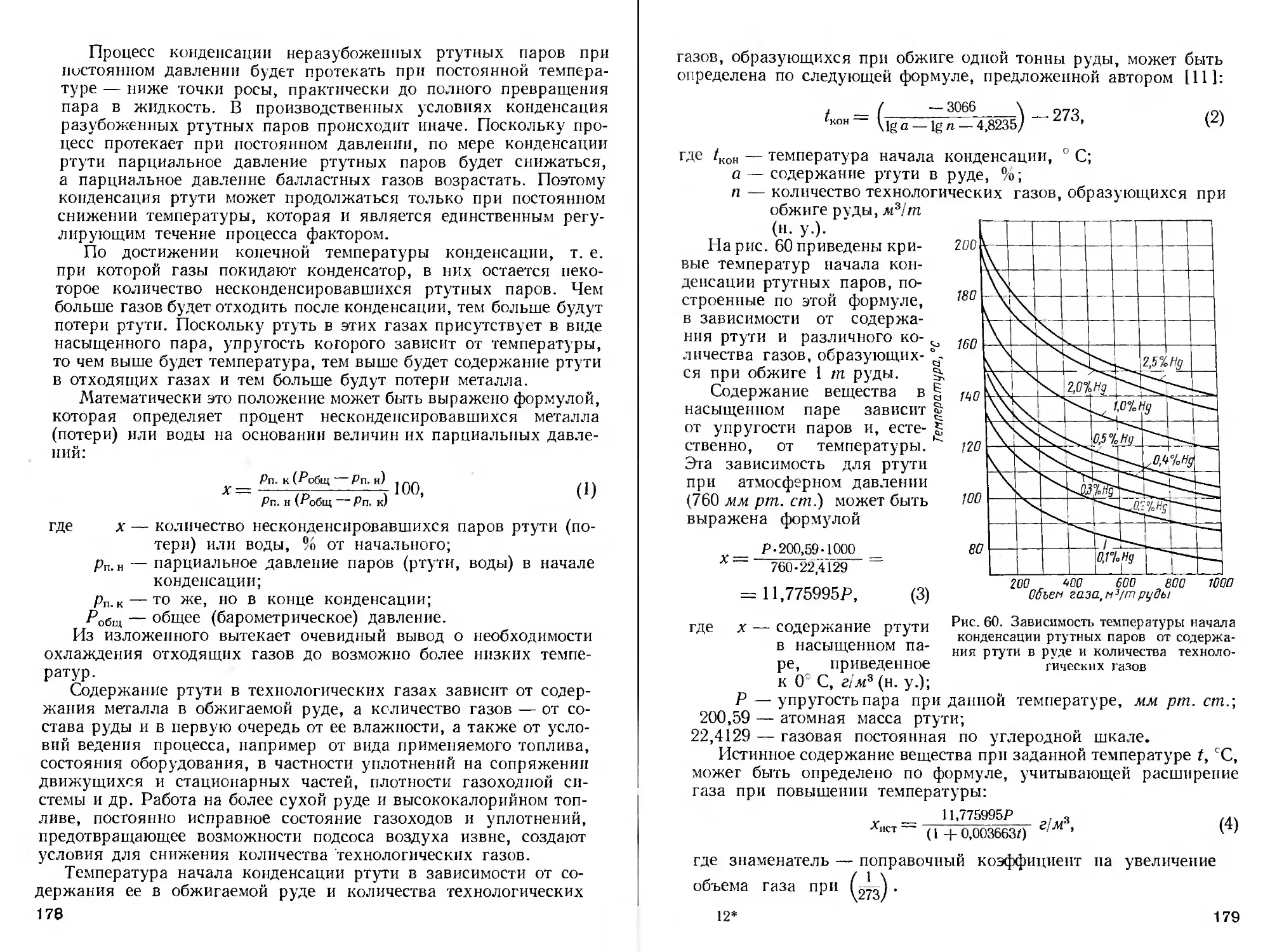

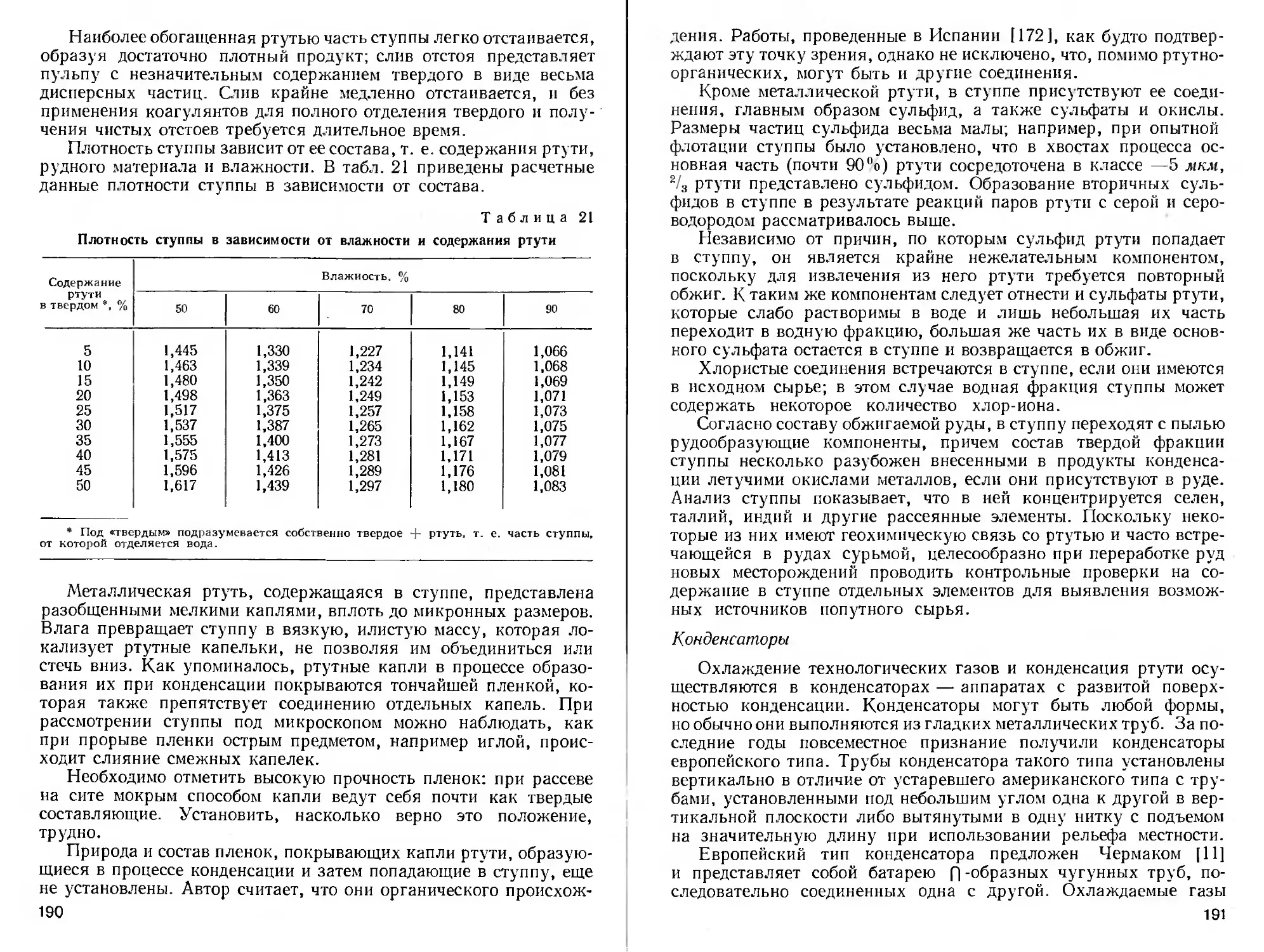

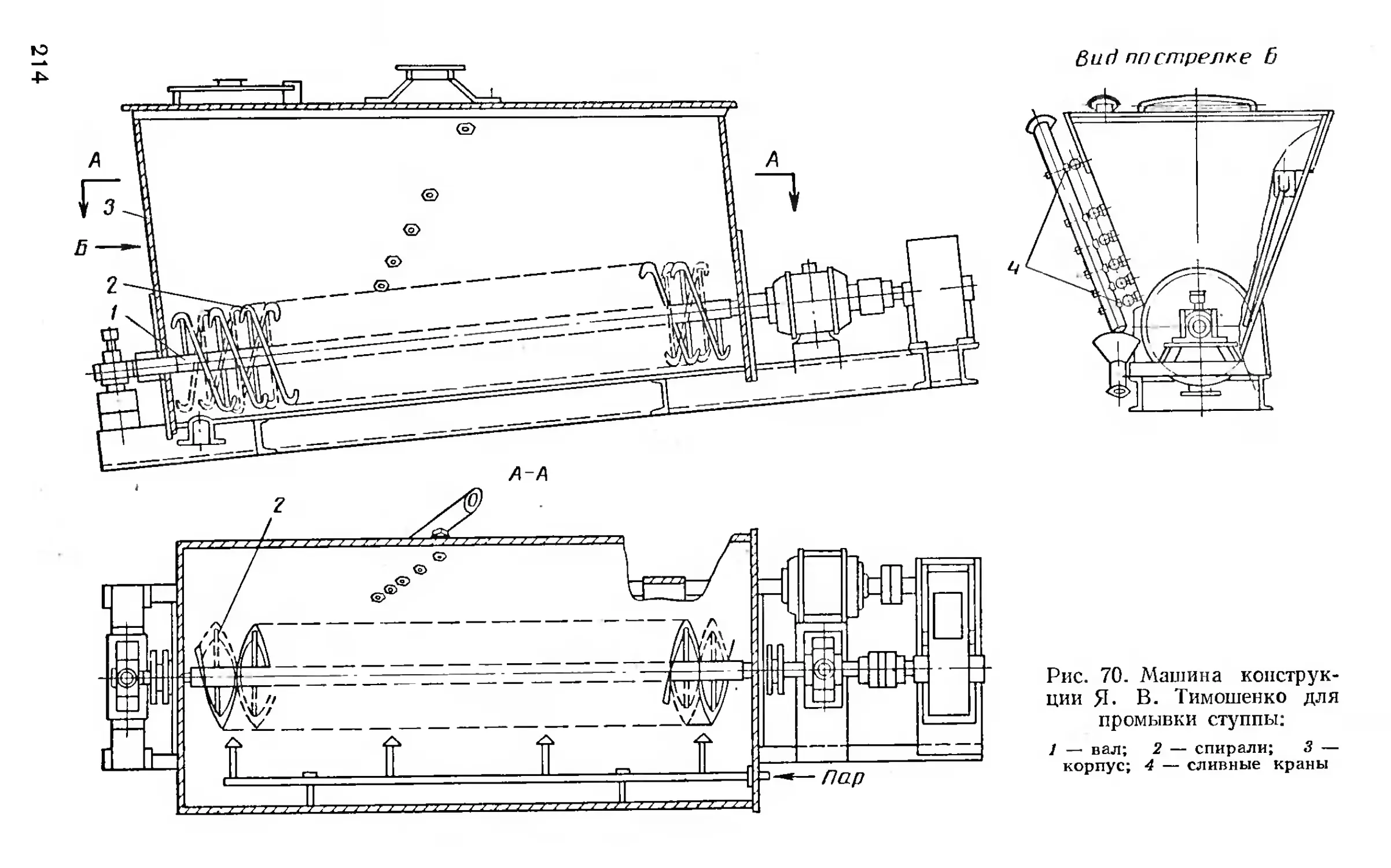

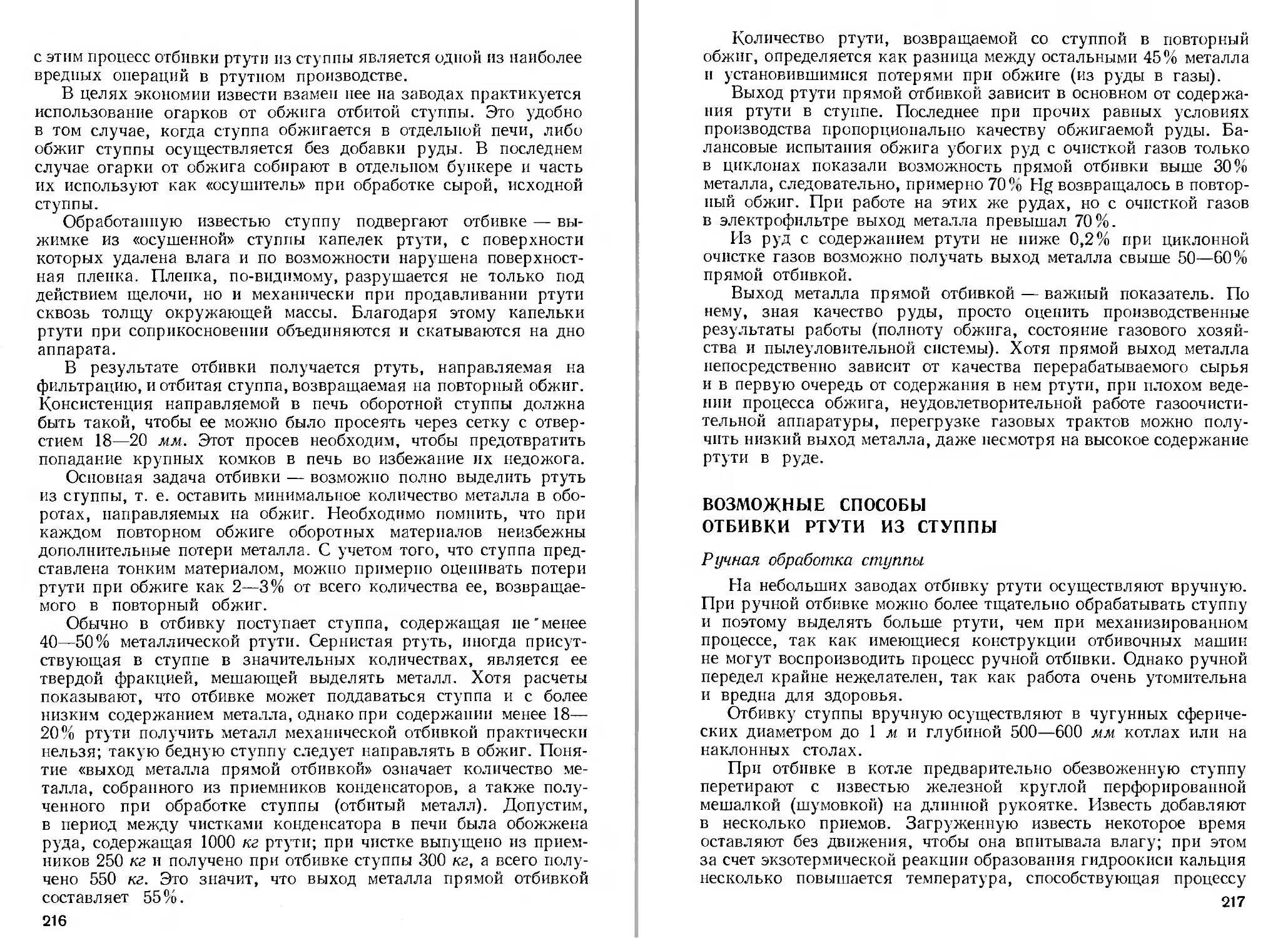

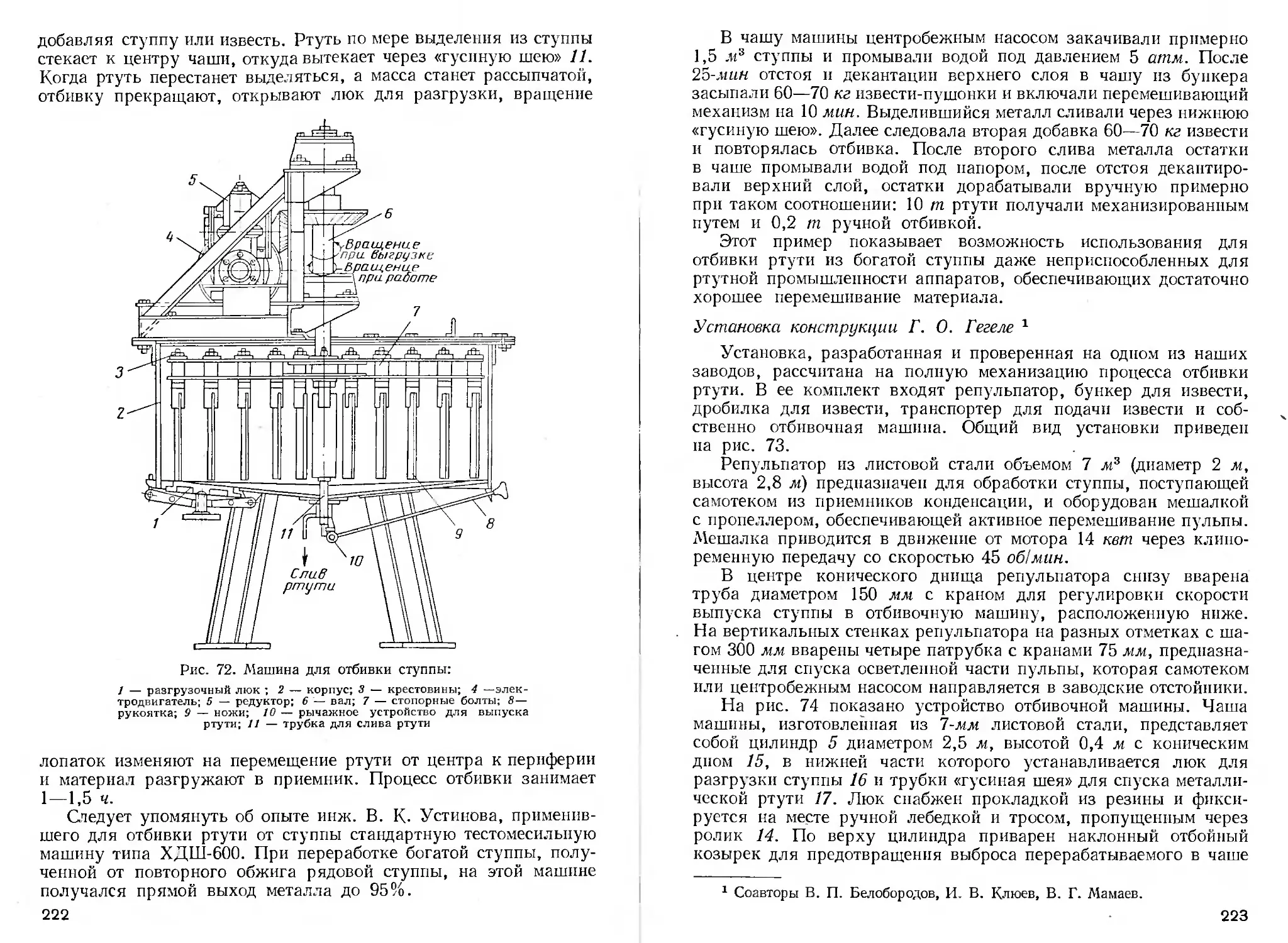

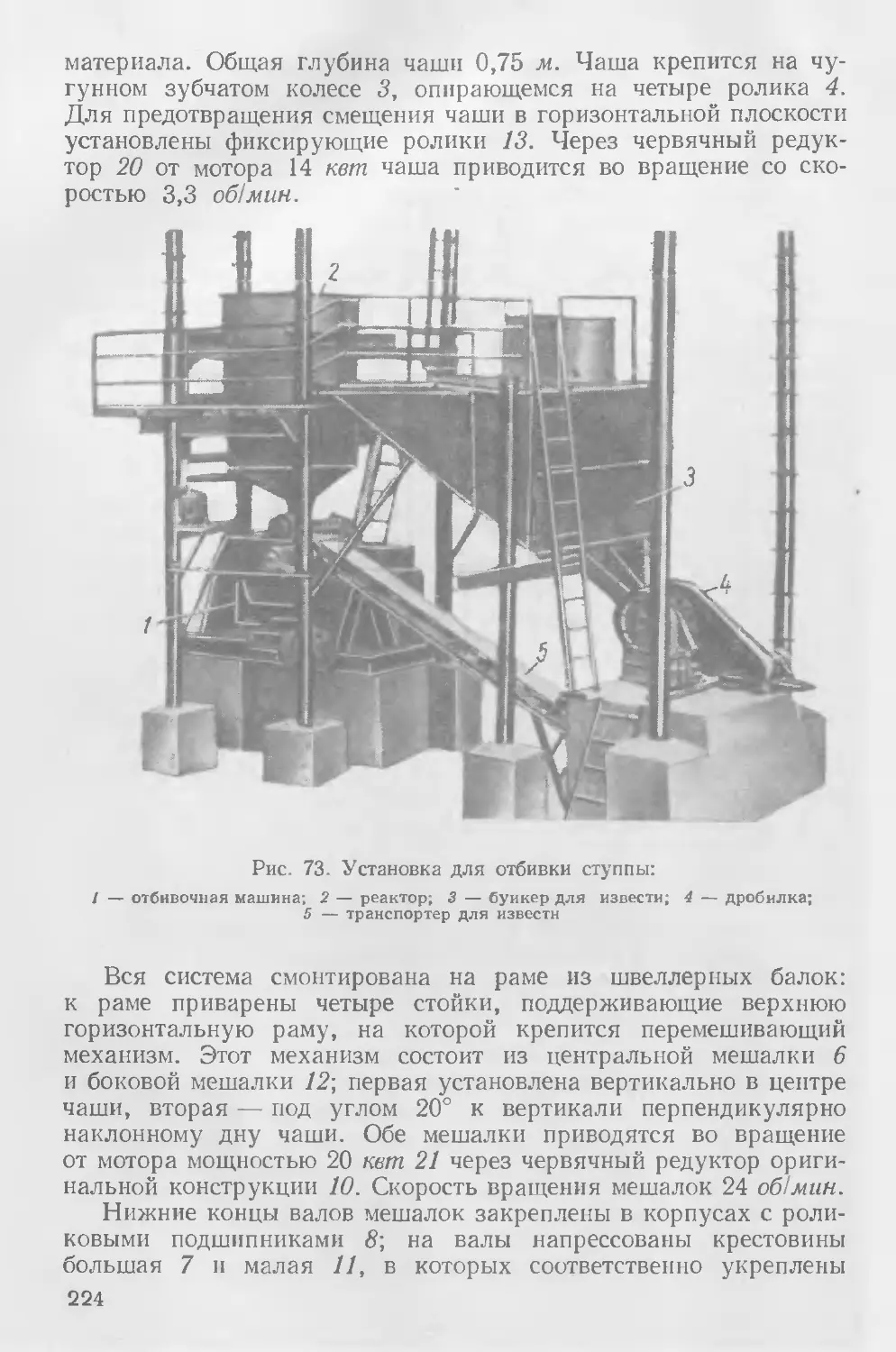

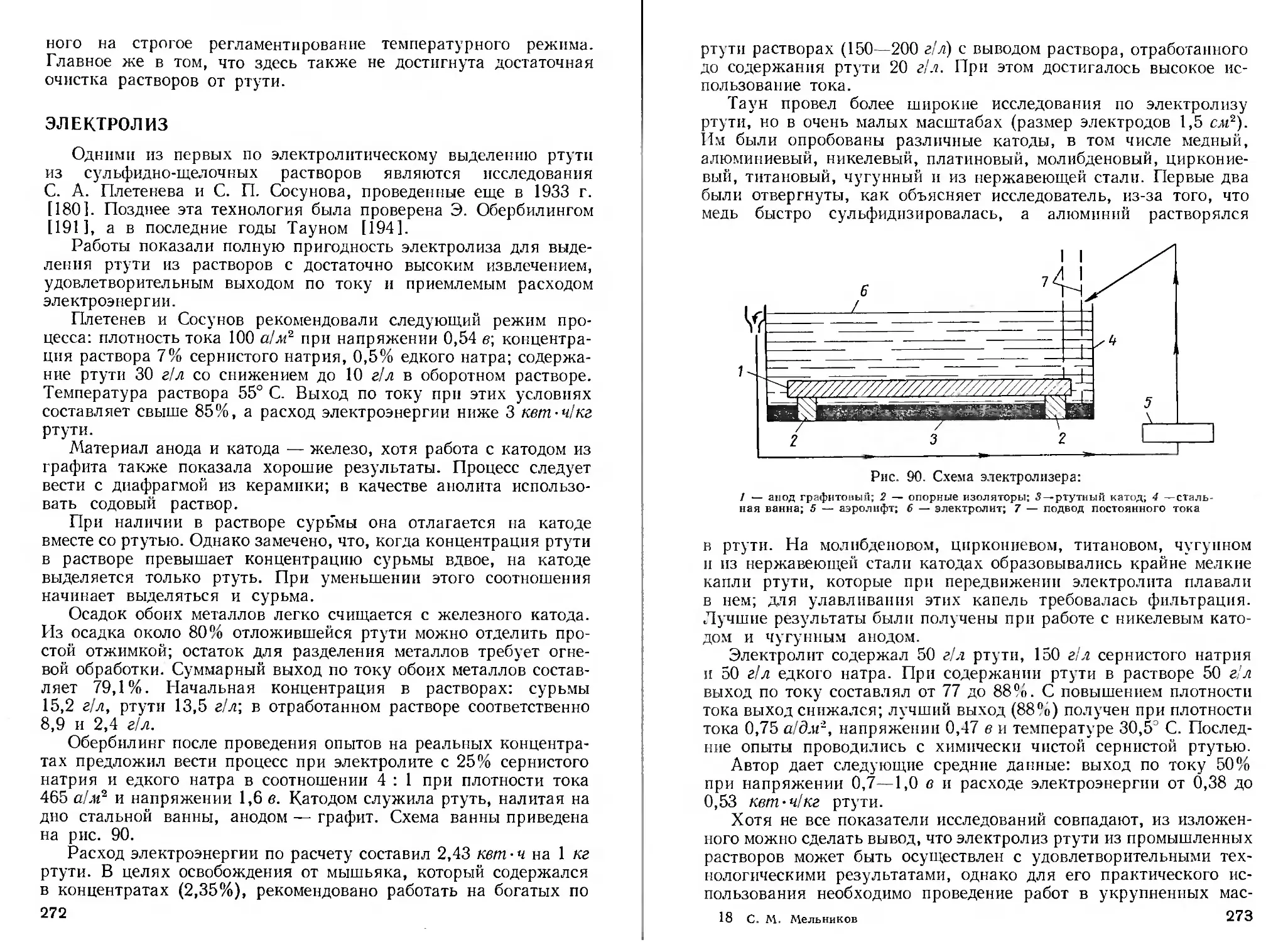

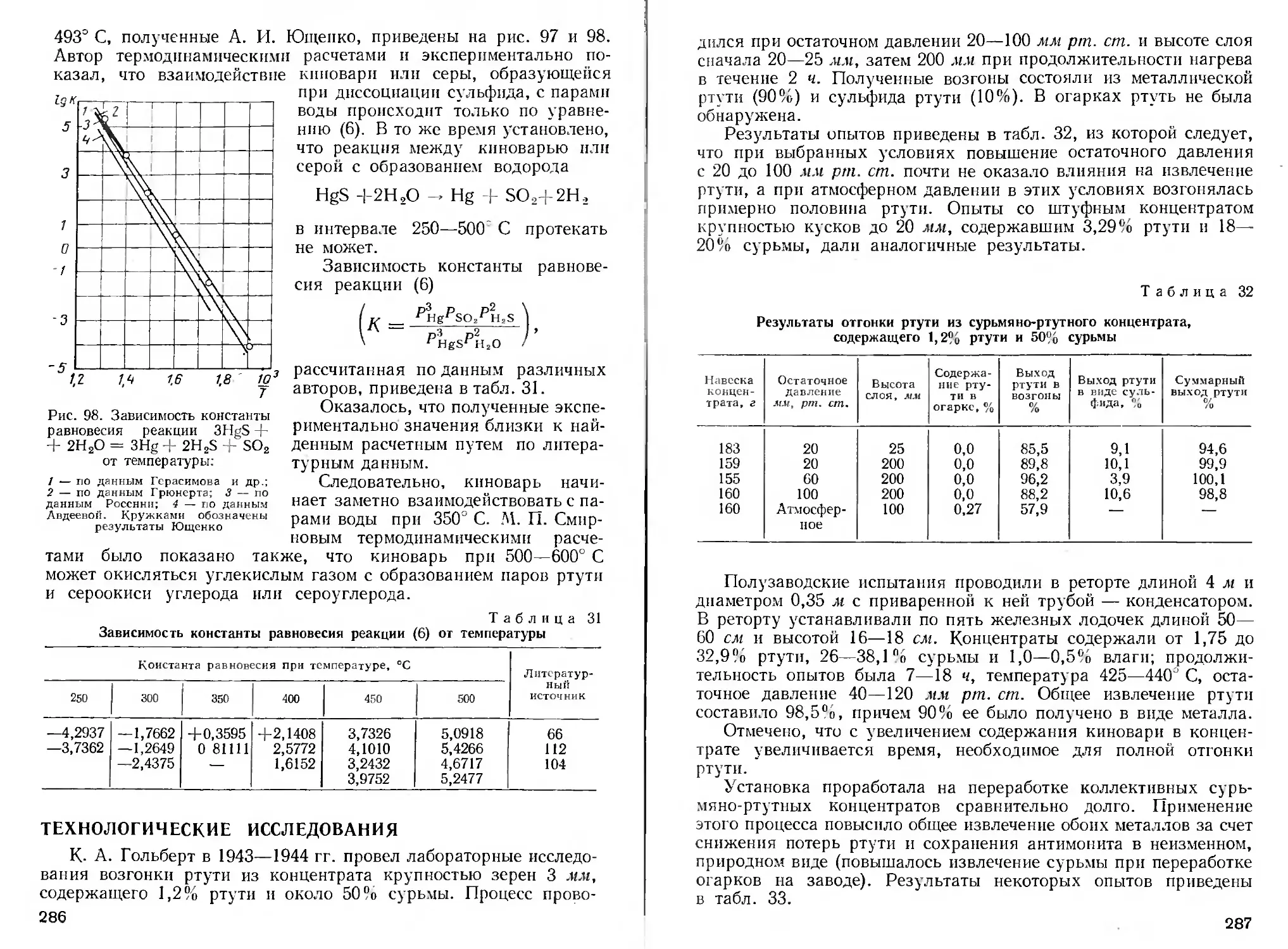

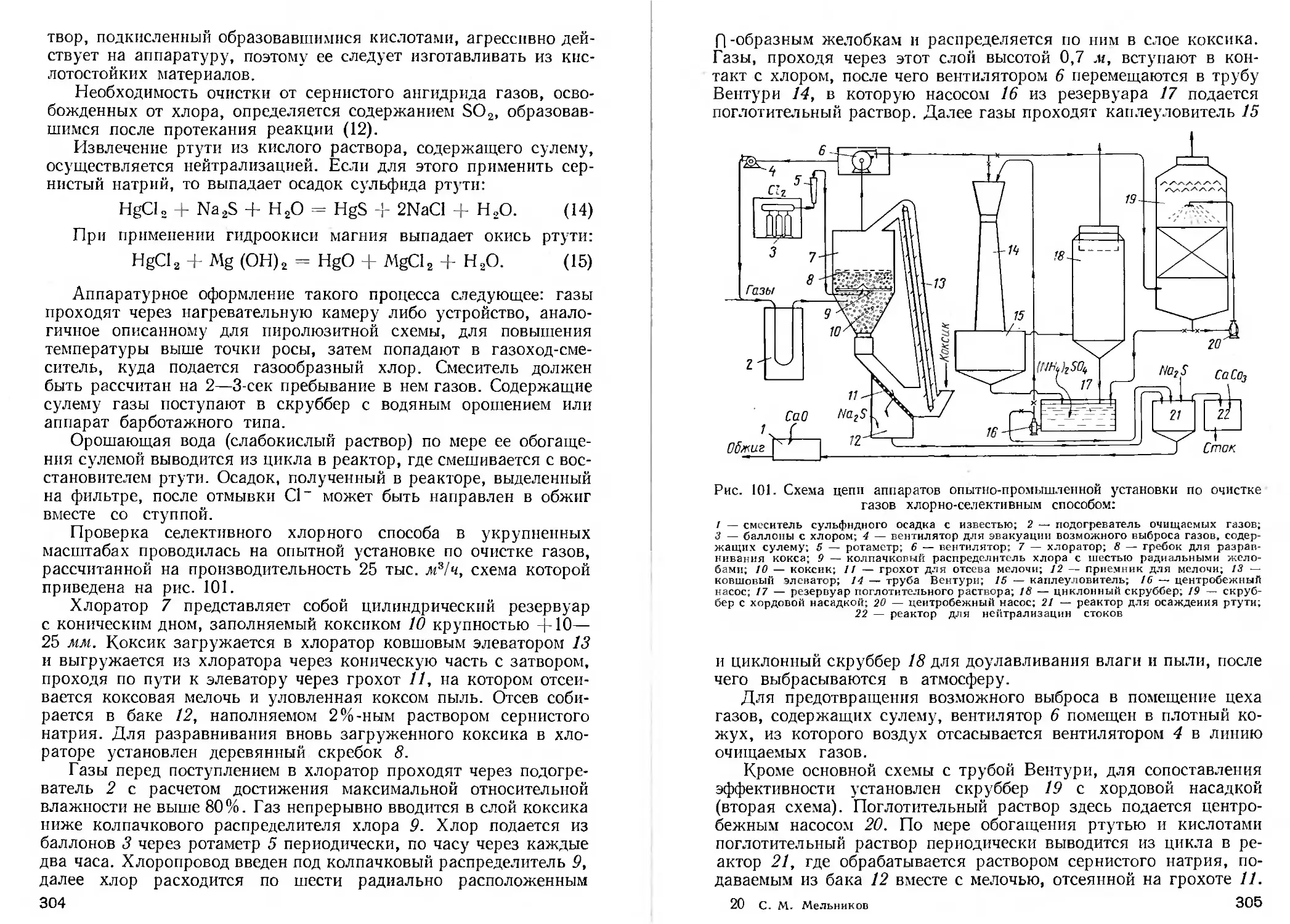

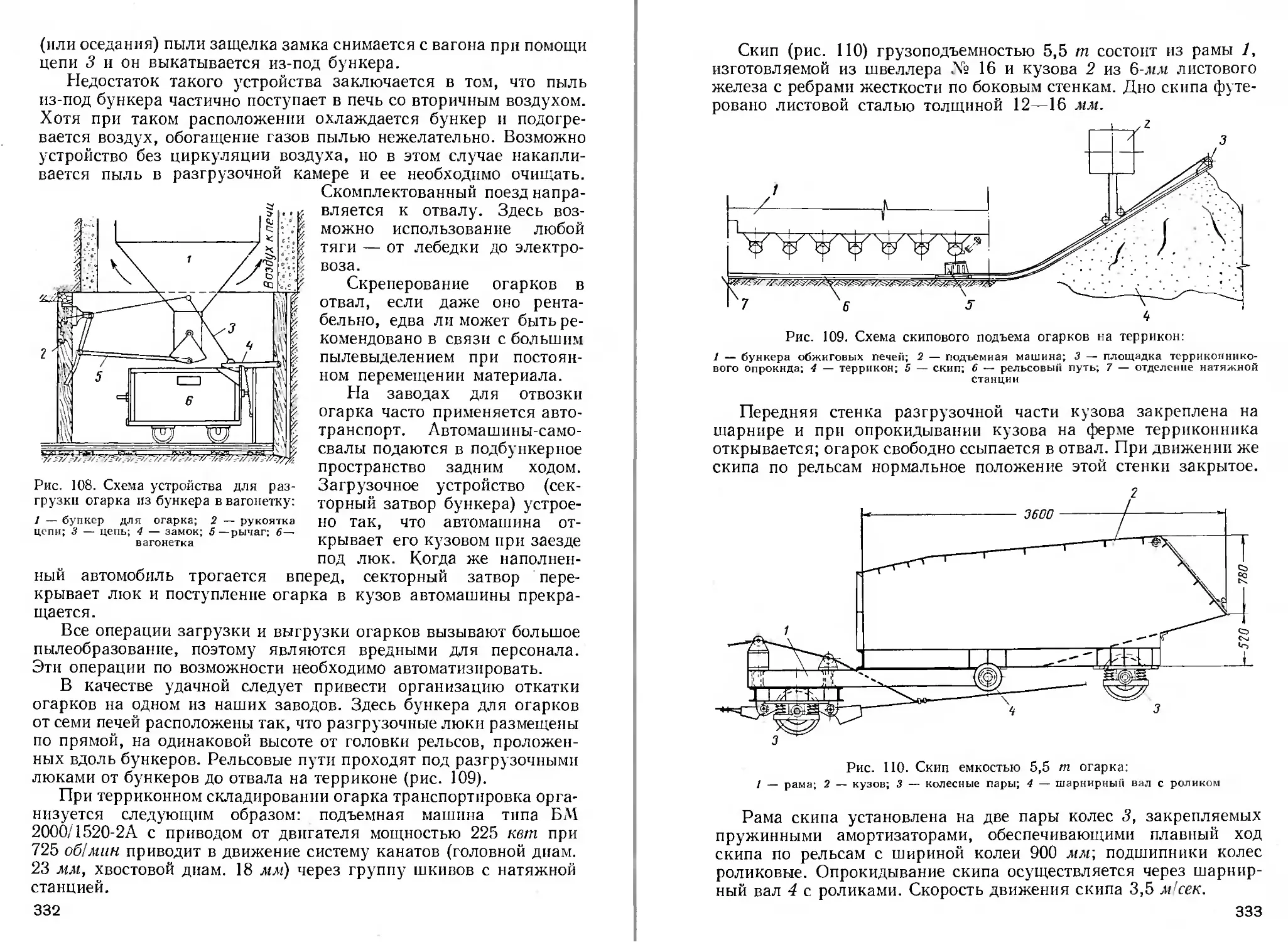

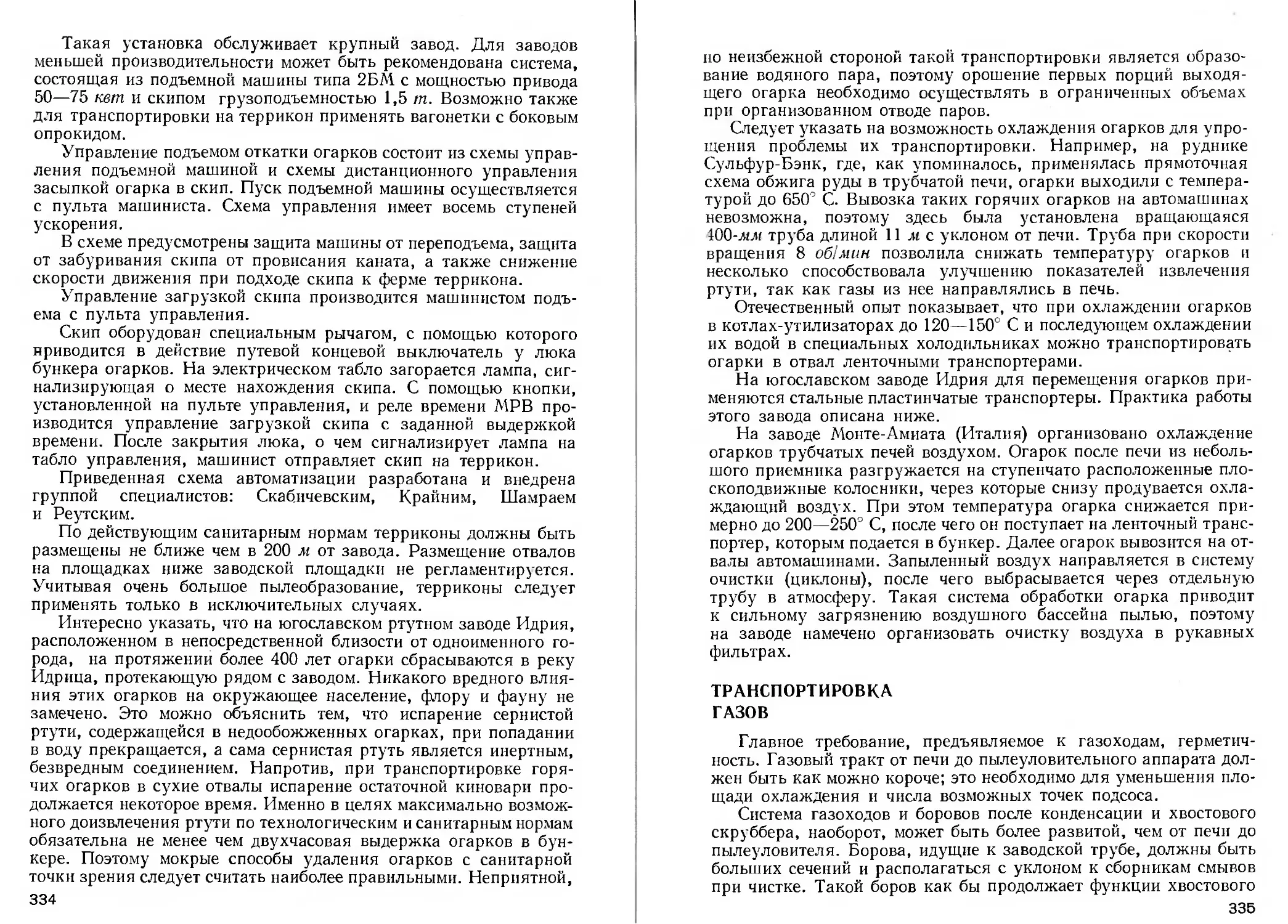

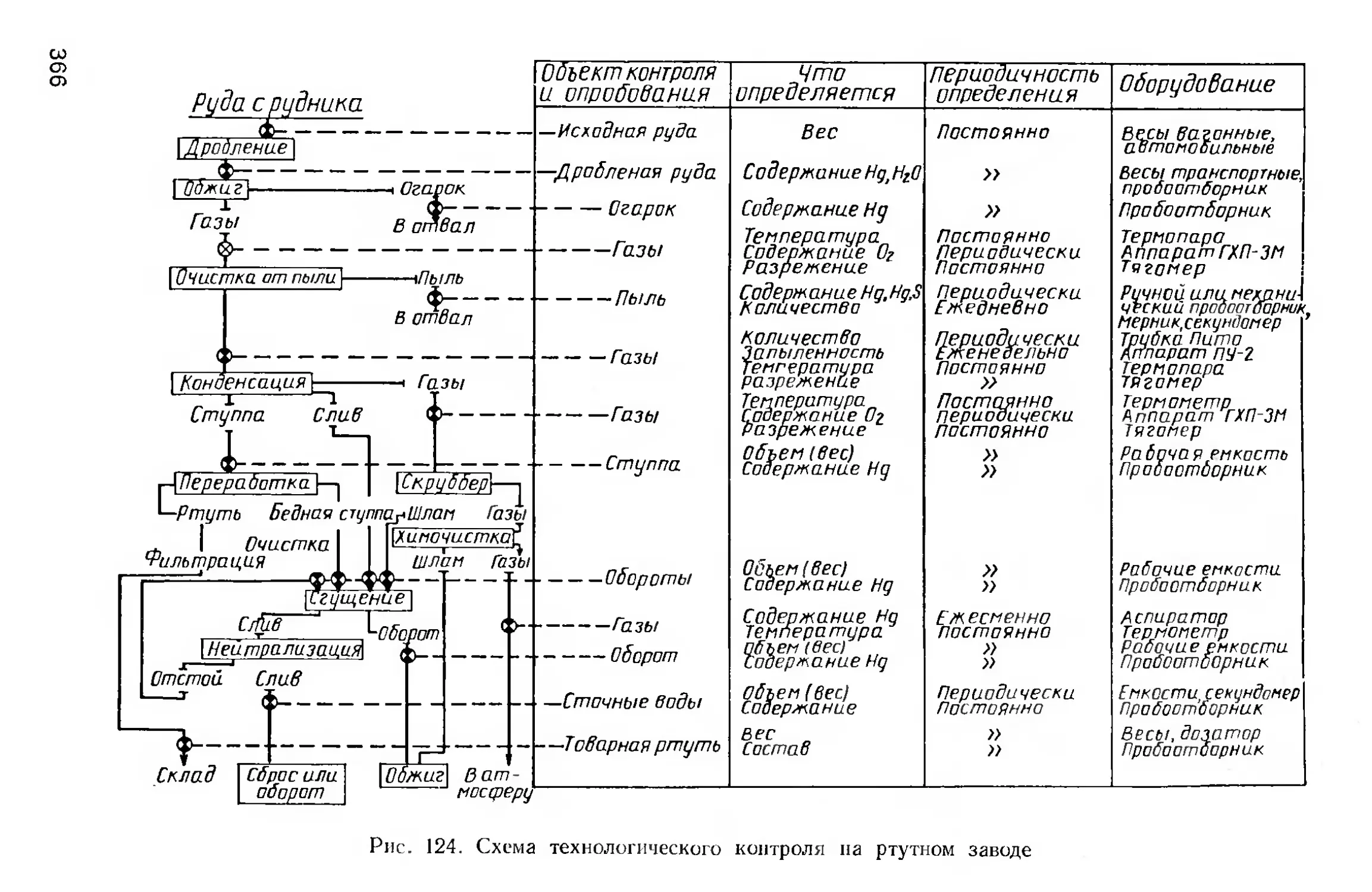

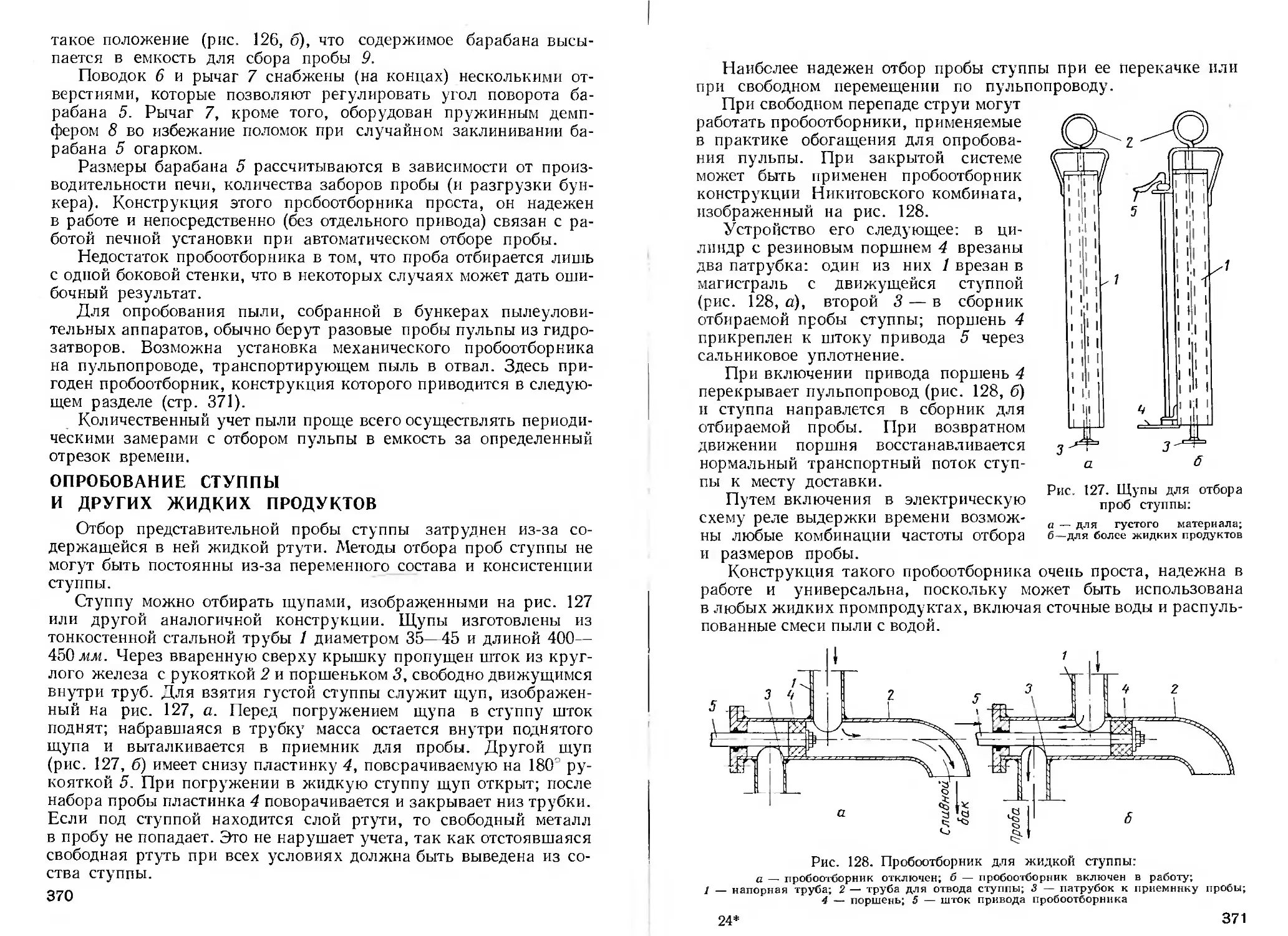

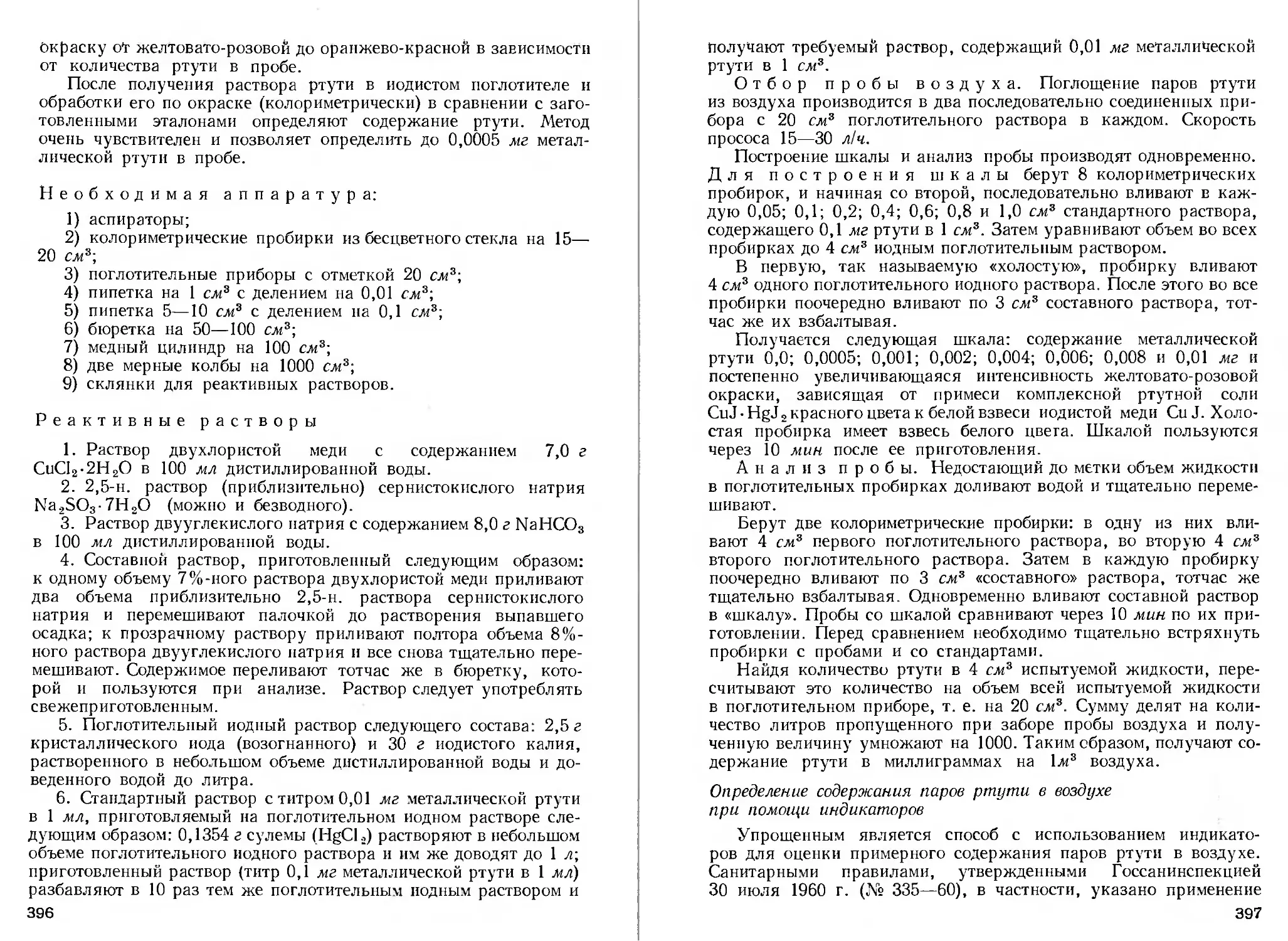

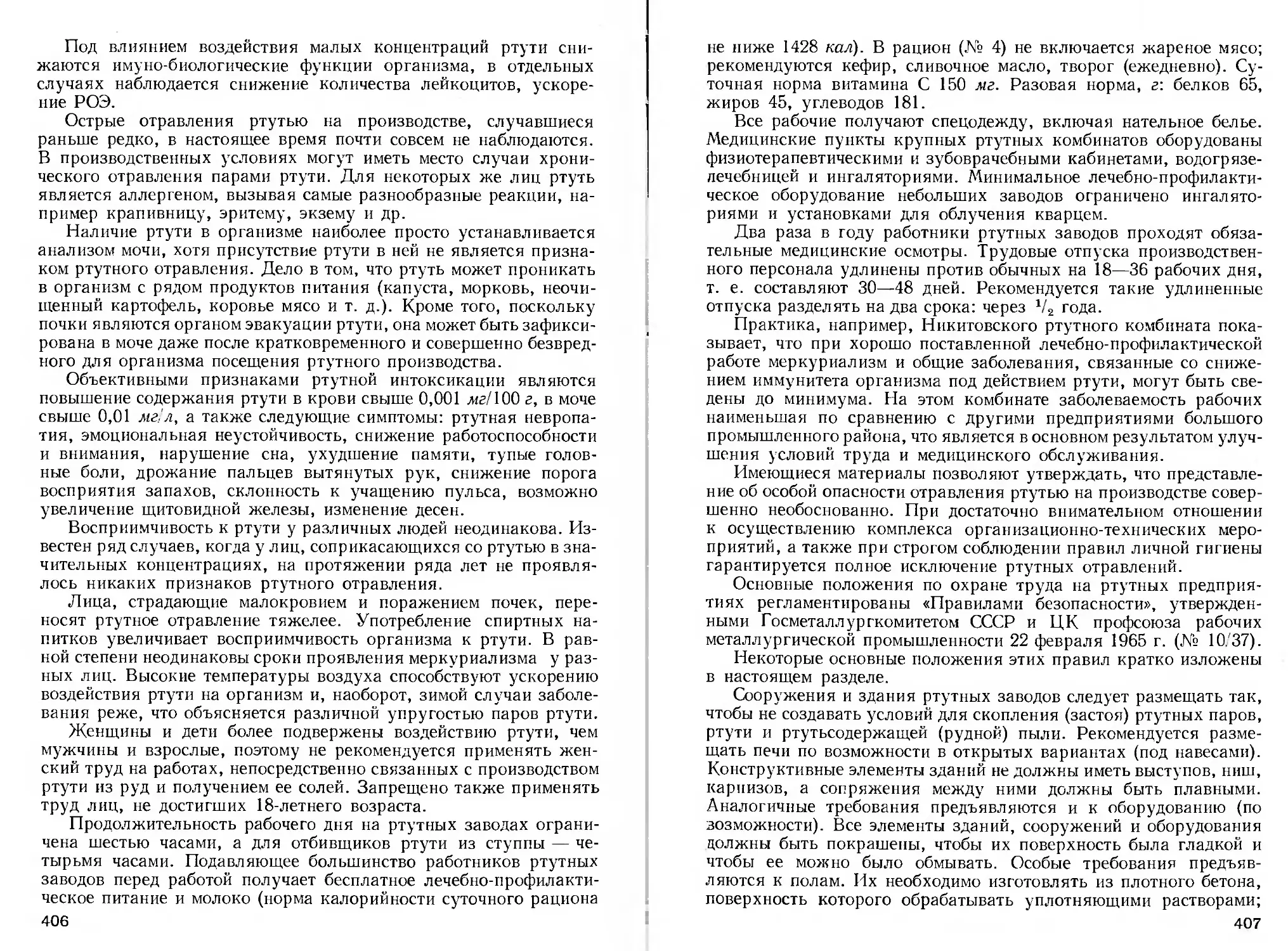

мость повышается в присутствии веществ, способных выделять