Текст

Б.А.Колачев, Р.АШбидупин

Ю.В.Пигуэое

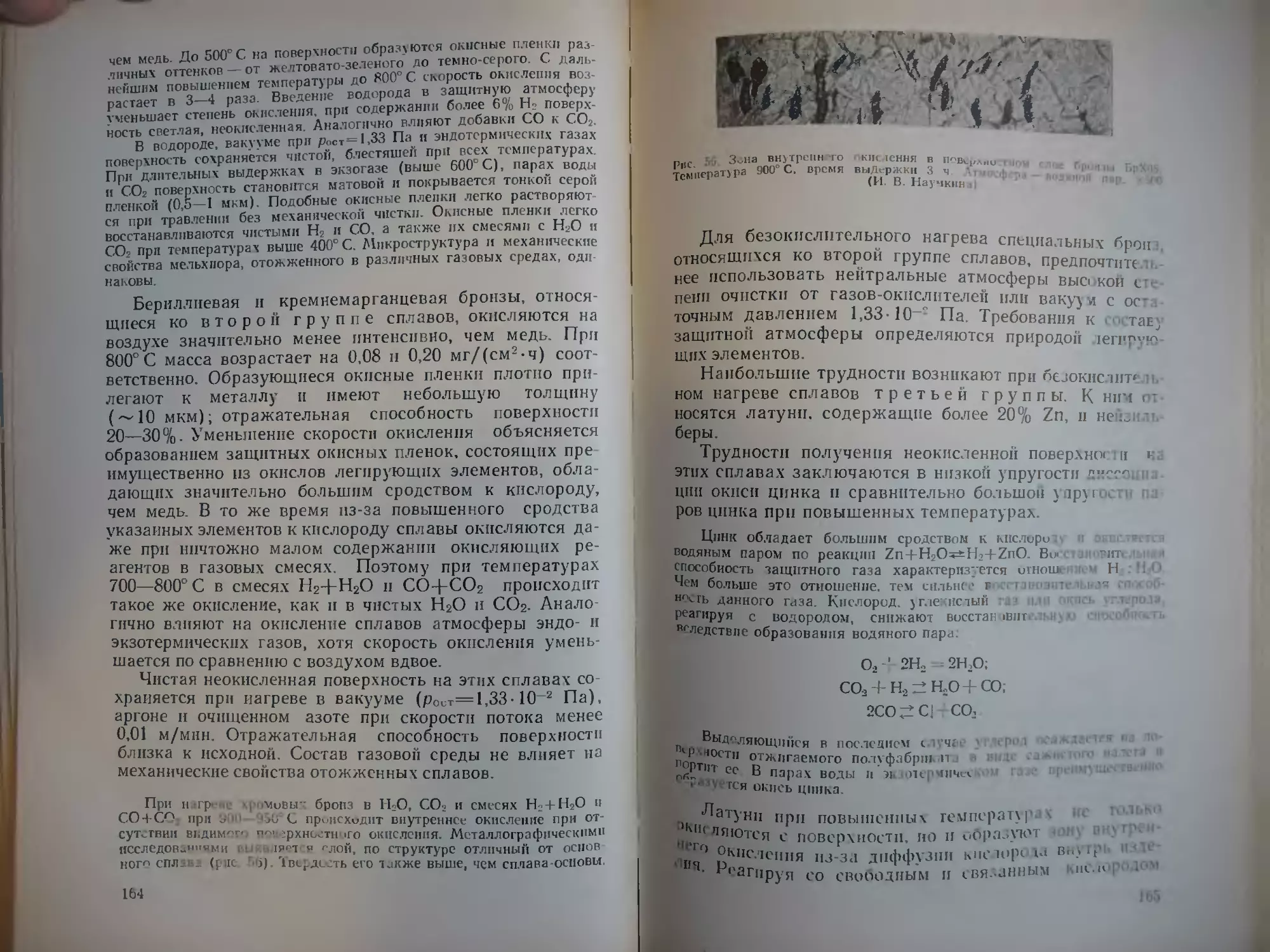

Технология

термической

обработки

цветных

металлов

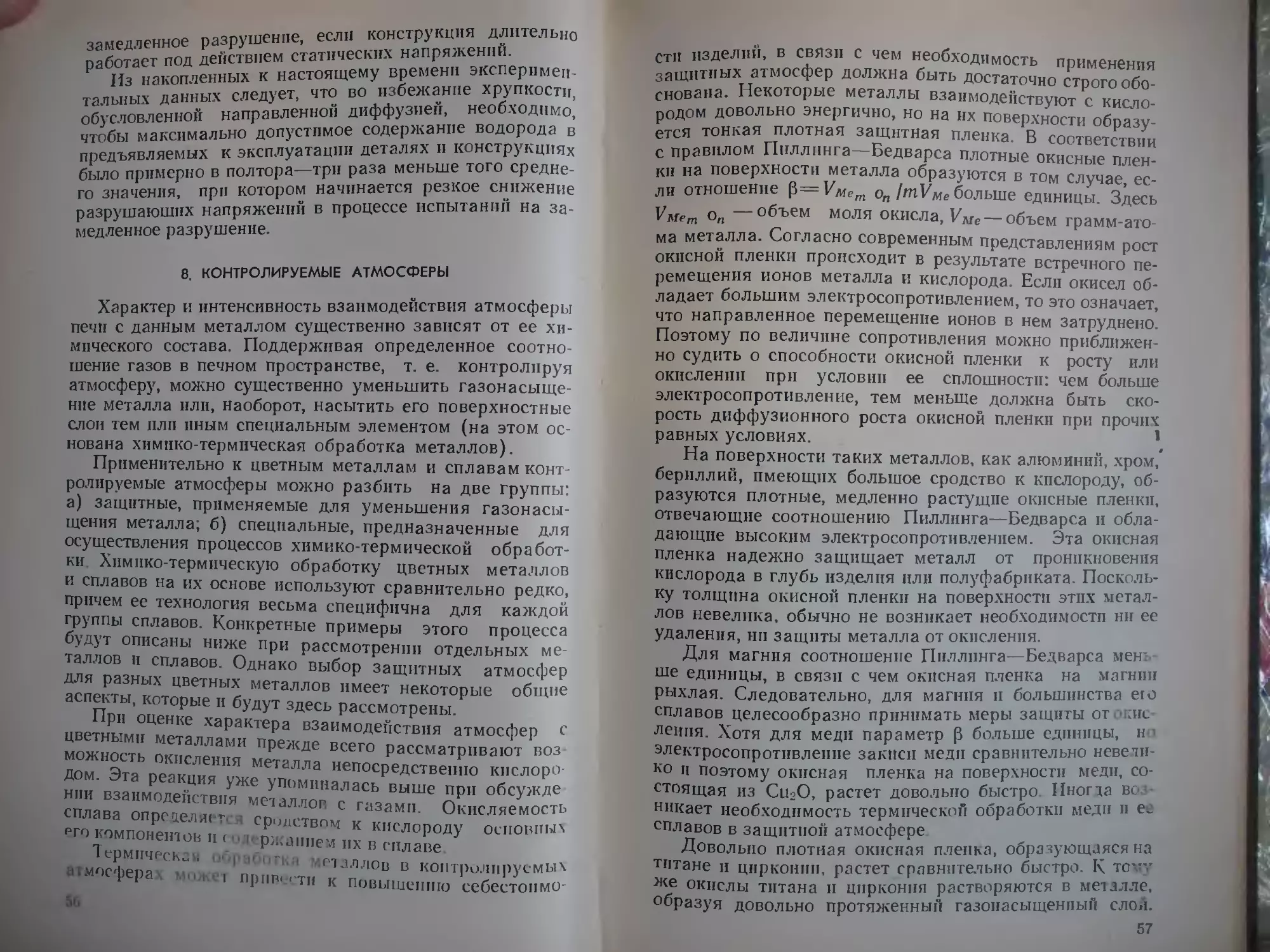

и сплавов

Б. А. Колачев, Р. М. Габидуллин, Ю. В. Пигузов

Технология термической

обработки

цветных металлов

и сплавов

Допущено Министерством высшею u cpt тнег . i 1 г

образования СССР в качестве учебною п. joi т . • >

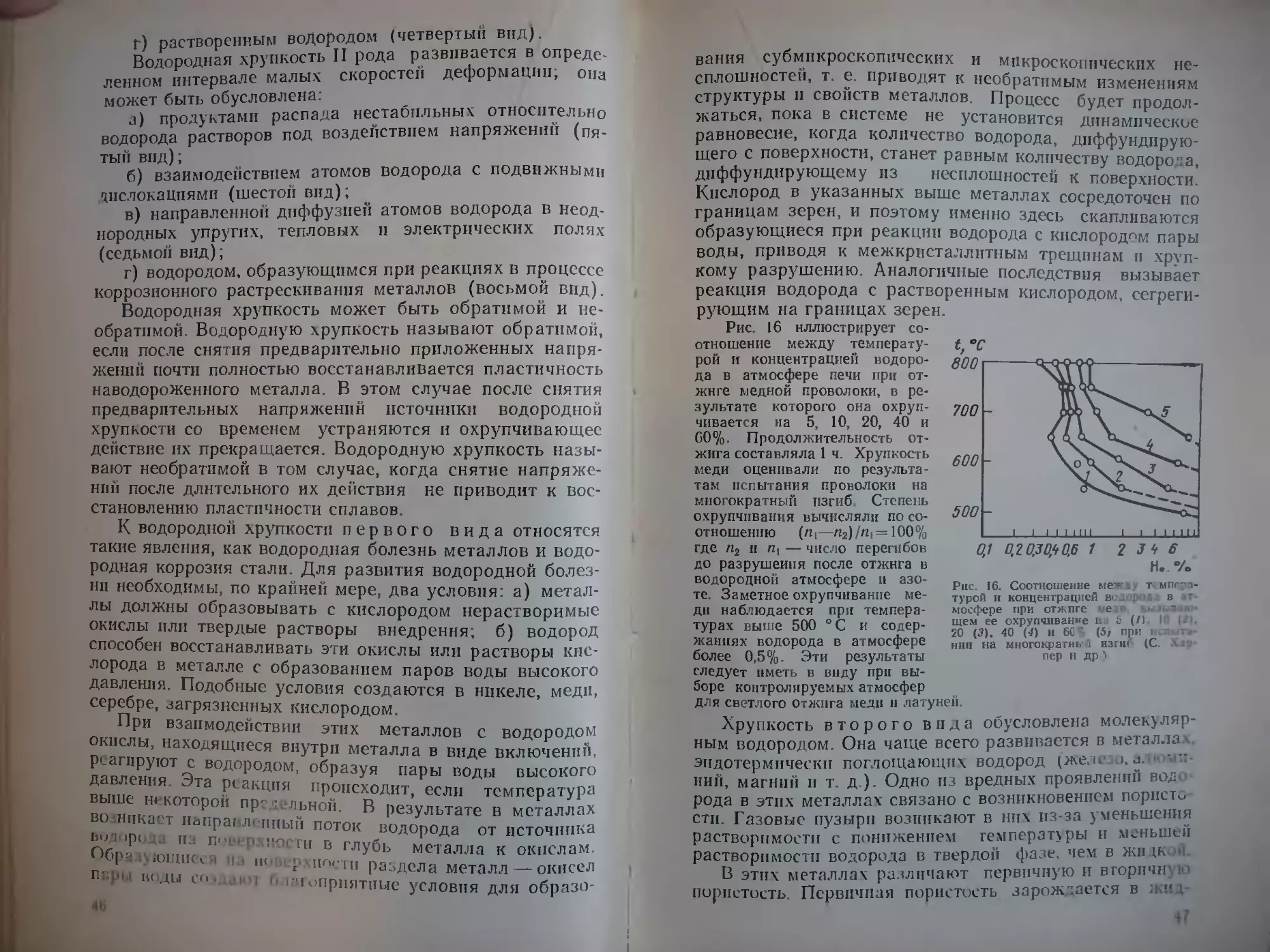

вузов, обучающихся по специально тп Мет , i• •. i:

оборудование и технология термический обработ- тзлюя»

Москва

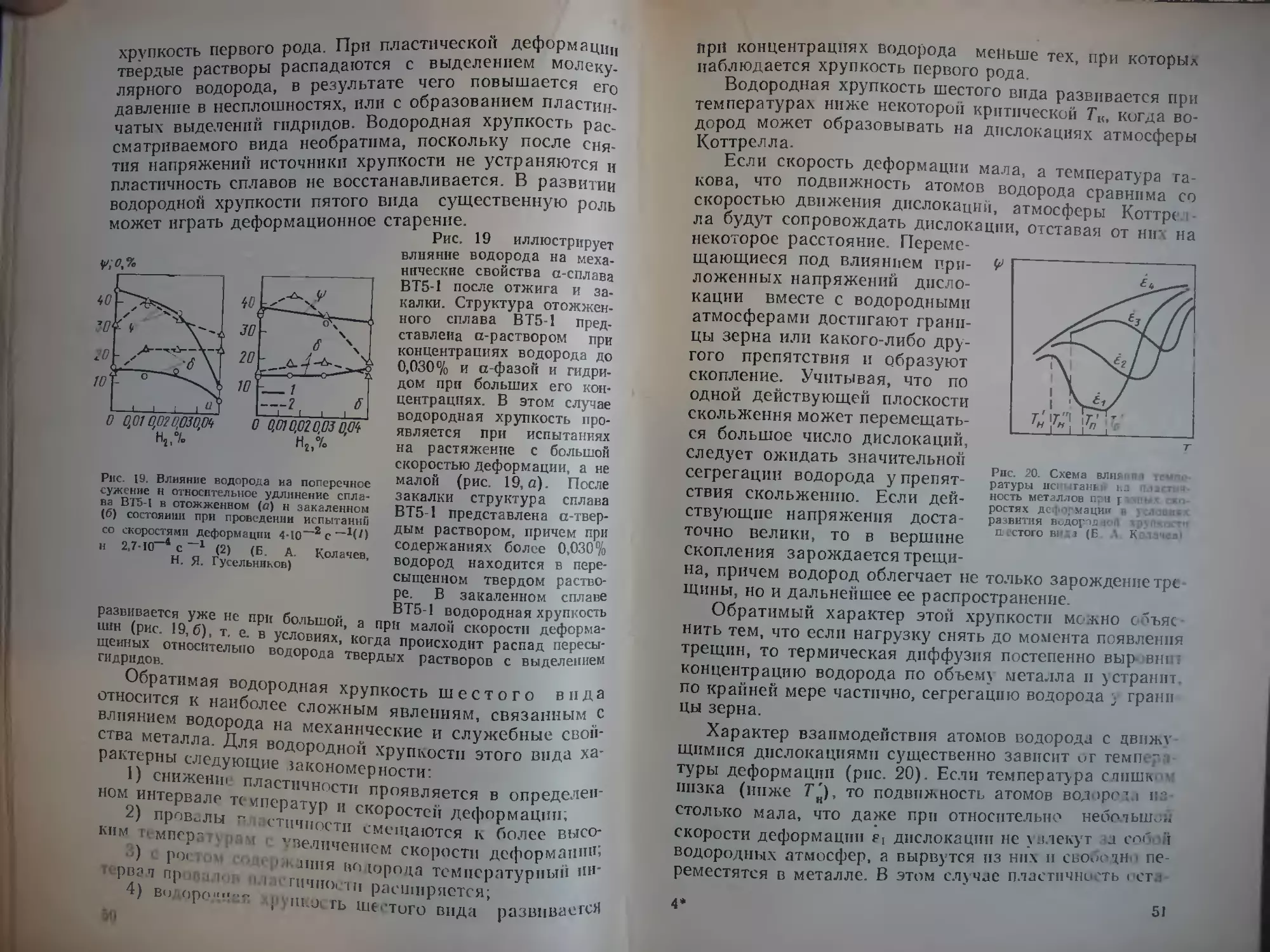

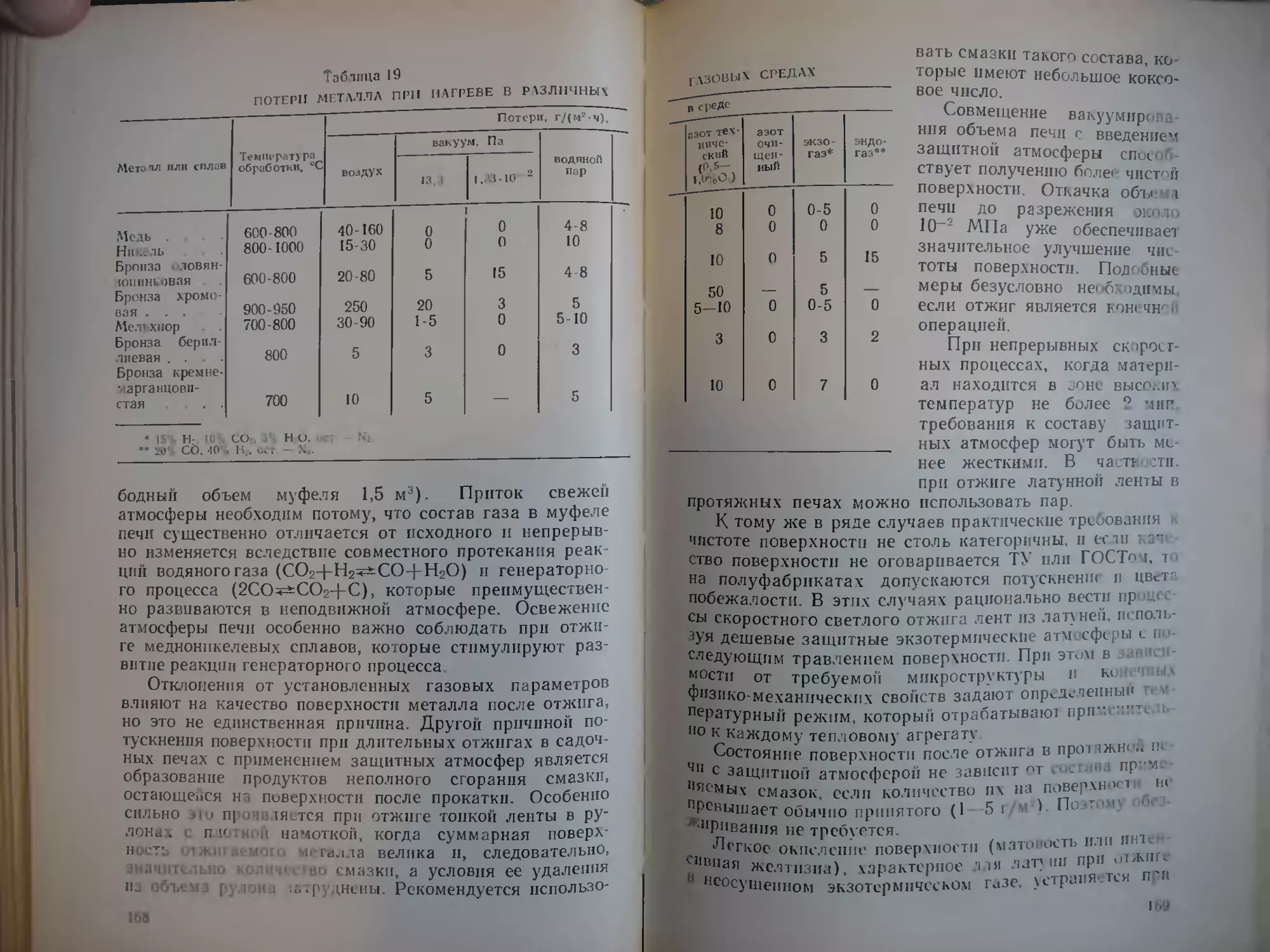

Металлургия»

1980

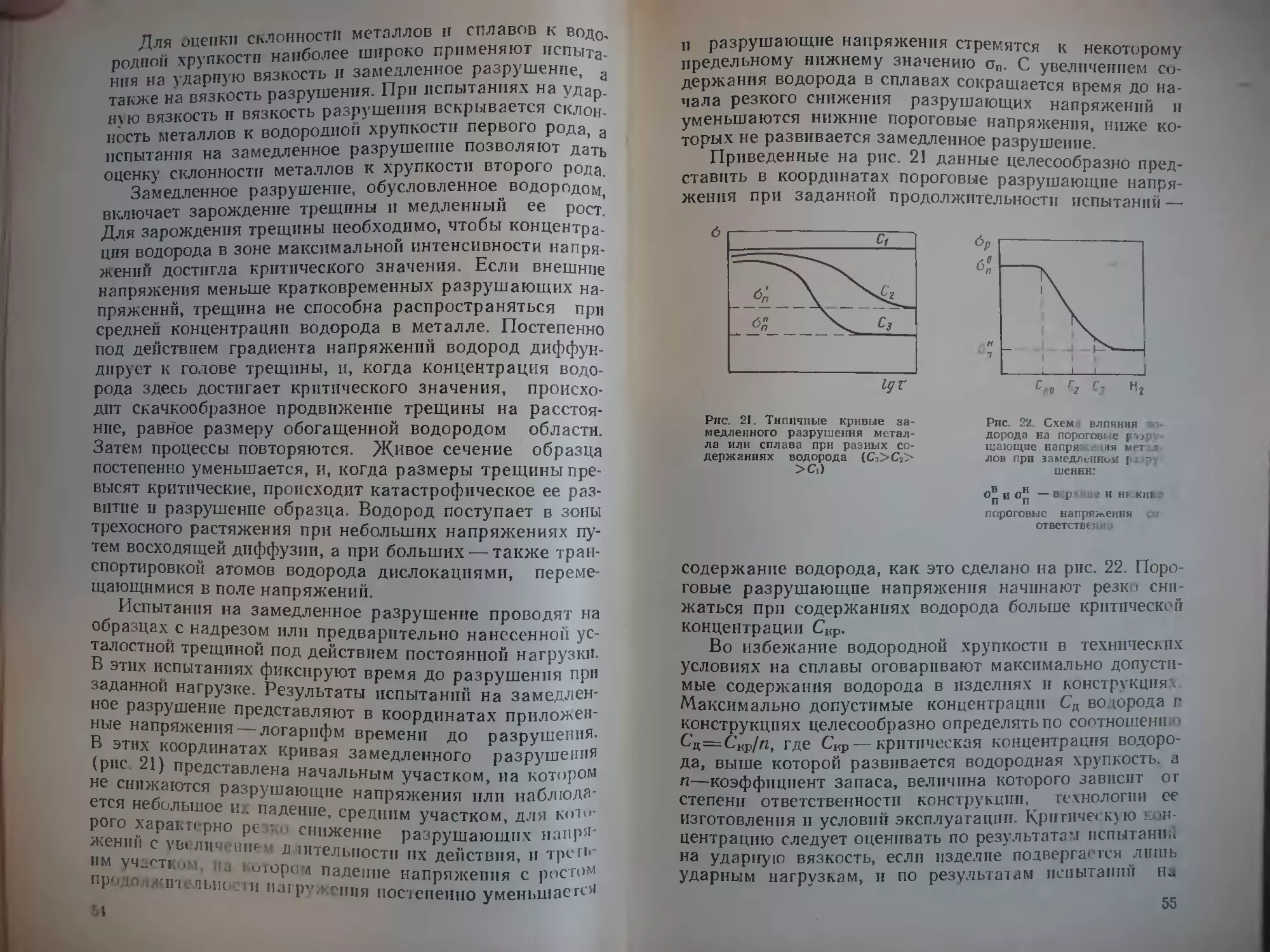

ПРЕДИСЛОВИЕ

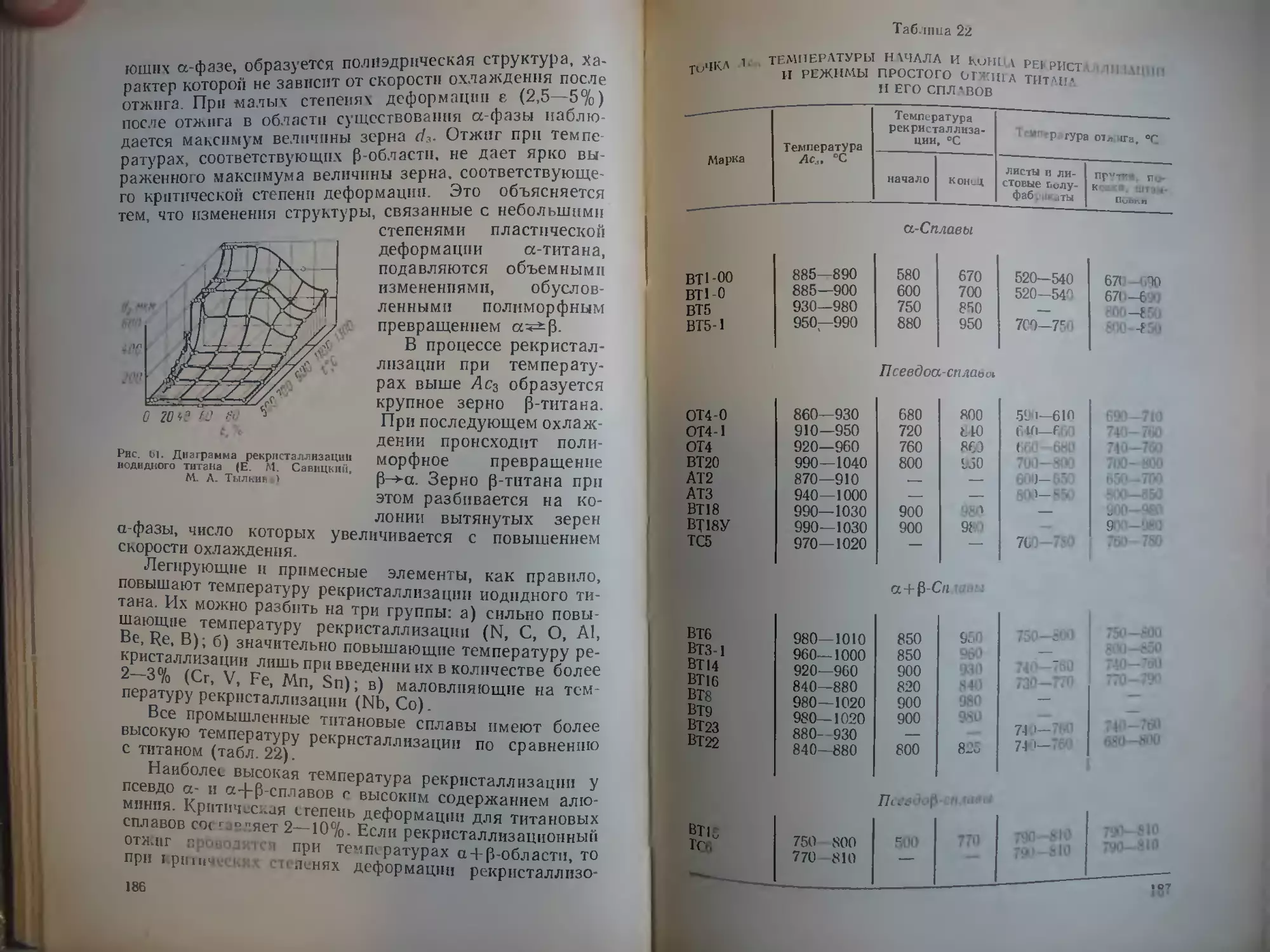

УДК 669.2 621.78 04

D „РП енты кафедра металловедения цветных, редких п ра-

Рецеи енты. металлов Московского института ст -

ЛП и сплавов, докт. техн, наук, проф. Н. Ф Анош-

кин, канд. техн, наук В I Давыдов

У ДК 669.2 :621.78.04

Технология термической обработки цветных металлов и сплавов.

Колачев Б. А. Г а б и д у л л н н Р. М- Пнгузов Ю В- Учеб'

ное пособие для вузов. М., «Металлургия», 1980. 280 с.

Рассмотрены принципы выбора режимов термическои обработки

цветных металлов и сплавов нагревающие и охлаждающие среды,

контролируемые атмосферы. Описаны термические напряжения п вы-

зываемые ими дефекты. Приведены диаграммы изотермических пре-

вращений и оценена прокалпваемость сплавов цветных металлов.

Особое внимание обращено на новые технологические схемы

термической обработки цветных металлов и сплавов. Описаны осо-

бенности технологии термической обработки сплавов на основе алю-

миния, магния, меди, титана и тугоплавких металлов. Рассмотрены

режимы термической обработки различных видов полуфабрикатов и

готовых изделий (листы, профили, прутки, трубы, поковки, штам-

повки, фасонное литье и др.).

Книга является учебным пособием для студентов обучающих-

ся по специальности «Металловедение, оборудование п технология

термической обработки металлов», и может быть полезна студентам

других металлургических специальностей, а также металлургам, тех-

ьи.тогам и инженерам, имеющим дело с применением и обработкой

цветных металлов и сплавов. Ил. 103 Табл. 33. Бпблпогр. список:

38 назв.

3100 —050

(140(01)—S0

80—80

2603000000

ё' I !зд.| гслкстпо «Мсталлур, пя», 1986

Книга написана в соответствии с программой кур а

«Металловедение, оборудование и технология термит

ской обработки» применительно к цветным металлам и

сплавам на их основе. Она является естественным про-

должением уже изданных пособий «Теория термине >й

обработки металлов» И. И. Новикова и «Металлов

пне и термическая обработка цветных металлов и спла-

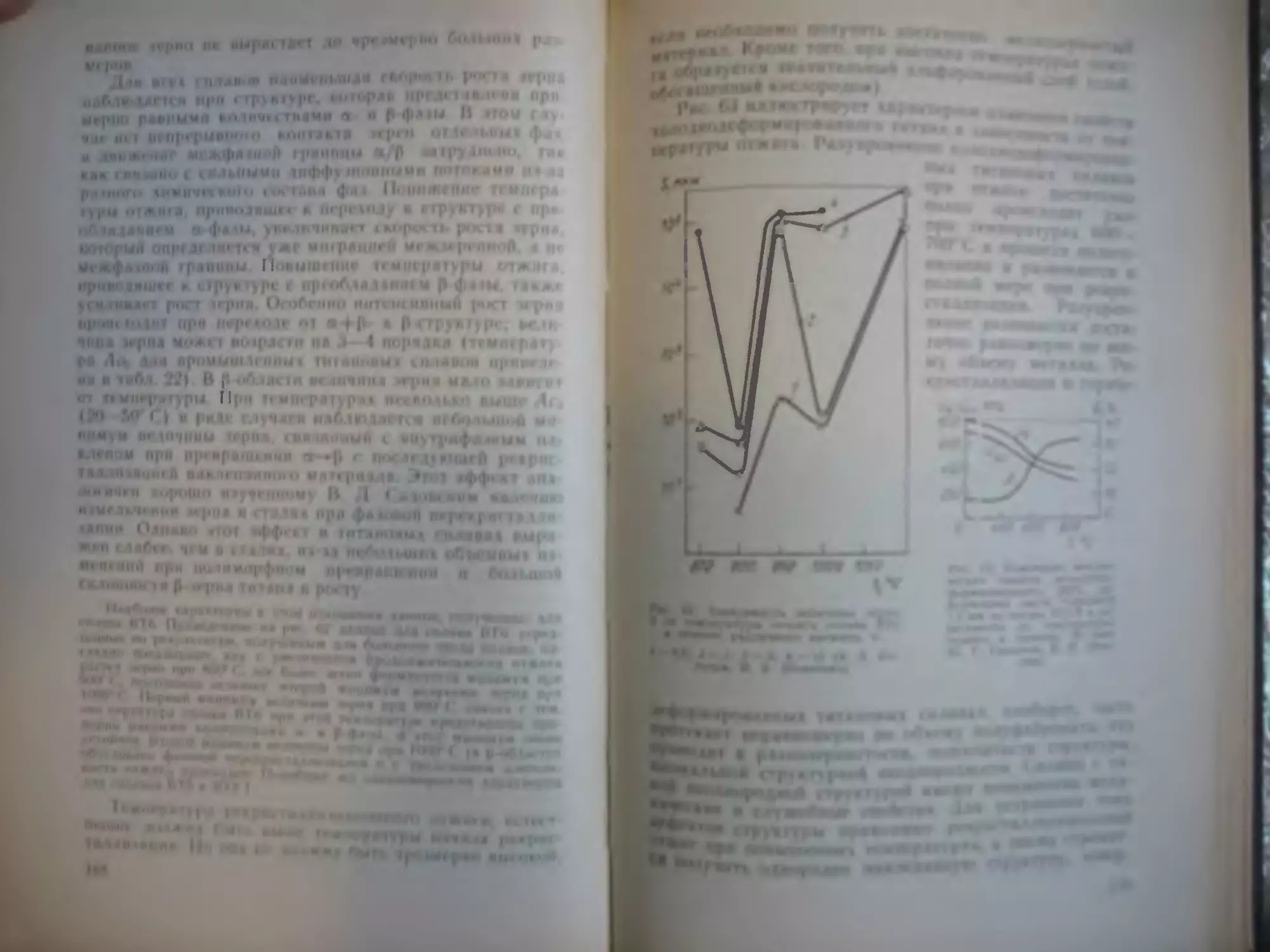

вов» Б. А. Колачева, В. А. Ливанова и В. И. Елагина

Поэтому при работе надданным учебным пособием авто

ры исходили из того, что читатель уже знаком с оснивнь.

мп положениями металловедения и термической обраб~ 1

ки цветных металлов, с общей теорией термический о '.|.

боткц. В соответствии с этим в пособии основно шшм

ние обращено не на теорию и механизмы фазовых ирг

вращений, а на выбор оптимальных режимов гер тче -

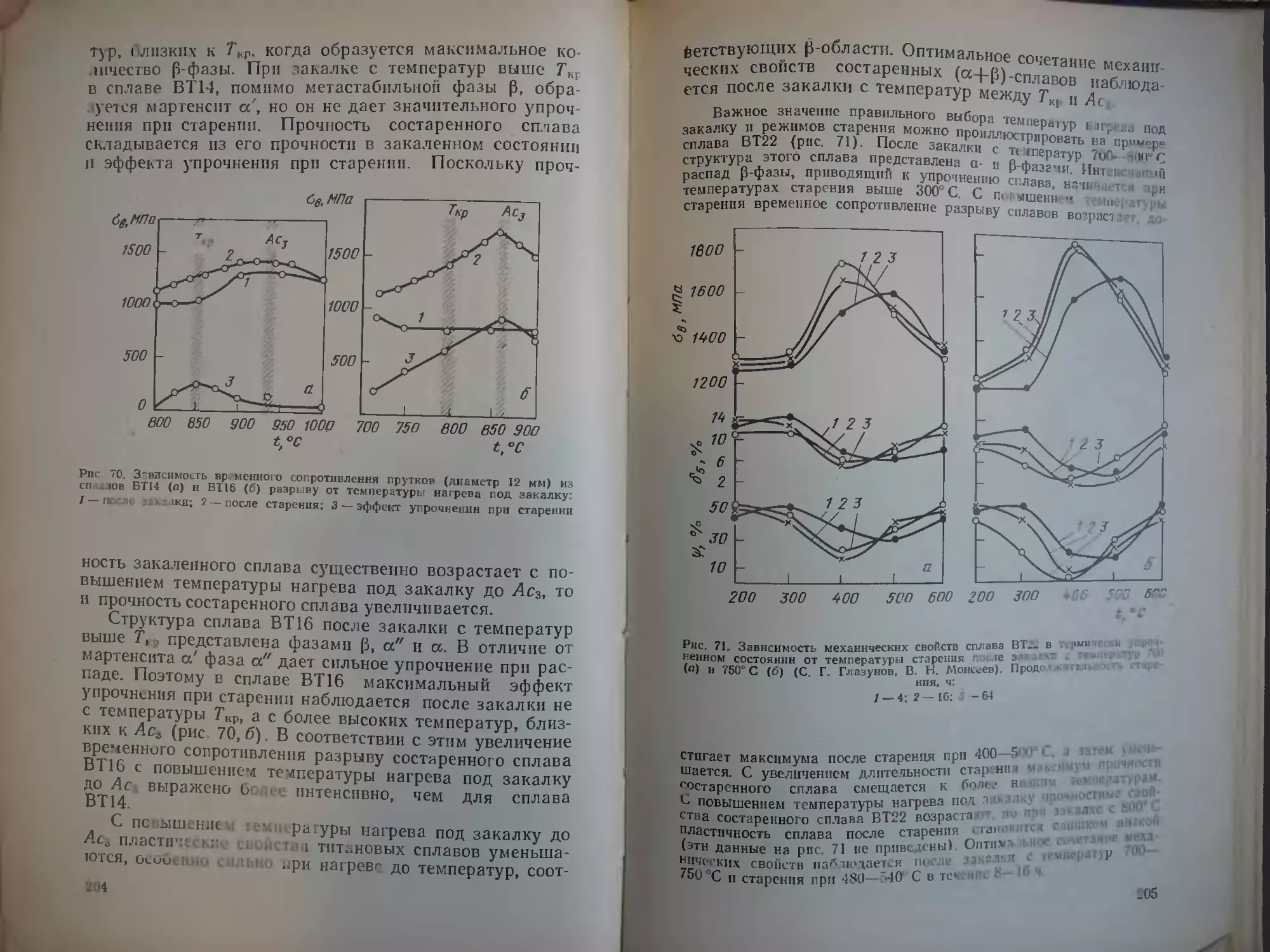

коп обработки и способы их практической реализации

Авторы столкнулись с существенными затр^дн' г •

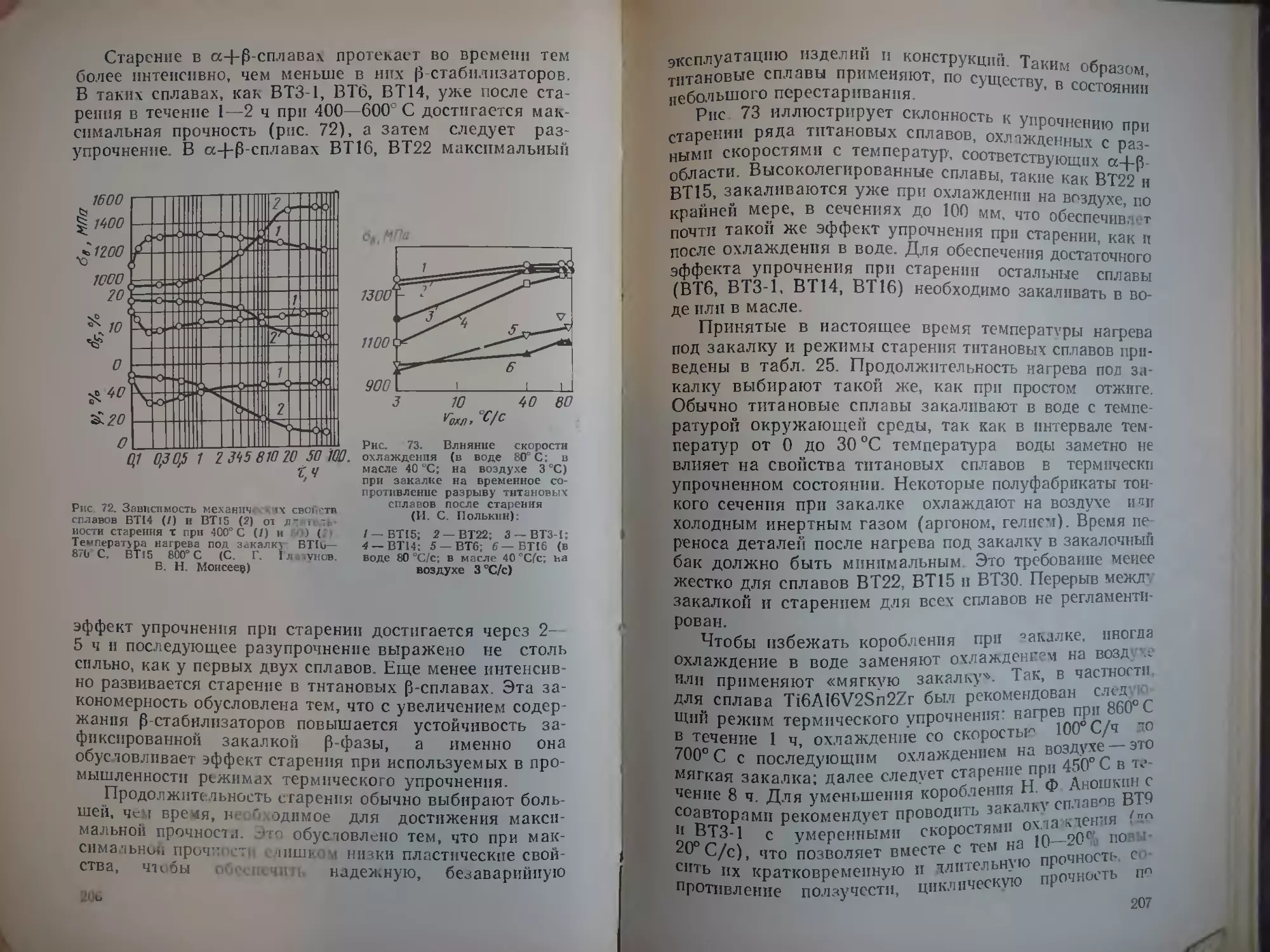

мп при оценке оптимальных параметров термине,

обработки цветных металлов и сплавов в связи ве

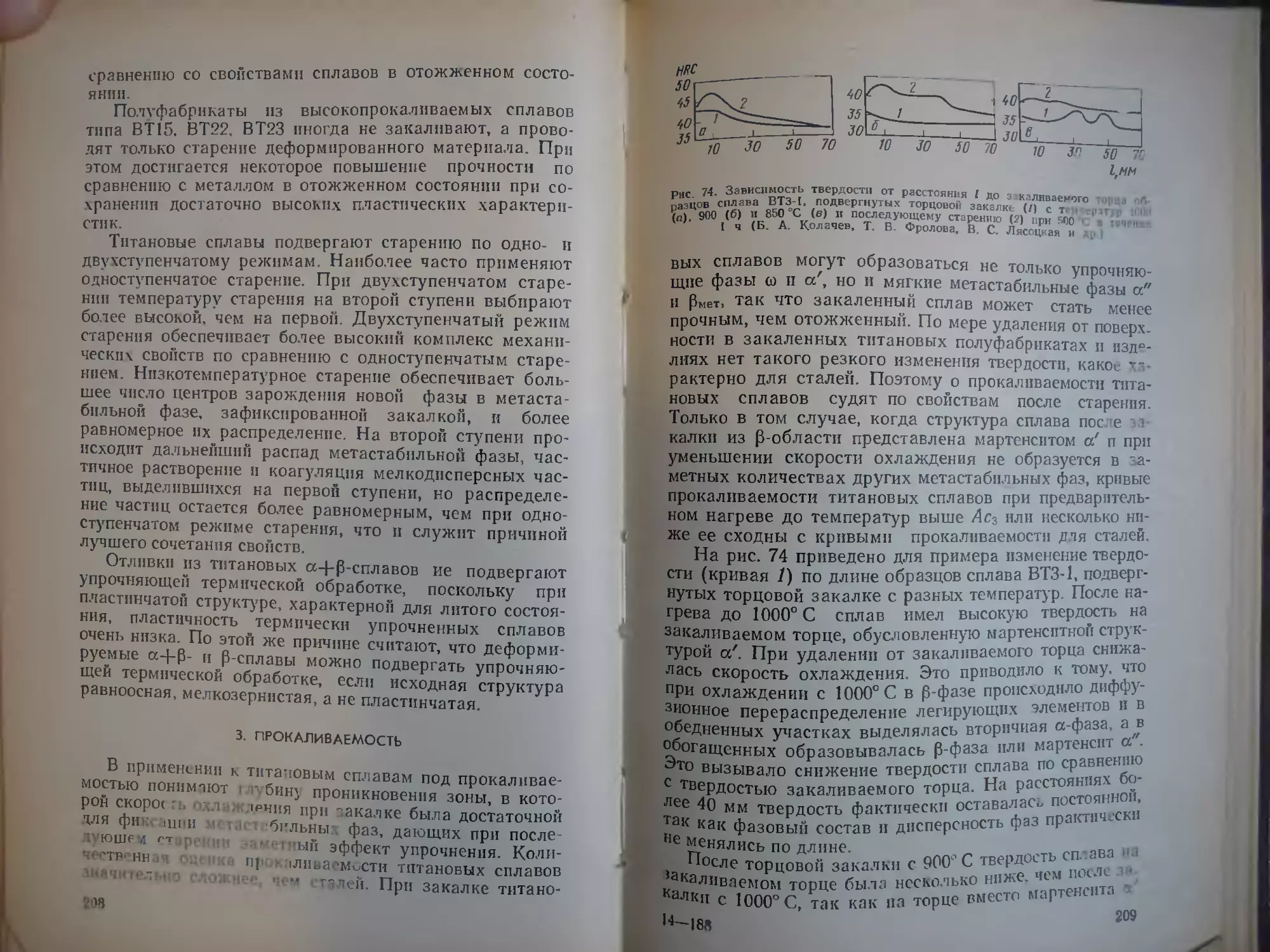

малой информацией, опубликованной по этому в<

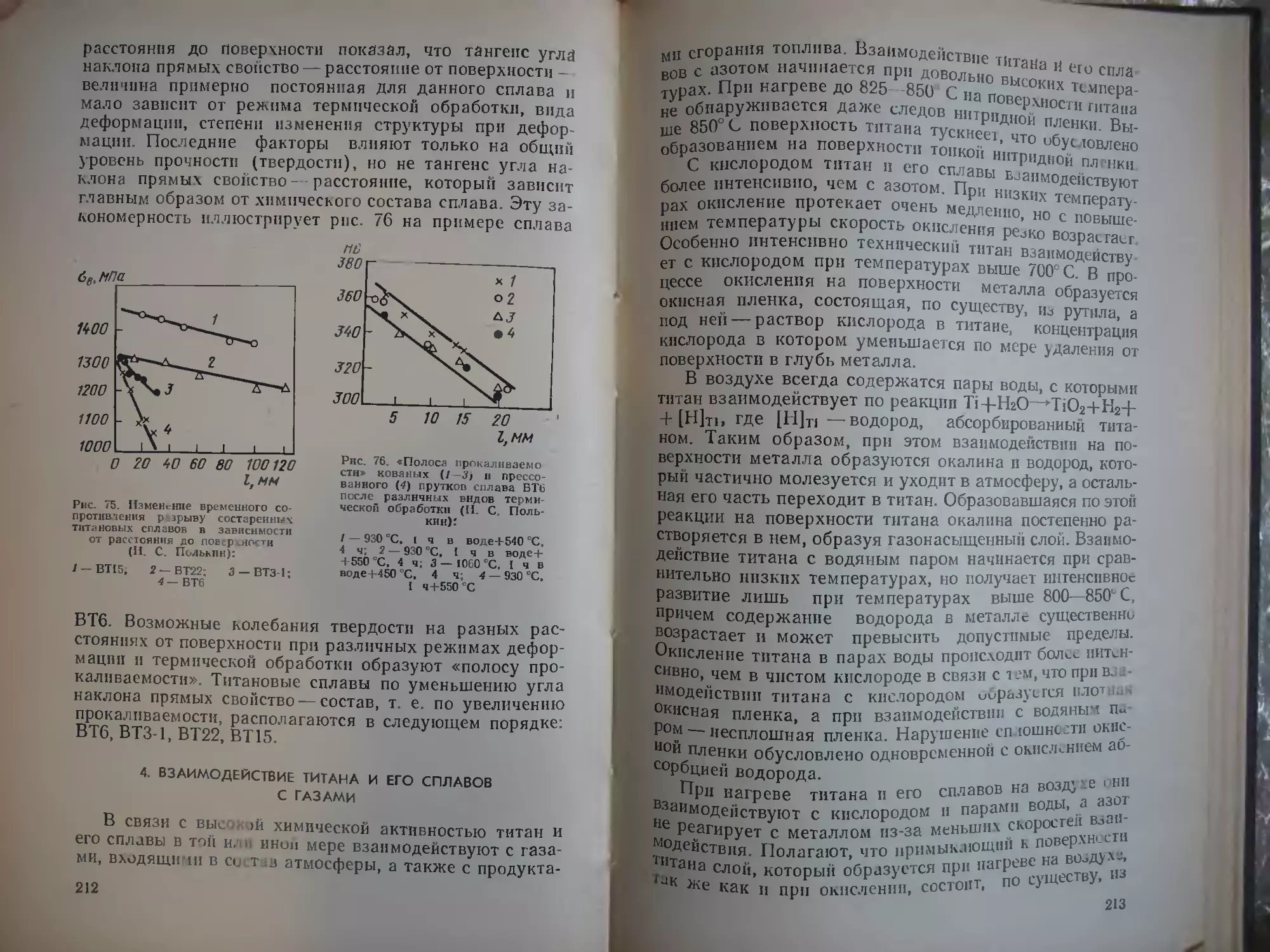

а также противоречивыми рекомендациями по р, -.щ

риваемым параметрам в разных литературных н< г

ках. Поэтому авторы описывают главным обр и

щие принципы выбора режимов термичеек п обраг !• i

иллюстрируя их некоторыми конкретными при- । и

для установившихся в производственнии практике про-

цессов. Технология термической обработки цветных с

Таллов, особенно титана, тугоплавких металлов и

вов на их основе, непрерывно улучшается, и п

жно в ближайшее время ожидать ра работки (юле.

совершенных технологических процессов п

с существующими.

Конкретные технологические схемы термин

работки металлов непосредственно с «эаиы

ющпм оборудованием. Поэтому практпче ...............

реализации выбранных режимов термической

должны уточняться применительно к

данном предприятии оборудованию.

По сложившейся традиции описание

приспособлений для термической обработки, э i 'КЖ'

механизация и автоматизация технологических пр

сов излагаются студентам в отдельном курсе. 1\

1* 3

го этим вопросам есть довольно много учебников и учеб-

ных пособий. Поэтому в данном учебном пособии эти во

„росы не рассматриваются; уделено внимание лишь соб-

ственно технологии термической обработки цветных ме

таллов и сплавов на их основе.

Термическая обработка может быть заключительной

или промежуточной стадией производства деталей и из-

делий. Во втором случае важно знать место промежу

точной термической обработки в общем технологическом

цикле производства с тем, чтобы оценить, какие механн

ческие и технологические свойства металла или сплава

должна обеспечить промежуточная обработка. Поэтому

в учебном пособии приведен ряд типичных технологпче

ских схем производства полуфабрикатов.

Первая глава книги написана совместно Б. А. Кола

чевым и Р. М. Габидуллнным, вторая и третья — Р. М. Га

бпдуллиным, четвертая — Ю. В. Пнгузовым, остальные

главы Б. А. Колачевым.

Авторы признательны коллективу кафедры металле

ведения цветных, редких и радиоактивных металлов

МПСнС, в особенности докт. техн, наук, проф. И. И. Но

викову, а также рецензентам докт. техн, наук, проф

Н. Ф. Аношкину и канд. техн, наук В. Г. Давыдову за

подробное и критическое рецензирование рукописи. Авто-

ры выражают глубокую благодарность докт. техн, наук,

проф. В А. Ливанову, кандидатам техн, наук А. М. За-

харову, В. В. Шевченко, А. В. Малькову за отдельные

критические замечания, которые позволили улучшить

содержание рукописи.

Данная книга является первым учебным пособием по

технологии термической обработки цветных металлов

вторы оудуТ благодарны за критические замечания,

направленные на улучшение содержания книги.

Г лава I

ОСНОВЫ ТЕХНОЛОГИИ

термической обработки цветных металлов

1. ОБЩИЕ ПОЛОЖЕНИЯ

Термическая обработка включает нагрев металла

или сплава до выбранной температуры, выдержку при

этой температуре в течение заданного времени и охлах

дение по определенному режиму. Несмотря на внешнюю

простоту и сравнительно небольшое количество пар.

метров, число возможных вариантов термической эбр

боткн достаточно велико. Кроме того, термическая обра-

ботка может включать несколько циклов: нагрев— вы-

держка— охлаждение (например, закалка-(-старс;;ае,

двойной или тройной отжиг и т.д. ). В связи с этим вг:

бор оптимального варианта термической обработки,

обеспечивающего наилучшее сочетание механичес -. и

служебных свойств металла пли сплава, в данном кон-

кретном применении становится довольно сложной за-

дачей.

Важное значение имеет обоснование не только тем-

пературно-временных параметров термической ( браГот-

кн, но и выбор способа нагрева, атмосферы печи, охл'ч.-

дающей среды. Нагрев можно осуществлять

излучением, электроконтактным н пн и

дами, в расплавленных солях. Выбор способа нагрева

зависит от многих факторов (природы сплавз, фор- ы

полуфабриката, вида термической обработки и т п),

которые будут рассмотрены ниже.

Выбор атмосферы печи определяется прежде вс

интенсивностью взаимодействия металлов и спл,- н

газами. Если алюминий, медь, магний и спл >ы i . 1

основе, как правило, можно нагревать при термиты i

обработке на воздухе, то термическую обраготщ титл

новых сплавов в ряде случаев необходимо про". :

вакууме. Термическую обработку тугоплавких

п сплавов па их основе осуществляют г < pc ic .ir. < их

газов пли в вакууме, нагрев тих .т ри. i г .

мическую обработк) па г.сздххе, к праве

тим из-за интенсивно! шхь п

п парами воды. Другой ено.-. , ,. цшы «к миныч мт г.»л»

лов от птанм<-1С1Н ГВПЯ га амн р

щнтиые обмазки н покрытия.

Самостоятельную задачу представляет выбор атмо-

сферы для химико-термической обработки цветных

металлов, в частности титановых сплавов. Среды, при-

меняемые для химико-термической обработки стали,

здесь непригодны, так как в них входят содержащие

водород газы, активно насыщающие титан и его сплавы

водородом, что вызывает их водородную хрупкость.

Выбор охлаждающей среды определяется прежде

всего видом термической обработки. При закалке спла

вов скорость охлаждения должна быть достаточно вели

ка, чтобы зафиксировать в них метастабильные фазы,

способные дать значительное упрочнение при последую

щем старении. В некоторых случаях закалка может быть

и окончательной технологической операцией. При отжи-

ге второго рода режим охлаждения подбирают таким,

чтобы состав фаз по возможности был близок к равно-

весному, форма зерен глобулярной, а размеры избыточ-

ных фаз достаточно крупными Прн некоторых видах

термической обработки цветных металлов скорость охла-

ждения не играет существенной роли, например при

дорекристаллпзационном и рекристаллизационном от

жиге чистых металлов.

В ряде случаев выбор допустимой скорости нагрева

и охлаждения определяется геометрией и размерами

полуфабриката или изделия. Так, в частности, излишне

большие скорости нагрева и охлаждения могут привести

к короблению полуфабрикатов и изделий, особенно если

они состоят из элементов разной толщины. При закалке

излишне большие скорости охлаждения могут к тому же

вызывать образование трещин.

При выборе режимов упрочняющей термической

обработки следует также учитывать прокаливаемость

сплавов. Долгое время для алюминиевых сплавов этот

фактор не принимали во внимание в связи с высокой

теплопроводностью этих материалов и небольшим сече-

нием термически упрочняемых полуфабрикатов и дета-

лей. Однако в последнее время прокалпваемостп алю-

миниевых сплавов удаляется значительное внимание

из-за возросших габаритов изделий. С проблемой про

калив и мости в титановых сплавах встретились уже на

первьг <"па и шн прения. Однако эта проблема не

11 ' "гы, поскольку упрочняющую терми-

че' "и ..вы сплавов применяли в очень

ip iini'i in ы. штаба В настоящее время повышение

прокалпваемостп титановых сплавов стало одним из

актуальных направлений совершенствования их

качества.

При выборе режимов термической обработки терми-

чески упрочняемых сплавов важное значение имеют диа-

граммы изотермических превращений. Они позво 1яют

дать научно обоснованный выбор режимов закалки,

старения, отжига. В связи с этим в последнее время

были построены диаграммы изотермических превраще-

ний для многих алюминиевых и титановых сплавов.

Теперь задача состоит в том, чтобы извлечь из них наи-

большую пользу для построения оптимального техно-

логического цикла термической обработки.

Большую роль играет также правильный выбор мес-

та той или иной операции термической обработки в об-

щем цикле производства полуфабрикатов и изделий.

Если, например, промежуточный рекристаллизационный

отжиг при деформации металлов применять слишком

часто, то это приведет к неоправданным потерям време-

ни, энергии, труда и другим непроизводительным затра-

там. Если же проводить его слишком редко, то появится

брак из-за частичного или полного разрушения нагарто-

ванного металла при деформации.

Титановые сплавы, обладающие высокой склонностью

к водородной хрупкости, подвергают вакуумному отжи-

гу для снижения содержания водорода до безопасного

уровня. Вакуумный отжиг можно ввести на заключитель-

ных этапах обработки давлением или на последней

стадии получения готового изделия. Решение этой за-

дачи зависит от типа сплава и технологии производства

изделий. Если, например, изделие изготавливают и

листа без применения наводорожпвающн.х технологичес-

ких операций (травления, сварки, химического фре е

вания и т.п.), то вакуумный отжиг можно ввести на а-

воде — поставщике листовой продукции в конце т

логического цикла производства листов. Если

листовых полуфабрикатов изготавливают кон тр’

с применением иаводороживающнх технологических про-

цессов, то в конце технологии пронзв. детва r.ieiyei

предусмотреть вакуумный отжиг готовой конструкщш

или ее элементов.

Эти примеры, а их число можно умножит п . бы-

вают, что металловед технолог должен нс только хорошо

знать металловедение, оборудование, теорию и техноло-

7

гию термической обработки металлов, но и достаточно

полно представлять весь технологический цикл произ-

водства полуфабрикатов, деталей и изделии, с терми-

ческой обработкой которых он имеет дело.

Все изложенные выше вопросы и составляют пред-

мет технологии термической обработки металлов. Таким

образом, технология термической обработки металлов

включает выбор режимов термической обработки метал-

лов и способы практического их осуществления с целью

обеспечения в термически обработанных полуфабрика-

тах и изделиях заданных механических и служебных

свойств.

2. СПОСОБЫ НАГРЕВА

Нагрев цветных металлов и сплавов при термической

обработке может осуществляться в печах электро-

сопротивления, пламенных печах, в жидких средах пе-

чах-ваннах, в кипящем слое, электроконтактным и индук-

ционным методами.

Наиболее широко применяют печи электросопротив-

ления и пламенного нагрева, в которых тепло нагревае-

мому телу передается конвекцией и излучением. Основ-

ные требования, предъявляемые к печам этого типа:

1. Обеспечение высокой производительности при ми-

нимальном удельном расходе топлива.

2. Возможность легкого и надежного регулирования

температуры печи в необходимых пределах.

3. Высокая стойкость кладки, каркаса и остальных

частей печи н отсутствие взаимодействия любой из ее

частей с металлом, подвергаемым термической обра-

П 'чи' В°3“ть С03Дания необходимой атмосферы в

5. Автоматизация управления тепловыми режимами

работы печи. 1 2

При индукционном нагреве нагреваемое тело по-

Щ?ЮТ В пеРеменпое магнитное поле, которое возбуж-

? телс J ‘eK'IP”4f'CKIni ток вследствие электромаг-

и инл'хпнц jtot то и нагревает тело. Основные

ннд\ । циоцного способа нагрева следую-

НПТИОЙ ИНД' хции

преимуш?< гва

ЩИе

1) ВЫС ИЙ ] п. я. (дГ1 70%);

2) выс кая . корость нагрева;

8

3) компактность и простота установки;

4) высокая пронзводнтельносп. труда,

5) отсутствие особых требований к качеству поверх-

ности заготовки;

6) улучшение санитарно-гигиенических условии

труда

Применение индукционного способа нагрева наиболее

целесообразно при термической обработке деталей и г

готовок сравнительно простой формы при крупносерин

ном производстве, когда время нагрева заготовки яв 1я

ется определяющим фактором Этот метод наиболее

эффективен при нагреве заготовок и полуфабрикатов и

изделий постоянного сечения. При нагреве Тел перемен-

ного сечения конструкция индуктора существенно ус । •

пяется Следует иметь в виду значительную неравно-

мерность нагрева заготовки из-за выделения основного

количества энергии в объеме, близком к поверхности.

Эта особенность индукционного нагрева может быть как

его недостатком, так и достоинством. В частности, ин-

дукционный нагрев целесообразно применять, когда не-

обходимо обеспечить разные свойства поверхностных

слоев и сердцевины детали, в частности при нагреве под

поверхностную закалку.

При контактном нагреве заготовка нагревается про

ходящим через нее током большой силы. Основные пре

имущества этого способа:

1) высокий к. п. д. (до 93%);

2) быстрый и равномерный нагрев;

3) высокая производительность труда;

4) сокращение расхода электроэнергии в 1,5—2 р

по сравнению с нагревом в печах электросопротивления;

5) улучшение санитарно-гигиенических ' лови!

труда.

Недостатки метода, ограничивающие возмезк гости

его применения следующие:

1) сечение нагреваемой аготовкн должно быт-. по

стояниым;

2) при увеличении диаметра заготовки ретко возрас-

тает время нагрева при постоянной мощности устан >вкп.

так что необходимо использогат! установки ".ресерио

большой мощности при нагреве • аготгшм.. ш

диаметра;

3) отношение длины к диаметр) толя i: не

менее 30:1;

и

4) невысокая стойкость контактов, подводящих элек-

троэнергию к нагреваемому изделию.

Быстрый и равномерный нагрев заготовок, исключаю-

щий сильное окисление и значительный рост зерна, де-

лает этот способ наиболее высокопроизводительным и

рациональным при нагреве длинномерных изделии типа

прутков н профилей.

В табл. 1 рассматривается рациональность примене-

ния и некоторые характеристик перечисленных способов

нагрева на примере титановых полуфабрикатов.

Таблица 1

СОПОСТАВЛЕНИЕ ПОКАЗАТЕЛЕЙ НАГРЕВА ЗАГОТОВОК

И ПОЛУФАБРИКАТОВ ТИТАНОВЫХ СПЛАВОВ РАЗЛИЧНЫМИ

СПОСОБАМИ (И. С. Полькин. С А. Кушакевнч)

Способ нагрева Форма заготовки К. п. д„ % Время за- пуска Время нагре- ва равноцен- ных загото- вок, ч

Э пектроконтакт- Длинномерные из- 75—90 С До!*

нын Индукционный делпя Заготовки просто- 50—70 МИН 2*

Печи сопротивле- го сечения Заготовки любой 80—90 ч До 10

НИЯ Пламенные печи формы и размеров То же 20—50 » 10

• Минимальное время нагрева — минуты.

'Т"0".СР2ДЬ1 В ННХ пспользуют расплавы солей, щело-

, з также масла. Теплообмен между из-

кидкими средами осуществляется только

111 как капельные жидкости непроз-

1 I энергии. Поэтому интенсивность

• 1авиым образом от физических

и условий перемешивания жпд-

Из приведенных данных следует, что при выборе того

пли иного способа нагрева полуфабрикатов следует учи-

тывать вид полуфабриката (форма, сечение) и технико-

экономические показатели выбранного способа.

При термической обработке цветных металлов широ-

кое применение нашли печи-ванны. В качестве нагрева-

уОПКППи ЛПСГТ.» <4 ..._ . *

чей, металлов, а

делпямн и

путем копы

рачиы для

теплооб> .1, и । и цр

карактернстш р । ил л

кой панны

Коэффициент теплоотдачи а для жидких сред в 4—

7 раз больше, чем для газовой атмосферы в топливных

и электрических печах Поэтому длительность нагрева

металла до заданной температуры в печах-ваннах зна-

чительно меньше, чем в указанных выше печах. Пре

имуществом печей-ванн наряду с высокими скоростями

нагрева является отсутствие окисления нагреваемого

металла при правильном выборе состава ванн и выпол-

нении условий их эксплуатации.

Выбор состава нагревательных жидких сред опреде-

ляется режимом термической обработки и в перв}Ю

очередь температурой нагрева. Составы наиболее шире

ко распространенных ванн приведены в табл. 2.

Таблица 2

СОСТАВЫ РАСПРОСТРАНЕННЫХ НАГРЕВАТЕЛЬНЫХ СРЕД

Состав ванны, % (по массе) Температура применения. Состав ванны, % (по массе) Темпе?"туэа прг меяеяия.

Щелочные ванны 23LiNO3+ 150—500 Соляные ванны 33,3В аС12+ 650—900

+60KNO3+ + 17NaNO3 53KNO3+ 170—500 +33,ЗСаС12+ +33,3NaCI 28NaCI + 72CaCI2 540-.'

+ /NabJu3+ +40 NaNO2 45NaNO2+ 170—500 77,5BaCI2+22 ">NaCi 66.4B aCI2+33,6KC1 700—'.О’ 700—950

+ 55KNO3 4bNaNO3 + 230—550 50KCI+50N1C1 I00KCI 7С<1—900 800— IDiTfl

-pboKw O3 45NaNO2+ 230—550 lOONaCI 950—1100

+ 55 NaNO3 lOONaNOj 300—550 lOOBaCI, 93BaCI2+7X । B4O 11 ПГ>—1350 lOOTi—1350

lOONaNO, 325—600 Сильвинит 7 - 1—^. ।

I00KNO3 350—600

В процессе эксплуатации ванны загрязняют • — j > ''

инородных частиц п взаимодействия расплаии е

вайнах вредными примесями являются хлориды. • 1 1 1 ‘

ныс окнелы, попадающие в виде примесей иехг.диых «>>.ии К вербу-

ющиеся в процессе ра лиженпя селитры при вьк. i. ix > i । р 1 . -

Поэтому необходим периодический )хсд ла ваннами . ........

линия свойств нагревающих сред периодически cu"n'.-iti' 1 1

жают состав и вводят специальны? добап"", ' । ......

мсскпс свойства расплава.

Псгмпгрч па высокие теплотехнические пл ' П’

влип. применение их ограничено и з.1 в • р .. :пicm»».1 п Пиному

11

гпп работе с ними следует строго соблюдать правила техники бет

опасности При проектировании новых цехов избегают применять сг

литровые едины,

Время нагрева изделий в печах для термической

обработки определяется значением коэффициента т п-

тоотдачи который для наиболее распространенных ра-

бочих температур (до 1000° С) при нагреве излучением

составляет 100—200 Вт/(м2К), а при конвективном

теплообмене значительно меньше. Значения коэффици-

ентов теплоотдачи можно увеличить, повышая темпера-

туру рабочей среды, но при этом возникает неоднород-

ность распределения температур по сечению изделии,

которая в ряде случаев не приемлема при термообра

ботке.

Повышение коэффициентов теплоотдачи при нагреве

достигается применением печей кипящего слоя. Суть

этого метода нагрева сводится к тому, что в рабочем

пространстве печи создается взвешенный в потоке воз-

духа пли другого газа слон, состоящий из мелких твер-

дых частиц, который и является теплоносителем. В ка-

честве частиц для создания кипящего слоя могут быть

использованы песок, карборунд, графит и т. п. Естест-

венно, что рабочая среда должна подогреваться.

Изделия, помещенные в такой кипящий слой, нагре-

ваются с большой скоростью, так как величины коэф-

фициентов теплоотдачи в этом случае составляют

400—500 Вт/(м2-К)- Это объясняется тем, что тепло

от теплоносителя передается изделию в условиях интен-

сивной сменяемости остывших частиц горячими, а за-

зоры между поверхностью изделия и частицами малы.

Теплопередача в рассматриваемом случае осуществля-

ется в основном конвекцией, и степень черноты поверх

иости нагреваемого изделия практически не влияет па

шачения величин коэффициентов теплоотдачи.

Рассматриваемый метод нагрева обеспечивает высо-

кую равномерность распределения температур в объеме

изделия и применяется при термообработке тонких (в

термическом смысле) теп, для которых время нагрева

висит только .ч г. личины коэффициентов теплоот

чачи.

3. ОХЛАЖДАЮЩИЕ СРЕДЫ

° 1 ооиоегь сред в большой мере

иП1 " л пя! гея или ие изменяется их ai

пропсу охлаждения изделий.

1

В зависимости от температуры кипения охлаждаю-

щие среды разделяют на две группы. Первая гр^ ппа —

это среды, агрегатное состояние которых изменяется в

период охлаждения К ней относится вода, водные рас

творы солей, щелочи, жидкий азот, а также маета, вод-

ные растворы эмульсин и т. п , температура кипения

которых ниже температуры охлаждаемого изделия. Ко

второй группе относятся среды, агрегатное состояние

которых не изменяется в процессе охлаждения изделий.

Их температура кипения превышает температуру с

лаждающихся изделий. Это расплавленные металлы,

соли, щелочи и их смеси. К этой же группе следует от-

нести воздух и гелий, также не меняющие своего агре-

гатного состояния.

В зависимости от охлаждающей способности сред их

делят на три группы

1. Сильнодействующие охладители: растворы в воде

5% NaOH, 2% K4Fe(CN)6-3H2O, 10—15% NaOH и во-

да при 15 -30е С, в особенности при интенсивном дви-

жении, жидкий азот, гелий.

2. Среднедейств) ющие охладители: расплавленные

соли, щелочи и металлы, растительные и минеральные

масла, мазут, водные растворы силикатов натрия, горя-

чие водные растворы солей и т.п.

3. Слабо действующие охладители: струп сухого во.,

духа и паровоздушных смесей, вода при 80—90° С,

мыльная вода и др

Охлаждающая способность охладителя зависит от

его скрытой теп поты испарения, теплоемкости, тепло-

проводности и вязкости. На скорость охлаждения в

рассматриваемом охладителе влияют количество г'хла-

дителя и гидродинамический режим его движения.

При погружении изделия с высокой температ^ рои

в охлаждающую сред} с низкой температ> рои кипения

наблюдаются следующие процессы. В первоначальный

момент из-за повышенного парообразования все и? дс-

лис покрывается паровой пленкой, которая устойчив

держится на поверхности металла. Она плохой пр.

водник тепла, и поэтому охлаждение на этой стадии,

называемой стадией пленочного кипения, ы ыенно

По мере понижения температуры изделия кыичест

во выделяющегося тепла становится недостаточным д.".г.

поддержания на поверхности сплошной паро ой плеши

Разрешение паровой пленки приводит к ю*.п что по

1

верхность изделия начинает соприкасаться с охлажда-

ющей жидкостью. При этом интенсивно образуются

пузырьки пара, а интенсивность охлаждения резко воз-

растает так как на образование пузырьков пара, быст-

ро отрывающихся от поверхности, расходуется большое

количество тепла, и температура металла 6bicipo сни-

жается до температуры кипения охлаждающей среды.

Соответствующий период охлаждения носит название

пузырькового кипения

При последующем охлаждении парообразование

практически ие наблюдается, и тепло передается кон-

векцией от поверхности изделия к охлаждающей среде.

Интенсивность теплообмена в третьем периоде невели-

ка, и соответственно малы скорости охлаждения.

Требования к идеальной охлаждающей среде при

>акалке состоят в том, что она должна обеспечивать

охлаждение со скоростями выше критических в некото-

рой области температур. При более низких температу-

рах скорость охлаждения не должна быть высокой, так

как это приводит к возникновению больших остаточных

напряжений и короблению изделий. Так, например, при

закалке алюминиевых сплавов необходимы высокие

скорости охлаждения при температурах 500—300° С

для фиксации пересыщенного твердого раствора. Ох

лаждение же в интервале температур 200—20° С жела-

тельно проводить со значительно меньшей интенсив-

ностью для уменьшения остаточных напряжений.

Охлаждение в воде Для оценки охлаждающей спо-

собности сред по экспериментальным данным строят

зависимости коэффициентов теплоотдачи а от темпера-

туры поверхности изделия tn. Как уже отмечалось ра-

нее, охлаждающая способность зависит и от условий

движения жидкости относительно поверхности из-

Дс тия.

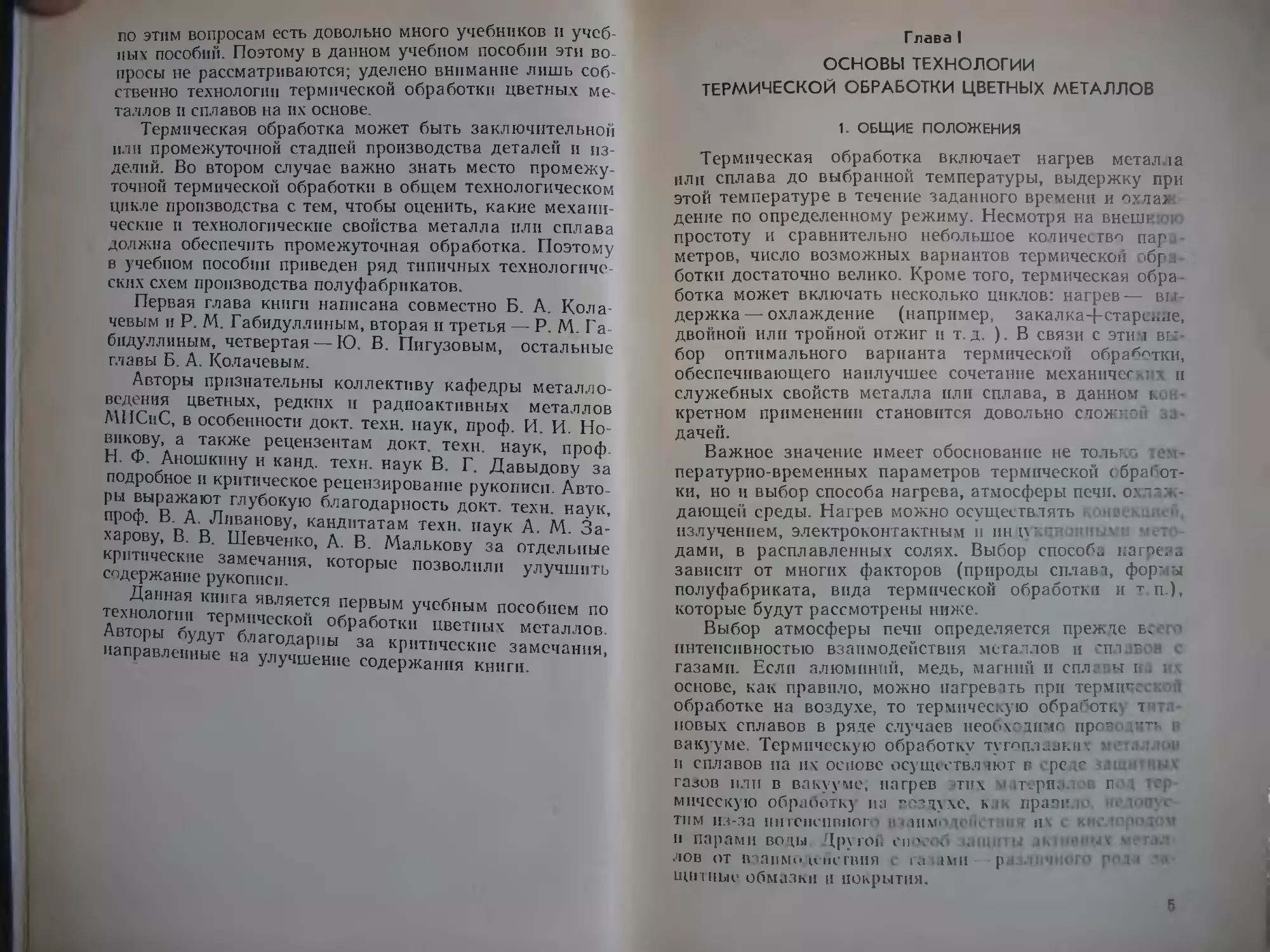

На рис 1 приведены значения коэффициентов тепло-

отдачи для спокойной и циркулирующей воды. Видно,

чго в зависимости температуры коэффициенты теп-

лоотдачи изменяются пи кривым с максимумом. При

высоких температурах коэффициенты а имеют неболь

шие ш тения, что соотвектвуег пленочному режиму

1 ' ' Р 11В|1тия пускового кипения ко-

эффицп нгы । ' I’. ipacTatoT, а затем снижаются

1,11 поверхности при переходе

' 1,11 "И -Л iviClT

Н

Кривые зависимости коэффициентов теплоотдачи а

от температуры поверхности не дают одно начноп

представления о скоростях охлаждения при различных

температурах, так как количество отводимого от и.'де-

Рис I. Коэффициенты теплоотдачи при охлаждении в воде прн SG г. О ц но

в зависимости от температуры охлаждаемой поверхнести-

а — спокойная вода, б — вода, циркулирующая со скоростью ty.L’5 и .

лия тепла пропорционально а п перепаду темпера пр

tn — /воды- Скорость охлаждения для тонких' в терми-

ческом смысле тел определяется формулой

КОхл = V- = « (4 — /водыУфК (1)

л

где сир удельная теплоемкость и плотносп м<

ла соответственно; V—объем охлаждаемого тела

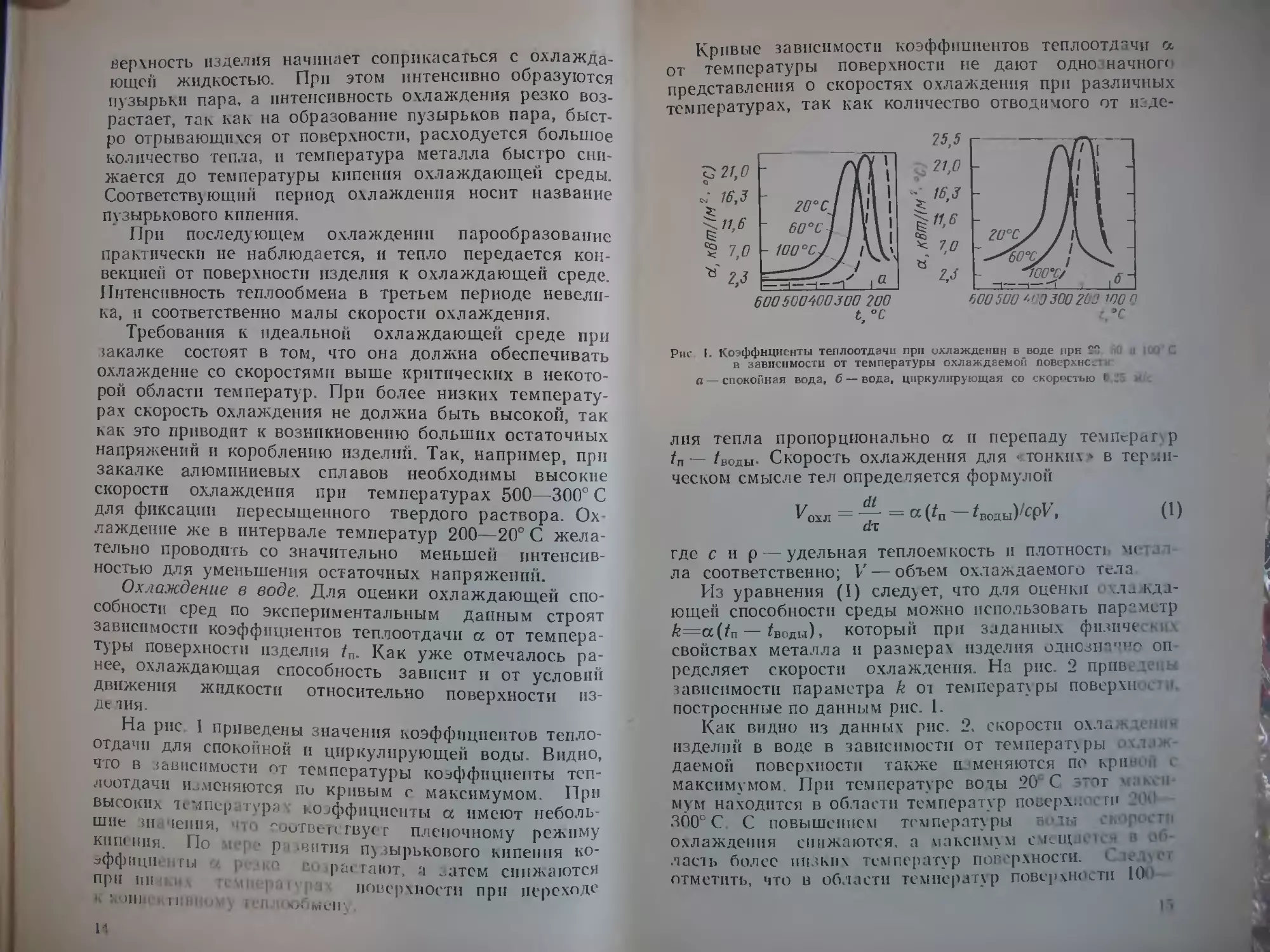

Из уравнения (1) следует, что для оценки охлажда-

ющей способности среды можно использовать параметр

k=a(tn — /воды), который при заданных физических

свойствах металла и размерах изделия однозначно оп

редсляет скорости охлаждения. На рис. 2 прив..

зависимости параметра k от температуры поверхн ч и.

построенные по данным рис. 1.

Как видно из данных рис. 2. скорости ох.та.к i

изделий в воде в зависимости от температуры ж и

даемой поверхности также изменяются по кривой (

максимумом. При температуре воды 20 С этот макси

мум находится в области температур поверх., сгп (

3G0' С С повышением температуры П'Ты скоростн

охлаждения снижаются а максимум смяциеп 1

.часть более низких температур поверхности. 1

отмстить, что в области температур поверхности 10

о(10' С скорости охлаждения при применении воды с

повышенной температурой больше, чем для воды с тем-

пературой 20° С. Повышение скоростей охлаждения

в области низких температур приводит к увеличению

остаточных напряжений, и поэтому перегрев воды в за-

калочных баках ограничивается температурами 25 -

Рис. 2. Зависимость параметра k от температуры поверхности при охлажде

ним в воде при 20, 60 н 100° С:

а —спокойная вода; б —вода, циркулирующая со скоростью 0,25 м/с

t, °с

45" С. Циркуляция воды повышает скорости охлажде-

ния в области высоких температур.

Охлаждение в водных растворах и эмульсиях. Ис-

следования показали, что даже незначительное количе-

ство примесей существенно изменяет охлаждающую

способность воды. Установлено, что это связано с влия-

нием примесей на устойчивость паровой пленки на по-

верхности охлаждаемого изделия. При этом раствори

мые примеси уменьшают, а нерастворимые, наоборот,

увеличивают стабильность паровой пленки. Это свойст-

во воды было использовано для разработки закалочных

сред с высокой и пониженной охлаждающей способ-

ностью.

Повышение охлаждающей способности воды дости-

гается растворением в ней кислот, щелочей и солей. Та

кие хорошо растворимые соединения, как КО, NaCl,

СаС12. Na2( О- К f О, Na2SO4, H2SO4, NaOH, КОН.

снижают устойчиво гь паровой пленки и повышают

темпер: । пере>о.к от пленочного режима кипения

1. пу.;ырьь,1

16

Наоборот присадка нерастворимых и слабораство-

римых веществ, образующих в воде эмульсию (маета,

жиры, нефтепродукты, мыла и др.), увеличивает ста-

бильность паровой пленки и понижает температуру

смены режимов кипения. Охлаждающая способность

воды с присадкой этих веществ в области высоких

температур существенно понижается.

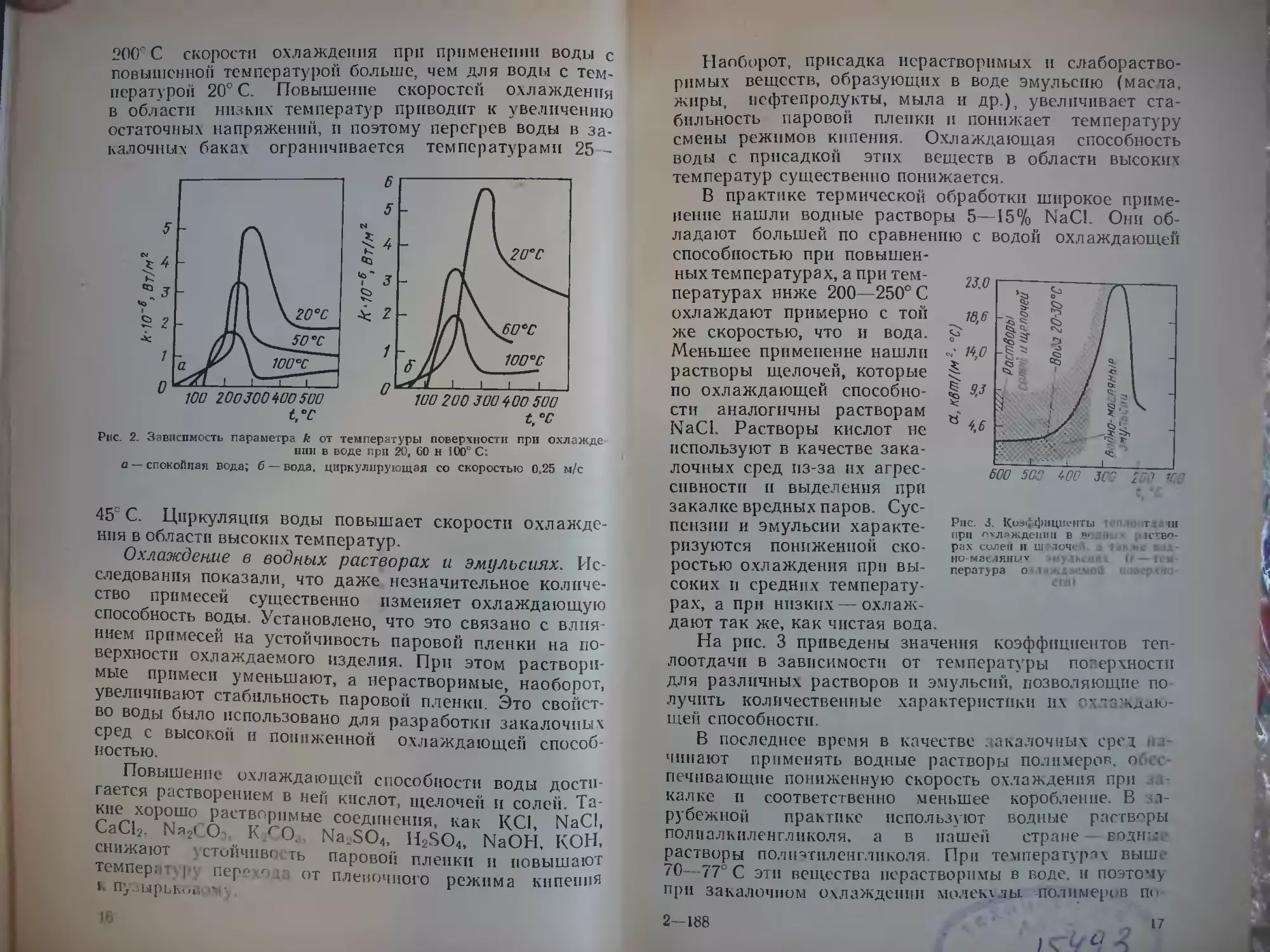

В практике термической обработки широкое приме-

нение нашли водные растворы 5—15% NaCl. Они об-

ладают большей по сравнению с водой охлаждающей

способностью при повышен-

ных температурах, а при тем-

пературах ниже 200—250° С

охлаждают примерно с тон

же скоростью, что и вода.

Меньшее применение нашли

растворы щелочей, которые

по охлаждающей способно-

сти аналогичны растворам

NaCl. Растворы кислот не

используют в качестве зака-

лочных сред из-за их агрес-

сивности и выделения при

закалке вредных паров. Сус-

пензии и эмульсин характе-

ризуются пониженной ско-

ростью охлаждения при вы-

соких и средних температу-

Рис. 3. Коэффициенты ТОПЛЮ т : 1И

при охлаждении В «• .. • ;НСТВО-

рах солей и ш лоч< I .. i ь.ме влл-

но-масляных. । , •

пература о поверя но-

рах, а при низких — охлаж-

дают так же, как чистая вода.

На рис. 3 приведены значения коэффициентов теп-

лоотдачп в зависимости от температуры поверхности

для различных растворов и эмульсин, позволяющие по

лучить количественные характеристики их охлаждаю-

щей способности

В последнее время в качестве закалочных сред i

чниают применять водные растворы полимеров, о, г,

печпвающне пониженную скорость охлаждения при

Калке и соответственно меньшее

рубежной практике используют

полпалкиленглнколя. а в пашей

растворы полнэтиленглнколя. При температурах вынь.

70- 77° С эти вещества нерастворимы в воде н поэтому

при закалочном охлаждении молекелы полимер! в по

коробленне В т-

водные растворы

стране — еэдн:.

2 188

17

крывают поверхность изделия топкой пленкой, которая

замедляет охлаждение. При достаточно низких темпе-

panpax полимерная пленка переходит в водный рас-

твои и затормаживающее действие пленки устраняется

Поэтому при закалке в водных растворах полимеров

пет того колоссального различия в скоростях охлажде-

ния в интервале высоких, средних и низких температур,

которое свойственно воде.

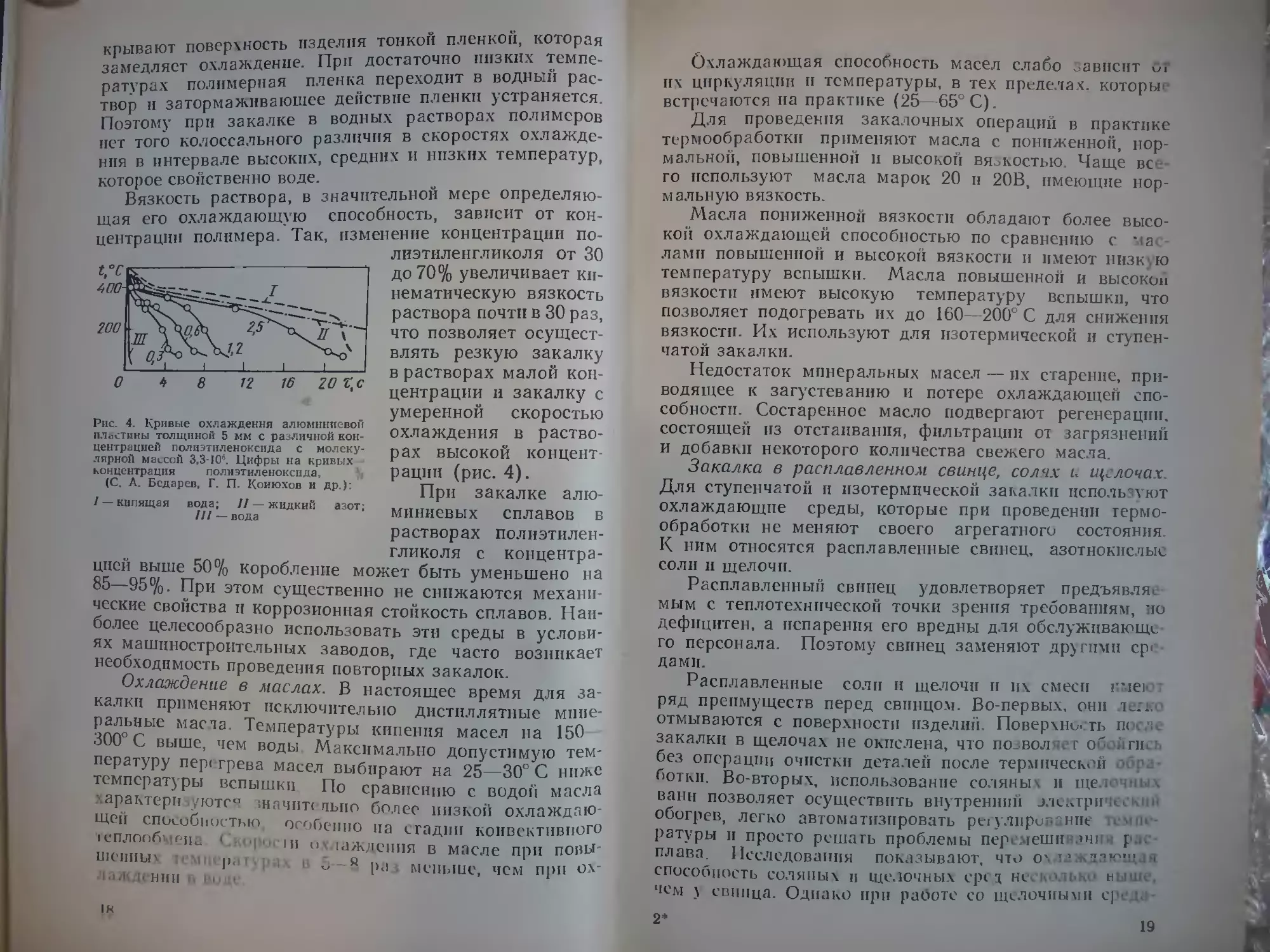

Вязкость раствора, в значительном мере определяю-

щая его охлаждающую способность, зависит от кон-

центрации полимера Так, изменение концентрации по-

лиэтиленгликоля от 30

О 4 8 12 16 20 Т,с

Рис. 4. Кривые охлаждения алюминиевой

пластины толщиной 5 мм с различной кон-

центрацией полиэтиленоксида с молеку-

лярной массой 3,3-10б. Цифры на кривых

ко н центра ция поли этиленокспда,

(С. А. Бсдарев, Г. П. Конюхов и др.):

/ — кипящая вода; II — жидкий азот;

III — вода

до 70% увеличивает ки-

нематическую вязкость

раствора почти в 30 раз,

что позволяет осущест-

влять резкую закалку

в растворах малой кон-

центрации и закалку с

умеренной скоростью

охлаждения в раство-

рах высокой концент-

рации (рис. 4).

При закалке алю-

миниевых сплавов в

растворах полиэтилеп-

гликоля с концентра-

цией выше 50% коробление может быть уменьшено на

85—95%. При этом существенно не снижаются механи-

ческие свойства и коррозионная стойкость сплавов. Наи-

более целесообразно использовать эти среды в услови-

ях машиностроительных заводов, где часто возникает

необходимость проведения повторных закалок.

Охлаждение в маслах. В настоящее время для за-

калки применяют исключительно дистиллятные мипе-

члп°ЬгЬ1е масла Температуры кипения масел на 150

С выше, чем воды Максимально допустимую тем-

пературу пер< грева масел выбирают на 25—30° С ниже

температуры вспышки По сравнению с водой масла

•арактерп юте" шачит< пьио более низкой охлаждаю

шеи спотлнитью особенно на стадии конвективного

1сплоо >.|f-Hu ( । in охлаждения в масле при попы

1’ г о —§ p.i меньше, чем при ох-

11.1 II НИИ . , 1

|К

Охлаждающая способность масел слабо зависит

их циркуляции и температуры, в тех пределах, которы

встречаются на практике (25—65° С).

Для проведения закалочных операций в практике

термообработки применяют масла с пониженной, нор-

мальной, повышенной и высокой вязкостью Чаще вс

го используют масла марок 20 и 20В, имеющие нор-

мальную вязкость.

Масла пониженной вязкости обладают более высо-

кой охлаждающей способностью по сравнению с • а

ламп повышенной и высокой вязкости и имеют нпзк ю

температуру вспышки. Масла повышенной и высокой

вязкости имеют высокую температуру вспышки, что

позволяет подогревать их до 160—200° С для снижения

вязкости. Их используют для изотермической и ступен-

чатой закалки.

Недостаток минеральных масел — их старение, при-

водящее к загустеванию и потере охлаждающей спо-

собности. Состаренное масло подвергают регенерации,

состоящей из отстаивания, фильтрации от загрязнений

и добавки некоторого количества свежего масла.

Закалка в расплавленном свинце, солчх и щелочах.

Для ступенчатой и изотермической закалки исполь уют

охлаждающие среды, которые при проведении термо-

обработки не меняют своего агрегатного состояния

К ним относятся расплавленные свинец, азотнокислые

соли и щелочи

Расплавленный свинец удовлетворяет предъявля

мым с теплотехнической точки зрения требованиям, ио

дефицитен, а испарения его вредны для обслужпвающе

го персонала Поэтому свинец заменяют другими ср

дамп

Расплавленные соли и щелочи и их смеси i"iei

ряд преимуществ перед свинцом. Во-первых, они легко

отмываются с поверхности изделий Поверхно. ть п<

закалки в щелочах не окислена, что позволяет об гп

без операции очистки деталей после термической :

ботки. Во-вторых, использование соляных и ще.н ч \

вани позволяет осуществить внутренний электрическим

обогрев, легко автоматизировать регулприт. нпе

ратуры и просто решать проблемы перечеши зчп р

плава. Исследования показывают, что О', ла • .

способность соляных и щелочных cpi 1 нс н

чем у свинца. Однако при работе со щелочными ср

2*

19

мп следует принимать меры предосторожности против

ожогов от брызг.

Составы смесей, рекомендуемых в качестве закалоч-

ных сред, приведены в табл. 3.

Таблица 3

СОСТАВ СМЕСЕЙ СОЛЕП II ЩЕЛОЧЕЙ, ПРИМЕНЯЕМЫХ В КАЧЕСТВЕ

ЗАКАЛОЧНЫХ СРЕД ______________________________

Состав ванны, % (по массе) Температура плавления, °C Интервал рабочих температур, °C

100NaNO2 271 300—550

100NaNO3 317 350—550

IOOKNO3 335 350—550

45NaNO3+55I\NO3 218 250—550

45NaNO2+55NaNO3 220 250—550

45NaNO2+55KNO3 137 150—500

iOONaOH 322 350—700

IOOKOH 360 400—650

75NaOH+25NaNO3 200 420—540

35NaOH+65KOH 155 180—400

45NaNO3+27,5NaNO2+27,5KNO3 120 140—260

38KOH+22NaOH+20NaNO3+ -|-15NaNO2+5Na3PO4 150 160—360

70NaOH+15NaNO3 + 10NaNO2+ -ЬбМэзРО.} 250 280—600

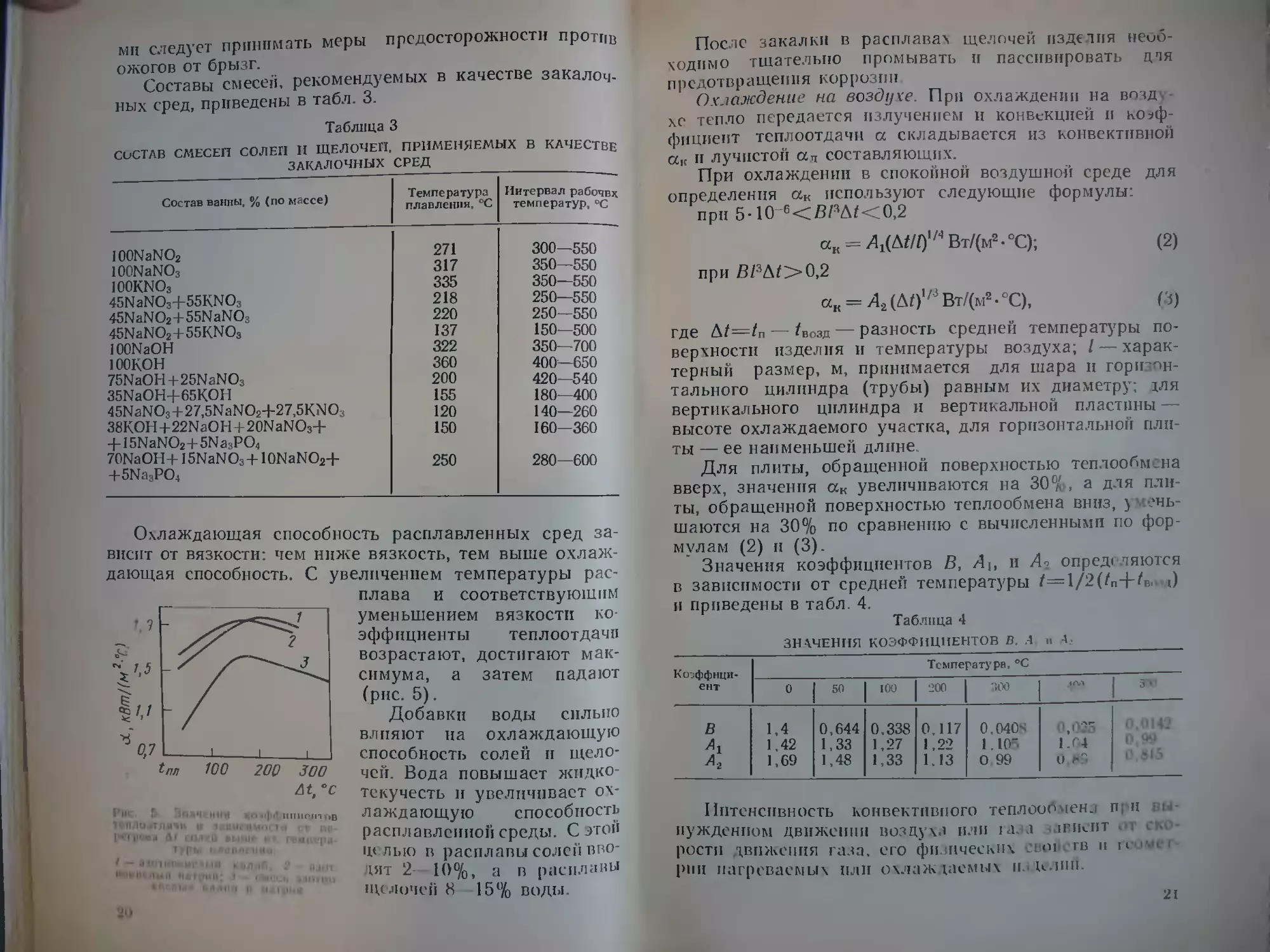

Охлаждающая способность расплавленных сред за-

висит от вязкости: чем ниже вязкость, тем выше охлаж-

дающая способность. С увеличением температуры рас-

ти

плава и соответствующим

уменьшением вязкости ко-

эффициенты теплоотдачи

возрастают, достигают мак-

симума, а затем падают

(рис. 5).

Добавки воды сильно

влияют иа охлаждающую

способность солей и щело-

чей. Вода повышает жидко-

текучесть п увеличивает ох-

лаждающую способность

расплавленной среды. С этой

це лью в расплавы солей вво-

дят 2 10%, а в расплавы

Щелочей 8 15% воды.

После закалки в расплавах щелочей изделия необ-

ходимо тшателыю промывать и пассивировать цтя

предотвращения коррозии

Охлаждение на воздухе. При охлаждении на влзд.

хе тепло передается излучением и конвекцией и коэф

фициент теплоотдачи а складывается из конвективной

ак и лучистой ач составляющих.

При охлаждении в спокойной воздушной среде для

определения ак используют следующие формулы:

при 5-Ю 6<В/’Д«0,2

ак = Л1(Д(/()1/'' Вт/(м2 • °C); (2)

при В/3Д/>0,2

ак = Д2 (Д 0'/3 Вт/(м2 - °C), (3)

где Д/=/п — ^возд — разность средней температуры по-

верхности изделия и температуры воздуха; I — харак-

терный размер, м, принимается для шара и горизон-

тального цилиндра (трубы) равным их диаметру; тля

вертикального цилиндра и вертикальной пластины

высоте охлаждаемого участка, для горизонтальной пли

ты — ее наименьшей длине.

Для плиты, обращенной поверхностью тептообм на

вверх, значения ак увеличиваются на 30°/ , а для пли

ты, обращенной поверхностью теплообмена вниз, умень-

шаются на 30% по сравнению с вычисленными по фор

мулам (2) и (3).

Значения коэффициентов В, Л|, и /Ь опред< ляются

в зависимости от средней температуры /=1/2(/п-Нв. О

и приведены в табл. 4,

Таблица 4

ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ В 1 и А,-

Коэффици- ент Температура, °C

0 50 100 •200 200 1 3-

в 1,4 0,644 0,338 0,117 0,0404 0,035 0.0142

л 1,42 1,33 1,27 1.22 1.105 1.04 1

1,69 1,48 1,33 1,13 О 99 1 -1 i

Интенсивность конвективного теплообмен.] при вы-

нужденном движении воздуха или газа щвисит

рости движения газа, его физических евщ гв пн

рии нагреваемых или охлаждаемых и le.nnf

21

20

Лпя вынужденного движения воздуха вдоль плоской

поверхности а„ определяется по формулам Юргеса.

при скорости движения воздуха ш0^4,65 м/с;

для полированной поверхности

ак - 5,58 + 4,25к'о Вт/(м=-сС);

при прокатанной поверхности

ак = 5,81 + 4,25ю0 Вт/(м2 • °C);

для шероховатой поверхности

а„ = 6,16 + 4,49i0o Вт/(м2-°С);

при скорости движения газов w0>4,65

полированной поверхности

ак 7,51и';7,<!Вт/(м2-°С);

прокатанной поверхности

«к=7,53<78Вт/(м2-°С);

шероховатой поверхности

ак = 7,94а$78 Вт/(м2-°С).

(4)

(5)

(6)

м/с:

б) 1

для

(7)

для

(8)

для

(9)

Здесь 10Q- приведенная (0° С; 0,1 мПа) скорость

движения воздуха. Если известна скорость движения w

при температуре t, то

и'о = 273ау/(273 + О- (1°)

При проведении термической обработки часто требуется охлаж-

дение с регламентированной скоростью. Поэтому возникает необхо-

димость расчета процессов охлаждения, которое может проводиться

любой из описанных выше сред.

Расче! процессов охлаждения в различных условиях в принципе

ничем н< отличается от расчета процессов нагрева. Просто в фор-

мулах, приведенных в литературе по теплопередаче, вместо темпера-

туры печи <i необходимо подставить значение температуры охлаж-

дающей сред Для расчета охлаждения массивных тел, например,

можно испо I овать графики Д, В. Будрина н т. п.

С, жность расчета процессов охлаждения связана с тем, что

эффпциенты т< тчоотдачн охлаждающих сред очень существенно

зависят от т мп i Полому к выбору значений коэффициентов

°' С ' Г ПОД >. ДИН. < большой осторожностью.

и в с в. а а„+а„. Коэффициент ал, характери-

зующим пл , попу ..анпем, и .меняется пропорцпопа чь||П

КХ iv ,<e,iip.ii. ., , . к,му Чень р< жо меняется в интервале Г|

СР°ПР I |ффпциг||т конвективной теплоотдачи iJ

''' 1 11' .п ратуры. Поэтому' расчет прош

1441 1...... Hojraiiiio. разбивая весь темпер-1

111 1 । петри которых изменяющиеся мчфф"

З'редпягь бс.1 внесения сущсствепШ'1'

погрешностей. Выбор таких температурных интервалов бу лет i.np<

делиться физическими свойствами охлаждающих сред и гпдрсд"

мпкой их потоков.

4. ТЕРМИЧЕСКИЕ НАПРЯЖЕНИЯ

Нагрев и охлаждение металла при термической об-

работке, как правило, вызывает появление внутренних

напряжений в изделии. В соответствии с первоначаль-

ной причиной их возникновения они получили название

термических напряжений. Величина и характер распре-

деления этих напряжений изменяются в течение про-

цесса нагрева или охлаждения. Поэтому напряжения

в изделии, соответствующие определенном) моменту

времени нагрева или охлаждения, называют временны-

ми. Как правило, после полного выравнивания темпера-

тур при охлаждении или нагреве в объеме сохраняются

внутренние напряжения. В этом случае их называют

остаточными

Основная причина возникновения термических на-

пряжений — неодинаковые скорости нагрева или ох-

лаждения различных объемов изделия.

Если при термообработке сплава протекают фазо-

вые превращения, связанные с объемными изменения-

ми из-за разного удельного объема фаз, то это такж

приводит к возникновению напряжений в том епча

когда превращения протекают неодновременно по вес

му объему изделий. Такие напряжения называют струк-

турными или фазовыми. Временные и остаточные

структурные термические напряжения в ряде с.: чаев

ведут к образованию дефектов в подвергающихся тер-

мообработке изделиях.

Рассмотрим сначала случай симметричного натрсва

тела простой конфигурации, например длинной пласти

ны, при условии, что величина возникающих в зпря щ

ний пи в одном сечении не превышает предела п[ пор-

цпональности материала при температуре 'щлр..

Будем считать, что перед нагревом в объеме г’с, теши

вали внутренние напряжения и при нагреве не прей

ходит полиморфных превращений

Скорость нагрева vH=<3t/Ov г» начальный пери»

времени в поверхностных < ючх выше, чем “ 1 П ' 1

пых На конечных стадиях скорость нагрева централь

ных слоев превышает скорость нагреет периферийных

(см кривые 1 и 2 па рис. 6, J).

112

Если бы тело представляло собой набор тонких

пластиночек, не соединенных между собой (рис. 7, а),

то н! начальной стадии нагрева длина каждои_из них

возросла бы на величину, равную /оеД/, где е коэф.

фТциент линейного расширения, а остальные обозначе-

?ия видны на рис. 7. Так как величина А/ для каждой

п3 НИХ

рения

(рис. ___________

формируется как .

одинако] Чц aHf

величины । r>nn4<

ШР Г11 1НЧ1Ш1

иKHCI>'..Ч

L _^acTIIH) Разл11чиа, то после свободного расшп-

7 М°Г<п сосТавного тела оно станет ступенчатым

действительности же реальное тело де-

пно целое и разные слои получают

ДДииснпе /ср. Величина /с|1 меньше

липения поверхностных и боль-

iiinin удлинения центральных слоев.

.<1пьк спои в этот период времени

будут сжаты, а центральные растянуты. Соответствую-

щая эпюра напряжений показана на рис. 7, в. Величина

напряжений будет возрастать до момента, когда скоро-

сти нагрева поверхностных и центральных слоев станут

равными.

На второй стадии скорости нагрева периферийных

слоев становятся меньше скорости нагрева централь-

ных, термические напряжения постепенно уменьшаются

и после выравнивания температур нагретого тела пол-

ностью исчезают. Таким образом, максимальная вели-

чина временных напряжений соответствует моменту

времени, когда скорости нагрева периферийных и цент-

ральных слоев выравниваются. Этому моменту времени

соответствует и максимальный перепад температур

периферии и центра.

При охлаждении временные напряжения формиру-

ются аналогичным образом, но знак их изменяется по

сравнению со случаем нагрева. На первых стадиях

периферийные слои охлаждаются быстрее центральных

(см. рис. 6,в). Центральные слои, охлаждаясь с мень-

шей скоростью, препятствуют свободному укорочению

поверхностных слоев и сжимаются ими. Поверхностные

же слои растягиваются. Величина напряжений возрас-

тает с увеличением разности температур между слоя-

ми. Затем по мере снижения разности температур на-

пряжения уменьшаются и после полного охлаждения

полностью исчезают.

Рассмотрим теперь возникновение напряжений при

нагреве и охлаждении тел сложной конфигурации в уп-

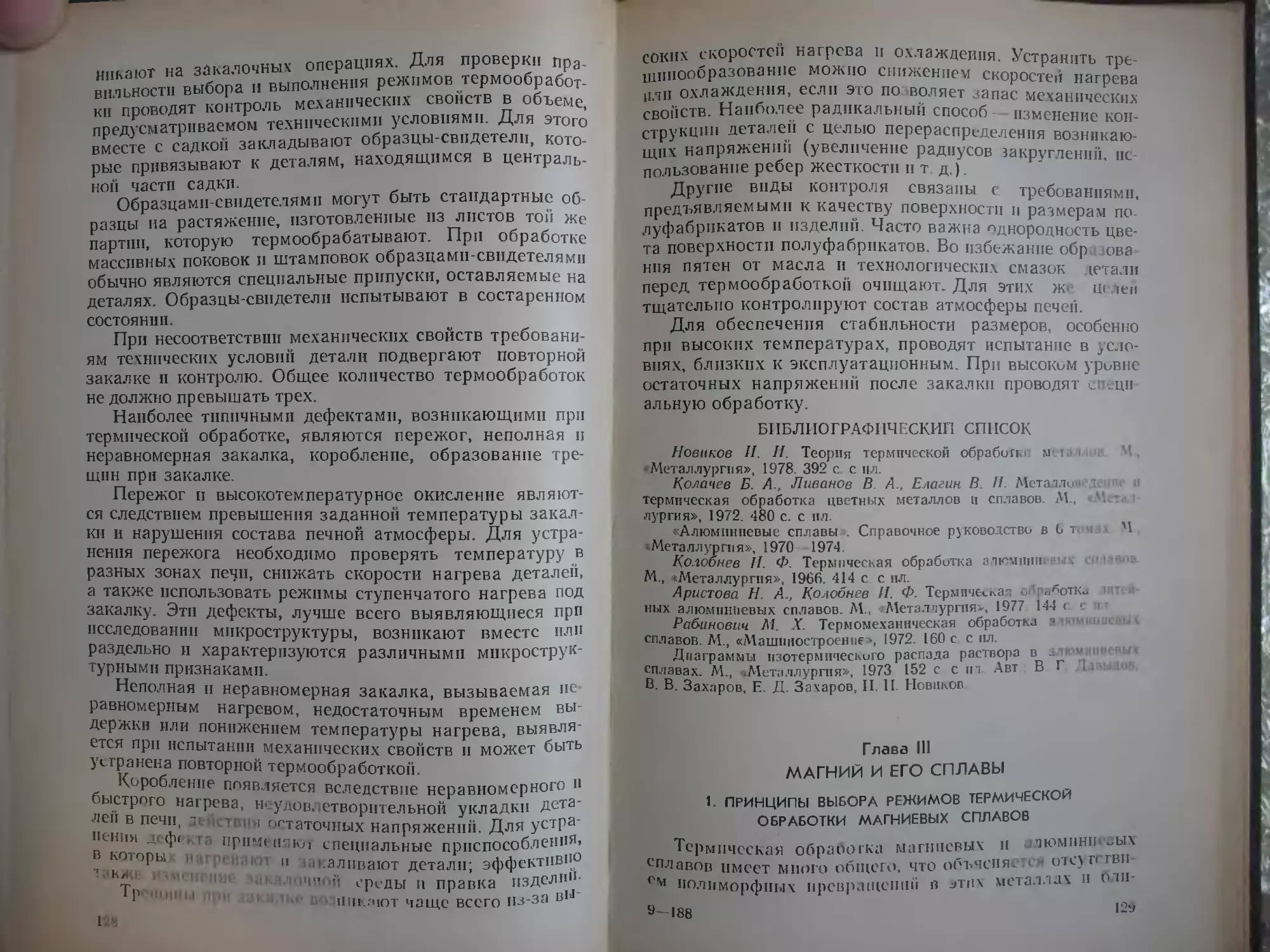

ругой области. На рис. 8 показано разното.тщинное п~

делие и температурные кривые нагрева тонкого / и

массивного // частей сечения.

Тонкая часть сечения при всестороннем нагреве

нагревается быстрее, и массивная часть сопротивляется

ее свободному расширению. Поэтом}’ в тонкой части

возникают напряжения сжатия, а в массивной — р\

тяжения. Как и ранее, максимальная величина времен-

ных напряжений соответствует наибольшей величине

температурного перепада. Из >а несимметричности тем-

пературного поля по объему изделия в рассматривав

мом случае наряду с возникновением напряжений по-

является и временное коробление Изделие изгибается

в сторону объемов, нагревающихся с меньшими скоро-

стями. Впоследствии по мере выравнивания температу

24

2в

пы по объему уменьшается и величина напряжении, п

коробление, приближаясь к нулевым значениям после

окончательного нагрева

При охлаждении температура в тонкой части сече-

ния снижается быстрее и взаимодействие с массивной

частью приводит к возникновению в первой напряже-

ний растяжения. Коробление в этом случае происходит

в обратном направлении. После окончательного охлаж-

дения форма изделия вое-

Рис. 8. Схема нагрева разпотолщинно-

го тела

станавливается, а времен*

ные напряжения исчезают.

Протекание в рассмат-

риваемом температурном

интервале процессов, при-

водящих к объемным из-

менениям, например по-

лиморфного превращения,

приводит к появлению до-

полнительных структур-

ных временных напряже-

ний, которые алгебраиче-

ски суммируются с вре-

менными температурными

напряжениями. Полиморфное превращение при нагреве

происходит сначала в поверхностных слоях и затем рас-

пространяется в глубь сечения. Если оно происходит с

увеличением объема, то это приводит к увеличению вре-

менных напряжений сжатия в поверхностных слоях и со-

ответственно напряжений растяжения в центральных.

Если при полиморфном превращении, протекающем при

нагреве, объем уменьшается, то это способствует умень-

шению временных напряжении При полиморфном пре-

вращении с увеличением объема временные температур-

ные напряжения в условиях охлаждения снижаются и,

ао орот, возрастают, если оно происходит с уменьше-

нием объема. J

з пропиленного анализа следует, что термические

" рпые напРяженпя, величина которых ие пре-

xanai грпПРС о J пР0поРц1,о11аль,юсти, носят врсмспныи

максима > шит"1-.' i!, "PCCTJI01 До момента установления

ишжяют^я п" МПератУРы ь объеме изделия и затем

11 виравипван11я. Величина врс-

Т|. ‘"Р 11 ' больше, чем больше перепал

1 ”«> п нлия Температурный пере-

пад возрастает с увеличением скорости нагрева изд-

лий, и поэтому она оказывает решающее влияни на

уровень напряжений Чем выше скорость нагрева, те

больше величина временных термических напряжений.

При нагреве и охлаждении с высокими скорости ш

сумма временных термических и структурных напря

женпй часто превышает предел тек'чести материала.

При этом в малопластпчных сплава- могут возникать

трещины. Особенно часто они возникают при закадм

и называются закалочными трещинами. Поэтом р„

смотрим более детально случай охлаждения нагрегиг"

тела с интенсивным отводом тепла с поверхности тела

При высоких температурах прочностные характера

стики сплавов обычно невысоки и материал обт тдасг

высокой пластичностью. По мере снижения тс иперал

ры увеличивается прочность и снижается пластично ь

Условно можно считать, что при температурах выше

некоторого критического значения /ьт величине вр

менных напряжений можно пренебречь, так как от—

быстро релаксируют вследствие пластической деформ

цин, происходящей при очень низких напряжениях те

ченпя В слое, который охлаждается до темпера р

ниже ZKP, внутренними напряжениями уже прене " гат

нельзя.

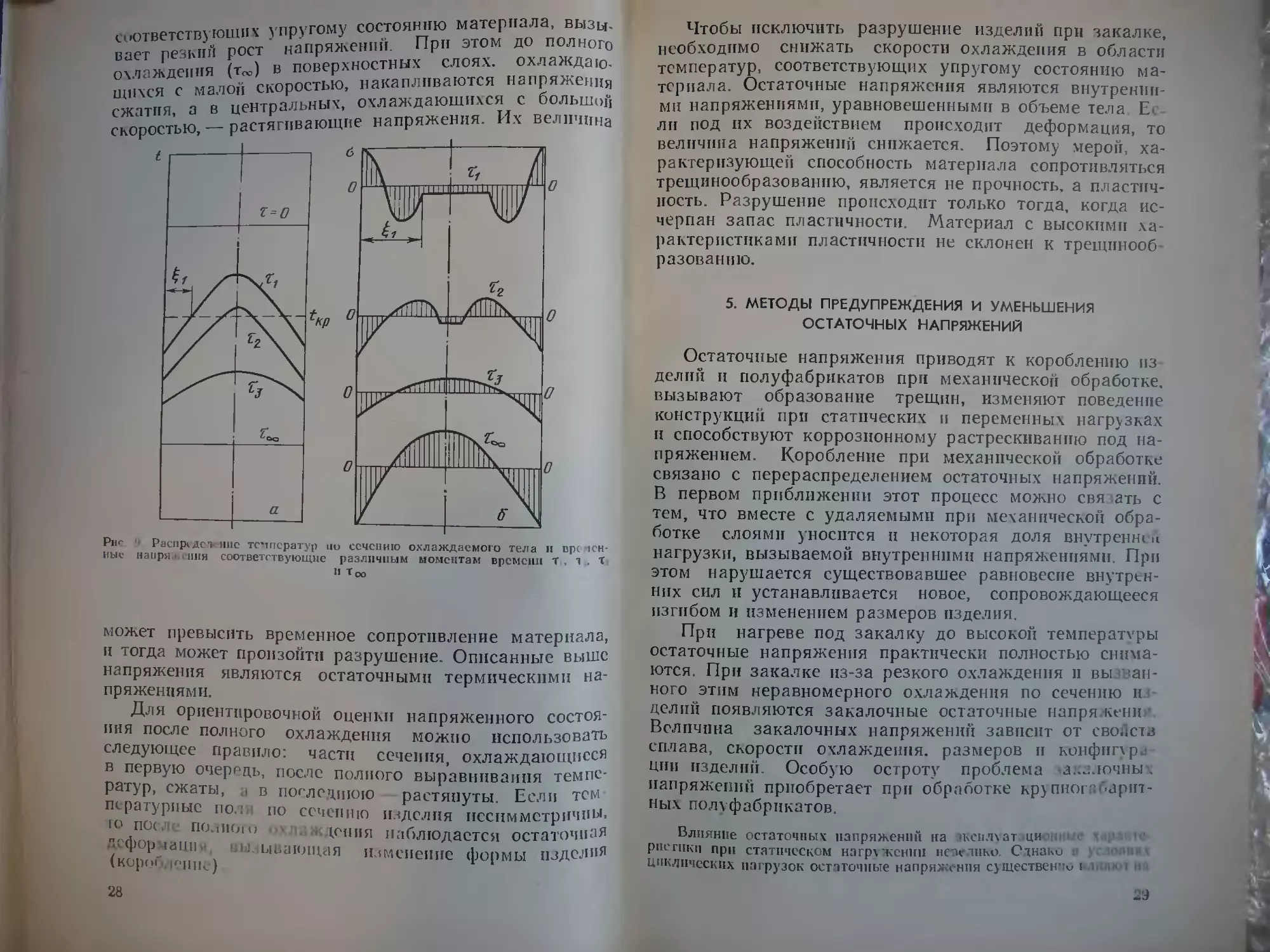

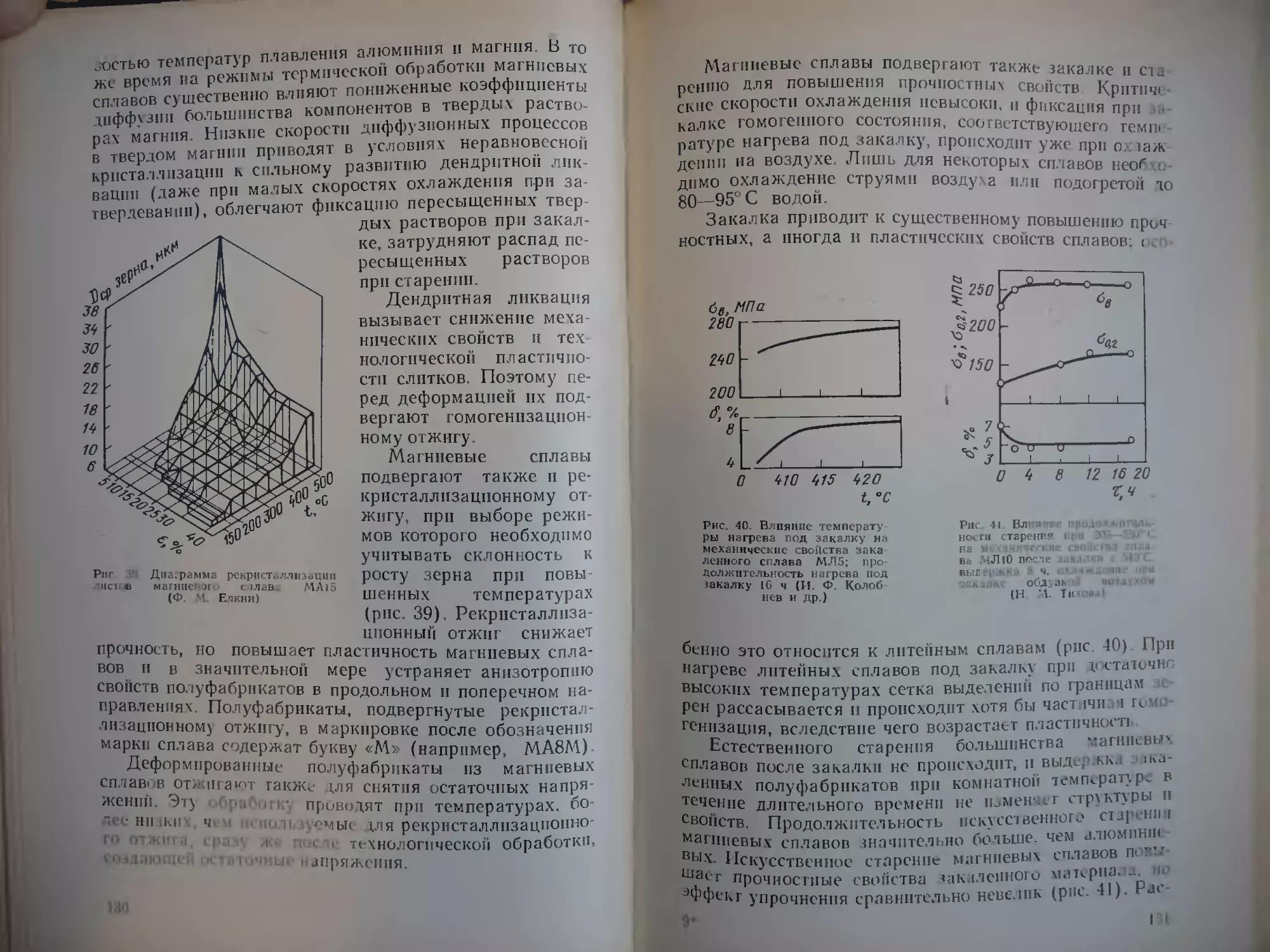

Схема распределения температур по сечению ла

различные моменты времени показана на рис с»

В момент времени ti поверхностные слои ox ждаю

с большими скоростями, чем внутренние, и в с.п-е 3.

возникают временные напряжения. При этом поверх

постные слои растянуты, а внутренние сжаты (рис. 9-0

В центральных слоях тела формируются напряжен

сжатия, соответствующие предел , текучести при т, ш

ратурах выше tKp. В промежутке времени \т=л -

скорость охлаждения внутренних с.нч-в щ -лит.. >

больше, чем периферийных, и поэтому в пов тноч

слое растягивающие напряжения посыпенио ci iu ноге

и, наконец, сменяются сжимающими. Во В" -тп..

слоях в это же время возникают напря пня

пня, кроме самых центральных слоев, : i 1 \i

ются напряжения сжатия. Дальнейшее ci

ператур в объеме тела приводит увсличе! ю о и '

зоны g. в которой накаплпваютс тпрмне : лпр Кен, <

пока она ие распространится на "

Последующее охлаждение . . кк;н

Pit1' PacnptAci. line температур no сечению охлаждаемого тела и вр< ген-

ные напря.гения соответствующие различным моментам времени т 1 Т

п Too

может превысить временное сопротивление материала,

и тогда может произойти разрушение. Описанные выше

напряжения являются остаточными термическими на-

пряжениями.

Дня ориентировочной оценки напряженного состоя-

ния после полного охлаждения можно использовать

следующее правило: части сечения, охлаждающиеся

в первую очередь, после полного выравнивания темпе-

ратур, сжаты, а в последнюю растянуты Если тем

пературныс по.; по сечению изделия несимметричны,

no.iiioiu ..гения наблюдается остаточная

чеформаци . ьшаклцая изменение формы изделия

(кори, imine)

Чтобы исключить разрушение изделий при закалке,

необходимо снижать скорости охлаждения в области

температур, соответствующих упругому состоянию ма-

териала. Остаточные напряжения являются внутренни-

ми напряжениями, уравновешенными в объеме тела Е<

ли под их воздействием происходит деформация, то

величина напряжений снижается. Поэтому мерой, ха-

рактеризующей способность материала сопротивляться

трещинообразованпю, является не прочность, а пластич-

ность. Разрушение происходит только тогда, когда ис-

черпан запас пластичности. Материал с высокими ха-

рактеристиками пластичности не склонен к трещпнооб

разеванию.

5. МЕТОДЫ ПРЕДУПРЕЖДЕНИЯ И УМЕНЬШЕНИЯ

ОСТАТОЧНЫХ НАПРЯЖЕНИЙ

Остаточные напряжения приводят к короблению из

делпй и полуфабрикатов при механической обработке,

вызывают образование трещин, изменяют поведение

конструкций при статических и переменных нагрузках

и способствуют коррозионному растрескиванию под на-

пряжением. Коробление при механической обработке

связано с перераспределением остаточных напряжений.

В первом приближении этот процесс можно свя ать с

тем, что вместе с удаляемыми при механической обра-

ботке слоями уносится и некоторая доля внутренш ц

нагрузки, вызываемой внутренними напряжениями. При

этом нарушается существовавшее равновесие внутрен-

них сил и устанавливается новое, сопровождающееся

изгибом и изменением размеров изделия.

При нагреве под закалку до высокой температуры

остаточные напряжения практически полностью снима-

ются. При закалке из-за резкого охлаждения и вы эн-

ного этим неравномерного охлаждения по сечению и

делий появляются закалочные остаточные напря кенн

Величина закалочных напряжении зависит от свойств

сплава, скорости охлаждения, размеров и конфигура

ции изделий. Особую остроту проблема а..заочны,

напряжений приобретает при обработке крупного арит-

ных полуфабрикатов.

Влияние остаточных напряжений на женлхат ци

рнегнкп при статическом нагружении нсзе.тпко. Стнаки

циклических нагрузок остаточные напряжения существенти ..

28

29

предел выносливости и коррозионную стойкость под напряжении,.

Осттточнь е напряжения сжатия на поверхности вызывают благопр,,.

ятиог во действие, увеличивая предел выносливости и повышая кор.

подюнную стойкость под напряжением. Наличие на поверхности На.

пряжений растяжения ускоряет разрушение.

Для уменьшения остаточных напряжении применя-

ют термические и механические методы.

Основным термическим методом уменьшения оста-

точных напряжении является регулирование скоростей

закалки. На практике этот метод чаще всего пспользу.

ют при термообработке штамповок, поковок и отливок

Так как эти полуфабрикаты имеют сложную форму „

переменное по размерам сечение, для них практически

неприменимы механические методы снижения величи-

ны остаточных напряжений.

Наибольший уровень напряжений вызывает закалка

в холодной воде. В случае закалки в подогретой и ки-

пящей воде, масле, расплаве солей и т. п. уровень оста-

точных напряжений резко снижается. Так, например,

закалка алюминиевых сплавов в кипящей воде практи-

чески не вызывает образования напряжений. Естествен-

но, что уменьшение резкости закалки вызывает изме-

нение механических свойств сплавов после закалки и

старения. Поэтому выбор «мягких» режимов закалки

должен основываться на исследовании структуры и

свойств полуфабрикатов, полученных по различным ре-

жимам термообработки

Уровень остаточных напряжений при прочих равных

условиях возрастает с увеличением размеров полуфаб-

рикатов из-за большей жесткости сечения. Поэтому в

ряде случаев для снижения остаточных напряжений

целесообразно проводить закалку после предваритель-

ной механической обработки полуфабрикатов.

С целью уменьшения термических напряжении мож

но применять также изотермическую закалку, при кото-

рой мягкая закалка совмещена со старением или от'

пуском. Сущность изотермической закалки заключается

в нагреве д? закалочных температур и охлаждении в

закалочной среде с температурой, равной температур0

старения или отпуска

Для ум ньшеппя ш шчипы остаточных напряжепч11

широко пспе.",; ни отжиг, режимы которого для ьоН'

? гни г,пп< аиы ниже. Основным механизм0’

' ' 1 инн н иии в том случае явпяется созД8

ние в материале пластического течения, в результате

которого уменьшается первоначальная неоднородность

упругих деформаций, вызывающая появление остаточ-

ных напряжений. Пластическое состояние может быть

вызвано нагревом до достаточно высоких температур,

при которых значительно снижаются пределы текучести

и ползучести материала и становится возможным пла

стическое течение под действием остаточных напря-

жений.

Выбирая режимы отжига, следует учитывать, что

при высокой температуре снятие напряжений обуслов-

лено сдвиговой деформацией, протекающей с высокий

скоростью, и поэтому выдержки при температуре отжи-

га могут быть небольшими. При низких температурах

релаксация напряжений связана с дислокационной пол-

зучестью и поэтому время выдержки составляет десятки

часов.

Изменяя скорость охлаждения после отжига, можно

получить различный уровень остаточных напряжений

Отжиг для снятия напряжений приводит к разупрочне-

нию материала и поэтому применим в тех случаях, ког-

да приемлема относительно низкая прочность сплавов

Величину напряжений можно уменьшить обработ-

кой холодом. Этот вид термообработки разработан при-

менительно к сложным штамповкам из алюминиевых

сплавов. Сущность метода заключается в том, что вво-

дят температурный градиент, противоположный гради-

енту, возникающему при закалке. При этом создается

поле напряжений, обратное по знаку напряжениям,

возникшим при закалке, и они взаимно гасятся.

Обработка холодом заключается в охлаждении cut

жезакаленного изделия в жидком азоте или углекисло-

те при температурах —196 °C и —70 °C соответственно

и в последующем быстром нагреве всей поверхности в

высокоскоростной струе пара, кипящей воде, в • '

пли селитре. Чем ниже температуры охлаждения, ic-м

эффективнее снижаются напряжения и повышается

бпльность размеров изделии. Механические св ь . и

материала после такой обработки практически не .

жаются.

Во многих случаях термические методы 1 мепьшения

остаточных напряжений неприменимы и сипж ч

прочности, а иногда и коррозионной стойкости материа-

ла изделий. В этом случае пользуются механическими

'1

,М,М,1ШРНИЯ остаточных напряжений. Ощ,

ппостранёно растяжение при комнатной температуре,

пространен^ 1 ,як„ючается в том, что при неболь-

Схщность метода заклю1ае1чи ocvniecTHno

шоп пластической деформации (0,о -/о), осуществля-

ем, на растяжной машине, величина напряжении по все-

мх сечению выравнивается. При последующей разгруз-

ке снимается упругая деформация и полуфабрикат

почти полностью освобождается от остаточных напря-

Для уменьшения величины остаточных напряжения

широко применяют и холодное обжатие. Этот метод за-

ключается в обжатии полуфабриката при комнатной

температуре для достижения остаточной деформации

сжатия заданной величины. Оптимальные результаты

могут быть получены при строгом контролировании

процесса. Проще всего это достигается при работе гид-

равлических прессов, хотя может быть использовано

любое прессовое и молотовое оборудование. Как и в

случае растяжения, после разгрузки остаточные напря-

жения снимаются.

Для плоских и катаных полуфабрикатов применяют

роликовую правку, основанную на принципе повторных

перегибов. Правильные ролики правильной машины

расположены таким образом, что полуфабрикат, про-

ходя через машины, перегибается последовательно. При

этом также снижается уровень остаточных напряжений,

но способ менее эффективен, чем растяжение, и его

труднее контролировать.

Существуют механические методы для регулирования уровня в

типа (р: .тяженпе н.чн сжатие) остаточных напряжений в изделиях.

Наиболее распространен поверхностный наклеп, применяемый с

ц—.ью создания еялтого слоя на поверхности готовых изделий. Эту

операцию прог 1ят с целью повышения усталостной прочности Д

ньшеиня ч)1 твительности к коррозионному растрескиванию пол

оиряжеш''

Наибе, с распространены обдувка дробью и обкатка роликами

местную пластическую деформацию поверхно тиЫХ

оса металла Нс деформированные внутренние слон препятствуют

Пошрхигстних гнев в первоначальное состояние, и по-

му » поверхно'и .. -,|?>. появляются напряжения сжатия.

L. ВЗАИМОДЕЙСТВИЕ МЕТАЛЛОВ С ГАЗАМИ

Jh'" '' логических параметров термичсс-

1 " встпых металлов и сплавов слеДУеТ

31

учитывать их возможное взаимодействие с газами при

нагреве, выдержке и охлаждении. Состав газовой сре-

ды, окружаюш, 1 металл, определяется прежде всего

способами нагрева и применяемым для нагрева обору-

дованием: электрические печи, печи с газопламенным

нагревом, мазутные, индукционные печи и т.п. Состав

газовой среды печей, в которых нагрев осуществляется

нагревателями различного типа, а нс пламенем, опреде-

ляется составом окружающей нас атмосферы. В состав

воздуха входит, % (по массе): 75,60 азота; 23,10 кис-

лорода 1,286 аргона; 0 030 углекислого газа, 0,002 ге-

лия, неона, криптона, ксенона, радона и водорода, 0 2—

4 водяного пара. В средних широтах содержание водя-

ного пара колеблется в пределах 0,2—2,5% (по массе),

а у морского побережья в жаркую погоду достигает

4%. В воздухе индустриальных районов и крупных го-

родов, кроме того, содержатся значительные количества

SO2, SO3, НС1, NH3, NO2 и др.

Состав атмосферы пламенных печей определяется

прежде всего равновесием реакций водяного пара

СО2 + Н2 «* СО + Н2О. (11)

Постоянная равновесия этой реакции

~ Рсо Рн.о^Рсо, Рц. (12)

зависит от температуры в соответствии с выражением

1g Яр = — 1690/7+ 1,546. (13)

Из константы реакции водяного пара следует, что с

повышением температуры в составе атмосферы печи

уменьшается содержание углекислого газа и возрастает

содержание паров воды

Из приведенных выше данных следует, что при тер-

мической обработке цветных металлов можно ожидать

их взаимодействия с кислородом, азотом, парами во-

ды, двуокисью и окисью углерода. В общем случае

взаимодействие металлов с газами включает физичес-

кую адсорбцию, активированную пли химическую ад-

сорбцию, диффузию, растворение и химическое взаимо-

действие металла с газом с образованием химических

соединений.

Адсорбционные процессы не приводят к какому пню

заметному газоиасыщепцю конструкционных mi гал-

лов, и эти процессы обычно нс рассматривают при оцен-

3-188 33

ке возможного газонасыщенпя. Молекулы газа не могуч

диффундировать в твердых телах. Лишь после диссо-

циации молекулы на атомы на поверхности твердого

тела атомы, составляющие молекулу, проникают в ме-

талл В связи с этим состояние поверхности существен-

но влияет на скорость диффузии. При наличии окисных

и иного рода пленок процесс диффузии сильно замед-

ляется, причем в этих условиях скорость диффузии час-

27, см2/с

Ю~5

10

1O'1S

1(Г2°

h

кТ

Миллисекунда -

200 100 25 О

t,°C

1500 600

-Милли-

секунда

-Секунда

-Минута

Микросекунда — __

- Сутки

-Год

Секунда-

Минута-

Час-

Сутки-'

SO год-

-Минута

' - Vac

-Сутки

-Год

-Столетие

-Столетие.

-Миллион

лет

- Возраст

вселенной

иг25

О 1 2 3 4 5 6

I/т-10 2

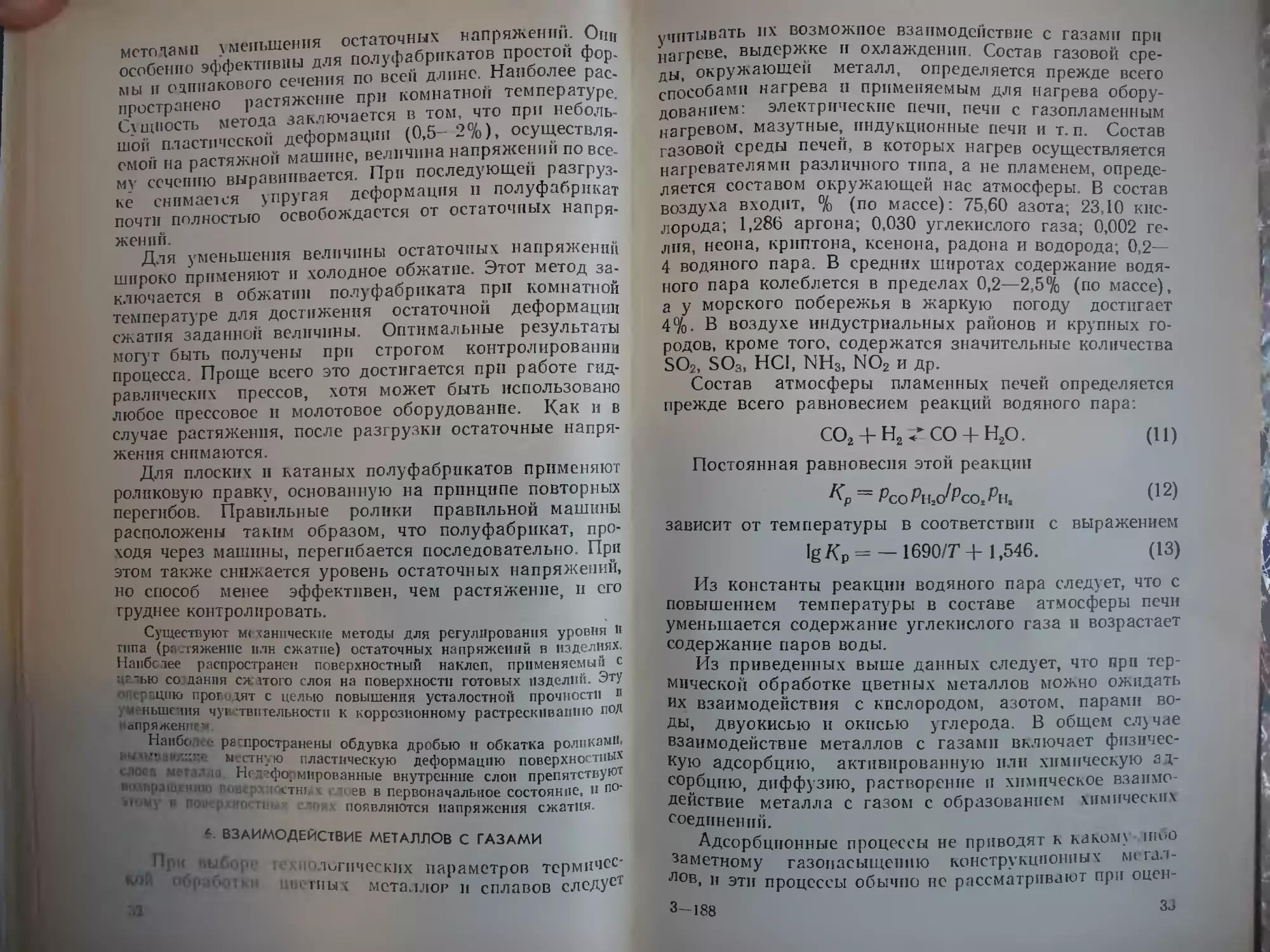

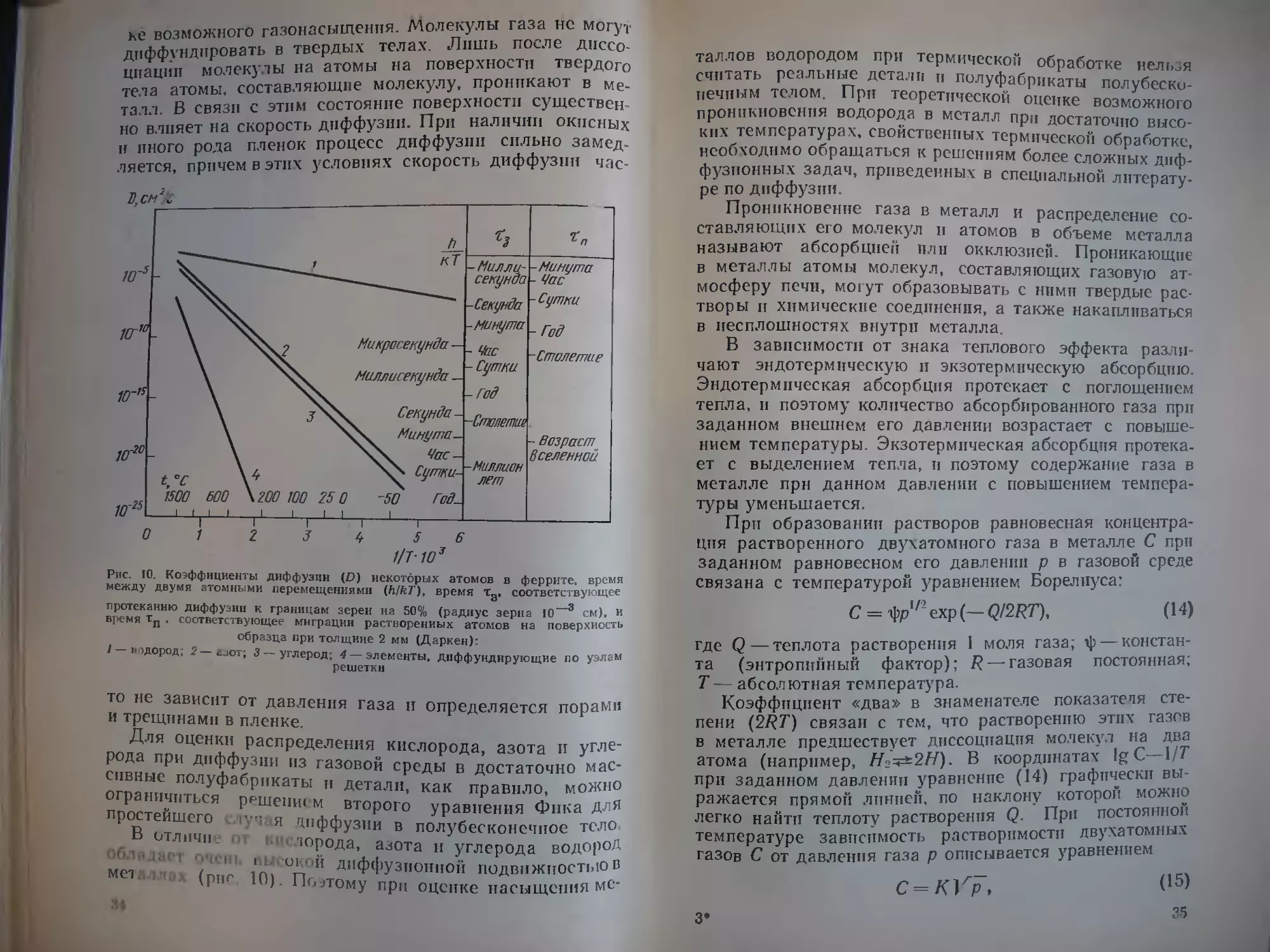

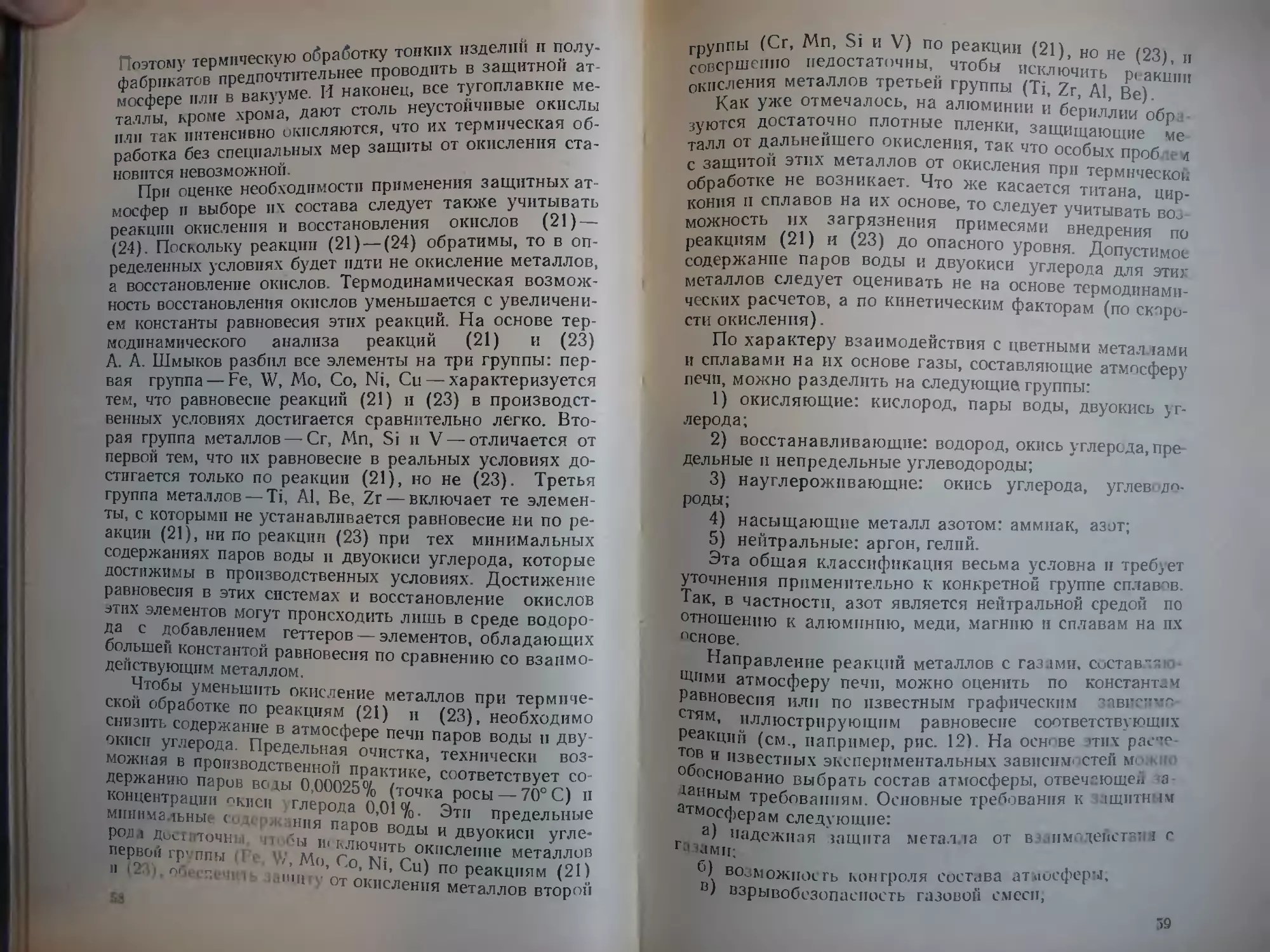

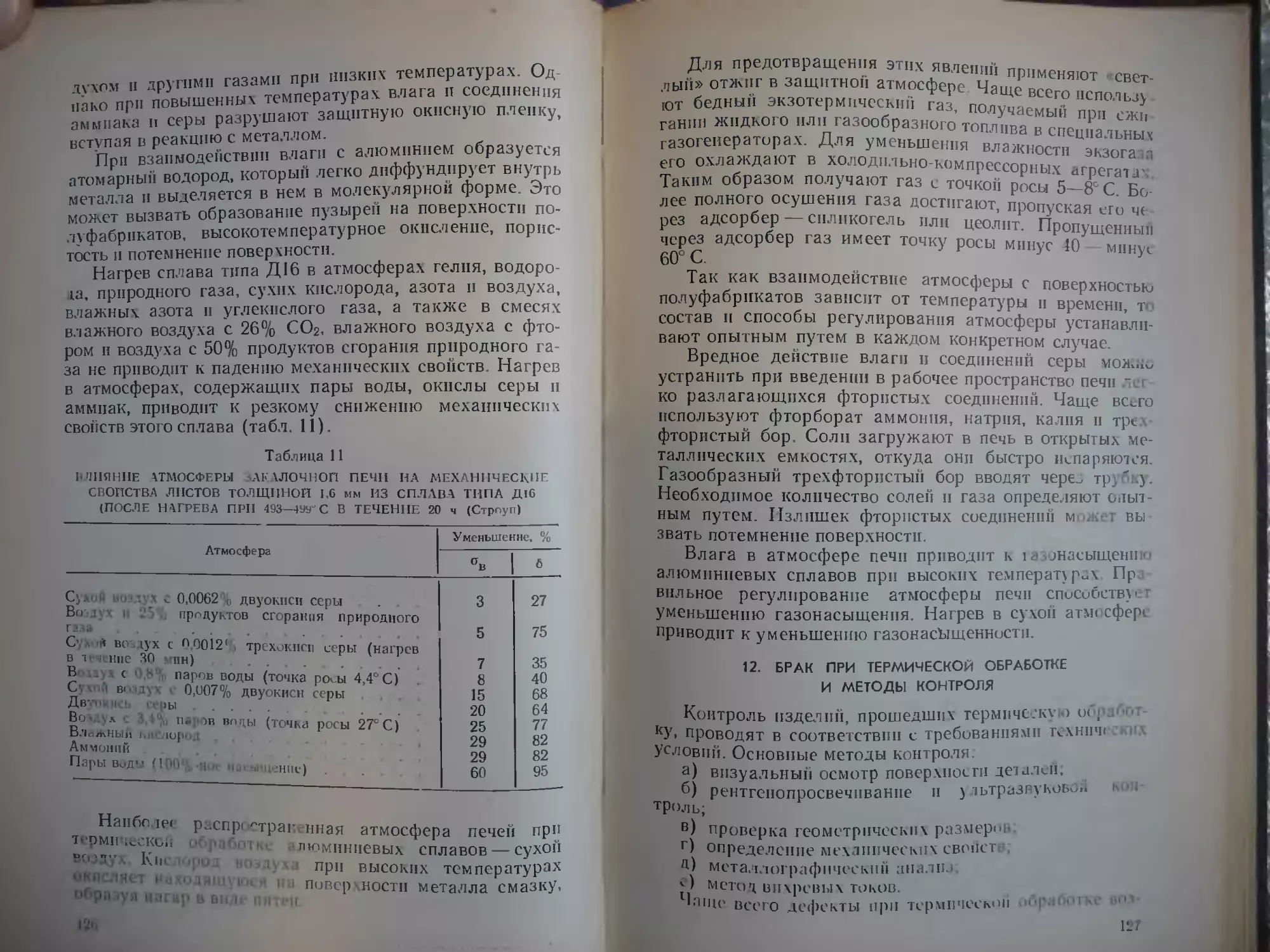

Рис. 10. Коэффициенты диффузии (D) некоторых атомов в феррите, время

между двумя атомными перемещениями (h/kT), время т8» соответствующее

протеканию диффузии к границам зерен иа 50% (радиус зерна 10 3 см), и

время Тп . соответствующее миграции растворенных атомов иа поверхность

образца прн толщине 2 мм (Даркеи):

1 — водород; 2 — азот; 3 — углерод; 4 — элементы, диффундирующие по узлам

решетки

то не зависит от давления газа и определяется порами

п трещинами в пленке.

Для оценки распределения кислорода, азота и угле-

рода при диффузии из газовой среды в достаточно мас-

сивные полуфабрикаты и детали, как правило, можно

ограничиться pi шршкм второго уравнения Фика для

про тенше ,".у. "иффузпн в полубесконсчное тело.

В отличи! । । ни порода, азота и углерода водород

об 1.1 I . I ОЧСП1 ВГ IJ. ий диффузионной ПОДВИЖНОСТЬЮ в

Mi га । , (рис 10). По тому при оценке насыщения мс-

таллов водородом при термической обработке нельзя

считать реальные детали и полуфабрикаты полубеско-

печиым телом. При теоретической оценке возможною

проникновения водорода в металл при достаточно высо

ких температурах, свойственных термической обработке

необходимо обращаться к решениям более сложных диф-

фузионных задач, приведенных в специальной литерату-

ре по диффузии.

Проникновение газа в металл и распределение со-

ставляющих его молекул и атомов в объеме металла

называют абсорбцией или окклюзией. Проникающие

в металлы атомы молекул, составляющих газовую ат-

мосферу печи, могут образовывать с ними твердые рас-

творы и химические соединения, а также накапливаться

в несплошностях внутри металла.

В зависимости от знака теплового эффекта разли-

чают эндотермическую и экзотермическую абсорбцию.

Эндотермическая абсорбция протекает с поглощением

тепла, и поэтому количество абсорбированного газа при

заданном внешнем его давлении возрастает с повыше-

нием температуры. Экзотермическая абсорбция протека-

ет с выделением тепла, и поэтому содержание газа в

металле при данном давлении с повышением темпера-

туры уменьшается.

При образовании растворов равновесная концентра-

ция растворенного двухатомного газа в металле. С при

заданном равновесном его давлении р в газовой среде

связана с температурой уравнением Борелиуса:

С = фр'/2ехр(- QI2RT), (Н)

где Q — теплота растворения 1 моля газа; ф констан-

та (энтропийный фактор); R — газовая постоянная,

Т - абсолютная температура.

Коэффициент «два» в знаменателе показателя сте-

пени (2RT) связан с тем. что растворению этих газов

в металле предшествует диссоциация молекул на два

атома (например, Иz+±2H). В координатах 1g

при заданном давлении уравнение (14) графически в

ражается прямой линией, по наклону которой '

легко найти теплоту растворения Q. При пост

температуре зависимость растворимости дв}\ат

газов С от давления газа р описывается уравнени

с = кГр. <15)

35

з*

гце д — константа дчя данной температуры. Этот закон,

получивший название закона Сивертса, является след,

ствием диссоциации молекул газа на атомы при рас-

творении.

При переходе металлов из твердого состояния в жид-

кое резко изменяется растворимость газа. Аналогичное,

но меньшее по величине скачкообразное изменение рас-

творимости наблюдается также при аллотропических

превращениях.

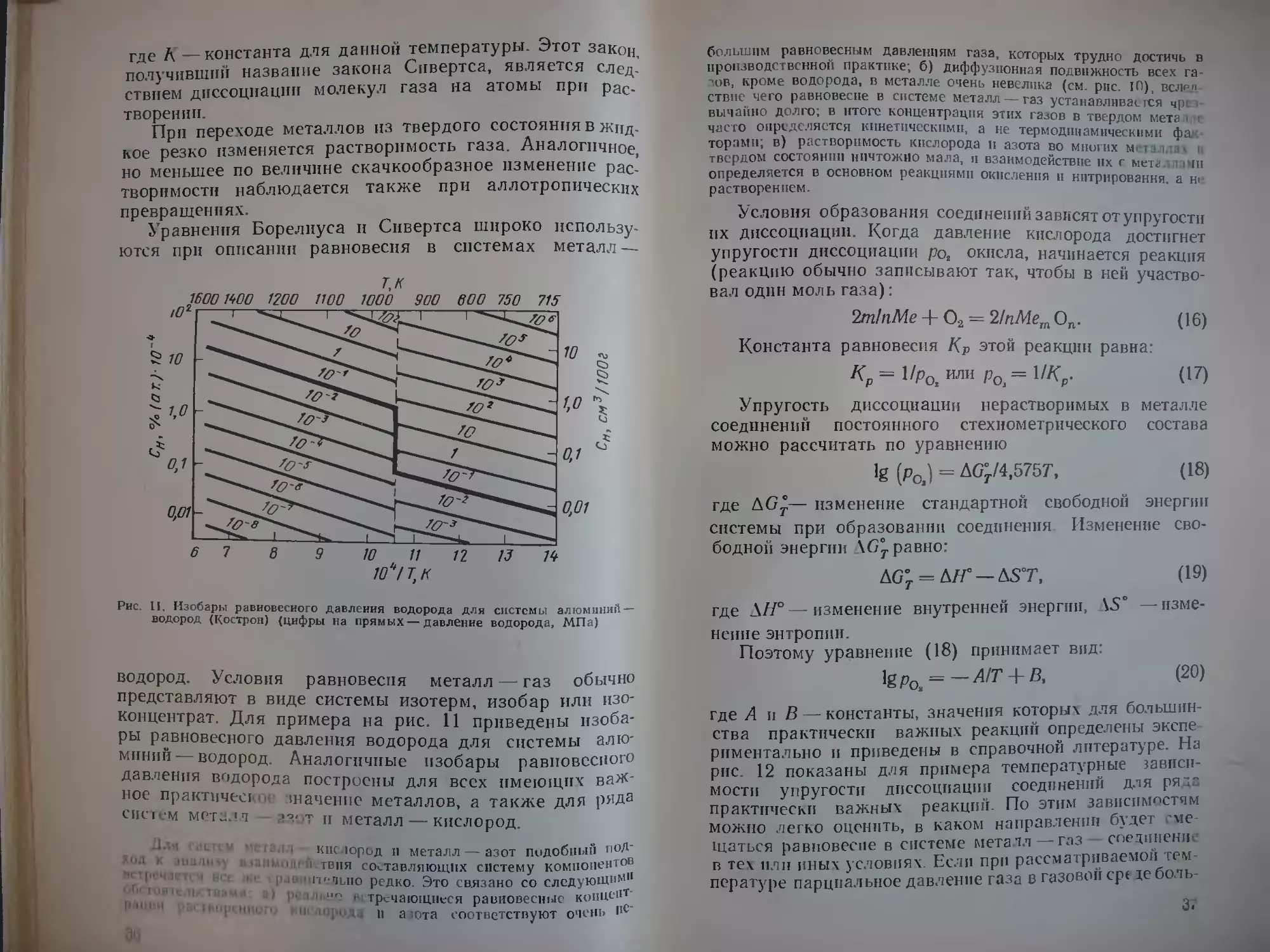

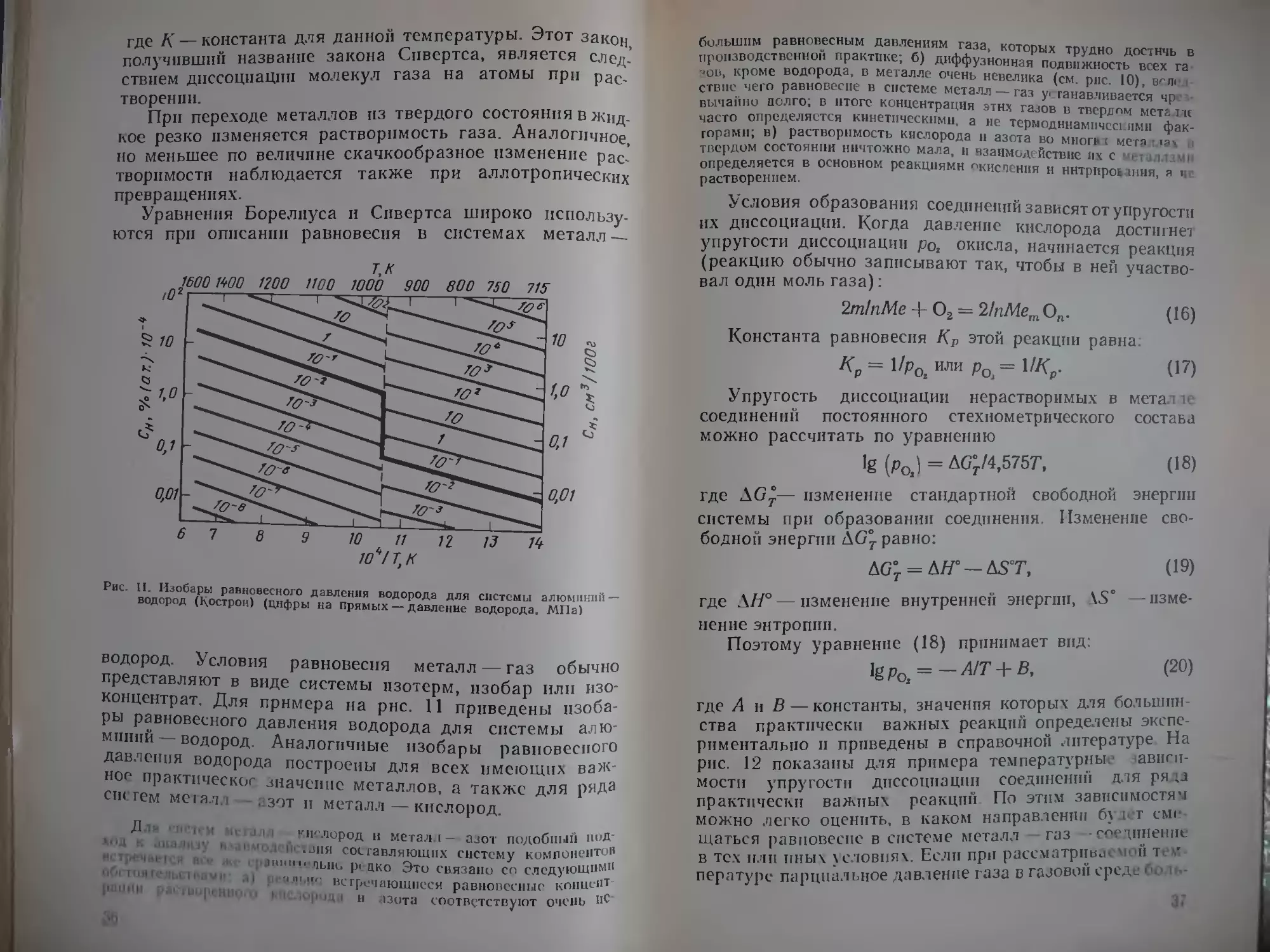

Уравнения Борелиуса и Сивертса широко использу-

ются при описании равновесия в системах металл —

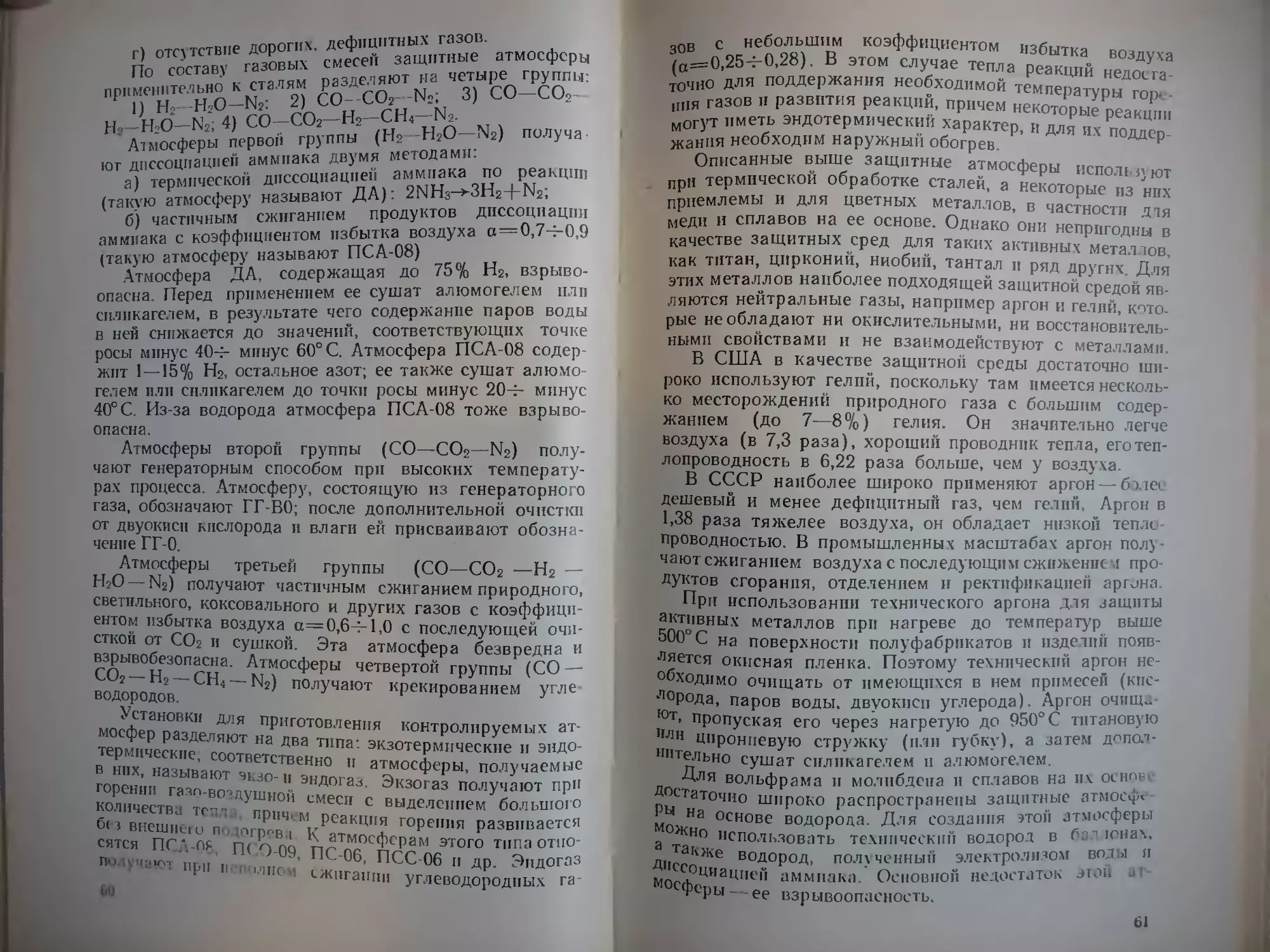

Рис. II. Изобары равновесного давления водорода для

водород (Костров) (цифры на прямых —давление

системы алюминий —

водорода, МПа)

водород. Условия равновесия металл — газ обычно

представляют в виде системы изотерм, изобар или изо-

концентрат. Для примера на рис. И приведены изоба-

ры равновесного давления водорода для системы алю-

миний водород. Аналогичные изобары равновесного

давления водорода построены для всех имеющих важ-

ное практически* (качение металлов, а также для ряда

сип ем метал л т и металл — кислород.

'.......... 11 , кис юрод п металл — азот подобный

1 ' ......1 твпя составляющих систему компонент он

' 1 ! • । • чП'-чыю редко. Это связано со следующим11

' I" । тречагощпеся равновесные коиЦе11Т'

п а .ота соответствуют очень I#

большим равновесным давлениям газа которых трудно достичь в

производственной практике б) диффузионная подвижность всех га

-ов, кроме водорода, в металле очень невелика (см рис 1(1) вслед

ствне чего равновесие в системе металл — газ устанавливается чт

вычайно долго; в итоге концентрация этих газов в твердом мета .

часто определяется кинетическими, а не термодинамическими фа.,

торами; в) растворимость кислорода и азота во многих м< m

твердом состоянии ничтожно мала, и взаимодействие их г метг i ,чп

определяется в основном реакциями окисления и нитрирования а но

растворением.

Условия образования соединений зависят от упругости

их диссоциации Когда давление кислорода достигнет

упругости диссоциации рОг окисла, начинается реакция

(реакцию обычно записывают так, чтобы в ней участво-

вал один моль газа)

2mlпМе + О2 = 2/пМет Оп. (16)

Константа равновесия Кр этой реакции равна:

!<Р = J/Po, или Ро, = (17)

Упругость диссоциации нерастворимых в металле

соединений постоянного стехиометрического состава

можно рассчитать по уравнению

lg (poJ = AGy/4,5757’, (18)

где AG’— изменение стандартной свободной энергии

системы при образовании соединения Изменение сво-

бодной энергии \G°T равно:

АО; = А//° —AST, (19)

где А/7°—изменение внутренней энергии, \S° —изме-

нение энтропии.

Поэтому уравнение (18) принимает вид:

lgPos = -^ + B- (20)

где А и В — константы, значения которых для большин-

ства практически важных реакции определены экспе

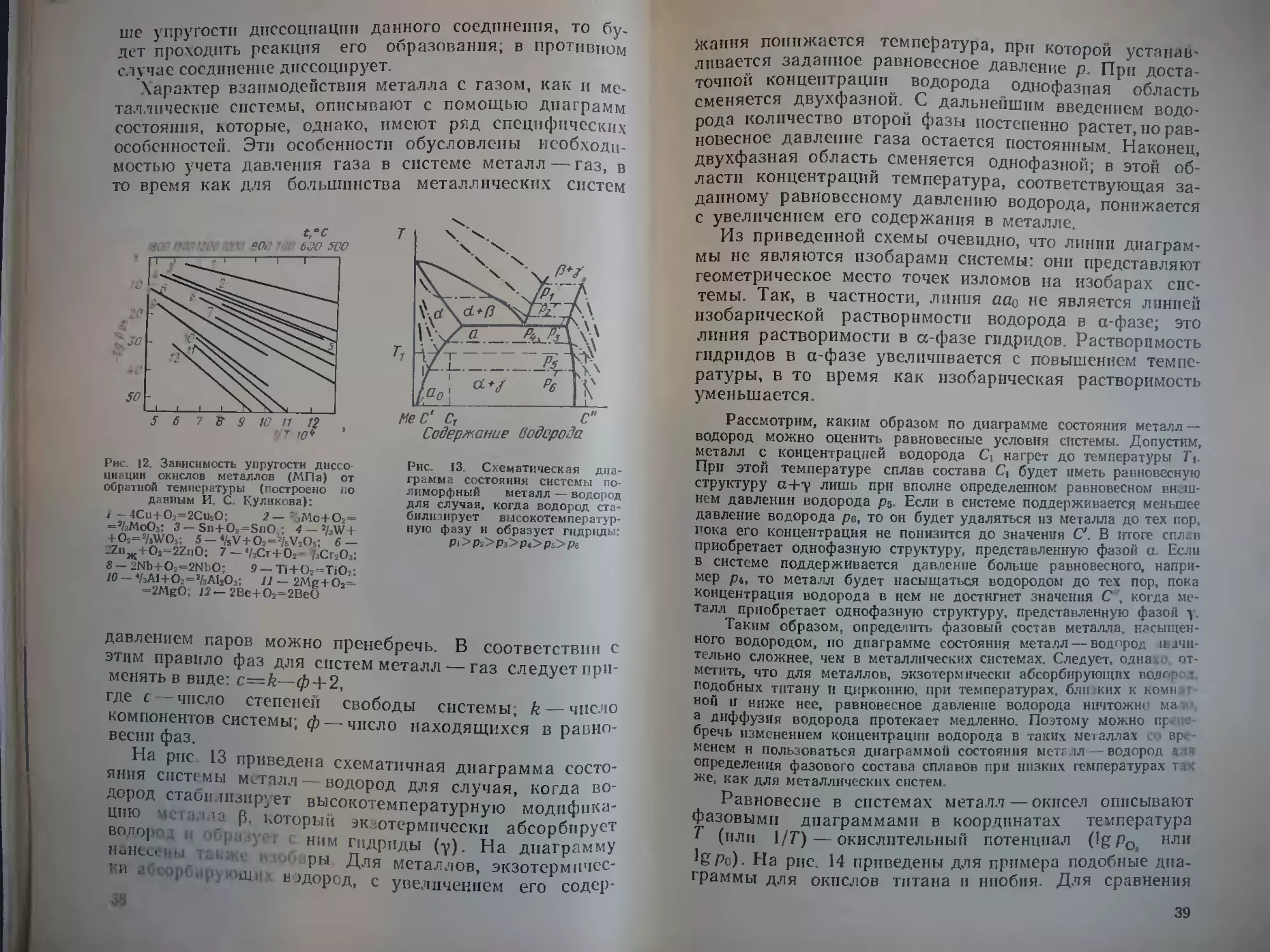

рнментально и приведены в справочной литературе. На

рис. 12 показаны для примера температурные зависи-

мости упругости диссоциации соединений для ря.,..

практически важных реакций. По этим зависимостям

можно легко оценить, в каком направлении будет > ме-

таться равновесие в системе металл газ соедпнени'.

в тех или иных условиях Если при рассма(риваемои тем-

пературе парциальное давление газа в газовой сре теооль-

3.

ке возможного газонасышенпя. Молекулы газа нс могут

диффундировать в твердых телах. Лишь после дпссо-

цпашш молекулы на атомы на поверхности твердого

тела атомы составляющие молекулу, проникают в ме-

талл В связи с этим состояние поверхности существен-

но влияет на скорость диффузии. При наличии окисных

и иного рода пленок процесс диффузии сильно замед-

ляется причем в этих условиях скорость диффузии час-

0,см2с

10"

1СГК

10-'s

10~20

10~25

П

кТ

1500 600

200 100 25 О

-Милли-

секунда

-Секунда

-Минута

Г3

-Минута

- Сае

- Сутки

Микросекунда— _

миллисекунда _

-Год

Секунда-

Минута-

Час-

Сутки-

-50 Год-

- Год

-Столетие

-Стонете

-Миллион

лет

- Возраст

Вселенной

О 1 z 3 ч 5 6

1/Т 103

Рис. 10. Коэффициенты диффузии (£)) некоторых атомов в феррите, время

между двумя атомными перемещениями (h/kT), время Тд, соответствующее

протеканию диффузии к границам зерен на 50% (радиус зерна Ю“8 см), и

время тП . соответствующее миграции растворенных атомов на поверхность

образца при толщине 2 мм (Даркен):

i водород, 2 азот; 3~ углерод; 4— элементы, диффундирующие по узлам

решетки

то не зависит от давления газа и определяется порами

и трещинами в пленке.

Для оценки распределения кислорода, азота и угле-

рода при диффузии из газовой среды в достаточно мас-

полуфабрикаты и детали, как правило, можно

пплгтрЩ1ГГЬСЯ РРше11и< м второго уравнения Фика для

Pr СГ° Я а"ФФУзни в полубесконсчпое тело

обли ТЛ|,ЧП 1 юрода, азота и углерода водород

ме1 , 1 Диффузионной подвижностью в

1рпг 11)). Поэтому при оценке насыщения мс-

таллов водородом при термической обработке нельзя

считать реальные детали и полуфабрикаты полубески-

иечпым телом. При теоретической оценке возможного

проникновения водорода в металл при достаточно высо-

ких температурах, свойственных термической обработке

необходимо обращаться к решениям более сложных диф-

фузионных задач, приведенных в специальной литерату-

ре по диффузии. г ’

Проникновение газа в металл и распределение со-

ставляющих его молекул и атомов в объеме металла

называют абсорбцией пли окклюзией- Проникающие

в металлы атомы молекул, составляющих газовую ат-

мосферу печи, могут образовывать с ними твердые рас-

творы и химические соединения, а также накапливаться

в несплошностях внутри металла.

В зависимости от знака теплового эффекта разли-

чают эндотермическую и экзотермическую абсорбцию.

Эндотермическая абсорбция протекает с поглощением

тепла, и поэтому количество абсорбированного газа при

заданном внешнем его давлении возрастает с повыше-

нием температуры. Экзотермическая абсорбция протека-

ет с выделением тепла, и поэтому содержание газа в

металле прн данном давлении с повышением темпера-

туры уменьшается.

При образовании растворов равновесная концентра-

ция растворенного двухатомного газа в металле С при

заданном равновесном его давлении р в газовой среде

связана с температурой уравнением Борелпуса;

С = фр,/2ехр(-(?/2КП О4)

где Q — теплота растворения 1 моля газа; ф — констан-

та (энтропийный фактор); R — газовая постоянная,

Т — абсолютная температура.

Коэффициент «два» в знаменателе показателя сте-

пени (2RT) связан с тем, что растворению этих газов

в металле предшествует диссоциация молекул на два

атома (например, Н+±2Н). В координатах lg С

при заданном давлении уравнение (14) графически вы-

ражается прямой линией, по наклону которой можно

легко найти теплоту растворения Q. При постоянной

температуре зависимость растворимости дв>\ато. ihx

газов С от давления газа р описывается уравнением

c = (15)

?,5

3’

где д'— константа для данной температуры. Этот закон,

получивший название закона Спвертса. является след,

ствием диссоциации молекул газа на атомы при рас-

творении.

При переходе металлов из твердого состояния в жид-

кое резко изменяется растворимость газа. Аналогичное,

но меньшее по величине скачкообразное изменение рас-

творимости наблюдается также при аллотропических

превращениях.

Уравнения Борелиуса и Спвертса широко использу-

ются при описании равновесия в системах металл —

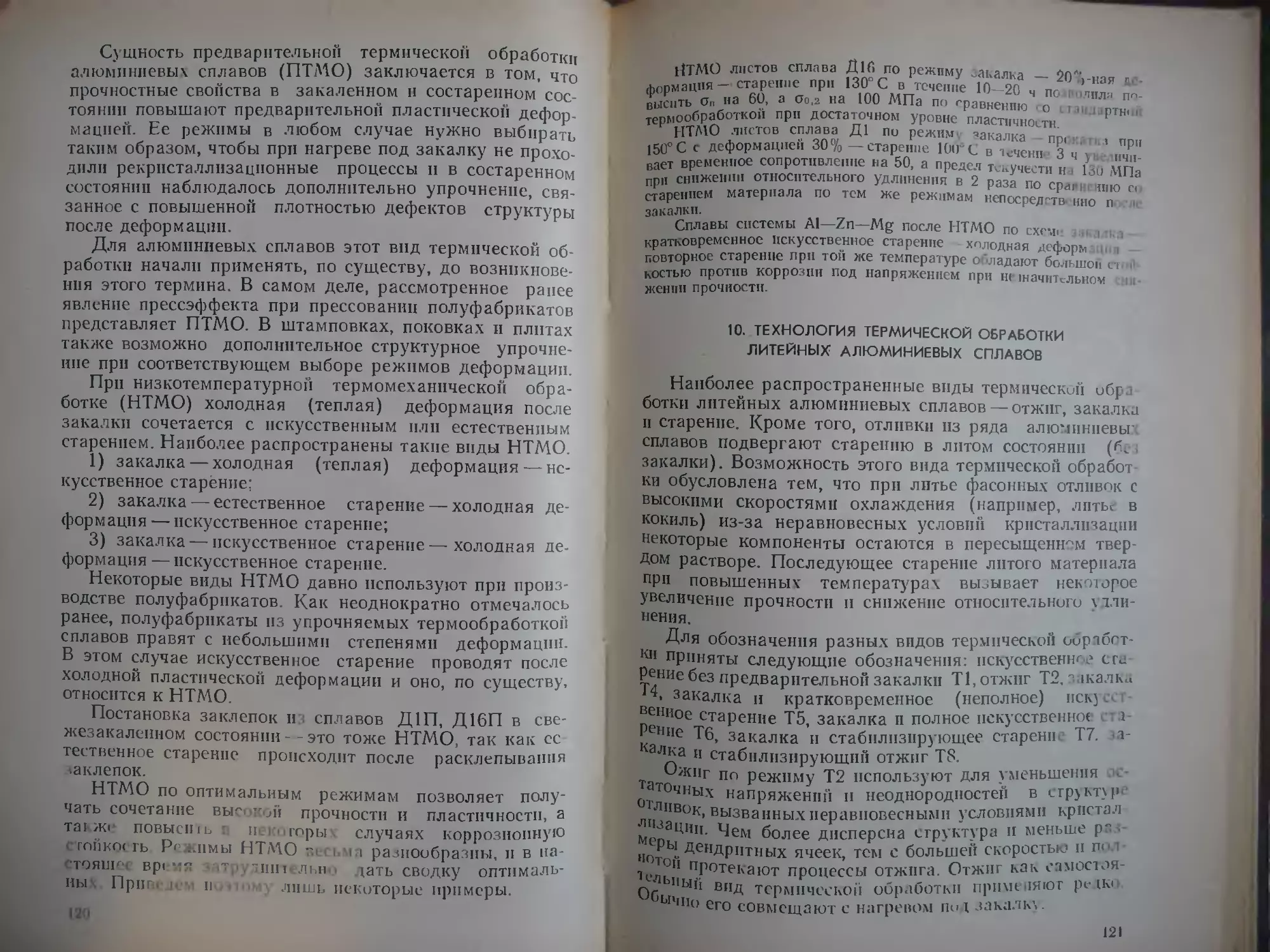

Рис. П Изобары равновесного давления водорода для системы алюминий-

водород (Кострой) (цифры на прямых — давление водорода, МПа)

водород. Условия равновесия металл — газ обычно

представляют в виде системы изотерм, изобар или изо-

концентрат. Для примера на рнс. 11 приведены изоба-

ры равновесного давления водорода для системы алю-

миний-водород. Аналогичные изобары равновесного

давления водорода построены для всех имеющих важ-

ное практическое значение металлов, а также для ряда

систем металл азот и металл — кислород.

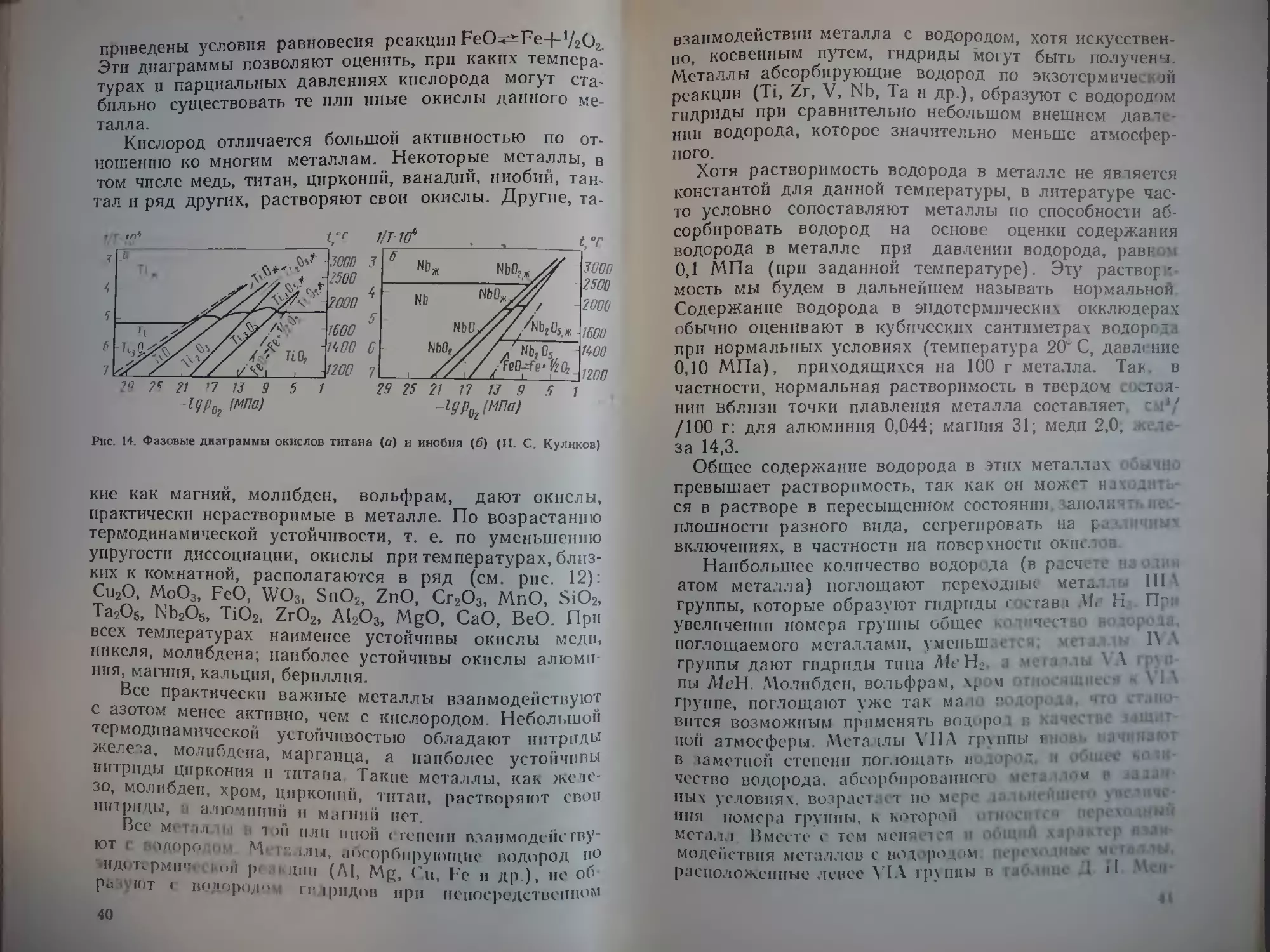

fllt 1 ..... кислород н металл- азот подобный шД

" г ' ' । -ли) составляющих систему компонент в

1 ; пык, pi дКо эТо связано со следующим11

, । '1П1.11Г' встречающиеся равновесные конщ-нт

** р u uupeHHinn Mic. )о|1чц | н азота соответствуют очень UC

большим равновесным давлениям газа, которых трудно достичь в

производственном практике; б) диффузионная подвижность всех га

•ов, кроме водорода, в металле очень невелика (см рис 10) to

ствпс чего равновесие в системе металл-газ у. ганавливается чр

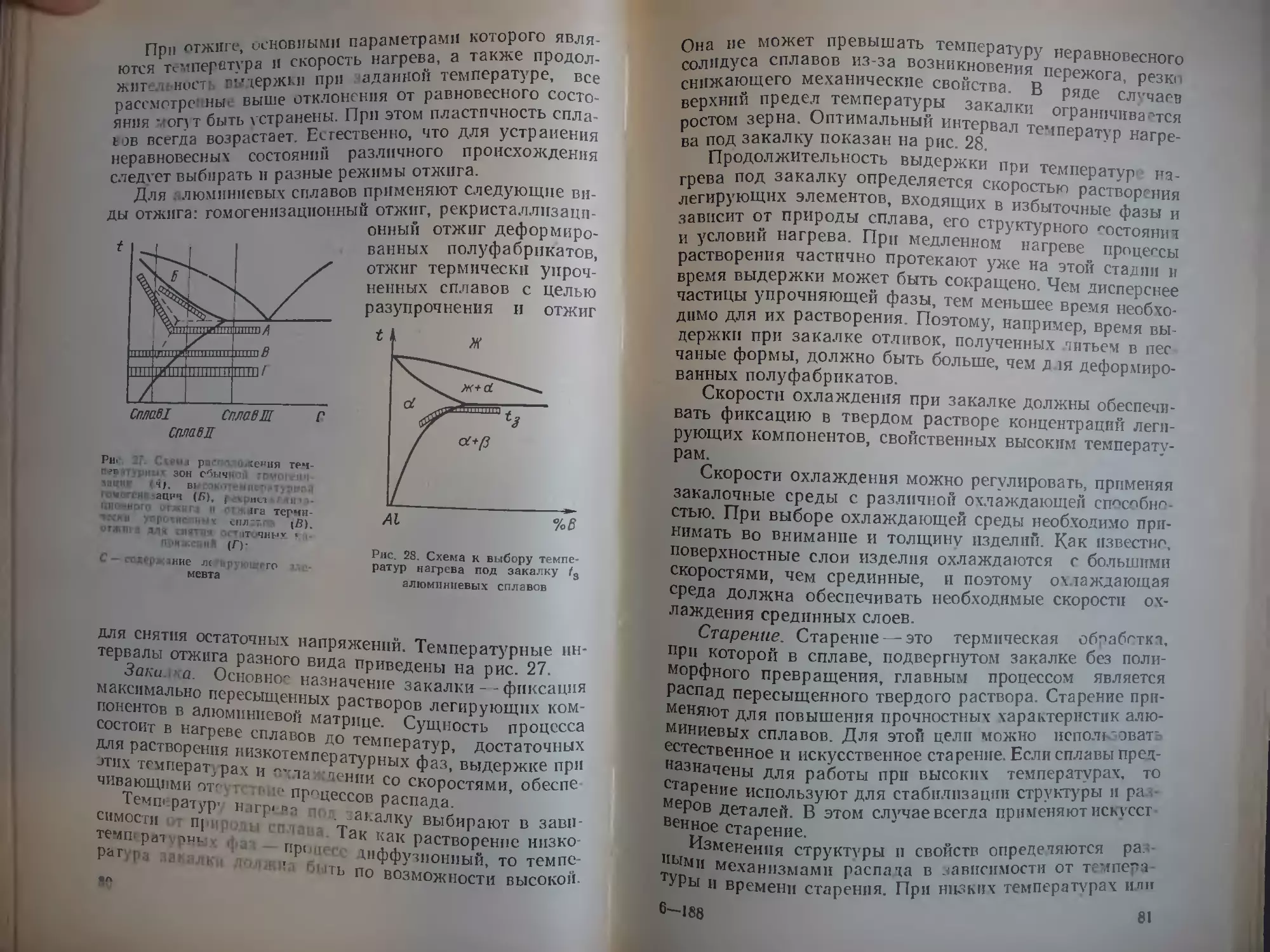

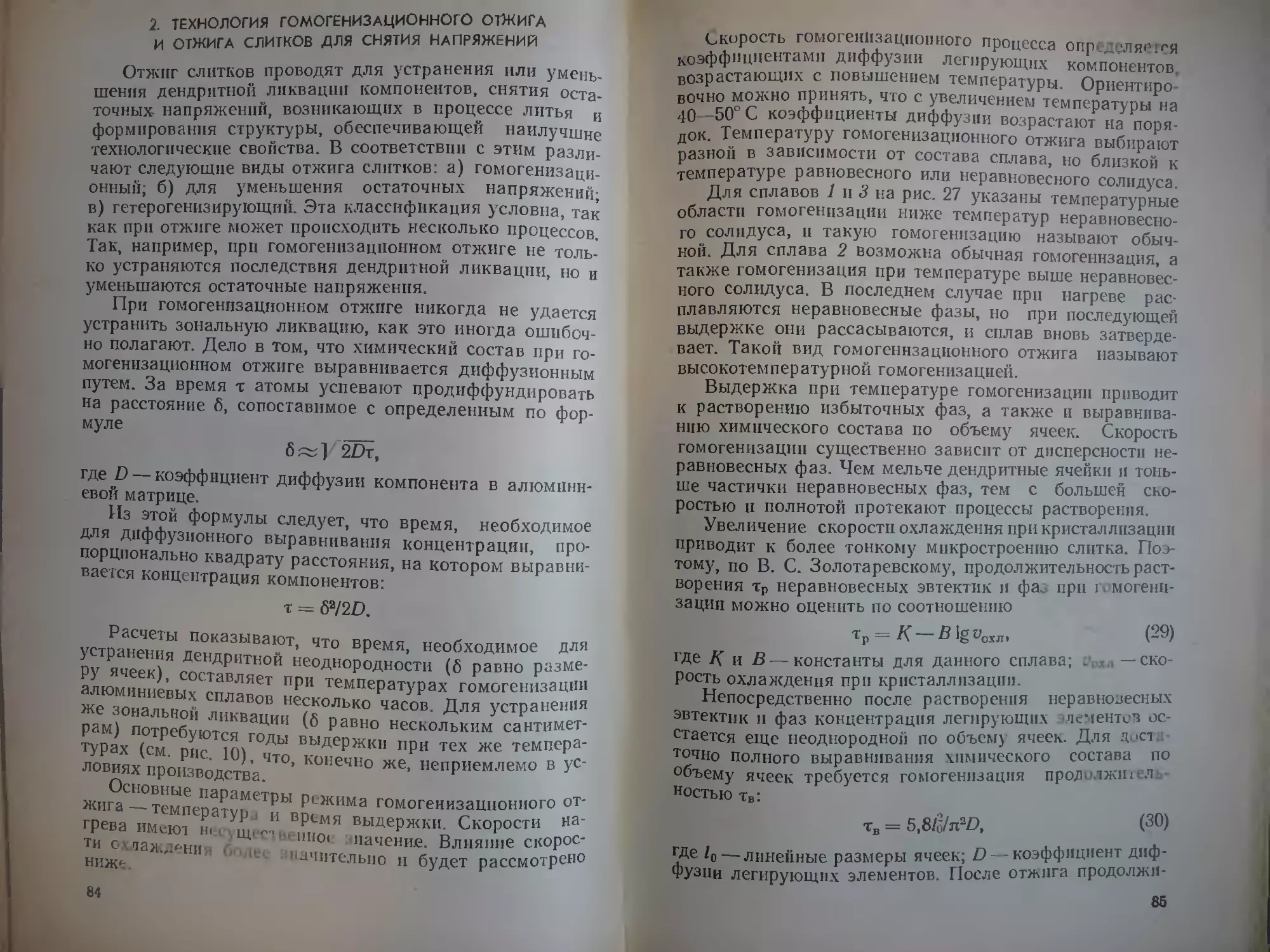

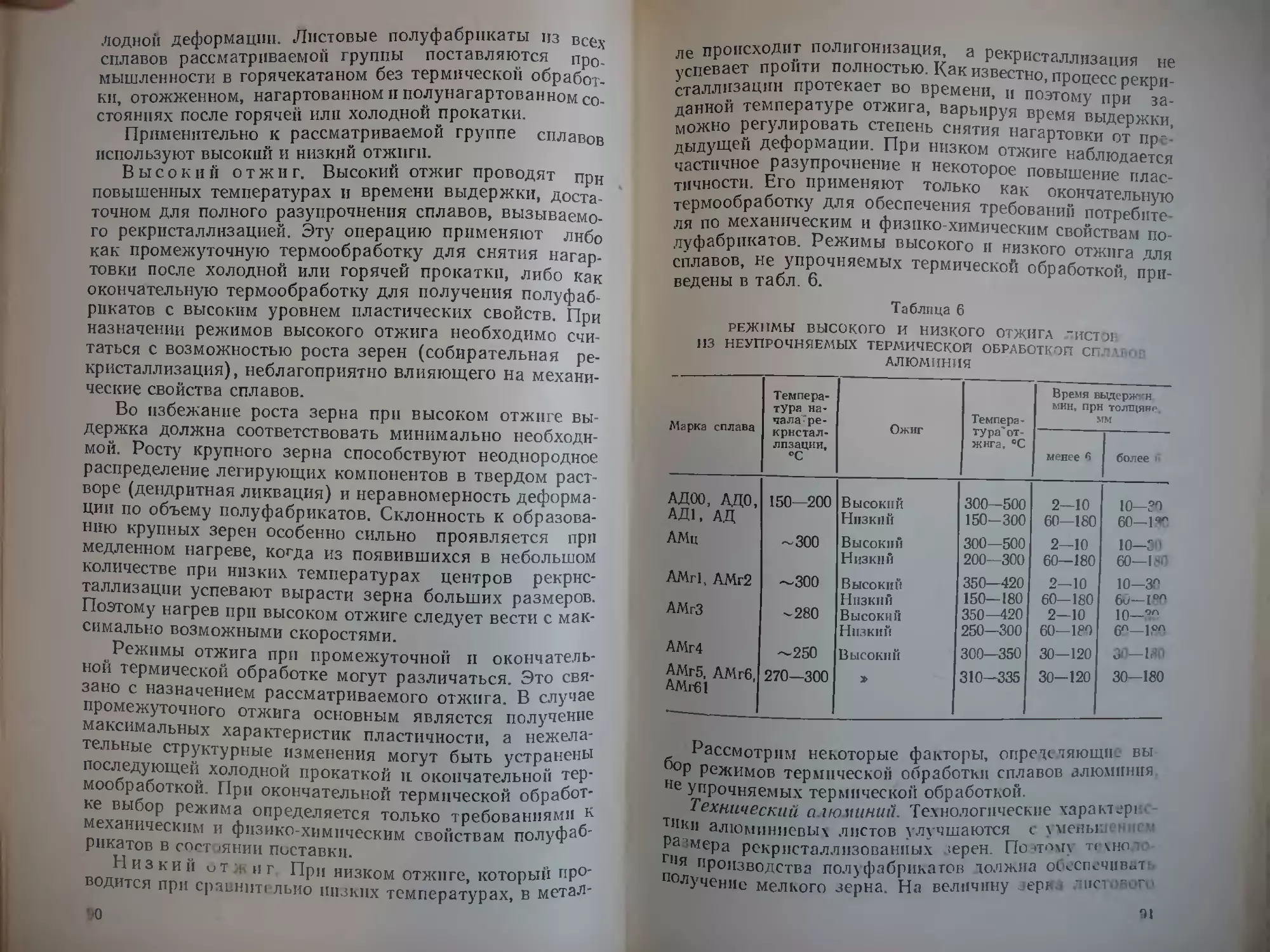

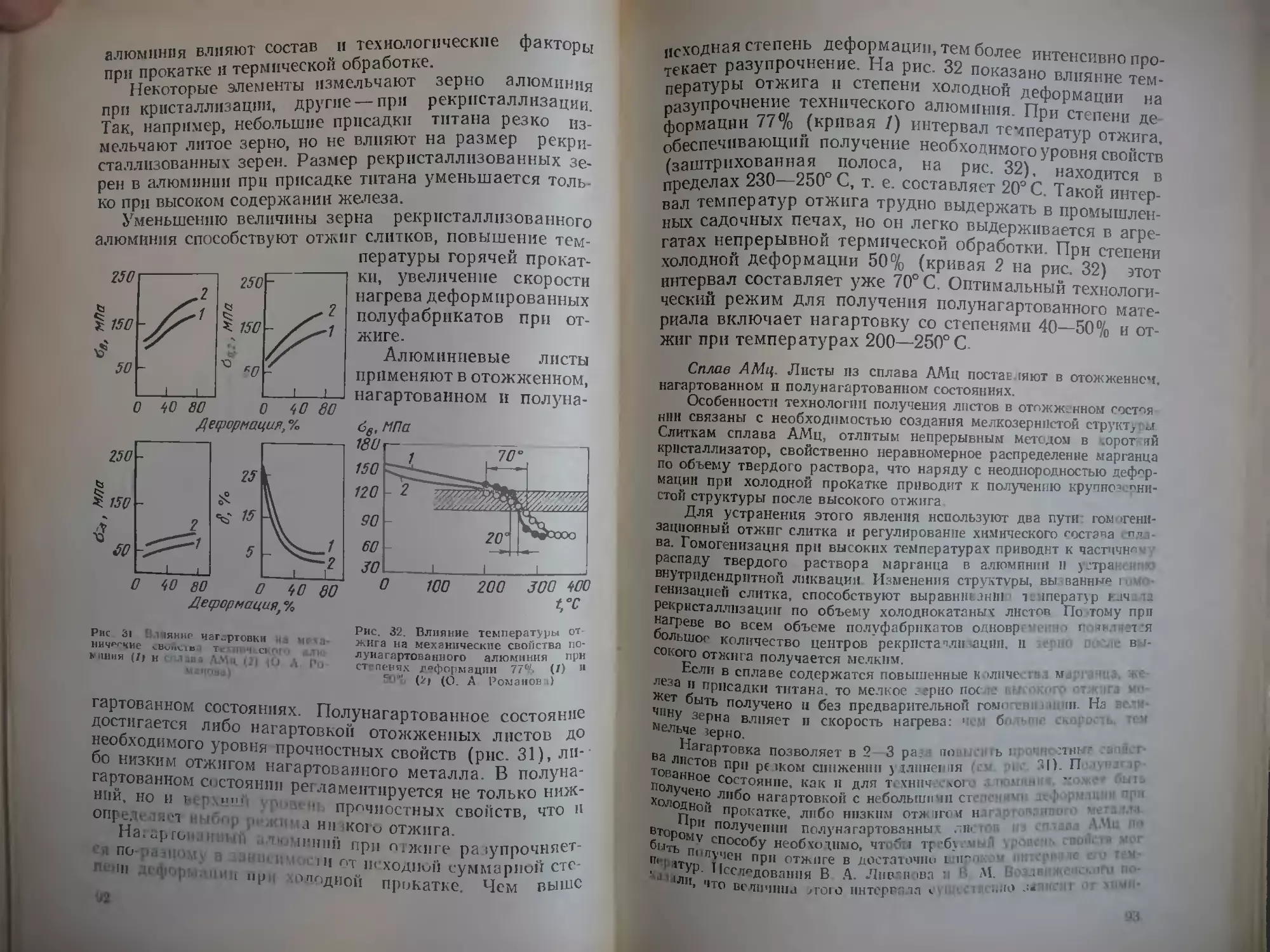

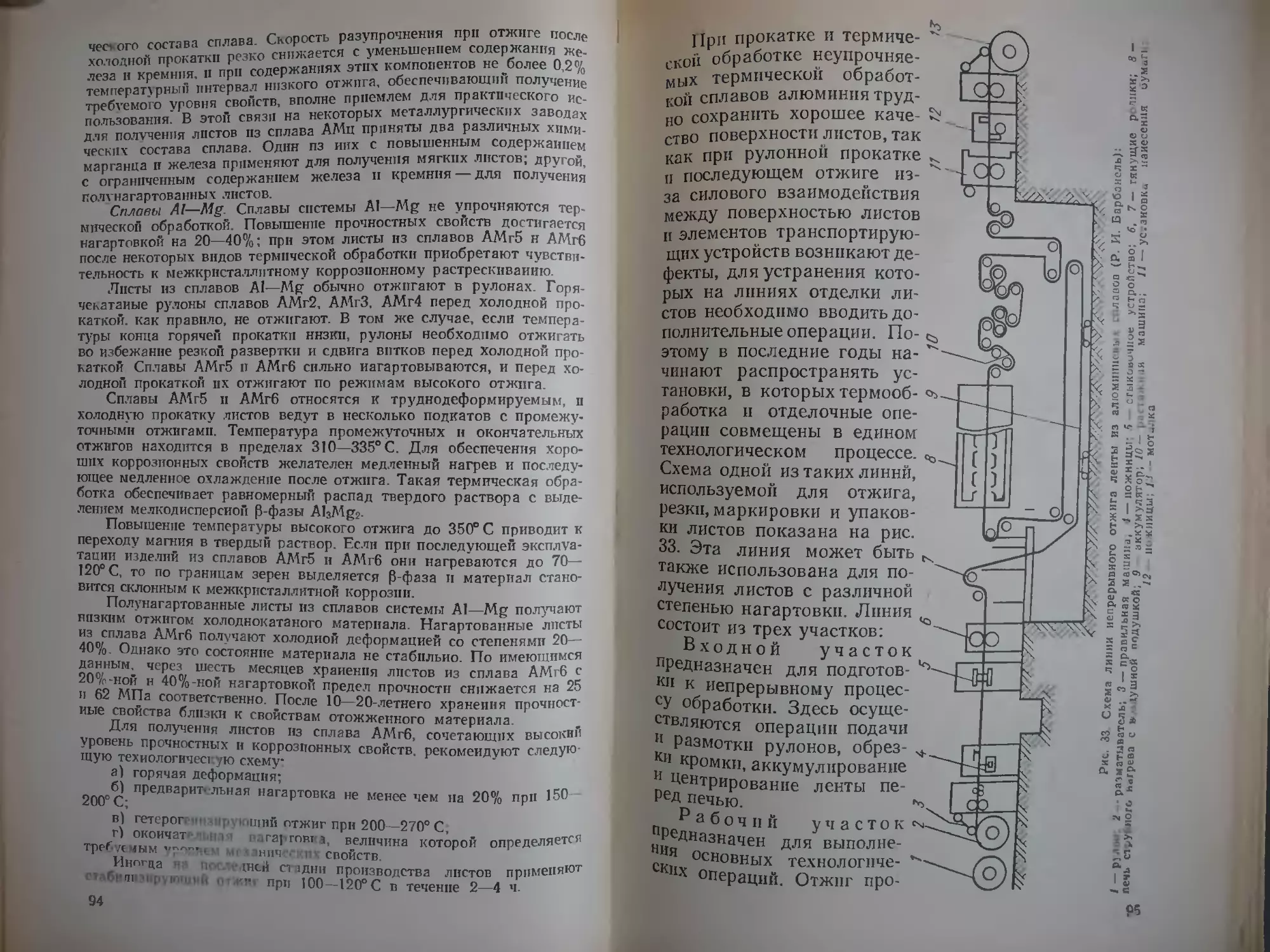

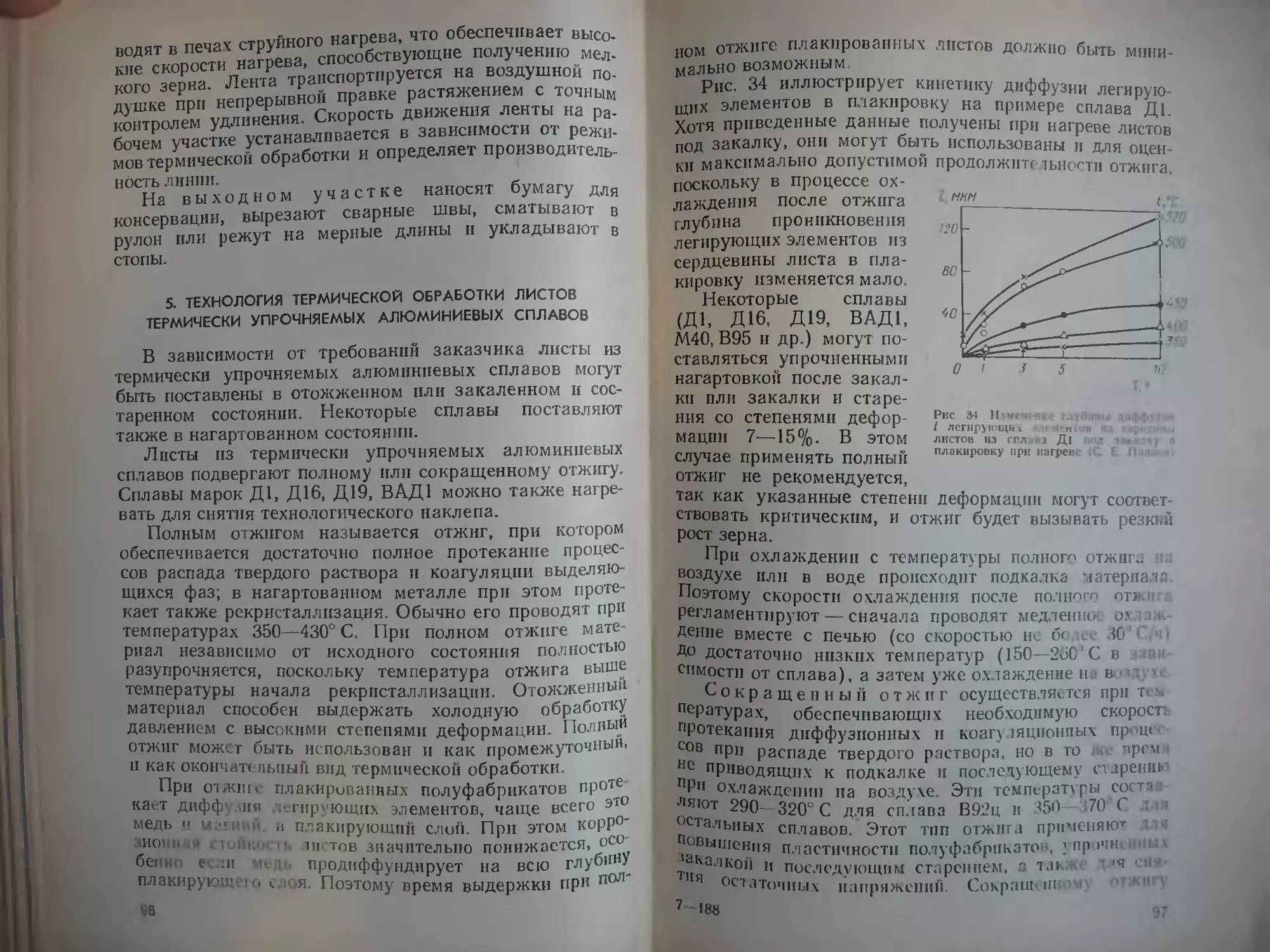

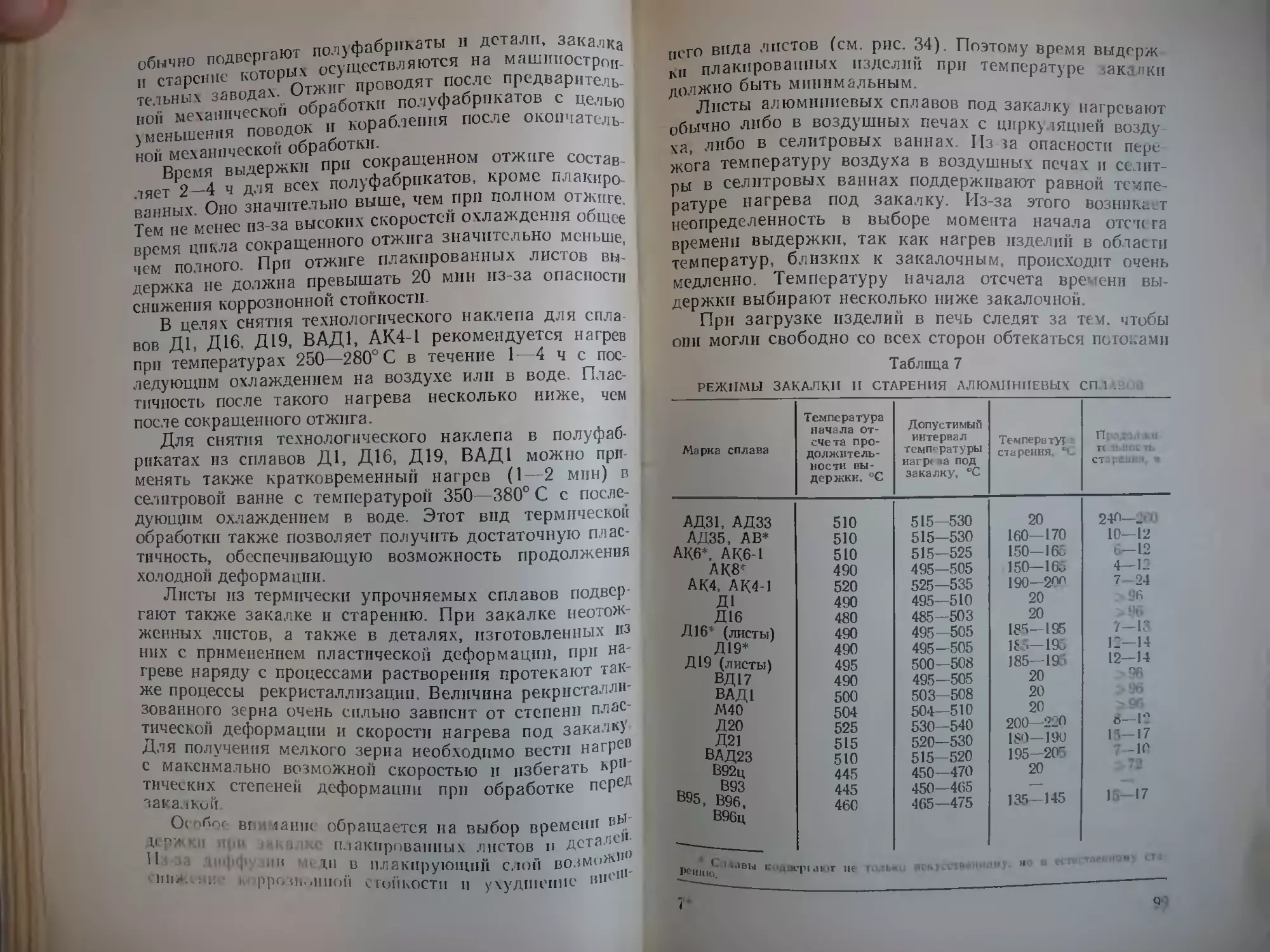

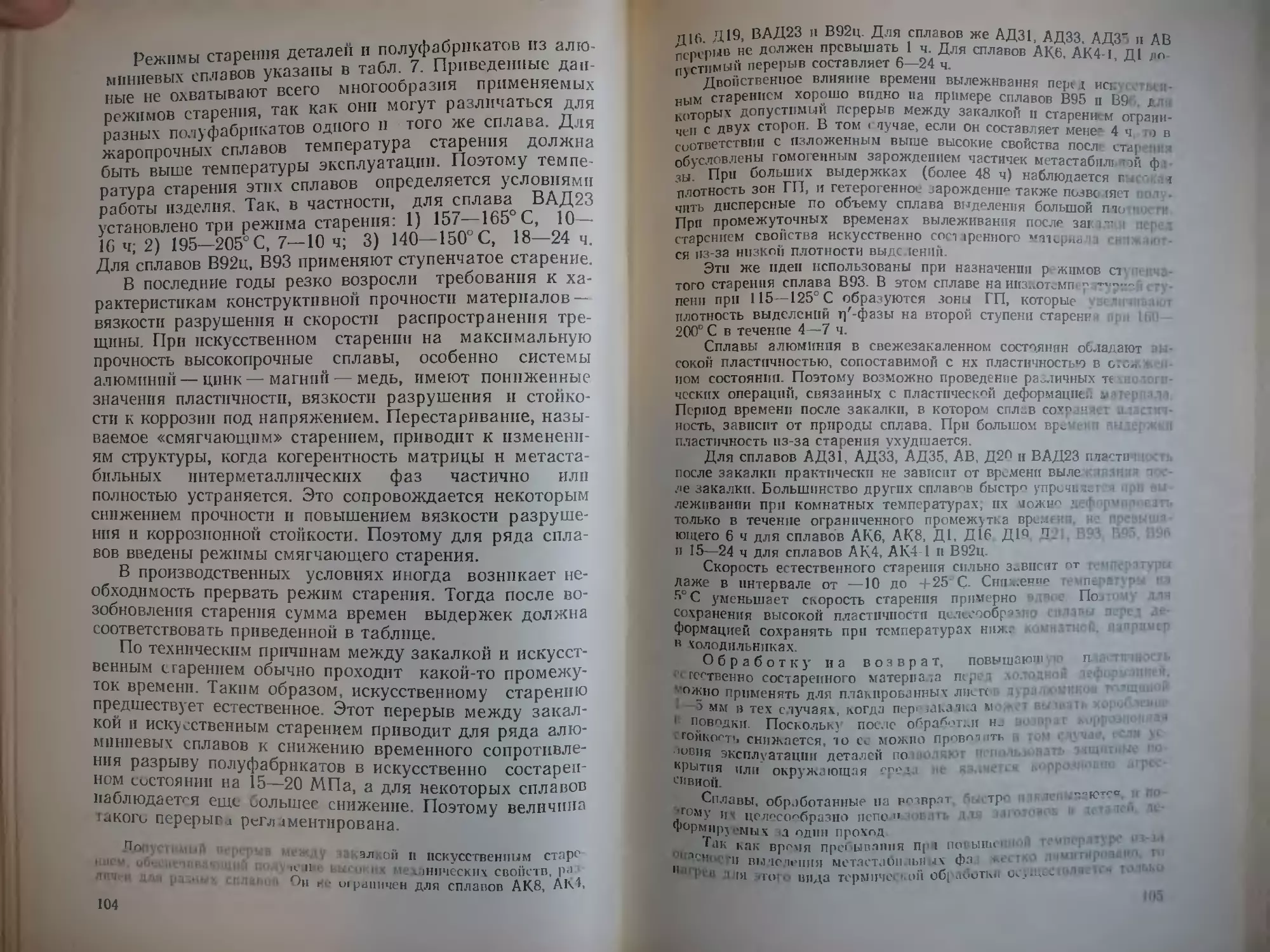

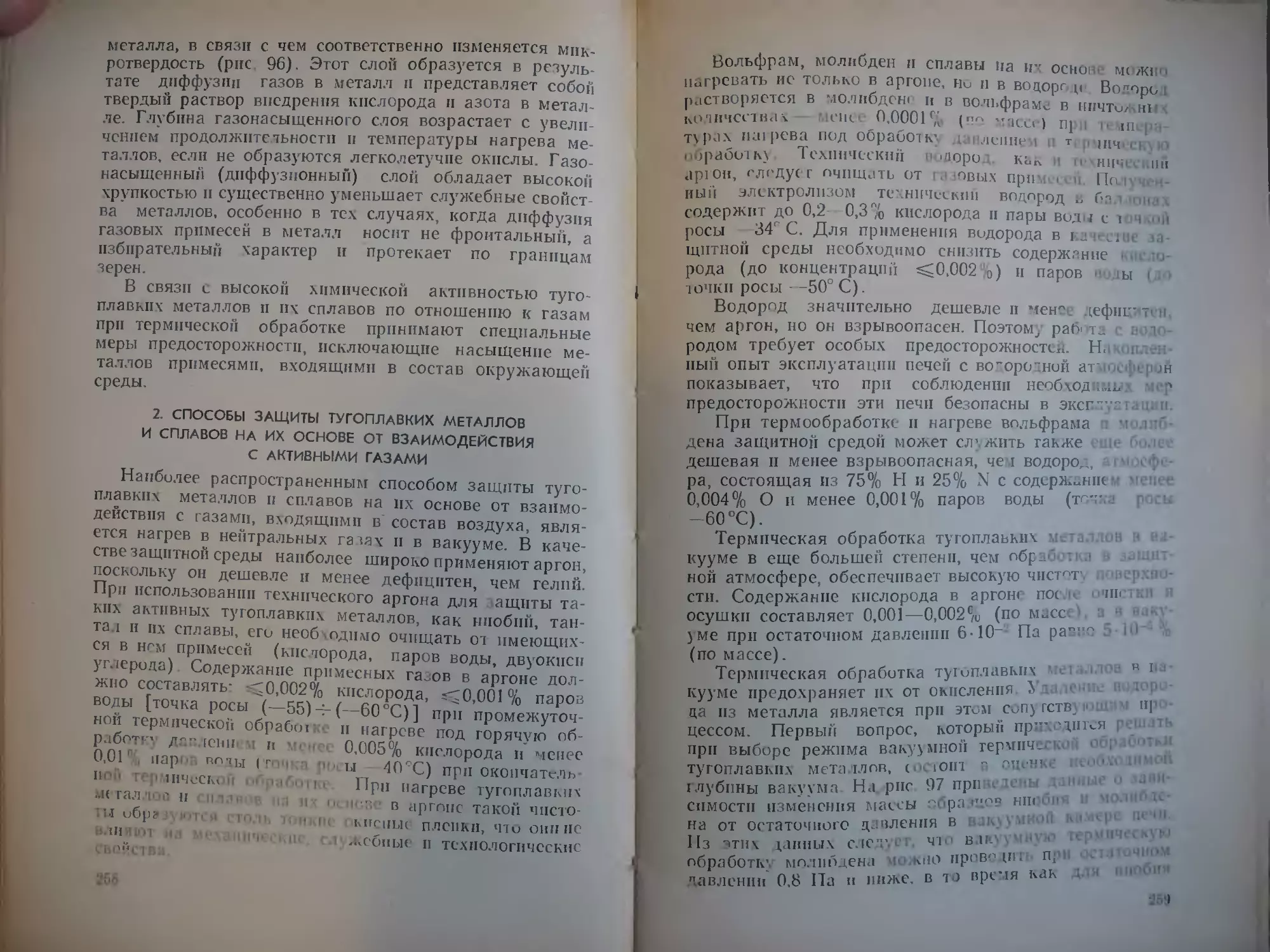

вычапно полго; в итоге концентрация этих газов в твердом мет£1е