Автор: Холопов Ю.В.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления общая технология основы промышленного производства сварка сварные конструкции

ISBN: 5-217-00270-0

Год: 1988

Текст

ю. в. холопов

УЛЬТРАЗВУНОВАЯ

СВАРКА

ПЛАСТМАСС

И МЕТАЛЛОВ

ьА

ЛЕНИНГРАД

„МАШИНОСТРОЕНИЕ^

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1988

ББК 30.616

Х73

УДК 621.791

Рецензент канд. техн. наук С. С. Волков

Холопов Ю. В.

Х73 Ультразвуковая сварка пластмасс и металлов.—Л.:

Машиностроение. Ленингр. отд-нне, 1988. — 224 с: ил.

ISBN 5-217-00270-0

В книге изложена технология соединения пластмасс и металлов

ультразвуком — УЗС. Даны новые материалы по физическим основам

процесса УЗС, технологии сварки; рассмотрены основные

конструктивно-технологические особенности оборудования, методы стабилизации

прочности и контроля качества сварных соединений.

Показана технико-экономическая целесообразность использования

ультразвуковой сварки в промышленности.

Книга предназначена для инженерно-технических работников,

занимающихся разработкой оборудования, технологией и эксплуатацией

машин для УЗС пластмасс и металлов.

„ 2704060000—252 _.,

Х 038@1)-88 252~88 ББК 30-616

ISBN 5-217-00270-0 © Издательство «Машиностроение», 1988

ПРЕДИСЛОВИЕ

Ультразвуковая сварка (УЗС) является одним из методов

соединения пластмасс и металлов. Благодаря целому ряду весьма

ценных технологических свойств, например возможности

соединения разнородных и разнотолщинных металлов, в ряде случаев

без снятия оксидных пленок, она нашла свое применение особенно

в микроэлектронике. Более того, сейчас становится очевидным,

что без использования специфических особенностей

ультразвуконвой сварки невозможно осуществление йовых, перспективных

технологических процессов сварки.

В области УЗС термопластичных полимеров за последние

четверть века ультразвуковая сварка начинает широко

использоваться в промышленности. В настоящее время ее используют

сотни заводов. Без ультразвука невозможно дальнейшее

совершенствование технологии сварки таких, например, широко

распространенных полимеров, как полистирол, полиметилметакрилат,

полиэтилентерефталатные пленки и т.п. Технико-экономическая

целесообразность использования энергии ультразвука однозначна.

Работы в области ультразвуковой микросварки проводятся

в стране достаточно интенсивно. Вместе с тем практические нужды

промышленности страны сегодняшнего дня в ультразвуковой

сварке пластмасс и металлов едва ли не на два порядка превышают

то, что на сегодняшний день сделано в области УЗС. Поэтому

информация о результатах работ в этом направлении технического

прогресса является предельно актуальной. Привлечение внимания

различных отраслевых НИИ и КБ к потенциальным

возможностям УЗС, освоение специфики оборудования и технологии

УЗС будут способствовать еще большему развитию этого вида

сварки, обладающему широкими технологическими

возможностями, высокой производительностью, обеспечивающему высокое

качество сварных соединений.

В СССР сложилась научная школа по сварке пластмасс

ультразвуком в МВТУ им. Баумана под руководством академика

Г. А. Николаева. Много было сделано во ВНИИЭСО — в

отраслевом институте Минэлектротехпрома.

Сейчас перед ультразвуковой сварочной технологией большая

перспектива; круг специалистов, занимающихся УЗС пластмасс

и металлов, расширяется, потребность в литературе по этому виду

техники постоянно растет.

1*

3

Если учесть, что типовые комплекты технологического

оборудования для УЗС после модификации могут с успехом

использоваться для развальцовки заклепок при соединении металлов

с пластмассами, резки полимеров, финишной обработки металлов

и других операций, настоящая книга будет полезна достаточно

большому кругу лиц.

Основной особенностью книги является то обстоятельство,

что проблемы УЗС пластмасс и металлов рассмотрены с единых

методических позиций. Хотя механизм образования сварного

соединения полимеров и металлов имеет принципиальные

различия, но основные вопросы, связанные с энергетикой процесса

сварки методами и приемами стабилизации процесса,

комплектностью технологического оборудования и технологией процесса,

являются однородными.

В основу книги положены результаты работ автора,

выполненных под его непосредственным руководством и при участии,

широко использованы также материалы, полученные в МВТУ

им. Баумана и других организациях страны. В книгу вошли только

наиболее важные, по мнению автора, материалы, часть из которых

еще нигде не опубликовывалась.

Автор выражает глубокую признательность всем сотрудникам,

которые принимали участие в совместных с ним работах.

Все замечания и предложения по книге автор просит

присылать по адресу: 191065, Ленинград, ул. Дзержинского, 10, ЛО

издательства «Машиностроение».

Глава 1

ФИЗИЧЕСКИЕ УСЛОВИЯ ОБРАЗОВАНИЯ

СВАРНОГО СОЕДИНЕНИЯ

1.1. ОБЩАЯ ХАРАКТЕРИСТИКА ПРОЦЕССА

Ультразвуковая сварка (УЗС) пластмасс и металлов основана

на использовании энергии механических колебаний сварочного

наконечника. Колебания совершаются с ультразвуковой частотой

свыше 16 кГц и амплитудой колебаний на уровне 0,5—50 мкм.

Энергия в зону сварки вводится посредством сварочного усилия,

которое находится в пределах @,1-И,0) ат свариваемого

материала.

Процесс образования сварного соединения характеризуется

сложным взаимодействием многочисленных и разнородных

факторов. С одной стороне, это комплекс явлений, связанный с

интенсивными процессами внешнего трения, повышения

температуры в свариваемых материалах, растрескиванием твердых и

выгоранием жировых пленок, повышением пластичности, обмя-

тием микро- и макронеровностей, сближением контактирующих

поверхностей на расстояние, близкое к межатомному, и т. п.

С другой стороны — это комплекс явлений, связанных с

состоянием, способностью энергетического тракта подать эту энергию

в зону^сварки. ' •

Передача энергии, особенно устойчивая, стабильная,

сопряжена, как увидим ниже, с большими трудностями, так как мы не

знаем, какими конкретно условиями предопределяется отбор

мощностей. И это относится как к одной, так и к другой стороне

этого явления при сварке тех или иных материалов.

! Основными составляющими энергетики процесса УЗС

являются процессы внешнего и внутреннего трени*|. Объем

информации по важнейшим, уже установленным закономерностям

внешнего трения достаточно большой. Но, к сожалению,

применительно к УЗС этим вопросом никто не занимался. Сам подход

к этой теме и полученные результаты показывают исключительную

многоплановость явления внешнего трения при УЗС.

Внешнее трение выступает при этом как носитель энергци, как

положительное явлейие, без которого процесс УЗС практически

был бы невозможен, to внутреннем трении, как Ъдной

из энергетических составляющих процесса УЗС металлов,

упоминалось в ряде работ. Но в последней, наиболее обстоятельной,

посвященной специально исследованию физических условий

образования сварных соединений металлов [121 внешнее трение

отнесено только к «... зонам схватывания ...», при этом

энергетический вклад внутреннего трения не рассматривался. При

5

Таблица 1.1

Сравнительные данные по параметрам режима сварки

Параметры

Амплитуда, м

Частота, Гц

Скорость, м/с

Путь, м

Давление, МПа

Температура Т

Вид сварки

Холодная

0,02

1

0,02

0,02

120—150

о,озгпл

Трением

500—1500

1,5

90

30—50

0,8ГПЛ

Ультразвуковая

6-10"в 1

16.10*—1,2.10е

3 для металлов; 8 для

полимеров

10 (реверсивный)

г^ат для металлов; @,1ч-

—0,2) ат для полимеров

0,4ГПЛ J

рассмотрении физических условий сварки полимеров, наоборот,

доминирующую роль отводят внутреннему трению [6]. Роль

внешнего трения просматривается только при сварке жестких1

полимеров. Таким образом, налицо противоречия и неполная

информация о важнейших составляющих процесса трансформации

энергии ультразвука в зоне контактирования свариваемых

материалов.

И еще одно обстоятельство. В литературе указывалось на

однородность процесса УЗС с холодной сваркой, сваркой трением.

Не останавливаясь на принципиальных схемах ввода энергии

(они достаточно хорошо известны), приведем результаты

сравнения основных параметров режимов сварки: амплитуды колебаний

сварочного наконечника (пуансона), точки свариваемой детали,

частоты колебаний, линейной скорости, общего пути движения,

сварочных давлений и температуры в зоне сварки, т. е. достаточно

большого числа показателей, которые должны объективно

описывать динамику передачи энергии в зону сварки. Данные по этим

параметрам сведены в табл. 1.1. Их сравнение показывает, что

о подобии холодной сварки, сварки трением и УЗС можно говорить

только как о первом приближении.

Все три рассматриваемых вида сварки не совпадают ни по

одному из показателей. Сварка трением по амплитудам колебаний,

частотам, характеру контактирования, т. е. важнейшим

показателям процесса, не имеет с УЗС ничего общего. Разрыв

возникающих межмолекулярных связей при сварке трением и

соответствующее смещение точек достигает более 1 - 10е мкм, в то время

как при УЗС она может составить не более 10 мкм. Холодная

сварка тем более ни по одному из признаков не похожа на УЗС.

Специфический вид энергии — ультразвук — позволяет

реализовать весьма ценные технологические свойства процесса сварки.

К ним можно отнести следующие: низкую требовательность к

состоянию свариваемых поверхностей; возможность сварки

материалов с высокой электропроводностью (например, медь, алюми-

6

ний); разнородных (сталь — алюминий), разнотолщинных A : 100).

Ультразвуком хорошо сваривается большая группа

термопластичных полимеров. Более того, некоторые из них, например

полистирол, лавсан и другие, свариваются только ультразвуком.

УЗС практически нашла рациональные области использования

в промышленности и имеет хорошо выраженную тенденцию

к дальнейшему развитию. Высокая технико-экономическая

эффективность использования УЗС пластмасс и металлов

предопределяется в ряде случаев крайней технологической

необходимостью, устранением вредных условий труда или реальным

снижением трудозатрат.

1.2. ОБЩАЯ ФИЗИЧЕСКАЯ МОДЕЛЬ ЗОНЫ СВАРКИ

Изложенные в работах [9 и др.] материалы исследований

процессов внешнего и внутреннего трения различных материалов

однозначно, убеждают нас, что эта группа сложных и

взаимосвязанных физических явлений характерна для процесса УЗС

пластмасс и металлов. Существующие концепции о роли тех или

иных видов трения при сварке упрощены или противоречивы.

Они, как правило, отражают какую-либо одну часть явления.

Утверждение о доминирующей роли, например, внешнего трения

при УЗС металлов, на наш взгляд, не предопределяет специфики

явления. Внешнее трение сварочного наконечника о свариваемые

детали в любом случае является источником энергии,

знакопеременных напряжений и деформаций в зависимости от свойств

свариваемых материалов (полимеров, металлов, композиций).

Свойства материалов определяют уровень отбираемой энергии.

Внутреннее трение не является доминирующим источником

теплоты при сварке, например, металлов, ноего вклад в

образование сварного соединения нельзя недооценивать. Сварка

происходит на локальных участках зон контактирования, узлы

схватывания образуются последовательно, и объемное взаимодействие

происходит видимо в то время, когда элементов внешнего трения

уже нет.

При УЗС мы имеем источник колебаний — сварочный

наконечник, который совершает движение с заданной колебательной

скоростью v, обусловленной силой F. Сварочное усилие FCB

вызывает перераспределение по волноводу достаточно сложного

спектра колебательных напряжений а./Таким образом, мощность

колебаний сварочного наконечника определяется колебательными

скоростями и напряжениями. Физическая модель зоны сварки

с зонами преобразования энергии приведена на рис. 1.1.

Можно принять, что основными энергетическими

составляющими процесса внешнего трения двух твердых тел будут: 1 —

энергия*, идущая на упругопластическое деформирование зон

контактирования, преодоление механического сопротивления

7

Рис. 1.1. Физическая модель зоны сварки:

/ — опора с амплитудой колебаний |_в оп;

2 — свариваемые материалы; 3 — волновод»

передающий энергию в зону сварки с

амплитудой смещения; Pt — Рхх — зоны

энергопреобразования (стрелками показано возможное

направление колебаний сварочного

наконечника)

зон зацепления, «пропахивание»

макронеровностей и т. п.; 2 —

энергия, идущая на активизацию

поверхностного слоя зон

контактирования; 3 — на преодоление

молекулярно-адгезионного

сцепления, прилипания и других сил,

возникающих на локальных, юве-

нильно-очищенных

микроконтактах; 4 — на разрушение зон

схватывания при возникновении

металлической связи; 5 — потери на

внутреннее трение при макро- и

микродеформировании.

В зоне контактирования сварочного наконечника со

свариваемой деталью Рг при УЗС идут интенсивные процессы внешнего

трения. Поверхности сварочных наконечников изготавливаются,

как. правило, из материалов, обладающих минимальными

адгезионными свойствами. Они должны обладать комплексом свойств,

обеспечивающих, по существу, упругое контактирование с

поверхностью свариваемых материалов. Вместе с тем в результате

вдешнего трения микронеровности сварочного наконечника упру-

гопластически деформируются — Рп (первая цифра относится

к виду преобразования энергии, вторая — к месту ее

преобразования). .. Происходит активация его поверхностного слоя — Р21.

Часть энергии расходуется на преодоление сил молекулярно-

адгезионного сцепления — Р31 и на разрушение зон

схватывания — Рп. При интенсивном макро- и микродеформировании

поверхностей контактирования возникают потери на

внутреннее трение — РЪ1. Можно предполагать, что эти величины в

процессе сварки будут переменными.

Знакопеременный характер внешнего трения при УЗС

вызывает возникновение плоской волны, которая проходит через

зону контактирования сварочного наконечника и возбуждает

колебания смежной плоскости. При УЗС каждый последующий ,

слой материала, по которому проходят колебания, а тем более

фиксированные границы раздела, можно рассматривать как

.очередные звенья в общей цепи передачи энергии в зону сварки.

Чем выше интенсивность внешнего трения при прочих равных

условиях, тем больше энергии поступает в зону сварки, тем больше

температура в зоне сварки и выше пластичность свариваемых

материалов.

8

- Процесс внешнего трения при УЗС нужно считать полезным.

Более того, ограничение внешнего трения больше допустимых

пределов ведет к снижению важнейшего технологического

свойства УЗС — возможности сварки различных материалов без

снятия оксидных пленок, сварки полимеров по запыленной

поверхности и т. п.

Таким образом, энергия сварочного наконечника в плоскости

раздела со» свариваемыми металлами равна Рх = Рп + Р21 +

+ ^3i + ^4i + ?ы + Р<ы гДе ^2 — энергия, поступающая в

свариваемый материал, характеризуемая возникающими

адгезионными силами Р32; разрушением зон схватывания Р42 и возможной

энергией топохимическои реакции Рв. Эти силы предопределяются

в основном выбором материалу сварочного наконечника.

Эксперименты показали, что, при сварке, например, алюминия и

использовании наконечников из стали СтЗ без какой-либо

термической обработки силы зон схватывания преодолевали

знакопеременные напряжения и происходило приваривание алюминия

к сварочным наконечникам. Свариваемая • деталь превращалась

в непосредственный излучатель» ультразвука. Нормальный

технологический процесс сварки при этом исключен. Таким

образом, ,

°2 == * 32 "Г °42 I /б2 "Г * 3>

где PZ\—.энергия, передаваемая в зону сварки.

При УЗС процесс микродеформирования контактных зон

свариваемого материала разрастается в макродеформирование,

величина которого может достигать 0,5 и больше от толщины

свариваемого материала и составлять величину в сотни

микрометров. Объемное микродеформирование наружной поверхности

свариваемой детали ведет к чрезвычайному уплотнению смежных

слоев материала, резкому возрастанию напряжений в металлах

yl внутренних потерь.

К сожалению, теория внутреннего трения (зоны Р4> ^з)> осо"

бенно в интересующих УЗС частотах и больших интенсивностях,

далека до своего завершения. Кроме того, необходимо отметить,

что при внутреннем трении свой вклад вносят потери, связанные

с движением дислокаций, диффузионно-вязкой ползучестью

кристаллических материалов. Относительное движение зерен, блоков,

двойников, разнородных включений и т. п. составляет достаточно

сложный ^еханизм поглощения энергии [15].

Реальной возможности образования сварного соединения

только за счет энергии внутренних потерь микро- и

макродеформирования нет. Внешнее трение может играть важную роль,

обеспечивая относительное перемещение свариваемых

поверхностей, дробление оксидных пленок, обмятие макроповерхностей,

контактирование свежеочищенных участков, общее повышение

температуры в зоне сварки, передачу энергии ультразвука в

смежную зону и т. п.

9

Зоны Р5; Л*, Pi относятся к числу сугубо специфических.

На первой стадии контактирования режим их взаимодействия во

многом аналогичен зонам Ръ Р^ Р3, особенно при сварке резко

разнородных металлов (например, алюминий — сталь).

Повышение энергии активации поверхностных слоев в зоне контактирот

вания свежеочищенных участков и вероятность возникновения

узлов схватывания при этом резко возрастает. Если в зоне Рг — Р3

активация поверхности является фактором вредным и подавляется

всеми мерами, то в зоне Рь — Р1 активации поверхности и

последующее возникновение узлов схватывания являются целью УЗС.4

По существу, суммарные потери и общий подъем температуры

свариваемых материалов необходимы для повышения энергии

активации и прежде всего поверхностных слоев свариваемых

материалов.

Внешнее трение между контактирующими материалами в

процессеУЗС по мере образования узлов схватывания и разрастания

площади сварного соединения уменьшается. В зависимости от

соотношения колебательных величин (смещений и напряжений)^

определяющих ультразвуковое поле, меняются кинетические и

структурные закономерности процесса.

Исследования, проведенные по износоустойчивости сварочных

наконечников при УЗС, ведут к заключению о наличии в зоне

сварки еще одного весьма важного источника теплотыу— теплоты,

образующейся в результате возможной топохимическои реакции

контактирующей пары — Рв.

Характер контактирования свариваемых материалов на

опорном волноводе (зоны Р9, Р10, Рп) аналогичен зонам Pl9 Р2> ^з-

Термоциклы, записанные в этих точках, однозначно показывают,

что в зонах P10i Рг1 идут достаточно интенсивные тепловые

процессы. Они являются следствием внешнего трения; интенсивного

внешнего и внутреннего деформирования свариваемых

материалов; упругопластического деформирования; преодоления

адгезивных сил и сил схватывания. Принципиальным отличием

взаимодействия опорного волновода со свариваемыми деталями

является то обстоятельство, что этот волновод не является

активным излучателем ультразвука. Уровень энергии, который

подходит к плоскости контактирования его со свариваемыми

деталями Р10, естественно, ниже исходного, т. е. Р10 < Рг.

Особенности УЗС при использовании резонансных стержневых

опорных элементов приведены в литературе. Безусловно,

дифференцировать каждый источник в отдельности в принципе

невозможно. Однако приведенная модель зоны сварки дает

представление о механизме преобразования энергии ультразвука

через посредство внешнего и внутреннего трения и возможных

топохимических реакций, возникающих в зоне сварки.

10

1.3. ПРОЦЕССЫ ВНЕШНЕГО ТРЕНИЯ

В настоящее время известен ряд теорий внешнего трения,

например адгезионная, адгезионно-деформационная, молекуляр-

но-кинетическая и др. Теории внешнего трени^ базируются на

вполне конкретных результатах, полученных исследователями [9

и др.]. Сч точки зрения проблем УЗС^интересны кондепции

адгезионно-деформационнойч теории. Она предполагает образование

и разрушение фрикционных связей. Эти явления можно наблюдать

при УЗС.

Энергетическая теория изложена в работе [9]. Положение о том,

что сила трения представляет сумму сил,- затрачиваемых на

механические, физические и химические процессы, весьма ценно.

Для внешнего трения характерны следующие явления:

упругое, упругопластическое и пластическое деформирование

контактирующих плоскостей; нарастание температуры; выгорание

жировых и растрескивание твердых оксидных пленок. Идет взаимный

макро- и микромассоперенос. Сила трения резко переменна. Она

зависит. oV нагрузки, скорости скольжения, температуры, свойств

материалов и т. и. Для нее характерны не только спады и

возрастание, но и наличие двойных спадов и максимумов в течение

одного цикла4деформирования.

Анализ существующих теорий трения показывает, что при

прочих равных условиях силы трения и, как следствие этого,

мощность потерь при этом определяют прежде всего площадь

фактического касания (ПФК), в нашем случае площадь сварочного

наконечника и интенсивного ввода ультразвука. В настоящее

время существуют математические зависимости для определения

фактической площади касания. Они построены на базе

экспериментальных данных или с помощью модельных представлений.

Однако использовать эти данные применительно к условиям УЗС

практически нельзя. Они, как правило, «уходят» из диапазона

нагрузок, и колебательных смещении, используемых при УЗС.

Тем более, что при УЗС характер нагружения знакопеременный

и идет по трем и более плоскостям контактирования. Типовые

зависимости изменения коэффициента трения от нагрузки,

скорости скольжения и температуры можно найти в работе [9].

К сожалению, каких-либо работ, связанных с количественной

оценкой сил трения в наших условиях, исследователями не

проводилось. Например, принятый табличный коэффициент трения

в паре константан — железо, равный 1 и использованный для

расчета температуры в зоне сварки, приводит к большой

ошибке. В этом случае расчетное значение температуры выше точки

плавления и почти в 5 раз больше измеренной в эксперименте.

С целью выявления принципиальной стороны дела — вклада

внешнего трения в энергетический баланс процесса УЗС — нами

проведены экспериментальные работы по определению

коэффициентов трения в специфических условиях ультразвукового поля,

11

°)

УбВ-2

МБС-2

43-35

^

\Г"

^

г1

i

Г

ГГП7.

К-50\

)

'

ип |

1

_,

!~

Т~1М\

^

Рис. 1.2. Принципиальная схема стенда для измерения коэффициентов внешнего

трения (а) и типовой комплект {б) контрольно-измерительной аппаратуры (комплект К-50);

1 —> двигатель; 2 — динамометр пружинный со шкалой и реостатом; 3 — осциллограф;

4 —* свариваемые детали; 5 —* акустический узел;, 6 —* привод давления

т. е. в условиях, весьма приближенных к режиму сварки. Для

эксперимента использовались материалы: медь, никель,

алюминий, оргстекло, полистирол, полиэтилен, ПХВ. При исследовании

использовались типовые колебательные системы сварочных

машин [19] и специально разработанный стенд (рис. 1.2). Стенд

имел сменные динамометры с реостатными датчиками, систему

движения свариваемых образцов — от электрического двигателя

постоянного тока, систему управления и регулирования скорости

перемещения. Сила трения регистрировалась на шкале

динамометра и на ленте самописца. Выходные характеристики

акустической системы контролировались типовым комплектом

аппаратуры, состоящим из источника питания ИП, ваттметра

высокочастотного Т-141, виброметра УВБ-2, микроскопа МБС-2

и частотомера 43-32.

Как известно, исходное состояние поверхностей свариваемых

материалов определяется предыдущей технологической

обработкой (прокат, обезжиривание, пассирование и т. д.). Поверхность

сварочного наконечника в любом случае имеет более высокую

твердость и прочность по сравнению с твердостью и прочностью

свариваемых металлов и тем более пластмасс. При воздействии

ультразвука в результате интенсивных знакопеременных

нагрузок микронеровности обминаются. Сварочный наконечник при

использовании так называемых продольно-поперечных

колебательных систем колеблется тангенциально по отношению к

плоскости свариваемых деталей и по эллипсу в плане. Обмеры

колебательных систем показали, что соотношение амплитуд при этом

составляет 1 : 3. При сварке пластмасс используются продольные

нормальные колебания. Тангенциальная составляющая амплитуды

зависит от коэффициента усилия концентратора и составляет

при этом 10—15 % от продольных колебаний.

Таким образом, при воздействии ультразвука и пластическом

деформировании поверхности свариваемой детали она

представляет собой зеркальное отражение поверхности сварочного нако-

12

Рис. 1.3. Зависимость силы трения и разброс ее значений при увеличении сварочного

усилия от изменения шероховатости и других факторов / и при наложении ультразвука 2 (а)

и диаграмма сил внешнего трения от изменения амплитуды колебаний сварочного

наконечника, сварочного давления и направления движения колебаний относительно сваривае-

v^ мых деталей {б):

/ — сварочное усилие^ 2, 3, 4 -~ силы внешнего трения при ?» равном 5, 12 и 15 мкм

нечника с его неровностями, размытыми на величину указанных

эллипсов.

Как нами установлено, используя полированную поверхность

сварочного наконечника, можно получить адекватную

поверхность детали на площади их непосредственного физического

контакта.

Энергия, введенная в зону деформирования материалов (в

конечном счете зону сварки) в результате весьма сложного,

многофакторного процесса превращается в теплоту. Пластичность

металлов, а тем более полимеров с увеличением температуры

резко повышается. При воздействии ультразвука это происходит

значительно быстрее, при меньших контактных давлениях и

температурах. Определяющими факторами при этом являются

амплитуда колебаний и контактное давление как параметры,

определяющие энергетические характеристики мощного ультразвука.

Это положение иллюстрируется нарастанием температуры в зоне

сварки и изменением глубины наружной деформации свариваемого

материала. Глубокое пластическое деформирование по всей

площади, превышающее высоту микронеровностей, которые в

большинстве случаев составляют 0,5—25 мкм, может быть

осуществлено только при установлении полного фактического

контактирования по всей площади.

Для сравнения kT осциллограммы изменения силы трения

получены при воздействии ультразвука 2 и без него / (рис. 1.3).

Результаты показали следующее. Без наложения ультразвука

испытывалась пара алюминий толщиной 0,4 мм — сталь толщиной

0,4 мм. Скорость линейного нарастания тягового усилия 2 мм/с;

сварочное усилие 10—120 Н. Малая скорость изменения тягового

усилия позволяла, по существу, рассмотреть картину изменения

силы трения как бы развернутую во времени. Следует отметить

устойчивый характер нарастания силы трения от сварочного

усилия. Коэффициент трения в заданных контактных давлениях,

на уровне 100 МПа, практически является постоянным.

13

Направление текстуры существенно влияет на внешнее трение.

Характерны перепады силы трения в зависимости от направления

текстуры относительно направления колебаний сварочного

наконечника. Установлена зависимость силы трения, например, от

эффекта обмятия микро- и макронеровностей. Осциллограммы

свидетельствуют о том, что обмятие и полирование поверхности

свариваемого материала приводят к резкому снижению внешнего

трения: оно снижается в 5 раз. Таким образом, можно

предполагать, что многократное движение сварочного наконечника при

УЗС приведет к снижению сил внешнего трения.

Однако при УЗС идет не только полирование. При

полировании обмятие микро- и макронеровностей происходит только при

условии «идеальной» поверхности сварочного наконечника,при

условиях, исключающих возникновение связей и обволакивание

его поверхности свариваемым металлом. В других случаях

контактирование приводит к интенсивному последовательному

обмятою микро- и макронеровностей. Этот процесс обусловлен тем,

что при каждом последовательном движении наконечника

одновременно происходит и новое заглубление его в свариваемый металл .\

Микровыступы сварочного наконечника играют при этом роль

своеобразных резцов-уплотнителей. Микротвердость металла

повышается. Состояние поверхности свариваемых металлов является

строго адекватным отражением поверхности сварочного наконечника.

На силу трения влияет направление и степень шероховатости

сварочного наконечника. Установлено, что внешнее трение в

конкретных условиях контактирования сварочного наконечника со

свариваемой деталью при УЗС является чрезвычайно

чувствительной и резко переменной величиной.

Наложение ультразвуковых колебаний на свариваемые детали

вносит существенные изменения в условия внешнего трения.

В общем случае они приводят к резкому снижению коэффициента

трения (рис. 1.3, а). В контакте сталь — алюминий &т упал до

0,25, а в паре сталь — медь — до 0,1. Применительно к полимерам

влияние ультразвука на внешнее трение рассматривалось на

примере полистирола. Общие зависимости внешнего трения

полимеров от суммы факторов в основном аналогичны

полученным на металлах. Установлено, что kT зависит от направления

колебаний сварочного наконечника относительно ориентации

свариваемых деталей (рис. 1.3, б).

Приведенная диаграмма имеет эллипсообразный характер.

Продольная составляющая силы трения существенно меньше

поперечной (малая ось). При увеличении амплитуды колебаний

сварочного наконечника при заданном контактном сжатии деталей

продольная составляющая резко снижается. «Диаграмма

направленности силы трения приобретает форму двойного лепестка.

Ее максимум наблюдается при углах тяги от 45 до 90°. При

увеличении сварочного усилия, т. е. колебательных сил, продольная

составляющая силы трения начинает возрастать.

14

Коэффициент трения зависит от контактных давлений и

амплитуды колебательного смещения: чем больше амплитуда

смещения при равном давлении, тем меньше коэффициент трения.

Чем больше контактное давление при заданной амплитуде

смещения, тем больше kT.

Возникает кардинальный вопрос: почему при введении

ультразвука резко снижается коэффициент трения? Существующие

представления на этот счет противоречивы. В частности, есть

мнение об образовании в зоне сварки квазижидкости. Некоторые

исследователи допускают, что в зоне сварки есть локальные зоны

плавления.

По нашим представлениям, резкое снижение сил внешнего

трения при УЗС металлов является результатом эффекта

Пуассона. В зоне сварки возникает круговое объемно-знакопеременное

движение сварочного наконечника. Покажем условия,

подтверждающие эту гипотезу. Как известно, коэффициент Пуассона

8пр ?пр?пр'

где е, епр — поперечная и продольная деформации; ?, ?пр —

поперечная и продольная амплитуды смещения; &пр, k — волновые

числа продольных и поперечных колебании;

с0 — скорость продольных колебаний; со — круговая частота;

d — диаметр стержня.

Таким образом,

?np = 0,26v?/d.

Расчет показывает, что при амплитуде смещения сварочного

наконечника, равной, например, 10 мкм, |пр « 0,7 мкм.

Надо учесть, что материалы находятся в сжатом состоянии

на уровне предела текучести; сварочный наконечник обладает

более высокой твердостью и деформирует макро- и

микронеровности. Становится очевидным, что возникающий зазор на уровне

0,7 мкм в фазе сжатия конца волновода обеспечивает ослабление

фрикционной связи между сварочным наконечником и

свариваемыми деталями.

Высказанное положение приводит к важнейшему следствию:

статическое контактное давление при УЗС металлов

трансформируется в циклическое, переменное, равное частоте колебаний

сварочного наконечника и направленное по нормали к плоскости

свариваемых металлов. Этот вывод имеет непосредственное

отношение к объяснению ранее обнаруженных явлений ускорения

диффузии при УЗС.

Резкое снижение коэффициента внешнего трения при сварке

полимеров при использовании колебаний, ориентированных нор*

15

мально к плоскости свариваемых материалов, можно объяснить

элементарным отрывом сварочного наконечника от поверхности

контактирования. Осложняющим обстоятельством является

интенсивная релаксация полимера. Однако при значительных

амплитудах колебаний сварочного наконечника наблюдается

реальная возможность появления зазора.

Используем физическую модель и полученные коэффициенты

внешнего трения для определения энергии, выделяющейся в зоне

сварки. В зоне контакта сварочного наконечника с деталью будет

действовать источник теплоты мощностью

* 1 == Я/5св#тгсв.

Учтем установленную закономерность спада амплитуды

колебаний свариваемых деталей относительно сварочного наконечника

и опоры в соотношении 1 : 0,7 : 0,3. Предположим, что

относительное перемещение свариваемых деталей снижается по мере

образования узлов схватывания. Тогда в зоне контактирования

свариваемых деталей мощность источника теплоты равна

P2 = 0,7^CB*TFCBA~^0),

где t0 — время сварки; t — текущее время.

По аналогии с приведенным уравнением мощность источника

теплоты на опоре равна

Рг = 0fto/|eBftTFeB.

Таким образом, суммарная мощность источника теплоты в зоне

сварки Р будет равна:

(l-t/t0H,3nfeCBkTFCB.

1.4. ПРОЦЕССЫ ВНУТРЕННЕГО ТРЕНИЯ

ПРИ СВАРКЕ ПЛАСТМАСС И МЕТАЛЛОВ

Анализ работ [6, 16 и др. ] позволяет сделать вывод, что потери

энергии в результате прохождения ультразвука в зоне сварки,

особенно при сварке полимеров, могут достигать весьма

значительных величин.

Исследователи различают по крайней мере три вида

внутреннего трения: релаксационное, резонансное и гистерезисное. При

очень больших амплитудах деформации, когда целые области

внутри материала смещаются относительно друг друга, можно

говорить о четвертом виде — вязком трении.

Зона сварки, как уже сказано, находится в сложном

напряженном состоянии. Приложенные силы в металлах вызывают

движение дислокаций [15]. При этом гибкие краевые дислокации

могут перемещаться (скользить) из одной канавки потенциального

рельефа в другую — возникают перегибы дислокаций.

16

В отожженных кристаллах дислокации обычно выстраиваются

в стенки, образуя блочную структуру. При знакопеременных

нагрузках равновесная конфигурация дислокаций нарушается

и они перемещаются — наблюдается их переползание.

Переползание дислокаций приводит к диффузионно-вязкой ползучести

кристаллического материала.

Наибольший вклад в механизмы внутреннего трения вносят

потери, связанные с релаксациями напряжений по границам

раздела зерен, блоков, двойников, включений и т. п.

Внутреннее трецие зависит от теплопроводности материала.

Установлено, что если длина ультразвуковой волны существенно

больше размеров элементарных неоднородностей (наш случай),

tq градиенты температур в пределах каждой области

неоднородности будут аномально велики. Поглощение энергии,

обусловленное теплопроводностью, будет значительным по сравнению с

поглощением, связанным с вязкостью. Это относится в равной

степени как к продольным, так и к поперечным волнам в стержнях.

Как отмечено в работе [15], все авторы при построении

механизмов внутреннего трения, связанного с дефектами, ограничиваются

микромеханикой дефектов и игнорируют энергетический спектр

кристалла. Только в разреженных газах атомы и молекулы

выполняют две функции: они являются структурными единицами

и элементарными носителями движения в этой системе. В

идеальном кристалле атомы представляют собой структурные единицы,

а роль элементарных носителей движения выполняют

квазичастицы. Нулевое движение (основное состояние) и квазичастицы

(возбужденное состояние) образуют энергетический спектр

кристалла.

Структура энергетического спектра и дефекты кристалла

взаимосвязаны, поэтому нельзя рассматривать механизм

поглощения энергии колебаний только с позиции микромеханики

дефектов. К сожалению, эти и многие другие вопросы, связанные

с природой внутреннего трения, еще далеки от своего решения.

К ^тому можно добавить, что механизм потерь зависит от

амплитуды и скорости деформации, частоты колебаний и температуры

среды. Например, амплитудная зависимость внутреннего трения

объясняется взаимодействием дислокаций с точечными дефектами.

При малых перемещениях происходит колебание сегментов

дислокаций. При увеличении амплитуды колебаний можно допустить,

что происходит отрыв отрезков дислокаций, отрыв

дислокационных петель от узлов дислокационной сетки (согласно модели

Франка — Рида).

Сведения относительно частотной зависимости внутреннего

трения многочисленны, противоречивы. Температурная

зависимость внутреннего трения исследована частично. Установлено, что

в области температур от 4 К до 0,5—0,6^ потери на внутреннее

трение монотонно возрастают с температурой '(почти линейно).

При более высоких температурах наблюдается экспоненциальное

17

Никель

Рис. 1.4. Принципиальная схема стенда для

измерения коэффициентов внутреннего

трения (а) и зависимость коэффициентов

внутреннего трения в металлах от амплитуды

деформации при продольных колебаниях (<?):

/ — измеряемое звено; 2 — термопары;

бе-К)-*

осциллограф; 4 — вибромер типа

УБВ-2; 5 — микроскоп; 6 — акустический узел; 7 — источник питания

возрастание потерь. В некоторых случаях на монотонный «фон»

налагаются «пики», природа которых не всегда ясна. На

внутреннее трение оказывают влияние размер и форма деформируемой

области и т. п.

Однако работ по исследованию потерь ультразвуковой энергии

в волноводах при больших интенсивностях крайне мало.

Механизм внутреннего трения в полимерах исследовался рядом

исследователей. Концепции относительно ведущей роли

внутреннего трения при сварке мягких полимеров нашли свое место

в работе [6]. Основной вывод авторы формулируют следующим

образом. При сварке мягких пластмасс (ПХВ, полиэтилен и др.)

теплота выделяется во всем объеме полимера, находящемся под

волноводом. Процессы, происходящие на границе раздела

полимеров, не оказывают существенного влияния на теплообразование.

При сварке жестких полимеров авторы отмечают соответствующую

роль контактирования поверхностей свариваемых материалов.

Из изложенного ясно, что для определения конкретного вклада

внутреннего трения в энергетику сварочного процесса

необходимо определить реальные потери от него в зоне сварки. С этой

целью нами был использован разработанный А. В. Кулеминым

[10] термоакустический метод. Метод был разработан для

исследования потерь в ультразвуковых волноводах. Нами он

использован для анализа температурного режима сварочного

наконечника, тепловых процессов в свариваемых материалах и потерь

в них. Принципиальная схема стенда приведена на рис. 1.4.

Сущность метода заключается в следующем. Материалы,

находящиеся при амплитудах деформации ет = 10~4-П0",

нагреваются, так как часть упругой энергии необратимо рассеивается.

Температура в зоне сварки связана с теплофизическими

свойствами материала, окружающей средой, т. е. с условиями тепло-

отвода и, прежде всего, условиями теплообразования. Потери

18

на внутреннее трение определяются коэффициентом внутреннего

трения Q (ет).

Решение тепловой задачи для волновода (из исследуемого

материала) с учетом тепловыделения за счет внутренних потерь

при конкретных краевых условиях дает распределение

температуры по длине? стержня и во времени. Полученная зависимость

и известные из эксперимента величины температуры AT и

амплитуды колебательного смещения ?св дают возможность определить

коэффициент внутреннего трения

4 (&т) EfklalU Efklat & '

где / — механический эквивалент теплоты; X — теплопроводность

материала; Е — модуль Юнга; / — частота колебаний; k0 —

волновое число; а — температуропроводность.

Для определения коэффициента внутреннего трения в

свариваемых материалах при изгибных колебаниях расчетное выражение

имеет вид

о-1/а \ - 13»e/q> at

где R — радиус стержня; волновое число ka = ¦-/'ы/сх; амплитуда

деформации — 6т = 17,5 (R/L2) ?св; длина стержня — L =

= /3,59сх//; х = R/2.

Тогда энергия, выделяющаяся в зоне сварки в результате

механизма внутренних потерь, может быть выражена уравнением

P, = Q^(Bm)EEmf28S.

Измерение и расчет указанных величин проведены для

алюминия, меди, никеля, полиэтилена, полистирола и других

материалов с использованием продольных и изгибных колебаний.

На рис. 1.4, б приведены зависимости коэффициента

внутреннего трения Q (гт) от амплитуды ультразвуковых деформаций

при продольных колебаниях. Следует отметить, что коэффициент

внутреннего трения при увеличении деформации более чем 2-Ю-4

растет весьма интенсивно (особенно для алюминия); при

повышении температуры в зоне сварки он существенно возрастает.

Так, например, для меди с повышением температуры от 423 до

673 К Q (em) возрастает более чем вдвое (рис. 1.5, а).

Как установлено, коэффициент внутреннего трения зависит

от пластической деформации (рис. 1.5, б). При УЗС она достаточно

велика и составляет, как правило, 30—50 % от толщины

свариваемого материала. Снижение Q (гт) при увеличении пластической

деформации можйо объяснить снижением подвижности и

размножением дислокаций.

Полагая, что в процессе сварки пластическая деформация

свариваемых материалов происходит сравнительно равномерно,

19

<0

2

8

S

tf

2

10*\

5\

и'1(ещ>

x^^

Никель,

^ё.

^Медь

10'

8)

h23 523 623 673 Т. К

^Медь

•. /; ¦

50 у,%

и/

3

2

10'2

¦/

7 4

/

/

.•

i

9 АГ

У

t

тминий

/

? б

Медь

у-10~ч

Рис. 1.5. Зависимость коэффициентов

внутреннего трения от температуры (а),

пластической деформации материала F"), от

амплитуды деформации при изгибных

колебаниях (в)

общее снижение коэффициента потерь можно выразить через

относительное время сварки уравнением

k = 1 — bt/t0i

где Ь — постоянная; t — текущее время сварки; t0 — время сварки,

необходимое для образования сварного соединения, равное

примерно 0,3—1,5 с.

Таким образом, можно уточнить выражение для определения

энергии, выделяющейся в зоне сварки в результате механизма

внутреннего трения

Ра = Q (em) EE2mf A - bt/t0) 265,

где Q" (ет) взято для температуры образования сварного

соединения.

Измерения коэффициента внутреннего трения в металлах при

изгибных колебаниях показали, что он, по сравнению с потерями

при продольных колебаниях, существенно выше. Общий уровень

потерь от механизма внутреннего трения при этом возрастает.

Измерения коэффициента внутреннего трения в полимерах

проводили на начальных участках ?св; ет с целью выявления

закономерностей изменения Q (em) — рис. 1.6, а. Результаты

измерений показали следующее. При увеличении амплитуды

колебаний сварочного наконечника и деформации свариваемых

20

Рис. 1.6. Зависимость коэффициентов внутреннего трения в полимерах от амплитуды

деформации при продольных колебаниях (а) и зависимость температуры и энергии

выделяющейся в зоне сварки, от амплитуды деформации свариваемых материалов (б)

материалов до гт ж B-^8) 10~4 коэффициент внутреннего трения

например, в полистироле растет незначительно. Затем при гт ж

^210~3 наблюдается резкая интенсификация процесса

поглощения энергии ультразвука в свариваемых материалах. Кривые

Q (8m) после излома быстро растут. Температура в полиэтилене

и полистироле достигает 373—393 К (рис. 1.6, б). Материалы при

этом начинают «плыть». Колебательный режим в свариваемых

материалах при этом нарушается и переходит в режим

ангармонических колебаний.

Из кривых, приведенных на рис. 1.6, б, следует, что энергия,

выделяющаяся в свариваемом материале в результате механизма

внутреннего трения, однозначно зависит от амплитуды колебаний

сварочного наконечника, величины деформации и собственных

свойств материала. Полиэтилен «насыщается» ультразвуком при

существенно меньших значениях деформаций, чем, например,

полистирол. Во фторопласте нарушаются гармонические

колебания и механизм отбора мощности при сравнительно низких

значениях деформаций и температур. Если учесть температуру

плавления фторопласта и крайне низкий коэффициент внешнего

трения, то становится понятной причина его несвариваемости:

материал неспособен отобрать необходимую для образования

сварного соединения энергию.

Общее уравнение энергии, выделяющейся в зоне сварки на

единицу объема в 1 с, имеет вид

р _ Jt/gCB&TFCB i 0»7jt/ScB^T^cB /1 4,4. \ I 0»3jt/gCB6TFCB ,

св"~ 265/ > 265/ l */'oJ-t- 26S/ "Г

+ Q-l(Bm)EB2mf(l-bt/toJ6S.

21

80

Рис. 1.7. Зависимость мощности,

выделяющейся в зоне сварки, от времени образования свар- ««

ного соединения и источника энерговыделения: 0U

1 — суммарная мощность в зоне сварки; 2 —

в зоне контакта сварочного наконечника с

деталью; 3 — в зоне контакта свариваемых дета- W

лей; 4 — в зоне контакта свариваемой детали

и опоры; 5 — в результате потерь, связанных

с механизмом внутреннего трения 20Ъ ^">-Л^^ 1 1

L I f I I I?> 1

О 0,1 0,2 0,д ОМ Ьсв,с

Рассмотрим численные зависимости Рг — Р4» например, в меди

от времени сварки, их соотношения между собой, а также общие

потери.

Сваривались пластины меди толщиной б = 0,2 + 0,2 мм при

?св = 0,6 мкм, / = 22 кГц, Лт = 0,1, FCB = 1000 Н, /св = 0,63 с.

Зависимости величин Ръ Р2, Р3, Р4 и Рсв от времени для меди

даны на рис. 1.7. Внутренние потери Q (em) для меди были

приняты равными 0,08.

Из рисунка видно, что основной источник теплоты находится

между сварочным наконечником и деталью. Мощность внутренних

потерь в меди составляет до 6 % от общих потерь.

При сварке полистирола и полиэтилена при измерении

мощности, выделяющейся в зоне сварки, калориметрированием и термо-

циклированием, а потерь от внутреннего трения —

термоакустическим методом получено, что уровень Р4 поднимается до 28 %

при сварке полистирола и до 60 % — при сварке полиэтилена.

Из приведенных результатов следует, что механизм потерь

от распространения мощных ультразвуковых колебаний в

свариваемых материалах работает весьма интенсивно. Общий уровень

потерь от внешнего и внутреннего трения зависит от чфизико-

механических свойств материалов, условий отбора мощности

и выходных характеристик источника ультразвука.

1.5. ЗАКОНСЖЕРНОСТИ ВЫДЕЛЕНИЯ ЭНЕРГИИ

В ЗОНЕ СВАРКИ В ЗАВИСИМОСТИ ОТ СВОЙСТВ

СВАРИВАЕМЫХ МАТЕРИАЛОВ

Энергия является решающим фактором образования сварного

соединения. Ее знание является основным, базовым условием

наших представлений о процессе сварки.

Определение энергии, выделяющейся в зоне сварки, относится

к наиболее трудным, проблемным вопросам современной

технологии УЗС. Исследователи, на наш взгляд, именно из-за

очевидных трудностей ее определения, отсутствия надежных

отработанных методик, аппаратуры по существу вынуждены были обходить

f^*J

2

1 1

L д

22

Рис. 1.8. Резонансные кривые колебательной Рзл,кВТ\

системы в режиме холостого хода и в режиме

сварки

1А

1,2

1,0

0,<

ол

гХ1

?1

П?Ь

А

л\

\Л

Ё1

РХ

л

\р

^ср.осн

1,0

0,6

0,2

20,5 21 21,5 22 22,5 f, к Гц

этот вопрос. Об издержках такого

подхода свидетельствует

отсутствие научно обоснованных

методов определения важнейших

составляющих процесса и

технологических режимов сварки.

Исходя из всего этого, нами

проведены работы по выявлению

возможностей и разработке

методов определения энергии,

выделяющейся в зоне сварки. Для ее определения можно использовать

термоциклирование зоны сварки, калориметрирование; методы,

основанные на измерении коэффициента бегущей волны в стержне

&б, передающем энергию в зону сварки. Энергию можно

определить по резонансным характеристикам системы, коэффициентам

внешнего и внутреннего трения; методом резонансных кривых,

по круговым диаграммам.

1. Для определения Рсъ можно воспользоваться способом

Ганемана — Гехта при использовании колебательных систем с

продольными и продольно-поперечными системами волноводов, со

стержнями и дисками.

Сущность классического способа заключается в том, что

частотная зависимость энергии, потребляемой колебательной

системой в режиме излучения в воздух и в воду, различна. В нашем

варианте рассматривается колебательная система

(преобразователь, концентратор и, например, резонирующий стержень) в

режиме холостого хода, когда сварочные наконечники разомкнуты,

и в режиме сварки, когда между сварочными наконечниками

расположены свариваемые детали, сжатые контактным, сварочным

давлением.

Резонансные характеристики систем, снятые при различных

контактных давлениях, позволяют дифференцировать различные

нагрузки. На рис. 1.8 приведены резонансные характеристики

колебательной системы с продольно-поперечной схемой волно-

водоб. Кривая 1 показывает изменение мощности в режиме

холостого хода, когда сварочное усилие равно нулю и выделения

энергии в зоне сварки, естественно, нет. Кривая 2 — изменение

мощности в режиме сварки, когда между сварочными

наконечниками находятся свариваемые детали, сжатые силой FCB.

Проведем кривую 5, соединяющую ниспадающие ветви кривых 1 и 2.

Тогда можем написать, что электромеханический КПД системы

равен

_ А'В'

23

Рэл, кВт

1,59

1,55

1,57

1,58

1,57

fo,

кГц

21,66

21,69

21,62

21,68

21,64

"Пэм

0,50

0,49

0,47

0,51

0,49

Чам

0,25

0,24

0,22

0,26

0,25

% 1

12,0

11,7

10,3

13,3

12,2

Таблица 1.2 Для определения мощности,

Результаты измерения КПД выделяющейся в зоне сварки,

колебательной системы т. е. акустико-механического

(FCB=l\50H) КПД системы, воспользуемся

резонансной характеристикой,

полученной в режиме

холостого хода XX. Эта кривая

соответствует свободным

колебаниям сварочного наконечника,

режиму стоячей волны в

диске (стержне) при

сопротивлении нагрузки, равной

нулю (разомкнутые сварочные

наконечники). Этот режим нами принят аналогом режима

излучения, например магнитострикционного преобразователя в воздух.

Считаем, что излучения энергии в воздух нет, что и соответствует

действительности, поскольку на границе раздела сталь — воздух

существует полное внутреннее отражение. Отрезок АВ

показывает электрическую мощность, определенную внутренними

потерями в системе.

Таким образом, акустико-механический КПД системы равен

п _ АВ-А'В'

"ам АВ >

а полный электроакустический КПД системы

Лэа == ЛамЛам*

Результаты измерения типовой колебательной системы с

продольно-поперечной системой волноводов приведены в табл. 1.2.

Среднее арифметическое этих значений — 11,9; среднее

квадратичное—1,16; коэффициент вариаций — 9,8. И полагая, что

при большом числе измерений ошибки распределены по

нормальному закону, доверительная вероятность метода при

доверительных интервалах 1,16; 2,32; 3,48 соответственно составит: 0,68;

0,59 и 0,99.

С использованием коэффициента Стьюдента для расчета

доверительной вероятности и с учетом ограниченного числа

наблюдений при доверительном интервале 2,32 доверительная

вероятность равна 0,99.

Таким образом, метод позволяет с достаточной надежностью

производить измерение энергии, выделяющейся в зоне сварки,

с точностью ±3 %.

Сравнение резонансных кривых, полученных на разных

системах, показывает, что их КПД колеблется от 6 до 22 %

(от электрической мощности источника питания). Этот метод

нами отработан в течение многолетней практики обмера

колебательных систем и может быть рекомендован для оценки

работоспособности системы и приближенного определения Рсв. Относи-

24

5)

1 \

2 j

ду

0,1 0,2 0,3 ОМ 0,5Ьсв,с

Рис. 1.9. Продольно-поперечная система волноводов (а) для точечной сварки металлов

в зависимости от состояния и изменение амплитуды колебаний в узле свариваемой

поверхности (б)

(/ — привод давления; 2 — свариваемые детали; 3 — резонансный стержень; 4 —

волновод; б — преобразователь)

тельная прочность сводных соединений при этом показана

кривыми 4.

2. Проведены работы по выявлению возможности

определения Рсв посредством измерения коэффициента бегущей волны

в стержне, передающем энергию в зону сварки.

Продольно-поперечная система волноводов приведена

на рис. 1/8, а.

Контактирование сварочного наконечника с деталью

происходит по площади S0. Оперируем только активной нагрузкой.

Сдвига фазы волны нет. Коэффициент бегущей волны равен:

R* — k6S0pc.

Перераспределение амплитуд колебательного смещения по

длине стержня находится в зависимости от изменения сварочного

усилия. При FCB, равном нулю, наблюдается режим стоячей

волны. Нагрузкой для системы в этом случае является стержень,

один из концов которого — сварочный наконечник — свободен,

а другой защемлен, т. е. заделан в массивном отражателе; k6

и Рсв равны нулю.

С увеличением контактного давления наряду со стоячей волной

образуется бегущая волна, которая обусловлена поглощением

энергии в зоне сварки. Пользуясь эквивалентными величинами,

можно написать, что энергия, выделяющаяся в зоне сварки (в 1 с),

равна

*св == "J"BЯ/5СВ) Аэкв»

где ?св — амплитуда колебательного смещения сварочного

наконечника.

Сопротивление нагрузки зависит от формы и характера

контактирования сварочного наконечника с деталью и деталей между

25

Таблица 1.3

Зависимость мощности, выделяющейся в зоне сварки,

от сварочного усилия

FCB, H

300

600

900

1200

1500

1св-1°-в.

м

7,5

7,0

7,0

7,0

7,0

S-10-e, м*

8,0

12,5

16,4

19,5

21,0

Spc, кг/с

202

315

414

492

530

*б

0,167

0,217

0,36

0,52

0,5

/>св, Вт

18,2

32,2

70,0

120

124

^срез» И

0

120

175

270

275

собой, температуры в зоне контакта, физико-механических свойств

металлов и других факторов.

При дальнейшем увеличении контактного давления

коэффициент бегущей волны растет. Между свариваемыми деталями

(медь МО толщиной 0,2 + 0,2 мм) возникает прочное соединение;

с увеличением k6 растет и их механическая прочность.

Амплитуды смещения в пучности колебаний ?пучн, узле |узл

и на сварочном наконечнике |св нами измерены. Используем эти

результаты для расчета Рсв. Так как

Rn = keSQpc,

где S0 — площадь контактирования сварочного наконечника с

деталью; рс — удельное волновое сопротивление материала стержня.

С учетом последнего выражения, энергия, выделяющаяся

в зоне сварки, равна

Рсв = -i- Bя/|св)а k6SQp /^*5.

Анализ структуры приведенного выражения показывает, что

при установившейся частоте системы (ее сдвиг незначителен)

переменными величинами являются: амплитуда колебаний

сварочного наконечника, амплитуда в узле, пучности колебаний,

изменение площади ввода энергии и скорость изгибных волн.

Использование сварочных наконечников с фиксированной площадью

их контактирования с деталью существенно упрощает

определение Рсв. Измеренные и расчетные данные для определения

мощности выделяющейся в зоне сварки при различных сварочных усилиях,

приведены в табл. 1.3.

Этот метод, как уже было сказано, позволяет получить

наиболее полную информацию относительно поглощения энергии

в зоне сварки в зависимости от изменения тех или иных условий

в процессе образования неразъемного соединения металлов.

Нами установлено, что &б является исключительно

чувствительной величиной, позволяющей дифференцировать перенос

энергии в зависимости от состояния пленок, наклепа и тому подобных

явлений.

26

Как показали осциллограммы (рис. 1.9, б), амплитуда

смещения в узле стержня меняется по величине, в зависимости от ряда

условий. Так, при сварке меди толщиной 0,2 + 0,2 мм в

состоянии поставки в начале сварки амплитуда смещения в узле

достаточно резко возрастает, затем стабилизируется на весьма

значительное время. Сличение записей изменения амплитуды

смещений в узле и изменения механической прочности соединений

во времени показало, что относительной стабилизации |узл в узле

соответствует уже сформированное сварное соединение

(на рис. 1.9, б, кривая 1). При условиях, исключающих

прохождение энергии через свариваемые детали, например если

свариваемые детали покрыты оксидными пленками, |узл нарастает

по мере разрушения оксидных пленок (рис. 1.9, б, кривая 2).

Если при сварке амплитуда смещения в узле имеет

характерное нарастание, которое длится примерно 0,5 с (при времени-

сварки 0,6 с), то повторный ввод ультразвуковых колебаний

в этих же точках такого нарастания ?узл не дает.

Таким образом, устанавливается уровень амплитуды смещения

в узле, соответствующий передаче энергии через контактирующие

поверхности сварочного наконечника с деталями. Этот уровень

амплитуды обусловлен прохождением энергии через свариваемые

детали в опору. Запись изменения этой величины при условии

ввода энергии по уже сформированному соединению показана

на рис. 1.9, б, кривая 3. Эти эксперименты показывают, что

метод k6 (измерение и запись ?пучн и ?узл) может быть эффективно

использован для контроля образования сварного соединения

при УЗС.

Многократно проведенная сварка наиболее рациональных в

конструктивно-технологическом отношении колебательных систем

показала, что этот метод достаточно надежен. Он подтвердил,

что КПД систем находится в пределах 6—24. Данные по

измерениям одних и тех же систем хорошо сходятся. Разброс Рсв,

полученный при этом методе измерений, составил около 10 %.

3. Для определения энергии, выделяющейся в зоне сварки,

был использован калориметрический метод. Нами был разработан

калориметр, который был использован для выявления

энергетических характеристик колебательных систем и свариваемых

материалов. Его внутренние размеры позволяли вмещать торцевые

оконечности волноводов для сварки пластмасс и металлов.

Верхняя плоскость для уменьшения потерь закрывалась крышками.

Формула для расчета теплоты в общем виде имеет вид

Q = [(m^i + т2с2 + твс3) АГ1/А/,

где тхсх, т2с2, т3с3 — масса и теплоемкость воды в калориметре,

свариваемых деталей и сварочных наконечников.

Учитывая крайне ограниченные размеры свариваемых деталей

и наконечника, значениями т2с2 и т3сг пренебрегаем, так как их

суммарная доля в тепловом балансе составляет не более 5 %.

27 j

о)

20 0 \

100

J

и

J

f

f

/[

>*^

1- '—

Медь

Цинк

Алюминий

О 250 500 150 1000Гсв,Н

5)

Рев, ВТ,

150

100

50

О

I /

50 100 150 200 FCR H

Рис. 1.10. Зависимость мощности, выделяющейся в зоне сварки, от сварочного усилия

для металлов (а) и для оргстекла (б)

Результаты измерений сведены в табл. 1.4 и показаны

на рис. 1.10, а и б.

Разброс значений Рсв, дифференцирование мощности при

минимальных нагрузках системы в режиме XX свидетельствуют,

что этот метод достаточно надежен.

4. Проведены измерения температурных полей ряда металлов

и пластмасс (рис. 1.11).

Температурное поле получено за счет 6—8 термопар (ТП),

зачеканенных в свариваемые материалы (АУ —

дифференцируемый объем свариваемого материала). Для определения нагрева

сварочного волновода термопара зачеканивалась в его тело на

расстоянии 5 мм от поверхности раздела со свариваемыми

деталями. Промежуточные значения температур интерполировались.

Таблица 1.4

Сравнительные данные по энергии,

необходимой для образования сварного соединения

Материал

Полистирол ПС

Полиэтилен ПЭ ВД

Полиэтилен ПЭ НД

Полиметилметакрилат ПММА

Полиэтилентерафталат ПЭТФ

Полипропилен ПП

Полиамид ПА (П68)

Олово

Свинец

Цинк

Алюминий

Медь

Никель

г. °с

120,0

108,0

125,0

160,0

200,0

165,0

220,0

231,9

327,3

419,5

658,7

1083,0

1455,0

7.

г/см*

1,05

0,92

0,95

1,19

1,31

0,91

1,13

7,30

11,37

7,13

2,70

8,94

8,90

с,

кал

(г-°С)

0,320

0,600

0,550

0,350

0,250

0,460

0,500

0,054

0,030

0,087

0,222

0,101

0,122

CV,

кал

(см»-С)

0,33

0,55

0,52

0,41

0,33

0,41

0,56

0,39

0,34

0,62

0,60

0,90

1,00

Q, кал/см8 1

Расчет

39,4

59,4

65,0

65,4

1 66,0

67,65

123,2

90,4

111,3

260,1

395,2

974,7

1455,0

перимент

37,8

—

—

62,5

—

56,0

108,0

—

—

—

1 235,0

1 615,0

1 945,0

28

Рис. 1.11. Температурные поля меди,

алюминия, полистирола (медь толщиной 0,5 -f 0,5

мм, усилие сжатия 1200 Н, алюминий

толщиной 0,5 + 0,5 мм, усилие сжатия 800 Н,

полистирол толщиной 2,0 + 2,0 мм, усилие

сжатия 200 Н)

Энергия ультразвука,

излучаемая сварочным наконечником,

равна

где

12 мм

Qo = Qcb + Qm

Qcb = c(T; /0B) ySCB(T; tC9)x

хб(Г; tCB)T(tCB);

qu — энергия, рассеиваемая вне

зоны сварки; с — теплоемкость;

Т — температура в зоне сварки;

у — плотность; б — толщина сва- ¦

риваемых материалов; SCB —

площадь ввода энергии ультразвука.

Расчет секундного количества теплоты проводился по

уравнению вида

Q = cy26SCB ДГ0 + cy28S1 Д7\ + ... + c^Vi AT + ...,

где су — объемная теплоемкость свариваемого материала; б —

толщина материала; SCB — площадь сварного наконечника; Sx —

дифференцированные площади нагрева свариваемого материала;

Clyx — объемная теплоемкость волновода; Vx —

дифференцируемые объемы нагрева волновода; AT — изменение температуры

на заданном участке поля.

Результаты расчета энергии тепловыделения в зоне сварки

показали, что для полистирола она равна примерно 0,2 Дж/мм3,

для сварки алюминия — 1,6 Дж/мм3, для сварки меди —

4 Дж/мм3. Для контроля используем данные, приведенные

в табл. 1.4. Действующий объем при сварке меди толщиной 0,2 +

+ 0,2 мм примерно равен 6 мм3, удельные затраты энергии

составляют 24 Дж/мм3.

Таким образом, разнородные методы определения энергии,

выделяющейся в зоне сварки, дают вполне удовлетворительные

результаты, позволяющие дифференцировать энергетику

процесса в зависимости от теплофизических, акустических и

механических свойств свариваемых материалов, выходных характеристик

источника ультразвука и параметров режима сварки. Доказано,

что рассматриваемые нами методы могут быть использованы

в исследованиях энергетики процесса УЗС пластмасс и металлов.

Проведенные измерения энергии, выделяющейся в зоне сварки,

позволили установить, что энергия, необходимая для УЗС, в зна-

29

0,Дж/мм°

Никель

5)

й,Дж/мм*

20 25 30 су'10~*Дж/(ммд'}<)

16 18 20су'10~;Дж/(ммб.К)

Рис. 1.12. Удельные значения энергий, необходимых для образования сварных

соединений некоторых металлов (а) и полимеров F") в зависимости от их объемной теплоемкости

чительной мере определяется теплофизическими свойствами

свариваемого материала (с; у; Тпл). Учитывая полученные данные

для оценки энергии, необходимой для образования сварного

соединения двух плоских однородных чистых металлов с б <

< Х/4, можно принять: Q = @,5-^0,7) cyTnjl— для сварки

металлов; Q = @,8-*-1,0) суТп31 — для сварки полимеров.

Удельные значения энергий, рассчитанные по уравнениям

для ряда материалов, приведены на рис. 1.12, а и б.

Обработка экспериментальных данных позволила установить

ряды относительной энергоемкости процесса УЗС пластмасс и

металлов. При условии сварки двух плоских однородных чистых

материалов с б < V4 ряд имеет вид: если энергоемкость чистого

полистирола принять за 1, то относительная энергоемкость

сварочного процесса составит:

1С

1

ПММА

1,5

ПЭ

1,7

ПП

1,8

ПА

3,0

Алюминий

6—10

Медь

15—25

Никель

20—30

При изменении условий сварки, например геометрических

форм свариваемых материалов, их свойств и т. п., приведенные

соотношения должны, разумеется, претерпеть изменения.

Таким образом, работы позволили однозначно показать

практическую целесообразность определения энергии, выделяющейся

в зоне сварки по температурному полю, прямым калориметриро-

ванием, методом резонансных кривых, с помощью коэффициента

бегущей волны в резонирующих элементах и коэффициентов

внутреннего и внешнего трения. Установленные значения

энергий, необходимые для образования сварных соединений различных

материалов, позволяют провести анализ тепловыделения в зоне

сварки. Результаты исследований термических циклов при УЗС

приведена -также в многочисленных работах [1, 2, 12

и др. J. Выявлены основные закономерности изменения

температуры в процессе сварки. Дифференцировано ее изменение в

зависимости от свойств свариваемых материалов, параметров режима

сварки и т. п.

30

В работе [12] был проведен анализ изменения температуры

в зоне сварки, исходя из предположения, что производительность

источника постоянна. Получено выражение для температуры

источника

Т = 4FCB^TcpgCB

где FCB — сварочное усилие; kT — коэффициент трения; ?св —

амплитуда колебания сварочного наконечника; / — механический

эквивалент теплоты; а; X; с — коэффициент

температуропроводности, теплопроводности, теплоемкости; S и г — площадь

и радиус источника теплоты — сварочного наконечника.

Нами проведены измерения термоциклов и разработана

методика измерений. Использовались хромель — копелевые

термопары (ТП) диаметром 0,2 мм. Заделка ТП осуществлялась за-

чеканкой. Естественная ТП: медь толщиной 0,2 мм и константан

толщиной 0,65 мм. Калибрование ТП производили на шлейфовом

осциллографе. Одновременно велась запись амплитуды колебаний

сварочного наконечника от УБВ-2 на самописец типа Н-110.

Время записи термического цикла соответствовало, как правило,

реальным циклам сварки, обеспечивающим максимальную

механическую прочность сварных соединений. В качестве источников

ультразвука использовались преобразователи мощностью 1,5 и

4,0 кВт с продольно-поперечной системой волноводов.

Рассчитанная по этому выражению зависимость, не совпадает с

экспериментальной кривой, приведенной в работе [12].

Таким образом, гипотеза о постоянном источнике теплоты

при УЗС экспериментом не подтвердилась.

Нами термические циклы зарегистрированы при сварке

однородных разнотолщинных материалов на поверхности, в теле

сварочного наконечника, в зоне сварки, на опоре. Записи ТЦ

проводились преимущественно в двух режимах:

1) постоянном для всех сочетаемых пар — для сравнения

энергетики процессов сварки материалов, обладающих

различными теплофизическими свойствами;

2) режиме, обеспечивающем получение сварных соединений

с номинальной механической прочностью, т. е. реальном.

Установлено следующее. Температура, возникающая в

результате достаточно интенсивных процессов внешнего трения

на сварочном наконечнике, как правило, выше температур в зоне

сварки, и тем более на опоре (рис. 1.13, а). При сварке

полимеров, особенно мягких (ПВХ, ПЭ й др.) с достаточно большим

коэффициентом потерь максимум температуры перемещается

в центр зоны сварки (рис. 1.13, б). Таким образом, термические

циклы отражают механизм передачи энергии от источника

ультразвука при изменении свойств свариваемых материалов в силу

изменения волнового сопротивления и сопротивления нагрузки

31

а)

т,к

573

473

373

?

\/

f_

1

?

/

т?

<

ю

Т,К\

498

423

348

\1/,

f

^

2

1

^\

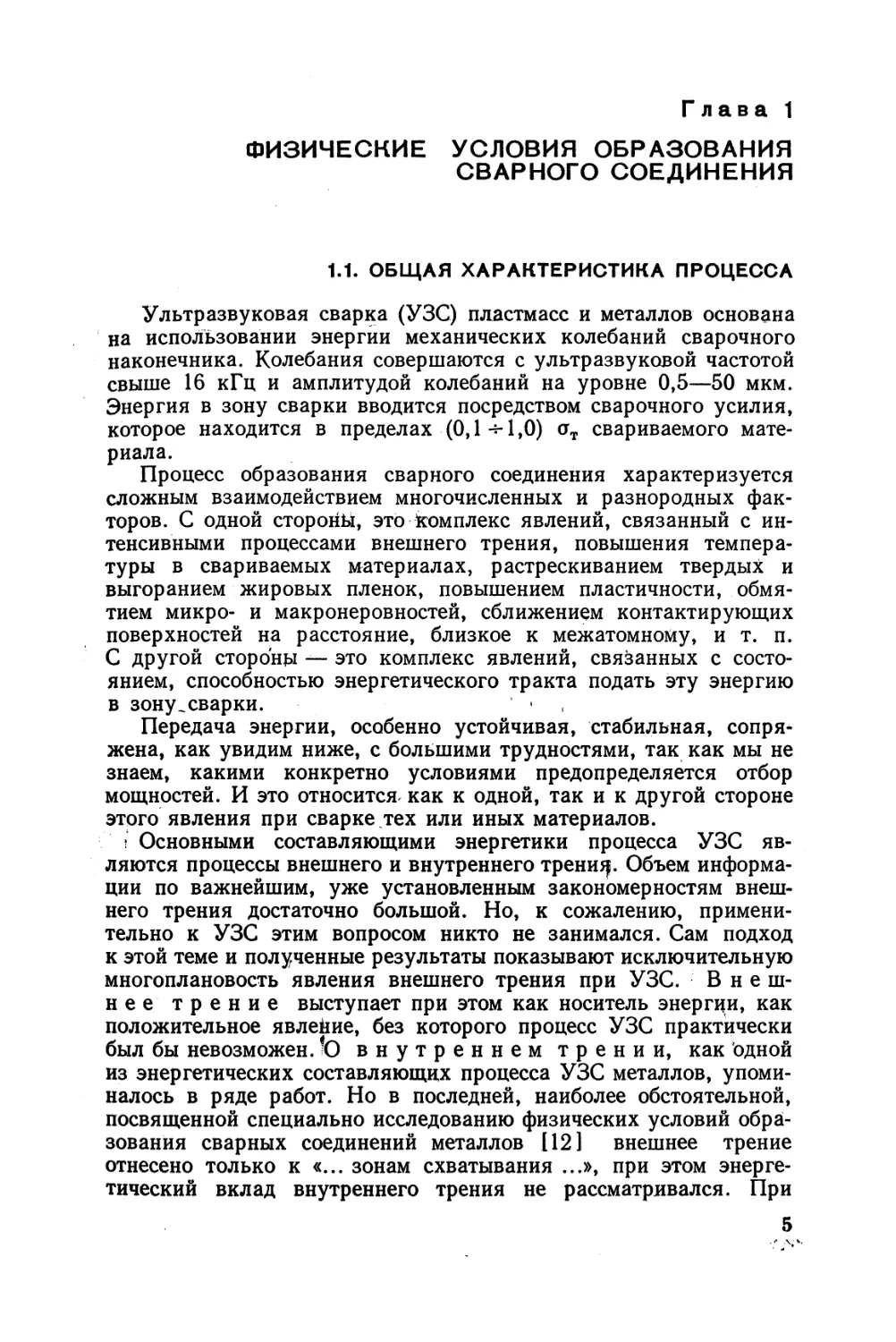

Рис. 1.13. Типовые термоциклы на

сварочном наконечнике /, в зоне сварки 2

и на опоре 3: режим сварки

алюминия (а) |св в 12 mkm,Fcb ш 800 Н;

режим сварки ТПВХ {б) |CJJ = 35 мкм,

*Л. - 60 Н

0,5 i0tc8,c 0 0,1 0,2tcg,c

в целом (рис. 1.14, а).

Полученные экспериментальные

данные подтверждают

изложенную выше физическую

модель сварки и механизм

отбора энергии.

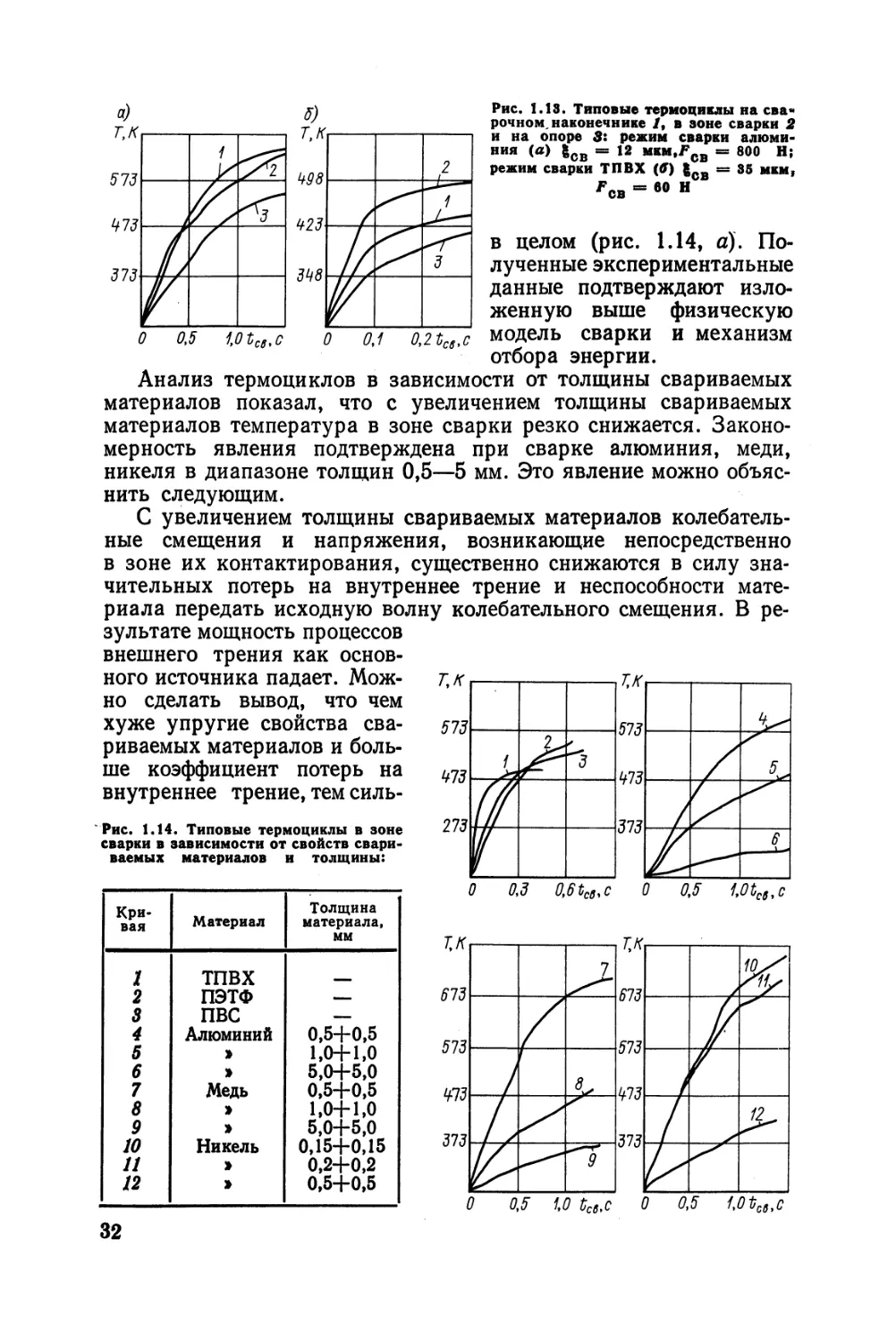

Анализ термоциклов в зависимости от толщины свариваемых

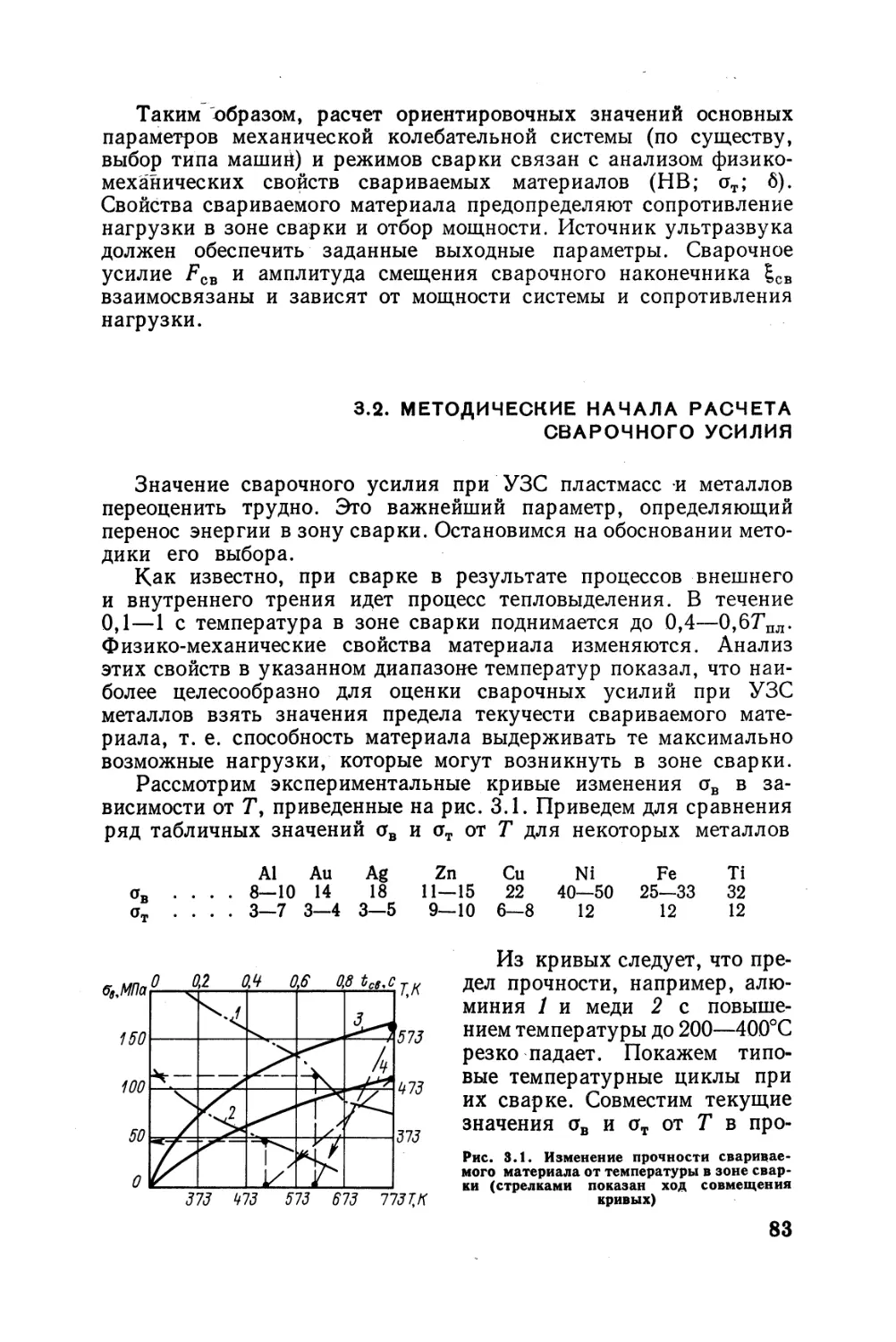

материалов показал, что с увеличением толщины свариваемых

материалов температура в зоне сварки резко снижается.

Закономерность явления подтверждена при сварке алюминия, меди,

никеля в диапазоне толщин 0,5—5 мм. Это явление можно

объяснить следующим.

С увеличением толщины свариваемых материалов

колебательные смещения и напряжения, возникающие непосредственно

в зоне их контактирования, существенно снижаются в силу

значительных потерь на внутреннее трение и неспособности

материала передать исходную волну колебательного смещения. В

результате мощность процессов

внешнего трения как

основного источника падает.

Можно сделать вывод, что чем

хуже упругие свойства

свариваемых материалов и

больше коэффициент потерь на

внутреннее трение, тем силь-

т,к

5731

413

Рис. 1.14. Типовые термоциклы в зоне

сварки в зависимости от свойств

свариваемых материалов и толщины:

J*?

?

?_

А

—

н

Т,К,

573

473

3d

А

Кривая

'

2

*

*

5

*

7

#

9

10

"

12

Материал

ТПВХ

ПЭТФ

пвс

Алюминий

»

»

Медь

»

»

Никель

»

»

Толщина

материала,

мм

—

—

0,5+0,5

1,0+1,0

5,0+5,0

0,5+0,5

1,0+1,0

5,0+5,0

0,15+0,15

0,2+0,2

0,5+0,5

27зШ—\ \313\

О 0,3 0,6tcB,c 0 0,5 1,0Ьсб,с

1К* 1 , ТЛ

61з\ \<^ \673\

573\ V- \57з\

wi7l—>г '^

37J /\ , [3731

О 0,5 1,0 Ьсб,с 0 0,5 1,0Ъсв,с

3^

32

Рис. 1.15. Тепловая модель зоны сварки (стрелками

показаны возможные направления колебаний сварочного

наконечника и опоры):

I — опора; 2 *— свариваемые детали; 3 — сварочный

наконечник

нее сказывается его толщина. Зная

приближенные значения температур, при

которых возможно образование сварного

соединения того или иного материала, и

сравнивая их с полученными термоциклами,

можно судить о возможности образования

сварного соединения с заданной

прочностью. Таким образом, термоцикл

может служить индикатором реальности

процесса УЗС.

Учитывая, что реальные термические

циклы при любых условиях

установившегося процесса УЗС всегда имели хорошо выраженную

тенденцию на спад температуры, нами была высказана гипотеза о

переменном источнике теплоты, интенсивность которого убывает

в процессе сварки. Разработанная физическая модель зоны

сварки позволяет построить тепловую модель, в которой

предполагается наличие теплового источника, убывающего в процессе

образования сварного соединения. Принципиальная схема

тепловыделения приведена на рис. 1.15.

Ограничим рассматриваемую зону объемом 26S. Примем, что

суммарная энергия равномерно распределена по этому объему

и изменяется со временем по закону Q (t) (где б — толщина

свариваемого материала; S — площадь ввода энергии). Тогда

уравнение теплопроводности для зоны сварки будет иметь вид

±-д!±

a dt

QV)

К

где а — коэффициент температуропроводности; %i —

теплопроводность свариваемых материалов.

Уравнения теплопроводности для волновода или опоры будут

иметь вид

д*Т,

дх2

2.3 1 дГ2,з == Л

dt

Граничные условия:

дтх

h- — "лТ¦ = ^

дх

1 дх '

7\ = Т2 при х = 8;

*i4& = V?&; Г1 = Г8прих = -б;

дх

дх

Холопов Ю. В.

33

Т2-*0 при х-*+оо;

73->0 при х->—оо.

Начальные условия Т (х; 0) = 0. Приведенные уравнения

теплопроводности при заданных условиях решены операционным

методом (преобразования Лапласа). Получены в области

изображения уравнения и соответствующие граничные и краевые

условия:

^2,3 „2™ _ п.

V^ = **^-; Т!=Т2 при х = 6;

Т,2 = 0 при х-^+оо; Г3 = 0 при х-* — оо;

Г(х; 0) = 0,

где

со

7« = (х; />) = ]е-р/Г,(дг; *)Л;

о

qt = -/Wa\ t = l, 2, ...;

Я — параметр интегрирования.

Решение записано в виде:

где сг и с2 — постоянные.

Опуская преобразование, имеем решение в окончательном

виде:

„2

т /„. л fli /a i 2flT V cos ylwx (arcctg а+ яя)

t

х e(ei/68) (arcctg а+ял)« ' Г ф /A e(~«i/62) (arcctg а+ял)* / A14)

где <р (/) — оригинал функции Q (р)/Р;

о = Уа2/аг1±; qln = -g- (arcctg а ± я/г); п = 0, 1, 2, .

34

Учитывая, что ряд сильно сходится по ап « 1/(я/гJ,

ограничимся только числом при п = О, так как следующий член составит

от этого величину, равную примерно 0,1. Выражение для

температуры в зоне сварки получим в виде:

7-(/)^|L nfl™*fc» B*-0,35/%) +

¦ E*lif Г i , Ь ( t* 2t\]\ arcctg q

где 910 = (arcctg o)/6; a0 = (а^б2) (arcctg аJ.