Автор: Федорова Е.Б.

Теги: продукты нефтяной промышленности минеральные масла и аналогичные продукты технология топлива промышленность газовая промышленность

ISBN: 978-5-91961-045-8

Год: 2011

Текст

Е.Б. Федорова

Современное состояние и развитие мировой индустрии сжиженного природного газа: технологии и оборудование

^^^АЦИОН АЛЬНЬ1Й

ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ

РГУ нефти и газа им. И.М.Губкина

E.B. Fedorova

STAT E-O F-T H E-A RT

AND DEVELOPMENT OF THE GLOBAL LIQUEFIED NATURAL GAS INDUSTRY: TECHNOLOGIES AND EQUIPMENT

и щагельс Kiiii ЦЕН ГР РГУ нефш и iaia имени И.М. Губкина

Е.Б. Федорова

СОВРЕМЕННОЕ СОСТОЯНИЕ И РАЗВИТИЕ МИРОВОЙ ИНДУСТРИИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА: ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ

ИЗДАТЕЛЬСКИЙ ЦЕНТР РТУ нефти и газа имени И.М. Губкина

УДК 665.725

ББК 35.514

ФЗЗ

Р е ц е н з.ч н т ы:

декан факультета энергетического машиностроения, проф. кафедры «Холодильная, криогенная техника. Системы кондиционирования и жизнеобеспечения» МГТУ имени Н.Э. Баумана, доктор техн, паук А.А. Жердев; генеральный директор ОАО «НПО «ГЕЛИЙМАШ», канд. тдхи. паук В.Н. Удут

Фёдорова Е.Б.

ФЗЗ Современное состояние и развитие мировой индустрии сжиженного природного газа: технологии и оборудование. - М.: РГУ нефти и газа имени И.М. Губкина, 2011. - 159 с., ил.

ISBN 978-5-91961-045-8

В монографии выполнена систематизация технической информации в области производства, хранения, транспортировки и регазификации СПГ. Произведен анализ экстенсивного и интенсивного развития производства сжиженного природного газа, приведены термодинамические основы сжижения газа, дано описание крупно- и малотоннажных технологических процессов и основного оборудования. Приведен анализ тенденций перспективного развития производства СПГ. На основе проведенного анализа даны рекомендации по использованию технологических процессов сжижения природного газа и выбору основного оборудования, показаны направления развития производства СПГ в России.

Книга предназначена для инженерно-технических и научных работников, занимающихся проблемами проектирования и эксплуатации технологического оборудования для производства сжиженного природного* газа.

Данное издание явлВется собственностью РГУ нефти и газа имени И.М. Губкина и его репродуцирование (воспроизведение) любыми способами без согласия университета запрещается.

ISBN 978-5-91961-045-8

© Фёдорова Е.Б., 2011

© Российский государственный университет нефти и газа имени И.М. Губкина, 2011

© Голубев В.С., оформление серии, 2011

ВВЕДЕНИЕ

Глобальная неопределенность начала XXI в. в области энергоресурсов приводит к тому, что природный газ играет все большую роль в мировом энергетическом балансе. Это способствует диверсификации энергоснабжения и повышает энергетическую независимость отдельных регионов. Замена других ис-холаел/ых видов топлива на природный газ может привести к снижению выбросов парниковых газов ц к общему оздоровлению экологии планеты.

По данным Международного Энергетического Агентства (IEA), человечество ежегодно потребляет свыше 3 трлн м3 газа, и спрос на нею может вырасти до 4,5 трлн м3 к 2035 г. В то же время мировая добыча природного газа возрастет от 3,3 трлн ад3 в 2010 г. до 5,1 трлн м3 к 2035 г.

Доказанные мировые запасы газа в 2010 г. оценивались:

- по традиционным источникам - в 404 трлн м3;

- по попутному газу - в 84 трлн м3;

- по сланцевому газу - в 204 трлн м3;

- по угольному метану - в 118 трлн м3.

Это говорит о том, что, несмотря па возрастающие мировые потребности! разведанные и разрабатываемые газовые месторождения способны удовлетворить спрос на природный, газ на многие десятилетия вперед. При этом ключевым регионом добычи природного газа в ближайшей перспективе станет Восточная Европа-Евразия (включая Россию и район Каспия). Добыча газа только в России за четверть века вырастет на 220 млрд м3 за счет запасов полуострова Ямал, Штокмановского месторождения и месторождений Восточной Сибири [1].

Однако, локализация мсНгорождений газа часто не совпадает с ведущими рынками его потребления. Страны, имеющие большие запасы газа и низкий внутренний спрос, нацелены на монетизацию свощ газовых ресурсов. В тех случаях, когда строительство трубопровода от поставщика к потребителе является экономически (а то и политически) невыгодным, сжижение природного газа становится одним из путей достижения поставленной цели [2].

В основе мировой индустрии сжиженного природного газа леЛит производственно-сбытовая цепь (The LNG Value Chain), схема которой представлена па рис. 1.1.

Каждым из элементов схемы имеет свой собственный набор технологических задач, но все они объединены в единое целое: ни один ид элементов цепи не может из нее выпасть, пе нарушая жизнеспособности других элементов.

Важная роль в производственно-сбытовой цепи СПГ принадлежит производству сжиженного газа. В настоящее время в мире построено 30 крупнотоннажных заводов СПГ, производящих 304,5 млн т продукта в год и осуществляющих экспортные поставки в газопотребляющие регионы. В стадии строительства находятся еще 9 крупных проектов: в Австралии, Алжире, Анголе, Индонезии, в Папуа-Новая Гвинея. К 2015 г. производство СПГ в мире должно возрасти до 363,6 млн т в год.

В течение периода 2015-2020 гг. смогут увеличить свои мощности по производству СПГ четыре страны: Австралия, Россия, Нигерия и Иран, но по некоторым из них епж не принято окончательное инвестиционное решение. Наиболее перспективными проектами в России ящяются Ямал СПГ и Владивосток СПГ. Нигерия из трех своих проектов - Brass LNG, OK LNG или Seven Plus

Рис. 1.1. Схема производственно-сбытовой цепи СПГ

(седьмая технологическая линия завода NLNG) - еще не выбрала наиболее перспективный для реализации. Иранские проекты пока находятся в замороженном состоянии из-за международных санкций.

После 2020 г. к странам-экспортерам СПГ могут присоединиться Бразилия, Венесуэла или Камерун. Велика вероятность начала поставок СПГ с западного побережья Канады на азиатские рынки.

Мощность регазификационных терминалов в 2010 г. достигла 830 млрд м3 газа (или около 600 млн т), в два раза превышающую мировые производственные мощности. С одной стороны, страны-импортеры СПГ создали избыток регазификационных мощностей преднамеренно, из соображений обеспечения надежности поставок или сбалансирования сезонных нагрузок газопотреблрния. С другой стороны, установлено, что поставки газа с регазификационного терминала осуществляются быстрее, чем импорт газа по трубопроводу. Поэтому многие регионы мира продолжают наращивать регазпфикационные мощности в ожидании поставок СПГ [1].

Транспортировка сжиженного газа по всему миру в 2010 г. осуществлялась флотом из 337 СПГ-танкеров, а в 2011 г. - 355 танкерами-метановозами [3].

За почти полувековую историю существования промышКнного производства сжиженного природного газа в мире накопился определенный опыт проектирования, строительства и эксплуатации технологического оборудования в области производства, транспорта, хранения и регазификации сжиженного природного газа.

Но, как отмечалось на XVI Международной конференции по сжиженному природному газу (Оран, Алжир, апрель 2010 г.), «для промышленности с более чем сорокапятилетним опытом работы, «зрелый» - ещё не характерное прилагательное. В течение последнего десятилетия технические инновации наблюдаются во всех звеньях производственно-сбытовой цепи СПГ, что свидетельствует о продолжающемся быстром росте индустрии сжиженного природного газа. Заглядывая вперед, мы ви&им ускорение этого роста. Технология станет ключевым фактором успеха для будущих проектов, расположенных в более сложных регионах, с более жесткими экологическими нормами»1.

Цель настоящей работы - провести анализ развития мировой индустрии сжиженного природного газа с точки зрения технологических процессов и оборудования от подготовки газа до регазификации, уделяя особое внимание процессам производства сжиженного природного газа. Большую часть технической информации компании содержат в условиях строгой конфиденциальности, поэтому в своем исследовании автор опирался только на открытые публикации.

'Из резюме семинара «Технические инновации для будущего бизнеса СПГ» в рамках конференции «LNG-16», 21 апреля 2010 г.

1

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА СПГ

Сжиженный природный газ (СПГ) - криогенная жидкая многокомпонентная смесь легких углеводородов, основу которой составляет метан.

Состав СПГ отличается от состава природного газа. Чтобы получить СПГ из природного газа, из него вначале удаляют этан, пропан, бутаны и более тяжелые углеводороды, затем его очищают от углекислого газа и сероводорода, а затем осушают - удаляют влагу. Оставшийся газообразный метан может в качестве примесей иметь 3-4 % этана, 2-3 % пропана, до 2 % бутанов и до 1,5 % азота. Если эту смесь метана с другими газами охладить примерно до температуры -160 °C при давлении чуть больше атмосферного (температура кипения чистого метана при атмосферном давлении -161,5 °C), то он превращается в жидкость. Это и есть СПГ. Примерные составы природного газа и СПГ приведены в табл. 1.1.

СПГ представляет собой бесцветную жидкость без запаха, плотность которой в два раза меньше плотности воды - СПГ может плавать на поверхности воды, не смешиваясь с ней. В жидком состоянии он не токсичен, не агрессивен. При отсутствии источника возгорания СПГ быстро испаряется и рассеивается, не оставляя следов. После разлива СПГ на земле или на воде нет необходимости проводить дологическую очистку. Некоторые физико-химические свойства СПГ приведены в табл. 1.2.

ОбГем СПГ в 600 раз меньше объема природного газа, что облегчает хранение и обеспечивает возможность его транспортировки на большие расстояния.

При испарении природный газ может воспламениться, если произойдет контакт с источником пламени или окислителем. Для воспламенения необходимо иметь концентрацию испарений в воздухе от 5 % до 15 % (при нормальных условиях). Если концентрация до 5 %, то испарений недостаточно для начадя возгорания, а если более 15 %, то в воздухе становится слишком мало кислорода, необходимого для воспламенения газовой смеси [5].

При разливе СПГ на поверхности земли образующиеся холодные пары конденсируют на себя влагу из воздуха и становятся заметными, формируя белые облака на поверхности земли (рис. 1.2, [6]). По мере того, как пары СПГ нагреваются, облака растворяются и снова становятся невидимыми.

При относительной влажности воздуха выше 55 % легковоспламеняющиеся пары полностью включены в видимое облако. Если значение относительной влажности ниже 55 %, горючее облако может быть частично или полностью за пределами видимости. Это означает, что видимая часть паров может воспламениться от удаленного источника. Размер облака пара зависит от скорости и направления ветра н других погодных условий.

Таблица 1.1

Примерные составы природного газа и СПГ

Элемент Природный газ, мольн. %’ СПГ, мольн. %"

Метан 62,6-98,8 86,98-99,72

Этан 2,89-7,06 0,06-9,35

Пропан 0,05- 2,1 0,0005-2,33

Бутаны 0,03-1,04 0,0005-2,33

Углекнвдый газ 0,03-2,25 —

Азот 0,43-28 До 1.5

Гелий До 0,58

'Даццые по Российским месторождениям газа 14].

В зависимости от производителя и требований потребителя [5].

Таблица 1.2

Физико-химические свойства СПГ‘

Свойство Единица измерения Значение

Молекулярная масса Температура кипения Температура плавления Критическая температура Критическое давление (при 20 °C) Плотность жидкости Плотность газа (при 20 °C) 'Так как СПГ не является чистым вел нятьс [ в зависимости от состава. Приведен! рактер. кг/1ч|о.дь к/°с К/°С К/°С МПа кг/ м3 кг/м3 iec,TBOM, его физико-хи гые в таблице значеш 16,03 111.7/-161 5 90.7/-182.5 191,06/—82,09 4,3 424,5 0,667 мические свойства могут ме- 1я имеют приближенный ха-

Рис. 1.2. Видимые облака паров СПГ

Таблица 1.3

Требования к теплотворной способности СПГ по странам мира

Страна. Теплотворная способность, МДж/м3

Минимум Максимум

Япония 39,7 43,3

Kopcyi 40,0 43,7

США 35,8 40,8

Великобритания 36,7 42,4

Франция 36,2 43.3

Испания 35,0 44,9

Относительная плотность метана но отношению к воздуху при температуре окружающей, среды, около 0,6, поэтому при нормальных условиях газообразный метан легко поднимается вверх от поверхности земли. Пары СПГ при атмосферном давлении и температуре кипения -162 °C иаАот относительную плотность 1,8, которая означает, что в этг.гх условиях пары СПГ тяжелее воздуха и будут скапливаться при разливе у поверхности земли или воды. Однако, пары СПГ быстро нагреваются, и при достижении температуры -ПО °C их относительная плотность становится равной 1, пары начинают быстро подниматься вверх. Следовательно, холодные пары СПГ в случае локализации у поверх ности земли при холодной погоде представляют опасность для дыхания, так как при сохранении отрицательной плавучести в воздухе пары СПГ вытесняют кдгслород.

Температура самовоспламенения СПГ зависит от его состава и находится в пределах 540-600 °C, что значительно выше, чем у дизельного топрива или бензина. К примеру, температура самовоспламенения дизельного топлива 260-371 °C,бензина - 226-471 °C.

Температура пламени при сгорании СПГ выше, чем у других видов топлива. Для сравнения, температура пламени у СПГ - 1330 °C, тогда как у бензина - 1027 °C. При горении СПГ производит тепла в среднем 50,2 МДж/кг, -это выше, чем при горении бензина (43,4 МДж/кг). Сгорая, СПГ производит, в основном, углекислый газ и водяной пар, поэтому использование СПГ в качестве топлива более благоприятно для экологии по сравнению с другим^ видам топлива [6].

Для потребителей сжижцрйого природного газа большое Значение имеет такой показатель, как высшая теплотворная способность (HHV - Higher Heating Value) - количество тепла, производимого при сжигании одного стандартного кубического метра топлива при атмосферном давлении и температуре 15 °C. СПГ нродается и покупается на основании показателя теплотворной способности, знаЧЁн*#е которой зависит от состава СПГ. Наличие в СПГ азота снижает его теплотворную способность, а присутствие этана и других более тяжелых углеводородов повышает этот показатель. В разных странах приняты разЯшные стандарты высшей теплотворной способности, отсюда и такой разброс в требованиях к составу СПГ. Требования Японии к качеству СПГ по иоказад'елю высшей теплотворной способности находятся в диапазоне 39,7-43,3 МДж/м3, Испании - 35,0-44,9 МДж/м3. Спецификации теплотворной способности СПГ по странам представлены ниже (табл. 1.3) [7].

2

ПРИМЕНЕНИЕ СПГ

Обладая уникальными физико-химическими свойствами, СПГ является перспективным и экологичесЖ наименее опасным углеводородным энергоносителем и сырьем для химической индустрии XXI в. Области применения сжиженного природного газа довольно обширны. Кроме того, его можно регазифи-цировать, т.е> перевести обратно в газообразное состояние, и использовать как обыкновенный природный газ.

Традиционно природный газ применяется в качестве горючего в жилых домах для отопления, подогрева воды и приготовления пищи, а также как тоцливо для машин, котельных и ТЭС при выработке энергии. К примеру, в США на природном газе работают около 30 % электростанций, а в России более 40 % электроэнергии вырабатываются газовыми электростанциями [8].

Природный газ обладает определенными преимуществами по сравнению с другими видами ископаемого топлива. Природный газ генерирует меньше СО2 при том же количестве вырабатываемой для снабжения энергии, чем уголь •ли нефть, поскольку он содержит больше водорода по отношению к углероду, чем другие виды топлива. Благодаря своей химической структуре газ производит на 40 % меньше диоксида углерода, чем уголь. Выбросы в атмосферу при сжигании ископаемого тоййива зависят не только от вида топлива, но и от того, насколько эффективно оно используется. Газообразное топливо обычно сжигается легче п эффективнее, чем уголь ujPm нефть. Топочный газ не загрязнен твердыми частицами или агрессивными соединеяиями серы. На Всемирной газовой конференции в 1994 г. было показано, что природный газ можед внести существенный вклад в снижение выбросов газов, создающих парниковый эффект.

Благодаря тому, что объем газа при сжижении уменьшается в 600 раз, впервые в истории природный газ начали сжижать для создания запасов, которые могут храниться в течение длительного времени, а затем при возникшей необходимости могут быть использованы. Известно, что потребление газа в течение года не является равномерным. Летом его потребляют меньше, зимой -больше. Причем зимой пцребность в газе в несколько раз выше, чем летом. Если бы можно было где-то хранить резервы газа для ишрльзования в период самых больших нагрузок - в холодные зимние месяцы, то задача бесперебойного снабжения газом была бы решена. СЛЙавать газохранилища, где газ хранился бы в сжатом состоянии, нецелесообразно в силу того, что компримированный газ занимает больш^ объемы и является небезопасным при храпении. Эту задачу впервые решили в США в 1934 г., когда в Чикаго была построена установка по сжижению природного газа. СПГ хранился в изотермических цистернах, при атмосферном давлении, занимая объем в 600 раз меныпий, чем обыч

ный газ. СПГ находился на хранении веП> период низкого потребления газа до момента резкого возрастания спроса на него. Тогда сжиженный газ переводили обратно в газообразное состояние - «регазифицировали» - и подавали в газопроводную сеть. Установка в Чикаго положила начало так называемым комплексам покрытия ^niiKOBbiKg нагрузок газопотребления.

На диаграмме (рис. 2.1) показан график подачи газа потребителям в зависимости от ресурса. Большая часть спроса покрывается за счет прямой трубопроводной транспортировки газа. При увеличенном спросе подача гада ведется дополнительно из подземных хранилищ. Максимально^, или «пиковый» уровень потребления покрывается за счет резервов сжиженного газа. При этом необходимо заметить, что «пиковый» спрос на газ различается от года к году, как отличаются и^кйковые» суточные потребности.

Другое применение СПГ нашел при транспортировке газа. На заре использования природного газа в начале XIX в. разработка газовых месторождений не развивалась, пока не была усовершенствована технология трубопроводов. В Китае 2000 с лишним лет назад для транспортировки газа использовались бамбуковые трубы. В Нью-Йорке в начале XX в. газ подавали по деревянным трубам и только на короткие расстояния. Поэтому применение газа ограничивалось городами и районами в местах его добычи [9]. Со временем были найдены подходящие материалы для производства труб и разработана технология сжатия потоков газа для увеличения объема проходящего по трубам газа и расстояний для его передачи. В США в 1931 г. было закончено строительство первого магистрального газопровода протяженностью 1600 км, и газ из основных месторождений на юго-западе начал распределяться по всей стране. В России начало газоснабжения населенных пунктов и промышленных предприятий в 40-х годах XX в. cBjfcno с освоением крупных месторождений газа и строительством магистрального газопровода «Саратов-Москва».

Открытие крупных месторождений газа в Африке, на Ближнем Востоке, в Юго-Восточной Азии поставило задачу доставки газа в основные энергопотребляющие районы Европы, Японии, США и других стран. Прокладка газо

150,000 НЮ,0«ю

50,(Ю0

ЧЮ.ОЮ 450,0О« «0,0^ 350,000 300.000

е 250,000

*5

пикового спроса за счет СПГ

газа из подземных хранилищ

Подыа таза по трубопроводу

41 61 91 121 151 181 211 241 271 301 331 361

Рис. 2.1. График удовлетворения спроса на природный газ. Источник: Gas Technology Institute

й

провода по дну океана, например, из Индонезии в Японию, или из Омана в США делает стоимость одного кубометра газа в местах потребления запредельной. Сжижение природного газа позволило транспортировать топливо в отдаленные пункты назначения. В январе. 1959 г. первый в мире танцер СПГ «The Methane Pioneer» осуществил поставку 5 000 м3 сжиженного природного газа из Лейк-Ча^ьза, штат Луизиана, в Великобританию, на остров Канви. Этот рейс показал безопасность падевозки через океан больших объемов сжиженного природного газа [10].

После первых успешных рейсов танкера «Диомер Метана» в компании «British Gas» разрабатывались планы реализации коммерческого проекта импорта сжиженного природного газа из Венесуэлы на приемный терминал острова Канви. Однако, прежде чем коммерческие соглашения были подписаны, обнаружились гигантские месторождения природного газа в Ливии и Алжире, которые находились в два раза ближе, к Ангт^и, чем Венесуэла. С пуском в 1964 г. завода СПГ в городе Арзев в Алжире, Великобритания стала первым в мире импортером, а Алжир - первым экспортером СПГ. Алжир с тех пор остается одним из основных мировых поставщиков природного газа в виде СПГ.

Метод транспортировки природного газа в сжиженном состоянии является значительно более экономичным, чем трубопроводный, начиная с расстояний до потре,бит(Д^ газа более 2000-3000 км, но требует более высоких начальных вложений в инфраструктуру, чем трубопроводный. Основную стоимость здесь составляет не транспортировка, а погрузочно-разгрузочные работы. К достоинствам этого метода относится также тот факт, что сжиженный газ куда более безопасен при перевозке и хранении, чем сжатый. СПГ может быть доставлен с любого завода по сжижению на любой регазификационнын терминал. И это единственно подходящая техно.мгия для трансокеанских перевозок (рис. 2.2).

Если перейти от глобальных логистических схем поставок СПГ к менее масштабным, то СПГ может решить проблему газификации регионов, удаленных от магистральных газопроводов. При создании на местах изотермических хранилищ СПГ и небольших регазификационных установок, представляющих собой небольшие трубчатые испарители, доставка СПГ может быть осуще-

Рис. 2.2. Танкеры для перевозки СПГ.

Источники: www.flicr.com, МАТЕХ Grpup

ствлена автомобильным1, речным или железнодорожным транспортом, оборудованным криогенными цистернами (рис. 2.3).

В жилке®- виде СПГ используется в различных отраслях промышленности, транспорта и сельского хозяйства.

Широко используется СПГ в качестве.топлива на транспорте. С 50-х годов прошлого века за рубежом накоплен значительный опыт в разработке автомобилей и судов на СПГ. Особенно интенсивно развивается автомобильная техника на СПГ в США. В настоящее время в США на СПГ переведено до 25 % муниципального автотранспорта, работает более 600 карьерных самосвалов, а также автобусы и автопогрузчики. Внедрением СПГ в автотранспорт занимаются ведущие автомобильные фирмы - General Motors, Ford, Chrysler. По данным фирмы Ford, после 55 тыс. миЛ пробега содержание окиси углерода в выхлопных газах бензинового двигателя в 5 раз выше, чем двигателя, работающего на СПГ (соответственно 1,2 и 0,21 %), а мощность - на 10 % ниже. Аналогичные результаты были получены и другими фирмами [11]. Для заправки автомобилей по всей стране создана широкая сеть криогенных АЗС. В Германии аналогичными разработками занимаются такие нелестные фирмы, как Linde, MAN, Daimler-Benz, Messer. Во Франции - Renault, Air Liquid, Gas de France [12]. В последние годы СПГ как моторное, то* in во стал применяться в Бельгии, Нидерландах, Финляндии, ГРгалми, Аргентщцг Великобритании. В Голландии активно переводят сельскохозяйственную технику на сжиженный природный газ. Подробньщчшализ зарубежного опыта испольэввания СПГ в качестве топлива на транспорте изложни в работах [13; 14].

Норвегия активно переводит на СПГ морские суда и паромы. Первый., паром Glutra с использованием СПГ в качестве топлива был спущен на воду

Рис. 2.3. Перевозки СПГ в автоцистернах. Источник: Kryopak, USA

в 2000 г., затем пять паромов в 2007 г., по три - в 2009 и в 2010 г., в стадии строительства находятся еще семь паромов. Четыре грувовых судна с двойной топливной системой и три военных корабля на СНГ входят в состав флота Норвегии [15].

В сентябре 2011 г. ожидается спуск на воду норвежского талкера Bit Viking с грузоподъемностью 25 000 т, который был переделан для работы на СПГ в качестве топлива (рис. 2.4). Ожидается, что объема топливных баков в 2500 м'3 будет достаточно для 12-дневного рейса [16].

Компания Germanischer Lloyd при использовании СПГ в качестве топлива па морских судах предлагает проект системы морских заправок СПГ. Система включает создание небольших танкеров-заправщиков СПГ, которые смогут забирать сжиженный газ па приемных или экспортных терминалах СПГ и, швартуясь борт-о-борт с судном-потребителем СПГ, заправлять его в море [16].

В развитых странах мира, имеющих разветвленную речную сеть, разрабатываются речные суда на СПГ. Тапкеры-метановозы, перевозящие СПГ, в большинстве своем используют испаренный газ в качестве садового топлива.

В США с 1989 г. разрабатываются двигатели для тепловозов на СПГ. В 2004 г. фирмой Energy Conz>ersions Inc. был представлен локомотив BN 7149, разработанный для транспортной компании The Burlington Northern. Работы по внедрению СПГ в тепловозную тягу ведутся также в Чехии, Польше, Германии и в России.

В России разработками топливных баков для СПГ занимается научно-производственное объединение «Гелпймаш». По Москве па СПГ в качестве топлива работает несколько «Газелей». Криогенные топливные системы устанавливаются также па тракторы и грузовики.

Рис. 2.4. Танхер Bit Viking, Норвегия. Источник: LNG Journal

В конце сентября 2010 г. из ворот коломенского ОАО «ВНИКТИ» выедал российский локомоЬив нового типа - газотурбовоз ГТ 1-001 (рис. 2.5). Это первый в мире турбовоз, работающий на сжиженном природном газе. Газотурбовоз — это локомотив с газотурбинным двигателем. На газотурбовозах практически всегда используется электрическая переда^: газотурбинный двигатель соединен с генератором, а вырабатываемый таким образом ток подается на Эл^жтродвягатели, которые и приводят локомотив в движенце. Основной плюс газотурбовоза относительно других типов локомотивов - это возможность развивать огромную мощность при сравнительно небольших размерах и массе. Первые опытные образцы знаменитого французского поезда TGV были, газотурбинными. Но французы отказались от подобной конструкции ввиду дешевизны электроэнергии в Европе: газовая турбина оказалась в несколько раз накладнее. Тем не менее, в районах, не оснащенных регулярной электрической сетью, газотурбовозы могли бы найти применение в качестве тяжелых грузовых локомотивов. Россия с этой точки зрения - идеальный плацдарм для использования локомотивов такого типа [17].

В течение длительного времени за рубежом, особенно в США, ведутся работы по переводу авиационных двигателей на СПГ. Имеются данные о работах в США по использованию СПГ при создании сверхзвуковых самолетов. Это связано с возможностью организовать охлаждение авиационных турбин криогенным топливом.

Россия находится в числе передовых стран по созданию криогенной авиации. В ОАО «Туполев» в 1989 г. экспериментальный самолет ТУ-155, построенный для полетов на жидком водороде, был переоборудован под работу на СПГ. После проведения летных испытаний и доработок 18 января 1989 г. самолет Ту-155 совершил первый пЬлет на сжиженном природном газе. Таким обра-

Рис. 2.5. Газотурбовоз, работающий на сжиженном природном газе.

Источник: УК «АЛЬЯНС. ВЕНЧУРНЫЙ БИЗНЕС»

зом, был создан первый в мире самолет ни криогенных топливах. С тех пор из конструкторского бюро ОАО «Туполев» вышли и проходят испытания газотурбинный грузопассажирский самолет средней дальности ТУ-156, ведется проектирование средгямагистрального самолета Ту-204К, предназначенного для перевозки пассажиров на авиалиниях (рис. 2.6).

Начаты работы по созданию нового регионального грузопассажирского са-модйга Ту-136, который имеет оптимальную компоновку, учитывающую свойства СПГ. Этот самолет предназначен для пассажирских и грувовых перевозок. Лайце.р взлетной массой в 20 т будет перевозить 53 пассажира или до 5 т груза на расстояние до 2200 км со скоростью 550 км/ч на высоте около 7,2 км. Топливная экономичность самолета (около 20 rBjacc-км) соответствует лучшим мировым стандартам использования самолетов ^.тогр класса, а применение СПГ позволит примерно на 30 % сократить прямые эксплуатационные расходы. Ведется проектирование транспортного самолета Ту-ЗЗОК с двигателем, работающим на сжиженном природном гаде. Самовт предназначен для перевозки военных и гражданским грузов массой до 35 т. Начаты проектные работы по созданию ближнемагцстральпого пассажирского самолета Ту-334К с двигателями BR-710C на базе самолета Ту-334. Он сможет перевозить 102 пассажира на расстояние до 2000 км на высоте до 10,6 км. В самолет заправляется 7 т СПГ и 2 т керосина в качестве аэронавигационного запаса [ 18].

По данным ОАО «Туполев», самолет на СПГ на 25 % дороже обычного, но эксплуатационные расходы существенно пижр. Стоимость авиакеросина в Рост сии в настоящее время в среднем составляет" 8000 руб. за тонну, стоимоск тонны СПГ - 3000 руб. Выигрыш составляет 5000 руб. за каждую топну замененного авиакеросина. В дальнейшем, но мнению многих экспертов, следует ожидать постепенного роста этого выигрыша [11].

Проводится анализ дальнейших перспектив использования в России сжиженного природного газа в качестве топлива [19; 20].

Рис. 2.6. Проект самолета ТУ-206, использующего СПГ в качестве топлива. Источник: ОАО «Туполев»

3

СТАНОВЛЕНИЕ МИРОВОЙ ИНДУСТРИИ СПГ

3.1. НАУЧНЫЕ ИССЛЕДОВАНИЯ В ОБЛАСТИ СЖИЖЕНИЯ ГАЗОВ

Начиная с XVII в. химикам было известно, что температура вещества может определять его агрегатное состояние: газ, жидкость или твердое тело.

В конце XVIII в. ученые выяснили, что объем газа при охлаждении уменьшается в определеЛюе количество раз. Охлаждение приводит к замедлению движения молекул газа и к их сближению. Кроме того, сжатие газа, Ули принудительное сближение молекул, также уменьшает его объем. Поэтому путем понижения температуры и увеличения Давления объем газа может быть уменьшен настолько, что его молекулы преодолевают силы взаимного отталкивания и вступают в межмолекулярное взаимодействие с образованием агрегатов молекул, надмолекулярных структур (наноструктур) и т.п. Иными словами, газ превращается в жидкую фазу.

Первым ученым, сумевшим перевести в жидкое состояние вещество, которое при нормальных условиях существует в виде газа, был Гаспар Монж (1746-1818), французский математик, который получил жидкую двуокись серы из ее газовой фазы в 1784 г. Затем только в 1823 г. Майкл Фарадей (1791— 1867) получил жидкий хлор. Фарадей нагнетал давление внутри изогнутой стеклянной трубки, наполненной газообразным хлором и одним концом погруженной в стакан с измельченным льдом. Под давлением газ превращался в жидкий хлор при охлаждении льдом в конце трубки. Фарадей тем же способом получил сжиженный углекислый газ, сероводород и бромистый водород. Более десяти лет спустя, после реализации других исследований, Фарадей вернулся к сжижению газа. В 30-х годах XIX в. он впервые получил жидкий метан - основной компонент природного газа. К тому времени были разработаны более эффективные средства охлаждения. Но, несмотря на комбинированное воздействие охлаждения и сжатия, Фарадей был не в состоянии превратить в жидкость некоторые газы, такие как кислород и водород, которые он называл ^достоянными» газами.

Только в конце 40-х годов XIX в. ирландский ученый в области физической химии Томас Эндрюс (1813-1885) предположил, что каждый газ имеет точную температуру, он назвал ее критической температурой, выше которой газ не может быть переведен в жидкое состояние даже под большим давлением. Эндрюс пришел к этому выводу, наблюдая поведение под давлением жидкой двуокиси углерода. Получив степень доктора медицины в Шотландии после

2. Зак. 11132

17

учебы в одной из ведущих иссутедовательскцх лабораторий Франции, он сделал научную карьеру в Белфасте, Ирландия, где занимался медицинской практикой, одновременно преподавая химию и проводя собственные iraynHil^liecne-дования.

В 1853 г. было сделано открытие, которое легло в основу процессов получения низких температур. Английские ученые Джеймс. Джоуль (1818-1889) и Уильям Томсон (Лорд Кельвин) (1824-1907) исследовали поведение стационарного потока газа при протекании его сквозь дроссель - д^е^тное сопротивление потоку газа (капилляр, вентиль или пористую перегородку, расположенную на пути потока). В результате опытов было установлено, что при дросселировании в адиабатических условиях происходит снижение температуры газа. Этот эффект был назван по имени его первооткрывателей - Джоуля-Томсона.

Концепция критической температуры Эндрюса вскоре привела к научно-техническому прорыву в сжижении так называемых «постоянных» газов. Для достижения низких температур, достаточных, чтобы перевести эти газы в жидкое состояние, двое ученых - Луи Поль Канете (1832-1913) и Рауль-Пьер Пикте (1846-1929) - независимо друг от друга пришли к идее использования «каскадного» процесса, который снижает температуру шаг за шагом. Суть этого метода заключается в том, что один сжиженный газ используется для охлаждения второго газа, который имеет более низкую критическую температуру; затем второй газ в сжиженном состоянии используется для охлаждения третьего газа с еще-более ц#зкой критической температурой, и так далее.

В 1877 г. французский физик Луи Поль Кайете добился сжижения трех «постоянных» газов - кислорода, азота и окиси углерода - с помощью каскадного процесса. Кайете начал свою карьеру, работая на чугунолитейном заводе своего отца и проводя металлургические исследования, но вскоре он заинтересовался поведением газов. В дополнение к его работам по сжижению газов, Кайете сконструировал манометр высокого давления и высотомер (для измерения высоты летающих самолетов).

Примерно в то же время швейцарский физик Рауль-Пьер Пикте получил жидкий кислород с помощью методов, очень похожих на методы Кайете, и вопрос о том, кто это сделал первым, очень активно обсуждался. Хотя Кайете продемонстрировал результат первым. Так как оборудование Пикте было более совершенным, оно было в состоянии произвести большее количество жидкого кислорода. Интерес Пикте к сжижению газов возник из его попытки произвести искусственный лед для использования в качестве охлаждающего вещества. Он начал карьеру в качестве профессора физики в Женеве, а затем продолжил свою научно-исследовательскую работу в Берлине и Париже.

Хотя большинство газов были получены в сжиженном состоянии к концу XIX в., коммерческое производство их было невозможно. Изменил такое положение вещей немецкий химик Карл фон Линде (1842-1934) в 1895 г., когда изобрел непрерывный процесс для производства большого количества жидкого воздуха (в основном азота и кислорода). Британский инженер-химик Уильям Хэмпсон (1859-1926) изобрел похожий метод сжижения примерно в то же время. Линде стал профессором Высшето технического училища в Мюнхене, где он заинтересовался низкотемпературными исследованиями. В 1873 г. им был разработан первый бытовой холодильник.

В промышленном процессе сжижения Карла фон Линде, который до сих пор является основой всего современного производства сжиженных газов, ис

пользуется эффект Джоуля-Томсона: воздух сжимается, охлаждается, а затем подвергается дросселированию, в процессе которого охлаждается еще больше. Холодный воздух постоянно рециркулирует, чтобы охлаждать поток входящего сжатого воздуха. Из-за кумулятивного эффекта охлаждения воздух постепенно становится достаточно холодным для сжижения. Процесс Линде сразу же стал коммерчески успешным и заложил основу для современной индустрии сжижения воздуха. Линде также разработал более экономичные методы разделения жидкого кислорода и жидкого азота, которые нашли практическое применение как. в научных исследованиях, так и в промышленности. В 1902 г. молодой французский инженер Жорж Клод (1870-1960) усовершенствовал процесс сжижения воздуха и производства кислорода, что позволило значительно повысить эффективность производства по сравнению с технологиями, применявшимися в то время. Так были основаны две очень крупных компании - Linde в Германии и Air Liquidе во Франции [21].

Между тем, водород «упорно сопротивлялся» попыткам всех исследователей перевести его в жидкое состояние вплоть до 1898 г., когда шотландский химик и физик сэр Джеймс Дьюар (1842-1923) применил процесс Линде в более эффективном оборудовании. Дьюар использовал жидкий воздух для предварительного охлаждения сжатого водорода, и это позволило снизить его температуру настолько, что стало возможным при расширении получить жидкий водород. (Некоторые газы, такие как водород, имеют очень низкие температуры инверсии, и если газ расширяется выше этой температуры, то становится теплее, а не холодней.) Годом позже, в 1899 г., Дьюару удалось получить водород и в твердом состоянии.

Джеймс Дьюар, профессор университетов Лондона и Кембриджа, заинтересовался областью чрезвычайно низких температур в 70-е годы XIX в., когда впервые в мире стали получать в жидком виде так называемые «постоянные» газы. В 1891 г. Дьюар получил жидкий кислород в большом количестве и изучил его магнитные свойства. В следующем году он изобрел приспособление «сосуд Дьюара» - предок знакомого всем сегодня термоса - для поддержания т< м тературы жидкости путем изоляции ее от окружающей среды. Сосуд - это стеклянная колба с двойными стенками, покрытыми серебром, и с вакуумной прослойкой между ними.

Ближе к концу XIX в. Сэр Уильям Рамзай (1852-1916) и его коллеги обнаружили новое семейство газов, названных инертными, или нереактивными. Эти газы, которые включают аргон, гелий и неон, бросили еще один вызов ученым, работающим в области сжижения газов. Дьюар подошел очень близко к сжижению гелия, но его образец газа включал некоторое количество неона, который заморозил и заблокировал клапаны на оборудовании. Несколько лет орустя, в 1908 г. Хайке Камерлинг-Оннес (1853-1926) добился получения жидкого гелия с использованием метода, похожего на метод Дьюара. Сжатый гелий предварительно охлаждался жидким водородом перед прохождением через расширительный клапан, где осуществлялась заключительная стадия охлаждения, как и в процессе Линде. Оборудование Камерлинг-Онне-са было довольно сложным; позже другие ученые разработали простой ожижитель гелия, который может производить сжиженный газ в большом кцли-честве [21].

3.2. ЗАРОЖДЕНИЕ И РАЗВИТИЕ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА СПГ

Первое упоминание о сжиженном природном газе в качестве топлива связано с именем Годфри Л. Кэбота (США), который" в 1914 г. запатентовал речную баржу, работающую на СПГ. Факт постройки этой баржи история умалчивает. Интересно другое - компания, которую он основал, Godfrey L. Cabot, Inc., позже была переименована в Cabot Corporation, а ее подразделение Cabot LNG построило в 1971 г. регазификационный терминал в Бостоне, первый приемный терминал в США [22]. Другое упоминание о техническом всул^ощении низкотемпературного метода получения СПГ относится к 1912 г. Были начаты работы по проектированию завода по сжижению природного газа, построенного в 1917 г. в Западной Вирджинии, США. Тогда основной целью строительства завода было извлечение гелия из гелийсодержащего природного газа в военных целях [23]. Прежде, чем индустрия СПГ встала на ноги, прошло еще несколько девятилетий.

Первый завод, выпускающий СПГ в промышленных масштабах, был построен в 1934 г. в Чикаго, США. В то время скотобойни Чикаго являлись крупным потребившем индустриального газа. Именно там была сконструирована первая установка сжижения природного газа для покрытия «пиковых» нагрузок газопотребления [24].

В последующий период установки подобного типа были построены во многих районах США. Одна из них - в городе Кливленд, штат Огайо.

Установка в Кливленде была построена в 1941 г. на основе эксяериментов, проводившихся в 1937 г. Производительность ее была около 30 000 т в год. Главная цель строительства установки - выработка СПГ и создание резервных запасов природного газа для покрытия «пиковых» нагрузок газопотребления. Строились такие установки вблизи магистральных газопроводов, откуда и поступал природный газ. Сжиженный газ хранился в изотермических цистернах при атмосферном давлении. В США находится самая большая сеть установок этого типа. В 2008 г. в США насчитывалось 100 установок хранения СПГ для покрытия пиковых нагрузок газопотребления (рис. 3.1) [25]. Существует два типа установок для покрытия пиковых нагрузок - с ожижителем газа и без него, так называемые сателлитные. Так как сателлитные установки не имедэт ожижителя природного газа, их хранилища пополняются готовым сжиженным газом, привозимым по суше или по воде в криогенных цистернах.

История завода в Кливленде связана с крупнейшей аварией в индустрии СПГ. Предприятие в Кливленде являлось воплощением самой передовой тех-ничесвдй мысли того времени и считалось первым в мире по всем показателям среди заводов подобного типа. При проектировании и строительстве данного предприятия была достигнута значительная экономия капиталовложений за счет строительства такого количества подводящих трубопроводов (каждый по 250 км длиной) с сырьем, система которых обеспечивала лишь среднюю потребность в газе данного предприятия. В период малой потребности в газе со стороны потребителей на предприятии делались его запасы, а в период пиковых нагрузок этот запас поступал в потребительскую сеть. Стоимость оборудования по сжижению и хранению газа составляла одну треть от стоимости дополнительной ветки подводящего трубопровода [26].

Рис. 3.1. Установки для покрытия пиковых нагрузок газопотребле шя в США.

Источник: Energy Information Administration, Office Oil&Gas, Natural Gas Division Gas, Gas Transport Information System, December 2008

20 октября 1944 г. на заводе произошла утечка СПГ. Первоначально утечка составила около 1900 т, а через 20 мин произошел повторный выброс примерно 1000 т. Вылившийся СПГ начал быстро испаряться, облака метана воспламенились от случайного источника возгорания, часть газа попала в сточную канализацию, которая впоследствии была повреждена внутренними взрывами. Возникший пожар полностью уничтожил не только газовый завод, но и 10 административных зданий и 80 частных домов, находившихся на расстоянии до 400 м от места утечки. По данным властей Кливленда в результате пожара погибло 128 чел., а количество людей, получивших травмы, оценивается в 200-400 чел. Ущерб составил 6,8 млн долларов по курсу 1944 г., или 20 млп фунтов стерлингов по курсу 1983 г. Причина аварии - разрушение резервуара, изготовленного из пизксИцглеродистой стали с добавлением 3,5 % никеля. Эта марка стали не отличается высокой прочностью при низких температурах и была выбрана для изготовления резервуара ошибочно. Сталь не выдержала длительной эксплуатации при температурах хранения СПГ и стала хрупкой.

Авария в Кливленде временно приостановила развитие индустрии СПГ, тем не менее, опа послужила катализатором для создания норм безопасности которые с тех пор сделали ее одной из самых безопасных отраслей энергетики.

Прошло несколько лет, прежде чем были построены новые установки для получения СПГ. Также был сделан вывод, что эта технология может быть использована для транспортировки газа на очень большие расстояния.

Период с 1914 по 1955 г. ознаменован рождением инженерных решений в области коммерческих перевозок, использования и хранения сжиженного природного газа [27].

В 1942 г. в Лондоне для работы на жидком метане были неределаны 3 грузовика с грузоподъемностью в 1 т и несколько одноэтажных автобусов. Все технические испытания оказались успешными, но транспорт не использовался из-за отсутствия в Великобритании собственных источников жидкого метана.

В Норвегии в 40-х годах XX в. доктор Ойвипд Лоренцен разрабатывает конструкцию танкера-метановоза вместимостью 17 000 т.

В 1951 г. компанией Union Stockyardand Transit, Чикаго, начинается строительство барж, способных перевозить СПГ, и в США появляются планы поставки природного газа баржами-рефрижераторами от Мексиканского залива в Чикаго вверх по рекам Миссисипи и Иллинойс. В качестве эксперимента одну речную баржу перестроили в метаповоз с пятью танками общей вместимостью 5000 м3. В качестве изоляционного материала для внутренней обдацовки танков было использовано пробковое дерево. Слой изоляции из пробки имел толщину около 30 см. Высокая стоимость пробкового дерева побудила инженеров к разработкам новых видов изоляционных материалов, способных держать низкие температуры.

В течение 1954-1955 гг. морскими инженерами Великобритании проводится экспертиза проекта корабля для перевозок жидкого метана вместимостью около 14 000 т. К 1955 г. компания Shell инициирует программу перевозок СПГ па борту судов-газовозов. Предварительны^ расчеты показали, что капитальные вложения в танкеры-метановозы будут вдвое больше, чем в обычные нефтяные танкеры. Но очевидны и преимущества: сжиженный газ при транспортировке занимает объем в 600 раз меньший, чем тот же газ при нормальных условиях.

В 1954 г. к Union Stockyardand Transit присоединяется Continental Oil, и они образуют компанию Constock Liquid Methane. Ее цель состоит в разработке оке-

ансжих танкеров сжиженного природного газа. Для начала сухогруз класса «Джерти» перестроили в метановый танкер, переименовав его в Methane Pioneer (1959 г. - историческое путешествие Methane Pioneer, положившее начало трансокеанским перевозкам СПГ). В фениале груз в 5000 м3 природного газа из Луизианы транспортируется через Атлантическийокеан и доставляется в Великобританию, на остров Канви в устье Темзы. Methane Pioneer впоследствии осуществил семь дополнительных рейсов с грузом СПГ на остров Канви [16].

Эксперименты с Methane Pioneer показали как техническую, так и экономическую целесообразность безопасной доставки СПГ в состоянии глубокого охдаждениячерез оке*ны. Но с началом коммерческих перевозок СПГ морские инженеры столкн^тись со многими техническими проблемами при проектировании, строительстве и эксплуатации судов-газовозов. Они касались, в первую очередь, выбора подходящих форм для грузовых танков, конфигурации изоляционных материалов и наилучшего способа использования испаренного газа во время плавания. Хотя пробковое дерево обеспечивало эффективную термоизоляцию, исследования были направлены на разработку менее дорогостоящих материалов.

После первых успешных рейсов танкера Methane Pioneer в компании British Gas разрабатывались планы реализации коммерчеоиэго проекта импорта сжиженного природного газа из Венесуэлы на приемный терминал острова Канви. Одпако прежде, чем коммерческие, соглашения были подписаны, обнаружили^ гигантские месторождения природного газа в Ливии и Алжире, которые находились в два раза ближе к Англии, чем Венесуэла.

В 1956 г. во французской Сахаре были обнаружены большие запасы природного газа. Основное месторождение в Hassi R'Mel являлось одним из крупнейших в мире. Его извлекаемые занасы оценивались в 1 трлн м3 газа. Встал вопрос о том, как газ, не пользующийся тогда спросом на африканском континенте, может быть доставлен во Францию или Великобританию, где интенсивно велись работы по расширению области применения природного газа и замене угля на этот экологически чистый вид топлива. Компания Gaz de France (GdF) просчитывает варианты поставки газа из Африки в Европу по трубопроводу или танкерами в сжиженном состоянии. Окончательное решение принимается в пользу СПГ.

В 1960 в городе Арзев в Алжире начинается строительство завода по сжижению газа. Для подачи природного газа с этого месторождения на завод был построен 500-километровый трубопровод. В Париже для управления заводом в Арзеве создается компания Compagnie Algeriennede Methane Liquide (CAMEL) Около двух третей <*го продукции предназначено для экспорта в Ведшкобрита-нию. Франция планирует аналогичные поставки СПГ. Проекты поставок СПГ из CAMEL также рассматриваются в Западной Германии и Италии. Завод в Арзеве становится первым производителем сжиженного природного газа, откуда начинаются регулярные коммерческие поставки СПГ в Европу танкерами-газовозами.

К 1964 г. Великобритания окончательно сформировала планы регулярных поставок СПГ из Алжира морским путем. Долгосрочный 15-летний контракт с французской газодобывающей компанией обеспечивал более десятой части от общей потребности городов Великобритании в природном газе. В это же время Франция планирует аналогичные поставки СПГ. Перевозки СПГ должны были осуществляться двумя одвциально построенными танкерами, каждый из которых мог вместить около 12 000 т. Предварительная оценка

стоимости их строительства из-за инновационного дизайна была очень высока - около 3,5 млн фунтов стерлингов каждый. Ожидалось, что при скорости в 17 уз<#ов (около 30 км/ч) два танкера смогут совершать 56-58 рейсов в год по маршруту протяженностью более 2500 км между алжирским портом погрузки в Арзеве и приемным терминалом на острове Канви в Великобритании.

Мировые экспортные поставки СПГ начались в 1964 г. 27 сентября 1964 г. президент Алжира Бен Белла официально открыл завод по сжижению газа в Арзеве. Начальная производительность завода - 1,5 млрд м3 природного газа в год. В Великобританию peib^i с СПГ на борту осуществляли медановозы Methane Princess и Methane Progress, каждый из которых вмещал 30 000 м3 СПГ. Проекты танкеров разработала компания Conch International Methane (бывшая Comstock Liquid Methane). Постройка каждого танкера в результате обошлась в 4,8 млн фунтов стерлйнгов. В первые пять месяцев службы на линии Арзев-Великобритания Methane Princess и Methane Progress выполнили 11 рейсов. С 1964 г. построенные французами СПГ-танкеры ежегодно перевозили в Европу 335 000 т СПГ. Танкер Methane Princess закончил свою службу и был разобран в 1986 г., a Methane Progress - в 1997 г. До настоящего времени мощности завода в Арзеве полностью работают на экспорт СПГ в Великобританию и Францию.

После длительного периода тщательных проверок в 1964 г. был спущен ца воду метановоз Findon. В свой первый рейс в Арзев он взял на борт 63 т жШткого этилена, - это первая перевозка морем подобного груза. На обратном пути он доставил 125 т сжиженного природного газа на приемный терминал острова Канви. Этот танкер впоследствии осуществил еще два подобных рейса.

Во Францию, на приемный терминал Гавра СПГ доставлялся танкером-метановозом «Жюль Верн». Его семь цилиндрических танков из нержавеющей стали вмещали 25 000 м3 сжиженного газа. Французские инженеры к этому времени разрабатывали конструкцию более крупного и более экономимого СПГ-танкера вместимостью до 100 000 м3 СПГ. Приемный терминал Гавра проработал до 1988 г.

Второй завод по сжижению газа был построен в другом полушарии, в городе Кенай на Аляске. Проект Кенай СПГ берет свое начало с открытия крупных месторождений природного газа на Аляске в конце 50-х и Начале 60-х годов XX в. компаниями Marathon Oil, Phillips Petroleum и др. Примерно в то же время компании Tokyo Gas Со, Ltd. и Tokyo Electric Power Company, Inc. (Tepco) пришли к осознанию того, что использование сжиженного природного газа может решить проблемы Японии с загрязнением воздуху, и в то же время обеспечить районы Японии необходимым источником энергии. После рассмотрения различных предложений в ходе переговоров была досаЖгнута договоренность об экспорте сжиженного природного газа в Японию.

В марте 1967 г. Marathon Oil и Phillips Petroleum подписали контракт на поставки СПГ и Tokyo Gas. Первоначальный договор продажи был на 15 лет с возможностью пролонгации еще на пять лет. Право собствешгости на праакт было разделено между двумя компаниями следующим образом: Phillips Petroleum принадлежала доля в 70 % акций и ответственность за работу объектов по сжижению газа в Кенае; Marathon Oil - 30 % акций и ответственность за работу двух СПГ-танкеров [28].

Проект предусматривал строительство завода по сжижению природного газа мощностью до 3300 т СПГ в декь, три резервуара для хранения, каждый из

которых вмещал 36 000 м3 СПГ, шесть погрузочных насосов и 400-метровый док в заливе Кука. Для перевозок СПГ должны были использоваться два танкера Polar Ice и Polar Alaska, разработанных французской компанией Gaz Transport и построенных в Швеции. Каждый имел шесть танков общей вместимостью 72 000 м3 сжиженного природного газа. Из-за уникальных погодных условий на Аляске, где приливы в заливе Кука достигают 10 м и битый лед представляет серьезную опасность, для укрепления корпусов были использованы специальные стали, а для предотвращения замерзания водяного балласта на борту было установлено отопление. Конструкция грузовых танков, как утверждалось, совершенно отличалась по дизайну от существующих в то время на судах СПГ. Внервые была применена мембранная концепция, которая заключалЛь в том, что внутренние оболочки танков, содержащих жидкость, были изготовлены из очень тонких металлических листов, сформированных из полос Инвара - 35 % никелевой стали. Эта сталь делала оболочку танков практически не расширяемой и не сжимаемой в рабочем интервале температур. Завод СПГ на Аляске был введен в строй осенью 1969 г.

Планы расширения французского импорта СПГ потребовали строительства нового завода в Алжи^. В 1968 г. начинается строительство второго алжирского завода по сжижению газа в городе Скикде. Французский контракт потребовал строительства трубопровода из Hassi R'Mel на завод сжижения в Скикде и два или три танкера СПГ для выпо.и|фйия поставок газа на приемный терминал в Фосе, недалеко от Марселя.

В 1969 г. первая пробная партия СПГ покидает новый завод Exxon в Марса-эль-Брега в Ливии, направляясь в Испанию, отмечая вступление Ливии во все еще эксклюзивные ряды экспортеров СПГ. Метановый танкер «Аристотель» (бывший Methane Pioneer) везет первый груз СПГ в Барселону. Для доставки СПГ из Ливии в Испанию и Италию компания Exxon строит четыре танкера вместимостью 40 тыс. м3 каждый: Esso Brega, Porto Venere, Liquria и Laieta.

В 1969 г. в мире в стадии эксплуатации и строительства находились уже девять танкеров-метановозов, еще пять - в проектах.

В этом же году японские импортеры СПГ рассматривают новые пути поставок газа в Японию. Тогда впервые среди потенциальных поставщиков СПГ упоминается российский остров Сахалин. Повторно к этому вопросу вернутся через 22 года, в 1991 г. Реализация проекта СПГ на Сахалине станет возможной только после того, как в 2000 г. компания Shell объявит о своем намерении инвестировать средства в строительство завода по сжижению газа в пос. Пригородное.

В декабре 1969 г. создается компания Brunei LNG. Место для 4-го в мире завода СПГ было выбрано в Лумуте (Бруней). Он стал первым азиатским экспортером сжиженного природного газа. Именно здесь американская компания Air Products and Chemicals, Inc. (АРСГ) внедрила первые версии процесса C3-MR и свои спирально-витые алюминиевые теплообменники. С тех пор APCI вплоть до конца 90-х годов XX в. обладала монополией в области теплообменников и процессов сжижения. Кроме завода для сжижения, были заложены семь танкеров СПГ. Первая партия СПГ с завода в Брунее была отгружена в Японию в декабре 1972 г.

Вслед за заводом в Брунее заводы..СНГ строятся один за другим. Параллельно развивается сеть приемных терминалов СПГ в странах-импортерах. Приемные терминалы размещаются вблизи морских портов. Узлы разгрузки

й Таблица 3.1

Заводы по сжижению природного газа и технологические процессы (по состоянию па август 2011 г.)

п/п Завод СПГ Страна Год запуска Годы модернизации Число технологических линий Общая производительность, млн т в год Технологический процесс

1 Arzew CAMEL (GL-4Z) Алжир 1964 1977, 1981 15 17,1 Cascade (1-3), APCI C3-MR (4-15)

2 Kenai, Alaska США 1969 1 1,3 Phillips Cascade

3 Marsa el-Brega (1-2) Ливия 1970 4 3 APCI SMR

4 Lumut Бруней 1972 5 6,5 APCI C3-MR

5 Skikda (1-3) Алжир 1972 1978, 1981 6 5,9 Tealarc (1-3), PRICO (4-6)

6 Adgas (Das Island I) ОАЭ 1977 1994 3 6 APCI C3-MR

7 Bontang (A-B) Индонезия 1977 1983 (C-D), 1990 (E-F), 1997 (G), 1999 (Н) 8 21,2 APCI C3-MR

8 Bethioua (GL1Z) Алжир 1978 1981 12 16,2 APCI C3-MR

9 Arun Индонезия 1978 1983, 1986 6 12 APCI C3-MR

10 Bintulu MLNG I Малайзия 1983 3 7,5 APCI C3-MR

И NWS Australia LNG Австралия 1989 1992, 2004, 2008 5 16,3 APCI C3-MR (1-3), Shell DMR (4,5)

12 Bintulu MLNG II Малайзия 1995 3 9 APCI C3-MR

13 Qatargas 1 Катар 1996 2005 3 9,6 APCI C3-MR

14 Atlantic LNG Тринидад и Тобаго 1999 2002, 2003, 2005 4 14,8 CPOCP

15 NLNG (Bonny Island) Нигерия 1999 2002, 2005, 2006, 2007 6 20,7 APCI C3-MR

16 RasGas (Ras Latfan) Катар 1999 2003 (2), 2007 (1), 7 36,3 APCI C3-MR. C3MR/SplitMR™,

2008 (2) AP-X™

17 OLNG IQalhat) Оман 2000 2006 3 9,9 APCI C3-MR

18 Bintulu MLNG III Малайзия 2003 2 7,6 APCI C3-MR

19 Damieta Египет 2004 1 5 APCI C3MR/SplitMR™

20 Idku Египет 2005 2 7,2 CPOCP

21 Darwin LNG Австралия 2006 1 3,7 CPOCP

22 Bioko Island Экваториальная Гвинея 2007 1 3,8 CPOCP

23 Snohvit LNG Норвегия 2007 1 4,3 Statoil/Linde MFC™

24 Сахалин СПГ Россия 2009 2 9,6 Shell DMR

25 Qatar Gas II Катар 2009 2 15,6 APCI AP-X™

26 Tangguh Индонезия 2009 2 7,6 APCI C3MR/SplitMR™

27 Yemen LNG Йемен 2009 2 6,8 APCI C3MR/SplitMR™

28 Peru LNG Перу 2010 1 4,4 APCI C3MR/SplitMR™

29 Qatar Gas III Катар 2010 1 7,8 APCI AP-X™

30 Qatar Gas IV Катар 2011 1 7,8 APCI AP-X™

Всего ИЗ 304,5

LNG'

NIOC LNG

Pan i NG (Iran)

Kenai

Deltana

Pern LNG

Yemen ING

Bolivia LNG

Brass ________—~~

LNG

Angola LN'

Akwa Ibom

NLNXi , 1-6 /

NLNG 7/8/9

Equatorial Guinea

Рис. 3.2. Карта мировой индустрии СПГ (2010 г.). Источник: CERA

QGJV QGIII1 QGllk QGL-^, RasGasl-P

R»sG»« V7

Sakhalin

Persian LNG

Abu Dhabi LNG

Oman LNG

' inei

, Central Salawesi

Tangguh

___Ichth^s

—~~Sunrise

TJarwin LNG

Browse Basin

Buntang-*"^ Pilbara

GorgonJ Pluto' Australia NWS 1-5

£ Заводы СПГ - действующие I строящиеся

Заводы СПГ - планируемые

СПГ-танкеров так же, как и загрузки на заводах СПГ, располагаются на вынесенных в море причалах. По образцу завода по производству СПГ приемный терминал должен иметь большие изотермические резервуары для хранения сжиженного газа, откуда в дальнейшем СПГ перекачивается на регазификацию и в потребительскую сеть.

В 1972 г. начинают работать первые три технологические лйнйи второго алжирского завода Skikda. Позже, в 1978 г. добавилась новая, 4-я линия, а в 1981 г. - еще две. Поставки газа идут, главным образом, в Европу.

В 1977 г. запускаются первые две линии завода Bontang в Индонезии и начинаются экспортные поставки СПГ в Японию. Завод Bontang в Восточном Калимантане производительностью полмиллиарда кубических футов в день перерабатывает газ с месторождения Huffco’s Badak, открытого в 1972 г. Последующие две линии строятся в 1983 г„ по одной в 1989, 1993, 1997, и последняя - в 1999 г. В настоящее время завод Bontang является одним из крупнейших в мире после заводов Катара. Его годовая производительность составляет 21,2 млн т СПГ в год.

На Ближнем Востоке в том же 1977 г. начинают работать первые две технологически линии завода СПГ Das Island вблизи морского нефтяного терминала на острове Дас, в Абу-Даби. Для снабжения завода природным газом строится сеть газопроводов, аккумулирующая обширные запасы газа ближневосточного региона. Продукция завода предназначена для Японии.

Год спустя, в октябре 1978 г., свою первую продукцию выпускает второй завод по производству СПГ в Индонезии - Anin. Две технологических линии в провинции Ачех, Северная Суматра, питаются газом с месторождения Arun открытого в 1971 г. и принадлежащего компании Mobil. Мощности завода были увеличены на две линии в 1984 г., и еще две линии вв|5дены в 1986 г. В этом же году запускают первую очередь - 6 линий 3-го алжирского завода СПГ Bethioua недалеко от Арзева. Вторая очередь этого завода была построена в 1981 г.

В 80-е годы в список экспортеров СПГ добавляются Малайзия и Австралия. 29 января 1983 г. с завода Bintulu в Малайзии отправляется первый груз СПГ в Японию. На завод газ поступает из бассейна Центральной Луконин и оффшорного месторождения Sarawak. В 1989 г. строятся нервые три технологические линии на австралийском North West Shelf - NWS, к которым 4-я была добавлена в 2004 г., а 5-я - в 2008 г.

Таблица 3.2

Заводы СПГ на стадии строительства по странам [1]

Страна Завод Производительность, млн т в год Год запуска

Алжир Skikda (реконструкциядгосле аварии) 4,5 2013

Gassi Touil 4,7 2013

Ангола Angola 5,2 2012

Pluto 4,8 2011

Gorgon 15,0 2014

Австралия Gladstone LNG 7,8 2014

Queensland Curtis 8,5 2015

Индонезия Dgnggi Senoro 2,0 2014

Папуа-Новая Гвинея PNG LNG 6,6 2014

В 90-е годы строятся новые заводы: Bintulu II, Малайзия (1995), Qatargas, Катар (1996); Atlantic LNG, Тринидад (1999); Ras Laffan (Ras Gas), Катар (1999); Bonny Island, Нигерия (1999), Oman LNG, Оман (2000).

В начале XXI в. к странам-экспортерам СПГ присоединяются Египет (2004), Экваториальная Гвинея (2007), Норвегия (2007), Россия (2009), Йемен (2009) и Перу (2010).

В настоящее время мировая индустрия СПГ насчитывает 30 действующих крупнотоннажных заводов, производство которых направленона экспортные поставки природного газа (табл. 3.1, рис. 3.2). В течение нескольких ближайших 1рт будут запущены еще 9 заводов - в Австралии (4), Алжире (2), Анголе, Индонезии и Папуа Новая Гвинея (табл. 3.2) [29]. Впервые два завода СПГ из этого списка - Gladstone LNG и Queens land Curtis - будут сжижать природный газ, добытый из угольных месторождений [1|.

4

ПРОИЗВОДСТВО СЖИЖЕННОГО ПРИРОДНОГО ГАЗА

Сжиженный природный раз поручают на заводах, производительность которых варьируется от несколькйж тысяч до нескольких .'Ж'ятков миллионов тонн в год. В зависимости от производительности и назначения различают:

1) крупнотоннажные заводы (based-loadplants)',

2) производственные комплексы для покрытия пиковых нагрузок газопот-ребления (peak - shavingplants);

3) малотоннажные заводы (small-scale plants).

Основное мировое производство СПГ сосредоточено на заводах первого типа. Это большие заводы, которые строятся вблизи крупных газовых месторождений и являются основными заводами для переработки газа. Как правило, такие конгломераты создаются в регионах, сочетающих огромные запасы газа с низким местным уровнем газопотребления. Их обычная производительность -свыше 3 млн т СПГ в год. Крупнотоннажные технологические процессы для этих заводов были разработаны компаниями Phillips, APCI, Shell, Statoil/Linde, Axens. Так как готовую продукцию перевозят в судах-газовозах, заводы строятся на морском берегу и имеют выносные причалы для загрузки танкеров (рис. 4.1).

Ко второму типу относятся заводы с меньшей производительностью, соединенные с магистральными газопроводами. Основная функция производственных комплексов для покрытия пиковых нагрузок - хранение СПГ.

Установки для покрытия пиковых нагрузок сжижают природный газ от 200 до 260 дней в году и пополняют свои хранилища СПГ до наступления зимы. При возникновении пикового спроса на газ все резервы СПГ могут быть регазифицированы и поданы в газопроводную сеть за короткий период в 5-10 дней.

Процессы сжижения и регазификации выравнивают кривые спро-са-предложения на трубопроводный газ, что снижает его цену и повышает эффективность использования трубопровода. Хранфрие газа в виде СПГ в период пониженного спроса и низких цен на газ и регазификация СПГ в период повышенного спроса и высоких цен на газ повышают эффективность работы местных компаний по оказанию коммунальных услуг.

Производственные комплексы для покрытия «пиковых» нагрузок газопо-тр^^ления имеют технологические линии малой производительности - до 100 тыс. т в год, большие резервуары для хранения и регазификационные мощности до 6000 т в день. Таких заводов особенно много в США.

Рис. 4.1. Вид с высоты птичьего полета иа завод Atlantic LNG (Тринидад и Тобаго). Источник: wwv.atlanticlng.com

К третьему типу относятся малотоннажные заводы СПГ, обычно подсоединенные к магистральным газопроводам для непрерывного производства СПГ в небольших количествах?] Потребителям СПГ с таких установок доставляют автоцистернами или небольшими судами. Мощность подобных заводов не превышает 500 тыс. т в год. Несколько таких заводов эксплуатируются в Китае, Австралии, Индонезии, Иране, Перу и Норвегии. Технологический процесс для малотоннажных заводов разрабатывают компании Technip, Black&Veatch, Kryo-pak\ в России запатентован процесс сжижения природного газа на ГКС с применением открытого детандерного цикла.

Сжижение природного газа требует больших энергетических затрат. Установлено, что производство СПГ в тропическом климате требует энергии в эк-вивале/Гге 8-10 % производимого СПГ. Однако, с учетом новых требований но сокращению выбросов парниковых газов энергоэффективность производства СПГ можно повысить за счет следующих мероприятий:

- использование более эффективных газовых турбин;

- улучшение теплоизоляции парового потока турбины;

- интеграция парогазовых электроустановок, поставляющих электричество для электропривокэв компрессоров;

- более широкое использование детандеров вместо дросй#лй.ных вентилей.

Для примера, использование части этих нововведений позволило сократить энергопотребление на заводе Snohvit в НорвеглЛю эквивалента 6 % произведенного СПГ.

Типовые показатели завода СПГ:

• для производства 4 млн т СПГ в год требуется цорядка 150 МВт электроэнергии (0,9 кВт-день/т СПГ);

• для охлаждения технологической линии мощностью 4 млн. т СПГ в год требуется воды в количестве 35 тыс. м3 в час при условии максимальной разницы в 6 °C между температурой поступающей и сбрасываемой воды [30].

4.1. ТЕРМОДИНАМИЧЕСКИЕ И ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СЖИЖЕНИЯ ГАЗОВ

4.1.1. ИДЕАЛЬНЫЕ ПРОЦЕССЫ СЖИЖЕНИЯ ГАЗОВ

Сжижение газов представляет собой переход вещества из газообразного состояния в жидкость. При неизменных параметрах, таких как температура и состав газа, фазовый переход газ-жидкость означает изменение плотности и, следовательно, объема, занимаемого веществом. Этот процесс осуществляется путем охлаждения газов ниже критической температуры (Гк) и последующей кондемсации отводом теплоты парообразования (конденсации).

Охлаждение газа ниже Тк необходимо для достижения такой области температур, при которой газ может сконденсироваться в жидкое состояние, так как при Т > Тк жидкость не может существовать.

Процесс сжижения газа представлен на рис. 4.2.

Теоретически существуют два способа сжижения газа при минимальных энергозатратах. Первый способ - изобарный процесс,, при pi = const. В этом случае необходим вшвикий источник охлаждения. Сначала газ охлаждают внешним источником охлаждения до температуры начала конденсации, а затем конденсируют его, отнимая теплоту конденсации с помощью того же внешнего источника. На графике в координатах Т-S процессу охлаждения газа до начала конденсации соответствует изобара 1-2, а конденсации газа - изотерма 2-/ (спЭэшные стрелки). При охлаждении единицы массы газа от него отнимается теплота:

<7охл = К -h2,

(4.1)

где hi, hi - соответственно энтальпии газа в точках 1 и 2. Этому количеству тедлоты (см. рис. 4.2), соответствует площадь фигуры 1-2-Ь-с-1. При конденсации газа от него отнимается теплота конденсадий:

?конд — h-i hf,

(4.2)

где hi, hf - соответственно энтальпии газа в точках 2 и f. Теплоте конденсации соответствует площадь фигуры 2-f-a-b-2.

Общее'количество теплоты, отнимаемой от единицы массы газа в процессе сжижения 1—2-f, составит:

= 9охл + <7конд = К - hf.

(4.3)

Рис. 4.2. Процесс сжижения газа

Рис. 4.3. Идеальный цикл сжижения газа:

а - принципиальная с^ема: К - jcoiinpecsop, Д -детандер, Г - тердообменник; б - цикл в диаграмме Г-5

----• Хладагент

----- Охлаждаемый газ

Обгод^.количество теплоты, которое необходимо отвести от газа при его сжижении, соответствует площади ниже линии 1-2-f.

При втором способе сжижения газ переводят в жидкое состояние с помощью процесров сжатия и расширения, совершаемых с самим газом. Газ первоначально сжимают в компрессоре при постоянна! температуре Т = Го, а затем изоэнтронически расширяют до полной конденсации. Линия 1-3 на рис. 4.2 соответствует изотермическому сжатию газа от давления р-, до давления р-$, а линия З-f - изоэнтропическому расширению газа (5 = const) (пунктирные стрелки).

Чтобы вернуть гад из состояния f в состояние 1, необходимо его нагреть. Сначала надо передать ему тепло испарения, чтобы перевести газ из состояния f в состояние 2, а затем нагреть от температуры Тх до темцературы Го (линия 2-1 на рис. 4.3). Тогда газ вернется в первоначальное состояние, и цикл замкнется. Циркулирующий газ (или смесь газов) называется рабочим телом или хладагентом холодильного цикла. Если параметры системы в начале и в коцце цикла (точка 7) неизменны, то цикл является полгЧстью обратимым, или идеальным.

Тепло, необходимое для испарения и нагрева газа от точки f до точки 7, можно взять от другого вещества, которое при этом охладится. Если в роли сжижаемого газа выступает то же самое вещество, то его перевод из газообразного состояния в жидкое будет происходить по обратному пути 1-2-J (рис. 4.3,

3. Зак. Ц132

33

пунктирные стрелки). Линия 1-2-f описывает изменение состояния и охлаждаемого газа, и нагревающегося хладагента, при этом охлаждение и конденсация вещества происходит в направлении 1-2-f, а испарение и нагрев - в направлении f-2-1. В точке /и хладагент, и охлаждаемый газ находятся в жидком состоянии.

Для осуществления такого идеального цикла сжижения необходима установка, включающая компрессор К, детандер Д и теплообменник Т (см. рис. 4.3). В теплообменнике Т охлаждаемый газ и хладагент контактируют между собой через теплопередающую поверхность, причем на всем протяжении процесса хладагент и охлаждаемый газ имеют одинаковые параметры состояния.

Минимальная работа (/min), необходимая для сжижения газа, будет определяться разностью работ, затраченных при изотермическом сжатии газа в компрессоре (/к) и произведенной расширяющимся газом при изоэнтропийном процессе расширения в детандере (/д):

(min ~ f ~ (д- (4.4)

При изотермическом сжатии газа работа компрессора определяется следующим выражением:

(к = Tq(si - s3) - (hi - Л3). (4.5)

Удельная работа, совершаемая при изоэнтропийном расширении газа в детандере, составит

1ц = hz - hf. (4.6)

При условии равенства энтропий в точках 3 и f получим окончательное выражение для минимальной удельной работы:

(min = ТоСч - sf) - (hl - hf), (4.7)

где Го - температура окружающей ср^ы; Si, Sf- удельные энтропии газа (в точке 1) и жидкости (в точке f); hi, hf - удельные энтальпии газа и жидкости соответственно в точках 7 и/

В выражении 4.7 второе слагаемое определяет количество теплоты, необходимое для перевода охлаждаемого газа из состояния 1 в жидкую фазу в состоянии f Характерной особенностью идеального холодильного цикла сжижения газа является то, что теплота отводится в две стадии: при снижении температуры от Го до Тх отводится теплота в количестве (hi - hf) (уравнение 4.1) и при постоянной температуре Тх отводится теплота конденсации (/z2 - hf) (уравнение 4.2). Аналогично подразумевается, что теплота подводится в две стадии охлаждающимся потоком в теплообменнике Г: при повышении температуры от Тх до Го подводится теплота в колкгестве (hi - hf) и при постоянной температуре Тх подводится теплота, равная теплоте испарения жидкой фазы (/г2 - hf). Анализ идеального цикла сжижения газа (см. рис. 4.3) показывает, что непрерывность отвода теплоты на участке 1-2 сначала на более высоких температурных уровнях, а далее при более низких температурах позволяет достичь минимальной затраты работы.

Графически минимальную работу /min, необходимую для сжижения газа характеризует площадь, ограниченная линией 1-2Д-3.

Осуществление идеального цикла сжижения газа на практике невозможно, но сравнение его с реальными циклами сжижения газа позволяет оценить степень совершенства последних. Величина минимальной работы идеального цикла для чистого метана, рассчитанная в работе [23], составляет

Zmm = 1095,07 кДж/кг.

В реальных циклах сжижения газов эффективность процессов значительно ниже, чем в идеальном цикле, вследствие необратимости энергетических потерь в дроссельных устройствах, наличия гидравлических сопротивлений в трубопроводах и теплообменных аппаратах, различных теплоемкостей сжатого и расширенного хладагента в теплообменниках. В работе [31] отмечается, что анализ реальных циклов полезно проводить на основе так называемых «теоретических циклов», максимально приближенных к идеальному, но учитывающих необратимость реальных процессов.

На практике выбор оптимальных параметров цикла сжижения и применение инженерных решещай, уменьшающих необратимость некоторых процессов, позволяет приблизить действительные циклы к теоретическим.

4.1.2. ХОЛОДИЛЬНЫЕ ЦИКЛЫ

В реальных процессах сжижения газов охлаждение веществ происходит в холодильных установках, в которых применяются холодильные циклы. В каждом холодильном цикле используется один из известных способов производства холода хладагентом - изоэнтальпический (дросселирование) или изоэнтропический (расширение в детандере).

Впервые цикл с дросселированием, который лег в основу процессов производства жидкого воздуха (см. гл. 3), предложили независимо друг от друга Карл Линде и Уильям Хэмпсон (нередко в литературе этот цикл называют циклом Линде и ±и циклом Хэмпсона).

Рассмотрим элементарный дроссельный холодильный цикл, в котором циркулирует однокомпонентный газ, например, пропан (рис. 4.4).

Газ, сжатый в компрессоре 1 и охлажденный до температуры окружающей среды в теплообменнике 2, проходит через дроссель 3 (клапан Джоуля-Томсона), где при расширении его температура снижается. При охлаждении часть газа конденсируется и собирается в нижней части сепаратора 4, откуда далее подается в теплообменник-испаритель 5. В теплообменнике жидкость охлаждает более теплое вещество, при этом нагреваясь и испаряясь. Превратившись снова в газ, рабочее тело снова подается для сжатия в компрессор 1. Цикл замыкается. Выходящий с верха сепаратора паровой поток, возникший вследствие дросселирования, может подаваться как прямо на вход компрессора, так и в некоторых случаях смешиваться с потоком жидкости из сепаратора и направляться на линию расхода холода, тем самым добавляя в поток жидкости холод от парового потока.

Как известно, использование процесса дросселирования для охлаждения возможно лишь в том случае, если исходный температурный уровень процесса существенно ниже температуры ицверсии рабочего вещества, а температура конденсации хладагента - ниже его критической температуры. Кроме того, дроссельный эффект даже при высоких давлениях сравнительно невелик. Для сжижения газов с критической температурой значительно ниже температуры

Рис. 4.4. Принципиальная схема простого дроссельного цикла:

1 - компрессор; 2 - холодильник-конденсатор с внешним охлаждением; 3 -дроссель; 4 - сепаратор; 5 - холодильник-испаритель для охлаждения сжижаемого газа

Рис. 4.5. Каскадный принцип построения холодильных циклов

окружающей среды (например, метана) недостаточно одного холодильного цикла с внешним охлаждением. В этом случае дроссельные ни,клы комбинируют друг с другом, Подбирая хладагенты с различными критическими температурами и ступенчато понижая температуру испарителей. Значения крит|Ртсскпх температур некоторых газов представлены в табл. 4.1.

Комбинацию холодильных циклов выстраивают так, чтобы испаритель цикла с более высоким ^мпературным уровнем (хладагент с более высокой критической температурой) выступал в роли конденсатора цикла с более низким температурным уровнем (хладагент с более низкой критической температурой). В этом заключается принцип построения многоступенчатых, или каскадных, холодильных циклов. Иллюстрация каскадного принцмра построения хтодильных циклов представлена на рис. 4.5.

Рассмотрим двухступенчатый каскадный процесс сжижения газа (см. рис. 4.5). Хладагент-1 имеет более высокую критическую температуру, чем хладагент-2. Хладагент-1 сжимается в компрессоре К1, охлаждается внешним источником - воздухом или водой - в теплообменнике ТО, дроссвдируется в устройстве Д1 и разделяется в сепараторе С1 на жидкую и газовую фазы. Газо-

Таб л и ца 4.1

Значения критических температур некоторых газов

Компонент Температура кипения, °C Критическая температура Тк, °C

Метан -161,5 -82,3

Этан -88,6 32,27

Этилен -103,7 9,7

Пропан -42 97

Бутан -0,5 152,01

Пентан 36,07 196,9

Кислород -183 -118

Азот -196 -149,9

Гелий -269 -267,95

Водород -252,77 -239,91

Рис. 4.6. Принципиальная схема детандерного цикла:

К - компрессор; ТК — теплообменник-конденсатор; Д - детандер; ТИ - теплообменник-испаритель

вая фаза из сепаратора может подаваться на вход ^компрессора К1, а может и объединяться с потоком жидкой фазы перед теплообменником Т1. Теплообменник одновремеэдо служит испарителем для Хладагента-1 и конденсатором для Хладагента-2.

Хладагент-2 перед дроссельным устройством Д2 имеет значительно бс

низкую температуру, чем в односту-

пенчатом холодwwiгом m-iKJje, что также увеличивает интегральный дроссель-эффект. Поступая в теплообменник Т2, Хладагент-2 испаряется, охлаждая тем самым сжижаемый газ.

Цикл с простым дросселированием был первым криогенным циклом, нашедшим применение в технике. Этот цикл широко используют и сейчас как в его первоначальном виде, так и в различных модификациях. Наконец, рассматриваемый цикл (в виде отдельной ступени с дросселированием) является неотъемлемой частью большинства современных криогенных уста

новок.

Как процесс для производства холода, изоэнтропическое расширение в детандере термодинамически более эффективно, чем расширение в дроссельном вентвге. Впервые холодильный цикл с применением детандера использовал при ожижении воздуха Жорж Клод в 1902 г.

Простой детандерный цикл, схема которого представлена на рис. 4.6, похож на дроссельный цикл, в котором дроссель заменили на «компрессор наоборот», или детандф.

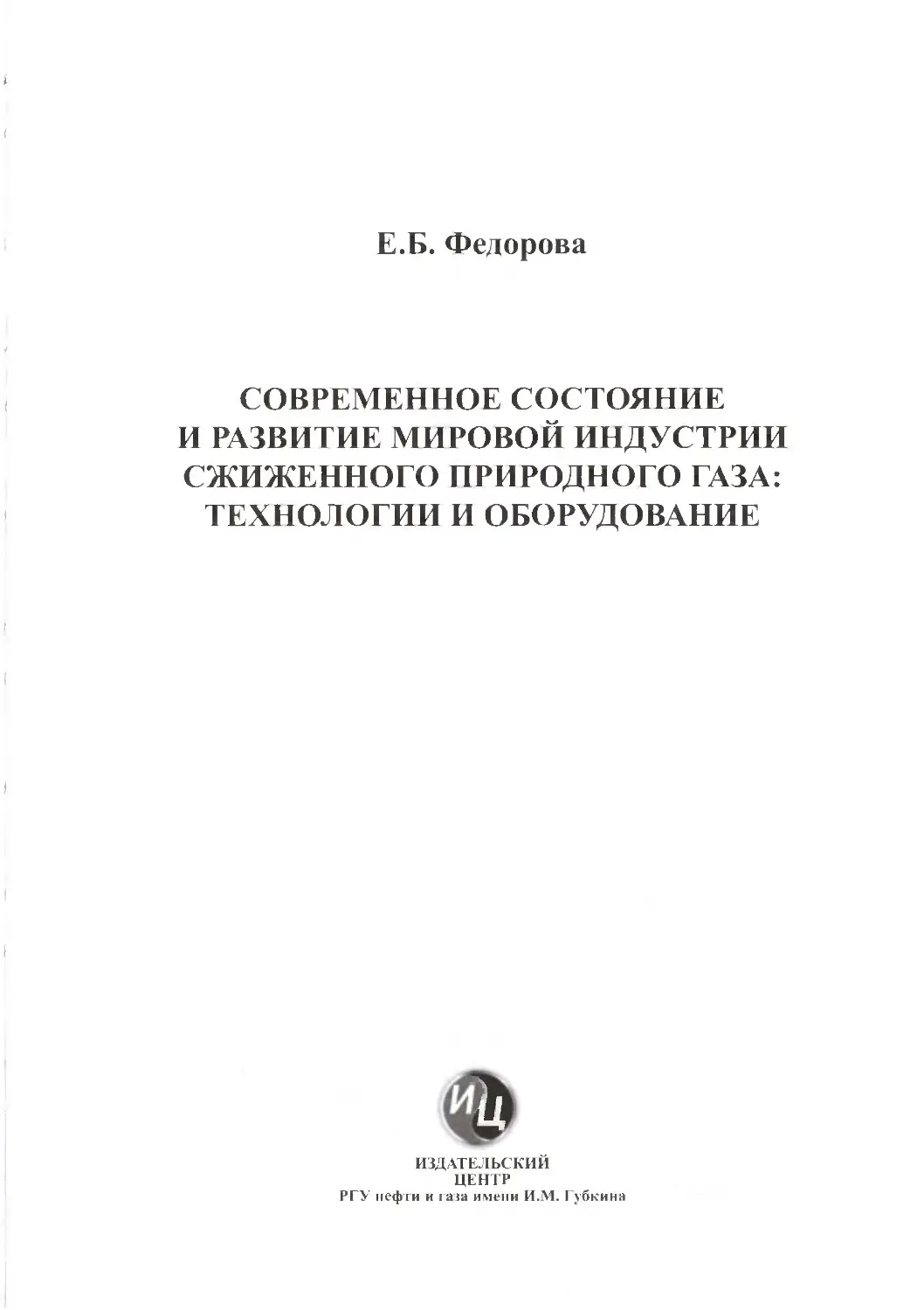

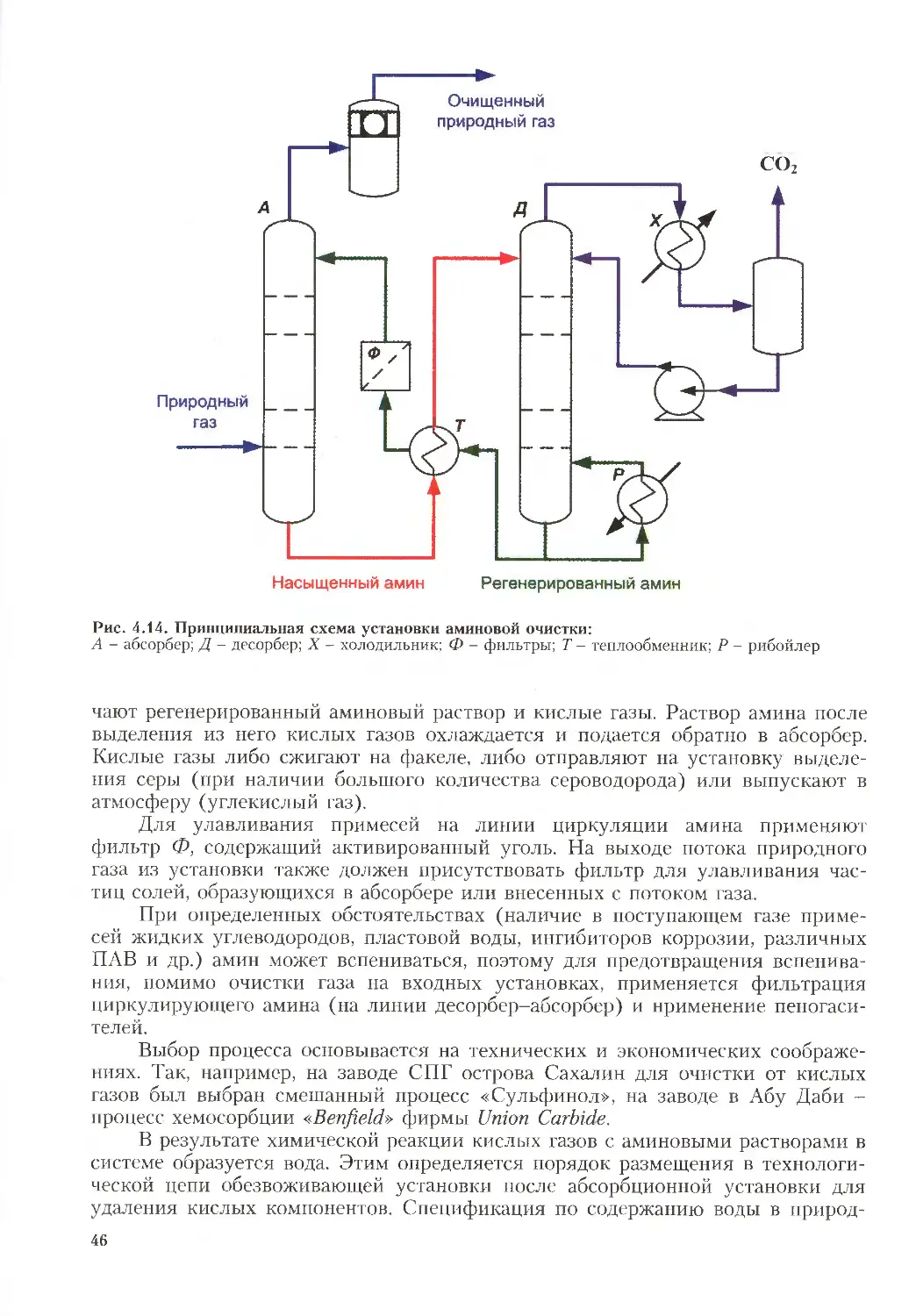

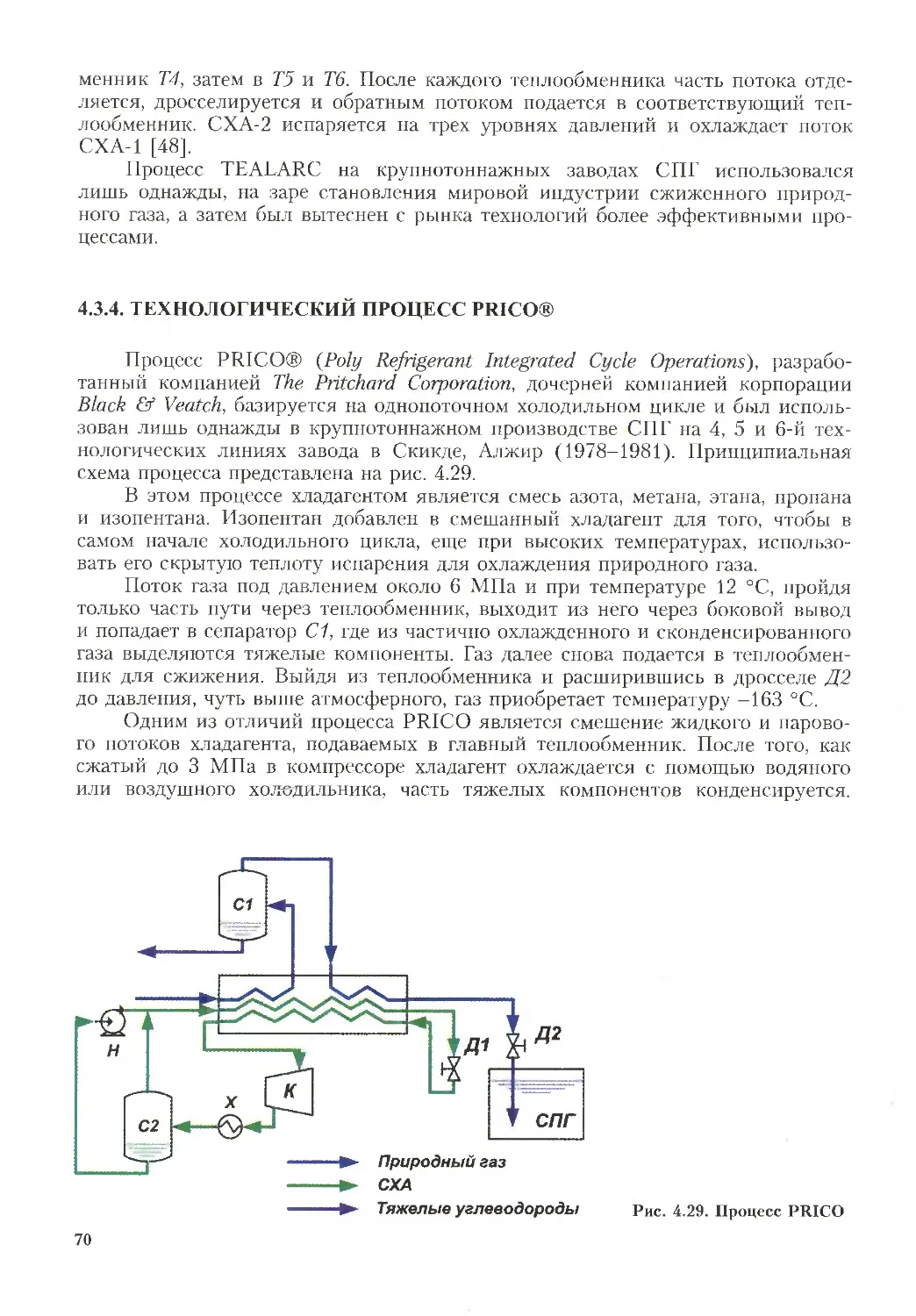

В некоторых отношениях детандер похож на клапан Джоуля-Томсона, или дроссель, за исключением того, что детандер может совершать работу, и эту работу можно использовать. Расширение сжатого газа в детандере происходит без обмена теплом с окружающей средой, и совершаемая при этом газом работа производится за счет его внутренней энергии, в результате чего газ охлаждается. При расширении газа в детандере достигается заметно больший эффект охлаждения, чем при дросселировании. Кроме того, отдача внешней работы детандером должна привести к уменьшению общего расхода энергии па цикл, в котором необходимо затрачивать работу на сжатие газа.