Текст

А. А. МУХУТДИНОВ

В. П. ДОРОЖКИН

Ю. О. АВЕРКО-АНТОНОВИЧ

М. А. ПОЛЯК

АЛЬБОМ

ТЕХНОЛОГИЧЕСКИХ

СХЕМ

ОСНОВНЫХ

ПРОИЗВОДСТВ

РЕЗИНОВОЙ

ПРОМЫШЛЕННОСТИ

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебного пособия

для студентов высших учебных заведений,

обучающихся по специальности

„Технология резины**

МОСКВА „ХИМИЯ» 1980

6П7.54

М92

УДК 68.063 : 66.011 (075.8)

Мухутдинов А. А., Дорожкин В. IL, Аверко-Антоно-

вич Ю. О., Поляк М. А.

Альбом технологических схем основных произ-

водств резиновой промышленности — М.: Химия,

1980. — 76 с., ил.

В альбоме приводятся схемы технологических процессов

получения важнейших типов резиновых изделий. В отдельной

главе представлены схемы общих процессов резинового произ-

водства (приготовление резиновых смесей, шприцевание, про-

мазка тканей резиновой смесью); в остальных главах — техно-

логические схемы производства различных изделий: пневмати-

ческих и массивных шин, резиновых технических изделий и рези-

новой обуви.

Книга предназначена в качестве учебного пособия для сту-

дентов вузов по специальности «Технология резины». Она мо-

жет быть полезна инженерно-техническим работникам пред-

приятий и проектных организаций резиновой промышленности.

76 с., 1 табл., 50 рис., список литературы 15 ссылок.

Редактор Н. С. МОЛИТВИНА

Художник Н. Н. БЕДСЕНТЕЕВ

Художественный редактор Н. В. НОСОВ

Технический редактор В. В. ЛЕБЕДЕВА

Корректор Г, М. ГОЛЬБИНДЕР

ИБ № 1119

Сдано в набор 11.02.80. Подписано в печать 07.08.80. Т-13198.

Формат бумаги 60х901/8. Бумага тип. № 2. Гарнитура литературная

Печать высокая. Усл. печ. л. 9,0. Уч.-изд. л. 9,53. Тираж 4700 экз.

Заказ № 58. Цена 40 к. Изд. № 2006.

Ордена «Знак Почета» издательство «Химия». 107076, Москва,

Стромынка, 13.

Ленинградская типография № 6 ордена Трудового Красного

Знамени Ленинградского объединения «Техническая книга»

им. Евгении Соколовой Союзполиграфпрома при Государственном

комитете СССР по делам издательств, полиграфии и книжной торговли

193144, Ленинград, ул. Моисеенко, 10.

м 050(01')-” «»^«огоо

© Издательство «Химия», 1980 г.

СОДЕРЖАНИЕ

Предисловие ........................................... 4

Глава 1. Общие процессы резинового производства 5

1.1. Технологические схемы приготовления резиновых

смесей................................................. 5

1.1.1. Одностадийное приготовление резиновых сме-

сей ............................................... 5

1.1.2. Двухстадийное приготовление резиновых сме-

сей ............................................... 6

1.1.3. Приготовление резиновых смесей с использо-

ванием резиносмесителей объемом 620 л и чер-

вячных машин типа «Трансфермикс» ....

1.1.4. Приготовление резиновых смесей на основе 8

порошкообразных каучуков в резиносмесителе

непрерывного действия ............................. 9

1.2. Шприцевание резиновых смесей .................... 10

1.2.1. Шприцевание с применением червячных машин

горячего питания.................................. 10

1.2.2. Шприцевание с применением червячных машин

холодного питания ............................... 11,

1.3. Промазка тканей резиновой смесью.............. 13

Глава 2. Производство пневматических шин ... 14

2.1. Производство покрышек......................... 14

2.1.1. Выпуск протекторных заготовок........... 14

2.1.2. Приготовление пропиточного состава для корда 15

2.1.3. Обработка и обрезинивание текстильного корда 17

2.1.4. Раскрой корда и наложение резиновой про-

слойки ................................... 18

2.1.5. Обрезинивание, раскрой, стыковка и изоляция

кромок металлокорда . . 18

2.1.6. Изготовление крыльев....................... 21

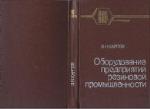

2.1.7. Сборка и вулканизация покрышек............. 22

2.1.8. Сборка и вулканизация покрышек на поточных

автоматизированных линиях......................... 24

2.1.9. Сборка крупногабаритных покрышек .... 27

2.2. Изготовление автокамер........................... 29

2.2.1. Подготовка и обрезинивание вентилей .... 29

2.2.2. Выпуск камерных заготовок.................. 30

2.2.3. Вулканизация автокамер на поточных линиях 32

2.3. Изготовление ободных лент........................ 33

2.4. Изготовление диафрагм для форматоров-вулканиза-

торов ................................................ 34

2.5. Производство велосипедных шин.................... 34

2.5.1. Изготовление велопокрышек.................. 34

2.5.2. Изготовление велосипедных камер............ 35

2.6. Восстановительный ремонт покрышек ............... 36

2.6.1. Подготовка покрышек к восстановлению . . 36

2.6.2. Наложение нового протектора и вулканизация

восстанавливаемых покрышек ....................... 38

2.7. Производство массивных шин ...................... 38

2.7.1. Технология изготовления массивных шин . . . 39

2.7.2. Изготовление полиуретановых массивных шин

методом жидкого формования ...................... 39

2.7.3. Изготовление съемных массивных шин .... 41

Г л а в а 3. Производство резиновых технических изделий 43

3.1. Пропитка тканей и кордшнуров..................... 43

3.1.1. Пропитка тканей............................ 43

3.1.2. Пропитка кордшнуров........................ 43

3.2. Изготовление транспортерных лент и плоских при-

водных ремней........................................ 45

3.2.1. Сборка сердечников транспортерных лент по-

слойным дублированием ........................... 45

3.2.2. Обкладка сердечников и вулканизация транс-

портерных лент .................................. 45

3.2.3. Непрерывная вулканизация транспортерных

лент........................................ . 48

3.2.4. Изготовление резинотросовых лент .... 48

3.3. Производство клиновых ремней .................... 49

3.4. Производство рукавных изделий .... .... 52

3.4.1. Изготовление рукавов бездорновым способом 52

3.4.2. Изготовление рукавов дорновым способом . . 53

3.5. Производство неформовых изделий............ 54

3.5.1. Вулканизация в среде жидкого теплоносителя 54

3.5.2. Вулканизация в псевдоожиженном слое ... 56

3.5.3. Вулканизация с подогревом в поле токов сверх-

высокой частоты .......................... 57

3.6. Производство формовых изделий ................... 57

3.7. Обкладка металлических валов резиной ........... 60

3.8. Производство изделий из латекса ................. 61

3.8.1. Приготовление латексной смеси ............. 61

3.8.2. Изготовление губчатых изделий ............. 61

3.8.3. Изготовление эластичных резиновых нитей 63

Глава 4. Производство резиновой обуви ................. 66

4.1. Подготовка материалов и деталей обуви ...... 66

4.1.1. Приготовление обувного лака................ 66

4.1.2. Изготовление текстильных и резинотканевых

деталей обуви.............................. 66

4.1.3. Изготовление резиновых деталей обуви ... 67

4.1.4. Изготовление резиновых подошв для клееной

и формовой обуви........................... 67

4.2. Технология изготовления обуви.............. 68

4.2.1. Изготовление обуви клеевым способом .... 68

4.2.2. Лакирование и вулканизация обуви........ 68

4.2.3. Изготовление обуви формованием............. 70

4.2.4. Изготовление галош штамповкой.............. 70

4.2.5. Изготовление обуви литьем под давлением 70

4.2.6. Изготовление обуви способом жидкого фор-

мования ......................................... 71

4.2.7. Изготовление обуви из латекса ............. 72

Литература •.......................................... 72

ПРЕДИСЛОВИЕ

Резиновая промышленность является крупной

отраслью нефтехимической индустрии и включает

ряд различных производств, основными из которых

являются: производство шин, резиновых технических

изделий (РТИ) и резиновой обуви. Технология ре-

зиновых производств непрерывно совершенствуется.

В последние десятилетия получили широкое распро-

странение новые виды синтетических каучуков, ла-

тексов, технического углерода и различных ингре-

диентов. Все большее применение находят новые

аппараты и способы переработки полимеров.

Последние достижения в технологии резинового

производства описываются в отдельных книгах,

обзорах. Однако до сих пор отсутствует единое учеб-

ное пособие, в которой были бы собраны и описаны

все основные технологические процессы резинового

производства, широко применяемые в настоящее

время. Авторы попытались создать такое учебное

пособие.

Естественно, практически невозможно в конкрет-

ной схеме отразить все новшества и удачные техно-

логические решения, так как на каждом родствен-

ном предприятии возможны свои варианты оформле-

ния процесса. Поэтому в альбоме приведены техно-

логические схемы, представляющие по мнению авто-

ров наибольший интерес.

Авторы приносят глубокую благодарность чл.

корр. АН СССР П. А. Кирпичникову, оказавшему

большую помощь при написании книги, а также

проф. Г. А. Блоку, доц. Ю. Р. Эбичу, ст. научному

сотр., к. х. н. С. Е. Рапчинской, гл. инженеру

«Резинопроекта» Г. А. Горизонтову и сотрудникам

«Резинопроекта» за ценные и полезные замечания.

Авторы с благодарностью примут критические заме-

чания, возможные дополнения и пожелания от чита-

телей, проявивших интерес к книге, и учтут их при

следующем издании.

ГЛАВА 1

ОБЩИЕ ПРОЦЕССЫ

РЕЗИНОВОГО ПРОИЗВОДСТВА

К общим процессам резинового производства

относятся: приготовление резиновых смесей и полу-

фабрикатов; формование резиновых смесей; каланд-

рование, прорезинивание тканей, шприцевание;

сборка резиновых изделий и их вулканизация.

В данной главе будут рассмотрены процессы приго-

товления резиновых смесей, шприцевания (получения

заготовок) и промазки тканей резиновой смесью.

Резиновая смесь — многокомпонентная система,

в состав которой кроме каучука входят различные

ингредиенты, вводимые в резиносмеситель в опре-

деленной последовательности. В зависимости от

назначения материалы, применяемые для составле-

ния резиновой смеси, подразделяют на следующие

группы: вулканизующие вещества, ускорители вул-

канизации, активаторы, активные и неактивные

наполнители, пластификаторы (мягчители), противо-

старители, красители и ингредиенты специального

назначения. Вследствие наличия большого числа

разнородных компонентов, входящих в состав ре-

зиновой смеси, приготовление ее весьма сложно

и является самой ответственной стадией резинового

производства.

Резиновые смеси на современных заводах рези-

новой промышленности приготавливают на поточно-

автоматических линиях.

1.1. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРИГОТОВЛЕНИЯ

РЕЗИНОВЫХ СМЕСЕЙ

Линии приготовления смесей могут быть выпол-

нены по следующим технологическим схемам:

1) одностадийное приготовление смесей в резино-

смесителе(РСВД-250-20; РСВД-250-30; РСВД-250-ПМ

и др.);

2) двухстадийное приготовление в одном и том же

резиносмесителе (РСВД-250-30, ДРС-250 и др.);

3) двухстадийное приготовление в двух пос-

ледовательно установленных резиносмесителях

(РСВД-250-40 и РСВД-250-30);

4) двухстадийное приготовление с применением

на первой стадии резиносмесителя периодического

действия, а на второй — червячных смесителей

типа «Трансфермикс» для доработки резиновой смеси.

5) непрерывный процесс приготовления смеси на

основе порошкообразных каучуков.

1. 1.1. ОДНОСТАДИЙНОЕ ПРИГОТОВЛЕНИЕ

РЕЗИНОВЫХ СМЕСЕЙ

По схеме одностадийного приготовления смесей

(рис. 1) получают каркасные смеси на шинных заво-

дах и различные резиновые смеси, используемые

в производстве резиновых технических изделий,

содержащих сравнительно нежесткие каучуки и

полуактивные или среднеактивные наполнители. Про-

должительность одностадийного смешения в резино-

смесителях с частотой вращения ротора 30 об/мин

составляет от 6 до 9 мин; температура резиновой

смеси при введении серы непосредственно в резино-

смеситель не должна превышать 120 °C, но может

быть и выше, если серу и ускорители вводят на

вальцах.

Гранулированные каучуки из расходных бунке-

ров 44 через автоматические весы 46 загрузочным

транспортером 48 подают в резиносмеситель 5. При

использовании каучуков в гранулированном виде

резиносмесители оснащают автоматическими инди-

видуальными системами дозирования. Для подачи

в резиносмеситель негранулированных каучуков при-

меняют полуавтоматические весы ленточного типа 51;

предварительно нарезанные куски каучука подают

на весы вручную.

Гранулированный технический углерод из бун-

керного склада непрерывно по системе транспорта

направляется в расходные бункера /, откуда пи-

тателями 2 скребкового типа подается на автомати-

ческие весы 3 и далее через загрузочную емкость 4

в резиносмеситель 5.

Жидкие мягчители поступают со склада по трубо-

проводам в промежуточные емкости, из которых

(по мере надобности) циркуляционной системой 6

подаются в резиносмесители, установленные на ли-

нии. Из циркуляционной системы через электроуправ-

ляемые клапаны и автоматические весы 7 и 8 навески

мягчителей собираются в сборочном продувочном

баке Р, откуда с помощью шестеренчатого насоса 10

через клапан 11 подаются в камеру резиносмесителя.

Легкоплавкие материалы со склада мягчителей

с помощью электропогрузчиков транспортируются

к расходным обогреваемым емкостям, в которых они

плавятся и фильтруются, и после взвешивания

(расплавленных мягчителей) на автоматических весах

через продувочный бак подаются в резиносмеситель.

5

Рис. 1. Схема одностадийного процесса приготовления резиновых смесей:

/, 12, 16, 20, 24, 26—28, 33, 34, 38, 39, 44 — расходные бункера соответственно для технического углерода (/), серы (12), оксида маг-

ния (16), ускорителей (20), противостарителей (24), мела (26), каолина (27), оксида цинка (28), спецбитума (33), фенолоформальде-

гидных смол (34), канифоли (38), резотропина (39), гранулированных каучуков (44); 2 — питатели скребкового типа; 3, 7, 8, 14, 18,

22, 25, 32, 37, 41, 46 — автоматические весы для ингредиентов; 4, 15, 19, 23 — загрузочные емкости соответственно для технического

углерода, серы, оксида магния, ускорителей; 5 — резиносмеситель; 6 — циркуляционная система (трубопроводы) для мягчителей; 9 —

продувочный бак; 10 — шестеренчатый насос; 11 — клапан; 13, 17 — питатели виброшнековые; 21 — передвижной контейнер; 29—31,

35, 36, 40, 45 — питатели винтовые; 42 — осадительные емкости для гранул каучука; 43 — ротационный питатель; 47, 48 — ленточ-

ные транспортеры; 49 — вальцы; 50 — тельферно-монорельсовая дорога; 51 — полуавтоматические ленточные весы.

Сыпучие ингредиенты доставляются к расходным

бункерам 12, 16, 24, 26—28, 33, 34, 38, 39 в контей-

нерах 21 по полуавтоматической тельферно-моно-

рельсовой дороге 50 с адресованием. Из расходных

бункеров 24, 26—28, 33, 34, 38, 39 сыпучие ингре-

диенты питателями 13, 29, 30, 31, 40 засыпают

на автоматические весы 25, 32, 37, 41, с которых

с помощью ленточных транспортеров 47, 48 их

загружают в резиносмеситель. Оксид магния по-

дают в резиносмеситель из расходного бункера 16

виброшнековым питателем 17 через отдельную за-

грузочную емкость 19. Дозирование производят

автоматическими весами 18. Ускорители (микро-

компоненты) из расходных бункеров 20 виброшне-

ковыми питателями 13 подают на автоматические

весы 22 и далее через загрузочную емкость 23—

в резиносмеситель. В расходные бункера ускорители

обычно засыпают вручную через загрузочные

шкафы.

Сера вводится в резиносмеситель за 20—30 с

до окончания смешения через расходный бункер 12,

автоматические весы 14 и загрузочную емкость 15

или непосредственно на вальцы 49. Агрегат из трех

вальцов 49 устанавливают после резиносмесителя

для доработки и охлаждения смеси, или для подачи

смеси непосредственно прямым потоком в цехи.

Если сера вводится в резиносмеситель 5, то для

доработки смеси можно применять червячные ма-

шины с листовальной головкой; полученная лента

6

после охлаждения в специальной камере разрезается

на отдельные полосы и подается на склад готовых

резиновых смесей.

1. 1.2. ДВУХСТАДИЙНОЕ ПРИГОТОВЛЕНИЕ

РЕЗИНОВЫХ СМЕСЕЙ

Двухстадийный способ используют для приго-

товления протекторных (содержащих высокоактив-

ный технический углерод) и камерных смесей, а также

смесей на основе бутадиен-нитрильных и бутадиен-

стирольных каучуков с высоким содержанием сти-

рола. В зависимости от объема производства в поточ-

ной линии можно устанавливать один или два ре-

зиносмесителя.

На заводах РТИ с большим ассортиментом вы-

пускаемых резиновых смесей малой массы на основе

различных каучуков в линию устанавливают один

резиносмеситель периодического действия. При этом

дозирование и подача гранулированных и неграну-

лированных каучуков, светлых ингредиентов (кроме

ускорителей и серы), технического углерода не отли-

чается от аналогичных при одностадийном смешении.

На первой стадии в резиносмеситель вводят все

ингредиенты, кроме серы и ускорителей. После

окончания первой стадии смешения (продолжитель-

ность около 4 мин) смесь с температурой 140—

150 °C выгружают на транспортер, по которому она

направляется в стрейнер-гранулятор. Далее гранулы

Рис. 2. Схема двухстадийного процесса приготовления резиновых смесей:

1, 20, 24, 25, 30—39, 51 — расходные бункера соответственно для технического углерода (/), гранул маточной смеси (20), серы (24),

ускорителей (25), оксида магния (30), противостарителей (31), мела (32), каолина (33), оксида цинка (34), битума (35), фенолофор-

мальдегидных смол (36), рурракса (37), канифоли (38), резотропина (39), гранулированных каучуков (51); 2 — питатели скребкового типа;

3, 7, 8, 21, 26, 27, 56—61 — автоматические весы для ингредиентов резиновой смеси; 4, 28, 29 — загрузочные емкости соответственно

для технического углерода, серы, ускорителей; 5, 23 — резиносмесители; 6 — циркуляционные трубопроводы для мягчителей; 9 — про-

дувочный бак; 10 — шестеренчатый насос; 11 — клапан; 12 — гранулятор; 13 — бак с каолиновой суспензией; 14 — насос; 15 — ви-

бротранспортер; 16 — элеватор; 17 — охладительно-сушильная камера; 18 — пневмотранспортер; 19 — осадительная емкость для гра-

нул маточной смеси; 22, 62, 63 — ленточные транспортеры; 40 — осадительные емкости для гранул каучука; 41 — ротационный пита-

тель; 42, 43, 53, 54 — виброшнековые питатели; 44—50, 52, 55 — винтовые питатели; 64 — монорельсовая дорога; 65 — контейнер

передвижной.

охлаждают суспензией на вибротранспортере и эле-

ватором подают в охладительно-сушильную камеру.

Охлажденные гранулы пневмотранспортом направ-

ляются в циклон и далее в расходный бункер,

из которого гранулы, взвешенные на автоматиче-

ских весах, по закрытому загрузочному ленточному

транспортеру подаются в тот же резиносмеситель.

На второй стадии вводят серу и ускорители.

При большом объеме производства в линии уста-

навливают два резиносмесителя. Первую стадию

смешения проводят в смесителе периодического

действия РСВД-250-80, а вторую — в смесителе не-

прерывного действия типа «Трансфермикс» —

РСНД-380/450 с валковой головкой, что позволяет

снизить капиталовложения, уменьшить производ-

ственные площади, интенсифицировать процесс сме-

шения и снизить температуру смеси до 80—100 °C

вместо 140—150 °C. Производительность смесителя

РСНД-380/450 составляет 5—8 т/ч.

Резиновую смесь, выходящую из второго резино-

смесителя в виде ленты, охлаждают в установке

фестонного типа (УФТ) и далее отдельными заправ-

ками укладывают на платформу и электропогруз-

чиком транспортируют на склад готовых смесей.

На рис. 2 приведен вариант компоновки обору-

дования, наиболее широко применяемый в настоя-

щее время. На первой стадии готовят маточную смесь.

Для этого чаще всего используют резиносмеситель 5

периодического действия РСВД-250-40. Технический

углерод скребковыми питателями 2 из расходных бун-

керов 1 подают на автоматические весы 3 и затем через

загрузочную емкость 4 — в резиносмеситель 5. Мяг-

чители из циркуляционной системы 6 через электро-

управляемые клапаны загружают в автоматические

весы 7 и <?, из которых полученные навески собирают

в сборочном продувочном баке 9. Из бака мягчители

сжатым воздухом с помощью шестеренчатого на-

соса 10 через клапан 11 подают в резиносмеситель.

Остальные ингредиенты резиновой смеси, кроме

серы и ускорителей, загружают в резиносмеситель 5

аналогично тому, как это проводилось при одно-

стадийном смешении.

Продолжительность приготовления маточной

смеси обычно не превышает 3 мин, а температура

смеси 140 °C. Готовую маточную смесь выгружают

из резиносмесителя в гранулятор 12. Для предотвра-

щения слипания гранул в головку гранулятора

из бака 13 центробежным насосом 14 подают каоли-

новую суспензию. При перемещении обработанных

гранул по вибротранспортеру 15 происходит удале-

ние избытка суспензии, которая через сетку по

сливному трубопроводу стекает в бак 13 с мешалкой.

С вибротранспортера гранулы элеватором 16 по-

даются в охладительно-сушильную камеру 17 с трехъ-

7

ярусным ленточным транспортером. Из камеры гра-

нулы через приемное устройство с помощью пневмо-

транспортера 18 направляются в циклоны 19.

На некоторых заводах применяют несколько иную схему

передвижения гранул с вибротранспортера 15 к циклонам 19:

гранулы с вибротранспортера попадают на наклонный ленточный

транспортер барабана, предназначенного для их сушки и охла-

ждения. Барабан установлен наклонно под углом 1—3°. Сушка

и охлаждение гранул обеспечиваются приточным и вытяжным

вентиляторами при одновременной подаче охлаждающей воды

в рубашку барабана. Гранулы из барабана по лотку ссыпаются

в ротационный питатель и далее по трубопроводу пневмоси-

стемы — в циклоны.1

Из циклона 19 гранулы подают в расходные

бункера 20 и после взвешивания на автоматических

весах 21 высыпаются на питательный транспортер 22

и по нему поступают в резиносмеситель 23 второй

стадии смешения (РСВД-250-30). Сера и ускорители

из бункеров 24 и 25 после взвешивания на автомати-

ческих весах 26, 27 через загрузочные емкости 28

и 29 подаются в резиносмеситель 23. Температура

резиновой смеси на второй стадии смешения не долж-

на превышать ПО °C. Доработку готовой резиновой

смеси, ее охлаждение и листование проводят на

агрегате из трех вальцов. Иногда вместо агрегата

из трех вальцов в линии устанавливают червячную

машину РСНД-380/450 с листовальной головкой

и последующим охлаждением ленты.

Ниже приведен режим приготовления протектор-

ной смеси в две стадии в скоростном резиносмесителе

высокого давления:

к

Время на-

чала опе-

рации пос-

Операция ле оконча-

ния первой

загрузки,

с

Первая стадия

Загрузка компонентов:

каучука и сыпучих ингредиентов .... О

технического углерода..................... 10

Закрытие откидной дверки...................... 18

Загрузка мягчителей........................... 20

Опускание верхнего затвора ................... 30

Открытие нижнего затвора при достижении

температуры 140 °C........................... 120

Открытие откидной дверки и поднятие верх-

него затвора................................. 125

Закрытие нижнего затвора..................... 150

Вторая стадия

Загрузка гранул маточной смеси с ленточного

транспортера .................................. 0

Загрузка серы и ускорителей.................... 5

Закрытие откидной дверки и опускание верх-

него затвора.................................. 18

Открытие нижнего затвора при достижении

температуры 113 °C............................ 90

Открытие откидной дверки и поднятие верх-

него затвора................................. 100

Закрытие нижнего затвора........................ 150

Обработка смеси на вальцах

Подача и перемешивание смеси на первых

вальцах................................. 0

Подача смесей на вторые вальцы................. 3 мин

Перемешивание смеси на вторых вальцах ... 4 мин

Подача смеси и перемешивание на третьих

вальцах....................................... 8 мин

Подача смеси в производство............... 12 мин

1. 1.3. ПРИГОТОВЛЕНИЕ РЕЗИНОВЫХ СМЕСЕЙ

С ИСПОЛЬЗОВАНИЕМ РЕЗИНОСМЕСИТЕЛЕЙ

ОБЪЕМОМ 620 Л И ЧЕРВЯЧНЫХ МАШИН

ТИПА «ТРАНСФЕРАМИ КС»

Технологическая часть проекта подготовитель-

ного производства по схеме, приведенной на рис. 3,

выполнена с учетом рекомендаций НИИШП и

НИКТИ и принципиальных решений, заложенных

в «Основных положениях по проектированию шин-

ного завода будущего». В основу положен процесс

двухстадийного смешения с применением на первой

стадии резиносмесителя объемом 620 л периодиче-

ского действия; при этом предусмотрено хранение

запаса маточных смесей в специальных вращающихся

емкостях. Вторая стадия смешения производится

в смесителях непрерывного действия червячного типа.

При проведении первой стадии смешения под

каждым резиносмесителем 1 устанавливают по одному

червячному гранулятору 2 для доработки и гранули-

рования маточной смеси. Частота вращения четырех-

лопастных роторов резиносмесителя объемом 620 л

составляет 50 об/мин, а диаметр червяка грануля-

тора равен 608 мм по всей длине. Гранулы обрабаты-

вают поверхностно-активным веществом и подают

на вибротранспортер 3 для удаления избытка сус-

пензии, а затем элеватором 6 и ленточным транс-

портером 7 направляют в барабаны 8 для охлажде-

ния. Каждый гранулятор агрегируют с двумя бара-

банами для обеспечения непрерывного потока при

переходе с одной резиновой смеси на другую. Гра-

нулы в барабане охлаждают воздухом, нагнетаемым

вентиляторами. Барабаны имеют специальные спи-

ральные насадки для обеспечения продвижения и

оптимальной степени контакта гранул с потоком

охлаждающего воздуха. Производительность каж-

дого барабана 12 т/ч. Гранулы, выходящие из бара-

бана с температурой 30—40 °C, системой ленточных

транспортеров направляются во вращающиеся емко-

сти для хранения маточных смесей. Перемешивание

маточных смесей во время хранения способствует

усреднению гранул, поступающих в разное время,

а следовательно, и улучшению их качества. Каждая

емкость рассчитана на вместимость 24 т смеси при

коэффициенте заполнения у = 0,6.

Из емкостей хранения гранулы через проме-

жуточную емкость 9 ротационным питателем по-

даются в червячный смеситель 35, имеющий валко-

вую листовальную головку. Кроме гранул в сме-

ситель загружают сыпучие ингредиенты вулкани-

зующей группы. Готовая резиновая смесь в виде

непрерывной ленты с помощью передаточных кон-

вейеров 36 направляется в охлаждающие устройст-

ва фестонного типа 37, где она обрабатывается ра-

створом ПАВ (для предотвращения слипания) и ох-

лаждается воздухом. Частота вращения червяка сме-

сителя регулируется оператором. Скорость конвей-

еров, питающих установку фестонного типа, со-

гласуется с производительностью смесителя.

Ленты из фестонной установки подаются на под-

доны, после наполнения их ленты автоматически

отрезаются, и поддоны укладываются на транспорт-

ную систему. Затем поддоны отправляются на склад,

где они хранятся в запрограммированном месте.

В запоминающем устройстве хранится информация:

8

Рис. 3. Схема приготовления резиновых смесей с использованием червячных машин типа «Трансфермикс»:

1 — резиносмеситель; 2 — гранулятор типа «Трансфермикс»; 3 — вибротранспортер; 4 — бак для суспензии; 5 — насос; 6 — элеватор;

7, 36, 41, 42 — ленточные транспортеры; 8 — охлаждающий барабан; 9 — емкость для гранул маточной смеси; 10 — ротационный пита-

тель; 11, 23, 25—34 — расходные бункера соответственно маточной смеси (//), технического углерода (23), оксида магния (25), мела

(27), каолина (28), оксида цинка (29), битума (30), фенолоформальдегидных смол (31), рубракса (32), канифоли (33), резотропина (34),

серы и ускорителей (43); 12—22 — автоматические весы для ингредиентов резиновой смеси; 24 — продувочный бак; 35 — червячный сме-

ситель с валковой головкой; 37 — охлаждающие устройства; 38 — клапан; 39, 40 — загрузочные емкости соответственно для техничес-

кого углерода и оксида цагния.

название смеси, время ее приготовления, резиносме-

ситель. По требованию выдается подробная инфор-

мация о хранящейся на складе смеси.

В данную схему приготовления резиновых смесей

включена интегрированная система управления.

Управление всеми резиносмесителями периодиче-

ского и непрерывного действия производится с глав-

ного пульта с помощью электронно-вычислительных

машин (ЭВМ), предназначенных для управления и

контроля режимов на определенном оборудовании.

Рецепты смесей и программы смешения, включая

Энергозатраты (на 1 т резиновой

смеси):

электроэнергия, кВт .... 27,5 38,5

вода, м3/ч......................... 2,2 4,0

сжатый воздух, м3/мин ... 0,11 0,4

Численность основных технологи-

ческих рабочих, обслуживаю-

щих линию, чел.................. 99 284

Производительность (на одного

технологического рабочего), кг 6,79 2,36

продолжительность и температуру, хранятся на

перфолентах, которые оператор закладывает в ЭВМ.

Подача материалов к резиносмесителю на первой

стадии и проведение последующих операций осуще-

ствляются в соответствии с программой; разгрузка

Как видно из приведенных выше данных, неболь-

шое увеличение металлоемкости в первом случае

за счет установки барабанов для хранения гранул

полностью компенсируется резким снижением энерго-

расходов и увеличением в три раза производитель-

ности труда основных рабочих.

резиносмесителя производится автоматически по

достижении запрограммированной температуры.

Управлять процессами дозирования и смешения

можно и с ручного пульта управления. ЭВМ распре-

деляет продукцию по барабанам для хранения смеси.

Ниже приводятся технико-экономические пока-

затели линий двухстадийного приготовления рези-

новых смесей с использованием двух резиносмеси-

телей или резиносмесителя и червячной

па «Трансфермикс»:

машины ти-

Металлоемкость (на 1 т резиновой

смеси), т......................

Площадь производственная (на 1 т

резиновой смеси), м2...........

Резино-

смеситель

объемом

620 л и ти-

па «Транс-

фермикс»

Два ре-

зиносмеси-

теля объе-

мом

по 250 л

2 Мухутдинов и др.

6,1

5,0

49,3

55,4

1.1.4. ПРИГОТОВЛЕНИЕ РЕЗИНОВЫХ СМЕСЕЙ

НА ОСНОВЕ ПОРОШКООБРАЗНЫХ КАУЧУКОВ

В РЕЗИНОСМЕСИТЕЛЕ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Схема непрерывного приготовления резиновых

смесей на основе порошкообразных каучуков приве-

дена на рис. 4.

Каучуки разрезают с помощью роторного ножа

и в виде кусков толщиной 50—100 мм транспорте-

ром 1 подают в измельчитель каучука. В измельчи-

теле билами удар но-режущего действия, вращаю-

щимися с частотой 2000—3000 об/мин, каучук из-

мельчается до частиц размером 0,5—5,0 мм. Произ-

водительность измельчителя 1—2 т/ч.

Измельченный каучук через циклон 4 и рукавный

фильтр 5 вакуум-насосом 7 отсасывается из измель-

9

Рис. 4. Схема непрерывного приготовления резиновых смесей с применением порошкообразных каучуков:

1,9 — ленточный и шнековый транспортеры; 2 — куски каучука; 3 — измельчитель; 4 — циклон; 5 — рукавный фильтр; 6 — бункер

для измельченного каучука; 7 — вакуум-насос; 8, 16 —18 — автоматические весы; 10 —15 — расходные бункера; 19 — смеситель порошков;

20 — пневматический механизм открывания и закрывания выгрузочного окна; 21 — бункер-накопитель; 22 — дозатор; 23 — резиносмеси-

тель непрерывного действия.

чителя. При этом сам порошок каучука и ножи

измельчителя охлаждаются. Крошка каучука, осев-

шая в циклоне и фильтрах, собирается в бункер 6

для измельченного каучука.

Технический углерод и другие сыпучие материалы

транспортными системами подают в расходные бун-

кера 10—15, Каучуковую крошку и сыпучие ма-

териалы дозируют автоматическими весами <?, 16—

18. Полученные навески выгружают на сборочный

транспортер Р, которым их подают в смеситель 19.

В смесителе с помощью вихревого или плужного

устройства сыпучие ингредиенты перемешиваются

с|крошкой каучука, жидкими или расплавленными

мягчителями, которые тоже дозируются в смеситель.

Продолжительность приготовления порошковой ком-

позиции в зависимости от типа смесителя и состава

резиновой смеси составляет 5—8 мин. Приготовлен-

ная масса пересыпается в бункер-накопитель 21,

из которого дозатором 22 она подается в резино-

смеситель 23 непрерывного действия со сменной

головкой. В зависимости от вида головки может

выпускаться лента резиновой смеси или профили-

роваться протектор.

Производительность линии определяется мощ-

ностью резиносмесителя и может изменяться от

600 до 4000 кг/ч.

1.2. ШПРИЦЕВАНИЕ РЕЗИНОВЫХ CMECEflj

1.2.1. ШПРИЦЕВАНИЕ С ПРИМЕНЕНИЕМ

ЧЕРВЯЧНЫХ МАШИН ГОРЯЧЕГО

ПИТАНИЯ

Червячные машины используют в производстве

резиновых технических изделий для получения за-

готовок (камерных трубок, внутренней камеры и

наружной обкладки рукавов и др.) с целью после-

дующей их вулканизации. Резиновые смеси с приме-

нением червячных машин горячего питания шпри-

цуют следующим образом (рис. 5). Из цеха приго-

товления резиновую смесь ленточным транспорте-

ром прямым потоком подают на промежуточные

вальцы 1 и 2, агрегированные с питательными валь-

цами 3. Промежуточные вальцы предназначены для

хранения некоторого запаса резиновой'смеси с целью

обеспечения непрерывной работы питательных валь-

цов. Резиновая смесь с промежуточных вальцов на

питательные подается ленточным транспортером 4.

10

Равномерное питание червячной машины резиновой

смесью является необходимым условием получения

шприцуемых изделий хорошего качества. Резиновая

смесь в виде ленты с питательных вальцов 3 подается

в специальный питатель 5: через направляющий

ролик 6 она поступает в зазор между подающим 7

и прижимным 8 роликами. При этом лента петлей

провисает над рычагом 9 с противовесом 10 и далее

направляющим роликом И подается на ленточный

транспортер 12. При увеличении длины петли ры-

чаг 9 включает вариатор скорости 13, в результате

чего скорость подачи ленты замедляется. Резиновая

смесь с ленточного транспортера 12 поступает в за-

грузочную воронку червячной машины 14 горячего

питания и продавливается через головку 15.

Далее профилированную заготовку разрезают на

части определенной длины, которые после ряда

подготовительно-сборочных операций направляют на

вулканизацию.

Рис. 5. Шприцевание резиновых смесей с применением червячных машин горячего питания:

1,2 — промежуточные вальцы; 3 — питательные вальцы; 4, 12 — ленточные транспортеры; 5 — питатель; 6,11 — направляющие ро-

лики; 7, 8 — подающий и прижимной ролики; 9 — рычаг; 10 — противовес; 13 — вариатор скорости; 14 — червячная машина; 15 —

головка червячной машины.

1.2.2. ШПРИЦЕВАНИЕ С ПРИМЕНЕНИЕМ

ЧЕРВЯЧНЫХ МАШИН ХОЛОДНОГО ПИТАНИЯ

Использование червячных машин с удлиненным

червяком позволяет питать их резиновыми смесями

без предварительного подогрева (рис. 6). Холодная

резиновая смесь в виде ленты наматывается на ба-

рабан /, который затем укрепляют в питателе 2.

Лента с барабана поступает через направляющий

ролик 3 в зазор между подающим 4 и прижимным 5

роликами. При этом лента петлей провисает над

рычагом 6 с противовесом 7, направляющим роли-

ком 8 она подается на ленточный транспортер 9.

При увеличении длины петли рычаг 6 включает

вариатор скорости 10, кв результате чего скорость

подачи ленты замедляется. С ленточного транспор-

тера 9 резиновая смесь подается в загрузочную во-

ронку червячной машины 11 холодного питания.

Из зоны загрузки лента перемещается в зону разо-

грева и далее в зону вакуумирования 13, где из нее

выделяются летучие вещества. В зоне вакуумирова-

ния остаточное давление обычно составляет около

2,2 кПа. В зоне разогрева и уплотнения глубина

нарезки по длине червяка выполняется минимальной,

что обеспечивает хорошее заполнение пространства

между стенкой цилиндра и червяком резиновой

смесью. Вследствие уплотнения резиновой смеси

предотвращается проникновение воздуха в зону

вакуумирования со стороны загрузочной воронки.

В зоне вакуумирования червяк имеет самую боль-

шую глубину нарезки и длину шага, что позволяет

значительно увеличить объем зоны и обеспечить

в ней размещение разрыхленной резиновой смеси.

Попадание воздуха в зону вакуумирования со сто-

роны головки также исключается, так как вследствие

постепенного уменьшения шага червяка создается

высокое давление у входа в профилирующую го-

ловку. В зонах загрузки и уплотнения червячной ма-

шины резиновая смесь подвергается механической де-

струкции. С разогревом смеси активность образую-

щихся макрорадикалов возрастает. Однако из-за соз-

дания вакуума возможность их ингибирования кис-

лородом уменьшается, и макрорадикалы более интен-

сивно взаимодействуют с техническим углеродом

и другими ингредиентами или же рекомбинируют

друг с другом, что приводит к улучшению качества

смеси и вулканизатов. Из зоны дегазации (с темпера-

турой 100—150 °C) смесь перемещается в зону дози-

рования 14 (выдавливания) с температурой 80—95 °C.

Резиновая смесь выходит из головки 15 червячной

машины определенного профиля и поступает на

дальнейшие технологические стадии.

Рис. 6. Шприцевание резиновых смесей с применением червячных машин холодного питания:

1 — барабан; 2 — питатель; 3, 8 — направляющие ролики; 4, 5 — подающий и прижимной ролики; 6 — рычаг; 7 — противовес; 9 — лен-

точный транспортер; 10 — вариатор скорости; 11 — червячная машина; 12 — зона загрузки и разогрева резиновой смеси; 13 — зона вакууми-

рования; 14 — зона уплотнения: 15 — головка червячной машины.

2* 11

Рис. 7. Поточная линия промазки тканей резиновой смесью:

1 — раскаточное приспособление; 2, 11, 14 — компенсаторы; 3 — сушильные барабаны; 4 — центрирующее приспособление; 5 — ширитель; 6, 12 — трехвалковые каландры; 7, 13 — холодиль-

ные барабаны; 8 — закаточный транспортер; 9 — рулон прокладки; 10 — рулон прорезиненной ткани; 15 — закаточное приспособление.

1.3. ПРОМАЗКА ТКАНЕЙ РЕЗИНОВОЙ СМЕСЬЮ

Ткани промазывают резиновой смесью для пре-

дохранения нитей от истирания, а также их соеди-

нения в одно целое для равномерного распределения

нагрузки на ткань. Необходимая изоляция нитей

может быть обеспечена лишь при наличии достаточ-

ного резинового слоя между валками каландра и

при условии проникновения резиновой смеси между

нитями основы и утка. При промазке в ткань вти-

рается в среднем 32—43% теоретически возможного

количества смеси, при этом 60—65% количества

смеси, расходуемой на промазку ткани, затрачи-

вается на обработку одной стороны и 35—40% —

на обработку другой стороны ткани.

В производстве шин и резиновых технических

изделий для обрезинивания текстильных материалов

обычно применяют трех- и четырехвалковые ка-

ландры с фрикцией от 1,0 : 1,3 до 1,0 : 1,7. При

промазке ткани длина валков каландра должна

быть на 200—250 мм больше ширины полотна ткани.

Промазочная резиновая смесь должна быть пластич-

ной и обладать хорошей адгезией к поверхности

среднего валка каландра. При промазке ткани ре-

зиновой смесью из натурального каучука средний

валок должен быть нагрет больше других, а при

работе со смесями на основе синтетического кау-

чука — меньше. Температура обрабатываемой ткани

должна составлять 85—95 °C, содержание влаги

не должно превышать более 2,0%.

При большом объеме производства прорезинен-

ных тканей применяют поточные установки для

двусторонней промазки тканей за один пропуск

через агрегат из двух каландров (рис. 7), установлен-

ных один за другим. На первом каландре ткань про-

мазывается с одной, а на втором — с другой стороны.

Ткань с раскаточного приспособления 1 поступает

на компенсатор 2, где создается некоторый запас

ее, обеспечивающий непрерывную работу всего агре-

гата при стыковке концов рулонов. Далее ткань про-

ходит через ряд сушильных барабанов 3 для удале-

ния избыточной влаги. После прохождения сушиль-

ных барабанов (температура поверхности бараба-

нов ПО °C) ткань подается на центрирующее при-

способление 4 и ширитель 5 для предотвращения

образования складок и обеспечения подачи ткани

в каландр строго по центру.

При использовании трехвалковых каландров 6

ткань после промазки с одной стороны охлаждается

на холодильных барабанах 7. Между первым 6 и

вторым 12 каландрами находится закаточный транс-

портер 8. На втором трехвалковом каландре 12

ткань промазывается с другой стороны, а затем

охлаждается до необходимой температуры после

прохождения через систему холодильных бараба-

нов 13. Охлажденная промазанная ткань подается

в компенсатор 14 и закатывается в рулоны на

закаточном приспособлении 15.

В отличие от промазки при обкладке текстильных

материалов резиновой смесью используют каландры

с одинаковой частотой вращения валков. Наиболее

широко обкладка применяется в производстве шин

для наложения прослоечкой резиновой смеси на

обрезиненный шинный корд после его раскроя и

стыковки.

ГЛАВА 2

ПРОИЗВОДСТВО

ПНЕВМАТИЧЕСКИХ ШИН

Пневматические шины предназначаются для лег-

ковых и грузовых автомобилей, прицепов, сельско-

хозяйственных машин, самолетов, мотоциклов, ве-

лосипедов. и др. Пневматические шины выпускают

диагональной и радиальной конструкции. В диаго-

нальных шинах нити корда в каркасе расположены

под углом 26—32° к меридиональной плоскости

покрышки, а в радиальных — под углом 0—5°.

В брекере шин радиальной конструкции нити корда

расположены практически в окружном направлении

(под углом 70—80° к меридиональной плоскости).

Диагональные и радиальные шины по устройству

могут быть камерными и бескамерными, но в основ-

ном камерными.

Общий технологический процесс изготовления

пневматических шиш включает:

приготовление резиновых смесей;

производство покрышек;

производство ездовых камер;

изготовление ободных лент и диафрагм для фор-

маторов-вулканизаторов.

2.1. ПРОИЗВОДСТВО ПОКРЫШЕК

Покрышка является основным элементом пневма-

тической шины. Она воспринимает нагрузку от авто-

мобиля и обеспечивает сцепление шины с дорогой.

Поэтому при изготовлении покрышки кроме резино-

вой смеси применяют высокопрочные текстильные

и металлические материалы, из которых заготавли-

вают отдельные детали, а затем собирают покрышку.

Основными технологическими процессами при

производстве покрышек являются: выпуск протек-

торных заготовок; обработка и обрезинивание корда;

обрезинивание, раскрой и стыковка металлокорда,

изготовление металлокордных браслетов; раскрой,

стыковка текстильного корда и наложение прослоеч-

кой резиновой смеси; изготовление бортовых крыльев;

сборка покрышек; вулканизация и разбраковка

покрышек.

Технологические процессы выпуска протектор-

ных заготовок, обработки и обрезинивания корда,

изготовления деталей каркаса проводятся парал-

лельно на поточных линиях, в конце которых имеется

общий участок — участок сборки покрышек.

2.1.1. ВЫПУСК ПРОТЕКТОРНЫХ ЗАГОТОВОК

Протекторы для покрышек выпускают на про-

текторных агрегатах различных типов. В зависи-

мости от предъявляемых эксплуатационных и эконо-

14

Резиновые смеси приготавливают в подготови-

тельных цехах шинных заводов. Технологические

схемы приготовления резиновых смесей с исполь-

зованием различных типов смесительного оборудо-

вания описаны в гл. 1.

Производство покрышек является наиболее ма-

териало- и трудоемким, на его долю приходится

основная часть оборудования и производственных

площадей шинных заводов. Процесс изготовления

покрышек сложный, многостадийный и включает

ряд операций по изготовлению заготовок, их сборке

и вулканизации.

Процессы изготовления ездовых камер, ободных

лент, диафрагм для форматоров-вулканизаторов

проще и занимают меньший объем в производстве

пневматических шин.

Большое практическое значение имеет восстано-

вительный ремонт покрышек, причем шиноремонтные

производства часто входят в состав крупных шинных

заводов.

мических требований заготовки для протекторов

изготавливают:

1) на основе резиновой смеси одного состава (про-

тектор и боковина);

2) из твердой (беговая часть протектора) и мягкой

(подканавочный слой и боковины) резиновых смесей;

3) на основе различных резиновых смесей: про-

тектор из более дорогой, а боковину из более деше-

вой;

4) из износостойкой (беговая часть), эластичной

(подканавочный слой), более дешевой (боковины)

резиновой смеси.

Для выпуска протекторных лент различной кон-

струкции применяют агрегаты с одним, двумя и

тремя червячными прессами, которые имеют общую

профилирующую головку.

На отечественных шинных заводах используют

агрегаты типа ИРУ-16А, 592-57 и 592-16.

Схема агрегата для выпуска протекторной ленты

на основе резиновой.смеси одного состава приведена

на рис. 8. Агрегат работает следующим образом.

Резиновая смесь с питательных вальцов непре-

рывно подается к червячной машине 1 и шприцуется

в виде профильной ленты. Температура головки чер-

вячной машины 80—90 °C, скорость шприцевания

3—16 м/мин. Затем протекторная лента отбирается

приемным транспортером 2, маркируется вали-

ком 3 и направляется на весовой транспортер 4,

где она с помощью весов 5 непрерывно взвешивается.

При отклонении массы (единицы длины протектор-

ной ленты) от заданной производится автоматиче-

ское регулирование скорости шприцевания червяч-

ной машины.

Протекторные ленты с невысокой конфекцион-

ной клейкостью (на основе БСК и его комбинаций

с другими синтетическими каучуками) подвергаются

шероховке и промазке клеем. Протектор с помощью

транспортера 6 подается на барабан шероховального

устройства 7. Поверхность барабана покрыта кардо-

лентой. Барабан вращается со скоростью 8 м/с

в направлении движения протекторной ленты. Про-

мазка клеем отшерохованной протекторной ленты

с температурой 75—80 °C производится с помощью

барабана <?, обтянутого войлоком; барабан свободно

вращается в ванне с клеем. Уровень и концентрация

клея в ванне поддерживаются постоянными цирку-

ляционным насосом.

После шероховки и промазки клеем протекторная

лента транспортером пропускается через короб 10

с вытяжной вентиляцией. В коробе поверхность про-

текторной ленты просушивается в течение 30—40 с.

Просушенная лента поступает на усадочный роль-

ганг 11, который состоит из роликов с постепенно

уменьшающимися в направлении движения про-

текторной ленты диаметрами, но с одинаковой ча-

стотой вращения. Благодаря этому лента при дви-

жении по поверхности^ рольганга подвергается при-

нудительной усадке. С усадочного рольганга лента

подается для охлаждения в ванны 12 с проточной

водой (температура 15—20 °C) или оборудованные

решетчатым конвейером с двусторонним обрызги-

ванием водой (температура 12—15 °C). Общая длина

охлаждающих ванн достигает 170 м, поэтому для

сокращения производственных площадей их уста-

навливают друг над другом.

Охлажденная протекторная лента обдувается воз-

духом и подается на транспортер 13, где с помощью

дискового ножа 14 разрезается под углом 15—20°

на заготовки определенной длины. Концы отрезан-

ных заготовок шерохуются и промазываются клеем.

Затем заготовки отбираются быстро движущимся

транспортером 15, взвешиваются на весах с роль-

гангом 16 и с помощью транспортных средств на-

правляются на промежуточный склад, где они вы-

держиваются в течение не менее 2 ч для обеспечения

их полной усадки, но не более 2 сут для предотвра-

щения снижения клейкости. Со склада протекторные

заготовки направляют в цех сборки покрышек.

Агрегаты для выпуска протекторных заготовок

из двух или трех резиновых смесей в принципе не

отличаются от описанного, только при шприцевании

в линию вместо одной червячной машины устанавли-

вают две или три червячные машины с общей про-

филирующей головкой.

2.1.2. ПРИГОТОВЛЕНИЕ ПРОПИТОЧНОГО

СОСТАВА ДЛЯ КОРДА

Вискозный и капроновый корд для повышения

прочности связи с резиной пропитывают специаль-

ными составами на основе латексов СКД-1, ДМВП-15,

ДМВП-10х и др. Пропиточные составы представляют

собой многокомпонентные смеси латекса, резорцин-

формальдегидных смол и других добавок. Ниже

приведен типовой (масс, ч.) рецепт пропиточного

состава на основе карбоксилсодержащего и метил-

винилпиридинового латексов:

Латекс СКД-1 (20%-ной концентрации)................27,25

Латекс ДМВП-lOx (28%-ной концентрации)............. 8,75

Резорцинформальдегидная смола (ФР-12) (62%-ной кон-

центрации) ...................................... 1,51

Технический углерод ДГ-100......................... 2,20

Формалин с содержанием 37% формальдегида .... 1,01

Гидроксид натрия................................... 0,07

Диспергатор НФА (32%-ной концентрации)............. 0,29

Аммиачный раствор (25%-ной концентрации)........... 0,45

Вода умягченная....................................98,47

Смола ФР-12 и технический углерод (в виде

водной дисперсии) повышают прочность связи корда

Рис. 8. Схема агрегата для выпуска протекторных заготовок:

1 — червячная машина с электродвигателем; 2, 15 — приемный и отборочный транспортеры; 3 — маркировочный валик; 4 — весовой транс-

портер; 5 — контрольные весы для непрерывного взвешивания; 6, 9, 13 — транспортеры; 7 — шероховальное устройство; 8 — барабан для

промазки клеем; 10 — короб с вытяжной вентиляцией; 11 — рольганг; 12 — охлаждающие ванны; 14 — дисковый нож; 16 — весы с роль-

гангом.

15

Рис. 9. Схема приготовления пропиточного состава для корда:

1, 2, 3, 10 — 13, 19, 22 — сборники; 4 — 6, 8, 14 — 17 — мерники; 7, 9, 18, 21 — реакторы; 20 — емкость для разбавления пропиточ-

ного состава.

с резиной. Формалин и гидроксид натрия необхо-

димы для частичной конденсации смолы ФР-12.

Диспергатор НФА используют для повышения устой-

чивости водных дисперсий технического углерода.

Для повышения стабильности пропиточных составов

и предупреждения их коагуляции к ним добавляют

25%-ный водный технический аммиак.

При получении пропиточного состава (рис. 9)

готовят раствор резорцинформальдегидной смолы

ФР-12 и дисперсию технического углерода. Смола

ФР-12 поступает на завод в бочках в концентриро-

ванном виде и разбавляется химически очищенной

водой до содержания сухого остатка 30%. Растворы

смолы, формальдегида, NaOH (10%-ной концен-

трации) насосами перекачивают соответственно

в сборники /, 2, 3 объемом 630 л, находящиеся на

отметке 5,3 м. Определенные объемы этих компо-

нентов самотеком последовательно сливаются сна-

чала в мерники 4, 5, 6 объемом 250 л, расположен-

ные на отметке 2,6 м, а затем в реактор 7 емкостью

3200 л, находящийся на нулевой отметке. Загрузка

компонентов в реактор производится в следующем

порядке: сначала в него через мерник 8 подают умяг-

ченную воду, потом растворы смолы ФР-12, фор-

мальдегида и NaOH. После загрузки всех компо-

нентов раствор перемешивают в течение 15 мин

и передавливают сжатым воздухом в реактор 9

емкостью 3200 л.

Реакторы 7 и 9 снабжены рубашкой для подо-

грева и охлаждения, а реактор 7 еще и мешалкой.

Созревание смолы в реакторе 9 происходит при

20—35 °C в течение 5—24 ч без перемешивания. После

лабораторного анализа (определения оптической

плотности, pH, сухого остатка) смола передавли-

вается сжатым воздухом в сборник 10 емкостью

3200 л, находящийся на уровне 5,3 м.

Латексы СКД-1 и ДМВП-10х поступают в сбор-

ники 11, 12 емкостью 3200 л, а аммиачная вода

16

в сборник 13 емкостью 100 л, установленные также

на отметке 5,3 м. Из сборников 10, 11, 12, 13 соот-

ветственно раствор ФР-12 (5 %-ной концентрации),

латексы СКД-1, ДМВП-10х и аммиачная вода само-

теком сливаются в мерники 15, 16, 17 (каждый ем-

костью 630 л) и 14 (емкостью 10 л), где они дози-

руются с помощью весов, и далее поступают в реак-

тор 18. В реактор 18 также подают и дисперсию тех-

нического углерода, которую готовят в отдельном

реакторе с мешалкой.

Для приготовления дисперсии в отдельный реак-

тор загружают технический углерод, диспергатор и

воду. После перемешивания в течение 30 мин смесь

три раза пропускают через коллоидную мельницу

с разной скоростью. Полученная дисперсия техниче-

ского углерода 22—25 %-ной концентрации посту-

пает в расходную емкость, где она может храниться

без перемешивания не более двух суток. При более

длительном хранении дисперсию вновь пропускают

через коллоидную мельницу.

Объем воды, подаваемой в реактор 18 для приго-

товления пропиточного состава, определяется его

концентрацией и pH, которые обычно зависят от

типа обрабатываемого корда. Концентрация может

изменяться от 10 до 20%, а pH от 9,5 до 10,5.

Готовый пропиточный состав передавливается

сжатым воздухом в сборник 19, расположенный на

уровне 7,8 м, для создания напора с целью транс-

портирования его самотеком в ванну для вторичной

пропитки корда. Остаток пропиточного состава из

ванны возвращается в емкость 20, где разбавляется

химически очищенной водой до 3%-ной концентра-

ции, и только после этого поступает в ванну для

предварительной пропитки. При недостатке 3%-ного

раствора пропиточного состава его приготавливают

в реакторе 21 аналогично тому, как его готовили

в реакторе 18, только с добавлением несколько боль-

шего количества воды. Из реактора 21 3%-ный про-

пяточный состав передавливается сжатым воздухом

в сборник 22 (на уровень 7,8 м), откуда он самотеком

по трубопроводам поступает в ванну для предвари-

тельной пропитки.

2.1.3. ОБРАБОТКА И ОБРЕЗИНИВАНИЕ

ТЕКСТИЛЬНОГО КОРДА

Обработка и обрезинивание корда на отечествен-

ных шинных заводах производятся на поточных

кордных линиях типа КЛК-1-170, КЛК-2-170,

ЛПК-80-1800. Технологический процесс включает

ряд операций, проводимых в следующей последова-

тельности: раскатка рулонов корда; предваритель-

ная пропитка корда; насыщение корда пропиточным

составом; основная пропитка корда; сушка пропи-

танного корда; термическая вытяжка и нормализа-

ция полиамидного корда; дополнительная сушка

корда в малой сушильной камере; обрезинивание

корда на каландрах.

По сравнению с линиями КЛК-1-170 и КЛК-2-170

линия ЛПК-80-1800 является более усовершенство-

ванной и в будущем вытеснит линии типа КЛК на

отечественных шинных заводах. Она состоит из само-

стоятельных агрегатов: АПК-80-1800 для двухста-

дийной пропитки и сушки полиамидного и вискоз-

ного корда; АТК-80-1800 для термообработки поли-

амидного корда; АОК-2-80-1800 для обрезинивания

вискозного и полиамидного корда. Кроме того, на

линии ЛПК-80-1800 производятся: удаление избытка

пропиточного состава путем сдува воздухом (вместо

использования вакууй-отсоса) и более высокое на-

тяжение в камере термовытяжки. Схема поточной

линии ЛПК-80-1800 приведена на рис. 10. Корд-

суровье с раскаточного устройства 1 через питаю-

щие валки 3 непрерывно поступает в компенсатор 4

(заправочная длина корда 240 м). Компенсатор пред-

назначен для создания запаса корда с целью обеспе-

чения непрерывной работы кордной линии при сты-

ковке концов рулонов корда на стыковочном прес-

се 2. В процессе стыковки концы рулонов корда

накладывают друг на друга внахлест, проложив

между ними и с каждой стороны стыка ленту резино-

вой смеси толщиной 0,7—0,8 мм и шириной 120—

150 мм. Затем стык вулканизуют в зазоре между

плитами пресса 2 при 175—190 °C в течение 50—

90 с. При таком соединении концов корда стык

выдерживает натяжение до 180 кН, создаваемое при

термообработке полиамидного корда.

После компенсатора 4 корд проходит через про-

тягивающее устройство 5 и поступает в ванну 6

для предварительной пропитки, заполненную про-

питочным составом 3%-ной концентрации. Пред-

варительно пропитанный корд пропускают через от-

жимные валки для удаления излишка пропиточного

состава и далее подают в камеру насыщения 7.

В зоне насыщения пропиточный состав проникает

в глубь нитей между волокнами, что улучшает сма-

чиваемость корда при основной пропитке. Темпера-

тура в зоне насыщения поддерживается в преде-

лах 38 °C. Натяжение до 25 кН на полотно корда

создается протягивающим устройством 8. По выходе

из зоны насыщения корд поступает в ванну 9 основ-

ной пропитки. Продолжительность контакта корда

с пропиточным составом составляет 3 с, что обеспе-

17

3 Мухутдинов и др.

чивает отложение на поверхности волокон адгезива

(4—8% от массы корда). Затем корд проходит через

устройства для удаления ^избытка пропиточного со-

става и с влажностью 50—60% подается в сушиль-

ную камеру и сушится до 3%-ной влажности в среде

горячего воздуха при 125—185 °C в течение несколь-

* ких минут. Вискозный корд сушат под натяжением

до 45 кН, полиамидный — без натяжения. После

сушки корд, проходя последовательно через компен-

сатор 12 и питающие валки 13, закатывается в ру-

лон на закаточном устройстве 14. Рулоны вискоз-

ного корда затем подают на раскаточное устрой-

ство 28 агрегата для обрезинивания или на склад.

Полиамидный корд поступает на раскаточное

устройство 15, последовательно проходит через пи-

тающие валки 17 и подается в установку для термо-

обработки 19. Для уменьшения ползучести термооб-

работку полиамидного корда проводят в две стадии

при 190 °C. На первой стадии в камере термовы-

тяжки 21 корд подвергают вытяжке на 20—30% под

натяжением 25—180 кН. На второй стадии в камере

нормализации 23 натяжение корда уменьшают до

5—91 кН. Натяжение корда создается за счет раз-

ности скоростей вращения валков натяжных стан-

ций 20, 22 и 24. После термообработки корд, про-

ходя через компенсатор 25 и питающие валки 26,

закатывается в рулон на закаточном устройстве 27.

Перед обрезиниванием обработанный вискозный

или полиамидный корд с раскаточного устройства 28

подают на питающие валки 30 и далее через компен-

сатор 31 протягивающим устройством 32 направ-

ляют в малую сушилйу 33. После сушки при 177 °C

до влажности 1,0—1,5% корд подвергают обрезини-

ванию на каландрах 34 и 36. Температура валков

каландров поддерживается равной 85— 100 °C, ско-

рость обрезинивания может достигать 80 м/мин. При

обрезинивании происходит заполнение резиновой

смесью промежутков между нитями корда, а также

наложение с каждой стороны полотна слоя резины

толщиной 0,2—0,3 мм. Затем корд, прошедший че-

рез охлаждающие барабаны 38 и компенсатор 39,

закатывают в рулоны с прокладочным полотном на

закаточном устройстве 41. Обрезиненный корд по-

дают к агрегатам для раскроя и стыковки.

2.1.4. РАСКРОЙ КОРДА И НАЛОЖЕНИЕ

РЕЗИНОВОЙ ПРОСЛОЙКИ

Поточная линия для раскроя корда и наложения

на него резиновой прослойки включает: раскаточ-

ное устройство с компенсатором, диагонально-ре-

зательный агрегат и агрегат для наложения резино-

вых прослоек на состыкованный корд.

Технологическая схема этой линии приведена на

рис. 11. Обрезиненный корд с раскаточного устрой-

ства 1 (или 2) со скоростью 46,5 м/мин отборочным

транспортером 5 (или с помощью роликов) подается

на компенсатор 6 и далее приемным транспортером 7

под прижимной ролик 8, расположенный над лен-

точным транспортером 9. Затем полотно корда лен-

точным транспортером направляется к горизон-

тально-резательной машине 10 под диагональ 11

с кареткой и дисковым ножом; частота вращения

ножа 28—30 об/мин. В зависимости от размера и кон-

струкции покрышек диагональ может быть установ-

18

лена для раскроя корда под углом 0—45°; ширина

отрезаемых полос изменяется и регулируется фото-

электрическим устройством 12. Фотоэлектрическое

устройство служит также для переключения ско-

рости транспортера 9 с рабочей на доводочную и оста-

нова транспортера во время реза полотна обрезинен-

ного корда. Раскроенные полосы корда заданной

ширины отбирают ленточным транспортером 13 и

подают на стыковочный транспортер 14. Полотно

корда после стыковки поступает на компенсатор 15

и далее на закаточное устройство 22, где оно закаты-

вается в рулоны с прокладочной тканью.

При необходимости наложения резиновой про-

слойки на полотно раскроенного корда его пропу-

скают через центрирующее приспособление 16 и по-

дают в зазор между валиком 18 и дублировочным

транспортером 19, куда с трехвалкового каландра 17

также поступает резиновая прослойка толщиной

0,5—1,5 мм и шириной 260—600 мм; скорость дубли-

рования* может достигать 40 м/мин. После наложе-

ния резиновой прослойки полотно корда охлаждается

на холодильных барабанах 20 и закатывается в ру-

лон с прокладочной тканью.

2.1.5. ОБРЕЗИНИВАНИЕ, РАСКРОЙ,

СТЫКОВКА И ИЗОЛЯЦИЯ КРОМОК

МЕТАЛЛОКОРДА

Металлокорд применяют для изготовления бре-

керных браслетов и дополнительных бортовых

крыльев для грузовых покрышек радиальной кон-

струкции. На шинные заводы нити металлокорда

поступают на шпулях. Получение металлокордного

полотна и его обрезинивание осуществляют на по-

точной линии ЛОМК-800К. Раскрой, стыковку и

изоляцию кромок обрезиненного металлокорда про-

изводят на поточной линии ЛИРСИ. Схема обработки

металлокорда на поточных линиях ЛОМК-800К и

ЛИРСИ приведена на рис. 12.

Шпули 1 (до 840 штук) с нитями металлокорда

устанавливают на шпулярник 2 со шпуледержате-

лями и тормозными устройствами. Натяжение ни-

тей при сматывании со шпуль составляет 30 Н. Для

обеспечения бесперебойной работы поточная линия

снабжена двумя шпулярниками, при этом во время

работы одного шпулярника на другом производится

перезарядка шпуль. Концы нитей при замене шпу-

лярников соединяют путем их привулканизации ре-

зиновой ленточкой в прессе 6 с электрообогревом.

Из шпулярника нити металлокорда подаются в ните-

сборник 3, зазор между направляющими роликами 4

и распределительную гребенку 5. Затем полученное

металлокордное полотно шириной 600—800 мм про-

пускают над шаговым валиком 7 с канавками для

равномерного распределения нитей по всей ширине

полотна.

Обрезинивание металлокорда производят на че-

тырехвалковом каландре 8. Для этого полотно ме-

таллокорда шаговым валиком 7 прижимают к по-

верхности валка каландра с нижним слоем обкла-

дочной смеси, что предотвращает изменение шага

нитей при обрезинивании. Верхний слой обкладоч-

ной смеси профилируется в зазоре между верхними

валками и накладывается на полотно при его про--

хождении между средним и верхним валками ка--

<6

Рис. 11. Схема поточной линии для раскроя корда и наложения на него резиновой прослойки:

1,2 — раскаточные устройства с рулонами обрезиненного корда; 3,4— валки для приема прокладочной ткани; 5,7 — отборочный и приемный транспортеры; 6 15 — компенсаторы- " 8 —

прижимной ролик; 9, 13 — ленточные транспортеры; 10 — диагонально-резательная машина; 11 — диагональ с кареткой и дисковым ножом; 12 — фотоэлектрическое устройство- 14 — сты-

ковочный транспортер; 16 — центрирующее приспособление; 17 — листовальный каландр; 18 — дублировочный валик; 19 — дублировочный транспортер; 20 — холодильные барабаны;

21, 22 —' закаточные устройств^-

12

Рис. 12. Схема поточной линии обрезинивания, раскроя, стыковки и изоляции кромок металлокорда:

1 — шпули; 2 — шпулярник; 3 — нитесборник; 4 — направляющие ролики; 5 — распределительная гребенка; 6 — вулканизационный пресс для стыковки концов нитей металлокорда;

7 — шаговый валик; 8 — четырехвалковый каландр; 9 — кромочные ножи; 10 — охлаждающие барабаны; 11 — компенсатор; 12, 27 — центрирующие приспособления; 13 — тянущее устрой-

ство; 14 — отрезной станок; 15, 35 — закаточные устройства; 16 — раскаточный станок; 17, 26 — компенсаторы; 18, 28 — прижимной и направляющий ролики; 19, 34 — ленточные транс-

портеры; 20 — протягивающая каретка; 21 — диагонально-резательная машина; 22, 23 — плоский и дисковый ножи; 24 — пружинные амортизаторы; 25 — стыковочный станок; 29 —

трехвалковый каландр; 30 — ролик для наложения на кромки металлокорда резиновых ленточек; 31 — приспособление для подворачивания резиновых ленточек; 32, 33 — прикаточные

ролики; 36 — брекерный станок ИДО-59.

ландра. Толщина обрезиненного металлокорда

марки 22Л15 составляет 2,1 мм, а металлокорда

марки 40Л15 — 2,7 мм. Температура верхнего и

среднего валков каландра при обрезинивании метал-

локорда поддерживается равной 80—90 °C. Скорость

обрезинивания составляет 50 м/мин.

Из каландра обрезиненный металлокорд направ-

ляется к кромочным ножам 9 для обрезания излиш-

ков обкладочной резины. Кромка обкладочной ре-

зины с одной стороны должна быть шире кромки

металлокорда на 10 мм, что позволяет стыковать ме-

таллокорд после раскроя без нахлеста нитей. Обре-

зиненный металлокорд охлаждается до 30—35 °C на

барабанах 10, а затем, пройдя последовательно че-

рез компенсатор 11, центрирующее 12 и тянущее 13

устройства, закатывается в рулон с полиэтиленовой

прокладочной пленкой на закаточном устройстве 15.

Натяжное устройство обеспечивает постоянное на-

тяжение полотна металлокорда до 3000 Н. После

закатки в рулон 200—270 м полотна металлокорд

режут в поперечном направлении с помощью отрез-

ного станка 14. Затем рулон передают на раскаточ-

ный станок 16 линии ЛИРСИ.

С раскаточного станка полотно металлокорда

через компенсатор 17 направляется в зазор между

прижимным роликом 18 и ленточным транспорте-

ром 19. Над транспортером находится протягиваю-

щая каретка 20, с помощью которой полотно обре-

зиненного металлокорда прижимается к транспор-

теру и перемещается для раскроя к диагонально-

резательной машине 2(. Ход каретки регулируется

перемещением ползуна с помощью кривошипа, со-

единенного с приводом. При движении кривошип-

ного механизма каретка начинает перемещаться

в крайнее правое положение и одновременно про-

двигать по столу диагонально-резательной машины

полотно корда на длину, достаточную для получения

после раскроя полосы требуемой ширины. Дости-

гнув крайнего правого положения, каретка подни-

мается над транспортером (освобождая корд) и воз-

вращается назад.

Диагонально-резательная машина для раскроя

обрезиненного металлокорда имеет плоский нож 22,

укрепленный на ножевой балке, и дисковый нож 23,

который установлен на каретке и может переме-

щаться вдоль плоского ножа по цилиндрической на-

правляющей. Для предотвращения образования за-

зора между дисковым и плоским ножами, а также

смещения полотна при раскрое на каретке смонти-

рованы пружинные амортизаторы 24. Раскроенные

полосы металлокорда соединяют на стыковочном

станке 25 по кромке обкладочной резиновой смеси.

Затем полотно стыкованного металлокорда через

компенсатор 26 и центрирующее устройство 27 по-

дается на ролик 30. Одновременно с нижнего валка

каландра 29 на определенном расстоянии друг от

друга срезаются дисковыми ножами (на рисунке не

показаны) две резиновые ленточки, которые на ро-

лике 30 накладываются на кромки полотна раскроен-

ного металлокорда.

Излишки каландрованной резиновой смеси ро-

ликами 28 возвращаются на повторную переработку.

Полотно металлокорда с наложенными по кромкам

ленточками резиновой смеси проходит через при-

способление 31 и ролики 32, где изолирующие лен-

точки подворачиваются и дублируются с кромками

металлокорда. Затем металлокорд отбирается транс-

портером 34 и подается на закаточное устройство 35

для закатывания в кассеты. Кассеты подаются на

питатель брекерного станка 36 для изготовления бре-

керных браслетов.

2.1.6. ИЗГОТОВЛЕНИЕ КРЫЛЬЕВ

Крыло борта покрышки собирают из предвари-

тельно заготовленных деталей (бортового кольца,

оберточной ленты, наполнительного шнура и крылье-

вой ленты).

Бортовое кольцо является основной частью

крыла и может изготавливаться: навивкой обрези-

ненной проволочной плетенки (проволочной ленты

или обрезиненной одиночной проволоки) и спираль-

ной навивкой необрезиненной одиночной проволоки.

Наиболее распространенным является способ из-

готовления бортовых колец навивкой обрезиненной

проволочной ленты на кольцеделательном агре-

гате ЯМО-245.

Схема поточной линии для изготовления борто-

вых крыльев покрышек с применением агрегата

ЯМО-245 приведена на рис. 13.

Латунированная проволока толщиной 1 мм после

рихтования наматывается на катушки 1, которые

устанавливают на раскаточные стойки 2 с тормоз-

ными устройствами и подвижными блоками 3, вклю-

чающими и выключающими тормоз. Число раска-

точных стоек в линии — от 4 до 10 штук. После рас-

каточных стоек проволоки параллельными рядами

(до 10 проволок в ряду в зависимости от ширины

кольца) подаются к направляющей стойке 4. Тормоз-

ные устройства шпулярников обеспечивают равно-

мерное натяжение проволок. Лента из проволок, со-

бранная на направляющей стойке, нагревается в аг-

регате 5 до 50—100 °C при прохождении через бло-

ки 6. Подогрев ленты проводится для повышения

прочности связи резины с проволокой. Затем про-

волочная лента проходит через Т-образную головку

червячной машины 7, где она обкладывается слоем

резиновой смеси при 60—70 °C. Непрерывная по-

дача ленты резиновой смеси с катушки 10 в червяч-

ную машину обеспечивается питателем 9. Перед по-

дачей в загрузочную воронку червячной машины

лента резиновой смеси подвергается облучению ин-

фракрасными лучами (до 50—60 °C) в установке 8.

Г | По выходе из червячной машины обрезиненная

лента для предотвращения ее подвулканизации охла-

ждается водой с температурой 15—20 °C в ванне 11.

За ванной лента обдувается ^воздухом и подается на

протягивающий станок 12 с двумя барабанами, ко-

торые вытягивают ленту из головки червячной ма-

шины и дополнительно ее охлаждают. Для обеспече-

ния непрерывной и равномерной работы поточной

линии перед кольцеделательными станками 15 или

17 устанавливают компенсатор 13, создающий запас

ленты длиной 20 м. Из компенсатора лента через

направляющие блоки 14 поступает на станок 15

(АКД-1А) при изготовлении бортовых колец диа-

метром 381—622 мм или на станок 17 (АКД-2А) при

изготовлении колец диаметром 730—1095 мм; при

этом конец обрезиненной проволочной ленты при-

крепляют к шаблону 16 или 18. При вращении шаб-

21

8

ис. 13. Схема п оточной линии для изготовления бортовых крыльев:

1 — катушка с проволокой; 2 — раскаточная стойка; 3 — подвижный блок; 4 — направляющая стойка; 5 — агрегат Для нагревания про-

волоки; 6 — блоки, соединенные с подводкой электрического тока низкого напряжения; 7 — червячная машина для обрезинивания прово-

локи; 8 — установка для обогрева резиновой ленточки инфракрасными лучами; 9 — питатель (тянущие валки для питания червячного

пресса); 10 — катушка с резиновой^ленточкой; 11 -— ванна для охлаждения; 12 — протягивающий станок; 13 — компенсатор; 14 — направ-

ляющие блоки; 15, 17 — кольцеделательные станки соответственно АКД-1А и АКД-2А; 16, 18 — шаблоны; 19 — полуавтоматический ста-

нок карусельного типа;- 20, 22 — стойки для хранения бортовых колец; 21 — оберточный станок 101-04; 23 — станок типа СКФ для сборки

крыльев.

лона лента автоматически наматывается на него

в кольцо. После достижения необходимого числа

витков намотки- шаблон автоматически останавли-

вается, лента обрубается ножом, а кольцо сбрасы-

вается с шаблона. Обрубленный конец обрезиненной

проволочной ленты обертывается полоской обрези-

ненной бязи либо привулканизовывается к кольцу

на полуавтоматическом станке 19 при 180—190 °C

в течение 1,5—2,0 мин. Затем бортовое кольцо по-

дается к оберточному станку 21 для спиральной

обертки его обрезиненной тканевой лентой. Борто-

вые кольца до и после обертки при необходимости

хранят на стойках 20 и 22, После обертки бортовые

кольца направляют на станок 23 для сборки крыльев,

где на него накладывают наполнительный шнур и

крыльевую ленту для повышения монолитности

борта покрышки. Крыльевую ленту изготавливают

из обрезиненной плотной ткани квадратного перепле-

тения или из обрезиненного текстильного корда,

раскроенного под углом 45°. Готовые крылья направ-

ляют на участок сборки покрышек.

2.1.7. СБОРКА И ВУЛКАНИЗАЦИЯ ПОКРЫШЕК

Предварительно заготовленные детали покрышек

по транспортным системам направляют на участок

сборки, где производится их наложение на барабаны

сборочных станков, склеивание, дублирование и

прикатка в определенной последовательности до по-

лучения сырых покрышек.

В зависимости от конструкции и типоразмеров

диагональные покрышки можно собирать браслет-

22

ным, послойным или комбинированным способами,

а также из уширенных слоев корда.

При сборке браслетным способом на барабан на-

девают готовые каркасные и брекерные браслеты,

состоящие из двух и более слоев корда.

При послойном способе на сборочный барабан

накладывают слои обрезиненного корда в опреде-

ленной последовательности с питателя сборочного

станка.

Комбинированный метод сборки покрышек за

ключается в том, что часть слоев корда накладывают

на сборочный барабан в виде браслетов, а часть

в виде отдельных слоев.

При сборке покрышек из уширенных слоев корда

на сборочный барабан накладывают широкие по-

лосы обрезиненного корда, края которых заворачи-

вают до середины барабана и стыкуют внахлест,

в результате чего образуется второй слой каркаса.

Покрышки радиальной конструкции собирают