Текст

6П7.54

Б 43

УДК 678.063 : 678.074(075.8)

Белозеров Н. В.

Технология резины: 3-е изд. перераб. и доп. — М.:

Химия, 1979. 472 с., ил.

В учебнике подробно рассматриваются способы получения,

химические и физические свойства каучуков, их молекулярная

структура, химические превращения, вулканизация.

Отдельная глава посвящена ингредиентам резиновых сме-

сей, их свойствам и принципам составления рецептур. Основное

внимание уделяется процессам резинового производства (изго-

товлению резиновых смесей, каландрованию, шприцеванию

и др.). Описываются способы регенерации резин и свойства ре-

генератов. Приводятся сведения об армирующих материалах

(волокнах и тканях).

В третьем издании отражены существенные изменения,

произошедшие в технологии резины со времени выхода в свет

второго издания (1967 г.); оно переработано в соответствии

с новой учебной программой.

Учебник предназначен для учащихся техникумов, специа-

лизирующихся в области технологии резины. Книга может

быть полезна инженерно-техническим работникам резиновой

промышленности.

472 с., 14 табл., 99 рис., список литературы 30 ссылок.

Рецензенты: зам. начальника ЦЗЛ МШЗ М. С. Шенде-

рович, преподаватель Ярославского химико-механического тех-

никума И. Л. Кузнецова,

I • • “

/ -

Б 59.79.2803090200,

050(01)—79

© Издательство «Химия», 1979 Г.

СОДЕРЖАНИЕ

Предисловие...........................................................12

Введение..............................................................13

РАЗДЕЛ 1

ХИМИЧЕСКИЕ И ФИЗИЧЕСКИЕ СВОЙСТВА КАУЧУКОВ

Глава 1. Общие сведения о каучуках . .................................18

1.1. Виды каучуков и исходные материалы для их производства...........18

1.2. Каучуки — особая группа высокомолекулярных соединений............21

Глава 2. Молекулярная структура каучуков..............................22

2.1. Параметры молекулярной структуры.................................27

2.2. Влияние молекулярной структуры каучуков на их свойства...........30

Глава 3. Физические свойства каучуков и резин.........................32

3.1. Три физических состояния каучуков................................32

3.2. Кристаллизация каучуков..........................................35

3.3. Физические свойства каучука......................................38

3.3.1. Оптические свойства........................................38

3.3.2. Диэлектрические свойства................................. 38

3.3.3. Теплофизические свойства каучуков и резин..................39

3.3.4. Газопроницаемость..........................................40

3.4. Механические свойства каучуков и резин........................42

3.4.1. Общие понятия..............................................42

3.4.2. Пластические и эластические свойства.......................43

3.4.3. Показатели эластических, деформационных и прочностных свойств

резины............................................................46

3,4.3.1. Механические свойства, определяемые при испытании на

разрыв.........................................................47

3.4.3.2. Условно-равновесный модуль резины.....................49

3.4.3.3. Энергия упругости. Гистерезисные потери...............52

3.4.3.4. Эластичность по отскоку...............................53

3.4.3.5. Сопротивление раздиру.................................54

3.4.4. Твердость резины...........................................54

3.4.5. Теплостойкость ............................................54

3.4.6. Износостойкость............................................55

3.4.7. Усталостная (динамическая) выносливость....................55

3.4.8. Теплообразование при многократном сжатии...................55

3.4.9. Морозостойкость резины................................... 56

3.4.10. Сопротивление старению и действию агрессивных сред .... 56

3.4.11. Релаксационный характер деформации каучука................57

3

3.4.12. Влияние температуры на деформацию............................59

3.4.13. Тепловой эффект при растяжении каучука.......................59

3.4.14. Некоторые вопросы теории эластичности .......................59

Глава 4. Химические превращения каучуков............................. 61

4.1. Общие сведения....................................................61

4.2. Действие механических напряжений и нагревания.....................62

4.3. Действие света....................................................63

4.4. Действие ионизирующих излучений..................................63

4.5. Действие галогенов..............................*.................64

4.6. Действие сериой кислоты и сульфокислот..................... ...... 65

4.7. Окисление каучуков.............................................. .66

4.8. Действие озона....................................................69

Глава 5. Вулканизация каучуков.........................................69

5.1. Общие сведения....................................................69

5.2. Вулканизация серой................................................70

5.3. Изменение свойств каучука при вулканизации........................73

5.3.1. Оптимум вулканизации........................................76

5.3.2. Плато вулканизации..........................................77

5.3.3. Температурный коэффициент скорости вулканизации.............78

5.4. Тепловой эффект вулканизации......................................79

5.5. Теория вулканизации...............................................79

5.6. Вулканизация каучуков с функциональными группами..................82

5.7. Вулканизация каучуков перекисями..................................82

РАЗДЕЛ 11

НАТУРАЛЬНЫЕ И СИНТЕТИЧЕСКИЕ КАУЧУКИ

Глава 6. Натуральный каучук и гуттаперча.............................84

6.1. Источники натурального каучука................................. 84

6.2. Натуральный латекс..............................................85

6.2.1. Получение латекса бразильской гевеи.......................85

6.2.2. Состав латекса............................................85

6.2.3. Свойства латекса.......................... • ..........87

6.2.4. Концентрирование латекса................................ 89

6.2.5. Промышленное применение латекса...........................90

6.3. Плантационные каучуки...........................................91

6.3.1. Смокед-шитс.......................................... ... 92

6.3.2. Светлый креп........................................ .... 92

6.3.3. Другие сорта плантационного каучука.......................93

6.4. Строение и свойства натурального каучука ...................... 94

6.5. Гуттаперча......................................................99

Глава 7. Синтетические каучуки .....................................100

7.1. Изопреновые каучуки............................................100

7.2. Бутадиеновые каучуки...........................................104

7.2.1. Нестереорегулярныс бутадиеновые каучуки..................100

7.2.2. Стереорегулярные бутадиеновые каучуки....................108

7.2.3. Стереорегулярные бутадиеновые каучуки растворной полимериза-

ции, наполненные техническим углеродом и маслом................111

4

7.3. Бутадиен-стирольные и бутадиен-метилстирольпые ка л .к/

7.3.1. Бутадиен-стирольные каучуки эмульсионной полимеризуй??: .

7.3.2. Бутадиен-стирольные каучуки растворной полимеризации (ДССКл 117

7.3.3. Бутадиен-стирольные термоэластопласты.....................118

7.4. Бутилкаучуки (БК)...............................................119

7.5. Этилен-пропиленовые каучуки....................................123

7.6. Бутадиен-иитрильные каучуки.....................................127

7.7. Хлоропреновые каучуки...........................................132

7.8. Хлорсульфированный полиэтилен..................................141

7.9. Фторкаучуки.....................................................143

7.10. Уретановые каучуки.............................................147

7.10.1. Вальцуемые уретановые каучуки............................148

7.10.2. Литьевые уретановые каучуки..............................151

7.10.3. Термопластичные полиуретаны..............................152

7.11. Акриловые каучуки..............................................152

7.12. Силоксановые каучуки...........................................155

7.13. Полисульфидные каучуки.........................................161

Глава 8. Синтетические латексы........................................164

8.1, Общие сведения...................................................164

8.2. Характеристика синтетических латексов............................166

8.2.1. Бутадиен-стирольные латексы................................166

8.2.2. Бутадиен-нитрильные латексы................................167

8.2.3. Хлоропреновые латексы......................................167

8.2.4. Бутадиен-метилвинилпиридиновые латексы.....................168

8.2.5. Карбоксилатные латексы................................... 168

8.2.6. Латекс бутилкаучука . . '..................................169

РАЗДЕЛ in

ИНГРЕДИЕНТЫ РЕЗИНОВЫХ СМЕСЕЙ И ВСПОМОГАТЕЛЬНЫЕ

МАТЕРИАЛЫ

Глава 9. Общая характеристика ингредиентов..................170

9.1. Классификация ингредиентов....................... . _ . 170

9.2. Дисперсность ингредиентов............................ 171

Глава 10. Вулканизующие вещества..................................172

10.1. Сера............................................................172

10.2. ’М.М'-Дитиодиморфолин (ДТДМ)....................................174

10.3. Другие вулканизующие агенты....................................175

Глава 11. Ускорители вулканизации и активаторы.................................175

11.1. Общая характеристика.....................................................175

11.2. Технологические свойства ускорителей ................................... 176

11.3. Неорганические ускорители вулканизации...................................178

11.3.1. Оксид магния ......................................................178

11.3.2. Гашеная известь....................................................179

11.3.3. Оксид свинца.......................................................179

5

11.4. Органические ускорители вулканизации...............................179

11.4.1. Дитиокарбаматы..............................................179

11.4.2. Тиурамы.....................................................180

11.4.3. Ксантогенаты................................................182

11.4.4. Тиазолы.....................................................182

11.4.5. Сульфенамиды................................................183

11.4.6. Гуанидины...................................................185

11.4.7. Двойные системы ускорителей..........................• • • • 185

11.4.8. Механизм действия ускорителей вулканизации..................186

11.5. Активаторы вулканизации............................................188

Глава 12. Наполнители резиновых смесей......................................189

12.1. Общие сведения .......................................................189

12.2. Технический углерод (сажа)............................................190

12.2.1. Физико-химические свойства технического углерода...............192

12.2.1.1. Дисперсность технического углерода.......................195

12.2.1.2. Масляное число технического углерода.....................195

12.2.1.3. pH водной суспензии технического углерода................195

12.2.1.4. Сорбционная способность технического углерода............196

12.2.2. Канальный активный технический углерод ДГ-100..................196

12.2.3. Технический углерод ДМГ (антраценовая сажа)....................197

12.2.4. Печной полуактнвный технический углерод ПГМ-33.................198

12.2.5. Активный и полуактнвный печной технический углерод из жидко-

го сырья................................................................198

12.2.6. Технический углерод ПМ-ЗОВ.....................................199

12.2.7. Технический углерод ПМ-15......................................200

12.2.8. Термический технический углерод ТГ-10..........................200

12.2.9. Ацетиленовый технический углерод...............................201

12.3. Светлые наполнители...................................................201

12.3.1. Коллоидная кремнекислота.......................................201

12.3.2. Оксид цинка....................................................203

12.3.3. Оксид магния...................................................204

12.3.4. Углекислая магнезия............................................204

12.3.5. Каолины........................................................204

12.3.6. Мел............................................................205

12.3.7. Барит..........................................................206

12.3.8. Тальк..........................................................206

12.3.9. Пемза..........................................................206

12.4. Особенности применения наполнителей.............. . .... 206

12.5. Теории усиления каучука........................................* . . 207

Глава 13. Красящие вещества..........................................211

13.1. Неорганические красящие вещества (пигменты)....................212

13.1.1. Белые пигменты .........................................212

13.1.2. Красные и оранжевые пигменты............................212

13.1.3. Желтые пигменты.........................................213

13.1.4. Зеленые пигменты........................................214

13.1.5. Синие пигменты..........................................214

13.2. Органические красящие вещества.................................214

Глава 14. Пластификаторы (мягчители)....................................215

14.1. Общая характеристика..............................................215

14.2. Мягчители — продукты переработки нефти............................217

14.3. Мягчители — продукты переработки каменного угля...................221

14.4. Мягчители растительного происхождения.................... . , . 222

6

14.5. Жирные кислоты....................................................^23

14.6. Синтетические мягчители...........................................224

14.7. Механизм действия мягчителей......................................225

Глава 15. Противостарители............................................226

15.1. Общие сведения..................................................226

15.2. Виды старения...................................................227

15.3. Выбор противостарителей.........................................232

15.4. Ароматические аминопроизводные..................................233

15.5. Алкилфенолы.....................................................235

15.6. Производные дигидрохинолина.....................................236

15.7. Воскообразные защитные вещества.................................237

15.8. Механизм действия противостарителей.............................238

15.9. Лабораторные методы испытания стойкости резин к старению .... 239

Глава 16. Ингредиенты специального назначения.....................240

16.1. Порообразующие вещества.....................................240

16.2. Вещества, предотвращающие преждевременную вулканизацию .... 242

16.3. Ускорители пластикации каучуков.............................243

16.4. Модификаторы................................................244

16.5. Антипирены..................................................245

16.6. Одоранты....................................................246

Глава 17. Составление рецептов резиновых смесей.........................247

17.1. Форма записи рецепта..............................................247

17.2. Расчет производственного рецепта................................ 248

Глава 18. Вспомогательные материалы.....................................249

РАЗДЕЛ IV

АРМИРУЮЩИЕ МАТЕРИАЛЫ

Глава 19. Волокна и пряжа ......................................253

19.1. Натуральные волокна.......................................253

19.2. Искусственные волокна.....................................254

19.2.1. Вискозные волокна.................................255/

19.2.2. Стеклянные волокна...................................255

19.3. Синтетические волокна....................................256;

19.3.1. Полиамидные волокна..................................256

19.3.2. Полиэфирные волокна .................................258

’ 19.4. Понятие о процессах хлопкопрядения .....................258

19.5. Технические показатели волокон и нитей....................259

Глава 20. Технические ткани, шнуры, нити................................260

20.1. Структура тканей..................................................260

20.2. Технические показатели тканей ................................... 261

20.3. Ткани для шинного производства....................................262

7

20.3.1. Вискозный корд..........................................262

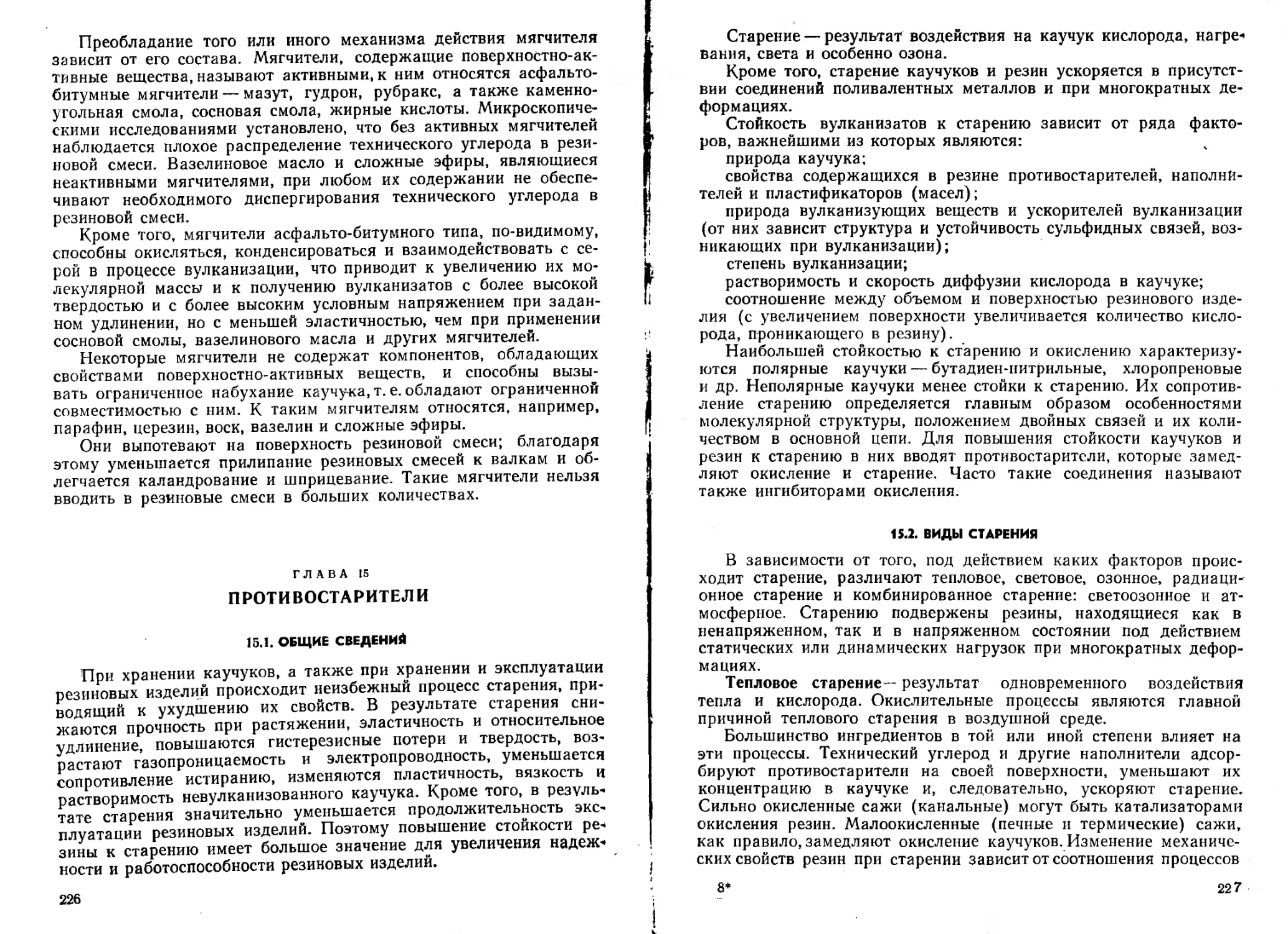

20.3.2. Полиамидный корд........................................264

20.3.3. Полиэфирный корд........................................265

20.3.4. Стеклянный корд . ......................................265

20.3.5. Другие ткани для шинного производства...................267

20.4. Ткани для транспортерных лент и клиновых ремней...............267

20.5. Ткани и нйти для производства рукавов.........................271

Глава 21. Металлические армирующие материалы .......... 272

21.1. Металлический корд............................................ 273

21.2. Другие виды металлической арматуры..............................274

РАЗДЕЛ V.

ОСНОВНЫЕ ПРОЦЕССЫ РЕЗИНОВОГО ПРОИЗВОДСТВА

Глава 22. Подготовка ингредиентов.....................................275

22.1. Сушка и измельчение.............................................276

22.2. Просев..........................................................277

22.3. Подготовка мягчителей...........................................279

Глава 23. Подготовка и пластикация каучуков...........................279

23.1. Подготовка и пластикация натурального каучука...................280

23.1.1. Распарка каучука..........................................280

23.1.2. Резка каучука.............................................280

23.1.3. Пластикация каучука ......................................282

23.1.4. Механизм пластикации каучука..............................282

23.1.5. Пластикация каучука на вальцах............................283

23.1.6. Закономерности обработки каучука и резиновых смесей на валь-

цах ............................................................ 285

23.1.7. Факторы, влияющие на пластикацию каучука на вальцах . . . 286

23.1.8. Пластикация каучука в резиносмесителях....................288

23.1.9. Факторы, влияющие на пластикацию в резиносмесигелях . . . 289

23.1.10. Пластикация в быстроходных резиносмесителях..............290

23.1.11. Пластикация каучука в червячных пластикаторах............291

23.2. Подготовка бутадиен-стирольного каучука.........................291

23.3. Подготовка бутадиен-нитрильного каучука.........................293

23.4. Подготовка хлоропренового каучука и бутилкаучука................294

Глава 24. Изготовление резиновых смесей.............................. 294

24.1. Общие сведения................................................. 294

24.2. Хранение и развеска каучуков и ингредиентов.....................296

24.3. Смешение на вальцах.............................................300

24.3.1. Факторы, влияющие на процесс смешения на вальцах..........301

24.3.2. Режим смешения на вальцах.................................305

24.4. Смешение в резиносмесителях.....................................306

24.4.1. Одностадийный процесс смешения............................307

24.4.2. Факторы, влияющие на процесс смешения в резиносмесителе . . 307

24.4.3. Режимы одностадийного смешения в резиносмесителе..........311

8

24.4.4. Двухстадийпый процесс смешения..........................313

24.5. Интенсификация процесса смешения.............................317

24.6. Производственный и лабораторный контроль процесса смешения . . . 318

Глава 25. Каландрование..............................................321

25.1. Общие сведения.................................................321

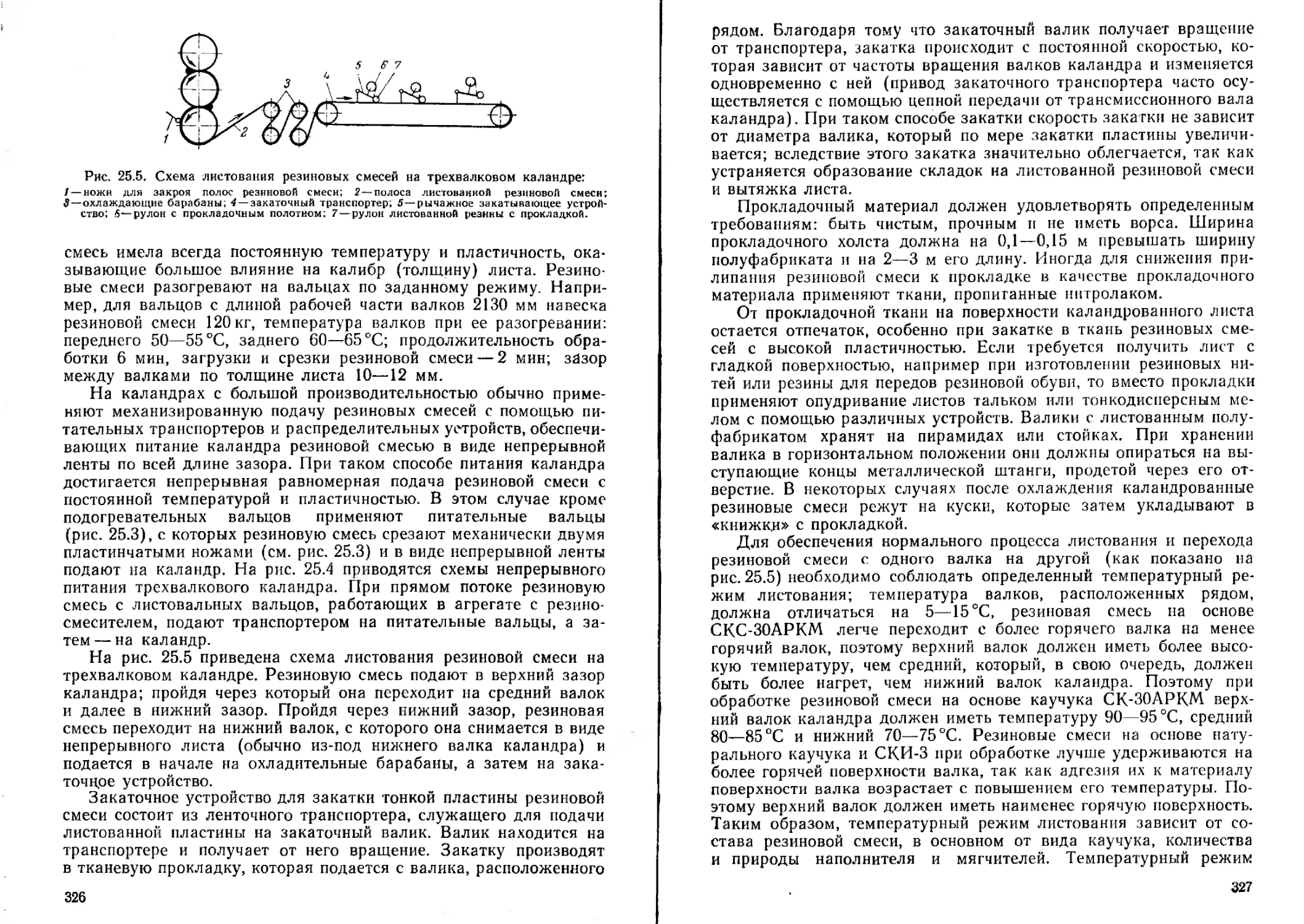

25.2. Листова ние резиновых смесей...................................324

25.2.1. Релаксация напряжения и пластическая деформация резиновой

смеси при листовании. Усадка каландрованных смесей .... 328

25.2.2. Каландровый эффект.......................................329

25.2.3. Регулирование ширины и толщины листа....................330

25.3. Профилирование резиновых смесей................................331

25.3.1. Возможные виды брака при листовании и профилировании . . . 331

25.4. Промазка тканей на каландрах...................................332

25.5. Обкладка тканей резиновой смесью...............................335

25.5.1. Изменение размеров ткани при промазке и обкладке.........337

25.5.2. Дефекты, возможные при промазке и обкладке тканей .... 338

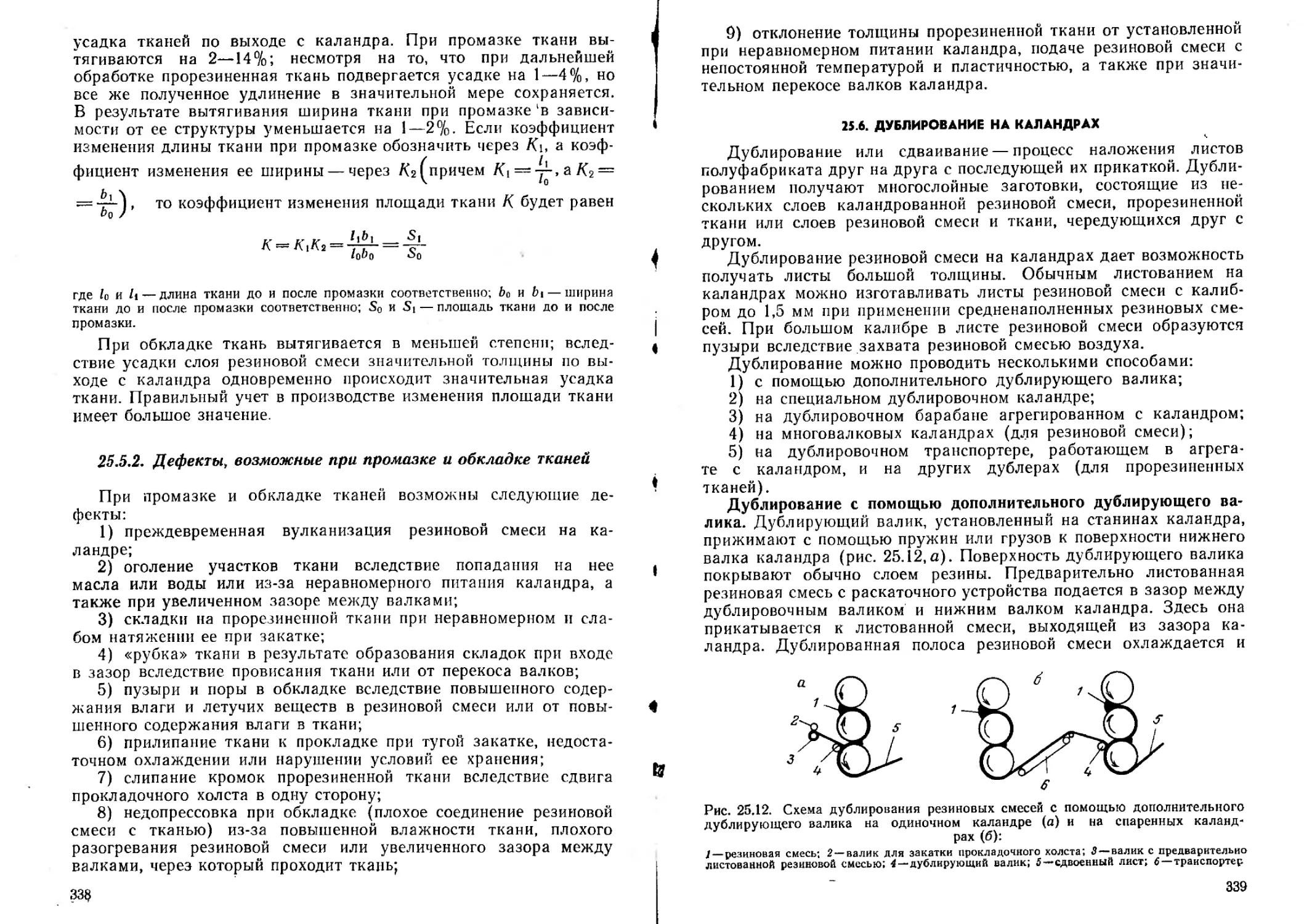

25.6. Дублирование на каландрах......................................339

25.7. Способы контроля и автоматического регулирования процесса калан-

дрования.............................................................342

25.8. Пропитка тканей из химических волокон перед обработкой на каланд-

рах ............................................................... 343

25.8.1. Приготовление пропиточных составов.......................344

25.8.2. Особенности обработки тканей из различных волокон........345

25.8.3. Пропитка тканей на пропиточных агрегатах и поточных линиях 348

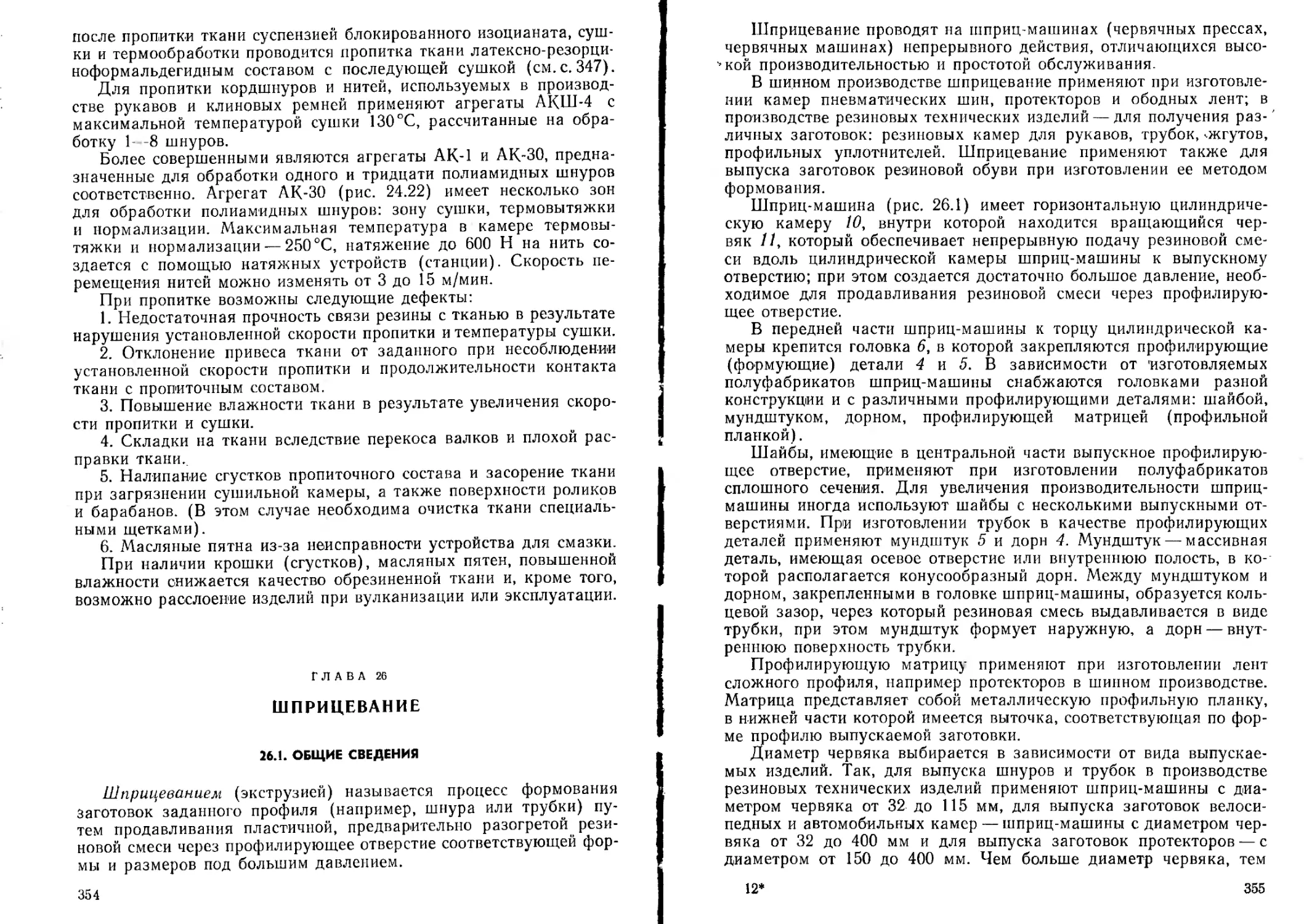

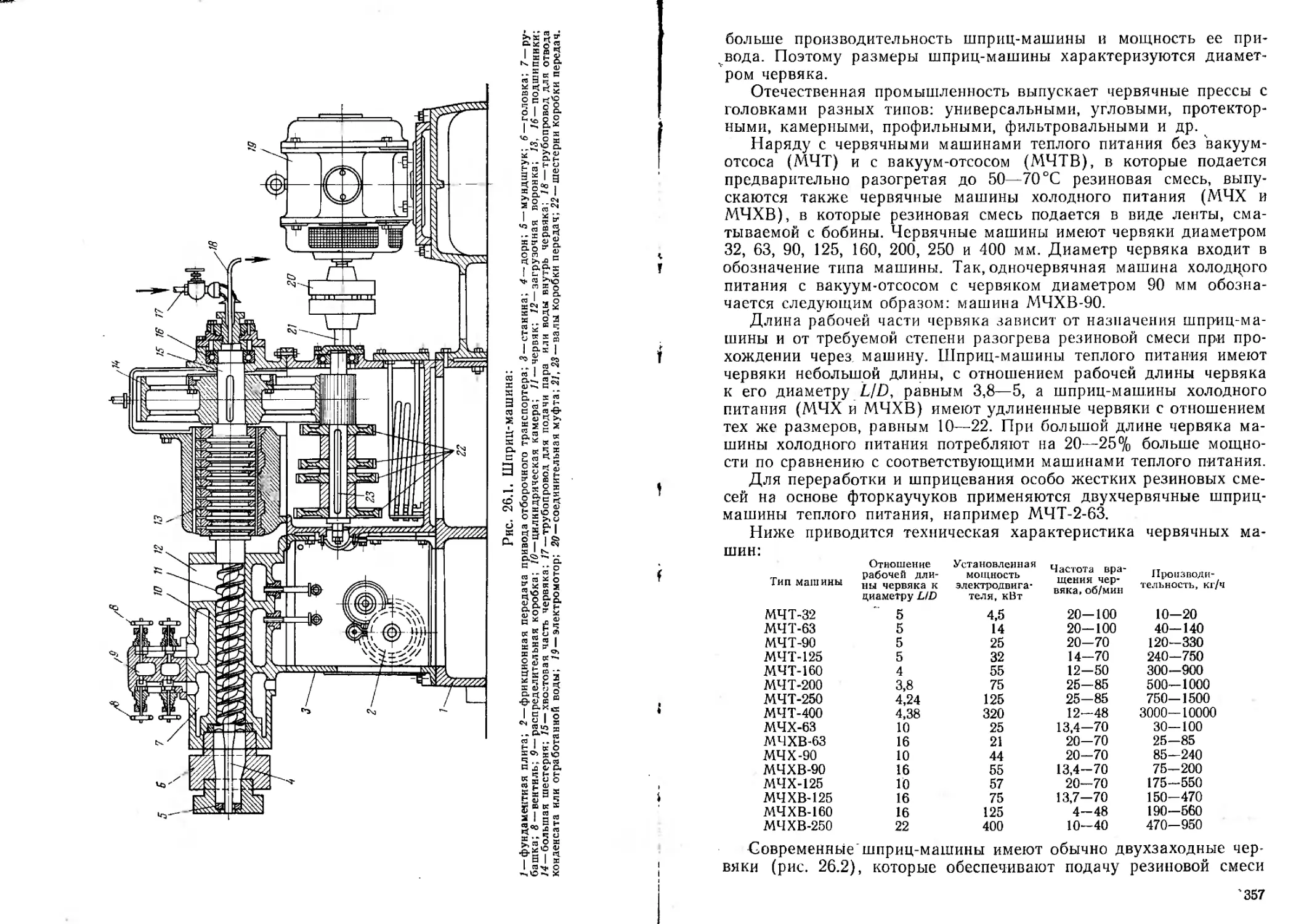

Глава 26.. Шприцевание..................................... . ... 354

26.1. Общие сведения.................................................354

26.2. Особенности движения резиновой смеси в шприц-машине............358

26.3. Деформация сечения и усадка шприцованных полуфабрикатов .... 360

26.4. Технологический процесс шприцевания . . .......................361

26.4.1. Шприцевание на машинах холодного питания.................363

26.4.2. Шприцевание на шприц-машинах с вакуум-отсосом............364

26.4.3. Контроль процесса шприцевания............................366

26.5. Очистка резиновых смесей на червячных фильтр-прессах...........367

Глава 27. Литье резиновых смесей под давлением.......................369

27.1. Литьевые прессы ...............................................369

27.2. Работа на литьевых прессах...................................371

27.3. Применение литьевых агрегатов.................................372

27.3.1. Свойства резиновых смесей, перерабатываемых на литьевых агре-

гатах ............................................380

Глава 28. Изготовление резинового клея...............................382

28.1. Общие сведения...................................................382

28.2. Требования, предъявляемые к растворителям каучука................384

28.3. Хранение растворителей......................................... 386

28.4. Состав и концентрация клея . . ................386

28.5. Способы изготовления резинового клея 387

JI8.6. Общие требования, предъявляемые к клеям.........................390

9

28.7. Контроль качества клея............................................391

28.8. Правила пожарной безопасности при работе с клеями и растворите-

лями ..............................................................392

Глава 29. Промазка тканей на клеепромазочных машинах ..................393

29.1. Общие сведения...................................................393

29.2. Технология процесса промазки.....................................395

Глава 30. Способы вулканизации резиновых изделий ........................396

30.1. Основные факторы процесса..........................................396

30.1.1. Температура вулканизации.....................................398

30.1.2. Продолжительность вулканизации...............................398

30.1.3. Давление на поверхность вулканизуемого изделия...............399

30.1.4. Способы нагревания при вулканизации..........................399

30.2. Вулканизация резиновых изделий в котлах............................400

30.2.1. «Открытая» вулканизация в котлах.............................402

30.2.2. Вулканизация изделий в тальке................................403

30.2.3. Вулканизация изделий под бинтом..............................403

30.2.4. Вулканизация резиновых изделий в формах......................403

30.3. Вулканизация в вулканизационных прессах.........................404

30.4. Вулканизация на одно- и многопозиционяых литьевых агрегатах . . 408

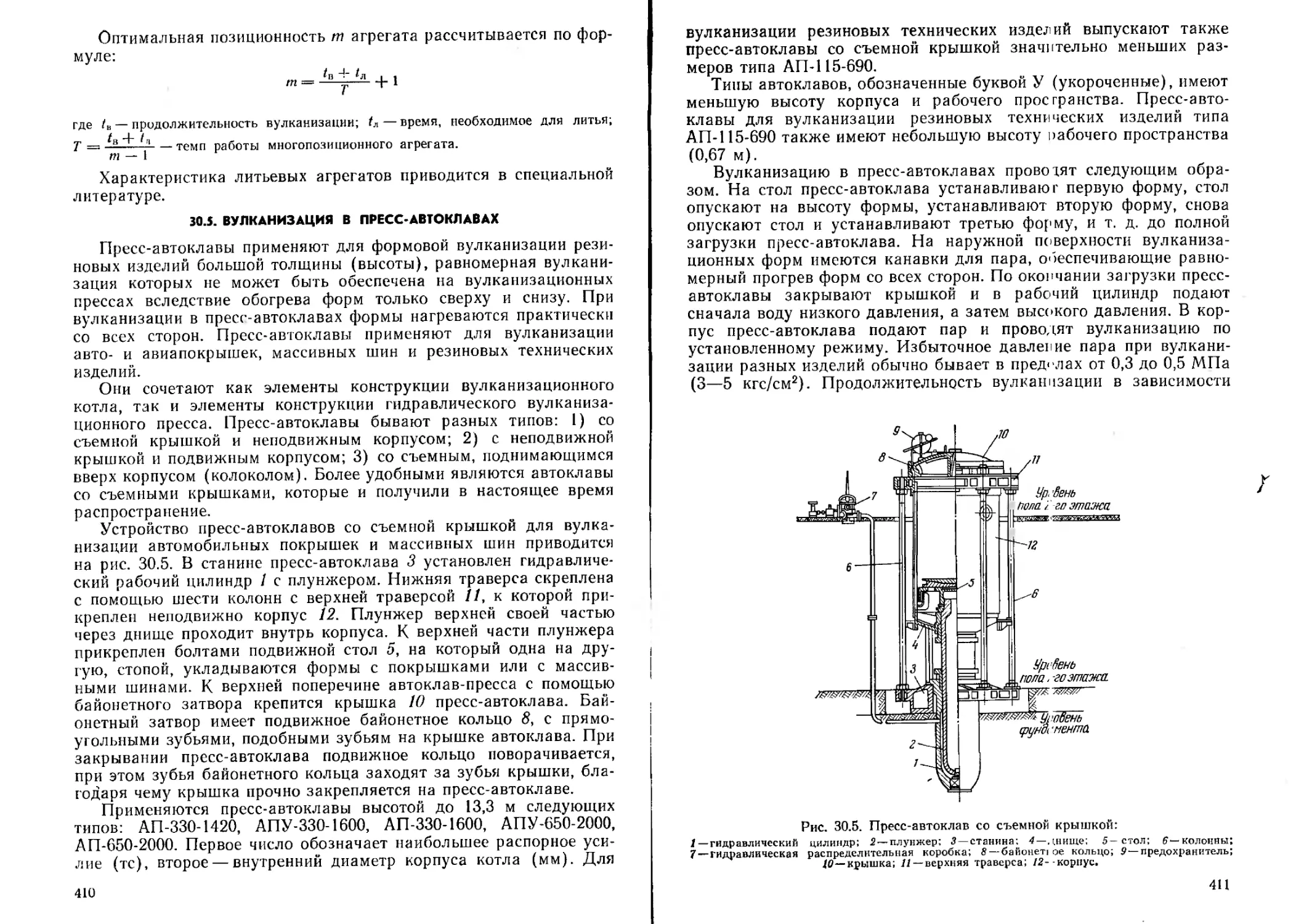

30.5. Вулканизация в пресс-автоклавах.................................410

30.6. Вулканизация В индивидуальных вулканизаторах, форматорах-вулка-

низаторах и на многопозиционных вулканизаторах.......................412

30.7. Вулканизация на машинах и в аппаратах непрерывного действия . . 413

30.7.1. Вулканизация в аппаратах тоннельного типа....................414

30.7.2. Непрерывная вулканизация на барабанных вулканизаторах с

’ прессующей лентой...............................................415

30.8. Непрерывная вулканизация без избыточного давления..................416

30.8.1. Непрерывная вулканизация в среде горячего воздуха............418

30.8.2. Непрерывная вулканизация в воздушной среде с применением то-

ков сверхвысокой частоты (СВЧ)....................................420

30.8.3. Непрерывная вулканизация в псевдоожиженном слое..............422

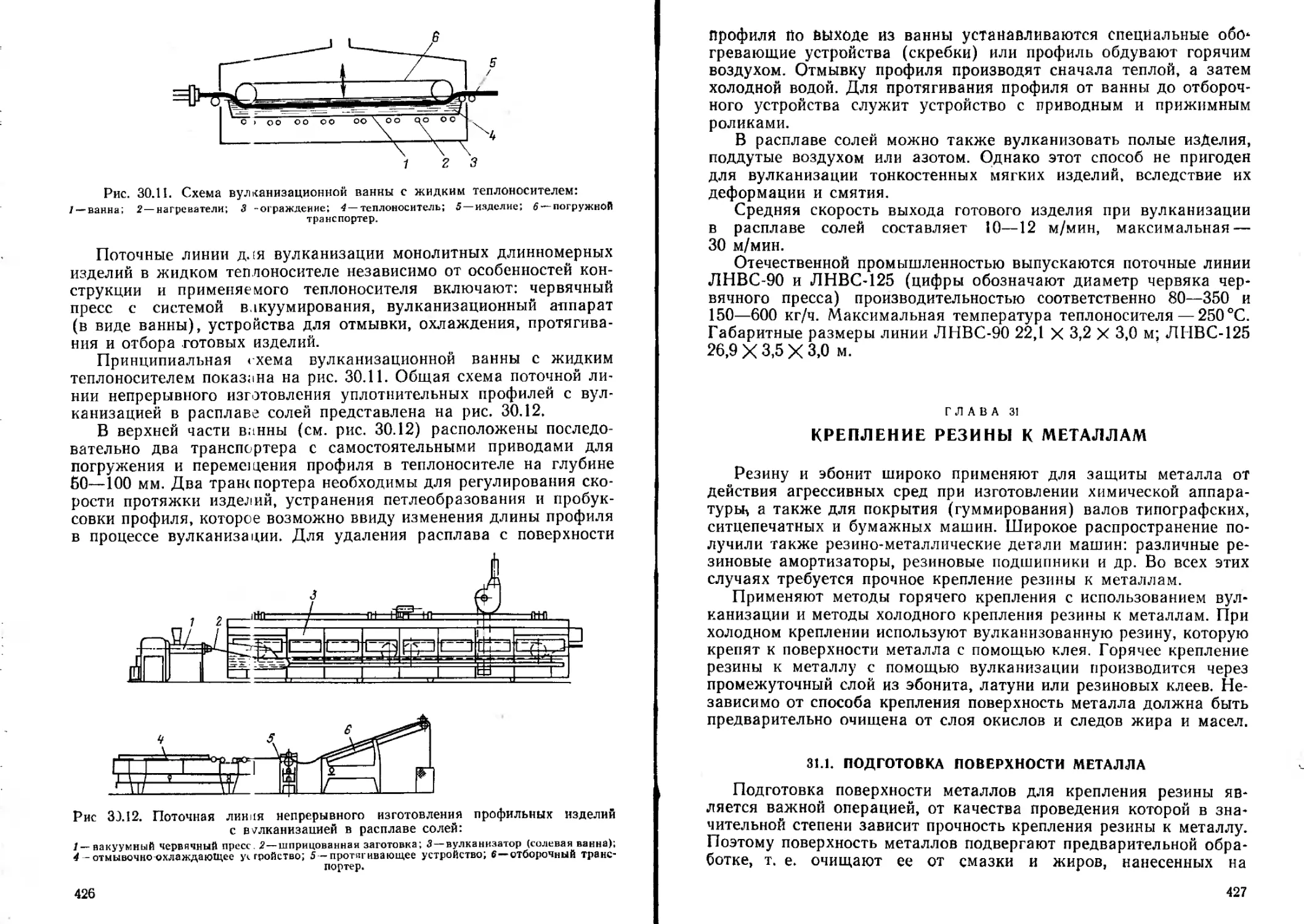

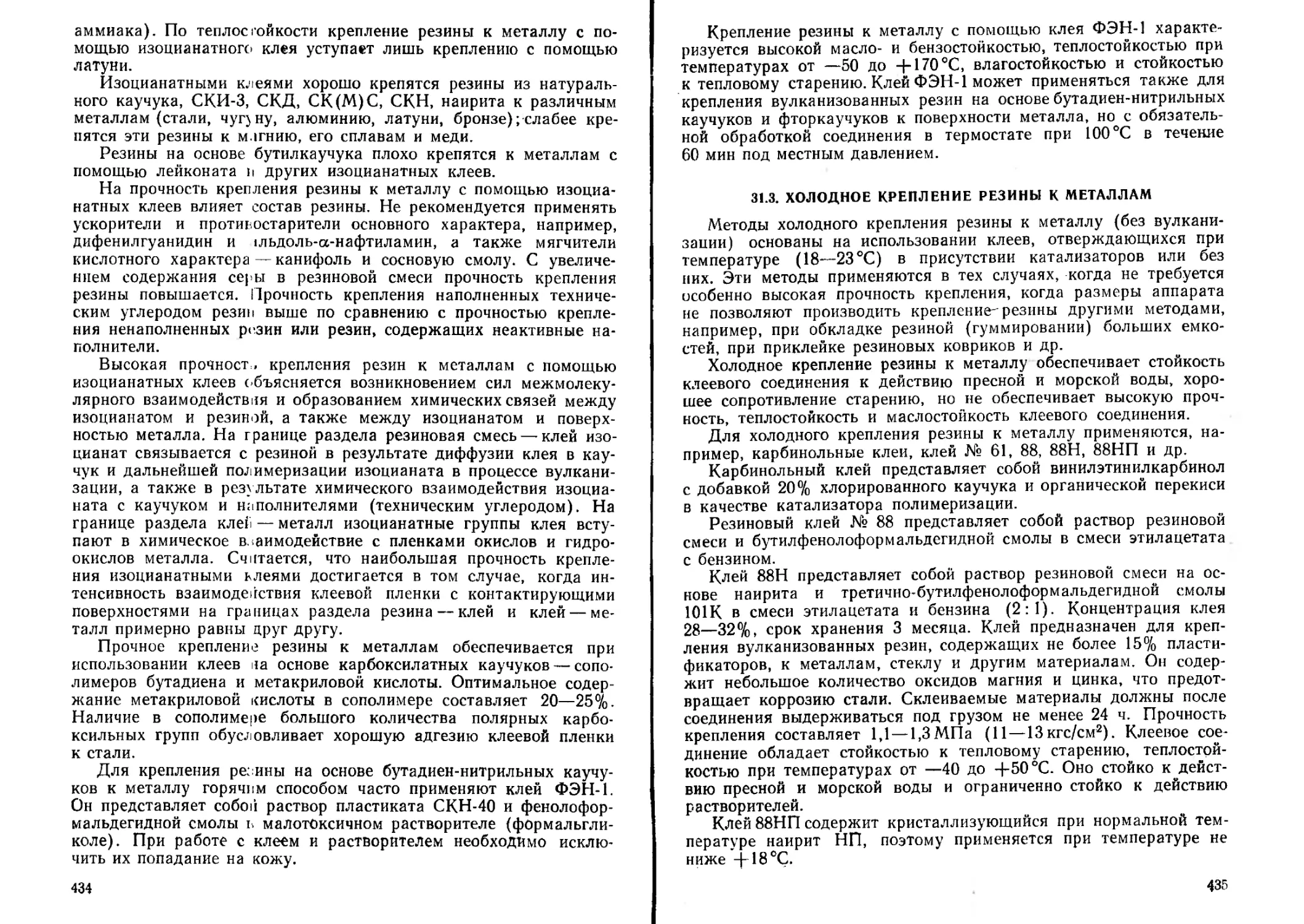

30.8.4. Непрерывная вулканизация в среде жидкого теплоносителя . . . 423

Глава 31. Крепление резины к металлам..................................427

31.1. Подготовка поверхности металла...................................427

31.2. Методы горячего крепления резины к металлам......................429

31.2.1. Крепление резины к металлам с помощью эбонита..............429

31.2.2. Крепление резины к металлам с помощью латуни...............430

31.2.3. Крепление резины к металлам с помощью клеев................432

31.3. Холодное крепление резины к металлам.............................435

Глава 32. Особенности технологической обработки синтетических каучуков 436

32.1. Бутилкаучуки...................................................436

32.2. Этиленпропиленовые каучуки...................................439

32.3. Хлорсульфированный полиэтилен..................................440

32.4. Фторкаучуки....................................................440

32.5. Уретановые каучуки.............................................442

32.6. Силоксановые каучуки.......................................... 444

32.7. Акриловые каучуки ........................................... 445

10

РАЗДЕЛ VI

РЕГЕНЕРАЦИЯ РЕЗИН И СВОЙСТВА РЕГЕНЕРАТОВ

Глава 33. Общие сведения о регенерации резин и регенератах.............448

33.1. Механизм процесса девулканизации.................................449

я 33.2. Основное сырье регенератного производства...............................450

33.3. Мягчители для регенерации резины..............................? . 451

Глава 34. Методы производства регенерата...............................451

34.1. Водонейтральный метод регенерации................................451

34.2. Термомеханический метод регенерации..............................459

34.3. Активация процессов регенерации..................................459

34.4. Марки шинного регенерата.........................................460

34.5. Контроль качества регенерата.....................................460

34.6. Регенерация резин из бутилкаучука и полярных каучуков............461

I Литература....................................................................463

Предметный указатель...................................................465

ПРЕДИСЛОВИЕ

Со времени выхода в свет второго издания книги прошло более

десяти лет; за это время в технологии и техническом оснащении

резиновой промышленности произошли большие изменения, расши-

рился ассортимент каучуков, и других материалов, значительно

возрос выпуск высококачественных стереорегулярных каучуков,

углубились и расширились научно-теоретические представления о

структуре каучуков и резин. Поэтому в третьем издании автор

стремился при систематическом изложении курса технологии ре-

зины внести изменения и дополнения, учитывающие современный

уровень теоретических знаний и развития производства.

В отличие от предыдущих изданий книга не включает специ-

альную технологию отдельных видов изделий, поскольку по про-

изводству шин и резиновых технических изделий уже изданы со-

ответствующие учебники.

Значительно пересмотрены первые разделы книги, посвящен-

ные получению и свойствам каучуков; это касается как методики

изложения, так и самого содержания разделов. Перед изложением

свойств отдельных каучуков рассмотрены особенности молекуляр-

ной структуры, физических и химических свойств каучуков как

особой группы высокомолекулярных соединений. Это позволило

дать более развернутое описание свойств отдельных каучуков, ос-

новываясь на современных представлениях, позволяющих обосно-

вать высокоэффективную технологию производства и перспективы

ее развития. Существенно переработаны и другие разделы книги.

Автор выражает глубокую признательность за тщательный

просмотр рукописи третьего издания, ценные замечания и предло-

жения доктору технических наук И. А. Левитину, кандидату тех-

нических наук М. С. Шендеровичу и преподавателю Ярославского

химико-механического техникума И. А. Кузнецовой.

ВВЕДЕНИЕ

Технология резинового производства включает переработку

каучука и изготовление резиновых изделий. Резина — продукт

вулканизации каучука, поэтому история развития производства

резиновых изделий начинается со времени открытия способа вул-

канизации каучука, т. е. с 1839 г.; особенно быстро оно начало раз-

виваться с конца XIX столетия одновременно с развитием маши-

ностроения и в первую очередь автомобилестроения.

Каучук стал известен человечеству значительно позднее, чем

медь, бронза, железо. Первое знакомство европейцев с каучуком

относится к концу XV столетия. Достаточно подробные сведения

о получении, свойствах и применении каучука появились только

в конце первой половины XVIII века после экспедиции француз-

ской Академии наук в Южную Америку. Участники экспедиции

установили, что каучук получается из млечного сока тропического

дерева, названного бразильской гевеей. Каучук в виде млечного

сока использовался местным населением для пропитки тканей,

изготовления водонепроницаемой обуви и сосудов для хранения

жидкостей.

Применение такого каучука в европейских странах оказалось

невозможным, так как еще не были известны методы предотвра-

щения самопроизвольного свертывания млечного сока и выделения

из него каучука.

В XVIII столетии были найдены растворители каучуков, после

чего начали применять растворы каучука для пропитки тканей и

изготовления из него других изделий.

В 1823 г. в Англии было организовано производство водонепроницаемой

ткани для плащей путем пропитки ее раствором каучука в продуктах сухой

перегонки каменного угля (в сольвент-нафте). Несколько позднее, в 1832 г., по-

добное производство было организовано в Петербурге.

В 1826 г. был открыт способ пластикации натурального каучу-

ка. В результате механической обработки на валковых машинах

каучук приобретает пластичность и способность формоваться.

Позднее стали смешивать каучук, предварительно приведенный

в пластичное состояние, с различными порошкообразными веще-

ствами для уменьшения поверхностной липкости и экономии

каучука при изготовлении из него изделий (прокладок, трубок,

водонепроницаемой обуви, плащей).

13

Изделия из каучука, которые выпускались в то время, были

мало пригодны для применения вследствие их липкости.

В 1839 г. был открыт способ вулканизации каучука путем

нагревания его смеси с серой. В результате вулканизации корен-

ным образом изменяются свойства каучука: повышается его проч-

ность и эластичность, он становится более стойким к действию

различных растворителей, повышается стойкость к нагреванию и

изменению температуры, каучук теряет липкость.

Изделия из вулканизованного каучука находили все возра-

стающий спрос. Увеличение потребления каучука в капиталистиче-

ских странах по годам иллюстрируется следующими данными

(в тыс. т.):

Голы Натуральный каучук Синтетический каучук

1839 . .... 0,388

1937 . .... юоо —

1955 . .... 1949 1103

1960 . .... 2017 1935

1965 . .... 2380 3098

1970 . .... 2950 4867

1975 . .... 3400 7500

В России крупное предприятие резиновой промышленности

было организовано в 1860 г., впоследствии названное «Треуголь-

ником» (с 1922 г. завод называется «Красный треугольник»),

В конце XIX и начале текущего столетия в России было основано

еще несколько заводов: «Каучук», «Богатырь», «Проводник» и др.

Во время гражданской войны из-за отсутствия сырья и топлива

выпуск резиновых изделий почти полностью прекратился. Но уже

в 1927—1928 гг. был достигнут довоенный уровень развития рези-

новой промышленности, произведена значительная реконструкция

старых заводов, освоены в промышленности новые материалы

(корд, ускорители вулканизации), появились на некоторых участ-

ках новые технологические процессы.

В 1932 г. вступил в строй действующих предприятий Ярославский резино-

асбестовый комбинат, в состав которого входили крупнейший в Европе шинный

завод, завод резиновых технических изделий, регенератный завод, асбестовый

завод и ряд других вспомогательных производств. Резиновая промышленность

постепенно превращалась в передовую отрасль промышленности. На заводах ре-

зиновой обуви была введена конвейерная сборка галош и механизированы раз-

личные мелкие трудоемкие операции; на шинных заводах стал применяться

полуплоский метод сборки покрышек, что привело к значительному повышению

производительности труда и улучшению условий труда сборщиков Было меха-

низировано производство приводных ремней, транспортерных лент, резиновых

рукавов и т. п.

Изменился и ассортимент выпускаемых резиновых изделий. Резиновая про-

мышленность становится составной частью тяжелой промышленности, так как

основная масса изделий из резины стала поставляться предприятиям машино-

строения для комплектования автомобилей, станков, оборудования, тогда как

раньше главную массу продукции резиновой промышленности составляла рези-

новая обувь.

14

В 1932 г. в СССР было организовано промышленное производ-

ство синтетического каучука и начался период освоения его рези-

новой промышленностью. Эта задача была успешно решена, и

натуральный каучук постепенно заменялся синтетическим натрий-

бутадиеновым.

Советский Союз является первой страной в мире, где в круп-

ном промышленном масштабе было осуществлено производство

синтетического каучука и применение его в резиновой промышлен-

ности. В США и других странах промышленное производство

синтетического каучука было организовано только спустя несколь-

ко лет.

Освоение промышленного способа производства синтетического

каучука стало возможным благодаря достижениям отечественной

науки. Большое значение в этом отношении имеют исследования

А. М. Бутлерова, И. Л. Кондакова, С. В. Лебедева, Б. В. Бызова,

И. И. Остромысленского.

А. М. Бутлеров исследовал условия полимеризации непредельных соединений

и установил возможность полимеризации бутиленов в присутствии серной кис-

лоты. В 1900 г. И. Л. Кондаков осуществил полимеризацию диизопропенила

(диметилбутадиена) и получил каучукоподобное вещество. С.В. Лебедев в 1909 г.

получил каучук путем полимеризации бутадиена. И. И. Остромысленский

в 1911—1913 гг. разработал способ получения бутадиена из- смеси спирта и ук-

сусного альдегида и из одного спирта в две стадии. В 1916 г. Б. В. Бызов

предложил получать бутадиен пирогенетическим разложением нефтепродуктов.

Разработанный в 1928 г. С. В. Лебедевым с группой сотрудни-

ков способ получения бутадиена из спирта в одну стадию был

принят при проектировании первых заводов синтетического

каучука.

Объем выработки синтетических каучуков отечественной про-

мышленностью с 1932 года непрерывно возрастал, наряду с этим

расширялся их ассортимент.

Резиновой промышленностью были освоены новые синтетиче-

ские каучуки: в 1949 г. бутадиен-стирольный, в 1955 г. — масло-

наполненный бутадиен-стирольный, что дало стране большой эко-

номический эффект вследствие снижения расхода основного сырья

(мономеров), в 1959 г. — «холодный» маслонаполненный регули-

рованный бутадиен-стирольный каучук, не требующий термопла-

стикации. В последующие годы (1965—1966 гг.) были освоены

отечественные синтетические стереорегулярные каучуки. В том

числе изопреновый каучук, приближающийся по своим свойствам

к натуральному каучуку, и стереорегулярный бутадиеновый кау-

чук, обладающий повышенной эластичностью, высокими износо-

стойкостью и морозостойкостью.

Доля синтетических каучуков в общем объеме потребления

систематически увеличивается, а натурального каучука снижается.

Так, в 1970 году на долю синтетического каучука приходилось

79%, а в 1975 году уже 86% общего потребления каучука в СССР.

15

В связи с ростом отечественного машиностроения к резиновым

изделиям предъявляются все возрастающие требования. Возникла

необходимость в организации производства синтетических каучу-

ков, обладающих морозостойкостью, масло- и теплостойкостью,

стойкостью к агрессивным средам. Эта задача была успешно

разрешена. Было организовано производство маслостойких хлоро-

пренового и бутадиен-нитрилыюго каучуков, бутилкаучука, обла-

дающего высокой газонепроницаемостью и другими ценными

качествами, теплостойкого силоксанового каучука, акриловых

каучуков, стойких к действию горячих масел, озона и солнечного

света, износостойких и прочных уретановых каучуков, хлорсульфи-

рованного полиэтилена (ХСГ1Э), обладающего повышенной стой-

костью к действию нефтепродуктов и окислению, и других кау-

чуков.

Большие успехи по совершенствованию технологии и оборудо-

вания, автоматизации и механизации производства, разработке

новых материалов были достигнуты в резиновой промышленности

в последние 30 лет. В эти годы создаются поточные технологиче-

ские линии, устанавливается более совершенное и производитель- -

ное оборудование: современные быстроходные резиносмесители и

каландры, мощные червячные машины, форматоры-вулканизаторы

для автопокрышек, вулканизаторы непрерывного действия в произ-

водстве резиновых технических изделий. Были освоены новые

виды изделий и новые технологические процессы: скоростное авто-

матизированное смешение, шины радиальной конструкции, рези-

но-тросовые конвейерные ленты, новые конструкции и способы

производства резиновых рукавов и др.

План развития народного хозяйства СССР в десятой пятилетке

предусматривает высокие темпы повышения эффективности про-

изводства, производительности труда и качества продукции.

Объем производства шин в десятой пятилетке должен возрасти

примерно в 1,4 раза. Предусмотрено значительное увеличение

объема производства резиновых технических изделий. Будут по-

строены новые, а также реконструированы действующие шинные

заводы и заводы резиновых технических изделий. Намечено осна-

щение заводов новейшей техникой, совершенствование технологи-

ческих процессов и оборудования и комплексная автоматизация

управления технологическими процессами и предприятиями с при-

менением современных вычислительных машин. В шинном произ- s

водстве возрастет потребление полиамидного корда, металлическо-

го корда, увеличится использование бутилкаучука при изготовлении

автокамер, будут осваиваться резиносмесители большой единич-

ной мощности и резиносмесители непрерывного действия.

В производстве резиновых технических изделий расширится «

применение прогрессивных технологических процессов, в том чис-

ле метода литья под давлением в производстве формовых изделий

массового ассортимента,' непрерывных способов производства не-

формовых изделий с вулканизацией в расплаве солей и в псевдо-

16

ожиженном слое, новых способов производства рукавов, отделки

формовых резиновых изделий.

В производстве резиновой обуви более широко будут использо-

ваны методы литья и жидкого формования.

Увеличение доли стереорегулярного синтетического изопрено-

вого каучука в общем потреблении каучуков, расширение ассор-

тимента каучуков специального назначения, технического углерода

(саж), ускорителей и других материалов, совершенствование тех-

нологии и конструкции изделий открывают широкие возможности

повышения ходимости шин, а также надежности и долговечности

резиновых технических изделий.

: Iкс~тсическая

« „ БИБЛИОТЕКА

РАЗДЕЛ I

ХИМИЧЕСКИЕ И ФИЗИЧЕСКИЕ СВОЙСТВА

КАУЧУКОВ

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ О КАУЧУКАХ

1.1. ВИДЫ КАУЧУКОВ И ИСХОДНЫЕ МАТЕРИАЛЫ

ДЛЯ ИХ ПРОИЗВОДСТВА

Все каучуки натуральный и синтетические представляют собой

высокомолекулярные соединения.

Натуральный каучук получается из млечного сока (латекса)

каучуконосных деревьев.

Синтетические каучуки.получают из простых органических сое-

динений (мономеров) методом полимеризации и поликонденсации.

В соответствии с методом получения они подразделяются на по-

лимеризационные и поликонденсационные.

В промышленном масштабе производятся следующие синтети-

ческие каучуки: изопреновые; бутадиеновые; бутадиен-стирольные

и бутадиен-метилстирольные; карбоксилатные; бутадиен-метил-

винилпиридиновые; бутадиен-нитрильные; хлоропреновые; бутил-

каучуки; этилен-пропиленовые; хлорсульфированный полиэтилен;

силоксановые; фторкаучуки; акриловые; полисульфидные; урета-

новые.

Реакция полимеризации является основной реакцией, исполь-

зуемой для получения синтетических каучуков.

Исходными мономерами для синтеза каучуков методом поли-

меризации служат диеновые углеводороды и производные этиле-

на. Из диеновых углеводородов наибольшее значение имеют изо-

прен и бутадиен, а также хлоропрен, пиперилен. Производные

этилена — изобутилен, нитрил акриловой кислоты, стирол, метил-

стирол.—применяются для синтеза каучука при совместной поли-

меризации с диеновыми углеводородами.

В табл. 1.1 приведены структурные формулы и некоторые фи-

зические свойства основных мономеров.

Сырьем для синтеза мономеров служат нефтяные и природные

газы, уголь, известняк, этиловый спирт и другие продукты. Схема,

приведенная на рис. 1.1., дает представление о возможных

способах получения мономеров из нефтяных и природных

газов.

18

Методом поликонденсации получаются силоксановые, уретано-

вые и некоторые другие каучуки. Для синтеза каучуков этим ме-

тодом используются кремннйорганические соединения (диоргано-

дихлорсиланы), сложные полиэфиры, диизоцианаты и др.

Все каучуки подразделяются на ненасыщенные и насыщен-

ные. Ненасыщенные каучуки получаются полимеризацией диено-

вых углеводородов или сополимеризацией последних с производ-

ными этилена.

В строении и способах вулканизации ненасыщенных каучуков

существует много общего. Насыщенные каучуки значительно от-

личаются по своему строению, свойствам и особенностям вулка-

низации как от ненасыщенных каучуков, так и друг от друга.

В табл. 1.2 приводятся структурные формулы основных ненасы-

щенных каучуков и исходных веществ для их получения.

В зависимости от свойств и областей применения различают

каучуки общего и специального назначения. К каучукам общего

назначения относятся бутадиен-стирольные, бутадиеновые и изо-

преновые. Они наиболее широко применяются в производстве

разнообразных резиновых изделий, в том числе в производстве

автомобильных шин.

Каучуки специального назначения применяются главным обра-

зом для производства изделий, обладающих какими-либо особыми

техническими свойствами (маслостойкостью, теплостойкостью

высокой газонепроницаемостью). К этой группе каучуков отно-

сятся бутадиен-нитрильные, полисульфидные, силоксановые, бу-

тадиен-метилвинилпиридиновые, фторсодержащие, хлоропреновые

Таблица 1.1. Свойства основных мономеров

Мономеры Формула мономеров Темп. кип., °C Плотность

Бутадиен-1,3 (дивинил) сн2=сн—сн=сн2 С1 —4,41 0,650

Хлоропрен сн2«=с—сн=сн2 СН3 59,4 0,958

Изопрен (2-метилбута- диен-1,3) 1 сн2=с-сн=сн2 34,07 0,680

Изобутилен (2-метил- лропен) (СН3)2С=СН2 —6,9 (при-10 °C) 0,631

Стирол (винилбензол) СН2=СН—С6Н5 СН3 145,2 0,905

а-Метилстирол СН2—С—с6н5 161,5 0,913

Нитрил акриловой кис- лоты (винилцианид) СН2=СН—CN 78,5 0,806

19

Рис. 1.1, Схема получения наиболее важных мономеров, применяемых в синтезе каучуков.

Таблица 1.2. Структурные формулы каучуков

и соответствующих мономеров

Каучуки Структурная формула

каучука мономера

Натуральный Синтетические СН2—С=СН—СН2 1 СНз —

изопреновый —сн2—с=сп—сн2 СНз сн2=с—сн=сн2 1 СНз

бутадиеновый СН2—СН=СН—СН2 СНз СН2=СН—СН=СН2

бутадиен-ме- СН2—СН=СН—СН2—С—сн2 СН2—СН— СН=СН

тилстироль- 1 СНз—С—СН2

ный С6Н5 1 с6н5

бутадиен-ни- СН2—СН^СН—СН2—СН—СН2 сн2=сн—сн=сн2

трильный CN сн=сн2 CN

хлоропреновый сн2—с=сн—сн2 сн2=с—сн=сн2

(наирит) С1 СНз C1 СНз

бутилкаучук —сн2—с=сн—сн2—с—сн2 сн3 СНз СН2=СН—СН=СН2 СНз—С=СН2 1 СНз

и бутилкаучуки. Хлоропреновые каучуки в связи с увеличением

масштаба производства и дальнейшим снижением их себестоимо-

сти все чаще применяются в качестве каучуков общего назначе-

ния, так как наряду со специальными свойствами они обладают

также высокой эластичностью.

1.2. КАУЧУКИ-ОСОБАЯ ГРУППА

ВЫСОКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИЙ

Каучуки, являясь основным материалом, используемым в про-

изводстве резиновых изделий, получили широкое применение бла-

годаря способности подвергаться значительным обратимым дефор-

мациям под действием небольших нагрузок, высокой газо- и водо-

непроницаемости и хорошим диэлектрическим свойствам. Способ-

ность к большим обратимым высокоэластическим деформациям,

которая проявляется в широком интервале температур, дала воз-

21

Можность отнести каучуки и резины на их основе к особой группе

высокомолекулярных соединений — эластомерам.

Отличительными особенностями всех каучуков независимо от

их происхождения являются; 1) большая длина молекул полимера

(макромолекул) и соответственно большая молекулярная масса

порядка 104— 10е; 2) гибкость молекулярных цепей и связанная

с ней высокоэластичность; 3) способность вулканизоваться и об-

разовывать при этом пространственную сетчатую структуру.

Вулканизация каучуков, т. е. сшивание макромолекул посред-

ством поперечных мостичных связей с образованием сетчатой

структуры приводит к повышению эластических свойств и расши-

рению температурных пределов, в которых каучуки проявляют

высокоэластичность (от —60°C до +200°C), а также к уменьше-

нию доли необратимых деформаций и повышению стабильности

свойств при высоких температурах.

Необходимо подчеркнуть, что все каучуки, обладая рядом

общих свойств, имеют также много общего при переработке и

изготовлении из них резиновых изделий.

Сначала каучуки смешиваются с различными порошкообраз-

ными наполнителями, жидкими и вязкими пластификаторами,

вулканизующими веществами и другими компонентами в резино-

смесителях и на вальцах. В результате получаются резиновые

смеси, которые формуют на валковых машинах (каландрах) или

червячных машинах (шприц-машинах). Кроме того, резиновые

смеси используют для прорезинивания тканей путем промазки и

обкладки их на каландрах. Из отдельных деталей, изготовленных

из резиновых смесей и прорезиненных тканей, производят сборку

изделий, используя при этом клейкость резиновых смесей. Завер-

шающим процессом производства резиновых изделий является

вулканизация, проводимая обычно при повышенных температурах.

Пластичные резиновые смеси при вулканизации превращаются

в продукт вулканизации — эластичную резину (вулканизат).

Таким образом, наиболее распространенными процессами тех-

нологии производства резиновых изделий при использовании раз-

нообразных каучуков с высокой молекулярной массой являются:

смешение, каландрование, шприцевание и вулканизация.

Переработка низкомолекулярных жидких каучуков связана со

специальными технологическими приемами, что обусловлено низ-

кой вязкостью этих каучуков.

ГЛАВА 2

МОЛЕКУЛЯРНАЯ СТРУКТУРА КАУЧУКОВ

Каучуки представляют собой высокомолекулярные соединения,

молекулы которых (макромолекулы) состоят из одинаковых или

разных мономерных звеньев, соединенных последовательно друг с

другом в полимерную цепь. Например, молекулы изопренового

22

каучука построены из остатков изопрена (изопреновых звеньев):

СНз сн3

СН2=С-СН=СНа —сн2—с=сн-сн2—

изопрен изопреновое звено в каучуке

Число звеньев п в молекулярной цепи каучука называется сте-

пенью полимеризации и определяется по формуле:

п = М/т3

где М — молекулярная масса каучука; т3 — молекулярная масса звена каучука.

Чем больше степень полимеризации каучука, тем больше дли-

на молекулы каучука и его молекулярная масса. Каучуки состоят

из макромолекул разной степени полимеризации — полимергомо-

логов, т. е. представляют собой полидисперсные высокомолекуляр-

ные соединения.

Свойства каучуков зависят от их молекулярной массы. Обычно

степень полимеризации каучуков высока. Однако в последнее

время находят применение и являются весьма перспективными

жидкие каучуки с более низкой степенью полимеризации (имею-

щие консистенцию высоковязких жидкостей).

Высокомолекулярные соединения могут иметь линейную, развет-

вленную и пространственную (сетчатую) структуру. Ниже схема-

тически показано строение линейных и разветвленных полимеров:

А----

---д_ А—А—А— А—А—..........—А—А—А—А—А—А—А—А----------

А

А---

линейный полимер разветвленный полимер

где А — звено полимера.

Пространственные каучуки построены из длинных цепей, соеди-

ненных друг с другом поперечными химическими связями.

Каучуки, молекулы которых построены из звеньев разных мо-

номеров, называются сополимерами, они также могут быть линей-

ными, разветвленными и пространственными. Схематически линей-

ные и разветвленные каучуки можно представить следующим об-

разом:

---А—А—Б—Б—Б—А—Б—............—А—А—Б—Б—Б—Б—А—А-------

I

А

I

А

линейный сополимер

где А и Б — разные звенья.

разветвленный сополимер

23

По строению основной цепи каучуки подразделяются на карбо-

цепные и гетероцепные. Основная цепь карбоцепного каучука со-

стоит из одних атомов углерода, а гетероцепного — из разных,

например:

---С—С—О—С—С—С------

Молекулы мономера в макромолекулах каучука могут соеди-

няться в положение «голова к голове» или «голова к хвосту». На-

пример, соединение звеньев хлоропрена в макромолекуле хлоро-

пренового каучука происходит по типу «голова к хвосту» (в поло-

жении 1,4), однако некоторое число звеньев соединяется и по ти-

пу «голова к голове» (в положении 1,1):

Cl Cl Cl CI

1 | 41| 44 |11| 4

СН2-С=СН-СН2-СН2-С=СН-СН2-СН2-СН^С-СН2-СН2-С=СН-СН2-..-

В полибутадиеновых каучуках наряду с присоединением звеньев

бутадиена в положение 1,4 имеет место присоединение их и в по-

ложение 1,2:

1 4 12

---СН2-СН=СН—Cl I2—CI12—СН---

I

СН

II

сн2

Все это приводит к нарушению регулярности строения макро-

молекул. Нерегулярность строения макромолекул каучука может

быть обусловлена также разной степенью их разветвленности, а в

сополимерах — неправильным чередованием звеньев.

В зависимости от пространственного положения заместителя по

отношению к двойным связям ненасыщенных каучуков они могут

быть стереорегулярными, когда заместители расположены в каком-

либо определенном порядке, и стереонерегулярными, когда этого

определенного порядка в их расположении не существует. Так,

бутадиеновые, изопреновые и другие звенья в каучуках могут рас-

полагаться в цис- или транс-положении, т. е. может иметь место

^пс-транс-изомерия. В том случае, когда метиленовые группы в

звеньях располагаются по одну сторону от двойной связи, звенья

молекул находятся в tfuc-положении (^ас-конфигурация звеньев).

Если же метиленовые группы располагаются по разные стороны

от двойной связи, то звенья молекул находятся в транс-положении.

//нс-транс-изомерия существенно влияет на свойства полимера.

Так, натуральный каучук и гуттаперча построены из одинаковых

звеньев, но различаются их пространственным расположением:

^ас-изомер полиизопрена представляет собой натуральный каучук,

тогда как транс-изомер соответствует гуттаперче (см. с. 96).

Полностью стереорегулярные каучуки синтезировать гораздо

труднее, чем каучуки нерегулярного строения (кроме того, они

24

яалеко не всегда обладают Ценными техническими свойствами),

поэтому в резиновой промышленности применяются каучуки с

большей или меньшей степенью стереорегулярности. Такие кау-

чуки только условно можно назвать стереорегулярными, так как

они имеют и цис-, и уранс-изомерные звенья (например, 1,4-цис-

бутадиеновый и 1,4-цис-изопреновый каучуки).

Одной из характеристик молекулярной структуры каучукой яв-

ляется содержание в них звеньев различного строения (1,4-1{«с;

4-транс; 1,2; 3,4), определяемое физико-химическим анализом.

Каучуки подразделяются на полярные и неполярные. Каучуки,

содержащие несимметрично расположенные полярные группы и

соответственно имеющие несимметричные полярные связи

С—СООН, С—CN, С—С1, называются полярными. При отсутст-

вии полярных групп или симметричном расположении полярных

связей (благодаря чему они уравновешивают друг друга) каучуки

неполярны. Полярность характеризуется величиной дипольного1

момента, который представляет собой произведение электрическо-

го заряда на расстояние между зарядами.

Молекулы некоторых каучуков построены по типу алифатиче-

ских углеводородов, т. е. симметрично; их дипольный момент ра-

вен нулю, и поэтому они неполярны. К таким каучукам относится,,

например, бутадиеновый каучук, полиизобутилен.

Особенностью каучуков является высокая гибкость молекуляр-

ных цепей при комнатной температуре, в этом отношении они

значительно превосходят гибкость полимеров, входящих в состав;

пластических масс. Поэтому гибкость молекул является основным

признаком деления высокомолекулярных соединений на каучуки

и пластические массы. При нагревании пластические массы могут

приобретать каучукоподобные свойства, в то же время каучуки

при низких температурах становятся твердыми подобно пласт-

массам.

Гибкость цепи связана с тепловым движением молекул каучу-

ка, которое представляет собой колебательные движения отдельных

атомов около положения равновесия и вращение групп атомов во-

круг ординарных связей (С—С, С—О, С—N, Si—О) с незначи-

тельным изменением валентных углов. Вращение вокруг двойных

связей в ненасыщенных каучуках невозможно, так как при таком

вращении должен был бы произойти разрыв химической связи.

Вследствие теплового движения форма молекул непрерывно изме-

няется.

Каждому положению атома или группы атомов при тепловом

движении соответствует определенное значение потенциальной

энергии молекулы. Энергия, необходимая для перехода атома или

группы атомов из положения, соответствующего минимальному зна-

чению потенциальной энергии, к положению с максимальным ее

значением, называется потенциальным барьером вращения. Ве-

личина потенциального барьера вращения составляет 4,2—

16,7 кДж/моль (1—4 ккал/моль), с понижением этого значения

25

вращение становится более свободным, и гибкость молекул возра-

стает.

Величина потенциального барьера вращения вокруг ординар-

ной связи зависит от взаимодействия атомов, примыкающих к

этой связи. Она возрастает в присутствии атомов галогенов, рас-

положенных в молекуле несимметрично, и значительно снижается,

если рядом с ординарной связью, вокруг которой происходит вра-

щение, находится двойная связь (например, у ненасыщенных кау-

чуков). Потенциальные энергии вращения вокруг связей С—О,

С—Si, С—S сравнительно небольшие.

Межмолекулярное взаимодействие приводит к снижению гибко-

сти и торможению вращения. Энергия взаимодействия между

полярными молекулами или полярными группами примерно в 5—

6 раз больше, чем между неполярными. Наибольшей полярностью

обладают группы —CN, менее полярны группы =С—С1 и —ОН.

При больших расстояниях между полярными группами, как, на-

пример, в хлоропреновом и бутадиен-нитрильном каучуках, вза-

имодействие между полярными группами мало, потенциальные

барьеры вращения невелики и каучуки имеют гибкие молекулы.

Гибкость молекулярной цепи бутадиен-нитрильных каучуков

уменьшается с увеличением содержания полярных групп —CN.

К значительному повышению молекулярного взаимодействия

приводит образование водородных связей в каучуках и других по-

лимерах, содержащих гидроксильные, карбоксильные, амидные

(—NH—СО—) и другие группы.

В гетероцепных каучуках (силоксановых, уретановых) враще-

ние происходит вокруг связей С—О, С—N, Si—О с невысоким

потенциальным барьером, поэтому цепные молекулы этих каучу-

ков обладают высокой гибкостью.

Изменение формы молекул под влиянием теплового движения

или под влиянием внешнего механического воздействия, не сопро-

вождающееся разрывом химических связей, называется конфор-

мационным превращением, а непрерывно меняющиеся, переходя-

щие друг в друга формы молекул, отличающиеся по уровню по-

тенциальной энергии, называются конформациями.

Конформационные превращения молекул каучука, происходя-

щие под действием внешних механических сил, являются причи-

ной значительных обратимых деформаций, свойственных каучуку

и резине. Скорость конформационных превращений зависит от

потенциального барьера вращения и энергии внешних воздействий

(нагревания, механического воздействия).

Гибкость цепей, которая обусловлена величиной потенциаль-

ного барьера вращения, называется кинетической гибкостью. Кро-

ме потенциального барьера вращения на гибкость молекул каучу-

ков влияют размер заместителей, частота пространственной сетки

и температура.

Большие по объему и массе заместители затрудняют вращение

звеньев и замедляют конформационные превращения. Так, у вы-

26

сокостирольных каучуков, содержащих большое количество фе-

нильных групп, гибкость молекулярных цепей значительно мень-

ше, чем у бутадиен-стирольных каучуков с меньшим содержанием

стирола.

При повышении температуры запас энергии, а также ампли-

туда крутильных колебаний звеньев возрастает и по достижении

энергии потенциального барьера звенья начинают свободно вра-

щаться вокруг ординарных связей, увеличивается скорость пово-

рота звеньев, повышается кинетическая гибкость молекул. Сле-

дует заметить, что потенциальный барьер вращения при повыше-

нии температуры изменяется очень мало. Молекулярная масса

также не влияет на его величину.

Для каучуков и резин с редкой пространственной сеткой гиб-

кость цепей такая же, как и для цепей, не соединенных в про-

странственные сетки. При увеличении густоты пространственной

сетки гибкость цепей уменьшается.

2.1. ПАРАМЕТРЫ МОЛЕКУЛЯРНОЙ СТРУКТУРЫ

Основными параметрами молекулярной структуры каучуков

являются молекулярная масса, молекулярно-массовое распределе-

ние и полидисперсность.

Молекулярная масса является важнейшей характеристикой

высокомолекулярного соединения. От длины молекул зависят ме-

ханические свойства полимера — прочность, эластичность, а так-

же растворимость и вязкость растворов. С увеличением молеку-

лярной массы повышаются прочность и эластичность каучука,

уменьшается растворимость, увеличивается вязкость растворов.

Каучуки являются полидисперсными высокомолекулярными со-

единениями, поэтому когда говорят о молекулярной массе и о сте-

пени полимеризации, то имеют в виду среднюю молекулярную

массу и среднюю степень полимеризации.

Молекулярная масса, определенная любым из известных мето-

дов, представляет собой среднюю величину. Математически она

может быть выражена как среднеарифметическое, или среднечис-

ленное, значение Мп и как среднемассовое, или средневзвешенное,

значение Mw. _

Среднечисленное значение Мп равно отношению суммы молеку-

лярных масс всех молекул У к общему числу молекул У пр

Lni

Среднечисленное значение молекулярной массы определяется

осмометрическим методом.

Среднемассовое значение молекулярной массы Mw представ-

ляет собой сумму произведений молекулярной массы Mi на

27

Рис. 2.1. Дифференциальные кривые

молекулярно-массового распределения

бутадиен-стирольного ()), бутадиено-

вого (2) и изопренового (3) каучуков.

соответствующую ей массовую

I

ЛОлЮ_—----- в общей массе всех

LniMi

молекул:

Z—< t t

Среднемассовая молекуляр-

ная масса определяется методом

седимептации._Для любых поли-

меров Mw > Мп.

Очевидно, что одной молеку-

лярной массы недостаточно для

характеристики размеров моле-

кул, так как полимеры с одина-

ковой молекулярной массой могут иметь совершенно различные

распределения по молекулярной массе.

Молекулярно-массовое распределение (ММР) характеризует

полимолекулярность, или полидисперсность каучука.

Молекулярно-массовое распределение оказывает влияние на

физико-механические свойства резин (прочность при растяжении,

удлинение при разрыве) и технологические свойства каучуков

(способность подвергаться обработке на технологическом обору-

довании). ,

Обычно молекулярно-массовое распределение характеризуется

дифференциальной кривой распределения по молекулярным мас-

сам.

Если разделить полимер на фракции и определить среднюю

молекулярную массу и массу каждой фракции, а также массовую

долю каждой фракции в общей массе каучука, то по полученным

данным можно построить дифференциальную кривую распреде-

ления. На рис. 2.1 показаны кривые распределения по молекуляр-

ным массам для различных видов каучуков.

Графически среднее значение молекулярной массы можно

представить как абсциссу центра тяжести площади, ограниченной

кривой ММР и осью абсцисс. Чем шире кривая распределения,

тем больше различаются Mw и Мп, поэтому отношение Mw/Mn

служит характеристикой молекулярно-массового распределения и

показателем полидисперсности каучука.

Величина молекулярной массы и вид ММР зависят прежде

всего от способа и условий получения каучука.

Методы определения молекулярной массы каучука

Существуют различные методы определения молекулярной мас-

сы высокомолекулярных соединений. Вследствие полидисперсно-

сти каучука при различных методах определения получаются раз-

ные значения молекулярной массы.

28

Чаще всего для определения молекулярной массы пользуются

осмометрическим и вискозиметрическим методами.

Осмометрический метод основан на определении осмотического

давления раствора путем измерения в осмометре высоты столба

раствора, уравновешивающего осмотическое давление.

Вант-Гофф показал, что законы идеальных газов можно рас-

пространить на разбавленные растворы и вычислить осмотйческое

давление из уравнения:

РУ = nRT

где Р — осмотическое давление; V— объем раствора; /г —число грамм-молекул

растворенного в этом объеме вещества; /?-— газовая постоянная; Т — абсолют-

ная температура.

n — (здесь М — молекулярная масса; а — количество растворенного веще-

ства) .

При массовой концентрации раствора с, а = сУ, тогда п =

= сУ /М. Подставив в уравнение вместо п его значение и разделив

обе части равенства на У, получим:

п

м

или

Р RT

с ~ М

Из этого уравнения при подстановке в него величины Р/с

(определяется на основании данных измерения осмотического

давления при разных концентрациях), газовой постоянной и аб-

солютной температуры можно вычислить молекулярную массу.

Осмометрический метод_ позволяет определить среднечислен-

ную молекулярную массу Мп и является одним из наиболее точ-

ных методов ее определения. Однако вследствие его трудоемкости

он не может применяться для быстрого определения молекуляр-

ной массы.

Вискозиметрический метод. Впервые эмпирическая зависимость

между молекулярной массой и удельной вязкостью раствора ли-

нейных полимеров была установлена Штаудингером:

ЧуД = КгпСМ

где Г|Уд — удельная вязкость раствора*; Кт — константа, зависящая от природы

растворителя и растворенного вещества; с — концентрация раствора в молях

мономера на 1 л раствора. Для натурального каучука такой молярный раствор

содержит 68 г каучука в 1 л.

Однако уравнение Штаудингера, как показали исследования,

не отражает реально существующую зависимость между молеку-

лярной массой и вязкостью растворов полимера. Оказалось также,

что константа К не является постоянной величиной, а зависит от

молекулярной массы каучука.

* Удельная вязкость показывает относительное увеличение вязкости рас-

твора, обусловленное растворенным веществом; Чуд = (Ч —Ло)/Ло = Цотн — 1, где

т] — абсолютная вязкость раствора; т]0 — абсолютная вязкость растворителя;

Лоти — относительная вязкость раствора.

29

Отношение удельной вязкости к концентрации раствора с на

зывается приведенной вязкостью. Опытные данные показывают,

что существует прямолинейная зависимость между приведенной

вязкостью и коцентрацией с, тогда как уравнение Штаудингера

такой зависимости не отражает. Поэтому в последнее время для

определения молекулярной массы вискозиметрическим методом

широко используется эмпирическое уравнение Марка — Хувинка:

[П] = кма

где [ч]—характеристическая вязкость раствора каучука; М — молекулярная

масса каучука*; К и а — эмпирические константы, зависящие от конформации

и конфигурации макромолекул в растворе и характера взаимодействия каучука

с растворителем.

Характеристическую вязкость определяют по относительной

вязкости разбавленных растворов каучука разной концентрации

графическим методом.

Средние молекулярные массы, определенные различными мето-

дами, отличаются между собой тем больше, чем шире ММР кау-

чука. Значения Mw, М^, Мп равны между собой только для моно-

молекулярной фракции.

Обычно Л7Т1 занимает промежуточное значение между Mw и

Мп. Mw > Мп > Мп. Вместе с тем средневязкостная молекулярная

масса близка к среднемассовой молекулярной массе Mw.

Чаще всего вискозиметрический метод используется для быст-

рого измерения молекулярных масс тех полимеров, для которых

известны эмпирические константы К и а. Широкое распростране-

ние этого метода объясняется простотой определения вязкости и

общедоступностью стеклянных вискозиметров, которые для этого

применяются.

Кроме рассмотренных выше, применяются и другие методы

определения молекулярной массы каучуков: метод диффузии, ме-

тод седиментации (ультрацентрифугирования) и др.

2.2. ВЛИЯНИЕ МОЛЕКУЛЯРНОЙ СТРУКТУРЫ

КАУЧУКОВ НА ИХ СВОЙСТВА

Свойства каучуков — их прочность, эластичность, способность

к кристаллизации и стеклованию, стойкость к окислению и дей-

ствию различных реагентов, способность к различным химическим

превращениям, легкость обработки на технологическом оборудо-

вании — зависят от их состава и молекулярной структуры.

Механическая прочность каучуков зависит от сил сцепления

и притяжения, или иначе, от сил когезии, которые обусловлены

межмолекулярными и межатомными взаимодействиями, имеющи-

ми различную природу. Сильные взаимодействия проявляются в

* Молекулярную массу каучука, определенную по этому уравнению, назы-

вают средневязкостной молекулярной массой и обозначают обычно

30

химических связях, слабые —в межмолекулярном ван-дер-вааль-

совом взаимодействии. Водородные связи занимают промежуточ-

ное положение. Например, сила взаимодействия, обусловленная

химической связью, характеризуется энергией, которая выделяется

при ее образовании. Эта энергия связи выражается в кДж/моль.

Чем выше энергия связи, тем труднее разрушить ее, так как для

разрушения необходимо затратить энергию, равную энергий, вы-

деляющейся при ее образовании.

Межатомные связи и другие взаимодействия в каучуках ха-

рактеризуются следующей энергией: химические ковалентные свя-

зи С—С, С=С, С—О, С—S —250—335 кДж/моль (60—

80 ккал/моль); С—Н; Si—0 — 420—500 кДж/моль (100—

120 ккал/моль); водородная связь—13—33 кДж/моль (3—

8 ккал/моль), ван-дер-ваальсово взаимодействие — 2—

40 кДж/моль (0,5—10 ккал/моль).

Силы когезии, а следовательно, и механическая (или когезион-

ная) прочность каучуков возрастают с ростом степени полимери-

зации и длины макромолекул каучука, так как увеличивается

число контактов между ними.

С увеличением молекулярной массы резко возрастает вязкость

концентрированных растворов линейных полимеров и расширяет-

ся интервал температур, в котором каучук сохраняет свои высокие

эластические свойства, возрастает прочность и эластичность кау-

чуков и резин. Одновременно возрастает жесткость каучуков и ре-

зиновых смесей, что затрудняет изготовление из них резиновых из-

делий. В связи с этим очень важно регулировать рост молекуляр-

ных целей каучуков в процессе их синтеза, добиваясь получения

достаточно прочных каучуков, обладающих умеренной жест-

кзстъэс

Расширение молекулярно-массового распределения (ММР)

улучшает технологические свойства каучуков и резиновых смесей

на их основе. Это объясняется тем, что низкомолекулярные фрак-

ции каучука оказывают размягчающее действие на высокомоле-

кулярные фракции подобно пластификаторам *. Однако при боль-

шом количестве низкомолекулярной фракции в каучуке снижается

прочность и эластичность его вулканизатов.

При большой длине боковых разветвлений резко ухудшаются

технологические свойства резиновых смесей, а также эластические

и прочностные свойства вулканизатов этих каучуков.

Вулканизаты каучуков с различными нарушениями регулярной

структуры, например со значительным количеством бутадиеновых

звеньев, соединенных в положении 1,2, отличаются низкой проч-

ностью.

Каучуки регулярного строения способны кристаллизоваться

при растяжении, что приводит к повышению прочности резины.

* Пластификаторы — низкомолекулярные вещества, вызывающие, как пра-

вило, набухание каучука и легко смешивающиеся с ним.

31

Химическое строение каучуков, зависящее от химического

строения мономеров и типа их присоединения друг к другу, влияет

на химические свойства каучуков и вулканизатов — стойкость к

окислению и действию различных химических реагентов и раство-

рителей, способность к вулканизации и различным химическим

превращениям.

ГЛАВА 3

ФИЗИЧЕСКИЕ СВОЙСТВА КАУЧУКОВ И РЕЗИН

3.1. ТРИ ФИЗИЧЕСКИХ состояния каучуков

Каучуки, представляющие собой аморфные полимеры, в зави-

симости от температуры могут находиться в трех физических со-

стояниях: стеклообразном, высокоэластическом и вязкотекучем.

При нагревании стеклообразный аморфный каучук последователь-

но переходит в высокоэластическое состояние, а затем в вязкоте-

кучее. Этот переход совершается постепенно, в некотором интер-

вале температур и обусловлен изменением подвижности молеку-

лярных звеньев и молекулярных цепей.

Стеклообразное состояние характеризуется наличием колеба-

тельного движения атомов около положения равновесия. Высоко-

эластическое состояние характеризуется наличием колебательного

движения отдельных молекулярных звеньев (крутильные колеба-

ния). Для вязкотекучего состояния характерна подвижность це-

пей макромолекул как единого целого. Физическое состояние кау-

чуков при комнатной температуре характеризуется высокой вяз-

костью и в то же время большой подвижностью отдельных звеньев,

составляющих полимерные цепи. Высокоэластическое состояние

является наиболее характерным для каучуков; в этом состоянии

они обладают одним из наиболее важных физических свойств —

эластичностью, т. е. способностью обратимо деформироваться в

значительных пределах под действием сравнительно небольших

усилий. Так, максимальное значение обратимой деформации рас-

тяжения каучука находится в пределах 500—1000%, в то время

как для типичных твердых тел упругое (обратимое) удлинение

редко превышает 1%.

Подвижность молекулярных звеньев в полимерах в высокоэла-

стическом состоянии обусловлена возможностью взаимного пово-

рота ординарных С—С-связей без изменения валентного угла ср и

расстояния между атомами углерода (рис. 3.1). Тепловое движе-

ние молекул, обусловленное вращением молекулярных звеньев

около ординарных С—С-связей, приводит к изгибу и свертыва-

нию молекулярных цепей каучука (рис. 3.2).

При охлаждении среднее значение энергии теплового движения и

подвижность молекулярных звеньев уменьшаются, и при переходе

32

Рис. 3.1. Схема поворота ординарной связи при сохранении валентного угла.

Рис. 3.2. Схема свернутой молекулы каучука.

з стеклообразное состояние колебательное движение молекуляр-

ных звеньев прекращается; каучук становится твердым и хрупким,

способным только к малым упругим деформациям. Средняя темпе-

ратура интервала, в котором каучук переходит из стеклообразного

состояния в высокоэластическое или, наоборот, в стеклообразное,

называется температурой стеклования Тс. С повышением темпера-

туры подвижность молекулярных звеньев увеличивается, поэтому

з области высокоэластического состояния повышение температуры

приводит к увеличению деформации при действии заданной на-

грузки. Дальнейшее повышение температуры приводит к необра-

тимым пластическим деформациям, обусловленным понижением

межмолекулярного взаимодействия и взаимным перемещением мо-

лекул в направлении действующих сил. Каучук при этом перехо-

дят в вязкотекучее состояние, а средняя температура перехода в

это состояние называется температурой текучести Тт (рис. 3.3).

Итак. стеклование связано с потерей подвижности малых эле-

ментов структуры — молекулярных звеньев, а текучесть — с по-

движностью молекулярных цепей. Стеклование не является фазо-

вым переходом, так как ниже и выше температуры стеклования

полимер остается в аморфном состоянии. Стеклованию могут под-

вергаться и частично кристаллизующиеся каучуки (натуральный

каучук, изопреновый синтетический каучук, бутадиеновый и др.),

если их быстро охлаждать до температуры, значительно более низ-

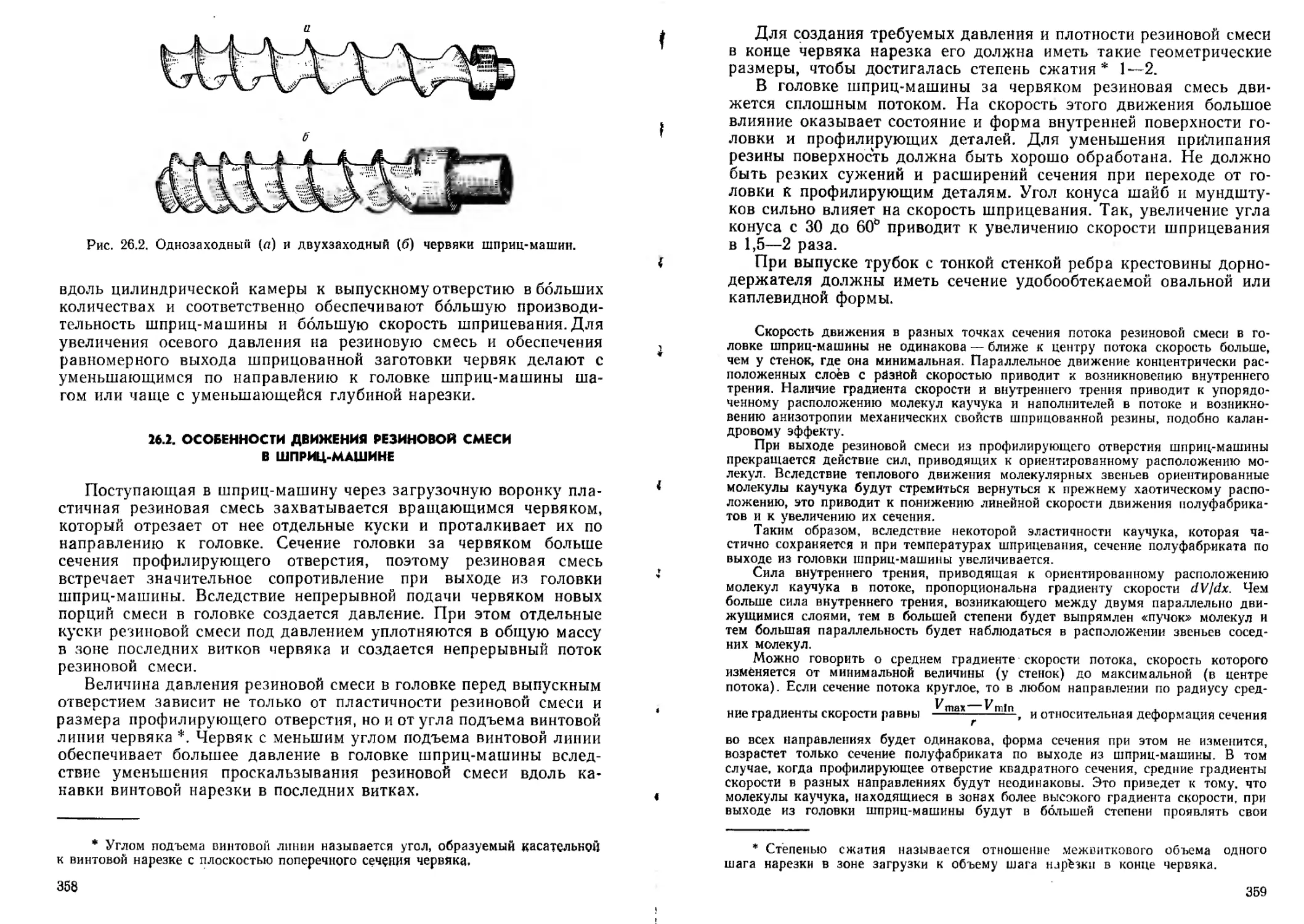

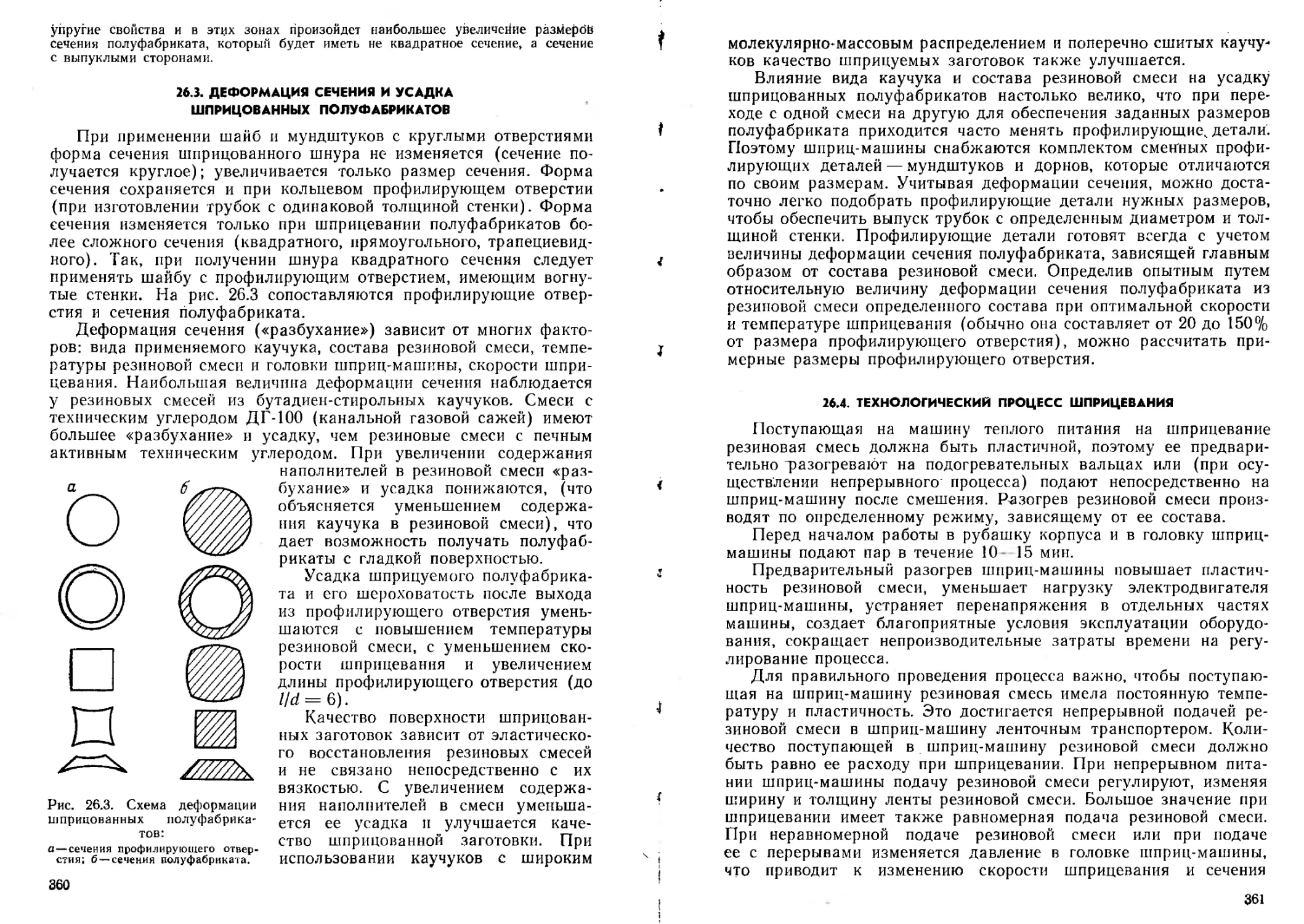

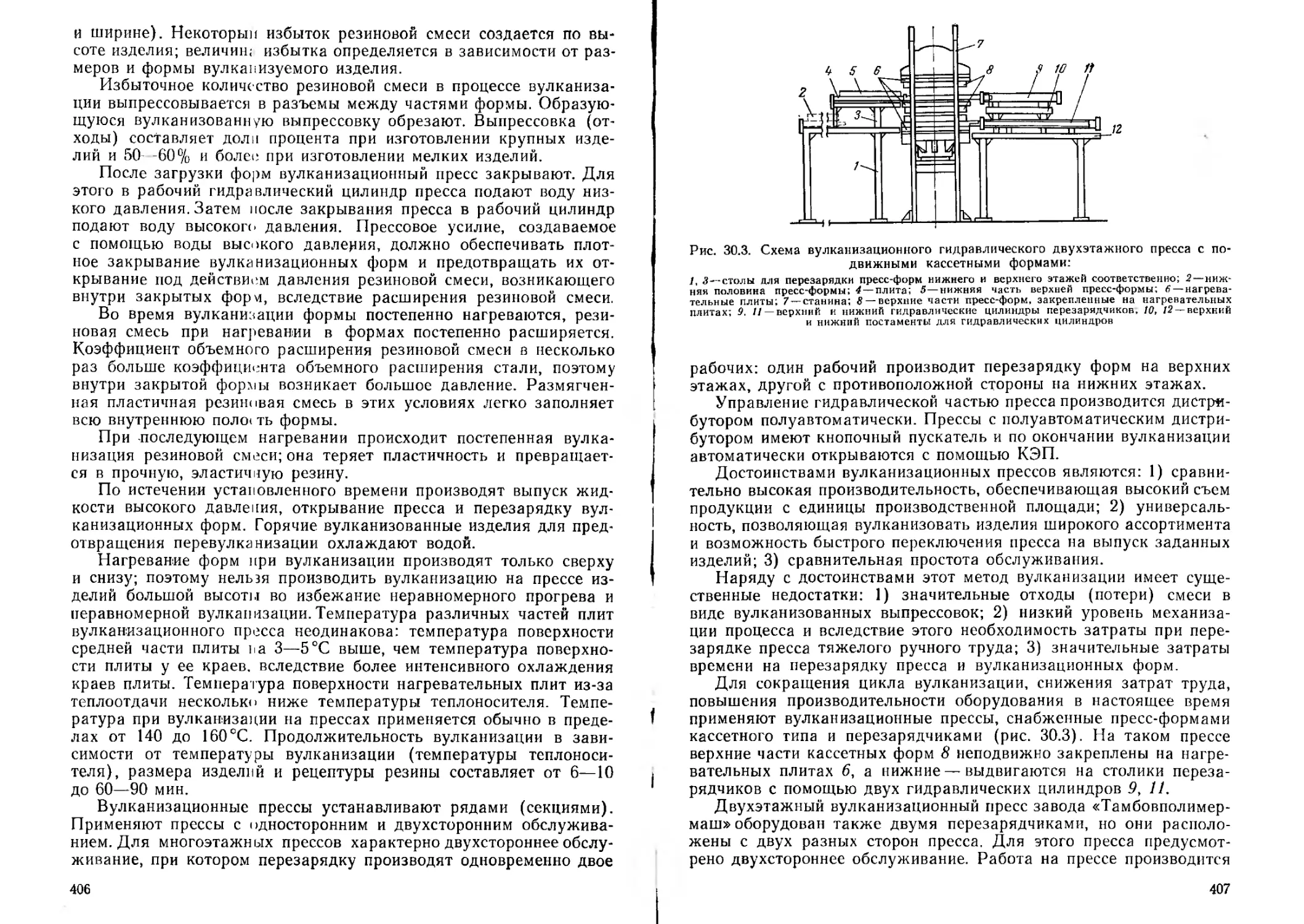

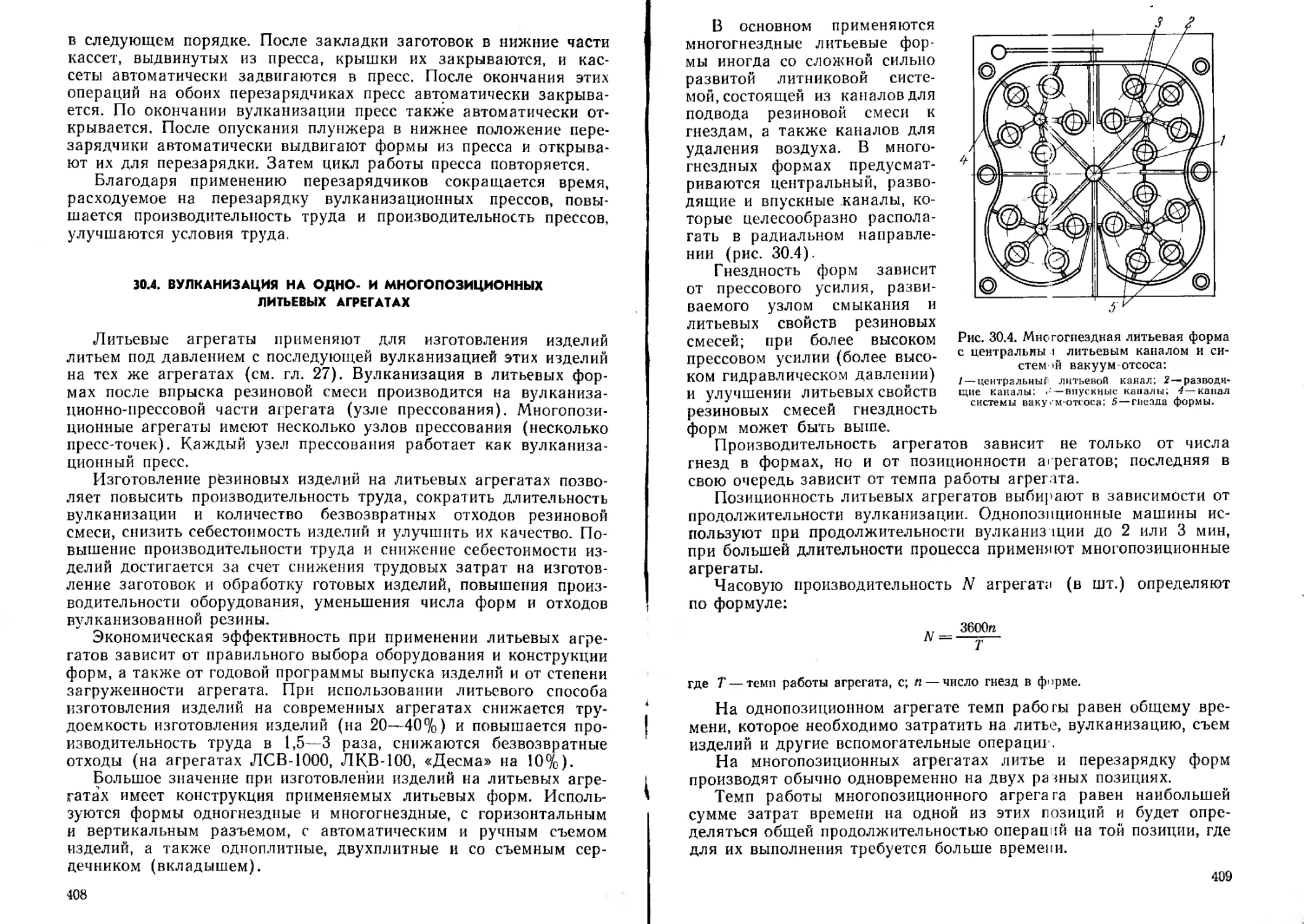

кой. чем температура кристаллизации.