Текст

1. ИСХОДНЫЕ ДАННЫЕ И ОСНОВНЫЕ ЭТАПЫ

ПРОЕКТИРОВАНИЯ ПРЕДПРИЯТИЙ

ШВЕЙНОЙ ПРОМЫШЛЕННОСТИ

1.1. технико-экономическое обоснование

строительства нового или реконструкции

действующего предприятия

Целесообразность строительства новых или

реконструкции действующих швейных предприятий следует

обосновывать исходя из перспективных планов развития швейной

промышленности, разрабатываемых Госпланом СССР, Госпланами

союзных республик, различными организациями при Госплане

СССР, МЛП СССР, министерствами союзных республик и

подчиненными отраслевым министерствам

научно-исследовательскими институтами и другими организациями.

Следует четко различать понятия нового строительства,

расширения действующего производства, реконструкции

предприятия и технической модернизации.

Новое ст р о и т е л ь с тв о —это создание

производственных мощностей, обеспечивающих производство дополнительной,

новой продукции. Строительство новых предприятий является

важным фактором улучшения географического размещения

производительных сил, освоения новых, богатых природными

ресурсами районов страны и создания условий для более полного

использования трудовых ресурсов, особенно в малых и средних

городах. Новое строительство позволяет обеспечить высокий

организационно-технический уровень производства и

достижение за счет этого лучших технико-экономических показателей

деятельности предприятия. Однако строительство новых

предприятий требует длительных сроков его осуществления,

значительных капитальных затрат, большого притока трудовых

ресурсов.

Критерием необходимости строительства новых предприятий

швейной промышленности служит степень удовлетворения

потребностей населения и промышленности в ее изделиях, о чем

можно судить по соотношению фактического потребления и

рациональных норм потребления продукции швейной

промышленности (по виду, соответствующему профилю предприятия).

Кроме того, при проектировании нового строительства, исходя

из данных о росте производительности труда и намечаемом

увеличении объема производства продукции швейной

промышленности, следует показать, что планируемые темпы роста

продукции не могут быть достигнуты только за счет лучшего исполь-

Зования мощностей действующих предприятий, а следовательно,

требуют ввода в строй новых фабрик (или филиалов

производственных объединений).

Расширение действующего производства

имеет много общего с новым строительством, так как при этом

увеличиваются производственные мощности предприятия за счет

ввода в эксплуатацию новых объектов (вторых очередей и

новых производств), создаются дополнительные рабочие места;

причем действующие цехи и участки, как правило, не

перестраиваются, т. е. увеличение мощности происходит на

существующей технической основе.

Реконструкция — это процесс технического

перевооружения предприятия на базе передовой техники и прогрессивной

технологии, направленный на повышение эффективности

производства, связанный с заменой физически и морально устаревших

активных элементов основных фондов, с проведением

строительно-монтажных работ.

Реконструкция предприятия осуществляется быстрее, чем

новое строительство; затраты на единицу вводимой мощности при

реконструкции значительно меньше, чем при строительстве

новых предприятий. Реконструкция особенно целесообразна, когда

она достигается путем замены устаревшего оборудования и

технологических процессов новыми без увеличения

производственных площадей.

Техническая модернизация предприятия как

частичное переоборудование с целью улучшения технических

характеристик активной части основных фондов при

реконструкции выступает ее составной частью.

При современной реконструкции предприятий в структуре

капитальных вложений значительно возрастает доля

оборудования (активной части основных фондов) и сокращается доля

строительно-монтажных работ. При этом коэффициент

обновления активной части фондов может доходить до единицы, а

пассивной части — быть не выше 0,4—0,5. Особенностью

современной реконструкции является то, что она все в большей мере

решает такие социальные вопросы, как повышение творческой

активности и деловой квалификации рабочих, их

общеобразовательного и жизненного уровня, вопросы защиты природы и

охраны окружающей среды.

Целью реконструкции предприятий может быть прирост

объема производства, повышение качества продукции, снижение

издержек производства, организация выпуска новых или

улучшенных видов изделий взамен старых, производимых ранее па

данном предприятии, улучшение условий труда, решение

социальных вопросов. Четкое определение дели реконструкции

необходимо для того, чтобы обосновать причину нецелесообразности

нового строительства. Базой для сравнения могут быть: новое

однотипное строительство, другие типы реконструкции (другие

варианты обновления действующих основных фондов

предприятия), варианты реконструкции других однотипных предприятий,

данное предприятие до реконструкции, передовые предприятия

данной отрасли, среднеотраслевые (фактические, плановые)

показатели и нормы, достижения предприятий, производящих

однородную продукцию.

При разработке дипломного проекта, предусматривающего

реконструкцию действующего предприятия, должна быть дана

характеристика деятельности реконструируемого предприятия

с момента ввода его в эксплуатацию до периода предполагаемой

реконструкции (объем и ассортимент выпускаемой продукции,

технический уровень производства, технико-экономические

показатели за 3—4 предшествующих реконструкции года и др.).

Основными путями увеличения выпуска продукции являются

замена устаревшего оборудования новым, более

производительным, внедрение передовой технологии и организации

производства, строительство новых и перепланировка действующих

цехов и др.

Итак, для обоснования целесообразности строительства

нового или реконструкции действующего предприятия должны

быть изложены следующие основные положения.

1. Роль швейной промышленности в решении главной задачи

одиннадцатой пятилетки и в 80-е годы.

2. Краткие итоги развития швейного производства за

последние годы с приведением динамики объема выпускаемой

продукции, уровня основных технико-экономических показателей.

3. Задачи, стоящие перед швейной промышленностью на

ближайшие 5—10 лет, предусматривающие наращивание

выпуска высококачественных товаров, пользующихся повышенным

спросом.

4. Анализ баланса производства и потребления и расчет

потребности в швейных изделиях в экономическом районе.

5. Обоснование выбора места строительства предприятия

путем сравнения возможных вариантов его размещения с учетом

транспортных связей и кооперации с существующими

предприятиями.

6. Обоснование оптимальной мощности новых и

реконструируемых объектов для увеличения объема производства и

покрытия дефицита швейных изделий в районе исходя из

необходимого выпуска продукции швейной промышленности,

специализации и кооперирования производства.

7. Определение потребности в трудовых ресурсах,

необходимого количества сырья, материалов, топлива, энергии и

источников снабжения ими.

8. Сведения о наличии строительной базы; расчеты стоимости

строительства с использованием удельных капитальных

вложений на единицу вводимой мощности; оценка экономической

эффективности строительства.

8

Приведенные материалы, иллюстрируемые конкретными

цифровыми данными, должны наглядно показать

целесообразность строительства нового предприятия или реконструкции

действующего.

1.2. ВЫБОР И ОБОСНОВАНИЕ РАЙОНА

СТРОИТЕЛЬСТВА НОВОГО ПРЕДПРИЯТИЯ

ИЛИ ОБЪЕКТА РЕКОНСТРУКЦИИ

Технико-экономическое обоснование строительства

(реконструкции) предприятий швейной промышленности должно

соответствовать перспективам развития и размещения швейной

отрасли, определяющим задачи и основные показатели развития

отрасли, обеспечивающим комплексное использование

материальных ресурсов и рациональное сочетание отраслевого и

территориального развития.

При составлении отраслевой и территориальной схем исходят

из задач дальнейшего повышения эффективности общественного

производства и благосостояния советского народа. Разработка

схемы основана на программных и директивных документах

партии и правительства по решению социально-экономических задач

на длительную перспективу, на комплексной программе научно-

технического прогресса и ориентировочных показателях

перспективного развития и размещения отрасли.

При выборе экономического района строительства

необходимо базироваться на основных принципах размещения

производительных сил в стране. Эти принципы основаны на

приближении промышленных предприятий к источникам сырья и

топливно-энергетическим ресурсам, а также к районам потребления

вырабатываемой продукции. При этом необходимо учитывать

разделение труда между отдельными экономическими районами

путем правильного сочетания специализации и комплексного

развития хозяйства в них.

Наряду с указанными положениями размещение

промышленности должно способствовать комплексному развитию экономики

союзных республик и восточных районов страны, выравниванию

уровней их экономического развития.

Общие закономерности размещения промышленного

производства неодинаково проявляются в размещении отдельных

отраслей промышленности. Детальный учет и анализ конкретных

факторов размещения швейных предприятий является

важнейшей частью экономического обоснования района строительства

нового предприятия.

К числу основных факторов размещения предприятий

швейной промышленности, учитывающих ее технико-экономические

особенности, можно отнести:

назначение готовой продукции и массовость ее потребления;

географию населения;

технический прогресс к формы общественной организации

труда;

транспортный, сырьевой н прочие факторы.

Предприятия швейной промышленности должны быть

размещены таким образом, чтобы каждый крупный экономический

район был обеспечен важнейшими видами швейных изделий

собственного производства в соответствии с местными

потребностями. Следовательно, швейные фабрики целесообразно строить

там, где отсутствует или недостаточно развито массовое

производство одежды.

География населения (изучение состава и размещения

населения по районам страны) требует уделять внимание балансу

трудовых ресурсов. Предприятия швейной промышленности

следует размещать в центрах тяжелой промышленности, что

создаст условия для комплексного развития районов (в первую

очередь восточных), для привлечения женщин в сферу

производства.

Технический прогресс оказывает существенное влияние на

достижение равномерного и более рационального размещения

швейных предприятий. Создание новых материалов,

автоматизация, комплексная механизация и химизация производства,

развитие науки и техники обусловливают целесообразность

строительства новых предприятий там, где их можно быстрее пустить

в эксплуатацию.

Ускорить темпы производства продукции швейной

промышленности позволяют реконструкция и техническое

перевооружение действующих предприятий. Хотя география размещения

производства при этом остается неизменной, серьезные изменения

претерпевают формы общественной организации труда —

концентрация, специализация, кооперирование и комбинирование.

Образование производственных объединений, установление

длительных производственных связей с поставщиками и

потребителями оказывают большое влияние на выбор сырьевой базы и

пунктов потребления готовой продукции.

Транспортный фактор определяется суммарным объемом и

себестоимостью транспортных работ по всем видам транспорта:

по перевозке сырья, материалов, топлива к пункту строительства

и вывозу готовой продукции к местам потребления. Для его

оценки в условиях швейных предприятий могут быть

использованы два показателя: уровень использования

грузоподъемности транспортных средств и степень изменения свойств

продукции {ее качества) при транспортировке (транспортабельность

продукции).

Продукция швейной промышленности менее

транспортабельна, чем сырье и полуфабрикаты, ею потребляемые. Так,

затраты на транспортировку тканей в 1,5 раза меньше, чем на

перевозку одежды, а грузоподъемность вагонов при

транспортировке швейных изделий используется лишь на 2Q—25%,

10

Следует отметить, что транспортный фактор не имеет

решающего значения для размещения предприятий швейной

промышленности, поскольку материалы и готовая продукция не

являются массовыми грузами и относительные затраты на их

транспортировку незначительны. К эперго- и теплопотреблению и

водоснабжению швейное производство не предъявляет больших

требований.

Учет перечисленных факторов должен способствовать

уменьшению неравномерности размещения предприятий швейной

промышленности, более полному удовлетворению потребностей

населения в одежде с учетом местных условий, достижению

наибольшего соответствия между производством и потреблением

швейных изделий в каждом экономическом районе.

При обосновании района строительства необходимо

проанализировать существующее размещение швейных предприятий по

экономическим районам, выявить степень обеспечения населения

отдельных районов одеждой, производимой внутри данного

экономического района, сопоставить средние данные производства

продукции швейной промышленности на душу населения в

среднем по Советскому Союзу и по отдельным экономическим

районам, где предполагается строительство нового предприятия. При

этом нужно учитывать возможность покрытия недостатка в

производстве одежды в данном районе за счет завоза ее из

ближайших районов.

Принцип выравнивания уровней экономического развития

различных районов предполагает, что производство швейных

изделий в районе достигнет такой степени, при которой объем

продукции на душу населения здесь будет не ниже, чем в

среднем по стране. Уровень экономического развития района

определяется степенью развития производительных сил и мерой

удовлетворения материальных и культурных потребностей населения

района.

Различие уровней экономического развития отдельных

районов страны обусловлено действием ряда факторов, главными

из которых являются исторически сложившиеся условия

развития районов, разная степень их индустриализации, разный

уровень производительности общественного труда.

Чтобы установить, насколько нуждается выбранный район

в проектируемом предприятии, необходимо выявить наличие

спроса на продукцию швейной промышленности, который

определяется путем сопоставления удельного веса-данного района

в населении страны и в производстве швейной 'продукции того

вида, который будет выпускать предприятие.

Строительство швейных предприятий в Сибири, на Дальнем

Востоке, в Средней Азии и Казахстане позволит сократить

разрыв в производстве продукции на душу населения между

районами европейской части страны и данными

экономическими районами.

п

Чтобы установить возможность реализации продукции внутри

выбранного района строительства швейного предприятия,

необходимо учесть число жителей района, пользующихся продукцией

определенного вида, и потребление продукции этого вида на

душу населения в год. Число жителей экономического района

берется по данным последней переписи населения, а

потребление продукции швейной промышленности на душу населения —

в соответствии с установленными нормами. Данные о

потреблении одежды должны быть сопоставлены с объемом

производства на действующих предприятиях выбранного района и

данными о завозе швейных изделий в район проектирования

швейного предприятия.

Таким образом, выбор района строительства (реконструкции)

предприятия осуществляется исходя из общегосударственных

интересов в соответствии с общими принципами размещения

социалистической промышленности и конкретными

технико-экономическими особенностями швейной промышленности.

Для обоснования выбора района строительства необходимо:

произвести технике-экономическое сравнение возможных

вариантов размещения проектируемого предприятия, рассчитать

оптимальный вариант развития и размещения производства

одежды, используя экономико-математические методы и

электронно-вычислительную технику;

дать краткую экономико-географическую характеристику

района размещения (географическое положение, численность

населения, состояние экономики района и перспективы ее

развития в ближайшие годы), проанализировать показатели

производства и потребления основных видов продукции, выявить

диспропорции и недостатки в развитии швейной

промышленности экономического района, имеющиеся резервы и возможности

для дальнейшего роста объема производства;

определить потребность в трудовых ресурсах и основных

материалах, выявить источники покрытия этой потребности,

сформулировать требования к развитию смежных отраслей;

выбрать населенный пункт строительства (реконструкции)

швейного предприятия и дать характеристику его

промышленной, энергетической и строительной базы,

1.3. ВЫБОР ПУНКТА СТРОИТЕЛЬСТВА

ПРЕДПРИЯТИЯ

Пункт строительства предприятия выбирают,

основываясь па принципах рационального размещения швейной

промышленности. При выборе пункта строительства следует дать

его краткую экономическую характеристику, осветив все

вопросы, влияющие на сроки и стоимость строительства и

определяющие эффективность работы будущего предприятия. Кроме

того, следует учесть перечень городов, в которых запрещено

строительство новых и расширение действующих предприятий.

12

Учитывая то обстоятельство, что на швейных предприятиях

в основном используется женский труд, необходимо отдавать

предпочтение тем районам, где уже наиболее полно

использован мужской труд и имеются не занятые в народном хозяйстве

женщины, где есть необходимость трудоустройства местного

населения и экономического развития района, но вместе с тем

нет соответствующих условий для размещения других отраслей

промышленности.

Размещение швейных предприятий в небольших и средних

городах с недостаточно развитой промышленностью должно

способствовать большей равномерности размещения

промышленности и населения, сокращению сроков строительства,

ускорению выпуска продукции, повышению эффективности

капиталовложений, улучшению специализации и росту общей

эффективности производства.

Для рационального выбора пункта строительства фабрики

необходимо учесть ряд факторов, оказывающих влияние на

сроки и стоимость строительства. Этими факторами являются:

трудовые ресурсы (показать источники комплектования,

методы и формы подготовки квалифицированных кадров);

топливные и энергетические ресурсы (необходимо иметь

данные о мощности районных или местных электростанций и

теплоэлектроцентралей и возможности подключения к ним

проектируемого предприятия);

транспорт (пункт строительства должен находиться вблизи

железнодорожных линий, судоходных рек или иметь

автомобильные дороги. Обеспеченность пункта строительства

транспортными связями позволяет использовать их в период

строительства для доставки строительных материалов, а в период

эксплуатации — для снабжения материалами и вывоза готовой

продукции);

водоснабжение и канализация (анализируются возможности

присоединения предприятия к городской водопроводной и

канализационной сети или кооперирования с находящимися

поблизости действующими предприятиями в отношении строительства

водопроводных и канализационных сооружений);

строительные материалы (целесообразно применять местные

строительные материалы или материалы, доставляемые из

ближайших районов);

топография промышленной площадки (площадка должна

быть ровной, не затапливаемой весенними водами, желателен

прочный грунт с большим допускаемым сопротивлением

напряжению сжатия и не размываемый грунтовыми водами).

Пункт строительства характеризуют также с точки зрения

источников удовлетворения потребностей в основных и

вспомогательных материалах и возможностей производственного

кооперирования с другими предприятиями внутри выбранного пункта

или района. Мощность проектируемого предприятия (см. п. 1.5)

13

должна быть такой, чтобы при вводе в действие оно не

испытывало недостатка в рабочей силе.

Оптимальному варианту размещения швейных предприятий

способствует высокий уровень технико-экономического

обоснования пункта строительства, которое должно производиться

путем сопоставления различных вариантов строительства и

расчетов его эффективности с помощью новейшей вычислительной

техники.

Основным критерием рационального размещения нового

швейного предприятия служит минимум приведенных затрат па

изготовление единицы продукции. Размер этих затрат

определяется себестоимостью продукции с учетом фактора времени —

длительности сроков строительства и освоения мощности.

1.4. ПРОИЗВОДСТВЕННАЯ ПРОГРАММА СТРОЯЩЕГОСЯ

(РЕКОНСТРУИРУЕМОГО)ПРЕДПРИЯТИЯ

Для характеристики мощности предприятия

используются два понятия «объем производства» и «выпуск

продукции». В швейной промышленности эти понятия совпадают, так

как длительность производственного цикла на швейных

предприятиях небольшая (в пределах четырех—пяти дней) и в силу

этого объем производства не учитывает изменения остатков

незавершенного производства, а следовательно, равен выпуску

продукции.

Выпуск продукции планируется предприятияем в

натуральном выражении, в условных единицах (с учетом трудоемкости

изделий) и в ценностном выражении. Измерение выпуска

продукции в условных единицах (в нормо-часах, трудо-часах)

используется на действующих предприятиях и основано на учете

полной трудоемкости изделий, т. е. фактических затрат труда

всех работников предприятия.

В швейной промышленности выпуск продукции в

натуральном выражении проектируется по видовому, групповому и

родовому ассортименту.

Видовым ассортиментом называют количественное

соотношение разновидностей продукции, имеющей одинаковое

назначение, но отличающейся по виду, конструкции или

сезонности потребления (пальто зимнее, платье, плащ и т. д.).

Групповым ассортиментом называется

количественное соотношение разновидностей продукции (в пределах

каждого вида), отличающихся составом исходных материалов

или методами изготовления (одежда из шерстяных, шелковых,

льняных тканей и т. д.).

Родовой ассортимент — это количественное

соотношение продукции (в пределах каждого вида), предназначенной для

потребления определенными половозрастными группами

населения (одежда мужская, школьная для девочек и т. д.).

Следует отметить, что планирование выпуска продукции на

14

действующих швейных предприятиях дополняется установлением

ростовочного, полнотного и размерного ассортимента.

Для построения производственной программы швейного

предприятия необходимо произвести агрегатный расчет

(форма 1.1), сущность которого состоит в следующем.

1.1. Агрегатный расчет выпуска продукции по предприятию на год

Номер цела,

потока.

наименование

изделий

Численность

рабочих

в потоке,

чел.

Проектная

трудоемкость

изделия,

ч

Мощность потока,

ед.

в смену

• \

в день

Число

рабочих

дней

в году

Выпуск

изделий

Г! ГОД,

тыс. ед.

Для каждого потока, специализированного по выпуску

определенного вида продукции, на основе проектной (нормативной)

трудоемкости изделий Гобр, числа рабочих ыа потоке в смену /Ср

и продолжительности смены Гсм устанавливают проектный

выпуск продукции в смену Мсм:

Мш = Т'смКр/Т'обр.

При этом важно руководствоваться оптимальной мощностью

швейных потоков, отражающей наилучшее использование

оборудования, создающей наилучшие условия для разделения

труда, обеспечивающей достижение высоких

технико-экономических показателей.

Умножением сменного выпуска продукции Мсм на число

смен работы потока (режим работы предприятия) пс и на число

рабочих дней в планируемом периоде Др получают проектный

выпуск продукции в планируемом периоде Аар (в качестве

последнего целесообразно принимать один год работы

предприятия).

Если полученный годовой выпуск определенного вида

продукции, рассчитанный по оптимальной мощности потока

(агрегата), отличается от необходимого количества продукции,

соответствующего мощности предприятия, необходимо определить

число дней в году Д,-, в течение которых поток должен

выпускать этот вид продукции:

где Лм. ,- —необходимый выпуск продукции данного видя в год,

соответствующий рассчитанной мощности предприятия (см. и. 1.5);

ABp.i—проектный выпуск продукции данного вида из агрегатного расчета.

Загрузку каждого потока во времени в течение года

определяют по формуле

г

*£Ai = Av; i= I, 2, 3, . . . , г,

где г — число разных видов продукции, ^ыр1батываемой на одном потоке.

Производственная программа — основной раздел плана

производства предприятия, определяющий выпуск продукции в

заданном ассортименте и в ценностном выражении на

планируемый период.

Одним из основных требований, предъявляемых к разработке

производственной программы, является соответствие объема и

ассортимента выпускаемой продукции задачам развития

народного хозяйства и потребностям населения данного

экономического района.

Б соответствии с постановлением ЦК, КПСС и Совета

Министров СССР № 695 от 12 июля 1979 г. «Об улучшении

планирования и усилении воздействия хозяйственного механизма на

повышение эффективности производства и качества работы»

выпуск изделий для предприятий определяется государственными

заданиями по росту нормативной чистой продукции и основной

номенклатуре, В соответствии с экономическим содержанием

показателя НЧП он используется для определения динамики

(темпов роста) физического объема производства и

производительности труда, для планирования фонда заработной платы и

контроля за его использованием, для расчетов фондов

экономического стимулирования и подведения итогов

социалистического сорешюпания.

Объем реализованной продукции утверждается

предприятиям, применяющим показатель НЧП, в годовых планах для

оценки выполнения обязательств по поставкам продукции

производственно-технического назначения и товаров народного

потребления по номенклатуре (в ассортименте) в соответствии

с заключенными договорами и заказ-нарядами на

изготовление продукции для экспорта.

Исходным пунктом для расчета объема реализованной

продукции является показатель объема выпуска продукции в

оптовых ценах, определяемых путем вычитания торговых скидок из

розничных цен. Измерение объема производства в оптовых це-

лах необходимо также для расчета прибыли от реализации

продукции и уровня рентабельности производства. Розничные цены

позволяют определить объем рыночной продукции,

характеризующей расходы населения на покупку одежды' (для

статистической отчетности).

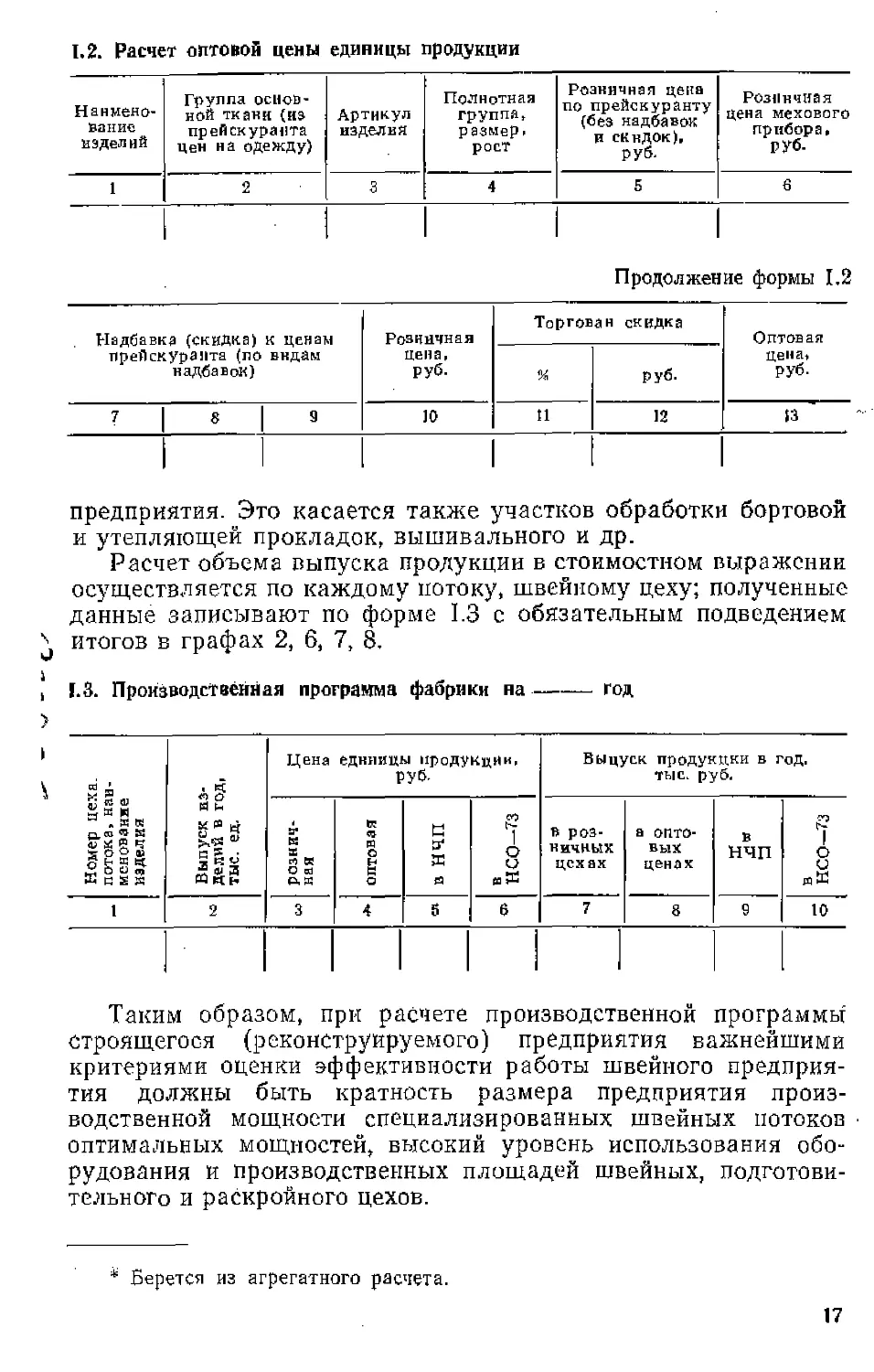

Для определения оптовых цен нужно воспользоваться

формой 1.2 и произвести расчет цен на все виды (разновидности)

изделий по потокам, указывая в графе 2 группу ткани,

имеющей среднюю цепу из предлагаемых для изготовления изделий

данного вида (разновидности). Весь расчет ведется по

прейскурантам розничных цен на одежду.

На швейных предприятиях планирование производственной

программы в натуральном выражении начинают с пошивочных

цехов. При этом соблюдается принцип соответствия заданий

отделочного и раскройного цехов производственной программе

16

1.2. Расчет оптовой цены единицы продукции

Наименование

изделий

1

Группа

основной ткани (из

прейскуранта

цен на одежду)

2

Артикул

изделия

3

1

Полнотная

группа,

размер,

рост

4

Розничная цена

по прейскуранту

(без надбавок

и скидок),

РУб.

Е

Розничная

цена мехового

прибора,

руб.

6

1

Продолжение формы 1.2

Надбавка (скидка) к ценам

прейскуранта (по видам

надбавок)

7

8

9

Розничная

цепа,

руб.

10

Торговая скидка

%

11

руб.

12

Оптовая

цена,

руб.

13

1

предприятия. Это касается также участков обработки бортовой

и утепляющей прокладок, вышивального и др.

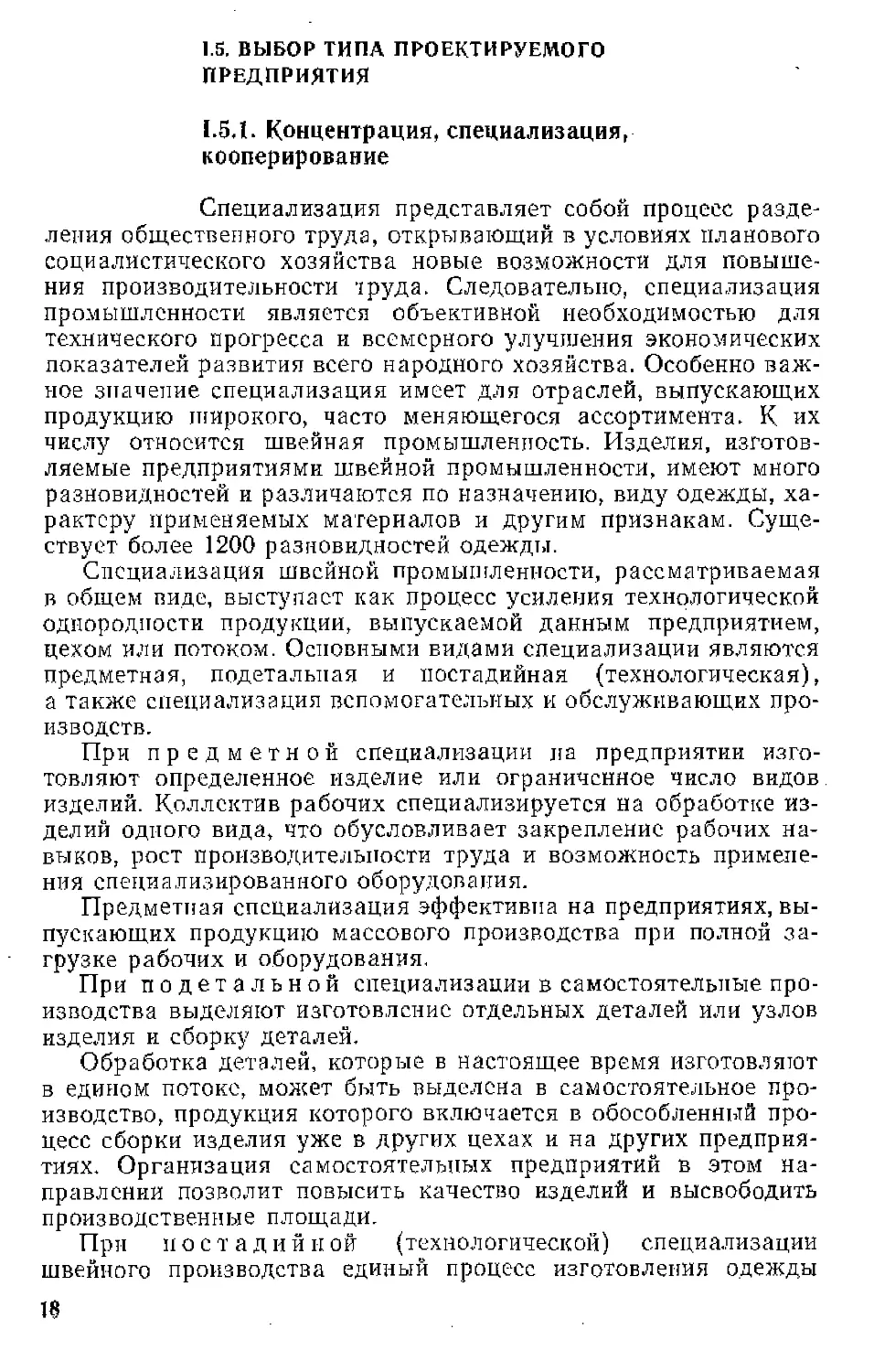

Расчет объема выпуска продукции в стоимостном выражении

осуществляется по каждому потоку, швейному цеху; полученные

данные записывают по форме 1.3 с обязательным подведением

итогов в графах 2, 6, 7, 8.

[.3. Производственная программа фабрики на

год

1

5 к в

Е с S к

1

из-

год,

к » ы

sis

«ИИ

2

Цена

14-

b К

3

единицы продукции,

I

к

о

4

Н

а"

X

а

S

-73

8

6

Выцуск продукции в год.

в

розничных

цехах

7

тыс. руб.

В

ОПТОВЫХ

ценах

8

в

НЧП

9

8

10

Таким образом, при расчете производственной программы

строящегося (реконструируемого) предприятия важнейшими

критериями оценки эффективности работы швейного

предприятия должны быть кратность размера предприятия

производственной мощности специализированных швейных потоков

оптимальных мощностей, высокий уровень использования

оборудования и производственных площадей швейных,

подготовительного и раскройного цехов.

Берется из агрегатного расчета.

17

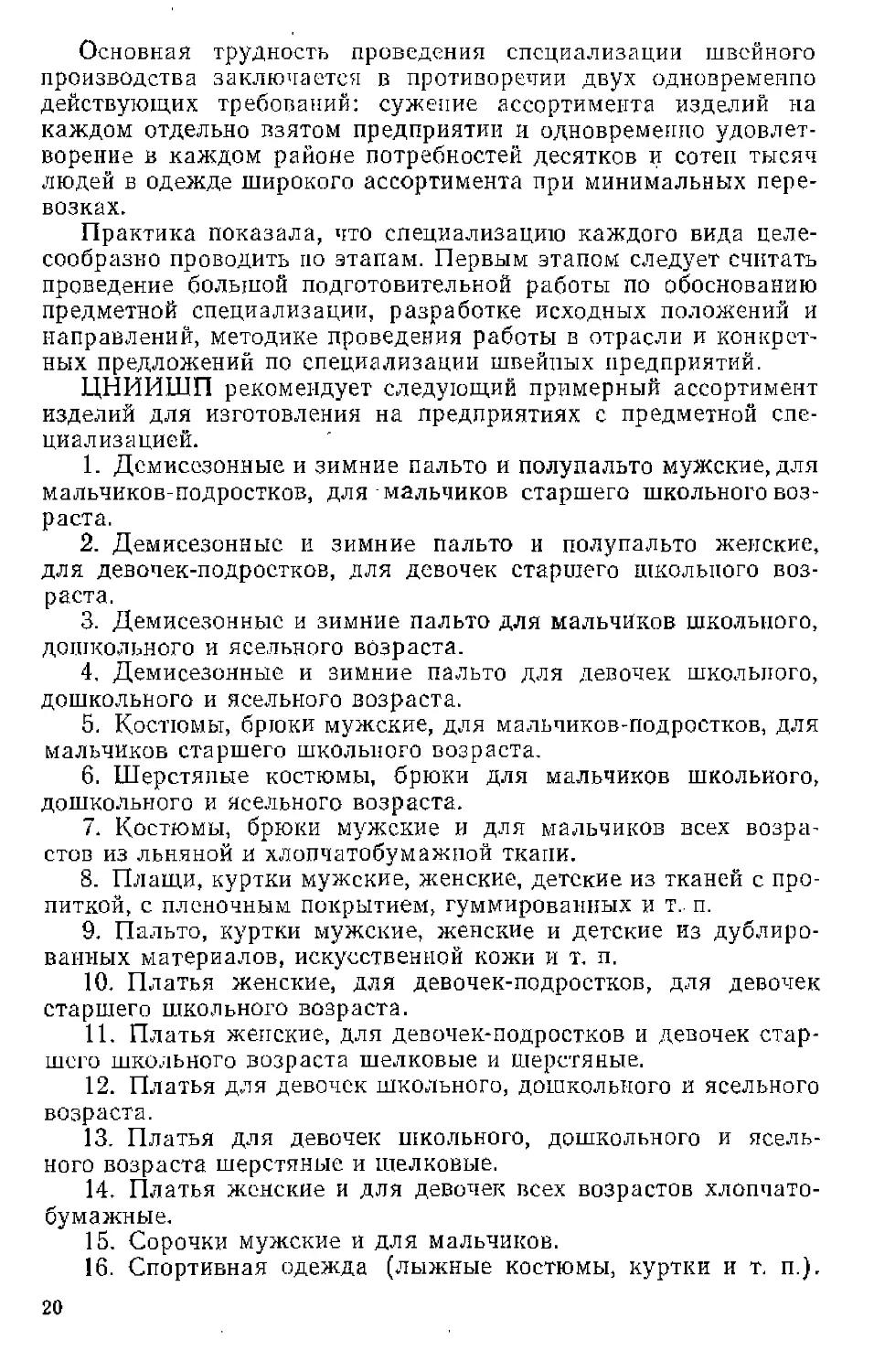

1.5. ВЫБОР ТИПА ПРОЕКТИРУЕМОГО

ПРЕДПРИЯТИЯ

1.5.1. Концентрация, специализация,

кооперирование

Специализация представляет собой процесс

разделения общественного труда, открывающий в условиях планового

социалистического хозяйства новые возможности для

повышения производительности труда. Следовательно, специализация

промышленности является объективной необходимостью для

технического прогресса и всемерного улучшения экономических

показателей развития всего народного хозяйства. Особенно

важное значение специализация имеет для отраслей, выпускающих

продукцию широкого, часто меняющегося ассортимента. К их

числу относится швейная промышленность. Изделия,

изготовляемые предприятиями швейной промышленности, имеют много

разновидностей и различаются по назначению, виду одежды,

характеру применяемых материалов и другим признакам.

Существует более 1200 разновидностей одежды.

Специализация швейной промышленности, рассматриваемая

в общем виде, выступает как процесс усиления технологической

однородности продукции, выпускаемой данным предприятием,

цехом или потоком. Основными видами специализации являются

предметная, подетальная и постадийная (технологическая),

а также специализация вспомогательных и обслуживающих

производств.

При предметной специализации па предприятии

изготовляют определенное изделие или ограниченное число видов

изделий. Коллектив рабочих специализируется на обработке

изделий одного вида, что обусловливает закрепление рабочих

навыков, рост производительности труда и возможность

применения специализированного оборудования.

Предметная специализация эффективна на предприятиях,

выпускающих продукцию массового производства при полной

загрузке рабочих и оборудования.

При подетальной специализации в самостоятельные

производства выделяют изготовление отдельных деталей или узлов

изделия и сборку деталей.

Обработка деталей, которые в настоящее время изготовляют

в едином потоке, может быть выделена в самостоятельное

производство, продукция которого включается в обособленный

процесс сборки изделия уже в других цехах и на других

предприятиях. Организация самостоятельных предприятий в этом

направлении позволит повысить качество изделий и высвободить

производственные площади.

При и о с т а д и й п ой (технологической) специализации

швейного производства единый процесс изготовления одежды

расчленяют на ряд процессов с присущими каждому из них

технологическими и организационными особенностями.

Постадийпая специализация предполагает проведение на

крупных объединениях бли б районах со значительной

концентрацией швейных предприятий централизацию работ по

моделированию и конструированию одежды, подготовке и раскрою

ткани, влажно-тепловой обработке и окончательной отделке

изделий, хранению и сбыту готовых изделий, изготовлению

приспособлений и средств малой механизации, ремонту

оборудования. Уже сейчас полностью выделились в самостоятельное

производство процессы моделирования и конструирования одежды,

являющиеся начальной стадией подготовки швейного

производства. Кроме того, в настоящее время в отрасли уже

подготовлены условия для выделения в самостоятельное производство

процесса раскроя.

В перспективе намечено создание централизованного

специализированного производства комплектующих средств для

изготовления одежды. В настоящее время некоторые из этих средств

концентрируются в раскройных и отделочных цехах

предприятий и объединений.

Различия постадийной и подетальной специализации

заключаются в том, что при подетальной специализации из единого

процесса выделяются в самостоятельные производства

некоторые элементы из одного или нескольких участков, причем общая

схема процесса не меняется. При постадийной специализации от

единого процесса отделяется больший или меньший целый

участок из последовательно выполняемых операций,

заканчивающихся четко выраженным результатом работы.

В швейной промышленности используются все три вида

специализации. Задача заключается в том, чтобы на основе общих

закономерностей разработать конкретные положения по

специализации, определяемые спецификой массового швейного

производства, а также условиями потребления одежды.

Основными условиями специализации являются выпуск

самых разнообразных предметов одежды, различающихся по

технологии изготовления и организации производства, потребление

в каждом населенном пункте предметов одежды почти всего

ассортимента и целесообразность реализации продукции на

месте производства, т. с. потребление при минимальных

перевозках. Последнее обстоятельство вызывается не только

стремлением сократить перевозки, но и сохранить качество одежды: при

перевозках на большие расстояния в упакованном виде

швейные изделия теряют товарный вид и требуют восстановительной

влажно-тепловой обработки.

Кроме этих основных условий, носящих постоянный

характер, имеется еще ряд условий, которые изменяются с течением

времени: размещение промышленности, снабжение основными

материалами, рабочая сила и др.

19

Основная трудность проведения специализации швейного

производства заключается в противоречии двух одновременно

действующих требований: сужение ассортимента изделий на

каждом отдельно взятом предприятии и одновременно

удовлетворение в каждом районе потребностей десятков и сотен тысяч

людей в одежде широкого ассортимента при минимальных

перевозках.

Практика показала, что специализацию каждого вида

целесообразно проводить по этапам. Первым этапом следует считать

проведение большой подготовительной работы по обоснованию

предметной специализации, разработке исходных положений и

направлений, методике проведения работы в отрасли и

конкретных предложений по специализации швейных предприятий.

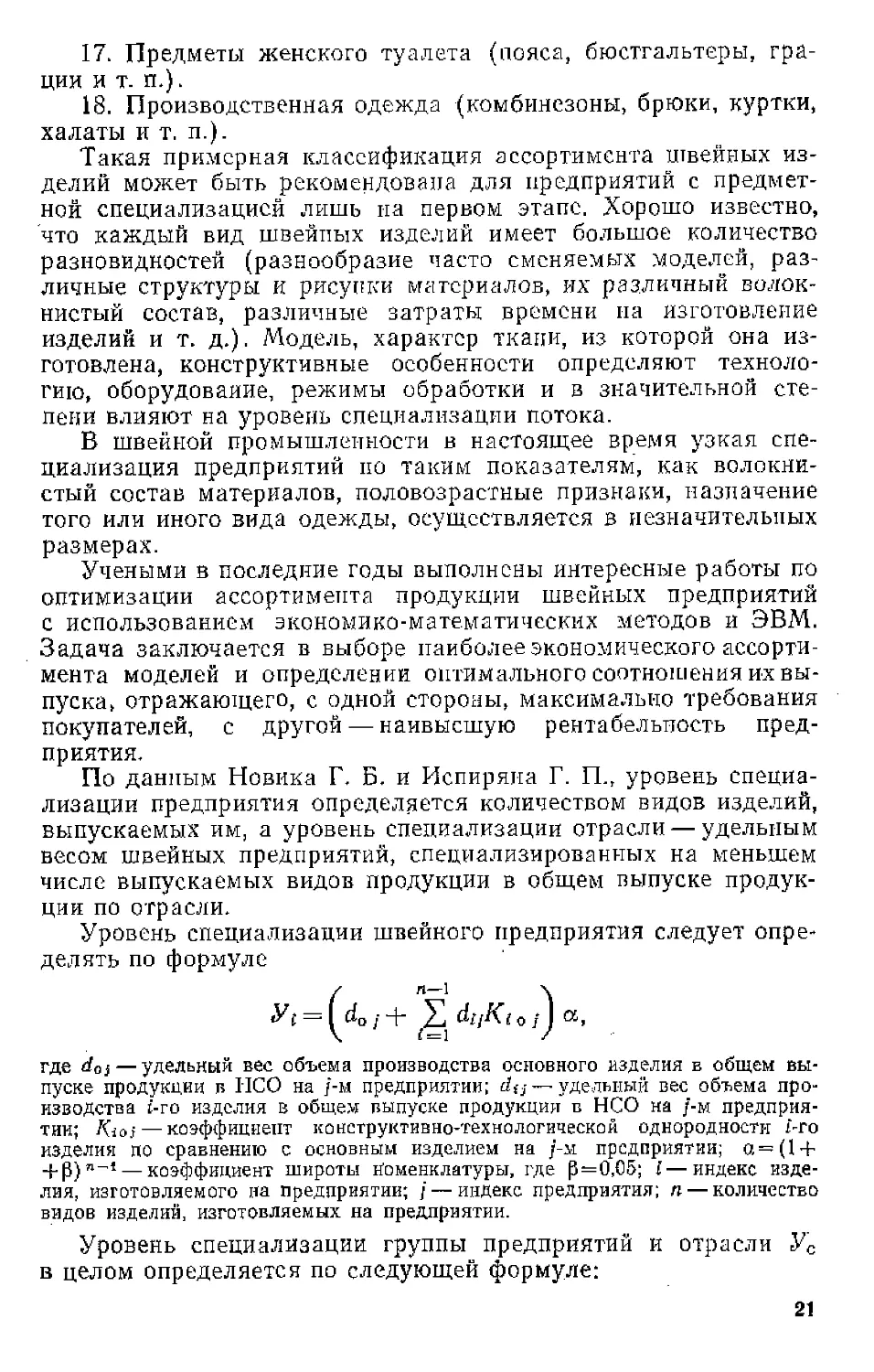

ЦНИИШП рекомендует следующий примерный ассортимент

изделий для изготовления на предприятиях с предметной

специализацией.

1. Демисезонные и зимние пальто и полупальто мужские, для

мальчиков-подростков, для мальчиков старшего школьного

возраста.

2. Демисезонные и зимние пальто и полупальто женские,

для девочек-подростков, для девочек старшего школьного

возраста.

3. Демисезонные и зимние пальто для мальчиков школьного,

дошкольного и ясельного возраста.

4. Демисезонные и зимние пальто для девочек школьного,

дошкольного и ясельного возраста.

5. Костюмы, брюки мужские, для мальчиков-подростков, для

мальчиков старшего школьного возраста.

6. Шерстяные костюмы, брюки для мальчиков школьного,

дошкольного и ясельного возраста.

7. Костюмы, брюки мужские и для мальчиков всех

возрастов из льняной и хлопчатобумажной ткани.

S. Плащи, куртки мужские, женские, детские из тканей с

пропиткой, с пленочным покрытием, гуммированных и т. п.

9. Пальто, куртки мужские, женские и детские из

дублированных материалов, искусственной кожи и т. п.

10. Платья женские, для девочек-подростков, для девочек

старшего школьного возраста.

11. Платья женские, для девочек-подростков и девочек

старшего школьного возраста шелковые и шерстяные.

12. Платья для девочек школьного, дошкольного и ясельного

возраста.

13. Платья для девочек школьного, дошкольного и

ясельного возраста шерстяные и шелковые.

14. Платья женские и для девочек всех возрастов

хлопчатобумажные.

15. Сорочки мужские и для мальчиков.

16. Спортивная одежда (лыжные костюмы, куртки и т. п.).

20

17. Предметы женского туалета (пояса, бюстгальтеры,

грации и т. п.).

18. Производственная одежда (комбинезоны, брюки, куртки,

халаты и т. п.).

Такая примерная классификация ассортимента швейных

изделий может быть рекомендована для предприятий с

предметной специализацией лишь па первом этапе. Хорошо известно,

что каждый вид швейных изделий имеет большое количество

разновидностей (разнообразие часто сменяемых моделей,

различные структуры и рисунки материалов, их различный

волокнистый состав, различные затраты времени па изготовление

изделий и т. д.). Модель, характер ткани, из которой она

изготовлена, конструктивные особенности определяют

технологию, оборудование, режимы обработки и в значительной

степени влияют на уровень специализации потока.

В швейной промышленности в настоящее время узкая

специализация предприятий по таким показателям, как

волокнистый состав материалов, половозрастные признаки, назначение

того или иного вида одежды, осуществляется в незначительных

размерах.

Учеными в последние годы выполнены интересные работы по

оптимизации ассортимента продукции швейных предприятий

с использованием экономико-математических методов и ЭВМ.

Задача заключается в выборе наиболее экономического

ассортимента моделей и определении оптимального соотношения их

выпуска, отражающего, с одной стороны, максимально требования

покупателей, с другой — наивысшую рентабельность

предприятия.

По данным Новика Г. Б. и Испиряна Г. П., уровень

специализации предприятия определяется количеством видов изделий,

выпускаемых им, а уровень специализации отрасли — удельным

весом швейных предприятий, специализированных на меньшем

числе выпускаемых видов продукции в общем выпуске

продукции по отрасли.

Уровень специализации швейного предприятия следует

определять по формуле

/ Л

где rfoj — удельный вес объема производства основного изделия в общем

выпуске продукции в IICO на /-м предприятии; dij — удельный вес объема

производства i-ro изделия в общем выпуске продукции в НСО на /-м

предприятии; Kioi — коэффициент конструктивно-технологической однородности 1-го

изделия по сравнению с основным изделием на /-м предприятии; а=(1 +

+ Р)"~1— коэффициент широты номенклатуры, где |3—0,05; {—индекс

изделия, изготовляемого на предприятии; j — индекс предприятия; п — количество

видов изделий, изготовляемых на предприятии.

Уровень специализации группы предприятий и отрасли Ус

в целом определяется по следующей формуле:

21

где <Vj — уровень специализации швейного предприятия; Pj — удельный вес

объема производства /-го предприятия в общем производстве этой группы

предприятий в НСО; N — количество предприятий, входящих в состав группы

(или отрасли).

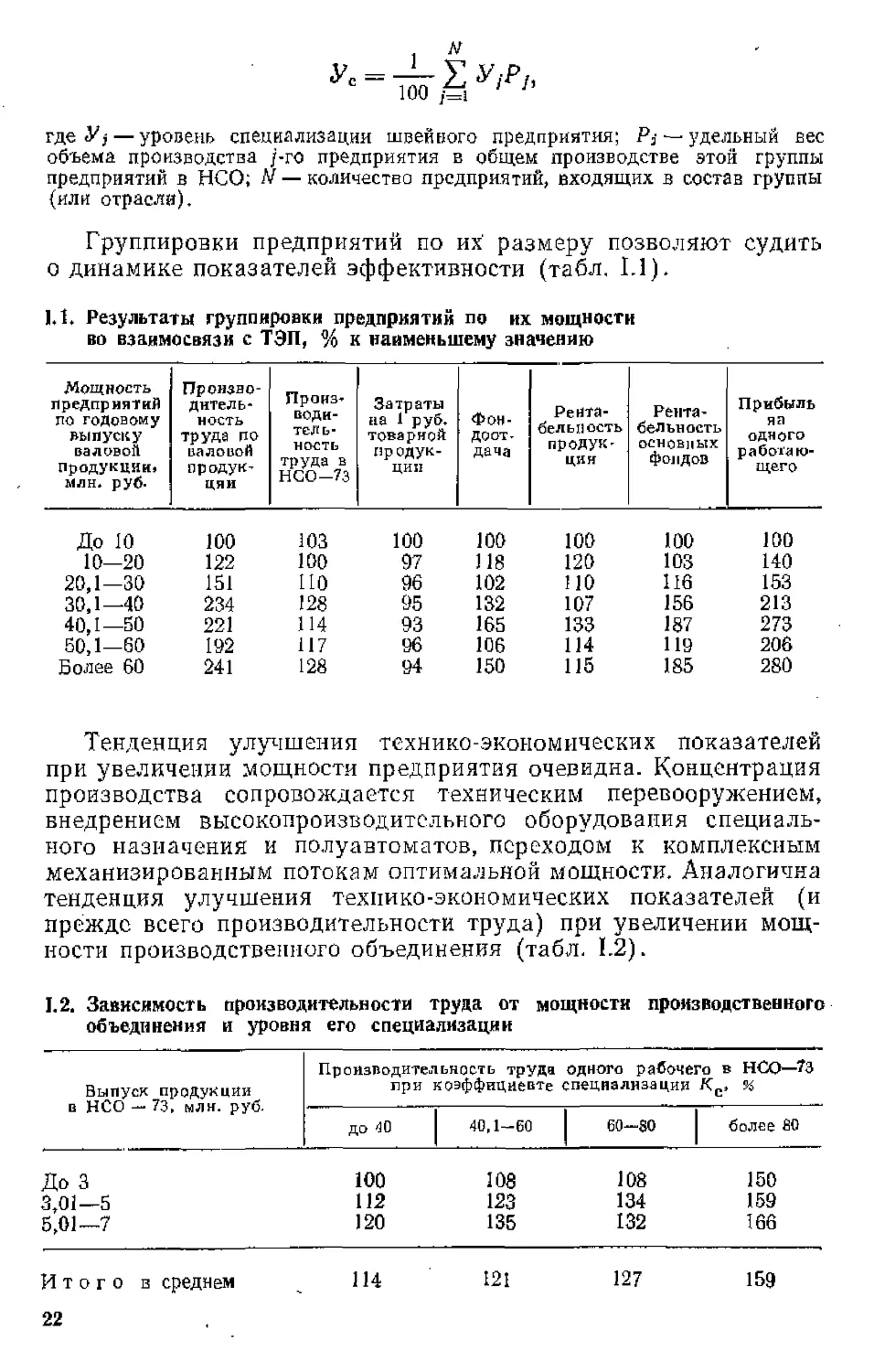

Группировки предприятий по их1 размеру позволяют судить

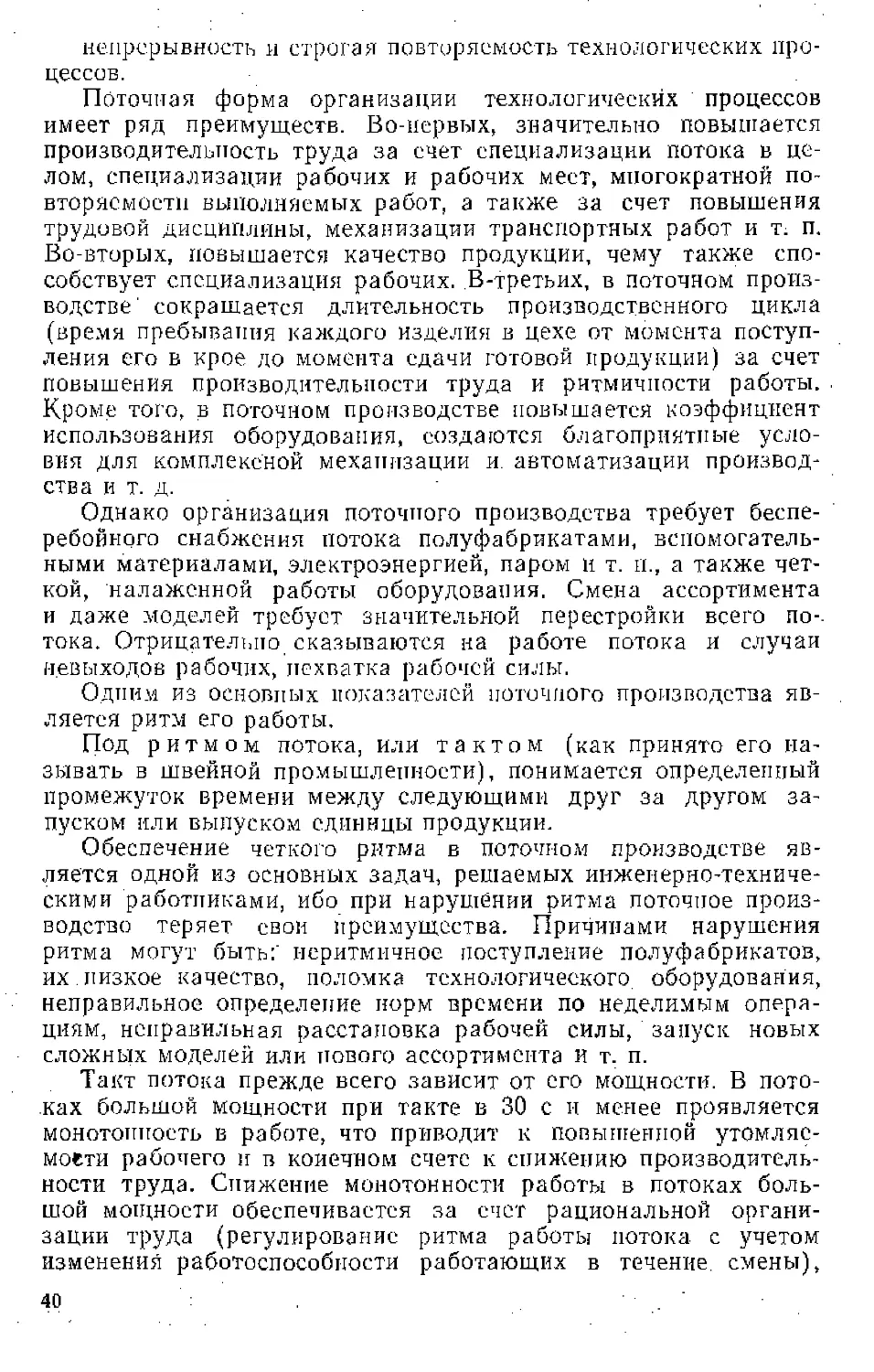

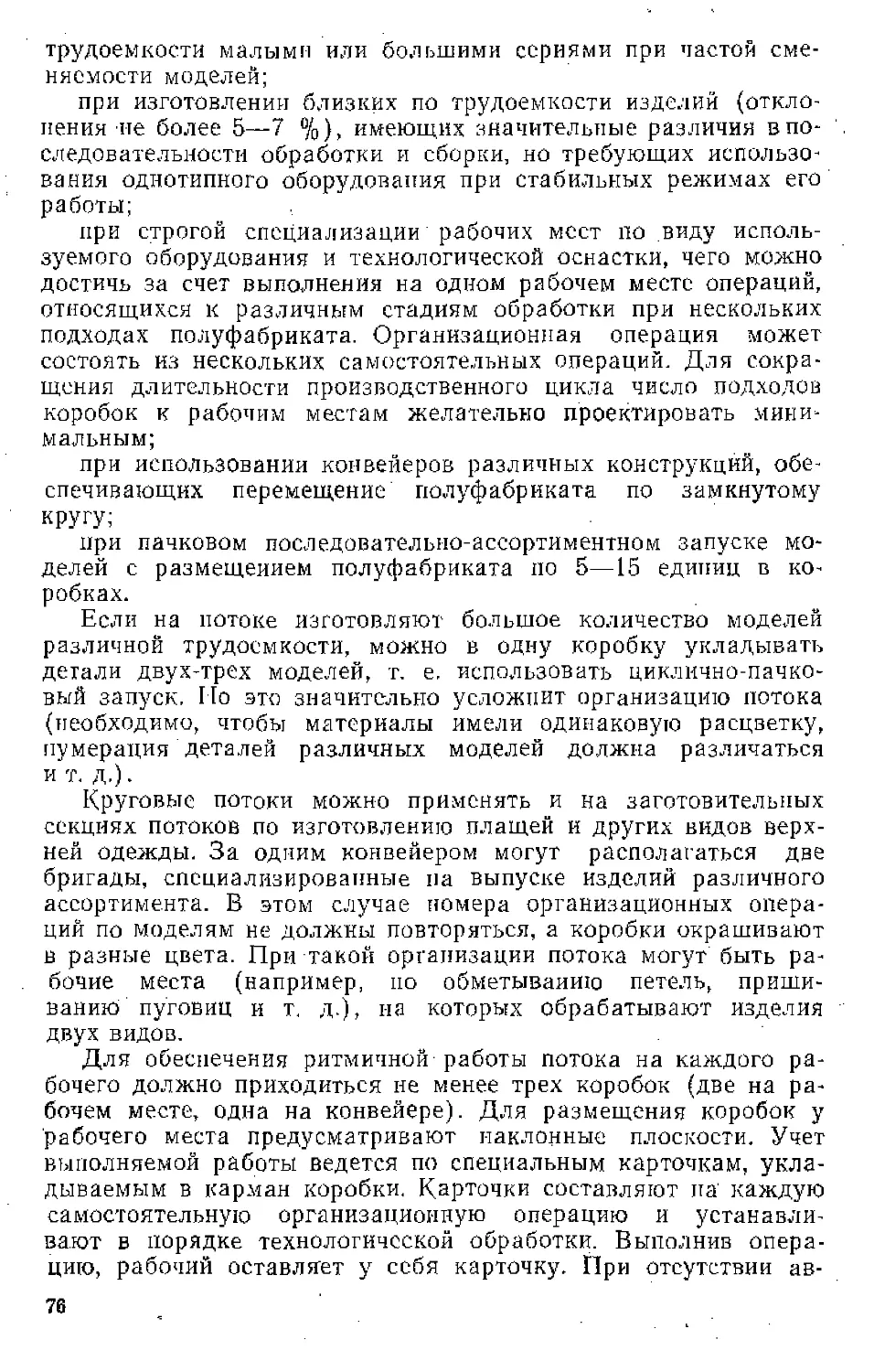

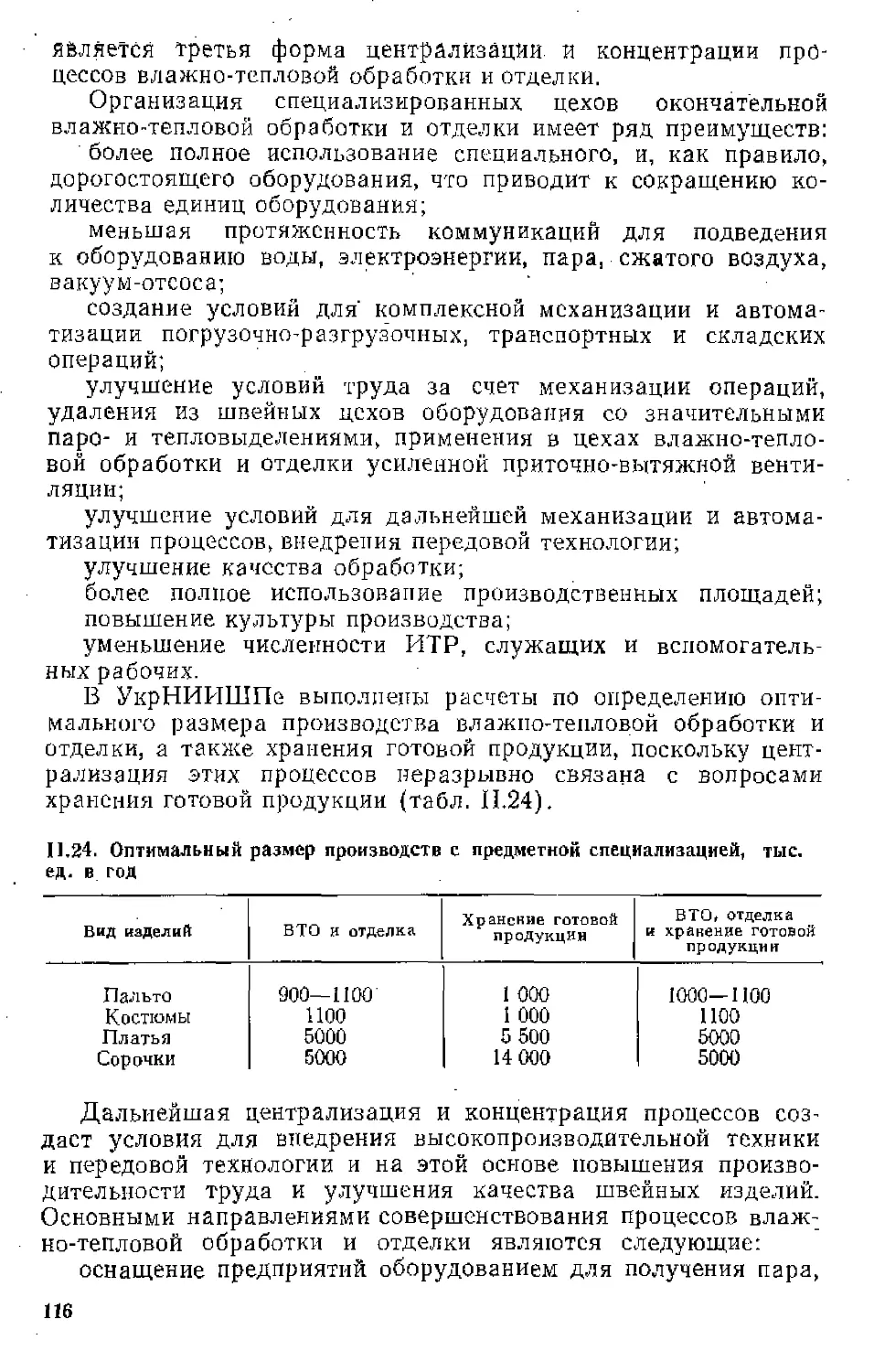

о динамике показателей эффективности (табл, 1.1).

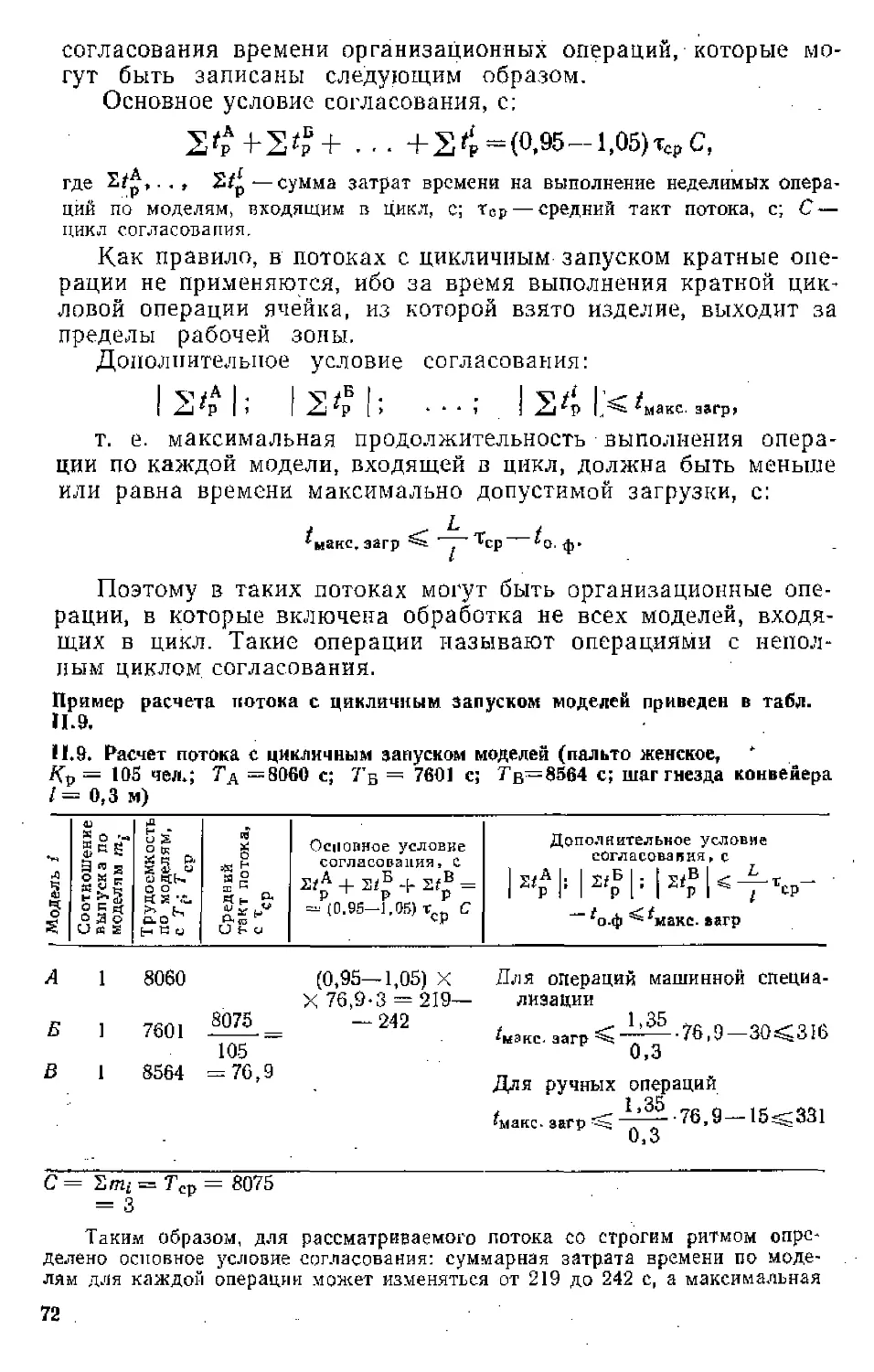

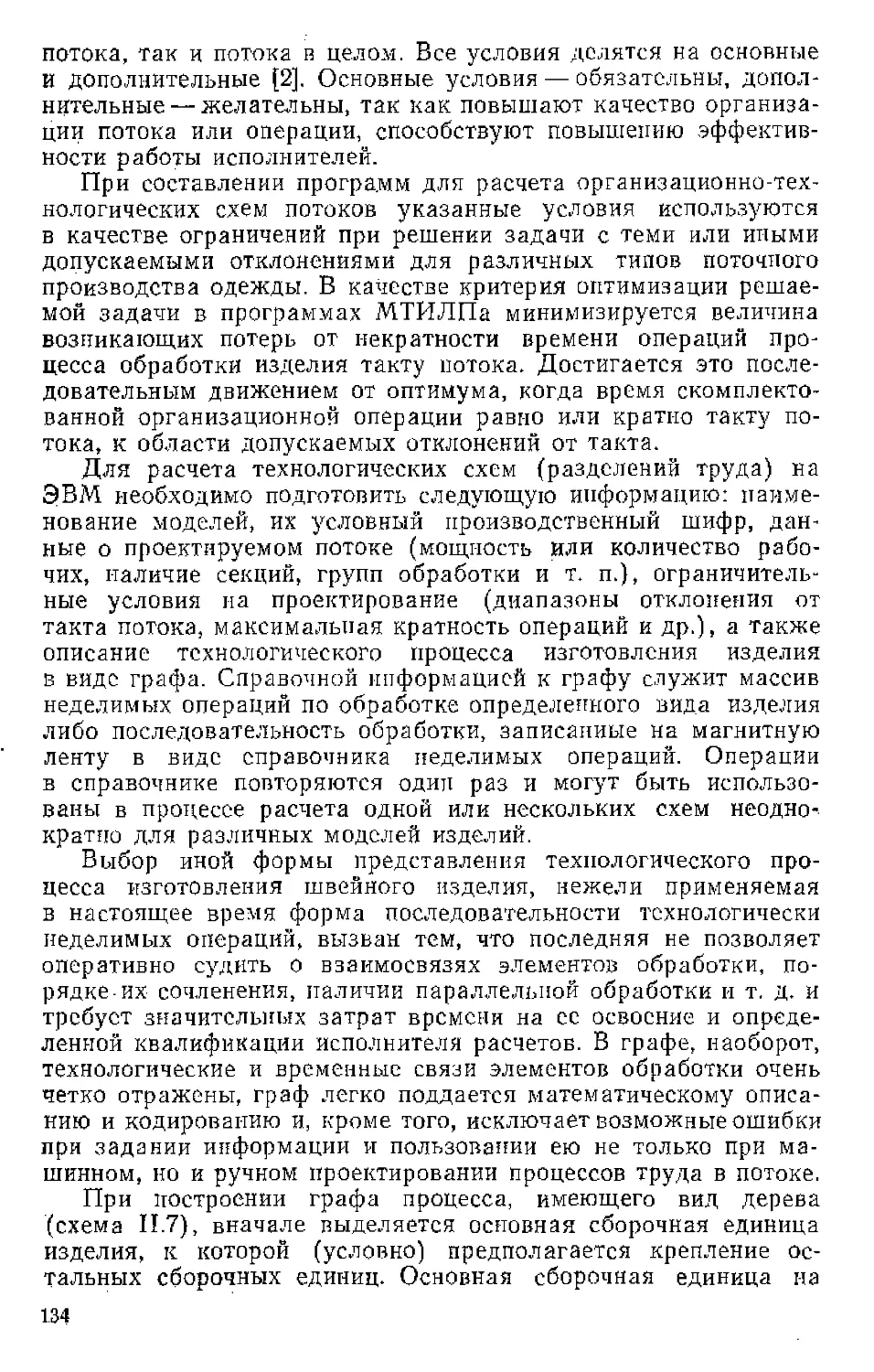

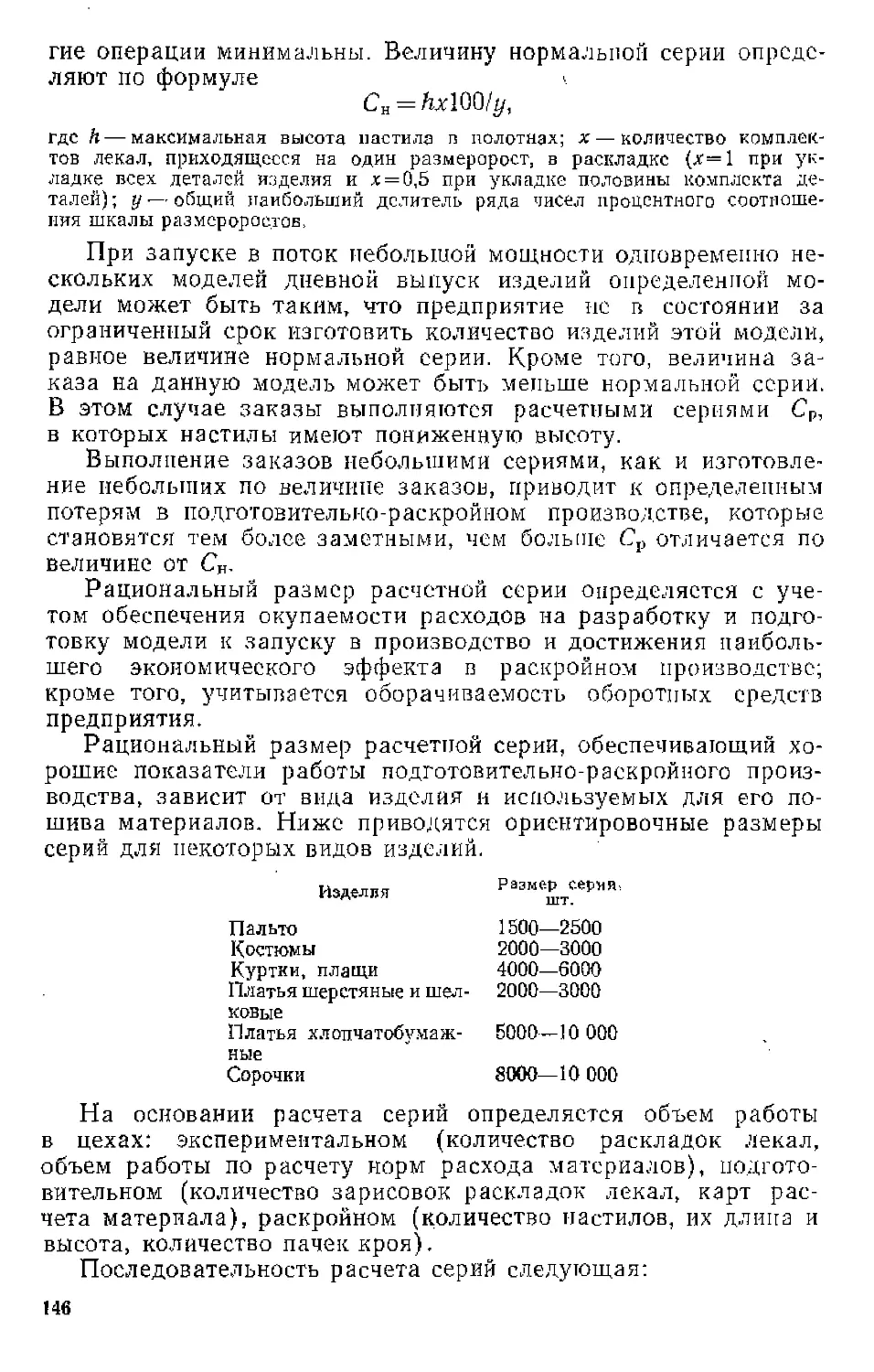

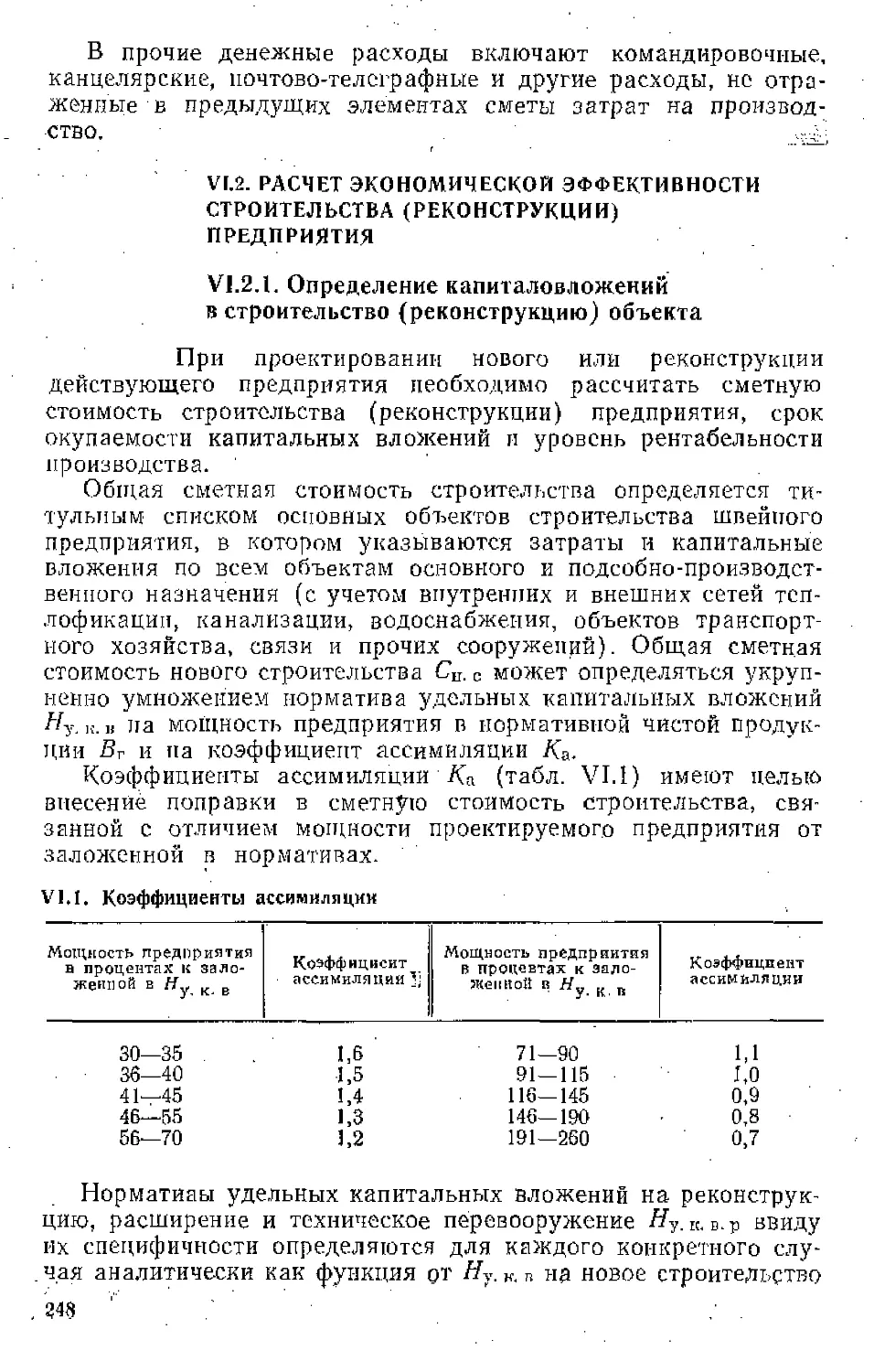

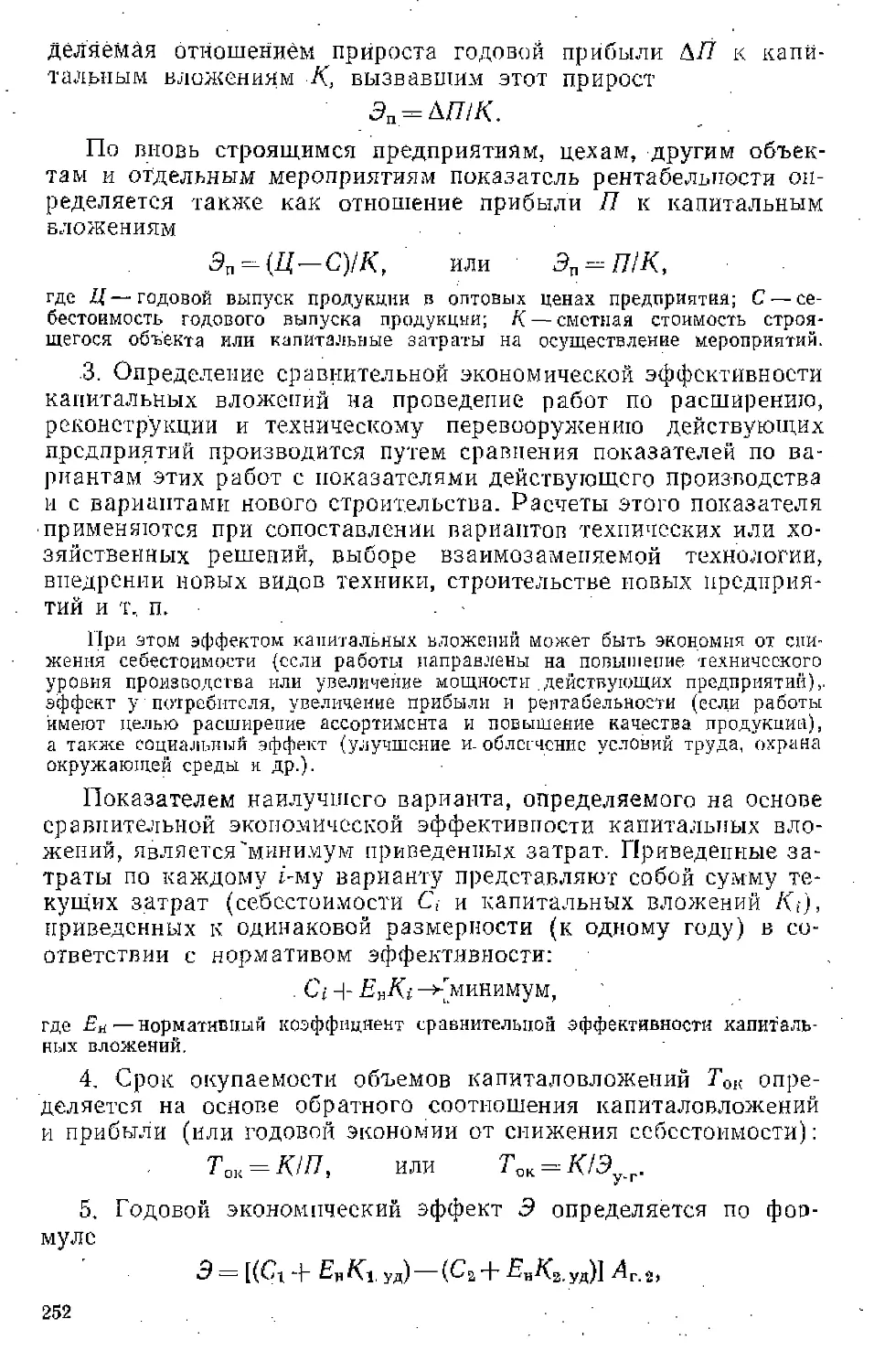

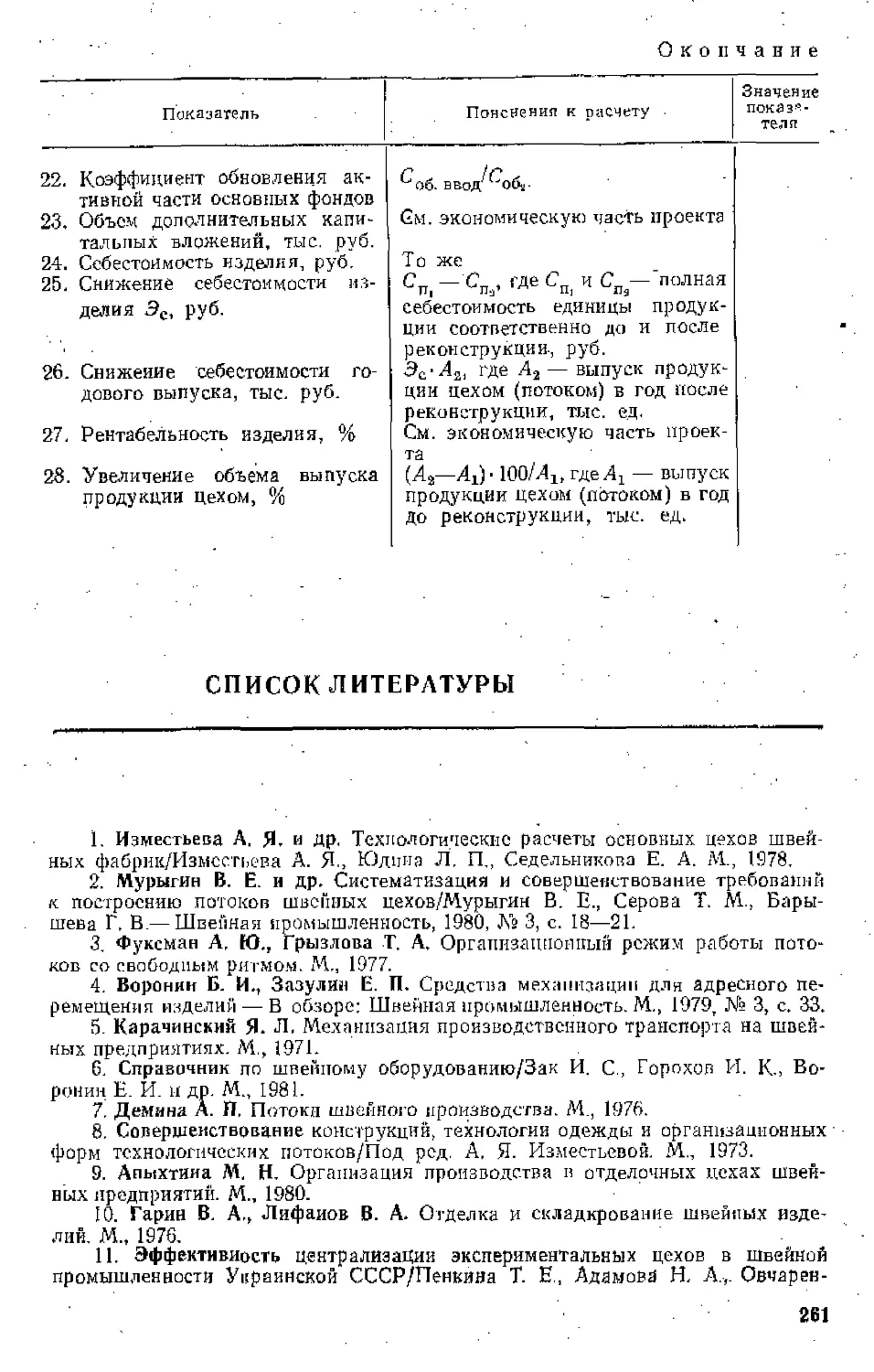

1.1. Результаты группировки предприятий по их мощности

во взаимосвязи с ТЭП, % к наименьшему значению

Мощность

предприятий

по годовому

выпуску

валовой

продукции,

млн* руб-

дительность

труда по

налонои

продукции

водитель-

ность

труда в

НСО-73

Затраты

на 1 руб.

товарной

продукции

Фон-

до от.

дача

Рентабельность

продукции

Рентабельность

ОСНОВНЫХ

фондов

Прибыль

на

одного

работающего

До 10

10-20

20,1-30

30,1—40

40,1—50

50,1-60

Более 60

100

122

151

234

221

192

241

103

100

ПО

128

114

117

128

100

97

96

95

93

96

94

100

118

102

132

165

106

150

100

120

ПО

107

133

114

115

100

103

116

156

187

119

185

100

140

153

213

273

208

280

Тенденция улучшения технико-экономических показателей

при увеличении мощности предприятия очевидна. Концентрация

производства сопровождается техническим перевооружением,

внедрением высокопроизводительного оборудования

специального назначения и полуавтоматов, переходом к комплексным

механизированным потокам оптимальной мощности. Аналогична

тенденция улучшения технико-экономических показателей {и

прежде всего производительности труда) при увеличении

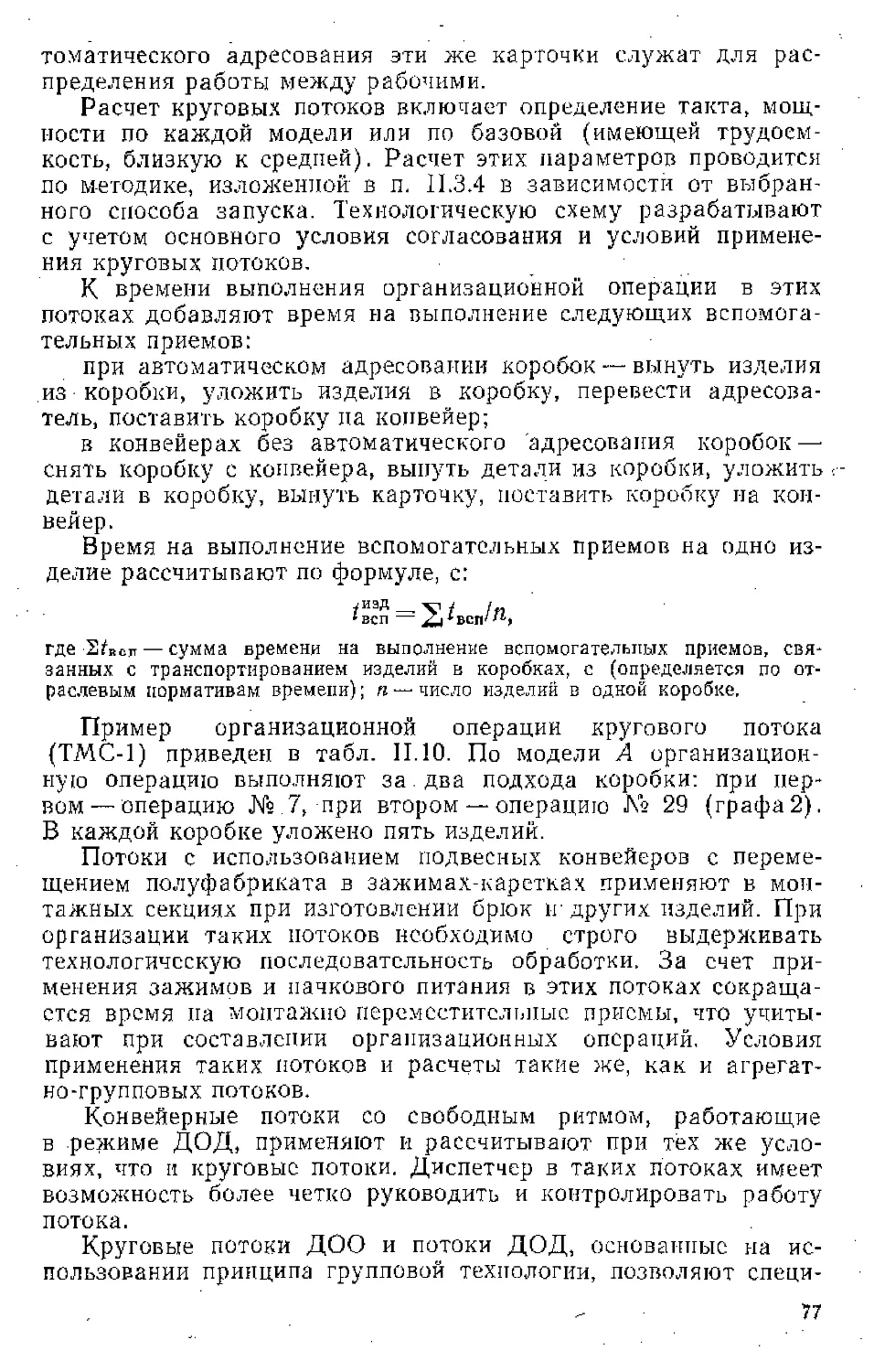

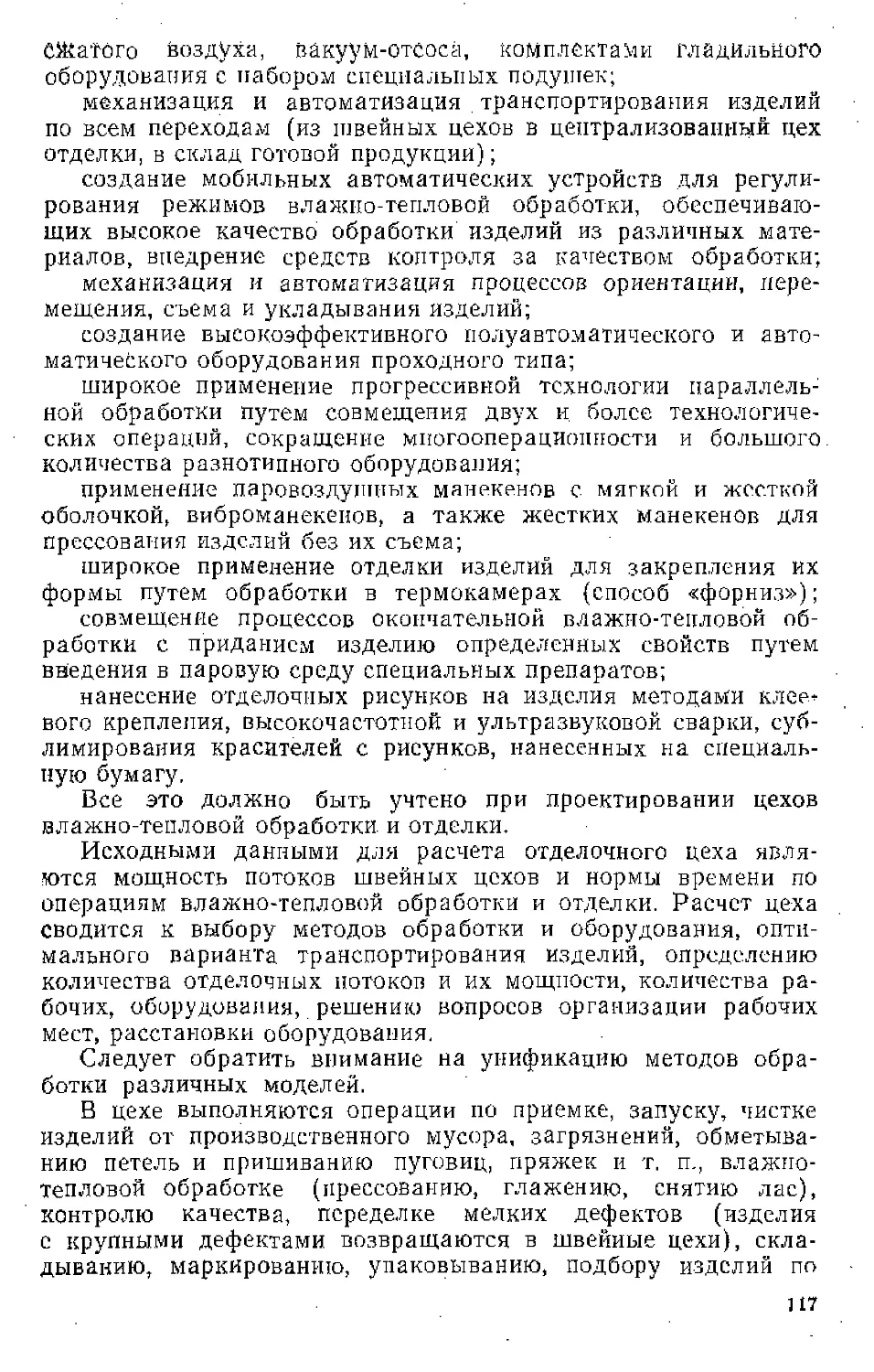

мощности производственного объединения (табл. 1.2).

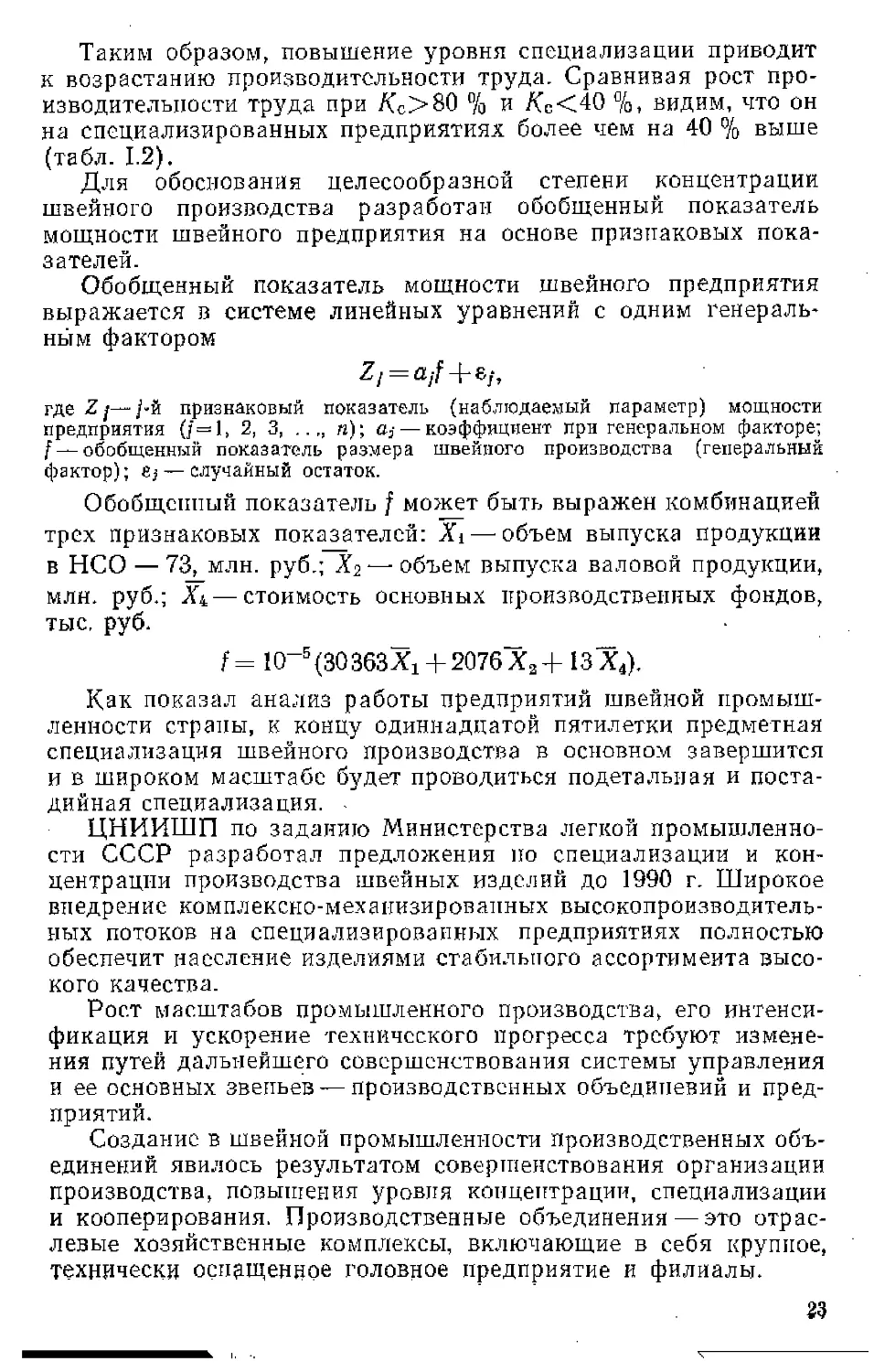

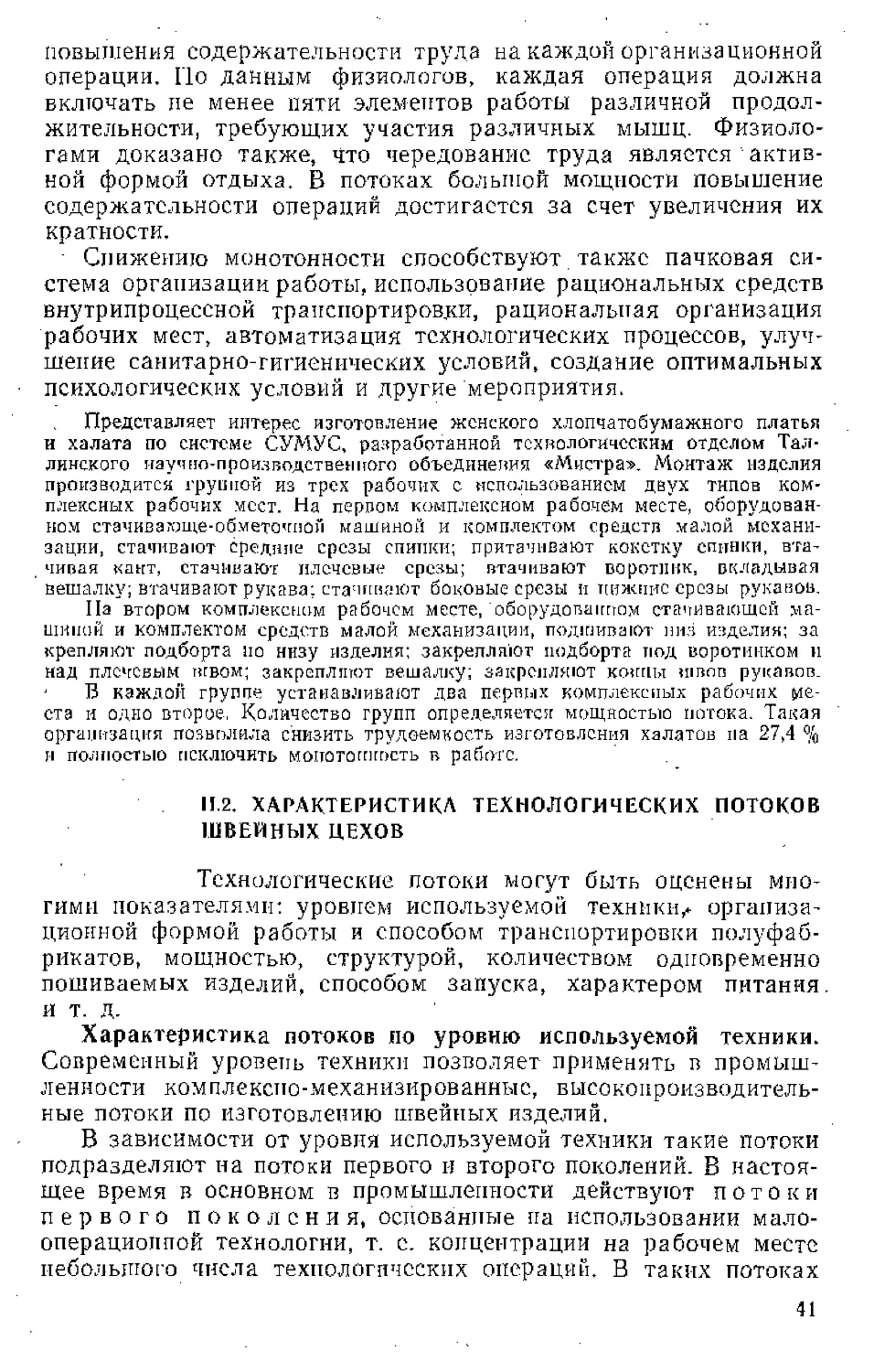

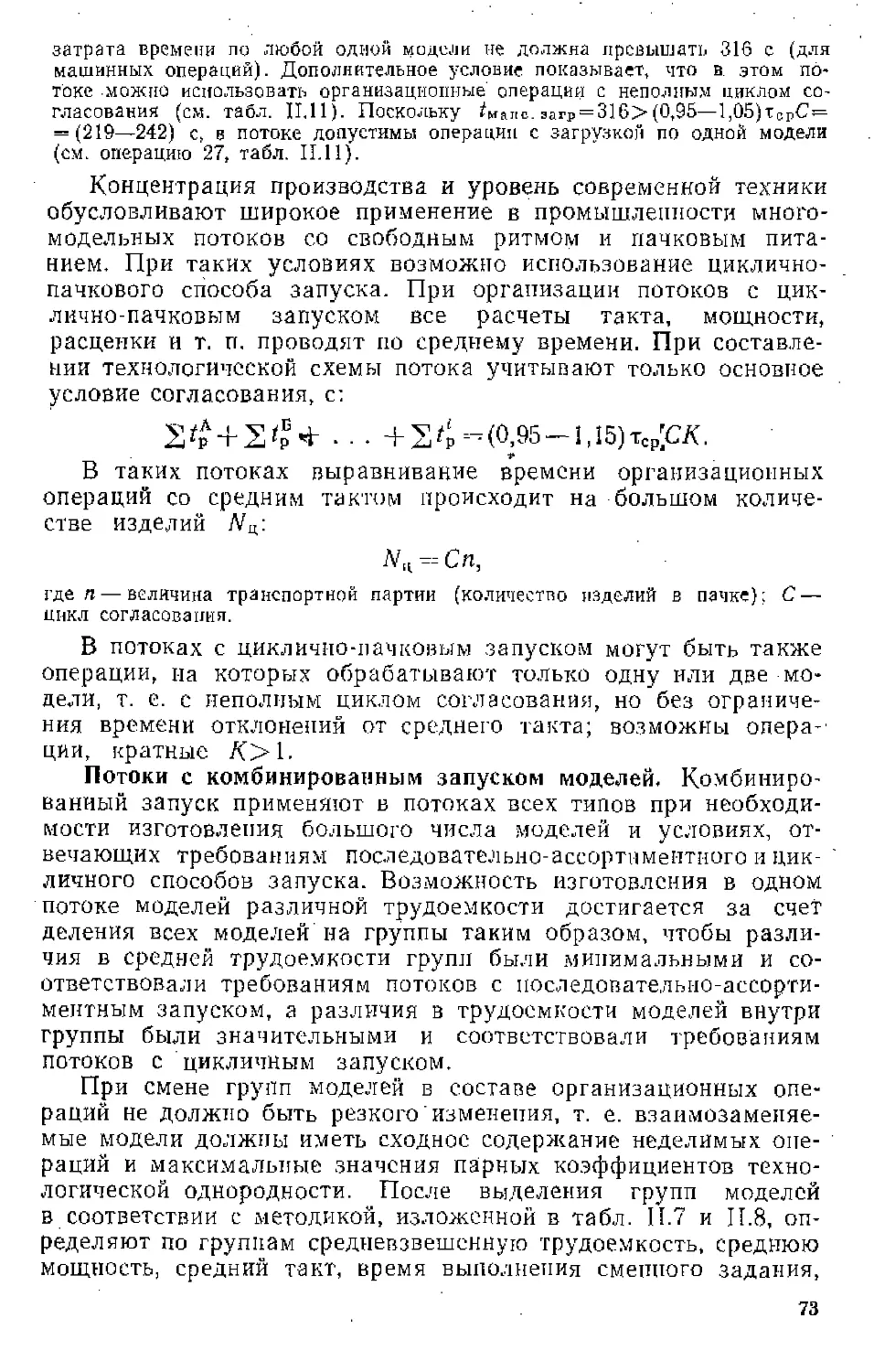

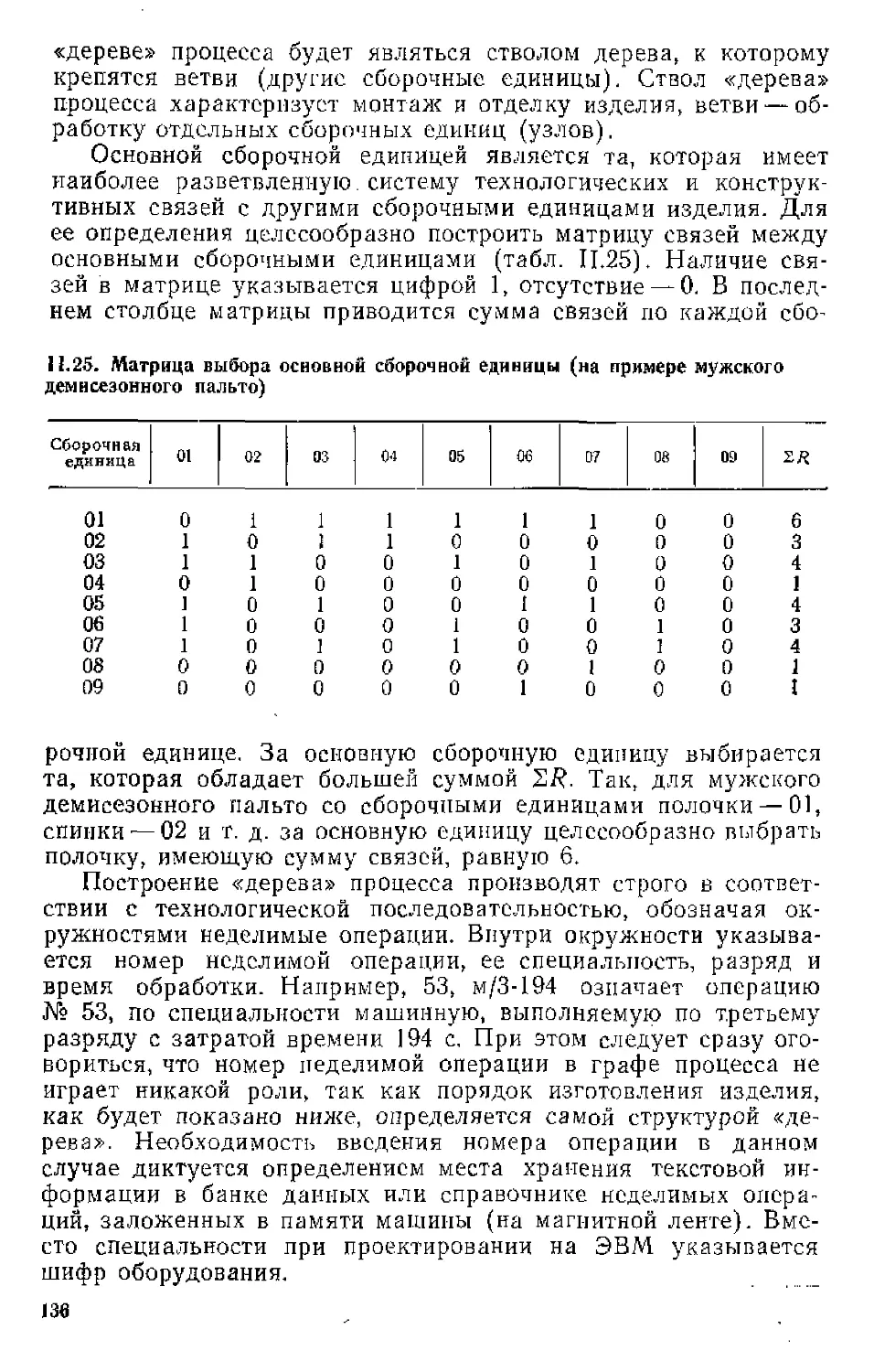

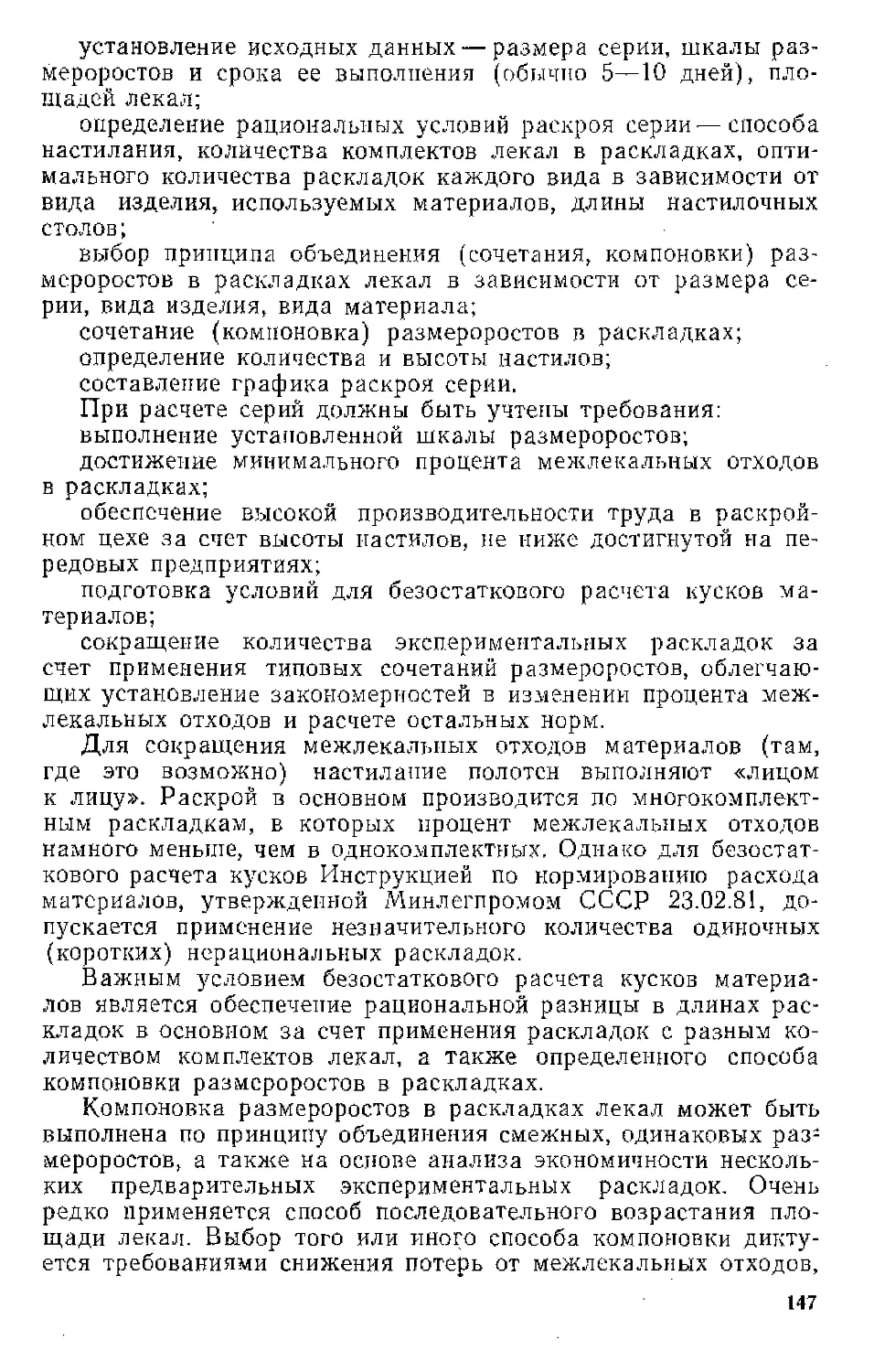

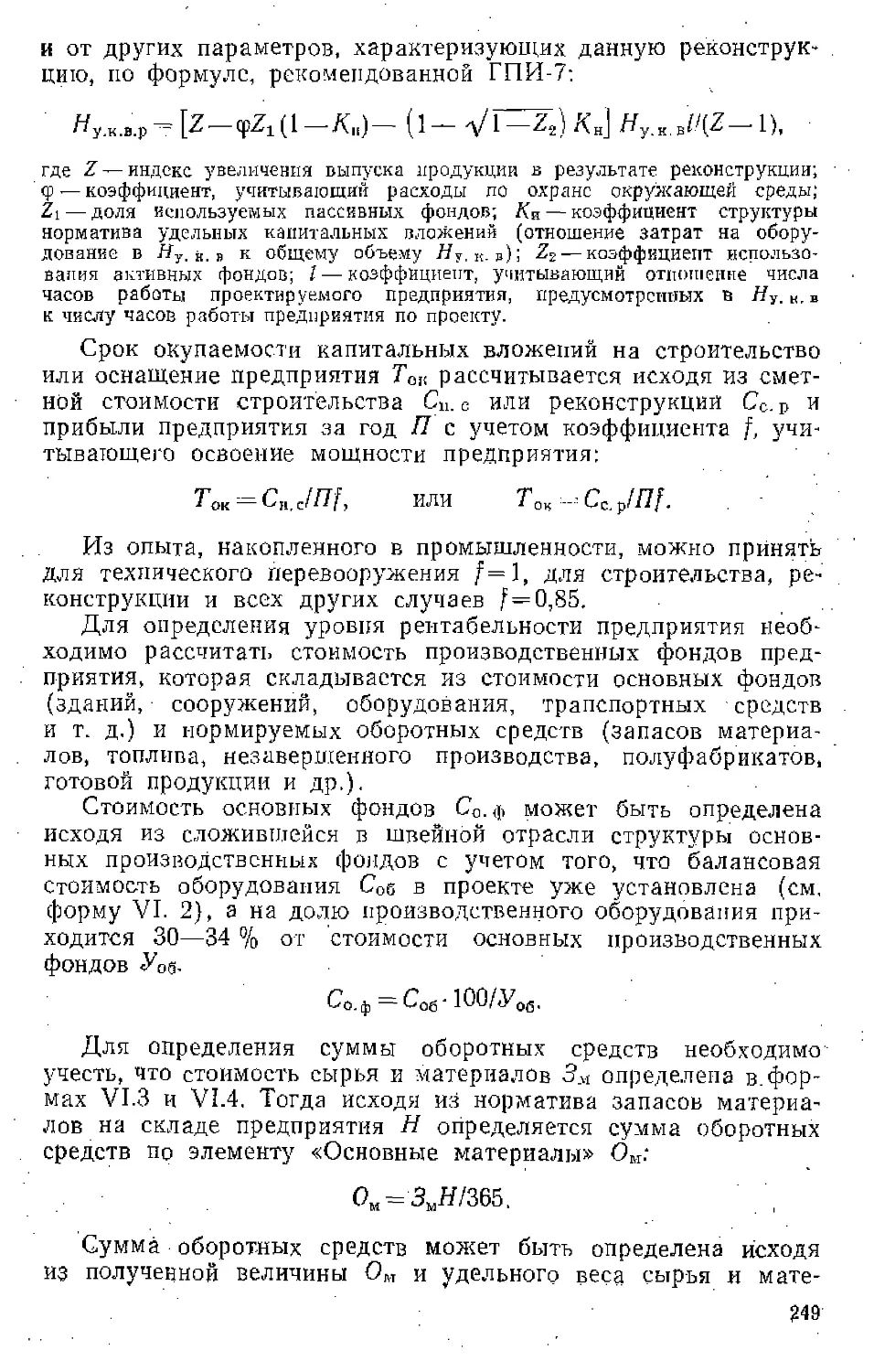

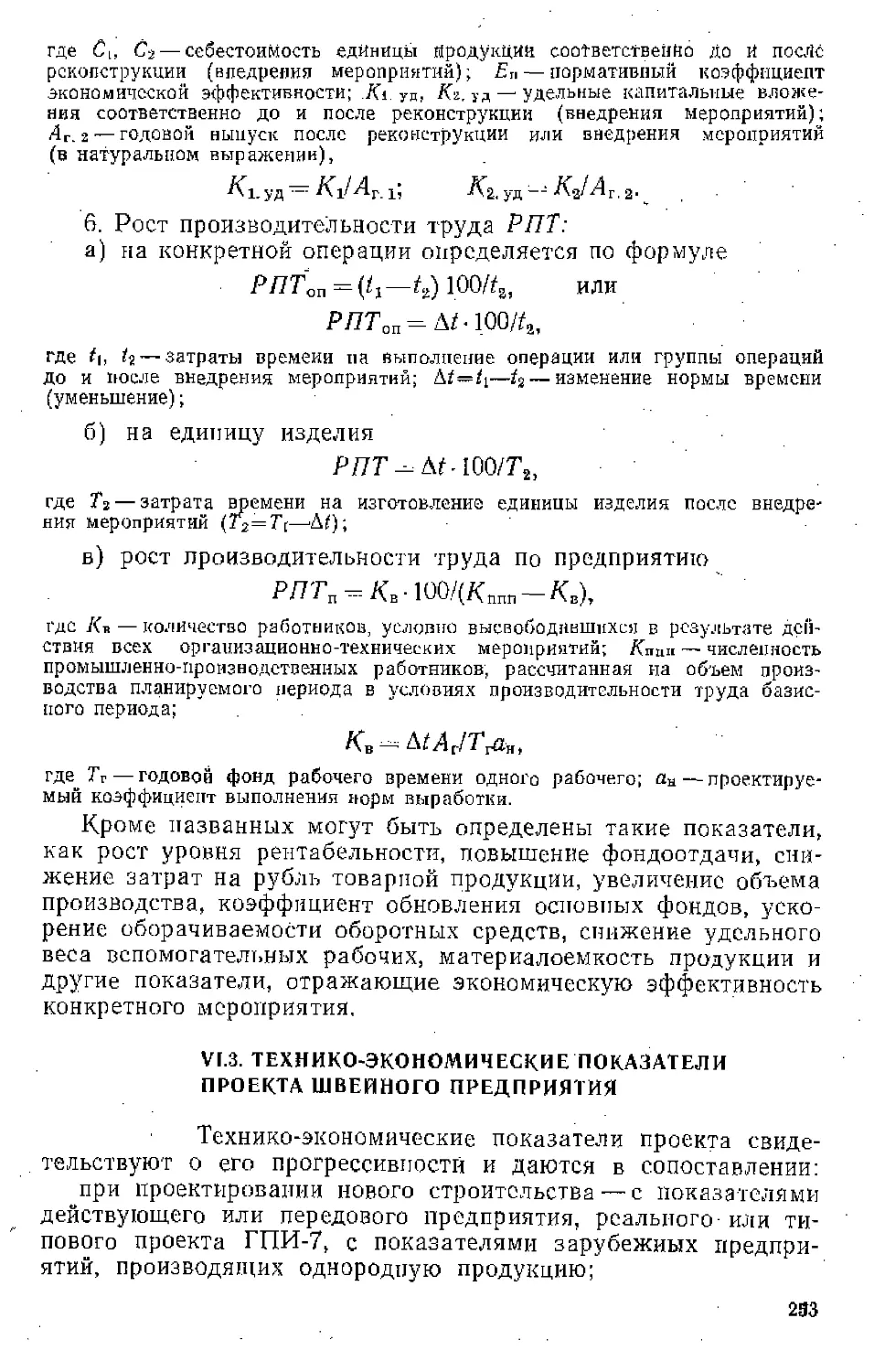

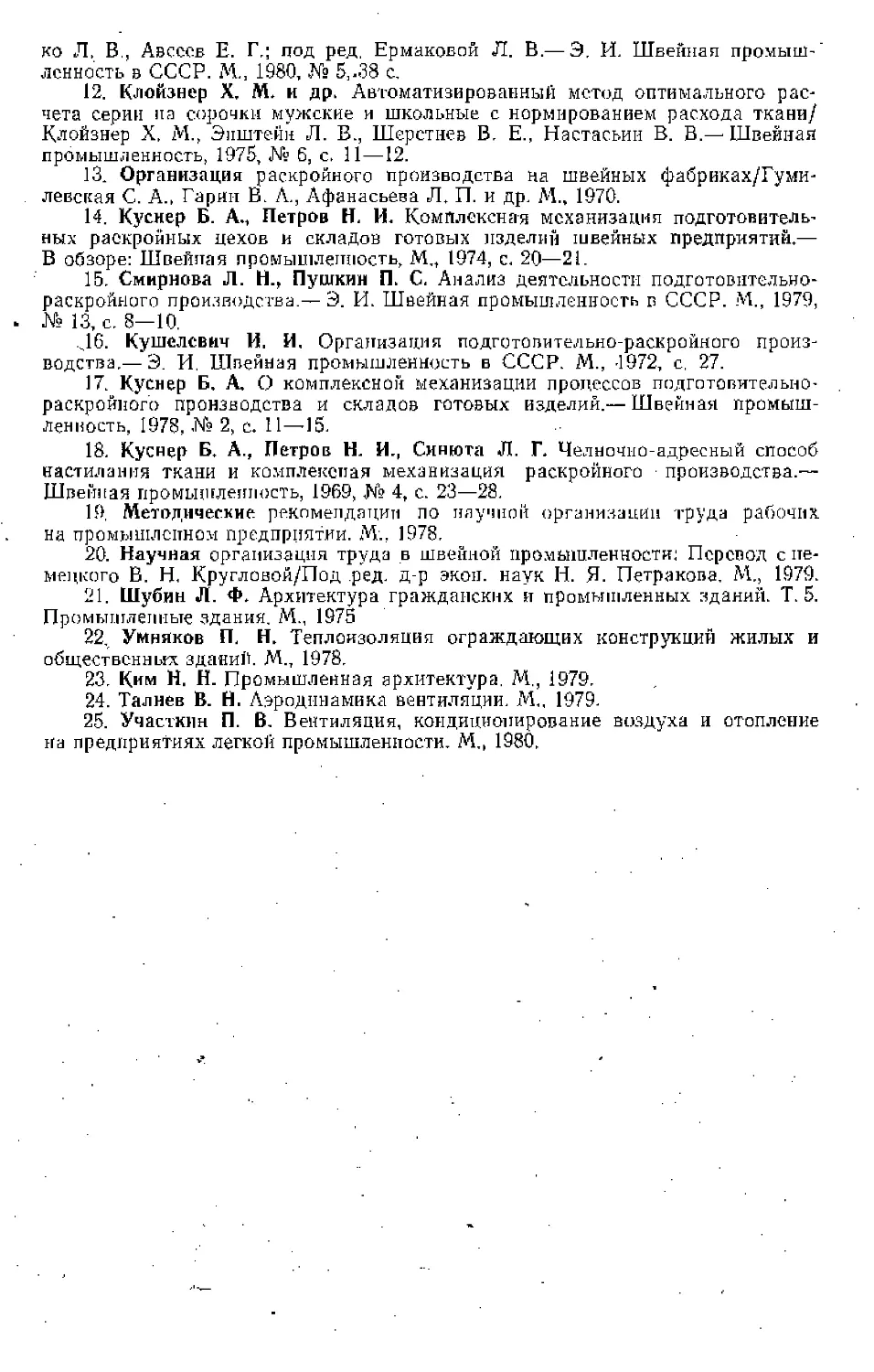

1.2. Зависимость производительности труда от мощности производственного

объединения и уровня его специализации

Выпуск продукции

в НСО — 73, млн. руб.

До 3

5,01—5

5,01—7

Итого в среднем

22

Производительность труда

при коэффициенте

до 40

100

112

120

114

40,1-60

108

123

135

121

одного рабочего в НСО—?3

;пецизлизации Кс. %

60-SO

более Ю

108 150

134 159

132 166

127

159

Таким образом, повышение уровня специализации приводит

к возрастанию производительности труда. Сравнивая рост

производительности труда при /(С>8С1 % и Хс<40 %, видим, что он

на специализированных предприятиях более чем на 40 % выше

(табл. 1.2).

Для обоснования целесообразной степени концентрации

швейного производства разработан обобщенный показатель

мощности швейного предприятия на основе признаковых

показателей.

Обобщенный показатель мощности швейного предприятия

выражается в системе линейных уравнений с одним

генеральным фактором

где-Z/— /-Й признаковый показатель (наблюдаемый параметр) мощности

предприятия (/=1, 2, 3, ..,, и); а, — коэффициент при генеральном факторе;

f — обобщенный показатель размера швейного производства (генеральный

фактор); Bj — случайный остаток.

Обобщенный показатель / может быть выражен комбинацией

трех признаковых показателей: Xi—■ объем выпуска продукции

в НСО — 73, млн. руб.; Х2 — объем выпуска валовой продукции,

млн. руб.; Xi, — стоимость основных производственных фондов,

тыс. руб.

f = 1(5

Как показал анализ работы предприятий швейной

промышленности страны, к концу одиннадцатой пятилетки предметная

специализация швейного производства в основном завершится

и в широком масштабе будет проводиться подетальная и поста-

дийная специализация. -

ЦНИИШП по заданию Министерства легкой

промышленности СССР разработал предложения по специализации и

концентрации производства швейных изделий до 1990 г. Широкое

внедрение комплексно-механизированных

высокопроизводительных потоков на специализированных предприятиях полностью

обеспечит население изделиями стабильного ассортимента

высокого качества.

Рост масштабов промышленного производства, его

интенсификация и ускорение технического прогресса требуют

изменения путей дальнейшего совершенствования системы управления

и ее основных звеньев — производственных объединений и

предприятий.

Создание в швейной промышленности производственных

объединений явилось результатом совершенствования организации

производства, повышения уровня концентрации, специализации

и кооперирования. Производственные объединения — это

отраслевые хозяйственные комплексы, включающие в себя крупное,

технически оснащенное головное предприятие и филиалы.

83

Деятельность производственных объединений эффективнее,

если при их создании в должной мере учтена не только

отраслевая принадлежность предприятий, но и технологическая

однородность производственных процессов, сложившиеся

кооперационные связи, соблюдение специализации по видам

выпускаемых изделий и используемому сырью.

Создание производственных объединений не только

значительно повышает уровень управления производством, но и

сокращает управленческий аппарат, способствует увеличению

выпуска продукции, пользующейся повышенным спросом,

улучшению качества, снижению себестоимости и повышению

рентабельности производства.

Рациональная организация объединений приобретает особое

значение в отраслях с большим количеством средних и мелких

предприятий. Объединения швейной промышленности состоят из

различного количества предприятий, которые можно

подразделить на три группы: мелкие (с количеством фабрик от 1 до 7),

средние (от 8 до 15), крупные (16 и более). Однако следует

учитывать и мощность входящих предприятий.

Большинство объединений являются неспециализированными

и выпускают технологически неоднородную продукцию. Однако

данные о деятельности объединений свидетельствуют о том, что

наилучшие результаты достигнуты в тех из них, которые

последовательно осуществляют специализацию производства по

технологическому и предметному признакам.

Образование производственных объединений в легкой

промышленности явилось важным фактором дальнейшего

повышения эффективности производства. Это достигнуто в

значительной мере за счет проведения мероприятий, направленных на

развитие и углубление отраслевой и межотраслевой

специализации, концентрации, кооперирования и комбинирования

производства.

Специализация на предприятиях углубилась за счет

сокращения числа разнотипных операций, выполняемых на каждом

из участков производства, организации единых для объединения

заготовительных цехов с четким разделением функций между

ними, а также за счет усиления кооперирования между

отдельными подразделениями. На всех созданных объединениях

увеличилось число основных и уменьшилось число

вспомогательных цехов благодаря централизации работ.

Дальнейшее развитие и совершенствование производственных

объединений на основе специализации, концентрации и

кооперирования производства является важнейшим источником

повышения их эффективности. В одиннадцатой пятилетке будет

продолжена работа по дальнейшему осуществлению предметной

специализации, расширению технологической и подетальной

специализации. Подготовительно-раскройные производства должны

быть централизованы на 60—70 % объединений, участки влажно-

34

тепловой обработки и окончательной отделки на 15—25 %

объединений, подетально специализированные участки будут

созданы на 18—25 % объединений.

Б условиях социалистического производства специализация

и кооперирование швейных предприятий имеют большое

значение, так как они являются необходимым условием технического

и экономического прогресса отрасли.

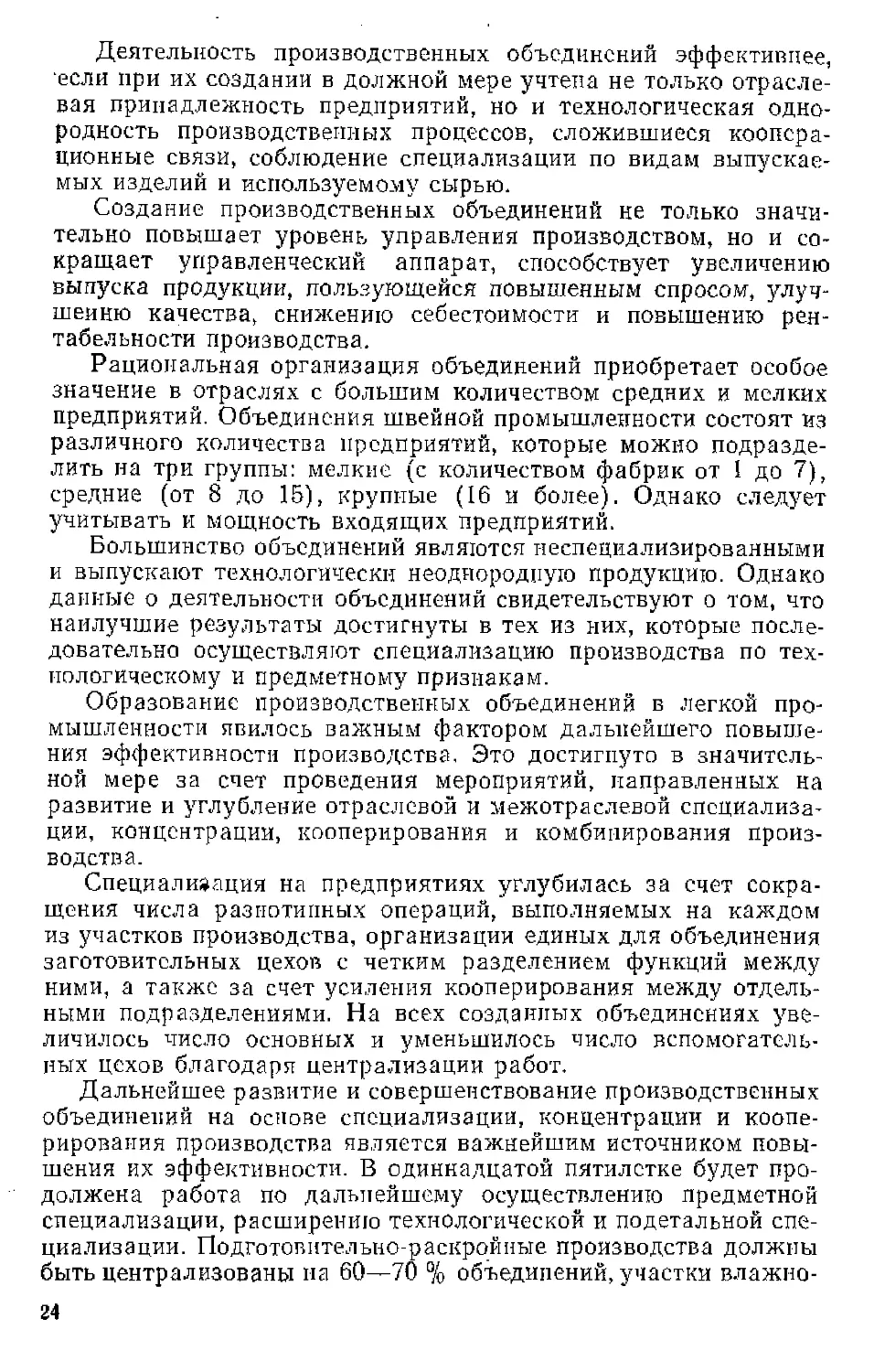

1.5.2. Характеристика типов швейных

предприятий

Как для оценки деятельности действующего

предприятия, так и для выбора мощности вновь строящегося

предприятия необходима нормативная единица мощности швейного

предприятия.

Показателем мощности предприятия принято считать

количество общественного труда, затраченного на изготовление

продукции, т. е. численность производственных рабочих и

нормативную стоимость обработки готовой продукции в год при одно-

или двухсменной работе.

В соответствии с существующими положениями мощность

швейного предприятия измеряется количеством

производственных рабочих, занятых изготовлением продукции. Объем

производства измеряется по нормативной стоимости обработки. Для

сопоставления деятельности предприятий, их оценки используют

НСО на одного производственного рабочего. По НСО на одного

производственного рабочего можно судить об уровне

производительности труда на предприятии.

Опыт проектирования, строительства и эксплуатации

швейных предприятий неопровержимо доказывает, что предприятия

большой мощности наиболее эффективны.

Установление мощности проектируемого предприятия

согласуется с выбранным пунктом строительства таким образом,

чтобы при вводе в действие предприятие удовлетворяло

потребность в изделиях данного вида и не испытывало затруднений

в комплектовании кадров.!/Гак как в большинстве случаев в

качестве пунктов строительства рекомендуются средние и малые

города, то в проектах необходимо ориентироваться па

предприятия средней мощности при обеспечении оптимальных

мощностей потоков^1 Средняя мощность швейных предприятий,

строящихся в СССР, составляет 2,5—4 млн. руб. в НСО—73

(табл. 1.3).

1 Расчет мощности проектируемого предприятия проводят

исходя из потребности на душу населения в изделиях каждого

вида и количества населения, потребляющего продукцию

швейного предприятия '(форма 1.4). Сведения о трудоемкости

изготовления единицы изделия (графа 6 формы 1.4) основного

потока берут из технологической схемы разделения труда,--По

дополнительным изделиям трудоемкость изготовления единицы

25

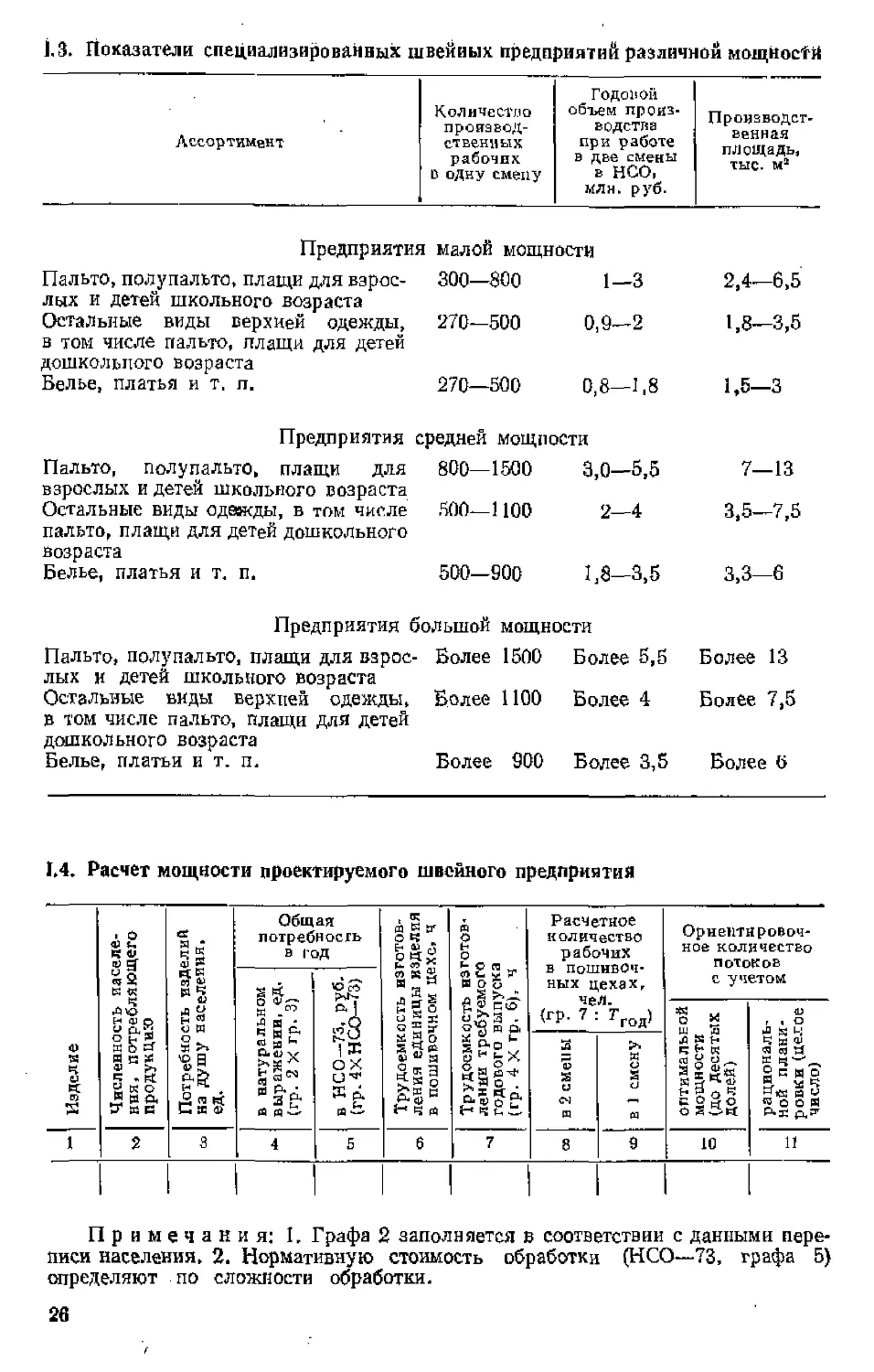

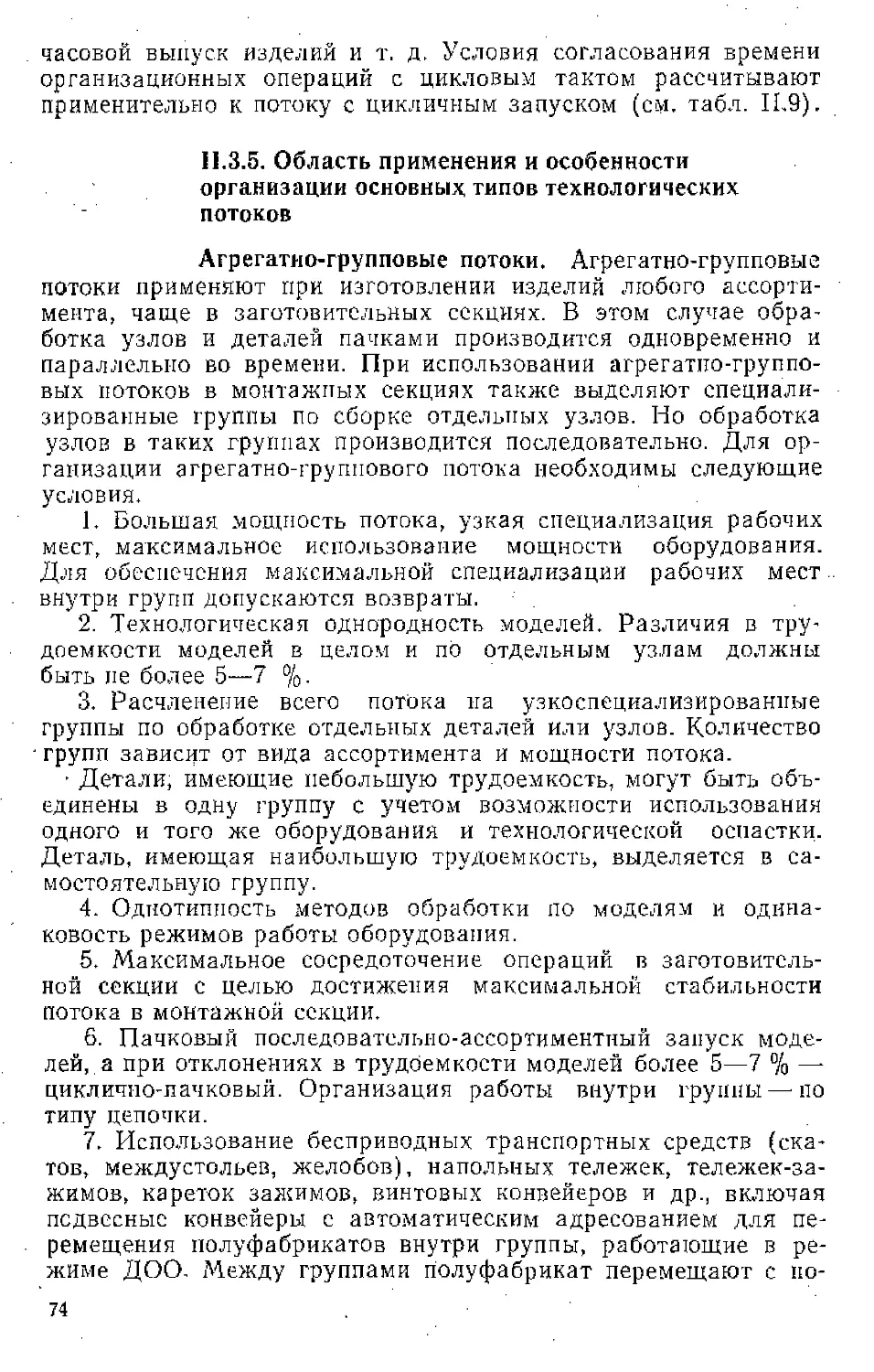

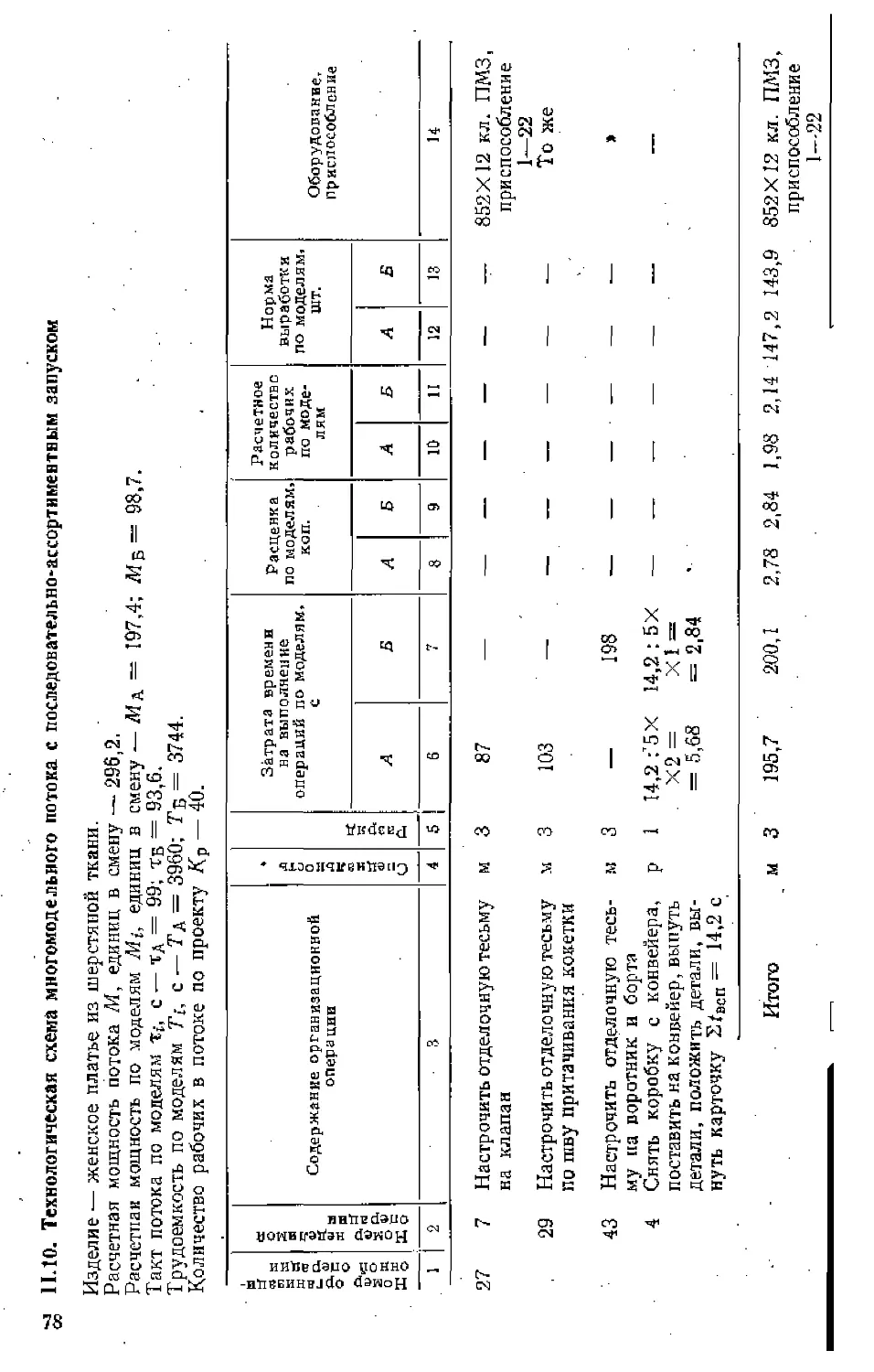

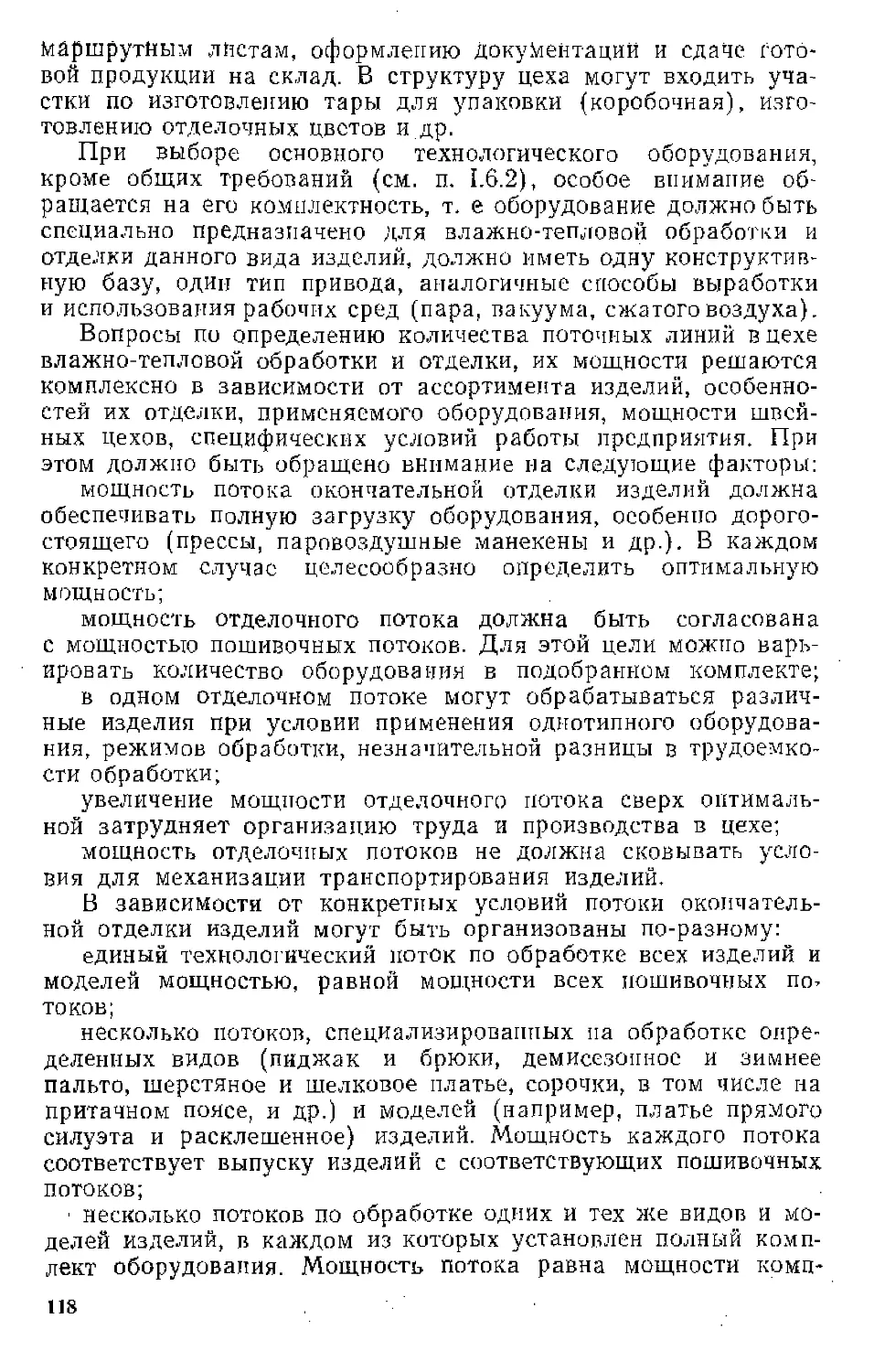

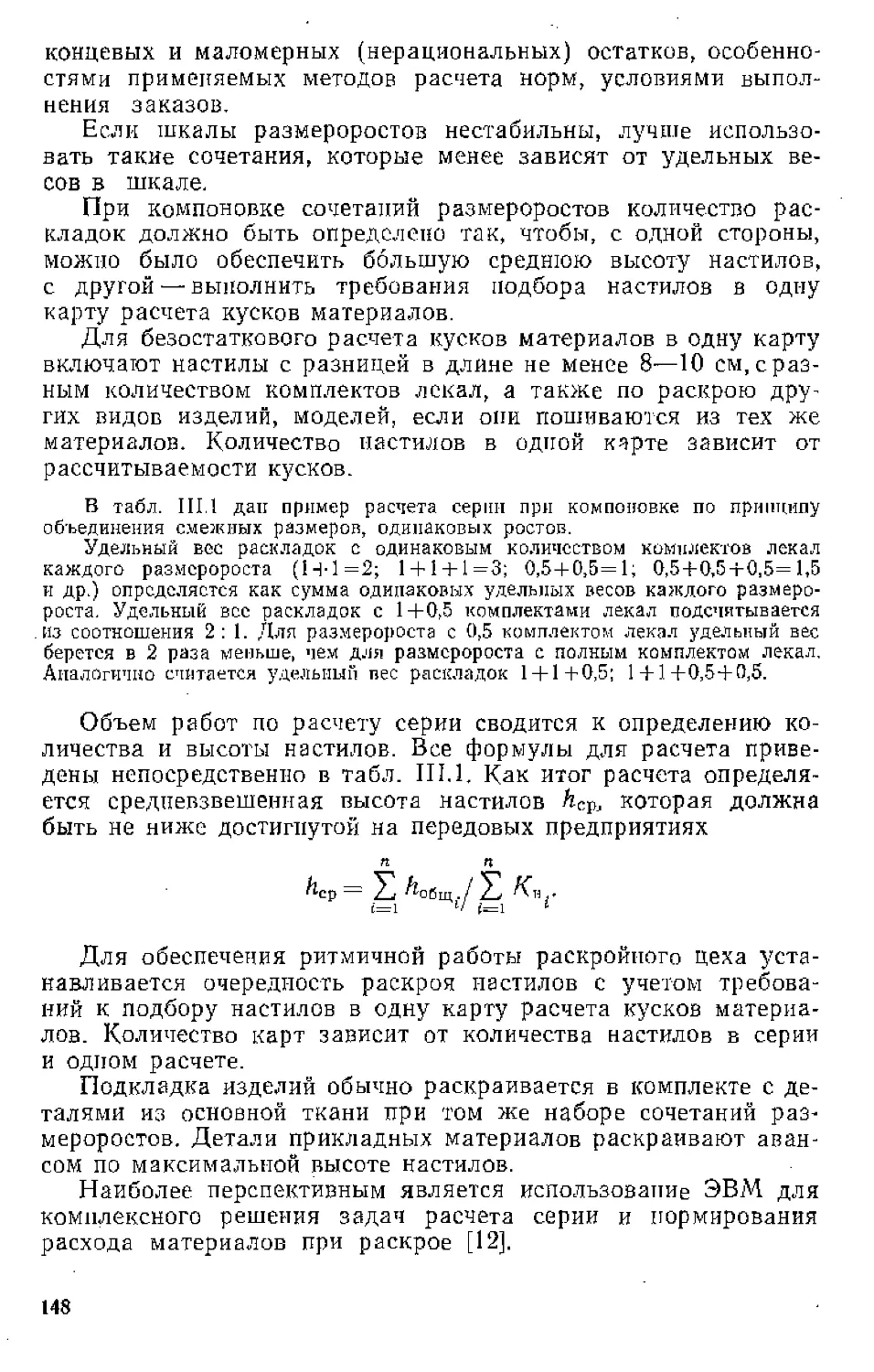

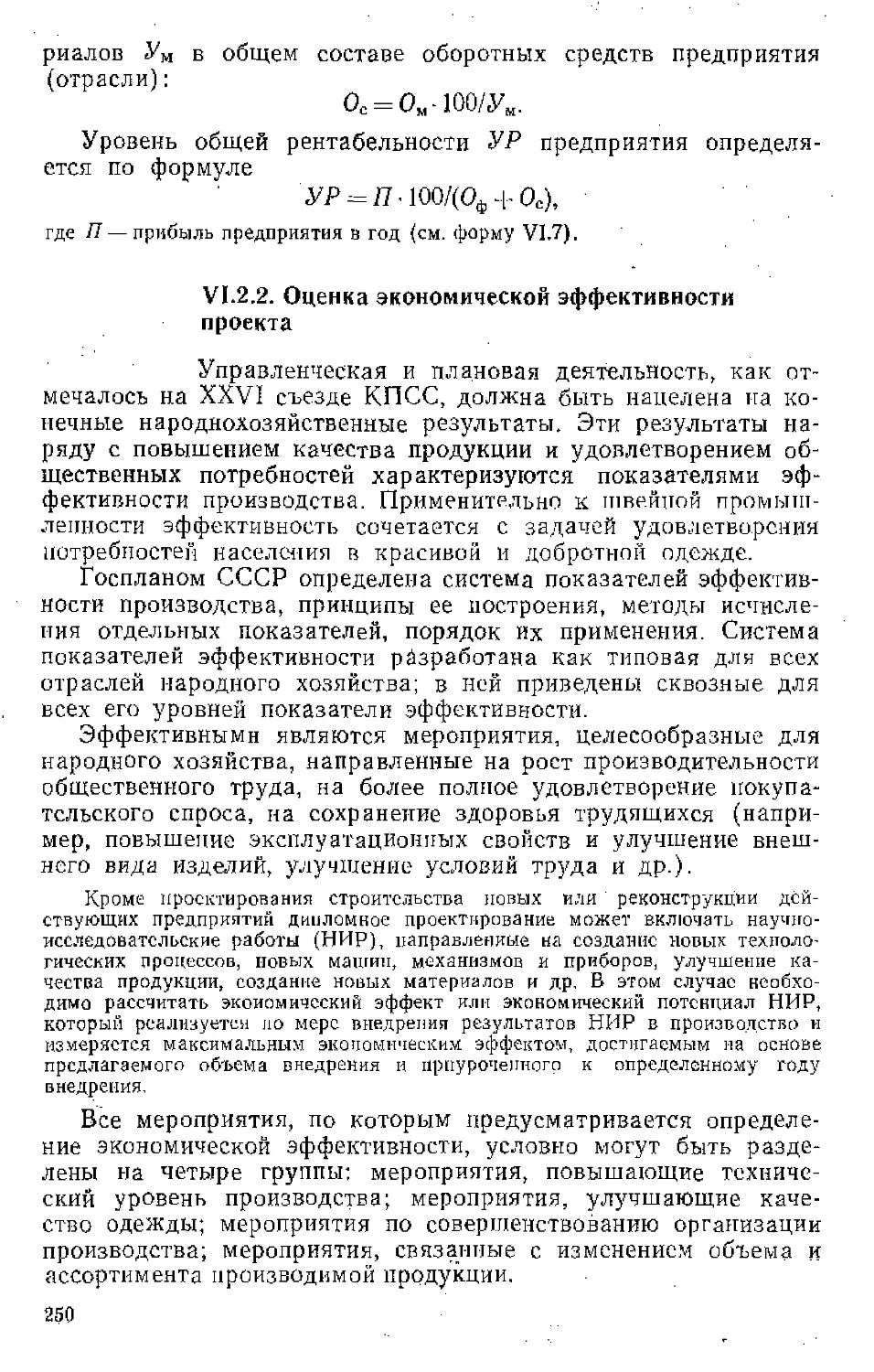

Показатели специализированных швейных предприятий различной мощности

Ассортимент

Количество

производственных

рабочих

в одну смену

Годовой

объем

производства

при работе

в две смены

в НСО,

млн. руб.

Производственная

площадь,

тыс. м"

Предприятия малой мощности

Пальто, полупальто, плащи для взрос- 300—800 1—3 2,4—6,5

лых и детей школьного возраста

Остальные виды верхней одежды, 270—500 0,9—2 1,8—3,5

в том числе пальто, плащи для детей

дошкольного возраста

Белье, платья и т. п. 270—500 0,8—1,8 1,5—3

Предприятия средней мощности

Пальто, полупальто, плащи для 800—1500 3,0—5,5 7—13

взрослых и детей школьного возраста

Остальные виды одежды, в том числе 500—1100 2—4 3,5—7,5

пальто, плащи для детей дошкольного

возраста

Белье, платья и т. п. 500—S00 1,8—3,5 3,3—6

Предприятия большой мощности

Пальто, полупальто, плащи для взрос- Более 1500 Более 5,5 Более 13

лых и детей школьного возраста

Остальные виды верхней одежды, Волее 1100 Более 4 Более 7,5

в том числе пальто, плащи для детей

дошкольного возраста

Белье, платья и т. п. Более 900 Более 3,5 Более О

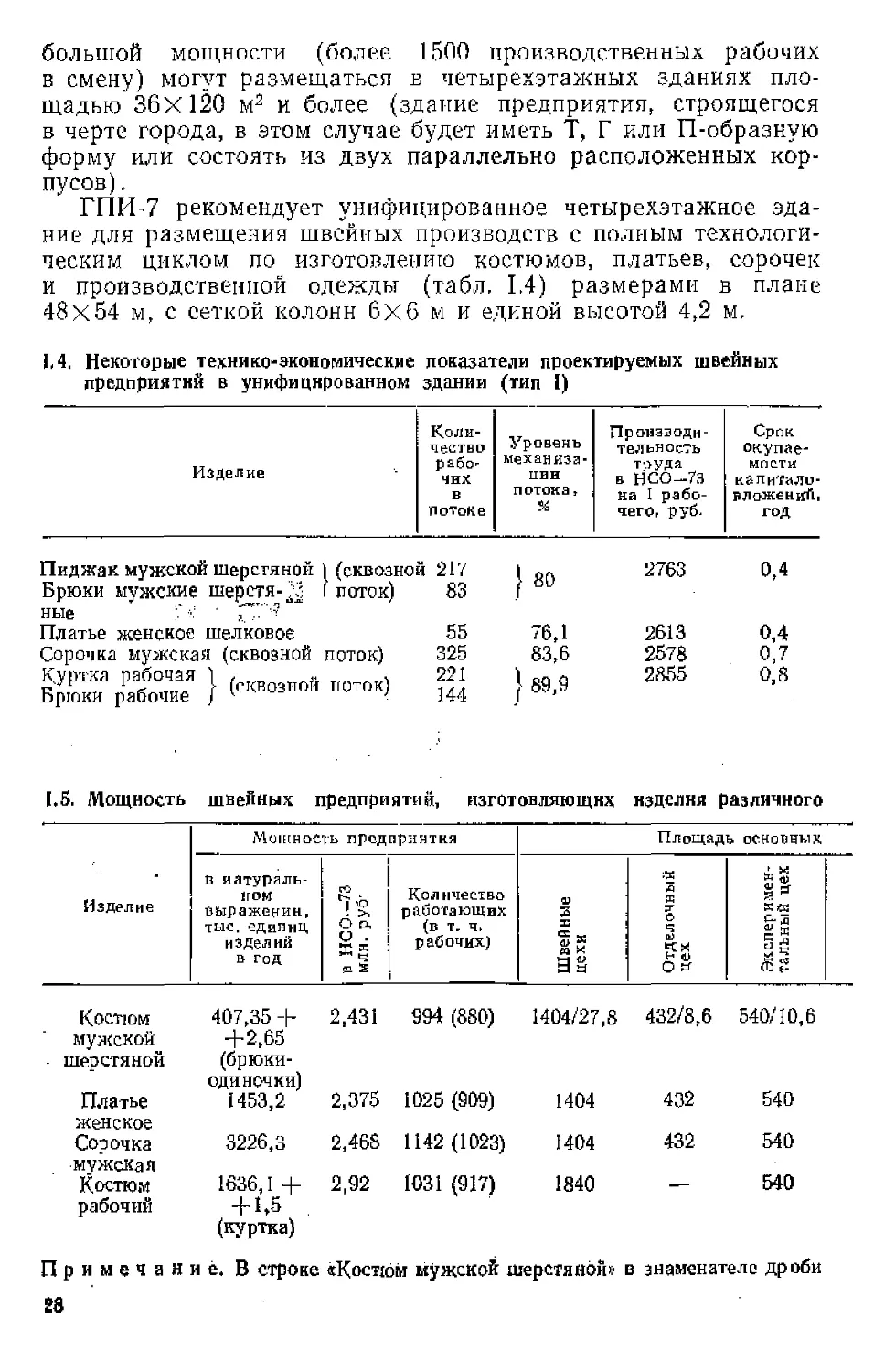

1.4. Расчет мощности проектируемого швейного предприятия

О К

I

Общая

потребность

в год

£8«

я «

ох

о41

и 9 я *.

Л С и 7

в о S

f4

Расчетное

количество

рабочих

в

пошивочных цехах,

чел.

<ГР- 7 : ггод)

Ориентировочное количество

ПОТОКОВ

с учетом

ев"

о о я

10

Примечания: I. Графа 2 заполняется в соответствии с данными

переписи населения. 2. Нормативную стоимость обработки (НСО—-73, графа 5)

определяют по сложности обработки.

26

изделия принимают согласно типовой технической

документации, данным передовых предприятий или среднеотраслевым

нормативам времени на изготовление единицы продукции.

Годовой фонд рабочего времени Ттоя определяется

количеством календарных дней в году из расчета 41 рабочего часа

в неделю за вычетом выходных, праздничных дней и отпуска

при двухсменном режиме работы.

При сезонных перезаправках номинальный фонд рабочего

времени определяется по формулам:

* д. год = Тгод'(1 ~f~aP); I з.год = Тгод Тц. год.

где Ггоц — годовой фонд рабочего времени; Та, год и Гд. год — номинальный

фонд рабочего времени в год для изготовления соответственно демисезонной

и зимней одежды, ч; « = Л8//7Д; Р = 7^бр / Т^6р;

где Па — потребность в зимней одежде; Лд— потребность в демисезонной

одежде; Г^р —трудоемкость обработки единицы зимней одежды; 7^йр — то

же, демисезонной одежды.

Исходя из полученных данных определяют необходимое

количество швейных потоков и выполняют планировку основного

и дополнительных процессов. Количество рабочих в потоках,

тип потока, характер питания, транспортные средства выбирают

в соответствии с рекомендациями.

Расчет мощности швейного предприятия по заданной

производственной площади (например, при реконструкции или

изменении ассортимента) проводят исходя из норм площади на

одного рабочего и затрат времени па изготовление единицы

изделия (форма 1.5).

1,5. Расчет

мощности реконструируемого швейного предприятия по

производственной площади

Изделг

1

К

<й

К

1- Н

?й

й я

О о

С"с

2

-

«С

=г ^

о &

gg

ьо

о м

л

t*

о

11

IP

4

Ill

5

Я

s|

к в

й и

id e

я.» D'-

ni fi Й

U о в

nt H R

Q.O Щ

т- t. ч!

т кя

е

Проектный объем

производства

о/

о н t-

1^

7

НСО

а

ч К К

8

IS!

9

заданной

Планируемый

объем

производства (всего в год)

о а

10

*aw

11

Предприятия малой мощности (см. табл. 1.3, 270—800

производственных рабочих в смену) могут размещаться в трех-

и четырехэтажных зданиях площадью от 18X36 до 36X36 м2.

Предприятия средней мощности (500—1500 производственных

рабочих в смену) могут размещаться в четырехэтажных

зданиях площадью этажа от 36X36 до 36X72 м2. Предприятия

27

большой мощности (более 1500 производственных рабочих

в смену) могут размещаться в четырехэтажных зданиях

площадью 36X120 м2 и более {здание предприятия, строящегося

в черте города, в этом случае будет иметь Т, Г или П-образную

форму или состоять из двух параллельно расположенных

корпусов) .

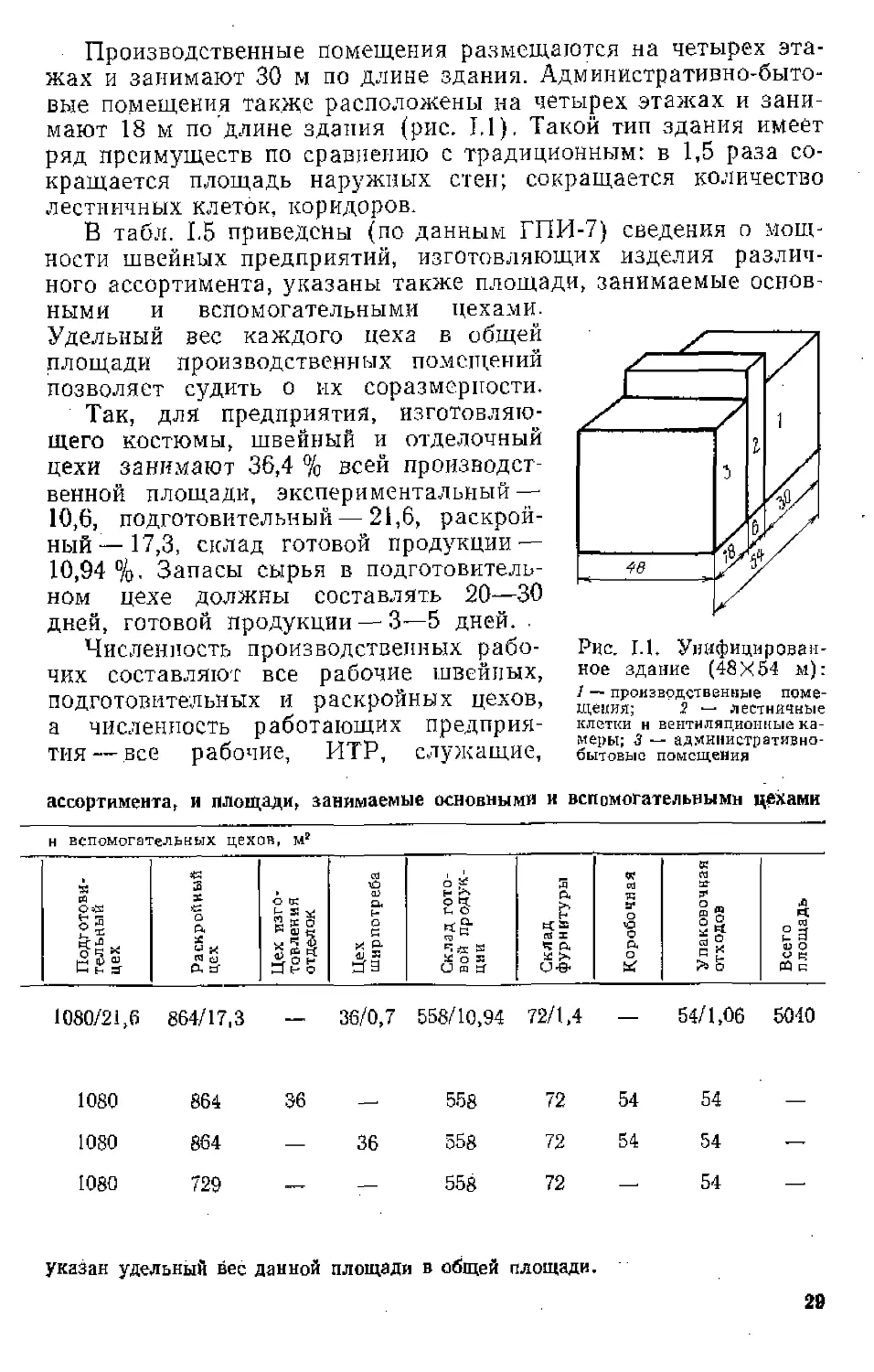

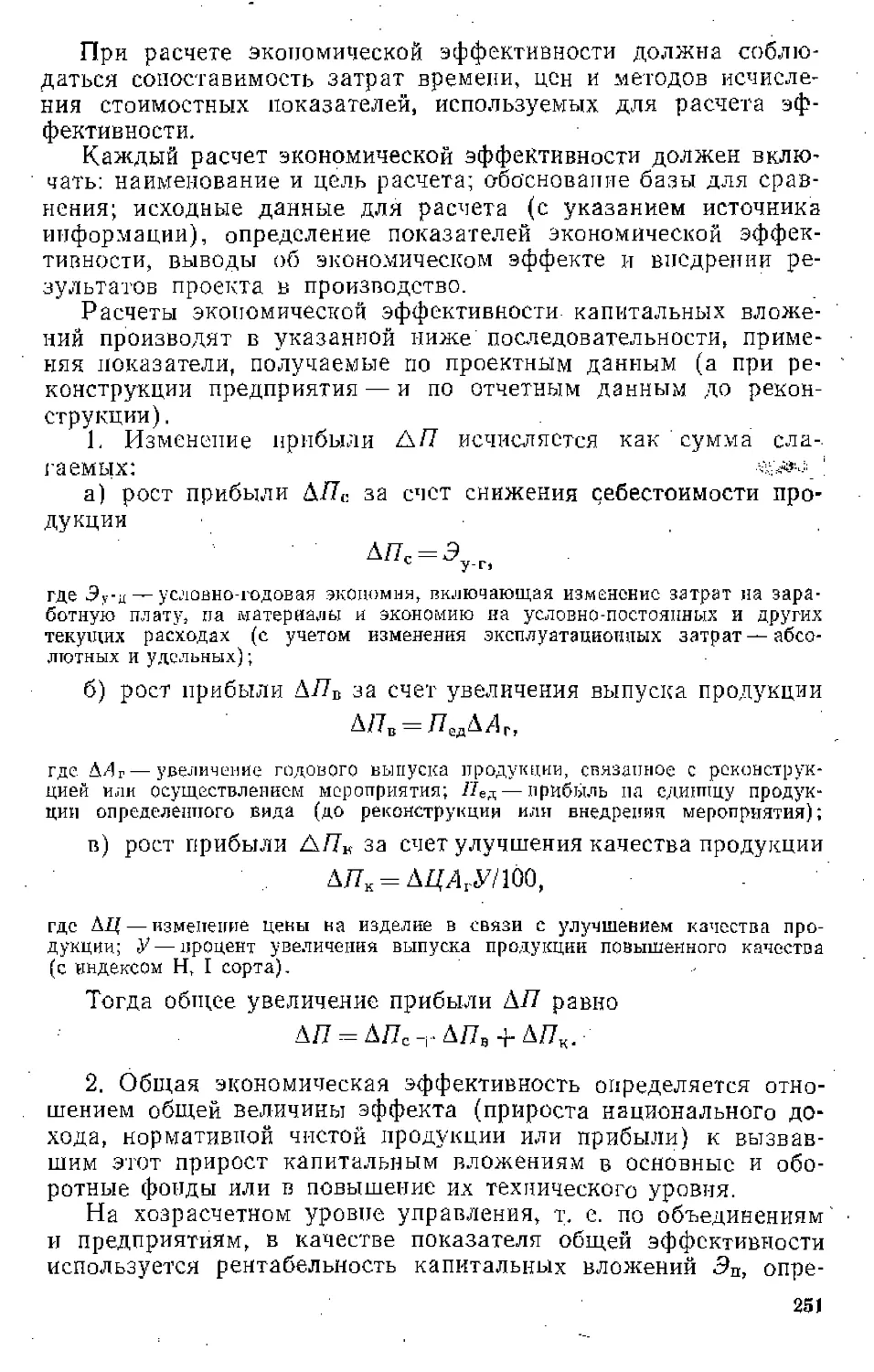

ГПИ-7 рекомендует унифицированное четырехэтажное

здание для размещения швейных производств с полным

технологическим циклом по изготовлению костюмов, платьев, сорочек

и производственной одежды (табл. 1.4) размерами в плане

48x54 м, с сеткой колонн бхб м и единой высотой 4,2 м.

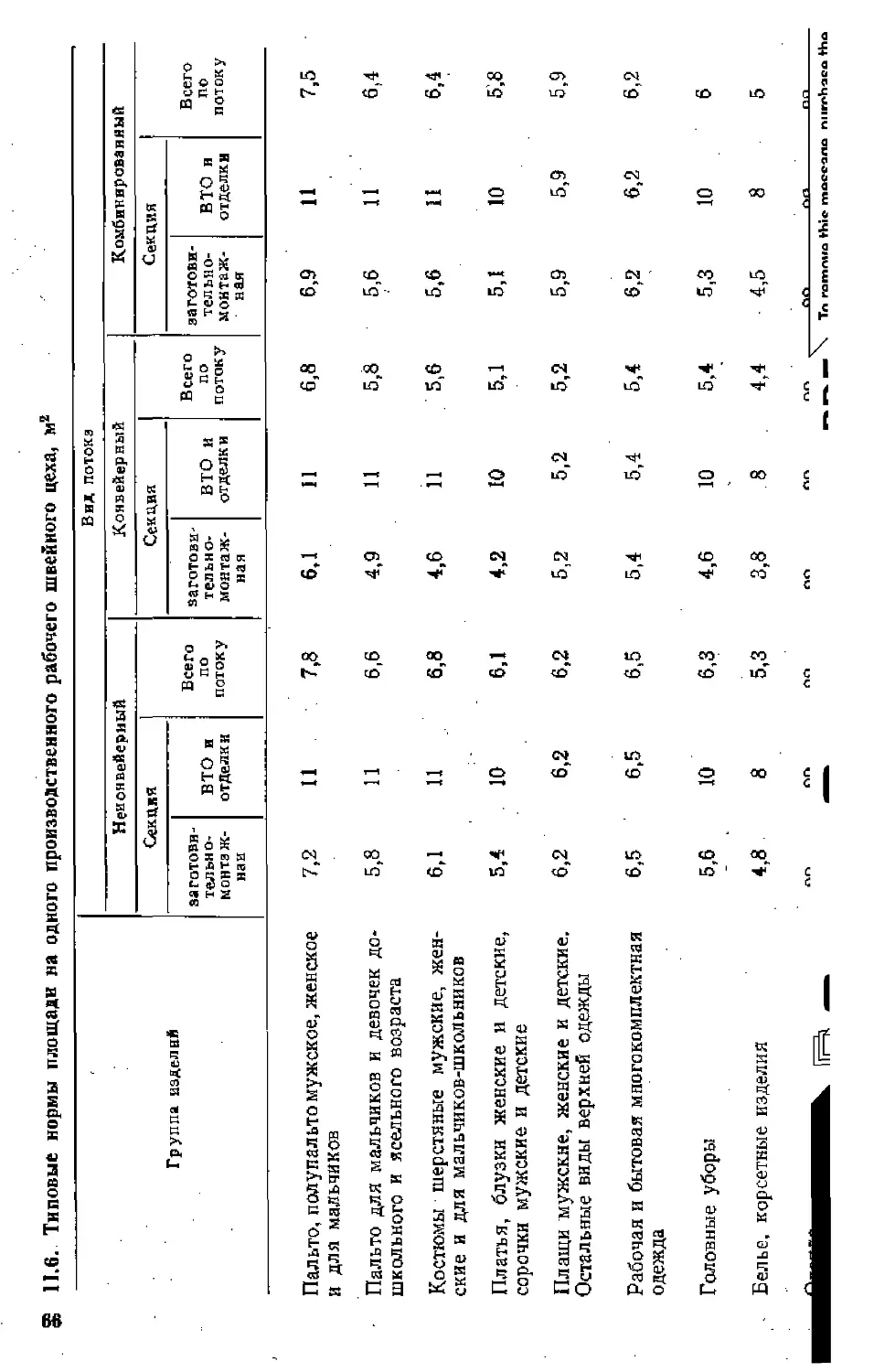

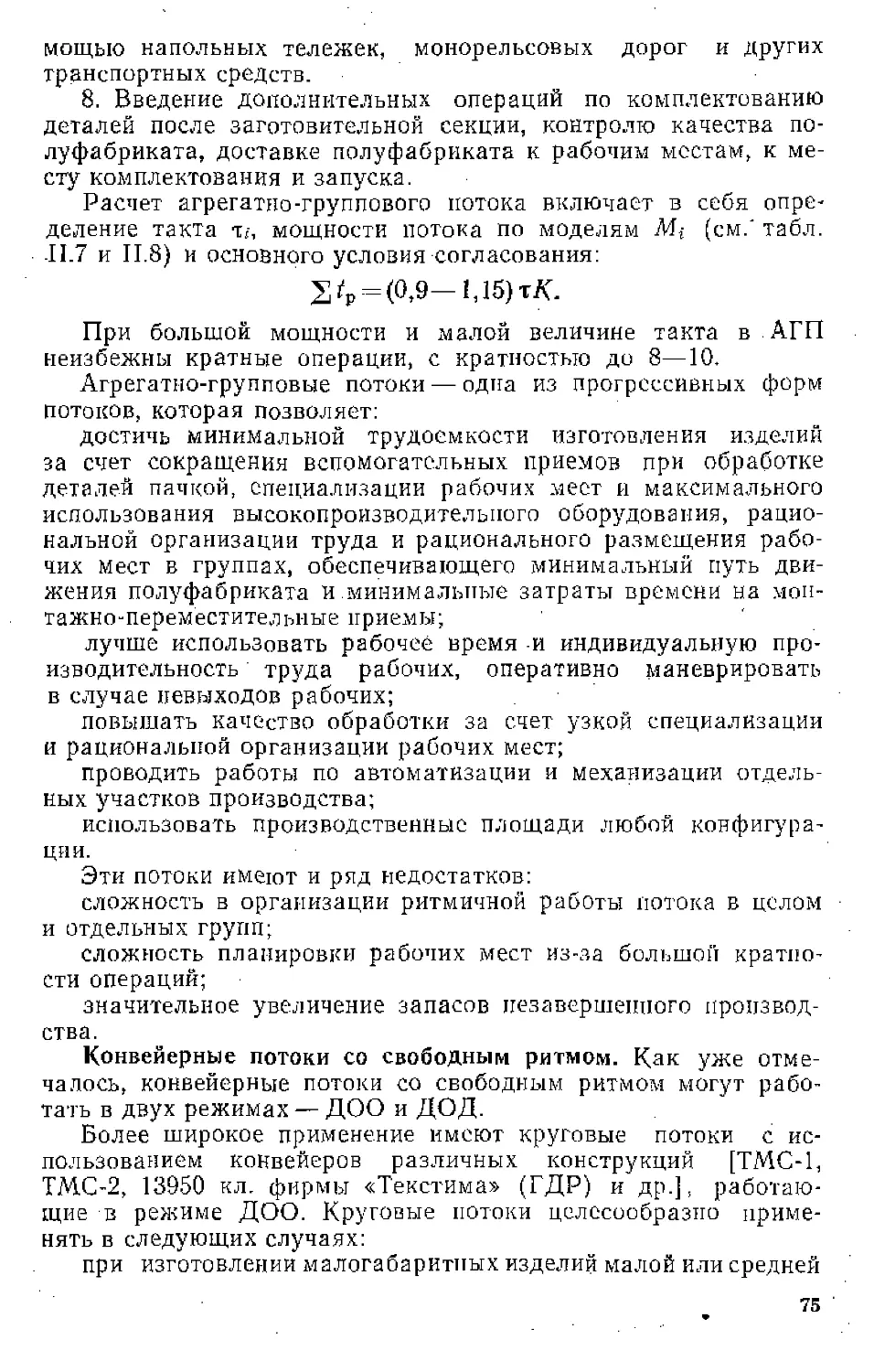

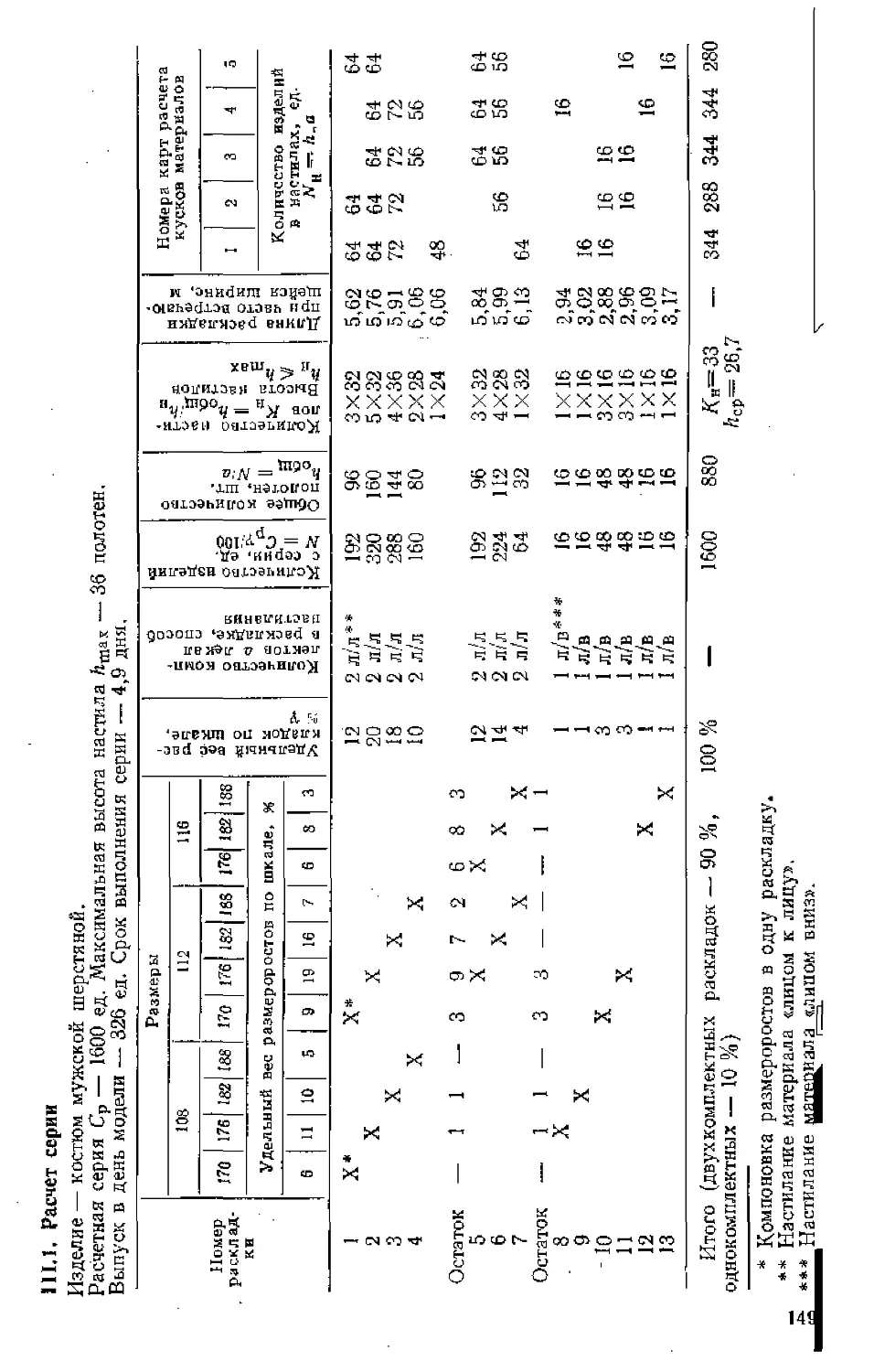

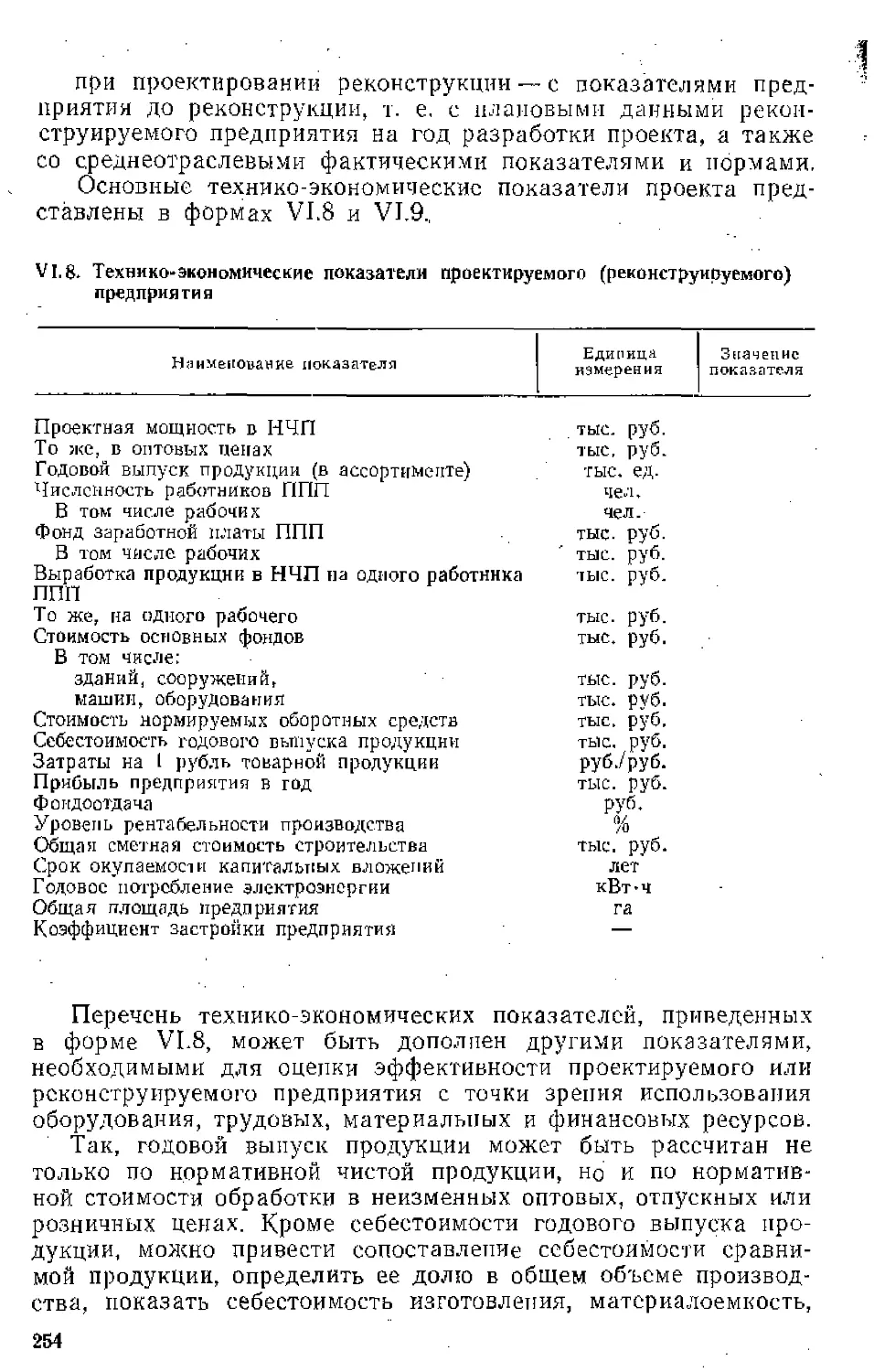

1,4. Некоторые техн и ко-экономические показатели проектируемых швейных

предприятий в унифицированном здании (тип I)

Изделие

Количество

рабочих

в

потоке

механизации

Производительность

трудя

в НСО-73

на I

рабочего, руб.

Српк

окупаемости

капиталовложении.

год

Пиджак мужской шерстяной \ (сквозной 217

Брюки мужские шерстя- 23 г поток) 83

ные 1' *: ' ™* "■■?

Платье женское шелковое

Сорочка мужская (сквозной поток)

2763

0,4

55

325

221

144

76,1

83,6

}89,9

2613

2578

2855

0,4

0,7

0,8

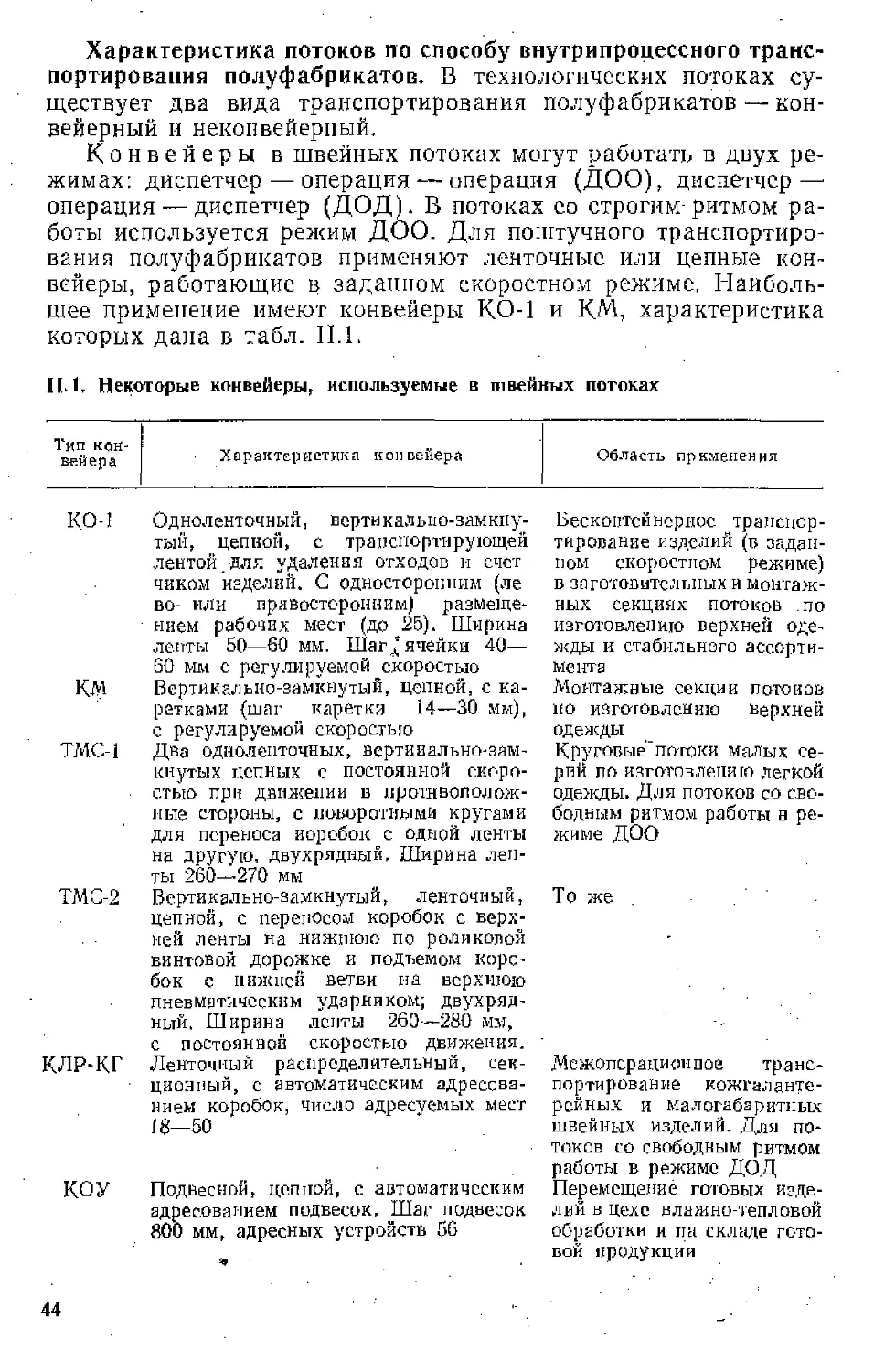

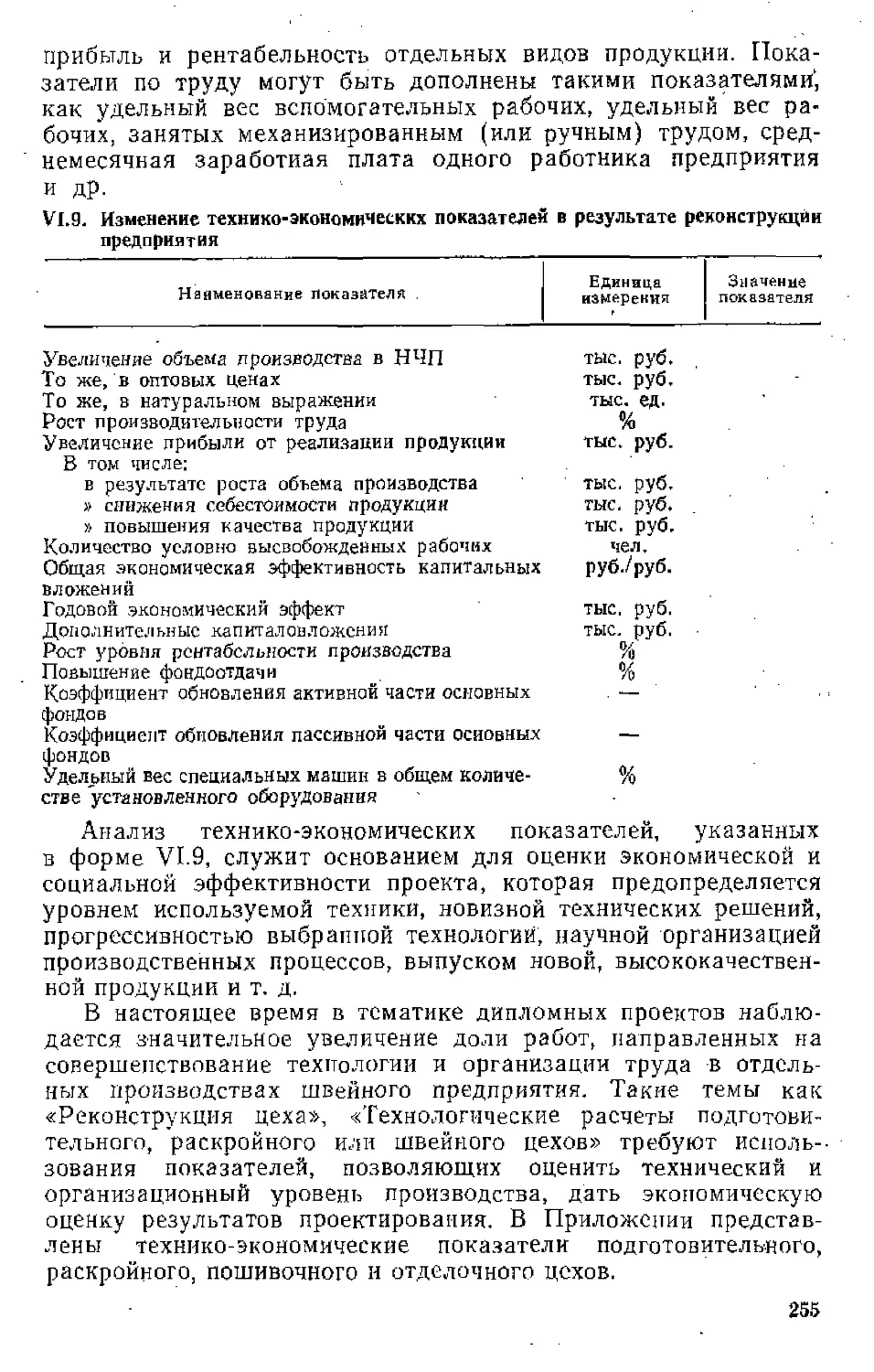

1.5. Мощность швейных предприятии, изготовляющих изделия различного

■

Изделие

Костюм

мужской

шерстяной

Платье

женское

Сорочка

мужская

Костюм

рабочий

Мишность предприятия

в

натуральном

выражении,

тыс. единиц

изделий

в год

407,35 +

+ 2,65

(брюки-

одиночки)

1453,2

3226,3

1636,1 +

+ 1,5

(куртка)

! ^

о &

У к

в К

2,431

2,375

2,468

2,92

Количество

работающих

(в т. ч.

рабочих)

994 (880)

1025 (909)

1142(1023)

1031 (917)

Площадь основных

3

л

1й

33

1404/27,8

1404

1404

1840

!Я

т:

А

К

ч

О*

432/8,6

432

432

—

"^

540/10,6

540

540

540

Примечание. В строке «Костюм мужской шерстяной» в знаменателе дроби

28

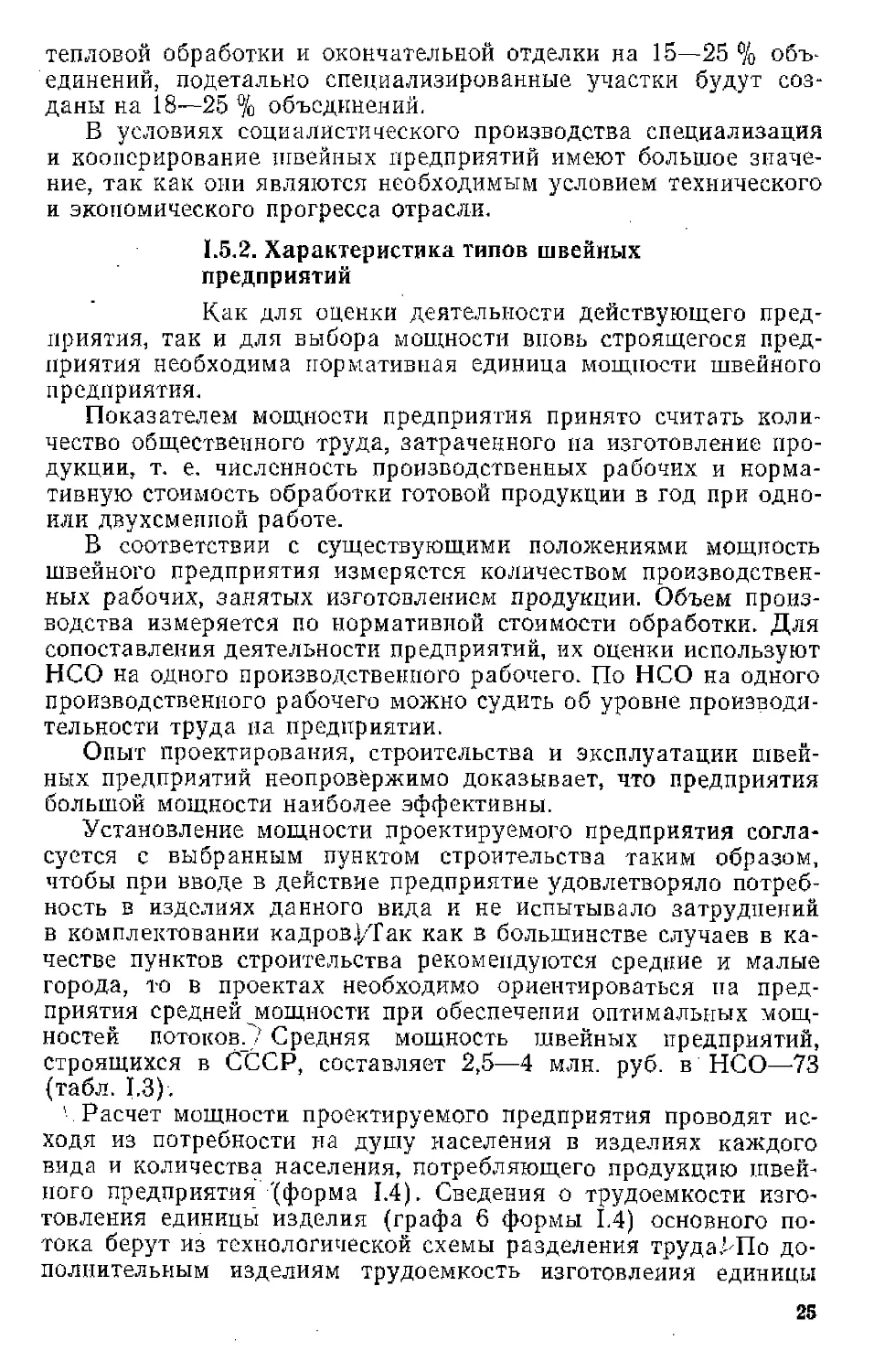

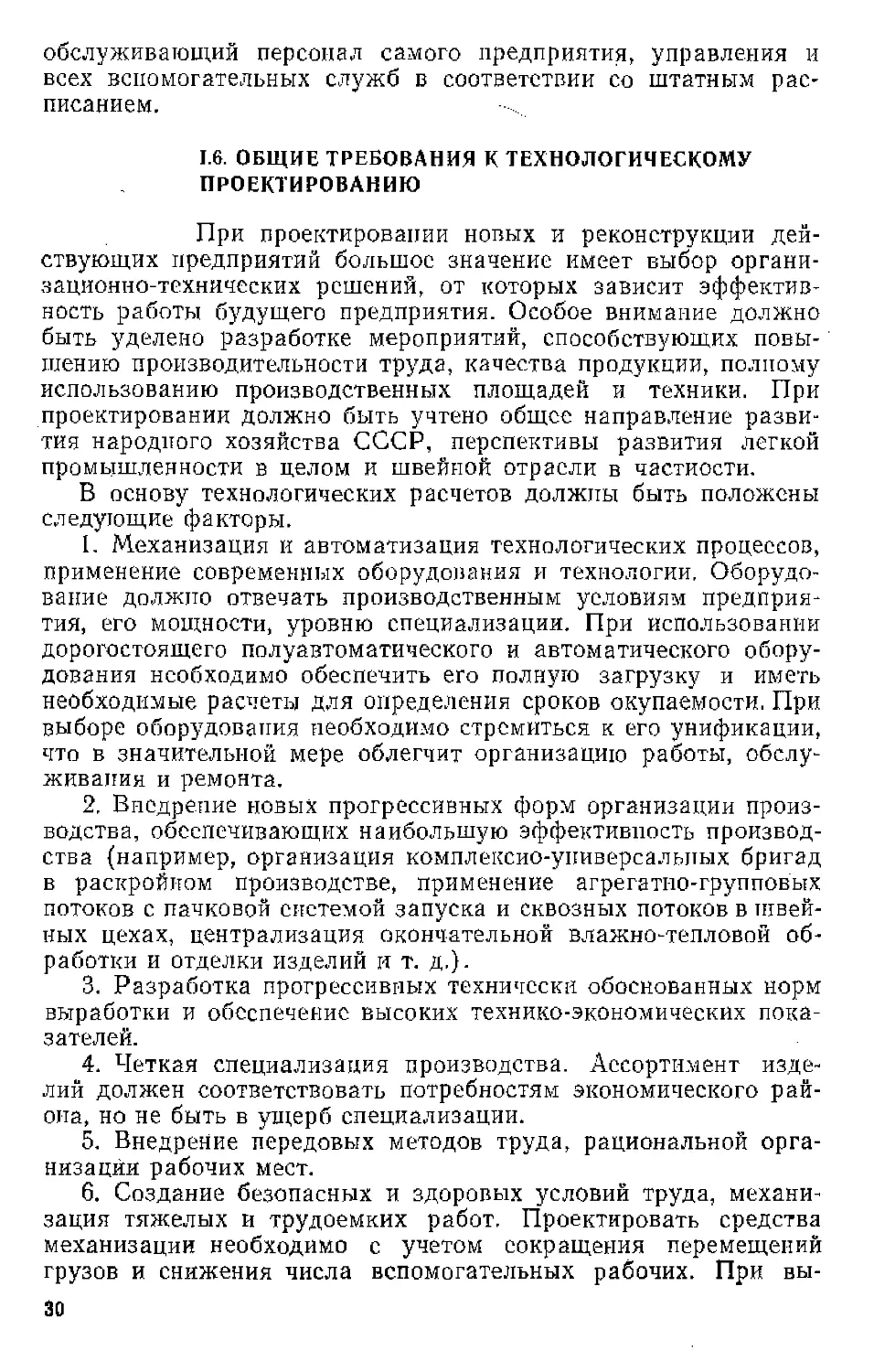

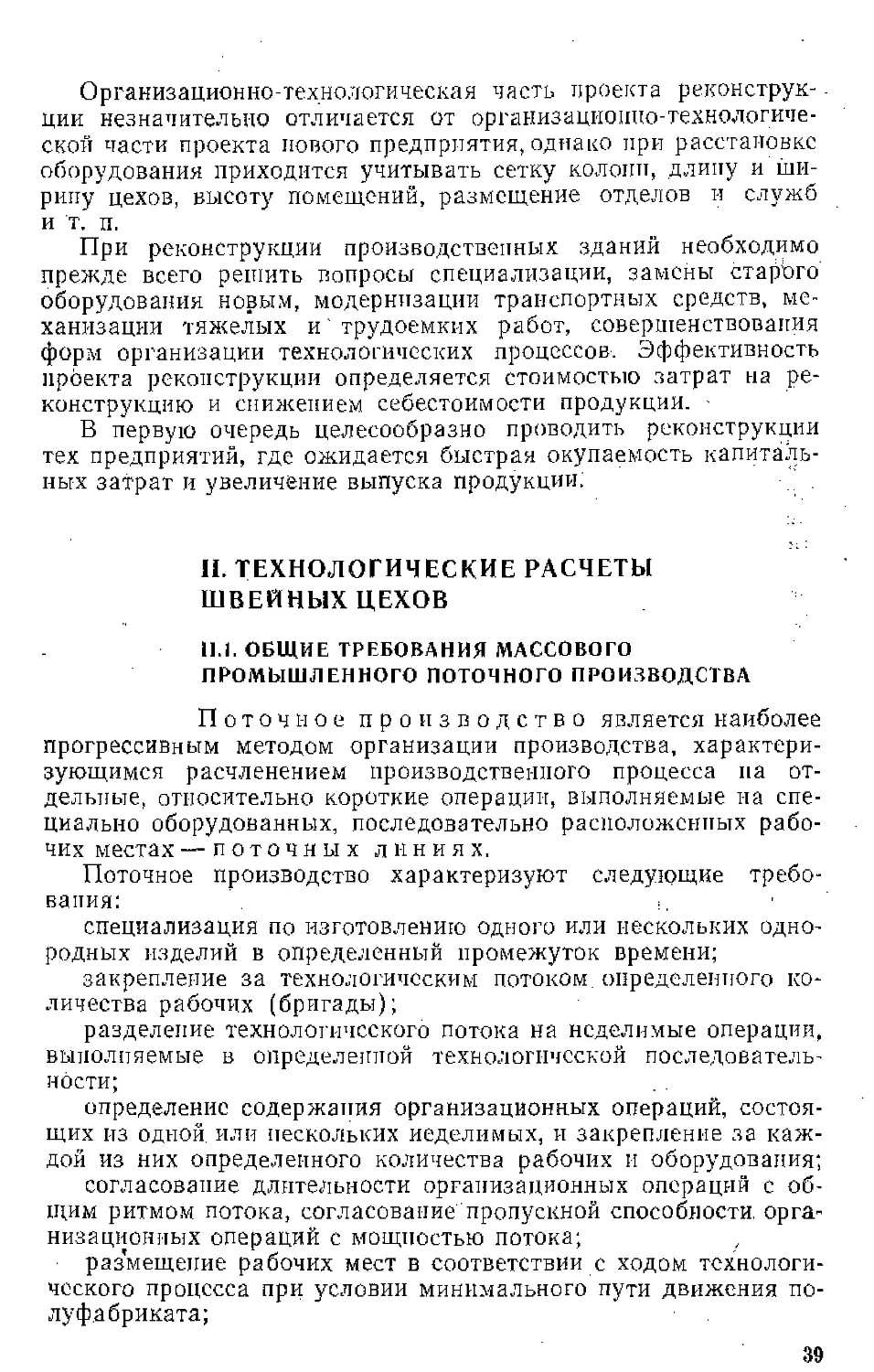

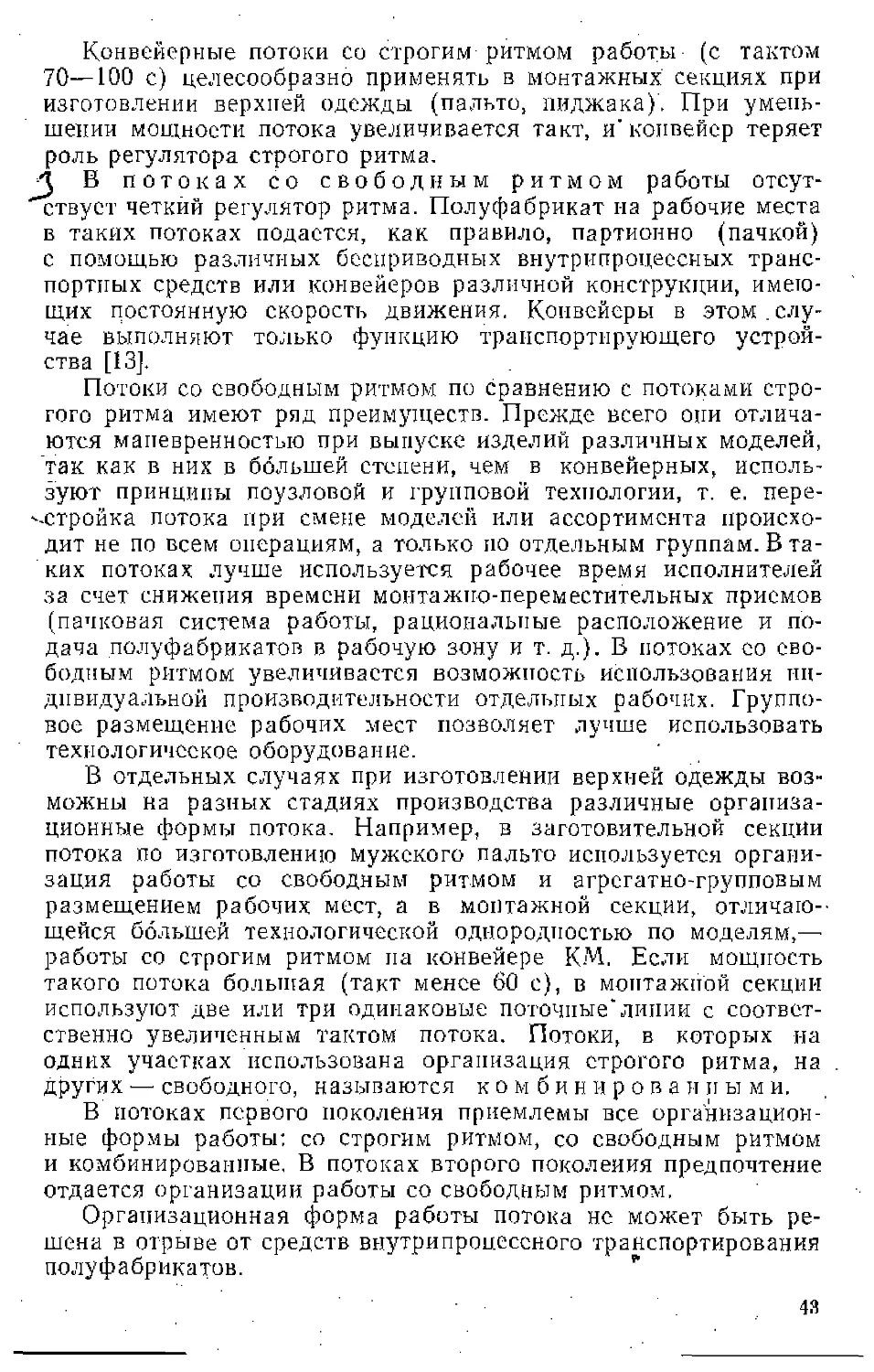

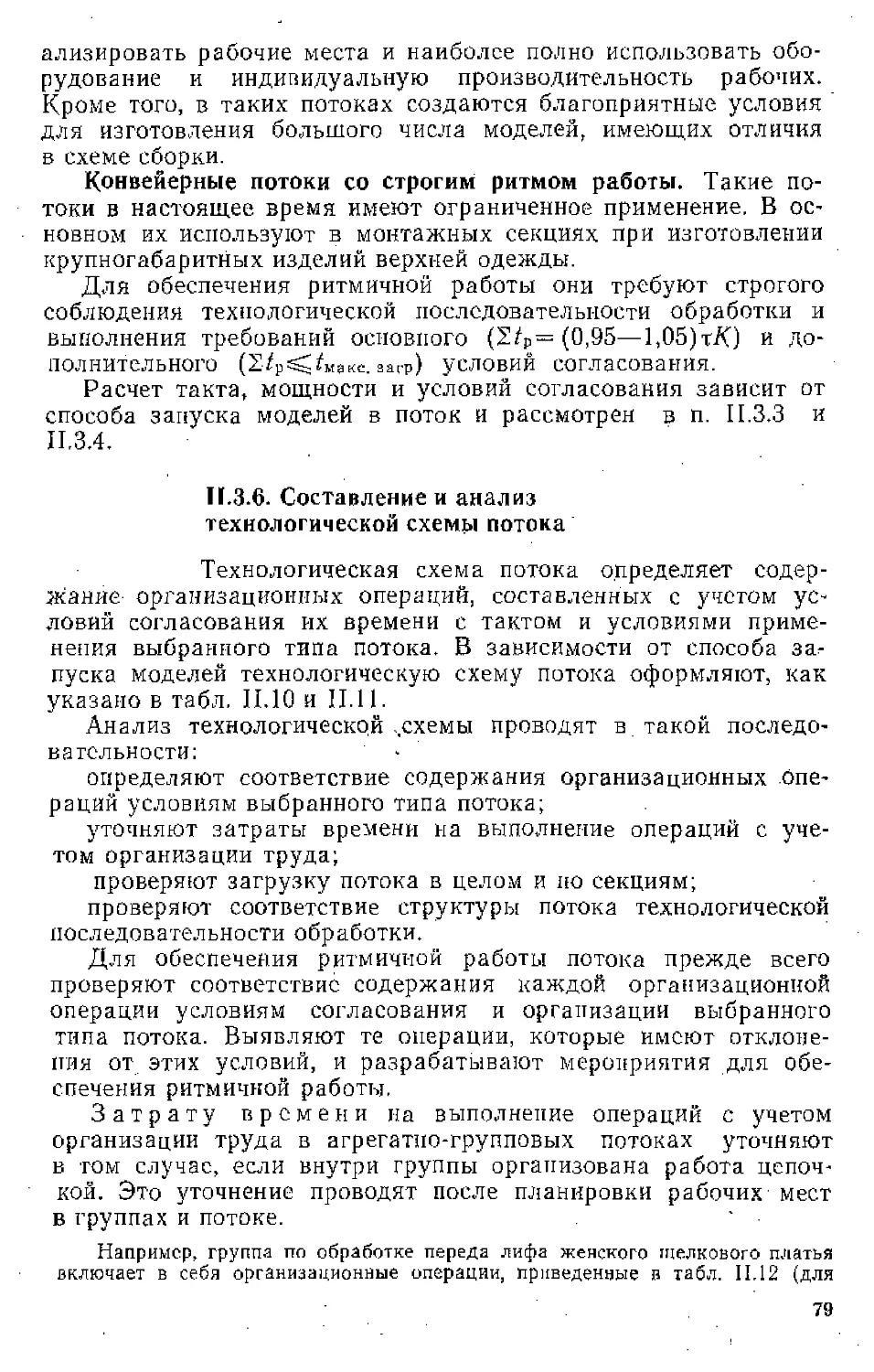

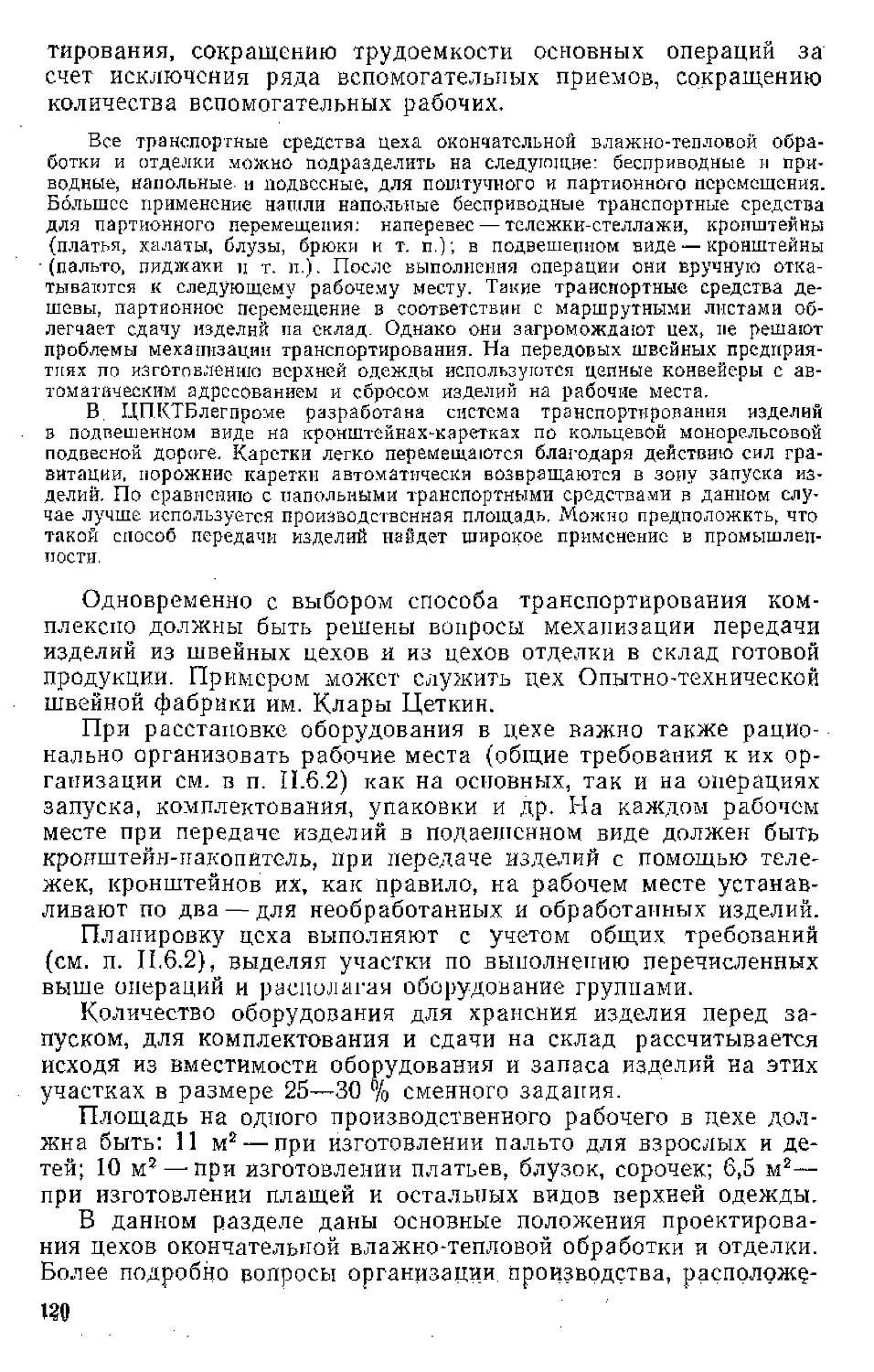

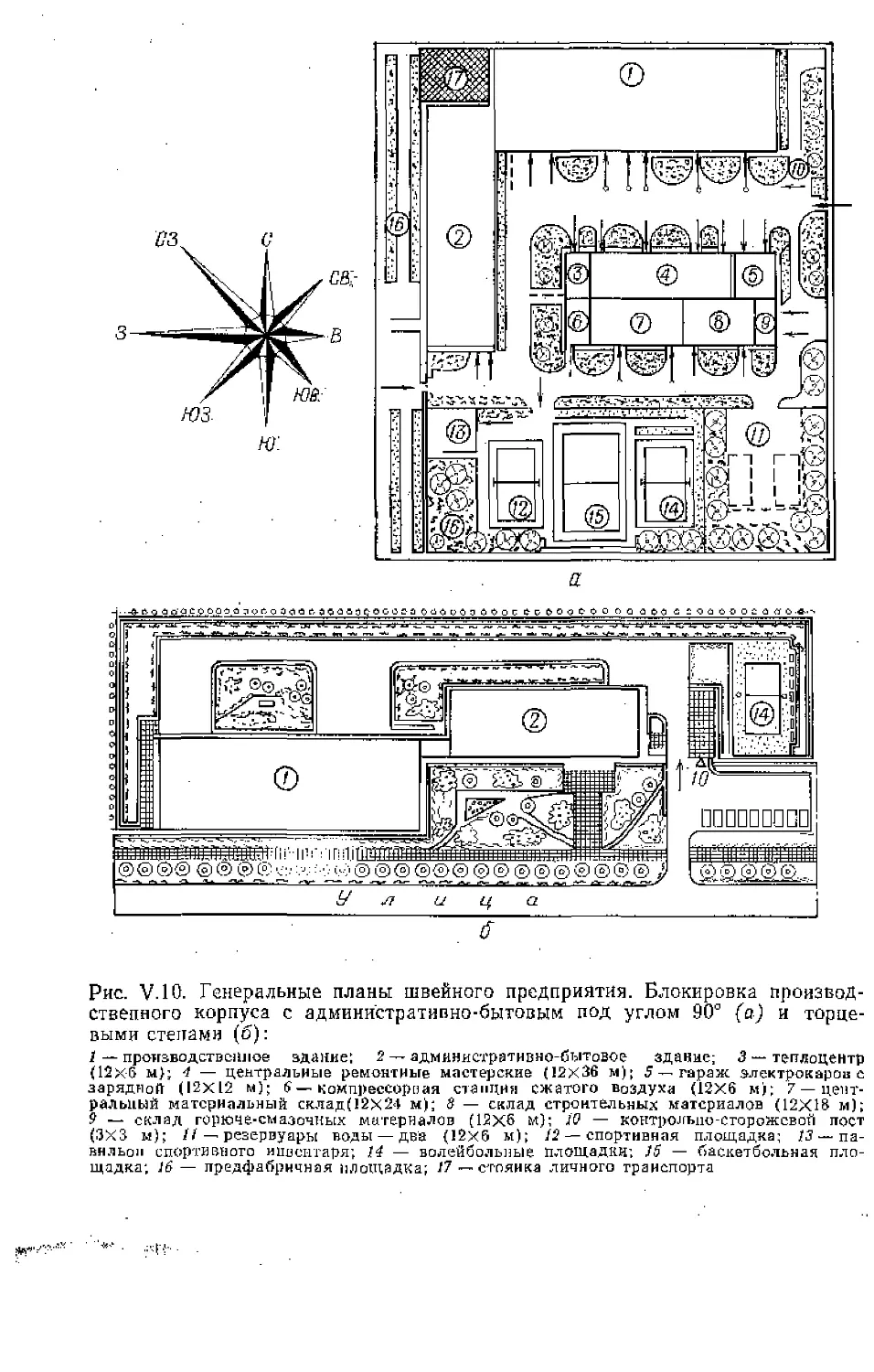

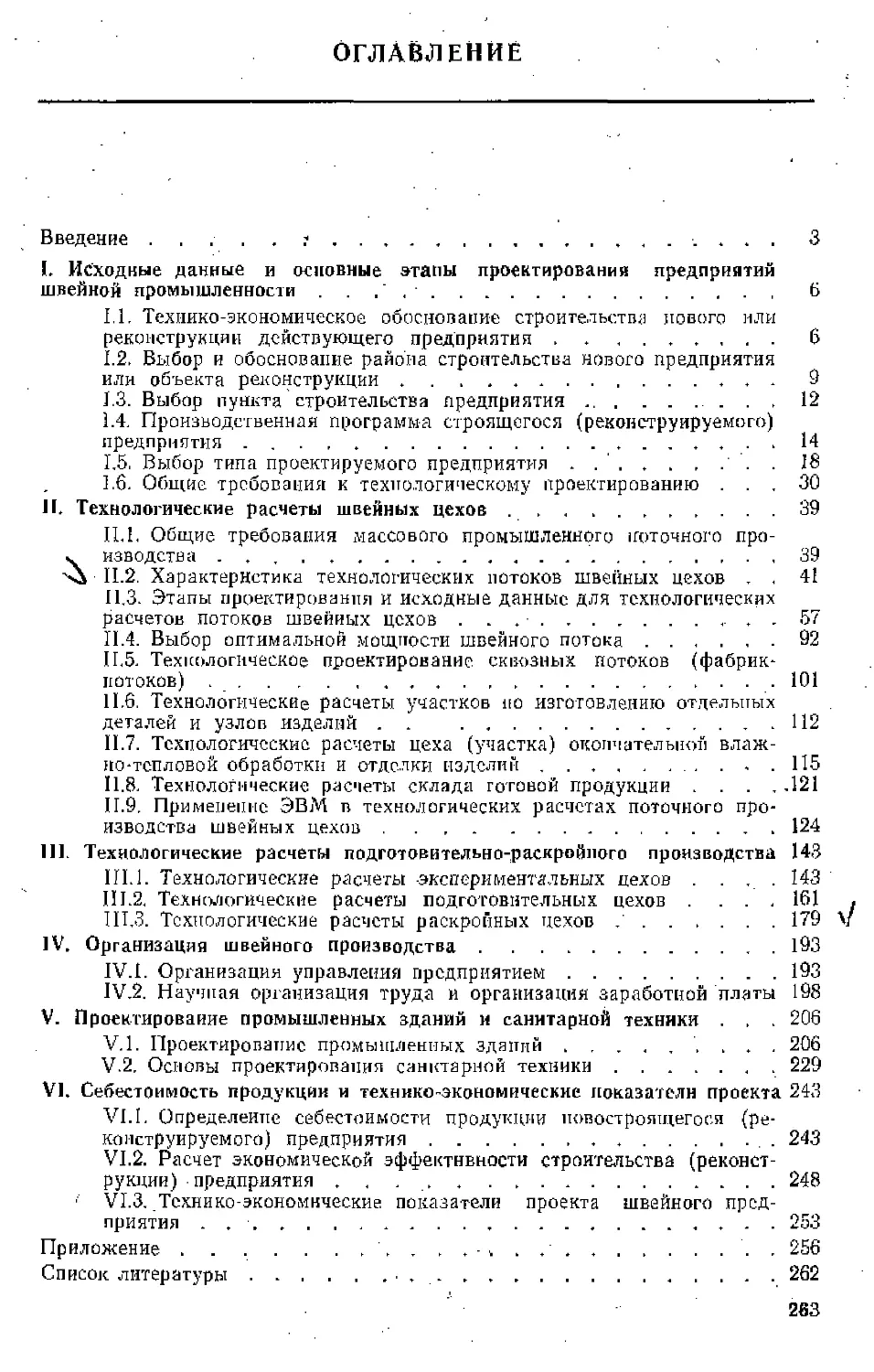

Производственные помещения размещаются на четырех

этажах и занимают 30 м по длине здания.

Административно-бытовые помещения также расположены на четырех этажах и

занимают 18 м по длине здания {рис. 1.1). Такой тип здания имеет

ряд преимуществ по сравнению с традиционным: в 1,5 раза

сокращается площадь наружных стен; сокращается количество

лестничных клеток, коридоров.

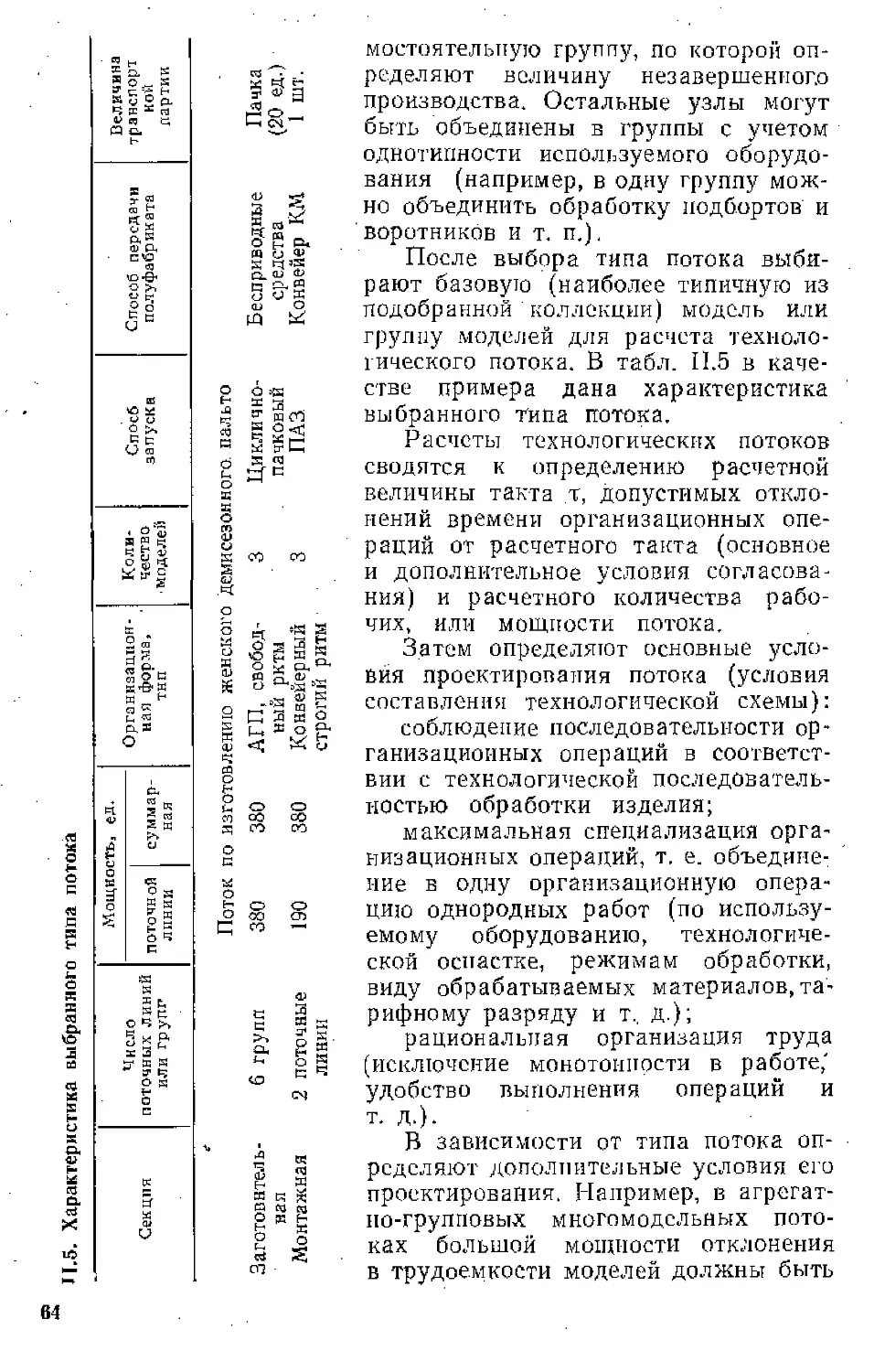

В табл. 1.5 приведены (по данным ГПИ-7) сведения о

мощности швейных предприятий, изготовляющих изделия

различного ассортимента, указаны также площади, занимаемые

основными и вспомогательными цехами.

Удельный вес каждого цеха в общей

площади производственных помещений

позволяет судить о их соразмерности.

Так, для предприятия,

изготовляющего костюмы, швейный и отделочный

цехи занимают 36,4 % всей

производственной площади, экспериментальный —■

10,6, подготовительный — 21,6,

раскройный—17,3, склад готовой продукции —

10,94%, Запасы сырья в

подготовительном цехе должны составлять 20—30

дней, готовой продукции—3—5 дней. .

Численность производственных

рабочих составляют все рабочие швейных,

подготовительных и раскройных цехов,

а численность работающих

предприятия — все рабочие, ИТР, служащие,

Рис. ГЛ.

Унифицированное здание (48X54 м):

1 — производственные

помещения; 2 — лестничные

клетки и вентиляционные

камеры; S — административно-

бытовые помещения

ассортимента, и площади, занимаемые основными к вспомогательными цехами

и вспомогательных цехов, мг

а

Р

л х

*т а

к >*

ё

о

а

fccf

к

л

аг

§s

1080/21,6 864/17,3 — 36/0,7 558/10,94 72/1,4 — 54/1,06 5040

1080

1080

1080

864

864

729

36

—

—■

36

_

558

558

558

72

72

72

54

54

54

54

54

указан удельный вес данной площади в общей площади.

29

обслуживающий персонал самого предприятия, управления и

всех вспомогательных служб в соответствии со штатным

расписанием.

1.6. ОБЩИЕ ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКОМУ

ПРОЕКТИРОВАНИЮ

При проектировании новых и реконструкции

действующих предприятий большое значение имеет выбор

организационно-технических решений, от которых зависит

эффективность работы будущего предприятия. Особое внимание должно

быть уделено разработке мероприятий, способствующих повы-

гнению производительности труда, качества продукции, полному

использованию производственных площадей и техники. При

проектировании должно быть учтено общее направление

развития народного хозяйства СССР, перспективы развития легкой

промышленности в целом и швейной отрасли в частности.

В основу технологических расчетов должны быть положены

следующие факторы.

1. Механизация и автоматизация технологических процессов,

применение современных оборудования и технологии.

Оборудование должно отвечать производственным условиям

предприятия, его мощности, уровню специализации. При использовании

дорогостоящего полуавтоматического и автоматического

оборудования необходимо обеспечить его полную загрузку и иметь

необходимые расчеты для определения сроков окупаемости. При

выборе оборудования необходимо стремиться к его унификации,

что в значительной мере облегчит организацию работы,

обслуживания и ремонта.

2. Внедрение новых прогрессивных форм организации

производства, обеспечивающих наибольшую эффективность

производства (например, организация комплексно-упиверсалытых бригад

в раскройном производстве, применение агрегатно-групповых

потоков с пачковой системой запуска и сквозных потоков в

швейных цехах, централизация окончательной влажно-тепловой

обработки и отделки изделий и т. д.).

3. Разработка прогрессивных технически обоснованных норм

выработки и обеспечение высоких технико-экономических

показателей.

4. Четкая специализация производства. Ассортимент

изделий должен соответствовать потребностям экономического

района, но не быть в ущерб специализации.

5. Внедрение передовых методов труда, рациональной

организации рабочих мест.

6. Создание безопасных и здоровых условий труда,

механизация тяжелых и трудоемких работ. Проектировать средства

механизации необходимо с учетом сокращения перемещений

грузов и снижения числа вспомогательных рабочих. При вы-

30

боре средств механизации следует ориентироваться на типовое

оборудование, выпускаемое специализированными заводами.

Необходимо обращать внимание на прогрессивные способы

транспортировки, например на устройства с автоматическим

адресованием изделий к рабочим местам и на склад готовой

продукции и т. п.

Не должно быть механизации ради механизации без

улучшения условий труда и повышения его производительности.

7. Выбор наиболее рационального типа производственного

здания с учетом технологического процесса и климатических

условий района.

Выбор типа здания и сетки колонн во многом

предопределяет расположение оборудования. В настоящее время для

многоэтажных зданий предприятий легкой промышленности

рекомендуется сетка колонн размером 6Хб и 6X9, для

одноэтажных—24x6, 6X18, 18X12, 6X12 и 12X12 м. Сетка колонн

должна быть единой для всего производственного корпуса й

обеспечивать рациональное размещение основного

оборудования и технологических потоков. Кроме того, сетка колонн

должна обеспечить возможность замены устаревшего

оборудования без перестройки здания. ГПИ-7 рекомендует

унифицированные трех- и четырехэтажные здания с полным

технологическим циклом изготовления различных видов изделий. Сетка

колонн 6X6.

1.6.1. Предварительный расчет предприятия

Проектированию швейного предприятия

предшествуют предварительные расчеты по укрупненным показателям,

что позволяет установить выбор оптимального варианта

предприятия, обеспечивающего удовлетворение потребности

населения в одежде нужного ассортимента при высоких технико-эко-

, комических показателях.

При предварительном расчете определяют структуру

производства (швейная фабрика, производственное объединение),

уровень специализации предприятия с обоснованием выбора

ассортимента, выбирают мощность потока (оптимальная

мощность, сквозной поток, фабрика-поток), определяют количество

производственных рабочих и производственных площадей

основных и вспомогательных цехов; выбирают схемы поэтажной

планировки цехов (швейных, отделочного, подготовительного,

раскройного, экспериментального, склада готовой продукции)

с учетом грузопотока и людских потоков.

Расчет выпуска изделий в смену М и количества рабочих

в смену К$ производят на основании данных, полученных при

расчете мощности швейного предприятия (см. форму 1,4):

31

гле Мг — годовой выпуск изделий, ед,; Tt-~

п — количество смен;

количество рабочих дней в году;

где Т — трудоемкость изделия (затраты времени на обработку одного

изделия), с; R — продолжительность рабочей смены, с,

■„;' Производственную площадь РПОт Для планировки одного

швейного потока определяют по формуле, м2 *

где S — норма площади на одного производственного рабочего с учетом про-

ходоь, размещения вспомогательного оборудования и т. д., м2 (см. табл. II.5).

'' Общая производственная площадь швейных цехов слагается

из площадей, занимаемых всеми потоками (табл. 1.6).

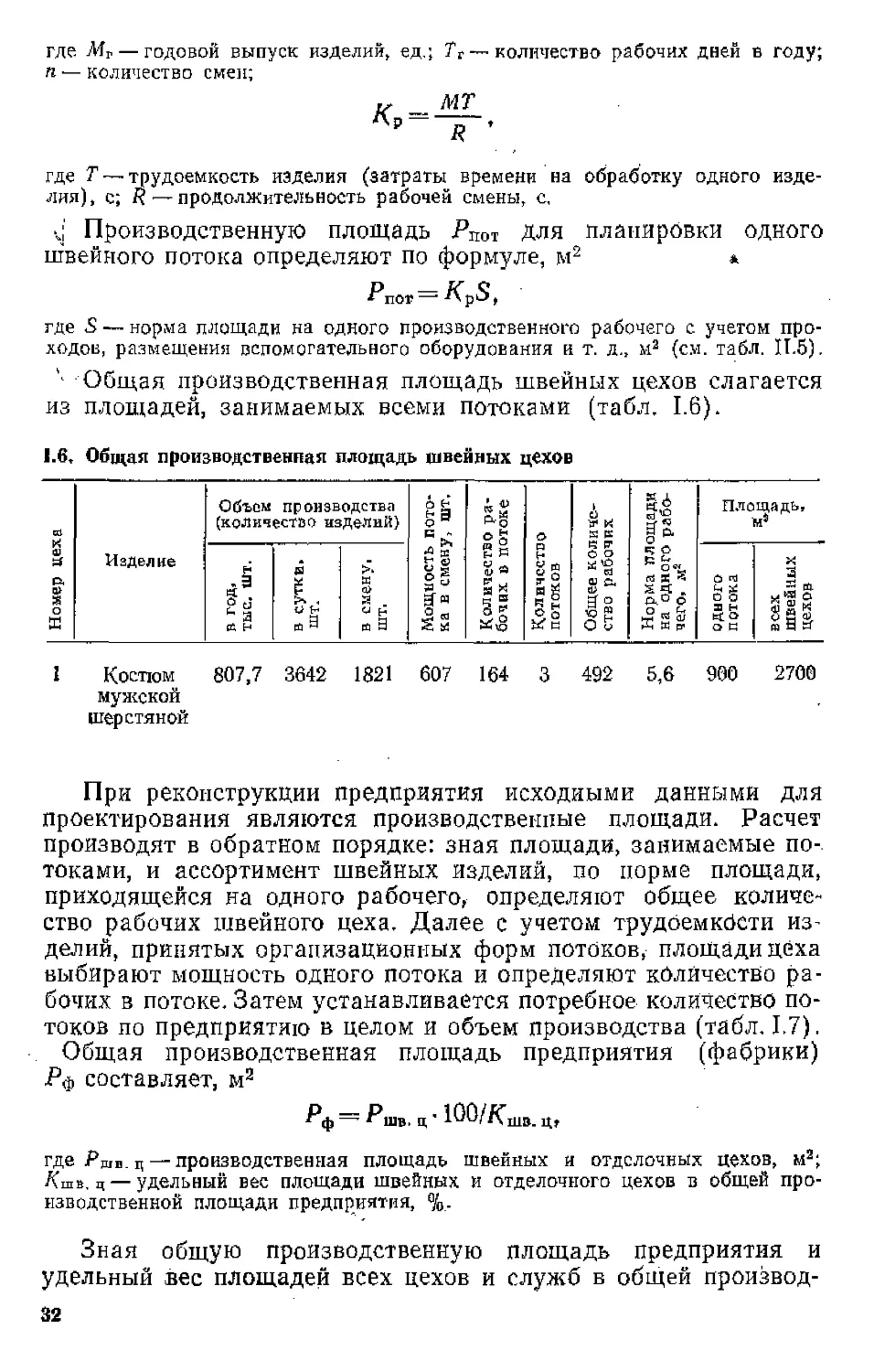

1.6. Общая производственная площадь швейных цехов

Изделие

Объем производства

(количество изделий)

К si

её

Площадь,

1 Костюм

мужской

шерстяной

807,7 3642 1821 607 164 3 492 5,6 900 2700

При реконструкции предприятия исходными данными для

проектирования являются производственные площади. Расчет

производят в обратном порядке: зная площади, занимаемые

потоками, и ассортимент швейных изделий, по норме площади,

приходящейся на одного рабочего, определяют общее

количество рабочих швейного цеха. Далее с учетом трудоемкости

изделий, принятых организационных форм потоков, площади цеха

выбирают мощность одного потока и определяют количество

рабочих в потоке. Затем устанавливается потребное количество

потоков по предприятию в целом и объем производства (табл. 1.7).

Общая производственная площадь предприятия (фабрики)

Рф составляет, ма

■Рф = • шв. и' luU/д шв ц,

где Рщд. ц — производственная площадь швейных и отделочных цехов, м2;

Кшв.ц — удельный вес площади швейных и отделочного цехов в общей

производственной площади предприятия, %.

Зная общую производственную площадь предприятия и

удельный вес площадей всех цехов и служб в общей производ-

32

ственной площади, можно определить площади этих цехов н

служб.

Рэ,ц = РфК,. ц/Ю0;

где Ра. ц, Рп-ц, Pp. ц — производстпснняя площадь соответственно-

экспериментального, подготовительного и раскрошгого цехов, м2; Кз.п, /<п, ц, КР. ц —

удельный вес площади соответственно экспериментального, подготовительного

и раскройного цехов в общей производственной площади предприятия, %.

1.7.

X

.3

El

Ном

Объем производству

Изделие

С я

реконструируемых швейных

О Ь

X S

СЗ [Г И

яс

Л*

р

ы ffl ^

в g^

г

о

|»

tr S <l>

цехов

Я

е?,

Об'ьем

произнодства

(количесто йяделий)

X

<и

£3

° ь

d =

. S

пи.

К ОСТ1ОМ

мужской

. шерстяной

и т. д.

3000 5,6 545

182 658 1974 3948 995,2

Аналогичным образом определяется площадь склада готовой

продукции и других служб.

1,6.2. Требования к технологическому

проектированию

На основании предварительного расчета по

укрупненным показателям производится выбор типа здания и схемы

поэтажной планировки. При регнении задач поэтажной

планировки следует учитывать технологическую последовательность

процесса изготовления одежды, а также взаимные связи цехов

и отделов.

Наиболее целесообразным принято " следующее размещение

цехов и служб предприятия но этажам.

Для четырехэтажных зданий: I этаж — подготовительный

цех и склад готовой продукции; II этаж — раскройный и

экспериментальный цехи; III—IV этажи—-швейные цехи.

Отделочный цех может размещаться на I этаже, рядом со складом

готовой продукции, а также на II или на III этаже.

Для трехэтажного здания: I этаж — подготовительный цех,

склад готовой продукции, отделочныйГ цех; II этаж —

раскройный, экспериментальный и швейный цехи; III этаж — швейный

цех.

Заказ № 1930

33

Отделочный цех необходимо размещать ближе к месту

выпуска продукции швейными потоками, а подготовительный и

раскройный — ближе к месту запуска кроя на

заготовительных участках потоков. Поступление ткани и других

материалов в подготовительный цех и вывоз готовой продукции со

склада должны производиться со стороны, обратной фасаду

здания.

Для правильной организации технологического процесса и

выбора наиболее рационального типа здания составляют

несколько схем технологических потоков (без расстановки

оборудования и сетки колонн) для зданий различной этажности и

конфигурации. На схемах необходимо указывать места

поступления сырья, выхода готовых изделий, последовательность

расположения переходов производства и движение людского

потока по цехам. При разработке схем следует руководствоваться

требованиями технологии, организации производства и

транспорта с учетом санитарных и противопожарных норм техники

безопасности.

Затем выполняют точную планировку цехов (Ml : 100,1 :200)

с расстановкой оборудования и рабочих мест. При этом

необходимо сделать несколько вариантов расположения оборудования

при данной сетке колонн, чтобы иметь возможность выбрать

лучший из них.

При размещении технологических процессов, планировке

цехов, участков, выборе схемы поэтажной планировки здания

необходимо учитывать следующие факторы:

вид производственного здания, сетку колонн, оснащенность

цехов инженерными коммуникациями, расположение лифтов,

лестниц, места приема и вывоза грузов, расположение

административно-бытовых помещений;

удобство взаимосвязи между участками, цехами,

административно-бытовыми помещениями;

количество рабочих, административного аппарата и

обслуживающего персонала;

правильность и непересеченность людского и грузовых

потоков;

эффективное использование производственной площади;

последовательность выполнения технологических операций

при наикратчайшем пути перемещения предметов труда (без

возвратов, лишних пробегов, обходов и т. п.) с обеспеченностью

за счет этого поточного производства;

количество, вид, размеры, массу оборудования, особенности

его монтажа, ремонта, подводки инженерных коммуникаций

(электроэнергии, воды, пара, сжатого воздуха и др.), работы

на нем;

свойства сырья, полуфабрикатов, готовых изделий,

особенности их хранения, транспортировки;

удобство работы обслуживающего персонала;

34

создание благоприятных условий для работы подъемио-

транспортпых устройств;

возможность гибкой планировки технологического процесса

в случае изменений ассортимента изделий, технологии,

оборудования;

требования техники безопасности и противопожарной

техники.

При планировке участка, цеха должны быть решены

вопросы, касающиеся выбора типа, размера и организации рабо- ■

чих мест, расположения их в потоках, определения общей длины

потоков, их количества, занимаемой ими площади, размещения

агрегатов, конвейеров, потоков на площади цеха, выбора пути

движения предметов труда по цеху, механизации

транспортировки предметов труда.

Особое внимание должно быть уделено планировке рабочего

места как первичной ячейке предприятия. Рациональная

организация рабочего места способствует достижению высокой

производительности труда, снижению утомляемости и сохранению

здоровья человека.

Под планировкой рабочего места понимается система

размещения па определенном участке производственной площади

(в зоне рабочего места) всех элементов его оснащения.

Планировка рабочего места должна отвечать требованиям

НОТ: рациональное пространственное расположение

оборудования, оргосиастки, материалов, полуфабрикатов,

местоположение самого рабочего. Соблюдение этих требований обеспечивает

высокопроизводительную работу с наименьшими трудовыми

затратами, удобство и безопасность в работе, способствует

экономному использованию производственной площади,

целесообразному расположению рабочих мест относительно друг

друга.

Расположение рабочих мест должно быть координировано

и по отношению к соседним участкам цеха, колоннам, стенам,

проходам и т, д. При этом для достижения максимального

удобства и достаточной свободы движения рабочего в процессе

выполнения операции следует соблюдать допустимые нормами

расстояния между смежными рабочими местами, а также между

рабочими местами и колоннами или стенами.

Средства механизации и автоматизации

подъемно-транспортных работ должны обеспечивать повышение эффективности

производства, ликвидацию тяжелого и трудоемкого ручного труда,

улучшение санитарно-гигиенических условий труда, сокращение

потерь времени у основных производственных рабочих,

повышение коэффициента использования технологического

оборудования.

При составлении схемы грузопотоков выявляют

последовательность выполнения производственных операций, вид,

количество, массу, габариты, особенности хранения и транспортировки

2* 35

грузов, устанавливают связь между рабочими местами,

участками, цехами.

При планировке цехов, участков с целью повышения

эффективности производства, снижения затрат на перемещение грузов

необходимо соблюдать следующие требования:

поток грузов по возможности должен быть прямолинейным,

исключающим встречные, петлеобразные, повторные

перемещения;

технологические операции, следующие .друг за другом,

должны быть по возможности территориально расположены близко

друг к другу;

должно быть сокращено до минимума промежуточное

складирование, накопление грузов;

целесообразно совмещать вспомогательные технологические

операции с транспортными;

по возможности использовать стандартное

подъемно-транспортное оборудование, унифицированную тару;

в выбранной схеме транспортировки должно быть

минимальное количество пунктов перегрузки;

схема транспортировки должна предусматривать

минимальное количество машин и устройств.

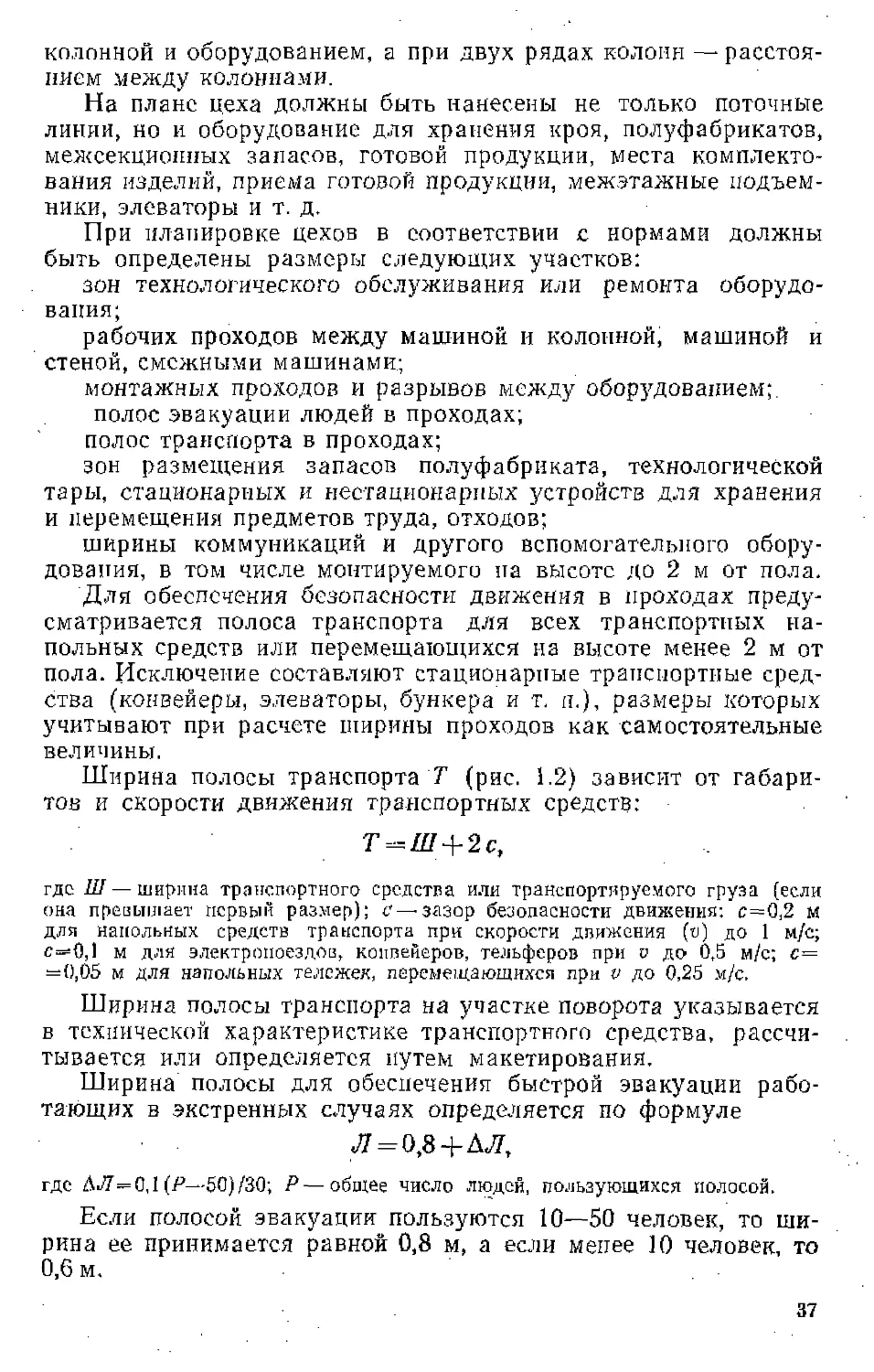

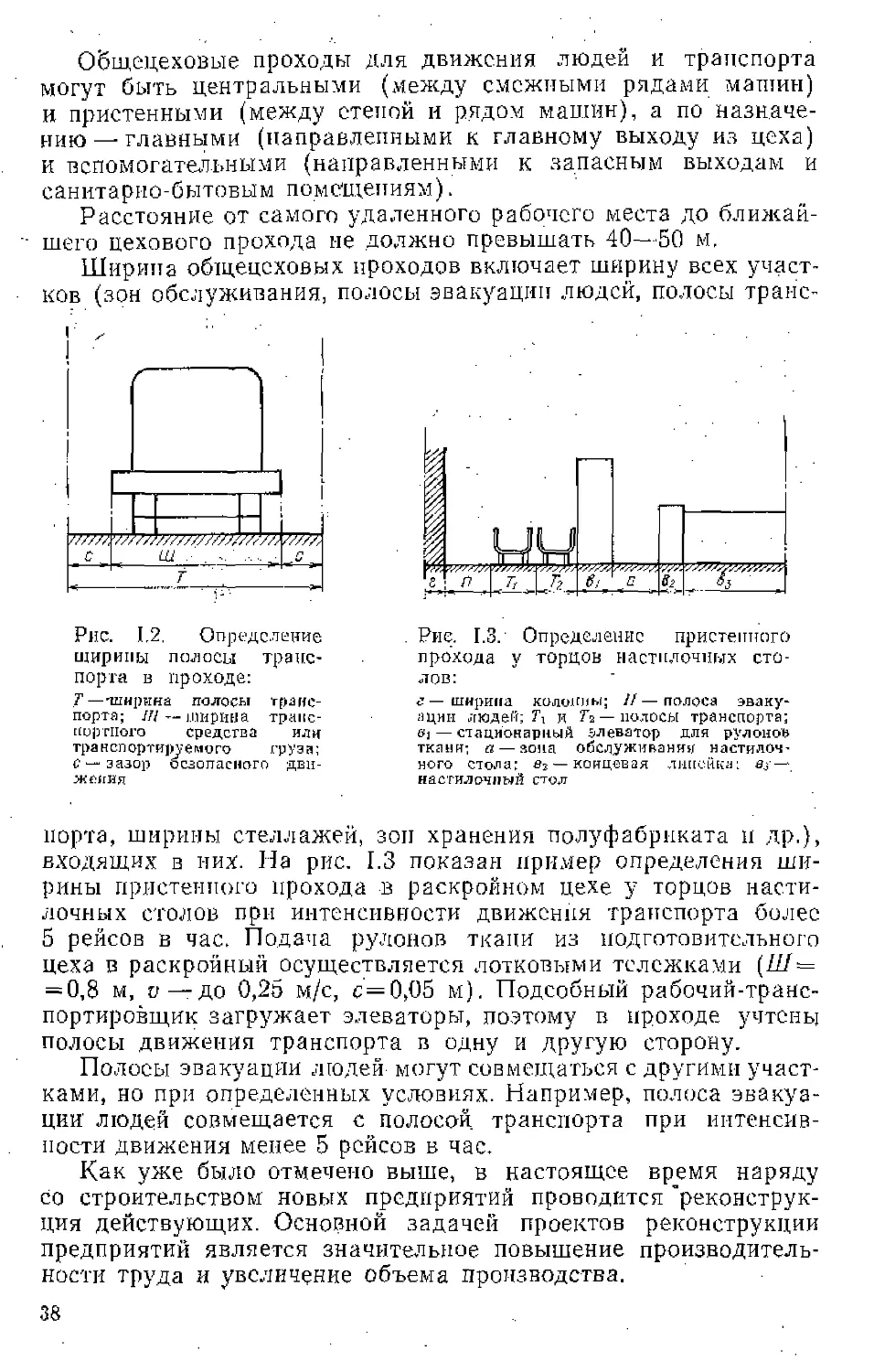

При определении количества и ширины проходов (проездов)

необходимо учитывать ширину зоны обслуживания

оборудования, интенсивность движения людского потока и транспорта,

условия работы транспорта. В проходах (проездах) нельзя

размещать материалы, полуфабрикаты, инструменты и т. л.

При длине поточных линий более 35 м необходимо

проектировать поперечные проходы шириной 1,5—2 м, В конвейерных

потоках должны быть предусмотрены продольные проходы

между двумя лентами конвейера шириной 0,5 м-.

При размещении потоков в цехе необходимо предусмотреть

следующие размеры проходов по длине и ширине помещения:

от торцевых стен до начала и конца поточных линий при

наличии мест запуска или выпуска 3,5—4,5 м; при отсутствии мест

запуска или выпуска 2—2,5 м; между поточными линиями по

длине цеха 4,5--9 м; по ширине цеха от боковых стен 1,1 —1,2 м;

при расположении по ширине цеха двух поточных линий проход

между ними должен 'быть 2—2,25 м, трех агрегатов — 2,25—2,75;

четырех — 2,25—3 м при обязательном главном проходе

шириной не менее 3 м.

Поточные линии в цехе могут располагаться как в

продольном, так и поперечном направлении. Характер их размещения

зависит от размеров цеха, сетки колонн, типа потока,

изготовляемого ассортимента.

Главный проход должен быть прямым и направленным

к главному выходу, остальные — к запасным выходам и сани-

тарно-бытовым помещениям. При наличии в проходе одного

ряда колонн ширина прохода определяется расстоянием между

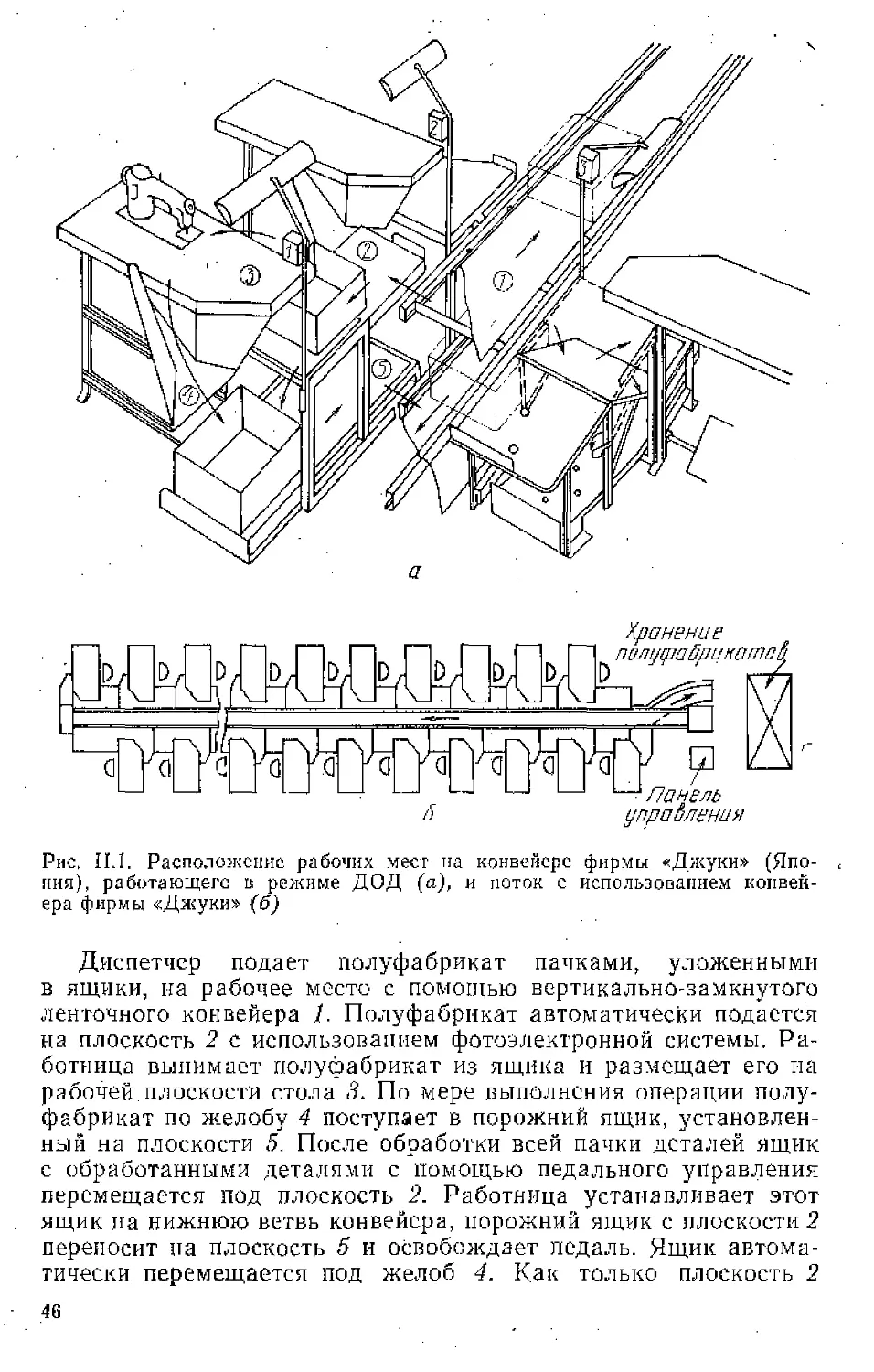

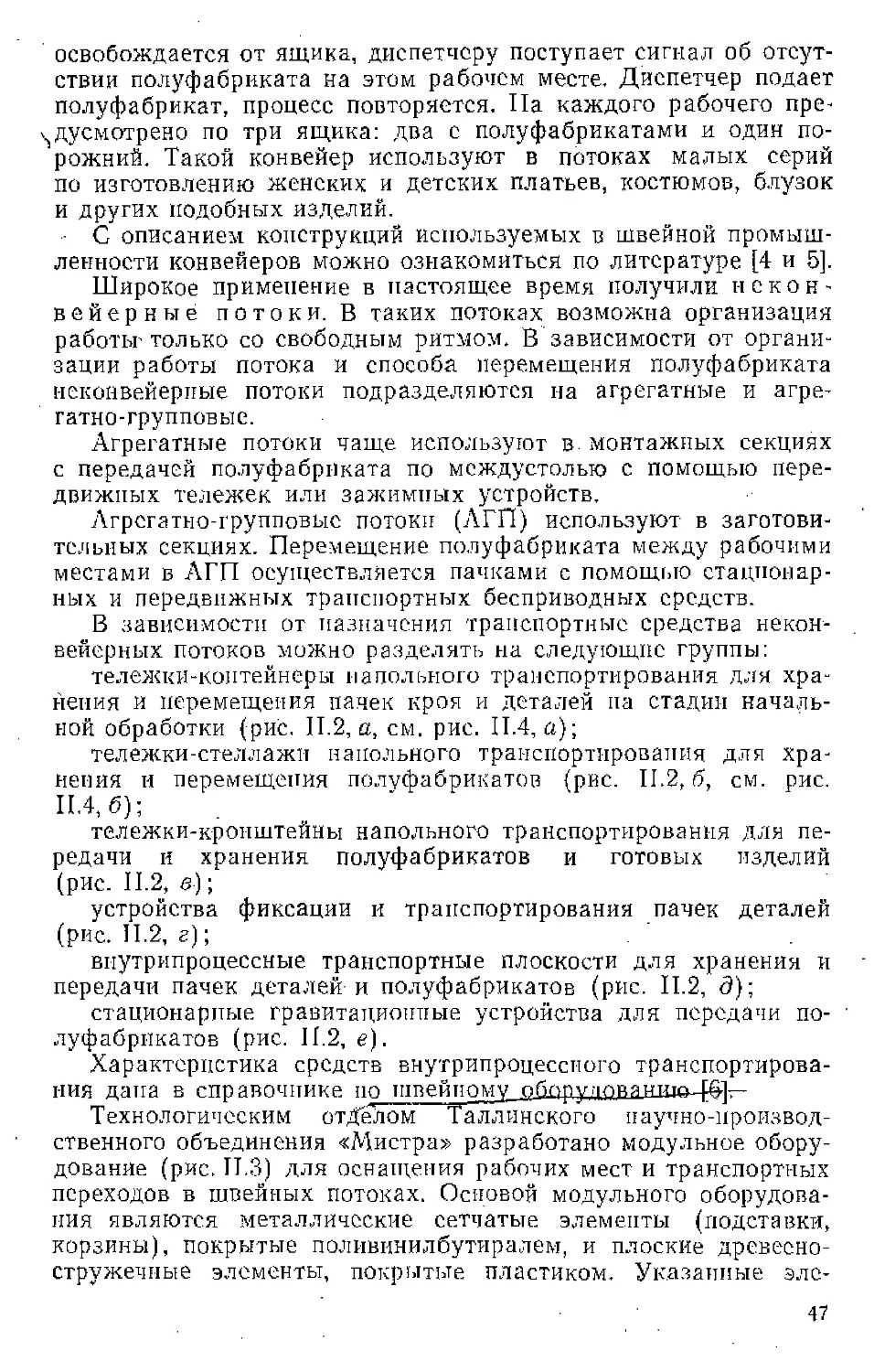

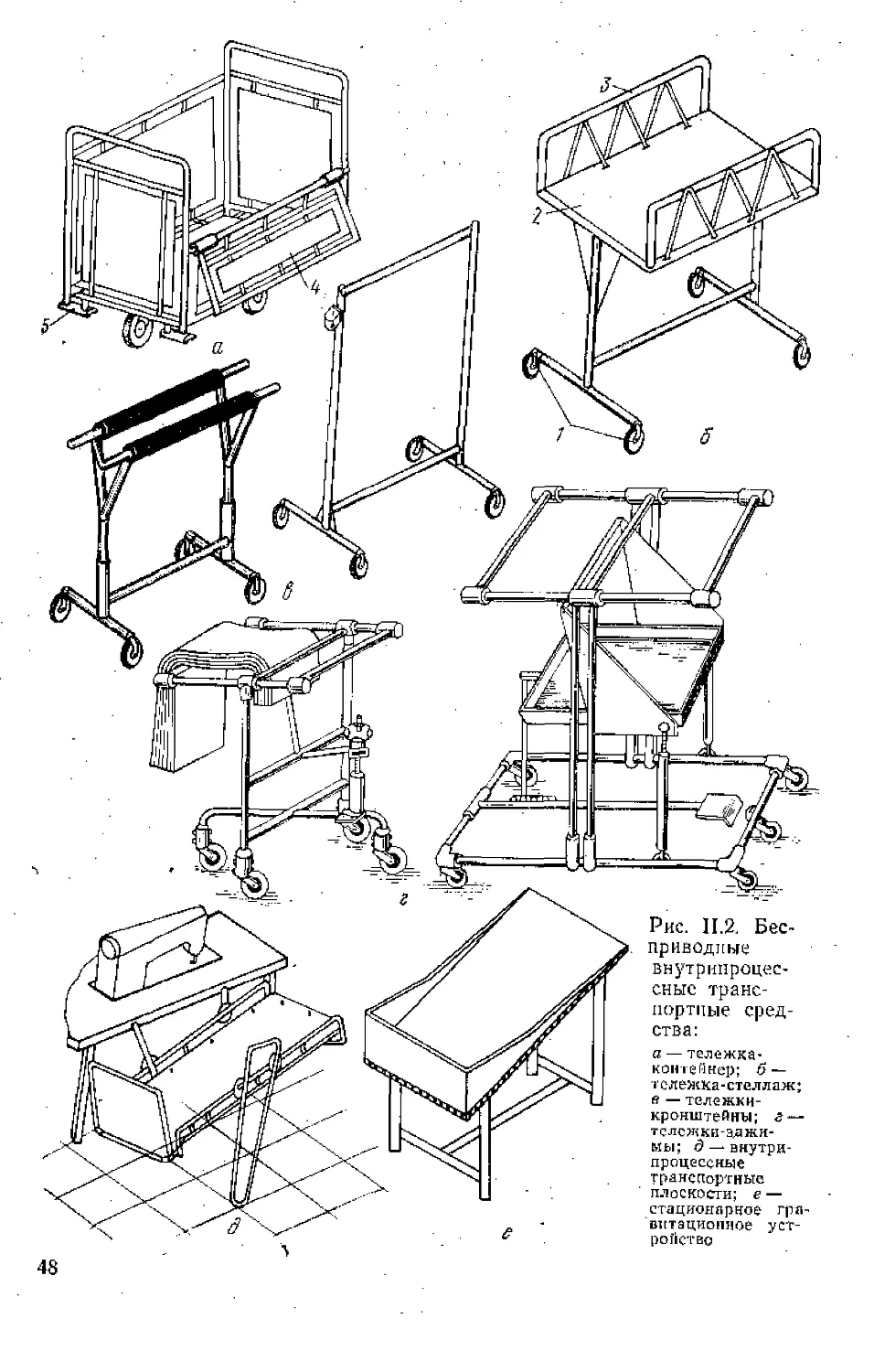

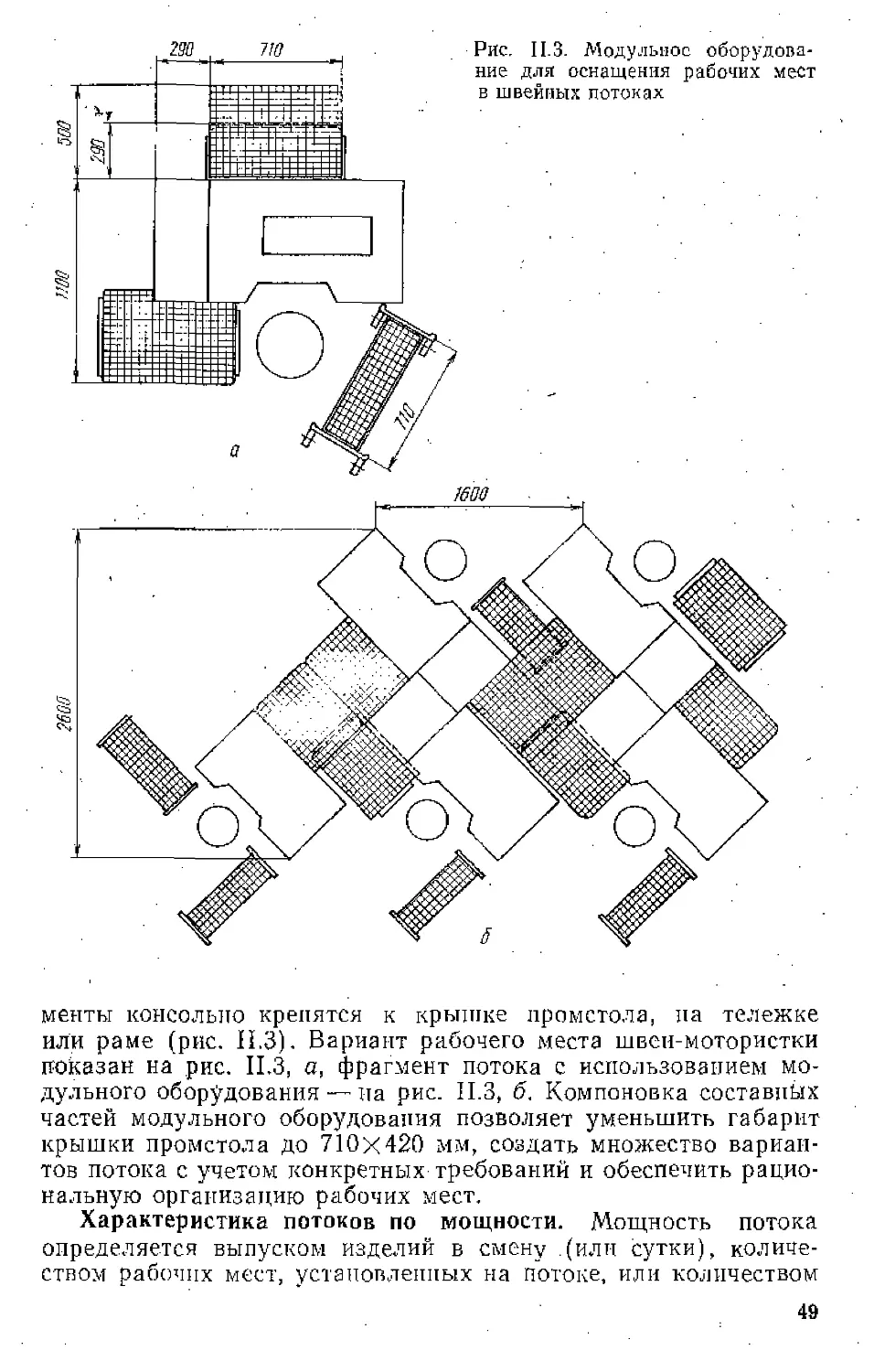

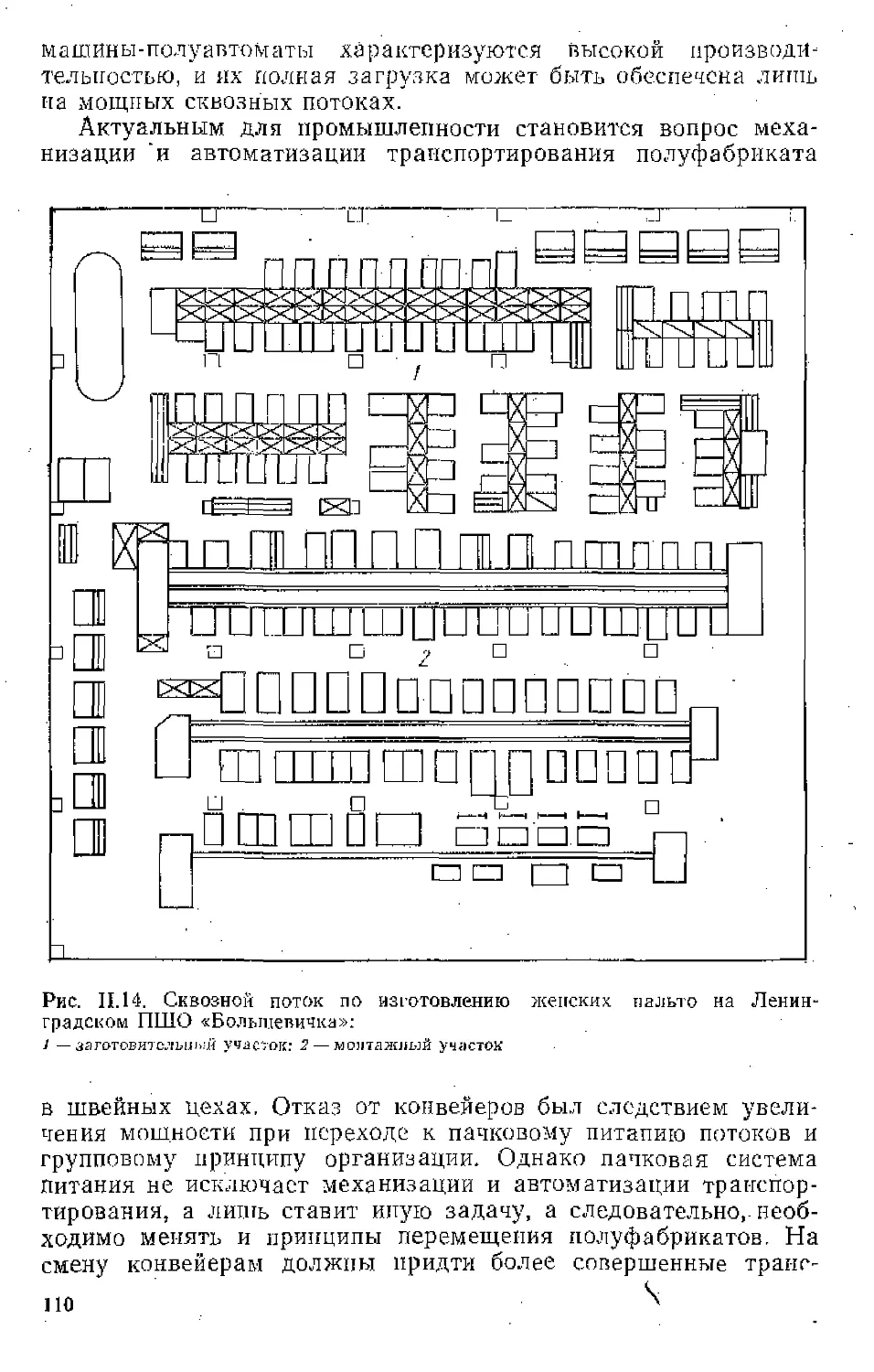

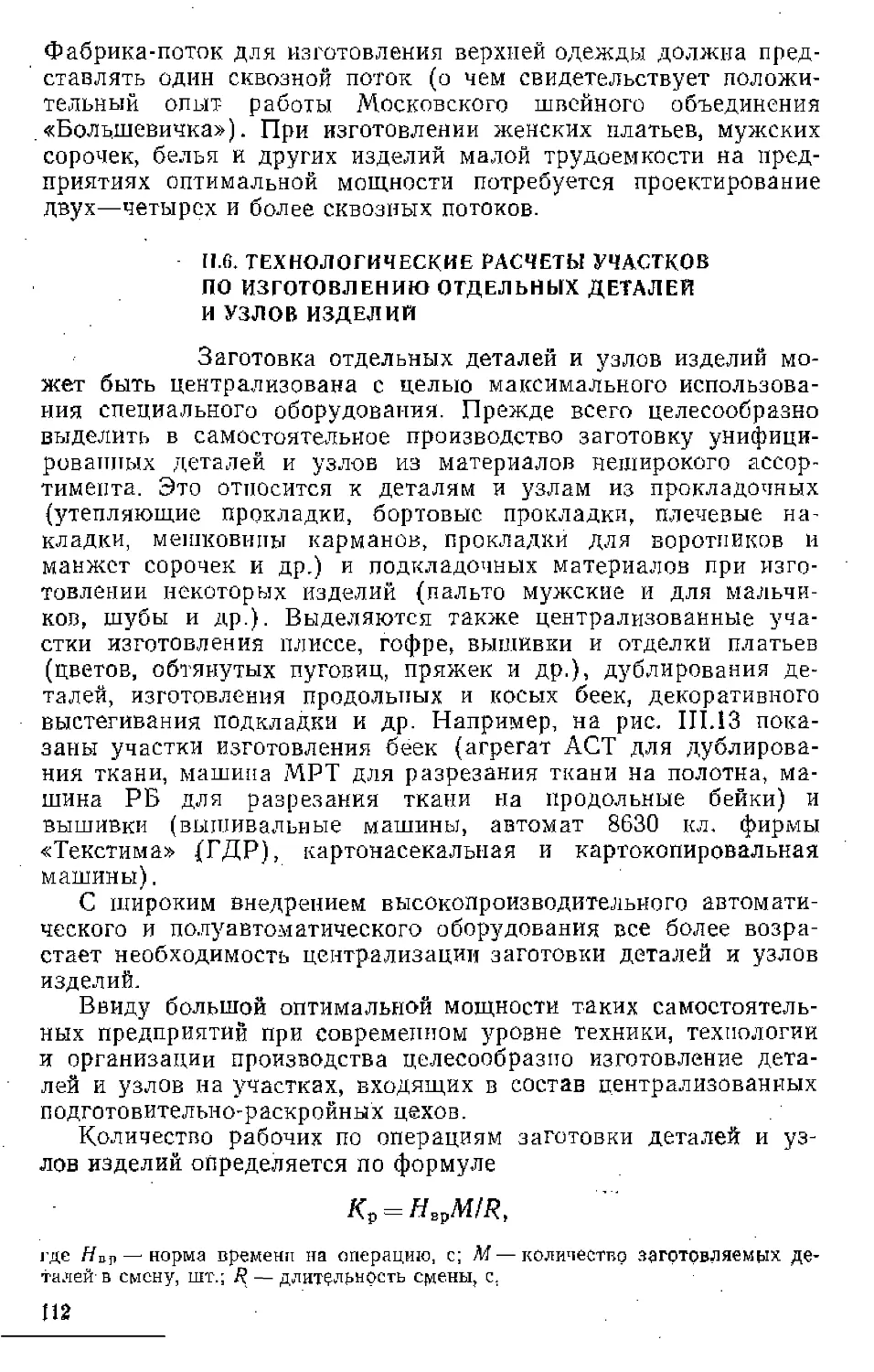

36 . -' ■ ,