Текст

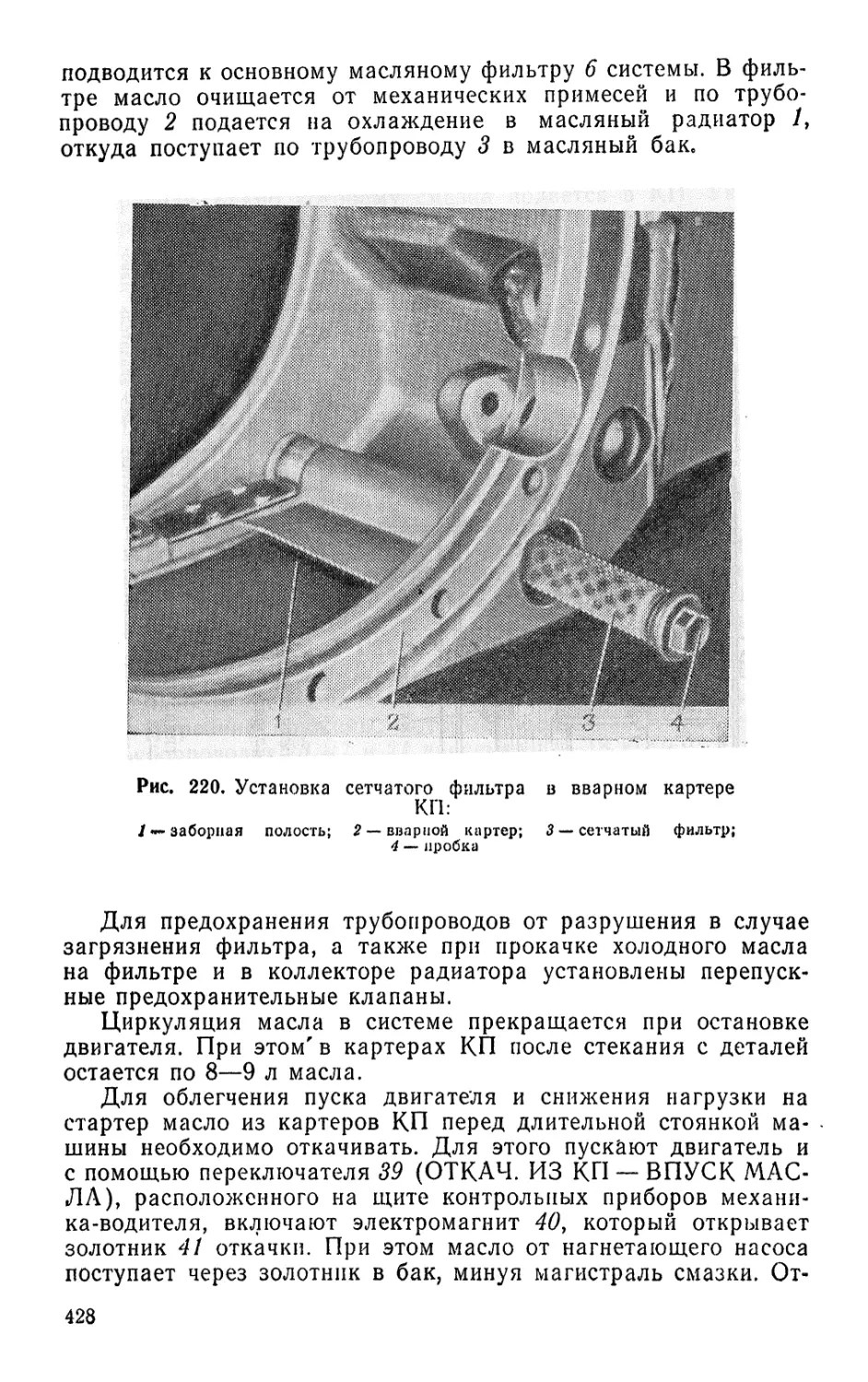

8. СИЛОВАЯ УСТАНОВКА

Силовая установка представляет собой взаимосвязанный

комплекс сборочных единиц, включающий двигатель и обслу-

живающие его системы: питания топливом, питания воздухом,

смазки, охлаждения, подогрева и воздушную.

8.1. ДВИГАТЕЛЬ

8.1.1. Принцип действия и устройство*

В машине установлен двигатель, представляющий собой пя-

тицилиндровый многотопливный однорядный с горизонтальным

расположением цилиндров и встречнодвижущимися поршнями,

двухтактный турбопоршневой дизель жидкостного охлаждения

с прямоточной продувкой, непосредственным смесеобразовани-

ем. Отбор мощности двусторонний.

В турбопоршнсвом двигателе в отличие от поршневых двига-

телей имеются два, жестко соединенных между собой лопаточ-

ных агрегата — нагнетатель 2 (рис. 144) и турбина 1.

Нагнетатель служит для предварительного сжатия воздуха,

подаваемого в цилиндры. Сжатие воздуха необходимо для про-

дувки цилиндров и наддува двигателя. При наддуве увеличи-

вается наполнение цилиндров воздухом, что позволяет увели-

чить количество подаваемого в цилиндры топлива и тем самым

повысить мощностные показатели двигателя.

Газовая турбина преобразует часть тепловой энергии отрабо-

тавших в цилиндре газов в механическую, которая используется

для привода нагнетателя. Использование энергии отработавших

газов в турбине повышает экономичность работы двигателя.

Мощность, развиваемая газовой турбиной, меньше мощности,

необходимой для привода нагнетателя. Для компенсации не-

достающей мощности используется часть мощности, развивае-

мой поршневой частью двигателя. С этой целью нагнетатель

через редуктор 3 соединяется с коленчатыми валами двига-

теля.

* Подробное описание устройства двигателя изложено в книге «Двига-

тель 5ТДФ». Техническое описание (Воениздат, 1977).

29Q

Пять цилиндров расположены горизонтально. В каждом

цилиндре имеются: с одной стороны — три ряда продувочных

отверстий (окон 5), с другой — выпускные окна 4. Продувоч-

ные окна служат для продувки и впуска в цилиндры свежего

заряда воздуха, выпускные окна обеспечивают выпуск из ци-

линдров отработавших газов. Выходящие из цилиндра отрабо-

тавшие газы поступают через выпускной коллектор в газовую

турбину.

•—Направление Эвиясения возЭуха.

Направление движения отработавши# газов

Рис. 144. Принципиальная схема двигателя:

/ — турбина; 2 — нагнетатель; 3 — редуктор; 4 — выпускные окна;

5 — продувочные окна

В каждом цилиндре расположены два противоположно дви-,

жущихся поршня. Между ними при их максимальном сближе-

нии образуется камера сгорания. Каждый поршень посредством

шатуна связан со своим коленчатым валом. Поршни помимо-

своего прямого назначения управляют открытием и закрытием

продувочных и выпускных окон, т. е. выполняют функции газо-

распределительного механизма.

В связи с этим поршни, управляющие впуском свежего за--

ряда воздуха, а также связанные с ним детали кривошипно-.

шатунного механизма называются впускными. Поршни, управ-,

ляющие выпуском отработавших газов, и связанные с ним де-

тали называются выпускными.

Двигатель состоит из кривошипно-шатунного механизма,;

механизма передач к агрегатам, нагнетателя, турбины, агрега-

тов и механизмов системы питания топливом, системы охлдж-;

2972

дения, системы смазки, системы пуска, системы суфлирования и

опирается на два опорных бугеля 8 (рис. 145).

Кривошипно-шатунный механизм двигателя состоит из осто-

ва, коленчатых валов, шатунов и поршней. К остову двигателя

относятся: блок с корпусом передачи, плитой турбины, боковы-

ми картерами и цилиндрами. Для обеспечения достаточной

очистки цилиндров от отработавших газов и наполнения их

Рис. 145. Двигатель 5ТДФ (вид со стороны нагнетателя):

1 — регулятор; 2 — крышка передачи; 3 — плита передачи; 4 — патрубок на-

гнетателя верхний; 5 — сапун; 6 — датчик тахометра; 7 — компрессор; 8 —

бугель опорный; 9 — зубчатая муфта отбора мощности; 10 — масляный на-

сос сапуна; // — патрубок нагнетателя нижний; 12 — нагнетатель

сжатым воздухом выпускной коленчатый вал опережает впуск-

ной на 10°. В связи с таким угловым смещением коленчатых

валов крутящий момент, снимаемый с них, неодинаков и со-

ставляет для впускного вала 30% и для выпускного вала 70%

суммарного крутящего момента двигателя. Крутящий момент,

развиваемый на впускном валу, передается через шестерни

механизма передач на выпускной вал. Суммарный крутящий

момент снимается с двух сторон выпускного вала и передается

через две зубчатые муфты 9 полужесткого соединения на валы

коробок передач машин.

Все агрегаты двигателя расположены внутри остова или

крепятся к нему. Сторона двигателя, на которой расположена

турбина, считается передней стороной двигателя, отсюда ве-

дется отсчет цилиндров. Двигатель размещен передней частью

к правому борту, оси коленчатых валов параллельны корме.

В корпусе передачи, образованной плитой 3 и крышкой 2

передачи, расположены шестерни механизма передач к агре-

гатам.

На остове двигателя установлены: регулятор /, сапун 5,

датчик 6 тахометра, компрессор 7, масляный насос 10 сапуна,

298

нагнетатель 12 с патрубками подвода воздуха к цилиндрам

(верхним 4 и нижним 11), вдагомаслоотделитель 1 (рис. 146),

стартер-генератор 2, дозатор 9, топливный фильтр 10.

Сверху к блоку крепится родяной коллектор 8 с трубой от-

вода воды. В нижнеи части блока по всей его длине установ-

лены два откачивающих масляных насоса 7, обеспечивающих

откачку масла при кренах и дифферентах машины,

Рис. 146. Двигатель 5ТДФ (вид со стороны турбины):

1 — влагомаслоотделитель системы пуска сжатым воздухом; 2 — стартер-гене^

ратор; 3 — водяной насос; 4 — турбина; 5-—переходной патрубок; 6 — плита

турбины; 7 — откачивающий масляный насос; 8 — водяной коллектор; 9 — до-

затор масловпрыска; 10 — топливный фильтр тонкой очистки

К плите 6 турбины крепятся водяной насос 3 и турбина 4

с переходными патрубками 5 отвода отработавших газов от

цилиндров..Турбина с помощью обоймы соединяется с газохо-

дом машины.

Специальное телескопическое соединение обеспечивает сво-

бодное перемещение обоймы относительно корпуса газохода

при температурном расширении деталей.

Для уменьшения температуры в силовом отделении и обес-

печения пожарной безопасности каждый коллектор, места со-

единения коллекторов с турбиной, а также сама турбина за-

крыты теплоизоляционными кожухами.

8.1.2. Установка двигателя

Двигатель установлен в кормовой части машины в силовом

отделении. Установка не требует центровки и подгонки.

Двигатель крепится в трех точках с помощью двух жестко

закрепленных цапф 7 (рис. 147) и одной шарнирной опоры 2,

299

Обе цапфы являются задними опорами двигателя и устанав-

ливаются на стальных вкладышах 5 в бугелях 6. Каждая

крышка 4 притягивается к бугелю двумя болтами 1, которые

после затяжки шплинтуются проволокой.

Детали крепления защитных опор не взаимозаменяемы. Бу-

гели и вкладыши правой стороны в отличие от левой несколь-

ко шире.

Рис. 147. Установка двигателя:

1, 8, 10 — болты; 2 — шарнирная опора; 3 — полукольцо; 4 — крышки бугелей; 5 —

вкладыш; 6 — бугели; 7 — цапфы; 9 — защитная крышка; // — уплотнительная про-

кладка; 12 — опорная площадка

Вкладыши обеих опор маркированы клеймом парности и

используются комплектно. Вкладыши, имеющие клеймо Н,

устанавливаются вниз на бугель, а вкладыши с клеймом В —

вверх под крышку. При установке верхних вкладышей внутрен-

няя поверхность их на расстоянии 10 мм от разъема на всю

ширину смазывается тонким слоем графитной смазки, а плос-

кости разъемов обезжириваются и на них наносится герметик

УТ-32. В правом верхнем вкладыше и соответственно на правой

цапфе двигателя имеются канавки для стопорного полуколь-

ца 3, препятствующего осевому смещению двигателя.

Передняя шарнирная опора двигателя устанавливается на

Нлатик опорной площадки 12, вваренной в днище корпуса ма-

шины, и крепится двумя болтами 8, шплинтуемыми проволо-

кой. Снизу к опорной площадке 12 крепится тремя болтами 10

защитная крышка 9 с прокладкой 11.

300

8.2. СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ТОПЛИВОМ

Система питания предназначена для размещения возимого

запаса топлива, очистки и подачи его в цилиндры двигателя.

В систему питания входят: внутренние баки 1, S, 6, 7, 31

(рис. 148), наружные баки 18, 21, 23, 28, 39, 40, 41, дренажный

бачок 4, топливораспределительный кран 27, кран 19 отклю-

чения наружных баков, ручной топливоподкачивающий на-

Рис. 148. Схема системы питания двигателя топливом:

1, 3, 6, 7, 31 — внутренние топливные баки; 2, 20 — датчики электрических топли-

вомеров; 4 — дренажный бачок; 5 — пробка с поплавковым клапаном; 8 — элек-

троклапан; 9 — запорный клапан; 10 — подогреватель; // — кормовой топливный ба-

чок; 12 — фильтр тонкой очистки; 13 — клапан ТДА; 14 — обратный клапан; 15 —

двигатель; 16 — топливоподкачивающий насос двигателя; 17 — фильтр грубой очи-

стки топлива; f/S, 21, 23, 281,39, 40, -// — наружные топливные баки; 19 — кран от-

ключения наружных баков; 22~,~ 30, 38 — сливные клапаны; 24 — бензиновый центро-

бежный насос (БЦН-1); 25 — ручной топливоподкачивающий насос (РНМ-1); 26 —

кран подогревателя; 27 — топливораспределительный кран; 29 — заправочный топ-

ливный фильтр; 32 — носовой центробежный насос; 33 —кран переключения; 34 —

заправочная пробка; 35, 36, 37 — переключатель, указатель и электроблок топли-

вом ер а

сое 25, заправочный топливный фильтр 29, фильтр 17 грубой

очистки, бензиновый центробежный насос 24, кормовой топ-

ливный бачок 11, электрические датчики 2, 20 топливомеров,

обратный клапан 14, трубопроводы.

Топливные баки. Топливные баки внутренние и наружные

на левой и правой полках предназначены для хранения топ-

лива в машине.

Все внутренние топливные баки в группах и наружные баки

соединены между собой переливными и дренажными трубопро-

водами.

Наружные баки соединены трубопроводом с задней

группой баков. Кроме того, все баки соединены дренажными

трубопроводами с дренажным бачком 4,

301

Внутри машины установлены левый 31 и правый 1 передние

баки, бак-стеллаж 5, объединенные в переднюю группу, и зад-

ние левый 7 и правый 6 баки, представляющие собой заднюю

группу.

На машинах выпуска е апреля 1975 г. на правой надгусе-

ничной полке установлены дополнительно три топливных бака,

подключенные последовательно к бакам на левой надгусенич*

ной полке.

Внутренние баки сварены из стальных штампованных

листов и для предохранения от коррозии внутри покрыты ба-

келитовым лаком, а снаружи окрашены.

Наружные топливные баки сварены из алюминиевых

листов.

Для увеличения жесткости топливных баков на их стенках

выштампованы зиги и внутри установлены перегородки.

Левый передний топливный бак 31 находится

в отделении управления слева от сиденья механика-водителя.

В задней части бака расположен вырез под установку бензи-

нового насоса БЦН, в днище бака имеется отстойник, в кото-

ром установлен сливной клапан шарикового типа. Корпус кла-

пана закрывается пробкой и уплотняется алюминиевой про-

кладкой. Доступ к сливному клапану осуществляется через лю-

чок в днище корпуса машины.

Правый передний топливный бак 1 находится

в отделении управления справа от сиденья механика-водителя.

Топливо из бака сливается через сливной клапан шарикового

типа, расположенный в нижней части отстойника бака.

Бак-стеллаж 3 установлен у правого борта машины за

передним топливным баком. На верхней стенке бака-стеллажа

приварена заправочная горловина, закрываемая пробкой. Пе-

редняя группа топливных баков заправляется топливом через

эту горловину. Рядом с заправочной горловиной приварен резь-

бовой фланец для установки датчика 2 топливомера.

Задние правый внутренний бак 6 и левый

внутренний бак 7 расположены в среднем отделении машины

у перегородки силового отделения.

Через один из верхних патрубков правого бака осущест-

вляется подвод к баку воздуха и топлива из кормового топлив-

ного бачка 11. В верхнем углу передней стенки левого бака

установлен кран 19 отключения наружных топливных баков.

К верхней стенке этого бака приварена заправочная горлови-

на, закрываемая пробкой. Через эту горловину заправляются

топливом оба задних внутренних бака.

Рядом с заправочной горловиной приварен резьбовой фла-

нец для установки датчика топливомера.

Заправочные горловины бака-стеллажа и заднего левого

бака уплотнены втулками, предохраняющими от перелива топ-

лива внутрь машины при заправке.

Слив'-топлива из задней группы топливных баков осуществи

302

лается через сливной клапан шарикового типа, установленный

йа днище правого бака.

Все топливные баки установлены на резиновых амортиза-

торах и крепятся к корпусу машины лапами, приваренными к

бакам, через резиновые амортизаторы. Одна из лап каждого

бака заземлена на корпус.

Наружные баки соединены между собой последовательно.

Выработка топлива происходит через задний бак на левой пол-

ке, трубопровод которого соединен с краном 19 отключения

Рис. 149. Кормовой топливный бачок и обратный клапан:

/ — корпус; 2, 3, 4, 5, 10, /3 — патрубки; // — гайка; 12 — корпус обратного кла-

пана; 14 — шарик; 15 — пружина; 16 — регулировочные шайбы; 17 — прокладка;

18 — жиклеры

наружных баков. С атмосферой баки соединяются через дре-

нажный бачок, атмосферная трубка которого также соединена

с краном отключения наружных баков. В заднем наружном

баке на правой полке имеется отсек для топлива объемом

~35 л.

Топливо из наружных баков сливается через сливной кла-

пан заднего правого внутреннего бака при закрытых пробках

внутренних и наружных баков и открытой пробке заднего на-

ружного бака на правой надгусеничной полке.

Топливный кормовой бачок И размещен на корме

машины. Он предназначен для сбора проточного топлива, сли-

ваемого из отсечных полостей топливных насосов двигателя,

и удаления воздуха из питающей топливной магистрали. Бачок

сварен из алюминиевого сплава.

На горизонтальной площадке корпуса 1 (рис. 149) бачка

приварены три патрубка 2, 3, 4. В одну из торцевых стенок

бачка вварен патрубок 5 для отвода топлива к обратному кла-

пану.

303

Патрубок 3 соединен с топливным фильтром тонкой очист-

ки трубопроводом, по которому из фильтра в кормовой бачок

отводятся воздух и пары топлива. Патрубок 4 соединен трубо-

проводом с отсечными полостями топливных насосов двига-

теля. Количество проточного топлива определяется жикле-

ром 18, установленным в патрубке.

Излишек воздуха и паров топлива по патрубку 2 с жикле-

ром и трубопроводу поступает в задний правый топливный

бак.

Рис. 150. Дренажный бачок:

/•—корпус; 2 — пробка с поплавковым клапаном; 3—патрубок

Обратный клапан обеспечивает прокачку топливной

системы двигателя ручным топливоподкачивающим насосом

РНМ-1 и бензиновым центробежным насосом БЦН перед пус-

ком и предотвращает попадание воздуха в фильтр грубой очист-

ки топлива и насосы двигателя при включенной системе ТДА.

При работе ручного топливоподкачивающего насоса клапан

не допускает поступление топлива через кормовой бачок в зад-

нюю группу баков, минуя двигатель, а при работе двигателя и

достижении давления в кормовом бачке 0,4—0,5 кгс/см2 обес-

печивает сброс отсечного топлива из кормового бачка в фильтр

грубой очистки.

Клапан состоит из корпуса 12 с патрубком 13, гайки 11

с патрубком 10, пружины 15 и шарика 14. Стык корпуса с гай-

кой уплотняется алюминиевой прокладкой /7; патрубок 13 со-

единяется с патрубком 5 кормового бачка, а патрубок 10 с топ-

ливным фильтром грубой очистки.

Дренажный бачок (рис.- 150) соединяет полости топ-

ливных баков с атмосферой через атмосферную трубку, выве-

304

денную в силовое отделение. Он установлен на правом борту

корпуса машины сзади бака-стеллажа.

Корпус 1 бачка алюминиевый. В резьбовое отверстие флан-

ца на корпусе ввернута пробка 2 с поплавковым клапаном,

которая уплотняется фибровой прокладкой. В шестигранник

пробки вварен патрубок 5, соединяемый шлангом с атмосфер-

ной трубкой.

Воздух из силового отделения машины поступает по атмо-

сферной трубке внутрь дренажного бачка, а из него по труб-

ке— к крану отключения наружных топливных баков.

В случае наполнения бачка топливом, попавшим из баков,

поплавок всплывает и своей иглой перекрывает вертикальный

канал в пробке, предотвращая перелив топлива внутрь ма-

шины.

Кран 19 (рис. 148) служит для отключения (включения)

наружных топливных баков от задней группы и для сообщения

топливных баков с атмосферой. Он крепится на верхней части

передней стенки левого заднего топливного бака.

Кран состоит из бронзового корпуса 3 (рис. 151), латунной

пробки 2, крышки 9, резинового сальника 8 и пружины 1. Для

предотвращения просачивания топлива из внутренней полости

корпуса крана наружу между корпусом 3 и крышкой 9 уста-

новлены сальник и паронитовая прокладка.

Патрубок 4 соединен с дренажным бачком, патрубок 5 —

с атмосферной трубкой наружного топливного бака, а па-

трубок 6 — с заборным трубопроводом заднего наружного

бака.

В пробке 2 крана имеются радиальный и осевой каналы,

а на его конической поверхности выфрезерован дугообразный

канал.

Поворотом стержня пробки до упора винта 10 в один из

буртов выреза на крышке 9 кран устанавливается в положения,

когда наружные баки включены или выключены. Головка стер-

жня пробки квадратная под ключ 17 мм.

Т о п л и в о р а с п р е д е л и т е л ь н ы й кран 27 (рис. 148)

предназначен для раздельного подключения передней или зад-

ней группы или всех баков к магистрали, подводящей топливо

к двигателю, и отключения всех групп баков от этой магистра-

ли при длительных стоянках машины.

Кран закреплен на кронштейне топливных приборов слева

от сиденья механика-водителя. Он состоит из следующих основ-

ных деталей: корпуса 8 (рис. 152), крышки 9, диска-золотни-

ка <?, валика 4, сальника 10, фиксатора и рукоятки 14. Пово-

ротный угольник 6 соединен шлангом с заправочным топлив-

ным фильтром, а поворотный угольник 1 — с ручным топливо-

подкачивающим насосом.

Рукоятка крана поворачивается на 360° и стопорится фик-

сатором в одном из четырех положений:

305

— ВСЕ БАКИ —стрелка йа рукоятке направлена вниз, кран

обеспечивает выработку топлива из всех баков топливной си-

стемы;

Рис. 151. Кран отключения наружных топливных баков:

/ — пружина; 2 — пробка; 3 — корпус; 4, 5, 5 — патрубки; 7 — прокладки; 8 — саль-

ник; 9 — крышка; 10 — винт

— ПЕРЕДНИЕ — стрелка на рукоятке направлена вперед

(по ходу машины), кран обеспечивает выработку топлива из

передней группы баков;

— ЗАДНИЕ — стрелка направлена назад, кран обеспечи-

вает выработку топлива из задней группы баков;

306

— БАКИ ПЕРЕКРЫТЫ — стрелка на рукоятке крана на-

правлена вверх, топливо из баков к двигателю не поступает.

Положения рукоятки крана обрзнач^над ррответствующими

надписями на крышке крана,

Рис. 152. Топливораспределительный кран:

1, .6 — поворотные угольники; 2 — прокладка; 3 — диск-золотник; 4 — валик; 5 —- опор-

ная шайба, 7 — пружина; 8 — корпус; 9 — крышка; 10 — сальник; /./—-болт; 12—ша-

рик фиксатора; 13 — штифт; 14 — рукоятка; 15, /7 — патрубки; 16 — кольцо

Топливо из наружных топливных баков вырабатывается в

первую очередь независимо от включенной краном группы ба-

ков.

Топливные насосы РНМ-1 и БЦН-1. Ручной топливо-

подкачивающий насос 25 (рис. 148) РНМ-1 служит для

30Z

заполнения топливом питающей магистрали двигателя перед

его пуском, а также для удаления воздуха из системы. Он уста-

новлен в отделении управления слева от сиденья механика-во-

дителя и крепится на кронштейне топливных приборов.

Насос РНМ-1 состоит из корпуса 9 (рис. 153) с крышкой 6,

мембраны 7 из бензомаслостойкой резины, трех клапанов (впу-

скного 8, нагнетательного /, перепускного 10) и ручного при-

вода.

Рис. 153. Ручной топливоподкачивающий насос:

1 — нагнетательный клапан; 2 — рукоятка; 3 — рычаг; 4 — поводок; 5 — гай-

ка; 6 —крышка; 7 — мембрана; 8 — впускной клапан; 9 — корпус; 10 — пере-

пускной клапан

Топливо от топливораспределительного крана подводится

через входной канал корпуса 9 к впускному клапану S, а через

выходной канал отводится из насоса и заполняет питающую

магистраль.

Крышка 6 болтами крепится к торцу насоса. Между ними

установлена мембрана 7, а в приливах крышки — ось рычага

насоса.

Средняя часть мембраны соединена с поводком 4 привода

с помощью гайки 5 и двух металлических пластин, установлен-

ных по обеим сторонам мембраны.

Привод насоса состоит из рукоятки 2, рычага 3 и поводка 4.

Рукоятка соединена с рычагом через зубцы, стягиваемые бол-

том.

308

Топливоподкачивающий насос 16 (рис. 148) по-

дает топливо в фильтр тонкой очистки, а затем к топливным

насосам двигателя. Он имеет коловратный механизм и клапан-

ный узел. Клапан отрегулирован на давление 3,5 кгс/смг.

Насосы высокого давления топлива (на двигате-

ле установлено пять таких насосов) плунжерного типа с по-

стоянным ходом плунжеров предназначены для подачи к фор-

сункам дозированной порции топлива под давлением, обеспечи-

вающим его качественное распиливание.

Рис. 154. Бензиновый центробежный насос БЦН-1:

/ — рассекатель, 2 — корпус; 3 — электродвигатель; 4 — дренажный канал; 5 — вы-

ходной патрубок

Бензиновый’ центробежный насос БЦН-1

(рис. 154) служит для подачи топлива к фильтру тонкой очист-

ки и состоит из корпуса 2, крыльчатки, сетчатого рассекате-

ля 1, деталей уплотнения крышки насоса и пропеллера.

На корпусе БЦН-1 имеются два фланца. Одним. фланцем

корпус крепится шпильками к электродвигателю Д-100, при

этом статор электродвигателя входит в расточку фланца кор-

пуса. С помощью другого фланца весь агрегат крепится к топ-

ливному баку. По оси корпуса выполнено сквозное ступенчатое

отверстие, в котором смонтированы детали лабиринтного уплот-

нения и шарикоподшипник, являющийся второй опорой вала

якоря электродвигателя.

Топливо, просочившееся через резиновую манжету, попадает

на стальной отражатель, который при работе агрегата отбра-

сывает топливо на стенки корпуса и конусную часть втулки,

предотвращая тем самым попадание топлива в электродвига-

309

тедь. Стекая по конусу втулки и стенкам корпуса, топливо по-

падает в дренажный канал 4-

Топливо, находящееся в топливных баках, поступает к на-

сосу через предохранительную сетку, дефлектор и попадает

ПОД лопасти пропеллера,

Фильтрующие секции фильтра

Рис. 155. Топливный фильтр грубой очистки:

/ — гайка; 2, 12, /4 — патрубки; 3 — корпус; 4 — кронштейн; 5 — кольцо; 6 — крышка;

7 — гайка-барашек; 8, 10 — резиновые кольца; 9 — стержень; // — фильтрующие сек-

ции; 13 — уплотнительное кольцо; 15, 19 — обоймы; 16 — каркас фильтрующего эле-

мента; 17 — внутренние сетки; 18 — наружные сетки; 20 — цилиндр крышки фильтра

Вращаемый электродвигателем пропеллер создает подпор

топлива на входе в крыльчатку, увлекая его лопатками; под

действием центробежной силы топливо выбрасывается в сбор-

ную улитку, которая выполнена в корпусе агрегата, а затем в

напорную топливную магистраль.

Топливные фильтры. Топливный фильтр грубой о ч и с т-

к и служит для предварительной очистки топлива от механи-

ческих примесей перед поступлением его в топливоподкачиваю-

щий насос двигателя. Он установлен в силовом отделении на

днище у левого борта машины.

Фильтр состоит из корпуса 3 (рис. 155), изготовленного из

алюминиевого сплава, крышки 6 и фильтрующих секций 11.

К корпусу приварены патрубки 2 и 12, втулка с патрубком 14

и кронштейн 4 для крепления фильтра.

3-10-

В резьбовой канал втулки корпуса ввернут стержень 9, на

который навинчена гайка-барашек 7 для крепления крышки

фильтра на корпусе. К крышке приварен алюминиевый ци-

линдр 20 с просверленными отверстиями. К цилиндру прива-

рен полый наконечник, в кольцевую канавку которого поме-

щено уплотнительное кольцо 13. Разъемы крышки фильтра с

корпусом и гайки-барашки с крышкой уплотнены резиновыми

кольцами 8 и 10.

На цилиндр 20 устанавливаются опорное алюминиевое коль-

цо 5 и 16—18 фильтрующих секций 11, плотно прижатых друг

к другу гайкой I.

Каждая секция состоит из каркаса 16, на котором уста-

новлены две наружные 18 и две внутренние 17 сетки, закреп-

ленные обоймами 15.

Топливо поступает в полость между стенкой корпуса 3 и

фильтрующими секциями по патрубку 2 из топливных баков,

а по патрубку 12 — из кормового топливного бачка. Проходя

через сетки фильтрующих секций, топливо очищается от круп-

ных механических частиц, через отверстия в цилиндре 20 посту-

пает во внутреннюю полость и через патрубок 14 — к топливо-

подкачивающему насосу двигателя.

Топливный фильтр тонкой очистки 12 (рис. 148)

предназначен для окончательной очистки топлива от механиче-

ских примесей перед поступлением его в топливные насосы дви-

гателя. Он установлен на остове двигателя, крепится к картеру

четырьмя шпильками, состоит из трех параллельно работаю-

щих фильтровальных элементов 3 (рис. 156), расположенных

в одном алюминиевом корпусе.

В дно корпуса завернуты три полых стержня 15, по кото-

рым отводится топливо, одновременно они используются для

установки фильтровальных элементов и крепления крышки 2

к корпусу с помощью стяжных болтов 5. Между корпусом и

крышкой устанавливаются уплотнительные кольца 1, между

крышкой и болтом — медная прокладка 6. Каждый фильтро-

вальный элемент, установленный на стержень, сверху через

шайбу 8 поджат пружиной 4, снизу и сверху уплотняется рези-

новыми кольцами 9.

Фильтровальный элемент состоит из металлического кар-

каса 17, на котором насажен картонный фильтрующий пакет,

состоящий из набранных в определенном порядке и склеенных

между собой фильтрующих пластин г и проставочных пластин

(проставок): входной в, промежуточной д и выходной е. Уста-

новленный на каркасе пакет сжат до рабочего состояния на-

жимной гайкой 16, под которой имеется пружина 14, обеспе-

чивающая постоянный поджим пакета в процессе эксплуата-

ции.

На каркас надет шелковый чехол 10. В нижней части кар-

каса установлено дополнительное кольцо 12, исключающее по-

падание грязного топлива в полость чистого топлива при за-

311

co

*5

Рис. 156. Топливный фильтр:

/, 9, 12 — уплотнительные кольца; 2 — крышка; 3 — фильтровальный элемент; 4 — пружина; 5 — стяжной болт; 6 — прокладка; 7 — шту-

цер отвода воздуха; 8 — шайба; 10 — чехол; 11 —- штуцер входа топлива; 13 — штуцер выхода топлива; 14 — пружина; 15 — стержень;

16 — гайка нажимная; 17 — каркас; 18— отверстие проставки; а—сверление для отвода паровоздушной смеси; б — канал корпуса топ-

ливного фильтра; в — входная проставочная пластина; г — фильтрующая пластина; д — промежуточная проставочная пластина; е — вы-

ходная проставочная пластина

мене фильтровального элемента без слива отстоя из корпуса.

Топливо в фильтр поступает через штуцер 11, затем через

отверстия 18 во входных проставках заполняет полости перед

фильтрующими проставками.

Фильтрация топлива происходит дважды: вначале топливо

проходит секцию фильтрующего пакета, состоящую из входной

проставки в и одной фильтрующей пластины а, а затем сек-

цию пакета, состоящую из двух фильтрующих пластин и вы-

ходной проставки е. Секции фильтрующего элемента разделены

промежуточной пластиной д. Наличие двойной очистки позво-

ляет улучшить качество фильтрации и продлить срок службы

фильтровальных элементов.

Очищенное топливо через отверстия в выходных простав-

ках поступает во внутреннюю полость элемента, проходя при

этом дополнительную очистку ют ворса на шелковом чехле. Из

внутренней полости топливо через отверстия в стержне, канал б

корпуса топливного фильтра и штуцер 13 поступает в топливо-

провод подвода топлива к блоку'двигателя.

Для отвода паровоздушной смеси из корпуса фильтра к кор-

мовому топливному бачку служит штуцер 7 и сверление а в пе-

регородках корпуса.

По мере загрязнения фильтровальных элементов сопротив-

ление фильтра растет, что может привести к нарушению нор-

мальной подачи топлива к топливным насосам. Поэтому через

250 ч работы двигателя фильтровальные элементы заменяются.

Топливозаправочное устройство. Топливозаправочное устрой-

ство служит для индивидуальной заправки топливных баков

машины из бочек и других емкостей. Устройство состоит из

центробежного насоса, крана 6 (рис. 157), заправочного топ-

ливного фильтра и съемного заправочного приспособления.

У левого носового бака на стеллаже 15, приваренном над

выштамповкой в днище машины, установлен центробеж-

ный н а с о с, с помощью которого обеспечивается перекачива-

ние топлива из емкостей в топливные баки машины и откачи-

вание забортной воды, просочившейся внутрь машины при ее

движении под водой с установленным оборудованием для под-

водного вождения. Вода попадает к крыльчатке насоса через

защищенное сеткой 13 окно в наклонной части стеллажа 15.

Окно постоянно закрыто крышкой 11, снимаемой при подготов-

ке машины к преодолению водной преграды. Вращение крыль-

чатки обеспечивает герметичный электродвигатель 3 постоян-

ного тока, выключатель которого установлен на щите контроль-

ных приборов механика-водителя.

К патрубку 8 улитки крепится кран 6 переключения, с по-

мощью которого к насосу подключаются топливные или водя-

ные магистрали. Кран состоит из литого бронзового корпуса 5

(рис. 158), крышки 2, пробки 9, резинового сальника 6 и пру-

жины. В стенках корпуса просверлены три радиальных канала,

в которые установлены и приварены патрубки 1, 3, 10.

Головка стержня пробки 9 квадратная под ключ S = 17 мм.

Над отверстием в стеллаже закреплен фланец 10 (рис. 157),

патрубок которого шлангом 9 соединен с патрубком 7 крана

переключения. Патрубок 5 крана постоянно связан с отверстием

на крыше корпуса машины, к которому подключается запра-

Рис. 157. Установка насоса с краном переключения:

/—•корпус; 2, 5, 7 — патрубки; 3 — электродвигатель; 4 — винт; 6 — кран переклю-

чения; «—патрубок улитки; 9—шланг; 10 — фланец; // — крышка; 12 — болт;

13 — сетка; 14 — бонка; 15 — стеллаж; а — полость

вочиое приспособление или обратный клапан из комплекта

ОПВТ. Патрубок 2 крана соединен с заправочным топливным

фильтром. Кран переключения постоянно установлен в поло-

жение ТОПЛИВО. В положение ВОДА он устанавливается

только при подготовке машины к преодолению водной пре-

грады.

314

Топливо из заправочного приспособления поступает через

патрубок 5 внутрь крана и по боковому пазу в пробке крана

перетекает к патрубку 7, а из него — в образованную выштам-

повкой в днище и стеллажом 15 полость а. Центробежный на-

сос забирает топливо из этой полости и нагнетает его через

Г-образный канал в (рис. 158) в пробке крана и патрубок 10

к заправочному фильтру.

Рис. 158. Кран переключения:

/, 3, 10 —- патрубки; 2 — крышка; 4 — винт; 5 — корпус; 6 — сальник; 7 — шайба; 8 —

прокладка; 9 — пробка; в—Г-образный канал

При установке крана в положение ВОДА Г-образный ка-

нал в в пробке крана как бы соединяет патрубок 8 (рис. 157)

улитки насоса с патрубком 5 крана, по которому вода отка-

чивается насосом наружу.

Заправочный топливный фильтр (рис. 159) слу-

жит для очистки топлива, заправляемого носовым центробеж-

ным насосом, от механических примесей перед поступлением

его к топливораспределительному крану. Он установлен в от-

делении управления на кронштейне топливных приборов и со-

стоит из алюминиевого корпуса 12, крышки S, фильтрующих

секций 11 и стяжной шпильки 3. Устройство фильтрующих

секций аналогично устройству секций фильтра грубой очистки.

#15

Топливо пй патрубку 1 поступает в полость между стенкой

корпуса и фильтрующими секциями, проходит через сетки филь-

трующих секций 11 внутрь полостей, образованных ребрами

стяжной шпильки, затем поступает вверх к крышке фильтра и

по патрубку отводится к топливораспределительному крану.

Рис. 159. Заправочный топливный фильтр:

1, 7— патрубки; 2 —втулка; 5—стяжная шпилька; 4 — ребро шпильки; 5, 9, 10 —

прокладки; 6 — гайка; 8 — крышка; 11 — фильтрующие секции; 12 — корпус. 13 — втул-

ка, /4 —пружина

Заправочное приспособление (рис. 160) обеспе-

чивает забор топлива из емкостей (контейнеров, бочек и т. п.),

установленных снаружи машины, и подвод его к внутренней

топливной магистрали заправочного устройства. Шланг 3 при-

способления состоит из двух частей, соединенных переходни-

ком. К одному концу шланга ленточным хомутом прикреплен

заборный патрубок 2 с обратным клапаном 1, К другому кон-

цу шланга прикреплен угольник 4, который с помощью спе-

циального штуцера устанавливается над отверстием на крыше

корпуса машины. При установке штуцера с угольником необ-

316

ходимо обратить внимание на наличие алюминиевых прокла-

док между штуцером и угольником и между угольником и

крышей корпуса. На штуцере имеется пробка с отверстием

для выпуска воздуха.

Рис. 160. Заправочное приспособление:

/ — обратный клапан; 2 — заборный патрубок; 3 — шланг; 4 — поворотный

угольник

При заправке заборный патрубок с клапаном опускается на

дно емкости. Для заполнения топливом патрубка и полости под

насосом необходимо отвернуть пробку для выпуска воздуха и

произвести несколько резких движений шлангом вниз-вверх

до выхода воздуха и появления топлива из пробки. Затем

пробку надо завернуть и включить выключатель НОСОВАЯ

ПОМПА на щите контрольных приборов механика-водителя.

Под действием разрежения, создаваемого носовым центро-

бежным насосом, топливо из емкости через отверстия в клапа-

не заборного патрубка поступает по шлангу к крану переклю-

чения и далее 6 топливную систему.

Привод управления подачей топлива (рис. 161) обеспечи-

вает изменение количества топлива, поступающего в цилиндры

двигателя, путем воздействия на регулятор, который в свою

317

Рис. 161. Привод управления подачей топлива:

1 педаль; 2, 15 — регулировочные муфты; 3, 8, 13, 20, 23 — тяги; 4, 12, 25 — рычаги; 5 — регулировочный болт; 6 — валик*

7 скоба, 9 зубчатый сектор; 10 — защелка; 11— рукоятка; 14, 17 — контргайки; 18— втулка; 19 — поводок; 21, 27 —

пружины; 22 механизм отключения двигателя; 24 — винт-ограничитель нулевой подачи топлива; 25 — винт-ограничитель

максимальной подачи топлива; 28 — регулятор двигателя

очередь воздействует на топливные насосы высокого давления.

Управление приводом может осуществляться педалью, рас-

положенной справа от педали остановочного тормоза, и ру-

кояткой, находящейся слева от сиденья механика-води-

теля.

Ножной привод состоит из педали /, валика 6, меха-

низма 22 отключения двигателя, рычагов 4 и 25, тяг 5, 13, 20

и 25, регулировочного болта 5, винтов 24, 26 и пружин 21, 27.

Ручной привод состоит из тяги 8, зубчатого сектора 9,

рукоятки 11 и защелки 10.

На рычаге 12 укреплен палец для соединения с тягой 8.

Продольная прорезь в проушине тяги 8 позволяет независимо

воздействовать на регулятор двигателя как ручным, так и нож-

ным приводом.

При нажатии на педаль тяга 5 поворачивает рычаг 4

вместе с валиком 6, и движение через систему тяг и рычагов

передается рычагу 25 регулятора 28, который, воздействуя на

рейки топливных насосов, изменяет подачу топлива. При этом

рукоятка ручного привода остается неподвижной, а пружины 21

и 27 растягиваются. При снятии усилия с педали пружины 21

и 27 возвращают педаль привода и рычаг регулятора в исход-

ное положение.

При перемещении рукоятки 11 вперед палец рычага 12 тол-

кает тягу 8, которая через средний рычаг валика 6 приводит

в движение систему привода, воздействует на рычаг регулято-

ра, а следовательно, и на рейки топливных насосов двигателя.

В этом случае педаль 1 также перемещается. Ручным приво-

дом обычно пользуются при установке минимально устой-

чивых оборотов двигателя, а также при прогреве его после

пуска.

Положение рукоятки 11 относительно сектора 9 фиксируется

подпружиненной защелкой 10. Для уменьшения подачи топлива

или возвращения рукоятки в исходное положение необходимо

рукой нажать на рукоятку сверху вниз, при этом защелка при-

поднимается и пружины 21 и 27 переместят рукоятку и все по-

движные детали привода.

Механизм ОПТ обеспечивает надежную работу двигателя в

условиях высокогорья (более 1000 м над уровнем моря).

При эксплуатации двигателя на высоте 1000—3000 м над уров-

нем моря независимо от вида применяемого топлива необхо-

димо механизм ограничения подачи топлива (ОПТ) регулятора

установить в положение ВЫСОКОГОРЬЕ.

Привод ОПТ (рис. 162) — механический, расположен в

силовом отделении у левого борта. Он состоит из тяг, рычагов

и замкового механизма, укрепленного на кронштейне воздухо-

очистителя.

Включается и выключается привод через лючок выброса

конденсата в крыше силового отделения при закрытой крыше

подручными средствами (ключом, отверткой и т. д.).

31Q

При эксплуатации машины на высоте более 1000 м над уров-

нем моря необходимо включить привод ОПТ, для чего:

— открыть лючок выброса конденсата;

— убрать обвязку между рычагом 12 и защелкой 3;

— нажать на упор 13 рычага 12.

В этом случае защелка 3 под действием пружины 2 войдет

в паз рычага 12 и застопорит привод во включенном положе-

нии. Рычаг 12 через тягу 1 приведет в движение систему при-

вода, воздействуя на рычаг 10 механизма ОПТ на регуляторе.

Рис. 162. Привод к механизму ограничения подачи топлива:

1, 5, 8 — тяги; 2, 6 — пружины; 3 — защелка; 4 — проволока; 7, 10, 12 —

рычаги; 9, 11 — упоры; 13 — упор рычага

При эксплуатации машины в равнинных условиях (высота

менее 1000 м над уровнем моря) выключить привод ОПТ, на-

жав на защелку 3 до выхода ее из зацепления с рычагом 12.

Привод возвратится в исходное положение (рычаг 10 меха-

низма ОПТ упрется в упор 9 регулятора) под действием пру-

жины 6.

При длительной эксплуатации машины в равнинных усло-

виях рычаг 12 и защелка 3 должны быть обвязаны проволо-

кой, как показано на рис. 162.

Механизм отключения двигателя. В привод управления по-

дачей топлива включен механизм 22 (рис. 161) отключения

двигателя (МОД), который представляет собой устройство,

автоматически останавливающее двигатель при пожаре, сигна-

ле А, при закрытии жалюзи над радиаторами и нажатии на

кнопку АВАРИЙНАЯ ОСТАНОВКА ДВИГАТЕЛЯ (находится

у командира).

При работе двигателя МОД работает как жесткий двупле-

чий рычаг, соединяющий тяги привода. При подаче напряже-

ния электромагнит МОД срабатывает и расцепляет плечи ры-

чага. Под действием пружин регулятора подвижный рычаг воз-

вращается в исходное положение и подача топлива прекра-

щается — двигатель останавливается.

32Q

Для сцепления рычагов МОД необходимо рукоятку ручной

подачи топлива поставить в исходное положение и снять ногу

с педали.

8.2.1. Работа системы питания топливом

При работе двигателя топливоподкачивающий насос 16

(рис. 148) подает топливо из включенной группы баков к топ-

ливным насосам двигателя. При этом топливо последователь-

но проходит через топливораспределительный кран 27, ручной

топливоподкачивающий насос 25, центробежный насос 24, топ-

ливный фильтр 17 грубой очистки, топливоподкачивающий на-

сос 16 двигателя, топливный фильтр 12 тонкой очистки.

Топливные насосы двигателя по трубопроводам высокого

давления подают топливо к форсункам в порядке работы ци-

линдров двигателя. Некоторая часть поступившего топлива

используется для охлаждения топливных насосов двигателя,

а затем через клапан 13 ТДА сливается в кормовой бачок //.

При повышении давления в кормовом бачке до 0,5 кгс/см2 от-

крывается обратный клапан 14 и топливо из бачка поступает

к топливному фильтру 17 грубой очистки, а оттуда снова в

топливоподкачивающий насос 16 двигателя.

По мере выработки топлива баки через дренажный бачок 4

заполняются атмосферным воздухом. В зависимости от поло-

жения крана 19 воздух из дренажного бачка поступает в зад-

ний наружный топливный бак 41 на правой надгусеничной

полке или в левый задний внутренний бак 7, а из него по ат-

мосферным трубкам —к остальным внутренним топливным

бакам.

Количество топлива в передней группе баков или во внут-

ренних баках задней группы замеряется топливомером, указа-

тель 36 и переключатель 35 которого размещены на щите кон-

трольных приборов механика-водителя.

При работе ручного топливоподкачивающего насоса РНМ-1

и центробежного насоса БЦН-1 топливо последовательно про:

ходит топливораспределительный кран 27, насосы 25 и 24, топ-

ливный фильтр 17 грубой очистки, топливоподкачивающий на-

сос 16 двигателя, топливный фильтр 12 тонкой очистки и топ-

ливные насосы двигателя.

Воздух, попавший в систему, вытесняется топливом в

фильтр 12 тонкой очистки, а оттуда по трубопроводу отводится

в кормовой бачок. Воздух, попавший в топливные насосы дви-

гателя, из отсечных полостей насосов вместе с проточным

топливом отводится через клапан 13 ТДА также в кормовой

бачок.

Из кормового бачка воздух по трубопроводу отводится в

задний правый внутренний бак.

32|

8.2.2. Обслуживание системы питания двигателя топливом

При контрольном осмотр е проверить:

— уровень топлива (при необходимости дозаправить);

— состояние крепления наружных баков.

При ежедневном техническом обслужива-

нии:

— дозаправить систему топливом;

— убедиться в отсутствии течи в отсеке топливных насосов.

При обнаружении течи подтянуть крепление топливных насо-

сов.

При техническом обслуживании № 1 выпол-

нить работы ежедневного технического обслуживания и допол-

нительно снять крышку над отсеком топливных насосов и про-

вести следующие работы:

— проверить крепление рычагов и поводков управления рей-

ками топливных насосов;

— подтянуть гайки, соединяющие топливные трубки высо-

кого давления, гайки крепления топливных трубок высокого

давления к кронштейнам и гайки крепления кронштейнов к

блоку двигателя;

— проверить крепление топливных насосов;

— проверить состояние резиновых втулок на трубках высо-

кого давления.

При техническом обслуживании № 2 выпол-

нить работы технического обслуживания № 1 и дополнительно:

— заменить секции топливного фильтра тонкой очистки дви-

гателя (через, 5000 км, но не реже чем через 240—260 ч работы

двигателя);

— расконтрить проволоку, разобрать и промыть внутрен-

ние- поверхности корпуса и фильтрующие элементы топливного

фильтра грубой очистки топлива, при необходимости заменить

прокладку под крышкой фильтра, взятой из ЗИП;

промыть дизельным топливом внутренние поверхности

корпуса и фильтрующие элементы заправочного топливного

фильтра (через 5000 км при заправке центробежным насосом).

Заправка системы питания

двигателя топливом

Для заправки системы питания применяются чистые (без

механических примесей и воды) следующие виды топлива:

— дизельное топливо марок Л, 3 и А;

— топливо для реактивных двигателей ТС-1;

— автомобильный бензин А-72, А-76;

— смеси применяемых топлив в любых пропорциях (см. при-

ложение 2).

Топливные баки системы могут заправляться стационарны-

ми (топливораздаточные колонки) или подвижными (топли-

322

возаправщики и другие специальные заправочные агрегаты)

средствами заправки, а также индивидуальным топливозапра-

вочным устройством машины.

Заправлять баки следует до уровня заправочной горловины.

Если наружные баки отключены, то заправку баков произво-

дить до уровня топлива в задних баках на 50—60 мм ниже

уровня заправочной горловины.

При заправке системы бензином задний наружный бак на

правой полке не заправлять, при отключении наружных баков

заднюю группу недозаправлять на 120—150 мм от уровня за-

правочной горловины.

Заправка баков стационарными и подвижными специаль-

ными заправочными средствами осуществляется с помощью

патрубков раздаточных кранов, вводимых в отверстия запра-

вочных горловин баков. Передняя группа баков заправляется

через заправочную горловину бака-стеллажа 3 (рис. 148), баки

задней группы — через заправочную горловину левого заднего

бака 7, наружные баки — индивидуально через их заправочные

горловины. Перед заправкой горловины и их пробки тщатель-

но очищаются от пыли и грязи.

Для заправки баков топливозаправочным устройством шту-

цер заправочного приспособления присоединяется к отверстию

крыши корпуса машины, а заборный патрубок вводится в ем-

кость с топливом. Кран 33 переключения должен находиться

в положении ТОПЛИВО, а топливораспределительный

кран 27—в положении, соответствующем заправляемой группе

баков.

Перед включением носового центробежного насоса необхо-

димо полость под насосом и всасывающую магистраль запол-

нить топливом, как описано выше.

При работе насоса 32 топливо из емкости по шлангам по-

ступает в кран переключения, а из него — в полость под насо-

сом.

Крыльчатка насоса через кран переключения подает топливо

к заправочному топливному фильтру, где оно очищается от ме-

ханических примесей. Из фильтра топливо направляется к топ-

ливораспределительному крану и далее в заправляемую группу

баков.

Для выхода воздуха, вытесняемого из баков топливом, пе-

ред заправкой следует открыть броневые пробки и отвернуть

пробки заправочных горловин заправляемых групп баков.

При одновременной заправке всех баков необходимо отвер-

нуть пробку заправочной горловины заднего наружного бака

на правой полке.

Для увеличения запаса хода машины по топливу предусмат-

ривается установка на крыше силового отделения двух бочек,

предварительно закрепив кронштейны 4 (рис. 163) (кронштей-

ны находятся в ящике для РНК или при отсутствии ящика для

323

РНК в ящике ЗИП иа полке), использовав для этого болты 5

с шайбами 6, ввернутые в крышу силового отделения.

Бочки, заправленные топливом, поднять на машину, как

показано на рис. 164, силами экипажа и уложить их на крон-

штейны.

Рис. 163. Установка двух бочек для топлива на крыше:

/ — бочка; 2 — трос; 3 — гайки, 4 — кронштейн; 5 — болт; 6 — шайба; 7 — ось

Ломом 1 необходимо пользоваться при укладке бочек на

кронштейны (положение II), обеспечив при этом надежный

упор лома в крышу. Установку и крепление бочек на машине

выполнять, как показано на рис. 163.

При эксплуатации машины без бочек необходимо снять

кронштейны и установить в места их крепления болты 5 с шай-

бами 6.

Поворот башни на корму с установленными бочками воз-

можен только вручную при поднятой пушке на максимальный

угол возвышения.

ПОМНИ! Не допускается поворот башни на корму с вклю-

ченным стабилизатором вооружения при установленных крон-

штейнах.

Для подъема крыши, на которой установлены бочки

с топливом, необходимо снять бочки с кронштейнов и надежно

установить на правой надгусеничной полке или сбросить с ма-

шины.

Устанавливать бочки на левой полке не разрешается. Перед

установкой на машину бочек с заливными горловинами на

днище не дозаправлять каждую бочку на 30 л (3 ведра топли-

324

ва) —уровень должен быть на расстоянии 120—150 мм от за-

ливной горловины, а бочки с заливной горловиной на обечайке

не дозаправлять на 10 л (1 ведро топлива) 40—50 мм от гор-

ловины в целях исключения переливания топлива при заправке

Рис. 164. Схема затаскивания бочек с топливом с земли на крышу:

/ — лом; 2 — штанга для удержания крыши; 5 — петля; 4 — спецломик; 5 — грос

для натаскивания гусеницы; I, II, III — положения бочки при затаскивании ее на

крышу

без снятия бочек с машины и учета теплового расширения топ-

лива в бочках. Если бочки заправлены полностью, слить топ-

ливо из них до указанного уровня.

Заправку системы топливом из бочек производить с помощью

штатного заправочного насоса и заправочного приспособления

325

после выработки топлива из баков. Полностью топливо из бо-

чек может быть заправлено в систему через 4—5 ч движения.

При перекатывании бочек по крыше или при заправке си-

стемы из установленных на машине бочек исключить возмож-

ность попадания топлива на сетку бункера воздухоочистителя и

на жалюзи над радиаторами, для чего вышеуказанные места

закрыть ковриком (находится в ЗИП машины).

При заправке машины топливом из бочек предусмотрен

удлиненный заправочный шланг. Заправлять можно как из соб-

ственных бочек, так и из бочек рядом стоящей машины. Перед

заправкой собрать шланг, закрепить места соединений хому-

тами с барашками. После заправки поднять заборный клапан,

откачать топливо из шланга, разобрать его, закрепить хомуты

с барашками на свободных концах шлангов, протереть шланги

и уложить в ящик для ЗИП на корме башни.

Примечание. При заправке топливом из бочек, стоящих на земле,

или из емкости, расположенной вблизи машины, использовать только два

колена шланга.

Слив топлива из системы

В днищах обоих передних топливных баков и в правом зад-

нем баке имеются сливные клапаны, доступ к которым осущест-

вляется через лючки в днище корпуса машины, закрытые бро-

невыми пробками. Топливо из баков сливают с помощью шлан-

га, имеющего специальный штуцер.

Для с л и в а необходимо:

— вывернуть пробки заправочных горловин баков, предва-

рительно очистить и спять броневые пробки;

— вывернуть броневые пробки люков днища корпуса ма-

шины и пробки сливных клапанов;

— опустить один конец сливного шланга в емкость, а дру-

гой (с резьбовым штуцером) ввернуть в отверстие сливного кла-

пана, наконечник ввертывать до тех пор, пока в емкость не по-

течет топливо;

— после слива топлива вывернуть штуцер и плотно завер-

нуть пробки сливного клапана и броневые пробки в днище кор-

пуса машины, пробку сливного клапана зашплинтовать;

— закрыть пробки заправочных горловин баков и броневые

пробки над ними.

Топливо из передней группы сливается через слив-

ные пробки переднего левого или переднего правого баков, при

этом должна быть открыта заправочная пробка бака-стеллажа.

Топливо из задней группы сливается через сливную

пробку заднего правого бака, при этом должна быть открыта

заправочная пробка заднего левого внутреннего бака.

Топливо из наружных баков сливается через сливную проб-

ку заднего правого бака, при этом должна быть открыта за-

правочная пробка заднего наружного бака на правой полке.

326

Промывка топливного фильтра

грубой очистки и заправочного фильтра

Для промывки фильтра грубой очистки необ-

ходимо:

— установить рукоятку топливораспределительного крана в

положение БАКИ ПЕРЕКРЫТЫ;

— отвернуть болты крепления броневой крышки 10 (рис. 2)

люка в днище машины и снять крышку;

— расшплинтовать и отвернуть гайку-барашек крепления

крышки фильтра грубой очистки, снять крышку;

— вынуть фильтрующие секции из корпуса фильтра;

— отвернуть гайку крепления фильтрующих секций и снять

их со стержня;

— промыть каждую фильтрующую секцию в чистом топ-

ливе;

— собрать и установить пакет фильтрующих секций на

место.

Сборку пакета секций и самого фильтра производить в по-

следовательности, обратной разборке. Фильтрующих секций в

пакете должно быть не менее 14 шт., а общий размер пакета —

не более 78 мм.

При установке крышки фильтра обратить внимание на со-

стояние уплотнительной прокладки (негодную прокладку за-

менить новой из ЗИП).

Заправочный фильтр центробежного насоса

промывать так же, как и фильтр грубой очистки.

Замена секций фильтра

тонкой очистки

Для замены секций фильтра тонкой очистки следует:

— установить топливораспределительный кран в положение

БАКИ ПЕРЕКРЫТЫ; .

— расшплинтовать и отвернуть стяжные болты 5 (рис. 156),

снять крышки 2 секций, пружины 4 и уплотнительные кольца /;

— вынуть фильтровальные элементы 3 с уплотнительными

кольцами;

— промыть все детали фильтра дизельным топливом;

— удалить топливо из корпуса фильтра и протереть корпус

чистой салфеткой;

— взять из ЗИП новые фильтровальные элементы 3;

— надеть на стержень уплотнительные резиновые коль-

ца 9, 12, фильтровальные элементы 3 и пружины 4;

— поставить на крышки уплотнительные кольца /;

— установить крышки на корпус фильтра;

— закрепить крышки стяжными болтами 5 с новыми мед-

ными прокладками 6 (взять из ЗИП) и зашплинтовать болты

Проволокой;

327

— установить рукоятку топливораспределительного крана

на одну из групп баков;

— прокачать систему ручным. насосом и убедиться в от-

сутствии течи.

Опрессовка топливной системы

Топливная система опрессовывается с помощью специаль-

ного приспособления, придаваемого в ЭК.

Перед опрессовкой установить топливораспределительный

кран в положение ВСЕ БАКИ. Наружные баки должны быть

включены в систему.

Опрессовку производить через дренажный бачок под давле-

нием 0,15—0,2 кгс/см2 в течение 15 мин при полностью за-

правленной системе. Течь в местах соединений трубопроводов не

допускается.

Проверка и регулировка привода управления

подачей топлива

Регулировка привода управления подачей топлива должна

обеспечивать полное прекращение подачи топлива (нулевая

подача) для остановки двигателя и максимальную частоту вра-

щения холостого хода.

Проверка и регулировка привода на нулевую подачу. При

крайних задних положениях педали и рукоятки 11 (рис. 161)

ручного привода двигатель должен останавливаться, а плечо

рычага 25 должно упираться в винт-ограничитель 24 нулевой

подачи топлива. Если этого не происходит, привод необходимо

отрегулировать, укоротив тягу 8 настолько, чтобы плечо ры-

чага 25 упиралось в винт 24, а между пальцем рычага 12 и

передней кромкой проушины тяги 8 был зазор 1—3 мм.

Проверка и регулировка привода на максимальную частоту

вращения холостого хода. При полностью выжатой педали (до

упора хвостовика рычага 4 в регулировочный болт 5) двига-

тель должен развивать максимальную частоту вращения холо-

стого хода, а между винтом-ограничителем 26 и плечом рыча-

га 25 должен быть зазор 1,3—1,6 мм.

Если двигатель не развивает максимальных оборотов, необ-

ходимо отвернуть контргайку на регулировочном болте 5 и,

ввертывая или вывертывая его, отрегулировать привод, обес-

печив вышеуказанный зазор 1,3—1,6 мм на холодном двигателе.

При больших износах проушин тяг и рычагов регулировка

привода осуществляется дополнительно изменением длины

тяги 13 с помощью регулировочной муфты 15.

Для удобства пользования педалью положение ее регули-

руется изменением длины тяги 3 с помощью муфты 2,

32?

После окончательной регулировки привода необходимо за-

контрить тяги, надежно зашплинтовать пальцы, смазать оси и

шарнирные соединения смазкой ЦИАТИМ-201 и убедиться, что

рычаги и тяги привода перемещаются без заеданий.

Проверка и регулировка привода управления

механизмом ОПТ

В случае проведения демонтажных работ в силовом отделе-

нии, связанных с разборкой привода ОПТ, необходимо после

сборки отрегулировать привод, для чего:

— включить привод нажатием на упор рычага 12 (рис. 162)

до стопорения его защелкой 3;

— изменяя длину тяги /, выставить двуплечий рычаг 7 так,

чтобы плечо рычага, к которому подсоединяется тяга 5, стало

под углом 90° по отношению к борту;

— изменяя длину тяги 3, отрегулировать зазор мм

между рычагом 10 механизма ОПТ и упором И регулятора.

Зазор контролировать наборным щупом № 4, находящимся

в ЗИП машины, а регулировать привод до пуска двигателя.

После окончательной регулировки привода законтрить тяги,

зашплинтовать оси и пальцы, смазать оси и шарнирные .соеди-

нения смазкой ЦИАТИМ-201. Убедиться, что рычаг, защелка

и тяги перемещаются под действием пружин 2 и 6 без заеданий,

после чего обвязать проволокой КО-1,2 (ГОСТ 792—67) рычаг 12

и защелку 3.

При снятии воздухоочистителя без демонтажа крыши сило-

вого отделения необходимо предварительно снять с кронштей-

на пружину 2 и отсоединить тягу 1 от рычага 12, После уста-

новки воздухоочистителя вновь соединить тягу 1 с рычагом 12,

зашплинтовать и установить на кронштейн пружину 2. Зазор

мм после установки воздухоочистителя и сборки привода

допускается не контролировать при условии, что положение

тяги 8 и длина тяги 1 не нарушались.

8.3. СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВОЗДУХОМ

Назначение и общее устройство

Система питания двигателя воздухом предназначена для очи-

стки от пыли воздуха, сжатия его и подачи в цилиндры двига-

теля. Система — двухступенчатая с эжекционным удалением

пыли из каждой ступени.

Первой ступенью является инерционная решетка, выполнен-

ная в специальном бункере, второй — бескассетный воздухоочи-

ститель циклонного типа. Система включает в себя воздухоочи-

ститель 1 (рис. 165) с эжектором пылеудаления, бункер 11 с

инерционной решеткой 10, пылеотбойный щиток 2 и нагнета-

тель 2 (рис. 144).

329

Рис. 165. Система питания двигателя воздухом:

1 — воздухоочиститель; 2 — пылеотбойный щиток; 3 — стяжной болт; 4 — головка воздухоочи-

стителя; 5 — кольцо; б, 27 — стальные решетки; 7 — защитная сетка; 8 — быстросъемная сет-

ка; 9 — резиновая манжета бункера; 10 — инерционная решетка; 11 — бункер; 12 — патрубок;

/3, 22, 32— фланцы; 14 — заслонка; 15— уплотнительная резинка; 16— двойной патрубок;

17 — эжектор охлаждения компрессора; 18— диффузор; 19 — манжета; 20 — болт крепления

бункера; 21 — гайка; 23 — патрубок эжектора; 24 — сопла; 25 — трубки; 26 — пылесборник;

28— болты; 29 — крышки, 30 — циклон; 31 — прокладка; 33 — переходник; 34 — направляющая

трубка; 35 — вертикальный патрубок головки; 36 — коническая шайба; 37 — задний щиток

Воздухоочиститель обеспечивает окончательную очистку от

пыли воздуха, поступающего в двигатель. Он устанавливается

в силовом отделении у левого борта машины и с помощью пе-

реходника 33 (рис. 165) соединяется с нагнетателем двигателя.

Воздухоочиститель 1 состоит из 145 вертикально располо-

женных циклонов 30, объединенных стальными решетками 6 и

27 в циклонный аппарат, головки 4, пылесборника 26 и эжекто-

ра пылеудаления.

Циклон выполнен из алюминиевого сплава и состоит из

корпуса, тангенциально расположенного входного патрубка,

донышка и центральной трубки. Соединение циклонов с решет-

ками осуществляется развальцовкой кромок центральных тру-

бок и корпусов циклонов с последующей герметизацией спе-

циальным герметиком.

Головка 4 и пылесборник 26 воздухоочистителя изготов-

лены штамповкой из тонких стальных листов и приварены к

решеткам 6 и 27.

К вертикальному патрубку 35 головки приварен фланец 32

для соединения воздухоочистителя с переходником 33, который

закреплен на входном патрубке нагнетателя двигателя. Внутри

вертикального патрубка головки вварены четыре направляю-

щие трубки 34 для стяжных болтов 3. К пылесборнику приварен

патрубок 23 с фланцем 22 и двумя трубками 25 с соплами 24.

Эти детали вместе с диффузором 18 образуют двухсопло-

вой эжектор, обеспечивающий автоматическое удаление

пыли из пылесборника.

К диффузору приварен патрубок для отвода воздуха, ох-

лаждающего компрессор АК-150СВ. Герметичность места выхода

диффузора из силового отделения обеспечивается манжетой 19.

Трубки 25 эжектора соединяются с нагнетателем двигателя

сварным распределительным патрубком и гибкими термостой-

кими рукавами.

В нижней части пылесборника в патрубке 23 выполнено от-

верстие для слива воды, попавшей в пылесборник.

На боковине воздухоочистителя, обращенной к бункеру, уста-

новлена быстросъемная сетка 8. С трех других сторон возду-

хоочиститель защищен кожухом, состоящим из съемного задне-

го щитка 37 и двух боковых щитков.

На обращенном к перегородке силового отделения щитке 1

(рис. 166) кожуха воздухоочистителя имеется окно, защищен-

ное сеткой 2, с подпружиненными створками 3. Окно обеспе-

чивает питание воздухом двигатель при движении машины в

режиме БРОД и при движении машины под водой. От корро-

зии внутренние и наружные поверхности воздухоочистителя за-

щищены бакелитовым лаком.

Воздухоочиститель устанавливается на двух кронштейнах с

помощью лап, приваренных к боковым щиткам кожуха. Один

кронштейн приварен к перегородке силового отделения, другой —

болтами крепится к левому борту машины. Между лапами креп-

331

ления воздухоочистителя, кронштейнами и прижимными план-

ками устанавливаются резиновые прокладки. Соединение воз-

духоочистителя с переходником осуществляется четырьмя бол-

тами 3 (рис. 165). Для исключения возможности подсоса не-

Рис. 166. Вход воздуха в воздухоочиститель при установлен-

ном ОПВТ:

/ — щиток кожуха воздухоочистителя; 2 — защитная сетка; 3 —

створки

очищенного воздуха из силового отделения в двигатель через

направляющие трубки 34 под головки болтов устанавливаются

резиновые кольца 5, которые прижимаются коническими шай-

бами 36 к привалочной плоскости головки воздухоочистителя.

Фланец вертикального патрубка 32 и фланец переходника 33

уплотняются резиновой прокладкой 31.

Переходник (рис. 167) — неразборный узел, закреплен-

ный на патрубке нагнетателя двигателя резиновыми манжета-

ми 6. Манжеты приклеены к патрубкам нагнетателя и закреп-

лены хомутами 8. Переходник состоит из двух патрубков 5,

приваренных к основанию 9, которое в свою очередь приваре-

но к фланцу 4.

К обечайке 1 приварены четыре планки 7. Кольцо 3 вместе

с обечайкой 1 образует канавку для резиновой прокладки 2.

Бункер 11 (рис. 165) с инерционной решеткой 10 пред-

назначен для предварительной очистки воздуха от крупных час-

тиц пыли, грязи, хвойных игл, листьев, других посторонних

332

предметов и подвода его в воздухоочиститель. Он устанавлива-

ется между воздухоочистителем и стенкой эжекторной коробки.

Крепится бункер к крыше силового отделения болтами.

На стенке бункера, обращенной к воздухоочистителю, разме-

щена инерционная рашетка 10. В нижней части противополож-

ной стенки бункера имеется патрубок 12 с фланцем 13 для сое-

динения с двойным патрубком 16 отсоса пыли из бункера.

Рис. 167. Переходник:

/ — обечайка; 2 — прокладка; 3 — кольцо; 4 — фланец; 5 — патрубок;

6 — манжета; 7 — планка; 8 — хомут; 9 — основание

В патрубке 12 находится клапан для защиты бункера от

попадания выпускных газов и конденсата, поступающих из со-

пел ресивера эжекторной коробки, в том случае, когда разре-

жение в эжекторной коробке меньше, чем в бункере.

Клапан также предохраняет бункер воздухоочистителя от

попадания воды в режиме БРОД и при движении танка под

водой.

В верхней части бункера расположены входные окна с за-

щитной сеткой 7 и крышками 29. Крышки соединены с приво-

дом герметизации силового отделения.

Бункер с поверхностью быстросъемной сетки 8 уплотняется

резиновой манжетой 9, укрепленной на стенке бункера по пери-

метру инерционной решетки.

Пылеотбойные резиновые щитки 2 предназначены для от-

клонения потока пыли, поступающего в окна бункера. Они ук-

реплены на крыше силового отделения перед входными ок-

нами бункера со стороны левого борта машины,

333

8.3.1. Работа системы питания воздухом

Под действием разрежения, создаваемого нагнетателем дви-

гателя, воздух через защитную сетку 6 (рйс. 168) входных окон

и крышек 7 попадает в бункер 8, пройдя через инерционную ре-

шетку 4 и воздухоочиститель, поступает в нагнетатель 19 дви-

гателя. Часть пыли отсекается пылеотбойными щитками 5.

Рис. 168. Схема работы системы питания двига-

теля воздухом:

1 — головка воздухоочистителя; 2 — циклон; 3, 6 — за-

щитные сетки; 4 — инерционная решетка; 5 — пылеот-

бойный щиток; 7 — крышка; 8 — бункер; 9, /7 — кла-

паны; 10 — компрессор; // — эжектор компрессора; 12-

клапан эжектора воздухоочистителя; 13 — сопло эжек-

тора компрессора; 14 — эжектор воздухоочистителя;

15 — сопла эжектора воздухоочистителя; 16 — патру-

бок; 18 — пылесборпик; 19 — нагнетатель

Наиболее крупные частицы пыли, грязь и посторонние пред-

меты задерживаются сеткой 6, более мелкие отбиваются инер-

ционной решеткой 4 в бункер 8 и отсасываются из бункера че-

рез двойной патрубок 16, срез которого находится на уровне

сопел ресивера эжектора системы охлаждения в зоне наиболь-

шего разрежения.

Предварительно очищенный воздух поступает через защит-

ную сетку 3 к циклонам 2 воздухоочистителя. За счет танген-

циального расположения входников циклонов поступающий в

них с большой скоростью воздух получает вращательное дви-

жение. Частицы пыли под действием центробежных сил отбра-

сываются к стенкам циклонов и вместе с частью воздуха попа-

дают в пылесборник 18. Основной поток воздуха, очищенный от

пыли в циклонах, через их центральные трубки поступает в го-

ловку 1 воздухоочистителя и далее в нагнетатель 19 двигателя.

Удаление пыли из пылесборника воздухоочистителя осуще-

ствляется эжектором 14. Для отсоса запыленного воздуха из

334

пылесборника используется энергия сжатого воздуха, который

подводится к соплам 15 эжектора от нагнетателя двигателя.

Струя сжатого воздуха, выходящая из сопел с большой скоро-

стью, создает в зоне расположения сопел разрежение, под дей-

ствием которого воздух с пылью поступает из пылесборника к

эжектору и далее вместе со сжатым воздухом выбрасывается

за пределы машины.

К эжектору 14 воздухоочистителя подведена воздушная

трасса охлаждения компрессора АК-150СВ. К патрубку, прива-

ренному к диффузору эжектора 14, гибким патрубком подсое-

диняется эжектор 11 охлаждения компрессора 10. К соплу 13

эжектора //от нагнетателя двигателя подводится сжатый воз-

дух. Под действием разрежения, создаваемого эжектором, воз-

дух через окно в крыше силового отделения поступает к ком.-

прессору, охлаждает его и выбрасывается в полость диффузора

эжектора воздухоочистителя.

При движении машины в режиме БРОД и при движении под

водой воздух в двигатель поступает через окно на боковом

щитке / (рис. 166) кожуха воздухоочистителя. В этом случае

под действием привода герметизации закрываются крышки 7

(рис. 168) на бункере воздухоочистителя, клапан 12 эжектора

воздухоочистителя, клапан 17 отсоса первой ступени очистки,

клапан 9 обдува компрессора.

С увеличением разрежения под кожухом воздухоочистителя

открываются створки 3 (рис. 166), и воздух через воздухопи-

тающую трубу или открытые люки башни из боевого отделения

через окно вентилятора на перегородке силового отделения по-

ступает- в воздухоочиститель и затем, уже очищенный, — в на-

гнетатель двигателя.

8.3.2. Обслуживание системы питания двигателя воздухом

При контрольном осмотре проверить состояние

сеток над жалюзи воздухоочистителя. В случае забивания

грязью и посторонними предметами очистить.

При ежедневном техническом обслужива-

н и и:

— проверить чистоту сеток над жалюзи воздухоочистителя.

В случае забивания грязью и посторонними предметами очис-

тить;

— в пыльных условиях проверить чистоту внутренней по-

верхности эжектора отсоса пыли;

— проверить внешним осмотром состояние и крепление воз-

духоочистителя. Если при этом обнаружено разбрызгивание

или подтекание масла и топлива или пробивание выпускных

газов, необходимо тщательно осмотреть входные патрубки цик-

лонов воздухоочистителя и в случае их замасливания снять и

промыть воздухоочиститель;

335

— при необходимости очистить защитную сетку циклонов

воздухоочистителя (без съема сетки).

При техническом обслуживании №1 выпол-

нить все работы ежедневного технического обслуживания и до-

полнительно:

— проверить внешним осмотром состояние и крепление пы-

леотражательного щитка у жалюзи воздухоочистителя;

— проверить крепление воздушных шлангов воздухоочисти-

теля и нагнетателя, при ослаблении подтянуть.

При техническом обслуживании №2 выполнить

все работы технического обслуживания № 1 и дополнительно:

— снять защитную сетку циклонов воздухоочистителя и про-

верить состояние входных патрубков циклонов. В случае за-

масливания или загрязнения входных патрубков циклонов снять

воздухоочиститель и промыть.

При повреждении циклонов или наличии на них вмятин (бо-

лее 3 мм) воздухоочиститель к дальнейшей эксплуатации не до-

пускается.

Порядок снятия иустановки

воздухоочистителя

Для снятия воздухоочистителя следует:

— поднять крышу силового отделения и установить штан-

ги, обеспечивающие безопасность работы;

— расконтрить и вывернуть четыре болта 3 (рис. 165) креп-

ления воздухоочистителя к переходнику;

— отвернуть две гайки 21 болтов крепления диффузора к

патрубку пылесборника воздухоочистителя, ослабить хомут на

манжете 19 и хомуты на патрубке подсоединения эжектора 17

компрессора к диффузору воздухоочистителя, сдвинуть диффу-

зор к корме, освободив пылесборник воздухоочистителя;

— отвернуть накидную гайку трубки подвода сжатого воз-

духа к эжектору /7;

— на патрубке подвода сжатого воздуха к соплам эжекто-

ра воздухоочистителя ослабить хомут крепления шланга подво-

да воздуха к разъему газохода;

— ослабить хомут крепления шланга, соединяющего патру-

бки подвода воздуха от нагнетателя к эжектору воздухоочисти-

теля;

— отвернуть восемь болтов крепления лап воздухоочисти-

теля на двух кронштейнах, снять планки и верхние резиновые

прокладки с лап крепления;

— снять воздухоочиститель;

— закрыть заранее подготовленными крышками отверстия

входных патрубков нагнетателя и патрубка подвода воздуха от

нагнетателя к эжектору воздухоочистителя.

Перед установкой воздухоочистителя необходимо проверить:

— насколько свободно проворачиваются подпружиненные

створки 3 (рис. 166);

336

состояние стыкующейся с переходником поверхности

фланца, вертикального патрубка воздухоочистителя. Поверх-

ность должна быть чистой, без забоин, трещин и других повреж-

дений, а резиновая прокладка переходника и уплотнительные

кольца болтов крепления воздухоочистителя не должны иметь

повреждений;

— плотность соединения фланца горловины воздухоочисти-

теля с переходником.

Для выполнения последней операции следует обезжирен-

ную ацетоном или бензином поверхность фланца воздухоочис-

тителя покрыть тонким равномерным слоем водного мелового

раствора. После его просыхания установить воздухоочиститель

на переходник, затянув до отказа четыре болта крепления. За-

тем снять воздухоочиститель и проверить качество отпечатка.

Отпечаток должен быть сплошным по всей поверхности про-

кладки, стыкующейся с фланцем воздухоочистителя.

Для установки воздухоочистителя необходимо:

— смазать цинковыми белилами патрубки подвода воздуха

от нагнетателя к эжектору воздухоочистителя, к разъему газо-

хода, при этом попадание смазки на резиновые патрубки не до-

пускается;

— установить воздухоочиститель на кронштейны, предвари-

тельно подложив под лапы крепления и сверху них резиновые

прокладки;

— затянуть четыре болта (с уплотнительными кольцами)

крепления воздухоочистителя к переходнику. Затягивать болты

равномерно стандартным ключом без применения удлинитель-

ных насадок. Болты должны быть надежно затянуты до упора

и попарно зашплинтованы проволокой;

— установить прижимные планки и затянуть до отказа бол-

ты крепления лап воздухоочистителя к кронштейнам;

— затянуть хомуты патрубков подвода воздуха к разъему

газохода и эжектору воздухоочистителя;

— затянуть накидную гайку трубки подачи сжатого воздуха

к эжектору компрессора АК-150СВ;

— соединить диффузор эжектора воздухоочистителя с пат-

рубком пылесборника и закрепить его двумя болтами, затянуть

хомут уплотняющей манжеты диффузора;

— затянуть хомуты патрубка подсоединения эжектора ком-

прессора к диффузору воздухоочистителя.

Обслуживание воздухоочистителя. Если при техническом

обслуживании обнаружится, что защитная сетка воздухоочи-

стителя закопчена выпускными газами или замаслена, то ее

следует снять, промыть в дизельном топливе и просушить. При

этом тщательно осмотреть входные патрубки циклонов возду-

хоочистителя и в случае их замасливания снять и промыть

воздухоочиститель.

Для промывки воздухоочистителей применяется специальная

установка, которая придается в эксплуатационный комплект.

337

Порядок работы установки и применяемые моющие средства

(порошок ЦИКЛОН или МС-8ТУ 6-15-978—76) приведены в

табличке, укрепленной на откидной крышке установки.

Перед промывкой воздухоочистителя необходимо вы-

полнить подготовительные операции:

— снятый с машины воздухоочиститель очистить от пыли и

грязи;

— снять защитную сетку, задний щиток и створки на боко-

вом щитке;

— тщательно продуть воздухоочиститель (снаружи и внутри)

сжатым воздухом.

При отсутствии в эксплуатационном комплекте установки

для промывки воздухоочистителей допускается его промывка в

ванне с уайт-спиритом. Для промывки воздухоочистителя необ-

ходимо иметь две ванны вместимостью 350—400 л и 300 л уайт-

спирита.

Промывать воздухоочиститель в такой последовательности:

— выполнить подготовительные операции, оговоренные

выше;

— погрузить воздухоочиститель на один час в ванну с уайт-

спиритом, имеющим температуру от 20 до 25°С;

— подвязать воздухоочиститель (за лапы крепления или

ручки) пылесборником вниз и 35—40 раз в течение 30—35 мин

погружать его в ванну, затем перевернуть пылесборником вверх

и продолжить промывку, опуская и поднимая в течение 30—

35 мин. Допускается подвязывание воздухоочистителя за кор-

пус с двух сторон, но так, чтобы при опускании и подъеме о»н

был в устойчивом положении. При промывке во избежание воз-

горания уайт-спирита нельзя допускать удары и трение воздухо-

очистителя о стенки ванны;

— вынуть воздухоочиститель из ванны и в течение 10 мин

продуть его сжатым воздухом (под давлением 1,5—2,0 кгс/см2)

со стороны входников циклонов, овального отверстия вертикаль-