Текст

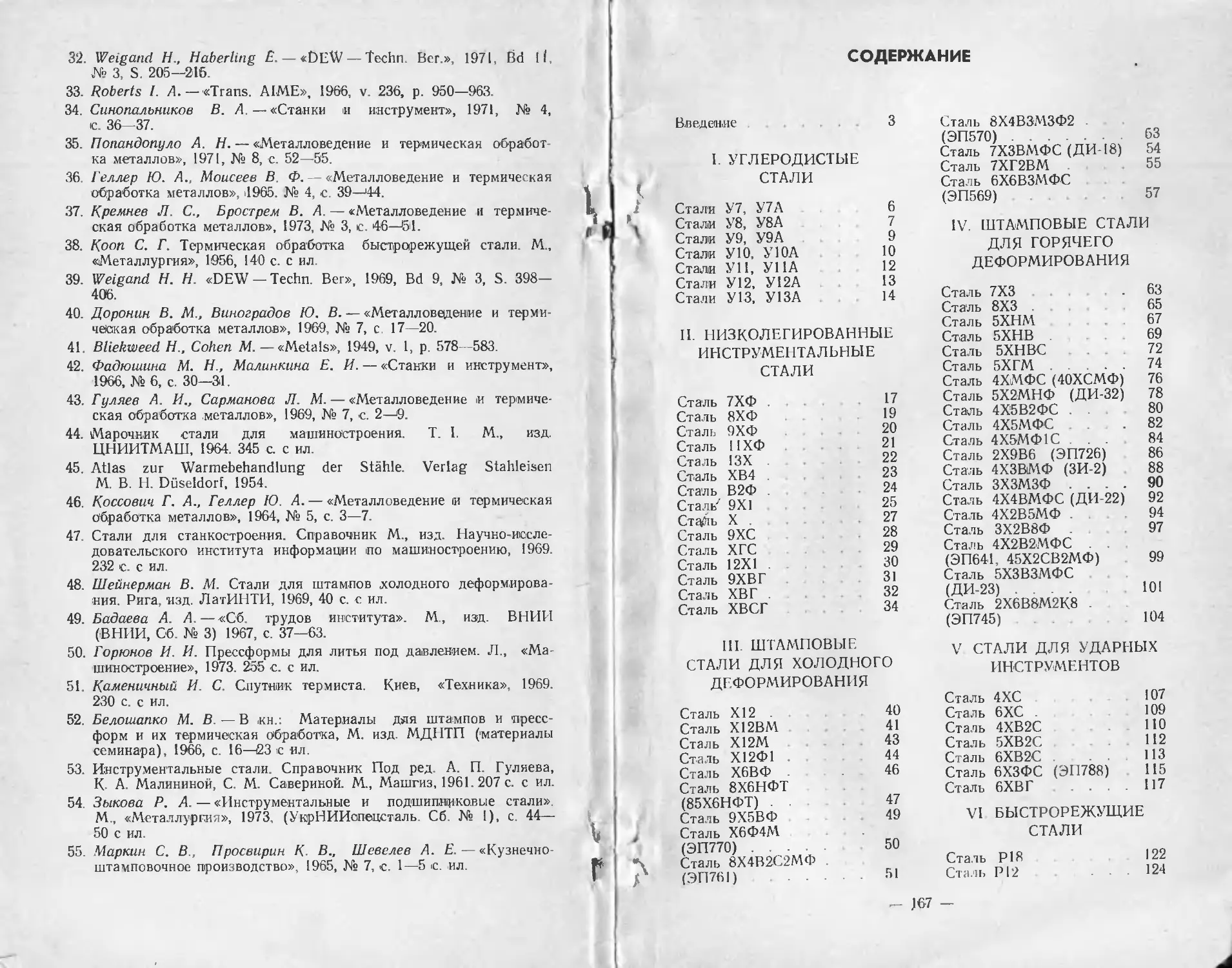

ИНСТРУМЕНТАЛЬНЫЕ

ClMN

СПРАВОЧНИК

ИНСТРУМЕНТАЛЬНЫЕ

СТАЛИ

Справочник

Согласовано с Государственной службой

стандартных справочных данных

МОСКВА «МЕТАЛЛУРГИЯ» 1977

УДК 669.14.018.252.5

Введений

Л. А. ПОЗНЯК, С. И. ТИШАЕВ, Ю. М. СКРЫНЧЕНКО,

Ю. Н. КУЗЬМЕНКО, Р. А. ЗЫКОВА, А. В. КОВАЛЬЧУК,

А. И. СЕРЕБРЯНСКАЯ, Н. А. КОЛОСОВА, Б Э. НАТАПОВ,

И. А. МОЖАРОВА, О. А. РАСПОПИНА

УДК 669.14.018.252.5

Инструментальные стали. Справочник. М., «Металлургия», 1977,

168 с. Авт.: Позияк Л. А., Тиш а ев С. И., Скрынченко

Ю. М., Кузьменко Ю. Н., Зыкова Р. А., Ковальчук А. В.,

Серебрянская А. И., Колосова Н. А., Натапов Б. Э.,

Можарова И. А., Р а с п о п и н а О. А.

В справочнике приведены данные о химическом составе, основ-

ных свойствах и режимах термической обработки стандартных н

новых инструментальных сталей: углеродистых, низколегированных,

штамповых для холодного и горячего деформирования, а также

быстрорежущих.

Рассмотрены некоторые особенности фазовых превращений при

нагреве и охлаждении в зависимости от легирования указанных ста-

лей. На основе результатов промышленных испытаний стандартных

и новых сталей даны также рекомендации по их .назначению.

Справочник рассчитан на инженерно-технических работников

металлургической н машиностроительной промышленности. Ил. 219.

Список лит.: 55 назв.

© Издательство «Металлургия»,.1977

31203—069

И------------71—77

040(01)—77

Основными направлениями развития народного хозяйства СССР

на 1976—1980 гг., принятыми на XXV съезде КПСС, предусматри-

вается повышение эффективности общественного производства, уско-

рение научно-технического прогресса, роста производительности

труда, всемерного улучшения качества работы во всех звеньях на-

родного хозяйства страны.

Как известно, стойкость инструментов для обработки металлов и

других материалов во многом предопределяет производительность

предприятий в целом. В этой связи использование наиболее прогрес-

сивных инструментальных сталей, обеспечивающих максимально

возможную стойкость инструментов и правильный выбор сталей с

учетом вида обработки и типа обрабатываемых материалов, являет-

ся важной народнохозяйственной задачей.

Интенсивное развитие отечественной металлургии и машиностро-

ения, производство и использование все в больших объемах конст-

рукционных материалов со специальными свойствами (многие из ко-

торых являются труднообрабатываемыми), интенсификация процес-

сов резания и обработки давлением, необходимость экономного рас-

ходования легирующих материалов явились основными предпосыл-

ками для дальнейшего совершенствования инструментальных сталей

и сплавов.

При этом появился ряд новых прогрессивных инструменталь-

ных сталей, что вызвало существенные изменения в структуре про-

изводства н потребления инструментальных сталей разного назначе-

ния Так, например, среди быстрорежущих сталей нормальной про-

изводительности к 1975 г. доминирующее положение заняла сталь

марки Р6М5 (более 70% от общего выпуска быстрорежущих ста-

лей), в то время как до 1968 г. основной была сталь Р18 (~90%).

Примерно в этот же период начали успешно использоваться в про-

мышленности прогрессивные экономнолегированные быстрорежущие

стали повышенной производительности Р6М5К5, Р6Ф2К8М5 (ЭП658),

Р9М4К8 (ЭП688), Р12Ф4К5 (ЭП600), Р12Ф2К8МЗ (ЭП657) и др.,

обеспечивающие более высокую стойкость режущих инструментов

чем стандартные.

Одновременно существенные изменения претерпела структура

производства и потребления штамповых сталей. Так, резко сократи-

лось потребление высоковольфрамовой стали ЗХ2В8Ф, широкое при-

менение нашли стали 5ХЗВЗМФС, 4Х4ВМФС, ЗХЗМЗФ, 4Х5МФС

и др. для прессовых штампов, начинает применяться для тяжелоиа-

груженных прессовых инструментов высокотеплостойкая сталь

2Х6В8М2К8 (ЭП745), все более широкое применение находит сталь

повышенной теплостойкости 5Х2МНФ (ДИ32) для крупногабаритных

молотовых кубиков. Освоены металлургическими заводами новые

высокопроизводительные стали для штампов холодного деформиро-

вания: 8Х4В2С2МФ (ЭП761), 6Х6ВЗМФС (ЭГ1569), 7ХГ2ВМ и др.,

которые в последние годы успешно используются рядом металлооб-

рабатывающих отраслей промышленности. Пополнилась также и

группа низколегированных сталей новыми марками сталей: В2Ф,

ХВСГ, 12X1, используемых для ленточных пил, ножевочных полотен,

а также измерительных и ручных инструментов.

Отличительной особенностью большинства сталей новых марок

является комплексное легирование при сравнительно невысоком

содержании отдельных легирующих элементов. Именно благодаря

1* Зак. 478

— 3 —

такому подходу появилась возможность создать новые стали с вы-

соким уровнем всего комплекса основных свойств, обеспечивающих

значительное повышение стойкости инструментов при существенной

экономии легирующих материалов. Одновременно с этим за счет

повышения стойкости инструментов удалось резко снизить темпы

роста объема производства инструментальных сталей.

Часть новых инструментальных сталей введена в ГОСТы, осталь-

ные производятся по техническим условиям. Применение новых ин-

струментальных сталей обеспечило народному хозяйству страны

экономию многих миллионов рублей.

В последние 3- 4 года в ряде отраслей машиностроения были

изданы отраслевые руководящие материалы и рекомендации по

рациональному использованию быстрорежущих и штамповых сталей,

которые предусматривают широкое применение прогрессивных ин-

струментальных сталей; это способствовало более успешному внед-

рению сталей новых марок.

Несмотря на очевидный прогресс, достигнутый в области инстру-

ментальных сталей в последние 10 лет, технологи и проектанты рас-

полагали до настоящего времени ограниченным количеством спра-

вочников, изданных в период 1960—1970 гг. и не полностью учиты-

вающих последние достижения.

В предлагаемом читателю справочнике приведены основные ха-

рактеристики всей гаммы инструментальных сталей, включая все

перспективные марки, освоенные до 1977 г. и поставляемые как по

ГОСТ, так и техническим условиям.

Справочник подготовлен коллективом авторов Украинского науч-

но-исследовательского института специальных сталей и сплавов.

При составлении справочника были использованы результаты боль-

шого количества научно-исследовательских работ по изучению влия-

ния легирующих элементов и режимов термической и химико-тер-

мической обработки на основные свойства инструментальных сталей,

широких промышленных испытаний новых и стандартных сталей,

выполненных УкрНИИспецсталью, ВНИИинструментом, Станкином,

ЦНИИТмашем и рядом других исследовательских институтов, ме-

таллургическими и машиностроительными заводами.

I. Углеродистые стали

Углеродистые стали относятся к материалам общего назначения,

применяемым главным образом для малоответственных меритель-

ных, режущих и штамповых инструментов (индивидуального и мел-

косерийного производства), а также для изготовления технологиче-

ской оснастки.

К основным свойствам, которыми должны обладать углеродистые

стали, в зависимости от назначения относятся: а) высокая поверх-

ностная твердость (HRC 60—65); б) повышенная износостойкость;

в) удовлетворительные прочность и пластичность в термически обра-

ботанном состоянии.

Рассматриваемые стали являются дешевым материалом, хорошо

обрабатываются резанием и давлением, имеют невысокую твердость

(НВ 165—175) после отжига. В связи с пониженной устойчивостью

переохлажденного аустенита они характеризуются вместе с тем ма-

лой прокаливаемостью, что ограничивает возможности их примене-

ния для изготовления инструментов, испытывающих воздействие

повышенных удельных давлений. .Лишь в отдельных случаях1 нали-

чие вязкой сердцевины в сочетании с твердым поверхностным слоем

способствует повышению работоспособности.

Углеродистые стали, карбидная фаза которых представлена легко

растворяющимся при нагреве цементитом (Fe3C), характеризуются

повышенной чувствительностью к перегреву и относятся к группе

материалов, требующих точного соблюдения режимов аустенитиза-

ции. В связи с этим превышение оптимальных температур закалки

на 10—15°С допустимо только для инструментов диаметром более

20—25 мм, для которых общее увеличение прочности2 перекрывает

снижение механических свойств в поверхностных слоях, обусловлен-

ное ростом действительного зе.риа аустенита.

Время выдержки при аустенитизации углеродистых сталей выби-

рают мз расчета 50—70 с/.мм три иагреве в печи и 35—40 с/мм при

нагреве в ваине. Продолжительность отпуска для рассматриваемой

группы сталей, как правило, составляет 1—2 ч плюс 1—1,5 мии на

1 мм для крупногабаритного инструмента.

Основными характеристиками, которые обычно определяют на

углеродистых сталях, являются критический диаметр (метод торцо-

вой закалки) глубина трокалнваемости (по излому образцов, про-

шедших обработку в соответствии с требованиями ГОСТ 1435—74)

и твердость после закалки и последующего отпуска Определение

прочностных свойств рассматриваемых материалов, так же как и для

других групп высокотвердых сталей, целесообразно проводить при

испытаниях на изгиб в условиях сосредоточенного нагружения (во

избежание смятия на опорах) и образцов сравнительно малых сече-

ний. При этом следует помнить, что получаемые результаты имеют

довольно условный характер применительно к инструменту диамет-

ром более 10—15 мм в связи с образованием структурной неодно-

родности по сечению.

|По форме, размерам и предельным отклонениям от них углероди-

стые стали поставляются в соответствии с требованиями

ГОСТ 1133—71 (кованая сталь круглого и квадратного сечеиия);

1 Метчики диаметром 15—20 мм, высадочные пуансоны и др.

2 Вследствие возрастания прокаливаемости и уменьшения резкого перепада

значений твердости по сечению.

- 5 —

ГОСТ 4693—57 (горячекатаная, квадратного сечения); ГОСТ

2879—69 (горячекатаная, шестигранная); ГОСТ 4405—74 и ГОСТ

103—57 (полосовая кованая и горячекатаная); ГОСТ 7417—75;

ГОСТ 8559- 75 и ГОСТ 8560—67 (калиброванная); ГОСТ 14955—69

(серебрянка).

СТАЛИ У7, У7А

Химический состав, % (по массе). ГОСТ 1435 74

С

0,65—0,74

S1

0,15—0,35

Мп

0,20—0,40

Сг

0,10—0,40

Другие эле-

менты

0,12-41,25 N

0,20—0,25 Си

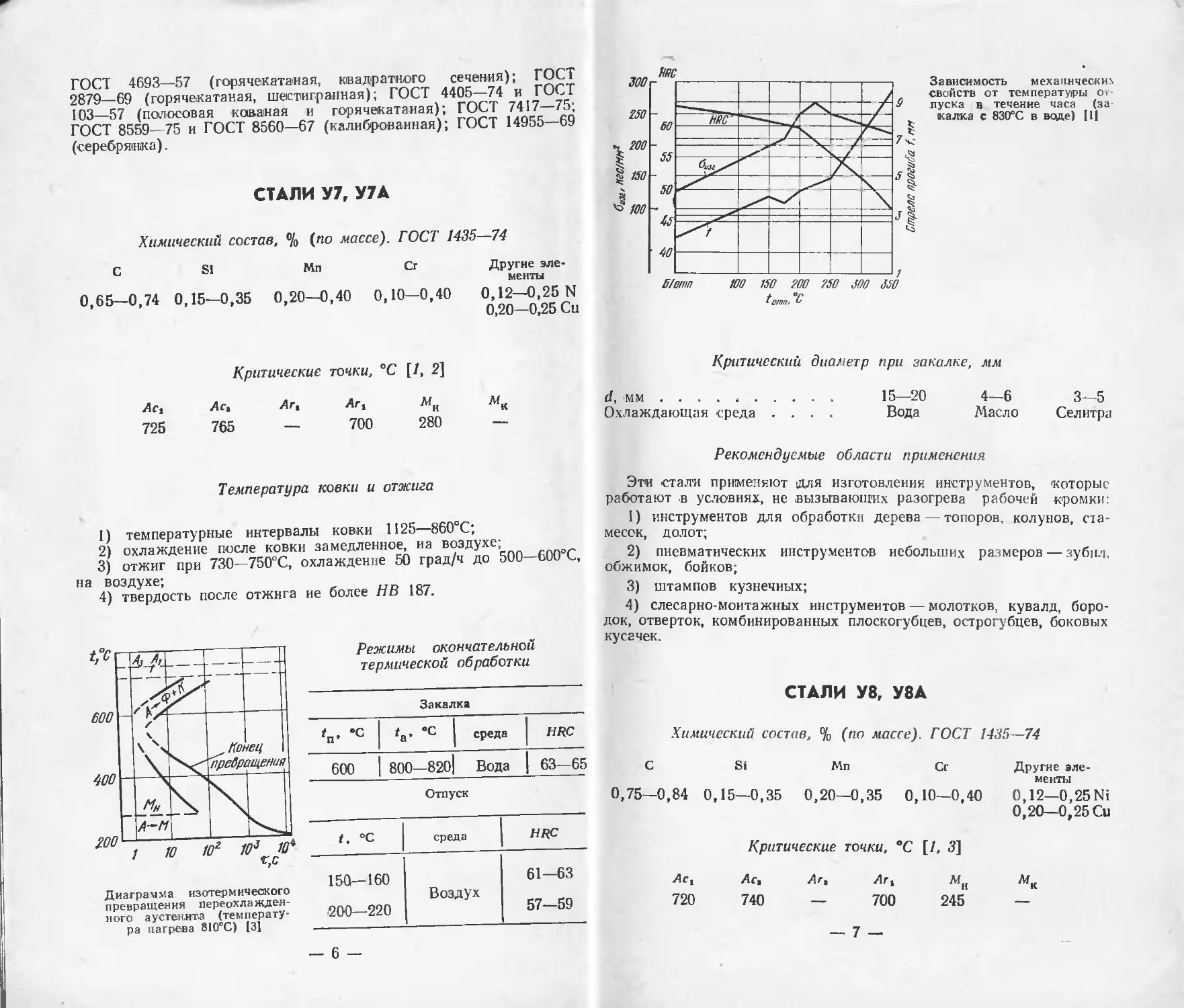

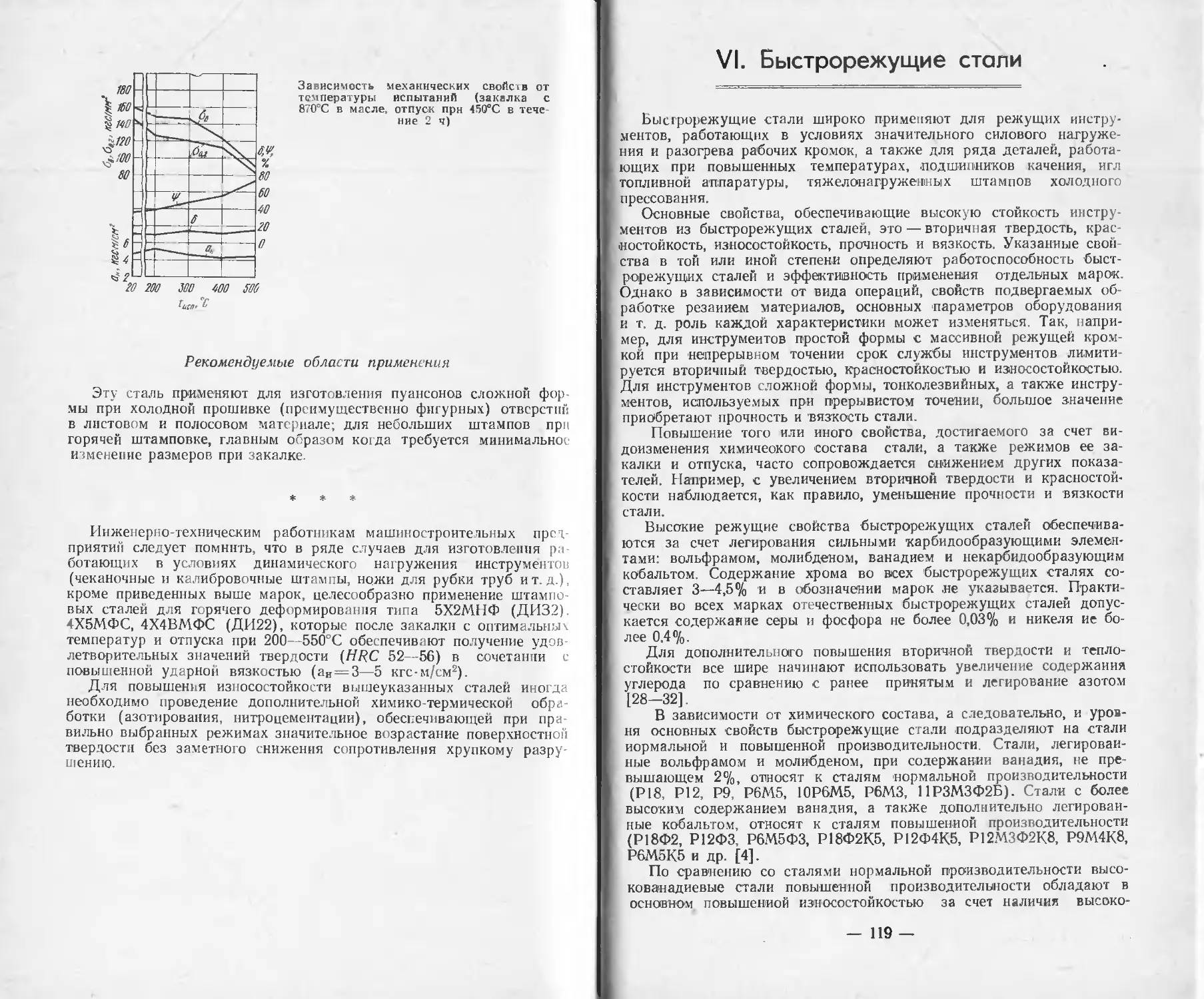

Зависимость механических

свойств от температуры от-

пуска в течение часа (за-

калка с 830°С в воде) II]

Критические точки, °C [1, 2]

Ас, Ас, Лг, Аг, Л'н Л,к

725 765 — 700 280 —

Критический диаметр при закалке, мм

d, мм .... .................. 15—20 4-6 3—5

Охлаждающая среда .... Вода Масло Селитра

Температура ковки и отжига

I) температурные интервалы ковки 1125—860°С;

2) охлаждение после ковки замедленное, на воздухе;

3) отжиг при 730—750°С, охлаждение 50 град/ч до 500—600’С,

на воздухе;

4) твердость после отжига ие более НВ 187.

Закалка

*п’ ’с ”С среда НДС

600 I 800—82о| Вода 63—65

Отпуск

Режимы окончательной

термической обработки

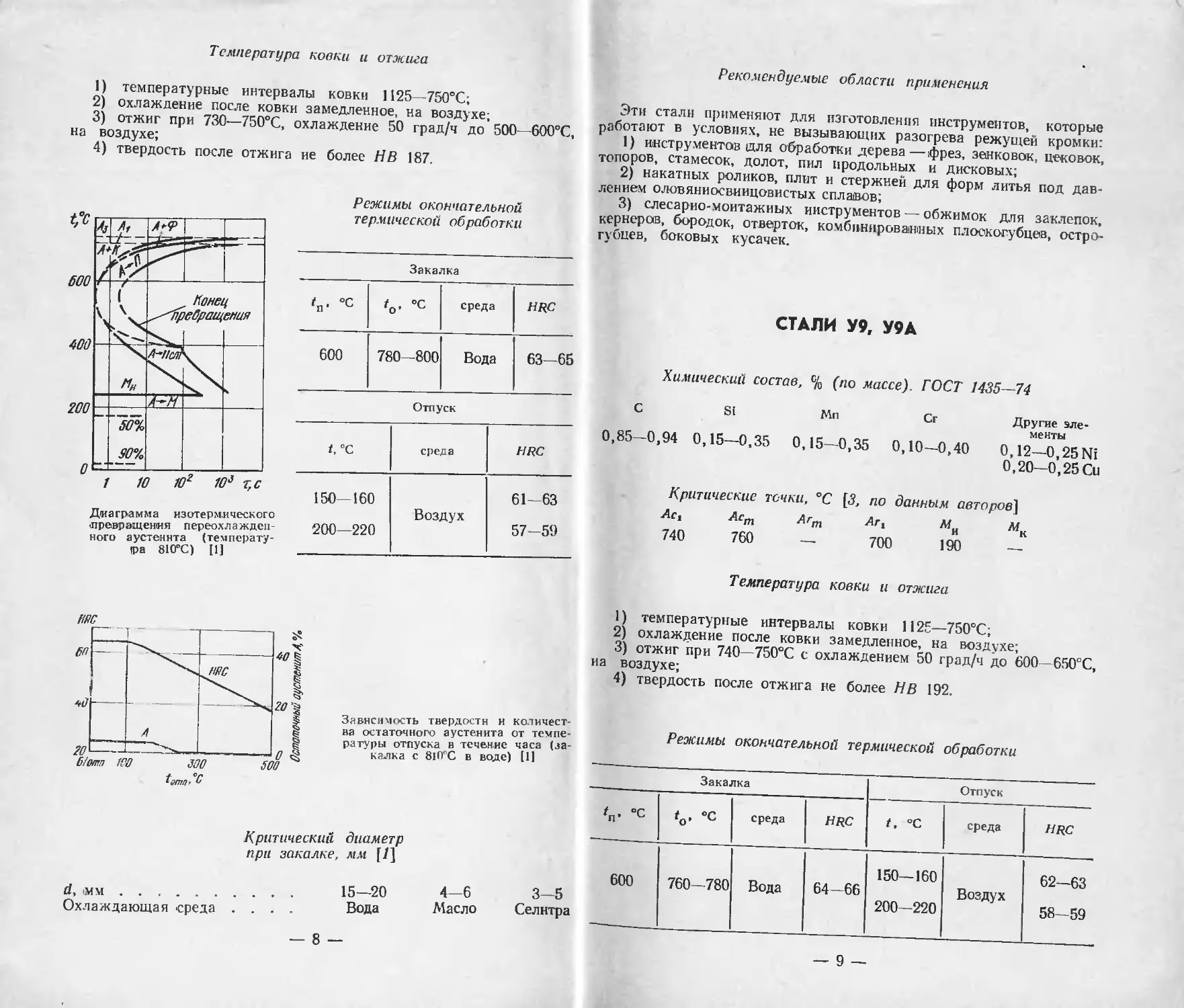

Диаграмма изотермического

превращения переохлажден-

ного аустенита (температу-

ра нагрева 810°С) [3]

t, °C среда НДС

150—160 200—220 Воздух 61—63 57—59

Рекомендуемые области применения

Эти стали применяют для изготовления инструментов, которые

работают в условиях, не вызывающих разогрева рабочей кромки:

1) инструментов для обработки дерева — топоров колунов, ста-

месок, долот,

2) пневматических инструментов небольших размеров — зубил,

обжимок, бойков;

3) штампов кузнечных;

4) слесарно-моитажных инструментов — молотков, кувалд, боро-

док, отверток, комбинированных плоскогубцев, острогубцев, боковых

кусачек.

СТАЛИ У8, У8А

Химический состав, % (по массе) ГОСТ 1435—74

С Si Мп Сг Другие эле-

0,75—0,84 0,15—0,35 0,20—0,35 0,10—0,40 0,12—0,25Ni

0,20—0,25 Си

Критические точки, ®С [1, 3]

Ас, Ас, Аг, Аг, Мн Мк

720 740 — 700 245 —

— 6 —

Температура ковки и отжига

Рекомендуемые области применения

1) температурные интервалы ковки 1125—750°С;

2) охлаждение после ковки замедленное, на воздухе;

3) отжиг при 730—750°С, охлаждение 50 град/ч до 500—600°С,

на воздухе;

4) твердость после отжига ие более НВ 187.

Диаграмма изотермического

^превращения переохлажден-

ного аустенита (температу-

ра 810°С) [1]

Режимы окончательной

термической обработки

Эти стали применяют для изготовления инструментов, которые

работают в условиях, не вызывающих разогрева режущей кромки:

1) инструментов иля обработки дерева—фрез, зенковок, цековок,

топоров, стамесок, долот, пил продольных и дисковых;

2) накатных роликов, плит и стержней для форм литья под дав-

лением оловяниосвиицовистых сплавов;

3) слесарио-моитажиых инструментов — обжимок для заклепок,

кернеров, бородок, отверток, комбинироваиных плоскогубцев, остро-

губцев, боковых кусачек.

Закалка

<п. ’С t0. »с

среда HRC

600

780—800

Отпуск

Вода

63—65

СТАЛИ У9, У9А

Химический состав, % (по массе). ГОСТ 1435—74

среда HRC

150—160

200—220

Воздух

61—63

57-59

С Si Мп Сг Другие эле-

0,85-0,94 0,15—0,35 0,15—0,35 0,10-0,40 0,12—0,25Ni

0,20—0,25 Си

Критические течки, °C [3, по данным авторов]

Aci Acm Arm Art Мя Мк

740 760 — 700 190 —

Температура ковки и отжига

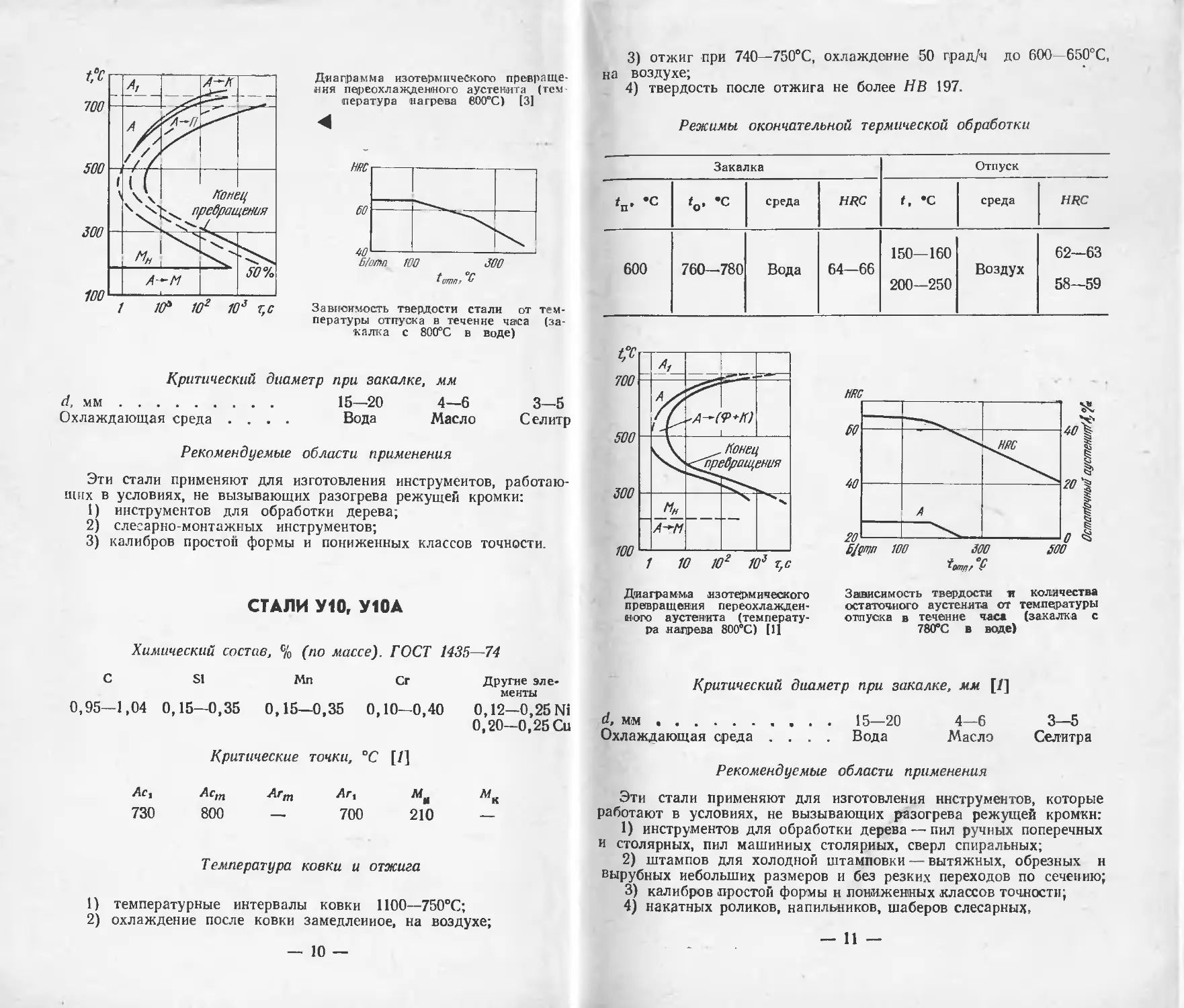

Зависимость твердости и количест-

ва остаточного аустенита от темпе-

ратуры отпуска в течение часа (ла-

калка с 8Ю'С в воде) [1]

Критический диаметр

при закалке, мм [7]

d, мм..................

Охлаждающая среда . .

15—20

Вода

— 8 —

1) температурные интервалы ковки 1125—750°С;

2) охлаждение после ковки замедленное, на воздухе;

3) отжиг при 740—750°С с охлаждением 50 град/ч до 600— 650°С,

иа воздухе;

4) твердость после отжига не более НВ 192.

4—6 3—5

Масло Селитра

Режимы окончательной термической обработки

Закалка Отпуск

fn, “С 'о- °с среда HRC t, °C среда HRC

600 760-780 Вода 64-66 150—160 200—220 Воздух 62—63 58-59

— 9 —

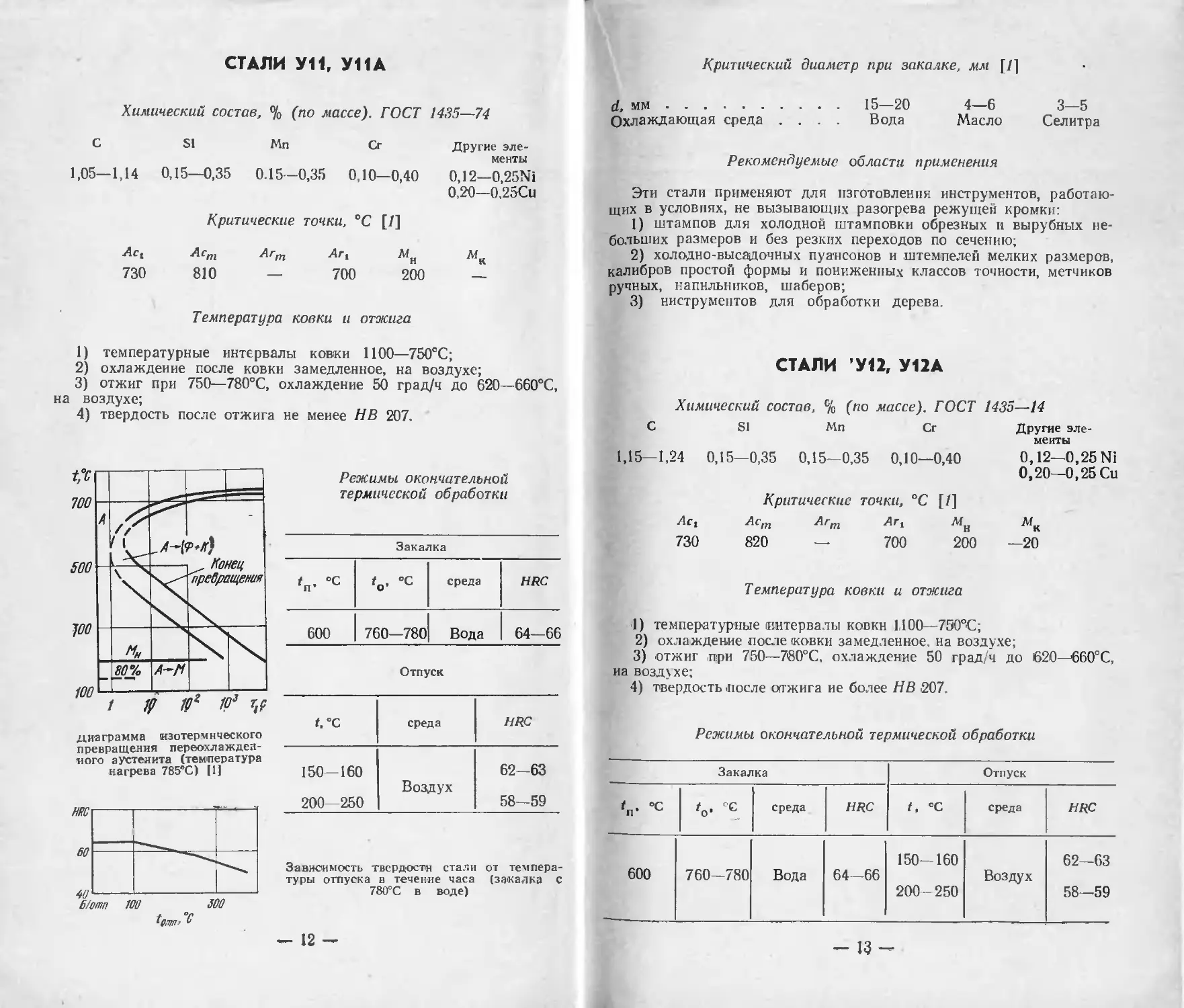

Диаграмма изотермического превраще-

ния переохлажденного аустенита (тем-

пература нагрева 800°С) [3]

Зависимость твердости стали от тем-

пературы отпуска в течение часа (за-

калка с 800°С в воде)

3) отжиг при 740—750°С, охлаждение 50 г,рад/ч до 600—650°С,

на воздухе;

4) твердость после отжига не более НВ 197.

Режимы окончательной термической обработки

Закалка Отпуск

'п’ ’С ’с Среда нрс t, *с среда HRC

600 760—780 Вода 64—66 150—160 200—250 Воздух 62—63 58—59

Критический диаметр при закалке, мм

d, мм.................... 15—20 4—6 3—5

Охлаждающая среда .... Вода Масло Селитр

Рекомендуемые области применения

Эти стали применяют для изготовления инструментов, работаю-

щих в условиях, не вызывающих разогрева режущей кромки:

1) инструментов для обработки дерева;

2) слесарно-монтажных инструментов;

3) калибров простой формы и пониженных классов точности.

Диаграмма изотермического

превращения переохлажден-

ного аустенита (температу-

ра нагрева 800°С) [Ц

Зависимость твердости и количества

остаточного аустенита от температуры

отпуска в течение часа (закалка с

780°С в воде)

СТАЛИ У10, У10А

Химический состав, % (по массе). ГОСТ 1435—74

С S1 Мп Сг Другие эле-

0,95—1,04 0,15—0,35 0,15—0,35 0,10—0,40 0,12—0,25 Ni

0,20—0,25 Си

Критические точки, °C [/]

Ac, Аст Агт Аг, Мв Мк

730 800 — 700 210 —

Критический диаметр при закалке, мм [/]

d, мм.................... 15—20 4—6 3—5

Охлаждающая среда .... Вода Масло Селитра

Температура ковки и отжига

1) температурные интервалы ковки 1100—750°С;

2) охлаждение после ковки замедленное, на воздухе;

Рекомендуемые области применения

Эти стали применяют для изготовления инструментов, которые

работают в условиях, не вызывающих разогрева режущей кромки:

1) инструментов для обработки дерева — пил ручных поперечных

и столярных, пил машинных столярных, сверл спиральных;

2) штампов для холодной штамповки — вытяжных, обрезных и

вырубных небольших размеров и без резких переходов по сечению;

3) калибров простой формы н пониженных классов точности;

4) накатных роликов, напильников, шаберов слесарных.

— И —

— 10 —

СТАЛИ У11, У11А

Химический состав, % (по массе). ГОСТ 1435—74

С S1 Мп Сг Другие эле-

1,05—1,14 0,15—0,35 0.15—0,35 0,10—0,40 0,12—0.25N1

0,20—0.25CU

Критические точки, °C [/]

Act Acm Arm Art Mn Мк

730 810 — 700 200 —

Температура ковки и отжига

1) температурные интервалы ковки 1100—750°С;

2) охлаждение после ковки замедленное, на воздухе;

3) отжиг при 750—780°С, охлаждение 50 град/ч до 620—660°С,

на воздухе;

4) твердость после отжига не менее НВ 207.

диаграмма изотермического

превращения переохлажден-

ного аустенита (температура

нагрева 785*С) [1]

Режимы окончательной

термической обработки

Закалка

'п- °С 'о- °C среда HRC

600 760—780 Вода 64—66

Отпуск

t.°c среда HRC

150—160 200—250 Воздух 62—63 58-59

Зависимость твердости стали от темпера-

туры отпуска в теченгие часа (закалка С

780°С в воде)

12 —

Критический диаметр при закалке, мм [/]

d, мм.................... 15—20 4—6 3—5

Охлаждающая среда .... Вода Масло Селитра

Рекомендуемые области применения

Эти стали применяют для изготовления инструментов, работаю-

щих в условиях, не вызывающих разогрева режущей кромки:

I) штампов для холодной штамповки обрезных и вырубных не-

больших размеров и без резких переходов по сечению;

2) холодно-высадочных пуансонов и штемпелей мелких размеров,

калибров простой формы и пониженных классов точности, метчиков

ручных, напильников, шаберов;

3) инструментов для обработки дерева.

СТАЛИ У12, У12А

Химический состав, % (по массе). ГОСТ 1435—14

С S1 Мп Сг Другие эле- менты

1,15—1,24 0,15—0,35 0,15—0,35 0,10—0,40 0,12—0,25 Ni 0,20—0,25 Си

Критические точки, °C [/] Act Аст Агт Аг, Мп 730 820 — 700 200 Мк —20

Температура ковки и отжига

1) температурные интервалы ковки 1,100—750°С;

2) охлаждение после ковки замедленное, на воздухе;

3) отжиг при 750—780°С, охлаждение 50 град/ч до 620—660°С,

иа воздххе;

4) твердость после отжига ие более НВ 207.

Режимы окончательной термической обработки

Закалка Отпуск

V °с 'о- °C среда HRC t, °C среда НЦС

600 760—780 Вода 64—66 150—160 200-250 Воздух 62—63 58—59

- 13 -

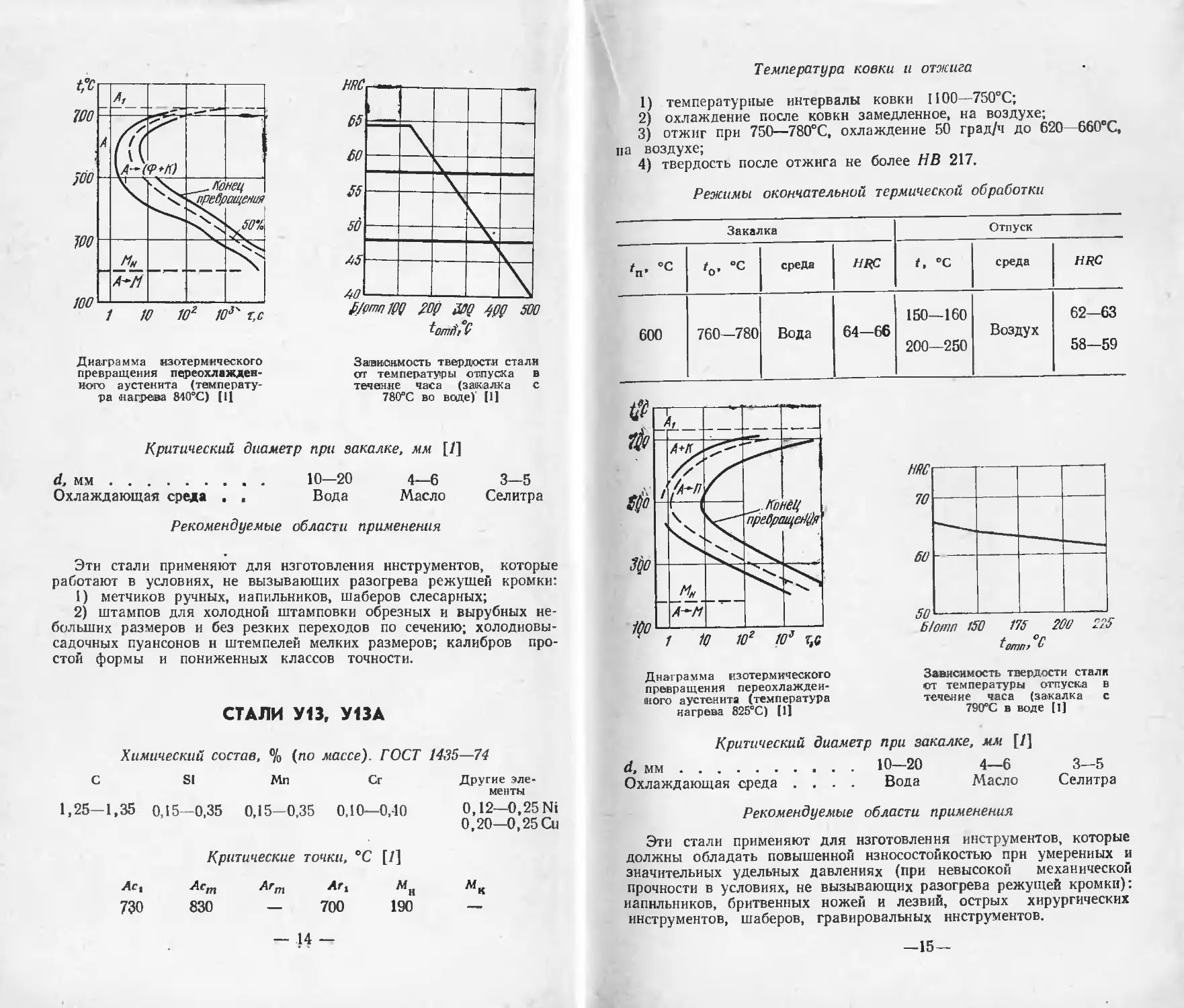

Диаграмма изотермического

превращения переохлажден-

ного аустенита (температу-

ра -нагрева 840°С) [11

Зависимость твердости стали

стг температуры отпуска в

течение часа (закалка с

780°С во воде) [I]

Критический диаметр при закалке, мм [/]

d, мм................... 10—20 4—6 3—5

Охлаждающая среда . , Вода Масло Селитра

Рекомендуемые области применения

Эти стали применяют для изготовления инструментов, которые

работают в условиях, не вызывающих разогрева режущей кромки:

1) метчиков ручных, напильников, шаберов слесарных;

2) штампов для холодной штамповки обрезных и вырубных не-

больших размеров и без резких переходов по сечению; холодновы-

садочных пуансонов и штемпелей мелких размеров; калибров про-

стой формы и пониженных классов точности.

СТАЛИ У13, У13А

Химический состав, % (по массе). ГОСТ 1435—74

с SI Мп Сг Другие эле- менты

1,25-1,35 0,15—0,35 0,15-0,35 0,10—0,40 0,12—0,25 Ni 0,20—0,25 Си

Критические точки, °C [/]

Лс, Аст Агт Лг, мк

730 830 — 700 190 ——

— И —

Температура ковки и отжига

1) температурные интервалы ковки 1100—750°С;

2) охлаждение после ковкн замедленное, на воздухе;

3) отжиг при 750—780°С, охлаждение 50 град/ч до 620—660°С,

па воздухе;

4) твердость после отжига не более НВ 217.

Режимы окончательной термической обработки

Закалка Отпуск

/п. °C 'о- °C среда HRC t, °C среда нре

600 760—780 Вода 64—66 150—160 200—250 Воздух 62—63 58—59

Диаграмма изотермического

превращения переохлаждеи-

iMoro аустенита (температура

нагрева 825°С) [1]

Зависимость твердости стали

от температуры отпуска в

течение часа (закалка с

790°С в воде [I]

Критический диаметр при закалке, мм [/]

d, мм..................... 10—20 4—6 3—5

Охлаждающая среда .... Вода Масло Селитра

Рекомендуемые области применения

Эти стали применяют для изготовления инструментов, которые

должны обладать повышенной износостойкостью при умеренных и

значительных удельных давлениях (при невысокой механической

прочности в условиях, не вызывающих разогрева режущей кромки):

напильников, бритвенных ножей и лезвий, острых хирургических

инструментов, шаберов, гравировальных инструментов.

—15—

II. Низколегированные

инструментальные стали

По характеру легирования, свойствам и областям применения

стали этой группы подразделяются иа стали:

1) неглубокой прокаливаемое™ (7ХФ, 8ХФ, 9ХФ, 11ХФ,

13Х, ХВ4, В2Ф);

2) глубокой прокаливаемостп (9Х, X, 9ХС, ХГС, 12X1, 9ХВГ,

ХВГ, ХВСГ).

Материалы, входящие в первую подгруппу, по устойчивости пере-

охлажденного аустенита незначительно превосходят стали группы

У7—У13, ио благодаря легированию хромом (0,2—0,7%), ванадием

(0,15—0,30%) и вольфрамом (0,5—0,8%) имеют большую устойчи-

вость против перегрева, более высокие износостойкость и теплостой-

кость (в поверхностном слое). Большинство из этих указанных ста-

лей с успехом используют при изготовлении инструментов1, подвер-

гаемых поверхностной (местной) закалке. Некоторые из сталей

неглубокой прокаливае.мости имеют более специализированное при-

менение; сталь 13Х, например, предназначена главным образом для

бритвенных ножей и лезвий, хирургического н гравировального ин-

струмента, а сталь ХВ4 рекомендуется для резцов и фрез при обра-

ботке с относительно небольшими скоростями резанием материалов,

имеющих высокую поверхностную твердость (валки для холодной

прокатки и правки и др). Хорошие результаты по сравнению с оте-

чественными (9ХФ, В1) и иностранными (SKS7, Япония) марками

получены при использовании стали В2Ф в качестве материала лен-

точных пил и ножовочных полотен для резки конструкционных ста-

лей средней твердости.

Характерной особенностью тегирования сталей .второй подгруп-

пы является более высокое содержание хрома (0,8 -1,7%), а также

совместное присутствие в ряде марок стали хрома, марганца и крем-

ния (вольфрама) Комплексное введение элементов в относительно

небольших количествах существенно повышает прокаливаемое™,

способствует увеличению дисперсности и однородности распределе-

ния карбидов (за исключением сталей типа ХВГ), уменьшает чув-

ствительность к перегреву. Эти особенности сталей 9ХС, ХГС, ХВГ

(9ХВГ) и ХВГС позволяют использовать их для изготовления режу-

щего (метчики, плашки, развертки, фрезы, протяжки), а также

штампового (вырубные и высадочные штампы, пробойники и др.)

инструмента более ответственного назначения, чем из углеродистых

и низкопрокалнвающихся сталей.

Отличительной особенностью марганецсодержащих сталей (ХВГ,

ХВСГ, 9ХВГ и отчасти ХГС) является их малая деформируемость

при термической обработке, обусловленная повышенным содержа-

нием остаточного аустенита. Это качество подобных сталей позволя-

ет рекомендовать их для изготовления соответствующей оснастки,

к которой предъявляются жесткие требования относительно стабиль-

ности размеров при термической обработке. Недостатком указанных

сталей является повышенная склонность х образованию зерногра-

нпчной сетки карбидных выделений в процессе замедленного охлаж-

1 Различных типов пил. зубил, штемпелей, обрезных матриц н пуансонов,

ножей для холодной резки и т. д.

— 16 —

дения после горячей пластической деформации или высокотемпера-

турного нагрева.

В стали ХВГ (как и в ХВ4) происходит также неблагоприятное

распределение карбидов в деформированном металле сечением бо-

лее 30—40 мм Явления карбидной полосчатости характерны также

и для стали X, которая обладает, кроме того, повышенной чувстви-

тельностью к перегреву (среди составов рассматриваемой подгруп-

пы) н существенным колебанием прокаливаемостл в различных

плавках.

Методы металлографического контроля и определения механи-

ческих свойств для низколегированных инструментальных сталей

принципиально не отличаются от таковых для углеродистых1 и более

легированных штамповых сталей для холодного деформирования.

Следует лишь отметить, что оценка прочностных свойств сталей, от-

пущенных иа твердость ниже HRC 58—60, рекомендуемую для неко-

торых сталей рассматриваемой группы, по результатам испытаний

на статический изгиб недостаточно корректна из-за пластической

деформации, сопутствующей разрушению образцов.

К особенностям термической обработки низколегированных инст-

рументальных сталей следует отнести необходимость использования

резких охлаждающих сред (водные растворы солей или щелочей)

для марок пониженной прокалпваемости, закаливаемых на макси-

мальную твердость2. Применительно к сталям типа 9ХС, ХВГ

(9ХВГ). ХВСГ для уменьшения термических напряжений и короб-

ления для инструментов сложной формы целесообразно использова-

ние неполной изотермической (выдержка при 180—250°С длитель-

ностью 30—60 мин) или ступенчатой (охлаждение в горячих средах

с температурой 150—220°С с последующим переносом на воздух)

закалок.

Так же, как и для предыдущей группы, продолжительность вы-

держки при аустенитизации низколегированных сталей выбирают

из расчета 50—70 с/мм при нагреве в печи и 35-—40 с/мм при нагре-

ве в соляных ваннах.

Продолжительность отпуска обычно составляет 1,0- 2,0 ч плюс

1,0—1,5 мин на 1 мм крупногабаритного инструмента.

По форме, размерам и предельным отклонениям низколегирован-

ные инструментальные стали поставляются в соответствии с требо-

ваниями: ГОСТ 1133—71 (кованая круглого и квадратного сечений);

ГОСТ 2590-71 (горячекатаная круглого сечения); ГОСТ 2591—71,

и ГОСТ 4693—57 (горячекатаная квадратного сечения); ГОСТ

4405—74 (полосовая); ГОСТ 7417—75, ГОСТ 8559—75 и ГОСТ

8560—67 (калиброванная); ГОСТ 1495—69 (серебрянка).

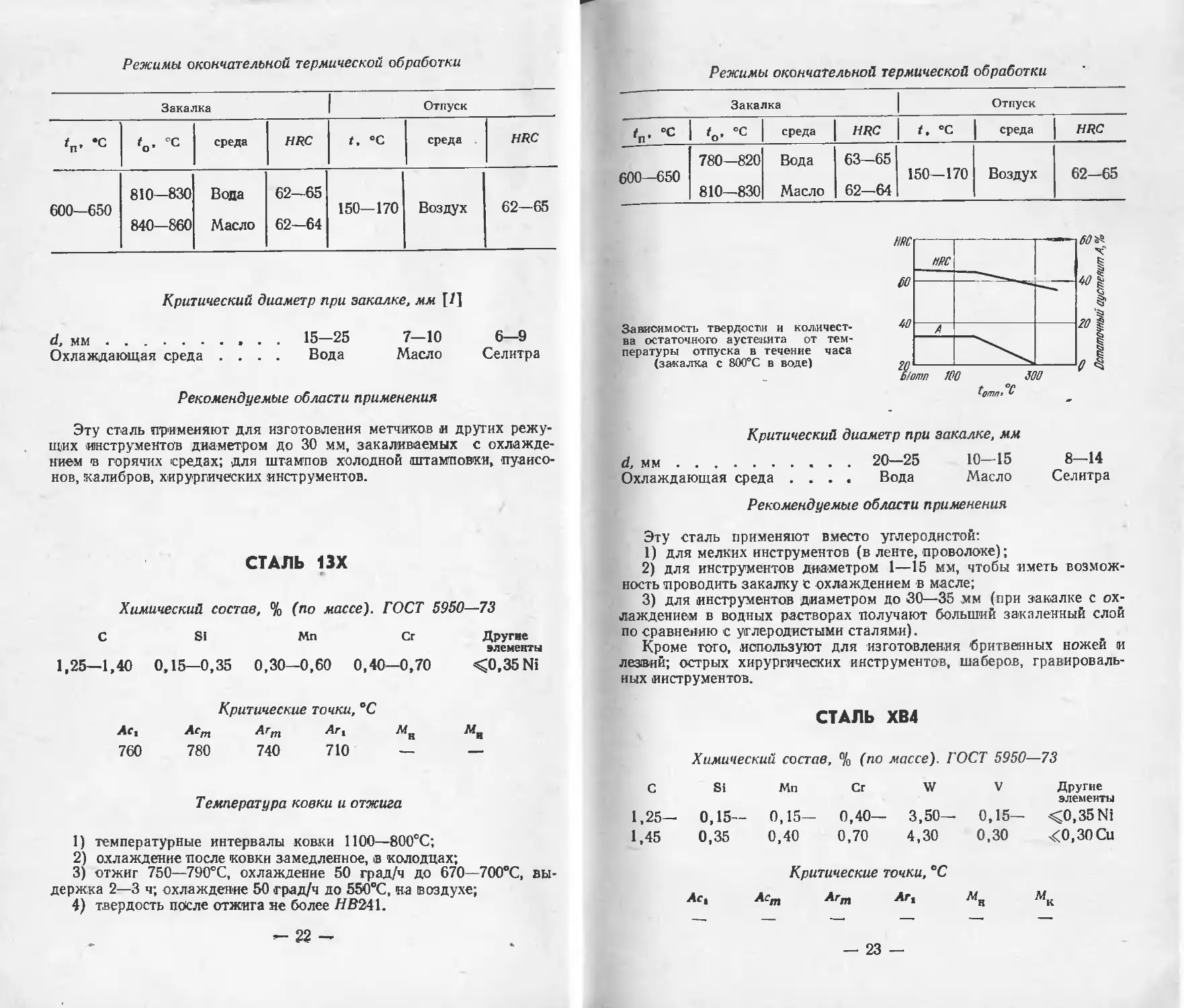

СТАЛЬ 7ХФ

Химический состав, % (по массе). ГОСТ 5950—73

с Si Мп Сг V Другие элементы

0,63— 0,15— 0,30— 0,40— 0,15— <0,35 N1

0,73 0,35 0,60 0,70 0,30

1 Исключение составляет лишь оценка нгличия карбидной сетки в состо-

янии поставки.

2 В еще большей степени это относится к углеродистым сталям.

Критические точки, °C

Ac, Ac, Ar, Ar, Мя Мк

770 780 740 710 [— —

Температура ковки и отжига

1) температурные интервалы ковки 1160—850°С;

2) охлаждение после ковки на воздухе;

3) отжиг при 780—800°С, охлаждение 50 град/ч до 640 680сС,

выдержка 2—3 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 229.

Режимы окончательной термической обработки

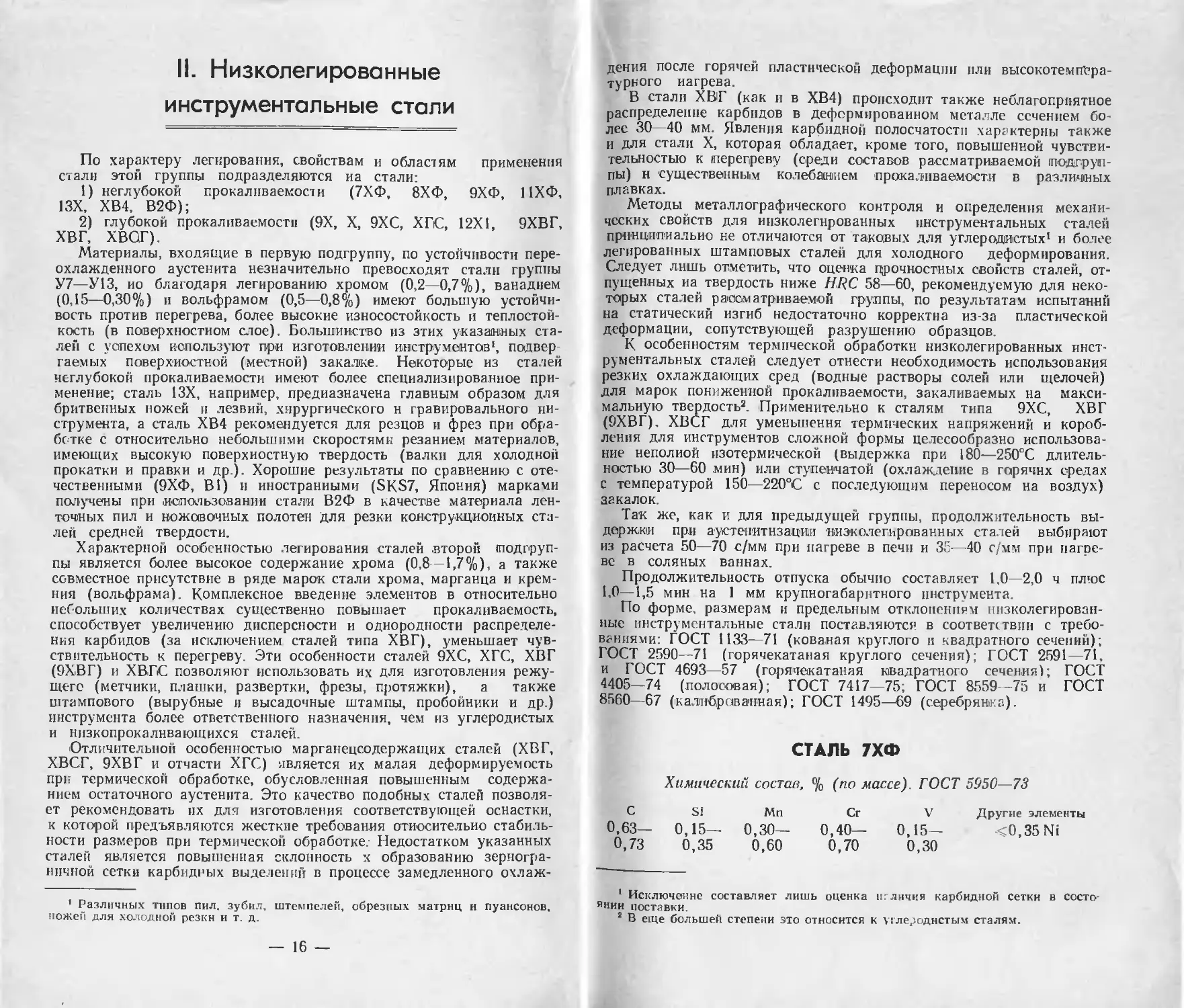

СТАЛЬ 8ХФ

Химический состав, % (по массе). ГОСТ 5950—73

С Si Мп Сг V Другие элементы

0,70— 0, IS- 0, IS- 0,40— о,is- <0,35 Ni

0,80 О.35 О. 40 0,70 о.30 <0,30 Си

Критические точки, °C [2, 3]

Ас, Ас, Аг, Аг, МИ М,

740 750 — 700 215

Закалка Отпуск

'п- °С 'о- °с среда HRC °C среда HRC

600—650 820—840 800—820 Масло Вода 62—64 200—220 Воздух 58-60

Температура ковки и отжига

1) температурные интервалы ковки 1150—850°С;

2) охлаждение после ковки на воздухе;

3) отжиг при 780—800°С, охлаждение 50 град/ч до 640—680 С,

выдержка 2—3 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига ие более НВ 255.

Зависимость твердости и количества

остаточного аустенита от температуры

отпуска в течение часа (закалка с

810°С в воде)

Режимы окончательной

термической обработки

Закалка

'п- ”С 'о- °с среда HRC

600—650 810—820 830-860 Вода 58—59 63-65

Критический диаметр при закалке, мм

[4, по данным авторов]

d, мм..................... 20—25 8—15 5—8

Охлаждающая среда .... Вода Масло Селитра

Отпуск

t, 'С | среда | HRC

200-220 Воздух 57—58 60—62

Диаграмма изотермического

превращения переохлажден-

ного аустенита (температура

иагрева 850°С) [3]

Рекомендуемые области применения

Критический диаметр при закалке, мм

Эту сталь применяют для изготовления деревообрабатывающих

инструментов (топоров, долот, зубил); инструментов для чеканки;

рамных, круглых и ленточных пил со сплющенными н разведенными

зубьями.

d, мм.................... 15—25 5—8

Охлаждающая среда .... Вода Масло

- 19 -

Селитра

— 18 —

Рекомендуемые области применения

Эту сталь применяют для изготовления штемпелей при холодной

работе, ножей при холодной резке металла, обрезных матриц и пу-

ансонов при холодной обрезке заусенцев, кернеров.

СТАЛЬ 9ХФ

Химический состав, % (по массе). ГОСТ 5950—73

с Si Мп Сг V Другие элементы

0,80— 0,90 0,15— 0,30— 0,35 0,60 Критические 0,40— 0,70 точки, °C 0,15— 0,30 [3] <0,35 Ni

Лс, Аспг Л,п "к

700 — —. — 215 —

Температура ковки и отжига

1) температурные интервалы ковкн 1180 800°С;

2) охлаждение после ковки на воздухе;

3) отжиг 760—790°iC, охлаждение 50 град/ч до 640—680°С, вы-

держка 2—3 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 255.

Диаграмма изотермического

превращения переохлажден-

ного аустенита (температура

нагрева 900°С) [3]

600—650

Режимы окончательной

термической обработки

Закалка

(п. °C | /о, «С среда HRC

850—880

820—840

Масло

Вода

Отпуск

°C

среда

61—64

HRC

200—250

Воздух

58—60

55—58

20 -

Критический диаметр при закалке, мм

i мм....................... 15—20 5—8 4—7

Охлаждающая среда .... Вода Масло Селитра

Рекомендуемые области применения

Эту сталь применяют для изготовления рамных, ленточных,

круглых, строгальных пил; штемпелей прн холодной работе; ножей,

обрезных матриц, пуансонов для холодной обрезки заусенцев; кер-

неров.

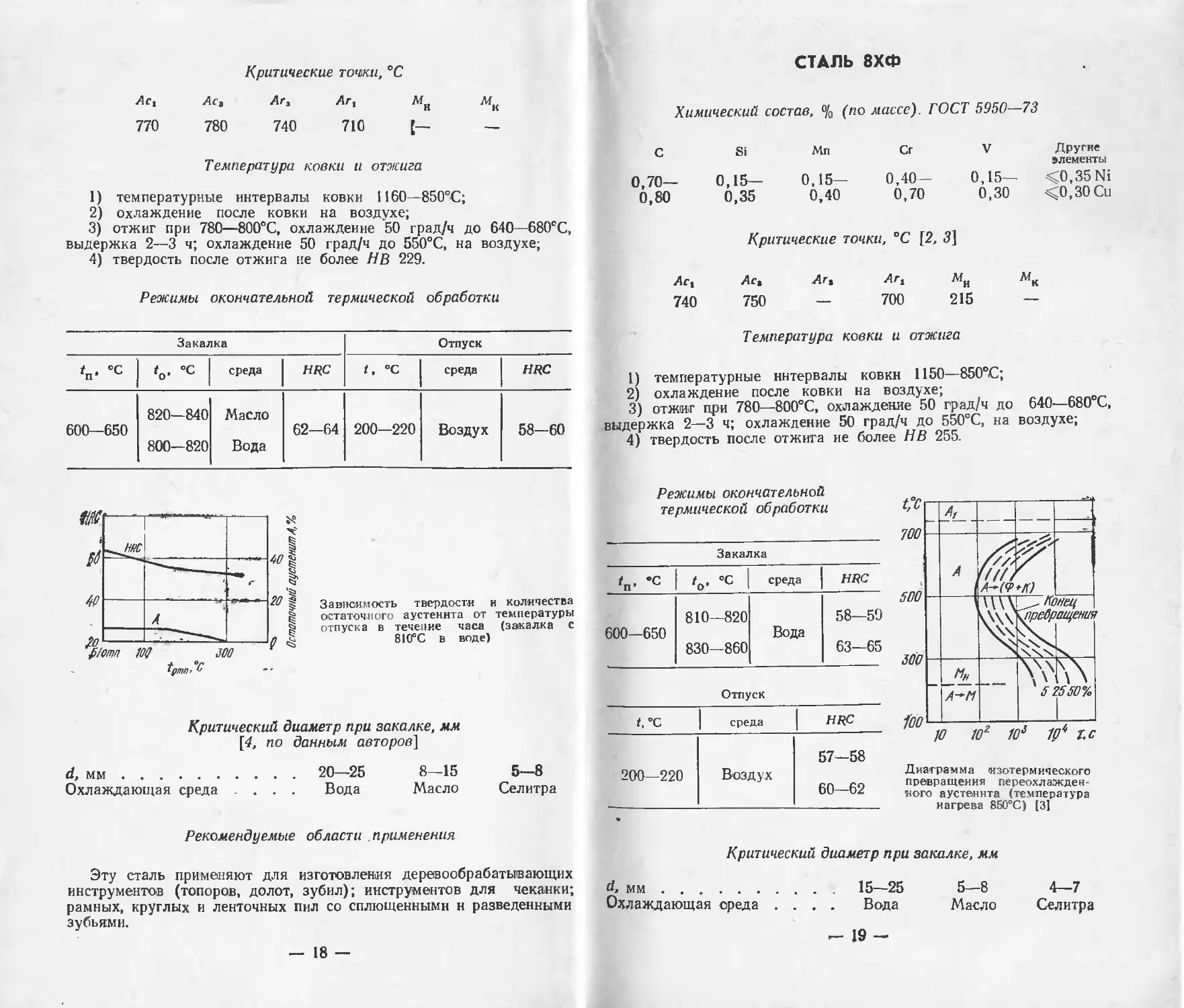

СТАЛЬ 11ХФ

Химический состав, % (по массе). ГОСТ 5950—73

С Si Мп Сг V Другие

элементы

1,05— 0,15— 0,40— 0,40- 0,15— <0,35 Ni

1,15 0,35 0,70 0,70 0,30

Критические точки, °C [/]

Лс, Ас,п Arm Аг, МИ мк

— — — — 195 —

Температура ковки и отжига

1) температурные интервалы ковки 1100—800°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 750—790°С, охлаждение 50 град/ч до 670—700°С, (вы-

держка 2—3 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ229.

Зависимость твердости стали от

температуры отпуска в течение ча-

са (закалка с 850°С в воде [1|

Диаграмма изотермического превраще-

«ня переохлажденного аустенита (тем-

пература нагрева 800°С) [1]:

1 — 90%; 2—1%

— 21 —

Режимы окончательной термической обработки

Закалка I Отпуск

<П> ’с 'о- °с среда HRC t, °C среда . HRC

600—650 810—830 840—860 Вода Масло 62—65 62—64 150-170 Воздух 62—65

Критический диаметр при закалке, мм [/]

d, мм . . .............. 15-25 7-10 6—9

Охлаждающая среда .... Вода Масло Селитра

Рекомендуемые области применения

Эту сталь применяют для изготовления метчиков и других режу-

щих инструментов диаметром до 30 мм, закаливаемых с охлажде-

нием в горячих средах; для штампов холодной штамповки, пуансо-

нов, калибров, хирургических инструментов.

СТАЛЬ 13Х

Химический состав, % (по массе). ГОСТ 5950—73

С Si Мп Сг Другие

элементы

1,25—1,40 0,15-0,35 0,30—0,60 0,40—0,70 <0,35Ni

Критические точки, °C

Ac, Acm Arm Ar, MR MR

760 780 740 710 — —

Температура ковки и отжига

1) температурные интервалы ковки 1100—800°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 750—790’С, охлаждение 50 град/ч др 670—700°С, вы-

держка 2—3 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более №241.

Режимы окончательной термической обработки

Закалка Отпуск

°С 'о- °с среда HRC t, °C среда HRC

600—650 780—820 810—830 Вода Масло 63—65 62—64 150—170 Воздух 62—65

Зависимость твердости и количест-

ва остаточного аустенита от тем-

пературы отпуска в течение часа

(закалка с 800°С в воде)

Критический диаметр при закалке, мм

d, мм..................... 20-25 10—15 8—14

Охлаждающая среда .... Вода Масло Селитра

Рекомендуемые области применения

Эту сталь применяют вместо углеродистой:

1) для мелких инструментов (в ленте, проволоке);

2) для инструментов диаметром 1—15 мм, чтобы иметь возмож-

ность проводить закалку С охлаждением в масле;

3) для инструментов диаметром до 30—35 мм (при закалке с ох-

лаждением в водных растворах получают больший закаленный слой

по сравнению с углеродистыми сталями).

Кроме того, .используют для изготовления бритвенных ножей и

лезвий; острых хирургических инструментов, шаберов, гравироваль-

ных инструментов.

СТАЛЬ ХВ4

Химический состав, % (по массе). ГОСТ 5950—73

С Si Мп Сг W V Другие элементы

1,25— 0,15— 0,15- 0,40— 3,50— 0,15— <0,35Ni

1,45 0,35 0,40 0,70 4,30 0,30 <0,30 Си

Критические точки, °C

Лещ Arm

— 23 -

Температура ковки и отжига

1) температурные интервалы ковки 1125—850°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 800—820°С, охлаждение 50 град/ч до 600°С, выдержка

2—3 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ285.

600—650

Режимы окончательной

термической обработки

Закалка

*п. °с | Го. °C | среда | HRC

830—850

820—840

Масло

Вода

Отпуск

среда

140—170

Воздух

63-65

65—67

HRC

62-67

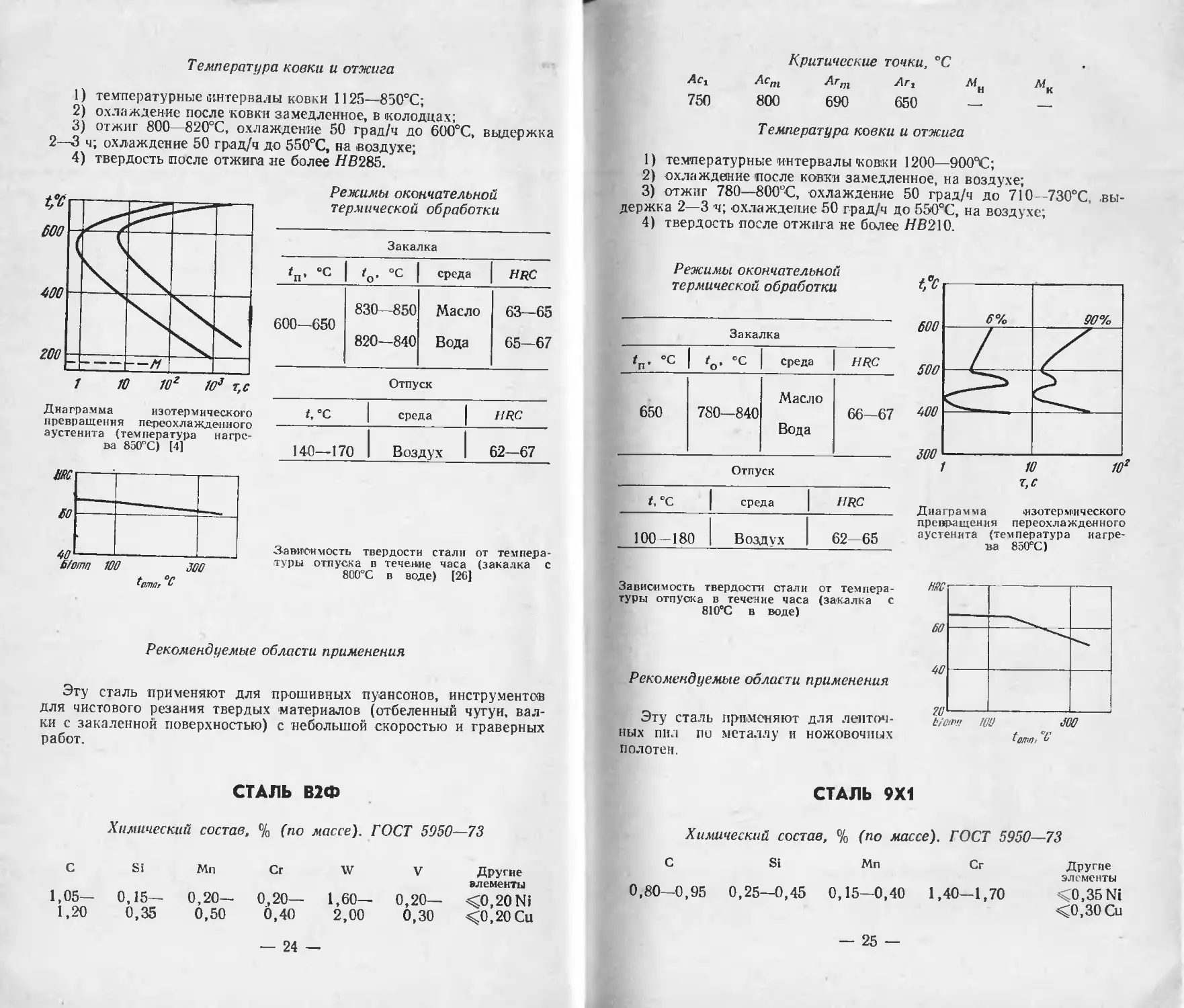

Диаграмма изотермического

превращения переохлажденного

аустенита (температура нагре-

ва 850°С) [4]

Зависимость твердости стали от темпера-

туры отпуска в течение часа (закалка с

800°С в воде) [26]

Рекомендуемые области применения

Эту сталь применяют для прошивных пуансонов, инструментов

для чистового резания твердых материалов (отбеленный чутуи, вал-

ки с закаленной поверхностью) с небольшой скоростью и граверных

работ.

СТАЛЬ В2Ф

Химический состав, % (по массе). ГОСТ 5950—73

С Si Мп Сг W V Другие элементы

1,05— 0,15— 0,20— 0,20— 1,60— 0,20— <0,20 Ni

1,20 0,35 0,50 0,40 2,00 0,30 <0,20 Си

— 24 —

Критические точки, °C

Act Acnl Аг,п АГ1 МИ Л1К

750 800 690 650 — —

Т емпература ковки и отжига

1) температурные интервалы ковки 1200—900°С;

2) охлаждение после ковки замедленное, на воздухе;

3) отжиг 780—800°С, охлаждение 50 град/ч до 710—730°С, .вы-

держка 2—3 ч; охлаждение 50 град/ч до 55О°С, на воздухе;

4) твердость после отжига не более /773210.

Режимы окончательной

термической обработки

Закалка

V °С 'о- °с среда HRC

650 780—840 Масло Вода 66-67

Отпуск

t, °C среда HRC

100-180 Воздух 62—65

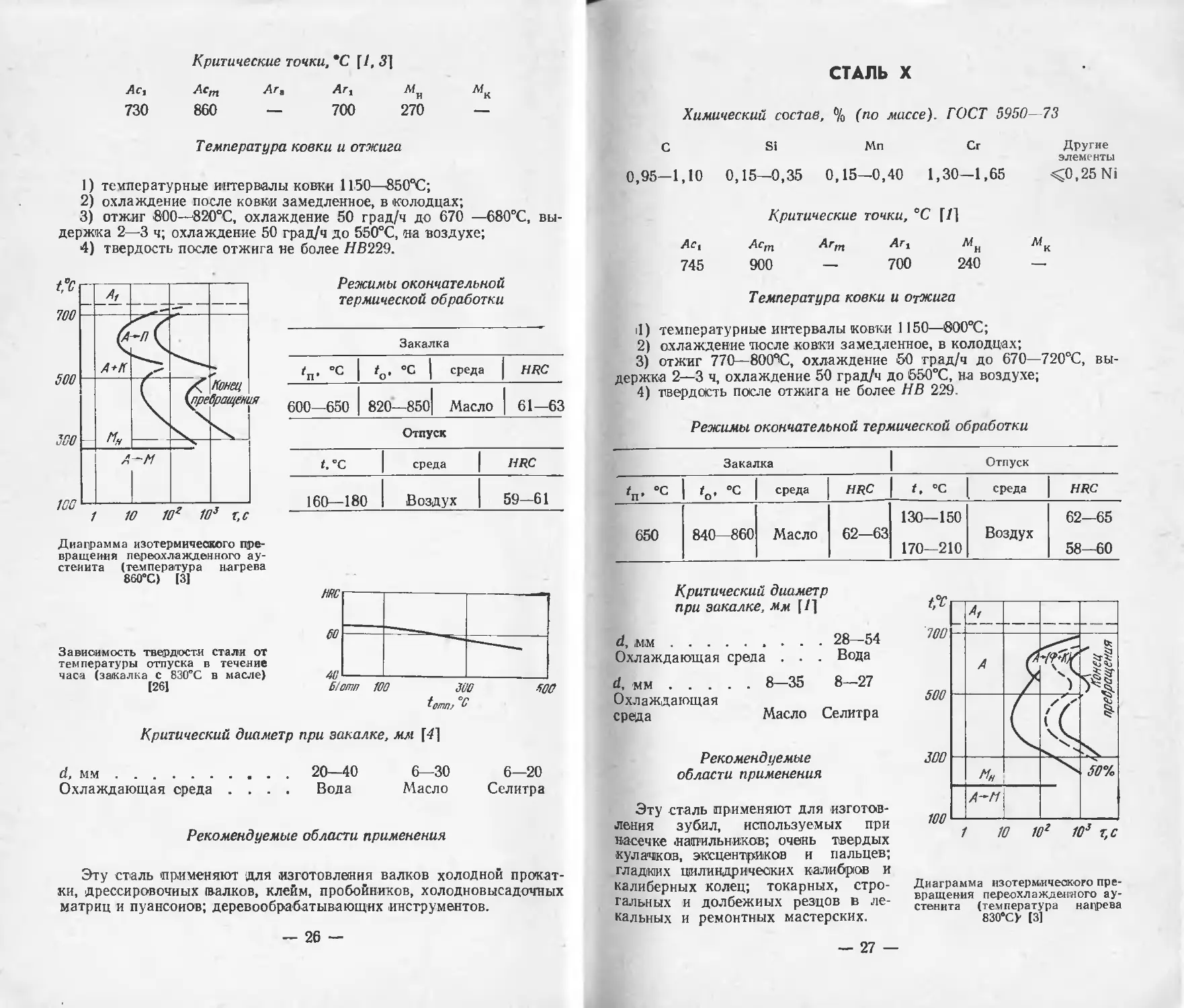

Зависимость твердости стали от темпера-

туры отпуска в течение часа (закалка с

810®С в воде)

Рекомендуемые области применения

Эту сталь применяют для ленточ-

ных пил пи металлу и ножовочных

полотен.

Диаграмма изотермического

превращения переохлажденного

аустенита (температура нагре-

ва 850°С)

tarn С

СТАЛЬ 9X1

Химический состав, % (ио массе). ГОСТ 5950—73

с

Si Мп Сг

0,80—0,95 0,25—0,45 0,15—0,40 1,40—1,70

Другие

элементы

<0,35 Ni

<0,30 Си

— 25 -

Критические точки, *С [/, 3]

Ac, Acm Ar, Аг, л/н

730 860 — 700 270

Температура ковки и отжига

к

1) температурные интервалы ковки 1150—850”С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 800—820°С, охлаждение 50 град/ч до 670 —680°С, вы-

держка 2—3 ч; охлаждение 50 град/ч до 550°С, иа воздухе;

Диаграмма изотермического пре-

вращения переохлажденного ау-

стенита (температура нагрева

860°С) [3]

Зависимость твердости стали от

температуры отпуска в течение

часа (закалка с 830°С в масле)

[26]

Критический диаметр при закалке, мм f-#]

d, мм................... 20—40 6—30 6—20

Охлаждающая среда .... Вода Масло Селитра

Рекомендуемые области применения

Эту сталь применяют для изготовления валков холодной прокат-

ки, дрессировочных валков, клейм, пробойников, холодновысадочных

матриц и пуансонов; деревообрабатывающих инструментов.

- 26 —

СТАЛЬ X

Химический состав, % (по массе). ГОСТ 5950- 73

С Si Мп Сг Другие

0,95—1,10 0,15—0,35 0,15—0,40 1,30-1,65 <0,25 Ni

Критические точки, °C [7]

Act Аст Агт Аг, МИ Мк

745 900 — 700 240 —

Температура ковки и отжига

il) температурные интервалы ковки 1150—800°С;

2) охлаждение 'после ковки замедленное, в колодцах;

3) отжиг 770—800ЧС, охлаждение 50 град/ч до 670—720°С, вы-

держка 2—3 ч, охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 229.

Режимы окончательной термической обработки

Закалка Отпуск

<п> “С °с среда HRC t, °C среда HRC

650 840—860 Масло 62—63 130—150 170—210 Воздух 62—65 58—60

Критический диаметр

при закалке, мм [7]

d, ,м,м................28—54

Охлаждающая среда . . . Вода

d, мм........... 8-35 8—27

Охлаждающая

среда Масло Селитра

Рекомендуемые

области применения

Эту сталь применяют для изготов-

ления зубил, используемых при

насечке .напильников; очеиь твердых

кулачков, эксцентриков и пальцев;

гладких цилиндрических калибров и

калиберных колец; токарных, стро-

гальных и долбежных резцов в ле-

кальных и ремонтных мастерских.

Диаграмма изотермического пре-

вращения переохлажденного ау-

стенита (температура наррева

830eCV [3]

— 27 —

Зависимость механиче-

ских свойств от темпе

ратуры отпуска в течение

часа (закалка с 870°С в

селитре) [1]

СТАЛЬ 9ХС

Химический состав, % (по массе). ГОСТ 5950—73

С Si Мп Сг Другие

элементы

0,85—0,95 1,20—1,60 0,30—0,60 0,95—1,25 —

Критические точки, °C [/1

Ac, Acm Arm Ai\ MK MK

770 870 — 730 160 —30

Температура ковки и отжига

1) температурные интервалы ковки 1140—800°С;

2) -охлаждение после 'ковки замедленное, в колодцах;

3) отжиг 790—810°С, охлаждение 50 град/ч до 670—720°С, вы-

держка 2—3 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 241.

Режимы окончательной термической обработки

Закалка Отпуск

V С 'о- °C среда НДС t. °C среда НДС

650—700 840—860 Масло 62-63 180—250 Воздух 58—62

Критический диаметр при закалке, мм [/]

d, мм..............

Охлаждающая среда .

42—70 13—35 12—25

Вода Масло Селитра

— 28 —

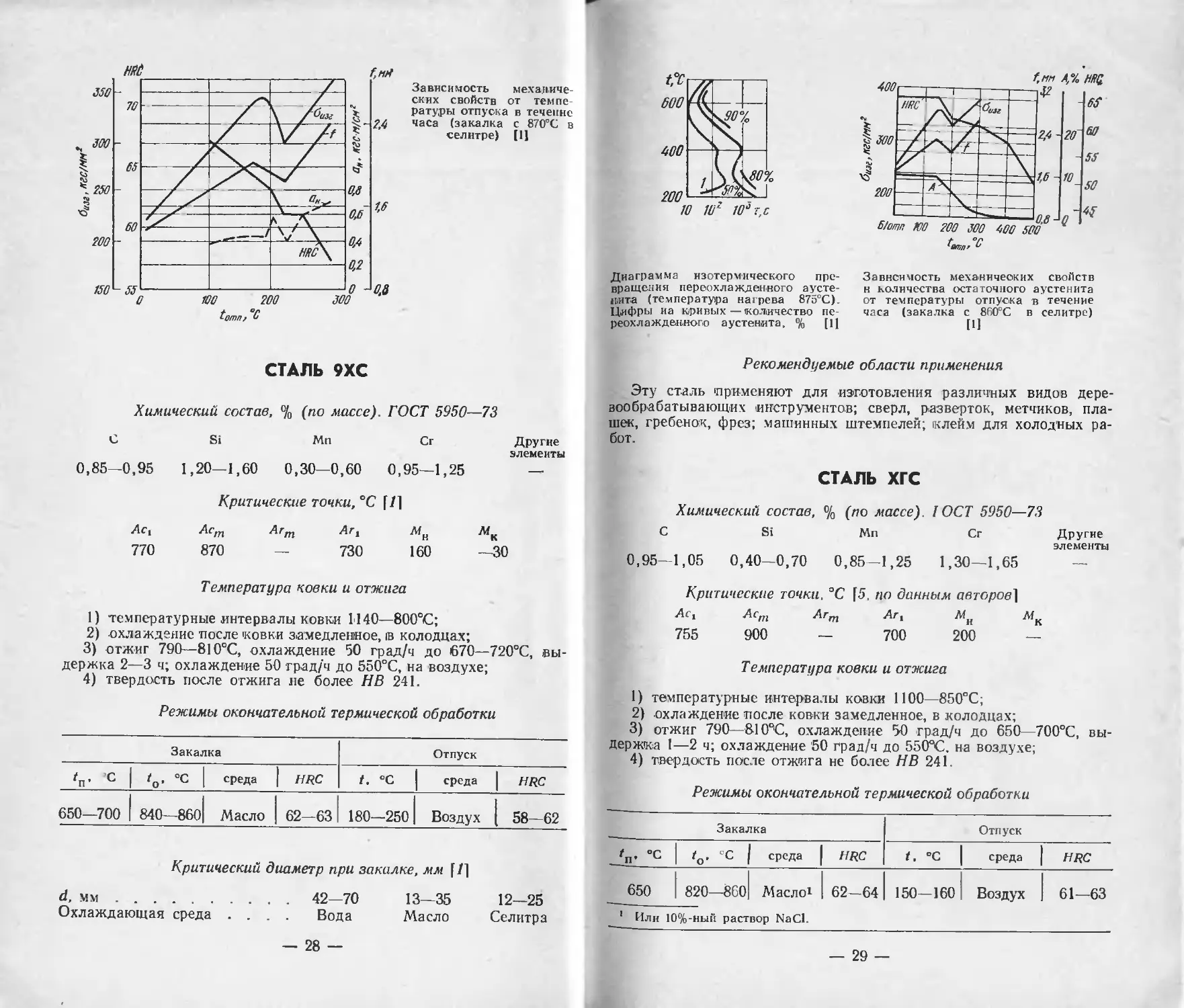

Зависимость механических св-ойств

н количества остаточного аустенита

от температуры отпуска в течение

часа (закалка с 860°С в селитре)

(11

Диаграмма изотермического пре-

вращения переохлажденного аусте-

нита (температура нагрева 875°С).

Цифры иа кривых — количество пе-

реохлажденного аустенита, % [Ц

Рекомендуемые области применения

Эту сталь применяют для изготовления различных видов дере-

вообрабатывающих инструментов; сверл, разверток, метчиков, пла-

шек, гребенок, фрез; машинных штемпелей; клейм для холодных ра-

бот.

СТАЛЬ ХГС

Химический состав, % (по массе) I ОСТ 5950—73

С Si Мп Сг Другие

элементы

0,95-1,05 0,40-0,70 0,85—1,25 1,30—1,65 —

Критические точки. °C [5. по данным авторов]

Act Acln Arm Аг, Мн Мк

755 900 — 700 200 —

Температура ковки и отжига

1) температурные интервалы ковки 1100—850°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 790—810°С, охлаждение 50 град/ч до 650—700°С, вы-

держка 1—2 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 241.

Режимы окончательной термической обработки

Закалка Отпуск

. 'п- °C to. С | среда HRC t. °C среда HRC

650 820—8Со| Масло! 62-64 150—160 Воздух 61—63

1 Или 10%-ный раствор NaCl.

— 29 —

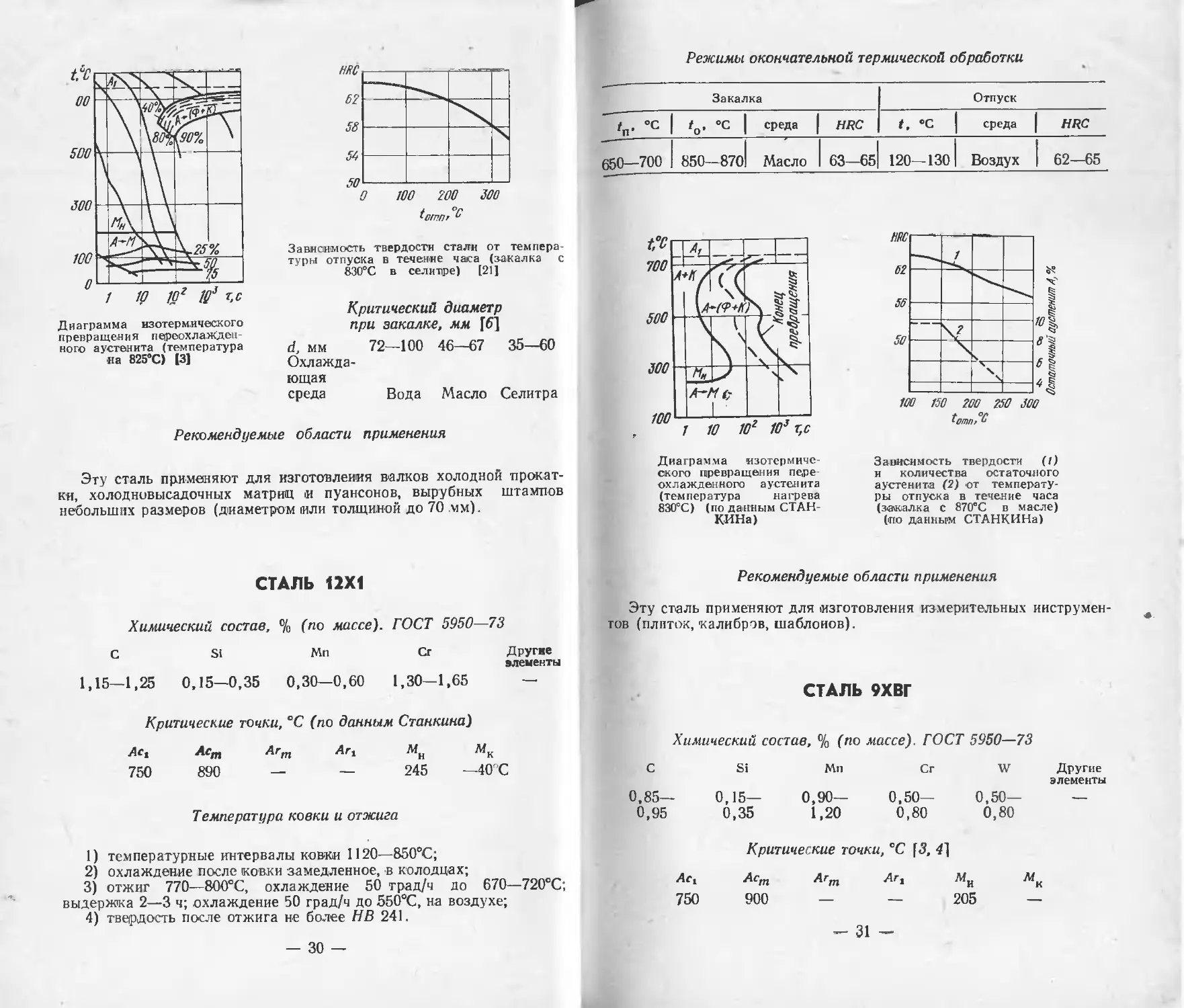

Диаграмма изотермического

превращения переохлажден-

ного аустенита (температура

на 825°С) [3]

Зависимость твердости стали от темпера-

туры отпуска в течение часа (закалка с

830°С в селитре) [211

Критический диаметр

при закалке, мм [6]

d, мм 72—100 46—67 35—60

Охлажда-

ющая

среда Вода Масло Селитра

Рекомендуемые области применения

Эту сталь применяют для изготовления валков холодной прокат-

ки, холодновысадочных матриц и пуансонов, вырубных штампов

небольших размеров (диаметром или толщиной до 70 мм).

СТАЛЬ 12X1

Химический состав, % (по массе). ГОСТ 5950—73

С Si Мп Сг Другие

элементы

1,15—1,25 0,15—0,35 0,30—0,60 1,30—1,65 —

Критические точки, °C (по данным Станкина)

Ас. Аст Агт Art Мк

750 890 — — 245 —40 С

Температура ковки и отжига

1) температурные интервалы ковки 1120—850°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 770—800°С, охлаждение 50 трад/ч до 670—720°С;

выдержка 2—3 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 241.

— 30 —

Режимы окончательной термической обработки

Закалка

Отпуск

'п- °C 'o’ °с среда HRC t, °C среда HRC

650—700 850-870 Масло 63—65 120-130 Воздух 62—65

Диаграмма изотермиче-

ского превращения пере-

охлажденного аустенита

(температура нагрева

830°С) (по данным СТАН-

КИНа)

Зависимость твердости (1)

и количества остаточного

аустенита (2) -от температу-

ры отпуска в течение часа

(закалка с 870°С в масле)

(по данным СТАНКИНа)

Рекомендуемые области применения

Эту сталь применяют для (изготовления измерительных инструмен-

тов (плиток,'калибров, шаблонов).

СТАЛЬ 9ХВГ

Химический состав, % (ло массе). ГОСТ 5950—73

с 0,85— 0,95 Si Мп 0,15— 0,90— 0,35 1,20 Сг 0,50— 0,80 W Другие элементы 0,50— — 0,80

Критические точки , °C [3, 4]

Лг, Аст Агт Лг, ми мк

750 900 — — 205 —

- 31

Температура ковки и отжига

1) температурные интервалы ковки 1120 - 850°С;

2) охлаждение после ковки на воздухе;

Диаграмма изотермического

превращения переохлажден-

ного аустенита (температура

нагрева 810°С) [31

3) отжиг 780—800°С, охлажде-

ние 50 град/ч до 670—720°С, выдерж-

ка 2—3 ч, охлаждение 50 град/ч до

550сС, на Воздухе;

4) твердость после отжига не бо-

ле НВ 241.

Зависимость твердости ста-

ли от температуры отпуска

в течение 1,5 ч (закалка с

840°С в масле) [47]

Режимы окончательной термической обработки

Закалка Отпуск

'п- °с 'о- °С среда ннс t, °C среда НИС

650 820—840 Масло 64-66 160—180 170—230 230—275 Воздух >61 62—60 60—56

Рекомендуемые области применения

Эту сталь применяют для изготовления резьбовых калибров, ле-

кал сложной формы; сложных весьма точных штампов для холодных

работ, которые при закалке не должны подвергаться значительным

объемным изменениям и короблению.

СТАЛЬ ХВГ

Химический состав, % (по массе). ГОСТ 5950—73

с S1 Мп Сг W Другие элементы

0,90— 0, IS- 0,80- 0,90— 1,20— <0,25 Ni

1,05 О.35 1,10 1,20 1,60 <0,30 Си

— 32

Критические точки, °C [/]

Лс< Аст Агт Аг, Ми Мк

750 940 — 710 210 50

Температура ковки и отжига

1) температурные интервалы ковки 1150—850°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 780—800°С, охлаждение 50 град/ч до 670—720°С, вы-

держка 2 3 ч; охлаждение 50 град/ч до 550°С, на воздсхе;

4) твердость после отжига не более НВ 255.

Режимы окончательной

термической обработки

Диагра м ма изотермического

превращения переохлажден-

ного аустенита (температу-

ра нагрева 850°С) [3]

Закалка

'п- °С с среда HRC

650-700 830850 Масло 62—63

Отпуск

t. °C среда HRC

150—200 200-300 Воздух 63—62 62—58

Зависимость механиче-

ских свойств и количест-

ва остаточного аустенита

от температуры отпуска

в течение часа (закалка

с 830°С в сели-рре) [11

— 33 -

2 Зак. 478

Рекомендуемые области применения

Эту сталь применяют для изготовления измерительных и режу-

щих инструментов, для которых повышенное коробление при закал-

ке недопустимо: резьбовых калибров, протяжек, длинных метчиков

длинных разверток, плашек и других видов специальных инструмен-

тов; холодновысадочных матриц и пуансонов; технологической осна-

стки; деревообрабатывающих инструментов; ножей для бумажной

промышленности.

СТАЛЬ ХВСГ

Химический состав, % (по массе). ГОСТ 5950—73

С S1 Мп Сг W V Другие элементы

0,95— 0,65— 0,60— 0,60— 0,50— 0,05— <0,25 Ni

1,05 1,00 0,90 1,10 0,80 0,15 <0,30 Си

Критические точки, °C

Act Acm Arm Art Mn Мк

770 785 730 720 200 20

Температура ковки и отжига

1) температурные .интервалы ковки 1140—850°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 790—810°С, охлаждение 50 град/ч до 670—720°С,

выдержка 2—3 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 241.

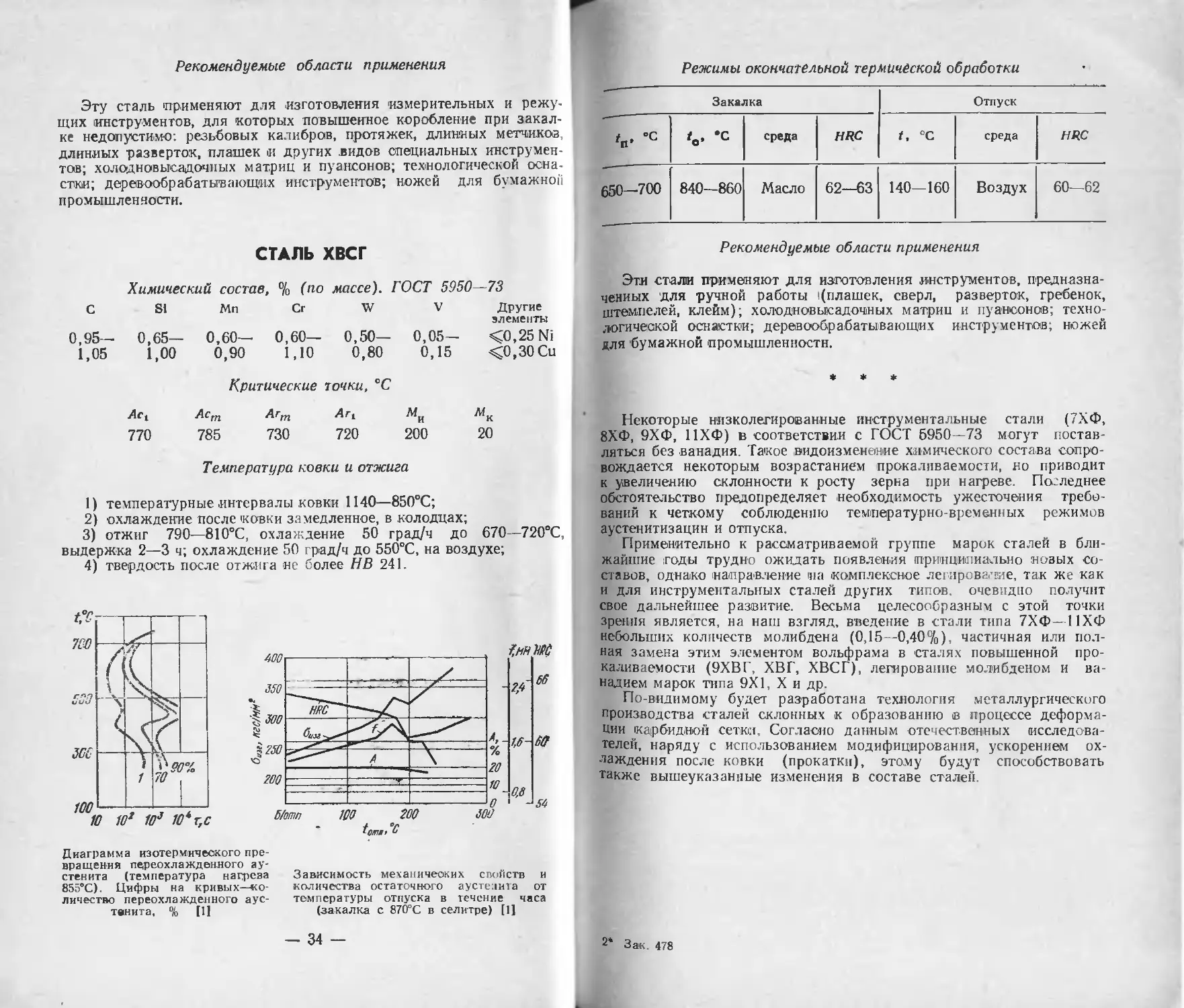

Диаграмма изотермического пре-

вращения переохлажденного ау-

стенита (температура нагрева

855°С). Цифры на кривых—ко-

личество переохлажденного аус-

тенита, % [Ц

Зависимость механических свойств и

количества остаточного аустенита от

температуры отпуска в течение часа

(закалка с 870°С в селитре) [1]

— 34 —

Режимы окончательной термической обработки

Закалка Отпуск

'п- °С 'о- *С среда HRC t, °C среда НРС

650—700 840—860 Масло 62—63 140—160 Воздух 60—62

Рекомендуемые области применения

Эти стали применяют для изготовления инструментов, предназна-

ченных для ручной работы ^(плашек, сверл, разверток, гребенок,

штемпелей, клейм); холодновысадочных матриц и пуансонов; техно-

логической оснастки; деревообрабатывающих инструментов; ножей

для бумажной промышленности.

Некоторые низколегированные инструментальные стали (7ХФ,

8ХФ, 9ХФ, 11ХФ) в соответствии с ГОСТ 6950—73 могут постав-

ляться без ванадия. Такое видоизменение химического состава сопро-

вождается некоторым возрастанием прокаливаемости, но приводит

к увеличению склонности к росту зерна при нагреве. Последнее

обстоятельство предопределяет необходимость ужесточения требо-

ваний к четкому соблюдению температурно-временных режимов

аустенитизации и отпуска.

Применительно к рассматриваемой группе марок сталей в бли-

жайшие годы трудно ожидать появления (принципиально новых со-

ставов, однако направление oia комплексное легирование, так же как

и для инструментальных сталей других типов очевидно получит

свое дальнейшее развитие. Весьма целесообразным с этой точки

зрения является на наш взгляд, введение в стали типа 7ХФ—11ХФ

небольших количеств молибдена (0,15-0,40%), частичная или пол-

ная замена этим элементом вольфрама в сталях повышенной про-

каливаемости (9ХВГ, ХВГ, ХВСГ), легирование молибденом и ва-

надием марок типа 9X1, X и др.

По-видимому будет разработана технология металлургического

производства сталей склонных к образованию в процессе деформа-

ции карбидной сетки, Согласно данным отечественных исследова-

телей, наряду с использованием модифицирования, ускорением ох-

лаждения после ковки (прокатки), этому будут способствовать

также вышеуказанные изменения в составе сталей.

2* Зак. 478

III. Штамповые стали

для холодного деформирования

Основное назначение сталей рассматриваемой группы—материа-

лы для штамповых инструментов холодного деформирования (прес-

сование, высадка, чеканка, калибровка» гибка, формовка, волочение

и т. д.). В связи с близостью схем легирования и свойств с «чисто

штамповыми» сталями в данный раздел включены данные по ряду

марок (6Х6ВЗМФС, 8Х4ВЗМЗФ2; 8X611ФТ; 9Х5ВФ), обычно реко-

мендуемых для изготовления инструментов и оснастки другого на-

значения (фрез и резцов по дереву, резьбо- и зубонакатных роликов,

ножей гильотинных ножниц и т. д.).

Специфические особенности эксплуатации рабочих частей штам-

пов предопределяют основные требования, предъявляемые к материа-

лам для их изготовления:

1) повышенная износостойкость;

2) минимально необходимые (для данного конкретного случая)

твердость, сопротивление малым пластическим деформациям и те-

плостойкость;

3) удовлетворительные прочность н пластичность;

4) хорошие технологические свойства (шлнфуемость, устойчи-

вость против перегрева, малая деформируемость при термической

обработке и т. д.).

Все перечисленные характеристики в той «ли иной степени ока-

зывают влияние на работоспособность штамповых сталей и эффек-

тивность применения отдельных марок, однако в зависимости от ви-

дов операций, свойств подвергаемых деформированию материалов,

основных параметров оборудования и г, д. роль каждого из этих

показателей может изменяться. Так, например,срок службы вырубных

(просечных) штампов, как правило, лимитируется износостойкостью

и конструктивной прочностью {9, 10], тогда как для тяжелонагру-

женных пуансонов холодного прессования большое значение имеют

сопротивление малым пластическим деформациям и теплостойкость

[11, 12]. Для высокоточных инструментов сложной конфигурации

весьма важными факторами являются шлнфуемость и деформируе-

мость при термической обработке.

Повышение того или иного свойства, достигаемое за счет видо-

изменения химического состава стали, а также режимов ее закалки

и отпуска, может сопровождаться снижением других показателей.

В связи с этим для 'большинства сталей данной группы могут быть

выделены тесно связанные с особенностями их легирования характе-

ристики, определяющие преимущественные области применения тех

или иных марок. В соответствии с этим рассматриваемые материалы

можно разделить ча ряд подгрупп.

Высокохромистые стали повышенной износостойкости

К этой подгруппе относятся стали с содержанием 6 и 12% Сг,

дополнительно легированные ванадием, вольфрамом (или молибде-

ном): Х12, Х121ВМ, Х12М, Х12Ф1, Х6ВФ, а также никелем и

титаном: 8Х6НФТ.

- 36 —

Химический состав вышеуказанных сталей, обеспечивающий их

повышенную устойчивость против истирания, предопределяет вместе

с тем значительное развитие ликвационных явлений При затверде-

вании ,и существенные колебания в дисперсности и характере рас-

пределения избыточных карбидов в зависимости от степени укова.

Балл карбидной неоднородности для сталей с 12% Сг может изме-

няться, например, от 2—3 в металле малых сечений (SJ20—30 мм)

до 7—8 в крупных 100мм) профилях. В силу отмеченных осо-

бенностей высокохромистым сталям, так же как и быстрорежущим,

присущи значительная анизотропия свойств по сечению и резкое

снижение прочности, ударной вязкости в заготовках больших разме-

ров. Особенно характерно это для стали XI2, значительно уступаю-

щей по механическим свойствам сталям Х12М н Х12Ф1. Дополни-

тельное легирование подобной стали молибденом, вольфрамом и ва-

надием (X12ВVI) способствует заметному возрастанию вышеуказан-

ных показателей без снижения износостойкости.

Уменьшение концентраций хрома (стали типа Х6ВФ) также при-

водит к формированию более благоприятных структур и возрастанию

устойчивости против хрупкого разрушения, однако в отличие от

составов типа Х12ВМ сопровождается понижением сопротивления

истиранию. Исключением является сталь Х6Ф4М (ЭП770), пре-

восходящая по износостойкости все стали рассматриваемой группы;

однако недостатком ее является пониженная шлифуемость, огранн-

чивающая возможности широкого использования этой стали при

применении абразивов обычного типа.

Высокопрочные комплекснолегированные стали

повышенной теплостойкости

Из этой подгруппы материалов рассмотрены две марки1:

8Х4ВЗМЗФ2 ,(ЭП570) и «Х4В2С2МФ (ЭП761).

Благодаря рационально выбранной схеме легирования стали ха-

рактеризуются меньшим количеством крупных избыточных карбидов

и более однородным их распределением (балл 2—3 в сечениях до

80—100 мм для ЭП761 и балл 4—5 для ЭП570) по сравнению с вы-

сокохромпстыми составами. Стали ЭП570 и ЭП761 обладают четко

выраженной склонностью к вторичному твердению, обеспечивая

после оптимальной термической обработки твердость около HRC

62—63 при удовлетворительной теплостойкости. Последнее обстоя-

тельство предопределяет возможность использования рассматривае-

мых сталей в качестве материала не только штампового и накатного,

но и режущего инструмента (развертки, сверла, ножи и фрезы для

обработки дерева и т. 1д.).

Сталь ЭП761 вследствие меньших концентраций ванадия, молиб-

дена и вольфрама несколько уступает ЭП570 по износостойкости, но

превосходит ее по прочности при изгибе, ударной вязкости и сопро-

тивлению смятию. Более высокие значения пределов упругости (0^5)

и текучести при сжатии (о ™ ) стали ЭП761 (225 и 275 кге/мм2 со-

ответственно против ~ 215 и 270 кге/.мм2 для ЭП570) обусловлены

специфическим влиянием кремния на процессы дисперсионного твер-

Дення и свойства феррита (мартенсита).

се С известным приближением к этой подгруппе может быть также отне-

твеп Сталь ЭП569 (6Х6ВЗМФС), проявляющая склонность ,ко вторичному

чтению и имеющая довольно высокий уровень прочностных свойств.

— 37 —

Вследствие значительных концентраций кремния и молибдена ста-

ли ЭП570 и ЭП761 обладают повышенной склонностью к обезугле-

роживанию, в связи с чем закалку необходимо проводить в хорошо

раскисленных соляных вайнах.

Экономно легированные стали

с повышенной ударной вязкостью

Типичными представителями этой подгруппы являются стали

7ХГ2ВМ и 7ХЗВМФС (ДИ18), для которых характерно присутствие

в составе относительно невысоких концентраций карбидообразующих

элементов и углерода. Эта особенность их легирования предопреде-

ляет получение очень благоприятного распределения избыточных

карбидов в кованом металле н ряд других преимуществ по сравне-

нию с ранее рассмотренными сталями (сравнительно невысокие тем-

пературы закалки, хорошая обрабатываемость резанием, повышен-

ные механические свойства в щизкоотпущениом состоянии и т. д.).

Благодаря сохранению после закалки значительных количеств оста-

точного аустенита сталь 7ХГ2ВМ характеризуется также малой де-

формируемостью при термической 'обработке, превосходя в этом от-

ношении стали марок типа Х12М, Х12Ф1.

По вышеуказанным показателям и составу сталь марки ЭП569

(6Х6ВЗМФС) занимает промежуточное положение между .марками

предыдущей и настоящей подгрупп, однако с последними ее сбли-

жает высокий уровень ударной вязкости (а7& 15 кгс-м/см1 2 * *), дости-

гаемый после отпуска иа твердость HRC 58—60. Эту особенность

рассматриваемых сталей прежде всего учитывают при выборе ра-

циональных областей их применения1.

При исследовании структуры и свойств штамповых сталей для

холодного деформирования находит применение большинство мето-

дик, используемых при изучении высокотвердых инструментальных

сталей с повышенным содержанием углерода5. Имеются вместе с

тем и некоторые отличия по сравнению с другими группами сталей,

заключающиеся прежде всего в способе определения сопротивления

малым пластическим деформациям при сжатии и метод оценки

относительной износостойкости. Показатели, характеризующие сопро

тивление малым пластическим деформациям (предел упругости

оq^5 и текучести Oq™ при сжатии), обычно не учитывают при оценке

работоспособности и выборе рациональных областей применения ста-

лей других групп, однако они имеют очень большое значение для ма

териалов тяжелонагруженных инструментов холодного деформирова-

ния. Экспериментами, выполненными в последние годы в УкрНИИ-

епецстали, было показано, что между вышеуказанными величинами

и сопротивлением сталей усталостной повреждаемости имеется пря-

мая связь П1].

Пределы упругости и текучести при сжатии обычно определяют

методом последовательных нагружений с многократным замером

остаточной деформации на образцах с отношением высоты к дна-

1 Выходящий из строя по причине скалывания и выкрашивания инстру-

мент, штамповая оснастка, эксплуатируемая в условиях значительных динами-

ческих нагрузок, и т. д.

2 Контроль величины действительного зерна аустенита, определение балла

карбидной неоднородности, проведение испытаний иа статический и дина-

мический изгиб образцов без надреза и т. д.

— 38 —

метру, примерно равным 1,5, млн путем непосредственной записи

соответствующей кривой на испытательных машинах, оснащенных

диаграммным аппаратом с большим масштабом увеличения по оси

деформации (^1100:1). Стандартизованных методик испытаний на

сжатие высокотвердых инструментальных сталей нет. В равной сте-

пени это относится к испытаниям на износостойкость Вследствие

значительного несоответствия реальным условиям эксплуатации рас-

пространенные применительно к конструкционным материалам спо-

собы оценки сопротивления истиранию (машины типа ХБ—4, Амсле-

ра, Шкода—Савина и др.) не могут обеспечивать достаточно надеж-

ного прогнозирования поведения штамповых сталей в процессе ра-

боты по результатам лабораторных исследований.

Поэтому в настоящее время, несмотря на некоторые разработки

по созданию квазианалоговых методик оценки износостойкости высо-

котвердых штамповых сталей, наиболее надежными остаются про-

изводственные стойкостные испытания.

Наряду с правильным выбором марки стали одним из эффектив-

ных способов повышения стойкости инструментов для холодного

деформирования является использование оптимальных температур-

но-временных параметров закалки и отпуска с учетом преимущест-

венных причин выхода из строя.

Режимы термической обработки необходимо выбирать в зависи-

мости от назначения и конкретных условий работы инструмента.

Наиболее общие рекомендации по обработке каждой марки стали

приведены в таблицах.

В связи с низкой теплопроводностью сталей рассматриваемой

группы рекомендуется одно- или двухступенчатый подогрев, темпе-

ратуру которого выбирают в зависимости от уровня легированности

стали и конструкции инструмента.

Температура закалки, как правило, должна обеспечивать полу-

чение действительного зерна аустенита не крупнее № 11—9.

Время выдержки при аустенитизации, выбирают из расчета 50—

70 с на 1 мм при печном нагреве и 35—40 с на 1 мм при нагреве в

ванне. Продолжительность низко- и среднетемпературного (^450°С)

отпуска составляет, как правило, 1.5—2,5 ч; при проведении терми-

ческой обработки на вторичную твердость трех- и четырехкратные

выдержки составляют I—-1,5 ч.

Эффективная защита от обезуглероживания при термической об-

работке в ваннах обеспечивается в результате использования в ка-

честве раскислителей буры Na2B4O7 (4^5% от массы расплавленной

соли) или фтористого магния MgF2 (2—4%). При нагреве в электри-

ческих печах защита от обезуглероживания достигается применением

упаковки в отработанном карбюризаторе, древесном угле или выж-

женном коксе. В этом случае время выдержки при нагреве необхо-

димо увеличивать в соответствии с размером применяемых муфелей.

Для уменьшения деформируемости инструмента сложной конфи-

гурации, доводка которого после термической обработки затруднена,

целесообразно проведение перед окончательной термической обра-

боткой высокого отпуска или предварительной термической обра-

ботки, включающей в себя закалку от межкритических температур

и высокий отпуск (600—650°С).

. Стали поставляются в соответствии с требованиями ГОСТ

5950—73 и технических условий, которым соответствуют химический

состав, степень обезуглероживания, карбидная неоднородность,

состояние поверхности и т. д.

— 39 —

По форме, размерам и предельным отклонениям штамповые ста-

ли для холодного деформирования поставляются в соответствии с

требованиями: ГОСТ 1133—71—кованая круглотой квадратного се-

чений; ГОСТ 2590—71—горячекатаная круглого сечения; ГОСТ

2591—71, ГОСТ 4693—57—горячекатаная квадратного сечения

ГОСТ 4405 -74— полосовая; ГОСТ 7417—76; ГОСТ 8559—75 и

ГОСТ 8560—67—калиброванная; ГОСТ 14955—69—серебрянка.

Допускается поставка всех статей после электрошлакового пере-

плава для особо ответственного назначения (крупногабаритный ин-

струмент сложной формы, пуансоны и матрицы объемного деформи-

рования для работы прн высоких удельных давлениях и др.).

СТАЛЬ Х12

Химический состав, % (по массе) ГОСТ 5950—73

с Si Мп Cr W V Мо Другие элементы

2,00— 0,15— 0,15— 11,50— — —

2,20 0,35 0,40 13,00 Критические точки, °C [7, 14 по данным авторов] Лс1 Acm Ai\ Агт Л/н 810 835 755 770 180 —

Температура ковки и отжига

1) температурные интервалы ковки 1100—850°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 830—850°С, охлаждение 40 град/ч до 720—740°С, вы-

держка 3—4 ч; охлаждение 50 град/ч до 55042, на воздухе;

4) твердость после отжига не более НВ 255.

Режимы окончательной термической обработки

Закалка Отпуск

/п. «с С °с С кеда HRC t, “С Т. Ч среда HRC

650—700 950—980 Масло ба—65 180—200 320—350 1,5 1.5 Воздух 60—62 57-58

* Здесь и далее /а — температура аустенитизации. °C.

— 40 —

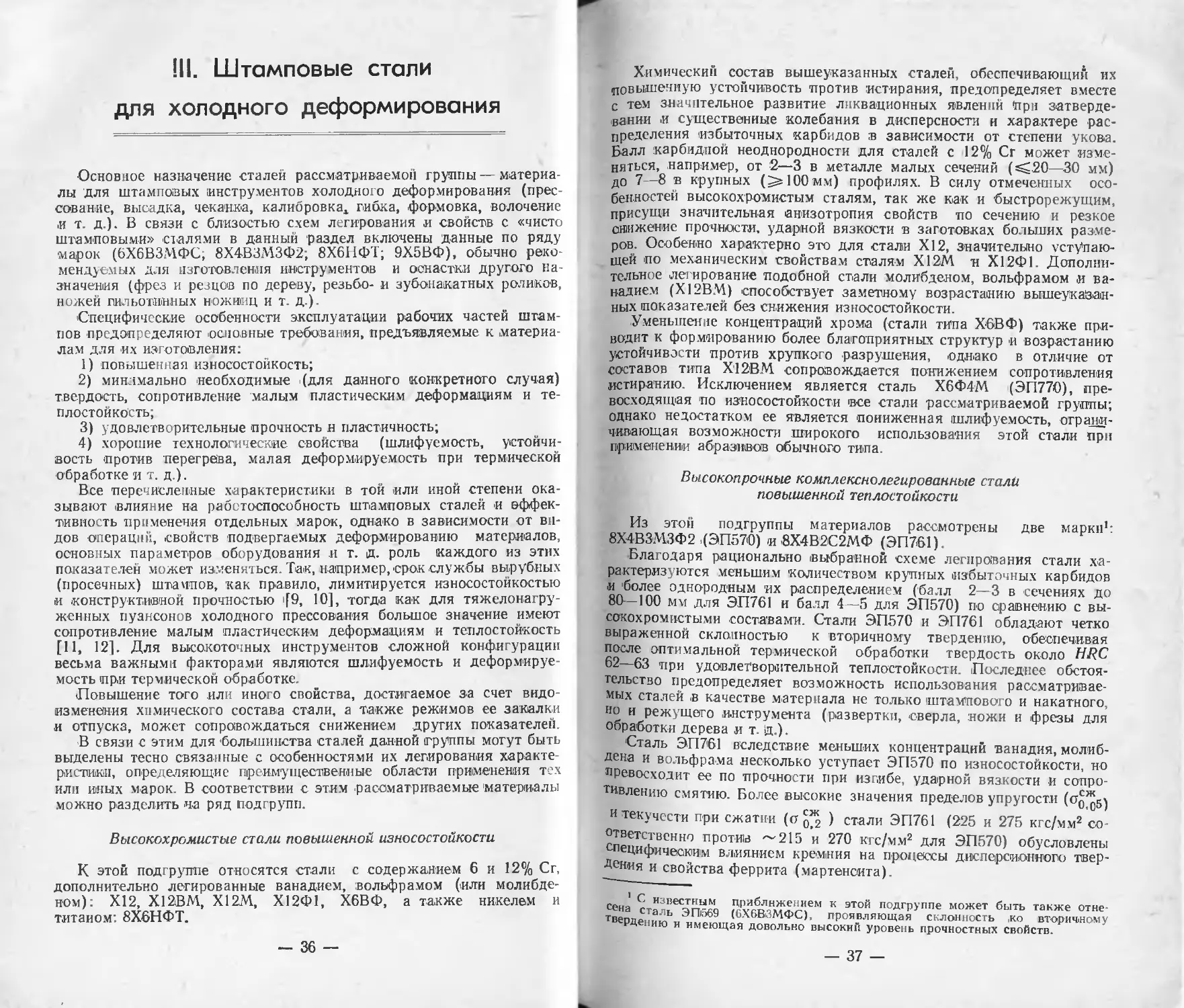

Диаграмма изотермического превра-

щения переохлажденного аустенита

‘температура нагрева 970°С) [1'11

Зависимость твердости стали от

температуры отпуска в течение

1,5 ч (закалка с 950—980°С в масле)

[14]

Зависимость механических свойств

от температуры отпуска в течение

1.5 ч (закалка с 960—980°С в мас-

ле) [7]

Рекомендуемые

области применения

Эту сталь применяют для

изготовления .матриц и пуансо-

нов штампов с высокой устой-

чивостью против истирания,

гибочных и формовочных штам-

пов; волочильных досок, глаз-

ков для калибрования прутко-

вого металла под накатку резь-

бы; матриц и пуансонов вы-

рубных и просечных штампов.

СТАЛЬ Х12ВМ

Химический состав, % (по массе). ГОСТ 5950—73

с Si

2.00— 0,20—

2,20 0,40

Мп Ст

0,15— 11,00—

0,40 12,50

W V

0,50— 0,15—

0,80 0,30

Мо Другие

элементы

0,60— —

0,90

— 41 —

Критические точки, °C [15, по данным авторов]

Ac, Acm Аг, Агт Мн Мк

815 — — — 225 —

Температура ковки и отжига

1) температурные интервалы ковки 1100—850°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 830—850°С; охлаждение 40 град/ч до 700—720°С, вы-

держка 3—4 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 255.

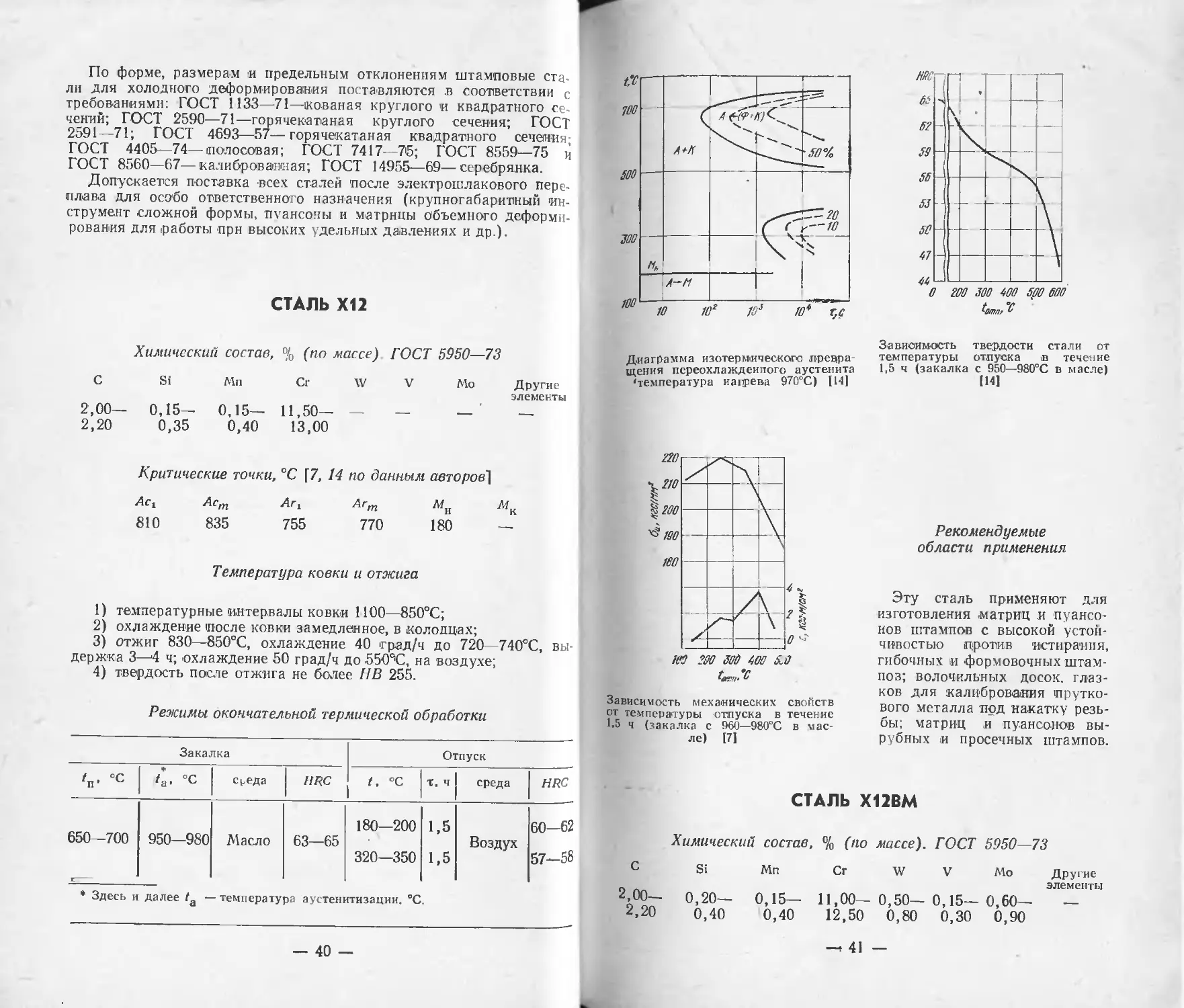

Диаграмма изотермического пре-

вращения переохлажденного аусте-

нита (температура нагрева 960°С)

(по данным фирмы «de Champag-

nole»)

Зависимость твердости стали от темпе-

ратуры отпуска в течение 1,5 ч (закалка

с 1020°С в масле)

Режимы окончательной

термической обработки

Закалка

V °C 'а- °С среда HRC

650—700 1000-1030 Масло 63—65

Отпуск

Г, °C ’• Ч среда HRC

180—200 350—400 1,5 1,5 Воздух 60—62 57—59

Зависимость механических свойств от

температуры отпуска в течение 1,5 ч

(закалка с 1020° С в масле)

42 —

Рекомендуемые области применения

Эту сталь применяют для изготовления матриц и пуансонов вы-

пубных и просечных штампов, гибочных и формовочных штампов;

волочильных досок, волок, глазков для калибровки прутков; матриц

я пуансонов штампов с высокой устойчивостью против истирания.

СТАЛЬ Х12М

Химический состав, % (по массе). ГОСТ 5950—73

С SI Мп Сг w V Мо Другие элементы

1,45— 0,15— 0, IS- 11,00— — 0,15— 0,40— —

1,65 0,35 О.40 12,50 0,30 0,60

Критические точки, °C [/, по данным авторов)

Act Acm Art

830 855 750

785 230 0

Температура ковки и отжига

1) температурные интервалы ковки 11140—850°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 850—870°С, охлаждение 40 град/ч до 700—720°С, вы-

держка 3—4 ч; охлаждение 50 град/ч до 55042, на воздухе;

4) твердость после отжига не более НВ 255.

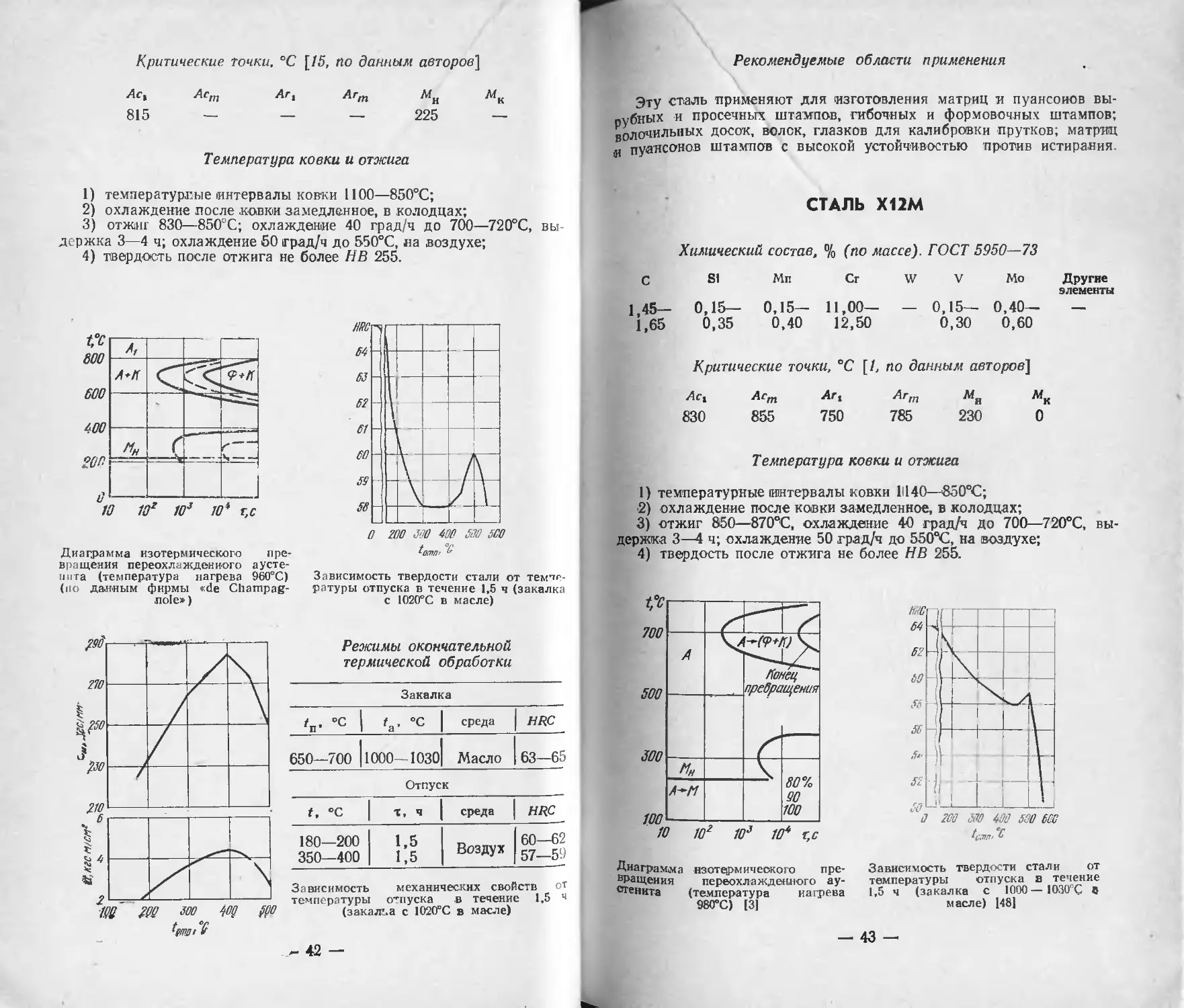

Диаграмма нзотщ>мичеокого пре-

вращеии я переохлажденного ау-

егенкта (температура нагрева

980°С) [31

Зависимость твердости стали от

температуры отпуска в течение

1,5 ч (закалка с 1000— 1030°С В

масле) 148]

43 —

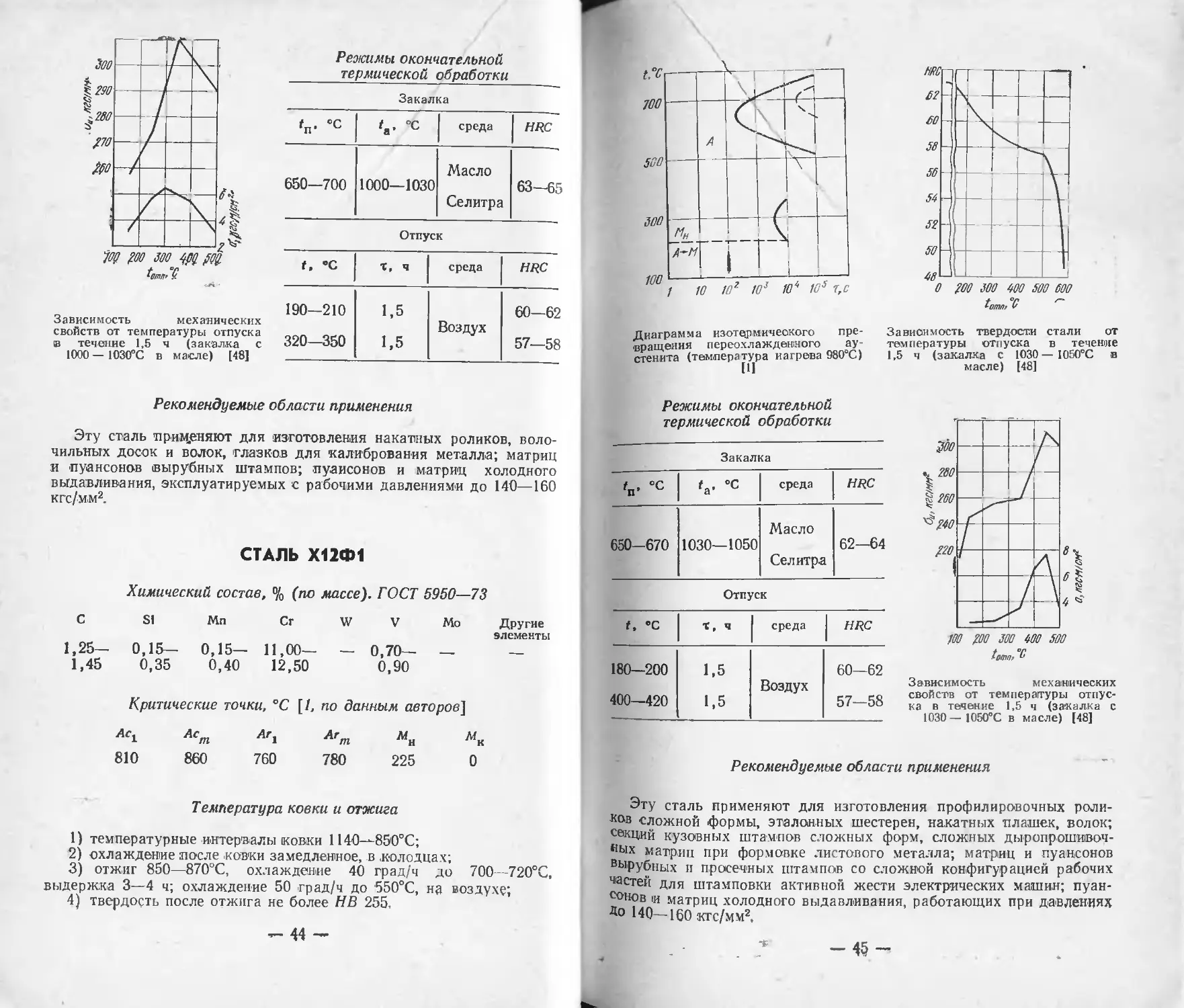

Зависимость механических

свойств от температуры отпуска

в течение 1,5 ч (закалка с

1000—1030°С в масле) [48]

Режимы окончательной

термической обработки

Закалка

*п- °С /а, °C среда НДС

650—700 1000—юзе Масло Селитра 63-65

Отпуск

Г, 'С Т, ч среда HRC

190—210 320—350 1,5 1,5 Воздух 60-62 57—58

Рекомендуемые области применения

Эту сталь прим.еняют для изготовления накатных роликов, воло-

чильных досок и волок, глазков для калибрования металла; матриц

и 'Пуансонов вырубных штампов; пуансонов и матриц холодного

выдавливания, эксплуатируемых с рабочими давлениями до 140—160

кгс/мм2.

СТАЛЬ Х12Ф1

Химический состав, % (по массе). ГОСТ 5950—73

С SI Мп Ст w V Мо

1,25- 0,15— 0,15— 11,00— — 0,70— —

1,45 0,35 0,40 12,50 0,90

Другие

элементы

Критические точки, °C [/, по данным авторов]

Лс-1 Лс m ЛГ1 Arm мн м,

810 860 760 780 225 0

Температура ковки и отжига

1) температурные интервалы ковки 1140—850°С;

2) охлаждение после ковки замедленное, в .колодцах;

3) отжиг 850—870“С, охлаждение 40 град/ч до 700—720°С,

выдержка 3—4 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 255,

44 -

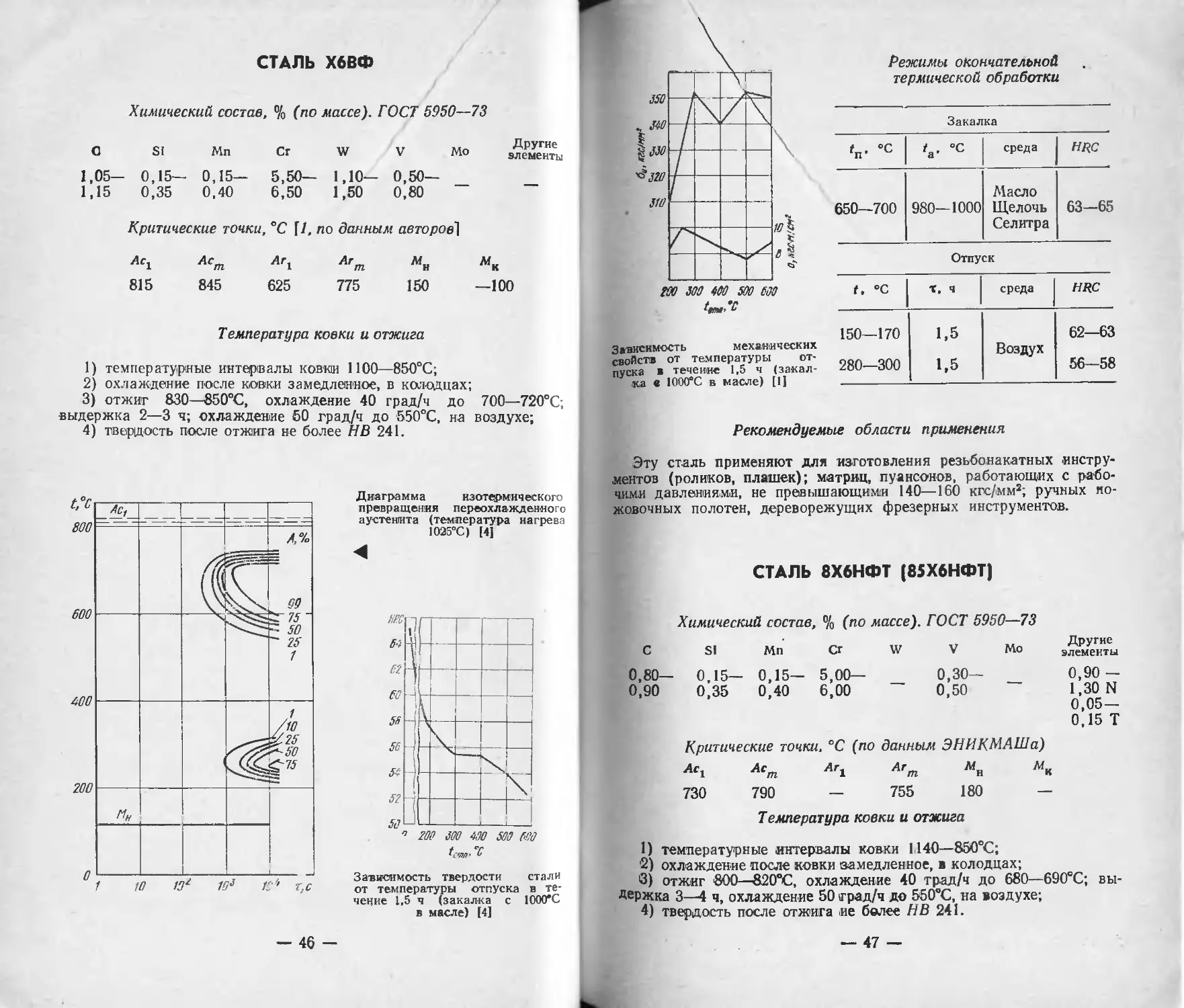

Диаграмма изотермического пре-

вращения переохлажденного ау-

стенита (температура иагрева 980°С)

Зависимость твердости стали от

температуры отпуска в течение

1,5 ч (закалка с 1030— 1050°С в

масле) [48]

Режимы окончательной

термической обработки

Закалка

среда HRC

650-670

1030—1050

Масло

Селитра

62—64

Отпуск

среда

HRP

180-200 1,5 Воздух 60—62

400—420 1,5 57—58

Зависимость механических

свойств от температуры отпус-

ка в течение 1,5 ч (закалка с

1030— 1050°С в масле) [481

Рекомендуемые области применения

Эту сталь применяют для изготовления профилировочных роли-

ков сложной .формы, эталонных шестерен, накатных плашек, волок;

секций кузовных штампов сложных форм, сложных дыропрошивоч-

«ых матриц при формовке листового металла; матриц и пуансонов

вырубных и просечных штампов со сложной конфигурацией рабочих

частей для штамповки активной жести электрических машин; пуан-

сонов и матриц холодного выдавливания, работающих при давлениях

До 140—160 кгс/мм2.

-45-

СТАЛЬ Х6ВФ

Химический состав, % (по массе). ГОСТ 5950—73

С Si Мп Сг w V Мо

1,05- 0,15— 0,15— 5,50— 1,10— 0,50—

1,15 0,35 0,40 6,50 1,50 0,80 ~

Критические точки, °C [1, по данным авторов]

Лс1 Аст Лг1 Агт МК

815 845 625 775 150 —100

Температура ковки и отжига

1) температурные интервалы ковки 1100—850°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 830—850°С, охлаждение 40 град/ч до 700—720°С;

выдержка 2—3 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 241.

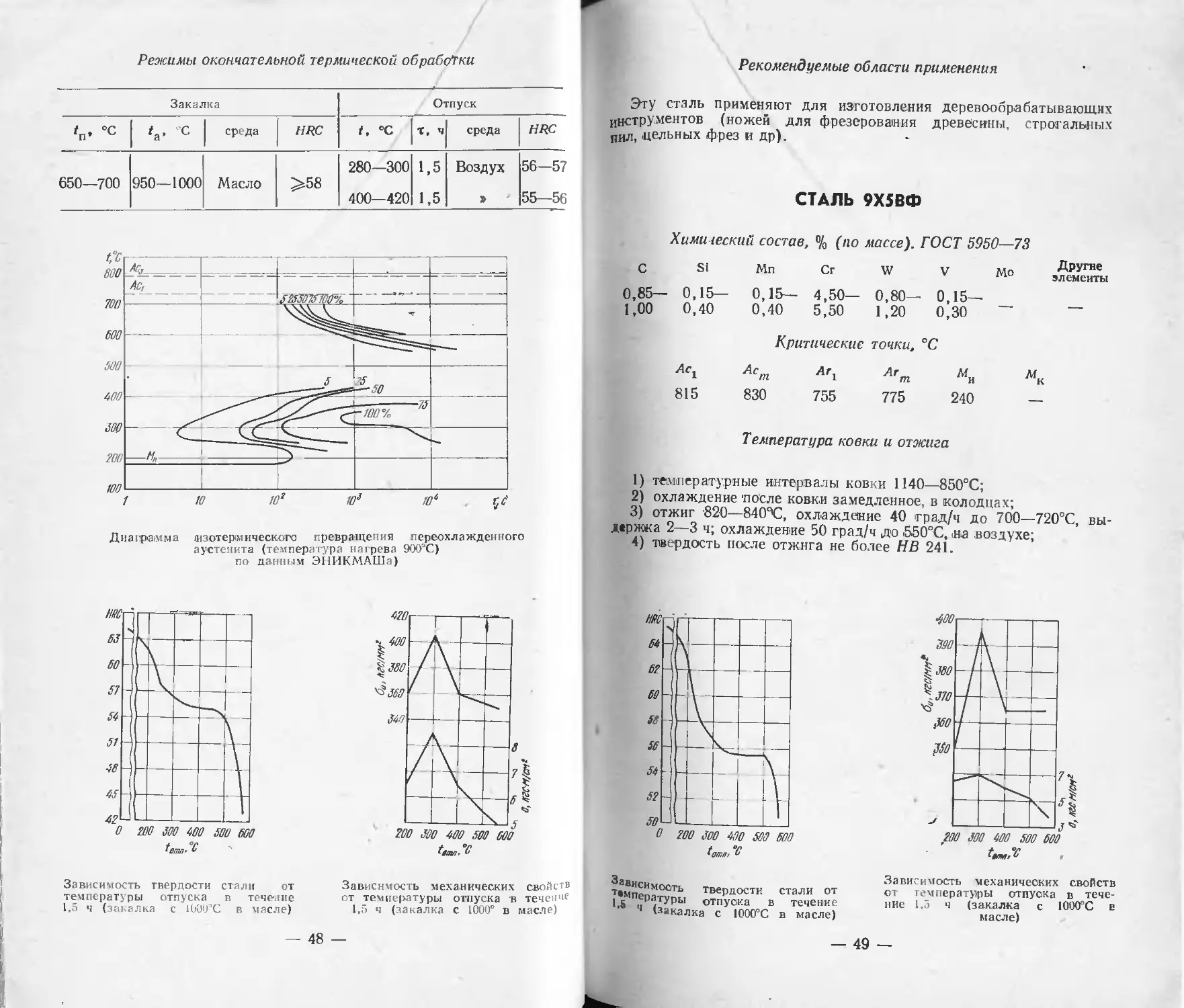

Диаграмма изотермического

превращения переохлажденного

аустенита (температура нагрева

1025°С) [4]

Зависимость твердости стали

от температуры отпуска в те-

чение 1,5 ч (закалка с 1000*С

в масле) [4]

46 -

Зависимость механических

свойств от температуры от-

пуска в течение 1,5 ч (закал-

ка « 1000°С в масле) [1]

Режимы окончательной

термической обработки

Закалка

'п- ’С /а. °C среда HRC

650—700 980—1000 Масло Щелочь Селитра 63—65

Отпуск

t. °C Т, ч среда HRC

150—170 280—300 1.5 1,5 Воздух 62—63 56-58

Рекомендуемые области применения

Эту сталь применяют для изготовления резьбонакатных инстру-

ментов (роликов, плашек); матриц, пуансонов, работающих с рабо-

чими давлениями, не превышающими 140—160 кгс/мм2; ручных но-

жовочных полотен, дереворежущих фрезерных инструментов.

СТАЛЬ 8Х6НФТ (85Х6НФТ)

Химический состав, % (по массе). ГОСТ 5950—73

С SI Мп Сг W V Мо элементы

0,80— 0,15— 0,15— 5,00— 0,30— 0,90 —

0,90 0,35 0,40 6,00 ~ 0,50 ~ 1,30 N

0,05 —

0,15 Т

Критические точки, °C (по данным ЭНИКМАШа)

А<\ Acm Arl Агпг Мн

730 790 — 755 180 —

Температура ковки и отжига

1) температурные интервалы ковки 1140—850°С;

’2) охлаждение после ковки замедленное, колодцах;

3) отжиг 800—820°С, охлаждение 40 трад/ч до 680—690°С; вы-

держка 3—4 ч, охлаждение 50 трад/ч до 550°С, на воздухе;

4) твердость после отжига ие белее НВ 241.

— 47 —

Режимы окончательной термической обработки

Отпуск

Закалка

'п« °С 'а- "С среда HRC t, сс X, Ч среда HRC

650—700 950—1000 Масло >58 280—300 400—420 1,5 1,5 Воздух » 56-57 55—56

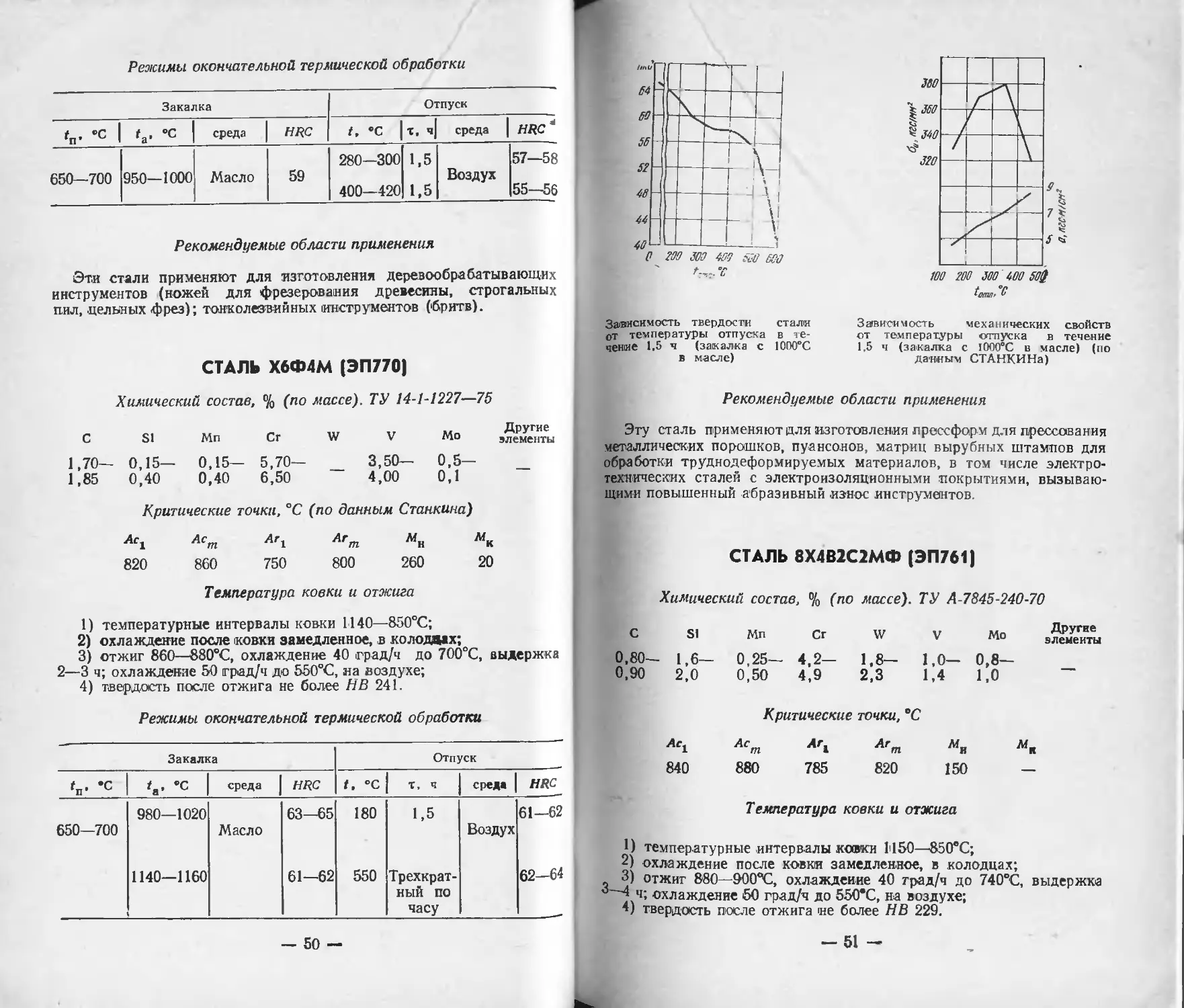

Диаграмма изотермического превращения переохлажденного

аустенита (температура нагрева 900°С)

по данным ЭНИКМАШа)

Зависимость твердости стали от

температуры отпуска в течение

1,5 ч (закалка с Ю01ГС в масле)

Зависимость механических свойств

от температуры отпуска в течение

1,5 ч (закалка с 1000° в масле)

— 48 —

Рекомендуемые области применения

Эту сталь применяют для изготовления деревообрабатывающих

инструментов (ножей для фрезерования древесины, строгальных

„ил,-цельных фрез и др).

СТАЛЬ 9Х5ВФ

Химический состав, % (по массе). ГОСТ 5950—73

С Si Мп Сг W V Другие элементы

0,85— 0,15— 0,15— 4,50— 0,80— 0,15—

1.00 0,40 0,40 5,50 1,20 0,30

Критические точки. °C

ЛС1 Аст Агх Лг тп Мя Мк

815 830 755 775 240 —

Температура ковки и отжига

1) температурные интервалы ковки 1140—850°С;

2) охлаждение -после ковки замедленное, в колодцах;

3) отжиг 820—840чС, охлаждение 40 -град/ч до 700—720°С, вы-

держка 2—3 ч; охлаждение 50 град/ч до 5-50°С, -на воздухе;

4) твердость после отжига не более НВ 241.

т»мпСИмооть твердости стали от

1 б Пературы отпуска в течение

4 (закалка с 1000°С в масле)

Зависимость механических свойств

ст температуры отпуска в тече-

ние 1,5 ч (закалка с 1000°С в

масле)

— 49 —

Режимы окончательной термической обработки

Закалка Отпуск

гп. «с 'а- »с среда HRC 1, ’С Т. ч среда | HRC*

650—700 950—1000 Масло 59 280—300 400—420 1.5 1.5 Воздух 57—58 55—56

Рекомендуемые области применения

Эти стали применяют для изготовления деревообрабатывающих

инструментов (ножей для фрезерования древесины, строгальных

пил, цельных фрез); тонколезвийных инструментов (бритв).

СТАЛЬ Х6Ф4М (ЭП770)

Химический состав, % (по массе). ТУ 14-1-1227—75

С S1 Мп Cr W V Мо элементы

1,70— 0,15— 0,15— 5,70— 3,50— 0,5—

1,85 0,40 0,40 6,50 4,00 0,1

Критические точки, °C (по данным Станкина)

Ас1 Acm Ari Arm мп Мк

820 860 750 800 260 20

Температура ковки и отжига

1) температурные интервалы ковки 1140—850°С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 860—880°С, охлаждение 40 град/ч до 700°С, выдержка

2—3 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 241.

Режимы окончательной термической обработки

Закалка Отпуск

'а- 'С среда HRC t, °C т, ч среда HRC

650—700 980—1020 Масло 63-65 180 1,5 Воздух 61-62

1140—1160 61—62 550 Трехкрат- ный по часу 62-64

— 50 —

Зависимость твердости стали

оТ температуры отпуска в те-

чение 1,5 ч (закалка с 1000°С

в масле)

Зависимость механических свойств

от температуры отпуска в течение

1,5 ч (закалка с 1000°С в масле) (по

данным СТАНКИ На)

Рекомендуемые области применения

Эту сталь применяют для изготовления лрессформ для прессования

металлических порошков, пуансонов, матриц вырубных штампов для

обработки труднодеформируемых материалов, в том числе электро-

технических сталей с электроизоляционными покрытиями, вызываю-

щими повышенный абразивный износ инструментов.

СТАЛЬ 8Х4В2С2МФ [ЭП761]

Химический состав, % (по массе). ТУ А-7845-240-70

С SI 0,80- 1,6— 0,90 2,0 Мп Сг W V Мо элементы 0,25— 4,2— 1,8- 1,0- 0,8— 0,50 4,9 2,3 1,4 1,0 “ Критические точки, °C

Ае1 840 Ac Ar Ar М„ М. m • m и к 880 785 820 150 — Температура ковки и отжига

1) температурные интервалы ковки 1150—850®С;

2) охлаждение после ковки замедленное, в колодцах;

3) отжиг 880—900*42, охлаждение 40 град/ч до 740°С, выдержка

ч; охлаждение 50 град/ч до 550*С, на воздухе;

4) твердость после отжига не более НВ 229.

- 51

Режимы окончательной термической обработки

Закалка

Отпуск

'п- °С /а. »С среда HRC t. °C t, ч среда HRC

700—750 1060—1090 Масло 62—64 530— 540 Трех- кратный по часу Воздух 62—63

Диаграмма изотермического превращения переохлажден-

ного аустенита (температура наятрева 1075°С (по данным

ЭНИКМАШа

Зависимость твердости стали от

температуры отпуска в течение 1,5 ч

при 200—480°С; трехкратный

отпуск .при 500 — 580°С по часу

(закалка с 1075°С в масле)

Зависимость механических свойств

от температуры отпуска в течение

1,5 ч три 200 — 480°С, трехкратный

при 500 — 580°С по часу (закалка

-с 1075°С в марле)

52 -

Рекомендуемые области применения

Эту сталь применяют для изготовления матриц и пуансонов

штампов холодного объемного дефор гирования, испытывающих в

процессе эксплуатации давления до 220—230 кгс/мм2; резьбонакат-

ных роликов, шлиценакатных роликов; деревообрабатывающих ин-

струментов.

СТАЛЬ 8Х4ВЗМЗФ2 (ЭП570)

Химический состав, % (по массе). ГОСТ 5950—73

с S1 Мп Сг W V Другие элементы

0,75— 0, IS- 0,15— 3,50— 2,50— 1,90— 2,50—

0,85 О.40 0,40 4,50 3,20 2,50 3,00 ~

Критические точки, °C

Лс1 Ас_ тп Лг1 Аг m Мн "к

865 895 720 770 195 —

Температура ковки и отжига

1) температурные интервалы ковки 1180—850°С;

2) охлаждение после ковки в отапливаемых колодцах;

3) отжиг 840—860?С, охлаждение 30 град/ч до 720°С, выдержка

3—4 ч; охлаждение 50 град/ч до 550°С, на воздухе;

4) твердость после отжига не более НВ 255.

Зависимость твердости ста-

от температуры отпуска