Автор: Астахов А.В.

Теги: гидравлическая энергия гидравлические машины гидропривод горное дело

Год: 1971

Текст

А. В. АСТАХОВ, Ю. Ф. ПОНОМАРЕНКО

ГИДРОПРИВОД

ГОРНЫХ МАШИН

Допущено Министерством

высшею и среднего специального

образования СССР в качестве учебного

пособия для горних техникумов

ИЗДАТЕЛЬСТВО «НЕДР А»

МОСКВА- 1971

УДК 621.226 : 622.233 (075.3)

Астахов А. В., Пономаренко К). Ф.

«Гидропривод горных машин». М., изд-во «Недра»,

1971, стр. 248.

В книге рассмотрены теоретические вопросы работы

объемного и динамического гидропривода, а также

конкретные гидросистемы наиболее характерных добыч-

ных и проходческих горных машин и комплексов, при-

меняемых при подземной добыче угля на шахтах СССР.

Отдельные теоретические вопросы иллюстрируются

решенными конкретными примерами.

Книга является учебным пособием для учащихся

специальностей 0203 и 0308 горных техникумов.

Приложений 1, иллюстраций 145, библиогра-

фия — 22 названия.

Рецензенты: инж. Д. А. Спичак, инж.

В. П. Шершнев.

3647Э1

3-7-3

206-71

ПРЕДИСЛОВИЕ

Развитие промышленности во многом зависит от успехов маши-

ностроения, от совершенства машин и оборудования, обеспечива-

ющих механизацию производственных процессов во всех отраслях

народного хозяйства.

Подземные работы при добыче полезных ископаемых состоят

из ряда производственных процессов, производительность труда

и безопасность на которых во многом зависит от совершенства не

только принятой технологии, но и применяемых машин, оборудо-

вания и инструментов.

Большинство современных машин и оборудования, применяемых

для механизации производственных процессов в угольной промыш-

ленности, имеют гидропривод, обеспечивающий их высокие эксплу-

атационные качества. Работоспособность некоторых видов совре-

менного горношахтного.. оборудования (механизированные крепи,

добычные комбайны и др.) всецело зависит от работоспособности

их гидропривода. Вполне понятно, что обслуживающему это обору-

дование персоналу необходимо детальное знание принципа работы

и конструкции гидропривода.

Широкое применение гидропривода в горношахтном оборудо-

вании началось относительно недавно — 5—8 лет тому назад, а пер-

вые попытки были в 1932 г. Приоритет применения гидропривода

в добычных машинах принадлежит советскому горному машино-

строению. Советские инженеры первые в мире спроектировали и из-

готовили врубовую машину, оснащенную гидроприводом механизма

подачи и режущей части. Примечательным является и тот факт,

что в этой машине были заложены элементы автоматизации режима

работы.

Современные выемочные .машины (комбайны «Донбасс-1Г», 2К-52,

БК-52, 1К-101 и др.) имеют механизмы подачи с гидравлическими

передачами. Рабочие органы узкозахватных машин регулируют

по мощности пласта объемными гидравлическими передачами. Ме-

ханизированные крепи основой своей имеют гидросистемы, обеспе-

чивающие поддержание кровли с необходимым усилием, а переме-

щение механизированных крепей осуществляется с помощью силовых

гидроцилиндров гидросистем. Скребковые и ленточные конвейеры

в приводах имеют турбомуфты, обеспечивающие высокие эксплуата-

ционные качества этим машинам.

1*

3.

Приведенные примеры показывают, что для успешной эксплуата-

ции большинства горных машин необходимо знание теоретических

основ и конструкции гидропривода. В настоящем учебном пособии

рассмотрены теоретические основы работы гидропривода, кон-

струкции отдельных элементов гидросистем, а также гидроси-

стемы основных горных машин и средств крепления.

При подготовке рукописи авторы считали, что будущий читатель

знаком с основами гидравлики, в связи с чем такие вопросы, как

движение реальных жидкостей и гидравлика трубопроводов, рас-

смотрены сжато.

В связи с тем, что это первая попытка создания учебного по-

собия для горных техникумов, возможно в нем будут отдельные

недостатки, и авторы с признательностью примут замечания и учтут

их при переиздании книги.

ГЛАВА I

ВВЕДЕНИЕ

§ 1. Общие сведения о гидроприводе

Во многих отраслях машиностроения широко применяется гид-

равлический привод. Самолеты, автомобили, тракторы, станки,

экскаваторы — вот тот далеко не полный перечень машин, в которых

широко используется гидравлический привод. Эти машины, их ра-

боту мы можем увидеть в пашей повседневной жизни. Но есть оп-

ределенная категория машин, работа которых видна ограниченному

кругу обслуживающего персонала. Это горные машины, работа-

ющие на глубине от десятков до сотен метров от поверхности земли.

Сложность работы в подземных условиях наложила отпечаток на

конструкцию применяемых там машин. Достоинства гидропривода —

малые размеры и большая передаваемая мощность, относительно

малый вес, быстродействие, бесступенчатое регулирование ско-

ростей и прочие — обеспечили ему широкое применение в горных

машинах.

Если сравнить гидравлический мотор и электрический двигатель

одинаковой мощности, то оказывается, что размеры гидромотора

составят 12—13% размеров электродвигателя, а вес гидромотора.

10—12% веса электродвигателя.

§ 2. Классификация и состав гидроприводов

Гидропривод — устройство, обеспечивающее приведение в дви-

жение механизмов и машин, состоящее из гидравлической передачи,

аппаратуры управления, регулирования, вспомогательных при-

боров (фильтров, резервуаров и т. п.), а также из вспомогательных

линий.

Как показал опыт применения гидропривода в угольной и дру-

гих отраслях промышленности, гидропривод является основой, на

которой будет происходить совершенствование машин и оборудова-

ния, автоматизация режимов их работы.

Недалек тот день, когда в забое угольной шахты человек не бу-

дет находиться постоянно, все производственные операции будут

выполнять автоматизированные машины с программным управле-

нием.

Достигнуто это будет на основе широкого применения гидро-

привода в машинах и оборудовании.

Гидравлические приводы по принципу работы разделяют на объ-

емные и динамические, а в зависимости от регулируемости — на

регулируемые и нерегулируемые.

Гидравлическая передача состоит из насоса, гидродвигателя

и соединяющих их линий. Объемной называют гидравлическую пе-

редачу, состоящую из насоса объемного действия, объемного гидро-

двигателя и соединительных магистралей.

Передача энергии в объемной гидравлической передаче осуществ-

ляется за счет гидростатического давления, создаваемого насосом.

Передача энергии в гидродинамической передаче осуществляется

за счет кинетической энергии потока рабочей жидкости. К гидроди-

намическим передачам относятся гидравлические муфты (турбо-

муфты) и турботрансформаторы. Объемные гидравлические передачи

по характеру движения выходного звена разделяют на гидравличе-

ские передачи вращательного движения, возвратно-поворотного дви-

жения и возвратно-поступательного. В гидродинамических пере-

дачах выходное звено имеет только вращательное движение.

§ 3. Гидропривод как основное средство совершенствования

горных машин

Применение гидропривода значительно улучшило технические

данные горношахтного оборудования. Возможности ограничения

простыми устройствами (предохранительными клапанами) усилий,

действующих на горную машину, позволили значительно снизить

перегрузки, а следовательно, и аварийность машин, повысить их

долговечность и надежность работы.

Плавное бесступенчатое регулирование скорости подачи выемоч-

ной машины с помощью объемной гидравлической передачи обе-

спечило более полное использование мощности электродвигателя

и позволило автоматизировать режимы работы механизма подачи.

Регулирование рабочего органа на ходу машины по мощности

пласта позволяет уменьшить потери угля при его добыче, расширяет

область возможного применения машины.

Гидропривод в сравнении с пневматическим имеет значительно

более высокий к. п. д.

Только использование объемных гидравлических передач в меха-

низированных крепях обеспечило их работоспособность, чего нельзя

было достигнуть другими передачами.

Гидродинамические передачи, непосредственно соединенные

с многоскоростными взрывобезопасными короткозамкнутыми асин-

хронными двигателями, позволяют автоматизировать конвейерные

установки, получая 2—4 рабочих скорости.

6

Применение турбомуфт позволяет ограничить величины уско-

рений при пуске в таких машинах, как ленточные скребковые и

пластинчатые конвейеры.

Приведенные выше примеры показывают, что использование

объемных и динамических передач в горных и транспортных машинах

обеспечивает улучшение характеристик машин и оборудования.

Объемные и динамические гидропередачи обеспечивают возмож-

ность автоматизации режимов работ отдельных машин, а также

объединения этих машин в единый агрегат с необходимой последова-

тельностью выполнения производственных процессов.

В настоящее время большинство горных машин и оборудования

имеет гидравлические передачи или их элементы и с каждым годом

их применение будет увеличиваться, а конструкции элементов гид-

ропередач совершенствоваться.

ГЛАВА II

РАБОЧИЕ ЖИДКОСТИ ГИДРОПРИВОДОВ

§ 1. Назначение и требования, предъявляемые к рабочим жидкостям

Основное назначение жидкости для гидравлической системы —

это передача механической энергии от ее источника к местам потреб-

ления. Кроме основного назначения, жидкость выполняет и другие

функции, в том числе смазку трущихся поверхностей деталей насо-

сов, гидромотора и различной аппаратуры. В качестве рабочих

жидкостей в гидроприводах горных машин применяют различные

минеральные масла. В механизированных крепях, наряду с мине-

ральными маслами, находят применение эмульсии (смеси минераль-

ных масел с водой или нефти с водой с добавлением определенных

присадок). Рабочие жидкости в основном характеризуются вяз-

костью, температурой застывания, температурой воспламенения,

сжимаемостью, механической и химической стойкостью.

Рабочая жидкость, применяемая в горных машинах и средствах

крепления, должна удовлетворять следующим основным требова-

ниям. Жидкость должна обладать хорошими смазывающими свойст-

вами — смазочной способностью. В гидравлических системах имеется

много подвижных элементов и поверхностей трения, поэтому жид-

кость должна снижать потери на трение и уменьшать износ тру-

щихся поверхностей. В результате износа возрастают зазоры между

трущимися поверхностями, что приводит к увеличению люфтов,

снижению к. п. д. и т. п. Различные жидкости обладают разной сма-

зочной способностью и поэтому их необходимо подбирать, учитывая

конструкции насосов и гидромоторов, рабочее давление и конструк-

тивные особенности гидросистемы. Жидкость должна быть стабиль-

ной. Под стабильностью жидкости подразумевают ее способность

сохранять свои свойства при эксплуатации и хранении. Необхо-

димо, чтобы изменения свойств жидкости в период хранения и экс-

плуатации были минимальными. Жидкость должна быть стабиль-

ной против воздействия на нее кислорода воздуха, который окисляет

жидкость.

Жидкость должна быть стабильна при механическом воздей-

ствии. Большое значение имеет стабильность вязкости. Однород-

ность жидкости при хранении п эксплуатации является важным

3

фактором, одновременно с этим рабочая жидкость не должна давать

всевозможных осадков на поверхностях, с которыми она соприка-

сается, так как осадки могут нарушить нормальную работу меха-

низмов. Некоторые рабочие жидкости (минеральные масла) при

эксплуатации в результате воздействия температур выделяют ас-

фальты.

Отложения асфальтов являются причиной повышения усилий,

необходимых для перемещения золотников, поршней, плунжеров.

Жидкость должна иметь необходимые вязкостные свойства. Вяз-

кость можно рассматривать, как сопротивление жидкости течению

или как величину ее внутреннего трения. С вязкостью связаны

объемные потери (утечки) в насосах, гидромоторах, регулирующей

и защитной аппаратуре, потери на трение.

Применение жидкостей высокой вязкости увеличивает сопротив-

ление перемещению подвижных деталей, а также перепады давления

и расход мощности. Жидкости, у которых изменение вязкости с из-

менением температуры велико, характеризуются низким индексом

вязкости; высокий индекс вязкости имеют жидкости, которые пре-

терпевают малые изменения вязкости с изменением температуры.

Важным рабочим свойством жидкости для гидравлических

систем является зависимость вязкости от давления. Значительные

изменения вязкости происходят при высоких давлениях, а при

существующих рабочих давлениях в гидросистемах значительного

изменения вязкости не происходит. От вязкости рабочей жидкости

зависит ее смазочная способность. Вязкость жидкости должна мало из-

меняться в зависимости от колебаний температуры. Хранение жидко-

сти при изменяющихся температурах не должно приводить к выпа-

дению или вымораживанию ее компонентов. Жидкость не должна

воздействовать на материалы, из которых изготовлены элементы гид-

росистем (металлы, пластмассы, резина и т. п.). Жидкость должна

обеспечивать хороший теплоотвод. При работе гидросистемы рабо-

чая жидкость переносит тепло от нагретых частей к холодным. Это

одна из дополнительных функций, которую выполняет рабочая

жидкость. Жидкость должна иметь высокий модуль объемной упру-

гости. Чем выше модуль объемно)! упругости, тем меньше с увели-

чением давления будет сжиматься жидкость. От модуля упругости

жидкости зависит точность работы гидросистем. Модуль упругости

рабочей жидкости резко снижается при наличии в ней пузырьков

воздуха. Жидкость должна быть мало летучей. Желательно, чтобы

жидкость имела низкое давление насыщенных паров и высокую

температуру кипения. Жидкость должна иметь малую вспенива-

емость. Обильное вспенивание является причиной ненормальной

работы гидросистемы, образования воздушных мешков.

Жидкость должна быть негорючей и иметь хорошие диэлектриче-

ские свойства. Это особенно необходимо в гидросистемах, которые

находятся вблизи пли в непосредственном контакте с токоведущими

элементами. Жидкость должна быть нетоксичной, удобной в обра-

щении и недорого)!.

9

При эксплуатации и ремонте гидрофицированного оборудования:

возможен непосредственный контакт обслуживающего персонала,

с рабочей жидкостью и ее парами, поэтому необходимо, чтобы рабо-

чая жидкость и ее пары не влияли на здоровье человека. Стоимость

рабочей жидкости при ее большом расходе оказывает значительное

влияние на себестоимость продукции.

Целесообразно применять такую рабочую жидкость, которая де-

шева, проста в обслуживании и обеспечивает длительную и надеж-

ную работу гидрофицированных машин и оборудования.

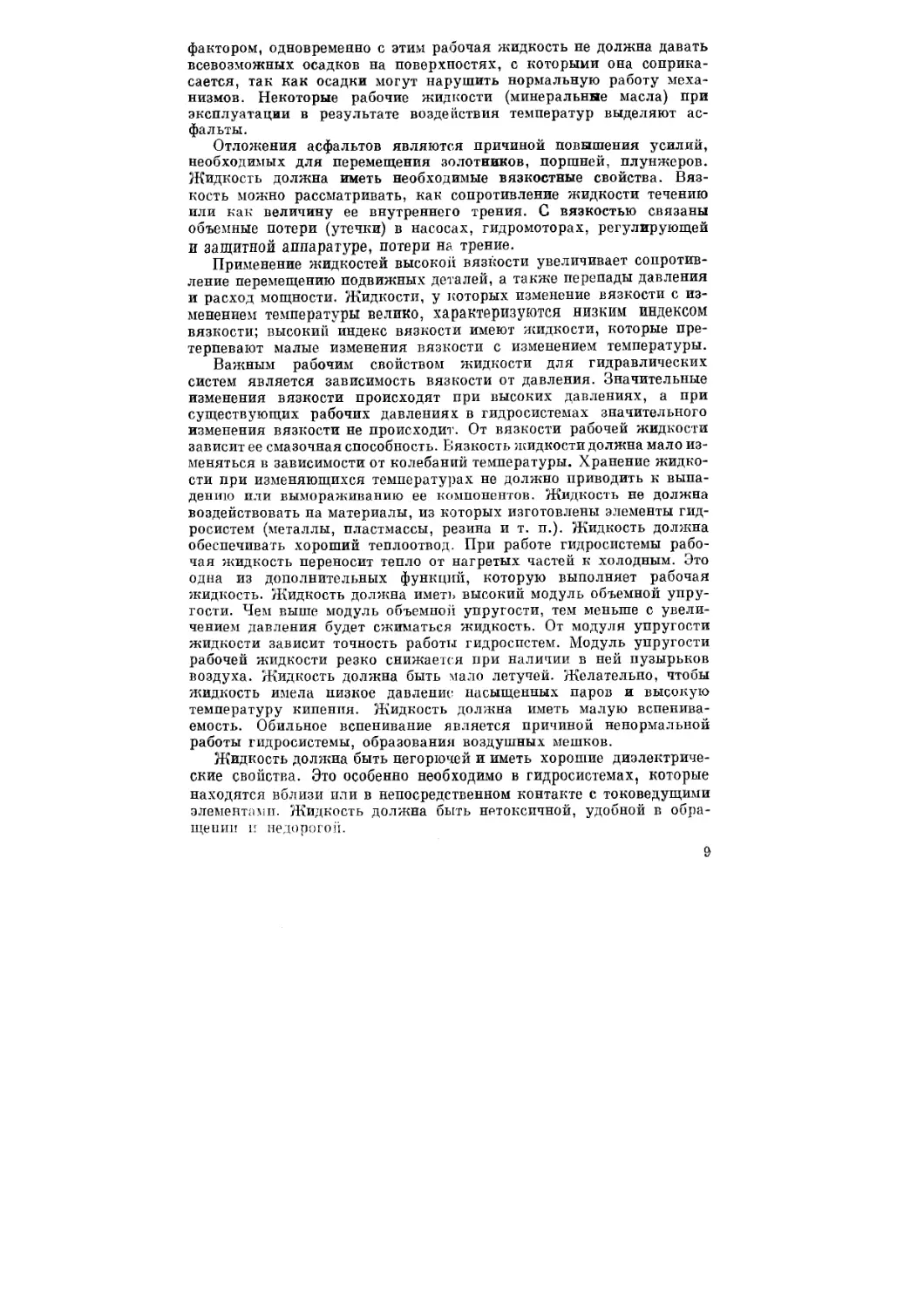

Характеристики масел, применяемых в гидросистемах

Сорт мясла Вязкость при 50° С Температу- ра, °C Предел рабочих темпера- тур, °C Объем- ный вес, кг/м*

сст °Е зас- тыва- ния вспы- шки

Индустриальное 12 (вере-

тенное 2) ГОСТ 1707—51 10-14 1,86—2,26 —30 165 От —30 ДО —40 876-891

Индустриальное 20 (вере- тенное 3) ГОСТ 1707—51 Индустриальное 30 (машин- 17-23 2,6—3,31 -20 170 0-90 881—901

ное Л) ГОСТ 1707—51 . . Индустриальное 45 (машин- 27—33 3,81—4,59 -15 180 10—50 886—916

ное С) ГОСТ 1707-51 - - Индустриальное 50 (машин- 38-52 5,2—7,07 -10 190 10—60 890—930

ное СУ) ГОСТ 1707—51 42-58 5,76-7,86 -20 200 10-70 890-930

МС-22, ГОСТ 1013—49 * 22 3,1 —14 230 — 905

МС-20, ГОСТ 1013—49 * Турбинное 22 (турбинное Л) 20 2,8 —18 225 — 895 901

ГОСТ 32—53 * Турбинное 30 (турбин- 20-23 2,9—3,2 -15 180 5-50

901

ное УТ) ГОСТ 32—53* Трансфор маторное 28-32 3,9-4,4 -10 180 10-50

896

ГОСТ 982—68 9,6 1,8 -45 135 От —30 до +90

Примечание. Здесь и далее звездочка у номера ГОСТ обозначает, что в него вне-

сены изменения или дополнения.

Всем перечисленным требованиям невозможно удовлетворить

одновременно, поэтому пользуются различными присадками, ко-

торые придают жидкости необходимые качества. При выборе рабочей

жидкости пренебрегают второстепенными свойствами, улучшая ос-

новные. При эксплуатации гидрофицированного оборудования и ма-

шин необходимо рассматривать рабочую жидкость как важный эле-

мент, например, насос или предохранительный клапан.

Минеральные масла применяющиеся в гидравлических системах

горных машин и комплексов в качестве рабочих жидкостей, приве-

дены в таблице.

10

§ 2. Основные свойства рабочих жидкостей гидроприводов

Рабочие жидкости, применяемые для гидравлических передач,

можно характеризовать следующими физическими свойствами.

Удельным весом, представляющим собой вес единицы

объема

у = , кг/м3, (1)

где G — вес жидкости, кг',

V — объем жидкости, м3.

Вес единицы объема минеральных масел меньше веса той же

единицы объема воды. Поэтому минеральные масла всплывают

в воде. Удельный вес жидкости несколько изменяется при измене-

нии температуры.

Масса единицы объема жидкости называется плотностью

о - -^- = —, кг- сек3/м^,

или (2)

у = pg, кг/м3,

где g — ускорение силы тяжести.

Сжимаемостьюжидкости, которая определяет из-

менение объема при повышении давления,

0/ = ТХ? ’ сл^кгс’ <3)

где |3/ — коэффициент сжимаемости при температуре t',

ду — уменьшение объема жидкости при увеличении давления

на Др;

V — объем жидкости при давлении р0;

&р — приращение давления, Др = р — р0.

Величина, обратная коэффициенту сжимаемости, называется объ-

емным модулем упругости

Есж = -^-. кгс/см3.

Объемный коэффициент сжатия для минеральных масел можно

принимать Р,= 0,000052 ч-0,000075 смЧкгс.

Жидкости имеют малую сжимаемость. Ввиду малой сжимаемости

жидкостей во многих случаях практики ею пренебрегают.

Вязкостью, которая определяет сопротивление, оказыва-

емое жидкостью скольжению одного слоя относительно другого.

Вязкость жидкости зависит от ее состава, температуры и дав-

ления.

В физике (системе СГС — сантиметр, грамм, секунда) коэффици-

ент абсолютной вязкости измеряется в пуазах (газ), и выражает силу

в динах, необходимую для перемещения относительно друг друга

двух параллельно расположенных слоев жидкости площадью 1 см2,

отстоящих друг от друга на расстоянии 1 см, со скоростью 1 см/сек.

11

Коэффициент вязкости в этой системе обозначается |гр и имеет раз-

мерность дин • сек]см2 или г-сек]см2. В технике (в системе МКГС -

метр, килограмм, секунда) мерой абсолютной вязкости р, считают

силу в кгс, необходимую для перемещения слоев жидкости площадью

1 л2, отстоящих друг от друга на расстоянии 1 м, с относительной

скоростью 1 м/сек. Коэффициент абсолютной вязкости р при этом

имеет размерность кгс - сек/м2.

Технический и физический коэффициенты вязкости связаны

между собой зависимостью

р [кгс • сек/м2] — 98,1 пз [дин -сек/см2]

На практике чаще употребляются более мелкие единицы вяз-

кости сантипуазы (0,01 пз).

При расчетах удобнее вместо абсолютной вязкости а пользо-

ваться коэффициентом кинематической вязкости, представляющим

собой

отношение вязкости р к плотности р жидкости,

д

v = —,

Р

— абсолютная вязкость, кгс • сек/м2,

— плотность, кгс • сек2/м*.

где р

Р

Коэффициент кинематической вязкости v выражается в м2/сек

или сл2/сек. В последнем случае единицу, характеризующую кинема-

тическую вязкость, называют стоксом (ст).

В практике для определения вязкости обычно пользуются так

называемой величиной относительной вязкости, которая выра-

жается в условных единицах вязкости.

Для измерения вязкости пользуются вискозиметром — прибо-

ром, определяющим условную или относительную вязкость сравни-

тельно с вязкостью другой жидкости в определенных условиях,

принимаемой за единицу. Относительную вязкость масел измеряют

в градусах Энглера (°Е), которые представляют собой частное от

деления времени истечения 200 cat3 испытываемой жидкости через

капилляр диаметром в свету 2,8 мм на время истечения через тот же

капилляр 200 cat3 воды при температуре 20° С,

са

Е — относительная вязкость рабочей жидкости;

— время истечения 200 см3 воды при температуре -4-20° С,

сек;

— время истечения 200 см3 испытываемой жидкости при

температуре 20, 50 нли 100° С, сек.

В различных странах относительную вязкость измеряют разными

единицами: в Англии — секундами Редвуда, в США — секундами

Сейболта, во Франции — градусами Барьбье. Различие состоит

в типе вискозиметра, которым определяется вязкость.

где

/+20°

П

12

Минеральные масла, применяемые в гидравлических передачах,

весьма чувствительны к изменениям температуры. С повышением

температуры вязкость большинства минеральных масел понижается,

т. е. масла эти становятся более жидкими и текучими.

С понижением температуры вязкость минеральных масел повыша-

ется, т. е. чем ниже температура, тем масло становится более густым.

Значение вязкости минеральных масел при различных темпера-

турах удобно определять по специальным графикам.

При смешивании различных ио вязкости минеральных масел

образуются однородные смеси, которые имеют такие же свойства,

как и масла смешиваемые, но при этом вязкость получается иная.

Этим пользуются на практике для получения масла необходимой

вязкости.

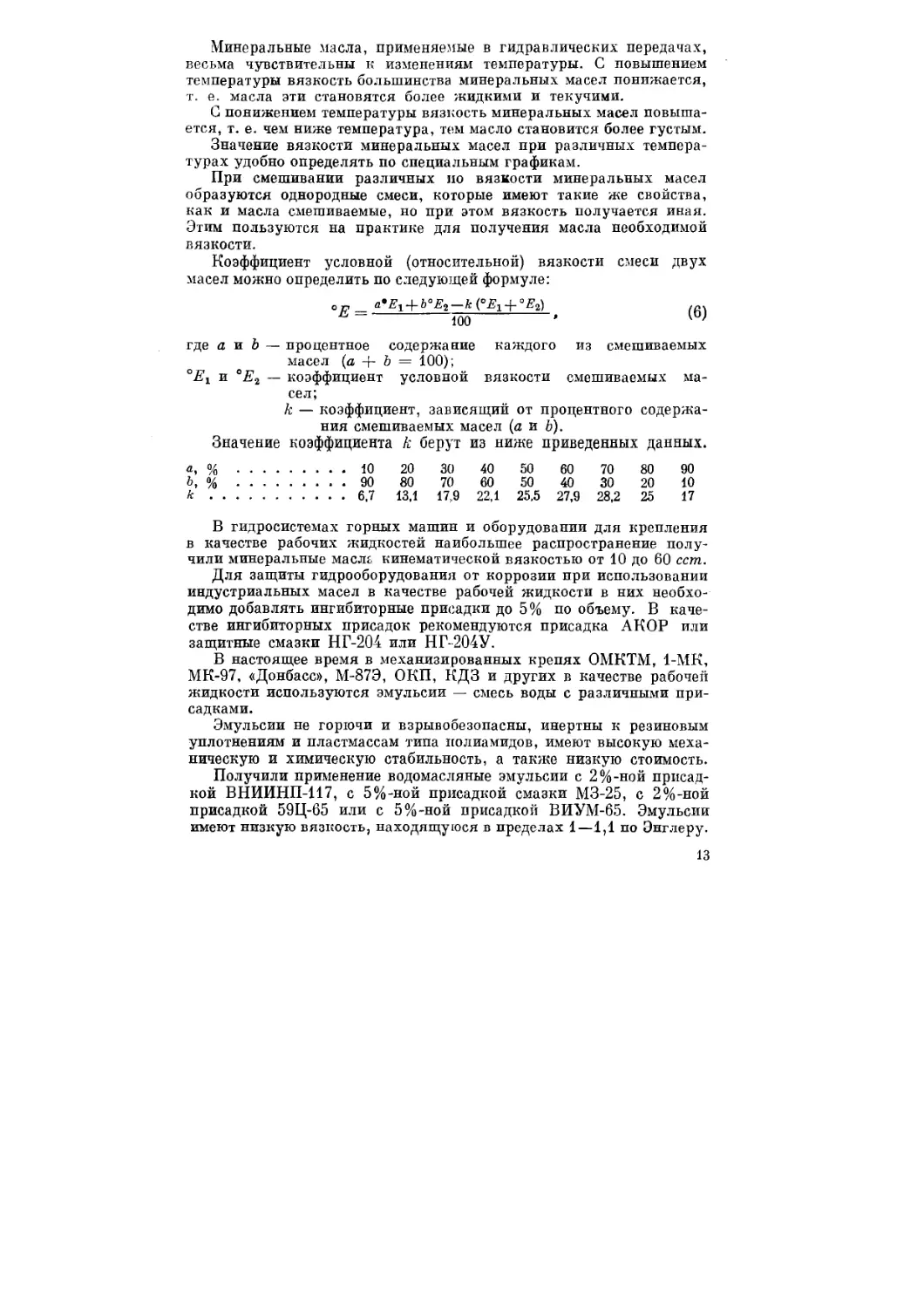

Коэффициент условной (относительной) вязкости смеси двух

масел можно определить по следующей формуле:

ор о.9Е^-\-Ъ°Е2—к (°Е^-\-°Е^

100 ’ К '

где а и Ъ — процентное содержание каждого из смешиваемых

масел (а + Ъ = 100);

°£'1 и °Е2 — коэффициент условной вязкости смешиваемых ма-

сел;

к — коэффициент, зависящий от процентного содержа-

ния смешиваемых масел (а и Ь).

Значение коэффициента к берут из ниже приведенных данных.

а,

Ь,

к

10 20 30 40 50 60 70 80 90

90 80 70 60 50 40 30 20 10

6,7 13,1 17,9 22,1 25,5 27,9 28,2 25 17

В гидросистемах горных машин и оборудовании для крепления

в качестве рабочих жидкостей наибольшее распространение полу-

чили минеральные маслг. кинематической вязкостью от 10 до 60 сст.

Для защиты гидрооборудования от коррозии при использовании

индустриальных масел в качестве рабочей жидкости в них необхо-

димо добавлять ингибиторные присадки до 5% по объему. В каче-

стве ингибиторных присадок рекомендуются присадка АКОР или

защитные смазки НГ-204 или НГ-204У.

В настоящее время в механизированных крепях ОМКТМ, 1-МК,

МК-97, «Донбасс», М-87Э, ОКП, КДЗ и других в качестве рабочей

жидкости используются эмульсии — смесь воды с различными при-

садками.

Эмульсии не горючи и взрывобезопасны, инертны к резиновым

уплотнениям и пластмассам типа полиамидов, имеют высокую меха-

ническую и химическую стабильность, а также низкую стоимость.

Получили применение водомасляные эмульсии с 2 %-ной присад-

кой ВНИИНП-117, с 5%-ной присадкой смазки МЗ-25, с 2%-ной

присадкой 59Ц-65 или с 5 %-ной присадкой ВИУМ-65. Эмульсии

имеют низкую вязкость, находящуюся в пределах 1 —1,1 по Энглеру.

13

Для приготовления эмульсии необходимо иметь питьевую воду

жесткостью не более 5,6 мг • же • л. Если жесткость больше ука-

занной, воду необходимо смягчить. Кислотные и щелочные воды для

приготовления эмульсий непригодны.

Эмульсии готовят в два этапа. Сначала готовят концентрат,

состоящий из 1 весовой части присадки (ВНИИНП-117) и 3—4 ча-

стей воды. Приготовление следует вести при температуре воды 60—

70° С, тщательно перемешивая концентрат. Во втором этапе в кон-

центрат добавляют воду и тщательно перемешивая, получают гото-

вую эмульсию. При втором этапе температура должна находиться

в пределах 18—25° С.

Водомасляные эмульсии с использованием смазок МЗ-25, 59Ц-65

и ВИУМ-65 обладают лучшими в сравнении с ВНИИНП-117 консер-

вационными свойствами.

Хранить присадки для эмульсии рекомендуется не более 1,5 лег

с момента изготовления их заводом-изготовителем. Перед употреб-

лением необходимо проверить соответствие ее техническим усло-

виям завода-изготовителя.

Резервуары, в которых готовят, взвешивают, транспортируют

и хранят присадки и эмульсии, должны быть чистыми, не иметь

ржавчины и окалины и других механических загрязнений. Хране-

ние и транспортировка эмульсий при минусовых температурах за-

прещаются.

ГЛАВА III

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ТРУБОПРОВОДОВ

§ 1. Движение жидкости по трубам и каналам

Гидропривод представляет собой совокупность гидравлических

машин, рабочие элементы которых перемещаются под действием ста-

тического и динамического давления рабочей жидкости. Поскольку

рабочим телом гидропривода является жидкость, рассмотрению дви-

жения жидкости уделяется значительное внимание.

Рабочая жидкость в гидравлические машины поступает и отво-

дится по трубопроводам или каналам в корпусных деталях. Обычно

гидромашины соединяются жесткими металлическими трубопрово-

дами. Если же взаимное расположение гидромашин изменяется во

время работы, то жидкость транспортируется по гибким рукавам

или (реже) по жестким трубопроводам с гидрошарнирами. Кроме

того, жидкость движется во внутренних полостях гидромашины,

соединяющих рабочие пространства с подводящими патрубками.

Во время движения жидкости часть ее энергии теряется на тре-

ние о стенки, а при деформации потока во время прохода через раз-

личные сопротивления происходят местные потери напора. Опре-

деление распределенных и местных потерь давления необходимо для

правильного выбора параметров гидромашин и соединительных

элементов с учетом конкретных условий эксплуатации.

Гидравлический расчет трубопроводов производится для опре-

деления потерь давления в трубопроводе заданного диаметра и длины

или при известных допустимых потерях давления находится диаметр

трубопровода. При расчете проходного сечения канала, по кото-

рому движется рабочая жидкость, необходимо, с одной стороны,

исключить большие потери при транспортировании жидкости,

а с другой стороны, не увеличивать габариты машины при неоправ-

данно большом сечении магистралей.

Потери давления в трубопроводе в первую очередь зависят от

характера течения жидкости в трубопроводе, который определяется

скоростью жидкости, ее кинематической вязкостью и геометри-

ческими размерами трубопровода. Как известно, поток жидкости

может быть ламинарным и турбулентным. При ламинарном движении

частички жидкости движутся параллельно оси канала, не переме-

15

шиваясь. При турбулентном движении частички жидкости переме-

щаются вдоль трубопровода по сложным траекториям, не параллель-

ным оси канала. Это обусловливает интенсивное перемешивание слоев

жидкости и усреднение скорости потока.

Для определения характера движения жидкости необходимо вы-

числить число Рейнольдса потока (Re) и сравнить его с критическим

значением числа Рейнольдса. Если действительное значение (Re)

меньше критического, движение потока ламинарное, если (Re) больше

критического, движение турбулентное.

Для круглой трубы

Re==-^-, (7)

для некруглого сечения

Re = -^P, (8)

где уср — средняя скорость движения жидкости, см1сек;

dT — внутренний диаметр трубопровода, см;

v — коэффициент кинематической вязкости, см2; сек;

£

/?г = —--гидравлический радиус сечения потока, см;

S — площадь поперечного сечения потока, см2;

% — смачиваемый периметр, см.

Для узкой кольцевой щели

7?г =**=*!, (9)

где 7?i и /?2 — наружный и внутренний радиусы щели.

Критическое значение Re зависит от возмущающих воздействий

в потоке и может быть принято следующим:

для круглых гладких труб ........................ 2000—2300

» гибких шлангов............................... 1600

» концентрических гладких щелей _.............. 1100

» неконцентрических гладких щелей ............. 1000

» концентрических щелей с выточками............ 700

» неконцентрических щелей с выточками.......... 400

» окон цилиндрических золотников............... 260

» плоских и конусных клапанов.................. 20—100

» кранов....................................... 550—750

Потери давления от трения жидкости о стенки канала вычис-

ляются по формуле

Др = Ху-^-—кгс!см2, (10)

где А — коэффициент сопротивления движению жидкости;

у — объемный вес жидкости, кг! см3;

I — длина трубопровода, см;

g = 981 — ускорение силы тяжести, см/сек2.

/16

Коэффициент сопротивления X зависит от характера движения

жидкости и при турбулентном потоке — от шероховатости стенок

трубопровода. Поэтому прежде чем определять потери давления

в трубопроводе, необходимо установить характер движения жид-

кости. Коэффициент сопротивления X вычисляется по следующим

формулам.

При ламинарном потоке:

для круглой трубы

* Re>

для прямолинейного шланга

. 75 85

"Re"~ЙГ-

для шланга с малым радиусом изгиба

л 108

Л— Re ’

для трубы, имеющей местные изгибы и вмятины до 10—20% ди-

аметра трубы,

. _ 82

* Re ‘

При турбулентном потоке:

для круглой гладкой трубы

А

для шероховатой трубы

_ 0,3164

t/lle ’

к= о,об (4-У’314

(S — абсолютная шероховатость, см).

Рассчитанный по приведенным выше формулам коэффициент со-

противления X подставляют в формулу (10) и определяют потери

давления на вязкостное трение в трубопроводе.

Пример. В пункте А трубопровода, показанного на рис. III. 1,

установлен насос производительностью Q = 30 л1мин, нагнетающий

масло индустриальное 30. Внутренний диаметр трубы на участке.

АВ длиной 15 м равен 12 мм, а на участках ВС и BD, длина ко-

торых по 10 м, диаметр трубы 10 мм. Определить давление, раз-

виваемое насосом, если давление в пунктах С и D равно pc, d =

= 50 кгс!см‘1.

Чтобы определить давление насоса необходимо вычислит^ паде-

ние давления при движении жидкости по участку АВ и

ВС и BD. Скорость жидкости в трубе АВ

= _2_= 30 •1000 •4 __ /

VAB nd* 60-3,14- 1,22

4

23Ж71)1

ам

Число Рейнольдса по формуле (7)

ReAB = = /|410'3-’2 * = 1762 < 2300

(кинематический коэффициент вязкости v = 0,3 см2!сек взят из таб-

лицы для масла индустриального 30).

Движение жидкости в трубе ламинарное. Коэффициент сопро-

тивления движению жидкости в круглой трубе при ламинарном

режиме

* = -Й = Ж = °’0363-

Потеря давления на участке трубы АВ

= М’ i -1г = °>0363 те • те ire=4 *’02 кг^м2-

с В точке В поток жидкости

< разветвляется, причем, по-

скольку длина и диаметр трубо-

проводов ВС и BD одинаковы,

а также одинаковы давления в

точках С и D, поток разделя-

ется на два равных по расходу

потока

Рис. III.1. Расчетная схема трубопро- (?вс = <?вв =-у = 15 л/жпн.

Сопротивление движению жидкости в ветвях ВС и BD одинаково,

поэтому вычисляем падение давления только в одном трубопроводе,

например ВС.

Скорость движения жидкости в ветвях

VBC

Q 15 1000 • 4

— 60 • 3,14 • 12

4

318 см/сек.

Число Рейнольдса

ReBC = = -31оу° = ЮбО < 2300.

Движение жидкости ламинарное. Коэффициент сопротивления

движению жидкости

Л=>=те=0’0604-

Потеря давления на участках ВС и BD

*' * . Z ycP „ сп/ 0,9 1000 3182 „ „п

^Рвс ~ &Рво ~ ?"Y Йт ' 2g ~ °'6°4 1000 ’ 1,0 ’ 2-981 -“’79 кгс/см

18

Давление насоса

Ра = Рс п + &Рав + ^рвс= 50 + 4,024-2,79 ==56,81 кгс/см2.

ЛВ) О С-

§ 2. Скорости движения и расход жидкости

Обычно скорость жидкости в напорных трубопроводах прини-

мается равной 4—5 м/сек, во всасывающих линиях 2—3 м/сек. При

этом необходимо иметь в виду, что при одинаковой скорости движе-

ния жидкости потери давления на 1 м трубы малого сечения больше,

чем для трубопровода большего сечения. Поэтому в трубопроводах

большого диаметра допускается большая скорость течения жидкости,

чем в трубах малого диаметра. При выбранной скорости движения

жидкости v см/сек, производится предварительный расчет диаметра

трубопровода по формуле

где Q — расход жидкости в трубопроводе, смР/^к.

Затем производится уточненный расчет потерь давления по фор-

муле (10) и, если вычисленные потери окажутся больше допустимых,

корректируется диаметр трубопровода; расчет потерь при уточненном

диаметре трубопровода повторяется.

Пример. Определить внутренний диаметр трубопровода длиной

I — 15 м при расходе рабочей жидкости (масло индустриальное 12)

Q = 100 л/мин, допустимая потеря давления при движении

жидкости по трубе Др = 1 ч-1,2 кгс/см2.

Принимаем скорость движения жидкости в трубе 5 м/сек.

Тогда диаметр трубопровода по (11) будет:

100-1000 _

60 - 500

2,06 см.

Принимаем dT = 20 мм.

Тогда фактическая скорость течения жидкости

Q 100 1000

ЛЙ2 =" 3,14-1’2

— 6°-—-

531 см/сек.

Число Рейнольдса по формуле (7)

Re = J(cp+=^‘_2l== 8850,

где v = 12 сст = 0,12 см2/сек.

Поскольку 8850 )> 2300, то движение жидкости турбулентное.

Коэффициент сопротивления для круглой гладкой трубы при турбу-

лентном режиме течения жидкости

= 0,3164 = 0,3164 =

‘/Не >+8850

0,0326.

2*

19

Потеря давления при движении жидкости в трубе согласно (10)

будет

Л 1л, 1 Vcp n 0,88 1500 5312 О ПО /2

Др = ^-57-^ = 0,0326 да • — • 2Т98Г = 3-09 кгс/см*.

Таким образом, полученная потеря давления в трубе выше за-

данной 3,09 ;> 1,2 кгс/см2, поэтому необходимо пересчитать диаметр

трубопровода.

Принимаем скорость движения жидкости в трубе и = 3 м!сек.

Диаметр трубопровода

1/4 <2 1/4 100 • 1000 _

Г я ’ V Г 3,14 ' 60-300 ~

2,66 см.

Принимаем dT = 25 мм, тогда фактическая скорость движения

жидкости в трубе

,, _ Q____100 1000 4 _ооо ГЛ11ерк

60 - 3 14 - 2 52 339 сж/сек.

4

Число Рейнольдса

Re = = 7070 > 2300.

v 0,12

Движение жидкости турбулентное, коэффициент сопротивления

движению жидкости

0,3164 0,3164 лла/е-

л = Л— = Г7—= 0,0345.

у Re у 7070

Потеря давления в трубопроводе

4 1., 1 Lcp nna/к О-88

^ = ^^-^ = 0,0345 -1000--2J-

^=1,07кгС/™2.

Полученная потеря давления лежит в заданных пределах и, сле-

довательно, диаметр трубы выбран правильно.

Кроме распределенных потерь давления, вычисляемых по формуле

(10), при течении жидкости по трубопроводам или внутренним кана-

лам гидросистемы на ее пути встречаются различные местные сопро-

тивления, в которых происходит деформация потока. Потери давления

на местном сопротивлении вычисляются по формуле

г2

ApM = lY-J, (12)

где ё — коэффициент местного сопротивления.

Приведенная выше формула определяет потери давления на мест-

ных сопротивлениях любого вида там, где потери в основном обуслов-

лены не силами вязкостного трения, а силами инерции (потерями

20

на удар). На основании данных практики можно принять следующие

средние значения коэффициентов местного сопротивления для рас-

чета гидросистем [2].

1) перекрывные вентили:

вентили, в которых ось прохода жидкости меняет свое направле-

ние на 90°

1 = 2,5 + 3;

ось прохода не меняет своего направления или меняет на неболь-

шой угол

5 = 0,5 + 1;

2) распределительные золотники в зависимости от характера дви-

жения и количества поворотов жидкости

5 = 2 + 4;

3) распределительные клапаны

5 = 2-3;

4) обратные (запорные) клапаны при полном открытии

5 = 2;

5) самозапирающиеся соединения (муфты)

5 = 1 + 1,5;

6) внезапное расширение трубопровода (расширения, имеющие

место при входе жидкости в силовые цилиндры, аккумуляторы,

фильтры и пр.)

£ = 0,8+ 0,9;

7) внезапное сужение этого же типа (отнесенное к скорости в тру-

бе меньшего диаметра)

5 = 0,5;

8) внезапное расширение при относительно небольшой разнице

в площадях маслопроводов (типа расширения при поступлении

жидкости из трубопровода в камеру насоса или гидромотора)

£ = 0,2+ 0,3;

9) вход жидкости из резервуара в трубу:

при острых кромках и трубе, заделанной заподлицо

5-0,2;

труба выдвинута внутрь резервуара

5 = 0,75 + 1;

21

10) выход жидкости из трубы в резервуар

ё = 1;

11) штуцер для присоединения труб к агрегатам и переходники

для соединения отрезков труб

£ = 0,14-0,15;

12) плавные колена (отводы) под 90° при минимальном радиусе

изгиба, равном 3—5 диаметра трубы,

£ = 0,12 4-0,15;

13) поворотные сверления или штампованные уголки под прямым

углом

5 = 2;

14) прямоугольные тройники с распределением и соединением

потоков:

для отвода под углом 90° (рис. III.2,а)

£ = 0,9 = 1,2;

для транзитного потока

£ = 0,14-0,2;

при разделении потока (рис. III.2,б)

£== 14-1,5;

при соединении потоков (см. рис. III. 2,в)

£ = 2 = 2,5;

для отвода при соединении потоков (см. рис. III.2,а)

£ = 0,5 = 0,6,

при этом для суммарного транзитного потока

£ = 0,35 = 0,45.

Большое практическое значение имеет расчет течения жидкости

в узких капиллярных щелях, поскольку герметичность подвижных

частей гидромашин достигается в большинстве случаев за счет щеле-

вых уплотнений (выполнением малого гарантированного зазора),

причем, если при течении жидкости в маслопроводах стремятся обес-

печить минимальное сопротивление движению, то при создании

щелевых уплотнений необходимо повысить их сопротивление и умень-

шить утечки. Действие щелевых уплотнений основано на сопротив-

лении трения, возникающем при движении вязкой жидкости вдоль

стенок. Расход жидкости через капиллярные щели невелик и потому

движение жидкости в них всегда ламинарное.

22

Если имеются две плоские детали (рис. III.3), установленные с за-

зором 6, между которыми протекает жидкость из камеры с давлением

Рх в камеру с давлением р2, то расход жидкости через плоскую ка-

’иллярную щель

л ApS3W 3,

= См/Сек’

(13)

где Др = рг — р2 — перепад давления, кгс/см2;

L — длина щели вдольрютока, см;

W — ширина щели поперек потока, см;

р, — коэффициент динамической вязкости,

кгс-сек/см2;

6 — высота щели, см.

Рпс. III.2. Схемы местных сои- Рис. III.3. Схема течения жидкости через

ротивлений плоскую щель

Расход жидкости через кольцевую щель (концентрическое рас-

положение поршня в цилиндре) (рис. III.4) составляет

= см*!сек'

где d — средний диаметр кольца.

При нарушении концентричности расход увеличивается и при

максимальном эксцентриситете, равном 6 (рис. III.5), будет

<?э = 2,5^к. (15)

Пример. Определить утечки между поршнями и цилиндрами гид-

ромотора, имеющего 22 поршня диаметром d = 60 мм, посаженных

в цилиндры с диаметральным зазором 26= 30.ик, средняя длина

поршня, входящего в цилиндр (длина утечки), La = 40 мм. Гидро-

мотор работает на масле индустриальном 20 при номинальном дав-

лении Ар = 100 кгс/см2. Во время работы под давлением находится

половина поршней.

Вычисление расхода рабочей жидкости через одну поршневую

группу производим по формуле (15) с учетом того, что при работе

гпдромашин поршень обычно располагается в цилиндре эксцентрич-

23

но. В формуле (14) 6 — радиальный зазор; в нашем случае

равен

6 = -у- = 15 мк = 0,0015 см.

По таблице находим кинематическую вязкость масла индустри-

ального 20 при температуре 50° С

v= 17 — 23 сст.

Принимаем

v = 20 сст = 0,2 ст = 0,2 см2/сек.

Рис. III.4. Схема концентричной

щели между поршнем 1 и цилинд-

ром 2

Рис. III.5. Схема эксцентричной коль-

цевой щели между поршнем 1 и цилин-

дром 2

Тогда коэффициент абсолютной вязкости р. согласно формуле (4)

р = vp = V -у-

По таблице удельный вес масла индустриального 20

Y = 0,89 г/см3 = 0,00089 кг/см3.

Откуда

u = v ^- = 0,2 °'ц^— = 1,815-10-’ кг-сек/см?

' g 981

Имея приведенные выше данные, согласно формулам (14) и (15),

определяем утечки:

через один эксцентрично расположенный в цилиндре поршень

/) __о к ad Арб3 _Q г 3,14 • 6 100 • 0.00153 _1 я? см3/сек

<?э-2’5'12ц1 ~2,5 12 • 1,815 • Ю*’• 4 - 1‘ '

через И поршней

Q = 11^3 = И • 1,82 — 20 см3/сек = 1,2 л/мин.

24

Расход жидкости через капиллярную щель зависит помимо рас-

смотренных факторов от времени и свойств рабочей жидкости. Утеч-

ки жидкости через капиллярную щель находящейся в покое пары

убывают со временем и могут даже прекратиться. Это явление объяс-

няется заращиванием щелей слоем полярных молекул и получило

название облитерации щелей. Толщина слоя полярных молекул

зависит от свойств минерального масла и составляет 0,05—10 мк.

Очевидно, что, если толщина слоя полярных молекул будет равна

половине зазора, утечки прекратятся.

Облитерация вызывает увеличение начального усилия, необхо-

димого для перемещения сопрягающихся пар, если последние нахо-

дились в покое под давлением, и, следовательно, уменьшение

чувствительности системы. После трогания системы усилие на пере-

мещение пары резко падает в связи с разрушением слоя. Для исклю-

чения облитерации одному элементу пары сообщается колебательное

движение.

ГЛАВА IV

ГИДРАВЛИЧЕСКИЕ МАШИНЫ ОБЪЕМНОГО ДЕЙСТВИЯ

§ 1. Принцип действия гидравлических машин объемного действия

и их основные параметры

К гидравлическим машинам объемного действия относятся насосы

и гидродвигатели объемного действия.

Насос, в котором перемещение жидкости осуществляется путем

вытеснения ее из рабочих камер, называют объемным. Под насо-

сом понимают гидравлическую машину, предназначенную для пере-

мещения жидкости в процессе преобразования механической энергии

ведущего звена в энергию потока рабочей жидкости.

Рабочей камерой объемного насоса (гидродвигателя) называют

ограниченное пространство, попеременно сообщающееся с прием-

ной 1 полостью насоса (или гидродвигателя) при заполнении и с от-

дающей 2 полостью при вытеснении. Вытеснителем называют ра-

бочий орган объемного насоса, совершающий работу вытеснения

жидкости из рабочих камер (или работу всасывания). Конструктив-

но вытеснитель может быть выполнен в виде поршня, плунжера,

пластины (лопасти) и т. д.

Объемная гидравлическая передача состоит из насоса объемного

действия, объемного гидродвигателя и магистральных трубопрово-

дов.

Объемным гидроприводом называют устройство, предназначен-

ное для приведения в движение механизмов и машин, составленное

из гидравлической передачи, устройств управления, вспомогатель-

ных устройств (фильтров, холодильников, резервуаров для рабочей

жидкости) и вспомогательных линий.

По виду объемный гидропривод разделяют на гидропривод враща-

тельного движения и гидропривод возвратно-поступательного дви-

жения. Объемный гидропривод возвратно-поступательного движе-

ния — такой гидропривод, у которого ведомое звено объемной гид-

равлической передачи совершает возвратно-поступательные движе-

1 Приемная полость — полость всасывания у насоса, или полость нагнета-

ния у гидродвигателя.

2 Отдающая полость — полость нагнетания у насоса, или полость сливная

у гидродвигателя.

26

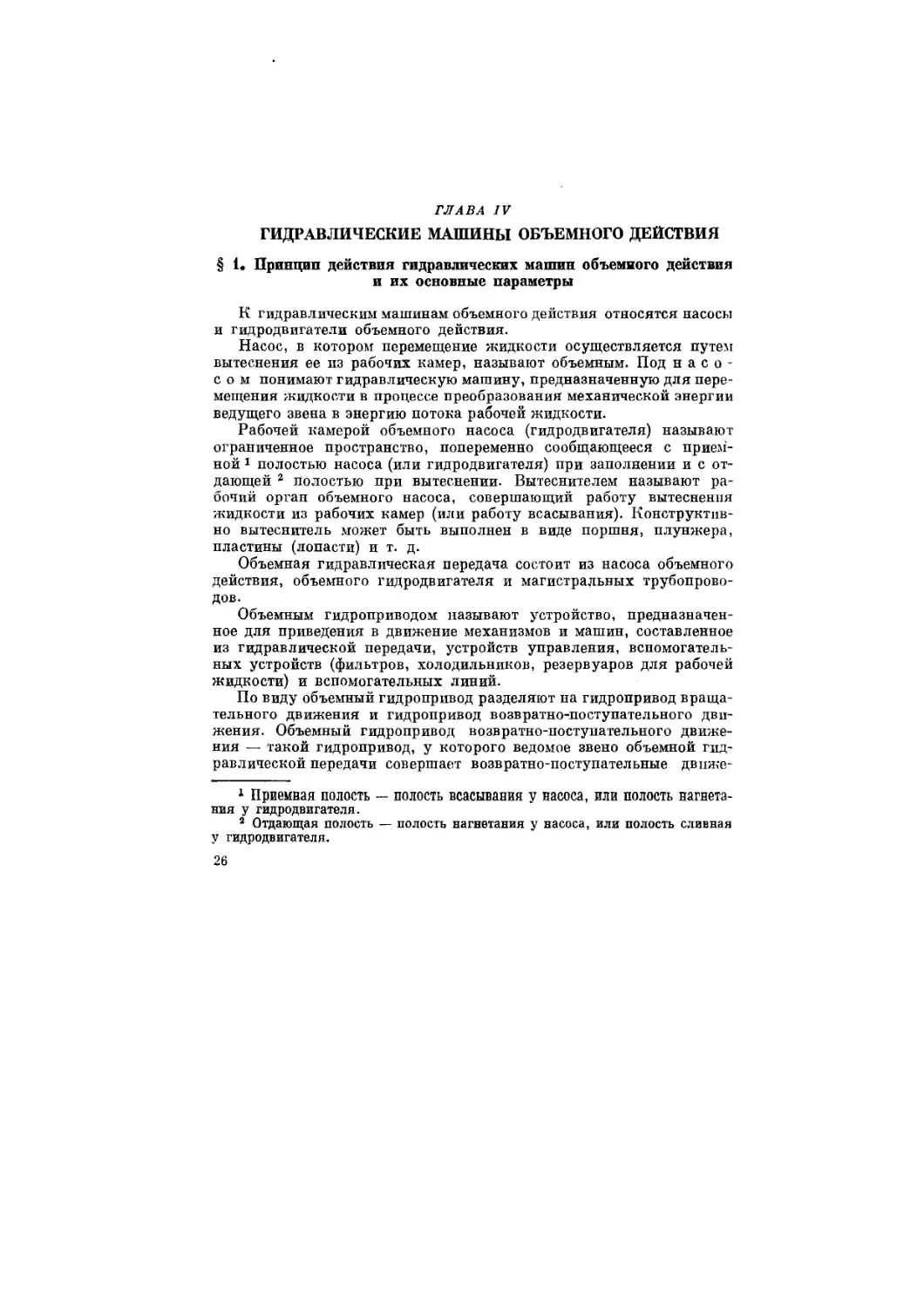

нпя. Схема объемного гидропривода возвратно-поступательного

движения показана на рис. IV.1.

Объемный насос Н, засасывая рабочую жидкость из резервуара

Р через фильтр Ф, подает ее к золотниковому распределителю Зл.

В зависимости от положения золотника золотникового распредели-

теля рабочая жидкость поступает в поршневую полость П силового

гидроцилиндра ГЦ (при положении I золотника). Шток Шт гидро-

цилиндра при этом выдвигается.

Штоковая полость Ш силового

гидроцилиндра при этом золот-

ником соединяется со сливом,

а рабочая жидкость из штоко-

вой полости сливается по слив-

ному трубопроводу СлТ в ре-

зервуар.

При установке золотника в

положение/// рабочая жидкость

от насоса поступает в штоко-

вую полость силового гидро-

цплиндра, шток при этом втяги-

вается, а рабочая жидкость из

поршневой полости поступает

на слив. Когда золотник уста-

новлен в положение II штоко-

вая и поршневая полости сило-

вого гидроцилиндра заперты,

а рабочая жидкость от насоса

сливается в резервуар через

сливной трубопровод СлТ.

Шток Шт силового гидро-

цилиндра (ведомое звено) со-

вершает возвратно-поступатель-

Рис. IV. 1. Схема объемного гидропри-

вода возвратно-поступательного дви-

жения

ные движения, поэтому этот

объемный гидропривод и получил название объемного гидропри-

вода возвратно-поступательного движения.

При равномерном движении поршня/для его перемещения из

положения 1 в положение 2 необходимо подать в поршневую полость

цилиндра рабочую жидкость.

Q = Snvn, (16)

где Q — подача рабочей жидкости, дм3/мин;

Sn — площадь сечения поршня, дм2;

v„ — скорость движения поршня,*дм/мин.

Откуда скорость поршня

*^п

(17)

27

Но

Jn -= —•

Подставляя в (17), получим

При наличии утечек рабочей жидкости, которые учитываются

объемным к. п. д., скорость выдвижения штока силового гидроци-

линдра при подаче рабочей жидкости в поршневую полость можно

определить по формуле

v= , дм)мин, (19)

где и — скорость выдвижения штока, дм/мин',

Qw — количество рабочей жидкости, поступающей в силовой

гидроцилиндр, дмй!мин-,

ц0—объемный к. п. д. силового гидроцилиндра;

d„ — диаметр поршня, дм.

При подаче рабочей жидкости в штоковую полость цилиндра

площадь штоковой полости поршня

8’Ш = 8П-8Ш, (20)

где — площадь сечения штока,

5Ш==^; (21)

— диаметр штока.

Подставляя в (20) значения S„ и 5Ш, получим

= = (22)

По аналогии с (17) получим

.(g-4,) (23>

Легко заметить, что при равенстве@ и QH в первом (17) ивтором(23)

случаях скорости штока будут различными. Втягивание штока будет

происходить быстрее, нежели его выдвижение. Как видно из формул

(19) и (23), скорость движения штока находится в прямой пропорци-

ональной зависимости от количества Qa рабочей жидкости, подава-

емой в полости силового гидроцилиндра.

Для того чтобы определить усилие, котороеАдоожет развиваться

на штоке при подаче рабочей жидкости в поршневую полость, необхо-

димо знать площадь поршня, на которую оказывает давление рабо-

чая жидкость,

Sn-=^-. (24)

28

Если рабочее давление р, то усилие на поршне будет

Fn = Snp = ^p. (25)

В связи с тем, что при движении поршня возникают силы трения,

направление которых противоположно направлению движения пор-

шня, то результирующая реальная сила, развиваемая поршнем будет

меньше подсчитанной по формуле (25). Учитывают силы трения ме-

ханическим к. п. д., в результате чего усилие, которое может раз-

вивать силовой гидроцилиндр при выдвижении штока, определится

по формуле

^п = ^РПмех. (26)

Площадь поршня, на которую давит рабочая жидкость при по-

даче ее в штоковую полость, будет меньше на площадь, занимаемую

штоком, и по аналогии с (23), учитывая (26), получим

= п^4ГрТ]мех. (27)

Анализируя формулы (26) и (27), можно заметить, что величина

усилия при выдвижении штока больше, нежели при вдвижении,

при одном и том же давлении рабочей жидкости, подаваемой к полос-

тям силового гидроцилиндра.

Полезное усилие F на штоке будет зависеть от величины противо-

давления и может быть определено по следующим формулам.

При выдвижении штока (Fn >^’ш),

F = F„- F„ = 2^1 Рпг)мех _ *(<£-<&) (28)

После алгебраических преобразований получим

F= Лмех [<Й(Рп - Рш) + $пРшЬ кгс, (29)

где рп — давление в поршневой полости, кгс/см2;

рш — давление в штоковой полости, кгс/см2;

При втягивании штока (Ащ 7%),

р' — р _________р — п — <&) _ ndn „

2 —* ш 2 п— Л'шЧмех 4 /'n'lMex*

После преобразования получим

Р' = р^-^Р^кгс. (30)

Принципиальная схема объемного гидропривода вращательного

действия показана на рис. IV.2.

Работает гидропривод вращательного действия в следующей по-

следовательности. Объемный насос Н засасывает через фильтр Ф

29

рабочую жидкость из резервуара Р и подает ее через золотниковый

распределитель Зл к гидромотору ГМ.

В зависимости от положения золотника распределителя Зл ра-

бочая жидкость может поступать в гидромотор ГМ по трубопроводу

Рис. IV.2. Схемы объем-

ного гидропривода вра-

щательного действия:

а — разомкнутая гидроои-

стема; б — замкнутая ги-

дросистема

I, тогда после совершения работы слив рабочей жидкости из гидро-

мотора будет происходить по трубопроводу 2 и сливному трубопро-

воду СлТ в резервуар Р.

Подача рабочей жидкости от насоса к гидромотору ГМ через зо-

лотниковый распределитель Зл по трубопроводу 1 происходит в том

случае, когда золотник установлен в положение I, при этом трубо-

провод 2 этим же золотником соединен со сливным трубопроводом

СлТ. В этом положении золотника гидромотор ГМ вращается в од-

ном направлении.

При необходимости реверсирования движения гидромотора зо-

лотник распределителя Зл устанавливают в положение III. В этом

30

случае рабочая жидкость от насоса Н будет поступать в гидромотор

по трубопроводу 2, а трубопровод 1 будет соединен со сливным тру-

бопроводом СлТ. В результате такого соединения гидромотор ГМ

будет вращаться в направлении, противоположном вращению при

установке золотника в положение I. Когда золотник распредели-

теля установлен в положение II, напорная и сливная магистрали

соединены между собой, а трубопроводы 1 и 2 заперты.

Предохранение гидропривода от перегрузок осуществляется пре-

дохранительным клапаном ПК, который при превышении допу-

стимой величины давления срабатывает, и рабочая жидкость,

подаваемая насосом, сливается в резервуар.

Перегрузка гидросистемы может произойти в результате возник-

новения на выходном валу гидромотора ГМ момента сопротивления,

величина которого превышает нормальную рабочую. В приведенной

схеме объемного гидропривода вращательного движения изменение

направления вращения гидромотора осуществляется золотниковым

распределителем Зл и рабочая жидкость после совершения работы

сливается в резервуар Р.

Существуют объемные гидравлические передачи (рис. IV.2, б),

у которых полости насоса и гидромотора непосредственно соеди-

нены трубопроводами без золотникового распределителя. Насос И

трубопроводами 1 и 2 соединен с гидромотором ГМ. В такой гидро-

системе направление вращения гидромотора ГМ зависит от того,

какой трубопровод из двух напорный. Последнее зависит от направ-

ления вращения приводного насоса-двигателя, а в некоторых кон-

струкциях насосов, о чем будет указано ниже,— от взаимного по-

ложения одних деталей насоса относительно других. В том случае,

когда напорным является трубопровод 1, вращение гидромотора

происходит в направлении часовой стрелки. Трубопровод 2 при этом

сливной и рабочая жидкость, совершив работу в гидромоторе, по

трубопроводу 2 поступает непосредственно во всас насоса, не слива-

ясь в резервуар. Если напорным будет трубопровод 2, то сливным

становится трубопровод 1.

Защита этой гидросистемы от перегрузок осуществляется двумя

предохранительными клапанами ПК1 и ПК2, подключенными соот-

ветственно к трубопроводам 1 и 2. В том случае, когда трубопровод

1 напорный, защита гидросистемы осуществляется предохранитель-

ным клапаном ПКГ, когда напорный трубопровод 2, защита осу-

ществляется клапаном ПК2- При работе гидросистемы часть рабочей

жидкости через зазоры поступает из полостей с повышенным дав-

лением в полость с пониженным давлением. Компенсация утечек

в такой гидросистеме осуществляется подпиточными клапанами

ПпК1 и ПпК2.

Скорость вращения гидромотора можно определить по формуле

пгм==““11о, (31)

<7гм

где пги — скорость вращения гидромотора, об/мин;

31

Q — количество рабочей жидкости, подаваемой к гидромото-

ру, см3/мин;

qrM — рабочий объем гидромотора, см3/об;

т]0 — объемный к. п. д. гидромотора.

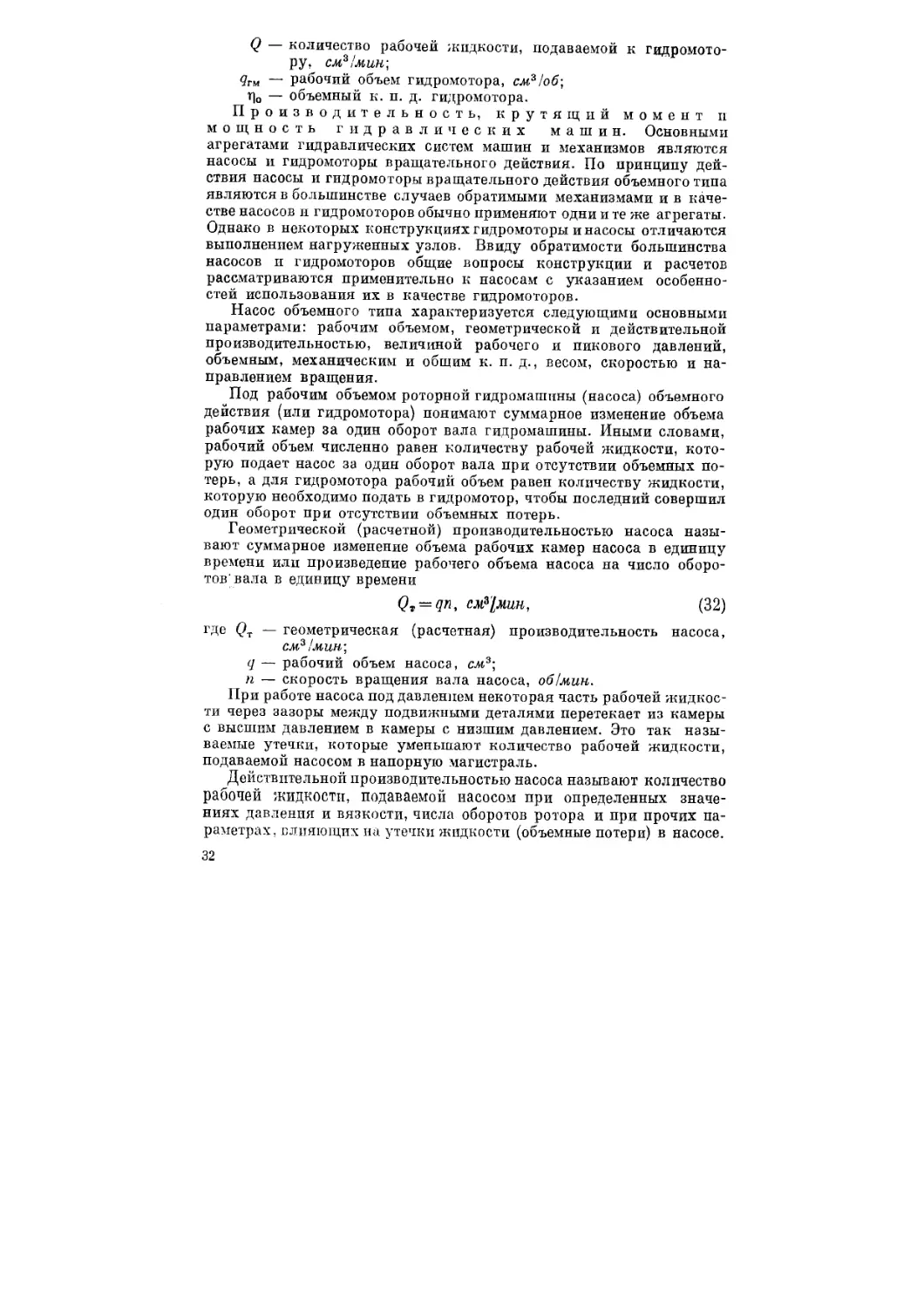

Производительность, крутящий момент и

мощность гидравлических машин. Основными

агрегатами гидравлических систем машин и механизмов являются

насосы и гидромоторы вращательного действия. По принципу дей-

ствия насосы и гидромоторы вращательного действия объемного типа

являются в большинстве случаев обратимыми механизмами и в каче-

стве насосов и гидромоторов обычно применяют одни и те же агрегаты.

Однако в некоторых конструкциях гидромоторы и насосы отличаются

выполнением нагруженных узлов. Ввиду обратимости большинства

насосов и гидромоторов общие вопросы конструкции и расчетов

рассматриваются применительно к насосам с указанием особенно-

стей использования их в качестве гидромоторов.

Насос объемного типа характеризуется следующими основными

параметрами: рабочим объемом, геометрической и действительной

производительностью, величиной рабочего и пикового давлений,

объемным, механическим и общим к. п. д., весом, скоростью и на-

правлением вращения.

Под рабочим объемом роторной гидромашины (насоса) объемного

действия (или гидромотора) понимают суммарное изменение объема

рабочих камер за один оборот вала гидромашины. Иными словами,

рабочий объем численно равен количеству рабочей жидкости, кото-

рую подает насос за один оборот вала при отсутствии объемных по-

терь, а для гидромотора рабочий объем равен количеству жидкости,

которую необходимо подать в гидромотор, чтобы последний совершил

один оборот при отсутствии объемных потерь.

Геометрической (расчетной) производительностью насоса назы-

вают суммарное изменение объема рабочих камер насоса в единицу

времени или произведение рабочего объема насоса на число оборо-

тов'вала в единицу времени

Q„ — qn, см3’[мин, (32)

где QT — геометрическая (расчетная) производительность насоса,

см3/мин;

q — рабочий объем насоса, см3;

п — скорость вращения вала насоса, об/мин.

При работе насоса под давлением некоторая часть рабочей жидкос-

ти через зазоры между подвижными деталями перетекает из камеры

с высшим давлением в камеры с низшим давлением. Это так назы-

ваемые утечки, которые уменьшают количество рабочей жидкости,

подаваемой насосом в напорную магистраль.

Действительной производительностью насоса называют количество

рабочей жидкости, подаваемой насосом при определенных значе-

ниях давления и вязкости, числа оборотов ротора и при прочих па-

раметрах, влияющих на утечки жидкости (объемные потери) в насосе.

32

Действительная производительность будет меньше геометриче-

ской (расчетной). Действительную производительность можно опре-

делить по формуле

<?«=<?,—д<?и, (33)

где Qu — действительная производительность насоса;

Qt: — геометрическая производительность насоса;

Д<2н — утечки рабочей жидкости.

Графики зависимости производительности насоса от давления

и скорости вращения ротора приведены на рис. IV.3.

Анализируя, приведенные графики, можно заметить, что с ростом

давления при прочих равных условиях утечки рабочей жидкости

Рис. IV.3. Графики зависимости производительности насосов объемного дей-

ствия:

а — от давления; б — от скорости вращения

возрастают, но утечки не зависят от скорости вращения. Одновре-

менно с этим следует указать, что существует зона изменения ско-

рости вращения от 0 до л0, в которой в результате утечек рабочей

жидкости насос не подает рабочей жидкости в напорный трубопро-

вод. Это объясняется тем, что производительность насоса в этом

интервале скорости вращения соизмерима с утечками рабочей

жидкости. Эту зону называют зоной нерегулируемости. У различных

типов насосов эта зона различна. Наибольшую зону нерегулируе-

мости имеют шестеренчатые и лопастные насосы по сравнению

с поршневыми. Зона нерегулируемости насосов возрастает с изно-

сом вытеснителей и рабочих камер. Некоторые лопастные насосы,

установленные в механизме подачи ГПЧ-2, после длительной

эксплуатации имели зону нерегулируемости до 20—25%. Акси-

ально-поршневые насосы зону нерегулируемости имеют порядка

1,5%.

Мощность любого двигателя вращательного движения можно

определить по формуле

N = Ма = , кгс- м[сек, (34)

3 Заказ 3 36

33

где М — крутящий момент на валу, кгс-м;

п — скорость вращения вала, об/мин.

Но по (31)

« = f По.

С другой стороны, мощность на валу гидромотора может быть

подсчитана по гидравлической мощности подаваемой в гидромотор

жидкости

N = "go" АрПши (35)

где Q — подача рабочей жидкости в гидромотор, м3/мшг,

Lp — перепад давления в гидромоторе, кгс/м2',

т]п — полный к. п. д.

Из (34) и (35) находим

Мяп Q . „

30 — 60 АрТ1п°‘

Учитывая (31), получим

Л/ = ^Пп. (36)

Объемные, механические и гидравличес-

кие потери в гидромашинах. Геометрическая произ-

водительность не может полностью характеризовать, какое количе-

ство рабочей жидкости подает в напорный трубопровод гидросистемы

насос, а для практических целей этот показатель весьма важен,

ибо от него зависит скорость движения поршня или плунжера,

а также скорость вращения гидромотора. На производительность

насоса оказывают влияние многие факторы.

Насосы объемного действия характеризуются величиной объем-

ного коэффициента полезного действия (к. п. д.), который представ-

ляет собой отношение действительной производительности насоса

к геометрической и определяется формулой

По=-^. (37)

VT

Учитывая, что Qa = QT — Д<2Н и подставляя в формулу (37),

получим

По= gT-~-^"- = l—^5-. (38)

VT ¥т

Объемные потери рабочей жидкости в насосе в т]0 раз уменьшают

его жроизводительность. В гидромоторе объемные потери уменьшают

скорость его вращения по сравнению с расчетной. Как установ-

лено ранее, потери на утечки в объемной гидромашине при прочих

равных условиях не зависят от скорости вращения, следовательно,

при росте производительности насоса с увеличением скорости вра-

щения объемный к. п. д. возрастает.

34

Исследования объемных гидромашин показывают, что быстро-

ходные гидромашины имеют более высокий объемный к. п. д., не-

жели тихоходные. Зависимость объемного к. и. д. гидромашин

объемного типа от скорости вращения показана на рис. IV.4.

Наряду с объемными по-

терями в объемных гидрома-

шинах существуют и механи-

ческие потери, которые обус-

ловлены механическим тре-

нием подвижных деталей и

вязкостным сопротивлением

вращению ротора, а также

гидравлическими потерями.

Механические потери мо-

гут быть определены из сле-

дующих выражений:

для насоса

Мпр.н = ^т.н + ДМя; (39)

Рис. IV.4. Графики зависимости объем-

ного к. п. д. от* скорости вращения ро-

тора гидромашины:

1 — гидромотора ВЛГ-400; 2 — лопастного насо-

са ГПЧ-2

для гидромотора

МЭф = Мт.м-ДМм,

(40)

где Мт в и Мт- м — теоретические крутящие моменты насоса и гид-

ромотора;

ДМН и ДМм — потери момента соответственно в насосе и гид-

ромоторе.

Механические потери мощности могут быть определены как раз-

ность между теоретической мощностью и мощностью на валу гидро-

агрегата.

Для насоса эти потери будут

Д^н = ^пр-Л^т.н; (41)

Для гидромотора

Д^я = ^.м-^эф, (42)

где Nпр — приводная мощность насоса;

ТУэф — мощность, снимаемая с вала гидромотора (эф-

фективная мощность гидромотора);

7VT_ „ и 2VTt „ — теоретическая мощность соответственно насоса

и гидромотора;

ДЛ'Н и ДЛ;Н — механические потери мощности соответственно

в насосе и гидромоторе.

Механический к. п. д. насоса представляет собой отношение

мощности теоретической к приводной мощности

Т1_ — н = 1- АЛГН (43)

1мех. н А^пр. н Л^пр. н

или ^мех. и ~ Д^Т. н Л^Пр. к -1- АМН •^пр. н (44)

3*

35

Механические потери увеличивают необходимый момент для при-

вода насоса, поэтому для определения приводного момента насоса

следует пользоваться формулой

•^пр. н &Р 9jl

1

Лмех. н

(45)

Механический к. и. д. гидромотора определяется по формуле

п = — 4 _ ЛЛм

'мех. и- ^т_м

или

Мэф

Пмех. м и ~ 1

т. м 1V1 т. м

(46)

(47)

где Мэф — величина эффективного

момента (момента сопро-

тивления), обычно опре-

деляемая опытным пу-

тем;

Л/т м — величина теоретического

момента, определяемая

аналитически.

График зависимости механичес-

Рис. IV.5. График зависимости кого к. п. д. от скорости вращения

механического к. и. д. гидромо- показан на рис. IV.5. Существует по-

тора от скорости вращения нятие общего или полного к. п. д.

насоса и гидромотора. Под общим

к. п. д. гидромашины понимают произведение объемного и меха-

нического к. п. д.

Лобщ ^1о^1мех‘

(48)

Тепловой баланс гидравлической маши-

н ы. При работе гидравлических передач часть энергии идет на на-

грев рабочей жидкости, насосов, гидродвигателей, а также деталей

гидроагрегатов и трубопроводов. В основном вся теряемая в гидро-

системе мощность преобразуется в тепло.

Величину потерянной в гидросистеме мощности можно определить

по следующей формуле:

Лгп= ЛГпод(1- П), (49)

где 7Vn — величина потерянной мощности;

Л^под — величина подводимой мощности;

т] — полный к. п. д. установки.

Считая, что вся потерянная мощность преобразуется в тежло, и

зная тепловой эквивалент (1 кет мощности соответствует 860 ккал/ч;

1 л. с. соответствует 630 ккал/ч тепла), можно определить количество

выделяемого тепла:

Qt = Na(i.— Л) 860 ккал/ч (50)

36

в том случае, когда мощность выражена в квпг,

Qt = Nn(l— Л) 630 ккал/ч (51)

в том случае, когда мощность выражена в л. с.

При дроссельном регулировании объемной гидравлической пере-

дачи необходимо бывает рассчитать температуру масла при прохож-

дении им дроссельной щели. Не учитывая теплоотдачу, приближенно

повышение температуры можно определить по следующей формуле:

Оут = <2ут?<™ АЛ (52)

где <?ут — величина утечек масла, см2/сек-,

Ар — потеря давления в дроссельной щели, кгс/см2-,

у — удельный вес жидкости, кг/см2 (для масел можно при-

нять у = 0,009 кг/см3);

с — удельная теплоемкость жидкости, ккал/кг • град (для

масел можно принимать с = 0,45 ккал 1кг • град)-,

т — механический эквивалент тепла (иг = 42 700 кгс -см/ккал)-,

At — повышение температуры масла,

При тепловых расчетах максимальную температуру масла сле-

дует принимать от 65—80° в гидроприводах с малыми давлени-

ями — до 100 кгс/см2-, при давлениях свыше 100 кгс/см2 температуру

масла следует принимать 50°. Для поддержания строго постоянной

температуры рабочей жидкости в гидросистеме устанавливают спе-

циальные охлаждающие устройства. В некоторых гидросистемах

комбайнов для поддержания постоянной температуры масла устанав-

ливают охладители в виде змеевиков, по которым пропускается

вода, подаваемая для пылеосаждения. Змеевики охладителя устанав-

ливают в резервуаре для рабочей жидкости.

§ 2. Шестеренчатые насосы и гидромоторы

Насосы, в которых перемещение рабочей жидкости из всасываю-

щей полости в напорную осуществляется вращающимися и находя-

щимися в зацеплении шестернями, называются шестеренчатыми;

они просты по конструкции и достаточно надежны в работе.

Рабочими органами шестеренчатого насоса являются две (реже

три) находящиеся в зацеплении шестерни.

Для привода насоса используются различные двигатели — элек-

трические, внутреннего сгорания, пневматические. Насосы могут

соединяться с приводным двигателем непосредственно, через раз-

личные муфты или с помощью механизмов отбора мощности (зубча-

тые, цепные и т. п.).

Принципиальная схема устройства распространенного типа шес-

теренчатого насоса приведена на рис. IV.6.

37

В корпусе 1 (рис. IV.6, б) с небольшими торцовыми и радиаль-

ными зазорами размещены две шестерни 2 и 3, находящиеся между

собой в зацеплении: и свободно вращающиеся на подшипниках. Одна

шестерня насоса (ведущая) приводится во вращение от вала двига-

теля.

При вращении шестерен 2 и 3 воздух, заполняющий впадины

между зубьями, из полости А переносится в полость Б и при входе

зубьев в зацепление они его вытесняют в напорную магистраль 6.

В результате этого в полости А

создается разрежение. Под дейст- ___

вием атмосферного давления рА ;

жидкость из резервуара 5 по вса-

Рис. IV.6. Шестеренчатый насос:

а — общий вид; б — схема работы

няет объем, имеющийся во впадинах зубьев. При вращении шестерен

зубья, входя в зацепление, вытесняют жидкость, находящуюся во

впадинах, в напорную полость Б насоса.

Простота конструкции, небольшие габариты и вес, относительно

высокий к. п. д., долговечность и надежность в эксплуатации обу-

словили широкое применение насосов этого типа в гидросистемах

различных машин.

При работе насоса в пространстве 7 происходит запирание части

рабочей жидкости, что приводит к ее вытеснению через торцовые

зазоры, в результате чего возрастают нагрузки на подшипники ва-

лов шестерен насоса, увеличивается нагрев рабочей жидкости. Для

предотвращения повышения давления в запертом объеме делают

разгрузочные канавки в торцовых поверхностях боковых крышек

38

насоса или скос на рабочем профиле каждого зуба ведомой шестер-

ни.

Теоретическая производительность шестеренчатого насоса за-

висит от рабочего объема впадин между зубьями ведущей шестерни

и скорости ее вращения. Такое упрощенное определение справедли-

во при условии, что впадины полностью заполнены рабочей жид-

костью.

В том случае когда профиль зубьев выполнен по эвольвенте

с углом профиля основной рейки 20°, можно считать, что объем зу-

бьев равен объему впадин. Учитывая это, можно сказать, что каждая

шестерня за один оборот

переносит из полости вса-

сывания в полость нагне-

тания объем, равный по-

ловине объема кольца,

имеющего наружный диа-

метр, равный диаметру ок-

ружности выступов ше-

стерни, внутренний диа-

метр, равный наружному

без удвоенной высоты го-

ловки зуба, а ширину, рав-

ную ширине шестерни. А

так как шестеренчатый на-

сос имеет две находящихся Рис. IV.7. Схема шестеренчатой гидрома-

в зацеплении шестерни, то шины

полный объем рабочей

жидкости, переносимый из полости всасывания в полость нагнета-

ния, окажется равным объему целого кольца.

Теоретический объем рабочей жидкости, переносимый шестерен-

чатым насосом из полости всасывания в полость нагнетания

(рис- IV.7), за один оборот ведущей шестерни с достаточной для прак-

тики точностью можно определить по формуле

qT— nd (Dc — d) b.

(53)

Теоретическая производительность насоса может быть опреде-

лена по формуле

QT = q^n = nd (De — см3/мин, (54)

где £>е — диаметр окружности выступов (De = 2R по рис. IV.7), мм;

d — диаметр начальной окружности (d = 2/?0по рис. IV.7), мм;

b — ширина шестерни, мм;

п — скорость вращения ведущей шестерни, об/мин.

В тем случае, если нужно величину производительности полу-

чить в л/мин, то

Qt = nd(De — d)bn-\{T*, л/мин. (55)

39

Выразив диаметр начальной окружности и диаметр окружности

выступов через модуль и число зубьев и подставив полученные дан-

ные в формулу теоретической производительности, получим

= 2лт17,Ъп 10-6, л/мин, (56)

где т — модуль, мм;

z — число зубьев шестерни.

Анализируя полученную формулу можно сделать следующие

выводы: 1) производительность насоса растет пропорционально

квадрату модуля зубьев шестерен; 2) при одинаковых размерах

шестерен насос, имеющий больший модуль и меньшее число зубьев

шестерен, будет давать большую производительность; 3) произво-

дительность насоса находится в прямой пропорциональной зависи-

мости от ширины шестерен, находящихся в зацеплении.

При работе шестеренного насоса под давлением часть рабочей

жидкости из напорной полости через зазоры между подвижными

частями перетекает в полость всасывания или через дренажные от-

верстия сливается в резервуар для рабочей жидкости.

Указанные утечки рабочей жидкости уменьшают истинную про-

изводительность в сравнении с теоретической.

Действительную производительность насоса определяют по фор-

муле

<?д = (М1о, (57)

где ц0 — объемный к. и. д. насоса.

Шестеренчатые насосы подают рабочую жидкость в напорный

трубопровод отдельными порциями, в связи с чем в последнем со-

здаются пульсации, характерные для работы всех объемных насосов.

У насосов серии Ш при числе зубьев 12, угле зацепления 29°15'

пульсация составляет 14,4%. С уменьшением числа зубьев шестерен

насоса пульсация подачи рабочей жидкости возрастает. Шестерен-

чатые гидромашины, как многие объемные гидромашины, обратимы,

и при подаче к ним рабочей жидкости под давлением могут ра-

ботать в качестве гидромоторов.

Определение крутящего момента проведем, условно заменив шес-

терни (см. рис. IV.7) плоскостями CRDp, ОгА; O2D2 и О2А. Здесь А —

точка зацепления шестерен. Обозначим длину прямой О±А через

г, а О2А — через у. Момент сил, действующих на плоскость O1D1

и ОгА относительно оси вращения Ог, можно определить по формуле

M1 = Ap(R-x)--^-b = ~Apb(R2-x^, (58)

где Ар — разность давлений в полости нагнетания и слива;

R — внешний радиус шестерни;

х — расстояние от оси вращения шестерни до точки зацепле-

ния.

40

По аналогии для второй шестерни найдем

Л/2 = 1дрй(7?2-р2). (59)

В связи с тем, что шестерни в гидромоторе одинаковые по раз-

мерам и не учитывая сил трения суммарный момент будет равен

М = Мх + М2 = | kpb (R2 - я2) + ± kpb (R2 - у2) =

= 4 Apb (R2 ~ х2 + R2 - у2) = 1 kpb (2R2—x2 - у2). (60)

м £

Величину отрезков хну можно определить из треугольника Ог А О 2,

принимая у О1О2 = Ro, где Ro — радиус начальной окружности

шестерен

х2 = 7?о I — 21R cos а;

у2 = Rq +1 + 21R cos а.

Откуда

x2 + y2 = 2(R20 + l2),

где I — половина длины линии зацепления (I = — ОА), если учесть,

что

R = R0 — m, (62)

где т — модуль зубьев шестерен.

Подставим в (60) вместо х2 + у2 их значения из (61) и, учитывая

(62), окончательно получим

М = Apb(2Rom + m2 — I2). (62')

Минимальным будет момент при I = Zmax, а максимальный момент

получен будет при Z ^O.

Общий вид шестеренчатого насоса со снятой боковой крышкой

и вынутой подвижной опорной втулкой приведен на рис. IV.6, а.

Ведущая 1 и ведомая 2 шестерни установлены в корпусе 3. Ве-

дущая шестерня насоса выполнена заодно с валом, на конце которого

нарезаны зубья 4 для передачи вращения от приводного двига-

теля. Боковая крышка крепится к корпусу насоса болтами, завин-

чиваемыми в отверстия 5, в которых нарезана резьба. Шестеренча-

тые насосы могут крепиться на раме с помощью фланцев или лап.

В процессе эксплуатации шестеренчатых насосов увеличива-

ются торцовые зазоры, в результате чего утечки рабочей жидкости

возрастают, что в свою очередь снижает объемный к. п. д.

Для увеличения объемного к. п. д. и сохранения его величины

при эксплуатации, а также для увеличения рабочего давления совре-

менные шестеренчатые насосы изготавливаются с подвижными тор-

цовыми стенками, прижимаемыми к торцовым поверхностям шесте-

рен насоса силой давления рабочей жидкости.

41

Принципиальная схема гидравлического уменьшения торцовые

зазоров приведена на рис. IV.8. Сущность ее устройства заключается

в том, что одна пара втулок 1, образующих опорную поверхность

для торцов шестерен 2, делается в корпусе насоса 3 неподвижной,

а вторая пара втулок 4 — подвижной. Под действием давления рабо-

чей жидкости, поступающей в полость 5, происходит непрерывный

гидравлический поджим втулок 4 к торцовой поверхности шестерен

насоса, чем достигается постоянство и минимальное значение тор-

цового зазора в насосе в течение всего срока эксплуатации.

Корпус шестеренчатого насоса

Рис. IV.8. Принципиальная схема Рис. IV.9. Корпус шестеренчатого

гидравлической компенсации тор- насоса

цовых зазоров в шестеренчатой гид-

ромашине

всасывающей и напорной магистралей имеются отверстия 1 и 2

с трубной резьбой. Втулки 3 и 4 являются наружными обоймами

игольчатых подшипников, на которых вращаются приводной вал

и ось ведомого зубчатого колеса насоса.

Во втулках выфрезерованы канавки 5 и 6, по которым отво-

дится рабочая жидкость из полостей, образованных втулкой и валом,

и осью.

В настоящее время в ряде гидросистем горных машин применя-

ются секционные шестеренчатые насосы серии НМШ (насос-мотор

шестеренчатый).

Секционность конструкции позволяет компоновать насосы со

ступенчатой подачей необходимой величины с рабочими объемами

0,03; 0,06; 0,09; 0,12; 0,15 и 0,18 л рабочей жидкости на оборот рото-

ров. Эта гидромашина может использоваться и в качестве гидромо-

42

тора, при этом соотношение крутящих моментов соответственно

будет 1, 2, 3, 4, 5 и 6.

Конструкция двухсекционного насоса 2НМШ-0,09, собранная

из стандартных элементов, показана на рис. IV.10.

Насос 2НМШ-0,09 (см. рис. IV.10) состоит из чугунных корпу-

сов 1 и 2, в которых установлены ведомые шестерни 3 и 4, враща-

ющиеся на игольчатых подшипниках 5, 6, 7, 8. Игольчатый подшип-

ник 5 установлен в расточке передней крышки 9, подшипники 6

— в расточках промежуточной секции 10, подшипник 8 в рас-

точке задней крышки 11. Ведомая шестерня 3 находится в зацеплении

с ведущей шестерней 12 и обе они имеют ширину зубьев 38 льи, в то

время как ведомая шестерня 4 находится в зацеплении с ведущей

шестерней 13 и обе они имеют ширину зубьев 19 мм.

Каждая пара шестерен, находящихся в зацеплении, представляет

собой шестеренчатый насос. В связи с неодинаковой шириной

зубьев шестерен подача каждого из этих насосов различна.

Насос с зубьями шириной 19 мм обеспечивает при 1480 об!мин

подачу 40 л[мин рабочей жидкости, в то время, как насос

с зубьями шириной 38 мм обеспечивает подачу 80 л/мин при той же

скорости вращения.

Ведомые и ведущие шестерни полые.

Внутри цапф ведущих шестерен нарезаны шлицы, с помощью

которых осуществляется передача вращения.

Ведущая шестерня 12 получает вращение от вала 14, опирающе-

гося на шариковый подшипник 15, установленный в расточке перед-

ней крышки 9. Ведущая шестерня 13 второй секции насоса получает

вращение через шлицы промежуточного вала 16 от ведущей

шестерни 12.

43

На выводном конце вала 14 установлена шлицевая втулка 17,

с помощью которой передается вращающий момент от привода

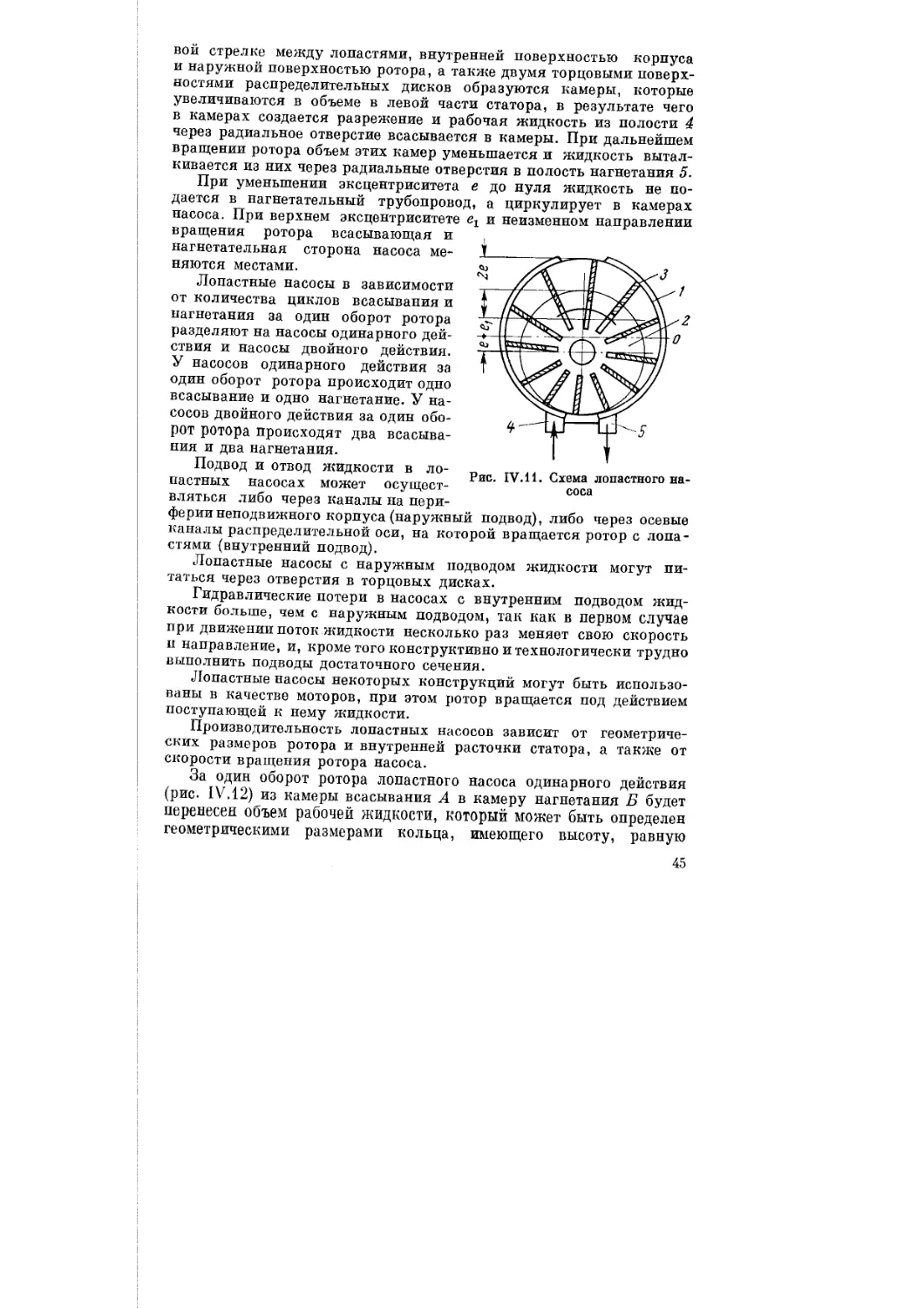

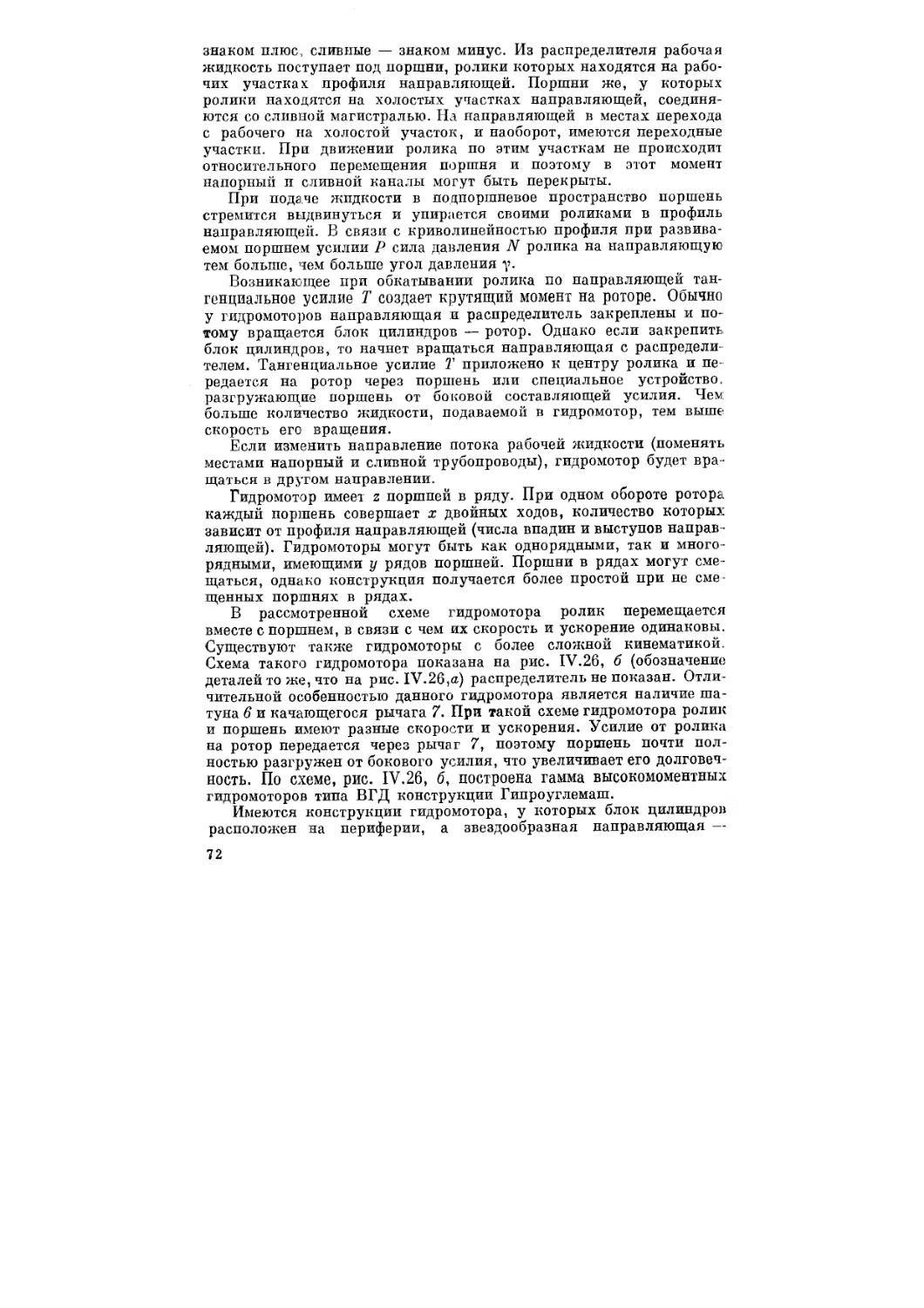

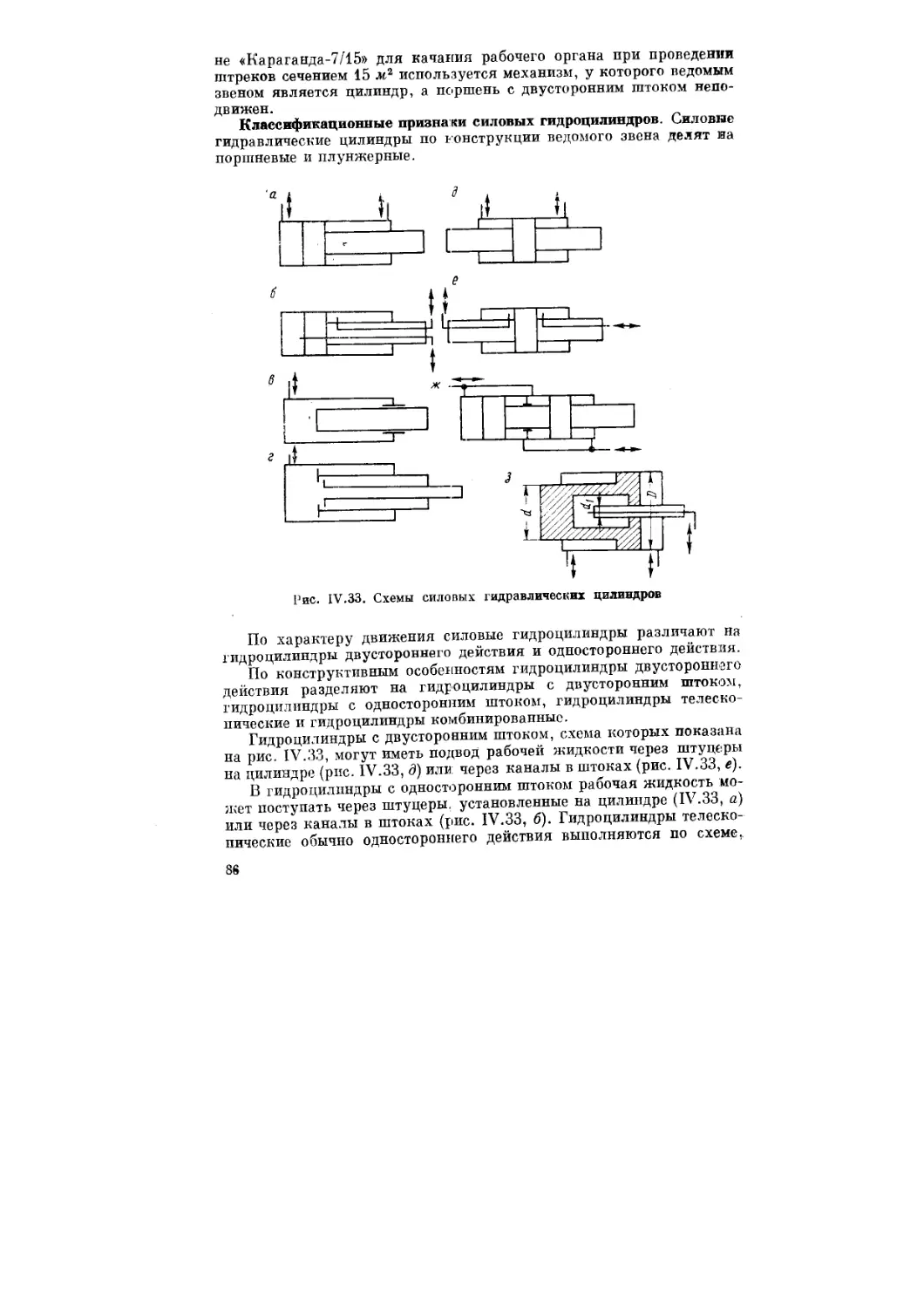

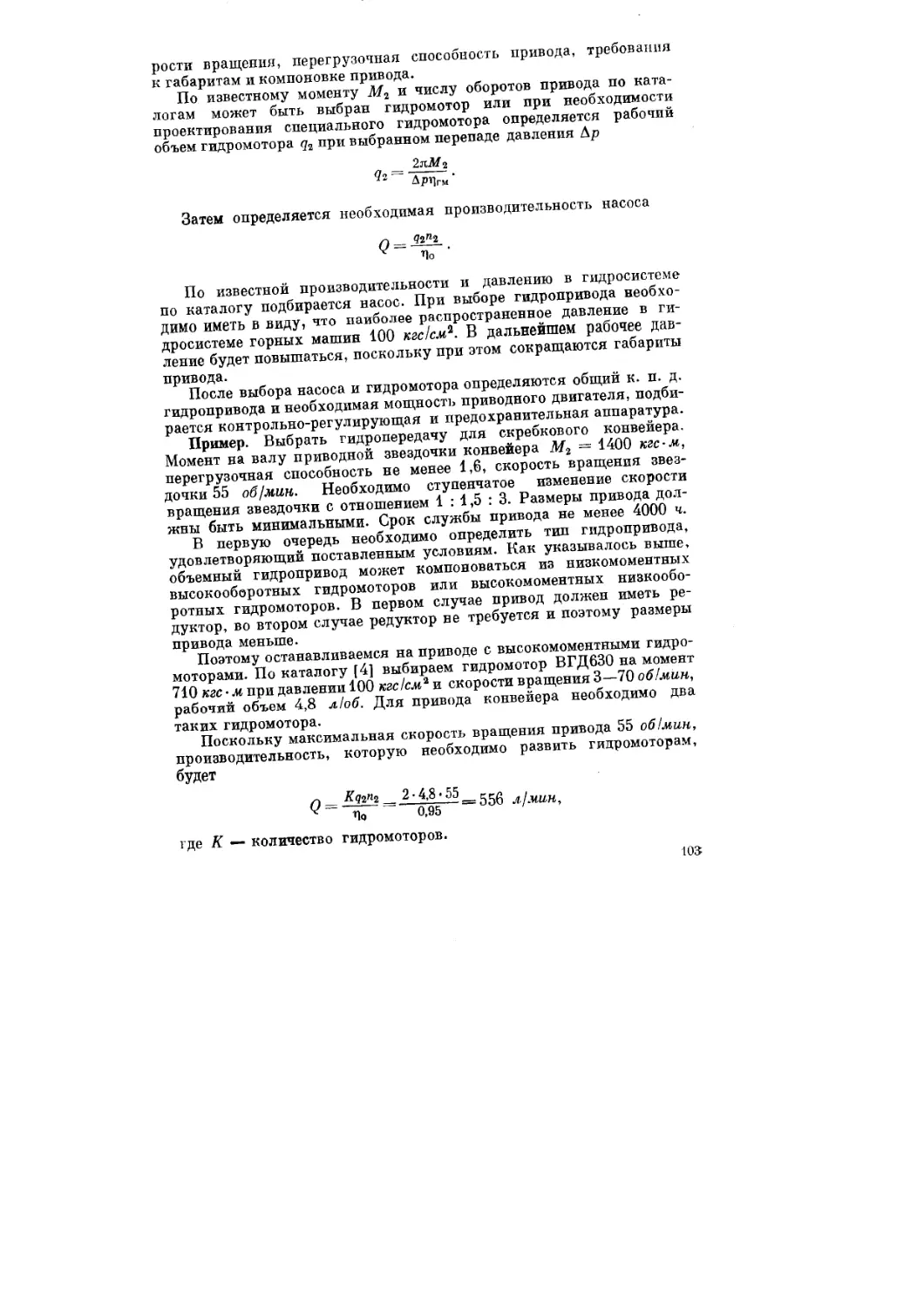

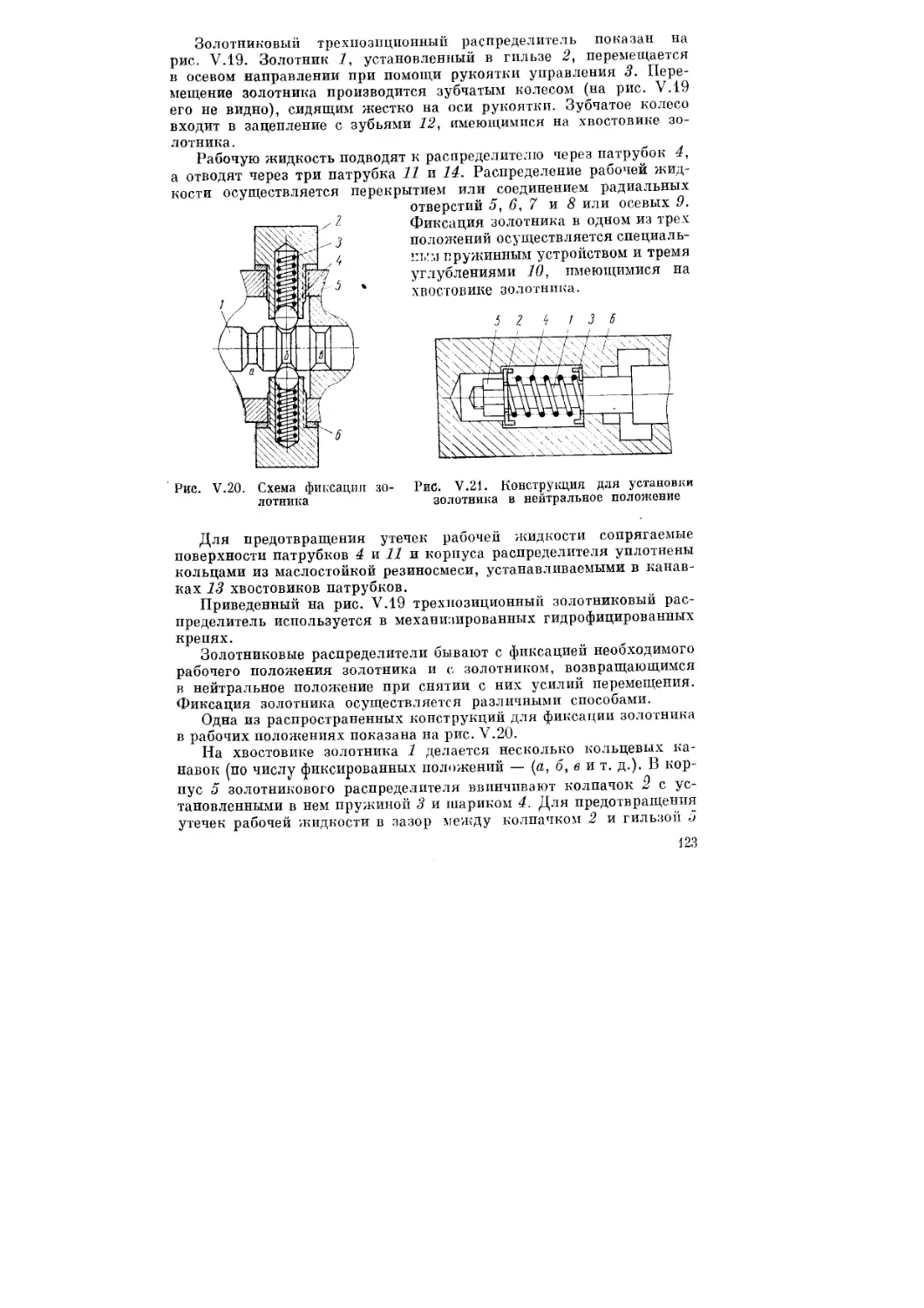

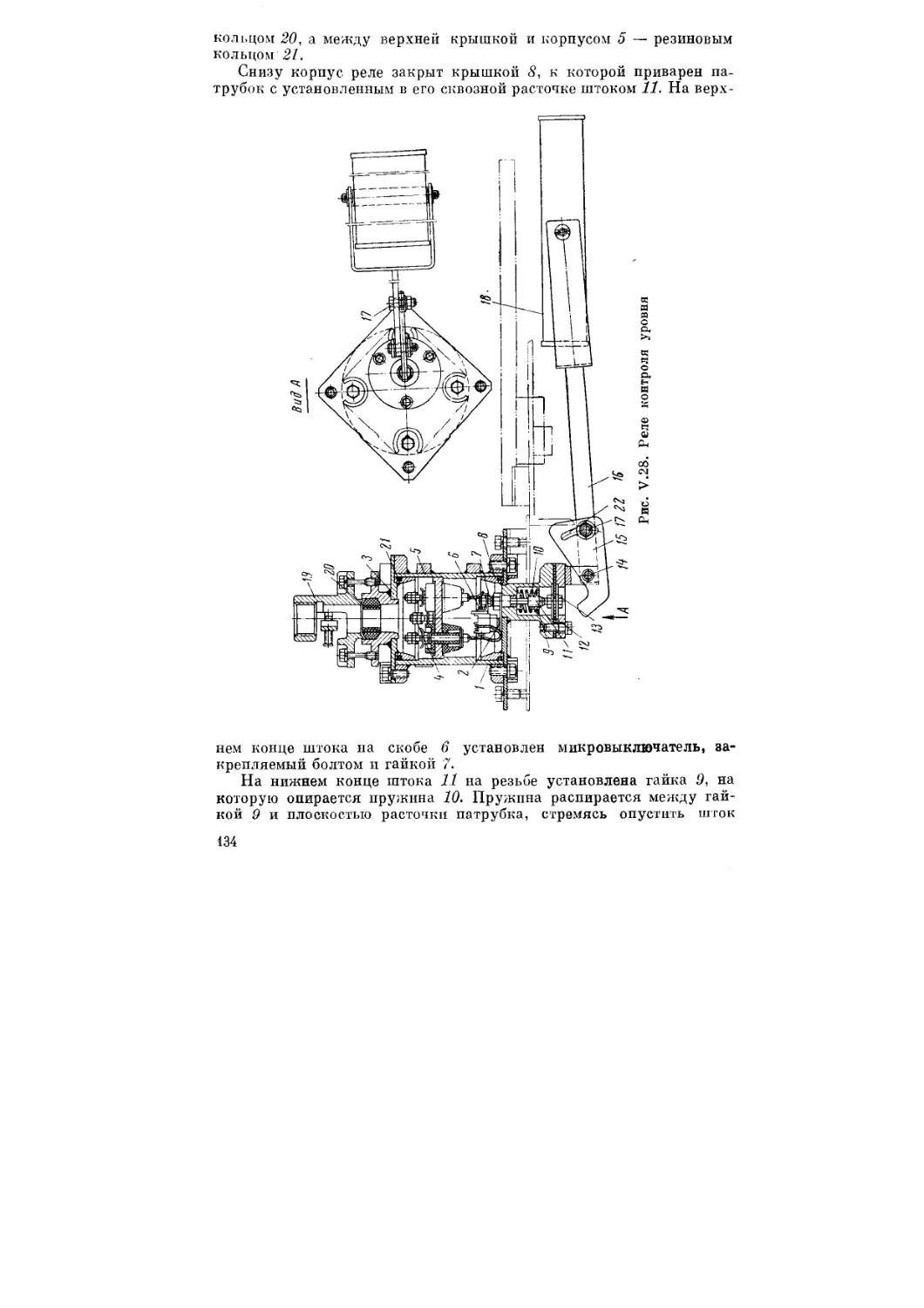

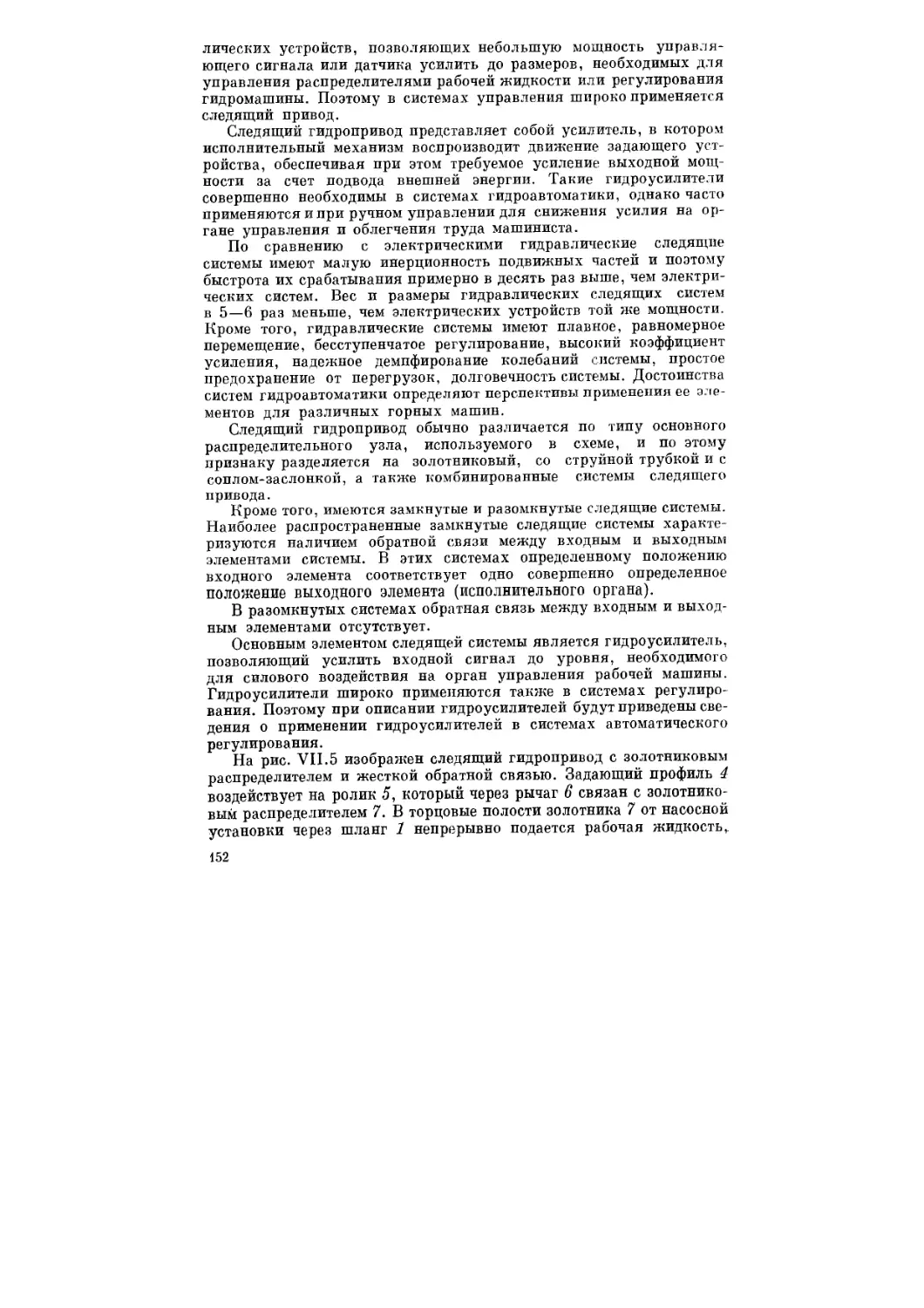

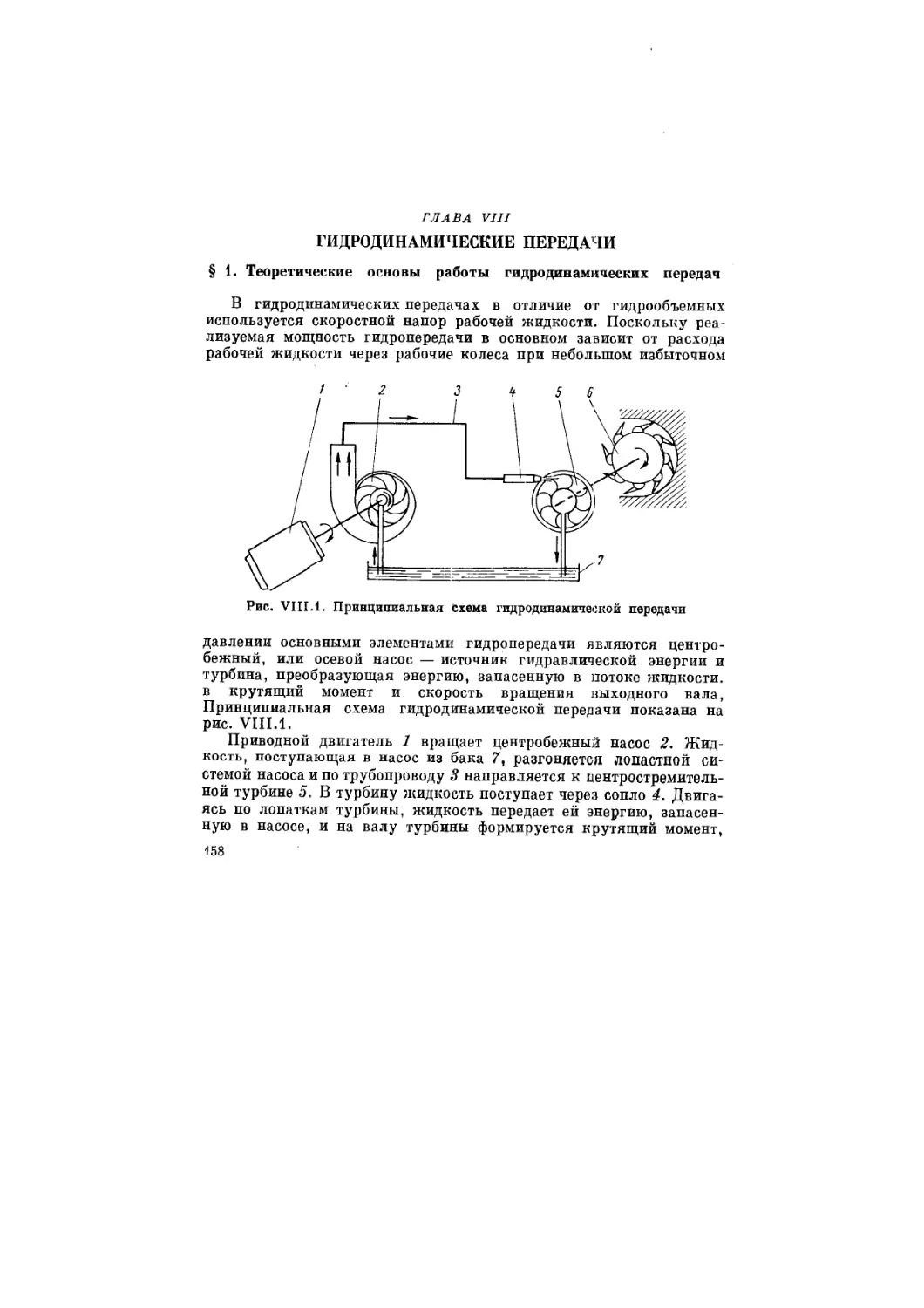

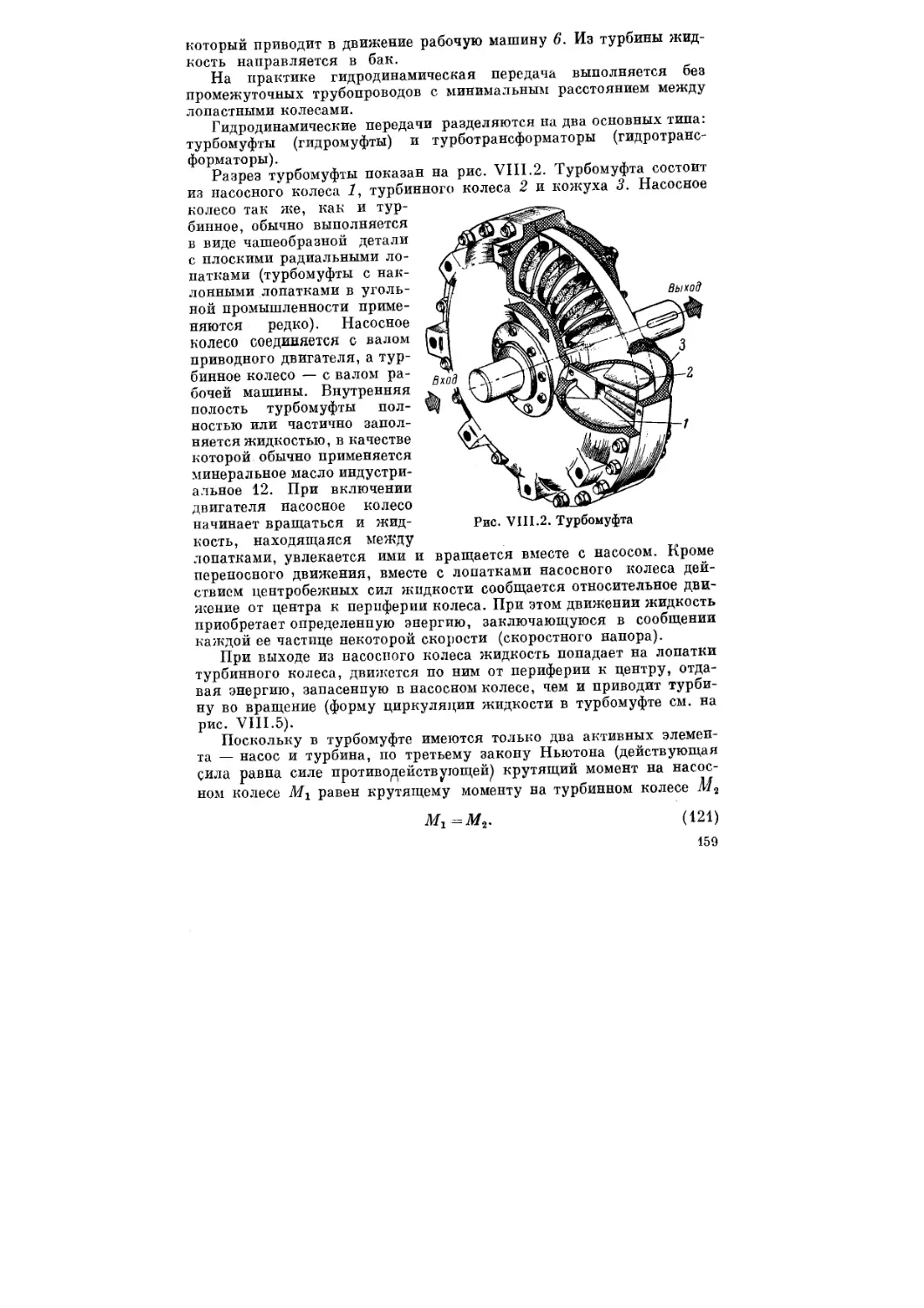

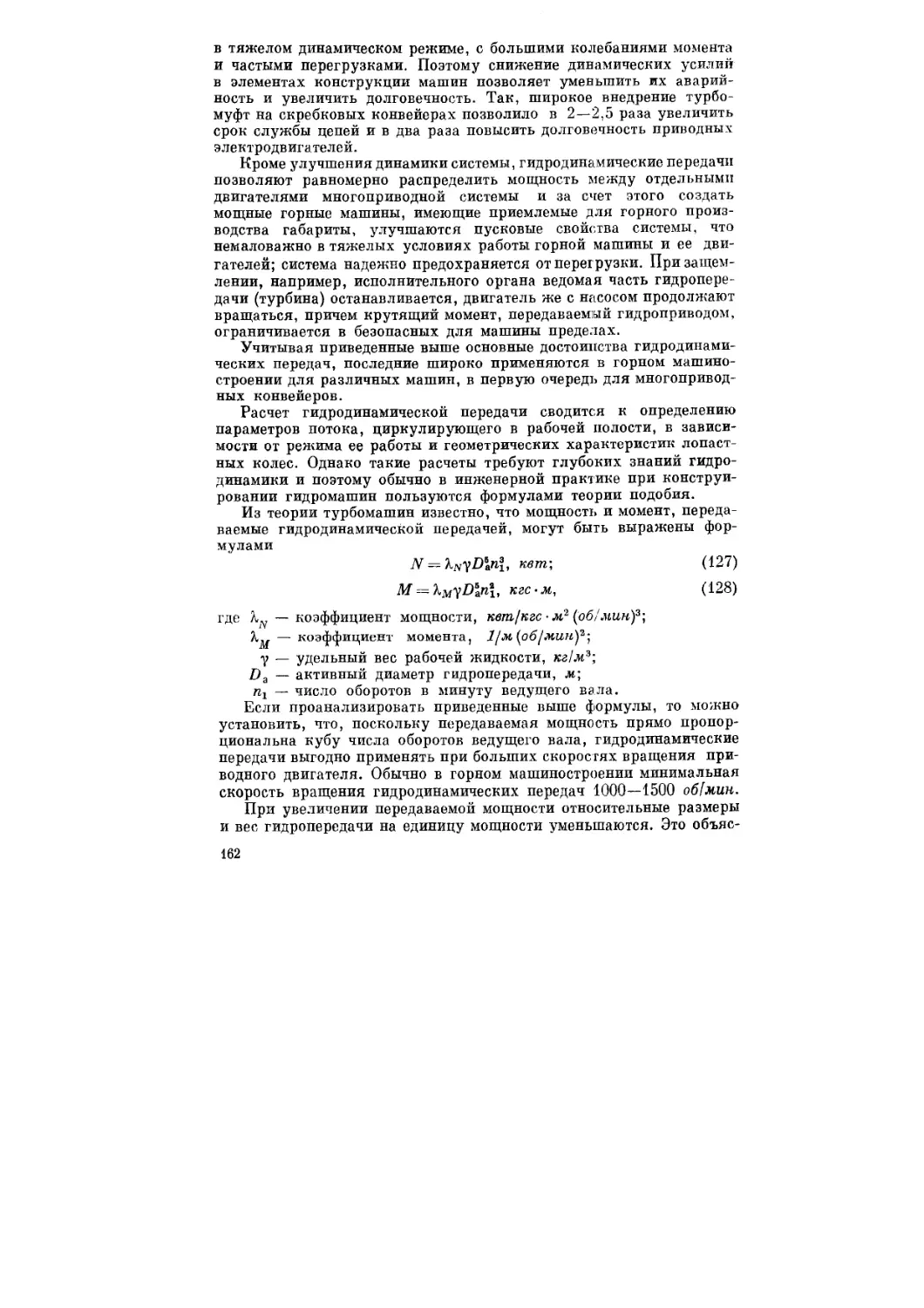

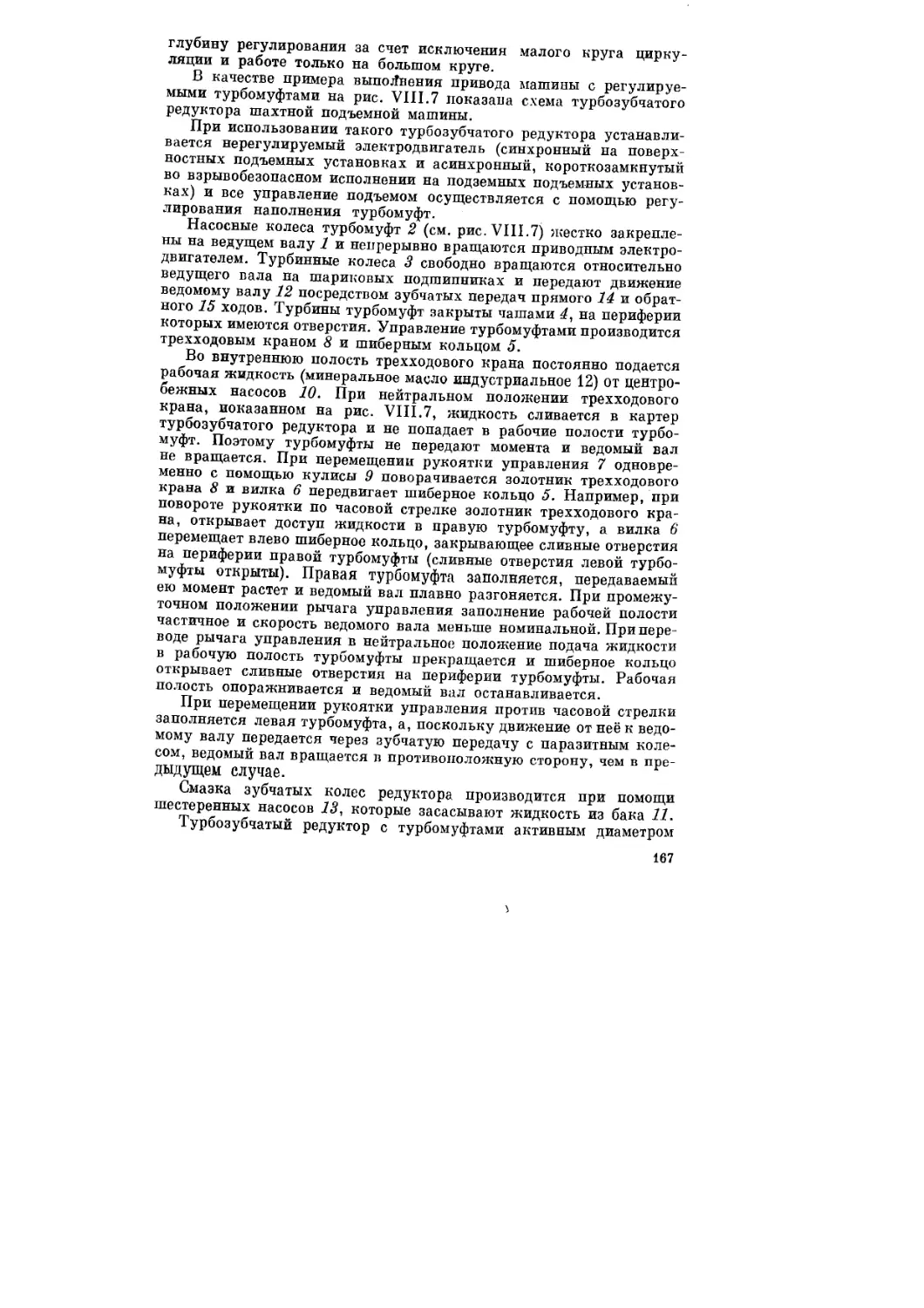

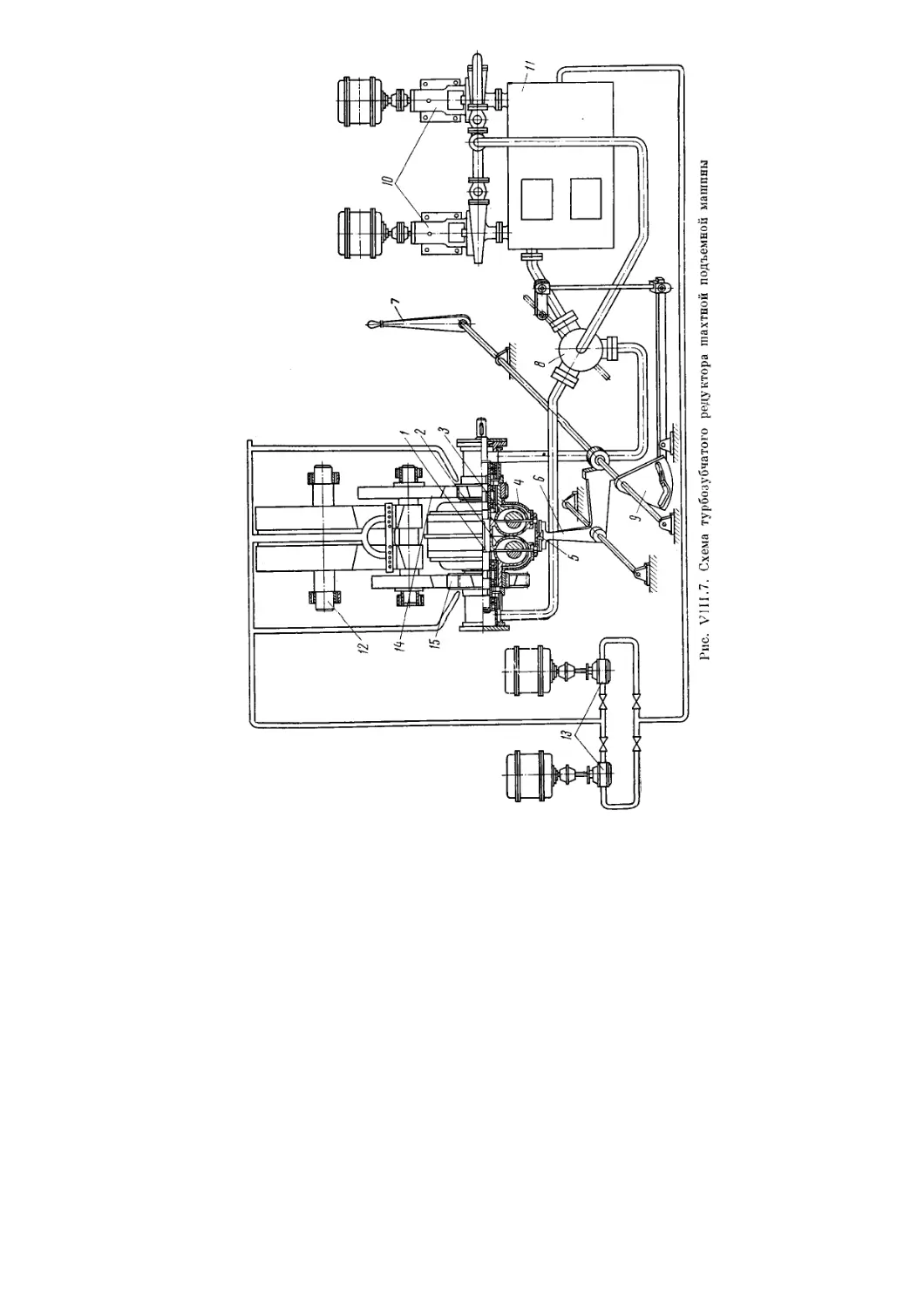

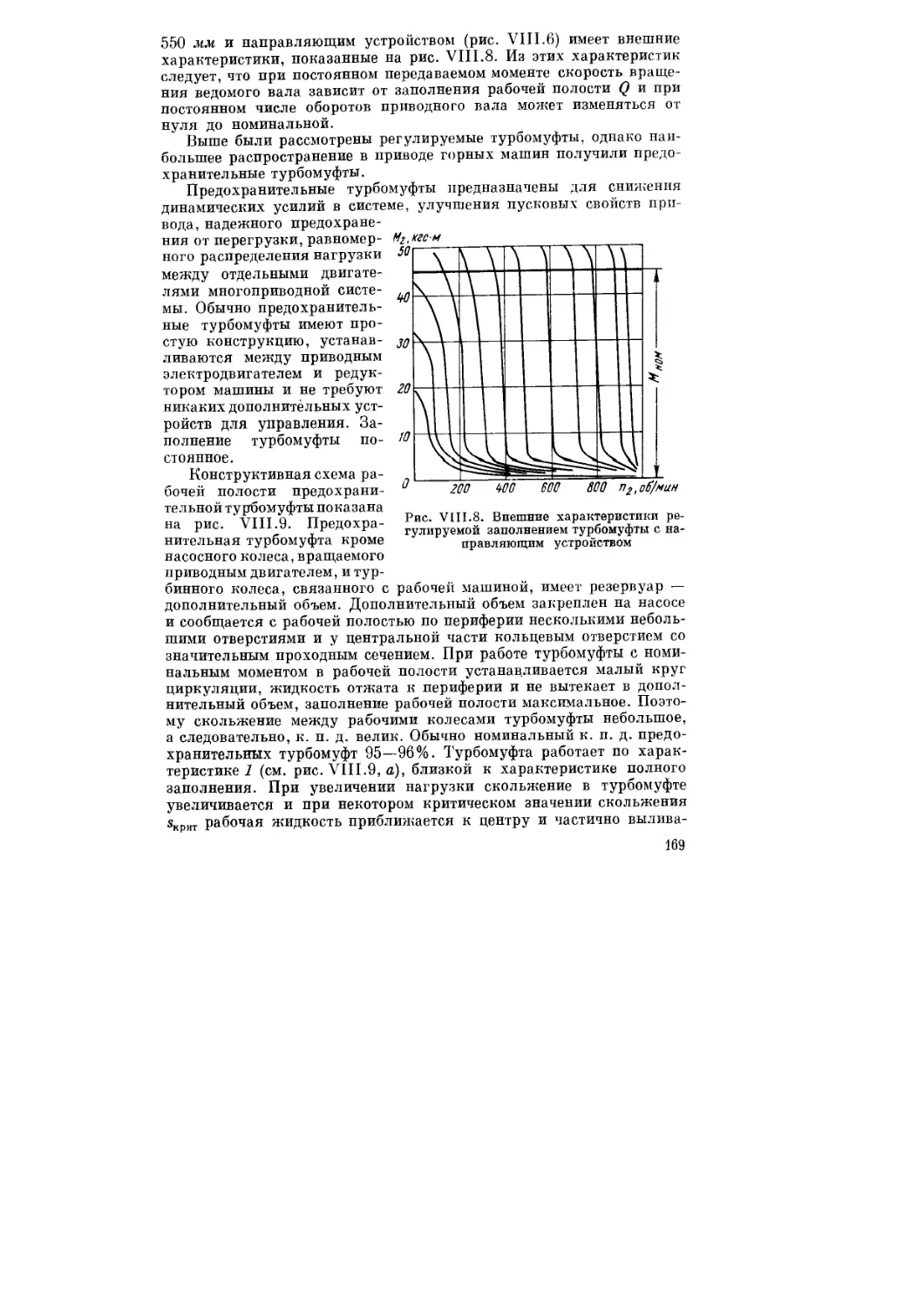

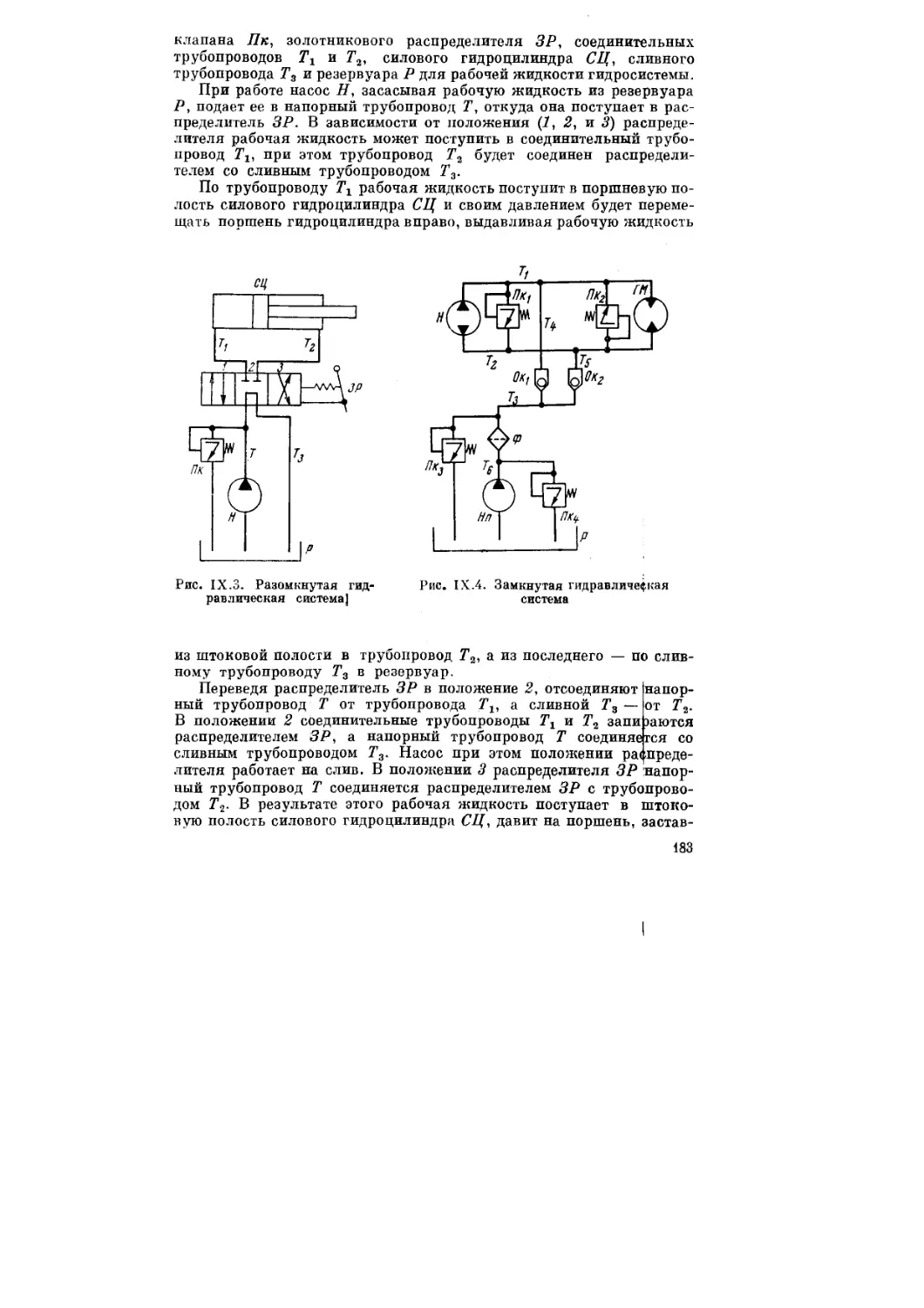

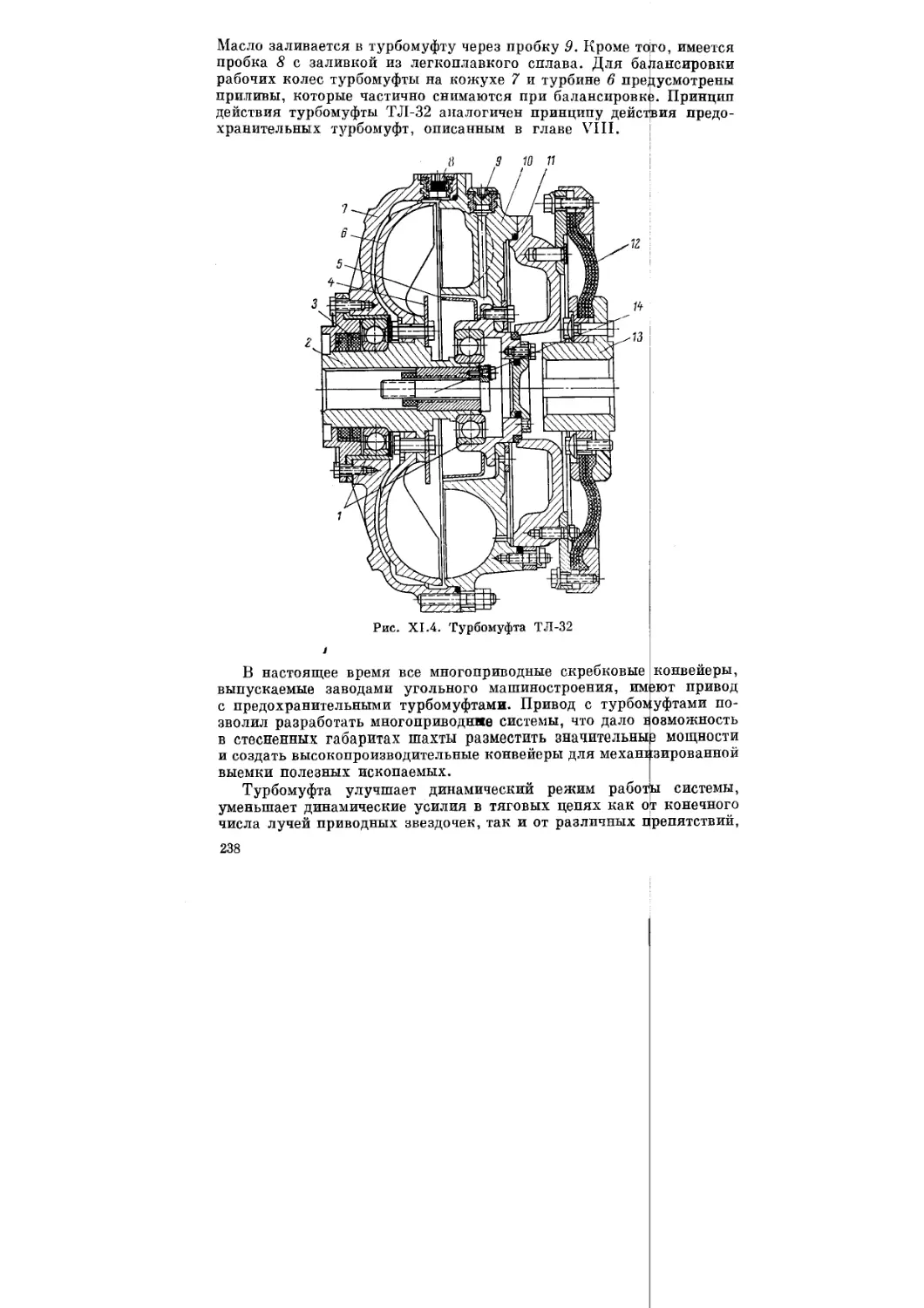

к насосу.