Текст

Ш,Резников

ЭЛЕКТРО-

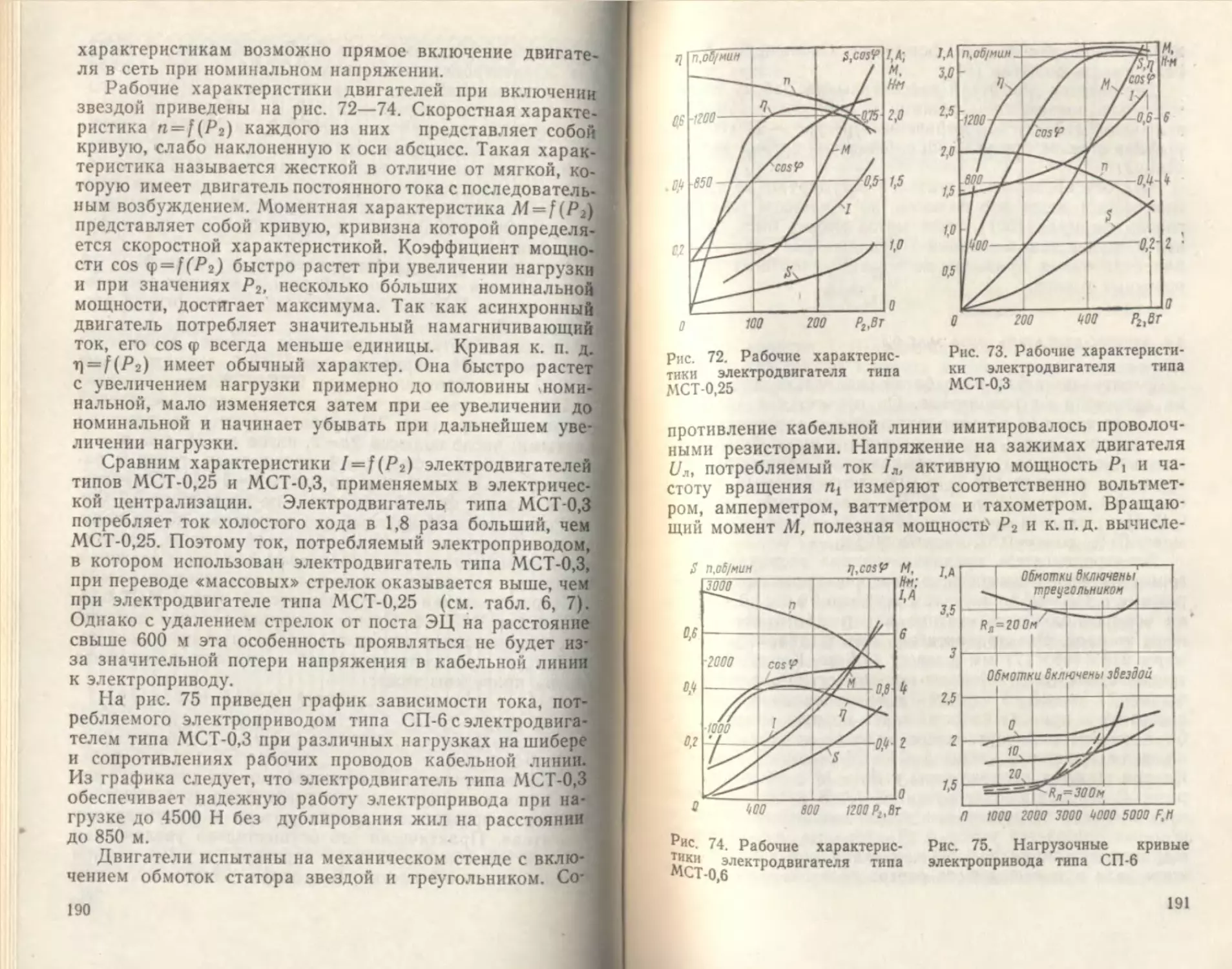

ПРИВОДЫ .

ЖЕЛЕЗНОДОРОЖНОЕ

I

АВТОМАТИКИ

И ТЕЛЕМЕХАНИКИ

Издательство «Т[

'нспорт »

УДК 656.25-83

Резников Ю. М. Электроприводы железнодорожной автомати-

ки и телемеханики. — М.: Транспорт, 1985. 288 с.

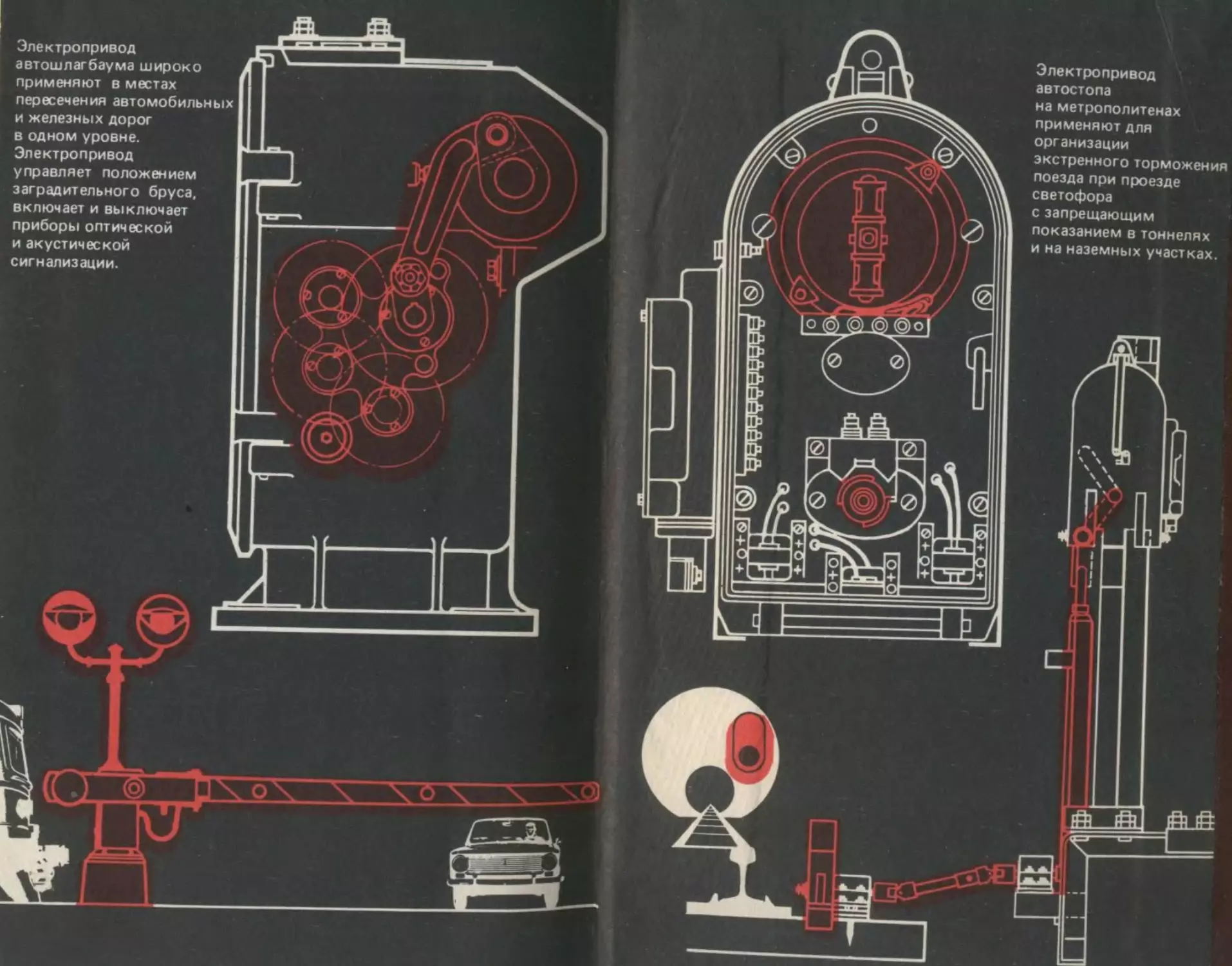

Рассматриваются основы построения и конструкции электро-

приводов стрелочных переводов, автошлагбаума, автостопа метро,

широко применяемых в железнодорожной автоматике и телемеха-

нике. Приведены расчетные соотношения для определения основ-

ных параметров электроприводов. Изложены основные эксплуата-

ционно-технические характеристики электроприводов и их электро-

двигателей. Рассмотрены вопросы автоматизированного управле-

ния электроприводами, порядок технического обслуживания, контро-

ля рабочих режимов, разборки, сборки и смазки. Приведен пере-

чень возможных неисправностей электроприводов и способы их

устранения.

Предназначена для инженерно-технических работников, свя-

занных с разработкой, проектированием, строительством и эксплуа-

тацией устройств автоматики и телемеханики.

Ил. 99, табл. 24, библиогр. 27 назв.

Рецензент А. И. Семьянских

Заведующий редакцией В. П. Репнева

Редактор Г. Г. Баюшкина

Р

3602040000-015

049(01)-85

© Издательство «Транспорт», 1985

ПРЕДИСЛОВИЕ

Электроприводы получили широкое распростра-

нение в железнодорожной автоматике и телемеханике в

качестве надежного технического средства для механи-

зации многих производственных процессов. В книге зат-

ронуты лишь те из них, которые совершаются в зоне

повышенной опасности: перемещение остряков и сердеч-

ников крестовин стрелочных переводов, подъем и опу-

скание бруса шлагбаума, поворот ударного рычага ав-

тостопа метро.

В железнодорожной практике нашли применение

электро-, пневмо- и гидроприводы, реализующие перечис-

ленные производственные процессы. Первый стрелочный

привод (Италия, 1873 г.) был гидравлическим, а при-

вод шлагбаума (США, 1925 г.) — пневматическим.

В отечественной практике известен электропневматиче-

ский стрелочный привод.

Однако «пальма первенства» всегда оставалась за

электроприводами. Примечательным является тот факт,

что до настоящего времени в мировой технике сигнализа--

ции, централизации и блокировки (СЦБ) нет «эталон-

ного» электропривода ни для стрелочных переводов, ни

для автошлагбаумов, ни для автостопов метро. В разных

странах или группах стран основные компоненты элект-

ропривода — электродвигатель, передаточный и конт-

рольный механизмы, схема управления — конструктив-

но и схемно решены по-разному. Такое многообразие

объясняется особенностями исполнительных устройств

(стрелок, шлагбаумов и т. д.), различием систем СЦБ

и эксплуатационно-технических требований к электро-

приводам, видом элементной базы и уровнем технологии

производства.

Чаще других разрабатывались и внедрялись в экс-

плуатацию стрелочные электроприводы, что подтвержда-

ет и отечественный опыт. На первом этапе строительства

централизаций применяли взрезной электропривод с

внешним запиранием типа 3900, а с 1935 г. использова-

лись семь типов взрезных электроприводов с внутренним

запиранием серии СПВ.

Увеличение массы и скоростей движения поездов,

появление новых конструкций стрелочных переводов из

рельсов тяжелых типов с гибкими остряками, жестко

связанными между собой тягами, исключили возмож-

ность повсеместного применения электроприводов серии

СПВ, требующих обязательно раздельного хода остря-

ков. В 1957 г. для электрической централизации был

разработан невзрезной электропривод с внутренним за-

пиранием типа СП-1.

Для механизируемых сортировочных горок в 1963 г.

создан электромеханический привод типа СПГ, заме-

нивший электропневматический привод типа СЭП-55

при новом строительстве.

В 1964 г. на базе электропривода типа СПГ созданы

первые приводы унифицированной конструкции гороч-

ной (СПГ-2) и электрической (СП-2) централизаций,

что позволило применить прогрессивную технологию из-

готовления и резко увеличить их выпуск. Дальнейшее

совершенствование оказалось успешным после решения

ряда вопросов теории и расчета оптимальных параметров

стрелочных электроприводов.

В 1973 г. были внедрены в производство унифици-

рованные электроприводы типов СПГ-3 с повышенным

быстродействием и СП-3 с тяговым усилием, достаточ-

ным для перевода стрелок и подвижных сердечников

крестовин скоростных стрелочных переводов.

Автоматизация управления расформированием сос-

тавов на сортировочных горках с применением мини-ЭВМ

и микропроцессоров, увеличение темпа роспуска вагонов

и интенсивности работы стрелок привели к созданию

и внедрению в производство в 1981 г. впервые в мире

бесконтактного электропривода типа СПГБ-4, который

по быстродействию, безопасности, долговечности, к.п.д.,

габаритным размерам и массе превосходит зарубежные

образцы.

В 1982 г. начат выпуск электропривода типа СП-6

для электрической централизации с улучшенными эк-

сплуатационными характеристиками.

4

Схемы дистанционного управления стрелочными элек-

троприводами совершенствовались в направлениях:

уменьшения до минимума числа линейных проводов;

повышения степени защищенности от ложного контроля

положения стрелки; увеличения коммутационной способ-

ности пусковых приборов; улучшения конструктивного

оформления аппаратуры; уменьшения времени пуска и

торможения электропривода (на горках).

В отечественной практике нашли применение девя-

ти-, четырех- и двухпроводная схемы управления элект-

роприводами постоянного тока, причем двухпроводная

схема, внедряемая с 1955 г., получила преимуществен-

ное распространение. Ее элементы конструктивно объе-

динены в блок типа ПС-62, выпускавшийся с 1965 г.,

в зависимости от напряжения питания контрольной цепи

под названием ПС-110А или ПС-220А. С 1978 г. нача-

то производство блока типа ПС-220М с повышенной

коммутационной способностью.

Для управления быстродействующими электроприво-

дами типов СПГ-2 и СПГ-3 с 1966 г. применяют блок

типа СГ-66 с ускоренным получением контроля положе-

ния стрелки. В процессе создания бесконтактного элект-

ропривода типа СПГБ-4 была проведена комплексная

разработка его составных частей, включая тиристорную

схему управления, конструктивно оформленную в виде

блока типа СГ-76М. Главное преимущество этого бло-

ка — бездуговая коммутация цепей, встроенная диагнос-

тика, возможность дистанционного измерения тока при

работе электропривода на фрикцию — послужило основа-

нием для создания унифицированного блока управлений

типа СГ-76У бесконтактным и контактным горочными

электроприводами. В 1982 г. начато производство блоков

типа СГ-76У. Стрелочный электропривод переменного

тока используют в основном на метрополитене, но в

настоящее время он получает распространение и на

наземном транспорте. В метро для управления асинх-

ронным стрелочным электроприводом применяют се-

мипроводную схему с резервированием аппаратуры, а на

наземных железных дорогах, начиная с 1978 г., пятипро-

водную схему.

Электропривод автостопа метро типов ПАМ-2 и

ПАМ-3 с момента своего появления существенных из-

менений не претерпел. Конструктивно изменилась лишь

5

гарнитура автостопа из-за возникшей необходимости

установки его в прямоугольных тоннелях, на наземных

участках и в круглых тоннелях уменьшенного диаметра.

Первый электропривод автошлагбаума поднимал

длинный заградительный брус, перекрывающий всю

проезжую часть дороги. Опускался он под действием

собственного веса. С 1963 г. применяют короткий брус,

перекрывающий примерно половину ширины мостовой,

для чего был разработан маломощный электропривод,

поднимающий и опускающий брус.

В настоящей книге изложены основные вопросы

теории и подробно рассмотрены конструкции, схемы уп-

равления и техническое обслуживание важнейших элек-

троприводов, нашедших массовое применение в устрой-

ствах железнодорожной автоматики и телемеханики.

ОБЩИЕ СВЕДЕНИЯ

ОБ ЭЛЕКТРОПРИВОДАХ

1.1. ОСОБЕННОСТИ ОБЪЕКТОВ УПРАВЛЕНИЯ

И ФУНКЦИИ ЭЛЕКТРОПРИВОДОВ

Стрелочные переводы подразделяются на про-

стые (одиночные) и сложные (тройниковые и пере-

крестные). Простые стрелочные переводы, составляю-

щие около 98% общесетевого числа переводов и пересе-

чений путей, имеют стрелку, соединительные пути и кре-

стовину, уложенные на переводных брусьях. Стрелка со-

стоит из пар рамных рельсов, остряков, корневых уст-

ройств, опорных и крепежных деталей.

Рамные рельсы прикрепляют к переводным брусь-

ям через подкладки, башмаки и мостики. Чтобы обес-

печить постоянную ширину колеи, рамные рельсы соеди-

няют четырьмя—шестью связными полосами с разреза-

ми, которые изолируют рельсы друг от друга.

Остряки перемещаются по стрелочным подушкам.

Со стороны острия они связаны с электроприводом, а со

стороны корня каждый из них присоединен к соедини-

тельному рельсу вкладышно-накладочным или накла-

дочным устройством. При переводе стрелки остряк с

вкладышно-накладочным корневым креплением совер-

шает поворот при сравнительно небольшом тяговом уси-

лии электропривода, а остряк с накладочным корневым

креплением не поворачивается, а изгибается, для чего

требуется развить большое тяговое усилие. Жесткость

остряка в вертикальной плоскости и переводное усилие

снижают за счет вырезов вблизи корня длиной 0,9 м в

подошве с обеих сторон от полки. Такой остряк получил

название гибкого. Его преимуществами являются: от-

сутствие корневого зазора, простота в изготовлении и

надежность в эксплуатации, а недостатком — то, что

середина остряка мало отходит от рамного рельса при

приложении тягового усилия в традиционной точке у

острия остряка. Для устранения этого недостатка и обес-

печения требуемого желоба между остряком и рамным

7

рельсом при переводе стрелки гибкие остряки соединя-

ют между собой связными тягами. Чем остряки длин-

нее, тем тяг ставят больше. Кроме того, тяговое усилие

транслируют через отдельную рычажную передачу ко

второй точке остряка, а при очень длинном остряке на

стрелке устанавливают второй электропривод, который

соединяют с остряком в третьей точке, расположенной

примерно у его середины.

Стремление исключить вредные зазоры вслед за соз-

данием стрелки с гибкими остряками привело к появле-

нию крестовины с подвижным сердечником. В такой

крестовине подвижной сердечник прилегает к усовику,

что обеспечивает непрерывность поверхности катания

колеса. Чтобы подвижной сердечник перемещался, ус-

танавливают отдельный электропривод. Ход подвижного

сердечника меньше хода стрелки, равного 152 мм. По-

этому между электроприводом и рабочей тягой к сер-

дечнику предусматривают двуплечий рычаг с соотноше-

нием плеч, обеспечивающим требуемый ход сердечника.

Стрелочный перевод характеризуют маркой крес-

товины и типом рельсов. Марку крестовины определяют

отношением ширины сердечника к его длине и обозна-

чают простой дробью. К крутым относят стрелочные

переводы с крестовиной марок 1/5, 1/6, 1/7, 1/9, 1/11, а

к пологим — 1/18, 1/22. К основным относятся рельсы

типов Р50 и Р65, но в настоящее время начинается про-

изводство стрелочных переводов из рельсов типа Р75.

Стрелочный электропривод должен переводить стрел-

ку и подвижной сердечник крестовины из одного в дру-

гое крайнее положение, реверсировать стрелку и под-

вижной сердечник крестовины из любого промежуточ-

ного положения в первоначальное; запирать прижатый

остряк стрелки и сердечник в крайнем положении, конт-

ролировать положения стрелки и сердечника, допу-

скать перевод стрелки и сердечника вручную.

Шлагбаум состоит из заградительного бруса и мач-

ты со светофорными головками и предупредительными

надписями. Брус может иметь ручной привод или элек-

тропривод.

Заградительный брус изготовляют полым из сухой

древесины хвойной породы (сосны, лиственницы, пихты),

а также из фанеры повышенной водостойкости. В гори-

зонтальном положении брус находится над покрытием

8

дороги на расстоянии 1 — 1,25 м. Длину бруса выбирают

такой, чтобы он перекрывал не менее половины проез-

жей части автомобильной дороги с правой стороны по

ходу движения. Оставшаяся неперекрытой проезжая

часть должна быть не менее 3 м для свободного удале-

ния с переезда задержавшегося транспорта. Стандарт-

ная длина бруса 4 или 6 м. Если один брус не перекры-

вает всей полосы движения автотранспорта в одном на-

правлении, используют дополнительные шлагбаумы,

обеспечивающие полное перекрытие требуемой проезжей

части дороги.

Шлагбаум устанавливают на расстоянии 6 м от го-

ловки ближайшего рельса. Кроме сигнала положения,

предусматривают оптическую и акустическую сигнали-

зацию. В горизонтальном положении брус сигнализирует

в сторону автодороги тремя красными огнями, а в сто-

рону железнодорожного полотна — двумя мигающими

и одним белым огнем. На светофорных головках мачты

горят два красных огня. Акустический сигнал подает-

ся звонком громкого боя. Когда переезд открыт, брус

занимает вертикальное положение, и все сигналы вык-

лючены.

При случайном наезде автотранспорта на горизон-

тально расположенный брус во избежание поломки пре-

дусмотрена возможность его поворота на угол 45° в го-

ризонтальной плоскости.

Электропривод автошлагбаума поворачивает брус

из вертикального в горизонтальное положение и обрат-

но, запирает брус в вертикальном положении, контроли-

рует крайние положения бруса, управляет приборами

сигнализации.

Автостоп метро имеет основную деталь — путевую

скобу или ударный рычаг, взаимодействующую с поез-

дом. Автостоп устанавливают с правой стороны пути

перед изолирующим стыком светофора. Расстояние от

центра путевой скобы в заграждающем (вертикальном)

положении до внутренней головки ближайшего рельса

308±20 мм, а возвышение над ним 85—90 мм.

Путевая скоба выполнена в виде двух диаметрально

расположенных секторов, один из которых пустотелый.

Эксцентричное расположение массы необходимо для

установки путевой скобы в заграждающее положение

при ее разъединении с гарнитурой электропривода.

9

Электропривод автостопа должен поворачивать пу-

тевую скобу из вертикального (заграждающего) в го-

ризонтальное (разрешающее) положение и контролиро-

вать положение путевой скобы.

1.2. ЭКСПЛУАТАЦИОННО-ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

К ЭЛЕКТРОПРИВОДАМ

В функциях, выполняемых электроприводами для

стрелочных переводов, автошлагбаума, автостопа метро,

много общего, но эксплуатационно-технические требо-

вания (ЭТТ) к каждому из них имеют отличия.

ЭТТ к стрелочным электроприводам. Согласно п. 6.28

Правил технической эксплуатации железных дорог Сою-

за ССР (ПТЭ) стрелочные электроприводы всех видов

должны обеспечивать при крайних положениях стрелки

плотное прилегание прижатого остряка к рамному рель-

су, не допускать замыкания стрелки при зазоре между

прижатым остряком и рамным рельсом 4 мм и более,

отводить другой остряк от рамного рельса на расстояние

не менее 125 мм.

Перечисленные положения являются исходными для

определения технических требований к стрелочным при-

водам.

Ход S переводной тяги, называемой обычно шибером

или штоком привода, должен быть

S>SC + SO+S3, (1)

где Sc = 125* мм — минимальны» ход остряков, обеспечивающий

необходимый желоб между отжатым остря-

ком и рамным рельсом для прохода колес

состава без удара в остряк;

So и S3 — дополнительный ход шибера, необходимый

для отпирания и запирания стрелки и зави-

сящий от конструкции запирающего меха-

низма.

Формула (1) может быть упрощена в двух частных

случаях.

1-й с л у ч а й S0 = S3, тогда S>SC4-2SO. Это имеет

место при равенстве ходов шибера для отпирания и за-

пирания стрелки.

* Для простых стрелочных переводов.

10

2-й случай So=53 = 0 и S>SC, т. е. шибер совер-

шает только рабочий ход (например, приводы с фиксато-

ром).

При внутренних запирающих механизмах расчет

удобно выполнять через угловой поворот органа, приво-

дящего шибер в движение (например, главный вал с

шиберной шестерней). Тогда по аналогии с формулой

(1) угловой поворот ф главного вала для рабочего хода

фс, отпирания ф0 и запирания ф3

’Р>’?с +?о+ ?э. (2)

Обеспечение прилегания прижатого остряка в край-

них положениях стрелки при ее исправном состоянии

и нормальной ширине колеи прежде всего зависит от

точности отработки приводом рабочего хода стрелки.

Поэтому привод должен обеспечивать требуемую точ-

ность рабочего хода стрелки, чтобы зазор между при-

жатым остряком и рамным рельсом был меньше 4 мм.

Это значение зазора исключает удар в острие остряка,

а также противошерстный взрез стрелки.

При следовании подвижного состава по стрелке на

ее остряки воздействуют вертикальные и горизонтальные

силы и, кроме того, возникает тряска, вибрация ит. д.;

в этих условиях может происходить отход прижатого

остряка от рамного рельса и, как следствие, попадание

гребней колес вагонов в пространство между прижатым

остряком и рамным рельсом, что ведет к аварии. Поэто-

му надежное запирание остряков и в особенности при-

жатого является важным требованием к стрелочным

приводам.

Условно различают три положения стрелки: плюсо-

вое крайнее, среднее и минусовое крайнее. Крайним на-

зывают такое положение стрелки, при котором прижа-

тый остряк заперт и прилегает к рамному рельсу с зазо-

ром менее 4 мм, а отжатый остряк отстоит от рамного

рельса на расстоянии не менее 125 мм. Отжатый остряк

в крайнем положении может запираться или не запи-

раться, что определяется конструкцией привода.

Средним называется такое положение стрелки, при

котором прижатый остряк отстоит от рамного рельса на

4 мм и более.

Важнейшим условием дистанционного управления

стрелками является наличие контроля их положения на

II

посту управления. Поэтому стрелочные приводы имеют

датчик контроля (называемый обычно автопереключа-

телем), обеспечивающий контроль положения стрелки и

преобразующий информацию об этом в электрическую

величину для дистанционной передачи ее в орган управ-

ления. Датчик должен выдавать соответствующую ин-

формацию как при перемещении остряков электропри-

водом, так и гребнями колес состава, т. е. при взрезе

стрелки.

В процессе эксплуатации стрелок возможно попада-

ние посторонних предметов между остряком и рамным

рельсом, препятствующее нормальному переводу. Если

при этом автоматическое реверсирование привода не

предусмотрено, привод следует оснастить защитой от

перегрузок.

Стрелочные приводы, кроме силового, должны допу-

скать перевод стрелки вручную. При этом, а также при

вскрытии привода питание должно отключаться автома-

тически. Взрезные стрелочные приводы должны предот-

вращать механические повреждения стрелки, гарнитуры

и привода, по крайней мере, при невысоких скоростях

взрезов. Крепление приводов на стрелках должно быть

надежным во избежание их смещений в процессе работы.

Кроме общих требований к стрелочным приводам

электрической (СП) и горочной (СПГ) централизаций,

последние должны удовлетворять ряду специальных

требований, вытекающих из специфики устройства и ра-

боты сортировочных горок. Отличительной особенностью

сортировочных горок является наличие спускной части

и свободное скатывание отцепов под действием силы

тяжести. В пределах стрелочной зоны после выхода с

замедлителя отцепы практически являются неуправляе-

мыми объектами и не могут быть остановлены незави-

симо от ситуации на очередной стрелке. В связи с этим

вероятность того, что к моменту вступления первых колес

отцепа на остряки стрелка будет находиться в крайнем

положении, должна быть равна или максимально близка

к единице. Для обеспечения максимальной вероятности

СПГ должны обладать высоким быстродействием, мак-

симальной надежностью и конструктивно обеспечивать

безопасность роспуска составов с горки.

Так как число срабатываний электроприводов СП в

сутки исчисляют сотнями (100—200), а СПГ — тысяча-

12

ми (до 3 тыс.), последние рассчитывают на большую

частоту срабатываний.

В процессе срабатывания движущиеся части СПГ

запасают значительную кинетическую энергию. Если

учесть, что скорость перевода стрелки приводом СПГ в

5__]0 раз выше, чем приводом СП, то запасенная им ки-

нетическая энергия в 25—100 раз превысит кинетиче-

скую энергию СП, так как величина кинетической энер-

гии пропорциональна квадрату скорости.

Если вся энергия в конце каждого перевода будет

передаваться стрелке, то это приведет к ее быстрому

расстройству, закрытию для движения и к значительным

экономическим потерям, особенно в условиях автомати-

зированной сортировочной горки. Поэтому в СПГ пре-

дусматривают защиту от динамических воздействий на

стрелку в конце перевода.

Конструкции СП и СПГ должны обеспечивать воз-

можность быстрой замены неисправных частей, требо-

вать минимума ухода, иметь минимальные габаритные

размеры, массу и стоимость. Кроме того, при создании

стрелочных приводов следует иметь в виду желатель-

ность унификации СП и СПГ как с точки зрения их

производства, так и эксплуатации.

ЭТТ к электроприводу автошлагбаума. Согласно

п. 6.36 ПТЭ автошлагбаум должен оставаться в закры-

том положении, и сигнализация должна продолжать

действовать до полного освобождения переезда поездом.

Закрытое (горизонтальное) положение бруса обычно

обеспечивается силами трения в механизме электропри-

вода. Вес бруса может быть уравновешен противовесом,

что снижает требуемый вращающий момент на выход-

ном валу электропривода. При отсутствии электропита-

ния необходимо предусматривать открытие шлагбаума

вручную. В открытом положении брус шлагбаума запи-

рается во избежание самопроизвольного закрытия от

случайного воздействия.

Угол поворота бруса в вертикальной плоскости дол-

жен быть минимальным, но достаточным для беспрепят-

ственного проезда транспорта любой высоты. Из этого

требования следует, что оптимальное значение угла

поворота 90°.

При эксплуатации электропривода может возникать

ситуация, когда под опускающимся брусом может ока-

13

заться автомобиль, и дальнейшее опускание бруса ока-

жется невозможным. Предотвращение заторможенного

состояния электродвигателя требует устройства в при-

воде соответствующей защиты.

Угловой поворот бруса шлагбаума необходимо конт-

ролировать для своевременного выключения электродви-

гателя в конце хода привода, контроля положения бру-

са, включения и выключения оптической и акустической

сигнализации. Поэтому электропривод должен иметь

автопереключатель (контактный или бесконтактный),

осуществляющий эти операции.

Учитывая, что массы бруса, противовеса и других

вращающихся частей обладают значительной инерцион-

ностью, электропривод должен быть снабжен амортиза-

торами, поглощающими ударные нагрузки.

Во избежание поломки бруса автошлагбаума из-за

случайного наезда на него автомобиля связь между бру-

сом и электроприводом (или другими частями автошлаг-

баума) должна быть нежесткой, иначе говоря, авто-

шлагбаум должен быть взрезным. (Здесь термин «взрез-

ной» применен благодаря некоторой аналогии между

наездом автомобиля на закрытый шлагбаум и наездом

локомотива на непереведенную стрелку.)

Электропривод должен закрепляться на отдельном

прочном фундаменте, заделанном в грунте. Он должен

требовать минимума ухода и иметь минимальную стои-

мость при сроке службы не менее 10 лет.

ЭТТ к электроприводу автостопа. Согласно §80 Пра-

вил технической эксплуатации метрополитенов автостоп

автоматически обеспечивает экстренное торможение мо-

торвагонного подвижного состава при проезде им све-

тофора с запрещающим показанием. Поэтому для меха-

нического воздействия на тормозную магистраль состава

допускается вводить путевую скобу в пределы габарита.

Угловой поворот выходного вала электропривода

должен быть выбран так, чтобы путевая скоба при ходе

из заграждающего в разрешающее положение выходила

за пределы габарита. Для обеспечения требуемой точ-

ности должны предусматриваться ограничители хода.

Конструкция электропривода и гарнитуры должна

предусматривать установку путевой скобы в заграждаю-

щее положение при отключении электропитания, разъе-

динении в кинематических связях и других нарушениях.

14

Переход в заграждающее положение допускается обес-

печивать механическим или электрическим способом.

При использовании механического способа предусматри-

вают груз, достаточный для преодоления сопротивле-

ния повороту скобы в заграждающее положение. В этом

положении, когда груз должен удерживаться, следует

стремиться снижать потребление электроэнергии. Учиты-

вая, что опускание груза может приводить к значитель-

ным ускорениям, необходимо предусматривать снижение

скорости электропривода или установку амортизато-

ров.

При повороте путевой скобы в разрешающее поло-

жение в случае попадания под нее посторонних пред-

метов электродвигатель привода будет испытывать пе-

регрузки. Поэтому электропривод должен быть оснащен

защитой, ограничивающей перегрузки.

Важным требованием к электроприводу автостопа

является контроль положений выходного вала, связан-

ного через гарнитуру с путевой скобой. Поэтому элек-

тропривод должен иметь автопереключатель, формирую-

щий информацию о положении выходного вала.

Электропривод устанавливают в круглых и прямо-

угольных тоннелях и на наземных участках. Крепление

должно быть надежным с учетом воздействий воздуш-

ных потоков, возникающих при проходе поезда.

Конструкция электропривода и гарнитуры автостопа

должна обеспечивать возможность быстрой замены де-

талей, требовать минимума ухода, иметь минимальные

габаритные размеры, массу и стоимость.

1,3, КЛАССИФИКАЦИЯ ЭЛЕКТРОПРИВОДОВ

Стрелочные приводы (рис. 1) классифицируют по

виду потребляемой энергии; времени перевода стрелки;

виду запирания стрелки; способу восприятия взреза

стрелки; виду коммутации рабочих и контрольных цепей,

выполняемой непосредственно в механизме привода.'

По виду потребляемой энергии стрелоч-

ные приводы различают электрические, электропневма-

тические и электрогидравлические. Электрические при-

воды в свою очередь можно разделить на электромеха-

нические и электромагнитные.

15

-Рис. 1. Классификация стрелочных приводов

Электромеханические стрелочные приводы основаны

на принципе преобразования электрической энергии в

механическую электродвигателями постоянного или пе-

ременного тока. Для всех типов электромеханических

приводов характерно использование электрической энер-

гии как для перевода, так и контроля положения стрелок.

Электромагнитные приводы, в которых электрическая

энергия преобразуется в механическую, например с по-

мощью соленоидов, из-за неэкономичности и громоздко-

сти распространения на железнодорожном транспорте

не получили (на городском транспорте их применяют

для перевода трамвайных стрелок).

Электропневматические и электрогидравлические

стрелочные приводы основаны на применении пневмати-

ческих и гидравлических двигателей. Энергия сжатого

воздуха или жидкости преобразуется в механическую

работу у них в рабочем цилиндре, имеющем поршень со

штоком. Последний через стрелочную тягу связан с ост-

ряками стрелки. Перемещение поршня в цилиндре под

действием сжатого воздуха или жидкости приводит к

переводу стрелки. Источником питания пневматического

и гидравлического двигателей является компрессор или

насос. Особенность этих приводов — использование

16 1

энергии сжатого воздуха или жидкости для перевода

стрелок и электрической энергии для управления и конт-

роля их положения, а также компрессии воздуха и обес-

печения давления жидкости.

По времени перевода стрелочные приводы

можно разделить на быстродействующие, с нормальным

временем перевода (нормальнодействующие) и мед-

леннодействующие.

К быстродействующим относятся приводы со време-

нем перевода стрелки до 1 с, нормальнодействующнм—

2—7 с, к медленнодействующим — 10 с и более. Быст-

родействующие приводы применяют на сортировочных

горках и маневровых районах станций, остальные на

станциях, включаемых в электрическую или диспетчер-

скую централизацию.

По виду запирания различают стрелочные

приводы с внутренним и внешним запиранием. При

внутреннем запирании его механизм находится внутри

привода, при внешнем — на стрелке.

По виду восприятия взреза стрелки, т. е.

ее принудительного перевода ребордами колес поезда

при пошерстном движении, стрелочные приводы разли-

чают взрезные и невзрезные.

Взрезные стрелочные приводы имеют устройство,

обеспечивающее заранее заданное сопротивление пере-

мещению шибера, производимому извне привода. Благо-

даря этому предотвращается разрушение механизма при-

вода при взрезе стрелки. Взрезные приводы могут быть

фиксаторного типа или с гибкой связью. В первом слу-

чае привод стопорится в крайних положениях фиксато-

рами; во втором — между каким-либо ведущим и ведо-

мым элементами привода устраивают нежесткое соеди-

нение. »

Невзрезные стрелочные приводы не имеют взрезного

устройства, что значительно повышает их надежность и

упрощает конструкцию и эксплуатацию.

Невзрезные стрелочные электроприводы защищают

от повреждений при взрезах электрическим мето-

дом [1].

По виду коммутации рабочих и конт-

рольных цепей, осуществляемой непосредственно

в механизме привода, различают контактные и бескон-

тактные стрелочные приводы.

17

В контактных приводах используют электрическую

коммутацию открытого типа или в масляной ванне. Так

как коммутация происходит автоматически в течение

цикла работы привода, переключающее устройство но-

сит название автопереключателя. Недостатками контакт-

ных приводов являются механический износ, подгорание

и отказы при низких температурах вследствие обледе-

нения или индевения контактов автопереключателей.

Перечисленные недостатки отсутствуют в бесконтактных

приводах.

К бесконтактным относятся стрелочные приводы, в

которых вместо электрических контактов используют

бесконтактные переключающие элементы.

Электроприводы автошлагбаума и автостопа метро

имеют меньше разновидностей, чем стрелочные приводы.

Поэтому их классифицируют, используя лишь отдельные

из рассмотренных признаков.

2 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

ПОСТРОЕНИЯ ЭЛЕКТРОПРИВОДОВ

2.1. СТРУКТУРНЫЙ СИНТЕЗ ЭЛЕКТРОПРИВОДА

Построение электропривода можно разделить на

два этапа: выбор элементов и построение структурной

схемы, или структурный синтез, и определение парамет-

ров этих элементов, или параметрический синтез. Да-

лее рассматриваются лишь некоторые из результатов,

имеющих практическое значение.

Структурный синтез привода выполняют на основе

предъявляемых к нему технических требований, класси-

фикационных признаков, анализа отечественного и зару-

бежного опыта и поиска новых конструктивных решений.

В качестве примера рассмотрим ход структурного

синтеза быстродействующего горочного стрелочного

привода (СПГБ).

Предположим, анализ мирового опыта показал, что

существуют три основных дискуссионных вопроса, тре-

бующих проведения исследований: вид двигателя приво-

да, вид запирания стрелки, взрезаемость.

При выборе вида двигателя анализируются пневма-

тичские, гидравлические и электрические двигатели. *

Рабочим агентом пневматического двигателя являет-

ся сжатый воздух, всегда содержащий в некотором ко-

личестве влагу. Наличие влаги при повышенных темпе-

ратурах вызывает коррозию, а при низких — обледене-

ние дроссельных отверстий и трубопроводов. Последнее,

а также утечка воздуха вследствие износа мест уплот-

нений приводят к изменению характеристик или полной

потере работоспособности привода. Гидравлический

двигатель требует применения в качестве рабочего аген-

та незамерзающих жидкостей со стабильными свойства-

ми, что представляется для напольных условий эксплу-

атации СПГБ трудноразрешимой задачей, имея в виду

высокие требования к его безопасности и надежности.

Кроме того, использование пневматических и гидравли-

19

ческих двигателей требует установки компрессоров или

насосов, прокладки кабельной линии, необходимой для

управления, и пневматической или гидравлической ли-

нии к приводу. Свойства электрического тока рабочего

агента электродвигателей практически стабильны, а для

электропитания достаточно только кабельной линии.

Коэффициент полезного действия электрических дви-

гателей выше, чем пневматических и гидравлических.

Это особенно ценно в связи с дистанционным управлени-

ем СПГБ. Интенсивность отказов электрических двига-

телей меньше, чем пневматических и гидравлических.

Таким образом, по одному из важнейших требований

к СПГБ — надежности — электродвигатели имеют пре-

имущества.

Особое место занимает вопрос о выборе вида двига-

теля СПГБ, удовлетворяющего по быстродействию. На-

ивысшим быстродействием обычно обладают гидравли-

ческие двигатели, за ними следуют пневматические и,

наконец, электрические. Поскольку функции стрелочно-

го привода не ограничиваются только позиционным пе-

ремещением стрелки, как показали исследования, требу-

емое быстродействие может быть достигнуто при любом

из перечисленных видов двигателей. Сравнение массы и

габаритных размеров приводов с электрическим, пнев-

матическим и гидравлическим двигателями по данным,

приведенным в [2], свидетельствует о преимуществах

электроприводов.

Характер производственного процесса сортировочной

горки (непрерывное скатывание отцепов) не допускает

даже кратковременной остановки стрелки в среднем по-

ложении. Этим объясняется требование гарантирования

бесперебойности электропитания. Для приводов посто-

янного тока применяют буферную систему с аккумуля-

торной или конденсаторной батареей, где наиболее про-

сто обеспечивается гарантированное электропитание.

Определяя вид запирания СПГБ, проанализируем

внешние и внутренние запирающие механизмы. Достоин-

ством внешних замыкателей, в частности крюкового и

клинового, является непосредственная связь запираемо-

го остряка и рамного рельса. Однако опыт эксплуата-

ции внешних замыкателей за рубежом и у нас в стране

(с приводами типов СЭП-55 и 3900) показывает, что

внешние замыкатели обладают рядом серьезных недо-

20

статков. Вследствие расположения привода в колее уход

за ними сложен и небезопасен для обслуживающего

персонала; наружная установка приводит к быстрому

засорению и, как следствие, частым заклиниваниям за-

мыкателей; тяговые и опорные элементы быстро изна-

шиваются и требуют частых замен при большом средне-

суточном числе переводов стрелок.

Внутренние запирающие механизмы лишены этих

недостатков благодаря расположению вне колеи и про-

стоте их герметизации. При этом надежность запирания

стрелки через рабочую тягу механизмом, находящимся

в самом приводе, вполне достаточна. Внутренние запи-

рающие механизмы по сравнению с внешними имеют

ряд важных преимуществ, к которым следует отнести

долговечность, простоту смазочных устройств, безопас-

ность и простоту обслуживания. Если учесть указанные

преимущества, а также то обстоятельство, что при пер-

спективном росте перерабатывающей способности оте-

чественных горок горочный технологический интервал

будет составлять всего 1—2 мин, применение внутрен-

него запирания становится единственно приемлемым для

СПГБ.

Специфической особенностью стрелочных приводов

является способ восприятия взреза стрелки, или взреза-

емость. Применяют стрелочные приводы взрезные и

невзрезные. Известно, что взрезные приводы могут на-

дежно предохранять от повреждений стрелку, гарниту-

ру и элементы самого привода лишь при низких скоро-

стях взрезов. Это объясняется тем, что при высоких

скоростях взрезов в большей степени проявляется инер-

ция подвижных частей стрелки, гарнитуры и привода.

Невзрезные приводы по безопасности, надежности и

экономичности имеют преимущества перед взрезными.

Поэтому целесообразно применять невзрезной привод с

автоматической защитой всех стрелочных устройств, ко-

торая исключала бы повреждения при взрезах вплоть

до максимально допустимых скоростей движения по

горке (40 км/ч).

Вид коммутации рабочей и контрольной цепей, вы-

полняемой непосредственно в приводе, существенно вли-

яет на его показатели.

Слабым звеном в контактных приводах, в особенно-

сти быстродействующих, является автопереключатель.

21

В практике отечественных сортировочных горок и ма-

невровых районов известны случаи, когда отказы авто-

переключателя делали невозможным перевод стрелок и

даже приводили к авариям. Наиболее характерными

причинами отказов являются подгорание, механический

износ или излом контактов, их обледенение или индеве-

ние, поломка контактных колодок или пружин кручения

автопереключателя. Уход за автопереключателе.м сло-

жен, так как необходимо поддержание заданного кон-

тактного нажатия, устранение частых разрегулировок,

удаление металлической пыли, образующейся вследствие

износа контактных пружин, и др.

Некоторые из перечисленных причин отказов трудно

устранимы, так как свойственны любым контактным си-

стемам автопереключателей, например, значительный из-

нос из-за большого среднесуточного числа переводов

стрелок, обледенение ввиду напольных условий работы

электроприводов и т. д. Наметившаяся в связи с этим

за рубежом тенденция к уменьшению числа контактов

автопереключателя до минимума и передача их функций

реле схемы управления стрелкой приводит к увеличе-

нию числа проводов между постом централизации и

стрелочным электроприводом и в целом не повышает

надежности устройств.

Повышение надежности работы контактов автопере-

ключателя горочного электропривода магнитным дугога-

шением, герметизацией, обогревом и тщательным ухо-

дом уже не дает желаемого результата из-за значитель-

ного роста коммутируемых мощностей, увеличения сред-

несуточного числа срабатываний и необходимости повы-

шения быстродействия.

Бесконтактный привод не имеет недостатков, свойст-

венных контактному приводу, но его применение, как

правило, связано с выключением рабочей цепи на посту

централизации, а не в приводе. Использование для этой

цели пускового реле означало бы простой перенос кон-

тактного коммутатора со стрелки на пост и не повышало

бы общей надежности аппаратуры. Как показали иссле-

дования [3], противоречие можно исключить, применив

тиристорные коммутаторы.

Таким образом, целесообразно выполнить СПГБ бес-

контактным, а блок управления электроприводом — с

бездуговой коммутацией.

22

Рис. 2. Структурная схема электропривода:

а — бесконтактный электропривод; б — обобщенная схема электропривода

В соответствии с изложенным построена структурная

схема горочного электропривода (рис. 2,а), содержащая

источник гарантированного электропитания ИГП; блок

управления электроприводом БУ; электродвигатель ЭД—

источник механической энергии; редуктор Р — усили-

тель вращающего момента электродвигателя; фрикци-

он — тормоз Ф, обеспечивающий защиту электродвига-

теля от перегрузок; запирающий механизм ЗМ, исклю-

чающий отход прижатого остряка при движении ваго-

нов по стрелке; бесконтактный автопереключатель Б АП,

сигнализирующий о положении стрелки С; датчик по-

шерстного следования подвижных единиц Д; дешифра-

тор сигналов датчика о взрезе стрелки ДШ; пульт уп-

равления ПУ; управляющий (вычислительный) комп-

лекс УВК. Тонкими линиями обозначены электрические

связи, жирными — механические.

Структурный синтез электроприводов автошлагбаума

и автостопа метро проводится аналогично. На обобщен-

ной структурной схеме (рис. 2,6) обозначены: АП —

контактный автопереключатель; ФУ — устройство,

фиксирующее исполнительный механизм в крайнем по-

ложении; ИМ — исполнительный механизм (брус шлаг-

баума, ударный рычаг или скоба автостопа). Контакт-

23

яый автопереключатель применяют для удешевления

электропривода при небольшом среднесуточном числе

•срабатываний и сравнительно невысокой коммутируемой

мощности. Электропривод электрической централизации

имеет такую же структурную схему, только вместо

звеньев ФУ и ИМ имеются звенья ЗМ и С.

2.2. ОПТИМАЛЬНОЕ УПРАВЛЕНИЕ ЭЛЕКТРОПРИВОДОМ

Синтез электропривода выполняют по заранее огово-

ренному критерию оптимальности. В качестве меры эф-

фективности при определении критерия оптимальности

могут выставляться, например, требования минимально-

го времени перевода стрелки на сортировочной горке,

минимальных потерь энергии при подъеме бруса авто-

шлагбаума и др.

Оптимальные задачи решают методами теории опти-

мального управления. Одним из методов, наиболее часто

применяющихся на практике, является принцип макси-

мума Л. С. Понтрягина [6].

Рассмотрим использование этого принципа для реше-

ния задачи обеспечения максимального быстродействия

СПГБ. Следует иметь в виду, что время перевода стрел-

ки зависит как от параметров органа управления и са-

мого привода (см. рис. 2), так и от закона управления

СПГБ. Сначала определим вид закона управления при-

водом.

Поведение объекта (СПГБ) описывается системой

уравнений

dxi , ,

Tt =^(х».....°i........М- /=1- ••• • п

или в векторной форме

dX

— =f(X.U). (3)

В фазовом пространстве X переменных xlt ..., хп зада-

но начальное х0 и конечное Xi положения объекта.

В пространстве управлений иь ..., иг задано некоторое

множество U, ограничивающее область определения до-

пустимых управлений, под которыми подразумевают уп-

24

равления в виде кусочно-непрерывных функций w = u(/).

Пусть под действием управлений u(t), начиная

с ' момента t0, объект из положения x0 = x(t0)

переходит в положение xi=x(ti), так что Сле-

довательно, время перехода составляет T=ti—10. Зада-

ча заключается в том, чтобы найти такую вектор-функ-

цию u(t), которая обеспечивает перевод объекта из од-

ного положения в другое за Тмин, т. е. минимизирует

/>

7= [Л. (4>

t.

Для нахождения u(t), которое может обеспечить ми-

нимум (4) вводится такая промежуточная функция Н,

зависящая от переменных х, и и некоторых вспомога-

тельных переменных ф, чтобы

Н (ф, х, и) = ф/ (х, и) = 2 фк /к <х> и> (5>

dH(W), >-(/), О(0) п

dt дх

Процесс (x(t), u(t)) будет оптимальным, если су-

ществует такая ненулевая вектор-функция ф(0, чтобы

для произвольного момента времени выпол-

нялось условие максимума

Н (0, х (0, и (Г)) = max Н (ф (0, х (t), V) (7)

и в конечный момент времени ti имело место ,

Я(ф(Л), х(6), «(6))>0. (8)

Следует отметить, что в оптимальном процессе функ-

ция Н будет постоянной т. е.

Н (<|> (0, х (0, и (О) = const. (9)

Применительно к стрелочным электроприводам в ка-

честве фазовых координат можно рассматривать углы

поворота ф и скорости <о вращения валов электродвига-

телей, а в качестве компонент управлений — их токи

i- Уравнение движения электропривода имеет вид

. dw

Л1 - Мс = I — (10)

25

или в относительных единицах

£1

dt

(Н)

Где цс — относительный момент сопротивления стрелки.

Обозначив Xi=[ dt, x2=<p,*3=v,n = f, получим систе-

му дифференциальных уравнений СПГБ

dx\

di~~X'

dx2

dT =Хз:

dx3

dF-u-^c.

(12)

Согласно формуле (5) в рассматриваемом случае

Л/^^Ч-^^з + ФзИ-'кз^с. (13)

Сопряженная система уравнений в соответствии с

выражением (6) имеет вид:

dl> d^

— = 0; — = 0; — = - Ф,

dt dt dt f2-

Проинтегрировав, получим

^ = Ci; Ф2-С2; ^3 = C3-C2t, I

где Ci, C2, Ca — постоянные интегрирования.

Условие максимума (7) показывает, учитывая най-

денное значение функции Н и ограничение по управле-

нию (—1<ис1),что

и (/) =d/Y(-(О'^(О’ ° (О) = sign e sign ц (14)

Из выражения (14) следует, что оптимальное управ-

ление u(t) представляет собой кусочно-постоянную функ-

цию, принимающую значения u = -J-l или и= — 1, и мо-

жет сменить знак только один раз (рис. 3, а).

При оптимальном управлении процесс срабатывания

привода состоит из участков разгона (0а) и торможения

(a/i), т. е. при отсутствии ограничений целиком проте-

кает в неустановившемся режиме. Скорость привода

26

привода

(х3) возрастает и убывает по линейному закону. Опти-

мальное управление приводом (практически управляют

напряжением, а не током) должно поддерживаться на

максимальном уровне, т. е. равным положительному зна-

чению (п = -}-1) до момента переключения (t2) и затем

отрицательному (и = — 1)—до конца срабатывания (Л).

Рассмотрим вопрос о технической реализации опти-

мального управления. Сложность технической реализа-

ции оптимального управления объясняется необходи-

мостью применения вычислительных систем для точного

расчета момента, когда следует переключить привод с

разгона на торможение в процессе каждого перевода

стрелки. Следовательно, управление по оптимальному

закону на участке разгона осуществляется просто (до-

статочно обеспечить |м| = 1); вычислительные системы

же необходимы для определения момента перевода при-

вода на участок торможения и обеспечения нулевой ко-

нечной скорости его электродвигателя.

Такая вычислительная система может быть построе-

на, в частности, на микропроцессорах со схемной защи-

той электропривода от опасных отказов.

Практический интерес представляет и другой путь

реализации оптимального управления, связанный с кон-

структивной фиксацией момента начала торможения

электропривода (МНТ).

В самом деле, если фиксировать МНТ (рис. 3, б) в

точке а(|и| = 1, ц=1), то при значениях и и ц, меньших

27

или больших 1, привод либо не дойдет до крайнего по-

ложения, что недопустимо, либо будет стремиться про-

скочить его. Практически в последнем случае прижатый

остряк стрелки будет совершать «отжим» рамного рель-

са. Однако недоход привода может быть полностью ис-

ключен, если фиксировать МНТ в точке А, соответству-

ющей полному ходу стрелки. Явление «отжима» приво-

дом, вызывающее быстрое расстройство стрелочного

перевода, может быть устранено введением отсечки дви-

жения в передаточном механизме СПГБ. Отсечка дви-

жения может быть достигнута стопорением одного из

элементов передаточного механизма привода при одно-

временном выключении управления (и = 0). Однако во

избежание появления недопустимых динамических пере-

грузок в элементах привода при его стопорении запа-

сенная при разгоне кинетическая энергия должна быть

поглощена каким-либо тормозом. Функции механиче-

ского тормоза может выполнять фрикционное сцепление,

которое предусматривается в стрелочных приводах для

исключения перегрузки электродвигателя при попадании

посторонних предметов между остряками и рамными

рельсами. При этом мощность фрикции должна быть

достаточной, чтобы продолжительность механического

торможения не превышала длительности паузы между

переводами стрелки при роспуске состава. Полная оста-

новка движущихся частей привода во время паузы ме-

жду переводами, а не одновременно с окончанием пере-

мещения стрелки вполне допустима, если последняя бу-

дет уже заперта. Следовательно, стопорение (отсечку

движения в передаточном механизме) целесообразно

предусмотреть после срабатывания запирающего меха-

низма.

Взаимоположение стопорящего органа и фрикции

тормоза также небезразлично в кинематической схеме

привода. Динамические воздействия на элементы приво-

да могут быть сведены к минимуму в том случае, если

стопорящий орган и фрикция будут находиться в одном

пли в соседних звеньях передаточного механизма. Если

стопорящий орган и фрикция будут разделены несколь-

кими звеньями, например каскадами зубчатых шесте-

рен, то кинетическая энергия последних, запасенная при

разгоне привода и не погашенная при торможении фрик-

цией, будет дополнительно воздействовать на стопо-

28

рящий орган и может вызвать в нем и в упомянутых

звеньях недопустимые перегрузки. Применение аморти-

заторов в последнем случае значительно усложнило бы

конструкцию стопорящего органа.

Таким образом, рассмотренный вариант управления

стрелочным электроприводом имеет три характерных

этапа: управление ы = -Н на участке разгона, отсечка

движения стрелки, механическое (электромеханическое)

торможение движущихся частей привода.

Реализация такого управления СПГБ позволяет за

счет некоторого усложнения его механики на 20—30%

повысить быстродействие, так как t (0,7—0,8)6

(см. рис. 3, б) при одном и том же ограничении по на-

пряжению (обычно 200 В).

2.3. ПЕРЕДАТОЧНОЕ ЧИСЛО РЕДУКТОРА

В электроприводах железнодорожной автоматики и

телемеханики, как правило, используют понижающие ре-

дукторы, работающие как усилители вращающего мо-

мента электродвигателя и характеризуемые передаточ-

ным числом

5 = Ш1 /о>2.

(15)

где ан — угловая скорость вращения ведущего вала (электродви-

гателя);

«г — угловая скорость вращения ведомого вала (главного

вала привода).

<

Исследования показали, что для быстродействующе-

го электропривода целесообразно применять редуктор

[4]. Оптимальное по быстродействию передаточное число

редуктора можно вычислить так:

6 - .Ис/три + [(Afc/T1A<)2 4- /с/&/9]2 ,

(16)

где М — вращающий момент электродвигателя;

Мс — момент сопротивления исполнительного механизма;

П — к. п. д. редуктора;

/» — момент инерции электродвигателя;

/с — момент инерции исполнительного механизма, приведен-

ный к главному валу привода;

6 — коэффициент, учитывающий инерцию вращающихся масс

редуктора.

art 29

Момент инерции стрелки относительно корня

ZCK=QZ?/3f,

где Q — общий вес перемещаемых частей стрелки;

L — длина остряка;

g — ускорение силы тяжести.

Приведение момента инерции /ск к главному валу

электропривода выполняется на основе равенства кине-

тической энергии заменяемой системы (стрелки) и при-

веденной. Поэтому

'z - (“с/«2)2 - (17)

где со с — угловая скорость стрелки.

Момент инерции шлагбаума, состоящего из масс бру-

са т6, кронштейна-рамы /пКр и противовеса тп,

Рб + «б ) + wicp ( Ркр + °кр ) + «п ( Ра + °п ), (18)

где рб ркр> рп — радиусы инерции относительно оси, проходящей че-

рез центр тяжести масс, и параллельной оси вы-

ходного вала электропривода автошлагбаума;

аб, «кр, «„ — расстояние между осями.

Момент инерции ударного рычага (скобы) автостопа

определяют аналогичным образом.

Из уравнения (16) следует, что оптимальное переда-

точное число для одного и того же исполнительного ме-

ханизма различных стрелок будет неодинаковым. По-

скольку с эксплуатационной точки зрения £ удобно иметь

однозначным, представляет интерес исследовать влияние

отклонения передаточного числа g от оптимального go

на основные параметры электропривода.

Результаты исследования для СПГБ (рис. 4) пока-

зывают, что при одинаковое быстродействие Г°

может быть получено как при £<£о, так и при

причем средний квадратичный момент ги° и потребле-

ние энергии 1Г° в обоих случаях будут равными. Однако

скорость электродвигателя (о® во втором случае больше,

чем в первом. Параметры СПГБ при g<£o зависят

больше от £0 = £/£(ъ чем при £>Во. В частности, быстро-

действие СПГБ снижается на 10% при уменьшении пе-

редаточного числа от оптимального на 25%, а увеличе-

ние g при том же условии возможно до 60%. В преде-

30

Рис. 4. Зависимость характеристик электропривода от относительно-

го передаточного числа редуктора

лах 0,75<д°<1,6 потребление энергии возрастает на

10%, а средний квадратичный момент — на 5%. Изме-

нения усилий перевода и моментов инерции различных

горочных стрелок влияют на параметры электропривода

при g>so значительно меньше, чем при £<£0. Таким

образом, предпочтительным является отклонение пере-

даточного числа от оптимального в сторону увеличения.

Реализация найденного ранее закона управления

(см. рис. 3,6) в сочетании с оптимальным (или близким

к нему) передаточным числом редуктора позволяет

обеспечить максимальное быстродействие стрелочного

электропривода.

Передаточное число редуктора электропривода для

ЭЦ, ДЦ,; автошлагбаума и других, работающих преиму-

щественно в установившемся режиме, определяют исхо-

дя из заданного времени перевода, максимально веро-

ятного тягового усилия и используют заранее известный

электродвигатель постоянного или переменного тока.

Вращающий момент электродвигателя и его полезная

мощность

М = Мс/^ = Гг2/^- (19)

Р2 = <01 М, (20)

где г2 — плечо тягового усилия;

’] — к. п. д. редуктора;

F — тяговое усилие электропривода.

31

Если в электроприводе применен электродвигатель с

«жесткой» механической характеристикой, например с

параллельным возбуждением (или асинхронный), поль-

зуются формулами (15) и (19).

Определить передаточное число по тем же формулам

при электродвигателе с последовательным возбуждени-

ем, имеющем «мягкую» характеристику, сложно, так как

неизвестно уравнение его механической характери-

стики.

При малых моментах, когда его магнитная система

не насыщена, механическая характеристика имеет ги-

перболический характер, а при больших, когда магнит-

ный поток становится практически постоянным, — ли-

нейный. Поэтому необходимо предварительно построить

кривую намагничивания электродвигателя и по ней

выбрать значение магнитного потока Ф. Выбор облег-

чается тем, что уже в номинальном режиме стрелочные

электродвигатели имеют значительное насыщение маг-

нитной системы.

Выражение, удобное для определения передаточного

числа с учетом сопротивления кабельной линии к элек-

троприводу, можно получить исходя из уравнения рав-

новесия э. д. с.

U6 = Е + / (Яя + /?ов + Яд + ДЯ) = Е + / 2 R. (21)

где Uf> — напряжение источника электропитания;

Е — з. д. с. электродвигателя;

/ — рабочий ток;

/?я, Яов, — сопротивления якоря, обмотки возбуждения двигателя,

/?л. Д/? кабельной линии и переходных контактов.

Подставляя в (21) значения

Е = Кеи>1Ф и / = Л1//<МФ,

(22)

получим

+ М^1КмФ.

(23)

Заменив в (23) М и ои их выражениями из (19) и

(15) и произведя соответствующие действия, получим

т)Ке Ки фЦ £2 - тДм Ф£/б £ + Л4С2 * = °- (24)

32

Если для удобства практических расчетов выражать

момент в килограммометрах, а частоту вращения в

оборотах в минуту, то, решая (24), получим

6 = (Уь + ИU*6-4A2M\n2VR)/2Kt фл2> (25)

Где jUj —Л1с/ч'—момент сопротивления стрелки с учетом к. п. д.

редуктора, механических и вентиляционных потерь и потерь

в стали якоря двигателя;

д'е =. pN/60 а = 1,03Км — постоянная двигателя;

W — число активных проводников обмотки якоря;

р — число пар полюсов двигателя;

а — число параллельных ветвей обмотки якоря;

п2 = ’Рс/^'с — частота вращения главного вала привода, об/мин,

?с — Углов°й поворот главного вала электропривода при переводе,

град;

/с = t — tn — время перемещения исполнительного механизма, с;

г — заданное время перевода, с;

tn — время холостого хода и отпирания привода, с.

После определения передаточного числа по уравне-

нию (25) необходимо выполнить -проверочный расчет.

Если сопротивление кабельной линии в расчете не учи-

тывается, то вместо Uq в уравнении (25) используют U

(номинальное напряжение электродвигателя). Наряду

с описанным имеются и другие методы определения пе-

редаточного числа редуктора [5].

2.4. ТЯГОВОЕ УСИЛИЕ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА

При переводе стрелки (рис. 5) перемещаются ее ост-

ряки 7 и 2, связная 3, рабочая 4 и контрольные тяги 5,

6 стрелочной гарнитуры и детали крепления. Если ис-

пользуют внешнее запирание, а также при гибких ост-

ряках, когда связных тяг несколько, масса перемещае-

мых частей соответственно увеличивается за счет замы-

кателя или связных тяг.

Усилие перевода стрелки затрачивается на прео-

доление трения перемещаемых частей о подушки 1,

упругих сил (если стрелка имеет гибкие остряки) и со-

противления в шарнирах. Усилие, необходимое для пре-

одоления трения перемещаемых частей стрелки, опре-

деляется силой трения, возникающей при их движении.

Ье можно найти таким образом.

2-П22

Рис. 5. Расчетная схема определения усилия перевода стрелки

Разделим стрелку на п равных элементов длиной I

каждый и обозначим через q\, q2, .... q* вес каждого

элемента. Веса элементов будут различны как за счет

изменения веса частей остряков 7 и 2, так и за счет

наличия или отсутствия связных тяг стрелочной гарни-

туры и других перемещаемых частей в пределах эле-

ментов.

Полагая, что остряк лежит не на отдельных подуш-

ках, а на сплошном основании и коэффициент трения

между остряками и основанием одинаков по всей длине

остряка и равен f, найдем элементарные силы трения

Fi=fq2, ...»

Моменты элементарных сил трения относительно кор-

ня остряков

= M2-=3l/2(fqJ... Мк = [(2* - 1) l]/2fq„ 1

а суммарный момент силы трения

МТ - S = П2// 2 <h + 3^2 + ... + (2Л—I) qK,

Следовательно, усилие преодоления трения переме-

щаемых частей, приложенное на расстоянии (L—а) от

корня,

34

F - M./L-a = 1/2/ [l/fL-a]] £ + 3g2 + ... + (2Л-1) 7K.

! = !

Если для приближенных вычислений силы F поло-

жить, что <71=<72 = ... = <7к=<7, то q можно вынести за знак

суммы

F - 1/2/7 [l/(L - Л)] 2 1+ 3 + ...+ (2Л—1) = 1/2/7Я’ (//(£-«)].

л-1

Так как In ° L и qn = Q, то F — 1/2/Q [L/(L-a)]t (26)

где L — длина остряка;

Q — общий вес перемещаемых частей стрелки.

Усилие преодоления упругих сил, действующих при

переводе стрелки с гибкими остряками, определяется

деформацией изгиба. Максимальная деформация чис-

ленно равна ходу остряков. Расчетное усилие, необходи-

мое для изгиба остряка как балки, защемленной одним

концом, с достаточной для практики точностью можно

определить по формуле

Р-ЗЕ/ср5/£», (27)

где Е — модуль упругости материала остряка;

/Ср — средний момент инерции остряка относительно вертикаль-

ной оси;

S — деформация остряка.

Усилие преодоления сопротивления в шарнирах опре-

деляют экспериментально. Коэффициент, учитывающий

влияние сил трения в шарнирах, обычно принимается

равным 1,1.

Таким образом можно вычислить расчетное усилие

перевода стрелки с шкворневым или вкладышно-накла-

дочным креплением

F = 1,1-1/2/Q [£/(£-а)] = 0,55/Q [L/(L-a)] (28>

и стрелки с гибкими остряками

Fr - 1,1 {1/2/Q R£-a)J + ЗЕ/ср $/£«}-

- 0,55/Q [L/(L—a)] + 3,3E/cp S/£>. (29)

Из формул (28) и (29) видно, что усилие перевода

стрелки зависит от веса перемещаемых частей стрелки,

Таблица 1

Измеренные усилия перевода стрелок

Тип стрелочного перевода Вид корневого крепления Усилие перевода стрелки, Н Состояние стрелки

минималь- 1 « g максималь- О = средне- арифмети- ческое макси- мально- вероятное

Р43 1/9 1/П Шкворневое 660 860 1280 1540 970 1190 1210 1470 Смазана Не смазана

Р43 1/9 750 1520 1140 1520 Смазана

1/И Вкладышно-нак- 1040 1850 1360 1850 Не смазана

Р50 1/9 ладочное 800 1680 1190 1550 Смазана

1/П 1100 2400 1520 2130 Не смазана

пдс 1/9 1060 2180 1650 2150 Смазана

rot) 1/Н 1720 2620 2120 2490 Не смазана

Р65 1/11* 2950 — — Смазана

Р50 1/18 1880 3020 2330 3080 Смазана

Р65 1/18 Накладочное .3500 — — Смазана

Р65 1/22 (остряк гибкий) 4750 — — Смазана

• Усилие перевода подвижного сердечника крестовины 3000 H.

типа рельсов, конструкции корневого стыка, длины

остряков, места закрепления переводных тяг и коэффи-

циента трения остряков о подушки. Все указанные ве-

личины, за исключением последней, являются вполне

определенными. Коэффициент трения в среднем может

колебаться от 0,2 до 0,3 и зависит от состояния стрелки,

качества смазки стрелочных подушек, чистоты обработ-

ки их поверхностей, а также подошв остряков и других

факторов.

В табл. 1 приведены результаты измерений усилий

перевода стрелок различных марок, проведенных бю-

ро пути ЛИИЖТа. Измерения выполнялись тензометри-

ческим и динамометрическим методами. Как следует из

табл. 1, переводное усилие стрелок одной и той же мар-

ки колеблется в больших пределах. Однако нормой яв-

ляются значения усилий, заключенные в промежутке от

минимально измеренных до среднеарифметических.

В то же время максимальное тяговое усилие стрелочно-

го электропривода должно определяться исходя из мак-

36

слмально вероятных значений переводных усилий. Ни-

же приведены расчетные усилия перевода горочных и

перекрестных стрелок:

Тип стрелочного перевода Расчетное усилие перевода стрелки, Н

Одиночный Р43 1 /6 600-800

> Р50 1 /6 600-800

Перекрестный Р43 1/9 1500

» Р50 1/9 2200

> Р65 1/9 3000

Расчет усилия перевода стрелки в каждом конкрет-

ном случае необходим для регулировки стрелочного

электропривода.

Тяговое усилие стрелочного электропривода опреде-

ляют с учетом динамического характера его работы

dv Q dv

<30)

где v — скорость перемещаемых масс стрелки и гарнитуры.

Динамическая составляющая в уравнении (30) имеет

существенное значение для быстродействующих электро-

приводов. В частности, для стрелки марки ‘/6 Р50 она

равна 470 Н.

2.5. ВРЕМЯ СРАБАТЫВАНИЯ ЭЛЕКТРОПРИВОДА

В ряде случаев к быстродействию электропривода

предъявляются жесткие требования. Особую актуаль-

ность имеет вопрос определения времени срабатывания

стрелочного электропривода на горках.

Перерабатывающая способность механизированных

и автоматизированных сортировочных горок и безопас-

ность роспуска составов с применением устройств го-

рочной автоматики в большой степени зависят от быст-

родействия и надежности стрелочных приводов, кото-

рые при самых неблагоприятных условиях (снижение

питающего напряжения, загрязнение стрелки, колеба-

ния окружающей температуры и др.) должны обеспе-

чить перевод и запирание стрелки к моменту вступле-

ния очередного отцепа па ее остряки. Недопустимость

сбоев при сортировке составов предъявляет к надеж-

37

Рис. 6. Расчетная схема определения времени срабатывания быст-

родействующего электропривода

ности стрелочных приводов, особенно автоматизирован-

ных горок, высокие требования. Между тем требования

увеличения быстродействия и повышения надежности

стрелочных приводов в значительной мере являются

противоречивыми вследствие динамического характера

их работы. Поэтому прежде всего необходимо опреде-

лить максимально допустимое по эксплуатационно-

техническим соображениям время перевода стрелки.

При этом будем исходить из следующих условий:

1. Датчиком присутствия отцепа на стрелке явля-

ется рельсовая цепь cdef (рис. 6), которую для повы-

шения надежности действия дополняют педалями или

иного рода устройствами.

2. Длина рельсовой цепи стрелки не должна быть

меньше базы b расчетного вагона.

3. В рельсовой цепи предусмотрен защитный участок

1з = с-\-й для завершения перевода стрелки до подхода

к острякам первой колесной пары вагона. При этом

имеется в виду, что перевод стрелки начался до или

одновременно с вступлением отцепа на рельсовую цепь,

так как после ее шунтирования перевод стрелки невоз-

можен.

4. Максимальная скорость отцепа на защитном уча-

стке не превышает 7 м/с [7].

38

Исходя из указанных условий время срабатывания

привода не должно превышать

-[*-(* + /)]/V - ('сг + *рц) -

= [11,2 - (4,34+1,086)]/7—0,25 = 0,575 с,

где b — база расчетного четырехосного вагона [7];

е — длина остряка расчетной стрелки марки 1/6 Р50;

f — расстояние от корня остряка до оси изолирующего стыка;

/сг — время срабатывания стрелочно-пускового блока; для блока

типа СГ-76У /Сг = 0,15 с;

/рц — время фиксации вступления отцепа в пределы рельсо-

вой цепи, равное 0,1 с.

Если считать длину защитного участка заданной и

равной 6м [8], то допускаемое время срабатывания

привода

t = (С + rf)/v- (fcr + 'рц) = 6/7-0,25 - 0,607 с.

Таким образом, время срабатывания стрелочного

привода на сортировочной горке должно быть не более

0,6 с при максимальной скорости движения по стрелке

25 км/ч.

При меньшей скорости движения допускаемое вре-

мя срабатывания привода можно увеличить, пересчи-

тав его по приведенным формулам.

2.6. ОПТИМАЛЬНЫЙ РАДИУС

УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ

ПО СДУБЛИРОВАННЫМ ЖИЛАМ КАБЕЛЯ

Электроприводы стрелок и крестовин стрелочных

переводов, как правило, находятся на расстоянии от

20 до 1500 м от источников электропитания. Но у боль-

шинства электроприводов этот диапазон значительно

уже. Поэтому весьма актуальным является вопрос об

определении оптимального радиуса управления элект-

роприводом /?о по недублированным жилам кабеля.

Рассмотрим эту задачу на примере электропривода

электрической централизации. Очевидно, за /?0 было бы

Целесообразно принять максимальный радиус управле-

ния, равный или несколько превышающий расстояние

до наиболее удаленной стрелки некоторой станции С,

0=1, ..., п). В этом «идеальном» случае необходимость

39

р

o.i

Рис. 7. Распределение стрелок

по зонам удаления на станци-

ях с числом стрелок:

1 — от 8 до 12; 2 — от 16 до 24;

в дублировании кабельных

жил отпала бы, но резко

подскочили бы первона-

чальные затраты на элек-

тропривод и источник пи-

тания. Поэтому целесооб-

разно на основе анализа

распределения стрелок по

зонам удаления на различ-

ных станциях принять за

/?о радиус, охватывающий,

по крайней мере, 80% об-

щего числа стрелок на «ти-

пичных» станциях.

Распределение стрелок

по зонам удаления можно

определить по методике,

изложенной в [10]. Еесущ-

ность заключается в том,

что, во-первых, реальные

станции группируют по чис-

лу стрелок (например, 1-я

3 - от 32 до 48; 4 - от 48 до 72; Группа С ЧИСЛОМ СТреЛОК ОТ

5 — свыше 100 8 ДО 12, 2-Я — ОТ 12 ДО 16 И

т. д.); во-вторых, определя-

ют действительное расположение стрелок по зонам

их удаления (с интервалом 100 м) в каждой группе

станций и определяют число стрелок в каж-

дой зоне; в-третьих, строят зависимость P=f(l), где

P = n/N — вероятность попадания стрелки в заданную

зону; п — число стрелок в данной зоне удаления; —

общее число стрелок на i-й станции; I — расстояние от

поста ЭЦ, м.

Из графика Р = f (/) (рис. 7) видно, что 80% стрелок

на станциях с общим числом от 8 до 48 стрелок распо-

ложены от поста ЭЦ на расстоянии, не превышающем

800 м; на станциях с 48—72 стрелками в том же радиу-

се находятся 75,4%, а на станциях со 100 и более стрел-

ками — 58,3%. Учитывая, что на сети дорог станций с

числом стрелок до 48 более 90%, можно принять /?о =

= 800 м. Таким образом, следует обеспечить радиус

управления стрелками без дублирования жил кабеля

нс менее 800 м. В настоящее время радиус управления

40

R по сдублированным жилам кабеля не превышает

480 м для «массовых» стрелок марки */п Р65 при при-

менении электродвигателей типа МСП-0,25.

В связи с этим рассмотрим вопрос о возможности

увеличения R до Ro. Для этого проанализируем уравне-

ние

/=Д6ГклпПо/Г1/ф(Лп+Ло)’ (3D

где MJk=Up-----допустимое падение напряжения в кабельной ли-

— f/эд—/фГс нии, В;

/ф — ток фрикции привода при расчетной нагрузке на

шибере, А;

п = 0,0234 Ом — сопротивление 1 м медной жилы кабеля диаметром

1 мм;

лп, п0 — число жил кабеля в прямом и обратном проводах;

6/р = 220 В — напряжение источника центрального питания;

Uэн — номинальное напряжение электродвигателя приво-

да, В;

г с = 2,6 Ом — сопротивление соединительных проводов, контак-

тов и обмотки блокировки перевода пусковым реле.

Учитывая условие пп = и0=1 преобразуем выражение

(31):

(32)

Анализируя уравнение (32), видим, что увеличение I

может быть достигнуто повышением напряжения источ-

ника питания, уменьшением напряжения электродвига-

теля и снижением тока, потребляемого приводом.

Уменьшение номинального напряжения двигателя

приводит к почти пропорциональному возрастанию тока,

т. е. существенного эффекта не дает. Увеличение напря-

жения источника питания по сравнению с существую-

щим 220 В требует модернизации щитовой установки

поста ЭЦ и может быть выполнено в перспективе.

Уменьшение потребляемого тока достигается снижени-

ем мощности электродвигателя за счет увеличения вре-

мени перевода стрелки, повышения к. п.д. электропри-

вода, правильного согласования сопротивлений линии

и внутреннего сопротивления двигателя.

В [10] исследована возможность обеспечения

>800 м за счет увеличения времени перевода стрелки и

обосновано применение электродвигателя типа МСП-

0,15, имеющего унифицированную конструкцию с

электродвигателем типа МСП-0,25.

41

2.7. СИНТЕЗ ЗАПИРАЮЩЕГО МЕХАНИЗМА

Запирающий механизм относят к специфическим уз-

лам электропривода. Из известных конструкций вну.

тренних запирающих механизмов (кулачковых, рычаж-

ных, клиновых, с тормозом на валу электродвигателя

и др.) наиболее простыми являются кулачковые

(рис. 8, а). Шибер 1 заперт (движение влево невозмо-

жно) введением в зацепление зубьев-кулачков 5 и 6.

В другом крайнем положении шибер будет заперт (дви-

жение вправо невозможно) введением в зацепление

зубьев-кулачков 3 и 2 (рис. 8, б). Остальные зубья ше-

стерни 4 имеют корригированный эвольвентный профиль

и перемещают шибер при рабочем ходе. Запирающие

механизмы описанной конструкции могут быть располо-

жены на одном или двух шиберах, имеют минимальное

число деталей, просты по технологии изготовления и по-

этому получили широкое распространение у нас в стра-

не и за рубежом. Однако, как показал опыт эксплуата-

ции кулачковых запирающих механизмов в стрелочных

приводах СПВ (разных типов) и СП-1, имели место за-

клинивания шибера; быстрый износ кулачков из-за вы-

сокого вращающего момента, требовавшегося при отпи-

рании; фиттинг запирающих поверхностей и др. Дли-

тельное время эти явления объясняли отсутствием

смазки либо неточностью изготовления элементов запи-

рающего механизма. Основная причина заключается

Рис. 8. Кулачковый запирающий механизм

42

в том, что параметры известных механизмов, подобран-

ные эмпирическим путем, далеки от оптимальных.

Основными задачами синтеза запирающих механиз-

мов являются определение условий заклинивания и угла

запирания а (рис. 8, в). Возможность заклинивания

обусловлена контактированием запирающих поверхно-

стей шестерни и шибера под действием силы Fo. Если

между ними имеется зазор, то заклинивание невозмож-

но. Сила Го зависит от усилия перевода стрелки, жест-

кости остряков и гарнитуры.

Уравнение кулачкового запирающего механизма по-

лучено в следующем виде [11]:

Л*о = Л Г (Го - Р/2)/[( 1 + /2) sin а - (/, - Л) COS а], (33)

где Мо — отпирающий момент;

Fo. Р — усилие на шибере и его вес;

R — радиус запирающего кулачка;

а — угол запирания;

f\ — коэффициент трения между запирающими поверхностями;

/2 — коэффициент трения между шибером и опорной плоскостью.

При заклинивании запирающего механизма Л1о=оо.

Следовательно, (l+fiMsina— (ft—f2)cosa = 0, а угол

заклинивания

Л-Л

“з = arctg 7 • (34)

1 • 71 /2

Из формулы (34) вытекает необходимое условие

синтеза запирающего механизма, заключающееся в том,

что угол запирания должен превышать угол заклинива.-

ния (a>a3), т. е.

a > arctg

(35)

Однако при a-*a3 /И0->оо. Поэтому достаточным ус-

ловием (35) признать нельзя, так как при углах запи-

рания а, близких к а3, например a3<«<ai, отпираю-

щие моменты велики (рис. 9).

Достаточное условие синтеза запирающего механиз-

ма заключается в том, чтобы отпирающий момент был

минимальным. В математической форме это условие

можно записать как ^->0 . Таким образом, угол

43

Рис. 9. Внешняя характерис-

тика кулачкового запирающего

запирания должен выби-

раться на пологой, а не на

круто падающей части ха-

рактеристики M0=f(a). Ес-

ли на практике этого достиг-

нуть не удается, следует

конструктивно обеспечить

соотношение что так-

же снизит отпирающий

момент (Моз < МО2 < AfO|).

Меньший коэффициент тре-

ния между запирающими

механизма поверхностями по сравне-

• нию с коэффициентом тре-

ния между шибером и опорной плоскостью (А</г) мо-

жет быть обеспечен тщательным подбором материалов

для трущихся пар, обеспечением требуемой чистоты их

поверхностей, соответствующей конструкцией смазочных

устройств или заменой трения скольжения между запи-

рающими поверхностями трением качения.

Анализ показывает, что при жидкостной смазке за-

пирающего механизма приводов, не имеющих масляной

ванны на шибере (СПВ-5, СП-1, СП-la), и стекании, в

конечном счете, смазки вниз, под шибер, создаются ус-

ловия, способствующие заклиниванию Поэтому

для перечисленных приводов можно рекомендовать

лишь консистентную смазку.

При синтезе горочного привода в целях повышения

быстродействия минимизируют угол поворота главного

вала <р (см. формулу (2)), а следовательно, и угол запи-

рания. Очевидно, минимальным следует считать угол

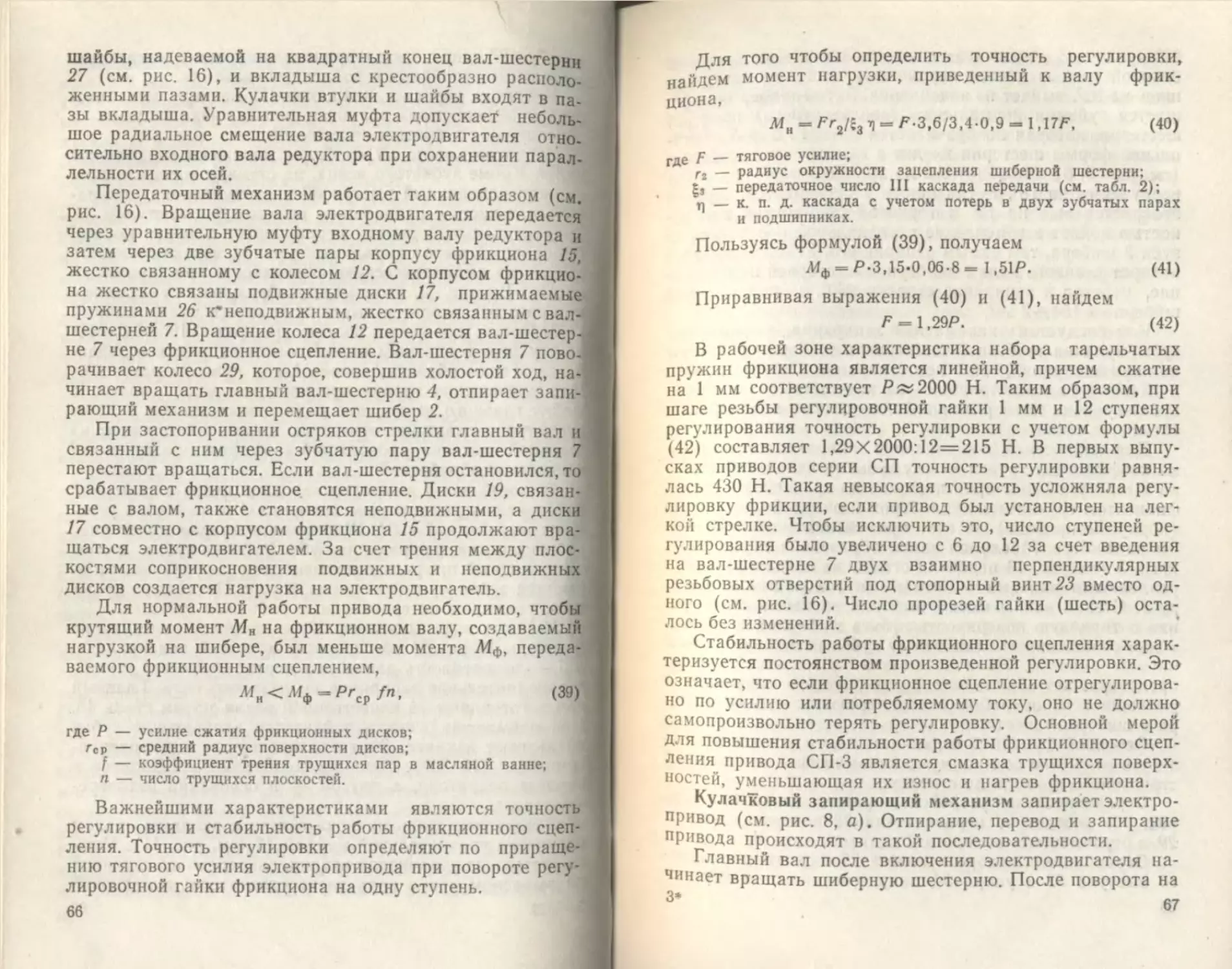

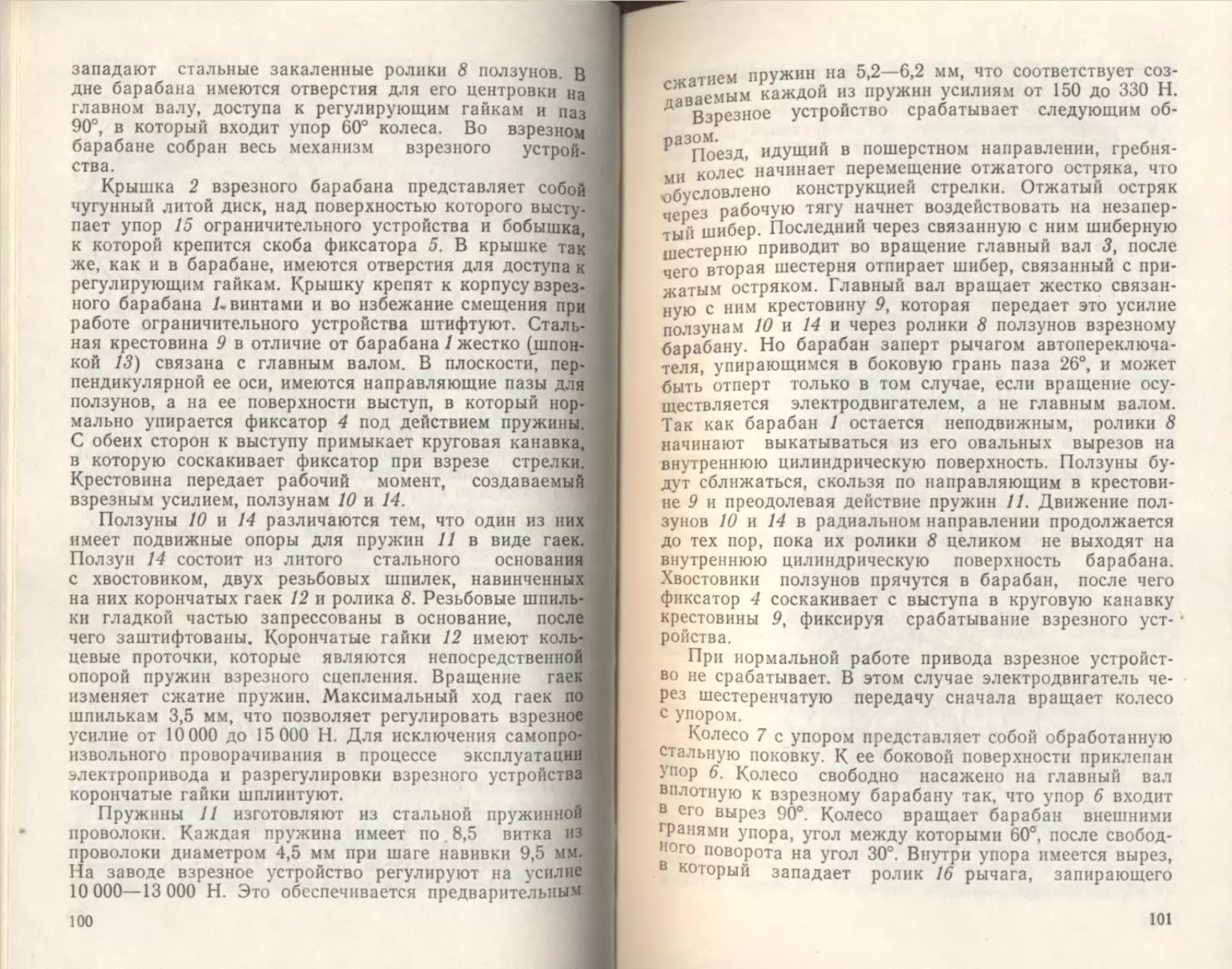

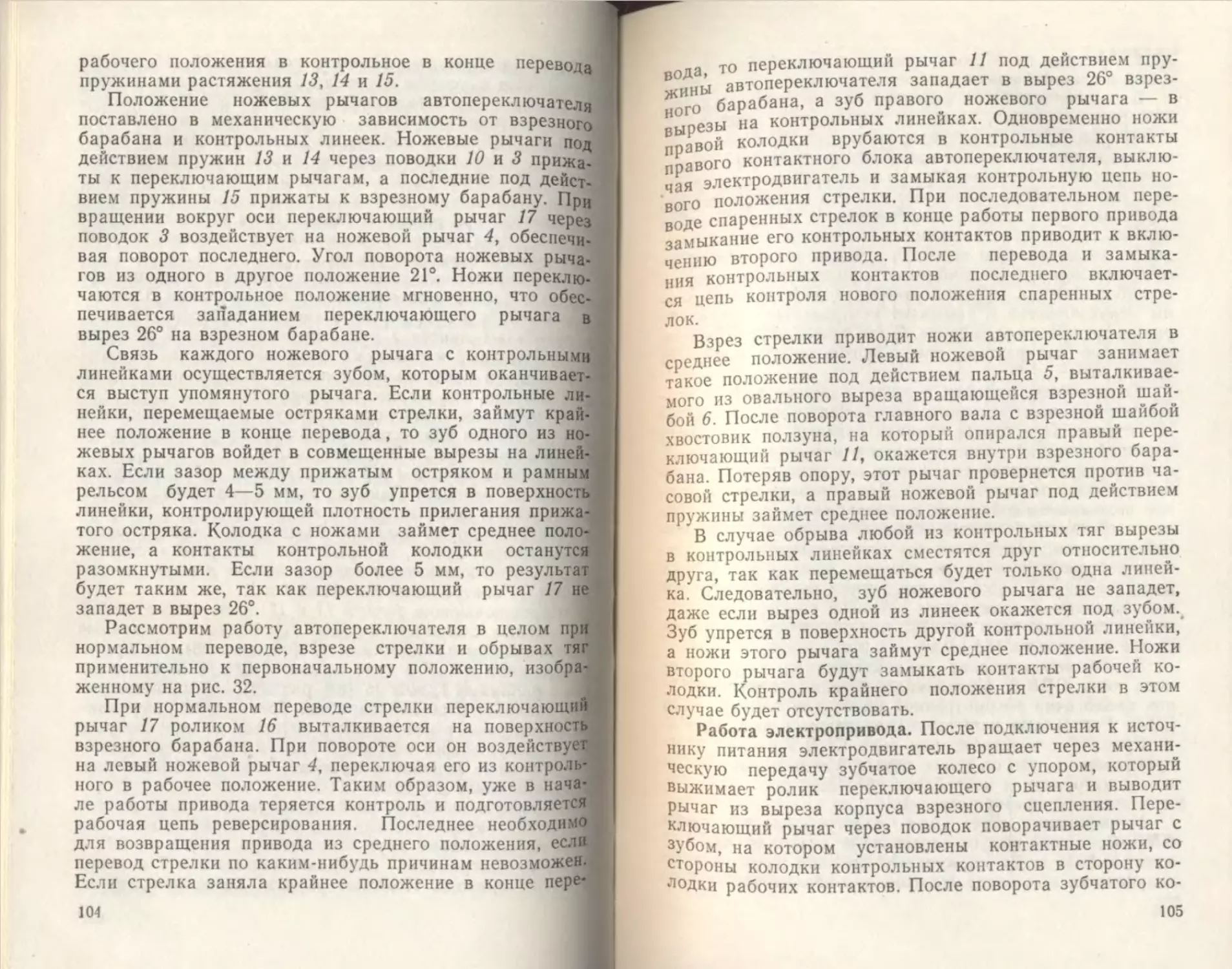

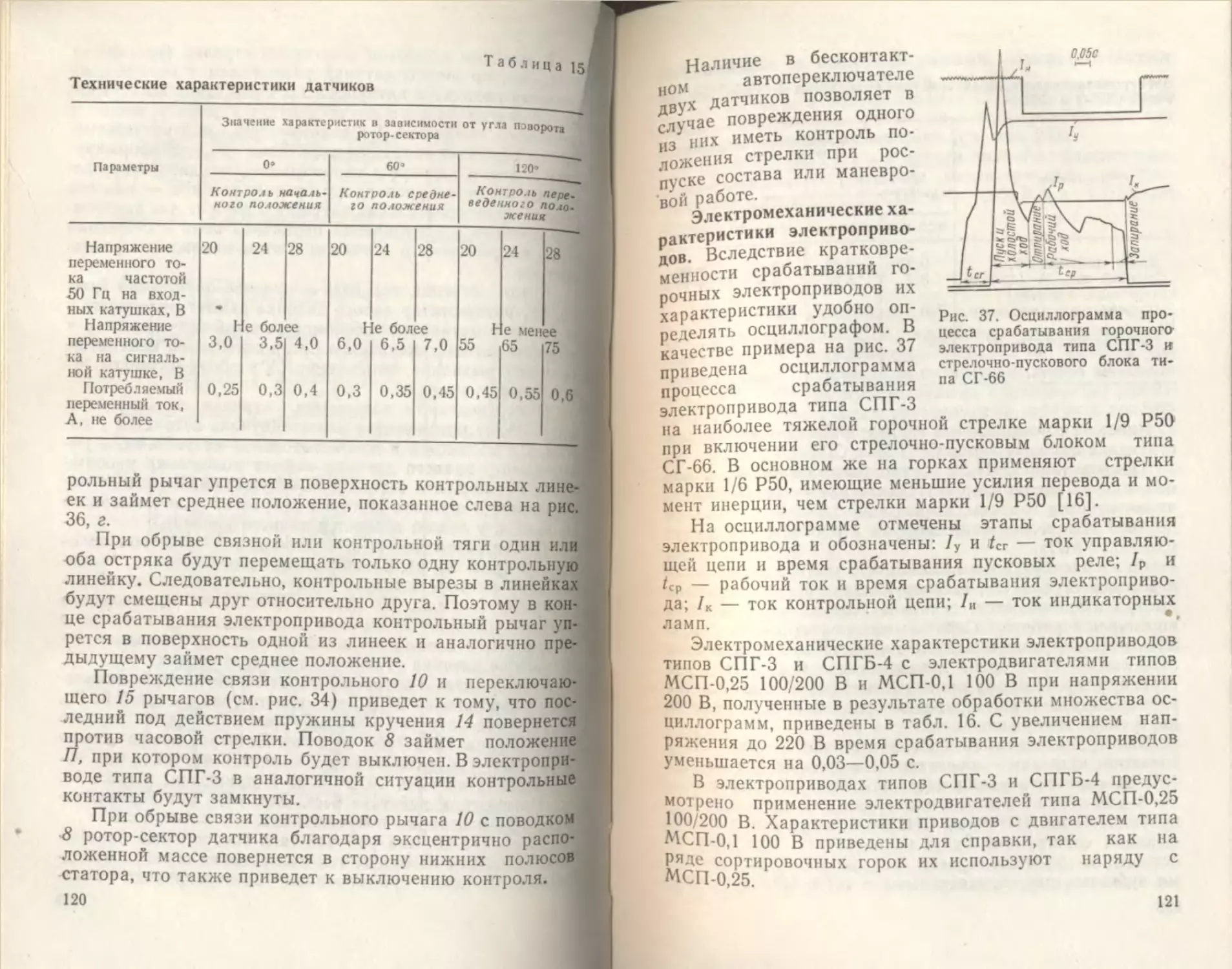

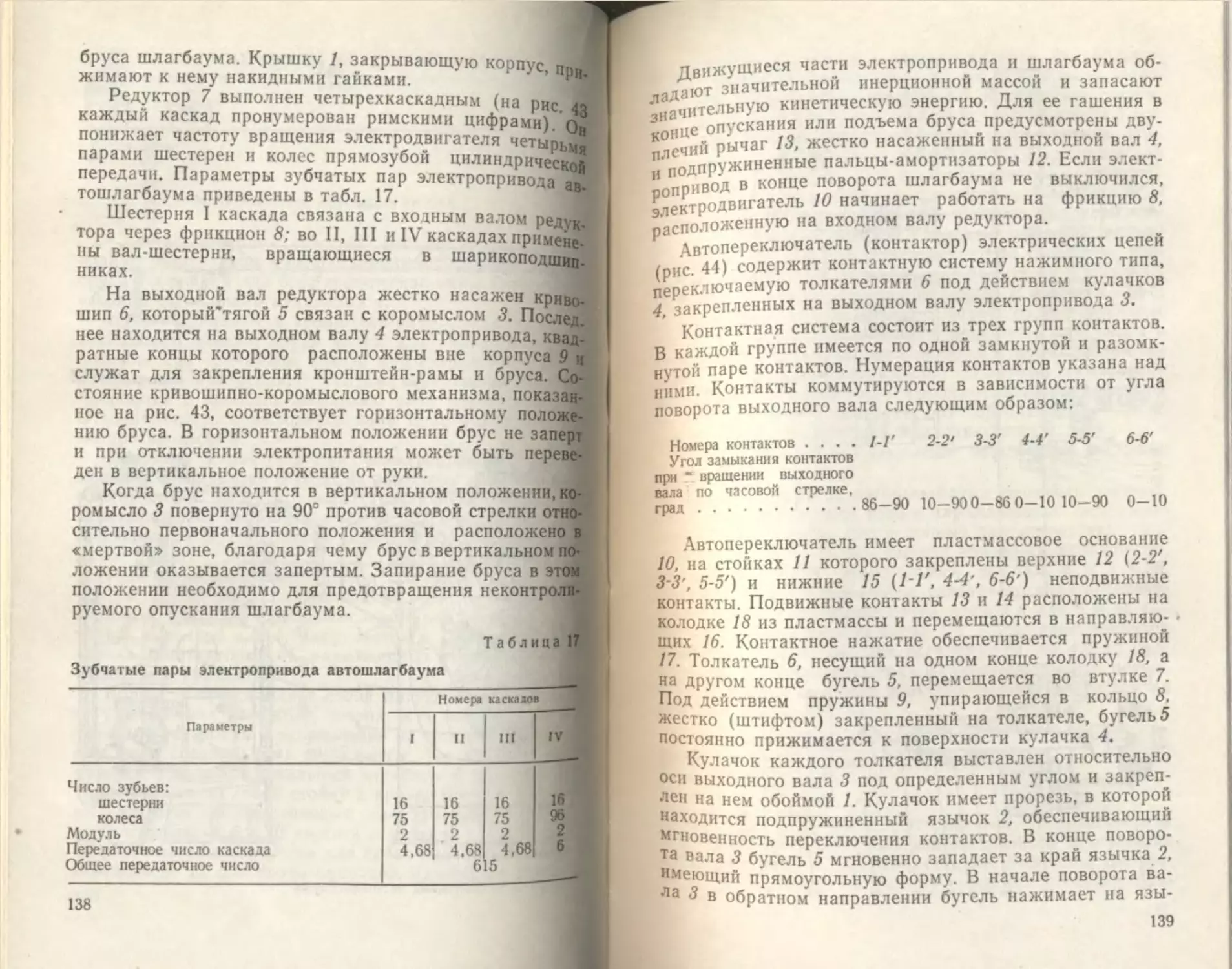

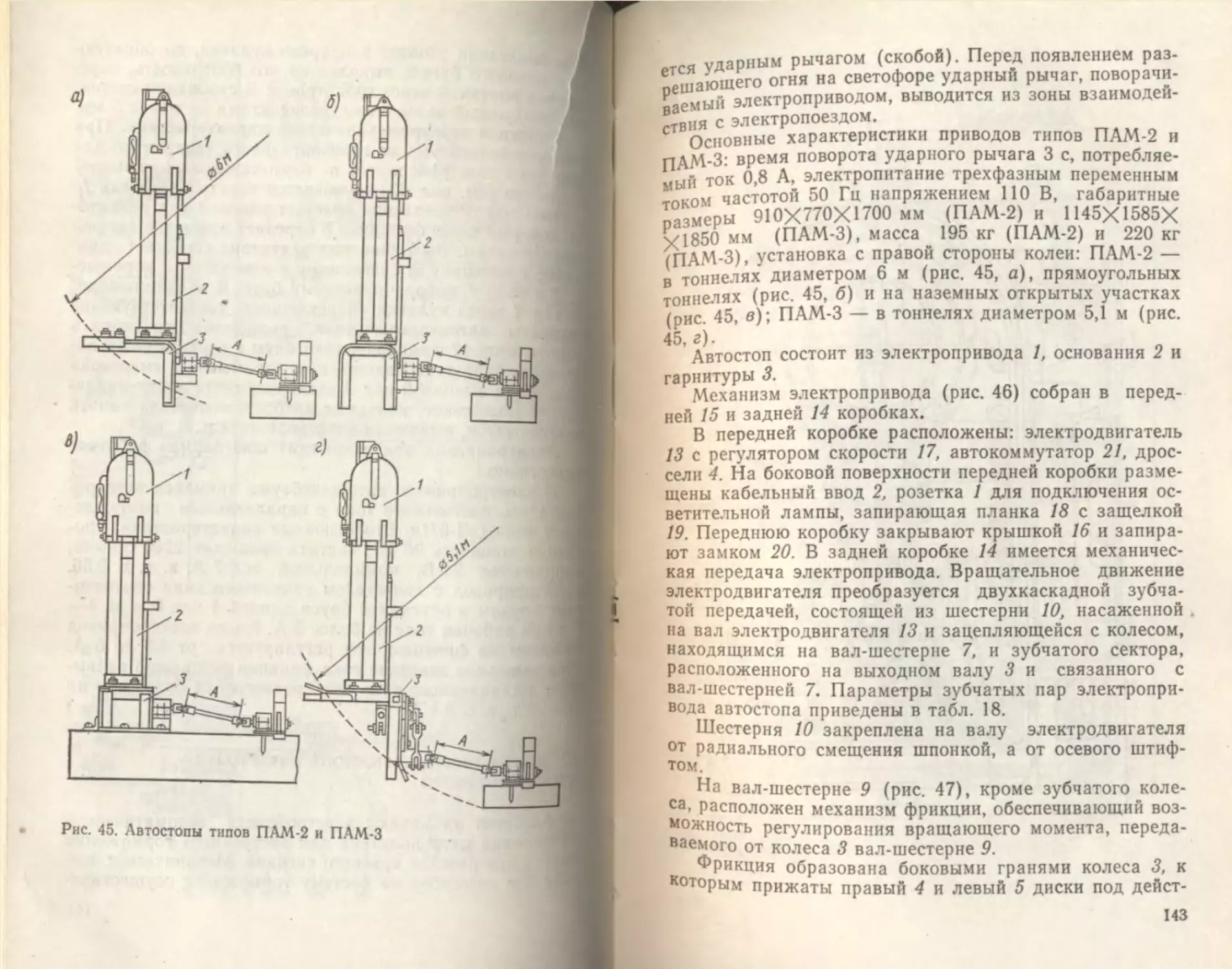

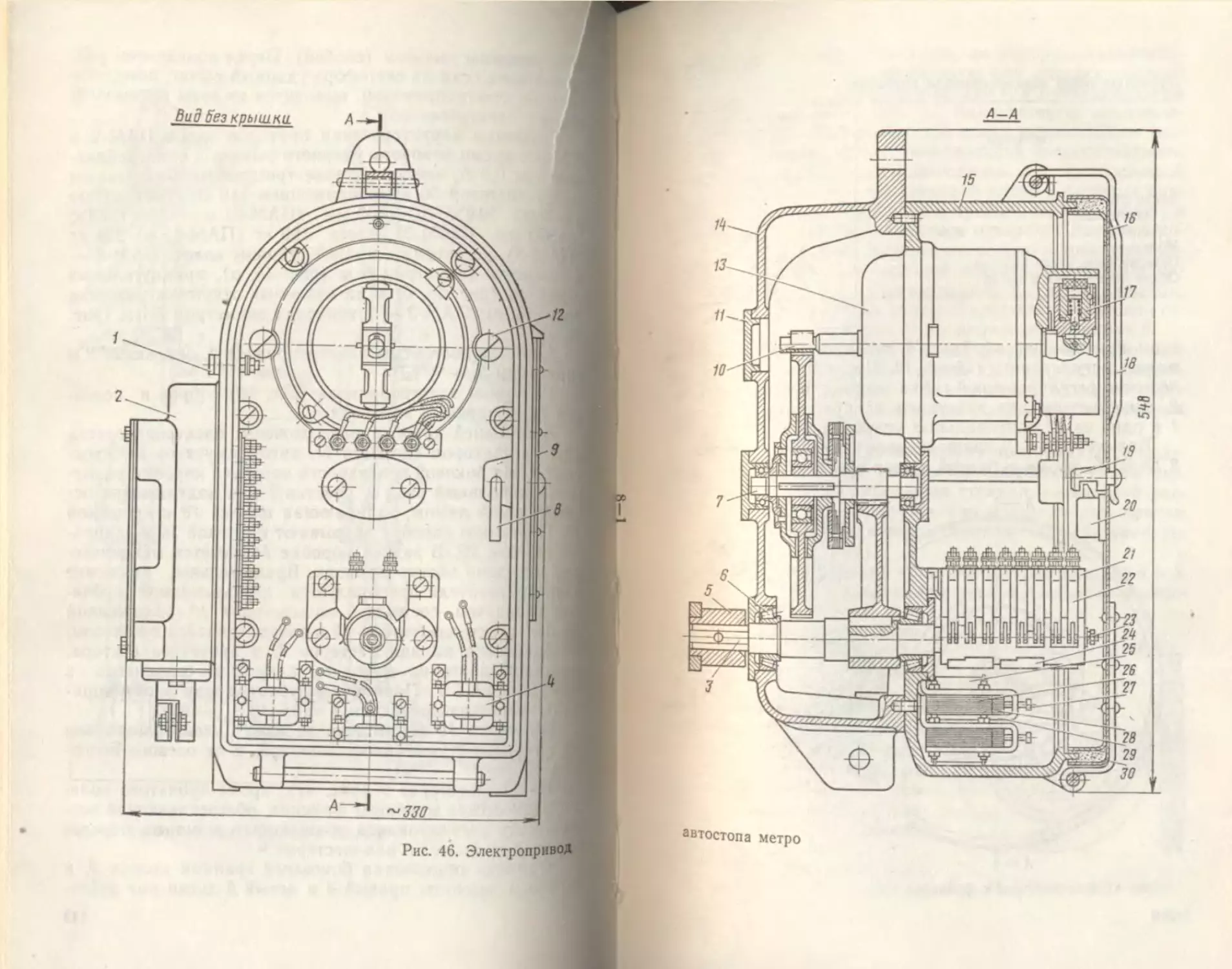

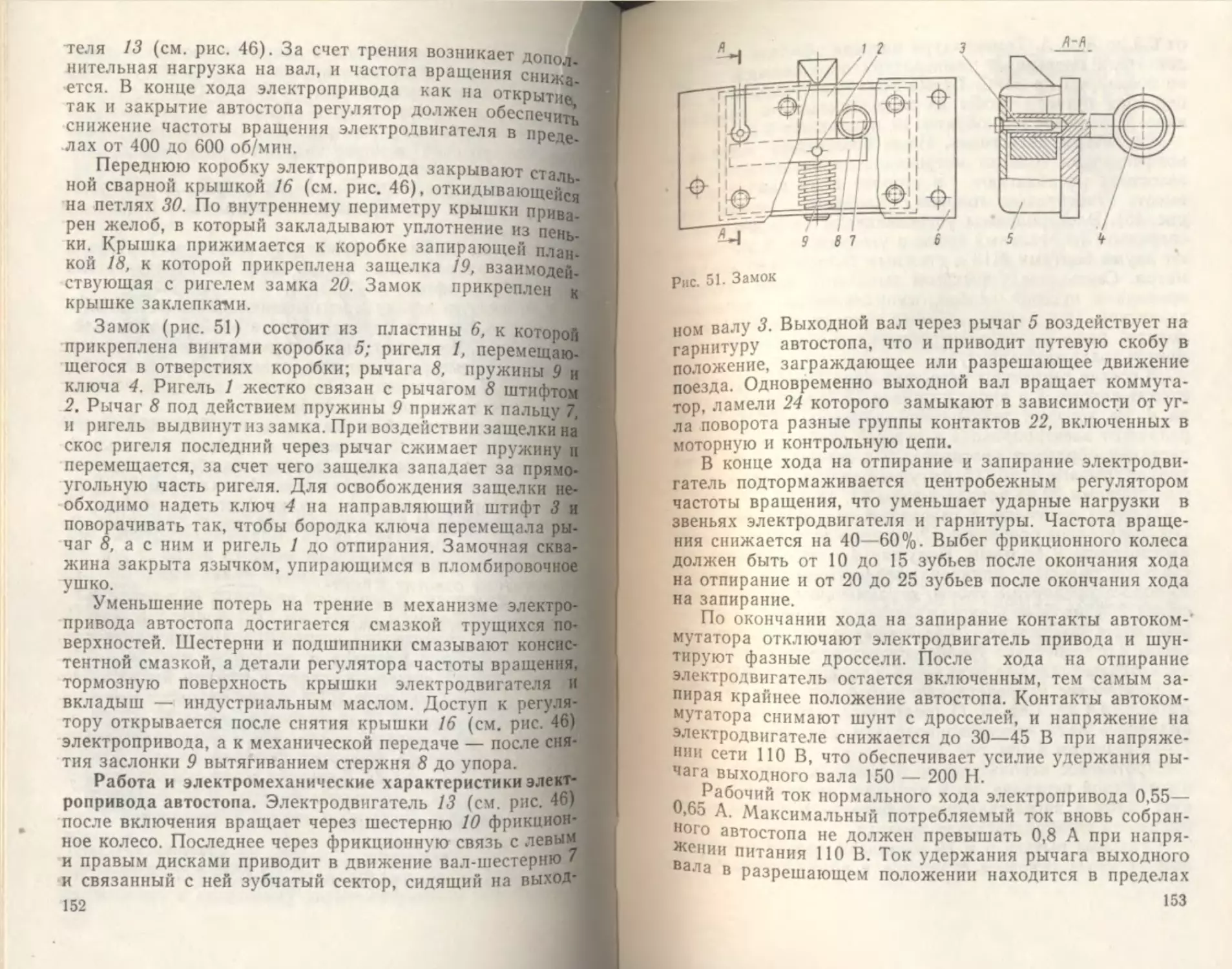

запирания, при котором отпирающий момент Мо не бу-