Текст

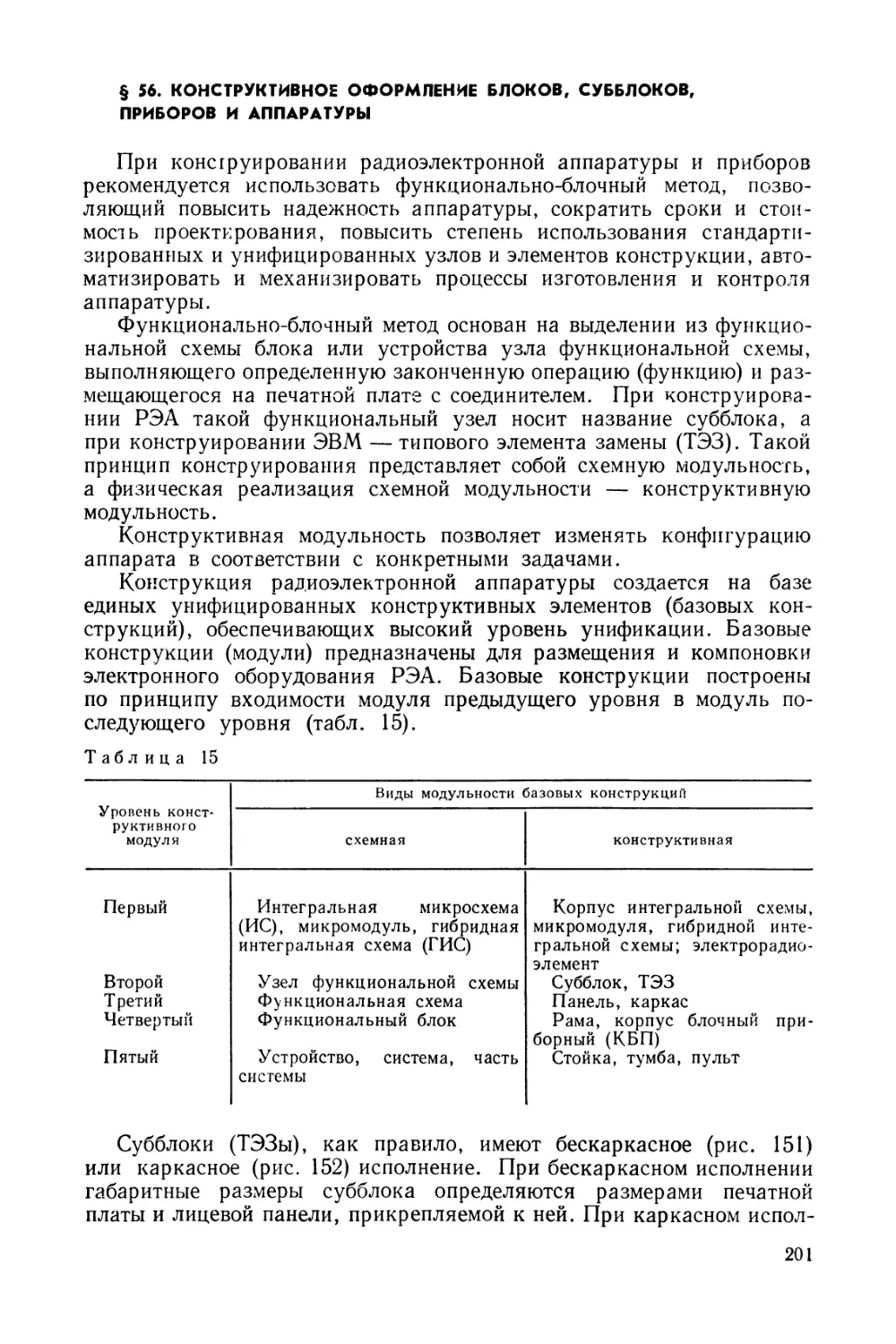

Л. Н. московкин

Н Н. СОРОКИНА

СЛЕСАРНО¬

СБОРОЧНЫЕ

РАБОТЫ

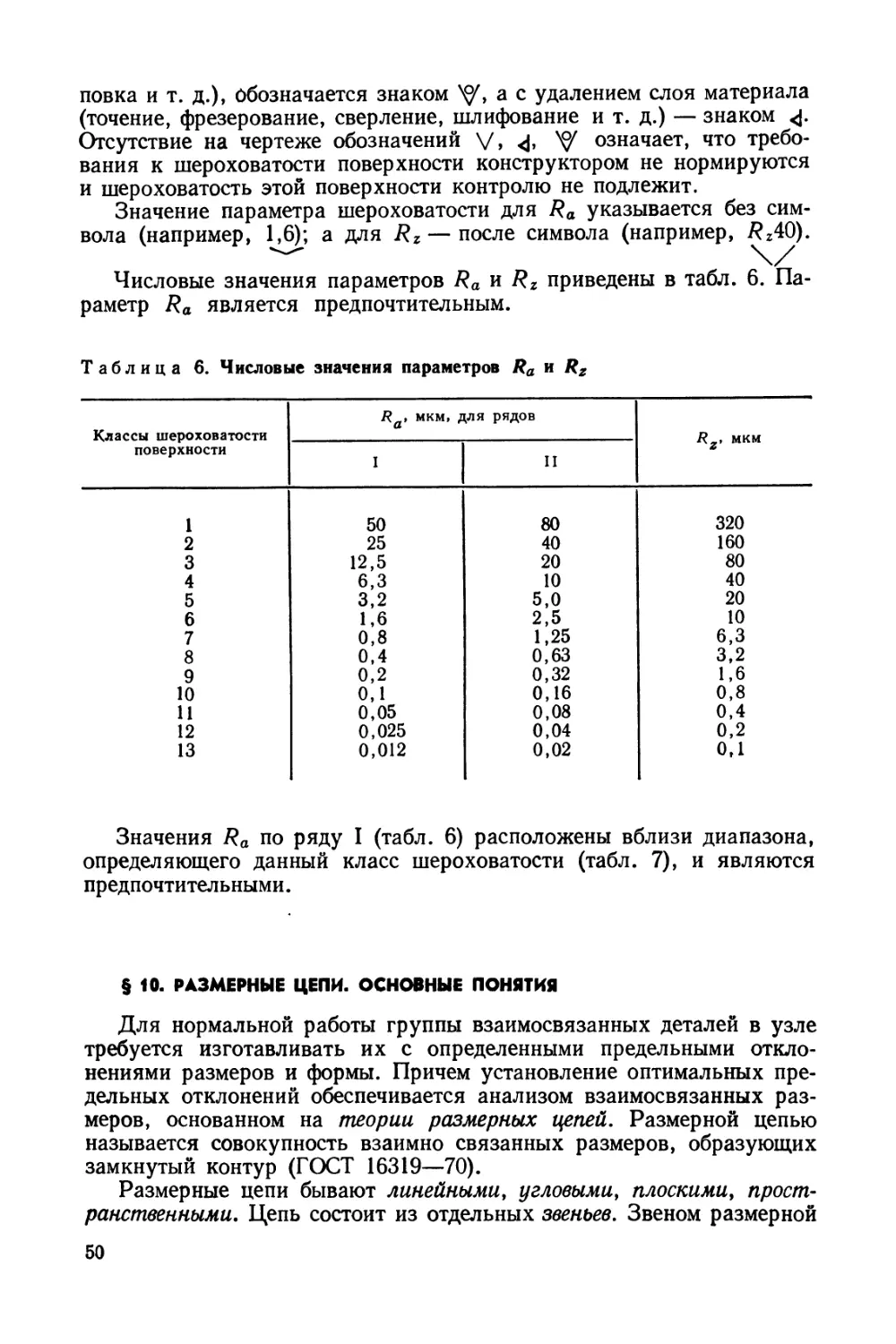

в ПРОИЗВОДСТВЕ

РАДИОАППАРАТУРЫ

И ПРИБОРОВ

ПРОФЕССИОНАЛЬНО-

ТЕХНИЧЕСКОЕ

ОБРАЗОВАНИЕ

л. н. московкин

Н. Н. СОРОКИНА

СЛЕСАРНЮ -

СБОРОЧНЫЕ

РАБОТЫ

В ПРОИЗВОДСТВЕ

РАДИОАППАРАТУРЫ

И ПРИБОРОВ

Одобрено Ученым советом

Государственного комитета СССР

по профессионально-техническому

образованию в качестве

учебного пособия для средних

профессионально-технических

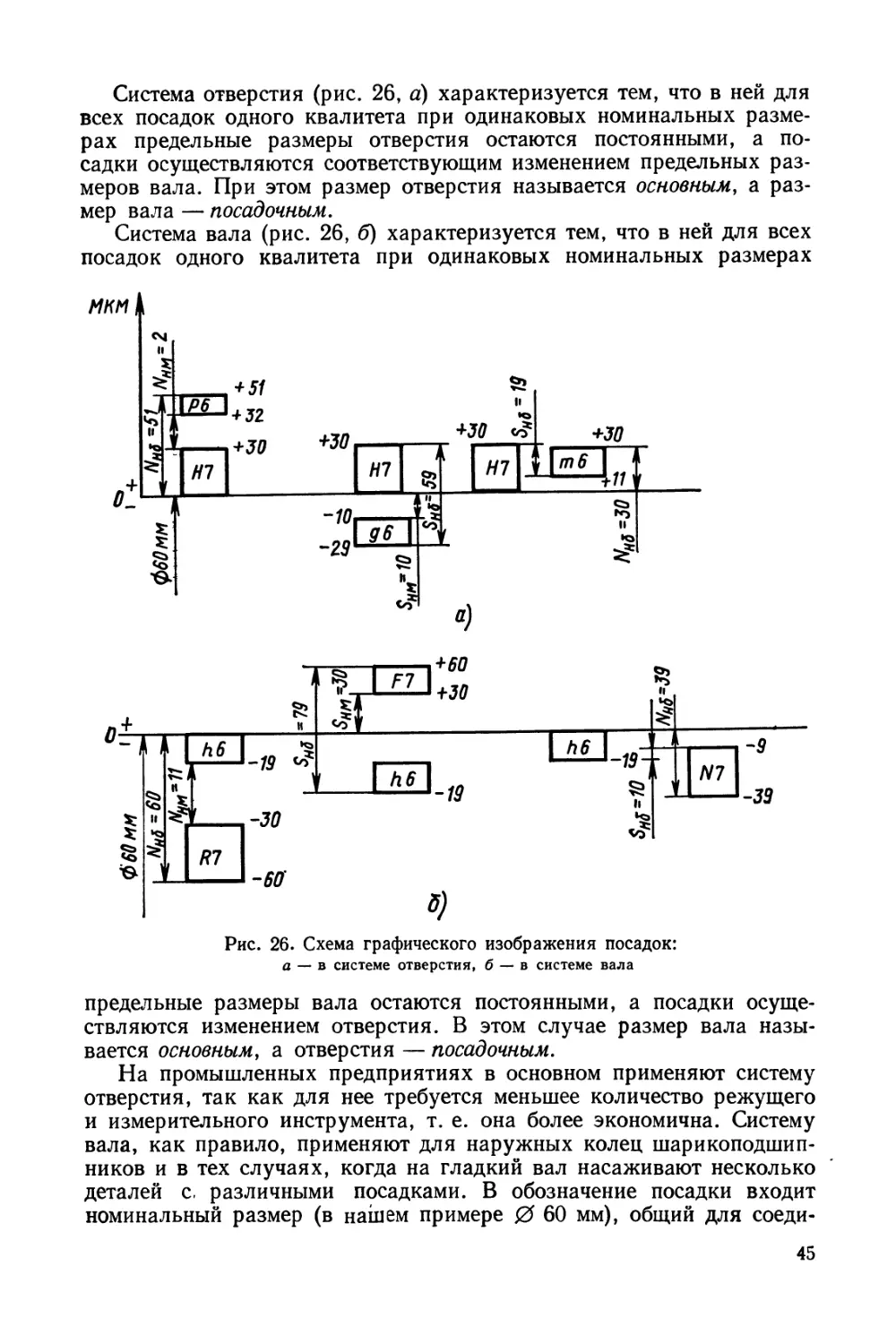

училищ

Москва

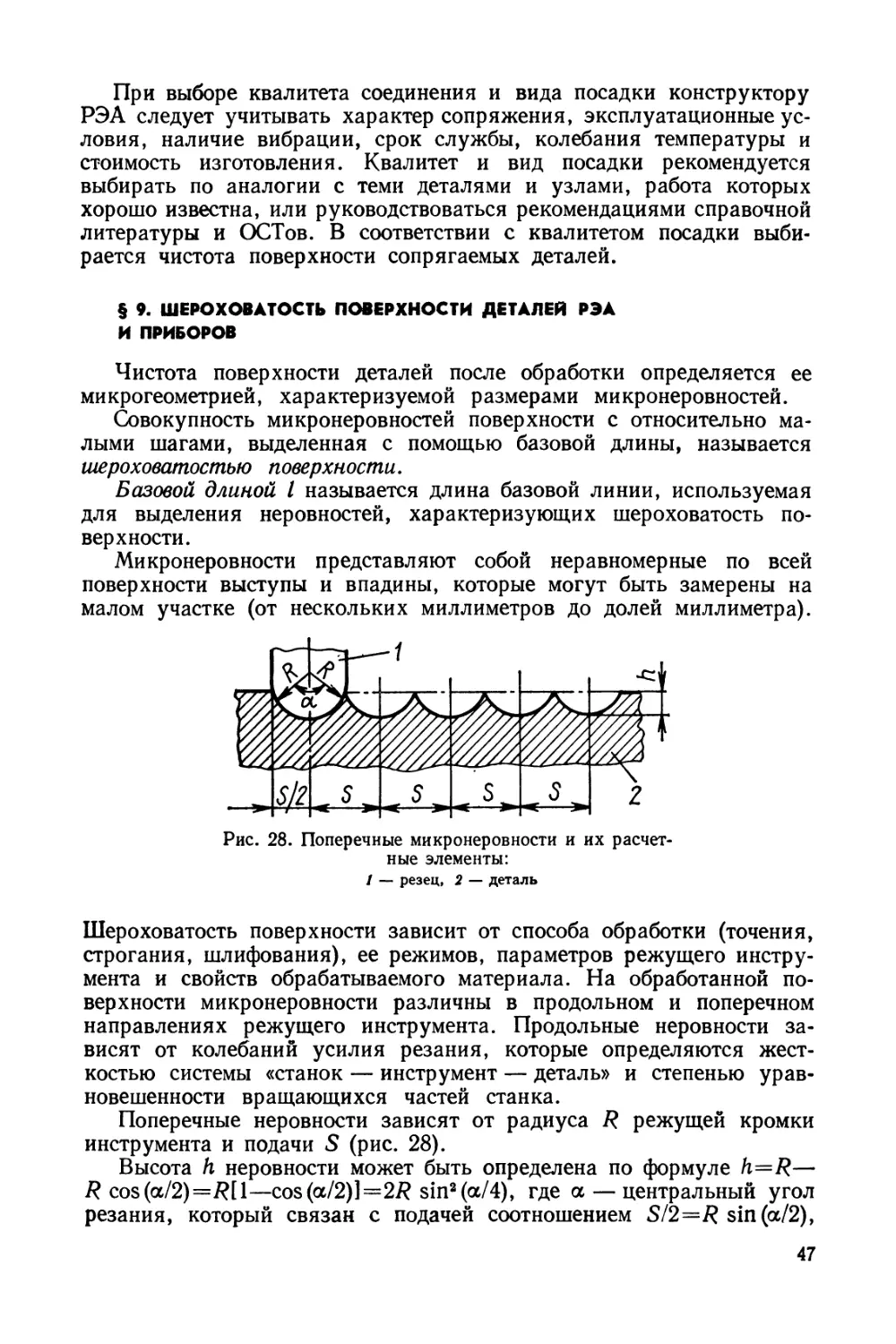

«Высшая школа» 1987

ББК 32.844

М82

УДК 621.396.6

Рецензенты: канд. техн. наук, доц. 3. Ф. Уразаев (Московское

высшее техническое училище им, Н. Э, Баумана), инж. А. А. Скоб-

лянов (СПТУ № 38)

Московкин JI. Н., Сорокина Н. Н.

Слесарно-сборочные работы в производстве радиоаппа¬

ратуры и приборов: Учеб. пособие для СПТУ.— M.j

Высш. шк., 1987.— 304 с.: ил.

В книге рассмотрены технологические процессы слесарных, слесарно-сбо¬

рочных и электромонтажных работ в производстве радиоаппаратуры, приборов

и устройств вычислительной техники. Особое внимание уделено узловой и общей

сборке радиоаппаратуры и приборов. Приведены основные сведения по деталям

машин и механизмов, по сборке и регулировке электроизмерительных прибо>

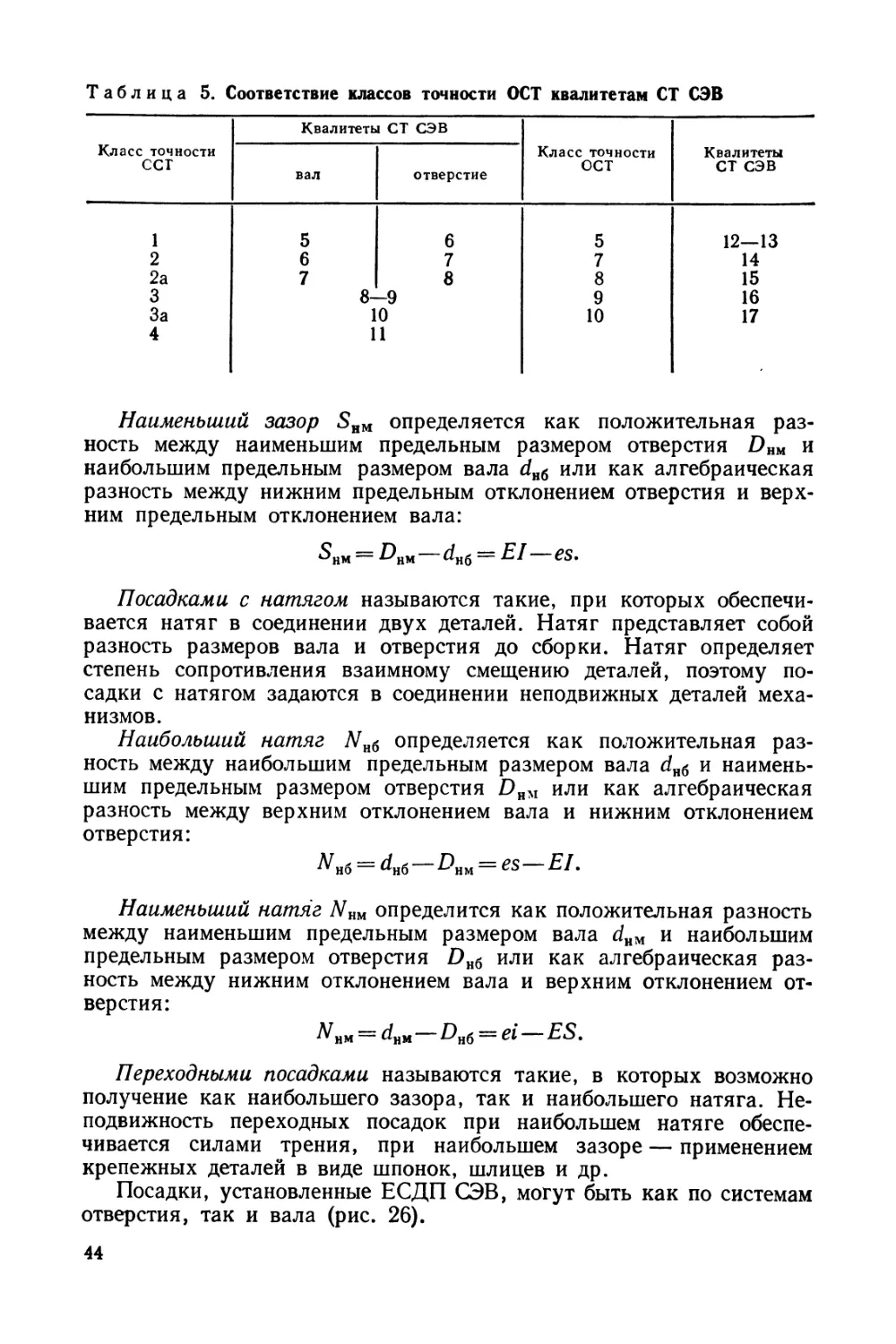

ров.

Учебное пособие можно использовать при профессиональном обучении

рабочих на производстве и на курсах повышения квалификации.

ББК 32.844

6Ф2.1

© Издательство «Высшая школа», 1987

ПРЕДИСЛОВИЕ

Решения партии и правительства предусматривают дальнейшее

повышение эффективности общественного производства, увеличение

производительности труда и рациональное использование созданного

производственного потенциала. Решение этих задач неразрывно

связано с радиоэлектроникой. Она в значительной степени опреде¬

ляет совершенство технических средств автоматики, систем управ¬

ления, обработки и передачи информации. Все эти средства оснащены

различными приборами. Постоянно возрастающие требования к ним

поставили ряд сложнейших задач по обеспечению их высокого класса

точности, надежности, качества и повышения эффективности производ¬

ства. Технологические процессы сборки, монтажа, регулировки, кон¬

троля имеют первостепенное значение для выполнения этих задач.

Характерной особенностью развития производства радиоаппа¬

ратуры и приборов в настоящее время является, с одной стороны,

существенное усложнение радиоаппаратуры, применение новых на¬

учных решений, новых электрорадиоэлементов и технологических

процессов, с другой — значительный рост производства радиоаппа¬

ратуры и приборов, сопряженный с притоком молодых рабочих кад¬

ров в промышленность.

Поэтому вопрос подготовки квалифицированных рабочих, осо¬

бенно слесарей-сборщиков, а также электромонтажников радио¬

электронной аппаратуры (РЭА) и приборов, приобретает важное

значение.

Материал книги изложен в соответствии с утвержденными Госу¬

дарственным комитетом СССР по профессионально-техническому

образованию учебными планами и программами подготовки квали¬

фицированных слесарей и механиков радиоаппаратуры в средних

профессионально-технических училищах.

В книге рассмотрены вопросы автоматизации и механизации тех¬

нологических процессов сборки радиоаппаратуры в свете решений

XXVII съезда КПСС.

Характерная черта автоматизации в двенадцатой пятилетке —

быстрое развитие робототехники, роторных и роторно-конвейерных

линий, гибких автоматизированных производств, обеспечивающих

высокую производительность. Производство радиоаппаратуры и при¬

боров требует основательной подготовки квалифицированных молодых

3

специалистов — сборщиков, электромонтажников, механиков и ре¬

гулировщиков, которые после своего обучения должны умело поль¬

зоваться сборочно-монтажными чертежами, читать электрические

схемы, знать слесарно-сборочные, электромонтажные и регулиро¬

вочные работы, технологию изготовления и сборки радиоаппаратуры

и приборов, обнаруживать и устранять неисправности в собираемых

изделиях, соблюдать правила безопасности труда.

Авторы считают своим приятным долгом выразить искреннюю

благодарность канд. техн. наук, доц. 3. Ф. Уразаеву и старшему

преподавателю СПТУ № 38 инженеру А. А. Скоблянову за большую

помощь при подготовке рукописи.

Авторы

ВВЕДЕНИЕ

Основными направлениями экономического и социального раз¬

вития СССР на 1986—1990 годы и на период до 2000 года предусмот¬

рено дальнейшее повышение материального и культурного уровня

жизни народа на основе динамичного и пропорционального развития

общественного производства и повышения его эффективности, уско¬

рения научно-технического прогресса, роста производительности

труда, всемерного улучшения качества работы во всех звеньях на¬

родного хозяйства.

Решение этих задач в двенадцатой пятилетке связано с широким

выпуском радиоаппаратуры и приборов, высокое качество и надеж¬

ность которых основаны на четкой организации производства, ис¬

пользовании прогрессивной технологии, обеспечении взаимозаменя¬

емости деталей, узлов и блоков, назначении оптимальных допусков

и посадок.

За сравнительно короткий срок радиотехника прошла огромный

путь от первого приемника А. С. Попова до сложнейших электронно-

вычислительных машин, телевидения и радиолокации. В настоящее

время наша страна покрыта густой сетью радиовещательных станций.

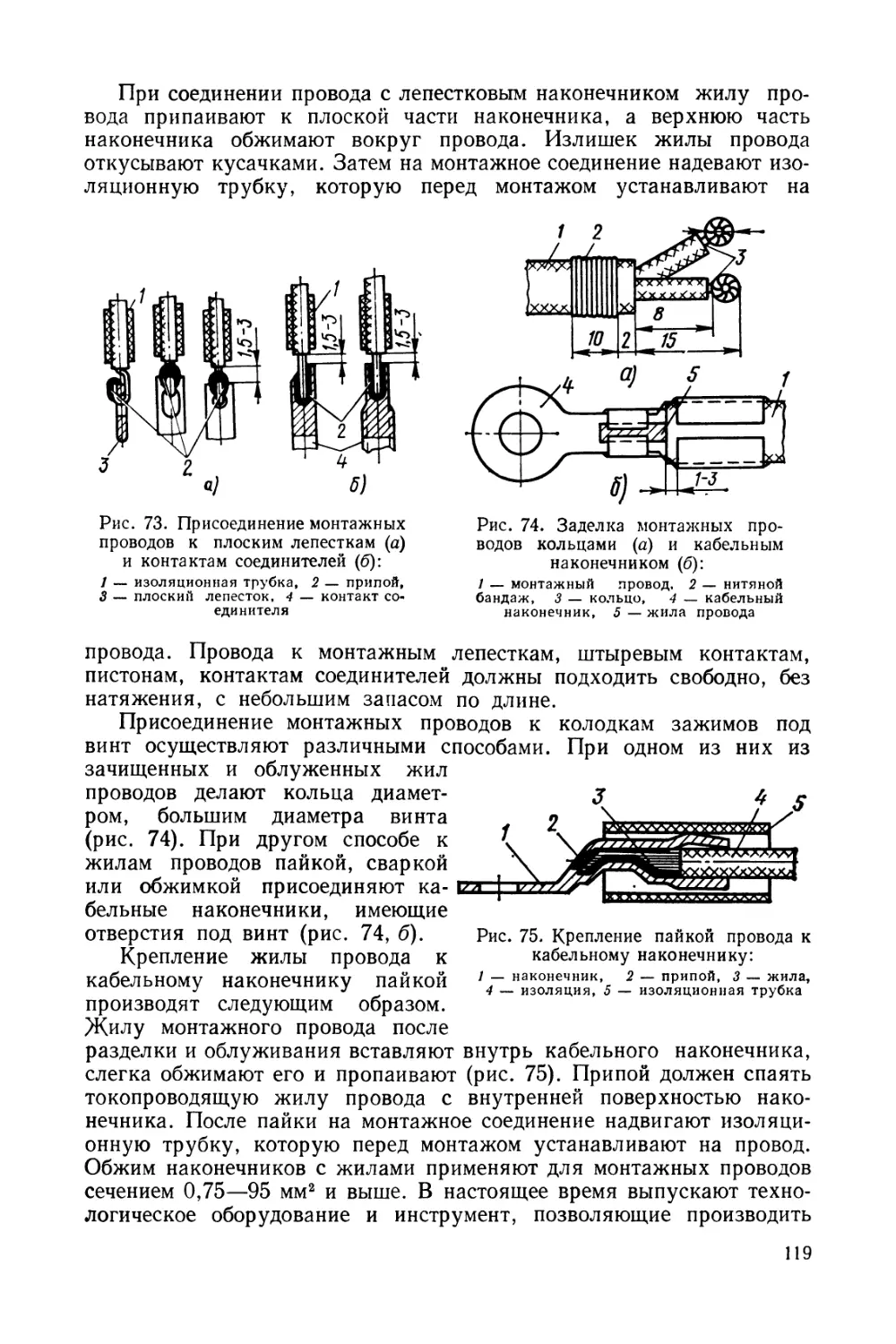

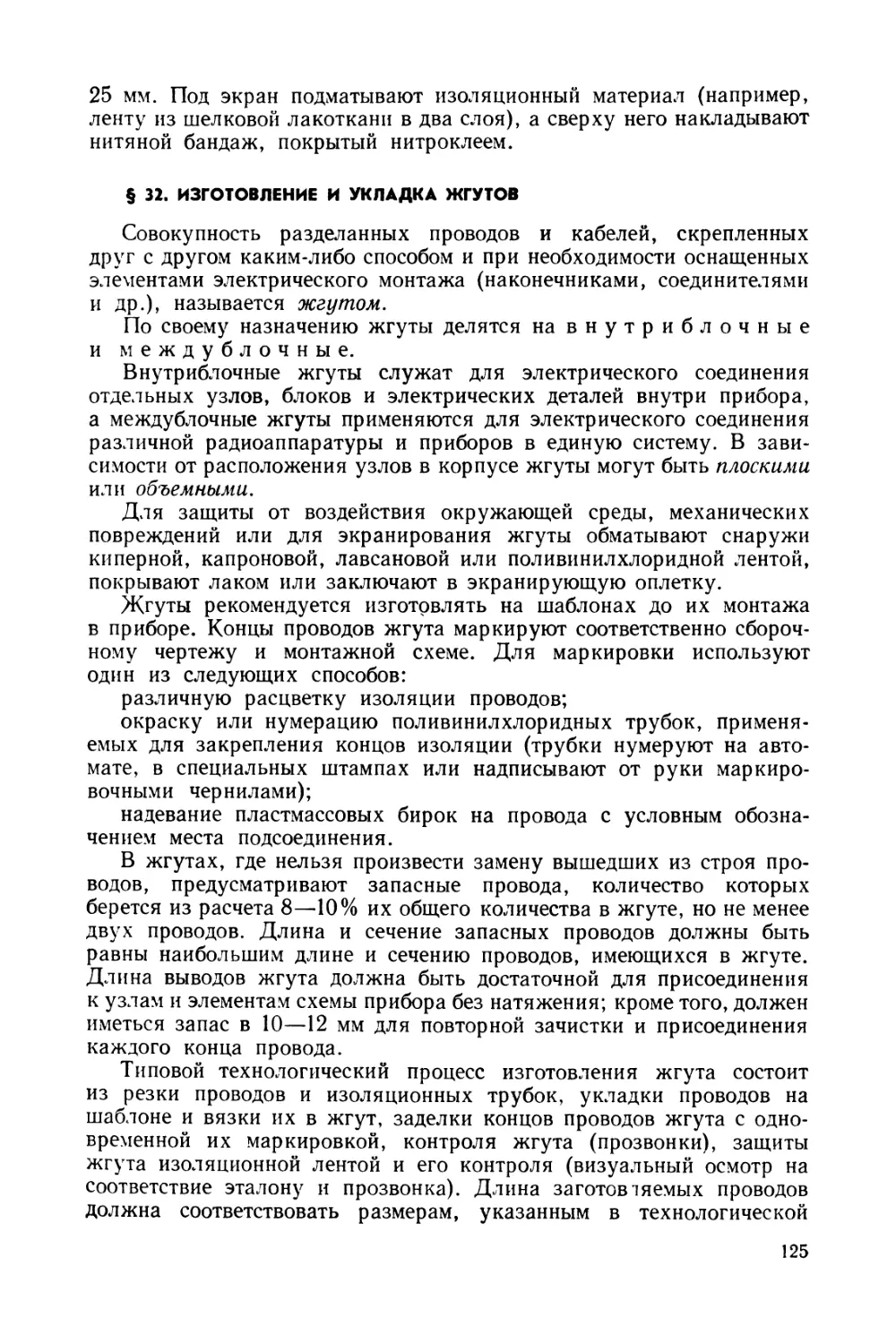

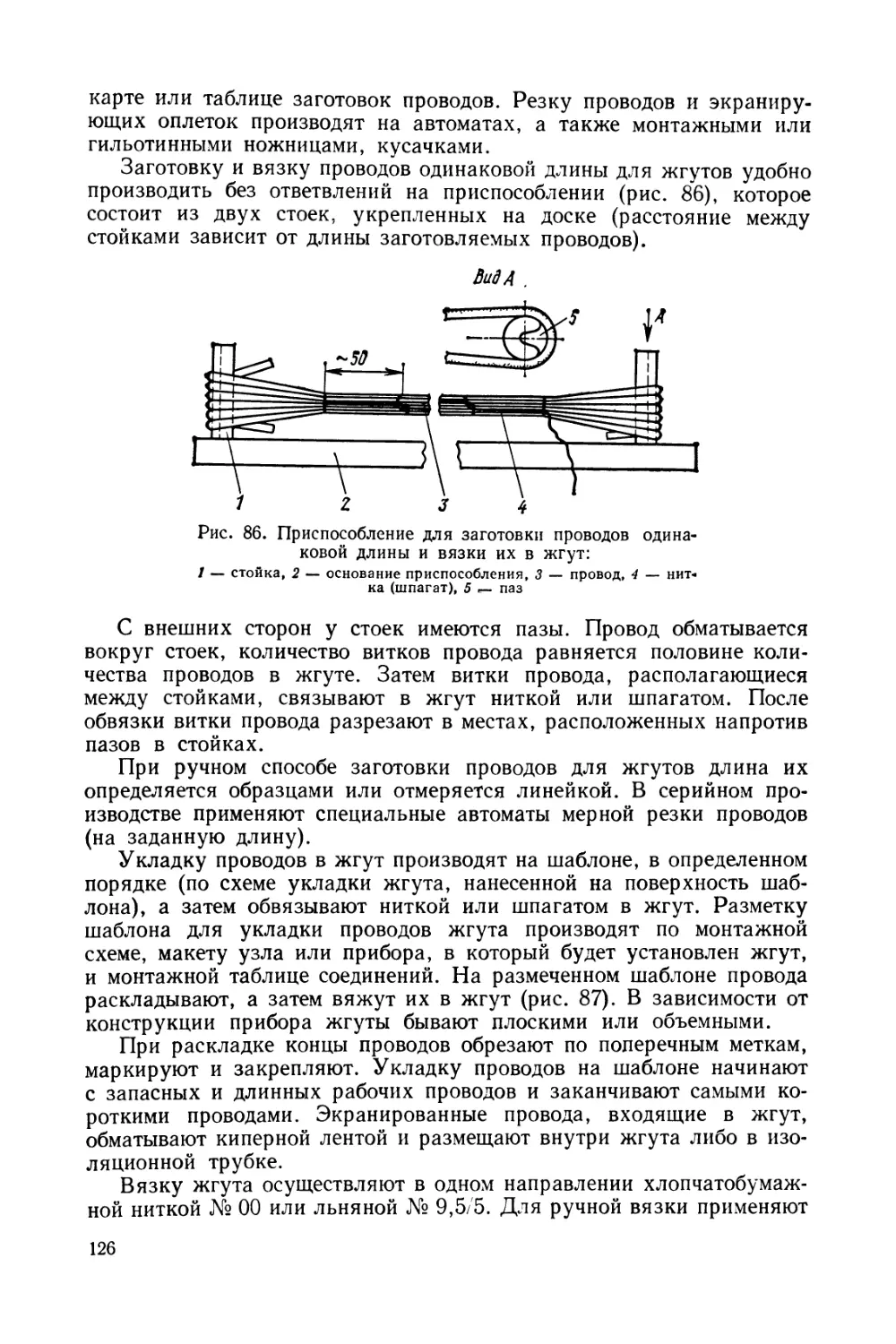

Радиоприемник, телевизор, магнитофон стали предметами первой

необходимости нашего быта. Радио стало незаменимым, а в ряде

случаев единственным средством связи.

Средствами радиосвязи оснащены все виды воздушных, морских

и речных кораблей, научные экспедиции.

Днем и ночью, в будни и праздник, в любую погоду поддержи¬

вается радиосвязь между городами и поселками нашей страны. Ты¬

сячи радиостанций обеспечивают оперативное руководство полевыми

работами в колхозах и совхозах, передачу метеосводок и т. д.

Радиотехника сегодня — это телевидение и телемеханика, радио¬

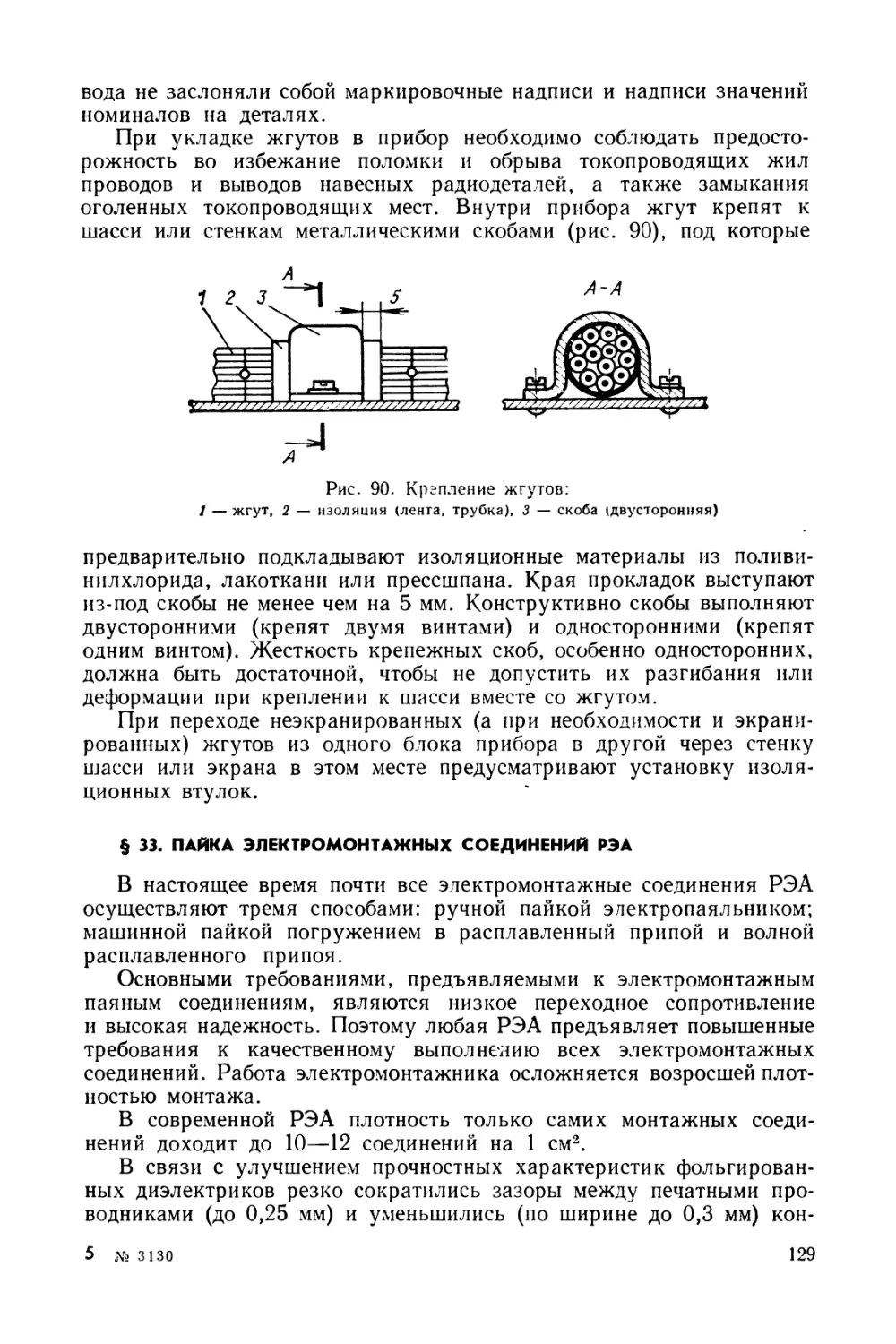

локация, радионавигация, радиоастрономия, звукозапись, и другие

отрасли науки и техники.

Радиоэлектронная аппаратура (РЭА), устанавливаемая на искус¬

ственных спутниках Земли, автоматических межпланетных станциях,

космических кораблях, позволила изучать земной магнетизм, косми¬

ческие излучения, провести первые исследования Луны, Венеры,

Марса и других планет и многое другое.

Радиотехника и электроника дали возможность автоматизировать

5

многие производственные процессы, управлять промышленными робо¬

тами на расстоянии, проводить тончайшие измерения, вести сложные

математические расчеты с огромной скоростью.

Радиотехнические приборы применяют для лечения тяжелых

заболеваний и наблюдения за деятельностью органов человека, для

плавки и обработки высококачественных сортов стали, в приборо-

и машиностроении, автоматике и вычислительной технике, геологии

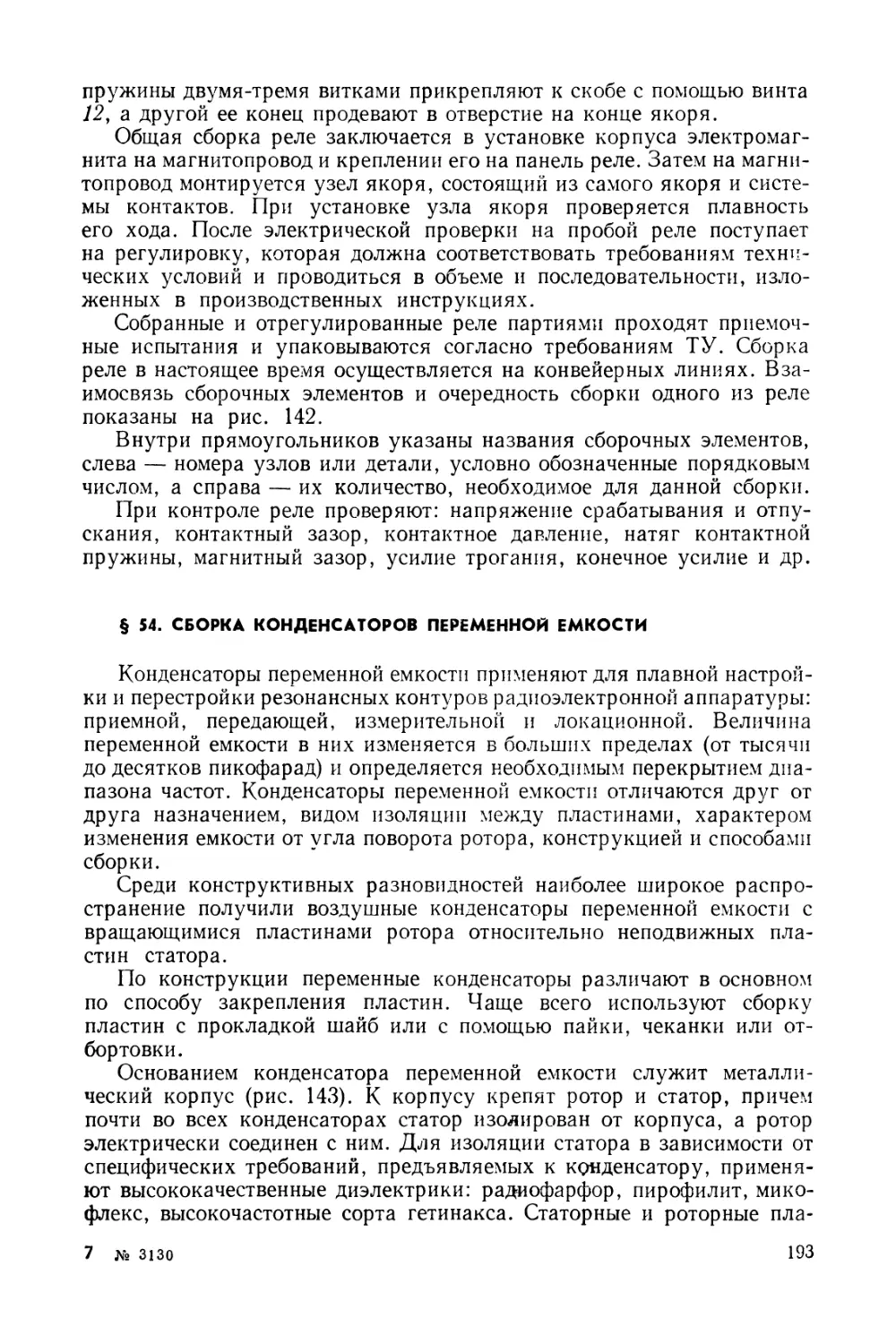

и метеорологии.

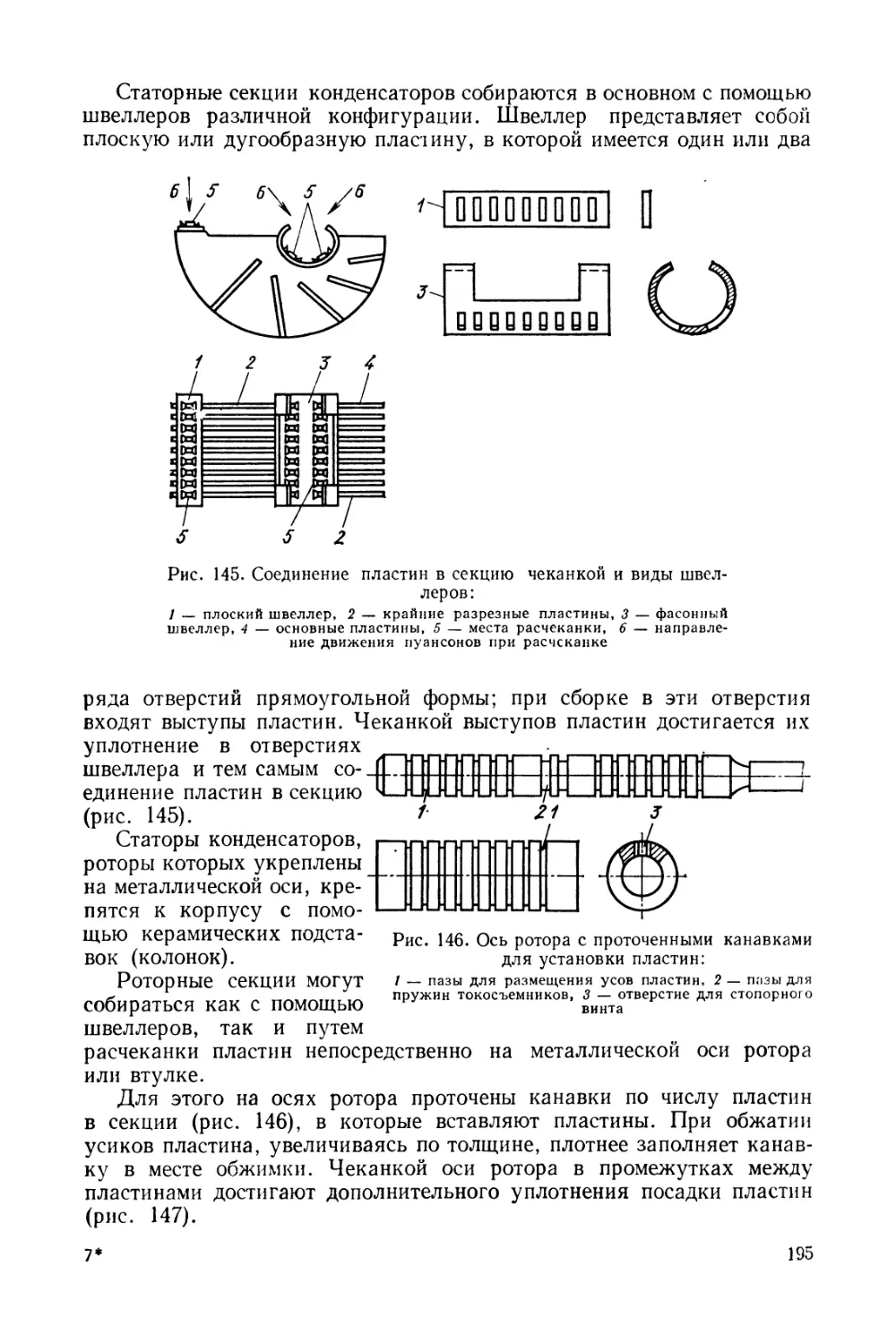

Производство радиотехнической аппаратуры и приборов предъяв¬

ляет повышенные требования к рабочим — сборщикам, монтажникам

и регулировщикам радиоаппаратуры. Они должны обладать специ¬

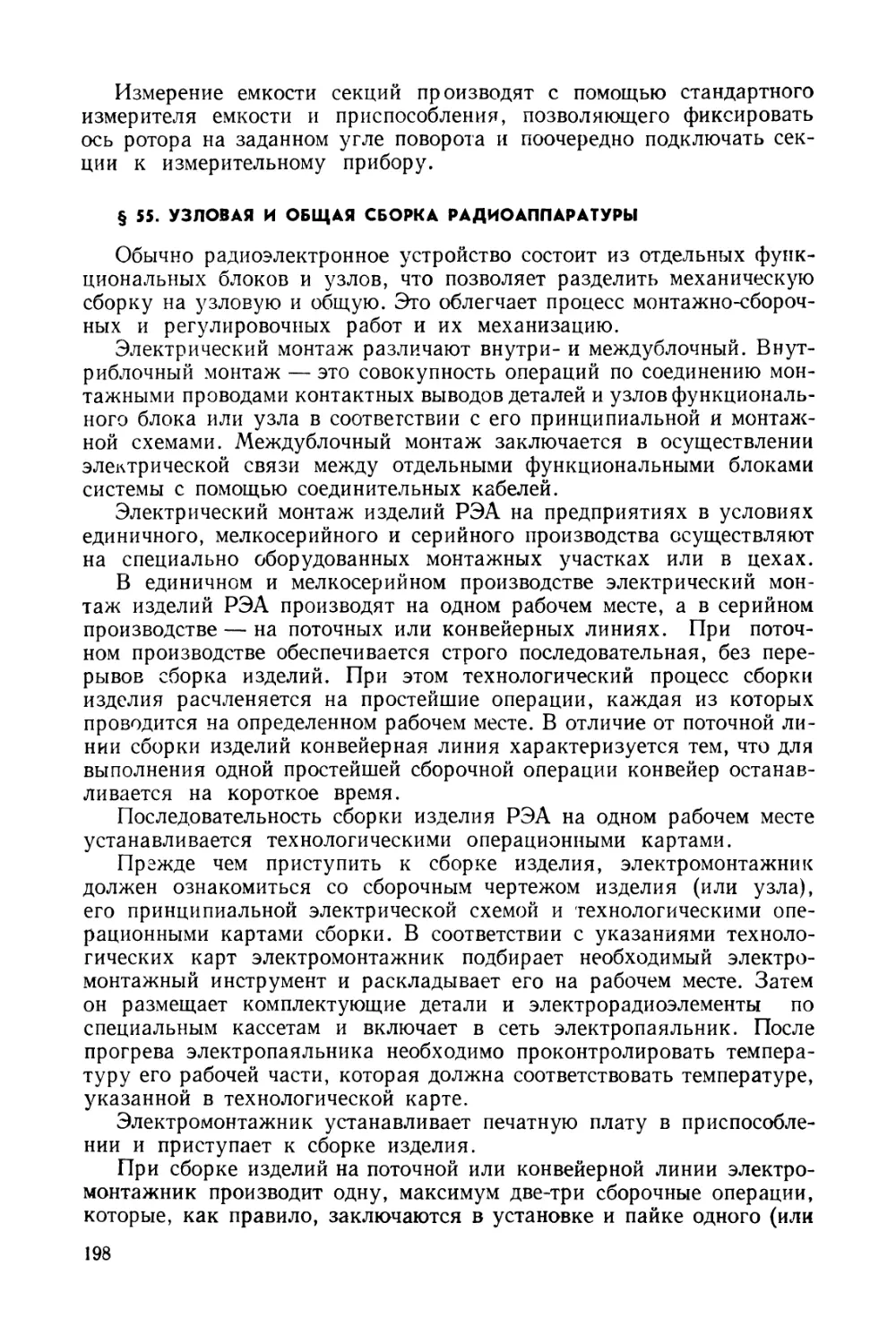

альными знаниями, быть носителями высокой производственной

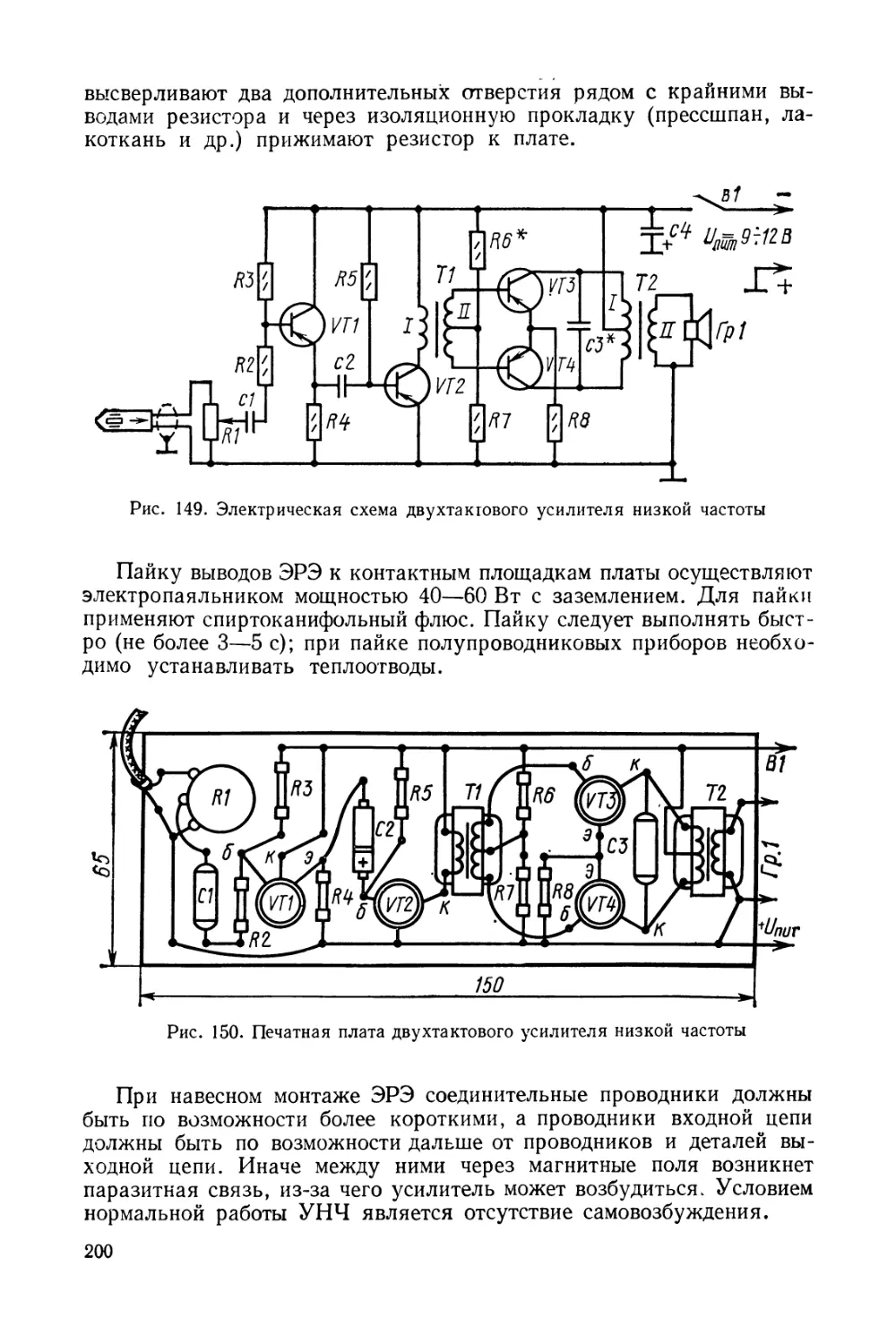

культуры.

Технологический процесс производства радиоаппаратуры со¬

стоит из операций по изготовлению отдельных деталей, сборке ап¬

паратуры, ее монтажу и регулировке.

Технологический процесс сборки радиоаппаратуры является за¬

ключительным этапом производственного процесса, который вклю¬

чает в себя комплекс работ по изготовлению деталей и сборке узлов

из этих деталей, а также регулировку, настройку и контроль в со¬

ответствии с заданными техническими требованиями.

Различают узловую и общую сборки радиоаппаратуры.

При узловой сборке собирают отдельные узлы, субблоки, типовые

элементы замены (ТЭЗ), группы деталей, при общей — собирают

и соединяют детали, группы и узлы в изделие (блок, прибор, систему),

которое затем регулируют, настраивают и контролируют.

В зависимости от характера работ различают механическую и

электромонтажную сборку.

Механическая сборка включает следующие операции:

слесарно-пригоночные работы (опиливание и разметку поверх¬

ностей, правку и гибку, обработку отверстий, нарезание резьбы и

др.), которые выполняются при индивидуальном и мелкосерийном

производстве;

очистку, обдувку воздухом или промывку деталей перед сборкой;

выполнение соединений (свинчивание, развальцовку, клепку, за¬

прессовку, пайку, сварку, склеивание);

окраску поврежденных мест деталей;

регулировку и контроль собранных узлов для получения заданных

механических и электрических характеристик.

Электромонтажная сборка состоит из:

входного контроля и подготовки навесных электрорадиоэлемен¬

тов и микросхем к монтажу (обрезка и гибка их выводов по форме,

соответствующей способу их установки на платах, лужение выводов

и др.);

подготовки монтажных проводов и кабелей (снятие изоляции, об-

луживание токопроводящей жилы, маркировка и др.);

входного контроля и подготовки электромеханических устройств

(реле, переключателей и выключателей, кнопок, тумблеров, соеди¬

нителей, переходных колодок, индикаторов и др.) к монтажу;

6

установки электрорадиоэлементов и интегральных микросхем на

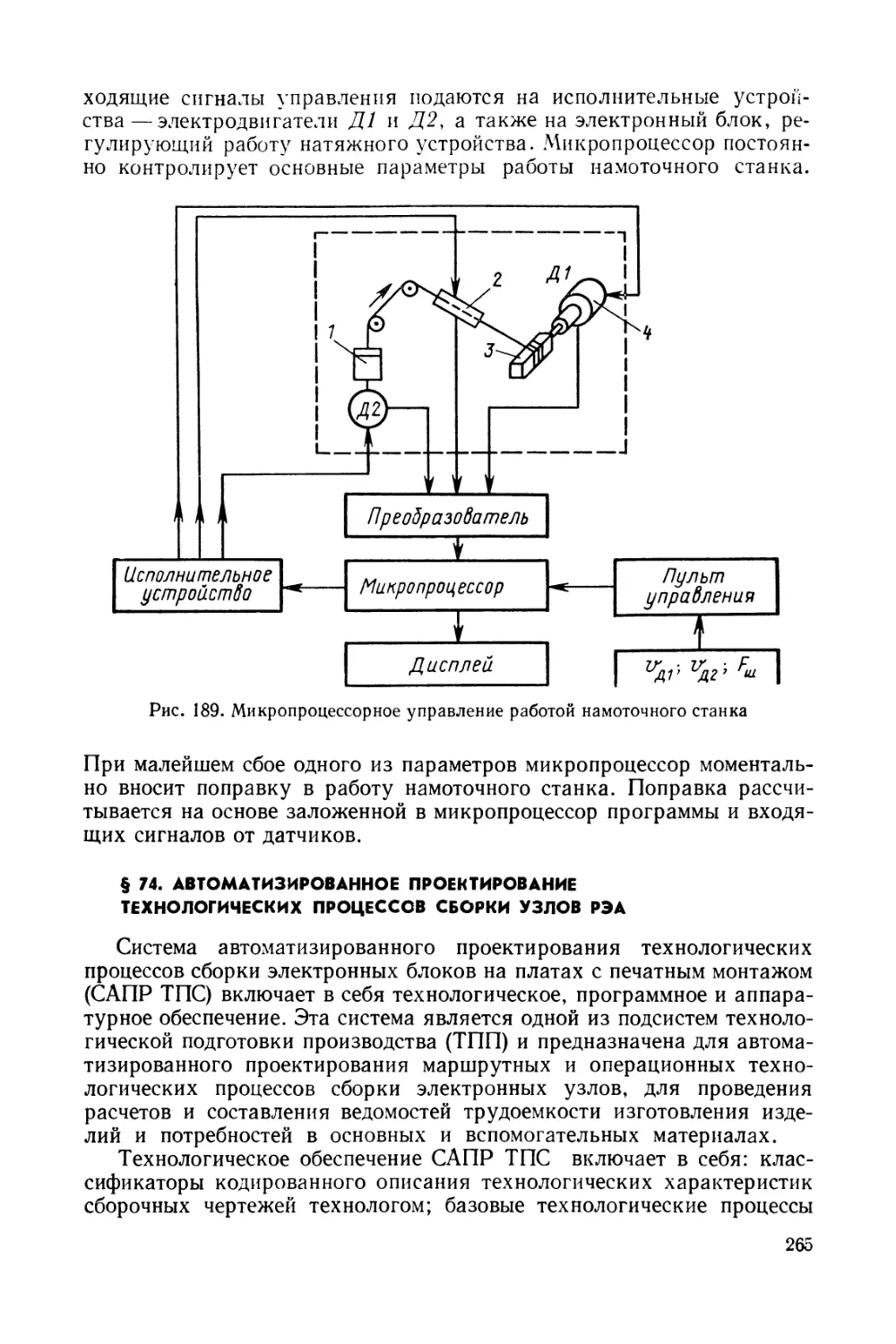

печатные платы и пайки электромонтажных соединений;

установки электромеханических устройств в блоки, приборы и

системы;

раскладки проводов и кабелей в блоках, приборах и системах;

создания электрических связей между субблоками, узлами, элект¬

ромеханическими устройствами, блоками и приборами пайкой, свар¬

кой, навивкой и др.;

регулировки и настройки блоков, приборов и систем для полу¬

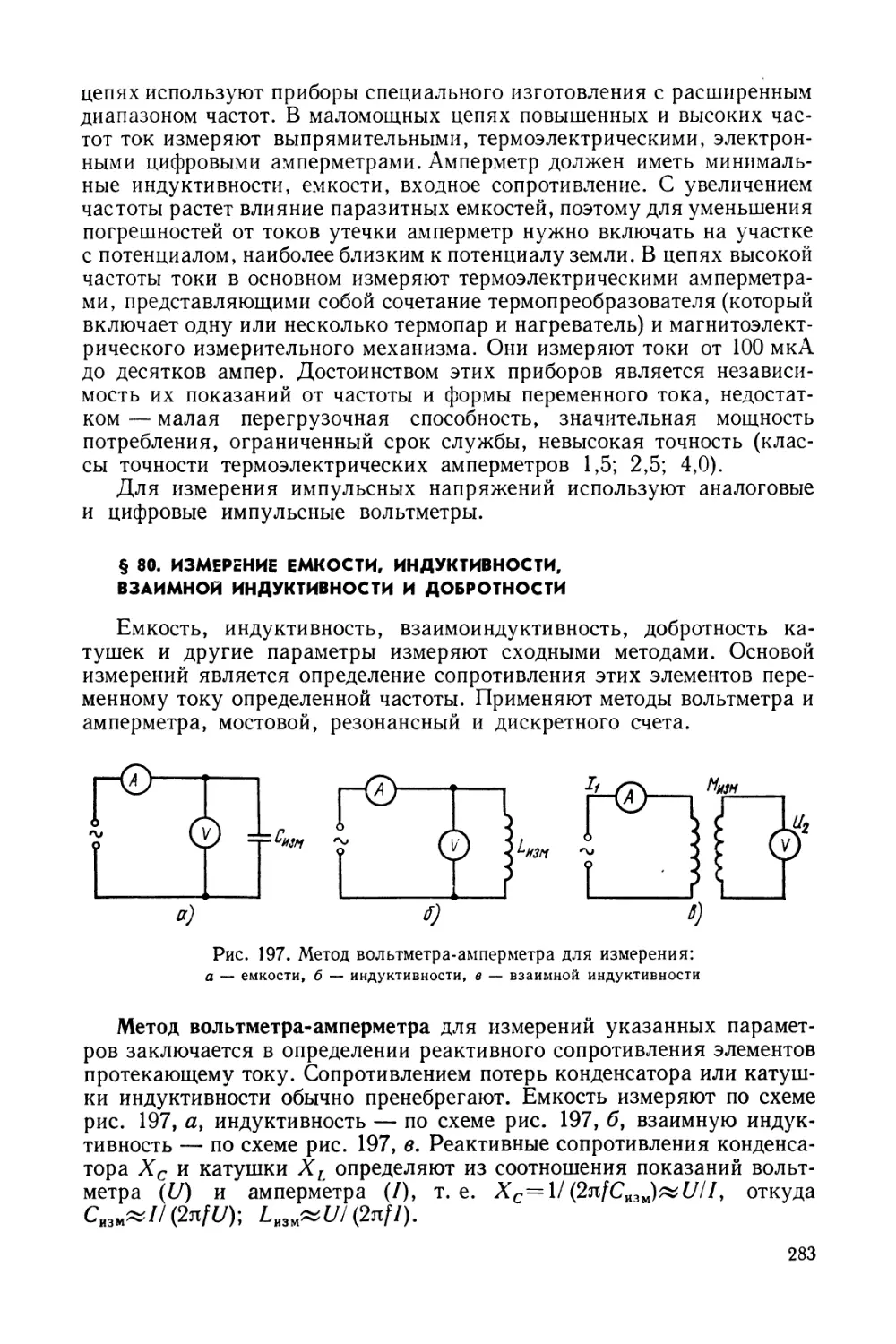

чения заданных электрических характеристик и параметров;

контроля готовых блоков, приборов и систем.

Слесарь-механик — сборщик по радиоаппаратуре должен владеть

правильными приемами выполнения всех перечисленных сборочных

операций и уметь выполнять основные слесарно-механические ра¬

боты, изготовлять простые приспособления для выполнения сборочных

операций и несложный режущий инструмент.

Сборщик радиоаппаратуры обязан хорошо знать оборудование

и инструмент, применяемые при сборке, а также регулировке аппа¬

ратуры и приборов, уметь обращаться с ним.

Сборщику необходимы знания по организации рабочего места и

содержанию его в образцовом состоянии.

Современная организация производства радиоаппаратуры и при¬

боров требует от сборщика-механика высокой квалификации, посто¬

янного накопления производственного опыта и знаний* освоения

передовых приемов работы и новых прогрессивных технологических

процессов сборки.

ГЛАВА I

ДЕТАЛИ МАШИН И МЕХАНИЗМОВ

§ 1. ОСНОВНЫЕ СВЕДЕНИЯ О МЕХАНИЗМАХ

Современная радиоэлектронная аппаратура (РЭА) состоит из

большого количества электрических и механических узлов, между

которыми существуют определенные связи: электрические, механиче¬

ские, магнитные и др. Для изучения вопросов построения механиз¬

мов по кинематическим и структурным признакам необходимо рас¬

смотреть ряд основных понятий.

Любой механизм состоит из ряда твердых тел, называемых звеньями.

Совокупность звеньев, соединенных кинематическими парами,

предназначенными для преобразования одного вида движения в дру¬

гой, называется механизмом.

По функциональному назначению механизмы

машин обычно подразделяют на следующие виды: передаточные, ис¬

полнительные, управления, контроля и регулировния, подачи, транс¬

портирования и сортирования.

Каждое звено в механизме перемещается относительно других

звеньев. Причем одно звено механизма, называемое стойкой или

корпусом, всегда неподвижно. Иногда за стойку принимают звено,

по отношению к которому изучают движение других звеньев.

В зависимости от характера движения от¬

носительно стойки звенья имеют следующие названия:

кривошип — звено рычажного механизма, совершающее полный

оборот вокруг неподвижной оси;

шатун — звено рычажного механизма, образующее кинематиче¬

ские пары только с подвижными звеньями;

ползун — звено рычажного механизма, образующее поступатель¬

ную пару со стойкой;

кулиса — звено рычажного механизма, вращающееся вокруг не¬

подвижной оси и образующее с другим подвижным звеном поступа¬

тельную пару;

коромысло — вращающееся звено рычажного механизма, которое

совершает неполный оборот вокруг неподвижной оси;

кулачок — звено, профиль которого, имея переменную кривизну,

определяет движение ведомого звена.

Входным называют звено, которому сообщается движение, пре¬

образуемое механизмом в движения других звеньев, а выходным —

звено, совершающее движение, для выполнения которого предна¬

значен механизм. Между входным и выходным звеньями могут быть

8

расположены промежуточные. В каждой паре совместно работающих

звеньев различают ведущее и ведомое звенья.

В современной РЭА широко распространены механизмы, состоя¬

щие из гибких (специальная суровая нить, резиновые ремни круг¬

лого сечения, цепи) и упругих (пружины, мембраны) звеньев. Кон¬

струкции и схемы простого и сложного звеньев показаны на рис. 1.

Подвижное соединение двух звеньев, находящихся в соприкос¬

новении и взаимном движении относительно друг друга, называют

кинематической парой.

Поверхности, линии, точки, по которым одно звено соприкаса¬

ется с другим звеном, образуя кинематическую пару, называют ее

элементами.

По функциональному признаку кинематические

пары могут быть вращательными, поступательными, винтовыми и т. д.

На рис. 2 изображена схема кинематической цепи, состоящей из

звеньев 1—4, соединенных с помощью четырех кинематических пар

вращения. Каждому механизму свойственна определенность движе¬

ния всех звеньев при заданном движении одного звена или несколь¬

ких. Если звено 2 является ведущим, все остальные звенья этой ки¬

нематической цепи имеют определенное движение, то такую цепь

можно считать механизмом.

Способы соединения звеньев в кинематические пары различны.

По характеру соприкосновения звеньев пары

подразделяют на высшие и низшие.

Кинематические пары, в которых соприкосновение элементов

соединяемых звеньев происходит по линии или в точке, называют

высшими, а кинематические пары с соприкосновением элементов по

поверхности являются низшими.

По числу связей, накладываемых на относительное дви¬

жение звеньев в зависимости от способа их соединения, кинематиче¬

ские пары бывают пяти классов. Номер класса кинематической пары

совпадает с числом связей, накладываемых на относительное движение

звеньев, образующих эту пару (рис. 3).

Свободное тело имеет шесть возможных движений (шесть степеней

свободы): три вдоль трех координатных осей и три вокруг них.

Рис. 1. Конструкции механических звеньев:

а — простого, б — составного

Рис. 2. Схема кинематической

цепи, состоящей из четырех

звеньев:

1—4 — звенья

9

Конструктивное оформление кинематических пар разнообразно.

При изображении механизмов на чертежах удобнее показывать вхо¬

дящие в него кинематические пары схематически. Варианты таких

схем показаны на рис. 4.

Рис. 3. Кинематические пары механизмов:

а — пара I класса, б — пара II класса, в — пара III класса, г — пара IV клас¬

са, д — пара V класса (вращательная, поступательная, винтовая)

Рассмотрим условие получения степеней свободы механизма в

зависимости от класса и числа кинематических пар. Пусть кинема¬

тическая цепь состоит из п звеньев, соединенных кинематическими

парами V, IV, III, II и I классов. Число степеней свободы всей цепи

обозначим через N. Если каждое из звеньев кинематической цепи

имело бы шесть степеней свободы, то их общее число для всей цепи

N=6п. Учитывая, что звено (стойка) неподвижно, получим N=6(n—1).

Рис. 4. Схемы кинематических пар:

а, б — вращательные, в — поступательная, г — винтовая; /, 2 звенья

Каждая кинематическая пара своего класса накладывает на эту

цепь дополнительные связи: V класса — пять связей, IV класса —

четыре, III класса — три, II класса — две и I класса — одну.

Обозначив число пар различных классов буквой р с соответст¬

вующим индексом, получим, что число степеней свободы кинемати¬

ческой цепи N=6(n—1)—5р&—4pt—3pa—2p2—p%.

10

Свободное тело на плоскости обладает

тремя степенями свободы, поэтому для та¬

кой кинематической цепи N=3(n—1)—

—2ръ—/?4.

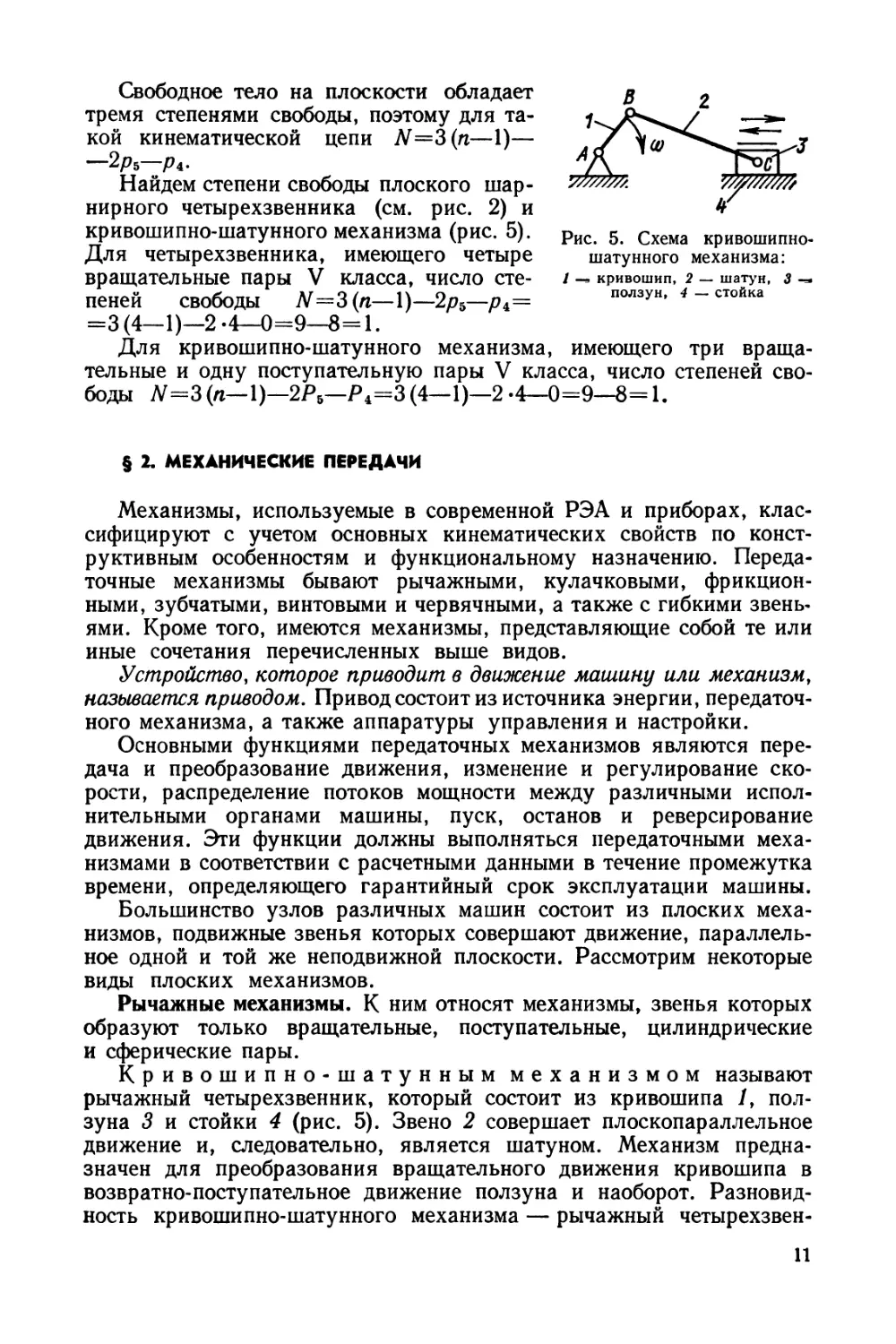

Найдем степени свободы плоского шар¬

нирного четырехзвенника (см. рис. 2) и

кривошипно-шатунного механизма (рис. 5).

Для четырехзвенника, имеющего четыре

вращательные пары V класса, число сте¬

пеней свободы N=3(n—1)—2/75—Pi=

=3 (4—1)—2 -4—0=9—8=1.

Для кривошипно-шатунного механизма, имеющего три враща¬

тельные и одну поступательную пары V класса, число степеней сво¬

боды N=3 (п—1)—2РЬ—Р4=3 (4—1)—2 -4—0=9—8= 1.

§ 2. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

Механизмы, используемые в современной РЭА и приборах, клас¬

сифицируют с учетом основных кинематических свойств по конст¬

руктивным особенностям и функциональному назначению. Переда¬

точные механизмы бывают рычажными, кулачковыми, фрикцион¬

ными, зубчатыми, винтовыми и червячными, а также с гибкими звень¬

ями. Кроме того, имеются механизмы, представляющие собой те или

иные сочетания перечисленных выше видов.

Устройство, которое приводит в движение машину или механизм,

называется приводом. Привод состоит из источника энергии, передаточ¬

ного механизма, а также аппаратуры управления и настройки.

Основными функциями передаточных механизмов являются пере¬

дача и преобразование движения, изменение и регулирование ско¬

рости, распределение потоков мощности между различными испол¬

нительными органами машины, пуск, останов и реверсирование

движения. Эти функции должны выполняться передаточными меха¬

низмами в соответствии с расчетными данными в течение промежутка

времени, определяющего гарантийный срок эксплуатации машины.

Большинство узлов различных машин состоит из плоских меха¬

низмов, подвижные звенья которых совершают движение, параллель¬

ное одной и той же неподвижной плоскости. Рассмотрим некоторые

виды плоских механизмов.

Рычажные механизмы. К ним относят механизмы, звенья которых

образуют только вращательные, поступательные, цилиндрические

и сферические пары.

Кривошипно-шатунным механизмом называют

рычажный четырехзвенник, который состоит из кривошипа /, пол¬

зуна 3 и стойки 4 (рис. 5). Звено 2 совершает плоскопараллельное

движение и, следовательно, является шатуном. Механизм предна¬

значен для преобразования вращательного движения кривошипа в

возвратно-поступательное движение ползуна и наоборот. Разновид¬

ность кривошипно-шатунного механизма — рычажный четырехзвен-

Рис. 5. Схема кривошипно¬

шатунного механизма:

/ -е кривошип, 2 — шатун, 3 -=•

ползун, 4 — стойка

И

ник, имеющий вместо ползуна коромысло 3 (рис. 6). Механизм пред¬

назначен для преобразования вращательного движения кривошипа

в колебательное движение коромысла.

Кулисным называют рычажный механизм, в который вхо¬

дит кулиса (рис. 7). Если длина / стойки больше длины R кривошипа,

Рис. 6. Схема коромысло-

вого кривошипно-шатун¬

ного механизма:

1 — кривошип, 2 — шатун,

3 — коромысло, 4 — стойка

Рис. 7. Схема кулисного механизма при колеба¬

тельном (а) и вращательном (б) движении:

1 ш- стойка 2 — кривошип, 3 — кулиса, 4 — ползун

то в кулисном механизме вращательное движение кривошипа 2 пре¬

образуется в колебательное движение кулисы 3 (рис. 7, а). Особен¬

ность этого механизма состоит в том, что при равномерном вращении

кривошипа 2 (по часовой стрелке) качание кулисы слева направо

происходит медленнее, чем справа налево. Эту особенность исполь¬

зуют при необходимости быст¬

рого холостого и медленного

рабочего ходов. Если длина I

стойки меньше длины R криво¬

шипа, то кулиса вращается с

переменной угловой скоростью

(рис. 7, б).

Кулачковые механизмы. Про¬

стейшие кулачковые механизмы

состоят из трех звеньев (рис. 8):

кулачка 1 (ведущее звено), тол¬

кателя (коромысла) 3 и стойки 2.

Если звено 3 совершает воз¬

вратно-поступательное движение

(рис. 8, а), то его называют тол¬

кателем, если колебательное

движение — коромыслом (рис.

, 8, б). Ведущим звеном в кулач¬

ковом механизме, как правило, является кулачок. Для уменьшения

трения на конце толкателя (коромысла) устанавливают ролик.

Преимущество кулачковых механизмов — способность воспро¬

изводить движение ведомого звена по самым сложным законам, на¬

Рис. 8. Схема кулачкового механизма при

поступательном (а) и колебательном (б

движениях:

1 — кулачок, 2 — стойка, 3 — толкатель

12

пример с длительными остановками при непрерывном движении

ведущего звена и т. п.

Для повышения износостойкости кулачки изготовляют из высо¬

кокачественной стали с твердостью рабочей поверхности HRC>45 и

шероховатостью /?а=0>8 мкм.

Кулачковые механизмы применяют для замыкания и размыкания

контактов микровыключателей (для включения и отключения раз¬

личных электромеханизмов, применяемых в РЭА).

Шаговые механизмы. В ряде электромеханических устройств и при¬

боров широко используют шаговые (мальтийские) механизмы, в ко¬

торых выходное звено совершает движение в одном направлении с

периодическими остановками. Схема мальтийского механизма пока¬

зана на рис. 9.

При вращении кривошипа 3 палец 2 входит в радиальный паз

мальтийского креста 1 и поворачивает его на определенный угол.

Рис. 9. Схема мальтийско¬

го механизма:

/ — мальтийский крест, 2

палец, 3 — кривошип, 4 —*

диск

Рис. 10. Схема храпового

механизма:

/ — кривошип, 2 — собачка,

3 — храповое колесо, 4 со¬

бачка (защелка)

После выхода пальца из паза положение мальтийского креста фик¬

сирует цилиндрический участок диска 4, соединенного с кривошипом

и входящего в цилиндрические вырезы креста. Таким образом, маль¬

тийский крест вращается при повороте кривошипа на угол <рр и стоит

неподвижно при повороте кривошипа на угол <рк. Геометрические раз¬

меры мальтийского креста выбирают с таким расчетом, чтобы в мо¬

мент входа и выхода пальца из паза креста вектор скорости центра

пальца совпадал по направлению с осью радиального паза. Радиаль¬

ных пазов мальтийского креста может быть от 3 до 12.

Храповые механизмы. Схема храпового механизма показана на

рис. 10. При качательном движении звена 1 собачка 2 поворачивает

храповое колесо 3, а при обратном ходе звена 1 колесо 3 (ведомое

звено) остается неподвижным под действием сил трения или собачки 4.

13

§ 3. ДЕТАЛИ МАШИН И МЕХАНИЗМОВ

Механическое устройство, выполняющее движения для преобразо¬

вания энергии или информации, называют машиной. Большинство

современных машин и механических устройств создаются по схеме

«двигатель — передача — рабочий орган». Необходимость введения

передачи как промежуточного звена между двигателем и рабочими

органами машины связана с: выбором оптимальной скорости дви¬

жения (повышение или понижение); преобразованием вида движения

(вращательного в поступательное и наоборот); изменением направ¬

ления движения (реверсирование); изменением вращающих момен¬

тов и сил движения; передачей мощности на расстояние.

В радиоэлектронной аппаратуре и приборах применяют следу¬

ющие разновидности передач: механические, электрические, пнев¬

матические, гидравлические и комбинированные. Наиболее рас¬

пространены фрикционные, зубчатые, червячные и планетарные ме¬

ханические передачи, используемые преимущественно для получения

наиболее распространенного в машинах равномерного вращательного

движения и реже для преобразования вращательного движения в

поступательное или криволинейное. В технике наиболее широко

используется вращательное движение механизмов.

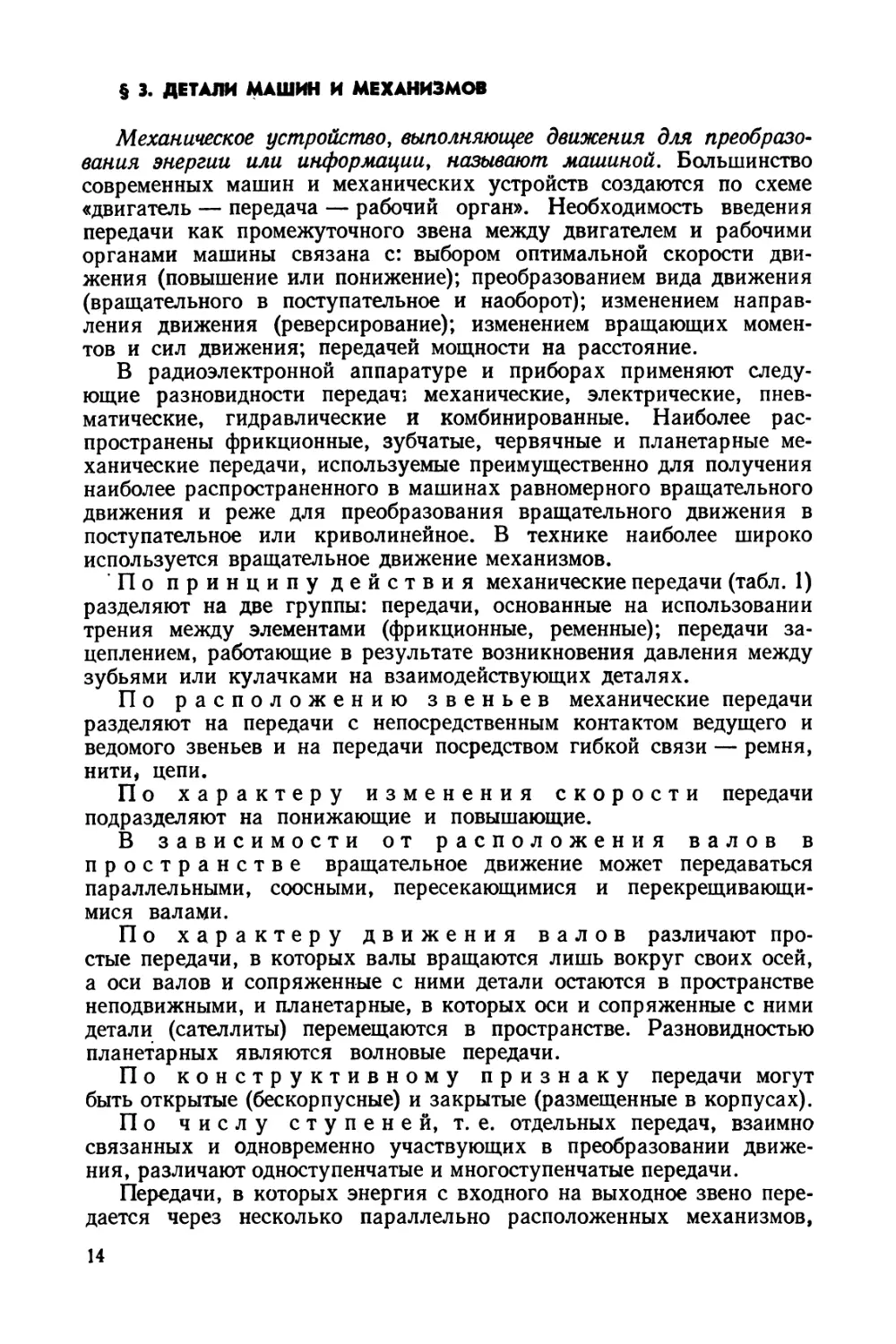

По принципу действия механические передачи (табл. 1)

разделяют на две группы: передачи, основанные на использовании

трения между элементами (фрикционные, ременные); передачи за¬

цеплением, работающие в результате возникновения давления между

зубьями или кулачками на взаимодействующих деталях.

По расположению звеньев механические передачи

разделяют на передачи с непосредственным контактом ведущего и

ведомого звеньев и на передачи посредством гибкой связи — ремня,

нити, цепи.

По характеру изменения скорости передачи

подразделяют на понижающие и повышающие.

В зависимости от расположения валов в

пространстве вращательное движение может передаваться

параллельными, соосными, пересекающимися и перекрещивающи¬

мися валами.

По характеру движения валов различают про¬

стые передачи, в которых валы вращаются лишь вокруг своих осей,

а оси валов и сопряженные с ними детали остаются в пространстве

неподвижными, и планетарные, в которых оси и сопряженные с ними

детали (сателлиты) перемещаются в пространстве. Разновидностью

планетарных являются волновые передачи.

По конструктивному признаку передачи могут

быть открытые (бескорпусные) и закрытые (размещенные в корпусах).

По числу ступеней, т. е. отдельных передач, взаимно

связанных и одновременно участвующих в преобразовании движе¬

ния, различают одноступенчатые и многоступенчатые передачи.

Передачи, в которых энергия с входного на выходное звено пере¬

дается через несколько параллельно расположенных механизмов,

14

Таблица 1. Классификация механических передач

Передачи

гибкой связью

Ременные

Фрикционные

Передачи с непосредственным контактом

По расположению звеньей

По прин¬

ципу

действия

Пере¬

дачи тре¬

нием

Пере¬

дачи за¬

цепле¬

нием

Зубчатые простые

Планетарные

Зубчатые волновые

Червячные

Цепные

называются многопоточными. К ним относятся разветвленные пере¬

дачи-приводы от одного двигателя к нескольким исполнительным

механизмам, а также зубчатые, волновые и планетарные передачи с

многопарным зацеплением. Зацепление, в котором одновременно

находятся две и более пары зубьев, является многопарным. Много¬

поточная передача благодаря распределению нагрузки между парал¬

лельно работающими механизмами, кинематическими цепями или

парами имеет уменьшенные габа¬

ритные размеры и массу.

Во всех механических переда¬

чах различают два основных звена:

входное (ведущее) к'выходное (ве¬

домое). В многоступенчатых пере¬

дачах между этими звеньями распо¬

лагаются промежуточные. Ведущие

звенья передают вращающий мо¬

мент, а ведомые приводятся в дви¬

жение от ведущих.

Параметры механической пере¬

дачи, относящиеся к ведущим звень¬

ям, обозначаются индексом «1», а относящиеся к ведомым звеньям —

индексом «2» (диаметр dx и d2, окружная скорость vx и v2, угловая

скорость (Ох и со2, мощность на входе и выходе Plf Р2, вращающий

момент на ведущем валу Mlf вращающий момент на ведомом валу М2).

Основные параметры каждой механической передачи (рис. 11)

следующие: мощность на выходе Р2, кВт; быстроходность, выража¬

емая угловой скоростью со2, рад/с, ведомого вала или частотой вра¬

щения /г, об/мин (мин-1), и передаточное отношение и.

Отношение угловой скорости ведущего звена к угловой скорости

ведомого звена (называемое передаточным) выражается формулой

ti\% 2=<»l/^2 = ^l/^2-

Если передача многоступенчатая, то ее передаточное отношение

равно произведению передаточных отношений ступеней: иобщ=

= ихи2. . .ип.

При необходимости передаточное отношение можно определить

по вращающим моментам на ведущих и ведомых валах:

Mi^/VcDi и М2=Р2/ы2 или

М2 Р2/(й2 Р2щ

Мг ~~ Рi/coi Ргщ *

Так как P2/Pi=r\, а ©1/©2=м, то и1л 2=М2/(Min), где ц — коэф¬

фициент полезного действия передачи (кпд).

Передаточное отношение можно выразить так: uls2=d2/dlt где dx —

диаметр зубчатого колеса (шкива), находящегося на ведущем валу;

d2 — диаметр зубчатого колеса (шкива), находящегося на ведомом

валу.

При и> 1 и (Oi>(d2 передача, являясь понижающей, называется

редуктором, при и< 1 и со!<со2 передача, являясь повышающей,

называется мультипликатором.

16

Рис. 11. Схема механической передачи

Кроме перечисленных основных параметров при расчетах пользу¬

ются следующими производными параметрами:

окружная скорость, м/с, ведущего или ведомого звена v = cod/2,

где d — диаметр, м, катка (шкива, колеса и др.); со — угловая ско¬

рость, рад/с;

вращающий момент, Н «м,

M=P/(o = Ftl2,

где Р — мощность, Вт; Ft — окружная сила, Н;

окружная сила передачи, Н,

Fi = P/v = 2M/d\

коэффициент полезного действия

T] = .P2/Pi.

Для многоступенчатой передачи, состоящей из нескольких от¬

дельных последовательно соединенных передач, 'n06iu=::TliTb • • • Ли.

При рассмотрении вращающих моментов в передаче необходимо

отметить следующее. Вращающий момент ведущего вала Мг — это

момент движущих сил, его направление совпадает с направлением

вращения вала. Вращающий момент ведомого вала М2 — это момент

сил сопротивления, поэтому его направление противоположно на¬

правлению вращения вала.

Каждая зубчатая передача характеризуется передаточным числом,

которое в отличие от передаточного отношения всегда положительно

и не может быть меньше единицы.

Отношение числа зубьев большего колеса к числу зубьев мень¬

шего колеса (называемое передаточным числом) выражается форму¬

лой u=z2/zly где z2 — число зубьев большего колеса; гх — число зубь¬

ев шестерни (меньшего колеса).

Передаточное число характеризует передачу только количест¬

венно. Передаточные число и отношение могут совпадать только у

передачи внутреннего зацепления. У передач внешнего зацепления

они не совпадают, так как имеют разные знаки: передаточное отно¬

шение — отрицательное, а передаточное число — положительное.

Передаточное отношение считается положительным, если веду¬

щее и ведомое колеса вращаются в одну сторону (например, у зуб¬

чатой передачи с внутренним зацеплением), и отрицательным, если

ведомое и ведущее колеса вращаются в разные стороны (например,

у зубчатой передачи внешнего зацепления).

Передачи проектируют с постоянным или переменным (регулиру¬

емым) передаточным отношением. Регулирование передаточного от¬

ношения может быть ступенчатым или бесступенчатым.

Ступенчатое регулирование осуществляется, иапример, в механи¬

ческих передачах (редукторах) с зубчатыми колесами, в ременных

передачах со ступенчатыми шкивами; бесступенчатое регулиро¬

вание — с помощью фрикционных, ременных или цепных вариа¬

торов, которые позволяют менять угловую скорость на ходу и выби¬

рать оптимальные законы движения.

*7

Рис, 12. Виды зубчатых передач

Способ регулирования передаточного отношения зависит от кон¬

кретных условий работы машины, которую обслуживает передача.

Обычно передаточное отношение считают основным кинематическим

параметром всех передач.

18

Наиболее распространенным типом механических передач, приме¬

няемых в РЭА, являются зубчатые? в которых движение передается

с помощью зацепления пары зубчатых колес. Такие передачи пред¬

назначены для передачи движения с соответствующим изменением

угловой скорости (момента) по значению и направлению.

Зубчатые передачи (рис. 12) классифицируют по следующим при¬

знакам:

по взаимному расположению геометриче¬

ских осей валов зубчатых колес: цилиндрические —

при параллельных осях, зацепление может быть как внешним, так

и внутренним (рис. 12, а — г); конические — при пересекающихся

осях (рис. 12, е — з); гипоидные конические — при расположении

осей в разных плоскостях (рис. 12, и)\ винтовые цилиндрические с

перекрещивающимися осями (рис. 12, к) в разных плоскостях.

Для преобразования вращательного движения в поступательное

и наоборот применяется реечная передача (рис. 12, д), которая яв¬

ляется частным случаем цилиндрической зубчатой передачи. Рейку

рассматривают как колесо, диаметр которого равен бесконечности;

по расположению зубьев относительно об¬

разующей колес: прямозубые (рис. 12, а, г, д, е); косозубые

(рис. 12, б, ж); шевронные (рис. 12, в) и с криволинейными зубьями

(рис. 12, з).

При переходе от прямозубых передач к непрямозубым повышается

плавность работы, уменьшается шум и увеличивается нагрузочная

способность. Поэтому их используют при более высоких скоростях

и передаче больших моментов;

по форме бокового профиля зубьев: эволь-

вентные, циклоидальные и круговые (зацепление М. Л. Новикова)

(рис. 12, л).

Профиль зуба у зубчатых колес, как правило, эвольвентный,

хотя возможны и другие профили. Меньшее зубчатое колесо назы¬

вают шестерней (в приборах — трибкой), большее—колесом. Тер¬

мин «зубчатое колесо» относится ко всем колесам.

Зацепление двух зубчатых колес (рис. 13) с числом зубьев гх и z2

можно представить как качение без скольжения двух окружностей

с диаметрами dx и d2, называемых начальными.

Передаточное число зубчатой передачи определяется следующим

соотношением:

W==^L= Р/О* <*i) _ __ *a

n2 v/(nd2) dx Zi

При эвольвентном профиле зуба точка контакта зубьев п движется

по прямой, называемой линией зацепления (линия N — N), положение

которой определяется углом зацепления а, зависящим от диаметра

основных окружностей зубчатых колес d0i и d02, которые использу¬

ются для профилирования зуба.

Плавность работы зубчатой передачи определяется коэффициентом

перекрытия г (число одновременно участвующих в зацеплении зубьев).

19

Основной характеристикой размеров зубьев является окружной

делительный модуль mt=dJz=Pt/n, значение которого меньше зна¬

чения делительного окружного шага в л раз (ГОСТ 16530 —70). Мо¬

дуль mt, мм, можно рассматривать также как часть диаметра дели¬

тельной окружности, приходящейся на один зуб. Значение его ис¬

пользуют для расчетов и при измерении зубчатых колес. Для пары

зацепляющих колес модуль должен быть одинаковым. Значения mt

Рис. 13. Схема зацепления двух колес:

1 ножка зуба, 2 — головка зуба

регламентированы СТ СЭВ 310—76. Нарезание зубчатого колеса

обычно производят режущим инструментом со стандартным исходным

контуром (а=20°).

Передача винт — гайка, или винтовой механизм служит для

преобразования вращательного движения в поступательное. В меха¬

низмах РЭА движение винта осуществляется от руки оператора с

помощью маховичка. Возможно также движение винта от различных

передаточных механизмов. Передачи винт — гайка просты по кон¬

струкции, дают большой выигрыш в силе, обеспечивают большое

замедляющее действие и плавность работы; наиболее часто их при*

меняют в механизмах настройки РЭА для точных перемещений.

20

Ведущим звеном, совершающим вращательное движение, .может

быть как винт, так и гайка. Выбор кинематической схемы передачи

определяется главным образом требованиями компоновки и усло¬

виями ее применения. К недостаткам этих ме¬

ханизмов относится малый кпд.

В винтовых механизмах РЭА используют

метрическую основную и мелкие резьбы, а

также трапецеидальную резьбу при шаге S^

^ 2 мм.

При проектировании винтовой передачи

задаются размером перемещения гайки L, мм,

временем перемещения Т, с, и усилием на гай¬

ке Q, кгс. Основные размеры резьбы при

расчете выбираются по ГОСТ 10177—62.

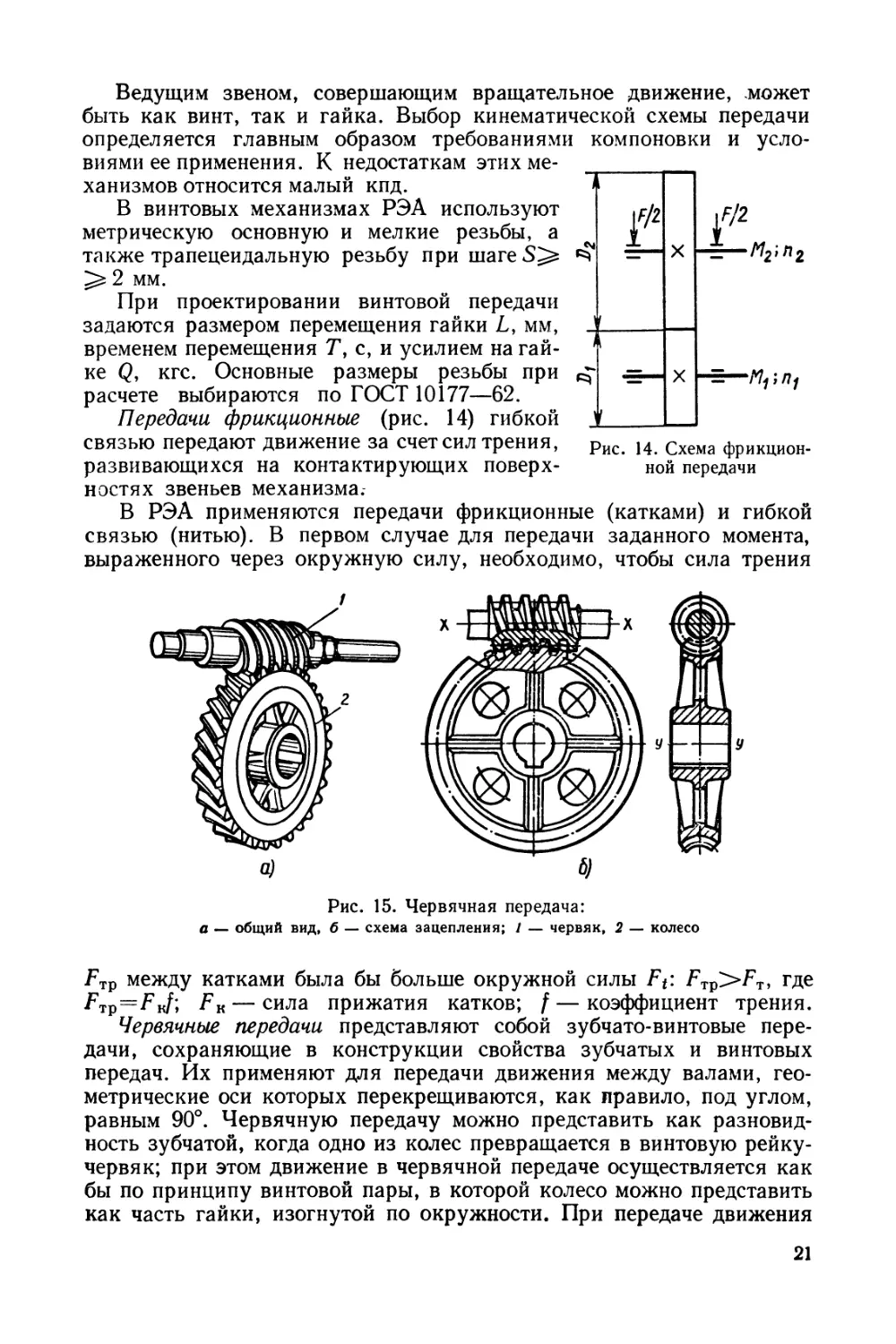

Передачи фракционные (рис. 14) гибкой

связью передают движение за счет сил трения,

развивающихся на контактирующих поверх¬

ностях звеньев механизма.

В РЭА применяются передачи фрикционные (катками) и гибкой

связью (нитью). В первом случае для передачи заданного момента,

выраженного через окружную силу, необходимо, чтобы сила трения

Рис. 14. Схема фрикцион¬

ной передачи

Рис. 15. Червячная передача:

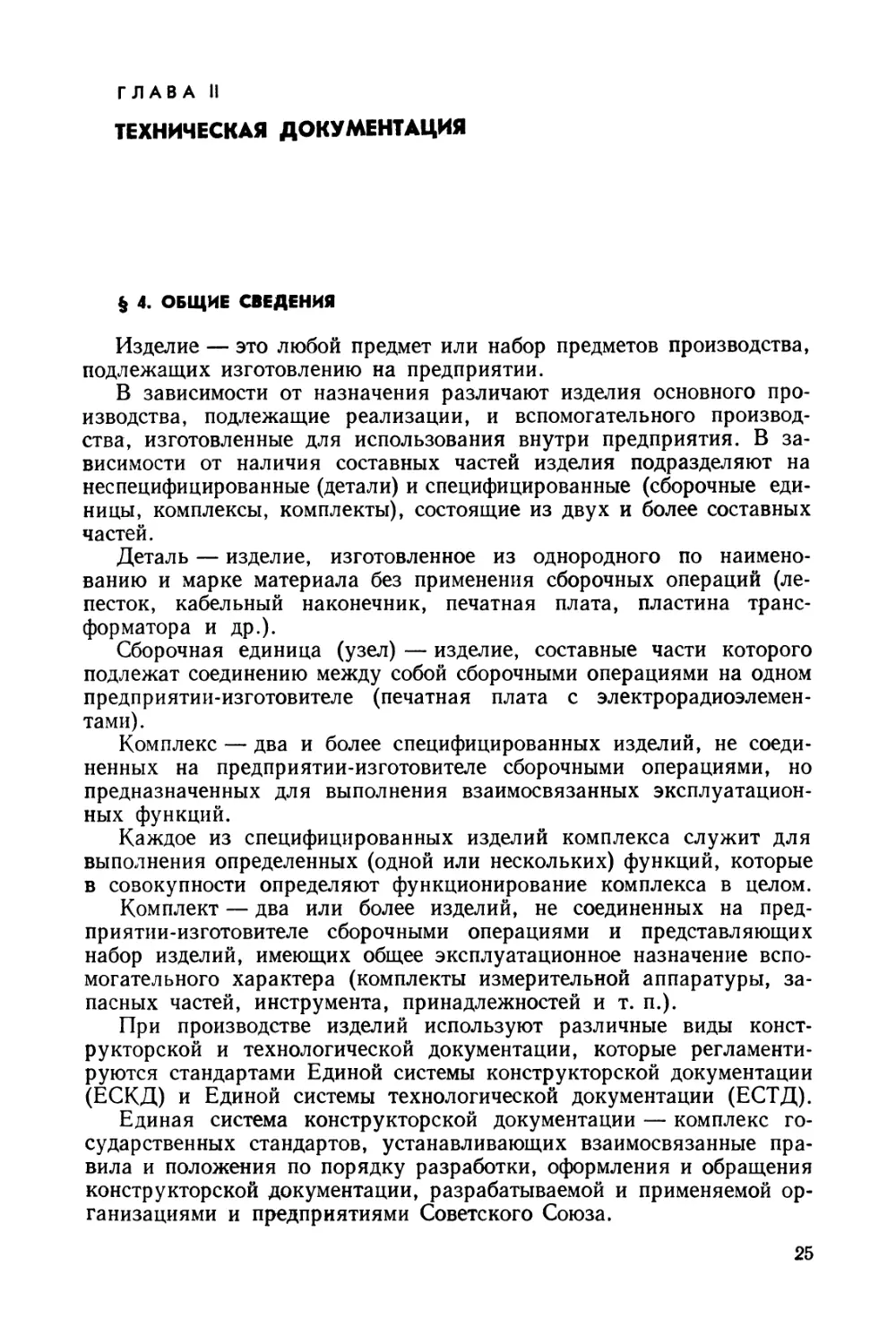

а — общий вид, б — схема зацепления; / — червяк, 2 — колесо

FTp между катками была бы больше окружной силы Ft: FTV>FTt где

FtV=FJ\ Fк — сила прижатия катков; f — коэффициент трения.

Червячные передачи представляют собой зубчато-винтовые пере¬

дачи, сохраняющие в конструкции свойства зубчатых и винтовых

передач. Их применяют для передачи движения между валами, гео¬

метрические оси которых перекрещиваются, как правило, под углом,

равным 90°. Червячную передачу можно представить как разновид¬

ность зубчатой, когда одно из колес превращается в винтовую рейку-

червяк; при этом движение в червячной передаче осуществляется как

бы по принципу винтовой пары, в которой колесо можно представить

как часть гайки, изогнутой по окружности. При передаче движения

21

витки червяка 7 (рис. 15) непрерывно скользят по зубьям колеса 2,

как в винтовой паре, что является причиной пониженного кпд червяч¬

ной передачи.

К достоинствам передачи относятся возможность получения боль¬

ших передаточных чисел, плавность работы, бесшумность; недостатки

Рис. 16. Схема архимедова червяка)

а — червяк, б — профиль червяка

сводятся к низкому кпд, значительному выделению теплоты в зоне

зацепления червяка с колесом, необходимости применения для ко¬

леса антифрикционного материала с хорошей теплопроводностью.

В РЭА червячные передачи используют в механизмах настройки,

Рис. 17. Схема червячного зацепления

следящем приводе и в приводах периодического действия, в которых,

как правило, ведущим является червяк. По ГОСТ 18498—73 введены

обозначения различных червяков и их модификаций.

Геометрические размеры червяка и колеса определяют по фор¬

мулам, аналогичным формулам для зубчатых колес. В червячной

22

Рис. 18. Привод настройки вариометров радиопередатчика

передаче расчетным является осевой модуль червяка т, равный тор¬

цовому модулю червячного колеса. Значения расчетных модулей

выбирают по ГОСТ 2144—76.

По форме профиля наиболее распространен архимедов червяк

(рис. 16). Он имеет в осевом сечении трапециевидный профиль с углом

наклона а=20°; в торцевом сечении витки очерчены по спирали Ар¬

химеда. Червяк может нарезаться на обычных токарных станках.

Шлифуется червяк на шлифовальных станках кругом специального

профиля. Схема червячного зацепления приведена на рис. 17.

Передаточное отношение червячной пары: u12=nj<й2=г2!

В качестве примера рассмотрим механизм привода (рис. 18) со¬

пряженной настройки вариометров, которые применяются в антен¬

ном контуре коротковолнового радиопередатчика.

Механизм привода состоит из трех частей: ручного приводного

механизма а с ручкой настройки 1\ механизма вращения осей роторов

20, 15 вариометров б и механизма вращения в статора вариометра

выходного каскада.

Все механизмы устанавливаются в алюминиевом литом корпусе.

На валу 25 установлено колесо ручного привода с ручкой настройки 1

и шкала грубой настройки 4.

Шкалу 23 точной настройки вращают с помощью червячно-зуб-

чатой передачи 4. Стопорение механизма а осуществляется с помощью

винта 2 и поводка 3.

Вращение от вала 25 передается механизму б через муфту 5. Ос¬

нованием для размещения механизма вращения б является плата 6,

на которой закреплены специальные стойки 9. В этих стойках разме¬

щаются радиально-сферические подшипники 10, в которые вставлен

сборный вал 8 с червячными колесами 7. От осевых перемещений под¬

шипники предохраняются крышками 11, которые крепятся к стойкам

четырьмя винтами. Сборный вал 8 имеет два глухих осевых отвер¬

стия, в которые запрессовывается изолирующая вставка 12. После

установки вставка штифтуется, а вал дополнительно обрабатывается

на токарном станке, после чего устанавливается в корпусе привода.

Вращение вала 8 через червяк 7 передается зубчатому колесу 13

и через промежуточный механизм с помощью безлюфтовой муфты 14

на оси роторов 20 и15 вариометров. Статор 16 вариометра выходного

каскада выполнен таким образом, что он может поворачиваться от¬

носительно нейтрального положения на некоторый угол а=±15°.

Поворот производится вращением вала 19 механизма в с помощью

косозубого колеса 18 и зубчатого сектора 17. На лицевой панели

корпуса механизма привода сопряженной настройки вариометров

находится ручка подстройки вариометра выходного каскада 21 и

шкала 22. Застопоривают механизм с помощью стопорного устройства

такой же конструкции, как и у стопора механизма а.

Контрольные вопросы

1. Какая кинематическая цепь называется механизмом?

2. Дайте определения основных видов звеньев рычажного механизма.

3. Какое механическое устройство называется машиной?

4. Дайте определение передаточного отношения механической передачи.

5. Что называется передаточным числом?

ГЛАВА II

ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

§ 4. ОБЩИЕ СВЕДЕНИЯ

Изделие — это любой предмет или набор предметов производства,

подлежащих изготовлению на предприятии.

В зависимости от назначения различают изделия основного про¬

изводства, подлежащие реализации, и вспомогательного производ¬

ства, изготовленные для использования внутри предприятия. В за¬

висимости от наличия составных частей изделия подразделяют на

неспецифицированные (детали) и специфицированные (сборочные еди¬

ницы, комплексы, комплекты), состоящие из двух и более составных

частей.

Деталь — изделие, изготовленное из однородного по наимено¬

ванию и марке материала без применения сборочных операций (ле¬

песток, кабельный наконечник, печатная плата, пластина транс¬

форматора и др.).

Сборочная единица (узел) — изделие, составные части которого

подлежат соединению между собой сборочными операциями на одном

предприятии-изготовителе (печатная плата с электрорадиоэлемен¬

тами).

Комплекс — два и более специфицированных изделий, не соеди¬

ненных на предприятии-изготовителе сборочными операциями, но

предназначенных для выполнения взаимосвязанных эксплуатацион¬

ных функций.

Каждое из специфицированных изделий комплекса служит для

выполнения определенных (одной или нескольких) функций, которые

в совокупности определяют функционирование комплекса в целом.

Комплект — два или более изделий, не соединенных на пред¬

приятии-изготовителе сборочными операциями и представляющих

набор изделий, имеющих общее эксплуатационное назначение вспо¬

могательного характера (комплекты измерительной аппаратуры, за¬

пасных частей, инструмента, принадлежностей и т. п.).

При производстве изделий используют различные виды конст¬

рукторской и технологической документации, которые регламенти¬

руются стандартами Единой системы конструкторской документации

(ЕСКД) и Единой системы технологической документации (ЕСТД).

Единая система конструкторской документации — комплекс го¬

сударственных стандартов, устанавливающих взаимосвязанные пра¬

вила и положения по порядку разработки, оформления и обращения

конструкторской документации, разрабатываемой и применяемой ор¬

ганизациями и предприятиями Советского Союза.

25

Конструкторскими документами называют графические (чертежи,

схемы) и текстовые технические документы (технические условия,

техническое описание и др.), которые дают необходимое представ¬

ление о составе и устройстве изделия и его составных частей, а также

содержат необходимые данные для их изготовления, контроля, при¬

емки и эксплуатации. ЕСКД обеспечивает единство правил выпол¬

нения и оформления конструкторской документации; возможность

ее использования без доработки и переоформления при новом про¬

ектировании, производстве и при передаче ее на другое предприятие.

ЕСКД устанавливает рациональную систему нумерации чертежей,

облегчающую выявление уже спроектированных и изготовленных

изделий и создающую основу для унификации и стандартизации де¬

талей, позволяет использовать средства механизации и автомати¬

зации процесса выполнения чертежей.

ЕСТД — это комплекс государственных стандартов и руководя¬

щих нормативных материалов, документов, устанавливающих пра¬

вила и положения по порядку разработки, комплектации, оформления

и обращения технологической документации, применяемой при из¬

готовлении и ремонте изделий.

ЕСТД создает необходимые условия для разработки прогрессив¬

ных типовых и групповых технологических процессов, обеспечивает

взаимосвязь с разработанными и разрабатываемыми системами стан¬

дартов. На основе ЕСТД может создаваться система технико-эконо¬

мических нормативов, что важно для внедрения автоматизированных

систем управления (АСУ). ЕСТД позволяет применить современные

технические средства обработки информации, повысить производи¬

тельность труда работников, занятых подготовкой нового произ¬

водства и в системе управления предприятиями.

Технологический процесс сборки и монтажа РЭА проводится в

соответствии с технической документацией, где указываются: наи¬

менование объекта сборки и монтажа; разбивка работ по стадиям;

наименование и описание переходов и операций для каждой стадии

сборки, монтажа и контроля; применяемые технологическое обору¬

дование, приспособления и инструменты; основные и вспомогатель¬

ные материалы; время на выполнение отдельных переходов и опера¬

ций; разряды квалификации рабочих и др.

Основными видами технической документации при этом являются:

чертежи изделия, схемы, таблицы соединений и др.; ведомость по¬

купных изделий; технологическая схема сборки изделия; маршрут¬

ная карта; операционные карты; ведомость основных и вспомогатель¬

ных материалов; перечень технологического оборудования, приспо¬

соблений, инструментов; производственные инструкции и др.

Выбор видов документации зависит от сложности изделия и типа

производства. В единичном (опытном) и мелкосерийном производстве

сборку и монтаж ведут по чертежам и электрическим принципиаль¬

ным схемам. При этом требуется высокая квалификация рабочего.

В серийном и крупносерийном производстве документация разра¬

батывается более подробно, вплоть до отдельной операции. Для

монтажа используют монтажную схему или таблицу соединений.

26

Сборку и монтаж сложных приборов и систем ведут по операцион¬

ным картам; используют конструкторскую документацию на приме¬

няемую технологическую оснастку и приспособления.

§ 5. ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ, ПРИМЕНЯЕМАЯ

ПРИ СБОРКЕ

При проектировании технологического

процесса сборки необходимо:

определить сборочный состав изделия, обосновать организацион¬

ные формы сборки, произвести различные расчеты, связанные с тех¬

нико-экономическим обоснованием выбранного варианта технологи¬

ческого процесса сборки (расчеты режимов сборочных и других ра¬

бот, размеров партий, ритмов, количества и загрузки рабочих мест,

норм времени и выработки, расчеты, связанные с точностью сборочных

работ, расходом материалов и т. д.);

установить последовательность сборочных и контрольных опера¬

ций;

установить необходимое количество технологического оснащения

и оборудования;

оформить проект технологического процесса сборки в виде уста¬

новленного комплекта технологических документов, состоящего из

основных и вспомогательных документов.

Основные технологические документы разделяют на документы

общего и специального назначения. Документы общего назначения

применяют независимо от технологических методов изготовления

или ремонта изделия — это титульный лист (ТЛ); карта эскизов (КЭ);

технологическая инструкция (ТИ), в которой описаны технологиче¬

ские процессы, методы и приемы, повторяющиеся при изготовлении

или ремонте изделий, правила эксплуатации технологической оснаст¬

ки, применяющейся для сокращения объема разрабатываемой тех¬

нологической документации. Тот или иной вид документов специ¬

ального назначения используется в зависимости от типа и вида про¬

изводства и технологических методов изготовления или ремонта из¬

делия.

К основным технологическим документам специального назначения

относятся: маршрутная карта; карта технологического процесса;

операционная карта; карта типового технологического процесса

(КТТП); карта типовой операции и др. (ГОСТ 3.1103—82).

К вспомогательным документам относятся: карта учета обозна¬

чений; карта применяемости оснастки; технологический паспорт и

другая документация.

Маршрутная карта (МК) дает описание маршрута техно¬

логического процесса изготовления изделия; дополнительно к нему

в ней может содержаться полный состав технологических операций

с указанием данных об оборудовании, технологической оснастке,

материальных нормативах и трудовых затратах. Маршрутная карта

применяется в мелкосерийном и серийном производстве. Наимено¬

вание операции в зависимости от степени детализации технологи¬

27

ческого процесса может быть краткиму состоящим из одного слова,

соответствующего характеру операции (сборочная, монтажная, ре¬

гулировочная и др.), или полным. Повторяющиеся наименования

операций нумеруются по порядку римскими цифрахми (сборочная I,

сборочная II и т. д.). При операционном описании технологического

процесса операции обозначаются двузначными числами по порядку

их выполнения (10, 20, 30 и т. д.), переходы каждой операции обо¬

значаются также двузначными числами по порядку их выполнения

(01, 02, 03 и т. д.).

Карта технологического процесса (КТП) со¬

держит операционное описание технологического процесса изготов¬

ления или ремонта изделия в технологической последовательности

по всем операциям одного вида формообразования, обработки, сборки

или ремонта с указанием переходов, технологических режимов, тех¬

нологической оснастки, материальных и трудовых затрат.

Карта типового (группового) технологиче¬

ского процесса содержит описание типового (группового)

технологического процесса изготовления или ремонта изделий. При¬

меняется совместно с ведомостью деталей к типовому (групповому)

технологическому процессу (ВТП) или операции (ВТО), где указан

состав деталей, изготовляемых по типовому технологическому про¬

цессу, и переменные данные о материале, оснастке, режимах обра¬

ботки и трудозатратах.

Операционная карта (ОК) дает описание технологи¬

ческих операций с указанием последовательного выполнения перехо¬

дов, данные об оснастке, режимах и трудовых затратах. Карта снаб¬

жается эскизами операций, а иногда эскизами по переходам. Анало¬

гичный документ для типовой (групповой) операции — карта

типовой (групповой) операции (КТО).

При сборке сложных приборов технологические эскизы рекомен¬

дуется помещать на отдельном листе с необходимыми указаниями

и надписями. Иногда эскизы заменяют операционно-технологиче¬

скую карту. На эскизе дается изображение сборочной единицы в

том виде, в каком она получается после выполнения операции, с ука¬

занием только тех технических требований, которые необходимы для

выполнения операции.

Ведомость материалов (ВМ) содержит данные о по¬

детальных нормах расхода материала, о заготовках.

При разработке технологических процессов следует применять

основные термины и определения по ГОСТ 3.1109—82.

Разработку технологического процесса сборки следует начинать

с разработки маршрутной карты, выполняемой технологом сбороч¬

ного цеха, за которым закреплена сборка сборочных единиц и изде¬

лия в целом. После согласования маршрутной карты разрабатывается

технологический процесс сборки и электромонтажа радиоэлектрон¬

ного прибора.

Разработанный технологический процесс сборки и монтажа ра¬

диоэлектронного прибора является законом для исполнителей и

проводится в соответствии с технической документацией.

28

Производственная инструкция регламентирует выполнение опе¬

раций на специальном технологическом оборудовании. По произ¬

водственным инструкциям проводят входной контроль всех радио¬

элементов и комплектующих деталей, поступающих от поставщи¬

ков, контроль и проверку монтажа прибора, блока (при внешнем

осмотре) и выявляют несоответствие механических и электрических

характеристик ТУ и т. д.

В ГОСТ 2.102—68 даны следующие виды конструкторской доку¬

ментации: чертежи детали (сборочные, габаритные и др.); схемы;

спецификация; ведомости спецификаций, покупных изделий, согла¬

сования применения покупных изделий и др.; пояснительная за¬

писка; технические условия; программа и методика испытаний; таб¬

лицы; расчеты; эксплуатационные и ремонтные документы; карта

технического уровня и качества изделия; патентный формуляр; ин¬

струкции.

Основной конструкторский документ изделия полностью и одно¬

значно определяет данное изделие и его состав. За основной конст¬

рукторский документ принимают для детали — ее чертеж, для сбо¬

рочной единицы, комплексов и комплектов — спецификацию.

Чертеж детали — документ, содержащий изображение де¬

тали и другие данные, необходимые для ее изготовления и контроля.

Правила выполнения чертежей изделия определяет ГОСТ 2.109—73.

Изображения изделий на чертежах выполняются в определенном

масштабе по методу прямоугольного проецирования. На рабочем

чертеже изделия указывают размеры, предельные отклонения, ше¬

роховатость и другие данные, которым оно должно соответствовать

перед сборкой. На каждое изделие выполняют отдельный чертеж. Для

группы изделий, обладающих общими конструктивными признаками,

выполняется групповой чертеж с занесением размеров каждого из¬

делия в таблицу. В основной надписи чертежа наименование изделия

записывают в именительном падеже единственного числа, на первом

месте помещают имя существительное, например «колесо зубчатое».

Сборочный чертеж — документ, содержащий изображе¬

ние сборочной единицы и другие данные, необходимые для ее сборки

(изготовления) и контроля. Сборочный чертеж должен давать пред¬

ставление о расположении и взаимной связи составных частей, сое¬

диняемых по данному чертежу. Он должен содержать размеры, пре¬

дельные отклонения, а также другие параметры и требования, ко¬

торые должны быть выполнены или проконтролированы по данному

сборочному чертежу; указания о характере сопряжения и методах

его осуществления, а также указания о выполнении неразъемных

соёдинений (сварных, паяных и др.); номера позиций составных

частей, входящих в изделие; габаритные размеры изделия; установоч¬

ные, присоединительные и другие необходимые справочные размеры;

техническую характеристику изделия (при необходимости). Сбороч¬

ный чертеж выполняется, как правило, с упрощениями, соответствую¬

щими требованиям стандартов ЕСКД (например, не показываются

фаски, накатки и другие мелкие элементы, зазоры между стержнем

и отверстием). На сборочном чертеже все составные части сборочной

29

единицы нумеруют в соответствии с номерами позиций, указанными

в спецификации этой сборочной единицы. Номера позиций наносят

на полках линий-выносок, проводимых от изображений составных

частей.

Спецификация — документ, определяющий состав сбо¬

рочной единицы, комплекса или комплекта. Спецификация (ГОСТ

2.108—68) составляется на отдельных листах на каждую сборочную

единицу, комплекс или комплект. В спецификацию вносят составные

части, входящие в специфицируемое изделие, а также конструктор¬

ские документы, относящиеся к этому изделию и к его неспецифици-

руемым составным частям. В общем случае спецификация состоит из

разделов, которые располагают в такой последовательности: доку¬

ментация, комплексы, сборочные единицы, детали, стандартные из¬

делия, прочие изделия, материалы, комплекты. Наименование каж¬

дого раздела указывают в виде заголовка в графе «Наименование»

и подчеркивают. В раздел «Стандартные изделия» вносят изделия,

примененные по государственным, республиканским и отраслевым

стандартам и стандартам предприятия (для изделий вспомогатель¬

ного производства). В пределах каждой категории стандартов запись

производят по группам изделий, объединенных по их функциональ¬

ному назначению (например, подшипники, крепежные изделия и т. п.),

в пределах каждой группы — в алфавитном порядке наименований

изделий, в пределах каждого наименования — в порядке возраста¬

ния обозначений стандартов, а в пределах каждого обозначения

стандарта — в порядке возрастания основных параметров или раз¬

меров изделия. В разделе «Прочие изделия» записывают изделия,

примененные по техническим условиям. Запись изделий производят

по однородным группам.

Схема — это конструкторский документ, на котором показаны

в виде условных изображений или обозначений составные части

изделия и связи между ними. По ГОСТ 2.701—84 схемы в зависимости

от видов элементов и связей, входящих в состав изделия, подразде¬

ляют на электрические (Э), гидравлические (Г), пневматические (П),

кинематические (К), оптические (О) — в скобках указано обозна¬

чение вида схемы. Для изделия, в состав которого входят элементы

разных видов, разрабатывают несколько схем соответствующих

видов одного типа (например, схема электрическая принципиальная

и схема гидравлическая принципиальная) или одну комбинирован¬

ную схему (С), содержащую элементы и связи разных видов (напри¬

мер, схема электрогидравлическая принципиальная). В зависимости

от основного назначения схемы подразделяют на типы (в скобках

указано обозначение типа): структурные (1), функциональные (2),

принципиальные (3), соединений или монтажные (4), подключения

(5), общие (6), расположения (7). Допускается разрабатывать схемы

прочих типов (8) и объединенные (О) — схемы двух типов на одном

конструкторском документе. Могут быть совмещены схемы принци¬

пиальная и соединений, соединения и подключения; совмещенной

схеме присваивают наименование схемы, тип которой имеет наимень¬

ший порядковый номер.

30

§ 6. СТРУКТУРНЫЕ, ФУНКЦИОНАЛЬНЫЕ, ПРИНЦИПИАЛЬНЫЕ

СХЕМЫ РАДИОАППАРАТУРЫ И ИХ НАЗНАЧЕНИЕ

В ЕСКД сформулированы основные термины, применяемые при

характеристике различных видов электрических схем.

Элемент — составная часть схемы, которая выполняет определен¬

ную функцию в изделии и не может быть разделена на части, имею¬

щие самостоятельное функциональное значение (например, резистор,

трансформатор и другие электрорадиоэлементы).

Устройство — совокупность элементов, представляющая единую

конструкцию (плата, блок, шкаф, механизм).

Функциональная группа — совокупность элементов, выполняющих

в изделии определенные функции и не объединенных в единую кон¬

струкцию.

Функциональная часть — элемент, устройство, функциональная

группа.

Функциональная цепь — линия, канал, тракт определенного на¬

значения (канал звука, тракт СВЧ и др.).

Линия взаимосвязи — отрезок линии, указывающей на наличие

связи между функциональными частями изделия.

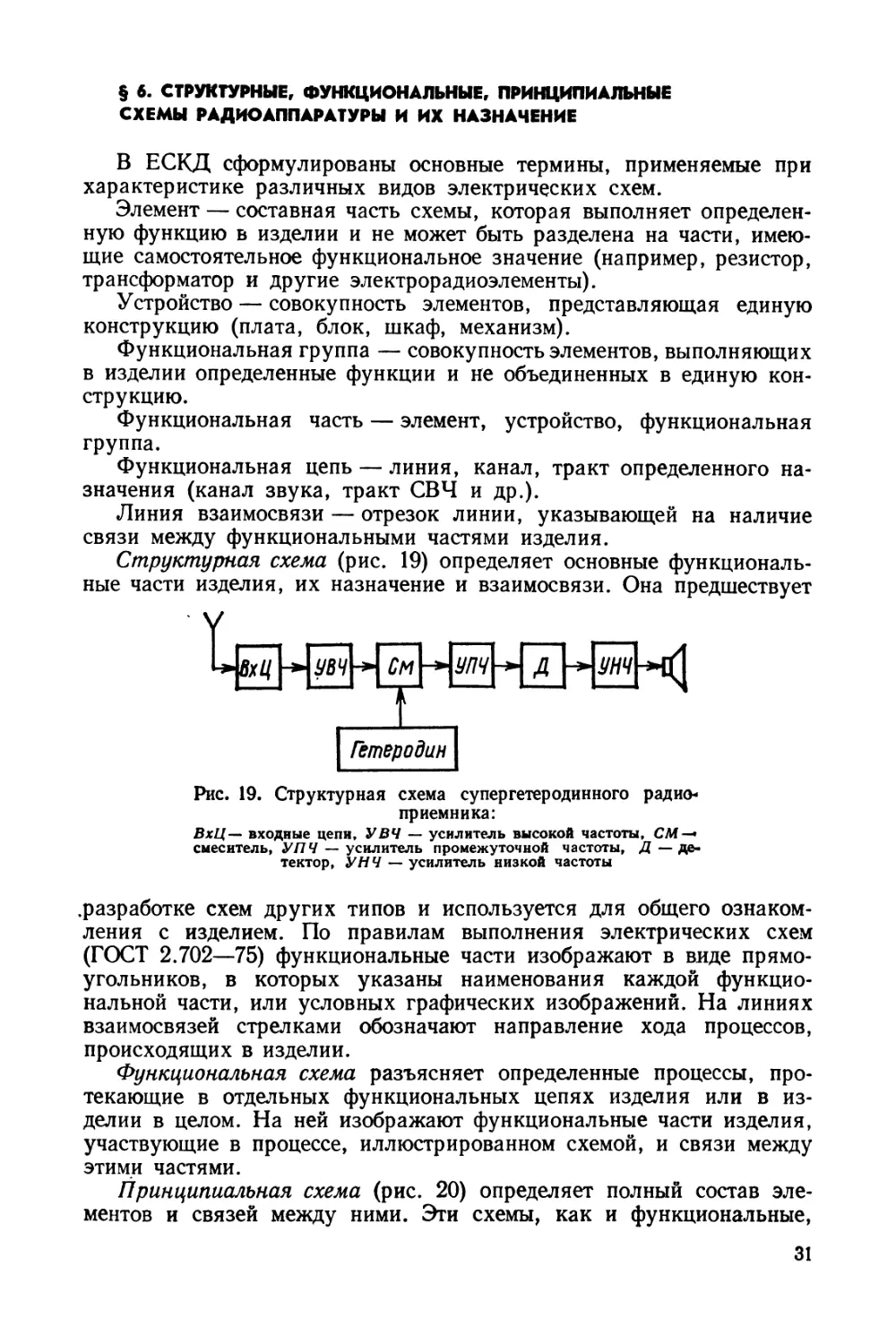

Структурная схема (рис. 19) определяет основные функциональ¬

ные части изделия, их назначение и взаимосвязи. Она предшествует

Рис. 19. Структурная схема супергетеродинного радио¬

приемника:

BjcZ/— входные цепи. УВЧ — усилитель высокой частоты, СМ—»

смеситель, УПЧ — усилитель промежуточной частоты, Д — де¬

тектор, УНЧ — усилитель низкой частоты

.разработке схем других типов и используется для общего ознаком¬

ления с изделием. По правилам выполнения электрических схем

(ГОСТ 2.702—75) функциональные части изображают в виде прямо¬

угольников, в которых указаны наименования каждой функцио¬

нальной части, или условных графических изображений. На линиях

взаимосвязей стрелками обозначают направление хода процессов,

происходящих в изделии.

Функциональная схема разъясняет определенные процессы, про¬

текающие в отдельных функциональных цепях изделия или в из¬

делии в целом. На ней изображают функциональные части изделия,

участвующие в процессе, иллюстрированном схемой, и связи между

этими частями.

Принципиальная схема (рис. 20) определяет полный состав эле¬

ментов и связей между ними. Эти схемы, как и функциональные,

31

используют для изучения принципов работы изделия, при контроле

и ремонте. На принципиальной схеме изображают также электриче¬

ские элементы (разъемы, зажимы и т. п.), которыми заканчиваются

входные и выходные цепи. Схемы обычно выполняют для изделий,

находящихся в отключенном положении. Элементы на схеме изоб¬

ражают в виде условных графических обозначений, установленных в

стандартах ЕСКД. При изображении линий связи для упрощения

Рис. 20. Принципиальная электрическая схема блока пи¬

тания радиоприемника

схемы можно несколько электрически не связанных линий связи

сливать в общую линию, но при подходе к контактам (элементам)

каждую линию связи изображают отдельной линией; каждую линию

помечают в месте слияния (а при необходимости и на обоих концах)

условными обозначениями.

Позиционные обозначения элементам (устройствам) присваивают

в пределах изделия (установки). Порядковые номера элементам (уст¬

ройствам) присваивают, начиная с единицы, в пределах группы эле¬

ментов, которым на схеме присвоено одинаковое буквенное позицион¬

ное обозначение, например резисторы R1, R2, R3 и т. д. Порядковые

номера присваивают в соответствии с расположением элементов или

устройств на схеме сверху вниз в направлении слева направо. Пози¬

ционные обозначения проставляют на схеме рядом с условным гра¬

фическим обозначением элемента с правой стороны или над ним.

Данные об элементах записывают в перечень элементов, помещен¬

ный на первом листе схемы или выполненный в виде самостоятельного

документа. Перечень элементов имеет вид табл. 2, где указывают

позиционное обозначение элемента, его наименование в соответствии

с документом, на основании которого этот элемент применен, и обо¬

значение этого документа (ГОСТ, ТУ и т. д.), количество, а при не¬

обходимости и технические данные элемента, не содержащиеся в его

наименовании (указываются в графе «Примечание»). При разбивке

поля схемы на зоны добавляют графу «Зона». Элементы в перечень

записывают группами в алфавитном порядке буквенных позицион¬

ных обозначений; в пределах каждой группы элементы располагают

по возрастанию порядковых номеров.

32

Т^а блица 2. Перечень элементов

Зона

Позици¬

онное

обозначе¬

ние

Наименование

Количе¬

ство

Примеча¬

ние

А\

С1

D1

D2—D7

R\,R2

Плата 1.Ц4.853.372

Конденсатор К50-6-1-15В-20 мкФ

ОЖ0.464.031 ТУ

Микросхема K155J1A2, 6К0.348.006ТУ 1

Микросхема С155ЛР1, 6К0.348.006ТУ 1

Резистор МЛТ-0,25-1кС)м± 10%,

ГОСТ 7113—71

Розетка 2РМ42Б50Г2В1, ГЕ0.364.126ТУ

1

1

1

6

2

1

XS\

На схемах указывают обозначения выводов (контактов) элемен¬

тов, нанесенные на изделие или установленные в их документации.

Если изделие заведомо предназначено для работы только в опреде¬

ленном устройстве, то на схеме допускается указывать адреса внеш¬

них соединений входных и выходных цепей данного изделия. Адрес

Рис. 21, Таблица характеристик цепей

Рис. 22. Изображение подключе¬

ния контактов на схеме соедине¬

ний

должен обеспечивать однозначность присоединения. Например, если

выходной контакт изделия должен быть соединен с пятым контактом

третьего соединителя устройства Л, то адрес должен быть записан

следующим образом: =А—ХЗ : 5. Характеристики входных и выход¬

ных цепей изделия и адреса их внешних подключений записывают в

таблицы. В таблице указывают позиционное обозначение элемента,

взамен условного графического обозначения (рис. 21). В графах

таблицы указывают номер контакта разъема (в порядке возрастания);

номер цепи и (или) позиционное обозначение элементов, соединенных

с контактом; характеристику цепи; адрес внешнего соединения.

Схема соединений показывает соединение составных частей из¬

делия и определяет провода, жгуты, кабели или трубопроводы, ко¬

торыми осуществляют эти соединения, а также места их присоеди¬

-2 № 3130

33

нения и ввода. Схемой пользуются при разработке других конструк¬

торских документов, в первую очередь чертежей, определяющих

прокладку и способы крепления проводов, жгутов, кабелей в из¬

делии, при их контроле, эксплуатации и ремонте.

Устройства на схеме изображают в виде прямоугольников или

внешних очертаний, элементы — в виде условных графических обо¬

значений, прямоугольников или внешних очертаний. Расположение

графических обозначений устройств и элементов на схеме должно

примерно соответствовать их действительному размещению в уст¬

ройстве (если схема выполнена на одном листе и расположение эле¬

ментов на месте эксплуатации известно). Около графического обо¬

значения элементов указывают позиционные обозначения, присвоен¬

ные им на принципиальной схеме. Указывают обозначения выводов

элементов, нанесенные на изделие или установленные в докумен¬

тации на него.

При изображении соединителей допускается применять их условные

графические обозначения, помещая на схеме таблицы с указанием

подключения контактов (рис. 22). Для упрощения начертания схемы

допускается сливать отдельные провода, идущие в одном направ¬

лении, в общую линию. Провода, жгуты, кабели и жилы кабелей

обозначают порядковыми номерами в пределах изделия. Жилы ка¬

белей нумеруют в пределах кабеля.

На схеме указывают: для проводов — марку, сечение и при не¬

обходимости расцветку; для кабелей — марку, количество, сечение

жил и при необходимости количество занятых жил.

Взамен условных графических изображений входных и выходных

элементов помещают таблицы, где представлены характеристики вход¬

ных и выходных элементов. В графах таблицы указывают: обозна¬

чение провода, жилы кабеля; условные буквенно-цифровые обозна¬

чения соединяемых элементов или устройств; марку, сечение, при

необходимости расцветку; для кабеля — количество жил; дополни¬

тельные уточняющие данные.

Схема подключения (рис. 23) показывает внешние подключения

изделия. Ее используют при разработке других конструкторских

документов, для подключения изделий и при их эксплуатации. На

схеме изображают изделия, его входные и выходные элементы (сое¬

динитель, зажимы и т. п.), а также подводимые к ним концы проводов

и кабелей внешнего монтажа, около которых помещают данные о

подключении изделия (характеристики внешних цепей и адреса).

Изделие на схеме изображают в виде прямоугольника, а его входные

и выходные элементы — в виде условных графических изображений.

Допускается изображать изделие, входные и выходные элементы в

виде внешних очертаний. Размещение изображений входных и вы¬

ходных элементов внутри графического изображения изделия должно

примерно соответствовать их действительному размещению в из¬

делии. На схеме указывают позиционные обозначения входных и

выходных элементов, присвоенные им на принципиальной схеме

изделия. Допускается указывать марки, сечения, расцветку про¬

водов, марки кабелей, количество, сечение и занятость жил.

34

Общая схема определяет составные части комплекса и соединения

их между собой на месте эксплуатации. Ею пользуются при сборке

и наладке комплексов, их контроле и эксплуатации. На схеме изоб-

Рис. 23. Схема подключения

ражают устройства и элементы, входящие в комплекс, а также про¬

вода, жгуты и кабели, соединяющие эти устройства и элементы. Про¬

2*

35

вода, жгуты и кабели показывают на схеме отдельными линиями и

обозначают порядковыми номерами в пределах изделия. Около изоб¬

ражений проводов, жгутов и кабелей указывают марку, сечение

провода, его расцветку, количество и сечение жил кабеля. При боль¬

шом количестве соединений составляют перечень проводов, жгутов

и кабелей, где представлены: обозначение основного конструкторского

документа, по которому изготовлен провод, кабель, жгут; данные

провода, кабеля; количество проводов, жгутов, кабелей.

Схема расположения определяет относительное расположение со¬

ставных частей изделия, а при необходимости также проводов, жгу¬

тов и т. д. Она используется при разработке других конструкторских

документов, а также при эксплуатации и ремонте изделий.

На схемах расположения и общей указывают наименование и тип

устройства или элемента и обозначение документа, на основании ко¬

торого они применяются. При большом количестве устройств и эле¬

ментов эти сведения записывают в перечень элементов, а около гра¬

фических обозначений устройств и элементов проставляют позицион¬

ные обозначения. На схеме дается: для каждого устройства или эле¬

мента, изображенного в виде внешнего очертания, его наименование,

тип и обозначение документа, служащего основанием для приме¬

нения; для каждого элемента, изображенного в виде условного гра¬

фического изображения, его тип и обозначение документа.

Наименование схемы определяется ее видом и типом (например,

схема электрическая принципиальная). Шифр схемы состоит из

буквы, показывающей вид схемы, и цифры, обозначающей ее тип.

Например, Э4 — схема электрическая соединений.

Обозначение элемента в общем случае состоит из трех частей,

указывающих вид элемента, его номер и функцию. Вид и номер яв¬

ляются обязательной частью условного буквенно-цифрового обозна¬

чения. Например, C4I — конденсатор С4, используемый как интег¬

рирующий. Для обозначения вида элемента применяют буквенный

код по ГОСТ 2.710—81. Например, А — устройства; С — конденса¬

торы; D — интегральные микросхемы, микросборки; V — приборы

вакуумные, полупроводниковые; К — реле, контакторы, пускатели.

Для уточнения вида элемента допускается применять двух- и много¬

буквенные коды. Например, VT — транзистор, VD — диод. Для

обозначения электрического контакта в общем случае используют

комбинацию букв и цифр. Например, К1 : 2 — второй контакт

реле К1.

Перечень элементов схемы или выполняют на одном листе со схе¬

мой, или выпускают как самостоятельный документ (тогда к шифру

схемы добавляют букву П). Например, шифр перечня к электриче¬

ской принципиальной схеме — ПЭЗ. Если в виде самостоятельного

документа выполняют таблицу соединений, то к шифру схемы добав¬

ляют букву Т. Например, шифр таблицы соединений к электрической

схеме соединений (или заменяющей ее) — ТЭ4.

Вид и тип необходимых схем на изделие определяет разработчик.

Схемы выполняют без соблюдения масштаба, действительное взаим¬

ное расположение составных частей изделия можно не учитывать

36

или учитывать приближенно. Графические изображения элементов

и соединяющие их линии связи располагают на схеме так, чтобы дать

наилучшее представление о структуре изделия и взаимодействии его

составных частей. Линии связи состоят из горизонтальных и верти¬

кальных отрезков, которые должны иметь минимум изломов и вза¬

имных пересечений. Расстояние между соседними параллельными

линиями должно быть не менее 3 мм. Иногда допустимо применение

наклонных отрезков линий (по возможности меньшей длины). Линии

связи показывают полностью, если это не затрудняет чтения схемы.

Обрывы линий связи заканчиваются стрелками, около них указывают

места подключения и (или) необходимые характеристики цепей (на¬

пример, полярность, потенциал и др.).

Схемы допускается располагать в пределах условного контура,

выполненного сплошными тонкими линиями и изображающего кон¬

струкцию изделия. Если линии связи переходят с одного листа на

другой, то рядом с обрывом линии указывают ее обозначение или

наименование (например, номер провода, наименование сигнала и

т. п.) и в круглых скобках — номер листа схемы или обозначение

документа, на который переходит линия связи.

При выполнении схем применяют следующие графические обо¬

значения: условные графические обозначения, установленные стан¬

дартами ЕСКД; упрощенные внешние очертания; прямоугольники.

При необходимости применяют нестандартизованные графические

изображения с соответствующими пояснениями. Графические обозна¬

чения выполняют линиями той же толщины, что и линии связи. Если

используют утолщенные линии, то они должны быть толще линий

связи в два раза.

Контрольные вопросы

1. В чем заключается основное назначение комплекса стандартов ЕСТД?

2. Перечислите основные виды изделий.

3. Что является исходными данными для проектирования технологического про¬

цесса?

4. Какие конструкторские документы необходимы для разработки технологиче¬

ского процесса сборки изделий?

5. Перечислите основные технологические документы.

6. Для каких целей служат структурные, принципиальные схемы, а также схемы

подключения и расположения?

ГЛАВА III

ДОПУСКИ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ

§ 7. ОСНОВНЫЕ ПОНЯТИЯ О ФУНКЦИОНАЛЬНОЙ

ВЗАИМОЗАМЕНЯЕМОСТИ

Свойство изготовленных с заданной геометрической и физической

точностью деталей и узлов обеспечивать возможность их применения

в изделии вместо других деталей без дополнительной обработки при

соблюдении требований качества и надежности называется взаимо¬

заменяемостью.

Механические детали приборов и радиотехнических устройств

изготовляют на различных оборудовании и производственных участ¬

ках, но благодаря взаимозаменяемости деталей сборка приборов и

радиотехнических устройств производится без дополнительной обра¬

ботки деталей.

Геометрической точностью называется соответствие формы, раз¬

меров и размерных соотношений кинематических цепей заданным.

Физической точностью называется соответствие физических пара¬

метров (электрических, магнитных, силовых и др.) узла или изделия

требуемым.

Единицы геометрических погрешностей — миллиметры или гра¬

дусы. Геометрические погрешности при сборке могут вызвать физи¬

ческие погрешности. Например, неточность сборки магнитной си¬

стемы реле или контакторов приводит к изменению электрических

характеристик этих изделий.

Для повышения надежности, долговечности и улучшения пока¬

зателей качества изделий их проектирование и изготовление осно¬

вывают на принципе функциональной взаимозаменяемости, обеспе¬

чивающей в заданных пределах экономически выгодные оптимальные

эксплуатационные параметры однотипных изделий, которые собраны

из деталей и узлов, изготовленных с заданной точностью и допусти¬

мыми отклонениями эксплуатационных показателей. При изготов¬

лении деталей и узлов взаимозаменяемость должна обеспечиваться

соблюдением геометрических, механических, электрических, магнит¬

ных и других параметров. Функциональная взаимозаменяемость

распространяется на конструирование деталей, узлов и изделий в

целом; их изготовление; контроль и измерение в процессе производ¬

ства; на эксплуатацию.

Для обеспечения функциональной взаимозаменяемости необхо¬

димо установить номинальные значения и допустимые отклонения

эксплуатационных показателей изделия, выявить те узлы и детали,

38

от которых в первую очередь зависят эти показатели, а также функ¬

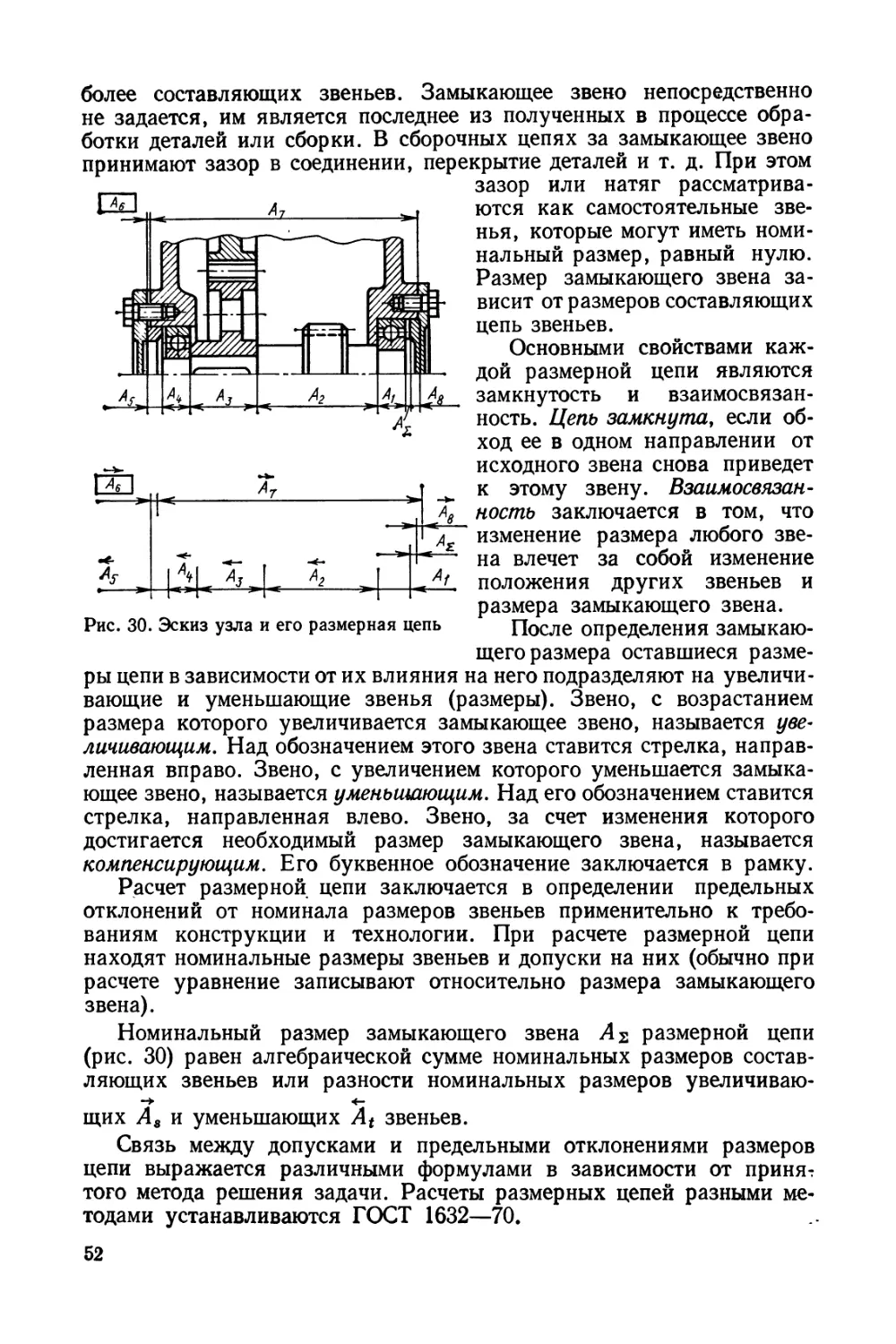

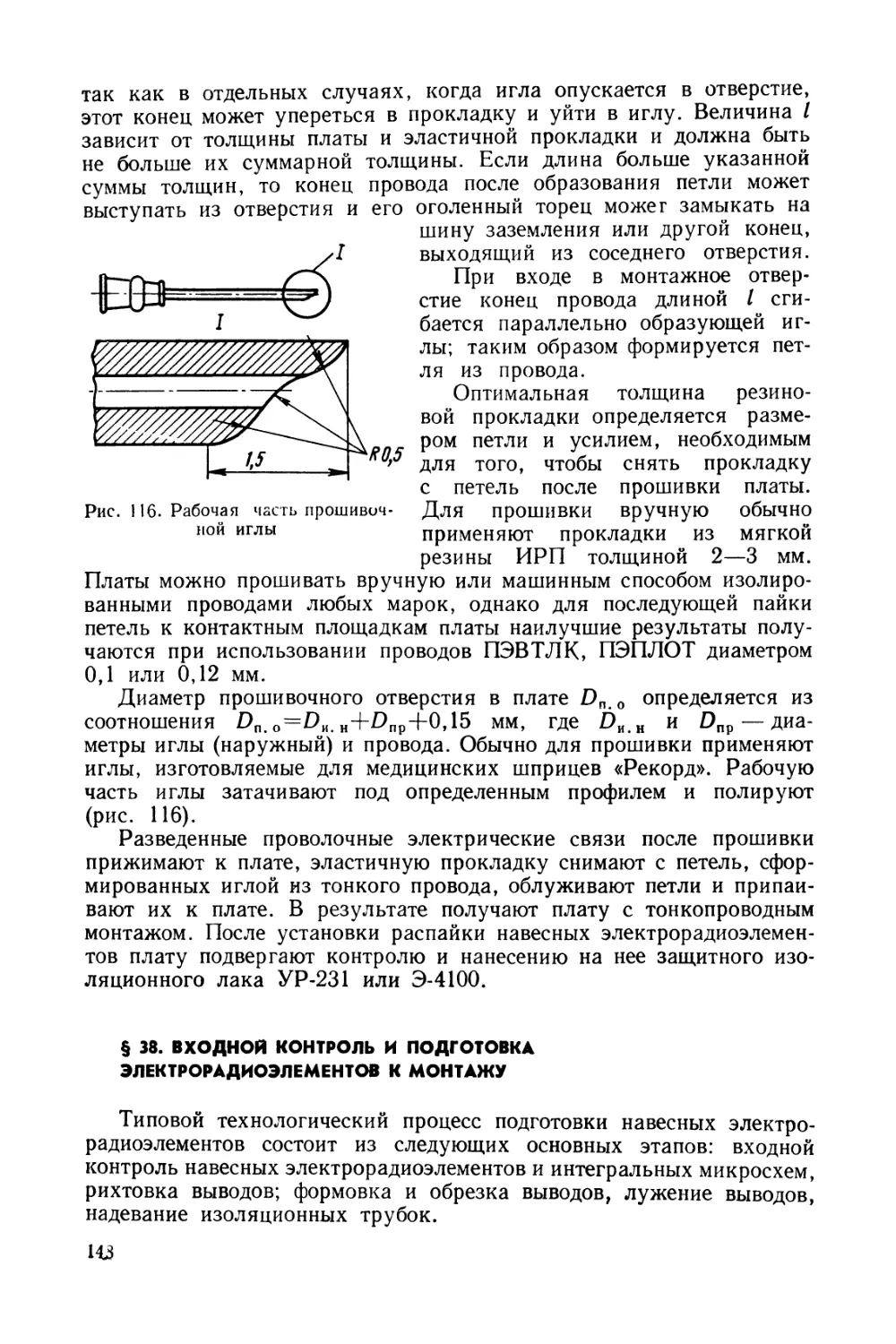

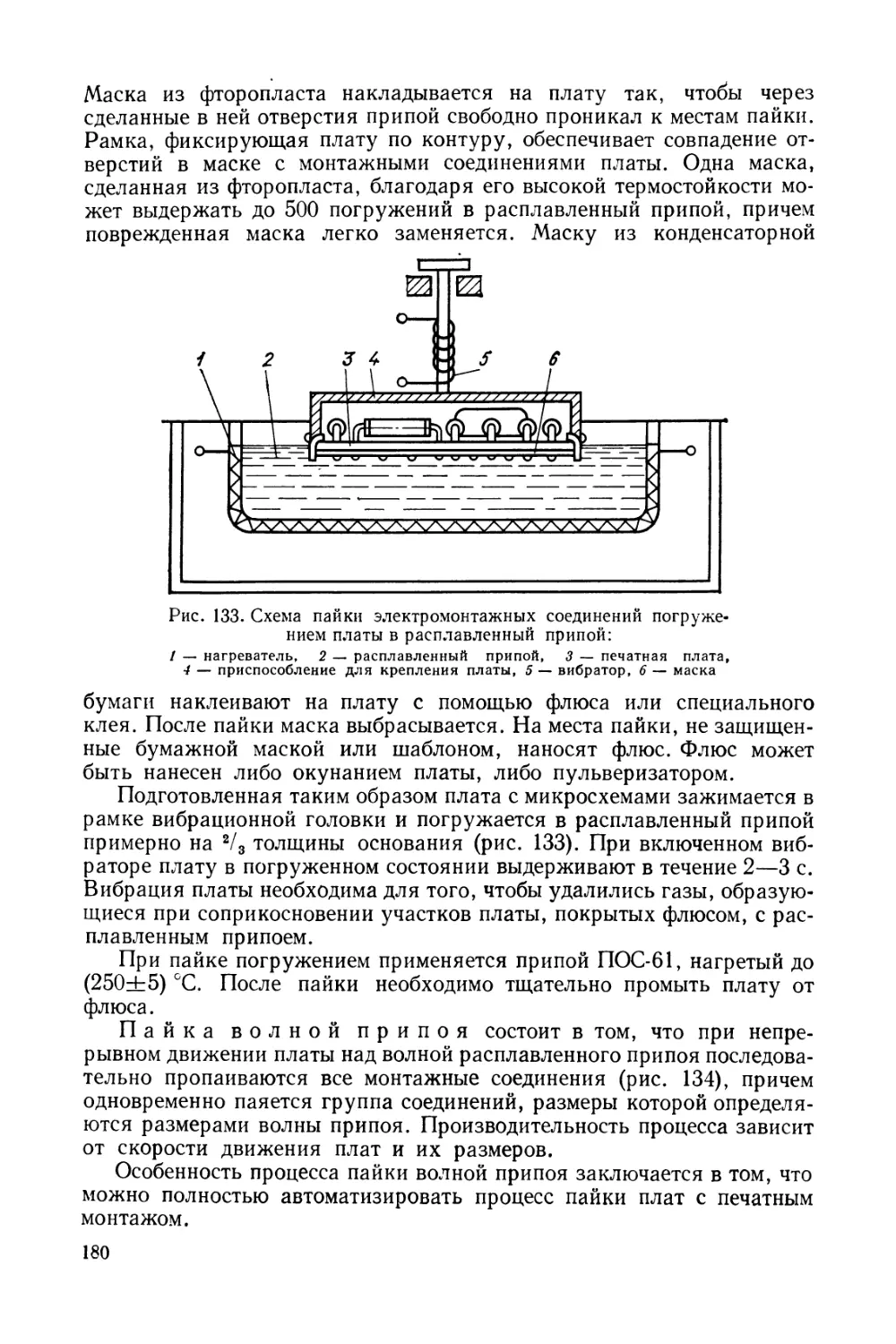

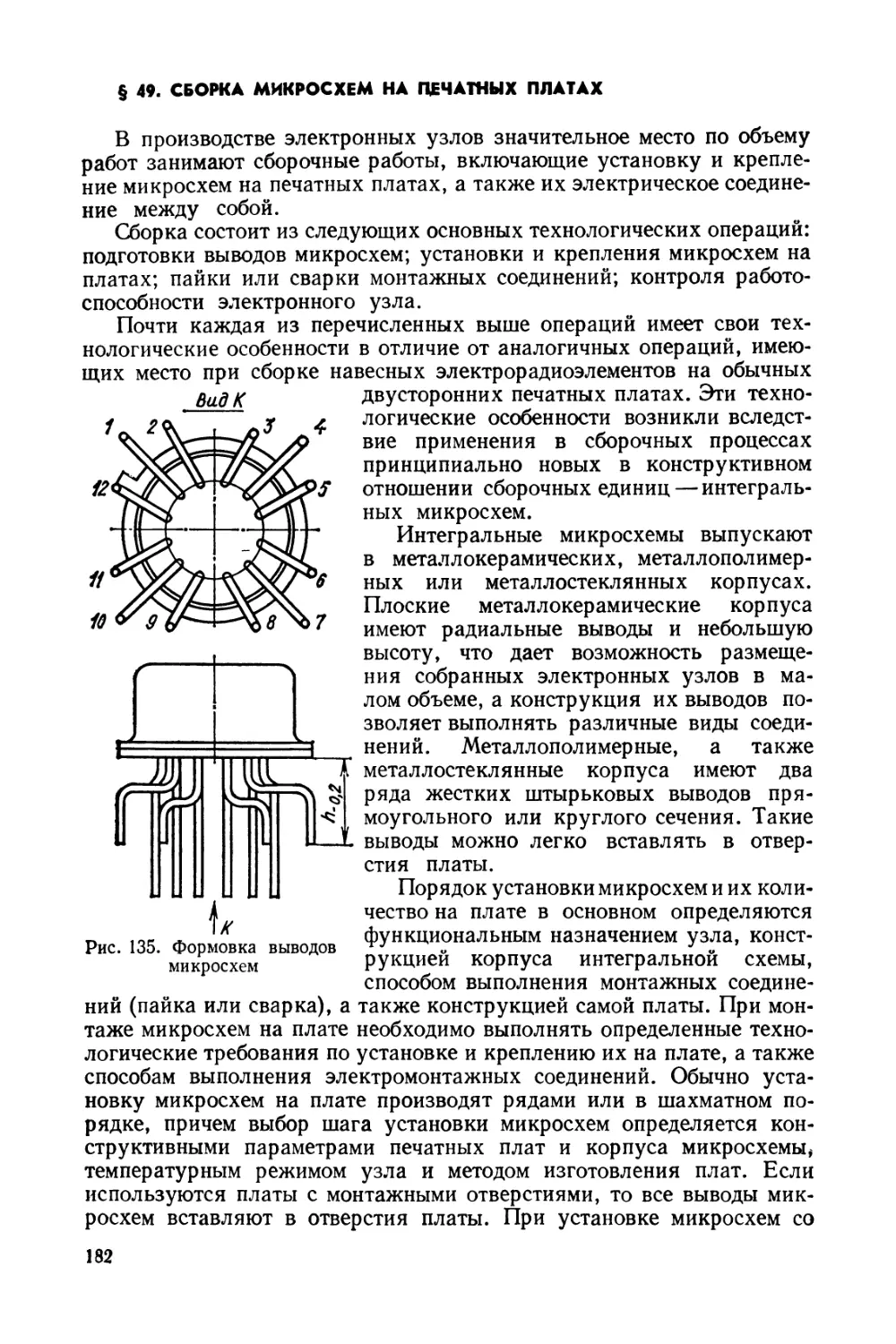

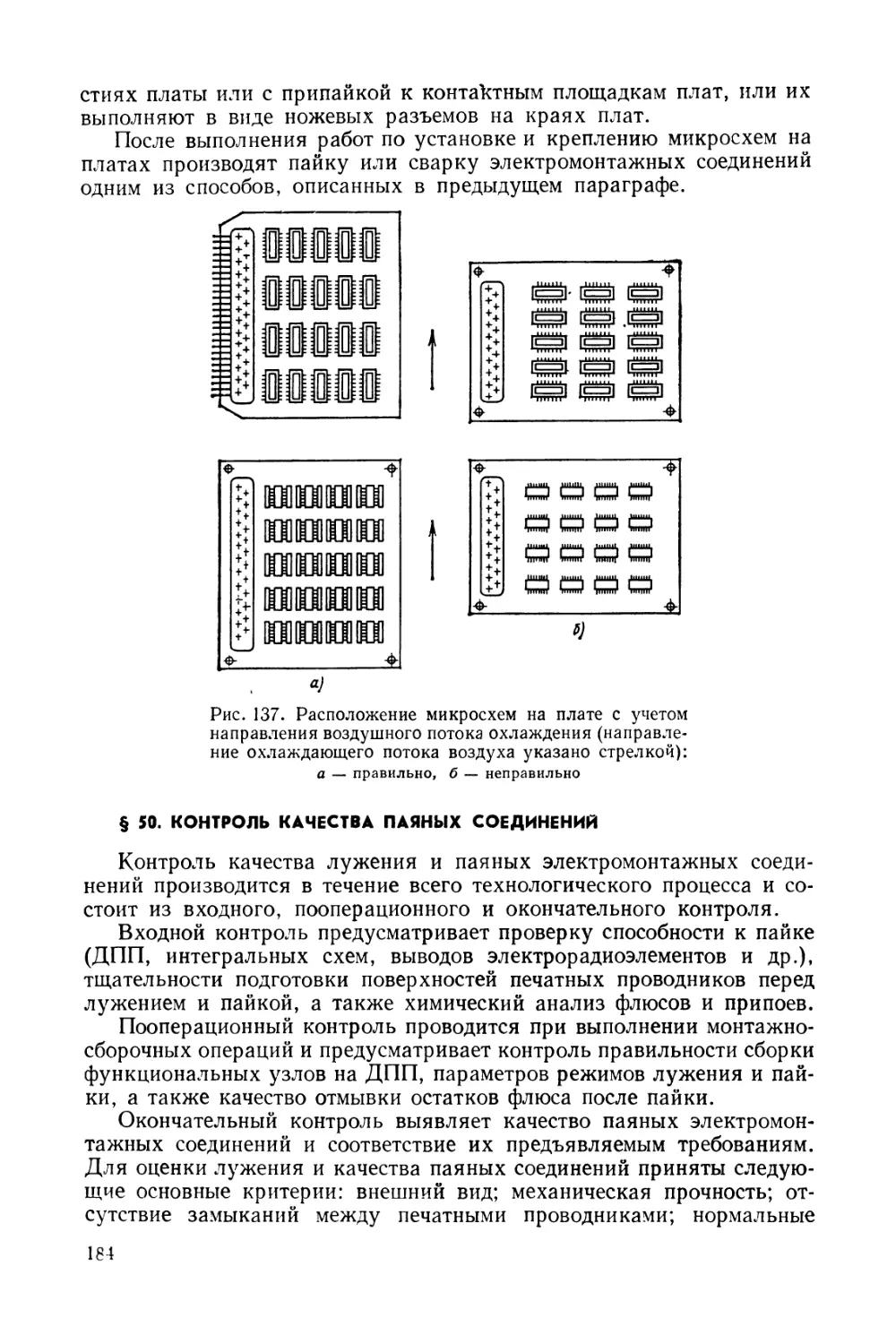

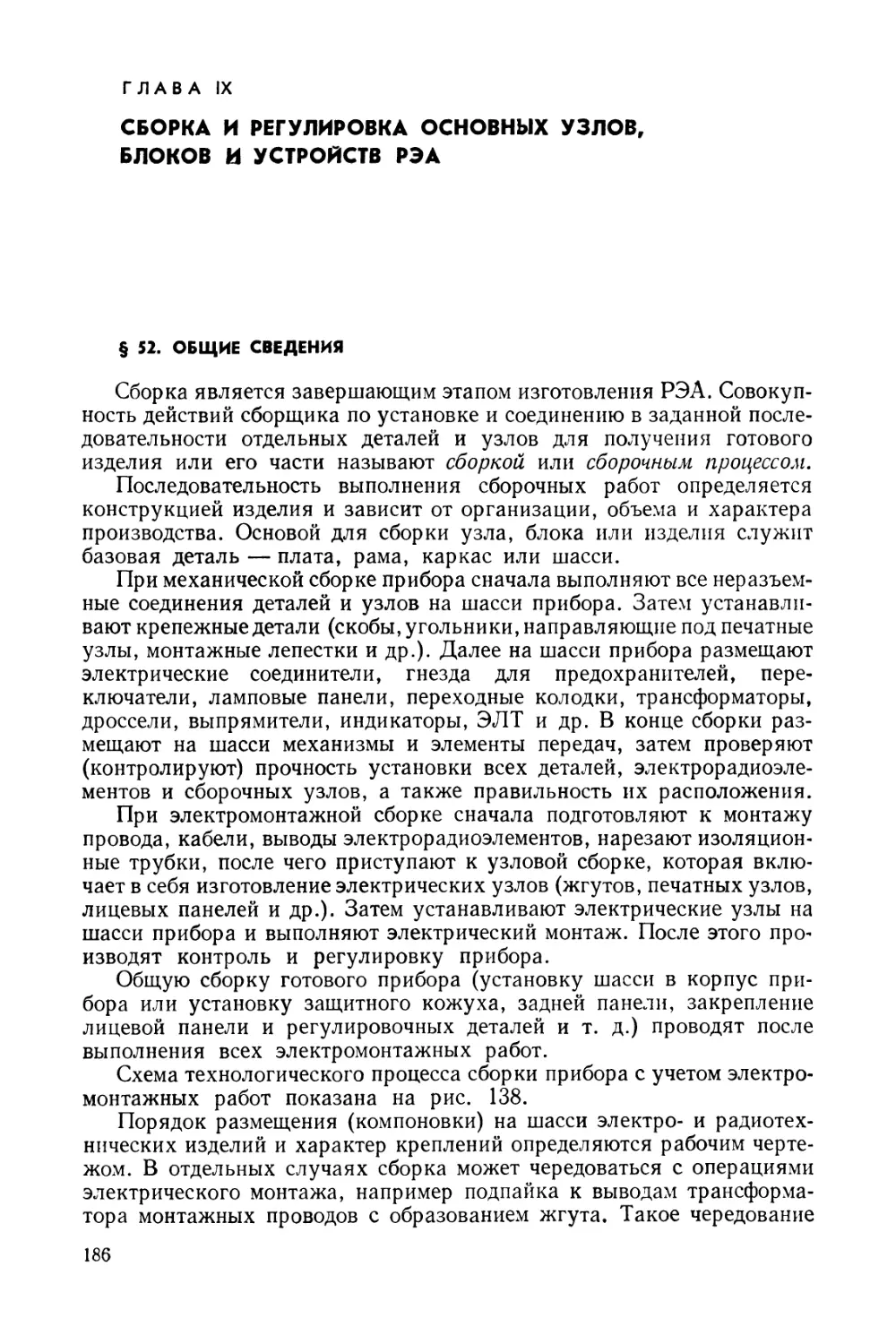

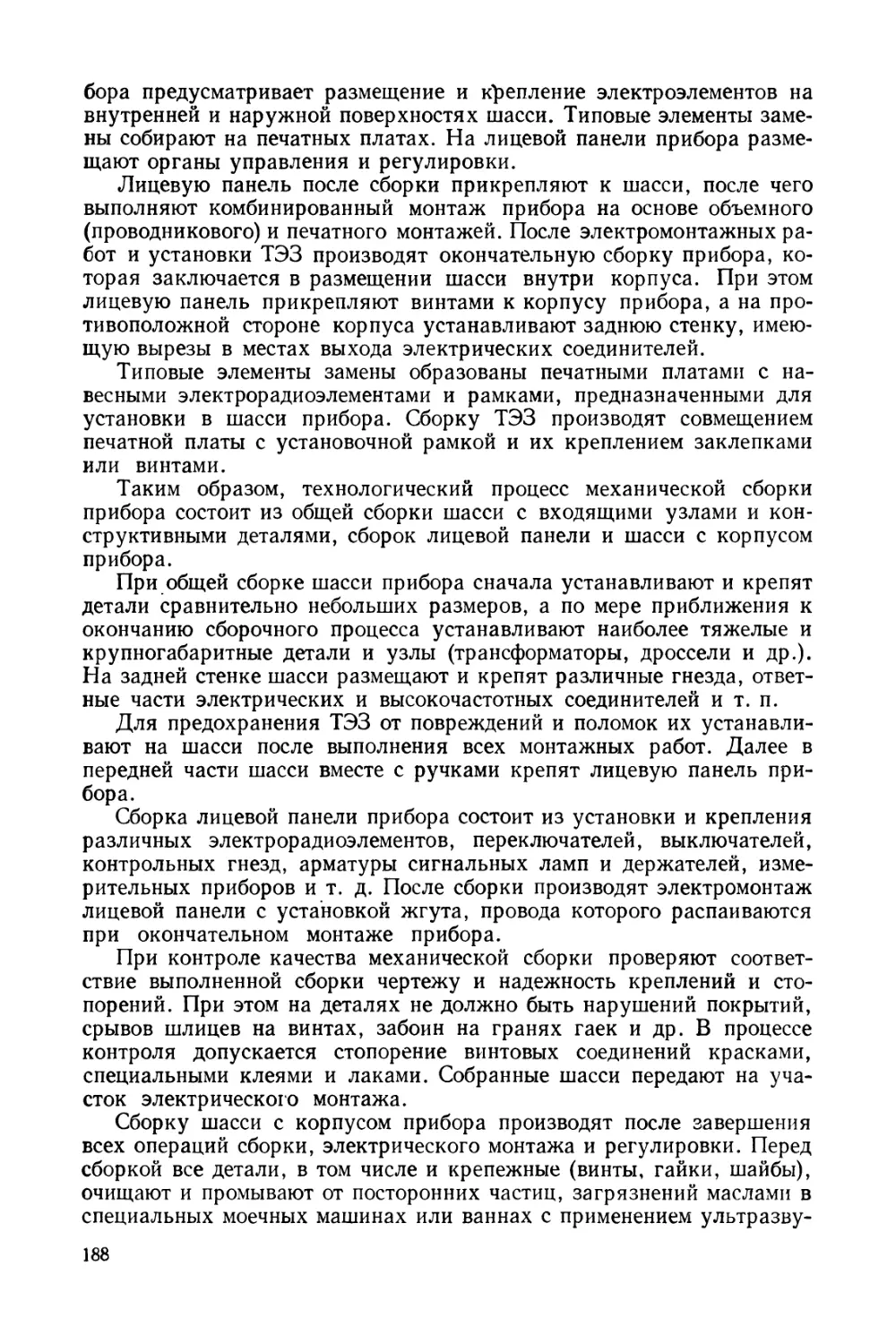

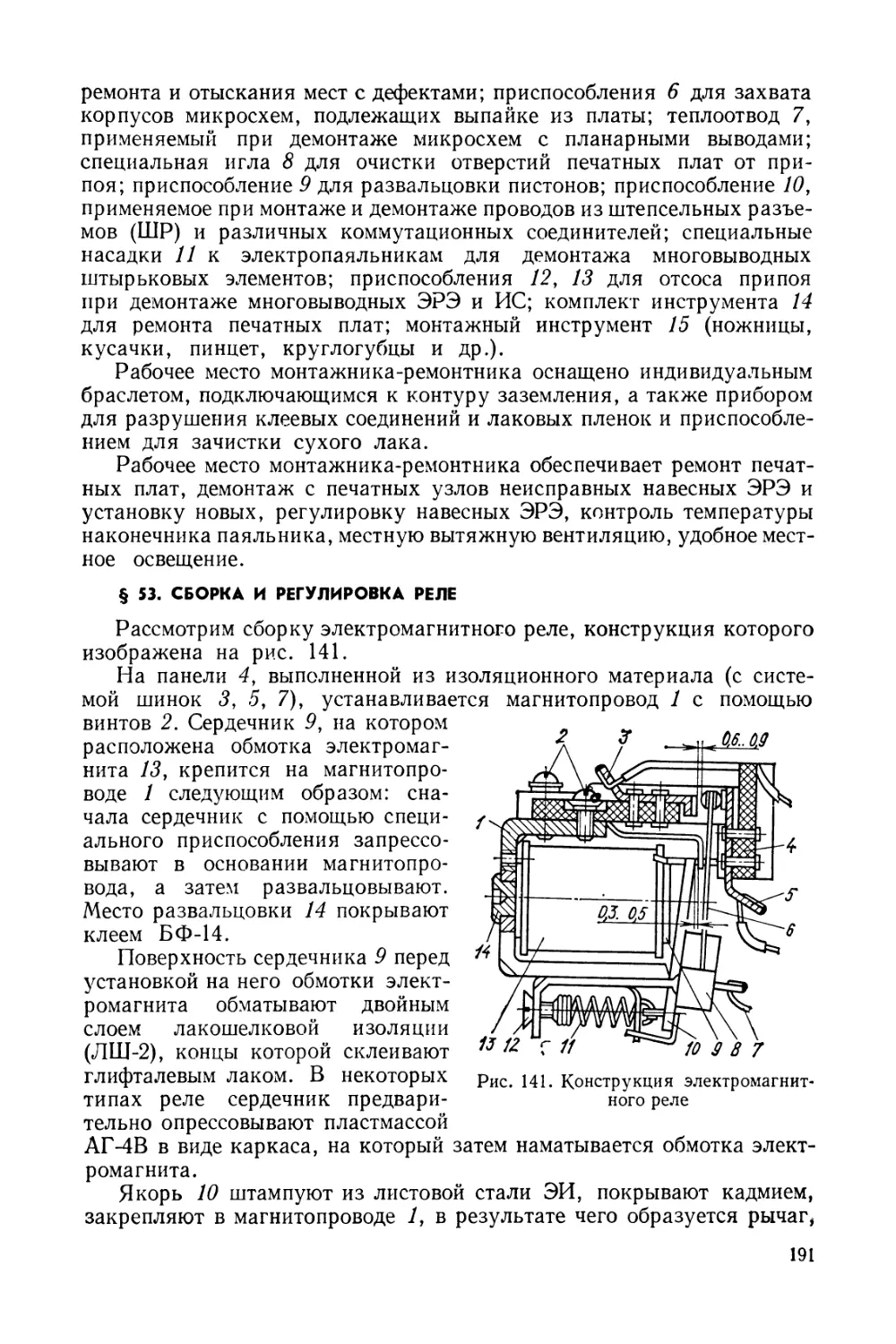

циональные параметры (геометрические, механические, электрические,