Текст

Ю. А. Боровков, С.Ф Легорнев, ___Б.АЯерепашенец

ТЕХНИЧЕСКИЙ СПРАВОЧНИК УЧИТЕЛЯ ТРУДА

ЮАБоровков, С.Ф Легорнев, БАЧерепашенец

ТЕХНИЧЕСКИЙ СПРАВОЧНИК УЧИТЕЛЯ ТРУДА

ПОСОБИЕ ДЛЯ УЧИТЕЛЕЙ IV—VIII КЛАССОВ

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

МОСКВА «ПРОСВЕЩЕНИЕ» 1980

ББК 74.268

Б83

Рецензенты? И. С. Анисимов — канд. техн, наук, зав. кафедрой общетехннческих дисциплин Коломенского пединститута иМ. Б. Ханин — канд. пед. наук, ст, научный сотрудник НИИ ТО и ПО АПН СССР.

Боровков Ю. А. и др.

Б83 Технический справочник учителя труда: Пособие для учителей IV— VIII кл./ Ю. А. Боровков, С. Ф. Легорнев, Б. А. Черепашенец.— 2-е изд., пере-раб. и доп.— М.: Просвещение, 1980.— 223 с., ил.

В справочник вошли основные сведения о производстве и элементах машиноведения, свойствах конструкционных материалов — металлов, древесины, пластических масс —и способах их обработки, приведен материал о технологии основных электромонтажных работ.

По сравнению с 1-м изданием справочник значительно переработан с учетом изменения программы по техническому труду в IV— VIII классах, состояния науки и техники, стандартов, а также предложений учителей.

Б 60501—516----213—80 4306011900

103(03)—80

ББК 74.268

6(07)

© Издательство «Просвещение», 1980 г.

ОТ АВТОРОВ

В условиях осуществления в нашей стране перехода ко всеобщему обязательному среднему образованию перед общеобразовательной школой поставлена ответственная задача — значительно улучшить подготовку молодежи к общественно полезному, производительному труду, к обоснованному выбору профессии. Важная роль в решении этой задачи отводится трудовой подготовке школьников, в процессе которой происходит формирование у учащихся умений и навыков, необходимых для работы в народном хозяйстве, воспитание любви к труду, глубокого уважения к людям труда и готовности работать в сфере материального производства.

Предлагаемое пособие призвано помочь учителям труда IV— VIII классов в их большой и нелегкой работе по трудовому обучению и воспитанию школьников. Справочник охватывает все основные разделы программы трудовой подготовки в этих классах. Помещенные в нем теоретические сведения, так же как и справочные таблицы, не претендуют на полноту изложения: авторами сделана попытка отобрать лишь те материалы, которые необходимы учителям для осуществления поставленных перед ними задач по трудовому обучению молодежи с учетом оснащения школьных мастерских.

1-е издание справочника было выпущено в 1971 г. За прошедшие годы техника далеко шагнула вперед, появились новые материалы и оборудование, значительно изменилась технология производственных процессов и заметно улучшились условия труда. Введены в действие новые государственные стандарты. Все это нашло отражение к книге, хотя расположение материала в целом соответствует предыдущему изданию.

Глава I

ОБЩИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ

Основной целью производства в СССР является удовлетворение постоянно растущих потребностей социалистического общества, создание материально-технической базы коммунизма.

Ниже изложены основные положения об организации производственного и технологического процессов на машиностроительном предприятии, принципах планирования и технического нормирования, экономике производства и организации труда.

ПОНЯТИЕ О ПРОИЗВОДСТВЕННОМ И ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССАХ

Производственный процесс на предприятии представляет собой систему действий, направленных на превращение сырья в готовый продукт или полуфабрикат, необходимый народному хозяйству. Он включает в себя основные, вспомогательные, обслуживающие и управленческие процессы. Основные процессы являются технологическими процессами производства изделий. В соответствии с ГОСТ 3.1109—73 под технологическим процессом понимают часть производственного процесса, содержащую действия по изменению и последующему определению состояния предмета производства.

Вспомогательные процессы обеспечивают бесперебойный ход основных процессов. К ним относятся процессы производства технологического оснащения (технологического оборудования и оснастки), ремонт и наладка оборудования, снабжение электроэнергией, сжатым воздухом и т. п.

Обслуживающие процессы обеспечивают осуществление основных и вспомогательных процессов. Они включают в себя погрузку и транспортировку изделий, контроль качества продукции, а также складские операции.

Технологический процесс состоит из технологических операций.

Технологическая операция представляет собой законченную часть технологического процесса, выполняемую на одном рабочем месте.

К основным элементам технологической операции относятся уставов, технологический и вспомогательный переходы.

У станов — часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы,

Технологический переход — законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке.

Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, ра шеров и степени шероховатости поверхностей, но необходимы для выполнения технологического перехода (примеры вспомоги тельных переходов — установка заготовки, смена инструмента и т. д.).

В зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска изделий различают трн основных типа про-ишодства: единичное, серийное, массовое.

Единичное производство характеризуется, как правило, широкой номенклатурой изготавливаемых изделий и малым объемом их выпуска.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых периодически повторяющимися ппртиями, и сравнительно большим объемом выпуска. В зависимости от количества изделий в партии различают мелкосерийное, среднесерийное и крупносерийное производство.

Массовое производство характеризуется узкой номенклатурой в большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени.

В зависимости от степени одновременности выполнения смежных операций различают три вида движения предмета труда с одной операции на другую: последовательное, параллельно-последовательное и параллельное.

При последовательном движении каждая последующая операция начинается только после окончания обработки всей партии на предшествующей операции.

Параллельно-последовательное движение предусматривает частичное совмещение времени выполнения смежных операций ни счет передачи предметов труда не целыми партиями, а частями.

При параллельном движении отдельные предметы труда передаются на последующую операцию сразу после окончания предыдущей.

Первый вид движения — наиболее простой, но наименее экономичный. Его применяют в основном при единичном, мелком и среднесерийном производстве.

Второй вид движения широко используется при механической обработке предметов труда в серийном и особенно крупносерийном производстве.

Третий вид движения применяется при массовом и серийном ирон шодсгве. Он позволяет организовать поточный производственный процесс.

При поточной организации производства средства технологического оснащения располагаются в последовательности выполнения операций технологического процесса и осуществляется специализации рабочих мест.

Поточное производство характеризуется тактом выпуска изделий — интервалом времени, через который периодически осуществля

ется выпуск изделий определенного наименования, типоразмера и исполнения. Такт рассчитывают по формуле;

Т г= —’ п

где Т — календарная продолжительность времени работы поточной линии с учетом режима работ (количество и продолжительность смен), мин; п — программа запуска изделий, шт.

ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА

Технологическая подготовка производства — это совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. Она складывается из: разработки технологических процессов; проектирования и изготовления технологической оснастки; выверки, наладки и внедрения технологических процессов.

Основными исходными данными для разработки технологических процессов являются чертежи деталей и узлов и технические условия на них, производственная программа, паспорта оборудования;

Правила и положения по порядку разработки и оформления технологической документации устанавливает комплекс стандартов Единой системы технологической документации (ЕСТД). Выбор вида технологической документации зависит от степени детализации технологического процесса, которая определяется типом производства. В массовом и крупносерийном производствах степень детализации технологического процесса наибольшая, в единичном и мелкосерийном— наименьшая. К наиболее распространенным технологическим документам относятся маршрутные и операционные карты.

Маршрутная карта (МК) содержит описание технологического процесса изготовления изделия по всем операциям в определенной технологической последовательности с указанием данных по оборудованию, оснастке, материальным и трудовым нормативам. Она служит основным технологическим документом в единичном и мелкосерийном производствах.

Операционная карта (ОК) содержит описание технологической операции с указанием переходов, режимов обработки и средств технологического оснащения, она служит основным технологическим документом в серийном и массовом производствах.

ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА

В промышленности, как правило, различают два основных вида планирования: технико-экономическое и оперативно-производственное.

Технико-экономическое планирование охватывает техническую, производственную и финансовую деятельность предприятия. Оно сводится к разработке текущего годового плана — техпромфинплана —• с разбивкой по кварталам.

Техпромфинплан включает в себя следующие разделы, которые отражают производственно-техническую и хозяйственную деятель-

пость предприятия: планы производства и реализации, повышения эффективности производства, материально-технического снабжения, ио труду и заработной плате, по прибыли и рентабельности производства, финансового, социального развития коллектива предприятия.

План производства и реализации продукции характеризует долю участия предприятия в удовлетворении потребности социалистического общества. Основным показателем этого раздела плана служит рост нормативной чистой продукции.

План повышения эффективности производства содержит задания по повышению уровня механизации и автоматизации производства, мероприятия по совершенствованию техники, технологии и организации производства.

В плане материально-технического снабжения отражена потребность предприятия во всех видах материально-технических ресурсов. Основное содержание раздела — задания по экономил материально-энергетических ресурсов, потребность в основных и вспомогательных материалах, топливе, электроэнергии и т. п.

В плане по труду и заработной плате устанавливаются показатели роста производительности труда, исчисляемой по нормативной чистой продукции, и фонд заработной платы. Основные показатели плана: выработка продукции на одного работающего, численность работающих, средняя заработная плата и т. д.

В плане по прибыли и рентабельности производства отражены размер затрат на производство, себестоимость отдельных видов продукции, уровень рентабельности (доходности) работы предприятия. Финансовый план обобщает всю производственно-хозяйственную деятельность предприятия. Основными показателями этого раздела служат суммы доходов и расходов предприятия.

Планом социального развития коллектива предприятия устанавливаются задания по повышению квалификации и общеобразовательного уровня работающих, снижению удельного веса ручных, тяжелых и вредных работ, улучшению жилищных условий трудящихся и т. п.

Оперативно-производственное планирование состоит в организации и обеспечении равномерного выполнения государственного плана по выпуску продукции по всей номенклатуре на основе высокопроизводительной ритмичной работы, при эффективном использовании всех ресурсов предприятия.

Указанное планирование включает в себя: разработку производственных программ, определяющих номенклатуру, количество и сроки изготовления продукции, указанной в техпромфинплане; оперативную подготовку к выполнению программы; учет и контроль выполнения программы; оперативное регулирование хода производства.

Производственные задания выдаются участкам цехов подетально. Подетальные задания выдаются и рабочим местам. В зависимости от типа производства оперативные задания внутри месяца устанавливаются для единичного производства на неделю; для мелкосерийного и среднесерийного—на неделю, сутки; для крупносерийного— на неделю, сутки, смену; для массового — на сутки, смену, час.

ПРИНЦИПЫ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ

Основное назначение технического нормирования — установить норму затрат времени на единицу работы (продукции) или норму производства изделий в единицу рабочего времени в условиях наиболее эффективного использования оборудования, применения прогрессивных технологических процессов и форм организации труда.

Норма труда существует в форме нормы выработки и нормы времени.

Норма выработки представляет собой регламентированное количество изделий, которое должно быть обработано или изготовлено в заданную единицу времени в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации.

Норма времени — установленное время выполнения технологической операции одним или несколькими исполнителями.

В техническом нормировании различают нормируемое и ненор-мируемое рабочее время. К первому относят время на выполнение заданной работы, и поэтому оно входит в техническую норму. Второе составляют потери времени, возникающие из-за организационнотехнических недостатков или нарушения трудовой дисциплины. Не-нормируемое рабочее время не включают в техническую норму.

Нормируемое время состоит из: оперативного времени; времени обслуживания рабочего места; времени перерывов на отдых и естественные надобности; подготовительно-заключительного времени.

Оперативное время делится на основное (технологическое) и вспом огательное.

К основному относится время, в течение которого изменяют форму и размеры заготовок давлением или снятием стружек на кузнечно-прессовом, литейном, металлорежущем, деревообрабатывающем оборудовании, ручным или механизированным инструментом; структуру и свойства материала термической обработкой; внешний вид и качество поверхности изделий путем окраски, полировки, металлопокрытий; взаимное расположение или крепление частей изделий в процессе сборки, пайки, сварки и т. д.

Основное время может быть машинным, машинно-ручным или ручным.

Машинным, или машинно-автоматическим, называется время, которое затрачивается на действие, выполняемое машиной при активном наблюдении рабочего (например, снятие стружки на станках с автоматической подачей).

Машинно-ручным, или механизированным, называется время, в течение которого основные (технологические) или вспомогательные операции выполняет соответствующий механизм (машина, агрегат, средство механизации) при непосредственном участии рабочего (снятие стружки на станках с ручной подачей, сверление пневматической и электрической дрелью и т. п.).

Ручное время затрачивают на работу, выполняемую без средств механизации.

К вспомогательному относится время на установку, крепление, раскрепление и снятие детали (узла); управление оборудованием; контроль размеров обработки.

Время обслуживания рабочего места в соответствии с видами обслуживания делится на техническое и организационное,

Под техническим обслуживанием рабочего места, например станков в случае обработки на них заготовок, понимают смену и заточку режущего инструмента, подналадку оборудования, сметание стружек, смазку, регулировку и т. д.

Под организационным обслуживанием подразумевают уборку инструмента и технологической документации после смены, осмотр, чистку, смазку, обтирку и передачу станка сменщику.

Время перерывов на отдых и естественные надобности предусматривают для всех работ.

Подготовительно-заключительное время при работе на металлорежущих станках расходуется на ознакомление с заданием, чертежом и технологическим процессом в начале работы; инструктаж мастера; получение материалов (заготовок), инструмента; установку приспособлений при наладке; определение режима обработки (частоты вращения, подачи); сдачу продукции на склад.

Ненормируемое время—время, расходуемое непроизводительно. Оно включает в себя время хождения за инструментом, приспособлениями и т. д., перерывы, не зависящие от рабочего (ожидание работы, энергии или ремонтника и т. п.), потери, зависящие от рабочего (позднее начало и преждевременное окончание работы, оставление рабочего места, посторонние разговоры).

Штучное время—отношение календарного времени технологической операции к числу изделий, одновременно изготавливаемых на одном рабочем месте.

Штучное время с учетом всех нормируемых элементов определяют по формуле:

Лит = А> "Ь А> "Ь ^обс "Ь Ai >

где to — основное (технологическое) время; tB — вспомогательное время; /обе — время обслуживания рабочего места; /п — время на перерывы.

Норму времени вычисляют по следующей формуле:

Т ___Т I A1.S,

‘ вр 1 шт ' ----

п

где Тшт — штучное время; /п.э — подготовительно-заключительное время; п—количество заготовок или деталей (узлов, изделий) в партии.

ОСНОВЫ экономики СОЦИАЛИСТИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

Промышленность — важная отрасль народного хозяйства, оказывающая решающее воздействие на уровень развития производительных сил общества. Подразделяется на производство средств производства (группа «А») и производство предметов потребления (группа «Б»),

Социалистическая промышленность является государственной, общенародной собственностью. Для нее характерен новый тип общественной организации труда, более высокий, чем в капиталистической промышленности, что является одним из источников высоких темпов воспроизводства, экономии общественного труда, мобилизации внутрипроизводственных ресурсов.

Э

Социалистическая промышленность развивается планомерно и пропорционально. Она отличается высокой степенью концентрации производства, что способствует внедрению новейших технических средств и эффективному использованию передовой техники.

Для социалистической промышленности характерны непрерывное повышение производительности труда, систематическое снижение себестоимости продукции и увеличение рентабельности производства.

Производительность труда — показатель, характеризующий уровень затрат живого труда на производство продукции, т. е. количество затраченного труда на выпуск единицы продукции.

Рост производительности труда приводит к уменьшению затрат труда и увеличению выпуска продукции в расчете на каждого работника.

-Основные пути повышения производительности труда в социалистической промышленности: широкое внедрение в производство достижений науки и техники (разработка эффективных и экономичных видов продукции, которые можно выпускать с наименьшими затратами труда и материалов); механизация и автоматизация производственных процессов; подъем общеобразовательного и культурного уровня работников; улучшение дисциплины труда и организации производства; последовательное осуществление принципа материальной заинтересованности работников в результатах своего труда; развитие социалистического соревнования и внедрение передового опыта.

Себестоимость продукции — выраженная в денежной форме сумма всех затрат, связанных с изготовлением изделия в процессе производства и его сбытом. Затраты на производство образуют производственную (фабрично-заводскую), а затраты на производство и сбыт — полную себестоимость промышленной продукции.

Затраты на производство складываются из затрат на сырье, основные и вспомогательные материалы, топливо, энергию, амортизацию основных фондов и расходов на заработную плату работников предприятия.

Доходы каждого промышленного предприятия от реализации продукции должны превышать расходы на ее производство. Превышение доходов над расходами характеризует рентабельность предприятия.

Показателем рентабельности служит отношение суммы прибыли (разницы между выручкой от реализации и себестоимостью продукции) к стоимости основных (зданий, сооружений, оборудования, транспортных средств и т. д.) и оборотных (сырье, материалы, полуфабрикаты и т. д.) производственных фондов.

ОСНОВЫ НАУЧНОЙ ОРГАНИЗАЦИИ ТРУДА

Научная организация труда (НОТ)—система организации трудовых процессов на производстве и управления производством, основанная на учете социальных, экономических, психофизиологических и других факторов.

Целью НОТ является: создание условий для сохранения здоровья трудящихся (снижение до минимума вредных влияний производственного шума, вибрации, воздушной среды, температуры, света и т, д.); правильное использование рабочей силы (совершенствование

ш

форм разделения и кооперации труда, умелый подбор и расстановка кадров, внедрение наиболее целесообразных форм коллективной работы, установление взаимосвязи работников в процессе труда и т. п.); совершенствование Методов и приемов труда; улучшение организации и обслуживания рабочих мест, участков, цехов; повышение квалификации кадров; совершенствование планирования, нормирования и оплаты труда; развитие творческой инициативы рабочих, служащих, инженерно-технических работников.

Научная организация труда должна охватывать все звенья и участки производства — от индивидуального рабочего места до всего предприятия.

НОТ в школе предусматривает комплекс мероприятий, обеспечивающих наиболее эффективную работу учителя и ученика при рациональном использовании их сил и времени. Важнейшие из них: совершенствование учебно-материальной базы для трудового политехнического обучения; выработка у учащихся навыков рационального расходования времени и средств при выполнении практических работ; применение наиболее эффективных методов обучения; знакомство учащихся с основами организации, экономики и планирования социалистической промышленности; систематическая работа по профессиональной ориентации учащихся.

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

Рабочее место — часть пространства, приспособленная для выполнения работником (группой работников) производственного задания. Рабочее место включает: основное и вспомогательное производственное оборудование, технологическую и организационную оснастку, приспособления, инструмент, транспортные и другие средства, необходимые для высокопроизводительного труда рабочего или бригады рабочих.

Рациональная организация рабочего места определяется таким расположением оборудования, которое обеспечивает соблюдение оптимальных расстояний для передвижений рабочего, способствует максимальной экономии затрат энергии и гарантирует безопасность работающего.

Для деталей, масса которых превышает 32 кг, на рабочих местах должны быть предусмотрены подъемные устройства.

Заготовки и оснастку следует располагать так, чтобы можно было легко и быстро отыскивать нужный предмет. Инструмент необходимо размещать в шкафах, тяжелые оправки, патроны и угольники хранить в нижнем отделении шкафа или в шкафчиках под станиной станка.

Обслуживать рабочие места надо своевременно, квалифицированно и экономно. На участке эту функцию обычно выполняют наладчики, слесарь-ремонтник, смазчик-шорник, транспортный рабочий, уборщики. В цехе организуют диспетчерскую службу, инструментально-раздаточную кладовую, чертежный архив, промежуточные склады (кладовые) материалов, заготовок, готовых изделий.

Организация труда на социалистическом предприятии предусматривает обязательное соблюдение правил безопасной работы, требований промышленной санитарии и охраны труда.

Например, оснащенность рабочего места должна соответствовать нормам для выполнения данного технологического процесса и дости

жения заданной степени точности операций. На машиностроительных заводах, например, нормы освещенности колеблются от 10 лк на погрузочно-разгрузочных работах до 200 лк для ручных работ и приемки изделий. Кроме местного, предусматривают общецеховое освещение.

Отопление и вентиляция в механических и сборочных цехах должны поддерживать температуру + 12...16 °C (независимо от времени года).

Главе II

ТЕХНИЧЕСКИЙ-РИСУНОК, ЧЕРТЕЖ И ЭСКИЗ

Начальной стадией производства любого изделия является разработка его конструкторской документации, в основе которой лежит чертеж. При составлении основного чертежа изделия выполняют технические рисунки, эскизы, чертежи отдельных элементов конструкций, сопровождая их расчетами, составлением технических условий н т. д. ‘

Очень важно научить школьников читать технические чертежи, по ним изготовлять простейшие изделия и представлять взаимодействие отдельных частей механизма нли другого технического устройства.

ТЕХНИЧЕСКИЙ РИСУНОК

Рис. 1. Технический рисунок.

Под техническим рисунком понимают выполненное от руки изображение предмета при соблюдении направления осей координат и пропорциональности между отдельными частями.

Технический рисунок (рис. 1) рекомендуется выполнять на клеточной (миллиметровой) бумаге мягкими карандашами марки М в аксонометрической проекции. Как правило, рисунок выполняют в изометрической и фронтальной проекциях. Рисунки в центральной проекции (в перспективе) из-за сложности построения и значительных искажений применяются в машиностроении редко.

Изображения кажутся объемными, если на них нанести шрафировку (линии). При этом считают, что свет падает на деталь слева и сверху. Освещенные поверхности шрафируют редкими линиями, расположенными тем чаще, чем темнее поверхность. Направление линий зависит от формы предмета. Так, боковые поверхности конусных предметов покрывают линиями, проходящими через вершину.

ЧЕРТЕЖ И ЕГО ЧТЕНИЕ

Чертеж. Чертеж—графическое изображение изделия или его составной части, выполненное посредством чертежных инструментов с указанием размеров изделия, масштаба н других данных, необходимых для его изготовления и контроля. Правила выполнения чертежей всех видов установлены Единой системой конструкторской документации (ЕСКД).

Под чтением чертежа понимают умение представить по плоским изображениям объемную форму изделия, определить его размеры.

Форматы. Форматы чертежей и других конструкторских документов следует выбирать согласно ГОСТ 2.301—68 (табл. 1).

В случае необходимости пользуются дополнительными форматами, образуемыми за счет увеличения размера- одной или обеих сторон основного формата 11 в целое число раз.

Таблица 1

Обозначение формата 11 12 22 24 44

Размеры сторон листа, мм 297x210 297x420 594x420 594x841 1189x841

Площадь листа, м2 0,0625 0,125 0,25 0,5 1,0

При обозначении дополнительных форматов число, указывающее кратность одной из сторон соответствующим сторонам формата 11, отделяется точкой, например формат 2.11 (594X2313 мм).

Линии чертежа (ГОСТ 2.303—68). Чертежи выполняют различными линиями, толщина которых зависит от величины и сложности изображения, а также от формата чертежа. Толщина линии должна быть одинакова для всех изображений на данном чертеже. Различают четыре основные линии (табл. 2): сплошные (основные, тонкие и волнистые), штриховые, штрнхпунктирные (тонкие и утолщенные) и разомкнутые. Толщина сплошной основной линии s = 0,6...1,5 мм.

Масштабы. В зависимости от размеров и сложности изделия вычерчивают на чертеже в натуральную величину, в масштабе уменьшения (если необходимо выполнить изображение крупных предметов) или в масштабе увеличения (когда надо выполнить изображение мелких предметов). Под масштабом понимают отношение линейных размеров на изображении к действительным размерам предмета.

Масштабы, применяемые при выполнении чертежей, стандартизованы (ГОСТ 2.302—68). Разрешаются следующие масштабы:

для уменьшения: 1:2; 1:2,5; 1:4; 1:5; 1:10; 1:15; 1:20; 1 : 25; 1 : 40; 1 : 50;

для увеличения: 2:1; 2,5:1; 4:1; 5:1; 10:1; 20:1; 40:1; Б0: 1.

Таблица 2

Линии Соотношение толщин Назначение

Название Начертание

основная

Сплошная

тонкая Сплошная

волнистая

Штриховая

Разомкнутая мгаам вжвш

Штрих-

пунктирная

тонкая

Штрих-

пунктирная

утолщенная

S Линии видимого

контура. Линии перехода видимые. Линии контура сечения

от s/2 Линии контура се-

До s/3 чения. Линии размерные и выносные. Линии штриховки. Линии выноски. Линии ограничения выносных элементов на видах, разрезах и сечениях. Оси проекций

от s/2 Линия обрыва. Ли-

до s/3 нии разграничения вида и разреза

от s/2 Линии невидимого

до s/3 контура. Линии перехода невидимые

ОТ S Линии сечений

до l*/«s Линии осевые и

от s/2 центровые. Линии се-

до s/3 чений, являющиеся осями симметрии для наложенных или вынесенных сечений

от s/2 Линии для изобра-

до s/3 жения элементов, расположенных перед секущей плоскостью («наложенная проекция»). Линии, обозначающие поверхности, подлежащие термообработке или покрытию

И

Размеры

линейные у слабые

Длина,ширина идр Диаметр Радиус Хорда Дуга Угол

Рис. 2. Способы указания размеров и простановки размерных линий.

Нанесение размеров на чертеже. ГОСТ 2.307—68 регламентирует правила нанесения размеров и предельных отклонений на чертежах. Общее количество размеров должно быть минимальным, но достаточным для изготовления и контроля изделия.

Каждый размер (в миллиметрах, без указания единицы измерения) следует указывать в чертежах только один раз (рис. 2). Угловые размеры и их предельные отклонения указывают в градусах, минутах и секундах с указанием единицы измерения (например, 12°42'30"±10").

Размеры на чертежах нельзя наносить в виде замкнутой цепи, за исключением случаев, когда один из размеров указан, как справочный, т. е. как размер, не подлежащий выполнению по данному чертежу и приводимый только для удобства пользования документом. Пример нанесения размеров на чертеже приведен на рис. 3.

Нанесение обозначений шероховатости поверхностей, покрытий и термической обработки. Нанесение обозначений шероховатости поверхностей на чертежах регламентировано ГОСТ 2.309—73 н ГОСТ 2789—73, а покрытий и термической обработки—ГОСТ 2.310—68.

Если все поверхности детали должны быть выполнены одной шероховатости, общий знак шероховатости наносят в правом верхнем углу чертежа. При различной шероховатости иа изображении каждой поверхности показывают соответствующий знак шероховатости.

Шероховатость частей одной поверхности или поверхностей повторяющихся элементов детали (стенок отверстий, зубьев и т. п.) наносят на изображении только один раз.

В обозначении шероховатости поверхности всех материалов, кроме древесины (рис. 4), применяют один из знаков, изображен-

ных ниже, втулки на чертеже.

Рис. 4. Нанесение знаков шероховатости поверхности.

Знак \/ наносится на поверхность, вид обработки которой конструктором не устанавлнв ается.

Знак у' указывает, что шероховатость поверхности должна быть образована удалением слоя материала (точением, фрезерованием, шлифованием, полированием, травлением и т. п.).

Знак указывает шероховатость поверхности, подлежащей образованию без удаления слоя материала (литьем, прокатом, штампованием и т. п.). Этим же знаком обозначаются поверхности, не обрабатываемые по данному чертежу. Значение параметра шероховатости по ГОСТ 2789—73 указывают в обозначении шероховатости.

Таблица 3

Метод указания твердости Пример указания твердости на чертежах

Наименование Условия намеренна Обозначение Содержание требования Пример обозначения

По Роквеллу (ГОСТ 9013—59) Шкала А Шкала В Шкала С HRA HRB HRC Твердость по шкале В Роквелла, число твердости от 90 до 96 единиц Твердость HRB 90...96

По Бринеллю (ГОСТ 9012—59) Измерение твердости в нормальных условиях шариком 010 мм под нагрузкой Р== —288 кН (3000 кг) с выдержкой в течение 10 с Измерение твердости в других условиях оговаривают в обозначении в такой последовательности: диаметр шарика, нагрузка и продолжительность выдержки НВ Твердость по Бринеллю в нормальных условиях, число твердости в пределах от 400 до 420 единиц Т вердость по Бринеллю, шарик 05 мм под нагрузкой Р = 2,45 кН (250 кг), приложенной в течение 30 с, число твердости в пределах 200...220 единиц Твердость НВ 400... ...420 Твердость НВ 200... ...220,

Примечание к табл. 3. 1. Если необходимо обусловить твердость на определенной глубине, в обозначении твердости указывают глубину слоя по типу: твердость на глубине 0,5...0,7 HRC 60...65.

2. При необходимости обусловить вид термообработки в обозначение твердости вводят указание, например: цементировать HRC

Покрытие поверхностей иа чертежах обозначают в соответствии с ГОСТ 9.073—77 и ГОСТ 9.032—74, добавляя в технических требованиях чертежа перед обозначением слово: «покрытие». Покрытия, термохимическую и термическую обработку указывают в технических требованиях на поле чертежа. Примеры записи:

«Покрытие: эмаль ХВ-11-00 серая (2) ГОСТ 6993—79 VII Ж» — это означает, что изделие нужно покрыть серой эмалью ХВ-11-00 по ГОСТ 6993—79, в два слоя, по VII классу отделки, Ж—условия эксплуатации изделия (в данном случае изделие можно хранить и эксплуатировать в любом климате, включая -тропический, при любых атмосферных и климатических условиях);

«Цементировать глуб. 0,6...0,8; HRC 50...55». Запись расшифровывают так: деталь нужно цементировать на глубину 0,6...0,8 мм, а затем закаливать до твердости по Роквеллу (шкала С)—50...55.

В табл. 3 приведены обозначения твердости на чертеже.

Изображение и обозначение резьбы. В соответствии с ГОСТ 2.311—68 резьбу изображают на чертежах: на стержне — сплошными основными линиями по наружному диаметру резьбы и сплошными

тонкими — по внутреннему диаметру; в отверстиях — сплошными основными линиями по внутреннему диаметру резьбы и сплошными тонкими линиями — по наружному диаметру (рис. 5).

Условное обозначение относится к наружному диаметру резьбы. Оно включает в себя указание о профиле резьбы, размер наружного диаметра резьбы и класс точности.

а

Виды, разрезы, сечеиия (по ГОСТ 2.305—68). Изображение предметов выполняется по методу прямоугольного проецирования на две и более плоскости проекций.

За основные плоскости проекций принимают шесть граней куба. Изображение на фронтальной плоскости проекций считают главным видом (вид спереди).

Вид — изображение обращенной к наблюдателю видимой части поверхности предмета. Установлены следующие названия видов (рис. 6), получаемых иа основных плоскостях проекций: вид спереди, вид сверху, вид слева, вид справа, вид снизу, вид сзади.

Разрез — изображение предмета, мысленно рассеченного плоскостью или несколькими плоскостями. На разрезе показывают то, что получается в секущей плоскости и что расположено за ней.

В зависимости от положения секущей

6

Рис. 5. Изображение резьбы на чертежах: а — стержня; б — цилиндрического отверстия; в — конического отверстия.

Рис. 6. Схема расположения проекций по отношению к главному виду (виду спереди).

плоскости относительно горизонтальной плоскости проекций различают разрезы: горизонтальные — секущая параллельна плоскости проекций; вертикальные — секущая перпендикулярна плоскости проекций; наклонные — секущая составляет с плоскостью проекций угол, отличный от прямого.

Сечение — изображение фигуры, получающейся при мысленном рассечении предмета плоскостью (или несколькими плоскостями). Сечение показывает только то, что получается непосредственно в секущей плоскости. Сечения, не входящие в разрез, делятся на вынесенные и наложенные.

Приемы выполнения чертежей детален и сборочных единиц. Виды чертежей и других технических документов установлены ГОСТ 2.102—68.

Чертеж детали, кроме ее изображения, должен содержать сведения, необходимые для ее изготовления и контроля: размеры, предельные отклонения, обозначения шероховатости поверхности, данные о материале, термической обработке, отделке и другие технические требования к готовой детали.

Деталь на чертеже рекомендуется изображать в положении, занимаемом при сборке. Шероховатость поверхности и размеры с предельными отклонениями указывают только те, которые необходимо получить по данному чертежу.

Количество видов, разрезов, сечеиий, выносных элементов на чертежах должно быть минимальным, но достаточным для пояснения формы и размеров детали. Если некоторые элементы ие выяснены, рекомендуется поместить дополнительные или местные виды, местные разрезы, сечения или выносные элементы (рис. 7).

Сборочные чертежи в общем случае содержат: изображение сборочной единицы, а при необходимости схему соединения или расположения ее частей;, спецификацию составных частей и ма-

J.* Размеры Зля справок

2. Маркировать Ч и клеймит К-на Вирке к партии,

Лим. \масса\Масш.

;!зм\Пит Разраб. ПроГ~ Тмнтр.

№йокум. Зоёп

гДапл

Двутавр

1,03 1:3

Лист \Листов1

Н.контр. т^г-

warn 11

Рис, 7, Чертеж детали.

1. * Размеры Вля спраВок

2. Места с нарушенным при расклепке покрытием покрыть лаком

В. Маркировать Ч и клеймить К на Вирке к партии

са ES £

5S

лит №Вок.

Разраб. _______

Проб._________

Т контр,

Изм.

ПоВп Пап

.Держатель сборочный чертеж

Лит.

Масса

Мас:’/

1:1

Н. контр.

УтВ.

0,025

Лист | ЛистоВ 1

Формат ТГ.

Рис. 8. Сборочный чертеж.

териалов, необходимых для сборки (для чертежей, выполненных на формате 11); размеры (с предельными отклонениями), контролируемые при сборке; технические требования к готовому изделию или его составной части (если они не записаны в технических условиях).

Размеры и обозначения шероховатости на сборочных чертежах проставляют только для поверхностей, которые

свароч-

Рис. 9. Обозначение на чертеже ных швов:

а — видимого; б —одиночная сварная точка; в — невидимого.

обрабатывают в процессе сборки или после нее. Сборочную единицу необходимо изображать на сборочном чертеже (рис. 8) в том состоя-

нии (а по мере надобности а теми размерами и шероховатостью поверхности), в каком она поступает на последующую сборку.

Неразъемные соединения, образуемые, например, путем сварки,

пайки, запрессовки, обрезинивания, склеивания из нескольких составных частей, показывают иа сборочных чертежах с помощью

условных обозначений.

Условные изображения и обозначения сварных соединений и сварки. На чертежах деталей и сборочных единиц эти условные обозначения установлены ГОСТ 2.312—72. Марки применяемых сварочных материалов (электродов, флюса), требования к качеству сварки, обработке, внешнему виду сварочного шва и методам контроля, как правило, указывают в технических требованиях чертежа. Правила обозначения видимых и невидимых швов на чертежах показаны на рис. 9.

Обозначения пайки и склеивания. При обозначении пайки и склеивания условными знаками последние наносят на линии-выноске:

при панке — J , при склеивании —

Если необходимо, на чертежах деталей и сборочных чертежах оговаривают вид пайки (газовая, погружением, электродуговая, электроиндукционная, электроконтактная, в печах и т. д.), способ пайкн (кислотный или бескислотный) и обозначение. Обозначение включает: слова «паять» или «паять кругом» (при пайке по замкнутому контуру) и обозначение припоя (например, ПОС 40 или ПОС 61, ГОСТ 21931—76). Как правило, оговаривают только бескислотный способ пайки (например, паять припоем ПОС 40 ГОСТ 21931—76 бескислотным способом). Кислотный способ пайки на чертежах не оговаривают.

Паяные швы иа видах н разрезах можно изображать сплошной

линией толщиной 2s. Шероховатость поверхности паяных швов, как правило, не обозначают.

Сборочные единицы, образованные склеиванием деталей, можно оформлять аналогично сборочным единицам, образованным пайкой.

Местные указания о пайке и склеивании помещают на полках линий-выносок, а общие — в технических требованиях на чертеже. Указания о склеивании надо дополнять наименованием, маркой и номером стандарта или технических условий на клей (например, «склеить, клей БФ-4, ГОСТ 12172—74» или «ставить на клее БФ-4, ГОСТ 12172—74»,

ЭСКИЗ

Эскизом (рис. 10) называют конструкторский документ, предназначенный для разового использования, выполненный без применения чертежных инструментов (от руки) и без точного соблюдения масштаба, но содержащий данные о форме детали, ее размерах, предельных отклонениях, материале, качестве поверхности и т, д. При выполнении эскиза следует соблюдать проекционную связь. Контурные очертания деталей обводят мягким карандашом.

Рис. 10. Эскиз корпуса.

Глава III

ЭЛЕМЕНТЫ МАШИНОВЕДЕНИЯ

В технике постоянно приходится сталкиватьси с механизмами и машинами разнообразного назначения и устройства. Любой механизм состоит из частей, соединенных различными способами. Механизмы и машины имеют неподвижные и подвижные части.

Ниже описаны типовые элементы механизмов, узлы и детали машин, способы их соединения и передачи движения.

Приведены сведения о конструкции и назначении корпусных деталей, классификации приспособлений, а также некоторые данные о двигателях внутреннего сгорания.

СТРУКТУРА МЕХАНИЗМОВ И МАШИН

Деталь — изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций.

Звено — одна или несколько неподвижно соединенных деталей, не имеющих относительных движений. В качестве примера на рис. 11 показан схематический поперечный разрез двигателя внутреннего сгорания, имеющего следующие звенья: цилиндр 1, поршень 2, шатун 3 и кривошип 4, опора 5. Звено, как правило, состоит из нескольких деталей. Так, шатун имеет вкладыши, болты и гайки, которые

не перемещаются одна относительно другой.

Пара — подвижное соединение двух соприкасающихся звеньев, допускающее их относительное движение. Звено, следовательно, является элементом пары. Характер возможного относительного движения звеньев определяется разновидностью их соединения. Двигатель (рио. 11) имеет следующие пары: поршень-цилиндр, поршень-шатун, шатуи-кривошип, кривошип-опора.

Цепь — соединение пар. Показанная на рис. 11 цепь состоит из четырех пар.

Механизм — совокупность подвижно соединенных между собой звеньев, совершающих под действием приложенных сил определенные целесообразные движения. Так, кривошипно-шатунный механизм двигателя обеспечивает вполне определенные движения звеньев: кривошип совершает вращательное движение, а поршень — возвратно-поступательное.

Таким образом, механизм представляет собой сочетание звеньев, предназначенных для преобразования движения Одного или нескольких тел в требуемое Движение других тел (например, в кри-

Рис. 11. Схематический поперечный разрез двигателя внутреннего сгорания:

1 — цилиндр: 2 — поршень;

3 —шатун; 4 — кривошип; 5 — опора.

вошипно-шатунном механизме возвратно-поступательное движение поршня преобразуется во вращательное движение кривошипа).

Машина — устройство, выполняющее механические движения для преобразования энергии, материалов или информации. Основное назначение машин — частичная яли полная замена производственных функций человека с целью облегчения труда и повышения его производительности.

В зависимости'от выполняемых функций различают:

1) энергетические машины, предназначенные Для преобразования энергии;

2) рабочие, которые осуществляют изменение формы, свойств, состояния и положения предмета труда либо предназначаются для сбора, переработки и использования информации.

К энергетическим машинам относят электродвигатели, электрогенераторы, турбины, паровые машины и т. д.

К рабочим машинам относят:

а) технологические машины (металлорежущие станки, строительные, сельскохозяйственные);

б) транспортные (автомобили, тепловозы, самолеты);

в) транспортирующие (конвейеры, элеваторы, подъемные краны, подъемники);

г) вычислительные машины и устройства.

Широкое применение в производстве получают автоматы, которые без участия человека выполняют все операции технологического процесса.

В общем случае машина представляет собой совокупность двигательного, передаточного и исполнительного механизмов.

Некоторые машины состоят из одного механизма (например, двигатели) или сочетания механизмов и других устройств (электрических, электронных и пр.).

Двигательный механизм приводит в действие исполнительный механизм.

Среди передаточных механизмов наибольшее применение получили передачи вращательного движения и механизмы преобразования движения. Первые передают вращение, изменяют его направление, замедляют или ускоряют это вращение. Вторые преобразуют вращательное движение в поступательное, непрерывное — в прерывистое, равномерное — в неравномерное и т. д.

Каждая машина состоит из специальных и типовых деталей. К специальным относятся те, которые встречаются только в данной машине.

Типовые детали встречаются во всех машинах или в большинстве из иих. Типовые детали служат для:

соединения частей машин при помощи резьбы, клиньев, шпонок; передачи крутящих моментов (валы); передачи вращательного движения и преобразования вращательного движения в поступательное, и наоборот (шкивы, звездочки, зубчатые колеса, червяки, кривошипы и т. д.); использования в качестве опор и соединительных элементов к валам (муфты, цапфы, подшипники).

основные ВИДЫ СОЕДИНЕНИЙ деталей

Соединение деталей — конструктивное скрепление деталей для образования из них механизмов, агрегатов, приборов и др. Все виды соединения деталей в машине принадлежат к одной из двух больших групп: подвижные и неподвижные соединения.

Подвижные соединения деталей образуют кинематические пары (вал в подшипнике, пята в подпятнике и т. д.); неподвижные соединения образуют сложные элементы конструкции из простых деталей путем их скрепления.

Неподвижные соединения деталей подразделяют на разъемные, которые позволяют разбирать узлы без повреждения деталей (резьбовые, шпоночные, клиновые, шлицевые, штифтовые соединения), и неразъемные, выполняемые при помощи запрессовки, сварки, заклепок и т. д.

Резьбовое соединение. Соединение деталей при помощи резьбы применяется для узлов, которые по условиям эксплуатации требуют разборки.

Ниже описаны основные крепежные детали, применяемые для резьбовых соединений.

Болт — цилиндрический стержень с головкой на одном конце и с резьбой на другом. На рис. 12, а показано соединение двух деталей при помощи болта, вставленного в отверстия деталей с зазором.

Шпилька — цилиндрический стержень с резьбой на обоих концах. Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку. На рис. 12, б показано соединение деталей шпилькой.

Винт — цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой (или нажимным концом) различной формы. Пример соединения деталей винтом показан на рис. 12, в.

Винты диаметром до 20 мм выпускают с различными головками, наиболее прочной из которых является цилиндрическая (рис. 13, а). Если необходимо скрыть головку в детали, применяют винты с потайной (рис. 13, б) или полупотайной (рис. 13, в) головками. Если такие головки нельзя скрыть в детали (например, в тонкой листовой), используют винт с полукруглой головкой (рис. 13, г). Вииты ди-

Рис. 12. Винтовые соединения при помощи: а — болта; б — шпильки; в — винта.

Рис. 13. Винты с головками:

а — цилиндрической; б — потайной; в — полупотайной;

г — полукруглой; д — цилиндрической и в виде сферы.

аметром до 10 мм (рис. 13, д) изготовляют также с цилиндрической скругленной головкой.

Клиновое соедииеиие. Клин — деталь прямоугольного сечения, одна или две рабочие грани которой имеют уклон. У клина с односторонним уклоном (рис. 14, а) только одна грань выполнена в виде наклонной плоскости, у клина с двухсторонним уклоном (рис. 14, б) — две противоположные грани (две другие грани должны быть параллельны). Клин с параллельными гранями, или щеками (рис. 14, в), называют чекой.

Клин устанавливают в отверстие с некоторой силой, обусловли-

в

Рис, 14. Основные виды клиньев:

а — с односторонним уклоном; б —• с двусторонним уклоном; в — с параллельными гранями (чека).

вающеи трение между сопрягаемыми поверхностями. При внешней нагрузке постоянного направления клин удерживается иа месте трением.

Вследствие простоты и дешевизны клин часто используют как предохранительную деталь, т. е. рассчитывают его так, чтобы поломкой клииа предохранить поломку более сложных и ценных частей машины.

Штифтовое соединение. Этот вид соединения широко применяется для фиксирования соединяемых деталей относительно друг друга. Он осуществляется с помощью штифтов, которые представляют собой цилиндрические, конические или фасонные стержни, которые устанавливаются в совместно развернутые отверстия обеих деталей.

Шпоночное соединение. Представляет собой разъемное соединение деталей при передаче крутящего момента н осевых усилий

Рис, 15. Основные виды шпонок: а — клиновые; 6 — призматические.

посредством шпонок. Типовое шпоночное соединение состоит из шпонки (рис. 15), вала и втулки детали, насаживаемой на вал.

Шпоночные соедииеиия могут быть напряженными и ненапряженными. Напряженные соединения создаются клиновыми и тангенциальными шпонками и способны передавать крутящий момент и осевые усилия. Ненапряженные соединения создаются призматическими и сегментными шпонками и передают только крутящий момент.

У клиновых шпонок уклон составляет 1 : 100. Такие шпонки используют в механизмах, разбираемых редко.

Призматические шпонки уклона не имеют, и крутящий момент передается только узкими боковыми гранями; широкие грани остаются нерабочими.

Шлицевое соединение. Этот вид соединения широко применяют для неподвижной и подвижной (вдоль оси) установки деталей иа валах. Оно состоит из шлицевого вала и скрепляемой с ним шлицевой втулки. На валу выполняют выступы, играющие роль шпонок, а во втулке (детали)—впадины (пазы).

Преимущество шлицевого соединения — прочность и надежность в работе и правильное центрирование на валу деталей. Последнее особенно важно для деталей, которые должны перемещаться друг

Рис. 16: Шлицевые валы.

Рио. 17. Виды заклепок:

а—е полукруглой головкой; б — с потайной головкой; в — с полупотайной головкой.

относительно друга в осевом направлении (например, подвижные зубчатые колеса в коробках передач).

Шлицевые соединения могут иметь различное число шлицев (4, 6, 8, 10, 16, 20). Такие соединения выполняют (рис. 16) с посадкой как по выступам и впадинам шлицев, так и по боковым поверхностям.

Заклепочное соедииеиие. Представляет собой неразъемное соединение деталей при помощи заклепок. Наибольшее распространение этот вид соединения получил в конструкциях, работа-

ющих в условиях ударных и вибрационных нагрузок, при небольших толщинах соединяемых деталей, для

соединения деталей из разных материалов или материалов, не до

пускающих нагрева.

Чаще всего используют заклепки с полукруглой головкой (рис. 17, о); если по конструктивным соображениям выступание из детали головки нежелательно, применяют заклепки с потайной головкой (рис. 17, б) или с полупотайной (рис. 17, в).

Заклепки в соединении располагают рядами, которые вместе со скрепляемыми частями образуют заклепочные швы. Различают швы внахлестку и встык с накладкой.

Вследствие недостатков, к которым следует отнести относительно большой расход металла н увеличение массы изделия, заклепочные соединения вытесняются более экономичными сварными и клее-

выми соединениями.

Сварное соединение. Этот вид неподвижного неразъемного соединения образуется путем местного сплавления или совместного деформирования деталей машин. Существуют две основные группы сварки:

плавлением (газовая, аргонно-дуговая, высокочастотная, элект-родуговая);

сварка пластическим деформированием (холодная сварка, точечная, контактная и др.).

Основное преимущество сварных соединений перед заклепочными состоит в экономии на 10...30% металла, достигаемой главным образом благодаря полному использованию сечения свариваемых деталей, и в большей непроницаемости швов, что особо важно при изготовлении баков, резервуаров, газохранилищ, а также в судо-

строении, самолетостроении и т. д.

ТИПОВЫЕ ДЕТАЛИ

Валы и оси. На валах и осях размещают вращающиеся детали— зубчатые колеса, шкивы, барабаны и т. д. По конструкции валы и оси .мало отличаются между собой, но условия выполняемой ими работы существенно различны. Валы передают крутящий момент двигателя к исполнительным органам. Оси не передают крутящего момента и работают только иа изгиб. По форме геометрической оси различают валы прямые, эксцентриковые, коленчатые

гибкие. Наибольшее распространение получили прямые валы. Коленчатые валы применяют в двигателях внутреннего сгорания. Гибкие валы допускают передачу вращения при больших перегибах

оси.

По форме и конструктивным признакам различают гладкие, фасонные, или ступенчатые, а также сплошные и полые валы.

Ступенчатые валы могут быть со шлицами иа одной или нескольких ступенях, с резьбой, как правило, иа крайних ступенях., Полыми валы изготовляют в тех случаях, когда необходимо умень-

шить массу или пропустить сквозь вал другую деталь.

Валы и оси должны обладать достаточной прочностью, жесткостью и износоустойчивостью поверхностей, работающих на исти-

рание.

Прямые валы изготовляют преимущественно из углеродистых и легированных сталей (Ст 5 — для валов без термообработки, сталь 45 или 40Х — для валов с термообработкой, сталь 20 или 20Х — для быстроходных валов на подшипниках скольжения, у которых цапфы цементируют для повышения износоустойчивости).

Опорная часть вала или оси называется цапфой. Диаметр ее меньше диаметра вала, благодаря чему уменьшаются потери на трение. Цапфа, расположенная на торце вала или оси, называется пятой.

Муфты. Муфтами в технике называют устройства, которые служат для соединения концов валов (ведущего, передающего крутящий момент, и ведомого), тяг, труб и т. и. Различают муфты соединительные, которые обеспечивают прочность соединения, герметичность и т. д., и муфты приводов машин и механизмов, передающие крутящий момент с одного вала на другой или с вала иа свободно сидящую на нем деталь. Среди муфт приводов наиболее распространены муфты глухие для жесткого и неподвижного соединения валов; компенсирующие жесткие муфты для работы с валами, имеющими отклонение от соосности; упругие муфты, которые позволяют компенсировать несоосность валов, изменять жесткость системы в целях устранения резонансных колебаний при периодически изменяющейся нагрузке, снизить величину кратковременных перегрузок узлов машины; муфты управляемые или сцепные, позволяющие со

единить или разъединить валы при помощи механизма управления; муфты автоматические или самоуправляемые, предназначенные для разъединения валов в критических случаях (частный случай — предохранительная муфта, служащая защитой машины от перегрузки).

Каждая муфта должна обе-

спечивать вращение ведомого вала с угловой скоростью ведущего вала и обладать достаточной прочностью для передачи требуемого крутящего момента.

Простейшей по конструкции является глухая втулочная муфта (рис. 18) — стальная втулка, охватывающая концы соединяемых валов.

Такие муфты соединяются с валами коническими штифтами, шпонками или шлицами.

Рис. 18. Глухая втулочная муфта:

1 — втулка; 2 — штифт.

Рис. 19. Подшипник скольжения:

1 — масленка; 2 — болт крышки; 3— крышка;

4— верхний вкладыш; 5 — корпус подшипника;

6 —нижний вкладыш; 7 — болт корпуса.

Подшипники. Подшипники служат частью опоры оси или вала, воспринимающей от него радиальные, осевые или радиально-осевые нагрузки и допускающей его вращение. По принципу работы различают подшипники скольжения, в которых шейка вала скользит непосредственно по опорной поверхности, и подшипники качения, в которых между поверхностью вращающейся детали н опорой расположены шарики илн ролики.

При эксплуатации подшипника скольжения изнашивается лишь

его опорная поверхность, вследствие чего в корпус подшипника

а

Рие, 20.

Радиальные шипиики:

а — шариковый однорядный; б шариковый двухрядный (са-моустаиавливающнйся); в — роликовый.

устанавливают сменный тонкостенный цилнидр — вкладыш. Его выполняют из материала, отличного от материала корпуса подшипника. Обычно вкладыш делают из бронзы, которая мягче чугунного корпуса и поэтому скорее прирабатывается к валу. Кроме того, коэффициент треиия стали по бронзе меньше, чем стали по чугуну. Наилучших результатов достигают при иаиесеиии на внутреннюю поверхность вкладыша слоя баббита.

На рис. 19 показан подшипник скольжения. Верхний 4 и нижний 6 его вкладыши расположены между корпусом 5 и крышкой 3, соединенными двумя болтами 2. К месту установки подшипник прикрепляют двумя болтами 7. Из масленки 1 смазка поступает к поверхностям трения через каналы в крышке и верхнем вкладыше.

В зависимости от направления

Рис. 21. Упорные подшипники: а — однорядный; б — двухрядный.

а 5

Рис. 22. Радиально-упорные подшипники: а — шариковый; б — роликовый.

воспринимаемых нагрузок подшипники качения бывают: радиальные, которые воспринимают радиальные нагрузки, перпендикулярные к оси вала; упорные, предназначенные для осевых нагрузок; радиально-упорные, воспринимающие осевые нагрузки.

Среди подшипников качения в зависимости от формы тел качения различают шариковые и роликовые подшипники. По числу рядов тел качения подшипники делятся на однорядные, двухрядные и миогорядные. Кроме колец и тел качения, в подшипнике имеется сепаратор, удерживающий тела качения на определенном расстоянии одно от другого.

Для одного и того же диаметра каждого вида подшипников качения установлены серии, отличающиеся размерами колец и тел качения. На рис. 20—22 показаны виды подшипников качения.

Шкивы. Шкив — деталь ременной передачи, представляющая собой колесо с широким ободом, охватываемым ремием. Для обычных небыстроходных передач (скорость до 12 м/с) используют чаще нссго чугунные литые шкивы, реже — стальные сборные или сварные.

К основным конструктивным разновидностям относятся шкивы с короткой ступицей (рис. 23, а) и шкивы с длинной ступицей

С

Рис. 23. Шкивы: а — с короткой ступицей; б — ,с длинной ступицей.

Рис. 24. Прямозубые цилиндрические колеса.

Рис. 25. Косозубое цилиндрическое колесо.

бывают гладкими под плоский ремеиь,

(рис. 23, б). Ободы шкивов трапецеидальными под клиновидный ремеиь, с одним или несколькими ручьями.

Ступицу шкива выполняют с гладким цилиндрическим отверстием, имеющим шпоночную канавку, со шлицевым или конусным отверстием. Размерные группы устанавливают по наружному диаметру: первая — 50...200 мм, вторая — 201...300 мм, третья — 301... ...500 мм, четвертая — 501 мм и выше.

Зубчатые колеса. Зубчатое колесо—основная деталь зубчатой передачи, выполняется в виде диска с зубьями, входящими в зацепление с зубьями другого колеса. По форме различают цилиндрические и конические зубчатые колеса: с прямыми, косыми, винтовыми и шевронными зубьями.

У прямозубых

Рис. 26. Шевронное цилиндрическое колесо.

цилиндрических зубчатых колес (рис. 24) зубья параллельны оси и имеют одинаковый про-. филь. Прямозубые колеса используют обычно при окружных скоростях 2...3 м/с.

У швозубых цилиндрических колес (рис. 25) зубья направлены под углом к оси колеса. Благодаря плавной работе такие колеса можно использовать при окружных скоростях до 15 м/с.

У правых и левых половин шевронных цилиндрических зубчатых колес (рис. 26) зубья наклонены в разные стороны, вследствие чего осевое давление на опоры отсутствует. Шевронные колеса применяют . обычно для мощных зубчатых передач с окружными скоростями около 30 м/с.

Цилиндрические зубчатые колеса изготовляют из цементируемых углеродистых сталей марок 15 и 20, хромистых (марки . 20Х) и хромоникелевых, а также закали-

Рис. 27. Конические прямозубые колеса.

вающихся сталей: углеродистых—» марки 45, хромистых — 40Х.

Размеры цилиндрических зубчатых колес приведены в табл. 4.

Конические прямозубые колеса (рис. 27) устанавливаются на валы, оси которых пересекаются под прямым углом (ортогональная передача) или под углом, отличным от прямого (неортогональиая передача). Эти колеса используют при тех же окружных скоростях, что и прямозубые цилиндрические колеса; при работе передач с коническими прямозубыми колесами возникают значительные осевые нагрузки на опоры.

Конические косозубые колеса (рис. 28) используют в передачах с окружными скоростями свыше 2 м/с.

Конические колеса изготовляют из

Рис. 28. Конические косозубые колеса.

Рис. 29. Червячная передача с цилиндрическим червяком.

тех же материалов, что и ци-

линдрические.

По размеру наружного диаметра конические колеса можно разделить на группы, приведенные в табл. 5.

Для передачи движения между скрещивающимися осями (обычно угол скрещивания равен 90°) применяют червячную передачу с цилиндрическим червяком (рис. 29). Червяк имеет винтовые зубья,

Таблица 4

Группа I II III IV V

Размер, мм До 50 51...200 201,..300 301...500 Свыше 500

8 Зак. 8379

33

Таблица 5

Группа I II ш IV V

Диаметр, мм До 50 51...200 201...300 301...500 Свыше 500

или витки. Червячная передача получила большое распространение благодаря возможности передачи значительных мощностей (до 200 кВт), а также плавности хода и бесшумности работы.

По размеру червячные колеса делятся на шесть групп (табл. 6).

Таблица 6

Группа Диаметр, мм Группа Диаметр, мм

I I До 300 IV 1001...1500

и 301...500 V 1501. . .3000

111 1 501...1000 VI 3001.. .5000

Червячные зубчатые колеса изготовляют из бронзы и антифрикционного чугуна, а червяки — из малоуглеродистых сталей марок 15, 12ХН2, 12ХНЗ. Червяки подвергают цементации и закалке до твердости HRC 60...62,

СПЕЦИАЛЬНЫЕ ДЕТАЛИ

В качестве примера специальных деталей рассмотрим корпусные детали. Корпуса машин, приборов, приспособлений несут на себе другие элементы конструкции, поэтому их форма и габаритные размеры зависят от необходимого взаимного расположения этих элементов. Так как корпуса воспринимают все силы, действующие на детали и отдельные части машины, они должны быть не только прочными, но и жесткими, чтобы избежать лишних вибраций. Все это вызывает необходимость делать корпуса массивными или усложнять их форму ребрами жесткости.

Конструкцию корпуса разрабатывают, ориентируясь иа выбранный способ изготовления его заготовки. Различают следующие способы изготовления заготовок: отрезка от сортового материала, ковка, литье, сварка из отдельных частей, сборка из отдельных частей с помощью винтов. Сортовой материал (листы, плиты, прутки) идет обычно на открытые корпуса — плиты или корпуса небольших размеров. Из них также изготавливают части сварных заготовок. Ковкой придают заготовке конфигурацию корпуса, чтобы снизить объем последующей обработки резанием. Отливкой получают корпуса или части корпусов крупных размеров и сложной конфигурации. Сваркой из отдельных частей простой формы получают заготовки корпусов сложной конфигурации. Сборкой из отдельных частей на винтах

получают корпуса закрытого типа с целью упрощения процесса обработки труднодоступных мест. Кроме того, этот способ применяют для получения заготовки корпуса из стандартных элементов,

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

Под передачами понимают механизмы, служащие для передачи движения, как правило, с преобразованием скорости и соответственным изменением крутящего момента. При помощи передач решают задачи понижения (реже повышения) скорости; ступенчатого пли бесступенчатого регулирования скорости в широком диапазоне; и (мечения направления движения; преобразования вращательного движения в поступательное, винтовое и другие виды.

По способу передачи вращательного движения механические передачи подразделяют на передачи трением (ременные, фрикционные) и передачи зацеплением (зубчатые, червячные, цепные, винтовые) .

Зубчатые передачи. Зубчатые передачи получили наибольшее распространение в машиностроении. Основные достоинства их: высокий КПД (до 0,98), постоянное передаточное отношение (отсутствие проскальзываний), компактность.

На рис. 30 изображены находящиеся в зацеплении элементы цилиндрической зубчатой пары. Угол наклона а, образуемый линией зацепления MN с перпендикуляром к линии центров О}О2, равен 20“ и называется углом зацепления. Диаметры делительных окружно-по другой без скольжения, обозначают

стей колес, катящихся одна соответственно dt и d2. Расстояние между осями сцепляющихся колес называется межцентровым расстоянием А. Оно равно сумме радиусов делительных окружностей. Длину делительной окружности можно выразить через диаметр и число зубьев: nd=PfZ, где Pt — окружной шаг зубьев, г — число зубьев.

Отсюда диаметр начальной окружности:

. Pt ' и — ——2..

п

Отношение Pt/n называется модулем зубчатого зацепления и обозначается буквой т.

Если частоты вращения колес зацепляющейся зубчатой пары равны nt и и г, то передаточное отношение:

Рис. 31. Элементы конической зубчатой пары.

Рис. 32. Червячная передача,

и= ”« = = А,

n2 dj zi

где 2i и г2 — числа зубьев соответствующих колес. Рекомендуется применять передачи с целыми передаточными числами.

Для конической зубчатой передачи (на рис. 31 показан случай пересечения валов такой передачи под прямым углом) передаточное отношение определяют по формуле:

z2 n2 sin е2

г, л2 sin 8(

где 81 и е2 — углы при вершине делительных конусов, причем 81 + +е2=е — углу между осями колес.

Червячная передача состоит из винта-червяка и червячного колеса.

Основные параметры червячной передачи (рис. 32): Рг— ход червяка, мм (шаг одной и той же винтовой линии червяка); Рх=. •=лтх—осевой шаг червяка, мм, где тх— осевой модуль, мм; d>— диаметр начальной окружности червяка, мм; Zi — число заходов червяка (показывает, сколько зубьев червячного колеса одновременно зацепляются с червяком); d2— диаметр начальной окружности колеса, мм; z2— число зубьев колеса; X — угол подъема винтовой линии червяка, вычисленный по диаметру червяка; п1 — частота вращения червяка; л2 —частота вращения червячного колеса в минуту. Передаточное отношение червячной передачи:

л, d2 z9

И= _i- — *— = —2_.

п, dt tg Л Zj

Рис. 33. Втулочио-ро-ликовая цепь.

Передаточное отношение может находиться в пределах 4...300, однако наиболее употребительны передаточные отношения 6...100.

Цепные передачи. Используют для передачи вращения между Параллельными валами при помощи двух заклиненных на них зубчатых колес — звездочек, через которые перекинута бесконечная цепь. Расстояние между валами может достигать 8 м.

Передаточное отношение цепной передачи:

«а *1

где г, и z2 — числа зубьев звездочек.

Эти передачи используют в приводах различных машин, в том числе мотоциклов и велосипедов. Недостатки передач — быстрый износ цепей, шум, большие эксплуатационные расходы.

Наиболее распространены передачи втулочно-роликовыми зубчатыми и пластинчато-зубчатыми цепями. Первые (рис. 33) состоят из внешних и внутренних пластин, шарнирно соединенных валиками. Для повышения износостойкости внутренние пластины сажают на втулки. Вторые (рис. 34) состоят из набора зубчатых пластин, шарнирно соединенных валиками. С целью повышения износостойкости шарниры снабжают вкладышами.

Ременные передачи. Основные достоинства: плавность и бесшумность в работе, возможность передачи движения при различных расстояниях между осями валов. Недостатки: громоздкость при больших мощностях, проскальзывание ремня при перегрузках, необходимость значительных натяжений, создающих большие нагрузки па валы и опоры, непостоянное передаточное отношение. В технике применяют, как правило, плоские и клиновидные ремни.

Рис. 34. Зубчатая цепь.

Различают следующие впДы ременных передач: открытые с параллельными осями (рис. 35, а), перекрестные (рис. 35, б), полу-перекрестные (рис. 35, в).

Передаточное отношение:

Рис. 35. Ременные передачи: а — открытая с параллельными огя-ми; б — перекрестная; в — полупере* крестная.

и=-^

«2

d2

_ е---,

Di

где Di и D2 — диаметры ведущего и ведомого шкивов, мм; п\ и и2— частоты вращения ведущего и ведомого шкивов, об/мин; е — коэффициент, учитывающий проскальзывание ремня (обычно е= = 1,02...1,05).

Использование клиновидного ремня улучшает условия работы передачи, так как за счет, возрастания поверхности контакта сила сцепления ремня со шкивом резко увеличивается, уменьшаются на

грузки на валы и опоры, допускаются большие передаточные отношения.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Кривошипио-шатунный механизм (рис. 36) преобразует враща тельное движение в поступательное, и наоборот. Вращающее звено кривошипного механизма выполнено в виде кривошипа. Длину хода пальца 2 регулируют, изменяя радиус R ведущего кривошипа 1. Скорость кривошипа обычно постоянна, а скорость пальца непрерывно меняется. В конце каждого хода палец останавливается, в середине хода его скорость увеличивается до максимальной, а в момент прихода в другое крайнее положение снова уменьшается до нуля.

ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ

Рис. 36. Схема кривошипно-шатунного механизма: -

I — кривошип; 2 — палец.

Двигатели внутреннего сгорания — это разновидность теплового двигателя, у которого топливо сжигается в камере сгорания, находящейся внутри двигателя, а теплоносителем служат газообразные продукты сгорания. Эти двигатели имеют три разновидности: поршневые двигатели, газовые турбины, ракетные двигатели.

В поршневых двигателях

весь рабочий процесс осуществляется полностью в цилиндрах, в газотурбинных рабочий процесс последовательно совершается в воздушном компрессоре, камере сгорания и расширительной машине (газовой турбине); в ракетных расширение продуктов сгорания происходит в реактивном сопле.

Термином «двигатель внутреннего сгорания» обозначают преимущественно поршневые двигатели. В зависимости от применяемого топлива поршневые двигатели разделяются на Двигатели, работающие на газообразном топливе (газовые двигатели), на легком жидком топливе (бензине, керосине, лигроине), на тяжелом жидком топливе (дизельном топливе) и на бинарном (двойном) топливе — природном газе и жидком топливе.

В зависимости от способа воспламенения различают двигатели с принудительным зажиганием (например, при помощи электрической искры) и двигатели с воспламенением от воздуха, нагреваемого в процессе его сжатия в цилиндре (дизели).

По числу цилиндров двигатели внутреннего сгорания бывают одноцилиндровые и многоцилиндровые, в которых цилиндры могут располагаться в ряд (рядные), вокруг коленчатого вала в виде звезды (звездообразные) и др.

Основные конструктивные элементы двигателя. В состав двигателя входят картер, станины (или фундаментные рамы), блоки и головки цилиндров, кривошипно-шатунный механизм.

Картеры двигателей представляют собой жесткую монолитную коробку, отлитую из серого чугуна СЧ24—44 или алюминиевого сплава АЛ4. В поперечных стенках картера кольцевые приливы образуют опоры коренных подшипников коленчатого вала. В верхней части картера расположены гильзы цилиндров, которые сверху закрываются головками цилиндров. Отвод теплоты от гильз и головок двигателей с водяным охлаждением производится водой. У двигателя с воздушным охлаждением 'Применяют головки н цилиндры с ребрами.

Головки (крышки) цилиндров образуют вместе с поршнем я стенками цилиндра камеру сгорания. Материал головок цилиндра серый или легированный чугун или сплавы цветных металлов. Конструкция головок зависит от типа и назначения двигателя. Блок цилиндров, поршни с пальцами и кольцами, шатуны, коленчатый вал с подшипниками, маховик и картер составляют кривошипно-шатунный механизм двигателя, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Поршни воспринимают усилия от давления газов и передают их через шатун на коленчатый вал. Материалом поршней чаще всего служат алюминиевые сплавы и чугун. Назначение шатуна — передавать движение от поршня коленчатому валу. К нему предъявляются требования высокой прочности, жесткости, износоустойчивости и малой массы. Изготавливают из легированных сталей марок 40ХН, 40ХНМА и др. Коленчатый вал должен обладать высокой прочностью и жесткостью, высокой износоустойчивостью трущихся поверхностей шеек. Размеры и форма вала зависят от числа цилиндров, частоты вращения и других факторов. Валы изготавливают из углеродистых сталей марок 35, 40, 45, 50Г и легированных сталей марок 40Х, 40ХНМА, 50ХФА. По способу заполнения цилиндра свежим зарядом двигатели внутреннего сгорания делятся иа четырехтактные и двухтактные.

Принцип работы четырехтактного двигателя. Во время работы двигателя поршень перемещается в цилиндре из одного крайнего положения в другое (положения в так называемых мертвых точках), совершая возвратно-поступательное движение. Положение поршня, наиболее удаленного от оси коленчатого вала, называют положением в верхней мертвой точке (ВМТ), соответственно менее удаленного — положением в нижней мертвой точке (НМТ). Совокупность процессов, последовательно протекающих в цилиндре, называется рабочим циклом. Во время рабочего цикла четырехтактного двигателя совершаются процессы: впуск, сжатие и воспламенение рабочей смеси, рабочий ход, выпуск отработавших газов.

Часть рабочего цикла, соответствующая перемещению поршня из одной мертвой точки в другую, называют тактом. Во время впуска поршень дизеля перемещается нз ВМТ в НМТ и воздух через впускной клапан попадает в цилиндр. Затем при обратном движении поршня нз НМТ в ВМТ происходит сжатие воздуха. В конце такта впрыскивается и самовоспламеняется топливо. Выделение внутренней энергии при сгорании рабочей смеси вызывает значительное повышение температуры и давления внутри цилиндра. Под действием повышенного давления поршень перемещается из ВМТ в НМТ и совершается рабочий ход (внутренняя энергия топлива преобразуется в механическую). Затем наступает такт выпуска, при котором поршень, перемещаясь из НМТ в ВМТ, выталкивает отработавшие газы из цилиндра. Тактом выпуска заканчивается рабочий цикл, а затем процесс повторяется в той же последовательности.

Принцип работы двухтактного двигателя. Основное отличие двухтактного двигателя от четырехтактного заключается в способе газообмена — очистке цилиндра от продуктов сгорания и зарядке его свежим воздухом или горючей смесью. У четырехтактного двигателя поршень рабочего цилиндра действует подобно насосу, выталкивая продукты сгорания и засасывая воздух или горючую смесь. У двухтактных двигателей в конце такта расширения и в начале такта сжатия через органы газораспределения в цилиндр нагнетается сжатый воздух или горючая смесь, которые вытесняют продукты сгорания и занимают их место. Эти процессы называют продувкой и зарядкой цилиндра.

Воздух или горючая смесь для продувки предварительно сжимаются в картере при движении поршня к НМТ отдельным продувочным насосом. Органами газораспределения у двухтактных двигателей могут быть щели (окна) в гильзе цилиндра, перекрываемые поршнем, клапаны или золотники.

В качестве примера рассмотрим принцяп действия двухтактного дизеля со щелевым газораспределением. В конце такта сжатия в камеру сгорания впрыскивается топливо, которое воспламеняется и сгорает. Вследствие выделения тепла повышается давление и температура газов в цилиндре и начинается такт расширения. При повороте коленчатого вала на угол в 65...70° до НМТ начинается открытие выпускных щелей и продукты сгорания выталкиваются из цилиндра. Давление в цилиндре быстро понижается.

При .повороте коленчатого вала на угол 45.„50° до НМТ начинают открываться продувочные окна. В этот момент давление газов в цилиндре примерно равно давлению продувочного воздуха. Через открывающиеся продувочные окна в цилиндр поступает свежий воздух, вытесняющий продукты сгорания. Продувка продолжается до

тех пор, пока поршень при обратном ходе не закроет продувочные окна. Так как выпускные окна еще открыты, то прн дальнейшем движении поршня к ВМТ он выталкивает часть воздуха н остаточных газов в атмосферу. После закрытия выпускных окон начинается сжатие.

Глава IV

ДОПУСКИ, ПОСАДКИ, ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ

Современные машины и механизмы должны быть высокого качества, надежны в работе и долговечны. Выполнять этн требования можно только прн высокой точности изготовления деталей машин и определенной шероховатости поверхностей.

Точность изготовления деталей, узлов и машин контролируют при помощи технических измерений на всех промышленных предприятиях, чем обеспечивают установленные чертежами размерные и другие характеристики деталей, сборочных единиц, машян, а также предотвращают и ликвидируют брак в ходе технологического процесса.

Все вопросы, связанные с измерениями, регламентированы стандартами Государственной системы обеспечения единства измерений. Различают методы измерений: абсолютный (непосредственная оценка действительного значения измеряемой величины), относительный (определение отклонения действительного значения измеряемой величины от известной величины — эталона), прямой (измеряется ие-лосрёдственно заданная величина), косвенный (искомая величина определяется путем прямых измерений других величин, связанных с искомой определенной зависимостью), контактный (прн измерении имеет место соприкосновение поверхностей измеряемого предмета и измерительного средства), бесконтактный (поверхности измеряемого предмета и измерительного средства не соприкасаются),

ПОНЯТИЕ О ВЗАИМОЗАМЕНЯЕМОСТИ

Под взаимозаменяемостью понимают такой принцип конструирования производства, и эксплуатации промышленных изделий, при котором установка их в процессе сборки или замена осуществляются без подгонки, подбора нлн дополнительной обработки.

Примеры взаимозаменяемых деталей: запасные части к машинам и приборам, стандартные крепежные детали (болты, гайки, шайбы). К взаимозаменяемым сборочным единицам относятся шариковые и роликовые подшипники, свечи зажигания к двигателям внутреннего сгорания, объективы фотоаппаратов и т. д.

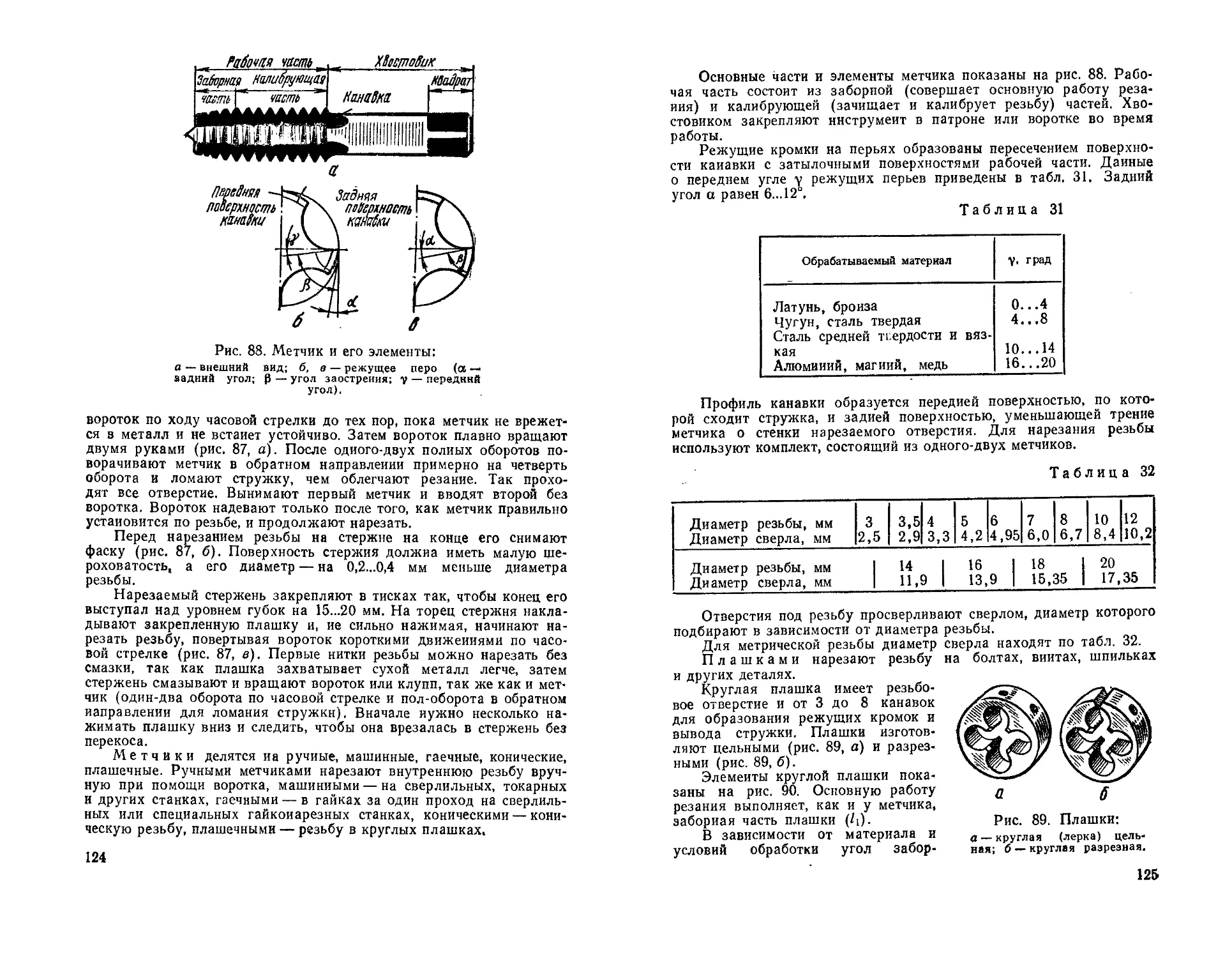

Взаимозаменяемость может быть полной (для всех изделий) и неполной, или частичной.