Текст

тгаигомспам

J Я19 q 1/31Л 0 d!3 я

93VW13VULJ

VHdvaa

НИИьИШЭГЭ

УДК 621.791.46/9.03+678.029.43

В книге обобщен отечественный и зарубежный опыт сварки

при изготовлении и монтаже строительных пластмассовых изде-

лий и конструкций. Рассмотрена также сварка материалов с

пластмассовым покрытием (бумага, металл, фанера, стеклоткани

и др.) и пенополимерных; материалов.

Приведены классификация и характеристика всех способов

сварки, сведения о конструкциях сварочной аппаратуры и обо-

рудовании, а также данные о способах сварки, широко приме-

няемых в строительной практике: газообразными теплоносите-

лями, контактной и высокочастотной.

Описана технология изготовления свариваемых деталей, уз-

лов, изделий и конструкций. Показаны конструкции сварных

швов и приспособлений, применяемых при сборке и сварке.

Большое внимание уделено изготовлению и сварке пласт-

массовых трубопроводов, трубопроводной арматуры, полимерных

погонажных изделий и др.

Приведены технико-экономические данные различных спо-

собов сварки.

В книге имеются данные о технике безопасности, производ-

ственной санитарии, методах контроля качества сварных швов

изделий и конструкций.

Книга предназначена для работников строительных органи-

заций, научно-исследовательских и проектных институтов,

конструкторско-технологических бюро, занимающихся сварочным

делом. Она может служить пособием при подготовке бригадиров

И рабочих сварщиков,

3—2—7

—ез

ВВЕДЕНИЕ

Большое значение для индустриализации строительства имеет

применение пластмассовых изделий и конструкций и широкое внед-

рение сварки пластмасс.

Сварка пластмасс является прогрессивным и экономичным спо-

собом создания строительных изделий и конструкций различного

назначения и совершенствования технологии во всех областях строи-

тельства.

Пластмассами называют жесткие, полужесткие и мягкие массы

на основе связующего из органических соединений, способные фор-

моваться в определенных условиях температуры и давления.

Такие массы (или пластики), которые формуются при нагреве и

давлении только на определенной стадии производства и быстро те-

ряют эту способность в результате термического воздействия, на-

зывают реактопластами (реактивными пластмассами). До послед-

него времени их перерабатывали в детали и изделия путем прессо-

вания. Сварка реактопластов освоена недавно. Сварные изделия и

конструкции из реактопластов изготовляют из отвержденных тер-

мореактивных материалов на основе конденсационных смрл.

Пластики, постоянно сохраняющие способность к формованию

при определенном нагреве и давлении или теряющие частично или

полностью эту способность только после длительного термического

воздействия, называют термопластами (термопластическими пласт-

массами). Их перерабатывают в изделия и конструкции

с помощью различных видов сварки, литья под давлением и экстру-

зии. Эти пластмассы чаще всего состоят полностью нз полимеров.

К таким пластическим массам относятся полиэтилены, полиамиды,

винипласт, фторопласт-4, полипропилен, поролон, пенополистирол

и др. :

Характеристика свариваемости пластмасс и материалов, покры-

тых пластмассами, приведена в табл. 1.

В этой же таблице приведена примерная температура сварки.

Пользуясь данными этой таблицы, можно выбрать тот или иной

способ сварки.

В некоторых случаях для придания пластмассам требуемых

свойств и получения изделий и конструкций нужного цвета в них

вводят пластификаторы (как правило, сложные эфиры фталевой,

фосфорной, себациновой и других кислот), красители и замутнители.

Пластификаторы облегчают переработку пластических масс и,

кроме того, придают им такие свойства, как, например, эластич-

3

СВАРИВАЕМОСТЬ ПЛАСТМАСС И MATE

Способ

газообразными теплоносителями

Свариваемый материал нагретым воздухом нагретыми инертными газами (азот, аргон и др.) газопла- менная расплав- ленным прутком

- Полиэтилен (листы, пленки) Удовлетво- рительная Хорошая — Хорошая

Полиэтилен (пруткн, трубы) То же ——

Винипласт: листы Хорошая Хорошая —

прутки, трубы ..... » —

Поливинилхлоридный пла- стикат я — Хорошая

Поливинилхлоридный лино- леум » — —

Полиамидная пленка . . . — — — Хорошая

Полипропиленовая пленка . Удовлетворительная — £

Фторлоновая пленка .... & —

Полиметилметакрилат (орга- ническое стекло) , . Хорошая — —

Полиизобутнлен — —

Полистирол — —

Фторопласт-4 — — — —

Армированная пленка; ПКП-40 -—- — — —

ПАК-40 — — —

Материалы, покрытые поли- винилхлоридом: фанера — — .

ткани Удовлетворительная —* Хорошая

листовой металл и металли- ческая фольга — — к —

4

Таблица I

РИАЛОВ, ПОКРЫТЫХ ПЛАСТМАССАМИ

сварки

контактная токами высо- кой частоты трением инфракрас- ным излуче- нием ультразвуко- вая Примерная температура сварки в °C

Хорошая — — Хорошая Хорошая 140—200

» — Хорошая 140—200

> Хорошая Удовлетво- рительная 200—220

Хорошая £ 200—220

'4 J> > — — 180—200

J; — Удовлетво* рительная 180—200

Удовлетво- рительная ‘— & 160—230

Г To же 4— Удовлетво- рительная 140—160

Я Удовлетво- рительная — » Тоже 160—170

— Удовлетво- рительная — *— 200—220

ir — — — — — —

Хорошая — — — — —

Удовлетво- рительная — — — Удовлетво* рительная 380—385

I То же — — То же

— — . —* 5> 175—190

— Хорошая — — > —

— — — £ —

j;, E Хоре иная — — — —

Свариваемый материал Способ

газообразными теплоносителями расплав- ленным прутком

нагретым воздухом нагретыми инертными газами (азот, аргон и др.) газопла- менная

Бумага с полиэтиленовым покрытием — ~ Хорошая

Целлофан (с покрытием) . . — — —

Пленки поливинилхлоридные для галантерейных изделий . -7- — — —

Пленки: ЮЛ-2, ЮЛ-3 <— — — ,—

548, ПКРТ-3 . . . . . , — — — —'

полиэтилентерефталатная . — — —

полиэтиленпековая гидро- изоляционная — — — Хорошая

Лакоткани на основе капро- новой ткани и полиамидной смолы — — ——

Пенополиуретан (поролон) , — — — —

Пенополистирол ...... —* — —

Поликапролактам (капрон марки Б) ' Хорошая — —

Нейлон : . . — — —

Сополимер этилена с пропи- леном (СЭП): пленки .... t ... . Удовлетво рительная — Хорошая

листы, прессованные и ли- тые детали Л. . . , . . . Древесностружечные плиты 5 покрытые слоехМ поливинилхло- рида Листовой винипласт с поли- м ет и л м ета к р и л ато м Листовой поливинилхлорид с пенополимерными материа- лами и X — —

6

Продолжение табл. 1

сварки Примерная температура сварки в °C

контактная токами высо- кой частоты трением инфракрас- ным излуче- нием ультразвуко- вая

Хорошая 140—200

» — — — — 93—176

Хорошая — •— Хорошая

—' — Удовлетворительная 140—145

у Хорошая — » 135—138

— — — — У 150—160

Хорошая — — » 90

Удовлетво- рительная — у 140—145

— —— — —

Удовлетво- рительная Удовлетво- рительная — — 130—140

Хорошая — — — Хорошая 180—200

» — ’— — У ——

Удовлетво- рительная — — Удовлетвс рительная —

То же — Удовлетво- рительная — Удовлетво^ рительная —

Удовлетвс зрительная — — — —

Удовлетво- рительная — — — — —

То же i — — —

7

ность, морозостойкость. Введение пластификаторов в пластические

массы повышает относительное удлинение при разрыве, несколько

снижает прочность на разрыв, а также увеличивает ползучесть.

Для повышения термопластичности применяют высококипящие,

малолетучие, предпочтительно вязкие жидкости.

Стабильность свойств изделий и конструкций в значительной

степени зависит от того, как долго сохраняется в них пластифика-

тор. Большинство пластификаторов, несмотря па низкую летучесть

паров, все же постепенно выветривается, что приводит к некоторому

изменению размеров изделий и конструкций, снижению эластич-

ности материала и образованию трещин. Для сохранения постоян-

ства свойств изделий и конструкций, т. е. предупреждения старе-

ния, следует по возможности уменьшить содержание пластифика-

тора в составе пластмасс или использовать в качестве пласти-

фикаторов низкомолекулярные смолы.

Для производства губчатых материалов или пенопластов в со-

став пластмасс вводят специальные вещества — порообразова-

тели, обеспечивающие создание в материале пор или изолированных

газонаполненных ячеек.

Краситель изменяет цвет пластической массы, а замутнитель

нарушает ее прозрачность.

Для крашения применяют различные термостойкие и светостой-

кие органические красители и пигменты (пигмент алый — Н, тиоин-

диго красно-коричневый — Ж, тиоиндиго оранжевый — КХ, пиг-

мент желтый — Ж, кубовый ярко-фиолетовый — К, пигмент синий

атрахиновый, пигмент голубой фталоцианиновый, пигмент зеленый

фталоцианиновый и др.) и минеральные пигменты (крон свипцово-

желтый, кадмий лимонный, кадмий средне-желтый, кадмий пур-

пурный, кадмий красный светлый, кадмий красный темный, окись

хрома, двуокись титана, алюминиевая пудра и др.).

Для защиты от действия солнечного света иногда вводят сажу

в количестве 2—3%. Действие сажи тем эффективнее, чем более она

диспергирована и чем равномернее распределена в пластической

массе. Наилучшие результаты дает газовая канальная сажа. При-

меняется также и печная сажа, введение которой не вызывает изме-

нений диэлектрических показателей.

За последнее время в применении сварных пластмассовых изде-

лий и конструкций достигнуты значительные успехи, которые по-

казывают, что области применения сварки пластмасс могут быть зна-

чительно расширены. Это подтвердилось применением в строитель-

стве таких современных способов сварки, как высокочастотная,

контактная, автоматическая и полуавтоматическая газообразными

теплоносителями, термо импульсная и др. Сварные изделия и кон-

струкции все более вытесняют из строительства изделия и конструк-

ции, детали которых соединены другими способами.

Опыт показывает, что во многих случаях без сварки невозможно

применять пластмассы в строительстве, целиком используя их заме-

чательные свойства — прочность, кислотостойкость, долговечность

8

и т. д. В арсенале технических средств строителей сварка пластмасс

уже занимает существенное место.

С ее помощью строители монтируют настилы полов из линолеума

и пластиката, трубопроводы различного назначения, запорную тру-

бопроводную арматуру, надувные складские и другие помещения,

оболочки железобетонных резервуаров, травильные и электролиз-

ные ванны, вентиляционные системы, кровли теплиц и оранжереи,

крупногабаритные полотнища из пленки для защиты строящихся

зданий от непогоды, резервуары, баки, водоспуски, гидроизоляции

зданий, полимерные погонажные изделия и многие другие кон-

струкции.

За последнее время созданы более совершенные сварочные ма-

шины, сварочные агрегаты и аппаратура. Применяются оригиналь-

ные конструкции приспособлений, способные эффективно работать

с современным сварочным оборудованием и аппаратурой. Прове-

дена некоторая работа в части использования модернизированного

сварочного оборудования и сварочной аппаратуры, ранее применяе-

мой для сварки металлов.

Отдавая должное успехам в развитии техники сварки пластмасс

в строительстве и расширению ее внедрения, необходимо отметить,

что в этом прогрессивном и важном деле имеет большое значение

ознакомление работников строительных организаций с современ-

ным состоянием техники сварки и перспективами ее развития.

Проблема сварки пластмасс и материалов, покрытых пластмас-

сами, достаточно многосторонняя и сложная, а издаваемая книга

является первой на эту тему, поэтому автор не претендует на пол-

ноту освещения вбех вопросов.

ГЛАВА I

КЛАССИФИКАЦИЯ

И ХАРАКТЕРИСТИКА

СПОСОБОВ СВАРКИ

ПЛАСТМАСС

^-'"Сварка пластмасс по сравнению с другими способами соединения

деталей и узлов является наиболее технологичным способом, поз-

воляет механизировать процесс сборки, увеличить его производи-

тельность и улучшить качество соединения. С помощью сварки полу-

чают неразъемные соединения деталей, узлов, изделий и строитель-

ных конструкций.

Сейчас сварка является одним из ведущих технологических про-

цессов в современном строительстве при изготовлении и монтаже

изделий и конструкций из пластмасс и материалов, покрытых пласт-

массами, от степени развития и совершенствования которой во мйо-

гом зависит уровень технологии в строительстве.

Сейчас разработаны и применяются самые различные способы

сварки, с помощью которых обеспечивается соединение деталей из

всех до сих пор известных термопластов.

уСварка изделий и конструкций из термопластов осуществляется

взаимной диффузией макромолекул в зоне сварки деталей, в местах

контактов которых материал нагрет до размягченного состояния.

При сварке с присадочными прутками взаимная диффузия макро-

молекул осуществляется между материалом свариваемых деталей

и присадочных прутков, а при многослойной сварке также и между

присадочными прутками.

Процесс сварки осуществляется в узких температурных гра-

ницах — ниже температуры разложения, но выше температуры раз-

мягчения.

При всех способах сварки при правильно установленном техно-

.логическом процессе основной, а также присадочный материал в зоне

сварки нагревают до вязко-текучего состояния.

у Технологический процесс сварки термопластов осуществляется

:за'два перехода: первый — нагрев деталей или деталей и сварочного

прутка в зоне сварки, второй — приложение механического усилия

(сварочного давления) в зоне сварки, под действием которого обра-

зуется сварное соединение (сварной шов).

Принципиально сварка термопластов и материалов, покрытых

пластмассами, всеми до сих пор известными способами идентична

контактной сварке металлов методом сопротивления.

10

В последнее время разработан способ сварки реактопластов \

сущность которого заключается в продолжении химической реак-

ции отверждения. В реакции принимает участие связующее соеди-

няемых поверхностей деталей в зоне сварки.

Установлено, что природа сварки различных отвержденных плас-

тиков в каждом отдельном случае обусловлена механизмом отверж-

дения их связующего. При конденсации отвержденных смол и на

любом этапе отверждения в смоле сохраняется некоторое количе-

ство реакционноспособных функциональных групп, полное ис-

пользование которых невозможно, так как поликонденсация яв-

ляется равновесным процессом (заканчивается как только в смоле

установится равновесное состояние). Даже тепловая обработка го-

тового изделия при высоких температурах не приводит к исполь-

зованию всех функциональных групп.

Классификация способов сварки, применяемых для соединения

деталей, узлов и конструкций из термопластов, приведена ниже.

Выбор способа сварки зависит от свойств термопластов, типа

изделий и конструкций, сортамента применяемых пластмасс и т. д.

Как и при сварке металлов, механизированные процессы являются

более экономичными при крупносерийном и массовом производстве.

Для сварки реактопластов применяют высокочастотную и ультра-

звуковую сварку (по литературным данным «химическую сварку»).

Сварку пластмасс газообразными теплоносителями используют

в строительстве сравнительно давно, в общем объеме производства

Сварных изделий и конструкций она занимает одно из первых мест.

Этот способ наиболее универсален и маневрен, он нашел применение

при изготовлении изделий и крупноразмерных заготовок в завод-

ских условиях, а также в построечных условиях при монтаже свар-

ных пластмассовых конструкций.

Сваркой газообразными теплоносителями выполняют все свар-

ные соединения: встык, внахлестку, впритык (тавровые соединения),

угловые, торцовые, с накладками, пробочные, отбортованные (совме-

щенные, стыковые, боковые), Х-образные, V-образные, U-образные

й др. Исходя из объемов производства сварных пластмассовых из-

делий и конструкций и их конструктивных особенностей, применяют

те или иные виды сварки газообразными теплоносителями — руч-

ную, полуавтоматическую, автоматическую с использованием при-

способлений, способных эффективно работать с высокопроизводи-

тельным оборудованием. Сварные соединения чаще всего образуются

за счет применения присадочных материалов. Беспрутковая сварка

газообразными теплоносителями применяется для сварных кон-

струкций из пленок. Для сварки пластмассовых листов этот способ

пока не нашел большого практического применения. Хотя сварка

газообразными теплоносителями по сравнению с другими способами

1 Е. Б. Трост я некая, Г. В. Комаров, В. А. Шиш-

кин. Авторское свйдетельство № 163343. Бюллетень изобретений № 12,

1964.

11

КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ

Способы сварки пластмасс

12

менее производительна и экономична, она и в будущем будет при-

меняться в строительстве в значительных масштабах там, где нельзя

использовать более совершенные способы сварки: при изготовлении

изделий из листовых пластмасс, выполнении потолочных и гори-

зонтальных швов в монтажных условиях и т. д.

На второе место по масштабам применения в строительстве сле-

дует отнести контактную сварку, объем которой в выпуске сварных

изделий и конструкций из пластмасс и материалов, покрытых пласт-

массами, довольно быстро увеличивается. В отличие от сварки газо-

образными теплоносителями при контактной сварке сварные швы

образуются за счет соединения основного материала, в силу чего

сварка выполняется без присадочных прутков и накладных полос.

Крупным преимуществом контактной сварки является также и

то, что она легко поддается механизации и автоматизации.

При этом способе детали свариваются встык, внахлестку, вторец

бесскосвым соединением, при котором свариваемые кромки деталей

в зоне сварки не скашиваются, т. ё. без разделки кромок под сварку,

за счет чего снижаются трудозатраты на выпуск сварных изделий и

конструкций.

Разработка сварочных машин для термоимпульсной сварки зна-

чительно увеличила применение контактной сварки.

Высокочастотная сварка пластмасс и материалов, покрытых

пластмассами, в общем выпуске сварных изделий и конструкций

занимает третье место.

Этот способ сварки довольно широко применяется для нанесения

на поверхности изделий букв, цифр, рисунков, орнаментов и т. д.

Высокочастотная сварка — весьма эффективный способ изготовле-

ния изделий. При этом способе сварки обеспечивается быстрый

нагрев деталей в зоне сварки и образование сварного шва с значи-

тельной скоростью.

При высокочастотной сварке,: так же как и при контактной свар-

ке, детали соединяются встык и внахлестку.

Ультразвуковую сварку, сварку трением и инфракрасным излу-

чением применяют в строительстве в незначительных объемах. Наи-

более перспективной является ультразвуковая сварка, которая

обеспечивает при прочих равных условиях наиболее высокую про-

изводительность и сварку деталей малой толщины с деталями боль-

шой толщины.

В табл. 2 приведены все до сих пор известные способы сварки,

в том числе пока и не нашедшие широкого применения, но являю-

щиеся весьма перспективными (сварка расплавленным прутком

однослойными и многослойными швами, сварка вращающимся сва-

рочным прутком °— заклепками, сварка стыковыми швами, ультра-

звуком, химическая сварка, сварка излучением).

В таблице также приведены наиболее характерные разновид-

ности различных способов сварки пластмасс и материалов, покрытых

пластмассами. Пользуясь данными приведенной таблицы, можно

выбрать наиболее целесообразный и экономичный способ сварки.

13

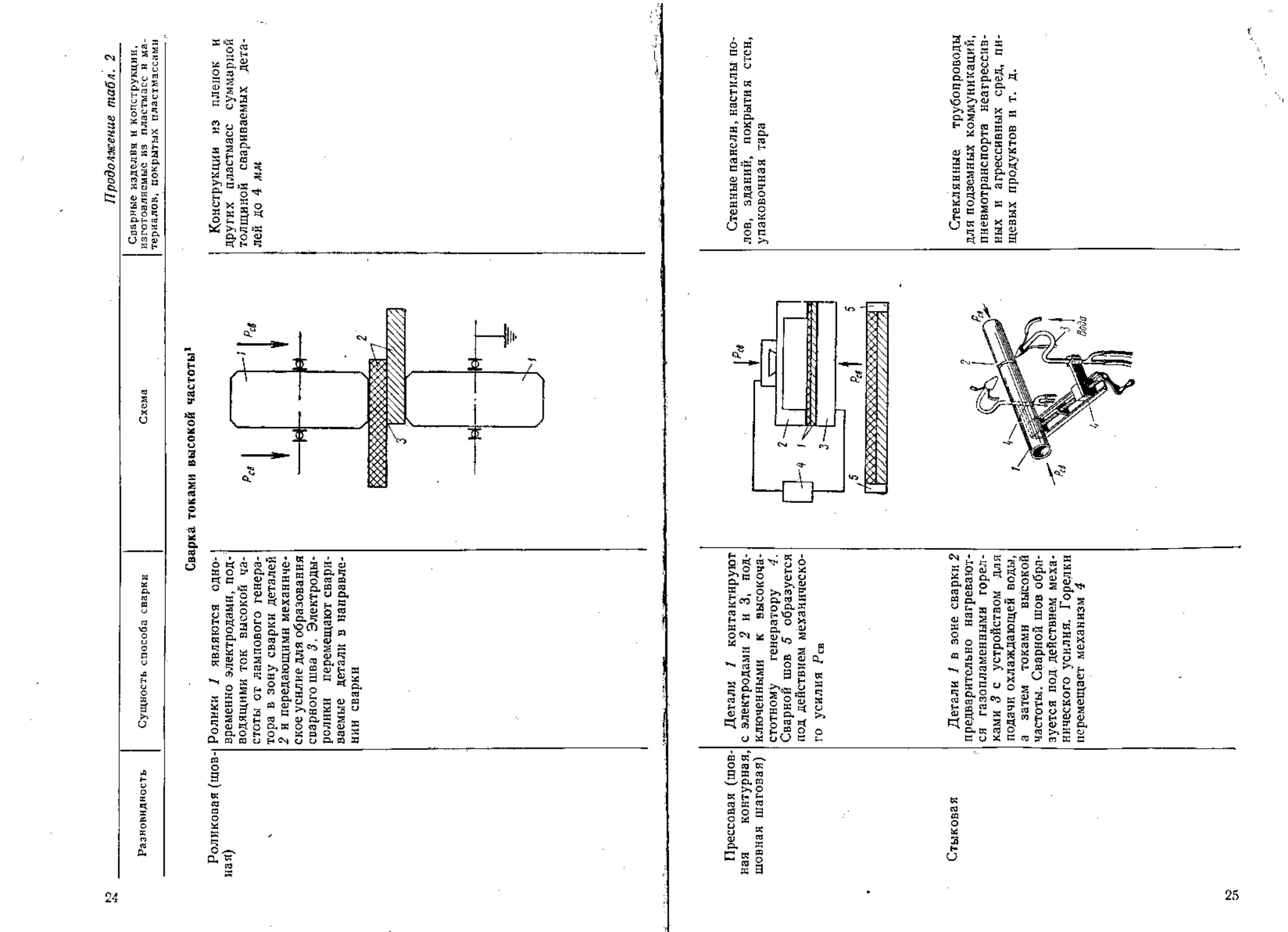

Таблица 2

ХАРАКТЕРИСТИКА СПОСОБОВ СВАРКИ И ОСНОВНЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ СВАРНЫХ ПЛАСТМАССОВЫХ ИЗДЕЛЕЙ И КОНСТРУКЦИЙ

Разновидность Сущность способа сварка Схема Сварные наделня и конструкции, изготовляемые из пластмасс и ма- териалов, покрытых пластмассами

Сварка газообразными теплоносителями

С присадочными^

прутками (круглые

стержни, прямо-

угольные, тре-

угольные и др.):

электрическими

или газовыми го-

релками косвенно-

го нагрева

Нагретый газ (воздух,

азот, аргон и другие инерт-

ные газы) 1 поступает из

мундштука горелки 2 и на-

гревает кромки деталей 3 и

присадочный пруток 4 в зо-

не сварки до вязкотекучего

состояния. Сварной шов 5

образуется под действием

усилия Рп, передаваемого

ручным или механическим

способами

газопламенными

горелками

Детали 1 нагреваются

теплом от сгорания смеси

горючего газа (ацетилен,

водород) с воздухом, посту-

пающим из горелки 2. При-

садочный пруток 3 нагре-

вается одновременно с кром-

ками свариваемых деталей.

Сварной шов 4 образуется

Настилы полов, трубопрово-

ды, трубопроводная арматура,

обкладки железобетонных и

других резервуаров, полимер-

ные погонажные строительные

изделия, вентиляционные си-

стемы, баки, резервуары, по-

крытия степ, водоспуски пру-

дов, ванны для травилвных и

электролизных растворов, фа-

сонные профили различных се-

чений, смотровые окна трубо-

проводов и другие конструк-

ции из винипласта, полиэтиле-

на, полипропилена, полиметил-

метакрилата, полиизобутилена,

пенополистирола, пластиката

Вентиляционные системы,

баки, резервуары, фасонные

профили, полимерные погонаж-

ные строительные изделия, во-

доспуски прудов и др.

ручная

под действием механическо-

го усилия Дсв

Горелку 1 в направлении

сварки перемещают рукой,

а механическое усилие Рсв

(сварочное давление) пере-

дается непосредственно при-

садочным прутком 2

то же, с приспо-

соблением, смон-

тированным на ва-

ликах

Механическое усилие РС11

передается на присадочный,

пруток 1 и свариваемые де-

тали 2 с помощью валика

приспособления 3. Теплоно-

ситель подают через мунд-

штук горелки 4

Баки, вентиляционные сис-

темы, трубопроводы, запорная

арматура для пластмассовых

и стеклянных трубопроводов,

обкладки железобетонных ре-

зервуаров, вентиляторы, водо-

спуски водохранилищ, гидро-

изоляции гидротехнических

сооружений, тоннелей, мостов

и подвалов зданий и др.

Химическое оборудование

обкладка травильных и элек-

тролизных ванн, соединения с

накладными полосками, ремонт

сварных конструкций и изде-

лий, кислотостойкие полы и

ДР-

полуавтомати-

ческая сварка

Сварочный пруток 1 в зо-

ну сварки подают тянущим

устройством приспособле-

ния 2, расположенным на

свариваемых деталях 3

Настилы полов, гидроизоля-

ция зданий и сооружений

Продолжение табл 2

Разновидность

Сущность способа сварки

Схема

1 Сварные кзлелия и конструадни,

изгото«д»а«ме из пластмасс а ш-

тераажж. вскрытых пластнасслжж

автоматическая

сварка

Подача присадочных прут-

ков к месту соединений и

управление горелкой авто-

матические (сварочным ав-

томатом)

Крупногабаритные конструк-

ция со сварными прямолиней-

ными швами большой протя-

женности (пастилы полов зда-

ний, хли вномерные коробча-

тые к цилиндрические изделия)

Без присадочных

прутков;

беспрутковая

Детали 1 нагреваются в

зоне сварки до вязко-теку-

чего состояния газообраз-

ным теплоносителем 2 и сва-

риваются под действием ме-

ханического усилия Рсв.

Теплоноситель подают в зо-

ну сварки при помощи мунд-

штука 3. Сварной шов 4

образуется за счет соедине-

ния основного материала

Миренный

мюмлистфм!

Крупноразмерные блоки, про-

изводство сварных труб из ли-

стовых пластмасс, настилы по-

лов, покрытия стен, упаковоч-

ная тара, противофильтрацион-

ные покрытия па каналах, во-

доемах, откосах земляных со-

оружений, изоляция поверх-

ности бетона, гидроизоляция

стен подвалоп, фундаментов,

подземных конструкций (про-

ходные тоннели), теплопрово-

дов подземной бесканальной

прокладки

Зак. 1641

автоматичес-

кая

Все процессы при сварке

ведутся автоматически. Сва-

рочная головка 1 передви-

гается со скоростью сварки

одновременно с автоматом

с помощью бесконечных

лент 2. Свариваемый мате-

риал 3 нагревается возду-

хом 4, За счет упругости

подложки из микропорис-

той резины 5 и силы струи

нагретого газа 4 создается

давление на свариваемый,

материал, необходимое для

сварки

Конструкции со сварными

швами большой протяженности

(полотнища для защиты строя-

щихся зданий от непогоды, по-

лотна автомобильных дорог)

Сварка расплавленным

С присадочными С барабанов 1 сматыва-

прутками ются свариваемые ленты 2,

между которыми распола-

гается нагретая экструди-

рованная присадка 3 в виде

прутка или ленты, выходя-

щая из экструдера 4. Сва-

руемая ленты пропуска-

ются через холодные валки

б, передающие на ленты не-

обходимое сварочное давле-

ние, под действием которого

образуется сварной шов.

Сваренные лепты наматыва-

ются на барабан 6

прутком (экструдируемой присадкой)

Сварка конструкций и изде-

лий, имеющих длинные, и не-

прерывные швы, большую тол-

щину деталей

Продолжение табл. 2

(О

Разновидность Сущность способа сварки Схема Сварные изделия и конструкции, изготовляемые из пластмасс н ма- териалов, покрытых пластмассами

Химическая сварка

С присадочным

материалом в ви-

де пленки

Без присадочно-

го материала

Без вставки

Со вставкой

Высокочастотная или

ультразвуковая энергия,

преобразованная в тепло,

нагревает детали 1 и приса-

дочный материал 2 в зоне

сварки 3. Под действием

механического усилия

Рсв образуется сварной шов-2

Высокочастотная или

ультразвуковая энергия,

преобразованная в тепло,

нагревает детали 1 в зоне

сварки 2, в результате чего

продолжается химическая

реакция отверждения пласт-

масс, в которой принимает

участие связующее соеди-

няемых поверхностей. Свар-

ной шов 3 образуется под

действием механического

усилия Рсс

Свариваемые детали 1 и 2

в зоне сварки нагревают-

ся до вязко-текучего со-.

стояния теплом, выделяю-

щимся при тренни двух сое-

диняемых деталей друг с

другом, и под действием

осевого механического уси-

лия Рсв свариваются, обра-

зуя сварной шов 3

Детали 1 и 2 в зоне свар-

ки нагреваются до вязко-

текучего состояния теплом,

выделяющимся при трении

вставки 3 о свариваемые де-

тали, и под действием осе-

вого усилия РСЁ сваривают-

ся, образуя сварные швы 4

На сварочных

машинах

Свариваемым деталям 1

и 2^ прижатым одна к дру-

гой определенным усилием

Рсв, сообщаются относитель-

ные вибрационные переме-

щения амплитудой А и ча-

стотой вибрации В; при этом

соприкасающиеся поверхно-

сти разогреваются на неко-

торую глубину и образуется

сварной шов

Конструкции и изделия,

прочность сварных соединений

которых при комнатной темпе-

ратуре не отличается от проч-

ности клеевых соединений, а

при повышенных температурах

превосходит ее

Сварка трением (фрикционная)

Сварка вибротрением

Трубопроводы различного

назначения, ремонт изделий

из листовой пластмассы, дета-

ли оборудования

Трубопроводы различного

назначения, значительной про-

тяженности

Изделия и конструкции, сва-

риваемые детали которых име-

ют большую толщину, а свар-

ные швы образуются по всей

плоскости соединения деталей

о

Продолжение табл. 2

Разновидность

Сущность способа сварки

Схема

Сварные изделия и конструкции,

изготовляемые из пластмасс и ма*

териалов, покрытых пластмассами

Вращающимся

сварочным прут-

ком-за клепкам и

Сварка

Сварочный пруток I вра-

щается в отверстии 2 сва-

риваемых деталей 3, уло-

женных пакетом. Детали и

пруток в зоне сварки нагре-

ваются до вязко-текучего

состояния теплом, выделяю-

щимся при трении прутка

о детали. Сварной шов в виде

заклепки 4 и 5 образуется

под действием механическо-

го усилия, Рев, передаваемо-

го прутком 1

Вращающимся

сварочным прут-

ком — стыковыми

швами

Сварочный пруток 1 вра-

щается в подготовленных

кромках 2 деталей 3. Детали

и пруток нагреваются в зоне

сварки до вязко-текучего

состояния теплом, выделяю-

щимся при трении прутка

о детали. Сварной шов (од-

нослойный 4, многослойный

5) образуется под действием

механического усилия РСП1

передаваемого прутком 1

вращающимся прутком

Соединение нескольких ли-

стов по толщине в блоки (па-

кеты)

Стыковые соединения с V-

образпой и Х-образной подго-

товкой кромок свариваемых

деталей

Сварка инфракрасным излучением

Детали 1 и 2 нагреваются

в зоне сварки лучами 3 из-

лучателя 4 (бесконтактный

нагрев). Сварной шов 5 об-

разуется под действием ме-

ханического давления, пе-

редаваемого инструментом 6

или деталями сварочного

оборудования

Контактная сварка

Полимерные погонажные

строительные изделия, полот-

нища оросительных каналов,

крупноразмерные конструкции

различного назначения из пле-

нок

При контакте на-

гревателя с соеди-

няемыми поверх-

ностями или на-

ружными поверх-

ностями деталей

Детали 2 в зоне сварки на-

греваются за счет тепла,

подводимого инструментами

1, нагревательными устрой-

ствами сварочного оборудо-

вания, а сварной шов обра-

зуется под действием меха-

нического усилия Рев.

Сварка осуществляется в

двух вариантах:

при контакте нагревате-

ля I с соединяемыми по-

верхностями деталей 2;

Надувные конструкции для

складов зернохранилищ, неф-

тяных продуктов, домов, круп-

норазмерные конструкции из

пленок для защиты строящих-

ся зданий от непогоды, трубо-

проводы, трубопроводная за-

порная арматура, упаковочная

тара, кровли теплин, оранже-

рей, парников, водоспуски,

водонапорные резервуары, об-

кладка водоемов, защитные

оболочки для стогов сена, кон-

струкции для гидроизоляции

зданий

Продолжение табл. 2

Разновидность Сущность способа сварки Схема Сварные изделия и конструкции изготовляемые из пластмасс и ма- териалов, покрытых пластмассами

С прокладками

Ручная

при контакте нагрева-

телей 1 с наружными по-

верхностями деталей 2.

Сварные швы образуются

под действием механическо-

го усилия Рсв

Детали 1 нагреваются ин-

струментом 2 через про-

кладки 3, за счет чего

устраняется прилипание

спариваемых деталей к на-

гревателям

Механическое усилие Рсв

передается ручным спосо-

бом. Сварной шов / образу-

ется по мере продвижения

инструмента 2 в направле-

нии сварки

г

Полуавтомати-

ческая и автомати-

ческая

При полуавтоматической

сварке детали перемещают-

ся ручным способом, пере-

дача сварочного давления

механизирована. При авто-

матической сварке передви-

жение деталей в направле-

нии сварки и передача сва-

рочного давления выполня-

ются автоматически

Термоимпульс-

ная

Детали 1 при односторон-

нем нагреве свариваются с

помощью нихромовой ленты

2, а при двустороннем на-

греве с помощью лент 3 и

4. Ленты 3 и 4 толщиной

до 0,1 мм нагреваются им-

пульсом электротока в те-

чение долей секунды. На-

гревают и охлаждают ленты

короткими импульсами.

Сварной шов 5 образуется

под действием механическо-

го усилия Рсв

5.~; :"наша.

Изделия и конструкции из

пленок изготовляют сваркой

при контакте нагревателей с

наружными поверхностями де-

талей, а изделия и конструк-

ции из листовых пластмасс,

труб, стержней, линолеума,

полимерных погонажных строи-

тельных изделий при контакте

нагревателя с соединяемыми

поверхностями деталей. Этим

же способом приваривают плен-

ки и к пластмассовым листам

Упаковочная тара

Настилы полов, покрытия

стен зданий

Складные гаражи, полотна

строящихся автомобильных до-

рог, обкладки водоемов, упа-

ковочная тара, изоляции фун-

даментов от грунтовых вод,

изоляции днищ и стенок оро-

сительных каналов

Изделия и конструкции, в

которых не уменьшается тол-

щина свариваемого материала

за счет прилипания к нагре-

вателям сварочных машин н

рабочим поверхностям инстру-

ментов (паяльники, утюги и

др.)

Продолжение табл. 2

ьэ

Разновидность

Сущность способа сварки

Схема

Сварка токами высокой частоты1

Роликовая (шов- Ролики 1 являются одно-

пал) временно электродами, под-

водящими ток высокой ча-

стоты от лампового генера-

' тора в зону сварки деталей

2 и передающими механиче-

ское усилие для образования

сварного шва 3. Электроды-

ролики перемещают свари-

ваемые детали в направле-

нии сварки

Прессовая (шов-

ная контурная,

шовная шаговая)

Стыковая

Сварные изделия и конструкции,

изготовляемые из пластмасс и ма-

териален, покрытых пластмассами

Детали I контактируют

с электродами 2 и 3, под-

ключенными к высокоча-

стотному генератору 4.

Сварной шов 5 образуется

под действием механическо-

го усилия Г св

Детали 1 в зоне сварки 2

предварительно нагревают-

ся газопламенными горел-

ками 3 с устройством для

подачи охлаждающей воды,

а затем токами высокой

частоты. Сварной шов обра-

зуется под действием меха-

нического усилия. Горелки

перемещает механизм 4

Конструкции из пленок и

других пластмасс суммарной

толщиной свариваемых дета-

лей до 4 мм

Стенные панели, настилы по-

лов, зданий, покрытия стен,

упаковочная тара

Стеклянные трубопроводы

для подземных коммуникаций,

пневмотранспорта неагрессив-

ных и агрессивных сред, пи-

щевых продуктов и т. д.

to

Продолжение, табл. 2

Разновидность

Сущность способа сварки

Схема

Сварные изделия н конструкции,

изготовляемые из пластмасс и ма-

териалов, покрытых пластмассами

Ультразвуковая сварка2

Точечная

Вибратор 1 с обмоткой 2

передает высокочастотные

колебания через рабочую

поверхность концентратора

3 на свариваемые детали 4

и 5. Механическое усилие,

передаваемое для образова-

ния сварного шва, воспри-

нимает опора 6

—11=1

Прессовая (ша-

говая и контур-

ная)

Рабочая поверхность кон-

центратора 1 представляет

собой форму сварного шва,

за счет чего обеспечивается

сварка по контуру 2 (по

всей поверхности) или на

длину концентратора.

Непрерывным

швом

Концентратор перемещает-

ся в направлении сварки

рукой или приводным меха-

низмом сварочной машины

со скоростью до 3 м/мин.

Сварной шов образуется

под действием механичес-

кого усилия; его ширина

равна ширине рабочей по-

верхности концентратора

(для пленок — 1 — 2 .tt.w)

Пневматические оболочки из

армированных и неармирован-

ных пластмассовых пленок,

гидроизоляции и др. изделия

Гидроизоляция, крупногаба-

ритные конструкция из пле-

нок, упаковочная тара, кон-

струкции из пластмассы не-

одинаковой толщины

Изделия и конструкции с

большой протяженностью свар-

ных швов, а также упаковоч-

ная тара

Продолжение табл, 2

Разновидность Сущность способа сварки Схема Сварные изделия и конструкции, изготовляемые из пластмасс и ма- териалов, покрытых пластмассами

Сварка электросопротивлением (импульсная)

С применением

электроспирали,

остающейся в свар-

ном шве

Детали 1 в зоне сварки 2

нагревают элементом 3,

представляющим полиэти-

леновый цилиндр с распо-

ложенной в нем нихромо-

вой спиралью, концы кото-

рой выведены. Нагреватель-

ный элемент 3 устанавли-

вают в гнездо детали и пос-

ле ввода второй привари-

ваемой детали включают

электропитание. Сварной

шов 4 образуется за счет

плавления полиэтиленового

цилиндра и стенок свари-

ваемых деталей при после-

дующем охлаждении

Индукционная сварка

С применением

металлических де-

талей (колец), ос-

тающихся в свар-

ных швах

Детали 1 и 4 в зоне свар-

ки 2 нагреваются металли-

ческой деталью 3, остаю-

щейся в сварном шве S. Ме-

таллические детали нагре-

ваются в магнитном поле

высокой частоты. Сварной

Трубопроводы различного

назначения, сварка стыков ко-

торых другими способами труд-

нодоступна или невозможна.

Приварка к трубопроводам ар-

матуры тройников, колен,

муфт и других соединительных

деталей

Сосуды различной емкости

и формы, литые детали слож-

ной конфигурации

шов 5 образуется 'под дей-

ствием механического уси-

лия Рсв

Киноэкранные полотнища,

покрытия стен, настилы полов

зданий, трубопроводы различ-

ного назначения, упаковочная

тара, пакеты из листов фане-

ры, нанесение рисунков, цифр,

букв, различные надувные кон-

струкции и др.

Упаковочная тара; соедине-

ния деталей малых толщин с

большими

1 Сварка, при которой детали, наложенные внахлестку и встык, в зоне сварки нагреваются в высокочас-

тотном электрическом поле, возникающем между электродами, последние одновременно передают механические

усилия, под действием которых образуется сварной шов

3 Метод основан на преобразовании механических высокочастотных колебаний, возбуждаемых в пластмассе, в

тепло. Тепло, развивающееся преимущественно на свариваемых поверхностях, доводит детали в зоне сварки до вяэко-

Jg текучего состояния и под действием механического усилия происходит образование сварного шва

ГЛАВА II

СВАРКА ПЛАСТМАСС

ГАЗООБРАЗНЫМИ

ТЕПЛОНОСИТЕЛЯМИ

ОБЩИЕ СВЕДЕНИЯ

При сварке пластмасс газообразными теплоносителями воздух

или азот, аргон и другие газы, пройдя электронагревательные эле-

менты сварочной аппаратуры, змеевиковые трубки, нагреваемые

водородным пламенем горелок, или трубки, нагреваемые пламенем

горелок для сварки металла, нагревается до сварочной температуры,

а затем подается к месту соединения деталей (в зону сварки). Сварка

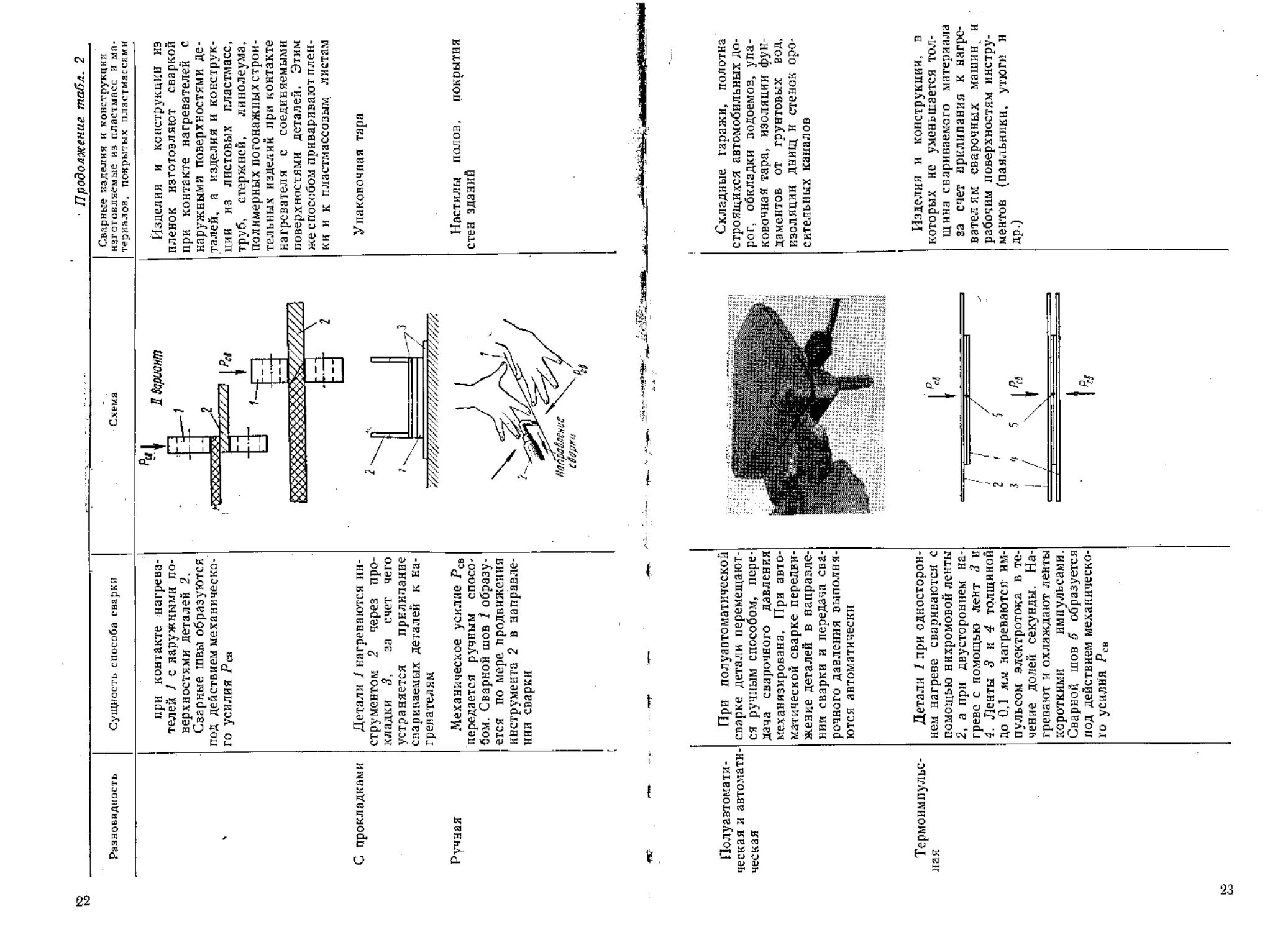

пластмасс газообразными теплоносителями показана на рис. 1.

Сварка с применением сварочных прутков подобна ручной газо-

вой сварке металлов.

Подогретый воздух или инертные газы нагревают пластическую

массу в месте сварки до необходимой температуры. Одновременно

со свариваемыми деталями нагревается до температуры сварки и

сварочный пруток, с помощью которого обычно осуществляется

сварка газообразным теплоносителем.

В строительстве применяются два способа сварки пластических

масс газообразным теплоносителем: подогретым воздухом, пред-

варительно очищенным от влаги, грязи и пыли, и нагретыми инерт-

ными газами (азот, аргон и др.). При этих способах свариваемый

материал не достигает жидко-текучего состояния, сварочная ванна

не образуется и сварка происходит в вязко-текучем состоянии

и под давлением. По сравнению с металлами пластические массы

обладают малой теплопроводностью, поэтому до вязко-текучего

состояния нагревается только поверхностный слой, т. е. в срав-

нительно короткое время затрачивается небольшое количество

тепла. По этой же причине присадочный пруток должен иметь

небольшой диаметр (практически 2—4 мм).

Некоторые пластические массы чувствительны к кислороду,

который находится в воздухе и снижает качество сварных швов.

Для устранения этого сварку выполняют подогретыми инертными

газами, чаще всего азотом. Опыт показывает, что чувствительностью

к кислороду обладают полиамидные пластические массы. В послед-

нее время сварку газообразными теплоносителями заменяют другими

более производительными способами.

30

Рис. I. Способы сварки пластмасс

газообразными теплоносителями

й — листовых пластмасс с присадочным прут-

ком; б —пластмассовых труб

ТЕХНОЛОГИЯ СВАРКИ

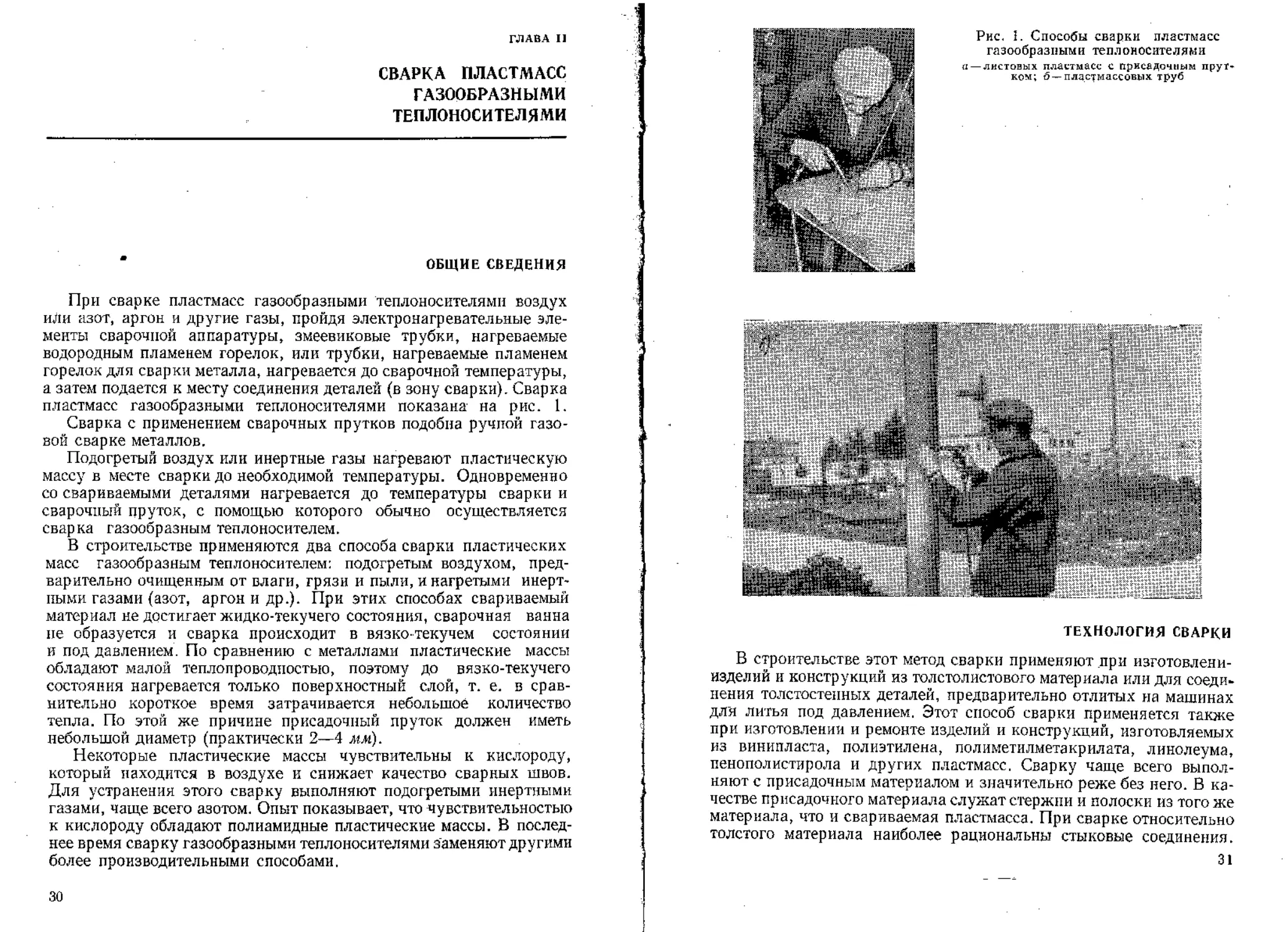

В строительстве этот метод сварки применяют при изготовлени-

изделий и конструкций из толстолистового материала или для соеди-

нения толстостенных деталей, предварительно отлитых на машинах

для литья под давлением. Этот способ сварки применяется также

при изготовлении и ремонте изделий и конструкций, изготовляемых

из винипласта, полиэтилена, полиметилметакрилата, линолеума,

пенополистирола и других пластмасс. Сварку чаще всего выпол-

няют с присадочным материалом и значительно реже без него. В ка-

честве присадочного материала служат стержни и полоски из того же

материала, что и свариваемая пластмасса. При сварке относительно

толстого материала наиболее рациональны стыковые соединения.

31

При сварке как с присадочным материалом, так и без него, пер-

вой технологической операцией является подготовка кромок дета-

лей под сварку. Конструктивные элементы подготовки кромок

свариваемых деталей показаны на рис. 2.

Кромки деталей под сварку подготавливают ца металле- и дерево-

обрабатывающих станках или инструментами, применяемыми для

обработки дерева (рубанки, фуганки и др.).

После подготовки кромок деталей и их поверхностей приступают

к сварке. Сварные швы в.инипластовых конструкций показаны на

рис. 3. На этом рисунке также видна и подготовка кромок деталей

под сварку. С помощью таких сварных швов изготовляют трубопро-

воды, вентиляционные системы, баки, резервуары, опорные кон-

струкции трубопроводов и другие изделия и конструкции.

В табл. 3 приведены основные показатели сварки, а ниже —

режим сварки листового винипласта (с одинарным присадочным

прутком) подогретым воздухом. При сварке двойным прутком ско-

рость сварки и расход прутков соответственно изменяются.

Температура нагреваемого Скорость сварки однорядного

воздуха в ®С шва в м/ман

210 0,08

230 0,14

250 0,19

270 0,23

300 0,25

320 Винипласт начинает разла-

гаться

Как при газовой сварке металлов, так и при сварке пластиче-

ских масс подогретым воздухом расход последнего зависит от диа-

метра применяемого наконечника сварочной горелки. Поэтому не-

обходимо, чтобы последний соответствовал толщине свариваемых

деталей. Практически возможно сваривание деталей наконечником

большего размера, располагая его на более дальнем расстоянии от

сварного шва, но в этом случае излишне возрастут затраты воздуха

и тепла. Чтобы этого избежать, следует менять наконечники горе-

лок для сварки пластических масс или регулировать подачу тепло-

носителя от источника питания.

Различные формы и профиль сварных швов обеспечивают их раз-

личную плотность и прочность.

Сварные швы с двусторонней разделкой кромок деталей прочнее

швов с односторонней разделкой. Кроме того, Х-образные швы

требуют меньше сварочных прутков (при одинаковых углах раскры-

тия), чем швы V-образного сечения.

Стыковые сварные швы широко применяют при изготовлении раз-

личных конструкций и изделий из пластмасс, к которым предъяв-

ляются высокие эксплуатационные требования: герметичность, ра-

бота под давлением, вакуум и т. д. При выборе того или иного свар-

ного шва следует учитывать, что листовой винипласт изготовляют

32

a)

сю и

О

Рис. 2. Подготовка кро-

мок при сварке стыковых

соединений пластмасс

А —без разделки кромок,

S < 2 .ил; б —V-образная

разделка кромок, S = 2 —

4- 6 о, а = 55 -5- 60° (при

S > t> дш ач 70 т 90’);

с —при сварке без присадоч-

ного материала, $в2'ди,

а = 45°; а — Х-образная раз

делка кромок, S > 5 дг,к,

при S < 6 лм а =; 55 4- 60°,

JipH S > б мм а = 60 v 90°,

д—сварка ьстыК с наклад-

ными полосками (прямо*

угольный присадочный ма-

териал)

L I .1

Рис. 3. Сварные швы вини пластовых конструкций

а —стыковые и нахлесточные; б—угловые и тавровые

3 Зак. 1641

33

ОСНОВНЫЕ показатели сварки деталей из листового винипласта

34

из отдельных пленок. Поэтому сварные швы внахлестку менее проч;

пы, чем стыковые швы, так как при швах внахлестку соединение

производится только с верхними пленками листов, а не со всеми,

как при стыковых швах. Поэтому при конструировании сварных

конструкций и изделий следует избегать швов внахлестку. Это

особенно важно, когда сварные швы конструкций и изделий должны

обладать высокой механической прочностью.

Для того чтобы получить более высокую механическую проч-

ность в корне сварного шва, стыковые и угловые швы сваривают

с небольшим зазором, который обычно составляет 0,5—1,5 мм.

Хорошее соединение сварочного прутка с основным материалом

в начале шва будет обеспечено, если пруток нагреть и приварить

так, чтобы конец его выступал за срез шва на 3—5 мм.

Прочность сварных швов винипластовых конструкций при

различных видах нагрузки по отношению к прочности основного

материала составляет в %:

Внахлестку при растяжении . •.........................65

Валиковый » ..........................65

Встык при срезе..................................... 65

» » растяжении ...............................75

» » сжатии....................................85

» » изгибе ...................................65

Органическое стекло (полимегилмегакрилат) сваривают нагре-

той струей воздуха. Время нагрева более продолжительное, чем

у винипласта, поэтому скорость сварки почти в 2 раза ниже. Приса-

дочным материалом служат нарезанные из листа полоски с попереч-

ным сечением 7—12 .илг. Более успешна сварка с применением вини-

пластовых прутков, которые лучше сцепляются с поверхностью

органического стекла. Свариваемые поверхности рекомендуется

предварительно обезжирить ацетоном или дихлорэтаном. Прочность

на разрыв сварных соединений из органического стекла состав-

ляет в среднем 45 % по отношению к прочности основного материала.

Полиамиды сваривают в азоте при температуре его нагрева выше

плавления основного материала на 30—50°. Полиэтилен сваривают

при температуре азота 200—220° С. Поликапролактам марки Б по

ВТУ VXII 69—58 (капрон) не сваривается при нагреве деталей

в зоне сварки струей горячего воздуха. Эта пластмасса хорошо сва-

ривается, если в качестве теплоносителя используется азот, а при-

садочные прутки изготовлены из смолы № 54. Наиболее рациональ-

ным является полукруглое сечение прутка при радиусе 1,5 мм.

Существенным недостатком сварки газообразными теплоноси-

телями является низкая производительность. Средняя скорость

укладки одного сварочного прутка составляет 12—18 м/ч. Чтобы

сварить 1 поа. м винипластовых листов толщиной 18—20 мм с V-об-

разной разделкой кромок необходимо уложить 30—35 одинарных

3*

35

прутков диаметром 3 мм. Следовательно, продолжительность сварки

1 пог. м составляет около 2 ч. При сварке двойными прутками ско-

рость сварки несколько возрастает, ио все же по сравнению с Дру-

гими способами остается довольно низкой. Чтобы увеличить ско-

рость сварки, часто повышают температуру газообразного тепло-

носителя. Однако при этом необходимо строго сохранять заданные

параметры режима сварки, иначе свариваемый материал может раз-

ложиться.

Технический прогресс в области сварки пластмасс газообразными

теплоносителями неразрывно связан с разработкой более техноло-

гичных конструкций, обеспечивающих внедрение наиболее произ-

водительных способов сварки, а также высокопроизводительной

технологической оснастки и сварочной аппаратуры.

СВАРОЧНЫЕ ПРУТКИ

Для сварки винипласта, винипласта с органическим стеклом,

погонажных полимерных материалов используют сварочные прутки,

которые представляют собой тонкие стержни простого и сложного

(двойного) профиля, полученные шприцеванием пластифицирован-

ной поливинилхлоридной смолы. Прутки двойного профиля соеди-

нены между собой по образующей.

Размеры выпускаемых прутков приведены в табл. 4.

Таблица 4

РАЗМЕРЫ СВАРОЧНЫХ ПРУТКОВ

Пруток

Размеры в мм

простого

профиля

сложного

профиля

Диаметр...............................

Длина (не менее)......................

Высота ...............................

Ширина................................

2±0,5

3±0,5

4±0,5

500

1500

3±0,5

б±1

Для сварки полиэтилена, пол и изобутилена, органического стек-

ла, полиамидов и других пластических масс сварочные прутки изго-

товляют в цехах и мастерских, производящих сварку изделий и кон-

струкций, отрезая их от основного свариваемого материала. Чаще

всего такие сварочные прутки прямоугольной формы в виде поло-

сок поперечным сечением от 12 до 30 лш2.

36

Для сварки линолеума выпускается присадочный материал тре-

угольного сечения длиной свыше 10 ж.

При подготовке кромок деталей под сварку, а также при меха-

нической обработке и раскрое материала образуются стружка и от-

ходы пластмасс. Из них можно изготовлять сварочные прутки спо-

собом,,, доступным любой строительной организации, цеху, мастер-

ской .^Стружка и мелкие отходы закладывают в цилиндрический мс-

j'таллический сосуд, в котором они медленно нагреваются. Когда

! масса станет мягкой, на нее надавливают пуансоном, под давлени-

ем которого масса в виде сварочных прутков вытекает через от-

верстия, просверленные в нижней части металлического цилинд-

ра. Таким способом можно получать прутки простого и сложно-

го сечения, а также различной длины и диаметра. Особое вни-

мание при изготовлении сварочных прутков необходимо обращать

па соблюдение температурных режимов, избегая перегрева массы.

ГОРЕЛКИ

И ОБОРУДОВАНИЕ

Основным направлением совершенствования горелок и оборудо-

вания для сварки пластмасс газообразными теплоносителями явля-

ется разработка горелок с усовершенствованными и конструктивно

более простыми нагревательными элементами, с устройствами,

предохраняющими сгорание нихромовой спирали из-за несвое-

временной подачи газообразного теплоносителя, а также разра-

ботка и внедрение оборудования для полуавтоматической и ав-

томатической сварки и приспособлений, способных эффективно

работать с высокопроизводительным сварочным оборудованием,

В последнее время разработаны новые оригинальные конструк-

ции горелок.

Разработана, например, электрическая горелка для сварки тер-

мопластичных материалов в струе сжатого газообразного теплоно-

сителя, в которой применено байонетное соединение нагреватель-

ного элемента с рукояткой. Соединение состоит из цоколя, смон-

тированного на конце изолятора нагревательного элемента посред-

ством стяжного болта. Нагревательный элемент выполнен в виде

металлической втулки с изоляционным слоем внутри и выступами

снаружи. Последние входят в контакт с торцами байонетных пазов

патрона, закрепленного в рукоятке горелки1. Наличие байонетного

соединения в горелке обеспечивает быструю смену нагревательного

элемента. В этой конструкции горелки при сгорании нихромовой

спирали нагревательный элемент вынимают и устанавливают ис-

1 И. С. Петров, Н. К. Д з е р в е и Е. В. Леонова. Автор-

ское свидетельство № 161897. Бюллетень изобретений, № 8, 1964.

37

правный. Снятый нагревательный элемент поступает в ремонт.

Конструкция съемного нагревательного элемента показана на

рис. 4.

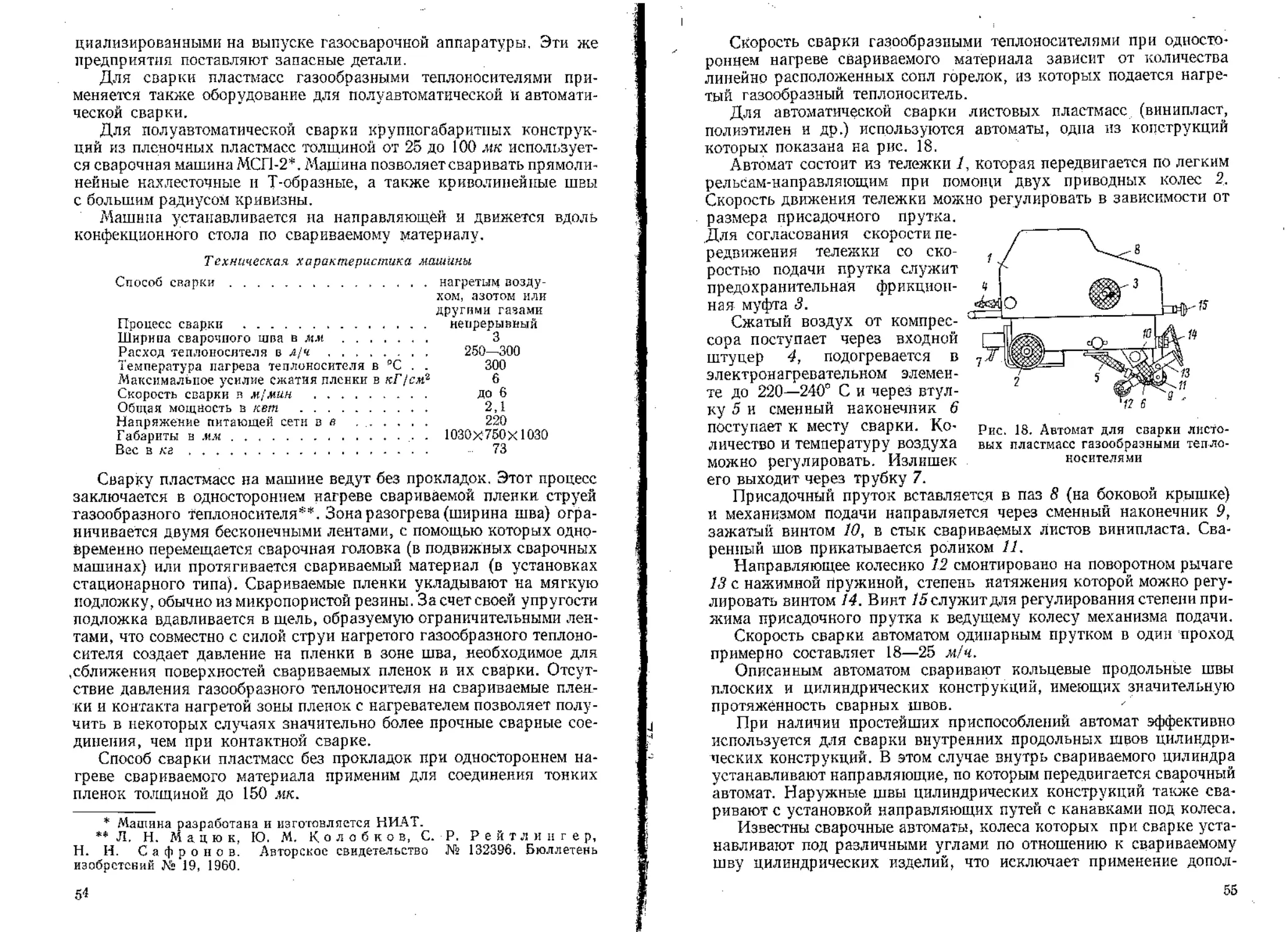

Разработана также оригинальная конструкция горелки с

электронагревом газообразного теплоносителя1. В этой горелке впер-

вые в технике сварки пластмасс применена рукоятка от серийно вы-

пускаемых горелок «Москва» для газовой сварки металлов. Конст-

рукция горелки показана на рис. 5.

Газообразный теплоноситель от компрессора, баллонов или сети

поступает через шланг, надетый на штуцер горелки, в трубку /,

в торцовой части которой впаяна заглушка для изменения направле-

ния подачи газа (воздуха, азота, аргона и т. д.). Далее через на-

клонное отверстие газ поступает в направлении колпачка 2 и, уда-

ряясь о него, проходит через нагревательный элемент (нихромовая

спираль) 3. Будучи нагретым до сварочной температуры газ через

конус 4 и сменный мундштук 5 поступает к месту сварного соедине-

ния. Нагревательный элемент для предохранения от замыкания

электрической цепи расположен внутри керамической трубки 6,

которая в свою очередь помещена в стальную трубку 7. Благодаря

изменению направления пути газа, рукоятка горелки в месте ее

соединения с наконечником совершенно не нагревается, так как

в процессе работы все время омывается холодной струей подавае-

мого воздуха, азота или другого газообразного теплоносителя.

Электрический ток проходит по проводам 8, проложенным во

второй трубке корпуса рукоятки горелки «Москва». Конструкция

нагревательного элемента в этой горелке предельно проста. Также

просто осуществляется и смена нагревательного элемента.

Узел нагревательного элемента состоит из нихромовой спира-

ли 9, смонтированной на асбестовой пластинке 10. Нихромовая

спираль соединяется с проводами изоляционной лентой. Для за

мены узла нагревательного элемента отвертывают колпачок 2

наконечника горелки, вынимают спираль с асбестовой пластинкой и

на их место устанавливают новый нагревательный элемент, для

свободного входа которого в верхней части керамической трубки 6

снята заходная фаска под углом 603.

По сравнению с известными горелками горелка новой конструк-

ции, кроме описанного, имеет следующие особенности.

1. Возможность подачи газообразного теплоносителя с широко

регулируемой температурой за счет перестановки нагревательных

элементов различного сечения и длины.

2. Применение сменного мундштука различных размеров и форм

рабочей части в зависимости от вида и толщины свариваемого ма-

териала (винипласт, полиэтилен, полипропилен, полиметилмета-

крилат и др.).

1 Горелка разработана С. Е. Семячкин.ым, Л. П. Пучковым, П. Т. Ти-

мофеевым.

38

Рис. 4. Конструкция съемного на-

гревательного элемента

/ — нихромовая спираль; 2 —цоколь; 3 —

болт; 4 — втулка; 5 —изоляционный слой;

5 — выступ; 7—байонетный паз; <?—патрон

Рис. 5. Горелки для сварки пласт-

масс с электронагрсвом газооб-

разного теплоносителя

а —общий вид горелки; б— схема кон-

струкции горелки; в —схема нагрева-

тельного элемента; / — трубка; 2—за-

глушка, 5—нагревательный элемент;

4 — конус; □ —сменный мундштук; б —

керамическая трубка; 7 — стальная

трубка; б — провода; .9—нихромовая

спираль; 10 — асбестовая пластинка

39

Техническая характеристика горелки

Давление газообразного теплоносителя в кГ^см^ .. . .0,1—0,25

Температура на выходе на расстоянии 10 от на-

конечника в ’С.................................... 150—340

Л1ощность нагревательного элемента в am........... 260

Напряжение в в................................., . 36

Вес горелки в а............................... 300

Время нагрева газообразного теплоносителя до тем-

пературы сварки в мин............................. 1,5

Скорость сварки в х/ч:

одинарным прутком в один слой..................14,5—17

двойными прутками в один проход .............. . до 16

Расход газообразного теплоносителя в мР/ч.........1,5—6

Указанная горелка используется при сварке винипластовых

и полиэтиленовых труб, полиметилметакрилата с винипластом, ли-

стовых пластмасс (винипласт, полиэтилен, СЭП), пенополистирола

и др. С помощью описанной горелки сваривают все швы в любых

пространственных положениях.

Как показывает опыт эксплуатации, соединение нихромовой

спирали с токоподводящими проводами с помощью изоленты вполне

надежно и долговечно.

Разработана и применена для изготовления самых разнообраз-

ных сварных конструкций и изделий горелка для сварки термо-

пластов с устройством для одновременного включения и выключе-

ния газообразного теплоносителя и электротока. Горелка, в кото-

рой включение и выключение газообразного теплоносителя и элект-

ротока производится большим пальцем руки, ведущей сварку, по-

казана на рис. 6,а. Алюминиевый флажок настолько удачно рас-

положен, что обеспечивает предельно простую эксплуатацию го-

релки. Устройство для одновременного включения и выключения

газообразного теплоносителя и электротока разработано и примене-

но впервые.

Эта конструкция горелки по сравнению с другими применяемы-

ми горелками отличается следующим:

в отличие от всех до сих пор известных горелок разработано и

смонтировано устройство для одновременного включения и выклю-

чения газообразного теплоносителя и электротока;

включением и выключением газообразного теплоносителя и

электротока за счет поворота всего лишь одной детали 8 — флажка;

простотой обращения;

возможностью поворота флажка в различные рабочие положе-

ния и регулирования подачи количества газообразного теплоноси-

теля, а отсюда и температуры его нагрева;

применением ряда деталей, уже выпускаемых промышленностью.

В горелках, не имеющих устройств для включения и выключе-

ния электротока и теплоносителя, часто из-за несвоевременного

40

41

включения теплоносителя при включенном электронагревателе сго-

рает нихромовая спираль. Так как почти во всех горелках

электронагревательные элементы сложной конструкции, смена сго-

ревших спиралей весьма трудоемка.

Поэтому конструкция горелки имеет ряд особенностей.

1. Полностью исключена возможность сгорания спиралей из-за

несвоевременной подачи газообразного теплоносителя.

2. Устранены конструктивные недоработки и найдены ориги-

нальные решения конструкции горелки и устройства.

Горелка состоит из пластмассовой или металлической рукоятки 1

(от горелки «Москва»). Внутри рукоятки, состоящей из двух поло-

винок, соединяемых между собой винтами с гайками, проходят две

трубки: одна для подачи газообразного теплоносителя 6 и вторая 2.

по которой проходят два провода 3 для подвода электротока к на-

гревательному элементу спирали 4, смонтированной на асбестовой

пластинке 5. В трубку 6 вмонтирован краник 7. Открывают и за-

крывают краник флажком 8. В трубку 2 вмонтировано устройство

для замыкания и размыкания одного из проводов 3. Электри-

ческий ток включают и выключают при помощи кнопки 9. Под пле-

чиками кнопки установлена резиновая втулка (кольцо) 10. При

нажиме на кнопку втулка сжимается, за счет чего контакт 11 сое-

диняет провод 3, и наоборот: если отпустить кнопку 9 разъединя-

ется провод 3, как показано на чертеже.

В качестве контакта служит деталь 11, в нижней торцовой части

которой имеется латунная пластинка, вмонтированная в гетинак-

совую оправу. Устройство работает следующим образом. Если фла-

жок 8 находится в положении, указанном на рисунке, кран подачи

газообразного теплоносителя закрывается и цепь размыкается.

Для включения теплоносителя и электротока флажок повертывают

вправо па 90° и, нажимая на кнопку 9, замыкают цепь.

Горелка работает в следующем порядке. Газообразный теплоно-

ситель (воздух, азот, аргон и др.) по шлангу 12 поступает в трубку 6,

затем через краник 7 и наклонное отверстие, ударяясь о колпачок 13,

навинченный на трубку 14, омывает нагревательный элемент.

Пройдя конусный штуцер 15 и мундштук 16, теплоноситель посту-

пает к месту соединения свариваемых деталей (в зону сварки) по-

догретым до 320° С. В металлическую трубку 14 вставлена кера-

мическая трубка 17. Гайки 20 и 21 и закрывают выход газообразт

ного теплоносителя в атмосферу. Розетка 18 и вилка 19 слу-

жат для соединения спирали нагревательного элемента с то-

коподводящими проводами.

Как показывает опыт эксплуатации, области применения горелок

весьма широкие: в заводских, построечных, полевых и монтажных

условиях для сварки самых различных изделий и конструкций.

Успешно свариваются непористые пластмассы, а также пластмассы

с открыто-пористой структурой — пенополиуретан (поролон) и др.

Крупным преимуществом горелки является возможность ком-

плектования сменными мундштуками различной формы.

43

Техническая характеристика

Газообразпый теплоноситель..........воздух, азот, аргон и

другие газы

Источники питания горелки газообраз-

ными теплоносителями.................воздухопроводы, газо-

проводы , баллоны,

Очистка теплоносителя от влаги

Свариваемые, пластмассы . . .

Сортамент свариваемых деталей

компрессоры и др.

.во влагоотделителях

.винипласт, полиэтилен,

СЭП, полиметилмета-

крилат, поролон, пено-

полистирол, линолеум,

винипласт с полиме-

тилметакрилатом и др,

.трубы, прутки, стержни,

пленки, профили, ли-

сты, литые и прессо-

ванные детали, поли-

мерные погонажные

изделия для строи-

тельства и др.

. . .сменные мундштуки (пря-

мые, изогнутые и др.)

36

до 300

2—5

0,15—0,25

0,9—1,2

180—320

краником подачи тепло-

носителя и путем сме-

ны электронагрева-

тельных элементов

14—17

0,5—1

270—320

Комплектация горелки

Требуемое напряжение в е.

Мощность нагревательного элемента в

вт..................................

Расход газообразного теплоносителя

в м3/ч .............................

Давление газообразного теплоносителя

в к Г 1сЛ1ъ....................". . .

Время нагрева газообразного теплоно-

сителя до температуры сварки в мин

Температура газообразного теплоноси-

теля на выходе из мундштукав СС ,

Регулирование температуры газообраз-

ного теплоносителя................ .

Скорость сварки

НЫМИ Прутками

Время на смену

мента в мин .

Вес горелки в г

одинарными и двои

в пог. м/'ч ....

нагревательного эле

Горелка разработана Опытным заводом ВНИИГаз для сварки

пластмассовых труб и листовых материалов.

Мастерские треста Монтажхимзащита разработали и внедрили

несколько иную конструкцию горелки (рис. 7), в которой корпус и

наконечник горелки расположены на одной прямой. Электропровода

расположены в резиновом шланге, по которому подается газообраз-

ный теплоноситель. Массивная точеная пластмассовая рукоятка

имеет сквозное прямое отверстие для прохода резинового шланга, и

со стороны наконечника — гетинаксовое кольцо с резьбой. При по-

мощи этого кольца рукоятка соединяется с наконечником горелки.

В гетинаксовом кольце имеется в центре отверстие, через которое

43

подается газообразный теплоноситель. Также через отверстия в коль-

це проходят электропровода, выводы которых одновременно с кон-

цами спирали нагревательного элемента монтируются на гетинаксо-

вом кольце при помощи контактных винтов и шайб. Нихромовая

спираль смонтирована на асбестовой пластинке.

Рис. 7. Горелка С-694 для сварки термопластов с краником для

регулирования количества газообразного теплоносителя

•/— краник; 2 — штуцер подачи воздуха, азота; 5 — токоподводящий провод;

4 —рукоятка; 5 — наконечник; 6 — сменный' мундштук

В этой горелке не применяется керамическая трубка для изоля-

ции нагревательного элемента. Для того чтобы не произошло

замыкания электроспирали с металлической трубкой наконечника,

внутренняя поверхность трубки обкладывается листовым асбестом,,

с образованием внутренней трубки. Нагревательный элемент го-

релки рассчитан на ра-

боту при напряжении

от 12 до 36 в. Горелка

удобна при выполне-

нии сварочных работ в

монтажных условиях.

Конструкция горелки

довольно удачна. В этой

конструкции горелки

имеется устройство для

включения и выключе-

ния газообразного теп-

лоносителя . Электроток

и воздух подводят раздельно. Горелка успешно используется

при сварке пластмассовых труб в монтажных условиях. Она с ус-

пехом может применяться для сварки в тесных и неудобных местах.

В тресте Пррмвентиляция разработана и внедрена электри-

ческая горелка для сварки пластмасс газообразными теплоносите-

лями, в которой керамические детали заменены листовым асбестом.

Конструкция такой горелки показана на рис. 8.

Горелка имеет сменный мундштук /, который изготовляется лю-

бой требуемой формы в зависимости от характера выполняемых сва-

рочных работ и конструктивных особенностей изделий. При не-

обходимости горелка может быть обеспечена набором сменных мунд-

44

штуков. Мундштук при помощи гайки 2 соединяется с конусным

переходом 3, который монтируется на корпусе наконечника горел-

ки 4. В корпусе наконечника устанавливается трубка 5, изго-

товляемая из листового асбеста толщиной 2 лии. Трубка имеет сты-

ковой продольный шов. Сердечник 6 нихромовой спирали 7 изго-

товляется также из листового асбеста толщиной 4 мм или из двух

пластинок толщиной 2 мм каждая. Спираль при мощности горелки

400 вт и напряжении 36

0,6 лсм (длиной 800 мл),

0,8 мм (длиной 1500 мм),

1 jk.ii (длиной 1850 -мм),

и ручку горелки 8— из

винипласта. Г азообраз-

ный теплоноситель под-

водят при помощи труб-

ки 9, на которую на-

девается резиновый

шланг.

На Пермском маши-

ностроительном заводе

горношахтного оборудо-

вания внедрена элект-

рическая горелка для

сварки пластмасс газо-

образными теплоносителями, конструкция которой

в изготовляют из проволоки диаметром

8 7 3 4 1 ? 74 15 В 3 1В

всзбух |

Рис. 9. Электрическая

горелка с эжектором для

регулирования темпера-

туры газообразного теп-

лоносителя

позволяет

регулировать температуру подаваемого в зону сварки нагретого

воздуха иди газа. Конструктивно горелка выполнена в виде писто-

лета (рис. 9). В корпусе 1 находится полая цилиндрическая трубка 2

с отверстиями 3 для прохода газа. Соосно с ней расположен нагре-

вательный элемент, выполненный в виде асбестоцементного сердеч-

ника 4 (с винтовыми канавками 5 для спирали 6) и плотно соединен-

ный с керамической трубкой 7.

К передней части корпуса при помощи конической насадки 8

присоединен наконечник-эжектор 9 с отверстиями 10.

Рукоятка 11 корпуса имеет воздушный шланг 12 и электро-

кабель 13. По шлангу газ или воздух поступает в полость 14, оттуда

через отверстия 3 — в полость 15, далее через прорези 16 — в вин-

товую канавку 5, где нагревается от спирали 6, а затем направляет-

ся в камеру 17 и на сварку. Температуру выходящего газа или воз-

духа регулируют вращением наконечника-эжектора 9. Во время

вращения эжектора отверстия 10 открываются или закрываются

конической насадкой 8. При этом холодный воздух через отверстия

10 направляется в камеру 17 и смешивается с горячим газом (воз-

духом), поступающим из винтовой канавки 5, понижая его темпе-

ратуру до требуемой. Температуру сварки можно регулировать.

В тресте Запорожсантехмонтаж внедрена электрическая го-

релка для сварки пластмасс, конструкция которой несколько от-

лична от описанных.

45

Конструкция горелки (рис. 10) состоит из термоэлемента 1,

цилиндров 2 и 3, газораспределительного устройства 4, токопро-

вода 5, наконечника 6, термоизоляторов 7, накидных гаек 8, рукоят-

ки 9 и трубки 10,

В конструкции этой горелки используется не нихромовая спи-

раль, а нихромовая проволока, продольно намотанная на фарфоро-

вую трубку. В этом случае воздушная струя скользит вдоль витков-

нихромовой проволоки, и никаких добавочных переходных сопро-

тивлений из-за действия струи воздуха на витки спирали не возни-

кает. Долговечность горелки при этом возрастает.

Рис. 10. Электрическая горелка с продольно намотанной нихромо-

вой проволокой на фарфоровую трубку

Принцип работы горелки следующий: воздух или другой инерт-

ный газ подается через трубку 10 к газораспределительному устрой-

ству. Затем воздух проходит в продольном кольцевом зазоре между

первым и вторым цилиндром. Далее через четыре отверстия в пер-

вом цилиндре воздух движется в противоположном направлении.

Через естественные зазоры между нихромовой проволокой, фар-

форовой втулкой и термоизолятором воздух снова изменяет направ-

ление и движется к наконечнику. Такое трехкратное изменение по-

тока воздуха является причиной высокого к. и. д. горелки, что,

естественно, приводит к увеличению производительности сварки

в 1,5—2 раза.

Для создания уплотнения в левой части горелки в торце термо-

элемента намотан шнуровой асбест, смоченный жидким стеклом.

Температуру воздуха регулируют изменением количества тепло-

носителя (скорость подачи теплоносителя 25—30 м/сек, напряжение

питающей сети 36 в, потребляемая мощность 500 etn, вес горелки

300 г).

Горелка прошла производственные испытания при сварке ви-

нипласта и полиэтилена и показала высокие эксплуатационные ка-

чества.

При монтаже кабелей связи в пластмассе в последнее время при-

меняют электрические горелки пистолетного типа (рис. 11). Эти

горелки удобны и для выполнения других работ в производствен-

ных и полевых условиях. В зависимости от толщины свариваемого

материала и диаметра сварочного прутка в этой горелке применяют-

ся мундштуки с внутренним отверстием 3,6; 3,8 и 4,2 мм. Горелка

работает от источника переменного тока напряжением 36 в, мощ-

46

ность нагревательного элемента 300—400 ет, срок его службы —

1200—1500 ч. Избыточное давление газообразного теплоносителя

регулируют при помощи крана, установленного на воздухосборни-

ке компрессора или воздушной магистрали. Вес горелки 1200 г.

Рис. 11. Электрический сварочный пистолет

На рис. 12 показана конструкция электрической горелки с кра-

ником для регулирования подачи газообразного теплоносителя

в зону сварки1. Расположение регулировочного краника непосред-

ственно на рукоятке горелки обеспечивает удобную работу операто-

Рис. 12. Горелка' с краником для регулирования по-

дачи газообразного теплоносителя в зону сварки

ра-сварщика. Исключаются потери времени па регулирование по-

дачи газообразного теплоносителя. Этот же краник служит и для

подачи, и отключения газообразного теплоносителя. Вес горелки

300 г. Горелка успешно применяется в заводских и монтажных

1 Конструкция горелки разработана С. Е. Ссмячкиным, Л, П. Пучковым,

П, Т, Тимофеевым,

47

условиях на сварке линолеума, винипласта, полиэтилена, вини-

пласта с полиметилметакрилатом, поролона и других пластмасс.

Из зарубежных образцов определенный интерес представляет

горелка с вмонтированным в нее дутьевым вентилятором для подачи

газообразного теплоносителя в зону сварки.

Конструкция одной из таких горелок, выпускаемых фирмой

«Цинзер», приведена на рис. 13. Эта горелка применяется для свар-

ки твердого и мягкого поливинилхлоридов, полиэтилена, поли-

пропилена, полиметилметакрилата, полиизобутилена, полистиро-

ла, поликарбоната, астралона и других пластмасс.

Горелка имеет трехступенчатый электронагревательный эле-

мент и три сменных наконечника. Температура газообразного тепло-

носителя — от 200 до 500° С, внутренние диаметры сопл мундшту-

ков 3,4 и 5 льи. Вес горелки 900 а. Преимуществом такой конструкции

горелки является то, что при ее работе не требуется источника пи-

тания газообразным теплоносителем. Это обстоятельство имеет

некоторое значение при выполнении сварочных работ в полевых

условиях (прокладка водонапорных трубопроводов, обкладка водо-

емов и др.).

Эта же фирма выпускает горелку, общий вид которой показан на

рис. 14. Горелка предназначена для сварки тех же пластмасс, что

и со встроенной воздуходувкой.

Газообразный теплоноситель нагревают посредством двухсту-

пенчатого электронагревательного элемента мощностью от 250 до

400 вт. Температура нагрева газообразного теплоносителя регули-

руется от 200 до 500° С. Необходимый газообразный теплоноситель,

не содержащий масла, потребляют из баллонов, воздухопроводов

и компрессоров. Его поступление регулируют краником, вмонти-

рованным в трубку за пределами рукоятки. Токоподводящий про-

вод и газообразный теплоноситель в корпусе горелки проходят по

одной трубке. Горелка снабжена набором сменных мундштуков.

Вес горелки 700 а. Кнопка включения электронагревательного эле-

мента расположена на рукоятке горелки.

На рис. 15 показана конструкция горелки также фирмы «Цин-

зер», которая применяется для нагревания пластмассовых деталей

перед гибкой при изготовлении корпусов прямоугольных баков,

вентиляционных систем, фасонных деталей и т. д. Мощность нагре-

вательного элемента такой горелки составляет 1000 вт, вес ее

950 г.

Горелка снабжена широкоструйным сменным мундштуком с вы-

ходным отверстием прямоугольного сечения размером 50 X 5 мм.

Потребителю горелку поставляют в специальном деревянном чемо-

данчике, в который кроме горелок укладывают гаечный ключ,

проволочную щетку, нагревательный инструмент для контактной

сварки, сменные мундштуки, шабер, лезвия для срезки и отрезки

присадочных прутков (рис. 16).

При пользовании горелками как отечественными, так и зарубеж-

ными следует иметь в виду, что их долговечность и производитель-

48

Рис. 15. Горелка для нагрева пластмассовых Рис. 16 Чемоданчик с у.тежей-

деталей в местах изгиба ними горелкой и инструментами

4 Зак. 1541

49

ность труда оператора-сварщика во многом зависят от соблюдения

правил пользования горелками и проволокой, применяемой для

изготовления нагревательных элементов, В начале сварки всеми

описанными горелками необходимо начать подачу газообразного

теплоносителя, а затем включить нагревательный элемент. По окон-

чании работ сначала выключают нагревательный элемент, а затем

через 4—5 мин прекращают подачу газообразного теплоносителя.

Нагревательный элемент (спираль, проволока и др.) следует

изготовлять из проволоки высокого омического сопротивления из

жаростойких сплавов ГОСТ 2238—58 (переиздание, март 1965 г.).

Наилучшие результаты и наибольшую долговечность нагреватель-

ных элементов обеспечивает проволока марок Х15Н60Н и Х20Н80Н,

Эти марки проволоки обладают наибольшей «живучестью».

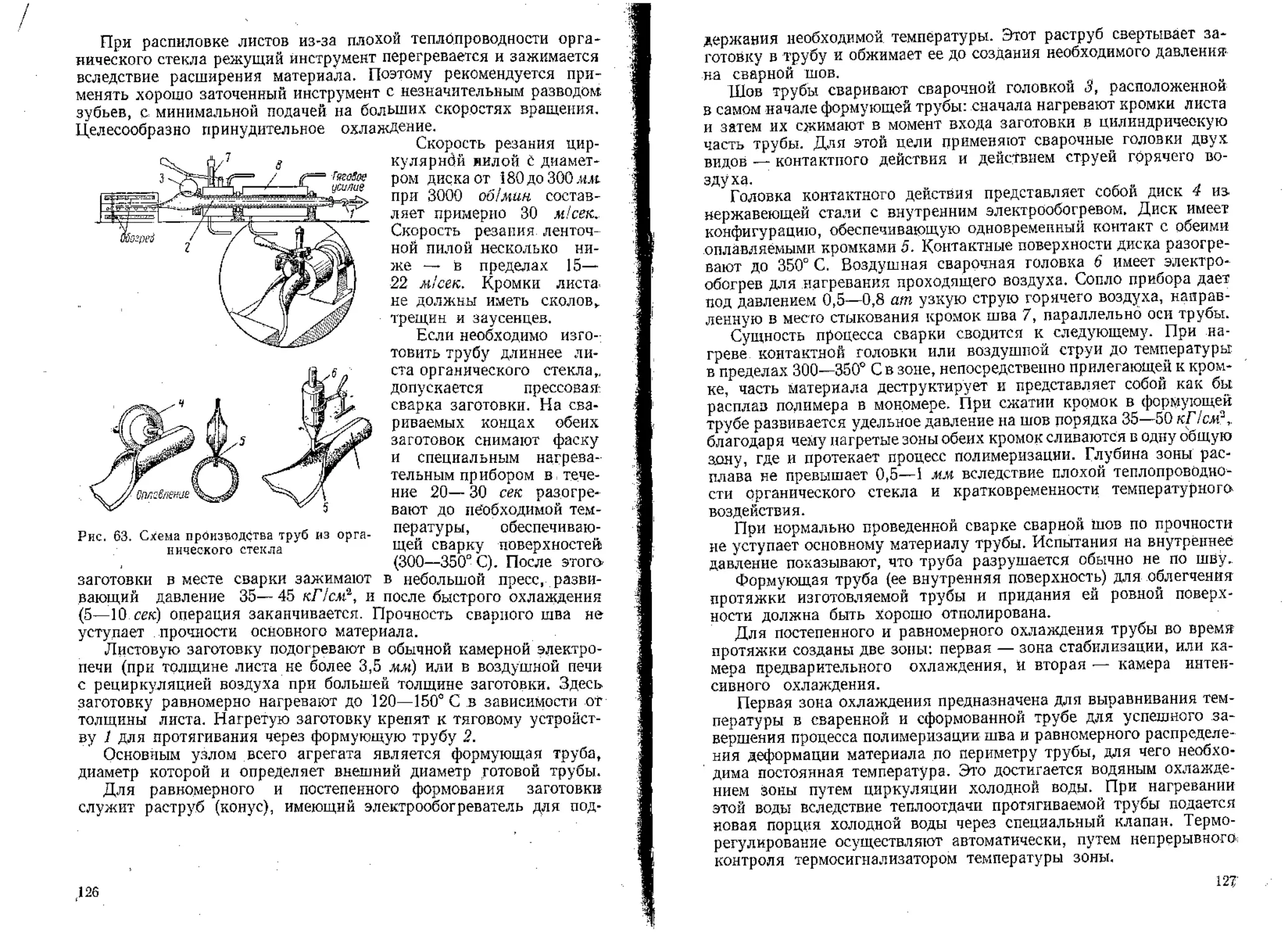

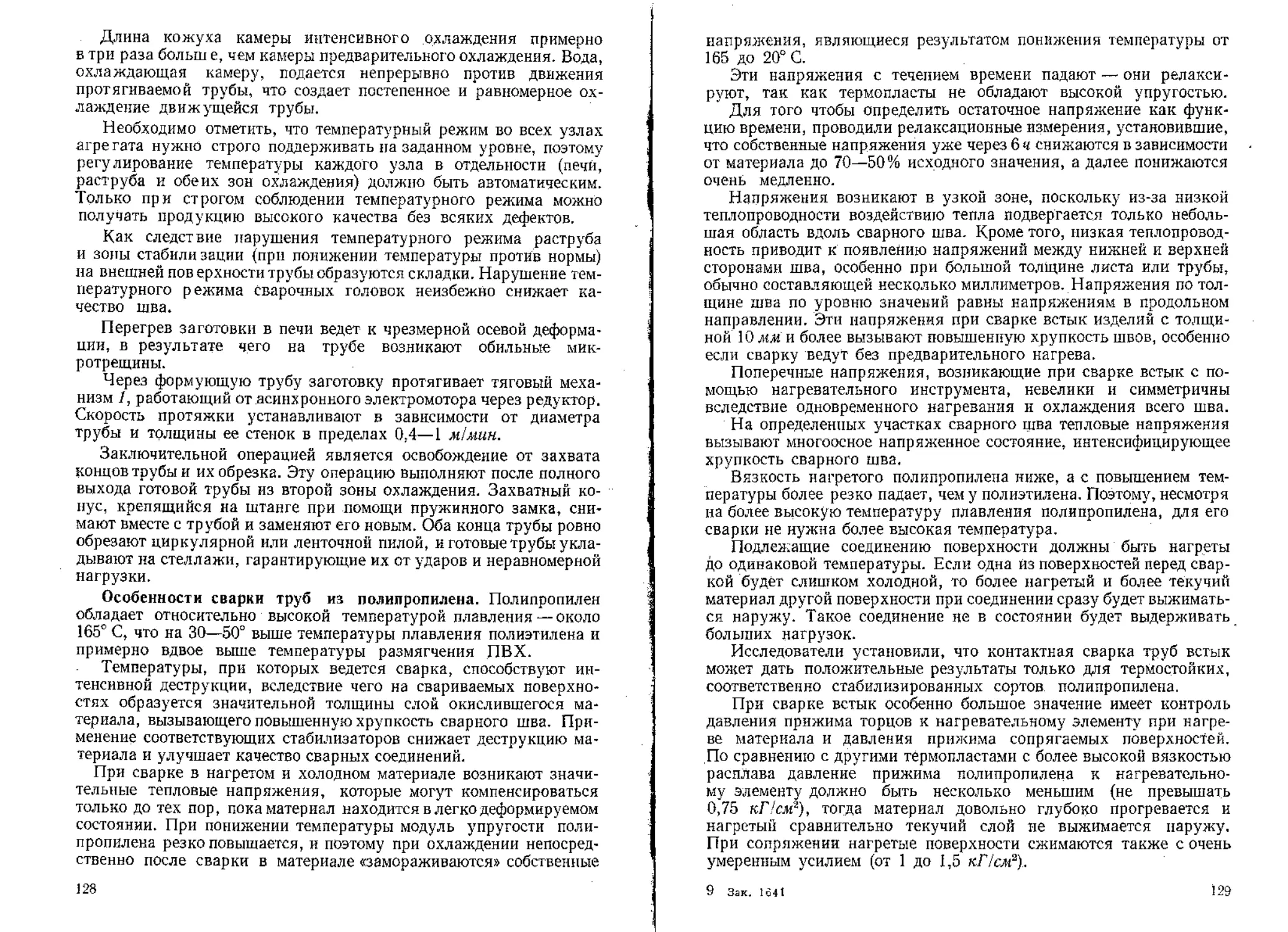

На срок службы проволоку испытывают ускоренным методом