Текст

УДК 678.644' ¦ 141

Е 63

ЕНИКОЛОПЯН Я. С, ВОЛЬФСОН С. А.

Химия и технология полиформальдегида

Книга посвящена изложению теоретических основ

синтеза нового полимерного материала —

полиформальдегида, применяемого для производства различных

деталей в машиностроении, приборостроении и

других областях народного хозяйства.

В книге рассматриваются различные аспекты

процессов полимеризации формальдегида и его олиго-

меров, сополимеризации формальдегида с -другими

мономерами, а также принципиальные

технологические схемы синтеза гомополимеров и сополимеров

на основе формальдегида. В специальной главе

описаны свойства полиформальдегида различных

марок, методы переработки и основные области

применения этого полимера.

Книга рассчитана на работников

научно-исследовательских институтов и заводских лабораторий,

технологов, преподавателей химических вузов и

факультетов, аспирантов и студентов старших

курсов, специализирующихся в области синтеза, химии,:

физико-химии и технологии полимеров.

В книге содержится 46 таблиц, 85 рисунков и 755

библиографических ссылок.

3-14-9

9*67

С О Д Е Р Ж А Н И Е

Предисловие

Глава /. Свойства формальдегида и его олигомеров

Методы производства формальдегида

Свойства формальдегида

Растворы формальдегида

Низкомолекулярные полиоксиметилены

Параф ормальдегид .'

а-Полиоксиметилен и другие модификации полиоксиметилена

Циклические полиоксиметилены . ^

Литература

Глава И. Полимеризация формальдегида

Полимеризация в газовой фазе

Термодинамика полимеризации

Кинетика полимеризации ¦

Полимеризация в растворе

Катализаторы полимеризации

Кинетика полимеризации

Определение молекулярного веса

Радиационная полимеризация :

Полимеризация в полярных средах

Литература 62

Глава Ш. Полимеризация триоксана 65

Термодинамика полимеризации гетероциклических соединений 66

Кинетика полимеризации в жидкой фазе 70

Катализаторы и растворители 70

Индукционный период. Механизм инициирования

полимеризации 73

Скорость полимеризации 79

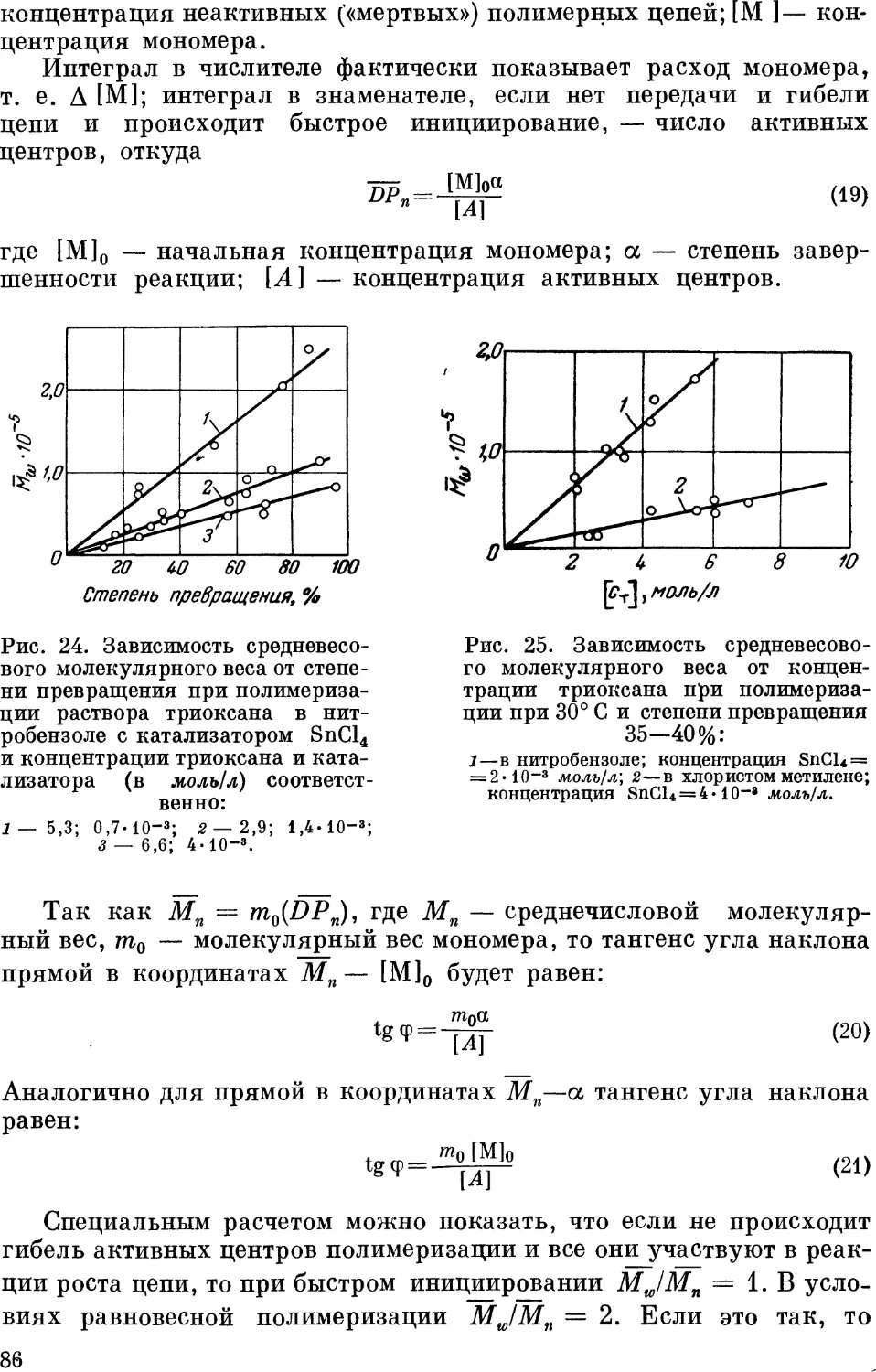

Молекулярный вес 85

Полимеризация в расплаве 89

Полимеризация в твердой фазе 91

Спонтанная полимеризация кристаллического триоксана ... 92

Кинетика полимеризации в твердой фазе 92

Литература 97

Глава IV. Деструкция и стабилизация полиформальдегида 101

Термическая деструкция ЮЗ

Химическая деструкция (ацидолиз) НО

Термоокислительная деструкция ИЗ

Стабилизация 121

Литература 132

1* 3

Глава V. Сополимеризация формальдегида (и триоксана) 136

Некоторые теоретические представления 137

Анионная сополимеризация 140

Сополимеризация с незамещенными альдегидами 140

Сополимеризация с производными альдегидов и кетенами . . . 142

Сополимеризация с циклоангидридами монооксикарбоновых

кислот 144

Сополимеризация с изоциановой кислотой и ее эфирами . . . 144

Сополимеризация с винильными мономерами 145

Катионная сополимеризация. Передача цепи с разрывом .... 146

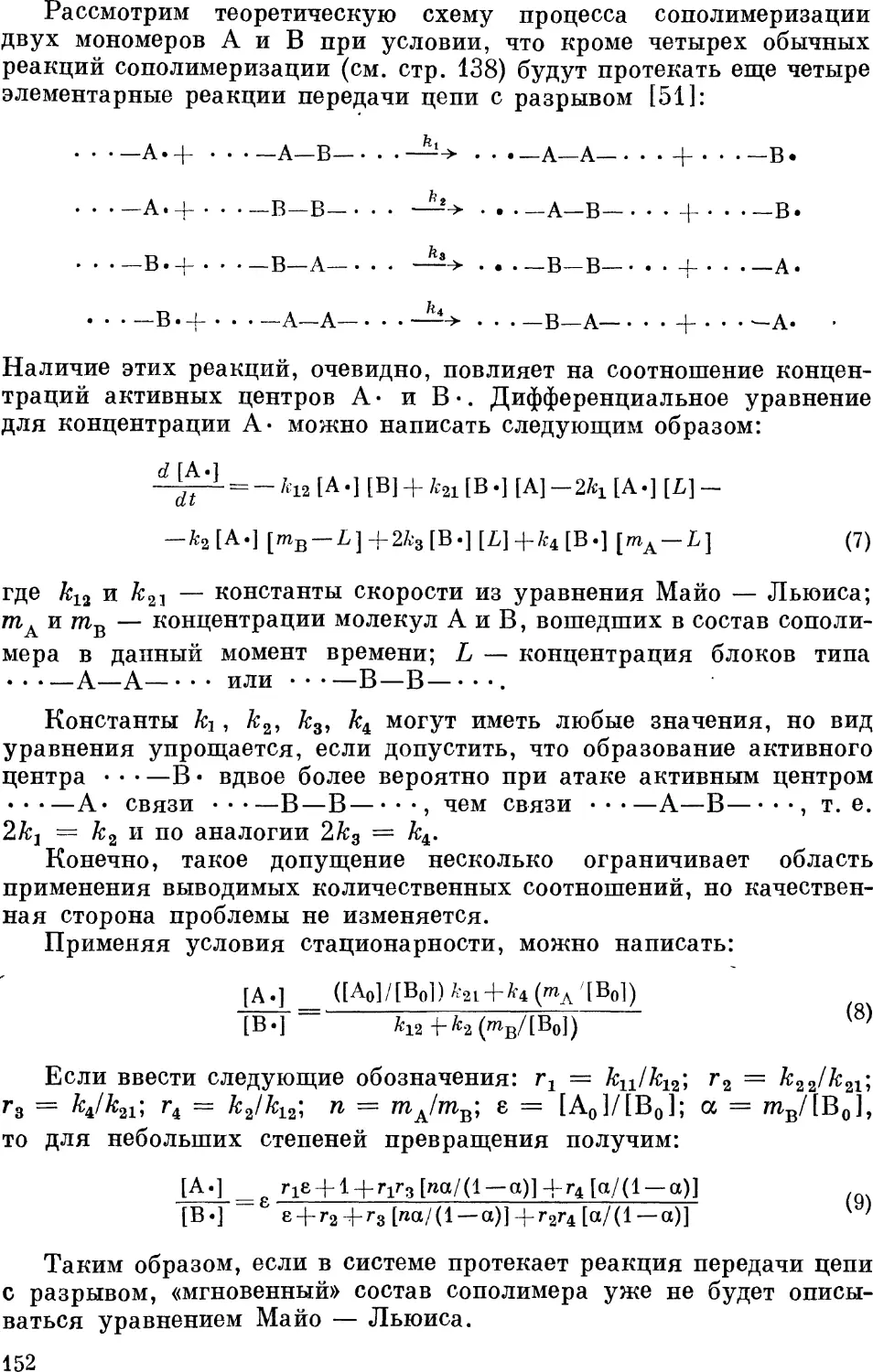

Механизм передачи цепи с разрывом 148

Влияние передачи цепи с разрывом на молекулярно-весовое

распределение гомополимеров и сополимеров 150

Влияние передачи цепи с разрывом на состав и строение

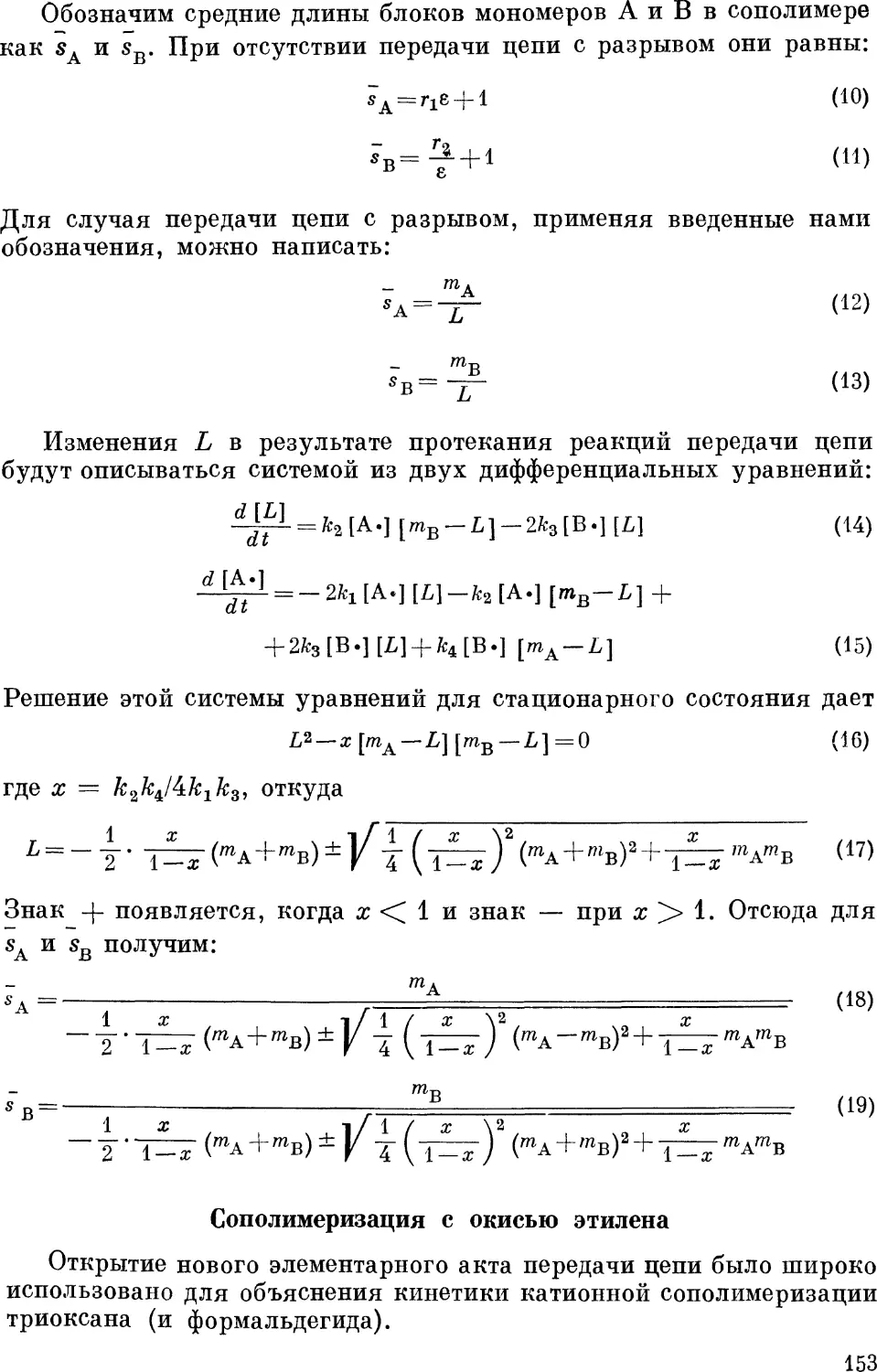

образующихся блоксополимеров 151

Сополимеризация с окисью этилена . 153

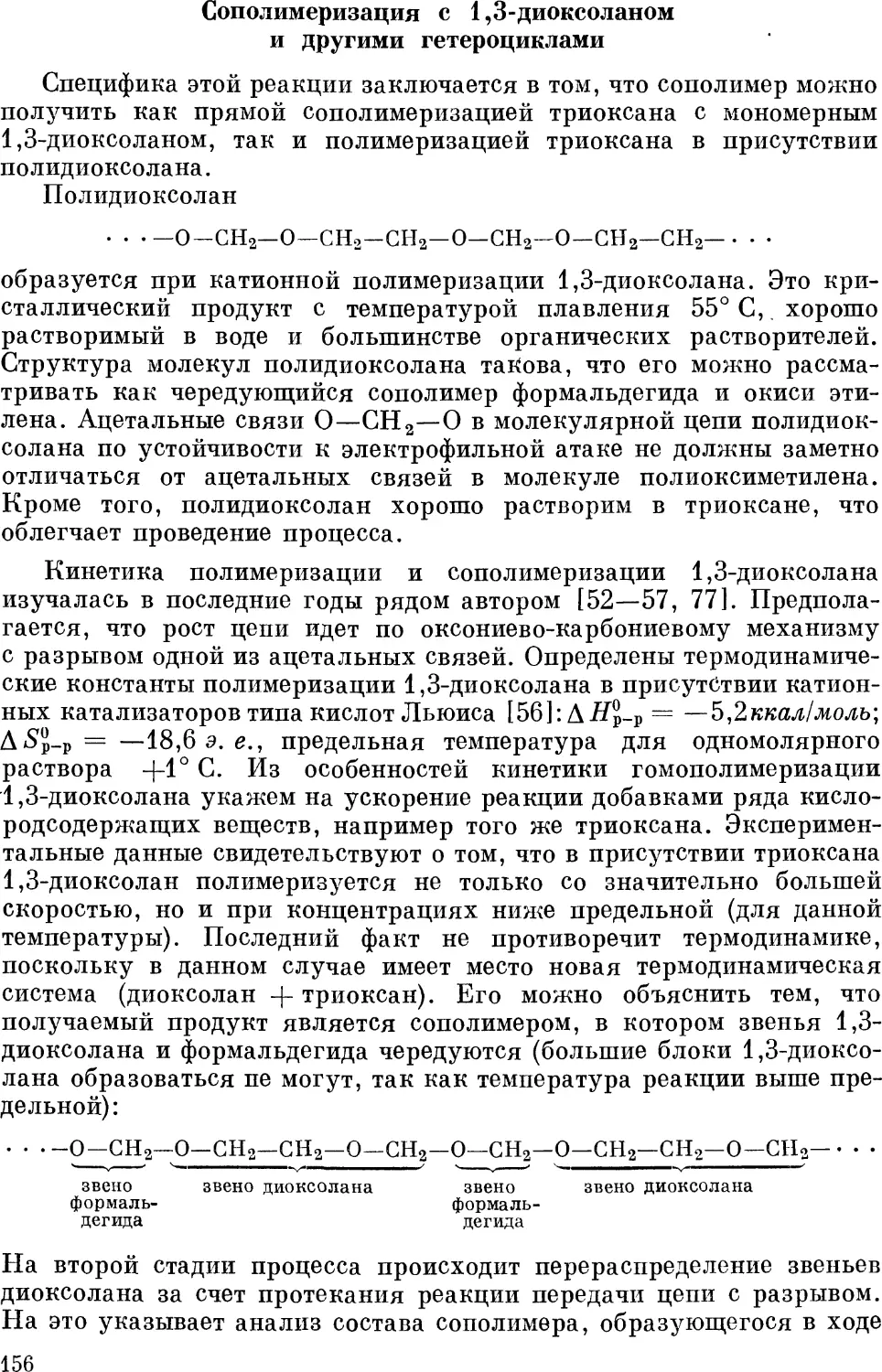

Сополимеризация с 1,3-диоксоланом и другими гетероциклами 156

Сополимеризация с винильными мономерами 160

Радиационная и радикальная сополимеризация .... v ... 162

Литература 164

Глава VI. Структура полиформальдегида 166

Кристаллическая структура полиоксиметилена 167

К информация и некоторые свойства изолированной полиоксимети-

леновой цепи 173

Структура полиоксиметилена, полученного в различных условиях

полимеризации 180

Литература 181

Глава VII. Технология производства полиформальдегида из мономерного

формальдегида 184

Выделение мономерного формальдегида 184

Пиролиз низкомолекулярных полиоксиметиленов 186

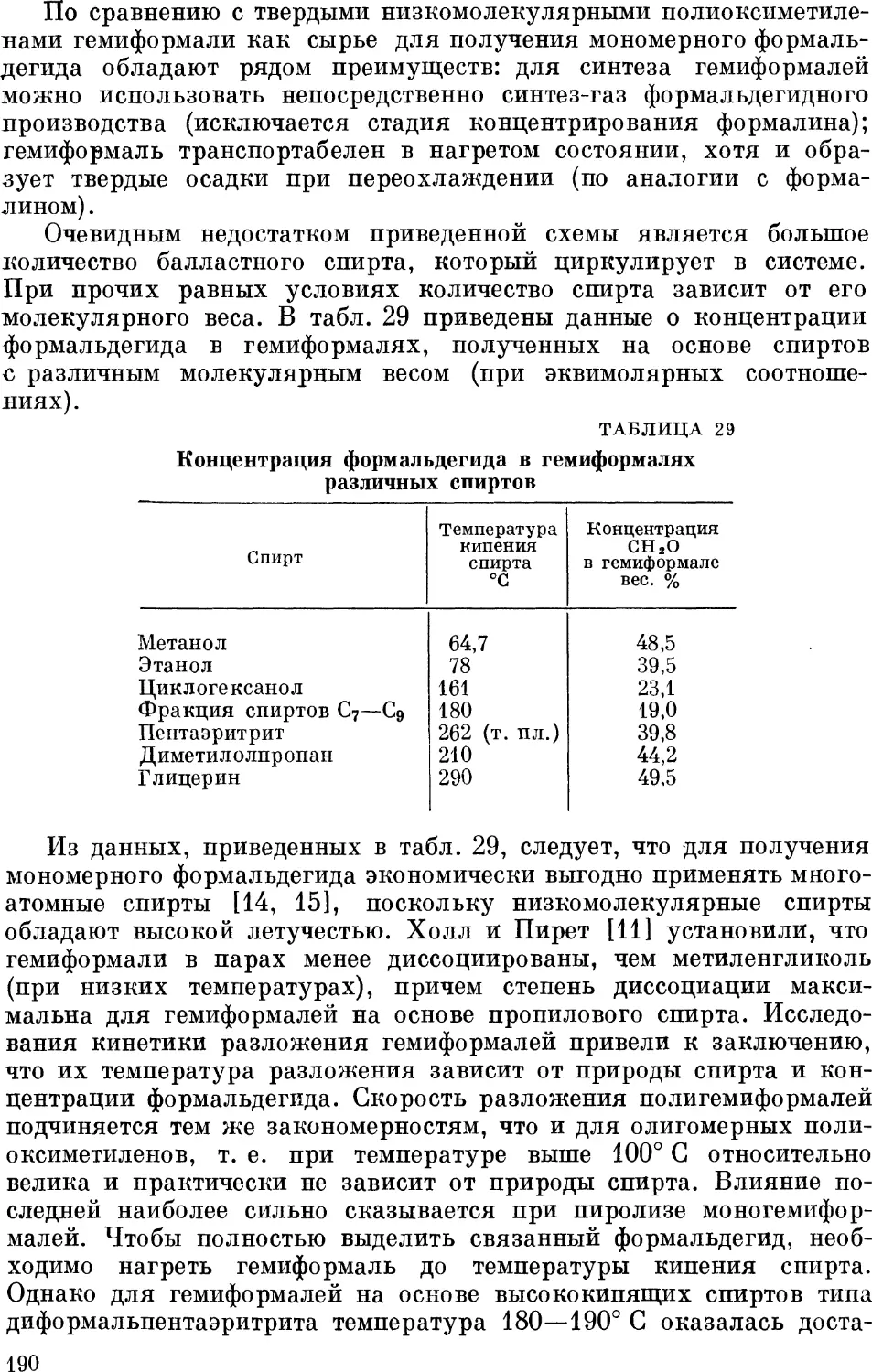

Пиролиз гемиформалей (полуацеталей) 189

Парциальная конденсация паров формалина 192

Способы очистки мономерного формальдегида 196

Форполимеризация 197

Физические методы 200

Химические методы 202

Полимеризация мономерного формальдегида 202

Исследования режима полимеризации в гетерогенной системе 204

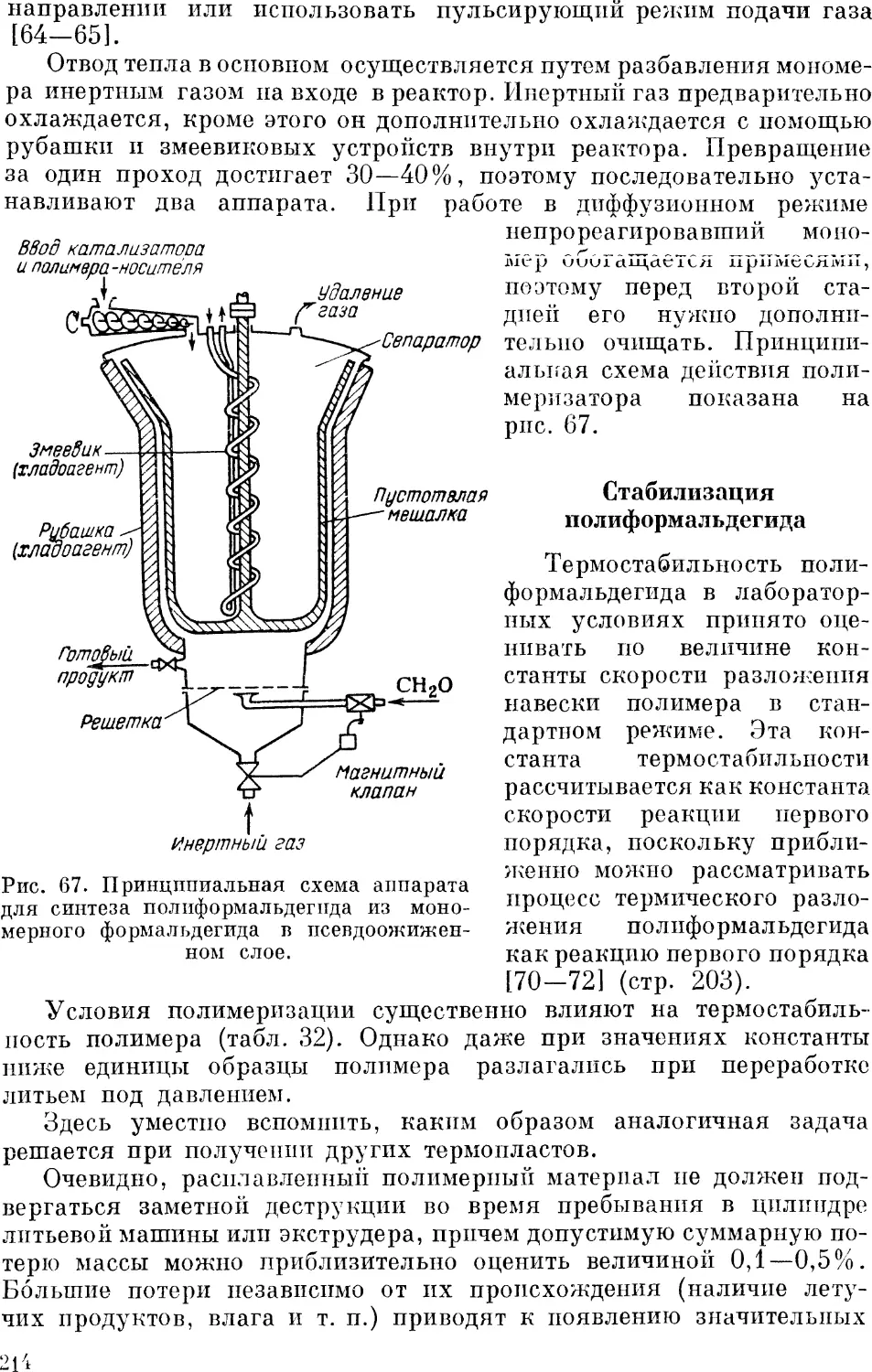

Аппаратурное оформление процесса полимеризации 212

Стабилизация полиформальдегида 214

Ацетилирование 216

Аппаратурное оформление стадии ацетилирования 218

Дополнительная стабилизация 220

Влияние условий реакции на свойства продукта 221

Литература 222

Глава VIII. Технология производства сополимеров триоксана (и

формальдегида) 225

Синтез и очистка триоксана 226

Гомополимеризация триоксана 230

Сополимеризация триоксана 233

Влияние условийJреакции на структуру и состав сополимера 235

Обработка сополимера 237

Стабилизация сополимера 239

Физико-химические свойства сополимера 240

Сополимеризация мономерного формальдегида 241

Соподимеризация с диметилкетеном 242

Сополимеризация на катализаторах Фриделя — Крафтса 244

Литература 244

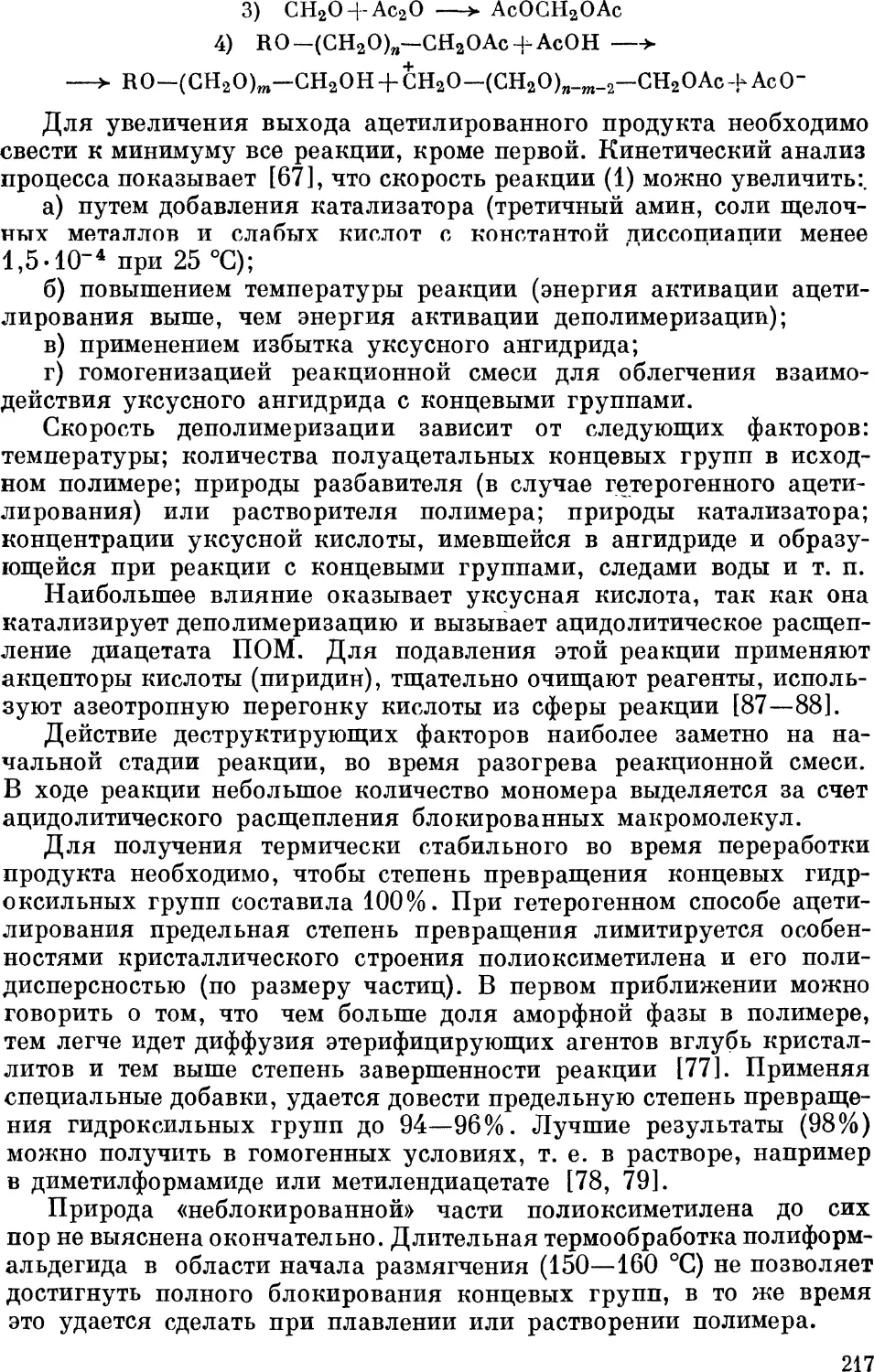

Глава IX. Свойства, переработка и применение полиформальдегида 247

Марки полиформальдегида 248

Физико-механические свойства 251

Электрические свойства 256

Химическая стойкость и физико-химические свойства 257

Переработка полиформальдегида 263

Литье под давлением 266

Экструзия 268

Применение полиформальдегида 269

Литература 273

Предметный указатель 275

[ПРЕДИСЛОВИЕ

Благодаря бурному развитию химии

высокомолекулярных соединений в последнее десятилетие

промышленность получила целый ряд новых полимерных материалов,

обладающих самыми разнообразными свойствами. Особо

следует отметить полиформальдегид — линейный полимер

формальдегида полиоксиметиленовой (полиацетальной)

структуры

Н Н Н

III

.. . -с—о—с—о—с—о-...

А к А

Этот термопластичный материал обладает ценным

комплексом механических свойств, которые позволяют

ему успешно конкурировать с цветными металлами и

сплавами при изготовлении различных конструкционных

деталей. Поскольку сырьевые ресурсы для производства

полиформальдегида необычайно велики (природный газ),

можно рассчитывать на низкую себестоимость готового

продукта. Все это создает предпосылки для массового

применения полиформальдегида в народном хозяйстве.

Интерес к проблеме полимеризации формальдегида

возник около 100 лет назад. В промышленности нашли

применение олигомеры формальдегида типа параформ-

альдегида, которые использовались в некоторых

химических синтезах. В 30-е годы благодаря работам школы

Штаудингера химия полиформальдегида была изучена

весьма основательно. Однако прошло еще около 30 лет

прежде чем удалось осуществить промышленное

производство высокомолекулярного полиформальдегида.

Такой разрыв во времени вызван рядом причин.

Во-первых, полимеризация формальдегида протекает по

ионному механизму, а, как известно, до середины 50-х

годов в промышленном масштабе был осуществлен всего

лишь один процесс ионной полимеризации (получение

полиизобутилена при низкой температуре). Это

объясняется тем, что ионные полимеризационные процессы

изучены недостаточно полно по сравнению со

свободнорадикальными. Кроме того, их сложно

регулировать вследствие высокой чувствительности к примесям

и больших скоростей реакции при низких температурах.

Во-вторых, полиформальдегид, в отличие от

большинства карбоцепных полимеров, обладает низкой

термостойкостью, что не дает возможности формовать

изделия из расплава полимера без предварительной его

стабилизации.

В-третьих, применение полиформальдегида (и ряда

других новых полимеров) в качестве конструкционного

материала для изготовления прецизионных изделий

потребовало нового подхода к проблеме расчета

долговременной прочности изделий из пластмасс, а также

создания новых типов перерабатывающих машин (с предпла-

стикацией материала, с вакуум-отсосом летучих

продуктов и т. п.).

В этой книге собран материал по синтезу, свойствам,

технологии и методам переработки полиформальдегида

и его производных, для которых в литературе

предложен общий термин «ацетальные полимеры». Сюда

относятся гомополимеры с различными концевыми группами,

получаемые полимеризацией формальдегида или три-

оксана, а также сополимеры на основе этих мономеров.

Полное и всестороннее освещение указанных выше

проблем едва ли возможно в настоящее время, поскольку

химия гетероцепных кислородсодержащих полимеров

именно сейчас переживает период становления. Ряд

вопросов, затронутых в этой книге, достаточно подробно

освещается в уже вышедших монографиях. Назовем,

например, монографию Уокера «Формальдегид» (Госхимиздат,

1957 г.), в которой собран наиболее полный материал

по свойствам мономерного формальдегида. Методы

переработки и вопросы применения ацетальных полимеров на

примере «дельрина» (полиоксиметилендиацетат,

вырабатываемый фирмой «Дюпон» в США) рассмотрены в книгах:

R. В. A k i n, The Acetal Resins, Reinhold Plast N. Y,

1962; M. Sit tig, Polyacetal Resins, Gulf Publ. Co.,

JVouston, 1963. Вопросы технологии синтеза

полиформальдегида, как и любого другого нового продукта, весьма

€купо освещаются в литературе, они описаны главным

образом в патентах.

Материал по главам распределен следующим образом:

в I гл. излагаются краткие сведения о свойствах

мономера и низкомолекулярных линейных и циклических

полимерах формальдегида; в гл. II и III рассмотрены

закономерности полимеризации мономерного формальдегида

и триоксана; гл. IV посвящена механизму деструкции

полиформальдегида и способам его стабилизации; в гл. V

рассмотрены вопросы, связанные с сополимеризациеи

формальдегида и триоксана; в гл. VI описана структура

полиоксиметилена, в гл. VII и VIII —некоторые вопросы

технологии синтеза гомополимеров и сополимеров поли-

ацетальной структуры. Заключительная глава (IX)

посвящена описанию свойств, методов переработки и

основных направлений применения ацетальных полимеров.

Главы I, II, VII, VIII и IX написаны С. А. Вольф-

соном, главы III, IV и V — совместно С. А. Вольфсоном

и Н. С. Ениколопяном, глава VI — Э. Ф. Олейником,

под общей научной редакцией Н. С. Ениколопяна.

Авторы выражают искреннюю благодарность всем

сотрудникам лаборатории кинетики полимеризационных

процессов ИХФ АН СССР, принявшим участие в

обсуждении отдельных глав этой книги.

И. ЕНИКОЛОПЯН, С. ВОЛЬФСОН

ГЛАВА І

СВОЙСТВА ФОРМАЛЬДЕГИДА

И ЕГО ОЛИГОМЕРОВ

Формальдегид относится к числу наиболее широко применяемых

в химии реагентов. Честь его открытия принадлежит А. М.

Бутлерову, который в 1859 г. получил формальдегид при попытке

синтеза метиленгликоля СН2(ОНJ путем гидролиза метиленацетата

[1]. Он описал свойства газообразного формальдегида, его водных

растворов, а также некоторые химические реакции формальдегида.

Бутлеров первым получил и твердый полимер формальдегида,

действуя йодистым метиленом на щавелевокислое серебро и на окибь

серебра. Он высказал предположение, что этот продукт является

полимером окиси метилена (полиоксиметиленом).

В основу современных способов производства формальдегида

положена реакция, открытая Гофманом [2] в 1868 г.: при

пропускании смеси паров метанола с воздухом через накаленную платиновую

спираль образуется формальдегид с достаточно высоким выходом.

Мировое производство формальдегида в настоящее время

составляет более 2 млн. т в год и продолжает расти. Формальдегид

находит широкое применение в промышленности и сельском хозяйстве

для самых разнообразных целей. Исключительная реакционная

способность и низкая стоимость сделали формальдегид ценным

полупродуктом для различного рода синтезов.

Ниже приводятся приближенные данные [3] о различных

областях потребления формальдегида (в %) в виде водного раствора:

Промышленность синтетических смол 72

Органический синтез 18

Текстильная и бумажная промышленность ... 2

Сельское хозяйство 2

Дубление и отверждение материалов 1

Прочие области , 5

Основным потребителем формальдегида в настоящее время

является промышленность синтетических смол: производство феноло-

формальдегидных, мочевино-формальдегидных, меламино-формаль-

дегидных и других термореактивных смол; смол, модифицированных

путем обработки формальдегидом; маслорастворимых лаков,

покрытий, клеев, слоистых пластиков и т. п.

Поскольку мономерный формальдегид из-за его высокой

реакционной способности трудно хранить и транспортировать, в технике

он обычно используется в химически связанной форме и может быть

легко выделен непосредственно в момент реакции. Наиболее часто

употребляют водный раствор — технический формалин,

содержащий 37 вес. % формальдегида. Кроме этого применяют параформ-

альдегид — низкомолекулярный твердый полимер формальдегида,

содержащий около 90% основного продукта (остальное— вода),

а также гексаметилентетрамин (CH2NN4 (уротропин). В небольших

масштабах производят а-полиоксиметилен — более

высокомолекулярный, чем параформальдегид, линейный полимер формальдегида

и триоксан — циклический тример формальдегида.

Химия формальдегида интенсивно изучается на протяжении уже

100 лет. Первая монография, посвященная проблеме формальдегида,

была опубликована в России в 1908 г. Е. И. Орловым под названием

«Формальдегид, его добывание, свойства и применение»*. Наиболее

систематическое описание свойств формальдегида принадлежит Дж.

Ф. Уокеру, монография которого «Формальдегид» выдержала в США

уже 3 издания (в 1944, 1953 и 1964 гг.). В русском переводе эта

книга вышла в 1957 г. (перевод 2-го издания)**. Производству

формальдегида посвящена, в частности, книга С. О. С к в о р ц о в а,

«Производство формалина и уротропина», Гослесотехиздат, 1947.

МЕТОДЫ ПРОИЗВОДСТВА ФОРМАЛЬДЕГИДА

Современные методы производства формальдегида развиваются

в двух направлениях: окисление метанола и прямое окисление

углеводородных газов. Производство метанола в связи с бурным

развитием нефтехимической промышленности за два последних

десятилетия претерпело серьезные изменения. Если в прошлом метанол

синтезировали из окиси углерода, которая в свою очередь получалась

из угля и кокса, то сейчас основное сырье для синтеза окиси

углерода — природный газ.

При окислении метанола формальдегид является основным

продуктом реакции, в то время как при окислении природного газа

образуется смесь кислородсодержащих продуктов (альдегидов,

спиртов, кетонов, кислот и других), из которой нужно выделять

формальдегид, выход которого за один проход составляет [8, 9] всего

3-4,5%.

Производство формальдегида из метанола до сих пор остается

главным способом его получения в промышленном масштабе.

Процесс осуществляется в двух основных вариантах: с применением

серебряного или медного катализатора и смесей метанола с воздухом,

обогащенных метанолом; с применением окисных катализаторов

на основе окисей железа и молибдена и смесей, содержащих

небольшое количество метанола. По второму варианту удается получить

растворы формальдегида, практически свободные от непрореагиро-

* Второе издание вышло в Ленинграде в 1935 г.

** У о к е р Дж. Ф., Формальдегид, Госхимиздат, 1957.

10

вавшего метанола [10, 11], что особенно важно в производстве

полиформальдегида.

В присутствии металлического катализатора основной является

реакция дегидрогенизации [12]:

СН3ОН Т""* СН2О + Н2 — 20 ккал/моль

Параллельно протекает экзотермическая реакция окисления водо*

рода:

1

2-°2 > Н2О + 58 ккал/молъ

В присутствии окисного катализатора большое значение

приобретает реакция газофазного окисления метанола:

СН3ОН + уО2 —> СН2О + Н2О + 38 ккал/молъ

Механизм этого процесса в настоящее время изучен еще

недостаточно.

Путем тщательного регулирования температурного режима и

состава парогазовой смеси (метанола и воздуха) при синтезе

формальдегида на современных промышленных установках удается

достигнуть общей конверсии на пропущенный метанол приблизительно

60—70% и конверсии на прореагировавший метанол около 80—93%

(на серебряном или'медном катализаторе). Эффективность

катализатора определяют по составу отходящих газов.

Чтобы получить продукт с высоким выходом, необходимо свести

к минимуму побочные реакции, главными из которых являются

пиролитическое разложение формальдегида и его дальнейшее

окисление:

СН2О —> СО + Н2

СН2О + -~О2 —> НСООН

CH2Of~O2—> СО + Н2О

СН2О + О2 —> СО2 + Н2О

Даже при оптимальном режиме ведения процесса выход

формальдегида ниже теоретического, и в отходящих газах помимо кислорода

и азота (из воздуха) находится некоторое количество окиси углерода,

двуокиси углерода, метана и водорода*

* При использовании окисных катализаторов водород в отходящих газах

практически отсутствует, а количество кислорода увеличивается.

11

Нише приведен состав отходящих газов (в объемн. %) процесса

производства формальдегида из метанола на серебряном

катализаторе (серебро на пемзе)*:

2

СО2

СО

СН4

О2

21-17

4,8—6

0,2—0,8

0,2—0,5

0,3

N3 (по разности) 73,5—75,7

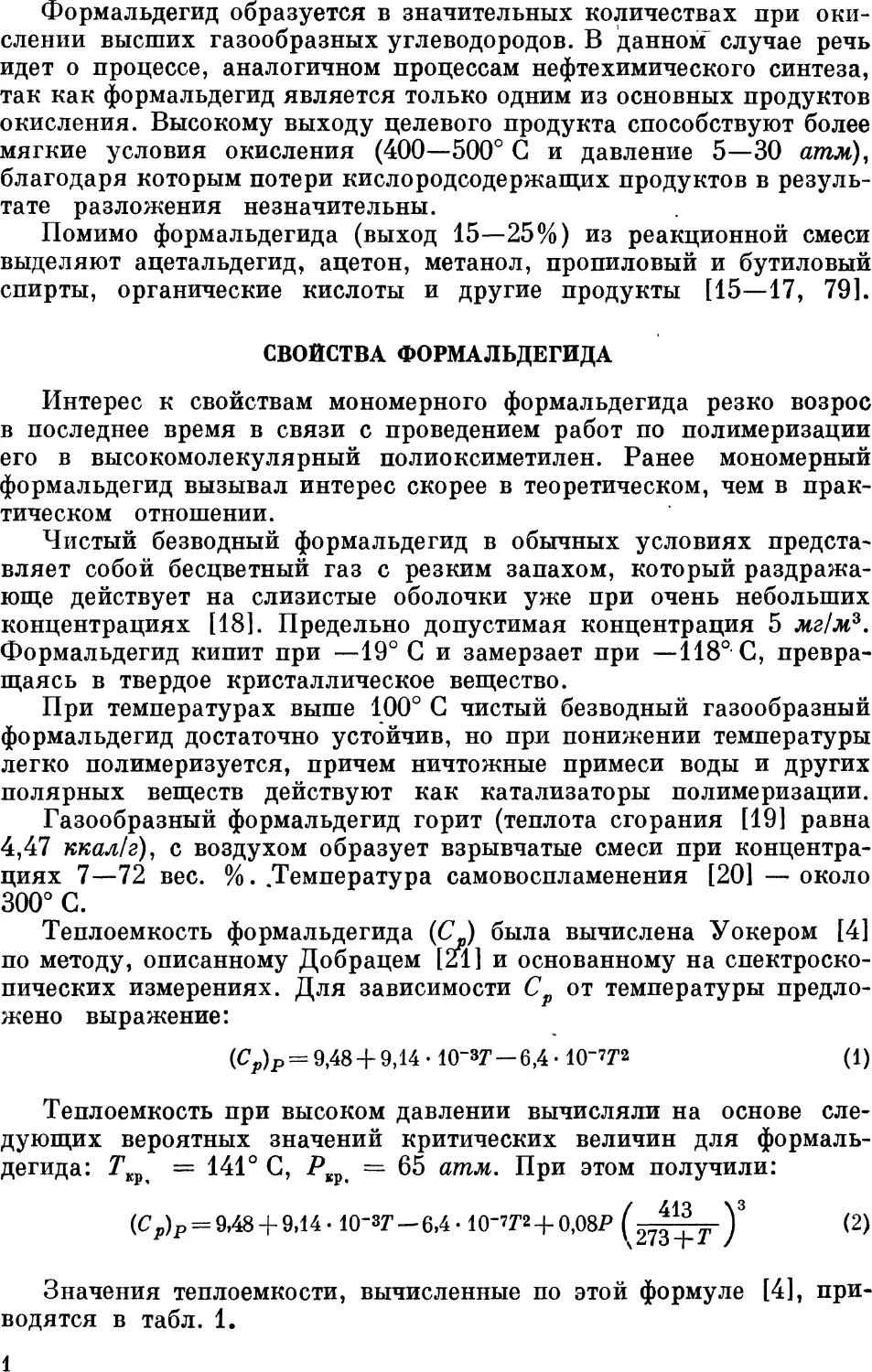

Принципиальная схема производства формальдегида подобным

способом показана на рис. 1. Отходящие из реактора газы

поступают на улавливание в систему скрубберов, орошаемых непрерывно

Смесь

метанола

Метанол

Рис. 1. Принципиальная схема производства формальдегида путем окисления

метанола:

11 — реактор; 12 — холодильник; 13 — абсорбер I ступени; 14 — холодильник; 15 —

абсорбер II ступени; 16 — холодильник; 17 — промежуточный сборник; 18 — цистерна для

готовой продукции.

циркулирующим раствором. Из первичного скруббера выводят

раствор, содержащий 37% формальдегида и 7—12% метанола (по

весу). Стандартизация осуществляется обычно путем разбавления

раствора или добавления метанола. Более экономично ведение

процесса под давлением в несколько атмосфер, что позволяет значительно

уменьшить объем аппаратуры.

Путем регулирования технологического режима синтеза при

работе на серебряном катализаторе можно снизить содержание

метанола в формалине до 3—5%, но при этом уменьшается выход

формальдегида по сравнению с теоретическим. На некоторых заводах

дополнительное отделение метанола («обезметаноливание»)

достигается путем ректификации формалина на специальных колоннах.

Нежелательной примесью в формалине является муравьиная

кислота, для удаления которой применяют ионообменные смолы

* Состав отходящих газов изменяется при «старении» катализатора. При

этом концентрация побочных продуктов' реакции увеличивается.

12

(в тех случаях, когда ее содержание превышает допустимые

стандартом нормы).

Особенности процесса синтеза формальдегида на окисных

катализаторах до сих пор не описаны в литературе, хотя уже

функционируют промышленные установки на этих катализаторах. Основные

отличия этого метода заключаются в использовании смесей с

большим количеством воздуха и применении более мягкого

температурного режима. Содержание метанола в формалине, полученном на

установках фирмы «Монтекатини», зависит от времени использования

катализатора: на «свежем» катализаторе оно составляло 0,3—0,5%,

на «отработанном» — до 1% (от массы формальдегида).

Использование метана (природных газов) для непосредственного

окисления в формальдегид, минуя стадию получения метилового

спирта, позволяет уменьшить себестоимость формальдегида.

Принципиальные трудности, возникающие при осуществлении этого

процесса, объясняются малой реакционной способностью метана по

сравнению с формальдегидом: реакцию окисления трудно

инициировать, а начавшись, она быстро протекает до конца по схеме:

~О2—>- СН3ОН

-|-О2 —> СН2О + Н2О

|-Q2 —> СО + Н2О

СН2О —> СО + Н2

Таким образом, необходимо создать условия, облегчающие

инициирование и тормозящие скорость окисления промежуточных

продуктов. Это достигается применением газообразных и твердых

катализаторов, высоких скоростей газовой смеси, «закалкой»

(быстрым охлаждением) газов на выходе из реактора. Выход

формальдегида за один проход через реактор, как уже отмечалось, невелик,

поэтому применяется принцип многократной рециркуляции [8].

Известна работа Медведева с сотр. [9], в которой описан

смешанный каталитический процесс получения формальдегида

(катализаторы — хлористый водород и фосфаты олова, алюминия или железа).

За один проход метано-кислородной смеси через реактор получалось

до 4,5% формальдегида (считая на метан), однако процесс требовал

поддержания строгого температурного режима, что в условиях

применения твердого катализатора оказалось весьма сложным.

Наиболее перспективные результаты были получены при

использовании в качестве гомогенного катализатора окислов азота. Если

вместо воздуха для окисления метана применять кислород [13],

то выход формальдегида достигает 16%. В промышленных условиях

с применением 6—10-кратной циркуляции и окисления ,воздухом

выход формальдегида [14] составляет около 10%.

13

Формальдегид образуется в значительных количествах при

окислении высших газообразных углеводородов. В данном' случае речь

идет о процессе, аналогичном процессам нефтехимического синтеза,

так как формальдегид является только одним из основных продуктов

окисления. Высокому выходу целевого продукта способствуют более

мягкие условия окисления D00—500° С и давление 5—30 атм),

благодаря которым потери кислородсодержащих продуктов в

результате разложения незначительны.

Помимо формальдегида (выход 15—25%) из реакционной смеси

выделяют ацетальдегид, ацетон, метанол, пропиловый и бутиловый

спирты, органические кислоты и другие продукты [15—17, 79].

СВОЙСТВА ФОРМАЛЬДЕГИДА

Интерес к свойствам мономерного формальдегида резко возрос

в последнее время в связи с проведением работ по полимеризации

его в высокомолекулярный полиоксиметилен. Ранее мономерный

формальдегид вызывал интерес скорее в теоретическом, чем в

практическом отношении.

Чистый безводный формальдегид в обычных условиях

представляет собой бесцветный газ с резким запахом, который

раздражающе действует на слизистые оболочки уже при очень небольших

концентрациях [18]. Предельно допустимая концентрация 5 мг/м3.

Формальдегид кипит при —19° С и замерзает при —118° С,

превращаясь в твердое кристаллическое вещество.

При температурах выше 100° С чистый безводный газообразный

формальдегид достаточно устойчив, но при понижении температуры

легко полимеризуется, причем ничтожные примеси воды и других

полярных веществ действуют как катализаторы полимеризации.

Газообразный формальдегид горит (теплота сгорания [19] равна

4,47 ккал/г), с воздухом образует взрывчатые смеси при

концентрациях 7—72 вес. %. Температура самовоспламенения [20] —около

300° С.

Теплоемкость формальдегида (С ) была вычислена Уокером [4]

по методу, описанному Добрацем [21] и основанному на

спектроскопических измерениях. Для зависимости Ср от температуры

предложено выражение:

(G^ = 9,48 + 9,14 • Ю-»?1 —6,4- Ю-^а A)

Теплоемкость при высоком давлении вычисляли на основе

следующих вероятных значений критических величин для

формальдегида: Тщ = 141° С, PKV = 65 атм. При этом получили:

D14 \3

Значения теплоемкости, вычисленные по этой формуле [4],

приводятся в табл. 1.

ТАБЛИЦА 1

Теплоемкость газообразного формальдегида

Температура

°С

0

100

200

300

С (в кал /моль) при давлении

0 атм

9,48

10,39

11,28

12,16

0,1 атм

9,51

10,39

11,28

12,16

і атм

9,75

10,49

11,33

12,19

Теплота образования формальдегида из элементов по имеющимся

термохимическим данным вычислена Россини [22]:

С (графит) + Н2 + — О2 —> СН2О (газ)+28 ккал

Теплота сгорания мономерного формальдегида определена фон

Вартенбергом [19]:

СН2О (газ) + О2 —> Н2О

Величина свободной энергии формальдегида [5] при 25° С равна

—27 ккал/моль.

Плотность жидкого формальдегида, по данным Кекуле [29],

составляет 0,915 г/см3 при —80° С и 0,8153 г/смъ при —20° С.

Давление насыщенного пара над чистым жидким формальдегидом

определили Спенс и Уайлд [30]. Согласно их данным, эта величина (в атм}

может быть вычислена по уравнению:

1429

+ 1,75 lg T- 6,3 • 10-ЗГ +3,0177

Теплота испарения жидкого формальдегида при температуре

кипения (—19° С), рассчитанная по давлению насыщенного пара,

равна 5,57 ккал/моль.

Жидкий формальдегид можно получить конденсацией тщательно

очищенного газообразного формальдегида. Описание способов

получения жидкого формальдегида в препаративных целях приводится

рядом авторов: Кекуле [29], Траутцем и Уфером [31], Штаудинге-

ром [32], Уокером [33], Спенсом и Уайлдом[34], Тоби и Рутцом [35].

Спектры поглощения паров формальдегида в ультрафиолетовой

области изучались в работахо [23—27]. Спектр состоит из 35—40

полос о в области 3700—2500 А с максимальным поглощением при

2935 А. Спектр поглощения жидкого формальдегида (раствор в

гексане) при —70° С, по данным [24], идентичен спектру мономерного

газа, но смещен на 5 А по направлению к инфракрасной области.

Прайс [27] на основании данных по изучению спектра

поглощения в далекой ультрафиолетовой области вычислил прочность связи

С—О в молекуле формальдегида и нашел ее равной 164 ккал/молъ.

15

Главные линии инфракрасного поглощения формальдегида

приводятся ниже [28]:

Длина волны

МП

3.54

3,60

5,74

6,65

7,81

8,57

Частота

см-1

2825

2780

1744

1503

1280

1167

Групп

сн2

СН2

СО

сн2

сн2

сн2

Жидкий формальдегид смешивается в любых соотношениях со

многими неполярными органическими растворителями и в виде

раствора несколько более устойчив при хранении.

Химические свойства формальдегида во многом определяются

особенностями его структуры. Как известно, первые члены

гомологических рядов часто по своим свойствам резко отличаются от

последующих. То же самое можно сказать о формальдегиде и других кар-

бонилсодержащих соединениях, реакционная способность которых

в зависимости от природы заместителя у карбонильной связи

изменяется в следующем ряду:

Hv Rv R'v R'4

>С=О > >С=О > >С=О > >С=О

W ' НХ R"/ R"CK

Для карбонильной группы характерна поляризация я-связи,

при этом я-электроны смещаются в сторону более

электроотрицательного атома кислорода:

д+ д-

Отсутствие заместителей в молекуле формальдегида приводит

к тому, что реакционная способность как нуклеофильного, так и

электрофильного центров примерно одинакова, и формальдегид

способен реагировать с реагентами обоих типов.

Чистый формальдегид достаточно химически устойчив.

Разложение (пиролиз) на окись углерода и водород [36, 37] заметно только

при температурах выше 300° С.

Окислением в мягких условиях формальдегид можно

превратить в муравьиную кислоту [38]. В качестве промежуточных

продуктов обнаружены перекисные соединения.

Реакции взаимодействия молекул формальдегида между собой

могут протекать в четырех направлениях:

1) реакции полимеризации;

2) реакции типа альдольной конденсации;

3) реакция Канниццаро;

4) реакция Тищенко.

16

Реакция полимеризации рассматривается в следующей главе,

здесь следует лишь отметить, что она наиболее характерна для

формальдегида.

Для нормального протекания реакции альдольной конденсации

необходимо наличие а-водородных атомов. Однако в щелочной среде

в водных растворах формальдегида происходят превращения, по-

обные альдольной конденсации, в результате которых образуются

оксиальдегиды, оксикетоны и сахара. Первичным продуктом, по-

видимому, является гликолевый альдегид [39]:

2СН2О —> СН2ОН—GHO

Реакция Канниццаро заключается в восстановлении одной

молекулы формальдегида с одновременным окислением другой:

2CH2O-f Н2О —у СНзОН+НСООН

Благоприятными условиями для протекания этой реакции

является температура 50—60° С и щелочная среда. Однако было

найдено, что она протекает и в газовой фазе в присутствии следов

влаги. Добавки кислоты не влияют заметным образом на скорость

этой реакции.

В некоторых случаях формальдегид способен вступать в реакцию

Тищенко, образуя метиловый эфир муравьиной кислоты (метил-

формиат) *:

2СН2О А1(ОСНз)з-> НСООСНз

Эта реакция является побочной при пиролизе

низкомолекулярных полиоксиметиленов, при выделении триоксана из растворов

формальдегида, содержащих серную кислоту [80], и т. п.

Ниже кратко перечислены другие химические реакции

формальдегида, так как подробно они рассмотрены в монографии Уокера.

В реакциях восстановления формальдегид действует как

восстановительный агент, окисляясь сам до муравьиной кислоты (в

щелочных средах). Реакции присоединения или конденсации играют

важнейшую роль при синтезах с участием формальдегида. При этом

формальдегид легко взаимодействует с различными соединениями,

имеющими подвижные атомы водорода, образуя метилольные

производные. В качестве типичного примера можно привести реакцию

образования метиленгликоля:

HOH-f СН2О «z> НОСН2ОН

В большинстве случаев эта реакция протекает в щелочной и

нейтральной средах, в то время как в кислой происходит образование

метиленовых производных, более устойчивых, чем метилольные.

¦ Образование метилформиата может быть таюке следствием реакции

Канниццаро. В работе [81] п^кдаал^рчдро-^е^илформиат образуется при

пропускании газообразного фхм^Аьде^ида Щд^вЧ^ші низкомолекулярным поли-

оксиметиленом. Одновременно4 наблюдается:' ув^шм^ение концентрации

метанола и муравьиной даслоты.

2 Заказ 1135. . 17

Так, например, в кислой среде при взаимодействии метанола и

формальдегида образуется метилаль — вещество, которое можно считать

типичным метиленовым производным:

2СН3ОН + СН2О —>¦ СНзОСНзОСНз + НзО

Во многих случаях образованию метиленових производных

предшествует образование метилольных. Это показано, в частности,

при получении формалей при взаимодействии формальдегида со

спиртами:

CH3OH<f СН2О ^=> СН3ОСН2ОН

Метиленовые производные могут представлять собой

непредельные соединения. В этом случае метиленовая группа соединяется

с остальной частью молекулы через двойную связь:

CH2=CHR

Такие соединения играют важную роль при получении

термореактивных смол, так как за счет разрыва непредельной связи

достигается сшивка линейных макромолекул.

РАСТВОРЫ ФОРМАЛЬДЕГИДА

Растворы формальдегида разделяют на два типа: истинные

растворы, в которых формальдегид присутствует в мономерной форме,

и растворы, в которых формальдегид химически связан с

молекулами растворителя.

Растворы первого типа до последнего времени не имели

практического значения, так как при комнатной и более высоких

температурах формальдегид очень плохо растворим в неполярных

растворителях — алифатических, циклоалифатических и ароматических

углеводородах, эфирах, ацеталях, галоидпроизводных углеводородах

11 ДРУГИХ неполярных, инертных к формальдегиду соединениях.

Максимальная концентрация мономера при комнатной температуре

не превышает 1,5—3,0%. Сейчас они применяются при синтезе

полиформальдегида из мономерного формальдегида.

Как уже отмечалось, жидкий формальдегид смешивается с

неполярными растворителями при температуре ниже —19° С. В этом

случае можно получить раствор любой ксшцентрации.

Растворение газообразного формальдегида в воде и спиртах

сопровождается выделением большого количества тепла A4—

15 ккал/молъ). Исследование спектров поглощения в

ультрафиолетовой области, а также спектров комбинационного рассеяния этих

растворов показало практически полное отсутствие карбонильных

групп, т. е. негидратированного мономерного формальдегида [40,

41]. Совокупность данных по анализу свойств водных и спиртовых

растворов формальдегида позволила еще в начале этого века сделать

вывод о том, что в этих растворах формальдегид присутствует в виде

равновесной смеси моногидрата (моногемиформаля в случае спирто-

18

вого раствора) и полиоксиметиленгликолеи, или полиоксиметилен-

гемиформалей.

В водном растворе моногидрат представляет собой метиленгликоль

СН2(ОНJ. Все попытки выделить его в чистом виде остались

безуспешными, так как он легко разлагается на формальдегид и воду.

Термодинамика и равновесие в водных растворах формальдегида

изучаются вот уже в течение 80 лет. Первое подробное исследование

принадлежит Ауэрбаху и Баршаллу [42], из последних работ

необходимо отметить исследование Илисето и Беззи [43—47].

Бибер и Трюмплер [48], а затем Холл и Пайрет [49] и Илисето

и Беззи [44] доказали существование равновесия между негидрати-

рованным формальдегидом и метиленгликолем в разбавленных

водных растворах и вычислили значения константы равновесия при

различных температурах по следующему уравнению:

к = [СН2О]Ж[Н2О]

[СН2(ОНJ]ВОДН.

Приближенное значение константы равновесия при 0° С составляет

10~4, при 64° С — 30,1 • 10~4. Используя эти данные, Бибер и

Трюмплер вычислили значение молярной теплоты гидратации мономера

A4,6 ккал/молъ). Илисето приводит цифру 8,10 ккал/молъ, что с

учетом теплоты сжижения E,57 ккал/молъ) также дает величину, близкую

к 15 ккал/молъ.

Равновесие между моногидратом и полимергидратами

формальдегида, имеющими общую формулу НО(СН2О)ПН, зависит от

температуры и концентрации формальдегида в растворе. Константы

равновесия измеряли криоскопическим методом.

Скорость установления равновесия при низких температурах была

крайне мала; Илисето и Беззи [45] для установления равновесия

ждены были выдерживать растворы в течение месяца. Данные

едних молекулярных весах, полученные Илисето и Беззи

криоскопическим методом по депрессии точки замерзания растворов,

заметно отличаются от аналогичных данных, полученных Ауэрба-

хом и Баршаллом [42]. Гипотеза Ауэрбаха заключалась в том, что

в растворах с концентрацией формальдегида не выше 30% в

равновесии находятся метиленгликоль и триоксиметиленгликоль. Илисето

и Беззи с сотр. [46] показали, что имеет место гораздо более сложное

равновесие, так как в растворе присутствуют молекулы

полиоксиметиленгликолеи самой различной длины. С увеличением концентрации

формальдегида происходит перераспределение длин молекул за

счет уменьшения концентрации метиленгликоля, димеров, тримеров

и т. д.

Кинетика изменения равновесия в растворах формальдегида

изучалась Вадано с сотр. [50] с помощью интерферометрического метода.

Найдено, что константы скорости реакции деполимеризации при

разбавлении растворов подчиняются уравнению реакции первого

порядка. Концентрация водородных и гидроксильных ионов в

растворе существенным образом влияет на скорость этой реакции,

2* ._ 19

причем скорость минимальная в интервале pH от 2,6 до 4,5, а

влияние гидроксильных ионов в 107 раз сильнее, чем ионов водорода.

Теплота активации реакции деполимеризации равна

17,4 ккал/молъ. Вадано пришел к заключению, что в интервале pH,

которому соответствуют минимальные значения скорости

деполимеризации, гидраты формальдегида ведут себя как амфотерные

соединения, а в более кислых или щелочных средах образуют анионы

и катионы:

Область pH

Ниже 2,6 СН2(ОНJ Т=^ СН2—ОН + ОН-

От 2,6 до 4,5 СН2(ОНJ •+=? СН2—С) + ОН"-^Н+

Выше 4,5 СН2(ОНJ ^=± СН2(ОН)О + Н+

Такой же характер имеет диссоциация полиоксиметиленгликолей.

Термохимия растворов формальдегида изучалась Илисето [47],

который по калориметрическим данным рассчитал теплоты реакций

(а) и (б), протекающих в жидкой фазе:

НОСН2ОН^НОСН2ОН <=± НО(СН2ОJН-^Н2О + 0,87 ккал (а)

НОСН2ОН ф НО(СН2О)ЯН ^=> НО(СН2О)Я+1Н + Н2О + 0,59 ккал (б)

НИЗКОМОЛЕКУЛЯРНЫЕ ПОЛИОКСИМЕТИЛЕНЫ

Полно ксиметиленгликоли общей формулы НО(СН2О)ЯН, где

п^> 10, выпадают из водного раствора формальдегида при

температуре ниже 10° С. Метиловый спирт, добавляемый в технический

формалин, играет роль стабилизатора. Безметанольные растворы

формальдегида устойчивы только выше некоторого температурного

предела насыщения, который зависит от концентрации раствої

Ниже предела насыщения наблюдается спонтанное образовав

смеси твердых полиоксиметиленгликолей (ПОМ) различного

молекулярного веса.

Детальное изучение свойств низших полиоксиметиленгликолей

провел Штаудингер с сотр. [51], которому удалось выделить многие

из них в чистом виде. В общих чертах методика выделения

заключалась в экстракции полиоксиметиленов ацетоном из

концентрированного водного раствора формальдегида и дробном осаждении фракций

петролейным эфиром после предварительной сушки смеси безводным

сернокислым натрием.

Фракции полиоксиметиленгликолей с различной степенью

полимеризации различались температурой плавления и растворимостью.

Наиболее легкая фракция представляла собой смесь ди- и триокси-

метиленгликолей с температурой плавления 82—85° С.

Характеристики различных фракций, являющихся кристаллическими

веществами, приведены в табл. 2.

С низкомолекулярными полиоксиметиленгликолями связано

представление 6 чрезвычайно плохой термической стойкости полимеров

20

ТАБЛИЦА 2

Свойства низкомолекулярных полиоксиметиленгликолей [51]

Степень

полимеризации

2-3

4

6

7

8

9

И

12

Параформ-

альдегид

Содержание

вычислено

76,9—83,3

87,0

90,9

92,1

93,0

93,8

94,8

95,2

95—98

СШО, %

найдено

79,3

86,5

90,9

92,0

92,9

93,9

94,8

95,0

95,5

Температура

плавления

°С

82—85

95—105 (с

разложением)

—

—

115—120 (с

разложением)

—

—

—

140 (с

разложением)

Растворимость в ацетоне

Легко растворяется на

упттп TtV

Л-UJIU Д^г

То же

Растворяется на холоду

То же

Растворяется при

нагревании

То же

Растворяется при

кипении

С трудом растворяется

при кипении

Почти не растворяется

формальдегида. Штаудингер показал, что после тщательной очистки

от муравьиной кислоты путем перекристаллизации (из ацетона,

диоксана, хлороформа, пиридина и даже из воды) можно получить

вполне устойчивый продукт со слабым запахом формальдегида.

Следы кислоты и щелочи вызывали разложение полимергидратов

уже при низких температурах.

Благодаря работам Штаудингера и сотр. [52, 53] мы располагаем

обширными сведениями о химическом строении полиоксиметиленов

и их свойствах. Для последующих работ в области

высокомолекулярных полиоксиметиленов и вообще высокополимеров принципиальное

значение имело сделанное Щтаудингером заключение о влиянии

концевых групп на свойства макромолекул.

Впервые низкомолекулярные производные

полиоксиметиленгликолей были получены в самом начале века [55] действием параформ-

альдегида на уксусный ангидрид в присутствии хлористого цинка.

Впоследствии Штаудингер и Люти [56] разработали способ

получения диацетатов с более длинными цепями и путем

перекристаллизации из формамида выделили диацетаты со средней степенью

полимеризации до 35.

Ацетилирование проводили уксусным ангидридом в присутствии

пиридина в среде диоксана или ацетона. Перекристаллизованные

однородные фракции диацетатов отличались большей

термостабильностью, чем дигидраты, и разлагались при 190—200° С. Неперекри-

сталлизованный продукт, судя по содержанию формальдегида,

найденному аналитически (92,7%), имел среднюю степень

полимеризации 50, но помимо диацетатов, по-видимому, содержал ацетатгидраты

и дигидраты полиоксиметилена, что приводило к понижению его

стабильности. Он плавился с разложением при 150—170° С. При

21

кипячении в разбавленных растворах щелочи он легко разлагался,

что объясняется неустойчивостью сложноэфирных групп к

щелочному гидролизу.

Еще большей стабильностью обладали простые диметиловые

эфиры полиоксиметиленгликоля, которые были получены действием

метилового спирта на параформальдегид в присутствии серной

кислоты с последующей перекристаллизацией из различных

растворителей. Наиболее высокомолекулярные фракции (со степенью

полимеризации около 100) были получены фракционированием

Y-полиоксиметилена путем перекристаллизации из формамида, цикло-

50 100 150

Степень полимеризации

Рис. 2. Зависимость температуры

плавления от степени полимеризации

диметилового эфира полиоксиметилена [51].

50 WO 150

Степень полимеризации

Рис. 3. Зависимость температуры

разложения от степени полимеризации

диметилового эфира

полиоксиметилена [51].

гексанола, анизола и других высококипящих растворителей при

нагревании. Фракции диметиловых эфиров получали при кипячении

со слабыми щелочами, к действию которых диметиловые эфиры

весьма устойчивы, в то время как метилэфиргидраты и дигидраты

ПОМ быстро разрушаются. Разбавленные кислоты полностью

разрушают их при кипячении, как и другие полиацетали. На

основании этих данных был сделан вывод о том, что полиоксиметиленовые

цепи устойчивы к щелочам и неустойчивы к кислотам.

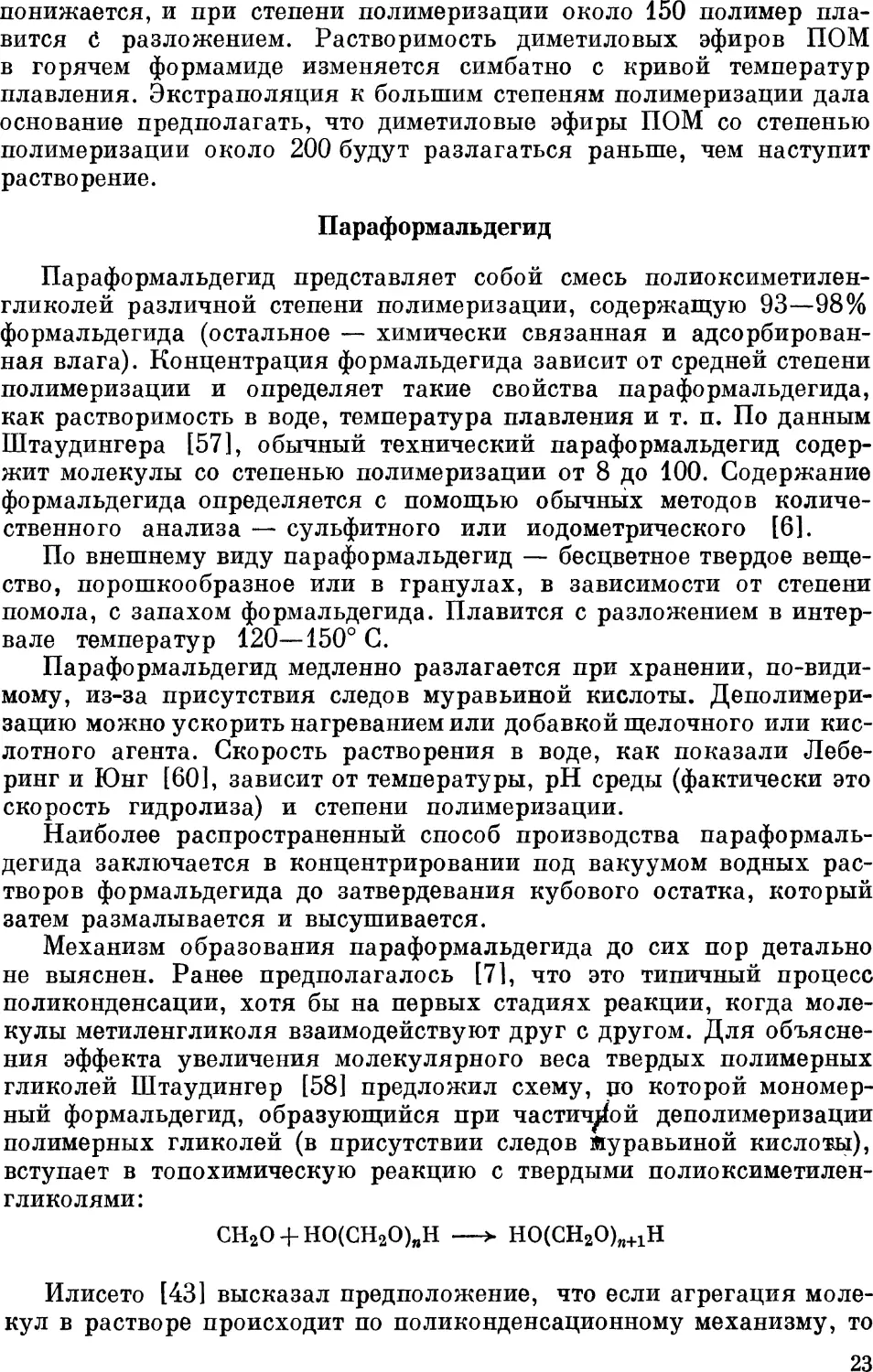

Зависимость температуры плавления от степени полимеризации

диметилового эфира ПОМ показана на рис. 2. Температура

разложения наиболее высокомолекулярных фракций лежит в пределах

190-200° С.

Сравнение температур плавления диметиловых эфиров и диацета-

тов ПОМ с одинаковыми степенями полимеризации показывает, что

низкомолекулярные диметиловые эфиры ПОМ плавятся при более

высокой температуре, однако различия нивелируются при степени

полимеризации порядка 35.

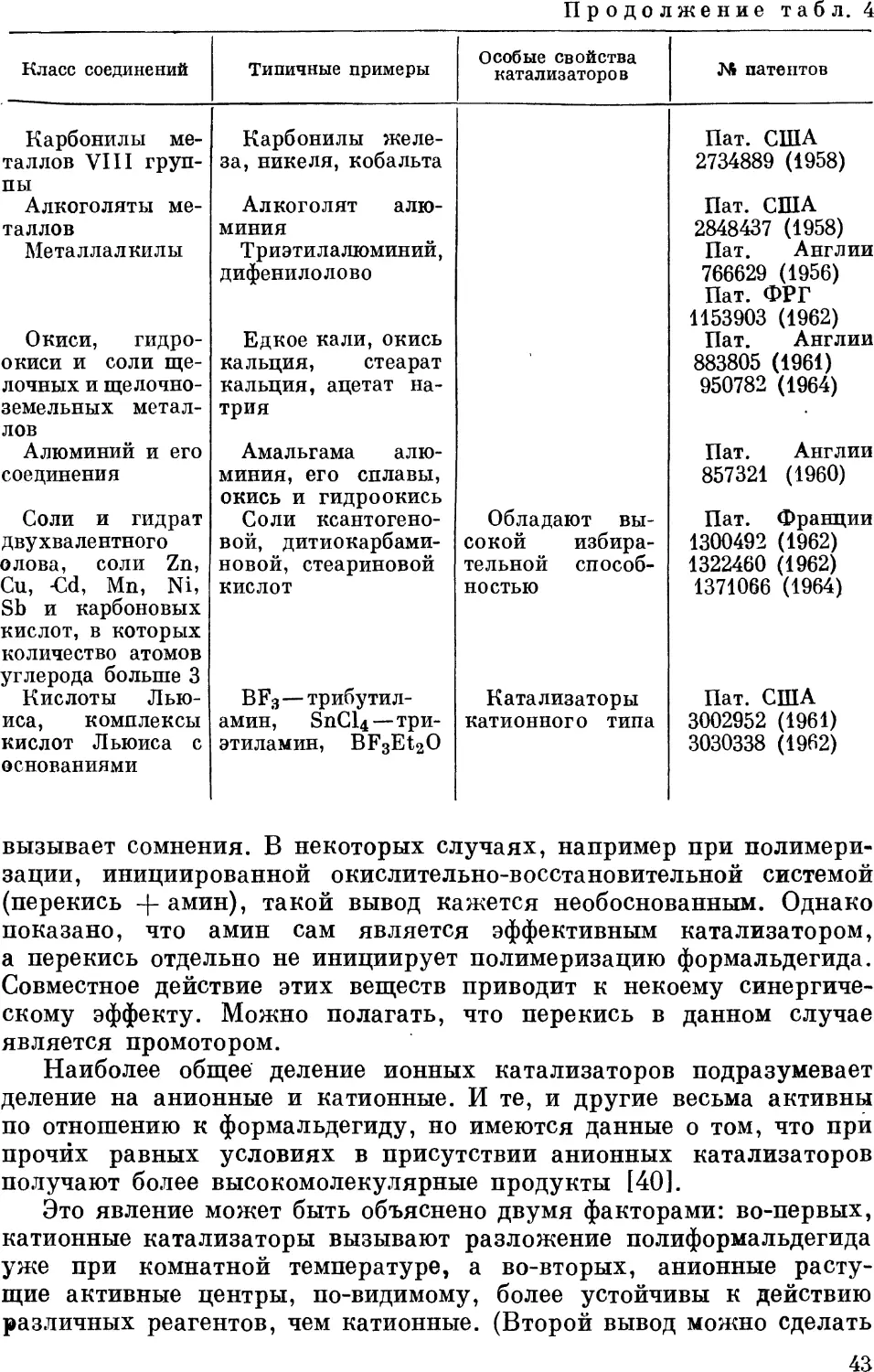

Зависимость температуры разложения от степени полимеризации

диметилового эфира ПОМ показана [51] на рис. 3. По мере

увеличения степени полимеризации стойкость диметилового эфира ПОМ

22

понижается, и при степени полимеризации около 150 полимер

плавится o разложением. Растворимость диметиловых эфиров ПОМ

в горячем формамиде изменяется симбатно с кривой температур

плавления. Экстраполяция к большим степеням полимеризации дала

основание предполагать, что диметиловые эфиры ПОМ со степенью

полимеризации около 200 будут разлагаться раньше, чем наступит

растворение.

Параформальдегид

Параформальдегид представляет собой смесь полиоксиметилен-

гликолей различной степени полимеризации, содержащую 93—98%

формальдегида (остальное — химически связанная и

адсорбированная влага). Концентрация формальдегида зависит от средней степени

полимеризации и определяет такие свойства параформальдегида,

как растворимость в воде, температура плавления и т. п. По данным

Штаудингера [57], обычный технический параформальдегид

содержит молекулы со степенью полимеризации от 8 до 100. Содержание

формальдегида определяется с помощью обычных методов

количественного анализа — сульфитного или иодометрического [6].

По внешнему виду параформальдегид — бесцветное твердое

вещество, порошкообразное или в гранулах, в зависимости от степени

помола, с запахом формальдегида. Плавится с разложением в

интервале температур 120—150° С.

Параформальдегид медленно разлагается при хранении,

по-видимому, из-за присутствия следов муравьиной кислоты.

Деполимеризацию можно ускорить нагреванием или добавкой щелочного или

кислотного агента. Скорость растворения в воде, как показали Лебе-

ринг и Юнг [60], зависит от температуры, pH среды (фактически это

скорость гидролиза) и степени полимеризации.

Наиболее распространенный способ производства

параформальдегида заключается в концентрировании под вакуумом водных

растворов формальдегида до затвердевания кубового остатка, который

затем размалывается и высушивается.

Механизм образования параформальдегида до сих пор детально

не выяснен. Ранее предполагалось [7], что это типичный процесс

поликонденсации, хотя бы на первых стадиях реакции, когда

молекулы метиленгликоля взаимодействуют друг с другом. Для

объяснения эффекта увеличения молекулярного веса твердых полимерных

гликолей Штаудингер [58] предложил схему, по которой

мономерный формальдегид, образующийся при частичной деполимеризации

полимерных гликолей (в присутствии следов Муравьиной кислота),

вступает в топохимическую реакцию с твердыми полноксиметилен-

гликолями:

СН2О + НО(СН2О)ЯН —> НО(СН2О)Я+1Н

Илисето [43] высказал предположение, что если агрегация

молекул в растворе происходит по поликонденсационному механизму, то

23

в присутствии метилового спирта должны образовываться молекулы

диметилового эфира полиоксиметиленгликоля по реакции:

ИОСН3 —>- CH3O(CH2O)W+1GH3 + H2O

Однако показано, что при спонтанной полимеризации диметило-

вых эфиров не образуется. Каталитическое действие щелочей и

кислот также не согласуется с представлением о конденсационном

механизме процесса.

Анализ описанных в литературе методов получения параформаль-

дегида с различной растворимостью показывает, что существует

три принципиально различных способа синтеза смеси

низкомолекулярных твердых полиоксиметиленгликолей:

1) спонтанная полимеризация формальдегида в пересыщенном

[61, 62] растворе;

2) каталитическая полимеризация в присутствии основных или

кислотных агентов [63];

3) топохимические реакции на поверхности частичек параформ-

альдегида, которые суспендируют в растворе или обрабатывают

парогазовой смесью формальдегида и воды [64—66].

а-Полиоксиметилен и другие модификации

полиоксиметилена

При действии щелочей и кислот на концентрированные растворы

формальдегида осаждается кристаллический порошкообразный

продукт, по свойствам весьма напоминающий параформальдегид,

но отличающийся от него плохой растворимостью в воде, даже при

кипячении, и более высокой температурой плавления (плавится

с разложением при 170—180° С). Этот полимер получил название

а-полиоксиметилен [42]. Аналитическое определение концентрации

формальдегида в нем дает величину 99,4—99,8%, т. е. это смесь

полиоксиметиленгликолей со средней степенью полимеризации

выше 100.

При растворении в щелочной или кислой среде

а-полиоксиметилен, так же как и параформальдегид, гидролизуется. Оба

полимера неустойчивы при хранении и медленно^ разлагаются с

выделением мономерного формальдегида, однако скорость разложения

а-полиоксиметилена ниже.

?-Полноксиметиленом Ауэрбах и Баршалл [42] назвали продукт,

получающийся при полимеризации концентрированного водного

раствора формальдегида в присутствии серной кислоты. Этот

полимер по свойствам и молекулярному весу очень близок к а-полиокси-

метилену, однако он окклюдирует некоторое количество серной

кислоты. ?-Полиоксиметилен способен к некоторым превращениям,

обусловленным присутствием серной кислоты в его кристаллах.

Например, после длительного хранения он теряет способность

растворяться в щелочных средах. Это может быть связано с

образованием диметиловых эфиров ПОМ, устойчивых к щелочам. При нагре-

24

вании на воздухе р-полиоксиметилен легко возгоняется, не плавясь,

и превращается частично в триоксан, вероятно, в результате ацидо-

литического расщепления линейных молекул кислотой.

Если для получения ?-полиоксиметилена применять раствор

формальдегида, содержащий метиловый спирт, то вместе с ?-поли-

оксиметиленом образуется некоторое количество -у-полиоксиметилена

[42], выход которого, как показал Штаудингер, зависит от

концентрации метилового спирта в растворе [59]. Выделение

?-полиоксиметилена осуществлялось путем экстракции его из смеси раствором

сернистого натрия, в котором -у-полиоксиметилен нерастворим.

-у-Полйоксиметилен; представляет собой [54] смесь диметиловых

эфиров ПОМ со средней степенью полимеризации более 100. Его

температура плавления лежит в интервале 160—200° С (плавится

с разложением). Из всех описанных выше модификаций полиоксиме-

тилена эта наиболее устойчива. Полимер при комнатной температуре

не имеет запаха формальдегида, нерастворим в воде, горячем

ацетоне и щелочах, но гидролизуется в кислой среде.

При кипячении Y-полиоксиметилена в воде он подвергается

частичной перегруппировке. Как показал Штаудингер с сотр. [57], при

этом в цепях макромолекул образуется некоторое количество

углеводных группировок типа

—СНз-О-СН-О-СНг—О—

ОН

Получающийся продукт получил название б-полиоксиметилен.

Ни один из этих полимеров не обладает пластическими

свойствами вследствие низкого молекулярного веса. Долгое время

считалось, что при полимеризации водных или спиртовых растворов

формальдегида вообще невозможно достигнуть высоких степеней

полимеризации (порядка 1000 и более) из-за специфики

протекающих поликонденсационных процессов.

Циклические полиоксиметилены

Известны два циклических олигомера полиоксиметиленовой

структуры — триоксан и тётраоксиметилен, шести- и восьмичленные

циклические ацетали:

О

О / \

/ \ Н2С СН2

Н2С СН2 | |

II оо

ОО ||

\ / н2с сн2

V

триоксан тётраоксиметилен /

Оба они являются весьма устойчивыми химически

индивидуальными продуктами со специфическими свойствами. До последнего

' 25

времени они рассматривались как некие феномены среди полимеров

полноксиметиленовой структуры и не имели практического

значения*. В связи с открытием способа полимеризации триоксана

в высокомолекулярный линейный полиоксиметилен интерес к нему

заметно возрос.

Структурная формула триоксана выведена на основе определения

молекулярного веса и изучения его физических и химических

свойств.

Молекула триоксана представляет собой шестичленное кольцо

с атомами, не лежащими в одной плоскости. Рентгенограммы

триоксана указывают на его отчетливо выраженное кристаллическое

строение (подобно другим полиоксиметиленай). Дипольный момент

триоксана (в бензоле) равен 2,18 • 10~18 эл.-ст. ед.

Чистый триоксан — бесцветное кристаллическое вещество с

характерным запахом, не похожим не запах формальдегида. Триоксан

плавится при 61—62° С и кипит без разложения при 114—115° С.

С водой он образует азеотропную смесь, кипящую при 91Ф С и

содержащую 70% триоксана [67]. Пары триоксана образуют с воздухом

взрывчатую смесь в интервале концентраций 3,6—28,7 объемн. %.

Диэлектрическая проницаемость при 20° С, измеренная при 1,6 Мгц,

равна 3,2—3,4; диэлектрическая проницаемость расплавленного

триоксана [68] при 70° С равна 8, при 80° С — 15,6.

Триоксан хорошо растворим в воде, а также в ароматических

и циклоалифатических углеводородах, спиртах, органических

кислотах, фенолах, простых и сложных эфирах и т. п. Несколько хуже

растворимость триоксана в алифатических углеводородах.

Расплавленный триоксан сам является превосходным

растворителем для многих органических соединений и весьма схож по

свойствам с диоксаном.

Теплота сгорания и теплота образования триоксана

определялись Делепиным и Бадош [69], а также Палфреем [70]:

Теплота сгорания, ккал/молъ 120,9 118,9

Теплота образования, ккал/молъ . . . 41,3 43,4

Теплота образования триоксана из мономерного формальдегида

(тепловой эффект реакции) составляет 13—15 ккал/моль СН2О,

т. е. практически совпадает с величиной теплового эффекта реакции

полимеризации мономерного формальдегида в линейный

полиоксиметилен. Теплота испарения (при температуре кипения) равна

приблизительно 9,8 ккал/молъ триоксана.

Триоксан представляет собой весьма инертное вещество. Хорошо

очищенный продукт выдерживает нагревание до 200—250° С без

заметных следов разложения. Термическое разложение наблюдается

при температурах порядка 300° С, что является косвенным

доказательством достаточно высокой термической стойкости ацетальных

* Триоксан в ограниченных количествах использовался как растворитель

(в препаративных целях).

26

связей. Разложение триоксана в газообразном состоянии при 270—

345° С изучали Бернетт и Бэлл [71], которые определили, что это

реакция первого порядка.

Благодаря отсутствию концевых групп триоксан проявляет

высокую стойкость к щелочным агентам. Его, например, можно

кипятить и перегонять над твердой щелочью. По этой же причине

невозможно определить концентрацию триоксана по содержанию

формальдегида в нем, пользуясь сульфитным или иодометрическим

способами.

В кислотной среде триоксан, подобно всем ацеталям, гидроли-

зуется. Кинетика кислотного гидролиза в разбавленных водных

растворах подчиняется уравнению реакции первого порядка [72].

При сравнении констант скорости кислотного гидролиза при 25° С

триоксана и других ацеталей с простыми эфирами были получены

следующие результаты (в пересчете на один эквивалент кислорода

эфирной связи [73]):

\

Диэтиловый эфир 1,46 • 101

Триоксан 5,3 • 10"'

Метилаль 7,6 • 10~4

Паральдегид 2,73 • 10~3

Ацеталь 30,0

Деполимеризация триоксана с образованием формальдегида в

присутствии кислотного агента протекает как равновесная реакция.

Условия равновесия описаны в работе [74]; было найдено, что при

180° С оно полностью сдвинуто в сторону образования мономерного

формальдегида.

Впервые триоксан синтезировал Пратези [75] в 1885 г.

нагреванием параформальдегида с небольшим количеством серной кислоты

в запаянной трубке при 115° С. Ауэрбах и Баршалл [42] получили

триоксан путем пиролиза параформальдегида в токе азота.

Наиболее распространенный способ синтеза триоксана

разработан Фрэнком [76] в 1942 г. Раствор формальдегида F0—65%-ный)

перегоняют в присутствии 2% серной кислоты и затем экстрагируют

триоксан из дистиллята [72] или кристаллизуют [77]. Если вести

фракционированную перегонку, то можно отбирать фракцию, по

составу близкую к азеотропной смеси триоксан — вода и

содержащую около 60% триоксана.

Тетраоксиметилен был впервые получен Штаудингером [56]

путем деполимеризации относительно высокомолекулярного диаце-

тата полноксиметиленгликоля. Тетрамер, по-видимому, всегда

образуется в некотором количестве при получении триоксана или аци-

долитическом расщеплении полиоксиметиленов (наряду с триокса-

ном). В недавно опубликованной работе [78] приводятся данные

о зависимости выхода циклических продуктов от типа и

концентрации применявшейся кислоты.

27

Свойства тетраоксиметилена практически не изучены. Известно,

что он образует игольчатые кристаллы, плавящиеся при 112° С,

и легко возгоняется. Можно предполагать, что по свойствам он

подобен триоксану.

ЛИТЕРАТУРА

В u 11 е г о f A. M., Ann., Ill, 242 A859).

Hof mann A. W., Ann., 145, 357 A868).

У ок e p Дж. Ф., Формальдегид, Госхимиздат, 1957, стр. 484.

У ок ер Дж. Ф., Формальдегид, Госхимиздат, 1957, стр. 49.

Уокер Дж. Ф., Формальдегид, Госхимиздат, 1957, стр. 51.

У о к е р Дж. Ф., Формальдегид, Госхимиздат, 1957, стр. 420.

Уокер Дж. Ф., Формальдегид, Госхимиздат, 1957, стр. 148«

Bibb С. Н., Ind. Eng. Chem., 24, 10 A932).

Медведев С. С, Природные газы, № 4—5, 29 A932);

Медведев С. С, Робинзон Е. А., Труды физико-химического

института им. Карпова, т. 4, 1925, стр. 117.

10. Payne W. А., пат. США 2519788, 1950 г.

И. Montecatini, пат. ФРГ 1162344, 1964 г.

12. Le Blanc M., P 1 a s с h k e E.? Z. Electrochem., 17t 45 A911).

13. P a t г у М., М о n с e a u x P., Compt. rend., 223, 329 A946).

14. А и и с о н я н А. А., Гудков С. Ф., Е н и к о л о п я н Н. С,

Клейменов Н. А.,Маркевич А. М.,Н албандян А. Б.,

Сидоров А. П., Газ. пром., 6, 32 A957).

15. Ениколопян Н. С, Бельговский И. М., ЖФХ, 34, 1571

A960).

16. Bludwerth J. E., Celanese Corp., пат. США 2128908, 1938 г.

17. К irk pat rick S. D., Chem. Eng., 56, 91 A949).

18. H aggard H. W., J. Ind. Hyg., 5, 390 A923).

19. Wartenberg H,, Lerner-Steinberg В., Angew, Chem., 38,

591 A925).

20. S pence R., J. Chem. Soc,, 1936, 649.

21. D obratz С J., Ind. Eng. Chem., 33, 759 A941).

22. В і с h о w s k у F. R., Rossini F. D., Thermochemistry of the

Chemical Substances, Reinhold Publ., N. Y., 1936.

23. Purvis J. E., Me Cl ell and N. P., J. Chem. Soc, 101, 1810 A942).

24. Schou S. A., Henri V., Nature, 118, 225 A926); Z. Phys., 49,

774 A928).

25. Dieka G. H., Kistianowsky G. В., Phys. Rev., 45, 4 A934).

26. H u г z b e r g e G., Trans. Farad. Soc, 27, 378 A931).

27. P r і с e W. С, J. Chem. Phys., 3, 256 A935).

28. Randall H. M., Fowler R. G., Fuson N., Dangl J. R.,

Infrared Determination of Organic Structures, 49, N. Y., D. Van Nost-

rand Co., Inc., 1949.

29. К e k u 1 e A., Ber., 25, C), 2435 A892).

30. S p e n с e W., W і 1 d N.. J. Chem. Soc* 1935, 506.

31. T r a u t z M., U f e r E., J. prakt. Chem., 113, № 2, 105 A926).

32. Штаудингер Г., Высокомолекулярные органические соединения,

ОНТИ, Химтеорет, 1935, стр. 278.

33. W а 1 к е г J. F., J. Am. Chem. Soc, 55, 2825 A935).

34. S p e n с e W., W і 1 d W., J. Chem. Soc, 1935, 338.

35. T о b у V., R u t z E. F., J. Polymer Sei., 60, 169 A962).

36. С a 1 v e г t J. G., S t e а с u E. W., J. Chem. Phys., 19, 176 A951)*

37. H албандян А. Б., ЖФХ, 22, 1443 A948).

38. В owen E. J., Tietz E. L., J. Chem. Soc, 1930, 284.

39. E u 1 e r H., E u 1 e r A., Ber., 39, 50 A906).

40. Schou S. A., J. Chem. Phys., 26, 72 A929).

41. N і e 1 s e n* N., E b e r s E., J. Chem, Phys., 5, 823 A937).

42. Auerbach F., Barschall H., Studien uber Formaldehyd, T. I,

Berlin, 1905, S. 10.

43. I 1 і с e t о A., Ann. chim. Appl., 39, 703 A949).

44. В i S Ilieto A Chim Ind 33 429

45.

46

G.,

В es si S., її is et о A., Chim. Ind., 33, 429 A951).

Iliceto А., В e s s і S., €him. Ind., 33, 212 A951).

Iliceto A., Bessi S., Dallaporta N., Giarometti

Gazz. chim. ital., 81, 915 A951).

Iliceto A.j Gazz. chim. ital., 81, 786 A951); 84, 536 A954).

R., T r u m p 1 e r G., Helv. chim. acta, 30, 1860 A947).

"" P і г e t E. L., Ind. Eng. Chem., 41, 1277 A949).

С, Hess К., Вег., 67, 174 A934).

о _ _ __., Hochmolekularen organischen Verbindungen,

Berlin, 1932.

Staudinger H., Die Hochmolekularen organischen

Berlin, 1932, S. 225.

Staudinger H., Die Hochmolekularen organischen

Berlin, 1932, S. 240.

Staudinger H.? Die Hochmolekularen organischen

Berlin, 1932, S. 241.

D e s с u d e M., Ann. chim. phys., 29? 502 A903).

Sta'udinger H.y L u t h у М., Helv. chim. acta, 8, 41 A925).

R., Johner H., Luthy

Schweitzer O., Ann., 474,

В і є b er

49. H all M.

50. W a d a n о M., T г о g u s

51. S t au d і ng er H., Die

эз:

Verbindungen,

Verbindungen,

Verbindungen,

Staudinger H.'f Singer

Kern W., Russidis D.

A929).

58i Staudinger H., Singer R., Johner

Kern W., Russidis D., Schweitzer

O.,

H.,

o.,

Luthy

Ann., 474,

241

M.,

255

L u t h у М-*

Ann., 474, 221

2551365, 1951 г.; 2694076,

Staudinger H., Singer R., Johner H.,

Kern W., Russidis D., Schweitzer O.,

A929).

L o b e г і n g J., Y u n g K. P., Monatsh. Chem., 70, 281 A937).

Пат. США 2498206, 1950 г.; 2568016, 1951 г.

Пат. США 2568018, 1951 г. 2915560, 1959 г.

Пат. США 2369504, 1945 г.; 2519550, 1950 г.;

1954 г.

Пат. США 2992277, 1961 г.

Пат. США 2593862, 1956 г.

Англ. пат. 866089, 1961 г.; 895193, 1962 г.

Walker J. F., пат. США 2347447, 1944 г.

Walker J. F., Carl і si e P. J., Chem. Eng. News, 21, 1250 A943).

Delepine M., Badoche M., Compt. rend., 214, 717 A942).

Palfrey G. F., см. Уокер Дж. Ф., Формальдегид, Госхимиздат,

1957, стр. 172.

Burnett R., Bell R. P., Trans. Farad. Soc, 34, 420 A938).

Walker J. F., Ch adwick A. F., Ind. Eng. Chem., 39, 974 A947).

Scrabal A., Stockmair W., Schreiner H., Z. phys. Chem.,

A-169, 177 A934).

G і e f e г A.? Jacks V., К e r n W., Makromol. Chem., 74, 46 A964),

P r a t e z і L., Gazz. chim. ital., 14, 139 A885).

Franc С E., пат. США 2304080, 1942 г.

S о с о 1 Н., пат. США 2465489, 1949 г.

Kern W.jCherdron H.,Hohr L., Makromol. Chem., 52, 48 A962).

Травкин И. С, Беликов В.'П., авт. свид. 117583, 1958 г.

Hamm ick D. L., В о er e e А. В., J. Chem. Soc, 123, 288 A923).

Минин В., Файдель Г. И., Зисман Д. И., Пласт, массы,

№ 10, 53 A966).

Mortillaro L., Galiazo G., Bessi S., Gazz. chim. ital., 94,

109 A964).

ГЛАВА II

ПОЛИМЕРИЗАЦИЯ ФОРМАЛЬДЕГИДА

В 1892 г. Кекуле [1] наблюдал полимеризацию очищенного

жидкого формальдегида в твердый полимер, названный им Еи-

полиоксиметиленом. Свойства этого полимера были подробно

изучены Штаудингером [2], который на основании полученных данных

пришел к выводу, что 2?и-полиоксиметилен построен из линейных

молекул большой длины с концевыми группами, отличающимися

по своей природе от звеньев оксиметилена, входящих в состав молекул.

При нагревании образцов і?гг-полиоксиметилена, полученных

в различных условиях (в блоке и в растворе соответственно при

—80 и —20° С), они размягчались без четко выраженной точки

плавления, одновременно частично разлагаясь с выделением

мономерного формальдегида. В размягченном состоянии эти образцы

приобретали пластические свойства, их можно^было формовать,

изготовлять из них пленки, вытягивать нити и т. п.

Другие известные модификации полиоксиметиленов — а-, ?-, Y~

или б-полиоксиметилены при плавлении превращались в

низковязкие жидкости и не обладали пластическими свойствами.

Рентгенографические исследования показали, что пленки и

«стекла», полученные из .Егг-полиоксиметилена, имеют

кристаллическое строение, подобное тому, которое было найдено ранее при

исследовании низкомолекулярных полиоксиметиленов* [3]. Поскольку

рефлексы в случае і?и-полиоксиметилена оказались значительно

шире, было сделано заключение, что его кристаллиты имеют не

столь хорошо упорядоченную структуру, как а- или ?-полиоксиме-

тилен. Это было подтверждено измерением плотности различных

образцов при 20ф С пикнометрическим методом. Плотность «стекла»

2?и-полиоксиметилена, получаемого полимеризацией в блоке при

—80° С и обладающего, по-видимому, наибольшей степенью

полимеризации, равна 1,407 г/см*. Плотность у-полиоксиметилена

оказалась равной 1,467 г/смг.

Штаудингер представлял себе процесс получения .Еи-полиокси-

метилена как цепную реакцию присоединения молекул

формальдегида к активированным молекулам. Прекращение роста полимерной

цепи могло быть вызвано какой-либо другой реакцией. Детальный

механизм образования макромолекул полиоксиметилена не

выяснили, поскольку не удалось идентифицировать концевые группы и

определить степень полимеризации продукта из-за разложения

при растворении в формамиде и других растворителях.

30

Косвенным образом на основании изучения физических свойств

было найдено, что молекулярный вес 2?м-полиоксиметилена зависит

от температуры реакции. Так, например, продукт, полученный

полимеризацией в блоке при —80° С, оказался менее эластичным и более

твердым, чем продукты, полученные при —20 и -(-20° С. Продукт,

полученный при —(-100° С (реакция происходила спонтанно в газовой

фазе), обладал типичными свойствами а-полиоксиметилена. Таким

образом, можно полагать, что с увеличением температуры реакции

молекулярный вес полимера уменьшался.

Новейшие работы в области синтеза полиформальдегида,

проводимые с 50-х годов, ставили своей целью получение термически

стойкого высокомолекулярного полиоксиметилена, пригодного для

переработки в изделия. В связи с этим детально изучались механизм

и кинетика полимеризации формальдегида в различных

условиях, включая полимеризацию газообразного, жидкого и

растворенного формальдегида, а также его водных и спиртовых

растворов.

В соответствии с современными представлениями о строении

и свойствах полимерных веществ основное внимание в этих работах

уделялось выяснению следующих вопросов:

а) влияние условий проведения полимеризации на стабильность

получаемого продукта;

б) влияние условий проведения полимеризации на молекулярный

вес и молекулярно-весовое распределение продукта;

в) возможность образования различных химических структур

(разветвлений цепи, участков другой структуры в оксиметиленовой

цепи и т. п.);

г) природа концевых групп.

Кинетика полимеризации формальдегида изучалась при

проведении реакции в присутствии различных каталитических систем

и под действием ионизирующего облучения.

Несмотря на простоту строения полиоксиметилена и легкость его

получения, при проведении кинетических исследований приходится

сталкиваться со значительными экспериментальными трудностями.

По-видимому, этим в первую очередь и объясняется относительно

небольшое число работ по кинетике полимеризации формальдегида.

Анализ полимера и в настоящее время связан с известными

трудностями (вследствие плохой растворимости продукта и склонности

к деполимеризации). Кроме того, как уже отмечалось выше,

мономерный формальдегид крайне чувствителен к примесям,

присутствующим в реакционной системе.

ПОЛИМЕРИЗАЦИЯ В ГАЗОВОЙ ФАЗЕ

Газообразный формальдегид, полученный, например, пиролизом

параформальдегида или а-полиоксиметилена, спонтанно полимери-

зуется на холодных стенках сосудов, труб и т. п., образуя слей

белого твердого полимера.

31

Впервые полимеризацию безводного газообразного

формальдегида наблюдал Гофман [4]. Измерения давления газообразного

формальдегида при полимеризации на поверхности сосуда показали, что

кинетика этого процесса описывается уравнением реакции первого

порядка [5]. Было обнаружено, что абсолютно чистый формальдегид

имеет лишь незначительную склонность к полимеризации, но

небольшие количества влаги оказывают каталитическое действие. Точно

так же действуют следы кислот и щелочей.

Термодинамика полимеризации

Известно, что если формальдегид нагреть при атмосферном

давлении до 100—150° С, то полимеризация не происходит*. По

сообщению Карузерса и Норриша [71, кривая зависимости скорости

полимеризации газообразного формальдегида от температуры имеет

максимум в интервале 40—80° С. Эти же авторы нашли, что при

100° С давление формальдегида в реакционном сосуде понижается

не до нуля, а до некоторой равновесной величины.

Эти факты долгое время не находили удовлетворительного

объяснения, пока в работах Дейтона и Айвина [81 не была

сформулирована концепция равновесной полимеризации.

Они предположили, что акт роста цепи при полимеризации носит

обратимый характер:

\

Отсюда скорость реакции равна:

а[Щ

dt

kv[A][M]-kA[A] B)

где Ap[Al [M] — скорость роста цепи; А;д [А] — скорость

деполимеризации; [А].— общая концентрация активных центров; [М] —

концентрация мономера; &р и кА — константы скоростей роста и

деполимеризации.

Выражая константы скоростей реакций роста и деполимеризации

через уравнение Аррениуса, получим:

л -Е IRT . . -EJRT

где Ev и Ел — энергии активации прямой и обратной реакций

соответственно. Можно записать, что І?д — Ер с^ —АН0, где АЯ° —

изменение стандартного теплосодержания. В большинстве случаев

(когда тепловой эффект полимеризации положителен) ЕА > Ev,

Лд > А^ поскольку деполимеризация — мономолекулярная реак-

* Хранение газообразного формальдегида при повышенных температурах

нецелесообразно, так как при этом протекают побочные реакции и прежде всего

реакция Канниццаро.

32

ция, а ей соответствуют большие значения предэкспоненциального

множителя по сравнению с бимолекулярной реакцией роста.

Отсюда следует, что если даже при комнатной температуре

скорость деполимеризации незначительна, то при повышении

температуры она будет возрастать быстрее, чем скорость реакции роста цепи,

и при некоторой температуре, называемой предельной G^.), будет

равна скорости роста цепи. Очевидно, что скорость полимеризации

в этот момент равна нулю.

Тогда &р[А] [М] = &Д[Л], откуда

[М]р=-^ C)

где [М]р — равновесная концентрация мономера, К — константа

равновесия.

Предельная температура не является константой, так как

зависит, от концентрации мономера или от его термодинамической

активности, если реакция протекает в растворе. Приравнивая скорости

прямой и обратной реакций и подставляя в уравнение Аррениуса,

получим:

Т АЯ° D)

Я In—5j

Другое определение предельной температуры следует из общего

уравнения термодинамики для свободной энергии полимеризации:

Д?о=Д#о_ ГД^о E)

где АС?0, АН0 и AS0 — соответственно изменения стандартных изо-

барно-изотермического потенциала системы, энтальпии и энтропии

при полимеризации. Условию равновесия (скорость реакции равна

нулю) удовлетворяет положение, когда AG0 =0, т. е.

т АЯ° (м

Таким образом, предельную температуру можно определить как

температуру, при которой свободная энергия полимеризации равна

нулю *.

Рассмотренные выше представления о равновесной

полимеризации являются весьма приближенными. Например, свободная

энергия макромолекул, в отличие от свободной энергии

низкомолекулярных соединений, зависит не только от температуры и давления, но и

от таких факторов, как степень полимеризации, молекулярно-

весовое распределение, строение цепи (микротактичность, тип

* Зависимость Tnv от концентрации мономера выражается формулой Tnv =

AHO

¦, которая выводится из общего уравнения термодинамики не-

In IM]

равновесных процессов.

3 Заказ і 135. 33

присоединения молекул мономера и т. п.). Вблизи предельной

температуры необходимо учитывать вклад реакций инициирования и

обрыва цепи.

Влияние степени полимеризации на величину равновесной

концентрации мономера рассмотрено в работах Тобольского с сотр.

[88, 94]. Они получили следующее уравнение

1 J_

DP

[М]р = jp- G)

где DP — средняя степень полимеризации. Очевидно, что при

больших величинах DP это выражение будет аналогично уравнению C).

Влияние стереорегулярности на энтропию макромолекул

рассмотрено в работе [96]. Показано, что энтропия полимера со

статистическим распределением звеньев в цепи менее отрицательна (на

1,38 калі град-моль больше, чем энтропия кристаллического

полимера). Дэйнтон и Айвин[8] рассмотрели влияние изомеризации

мономера на термодинамику полимеризации. Шварц с сотр. [95]

исследовали влияние изменения константы скорости реакции роста в ходе

полимеризации.

Дэйнтон и Айвин рассматривали случай полимеризации, когда

полимер не растворим в реакционной среде и термодинамическая

активность мономера равна его концентрации. Байвотер [90, 91]

показал, что в более общем случае, когда полимер растворим в

реакционной среде, необходимо применять теорию растворов полимеров

Флори — Хаггенса [89].

Ениколопян с сотр. [92] изучали влияние степени полимеризации

и МБР на энтропию полимера. Они показали, что при низких

степенях полимеризации энтропия полимера зависит от DP:

| (8)

где т — масса полимера, R — газовая постоянная.

Влияние МБР для двух крайних случаев (равновесное

распределение и распределение Пуассона) дается уравнением:

Д? = =Aп7х?Ч-1) (9)

Кинетический анализ в области предельной температуры

является одним из способов экспериментального определения

термодинамических констант. Впервые он был применен к полиоксиметиленгли-

колю [9], поскольку это единственный полимер, у которого

равновесие мономер ї± твердый полимер достигается очень быстро.

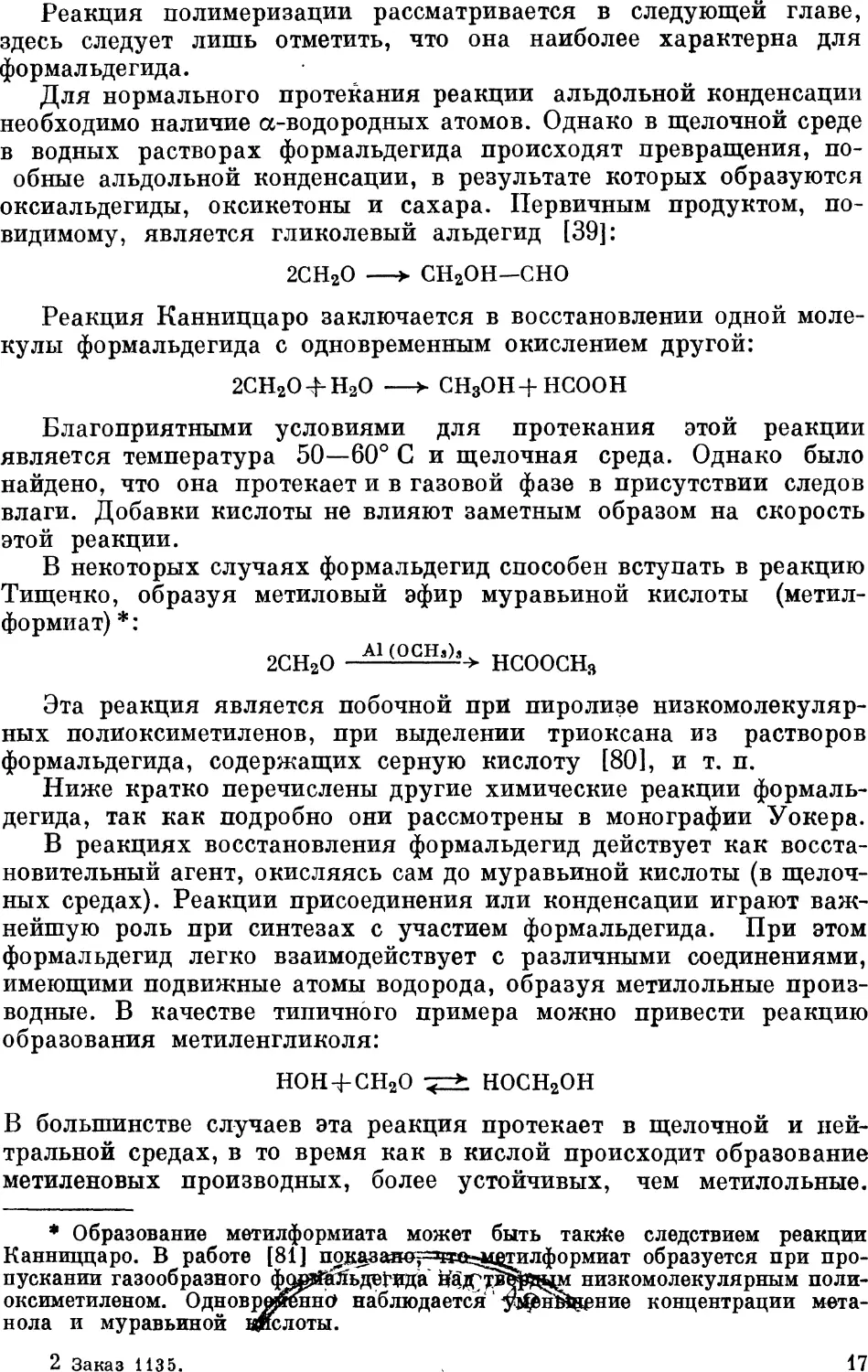

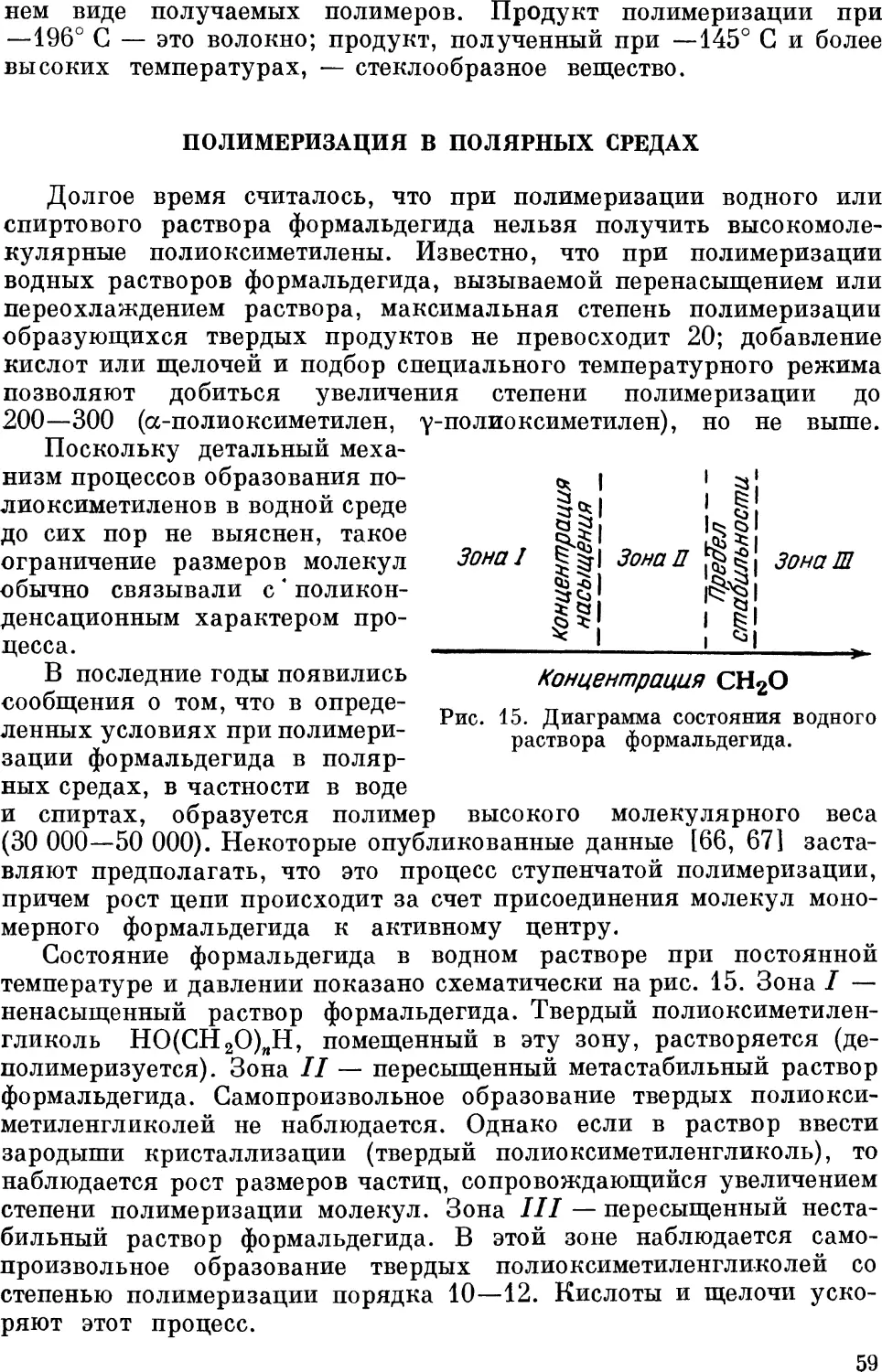

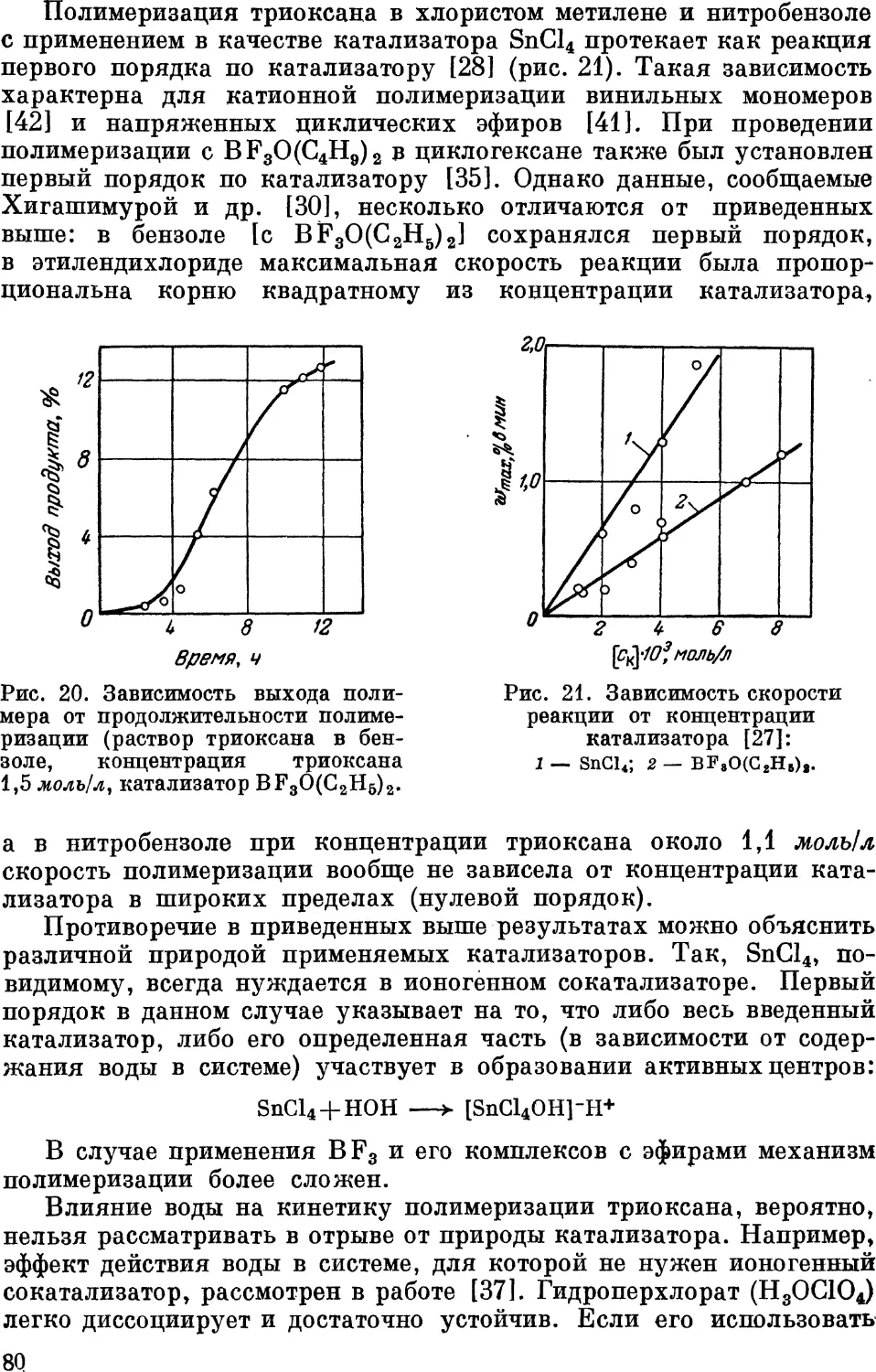

Измерения упругости паров над полиоксиметиленгликолем (рис. 4) со

степенью полимеризации порядка 100 при различных температурах

позволили рассчитать Д#г—тв. полим. по формуле

34

И A<SS_TB. полим. ПО формуле

AHO . AS*

RT + R

A1)

Вычисленные значения АН0 и A*S° составили соответственно

—A3,3 ± 1,5) ккал/молъ и —C2,5 ± 4) калі моль • град.

Предельная температура при атмосферном давлении равна 137° С.

Впоследствии эти данные

неоднократно проверялись другими

исследователями с помощью калориметрических

методов, по теплотам сгорания, а также

по зависимости равновесного давления

паров над полимером от температуры

(табл. 3).

Обращает на себя внимание

значительное расхождение величин

термодинамических констант даже при использовании

одного и того же метода измерения.

Сопоставляя величины энтальпии

полимеризации, полученные путем измерения

тангенса угла наклона кривой в координатах

In [М] =- для образцов полиЬксиме-

Z2

2,0

1,8

к*

l,b

1Л

1,2

4П

\

\

\

\

\

\

U2,7 2,8 2,9 3,0 3,f 3,2

тилена, синтезированных различными

способами, можно сделать вывод, что

равновесное давление формальдегида над

Рис. 4. Зависимость

равновесного давления паров

формальдегида над твердым

полиоксиметиленгликолем

от температуры [73].

ТАБЛИЦА 3

Термодинамические константы полимеризации формальдегида

Метод измерения

По равновесному давлению

паров над параформальдеги-

дом по данным [10]

По равновесному давлению

паров над 2?м-полиоксимети-

леном

Калориметрический * метод

Определение теплот сгорания *

По равновесному давлению

паров над а-полиоксиметиленом

По равновесному давлению

паров над орторомбическим

полимером с 100%-ной

степенью кристалличности

АЯ°

ккал/моль

— A3,3 ±1,5)

—12,24

—

—13,23

— 16,3

-17,3-18,0

-17,2

AS0

кал / моль' град

— C2,5 ±4)

- C0,66 ± 0,22)

-41,8

-41,6

—41,8

—

-43,8

¦'пр.

°С

137

126

—

—

117

—

133

Литература

9

11

12

13

14

15

16

* Образец—дельрин; AS0 для реакции образования дельрина из газообразного

формальдегида, вычисленное по опубликованным в литературе значениям энтропии

мономера E2,26 пал}моль*град [77]) и полимера A0,61 кал/моль• град [12]), равно

—42,65 кал/моль'град.

3* 35

полимером уменьшается с ростом степени кристалличности*. Это

подтверждают данные, полученные Уокером [16].

Таким образом, отсутствие полимеризации мономерного

формальдегида при температурах выше 130—150° С объясняется