Автор: Куркин С.А.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления организация производственного процесса производственное планирование управление качеством техника и технические науки в целом компьютерные науки сварочное производство

ISBN: 5-7038-2053-7

Год: 2002

Компьютерное

проектирование

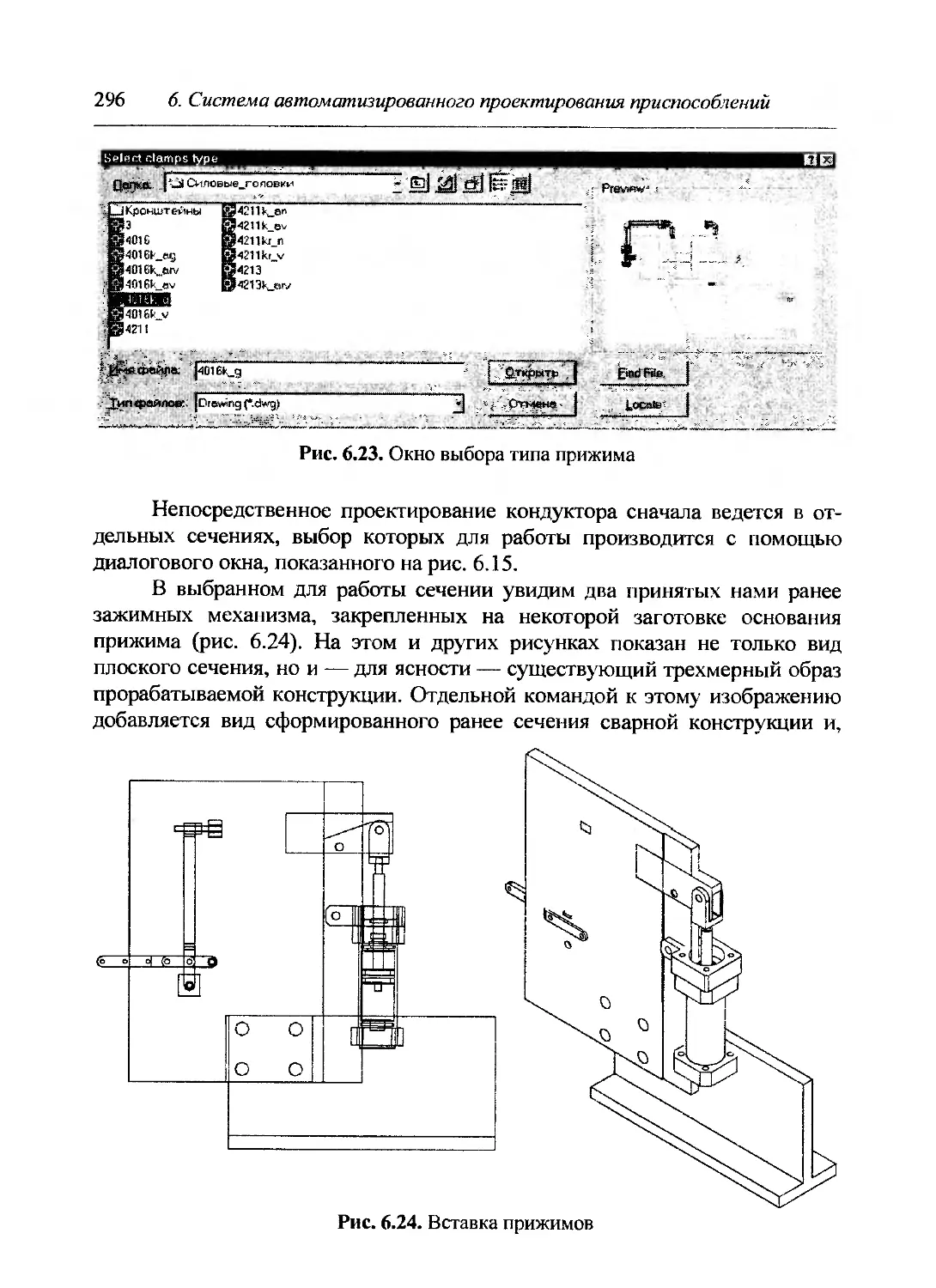

и подготовка

производства

сварных

конструкций

Под редакцией С.А. Куркина и В.М. Ховова

Рекомендовано Учебно-методическим объединением

по университетскому политехническому образованию

в качестве учебного пособия для студентов

высших учебных заведений,

обучающихся по направлению подготовки

дипломированных специалистов

«Машиностроительные технологии и оборудование»,

специальности «Оборудование и технология

сварочного производства»

Москва

Издательство МГТУ имени Н.Э. Баумана

2002

УДК 621.791:658.52.011.56 (075.8)

ББК 30.4

К 63

Федеральная целевая программа «Культура России -

(подпрограмма «Поддержка полиграфии и книгоизоания России»)

Рецензенты: кафедра «Сварка» Московского государственного

индустриального университета (зав. кафедрой проф. А.А. Антонов i:

кафедра «Технология сварки, материаловедение, износостойкость деталей

машин» Московского государственного университета путей сообщения

(зав. кафедрой проф. С.Н. Киселев)

Авторы: С.А. Куркин, В.М. Ховов, Ю.Н. Аксенов, О.Г. Касаткин.

Ал-др С. Киселев, Алекс. С. Киселев, А.В. Коновалов, А.С. Куркин, Н.С. Куркин.

А.А. Легезо, В.Ф. Лукьянов, А.В. Лыков, Ю.Г. Людмирский, Э.Л. Макаров,

В.А. Марков, С.С. Мармузевич, А.П. Пашкевич, М.В. Солтавец, А.С. Супер

Компьютерное проектирование и подготовка производства сварных

К 63 конструкций: Учеб, пособие для вузов / С.А. Куркин, В.М. Ховов,

Ю.Н. Аксенов и др.; Под ред. С.А. Куркина, В.М. Ховова. —М.: Изд-

во МГТУ им. Н.Э. Баумана, 2002. — 464 с.: ил.

ISBN 5-7038-2053-7

Рассмотрены примеры эффективного использования компьютерных

технологий на всех этапах подготовки производства сварных конструкций,

начиная от расчета и проектирования самих конструкций до моделирования

работы сварочных роботизированных технологических комплексов.

Содержание учебного пособия соответствует программам курсов лек-

дий по компьютерным технологиям сварочного производства, которые авто-

ра читают в МГТУ им. Н.Э. Баумана и других вузах.

Для студентов высших учебных заведений, обучающихся по направ-

летодготовки дипломированных специалистов «Машиностроительные

тех.-../.: гни и оборудование» по специальности «Оборудование и технология

сьарх - -: го производства». Может быть полезно руководителям подразделе-

ний то: '-толстенных предприятий.

УДК 621.791:658.52.011.56 (075.8)

ББК 30.4

© Коллектив авторов, 2002

© Издательство МГТУ им. Н.Э. Баумана. 2с

ISBN 5-“03S-2>i'53-"

Оглавление

Предисловие......................................................................5

Введение.........................................................................7

1. КОМПЬЮТЕРНЫЕ СРЕДСТВА ПРОЕКТИРОВАНИЯ И ГРАФИЧЕСКОГО

МОДЕЛИРОВАНИЯ..............................................................16

1.1. Современные технологии 11роектирования и графического моделирования.16

1.2. Принципы построения систем графического моделирования...............21

1.3. Графические стандарты...............................................31

1.4. Графические системы геометрического моделирования...................37

1.5. Пример проектирования конструкции методом трехмерного моделирования.50

2. МОДЕЛИРОВАНИЕ ПРОЦЕССОВ В МЕТАЛЛАХ СВАРНЫХ КОНСТРУК-

ЦИЙ МЕТОДОМ КОНЕЧНЫХ ЭЛЕМЕНТОВ.............................................70

2.1. Назначение и методы моделирования процессов, протекающих в металле.70

2.2. Метод конечных элементов для решения дифференциальных и интегральных

уравнений............................................................73

2.3. Работа программного обеспечения метода конечных элементов на примере

комплекса «СВАРКА»...................................................83

2.4. Моделирование упругопласгического поведения материала в комплексе

«СВАРКА».............................................................99

2.5. Метод поэтапного расчета сварных конструкций в комплексе «АСТРА-С».110

2.6. Суперэлементы для решения сварочных задач в комплексе «WELD3D»...120

3. ПРОЕКТНЫЕ И КОНТРОЛЬНЫЕ РАСЧЕТЫ НА ПРОЧНОСТЬ НА ОСНОВЕ

МОДЕЛИРОВАНИЯ ПРОЦЕССА РАЗРУШЕНИЯ..........................................128

3.1. Закономерности процесса разрушения сварных соединений и принципы

построения проектных и контрольных расчетов..........................128

3.2. Моделирование разрушения сварного соединения при монотонном нагружении... 140

3.2.1. Критерии наступления предельного состояния разрушения........140

3.2.2. Метод оценки работоспособности сварных конструкций...........144

3.2.3. Характеристики деформирования и пластичности конструкционных

материалов......................................................146

3.2.4. Компьютерное моделирование страгивания трещины, стабильного и

неустойчивого разрушения........................................151

3.2.5. Определение вязкости разрушения методом численного

эксперимента и ее применение в контрольном расчете..............158

3.2.6. Пример расчета корпуса ядерного реактора на «течь перед

разрушением»........................................................166

3.3. Моделирование методами механики разрушения процесса роста трещин от

дефектов при циклическом нагружении.................................172

3.4. Статистические методы моделирования разрушения.....................186

3.4.1. Учет технологической наследственности сварных соединений.....186

3.4.2. Имитационное моделирование процесса разрушения при

циклическом нагружении..............................................194

3.4.3. Учет достоверности контроля качества сварных соединений......204

4

Оглавление

4. МОДЕЛИРОВАНИЕ ФИЗИЧЕСКИХ ПРОЦЕССОВ В МЕТАЛЛАХ ПРИ

СВАРКЕ С ЦЕЛЬЮ ОЦЕНКИ ПОКАЗАТЕЛЕЙ СВАРИВАЕМОСТИ

И ВЫБОРА РЕЖИМОВ СВАРКИ...................................................208

4.1, Показатели свариваемости............................................208

4.2. Алгоритм компьютерной программы расчета показателей свариваемости

легированных сталей................................................209

4.3. Модели для расчета теплового поля, структуры металла, концентрации

диффузионного водорода и уровня напряжений при сварке..............211

4.4. Инженерный программный комплекс «Свариваемость легированных сталей».214

4.5. Пример компьютерного расчета показателей свариваемости легированной

стали.............................................................219

4.6. Расчетная система для выбора условий сварки низколегированных сталей в СО;. .221

5. АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ СБОРОЧНО-

СВАРОЧНОГО ПРОИЗВОДСТВА...................................................229

5.1. Общие вопросы автоматизации проектирования сварочной технологии.229

5.2. Обработка и представление исходных данных...........................233

5.3. Формирование последовательности сборки и сварки конструкции.....241

5.4. Формирование маршрутной и операционной технологии изготовления

отдельной сборочной единицы.......................................247

6. СИСТЕМА АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ СБОРОЧНО-

СВАРОЧНЫХ ПРИСПОСОБЛЕНИЙ.................................................261

6.1. Принципы проектирования.........................................261

6.2. Состав и структура библиотеки элементов.........................267

6.3. Технология автоматизированного проектирования приспособлений....281

6.4. Пример компьютерного проектирования сборочно-сварочного стенда..292

7. АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ СВАРОЧНЫХ РОБОТИЗИ-

РОВАННЫХ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ.......................................307

7.1. Содержание работ и структура автоматизированной системы.........307

7.2. Подсистема подготовки образа сварного узла..........................317

7.3. Проектирование и подготовка сварочного инструмента..............323

7.4. Сборка, программирование и моделирование работы сварочного РТК......352

8. ОПЫТ ПРОЕКТИРОВАНИЯ И ИСПОЛЬЗОВАНИЯ РОБОТИЗИРОВАННЫХ

ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ КОНТАКТНОЙ И ДУГОВОЙ

СВАРКИ....................................................................377

8.1. Контактная сварка кузовов автомобилей ГАЗ.......................377

8.2. РТК контактной сварки лонжеронов автомобиля ВАЗ 2110................382

8.3. Особенности технологии дуговой роботизированной сварки..........395

8.4. Роботизированный технологический участок сборки и сварки барабана

роторной жатки комбайна...........................................407

8.5. РТК сборки и дуговой сварки сложного маложесткого пространственного узла с

обеспечением заданных пределов отклонений геометрической формы....431

Заключение..................................................................461

Посвящается 100-летию со дня рожде-

ния академика Георгия Александровича

Николаева

Предисловие

Замысел настоящего издания принадлежит профессору кафедры свар-

ки МГТУ им. Н.Э. Баумана Сергею Александровичу Куркину. Быстрое раз-

витие компьютерных технологий сопровождается значительными измене-

ниями не только методик проектирования, но и самой логики решения от-

дельных задач. В связи с этим ощущается острый недостаток литературы

для студентов и специалистов, в которой был бы систематизирован и обоб-

щен появляющийся опыт разработки и использования базовых и специали-

зированных программных комплексов.

Диапазон проблем подготовки производства сварных конструкций

весьма велик и включает в себя вопросы конструкционной прочности, ана-

лиз физических и металлургических процессов в металлах при нагреве,

плавлении и кристаллизации (технологическая прочность), разработку тех-

нологической оснастки, проектирование сложнейших сварочных роботизи-

рованных автоматических линий. По каждому направлению необходим не

только ведущий специалист в своей области, но и разработчик наиболее эф-

фективных компьютерных технологий и программных комплексов, уже ис-

пользуемых промышленными предприятиями. Поэтому к работе по написа-

нию отдельных разделов этого учебного пособия были привлечены ведущие

специалисты по созданию программных средств. География представителей

авторского коллектива учебного пособия оказалась весьма обширной. Это

представители Москвы (МГТУ им. Н.Э. Баумана, МИИТ, АО «Буран», ин-

ститут атомной энергии им. И.В. Курчатова), Минска (Белорусский госу-

дарственный университет информатики и радиотехники, институт техниче-

ской кибирнетики), Киева (ИЭС им. Е.О. Патона), Ростова-на Дону (кафедра

сварки ДГУ, завод Ростсельмаш), специалисты крупнейших автозаводов

ВАЗ, ГАЗ, ЗИЛ.

При работе над текстом рукописи основное внимание было сосредо-

точено не только на описании отдельных программных комплексов, но и на

принципах, постановке и практике решения конкретных задач сварочных

технологий с использованием современных возможностей компьютерных

систем. Тем более что новые уточненные версии программных комплексов

появляются каждые 1—2 года, в то время как принципы решения задач яв-

ляются гораздо более стабильными.

6

Предисловие

Материал учебного пособия распределился между автггами следую-

щим образом:

глава 1 — А.П. Пашкевич (1.1-1.4), А.С. Супер (1.5):

глава 2 — А.С. Куркин (2.1—2.4), Ю.Н. Аксенов (2.5), Алекс. С Киселев

и Ал-др С. Киселев (2.6);

глава 3 — С.А. Куркин и В.Ф. Лукьянов (3.1), А.С. Куркин i3.2).

В.Ф. Лукьянов (3.3—3.4);

глава 4 — Э.Л. Макаров, А.В. Коновалов, О.Г. Касаткин;

глава 5 — В.М. Ховов, А.В. Лыков;

главы 6, 7 — С.С. Мармузевич, Н.С. Куркин, В.А. Марков, А.А. Леге-

зо, А.С. Супер;

глава 8 — С.С. Мармузевич, В.А. Марков, А.А. Легезо (8.1, 8.2),

Н.С. Куркин (8.3), Ю.Г. Людмирский, В.Ф. Лукьянов, М.В. Солтовец (8.4, 8.5).

Методики и технологии, приведенные в настоящем учебном пособии,

являются оригинальными разработками авторов издания, как правило, дове-

денными до широкого практического использования с помощью работников

исследовательских и производственных предприятий.

Авторы выражают благодарность за помощь и участие в работе

В.Г. Игнатову (ОКБ «Робот»), А.И. Акбулатову и В.И. Ломоносову (НПО

Автоматики приборостроения), А.Г. Андрееву (Лаб. Робототехники МГТУ-

Станкин), Н.И. Лобзину, С.М. Локшину, В.В. Голованову, В.А. Шашунькину

(ОАО ГАЗ), В.Д. Шугаеву, В.И. Баранову, В.Г. Буракову (АО АВТОВАЗ),

Г.А. Яркову, В.Г. Попову, Н.А. Зондбергу (АМО ЗИЛ), Е.П. Кукареко (Бе-

лорусский государственный!! университет информатики и радиотехники),

С.В. Медведеву (Институт технической кибернетики, Минск), К.П. Турско-

му (ИЭС им. Е.О. Патона).

В.М. Ховов

Введение

В настоящее время возможность подъема и расширения производства

сварных конструкций в значительной мере связана с объединением в еди-

ный непрерывный процесс этапов проектирования изделия и технологиче-

ской подготовки производства. Хотя в общем виде эта идея высказывалась и

даже реализовывалась давно, но лишь в условиях глобальной компьютери-

зации инженерного и производственного труда она призвана радикально

изменить традиционно сложившуюся ситуацию.

Опыт ведущих зарубежных фирм показывает, что многими своими

успехами они обязаны развитию и реализации принципа, когда широкое

применение компьютеров охватывает проектирование изделий, деталей и

технологических процессов, программирование автоматически действую-

щих устройств, планирование производства, изготовление, прием, хранение

и перевозку материалов, деталей, узлов и изделий.

Для снижения затрат ресурсов и времени на проектирование и изго-

товление сварной конструкции необходимо перейти от автоматизации про-

ектирования отдельных работ или этапов к интегрированным системам,

обеспечивающим целостную автоматизацию работ на протяжении всего

жизненного цикла проектируемого объекта от технико-экономического

обоснования и эскизного проектирования до автоматизации управления ра-

ботой оборудования, а также перейти от автоматизации отдельных рабочих

мест к автоматизации в масштабах всего проекта и предприятия и к распре-

деленному проектированию и моделированию. При этом основными стано-

вятся системы коммуникации и диспетчеризации всего проекта, которые

должны отслеживать варианты и целостность проекта, последовательность

и прохождение всех этапов, фиксировать исполнителей частей проекта и

лиц, принявших решение на той или иной стадии проектирования и подго-

товки производства.

Тесная интеграция этапов и общие базы данных делают возможным

увеличение количества итерационных циклов и обратных связей, а также по-

зволяет одновременно проектировать различные варианты с обоснованным

выбором наилучшего, что приводит к уменьшению ошибок и их исправлению

на более ранних этапах. Известно, что цена ошибки, не обнаруженной на на-

чальных стадиях, в конце проектирования и подготовки производства возрас-

тает многократно. Поэтому повышение качества принимаемых решений, уст-

8

Введение

ранение ошибок на более ранних стадиях приводит к уменьшению затрат на

последующих этапах, особенно на этапах внедрения и производства, и в ко-

нечном счете к существенному удешевлению всего проекта.

Опыт работы с наиболее совершенными компьютерными технология-

ми показывает, что автоматизированные системы необходимо и выгодно

проектировать с избыточными функциональными возможностями, опере-

жающими потребности пользователей, а также следует предусмотреть воз-

можность их модификации для решения задач, которые могут возникнуть

при эксплуатации системы.

Целью настоящего учебного пособия является анализ проблем и из-

ложение имеющегося опыта создания и использования автоматизированных

систем решения задач сварочного производства. При этом показана общая

концепция сквозного конструктивно-технологического проектирования на

базе компьютерных технологий, а также даны описания и характеристики

программных комплексов в качестве примера возможного и уже отработан-

ного варианта решения отдельных конкретных задач.

Сразу же следует отметить две особенности рассматриваемых про-

блем. Первая — это бурное развитие компьютерных технологий в последнее

десятилетие и в связи с этим возможное разнообразие решений однотипных

задач в разных организациях. Вторая особенность состоит в том, что боль-

шинство задач решалось в отрыве от остальных процессов проектирования

сварных конструкций и технологии, и только в последние годы, с появлени-

ем достаточного опыта, значительных вычислительных ресурсов компью-

терной техники и с повышением общей культуры использования форматов,

баз данных и сетевых технологий обработки данных, отдельные подсистемы

постепенно встраиваются в более мощные комплексные автоматизирован-

ные системы.

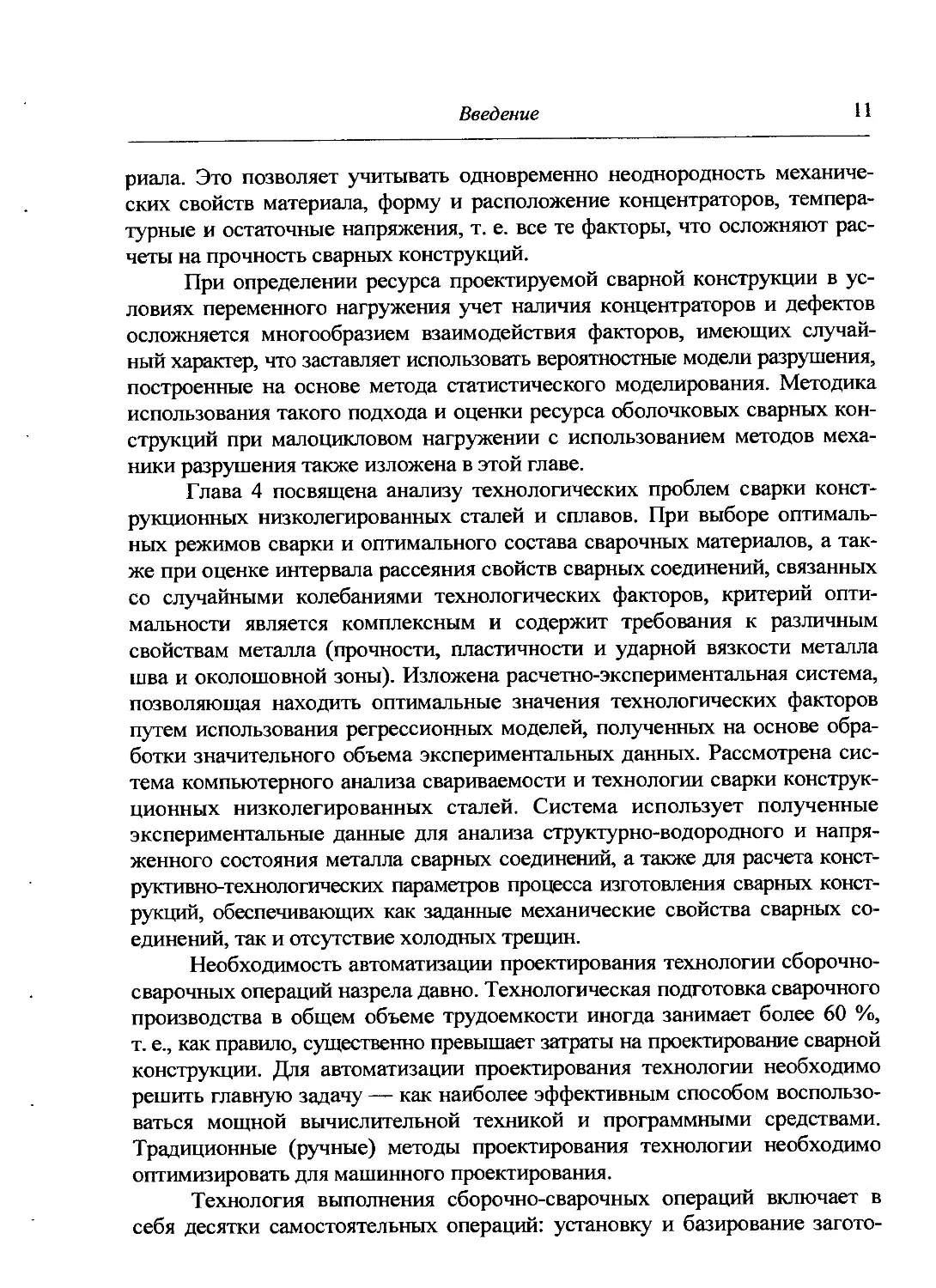

На рис. В.1 приведена структурная схема последовательности автома-

тизированного решения отдельных конструкторских и технологических за-

дач сварочного производства. Такая последовательность близка к традици-

онной, применявшейся при ручном проектировании, остается практически

неизменной и определяется последовательностью формирования данных,

получаемых на каждом отдельном этапе проектирования и необходимых

для начала реализации последующего этапа. Однако принципиальным отли-

чием и достоинством комплексной системы автоматизированного проекти-

рования является расширение использования обратных связей с предыду-

щими этапами в целях совершенствования показателей всего проекта.

Следует заметить, что обратные связи при проектировании и техноло-

гической подготовке производства действовали и раньше, когда проблемы,

возникавшие на отдельных этапах, устранялись при доработке предыдущих

этапов. Однако эти доработки, связанные с необходимостью переделки уже

Введение

9

Рис. В.1. Взаимосвязь этапов проектирования, технологической

подготовки, изготовления и эксплуатации сварной конструкции

10

Введение

завершенных и принятых этапов вместе с изменением часто обширной кон-

структорской и технологической документации, являлись скорее досадной

необходимостью, сопровождаемой незапланированными издержками вре-

мени, материальными и другими затратами, чем естественным процессом

комплексного проектирования.

В первых четырех главах рассмотрены принципы и методы моделиро-

вания сварных конструкций и процессов, протекающих при их изготовлении

и эксплуатации. В последующих главах изложены методики и дано описа-

ние конкретных компьютерных программ, используемых при проектирова-

нии конструкций и технологии изготовления. В последней главе приведены

примеры успешной разработки автоматизированных участков сварочного

производства.

Поскольку в основе потоков данных о сварной конструкции практически

для всех отдельных подсистем лежат графические данные о деталях, в главе 1

рассмотрены компьютерные средства проектирования и графического модели-

рования. В этой области за короткое время произошли существенные измене-

ния, связанные с переходом при проектировании от плоского проекционного

отображения деталей и узлов к трехмерному поверхностному и твердотельно-

му моделированию. Формирование трехмерных образов позволяет резко уско-

рить процесс проектирования, автоматически получать привычные плоские

проекционные виды и стандартные чертежи, достаточно легко проверят!, соби-

раемость и моделировать кинематические движения и связи.

В главе 2 рассмотрены принципы и приемы моделирования физиче-

ских процессов в сварных конструкциях, таких, как протекание сварочного

тока, распространение теплоты, диффузия примесей, образование деформа-

ций и напряжений, появление и развитие дефектов. Из известных методов

такого моделирования выбран наиболее гибкий и универсальный — метод

конечных элементов (МКЭ). Кроме основных положений и возможностей

самого метода приведено описание трех программных комплексов, создан-

ных для решения различных задач сварочного производства.

Глава 3 содержит описание задач расчетного анализа прочностных и

деформационных характеристик сварных конструкций. Здесь показаны не

столько простые и стандартные методы и методики расчета прочности,

сколько возможности использования более сложных методик расчета, кото-

рые учитывают наличие конструкционных и технологических концентрато-

ров напряжений и деформаций и позволяют моделировать работу и поведе-

ние сварной конструкции вплоть до начала нестабильного развития разру-

шения. Использование критерия предельной пластичности материала в

сочетании с моделированием напряженно-деформированного состояния с

помощью МКЭ практически снимает ограничения на сложность решаемых

задач как по условиям нагружения, так и по геометрии и свойствам мате-

Введение

11

риала. Это позволяет учитывать одновременно неоднородность механиче-

ских свойств материала, форму и расположение концентраторов, темпера-

турные и остаточные напряжения, т. е. все те факторы, что осложняют рас-

четы на прочность сварных конструкций.

При определении ресурса проектируемой сварной конструкции в ус-

ловиях переменного нагружения учет наличия концентраторов и дефектов

осложняется многообразием взаимодействия факторов, имеющих случай-

ный характер, что заставляет использовать вероятностные модели разрушения,

построенные на основе метода статистического моделирования. Методика

использования такого подхода и оценки ресурса оболочковых сварных кон-

струкций при малоцикловом нагружении с использованием методов меха-

ники разрушения также изложена в этой главе.

Глава 4 посвящена анализу технологических проблем сварки конст-

рукционных низколегированных сталей и сплавов. При выборе оптималь-

ных режимов сварки и оптимального состава сварочных материалов, а так-

же при оценке интервала рассеяния свойств сварных соединений, связанных

со случайными колебаниями технологических факторов, критерий опти-

мальности является комплексным и содержит требования к различным

свойствам металла (прочности, пластичности и ударной вязкости металла

шва и околошовной зоны). Изложена расчетно-экспериментальная система,

позволяющая находить оптимальные значения технологических факторов

путем использования регрессионных моделей, полученных на основе обра-

ботки значительного объема экспериментальных данных. Рассмотрена сис-

тема компьютерного анализа свариваемости и технологии сварки конструк-

ционных низколегированных сталей. Система использует полученные

экспериментальные данные для анализа структурно-водородного и напря-

женного состояния металла сварных соединений, а также для расчета конст-

руктивно-технологических параметров процесса изготовления сварных конст-

рукций, обеспечивающих как заданные механические свойства сварных со-

единений, так и отсутствие холодных трещин.

Необходимость автоматизации проектирования технологии сборочно-

сварочных операций назрела давно. Технологическая подготовка сварочного

производства в общем объеме трудоемкости иногда занимает более 60 %,

т. е., как правило, существенно превышает затраты на проектирование сварной

конструкции. Для автоматизации проектирования технологии необходимо

решить главную задачу — как наиболее эффективным способом воспользо-

ваться мощной вычислительной техникой и программными средствами.

Традиционные (ручные) методы проектирования технологии необходимо

оптимизировать для машинного проектирования.

Технология выполнения сборочно-сварочных операций включает в

себя десятки самостоятельных операций: установку и базирование загото-

12

Введение

вок, прихватку, сварку, кантовку, доварку, различные виды зачистки шва и

зоны сварки, правку, контроль, маркировку и др. Разработка технологии

предусматривает выбор схем базирования, последовательности сборки, тех-

нологической оснастки, элементов приспособлений, вспомогательного ин-

струмента и материалов. Кроме того, при разработке технологии решается

еще ряд отдельных задач:

• выбор сварочного оборудования;

• назначение параметров сварочного материала (марка и диаметр сва-

рочной проволоки, марки и характеристики защитных газов и др.);

• назначение режимов сварки (скорость, ток, напряжение);

• назначение, как правило, разнообразных методов контроля в процес-

се и после завершения сборочно-сварочных операций.

Даже из этого краткого анализа специфических особенностей техно-

логии сборочно-сварочного производства становится очевидной сложность

как ее формирования, так и в особенности автоматизации ее проектирования.

Подготовка сварочного производства имеет, во-первых, большой пе-

речень решаемых задач, таких, как анализ сварной конструкции, разработка

маршрутной и операционной технологии заготовительных и сборочно-

сварочных операций, проектирование нестандартной специализированной

оснастки и ее изготовление, проектирование отдельных автоматизирован-

ных и роботизированных комплексов, проектирование автоматизированных

технологических линий, изготовление, отладка и монтаж технологических

линий. Во-вторых, по каждой задаче обрабатывается большое количество

отдельных сварных узлов и подузлов. Большой объем работы еще увеличи-

вается при доработке конструкции и технологии ее изготовления уже в про-

цессе подготовки и отладки производства. Требование резкого сокращения

трудоемкости дополняется и существенным повышением ответственности

принимаемых решений, поскольку любые изменения на более поздних эта-

пах непременно вызовут значительные финансовые издержки.

При традиционной технике и технологии выполнения подготовки

производства, например в автомобильной промышленности, сроки работ

ранее занимали до 10 лет и более. Конечно, такие сроки подготовки произ-

водства абсолютно неприемлемы. В настоящее время имеются реальные

возможности снижения трудоемкости и сокращения сроков работ, связан-

ных с развитием компьютерной техники и технологии, примерно в 10 раз.

Вопросы автоматизации проектирования технологии сборочно-сва-

рочного производства рассмотрены в главе 5. Здесь большое внимание уделено

формированию и представлению исходных данных, организации и взаимосвязи

баз данных и пользовательскому интерфейсу для удобной и производительной

работы сварщиков-технологов по формированию маршрутной и операционной

технологии изготовления узлов сложных сварных конструкций.

Введение

13

В главе 6 рассмотрены технологии автоматизированного проектиро-

вания сборочно-сварочных приспособлений. Проектирование и изготовле-

ние сварочной оснастки — один из наиболее важных этапов организации

сварочного производства. Помимо высокой трудоемкости этого этапа, он

часто имеет определяющее значение для обеспечения точности конструк-

ций, производительности и автоматизации действующего производства.

Последовательность традиционного проектирования сборочно-свароч-

ных приспособлений обычно сводится к следующим этапам:

1) определение рационального порядка установки деталей и наложе-

ния сварных швов;

2) выбор базовых элементов и поверхностей;

3) выбор типа опорньгх и зажимных элементов;

4) разработка компоновочной схемы приспособления (в упрощенном

виде на стандартных проекциях);

5) проектирование приспособления по компоновочным схемам.

Сравнение вариантов традиционными способами не приводило к вы-

бору наилучшего, и к окончательному оформлению принимался либо пер-

вый прорабатываемый конструктором вариант, либо аналогичный имеюще-

муся на данном предприятии. Лишь с использованием информационных

технологий положение меняется.

За рубежом автоматизация проектирования сварочной оснастки раз-

рабатывается с применением весьма дорогих универсальных и специализи-

рованных программных систем на базе рабочих станций. Поиск более деше-

вых подходов без ущерба их технологическим возможностям привел к соз-

данию фирмой «Буран» (Россия) системы, использующей визуальное

моделирование взаимодействия между объемными моделями сварного узла,

сварочного инструмента, робота и сборочно-сварочного приспособления.

Однажды введенное описание ЗО-образа сварного узла многократно ис-

пользуется технологами и конструкторами по оснастке для решения необ-

ходимых задач увязки конструкции узла и технологии его изготовления, а

также автономного программирования промышленного робота.

Главы 7 и 8 посвящены применению роботов в сварочном производ-

стве, автоматизации проектирования роботизированных сварочных техно-

логических комплексов и изложению опыта применения роботов в машино-

строительном производстве и автомобилестроении. Создание роботизиро-

ванных линий и бурный рост производительности вычислительной техники

привели к появлению систем разработки сварочной технологии, основанных

на моделировании процессов работы технологического оборудования в ре-

альном режиме времени.

В настоящее время более трети от общего числа промышленных

роботов используются для сварки изделий в автомобильной промышлен-

14

Введение

ности. Первоначально область их применения ограничивалась точечной

контактной сваркой, но постепенно они стали использоваться и при ду-

говой сварке. Роботизированные комплексы дуговой сварки применяются

во многих отраслях промышленности. Наиболее широко их применяют

при производстве крупногабаритных конструкций: кузовов тяжелых гру-

зовых автомобилей, сельскохозяйственных машин, судов, железнодо-

рожных вагонов и т. д.

Опыт эксплуатации роботизированных технологических комплексов

сварки показывает, что применение роботов существенно повышает качест-

во продукции, производительность и технологическую гибкость производ-

ства. Разработка методов автоматизированного проектирования роботизи-

рованных технологических комплексов сварки представляет собой актуаль-

ную научно-техническую задачу. В западном компьютерно-интегрирован-

ном производстве широко применяют универсальные системы автоматизи-

рованного проектирования, включающие в себя множество разнообразных

программ-приложений, обеспечивающих решение практически всех про-

блем подготовки современного сварочного производства. Однако высокая

стоимость таких программных продуктов пока практически исключает воз-

можность их широкого применения в России. Использование относительно

дешевых персональных компьютеров и популярной графической системы

Autocad более доступно как в России, так и за рубежом для мелких и сред-

них фирм. Возможности персональных машин и программного обеспечения

для них в настоящее время вплотную приближаются к возможностям мощ-

ных рабочих станций. Группой российских специалистов создан пакет про-

грамм РОБОМАКС, предназначенный для конструирования, моделирования

и компьютерного программирования роботизированных комплексов и авто-

матических линий дуговой и контактной точечной сварки на базе промыш-

ленных роботов. Этот комплекс реализован на базе массовых и дешевых

моделей компьютерной техники.

В главе 7 дано описание использования пакета программ РОБОМАКС

при автоматизированном проектировании роботизированного сварочного

производства. Рассматривается ряд последовательных этапов: принятие

предварительных конструктивно-технологических решений, проектирова-

ние сварочного инструмента, выбор компонентов РТК, разработка компо-

новки РТК, его обучение и off-line-программирование. Задача проектирова-

ния РТК имеет множество вариантов решения. Программный комплекс ис-

пользует визуализацию процессов и результатов проектирования, отображая

все движения робота, манипулятора и сварочного инструмента на экране

монитора.

Опыт разработки роботизированных сварочных производств еще не-

велик. Тем не менее необходимость его обобщения и освоения не вызывает

Введение

15

сомнений, С этой целью в главе 8 изложен опыт компьютеризированного

проектирования и моделирования работы сварочных РТК на примере авто-

мобильной промышленности, а также опыт проектирования и применения

роботизированной дуговой сварки при серийном изготовлении крупногаба-

ритных сварных узлов изделий сельскохозяйственного машиностроения,

имеющих малую пространственную жесткость. Опыт создания и эксплуата-

ции РТК свидетельствует о широких возможностях роботизированной дуго-

вой сварки в обеспечении выпуска сложных сварных узлов, удовлетворяю-

щих требованиям как по точности заданных размеров и конструктивных

форм, так и по качеству выполняемых сварных соединений.

На базе приведенных в отдельных главах книги материалов возможна

постановка специальных лабораторных работ, которые могут быть полезны

как при подготовке студентов, так и при переподготовке специалистов про-

мышленных предприятий.

1. КОМПЬЮТЕРНЫЕ СРЕДСТВА ПРОЕКТИРОВАНИЯ

И ГРАФИЧЕСКОГО МОДЕЛИРОВАНИЯ

1.1. Современные технологии проектирования

и графического моделирования

Определяющими факторами успеха в промышленном производстве

являются уменьшение времени выхода продукции на рынок, повышение

качества, снижение ее стоимости. Практическая реализация этих требований

требует модернизации проектно-технологических и производственных про-

цессов как в рамках отдельных предприятий, так и в условиях «расширенно-

го предприятия», объединяющего всех поставщиков, соисполнителей и уча-

стников проектирования и производства продукции. В настоящее время

наиболее радикальным средством решения задач модернизации является

внедрение интегрированных информационных технологии на базе исполь-

зования современных средств вычислительной техники и сетевых решений.

К числу наиболее эффективных технологий, дающих весомый выигрыш в

короткие сроки, принадлежат системы автоматизированного проектиро-

вания, инженерного анализа и технологической подготовки (системы

CAD/CAM/CAE), а также системы управления производственной информа-

цией (системы PDM).

Первым, наиболее значительным результатом в области разработки

программных средств САПР является создание интерактивных графических

редакторов для работы с двумерными и трехмерными геометрическими

объектами или, иными словами, систем автоматизированного черчения

(CADD — Computer-Aided Design and Drafting). При глобальном рассмотре-

нии все графические редакторы работают одинаково: для них определены

элементарные геометрические объекты (примитивы), а также процедуры

манипулирования с этими объектами (редактирование). Поэтому в таких

редакторах реализованы упрощенные представления о процессе проектиро-

вания как о процессе создания геометрических объектов путем манипуля-

ции с набором неких элементарных геометрических объектов — геометри-

ческих примитивов. Очевидно, что такие представления недостаточно точно

отражают работу инженера-конструктора, не позволяют ему отличить ее

1.1. Технологии проектирования и графического моделирования

17

от деятельности чертежника, которая полностью ограничивается рамками

изготовления технической документации.

Специализация графических редакторов для САПР привела к появле-

нию целого ряда утилит, одни из которых встраивались в ядро редактора

(например, утилита образмеривания), а другие предполагалось применять

как независимые сервисные программы (утилита параметрического проек-

тирования и пр.). Это, безусловно, улучшило эффективность использования

САПР, но ничего не изменило принципиально. В настоящее время развитие

программных средств САПР идет в направлении решения довольно не-

большого круга проблем, к которым в первую очередь относятся: проблема

эффективности твердотельного моделирования, проблема параметриза-

ции, а также проблема ассоциативности и программного интерфейса.

Однако современное представление о процессе проектирования исхо-

дит из его «генетического» единства с процессом производства. С этой точ-

ки зрения проектирование является информационной моделью производст-

ва, а никак не процессом изготовления технической документации. Следует

отметить, что ранее конструкторы не имели инструментов для проверки

адекватности указанных процессов, поэтому и появилась специальность

технолога, который, по сути дела, осуществляет «переформатирование»

описания из форм, адекватных процессу проектирования, в форму, адекват-

ную процессу производства. Но с появлением современных средств вычис-

лительной техники стала возможна непосредственная передача информации

от компьютеров к элементам производства (к таким, например, как станки с

ЧПУ), хотя, как правило, необходимость изготовления технической доку-

ментации сохраняется.

Первые шаги в организации «единого информационного пространст-

ва» были предприняты в 1980-х годах в оборонном комплексе США, где

возникла необходимость в обеспечении оперативного обмена данными ме-

жду заказчиком, производителем и потребителем вооружений, а также в со-

кращении бумажного документопотока. Первоначально данная концепция

получила обозначение CALS (Computer Aided Logistic Support — компью-

терная поддержка поставок) и охватывала в основном фазы производства и

эксплуатации. В дальнейшем концепция CALS начала активно применяться

в промышленности, строительстве, транспорте и других отраслях экономи-

ки, расширяясь и охватывая все этапы «жизненного цикла» продукта — от

маркетинга до утилизации.

В настоящий момент CALS понимается как Continuous Acquisition and

Life Cycle Support — непрерывная информационная поддержка жизненного

цикла изделия. По своей сути CALS является глобальной стратегией повы-

шения эффективности бизнес-процессов, выполняемых в ходе жизненного

цикла изделия за счет информационной интеграции и преемственности ин-

18 1. Компьютерные средства проектирования и графического моделирования

формации, порождаемой на всех этапах жизненного цикла. Возможность

совместного использования информации определяется применением ком-

пьютерных сетей и стандартизации форматов данных, обеспечивающей их

корректную интерпретацию. Интегрированная модель продукта и обмен

конструкторскими данными между проектировщиком и производителем

является источником информации для расчета потребности в материалах,

создания электронных справочников по эксплуатации продукта и т. д.

Очевидно, что решение указанных проблем возможно только вследст-

вие унификации способов представления, интерпретации и использования

информации, которые реализованы в стандарте ISO 10303 STEP (Standard

for the Exchange of Product). Модель изделия в соответствии с этим стандар-

том включает: геометрические данные, информацию о конфигурации изде-

лия, данные об изменениях, согласованиях и утверждениях. Стандарт ISO

10303 STEP построен таким образом, что помимо базовых элементов (интег-

рированных ресурсов) в его состав входят так называемые прикладные про-

токолы, определяющие конкретную структуру информационной модели для

различных предметных областей (автомобиле- и судостроение, строительст-

во, электроника и т. п.). Стандартный способ представления конструкторско-

технологических данных позволяет решать проблему обмена информацией

между различными подразделениями предприятия, а также участниками коо-

перации, оснащенными разнородными системами проектирования.

В рамках технологии CALS развиваются современные технологии

управления производственной информацией, часто называемые PDM-сис-

темами (Product Data Management). Они следят за большими, постоянно об-

новляющимися массивами данных и инженерно-технической информации.

В отличие от баз данных, PDM-системы интегрируют информацию любых

форматов и типов, поступающую от различных источников, предоставляя ее

пользователям в структурированном виде, привязанном к особенностям со-

временного промышленного производства. Системы PDM отличаются так-

же и от интегрированных систем офисного документооборота, поскольку

текстовые документы являются далеко не самыми «нужными» на производ-

стве (куда важнее геометрические модели, данные для функционирования

автоматических линий, станков с ЧПУ и т. п.). Системы PDM обобщают та-

кие широко известные технологии, как управление инженерными данными

(Engineering Data Management — EDM), управление документами, управле-

ние информацией об изделии (Product Information Management — PIM),

управление техническими данными (Technical Data Management — TDM),

управление технической информацией (Technical Information Management —

TIM), управление изображениями и пр.

Иначе говоря, любая информация, необходимая на том или ином этапе

жизненного цикла изделия, может управляться системой PDM, которая пре-

1.1. Технологии проектирования и графического моделирования

19

доставляет корректные данные всем пользователям и всем промышленным

информационным системам. Наряду с данными, PDM управляет и проек-

том — процессом разработки изделия, контролируя собственно инфор-

мацию об изделии, о состоянии объектов данных, об утверждении вно-

симых изменений, осуществляя авторизацию и другие операции, которые

влияют на данные об изделии и режимы доступа к ним каждого конкрет-

ного пользователя.

Системы PDM играют роль связующего звена между этапом инже-

нерно-конструкторской подготовки нового изделия и системами MRP

(Manufacturing Resource Planning) или, другими словами, разного рода АСУ,

решающими задачи автоматизации управления финансами, складским хо-

зяйством, снабжением и сбытом, а также техническим обслуживанием. О

важности такого рода систем свидетельствует хотя бы такой факт, что толь-

ко 25 % рабочего времени персонала компании, начиная от проектировщика

и кончая руководителем проекта, тратится на собственно творческую рабо-

ту, а остальное — на поиск информации и стыковку потоков данных, посту-

пающих от разных подразделений. Часто оказывается, что проще заново

разработать деталь, чем найти информацию, подготовленную некоторое

время назад.

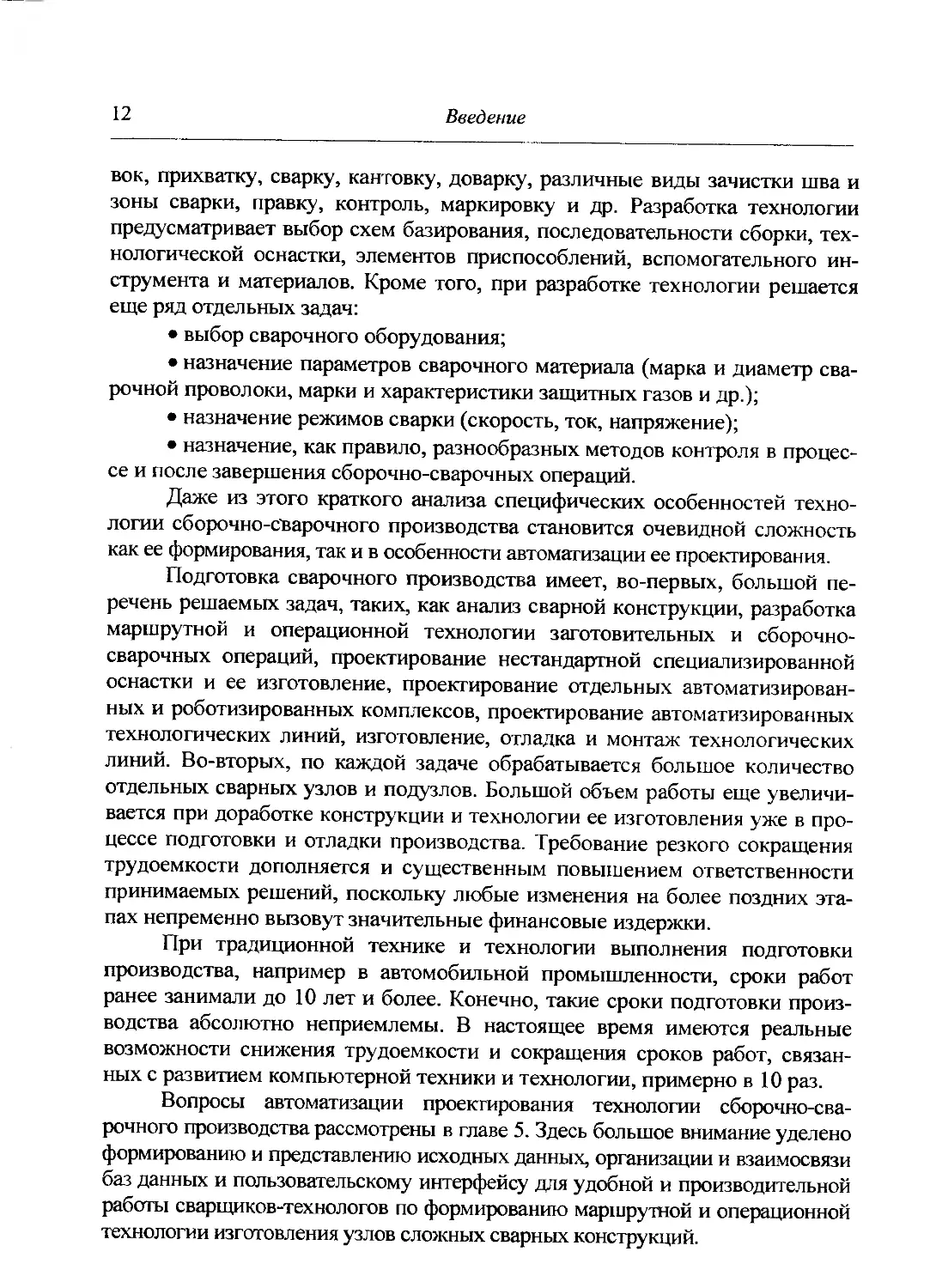

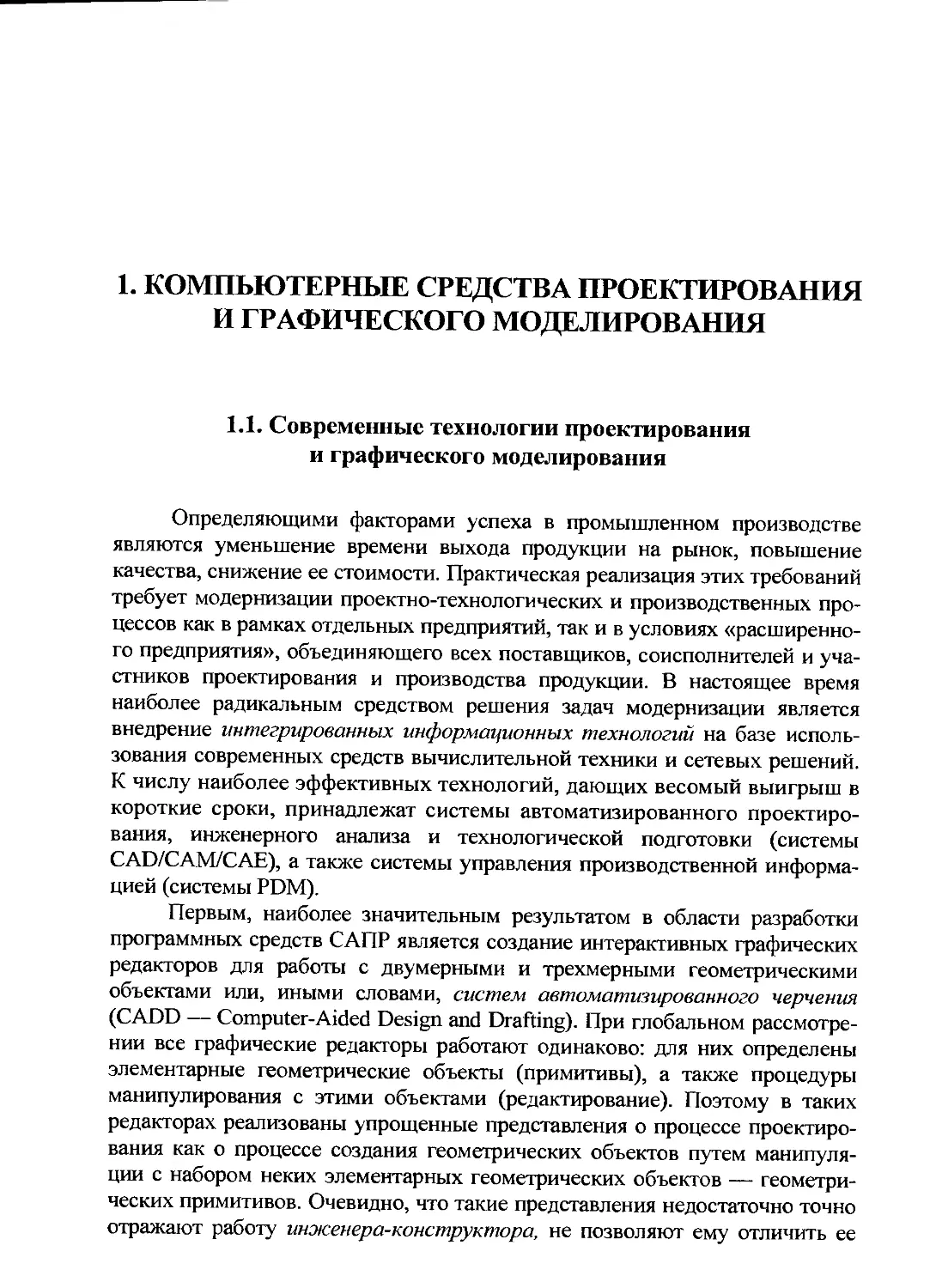

Место систем PDM в общей производственной цепочке показано на

рис. 1.1. Они занимают промежуточное положение между системами MPR и

системами CAD/CAM/CAE, которые в русскоязычной литературе называют

одним термином — интегрированные САПР. В англоязычной литературе

под указанными терминами понимают следующее:

CAD (Computer-Aided Design) — общий термин для обозначения всех

аспектов проектирования с использованием средств вычислительной техни-

ки; обычно охватывает создание геометрических моделей изделия (твердо-

тельных, трехмерных, составных), а также генерацию чертежей изделия и их

сопровождений;

САМ (Computer-Aided Manufacturing) — общий термин для обозначе-

ния программных систем подготовки информации для станков с ЧПУ; тра-

диционно исходными данными для таких систем были геометрические мо-

дели деталей, получаемые из систем CAD;

САЕ (Computer-Aided Engineering) — общий термин для обозначения

информационного обеспечения автоматизированного анализа проекта

(прочностные расчеты, коллизии кинематики и т. п.) или оптимизации про-

изводственных возможностей.

Главное направление развития современных САПР— повышение их

интеллектуальных функций, т. е. способности «понимать» намерения кон-

структоров. В простейшем случае в системе запоминается лишь «история»

или последовательность шагов, выполняемых проектировщиком. Такие сис-

20 1. Компьютерные средства проектирования и графического моделирования

CAD/CAM/CAE

Эскиз

Деталировка

Спецификация

Сборочный чертеж

Хранение

информации

Аудит

Контроль

Планирование

процессов

MRP

Финансы

Склады

Заказы

Реализация

PDM

Рис. 1.1. Взаимосвязь систем автоматизации производственных процессов

темы удобны при создании библиотек стандартных деталей и элементов, но

для более сложных ситуаций требуется более «интеллектуальная» реализа-

ция пользовательского интерфейса. Поэтому в САПР начинает все шире ис-

пользоваться объектная технология, в соответствии с которой САПР не

должны работать с файлами, они должны обрабатывать объекты. Объекты

образуют собой «целостности», включающие множественные непротиворе-

чивые представления одной и той же «сущности». Например, деталь может

представлять интерес для дизайнера с позиции эстетики формы, для инже-

нера с позиции вычислительной сложности поверхности, для технолога с пози-

ции применимости процесса штамповки для ее изготовления. Объект позво-

ляет объединить подобные представления, а это открывает прямой путь к

эффективной реализации идей С-технологии, т. е. параллельного проекти-

рования и инжиниринга (concurrent design and engineering).

С-технология (конструкторско-технологическое проектирование) —

это принципиально новый, интегрированный подход к проектированию. В

ее основе лежит идея совмещенного проектирования изделия, а также

процессов его изготовления и сопровождения, координируемых с помощью

специально создаваемой для этой цели распределенной информационной

среды. Подобная технология позволяет использовать проектные данные,

начиная с самых ранних стадий проектирования, одновременно различными

1.2. Принципы построения систем графического моделирования

21

группами специалистов. Например, в трех главных конструкторских бюро

компании Boeing действуют 220 групп «проектирование—производство»,

которые координируют параллельные разработки и состоят из специалистов

таких разнообразных областей, как конструирование, технология материа-

лов, производство и взаимодействие с клиентами. С-технология обеспечива-

ет устранение известных недостатков последовательного проектирования, в

частности, в случае, когда ошибки проекта изделия неожиданно обнаружи-

ваются на последних его стадиях. Кроме того, появляется возможность лег-

ко и быстро вносить изменения в проект, причем таким образом, чтобы из-

менения не вызывали повторного проектирования созданных деталей и уз-

лов. Сегодня «перепроектирование» продолжает оставаться существенной

затратной компонентой любой разработки.

В заключение следует обратить внимание на интересные инициати-

вы в области САПР, возникшие в Германии. Они связаны с проблемой

роста несовместимости решений, предлагаемых многочисленными про-

изводителями информационной техники, включая и CAD/CAM/CAE-

системы. Решение этих проблем стало настолько насущным, что постав-

лен вопрос о стандартизации систем CAD/CAM/CAE и информационной

техники в целом. Концерн Daimler-Benz выступил с предложением под

названием «Инициатива по передовой информационной технике», кото-

рое поддержали British Aerospace, FIAT, Renault, SAAB, Volkswagen и

многие другие компании. Другой проект под названием CAD2000 объе-

динил компании Audi, BMW, Mercedes-Benz, Porsche, Volkswagen. Эти

проекты пытаются решить громадную по масштабам и сложности про-

блему поиска стандартных решений, способных удовлетворить огромное

множество прикладных требований от проектирования до изготовления,

а также управления информационными данными и библиотеками стан-

дартных компонентов.

1.2. Принципы построения систем

графического моделирования

Двумерные графические системы широко применяются при автома-

тизации чертежных работ. Чертежи любой сложности строятся из базовых

графических элементов: точек, прямых, окружностей и других кривых. Ка-

ждый из этих элементов задается группой характерных точек, координаты

которых могут определяться в абсолютной (мировой) системе координат

или относительно предыдущей введенной точки (инкрементный ввод). При

этом используют несколько способов задания точек:

22 1. Компьютерные средства проектирования и графического моделирования

Рис. 1.2. Автоматическое построение скругления и фаски

• путем указания на экране с помощью мыши;

• путем введения чисел с клавиатуры;

• путем «привязки» к некоторому элементу чертежа, в окрестности

которого располагается указатель.

Первый способ используют в основном для создания эскизов, а второй

и третий — для построения точных изображений. Особенно удобным явля-

ется третий способ, который позволяет «захватить» ближайший к курсору

уже построенный элемент и ввести точные координаты конца или середины

отрезка, центра окружности, точки пересечения прямых и т. д.

В средствах двумерной графики обычно имеется несколько способов

построения одного и того же элемента. Например, отрезок можно построить

по двум точкам либо по начальной точке, длине и углу наклона, а окруж-

ность — по центру и радиусу, по трем точкам, по двум точкам и радиусу и

т. д. Кроме того, в таких системах имеется ряд средств, автоматизирующих

процесс черчения. Рассмотрим их подробнее.

Автоматическое построение скругления и фаски. Для получения

скругления или фаски необходимо указать мышью на стороны угла и ввести

значение радиуса скругления или размер фаски. Отрезки на стыке угла и

скругления (фаски) автоматически «срезаются» (рис. 1.2).

Автоматическая штриховка и закраска. Для получения штриховки

надо ввести угол и шаг штриховки, а затем указать мышью на внутреннюю

часть области, которую надо заштриховать. Аналогично выполняется и за-

краска (рис. 1.3).

HATCH

Рис. 1.3. Автоматическая штриховка

1.2. Принципы построения систем графического моделирования

23

200

Рис. 1.4. Автоматическая простановка размеров

Автоматическая простановка размеров. Для простановки размера

необходимо указать образмериваемые элементы и точку уровня размерной

линии. После этого система автоматически вычислит числовое значение

размера, выведет его на экране и нарисует выносные и размерные линии

(рис. 1.4).

На любом этапе выполнения компьютерного чертежа можно удалить

и модифицировать графические элементы изображения. Обычно двумерные

САПР позволяют выполнять следующие операции редактирования.

Отсечение. Эта процедура позволяет удалить лишние вспомогатель-

ные линии на чертеже. Например, после указания мышью на секущую пря-

мую и окружность из чертежа удаляется сегмент окружности. Такая же про-

цедура может быть выполнена для любой комбинации графических элемен-

тов (рис. 1.5).

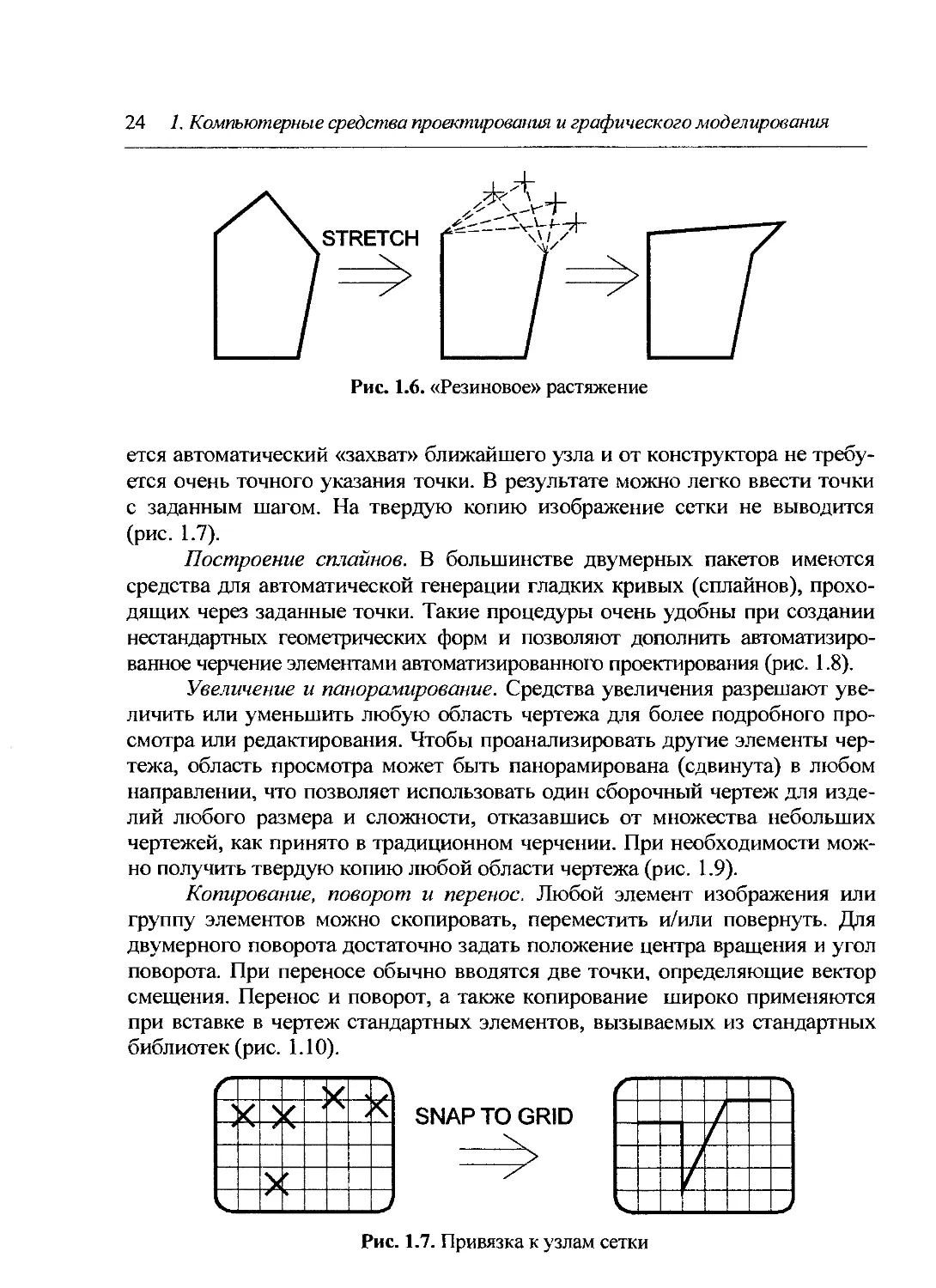

«Резиновое» растяжение. Процедура растяжения позволяет пользова-

телю растягивать или сжимать изображенные на экране формы. Можно, в

частности, с помощью мыши переместить любую из вершин ломаной. При

этом в процессе редактирования перемещаемая вершина соединяется с сосед-

ними при помощи пунктирных («резиновых») линий, а сразу же после отпус-

кания кнопки мыши пунктирные линии заменяются сплошными (рис. 1.6).

Нанесение сетки. Для получения изображения с регулярной структу-

рой удобно использовать сетку, которая позволяет указывать только на те

точки экрана, в которых располагаются узлы. В таком режиме осуществля-

Рис. 1.5. Отсечение

24 1. Компьютерные средства проектирования и графического моделирования

Рис. 1.6. «Резиновое» растяжение

ется автоматический «захват» ближайшего узла и от конструктора не требу-

ется очень точного указания точки. В результате можно легко ввести точки

с заданным шагом. На твердую копию изображение сетки не выводится

(рис. 1.7).

Построение сплайнов. В большинстве двумерных пакетов имеются

средства для автоматической генерации гладких кривых (сплайнов), прохо-

дящих через заданные точки. Такие процедуры очень удобны при создании

нестандартных геометрических форм и позволяют дополнить автоматизиро-

ванное черчение элементами автоматизированного проектирования (рис. 1.8).

Увеличение и панорамирование. Средства увеличения разрешают уве-

личить или уменьшить любую область чертежа для более подробного про-

смотра или редактирования. Чтобы проанализировать другие элементы чер-

тежа, область просмотра может быть панорамирована (сдвинута) в любом

направлении, что позволяет использовать один сборочный чертеж для изде-

лий любого размера и сложности, отказавшись от множества небольших

чертежей, как принято в традиционном черчении. При необходимости мож-

но получить твердую копию любой области чертежа (рис. 1.9).

Копирование, поворот и перенос. Любой элемент изображения или

группу элементов можно скопировать, переместить и/или повернуть. Для

двумерного поворота достаточно задать положение центра вращения и угол

поворота. При переносе обычно вводятся две точки, определяющие вектор

смещения. Перенос и поворот, а также копирование широко применяются

при вставке в чертеж стандартных элементов, вызываемых из стандартных

библиотек (рис. 1.10).

SNAP ТО GRID

Рис. 1.7. Привязка к узлам сетки

1.2. Принципы построения систем графического моделирования

25

Рис. 1.8. Построение сплайна

Преобразования. Кроме поворота и переноса многие графические па-

кеты имеют и более сложные средства манипулирования изображением:

зеркальное отражение и пошаговое размножение. Используя эти средства,

очень удобно строить чертежи регулярных структур. Например, для созда-

ния чертежа зубчатой рейки достаточно построить половину профиля одно-

го из зубьев, далее применить операцию зеркального отражения, а затем

размножить полученный образ. Можно также провести масштабирование

изображения (рис. 1.11).

Выбор элементов и объединение их в группы. В большинстве графиче-

ских пакетов операции редактирования могут выполняться как над отдель-

ным элементом, так и над группой элементов. Например, для сдвига части

чертежа нет необходимости перемещать все элементы по отдельности. Вме-

сто этого достаточно «выбрать» их путем указания на каждый из элементов

либо осуществить «окнирование» (выделение на чертеже прямоугольной

области, все элементы которой выбираются автоматически). В дальнейшем

операции редактирования производятся одновременно над всеми элемента-

ми полученного набора. Можно, например, изменить цвет и тип линий всех

элементов, произвести масштабирование и т. д.

Иногда удобнее объединить выбранные элементы в группы (блоки). В

результате получается составной графический элемент, который при редак-

тировании рассматривается как единое целое. В группы можно объединять

и составные элементы, образуя многоуровневые иерархические структуры.

При необходимости можно выполнить и обратную операцию — разделить

составной элемент на отдельные составляющие.

Расслоение. Во многих двумерных САПР реализован принцип «рас-

слоения», позволяющий разделить чертеж на несколько частей, наложенных

друг на друга. С точки зрения традиционного черчения это эквивалентно

созданию нескольких чертежей, каждый из которых выполнен на прозрач-

ной пластине. Причем можно рассматривать каждую пластину по отдельно-

Рис. 1.9. Увеличение и панорамирование

26 1. Компьютерные средства проектирования и графического моделирования

Рис. 1.10. Копирование («), параллельный перенос (б) и поворот (в)

сти либо, складывая их, получать совместное изображение. При выполнении

чертежей механических конструкций можно, например, разместить все гео-

метрические элементы в одном слое, а все размеры и пояснительные надпи-

си — в другом.

Двумерные системы позволяют построить упрощенные геометриче-

ские модели реальных физических объектов, состоящие из трех независи-

мых проекций (видов). При их использовании модель куба, например, зада-

ется 12 двумерными точками с координатами XY. Поэтому при внесении

изменений конструктор должен редактировать отдельно каждую из проекций.

В трехмерных системах используются точки с тремя координатами,

что позволяет автоматически устанавливать проекционные связи. Так, в

этом случае куб описывается восемью трехмерными точками XYZ, по кото-

1.2. Принципы построения систем графического моделирования

27

MIRROR

а

ARRAY

Ж

б

SCALE

Рис. 1.11. Зеркальное отражение (а), размножение (б) и масштабирование (в)

рым находятся проекции XY, YZ и XZ. При использовании таких систем

обычно начинают с построения трехмерного изображения, а двумерные ви-

ды формируются на последнем этапе, при выводе чертежей. А в некоторых

случаях двумерные чертежи полностью заменяются трехмерной компью-

терной моделью, по которой генерируются программы для станков с ЧПУ.

Системы трехмерного моделирования широко применяются в интег-

рированных САПР/АСТПП. Они часто дополняются средствами автомати-

ческого анализа физических характеристик (вычисление массы, центра масс,

моментов и тензоров инерции и др.), а также модулями, обеспечивающими

оценку прочности и технологичности. Использование трехмерных систем в

настоящее время уже не сдерживается стоимостью программных средств и

оборудования.

28 1. Компьютерные средства проектирования и графического моделирования

Рис. 1.12. Геометрические модели трехмерных объектов:

а — каркасная (Wire-frame); б — поверхностная (Surface); в — твердотельная (Solid)

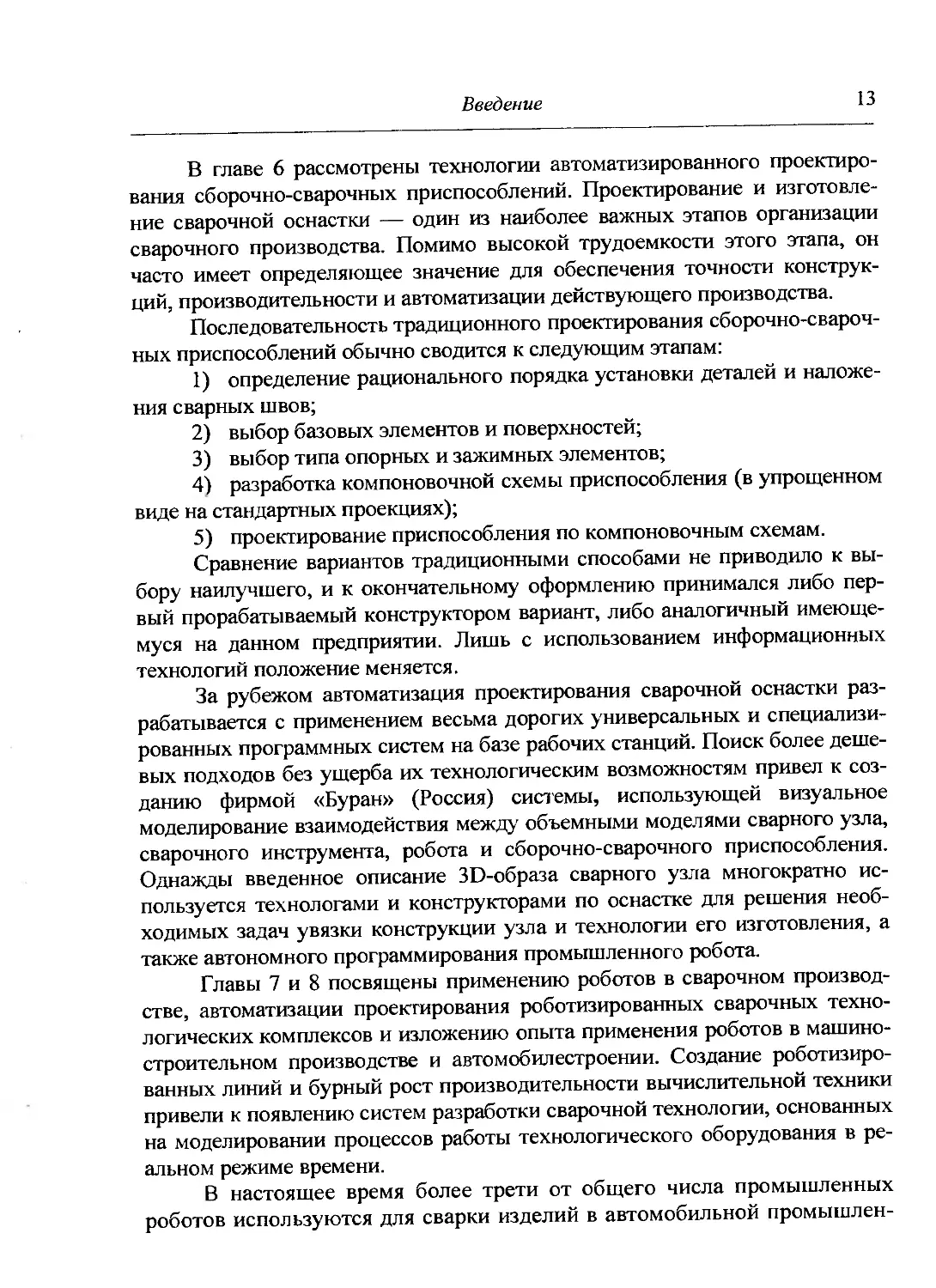

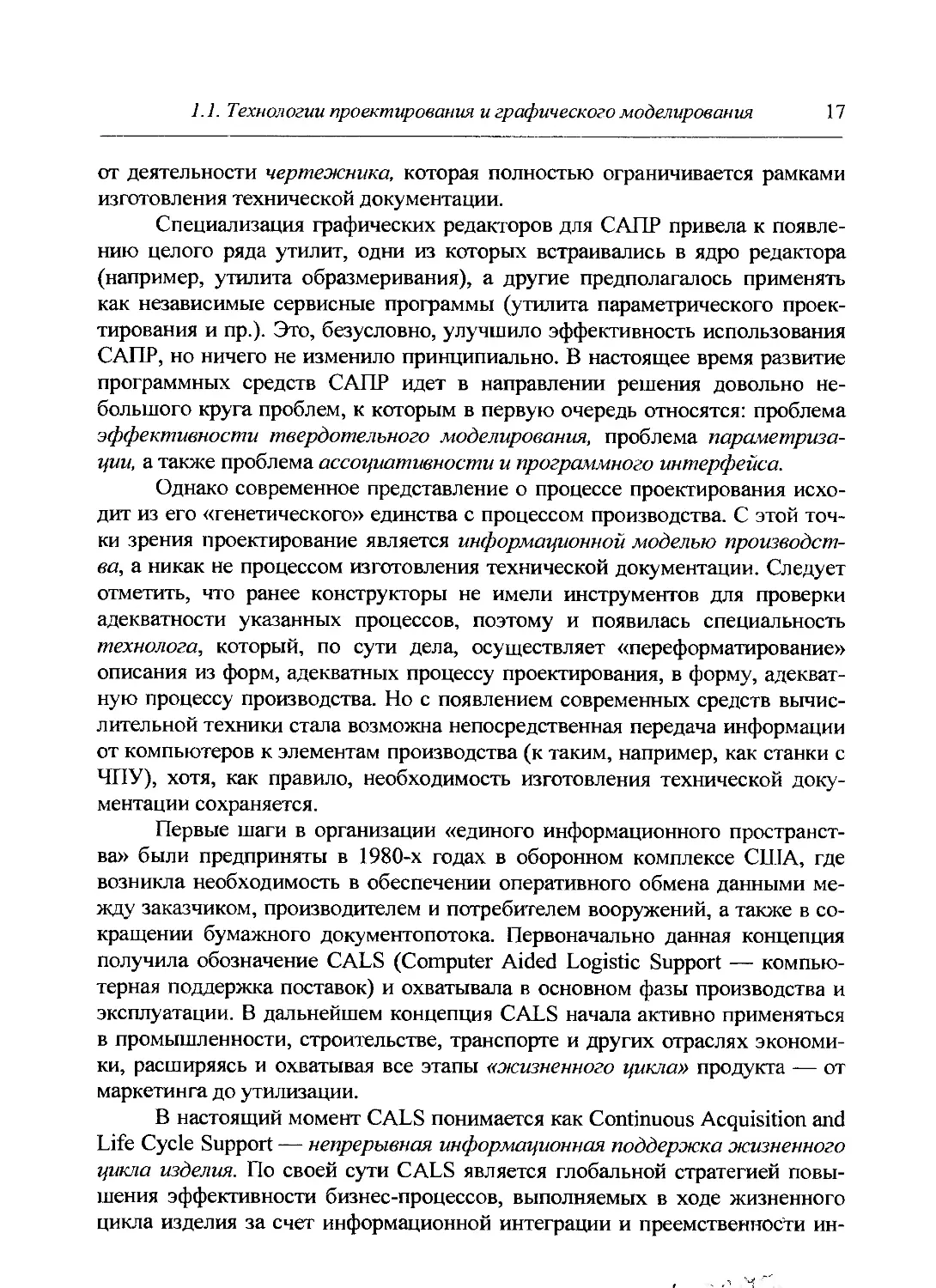

Методы трехмерного моделирования, используемые в САПР, делятся

на три группы: каркасное, поверхностное и твердотельное (сплошное) моде-

лирование (рис. 1.12).

Каркасное моделирование (рис. 1.12, а). Модель каркасного типа пол-

ностью описывается в терминах точек и линий. Ее главным достоинством

являются простота и невысокие требования к компьютерной памяти, а не-

достатки связаны с отсутствием информации о гранях, заключенных между

линиями, и с невозможностью различить внешнюю (незаполненную) и

внутреннюю (заполненную) области. Наиболее широко каркасное модели-

рование применяется при имитации несложного пространственного движе-

ния инструмента (например, при фрезеровании по трем осям).

При использовании каркасных моделей в САПР необходимо учиты-

вать следующие ограничения:

• неоднозначность — отсутствие возможности однозначно оценить

ориентацию и видимость граней, что не позволяет различать виды сверху и

снизу, а также автоматизировать удаление скрытых линий;

• приближенное представление криволинейных граней — невоз-

можность точно описать криволинейные поверхности (цилиндры, конусы

и др.), которые реально не имеют ребер; иногда для таких поверхностей

вводят фиктивные ребра, располагаемые через регулярные интервалы

(рис. 1.13);

• невозможность обнаружить столкновения — отсутствие информа-

ции о поверхностях, ограничивающих форму, не позволяет обнаружить

столкновения между объектами, что важно при моделировании роботов,

проектировании планов размещения оборудования и т. д.;

• погрешности оценки физических характеристик — возможность

некорректного вычисления массы, центра тяжести, момента инерции и

1.2. Принципы построения систем графического моделирования

29

Рис. 1.13. Приближенное представление криволинейных поверхнос-

тей в каркасных моделях (вводятся фиктивные ребра)

т. д., обусловленная недостатком информации об ограничивающих по-

верхностях;

• отсутствие средств «затенения» поверхностей — у модели, со-

стоящей только из ребер, невозможно произвести закраску поверхностей

различными цветами.

Поверхностное моделирование (рис. 1.12, 6). Модель поверхностного

типа описывается в терминах точек, линий и поверхностей. В отличие от

каркасной модели она обеспечивает:

• точное представление криволинейных граней',

• автоматическое распознавание граней и их закраску,

• автоматическое удаление невидимых линий (рис. 1.14);

• распознавание особых линий на гранях (отверстий и т. д.);

• обнаружение столкновений между объектами.

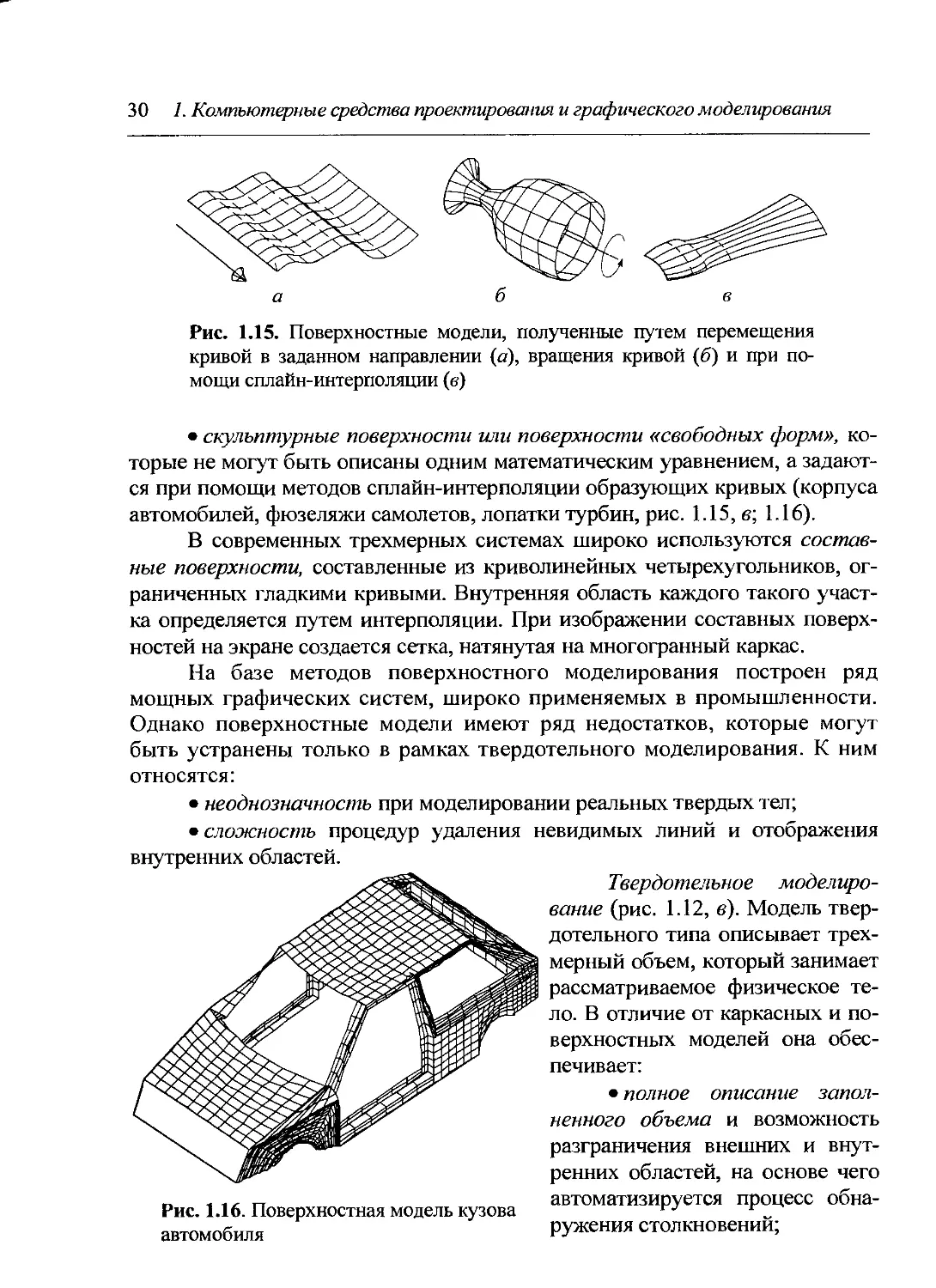

Метод поверхностного моделирования наиболее эффективен при про-

ектировании и изготовлении сложных криволинейных поверхностей (кор-

пусов автомобилей и др.). При этом можно использовать:

• базовые геометрические поверхности (плоскости, цилиндры, кубы,

результат перемещения образующей кривой в заданном направлении и т. д.,

рис. 1.15, а);

• поверхности вращения (результат вращения линии вокруг оси,

рис. 1.15, 6);

• пересечения и сопряжения поверхностей',

• аналитические поверхности (задаются математическим уравнением);

Рис. 1.14. Удаление невидимых линий при поверхностном моделировании

30 1. Компьютерные средства проектирования и графического моделирования

Рис. 1.15. Поверхностные модели, полученные путем перемещения

кривой в заданном направлении («), вращения кривой (б) и при по-

мощи сплайн-интерполяции (в)

• скульптурные поверхности или поверхности «свободных форм», ко-

торые не могут быть описаны одним математическим уравнением, а задают-

ся при помощи методов сплайн-интерполяции образующих кривых (корпуса

автомобилей, фюзеляжи самолетов, лопатки турбин, рис. 1.15, в; 1.16).

В современных трехмерных системах широко используются состав-

ные поверхности, составленные из криволинейных четырехугольников, ог-

раниченных гладкими кривыми. Внутренняя область каждого такого участ-

ка определяется путем интерполяции. При изображении составных поверх-

ностей на экране создается сетка, натянутая на многогранный каркас.

На базе методов поверхностного моделирования построен ряд

мощных графических систем, широко применяемых в промышленности.

Однако поверхностные модели имеют ряд недостатков, которые могут

быть устранены только в рамках твердотельного моделирования. К ним

относятся:

• неоднозначность при моделировании реальных твердых тел;

• сложность процедур удаления невидимых линий и отображения

внутренних областей.

Рис. 1.16. Поверхностная модель кузова

автомобиля

Твердотельное моделиро-

вание (рис. 1.12, в). Модель твер-

дотельного типа описывает трех-

мерный объем, который занимает

рассматриваемое физическое те-

ло. В отличие от каркасных и по-

верхностных моделей она обес-

печивает:

• полное описание запол-

ненного объема и возможность

разграничения внешних и внут-

ренних областей, на основе чего

автоматизируется процесс обна-

ружения столкновений;

1.3. Графические стандарты

31

• автоматизацию процесса удаления скрытых линий;

• автоматизацию процесса построения разрезов и сечений, что требу-

ется при создании сборочных чертежей сложных изделий;

• применение современных методов анализа конструкций (точное вы-

числение массогабаритных характеристик, расчет прочности и деформаций

методом конечных элементов и т. д.).

• эффективное управление цветами и источником освещения, получе-

ние тоновых изображений;

• более точное моделирование кинематики и динамики многозвенных

механизмов (роботов, станков и т. д.).

Существует целый ряд способов построения твердотельных моделей.

Однако в САПР наибольшее распространение получили два из них: метод

конструктивного представления (C-Rep) и метод граничного представления

(B-Rep). Рассмотрим их подробнее.

Метод конструктивного представления (C-Rep) основан на создании

моделей из типовых твердотельных примитивов с заданными размерами,

ориентацией и точкой привязки. При определении взаимоотношений между

соседними примитивами используются булевы операции', «объединение»,

«разность» и «пересечение». Твердотельные примитивы могут выбираться

из библиотеки или генерироваться путем движения произвольной поверхно-

сти вдоль некоторой кривой. В результате происходит «захват» (sweeping)

части трехмерного пространства, принадлежащей примитиву.

Метод граничного представления (B-Rep) также оперирует с примити-

вами, связанными при помощи булевых операций. При этом модель описы-

вается совокупностью ребер и граней, определяющих граничную поверхность

твердого тела. Эти данные дополняются информацией о топологии примитива

и особенностях его геометрии. Метод B-Rep более удобен при модификации

примитивов, но требует большего объема компьютерной памяти.

Методы твердотельного моделирования, основанные на булевых опера-

циях, особенно удобны при вычислении поверхностных и весовых характери-

стик тел, расчете напряжений, имитации операций механической обработки. В

последнем случае операции резания металла (точение, фрезерование, сверление

и т. п.) могут быть легко описаны при помощи булевой разности. Естественным

приложением булевой алгебры является также анализ столкновений (колли-

зий), которые обнаруживаются при помощи операции пересечения.

1.3. Графические стандарты

При автоматизированном проектировании металлических конструк-

ций часто возникает необходимость обмениваться графической информаци-

32 1. Компьютерные средства проектирования и графического моделирования

ей между различными подсистемами, которые в общем случае могут быть

реализованы не только в различной программной среде, но и на различных

аппаратных средствах. При этом важно правильно выбрать формат записи

данных, который, с одной стороны, должен обеспечивать минимальный

размер файлов, а с другой — сохранение точности графической модели из-

делия. Поэтому рассмотрим подробнее вопросы кодирования графической

информации или, сокращенно, графические форматы.

Для записи графической информации используются два принципи-

ально различных способа — растровый и векторный. Первый способ при-

меняется при обработке изображений, полученных при помощи сканера, а

также при редактировании фотоизображений; второй — в системах автома-

тизированного проектирования и графических пакетах.

Растровый файл описывает изображение как совокупность точек

(dots), число которых определяется разрешением, измеряемым в специальных

единицах — dpi или dpc (число точек на 1 дюйм или на 1 см соответствен-

но). Для цветных и полутоновых изображений определяется также «глубина

цвета» — число двоичных разрядов, отводимых для хранения информации о

цвете. Например, для изображений типа RGB глубина 24 разряда означает,

что на каждый основной цвет (красный — R, зеленый — G, синий — В) от-

водится по 8 разрядов и можно закодировать 224 « 16 млн цветов.

Основной недостаток растровых форматов — большой объем файлов,

описывающих изображение. Так, даже для растрового изображения со срав-

нительно невысоким разрешением 1024 х 768 точек и 256 цветами требуется

файл размером 768 кб. Поэтому в графических пакетах используются раз-

личные алгоритмы сжатия, что затрудняет преобразование растровых фор-

матов и создает множество проблем для пользователей.

Векторный файл описывает изображение как совокупность про-

стейших элементов (линия, ломаная, кривая Безье, эллипс, прямоуголь-

ник и т. д.), для каждого из которых задаются соответствующие атрибу-

ты: координаты вершин или других характерных точек, толщина и цвет

контурной линии, тип и цвет заливки и т. д. Кроме того, задается распо-

ложение элементов относительно друг друга (какой из них расположен

сверху, а какой — снизу).

Главное достоинство векторных файлов по сравнению с растровыми —

меньший размер и удобство редактирования, но при их выводе на экран

производится множество математических операций. Поэтому скорость вы-

вода векторных изображений обычно меньше, чем растровых, хотя этот не-

достаток довольно эффективно устраняется при помощи специальных про-

цессоров — графических ускорителей.

Существует целый ряд программ, переводящих графические данные

из векторного формата в растровый. Но обратная задача (перевод растровых

1.3. Графические стандарты

33

изображений в векторные) является довольно сложной и решается только в

наиболее совершенных графических пакетах. Не менее сложные проблемы

возникают и при преобразованиях одного векторного формата в другой, так

как многие графические пакеты используют уникальные математические

модели для элементов изображения. В настоящее время применяют не-

сколько десятков форматов представления графических данных. Рассмот-

рим наиболее распространенные из них.

BMP-формат реализует растровый способ представления графических

данных и поддерживается практически любым Windows-приложением. Его

главная особенность — независимость от типа адаптера и монитора при ко-

дировании цвета. Для сжатия данных используется алгоритм RLE (Run-

Length Encoded), но размер файлов довольно большой.

CGM-формат (Computer Graphics Metafile') относится к классу «ме-

тафайлов», т. е. обеспечивает кодирование как векторных, так и растровых

изображений. Его основное достоинство — независимость от аппаратных и

программных средств, что позволяет эффективно осуществлять обмен дан-

ными между различными программами и платформами. Но для хранения

чертежей и рисунков этот формат практически не применяется.

DXF-формат (Drawing eXchange Format) является векторным и под-

держивается практически всеми САПР и графическими пакетами, включая

AutoCAD. В нем реализованы многие возможности, отсутствующие в дру-

гих форматах, например хранение трехмерных объектов. Однако из-за

сложности этого формата некоторые приложения позволяют только читать

DXF-файлы, но не используют его при сохранении изображений.

EPS-формат (Encapsulated PostScript) использует как векторный, так и

растровый способы записи графических данных. Соответствующий файл

представляет собой набор команд, выполняемых интерпретатором языка

PostScript при выводе изображения. При этом EPS-файл не зависит ни от

операционной системы, ни от аппаратных средств. Однако программы, под-

держивающие этот формат, часто не обеспечивают полной совместимости.

HPGL-формат (Hewlett-Packard Graphical Language) относится к

классу векторных и является одним из основных для систем автоматизиро-

ванного проектирования. Он широко используется также при выводе черте-

жей на плоттеры и принтеры.

IGES-формат (International Graphical Exchange Standard) представля-

ет собой набор протоколов для передачи графических данных и вывода их

на экран монитора. Первоначально он применялся для поддержки удален-

ных терминалов, но в настоящее время используется в ряде CAD-приложе-

ний, оперирующих с трехмерными изображениями.

PCX-формат относится к классу растровых. Первоначально он ис-

пользовался в программе PaintBrush, но постепенно получил широкое рас-

2 6705

34 1. Компьютерные средства проектирования и графического моделирования

пространение в других графических редакторах. Его недостатком является

зависимость от типа используемого видеоадаптера. В PCX-файлах исполь-

зуется алгоритм сжатия RLE, позволяющий уменьшать размер файла на

40...70 %, если число цветов не превышает 16.

PICT-формат относится к классу «метафайл», т. е. дает возможность

кодировать как векторные, так и растровые изображения. Он ориентирован

на платформы типа Macintosh и поддерживается практически любым графи-

ческим приложением, реализованным на таких аппаратных средствах. Вви-

Рис. 1.17. Графические

стандарты, используе-

мые в САПР

ду своей сложности этот формат редко под-

держивается приложениями, работающими

на других платформах.

TIFF-формат (Tagged Image File

Format) относится к классу растровых и по-

зволяет обеспечивать переносимость графи-

ческих файлов с IBM-совместимых компью-

теров на Macintosh и обратно. Существует

несколько типов TIFF-файлов: В — черно-

белые изображения, G — полутоновые, Р —

цветные и т. д. Формат TIFF очень удобен,

но приводит к очень большим размерам

файлов (например, цветное изображение

размера А4 при разрешении 300 dpi может

занимать около 40 Мб).

WMF-формат (Windows MetaFile)

обеспечивает кодирование как векторных,

так и растровых данных и является анало-

гом формата PICT для оболочки Windows.

Он используется при обмене графическими

данными между Windows-приложениями, а

также поддерживается графическими про-

граммами, реализованными на ряде других

платформ.

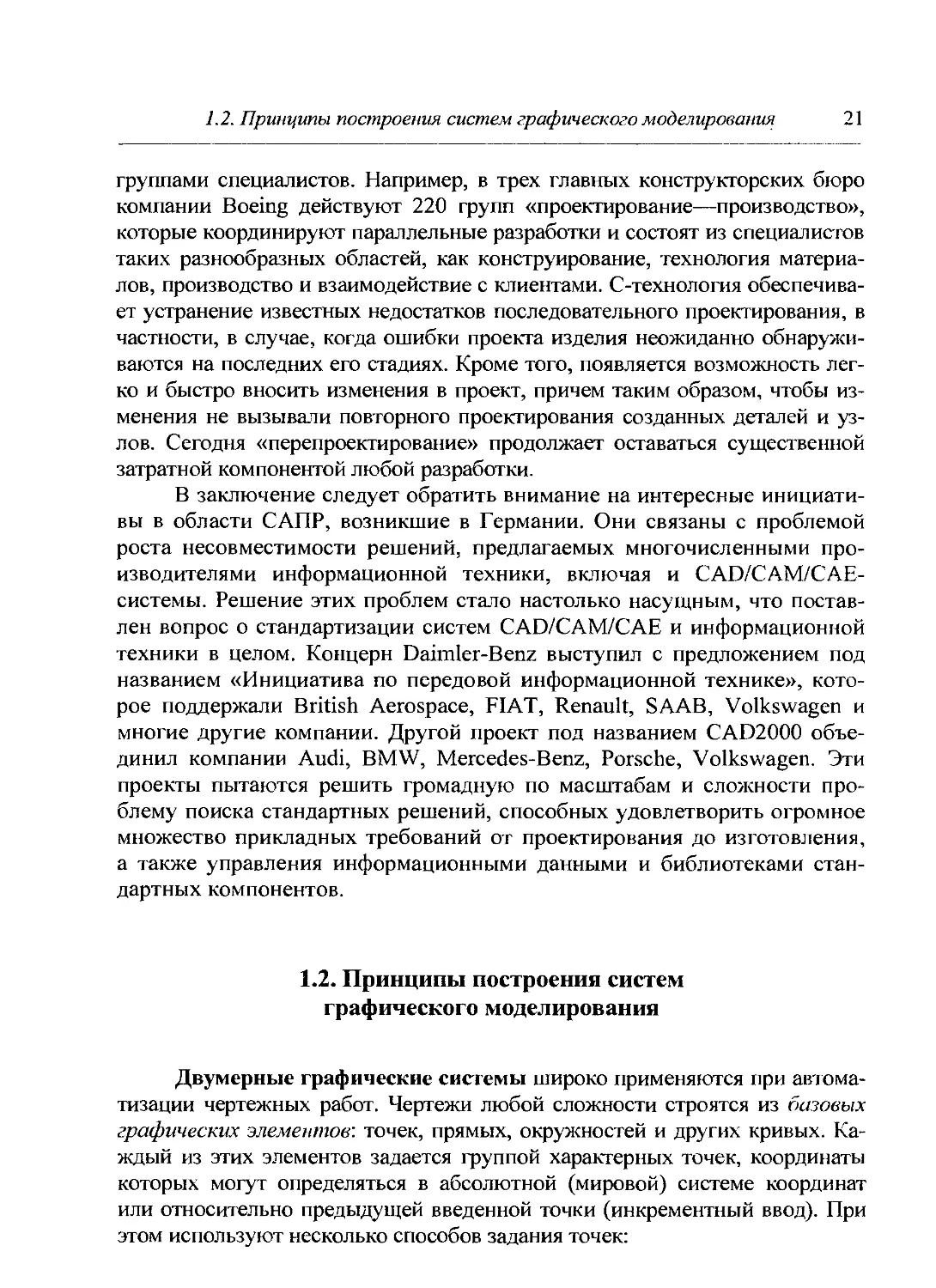

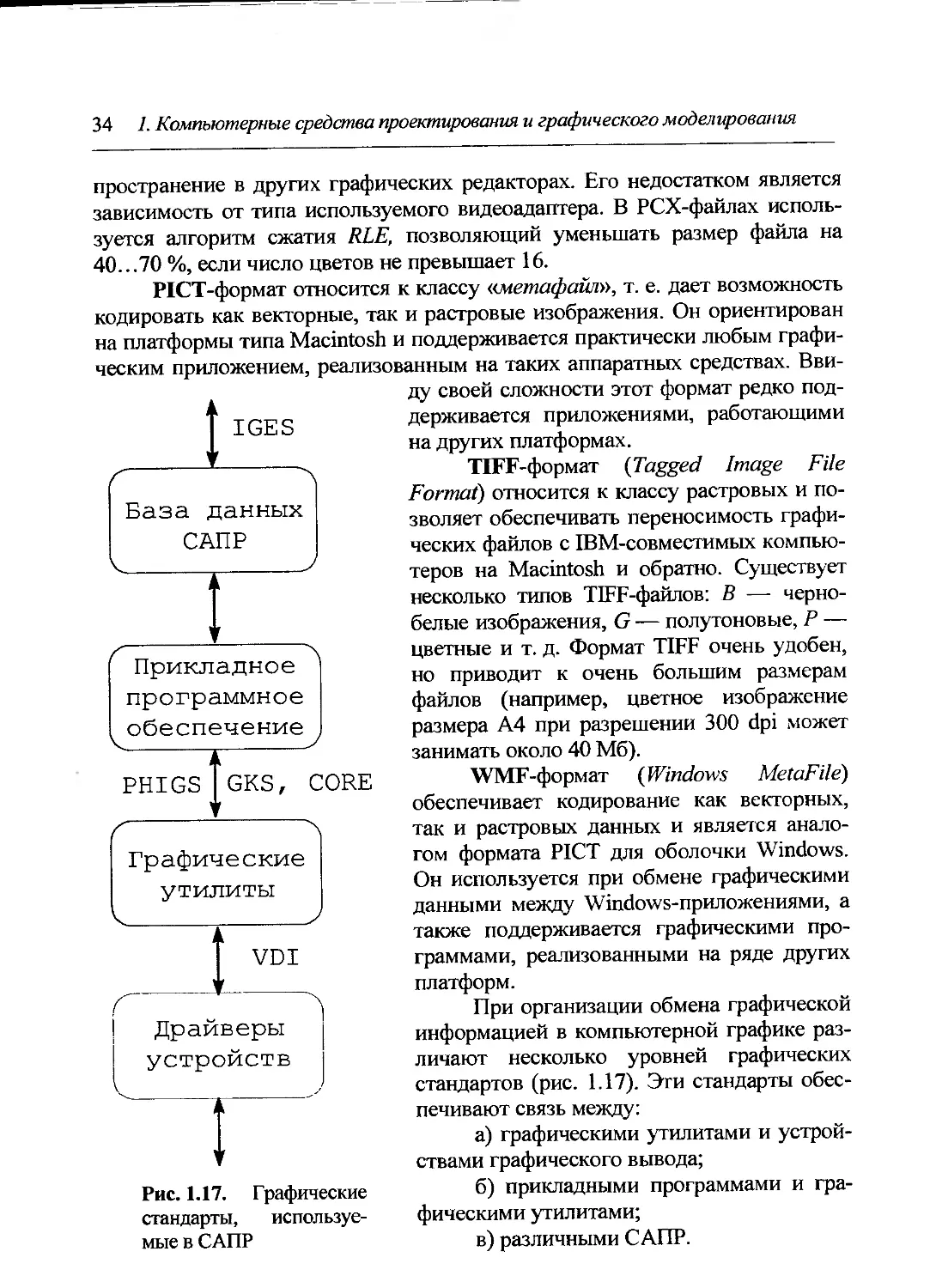

При организации обмена графической

информацией в компьютерной графике раз-

личают несколько уровней графических

стандартов (рис. 1.17). Эти стандарты обес-

печивают связь между:

а) графическими утилитами и устрой-

ствами графического вывода;

б) прикладными программами и гра-

фическими утилитами;

в) различными САПР.

1.3. Графические стандарты

35

Для обеспечения связи между графическими утилитами и устройст-

вами вывода наиболее часто используется стандарт VDI (Virtual Device

Interface — интерфейс виртуального устройства), который в настоящее

время переименован в CGI (Computer Graphics Interface — интерфейс ком-

пьютерной графики).

Наиболее распространенным стандартом, обеспечивающим связь

между прикладными программами и графическими утилитами, является

GKS (Graphical Kernel System — графическая корневая система). Иногда

используется и более ранний стандарт CORE, основные функции которого

реализованы в GKS. А наиболее совершенным из стандартов этого класса

является PHIGS (Programmers Hierarchical Interface for Graphics — про-

граммистский иерархический графический интерфейс), описывающий

сложные иерархические структуры графических данных, в том числе и

трехмерные.

Для обеспечения связи между различными САПР используется ряд

стандартов, наиболее распространенным из которых является IGES (Initial

Graphics Exchange Specification — стандартный протокол обмена графиче-

ской информацией). В этом стандарте различные данные классифицируются в

терминах сущностей, которые могут принадлежать к одной из трех катего-

рий: геометрии (точки, отрезки, дуги, плоскости и т, п.), аннотации (размеры,

осевые линии, стрелки и т. п.), структуры (геометрические группы, макрооп-

ределения и т. д.). Чтобы использовать IGES, любая САПР снабжается двумя

программами — препроцессором и постпроцессором (рис. 1.18).

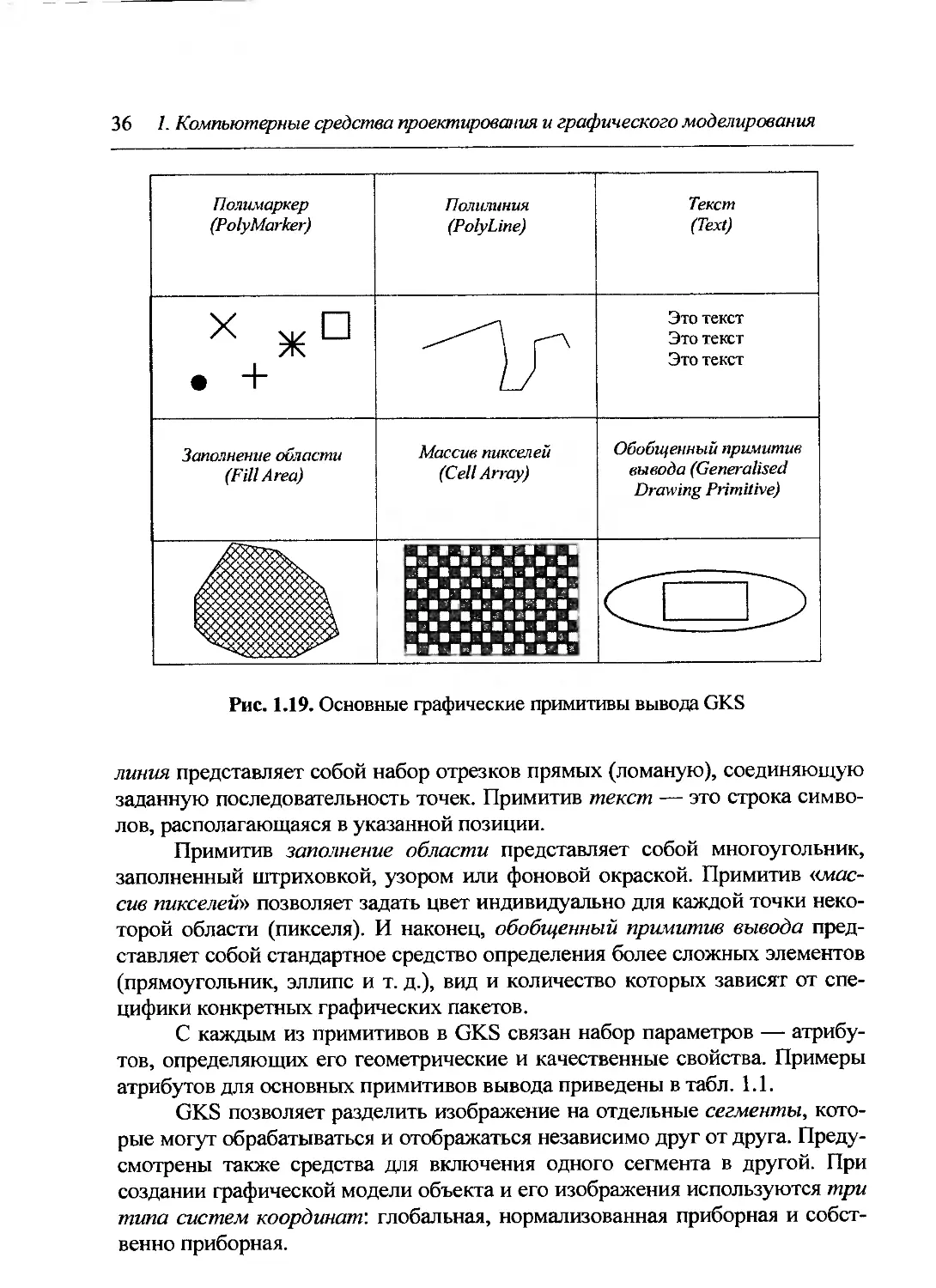

Международный стандарт GKS (Grapfical Kernel System) принят в

1985 г. и предназначен для обеспечения переносимости и совместимости

программных средств машинной графики. Согласно этому стандарту, любое

изображение должно строиться из типовых базовых элементов — примити-

вов вывода (рис. 1.19). В GKS определено шесть основных примитивов вы-

вода-. полимаркер, полилиния, текст, заполнение области, массив пикселей,

обобщенный примитив вывода.

Полимаркер используется для указания характерных точек на экране,

которые отображаются в виде ярких точек, крестов, квадратов и т. д. Поли-

< VT ' V САПР 1 Постпроцессор^) ! ! IGES ! ( данных J ] । ^71релроцессо|ГЧ)<^^ ! 1<^ < j ^^>(^П^1рГцсссо^ САПР 2 ( База \ ( данных ) ^Постпроцессор^ >

Рис. 1.18. Связь между двумя различными САПР через формат IGES

36 1. Компьютерные средства проектирования и графического моделирования

Рис. 1.19. Основные графические примитивы вывода GKS

линия представляет собой набор отрезков прямых (ломаную), соединяющую

заданную последовательность точек. Примитив текст — это строка симво-

лов, располагающаяся в указанной позиции.

Примитив заполнение области представляет собой многоугольник,

заполненный штриховкой, узором или фоновой окраской. Примитив «мас-

сив пикселей» позволяет задать цвет индивидуально для каждой точки неко-

торой области (пикселя). И наконец, обобщенный примитив вывода пред-

ставляет собой стандартное средство определения более сложных элементов

(прямоугольник, эллипс и т. д.), вид и количество которых зависят от спе-

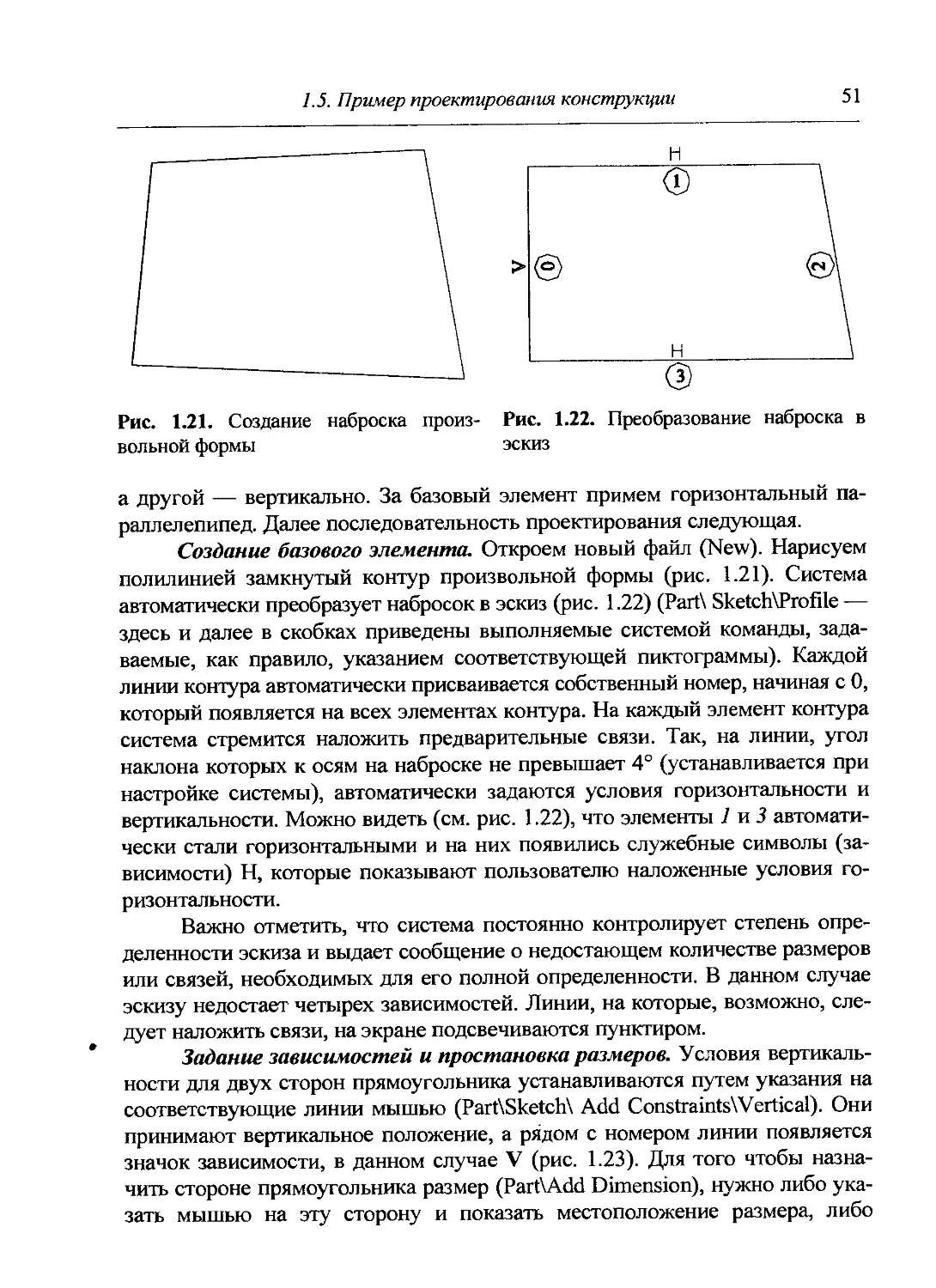

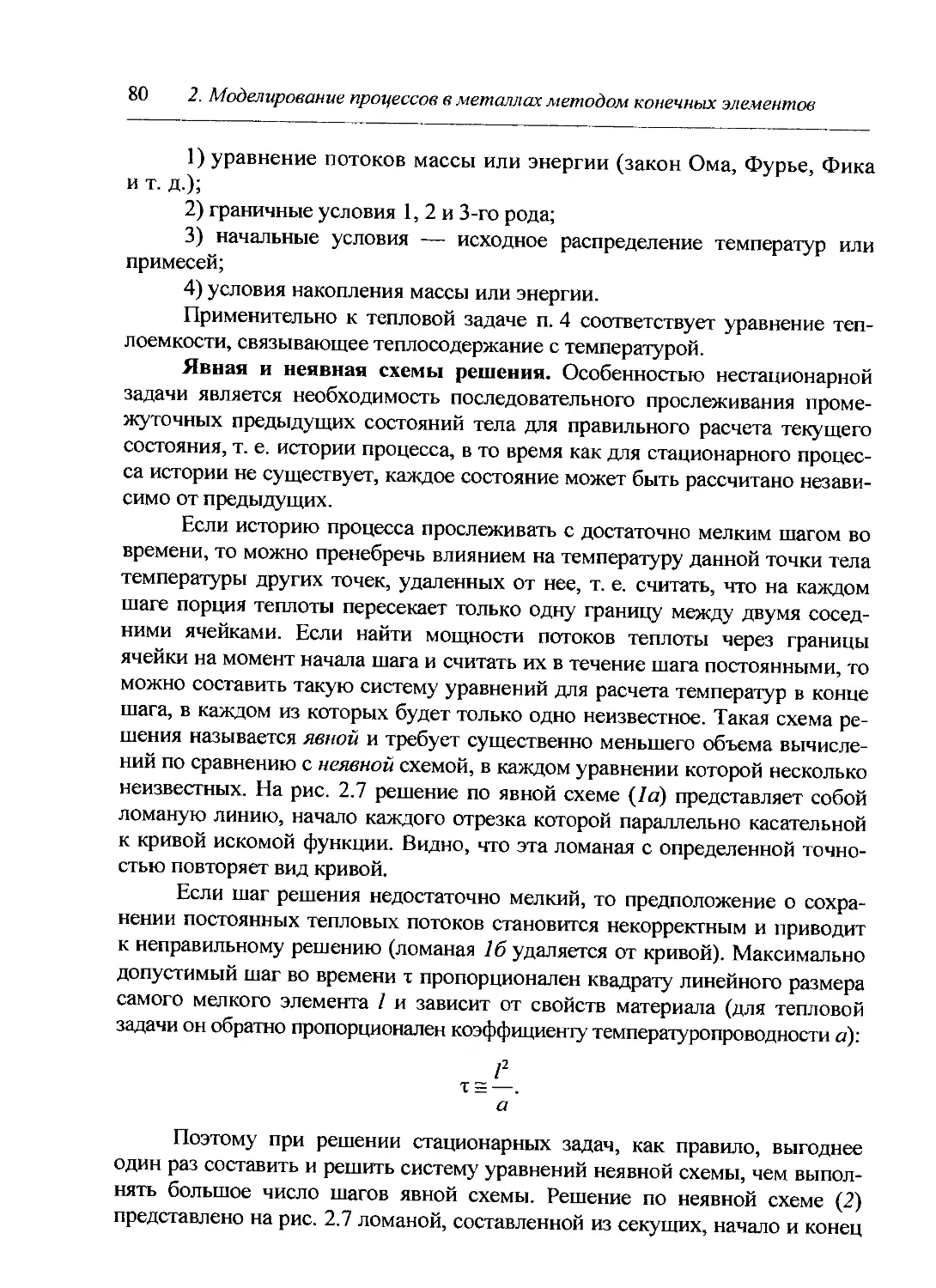

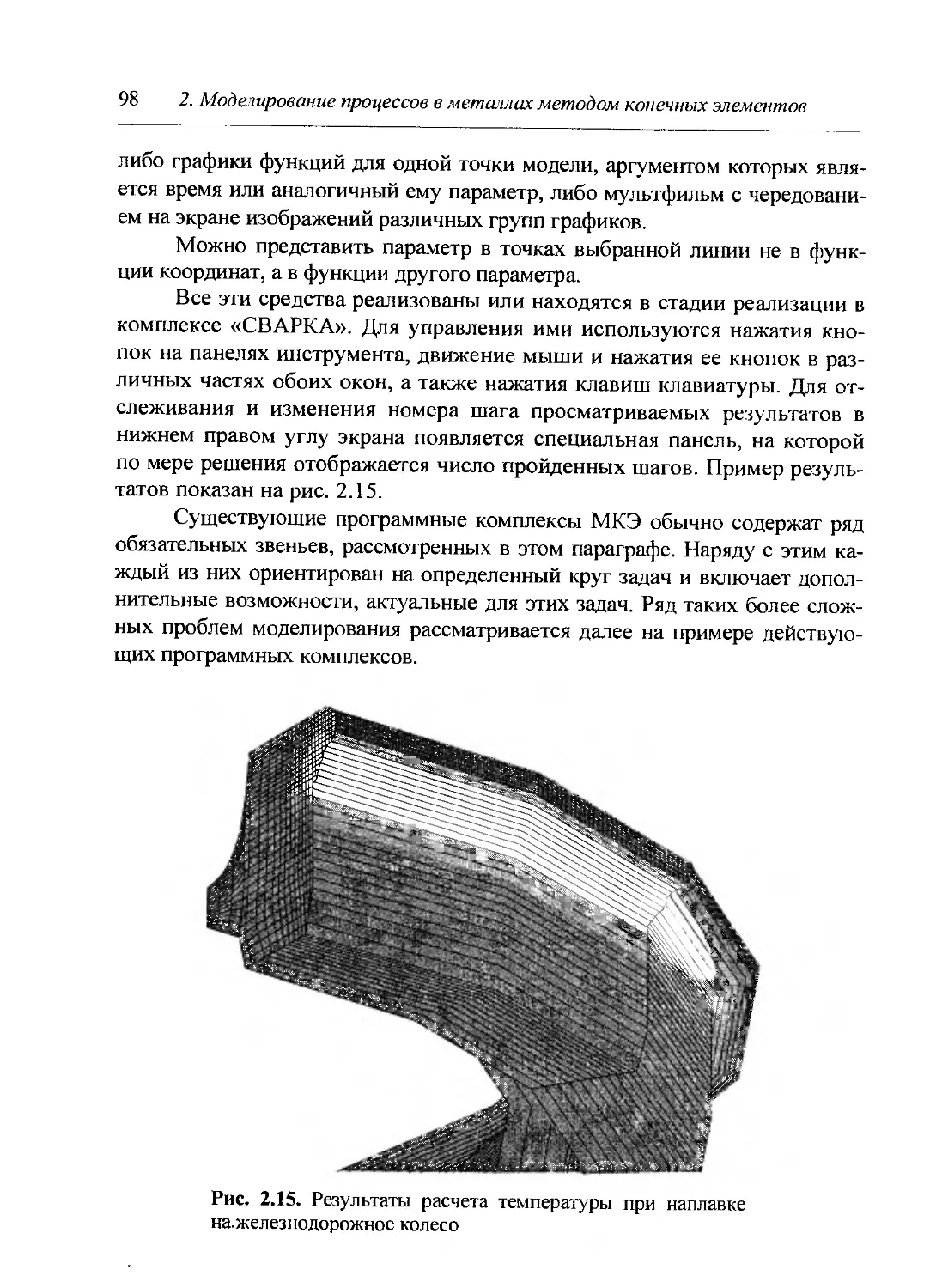

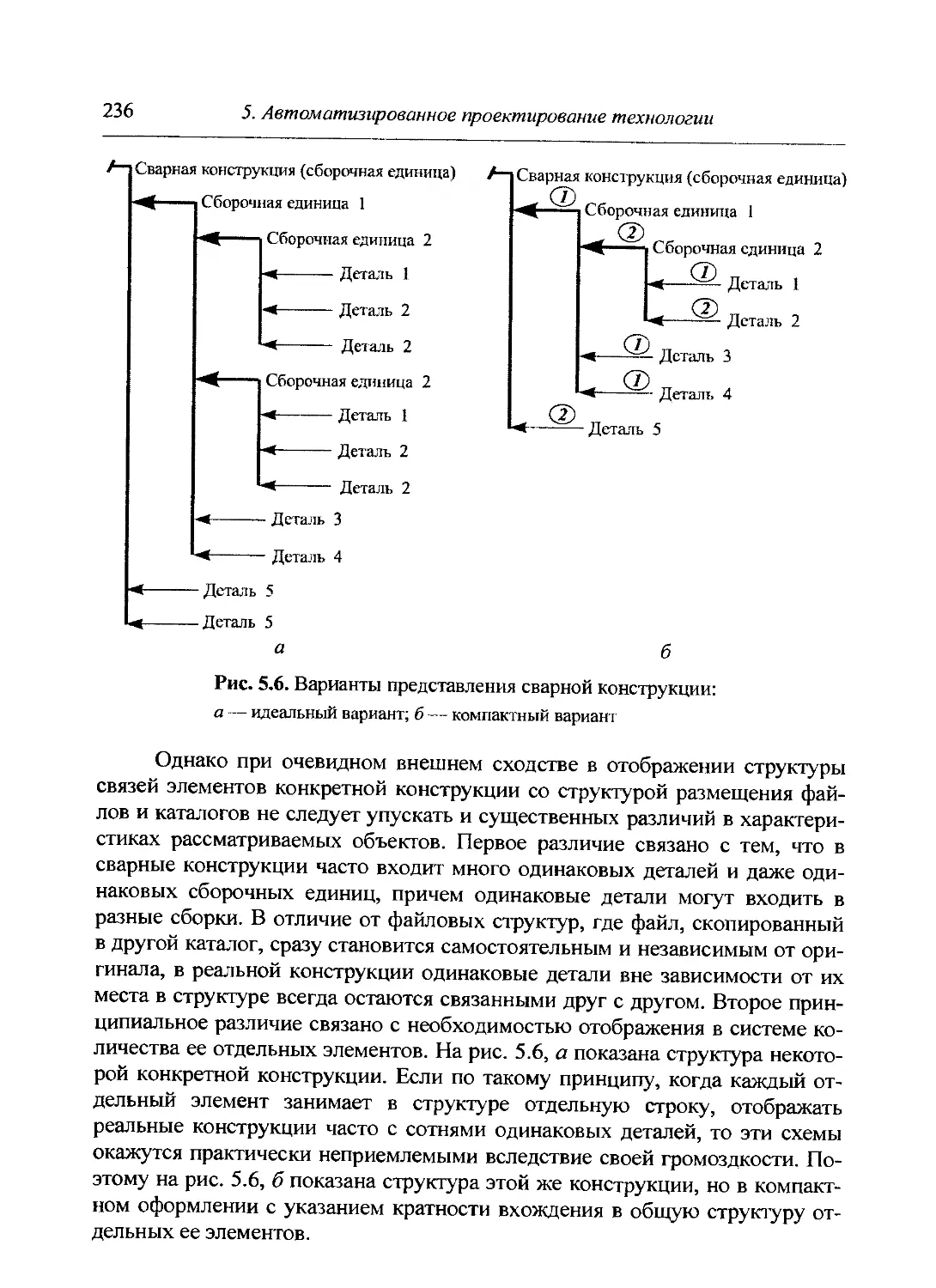

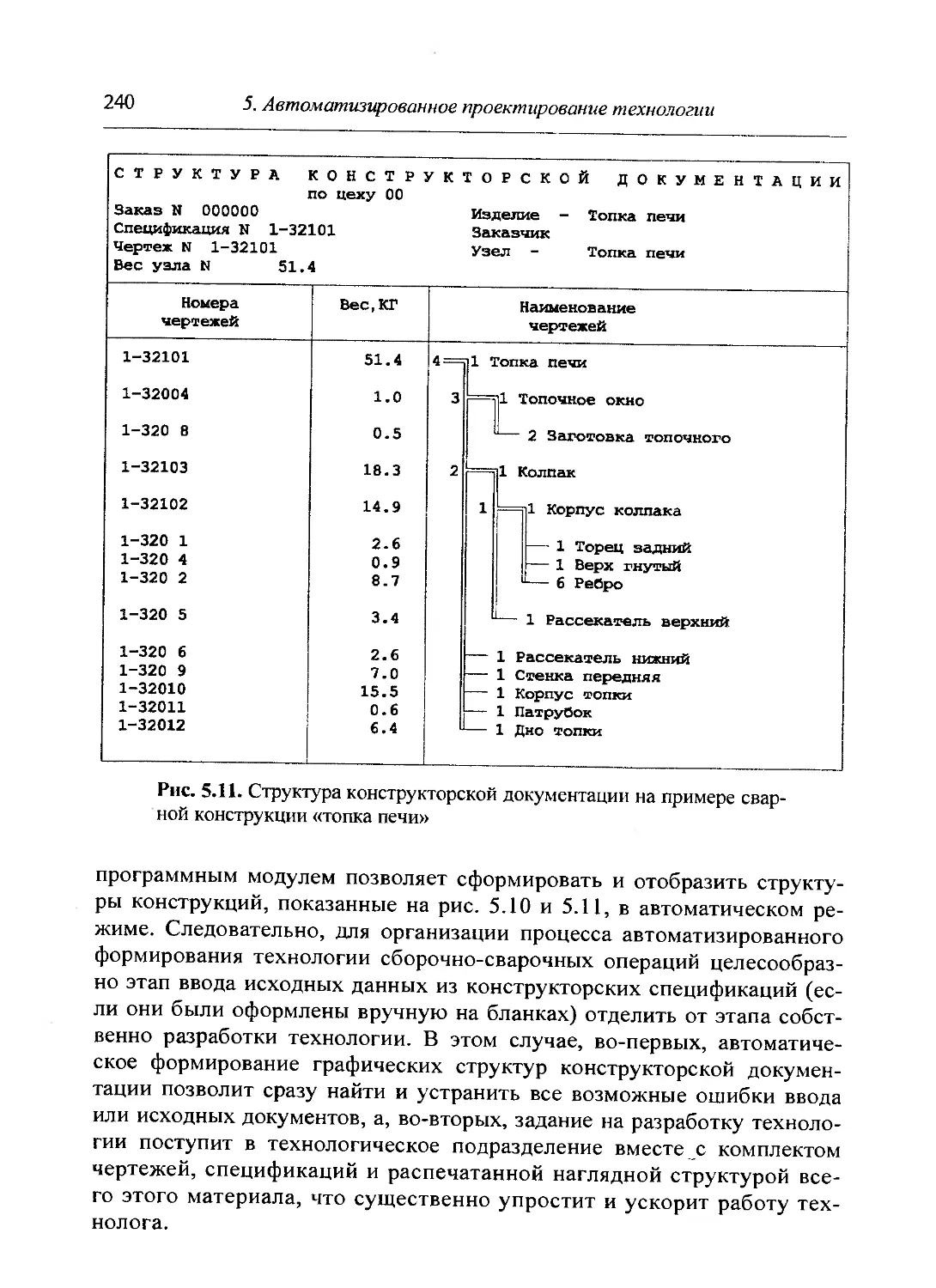

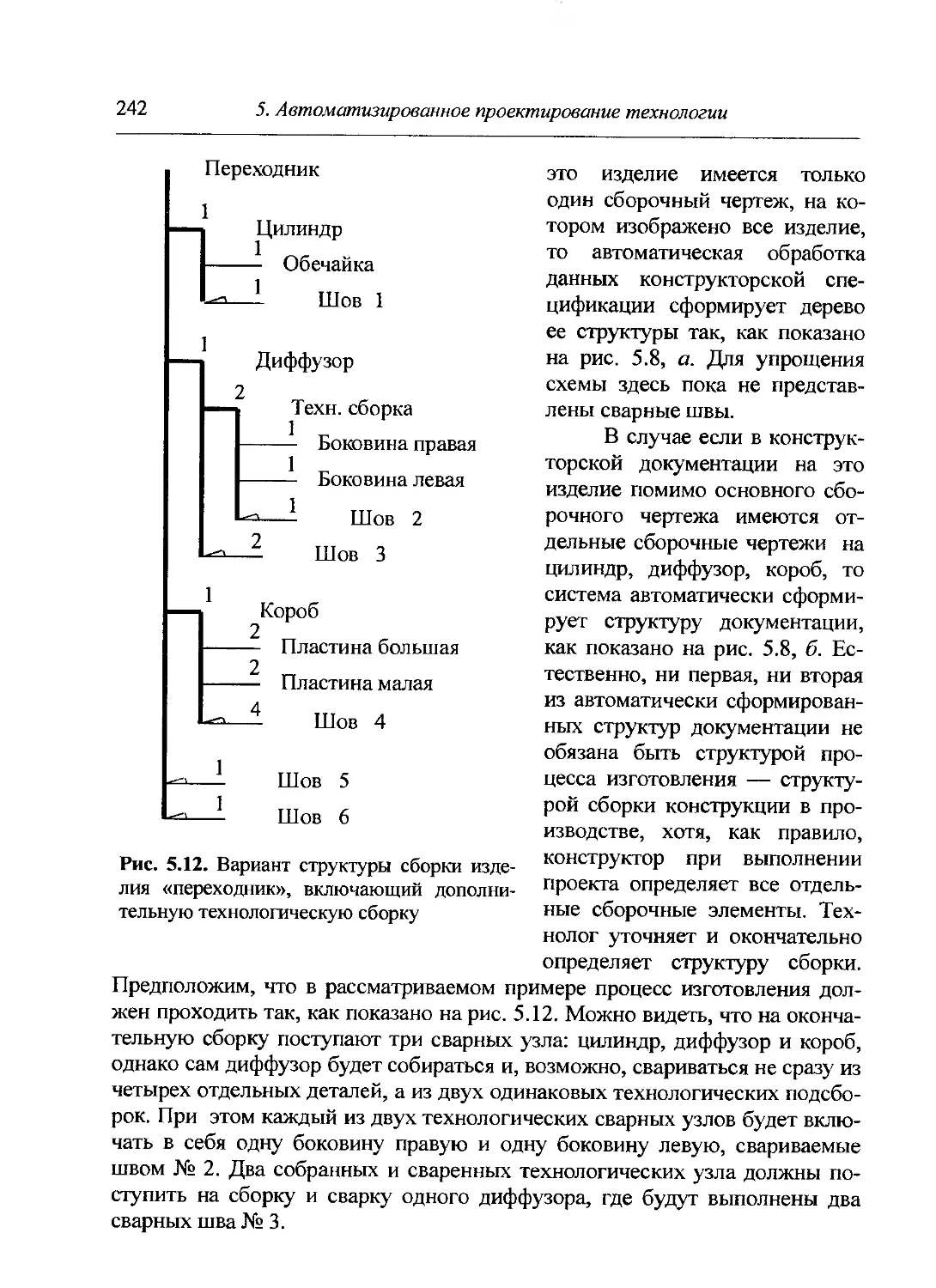

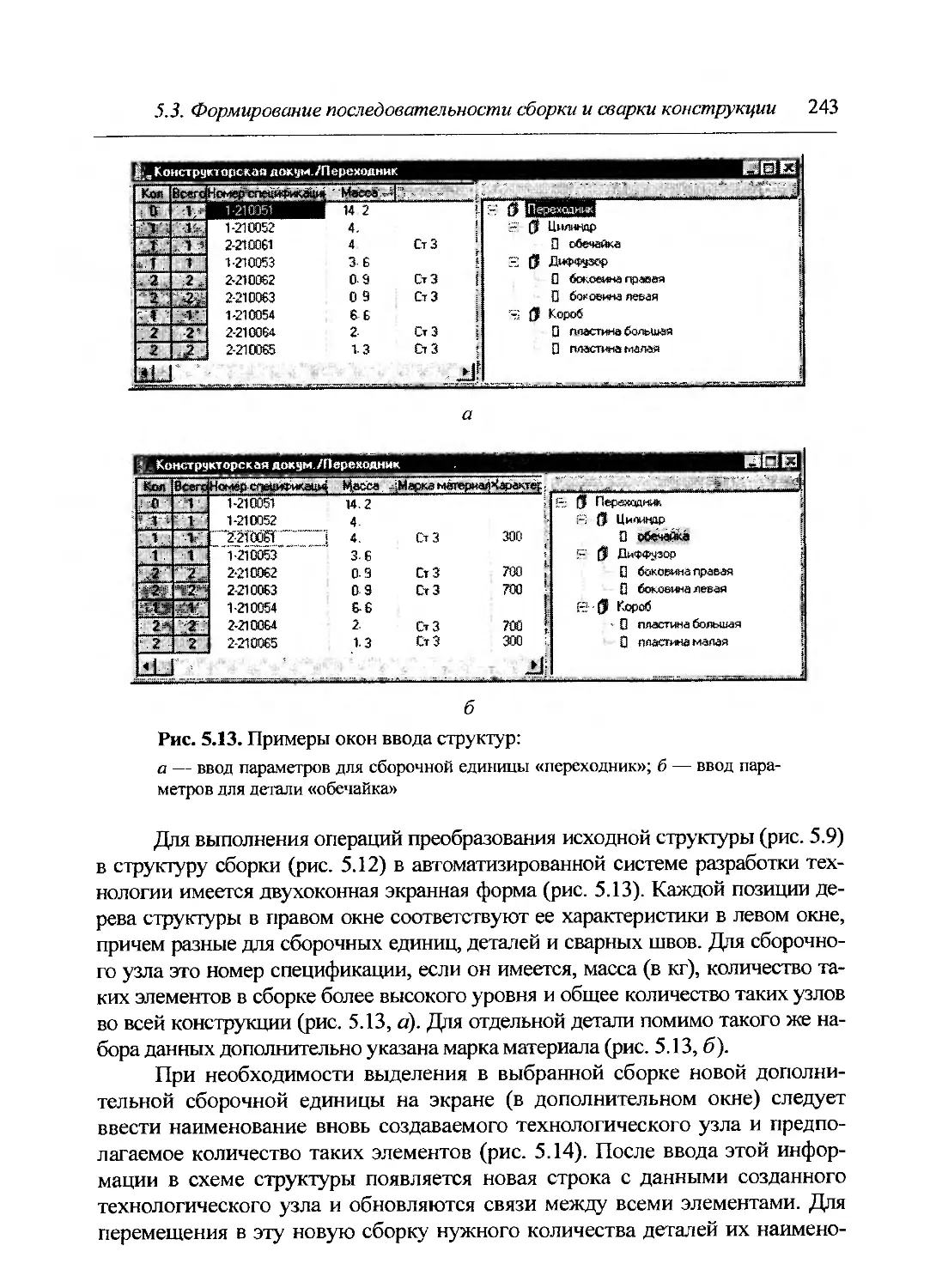

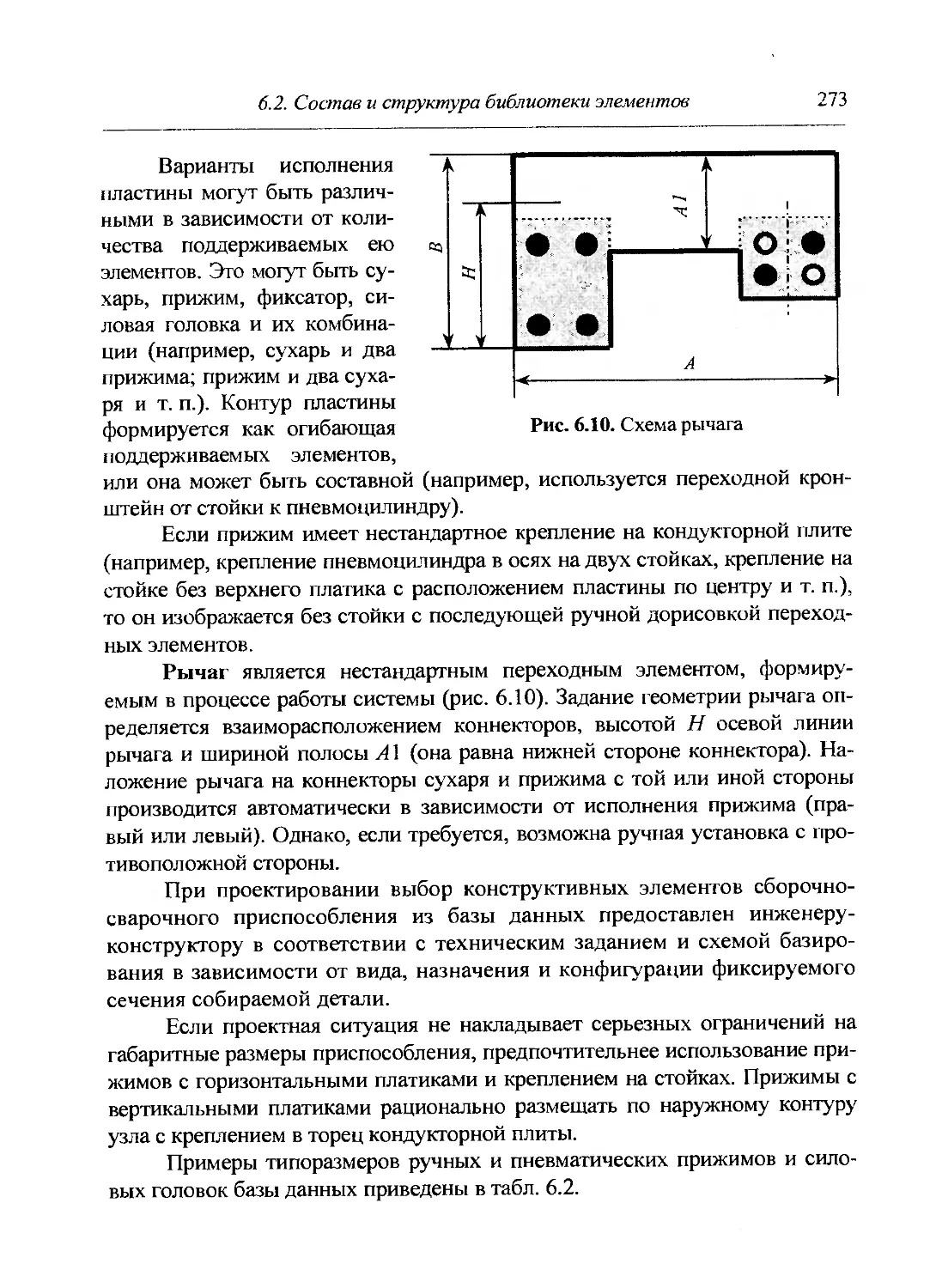

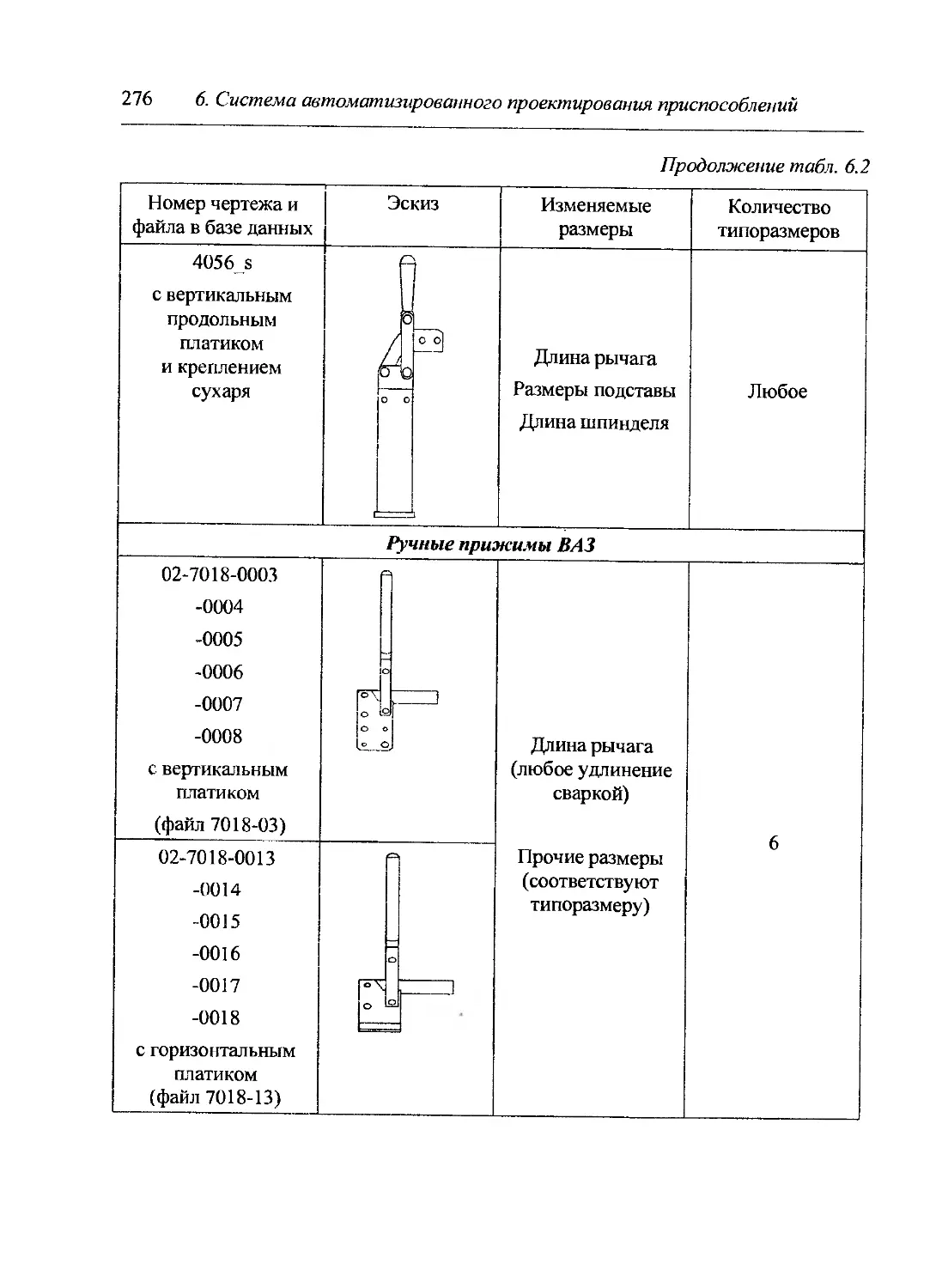

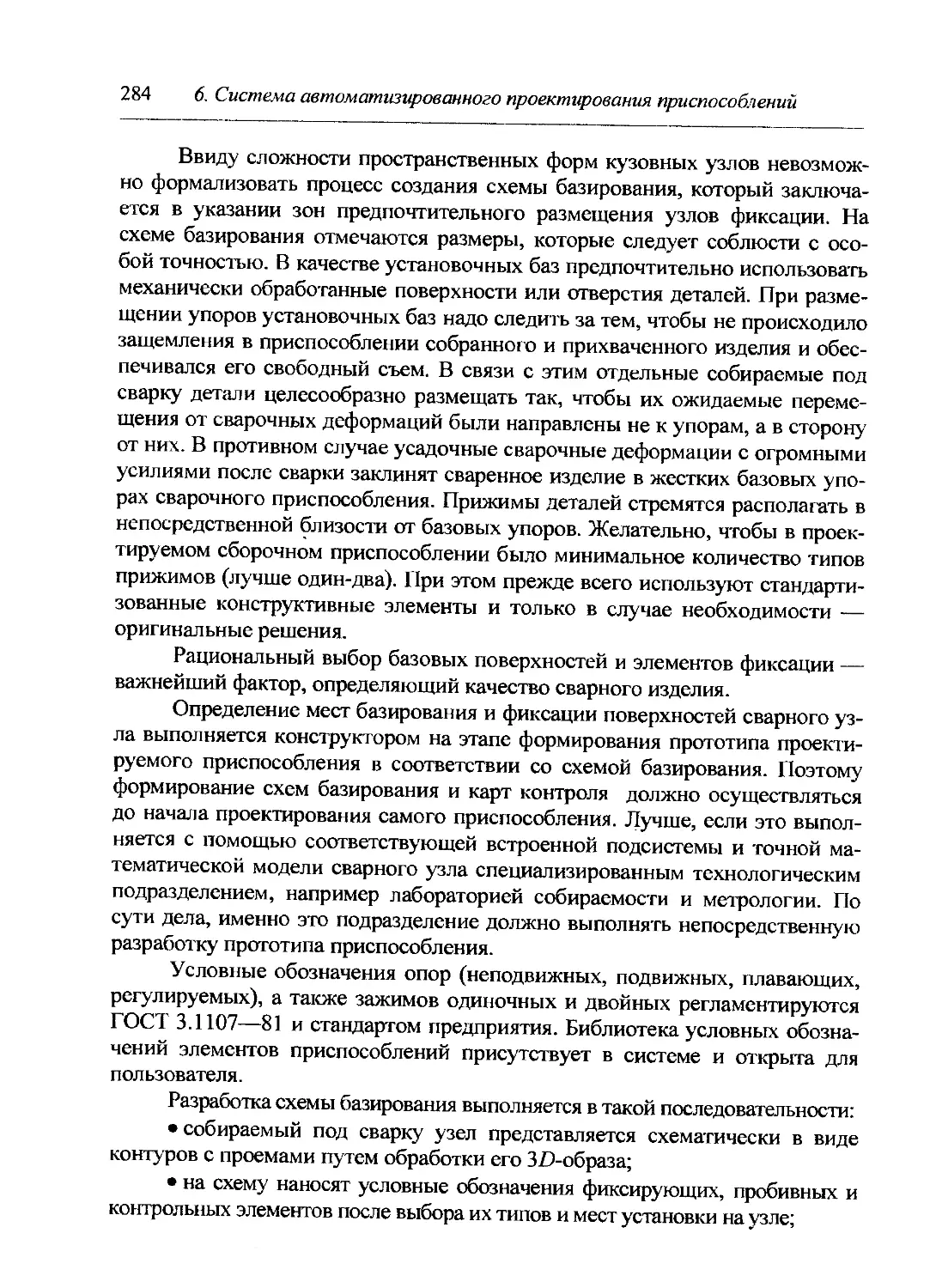

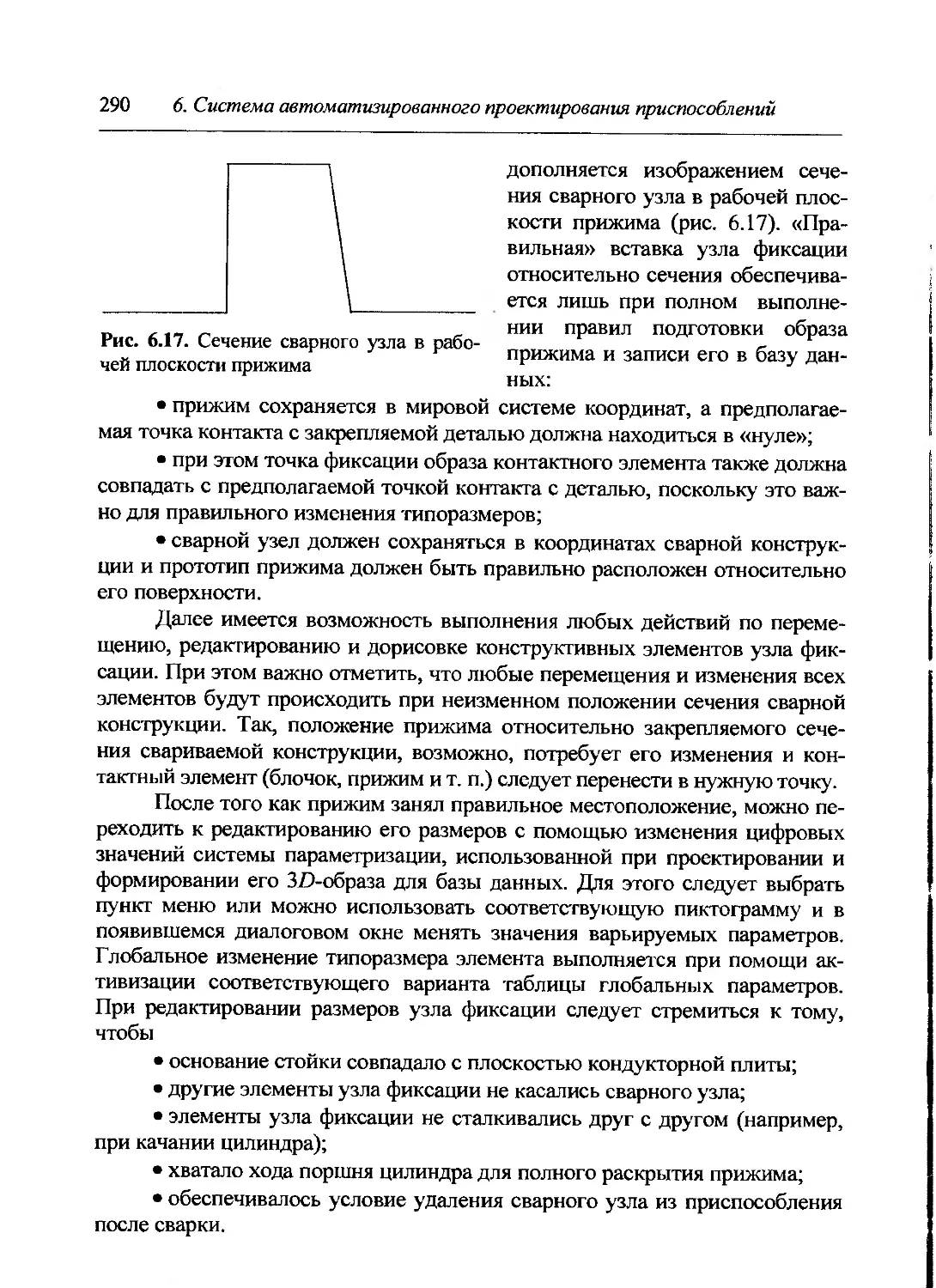

цифики конкретных графических пакетов.